Автор: Сафарян М.К. Иванцов О.М.

Теги: строительство строительные конструкции нефтяная промышленность

Год: 1961

Текст

M. К. САФАРЯН, О. М. ИВАНЦОВ

С. <$!

ПРОЕКТИРОВАНИЕ И СООРУЖЕНИЕ

’ СТАЛЬНЫХ РЕЗЕРВУАРОВ

ДЛЯ НЕФТЕПРОДУКТОВ

8

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

НЕФТЯНОЙ И ГОРНО-ТОПЛИВНОЙ ЛИТЕРАТУРЫ

Москва 1961

17—5

АННОТАЦИЯ

В книге приводятся материалы по современной технике

резервуаростроения, обобщающие отечественный и зарубежный

опыт проектирования и сооружения, и по отдельным вопросам

эксплуатации стальных резервуаров разных типов для хра-

нения нефти и нефтепродуктов.

В ней освещаются также экспериментальные и теорети-

ческие исследования по резервуаростроению, выполненные

в течение последних десяти лет, вопросы индустриализации

строительства и экономики хранения нефтепродуктов в резер-

вуарах.

Книга рассчитана на инженерно-технических и научных

работников нефтяной, газовой, химической и других отрас-

лей народного хозяйства. Она может быть использована также

преподавателями, аспирантами и студентами нефтяных и

строительных институтов и техникумов, занимающихся вопро-

сами резервуаростроения.

Авторы

Мисак Карапетович Сафарян, Олег Максимович Иванцов

ПРОЕКТИРОВАНИЕ И СООРУЖЕНИЕ СТАЛЬНЫХ

РЕЗЕРВУАРОВ ДЛЯ НЕФТЕПРОДУКТОВ

Редактор Е. 3. Рабинович

Ведущий редактор Г. Я. Солчаник

Корректор И. М. Анисимова. Технический редактор И. Г. Федотова.

Подписано к набору 19/IX 1960 г. Подписано к печати 28/XI 1960 г.

Формат 60Х901/К- Печ. л. 20,63 с вкл. Уч.-изд. п. 21,03.

Т-1 4821. Тираж 2610 экз. Зак. 863/2. Цена 1 р. 20 к.

Гостоптехиздат. Москва, К-12, Третьяковский проезд, 1/19.

Типография «Красный Печатник».

Ленинград, Московский проспект, 91.

ВВЕДЕНИЕ

Быстрый рост нефтяной промышленности требует соответ-

ственного развития резервуаростроения. Многообразие нефтей

и нефтепродуктов, особенности их свойств и условий хранения

вызывают необходимость иметь емкости разных типов и назна-

чений, удовлетворяющие требованиям индустриальности соору-

жения, экономичности, рациональности и удобств при эксплуа-

тации.

В последние годы намечены пути дальнейшего развития

резервуаростроения, поставлены задачи значительного сокращения

потерь нефти и нефтепродуктов, сооружения подземных хранилищ

в естественных формациях, широкого развития строительства

железобетонных и стальных резервуаров.

Стальные резервуары для нефтепродуктов находят широкое

применение в народном хозяйстве. Номенклатура этих резер-

вуаров весьма значительна.

К настоящему времени накопился значительный опыт проекти-

рования, строительства и эксплуатации стальных резервуаров

новых типов: для хранения нефтепродуктов под повышенным

давлением, резервуаров с плавающими и дышащими кровлями

и др. Вместе с тем появилась необходимость в проектировании

резервуаров больших емкостей 10, 20 и 30 тыс. л3, которые ранее

не строились.

В Советском Союзе в последнее десятилетие проведены значи-

тельные экспериментальные исследования стальных резервуаров

разных типов и больших емкостей, что позволило выявить дей-

ствительную работу этих ответственных сооружений.

Обобщение отечественного опыта проектирования, строитель-

ства и отдельных вопросов эксплуатации резервуаров, материалов

экспериментальных и теоретических исследований, а также зару-

бежного опыта несомненно будет способствовать развитию резер-

1*

3

вуаростроения в нашей стране для успешного решения стоящих

перед нами важных народно-хозяйственных задач.

Авторы приносят благодарность работникам ВНИИСТ Главгаза

СССР, Главнефтемонтажа, Гипроспецпромстроя, ГПИ Проект-

стальконструкция, главнефтеснабов РСФСР и УССР, а также

авторам новых типов резервуаров: А. С. Арзуняну, М. И. Ашки-

нази, В. М. Дидковскому, Е. Н. Лессигу и Г. М. Чичко, оказав-

шим большую помощь в подборе материалов.

Книга состоит из шести глав. Главы I, II, III и IV написаны

канд. техн, наук М. К. Сафаряном, главы V и VI — инж.

О. М. Иванцовым.

Глава I

СОВРЕМЕННАЯ ТЕХНИКА РЕЗЕРВУАРОСТРОЕНИЯ

ПРОЕКТИРОВАНИЕ И СТРОИТЕЛЬСТВО СТАЛЬНЫХ

РЕЗЕРВУАРОВ ДЛЯ ХРАНЕНИЯ НЕФТИ И

НЕФТЕПРОДУКТОВ В СССР

Потери нефтепродуктов и пути их сокращения

Потери нефтепродуктов при хранении наносят большой ущерб

народному хозяйству.

Борьба за их сокращение является важной задачей техниче-

ского прогресса. Снижение потерь только на 1% равносильно

добыче более 1 млн. т нефти.

Большую долю в общих потерях составляют потери от испа-

рения нефтепродуктов при хранении в емкостях. Эти потери зави-

сят от климатических условий, емкости резервуара, его оборачи-

ваемости, конструкции и других факторов. Потери легких фракций

приводят к снижению сортности хранимых продуктов.

Основные причины, вызывающие потери от испарения, следую-

щие:

1) вентиляция газового пространства при открытых люках

или образование «газового сифона» при наличии отверстий на

разных уровнях;

2) большие дыхания при заливе или сливе нефтепродуктов;

3) малые дыхания вследствие повышения температуры газового

пространства, увеличения в нем концентрации паров и расширения

газов при понижении атмосферного давления; малые дыхания

происходят при постоянном количестве нефтепродуктов в резер-

вуаре;

4) насыщение газового пространства резервуаров парами нефте-

продуктов;

5) кипение нефтепродуктов вследствие их нагревания, когда

парциальное давление паров становится больше давления, под

которым находится поверхность нефтепродуктов.

Кипение нефтепродуктов в резервуаре продолжается до насы-

щения газового пространства. После этого кипение прекращается.

5

Если резервуар не рассчитан на такое давление, то кипение будет

длиться значительное время.

Потери приводят к различным последствиям. В одних случаях

они сводятся к количественному уменьшению нефтепродукта

(например, при утечках), в других — изменяется не только коли-

чество, но и качество нефтепродукта (например, при потерях

от испарения) и, наконец, иногда изменяется только качество

(например, при смешении).

При хранении светлых нефтепродуктов в вертикальных цилин-

дрических резервуарах потери от испарения при больших и малых

дыханиях в зависимости от числа наполнений и климатической

зоны составляют до 3%, а иногда достигают и большей величины.

Во время больших дыханий при хранении бензина с каждым куби-

ческим метром вытесняемого в атмосферу воздуха уносится 0,5—

1 кг бензина. Потери продукта от малых дыханий в сумме общих

потерь от испарения составляют до 90% при двух и до 50% при

12 наполнениях в год.

До недавнего времени вертикальные цилиндрические резер-

вуары для хранения сырой нефти и светлых нефтепродуктов строи-

лись с избыточным давлением 20 мм вод. ст., в то время как совре-

менные бензины имеют упругость паров (по Рейду) 240 мм рт. ст.

и выше. Только в последнее время сооружаются резервуары,

на которых устанавливается новое оборудование, рассчитанное

на давление 200 мм вод. ст. и выше.

Анализ причин потерь нефтепродуктов от испарения при хра-

нении приводит к следующим выводам.

Если объем газового пространства равен нулю, то и потери

от всех видов дыханий теоретически также равны нулю. Умень-

шения газового пространства до минимума можно добиться приме-

нением резервуаров с плавающими крышами (понтонами).

При хранении нефтепродуктов под определенным избыточным

давлением потери от малых дыханий совершенно устраняются.

Поэтому одним из наиболее эффективных способов сокращения

потерь является хранение нефтепродуктов под избыточным давле-

нием в резервуарах новых типов: каплевидных, со сферическими

или сфероцилиндрическими покрытиями и т. д.

Потери от малых дыханий могут быть сокращены, если хранить

нефтепродукты при стабильных температурах, как, например,

в подземных резервуарах, или путем искусственного понижения

температуры паровоздушного пространства, например экраниро-

ванием, орошением крыш водой и т. д.

В борьбе с потерями от испарения можно использовать уста-

новки для улавливания паров нефтепродуктов.

В настоящее время для сокращения потерь нефтепродуктов

от испарения в наземных стальных емкостях наметилось несколько

направлений: уменьшение газового пространства резервуаров

и применение покрытий для зеркала продукта, предотвращающих

испарение, защита от солнечной радиации, охлаждение резервуа-

6

ров, улавливание паров нефтепродуктов, применение емкостей

с дышащей крышей и емкостей специальных конструкций для

хранения при повышенном избыточном давлении в газовой фазе.

Сокращения объема газового пространства можно достигнуть

применением плавающих крыш и хранением нефтепродуктов

на водяных подушках для полного заполнения емкостей. Эти

методы не нашли, однако, широкого применения в Советском

Союзе, хотя резервуары с плавающими крышами известны с 1922 г.

У нас имеется опыт эксплуатации резервуаров с плавающими

крышами на Красноводском нефтеперерабатывающем заводе,

Павельцовской нефтебазе и др.

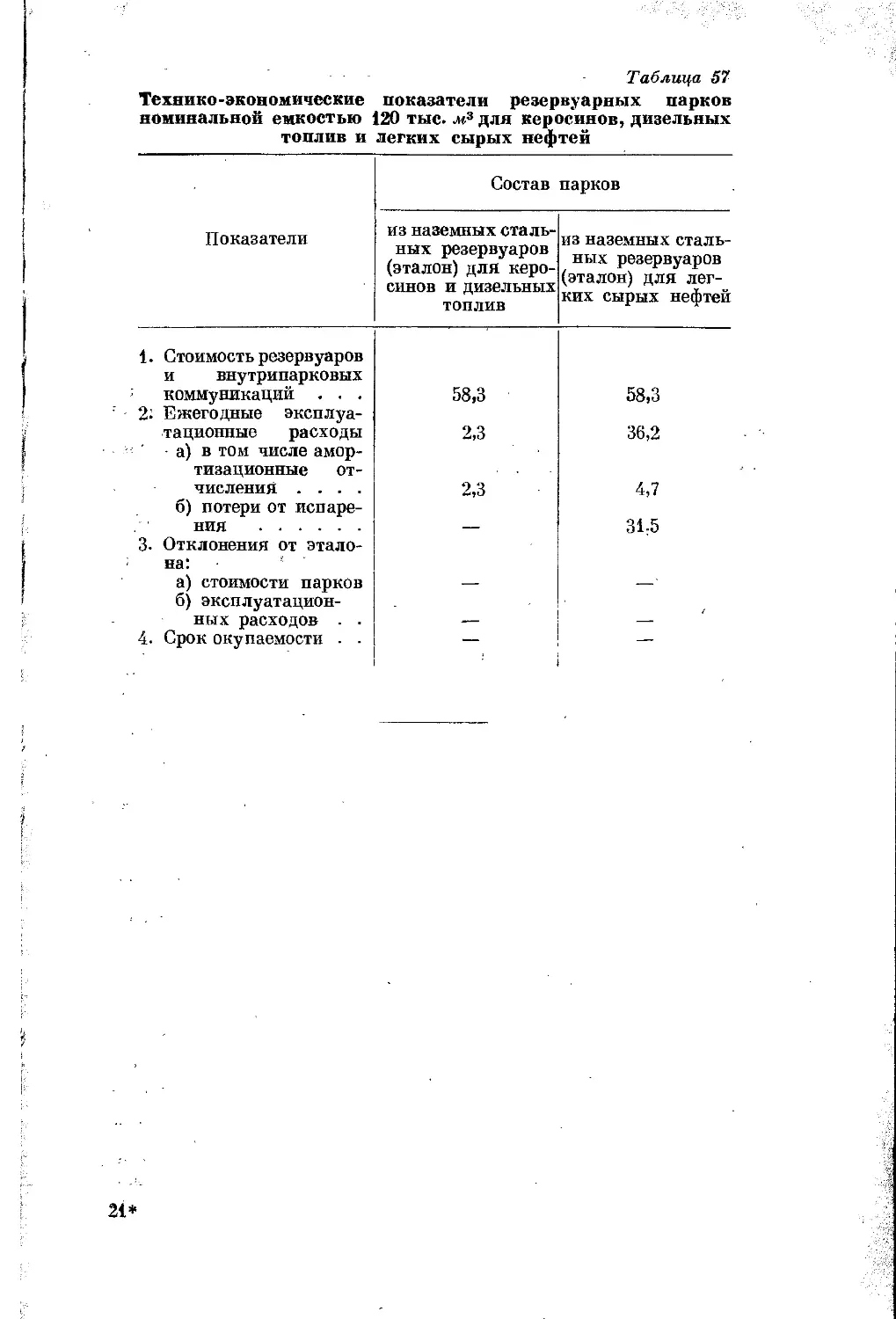

Эксплуатация (в течение двух

лет) построенного в районе Жито-

мира опытного резервуара с плаваю-

щей крышей конструкции ВНИИ НИ

(рис. 1) доказала возможность сни-

зить потери нефтепродуктов на

61—97% при больших дыханиях

(в зависимости от оборачиваемости

резервуара) и более чем в 4 раза —

при малых дыханиях.

Указанная конструкция примени-

тельно к климатическим условиям

Рис. 1. Общий вид резер-

вуара с плавающей кры-

шей и затворами конструкции

ВНИИТнефть.

1 — корпус резервуара; 2 — пет-

леобразный затвор; 3 — кольцевой

понтон; 4 — опорная колонна; 5 —

затвор у колонны; 6 — централь-

ный понтон; 7 — опоры; 8 — люк-

лаз; 9 — замерный люк; 10 — ды-

хательная аппаратура; 11 — смо-

тровой люк; 12 — узел приемо-

раздаточного устройства (приемо-

раздаточный патрубок, хлопушка,

управление хлопушкой, перепуск-

ное устройство и задвижка).

Советского Союза имеет преимуще-

ства перед зарубежными. Так, лег-

кая шатровая кровля, опирающаяся

на центральную стойку, обеспечи-

вает надежную работу резервуара

в районах с большими снеговыми

осадками. Особенно целесообразно

применение плавающих крыш для

емкостей с высоким коэффициентом

оборачиваемости, например на пе-

ревалочных базах, так как в этой

конструкции обеспечиваются мини-

мальные потери от больших дыханий.

С целью сокращения потерь нефтепродуктов от дыханий резер-

вуаров применяется система газовых обвязок с установкой на

группу емкостей газометра. В этом случае группа резервуаров,

предназначенных в основном для хранения бензина, соединяется

дыхательным газопроводом с газометром (резервуаром с дышащей

крышей определенной емкости). По данным ВНИИ НИ, необхо-

димый рабочий объем газометра для полной компенсации малых

дыханий в средней климатической зоне должен составлять 0,24—

0,27 от общей емкости обслуживаемых резервуаров. Избыточное

количество паров нефтепродуктов поступает из резервуара в газо-

метр, а при откачке продукта газовое пространство резервуаров

пополняется парами из газометра.

Система газовых ’'обвязок имеет много эксплуатационных

недостатков и связана со значительными капитальными затратами.

Однако сооружение такой системы сравнительно быстро окупается.

По данным ВНИИ НИ затраты на устройство герметизации

окупаются в течение 3—5 лет. Газоуравнительную систему можно

также применять не только во вновь строящихся парках, но

и

оборудовать ею действующие парки.

Для снижения потерь нефтепродуктов от испарения, особенно

южных районах, с успехом может быть применена отражательно-

тепловая изоляция.

По предложению группы ин-

женеров Проектнефтеспецмонтажа

и Гипротрубопровода на опыт-

ном резервуаре емкостью 400 м3

в Ташкенте была выполнена

отражательно-тепловая изоляция

из двойных асбоцементных щи-

тов, свободно подвешиваемых на

кровлю и стенки резервуаров

(рис. 2). Вес 1 № такой изоляции

22 кг, а стоимость около

25—30 руб. Замеры потерь бен-

зина в опытном резервуаре с изо-

ляцией и в резервуаре той же

емкости без изоляции, располо-

женном в том же месте, показали,

что за 40 дней (при температуре не

выше 26° С) незащищенный резер-

вуар потерял 640 кг бензина, а

защищенный отражательно-тепло-

в 5,3 раза меньше.

в

Рис. 2. Отражательно-тепловая

асбоцементная изоляция.

вой изоляцией 120 кг, т. е.

Во время повторных испытаний (температура воздуха не пре-

вышала 43°) при заполнении несколько больше, чем наполовину,

незащищенный резервуар потерял за 7 дней 841 кг бензина, а

изолированный — 158 кг, что также в 5,3 раза меньше.

Выполнение отражательно-тепловой изоляции несложно. Учи-

тывая эффективность применения отражательно-тепловой изоля-

ции, в ближайшее время предполагается построить несколько

десятков емкостей в различных климатических районах.

Эффективным методом, особенно для светлых нефтепродуктов,

является хранение их в резервуарах с повышенным избыточным

давлением.

Экономичного хранения можно также достигнуть применением

некоторых новых типов стальных резервуаров.

В отечественной практике находят применение следующие

прогрессивные конструкции стальных резервуаров.

1. Вертикальные цилиндрические резервуары емкостью от 100

до 5000 .и3 со щитовым покрытием (проекты Гипроспецнефти

8

1955 и 1957 гг.); избыточное давление в резервуарах

200 мм вод. ст.

2. Вертикальные цилиндрические резервуары на 5000 и 3000 м3

(а также и меньшей емкости) с безмоментной кровлей (конструкция

' инж. А. С. Арзуняна); избыточное давление 200 мм вод. ст.

3. Каплевидные резервуары емкостью 2000 м3 с опорным

кольцом (проект Гипроспецнефти); избыточное давление

4000 мм вод. ст.

4. Каплевидные резервуары емкостью 2000 ж3 с экваториальной

опорой (конструкция инж. Г. М. Чичко); избыточное давление

4000 мм вод. ст.

5. Вертикальные цилиндрические резервуары емкостью от 200

до 2000 м3 со сферическим покрытием (проект ГПИ Проектсталь-

конструкция); избыточное давление 400 мм вод. ст.

6. Вертикальные цилиндрические резервуары со сферическим

днищем и покрытием (конструкция Гипротранснефти); избы-

точное давление до 3000 мм вод. ст.

7. Вертикальные цилиндрические резервуары емкостью 2000,

1000, 700 и 400 м3 со сферо-цилиндрическим покрытием системы

Днепропетровского инженерно-строительного института (кон-

струкция инж. М. И. Ашкинази); избыточное давление до

2000 мм вод. ст.

8. Вертикальные цилиндрические резервуары емкостью 3200,

4600 и 6000 м3 с дышащими крышами (проект Гипроспецнефти);

избыточное давление до 200 мм вод. ст.

9. Вертикальные цилиндрические резервуары со щитовым

покрытием и плавающим понтоном емкостью от 100 до 5000 м3

(проект Гипроспецнефти, 1957 г.).

10. Вертикальные цилиндрические резервуары с плавающими

крышами без стационарной кровли емкостью от 400 до 5000 м3

(проект Гипроспецпромстроя, 1959 г.).

Из стальных резервуаров перечисленных типов широкое рас-

пространение получили резервуары со щитовым покрытием.

Резервуары других типов внедряются пока еще в недостаточных

масштабах.

Из резервуаров других типов небольшой емкости следует

отметить горизонтальные резервуары с плоскими и коническими

днищами — от 3 до 75 м3, сооружаемые по типовым проектам

ГПИ Проектстальконструкция и рассчитанные на избыточное

давление 0,4 кг!смг и вакуум не более 100 мм вод. ст.

В последние годы Московским инженерно-строительным инсти-

тутом были разработаны и в опытном порядке изготовлены гори-

зонтальные резервуары емкостью 50, 75 и 100 м3 с цилиндриче-

скими днищами (предложение Е. Н. Лессига). Эти резервуары

рассчитаны на избыточное давление до 0,7 кГ/смг и вакуум

500 мм вод. ст.

В 1959 г. ГПИ Проектстальконструкция разработал проекты

стальных вертикальных цилиндрических заанкеренных резервуа-

9

ров со сферическим покрытием емкостью 400, 700, 1000, 2000,

3000 и 5000 м3, рассчитанных на избыточное давление 1000, 1500,

2000 и 2500 мм вод. ст. Резервуары этой конструкции, имеющие

плоское днище и цилиндрический корпус, могут изготовляться

индустриальным методом и поэтому вероятно их широкое распро-

странение в народном хозяйстве.

Из конструкций смешанного типа следует отметить резервуары

института ГПИ-6 емкостью 5000 и 10 000 л3 траншейного типа,

из которых первые получили некоторое распространение, а вторые

намечены к опытному строительству. Сущность резервуаров этой

конструкции заключается в том, что металлическая облицовка

укладывается на песчаные боковые наклонные стенки и на плоское

песчаное основание. Облицовка продолжается в пределах верти-

кальных сборных стенок. Покрытие сборное, железобетонное.

Перспективы развития резервуаростроения п внедрения

новых конструкций

В соответствии с Указаниями по применению в строительстве

экономически выгодных и технически целесообразных типов

и размеров железобетонных и металлических резервуаров для

хранения нефти и нефтепродуктов, утвержденными Госстроем

СССР в I960 г.1, в ближайшие годы для хранения нефти и нефте-

продуктов наряду с железобетонными должны строиться металли-

ческие резервуары следующих типов и размеров по емкости:

а) наземные вертикальные цилиндрические с внутренним давле-

нием в газовом пространстве до 200 лл вод. ст. и вакуумом

25 лл вод. ст. номинальной емкостью 0,1; 0,2; 0,3; 0,4; 0,7; 1; 2;

3; 5; 10; 15 и 20 тыс. лг3;

б) наземные вертикальные с повышенным давлением и вакуумом

в газовом пространстве номинальной емкостью 0,1; 0,2; 0,4; 0,7;

1; 2; 3 и 5 тыс. л3;

в) вертикальные цилиндрические с плавающей крышей номи-

нальной емкостью 0,2; 0,4; 0,7; 1; 2; 3; 5; 10; 15 и 20 тыс. м3;

г) вертикальные цилиндрические с понтоном и кровлей номи-

нальной емкостью 0,2; 0,4; 0,7; 1; 2; 3; 5; 10; 15 и 20 тыс. м3;

д) горизонтальные номинальной емкостью 3; 5; 10; 25; 50; 75

и 100 м3.

В Указаниях Госстроя СССР отмечается, что до разработки

новых конструкций наземные стальные резервуары с внутренним

давлением до 200 мм вод. ст. и вакуумом 25 мм вод. ст., а также

резервуары с понтоном и кровлей или с плавающей крышей

должны строиться по типовым проектам Гипроспецпромстроя

(1957—1959 гг.); в отдельных случаях может быть допущено

«строительство резервуаров по Проектам ГПИ Промстройпроект

(1952-1953 гг.).

1 СН 90-60.

ю

Горизонтальные резервуары емкостью от 3 до 75 м3 должны

строиться по типовым проектам ГПИ Проектстальконструкция

(1952 г.).

До разработки типовых проектов резервуаров с повышенным

давлением и вакуумом допускается строительство стальных резер-

вуаров по проектам, разработанным Днепропетровским инженерно-

строительным институтом (ДИСИ).

Для хранения нефти, бензина и других нефтепродуктов с высо-

кой упругостью паров должны применяться металлические верти-

кальные цилиндрические резервуары с повышенным давлением,

резервуары с понтонами или с плавающими крышами и резервуары

с внутренним давлением в газовом пространстве до 200 мм вод. ст.

и вакуумом 25 мм вод. ст.

В Указаниях Госстроя СССР содержатся конкретные рекомен-

дации для перспективного проектирования и строительства метал-

лических резервуаров новых типов.

При строительстве в резервуарных парках, на базах и складах

предприятий металлических резервуаров, рассчитанных на давле-

ние в газовом пространстве до 200 мм вод. ст., для хранения нефти,

бензинов и других нефтепродуктов с высокой упругостью паров

должна быть предусмотрена автоматизированная газовая обвязка.

Выбор того или иного типа металлических резервуаров должен

быть обоснован технико-экономическими расчетами в зависимости

от климатических условий, условий эксплуатации и. характери-

стики нефти и нефтепродуктов, а также с учетом максимального

снижения потерь нефти и нефтепродуктов при хранении, уменьше-

ния общего расхода металла и сокращения капитальных затрат

на строительство баз и складов предприятий.

Для хранения светлых нефтепродуктов с низкой упругостью

паров (керосин, дизельное топливо и др.) и для хранения темных

нефтепродуктов и масел должны применяться металлические

вертикальные резервуары с внутренним давлением до

200 мм вод. ст.

Горизонтальные цилиндрические резервуары могут быть за-

глублены в землю на 0,8—1,2 м до верха резервуара и должны

применяться для хранения всех сортов нефтепродуктов.

При выборе емкости резервуаров следует учитывать целесо-

образность строительства на базах и складах наименьшего коли-

чества резервуаров для хранения каждого сорта нефтепродуктов.

В 1959—1961 гг. должны быть разработаны типовые проекты

металлических резервуаров следующих типов и размеров:

а) наземные вертикальные цилиндрические резервуары с вну-

тренним давлением в газовом пространстве до 200 мм вод. ст.

и вакуумом 25 мм вод. ст., номинальной емкостью 10, 15 и

20 тыс. м3-,

б) наземные вертикальные цилиндрические резервуары с пла-

вающей крышей номинальной емкостью 3, 5, 10, 15 и

20 тыс. лГ';

11

в) наземные вертикальные цилиндрические резервуары с пон-

тоном и кровлей номинальной емкостью 10, 15 и 20 тыс. м2;

г) наземные вертикальные цилиндрические резервуары с по-

вышенным внутренним давлением в газовом пространстве номи-

нальной емкостью 0,1; 0,2; 0,4; 0,7; 1, 2, 3 и 5 тыс. ж3;

д) горизонтальные цилиндрические резервуары номинальной

емкостью 100 .иу.

В целях дальнейшего совершенствования конструкций металли-

ческих резервуаров для хранения нефти и нефтепродуктов и

сокращения расхода металла на их строительство в 1959—1961 гг.

должно быть осуществлено экспериментальное проектирование

и строительство резервуаров следующих типов:

а) вертикальных цилиндрических с безмоментной (шатровой)

кровлей;

б) каплевидных и других форм с повышенным давлением и ва-

куумом в газовом 'пространстве;

в) вертикальных цилиндрических с понтонами (с кровлей)

и с плавающими крышами из неметаллических материалов;

г) горизонтальных цилиндрических с эллипсоидальными дни-

щами.

Все стальные резервуары для хранения нефтей, нефтепродуктов

и сжиженных газов подразделяются на две категории. Резервуары

первой категории предназначены для хранения нефтей и нефте-

продуктов под избыточным давлением до 0,7 кГ1см2 включительно

и проектируются по обычным нормам и техническим условиям.

Резервуары второй категории предназначены для хранения газов

(в том числе и сжиженных), пусковых и газовых бензинов под

избыточным давлением свыше 0,7 кПсм2. Такие конструкции

(сосуды) подведомственны Госгортехнадзору и проектируются

по специальным нормам и техническим условиям.

Исследования показывают, что для определения рациональных

областей применения резервуаров тех или иных типов необходимо

учитывать не только вид нефтепродукта и его свойства, например

упругость паров, но и условия хранения и оборачиваемости про-

дукта. При этом основными признаками являются упругость

паров и то избыточное давление, на которое рассчитывается резер-

вуар.

На основании учета ряда факторов и условий хранения можно

отметить рациональные области применения резервуаров разных

типов.

Высококипящие светлые нефтепродукты (керосин, газолин, от-

бензиненные нефти), масла и мазуты имеют низкую упругость па-

ров. Поэтому их можно хранить в обычных вертикальных цилиндри-

ческих резервуарах под избыточным давлением до 200 мм вод. ст.

Для борьбы с потерями от больших дыханий при высоких коэф-

фициентах оборачиваемости (оперативные резервуары, резервуары

головных станций нефтепроводов и т. д.) прежде всего следует

применять резервуары с плавающими крышами, а затем верти-

12

кальные цилиндрические резервуары с газокомпенсаторами низ-

кого давления.

. Для борьбы с потерями при малых дыханиях применяются

резервуары, работающие под давлением, резервуары с переменным

объемом газового пространства и вертикальные цилиндрические

резервуары с газокомпенсаторами низкого давления.

На нефтебазах, где резервуары наполняются сразу, и затем

в течение длительного времени не освобождаются, более целесо-

образно хранить нефтепродукты под давлением, чем улавливать

пары при низком давлении.

Особенности эксплуатации резервуаров и случаи

нарушения их прочности

Стальные резервуары для хранения нефтепродуктов являются

ответственными инженерными сооружениями. Чем больше объем

резервуаров, тем сложнее их конструкция и тяжелее условия

работы.

Наиболее тяжелые условия работы резервуаров связаны с тем-

пературными воздействиями. К ним относятся:

а) высокие положительные температуры внутри резер-

вуаров для хранения нефтепродуктов, подогреваемых до

+80° С;

б) низкие отрицательные температуры внутри резервуаров,

связанные с заливом холодных светлых нефтепродуктов из железно-

дорожных цистерн в зимнее время;

в) высокие положительные внешние температуры до 4-50° С

в летнее время и низкие отрицательные внешние температуры

до —50—60° С в зимнее время.

Значительная протяженность сварных швов, достигающая

в резервуарах больших емкостей нескольких километров, и нали-

чие технологических дефектов (подрезов, непроваров, шлаковых

включений, горячих и холодных мелких трещин и т. д.), вероят-

ность которых с увеличением длины сварных швов повышается,

особенно осложняют условия работы резервуаров.

Известную неопределенность в работу резервуаров вносят

неравномерные осадки по нижнему контуру и под днищем, вели-

чина которых возрастает с увеличением объема резервуаров.

Величина осадки зависит от гидрогеологических и географических

условий строительства и ввиду их многообразия не поддается

предварительной точной оценке.

Условия работы стальных резервуаров (особенно больших

емкостей) и исследование работы конструкций осложняются еще

и тем, что листовые тонкостенные сварные оболочки резервуаров

состоят, как правило, из листов разной толщины. Поэтому из-за

наличия нахлесточных швов и значительных начальных деформа-

ций (отклонений) эти оболочки находятся в неравномерном

напряженном состоянии. Оно резко отличается от состояния,

13

получающегося из теоретических расчетов гладких, плавно сопря-

гающихся тонкостенных оболочек.

Несмотря на резкое расхождение между фактическим напря-

женным состоянием тонкостенных листовых конструкций и резуль-

татами теоретических исследований, последние все же позволяют

оценить напряженное состояние всей оболочки и особенно влияние

краевого эффекта в пересечениях и местах скачкообразного изме-

нения толщины листов.

Однако для общей оценки фактического напряженного состоя-

ния или устойчивости сжатых элементов, определения действи-

тельной несущей способности конструкций необходимы экспери-

ментальные исследования резервуаров.

Характерной особенностью работы стальных резервуаров для

хранения нефтепродуктов является также создание в газовом

пространстве значительного избыточного давления (от испарения

или при заливе резервуара нефтепродуктом), а также вакуума

(при охлаждении или сливе нефтепродукта из герметически

закрытого резервуара).

Величина избыточного давления и вакуума регулируется

соответствующей дыхательной аппаратурой. Однако хранение

нефтепродуктов под большим избыточным давлением и вакуумом

способствует уменьшению потерь нефтепродуктов. В резервуарах

каждого типа рациональная величина избыточного давления

и вакуума определяется с учетом комплекса технико-экономиче-

ских показателей, например расхода металла, сложности кон-

струкции, производства работ и эффекта от сокращения потерь

нефтепродуктов. Увеличение избыточного давления обычно ослож-

няет конструкцию, но и одновременно улучшает экономические

показатели благодаря сокращению потерь нефтепродуктов.

Коррозийная среда (особенно при хранении сернистых нефтей)

также создает тяжелые условия для работы стальных резервуаров.

Опыт показывает, что коррозии наиболее сильно подвержены

днища, нижний и верхний пояса корпуса, а также покрытие.

Срок эксплуатации стальных резервуаров в значительной мере

зависит от мер защиты от коррозии, например применения спе-

циальных покрытий, протекторной защиты и др.

В практике строительства и эксплуатации стальных резервуа-

ров известны случаи нарушения прочности сварных цезервуаров,

а иногда и полного их разрушения.

По данным Американского нефтяного института в нефтяной

промышленности США с 1918 по 1953 г. зарегистрировано 32 случая

разрушения резервуаров большой емкости.

Разрушения резервуаров в нашей стране наблюдались главным

образом на эксплуатирующихся резервуарах при низких темпера-

турах, а также при испытании новых резервуаров водой. В послед-

нем случае причиной разрушения было, как правило, низкое

качество сварочно-монтажных работ, технологические дефекты

в сварных швах или применение некачественных сталей.

14

Процесс полного разрушения резервуара протекает обычно

следующим образом. Корпус разрывается по всей высоте по верти-

кали или несколько отклоняясь от нее. Из образовавшейся тре-

щины сильной струей начинает бить жидкость. Создающимся при

этом реактивным давлением жидкости корпус резервуара разво-

рачивается и отбрасывается в противоположную от начальной

трещины сторону на несколько десятков метров. Днище, как

правило, остается на месте и на него падает кровля с несущими

конструкциями.

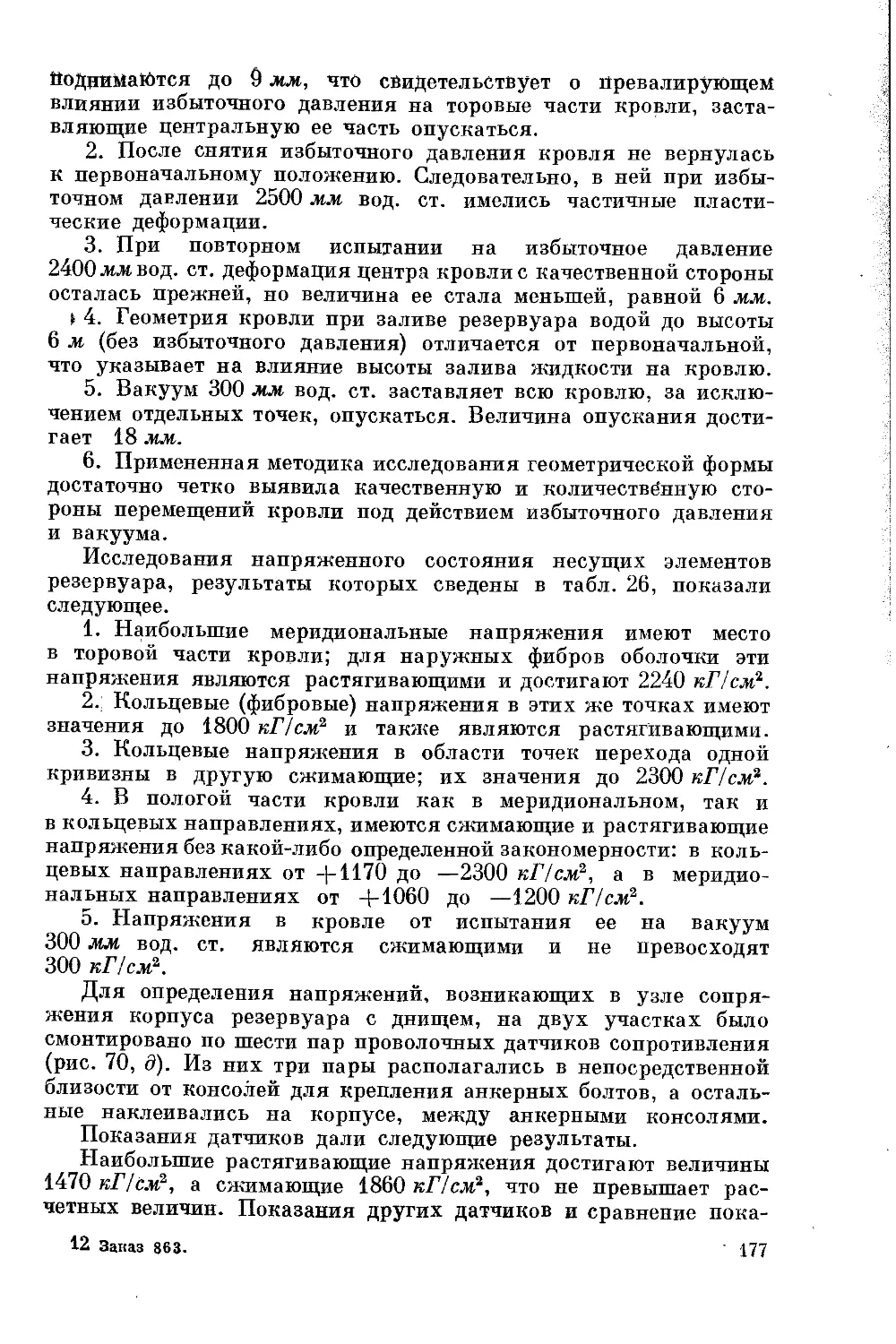

Проследим характер разрушения резервуаров на двух примерах.

Рис. 3. Развертка корпуса резервуара с указанием трещин

(размеры даны в см).

Пример 1. Рабочий проект резервуара емкостью 4600 м3

был составлен на основании ГОСТ 2486-44. Диаметр 22 840 мм,

высота 11440 мм. Резервуар имел уторный уголок 75 х 75 х

X Ю мм, сегментное кольцо и внутренние накладки под вер-

тикальными стыками корпуса. Толщина листов соответствовала

проекту и составляла для первого пояса 8 мм, второго 7 мм и т. д.

Сварка конструкций резервуара выполнялась электродами

марки Э34 с меловой обмазкой, а швы сегмента электродами

с толстой обмазкой. Металл, из которого изготовлен резервуар,

по механическим характеристикам и химическому составу удо-

влетворял требованиям проекта того времени.

Во время испытания резервуара водой при высоте налива

10 м произошло разрушение стыкового шва пятого пояса: он

раскрылся на высоту 500 мм, но был заварен, и испытание про-

должалось. При высоте налива 10,9 м разрушился другой вер-

тикальный шов пятого пояса. Горизонт воды так же, как и в пер-

вом случае, был спущен до 6 м, а шов заварен.

При третьем испытании при уровне воды 10,6 м произошло

разрушение резервуара (рис. 3). Второй пояс разорвался по

15

вертикальному стыковому шву; частично трещина проходила

и по шву четвертого пояса, а во всех остальных поясах — по

основному металлу.

Начавшись со второго пояса, трещина прошла вниз по основ-

ному металлу первого пояса и уторного уголка и вверх по основ-

ному металлу третьего пояса, затем по горизонтальному

нахлесточному шву и основному металлу до верха резер-

вуара.

Дефекты, обнаруженные в сварных швах, показали, что

причиной разрушения было низкое качество сварных швов и при-

менение электродов с меловой обмазкой, а непосредственным по-

водом — динамическое воздействие от удара колеса автомашины

по трубопроводу, жестко присоединенному к резервуару на рас-

стоянии 1,5 м от места разорвавшегося стыка. Характер разру-

шения хрупкий, так как дефекты в сварном шве играли роль над-

реза при почти мгновенном разрушении.

Пример 2. Стандартный резервуар емкостью 4600 м3

с сегментным кольцом у днища, уторным уголком 100 х 100 х

X Ю мм и внутренними накладками под вертикальными стыко-

выми швами. Толщина сегмента 8 мм, первого пояса 12 мм,

а в остальных поясах соответственно проекту.

Испытания и химический анализ основного металла показали,

что частично была использована сталь марок Ст.5 и Ст.7 с содер-

жанием углерода 0,3—0,6%. Образцы металла из пятого пояса

дали относительное удлинение при разрыве 15,0—20,7% и удар-

ную вязкость 1,5—5,0 кГм/см3', содержание углерода здесь дохо-

дило до 0,44%.

Это приводит к выводу, что в резервуаре была использована

не соответствующая проекту сталь с высоким содержанием угле-

рода. В результате образовались трещины при испытании резер-

вуара водой. В местах трещин были поставлены внешние на-

кладки.

Резервуар разрушился после 3,5 месяца эксплуатации, в конце

зимы, при температуре воздуха минус 14—16° С. В момент раз-

рушения он был наполнен сырой нефтью на высоту 1030—1040 см.

На корпусе резервуара после его разрушения образовался ряд

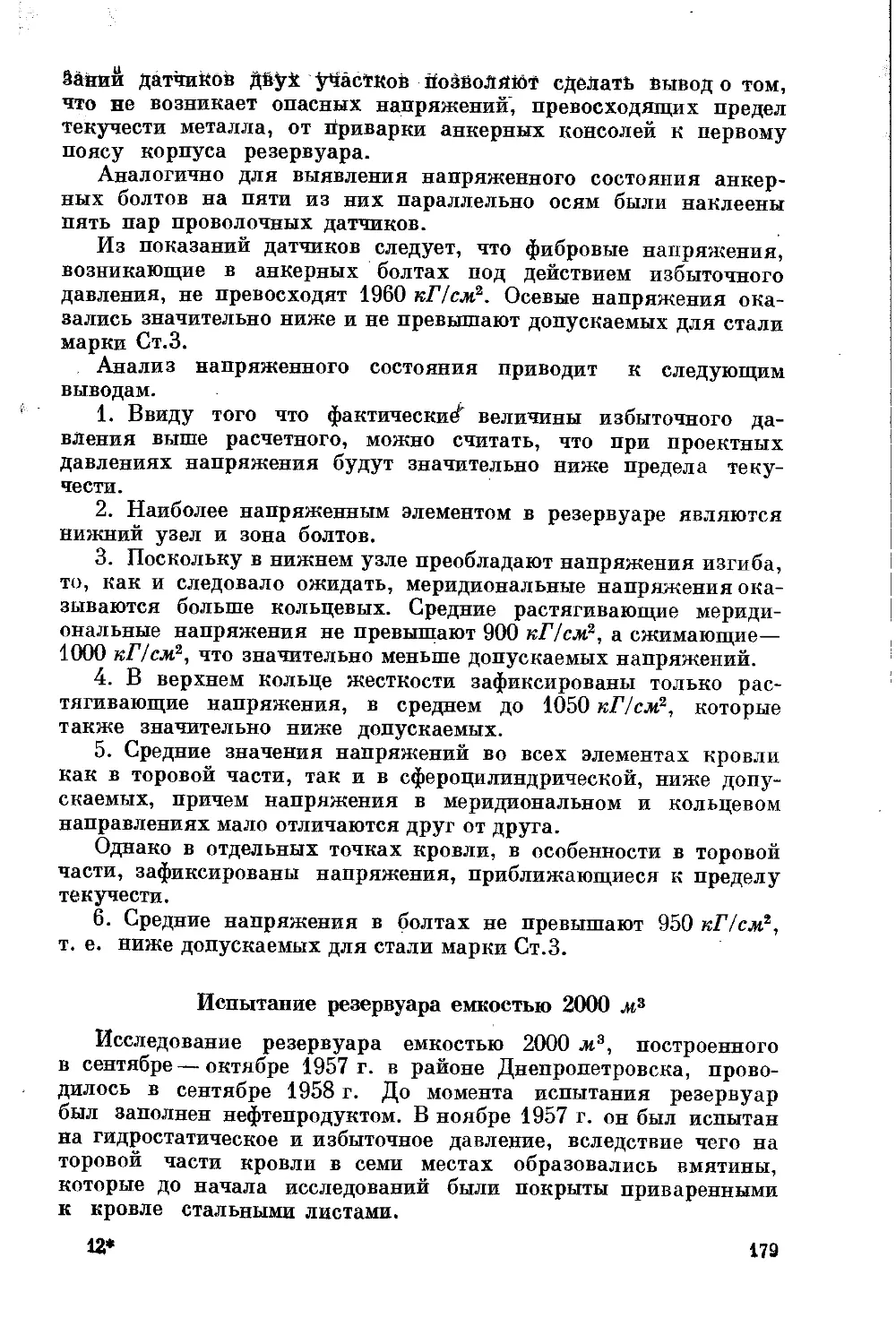

продольных и поперечных трещин по сварным швам (рис. 4).

Разрушение резервуара началось с разрыва вертикального сты-

кового шва пятого пояса, затем линия разрыва .пошла вверх и

вниз от начальной трещины.

Из расположения частей корпуса после разрушения устано-

влено, что средняя часть корпуса оторвалась раньше и осталась

на месте, а две другие части были отброшены в противоположную

сторону. Значит, разрыв по двум направлениям от начальной

трещины мог произойти одновременно. Характер разрушения

хрупкий.

В данном случае причинами разрушения были применение

при сооружении резервуара стали марок Ст.5 и Ст.7 с высоким

16

содержанием углерода и низкое качество сварочных работ, чему

способствовало применение меловых электродов.

Разрушение резервуара объясняется стечением следующих

обстоятельств: высокого уровня наполнения резервуара, отно-

сительно низкой температуры воздуха, неравномерной закачки

нефти и технологических дефектов в сварных швах.

Анализ материалов, собранных во ВНИИСТ по вопросам ава-

рий резервуаров, приводит к следующим выводам.

1. Трещины, не вызывающие полного разрушения резер-

вуаров, наблюдаются в районах с устойчивыми отрицательными

температурами, например в Башкирии, на Урале, в Западной

Сибири, Среднем Поволжье и др. В южных районах СССР (Баку,

Рис. 4. Схема линий разрыва корпуса резервуара и расположение внешни х

накладок.

\Д\ 1 — внешние накладки на швах; 2 — накладка, закрывающая вырезанный треснувший

шов; 3 — по краю накладки; 4 и 6 — надрывы; 5 — по шву; 7 — по горизонтальному

шву; 8 — внешняя накладка на шве; 9 — лаз на корпусе.

Грозный, Краснодар) случаи появления трещин крайне редки.

2. Наибольшее количество трещин появляется в течение зим-

них месяцев. Из всех зафиксированных в течение года трещин

83% приходится на декабрь, январь, февраль.

3. Наибольшее количество трещин обнаруживается в узлах

сопряжения корпуса резервуара с днищем — крайних сегментах

или окрайках днища, нижнем уторном кольце и нижних поясах.

4. Исследования трещин в основном металле и в сварных швах

показывают, что разрушение происходит хрупко, без заметной

пластической деформации, т. е. образование трещин связано

с ухудшением пластических свойств металла при пониженных

температурах.

Большинство трещин (67 %) обнаружено в швах, сваренных

меловыми электродами с обмазкой Э-34.

Полное разрушение наблюдается чаще всего в резервуарах

емкостей более 2000 м3. Например, в Англии-ифев па ле, — марте

2 Заказ 863- | 17

1952 г. при испытании водой разрушились резервуары емкостью

14 000—16 000 м3, а в 1953 г. был разрушен резервуар емкостыо

16 000 л*3. Авария произошла во время испытания резервуара

водой при уровне 14,6 м. Листы резервуара были значительной

толщины (I пояс — 27,8 мм, II пояс — 25,4 мм, III пояс —

21,4 мм и т. д.).

Разрушения резервуаров с листами повышенной толщины

можно объяснить либо явными дефектами в сварных швах, либо

низким качеством металла, о чем свидетельствует небольшая

ударная вязкость металла при низких температурах (менее

3 кГм/см3 при температуре —20° С).

Необходимо отметить также большое влияние остаточных

напряжений в сварных конструкциях на прочность, главным

образом при хрупком состоянии металла, например при плоском

или объемном напряженном состоянии, низких температурах

и наличии концентраторов напряжений (подрезов, непроваров,

резких изменений сечений и т. д.). Если конструкция находится

в пластическом состоянии, например при положительных темпера-

турах, отсутствии дефектов и т. д., то остаточные напряжения

заметного влияния на прочность сварных конструкций не ока-

зывают.

Представляет интерес вопрос о влиянии остаточных напряже-

ний на начальный момент образования трещин (или на очаг тре-

щины). Исследования показывают, что хрупкая трещина в мало-

углеродистой стали не останавливается, а развивается дальше

со скоростью 1200—1800 м/сек, если напряжения в металле от

эксплуатационных нагрузок или других причин имеют величину

порядка 600—1100 кГ/см3. Испытания, проведенные во ВНИИСТ,

приводят к выводу, что распространение трещины зависит от

марки стали и температуры металла. В спокойных сталях тре-

щины, как правило, останавливаются при положительных темпе-

ратурах.

Суммируя результаты экспериментальных и теоретических

исследований по анализу причин нарушения прочности сварных

вертикальных цилиндрических резервуаров, можно сделать сле-

дующие выводы.

1. Образование трещин и дальнейшее их развитие происходят

по сварным швам или по основному металлу в зоне концентрации

сварных швов.

2. При полном разрушении резервуаров в местах образования

первых трещин обнаруживаются дефекты сварки или ранее

произведенные усиления (накладки, подварка швов и т. д.). Де-

фекты сварки наблюдаются и при образовании местных трещин,

не приводящих к полному разрушению.

3. Во всех случаях разрушение резервуаров протекает прак-

тически мгновенно. Характер разрушения хрупкий.

4. В нижней части стенок первого пояса, вблизи сопряжения

корпуса резервуара с днищем, возникают напряжения изгиба,

<8

достигающие 1500—1600 кГ/см1 2, которые при одновременном дей-

ствии кольцевых напряжений создают в этой зоне сложно-напря-

женное состояние х.

5. В условиях эксплуатации температура металла корпуса

резервуара может резко отличаться от температуры окружающего

воздуха; при этом в различных точках корпуса по его периметру

температура оказывается разной.

6. При подогреве нефтепродуктов наибольший перепад тем-

ператур наблюдается в нижнем узле резервуара; разница между

температурой корпуса и температурой выступающей части днища

при отдельных замерах составляла более 30° С, а между темпера-

турой продукта и температурой выступающей части днища

более 40° С.

Коренного улучшения условий работы вертикальных сварных

цилцндрических резервуаров и повышения качества строитель-

ных и сварочно-монтажных работ можно достигнуть только одно-

временным решением целого комплекса вопросов. К ним отно-

сятся:

1) устранение конструктивных недостатков;

2) применение качественных материалов (сталей, электродов,

сварочной проволоки, флюсов);

3) улучшение качества строительных работ по устройству

песчаного основания с более точным учетом грунтовых условий

на строительных площадках;

4) улучшение качества сварочно-монтажных работ в соответ-

ствии с технологическими правилами и техническими условиями;

5) обязательный пооперационный контроль всех стадий ра-

боты;

6) тщательный контроль при приемке резервуаров;

7) устранение дефектов геометрической формы резервуаров

и соблюдение вновь установленных допусков на отклонения;

8) обязательное соблюдение требований для производства ра-

бот в зимних условиях;

9) обеспечение строителей, монтажников и эксплуатацион-

ников техническими условиями, инструкциями и технологиче-

скими правилами;

10) улучшение условий эксплуатации резервуаров; чтобы

уменьшить дополнительные напряжения в нижнем узле резер-

вуара, необходимо утеплить его, в результате одновременно

снизится напряженное состояние и повысится ударная вязкость

стали.

Весьма важно также, чтобы исправно работали предохрани-

тельные клапаны, особенно вакуумные, неисправности которых

могут привести к тяжелым последствиям.

1 Установлено на примере исследования работы нижнего узла вертикаль-

ного цилиндрического резервуара емкостью 5000 м3.

2* 19

Как уже указывалось, одной из основных причин разруше-

ния резервуаров является применение в резервуаростроении

кипящих сталей, имеющих при низких температурах недостаточ-

ную ударную вязкость и склонность к хрупкому разрушению.

Во ВНИИСТ совместно с ЦНИИ черной металлургии были

проведены систематические исследования по изучению свойств

сталей и подбору соответствуюпщх марок спокойных (раскислен-

ных) сталей.

На основе этих исследований предложены новые марки ста-

лей, удовлетворяющие условиям работы нефтяных резервуаров

в различных климатических условиях СССР, а также разрабо-

таны технические условия СН 26-58, утвержденные Госстроем

СССР и введенные в действие с 1 октября 1958 г.

Для изготовления резервуаров допускается применение тех

марок углеродистых и низколегированных сталей, которые удо-

влетворяют требованиям по свариваемости и ударной вязкости

при отрицательной температуре (п. 40 указанных технических

условий).

Для автоматической сварки под флюсом должна применяться

сварочная проволока марки СВ-08, СВ-08А или СВ-08Г и СВ-08ГА

по ГОСТ 2246-54 и флюс АН-348А, ОСЦ-45 и другие плавленые

или керамические флюсы с аналогичными свойствами.

Ручная дуговая сварка должна выполняться электродами типа

Э-42А и Э42 по ГОСТ 2523-51.

Пригодность электродов, сварочной проволоки и флюса для

сварки определяют проверкой соответствия данных сертификата

требованиям ГОСТ 2523-51 «Электроды стальные для дуговой

сварки и наплавки», ГОСТ 2246-54 «Проволока стальная свароч-

ная» и заводским техническим условиям на флюс.

Независимо от наличия сертификата каждая партия электро-

дов, сварочной проволоки и флюса (не более 10 т) подвергается

внешнему осмотру и технологическим испытаниям согласно при-

ложению 2 СН 26-58.

Электроды, флюс или проволоку, не выдержавшие технологи-

ческого испытания, применять запрещается.

Допуски в резервуарах и их основаниях

Для установления рациональных величин допускаемых откло-

нений (допусков) образующих корпуса вертикальных цилиндри-

ческих резервуаров, ВНИИСТ в 1953—1954 гг. были проведены

обследования значительного числа резервуаров больших емкостей

в 5000, 3000 и 2000 м3, которые показали, что в большинстве

случаев (95%) резервуары имели отклонения, превышающие

принятые в типовых проектах допуски.

На основании материалов обследования и статистической их

обработки была составлена таблица допусков (табл. 1).

20

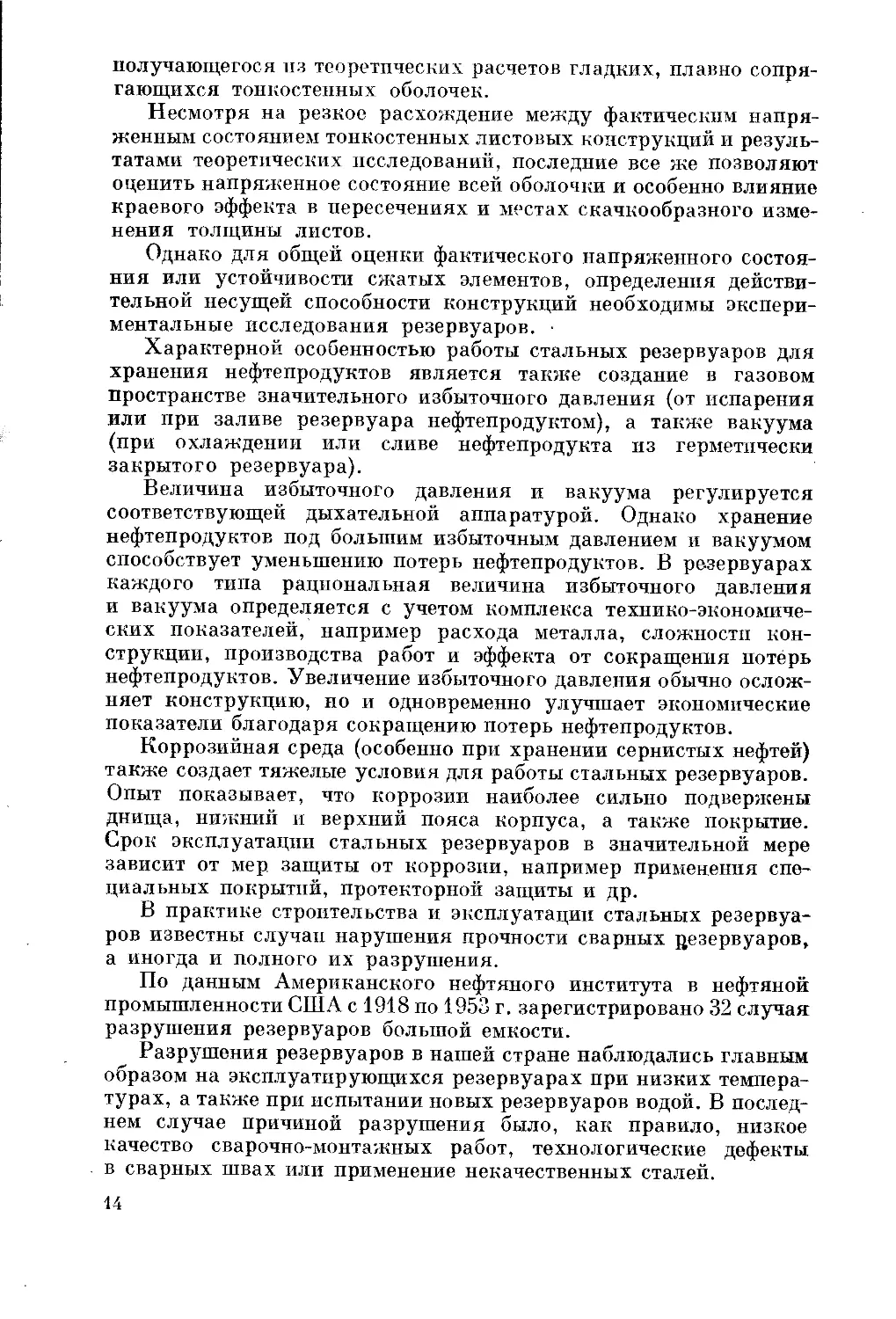

Таблица 1

Допускаемые отклонения образующих корпуса вертикальных

цилиндрических резервуаров емкостью 5000, 3000 и 2000 .и3 (проект 1955 г.)

Я» пояса Отклонения в наружную сторо- ну резервуара, мм Отклонения вовнутрь резервуара, мм

от проектного положения корпуса от вертикали, про- ходящей через нижнюю точку I пояса от проектного положения корпуса .от вертикали, про- ходящей через нижнюю точку I пояса

по типово-' му проекту рекоменду- емый до- пуск по типово- му проекту i рекоменду- емый до- пуск по типово- му проекту! рекоменду- емый до- пуск по типово- му проекту рекоменду- емый до- пуск

I 8 15 2 15 8 15 15 20

П 15 25 4 20 15 30 25 40

III 23 35 6 25 23 45 40 60

IV 30 45 7 30 30 60 50 75

V 37 60 9 35 37 70 65 95

VI 45 70 11 40 45 85 80 115

VII 53 80 13 45 53 100 90 130

VIII 60 90 15 50 60 110 105 150

Как видно из таблицы, рекомендуемые величины допусков

несколько превышают проектные; однако, если учесть, что на

практике, особенно в эксплуатируемых резервуарах полистовой

сборки, отклонения иногда доходят до 200 и 300 мм, можно счи-

тать, что предлагаемые допуски будут значительно ниже встре-

чающихся на практике.

Естественно, что уменьшение допусков улучшит калибровку

резервуаров. Очевидно, что при меньших допусках, которые

рекомендуются табл. 1, калибровочные таблицы дадут меныпие

отклонения от фактических емкостей. Применение же объемных

счетчиков вообще устранит все связанные с этим затруднения.

Однако проект допусков (табл. 1) не был включен в Техниче-

ские условия (СН 26-58) и потребовались дополнительные обсле-

дования для новых типов резервуаров.

Для уточнения величин допусков ВНИИСТ по поручению

Госстроя СССР в 1959 г. провел новое обследование резервуаров

из рулонных заготовок со щитовыми покрытиями, сооруженных

в 1958—1959 гг. монтажными организациями Главнефтемонтажа

по проектам Гипроспецпромстроя (б. Гипроспецнефти). Корпус

этих резервуаров в нижних поясах сваривается встык, а в верх-

них — внахлестку, со ступенчатым расположением поясов (в от-

личие от телескопического расположения листов, принятого

в типовом проекте ГИИ Промстройпроект для полистовой сборки

21

резервуаров). Поэтому корпус резервуаров со щитовым покрытием

будет ближе к вертикали. Конструкция самого щитового покры-

тия, как показывает практика, дает также возможность улучшить

геометрическую форму корпуса. Следует отметить по материалам

обследования, что некоторым монтажным организациям’ Глав-

нефтемонтажа удается значительно улучшить геометрическую

форму корпуса резервуаров, укладываясь в отдельных случаях

в проектные допуски.

На основании выполненных 'в 1959 г. новых исследований и

с учетом исследований 1953—1954 гг. был составлен новый проект

допусков (проект 1960 г.), который рекомендуется включить в

Технические условия в следующей редакции.

1. Допуски в построенном резервуаре после гидравлического

испытания его корпуса на прочность сварных соединений должны

удовлетворять одновременно следующим условиям.

а) Диаметры в резервуарах, смонтированных из заводских

рулонных заготовок и полистовым методом, измеренные на уровне

днища, не должны иметь отклонений от проектной величины

более чем:

для резервуаров емкостью 5000 м3 .... ±20 мм

» » » 3000 » .... ±16 »

» » » 2000 » .... ± 14 »

» » » 1000 » • . . . ± 12 »

Примечания. 1. Отклонения диаметров резервуаров

емкостью менее 1000 м5 должны быть не более двойной

толщины листа первого пояса корпуса.

2. Замеры необходимо производить рулетками не ниже

П класса точности.

б) Диаметр резервуара, смонтированного из заводских ру-

лонных заготовок, измеренный на уровне верхней кромки кор-

пуса, не должен иметь отклонений от проектной величины более

чем:

для резервуаров емкостью от 2000 до 5000 м3 . . . ±60 мм

» » » » 700 » 1000 » ... ±45 »

» » » » 300 » 400 » ... ±38 »

» » » » 100 » 200 » . . . ±30 »

Примечание. Для резервуаров, смонтированных полисто-

вым методом и имеющих телескопическое соединение листов

корпуса, отклонения диаметров от проектного положения до-

пускаются на 25% больше указанных выше величин.

в) Отклонение высоты корпуса от заданной в проекте не

должно превышать:

для резервуаров от 2000 до 5000 м3 ... ±50 мм

» » » 700 » 1000 » ... ±35 »

» » » 100 » 400 » . . . ± 25 »

г) Отклонения образующих корпус резервуара, смонтирован-

ного из рулонных заготовок и собранных полистовым методом,

от вертикали, проходящей через нижнюю точку первого пояса,

не должны превышать величин, указанных в табл. 2.

22

Таблица 2

Допускаемые отклонения образующих корпуса вертикальных

цилиндрических резервуаров, смонтированных из рулонных заготовок

(проект 1960 г.)

Со щитовым покрытием1

Емкость резервуара, м1 2 3 № пояса

I II III IV V VI VII VIII

2000—5000 8 15 23 30 38 45 53 60

700—1000 8 15 23 30 38 45 — —

300-400 8 15 23 30 38 — — —

100—200 8 15 23 30 — — —

Полистовым способом2

Емкость резер- вуара, м3 Направление отклонений № пояса

I II III IV V VI VII VIII

2000—5000 Во внутрь . . В наружную сто- 10 38 45 63 78 92 105 120

рону . . . 5 8 10 13 16 20 25 30

700—1000 Во внутрь . . В наружную сто- 10 38 45 63 78 92 — —

рону . . . 5 8 10 13 16 20 — —

300—400 Во внутрь . . В наружную сто- 10 38 45 63 .78 — — —

рону . . . 5 8 10 13 16 — — —

100-200 Во внутрь . . В наружную сто- 10 38 45 63 — — — —•

рону . . . 5 8 10 13 — — — —

1 Проверку геометрической формы корпуса резервуара необходимо про-

изводить по его периметру не реже чем через 6,0 м. Указанным отклоне-

ниям должны удовлетворять 80% произведенных замеров по образующим.

Для остальных 20% образующих допускаются отклонения на 50% больше,

с учетом их местного характера.

2 Приведенные в таблице величины отклонений в мм даны с учетом

телескопичности корпуса.

д) Стрела прогиба поверхности каждого отдельного пояса

в пределах его высоты не должна превышать 15 мм,

е) Местные отклонения (выпучины или вмятины) поверхности

корпуса от прямой, соединяющей нижний и верхний края дефект-

ного места вдоль образующей (без учета стрелы прогиба, указан-

ной в п. «д»), не должны превышать:

на расстоянии 1500 мм от края дефектного места ± 15 мм

» » 3000 » » » » » ± 30 »

» » 4500 » » » » » ± 45 »

ПРИ Других расстояниях.........................по интер-

поляции

23

ж) Отклонения от горизонтальности наружного контура по-

верхности гидрофобного грунта песчаного основания не должны

превышать 20 мм для двух соседних точек (на расстоянии 6 м)

и 40 мм — для диаметрально противоположных точек (для ре-

зервуаров емкостью 5000, 3000 и 2000 .и3).

з) Высота хлопунов днища не должна превышать 150 мм.

При большей высоте дефектное место подлежит исправлению

в соответствии с «Инструкцией» по ремонту резервуаров.

и) При возведении пес-

чаных оснований резер-

вуаров следует в соответ-

ствии с техническими

условиями СН 26-58 учи-

тывать грунтовые условия

(рис. 5) и строго соблюдать

требования к качеству ра-

бот. При этом отклонения

от горизонтальности на-

ружного контура днища

готового, но не заполнен-

ного резервуара, устано-

вленные нивелировкой, не

Рис. 5. Основание для вертикальных ци-

должны превышать:

для двух соседних то-

чек (на расстоянии 6 м)

20 мм (для резервуаров

емкостью 5000, 3000 и

2000 л«3);

для диаметрально про-

тивоположных точек 40 мм.

линдрических резервуаров. При наличии больших

о детали основания при песчаных и супесна- птт? ttottottetit пп тьптт'гхтхг

ных грунтах; б — при связных (глины, суглин- Отклонении ПО КОНТуру

ни); J — срезка растительного слоя; 2 — местный ОКраИКОВ ДНИЩа ДОЛЖна

грунт; 3— песчаная подушка; 4— гидроизоля- __..____ „ ,,,,___„

ционный слой; 5 — резервуар. быть произведена плотная

подбивка гидроизолирую-

щим грунтом в соответствии с пп. 20—24 СН 26-58.

Отклонения в заполненном резервуаре не должны превышать:

для двух соседних точек 30 мм; для диаметрально противополож-

ных 60 мм.

Большие отклонения, превышающие 100—120 мм для проти-

воположных точек основания резервуаров, должны быть ис-

правлены при очередном капитальном ремонте.

При отклонениях, превышающих перечисленные наибольшие,

резервуары должны быть освобождены от нефтепродуктов для

исправления их основания.

Для резервуаров емкостью 1000 и 700 .и3 отклонения

не должны превышать 75% от указанных, а в резервуарах

24

емкостью 400, 300, 200 и 100 м3 отклонения не должны превышать

половины указанных выше.

В заключение следует отметить, что, как показывает опыт,

в эксплуатационных условиях со временем осадка оснований

резервуаров увеличивается. Поэтому для резервуаров, находя-

щихся длительное время в эксплуатации, можно допустить наи-

большие отклонения для диаметрально противоположных точек—

до 150 мм.

ПРОЕКТИРОВАНИЕ И СТРОИТЕЛЬСТВО СТАЛЬНЫХ РЕЗЕРВУАРОВ

ЗА РУБЕЖОМ

Конструкции широко применяющихся резервуаров

Широкое распространение в зарубежной практике имеют

стальные резервуары, рассчитанные на хранение нефти и нефте-

продуктов под низким давлением — до 200 мм вод. ст. или пред-

назначенные для хранения нефтепродуктов без давления (напри-

мер, резервуары с плавающей кровлей).

Характерной особенностью резервуаростроения до 30-х годов

было применение прямоугольных и цилиндрических форм для

стальных резервуаров.

Ярким примером таких сооружений является прямоугольный

резервуар емкостью 45 200 м3, построенный в Калькутте. Расход

металла при этом составил 105 кг на 1 м3 емкости, т. е.

в несколько раз больше, чем необходимо для строительства цилин-

дрического резервуара той же емкости. Это объясняется нерацио-

нальной формой стенок, работающих на изгиб при любом соче-

тании нагрузок.

Большое распространение за рубежом получили стальные

цилиндрические клепаные резервуары (широкое же применение

сварки в зарубежном резервуаростроении началось после 1930 г.).

Следует отметить, что толщина стенок как клепаных, так и свар-

ных резервуаров в настоящее время за рубежом относительно

больше, чем в нашей стране. Это можно объяснить, с одной сто-

роны, строгой экономией металла в СССР, а с другой — более

высоким уровнем теории расчета.

Борьба с потерями нефтепродуктов ведется главным образом

путем применения резервуаров с плавающими крышами. В мень-

шей степени используются резервуары с дышащими крышами,

работающими аналогично мокрым газгольдерам, у которых

колокол в зависимости от величины избыточного давления под-

нимается на ту или иную высоту. В США такие конструкции

применяются в резервуарах малой емкости.

В этих случаях (рис. 6 и 7) в заполненном резервуаре плавает

мембрана из нерастворимого природного или искусственного

каучука или другого аналогичного материала. Мембрана закре-

25

плена на верху стенки резервуара и подвешена в виде гармоники

так, что ее боковые поверхности при высоком уровне жидкости

образуют складки, а при низком растягиваются. В любом случае

мембрана висит непосредственно над поверхностью нефти. Между

крышей резервуара и плавающей мембраной находится чистый

воздух, который при наполнении резервуара сжимается и в связи

с увеличением давления уходит через предохранительный клапан.

Слив нефти из резервуара производится снизу. При этом

изменяется положение уровня жидкости, мембрана опускается

и через вакуумный клапан в резервуар проходит свежий воздух.

Рис. 6. Резервуар с внутренней мембраной.

1 — нагнетательный клапан; 2 — вытяжной кла-

пан; 3 — приспособление для развертывания и

управления ею мембраны; 4 — отводящий про-

дуктопровод; 5 — пространство для паров (газов);

€ — чистый воздух; 7 — свободная предохрани-

тельная оболочка (мембрана); 8 —горючее.

Рис. 7. Резервуар с внутрен-

ней мембраной.

1 — приспособление, приводящее в

движение мембрану; 2 — закрепле-

ние мембнаны на станке резервуа-

ра; 3 — положение мембраны при

частичном заполнении резервуара;

4—положение мембраны при пустом

резервуаре; 5 — отводящий про-

дуктопровод; в — предохранитель-

ный клапан. ,

Таким образом, давление воздуха между крышей и мембраной

всегда сохраняется постоянным.

Если под мембраной и образуются газы от испарения, то они

не могут улетучиться, так как заслонены мембраной. Они могут

лишь немного поднять мембрану, и тогда посредством предохра-

нительных клапанов выравняется давление.

В резервуаре с мембраной не может образоваться смесь газа

и воздуха и поэтому устраняется опасность взрыва. Устройство

мембраны особенно рекомендуется для наземных резервуаров.

Резервуары с плавающими крышами начали применяться

в США примерно с 1922 г. Первые их конструкций имели форму

противня. В 1928 г. появились усовершенствованные конструк-

ции плавающих крыш в виде понтона. В дальнейшем были пред-

ложены конструкции Галахера, Контакузена, Крамера, Патрика,

Гортона, Дикмана, Кранца, Хаммонда и др. Однако наибольшее

распространение в зарубежной практике получили плавающие

крыши Виггинса.

26

Основным элементом плавающей крыши, отличающим одну

конструкцию от другой, является затвор, герметизирующий

пространство между плавающим на поверхности жидкости понто-

ном и корпусом резервуара. Создано много затворов различных

типов, однако почти все они оказываются сложными и неудоб-

ными в эксплуатации.

Плавающая крыша Виггинса состоит из понтона, металличе-

ского башмака, скользящего по стенке резервуара, прижимных

и подвесных устройств. В верхней части затвора для уплотнения

прикрепляется тканевая полость. Недостатками этой конструк-

ции являются ее сложность и значительный расход металла.

В дальнейшем были предложены затворы других типов с при-

менением нейлоновой ткани, покрытой специальным каучуком,

и др.

В настоящее время строительство резервуаров с плавающими

крышами широко развивается в ФРГ, где почти для всех случаев

хранения нефтепродуктов, содержащих легко летучие компо-

ненты, применяются эти конструкции.

Значительные затруднения, связанные с необходимостью на-

дежного уплотнения кольцевого зазора между крышей и резер-

вуаром, устранены сейчас созданием уплотнительных материалов,

обладающих хорошей устойчивостью к минеральным маслам

и различным атмосферным воздействиям. Из множества разра-

ботанных конструкций плавающего понтона удержались только

несколько стандартных форм, которые и варьируются в соответ-

ствии с условиями эксплуатации.

Для малых и средних резервуаров емкостью примерно до

5000 Л13 предпочитают двухнастильные (двухдечные) крыши,

а для резервуаров больших размеров строят, как правило, крыши,

имеющие кольцевой понтон со свободно лежащей на поверхности

жидкости центральной мембраной.

Весьма удобной и надежной при эксплуатации оказалась кон-

струкция плавающей крыши с новым безопасным кольцевым

затвором Виггинса.

Следует отметить также, что резервуары с плавающей крышей

из-за отсутствия в них газового пространства обеспечивают

большую взрывобезопасность, чем обычные резервуары с непо-

движной крышей. Интересные опыты, проведенные в США, пока-

зывают, что при плавающих крышах безопасны даже искусственно

организованные взрывы. Поэтому противопожарные мероприя-

тия в этих резервуарах оказываются гораздо более дешевыми,

чем в обычных. Как указывается в сообщении компании Эссо,

для резервуаров с плавающими крышами изготовление стацио-

нарных противопожарных устройств не обязательно.

В качестве примера рассмотрим цилиндрический резервуар

емкостью (нетто) 31 000 м3, с внутренним диаметром 54 660 м

и высотой 14 650 м. Этот резервуар сооружен во Франции (порт

Жером, 1956 г.) и является самым большим в Европе резервуа-

27

ром для хранения углеводородов. Вес корпуса резервуара с дни-

щем составляет 550 т, крыши — 210 т.

Монтаж резервуара был закончен за 3 месяца и велся по

нормам Американского нефтяного института и особым техниче-

ским условиям. Его корпус состоит из семи поясов толщиной

от 6,5 мм до 31,5. Пять нижних поясов имеют высоту по 2200 мм,

два верхних по 1800 мм. Вес каждого из 18 листов, составляющих

нижний пояс, 5500 кг.

Все листы пояса сваривались стыковой сваркой: вертикальные

швы с Х-образной разделкой кромок при скосе под 60° для пер-

вых пяти поясов, F-образной разделкой для шестого пояса и

прямыми швами для верхнего пояса; горизонтальная сварка про-

водилась К-образной разделкой кромок между пятью первыми

поясами, А-образной разделкой между пятым и шестым поясами

и прямыми между шестым и седьмым поясами.

Подварка корпуса выполнялась изнутри, причем создавалась

достаточно гладкая поверхность, обеспечивающая свободное дви-

жение плавающей крыши.

Листы днища толщиной 8 мм сваривались внахлестку только

с одной стороны. Уклон днища был принят равным 2% и напра-

влен к центральному очистительному приямку диаметром

1400 мм.

Сварка трех нижних поясов проверялась методом радио-

графирования. На других поясах так проверялись только вер-

тикальные швы.

Для плавающей крыши была принята конструкция Виггинса,

в которой непроницаемость углеводородов достигается двойным

затвором, состоящим из асбестовой ткани, пропитанной с одной

стороны неопрепаном, а с другой — тиоколом.

Схема действия плавающей крыши конструкции Гортона по-

казана на рис. 8, а, а общий вид на рис. 8, б.

В последние годы во Франции, Западной Германии и других

странах получили значительное распространение стальные резер-

вуары больших емкостей с плавающими кровлями.

Большое количество таких резервуаров построено в портах

Франции, ФРГ и Др. Так, например, в Дюнкерке построено

восемь резервуаров с плавающими крышами емкостью по

20 000 л«3 и два резервуара по 30 000 м3.

В Гавре имеются четыре резервуара емкостью по 15 800 м3,

пять по 13 000 м3 и пять по 10 000 м3.

В Марселе имеются восемь резервуаров емкостью по 30 000 м3,

один — 20 000 м3 и т. д.

Некоторое применение в зарубежной практике получили вер-

тикальные цилиндрические резервуары с дышащей крышей.

В этих конструкциях крыша не связана с корпусом, поэтому при

давлении в паро-воздушном пространстве, превышающем вес

крыши и связанных с ней цилиндрических поясов (обычно двух),

28

крыша поднимается до тех пор, пока давление паров не уравно-

весится с собственным весом крыши.

Резервуары с дышащей крышей имеют сложную систему

тросов, противовесов и гидравлический затвор и оборудованы

Рис. 8. Схема действия плавающей крыши и общий вид резервуара кон-

струкции Гортона (при верхнем положении крыши предотвращаются потери

нефтепродуктов).

— схема действия плавающей крыши:

1 — плавающая крыша (понтон); 2 — верх понтона; 3 — дно; 4 — вертикальная стенка;

5 — гибкая мембрана.

б — общий вид резервуара.

дыхательным и вакуумным клапанами, регулирующими величину

подъема и объем паровоздушного пространства.

Иногда резервуары с дышащей- крышей используются как

газосборникиждляАгруппы резервуаров со стационарной крышей.

Применение алюминия в резервуаростроении

Для хранения сернистых нефтей находят применение резер-

вуары с алюминиевыми крышами.

В отличие от обычных стальных резервуаров в них не обра-

зуются окислы, приводящие к воспламенению и взрывам. Однако

в местах сопряжения алюминия со сталью возможна гальвани-

зация.

Впервые алюминиевая сферическая кровля была сооружена

в Англии в 1945 г. при строительстве стального резервуара диа-

метром 22,4 м со стрелой подъема 1,83 м.

Обрешетина изготовлялась из труб длиной 6,1 м, диаметром

76,2 м, с толщиной стенок 5 мм, расположенных в меридиональ-

ном и кольцевом направлениях и соединяемых вставками из труб

меныпегб диаметра. Позднее (1946 г.) для удобства монтажа

29

стали применять обрешетку в виде квадратных секций 6,35 X

X 6,35 м.

Толщина алюминиевых листов кровли была принята равной

3 мм. Листы соединялись при помощи заклепок.

В дальнейшем перешли к сварке алюминия в среде инертных

газов. В 1948 г. было сооружено второе сварное алюминиевое

покрытие диаметром 34,5 м и весом 16 т.

Отдельные листы этого резервуара имели следующие харак-

теристики:

Толщина ли- ста, мм Предел прочно- сти на растяжение, кГ! см2 Предел теку- чести, кГ/см2

3 2950 1550

6 2110 1405

9 1970 1265

Самое большое алюминиевое покрытие диаметром 45 м и весом

23 т было построено в Биглесвейде; секции для обрешетки были

изготовлены из термически обработанного сплава алюминия

«Нораль 515'ЖР», а листы — из сплава «Нораль т Ы8/Нъ.

Указанные сплавы устойчивы против коррозии, хорошо сопроти-

вляются атмосферным воздействиям и не требуют окраски.

Исследованиями установлено, что при низких температурах

алюминиевые сплавы не становятся хрупкими.

Как известно, модуль упругости алюминия втрое меньше

Модуля упругости стали, величины же деформаций соответственно

больше. Следует учитывать также, что коэффициент линейного

расширения алюминия вдвое больше, а удельный вес примерно

втрое меньше, чем стали.

В применяемых алюминиевых сплавах предел текучести соста-

вляет 85% от предела прочности. Для больших резервуаров

рекомендуется сплав 61S-T6, имеющий предел прочности на рас-

тяжение 2850 кГ/см2, а предел текучести 2540 кГ/см2.

Для резервуаров разного назначения можно принимать сле-

дующие дифференцированные коэффициенты запаса:

сварные резервуары для хранения нефти . . 2,62

резервуары для воды.......................3,67

сосуды высокого давления..................4,50

Сооружение алюминиевых покрытий получило широкое раз-

витие в Англии, а также в Канаде. Так, на нефтепромыслах За-

падной Канады имеется около 450 резервуаров с алюминиевыми

крышами для хранения агрессивной сернистой нефти.

30

Конструкции современных резервуаров

Сравнительно широкое распространение за рубежом получили

стальные резервуары, предназначенные для хранения светлых

нефтепродуктов под повышенным избыточным давлением — до

0,5—0,7 кПсм2.

В 30-х годах появились радиальные резервуары, предшествен-

ники каплевидных и некоторые типы цилиндрических — со сфе-

рическими покрытиями и днищами.

Радиальные резервуары емкостью до 13 000 ма были рассчи-

таны на избыточное давление до 0,7 ати. Покрытие и днище

таких резервуаров, эксплуатируемых и в настоящее время в США,

состоят из радиальных секторов соответственно с выпуклой

и вогнутой поверхностями, позволяет воспринимать сравнительно

большое избыточное давление благодаря усиленным каркасам

и вертикальным стойкам. Подобные конструкции не могут,

однако, считаться рациональными, как по расходу металла, так

и по возможности индустриализации их изготовления и мон-

тажа.

В 1928 г. были построены первые сфероидальные резервуары

обтекаемой формы, так называемые сфероиды Гортона. Их по-

явление было вызвано возросшими требованиями нефтяной про-

мышленности, особенно быстрым развитием производства газо-

вого бензина.

Давление паров газового бензина гораздо больше, чем давле-

ние паров бензина первичной перегонки; при температуре +40° С,

оно составляет примерно 2,04 кГ/см2, т. е. соответствует избыточ-

ному давлению 1,04 кГ1сл?. Поэтому в теплую погоду при хране-

нии в обычных цилиндрических резервуарах газовый бензин

выкипает.

Потери от испарения газового бензина можно предотвратить

либо устройством рефрижераторных систем, либо хранением

его в емкостях под давлением. В первом случае для уменьшения

теплопроводности резервуары покрываются термоизоляцией. При

этом пары собираются в рефрижераторных установках и конден-

сируются путем сжатия и охлаждения. Указанный метод с успе-

хом применяется на нефтеперерабатывающих заводах. Во втором

случае продукты хранятся в резервуарах, построенных с расчетом

на внутреннее давление; при образовании паров их давление

увеличивается и испарение из резервуара прекращается.

Различают гладкие каплевидные и многоторовые резервуары

(сфероиды). Конструкция первого показана на рис. 9а, а конструк-

ция многоторового сфероида представлена на рис. 96 и 10.

Форма кривизны каплевидного резервуара зависит от объема

находящейся в нем жидкости, ее веса и рабочего давления. Это

означает, что гладкий сфероид для данного веса жидкости и рабо-

чего давления должен иметь постоянное отношение между высо-

31

6

Рис. 9. Конструкции гладких каплевидных резервуаров.

а — поперечный разрез простого сфероида; б — поперечные разрезы сложных сфероидов

той и диаметром. При увеличении объема высота должна быть

увеличена пропорционально диаметру.

Указанные соображения вынуждают ограничивать емкость

сооружаемых резервуаров приблизительно до 4750—6350 м3.

Так, общая глубина жидкости в каплевидном резервуаре емкостью

Рис. 10. Пересеченный (многоторовый) стероид с опорным кольцом.

Z — план раскроя пижней части оболочки; II — план раскроя верхней части оболочки;

III — план стропил; IV — план нижних о ец не т си тп.

1 — опорное кольпо; 2 — стойки из труб; «з — фермы и связи гаркэса; 4 — центральная

стойка; 5 — площадка с арматурой; 6 — лестница.

6350 м3 составляет примерно 15 м и, следовательно, грунт на

большинстве площадок, где сооружаются резервуары, будет

воспринимать нагрузку от жидкости высотой не более 15 м.

Отличительной чертой многогранных каплевидных резервуа-

ров по сравнению с гладкими является возможность изменения

их размеров в зависимости от заданных условий. Примем, что

расстояние между максимальным и минимальным горизонтами

жидкости в резервуаре составляет 12,2 м. Если грунтовые усло-

вия в данном месте не позволяют воспринять давление столба

3 Заказ 863. 33

Рис. 11. Каплевидный резервуар

системы Коке.

1 — приспособление, приводящее в дви-

жение мембрану; 2 — мембрана; з — по-

ложение мембраны при пустом резервуа-

ре; 4 — предохранительный клапан; 5 —

нефтепровод (для заполнения и опорожне-

ния); в — чистый воздух; 7 — воздух,

смешанный с парами (газами).

жидкости 12,2 м, высота резервуара может быть уменьшена путем

уменьшения радиуса бокового тора. При этом диаметр резервуара

может быть увеличен до такой степени, чтобы емкость резервуара

осталась неизменной.

Диаметр и емкость резервуара, имеющего заданную высоту

жидкости, могут быть увеличены также добавлением торов между

центральным шаровым куполом и боковым тором. Так, в много-

торовом резервуаре Гортона емкостью 12 700 м3 с избыточным

давлением 0,7 кГ/см2 имеется один промежуточный тор (рис. 96),

а в резервуаре емкостью 15 900 м3 — два тора (рис. 10).

Другим более поздним по времени сооружения типом резер-

вуара-сфероида является резервуар Геми, отличающийся от много-

торового резервуара Гортона

тем, что его боковая оболочка

представляет собой не тор, а

цилиндр.

Для достижения большей

экономии при расчете резер-

вуаров, работающих под дав-

лением, необходимо, чтобы

конструкция резервуара (обо-

лочка, кровля, днище)

под напряжением в двух на-

правлениях и все внутренние

элементы рассчитывались на

выполнение двух и более функ-

ций; например, колонны выдер-

живали сжимающую нагрузку

от кровли и растягивающую нагрузку от давления газа.

В резервуаре Геми первое из приведенных условий не

обеспечивается, так как в их цилиндрической оболочке под

давлением жидкости возникают напряжения только в попе-

речном направлении. Поэтому такие резервуары оказываются

экономичными лишь в случае небольших емцостей, когда

минимальная толщина листов будет больше толщины, необ-

ходимой для восприятия напряжения. Резервуары Геми

обычно проектируются емкостью до 4770 м3 на сравни-

тельно низкое рабочее давление от 0,17 до 0,35 кГ/см2

и широко используются для хранения моторного топлива.

Для хранения больших объемов применяются многоторовые

резервуары Гортона.

Для уменьшения потерь нефтепродуктов применяются также

резервуары' каплевидной формы системы Коке с мембраной

(рис. 11). Надувающаяся при наполнении мембрана может рабо-

тать по принципу гибкой оболочки и хорошо укладывается

по стенке резервуара. Газы, которые образуются под мембраной,

лучше уравновешиваются с находящимся над ней воздушным

слоем.

34

Применяются также системы «паровая сфера» и «паровой

свод», близкие к резервуарам с мембраной. «Паровая сфера»

(рис. 12, а), представляет собой баллон из эластичной пропитан-

ной ткани, расположенный в железобетонном куполе и соединен-

ный газопроводами с одним или несколькими резервуарами.

Ткань должна быть очень крепкой и стойкой. Пропитывают ее

для того, чтобы в нее не могли проникнуть пары легких углеводо-

родов. Для пропитки применяется синтетический каучук (тиокол,

пербунан, тиокол-латекс).

Как только в одном из резервуаров возникает избыточное

давление и предохранительный клапан открывается, улетучиваю-

Рис. 12. Резервуары системы «паровая сфера» и «паровой свод».

а — схема паровой сферы:

1 — предохранительный клапан; 2 — стальной резервуар; з — «паровая сфера» на не-

большом железобетонном резервуаре; 4 — полное заполнение сферы; 5 — неполное запол-

нение сферы.

б — схема «парового свода»:

1 — резервуар; 2 — предохранительный клапан; 3 — газо- и водонепроницаемая предо-

хранительная оболочка; 4—нефтепровод.

щаяся смесь газа и воздуха попадает в баллон и надувает его.

Если в нефтяном резервуаре вновь возникает нормальное или

избыточное давление, то из сферы в резервуар возвращается

столько газо-воздушной смеси, сколько может вместить резервуар.

Таким образом, «паровая сфера» представляет собой уравнитель-

ный резервуар газо-воздушной смеси.

«Паровая сфера» строится с таким расчетом, чтобы она могла

уловить улетучивающиеся газы, выходящие обычно в воздух.

Следовательно, она должна по меньшей мере «принимать» потери

от заполнения и испарения, которые зависят от частоты запол-

нения и скорости испарения.

«Паровой свод» (рис. 12, б) насаживается прямо на резервуар.

Крыша резервуара имеет полукруглую форму. Пропитанная мем-

брана надувается, когда от испарения возникают газы, и опу-

скается, когда газов нет.

В обеих конструкциях («паровая сфера» и «паровой свод»)

потери от дыхания уменьшаются, а потери от заполнения сво-

дятся к минимуму.

3*

35

Для уменьшения потерь нефтепродуктов применяется также

«газоуравнительная система», в которой группа обычных резер-

вуаров присоединяется к специальному газгольдеру. При повы-

шении давления в резервуарах выше расчетного газы уходят

в газгольдер или другие емкости. Такая система оказывается

весьма эффективной на нефтебазах с высокими коэффициентами

оборачиваемости.

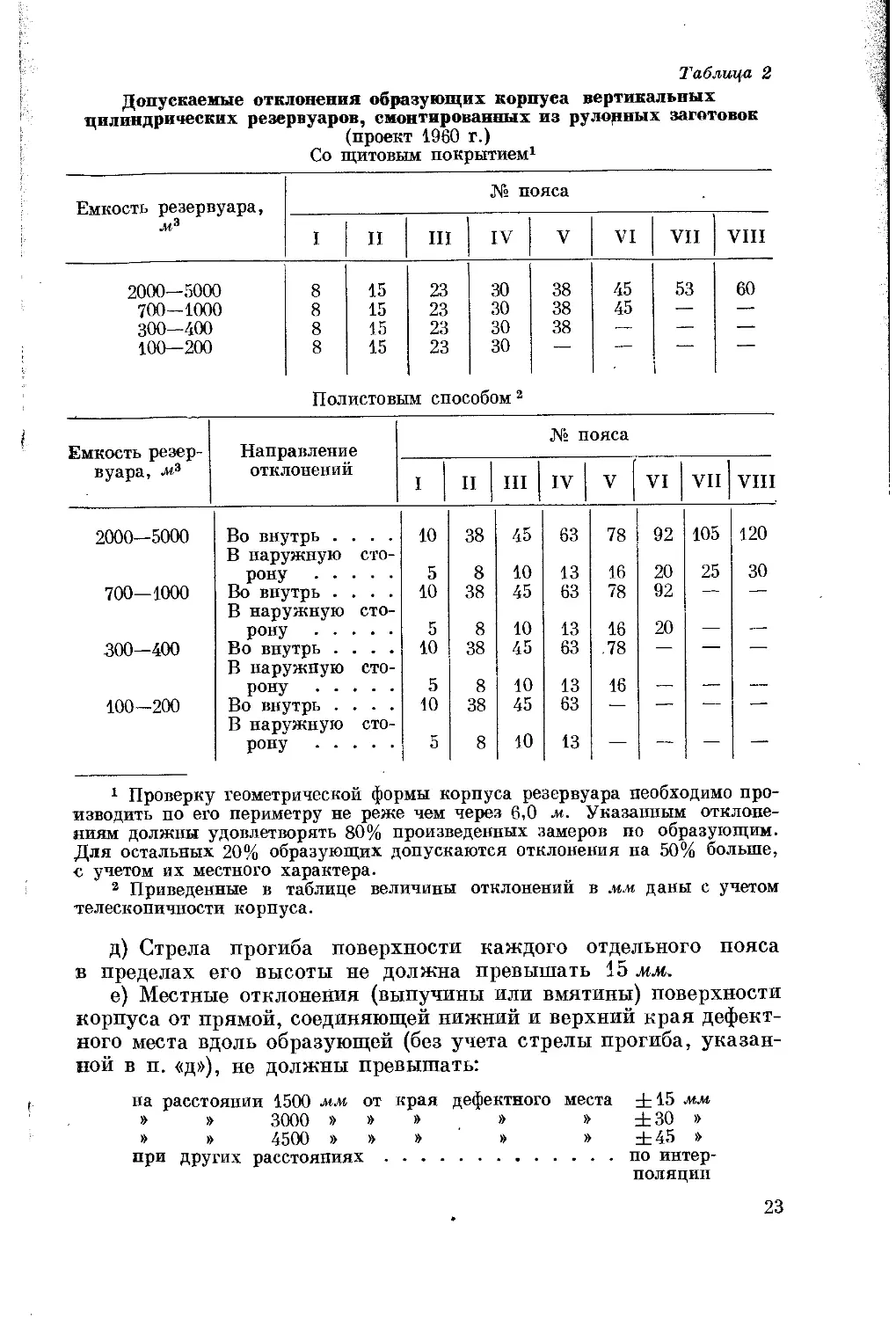

Резервуары конструкции Рибо

Исследованиями, выполненными во Франции, установлено,

что при климатических условиях Франции для хранения бензи-

нов, у которых упругость паров при температуре 38,5° С в соот-

ветствии с техническими условиями равна 7000 мм вод. ст., прак-

тически достаточно иметь избыточное давление 1750 мм вод. ст.

Сооружение резервуаров большой емкости, способных выдер-

жать такое большое давление, сравнительно сложная задача.

Наилучшей в этих случаях является гладкая форма, например

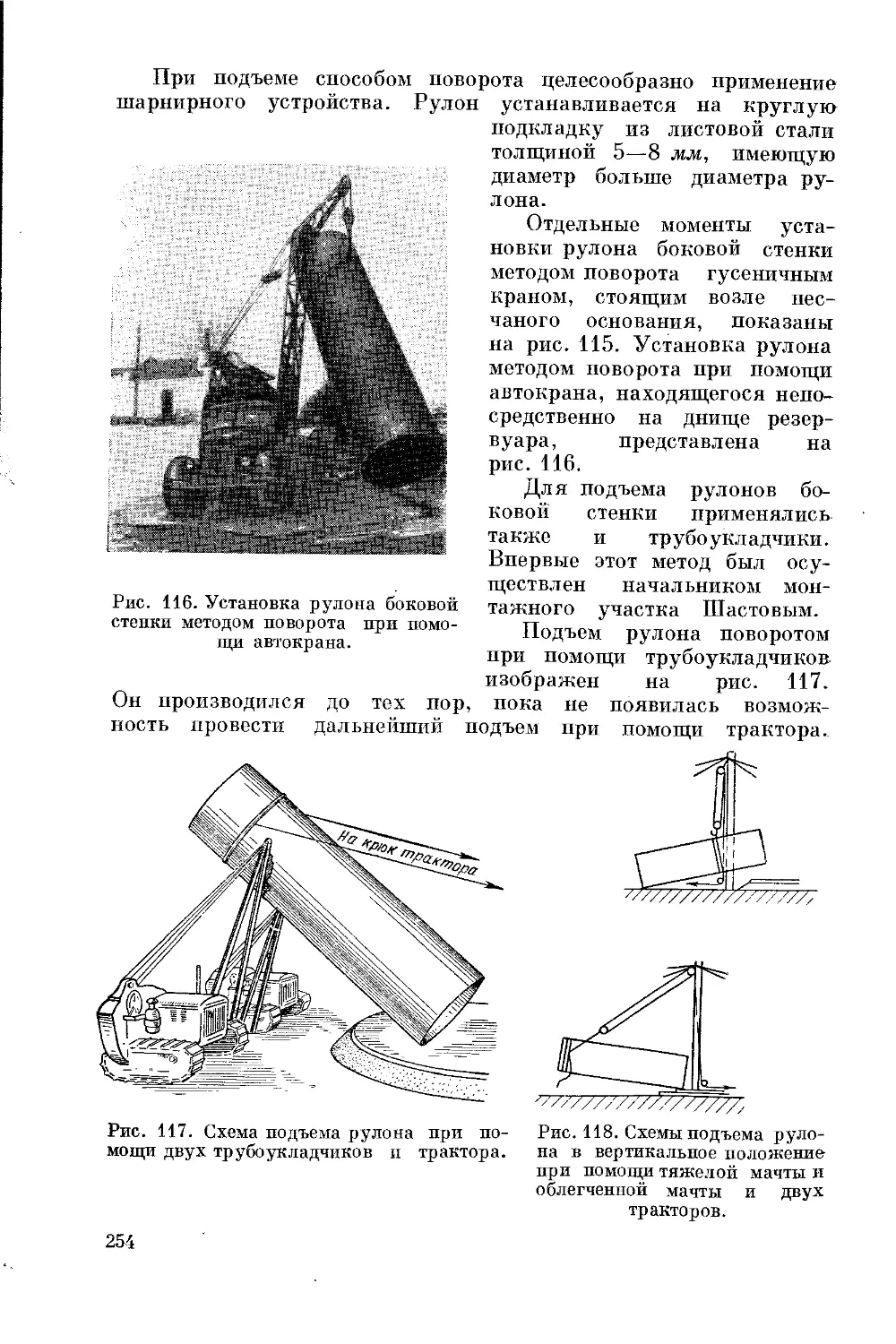

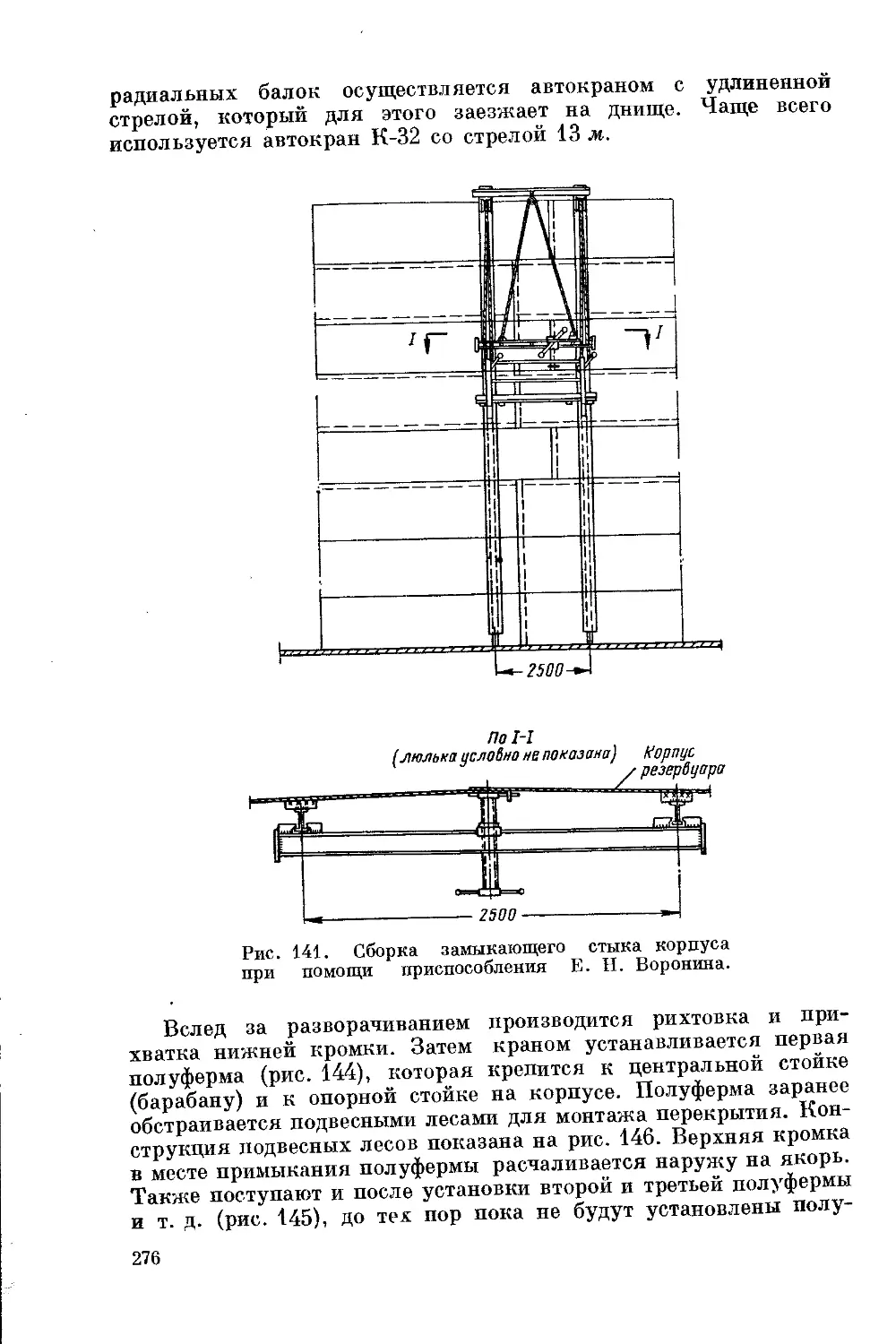

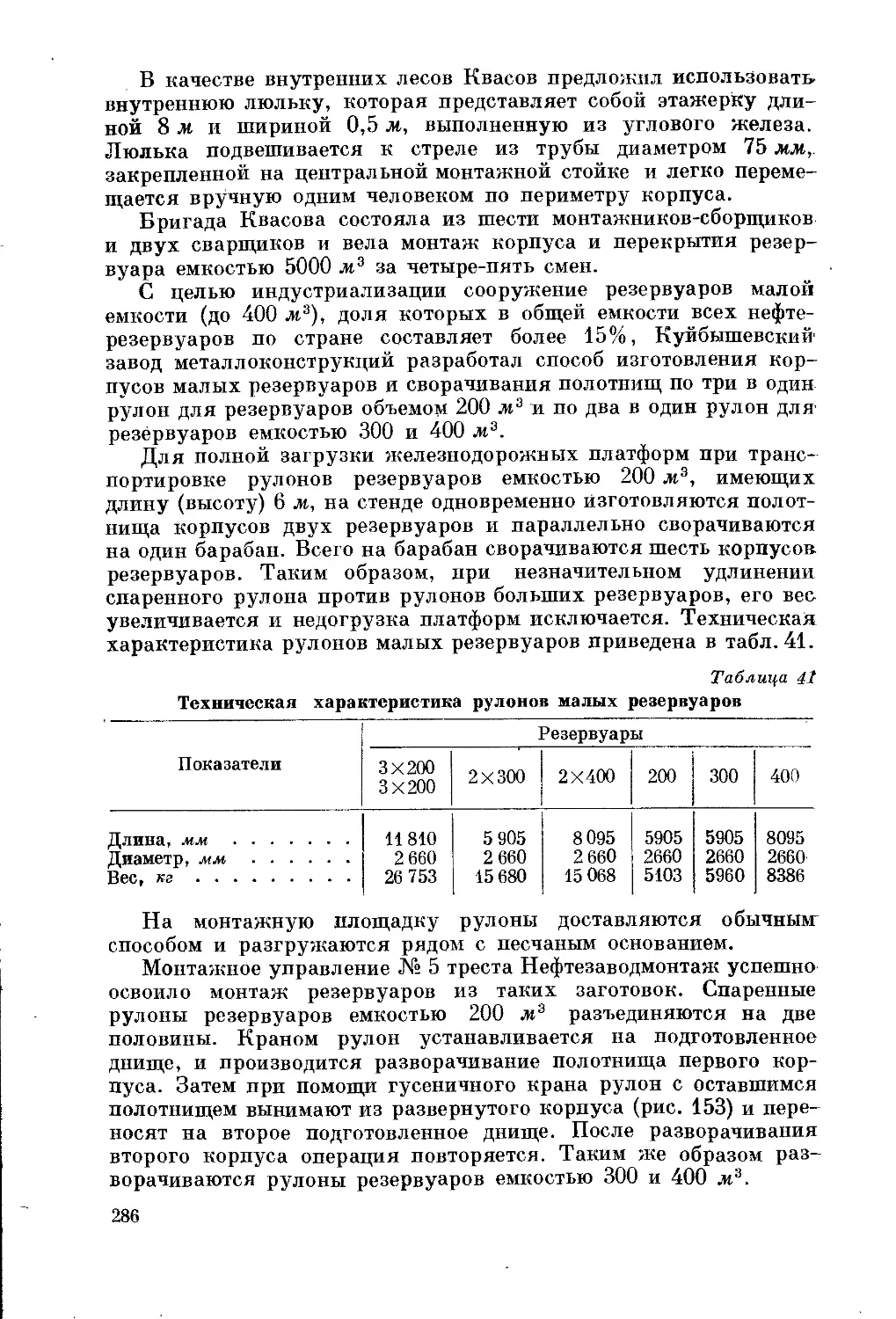

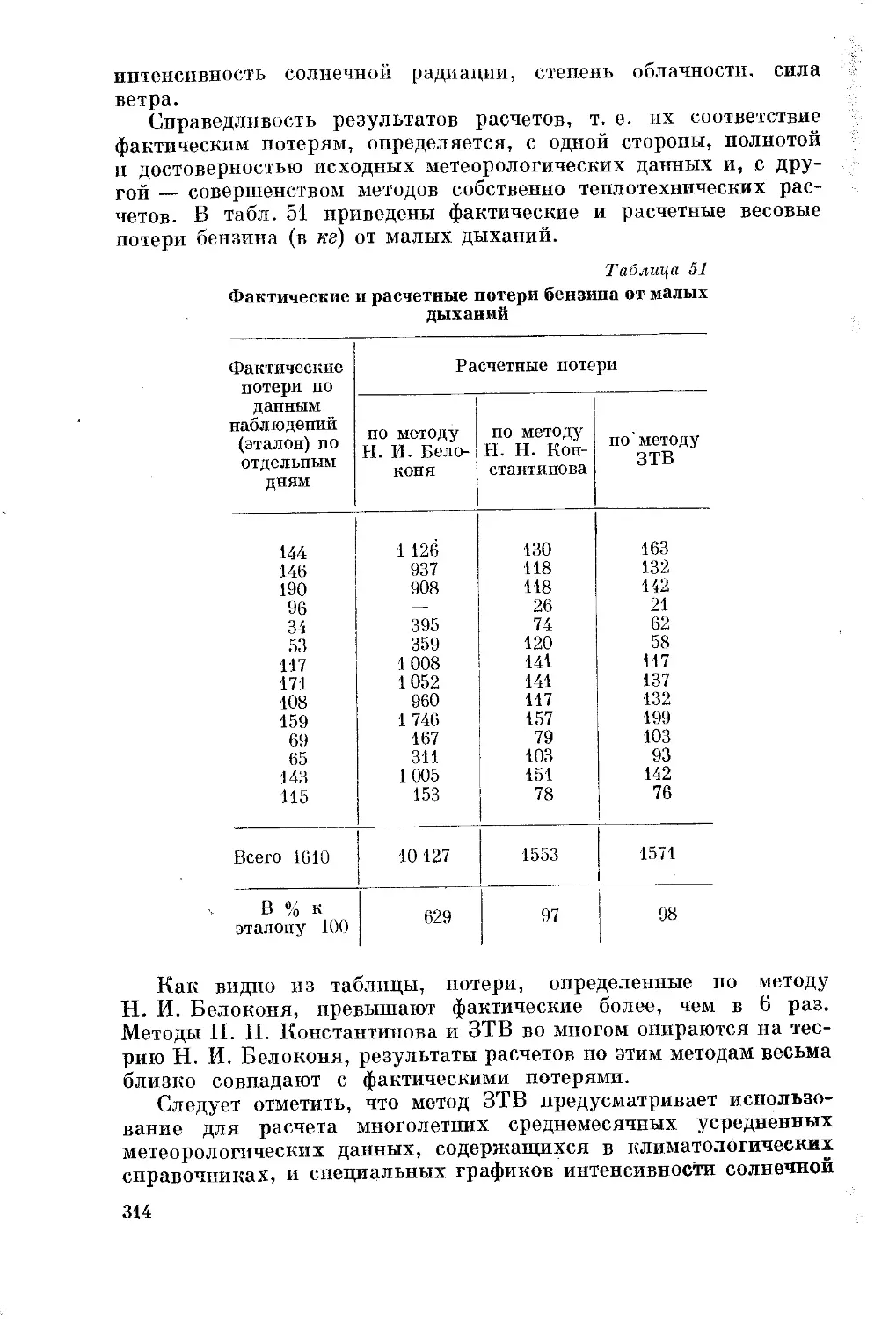

каплевидная.