Текст

СПРАВОЧНИК

ПО ПЛАСТИЧЕСКИМ

МАССАМ

ТОМ ВТОРОЙ

Под редакцией

В. М. КАТАЕВА, В. А. ПОПОВА,

Б. И. САЖИНА

ИЗДАНИЕ ВТОРОЕ, ПЕРЕРАБОТАННОЕ

И ДОПОЛНЕННОЕ

МОСКВА

ИЗДАТЕЛЬСТВО «ХИМИЯ»

1975

6П7.55

С74

УДК 678.5/.6(083)

С 74 Справочник по пластическим массам.

Изд. 2-е, пер. и доп. В двух томах.

Т. II. Под ред. В. М. Катаева, В. А. Попова,

Б. И. Сажина. М., «Химия», 1975.

568 с.. 223 табл., 139 рис., список литературы 251 ссылка

Во втором томе справочника изложены основные сведения о пласти-

ческих массах, выпускаемых в Советском Союзе. В нем приведены пока-

затели физико-механических, теплофизическнх, электрических и хими-

ческих свойств важнейших полнконденсациоиных полимеров, технические

требования к вырабатываемым на их основе пластмассам, рассмотрены

области их применения н способы переработки в изделия В каждом

разделе имеются сведения о технике безопасности при переработке дан-

ных полимеров и пластических масс иа их основе. Отдельная глава

посвящена стеклопластикам.

Справочник предназначен для инженерно-технического персонала

предприятий, производящих и перерабатывающих пластические массы,

а также для работников проектных и иаучио-исследовательскнх органи-

заций тех отраслей народного хозяйства и техники, в которых исполь-

зуются пластмассы и изделия из них.

31410-082

050(01)-75

6П7.55

© Издательство «Химия», 1975

ПРЕДИСЛОВИЕ КО ВТОРОМУ ИЗДАНИЮ

Во втором томе справочника приводятся сведения о физико-химических

свойствах, способах переработки и областях применения олигомеров и полиме-

ров, получаемых методом поликонденсации, а также пластических масс иа их

основе. Кроме того, в него включены данные о термостойких полимерах, произ-

водство которых освоено нашей промышленностью, высокопрочных полимерных

материалах, армированных стеклянным волокном (стеклопластиках), а также

о связующих для их изготовления.

Отдельная глава посвящена газонаполненным пластмассам — пенопластам.

При сопоставлении данных, полученных при испытании образцов полимеров

на основе олигомеров, обычные трудности, обусловленные различными условиями

переработки, усугубляются еще и невозможностью полного завершения реакций

поликонденсации или полимеризации полимеров даже в одинаковых условиях.

Более того, это во многих случаях вообще не позволяет сравнить данные о фи-

зико-химических свойствах, взятых из разных источников. Все это необходимо

учитывать при практическом использовании приведенных в справочнике сведении.

ФЕНОПЛАСТЫ

Фенопласты — термореактивные пластические материалы на основе феиоло-

альдегидных олигомеров (смол). Смолы образуются при поликонденсации фено-

лов с альдегидами в присутствии щелочных или кислых катализаторов.

Коксовое число фенольных смол ~50, что резко отличает фенолоформальде-

гидные смолы от других синтетических смол и делает их незаменимыми в ряде

отраслей новой техники.

Из фенолоформальдегидных смол в сочетании с различными наполнителями

получают фенопласты с широким диапазоном прочностных показателей, в от-

дельных случаях достигающих прочности металлов. Ударная вязкость древесно-

слоистых пластиков составляет 100 кгс* см/см2, этот же показатель для феноло-

альдегидных смол, наполненных стеклотканью, достигает 150 кгс-см/см2. Фено-

пласты с минеральными сыпучими наполнителями обладают хорошими диэлек-

трическими свойствами и широко используются в электротехнике. Фенопласты,

наполненные асбестом различных сортов, применяются как фрикционные материа-

лы. а также используются для прессования и формования из них различных

изделий антикоррозионного назначения. Наиболее распространенным видом фено-

пластов являются фенопласты, наполненные древесной мукой.

Фенолоформальдегидные смолы способны совмещаться со многими полиме-

рами, в том числе с каучуками, а также с рядом мономеров, например с фури-

ловым спиртом. При совмещении сохраняется основное свойство фенопластов —

их термореактивность и приобретаются все положительные свойства второго ком-

понента. На основе совмещенных смол создан ряд новых пресс-материалов,

клеев, герметиков, термостойких покрытий и др.

В СССР выпускается свыше 200 различных марок фенопластов. Фенопласты

перерабатывают в изделия методом горячего прессования при 160—200 °C и

давлении 150—1200 кгс/см2. Изделия можно армировать черными или цветными

металлами. В процессе прессования под влиянием высоких температур проис-

ходит переход новолака (в присутствии уротропина) или резола в резит. По

окончании прессования из горячей пресс-формы извлекают готовое изделие, не

требующее механической обработки. В некоторых случаях фенопласты отверж-

дают в термокамерах при температурах -—200 °C (процесс бакелизации).

Изделия из фенопластов обладают хорошими диэлектрическими свойствами,

довольно высокими механической прочностью, теплостойкостью и морозостой-

костью

Высокие показатели механических и диэлектрических свойств, термостой-

кость и термореактивность, способность работать длительное время при повы-

шенных температурах и в различных климатических условиях, включая полярную

и тропическую зоны, малая подверженность старению обеспечили фенопластам

широкое применение в радиоэлектронике, авиационной, автомобильной промыш-

ленности и в других отраслях народного хозяйства,

4

смолы

9

Смолы резольные

Твердые резолы

Твердые резолы выпускаются в виде кусков неправильной формы, чешуек,

>крошки или порошка. Цвет смол изменяется от светло-желтого до темно-корич-

-невого.

Смолы фенолоформальдегидиые резол-300 (ГОСТ 10759—64), резол-300 ма-

рок К и С (МРТУ 6-05-1290—70). Представляют собой продукт поликонденсации

фенола и формальдегида в присутствии аммиака в качестве катализатора. Смола

резол-300 марки К предназначается для изготовления клеев; смолы резол-300 и

резол-300 марки С используются в качестве связующего для изготовления слои-

стых пластиков и для других целей.

Смолы фенолоформальдегидиые СФ-340А, СФ-340, СФ-341А, СФ-341, СФ-342А,

СФ-342 (ГОСТ 18694—73). Получают поликонденсацией фенола, анилина и форм-

альдегида с применением в качестве катализатора аммиака, смеси аммиака и гид-

роокиси бария, жженой магнезии. Смолы предназначаются для получения лако-

вых токопроводящих суспензий, стеклопластиков и для некоторых других произ-

Свойства твердых резолов

Марка смолы

Темпера-

тура капле-

падения по

Уббелоде,

°C, не ниже

Вязкость 50%-ного

раствора при 20°С,

сП, не менее

в эти-

ловом'

спирте

Резол-300 .... 100

Резол-300 марки К —™ —№

Резол-300 марки С —№ 40

СФ-340А .... 90—110

•СФ-340 90—110

СФ-341А .... 90—110

СФ-341 90-110

СФ-342А ..... 80-120

СФ-342 80-125

СФ-312 . . . 80—110

СФ-381 75—110

Смола 212].... 75

Резол-1

Смола 210 . . <Ф-361 .....’ 75 85—110 I"

'СФ-334 85—110 » III»

Температура

Текучесть по

При 180° С.

хранения ие выше 20 °C.

стеклянной пластинке 110—130 мм.

Содержание, %, не более

броми- рующих- ся ве- ществ в влаги

пересчете на фенол

Гаран-

тийный

срок

хране-

ния *,

месяцы

в аце-

тоне

Время жела-

тинизации на

плитке при

150° С, с

300—400 14 3

370—550 17 3

300—550 15 3

10—20 60—100 *** 6 1,5 3

10-25 60—120 *** 9,0 1,5 3

12-25 50—80 *** 7 1,5 3

12—25 50—80 *** 9,5 2 3

75—125 10 2 3

70—125 10 3 3

60—120 12 2 3

60—150 И 3 3

60—90 9 3 3

22—26 180—200 8 1

(при 170 °C)

60—100 12 3 3

60—100 10 3 3

60—100 10 3 3

5

водств. Из смол марок СФ-340 и СФ-341 получают прессовочные фенольные массы

(пресс-порошки) электроизоляционного назначения, из смол СФ-342А и СФ-342—

безаммиачные пресс-порошки.

Смола крезолоформальдегидная СФ-312 (ГОСТ 18694—73). Получается в ре-

зультате конденсации крезола с формальдегидом в присутствии аммиака в каче-

стве катализатора и используется в производстве резиноасбестовых изделий.

Смола феиолоформальдегидиая, модифицированная канифолью СФ-381 (ГОСТ

18694—73). Является продуктом конденсации фенола с формальдегидом в

присутствии канифоли с использованием аммиака в качестве катализатора. При-

меняется в качестве связующего в производстве фрикционных изделий и фрик-

ционных пресс-порошков.

Смола фенолоаиилииоформальдегндиая 212 (ТУ 6-05-231-37—72). Представ-

ляет собой продукт совместной конденсации фенола, анилина и формальдегида

в присутствии гидроокиси бария в качестве катализатора. Применяется в каче-

стве связующего для изготовления безаммиачиого электроизоляционного прессо-

вочного материала.

Смола резол-1 (ТУ 11-16—70). Получается в результате конденсации ксиле-

нола и крезола с формальдегидом в присутствии аммиака в качестве катализа-

тора. Предназначается Для изготовления связующего ЛАС-1Р.

Смола феиолоформальдегидиая 210 (ТУ 6-05-1621—73). Получается поли-

конденсацией фенола, анилина и формальдегида- в присутствии аммиака в каче-

стве катализатора. Предназначается для изготовления пресс-порошков.

Смола СФ-361 (ГОСТ 18694—73). Твердая резольиая смола, полученная поли-

' конденсацией смеси фенола, крезола- и анилина с формальдегидом в присутствия

гидроокиси бария и аммиака в качестве катализаторов. Предназначается для

изготовления пресс-порошка Э7-361—73.

Смола СФ-334 (ГОСТ 18694—73)-Тверда я резольная смола, полученная поли-

конденсацией фенолокрезольной фракции с формальдегидом в присутствии ам-

миака в качестве катализатора. Смола предназначается для изготовления элек-

троизоляционных пресс-порош ков.

Показатели физико-химических свойств резольных смол приведены в таблице

на стр. 5.

Лаки резольиые

Резольные лаки представляют собой растворы резольных смол в органиче-

ских растворителях. Внешний вид лаков — прозрачные вязкие жидкости от жел-

того до красновато-бурого цвета.

Лаки хранят в герметически закрытой стальной (луженой или оцинкованной)

таре при температуре не выше 20 °C, предохраняя от попадания прямых солнеч-

ных лучей.

Лаки бакелитовые (ГОСТ 901-—71). Бакелитовые лаки представляют собой

растворы фенолоформальдегидных смол''резол иного типа в этиловом спирте.

Лаки бакелитовые ЛБС-1, ЛБС-2 и ЛБС-3 предназначаются для склеивания,

пропитки, покрытия различных материалов. Лак бакелитовый ЛБС-4 исполь-

зуется в качестве связующего для изготовления пластмасс с минеральными и

органическими наполнителями. Лак ЛБС-5 применяется в качестве связующего

для изготовления электроугольных изделий.

Ниже приведены обозначения марок бакелитовых лаков по ГОСТ 901—71

и 901—56:

ГОСТ 901—71 , . ЛБС-1 ЛБС-2 ЛБС-3 ЛБС-4 ЛБС-5

ГОСТ 901—56. . А Б СБС-1 — —

Лак бакелитовый марки Г, полуфабрикат (ТУ П-316 —65). Представляет

собой спиртовой раствор фенолоформальдегидной резольной смолы. Применяется

для пропитки хлопчатобумажных, асбестовых и стеклянных тканей в производ-

стве текстолитов и различных изделий на основе пропитанных тканей.

Лак бакелитовый Р-2 (ТУ 6-05-1377—70). Представляет собой спиртовой

раствор резольной фенолоформальдегидной осмолы, полученной в присутствий

6

жженой магнезий в качестве катализатора. Предназначается для изготовления

различных наполненных и армированных пластмасс, в том числе пресс-материа-

лов АГ-4С и ДСВ.

Лак бакелитовый ИФ-Н (ТУ 6-05-031-427—70). Представляет собой спирто-

вой раствор резольной смолы, полученной поликонденсацией фенола и формальде-

гида в присутствии аммиака в качестве катализатора. Предназначается для про-

изводства текстолитовых трубок.

Лак бакелитовый для покрытий (МРТУ 6-05-754—69). Представляет собой

спиртовой раствор резольной смолы, полученной поликонденсацией фенольной

фракции с формальдегидом. Предназначается для покрытия металлических де-

талей и узлов.

Пленка бакелитового лака, разведенного растворителем 646, этиловым спир-

том или ацетоном до вязкости 13—17 с по ВЗ-4, наносится на о пескоструе иную

стальную пластинку толщиной 0,75—1 мм двумя или тремя слоями и отверж-

дается при нагревании. Она должна выдерживать удар 50 кгс*см (ГОСТ

4765—59); при прокалывании пленки острым иожом линия прореза должна быть

тонкой с ровными краями. Пленка должна быть водостойкой, т. е. при кипячении

в течение 6 ч в дистиллированной воде не должна отставать от пластинки,

а вода не должна окрашиваться.

Пленка отверждается при постепенном подъеме температуры от 60 до 200 °C

в течение 4—6 ч.

Лаки бакелитовые СБС-11 (ТУ 6-05-1419—71) и СБС-2 (ТУ 6-05-231-35—72).

Представляют собой растворы резольной фенолоформальдегидной смолы в эти-

ловом спирте. Предназначаются для изготовления декоративного бумажно-слои-

стого пластика, пропитки фильтрующих материалов и других целей.

Бакелитовый лак марки СБС-2 представляет собой бакелитовый лак СБС-11,

модифицированный карбамидом (мочевиной) для связывания остаточного сво-

бодного формальдегида.

Резольиый лак Р-300К (МРТУ 6-05-1290—70). Представляет собой раствор

смолы Р-300К в абсолютном этиловом спирте. Предназначается для изготовления

клеев.

Электроизоляционный лак ВЛ-941* (ГОСТ 10760—64). Раствор резольной

фенолоформальдегидной смолы, поливинилформаля и стабилизатора в дикрезоле

(смеси м- и n-крезолов) с добавкой сольвент-нафты. Применяется для электро-

изоляционного покрытия медной проволоки. Отверждается при нагревании.

Лак ФЦ (ГОСТ 10401—63). Раствор резольной фенолоформальдегидной

смолы, полученной в присутствии аммиака в качестве катализатора, в этилцел-

лозольве Предназначается для изготовления электроизоляционного лака горячей

сушки марки ВЛ-931.

Лак С Р-300 (ТУ 6.-05-031-406—70). Представляет собой раствор смолы ре-

зол-300 в дикрезоле. Предназначается для производства лака ВЛ-941.

Лак 236, полуфабрикат (СТП-11—73). Спиртовой раствор резольной смолы

марки СФ-381 (см. стр. 6). Применяется в качестве связующего в производстве

фрикционного материала марки К-236-58, используемого для изготовления тор-

мозных колодок к вагонам метрополитена.

Лак зеркальный—лак № 1 (ТУ 6-05-1406—70). Представляет собой спиртовой

раствор модифицированной фенолоформальдегидной смолы. Применяется для

защиты покрытий в производстве зеркал. Лак зеркальный может содержать

~2% свободного фенола и 0,3% формальдегида.

Компоненты для лака ЭКР (ТУ П-633—69). Лак ЭКР состоит из двух раз-

дельных компонентов и предназначается в качестве связующего в производстве

фольгированных диэлектриков.

Компонент 1—раствор эпоксидной смолы ЭД-16 в спирто-толуольиой (1 г1)

смеси. Компонент 2 — раствор резольной фенолоформальдегидной смолы ФР-200,

полученной конденсацией фенола и формальдегида в присутствии аммиака, чв

этиловом спирте.

Лак ЭКР выпускают двух марок: ЭКР-30 и ЭКР-50, различающихся соот-

ношением компонентов 1 и 2

* Старое название — лак метальвии.

Свойства резольных лаков

Вязкость лака при 20 °C Время желатинизации на плитке при 150 °C, с

Марка лака

по ВЗ-1

сП, ие более (диаметр сопла 5,4 мм>, с, не более лака смолы

Содержание, %

смолы, не менее бромирующихся в смоле в пересчете на фенол, не более влаги в лаке, не более Гарантийный срок хранения, месяцы

ЛБС-1.............

ЛБС-2.............

ЛБС-3 * для пропитки

ЛБС-3*для склеивания

ЛБС-4...........

ЛБС-5.............

Г.................

600—1 000

5 000

100—300

300—800

145—465

145—360

8 000—20 000

500-1 200сСт***

50—120

50—120

55—90

55—90

50—110

50—90

ИФ-Н **** *****

Лак бакелитовый для

покрытий . . . .

600—1 000

100—240

(по ВЗ-4)

СБС-11.............

СБС-2*****

Р-300К

ВЛ-941............

ФЦ................

СР-300 ...........

Лак 236 ..........

Лак зеркальный

(лак № 1) . , . .

300

300

550—850

25—60

(по ВЗ-4)

>10

800

6—10

55—90

180—150

75—120

55—120

50—90

300—450

50—60

60—70

50—55

50—55

50—60

50—55

75—85

70—82

9,0

12,0

8,0

-8,0

8,5

8,0

14

10 (в лаке)

55 12

50—60 14

50—55

50—55

58—68

15,8

45—55

37—47

50

20—24

14

14

8,5

8,5

9,0

9,0

7 (в смоле)

9 (в смоле)

9 (в смоле)

2

2

1

2

2

2

2

0,5

1

1

1

4

4

3

2

1

6

* Разрушающее напряжение при скалывании клеевого слоя фанеры после кипячения в течение 1 ч—не менее 24 кгс/см2.

** Содержание свободного формальдегида в лаке — не более 5%.

*** В момент сдачи ОТК по вискозиметру ВПЖ. В течение гарантийного срока вязкость не должна превышать 2000 сСт, нли 300 с по ВЗ-4,

**** Температура каплепадения смолы по Уббелоде 60—70 °Q, плотность лака 0,925—1,100 р/см3.

***** Плотность лака 1,02—1,04 г/см3*

Ниже приведены некоторые физико-химические свойства компонентов лака:

Внешний вид........

Плотность, г/см3 . . .

Содержание сухого ос-

татка, %.............

Время желатинизации

при 150 ± 2°С, с . .

Компонент 1

Прозрачная жид-

кость желтого

цвета

0,93—0,95

35—40

Компонент 2

Прозрачная жид-

кость от светло-

желтого до тем-

но-коричневого

цвета

47—53

300—400

Гарантийный срок хранения 6 месяцев.

О смопе лаковой 239 см. на стр. 15.

Показатели физико-химических свойств резольных лаков приведены в таб;

лице на стр. 8.

Водорастворимые и водоэмульсионные смолы

Водорастворимые смолы

Фенолоспирты марки А (СТП-5—73) и марок Б и В (ТУ 6-05-1164—72).

Фенолоспирты представляют собой первичные жидкие продукты поликонденса-

ции фенола с формальдегидом в присутствии оснований в качестве катализатора,

содержащие ~50% воды. Цвет — от красного до темно-бурого, плотность

1,10—1,15 г/см3. Фенолоспирты применяются в качестве органического связую-

щего при получении теплоизоляции из минеральной ваты, для получения различ-

ных синтетических смол и т. д. Фенолоспирты марки В содержат стабилизаторы.

Ниже приведены показатели физико-химических свойств фенолоспиртов:

Содержание, %

сухого остатка

свободного фенола, не

более

свободного формальдеги-

да, ие более

щелочи, не более

pH, не более

Растворимость фенолоспиртов

в дистиллированной воде

при 20°C

Марки

А Б В

50±2 50±2 50 ±2

9 3,0 2,0

— 4,0 3,5

— 1,4 0,45

— — 8,8

Раствор должен оставаться про-

зрачным при разведении фено-

лоспиртов водой в объемном

соотношении:

при отгрузке предприя-

тием-поставщиком, не

менее

в течение всего гаран-

тийного срока хранения,

не менее

Гарантийный срок хранения

при температуре не выше

+ 20 °C и не ниже—5 °C, ме-

сяцы

1:10

1:15

1 :8

Смолы ВР-1 (МРТУ 6-05-1208—69) и ВРБ (ТУ П-454—65). Представляют

«обой продукт конденсации фенола с формальдегидом в присутствии едкого

«атра в качестве катализатора. Предназначаются для применения в производ-

9

стве теплоизоляционных материалов на основе тонкого и ультратонкого стеклян-

ного волокна, а также в качестве связующих для получения песчано-смоляных

стержневых смесей горячего отверждения.

Ниже приведены показатели физико-химических свойств смол:

ВР-1

ВРБ

Внешний вид................

Вязкость

по ВЗ-4, с

, Оствальду, сП, не более

Содержание, %

бромирующихся веществ в

пересчете на фенол, не

более.............. ,

свободного формальдегида,

не более ..............

щелочи, не более ....

ацетона ................

сухого остатка, не менее

влаги, не более .......

Разбавление водой, не менее

Прозрачная жидкость красновато-

коричневого цвета

— 22—30

40 80—150

6,0 7

— 6

— 1

Отсутствует 7—12

40 —

— 32

1:1 1:2

Гарантийный сррк хранения при температуре не выше 20 °C — 3 месяца.

Смола БП (ТУ 6-05-1588—72). Водорастворимая резольная фенолоформаль-

дегидная смола, полученная в присутствии карбоната калия в качестве катали-

затора.

Применяется при изготовлении асбофрикционных изделий.

Ниже приведены показатели физико-химических свойств смолы:

Внешний вид................... Прозрачная жидкость

без слоя воды. При

температуре ниже

е 10 °C допускается

расслоение

Вязкость по Оствальду при

20 °C, сП......................... 110—160

Содержание, %

сухого остатка............ 55—65

бромирующихся веществ

в пересчете на фенол,

не более......................... 10

О водорастворимых смолах марок С-1, СФМ-2 и ЛАФ-3 см на стр 11.

Водоэмульсионные смолы

Смолы Б (ТУ 6-05-1440—71), СП-2 марок А и Б (ТУ 6-05-806-70), ВИАМ-Б

(ТУ МХП 4158—54) и ВИАМ-Ф-9 (ТУ М-375—58). Водоэмульсионные резольные

фенолоформальдегидиые смолы, полученные в присутствии едкого натра или

гидроокиси бария в качестве катализаторов. Представляют собой жидкости от

светло- до темно-коричневого цвета. Смола Б стабилизирована ацетоном, а смо-

лы СП-2, ВИАМ-Б и ВИАМ-Ф-9 — спиртом.

Смолы предназначаются для изготовления клеев холодного и горячего от-

верждения для склеивания древесины. Смола СП-2 марки А предназначается

для производства теплозвукоизоляционных плит и слоистых пластиков Смолы

могут также применяться для других целей (например, для изготовления дре-

весностружечных плит, склеивания асбоцемента).

10

Ниже приведены показатели физико-химических свойств смолы:

Марки

Б СП-2

Марка А Марка Б

ВИАМ-Б ВИАМ-Ф-9

Вязкость

при 20 °C, сП . . .

по Форду — Энглеру

(сопло № 2), с . .

по Энглеру, °Е . .

Содержание, %

сухого остатка, не

менее ............

влаги, не более , .

свободного фенола,

не более ....

свободного формаль-

дегида, не оолее

щелочи, не более . .

ацетона ..........

pH смолы .......

Разведение водой . . .

Гарантийный срок хра-

нения прн 20 °C, ме-

сяцы .................

150—450 — —

— 6—15 15—40

— 50 50

30 — —

5 4 3,5

—^1 11111»

1 1,6 1,6

7—12 — —

— 1:0,7 —

- 3 6

500—1000 500—1000

— 30—60

80 62—68

21 2,5

— 3,5

7,5 5,0—7,2

4 4

Смола С-1 водорастворимая (ТУ-59—69); ЦНИИФ водостойкая (ТУ

13-22—70); СФМ-2 водорастворимая (ТУ 13/Ф-06-01—68); ЛАФ-1 (ТУ

6-05-1385—70); ЛАФ-3 (ТУ 6-05-231-38—72).

Для синтеза смолы СФМ-2 используются сланцевые фенолы с темп. кип.

выше 270 °C; смола ЛАФ-1—продукт поликонденсации линейного олигомера

полиметилфенола с формальдегидом. Смолы С-1, СФМ-2 и ЛАФ-3 водораство-

римы Смола С-1 предназначается для склейки фанеры и изготовления древесной

пресс-крошки. Смола ЦНИИФ водостойкая, смолы СФМ-2, ЛАФ-1 и ЛАФ-3

предназначаются для склеивания файеры-без предварительной сушки намазан-

ного шпона. Смолы могут применяться для других целей.

Ниже приведены показатели свойств смол:

С-1

Вязкость при 20 °C при

отгрузке

по ВЗ-4, с......... —

„ Энглеру, °Е . . 100—3(

в течение всего га-

рантийного срока

хранения по ВЗ-4,

с, не более ... —

Содержание, %

сухого остатка . . 45—50

бронирующихся ве-

ществ *) .... __

свободного фенола,

не более**) . # , 12

свободного формаль-

дегида, не более —

щелочи (в пересчете

на едкий натр), не

более............ 3,5

••i п водной вытяжке.

) В отгоне с водяным паром.

Марки

ЦНИИФ СФМ-2 ЛАФ-1 ЛАФ-3

40—120 90—130 14—20 14—25

— — 36 36

39—43 39—43 36—40 44—48

11—15 9—13 — —

4,5—5,5 6,2 0,4 0,4

0,18 0,3 0,1 0,1

— — 4,5—5,5 5,0—6,0

Марк<

ЦНИИФ СФМ-2 ЛАФ-1

Разрушающее напряже-

ние при скалывании

фанеры по клеевому

слою, кгс/см2, не менее

в сухом состоянии 16 15 — —

после кипячения в

течение I ч в дис-

тиллированной

воде........... — 15 12 15

Гарантийный срок хра-

нения при температуре

не более 20 °C, месицы — — — 2

С-1

Л АФ-3-i

15

Бакелит жидкий (ГОСТ 4559—71). Представляет собой фенолоформальде-

гидную смолу резольного типа, полученную поликонденсацией фенола с формаль-

дегидом в присутствии едкого натра в качестве катализатора. Жидкий бакелит

предназначается для использования в качестве связующего при изготовление

абразивных инструментов и материалов, пластических масс н для других техни-

ческих целен.

Жидкий бакелит выпускается следующих марок: БЖ-I (старое название

«жидкий бакелит марки А»), БЖ-2 (старое название «жидкий бакелит мар-

ки Б»), БЖ-3 (старое название «жидкий бакелит марки В») и БЖ-4.

Ниже приведены показатели физико-химических свойств жидкого бакелита:

БЖ-1

Внешний внд...........

Вязкость по шарику, с 50—150

Время желатинизации на

плитке при 150 ± 2 °C, с 60—180

Содержание, %

свободного фенола 8—14

щелочи, не более 0,3

влаги, не более . . 13

Потери при поликонден-

сации, %, не более 22

Марки

БЖ-2 БЖ-3 БЖ-4

Вязкая однородная жидкость

150—300 2—10 50—120

60—180 60—240 60-180

8—14 8—18 8—14

0,3 0,3 0,3

И5 20 10

22 22 22

Гарантийный срок хранения при температурах не ниже 5 и не выше 20°C—

1 месяц.

Бакелит жидкий БЖ-6, БЖ-6, БЖ-7 (ТУ 6-05-231-26—71). Представляет

собой жидкие водоэмульсионные смолы, предназначенные для использования^

в качестве увлажнителя в производстве твердого абразивного инструмента.

Ниже приведены показатели фнзико-^имических свойств жидкого бакелитам

Внешний вид...................

Марки

БЖ-5 БЖ-6 БЖ-7

Прозрачная жидкость от красного

до красно-бурого цвета

Вязкость при 20 °C, сП

при отгрузке ....................

в течение всего гарантийного

срока, не более..............

Время желатинизации на плитке при

150 ± 1 °C, с....................

Содержание, %, не более

свободного фенола ......

влаги ...........................

Потери при поликонденсации, %, не

более ...........................

800—900 800-900 800—900

1500 1500 1500

95—115 140—160 75—95-

12 22 3,5

18 7

30

12

Гарантийный срок хранения 3 недели.

Смола резольиая ФРВ (МРТУ 6-05-1104—67). Выпускается двух марок:

фРВ-1 и ФРВ-1А.

Резольиая смола марки ФРВ-1 представляет собой нейтрализованный вод-

ный раствор первичных продуктов поликонденсации фенола и формальдегида,

полученных в присутствии едкого натра в качестве катализатора. Резольиая

смола марки ФРВ-1 А — это гомогенная смесь резольной смолы марки ФРВ-1 и

специальных добавок (поверхностно-активного вещества и алюминиевой пудры).

Смола растворима в воде (ограниченно), этаноле, ацетоне. Смола ФРВ приме-

няется для получения на ее основе фенолоформальдегндного пенопласта ФРП-1,

Ниже приведены показатели физико-химических свойств смолы:

ФРВ-1 ФРВ-1А

Внешний вид................... Вязкая жидкость Вязкая жидкость

от вишневого до серебристого

темно-коричне- цвета со слабым

вого цвета со запахом фенола

слабым запахом н формальдегида

фенола н форм-

альдегида

Вязкость по Гепплеру при

20 °C, П, не более........ 100 100

Содержание, %

сухого остатка, не менее 80 • 75

свободного фенола, не

более............................. 11 11

Индукционны е период вспени-

вания, с .............................. — 40—240

Кратность вспенивания, не

ниже................................... — 25

Гарантийный срок хранения при температуре не выше 20 °C — 3 месяца.

Смолы фенолоформальдегидиые ЛАРС-51, ЛАРС-52 и ЛАРС-53

(ТУ 6-05-1391—73). Смолы являются продуктом двухстадийной поликонденсации

фенола с формальдегидом в присутствии катализатора — соляной кислоты на пер-

вой стадии и едкого натра — на второй.

Предназначаются для изготовления шлифовальной шкурки.

Ниже приведены показатели физико-химических свойств смолы:

Марки

ЛАРС-51 ЛАРС-52 ЛАРС-53

Внешний вид , .

Вязкость по ВЗ-4, мни . . .

Время желатинизации при

ПО ± 2°C, мни............

Содержание, %, не более

свободного фенола . . .

свободного формальдегида

щелочи....................

К опцентрацня смолы, %, не

ниже......................

Гарантийный срок хранения

при температуре от 0 до

+ Ю °C, месяцы ...........

Однородная жидкость красновато-

коричневого пвета

2—5 — —

2—4 2—4 2—4

2 2 2

I I I

2 2 2

60 60 60

2 1,5 1

Смола фенолоформальдегидиая ФРА (ТУ 6-05-231-34—73). Является продук-

том поликонденсации фенола с формальдегидом в присутствии катализатора —

едкого натра. Смола выпускается как со стабилизатором (этиловый спирт),

так и без него. Предназначается для изготовления асбестотехническнх деталей

к автомобилю ВАЗ и для стабилизации жидких резольных смол.

Ниже приведены показатели физико-химических свойств смолы!

Внешний вид

Плотность, г/см3...........

Визкость при 20 °C

по ВПЖ-1, сП...........

» ВЗ-4, с..............

Время желатинизации в про-

бирке на кипящей водяной

бане при перемешивании,

мин........................

Содержание, %

сухого остатка, не менее

бронирующихся веществ

в пересчете на фенол,

%, не более ............

коксового остатка при

800±15°С, не менее

pH.................... . . .

Число осаждения (100 г смо-

лы-]-дистиллированная во-

да), мл, не меиее..........

Однородная жидкость

красновато - корич-

невого цвета

1,18—1,20

250—350

40—80

75—95

65

8 -

55

7,8—8,2

35

Гарантийный срок хранения при температуре не выше/^25°С стабилизиро-

ванной и нестабилнзнрованной смолы 1,5 месяца.

Смолы ФПР-24 (ТУ 6-05-1507—72) и ФМС (ТУ 6-05-231-40—72). Жидкие

фенолокарбамндные смолы. Предназначаются в качестве связующих горячего

отверждения при изготовлении стержней в производстве отливок из чугуна.

Смола ФПР-24 применяется совместно с катализатором ФС 26/6, а смола ФМС —

с катализатором М.

Ниже приведены показатели свойств смол:

Внешний вид.........."..........

Содержание азота, %, не более . .

Разрушающее напряжение при рас-

тяжении песчано-смоляиых образ-

цов, отвержденных в термошкафу

при 220 °C в течение 5 н 10 мин,

кгс/см2, не меиее..........

Разрушающее напряжение при Сжа-

тии песчано-смоляных образцов,

отвержденных при 220 °C, кгс/см2,

не менее ........................

в горячем состоянии

отвержденных в течение 6 мин

через I мин после извлече-

ния .........................

через 5 мии после извлече-

ния .....................

отвержденных в течение 8 мин

через 1 мин после извлече-

ния .......................

через 5 мин после извлече-

ния .....................

в холодном состоянии

отвержденных в течение 6 мин

отвержденных в течение 8 мнн

ФПР-24 ФМС

Жидкость от красно- до

темно-коричневого цвета

8 8

18

60 70

125 150

120 150

120 —

180 190

190 200

14

ФПР-24

ФМС

Разрушающее напряжение прн сжа-

тии песчано-смоляных образцов

в сыром состоянии, кгс/см2, не

более

в момент изготовления смеси 0,05

через 4 ч после изготовления

смеси............................. 0,05

Живучесть смеси [% просева 200 г

смеси через 4 ч после изготовле-

ния сквозь сито с размером ячей-

ки 2,5 мм (ГОСТ 3584—53) в тече-

ние 10 с], не менее.................... — 75

Гарантийный срок хранения при температуре от 0 до 25 °C — 45 сут.

Катализаторы ФС 26/6 (ТУ 6-05-1506—72) и М (ТУ 6-05-231-39—72). Катали-

заторы применяются в качестве ускорителей процесса отверждения прн изготов-

лении стержней в горячих ящиках. Катализаторы нетоксичны.

Ниже приведены показатели физико-химических свойств катализаторов:

ФС 26/6 М

Внешний вид.....................

Плотность, г/см3................

Вязкость по ВЗ-4 при 20°C, с . . .

Содержание азота, %, не более . .

pH...............................

Прозрачная

1,160—1,185

10—12

24 '

6,4-7,4

жидкость

1,15—1,16

10—12

24

6,15—6,35

Гарантийный срок хранения при температуре ие ниже 10 °C в плотно за-

крытой таре 6 месяцев.

Прн поступлении катализаторов с выпавшими кристаллами или в замерзшем

состоянии их следует нагреть при температуре не выше 40 °C.

Смолы К-6 и К-6А (ТУ 6-05-1588—72). Водоэмульсионные резольные фе-

нолоформальдегидные смолы, полученные в присутствии едкого натра как ка-

тализатора. Применяются в качестве связующего при производстве волокннта,

асбомасс и для других целей.

Смолы 21-Э и 22-Э (ТУ 6-05-1588—72^. водоэмульсионные резольные смолы,

полученные поликонденсацией фенола с формальдегидом в присутствии аммиач-

ной воды (смола 21-Э) и трикрезола с формальдегидом в присутствии гидро-

окиси бария (смола 22-Э). Предназначаются для изготовления электроизоляцион-

ного пресс-порошка Э2-330-02 эмульсионным способом

Смолы 26-Э, 27-Э и 28-Э (ТУ 6-05-1588—72). Водоэмульсионные резольные

смолы, полученные поликонденсацией фенола или трикрезола с формальдегидом

в присутствии аммиачной воды в качестве катализатора. Применяются для про-

питки хлопчатобумажных тканей в производстве текстолита.

Смолы фенолокрезолоформальдегидные резольного типа 239, 240, 244 и 250

(полуфабрикаты) (ТУ 6-05-1588—72). Представляют собой водно-спиртовые рас-

творы резольных смол. Применяются для пропитки хлопчатобумажной ткани в

производстве текстолита

Смола марки 239 изготовлена на основе фенола, марки 240 — крезола, мар-

ки 244 — крезола и фенола, марки 250 — фенольной фракции.

Смола феиолоформальдегидиая 239 лаковая (ТУ 6-05-1588—72). Предназна-

чается для пропитки хлопчатобумажных тканей в производстве втулок

Смолы резольные 254-Э, 255-Э, 259-Э (ТУ 6-05-1588—72). Представляют со-

бой водно-спиртовые растворы Применяются для пропитки хлопчатобумажной

ткани в производстве текстолита

Смола 254-Э изготовляется на основе фенола и ксиленольной фракции, смола

~~ на основе фенола и ангарских жидких каменноугольных фенолов; смола

259-Э — на основе фенола и ленинск-кузнецких жидких каменноугольных фенолов.

Показатели физико-химических свойствч некоторых смол приведены в таб-

лице на стр 16 Смолы используются на предприятии-изготовителе, и гарантийные

сроки их хранения не установлены.

15

Свойства некоторых водоэмульсионных смол

Марка смолы • Вязкость готовых смол при 20° С, П Время желати- низации при 150±2 °C до растворения, с Содержание, %, не более

водоэмульсион- ных водоспир- товых сухого остатка Свобод- ного фенола влаги

К-6 ... * * 8—18 9 30

К-ба . . . • • >10 7—18 9 35

21-Э: 22-Э . • • 15—35 70—100 20 25

26-Э; 27-Э; 28-Э; 254-Э; 255-Э- 259-Э ..... 10-100 200—360 20 30

239 ... . * • # —— 10—45 100—200 65 18* town

240 ... . • • * " 10—45 200—350 55 18*

244 ... . * • • 10—45 100—300 55 18*

250 ... . ’ • « 10—45 100—250 55 18*

239 лаковая • ♦ • -к» 6—25 / 100—200 60 18*

* Содержание свободного фенола перед введением спирта.

Смолы новолачные

Сырьем для новолачных смол служат фенол, крезол, ксиленолы и их смеси,

фенольная н крезольная фракции, а также формальдегид в виде 37%-ного вод-

ного раствора (формалина). Катализаторами поликонденсации являются соляная

или щавелевая кислоты.

Новолачные смолы выпускаются в виде кусков неправильной формы, чешуек,

крошки или порошка от светло-желтого до темно-коричневого цвета.

Гарантийный срок хранения большинства новолачных смол в сухом про-

хладном месте при температуре не выше 25 °C — 6 месяцев.

Смолы новолачные СФ-010, СФ-010А, СФ-018, СФ-030, СФ-031, СФ-032,

СФ-040, СФ-050 (ГОСТ 18694—73). Смолы СФ-010, СФ-030, СФ-032, СФ-040

и СФ-050 используются в основном в качестве связующего при изготовлении пресс-

материалов новолачного типа по суховальцовому н шнековому методам.

Смола СФ-010А применяется для получения резиновых смесей, используемых

в кабельном производстве н для других целей.

Смола СФ-031 применяется в качестве связующего при изготовлении пресс-

материалов новолачного типа по суховальцовому методу..

Смола СФ-018 предназначена для производства смолы СФ-100.

Смола феиолоформальдегидная 1807 (ТУ 6-05-231-32—72). Смола 1807 ново-

лачного типа представляет собой фенолоформальдегидный полимер с незначи-

тельным количеством низкомолекулярных продуктов конденсации, ие содержащий

токсичных веществ. Предназначается для использования в качестве основы и

пленкообразующей составляющей в производстве позитивных фоторезисторов.

Смола фенолоформальдегидная 1808 (ТУ 6-05-1430—71). Предназначается

для изготовления связующего, применяемого в производстве асботехнических

изделий.

Смолы СФ-011, СФ-012, СФ-015 (ГОСТ 18694—73), 104 (ТУ 30—69). Смолы

предназначаются для получения связующих, использующихся в производстве аб-

разивных изделий и песчано-смоляных оболочковых форм; смола 104 по ТУ 30—69

применяется для горячего плакирования песка. Смолы СФ-012 и СФ-015 взаимо-

заменяемы.

16

Смола 104В (ТУ 12-15—70). Новолачная смола 104В предназначается для

изготовления связующего КНК-1. используемого в производстве резииометалличе-

ских деталей автомобиля ВАЗ.

Смола СФ-014 (ГОСТ 18694—73). Применяется в качестве связующего при из-

готовлении порошкообразных прессовочных масс, которые могут работать в те-

чение длительного времени прн 250 °C

Смола для эпоксидирования новолачиая марки 6 (ТУ П-540—67). Исполь-

зуется как полупродукт для изготовления эпоксиноволачной смолы ЭН-6.

Смола феиолоформальдегидиая новолак-1 (ТУ 11-23—71). Предназначается

для изготовления асботехническнх деталей к автомобилю ВАЗ.

Низкомолекулярные продукты поликонденсации фенола с формальдегидом

(ТУ П-447—71). Предназначаются для изготовления термостойкой кремнийорга-

нической смолы Т-1.

Смолы СФ-100, СФ-101 (ГОСТ 18694—73). Смолы представляют собой ново-

лаки, модифицированные полиамидными олигомерами. Предназначаются для из-

готовления пресс-материалов.

Показатели фнзико-механнческнх свойств некоторых новолачных смол при-

ведены в таблице.

Свойства некоторых новолачных смол

Марка

Темпера-

тура кап-

лепадения

по Уббе-

лоде, °C

Вязкость

50%-ного

раствора в

этиловом

спирте при

20 °C, сП

Содержа-

ние брони-

рующихся

веществ в

пересчете

на фенол,

%, не бо-

лее

Прочие свойства

СФ-040; СФ-050 . .

СФ-ОЮА...........

СФ-ОЮ............

СФ 0 1............

СФ-030 ..........

СФ-018...........

СФ 032 ..........

Смола 1807 ......

90—105

90—105

95—105

90—105

90—105

95—105

90—105

110—125

Смола 1808 ....... 100—110

СФ-011 . .

Смола 104

80—180

90—150

90—180

90—200

80—180

80—120

90—200

115—170

8,0

7,0

8,5

9,0

8,0

7,0

9,0

Кислотное число не бо-

лее 0,45

Содержание влаги не бо-

лее 1,5%

116—125 45—95* 5,0

110—115 110—180 7,0

Плотность 1,2 г/см3

Содержание низмолекуляр-

ных бронирующихся ве-

ществ в вытяжке уксусной

кислотой — не более 6%

Вязкость 50%-ного раство-

ра в ацетоне смеси смолы

с 10 % уротропина —

25—42 сП. Коксовое чис-

ло смесн смолы с 10%

уротропина при 800 °C —

не менее 52%

Разрушающее напряжение

при статическом изгибе

песчано-смоляных образ-

цов— не менее 48 кгс/см2

17

Продолжение

Марка

Темпера-

тура кап-

лепадеиия

по Уббе-

лоде, °C

Вязкость

50%-ного

раствора в

этиловом

спирте при

20 °C, сП

Содержа-

ние броми-

рующихся

веществ в

пересчете

на фенол,

%, не бо-

лее

Прочие свойства

СФ-015............

СФ-012............

Смола 104В . . . .

СФ-014............

Смола 6...........

Новолак-1.........

Низкомолекулярные

продукты поли-

конденсации фенола

с формальдегидом

СФ-100............

СФ-101.............

105—115

126—135

120

115—130

75—90

115—125

135—155

115—135

30-70 *

60-95 *

250—500

140—200

30—55»*

<100

4,0

4,5

5,5

1,5

2,0

7,0

12,0

Кислотное число не бо-

лее 0,4

Кислотное число не бо-

лее 0,7

Время желатинизации на

плитке смеси смолы с

10% уротропина — не бо-

лее 65 с прн 150 °C и 30 с

при 165 °C

Содержание влаги не бо-

лее 1,5%

Содержание свободного

формальдегида не бо-

лее 0,5%

Содержание влаги не бо-

лее 2,5%

Вязкость 30%-ного рас-

твора смолы в смеси аце-

тона и 85%-ной муравьи-

ной кислоты (1:2) — не

более 190 сП

Вязкость 50%-ного раство-

ра смолы в смесн ацето-

на н 85%-ной муравьиной

кислоты (1:1) — не более

900 сП

t

* В ацетоне.

Смолы СФ-0112А, СФ-0П2 (ГОСТ 18694—73). Твердые фенолоформальдегид-

ные новолачные смолы. Предназначаются для производства лаков, мастик, це-

ментов и т. п.

Ниже приведены показатели физико-химических свойств смол:

СФ-0112А

Содержание, %, не более

бромирующихся веществ 0,1

веществ, нерастворимых

в этиловом спирте ... 0,18

Температура размягчения по

Кремер—Сарнову, °C, не ме-

нее ..................... 97

Цвет 30%-ного раствора в эти-

ловом спирте (по йодомет-

рической шкале), мг, не бо-

лее) . . . . ‘............. 12

СФ-0Н2

3,0

0,20

16

18

Раствор смол в этиловом спирте должен быть прозрачным. Пленка, об-

разующаяся при нанесении на стеклянную пластинку 30%-н ого раствора смолы

в этиловом спирте, должна быть блестящей, не должна опалесцировать и иметь

посторонних включений

Смолы хранят в деревянных бочках или тканевых мешках.

Связующие на основе новолачных и резольных смол

Связующее ПБ (пульвербакелит) (ГОСТ 3552—63). Представляет тонко из-

мельченную смесь иоволачной смолы марки СФ-012 с уротропином (7,4%). Приме-

няется в качестве связующего при производстве абразивных изделий.

Ниже приведены показатели физнко-механйческнх свойств связующего ПБ:

Остаток при просеве на сите с размером сторон

ячейки в свету 0,095 мм, %, не более*. ... 2

Разрушающее напряжение прн растяжении

стандартных образцов, кгс/см2, не менее

на электрокорунде № 80.................. 130

на электрокоруиде № 16 после выдержки

в 2%-ном содовом растворе в течение

24 ч.................................... 65

Хранить в герметически закрытой таре. Гарантийный срок хранения 3 ме-

сяца

Связующее ПБ марок А, Б, В (ТУ 6—69). Представляет тонко измельчен-

ную смесь фенолоформальдегидной смолы с уротропином. Применяются в про-

изводстве абразивных изделий.

Ниже приведены показатели некоторых свойств связующего:

ПБ-А

Вязкость 50%-ного раствора

связующего в этиловом

Марки

ПБ-Б

спирте прн 20 °C, сП ... 25—100

Время желатинизации на плит-

ке прн 150±1°С, с . . . . 100

Остаток на сите с сеткой № 01

(ГОСТ 3584—53), %, не бо-

лее .............. 2

Текучесть по стеклянной пла-

стинке прн 125± 1 °C, мм,

не более................. 40

ПБ-В

>200

10

2

5

Связующие ЛАТОС-29 и Л АТОС-39 (ТУ 6-05-1488—71). Связующее ЛА-

ТОС-29 представляет собой термореактивную феиолоформальдегидную смолу,

модифицированную поливинилбутиралем, связующее ЛАТОС-39— термореак-

тивную феиолоформальдегидную смолу, модьфицированную поливиниловым спир-

том Предназначаются для изготовления шлифовальных кругов методом горячего

прессования.

Связующие растворяются в органических растворителях (спиртах, кетонах

и Др )

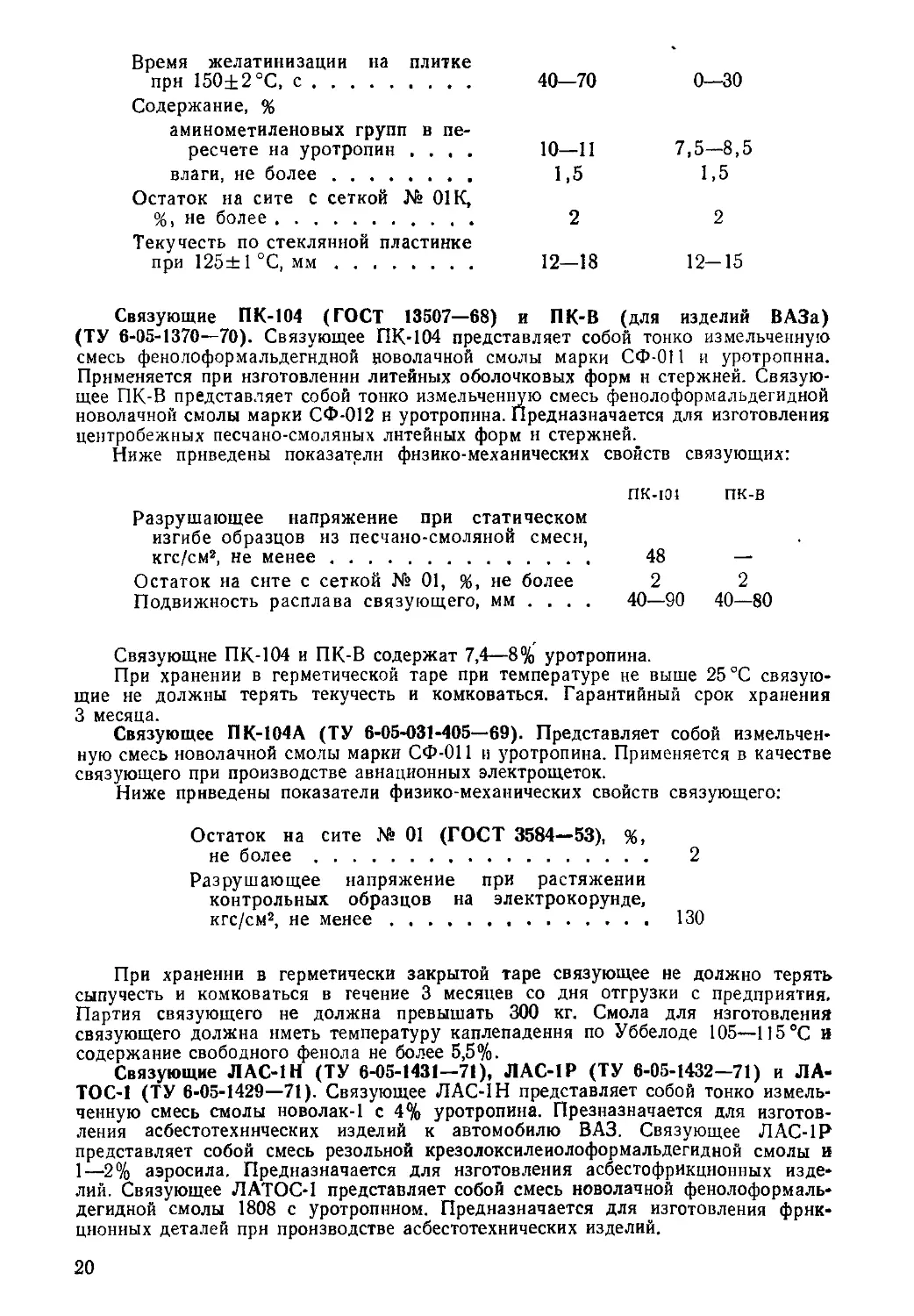

Ниже приведены показатели физико-химических свойств связующих:

ЛАТОС-29 ЛАТОС-39

Внешний вид..................... Тонкий порошок от белого

до желтого цвета

Вязкость 30%-ного раствора свя-

зующего в ацетоне при 20 °C, сП 200—500 100—200

19

Время желатинизации на плитке

прн 150±2°С, с........................ 40—70

Содержание, %

аминометиленовых групп в пе-

ресчете на уротропин .... 10—II

влаги, не более.............. 1,5

Остаток на сите с сеткой № 01 К,

%, не более...................... 2

Текучесть по стеклянной пластинке

при 125±1 °C, мм................. 12—18

0—30

7,5-8,5

1,5

2

12-15

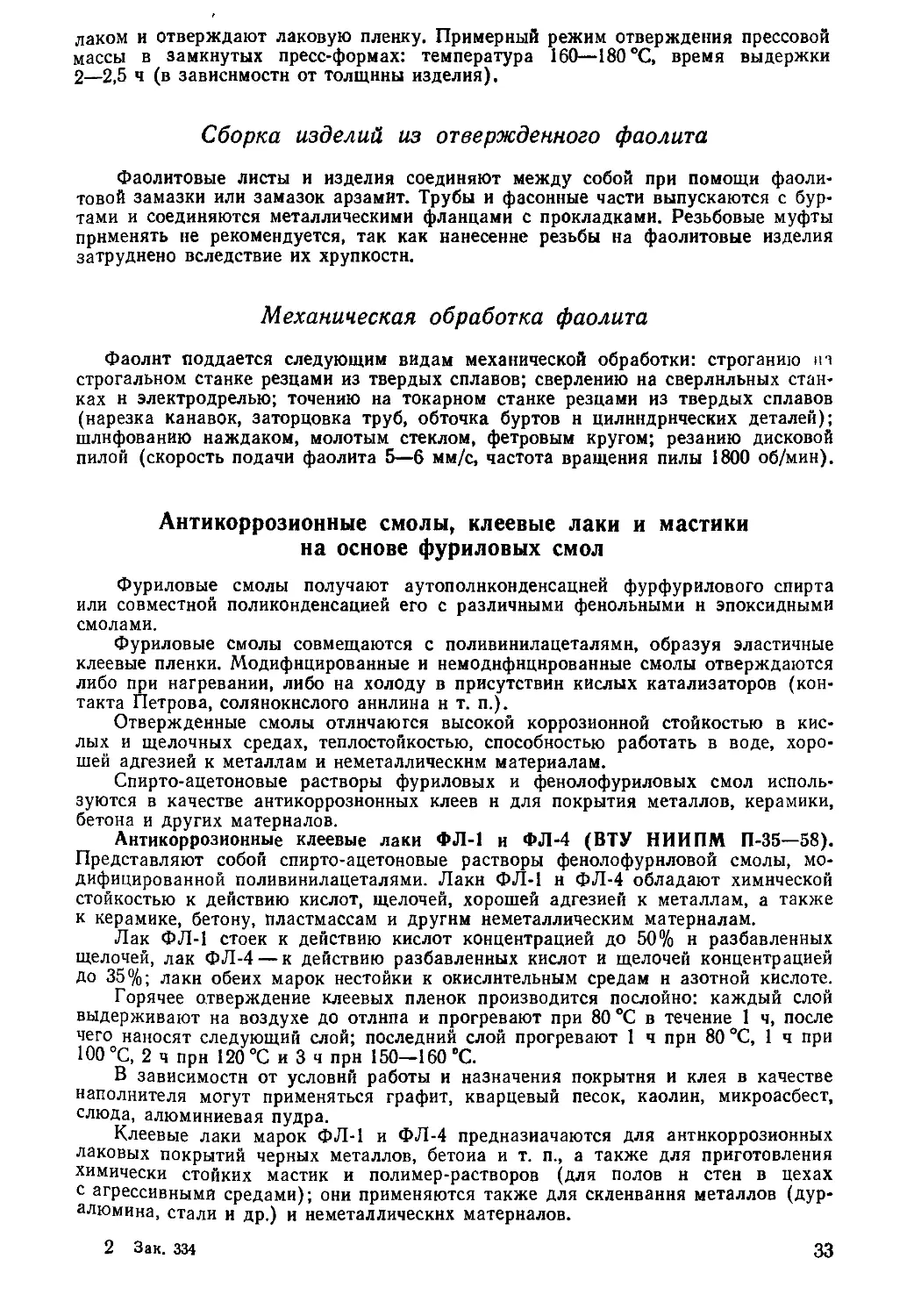

Связующие ПК-104 (ГОСТ 13507—68) и ПК-В (для изделий ВАЗа)

(ТУ 6-05-1370—70). Связующее ПК-104 представляет собой тонко измельченную

смесь фенолоформальдегидной цоволачной смолы марки СФ-011 и уротропина.

Применяется при нзготовленнн литейных оболочковых форм н стержней* Связую-

щее ПК-В представляет собой тонко измельченную смесь фенолоформальдегидной

новолачной смолы марки СФ-012 н уротропина. Предназначается для изготовления

центробежных песчано-смоляных литейных форм н стержней.

Ниже приведены показатели физико-механических свойств связующих:

ПК-101 ПК-В

Разрушающее напряжение при статическом

изгибе образцов нз песчано-смоляной смесн,

кгс/см2, не менее......................... 48 —

Остаток на снте с сеткой № 01, %, не более 2 2

Подвижность расплава связующего, мм ... . 40—90 40—80

Связующие ПК-104 и ПК-В содержат 7,4—8% уротропина.

При хранении в герметической таре при температуре не выше 25 °C связую-

щие не должны терять текучесть и комковаться. Гарантийный срок хранения

3 месяца.

Связующее ПК-104А (ТУ 6-05-031-405—69). Представляет собой измельчен-

ную смесь новолачной смолы марки СФ-011 и уротропина. Применяется в качестве

связующего при производстве авиационных электрощеток.

Ниже приведены показатели физико-механических свойств связующего:

Остаток на сите № 01 (ГОСТ 3584—53), %,

не более....................................... 2

Разрушающее напряжение при растяжении

контрольных образцов на электрокорунде,

кгс/см2, не менее.............................. 130

При хранении в герметически закрытой таре связующее не должно терять

сыпучесть и комковаться в течение 3 месяцев со дня отгрузки с предприятия.

Партия связующего не должна превышать 300 кг. Смола для изготовления

связующего должна иметь температуру каплепадення по Уббелоде 105—115 °C и

содержание свободного фенола не более 5,5%.

Связующие ЛАС-1 Н (ТУ 6-05-1431—71), ЛАС-IP (ТУ 6-05-1432—71) и ЛА-

ТОС-1 (ТУ 6-05-1429—71). Связующее ЛАС-1 Н представляет собой тонко измель-

ченную смесь смолы новолак-1 с 4% уротропина. Презназначается для изготов-

ления асбестотехннческих изделий к автомобилю ВАЗ. Связующее ЛАС-1Р

представляет собой смесь резольной крезолоксилеиолоформальдегидной смолы и

1—2% аэросила. Предназначается для изготовления асбестофрикцнонных изде-

лий. Связующее ЛАТОС-I представляет собой смесь новолачной фенолоформаль-

дегидной смолы 1808 с уротропином. Предназначается для изготовления фрик-

ционных деталей прн производстве асбестотехнических изделий.

20

Ниже приведены показатели некоторых свойств связующих:

Внешний вид ........

Плотность, г/см3..........

Вязкость 50%-ного раствора

в ацетоне при 20 °C, сП . .

Содержание, %

уротропина ............ .

азота ................

коксового остатка при

800 °C...............

Остаток на сите с сеткой

0125К, %, не более . . . .

Температура размягчения, °C

Текучесть по стеклянной пла-

стинке, мм................

Марки

ЛАС-1Н ЛДС-1Р ЛАТОС-1

Порошок от светло-желтого до темно-

желтого цвета

1,24—1,26

1,26

30—60

з, 75—4,25 9,25—10,25

1,9—2,0

42—46 23—28 >52

2 2 2

90—105 75—90

60-90 110—130 50—90

Гарантийный срок хранения 6 месяцев.

Связующее КНК-1 (ТУ 12-17—70). Представляет собой тонко измельченную*

смесь новолачной фенолоформальдегидной смолы 104В с уротропином. Исполь-

зуется в качестве основного компонента клея в производстве резинометаллических

деталей (сальников, уплотнителей подшипников, колпачков маслоотражательного

клапана и др.) для автомобиля ВАЗ. Клей предназначен для склеивания

металла (сталь) и резин на основе бутадиен-нитрильных и акрилатных каучуков

методом горячей вулканизации.

Ниже приведены показатели некоторых свойств связующего:

Внешний вид................... Тонко измельченный

порошок от светло-

желтого до корич-

невого цвета без

посторонних вклю-

чений

Вязкость 50%-ного раствора

связующего в этиловом

спирте при 20 °C, сП . . . 250—500

Время желатинизации на

плитке, с, не более

при 150 °C................. 65

„ 165 °C.............. 30

Остаток на сите с сеткой

№ 0125К (ГОСТ 3584-53),

%, не более.............. 2

Разрушающее напряжение

клеевых соединений резины

с металлом

при равномерном отрыве,

кгс/см2, не менее . . . 50,0

при отслаивании, кгс/см,

не менее............ 10,0

Гарантийный срок хранения 6 месяцев.

тиче^ВЯйУЮ1Цее ФН (МРТУ 6-05-1187—69). Представляет собой раствор синте-

лля мК°и СМОлы в Фурфуроле. Выпускается двух сортов: А и Б. Предназначается

изготовления стеклотекстолитовых изделий.

21

*

Ниже приведены показатели физико-химических свойств связующего:

Внешний вид . . .

Плотность при 20 °C, г/см3 .

_ оно

Показатель преломления п£

Вязкость прн 20 °C, сП.......

по ВЗ-1 (диаметр сопла

5,4 мм), с...............

Содержание влаги, %, не более

Марка А Марка Б

Жидкость от светло- до тем-

но-коричневого цвета

1,15—1,25 1,15—1,25

1,5860—1,5900 —

1000—2000 —

— 101—240

1,0 —

Гарантийный срок хранения при температуре не выше 20 °C — один месяц.

Связующее ОФ-1 (ТУ 6-05-1641—73). Представляет собой резольную смолу,

стабилизированную ацетоном. Предназначается для изготовления литейных стерж-

ней и форм, отверждающихся на холоду (без нагрева).

Ниже приведены показатели свойств связующего:

Внешний вид.................. Однородная жидкость

от желтого до тем-

ного цвета

Вязкость по ВЗ-4, с, не более 150

Содержание, %

сухого остатка......... 60—85

бромирующихся веществ

в пересчете на фенол,

%, не более.................... 15

Разрушающее напряжение

при сжатии песчано-смоля-

ных образцов*), кгс/см2,

не менее............................ 8

*) Образцы получаются при отверждении бензолсульфокислотой

на холоду при выдержке в течение 1 ч.

Гарантийный срок хранения при температуре не выше 25 °C — 3 месяца.

Сланцефенольные тампонажные составы

Составы ТС-9, ТСД-9 (ТУ 38-9-Г-24—68), ТС-10 (ТУ 38-109-4—71); продукт

•ФРЭС (ТУ 38-9-18—67)- Составы ТС-9, ТС-10 и продукт ФРЭС — вязкие жидко-

сти, растворимые в пресной воде и нерастворимые в нефти, замерзающие пря

температурах ниже минус 30—минус 50 °C. Составы ТС-9 и ТСД-9 представляют

-собой смесь водорастворимых фенолов, полуденных при переработке эстонских

•сланцев (60%), этилового спирта (24%), 20%-иого водного раствора едкого

иатра (4%), диэтилен- или этиленгликоля (12%). По своим эксплуатационным

свойствам составы ТС-9 и ТСД-9 взаимозаменяемы.

Состав ТС-10 представляет собой раствор сланцевых водорастворимых фено-

лов (76%) и этилен- или диэтиленгликоля (8,5%), подщелоченный 20%-ныМ

раствором едкого натра.

Продукт ФРЭС представляет собой раствор сланцевых водорастворимых фе-

нолов (80%) в этиловом спирте (20%). Составы ТС-9, ТСД-9 и ТС-10 предна-

значаются для герметизации нефтяных, нагнетательных и газовых скважин. Эти

•составы можно применять вместо более дорогостоящей резорциноформальдегид-

иой смолы ФР-12. Продукт ФРЭС применяется для закрепления слабосцементи*

рованиых нефтеносных песков с целью предотвращения выноса песка в сква-

жину. Тампонажные растворы готовятся непосредственно перед закачкой в пласт

смещением составов с отвердителем — формалином или раствором уротронииа.

22

Выбор отвердителя и соотношение перемешиваемых компонентов зависят от кон-

кретных условий применения. Составы ТС-9 и ТСД-9 применимы при температу-

рах пласта 10—40 °C, а состав ТС-10 —при 50—80 °C.

Тампонажные растворы при отверждении образуют монолитную твердую

массу (камень), нерастворимую в воде и нефтепродуктах. Время схватывания

в зависимости от температуры и количества отвердителя составляет от 20—

30 мин до 5—6 ч, а время полного отверждения смолы достигает 12—72 ч. Раз-

решающее напряжение при растяжении в зависимости от рецептуры тампонаж-

ного раствора колеблется от 3 до 300 кгс/см2. Продукт ФРЭС применяется с от-

вердителем— формалином при температурах пласта 20—50 °C, Он отаерждается

в течение 1—3 сут, образуя пористую нефтепроиицаемую массу.

Ввиду того что составы содержат водорастворимые сланцевые фенолы» при

работе с ними следует соблюдать определенные правила техники безопасности»

в частности необходимо защищать кожные покровы от попадания на них со-

ставов.

Составы ТС-9, ТСД-9, ТС-10 и ФРЭС упаковываются в стальные бочки. При

транспортировке и хранении на бочки не должны

лучи

Ниже приведены показатели свойств составов:

прямые сол вечные

попадать

ТС-9; ТСД-9

Марки

ФРЭС

Время начала отверждения

рабочего раствора (при

добавлении формалина), ч

при 30 °C...............

. 70 °C............

, 40°С.............

Вязкость, сСт

при 20 °C............

30 о(2

по B3-I при 20 °C (диа-

метр сопла 5,4 мм), с

Содержание,

этилового спирта, объ-

емн. %..................

едкого натра, вес. %

Разрушающее напряжение

при растяжении, кгс/см2,

не менее

через 48 ч при 20 °C

„ 24 ч при 70 °C

Гарантийный срок хранения не

2,0—5,0

12

30—50

26—29

0,72—0,78

3,0

более 1 года.

20—130

напыления

Материалы для газопламенного

Масса для горячего напыления ПФН-12 (МРТУ 6-05-1129—68). Представляет

собой пылевидный поливинилбутираль, модифицированный фенолоформальдегид-

ной смолой с минеральным наполнителем. Предназначается для выравнивания

швов и заглаживания поверхностей кузовов и кабив автомобилей методом горя-

чего напыления вместо свинцово-оловянистого припоя. Рекомендуется в качестве

покрытия по металлу для последующего склеивания древесины с металлом

клеями холодного отверждения.

(г т?Рмост°йкая масса для газопламенного напыления ТПФ-ЗТ

У 12-10212—62). Представляет собой порощкообразвую композицию из поли-

ннилбутираля, полиэтилена, фенолоформальдегидной смолы, наполнителей и ста-

билизаторов Используется для выравнивания сварных швов и неровностей на

^оверхности автомобильных кузовов и кабин путем газопламенного напыления

Досле бондеризации и перед окраской синтетическими нитроэмалями. Порошок не

лжен содержать посторонних включений.

23»

Ниже приведены показатели физико-механических свойств масс:

ТПФ-37, ПФН-12

Содержание летучих, %, не

более............................. 3,5 3,5

Дисперность, %

остаток на сите 05, не более 0,3 0

остаток на сите 01 ... 60—75 50

Разрушающее напряжение при

сдвиге, кгс/см2, не менее . . 100 —

Прочность сцепления, кгс/см2,

не менее.................. — 100

Смолы на основе различных фенолов и альдегидов

Смолы на основе резорцина

Смола и клей ФР-12 (МРТУ 6-05-1202—69). Смола ФР-12 представляет со-

^бой продукт поликонденсации резорцина, формальдегида и этиленгликоля в при-

сутствии этилового спирта с последующим введением щелочи. Выпускается двух

марок: А и Б.

Смола ФР-12 марки А предназначается для введения в пропиточные составы

шинного корда. Смола ФР-12 марки Б используется при изготовлении клея ФР-12

для склеивания древесины (при комнатной температуре) и других материалов

(при комнатной температуре и при нагревании до температуры не выше 120 °C).

Смолу марки Б используют совместно с отвердителем, поставляемым комплектно

со смолой.

Ниже приведены показатели свойств смолы:

Внешний вид ..............

Плотность, г/см3, не менее............

Вязкость смолы по ВЗ-1 (диаметр сопла

5,4 мм) при 20° С, с................

Содержание сухого остатка, %, не менее

Тонина помола отвердителя (остаток на

сите № 014), %, не более..............

Разрушающее напряжение при скалывании

клеевого соединения, кгс/см2, не менее

pH....................................

Жизнеспособность клея, ч..............

Температура плавления полимерного со-

ставляющего отвердителя, °C.........

Устойчивость к разведению водой при со-

отношении 1 :25.......................

Гарантийный срок хранения при темпера-

туре не выше 20° С, месяцы............

Марка А Марка Б

Однородная жидкость

темно-коричневого

цвета с краснова-

тым оттенком

1,15 —

8—30 15—30

60 60

130

7,5—8,5

2—4

— 105—130

Полная раствори-

мость без побеле-

ния раствора

3

6

Смола ФР-50А (ТУ 6-05-281—71). Представляет собой продукт поликонден-

сации алкилрезорциновой фракции и формальдегида. Применяется при изготов-

лении клея холодного отверждения для склеивания древесины.

Ниже приведены показатели физико-химических свойств смолы:

Плотность, г/см3, не менее.............' 1,000

Содержание сухого остатка, %, не менее 50

pH смолы............................... 7,5—8,5

Разведение водой, не менее............. 1:25

24

Смола алрафор (ТУ 6-05-281-2—71). Представляет собой продукт поликон-

денсации алкилрезорциновой фракции и формальдегида в присутствии аммиака.

Предназначается в качестве компонента резиновых смесей в шинной промыш-

ленности.

Ниже приведены показатели физико-химических свойств смолы:

Внешний виД........................

Содержание, %

золы, не более.........................

железа в пересчете на Fe2O3, не более

гидроксильных групп ...............

Температура размягчения по методу „коль-

цо н шар“, °C........................

Растворимость в ацетоне.............,

Твердое хрупкое ве-

щество темного

цвета

1,5

0,02

22±1,5

70—85

Полная

Смола ФР-1 (МРТУ 6-05-1210—69). Представляет собой продукт конденса-

ции резорцина с фурфуролом. Применяется при изготовлении клеев горячего от-

верждения для склеивания резин с металлами (марок 9М-35Ф и ФЭН-1).

Ниже приведены показатели физико-химических свойств смолы:

Внешний вид........................

Температура каплепадения по Уббелоде, °C

Вязкость 50%-ного спиртового раствора

прн 20° С, сП..........................

Содержание, %, не более

свободного резорцина ..................

влаги .............................

Твердое хрупкое ве-

щество темно-виш-

невого цвета

65—100

50—100

3

3

Гарантийный срок хранения при температуре не выше 25 °C — 6 месяцев.

Смола ГР (ТУ П-636—69). Представляет собой продукт конденсации резор-

цина с уротропином. Применяется при изготовлении клеев холодного отвержде-

ния для склеивания резин между собой и с металлом. Выпускается в виде твер-

дого вещества или в виде 50—55 %-ного раствора в этилацетате. Комплектно

поставляется 37 ± 3°/о-ный раствор параформа в бутиловом спирте (86 кг рас-

твора на 100 кг твердой смолы).

Ниже приведены показатели физико-химических свойств смолы:

Внешний вид.......................

Температура каплепадения по Уббелоде, °C

Вязкость 50%-ного спиртового раствора

при 20 ± 0,5° С, сП...................

Содержание влаги, %, не более.........

Реакционная способность*) при 40° С, ч

Растворимость в ацетоне...............

Твердое вещество от

желтого до темно-

коричневого цвета

70—90

110—150

2,5

2—5

Полная

*) Время отверждения 5 г 20%-иого раствора смолы в ацетоне и 37%-ного

раствора параформа в бутилацетате из расчета 30 вес. ч. сухого параформа на

100 вес. ч. сухой смолы.

Гарантийный срок хранения при 25 °C — 6 месяцев.

Пленкообразующий лак холодного отверждения РА-6 (ТУ 6-05-1390—70).

Представляет собой раствор модифицированной резорциновой смолы в этиловом

спирте. К лаку комплектно поставляется ускоритель № 6 (3 вес. ч. на 100 вес. ч.

25

-лака). Лак РА-6 применяется для герметизации

других целей.

Ниже приведены показатели свойств лака:

Внешний вид......................

Вязкость по Форду—Энглеру (сопло № 2),

не менее, с........................

Содержание щелочи в ускорителе № 6, мг/г

Изменение массы отвержденных пленок, %

в бензине В 95/130 за 24 ч, не более

в бензине В-70 за 24 ч, не более

в керосине Т-1 за 24 ч, не более

металлических изделий и для

Жидкость от светло-

до темно-коричне-

вого цвета

14

45—60

Гарантийный срок хранения 12 месяцев.

Олигомеры на основе диметилвииилэтииилфеиола и продукты их совмещения

с каучуками

Использование замещенного фенола винилацетиленовой структуры — диметнл-

вииилэтинилфенола для синтеза новых олигомеров обусловлено его высокой

-функциональностью. Замещенный фенол способен вступать в реакции поликон-

денсации и в реакции полимеризации и сополимеризации по ненасыщенным свя-

зям винилацетилен о вого радикала. В и иил этинилфенольные олигомеры по сравне-

нию с обычными фенольными смолами обладают лучшей совместимостью с дру-

гими полимерами, в частности с каучуками. Отвержденные каучуко-смоляные

композиции отличаются высокими прочностью, эластичностью, теплостойкостью

до 200°C (в ряде случаев до 300°C), химической стойкостью, маслобензостой-

костью, адгезией к различным материалам, хорошими электроизоляционными

свойствами. Эти композиции применяются в народном хозяйстве в качестве клеев

для резин и металлов, антикоррозионных покрытий по металлу, пропиточных со-

ставов, термостойких связующих, герметиков, резиновых и латексных изделий по-

вышенной прочности.

Модифицированная феиолоформальдегидиая водорастворимая смола ВРС

(ТУ п-428—65). Представляет собой продукт поликонденсации акрилофенольного

олигомера с формальдегидом Растворяется в водных растворах слабых основа-

ний, а также в этиловом спирте, ацетоне, этил- и бутил ацетатах. Применяется

для изготовления антикоррозионных покрытий, пропиточных составов и резино-

вых технических изделий в композициях с латексами синтетических каучуков.

Ниже приведены показатели физико-химических свойств смолы:

Внешний вид........................... Тонкодисперсный по-

рошок желтовато-

коричневого цвета

Время желатинизации при 160+ 2° С, с 30—120

Содержание влаги, %, не более......... 9

Кислотное число, не менее............. 70

Растворимость

в ацетоне или этиловом спирте . . . Полная

в 25%-ной аммиачной воде, %, не менее 99

Водио-аммиачные растворы смолы прозрачны, стабильны и образуют с ла-

тексами устойчивые системы

Введение смолы значительно повышает прочность, теплостойкость, маслобен-

зостойкость и стойкость к действию воды и агрессивных сред латексных пленок,

улучшает их адгезионные и электроизоляционные свойства.

26

Показатели некоторых фи зико-механических свойств пленок на основе бута*

дпен-нитрильнЪго латекса СКН-40 приведены ниже:

Без смолы 30% смолы ВРС

Разрушающее напряжение при

растяжении, кгс/см2..........

Относительное удлинение при

разрыве, % ..................

Адгезионная прочность к стали,

кгс/см.......................

82

717

0,3-0,4

174

730

1,3-4,0

Показатели композиции, предназначенной для изготовления защитных пер-

чаток (хлоропреновый латекс Л-7 + 5% смолы ВРС), следующие:

Разрушающее напряжение

при растяжении, кгс/см2................. 250

прн отдире, кгс/см....................... 40

Относительное удлинение при разрыве, % . . . 1050

Температура хрупкости, °C.................. —43

После выдержки в течение 24 ч в 50%-ной серной кислоте при 45°C разру-

шающее напряжение при растяжении композиции снижается до 185 кгс/см2, а от-

носительное удлинение при разрыве не изменяется.

Электроизоляционные свойства применяемой для обмотки электромоторов

стеклолакоткани, пропитанной бутадиен-стирольным латексом СКС-50-И с 10%

смолы ВРС и без нее, приведены ниже:

Удельное объемное электриче-

ское сопротивление, Ом-см

без смолы..................

со смолой .............

Электрическая прочность,

кВ/мм *

без смолы...................

со смолой ..............

В исходном При 155° С При

состоянии 95 % -ной

влажности

(96 ч)

4,5-ЮН 1,3-1012 2,1-Ю14

2,56-1015 5,0-1013 3,9-Юи

При 130° С

и перегибе

с грузом

2 кгс (72 ч>

32,2 22,7 17,0

43,6 33,0 27,3

Перелом

33,1

Водорастворимый латексный грунт ВРЛГ (РТУ В-56—66). Представляет со-

бой продукт совмещения латекса СКН-40ИХ со смолой ВРС в соотношении 1 :1

(в пересчете йа сухое вещество). Грунт ВРЛГ предназначается для покрытия

металлических поверхностей. Он должен содержать не менее 35% сухого веще-

ства и иметь вязкость по ВЗ-4 не менее 20,0 с.

Грунт ВЛРГ не содержит пищевых масел и органических растворителей. Рас-

творителем грунта является дистиллированная вода.

Грунт ВРЛГ может использоваться как для предварительной защиты про-

ката, так и для грунтования деталей в соответствии с применяемыми техноло-

гическими схемами окраски. Он обеспечивает защиту металла от коррозии при

транспортировке во время его хранения в складских условиях при однослойном

покрытии в течение трех лет.

Покрытие из грунта ВРЛГ обладает стойкостью в условиях высокой влаж-

ности, водо- и маслобензостойкостью. а в комплексе с соответствующими лако-

красочными материалами — стойкостью к атмосферным воздействиям. Пленка

грунта при обработке металла штамповкой, гибкой и т. п. не нарушается. Грунт

НРЛГ наносится на тщательно обезжиренную поверхность окунанием, распыле-

валками- Режим сушки (конвекционной): 140°C — 45 мин, или 170—

1о0 С—ю мин; или 200 °C—3 мвн. Режимы сушки (конвекцвонно-терморадиа-

ни°Н40^—180 °C— 45 с. Расход грунта ВРЛГ — при нанесении путем окуна-

Смола 5М (ТУ П-699—70). Получается поликонденсацией замещенного фе-

Ола винилацетиленовой структуры и меламина с формальдегидом. Применяется

27

при получении клеев горячего отверждения для склеивания фтористых резин ме-

жду собой и с металлом, а также в качестве связующего для производства мас-

лостойких текстолитов.

Ниже приведены показатели физико-химических свойств смолы:

Внешний вид............................... Твердое вещество

темно-коричневого

цвета

Вязкость 50%-ного раствора смолы в сме-

си этилового спирта и этилцеллозольва

(2: 1) при 20° С, сСт.............. 60—НО

Время желатинизации на плитке при

170 ±2° С, с................................ 80—160

Содержание свободного замещенного фе-

нола, %, не более................... 10

Растворимость в смеси этилацетата н этил-

целлозольва (1:1)........................... Полная

Гарантийный срок хранения при температуре не выше 25 °C — 6 месяцев.

Герметизирующий эластомер ГЭН-150 (В) (ТУ П-651—69) и смола ВДУ

(ТУ П-109А—58). Герметизирующий эластомер ГЭН-150 (В) представляет собой

продукт совмещения бута диен-нитр ильного каучука марки СКН-40 со смолой

ВДУ на основе замещенного фенола винилацетиленовой структуры. Эластомер

выпускается в виде вальцованных листов неопределенных формы и размера. Вул-

канизуется путем термообработки без введения агентов вулканизации. Герметик

ГЭН-150 пригоден для склеивания различных металлов и материалов/ а также

для защиты металлов от воздействия воды, масла, бензина, спирта, керосина и

их паров при температуре не выше 200 °C.

Герметик ГЭН-150 применяется на железнодорожном транспорте, а также

в машиностроении и других отраслях промышленности для защиты сопрягаемых

поверхностей от коррозии, фреттинг-коррозии, для повышения усталостной проч-

ности, уменьшения вибрационных воздействий, как прокладочный материал вме-

сто пайки и сварки, для заделки трещин в деталях, склеивания металлов между

собой и с другими материалами, покрытия изделий с целью предохранения их от

воздействия температуры и агрессивных сред. Он используется также при ре-

монте локомотивов для восстановления натягов прн посадке подшипников каче-

ния. Весьма перспективным является применение герметика для защиты от кор-

розии труб на нефтепромыслах, герметизации литых деталей из алюминиевых и

магниевых сплавов. Его прочность незначительно уменьшается после облучения

дозой 107 фэр.

Ниже приведены показатели свойств герметика:

Внешний вид

Разрушающее напряжение при растяже-

нии, кгс/см2 .........................

Относительное удлинение при разрыве, %

Удельное объемное электрическое сопро-

тивление, Ом-см.......................

Адгезионная прочность к металлу (стали

или дуралюмину), кгс/см2, не менее . .

Растворимость в ацетоне, этнлацетате и в

смеси ацетона с бензолом (1:1)........

Однородный лист

темно-коричневого

цвета толщиной не

более 5 мм

170—200

500—660

bl 012—blOi3

35 (практически

50—60)

Полная

Гарантийный срок хранения при температуре не выше 25 °C — 1 год.

Смола ВДУ представляет собой метилольное производное олигомера на ос-

нове замещенного фенола винилацетиленовой структуры. Применяется для моди-

фикации каучуков и изготовления герметика ГЭН-150.

28

Ниже приведены показатели физико-химических свойств смолы:

Внешний вид.............•.............. Комки от коричне-

вого до темно-ко-

ричневого цвета

Плотность, г/см3................................. 1,05

Время желатинизации на плитке при

160 ±2° С, с.................................. 45—120

Содержание влаги, %................... 5—9

Растворимость в ацетоне, этилацетате и

смеси ацетона с бензолом (1:1). . . . Полная

Обозначение марок твердых феиолоформальдегидных смол

по ГОСТ 18694—73 и старым ГОСТ и ТУ

По ГОСТ По старым

18694 - 73 ГОСТ и ТУ

По ГОСТ

18694 - 73

По старым

ГОСТ и ТУ

По ГОСТ

18694-73

По старым

ГОСТ и ТУ

СФ-010А

СФ-010

СФ-011

СФ-012

СФ-014

СФ-015

СФ-018

СФ-030

СФ-031

СФ-032

СФ-040

18

18

104, 104 К

104Т, 121

124

104Н

ИЗ

20

19

119

15

СФ-050

СФ-100

СФ-101

СФ-0112А

СФ-0112

СФ-121

СФ-150

СФ-160

СФ-161

СФ-170

17

114

ВФП-3

Идитол экстра

Идитол обыкно-

венный

Сплав 18 с ФА-15

Копал 44

Копал ЛК-1

Копал 1-КГ

Копал ксиленоль-

ный

СФ-312

СФ-334

СФ-340А

СФ-340

СФ-341А

СФ-341

СФ-342А

СФ-342

СФ-361

СФ-381

235

25

211

211

211Б

211Б

214

214

2

236

Феиолофурфурольиые смолы

ФМ-4 (ТУ 38-9Г-22—68). Представляют собой

ФМ-3 и

жидкие про-

Смолы

дукты поликонденсации фурфурола с фенолоспиртами в присутствии малеино-

вого ангидрида в качестве катализатора и диэтиленгликоля в качестве стабили-

затора Смола ФМ-4 модифицирована поливинилбутиралем. Смолы отверждаются

при нагревании. Применяются в качестве связующих при производстве шлифо-

вальных шкурок

Смолы ФФ-1Ф, ФФ-1С (ТУ 6-05-211-849—73). Представляют собой жидкие фу-

рилово-феволоформальдегидные смолы, модифицированные фуриловым спиртом

(марка ФФ-1Ф) или гидролизным этиловым спиртом (марка ФФ-1С). Смола

ФФ-1Ф применяется как кислотощелочестойкое связующее для получения нали-

вочных покрытий полов, кнслотощелочестойких мастик, штукатурки и т. п. Смола

ФФ-1С применяется как связующее при получении кнслотощелочестойких пресс-

материалов и как связующее холодного отверждения (в присутствии ортофосфор-

ной кислоты) при получении песчано-смоляных стержней, используемых при про-

изводстве стальных отливок.

Фенолфталеиновая смола ФФ-40 (ВТУ П-372—69). Представляет собой про-

дукт поликонденсации фенолфталеина с формальдегидом в присутствии аммиака.

Предназначается в качестве связующего для производства стеклопластиков и ан-

тифрикционных материалов.

29

Ниже приведены показатели физико-химических свойств смолы:

Внешний вид........................... Куски неправильной

формы темно-ко-

ричневого цвета

Время жел атинизации на пл итке при

180±2°С, с............................ 60—120

Содержание, %, не более

бронирующихся веществ (в пересчете

на фенол)....................................... 12

влаги (по Днну и Старку).......... 5

АНТИКОРРОЗИОННЫЕ МАТЕРИАЛЫ

Фаолит

*

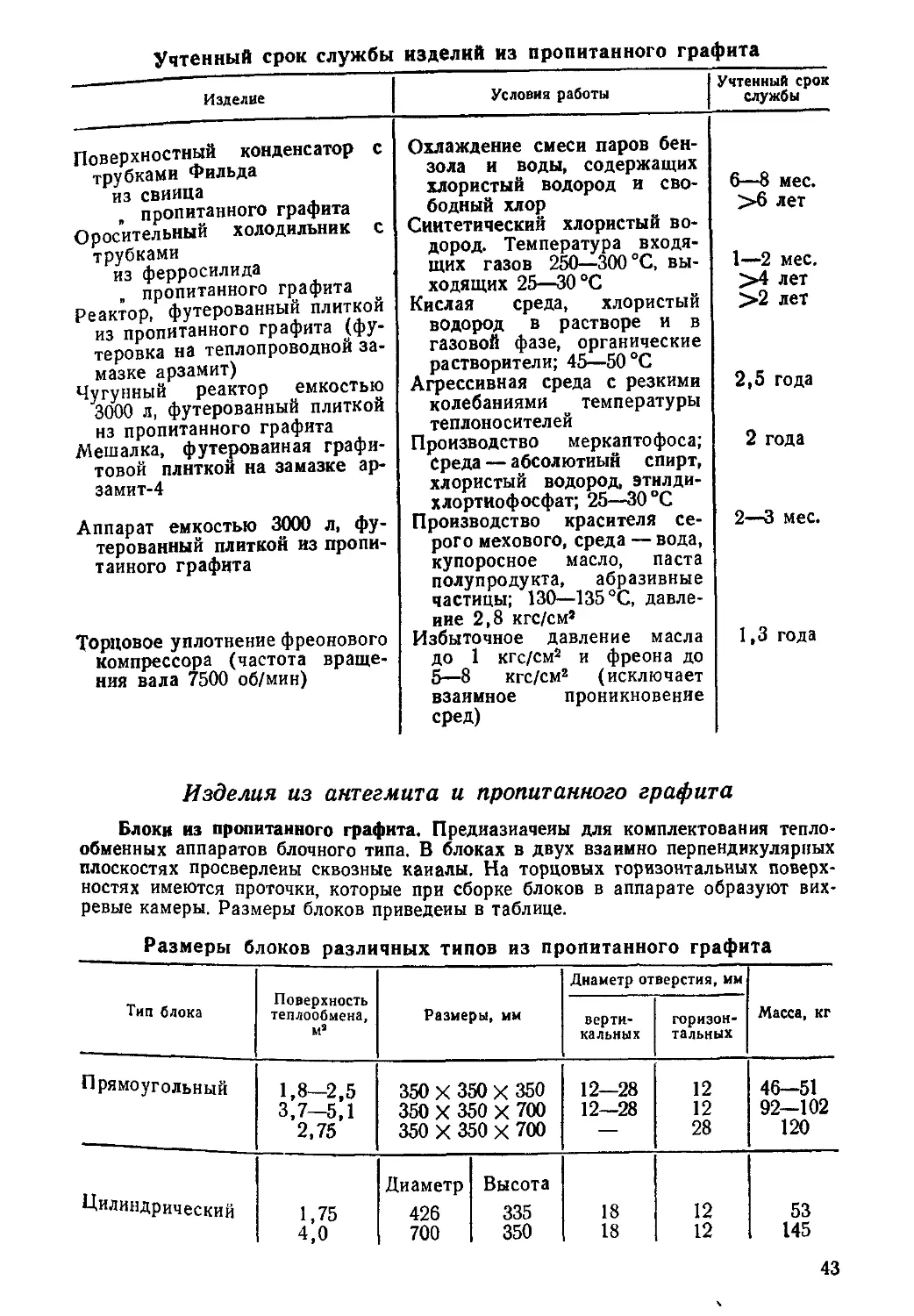

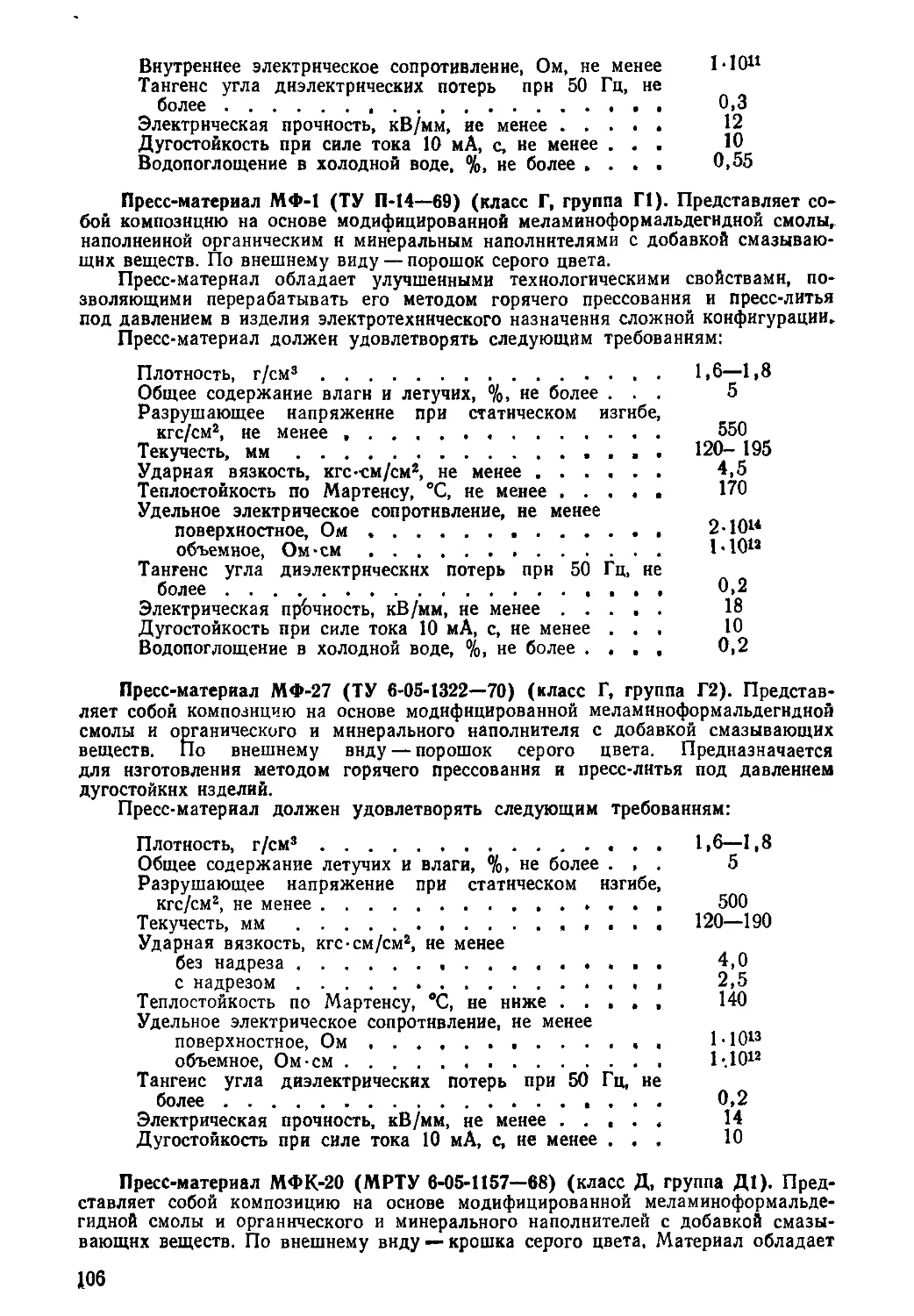

Фаолит (МРТУ 6-05-1169—69). Кислотоупорная пластическая масса, получае-

мая на основе жидкой резольной фенолоформальдегидной смолы и кислотостой-

кого наполнителя.

Фаолит выпускается трех марок: А, В и Т. Фаолит марки А содержит в ка-

честве основного наполнителя асбест, марки В — тальк и марки Т — графит. Вы-

пускается как в виде готовых изделий — отвержденных листов, так и в виде полу-

фабрикатов — сырых листов, прессовой массы и замазки. Изделия-из сырого фао-

.лита можно формовать при обычных температурах без применения высокого

давления с последующим отверждением (бакелизацией), что позволяет изготав-

ливать крупногабаритную аппаратуру беспрессовым методом.

Сырые фаолитовые листы и прессовая масса предназначаются для защиты от

коррозии поверхностей аппаратов и для формования различных кислотоупорных

аппаратов, царг, ванн, труб и т. п. Из отвержденных листов с использованием

фаолнтовой замазки изготовляется различная кислотоупорная аппаратура.

Фаолитовая замазка (МРТУ 6-05-1003—66). Представляет собой композицию