Автор: Нілов О.О. Пермяков В.О.

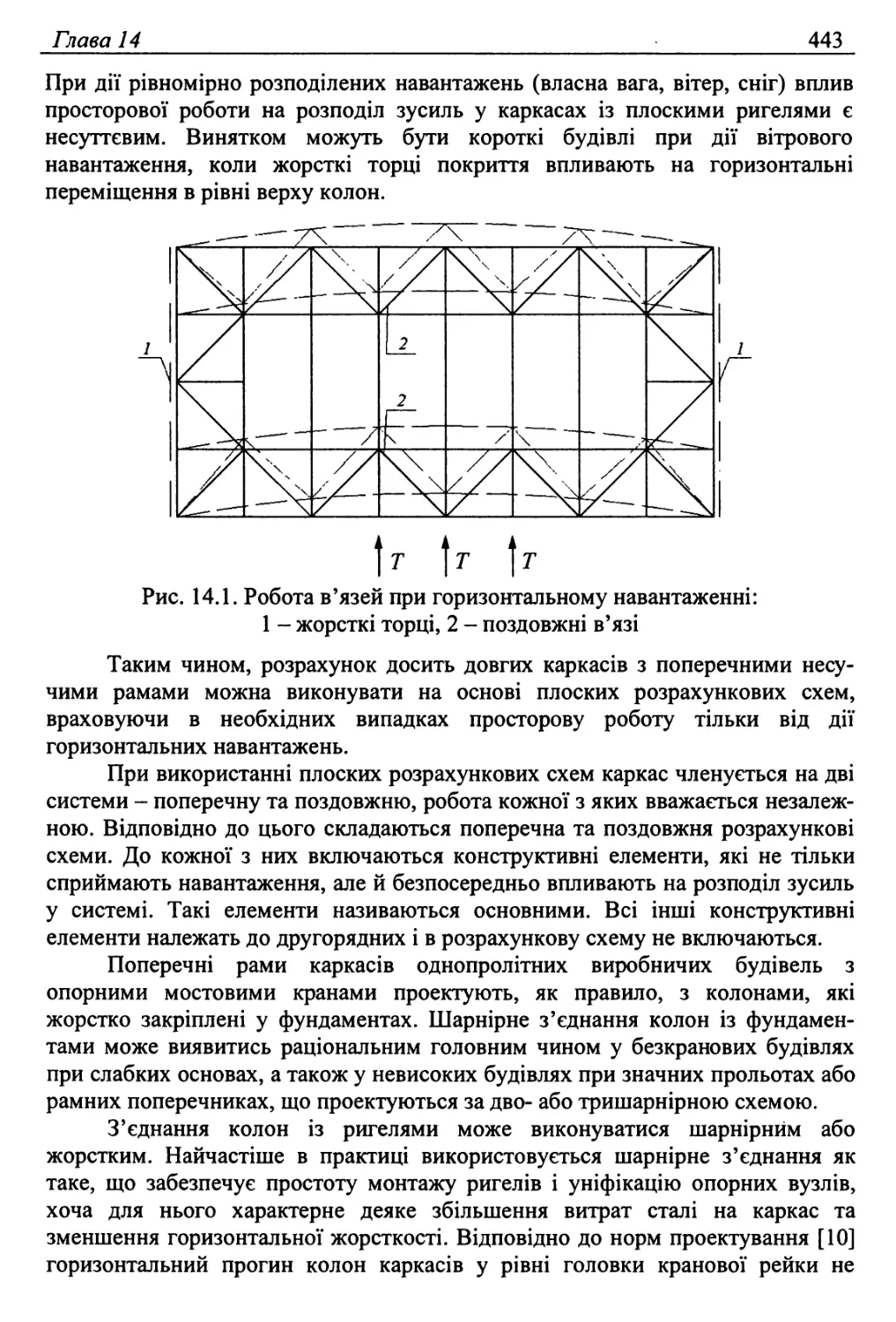

Теги: будівництво металеві конструкції

ISBN: 978-966-1555-41-8

Год: 2010

Текст

0.0. Нілов, В.О. Пермяков|, О.В. Шимановський, С.І.Білик,

Л.І. Лавріненко, І.Д. Бєлов, В.О. Володимирський

МЕТАЛЕВІ КОНСТРУКЦІЇ

Видання друге,

перероблене та доповнене

Затверджено Міністерством освіти і науки України

як підручник для студентів вищих навчальних закладів

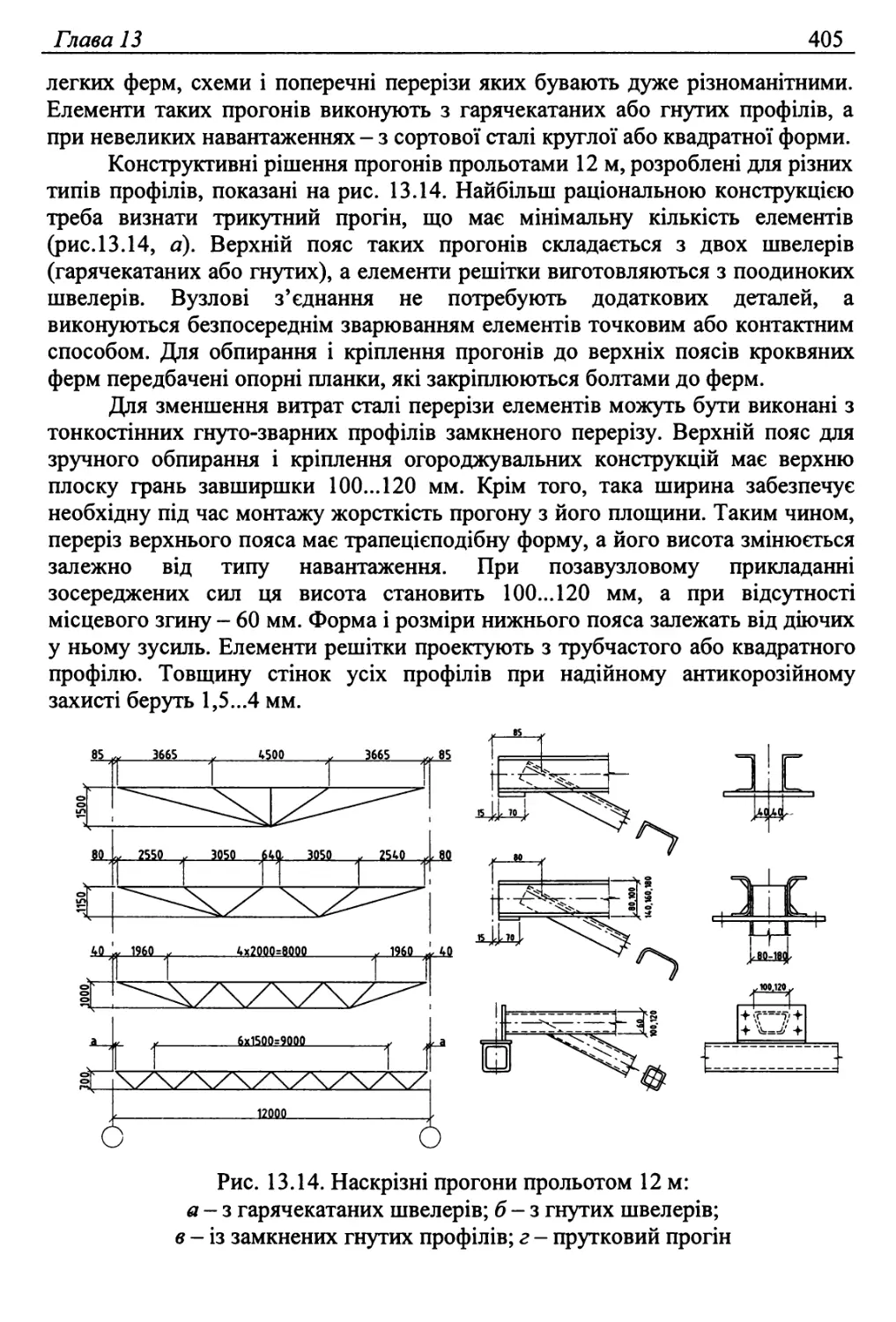

Під загальною редакцією

дійсного члена Академії будівництва України

професора 0.0. Нілова

та

заслуженого діяча науки і техніки України,

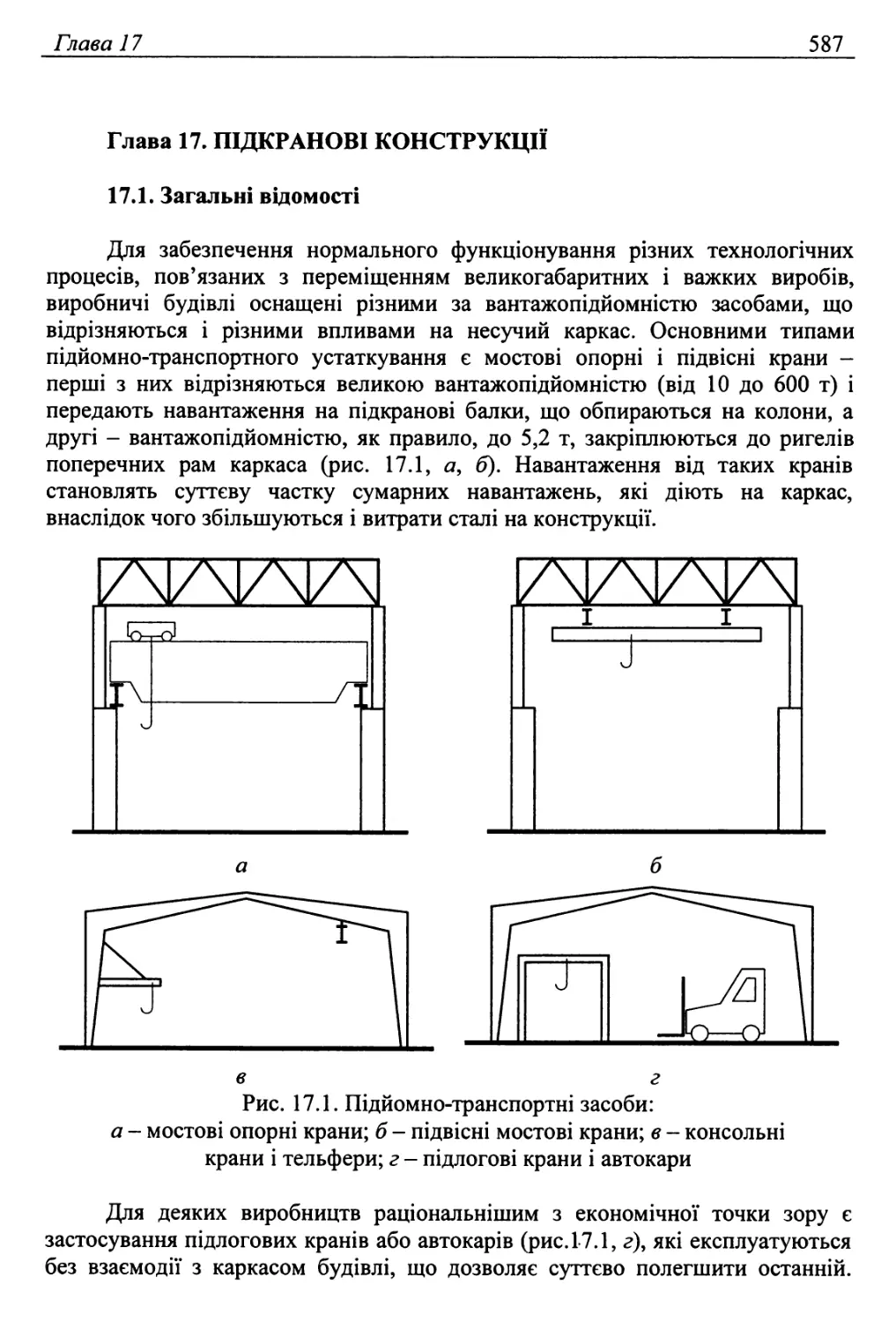

доктора технічних наук, професора

О.В. Шимановського

Сканирование: БАП

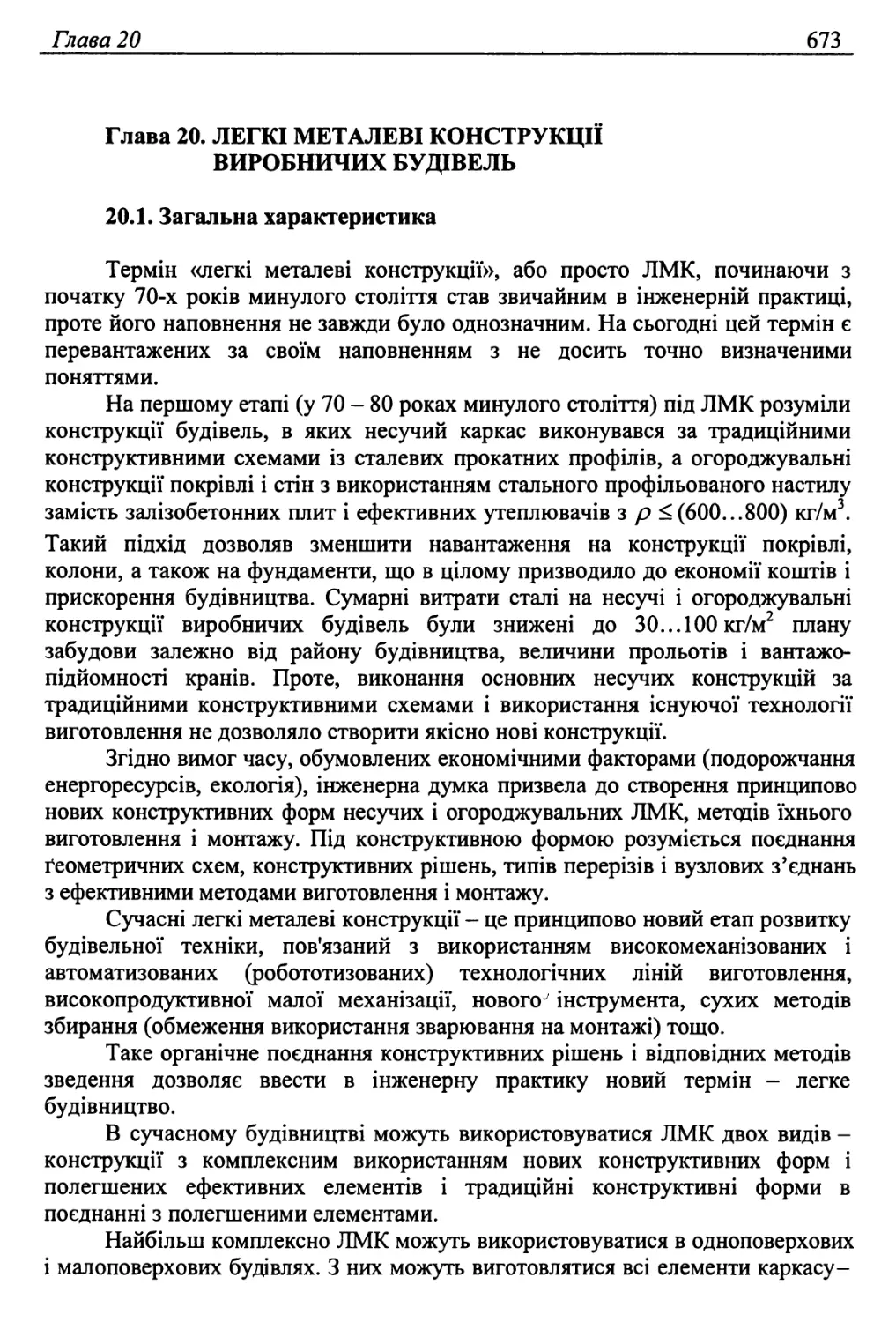

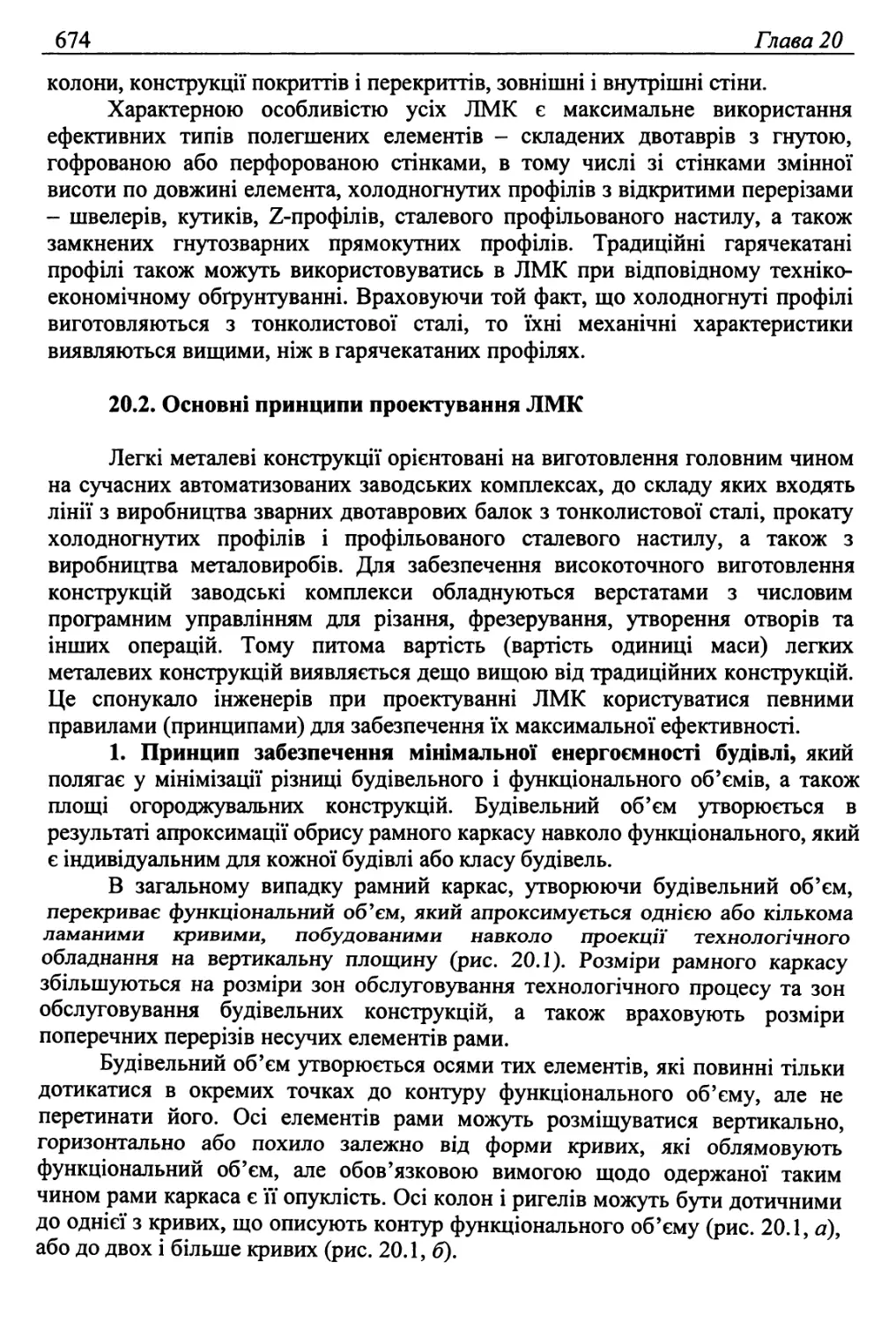

Обработка: У81ау

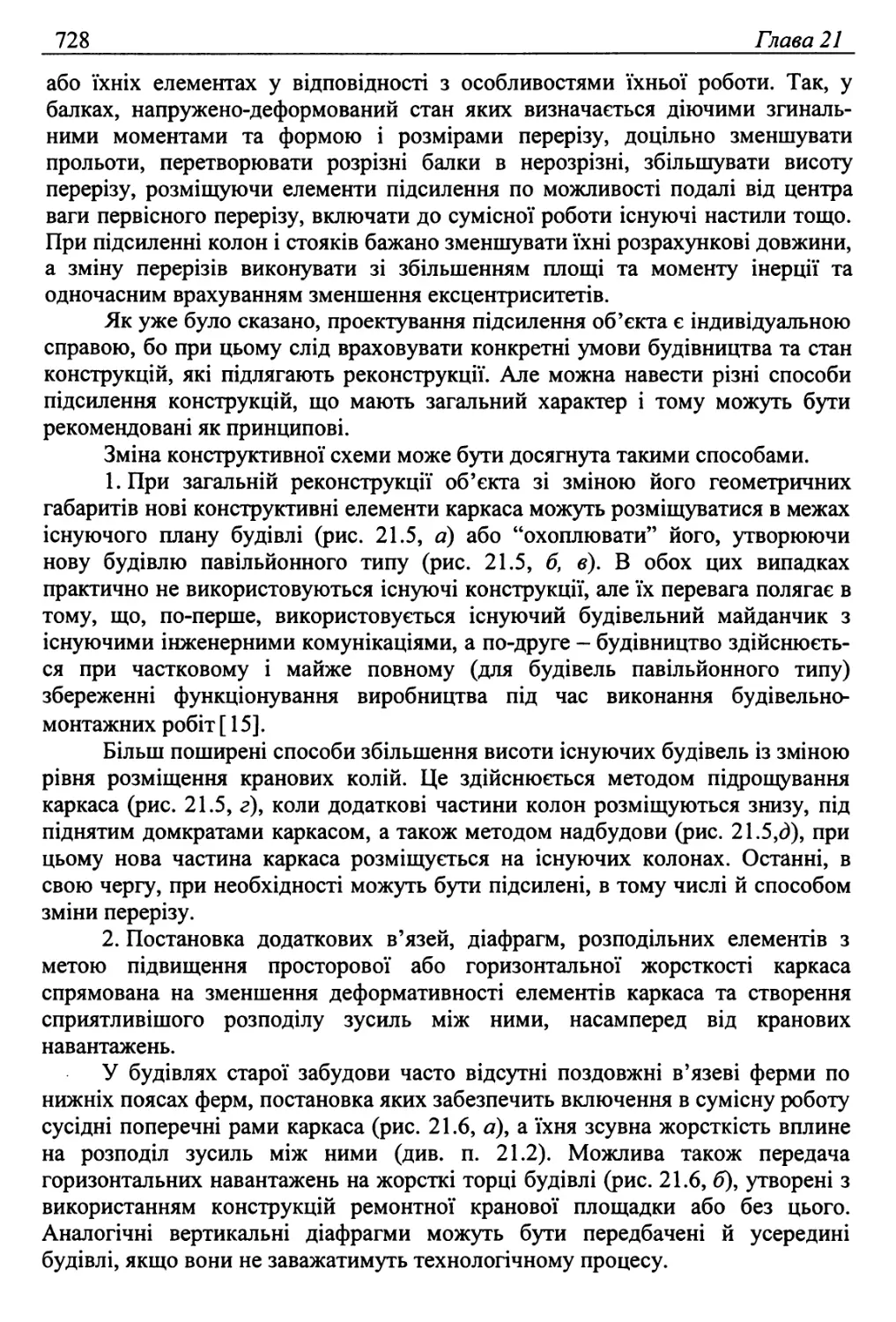

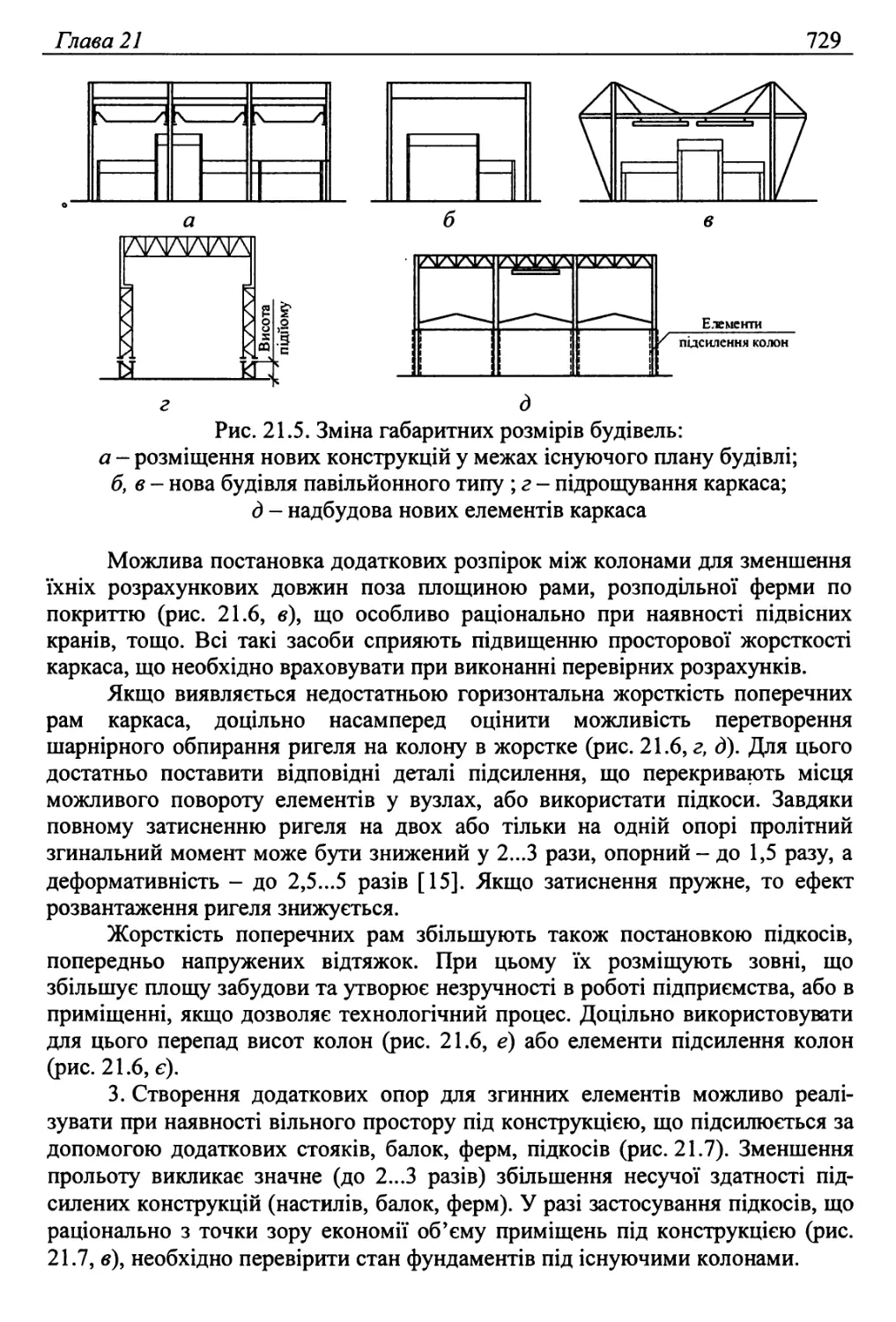

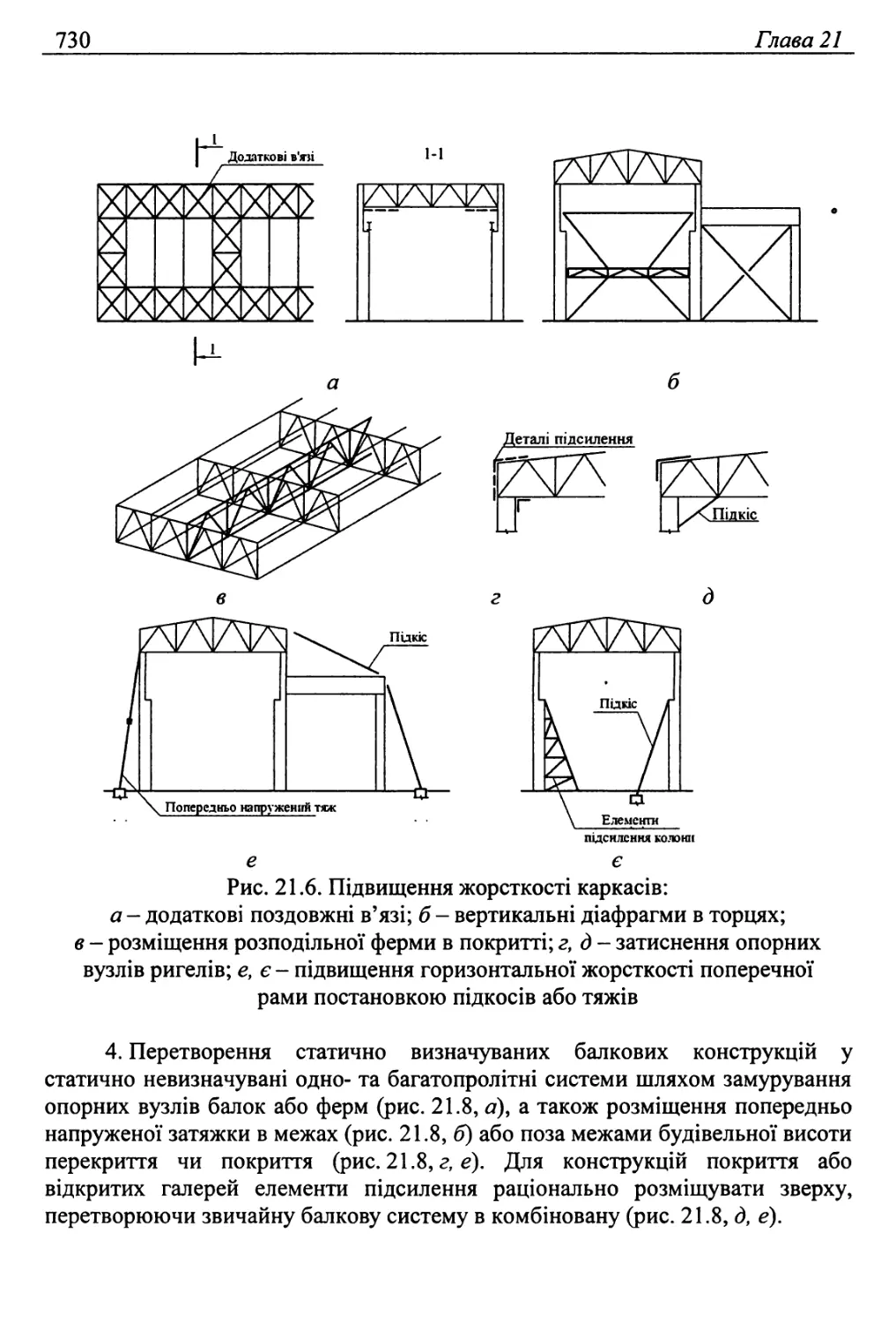

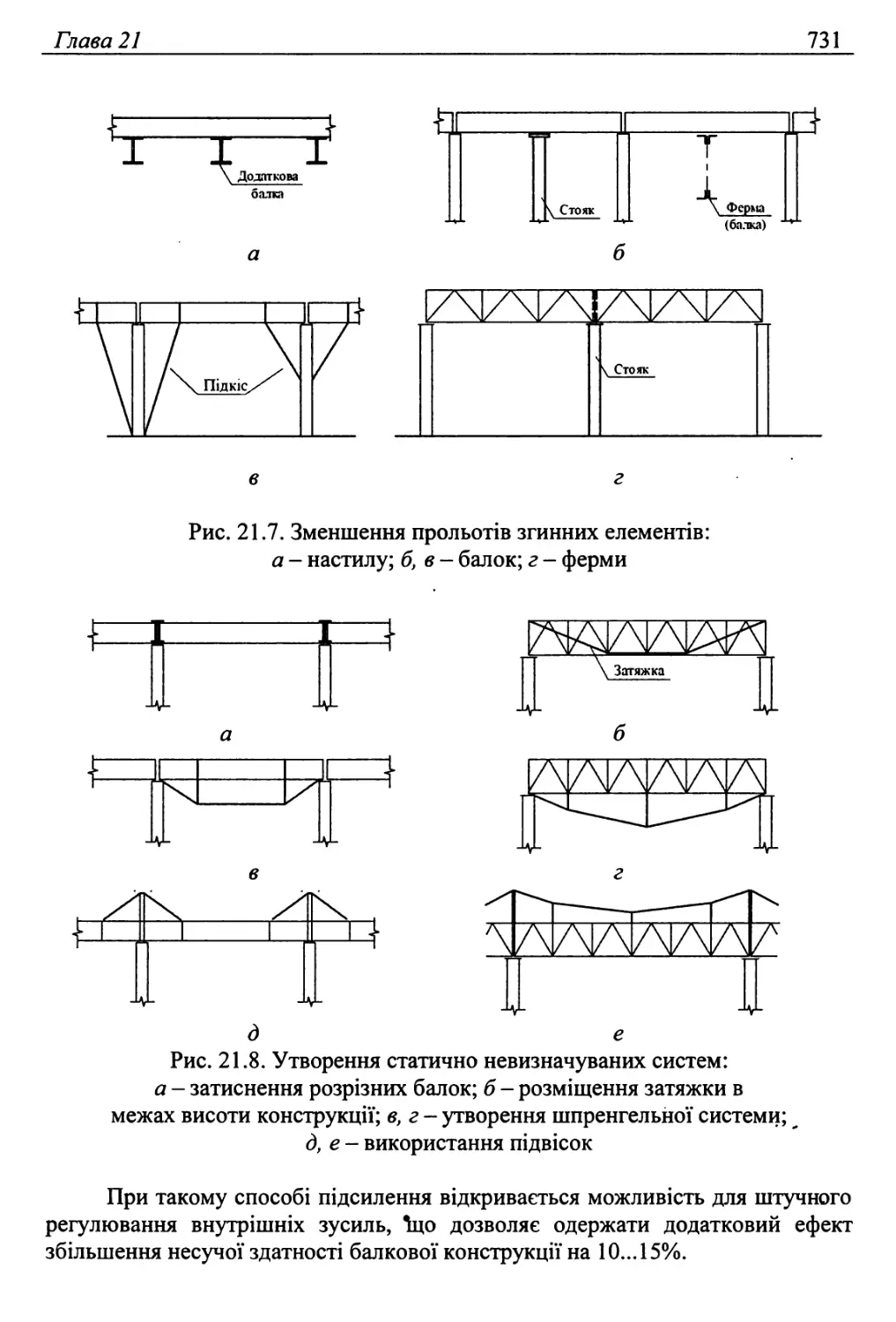

Київ

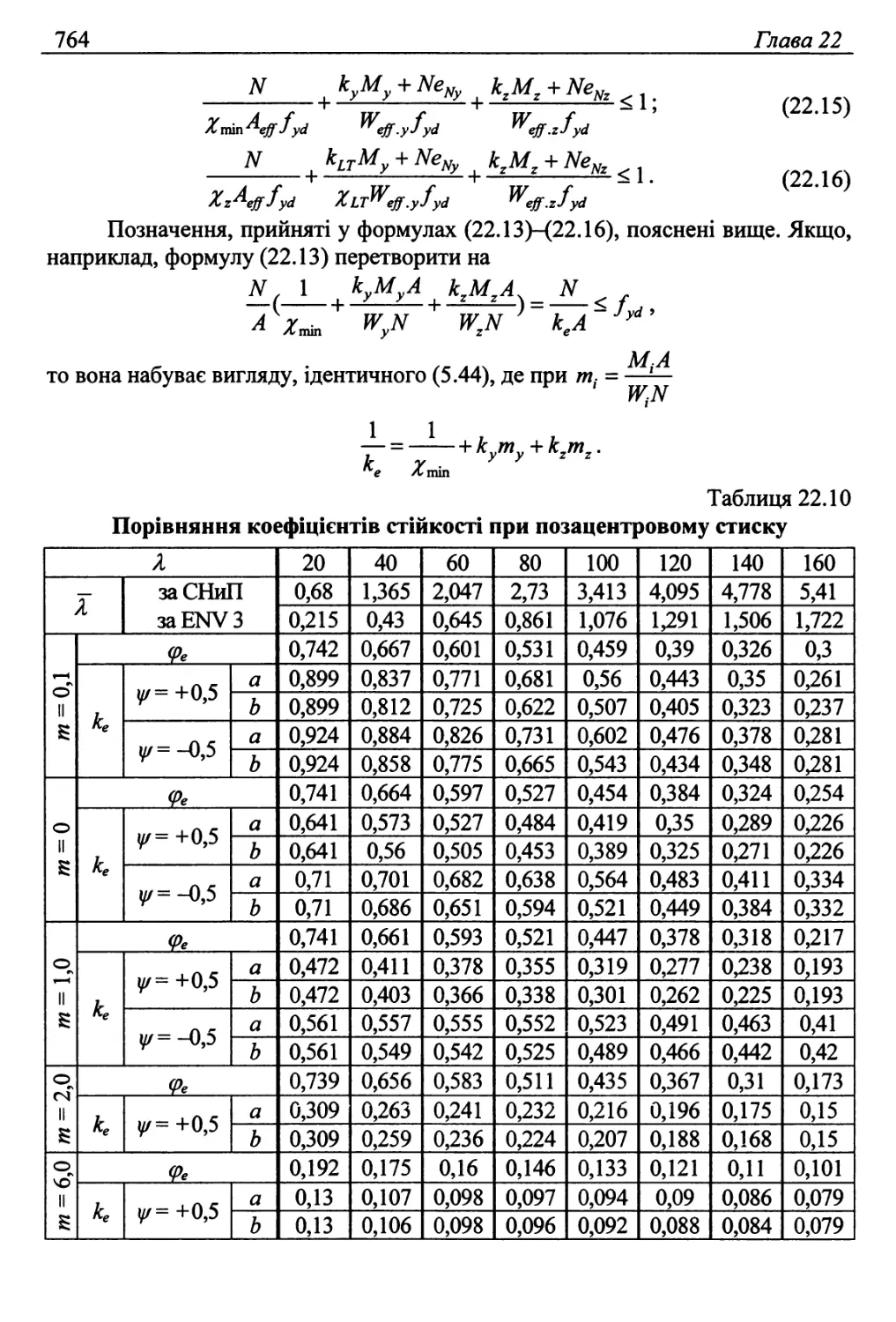

Видавництво «Сталь»

2010

УДК 624.014 (075.8)

ББК 38.54я73

М54

М54 Нілов О.О., |Пермяков В.О.|, Шимановський О.В., Білик С.І., Лавріненко Л.І.,

Бєлов І.Д., Володимирський В.О. Металеві конструкції: Загальний курс: Підручник для

вищих навчальних закладів. - Видання 2-е, перероблене і доповнене / Під загальною

редакцією О.О. Нілова та О.В. Шимановського. - К.: Видавництво «Сталь», 2010. —

869 с., рис. 408, табл. 138.

I8ВN 978-966-1555-41-8

Розглянуто питання проектування будівельних конструкцій, особливості роботи

матеріалів і елементів при різних умовах навантаження, основні види їхніх з’єднань, а

також надано основи розрахунку і конструювання окремих конструктивних елементів

(балок, колон, ферм) і конструктивних систем (каркасів одно- і багатоповерхових

будівель і покриттів великих прольотів). Викладено загальні принципи обстеження

технічного стану і реконструкції будівель, що знаходяться в експлуатації.

Проаналізовано результати проектування сталевих конструкцій за вітчизняними та

європейськими нормами і відзначено їхні спільні та відмінні положення. Викладено

відомості про виготовлення сталевих конструкцій. Особливу увагу приділено сучасним

матеріалам і конструктивним рішенням.

Для студентів будівельних вузів, що навчаються за спеціальністю 7.092101

“Промислове і цивільне будівництво”.

УДК 624.014 (075.8)

ББК 38.54я73

Рецензенти: Л.М. Лобанов, академік Національної Академії наук України,

заслужений діяч науки і техніки (Інститут електрозварювання

ім. Є.О. Патона),

Є.В. Горохов, лауреат Державної премії України в галузі науки і

техніки, доктор техн. наук, професор (Донбаська національна академія

будівництва і архітектури),

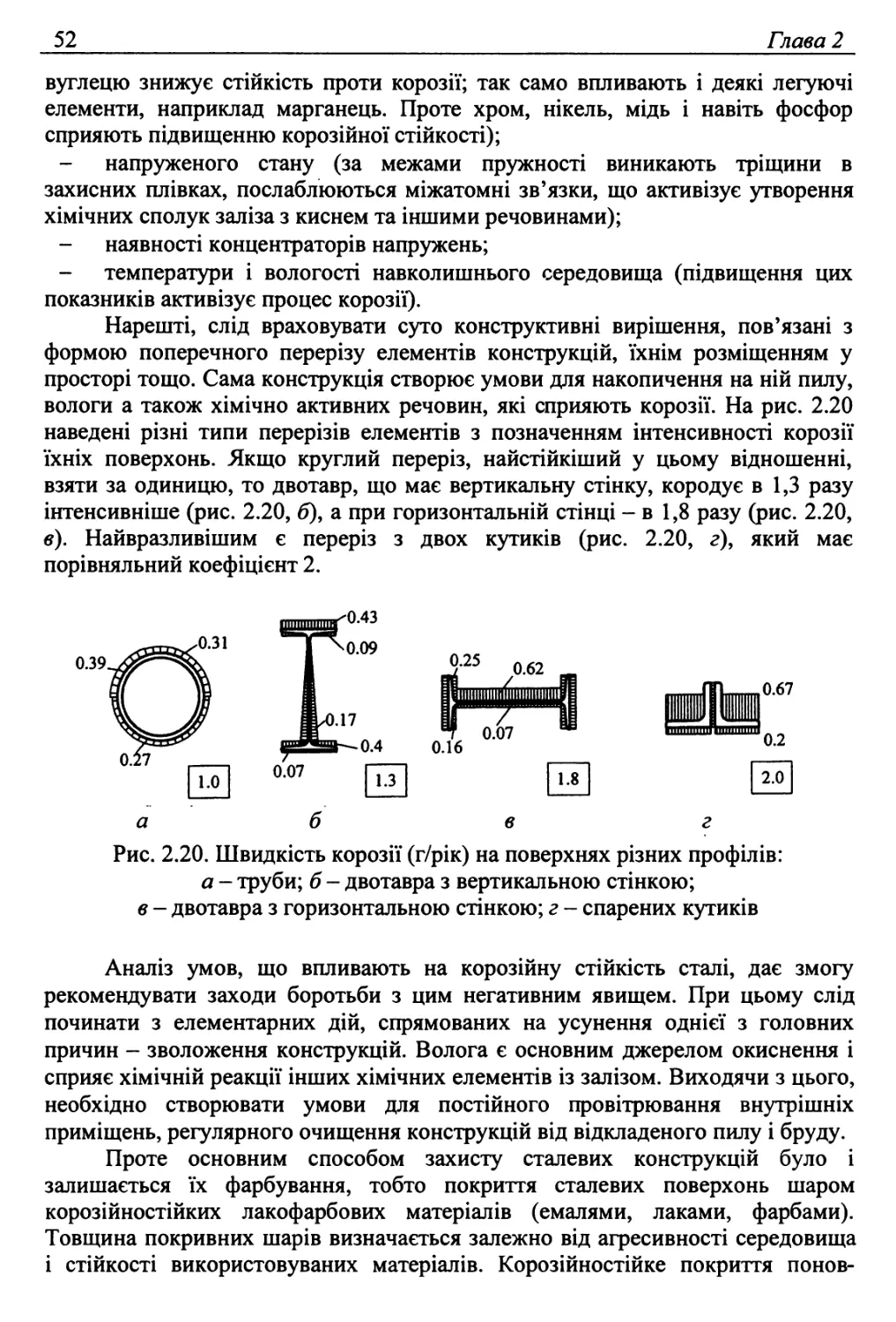

В.В. Фурсов, доктор техн. наук, професор (Харківський державний

технічний університет будівництва і архітектури)

Затверджено Міністерством освіти і науки України як підручник для студентів

вищих навчальних закладів України (лист Міністерства освіти і науки України № 1/11-

10747 від ЗО грудня 2009року)

Рекомендовано до друку Науково-технічними радами: Міністерства регіонального

розвитку і будівництва України; Української державної корпорації «Укрмонтаж-

спецбуд»; Інституту електрозварювання ім. Є.О. Патона Національної Академії наук

України; ВАТ «Український науково-дослідний і проектний інститут сталевих

конструкцій імені В.М. Шимановського» та вченою радою Київського національного

університету будівництва і архітектури.

I8ВN 978-966-1555-41-8 © О.О. Нілов, |В.О. Пермяков|,

О.В. Шимановський, С.І.Білик,

Л.І. Лавріненко, І.Д. Бєлов,

В.О. Володимирський, 2010

© Видавництво “Сталь”, 2010

з

ЗМІСТ

Передмова ........................................................ 11

Глава 1. Загальні відомості про металеві конструкції

1.1. Короткий історичний нарис розвитку

металевих конструкцій в Україні ............................ 13

1.2. Вимоги до металевих конструкцій ....................... 19

1.3. Галузі застосування металевих конструкцій ............. 21

1.4. Принципи проектування ................................. 22

Глава 2. Будівельні сталі

2.1. Загальні відомості про матеріали

металевих конструкцій ...................................... 25

2.2. Робота сталі під статичним навантаженням .............. 31

2.3. Механічні характеристики сталі ........................ 38

2.4. Вибір сталі для будівельних конструкцій .............. 40-

2.5. Вплив різних факторів на роботу сталі ................. 43

2.6. Вплив навколишнього середовища ........................ 50

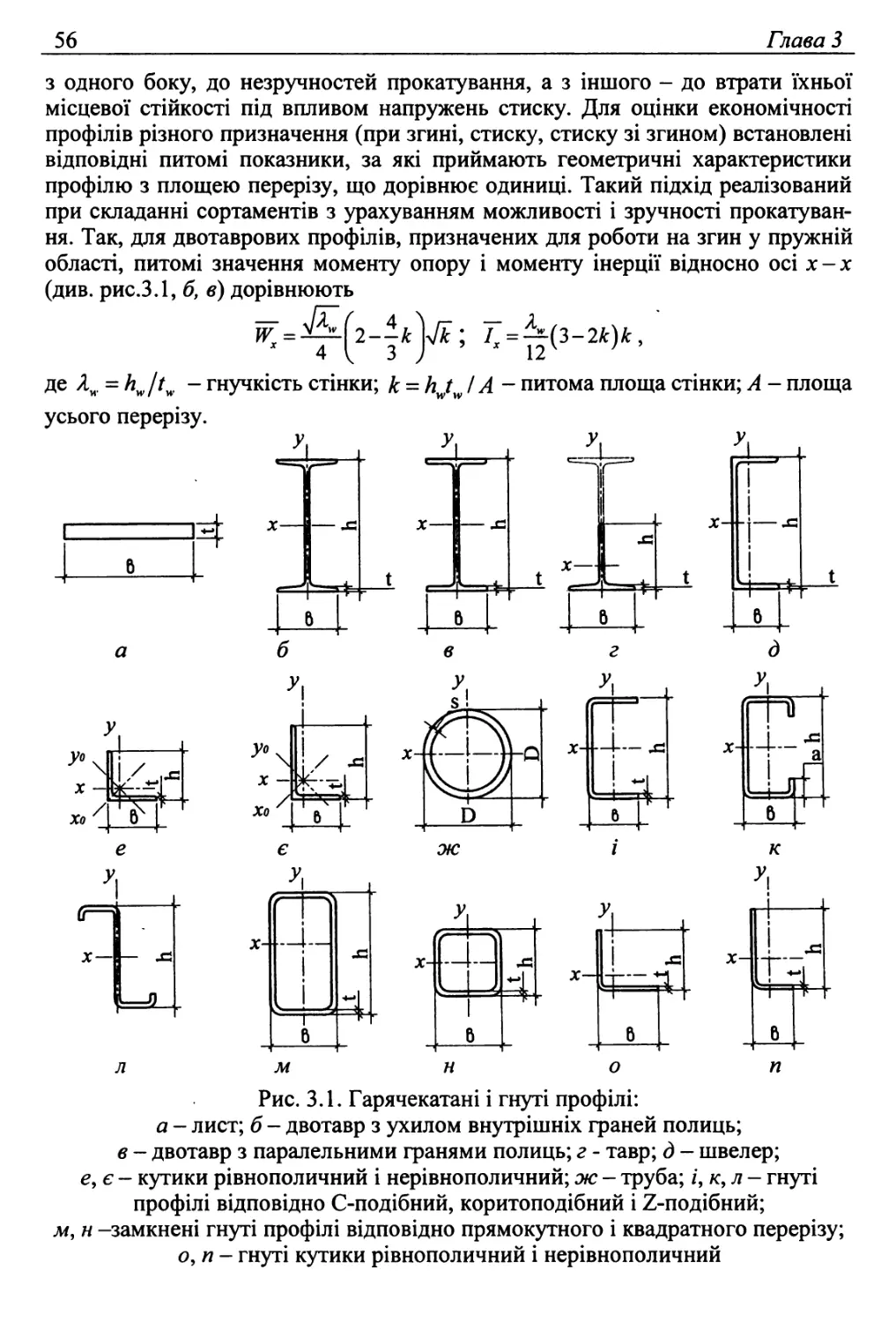

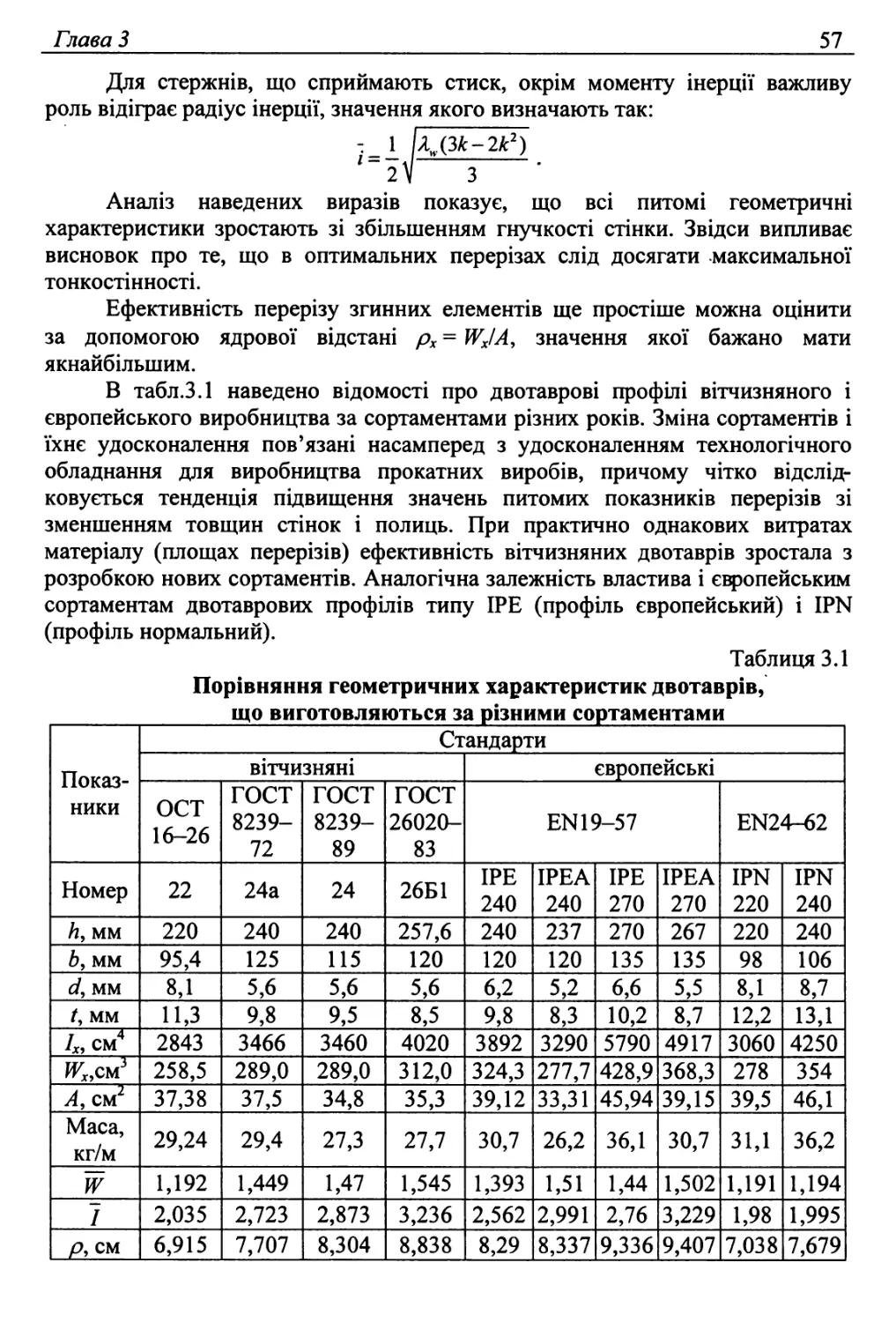

Глава 3. Сортамент

3.1. Загальна характеристика сортаментів ................... 54

3.2. Листова та фасонна сталь............................... 58

3.3. Гнуті профілі ......................................... 60

3.4. Складені профілі ...................................... 62

3.5. Профілі різного призначення............................ 67

Глава 4. Основи розрахунку металевих конструкцій

4.1. Загальні положення .................................... 69

4.2. Метод розрахунку за граничними станами ................ 71

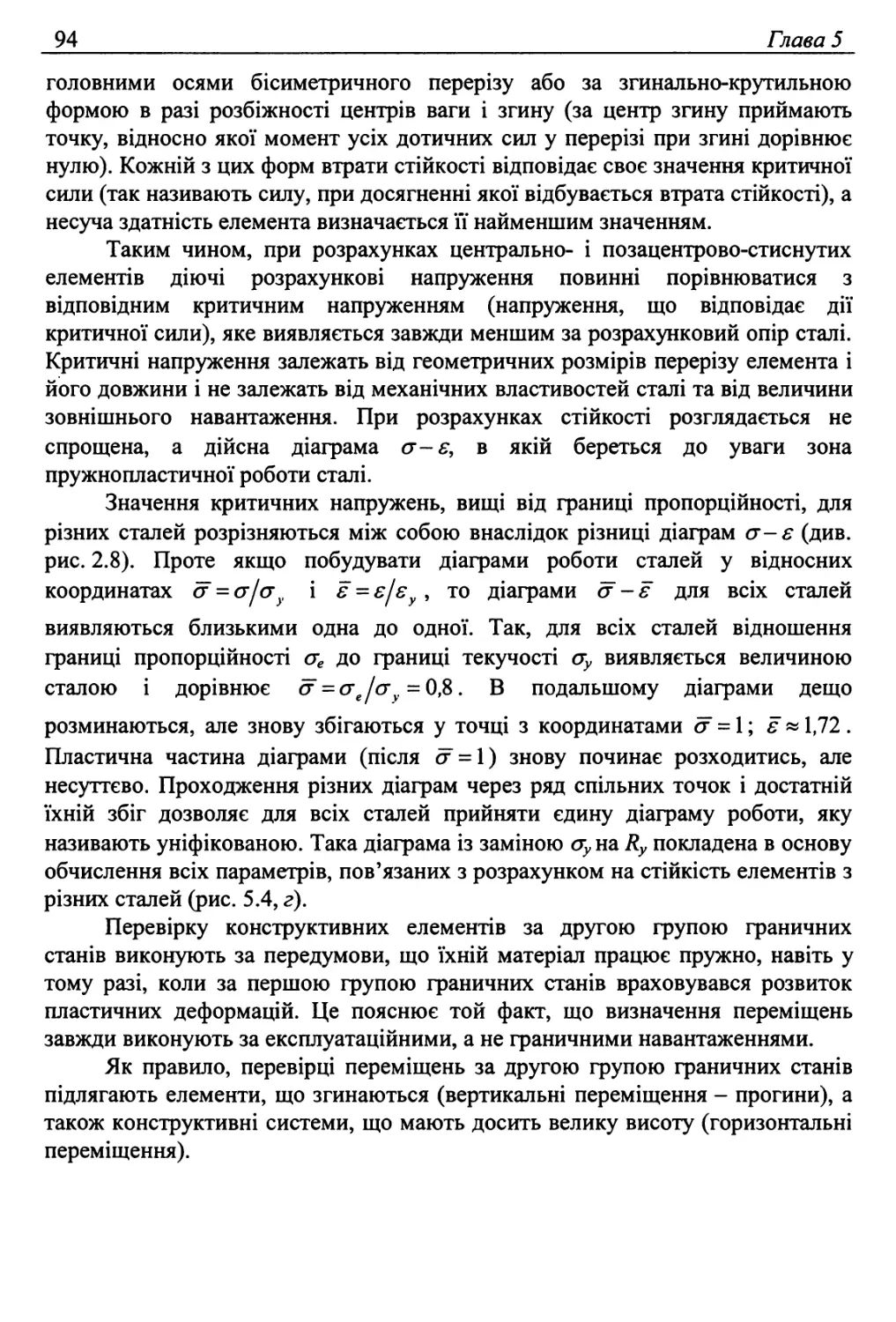

4.3. Навантаження і впливи ................................. 76

4.4. Нормативні та розрахункові опори сталі................. 85

Глава 5. Робота та розрахунок елементів

металевих конструкцій

5.1. Види напружень ........................................ 87

5.2. Загальні положення розрахунку

елементів конструкцій ...................................... 90

5.3. Граничні стани і розрахунок

розтягнутих елементів ...................................... 93

5.4. Граничні стани і розрахунок

центрально-стиснутих елементів ............................. 93

4

5.5. Граничні стани і розрахунок

згинних елементів ............................................ 102

5.6. Граничні стани і розрахунок позацентрово-

стиснутих і позацентрово-розтягнутих елементів................ 115

5.7. Місцева стійкість елементів ............................ 122

Глава 6. Зварні з’єднання

6.1. Загальна характеристика з’єднань

металевих конструкцій ........................................ 126

6.2. Способи зварювання...................................... 129

6.3. Типи швів та з’єднань .................................. 136

6.4. Деформації та напруження зварних з’єднань............... 140

6.5. Розрахункові опори зварних швів ........................ 141

6.6. Розрахунок і конструювання стикових швів ............... 144

6.7. Розрахунок і конструювання кутових швів ................ 146

6.8. Розрахунок і конструювання

комбінованих з’єднань ........................................ 152

Глава 7. Болтові та заклепкові з’єднання

7.1. Матеріали болтових та заклепкових з’єднань.............. 154

7.2. Робота з’єднань......................................... 157

7.3. Розрахунок болтових з’єднань ........................... 161

7.4. Конструювання болтових з’єднань ....................... 165

7.5. Розрахунок самонарізних болтів і дюбелів ............... 157

Глава 8. Балки і балкові конструкції

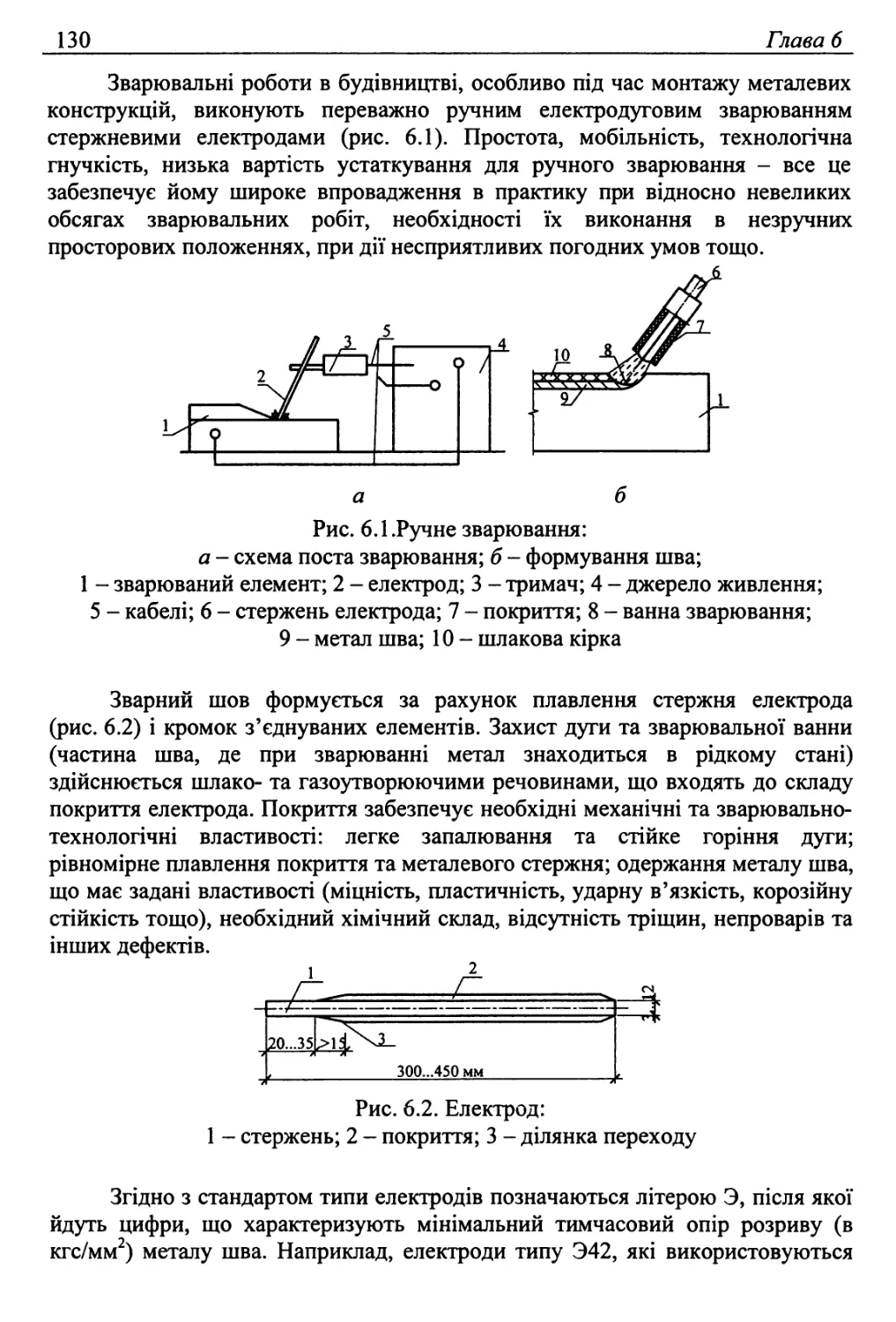

8.1. Загальна характеристика балок і

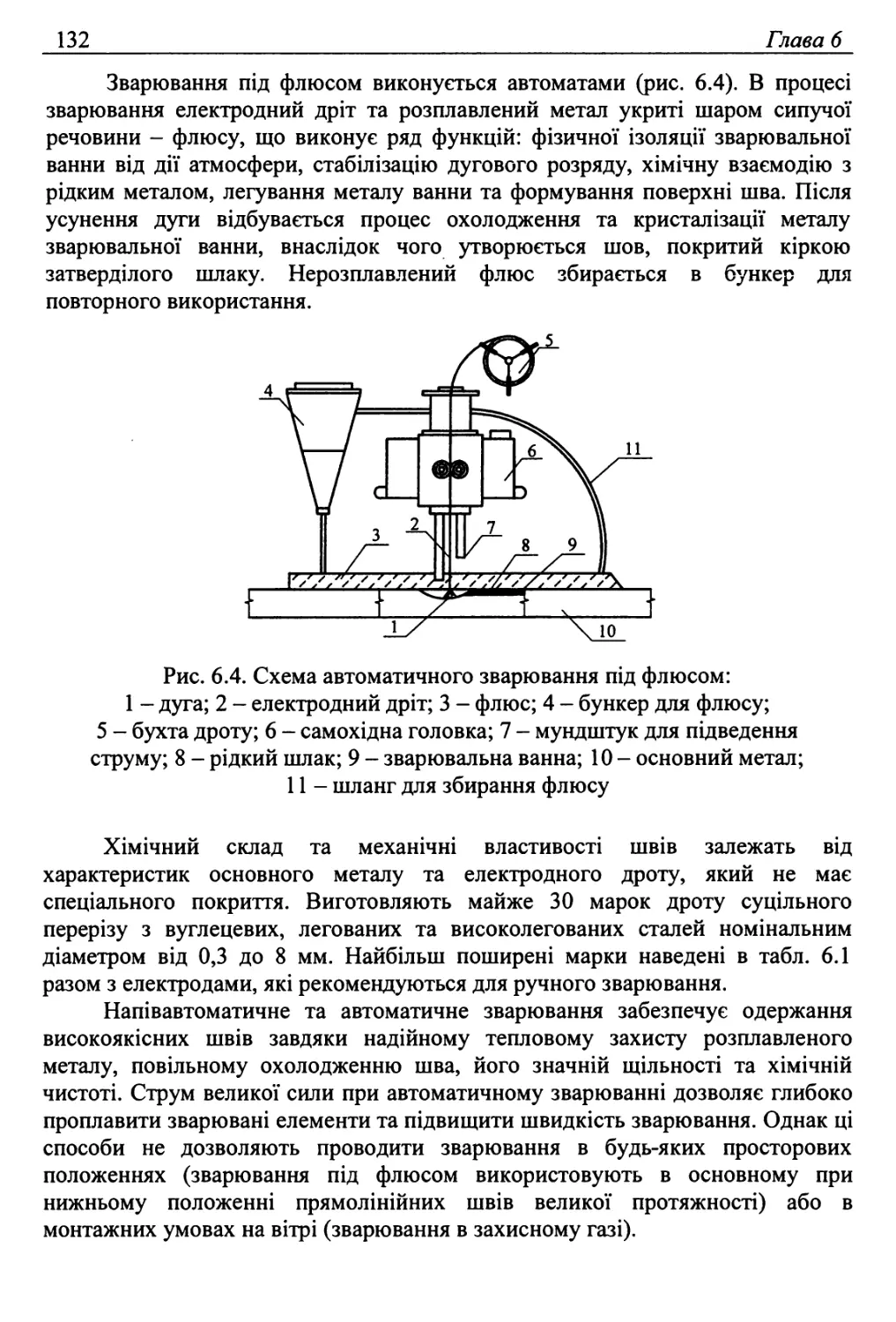

балкових конструкцій.......................................... 170

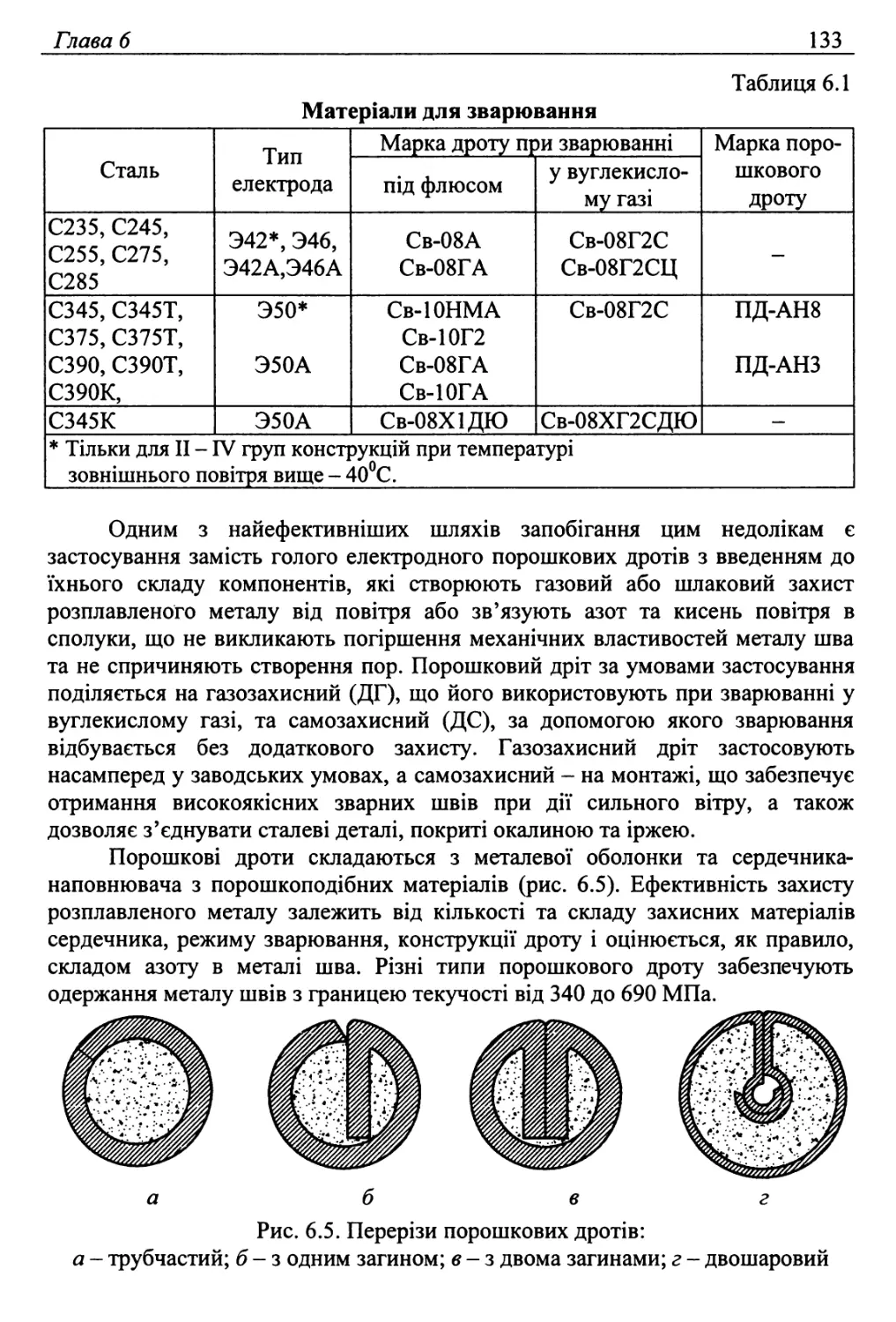

8.2. Основи компонування балкових кліток..................... 172

8.3. Настили ................................................ 176

8.4. Розрахункові схеми балок................................ 180

8.5. Основи розрахунку балок................................. 182

8.5.1. Міцність балок ......................................... 183

8.5.2. Загальна стійкість балок ............................... 187

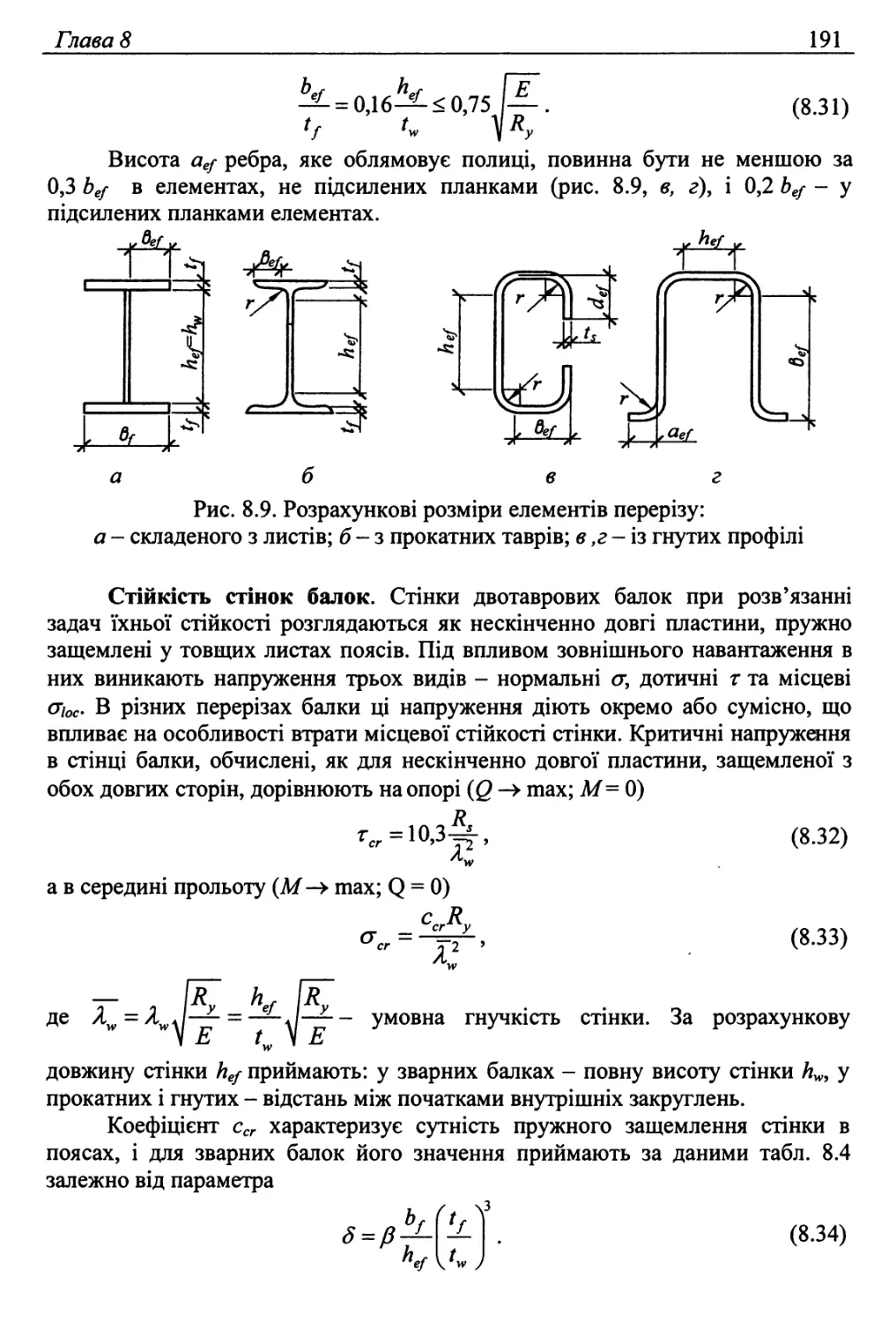

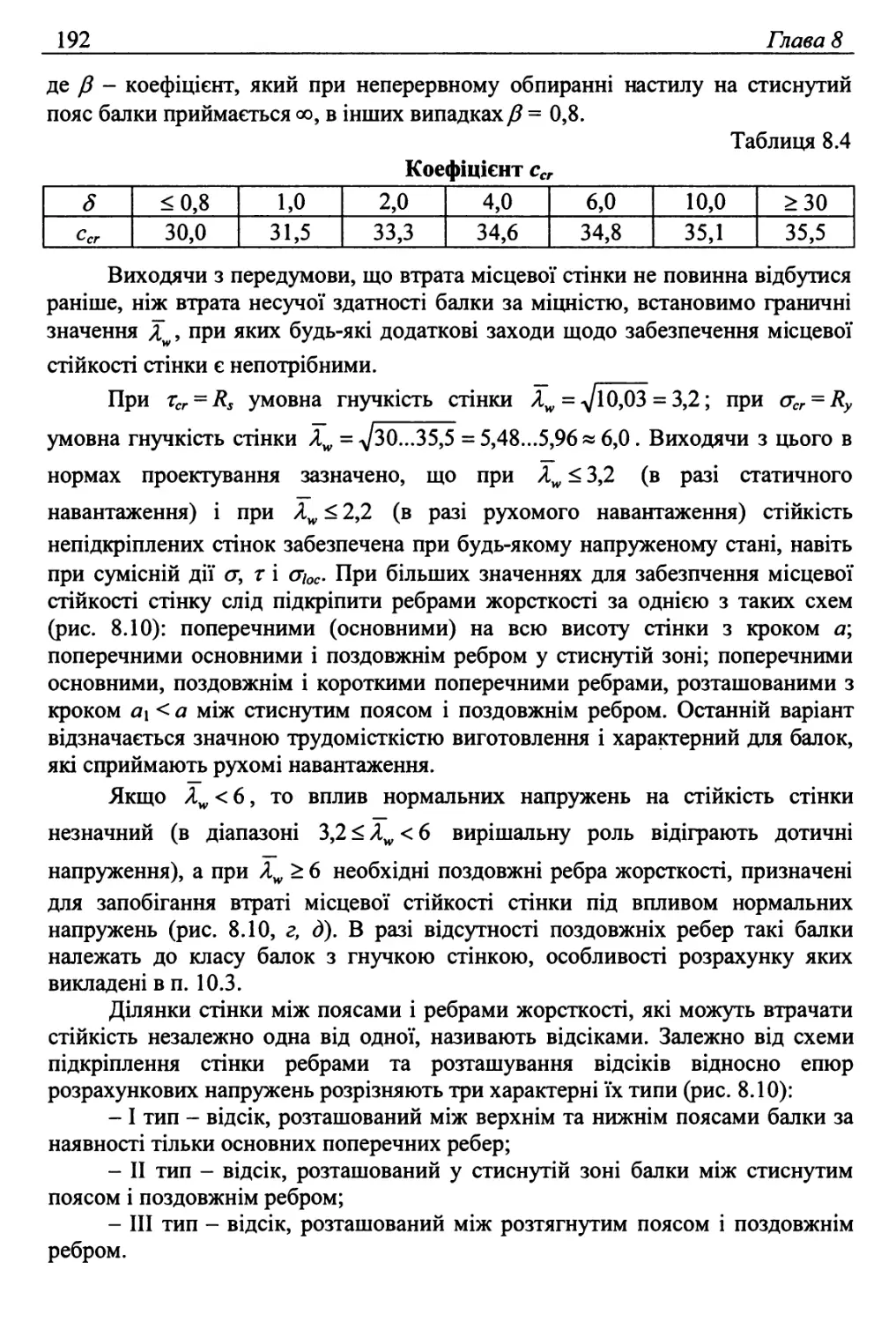

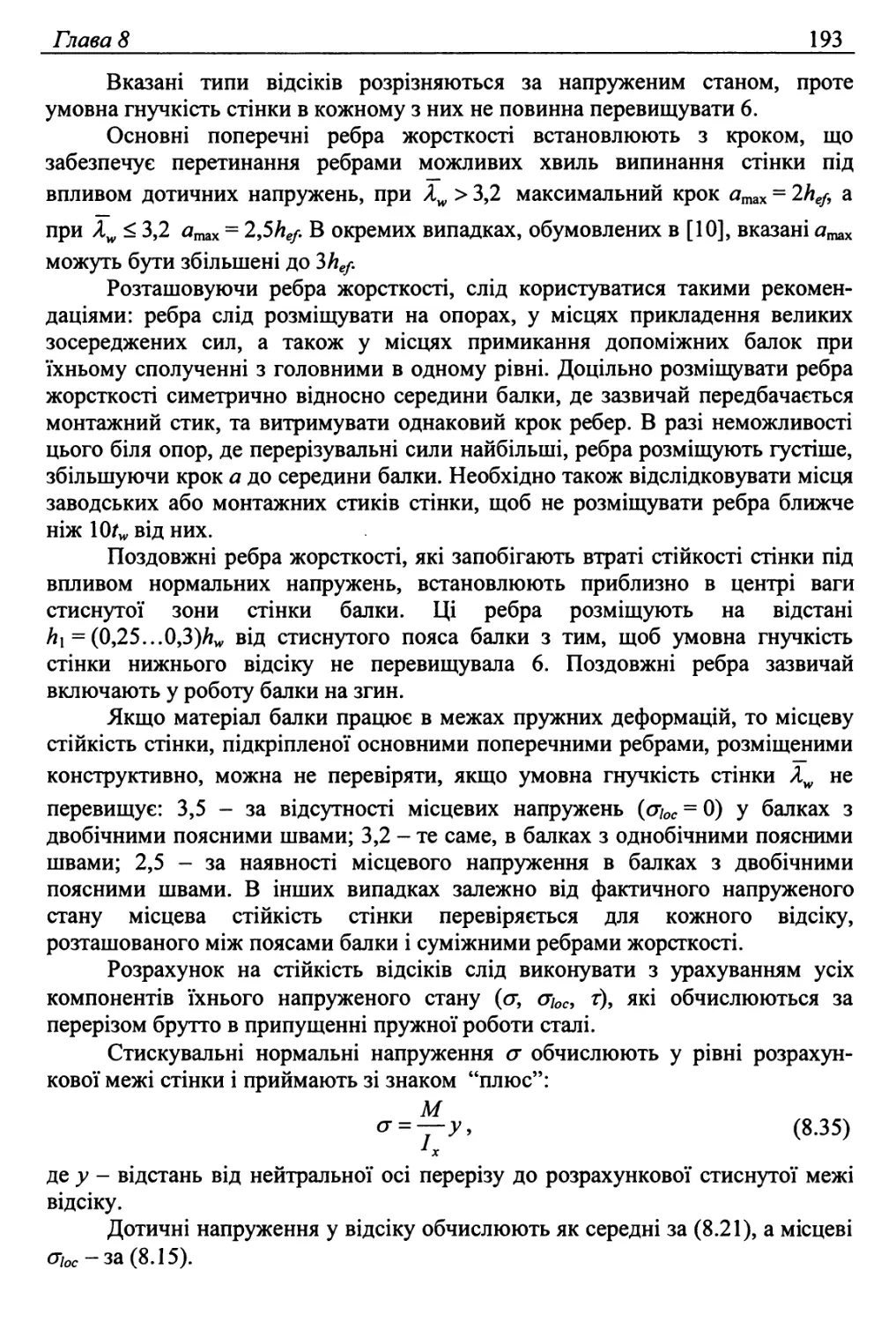

8.5.3. Місцева стійкість елементів перерізу балок ............. 189

8.5.4. Жорсткість балок........................................ 200

8.6. Підбір перерізу прокатних балок ........................ 201

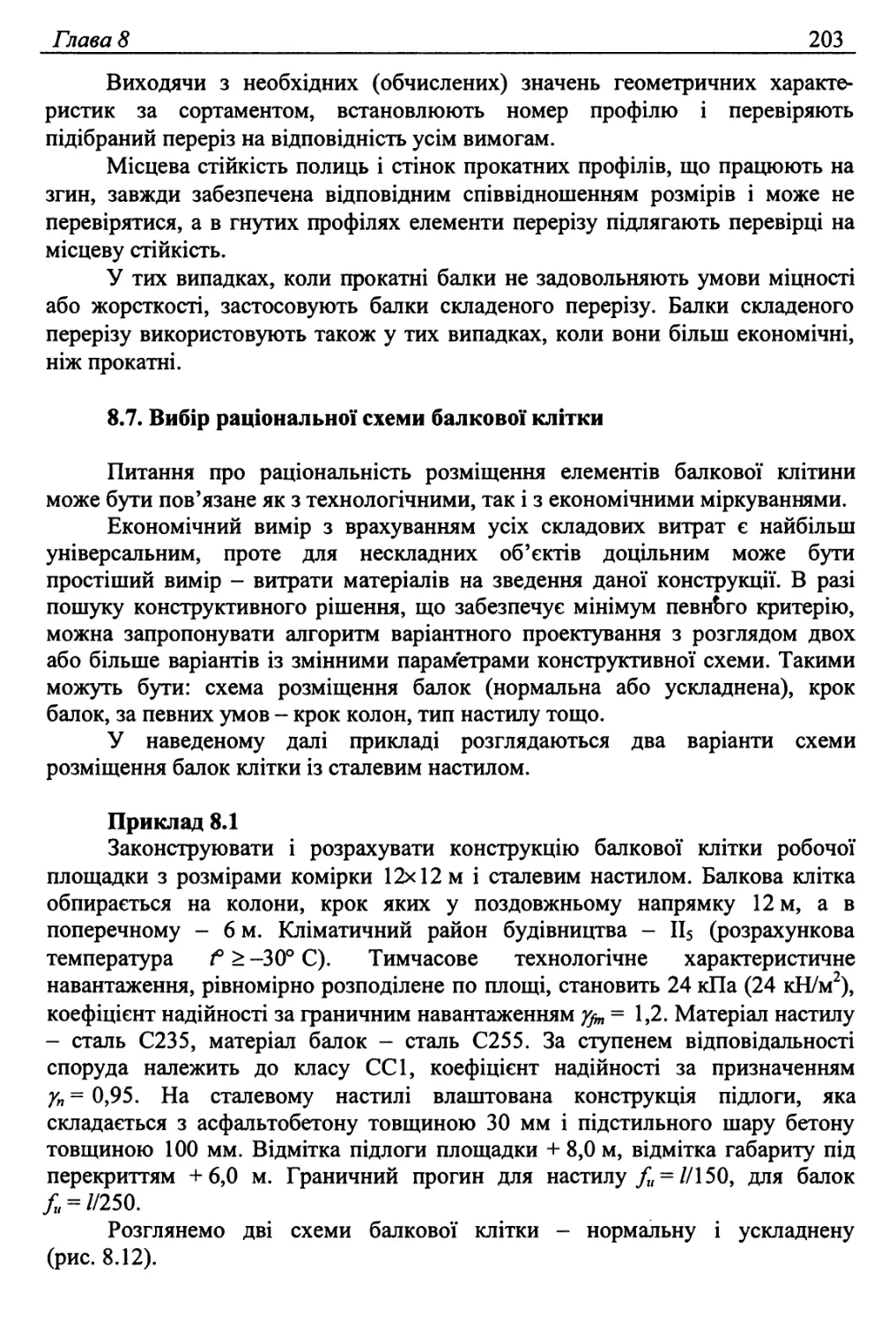

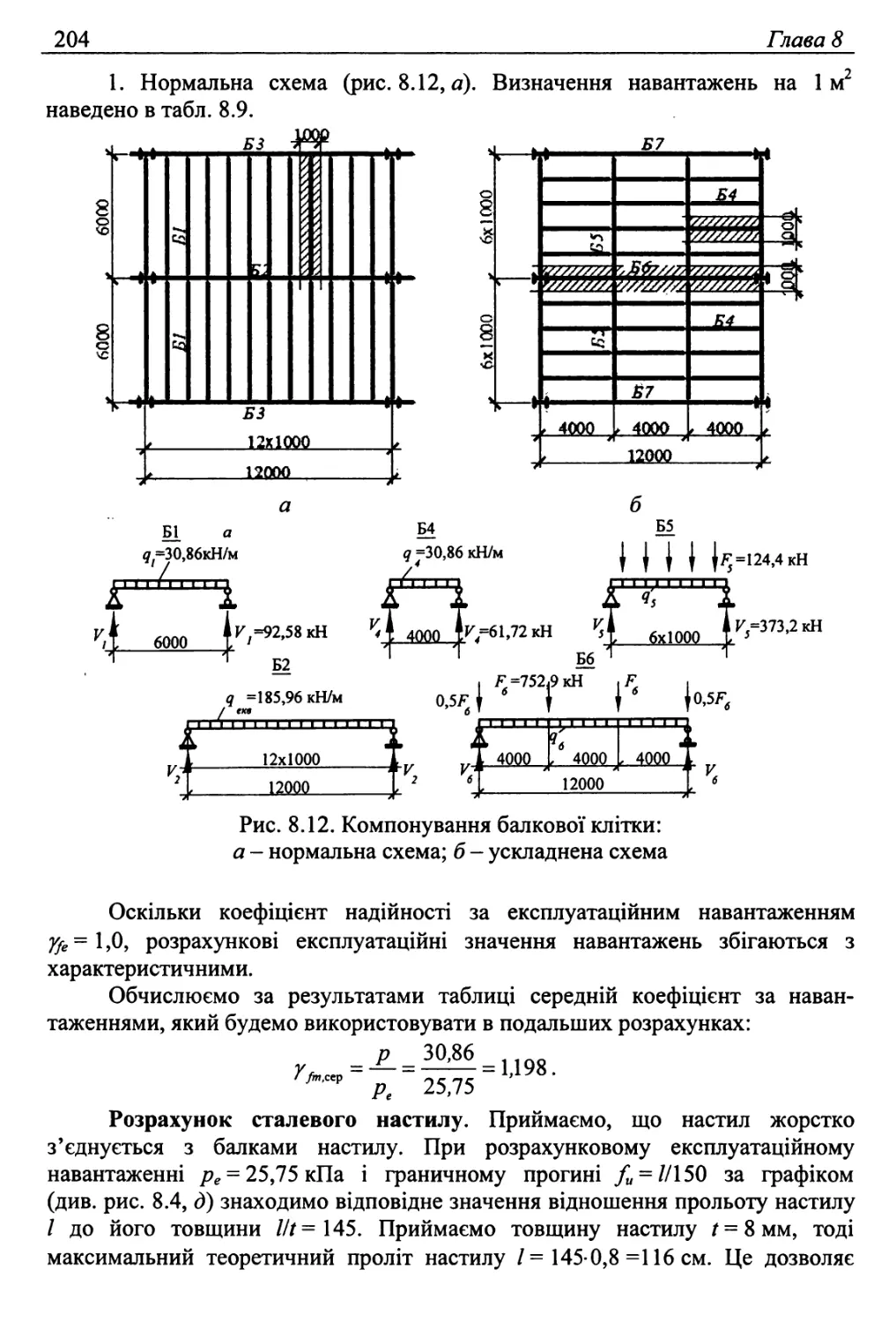

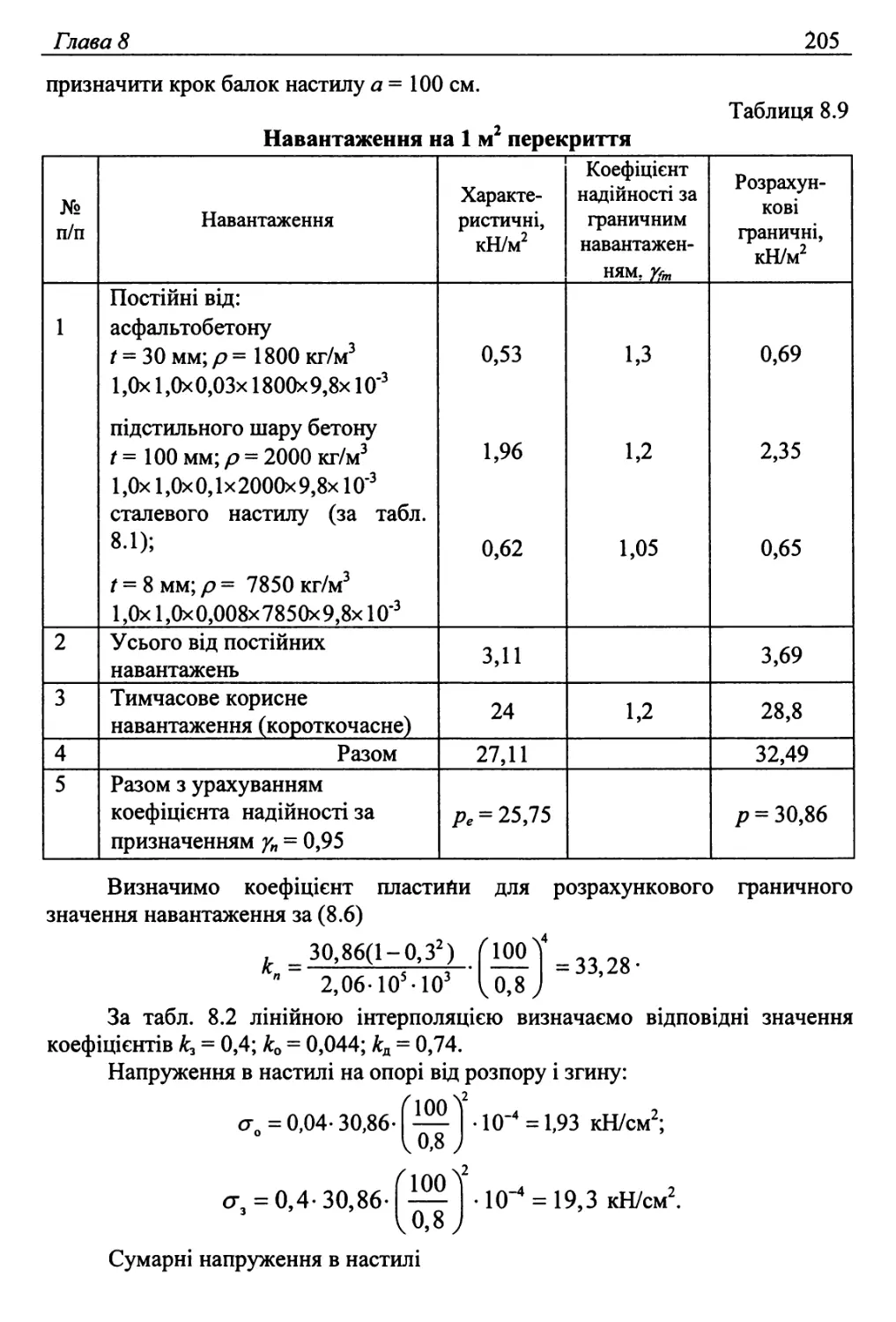

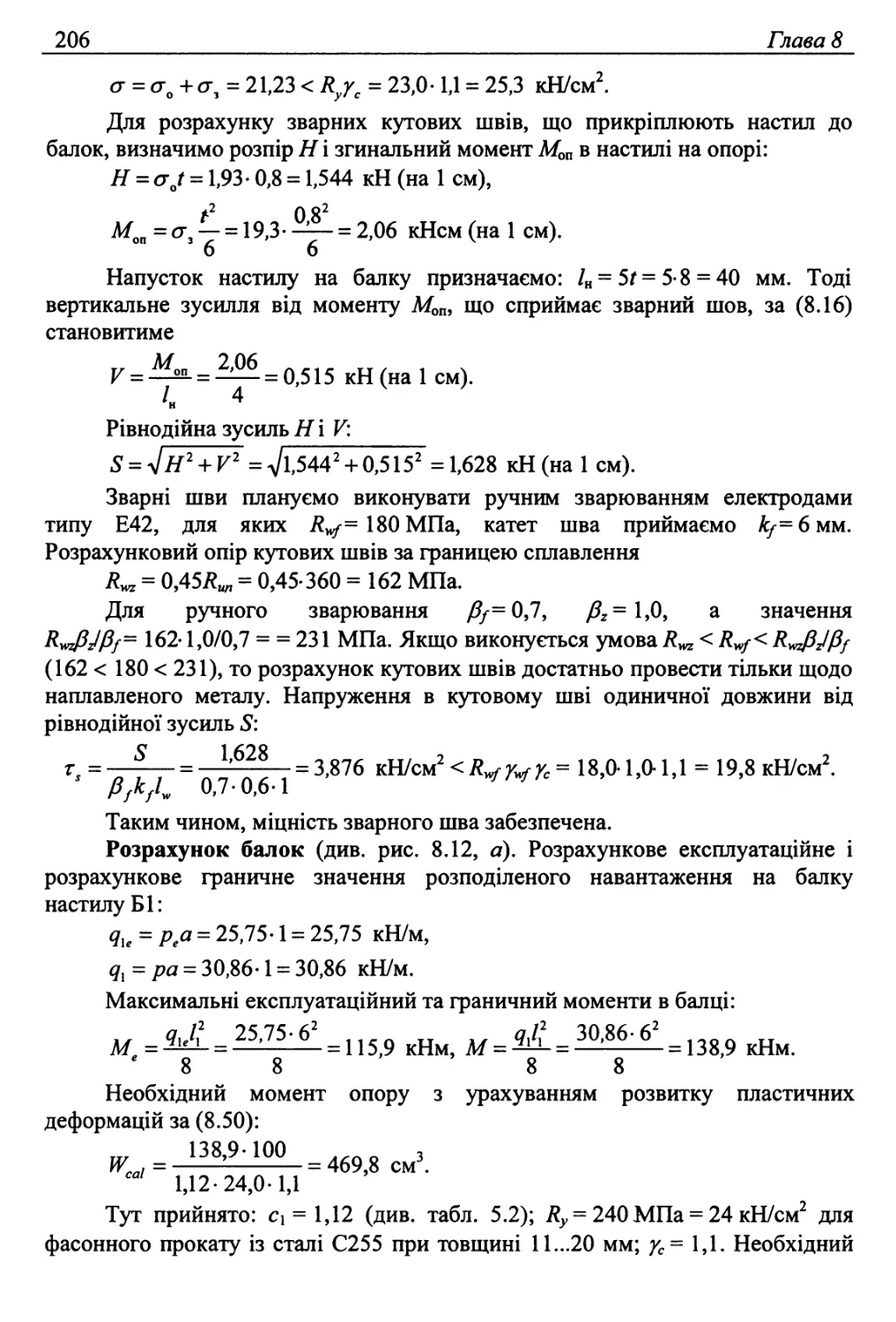

8.7. Вибір раціональної схеми балкової клітки................ 203

Приклад 8.1 ............................................ 203

5

Глава 9. Проектування складених балок

9.1. Компонування складеного двотаврового перерізу.........211

9.2. Зміна поперечного перерізу по довжині балки...........216

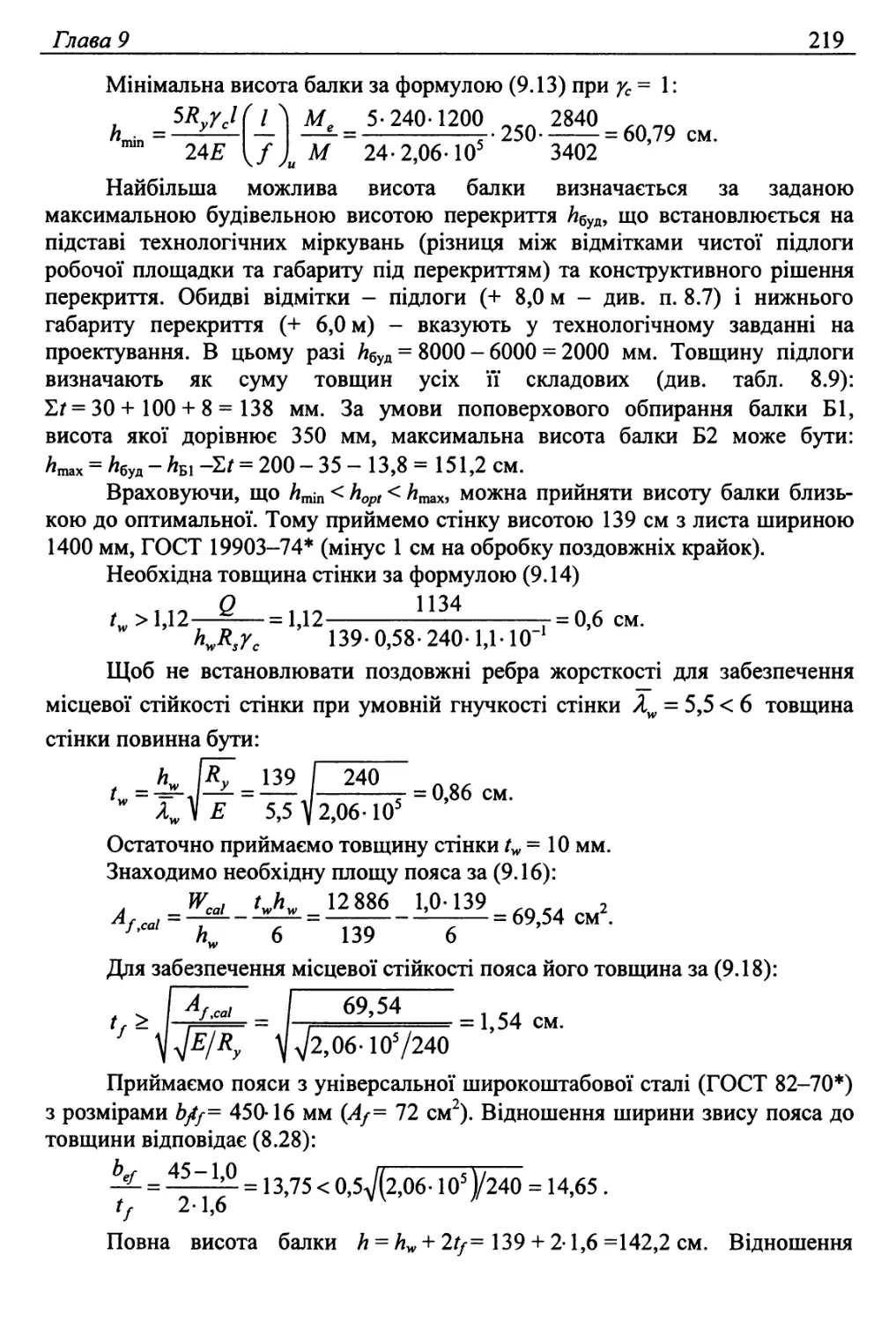

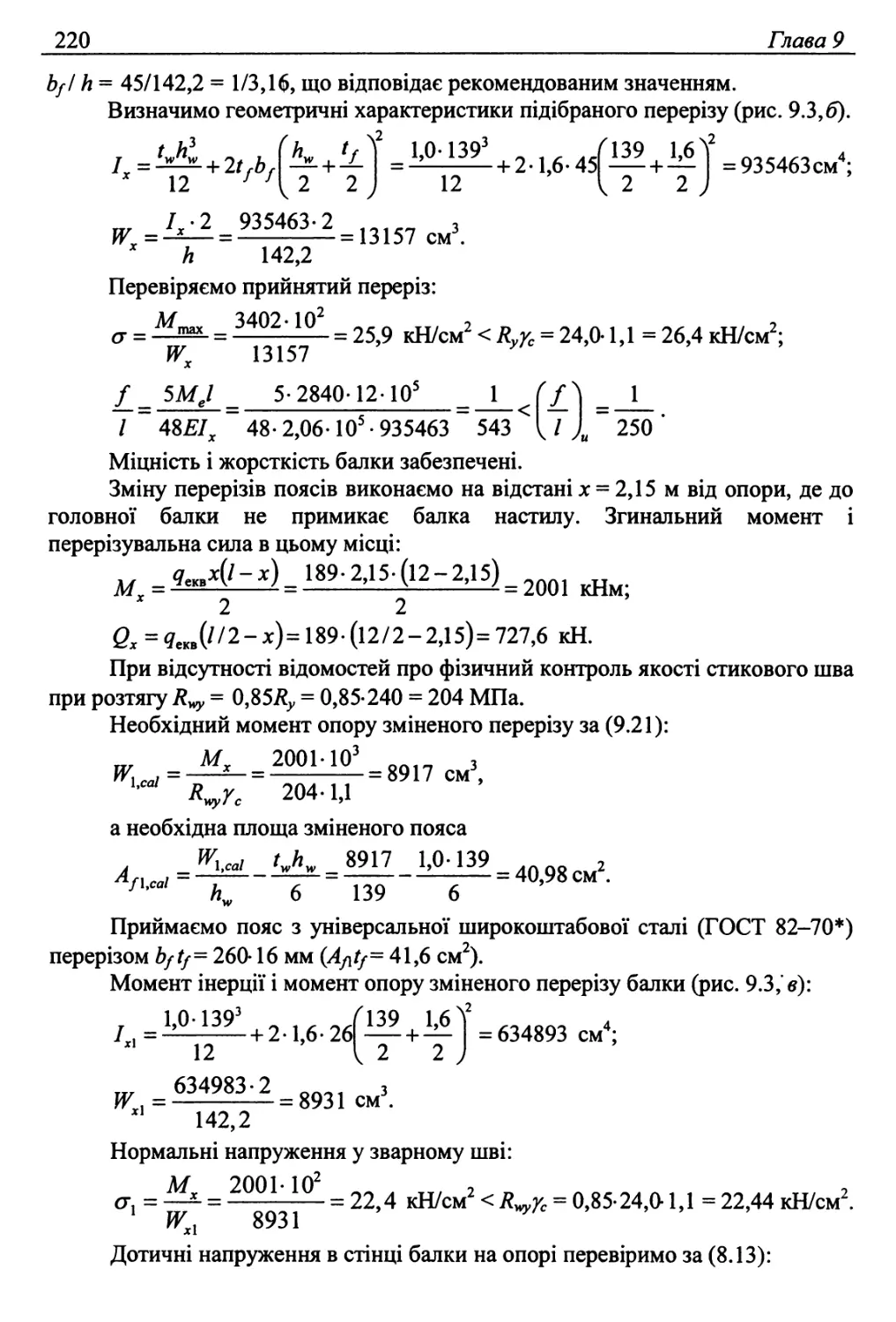

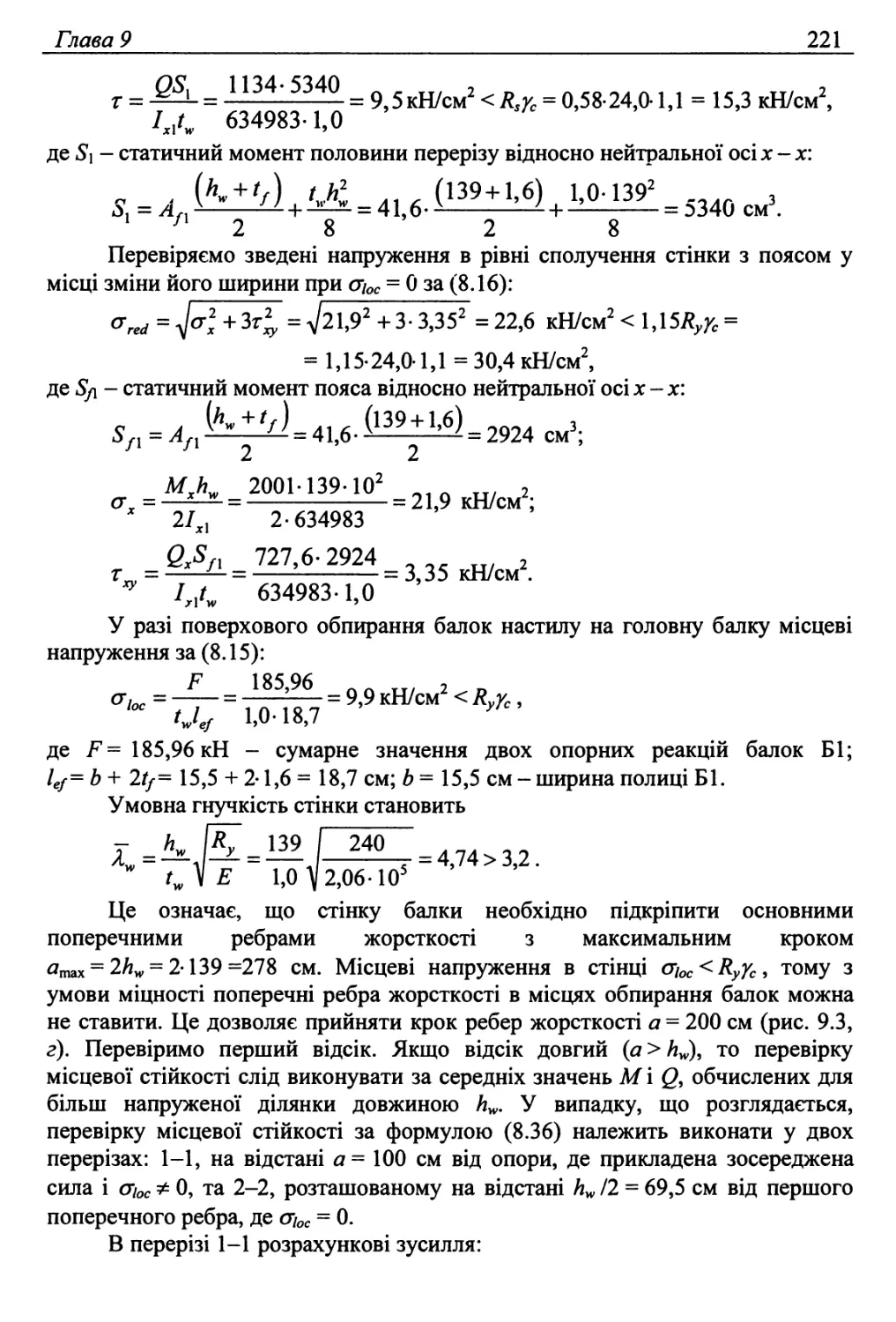

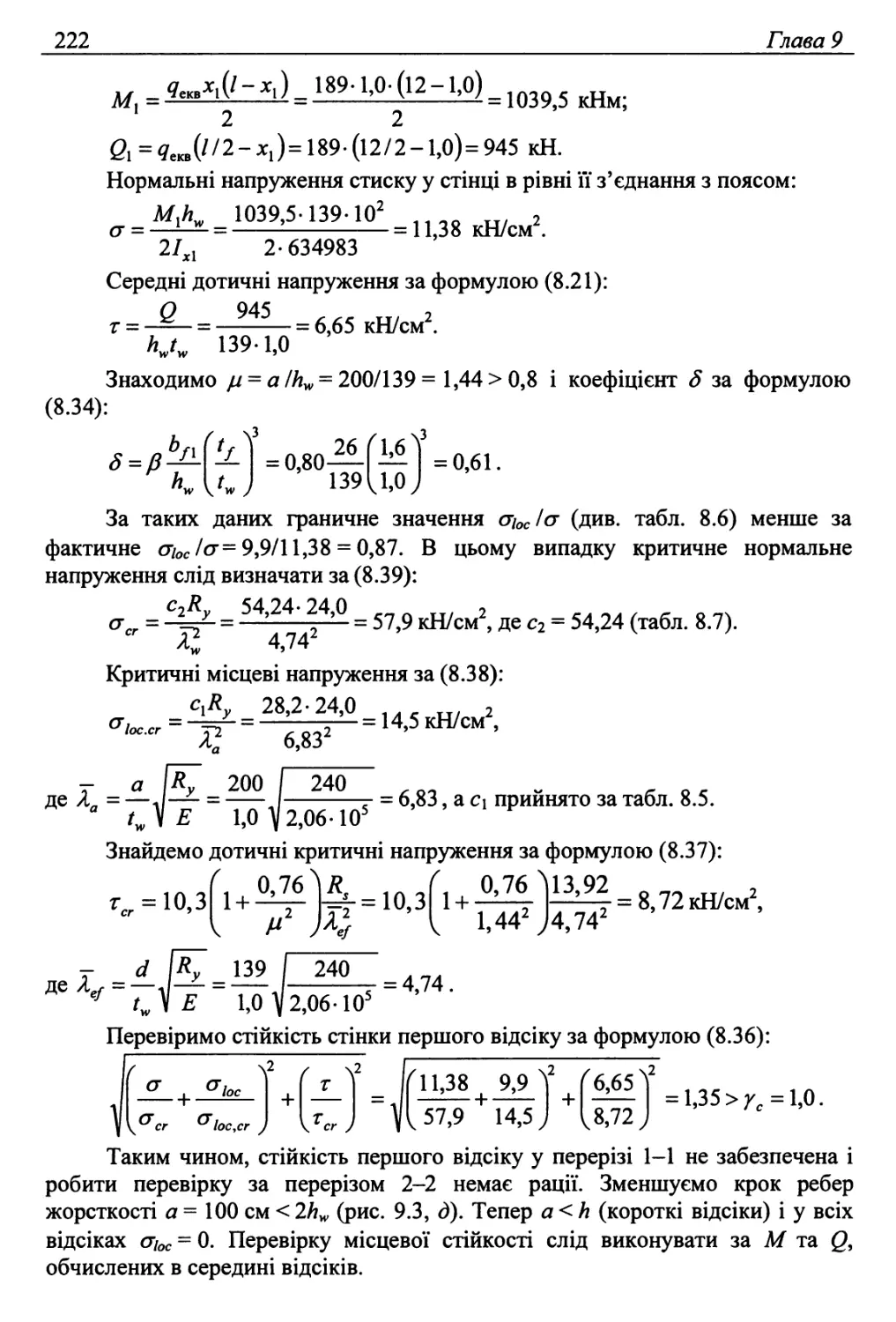

Приклад 9.1 ...........................................217

9.3. Поясні з’єднання .....................................223

Приклад 9.2 ...........................................225

9.4. Опорні частини балок .................................225

Приклад 9.3 ...........................................228

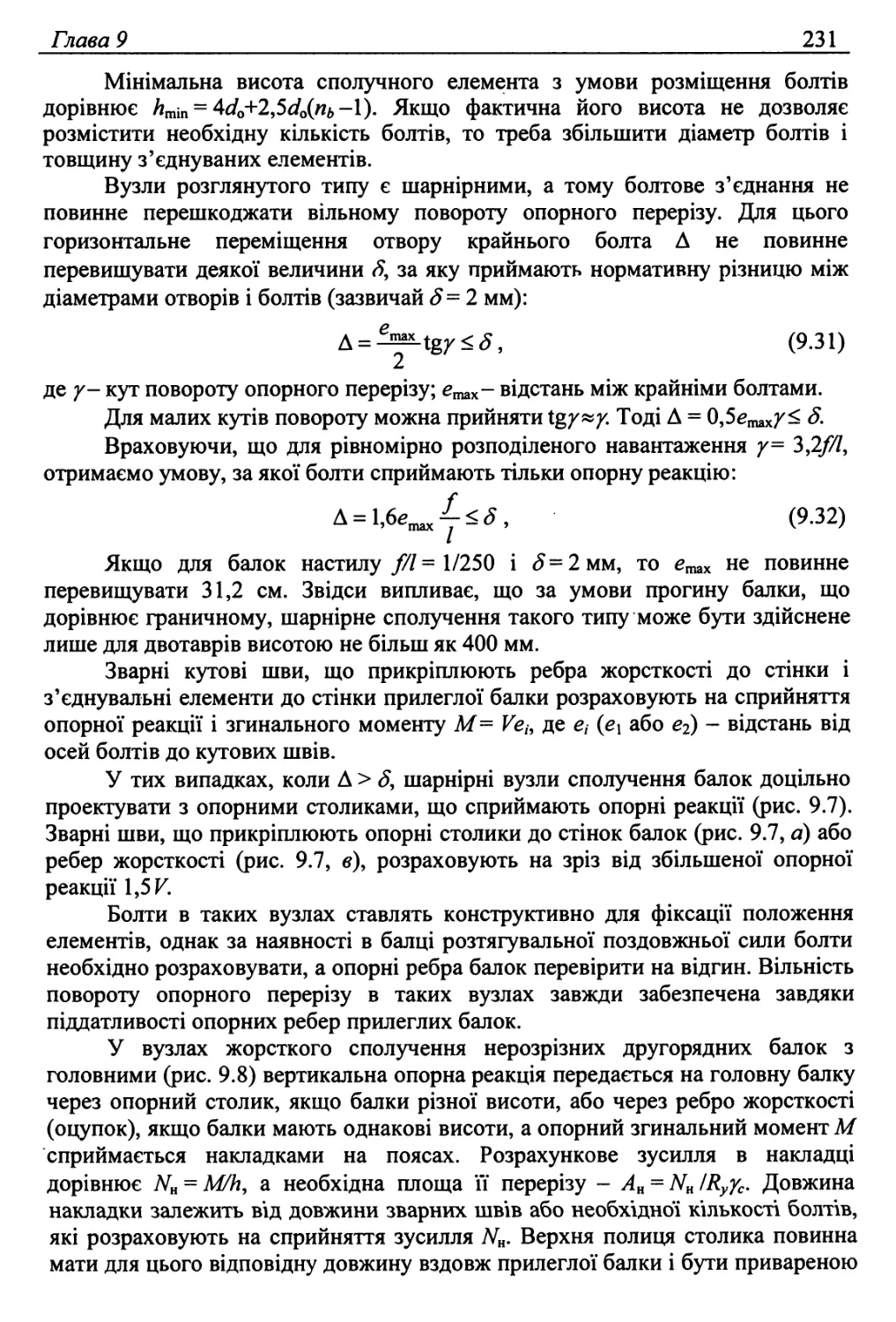

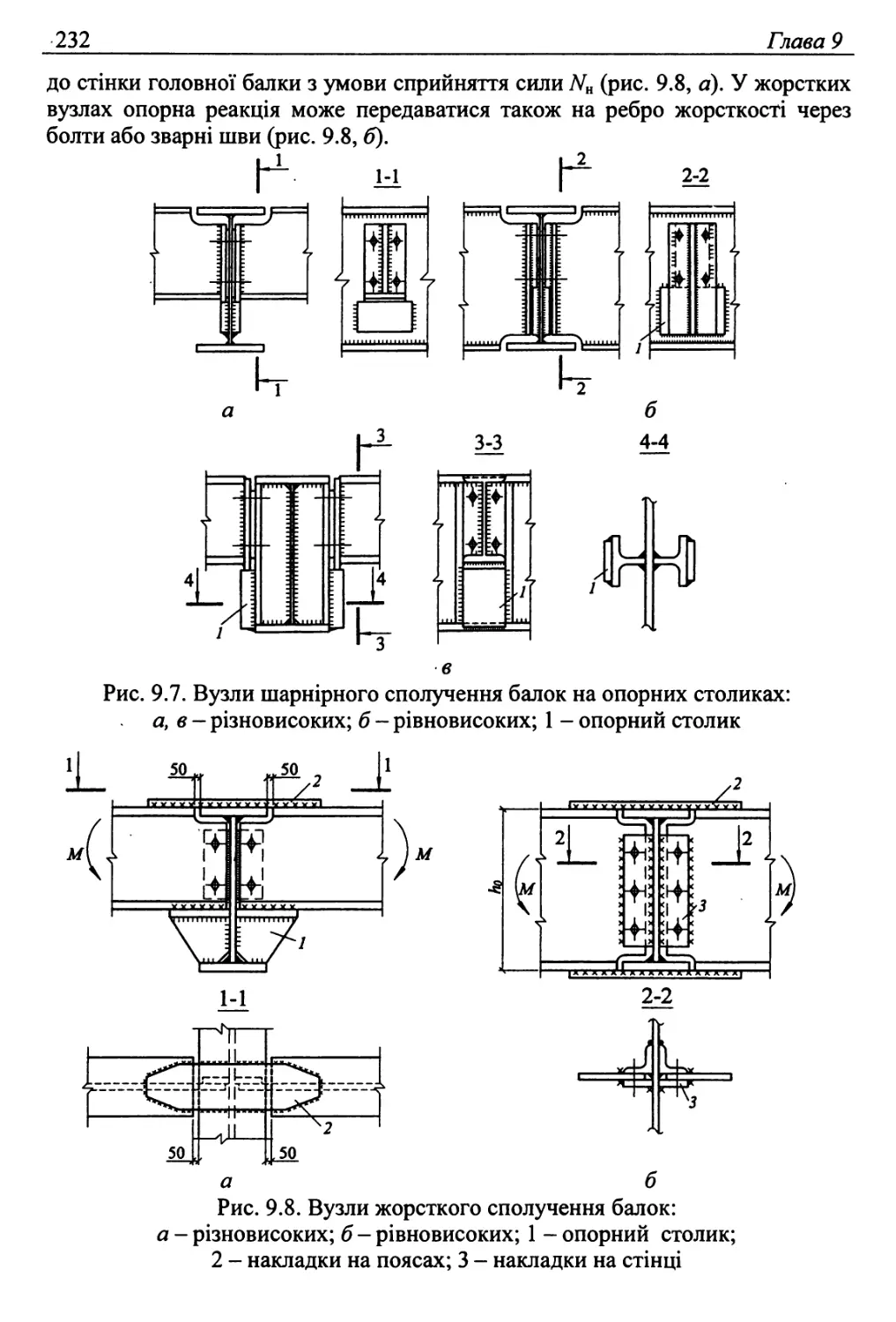

9.5. Вузли сполучення балок ...............................229

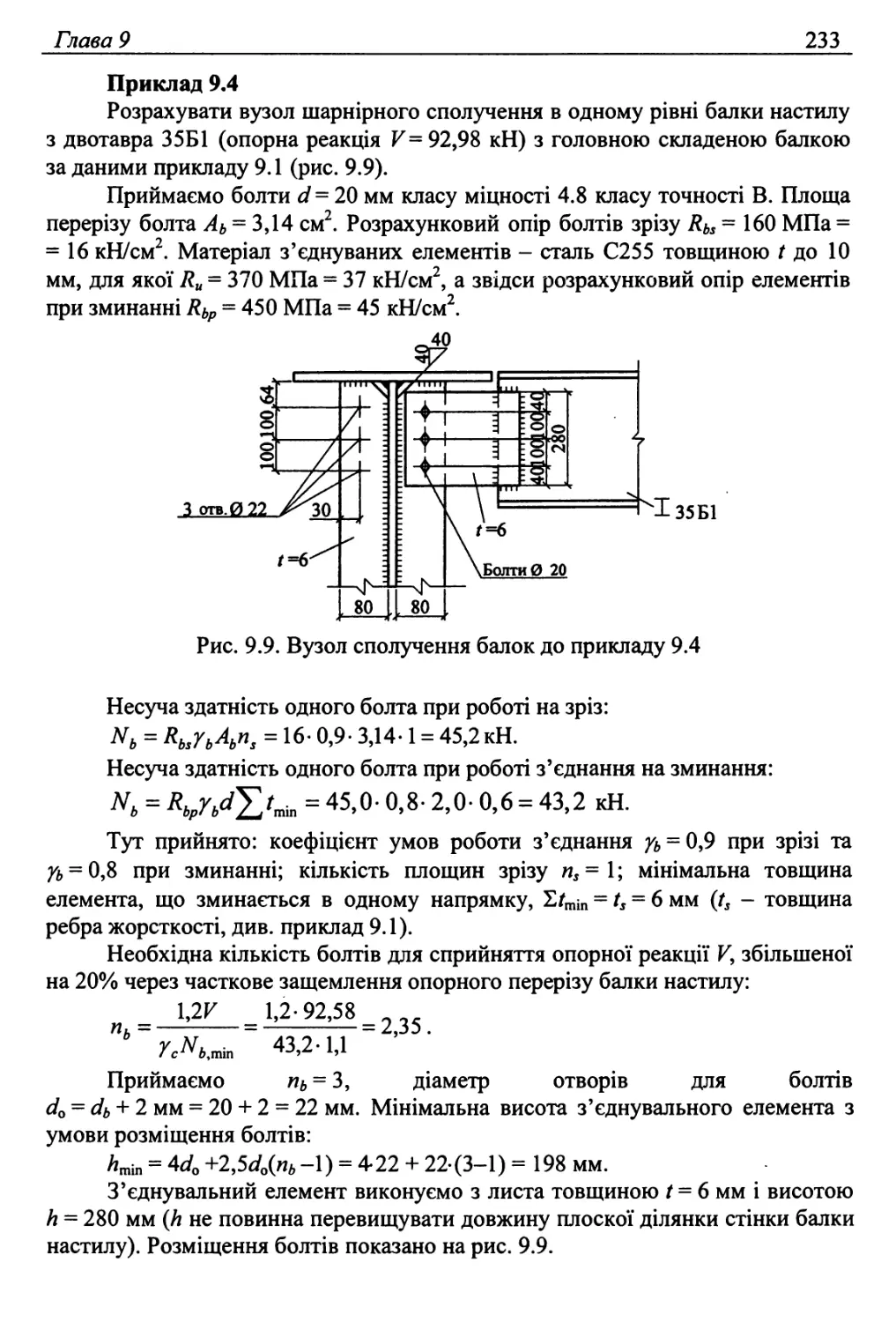

Приклад 9.4 .......................................... 233

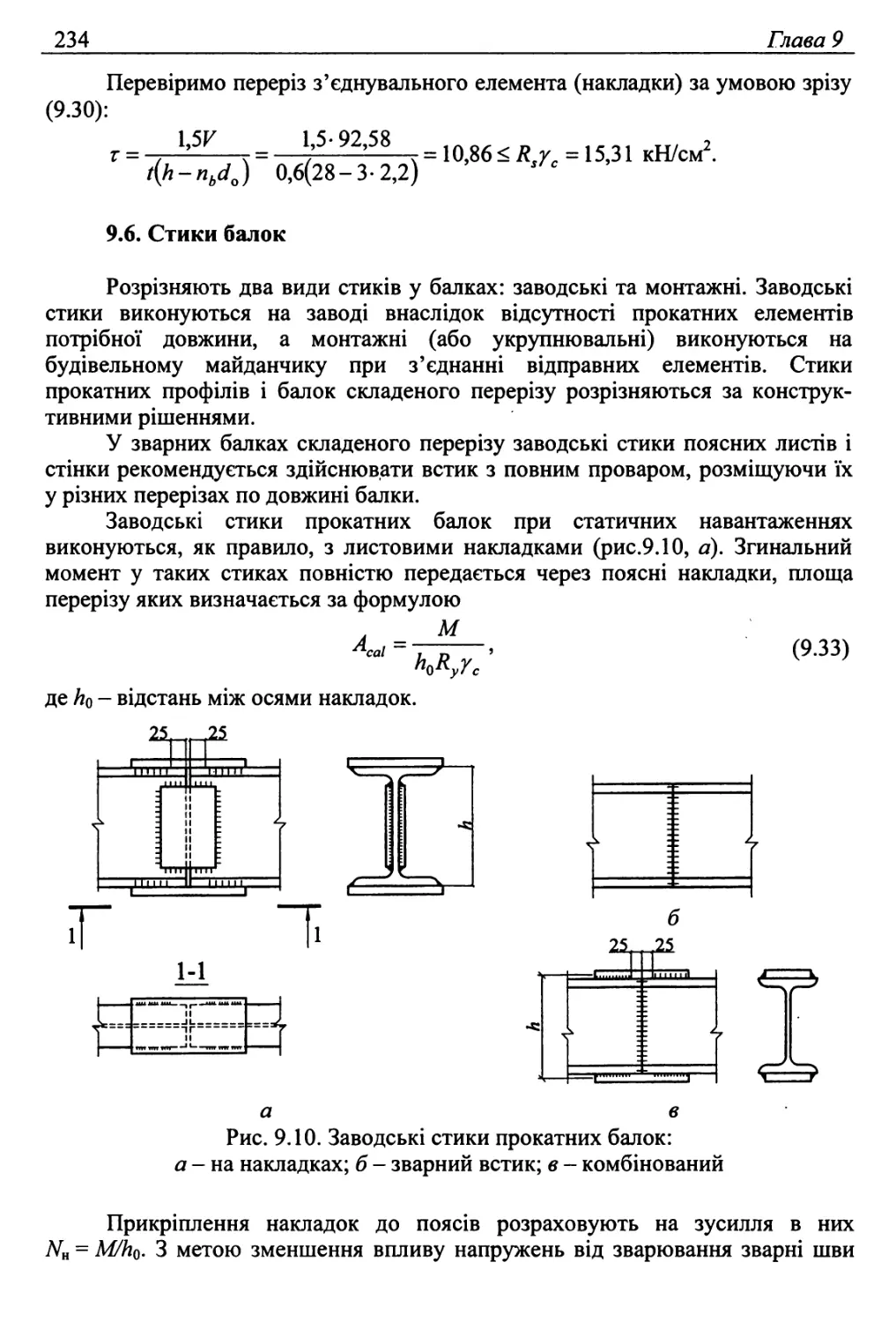

9.6. Стики балок ......................................... 234

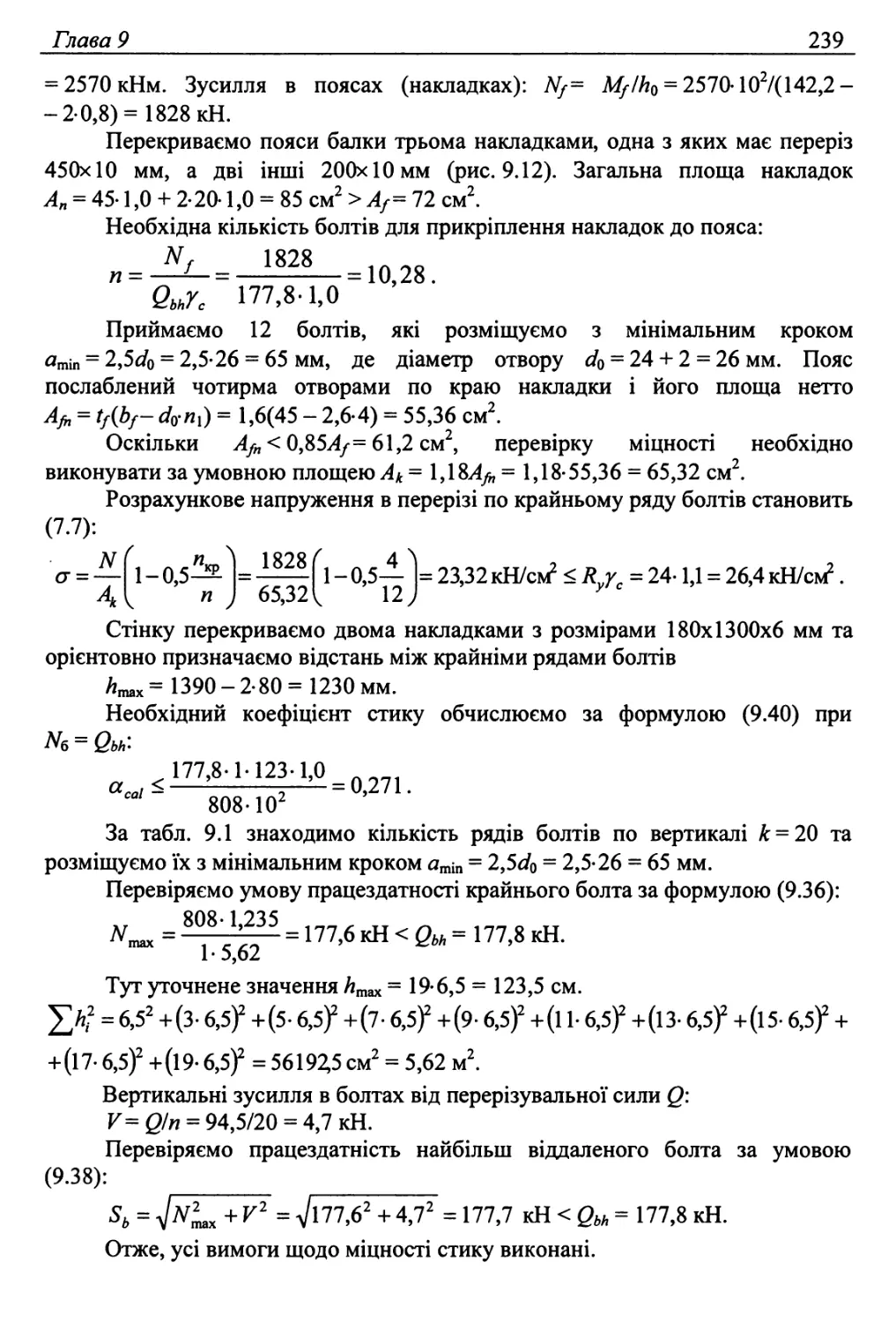

Приклад 9.5 .......................................... 238

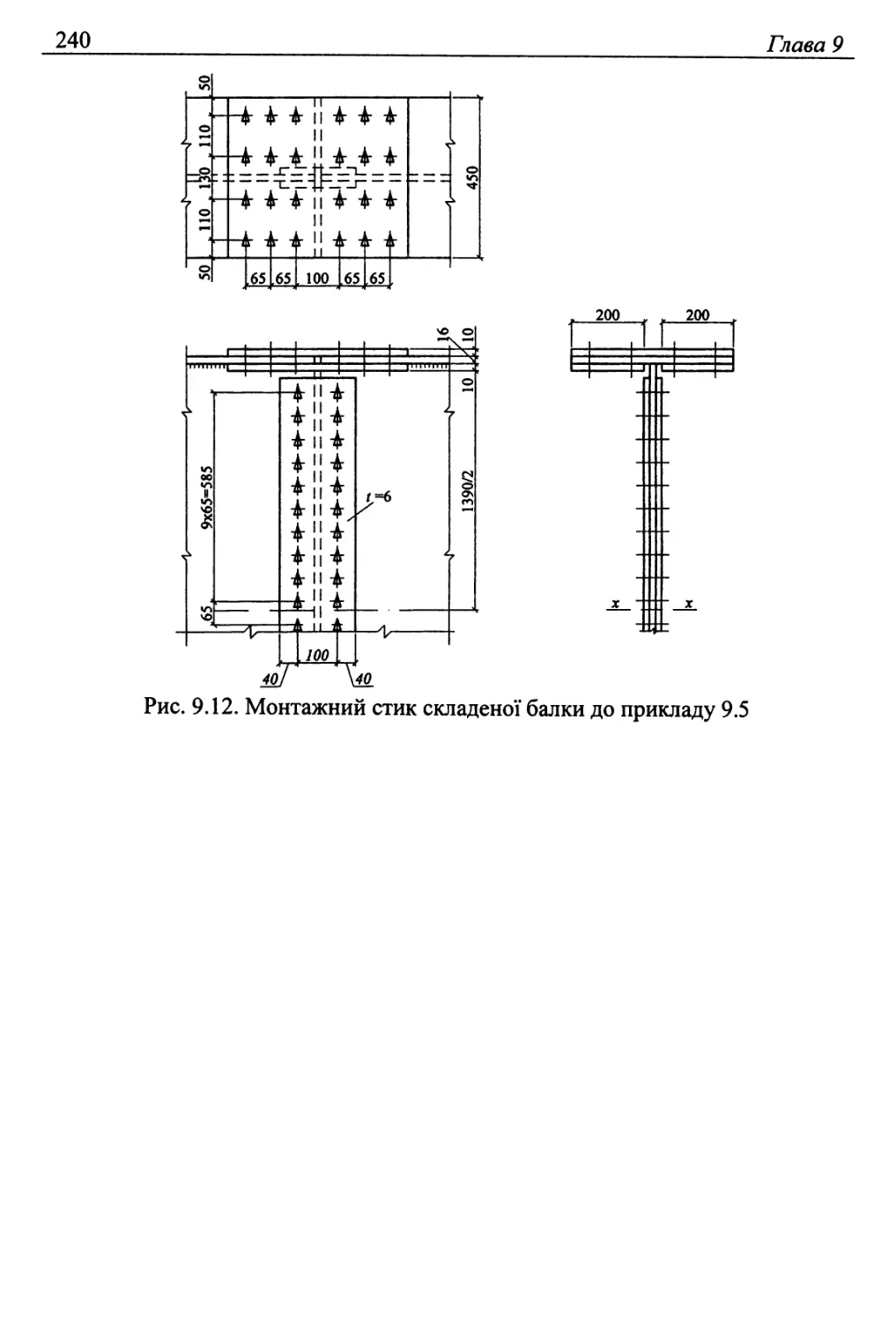

Глава 10. Полегшені балки

10.1. Бісталеві балки ..................................... 241

10.2. Балки з перфорованою стінкою......................... 244

Приклад 10.1 ......................................... 249

10.3. Балки з гнучкою стінкою.............................. 252

Приклад 10.2 ......................................... 258

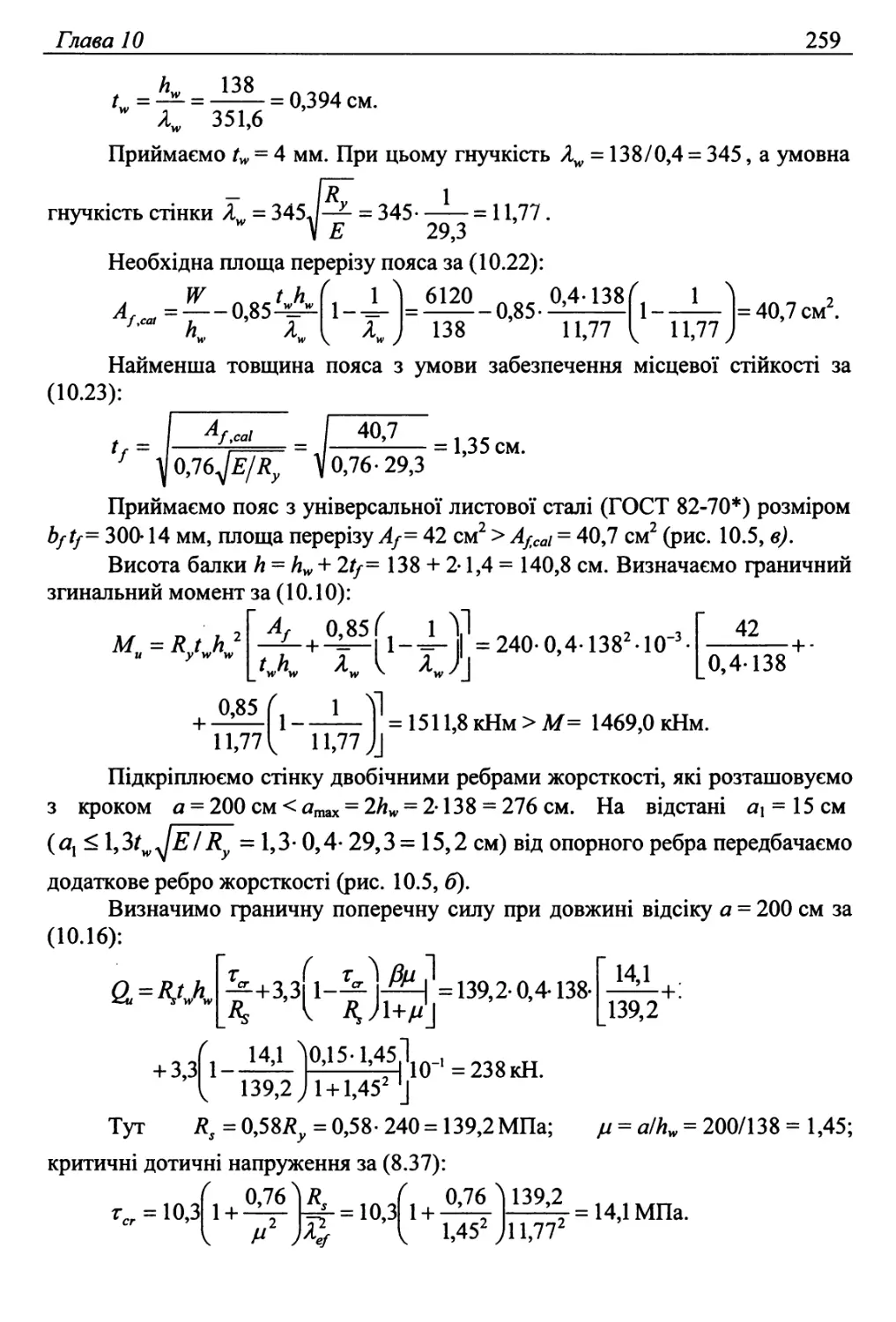

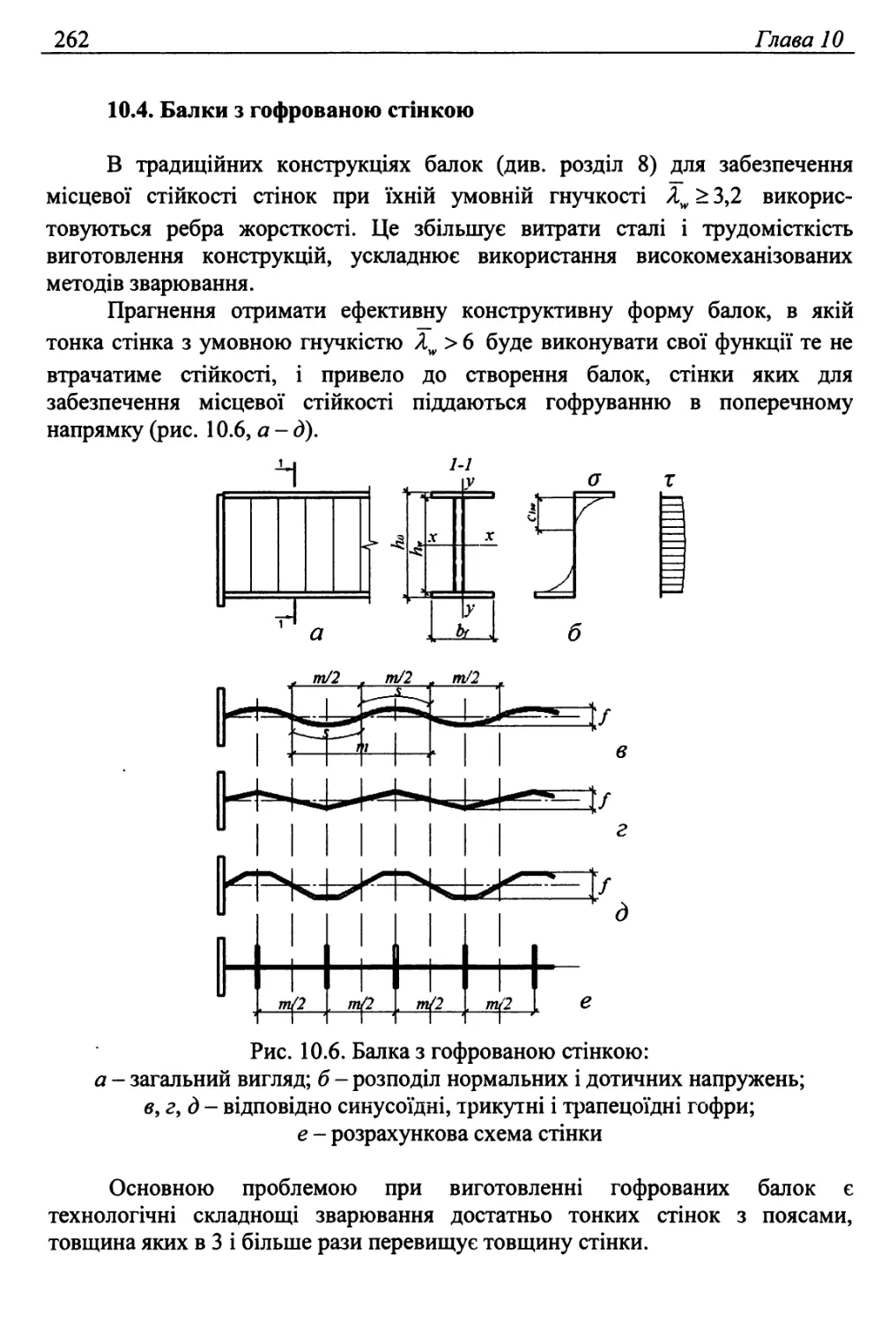

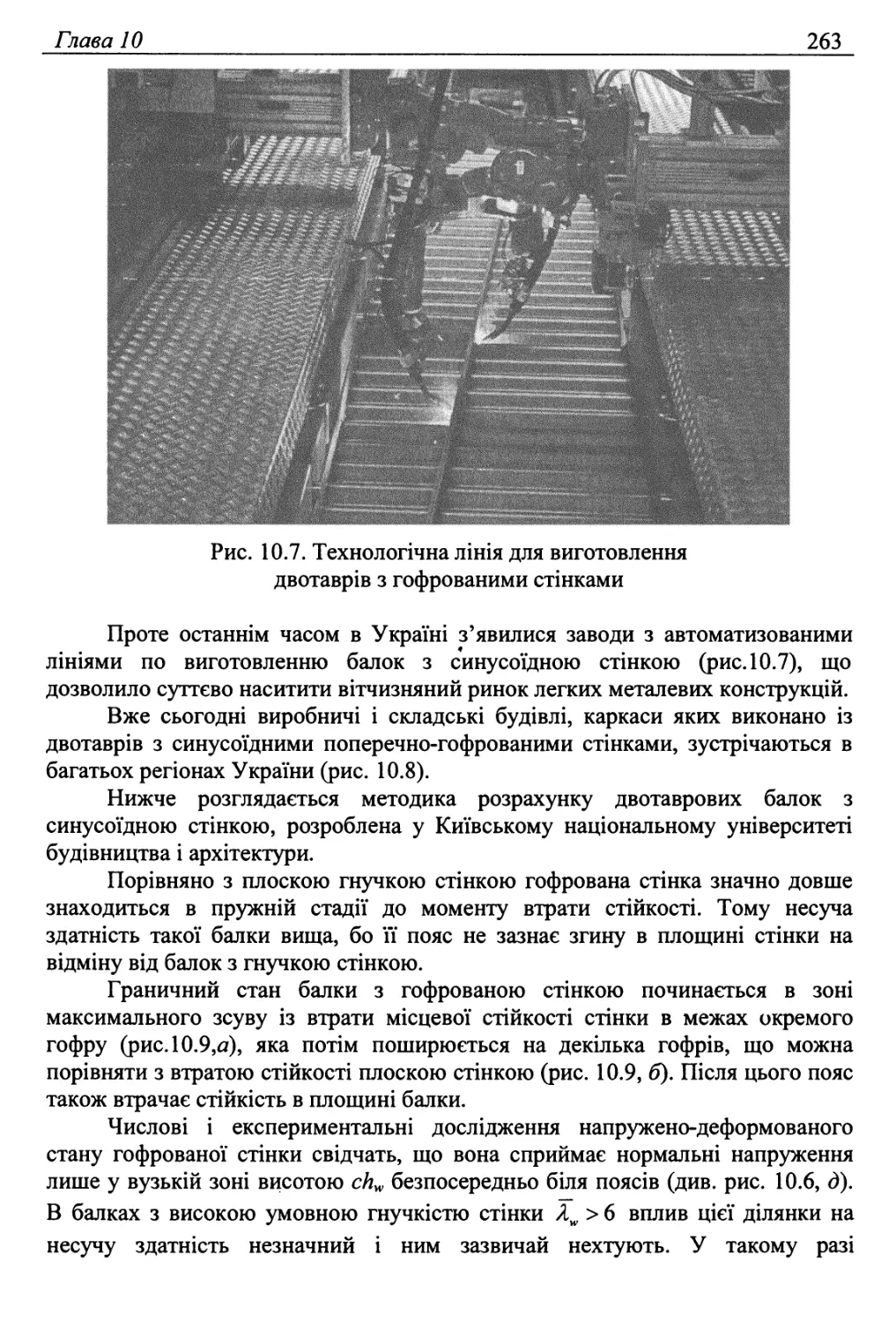

10.4. Балки з гофрованою стінкою .......................... 262

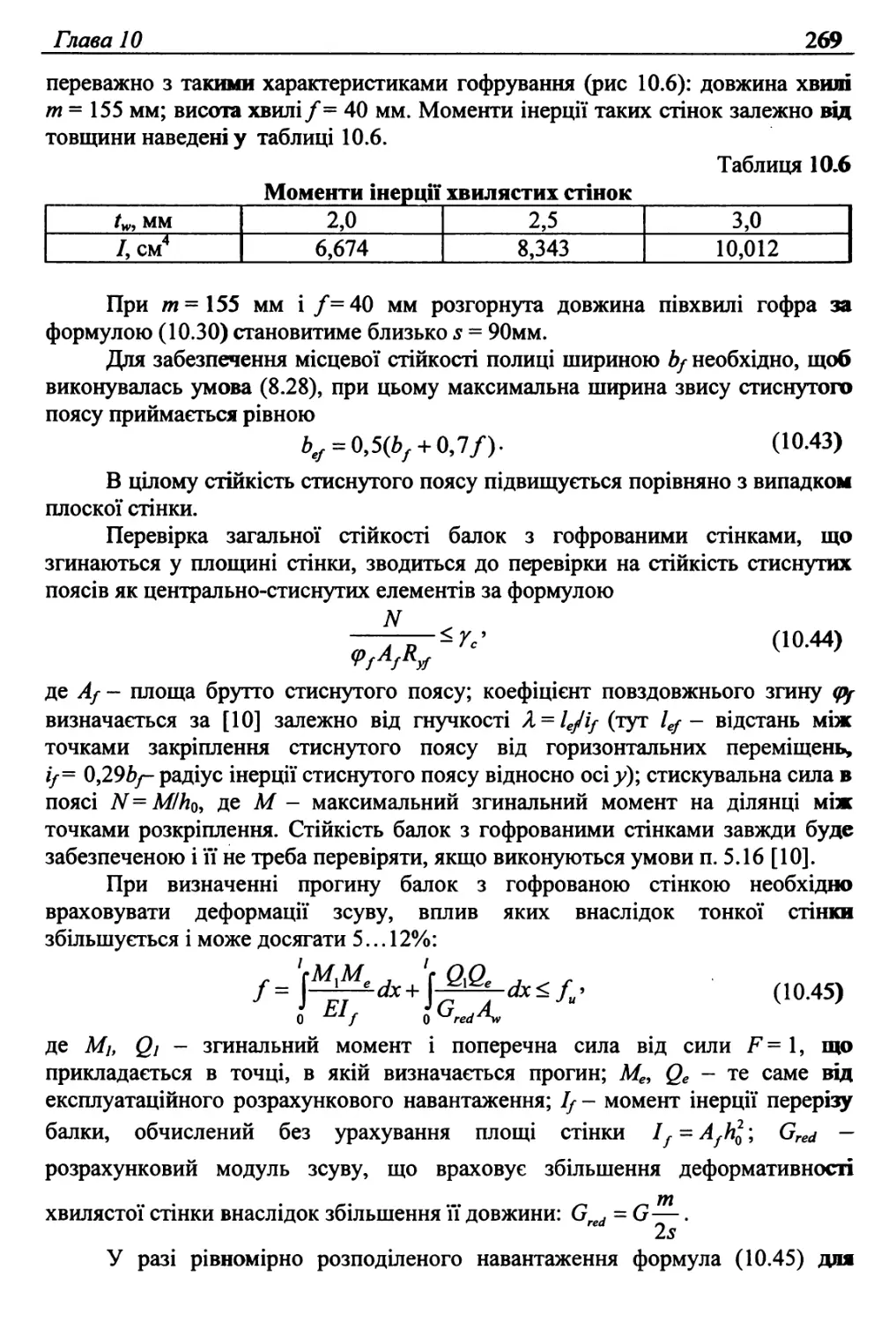

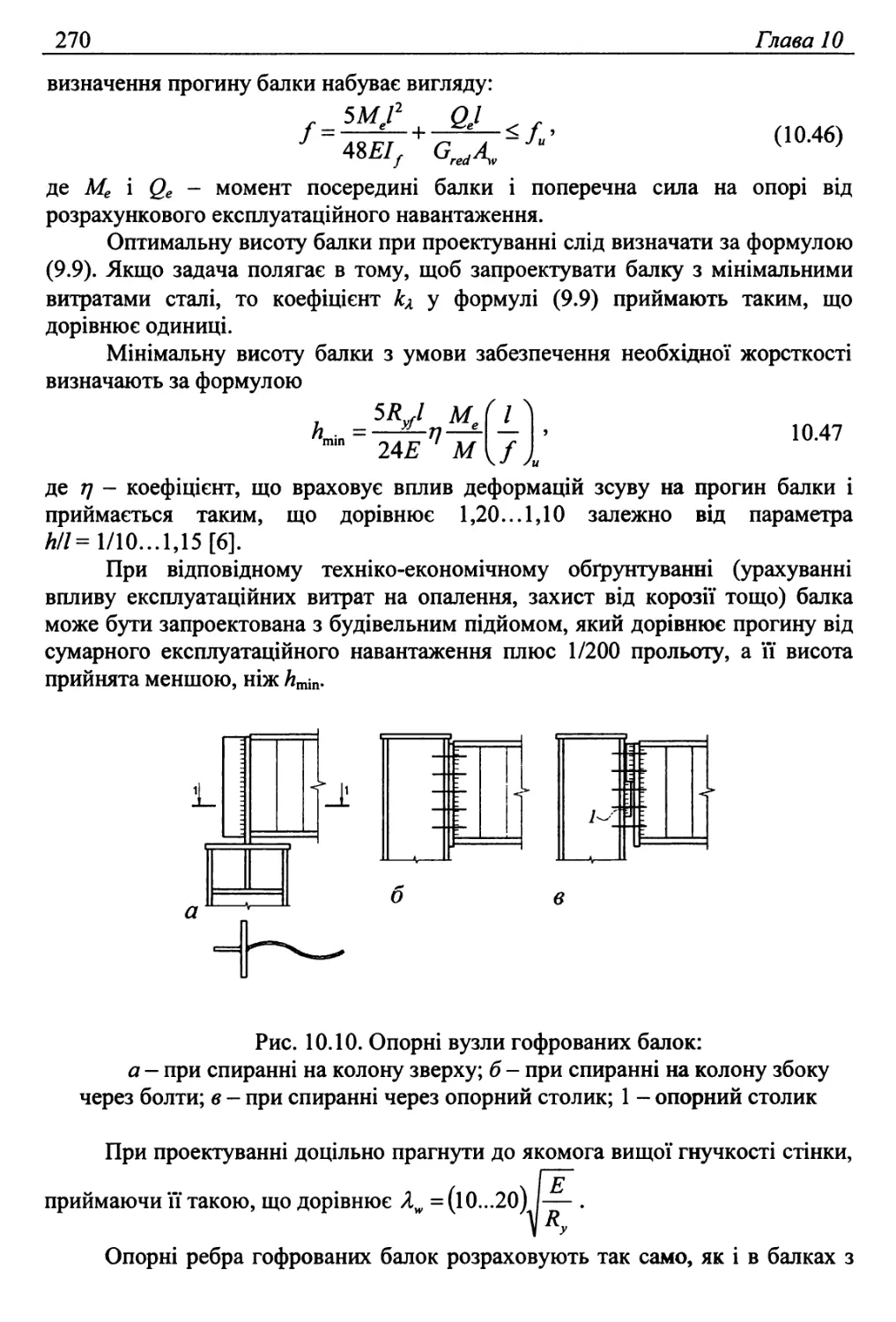

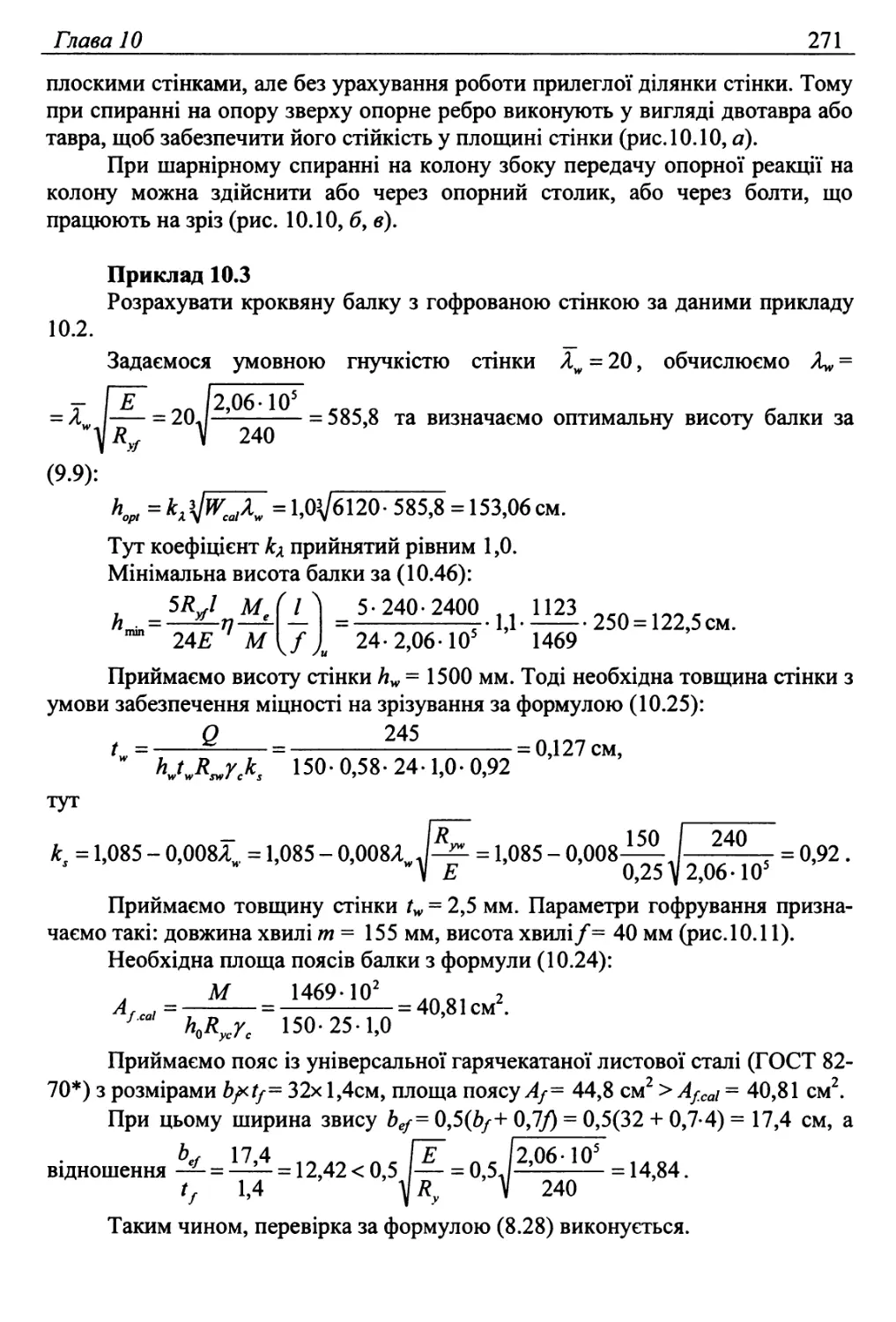

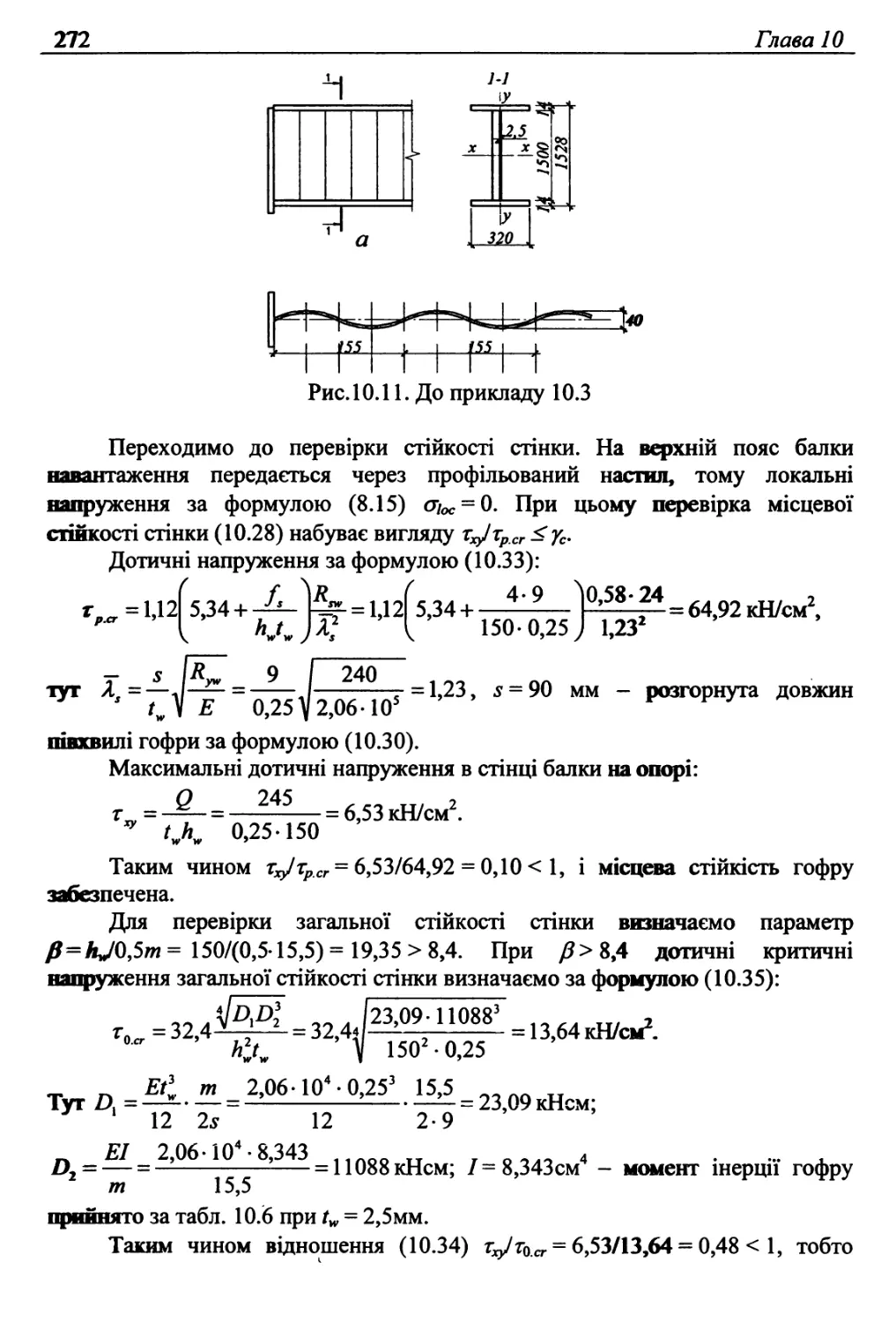

Приклад 10.3 ......................................... 271

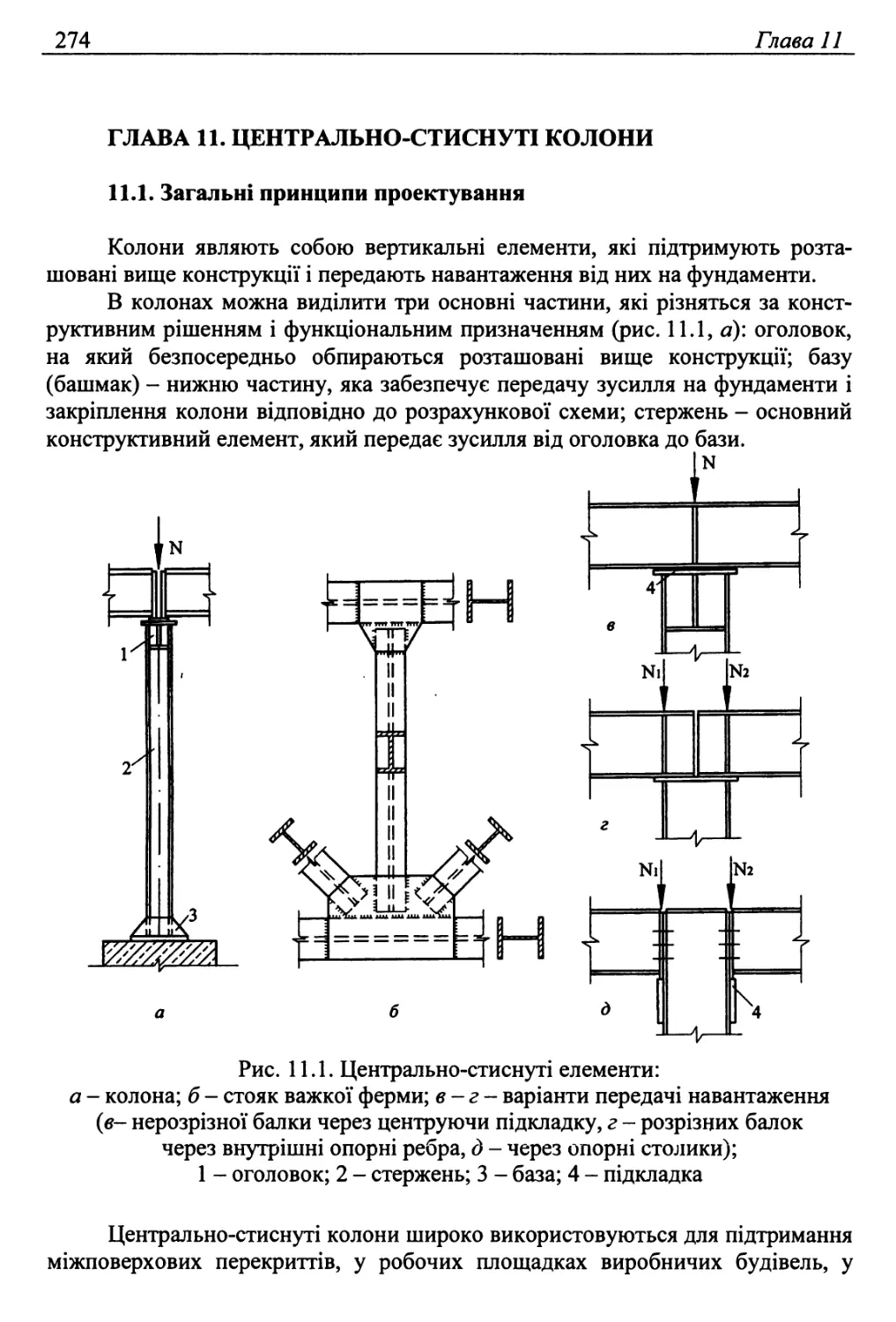

Глава 11. Централ ьно-стиснуті колони

11.1. Загальні принципи проектування ...................... 274

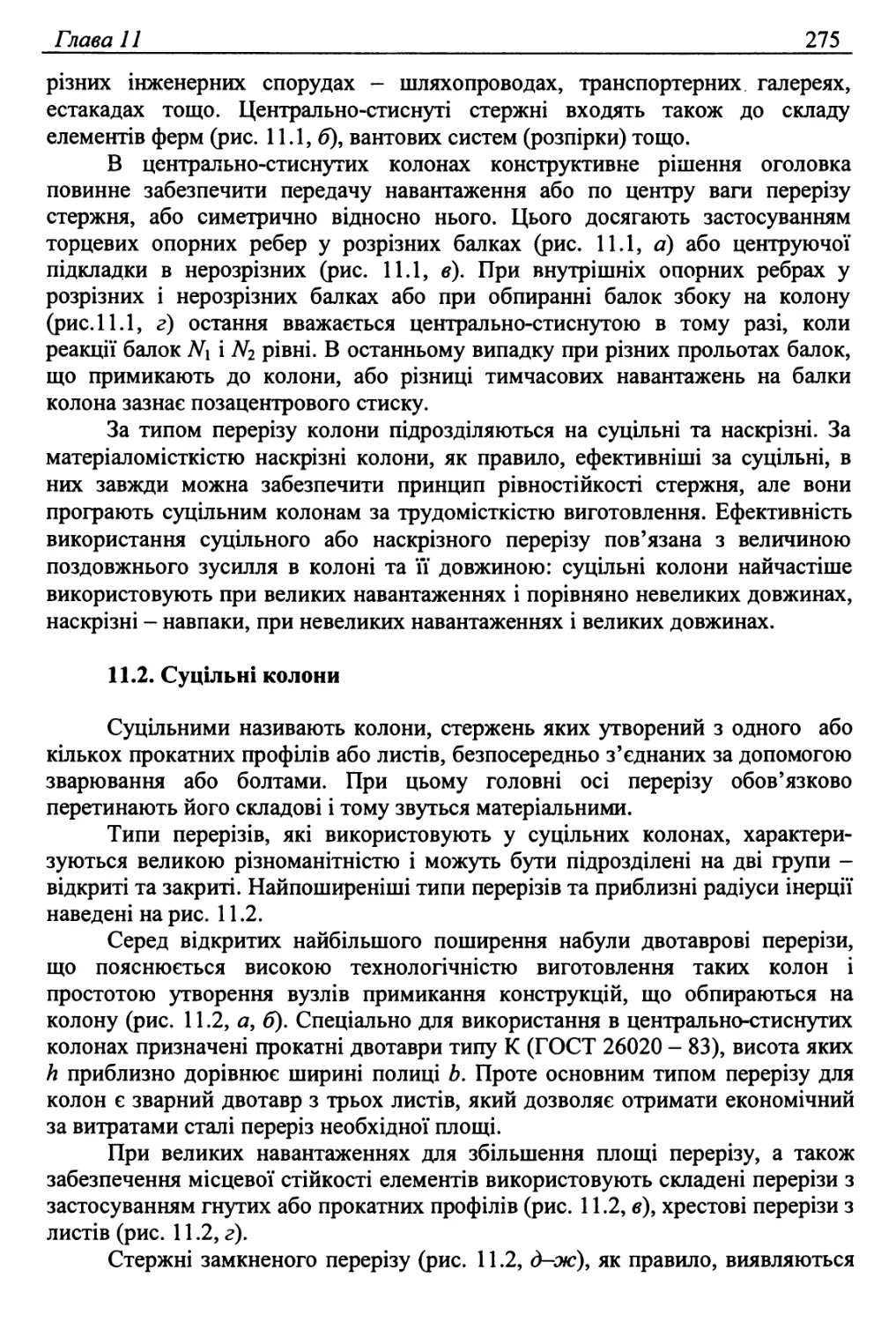

11.2. Суцільні колони ..................................... 275

11.3. Підбір складеного перерізу суцільних колон ...........282

11.3.1. Компонування перерізу.................................283

11.3.2. Методика прямого підбору перерізу.................... 284

Приклад 11.1 ..........................................285

11.3.3. Безітераційний алгоритм підбору

оптимального перерізу .................................288

Приклад 11.2 ..........................................290

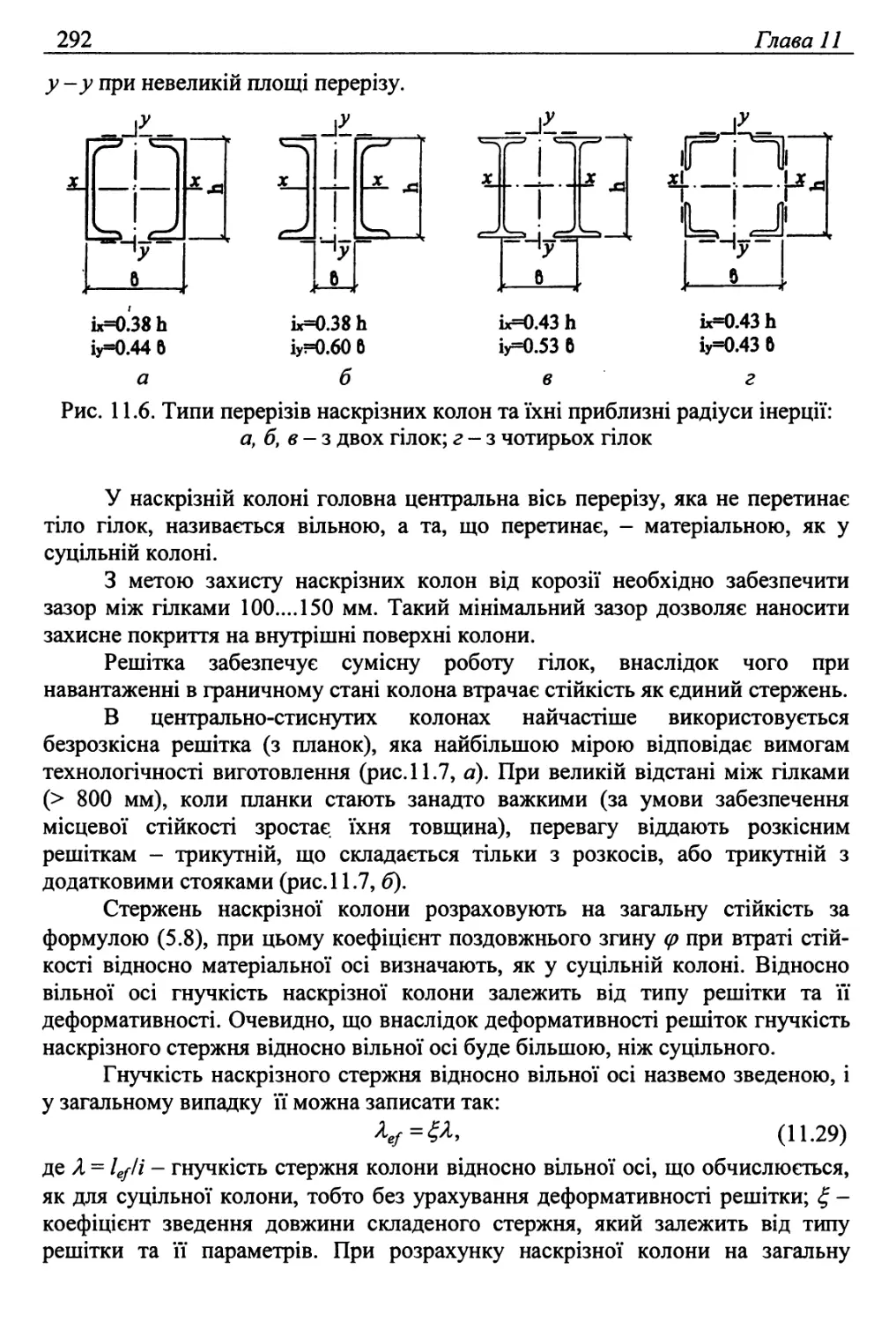

11.4. Наскрізні колони..................................... 291

11.4.1. Колони з планками ................................... 295

11.4.2. Колони з розкісною решіткою ......................... 299

11.5. Компонування стержня наскрізних колон ................302

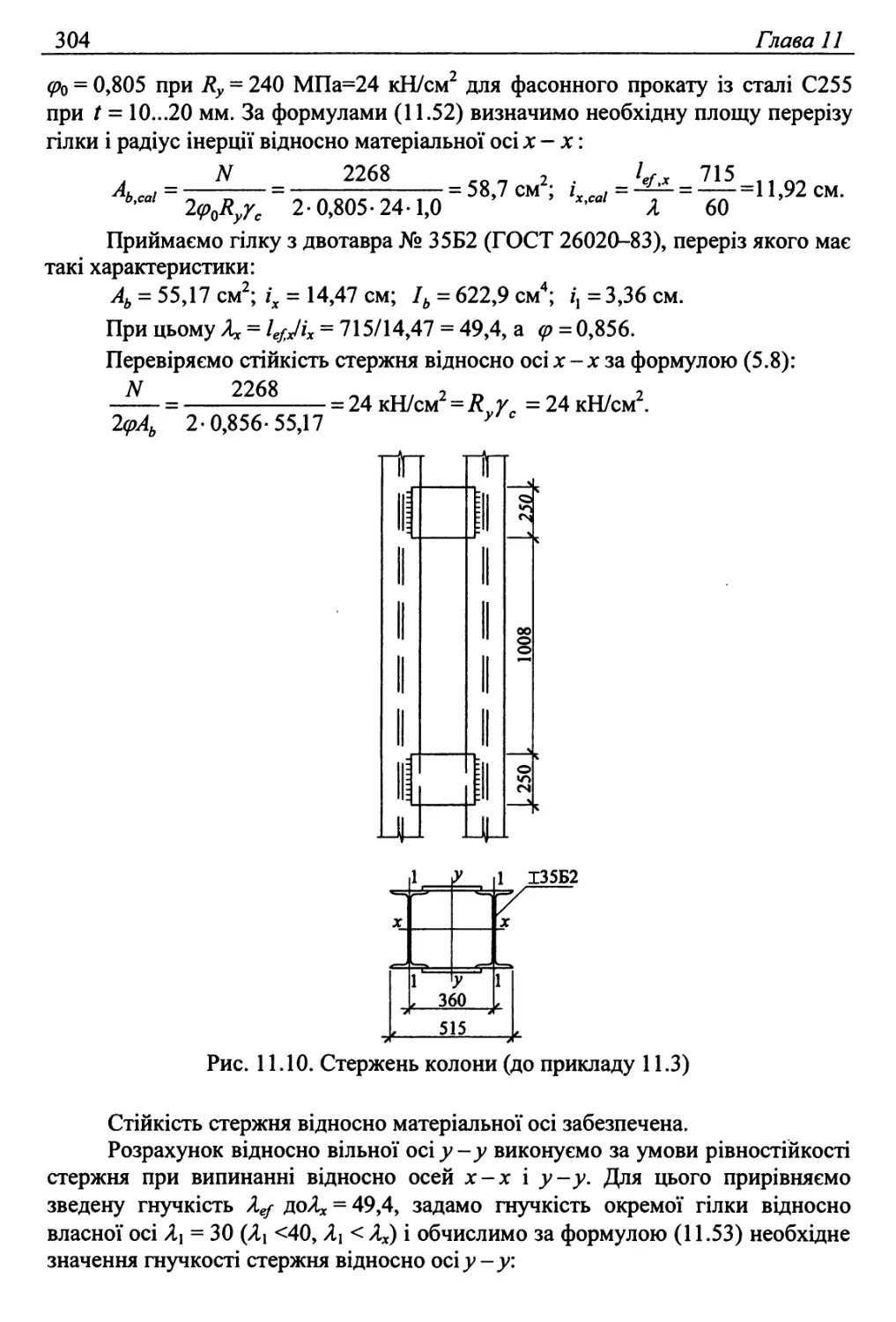

Приклад 11.3 ..........................................303

11.6. Бази колон .......................................... 306

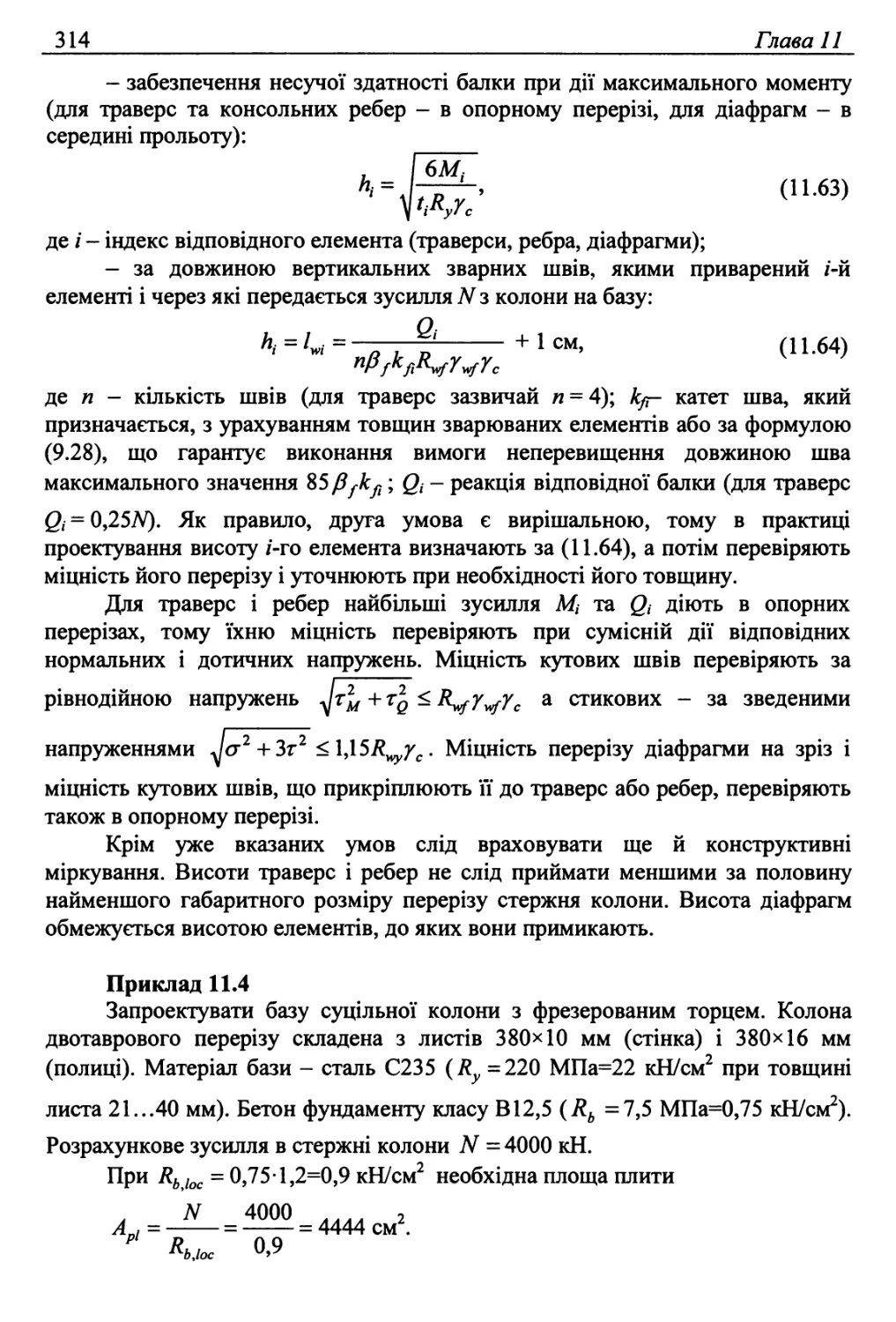

Приклад 11.4 ..........................................314

6

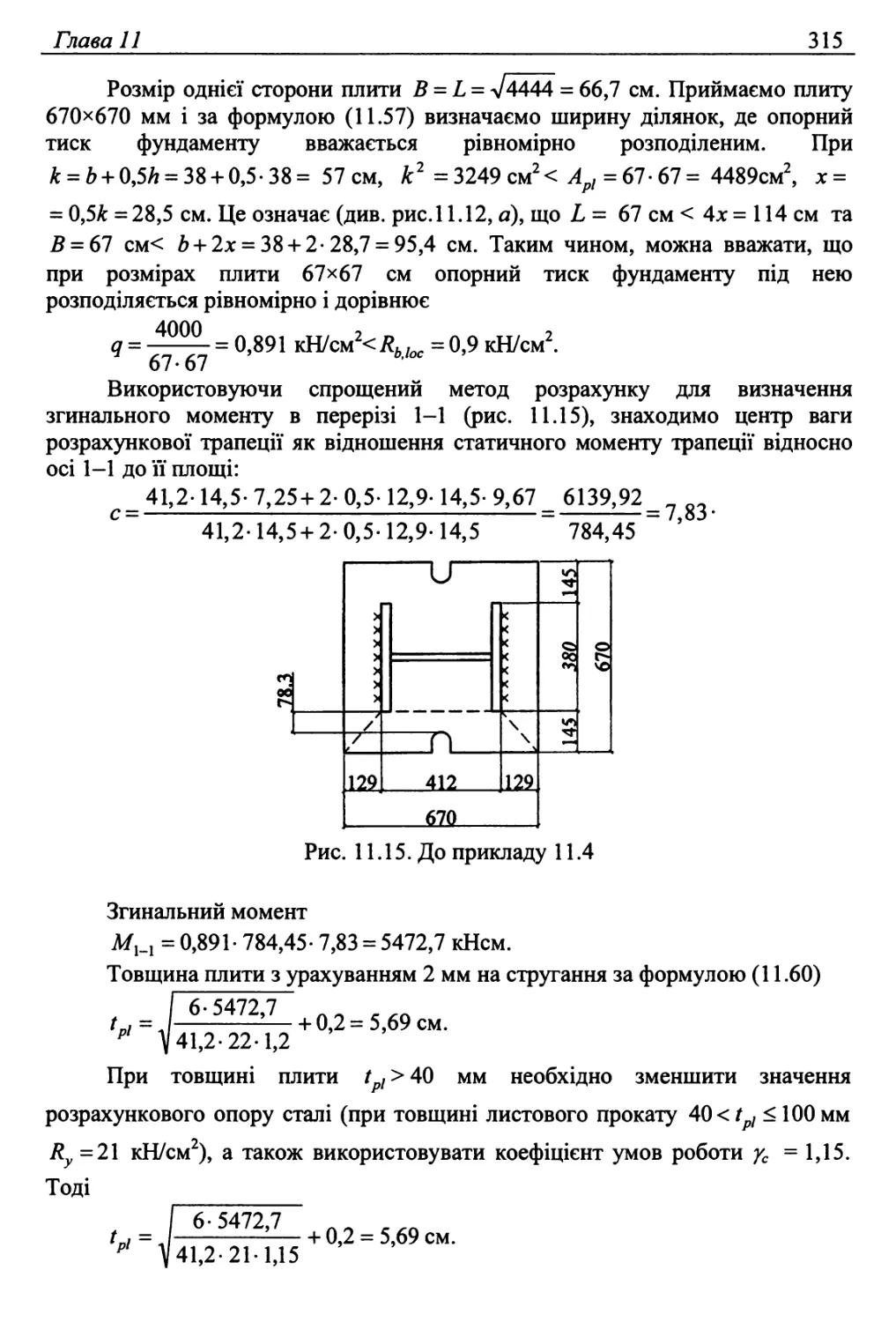

Приклад 11.5 ........................................... 316

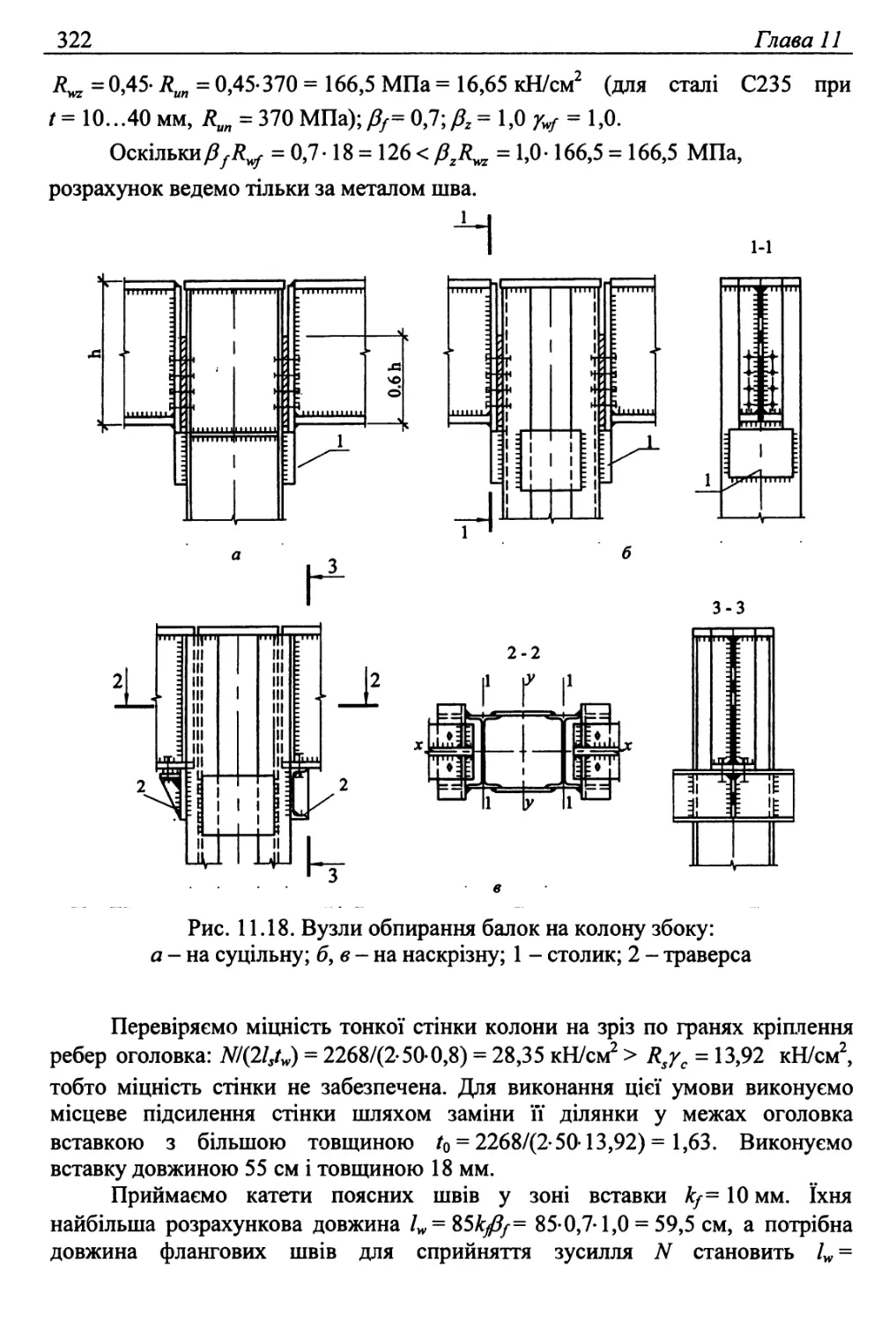

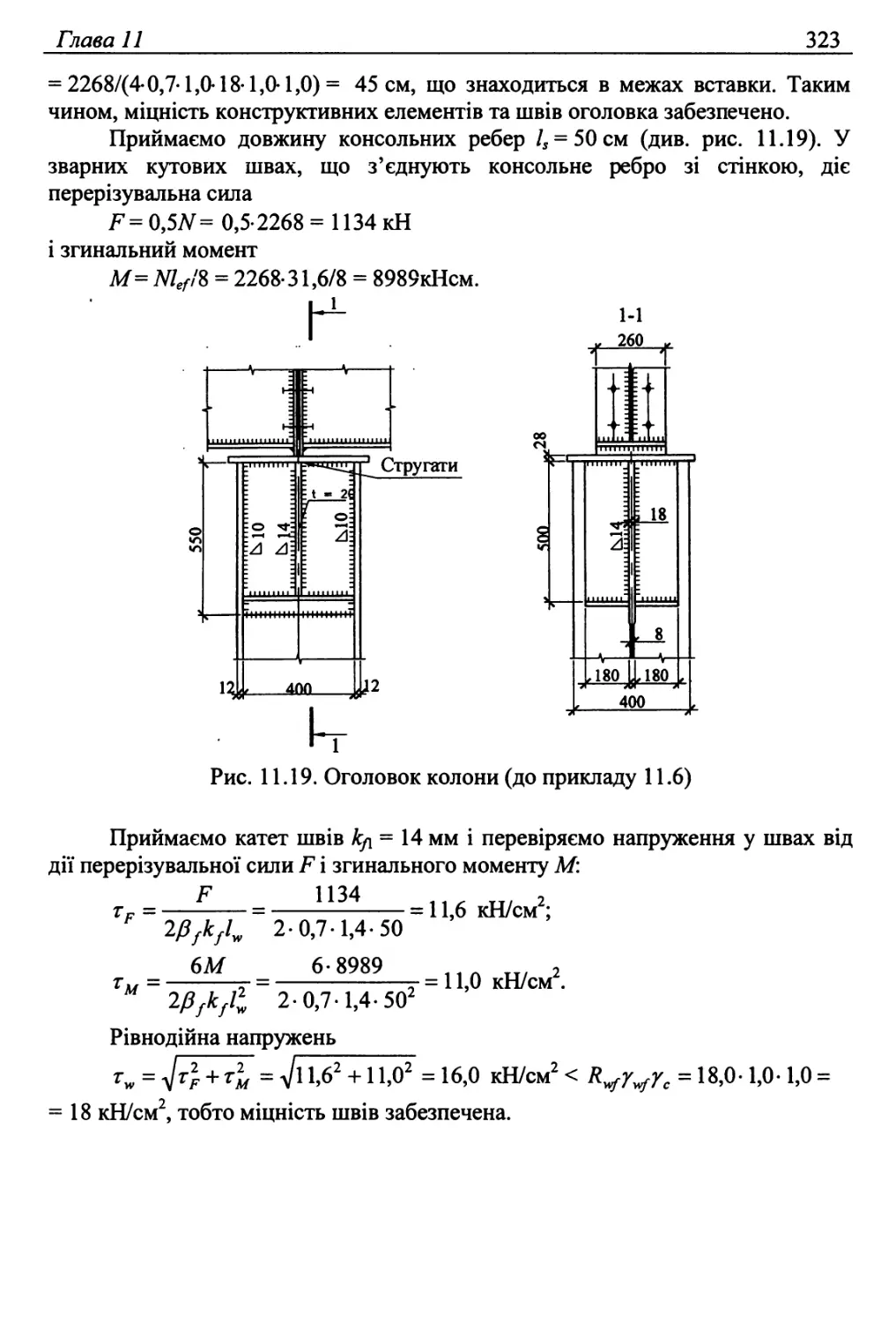

11.7. Оголовки колон ........................................ 318

Приклад 11.6 ........................................... 321

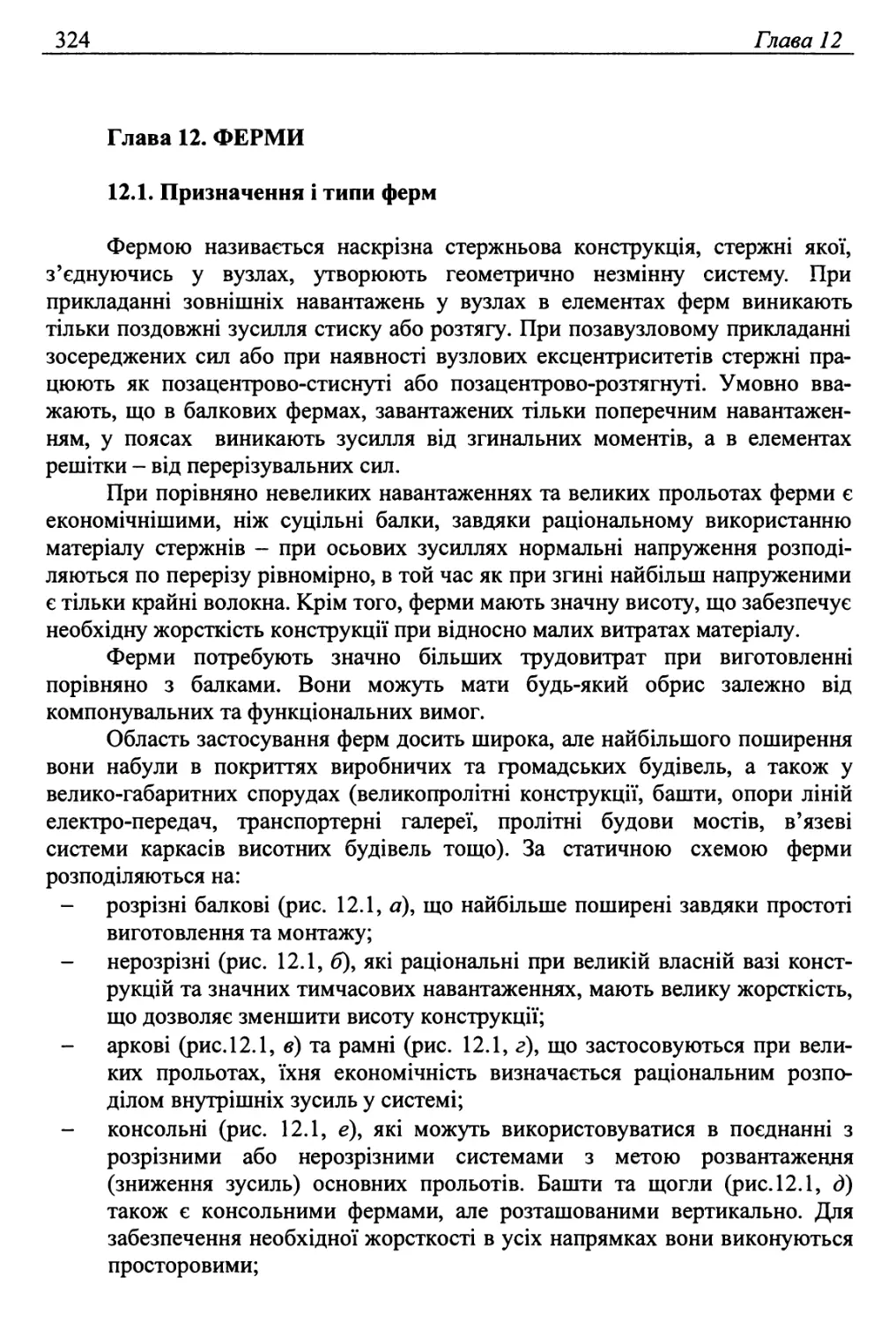

Глава 12. Ферми

12.1. Призначення і типи ферм ............................... 324

12.2. Компонування ферм ..................................... 325

12.3. Генеральні розміри ферм ............................... 329

12.4. Забезпечення стійкості ферм ........................... 331

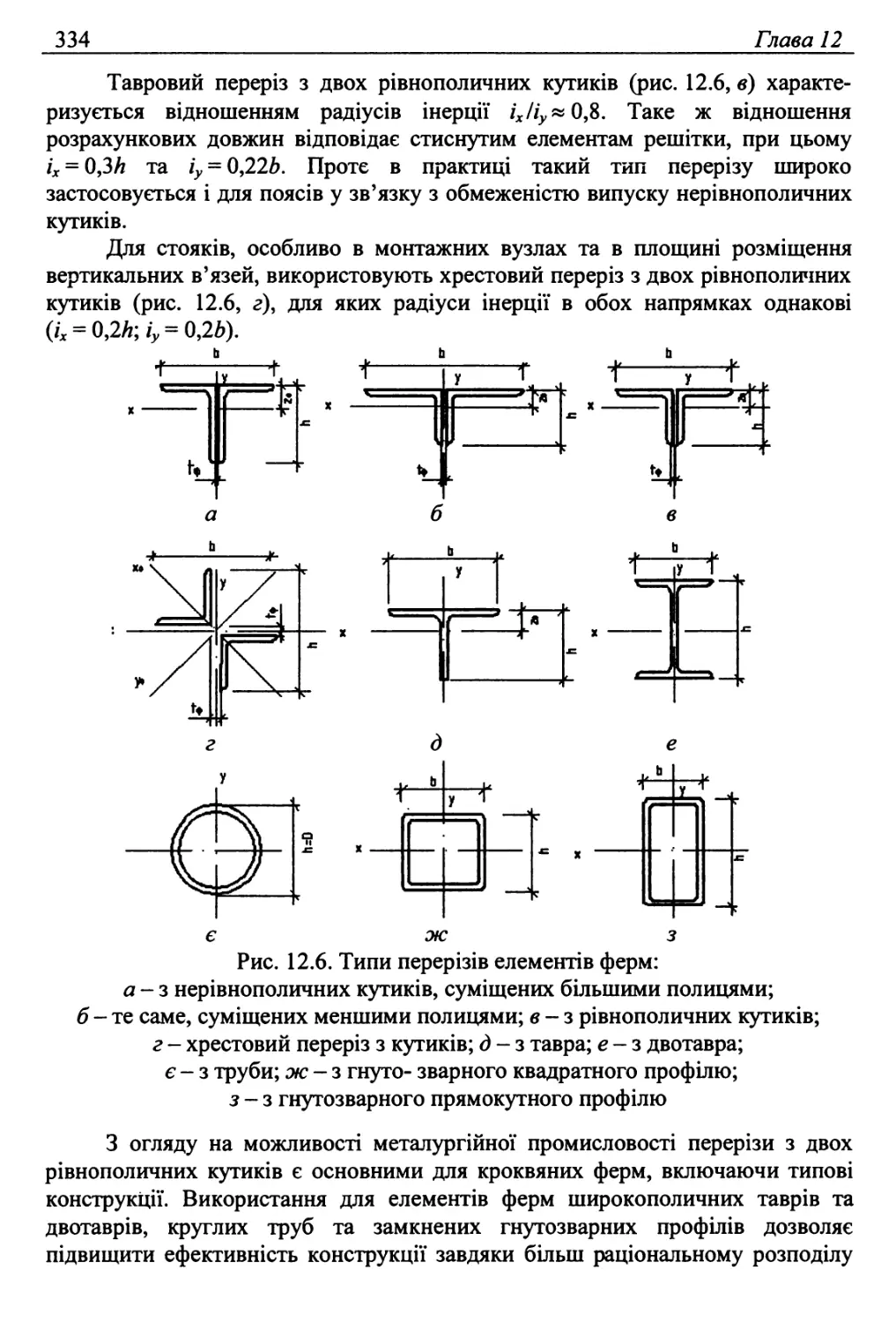

12.5. Типи перерізів елементів ферм ......................... 333

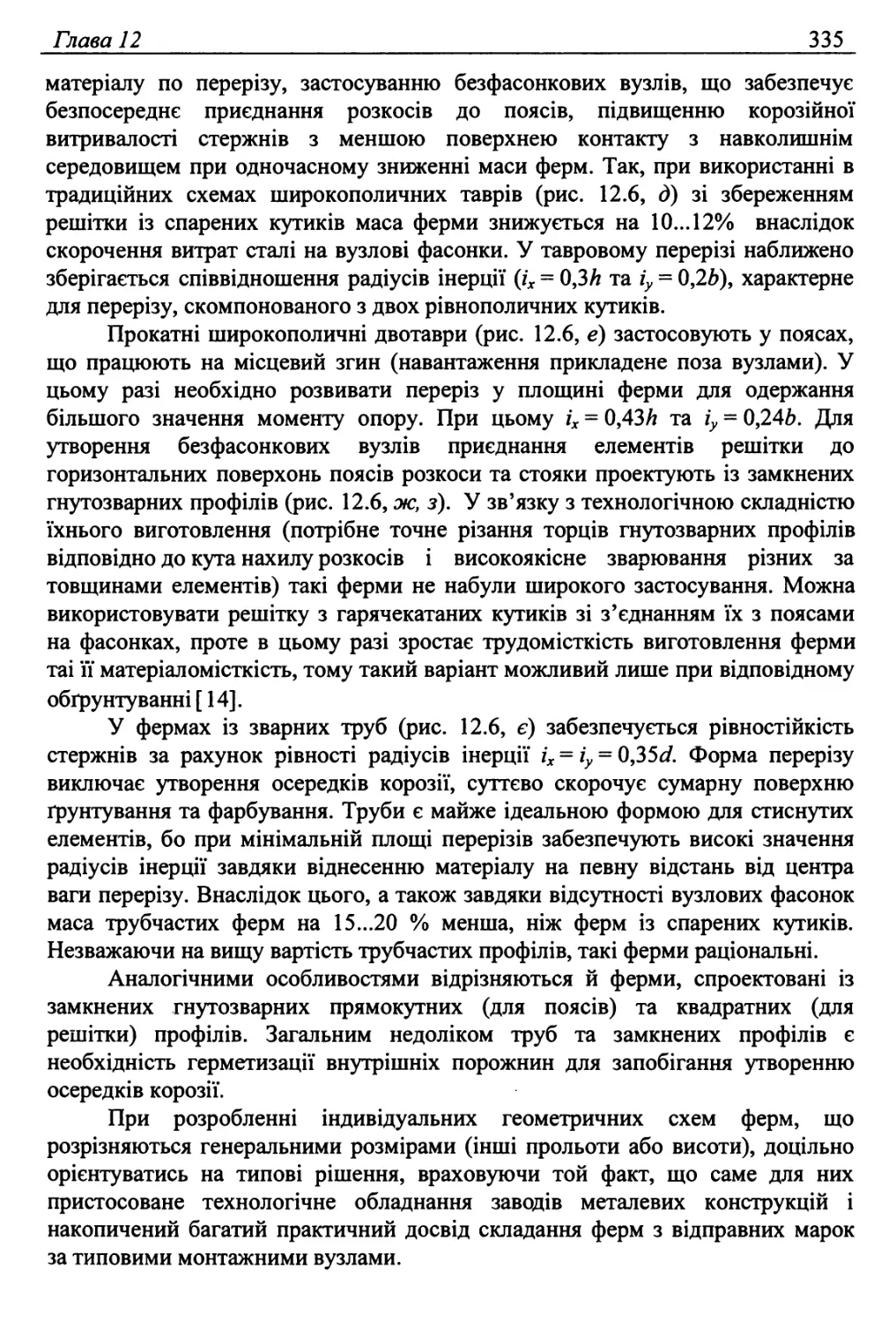

12.6. Робота і розрахунок ферм .............................. 336

12.7. Розрахункові довжини та граничні

гнучкості елементів ферм ............................... 340

12.8. Підбір перерізів стержнів ............................. 342

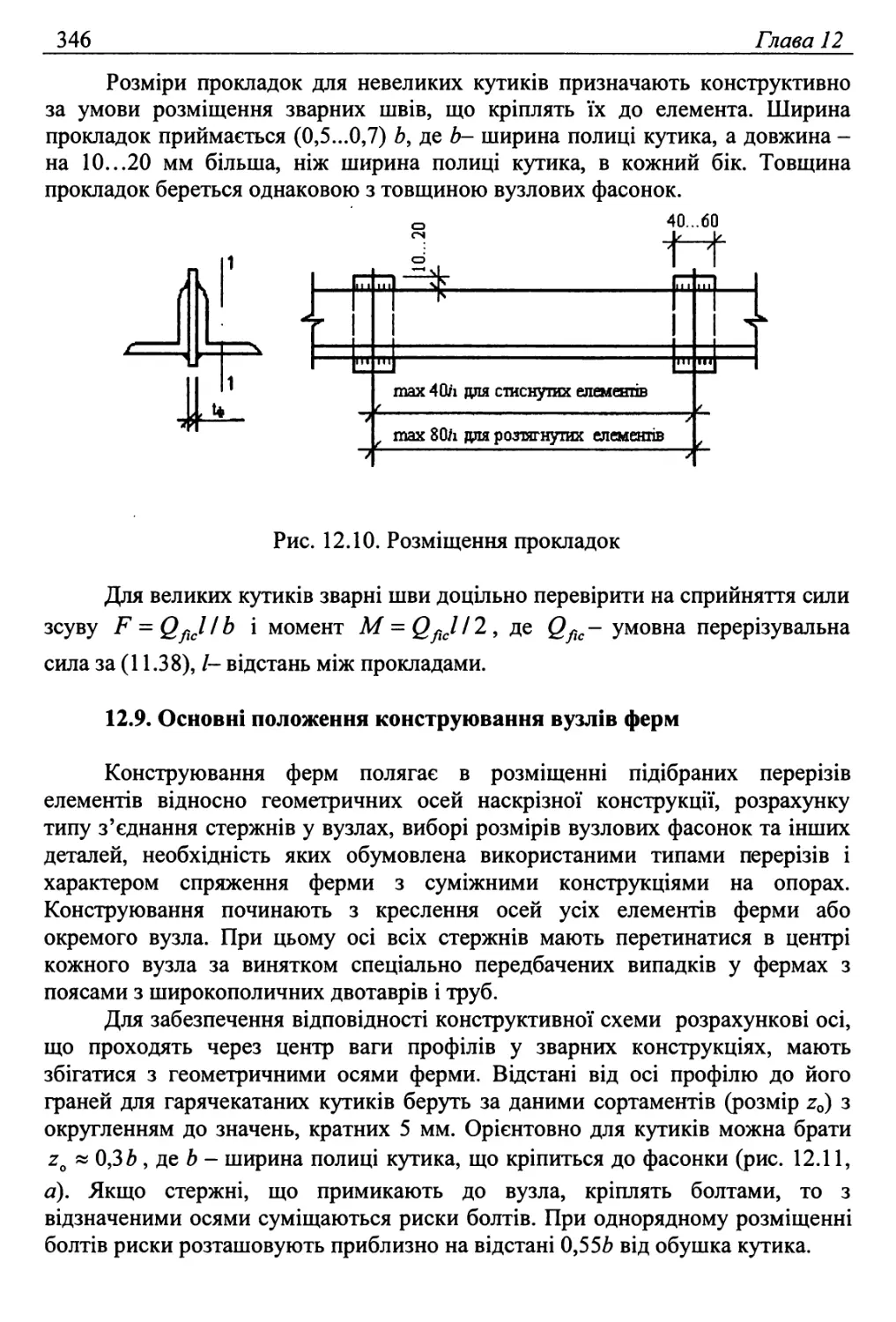

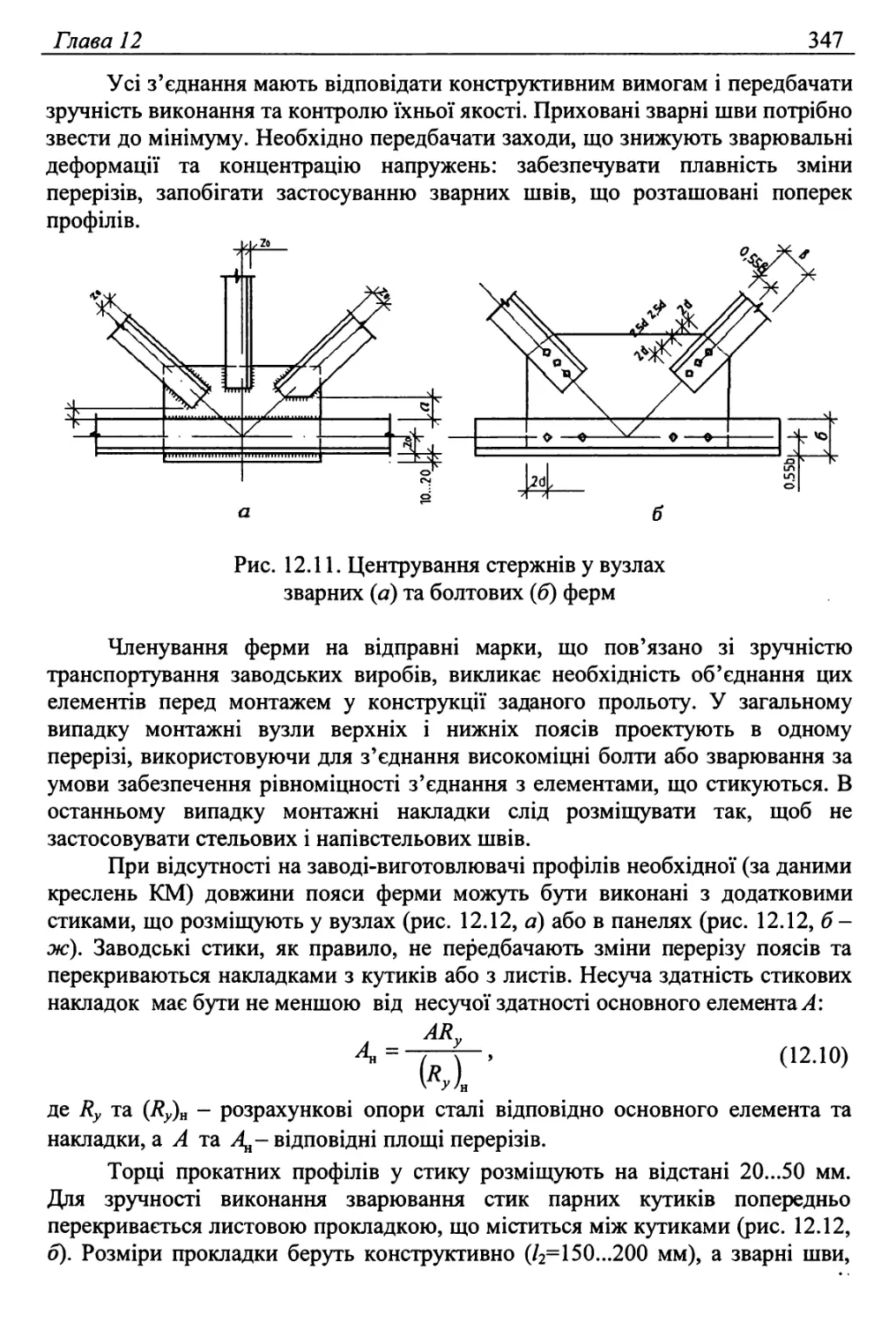

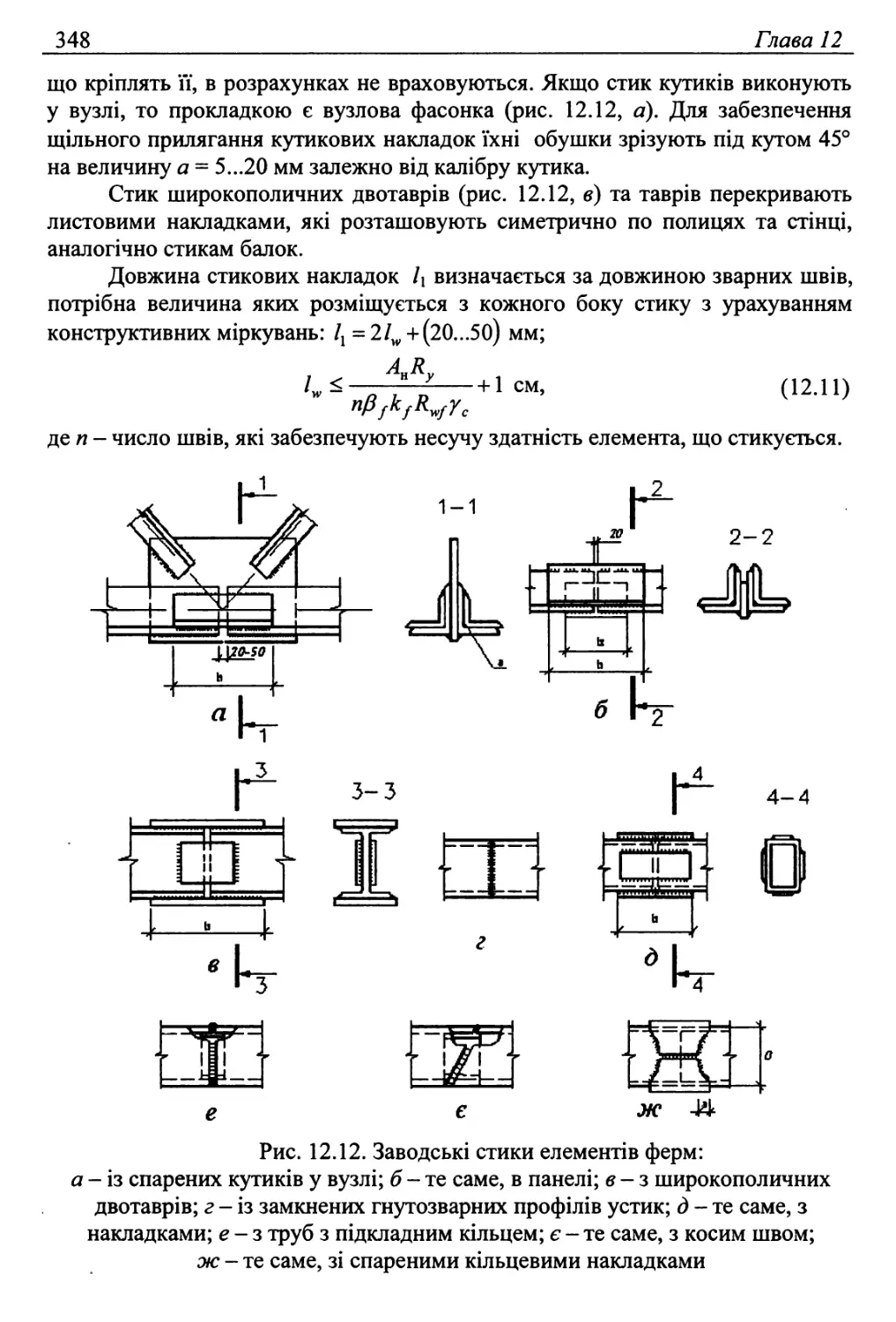

12.9. Основні положення конструювання вузлів ферм............ 346

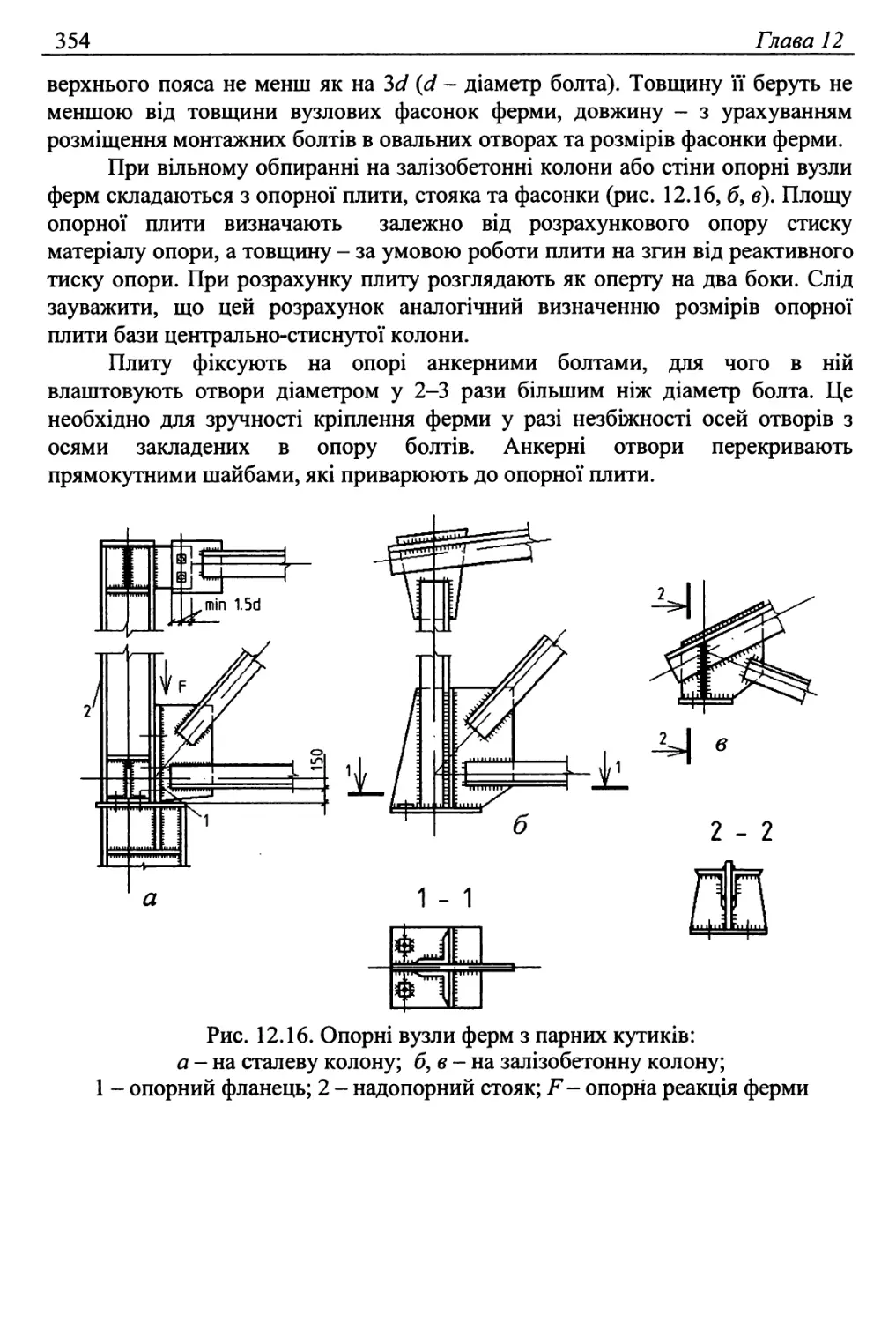

12.10. Ферми з парних кутиків .................................349

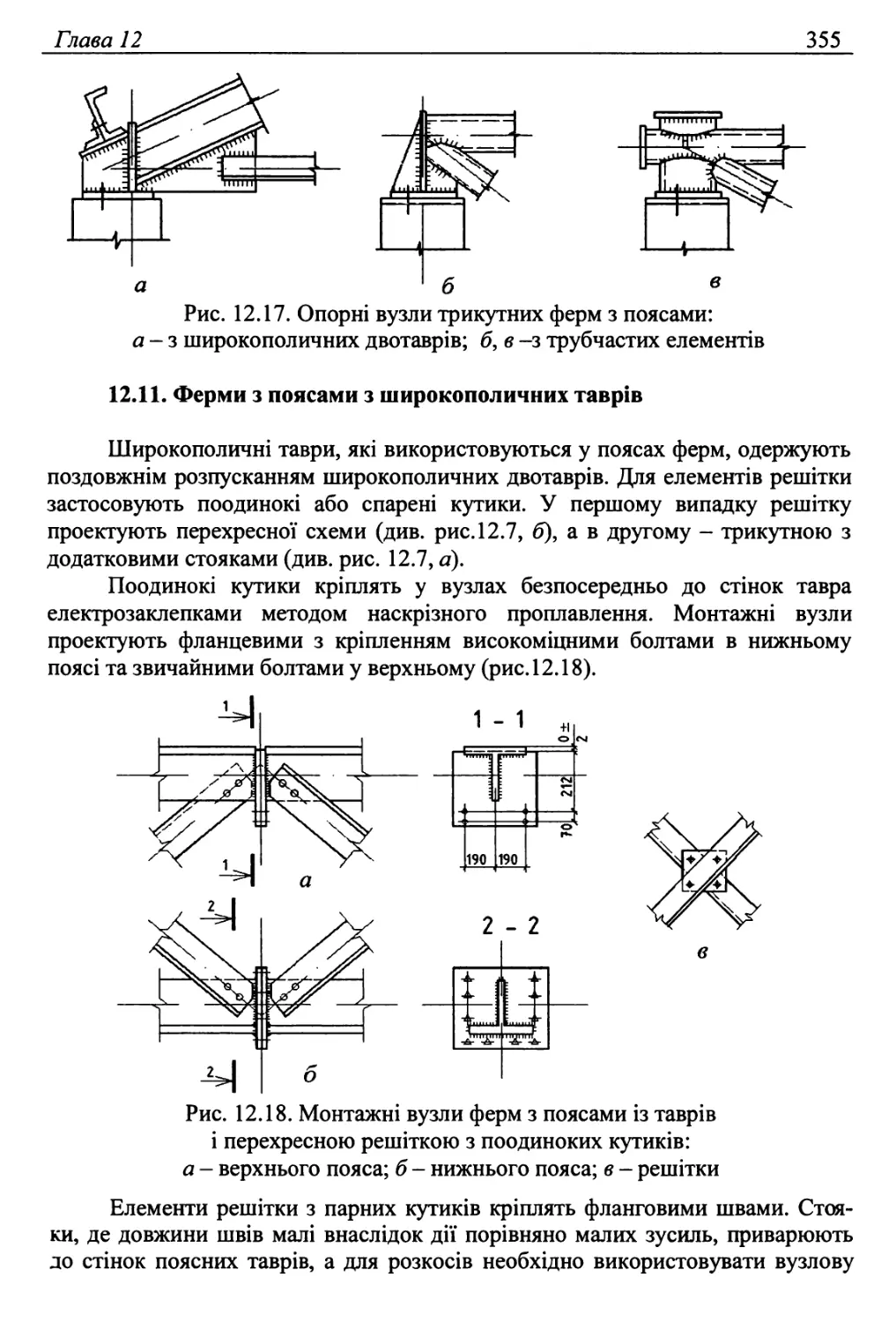

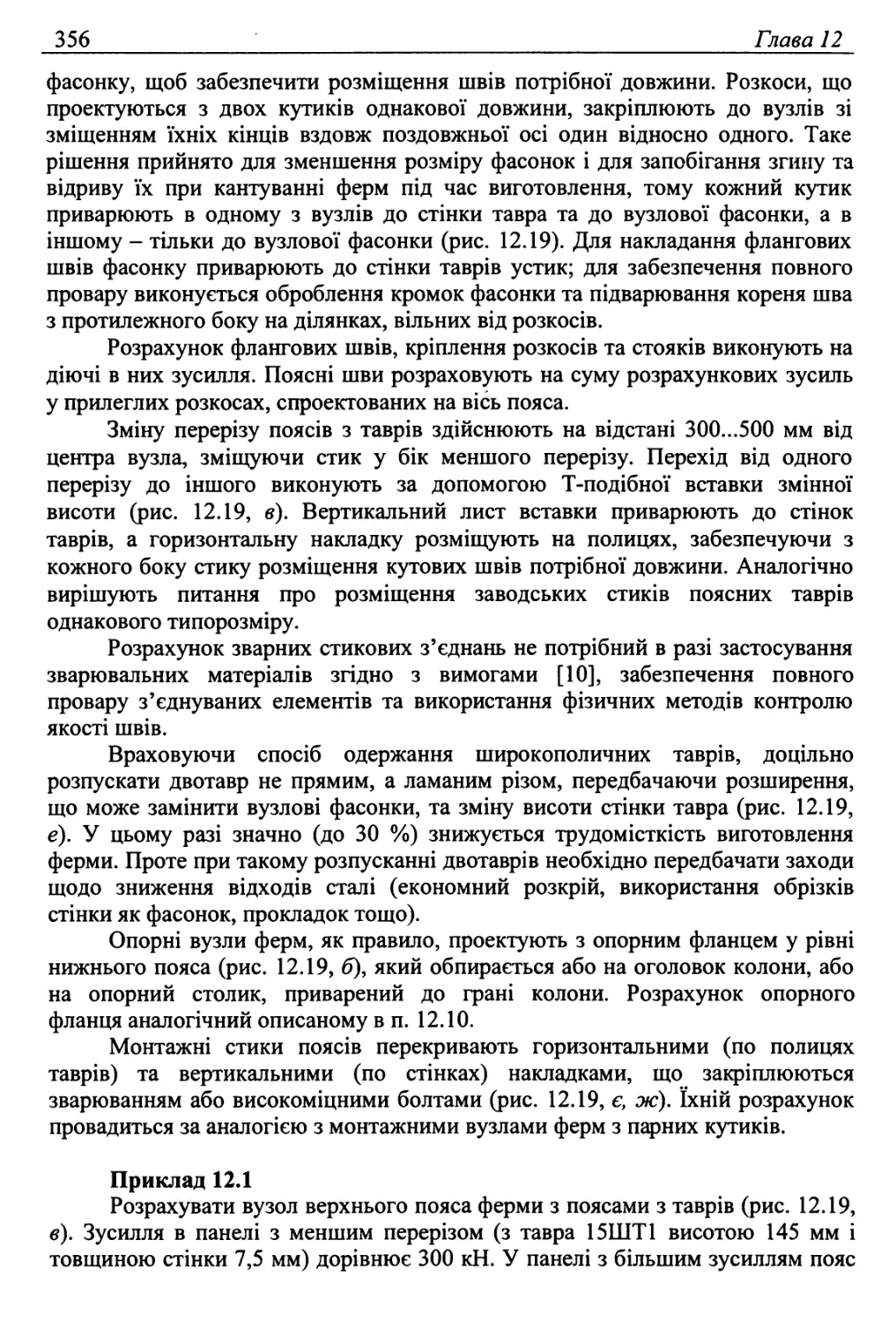

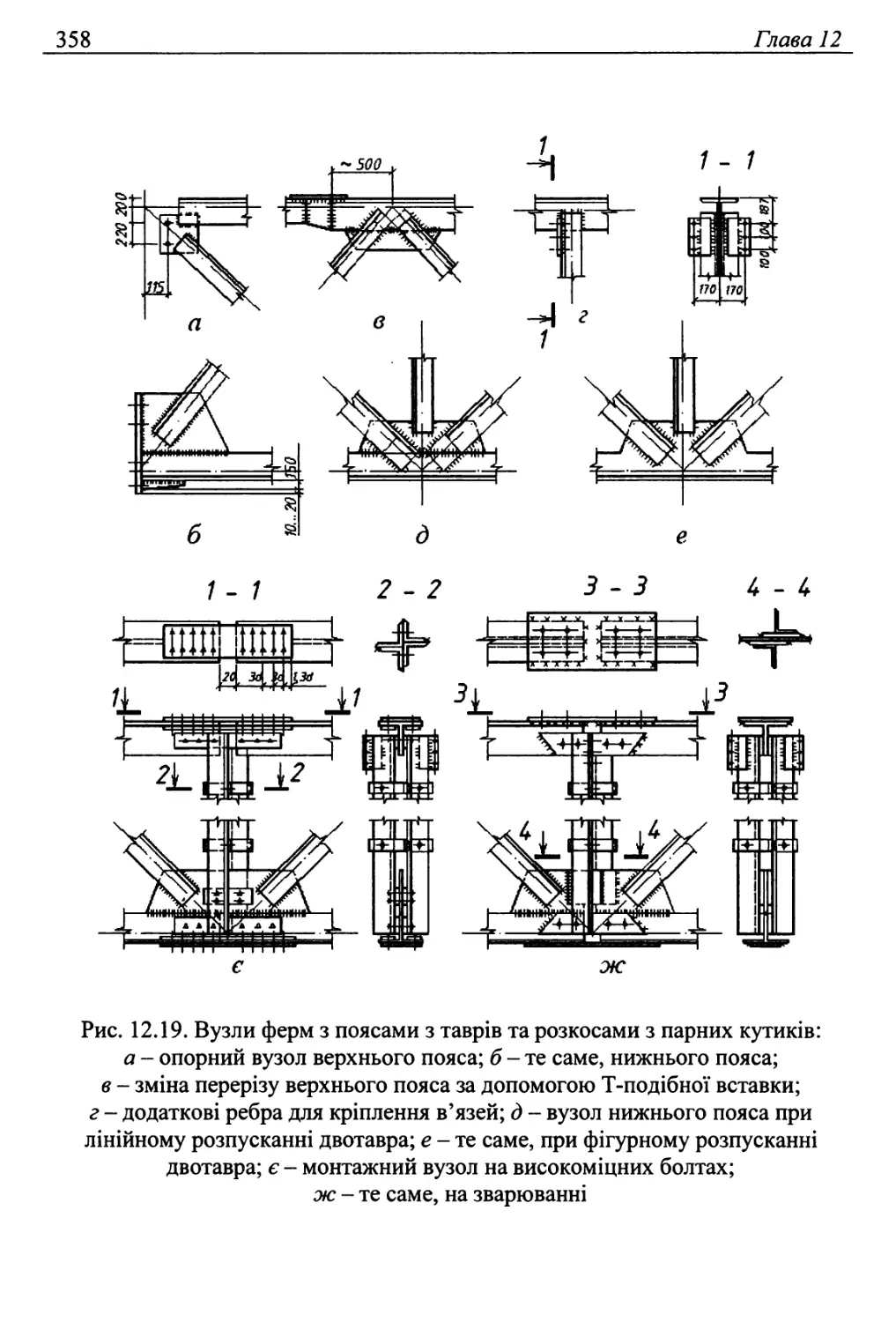

12.11. Ферми з поясами з широкополичних таврів................ 355

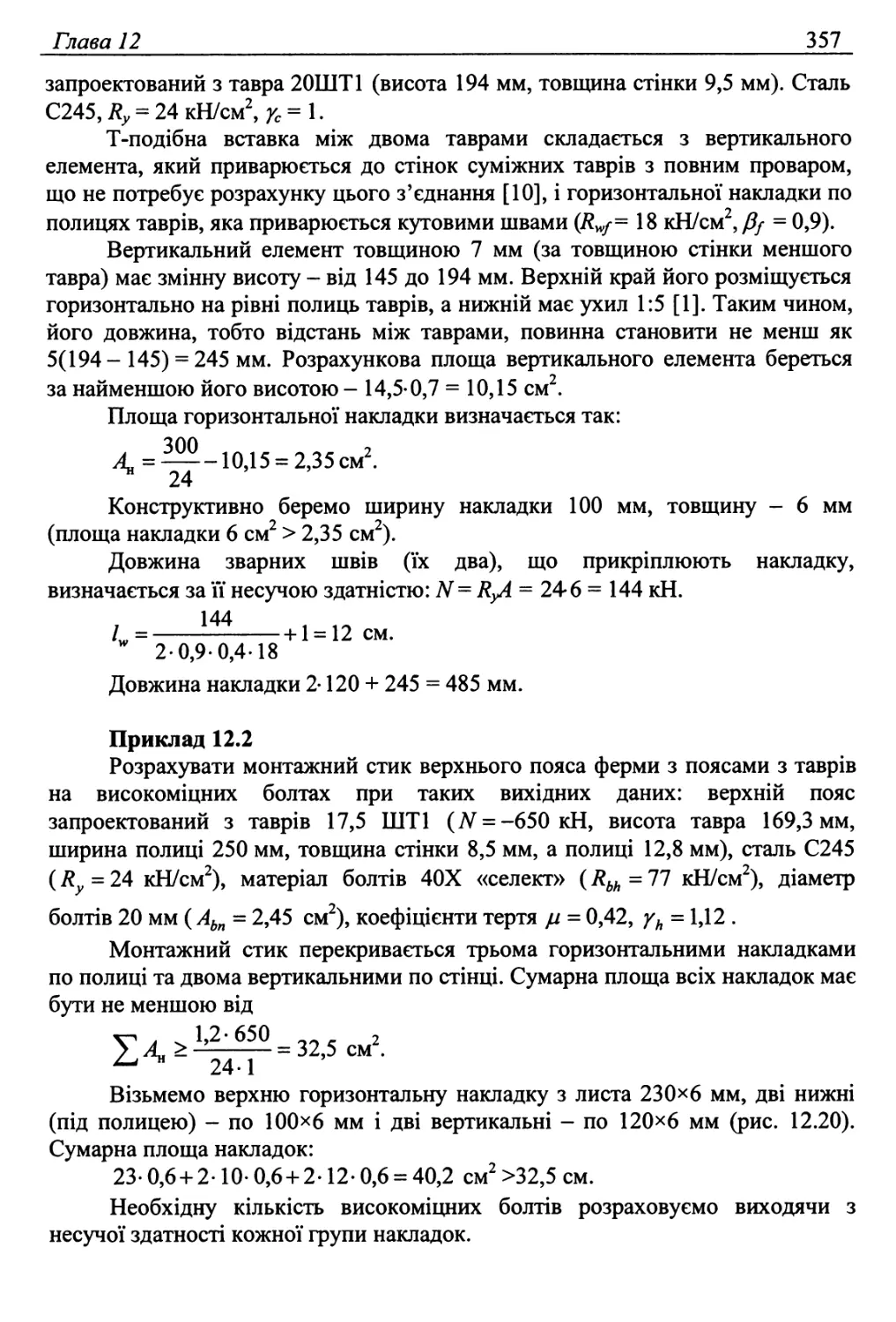

Приклад 12.1 356

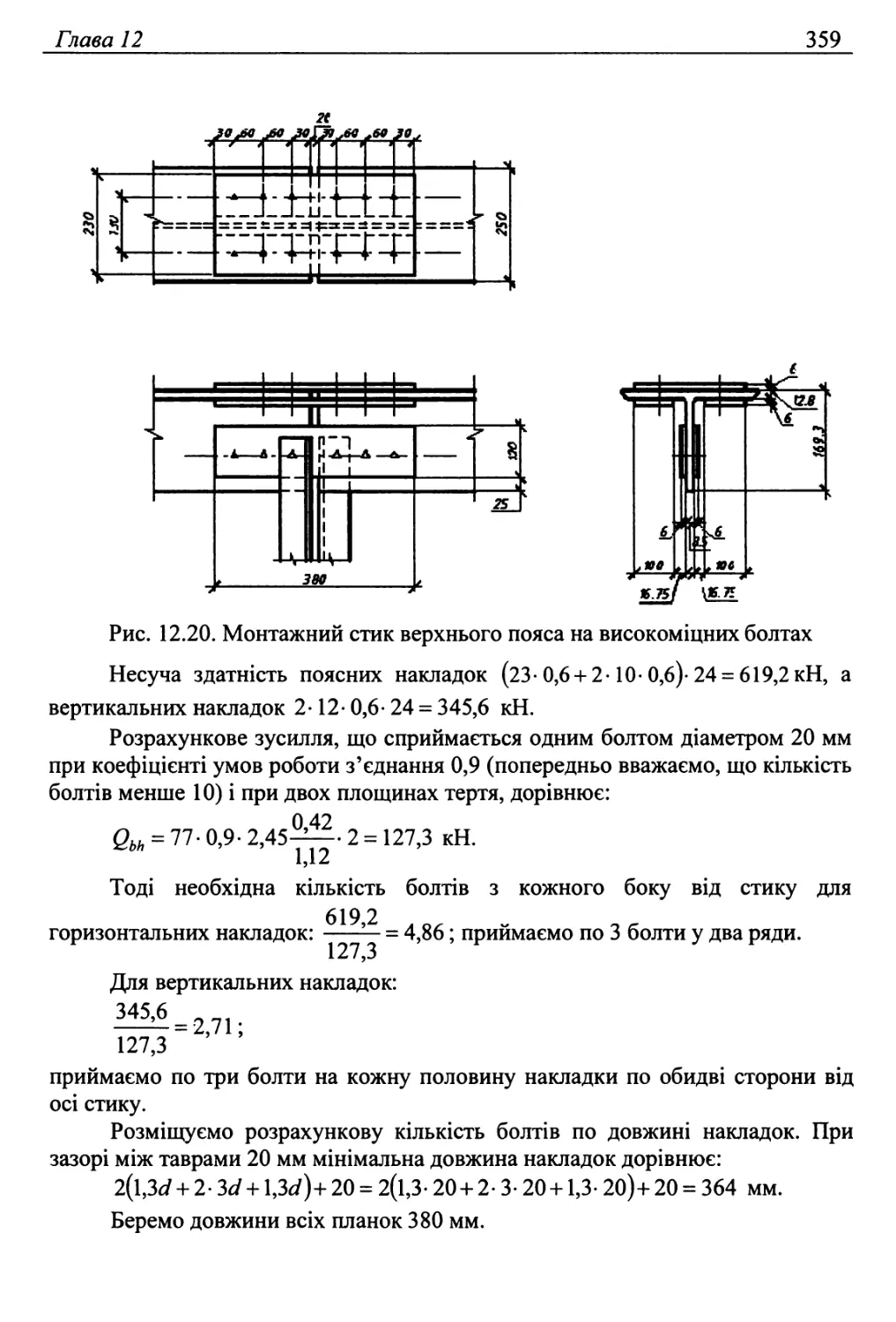

Приклад 12.2 ............................................357

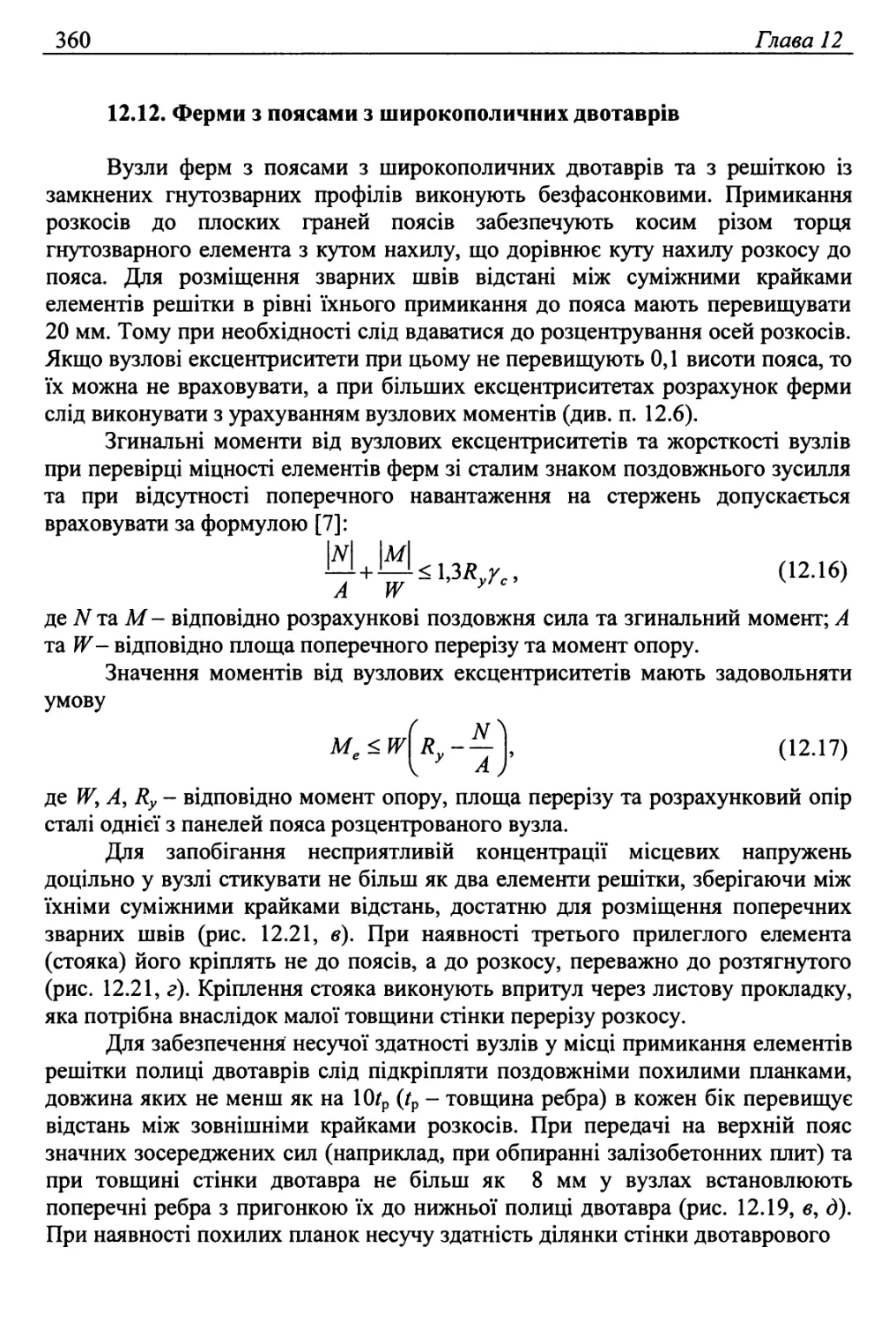

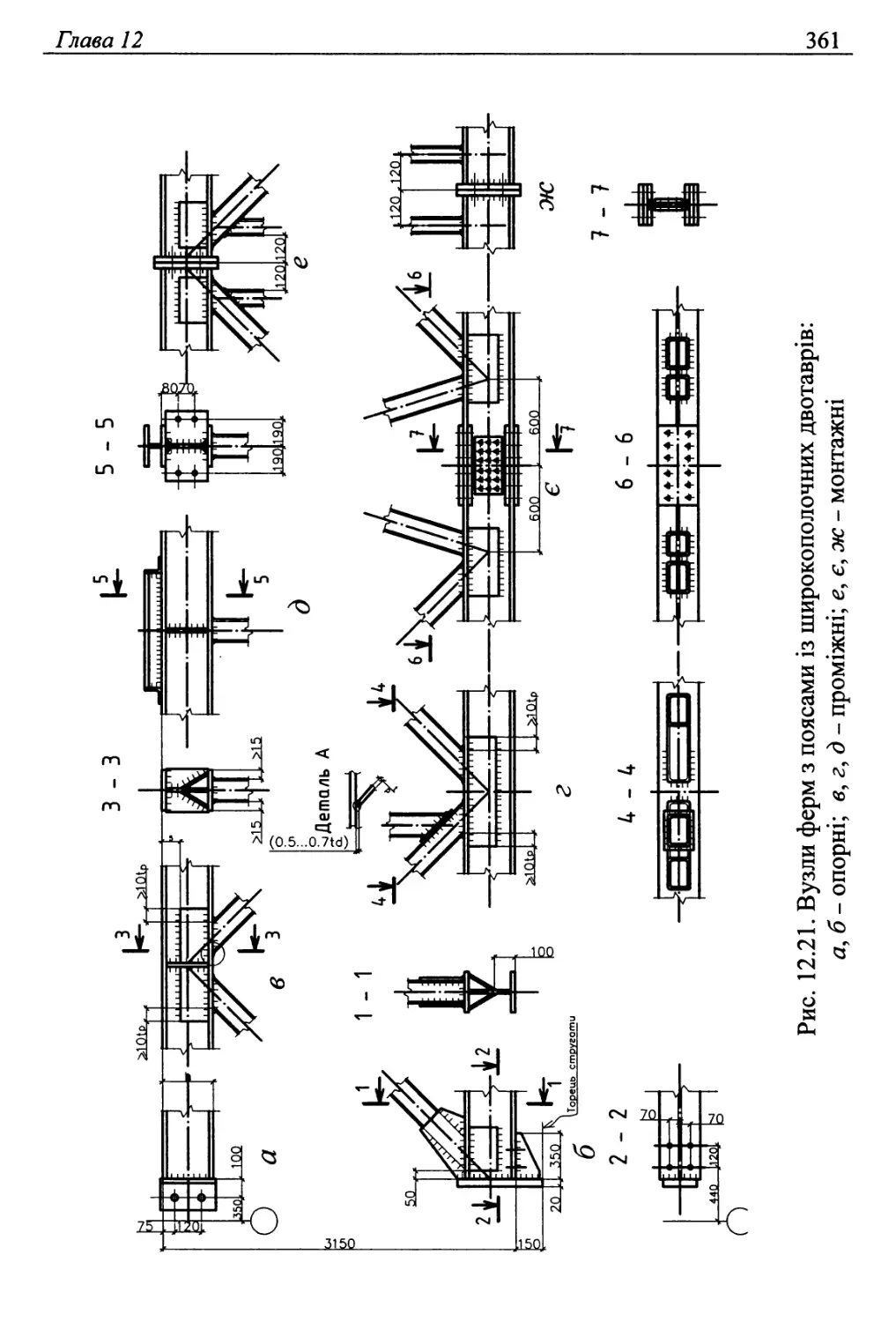

12.12. Ферми з поясами з широкополичних двотаврів ............ 360

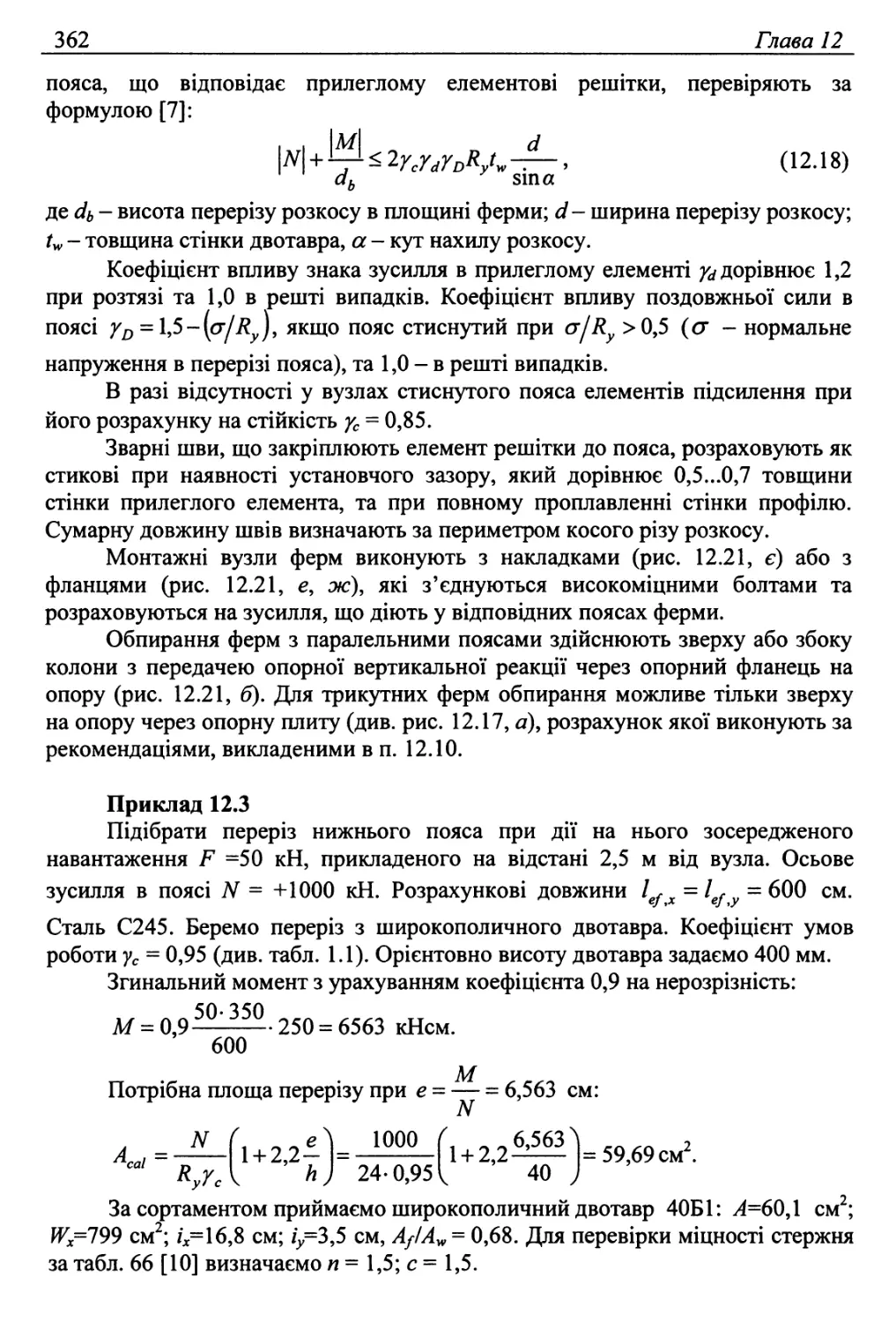

Приклад 12.3 ............................................362

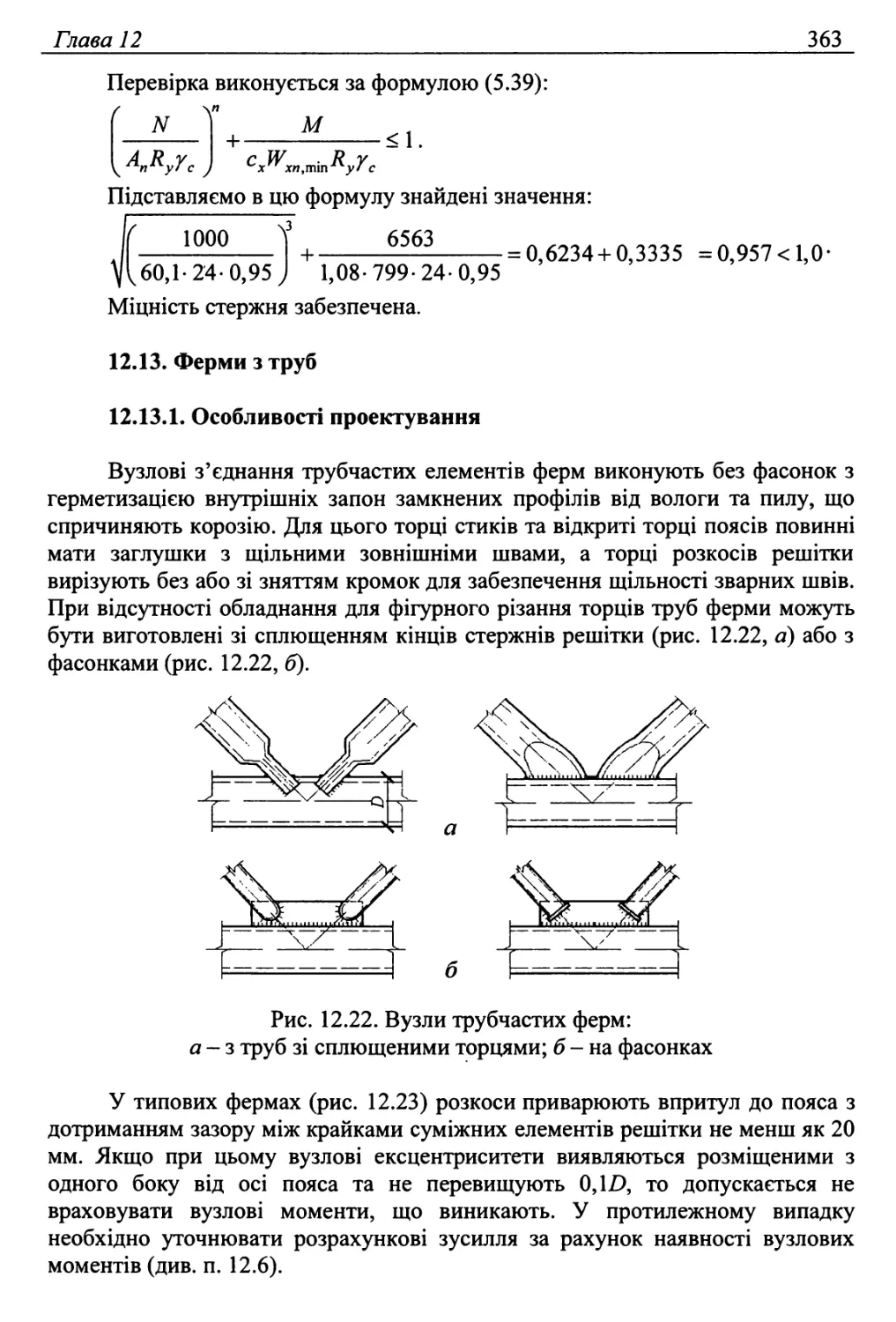

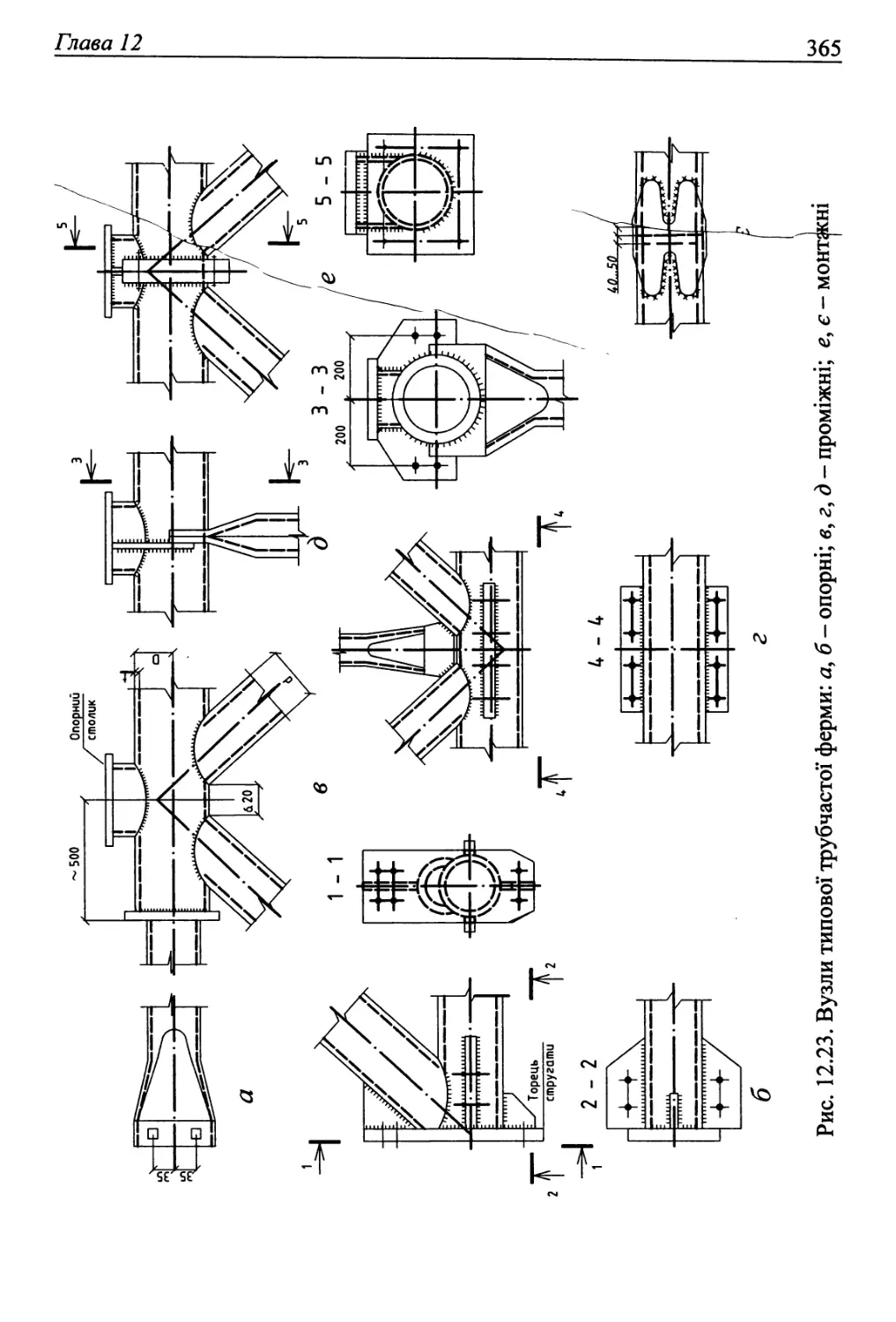

12.13. Ферми з труб ...........................................363

12.13.1. Особливості проектування .............................. 363

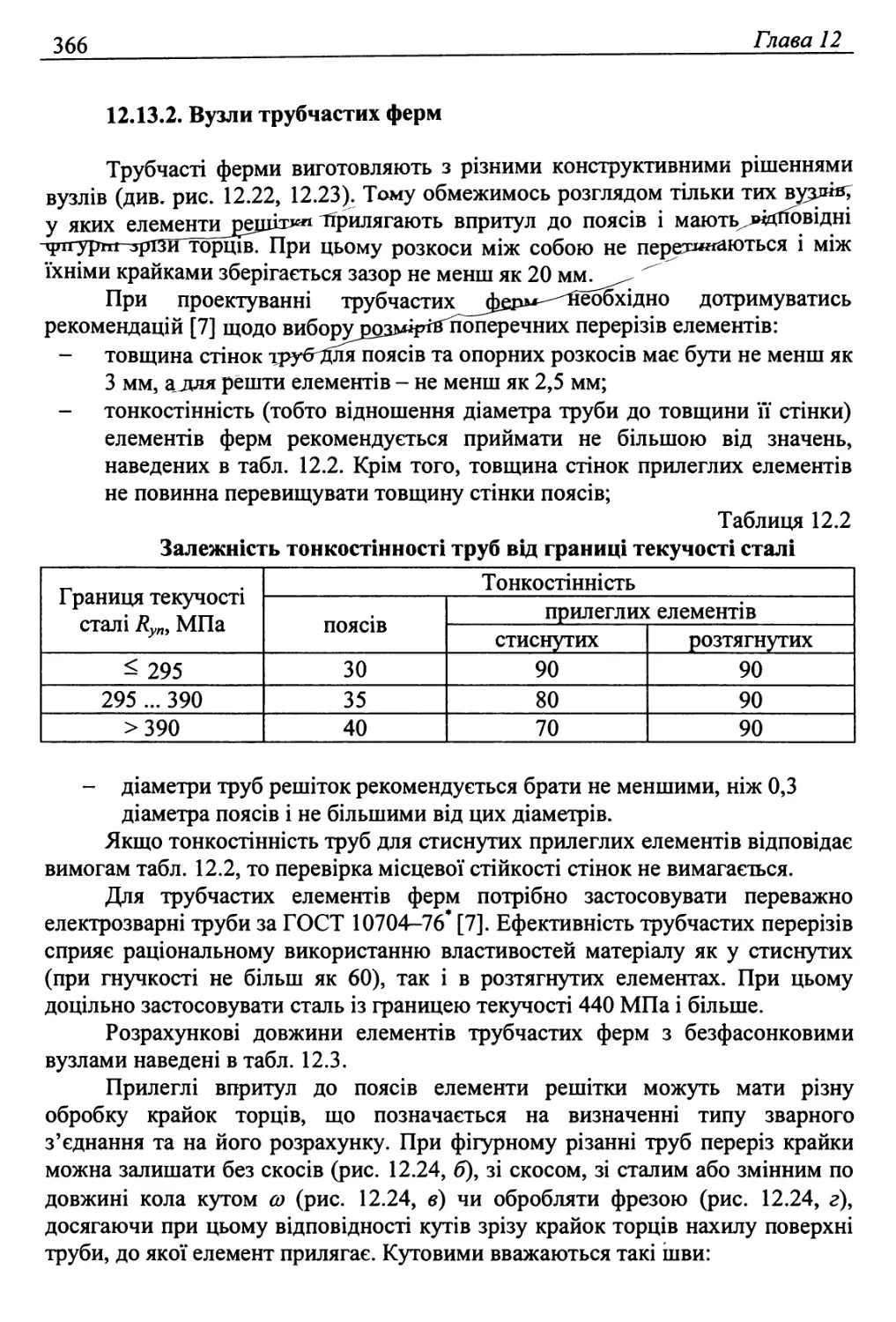

12.13.2. Вузли трубчастих ферм ..................................366

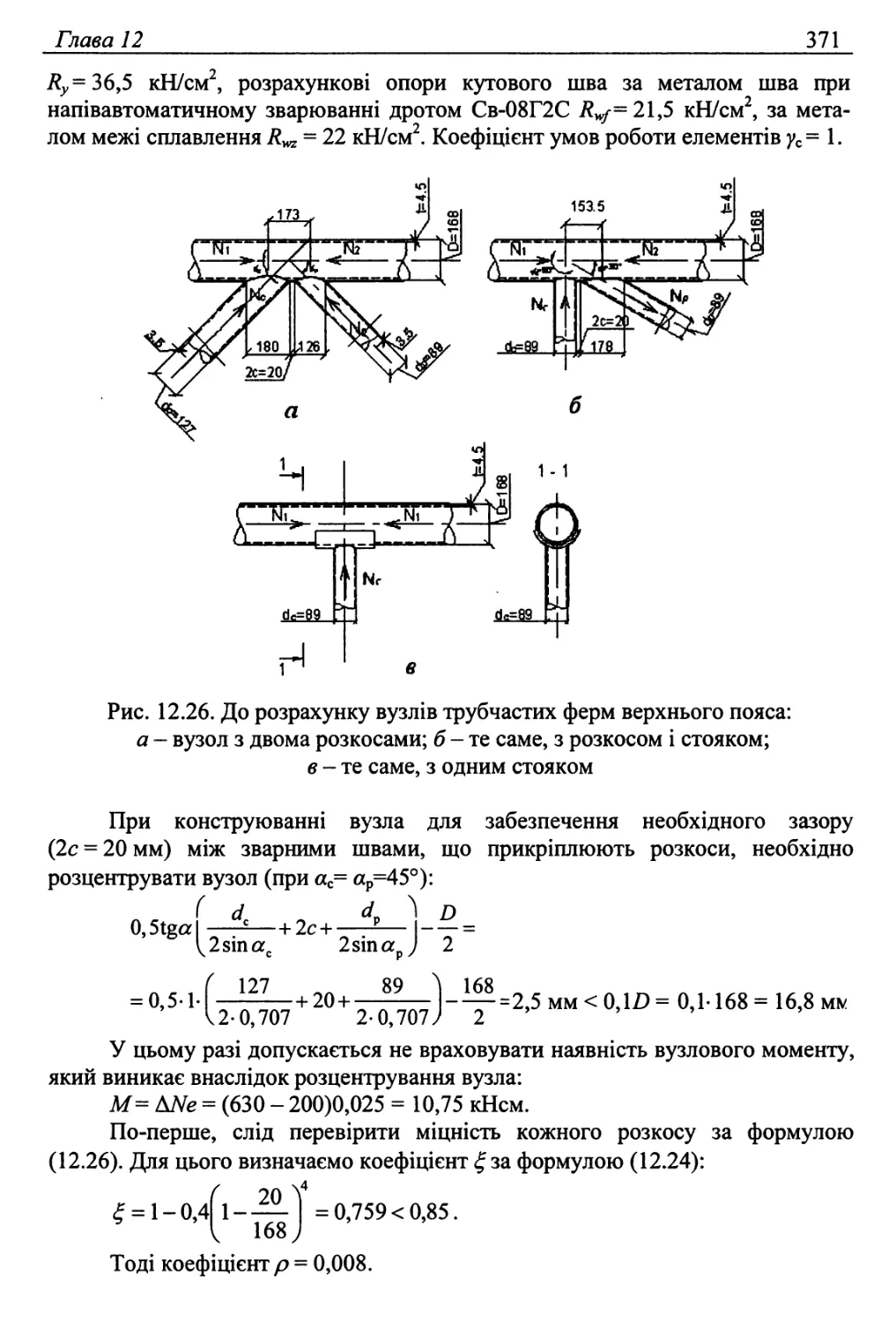

Приклад 12.4 ........................................... 370

Приклад 12.5 ........................................... 373

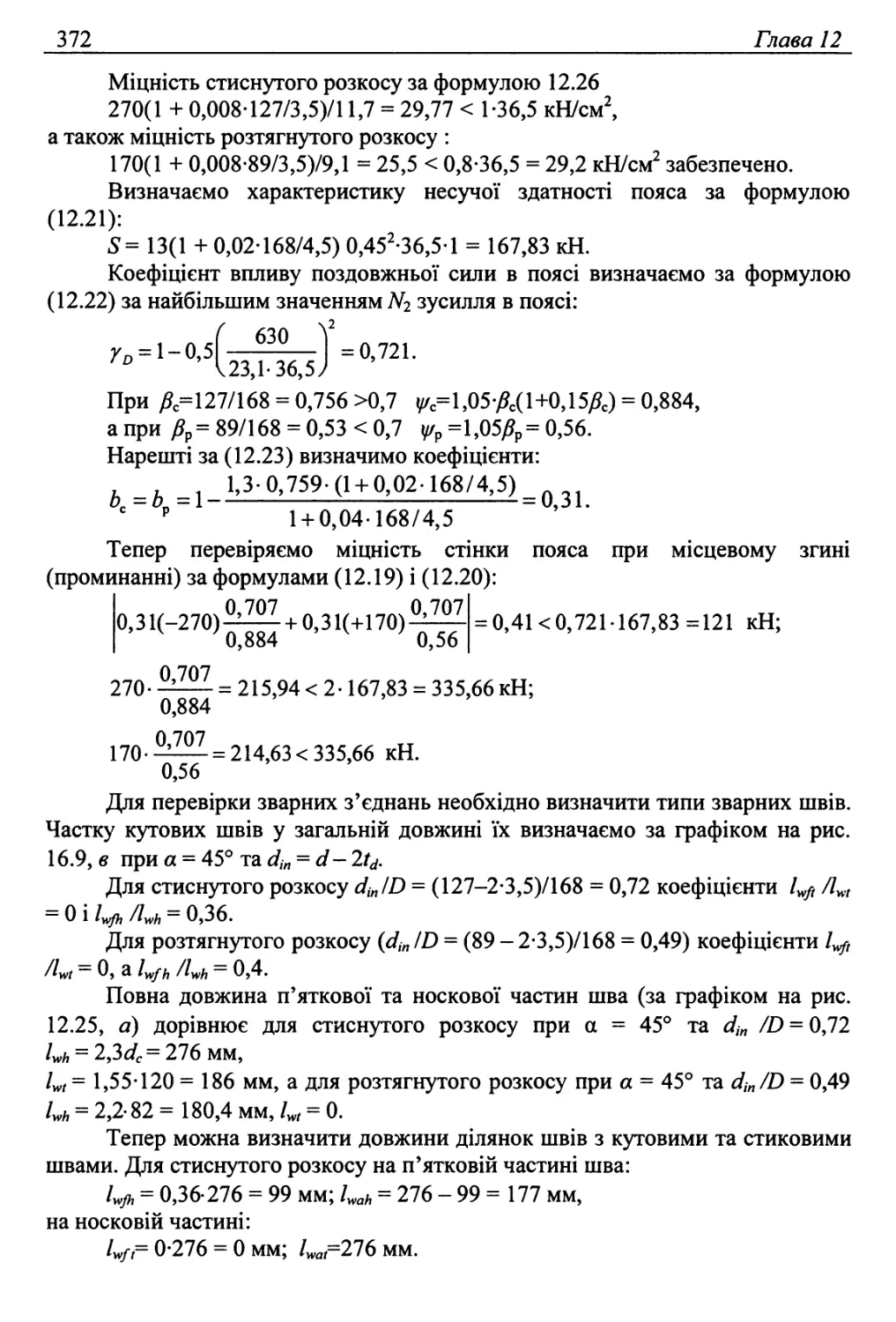

12.14. Ферми з гнутих профілів................................ 374

12.14.1. Підбір перерізів....................................... 374

Приклад 12.6 ........................................... 375

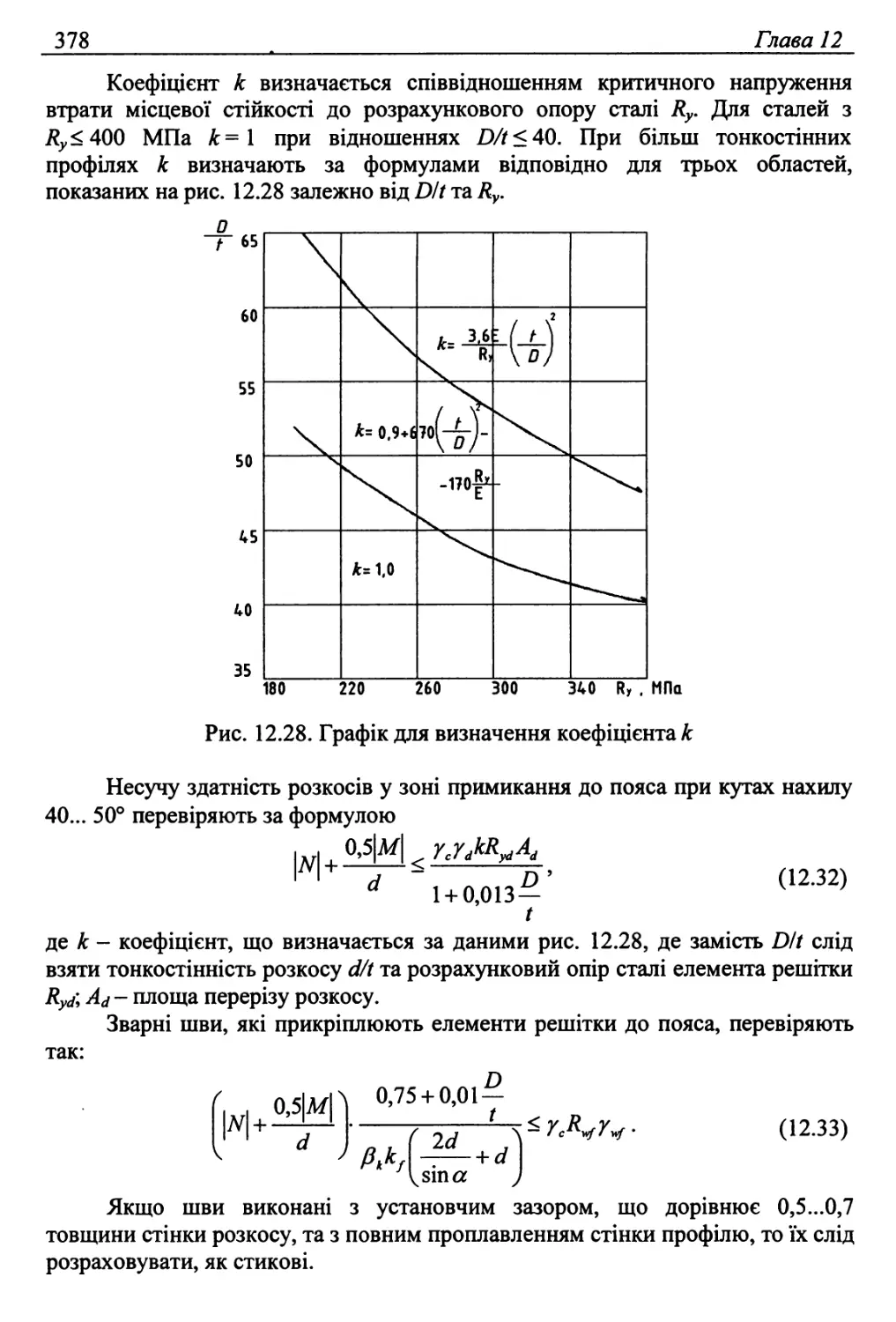

12.14.2. Вузли ферм з гнутозварних профілів..................... 376

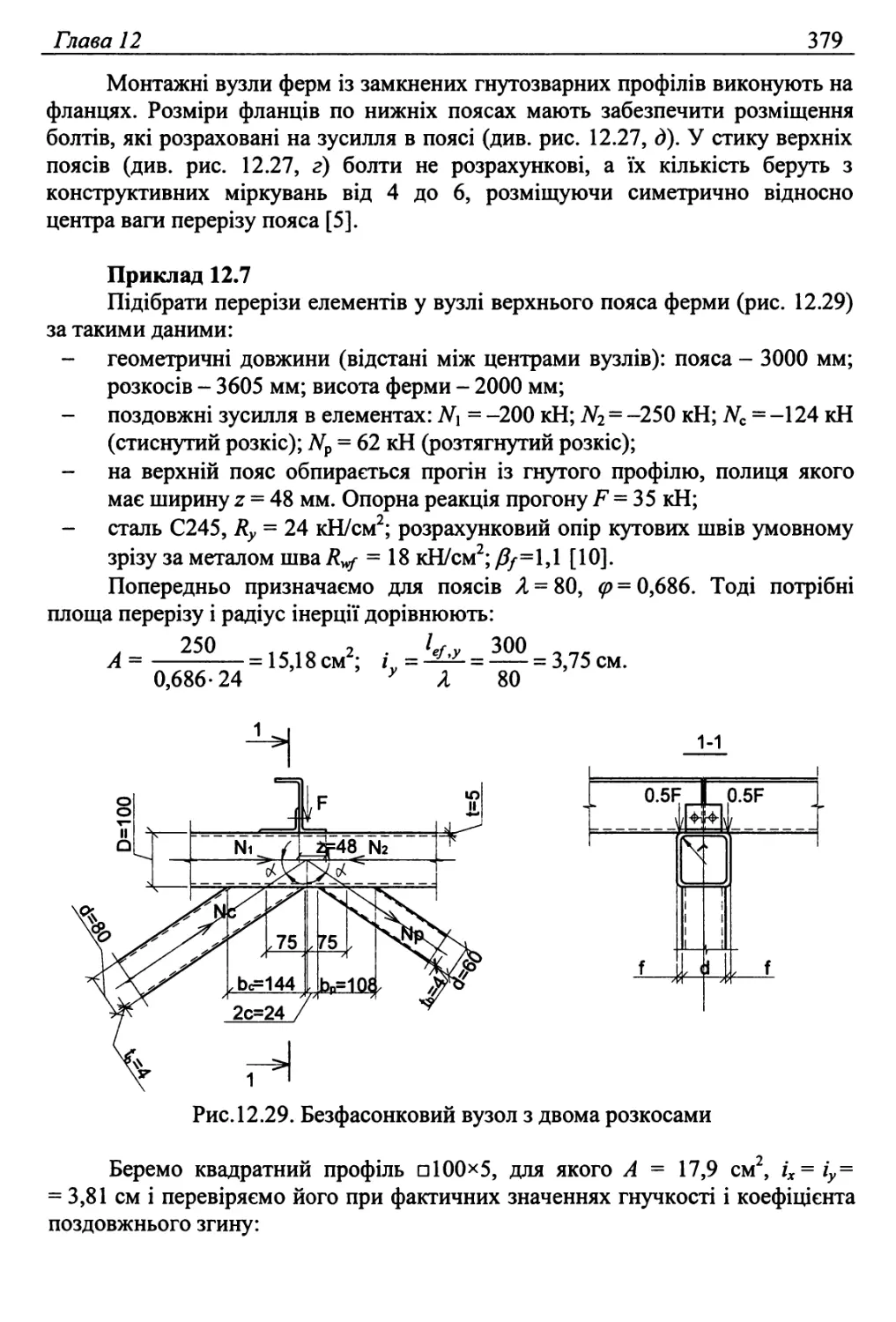

Приклад 12.7 ........................................... 379

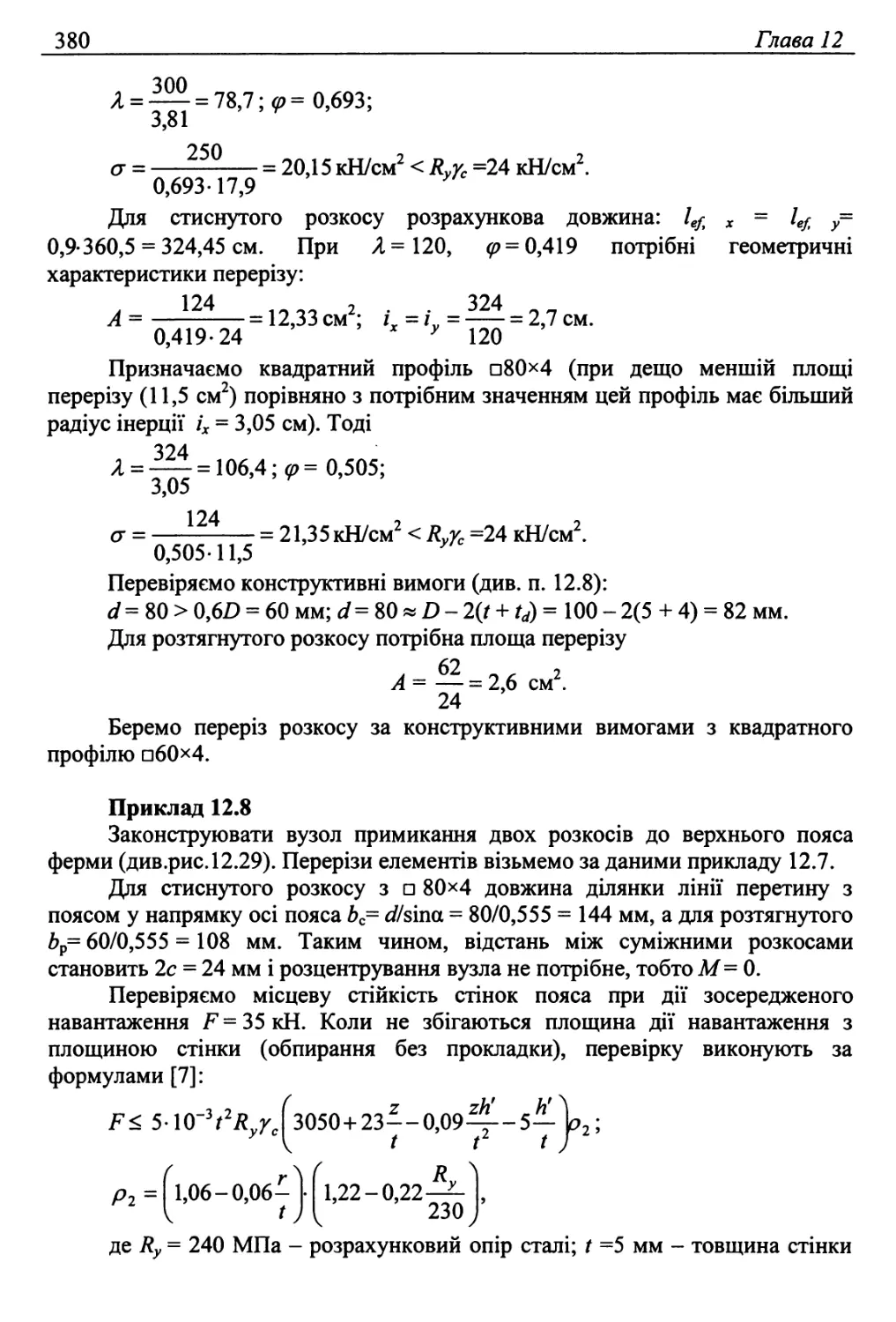

Приклад 12.8 ........................................... 380

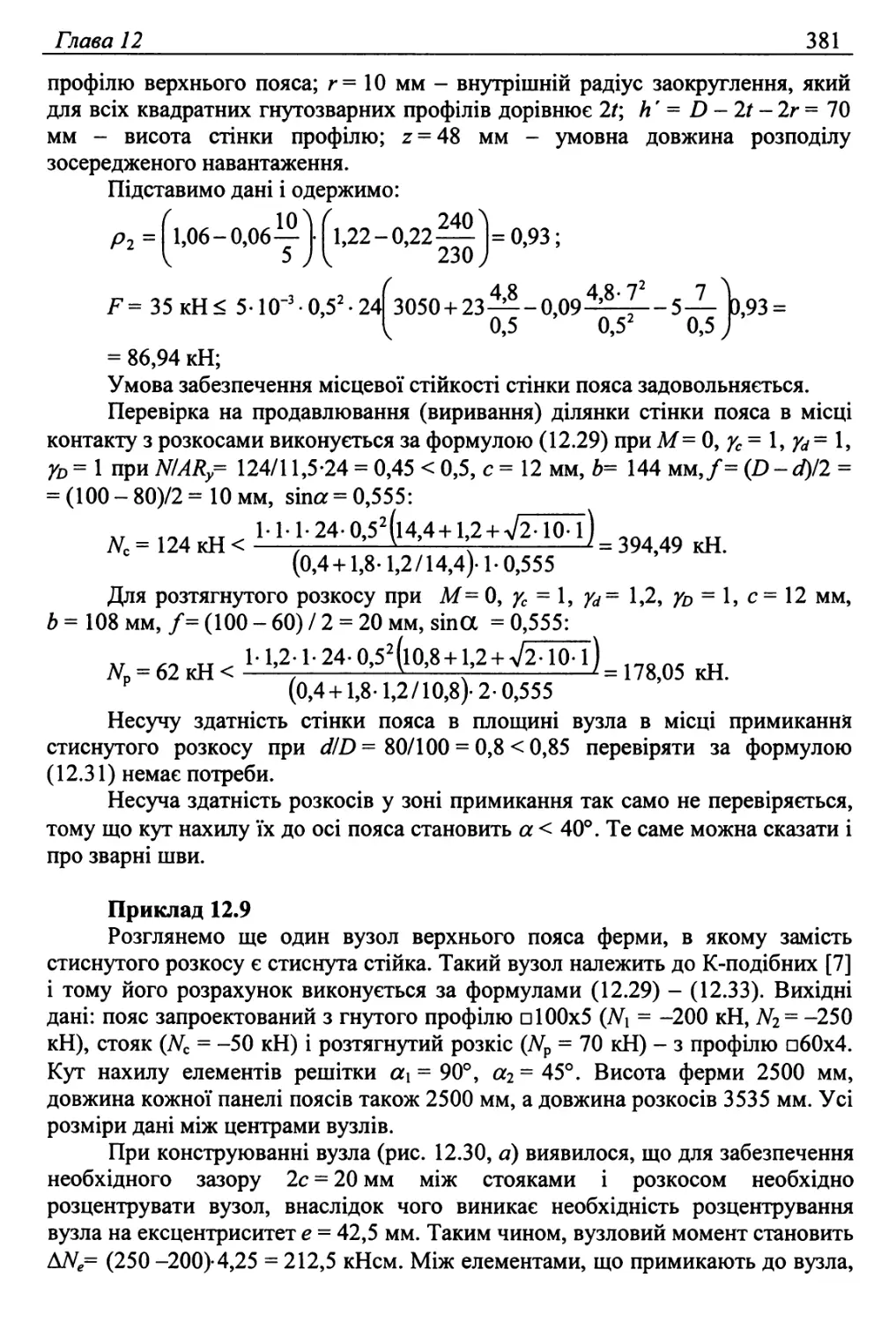

Приклад 12.9 ........................................... 381

Приклад 12.10 .......................................... 383

12.15. Малоелементні ферми..................................... 384

Глава 13. Каркаси виробничих будівель

13.1. Загальна характеристика виробничих будівель ........... 386

13.1.1. Вплив умов експлуатації на

конструктивні рішення .................................. 387

7

13.1.2. Економічні фактори і їхній

вплив на конструктивні рішення ......................... 390

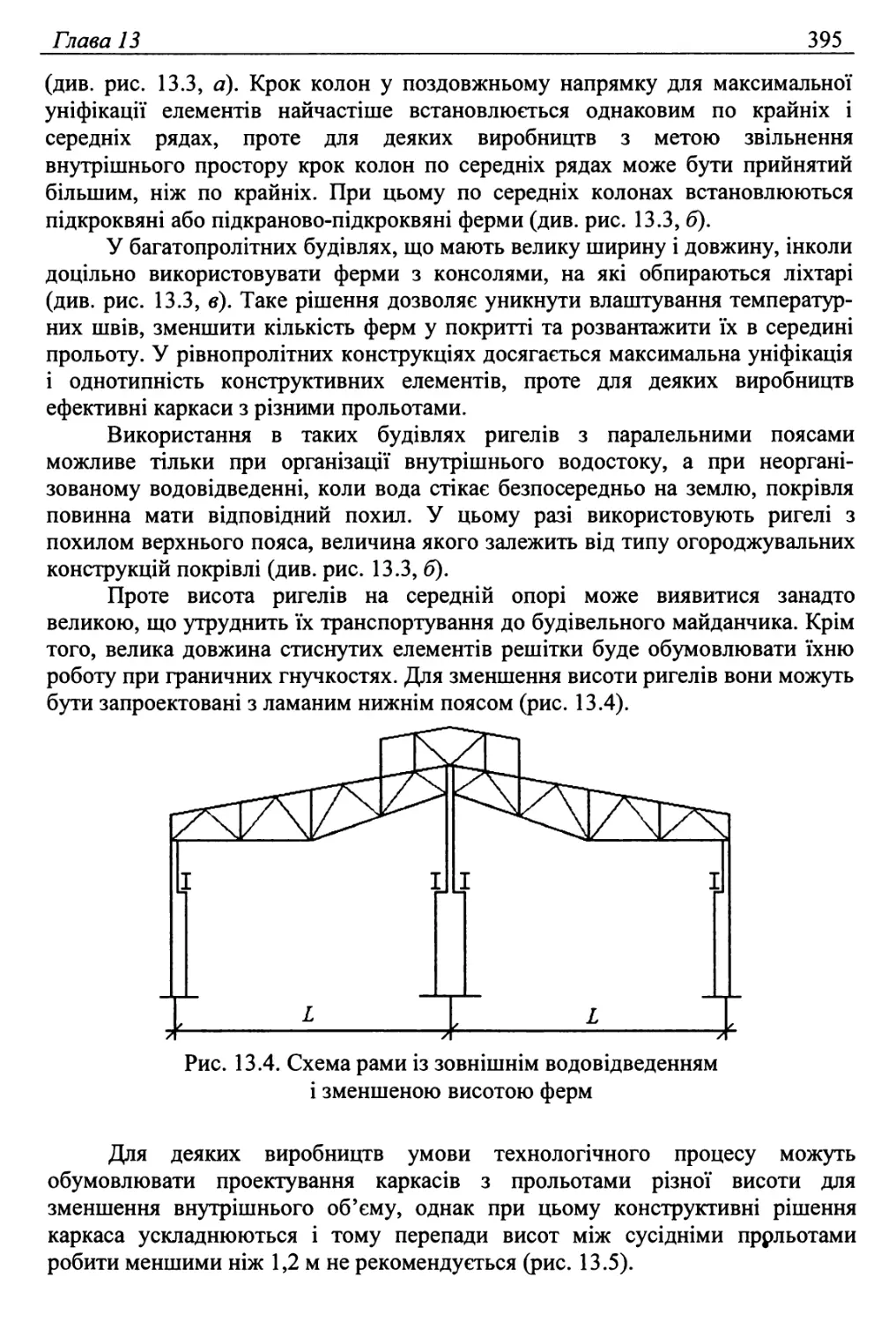

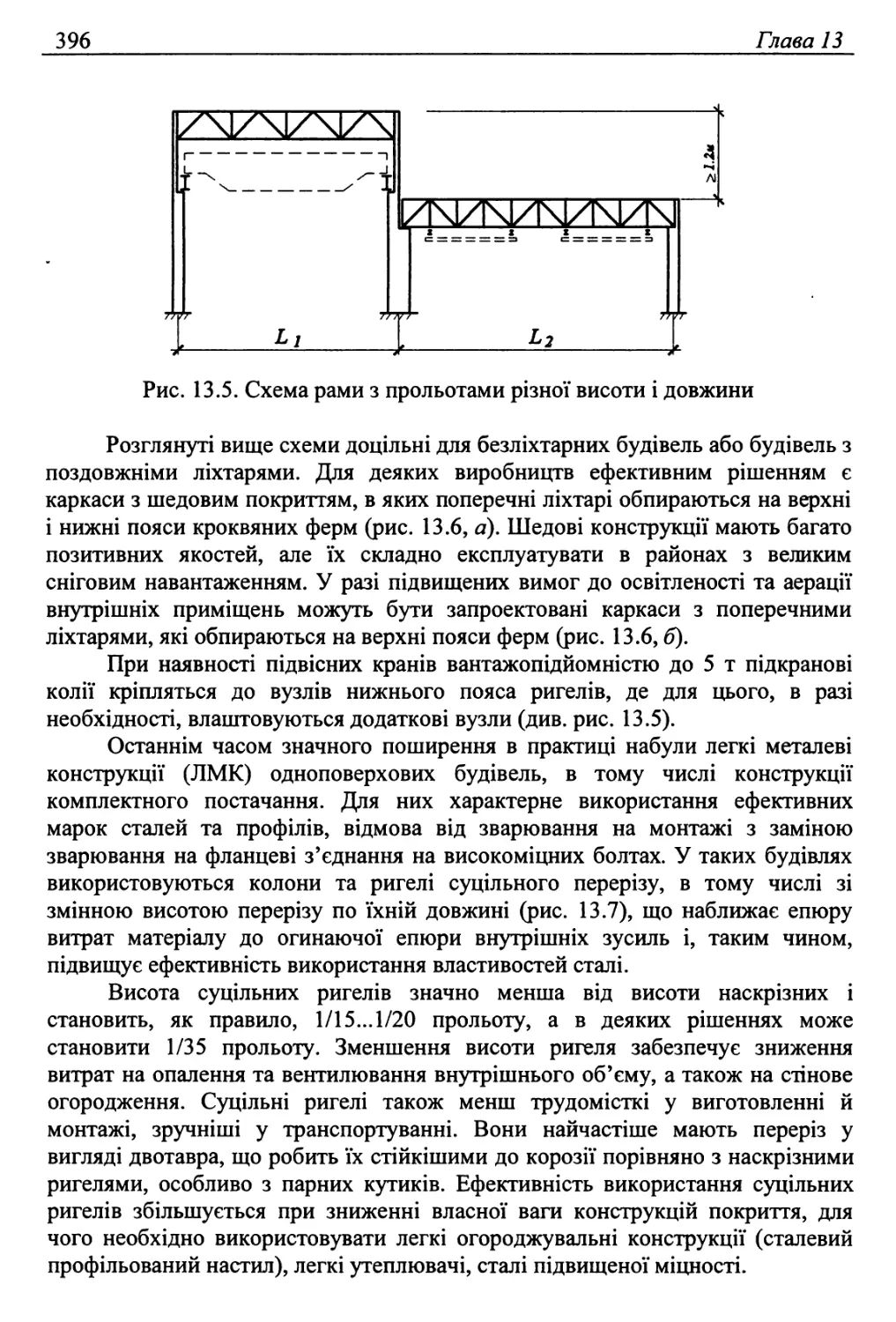

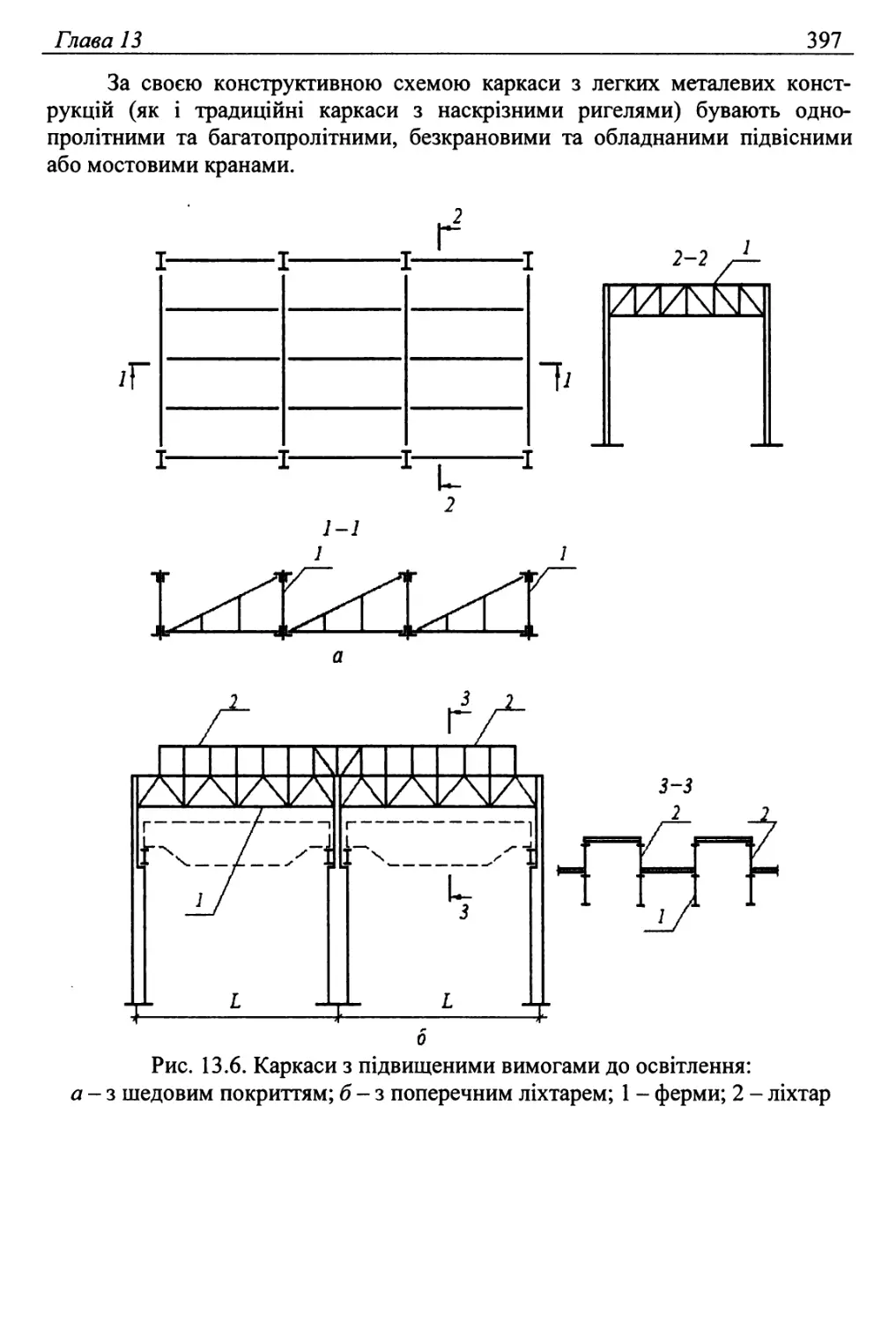

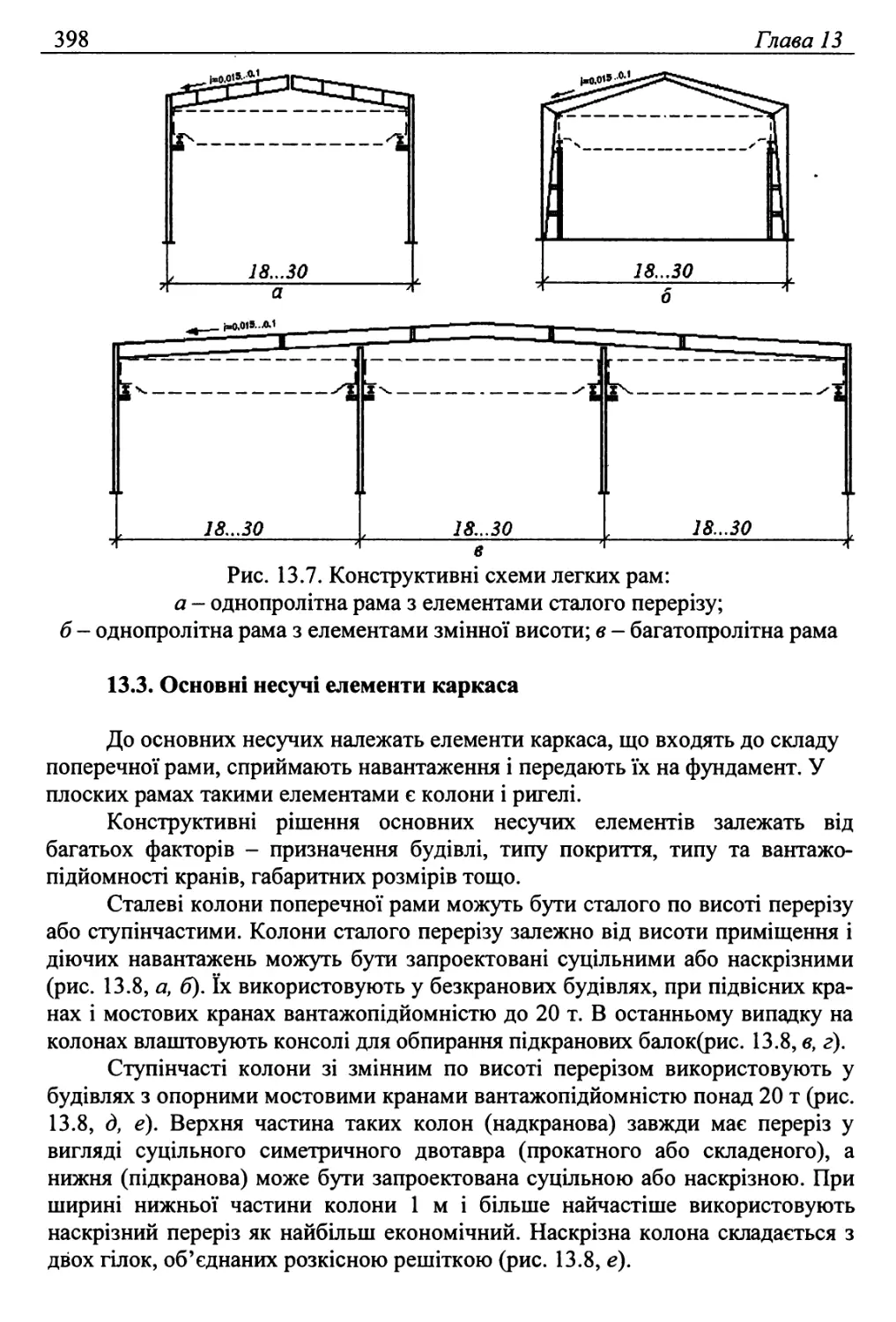

13.2. Конструктивні схеми одноповерхових каркасів............. 391

13.3. Основні несучі елементи каркаса......................... 398

13.4. Конструкції покриття ....................................403

13.5. Стіновий фахверк і огороджувальні

конструкції стін ....................................... 412

13.6. Ліхтарі ................................................ 419

13.7. Компонування каркасів одноповерхових

виробничих будівель .................................... 420

13.7.1. Компонування поперечних рам ............................ 424

13.7.2. Системи в’язей у каркасах .............................. 430

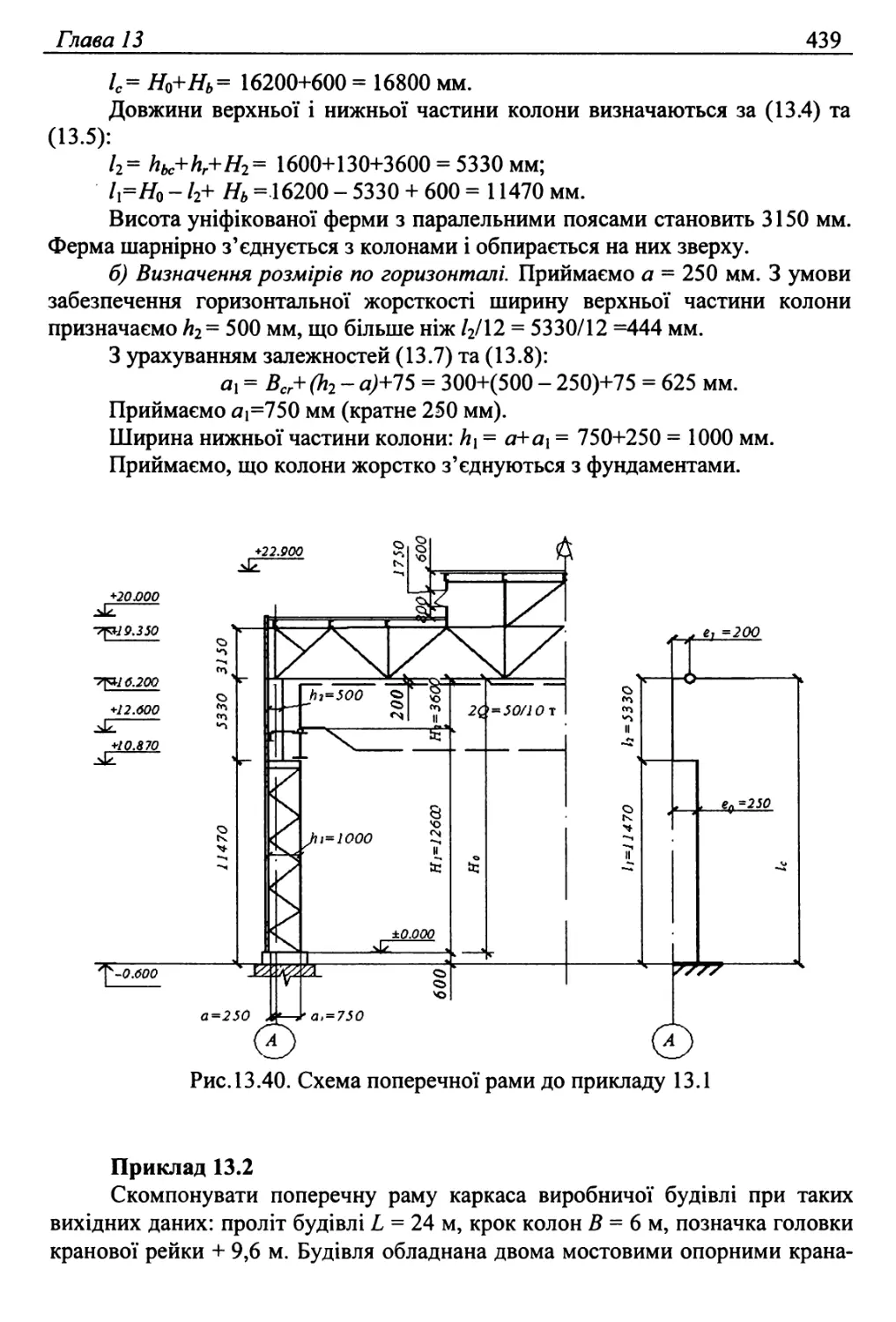

Приклад 13.1 ............................................438

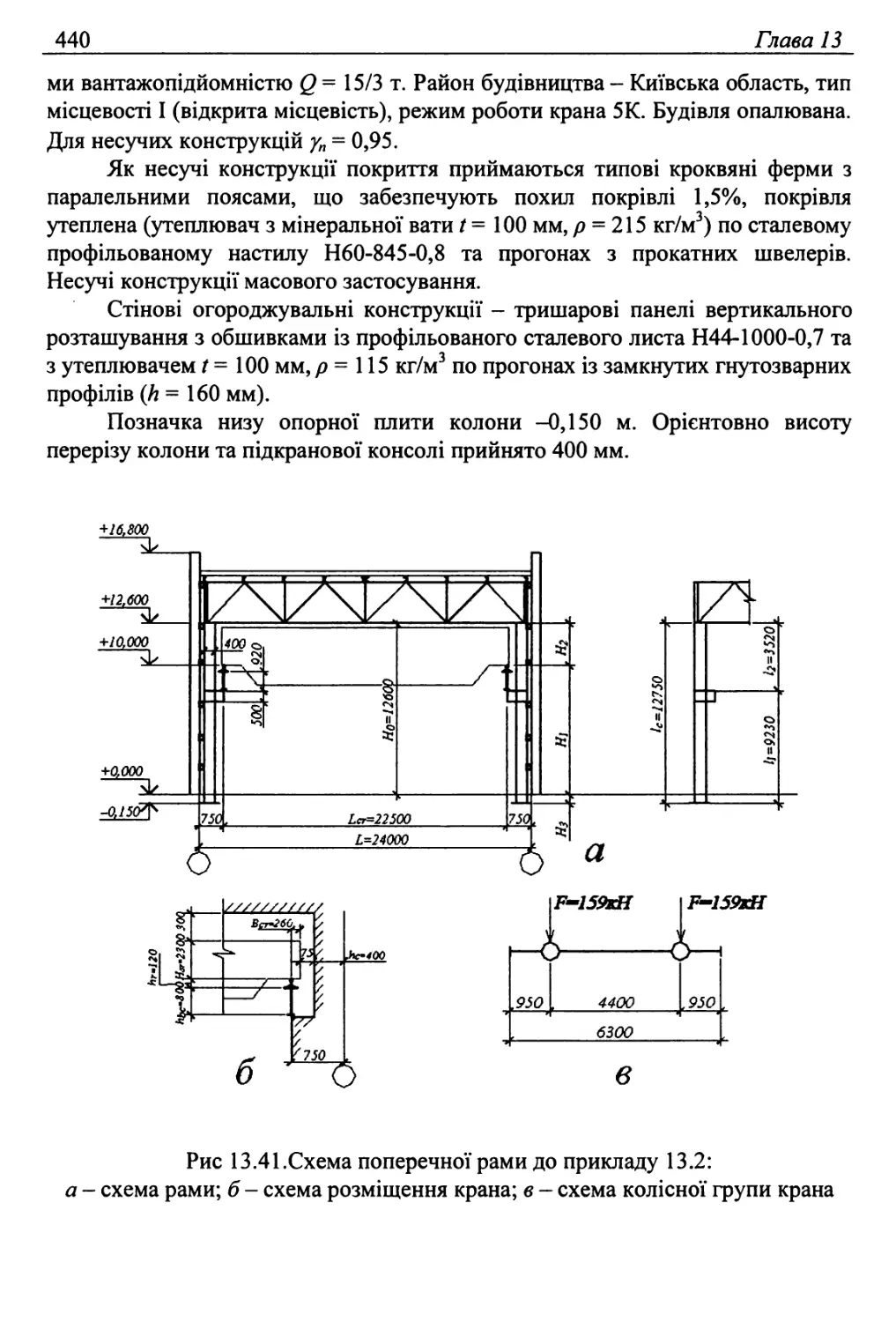

Приклад 13.2 ............................................439

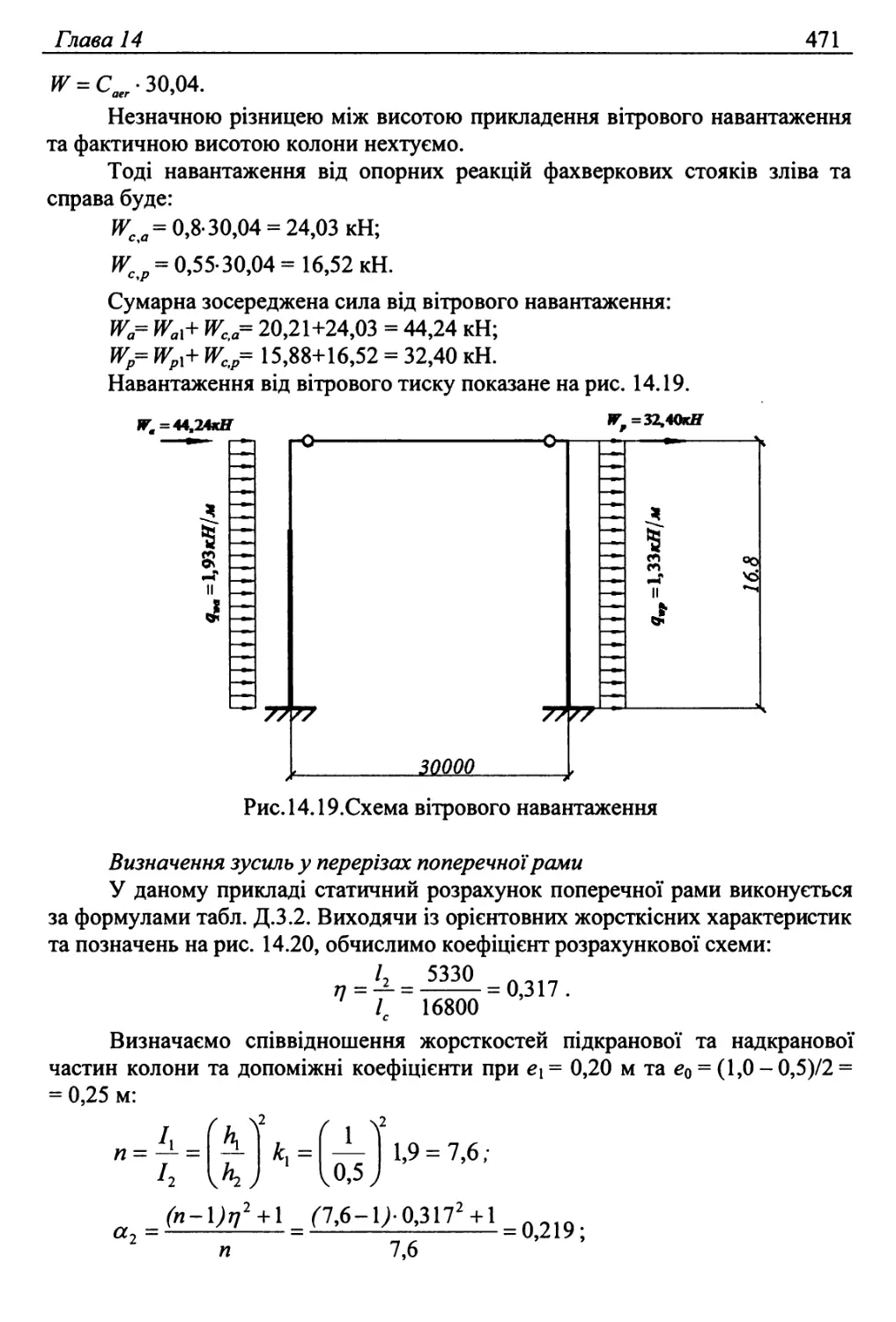

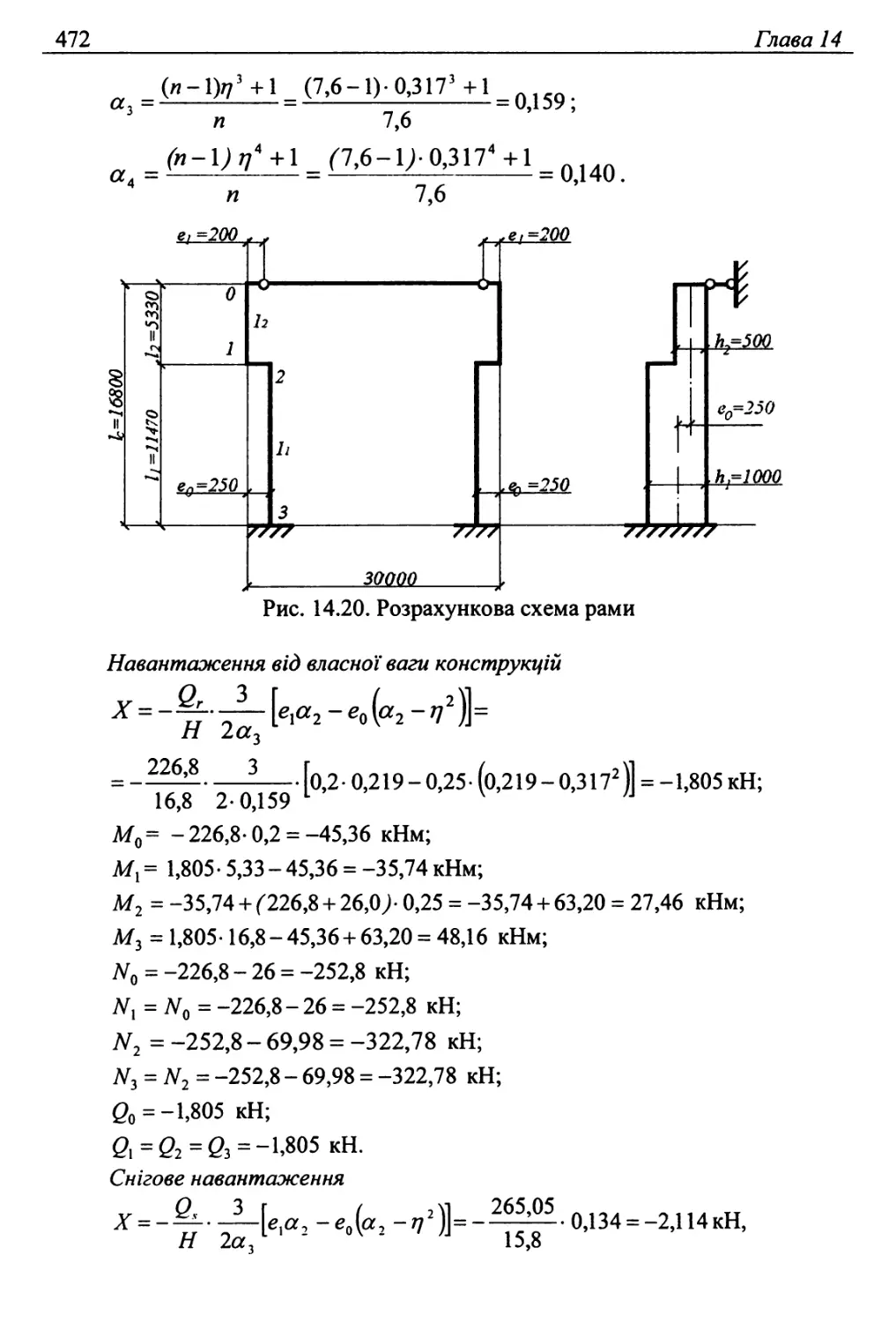

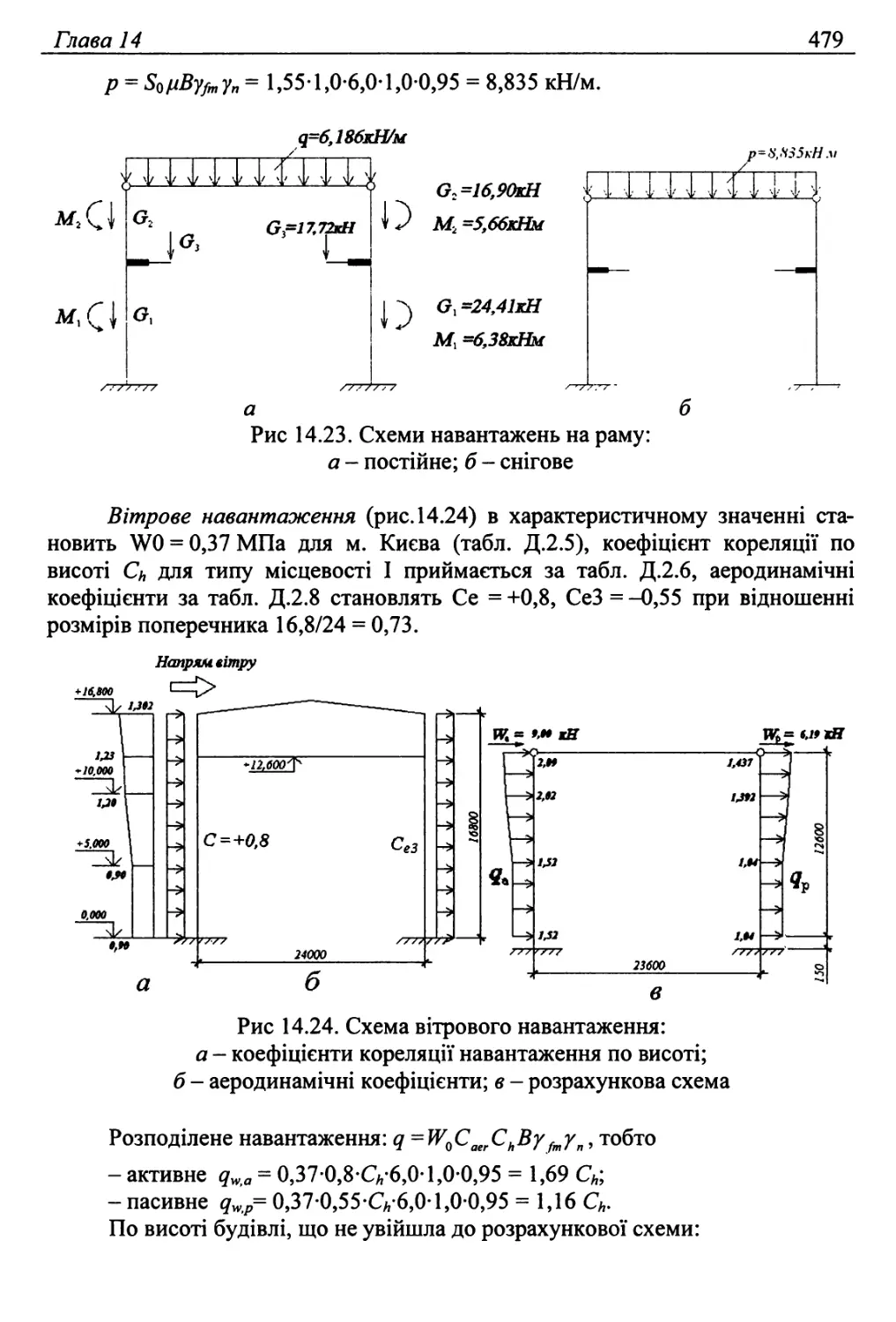

Глава 14. Розрахунок одноповерхових каркасів

виробничих будівель

14.1. Розрахункові схеми поперечних рам....................... 442

14.2. Навантаження на каркаси ................................ 447

14.2.1. Постійні навантаження................................... 447

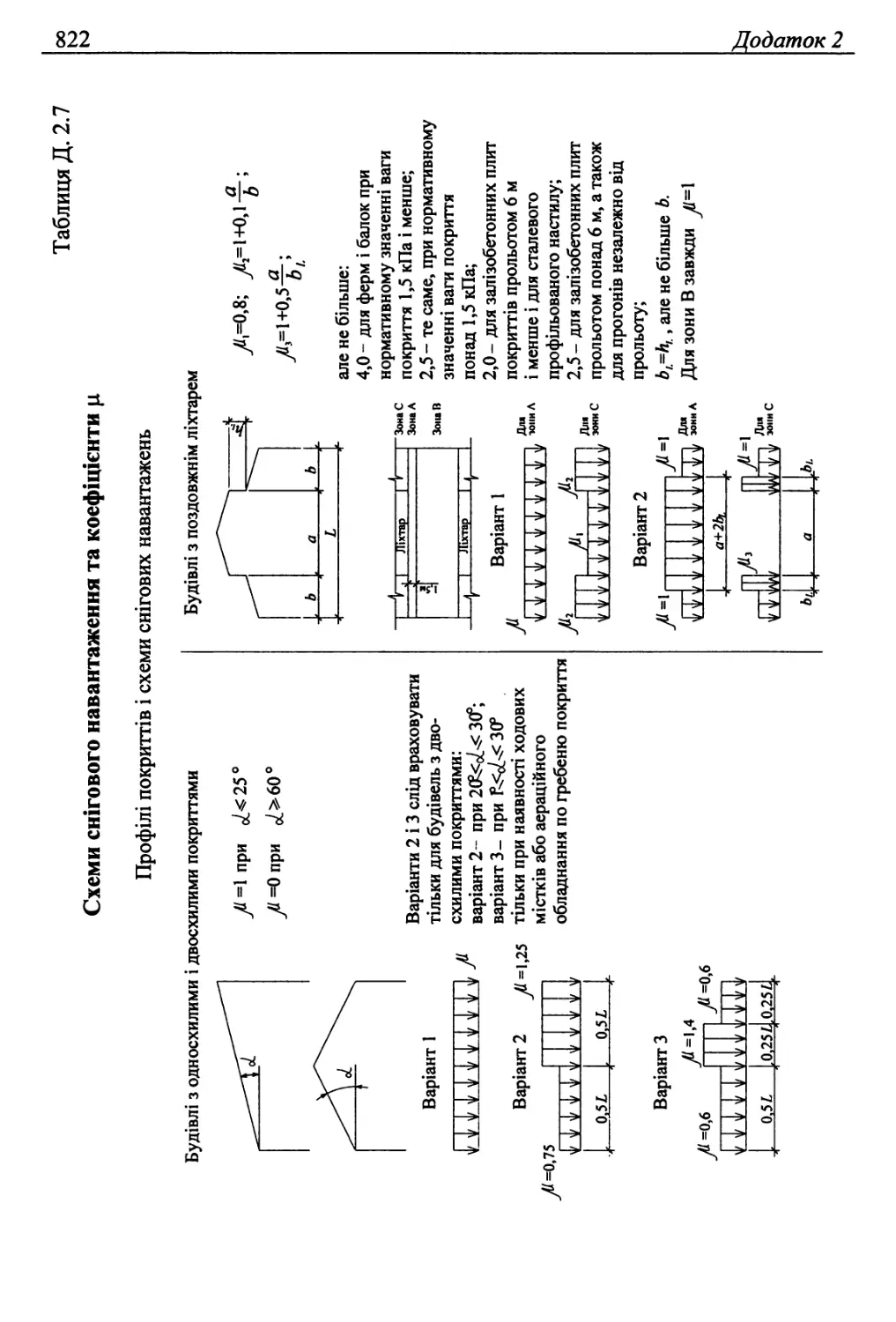

14.2.2. Снігові навантаження.................................... 448

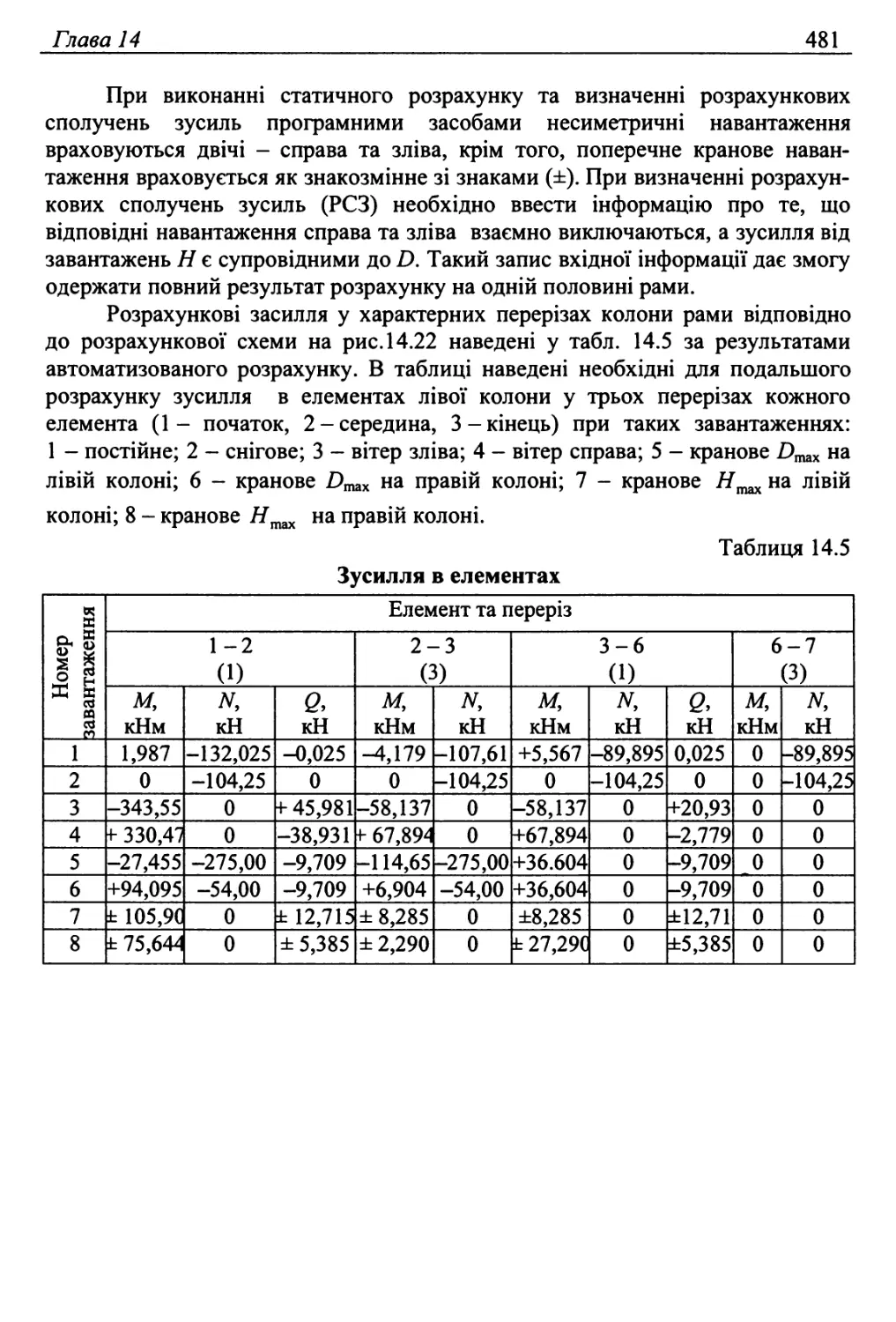

14.2.3. Кранові навантаження.................................... 450

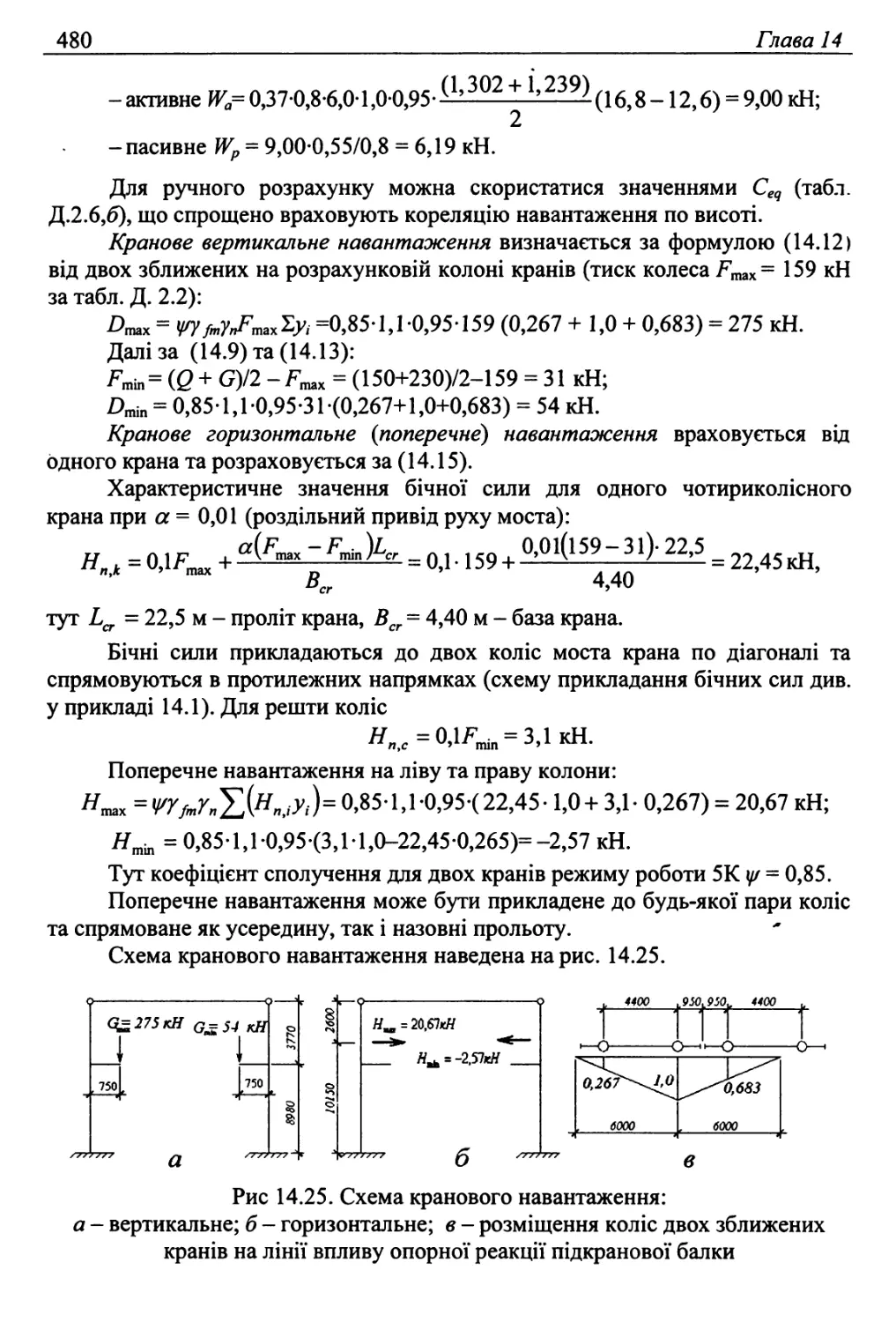

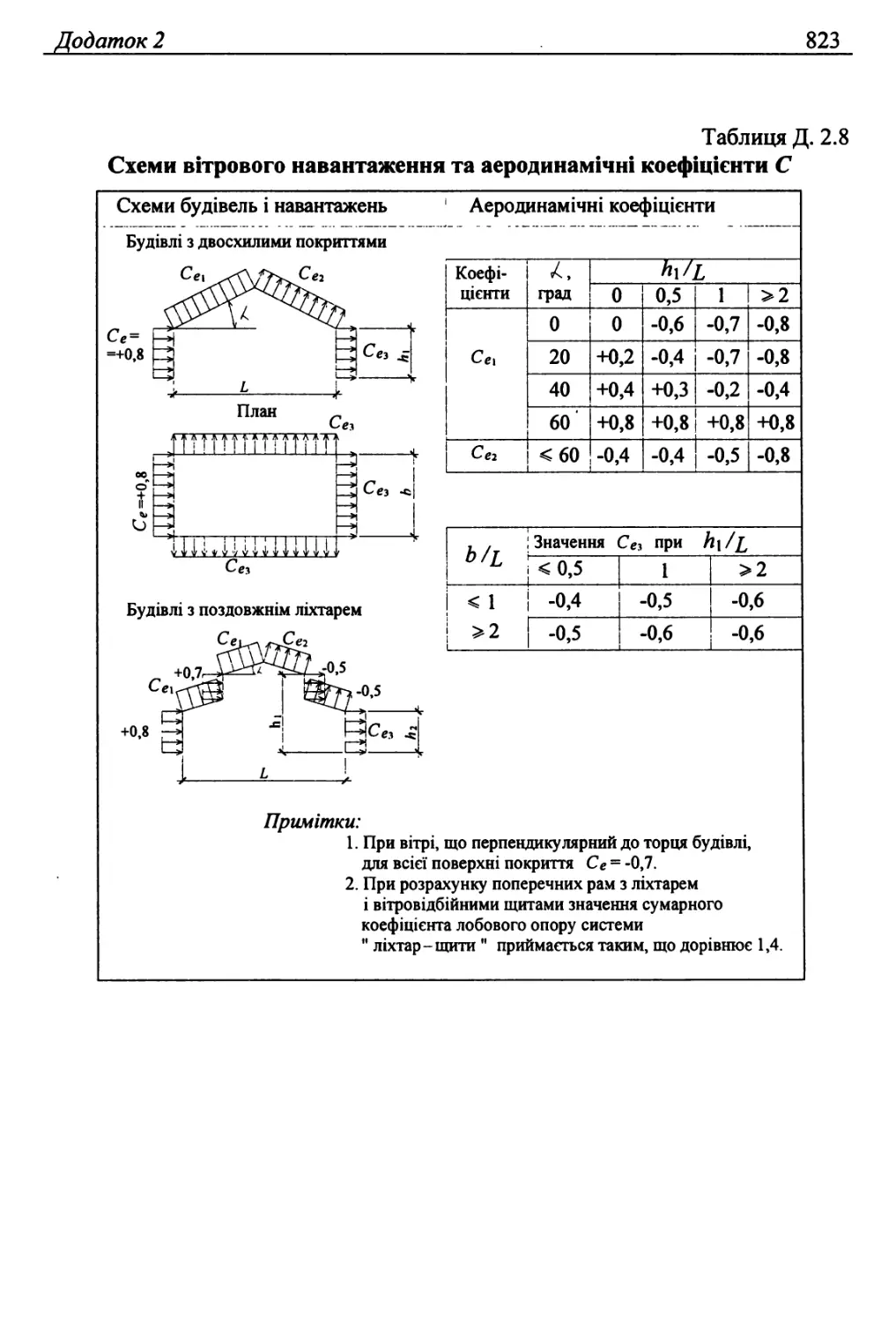

14.2.4. Вітрове навантаження.....................................455

14.3. Визначення зусиль у поперечній рамі каркаса .............457

14.4. Розрахункові сполучення зусиль

в елементах рами........................................ 460

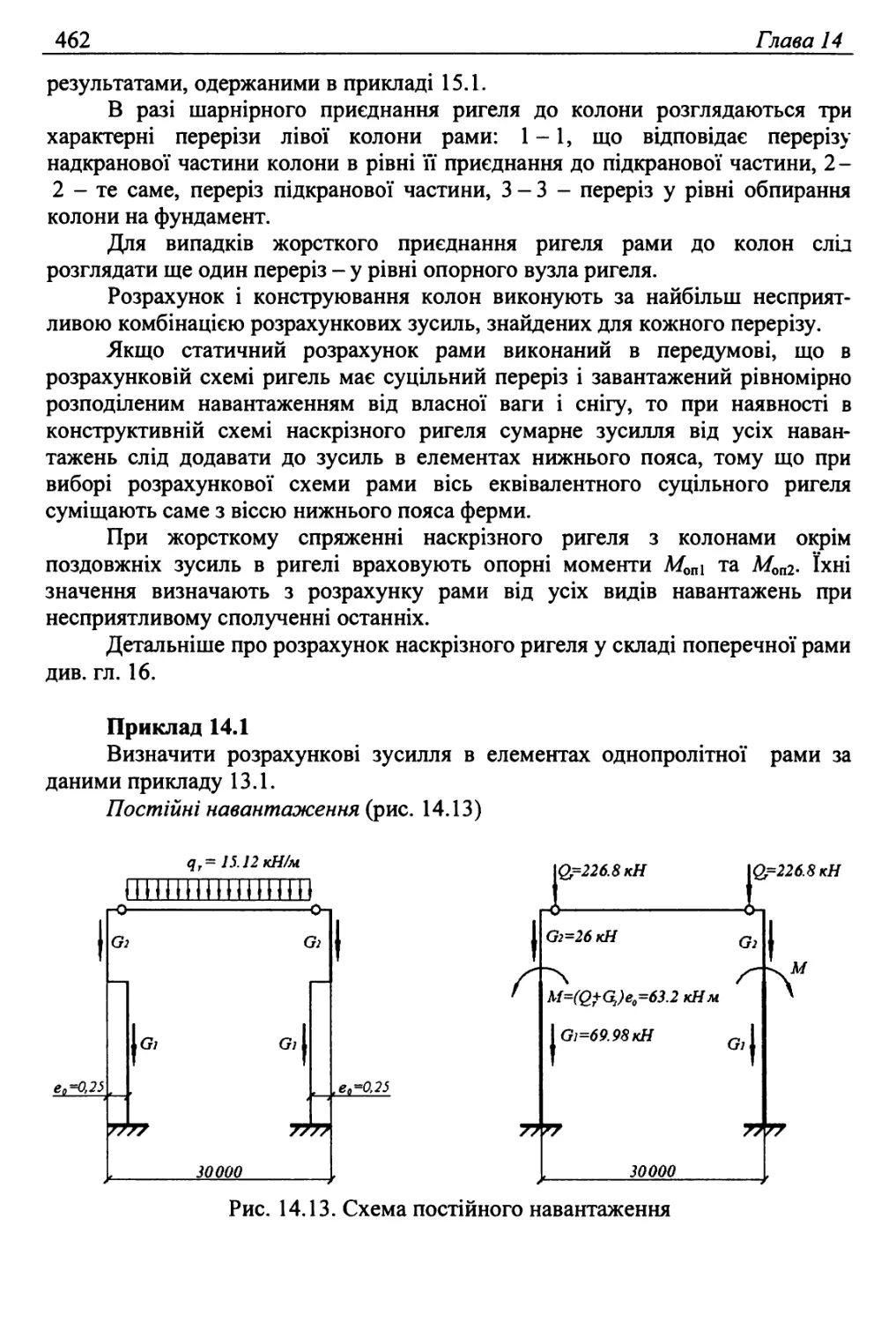

Приклад 14.1 ............................................462

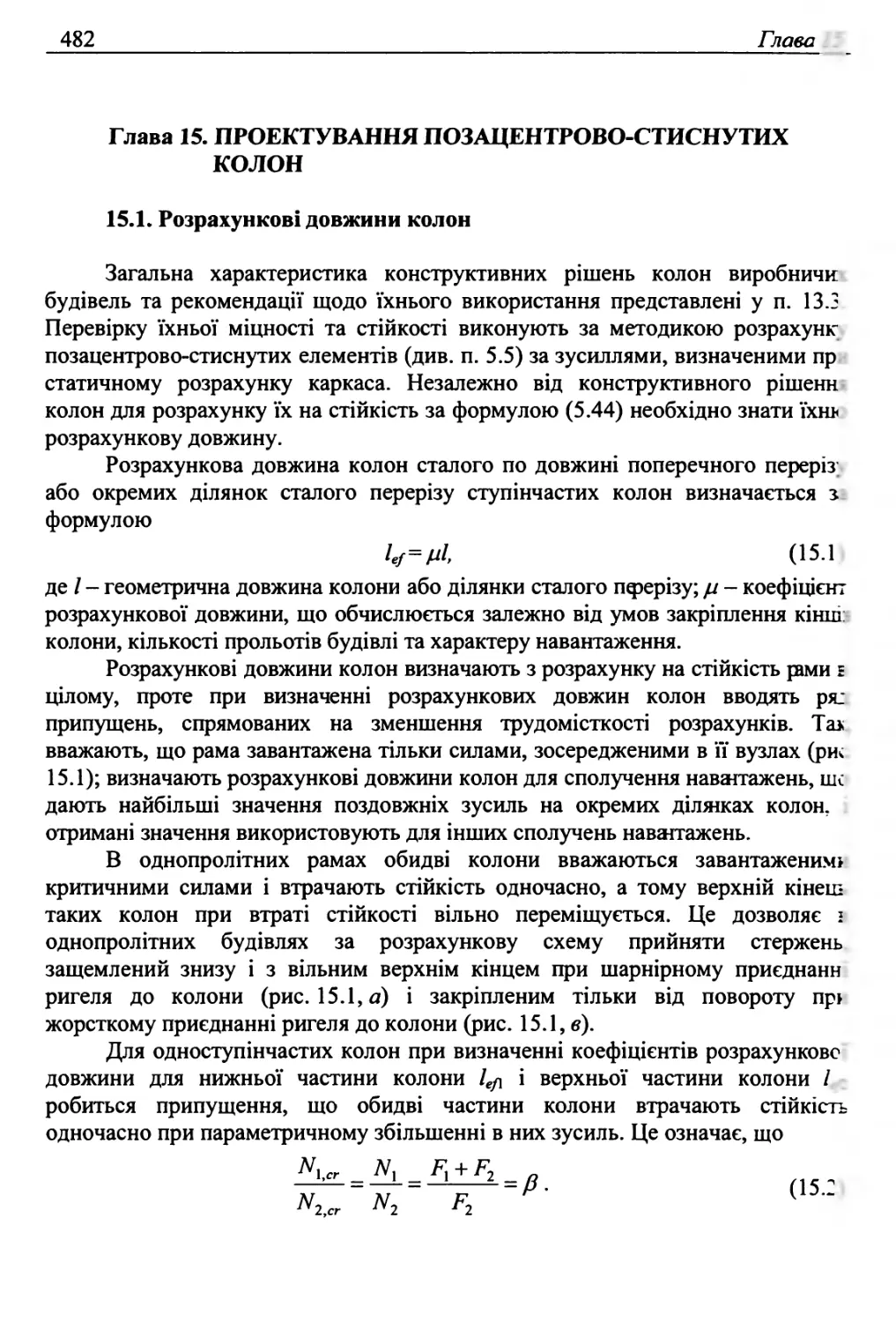

Приклад 14.2 ............................................476

Глава 15. Проектування позацентрово-стиснутих колон

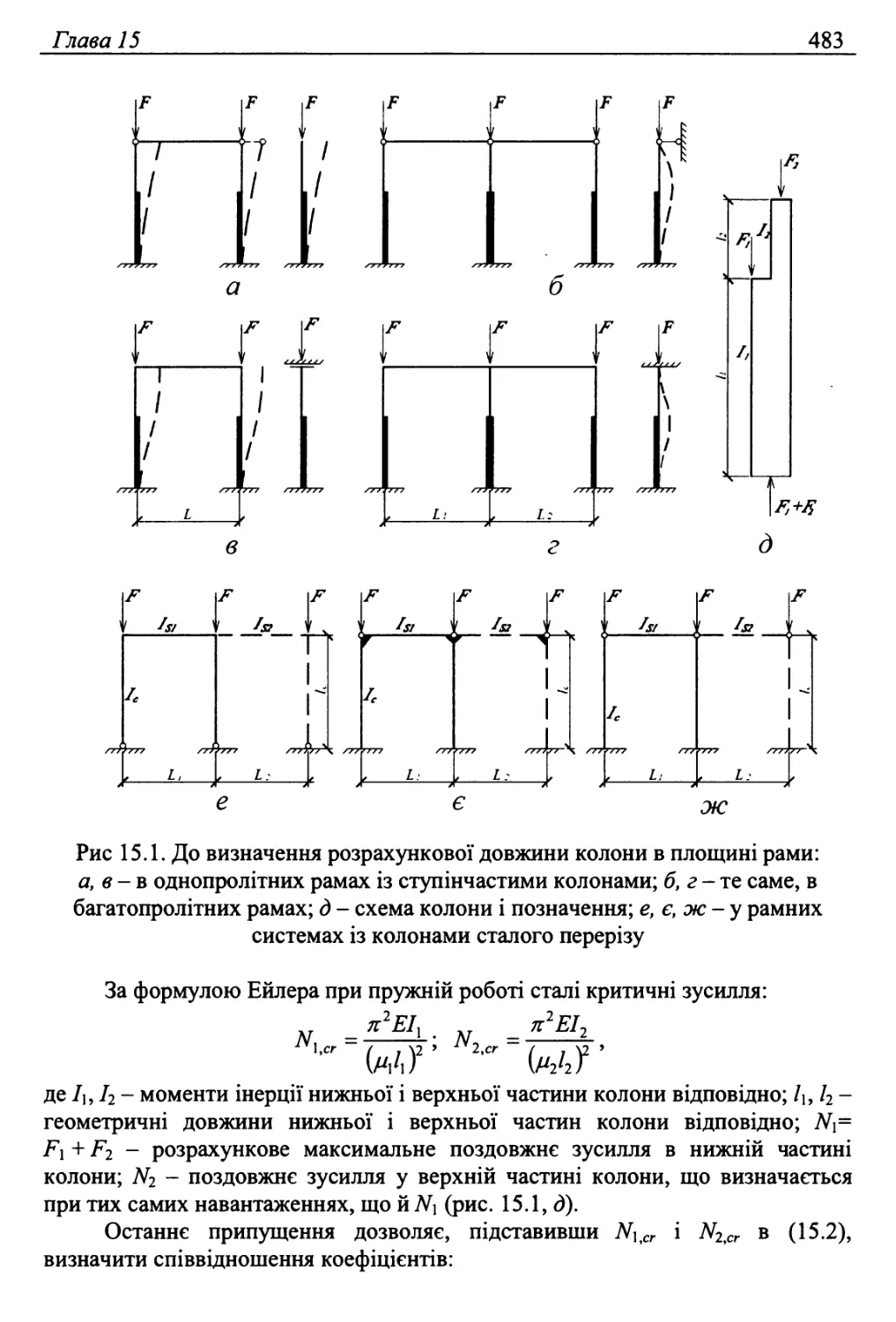

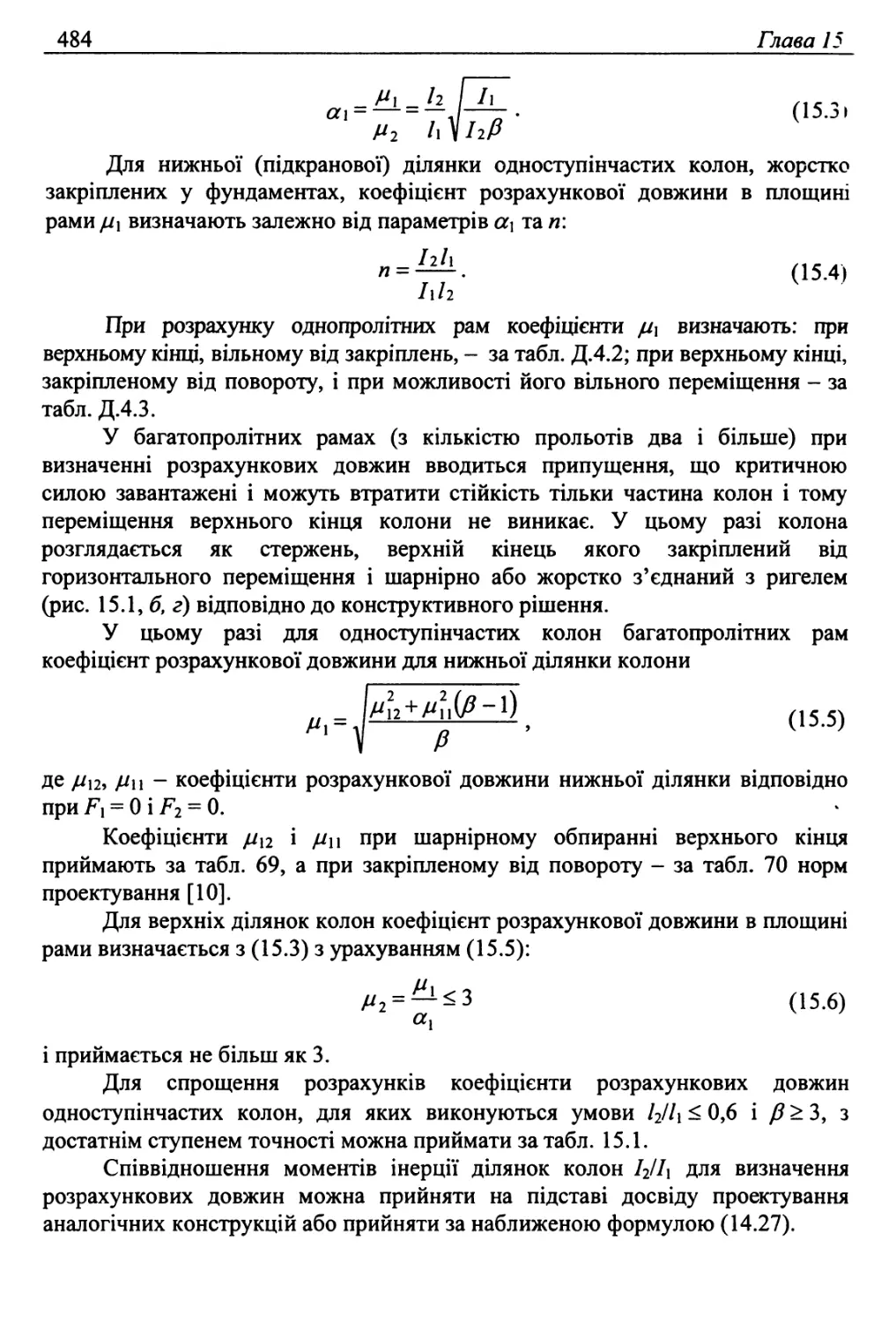

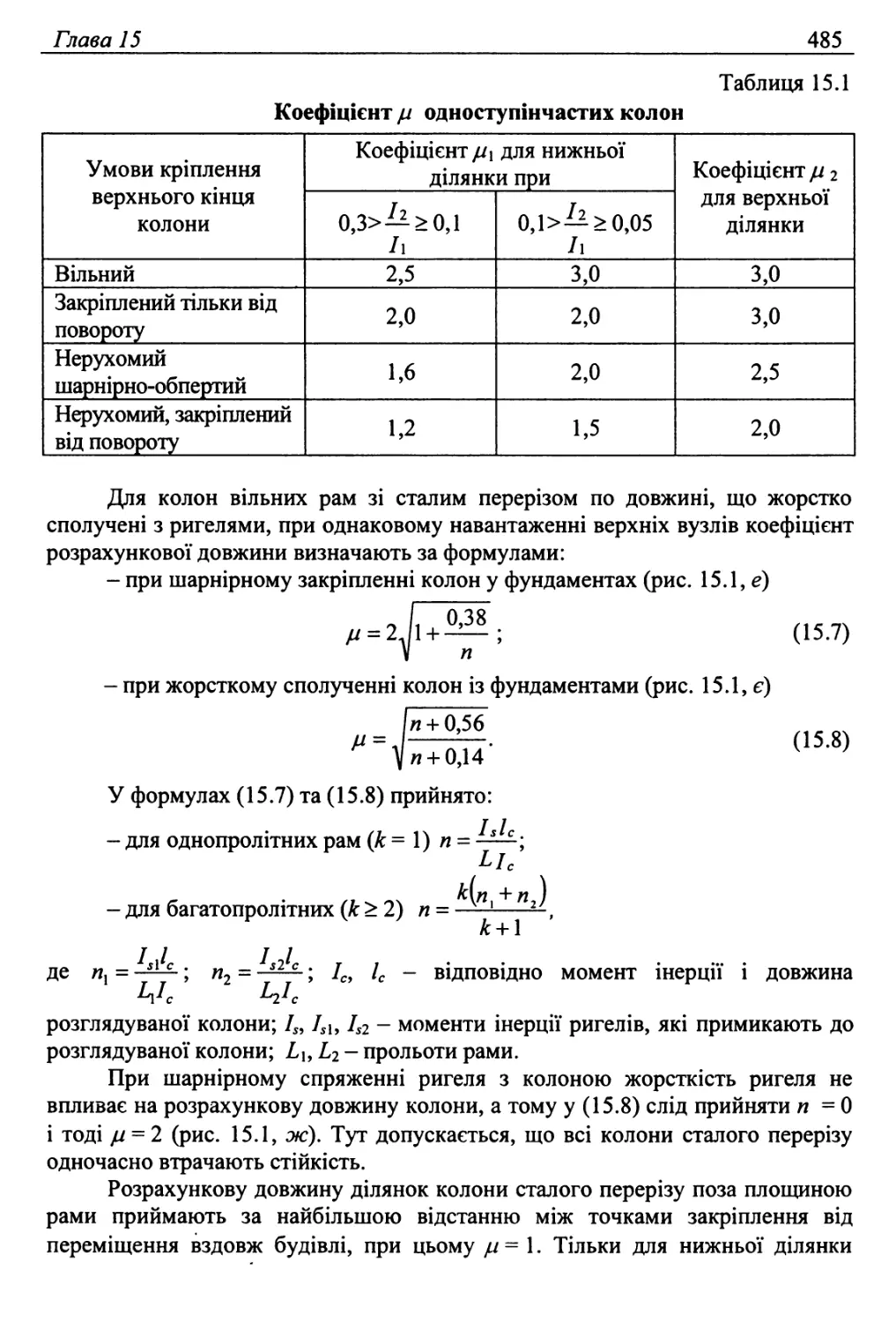

15.1. Розрахункові довжини колон ..............................482

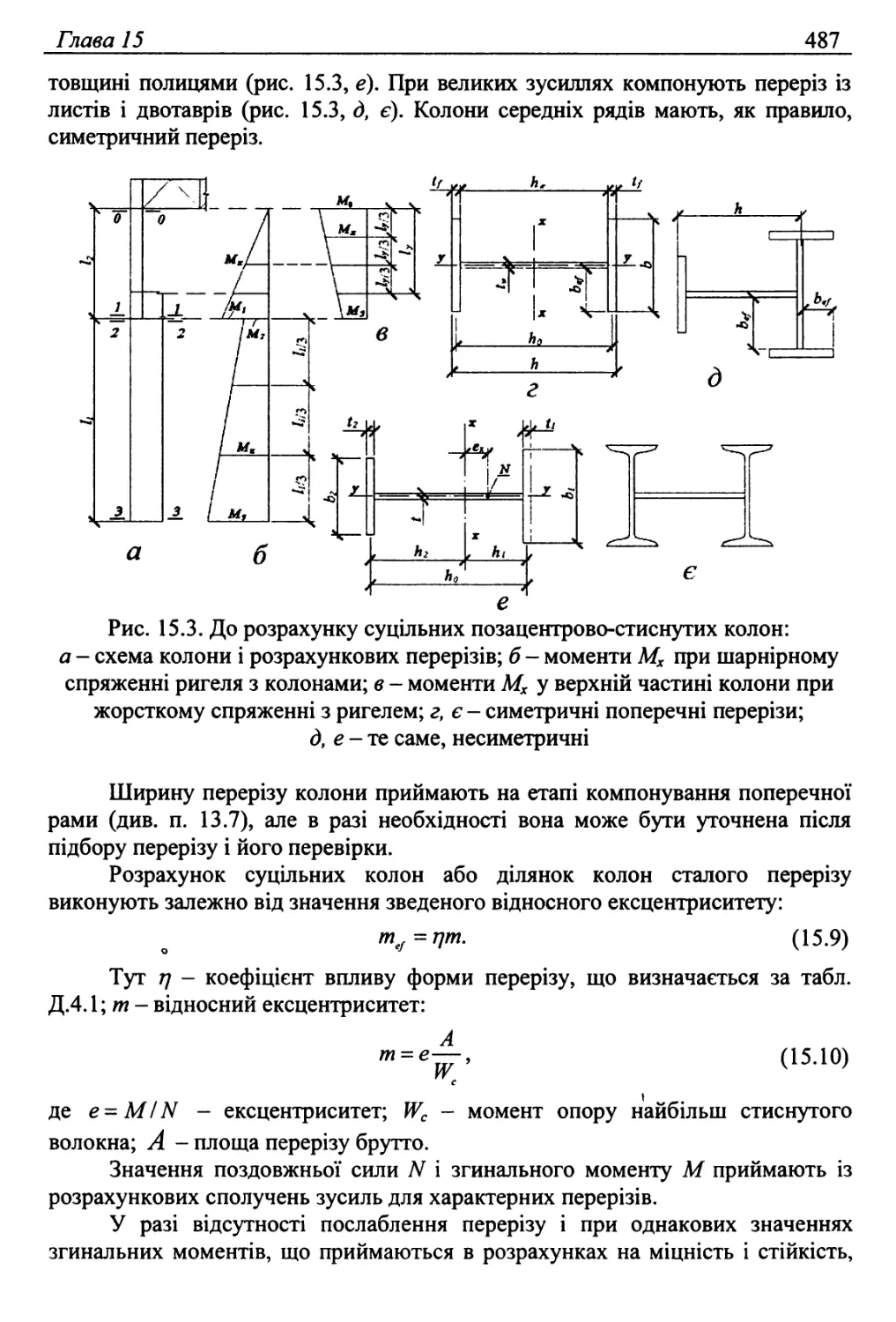

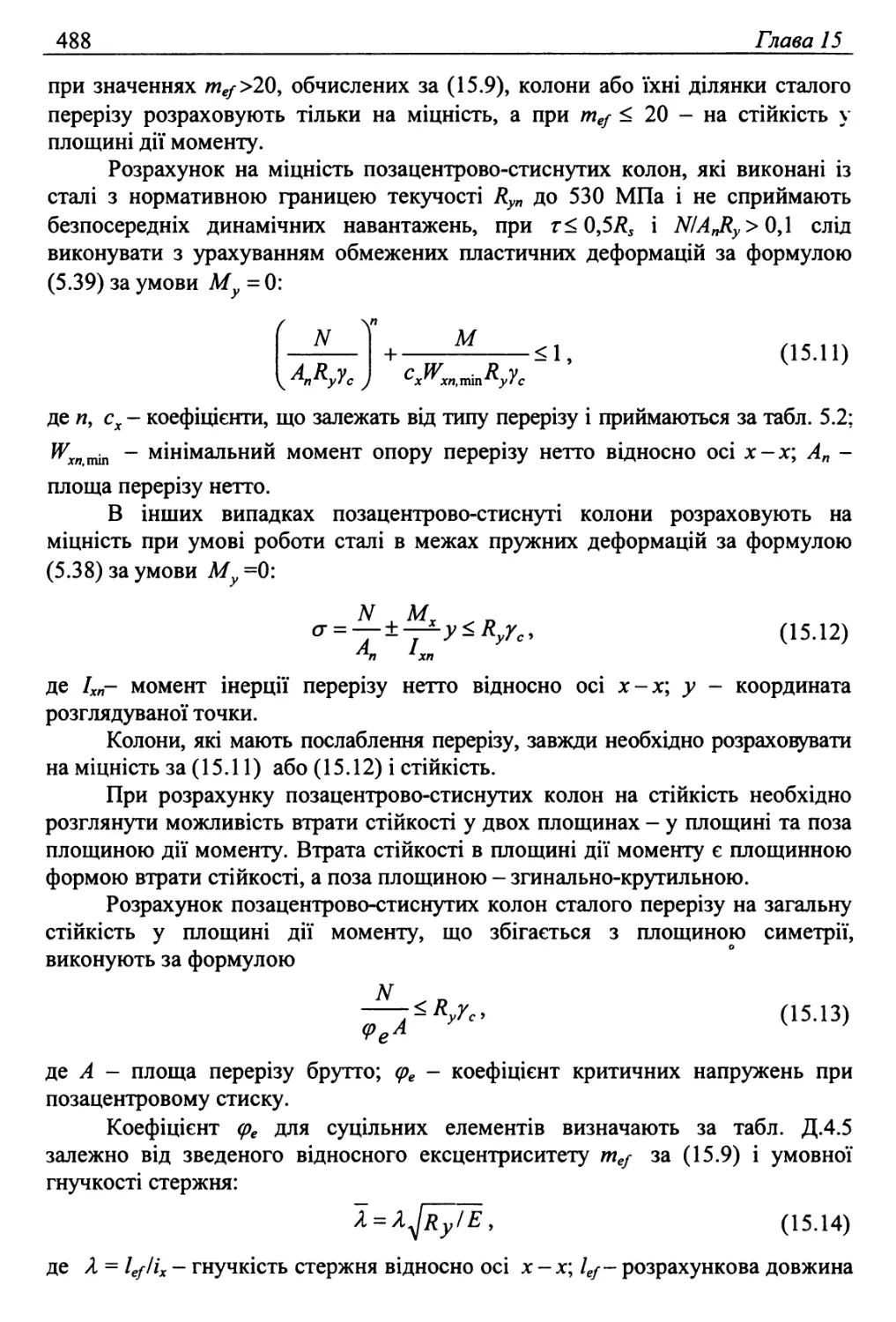

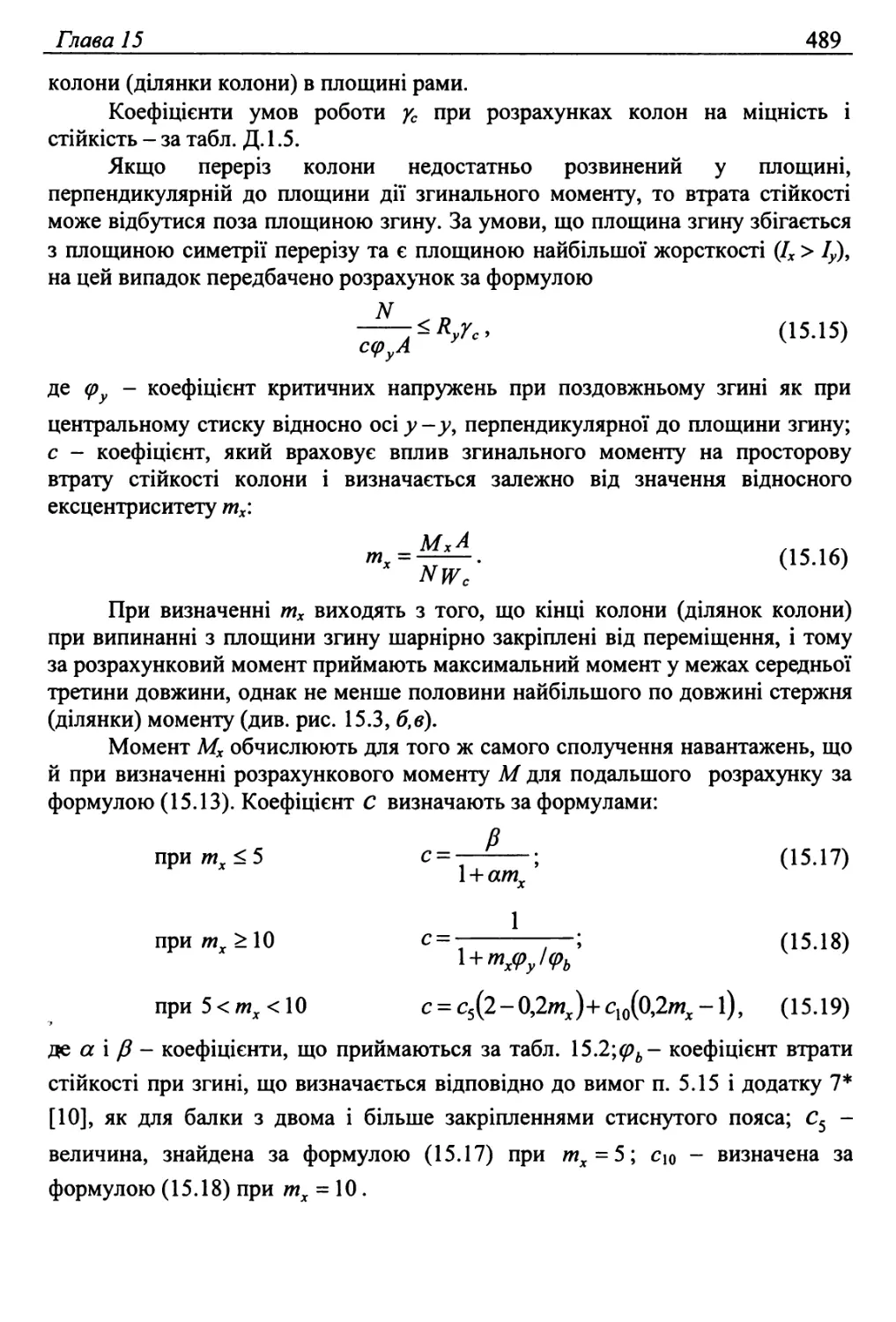

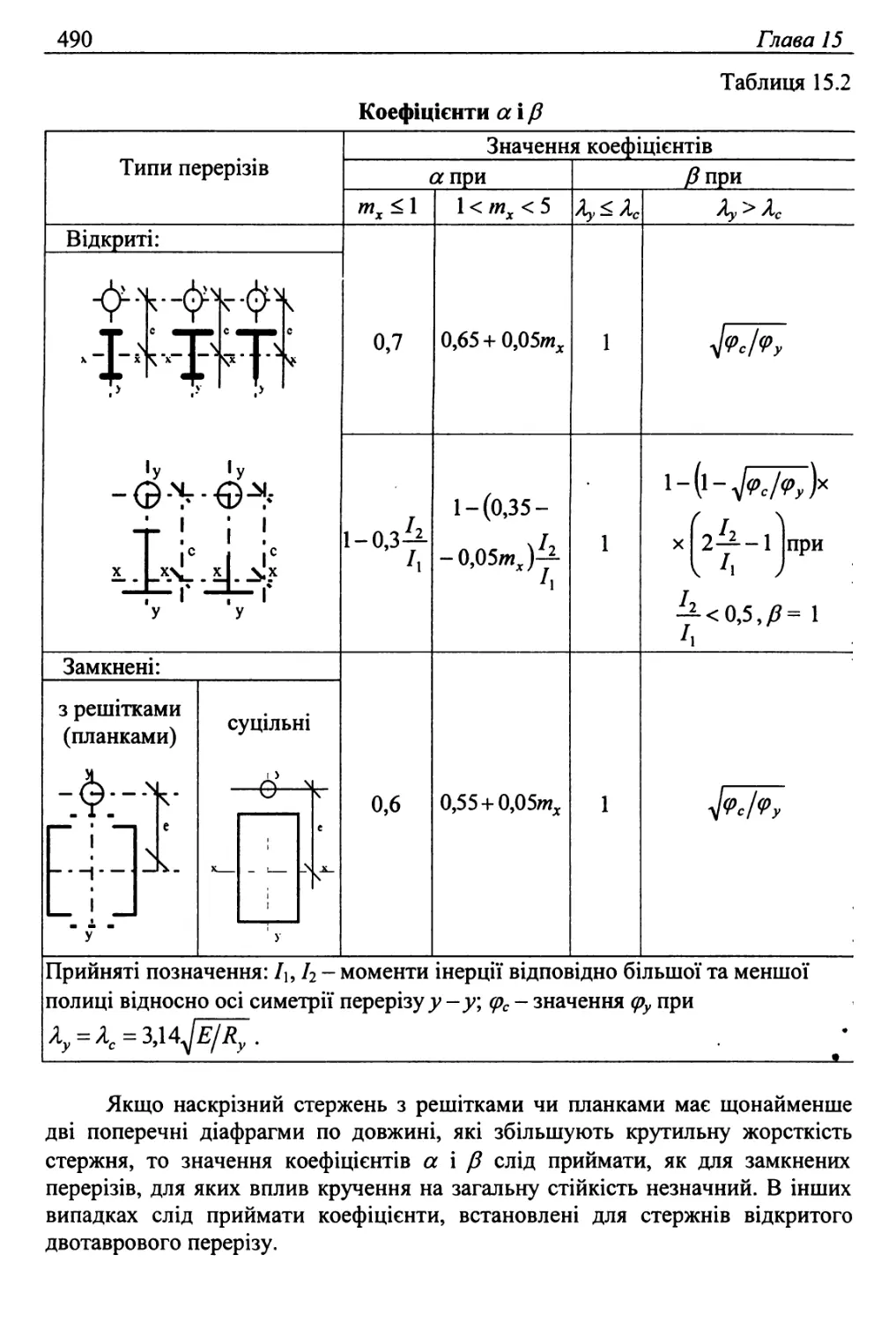

15.2. Суцільні позацентрово-стиснуті колони....................486

15.2.1. Розрахунок на міцність та стійкість .....................486

15.2.2. Перевірка місцевої стійкості ............................491

15.2.3. Підбір перерізу суцільних колон .........................495

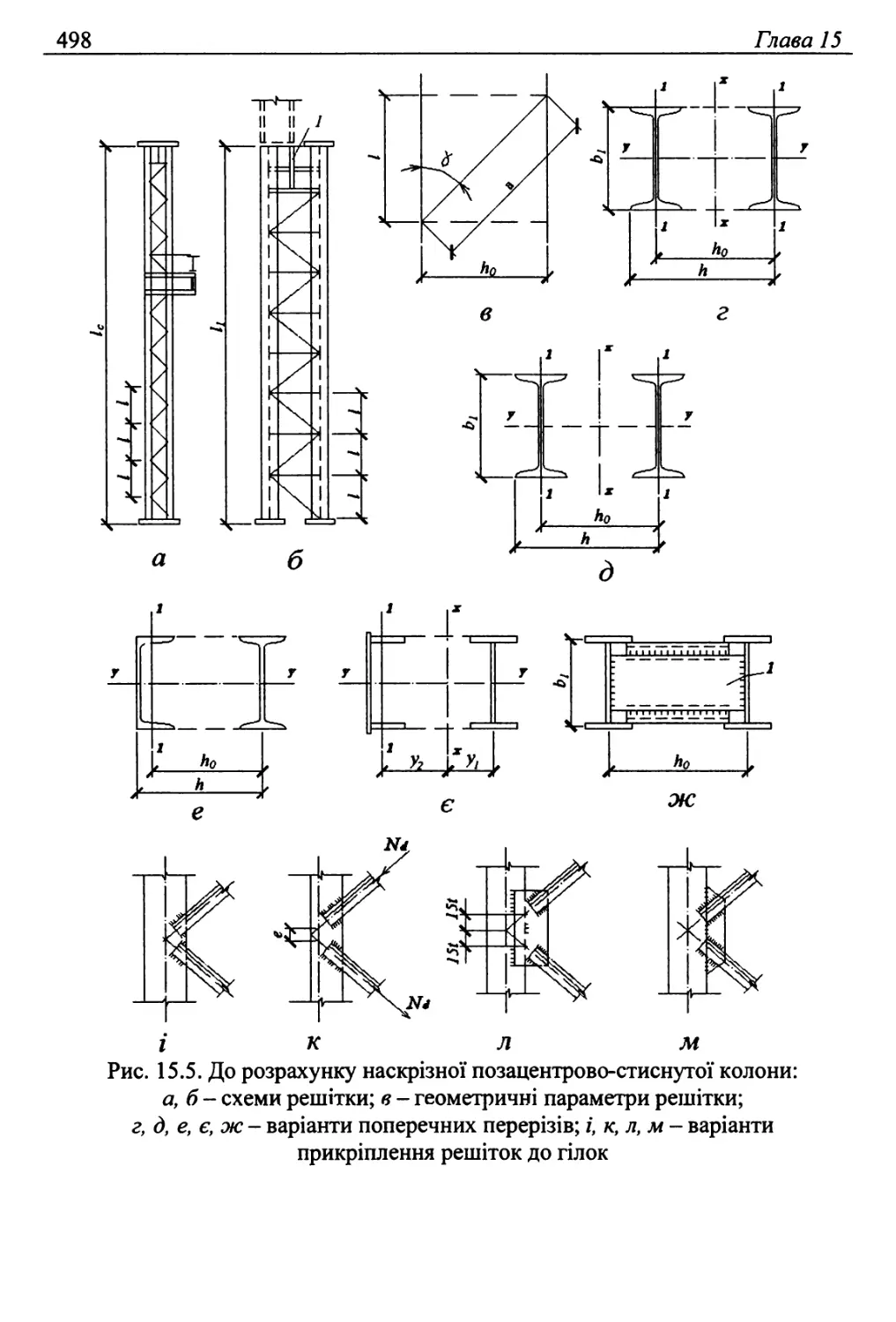

15.3. Наскрізні позацентрово-стиснуті колони ..................496

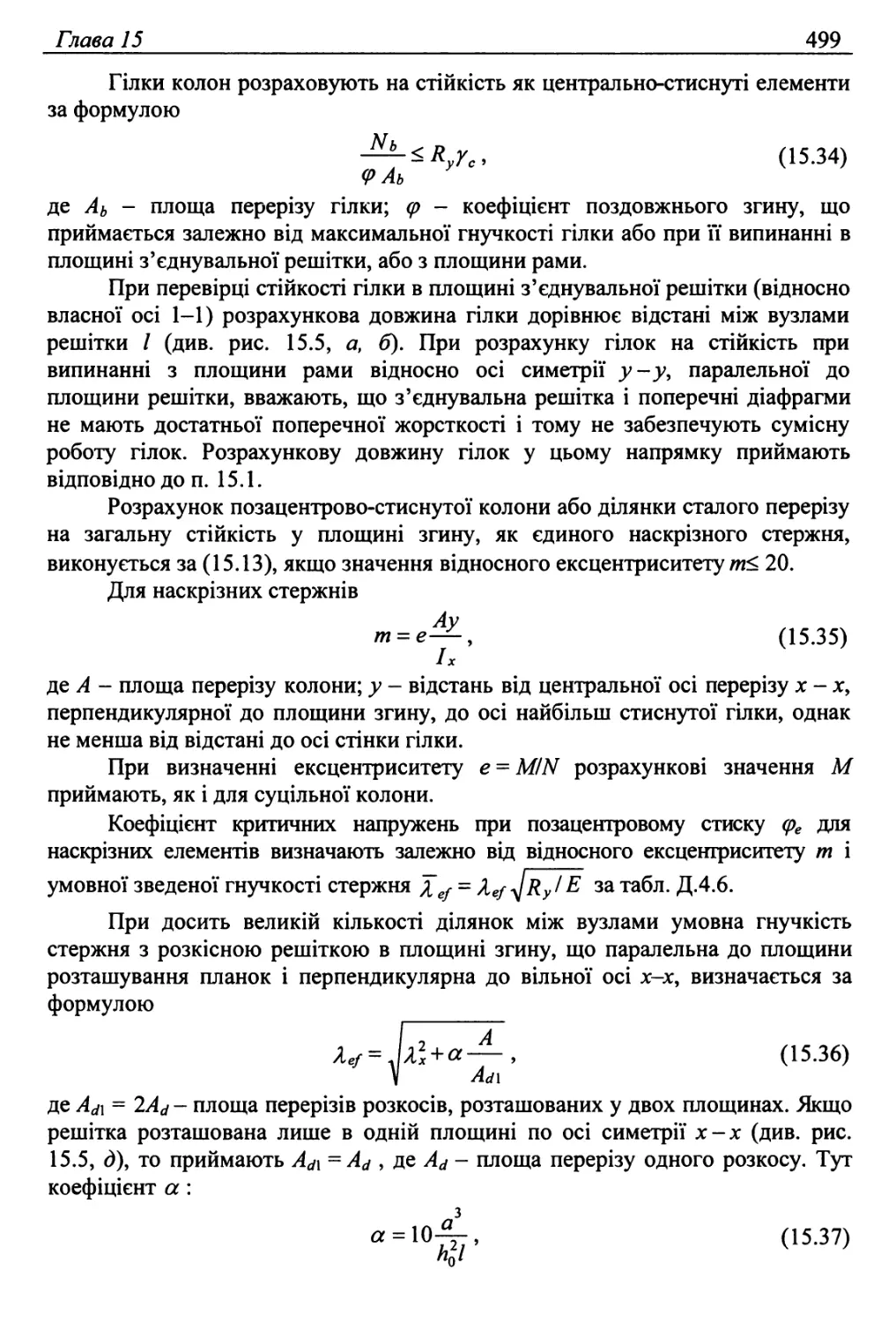

15.3.1. Розрахунок на стійкість .................................496

15.3.2. Підбір перерізу......................................... 501

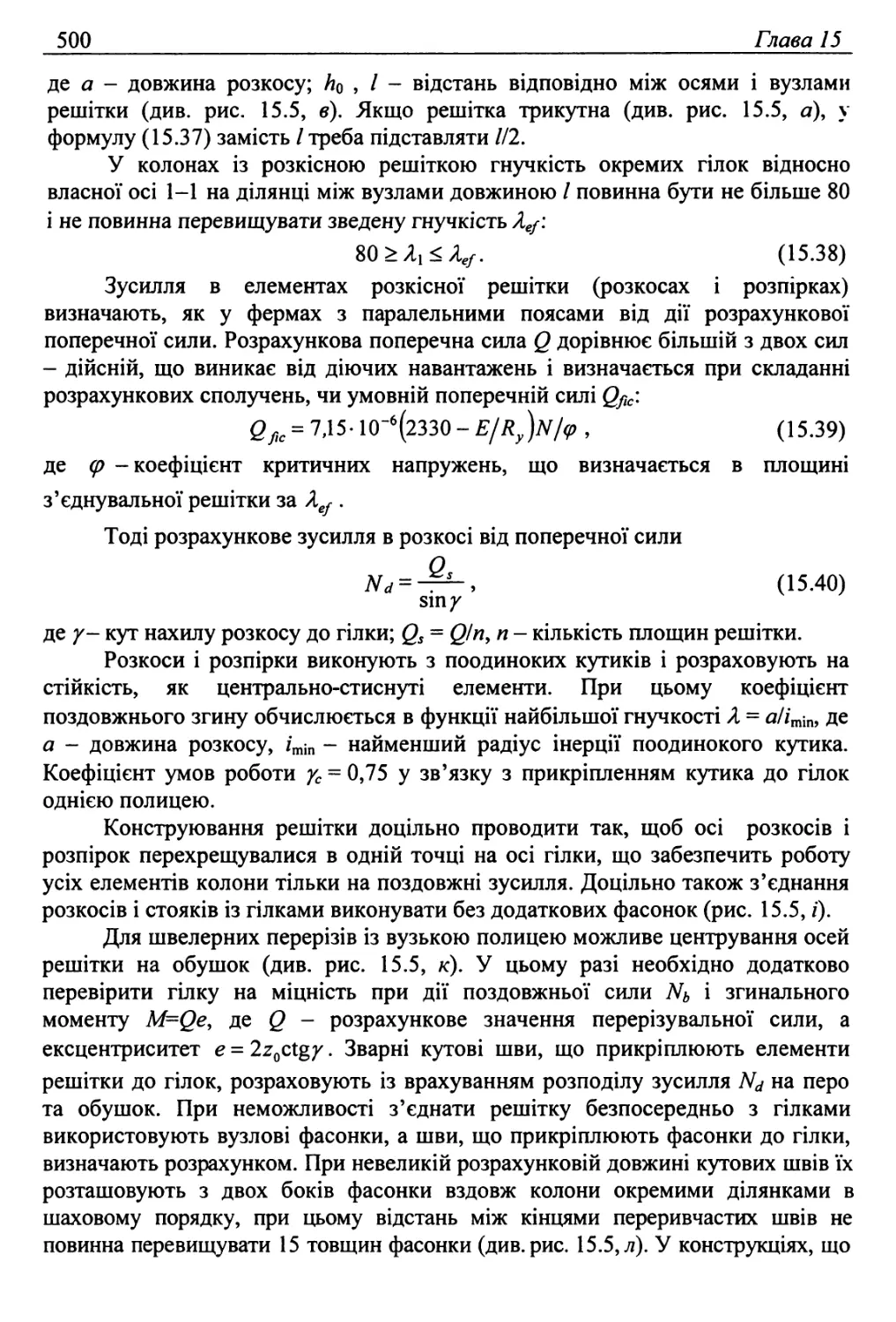

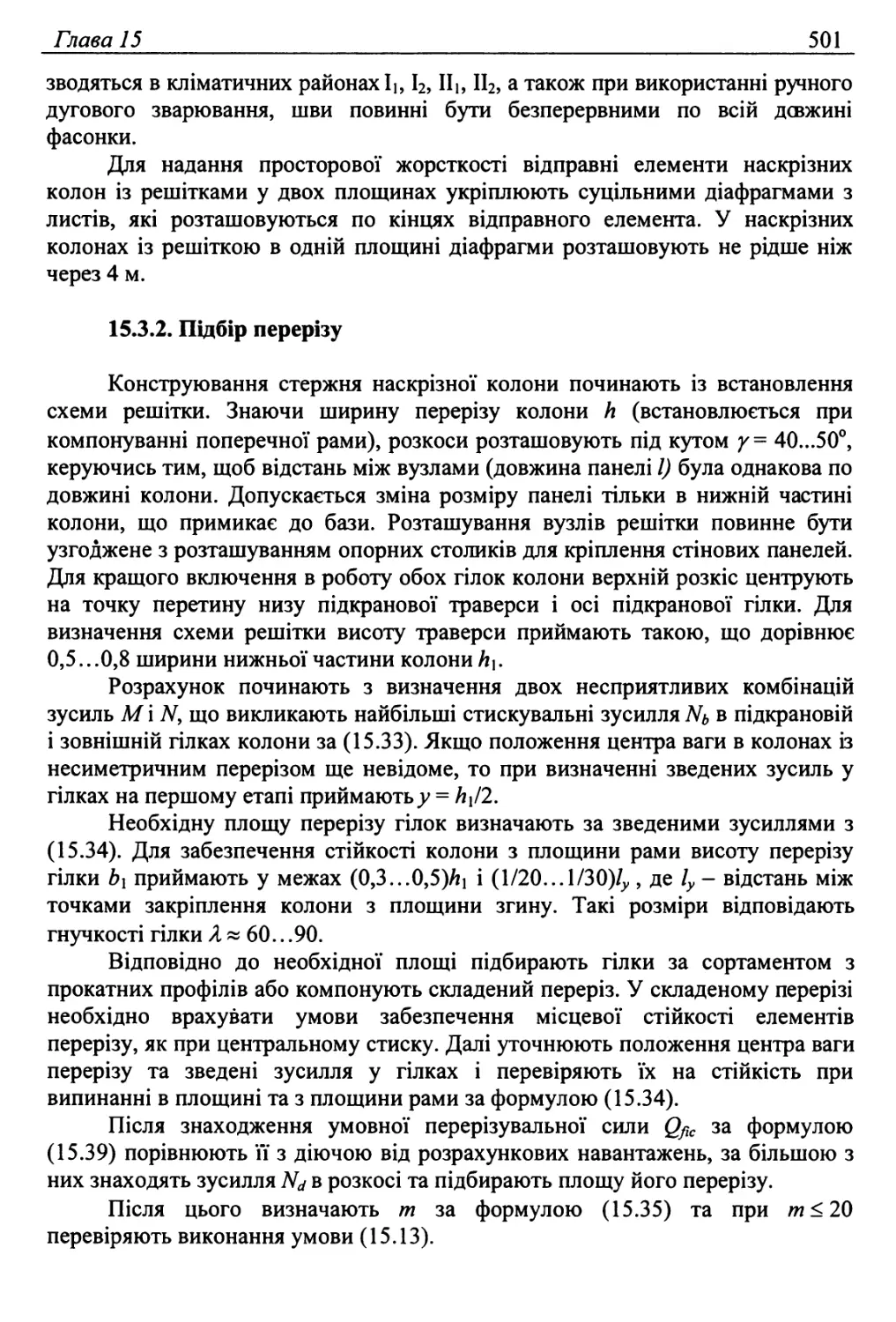

15.4. Вузли колон ............................................ 502

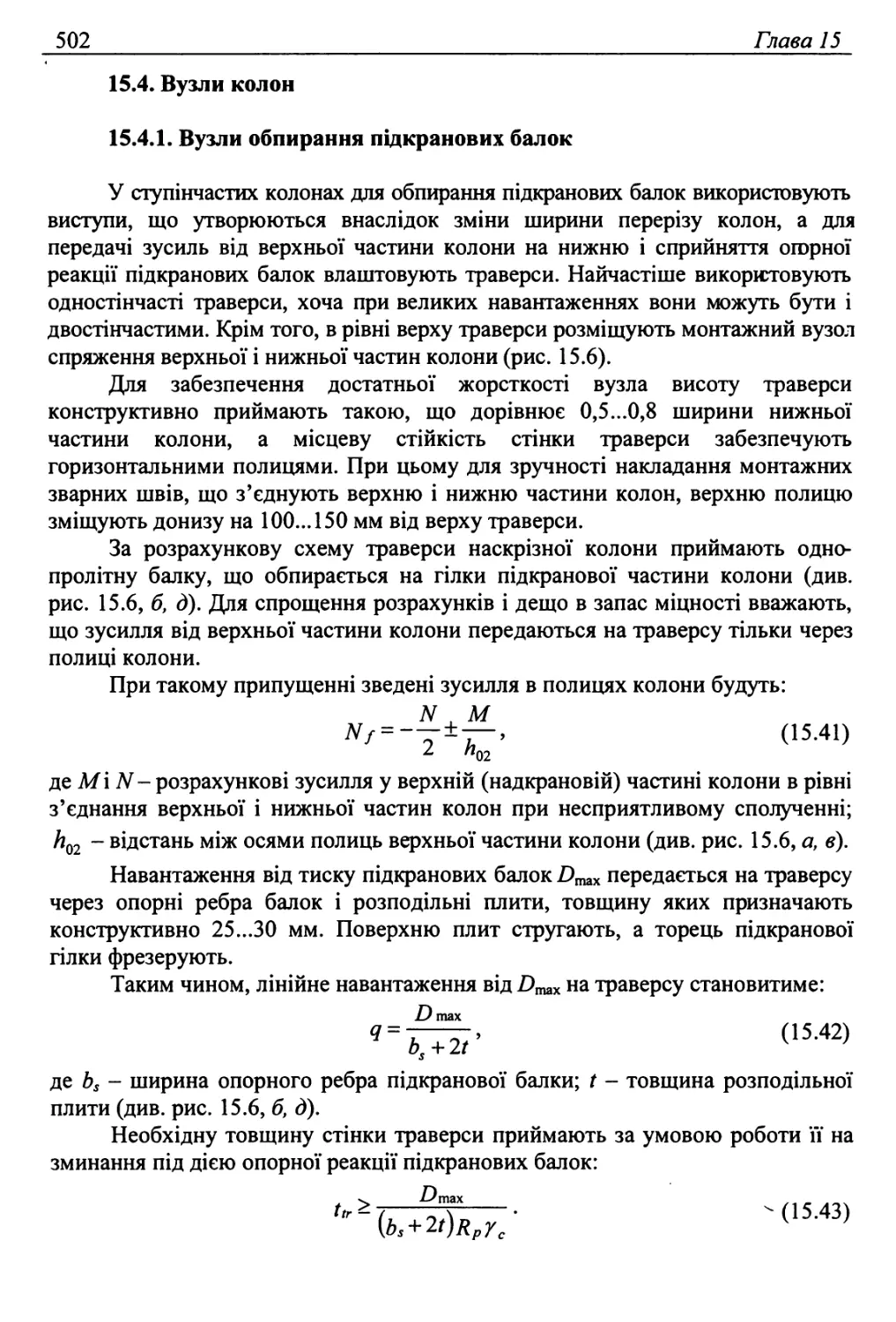

15.4.1. Вузли обпирання підкранових балок ...................... 502

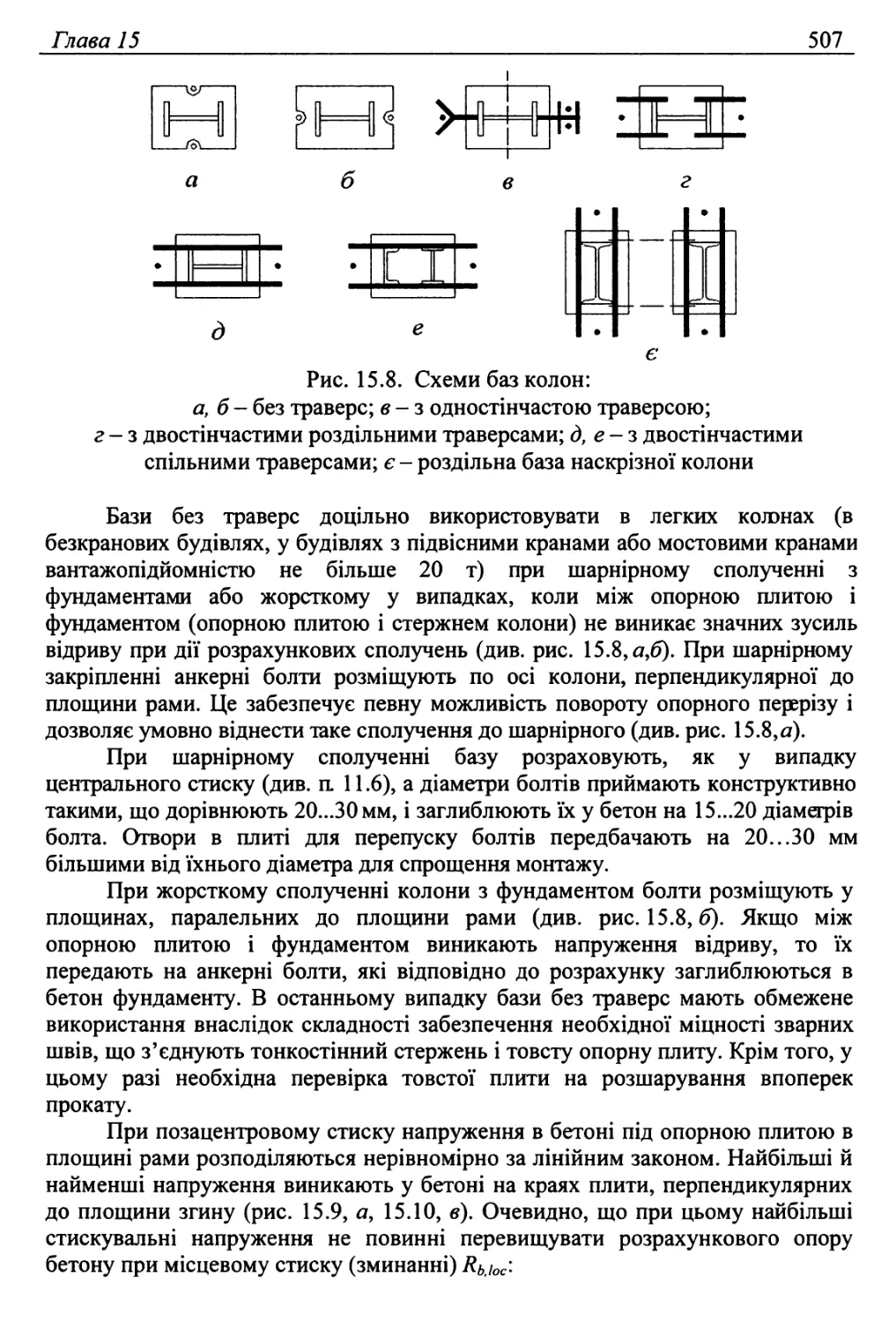

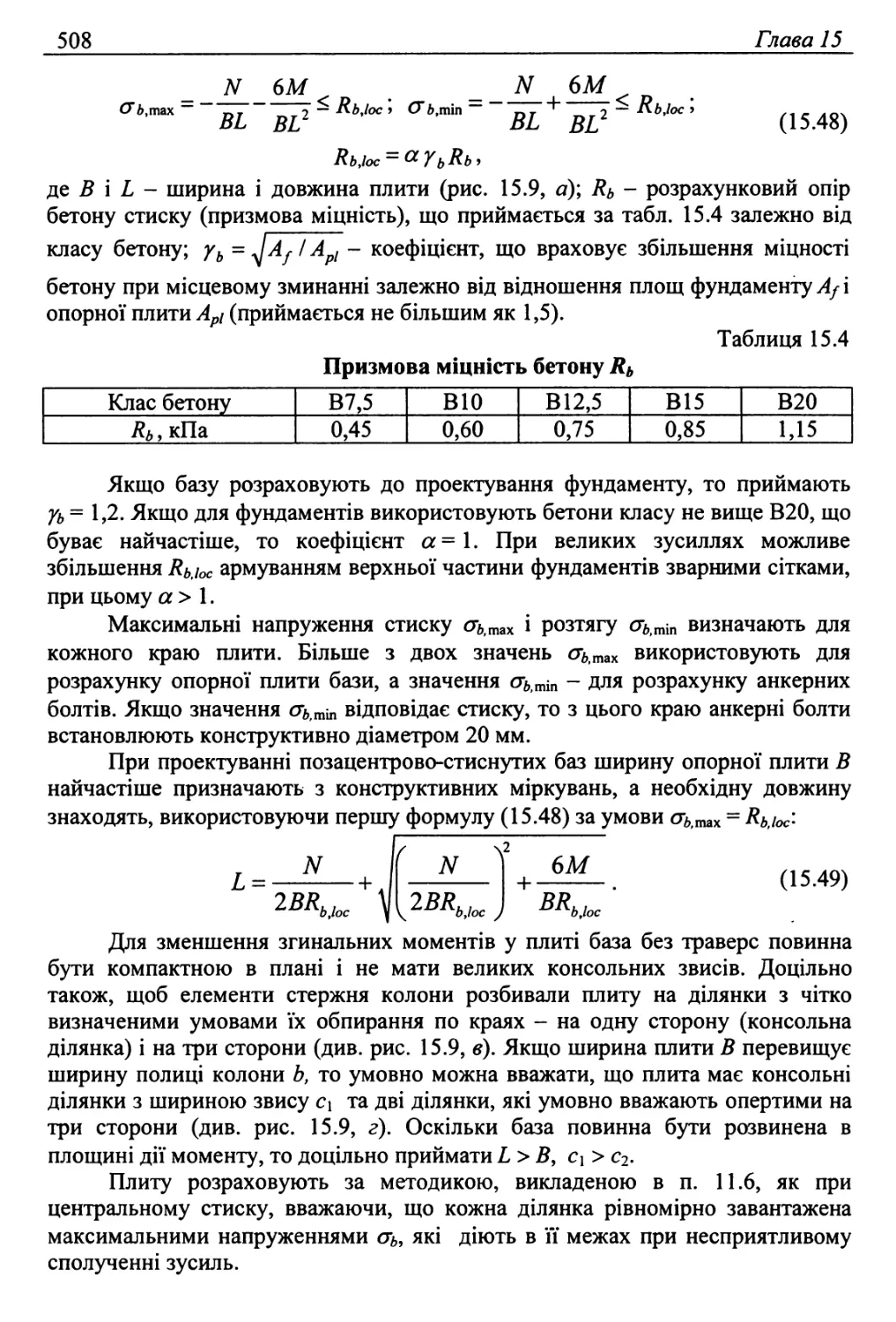

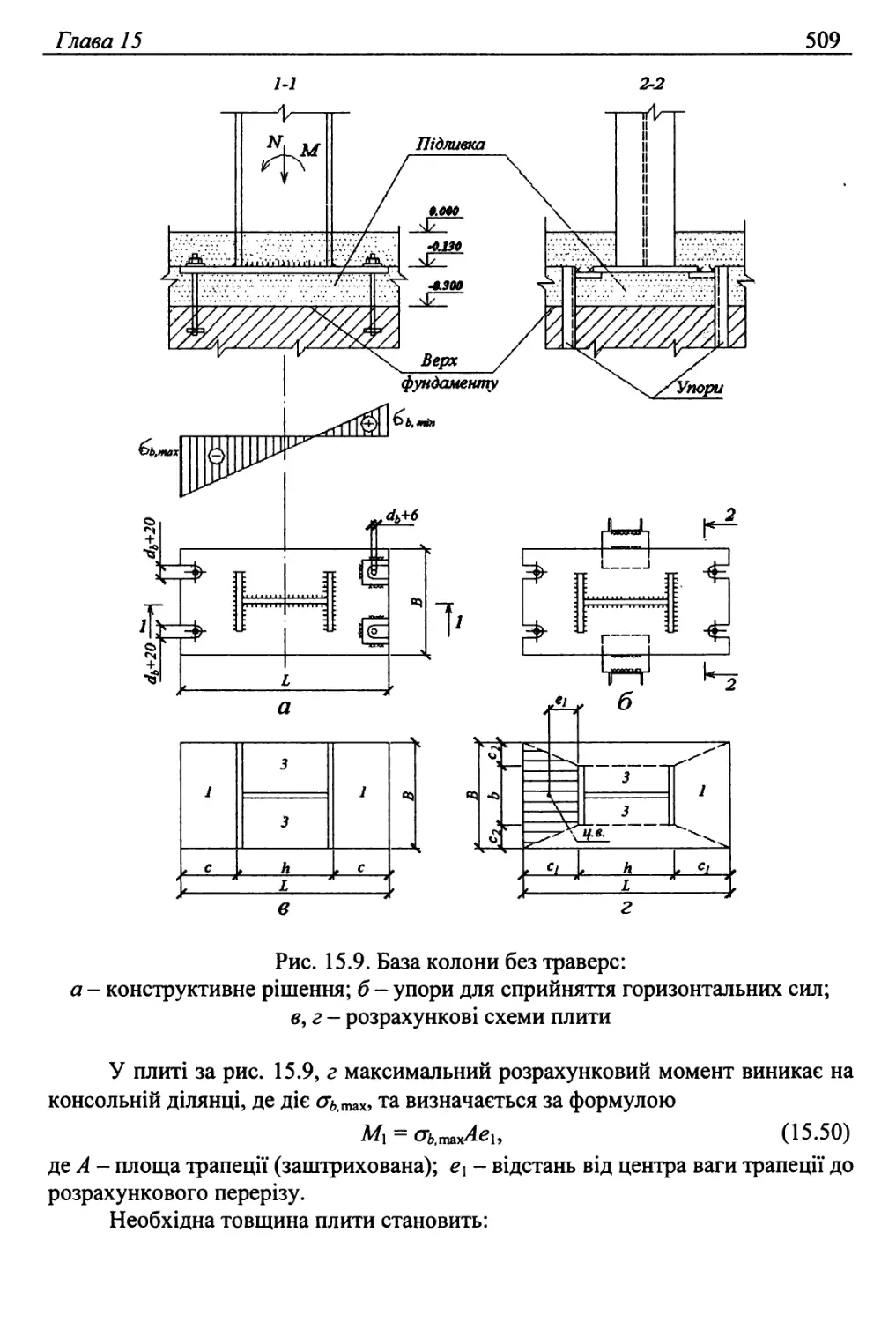

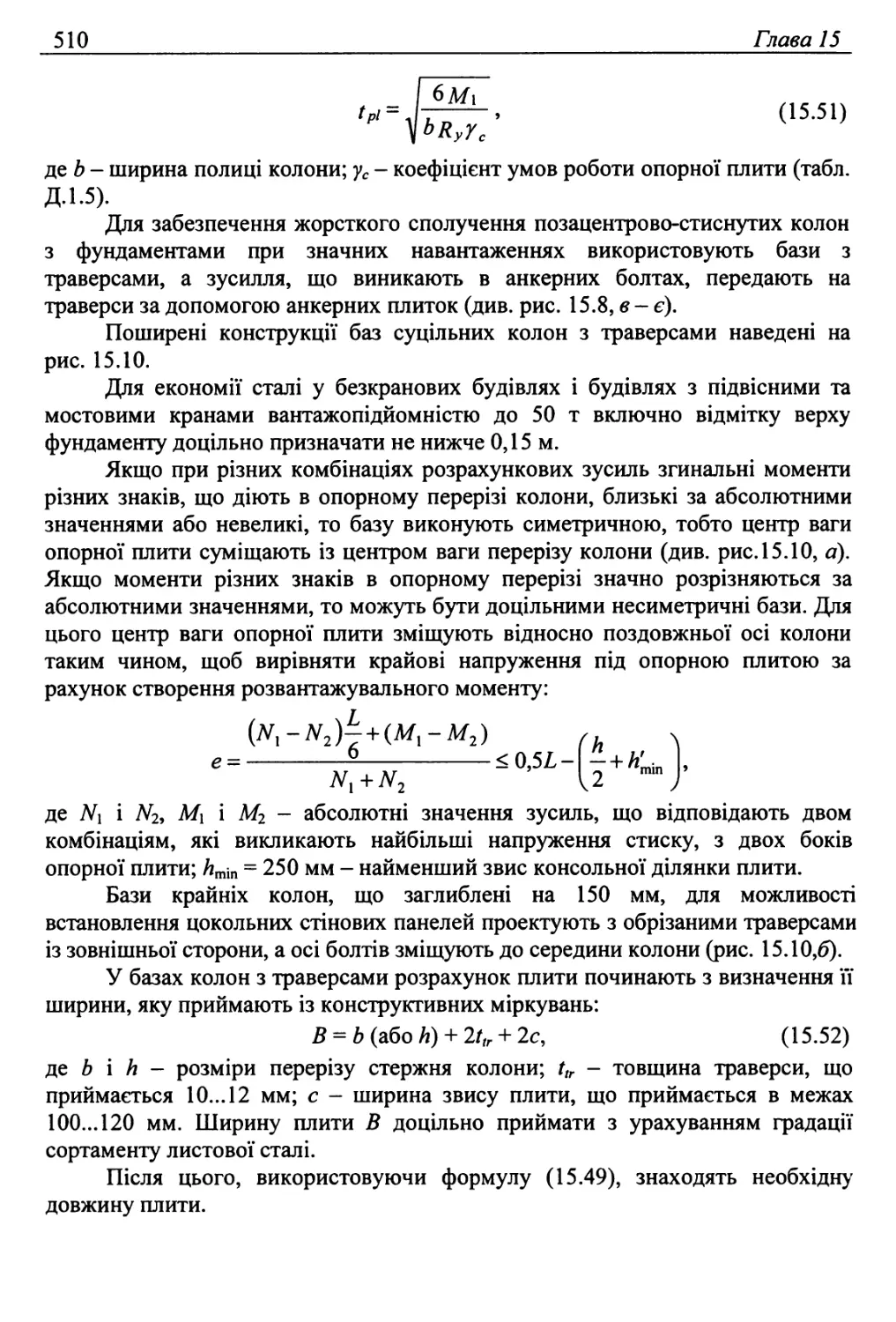

15.4.2. Бази колон.............................................. 506

8

15.4.3. Проріз для проходу в стінці колони...................... 515

Приклад 15.1 ........................................... 516

Приклад 15.2 ........................................... 536

Глава 16. Розрахунок елементів покриття

16.1. Розрахунок профільованого настилу .......................546

16.2. Розрахунок прогонів..................................... 549

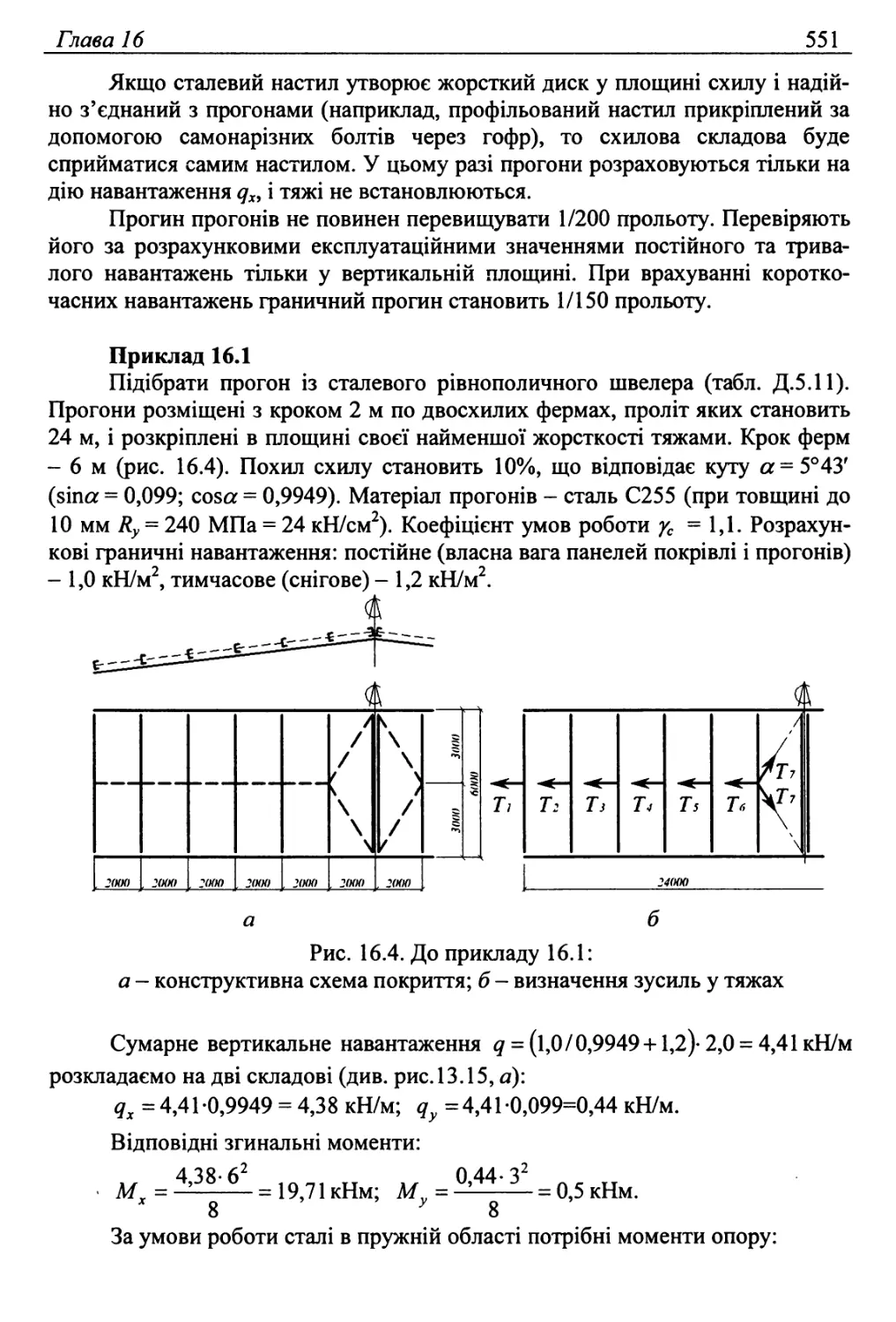

Приклад 16.1 ............................................551

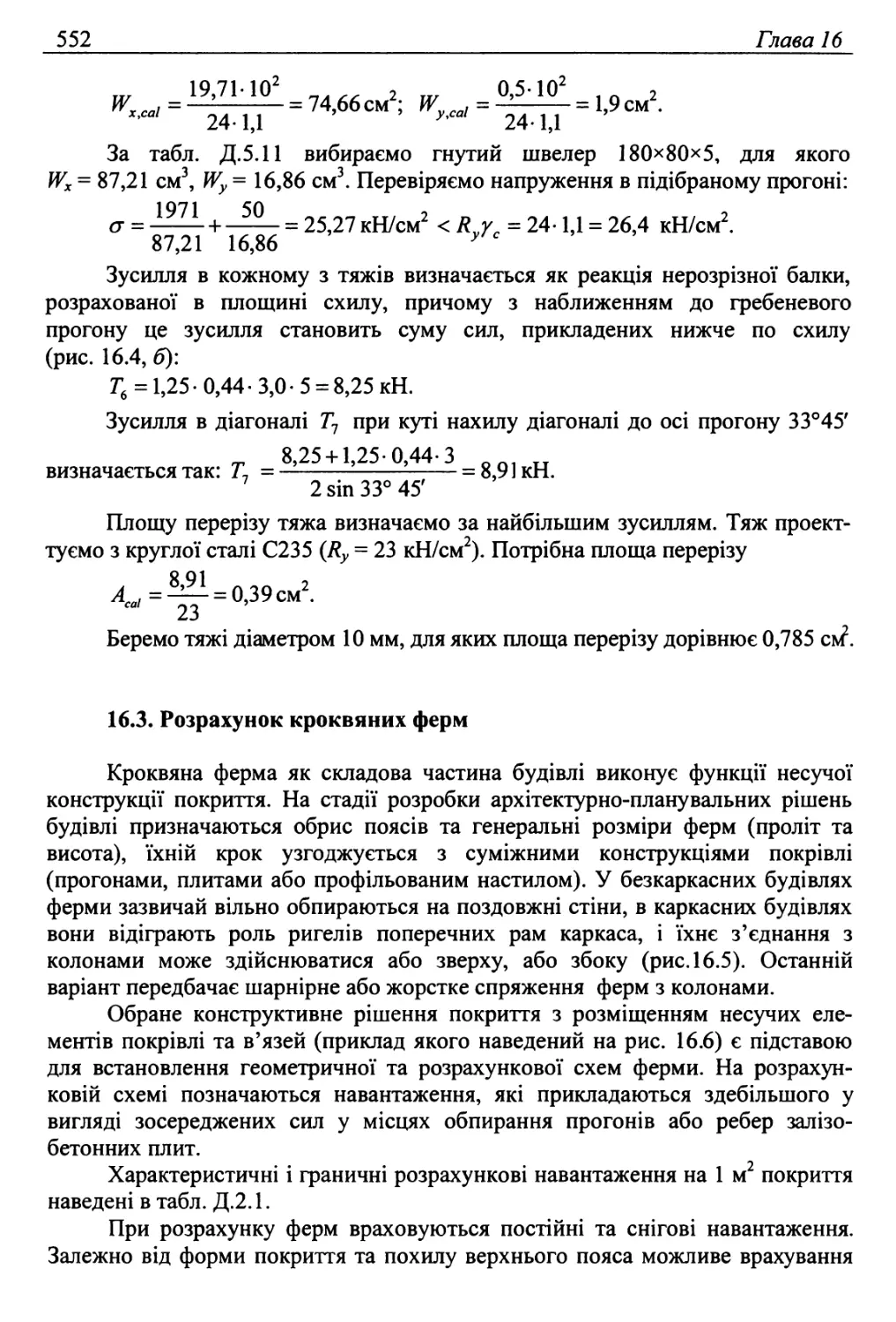

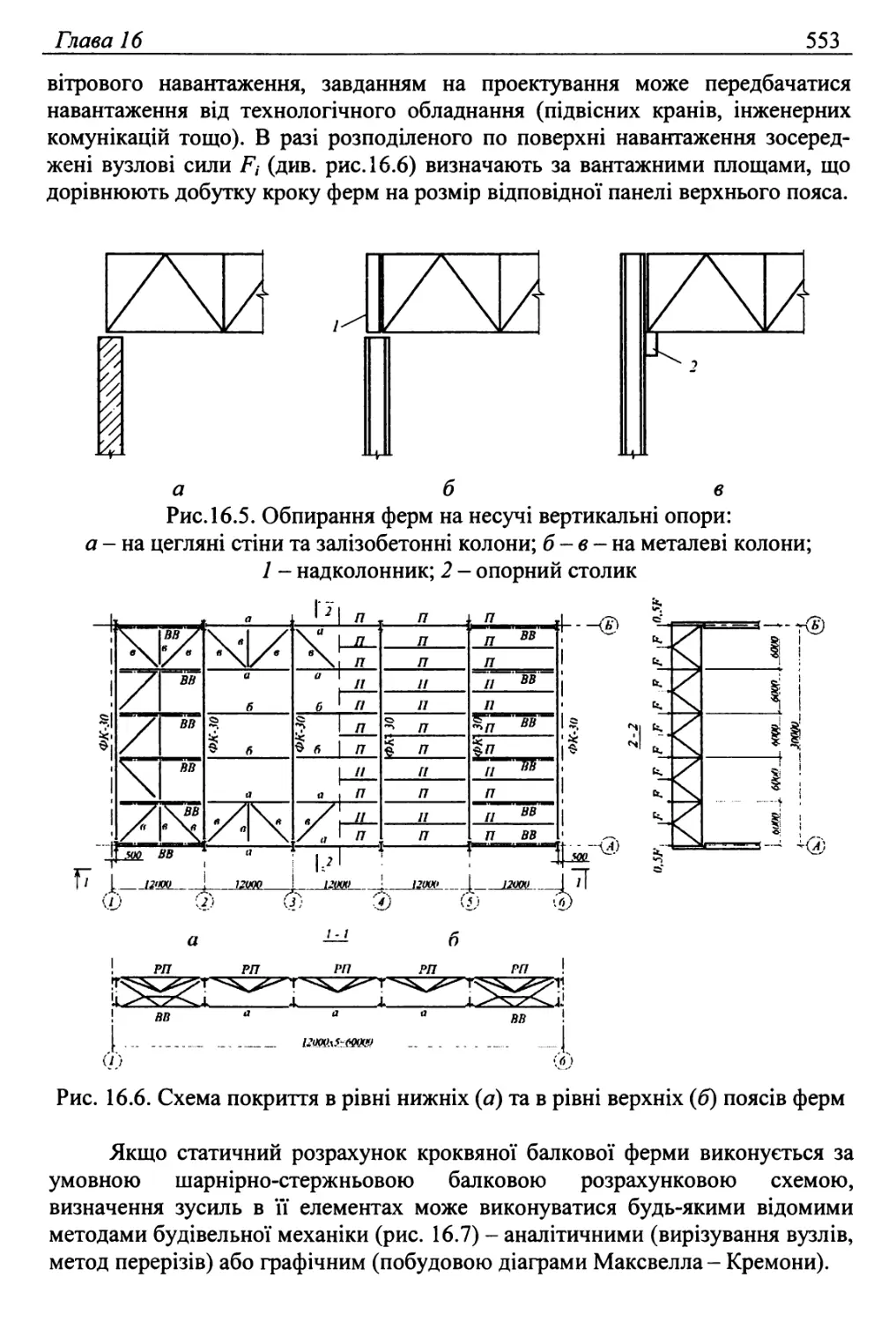

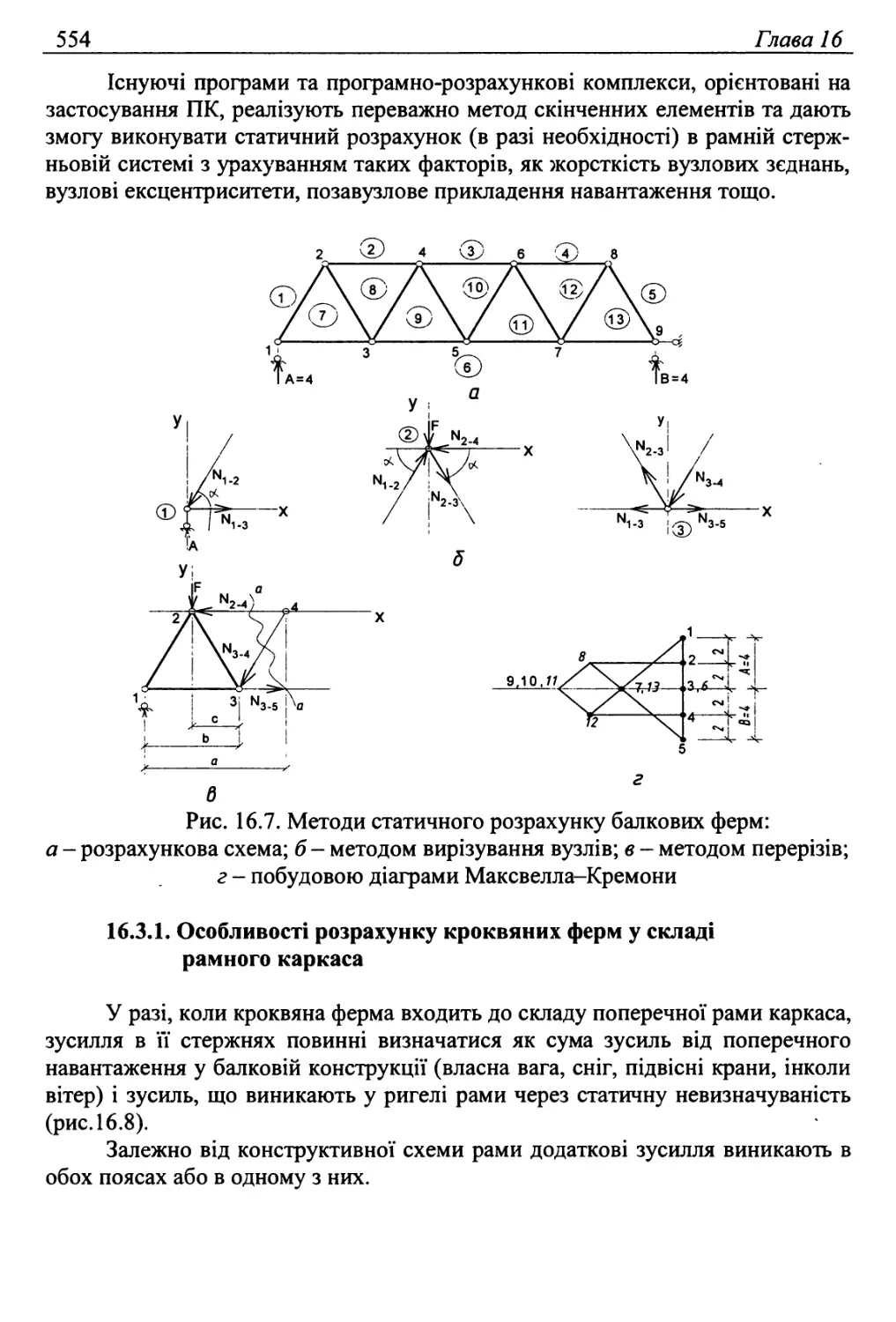

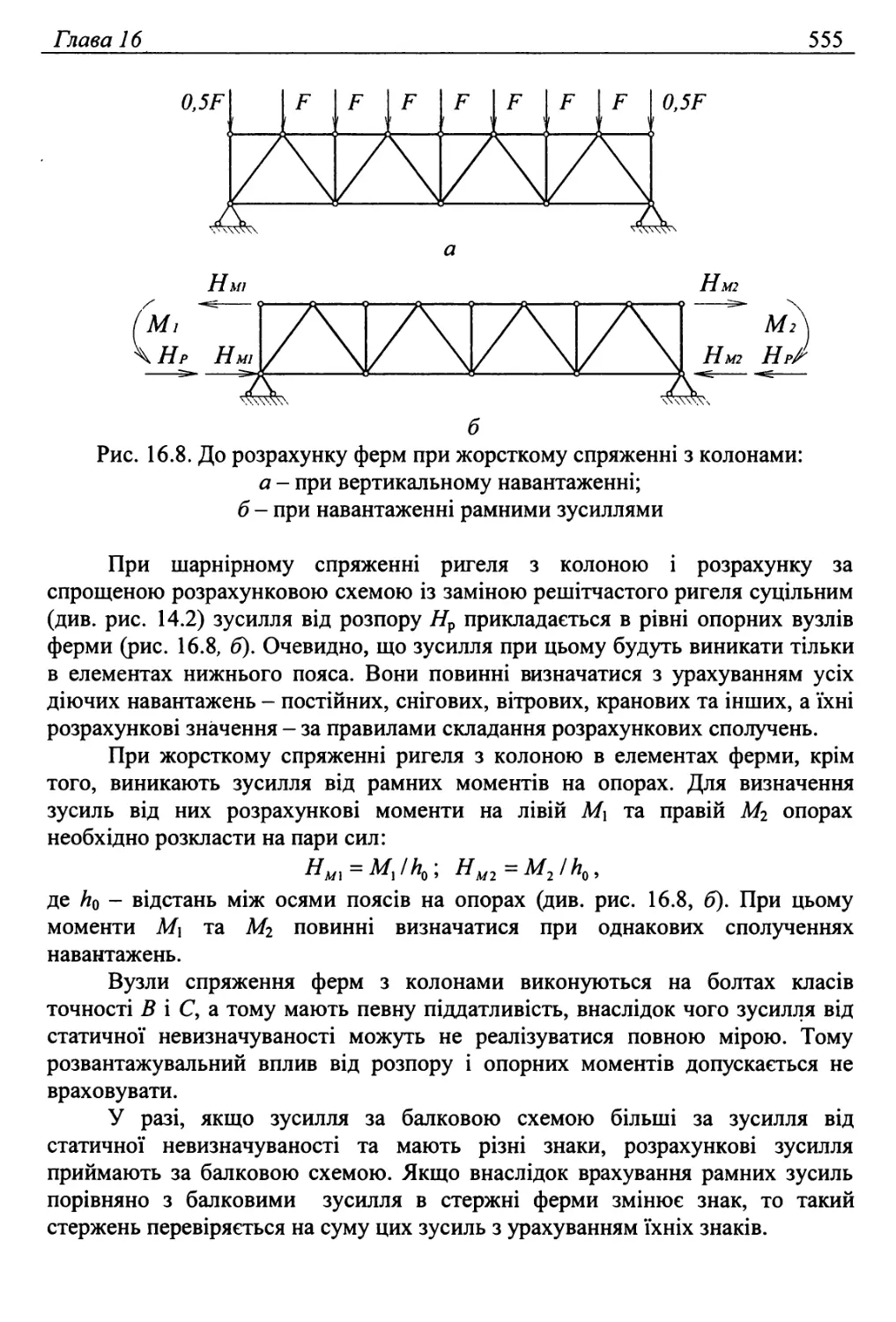

16.3. Розрахунок кроквяних ферм .............................. 552

16.3.1. Особливості розрахунку кроквяних ферм

у складі рамного каркаса ................................554

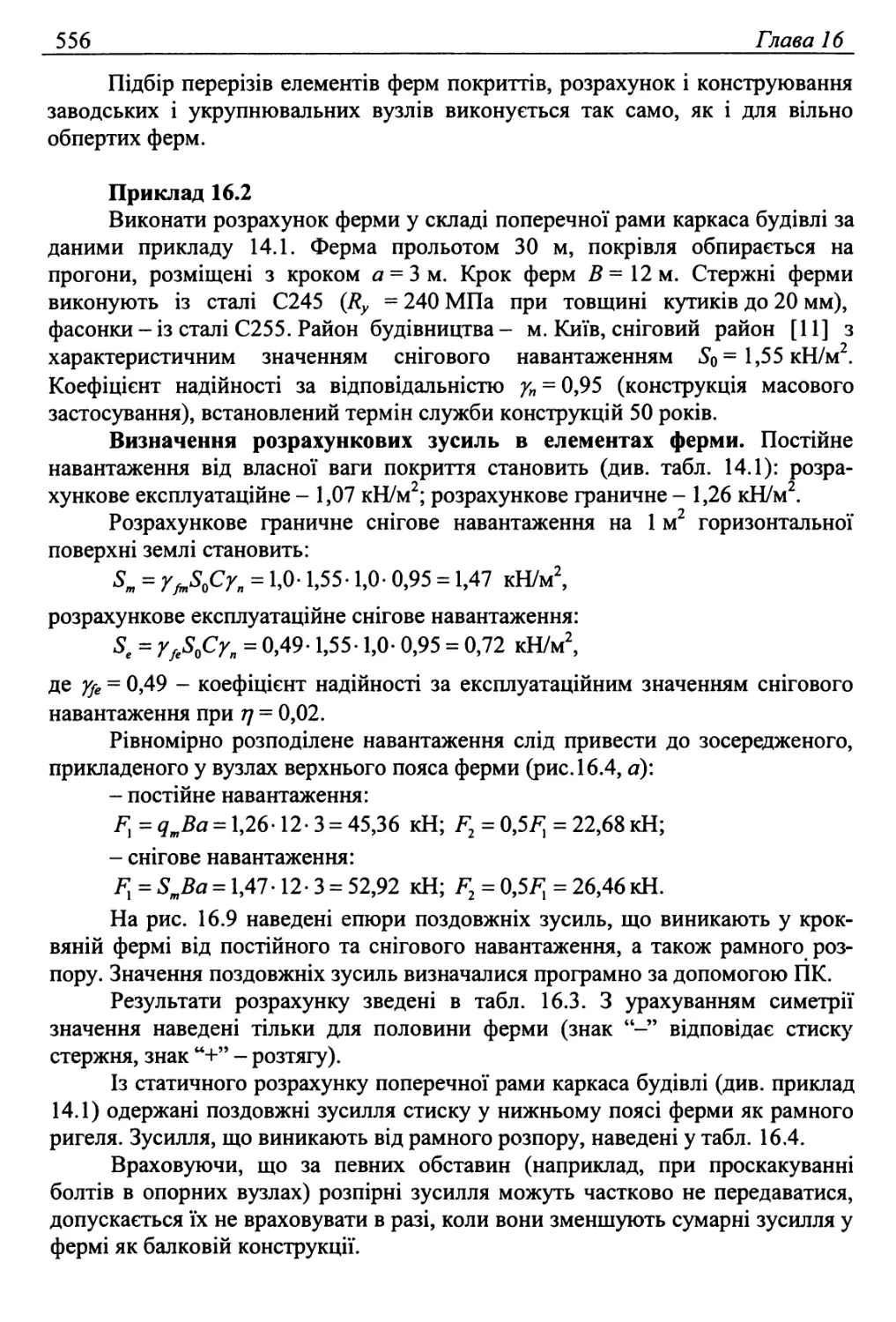

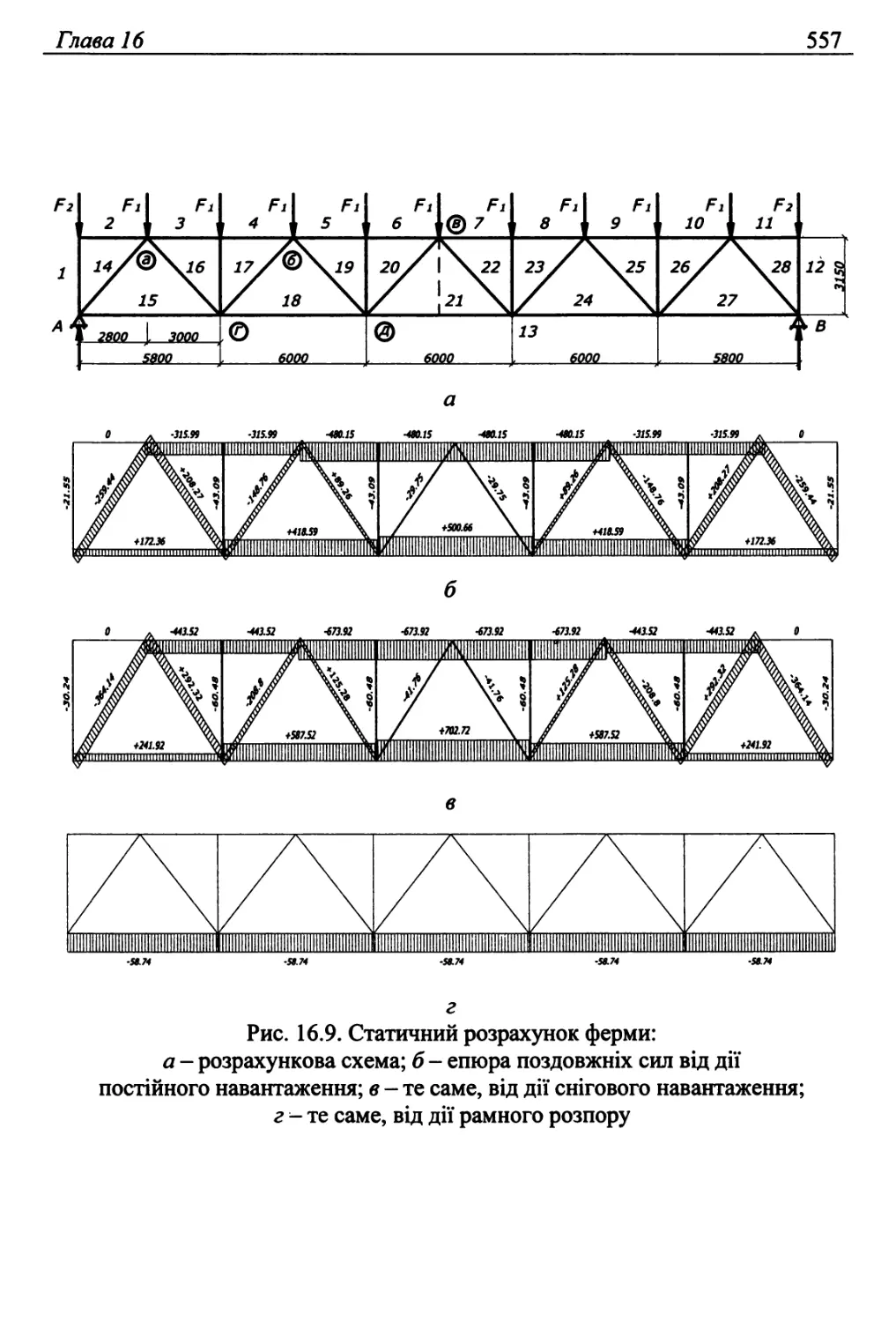

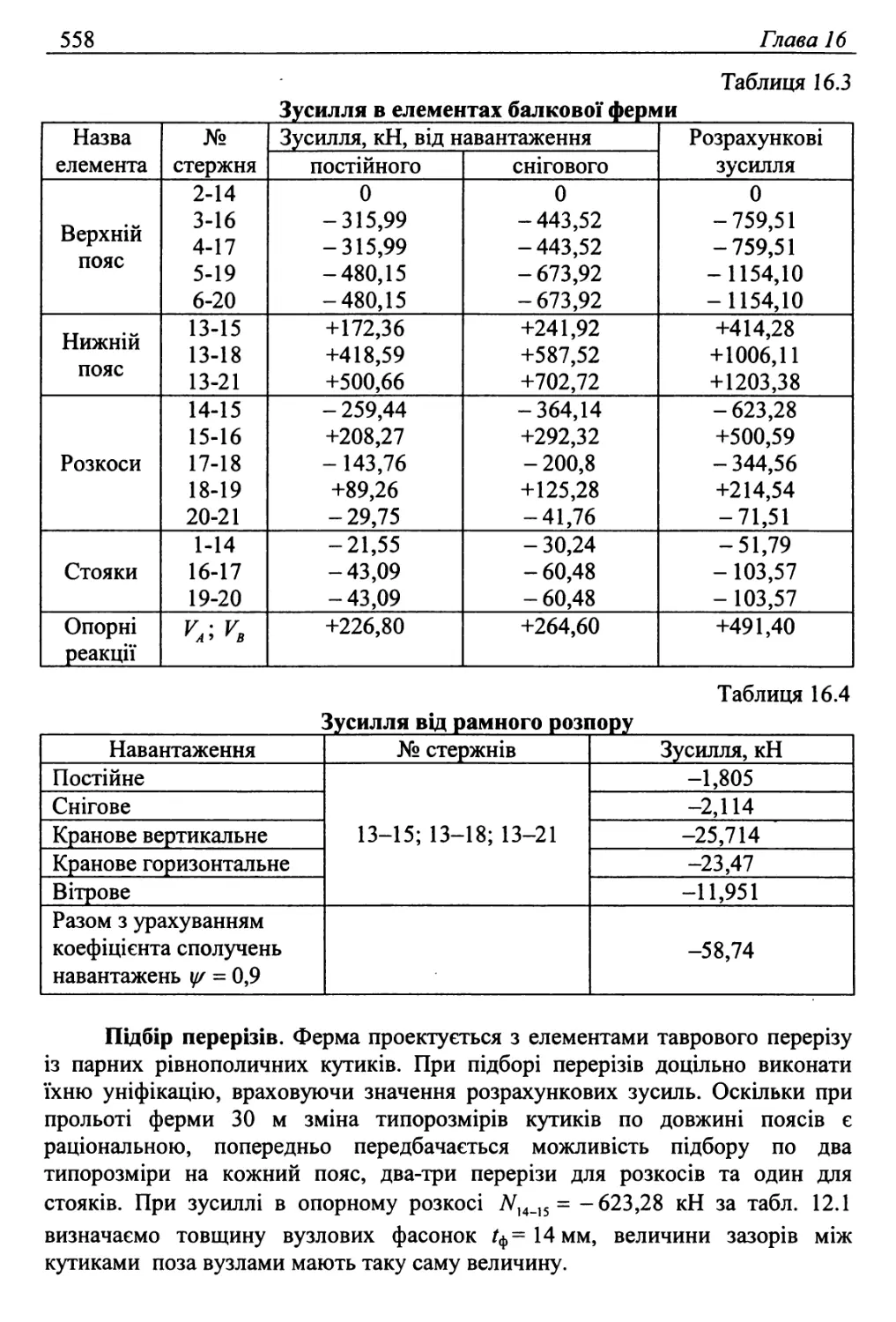

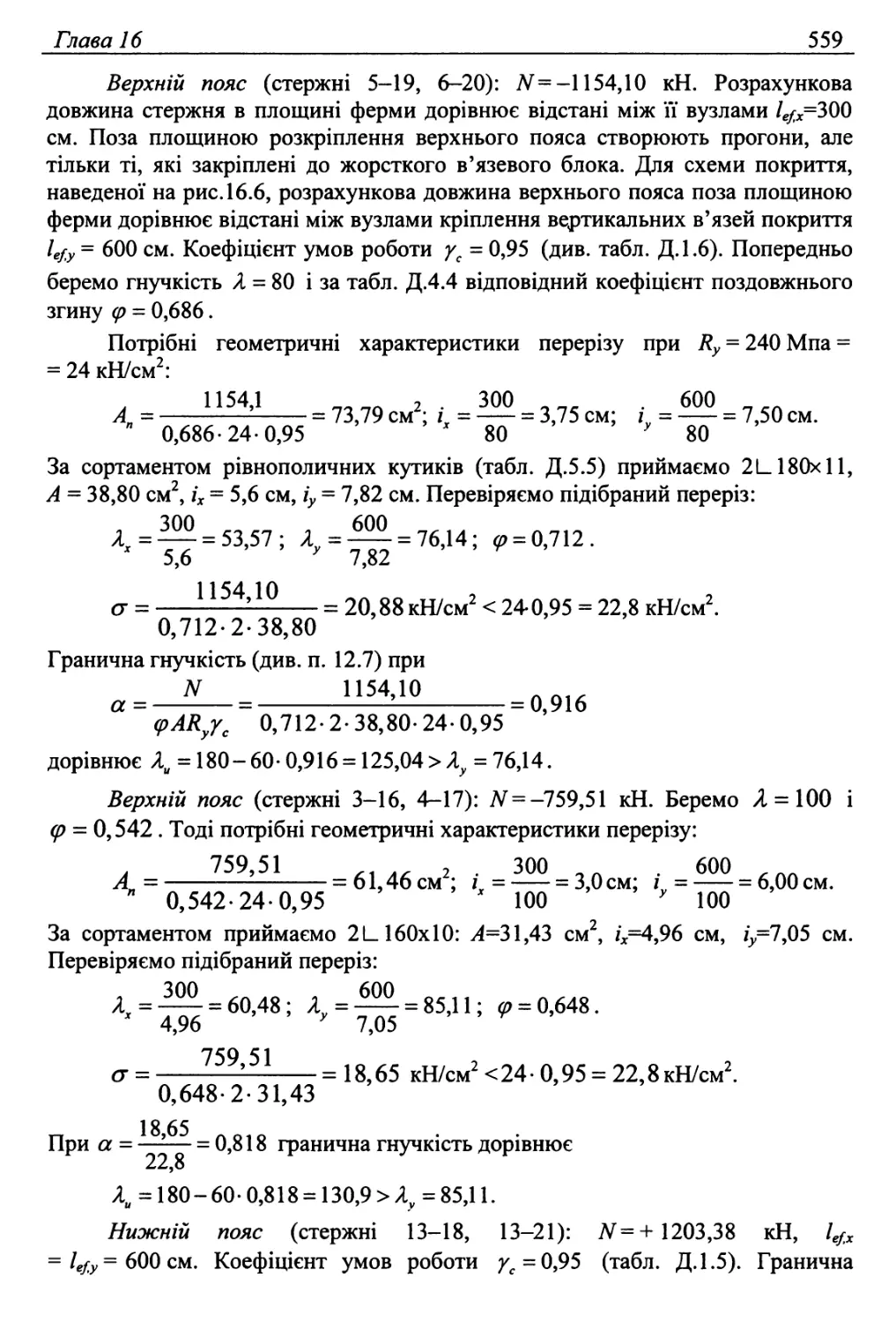

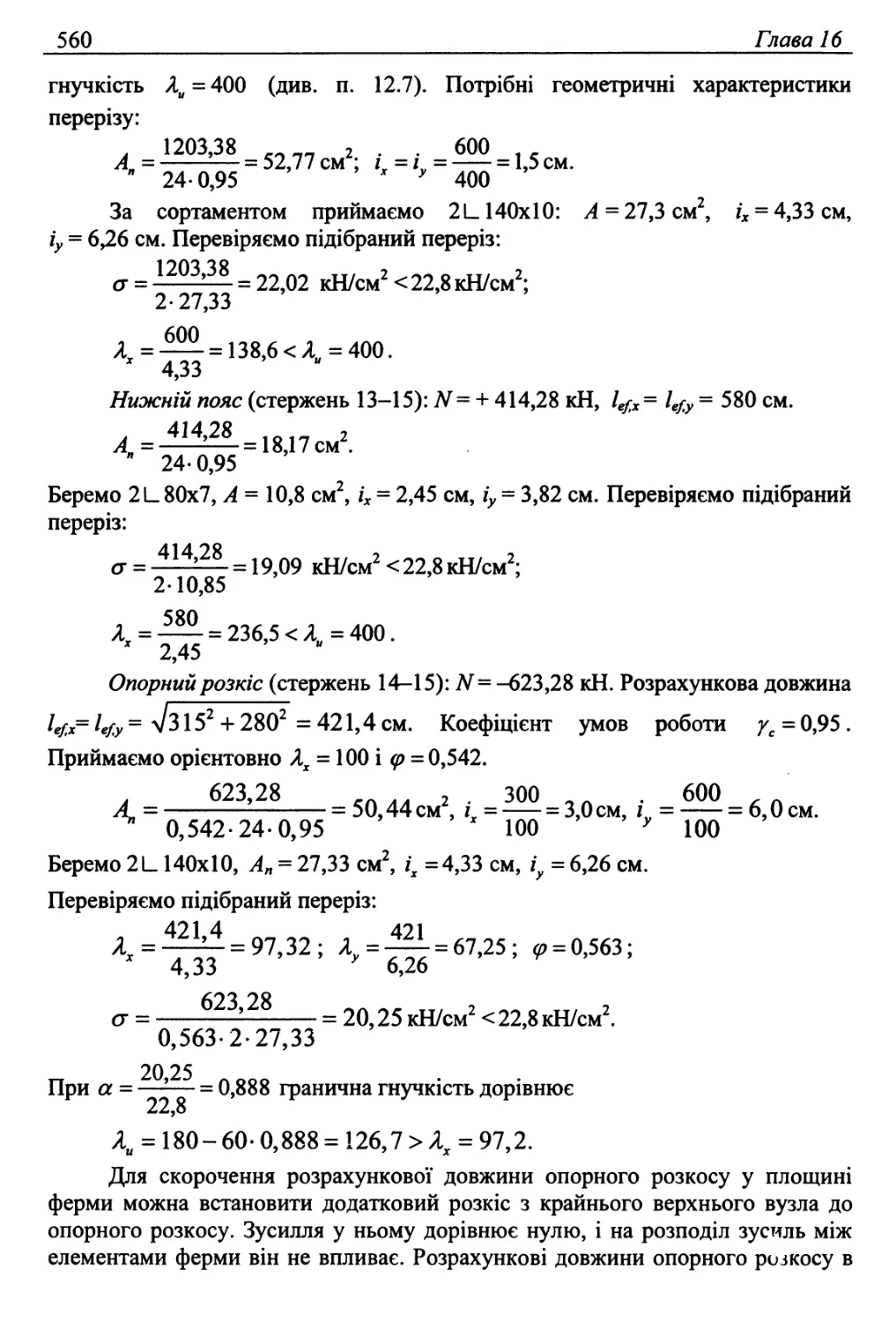

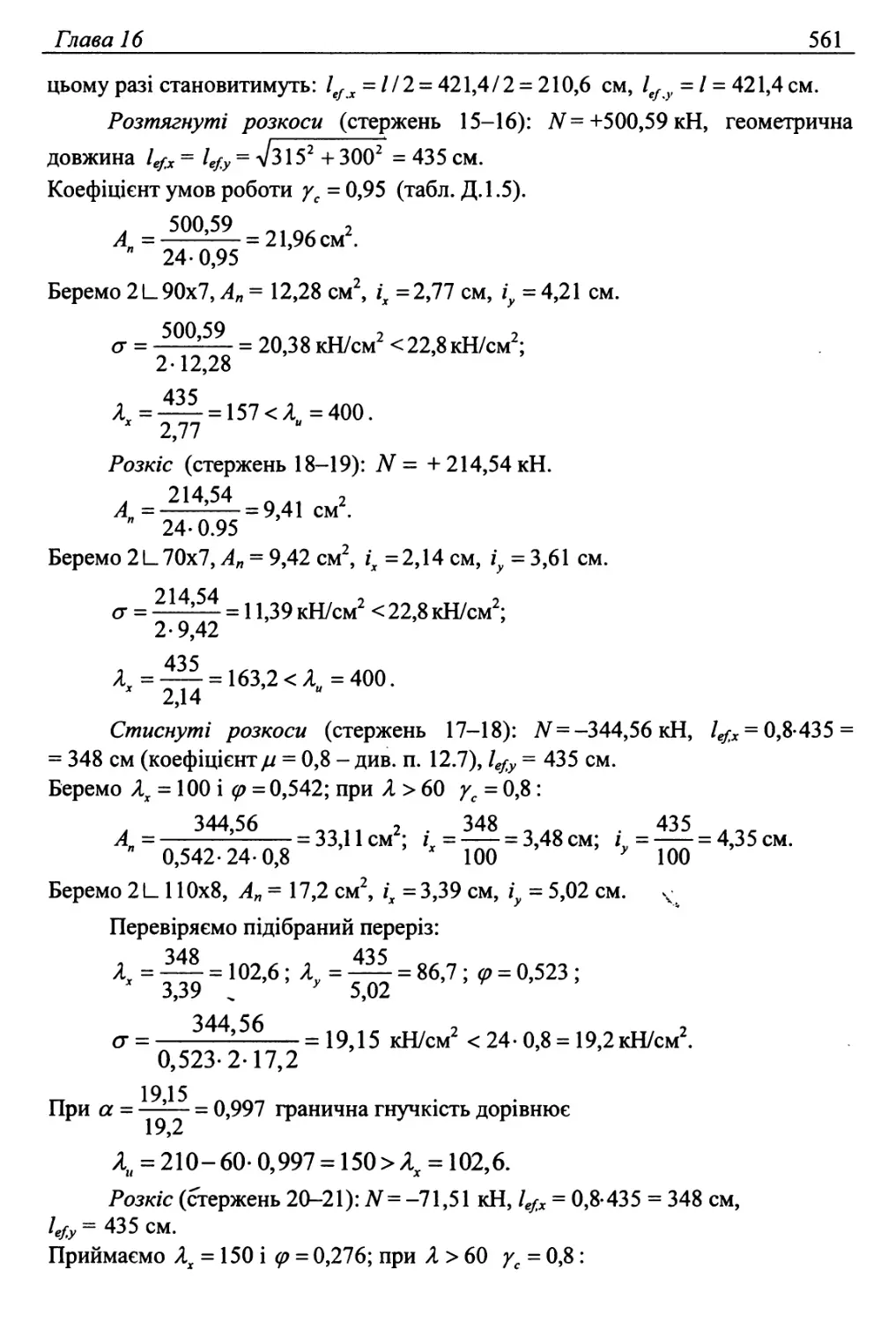

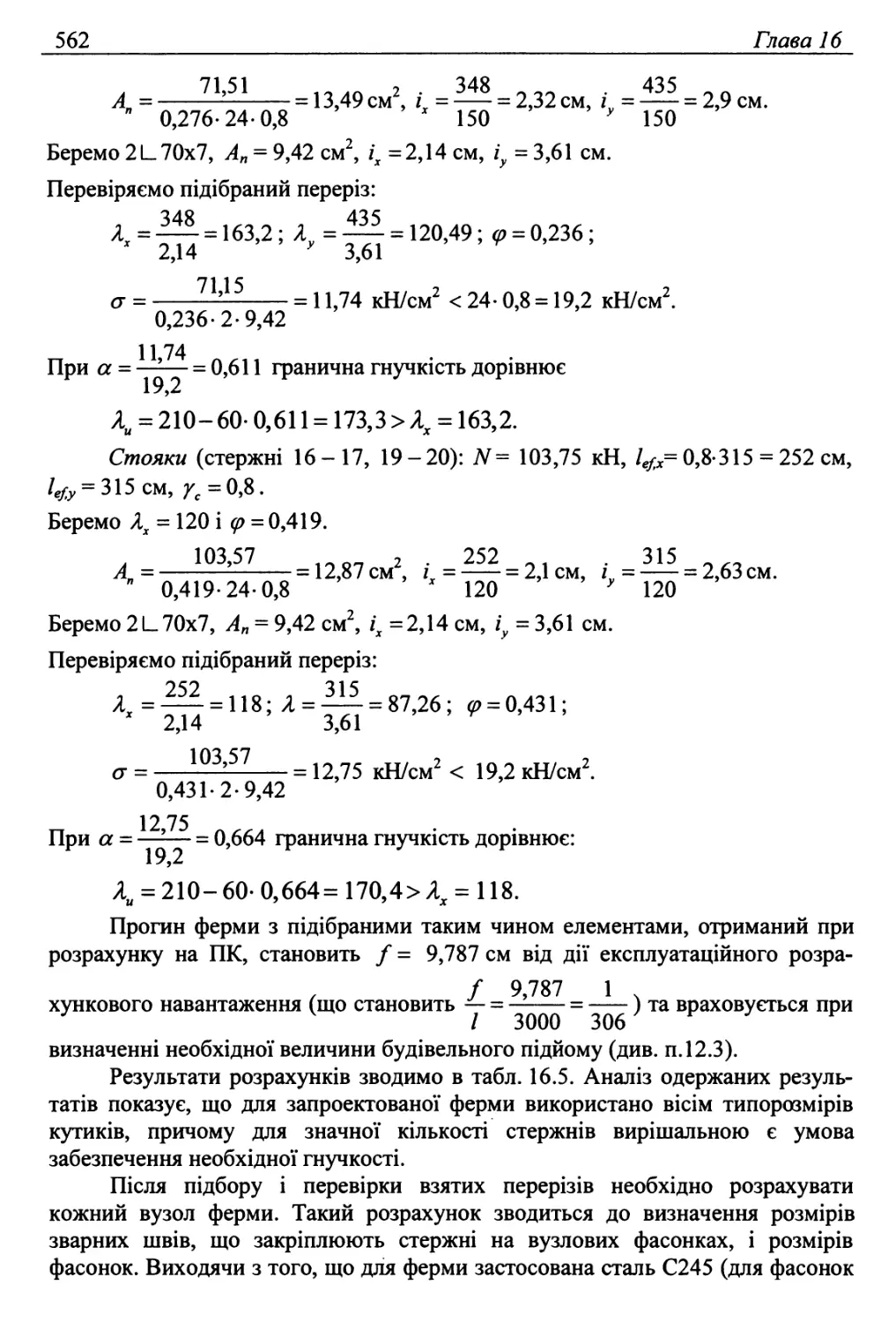

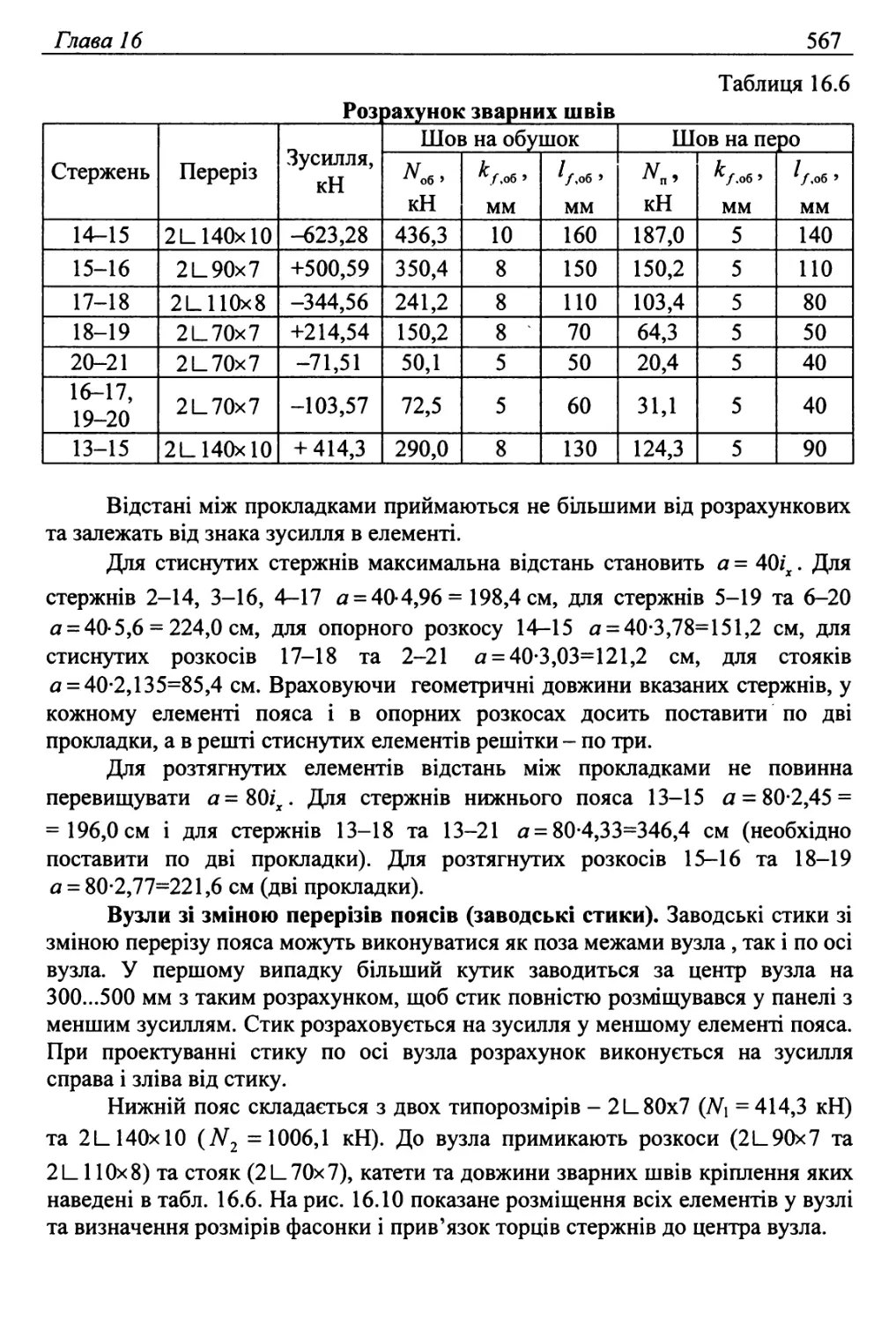

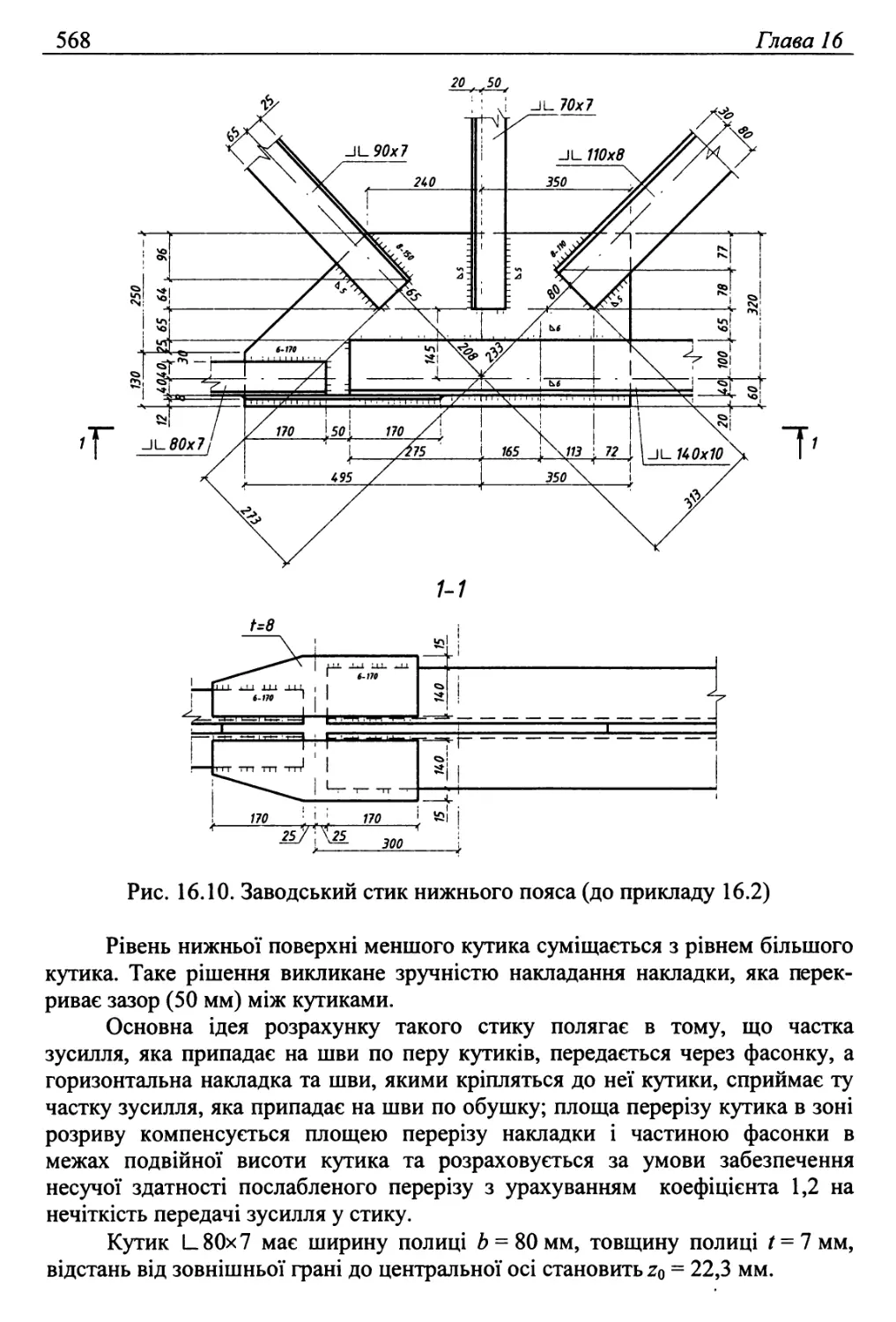

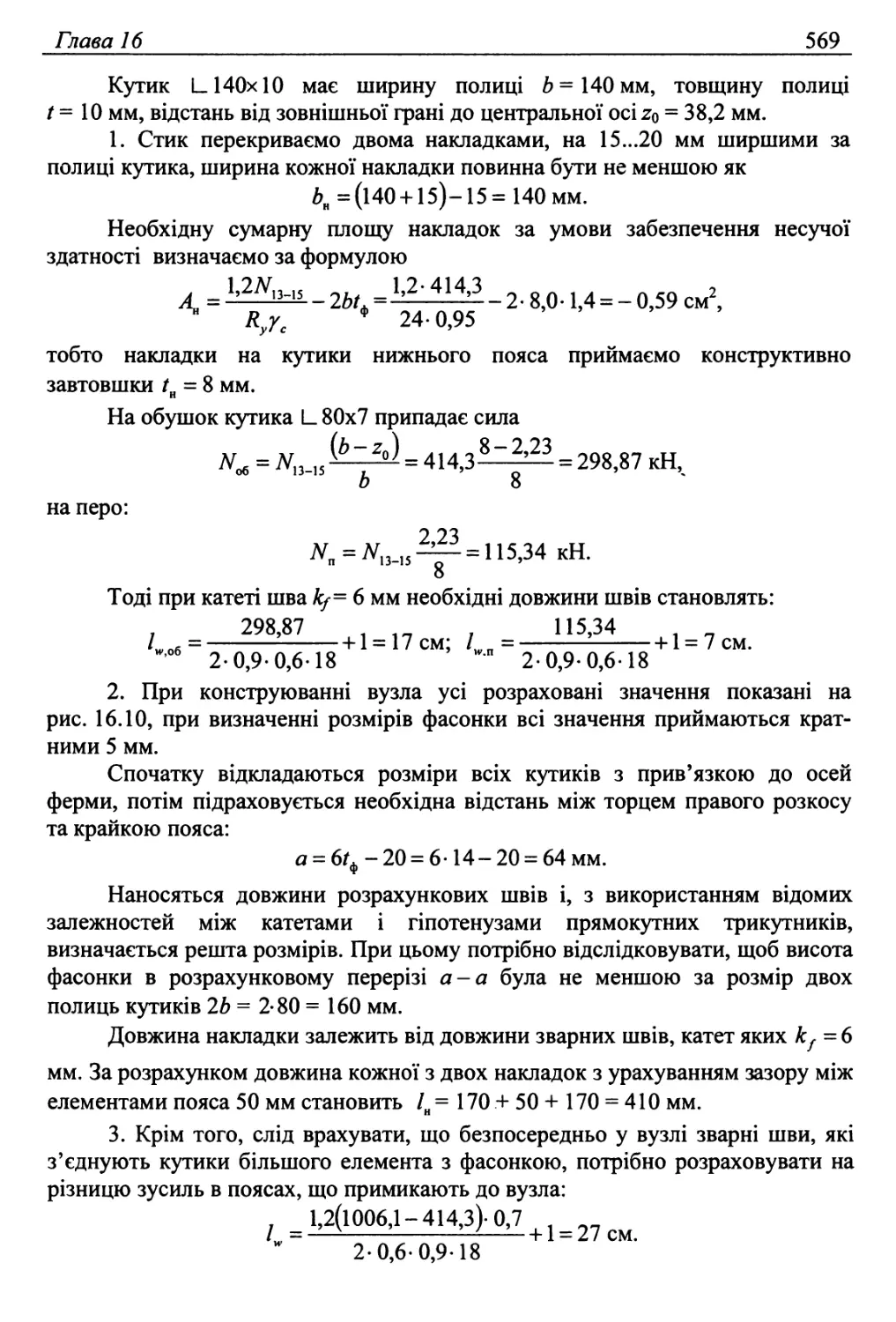

Приклад 16.2 ............................................556

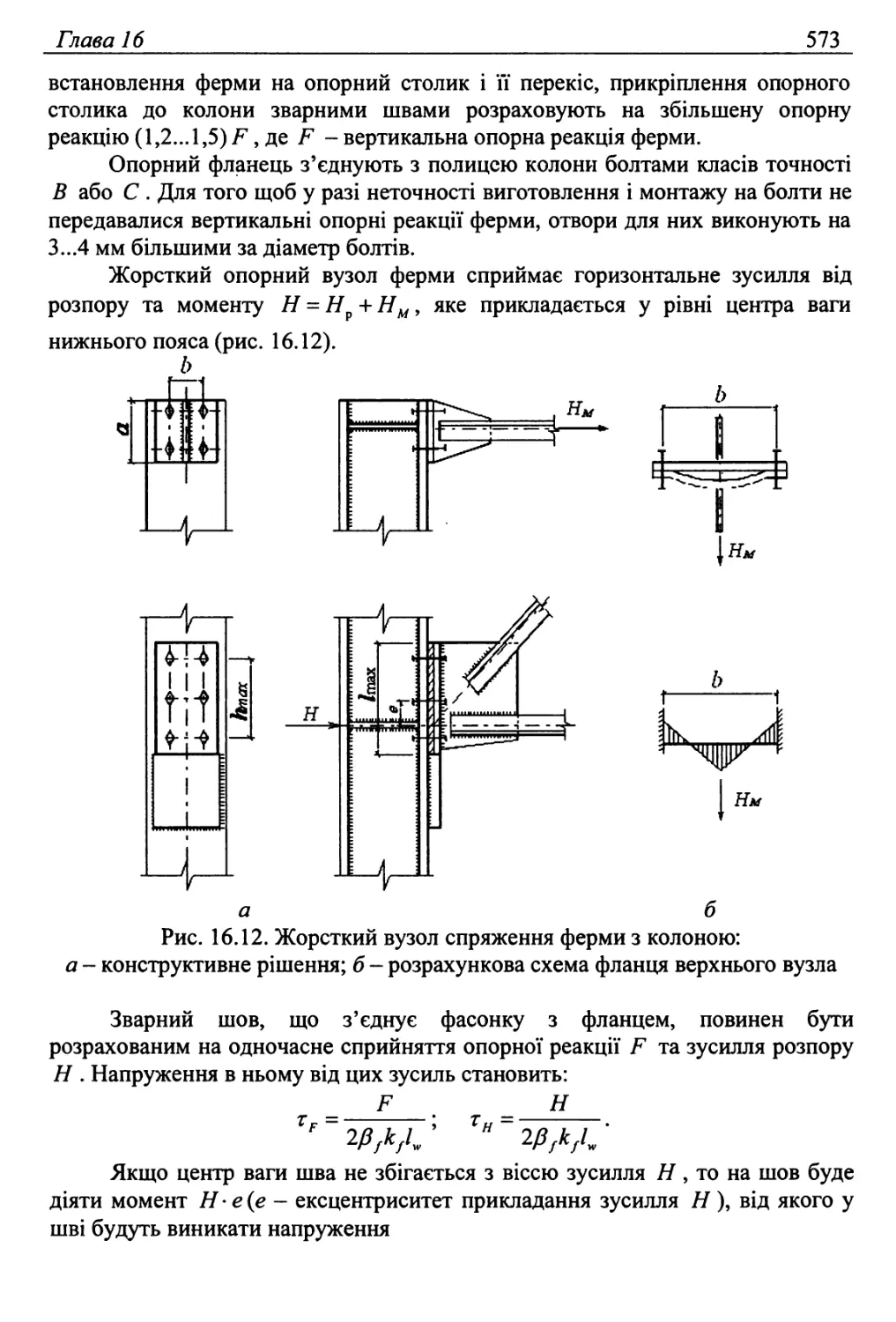

16.3.2. Опорні вузли ферм ...................................... 572

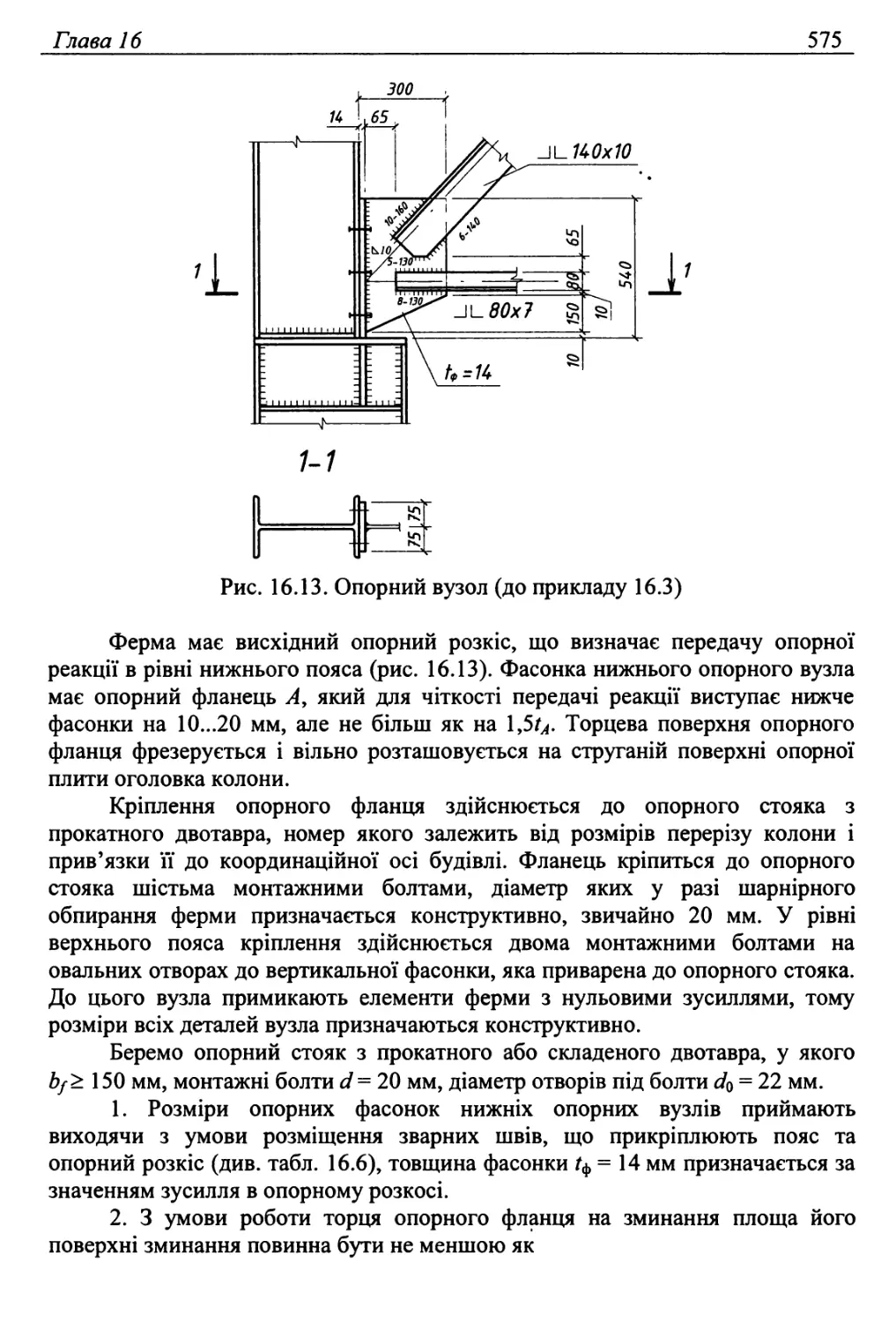

Приклад 16.3 ........................................... 574

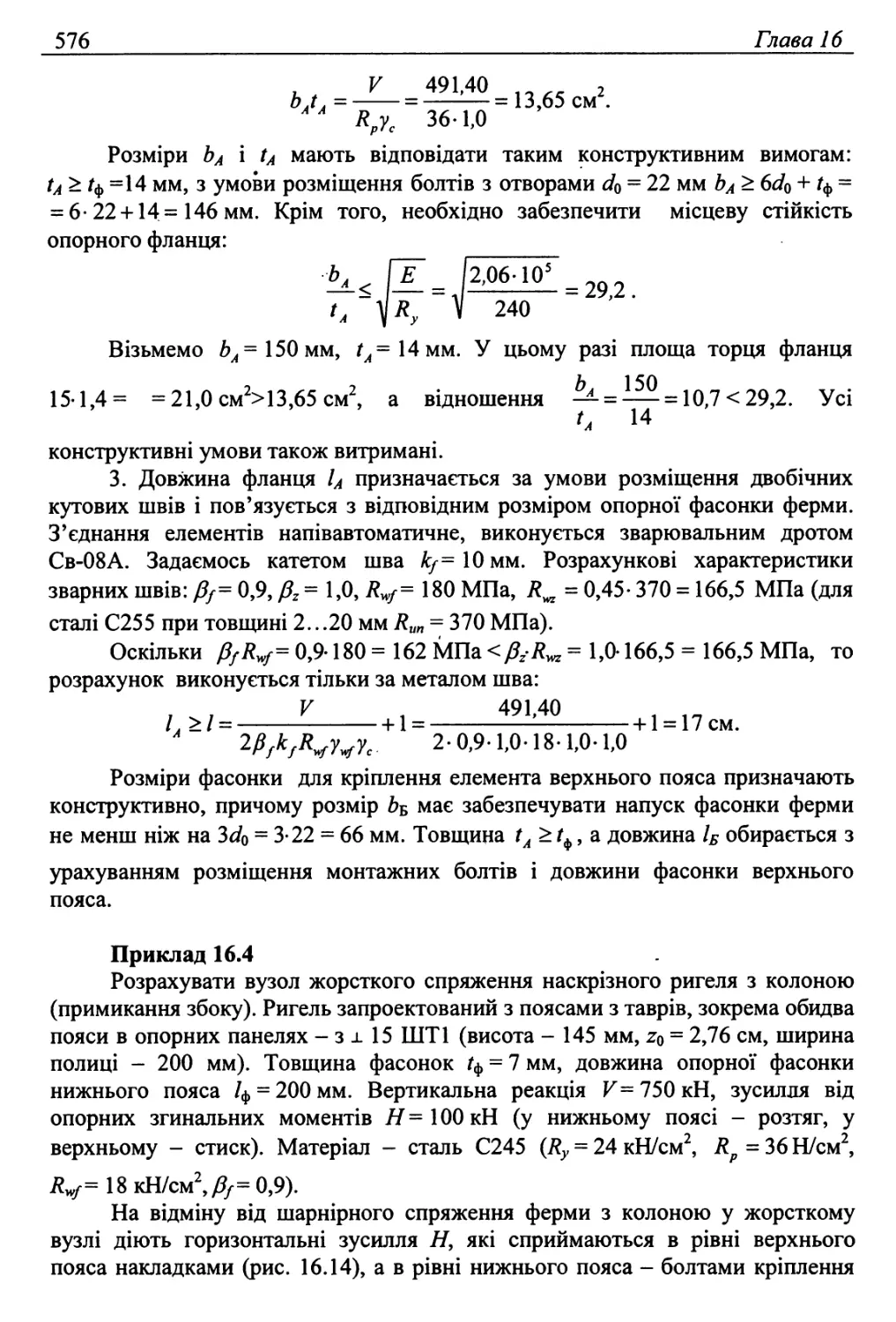

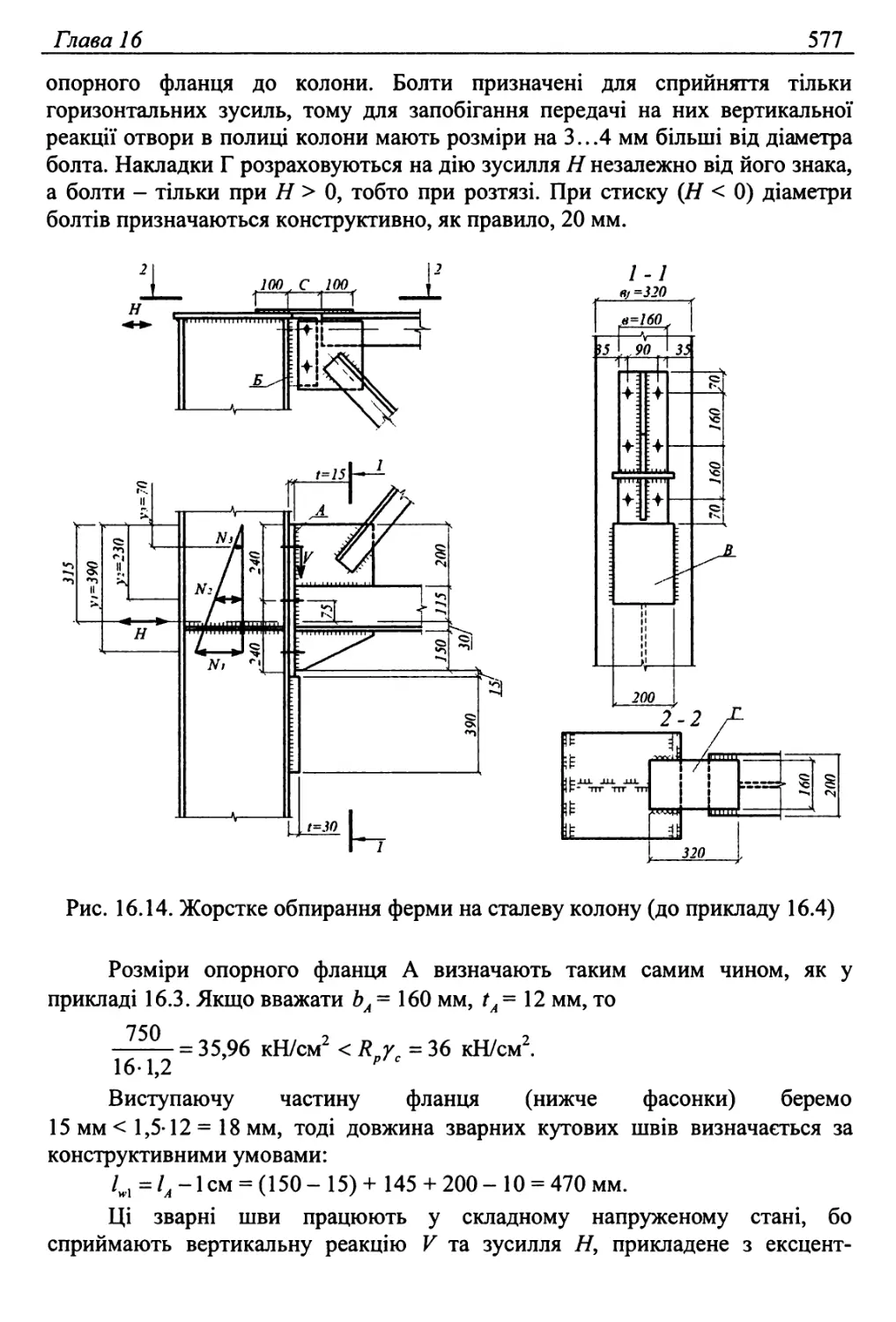

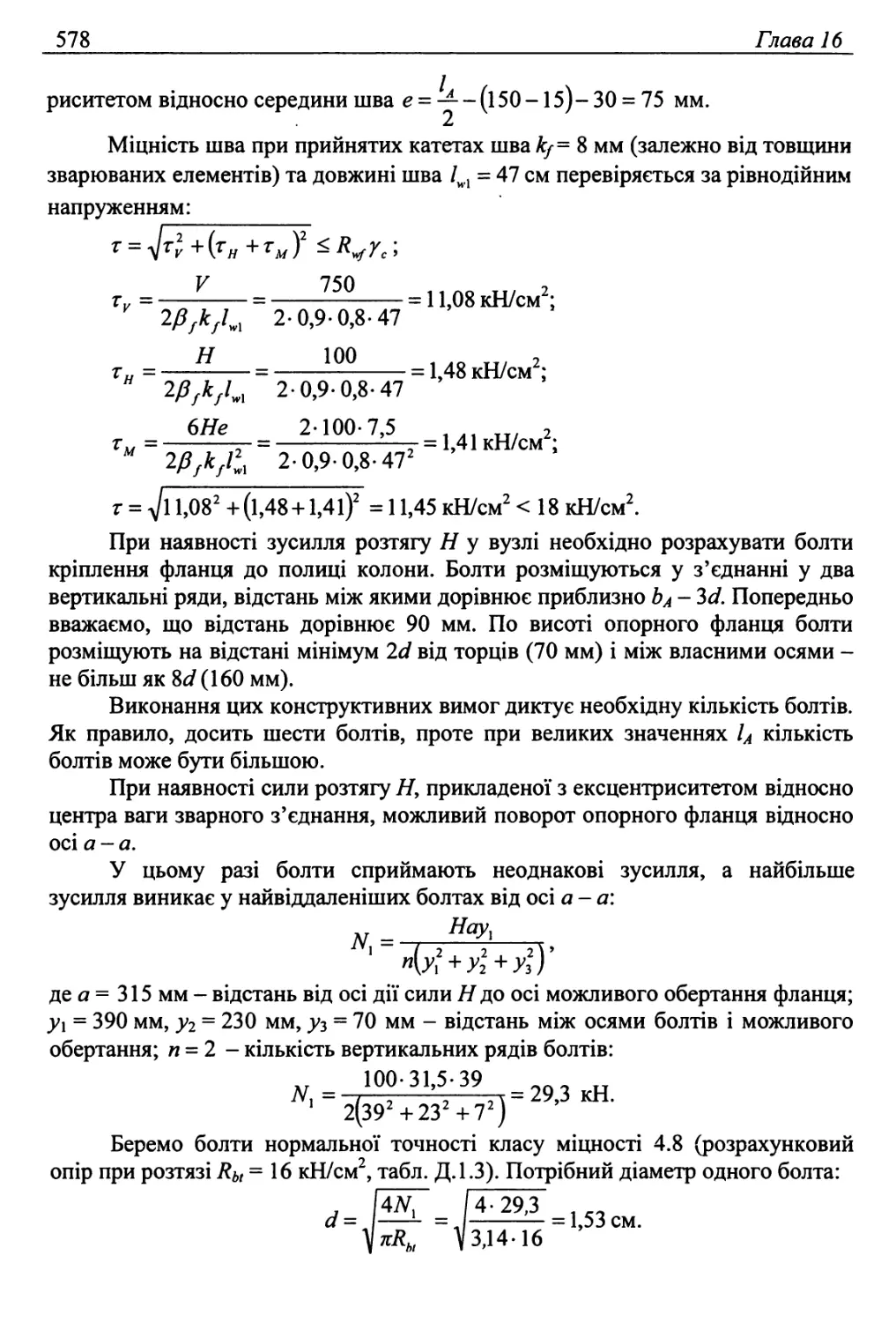

Приклад 16.4 ........................................... 576

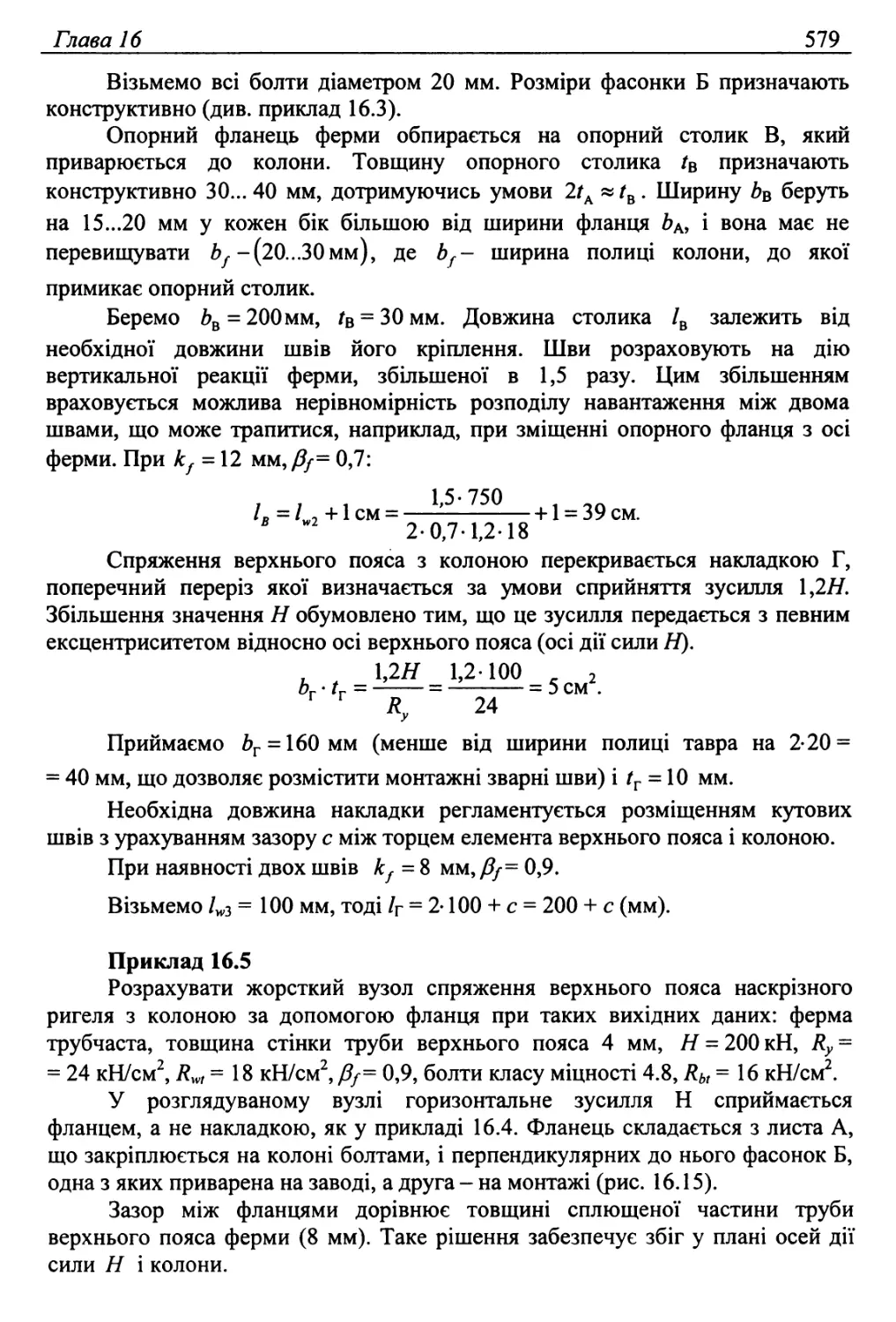

Приклад 16.5 ........................................... 579

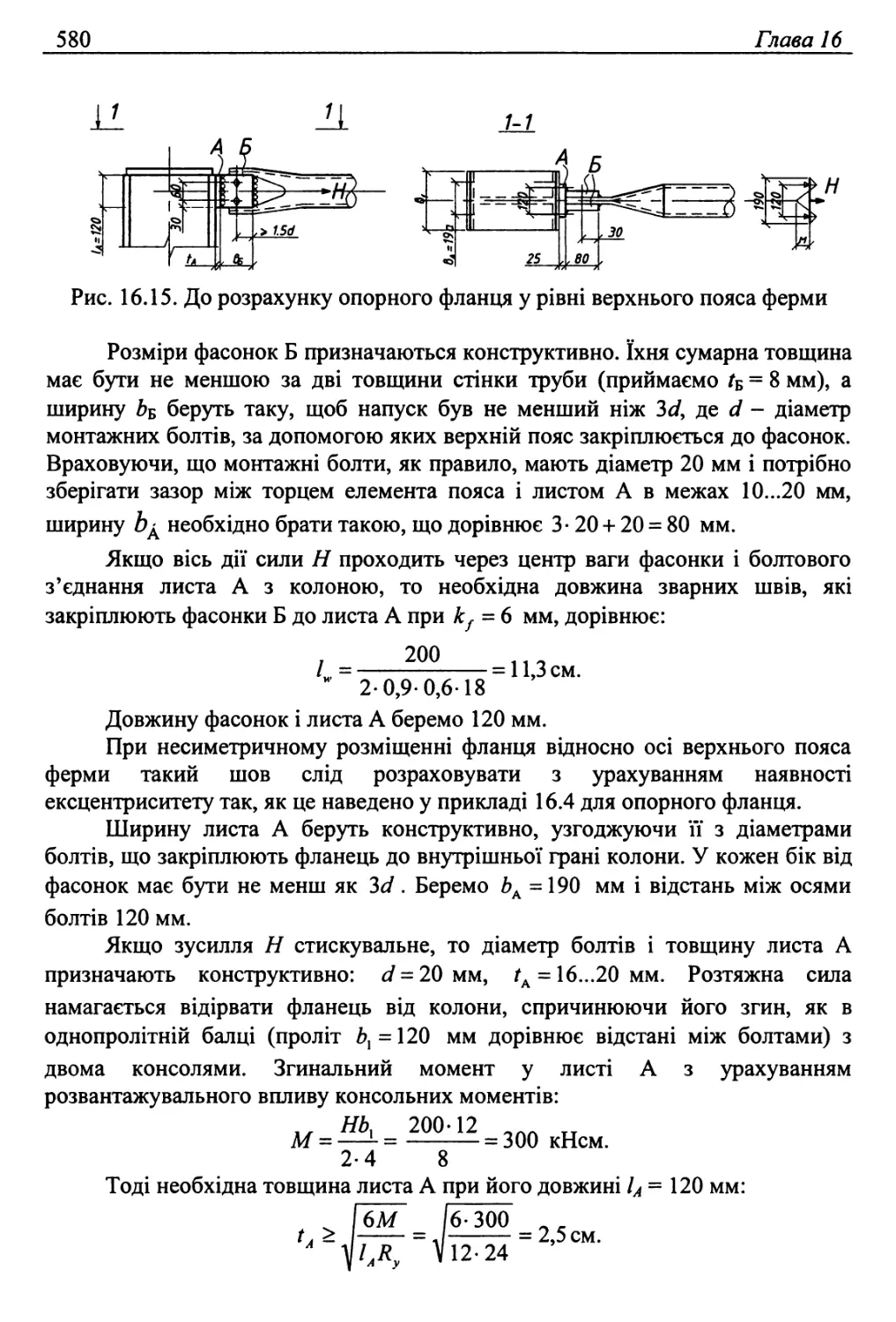

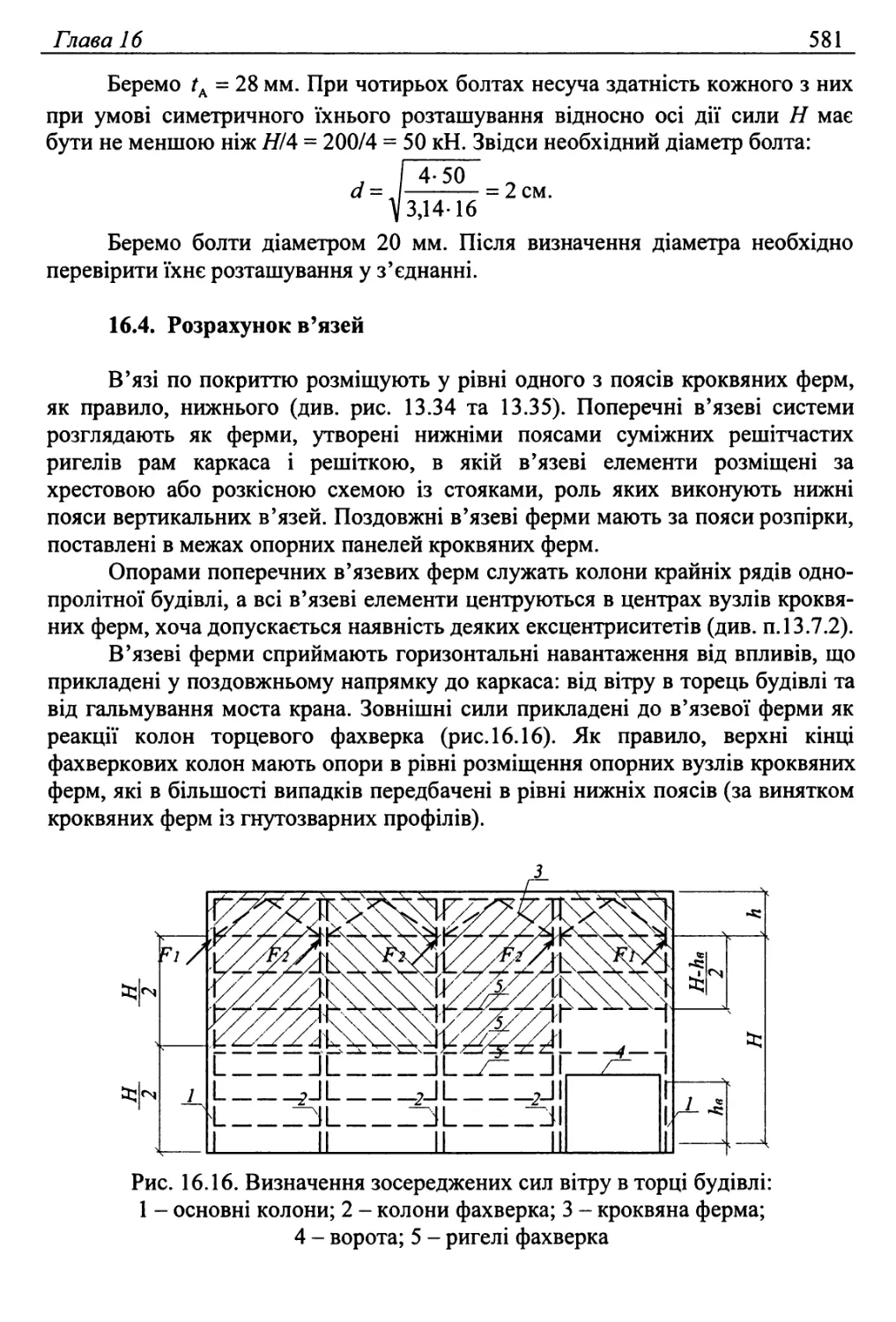

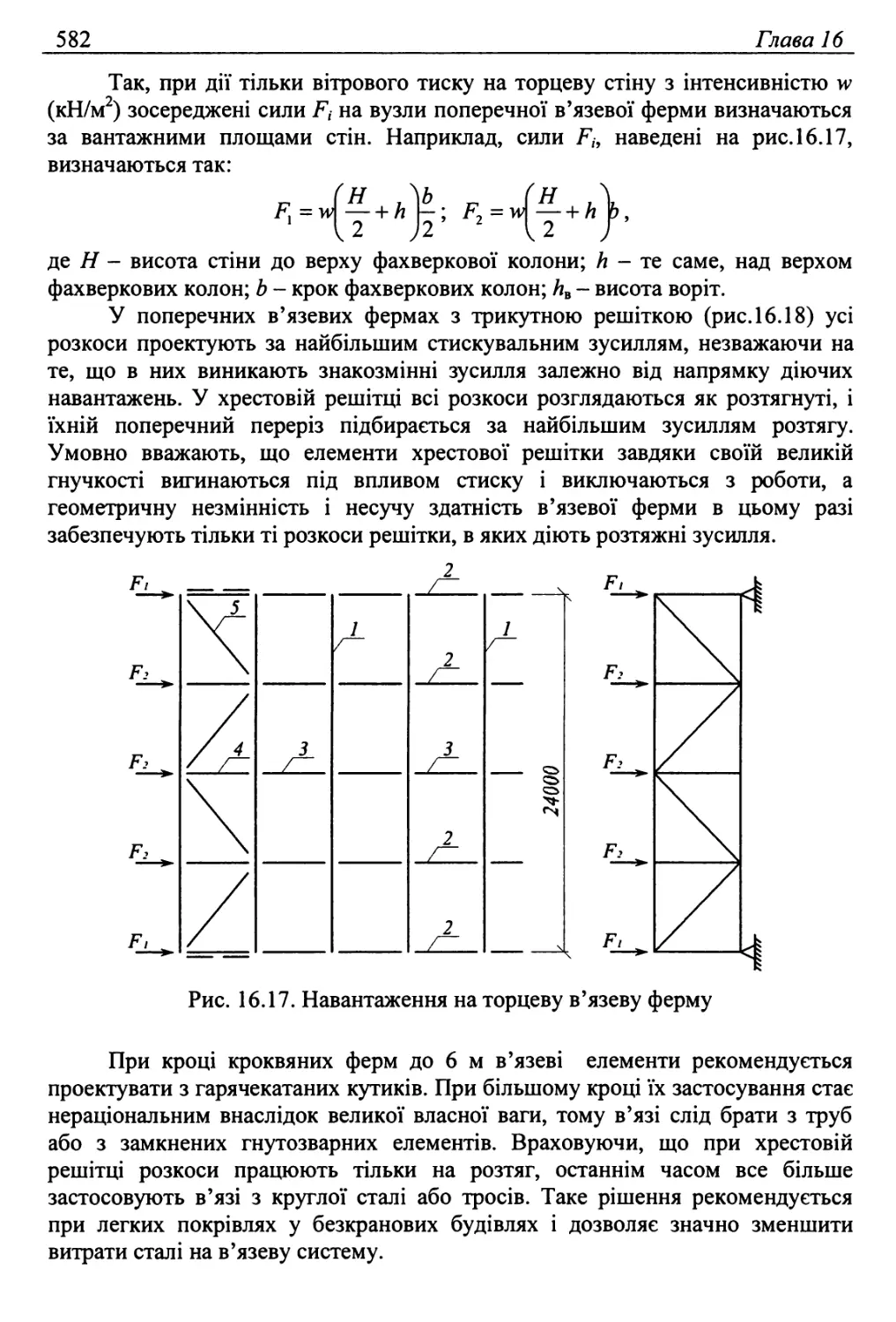

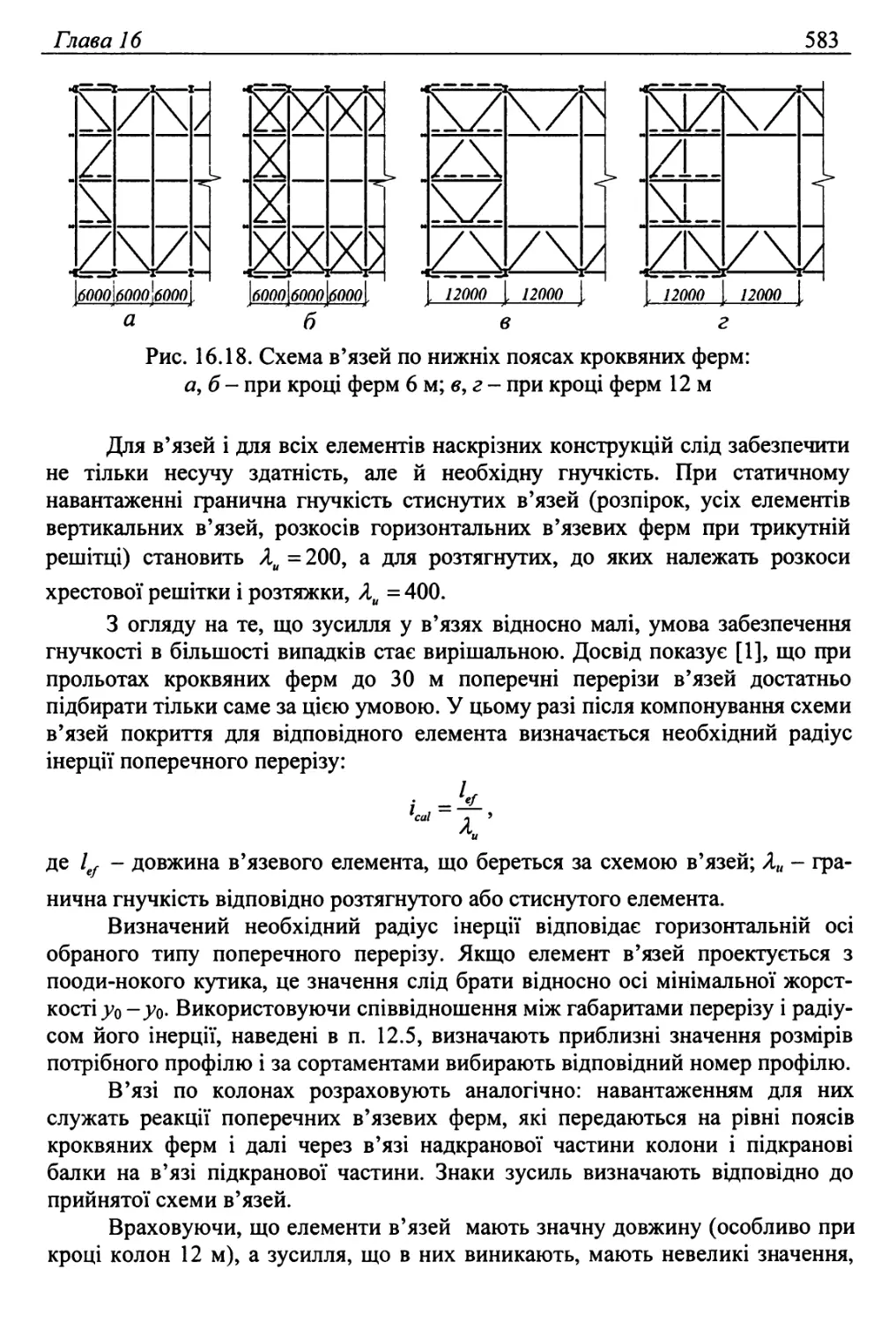

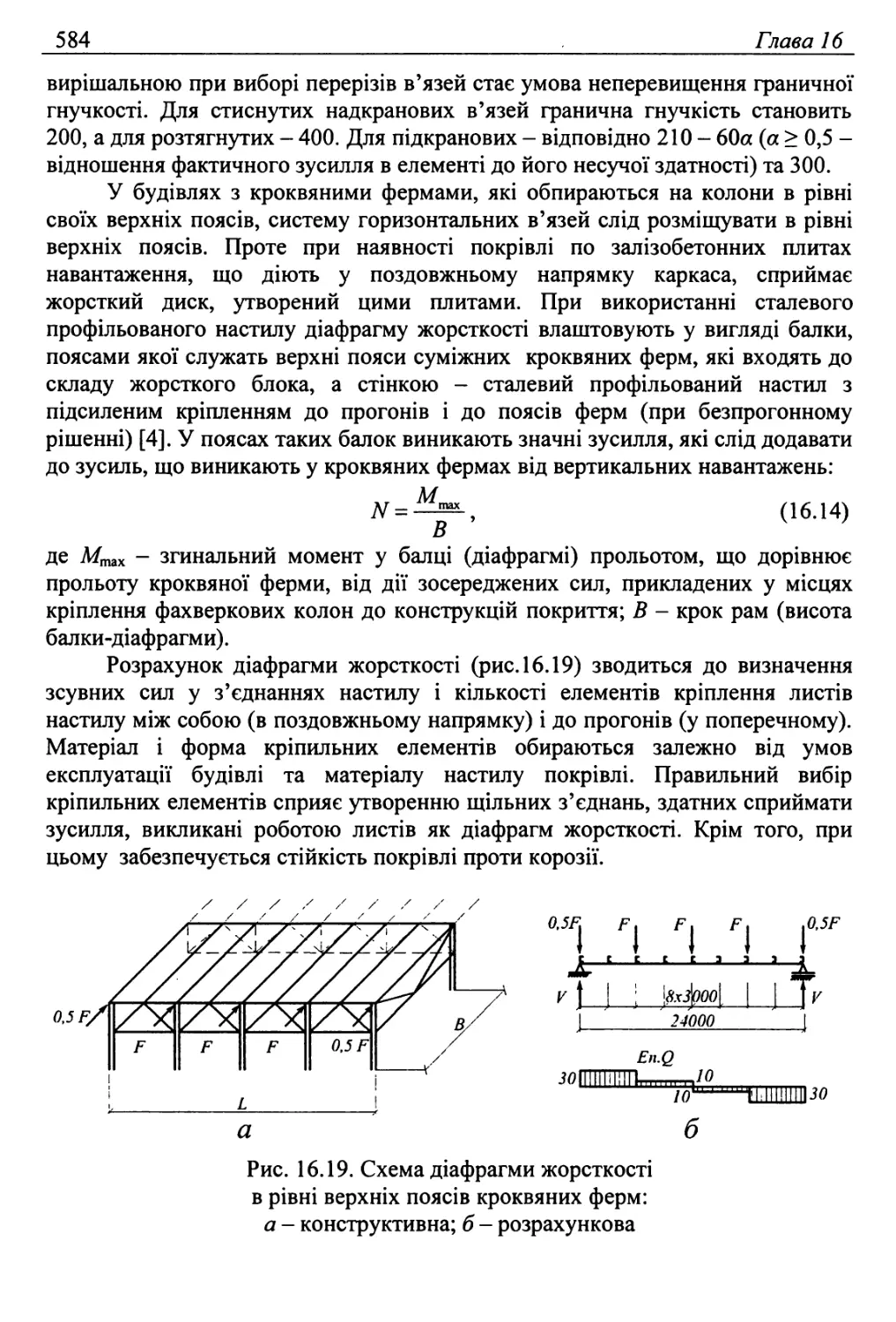

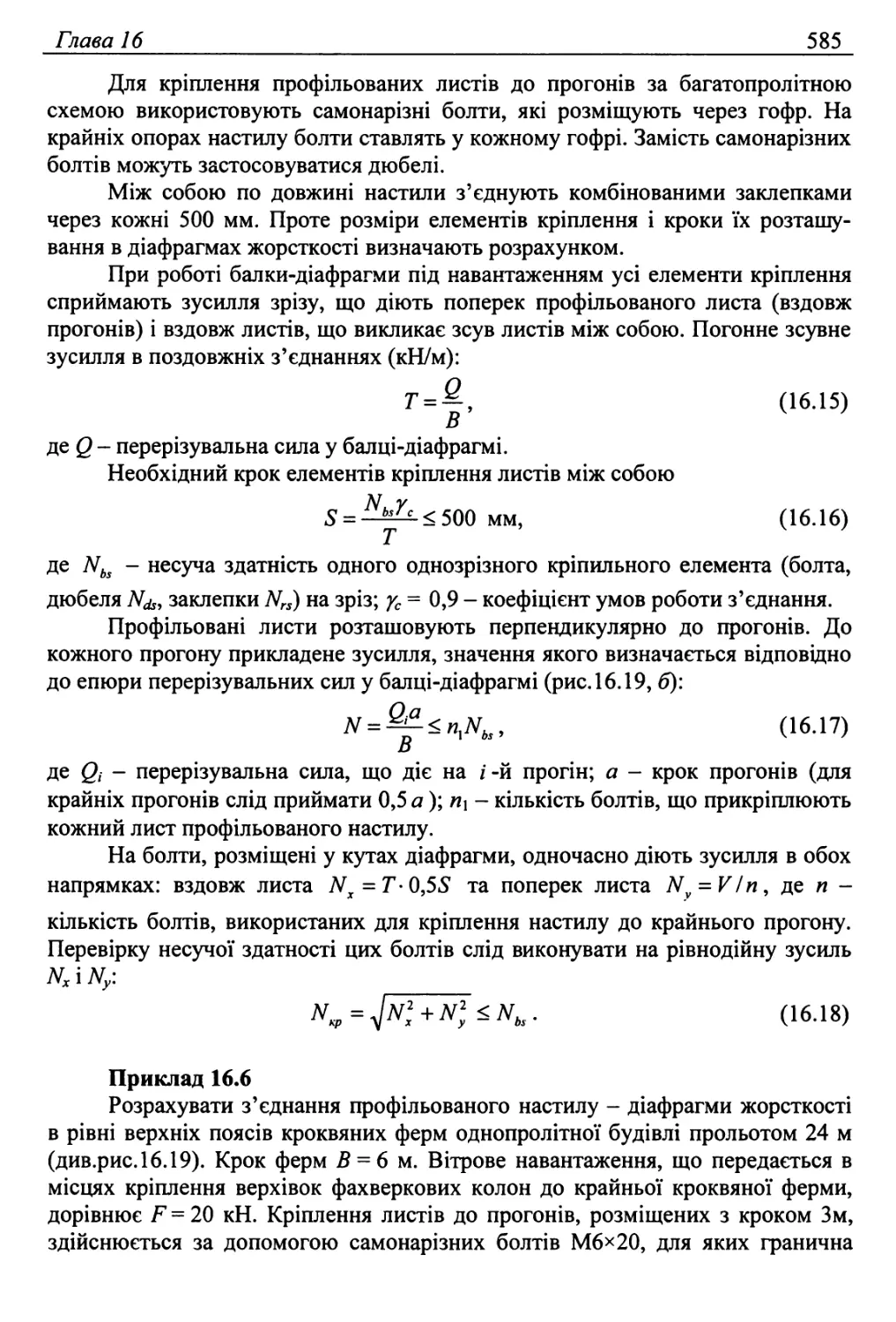

16.4. Розрахунок в’язей ...................................... 581

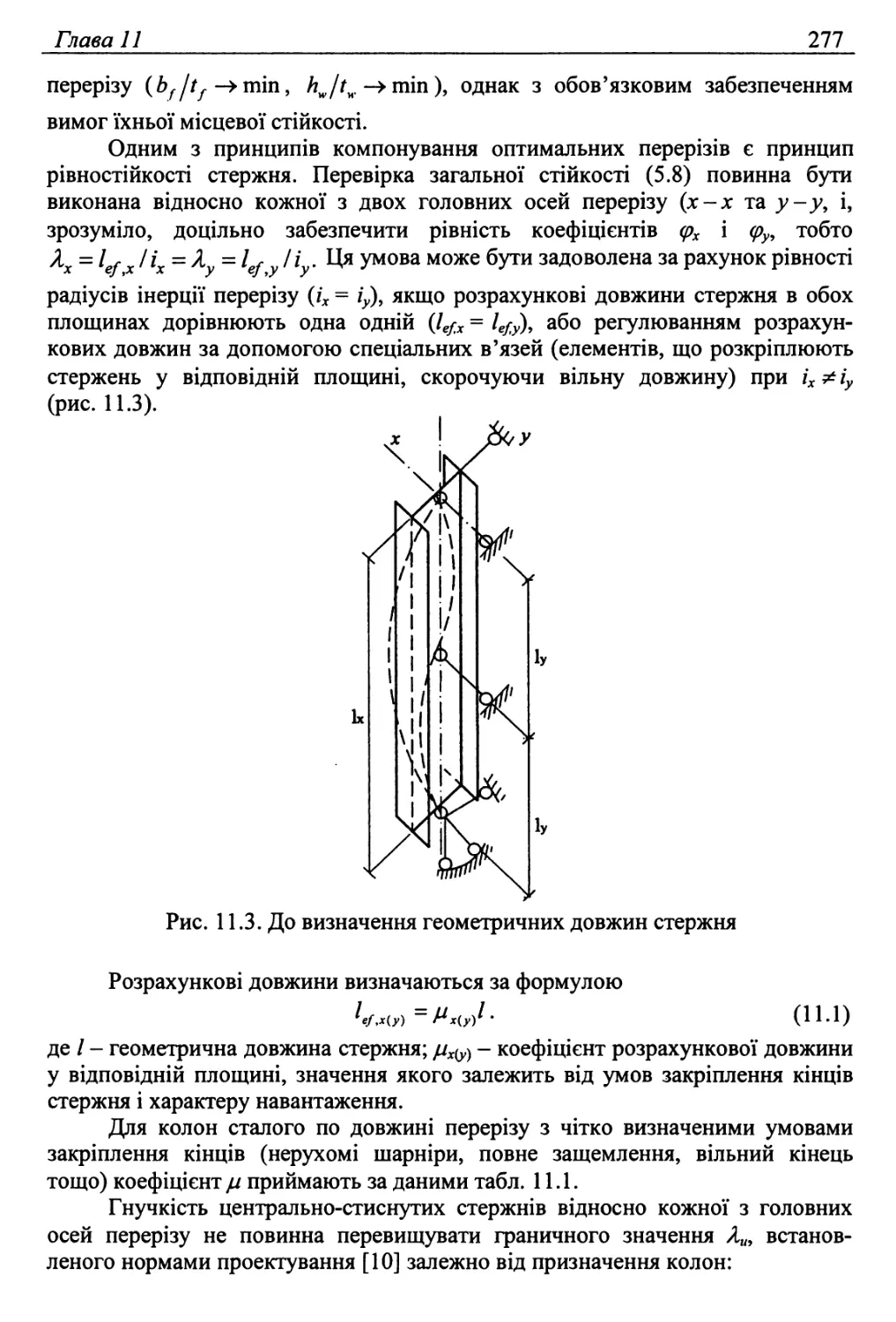

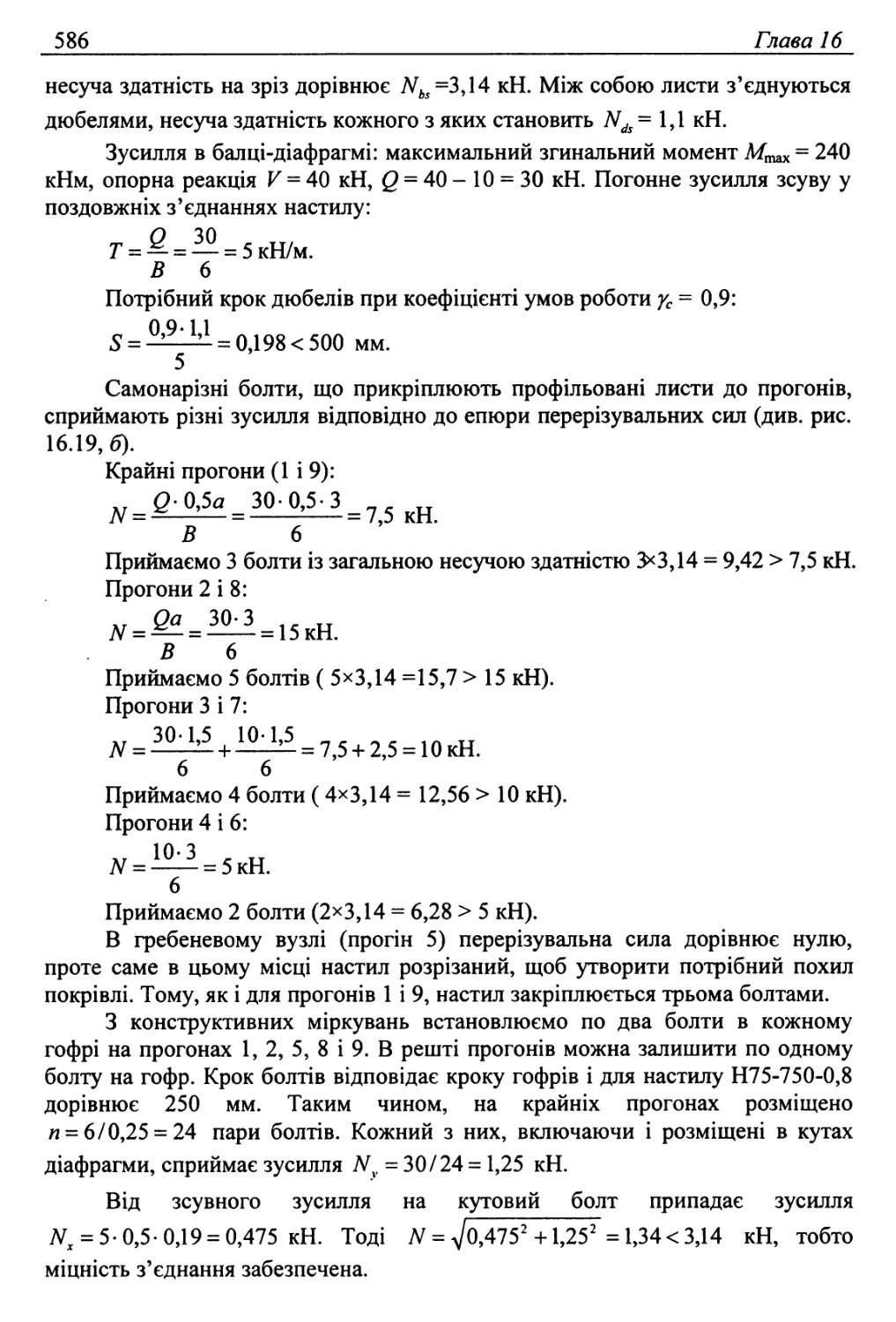

Приклад 16.6 ............................................587

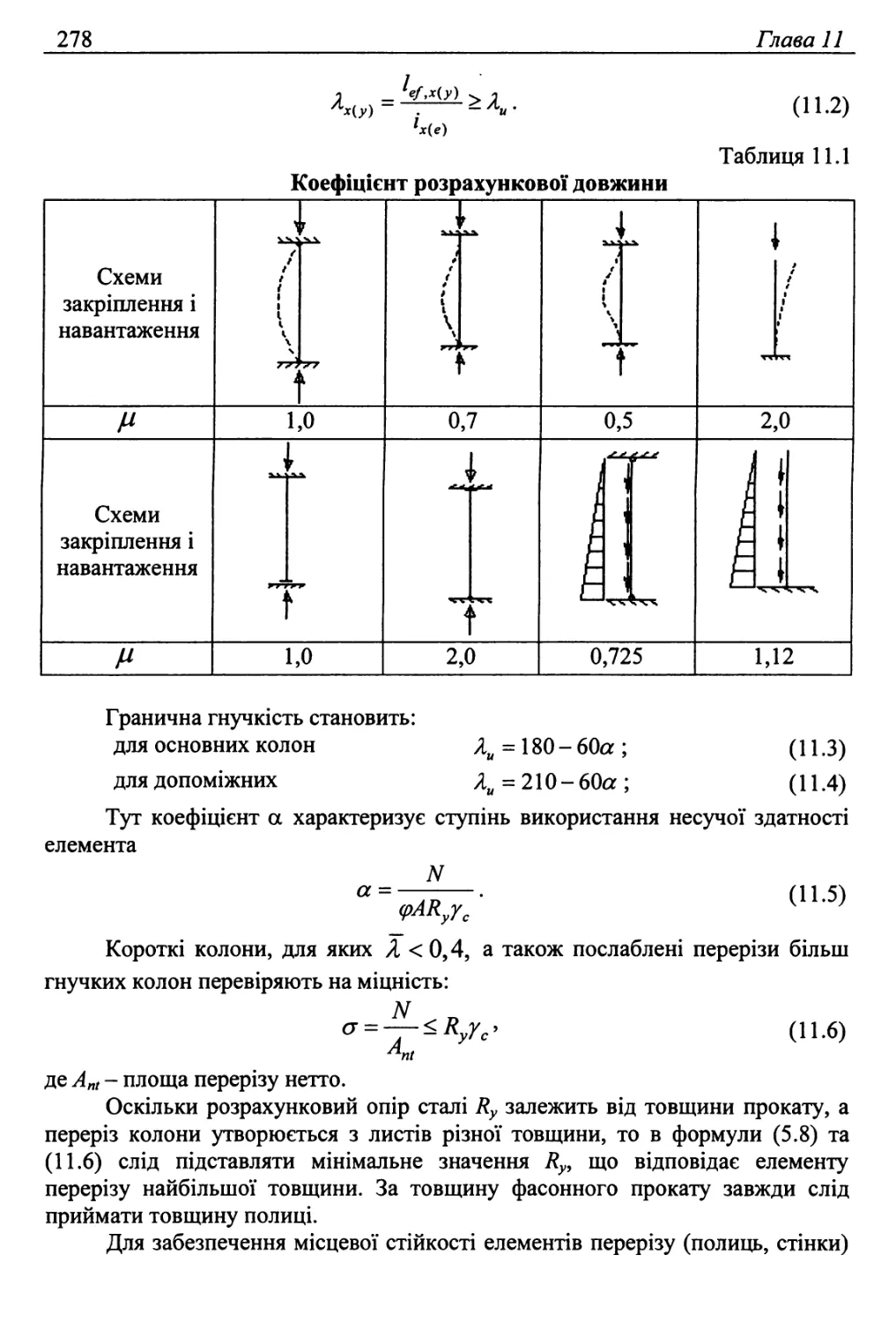

Глава 17. Підкранові конструкції

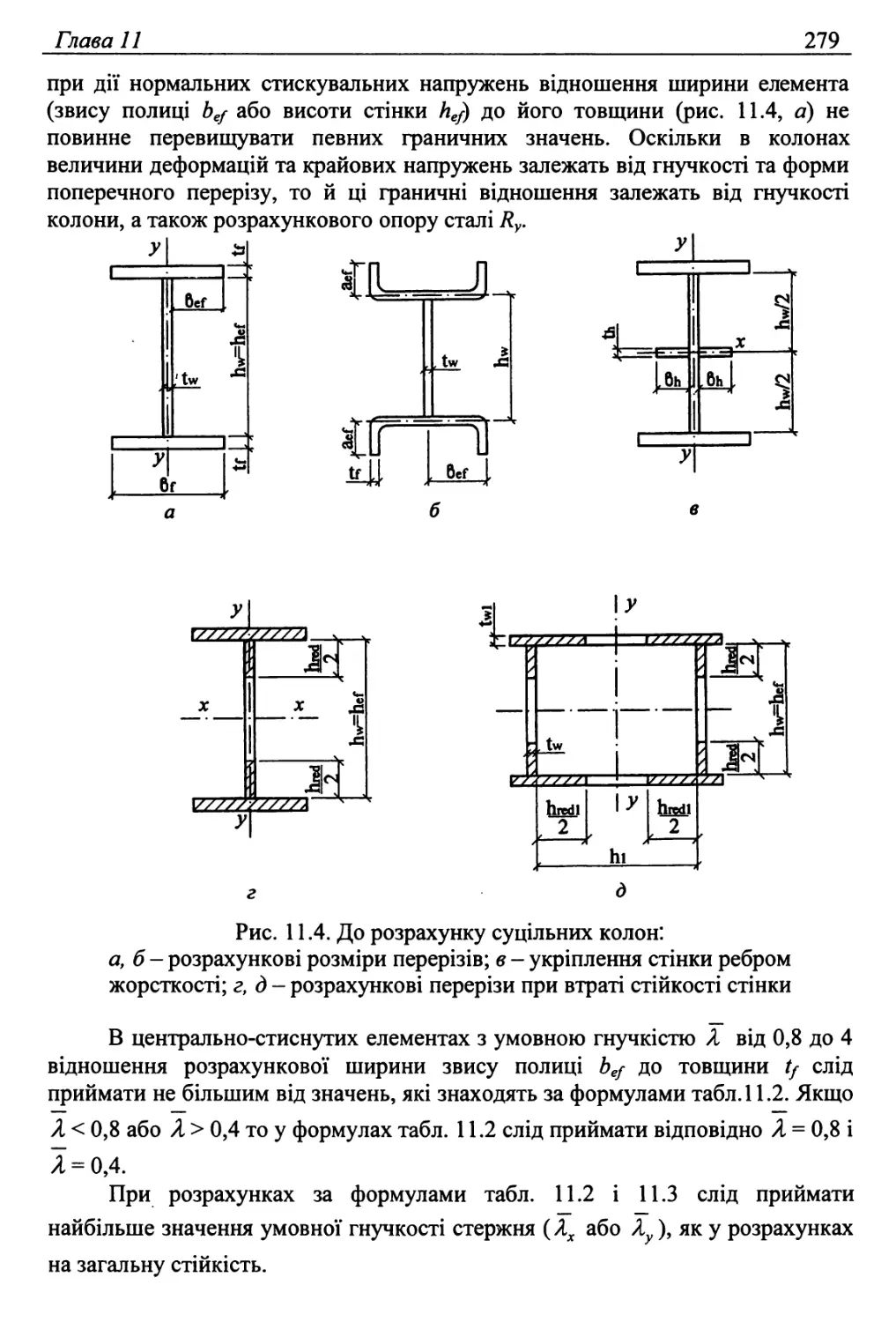

17.1. Загальні відомості ..................................... 587

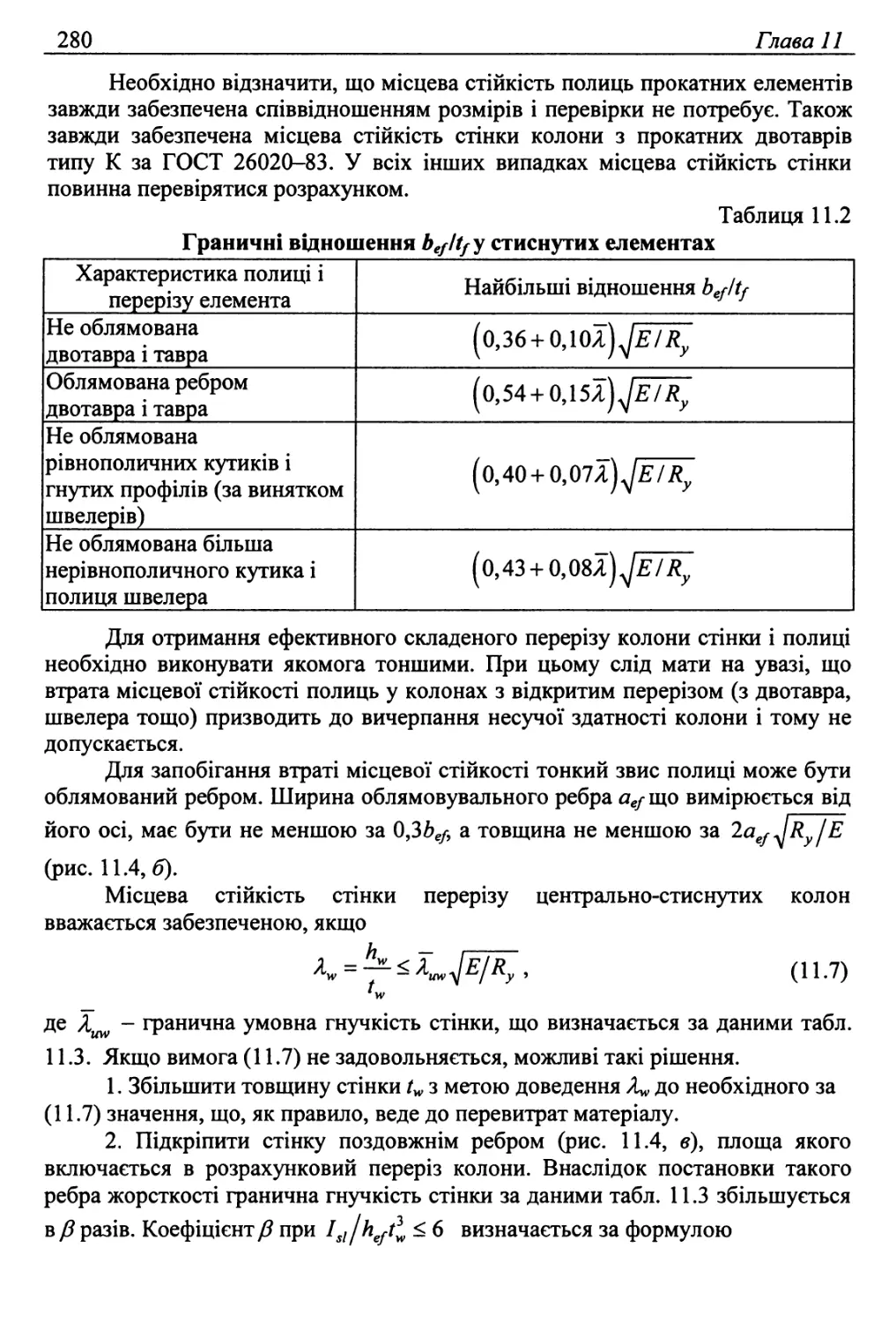

17.2. Особливості роботи і розрахунку

підкранових балок ...................................... 592

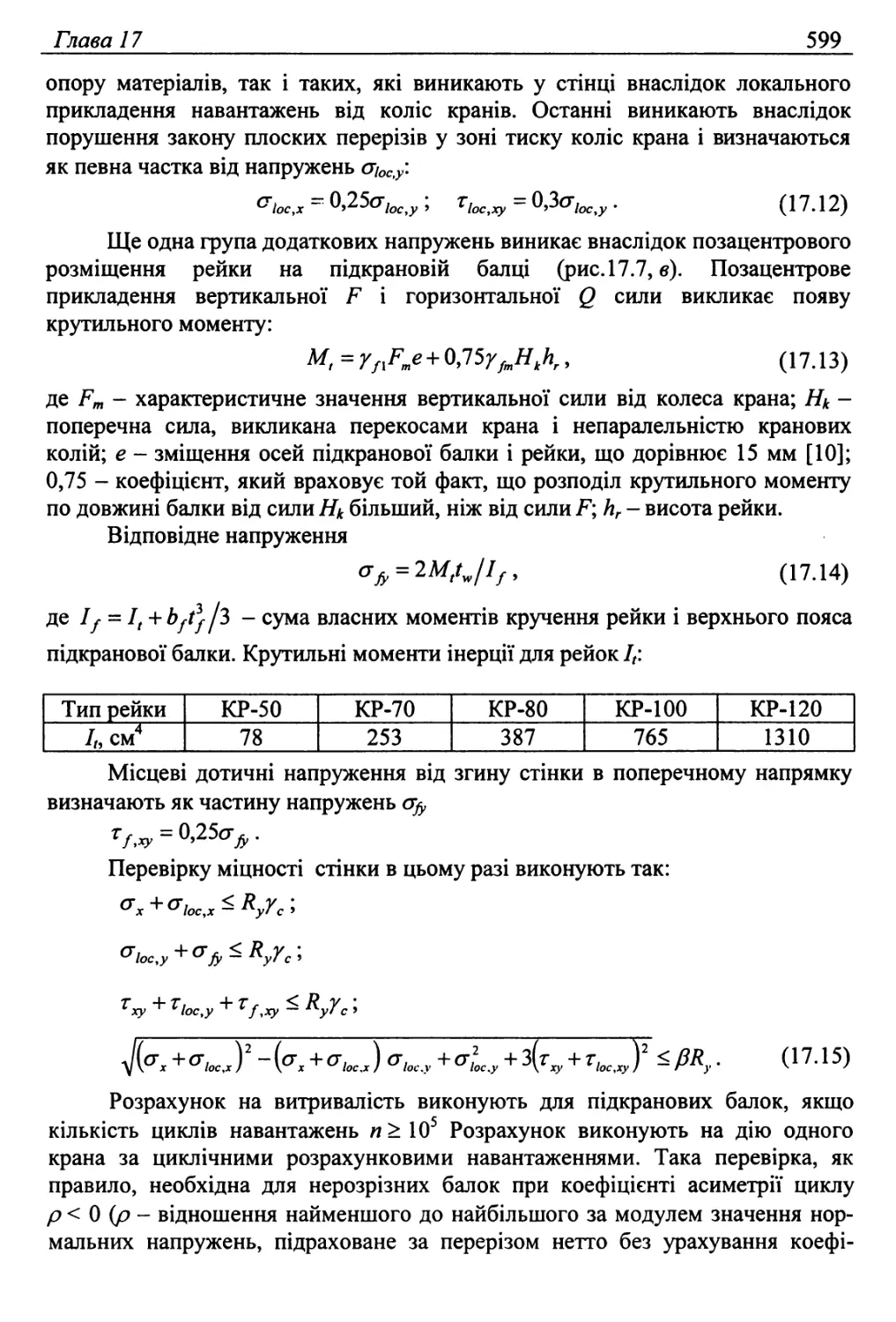

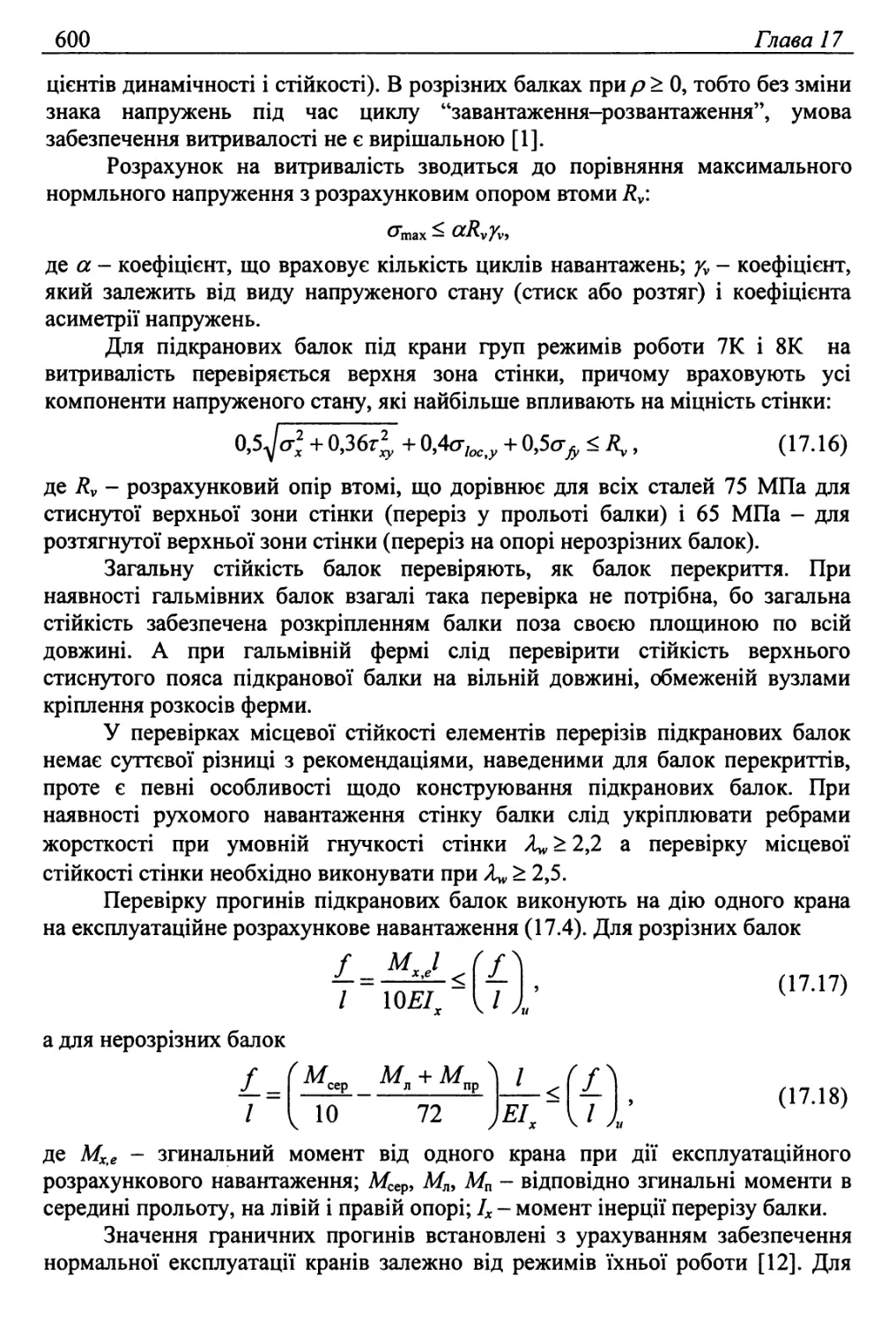

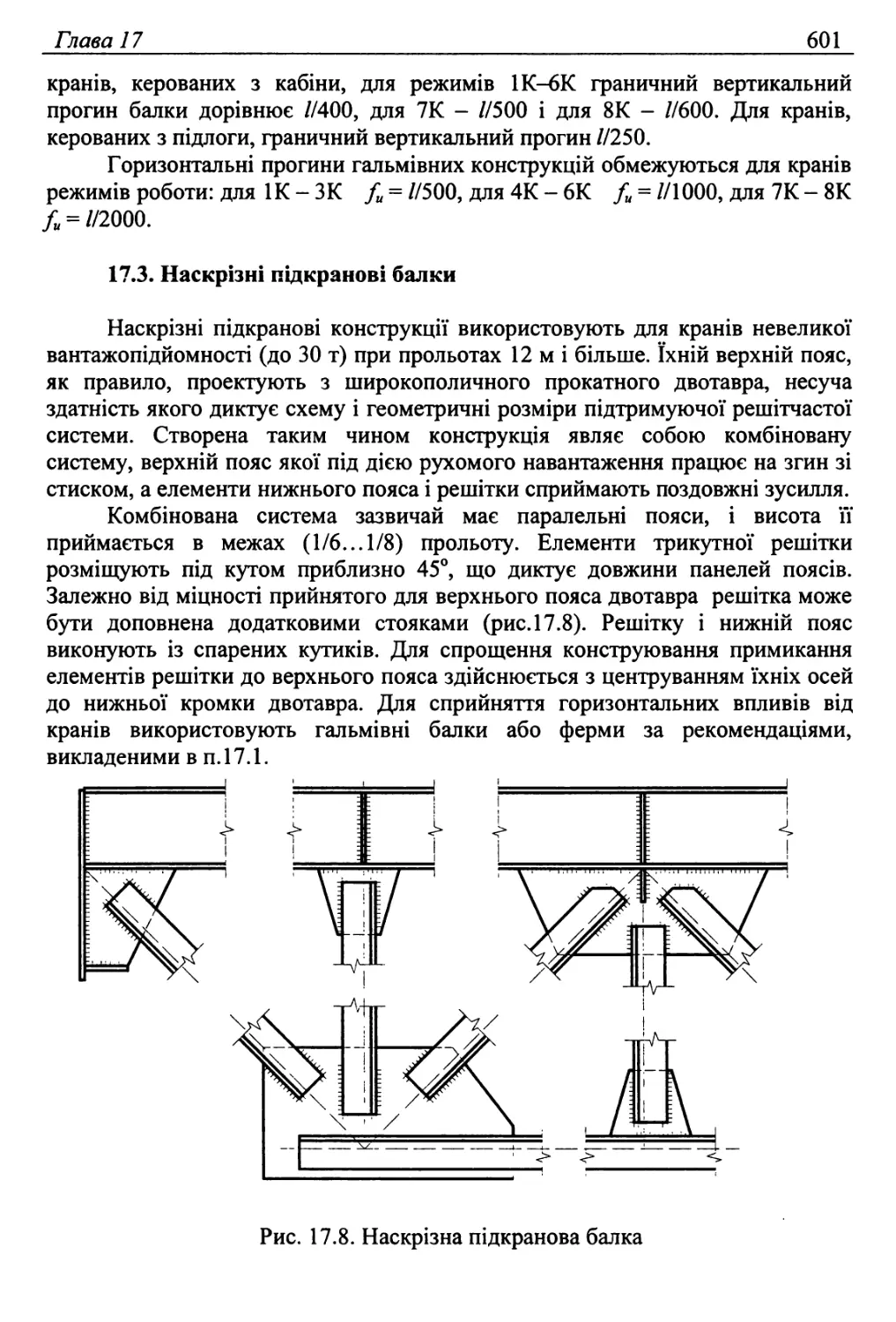

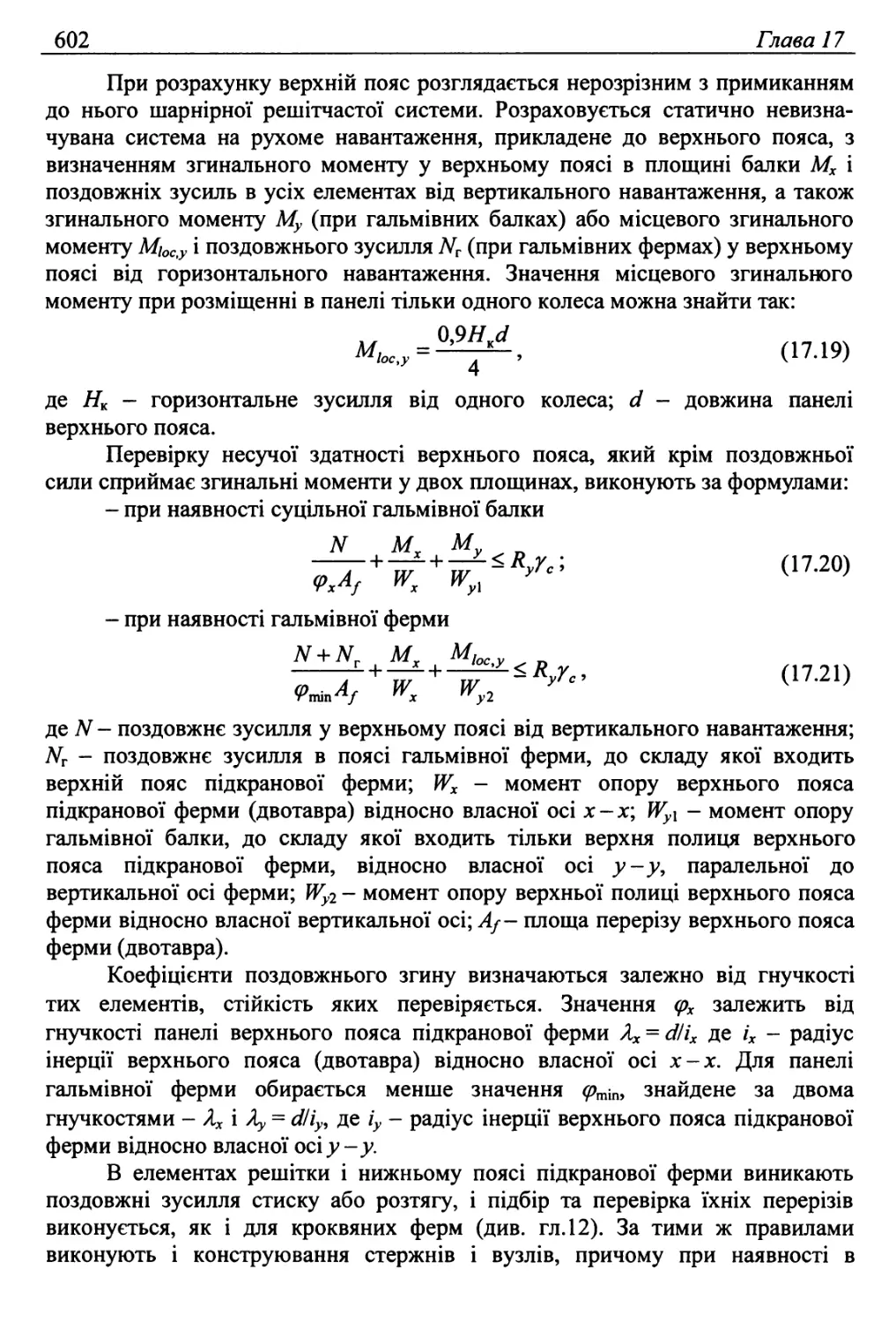

17.3. Наскрізні підкранові балки ..............................601

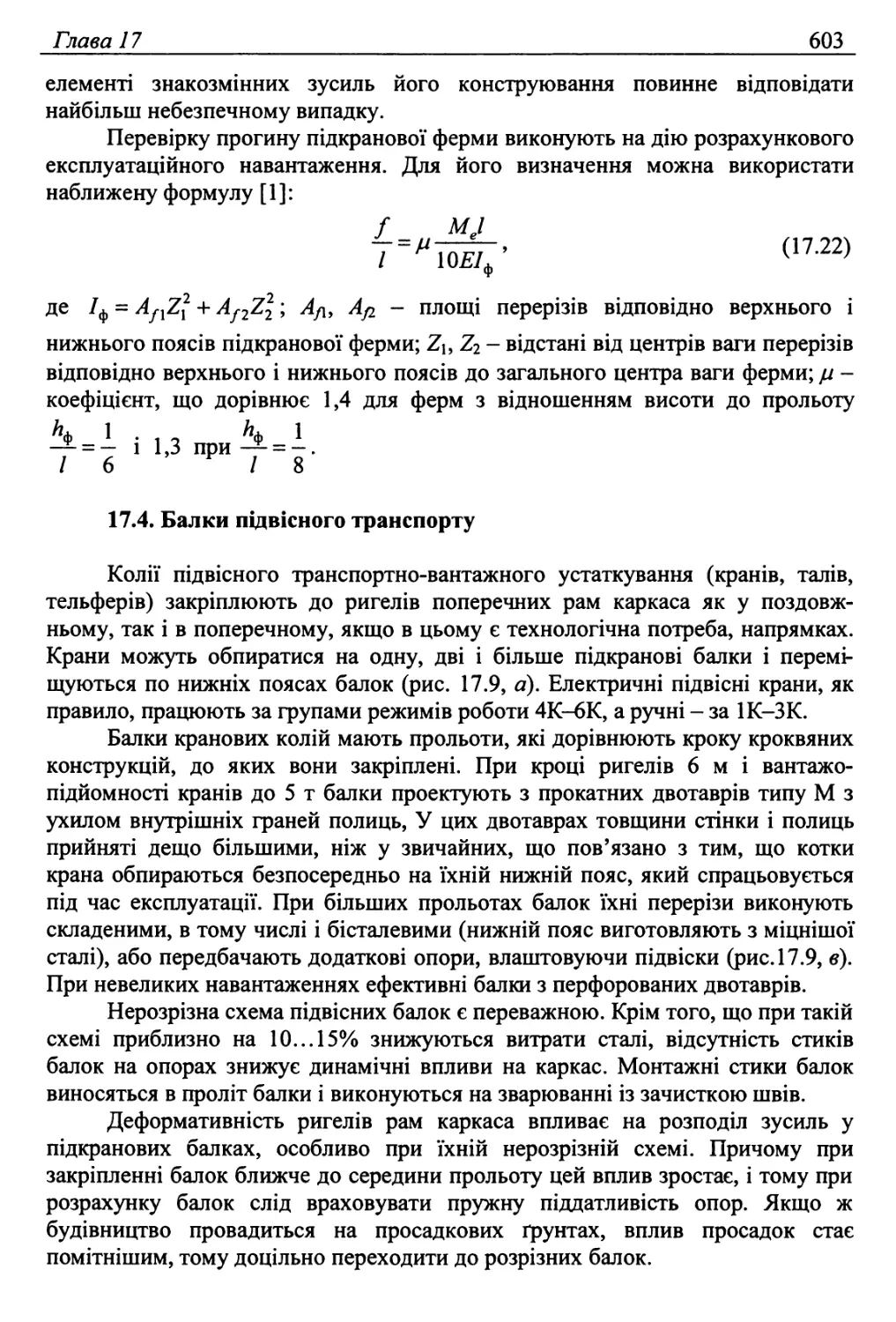

17.4. Балки підвісного транспорту............................. 603

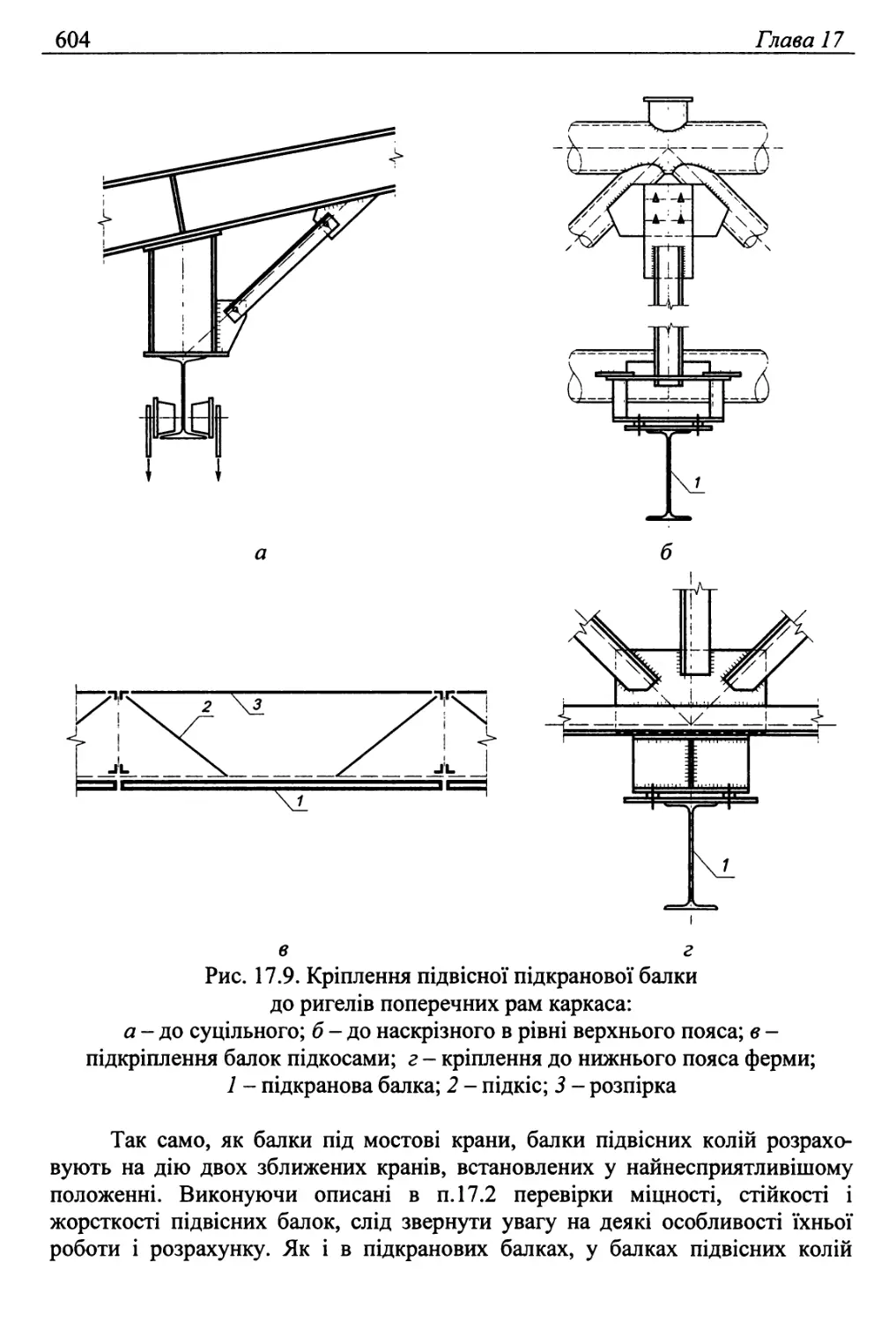

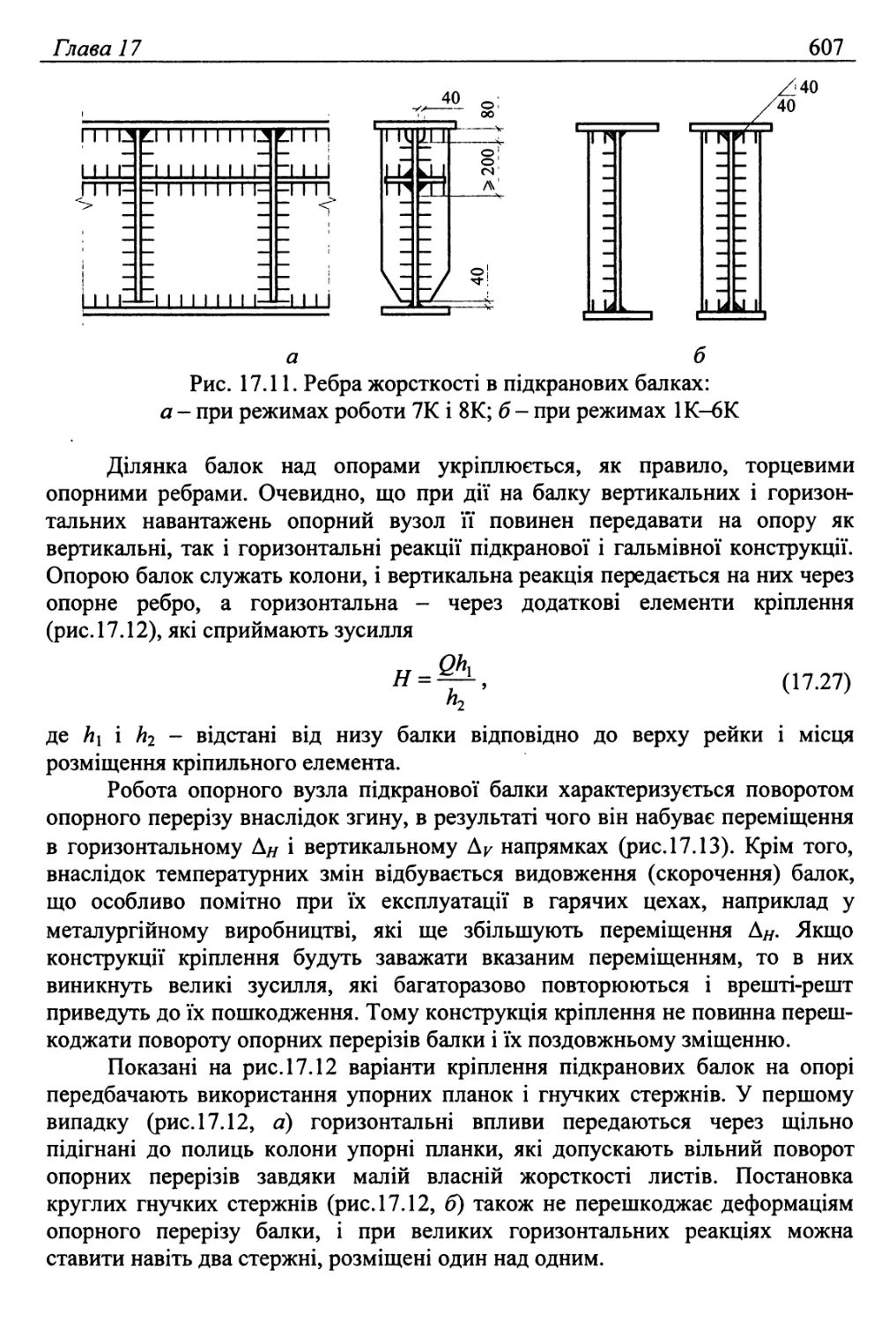

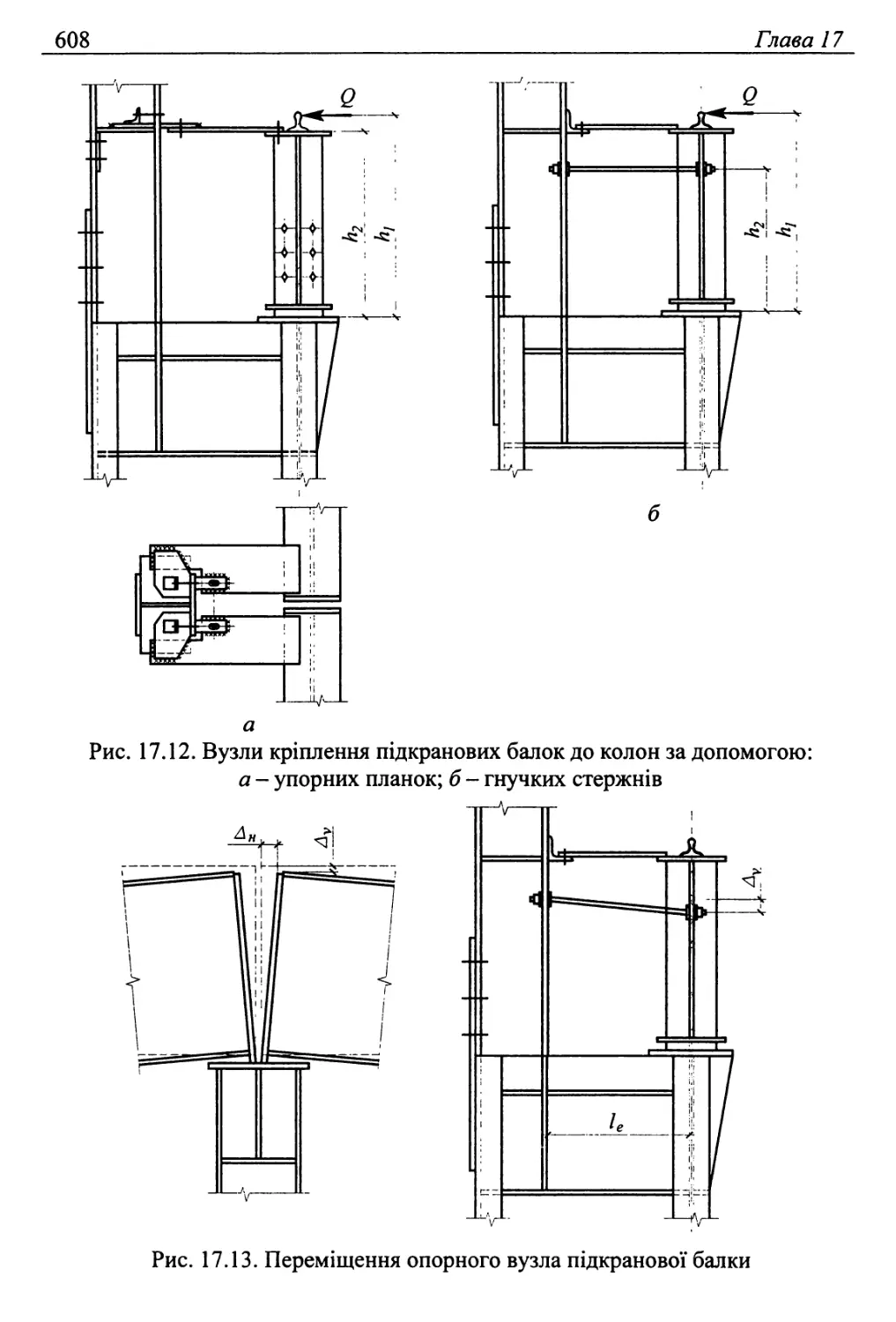

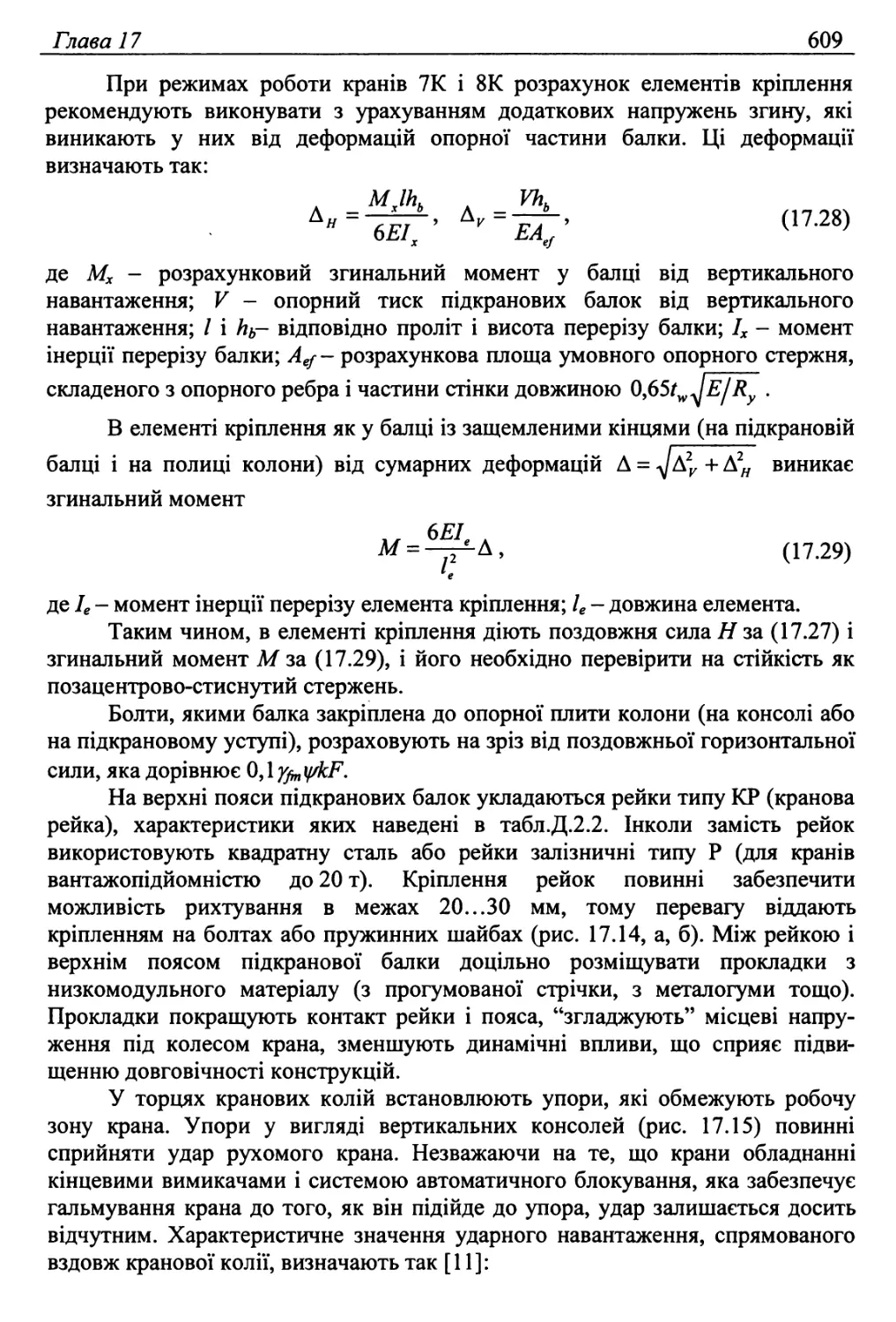

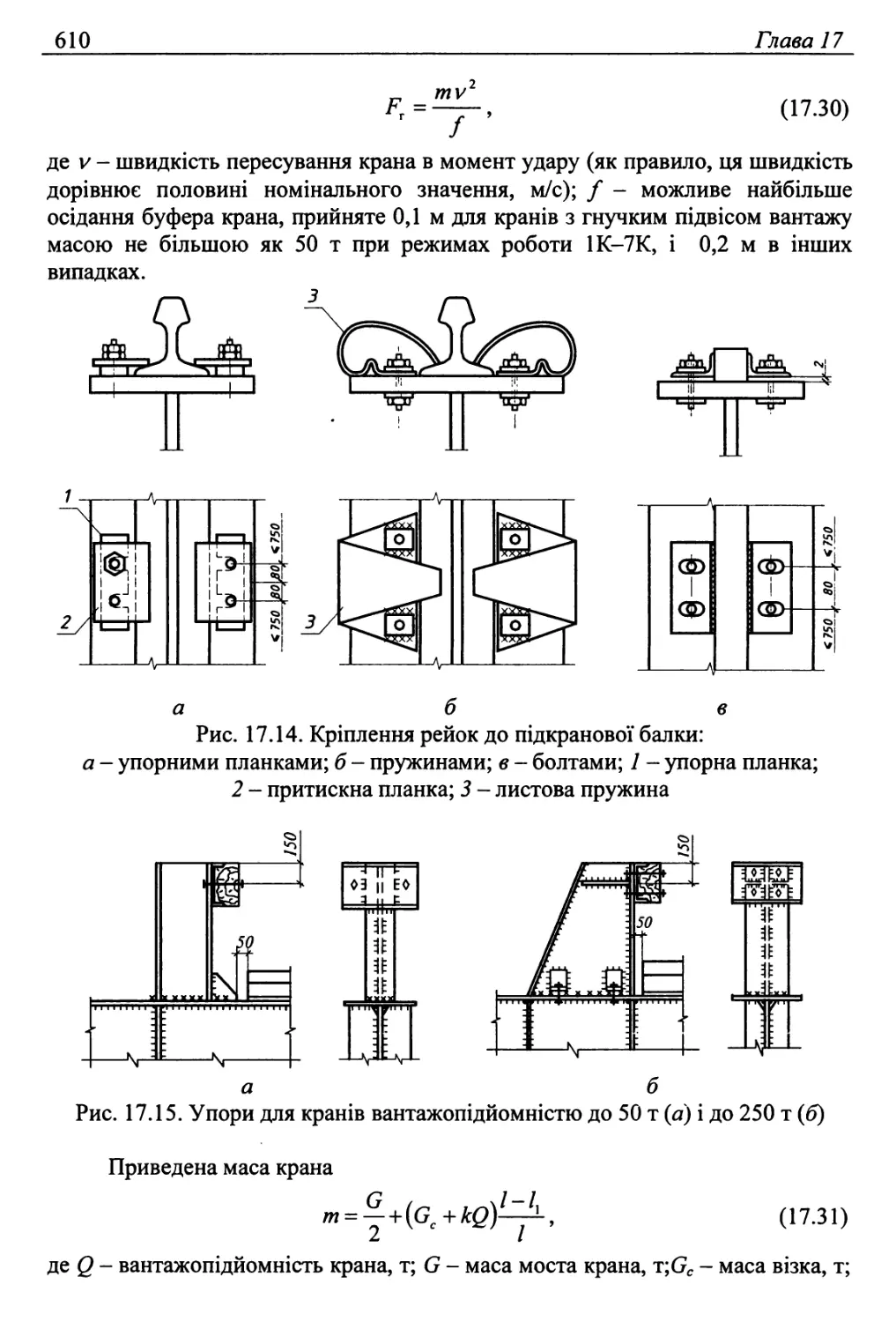

17.5. Вузли і деталі підкранових конструкцій.................. 605

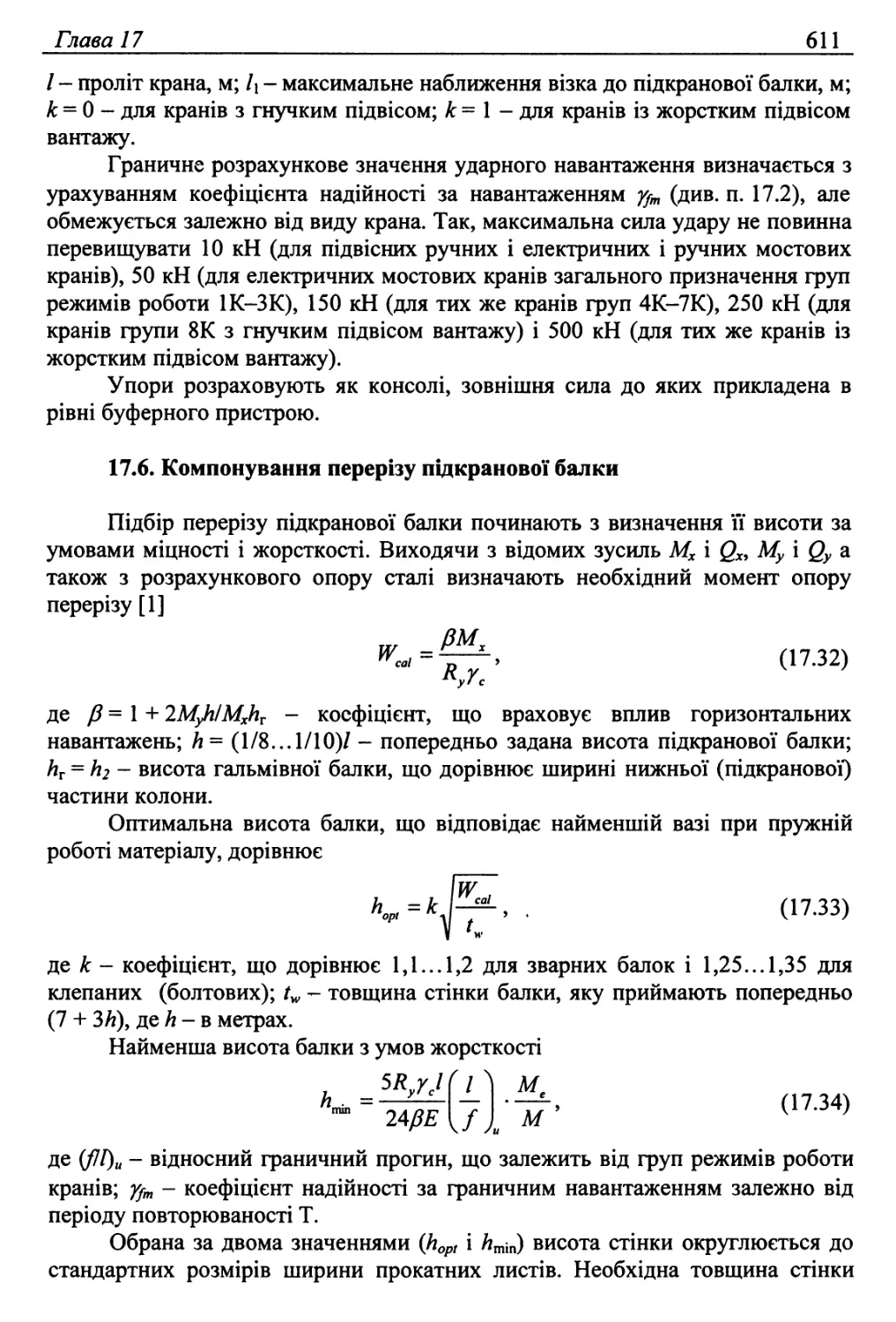

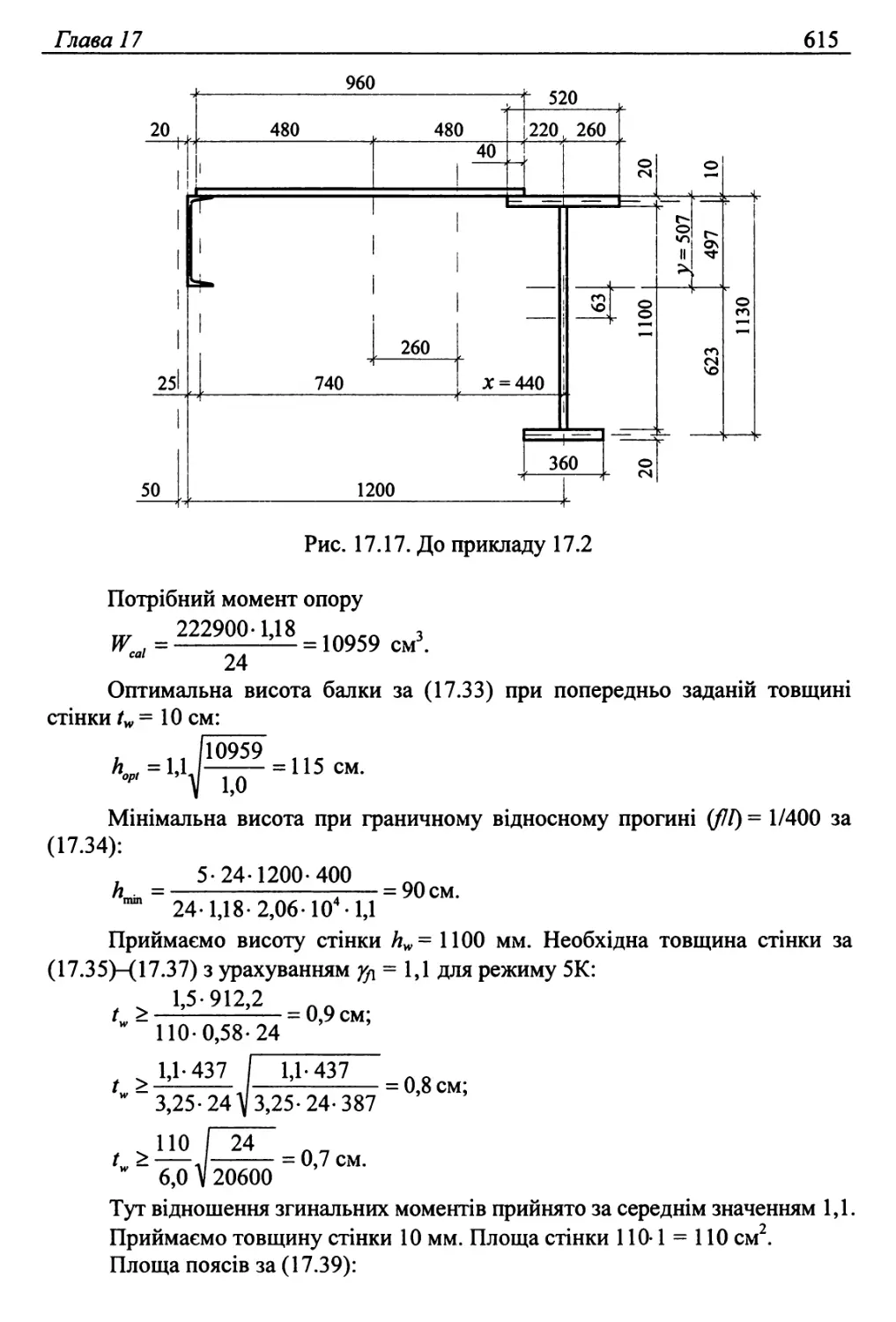

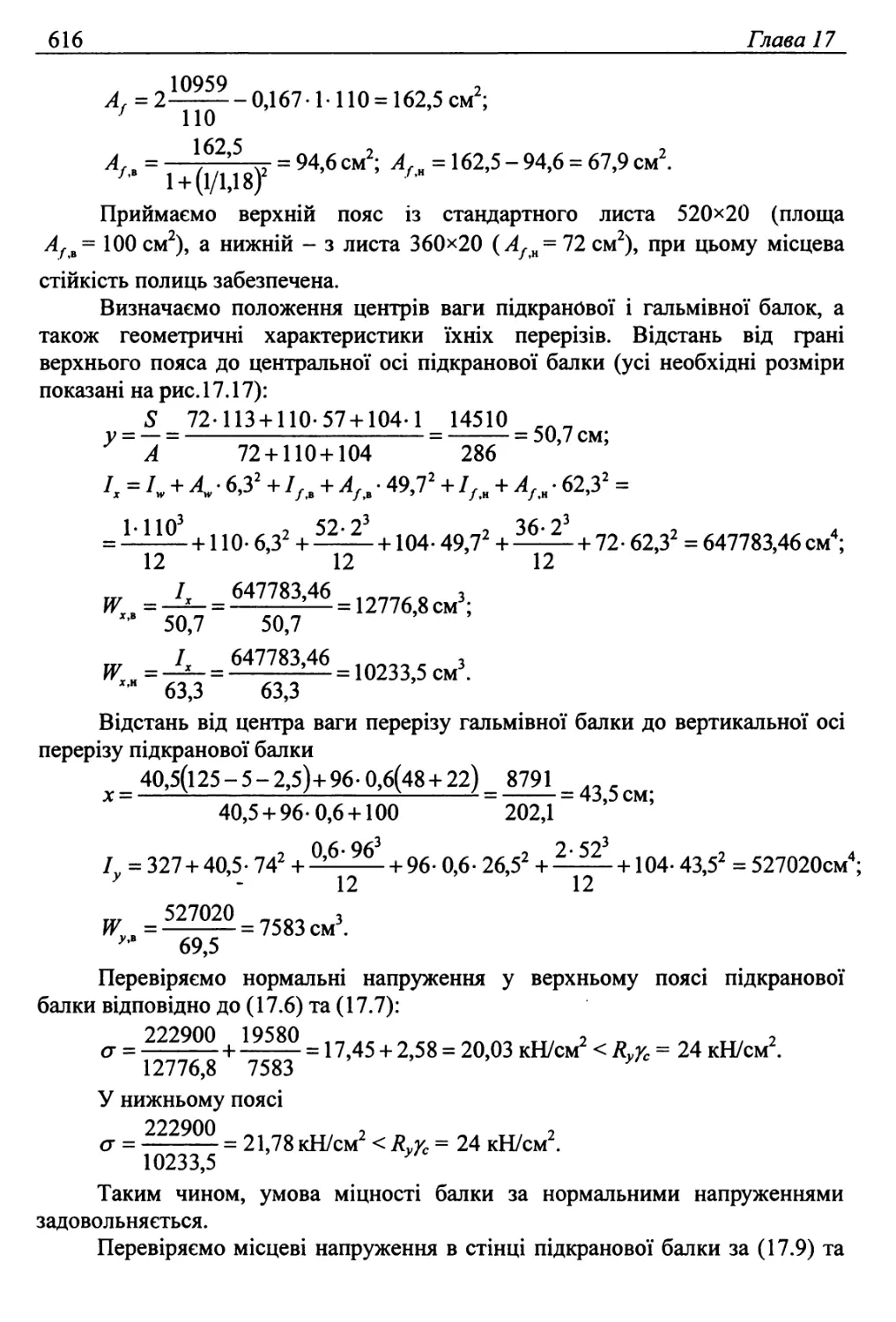

17.6. Компонування перерізу підкранової балки................. 611

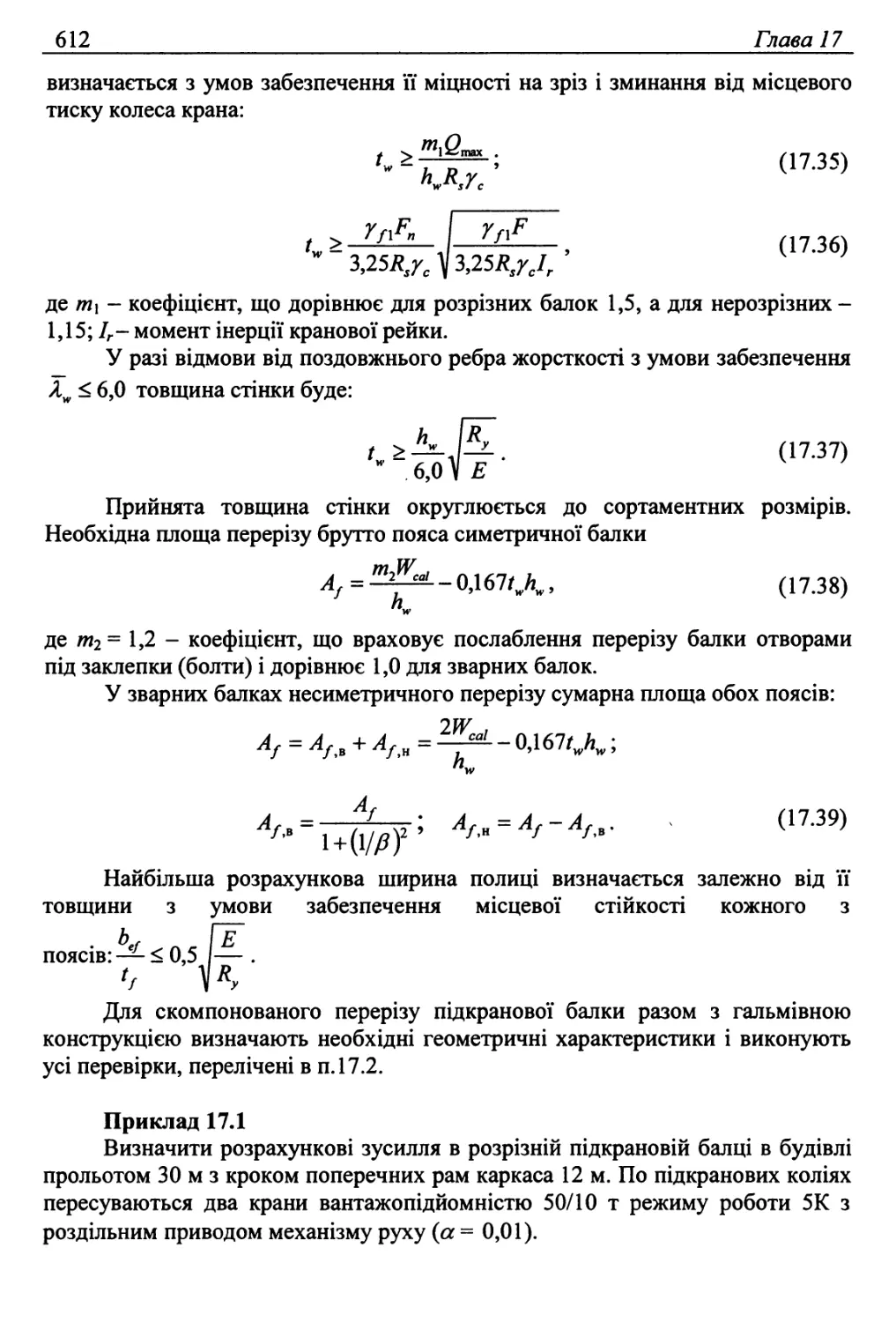

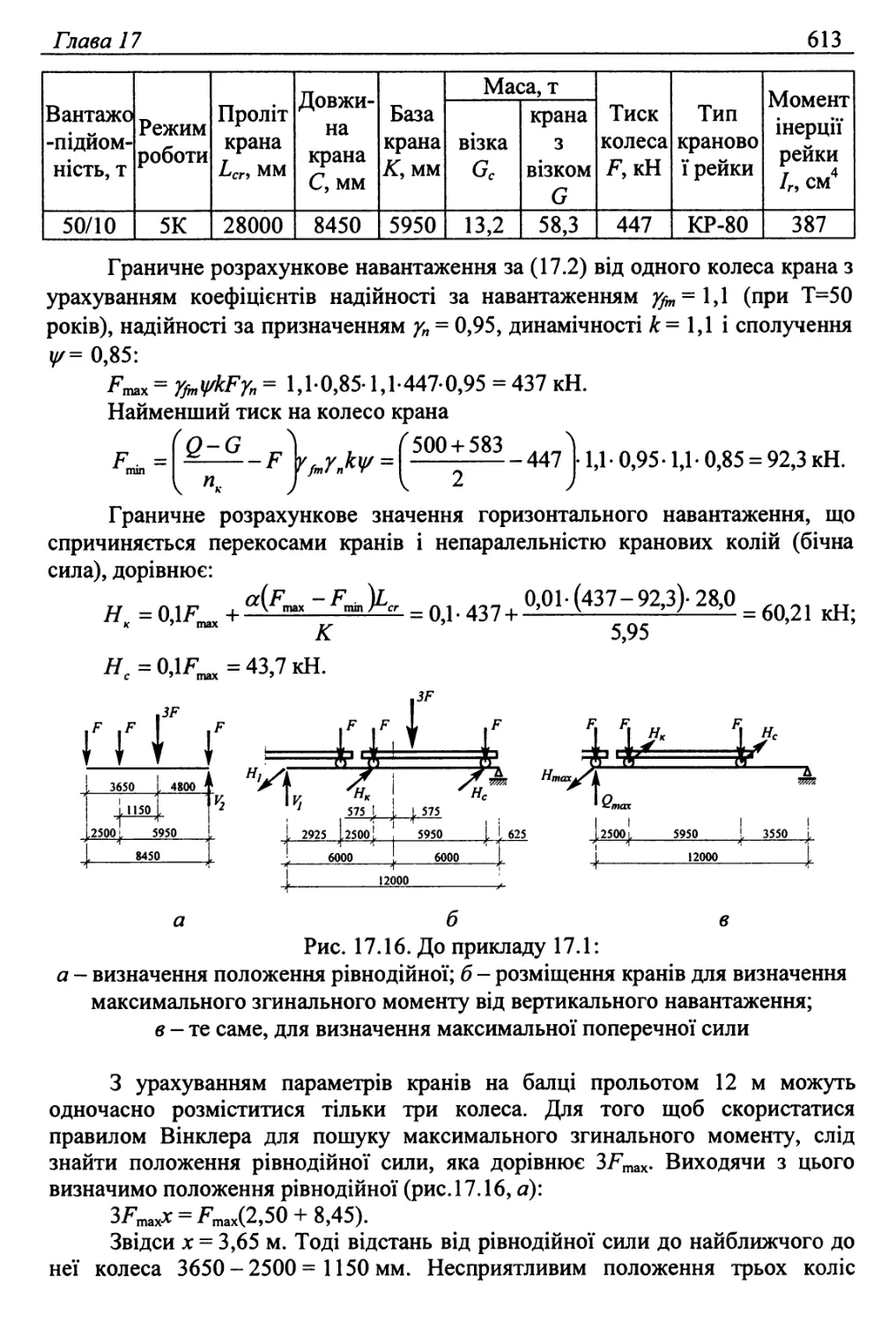

Приклад 17.1 ............................................612

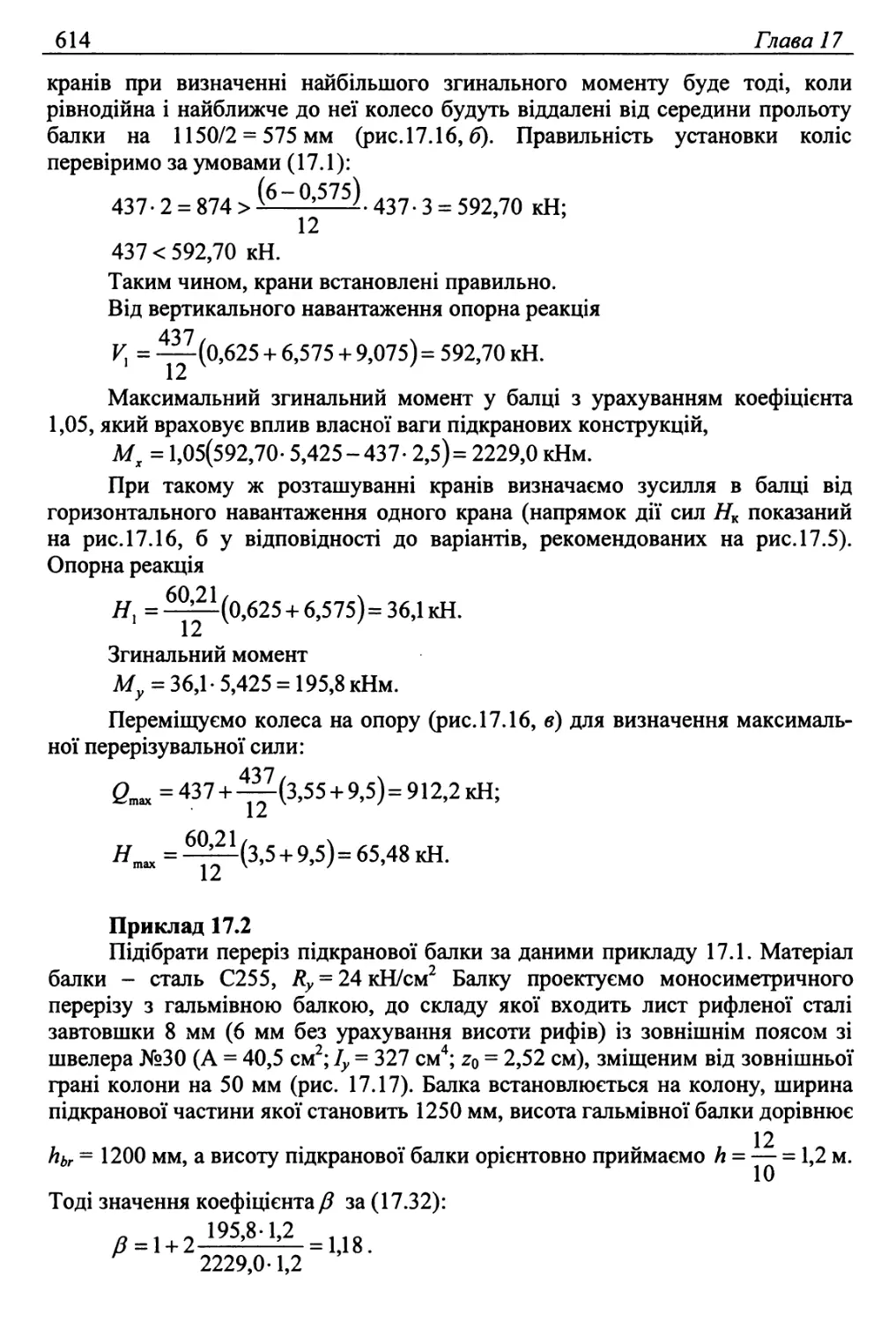

Приклад 17.2 ............................................614

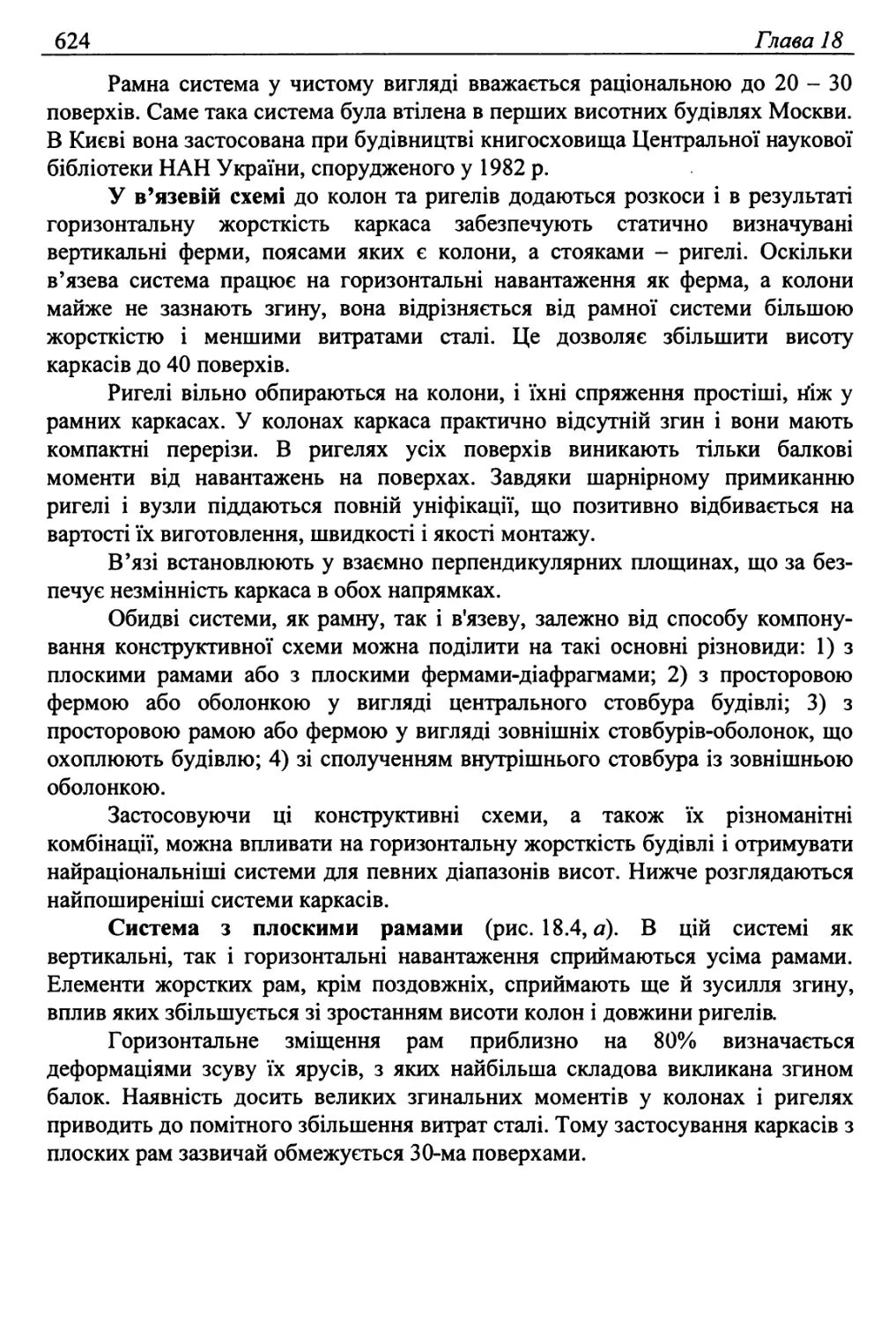

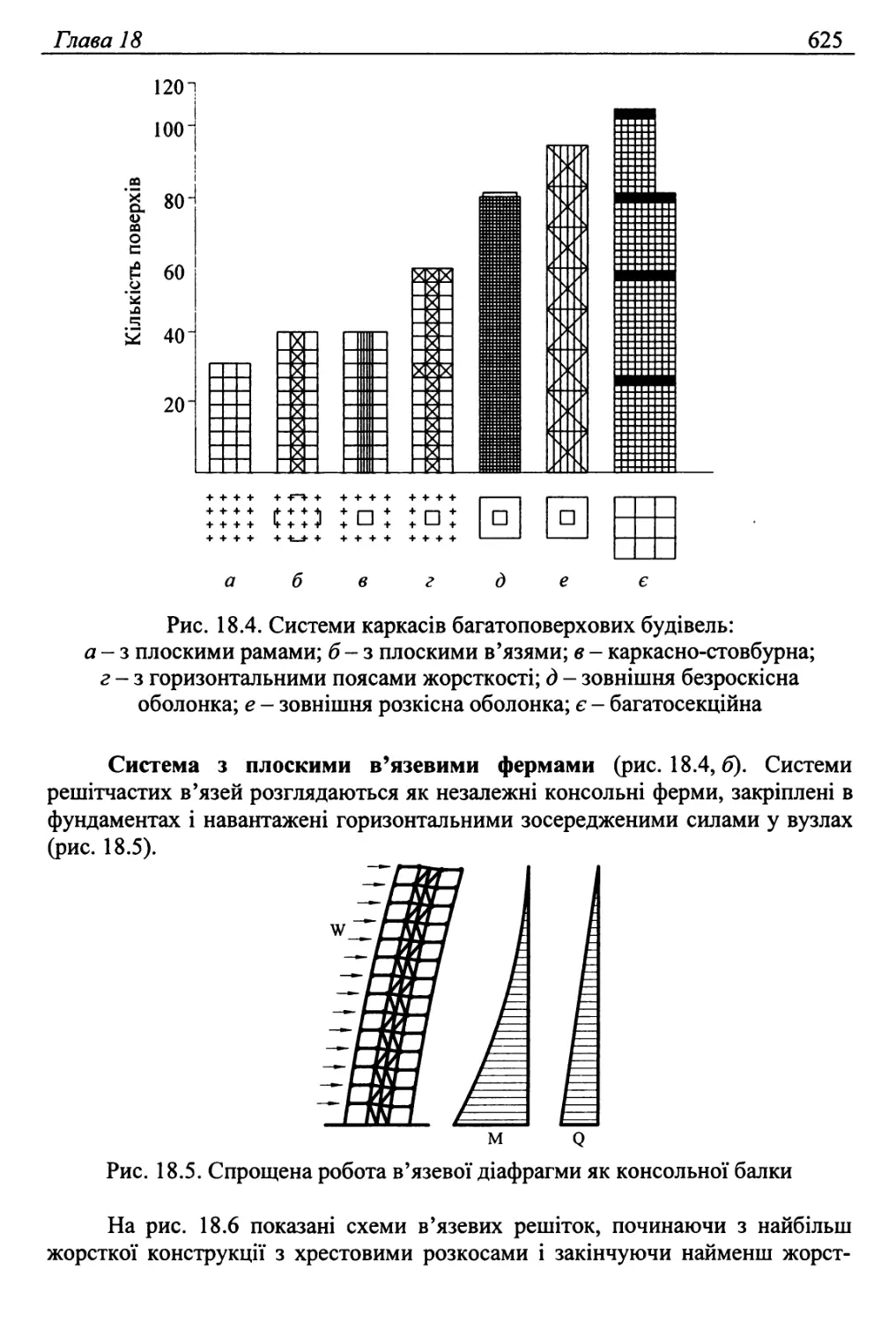

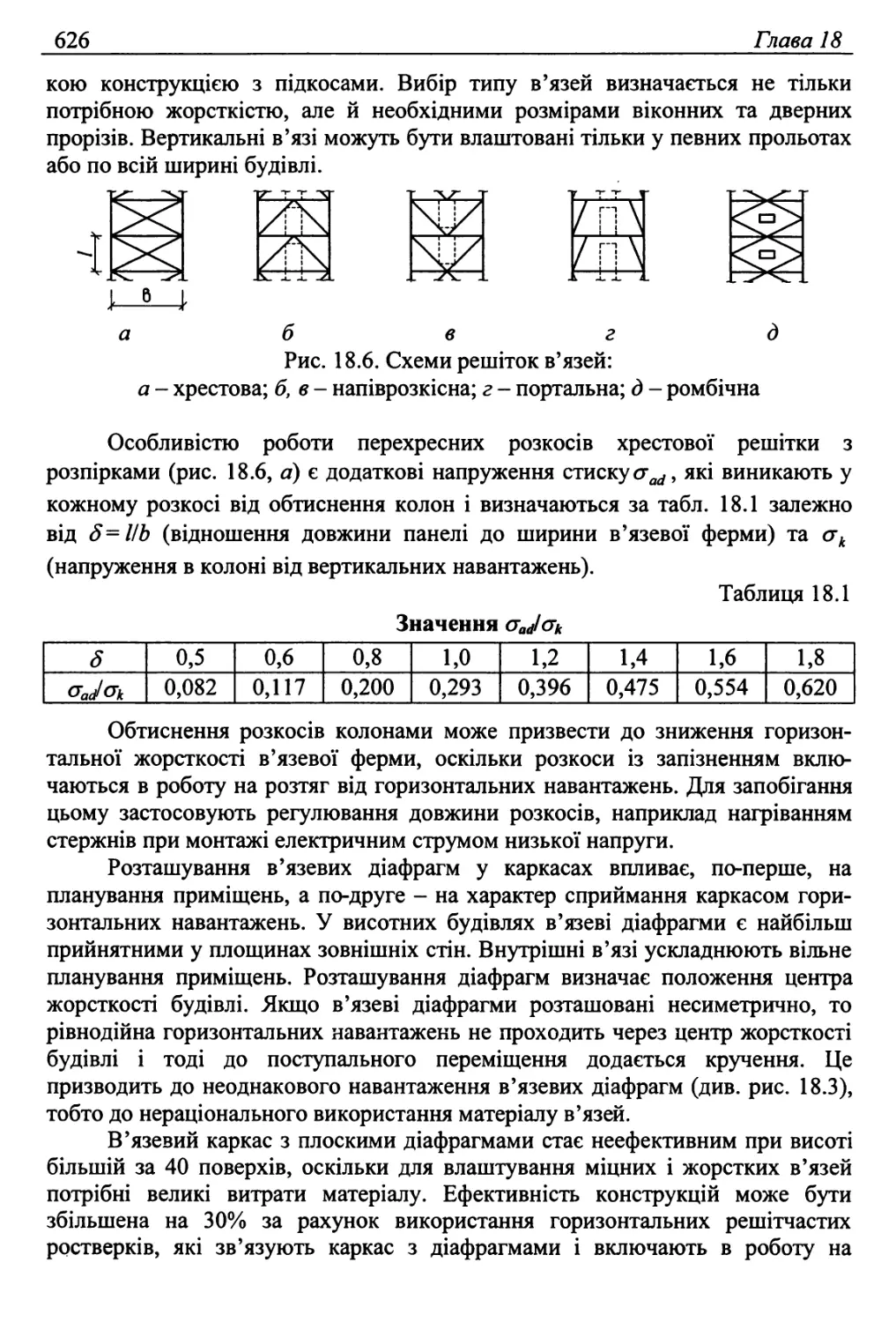

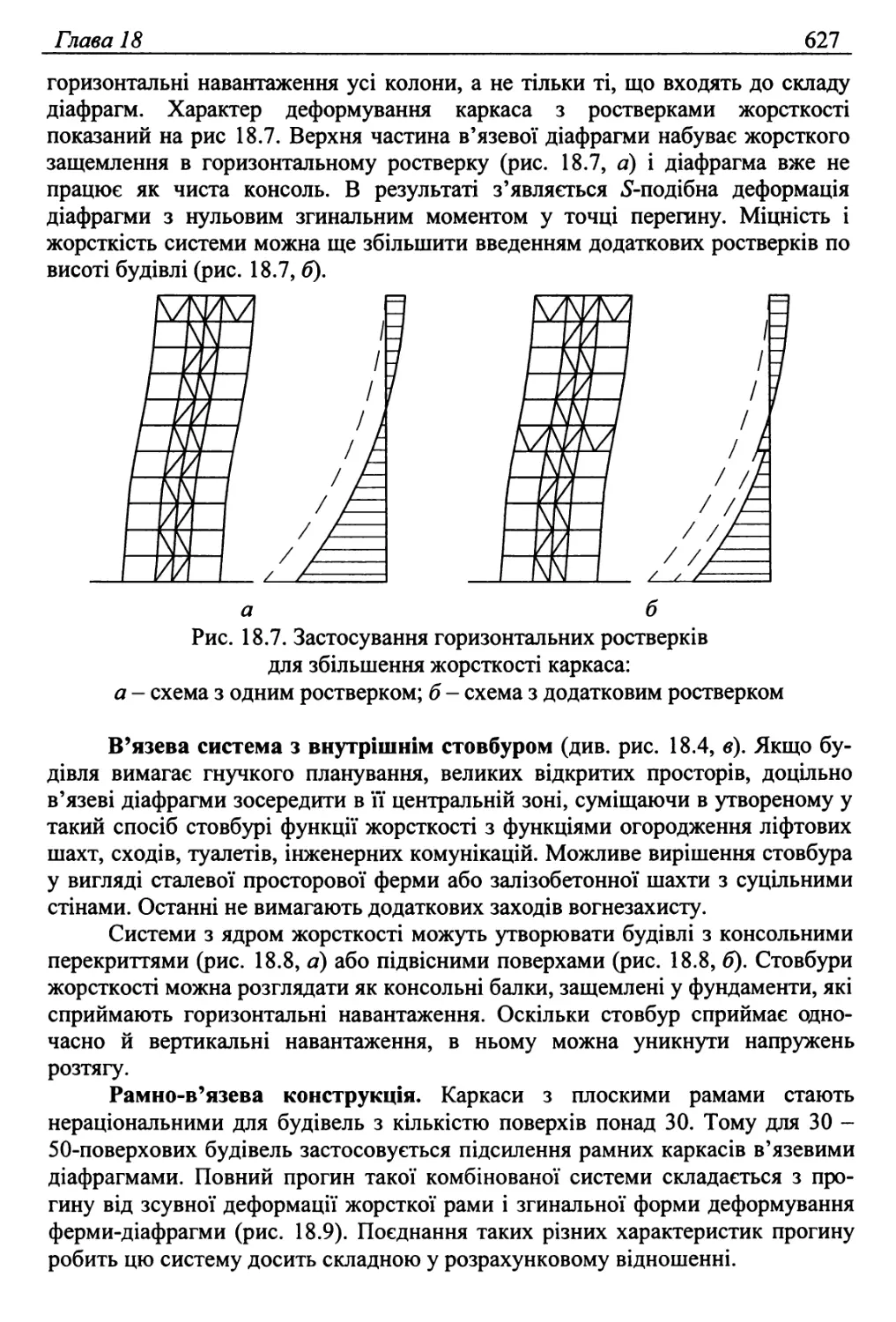

Глава 18. Каркаси багатоповерхових будівель

18.1. Особливості багатоповерхових будівель ...................618

18.2. Принципи компонування

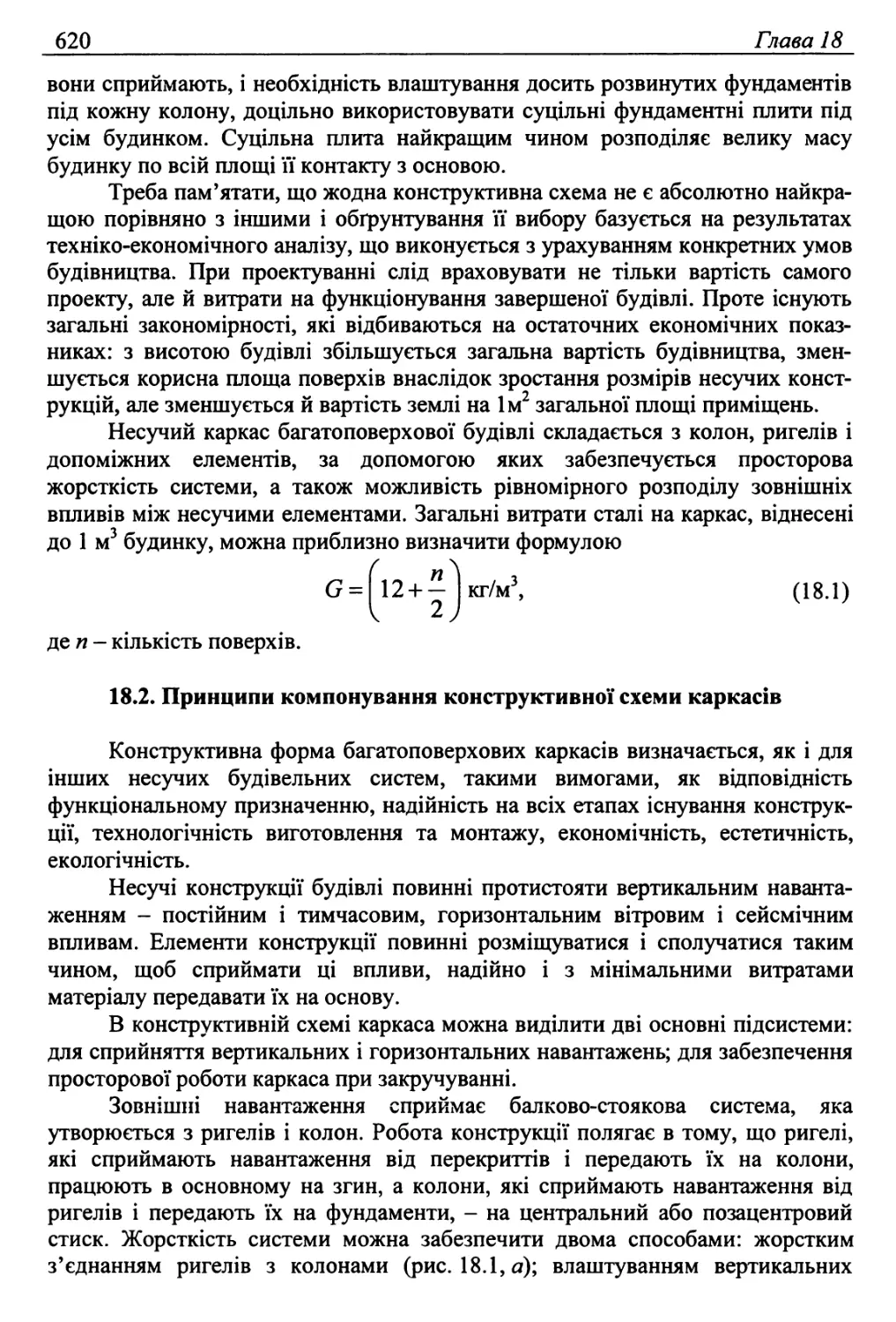

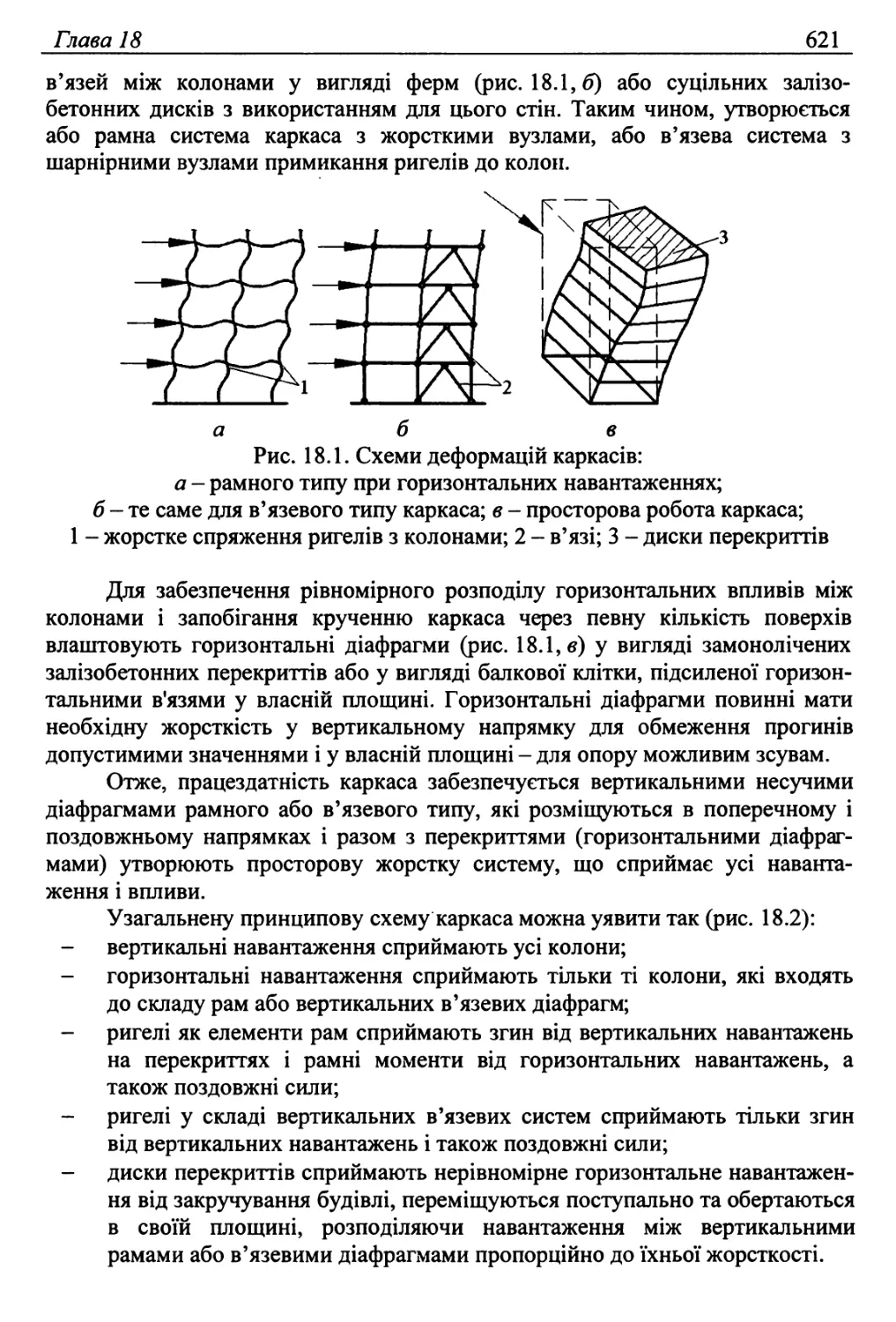

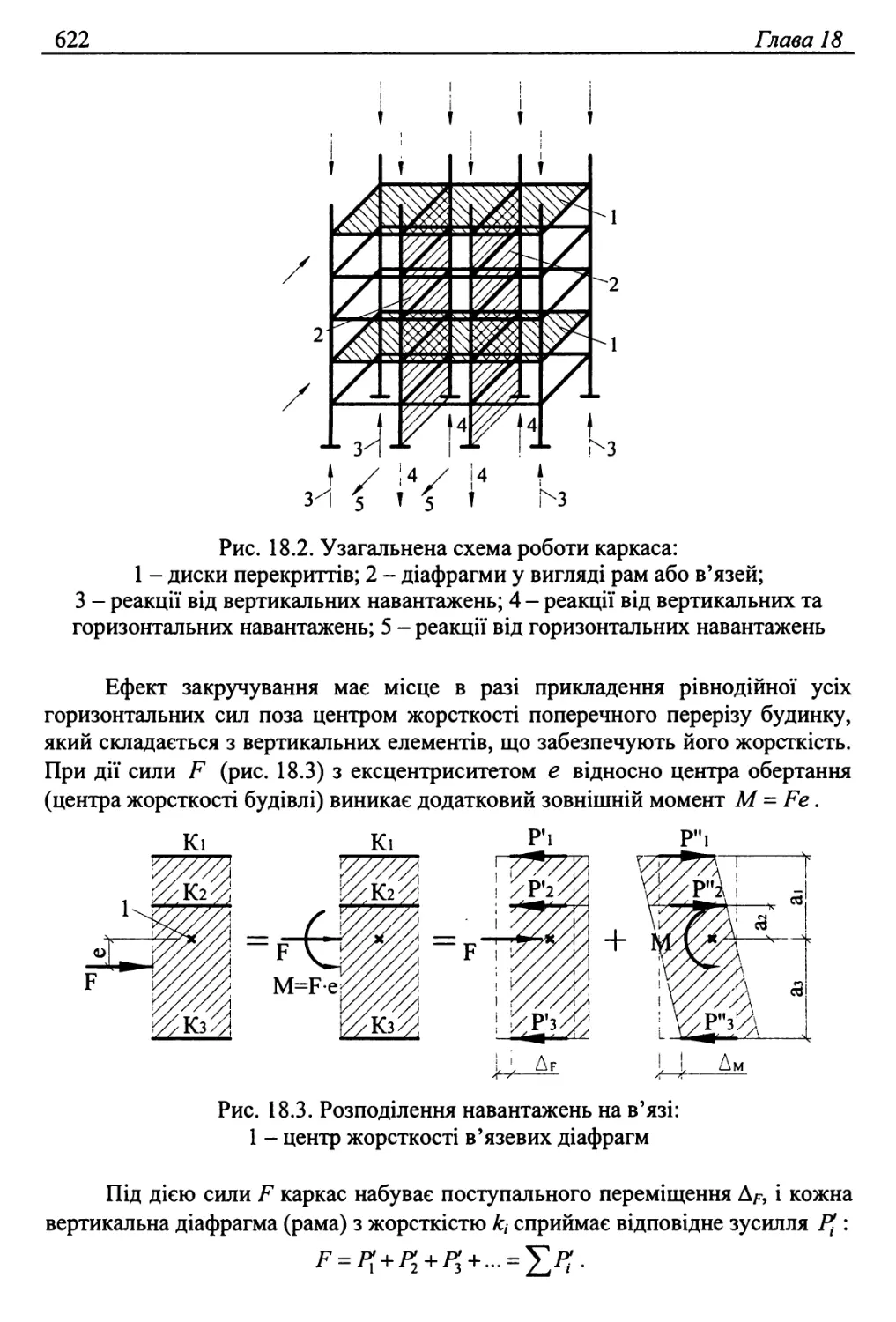

конструктивної схеми каркасів ...........................620

18.3. Класифікація каркасів ...................................623

18.4. Конструктивні елементи каркасів......................... 630

18.5. Вузли каркасів ..........................................633

18.6. Особливості розрахунку каркасів .........................640

9

Глава 19. Покриття будівель великих прольотів

19.1. Принципи формоутворення

покриттів великих прольотів................................... 644

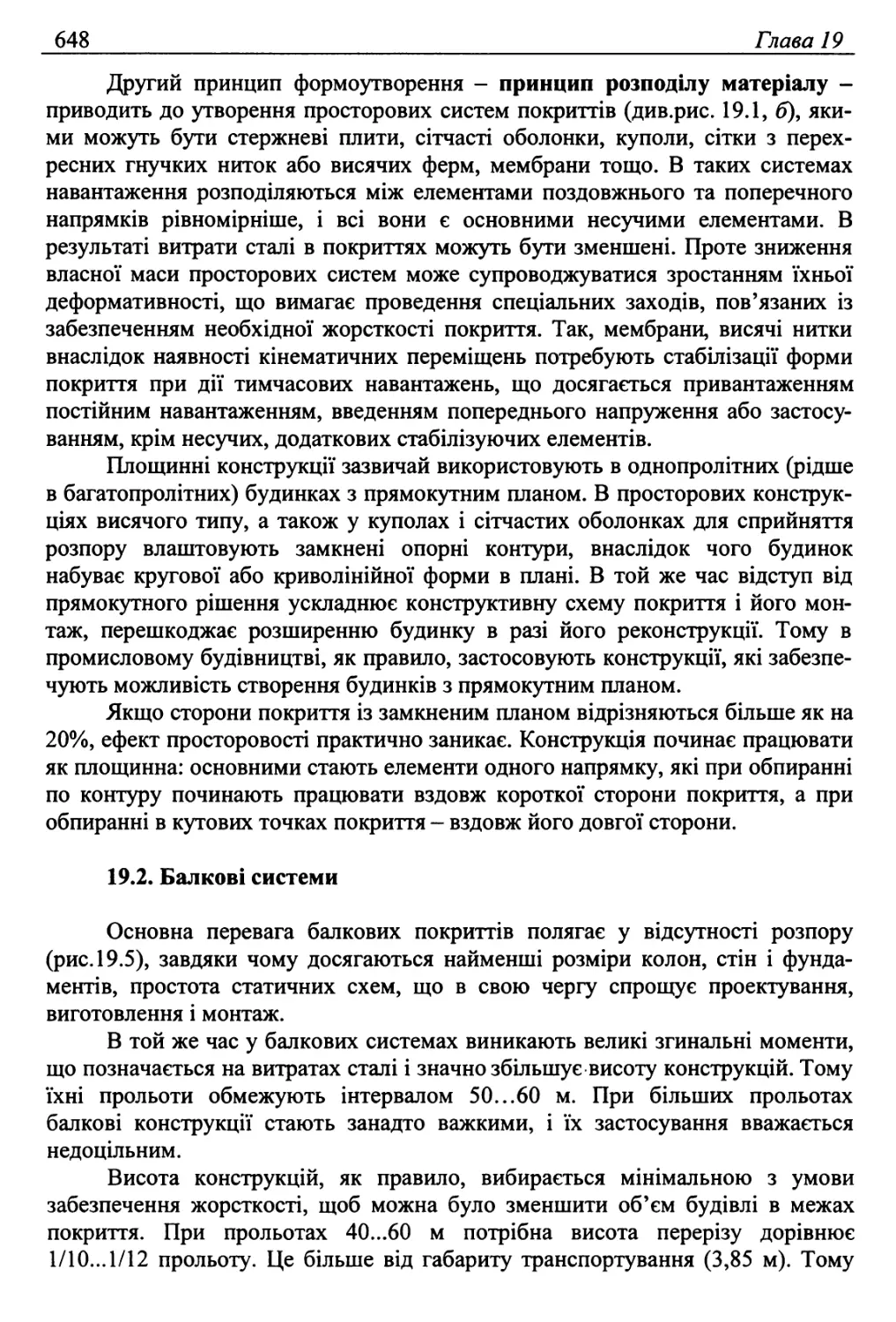

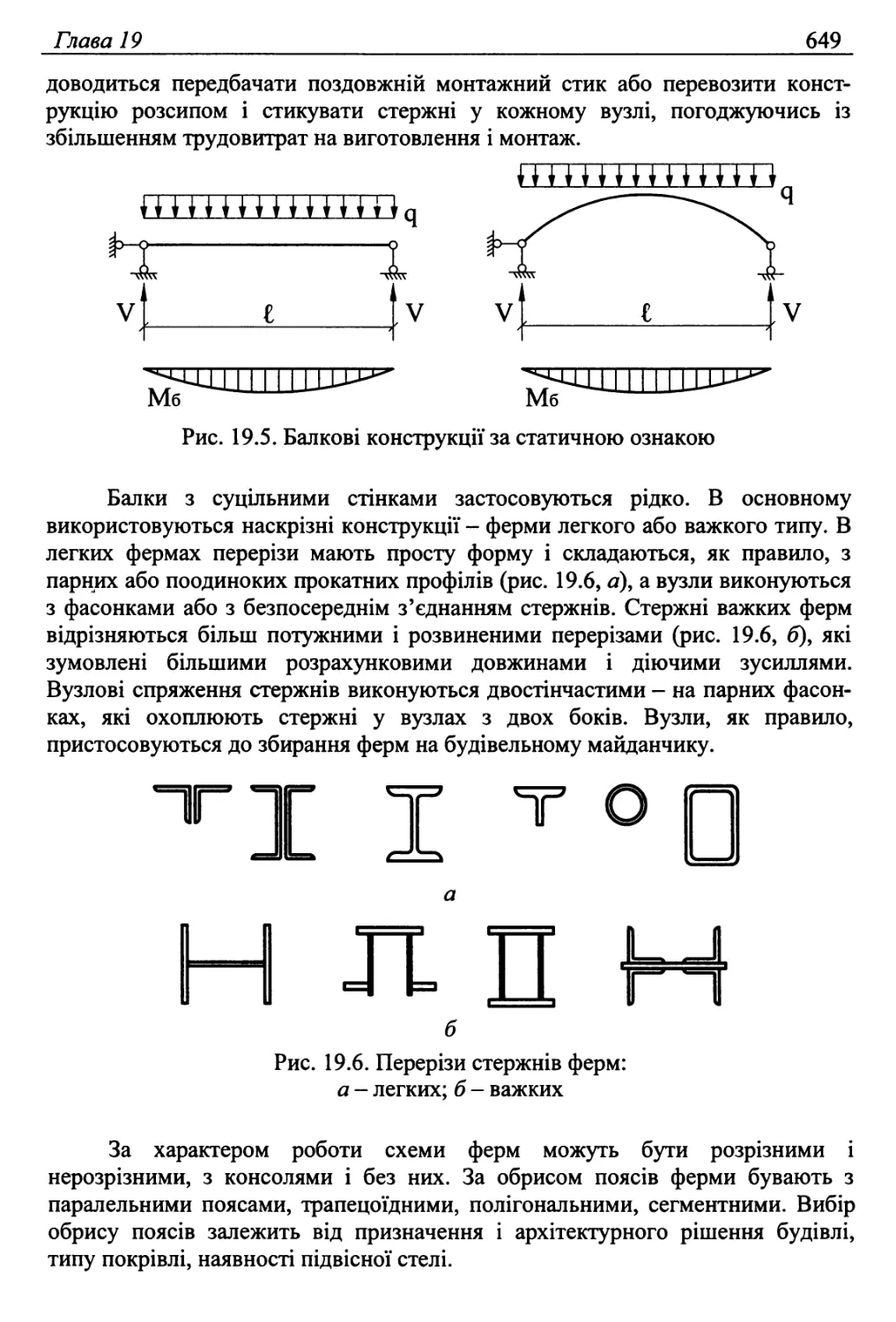

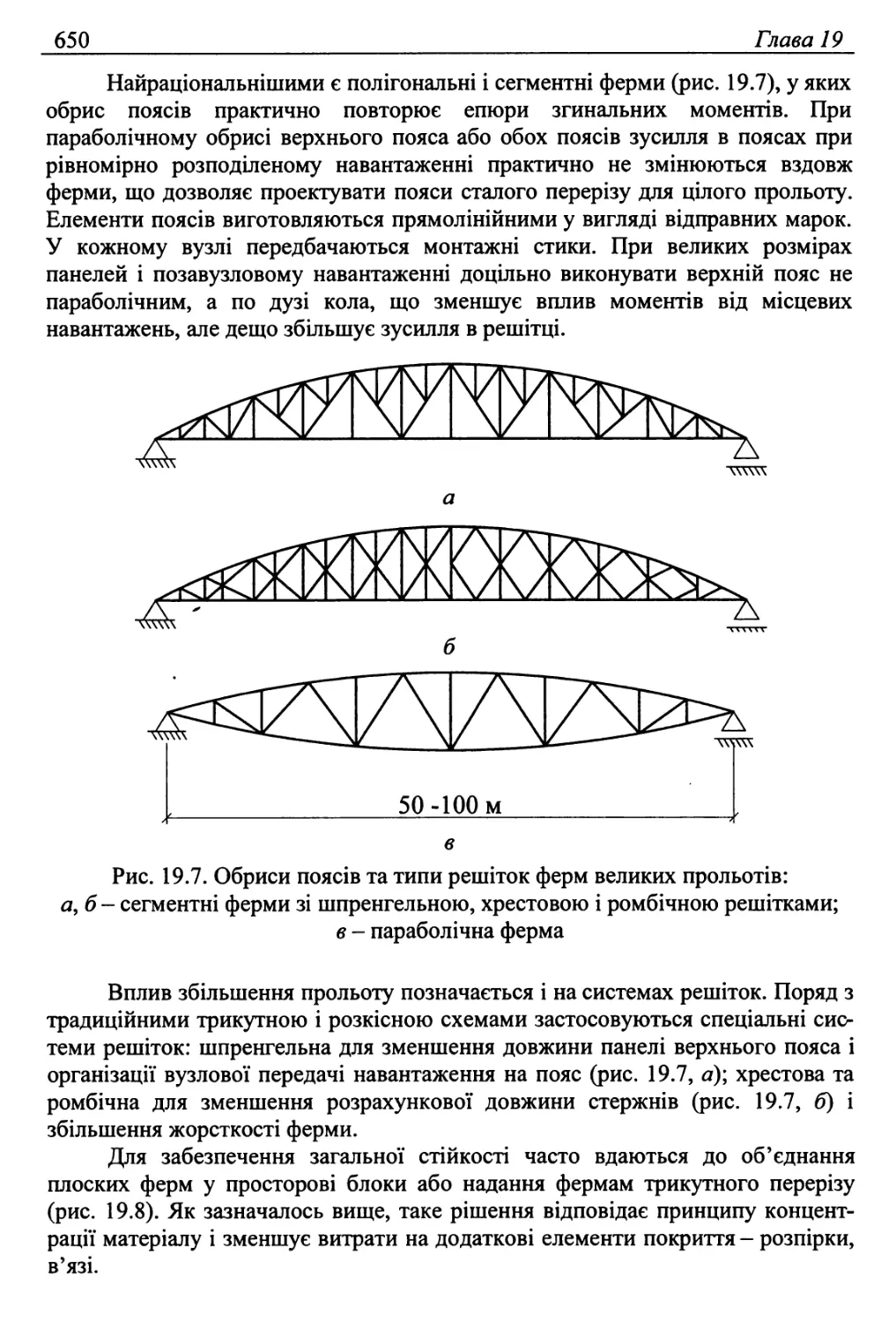

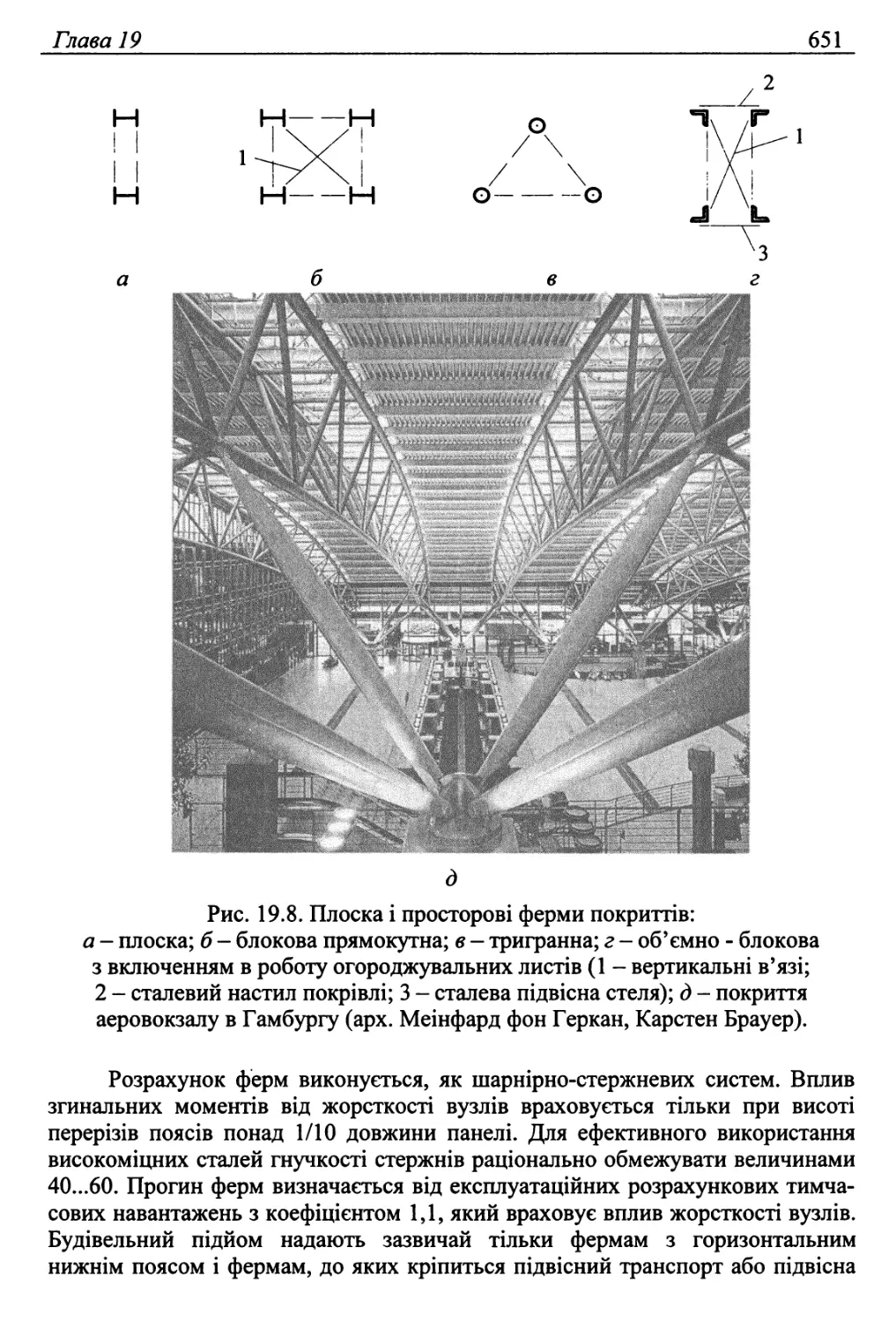

19.2. Балкові системи......................................... 648

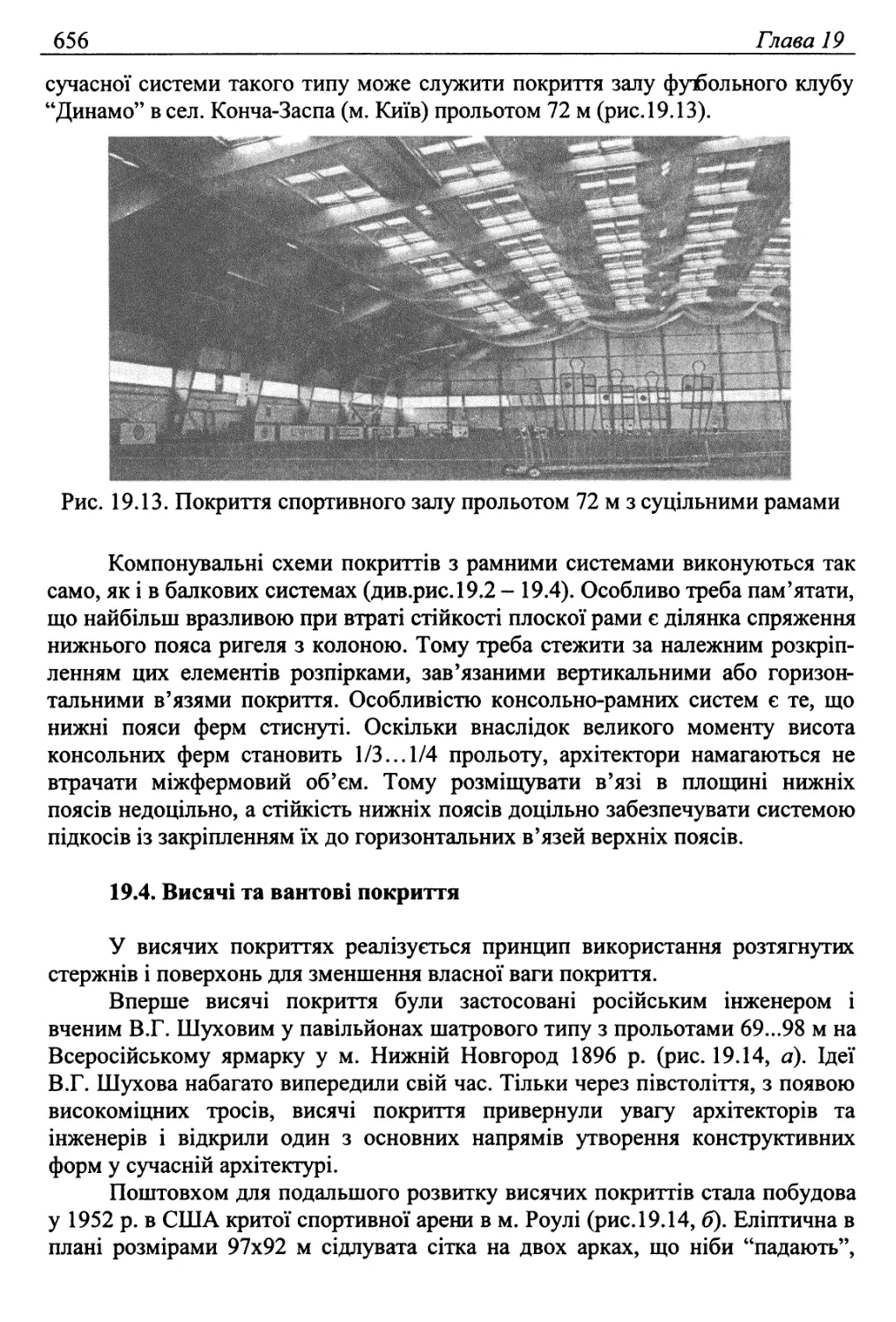

19.3. Рамні конструкції .......................................653

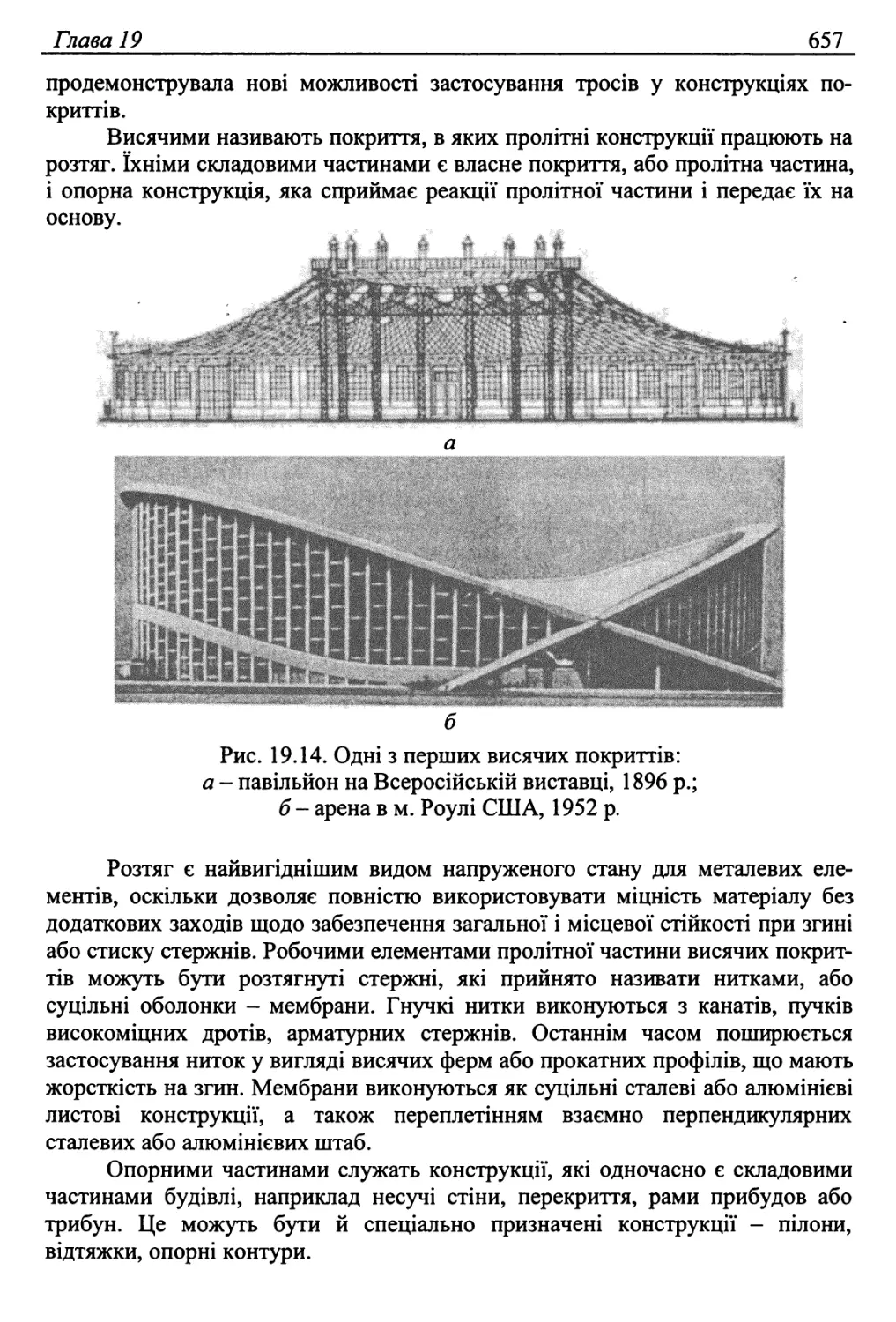

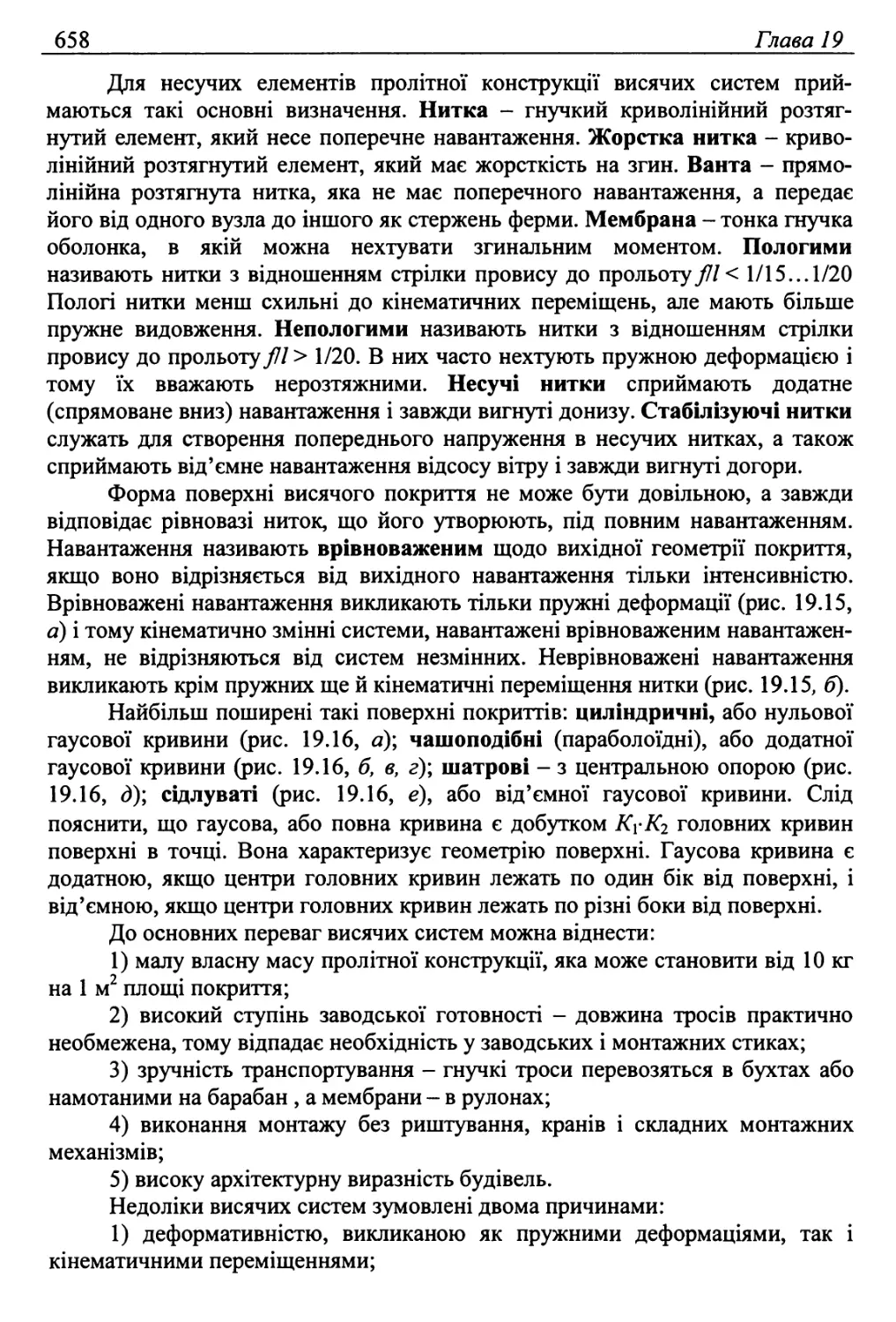

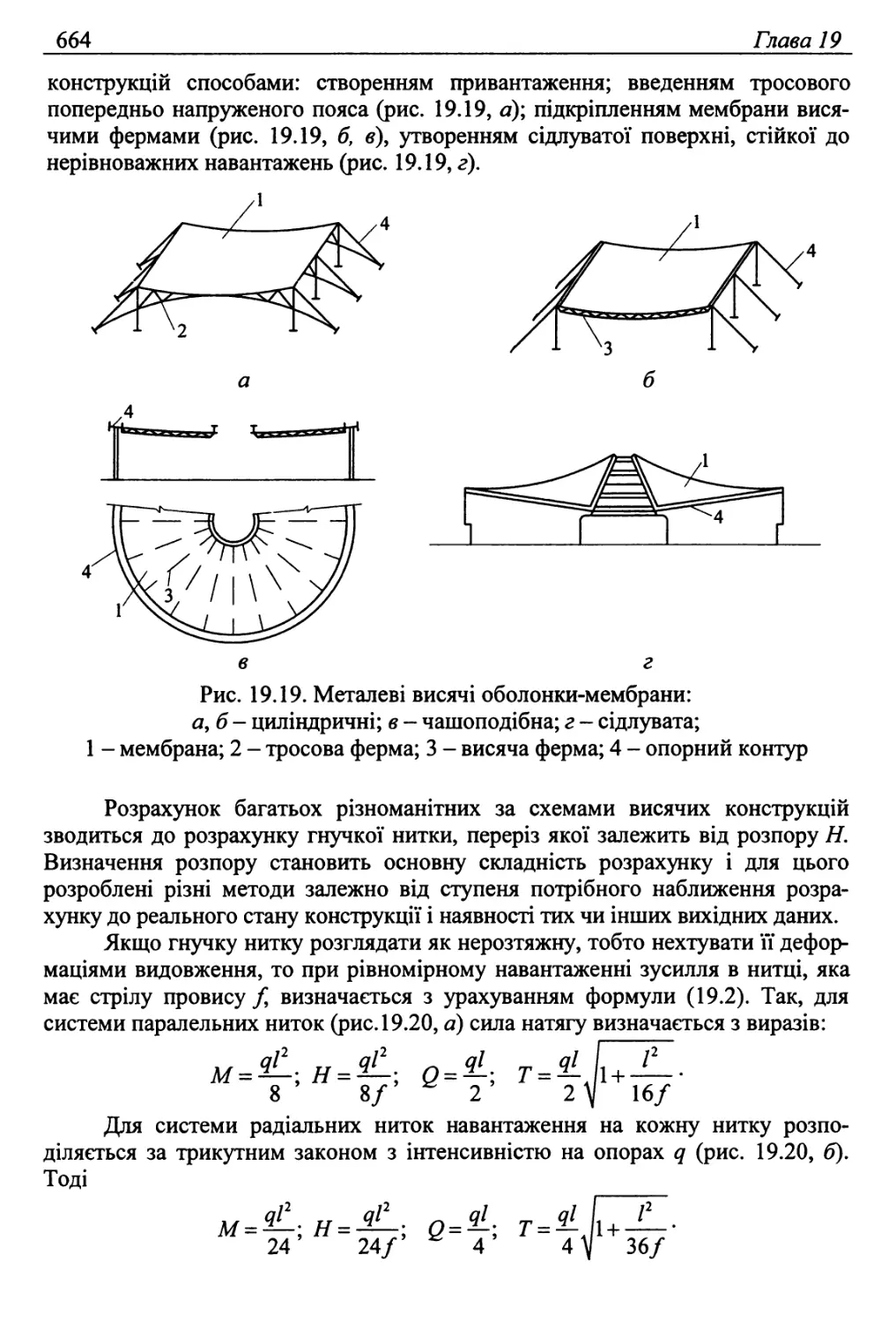

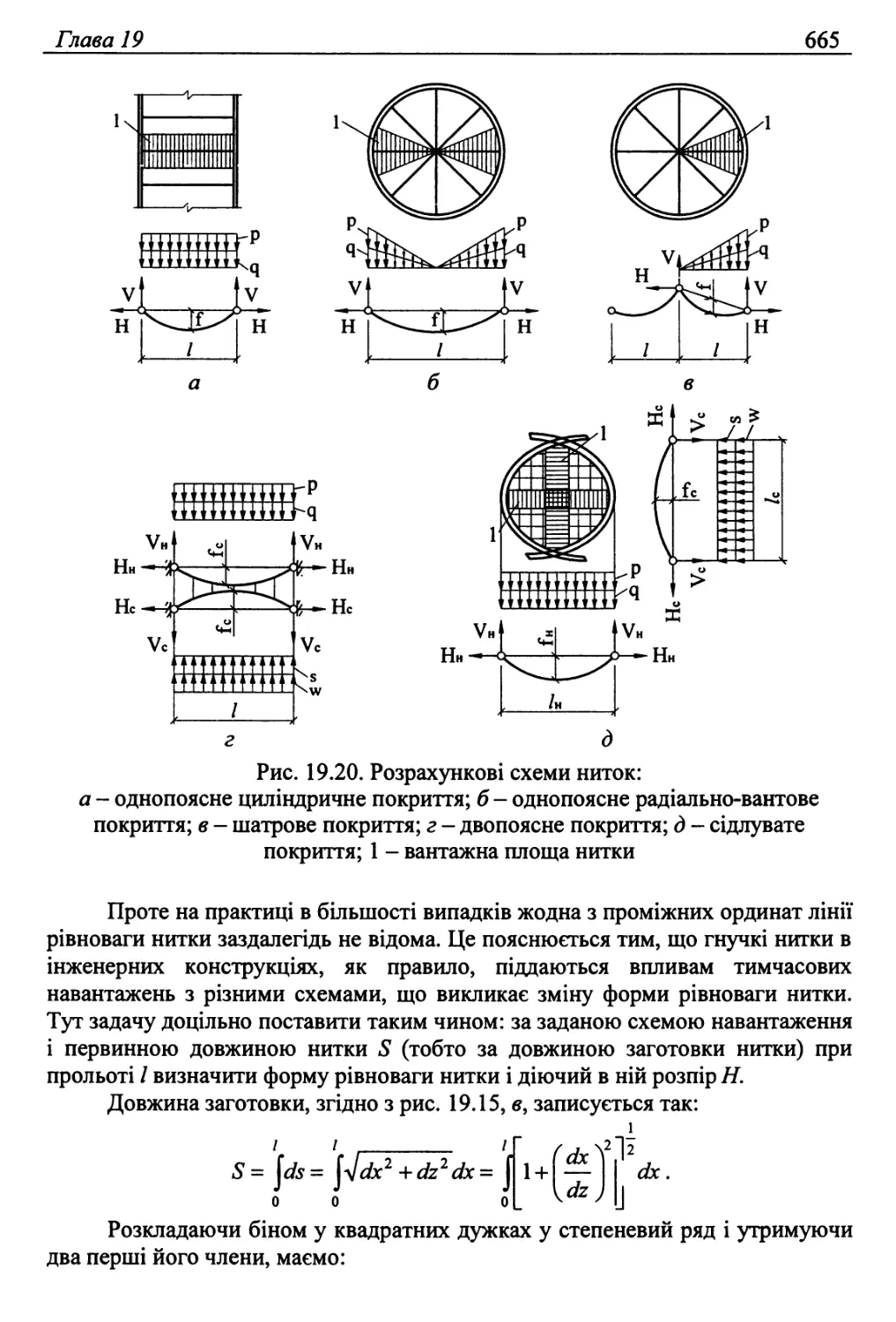

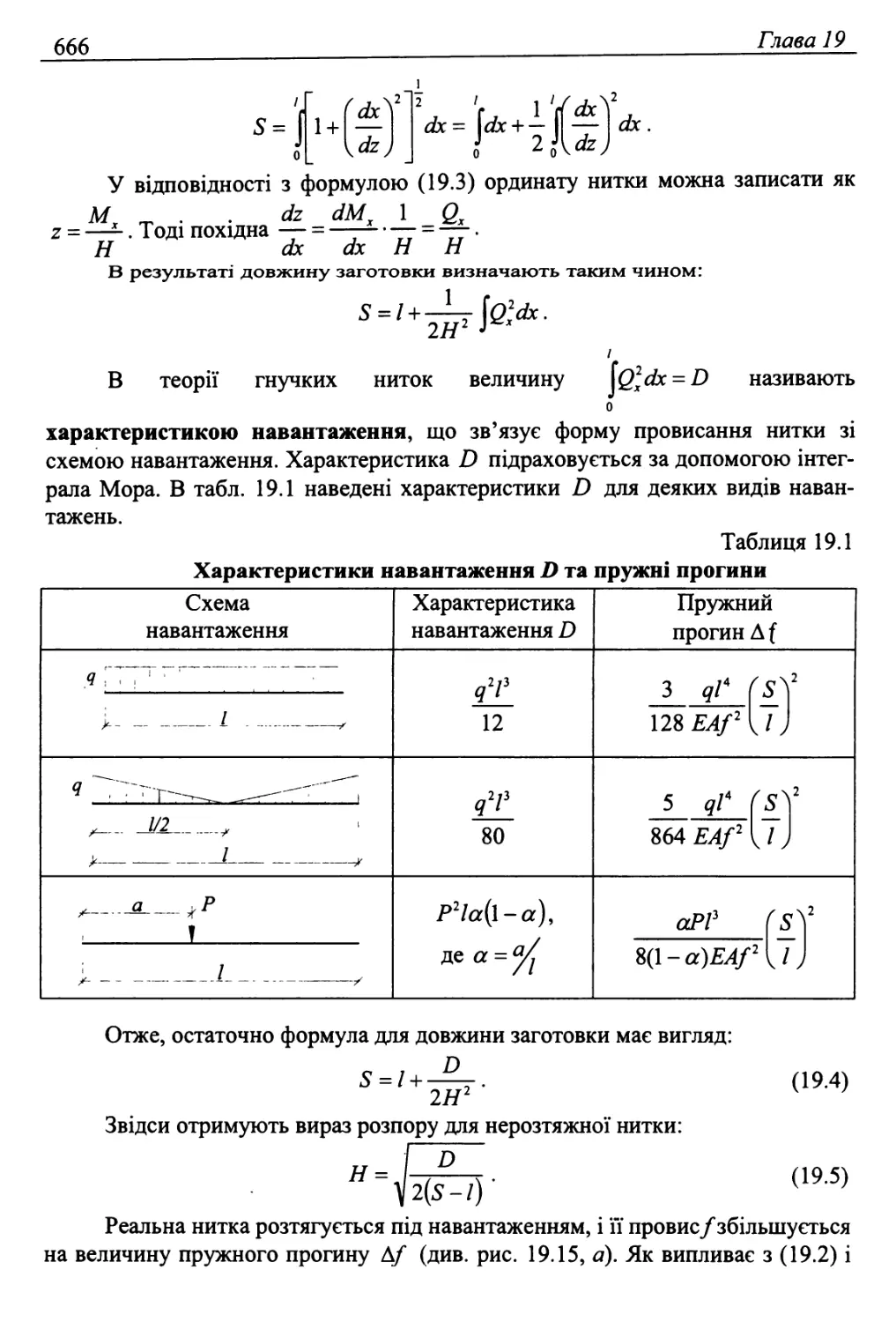

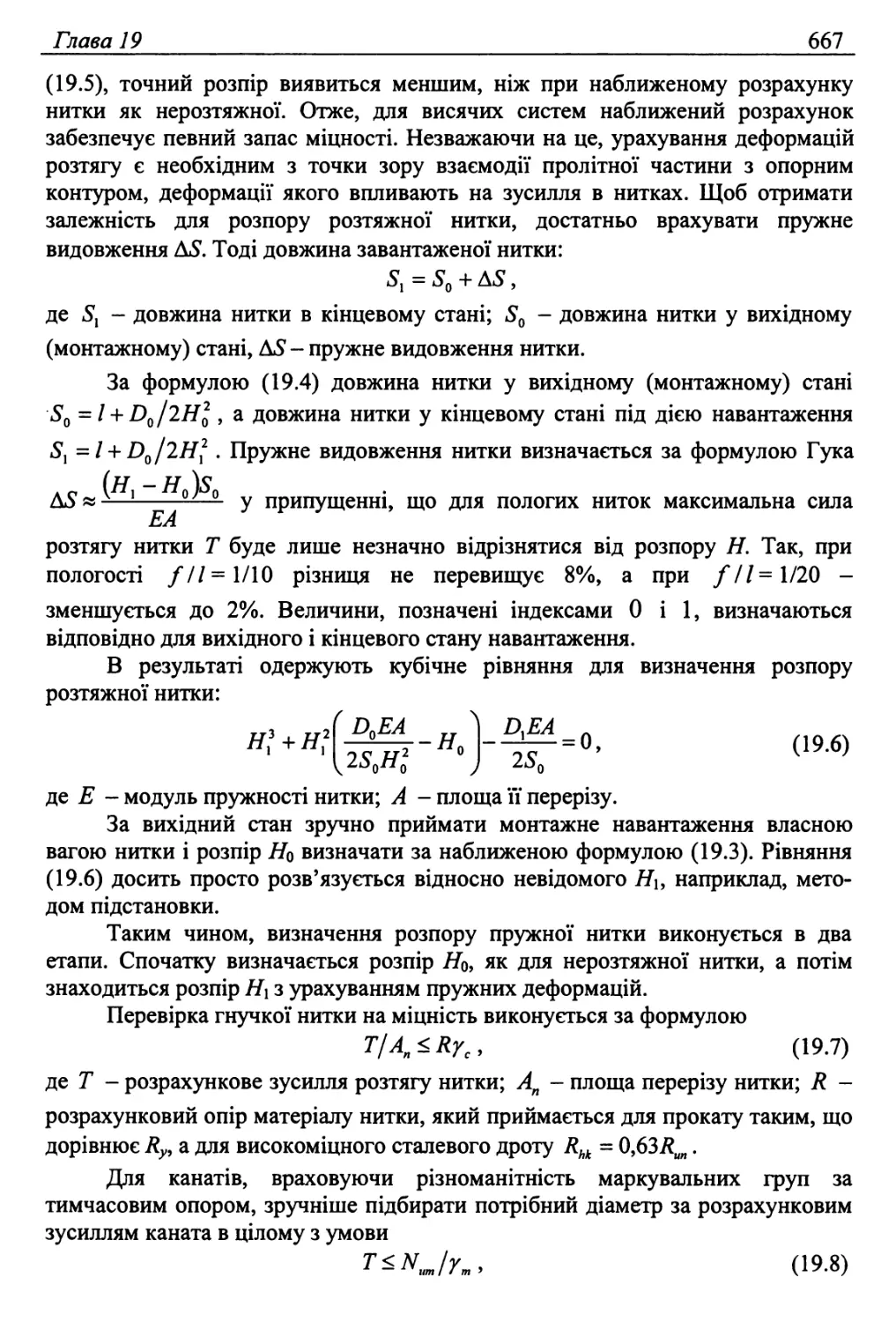

19.4. Висячі та вантові покриття ..............................656

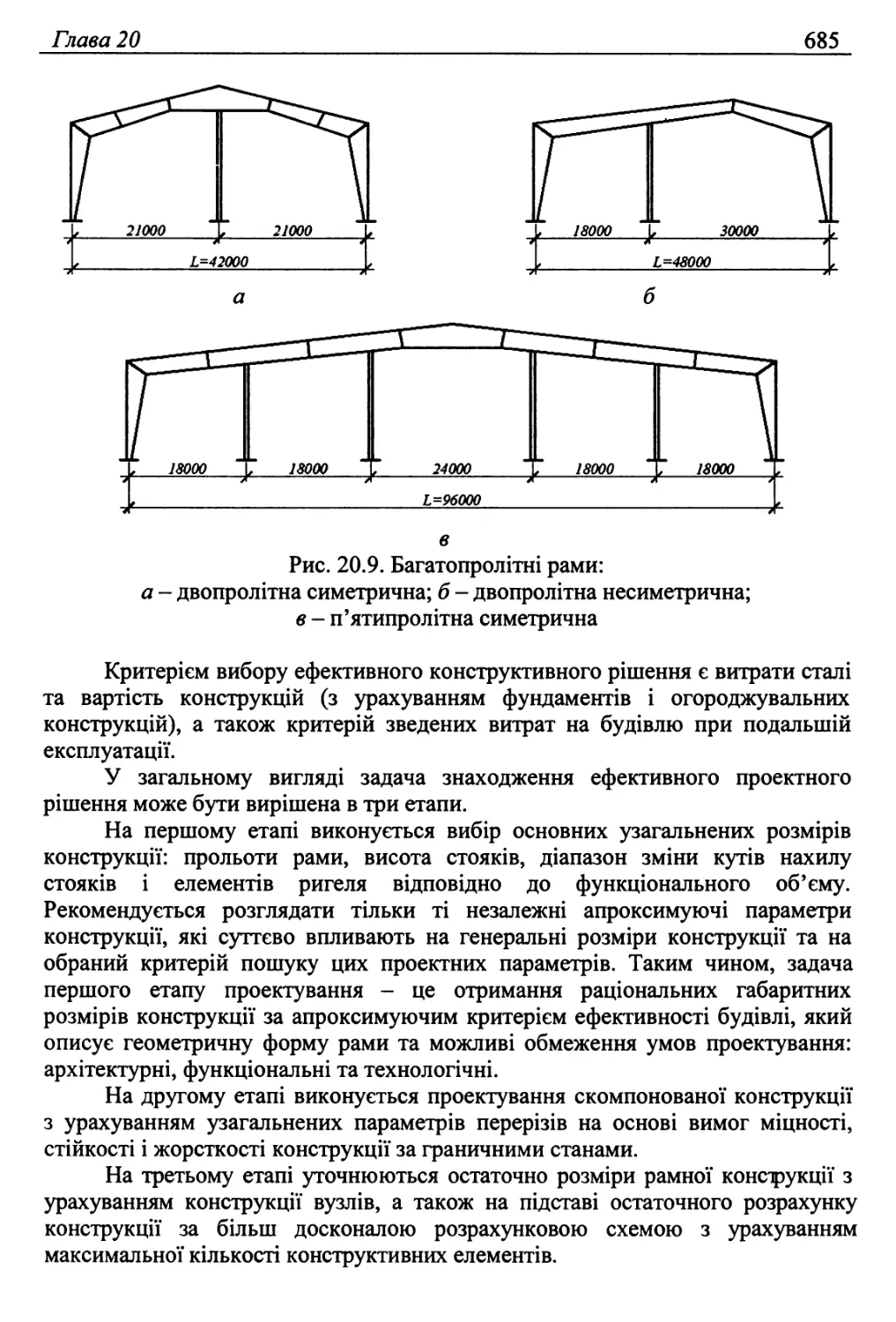

Глава 20. Легкі металеві конструкції виробничих будівель

20.1 Загальна характеристика .................................673

20.2 Основні принципи проектування ЛМК .......................674

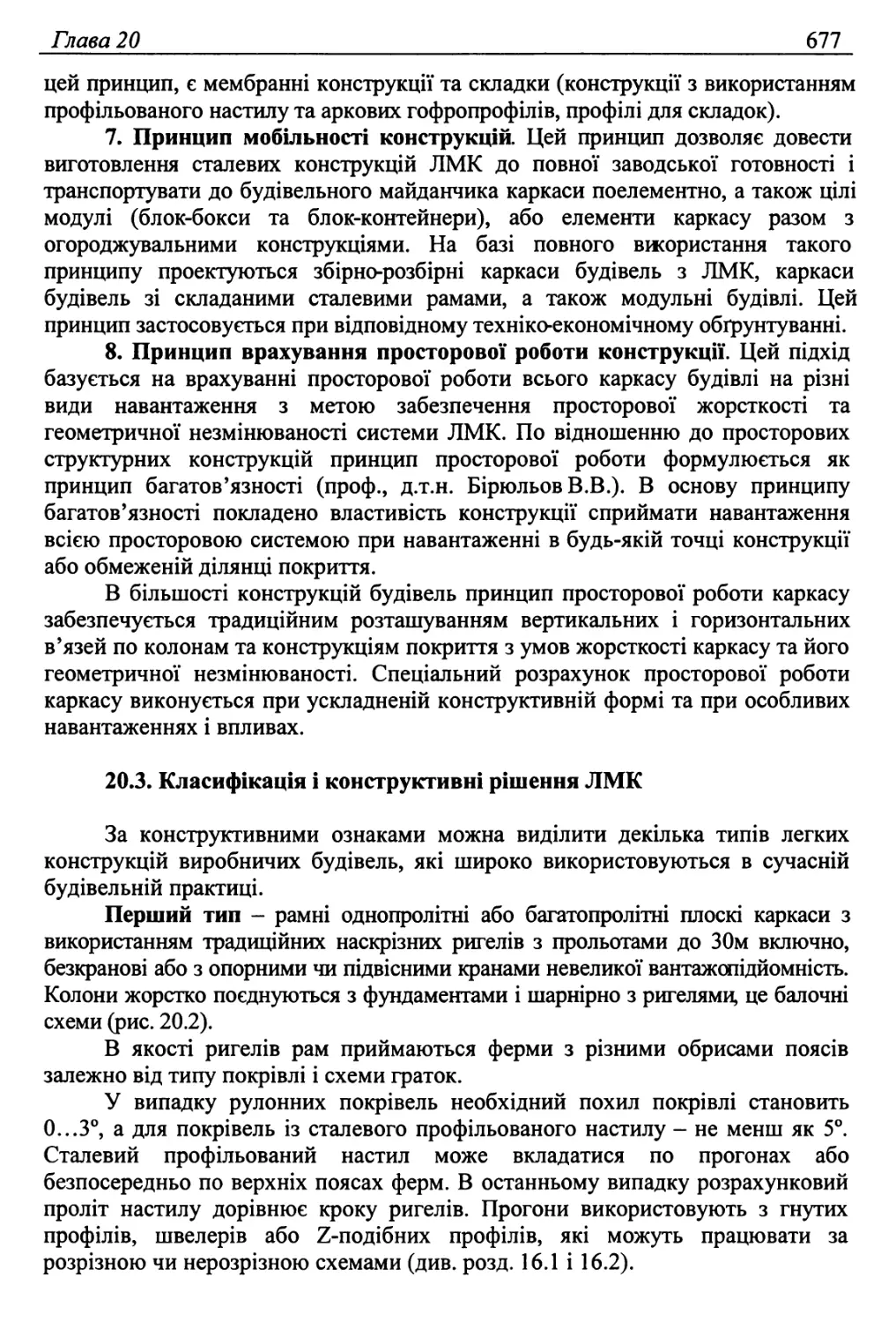

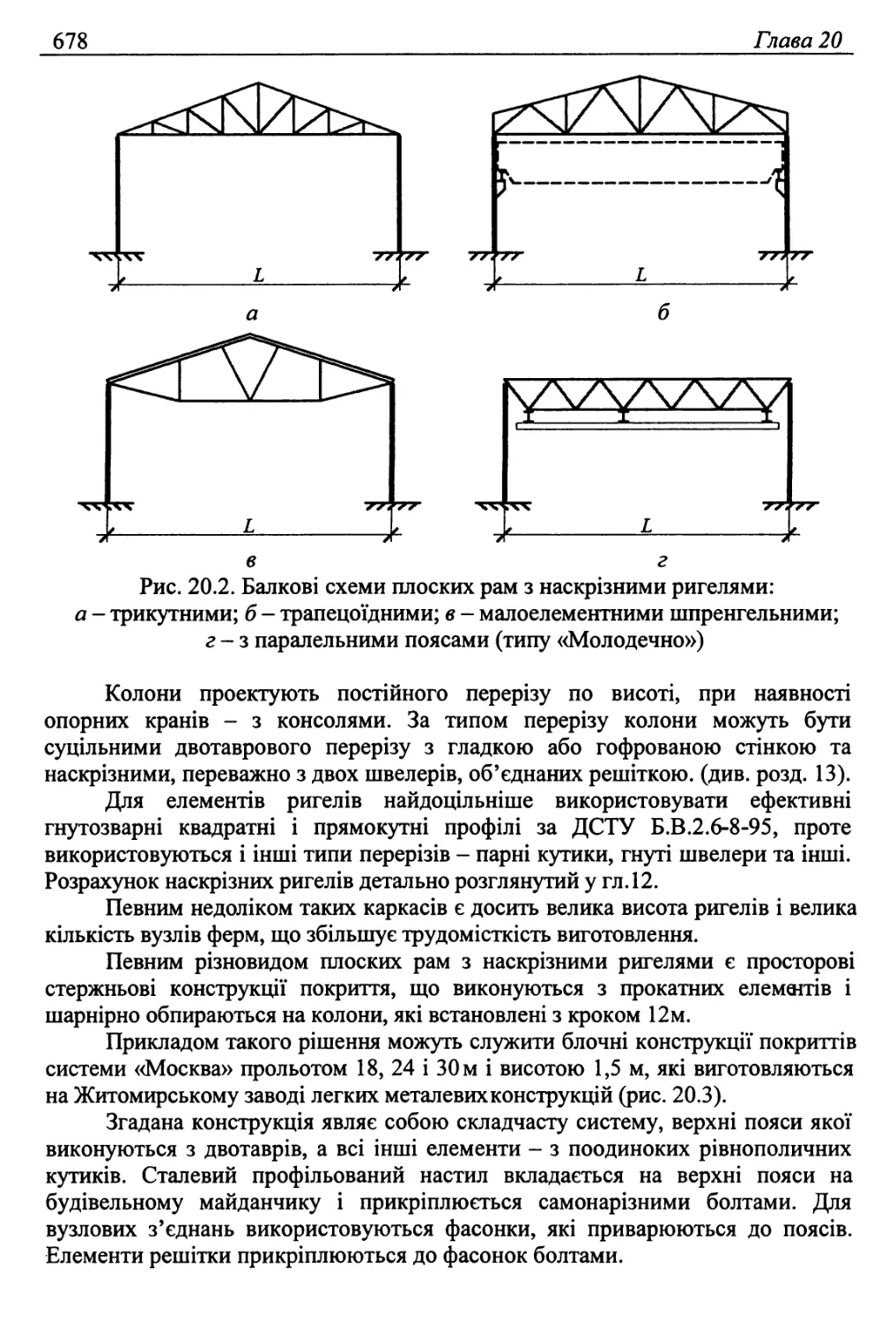

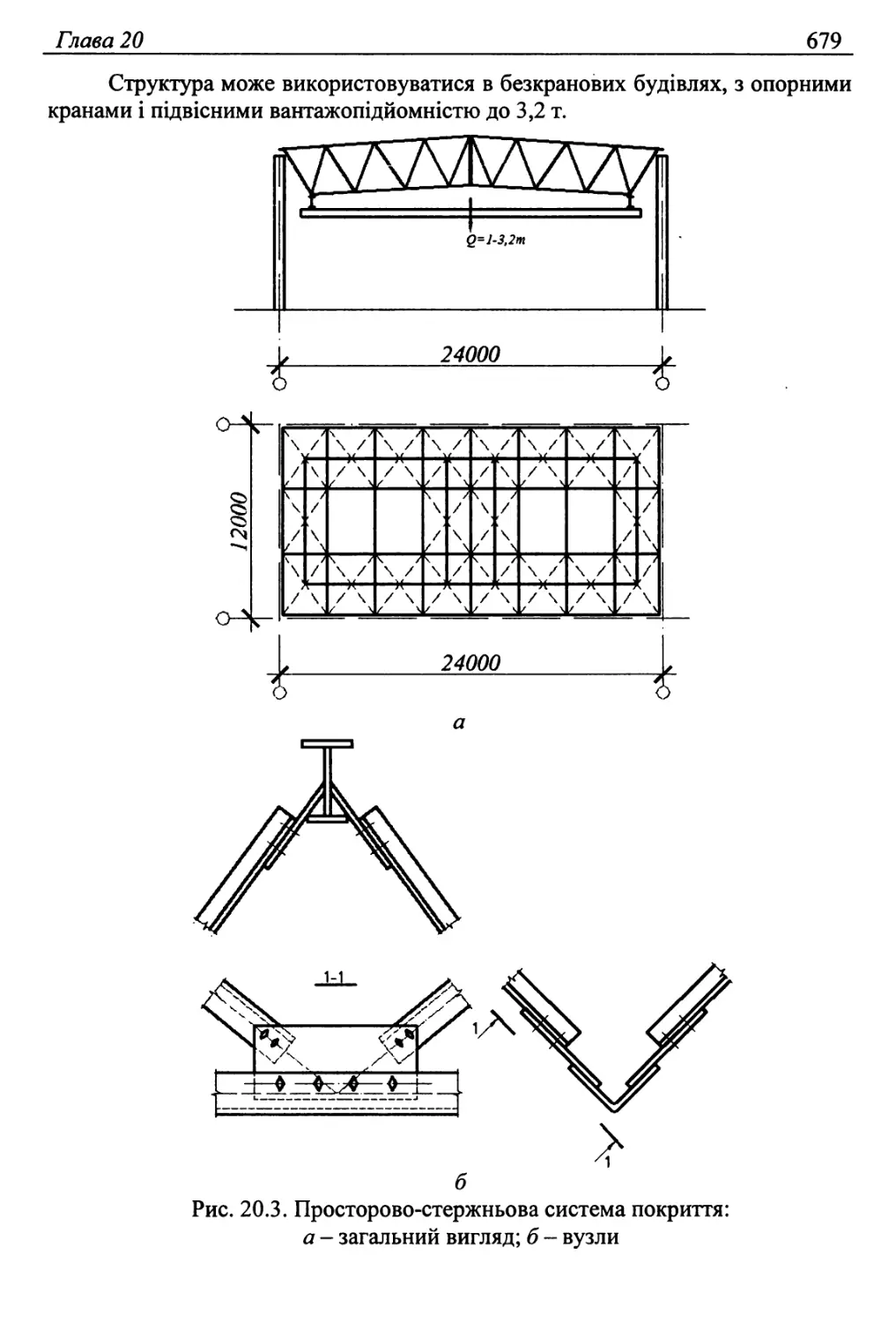

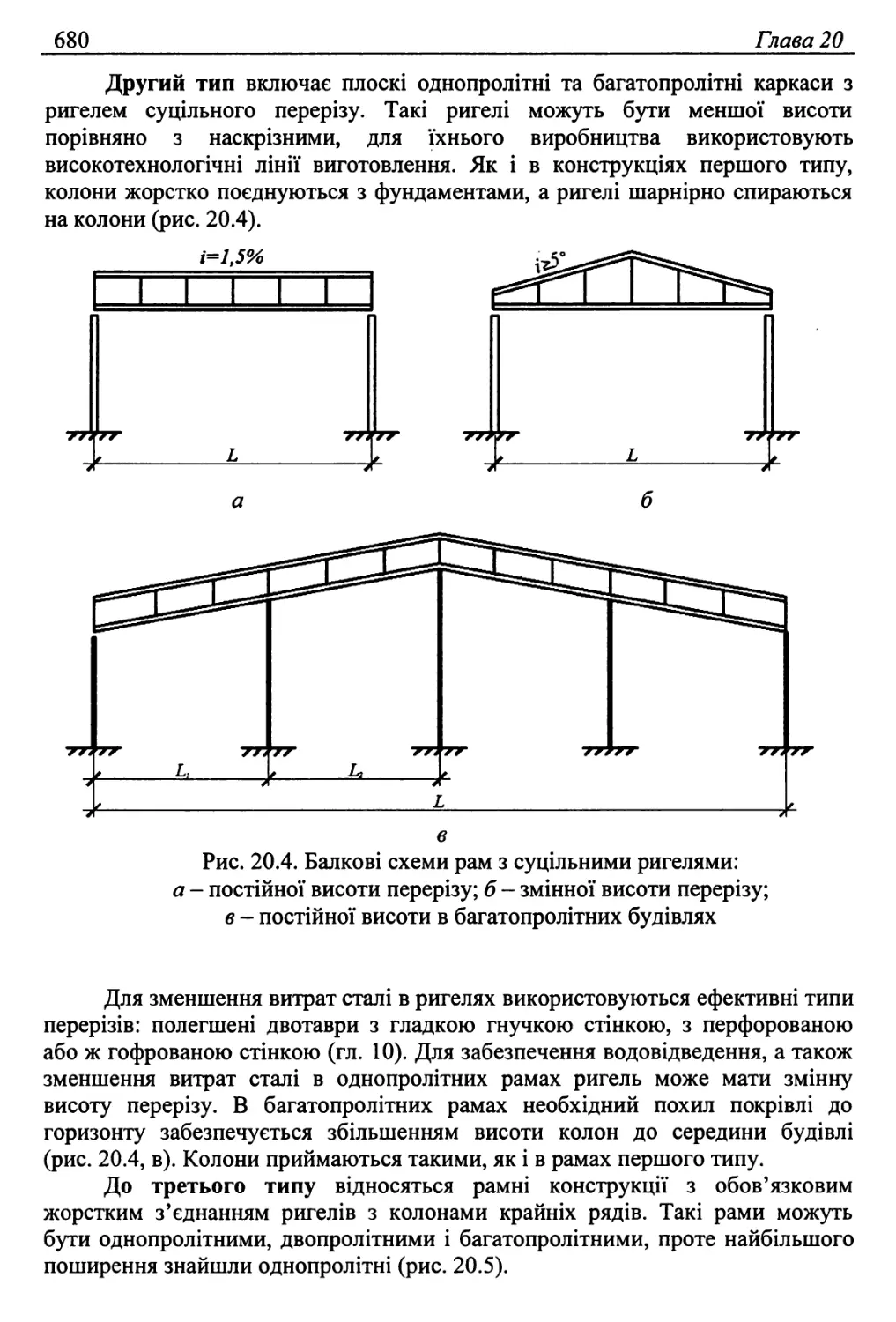

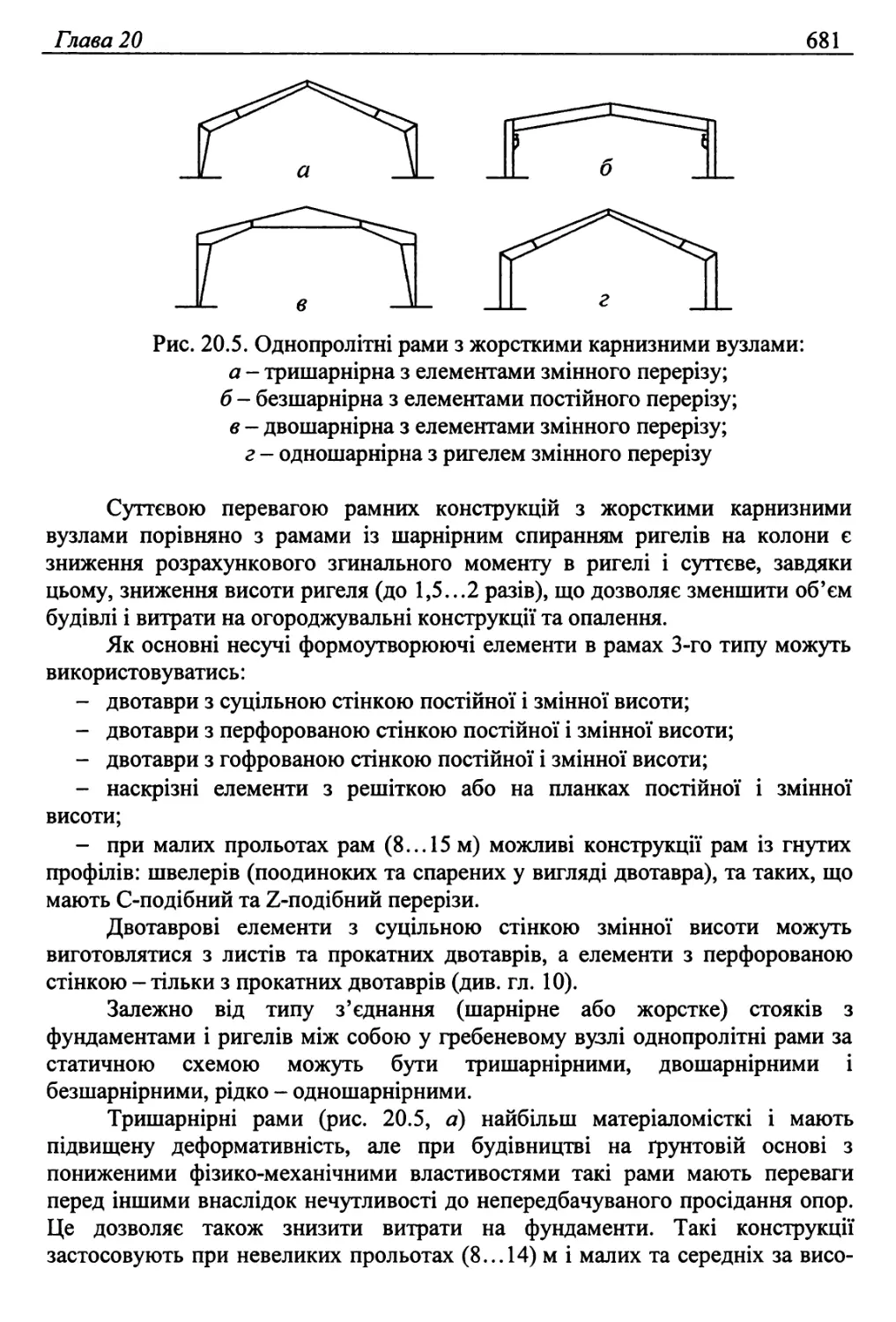

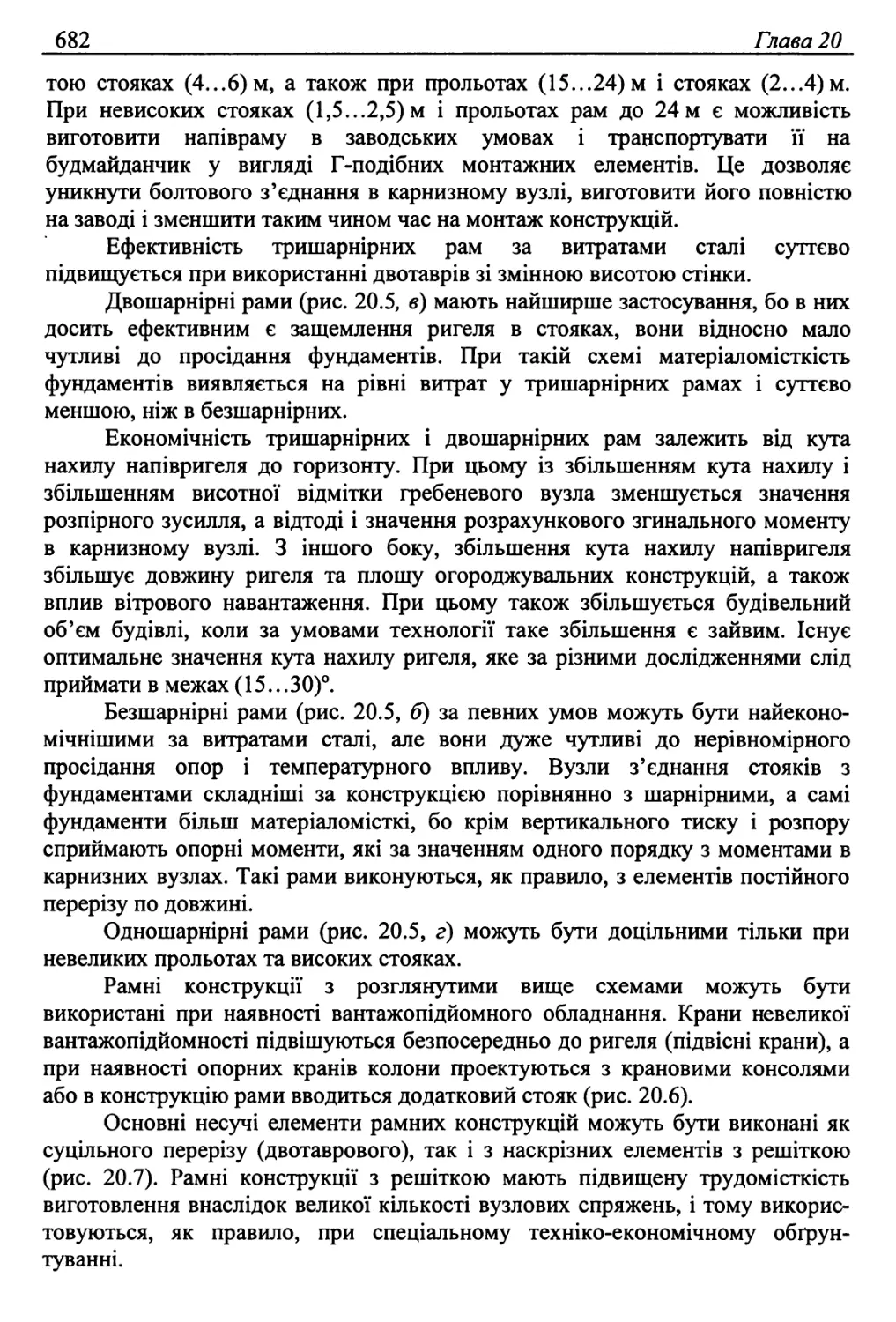

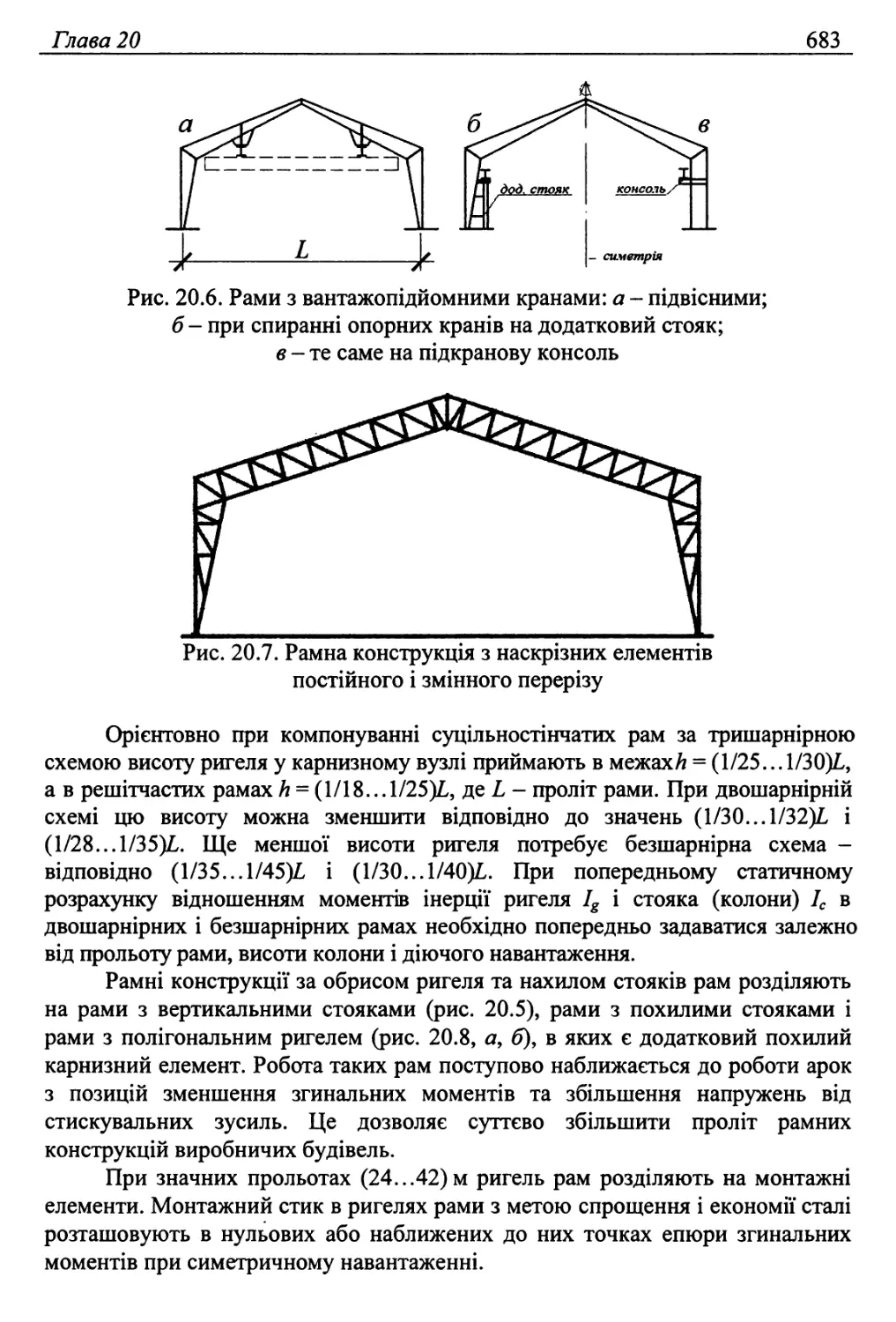

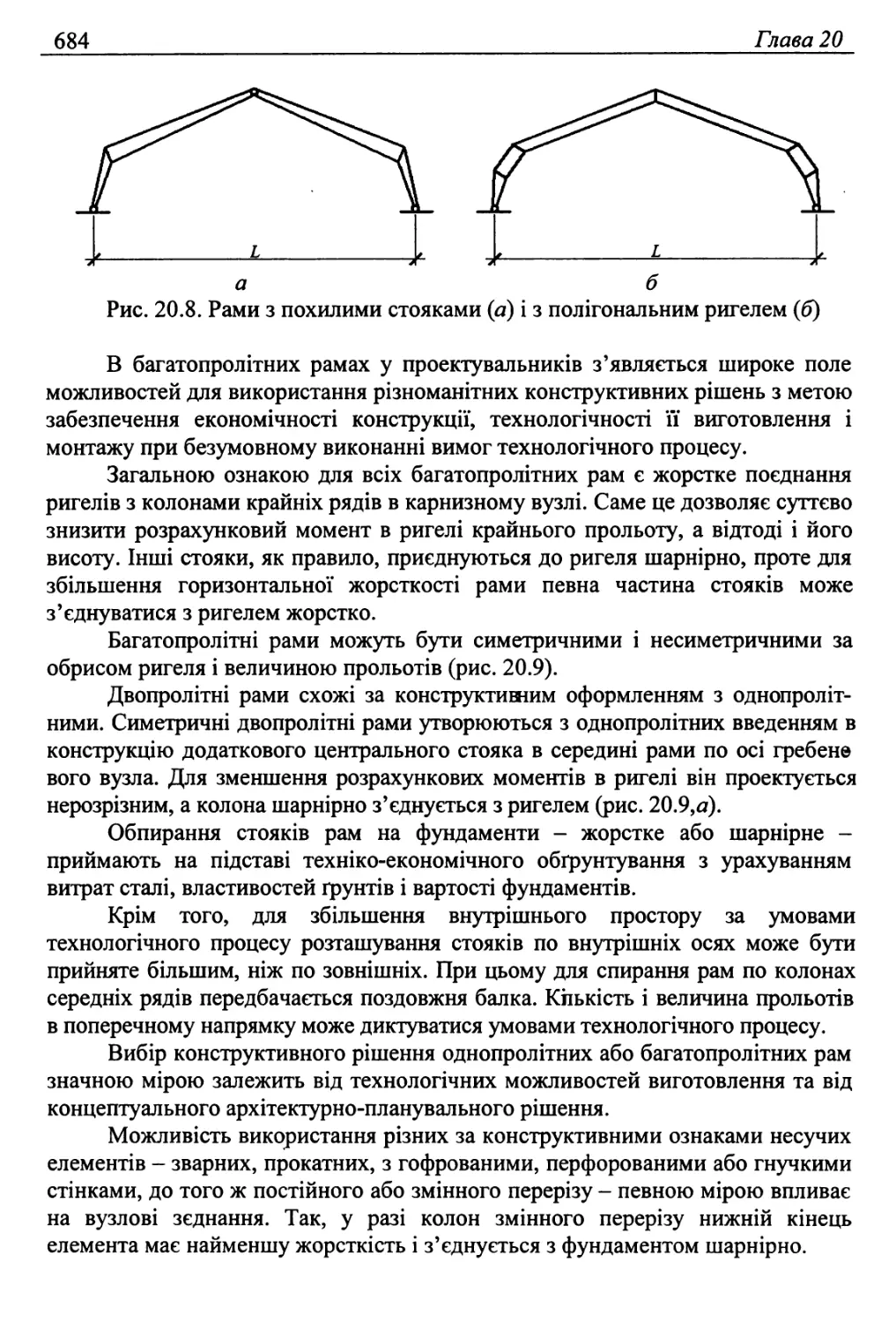

20.3 Класифікація і конструктивні рішення ЛМК ................677

20.4 Особливості розрахунку і проектування рам з

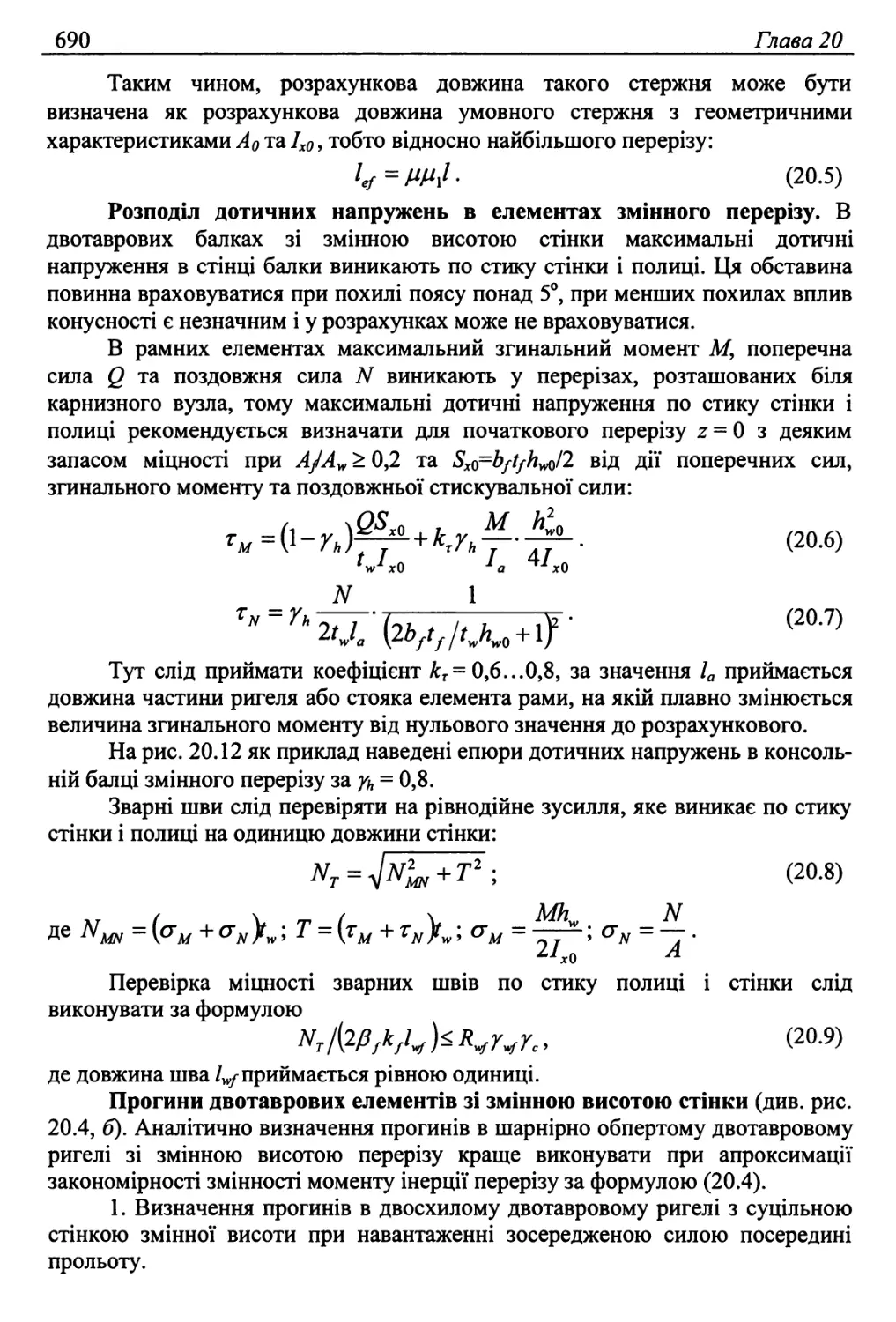

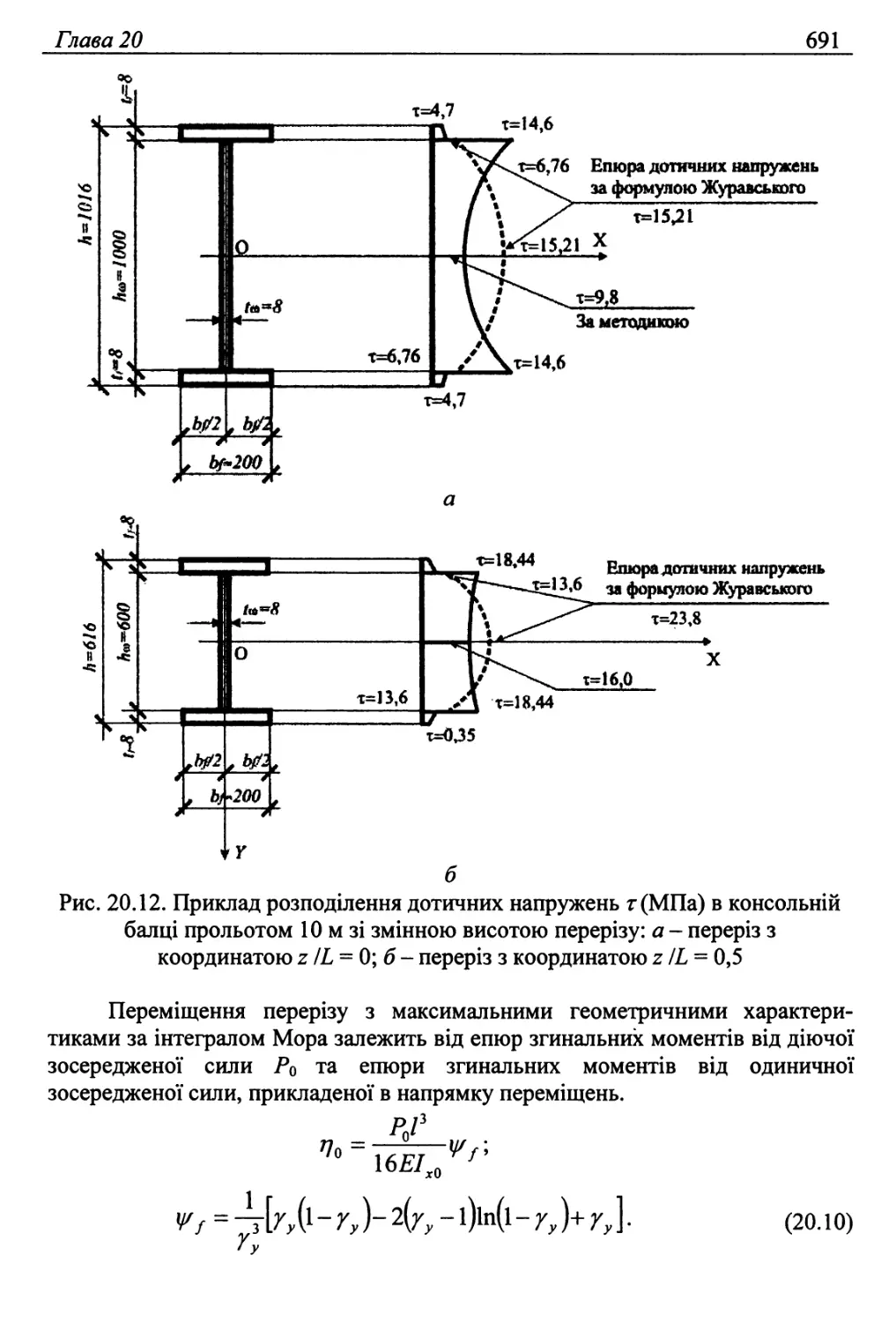

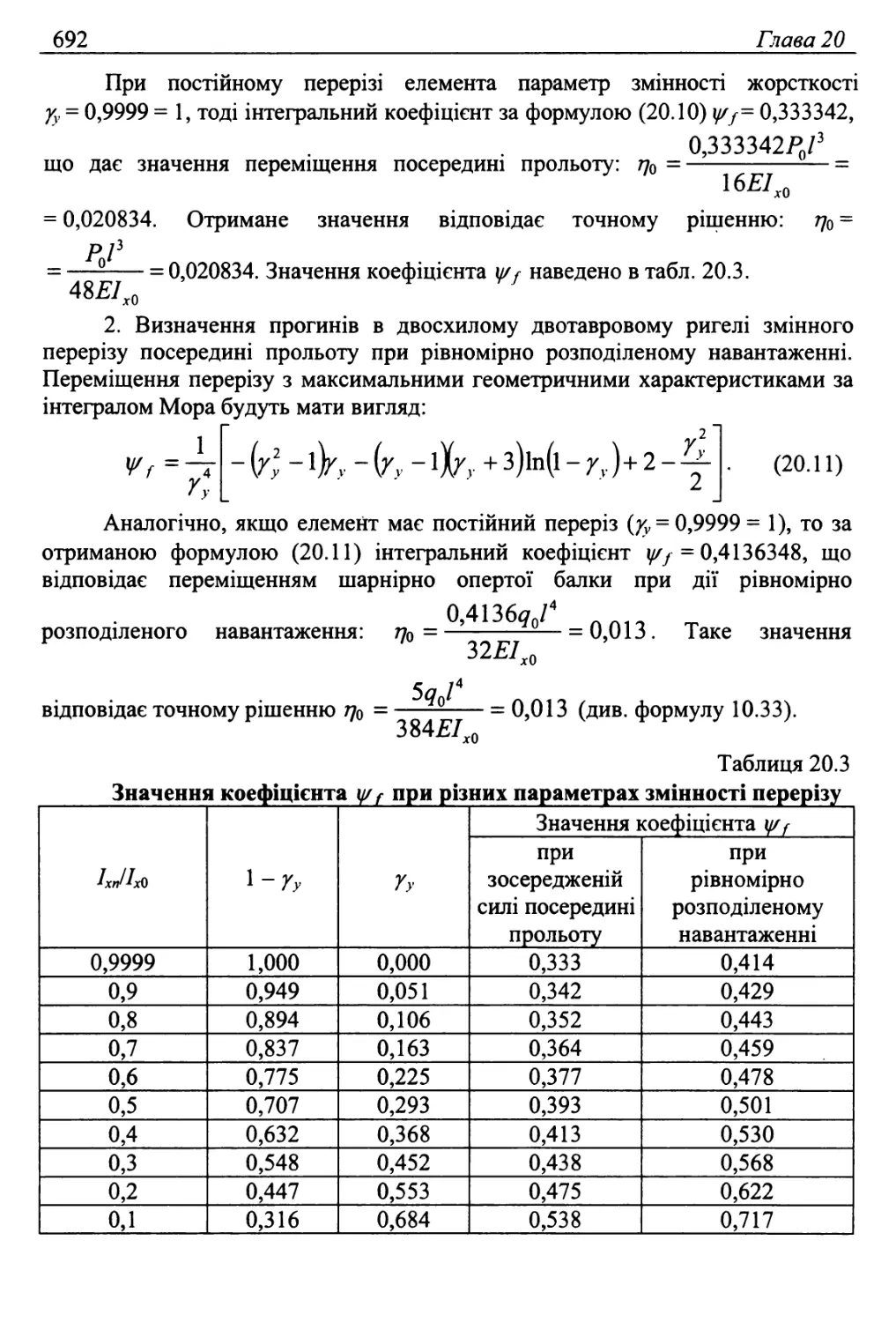

двотавровими елементами суцільного перерізу ...................686

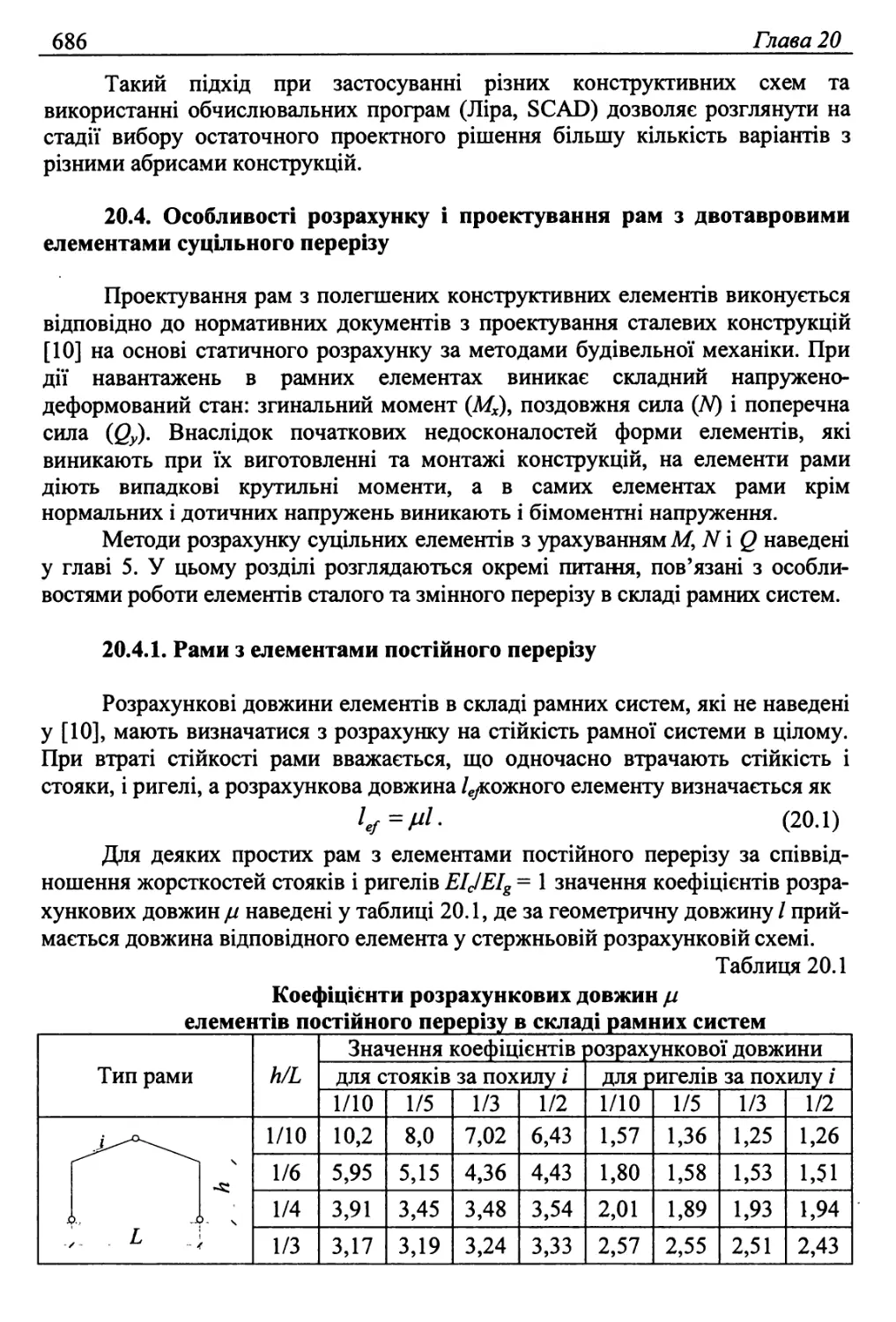

20.4.1 Рами з елементами постійного перерізу....................686

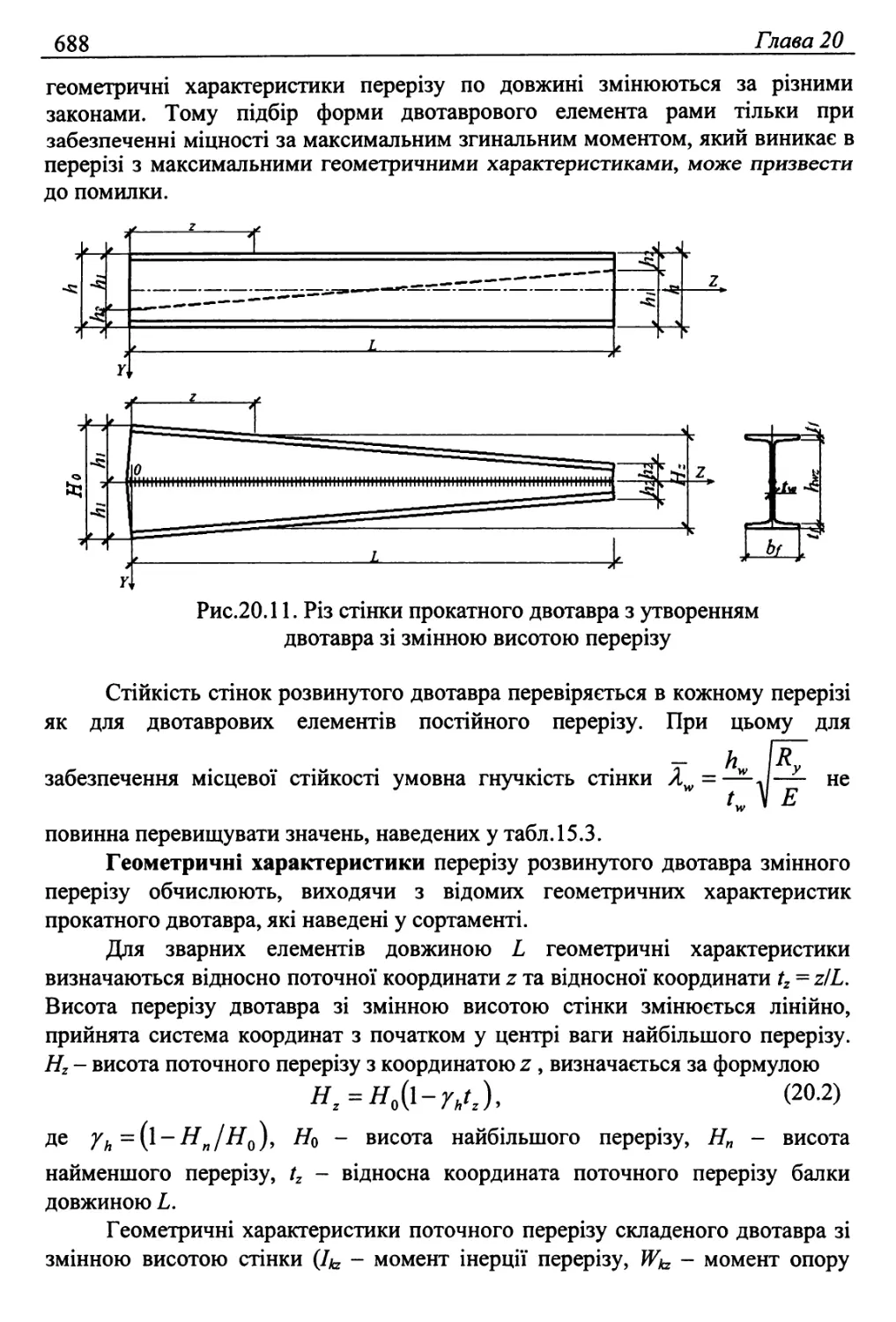

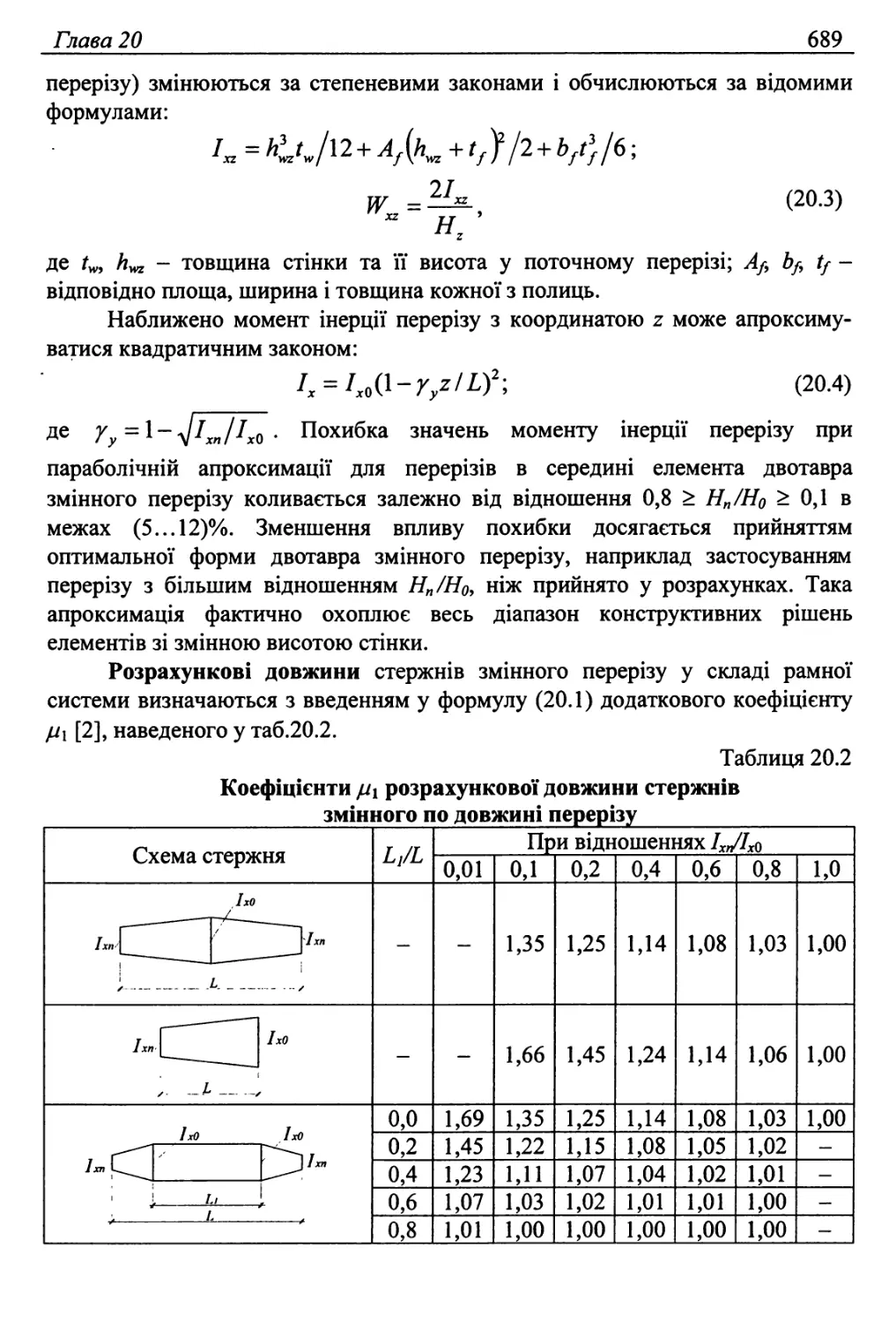

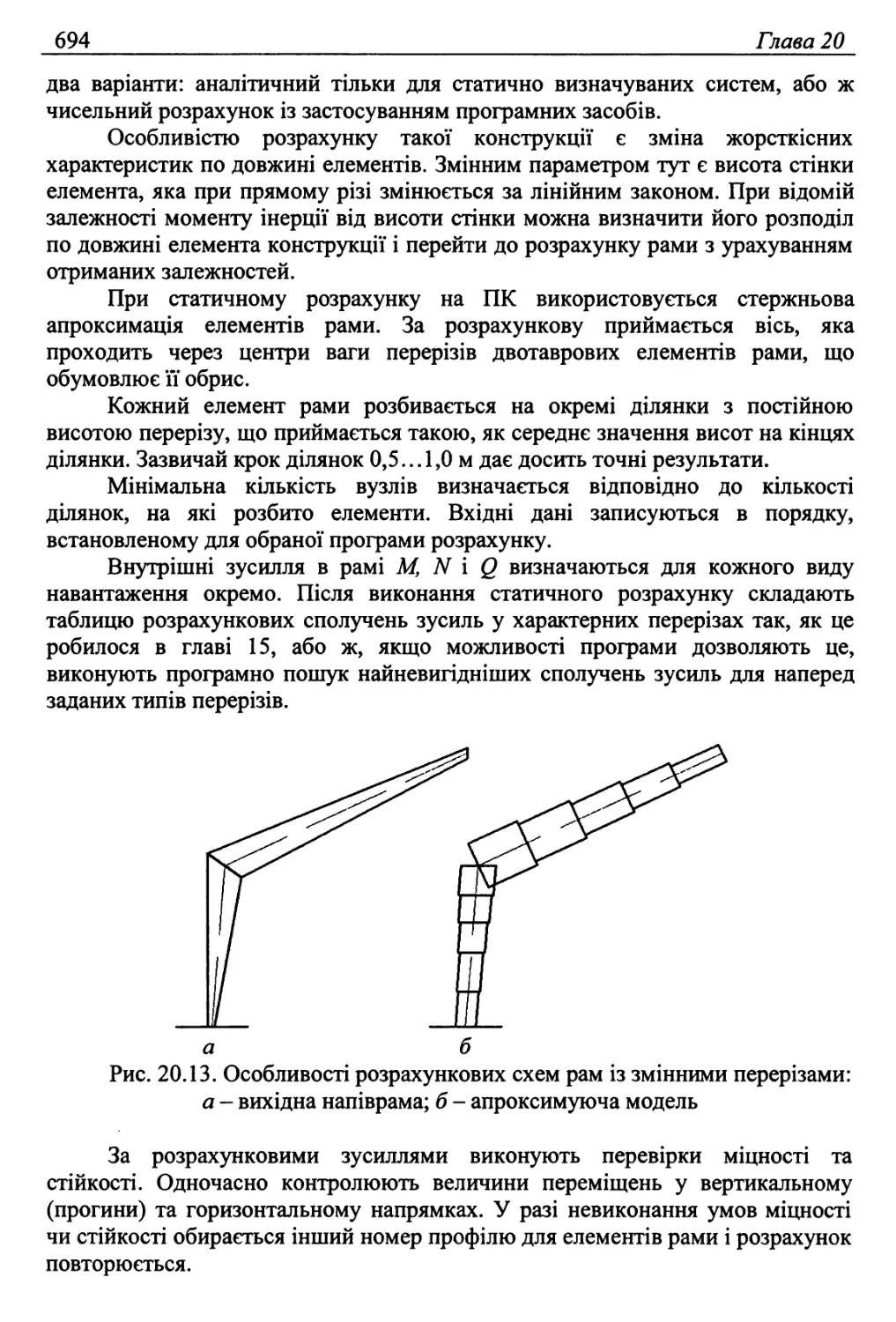

20.4.2 Рами з двотаврів із стінкою змінної висоти...............687

20.5 Особливості розрахунку і проектування

рам з перфорованих двотавр ....................................695

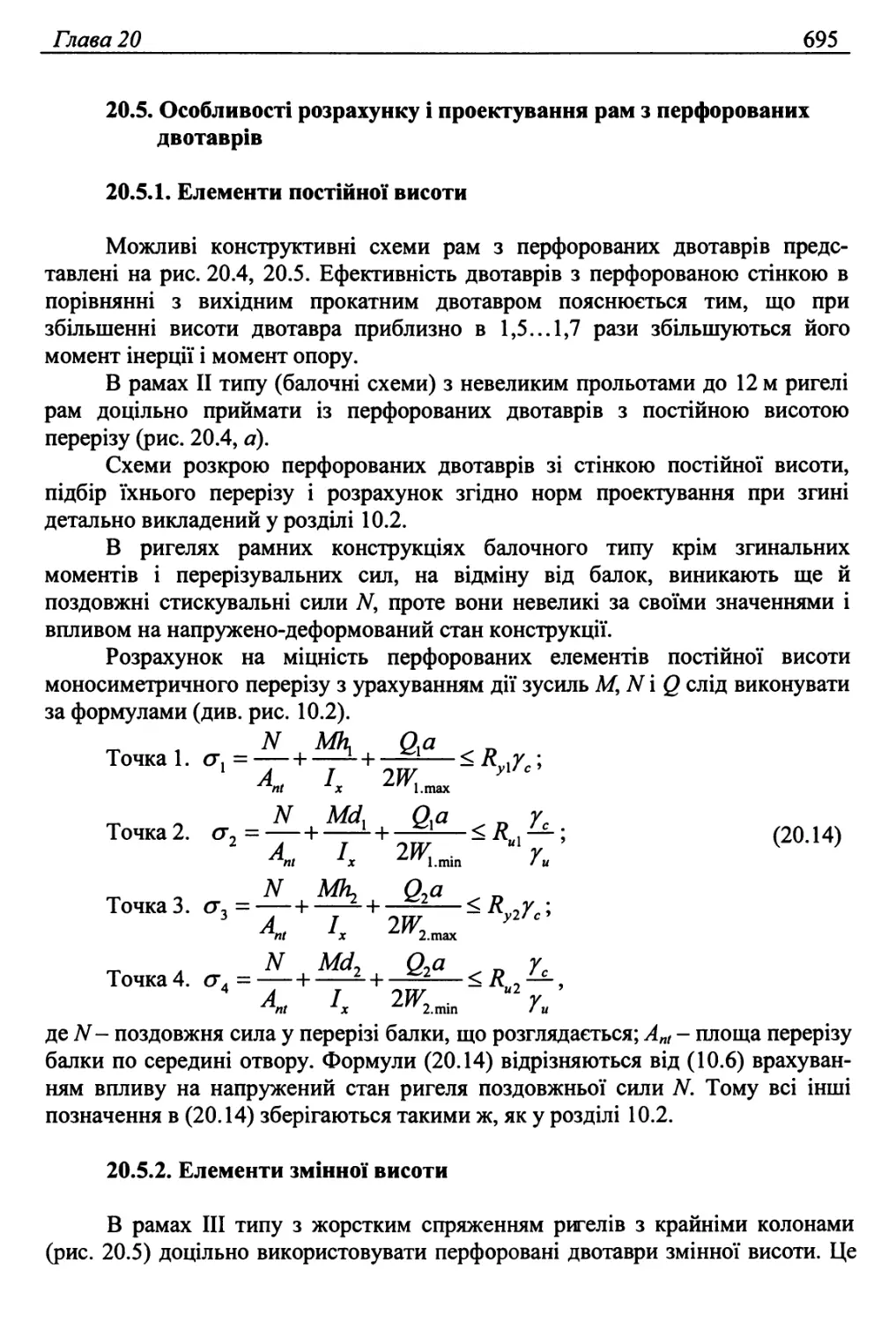

20.5.1 Елементи постійної висоти .............................. 695

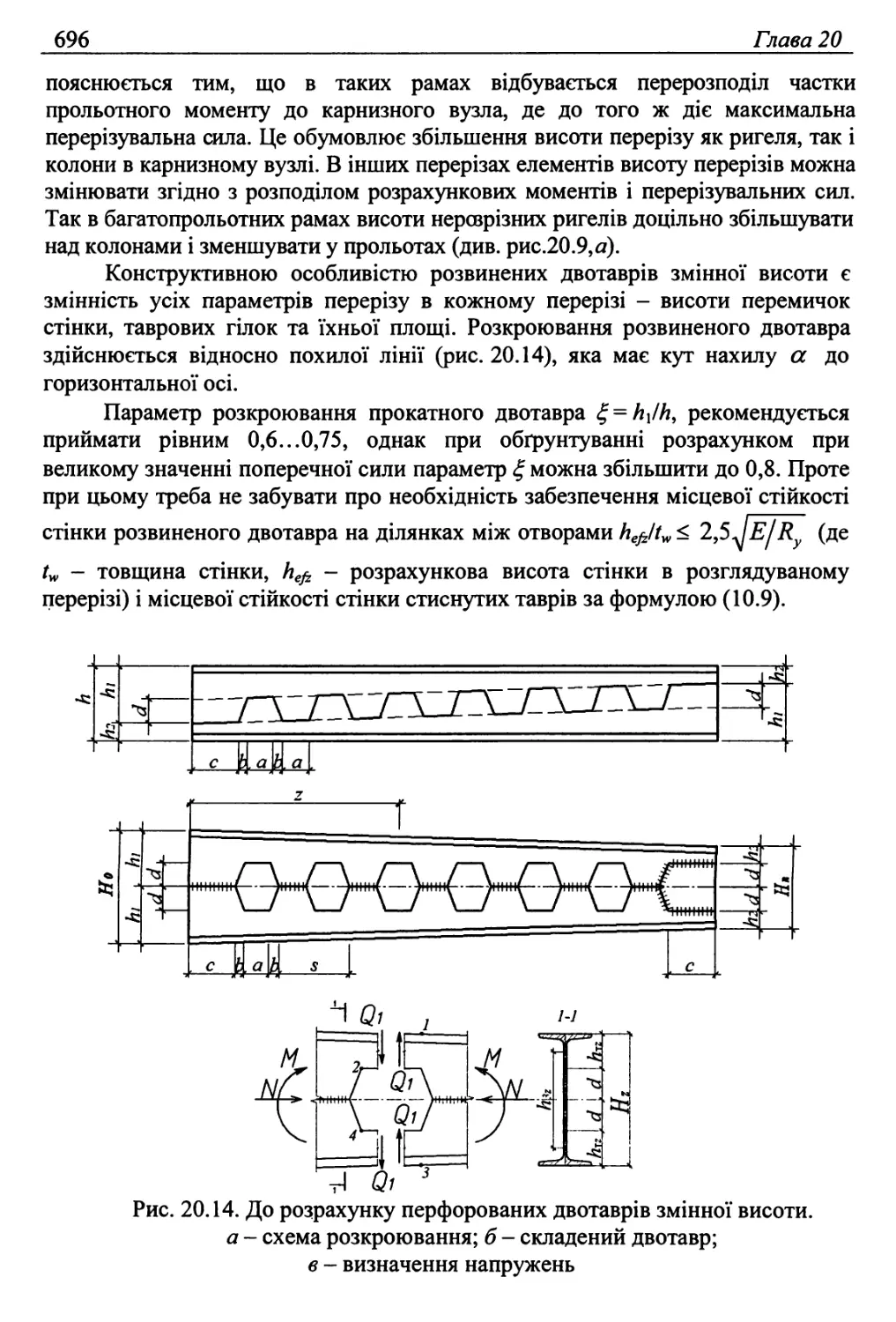

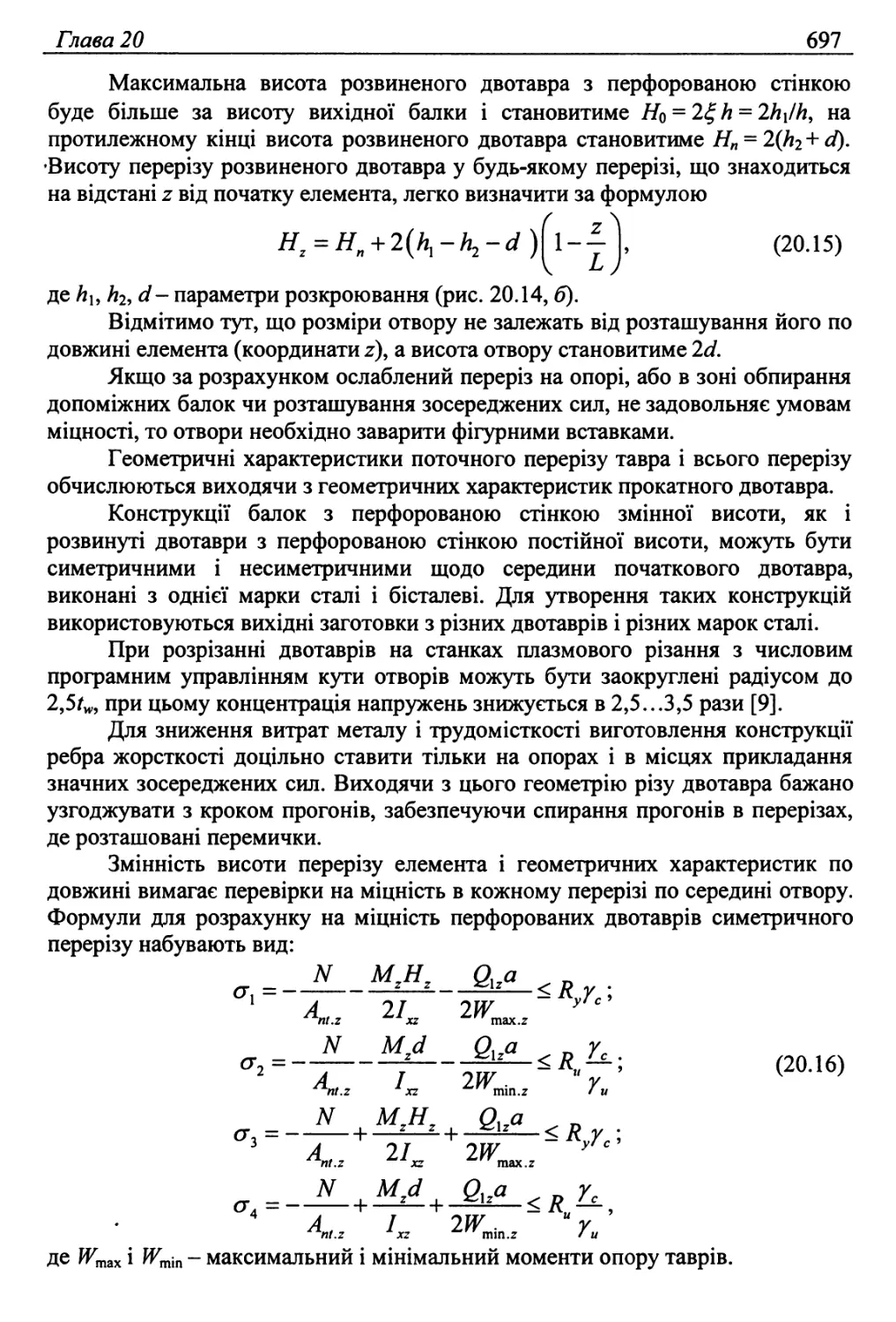

20.5.2 Елементи змінної висоти .................................695

20.6 Особливості розрахунку елементів з гофрованими

стінками в складі рамних систем.......................... 698

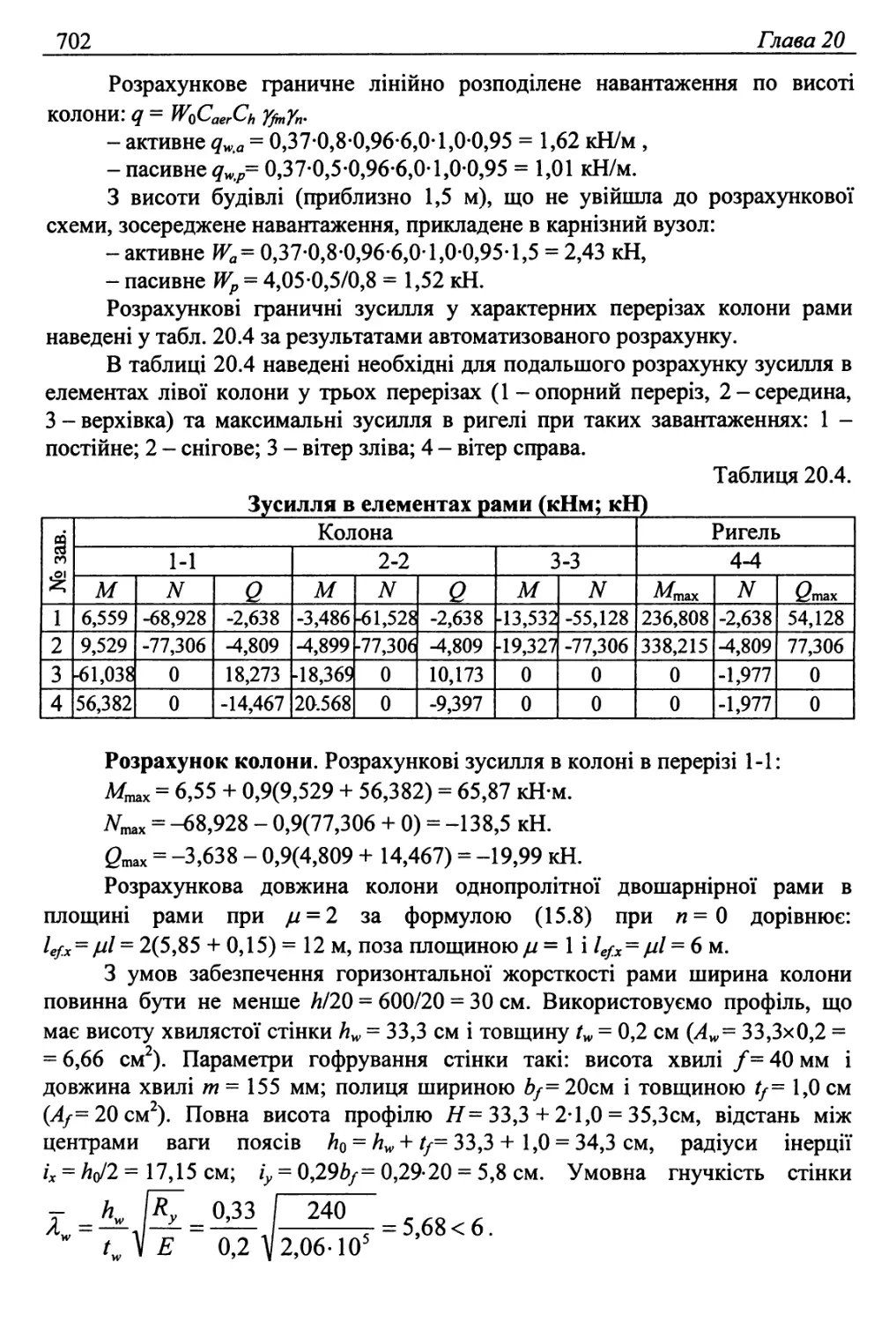

Приклад 20.1 701

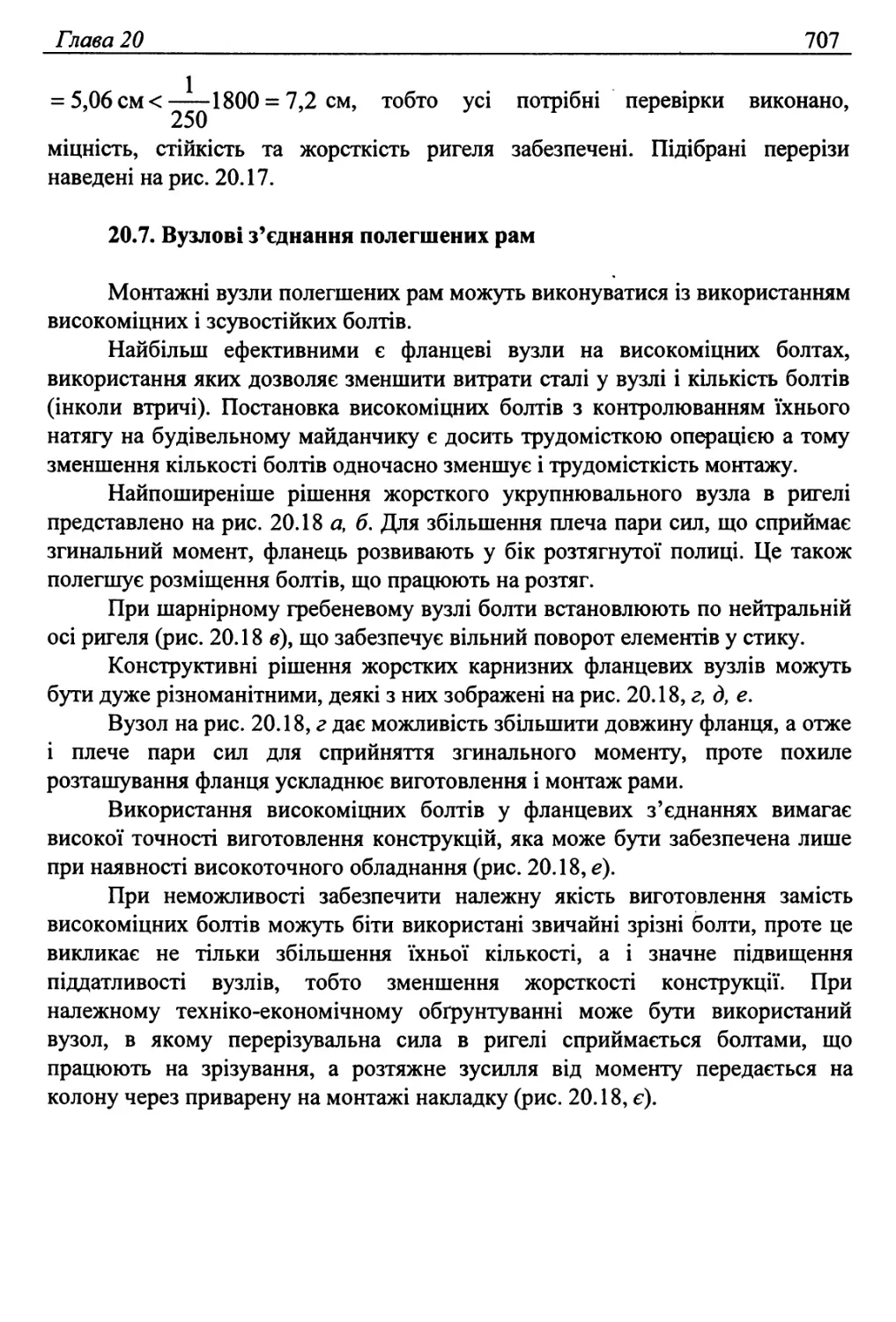

20.7 Вузлові з’єднання полегшених рам.........................707

Глава 21. Реконструкція та підсилення сталевих конструкцій

21.1. Мета реконструкції ......................................709

21.2. Оцінка технічного стану

експлуатованих сталевих конструкцій ..................... 712

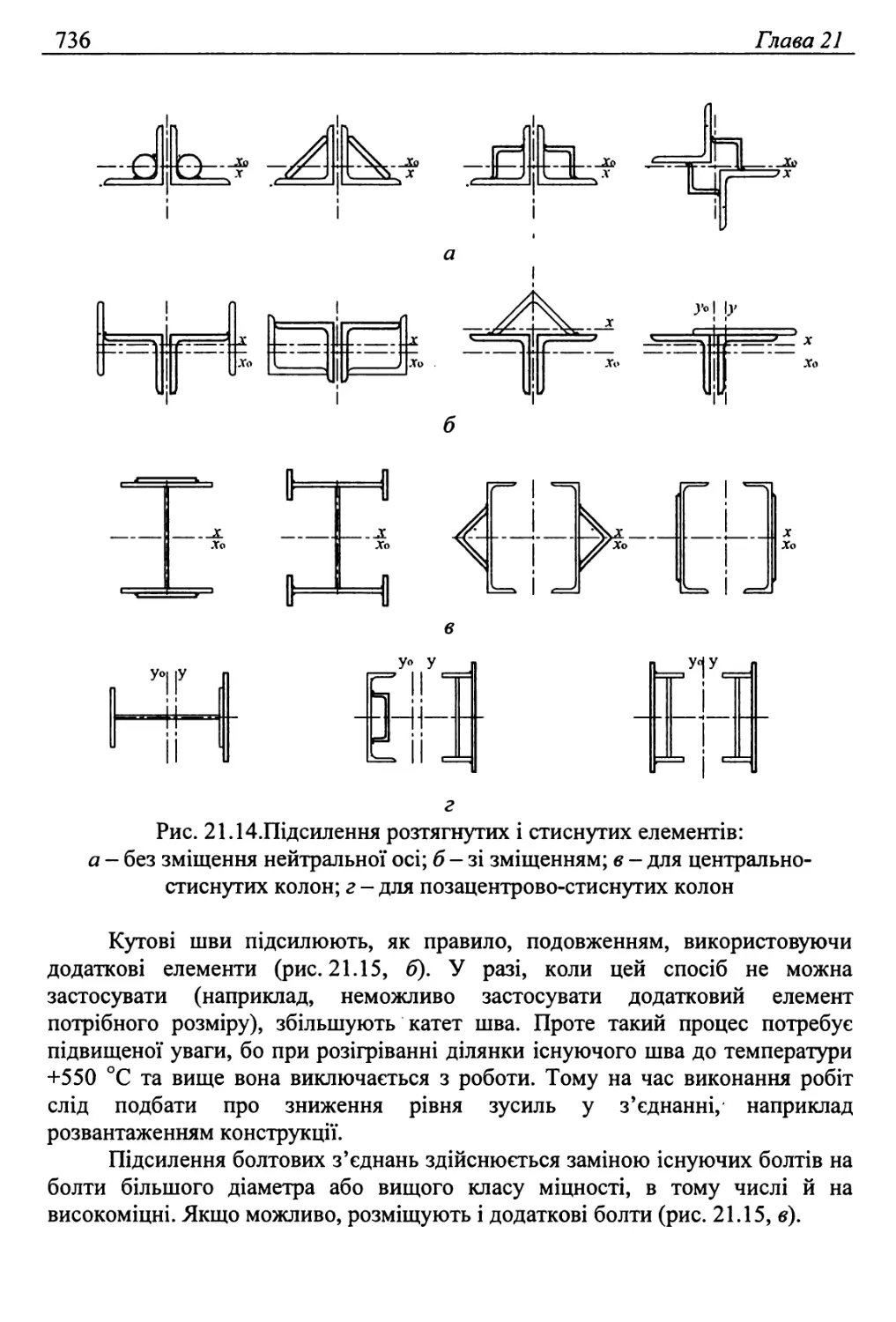

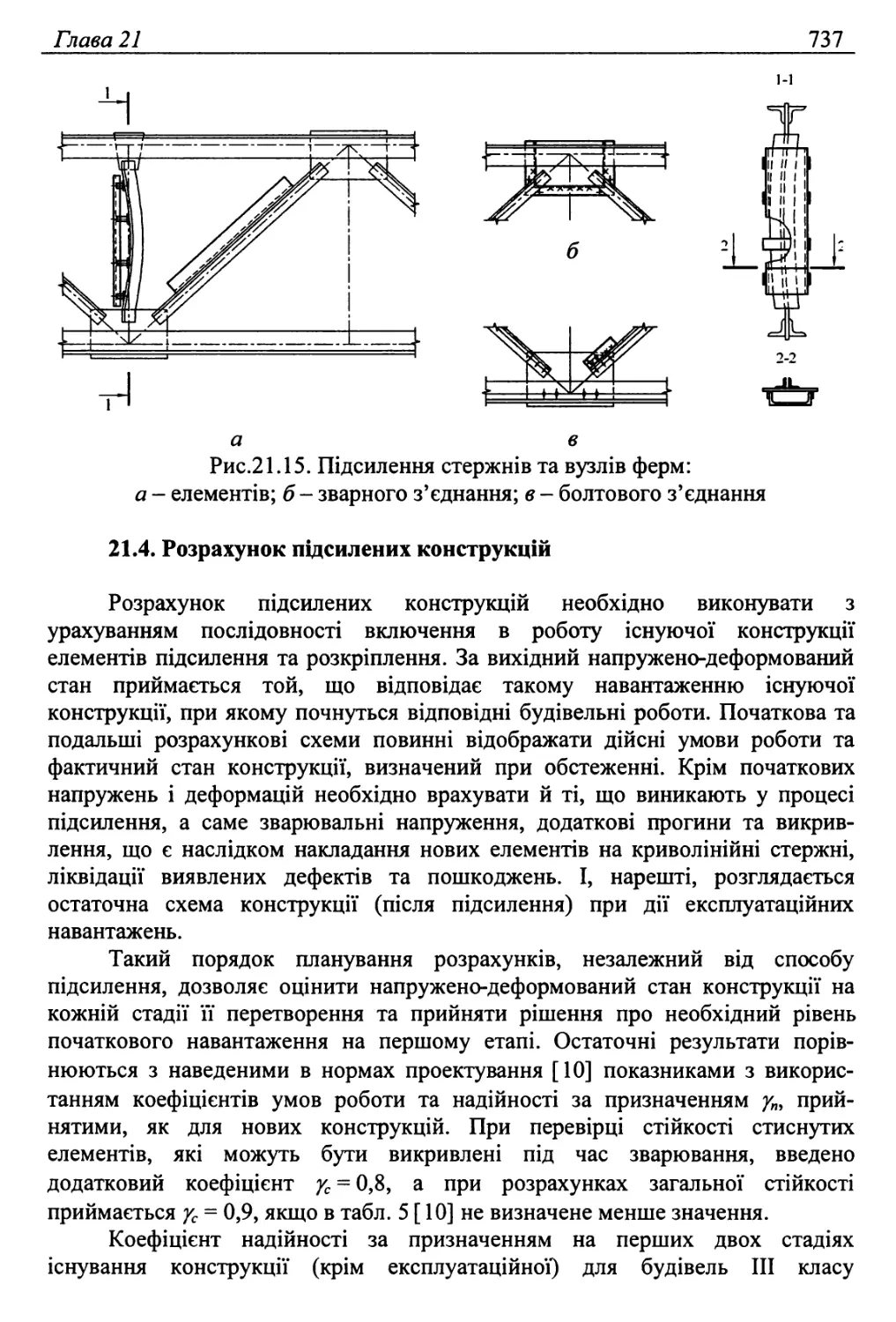

21.3. Способи підсилення ......................................726

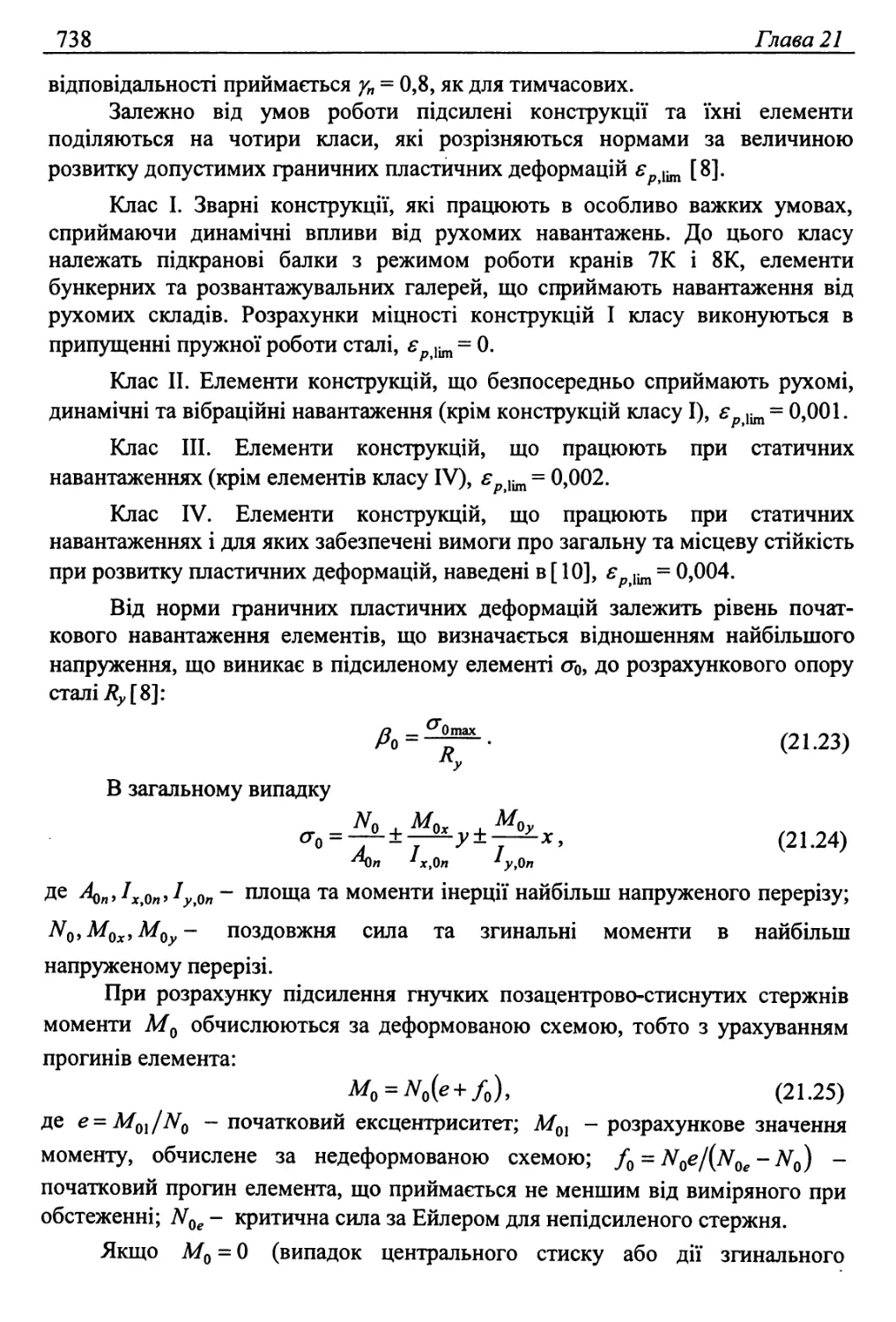

21.4. Розрахунок підсилених конструкцій........................737

Глава 22. Особливості проектування сталевих

конструкцій за Європейськими нормами

22.1. Загальні відомості про Єврокод 3 ........................748

22.2. Сталі для конструкцій .................................. 750

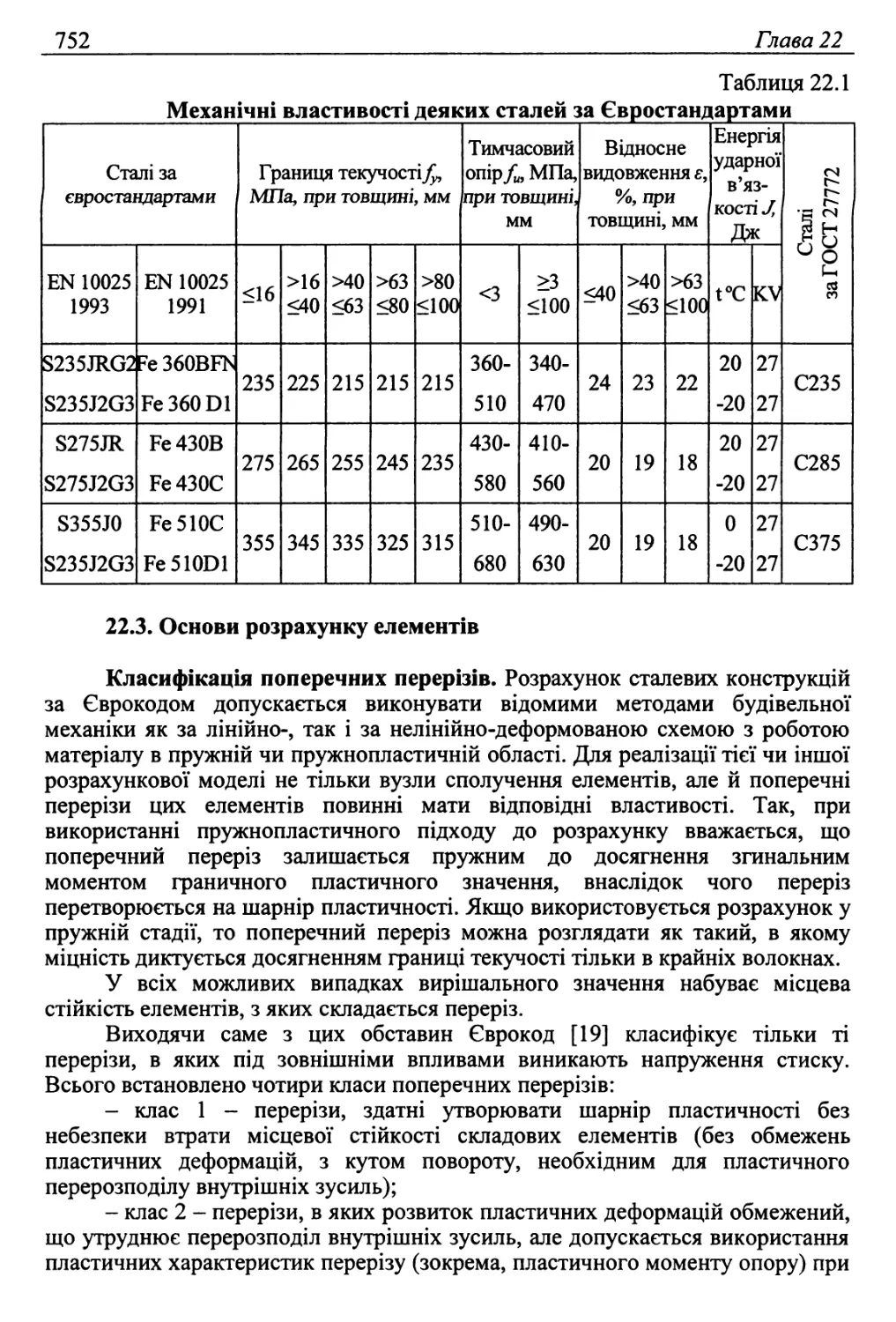

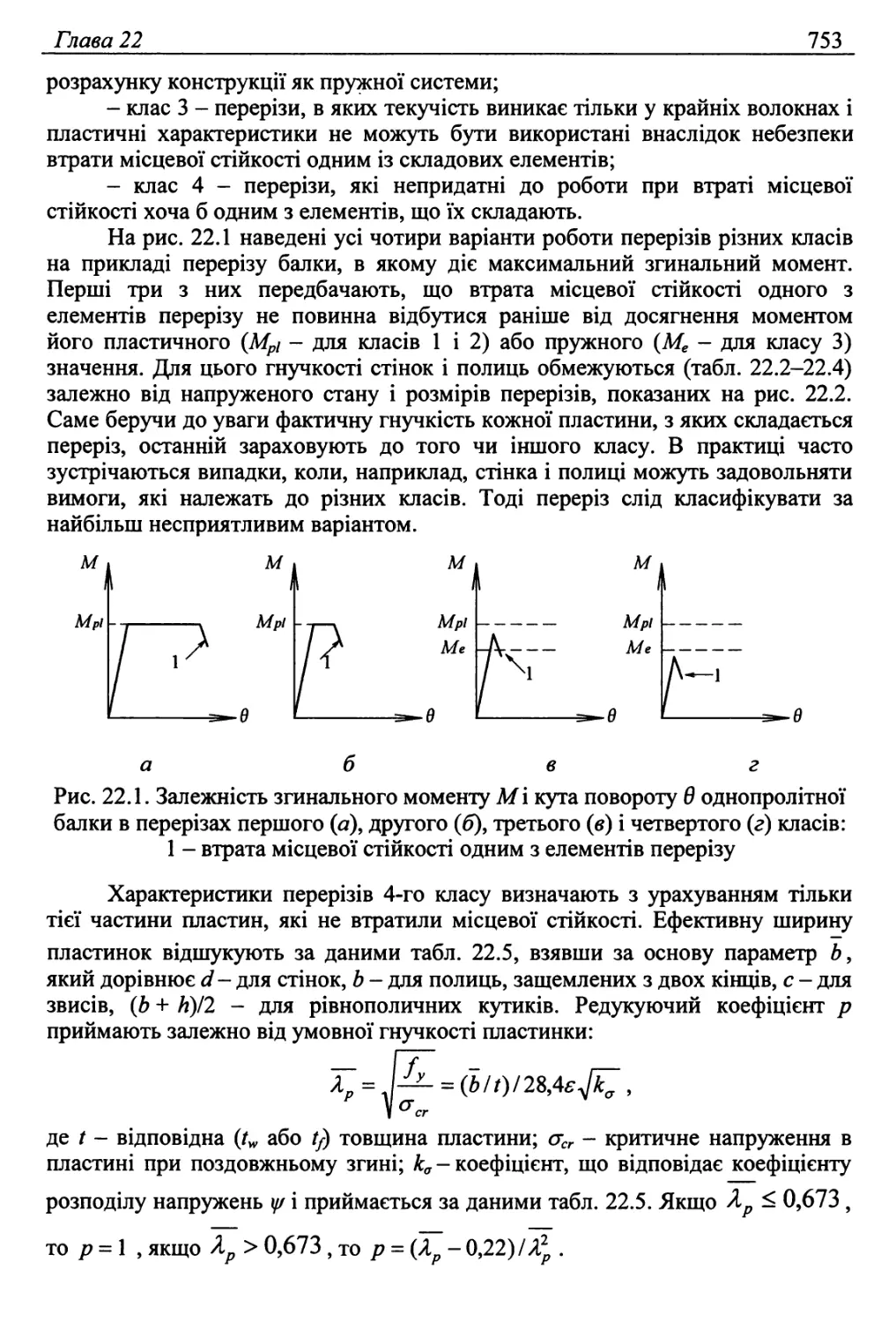

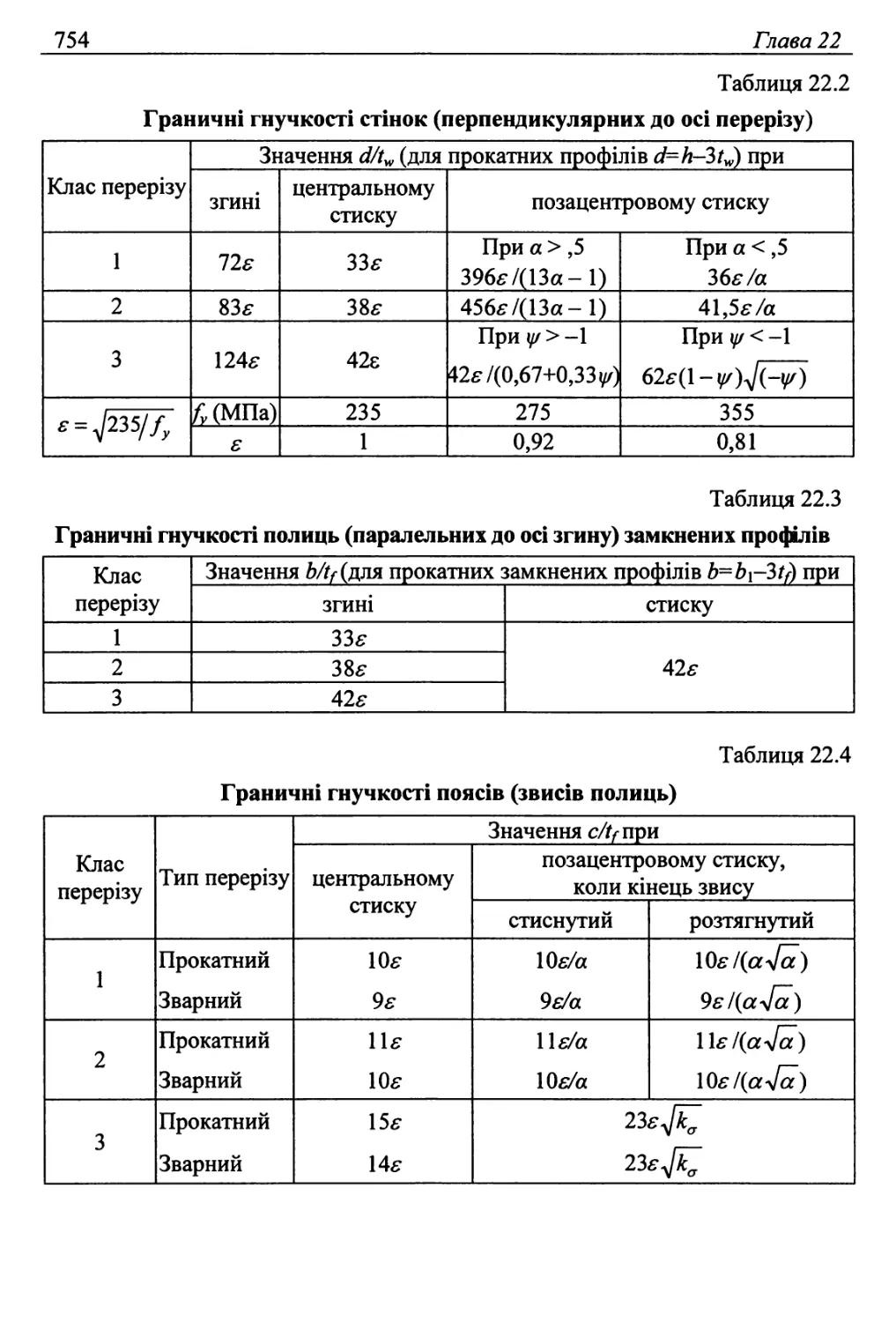

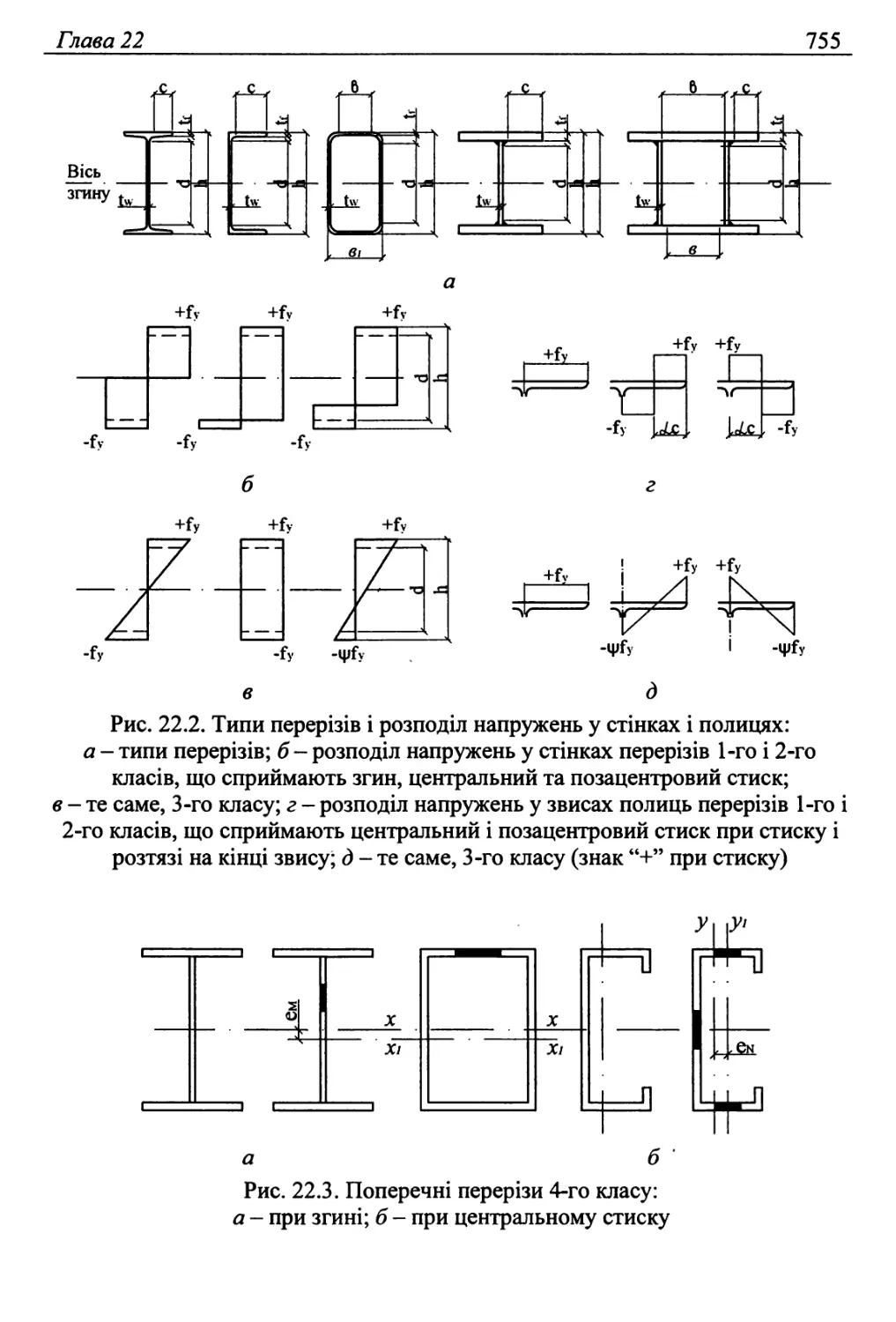

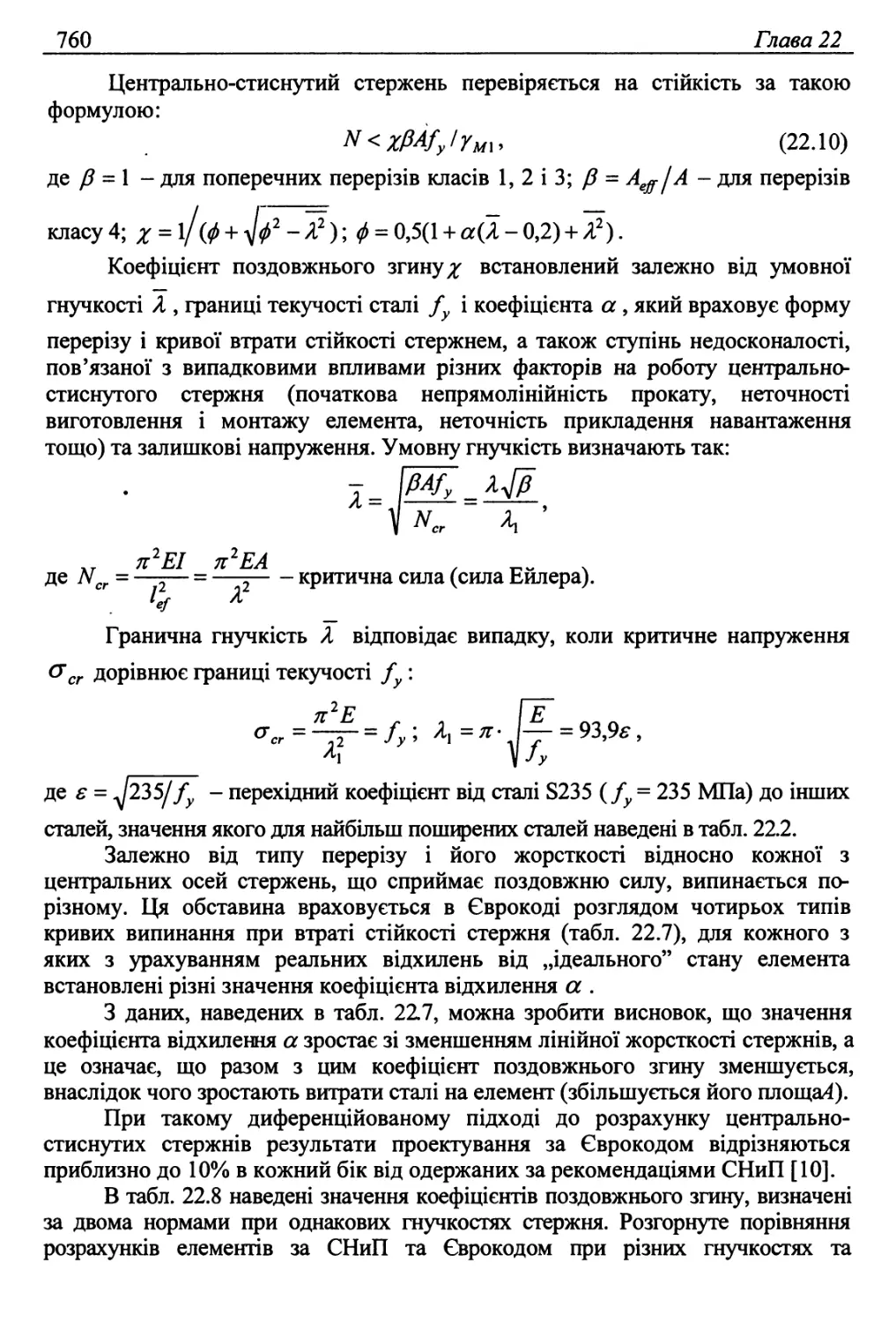

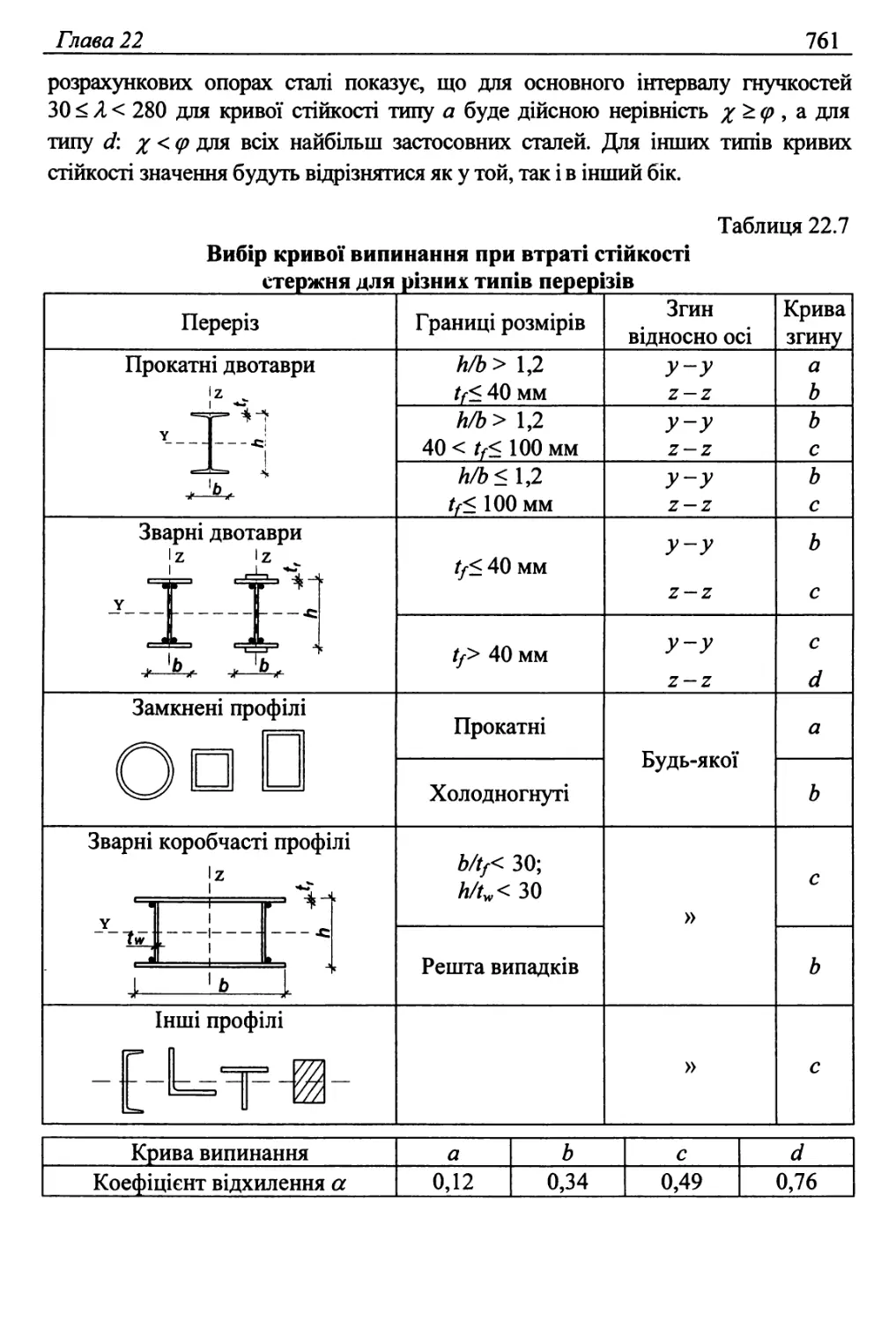

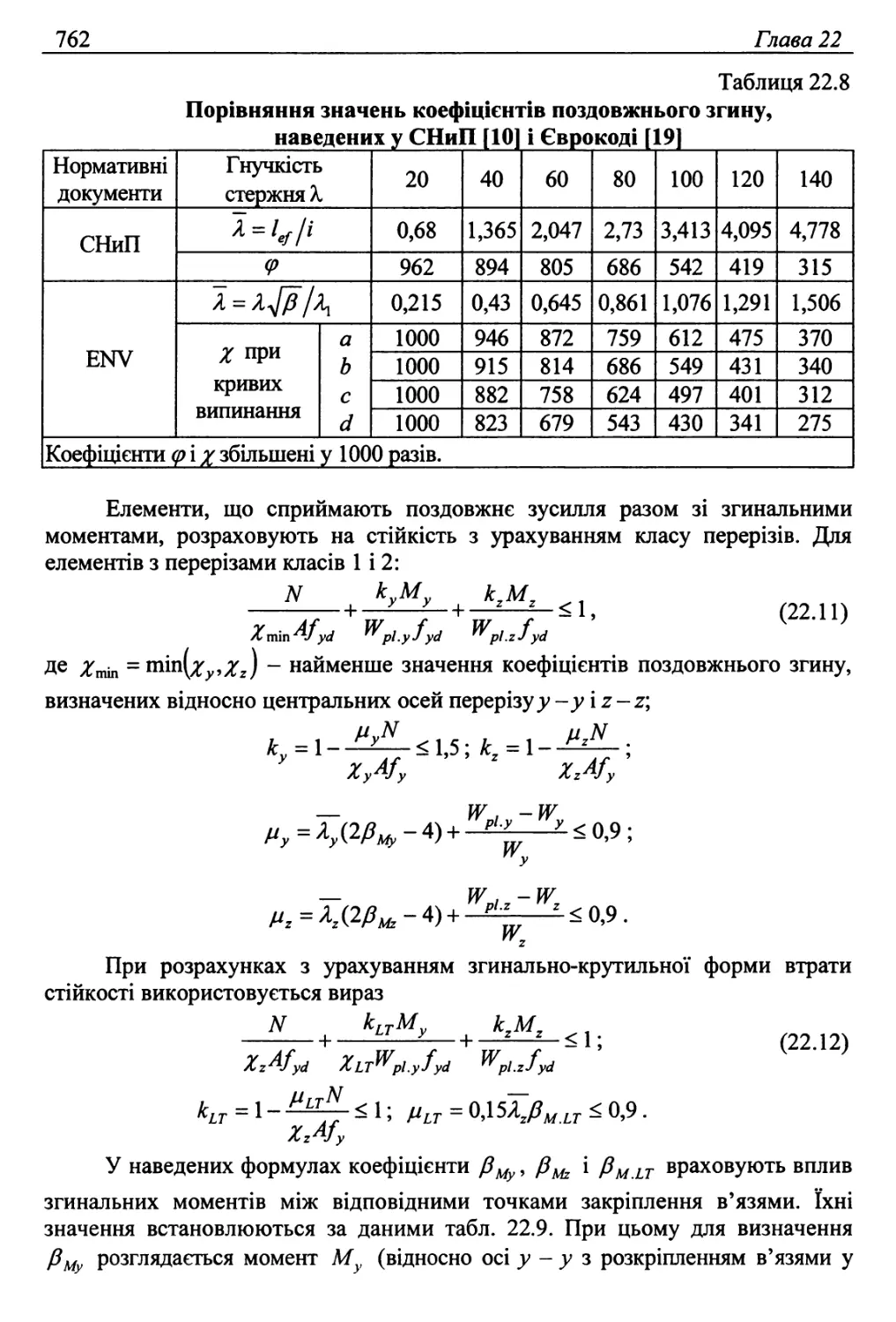

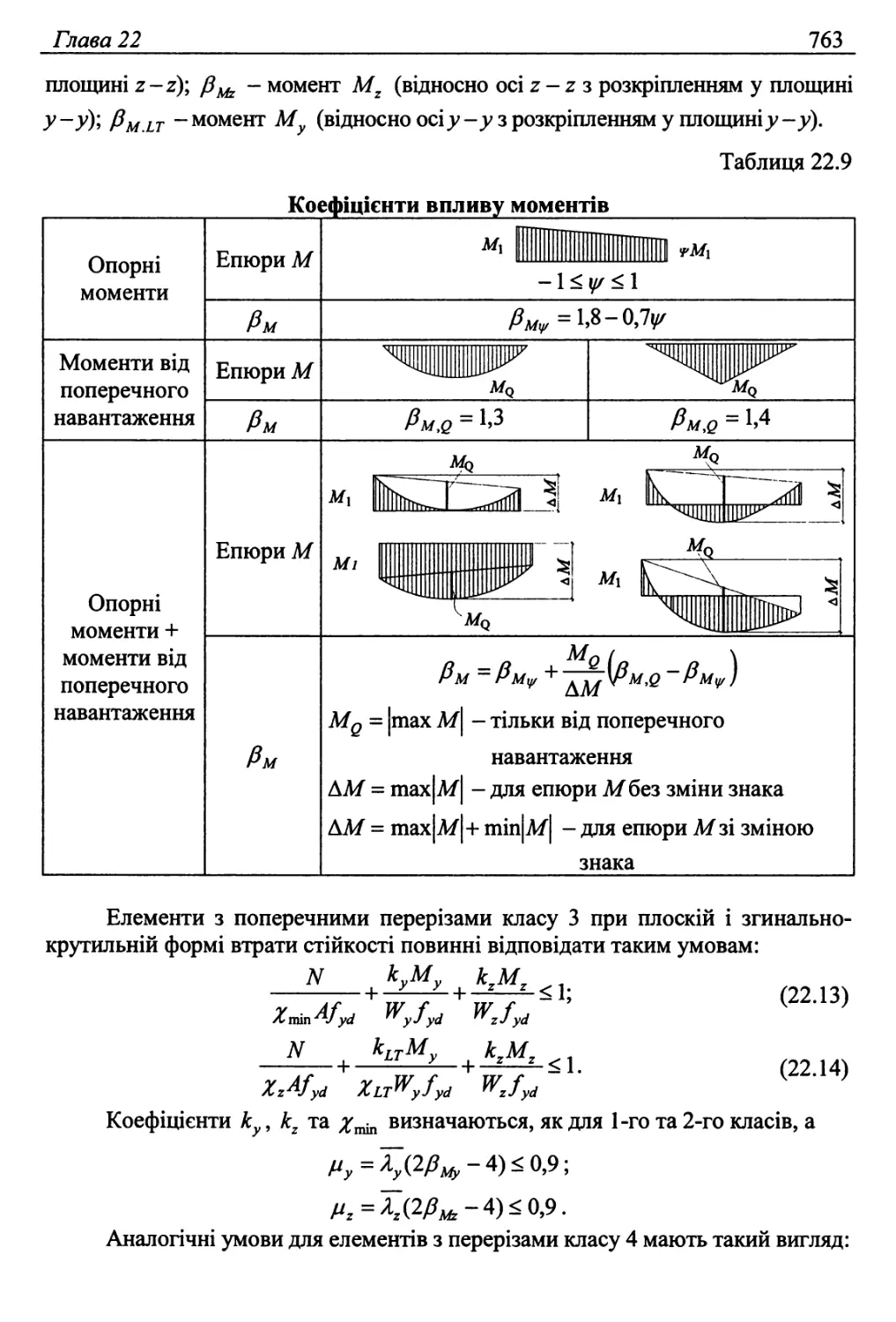

22.3. Основи розрахунку елементів .............................752

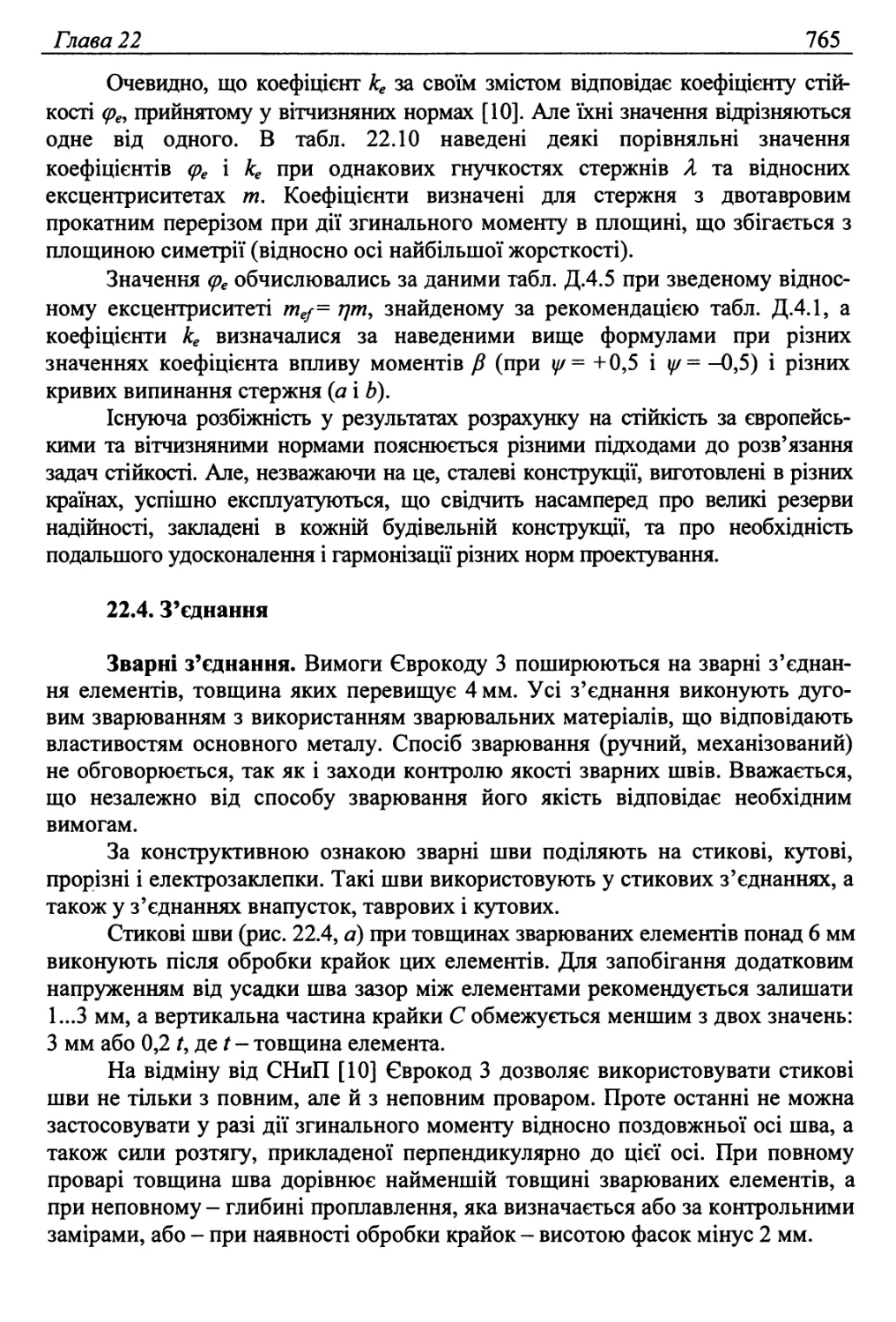

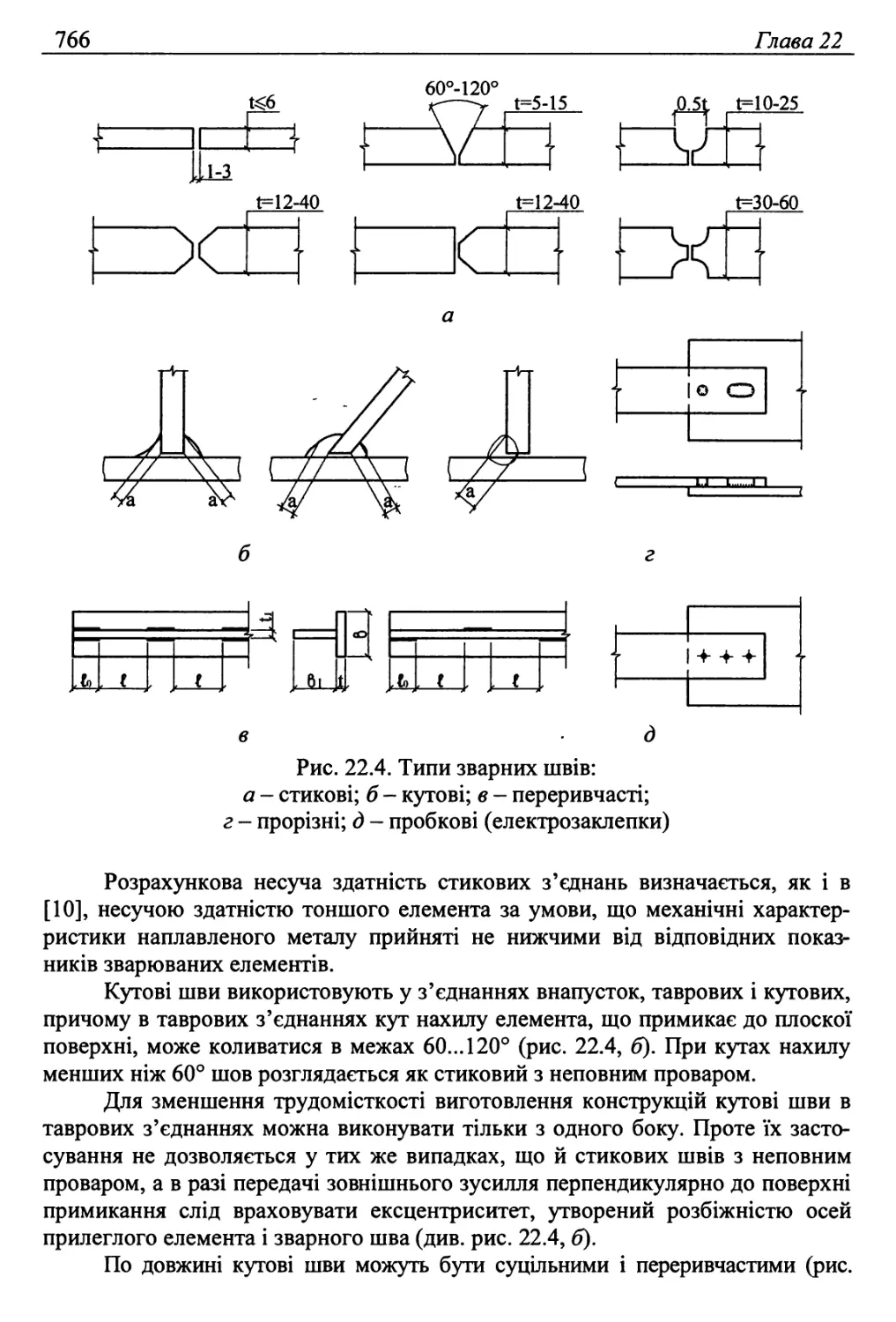

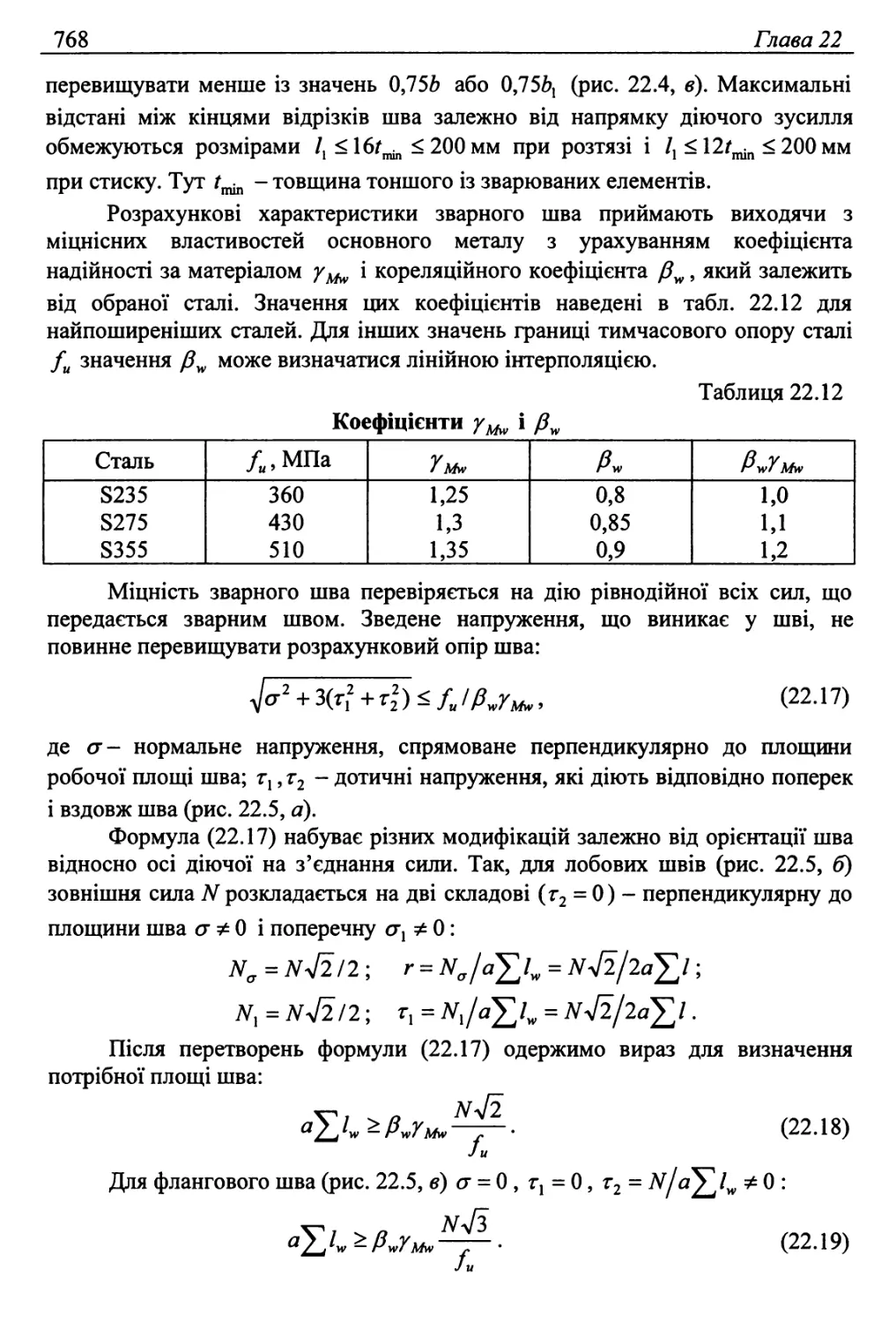

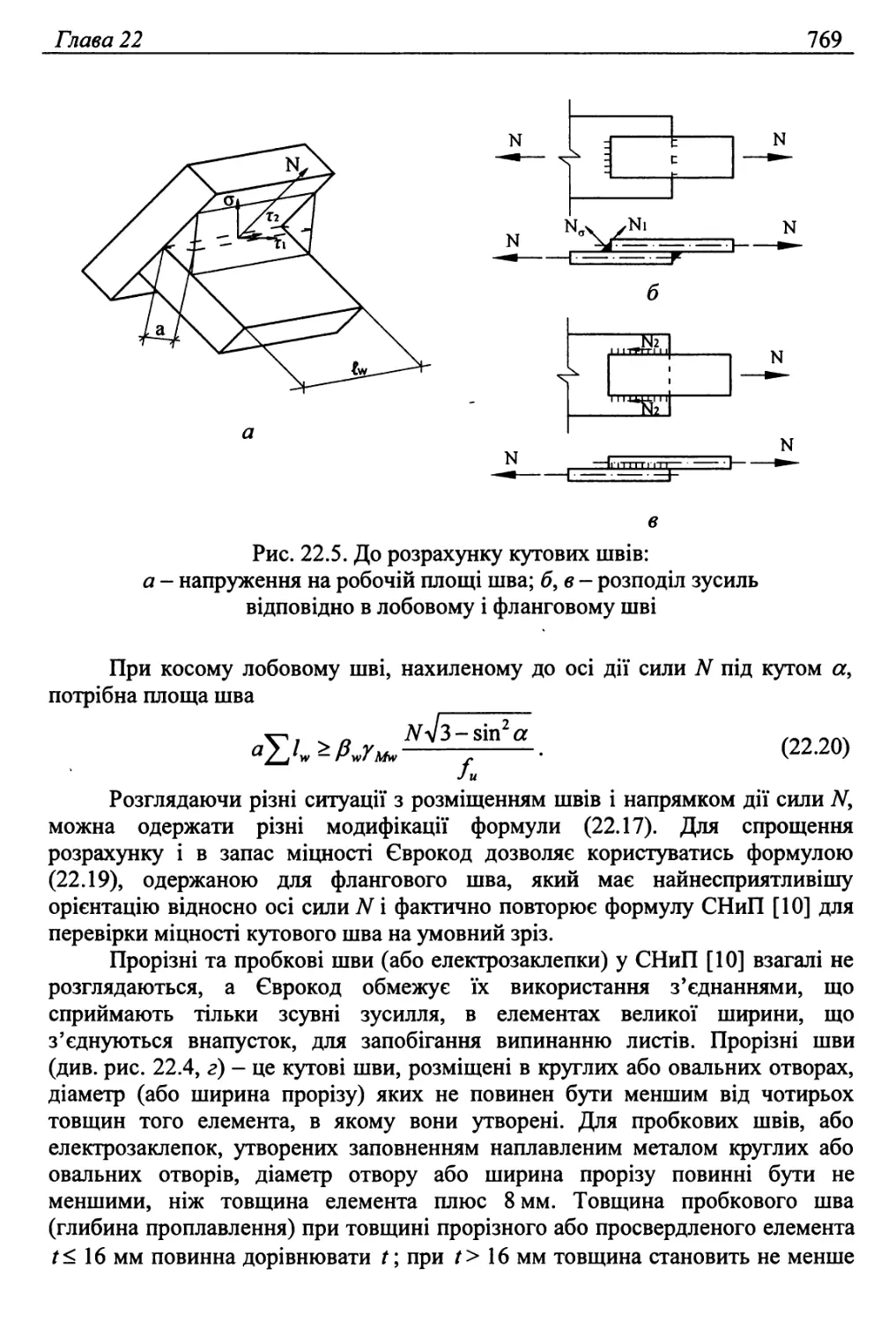

22.4. З’єднання .............................................. 765

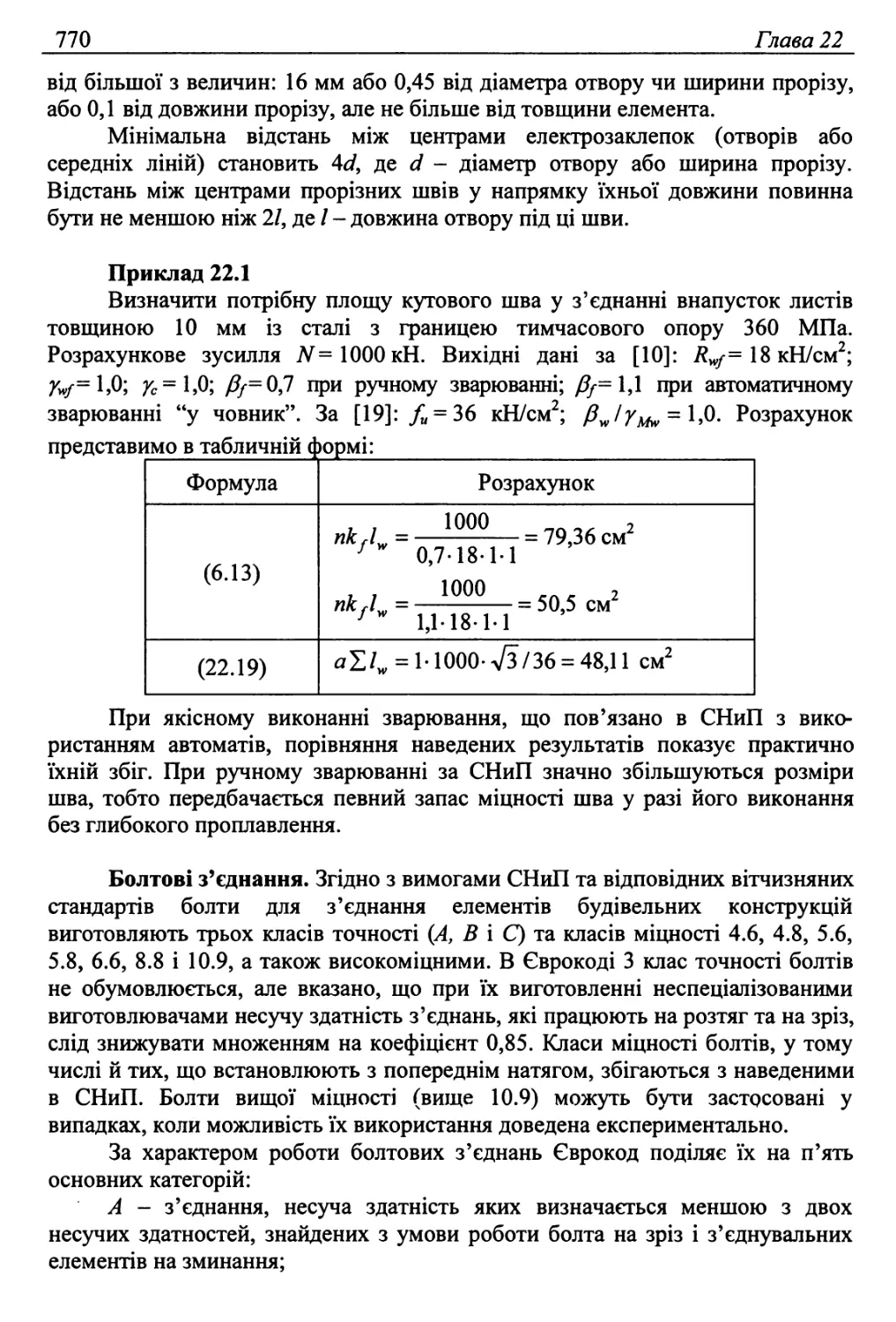

Приклад 22.1 ............................................ 770

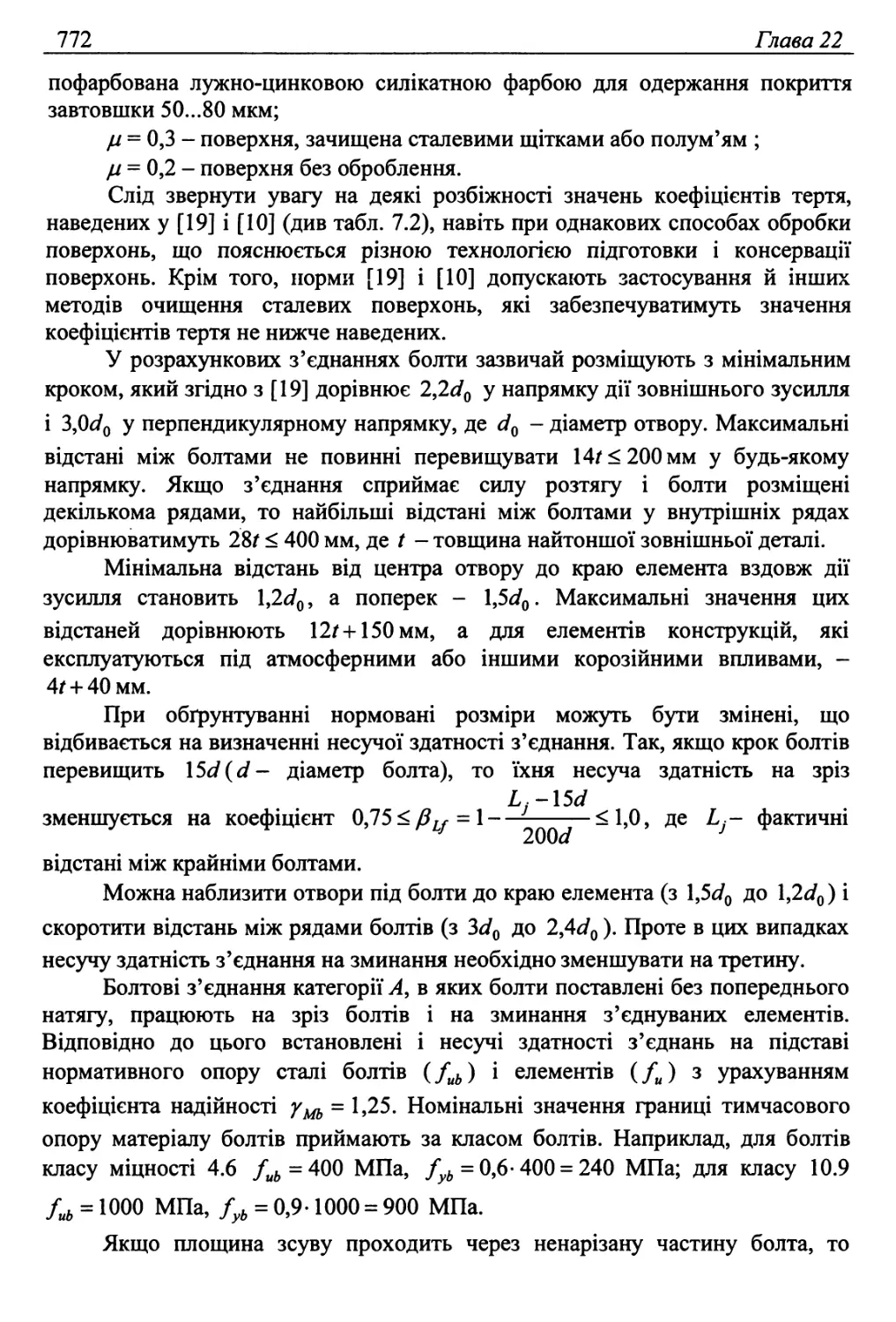

Приклад 22.2 ............................................ 774

10

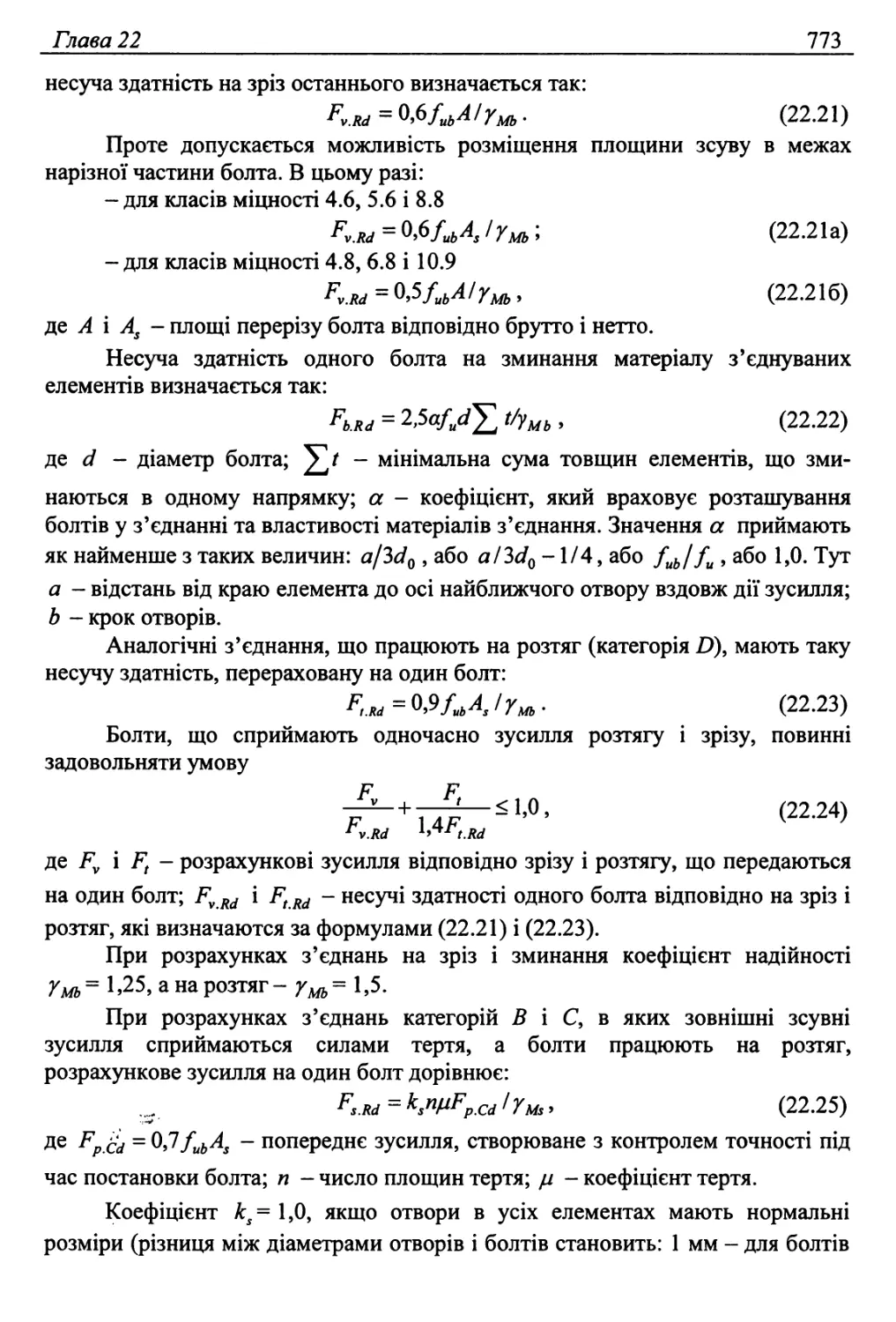

Приклад 22.3 .......................................... 775

22.5. Особливості проектування елементів і конструкцій ...... 775

Глава 23. Виготовлення будівельних

сталевих конструкцій

23.1. Технологічність сталевих конструкцій................... 782

23.2. Основні етапи технологічного процесу

виготовлення сталевих конструкцій...................... 785

23.3. Різання сталевого прокату ............................. 788

23.4. Процеси холодного гнуття ...............................794

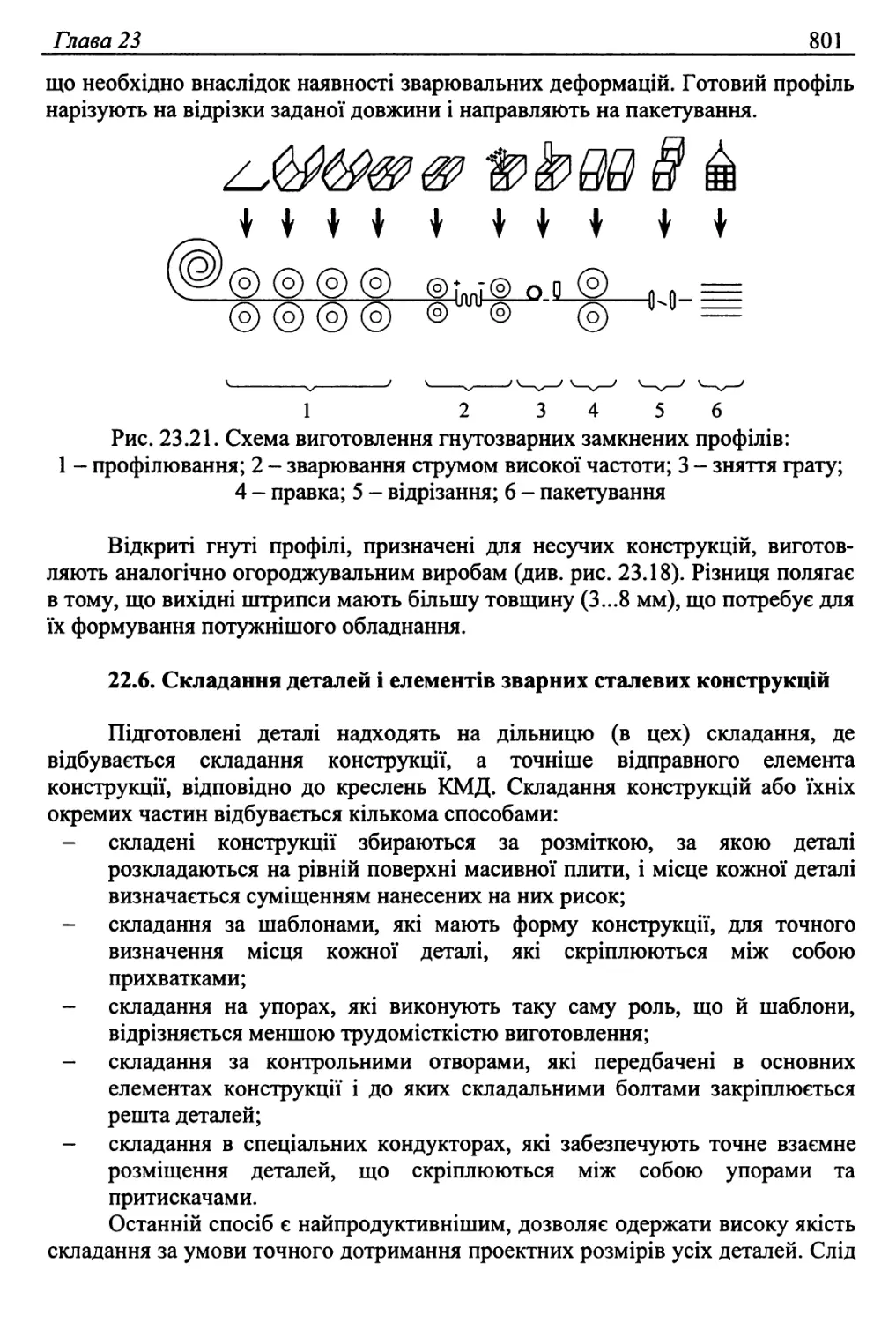

23.5. Гнуті профілі ......................................... 797

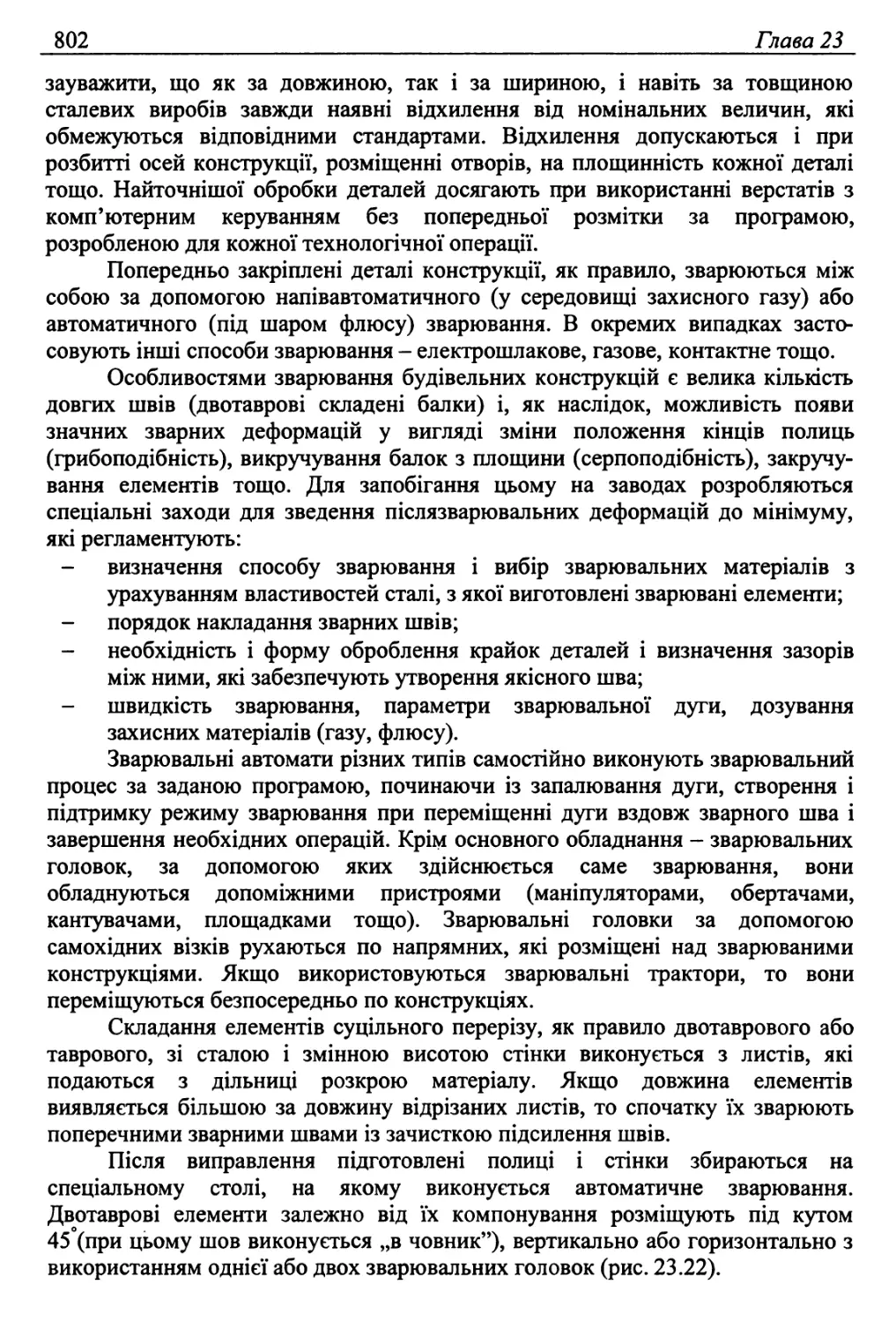

23.6. Складання деталей і елементів

зварних сталевих конструкцій ...........................801

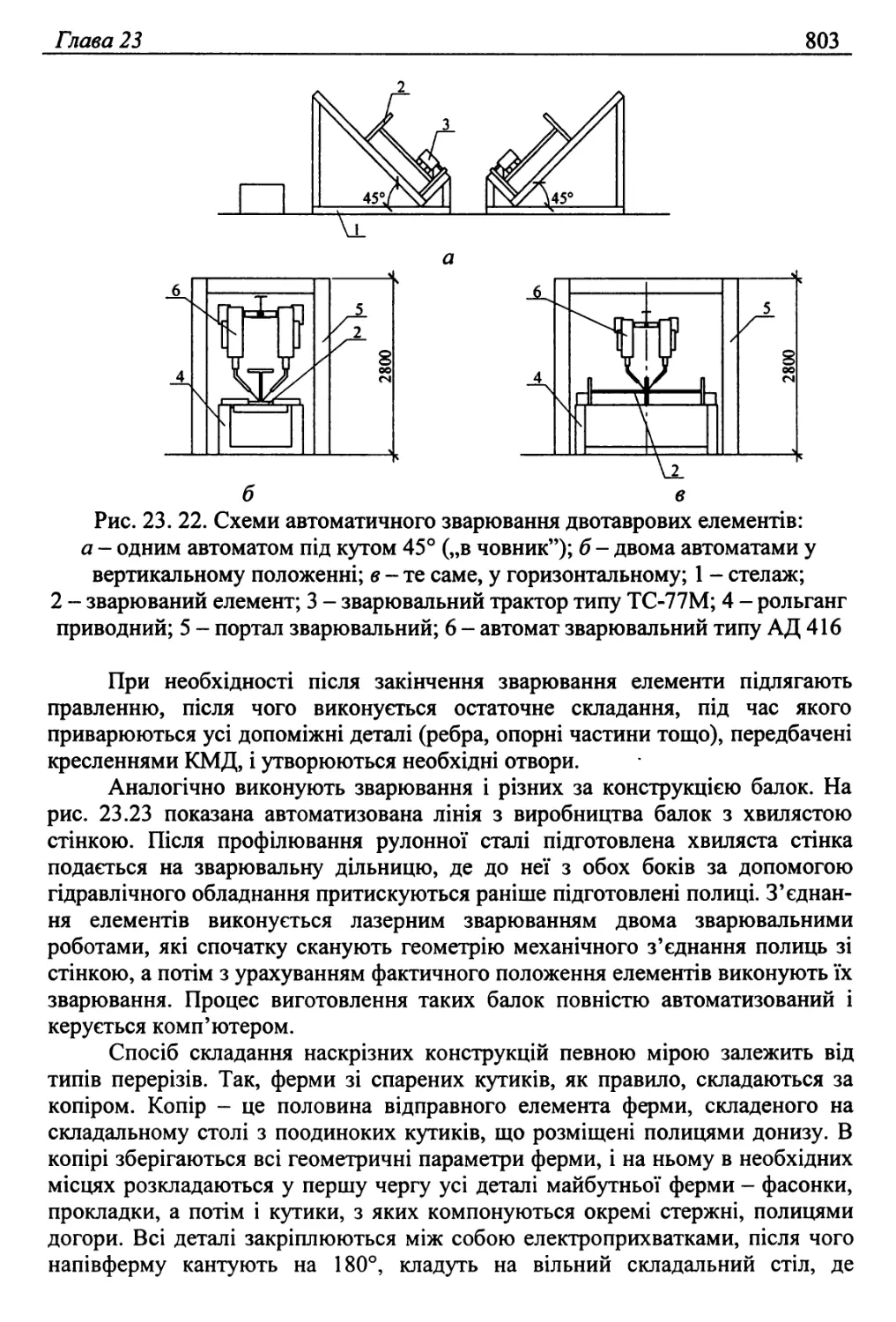

23.7. Загальне і контрольне складання конструкцій ........... 804

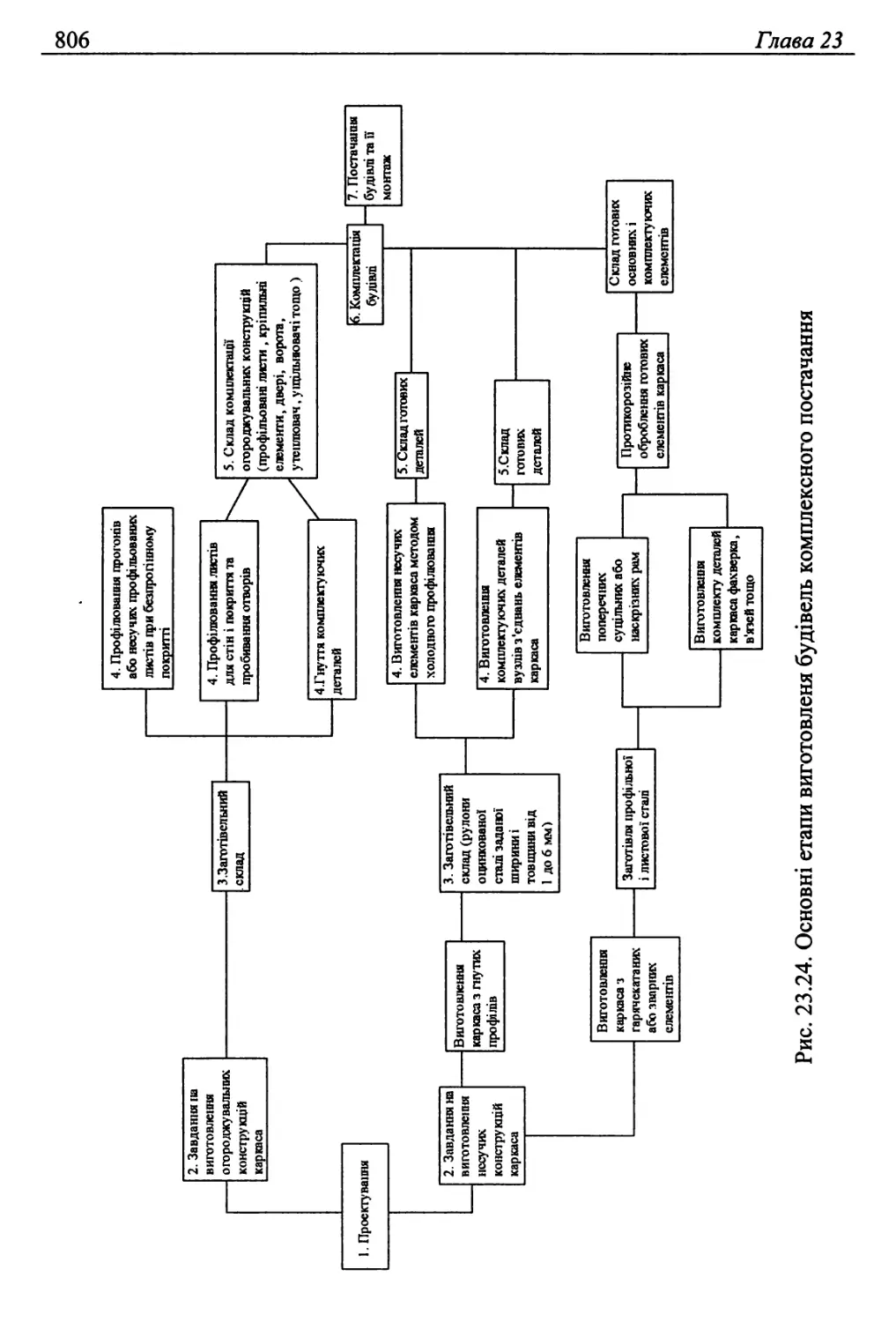

23.8. Виготовлення будівель

комплектного постачання ............................... 805

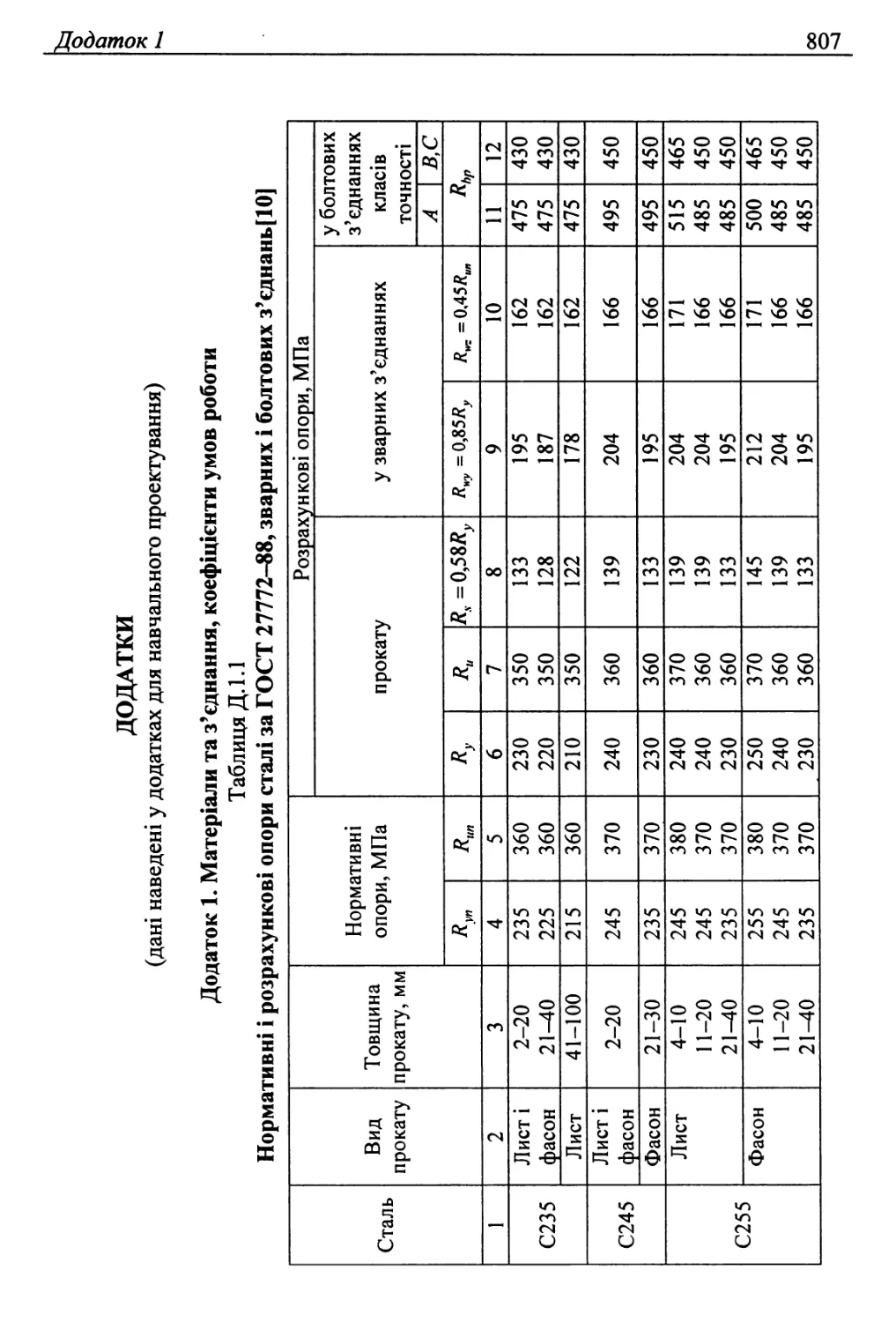

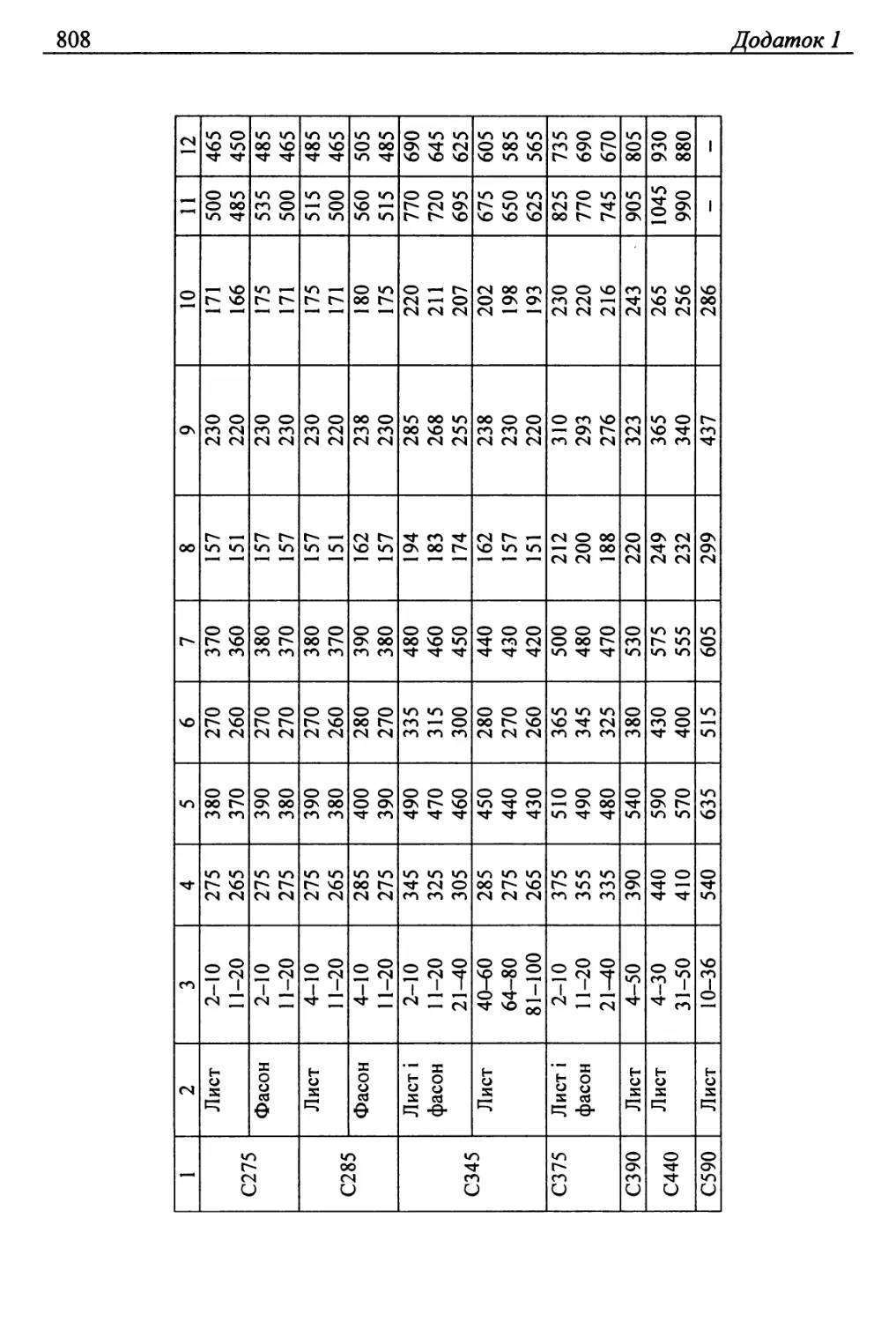

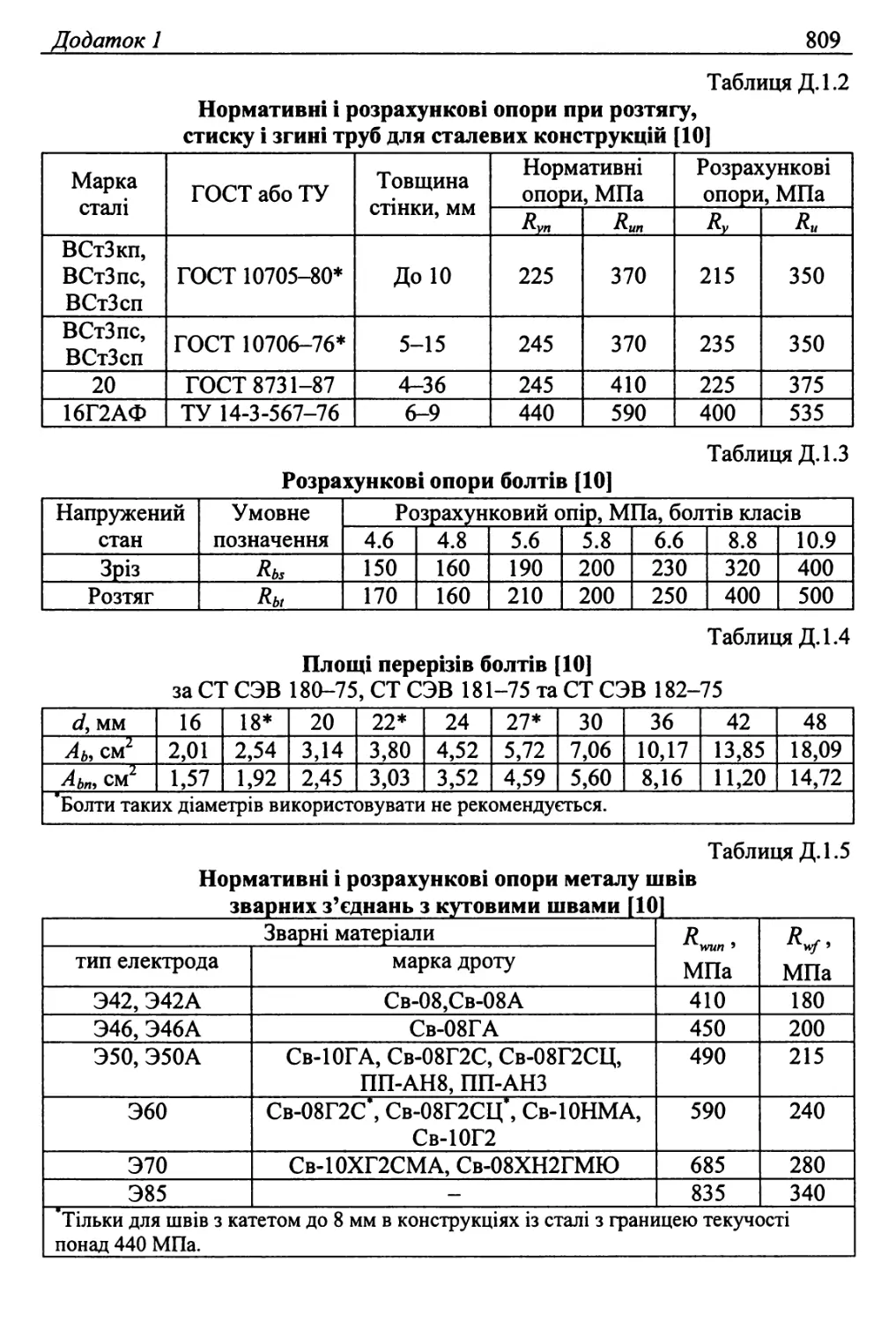

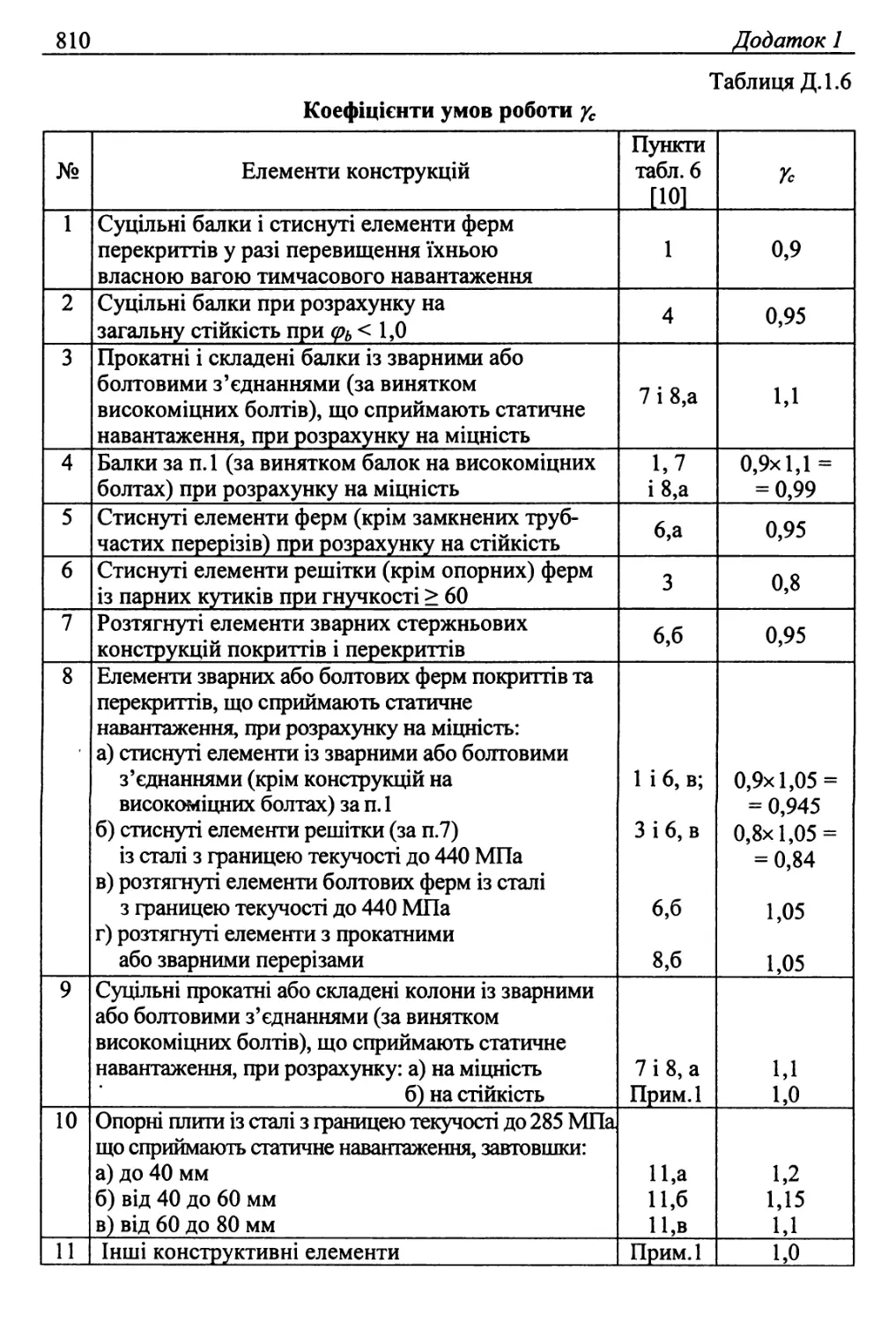

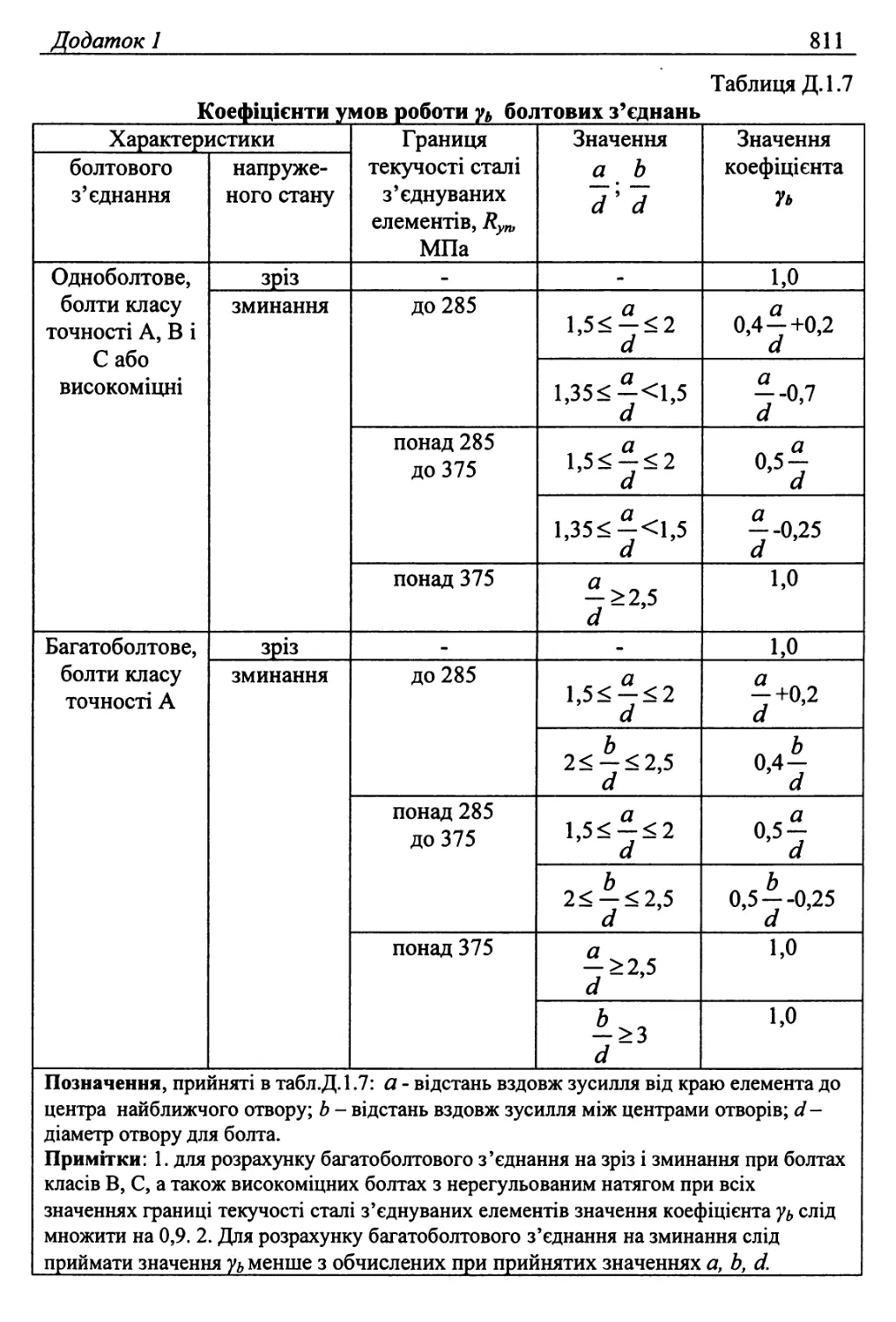

Додаток 1. Матеріали та з’єднання,

коефіцієнти умов роботи ............................................807

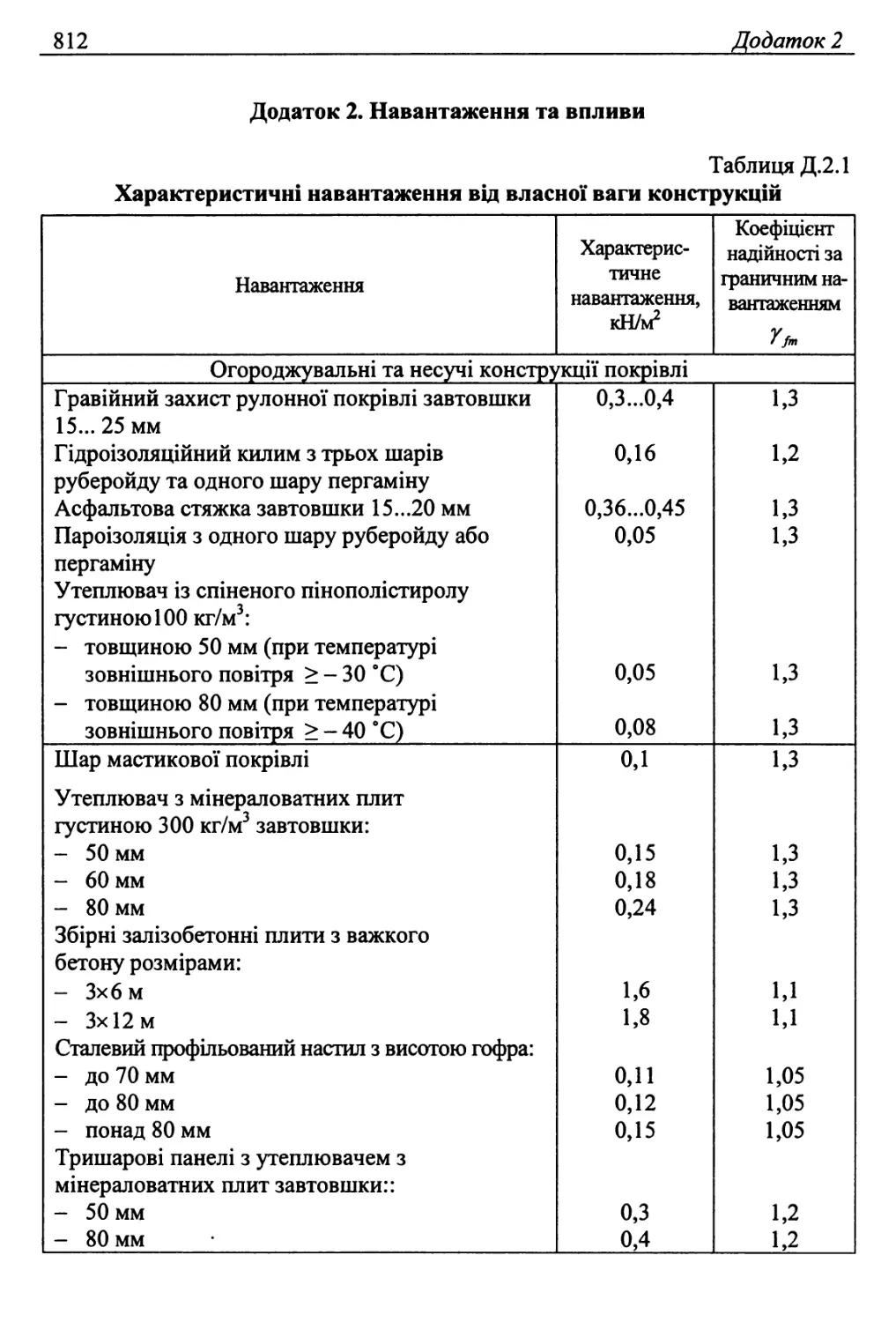

Додаток!. Навантаження та впливи ............................... 812

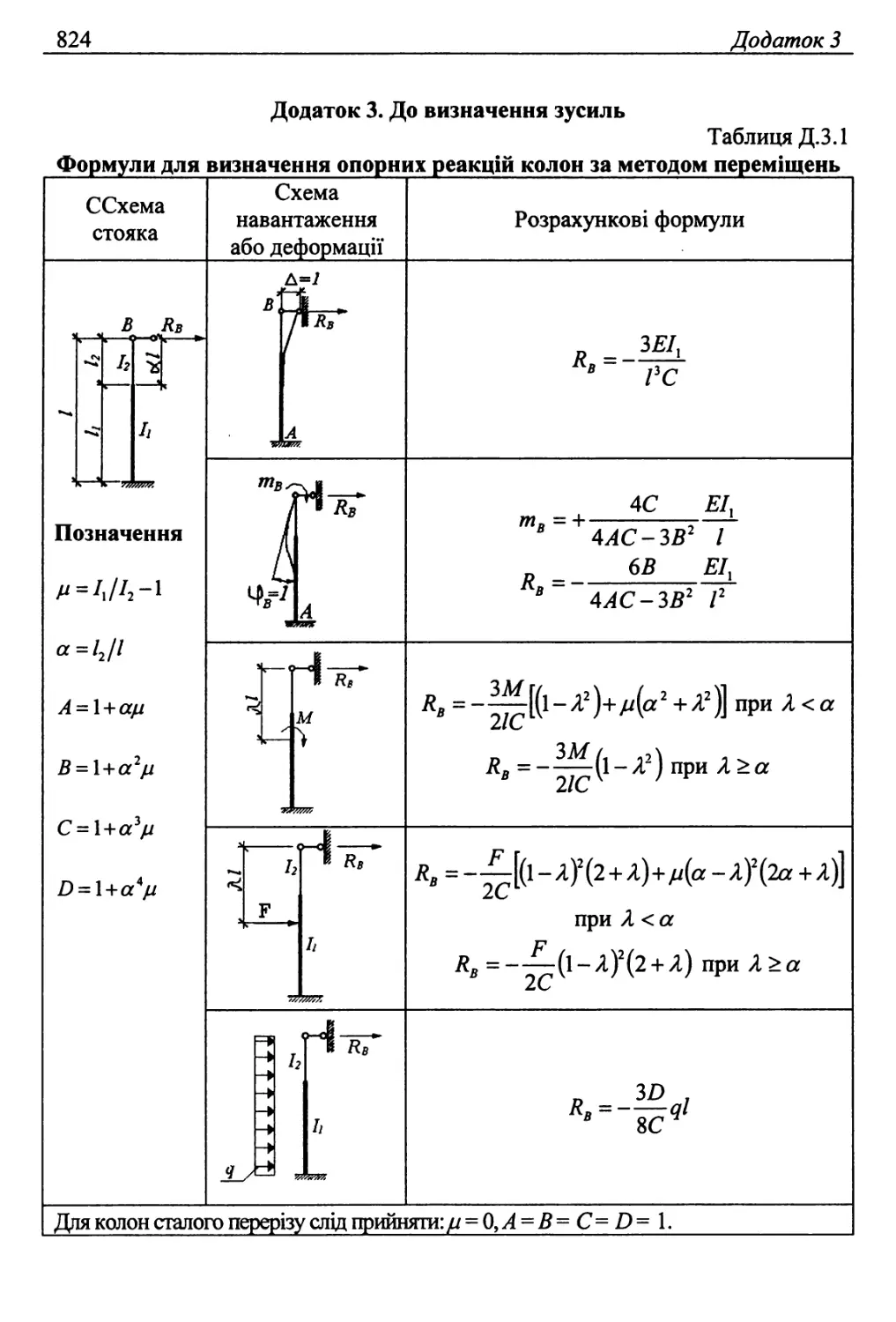

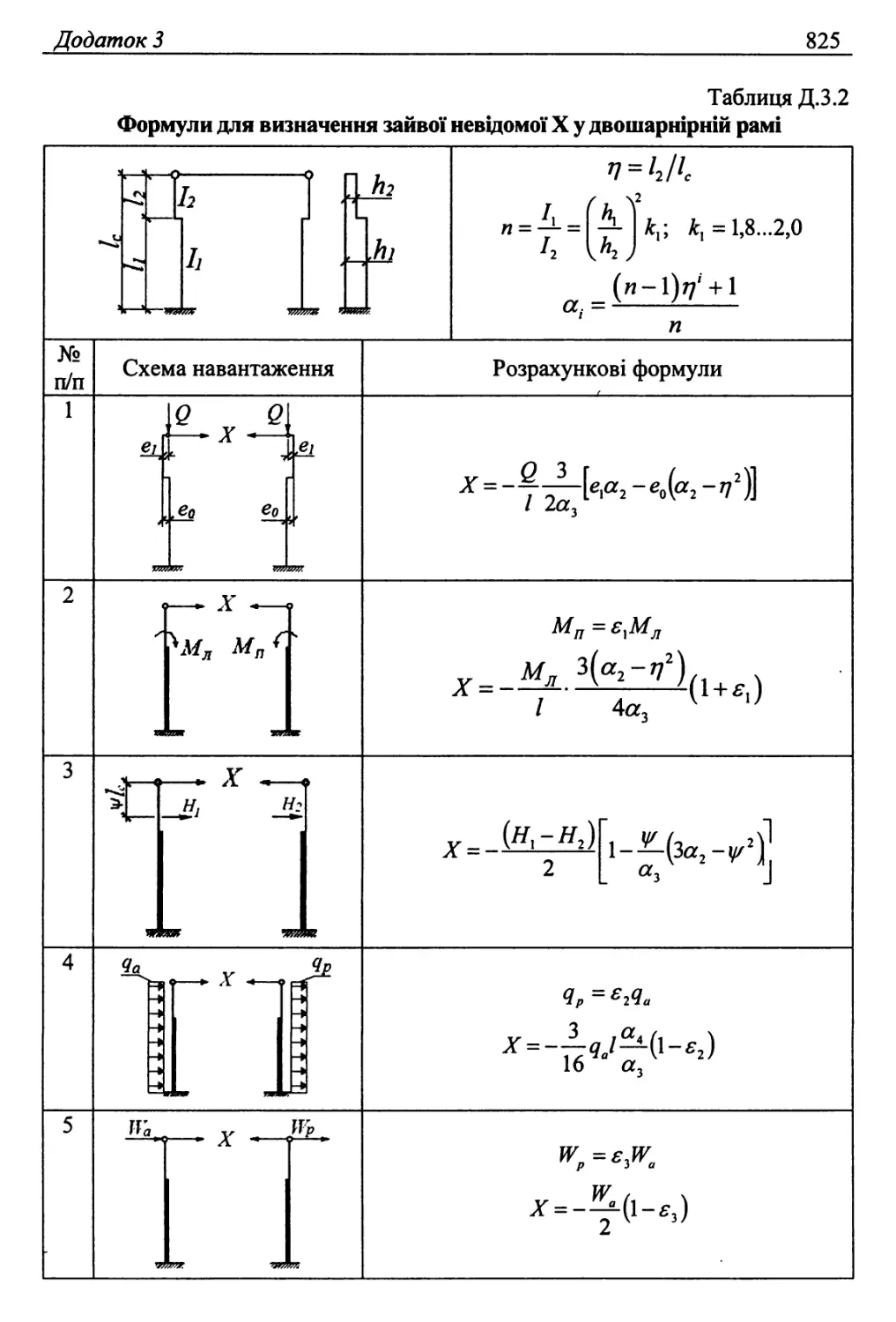

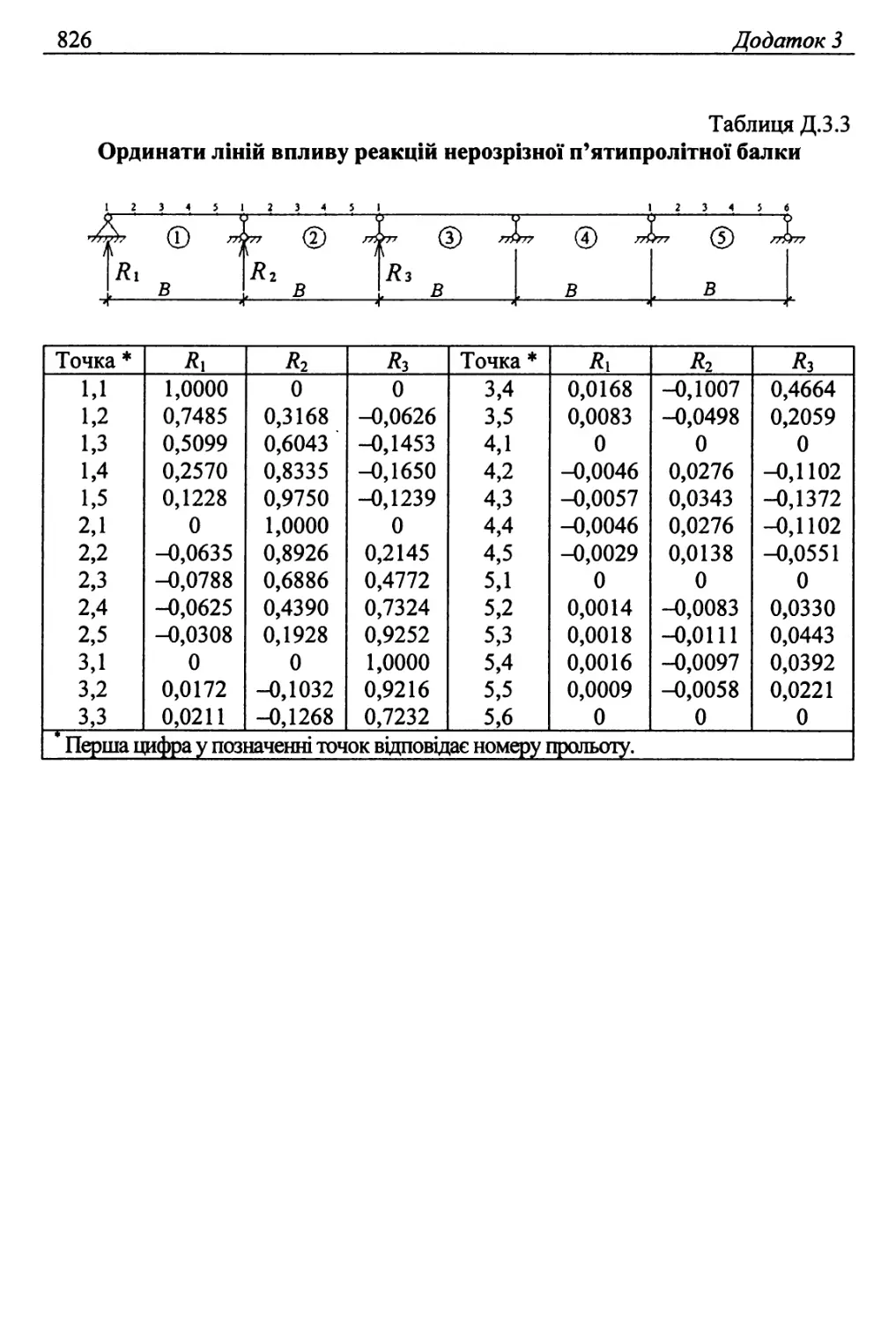

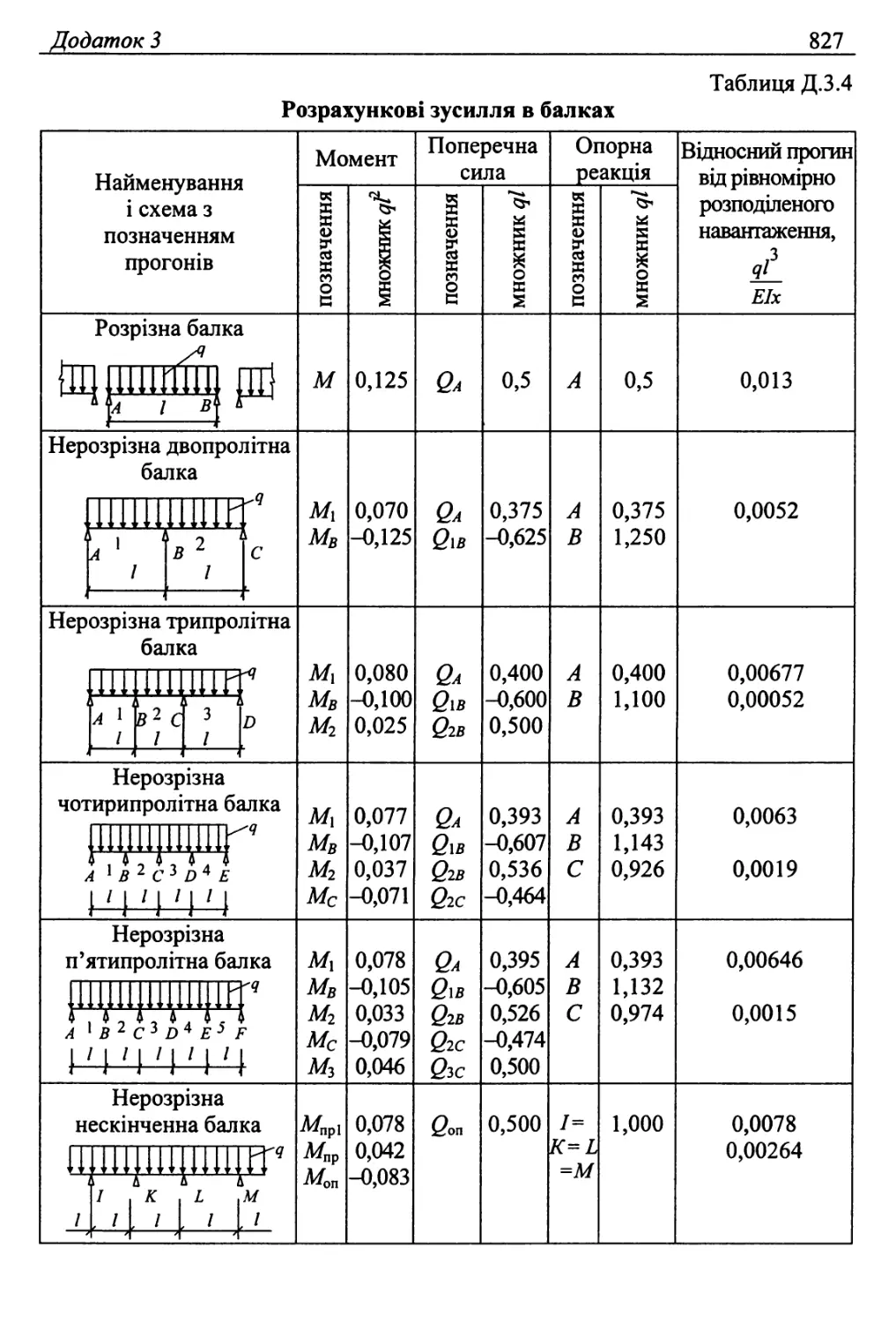

Додаток 3. До визначення зусиль ................................. 824

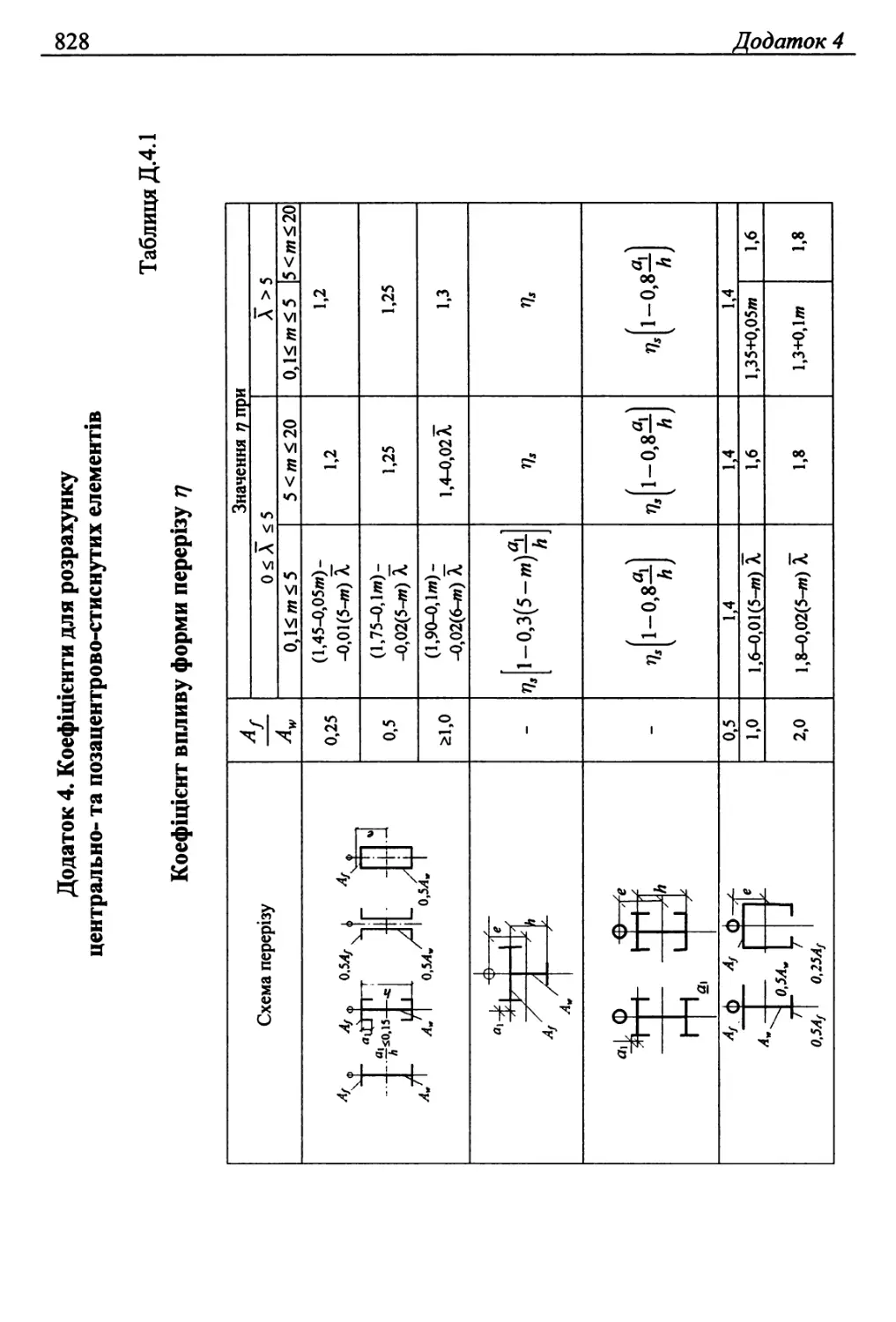

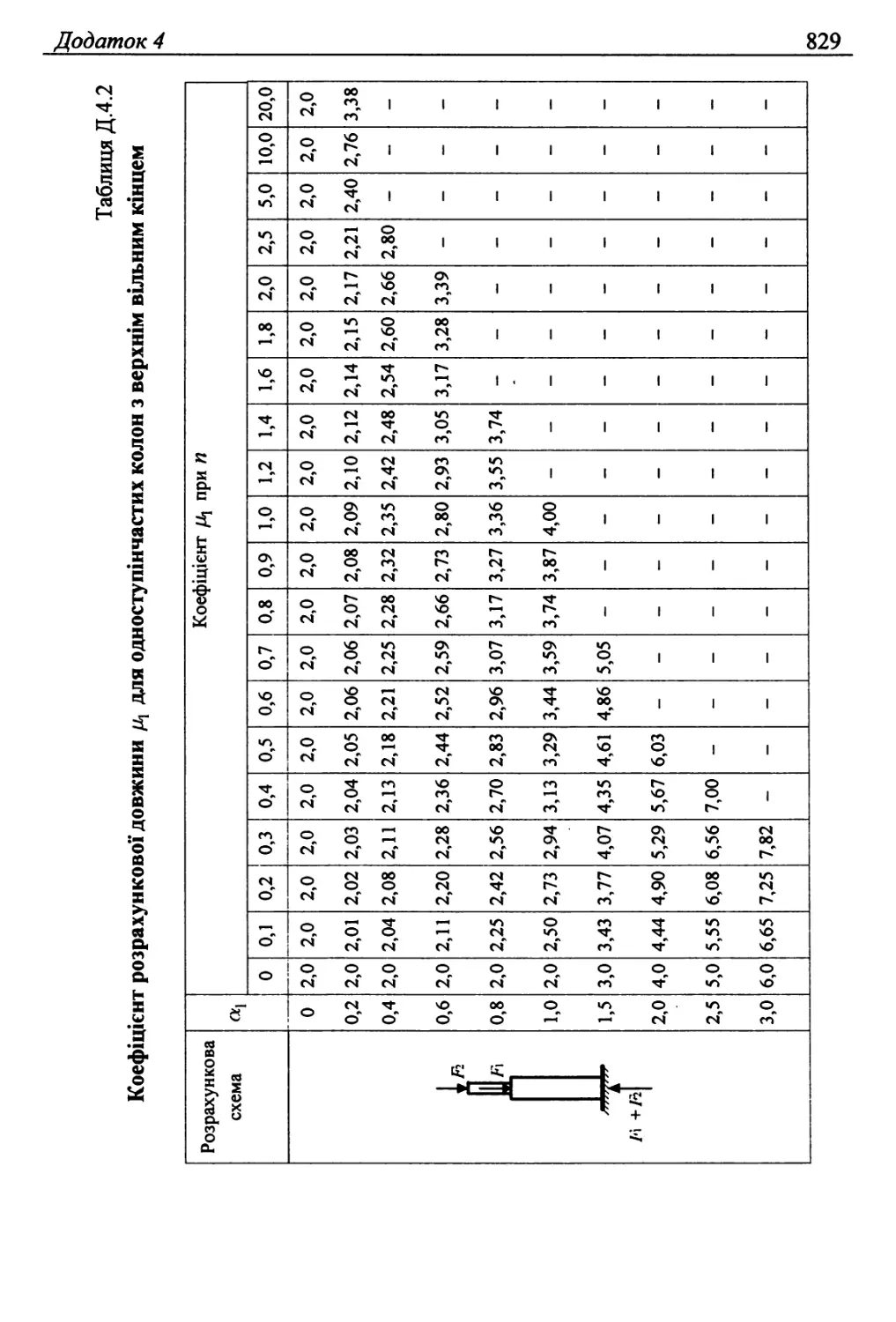

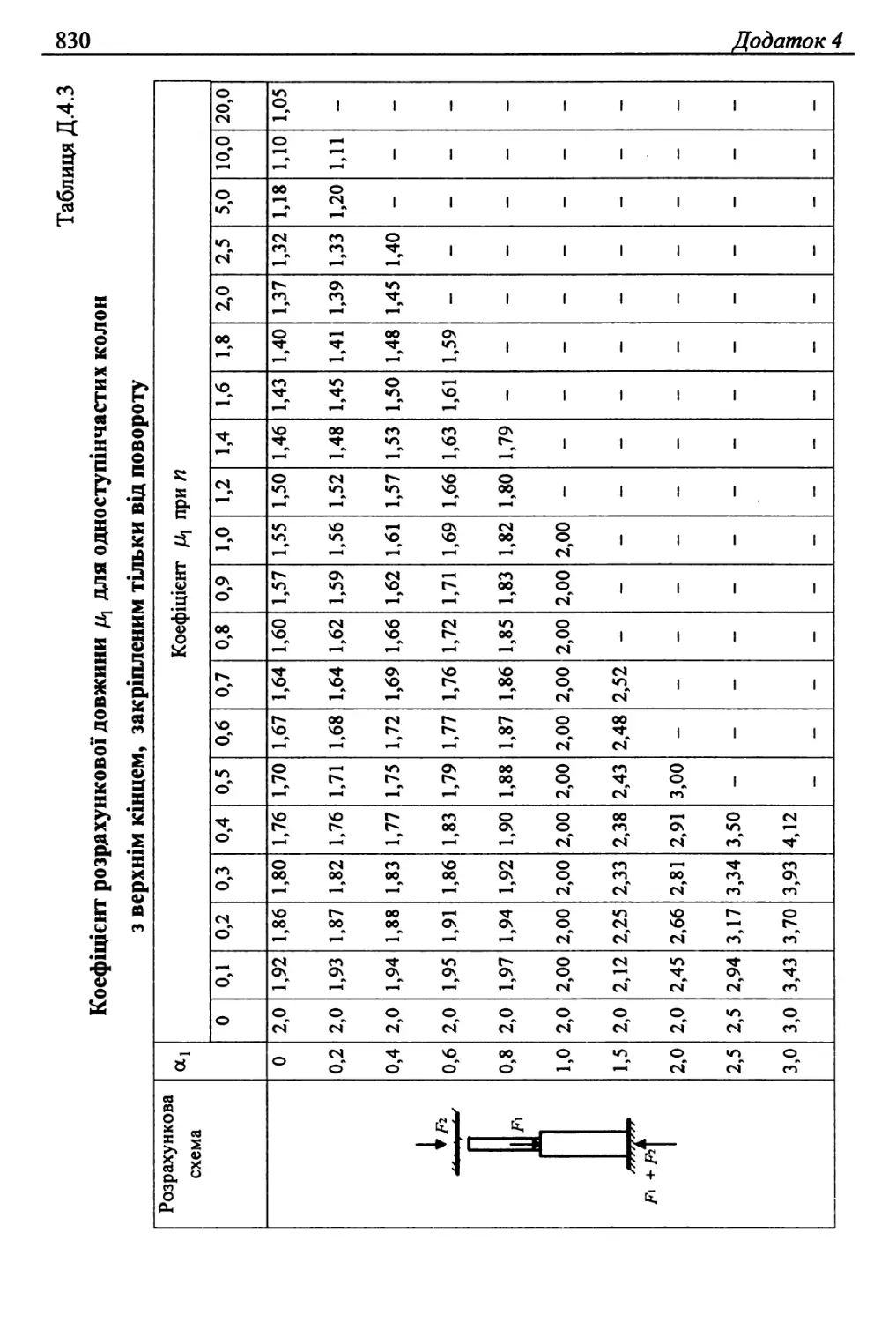

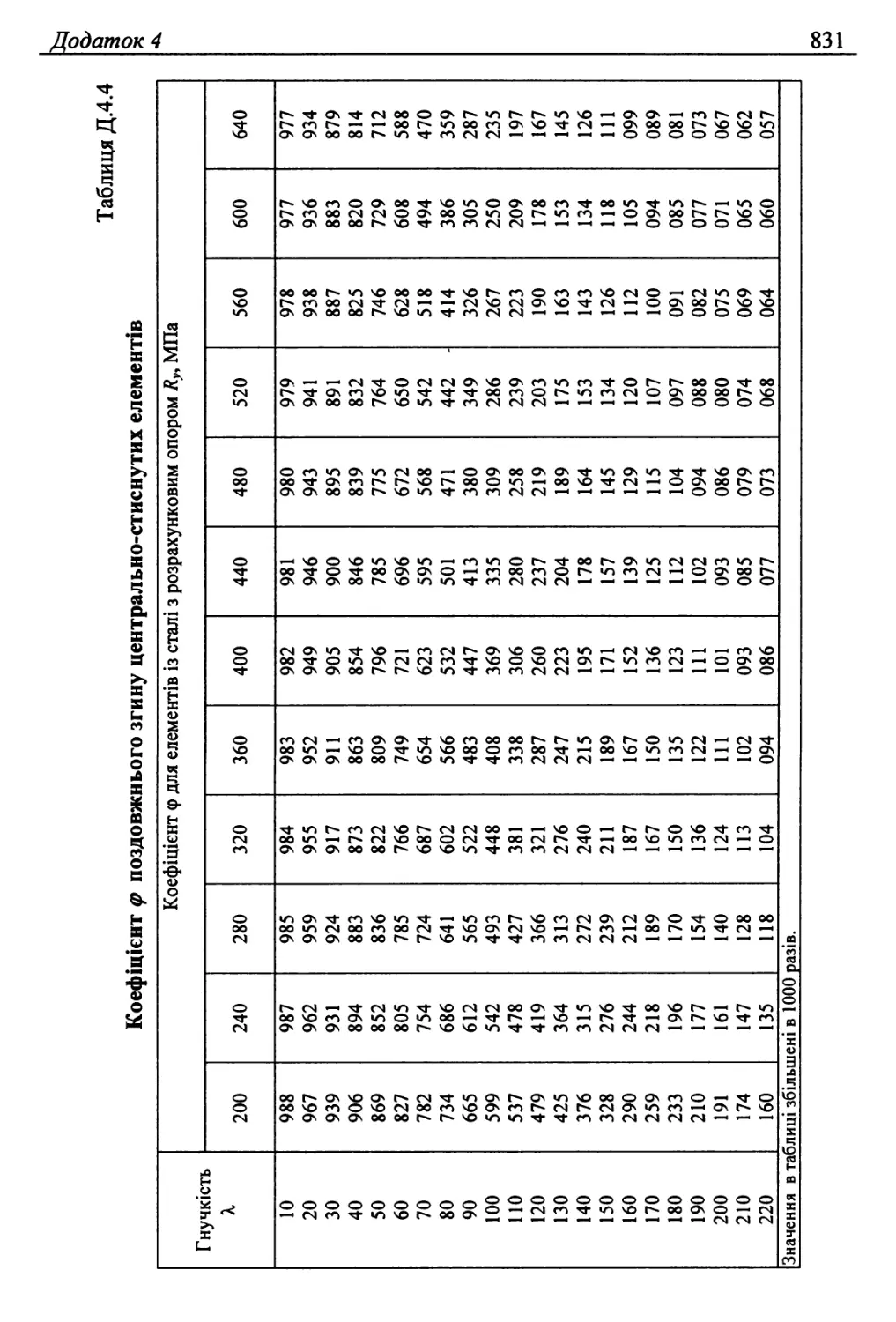

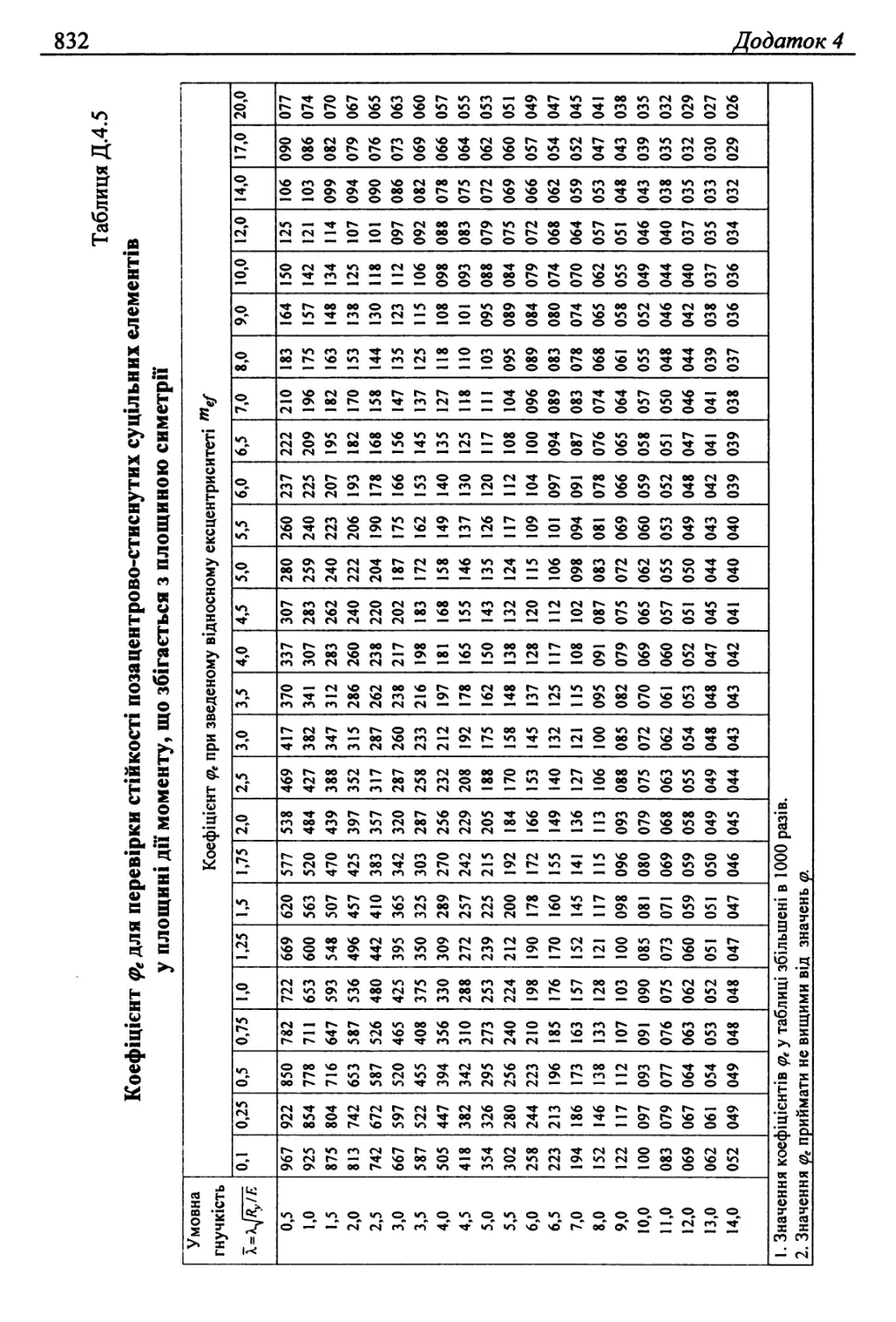

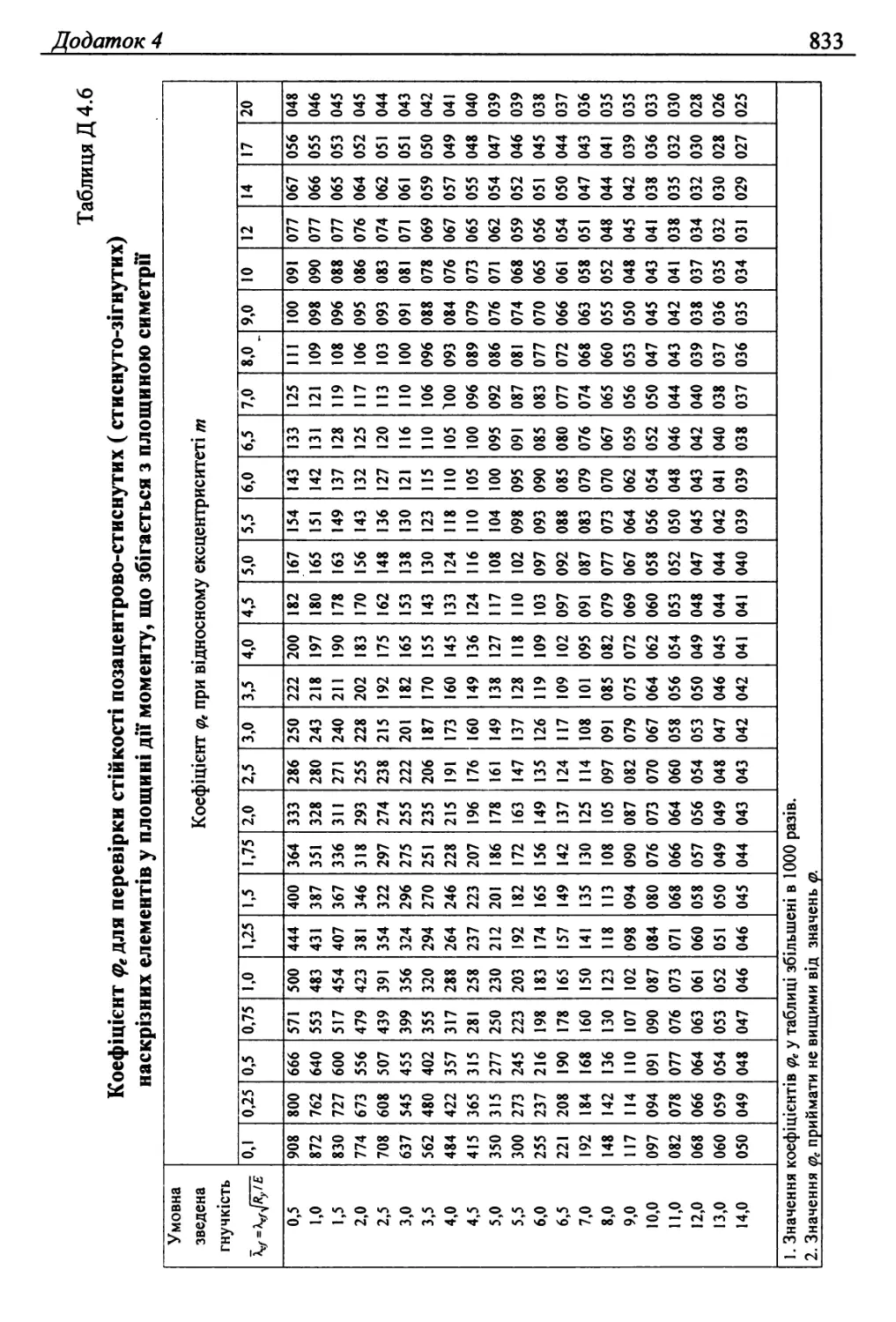

Додаток 4. Коефіцієнти для розрахунку центрально-

та позацентрово-стиснутих елементів ............................... 828

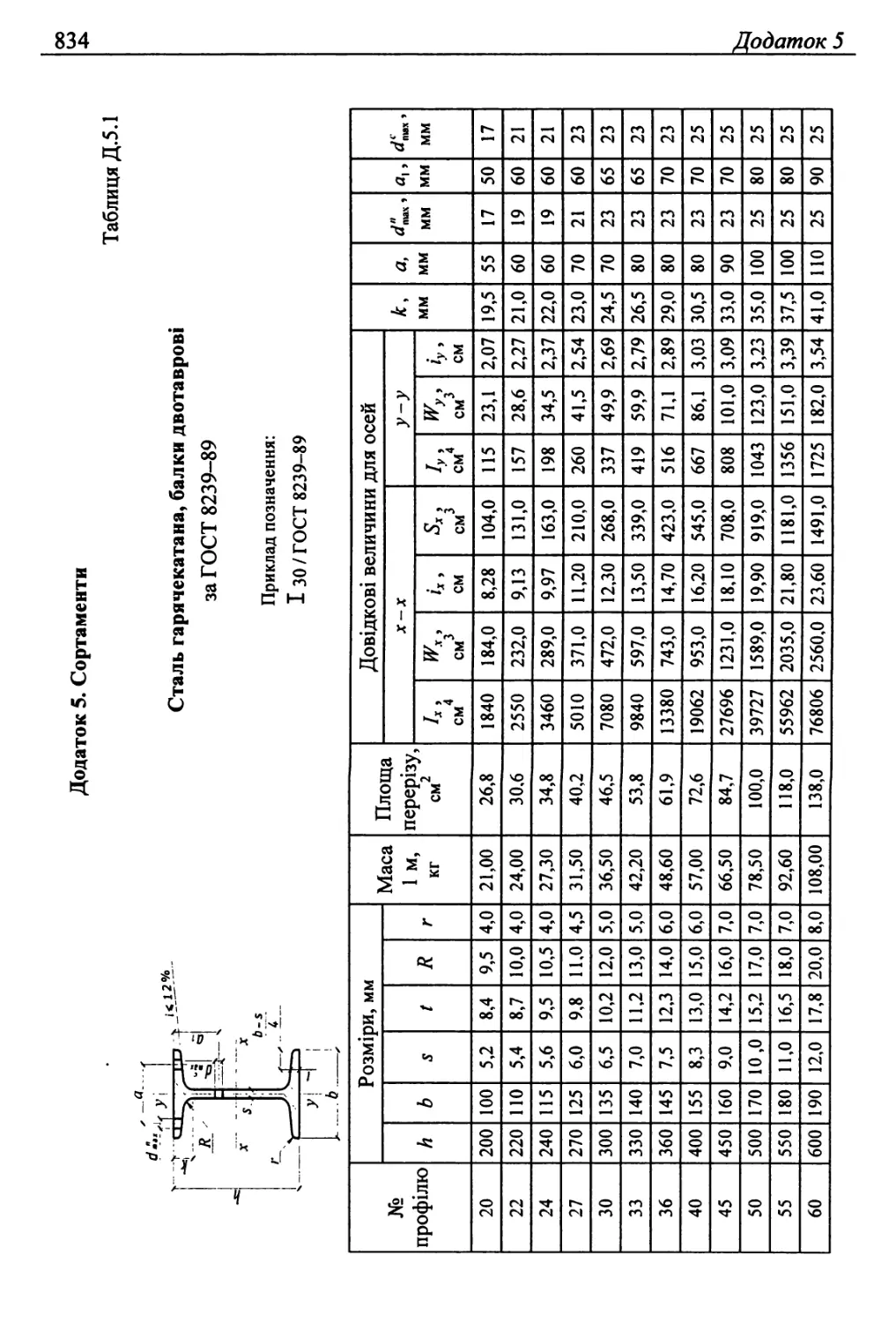

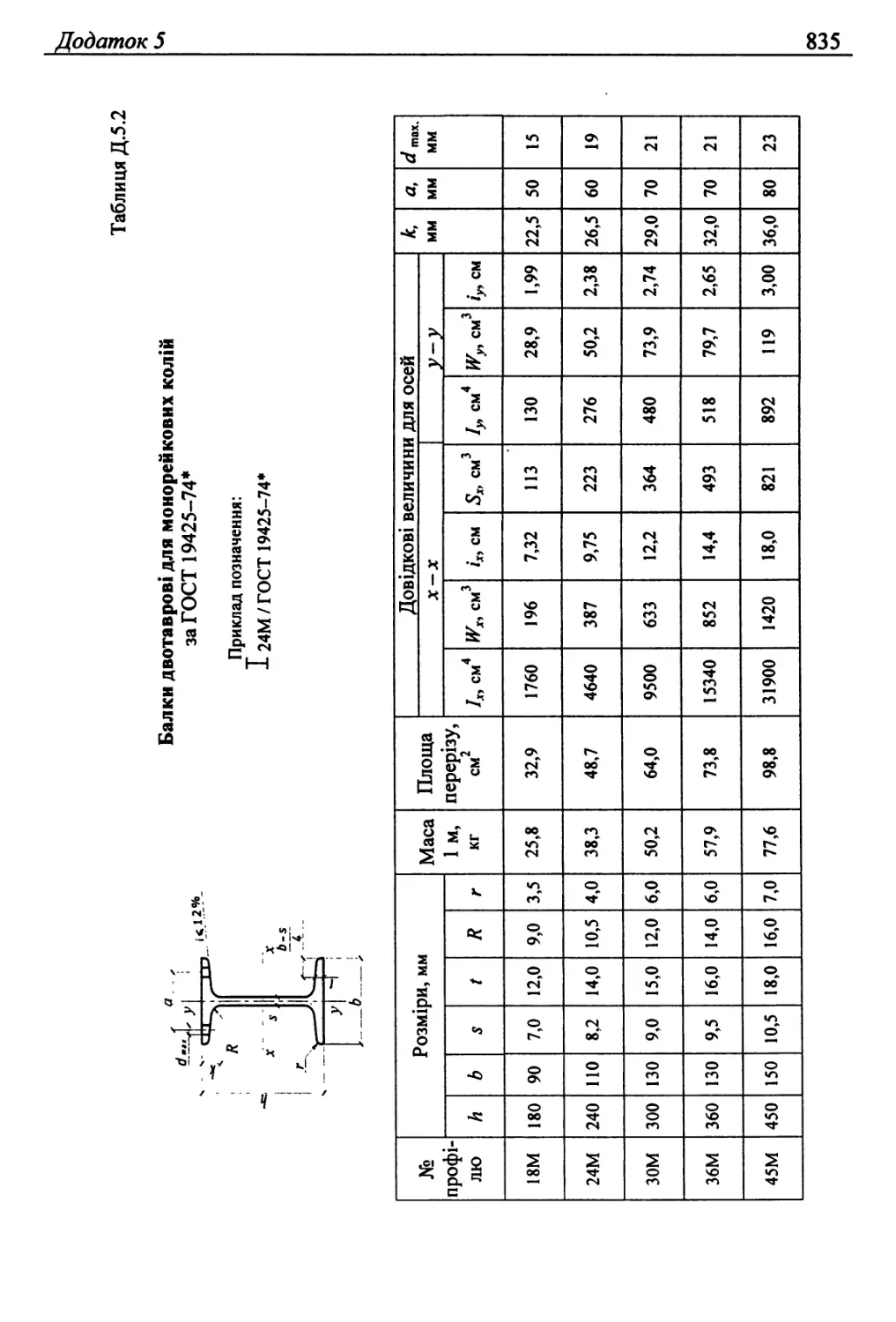

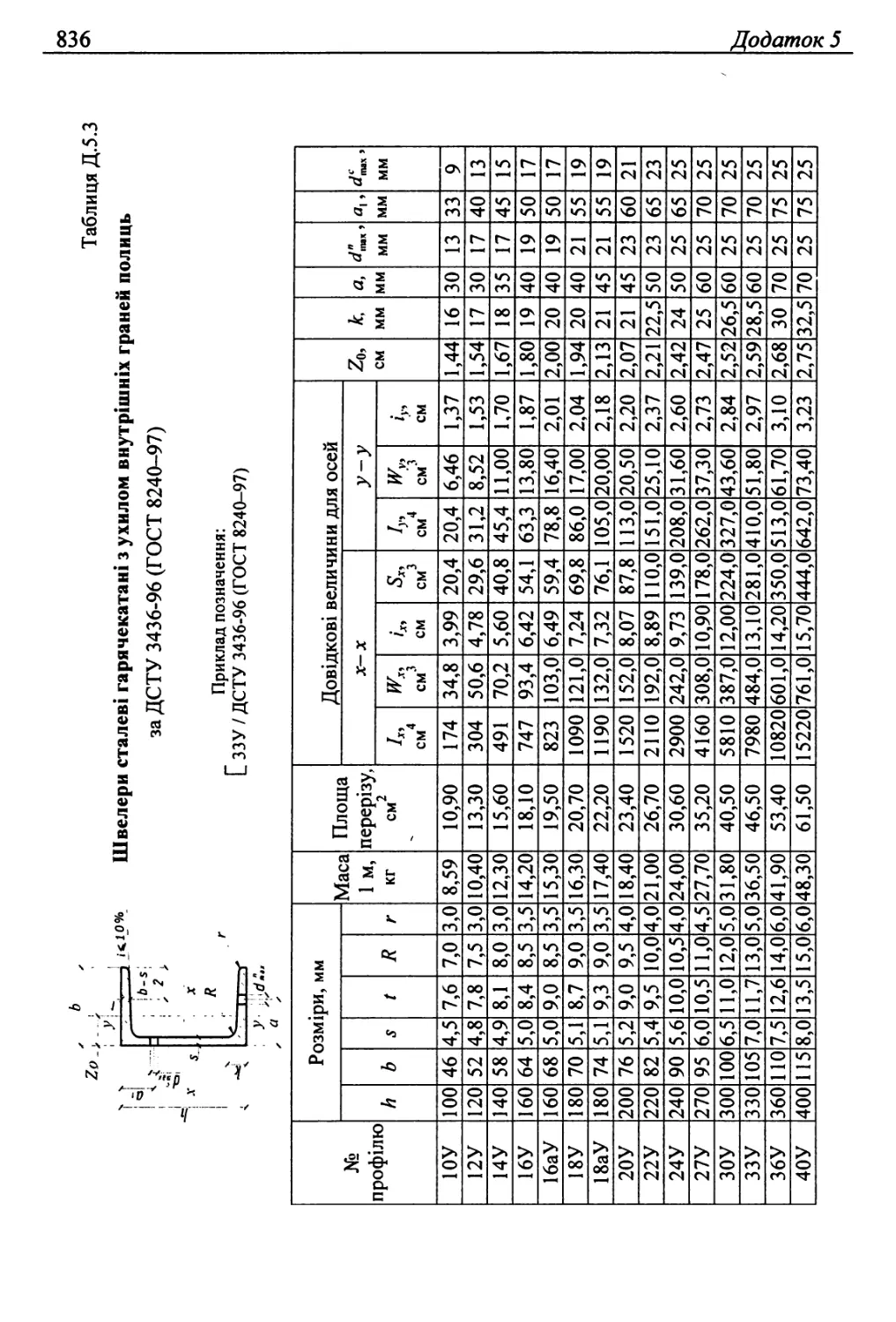

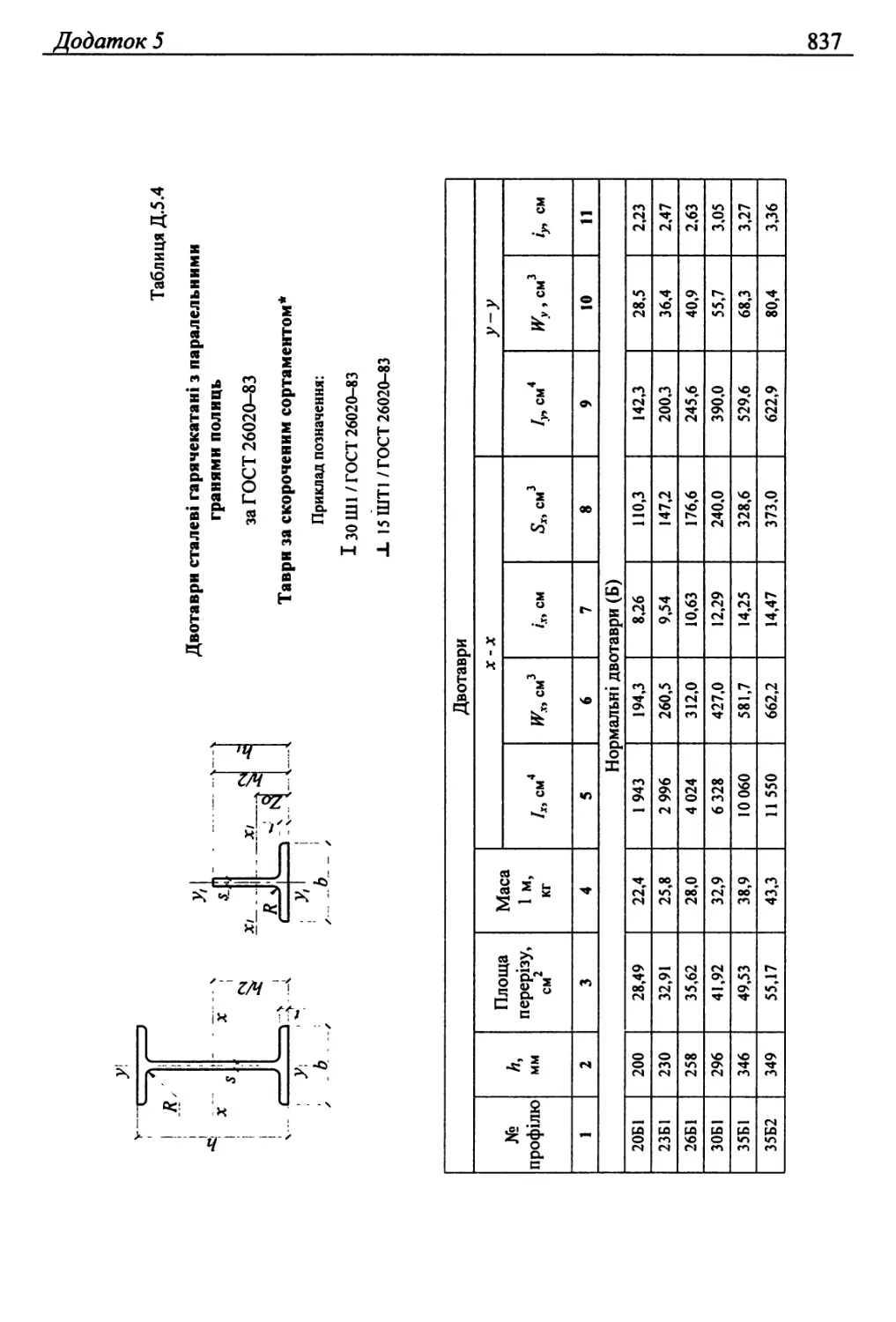

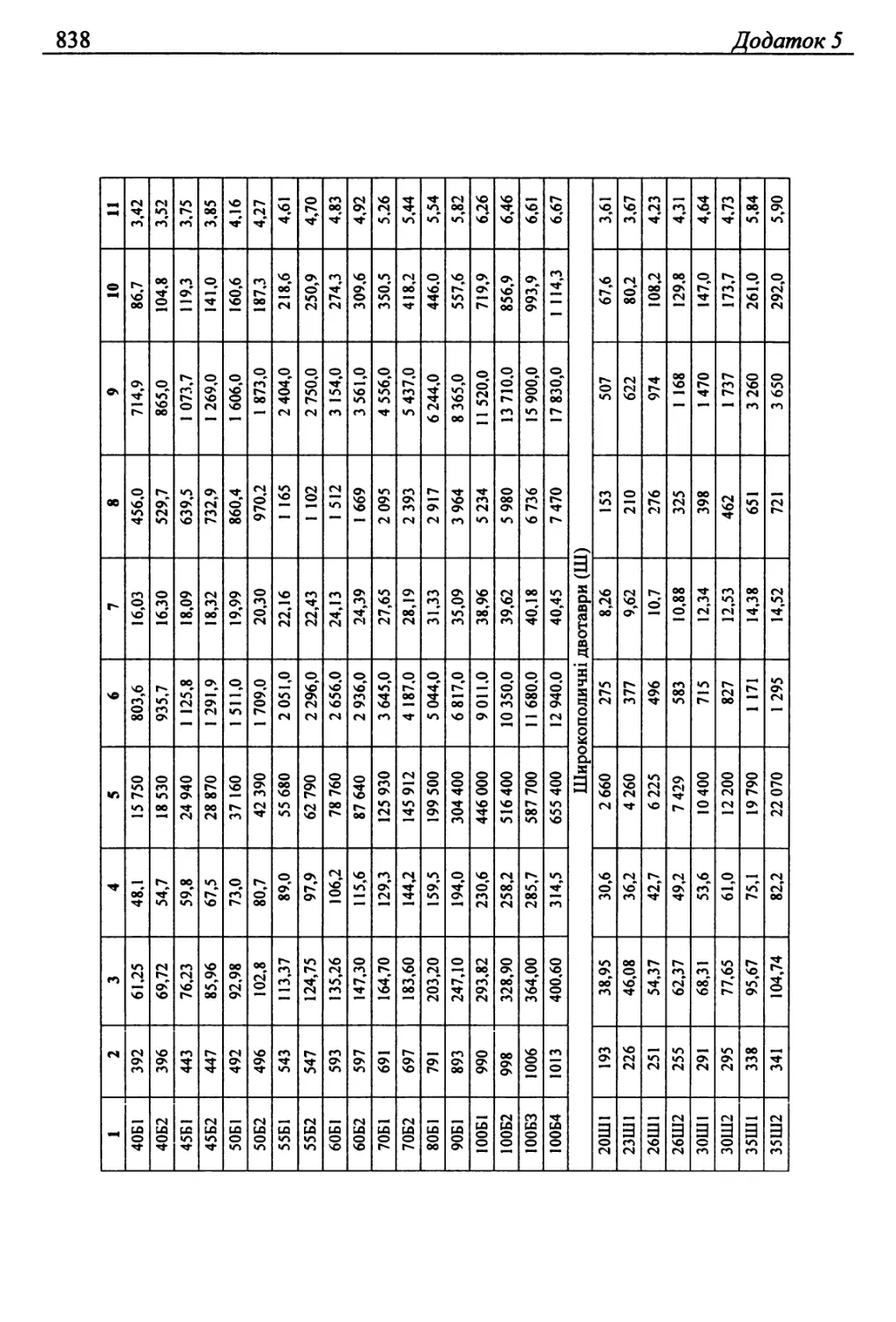

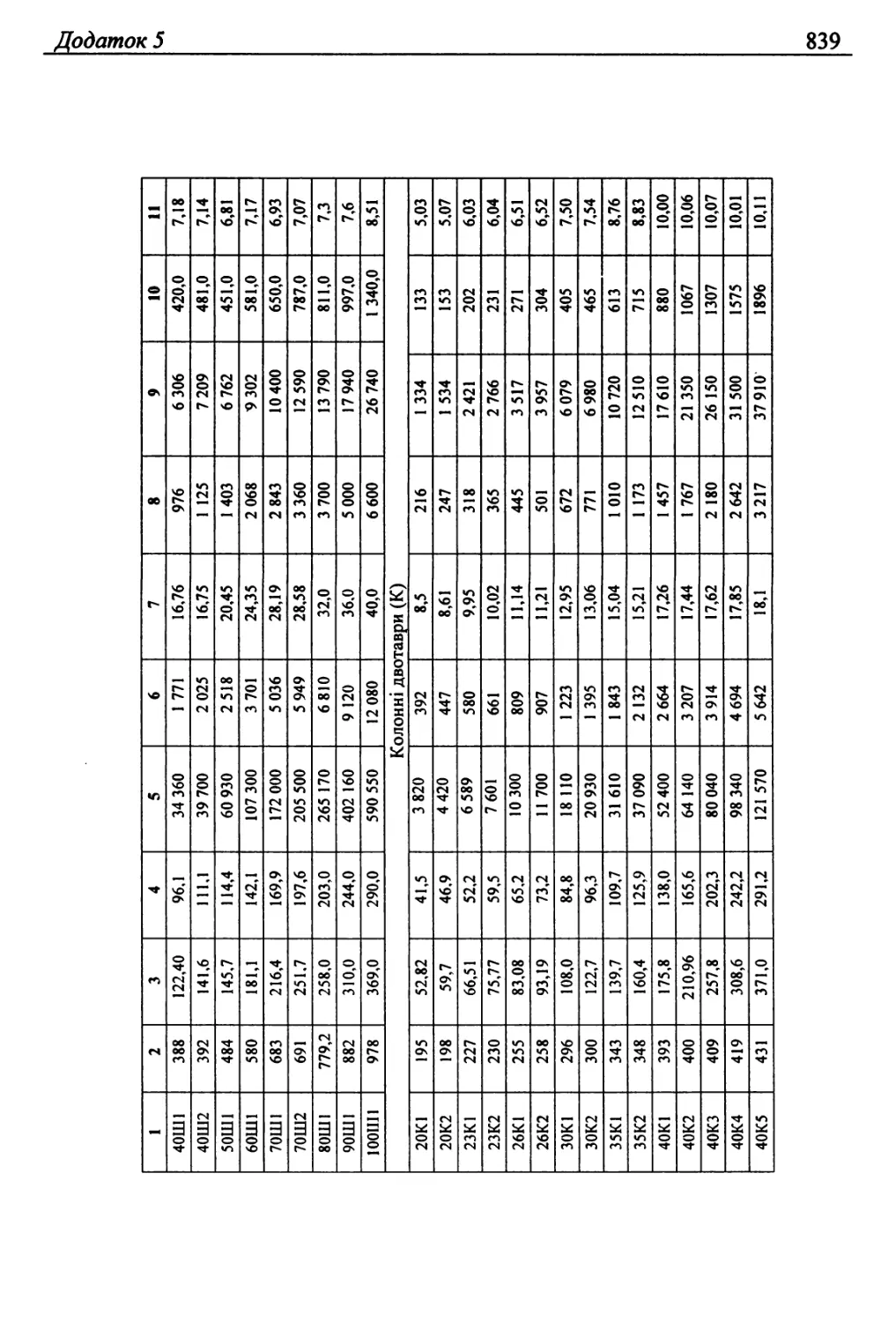

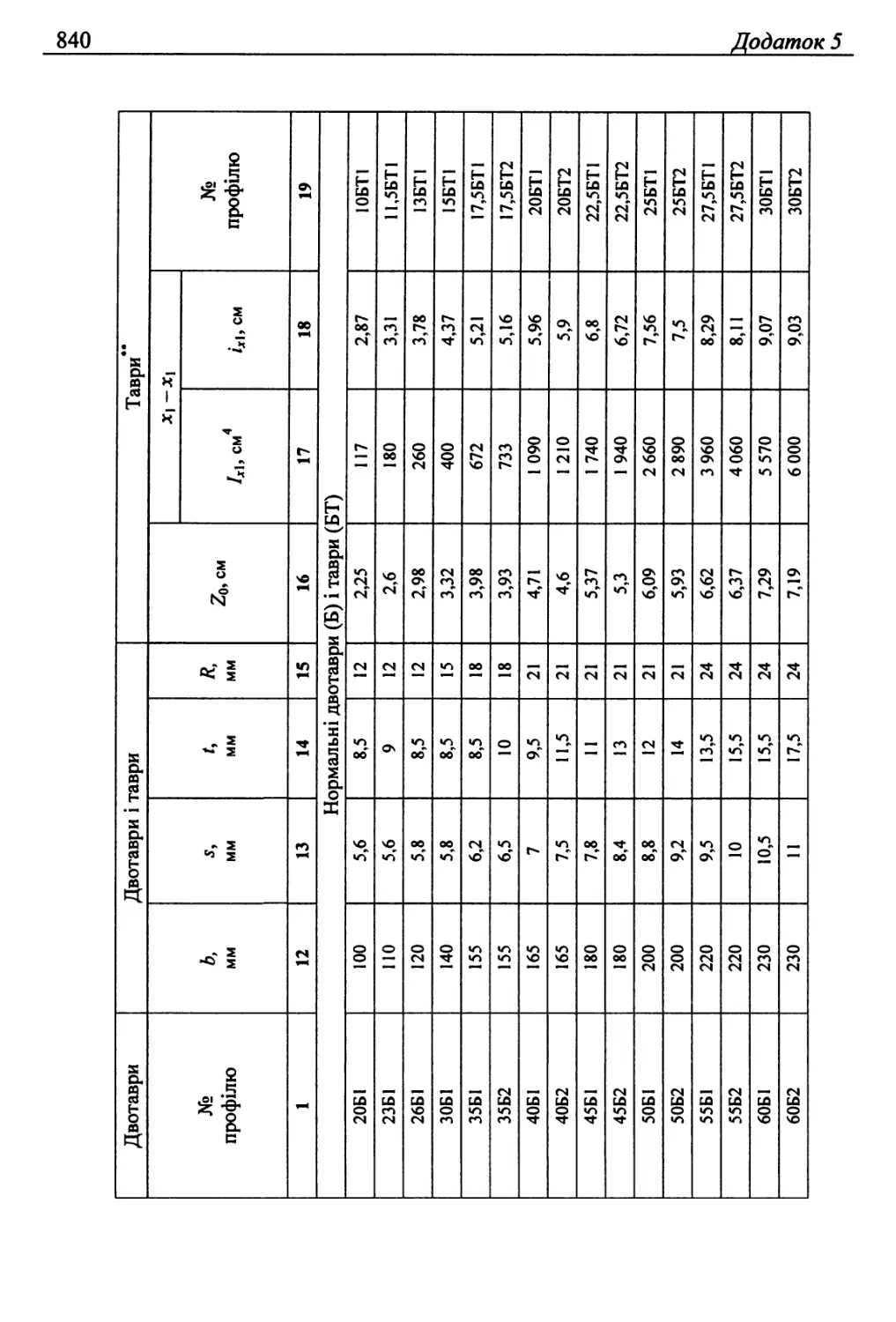

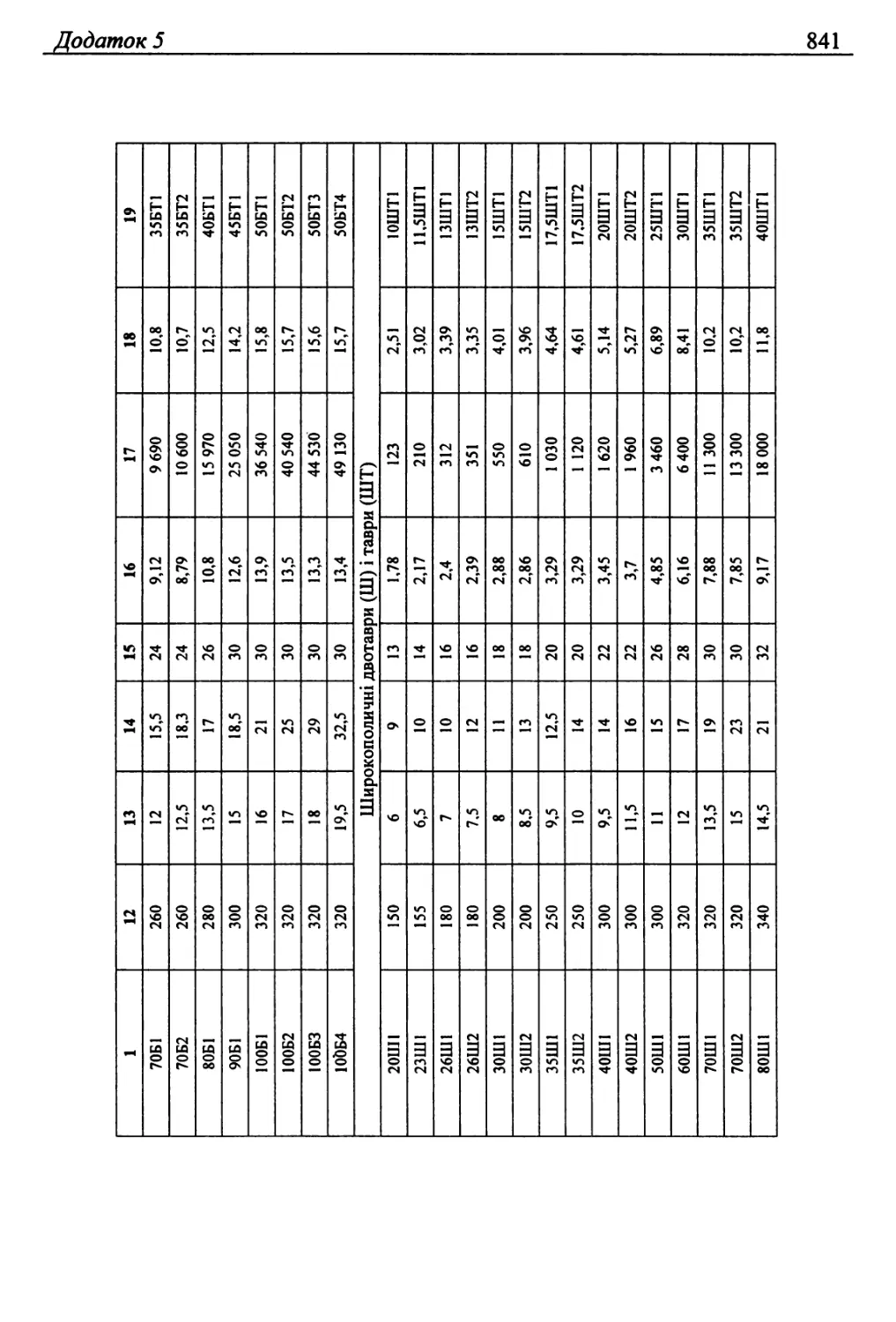

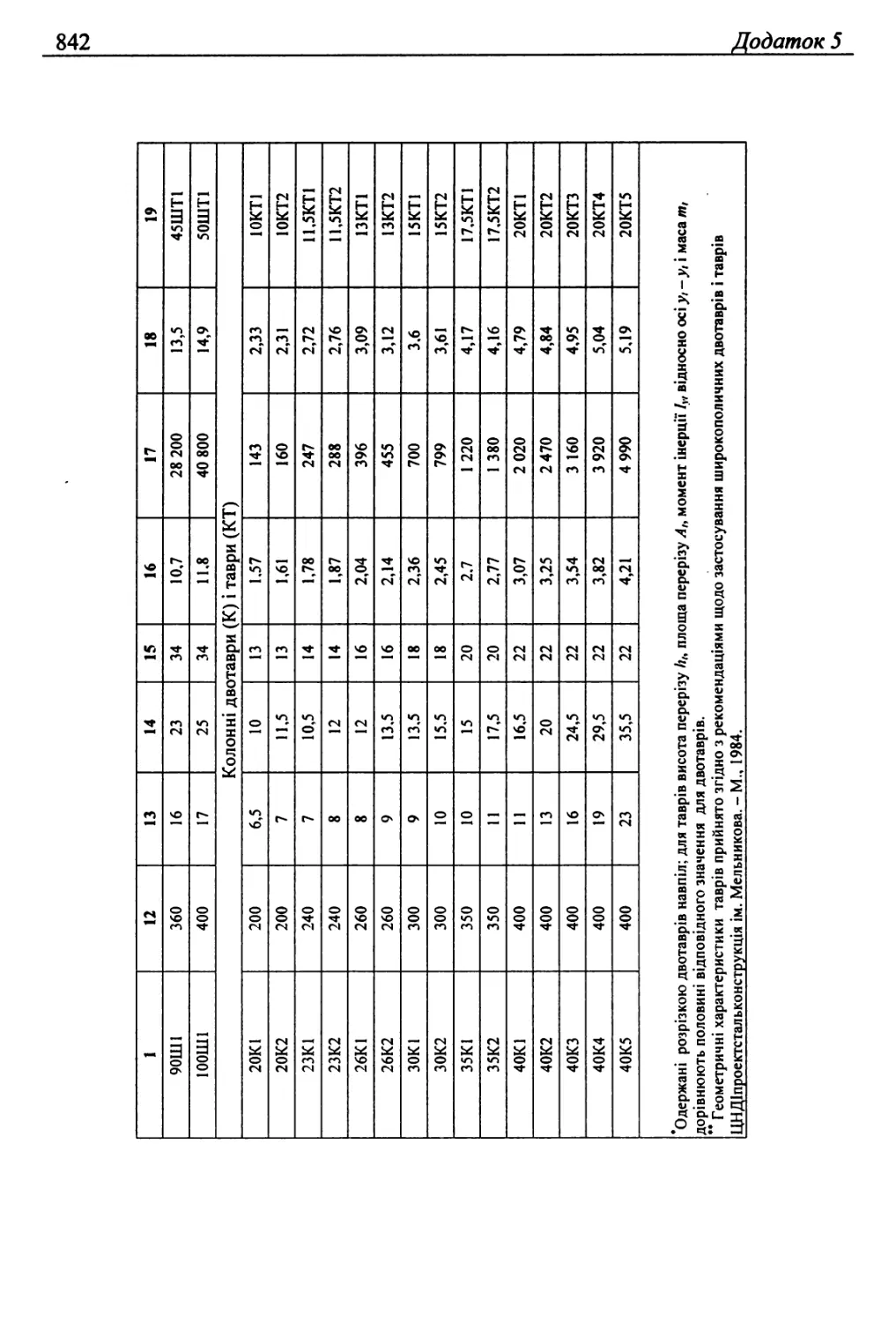

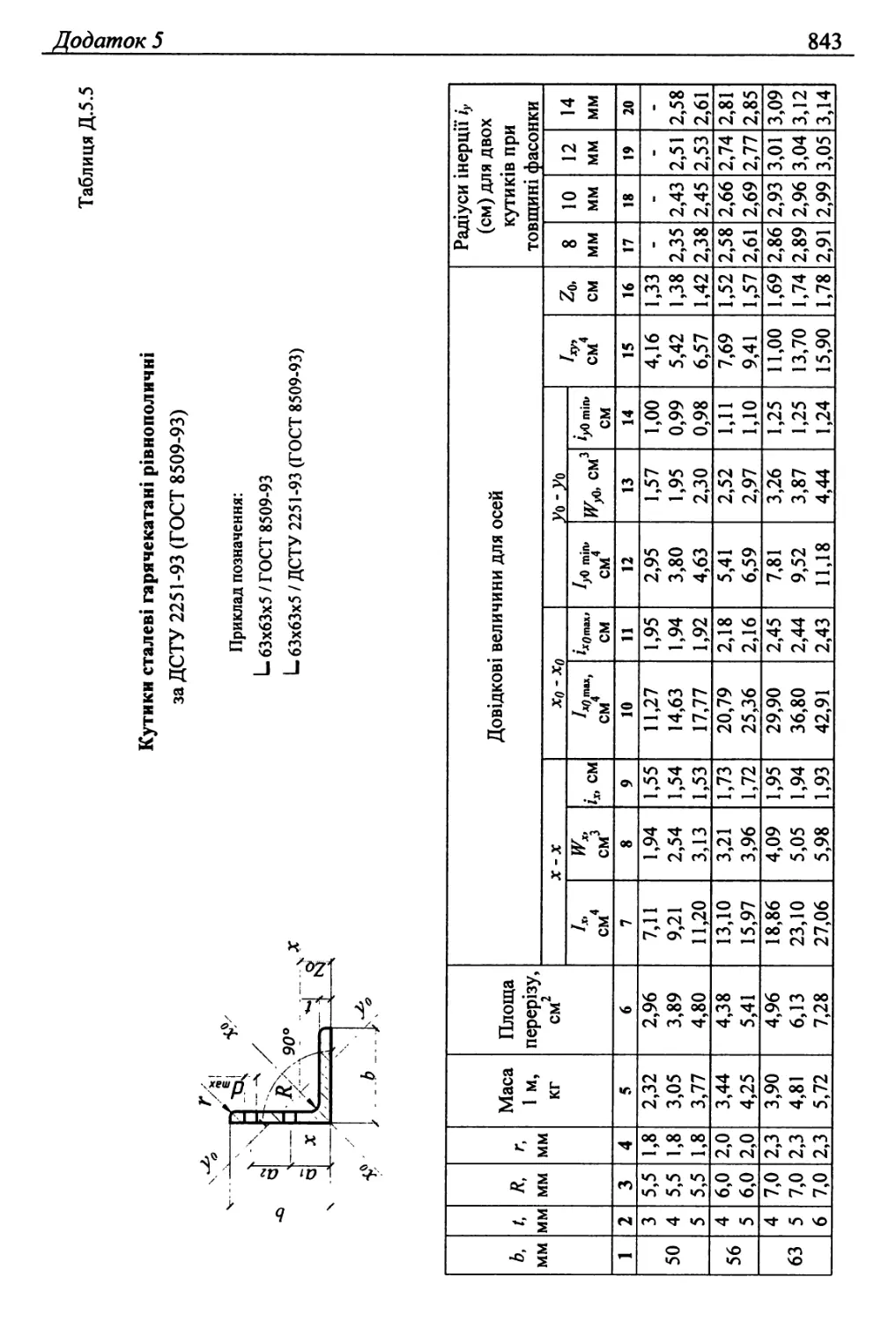

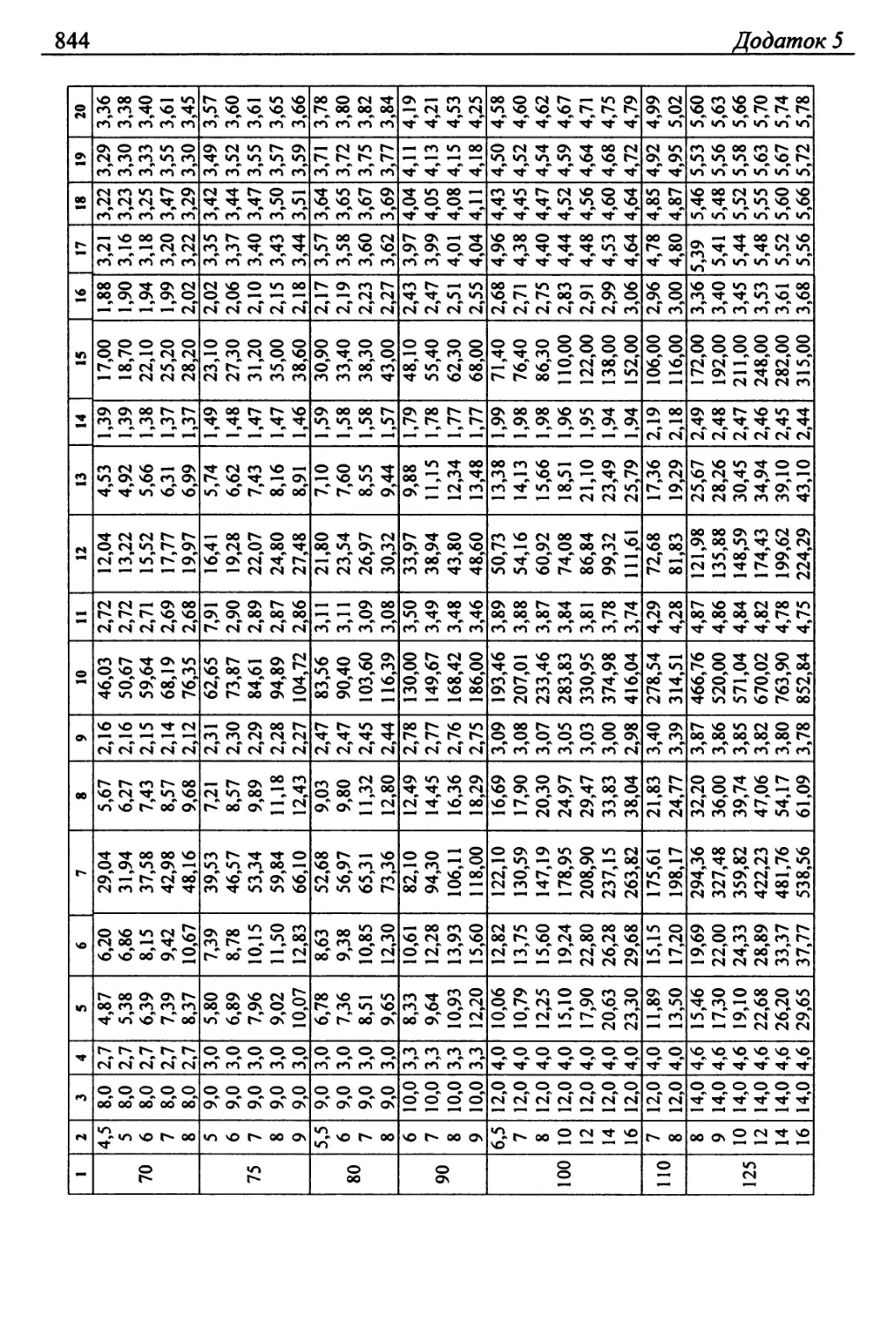

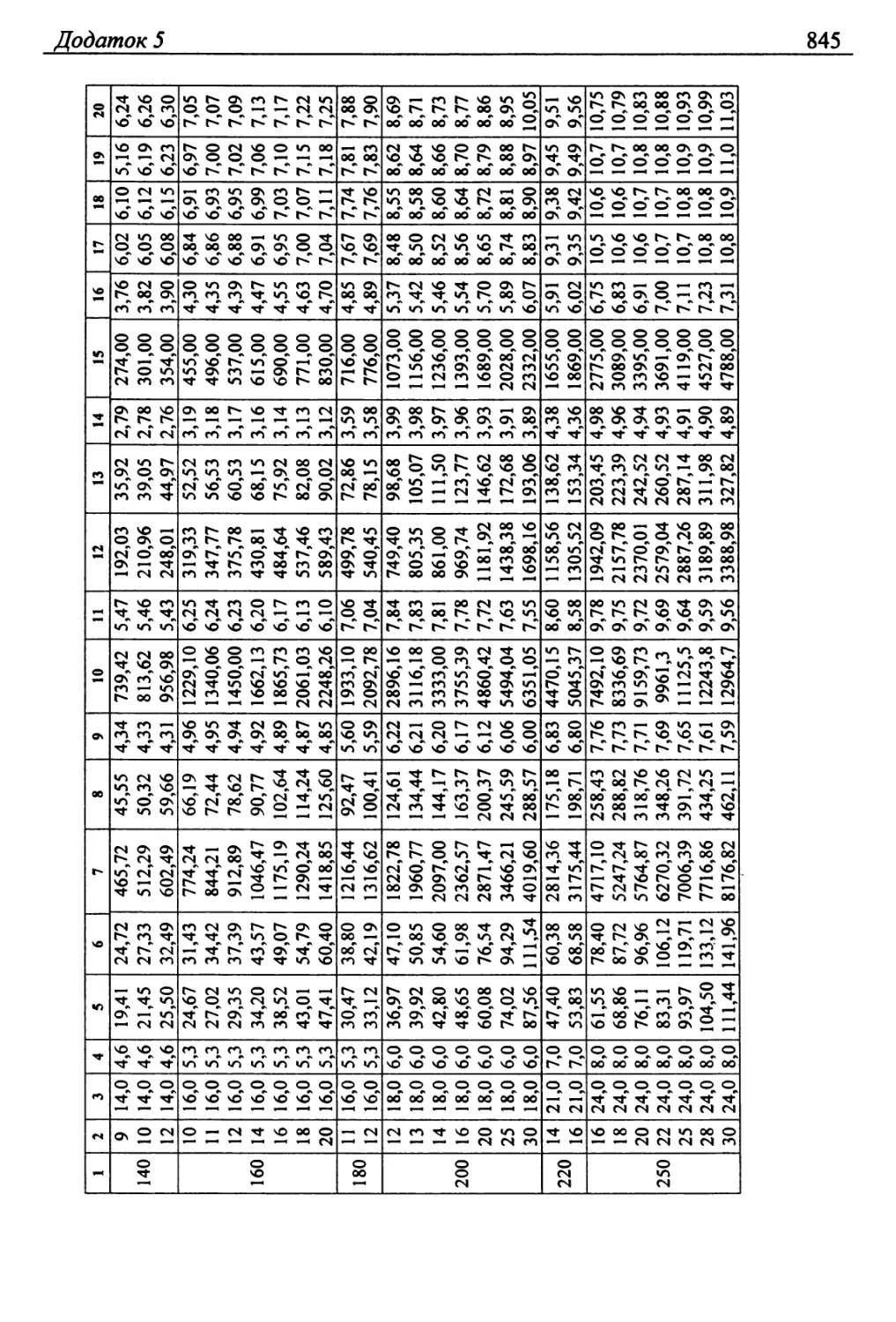

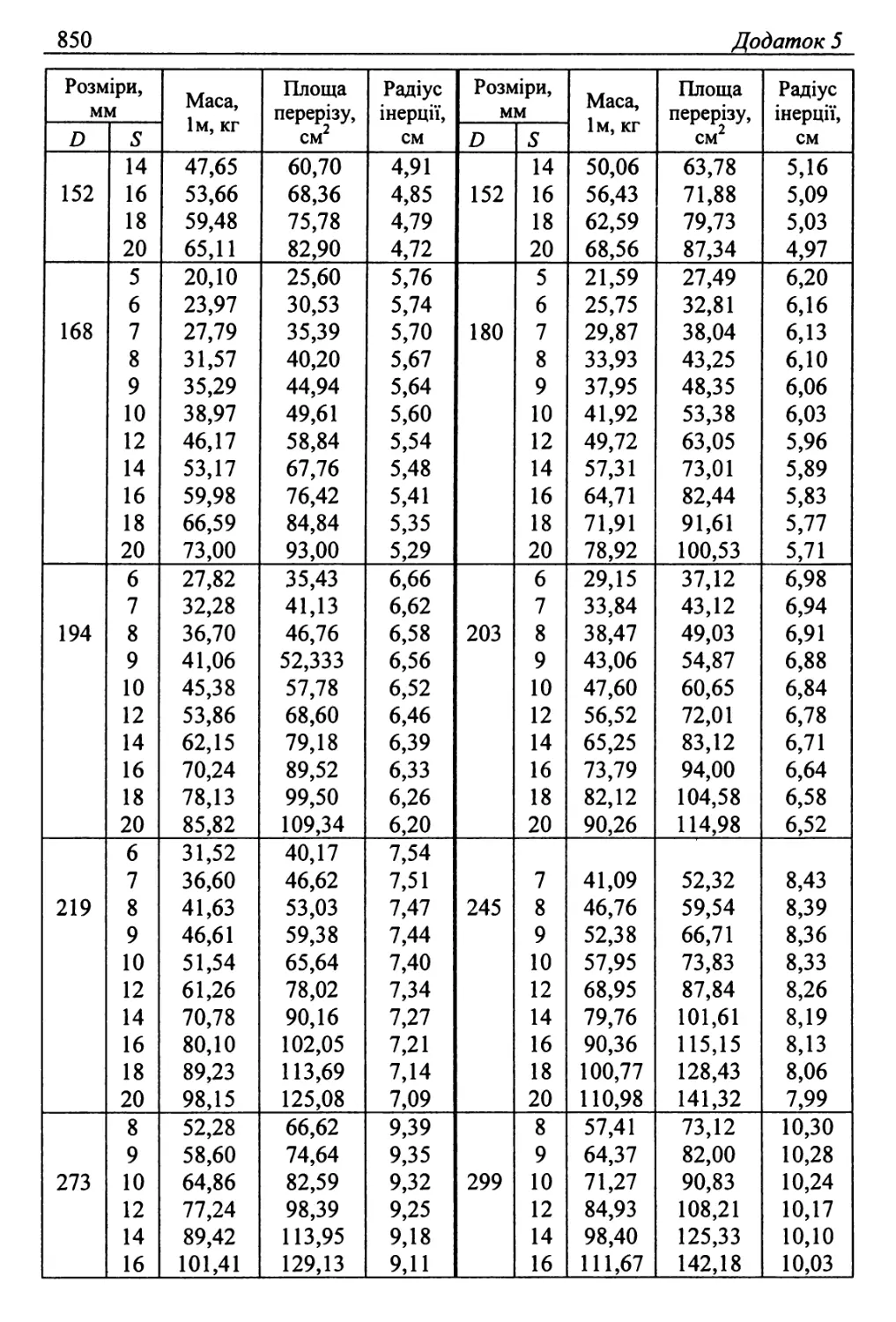

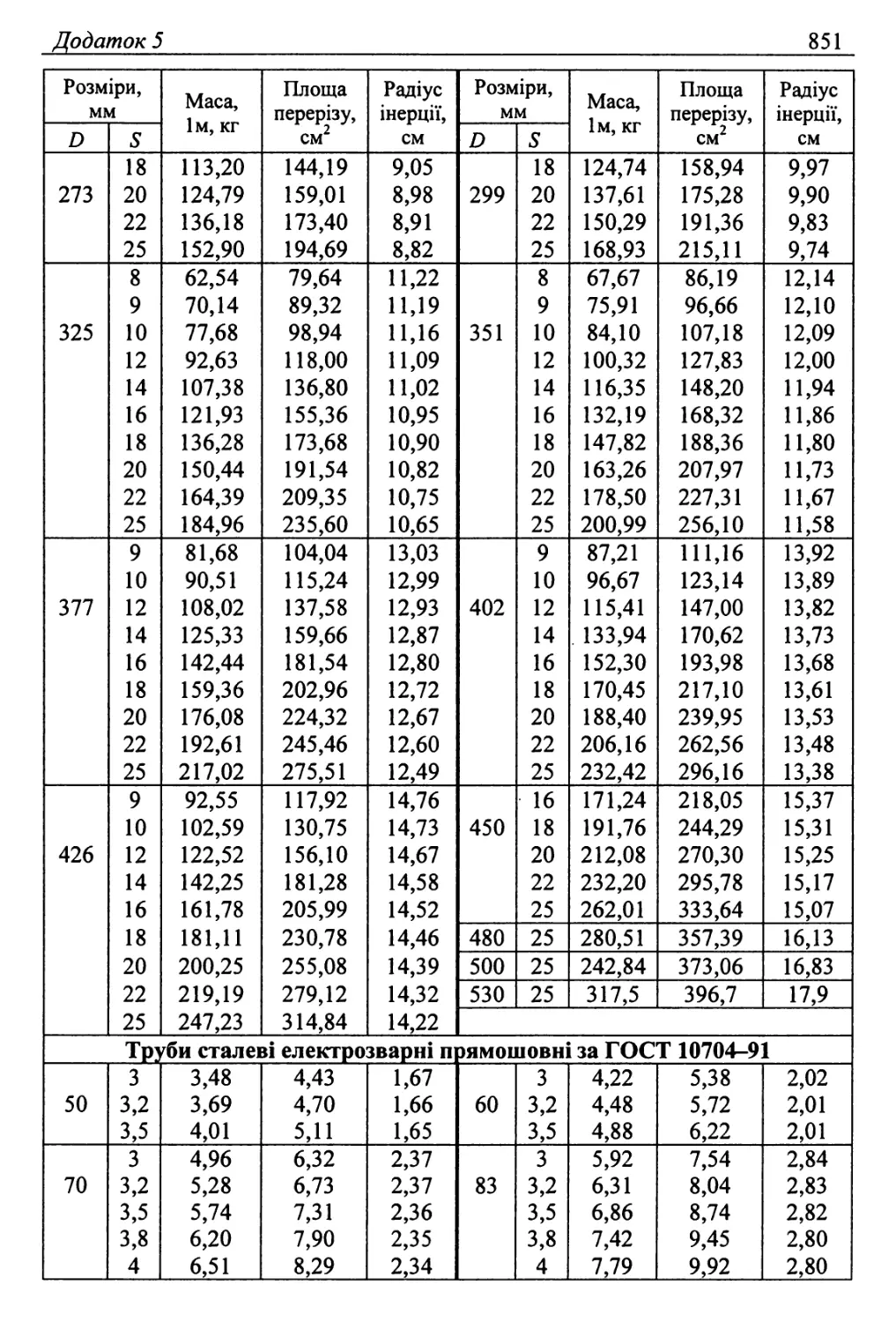

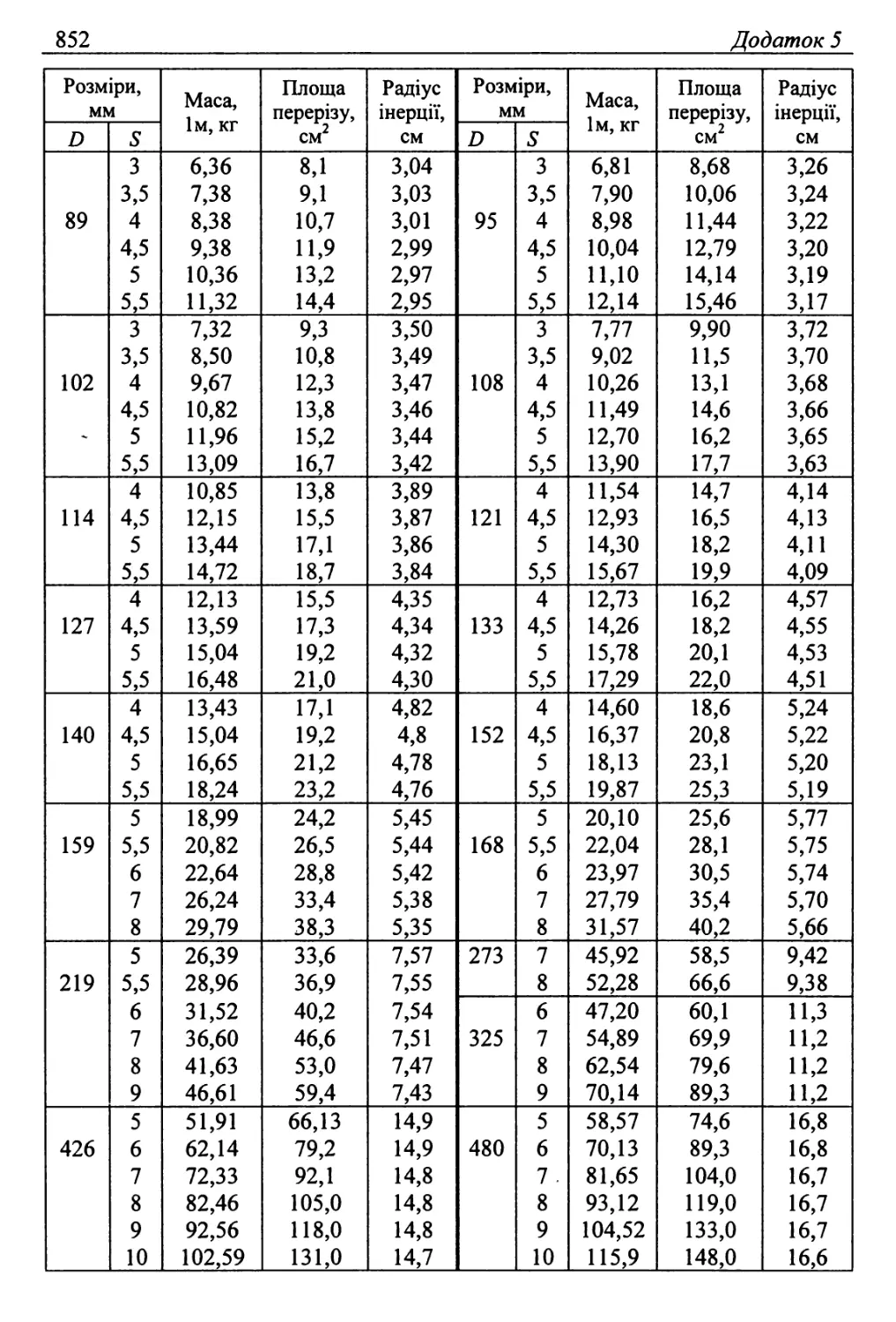

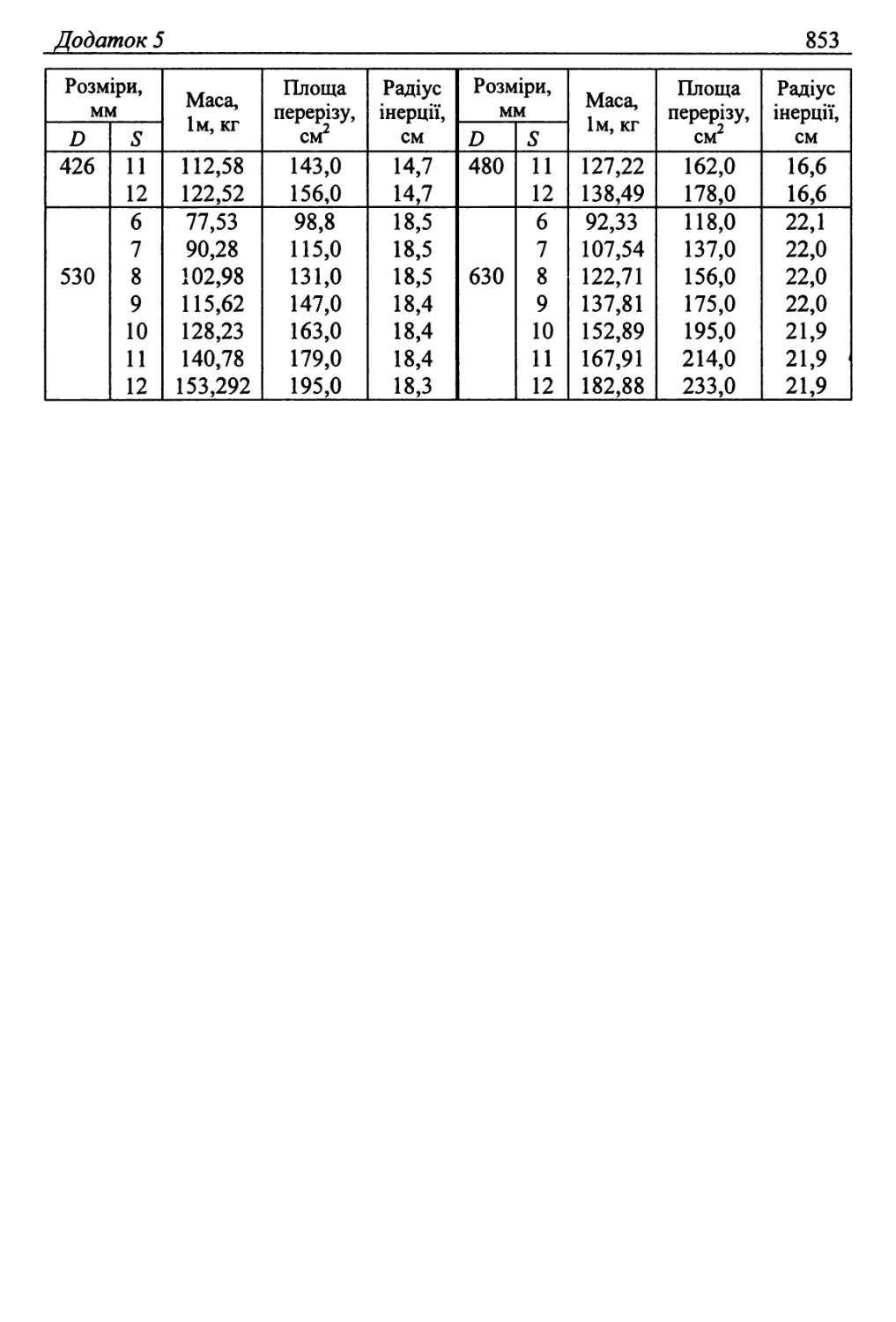

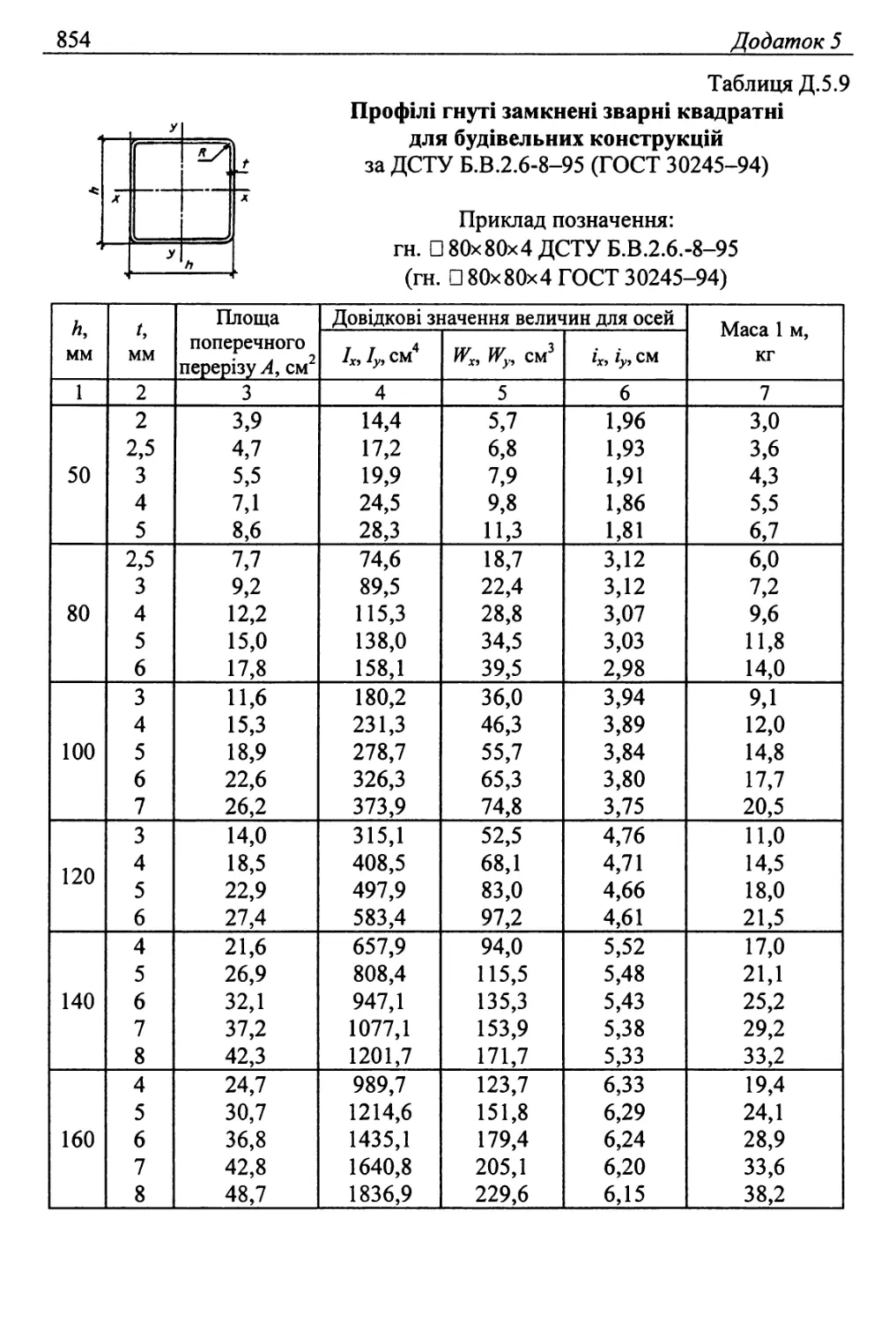

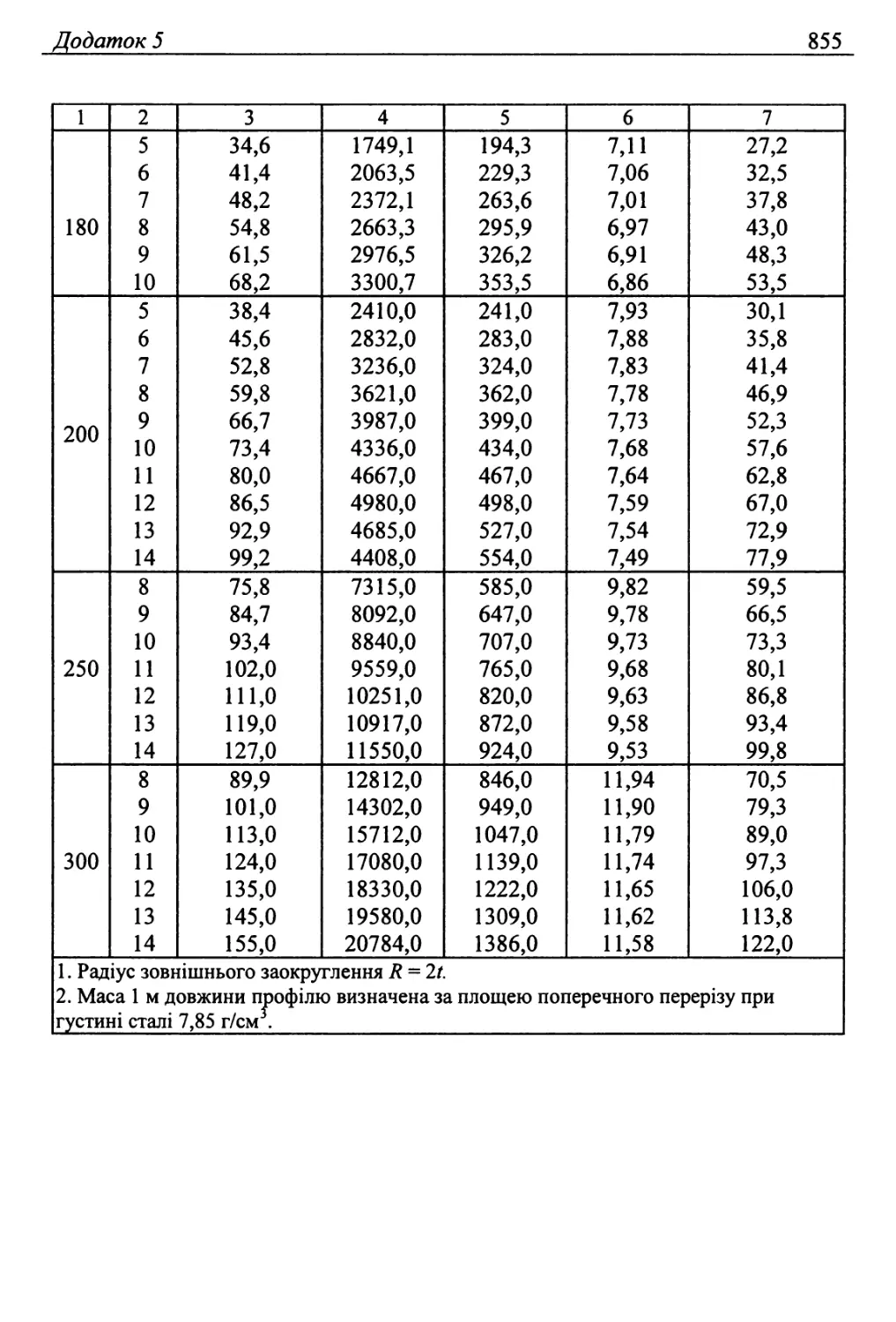

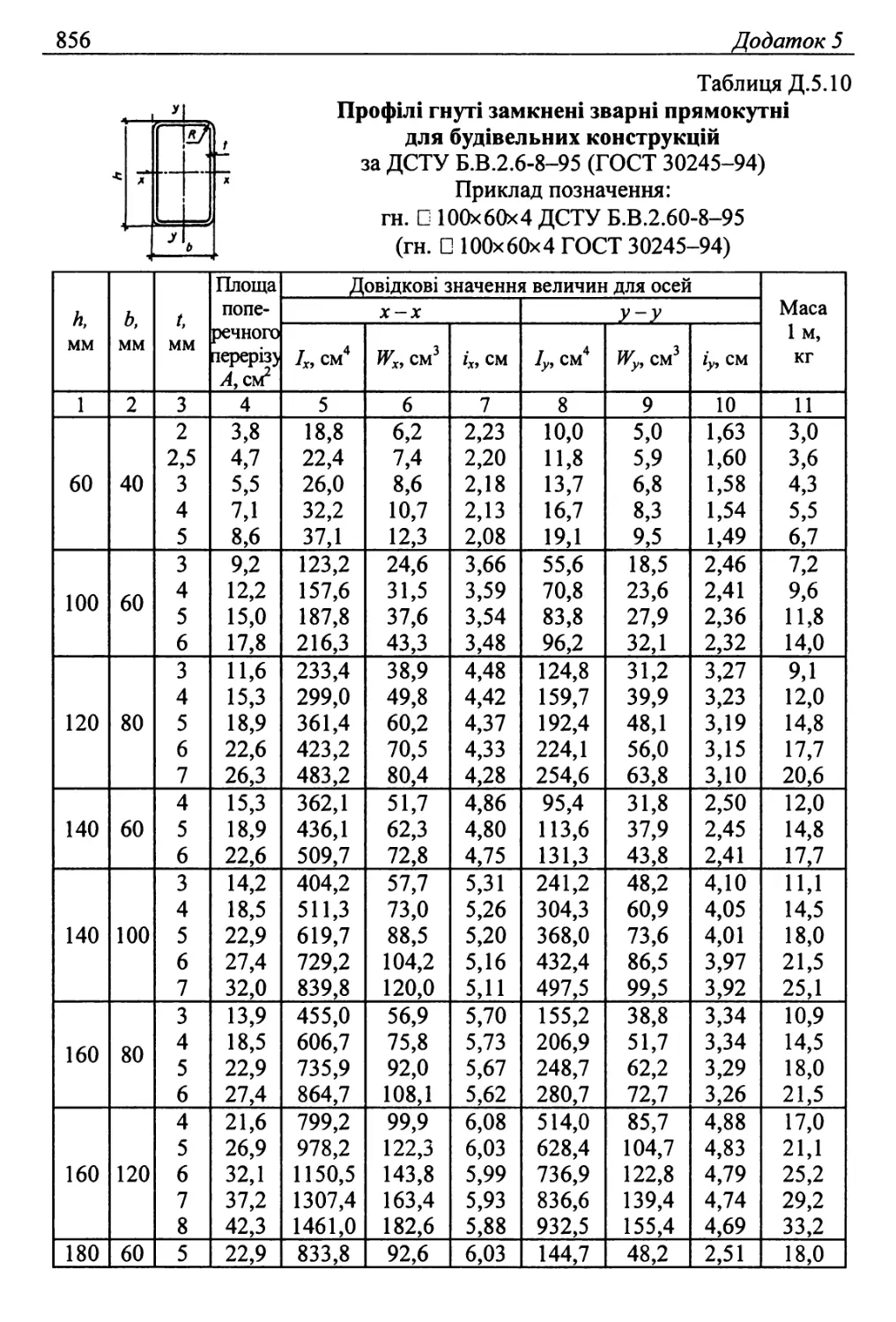

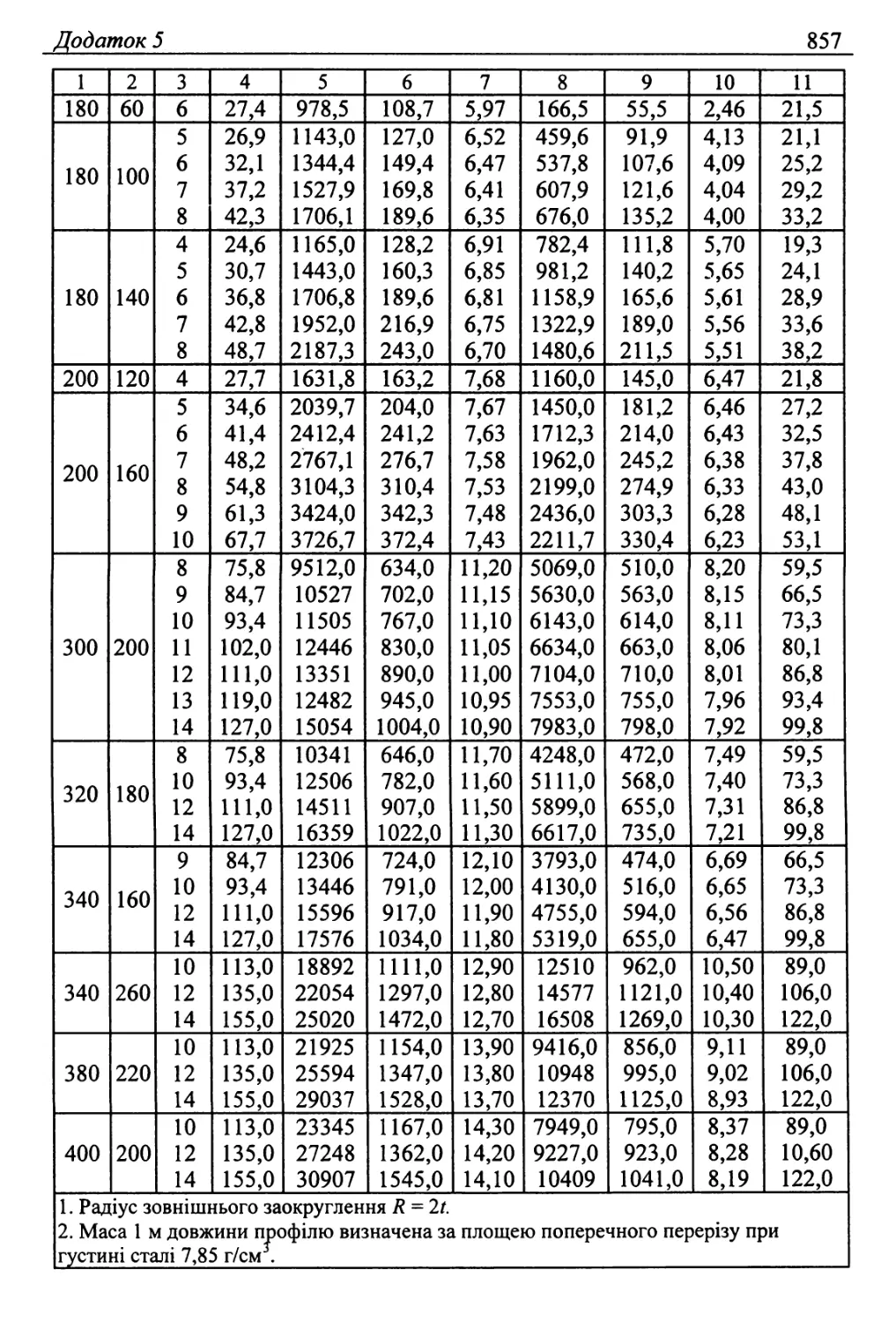

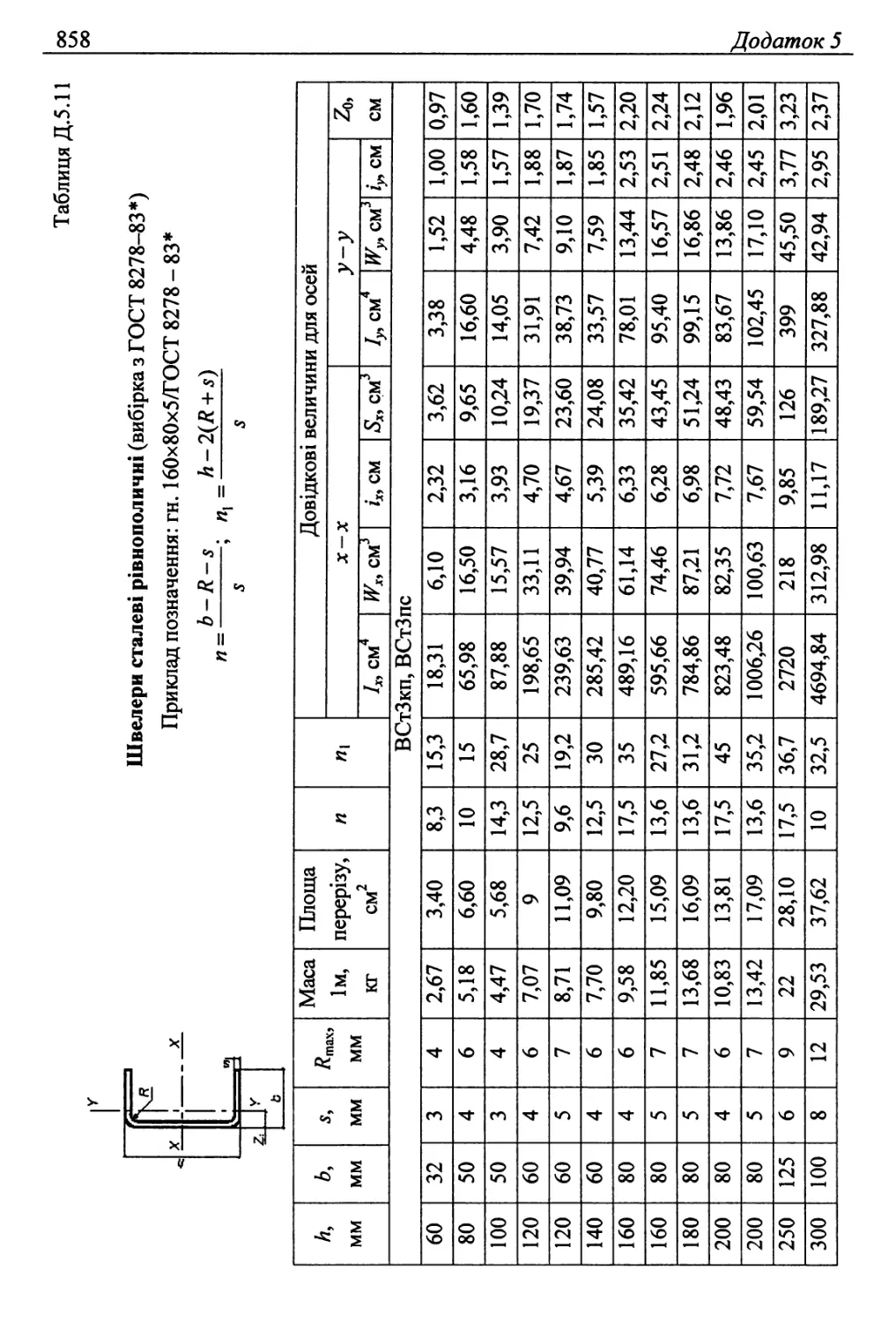

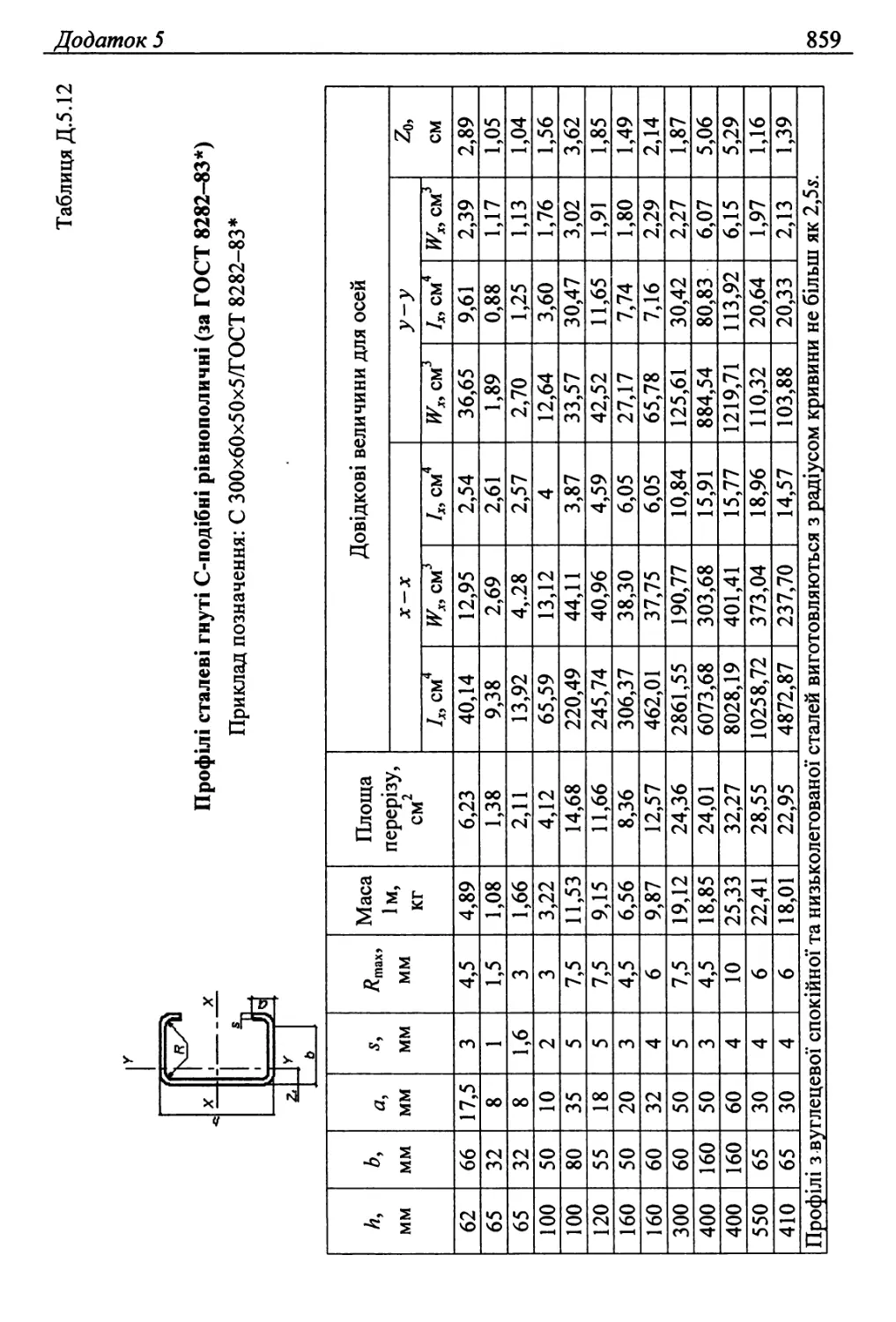

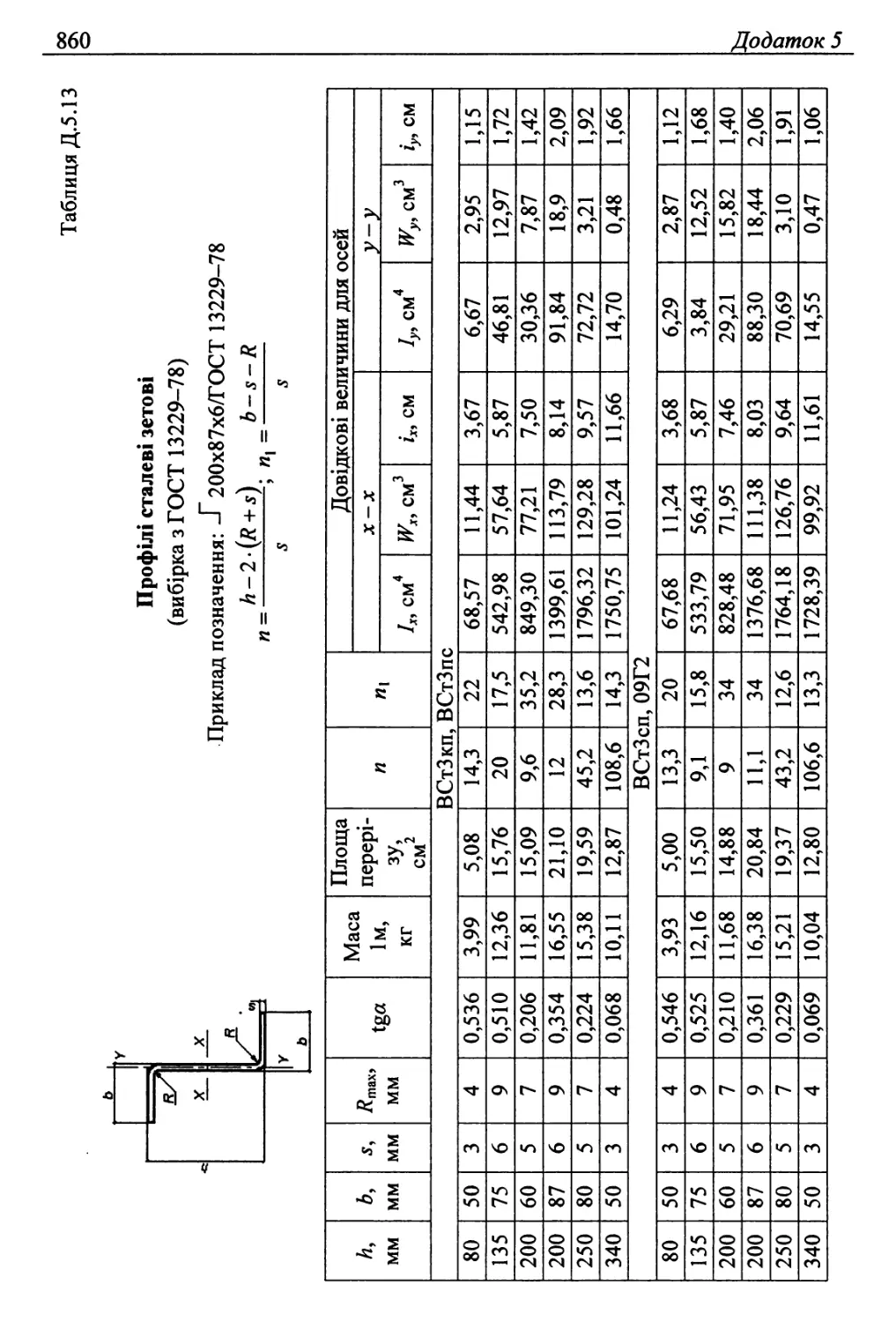

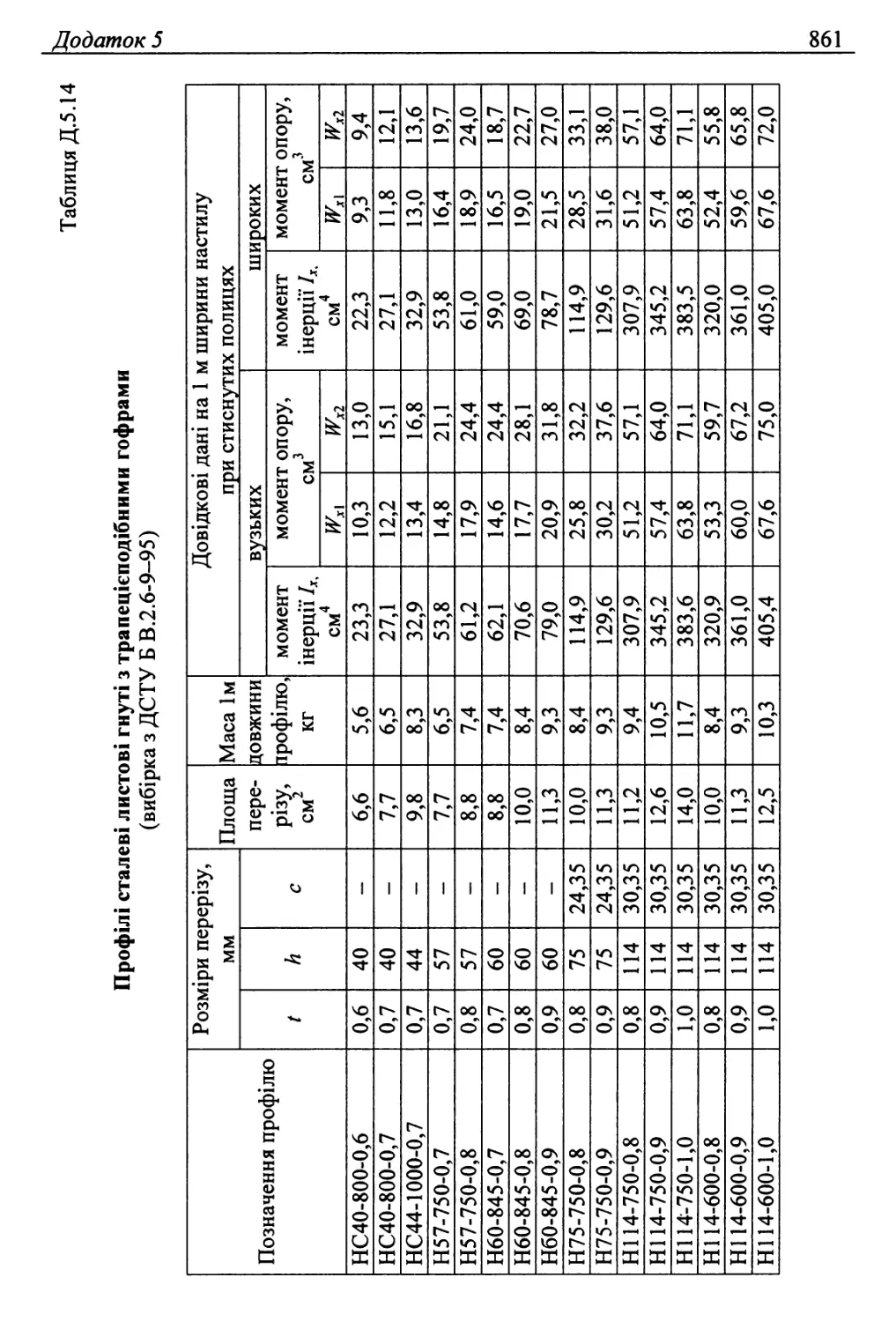

Додаток 5. Сортаменти ........................................... 834

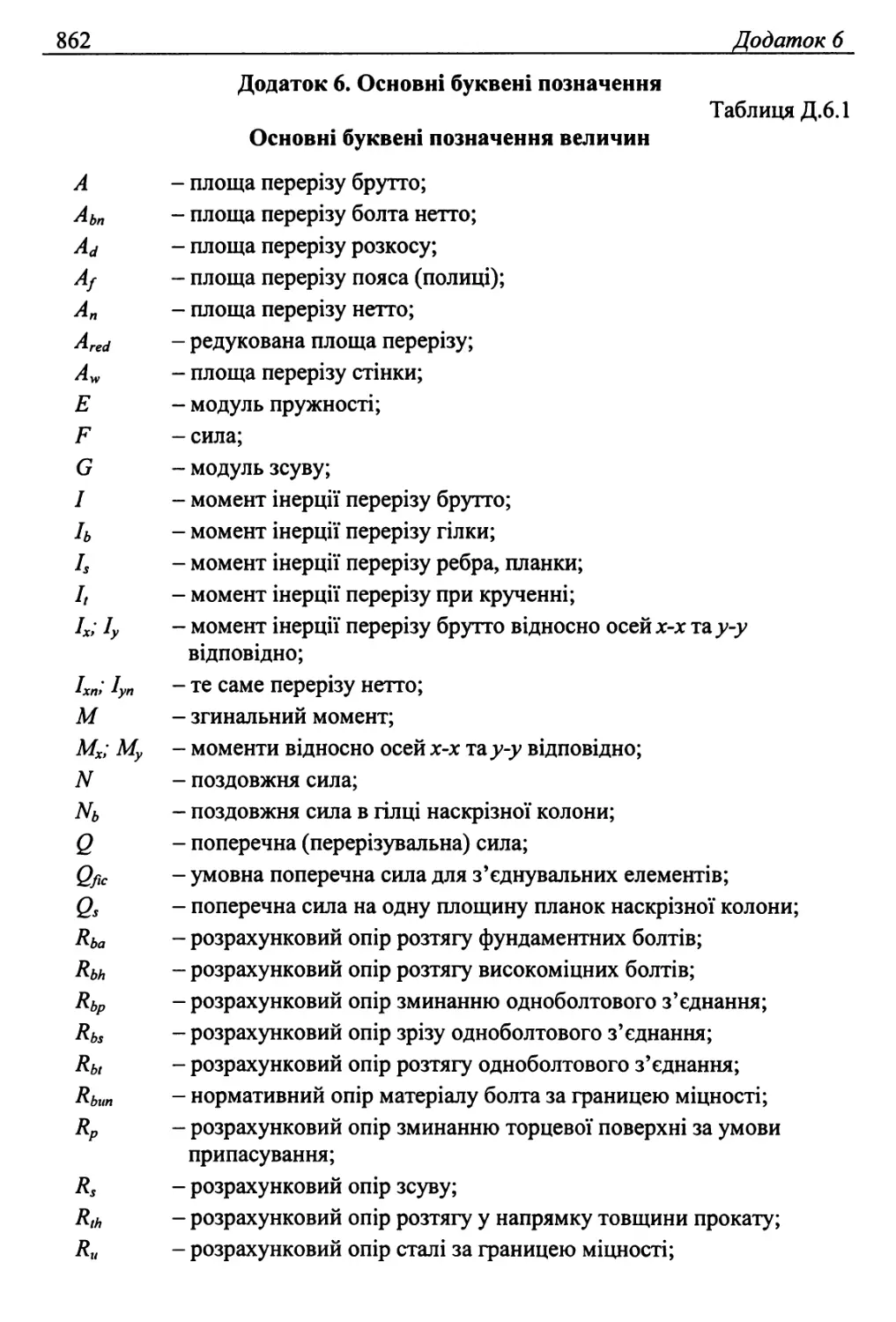

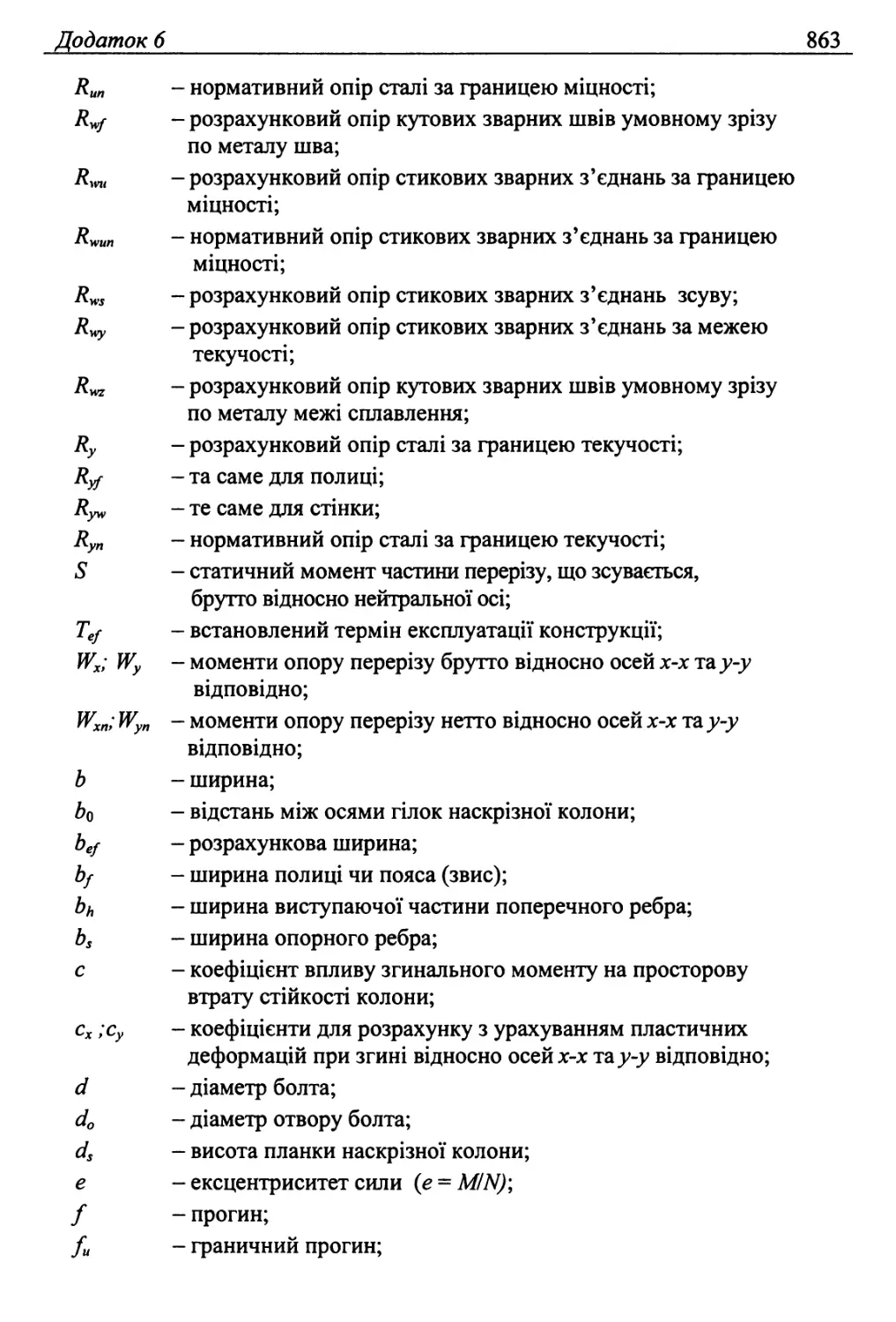

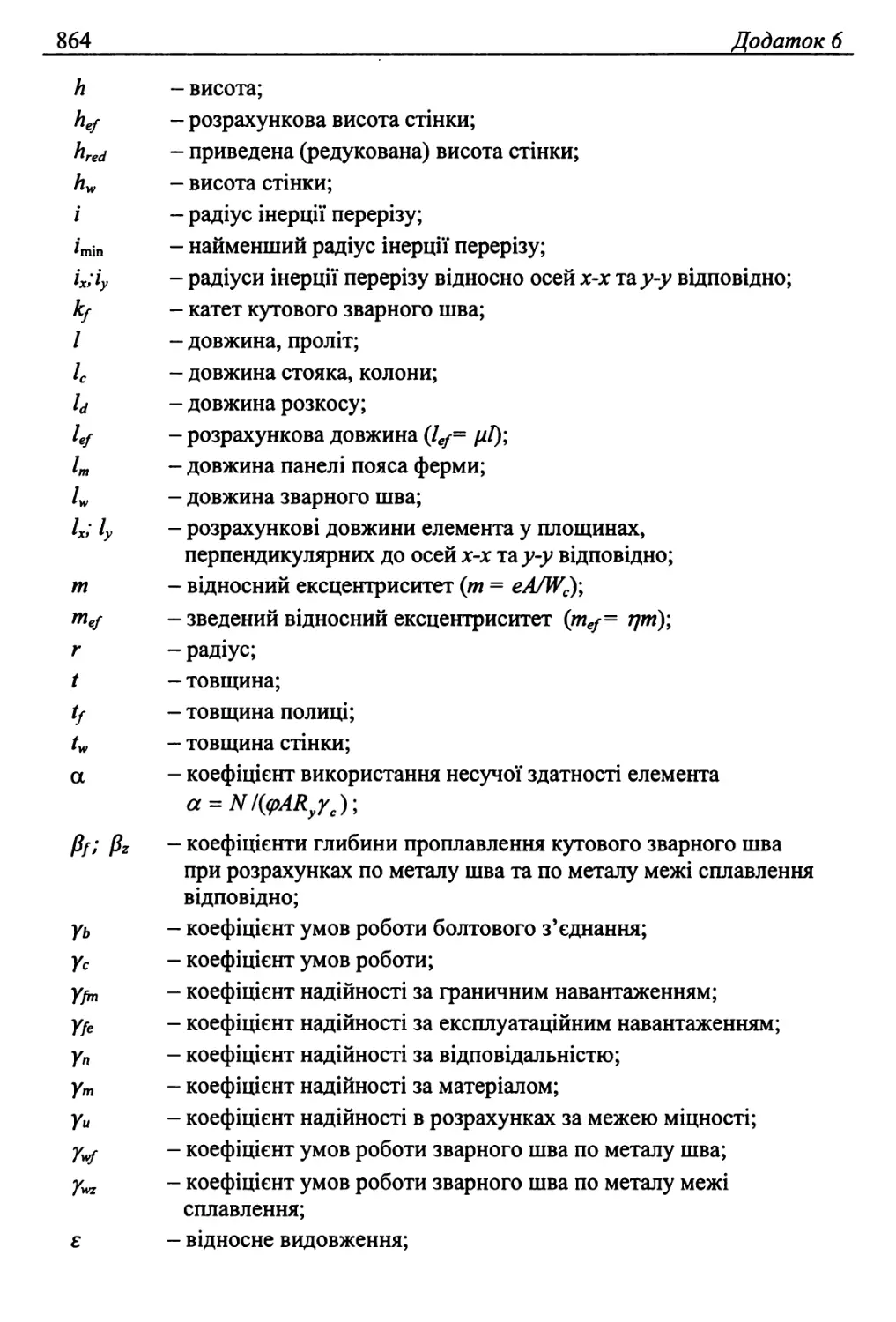

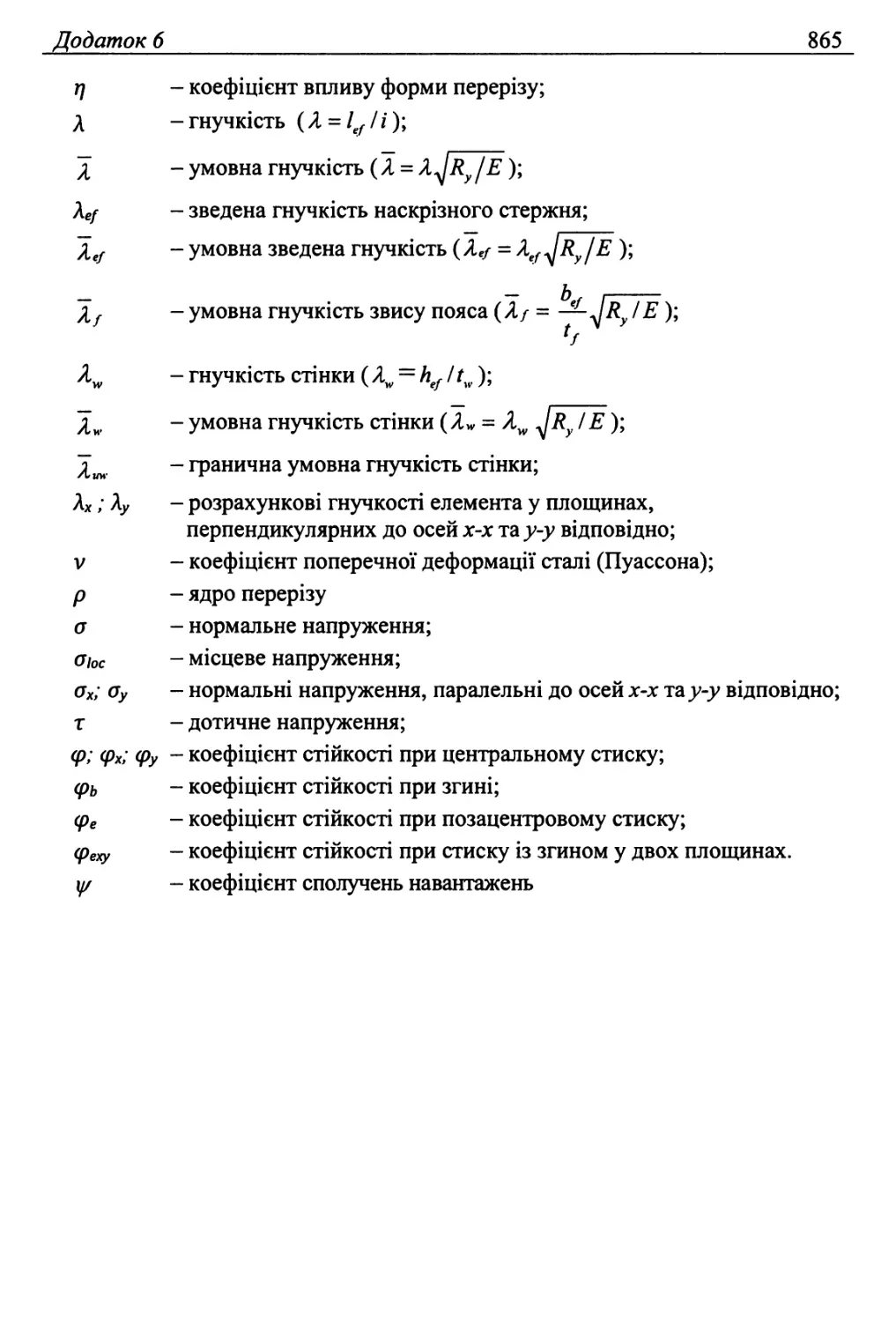

Додаток 6. Основні буквені позначення ........................... 862

Література ....................................................... 867

11

Передмова до другого видання

Друге видання підручника перероблене і доповнене порівняно з першим

при збереженні основного методичного підходу і структури, прийнятих у

попередньому виданні, випущеному за науковим керівництвом і при

авторській участі доктора технічних наук, професора |В.О.Пермякова |.

Представлений підручник «Металеві конструкції» є єдиним базовим та

найбільш повним підручником, в якому з класичних позицій викладений

матеріал, передбачений навчальною програмою загального курсу “Металеві

конструкції”, що викладається у будівельних навчальних закладах для

студентів спеціальностей 7.092101 “Промислове і цивільне будівництво”

відповідно до галузевого стандарту вищої освіти України підготовки бака-

лаврів за напрямом 0921 “Будівництво”. Крім того, підручник може викорис-

товуватись бакалаврами інших напрямів підготовки у вищих навчальних

закладах будівельного профілю.

Нове видання підручника містить 23 глави, побудовані за традиційною

схемою підручників цього напряму. Практично усі розділи підручника

супроводжуються прикладами розрахунків.

У підручнику з сучасних позицій висвітлені питання роботи,

проектування і виготовлення будівельних металевих конструкцій, область

використання яких останнім часом значно розширюється, а також нові

відомості про сучасні методи проектування і розрахунку будівельних

конструкцій. З достатньою повнотою викладено питання проектування найпо-

ширеніших у практиці сталевих балок, колон і ферм, з яких компонуються

різні за конструктивними рішеннями сталеві каркаси одно- і багатоповерхових

будівель, покриттів великих прольотів. Викладено основні принципи

проектування підсилення конструкцій та їхніх елементів при реконструкції

існуючих об’єктів.

Особливістю даного підручника є те, що поряд з класичним підходом

до викладення матеріалу в ньому розглянуті сучасні актуальні питання, які не

були представлені в попередній навчально-методичній літературі, хоча й

знаходили відображення в практиці проектування та науковій літературі. Вони

пов’язані, серед іншого, з тим, що за декілька останніх років в Україні значно

змінилася нормативна база проектування металевих конструкцій, у

будівництві широко використовуються зарубіжні сталі, які за своїми

службовими властивостями можуть використовуватися у конструкціях, але не

входять до числа рекомендованих діючими вітчизняними нормами. Все

більше використання знаходять металеві конструкції, виготовленні за

кордоном і запроектовані за Європейськими нормами Єврокод 3, в останні

роки значного поширення набули легкі металеві конструкції з тонколистової

сталі, холодногнутих і гофрованих профілів, які забезпечують суттєву

економію сталі і коштів, порівняно з традиційними конструкціями із

прокатних профілів.

12

Текст другого видання підручника узгоджений з новітніми норма-

тивними документами, у ньому враховані побажання рецензентів першого

видання та фахівців щодо його змісту і наповнення. Підручник доповнений

главою 20 «Легкі металеві конструкції виробничих будівель», написаною

значною мірою на підставі наукових досліджень, проведених на кафедрі

металевих та дерев'яних конструкцій КЛУБА, суттєво змінена глава 10

«Полегшені балки». Приклади розрахунку наближені до курсового та

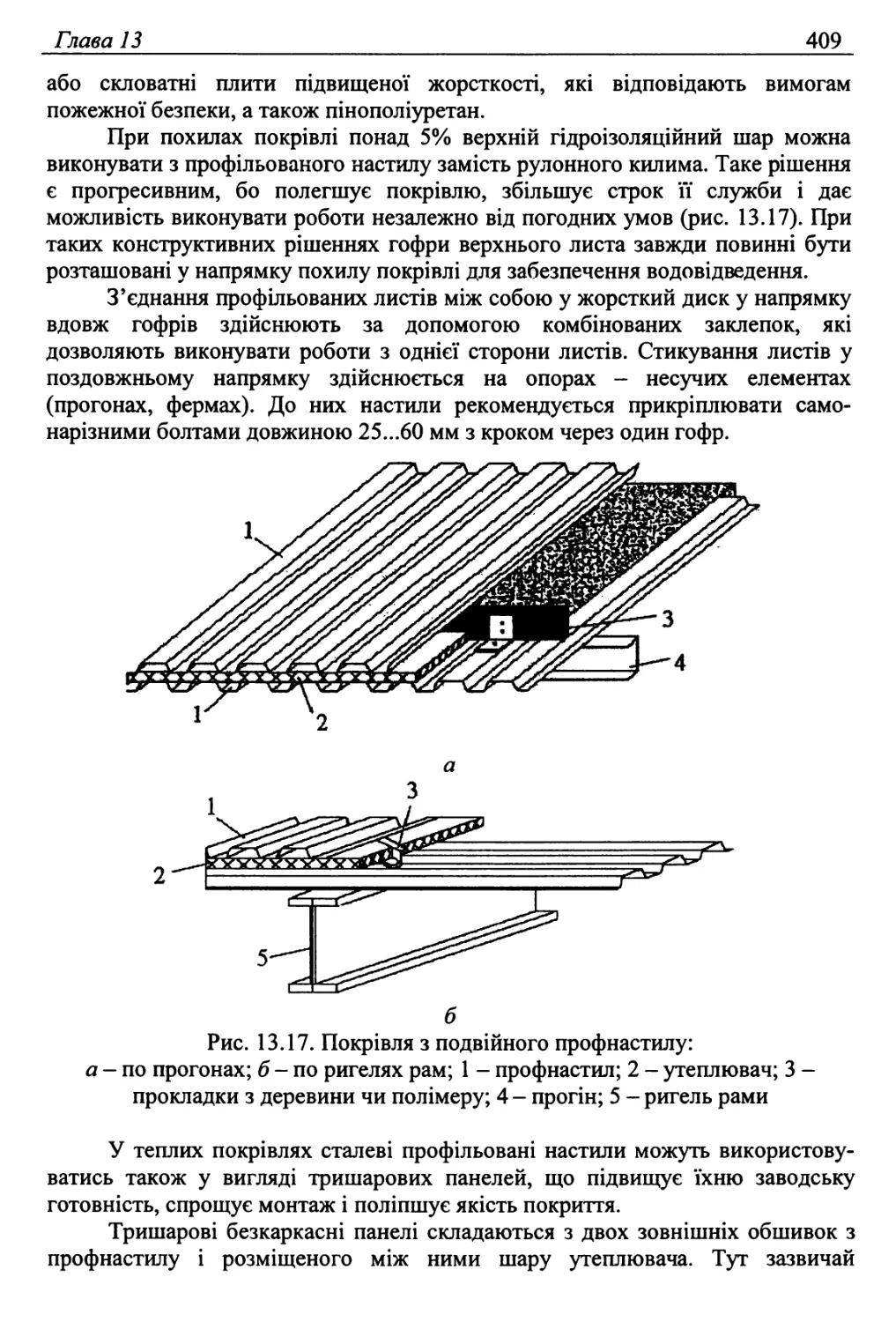

дипломного проектування, з цією метою в додатках наведені нормативні та

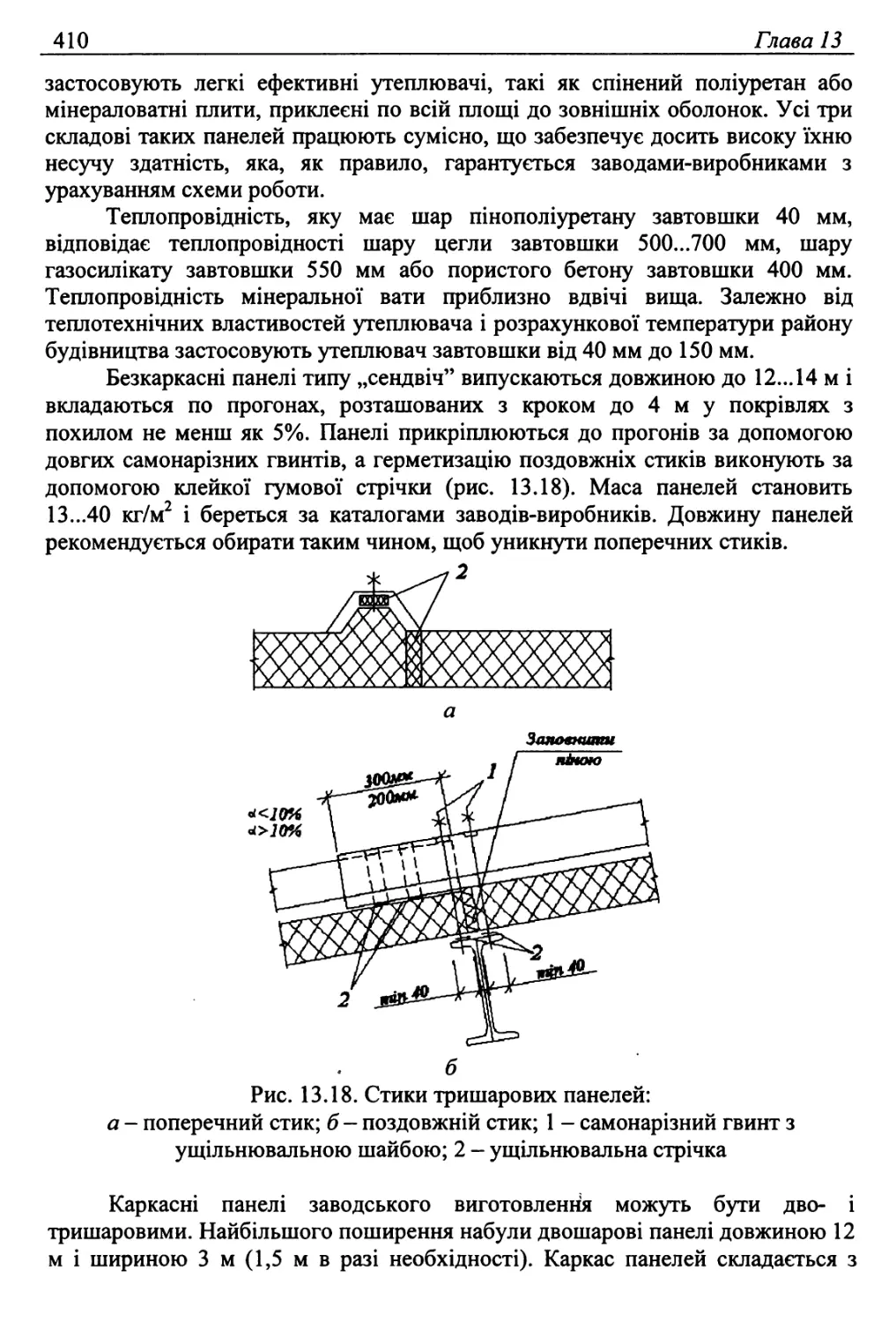

довідкові дані, необхідні при навчальному проектуванні.

При підготовці підручника враховано багаторічний досвід викладання

курсу «Металеві конструкції» на кафедрі металевих та дерев’яних конструкцій

Київського національного університету будівництва і архітектури, результати

досліджень конструкцій, будівель і споруд інституту УкрНДІпроектсталь-

конструкція ім. В.М. Шимановського, а також новітні досягнення в галузі

металобудування.

Глава 1 написана доктором техн. наук, проф. В.О. Пермяковим і

доктором техн. наук, проф. О.В. Шимановським; глави 2, 3, 6, і 7 - доктором

техн. наук, проф. В.О. Пермяковим; глава 4 - доктором техн. наук, проф.

О.В. Шимановським; глави 5 і 17 доктором техн. наук, проф. В.О. Пермяковим

і канд. техн. наук, проф. О.О. Ліловим; 12 і 16 - доктором техн. наук, проф.

В.О. Пермяковим і канд. техн. наук, доц. І.Д. Бєловим, глава 21 - доктором

техн. наук, проф. В.О. Пермяковим і канд. техн. наук, доц. Л.І.Лавріненко;

глави 8, 9, 10 і 11 - канд. техн. наук, проф. О.О. Ліловим; глави 13, 14 і 15 -

канд. техн. наук, проф. О.О. Ліловим і канд. техн. наук, доц. Л.І. Лавріненко;

глави 18 і 19 - канд. техн. наук, доц. В.О.Володимирським; глава 20 доктором

техн. наук, доц. С.І.Біликом і канд. техн. наук, проф. О.О. Ліловим, глава

22 - доктором техн. наук, проф. В.О. Пермяковим і доктором техн. наук,

доц. С.І.Біликом; глава 23 - канд. техн. наук, доц. І.Д. Бєловим.

Автори висловлюють щиру вдячність рецензентам другого видання -

академіку Національної Академії наук України, заслуженому діячу науки і

техніки України, доктору технічних наук, професору Л.М. Лобанову, лауреату

Державної премії України в галузі науки і техніки, доктору технічних наук,

професору Є.В. Горохову і доктору технічних наук, професору В.В. Фурсову -

за зауваження і поради, які більшою частиною враховані у цьому виданні.

Підручник може бути рекомендований для магістрів, аспірантів,

широкого кола інженерів-проектувальників і наукових співробітників, які

спеціалізуються у питаннях розрахунку, проектування і реконструкції будівель

і споруд.

Автори допускають, що книга не прозбавлена певних недоліків, а

також помилок у прикладах розрахунку. Сподіваємося, що вони будуть

знайдені допитливими читачами, про що вони повідомлять авторів, які

заздалегідь вдячні їм за це.

Глава 1

13

Глава 1. ЗАГАЛЬНІ ВІДОМОСТІ ПРО МЕТАЛЕВІ КОНСТРУКЦІЇ

1.1. Короткий історичний нарис розвитку металевих

конструкцій в Україні

Будівництво - це найстародавніша сфера діяльності людства. В усі часи

будівельні споруди мали не тільки утилітарне призначення, але й були певним

відображенням виробничих відносин та суспільної практики конкретної

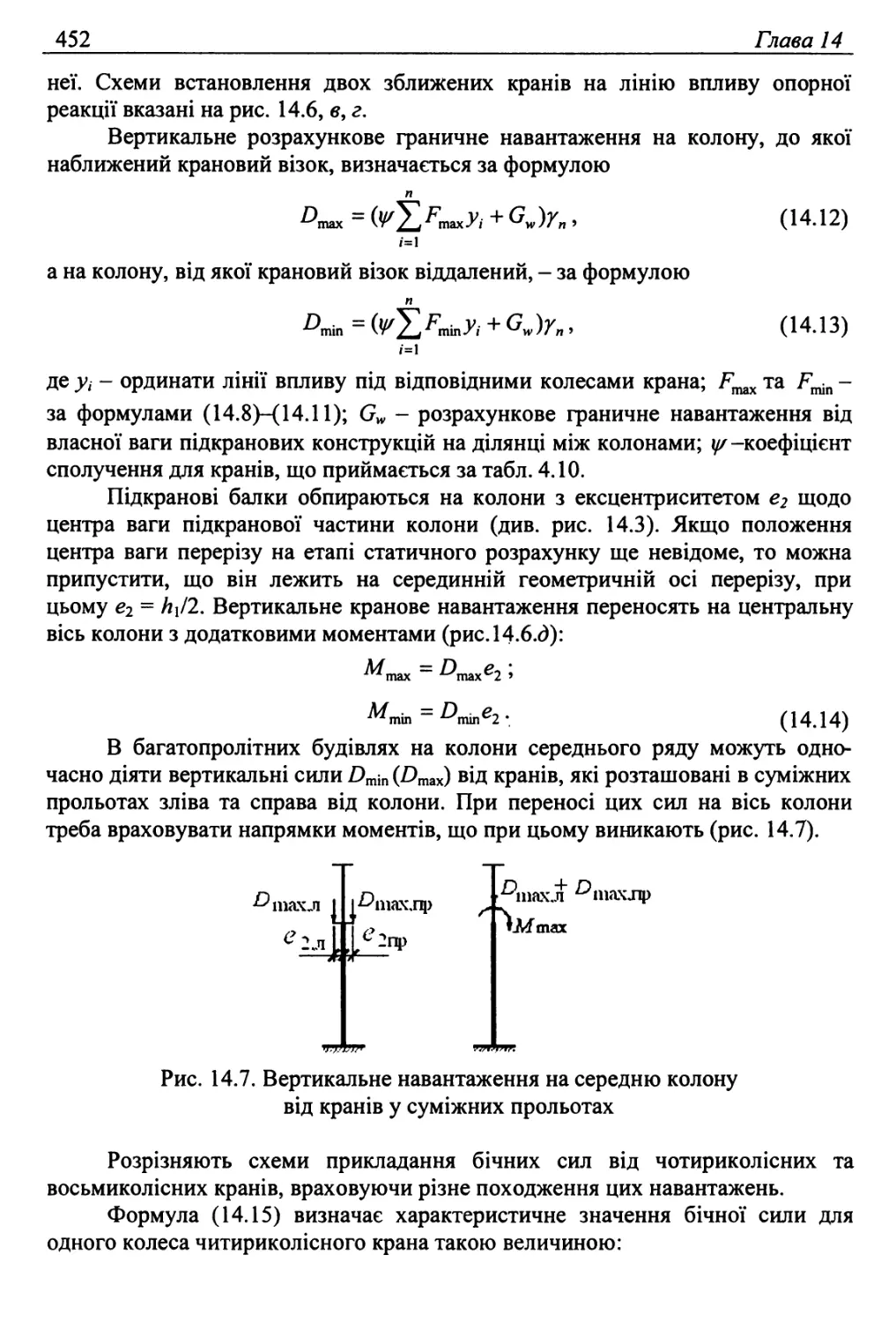

історичної епохи. Виходячи з рівня розвитку техніки будівничий не тільки

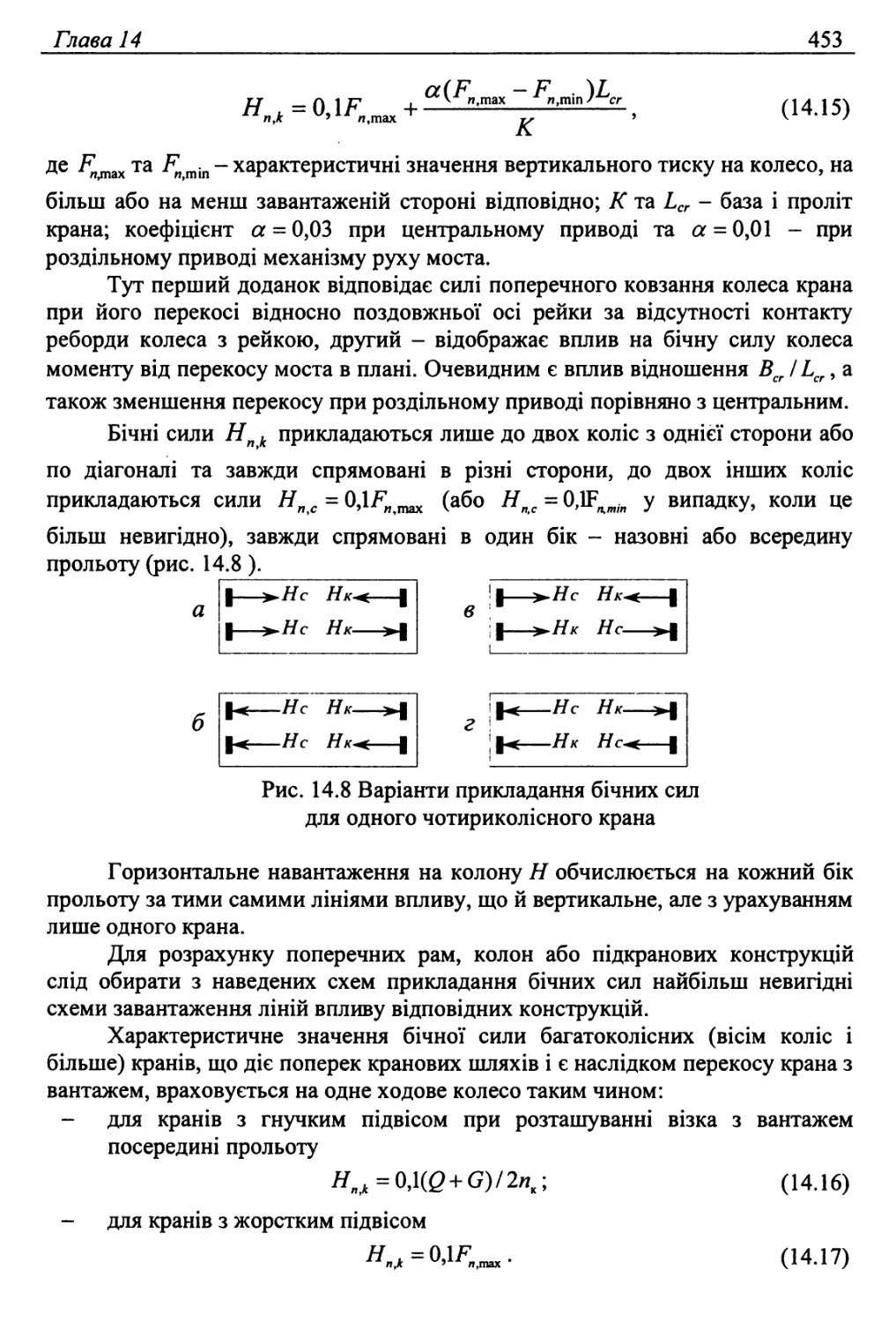

створював відповідні конструктивні форми, але й виражав через них філософ-

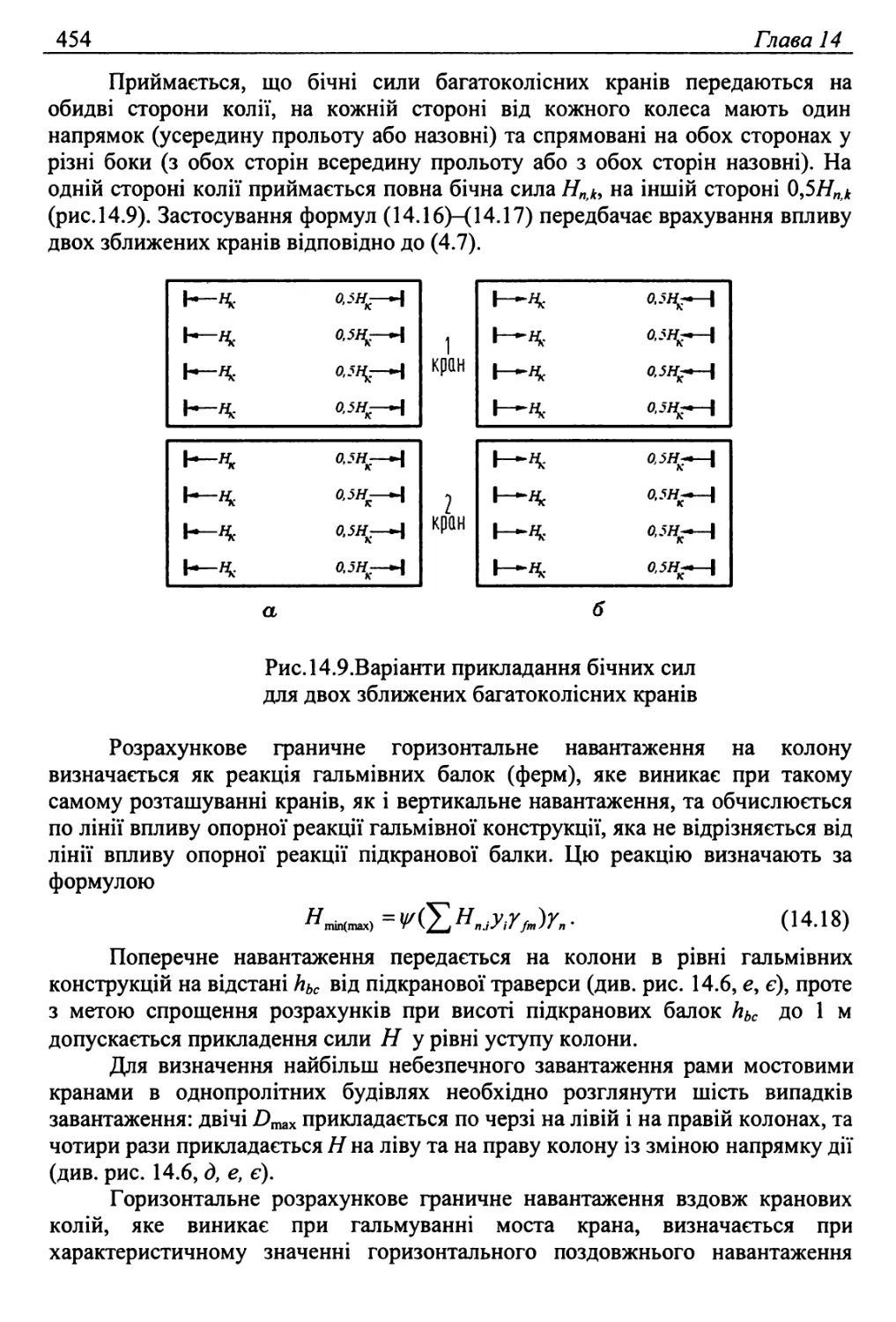

ські, художні та соціальні ідеї свого часу. Тому кожна епоха має свій власний

світ конструктивних форм, свої матеріали, свої засоби виразу утилітарних та

естетичних вимог.

Тисячоліття тривала епоха каменю та деревини, хоч інші матеріали, в

тому числі й метал, застосовувалися в будівельній справі досить давно (ще за

3500 років до нашої ери відомі металеві - мідні - знаряддя). Розвиток вироб-

ничих сил людського суспільства лише в середині XIX ст. дозволив говорити

про метали як про будівельні матеріали. Найзначніші споруди подальшого

періоду так чи інакше пов’язані із застосуванням цього чудового будівельного

матеріалу.

Міцна металургійна база, що була створена в Україні в XIX ст., стала

каталізатором прискореного процесу впровадження сталевих конструкцій в

будівництві. Тільки наприкінці XIX - на початку XX ст. було побудовано

багато видатних об’єктів - заводські корпуси в Донецькому та Придніпров-

ському промислових районах, транспортні споруди (мости, вокзали),

громадські будівлі, серед яких найвизначнішими по праву вважаються театри

в містах Одесі (1884-1897 рр.), Львові (1897-1900 рр.), Києві (1899-1901 рр.).

Цікава історія одного з найстаріших мостів у м. Києві. Довгий час

береги Дніпра з’єднували тільки наплавні мости. В 1847 р. за проектом

англійського інженера Ч.Віньйоля почалося будівництво висячого моста, що

складався з чотирьох прольотів (по 134,1 м кожний) та двох прибережних

напівпрольотів по 68,6 м. Цей міст був зруйнований під час громадянської

війни, і в 1925 р. за проектом акад. Є.О.Патона на цих же опорах була

відновлена нова конструкція, що мала нерозрізну пролітну будову, підвішену

до рамних пілонів. Але цьому мосту не довелося проіснувати навіть 20 років.

Під час Великої Вітчизняної війни він був підірваний. У повоєнні роки в Києві

Є.О.Патон разом з розробниками проекту (І.З.Марикін, О.І.Шумицький,

В.І.Кирієнко, О.Г.Савицький) пропонує оригінальне рішення нового моста

через Дніпро - перший у світовій практиці суцільнозварний міст з нерозрізною

балковою будовою. Головні судноплавні прольоти прийняті по 87 м, решта-

по 58 м. Красень-міст, який було відкрито в 1953 р., по праву носить ім’я

видатного українського вченого та інженера Євгена Оскаровича Патона.

З економічним розвитком України потреба в сталевих конструкціях

14

Глава 1

зросла, і на відміну від напівкустарних способів їх виготовлення на початку

минулого століття в 30-х роках стали до ладу спеціалізовані заводи

металоконструкцій у містах Дніпропетровську, Донецьку, Маріуполі, Запоріж-

жі, Макіївці. В ці часи відбудовано залізничний міст в м. Києві, мости через р.

Дніпро при будівництві Дніпрогесу, через р. Лопань в м. Харкові. Збудовано

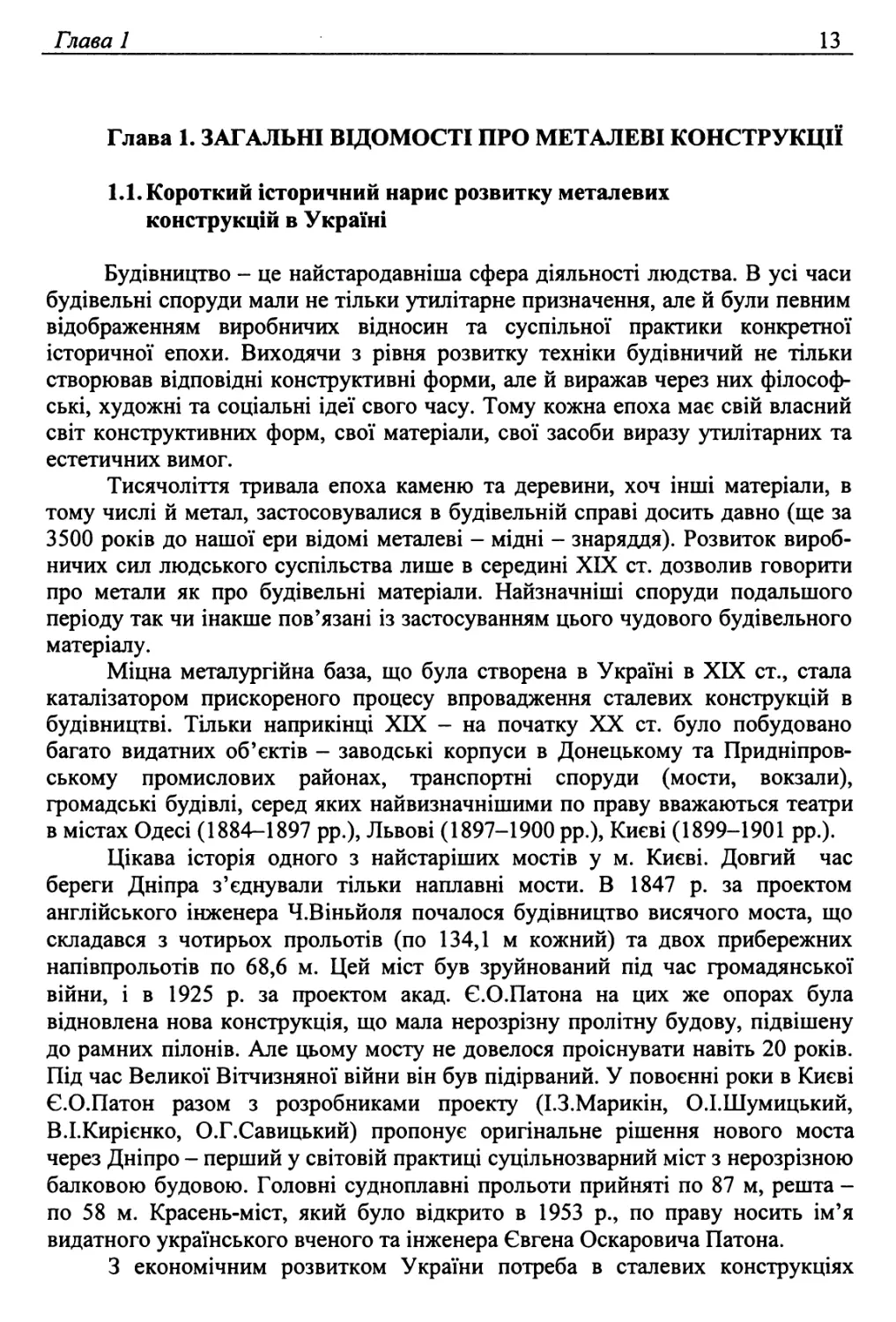

потужні металургійні заводи (рис. 1.1), найбільші на той час доменні печі (в м.

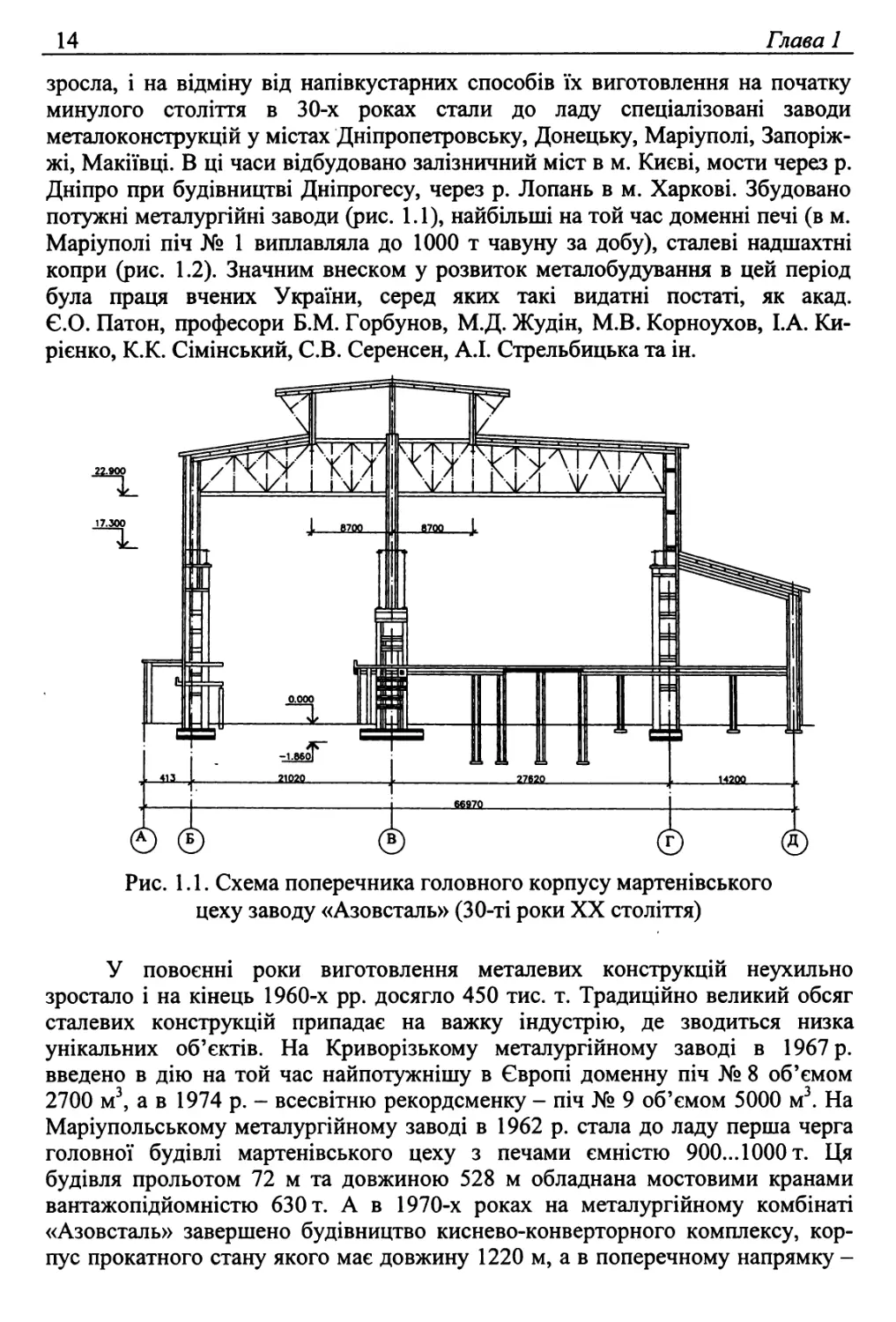

Маріуполі піч № 1 виплавляла до 1000 т чавуну за добу), сталеві надшахтні

копри (рис. 1.2). Значним внеском у розвиток металобудування в цей період

була праця вчених України, серед яких такі видатні постаті, як акад.

Є.О. Патон, професори Б.М. Горбунов, М.Д. Жудін, М.В. Корноухов, І.А. Ки-

рієнко, К.К. Сімінський, С.В. Серенсен, А.І. Стрельбицька та ін.

Рис. 1.1. Схема поперечника головного корпусу мартенівського

цеху заводу «Азовсталь» (30-ті роки XX століття)

У повоєнні роки виготовлення металевих конструкцій неухильно

зростало і на кінець 1960-х рр. досягло 450 тис. т. Традиційно великий обсяг

сталевих конструкцій припадає на важку індустрію, де зводиться низка

унікальних об’єктів. На Криворізькому металургійному заводі в 1967 р.

введено в дію на той час найпотужнішу в Європі доменну піч № 8 об’ємом

2700 м3, а в 1974 р. - всесвітню рекордсменку - піч № 9 об’ємом 5000 м3. На

Маріупольському металургійному заводі в 1962 р. стала до ладу перша черга

головної будівлі мартенівського цеху з печами ємністю 900...1000 т. Ця

будівля прольотом 72 м та довжиною 528 м обладнана мостовими кранами

вантажопідйомністю 630 т. А в 1970-х роках на металургійному комбінаті

«Азовсталь» завершено будівництво киснево-конверторного комплексу, кор-

пус прокатного стану якого має довжину 1220 м, а в поперечному напрямку -

Глава 1

15

це чотирипролітна будівля шириною 144 м з прольотами по 36 м. Ще довша

споруда (довжина 1260 м) була побудована там же в 1984 р. - прокатний стан

3600.

в

Рис. 1.2. Схеми надшахтних копрів:

а - копер А-подібної системи; б - копер станкової системи;

в - двопідйомний копер шатрової системи

16

Глава 1

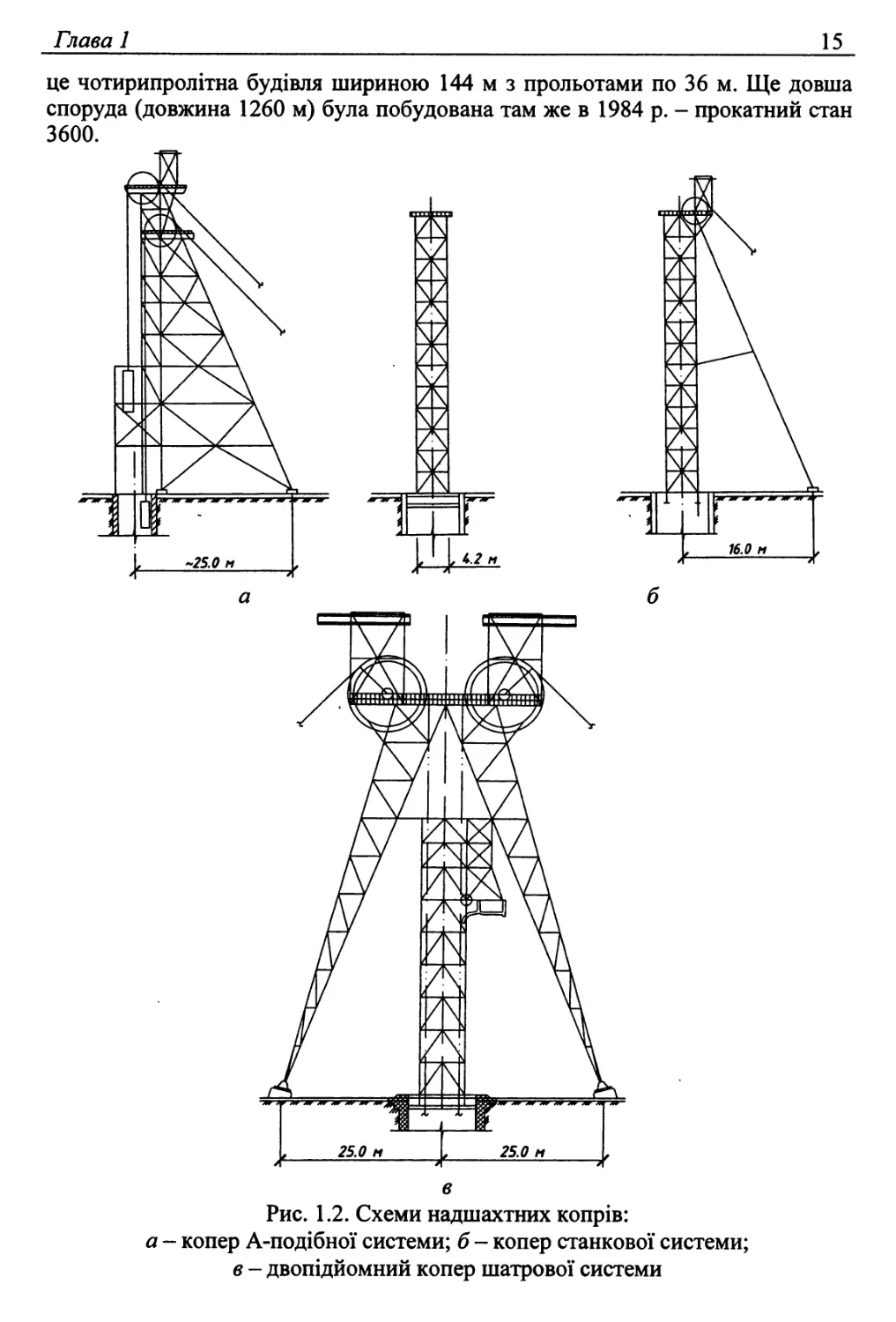

Сталеві конструкції широко використовуються у великих складальних

цехах суднобудівної промисловості (проліт такого цеху, побудованого в

м. Феодосії в 1978 р., дорівнює 96 м), в ангарах для літаків, у спорудах

гірничодобувної промисловості. В 1960 р. введено в експлуатацію перший

вітчизняний транспортно-відвальний міст Стрижевського буровугільного

кар’єру (рис. 1.3) біля Нікополя (проекти розроблені інститутом УкрНДІ-

проект під керівництвом М.М.Жербіна).

Рис. 1.3. Транспортно-відвальні мости Стрижевського (а),

Шевченківського (б) кар’єрів та пропозиція для

вугільного розрізу «Абаканський-1» (в)

Зведені в Україні унікальні об’єкти розроблені інженерами переважно

двох спеціалізованих інститутів з проектування металевих конструкцій -

УкрНДІпроектстальконструкція (м. Київ) та Дніпропроектстальконструкція

(м. Дніпропетровськ). До їх числа слід зарахувати, насамперед, телевізійну

вежу в м. Києві (О.І.Шумицький, І.Г.Затуловський, А.І.Калінічев та ін.), висота

якої - 385 м - і досі не перевершена в Європі (серед сталевих веж).

Конструктивне рішення вежі приймалося з урахуванням методу її монтажу -

підрощування (спочатку на рівні землі була змонтована верхня частина, а

потім, після підйому цієї секції, монтувалася наступна). Усі монтажні вузли

Глава 1

17

виконані зварними, тобто без фасонок, для трубчастих елементів застосована

високо-міцна сталь. Таке конструктивне вирішення телевізійної вежі

дозволило максимально полегшити споруду - маса її становить 2239 т.

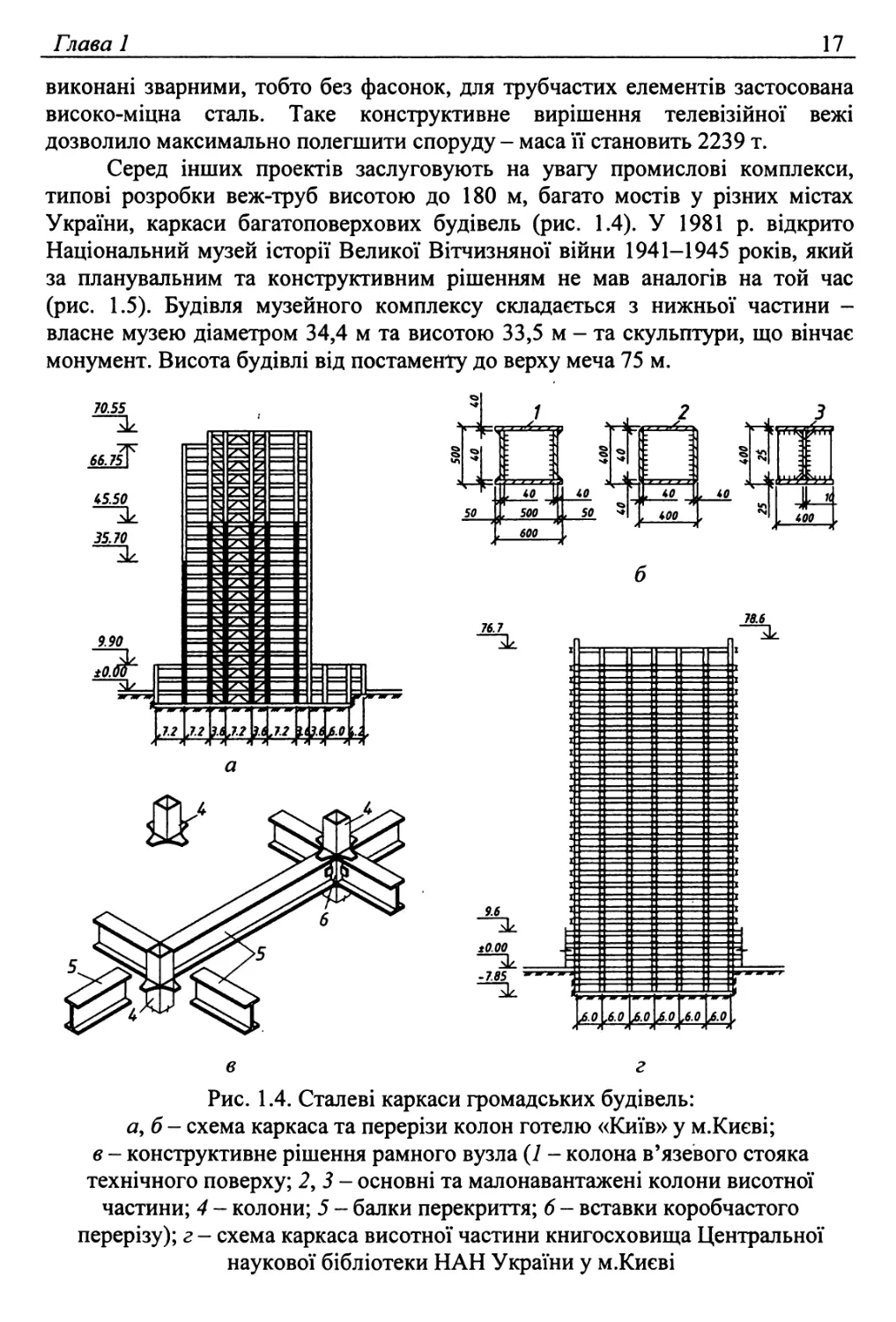

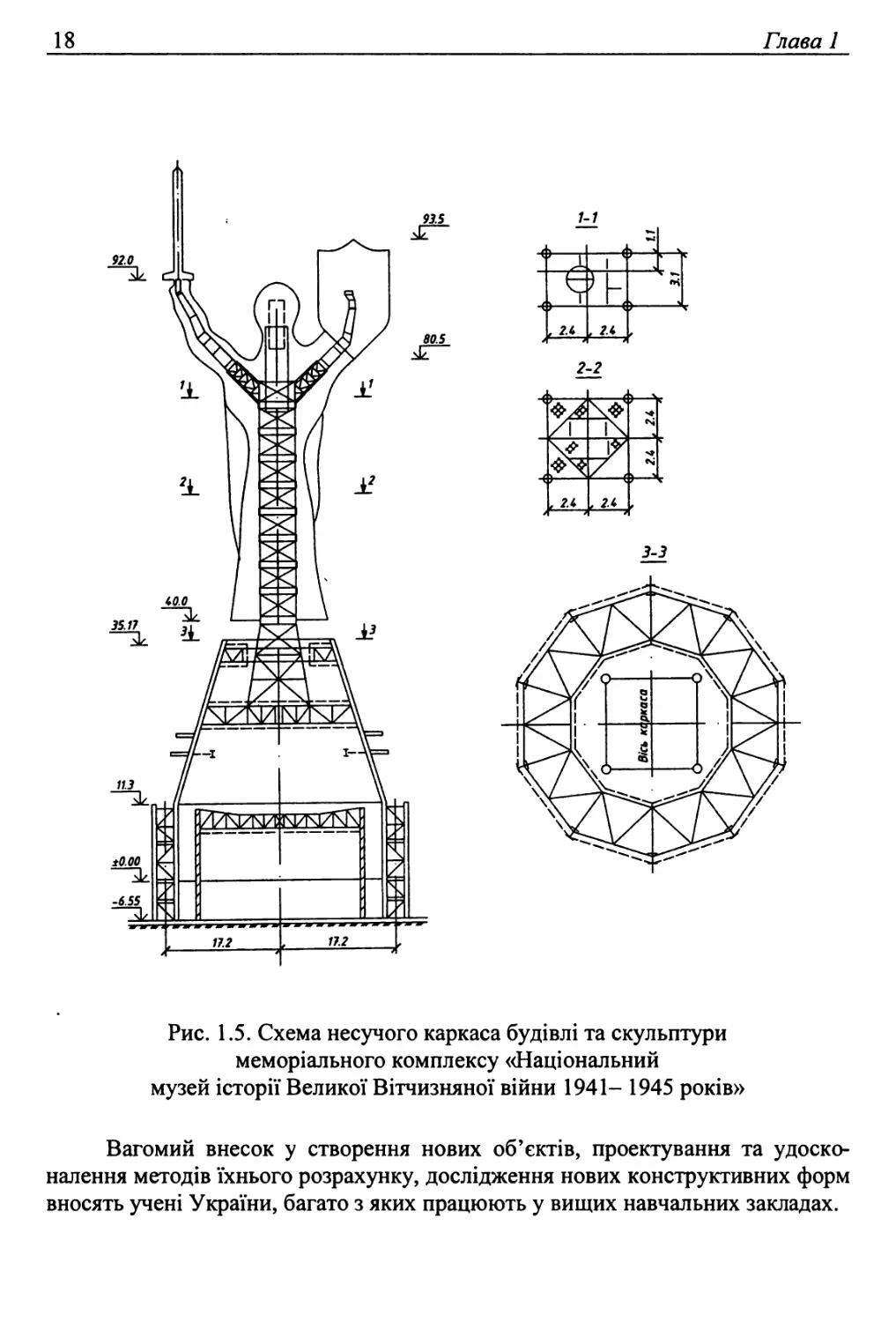

Серед інших проектів заслуговують на увагу промислові комплекси,

типові розробки веж-труб висотою до 180 м, багато мостів у різних містах

України, каркаси багатоповерхових будівель (рис. 1.4). У 1981 р. відкрито

Національний музей історії Великої Вітчизняної війни 1941-1945 років, який

за планувальним та конструктивним рішенням не мав аналогів на той час

(рис. 1.5). Будівля музейного комплексу складається з нижньої частини -

власне музею діаметром 34,4 м та висотою 33,5 м - та скульптури, що вінчає

монумент. Висота будівлі від постаменту до верху меча 75 м.

в г

Рис. 1.4. Сталеві каркаси громадських будівель:

а, б -схема каркаса та перерізи колон готелю «Київ» у м.Києві;

в - конструктивне рішення рамного вузла (7 - колона в’язевого стояка

технічного поверху; 2,3- основні та малонавантажені колони висотної

частини; 4 - колони; 5 - балки перекриття; 6 - вставки коробчастого

перерізу); г - схема каркаса висотної частини книгосховища Центральної

наукової бібліотеки НАН України у м.Києві

18

Глава 1

Рис. 1.5. Схема несучого каркаса будівлі та скульптури

меморіального комплексу «Національний

музей історії Великої Вітчизняної війни 1941- 1945 років»

Вагомий внесок у створення нових об’єктів, проектування та удоско-

налення методів їхнього розрахунку, дослідження нових конструктивних форм

вносять учені України, багато з яких працюють у вищих навчальних закладах.

Глава 1

19

1.2. Вимоги до металевих конструкцій

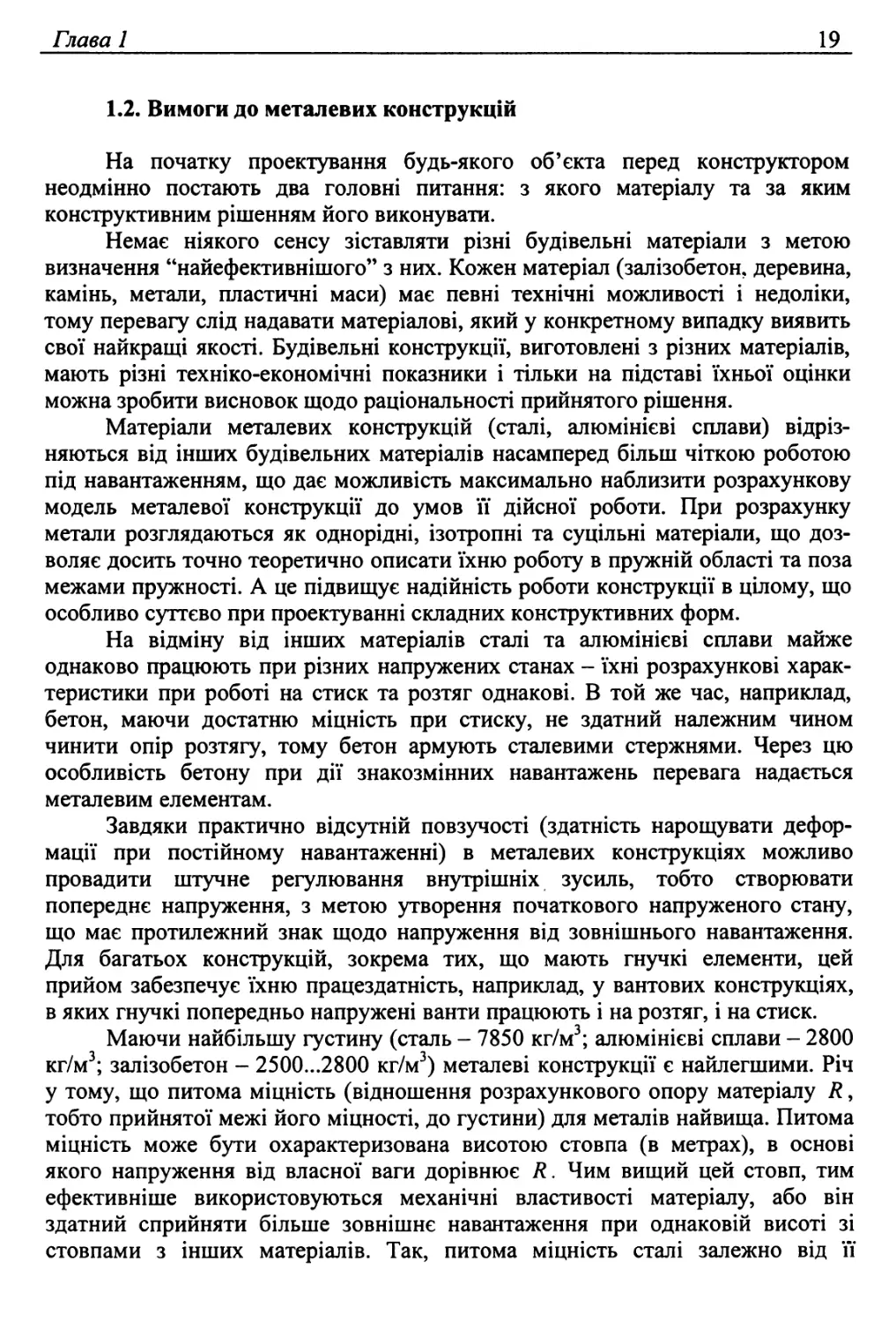

На початку проектування будь-якого об’єкта перед конструктором

неодмінно постають два головні питання: з якого матеріалу та за яким

конструктивним рішенням його виконувати.

Немає ніякого сенсу зіставляти різні будівельні матеріали з метою

визначення “найефективнішого” з них. Кожен матеріал (залізобетон, деревина,

камінь, метали, пластичні маси) має певні технічні можливості і недоліки,

тому перевагу слід надавати матеріалові, який у конкретному випадку виявить

свої найкращі якості. Будівельні конструкції, виготовлені з різних матеріалів,

мають різні техніко-економічні показники і тільки на підставі їхньої оцінки

можна зробити висновок щодо раціональності прийнятого рішення.

Матеріали металевих конструкцій (сталі, алюмінієві сплави) відріз-

няються від інших будівельних матеріалів насамперед більш чіткою роботою

під навантаженням, що дає можливість максимально наблизити розрахункову

модель металевої конструкції до умов її дійсної роботи. При розрахунку

метали розглядаються як однорідні, ізотропні та суцільні матеріали, що доз-

воляє досить точно теоретично описати їхню роботу в пружній області та поза

межами пружності. А це підвищує надійність роботи конструкції в цілому, що

особливо суттєво при проектуванні складних конструктивних форм.

На відміну від інших матеріалів сталі та алюмінієві сплави майже

однаково працюють при різних напружених станах - їхні розрахункові харак-

теристики при роботі на стиск та розтяг однакові. В той же час, наприклад,

бетон, маючи достатню міцність при стиску, не здатний належним чином

чинити опір розтягу, тому бетон армують сталевими стержнями. Через цю

особливість бетону при дії знакозмінних навантажень перевага надається

металевим елементам.

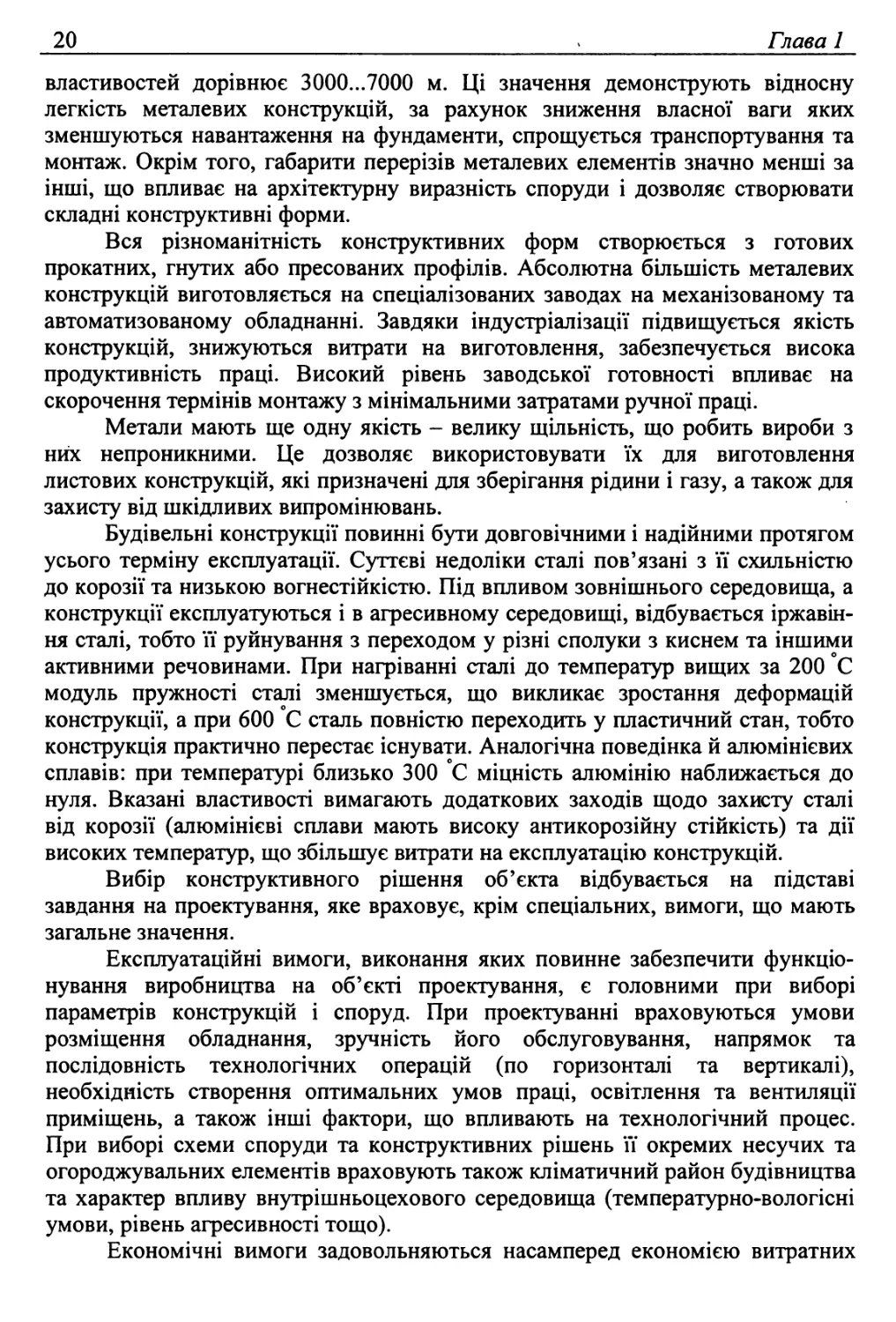

Завдяки практично відсутній повзучості (здатність нарощувати дефор-

мації при постійному навантаженні) в металевих конструкціях можливо

провадити штучне регулювання внутрішніх зусиль, тобто створювати

попереднє напруження, з метою утворення початкового напруженого стану,

що має протилежний знак щодо напруження від зовнішнього навантаження.

Для багатьох конструкцій, зокрема тих, що мають гнучкі елементи, цей

прийом забезпечує їхню працездатність, наприклад, у вантових конструкціях,

в яких гнучкі попередньо напружені ванти працюють і на розтяг, і на стиск.

Маючи найбільшу густину (сталь - 7850 кг/м3; алюмінієві сплави - 2800

кг/м3; залізобетон - 2500...2800 кг/м3) металеві конструкції є найлегшими. Річ

у тому, що питома міцність (відношення розрахункового опору матеріалу К,

тобто прийнятої межі його міцності, до густини) для металів найвища. Питома

міцність може бути охарактеризована висотою стовпа (в метрах), в основі

якого напруження від власної ваги дорівнює К. Чим вищий цей стовп, тим

ефективніше використовуються механічні властивості матеріалу, або він

здатний сприйняти більше зовнішнє навантаження при однаковій висоті зі

стовпами з інших матеріалів. Так, питома міцність сталі залежно від її

20

Глава 1

властивостей дорівнює 3000...7000 м. Ці значення демонструють відносну

легкість металевих конструкцій, за рахунок зниження власної ваги яких

зменшуються навантаження на фундаменти, спрощується транспортування та

монтаж. Окрім того, габарити перерізів металевих елементів значно менші за

інші, що впливає на архітектурну виразність споруди і дозволяє створювати

складні конструктивні форми.

Вся різноманітність конструктивних форм створюється з готових

прокатних, гнутих або пресованих профілів. Абсолютна більшість металевих

конструкцій виготовляється на спеціалізованих заводах на механізованому та

автоматизованому обладнанні. Завдяки індустріалізації підвищується якість

конструкцій, знижуються витрати на виготовлення, забезпечується висока

продуктивність праці. Високий рівень заводської готовності впливає на

скорочення термінів монтажу з мінімальними затратами ручної праці.

Метали мають ще одну якість - велику щільність, що робить вироби з

них непроникними. Це дозволяє використовувати їх для виготовлення

листових конструкцій, які призначені для зберігання рідини і газу, а також для

захисту від шкідливих випромінювань.

Будівельні конструкції повинні бути довговічними і надійними протягом

усього терміну експлуатації. Суттєві недоліки сталі пов’язані з її схильністю

до корозії та низькою вогнестійкістю. Під впливом зовнішнього середовища, а

конструкції експлуатуються і в агресивному середовищі, відбувається іржавін-

ня сталі, тобто її руйнування з переходом у різні сполуки з киснем та іншими

активними речовинами. При нагріванні сталі до температур вищих за 200 °С

модуль пружності сталі зменшується, що викликає зростання деформацій

конструкції, а при 600 °С сталь повністю переходить у пластичний стан, тобто

конструкція практично перестає існувати. Аналогічна поведінка й алюмінієвих

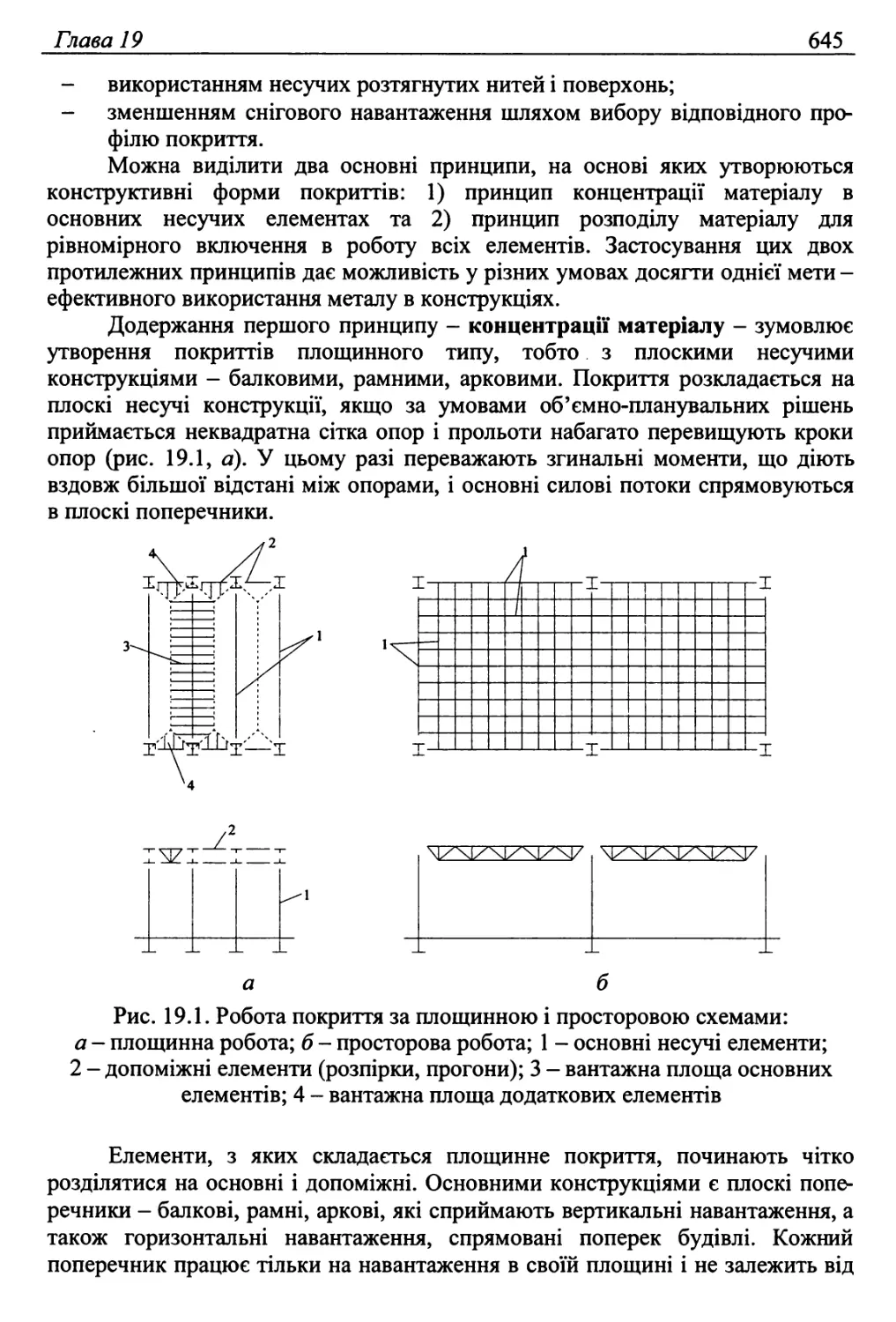

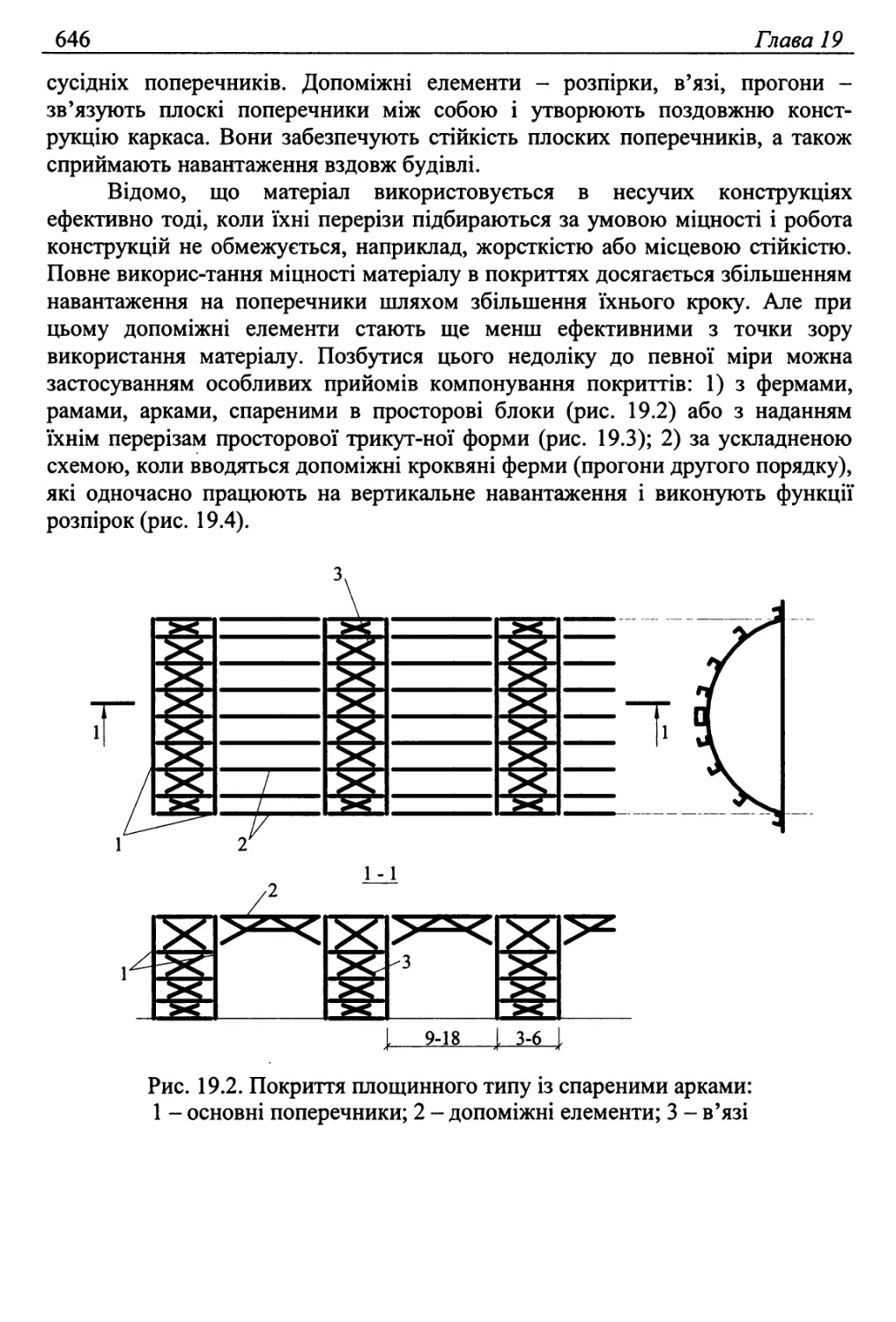

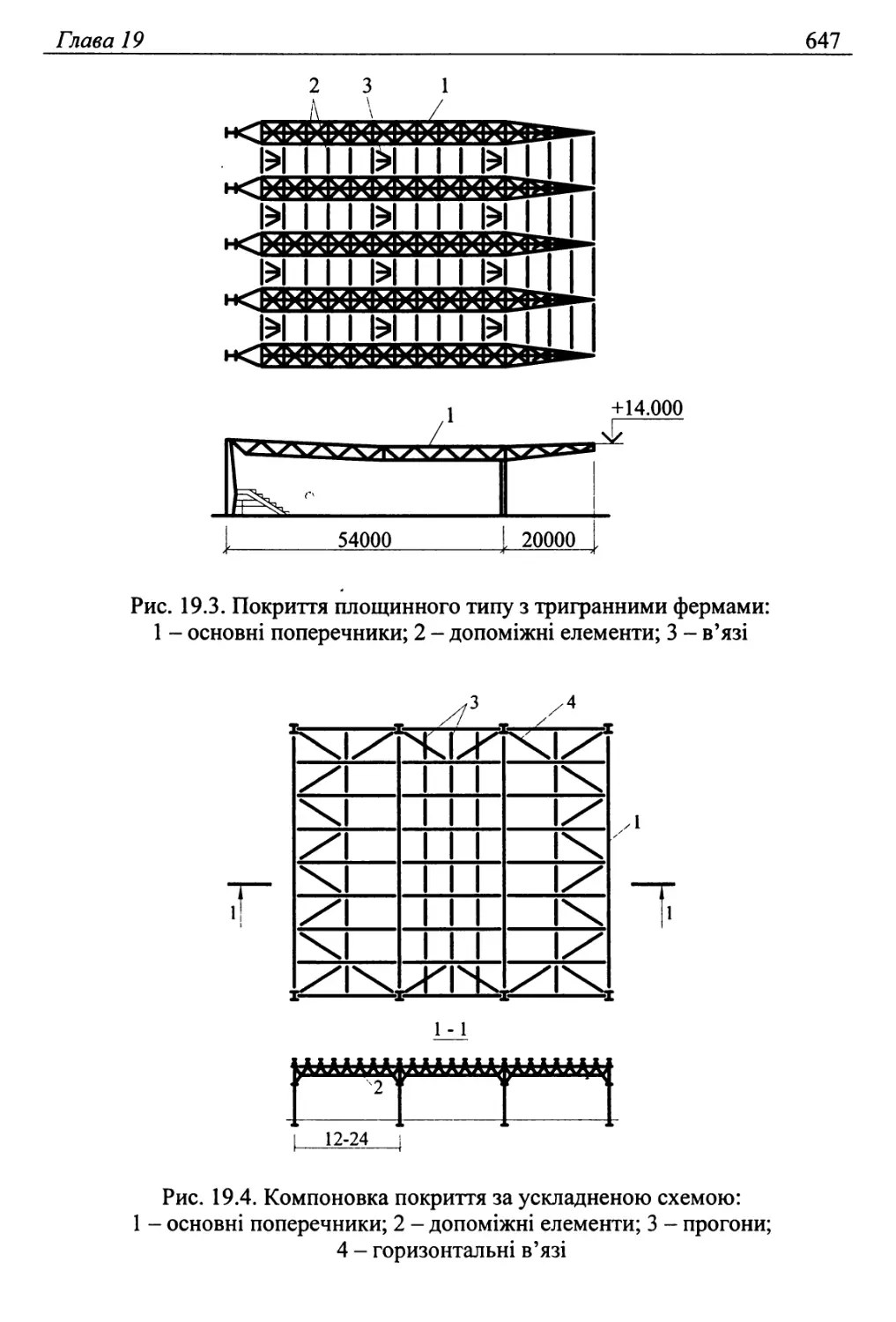

сплавів: при температурі близько 300 °С міцність алюмінію наближається до

нуля. Вказані властивості вимагають додаткових заходів щодо захисту сталі

від корозії (алюмінієві сплави мають високу антикорозійну стійкість) та дії

високих температур, що збільшує витрати на експлуатацію конструкцій.

Вибір конструктивного рішення об’єкта відбувається на підставі

завдання на проектування, яке враховує, крім спеціальних, вимоги, що мають

загальне значення.

Експлуатаційні вимоги, виконання яких повинне забезпечити функціо-

нування виробництва на об’єкті проектування, є головними при виборі

параметрів конструкцій і споруд. При проектуванні враховуються умови

розміщення обладнання, зручність його обслуговування, напрямок та

послідовність технологічних операцій (по горизонталі та вертикалі),

необхідність створення оптимальних умов праці, освітлення та вентиляції

приміщень, а також інші фактори, що впливають на технологічний процес.

При виборі схеми споруди та конструктивних рішень її окремих несучих та

огороджувальних елементів враховують також кліматичний район будівництва

та характер впливу внутрішньоцехового середовища (температурно-вологісні

умови, рівень агресивності тощо).

Економічні вимоги задовольняються насамперед економією витратних

Глава 1

21

матеріалів з одночасним підвищенням рівня технологічності конструкцій, а

також продуктивності праці при виготовленні і монтажі, забезпеченням

зручності монтажу та скороченням терміну будівництва. Економія матеріалу

досягається шляхом підвищення його характеристик міцності, застосування

економічних прокатних та гнутих профілів, ефективних конструктивних форм,

удосконалення методів розрахунку. Але зниження маси витратних матеріалів

не може бути самоціллю, тому що загальна вартість конструкцій визначається

як сума витрат на виготовлення, монтаж та експлуатацію.

Проектована конструкція повинна задовольняти технологічні вимоги,

призначені забезпечити мінімальні затрати праці та інші витрати при

виготовленні, монтажі та експлуатації однотипних конструкцій [7]. Оцінюючи

технологічність прийнятого рішення, слід враховувати такі фактори:

- досягнення найменшої вартості та витрат металу за рахунок

використання металопрокату стандартних розмірів та ефективних форм

його профілів;

- розміщення зварних та болтових з’єднань елементів конструкцій у

місцях, зручних для виконання робіт, доступних для контролю якості під

час виготовлення і монтажу, а також експлуатації споруди;

- створення умов для виконання усіх зварних швів з найменшими

залишковими зварювальними напруженнями та деформаціями;

- раціональне розчленування споруди на зручні для транспортування

відправні елементи;

- урахування наявності допусків, які встановлені відповідними норма-

тивними документами на металопрокат, виготовлення і монтаж, та

їхнього впливу на точність геометричних параметрів споруди.

І, нарешті, остання група вимог пов’язана з необхідністю забезпечити

довговічну та надійну експлуатацію конструкції під навантаженням. Протягом

усього терміну служби конструкція та її окремі елементи повинні зберігати

достатню міцність та стійкість, не мати значних переміщень, що утруднюють

умови нормальної експлуатації. Необхідно передбачити можливість підсилен-

ня чи заміни елементів при реконструкції або ремонті. В одній споруді повинні

застосовуватись однотипні (уніфіковані) конструктивні рішення для за без-

печення повторення окремих деталей, елементів, вузлів, що сприяє серійності

виробництва та монтажу, знижує їх вартість при збереженні високої якості.

1.3. Галузі застосування металевих конструкцій

Металеві конструкції виготовляють із сталі або алюмінієвих сплавів.

Останні, внаслідок високої вартості та дефіциту, мають досить обмежене

застосування. В основному алюмінієві сплави використовують для виготов-

лення вітражів, перегородок, дверей, віконних рам, підвісних стель, покрівель-

них та стінових панелей.

Сталі мають практично необмежене застосування. За їх допомогою

реалізують різноманітні конструктивні форми будь-якого призначення,

починаючи з конструкцій перекриття невеликих прольотів і закінчуючи

22

Гпава 1

рекордними, наприклад головний проліт мостового переходу “Сетоахаші” між

островами Хонсю та Сікоку в Японії становить понад 1900 м. Основним

мірилом використання того чи іншого матеріалу в конструкції є вартість

будівництва, до якого ще слід додати витрати на експлуатацію, а також, якщо

це передбачено проектом, і на ліквідацію споруди. Але, як правило, для оцінки

техніко-економічних показників конструктивних рішень обмежуються тільки

вартістю конструкцій, що встановлена в проектному положенні (вартість

матеріалу + витрати на виготовлення і монтаж) або приведеними витратами, в

яких окрім вартості конструкції враховують витрати на експлуатацію

виробничих фондів заводів-виготовлювачів та монтажних установ, а також

експлуатаційні витрати. Таким чином, при відповідному техніко-економіч-

ному обґрунтуванні сталі можуть бути застосовані в будь-якому об’єкті.

За своєю ефективністю металеві конструкції залишаються неперевер-

шеними в будівлях та інженерних спорудах з великими навантаженнями,

прольотами та висотами. До таких належать:

- виробничі будівлі, в яких експлуатуються важкі мостові крани

вантажопідйомністю понад 100 т;

- будівлі великих прольотів (понад 50 м) та висот (понад 25 м);

- висотні споруди (вежі і щогли ліній теле- та радіозв’язку, мереж

електропередачі, бурові вежі, надшахтні копри, димові та вентиляційні

труби, каркаси висотних монументів);

- листові конструкції (резервуари, трубопроводи, газгольдери, бункери);

- рухомі, поворотні та підйомні конструкції (крани, екскаватори,

гідротехнічні споруди);

- конструкції для важкодоступних районів (для будівництва в гірських

районах, на континентальному шельфі морів, у сільських місцевостях,

віддалених від виробничих баз будівельної індустрії);

- збірно-розбірні конструкції;

- конструкції мостів та промислових естакад;

- конструкції спеціального призначення такі, наприклад, що пов’язані з

дослідженням космосу, атомною енергетикою тощо [1].

Крім перелічених великого поширення набувають будівлі комплект-

ного постачання. Прольоти їх не перевищують 30 м, але за рахунок комплект-

ності, зручності транспортування та монтажу вони успішно конкурують зі

спорудами з інших матеріалів. Комплектно постачають промислові та

сільськогосподарські будівлі універсального призначення, гаражі, теплиці,

фізкультурно-оздоровчі комплекси, конструкції так званих малих архітек-

турних форм [4].

Крім того, окремі металеві елементи - балки, колони, ферми, в’язі

тощо - використовують у будівлях та спорудах з інших матеріалів.

1.4. Принципи проектування

Метою проектування є створення моделі об’єкта, що призначений для

виконання певних функцій в навколишньому середовищі, та надання

Глава 1

23

інформації, яку містить модель, іншим учасникам процесу створення об’єкта.

Первинна модель відображає принциповий вибір рішення, що включає вибір

матеріалу, об’ємно-планувальної та конструктивної схеми на підставі

технологічного завдання на проектування з урахуванням ефективності

капітальних вкладень, наявності виробничих баз, можливості впровадження

нової техніки і технологій. Створення первинної моделі ґрунтується в

основному на досвіді та творчому потенціалі проектувальника і внаслідок

своєї евристичності майже не піддається формалізації. Інша справа, коли

йдеться про форму подання проекту - робочу документацію. На цьому етапі

виконуються розрахунки конструкцій, що визначені первинною моделлю,

їхніх елементів та вузлів, а також розробляються робочі креслення, на яких

відображаються прийняті рішення. Цей процес значною мірою характер-

ризується своєю рутинністю і піддається автоматизації. Завдяки цьому в

проектних установах більш як 90 % статичних розрахунків, а також до 80 %

кошторисної документації виконується за допомогою обчислювальної техніки.

Значно нижчий рівень автоматизації виготовлення робочих креслень, тому ця

проблема залишається в центрі уваги й сьогодні.

Автоматизація процесу проектування призначена підвищити якість

проектної документації (не слід забувати, що різні проектувальники мають

різні рівні компетентності), крім того, з її допомогою відкриваються

перспективи впровадження методів оптимізації конструкцій, скорочуються

терміни проектування.

Слід зауважити, що кожне конструктивне рішення (первинна модель)

варіантне. Але й шляхи втілення його в конструкції теж багатоваріантні, і

зрозуміло, що розглянути усі можливі варіанти з метою їх зіставлення (такий

підхід зветься варіантним проектуванням) практично неможливо, тим більше,

що найкращий варіант може взагалі не потрапити в поле зору

проектувальника. Але цю проблему можна вирішити методами оптимального

проектування [17], узагальнена задача якого формулюється так: при заданій

конструктивній формі та діючому навантаженні знайти параметри її

геометричної схеми, розподіл внутрішніх зусиль та матеріалу (перерізи

елементів) за умови забезпечення мінімуму прийнятого критерію опти-

мальності та виконання вимог, які ставляться до конструкції. Найбільш

загальним критерієм може бути приведена вартість споруди, але для окремих

задач це також і маса металу, трудомісткість виготовлення і монтажу чи

вартість конструкції. В рамках вирішення узагальненої задачі можуть

розглядатися менш складні (наприклад, знайти оптимальний розподіл

внутрішніх зусиль у статично невизначуваній системі із заданою

геометричною схемою, знайти оптимальний переріз стержня за діючим

зусиллям тощо). Взагалі задачі оптимізації вирішують методами матема-

тичного програмування, а найпростіші з них - навіть аналітично. Методи

оптимального проектування різної складності знайшли застосування, зокрема,

при розробленні типових конструкцій масового виготовлення.

Типізація - ще один прогресивний принцип проектування, спрямований

на створення стандартів (норм, еталонів) конструкцій на базі загальних для

24

Глава 1

них технічних характеристик. Залежно від конструктивних форм і техноло-

гічного процесу виготовлення визначають три області типізації [4, 13]:

- типізація елементів конструкцій масових будівель з уніфікованими

параметрами (колон, ферм, балок тощо);

- типізація вузлів, коли неможливо застосувати типові елементи (вузли

сполучення елементів);

- типізація будівель та споруд в цілому (виробничі будівлі, вежі,

резервуари).

Запровадження типових рішень забезпечує якість проектованих

конструкцій, зменшення кількості їхніх типорозмірів, що зменшує трудо-

місткість виготовлення, а також дозволяє використовувати однотипні

монтажні пристрої, що зрештою сприяє розвитку індустріалізації будівництва.

Але типізація потребує уніфікації елементів конструкцій, тобто раціонального

скорочення числа об’єктів однакового функціонального призначення або

приведення різних елементів до найменшого числа типорозмірів, форм. Таким

чином, уніфікація призводить до зростання загальних витрат металу на

будівництво споруди. Отже, при вирішенні питань типізації та уніфікації

необхідно дбати про те, щоб перевитрати металу не перевищували економії,

досягнутої за рахунок зниження трудомісткості виготовлення і монтажу

типової конструкції порівняно з індивідуальною.

До складу робочої документації проекту входять пояснювальна записка,

робочі креслення стадії КМ (конструкції металеві) та КМД (конструкції

металеві деталювальні). Креслення КМ виконує проектна установа на підставі

затвердженого проекту, в якому визначено та обґрунтовано основні

архітектурно-будівельні та конструктивні рішення. В робочих кресленнях КМ

вирішуються питання компонування металевих конструкцій та погодженість їх

з технологічними процесами, архітектурно-будівельною та іншими частинами

проекту. Вони включають необхідні розрахунки, загальні компонувальні

креслення, схеми розташування частин конструкцій, найважливіших вузлів,

розрахунки та повну специфікацію металу за профілями. Креслення КМ є

підставою для розроблення деталювальних креслень КМД, які, як правило,

розробляються в конструкторському бюро заводу-виготовлювача з урахуван-

ням його технологічних особливостей (поточні лінії, верстати, обладнання для

зварювання, наявність потрібного прокату тощо). Деталювальні креслення

містять графічне зображення відправних елементів, на які розчленована

конструкція для зручності транспортування, геометричну схему конструкції,

специфікацію деталей для кожного відправного елемента із зазначенням

прийнятої сталі та її маси.

Для об’єктів, які будуються за типовим або повторно використаним

проектом, розробляється тільки робочий проект без робочої документації КМ.

На цій стадії обмежуються загальним вирішенням об’єкта, підбирають марки

типових конструкцій, розробляють плани та розрізи зі схематичним

зображенням основних несучих і огороджувальних конструкцій.

Глава 2

25

Глава 2. БУДІВЕЛЬНІ СТАЛІ

2.1. Загальні відомості про матеріали металевих конструкцій

Головним матеріалом будівельних металевих конструкцій є сталь, яка

являє собою твердий розчин вуглецю в залізі. В цьому розчині атоми елемента,

що розчиняється (вуглецю), розташовуються в кристалічній гратці розчинника

(заліза). Крім сталі в конструкціях можуть бути використані чавуни та

алюмінієві сплави.

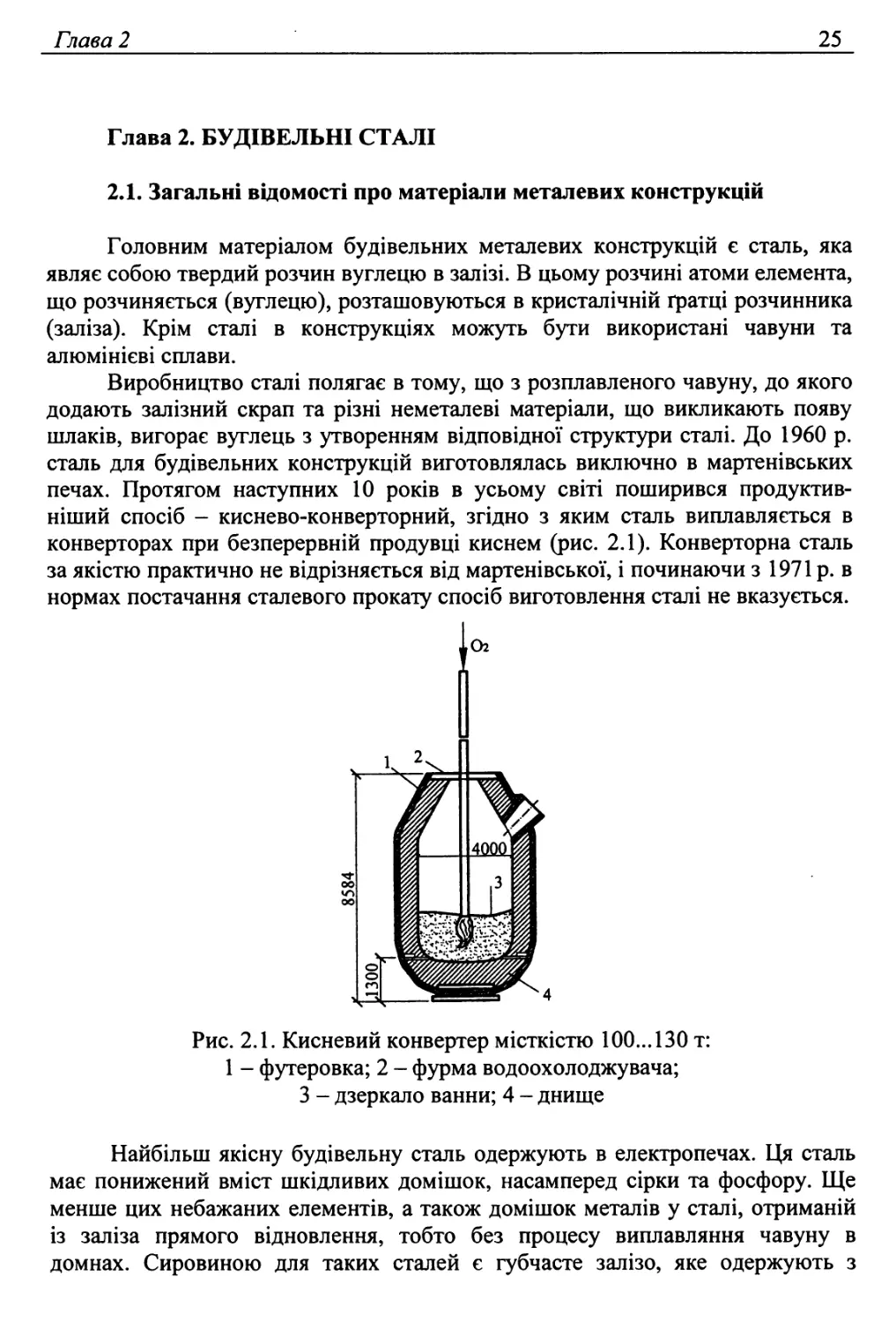

Виробництво сталі полягає в тому, що з розплавленого чавуну, до якого

додають залізний скрап та різні неметалеві матеріали, що викликають появу

шлаків, вигорає вуглець з утворенням відповідної структури сталі. До 1960 р.

сталь для будівельних конструкцій виготовлялась виключно в мартенівських

печах. Протягом наступних 10 років в усьому світі поширився продуктив-

ніший спосіб - киснево-конверторний, згідно з яким сталь виплавляється в

конверторах при безперервній продувці киснем (рис. 2.1). Конверторна сталь

за якістю практично не відрізняється від мартенівської, і починаючи з 1971 р. в

нормах постачання сталевого прокату спосіб виготовлення сталі не вказується.

02

Рис. 2.1. Кисневий конвертер місткістю 100...130 т:

1 - футеровка; 2 - фурма водоохолоджувача;

З - дзеркало ванни; 4 - днище

Найбільш якісну будівельну сталь одержують в електропечах. Ця сталь

має понижений вміст шкідливих домішок, насамперед сірки та фосфору. Ще

менше цих небажаних елементів, а також домішок металів у сталі, отриманій

із заліза прямого відновлення, тобто без процесу виплавляння чавуну в

домнах. Сировиною для таких сталей є губчасте залізо, яке одержують з

26

Глава 2

рудного концентрату після оброблення його в спеціальних печах.

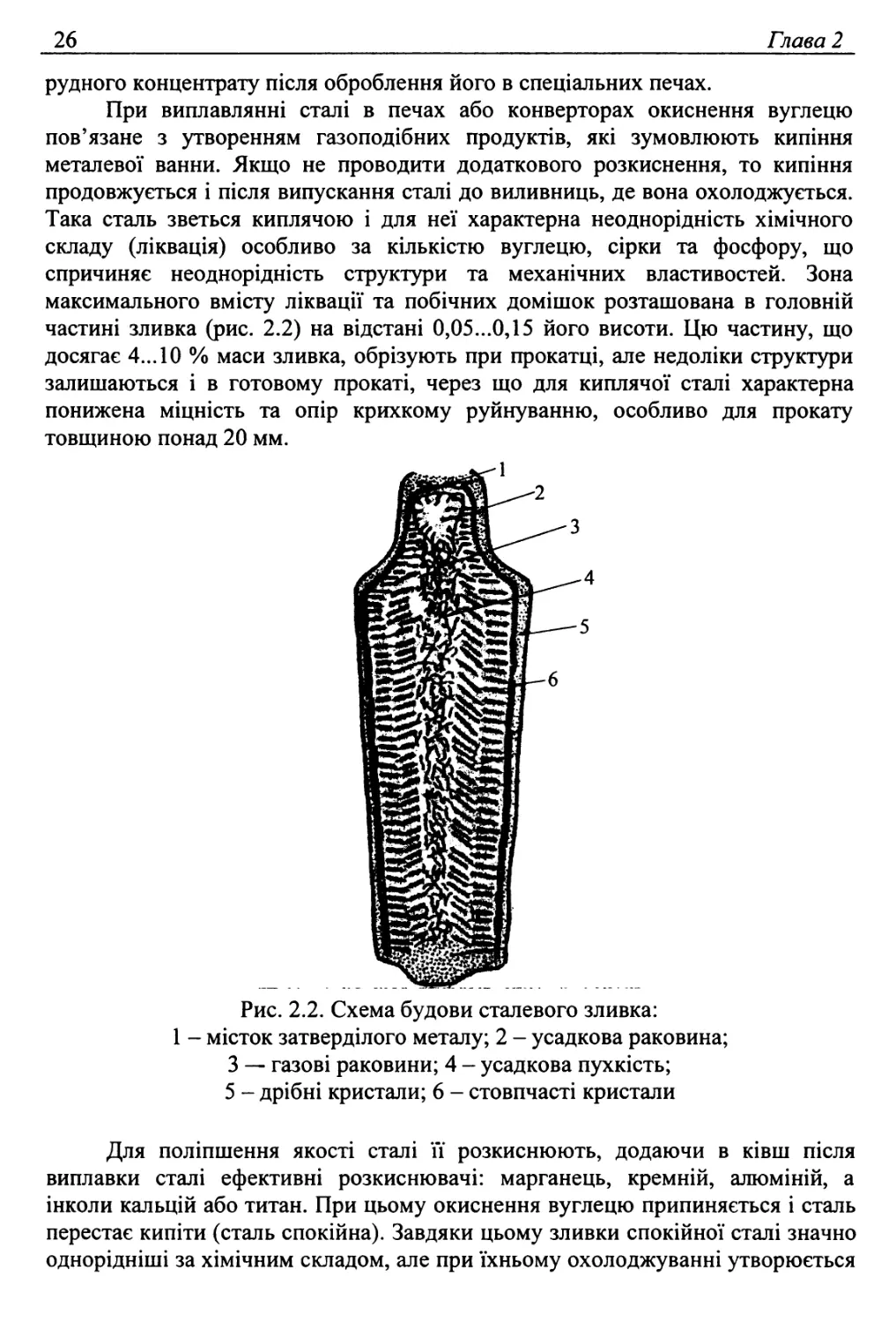

При виплавлянні сталі в печах або конверторах окиснення вуглецю

пов’язане з утворенням газоподібних продуктів, які зумовлюють кипіння

металевої ванни. Якщо не проводити додаткового розкиснення, то кипіння

продовжується і після випускання сталі до виливниць, де вона охолоджується.

Така сталь зветься киплячою і для неї характерна неоднорідність хімічного

складу (ліквація) особливо за кількістю вуглецю, сірки та фосфору, що

спричиняє неоднорідність структури та механічних властивостей. Зона

максимального вмісту ліквацїї та побічних домішок розташована в головній

частині зливка (рис. 2.2) на відстані 0,05...0,15 його висоти. Цю частину, що

досягає 4...10 % маси зливка, обрізують при прокатці, але недоліки структури

залишаються і в готовому прокаті, через що для киплячої сталі характерна

понижена міцність та опір крихкому руйнуванню, особливо для прокату

товщиною понад 20 мм.

Рис. 2.2. Схема будови сталевого зливка:

1 - місток затверділого металу; 2 - усадкова раковина;

З — газові раковини; 4 - усадкова пухкість;

5 - дрібні кристали; 6 - стовпчасті кристали

Для поліпшення якості сталі її розкиснюють, додаючи в ківш після

виплавки сталі ефективні розкиснювачі: марганець, кремній, алюміній, а

інколи кальцій або титан. При цьому окиснення вуглецю припиняється і сталь

перестає кипіти (сталь спокійна). Завдяки цьому зливки спокійної сталі значно

однорідніші за хімічним складом, але при їхньому охолоджуванні утворюється

Глава 2

27

значна усадкова раковина. Щоб позбутися її, при прокатуванні відрізують

12... 16 % маси зливка, внаслідок чого вихід готового прокату зменшується.

Спокійні сталі приблизно на 12 % дорожчі від киплячих, але їхні

властивості набагато кращі. Компромісним рішенням є виробництво

напівспокійних сталей з проміжним ступенем розкиснення, що досягається

меншою кількістю розкиснювачів. Швидке припинення кипіння і твердіння

головної частини зливка запобігає великій хімічній неоднорідності, що

дозволяє відрізати у відхід лише 3...5 % маси зливка.

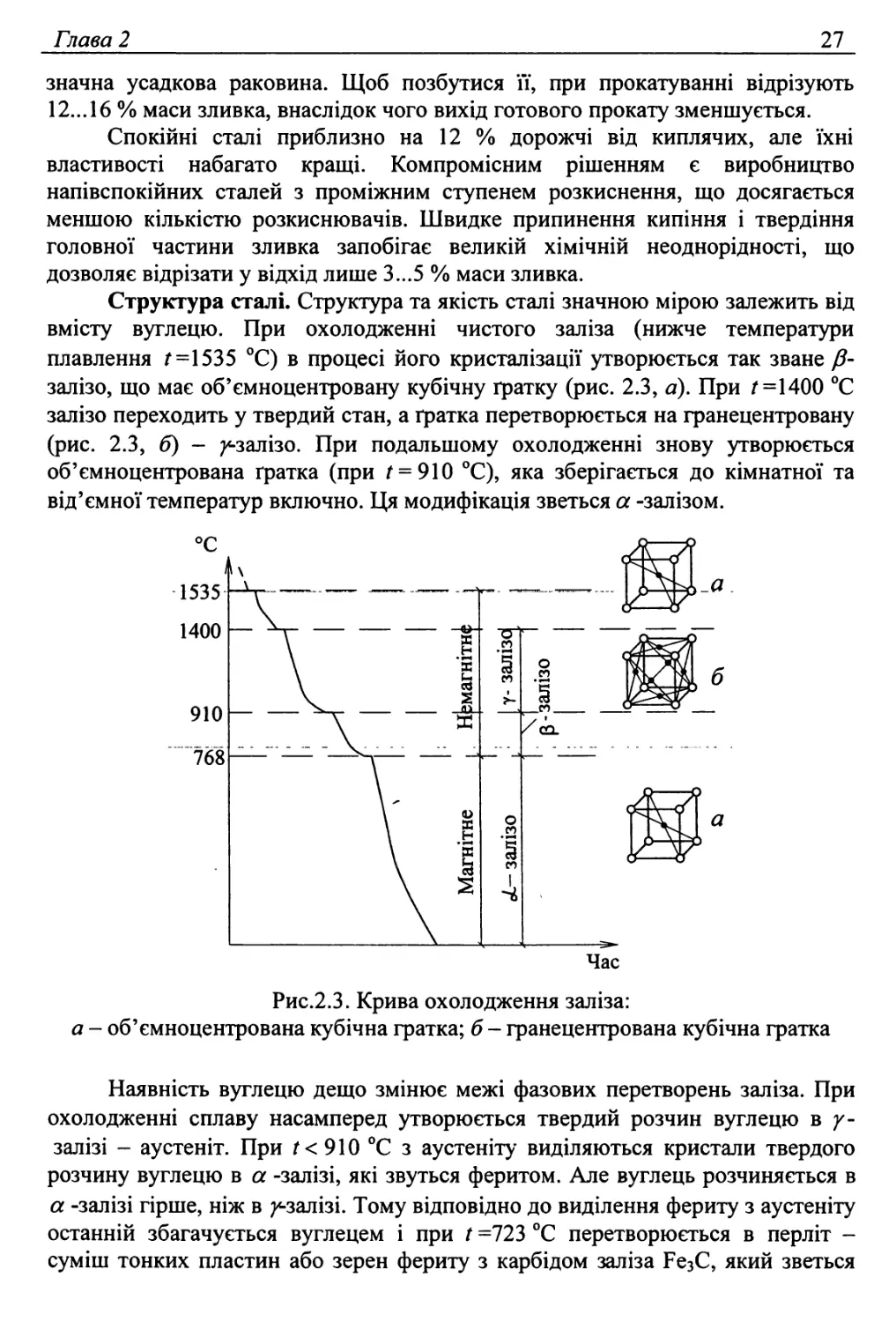

Структура сталі. Структура та якість сталі значною мірою залежить від

вмісту вуглецю. При охолодженні чистого заліза (нижче температури

плавлення Г=1535 °С) в процесі його кристалізації утворюється так зване Р-

залізо, що має об’ємноцентровану кубічну ґратку (рис. 2.3, а). При /=1400 °С

залізо переходить у твердий стан, а ґратка перетворюється на гранецентровану

(рис. 2.3, б) - ^залізо. При подальшому охолодженні знову утворюється

об’ємноцентрована ґратка (при / = 910 °С), яка зберігається до кімнатної та

від’ємної температур включно. Ця модифікація зветься а -залізом.

Рис.2.3. Крива охолодження заліза:

а - об’ємноцентрована кубічна гратка; б - гранецентрована кубічна гратка

Наявність вуглецю дещо змінює межі фазових перетворень заліза. При

охолодженні сплаву насамперед утворюється твердий розчин вуглецю в /

залізі - аустеніт. При і< 910 °С з аустеніту виділяються кристали твердого

розчину вуглецю в а -залізі, які звуться феритом. Але вуглець розчиняється в

а -залізі гірше, ніж в ^залізі. Тому відповідно до виділення фериту з аустеніту

останній збагачується вуглецем і при і =723 °С перетворюється в перліт -

суміш тонких пластин або зерен фериту з карбідом заліза Ре3С, який зветься

28

Глава 2

цементитом. Таким чином, при кімнатній температурі сталь складається з двох

фазових частин - фериту та цементиту. Вони мають протилежні механічні

властивості. Ферит (містить 0,02 % вуглецю) м’який, пластичний, дуже

магнітний, добре проводить тепло та електрику. Цементит (містить понад 6%

вуглецю), навпаки, - твердий, крихкий, поганий провідник тепла та електрики.

Але, незважаючи на різнорідність структури і властивостей її складових,

завдяки малій величині зерен, їх хаотичному розміщенню і орієнтації сталь

працює як ізотропний матеріал.

Вуглець у складі сталі є підвищувачем міцності матеріалу. Але він

знижує пластичність та погіршує зварюваність, тобто збільшує небезпеку

утворення при зварюванні гартівних мікроструктур та крихких тріщин. Тому в

будівництві використовують переважно маловуглецеві сталі, які містять до

0,22 % вуглецю. Середньовуглецеві (0,3...0,6) та високовуглецеві (понад 0,6 %)

сталі знайшли застосування в машинобудуванні та при виготовленні

інструменту.

Хімічний склад маловуглецевих сталей. Крім вуглецю маловуглецеві

сталі містять деякі корисні та шкідливі домішки. Кремній, алюміній або

марганець додають у сталь під час її розкиснення. Кремній (до 0,3 %) входить

до твердого розчину з феритом, підвищує міцність, погіршує зварюваність,

знижує корозійну стійкість. Алюміній, наявний також у вигляді різних

нітридів та карбідів, нейтралізує шкідливий вплив фосфору, підвищує ударну

в’язкість. Марганець (до 0,64 %) розчиняється як у фериті , так і в цементиті,

сприяє підвищенню міцності та в’язкості, вступає у сполуки з сіркою і знижує

її негативний вплив. Для підвищення корозійної стійкості сталі до неї додають

мідь, але її надмірний вміст (понад 0,7 %) сприяє старінню сталі.

Випадкові домішки потрапляють до сталі разом з шихтовими

матеріалами. Найбільш шкідливими є фосфор та сірка, вміст яких жорстко

нормується. Фосфор (до 0,045 %) викликає холодноламкість (виникнення

тріщин при низьких температурах), сприяє ліквації при кристалізації сталі, що

призводить до утворення окремих ділянок, багатих фосфором. Сірка (до

0,055 %) не розчинюється в залізі, а утворює легкоплавке сірчисте залізо, яке

розташовується на межах зерен і викликає червоноламкість (схильність до

утворення тріщин при температурах 800... 1000 °С).

Шкідливими домішками є також кисень, азот, водень та інші гази загаль-

ною кількістю до 0,015 %. Кисень діє подібно до сірки, азот в незв’язаному

стані сприяє старінню сталі, робить її крихкою, особливо при від’ємних

температурах. Водень, який розміщується по межах зерен, призводить до

зниження опору сталі крихкому руйнуванню. Всі ці домішки потрапляють до

сталі з атмосфери і тому, щоб цього не сталося, треба захищати розплавлену

сталь (наприклад, при зварюванні).

Термічна обробка сталі. Структура сталі при кімнатній температурі

залежить від хімічного складу та швидкості охолодження. Якщо після тем-

ператури 910 °С сталь охолоджується повільно, то аустеніт перетворюється на

перліт. При середньому ступені переохолодження аустеніту ((= 600...650 °С)

Глава 2

29

одержують дрібнодисперсний перліт-сорбіт. В разі швидкого охолодження (до

500...600 °С) одержують високодисперсну суміш, що називають трооститом.

При переохолодженні аустеніту (до 240 °С) він розпадається на феритно-

цементитну суміш, яка має голчасту будову -голчастий троостит. Властивості

сталі залежать від ступеня дисперсності феритно-цементитної суміші - чим він

вищий, тим більша міцність та менша пластичність.

З метою бажаної зміни структури та одержання вищих характеристик

або заданих властивостей сталь піддають термічному обробленню, суть якого

полягає в тому, що сталь (у вигляді готового прокату) нагрівають у спеціаль-

них печах до певних температур, а потім охолоджують за даним режимом.

У практиці існують такі види термообробки: нормалізація (або відпал),

гартування та відпуск. Нормалізація полягає в нагріванні прокату до темпе-

ратури утворення аустеніту (>910 °С) з охолодженням на відкритому повітрі.

В умовах повільного остигання відбувається поступовий перехід до перлітної

структури, усуваються внутрішні напруження, що виникли внаслідок прокат-

ки. Структура сталі стає більш упорядкованою, підвищується міцність сталі.

Гартування - це нагрівання сталі до температури на 30...50 °С вищої від

температур фазових перетворень (приблизно 890...950 °С) з подальшим

швидким охолодженням (у воді, під водяним душем або в маслі). При

швидкому остиганні вуглецю виділяється небагато і відбувається тільки перша

частина фазового перетворення - заміна ґратки аустеніту ґраткою фериту.

Практично утворюється структура, перенасичена вуглецем, - мартенсит. Така

структура має високу міцність, але схильна до крихкого руйнування. Крім

того, вона є нестійкою (метастабільною), тому що вуглець намагається

виділитися з неї. Для регулювання механічних властивостей та утворення

стійкої структури використовують відпуск.

Суть відпуску полягає в тому, що загартовану сталь знов нагрівають до

температури 600...700 °С, при якій здійснюється бажане структурне пере-

творення, витримують її при цій температурі певний час, а потім повільно

охолоджують. Отримана таким чином структура має назву сорбіт відпуску.

Останнім часом використовують технологію виробництва прокату, за

якої здрібнювання мікроструктури, підвищення міцності та холодостійкості

досягають безпосередньо в процесі гарячої деформації шляхом вибору

належних температурно-деформаційних режимів, зниження температури кінця

прокатування та збільшення стиску за цих понижених температур. Такий

процес має назву контрольованого прокатування [9].

Ще більш сприятливий комплекс властивостей міцності і холодо-

стійкості можна одержати за допомогою технології, при якій контрольоване

прокатування поєднується з примусовим прискореним охолодженням, що

наближається за швидкістю до гартування. Цей процес зветься високо-

температурним термомеханічним оброблення [9].

Внаслідок термообробки звичайна маловуглецева сталь перетворюється

в сталь підвищеної або високої міцності без зміни її хімічного складу, а за

рахунок перебудови структури сталі в бажаному напрямі. Слід зауважити, що

термообробці піддаються вже готові прокатні вироби.

зо

Глава 2

Легування сталі. Іншим способом підвищення міцності сталі та

стабілізації її структури є легування, пов’язане зі зміною хімічного складу

внаслідок введення спеціальних (легуючих) добавок. Сталь називають

легованою, якщо в її складі є легуючі елементи або якщо вона містить більш

як 1% кремнію чи марганцю.

Низьколеговані сталі мають невеликий вміст легуючих елементів, який у

сумі не перевищує 2...З % за масою, при малій кількості вуглецю

(0,08...0,15 %). У високолегованих сталях загальний вміст легуючих елементів

перевищує 10 % за масою, причому одного з них повинно бути не менш як 8%.

Ці сталі мають особливі властивості (стійкі проти корозії, жароміцні,

холодостійкі при наднизьких температурах тощо), тому їх використовують для

виготовлення спеціальних металевих конструкцій.

Легуючі елементи можуть бути розчинені у фериті (нікель, мідь,

алюміній) або утворювати хімічні сполуки з залізом чи вуглецем (марганець,

хром, ванадій, титан, молібден, вольфрам). У хімічно зв’язаному стані з

алюмінієм, ванадієм, титаном або ніобієм легуючим елементом стає азот.

Загалом легуючі елементи зміцнюють феритову основу сталі та

прошарки між зернами. Зміна властивостей фериту викликає зміну механічних

характеристик сталі. Низьколеговані сталі відрізняються дрібною структурою,

мають більшу міцність, ніж маловуглецеві, і, як наслідок цього, знижену

пластичність. При термічному обробленні низьколеговані сталі змінюють свої

властивості. Так, нітриди (сполуки з азотом) сприяють здрібненню структури

та поліпшенню механічних властивостей сталі, однак опір крихкому

руйнуванню при низьких температурах залишається недостатнім. Підвищення

цієї характеристики забезпечується нормалізацією. Молібден та бор

використовують для легшого отримання гартівних структур (мартенситу), що

важливо для виготовлення високоміцного прокату великих товщин. Після

гартування та відпуску сталь стає дрібнозернистою, насиченою карбідами

(сполуками з вуглецем). Така сталь має високу міцність, задовільну

пластичність та майже не знижує міцнісні характеристики при зварюванні.

Старіння сталі. З часом у сталі відбуваються певні зміни, пов’язані з

виділенням вуглецю, азоту та карбідів інших елементів з твердого розчину.

Зокрема, вуглець розташовується між зернами фериту та біля різних дефектів

кристалічної ґратки, що спричиняє підвищення границі міцності сталі з

одночасною втратою нею пластичності. Така зміна механічних та фізичних

властивостей сталі протягом часу зветься старінням. Це явище вважається

негативним, тому що погіршує опір сталі динамічним впливам та крихкому

руйнуванню. Однак за кімнатної температури процес старіння розвивається

досить повільно і потребує тривалого часу (природне старіння). Для старіння

найвразливішими є сталі, забруднені та насичені газами (наприклад, киплячі).

Старінню сприяють механічні дії і особливо розвиток пластичних деформацій,

а також коливання температури. Навіть невисокий нагрів (до 150-200 °С)

прискорює цей процес.

Однак це явище може бути використане для переходу від метастабільної

Глава 2

31

структури до більш стійкого стану при термічному обробленні сталі. Штучне

старіння полягає в пластичному деформуванні готових деталей чи виробів з

подальшим їх нагріванням. Так, після гартування сталь піддають штучному

старінню, наприклад кип’ятінню у воді при 100°С протягом 8... 12 год., тобто

нагріванню, витримуванню та охолодженню, що змінює структуру та

властивості загартованого металу.

2.2. Робота сталі під статичним навантаженням

В твердому стані всі метали та металеві сплави мають кристалічну

будову з чітко визначеним розташуванням атомів. Кристалічні тіла

складаються з безлічі дрібних зерен (кристалітів), всередині яких атоми

розташовані за певними законами, утворюючи правильну кристалічну гратку.

Така упорядкованість відрізняє кристалічне тіло від аморфного, в якому атоми

розміщені хаотично.

Однак властивості окремих зерен (монокристалів) і групи зерен

(полікристалів) різні. Наприклад, ферит має низьку міцність, але видовжується

без розриву майже на 50%. Цементит має міцність у 3...4 рази більшу, а його

відносне видовження не перевищує 1%. Водночас феритно-цементитна суміш

- перліт - характеризується середніми показниками міцності та видовження.

Різні властивості складових металевих сплавів визначають їхню роботу

під навантаженням.

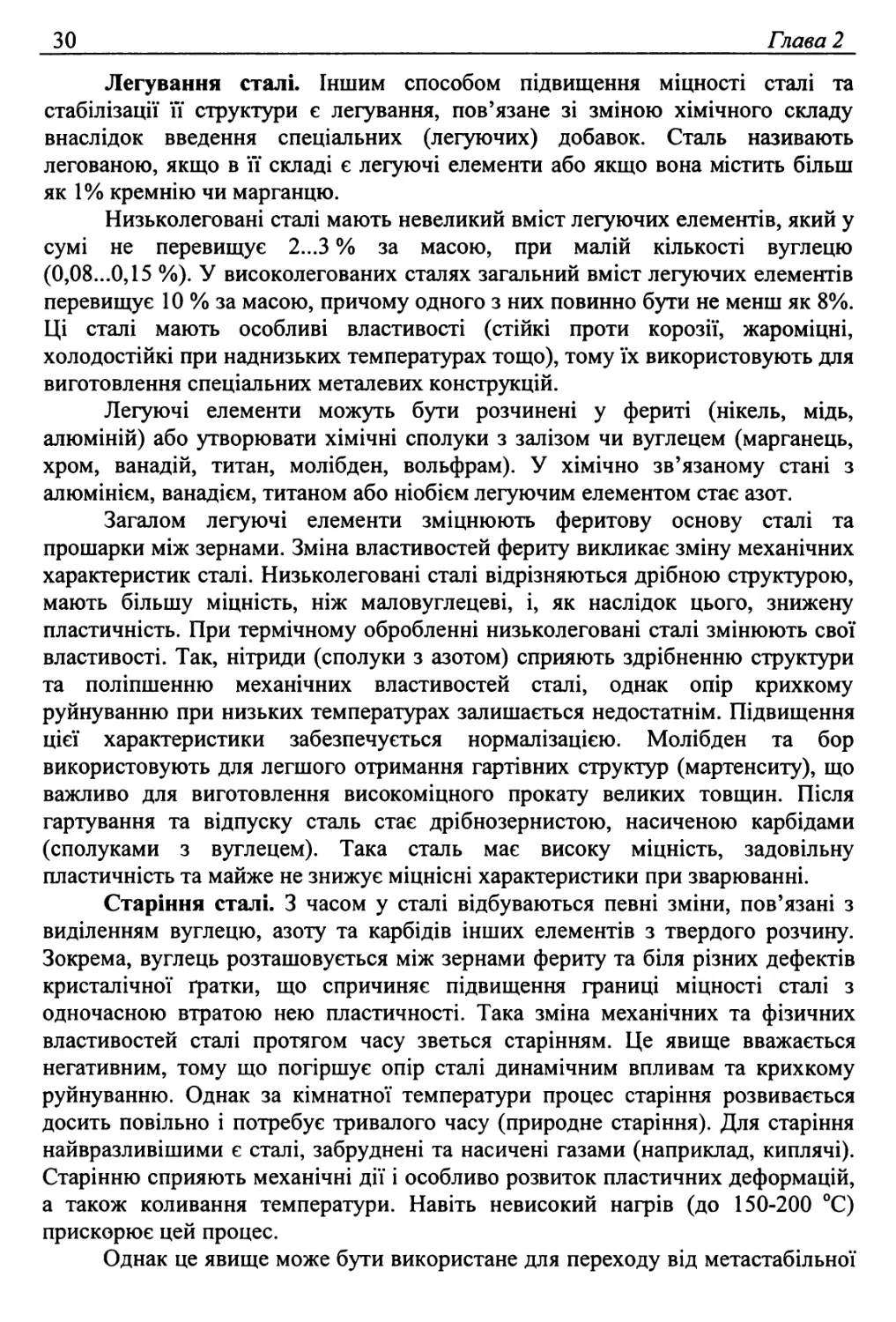

Дослідження [2, 13] показують, що в монокристалі заліза одну його

частину відносно іншої значно легше зсунути, ніж відірвати, тобто сили зчеп-

лення між атомами при відриві більші від тих, що зумовлюють зсуви. Внаслі-

док цього пластичні (незворотні) деформації в зернах заліза виявляються

шляхом зсуву (рис. 2.4) в площині, в якій розміщена найбільша кількість

атомів. При цьому теоретична міцність монокристала (опір зсуву атомів) в

100... 1000 разів вища за реальні значення напруження текучості, встановлені

експериментально. Це пояснюється тим, що в ідеально правильній ґратці зсув

взагалі неможливий. Але всі кристалічні тіла мають дефекти ґратки, які знач-

— ною мірою впливають на властивості

'ТЙЛ" матеріалу. При локальному пору-

—шенні правильної структури під дією

зовнішніх сил відбувається послі-

і довне переміщення (переповзання)

'ЗЦМЦл—• грУп атомів усередині кристала та

утворюється новий (зсунутий) стан

Рис. 2.4. Схема зсуву однієї частини атОмної ґратки без порушення

полікристалу відносно іншої цілісності матеріалу. Слід відзначити,

що такий зсув має місце при напруженнях значно нижчих, ніж ті, за яких

повинен проявитися зсув жорстких блоків, тому що в цьому разі треба

подолати опір сил взаємодії не всіх атомів, а тільки їх окремих груп.

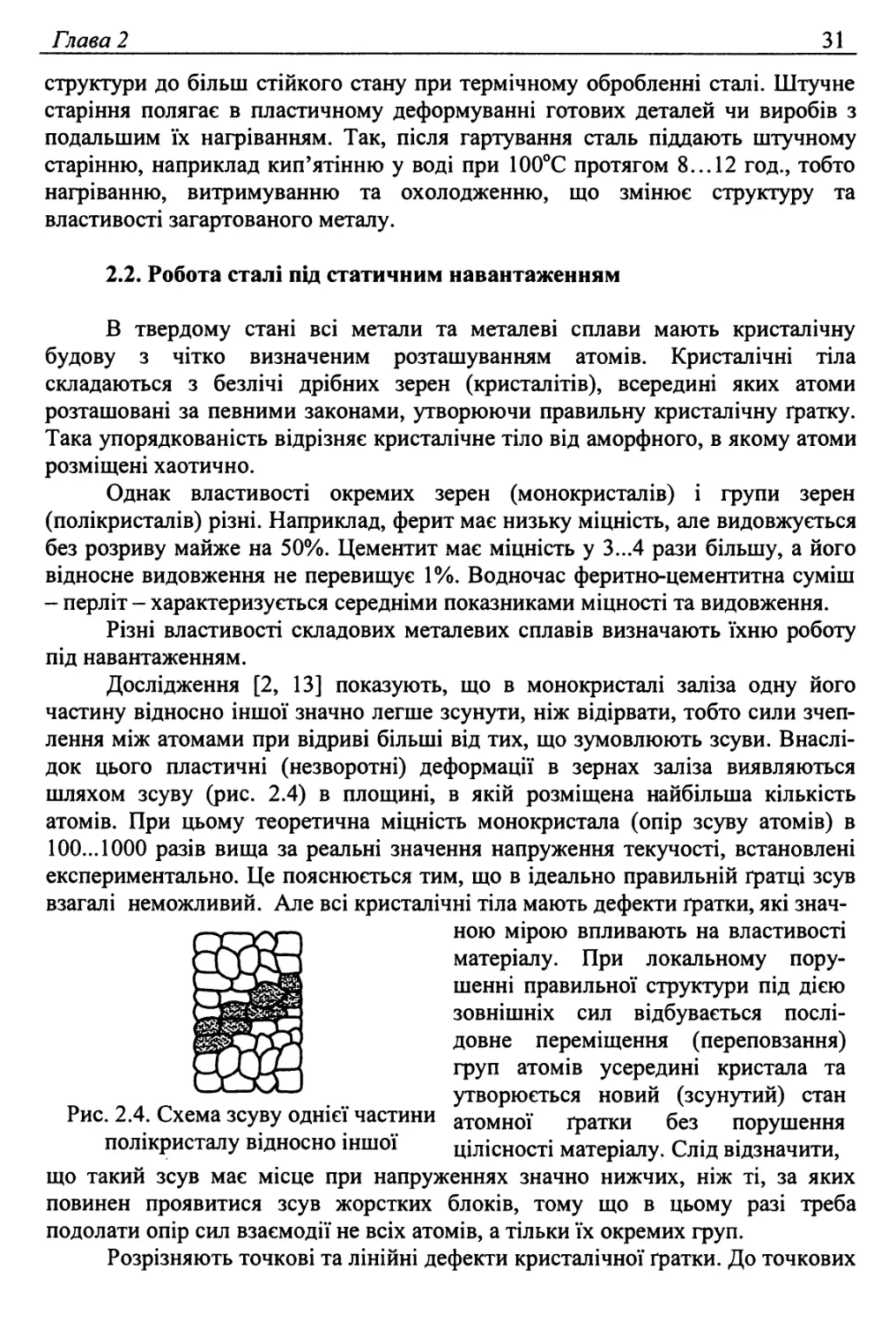

Розрізняють точкові та лінійні дефекти кристалічної ґратки. До точкових

32

Глава 2

належать дефекти, пов’язані з відсутністю атома у вузлі ґратки (рис. 2.5, а),

розміщенням атома поза вузлом (рис. 2.5, б) або заміщенням основного атома

у вузлі іншим, наприклад атомом легуючого елемента (рис. 2.5, в). Лінійні

недосконалості, які називають лініями дислокації, бувають крайовими, якщо

дефекти розміщуються в одній і тій самій площині (рис. 2.5, г-е - лінія,

перпендикулярна до площини рисунка, що проходить через точку А), або

гвинтовими (рис. 2.5, є) при розміщенні дефектів у різних площинах. Крім

того, дефекти бувають поверхневі (межі зерен) та об’ємні (шпари, сторонні

включення).

Рис. 2.5. Дефекти атомної гратки:

а - відсутність атома в вузлі; б - розміщення атома поза вузлом;

в - заміщення основного атома у вузлі іншим;

г, д, е - крайові дислокації; є - гвинтові дислокації

Дислокації виникають у металах в процесі кристалізації, пластичної

деформації або з інших причин. Біля них концентруються точкові дефекти,

утворюються поля внутрішніх напружень. При певних напруженнях

починається масовий рух дислокацій - метал тече. Але зайві дислокації

перешкоджають зсуву. Безладне їх накопичення ускладнює рух, і матеріал

знову стає спроможним набирати міцність, тобто зміцнюється.

Теорія дислокації (про роль дефектів структури при пластичній

Глава 2

33

деформації і руйнуванні кристалічних твердих тіл) дозволяє з’ясувати, чому

реальна міцність монокристала заліза значно нижча за теоретичну. Аналогічна

картина спостерігається і для полікристала, в якому під впливом дотичних

напружень пластична текучість відбувається шляхом зсуву вздовж окремих

зерен. Велика кількість зерен та їхня хаотична орієнтація ускладнює загальний

зсув, що підвищує опір полікристала порівняно з монокристалом. Ця

обставина спричиняє те, що в пружній зоні матеріал має практично однорідні

властивості в усіх напрямках (матеріал ізотропний), а перехід до пластичного

стану пояснюється тим, що завжди формуються площини, по яких діють

найбільші дотичні напруження, що спричинюють зсув вздовж зерен,

сприятливо зорієнтованих для цього. Площини інтенсивної пластичної

текучості називають лініями Чернова - Людерса. Між ними матеріал працює

пружно або він слабо зачеплений пластичністю.

Пружні деформації - це наслідок викривлення атомної ґратки під

навантаженням, яка відновлює свою первісну форму після його зняття.

Пластичні деформації виникають під впливом великих незворотних зсувів

вздовж площин ковзання зерен. Прикладом майже ідеально пружного

матеріалу є гума, а пластичного - пластилін.

Маловуглецева сталь, яка складається з зерен фериту і перліту, має

міцність значно вищу порівняно із залізом. Велику перешкоду для виникнення

зсувів у менш міцних зернах фериту становлять міцніші зерна перліту. Для

сталі характерна робота як у пружній, так і в пружно пластичній стадіях

відповідно до рівня навантаження. Процес зміцнення сталі легуванням або

термообробкою спрямований на зменшення дислокацій в її структурі. При

легуванні додаткові атоми займають місця в атомній ґратці і утворюють у ній

точкові дефекти та викривлення, чим перешкоджають вільному переміщенню

дислокацій, блокують їх. Цим пояснюється той факт, що леговані сталі „не

течуть”. При термічному обробленні сталі утворюються структури, окремі

частини яких зміцнені за рахунок зменшення дислокацій. І в цьому разі

пластичні властивості сталі погіршуються.

Діаграма роботи сталі на розтяг. Найбільш переконливо вказані

властивості сталі проявляються при дослідженні роботи сталевого зразка на

розтяг. Діаграму цієї роботи будують в осях а-Е/А^ (напруження розтягу

визначається відношенням розтягувальної сили Е до початкової площі

перерізу зразка Ао) та є = — 100% (відносне видовження дорівнює

А)

відношенню абсолютного видовження зразка А/ до його початкової довжини

/0). Відносне видовження залежить також і від розмірів зразка, тому останні

мають бути стандартними. Незалежно від форми перерізу (круглий чи

прямокутний) довжина зразка повинна дорівнювати /0 = 11,3^/Д^ чи

/0= 6,65^.

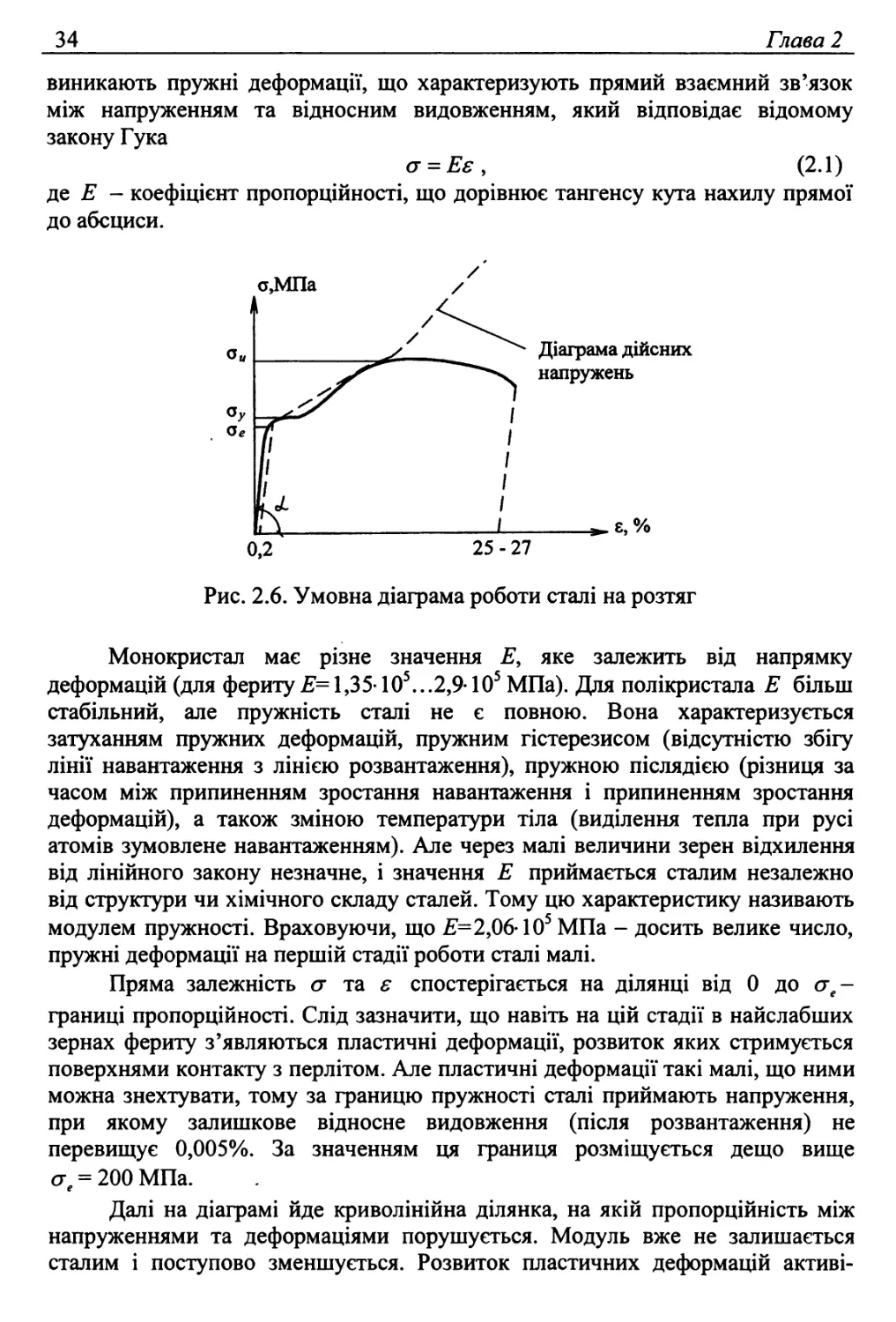

При роботі зразка з маловуглецевої сталі (рис. 2.6) на першій стадії

34

Глава 2

виникають пружні деформації, що характеризують прямий взаємний зв’язок

між напруженням та відносним видовженням, який відповідає відомому

закону Гука

<т-Еє, (2.1)

де £ - коефіцієнт пропорційності, що дорівнює тангенсу кута нахилу прямої

до абсциси.

Монокристал має різне значення Е, яке залежить від напрямку

деформацій (для фериту £=1,35-105...2,9-105 МПа). Для полікристала £ більш

стабільний, але пружність сталі не є повною. Вона характеризується

затуханням пружних деформацій, пружним гістерезисом (відсутністю збігу

лінії навантаження з лінією розвантаження), пружною післядією (різниця за

часом між припиненням зростання навантаження і припиненням зростання

деформацій), а також зміною температури тіла (виділення тепла при русі

атомів зумовлене навантаженням). Але через малі величини зерен відхилення

від лінійного закону незначне, і значення £ приймається сталим незалежно

від структури чи хімічного складу сталей. Тому цю характеристику називають

модулем пружності. Враховуючи, що £=2,06-105 МПа - досить велике число,

пружні деформації на першій стадії роботи сталі малі.

Пряма залежність сг та є спостерігається на ділянці від 0 до аг-

границі пропорційності. Слід зазначити, що навіть на цій стадії в найслабших

зернах фериту з’являються пластичні деформації, розвиток яких стримується

поверхнями контакту з перлітом. Але пластичні деформації такі малі, що ними

можна знехтувати, тому за границю пружності сталі приймають напруження,

при якому залишкове відносне видовження (після розвантаження) не

перевищує 0,005%. За значенням ця границя розміщується дещо вище

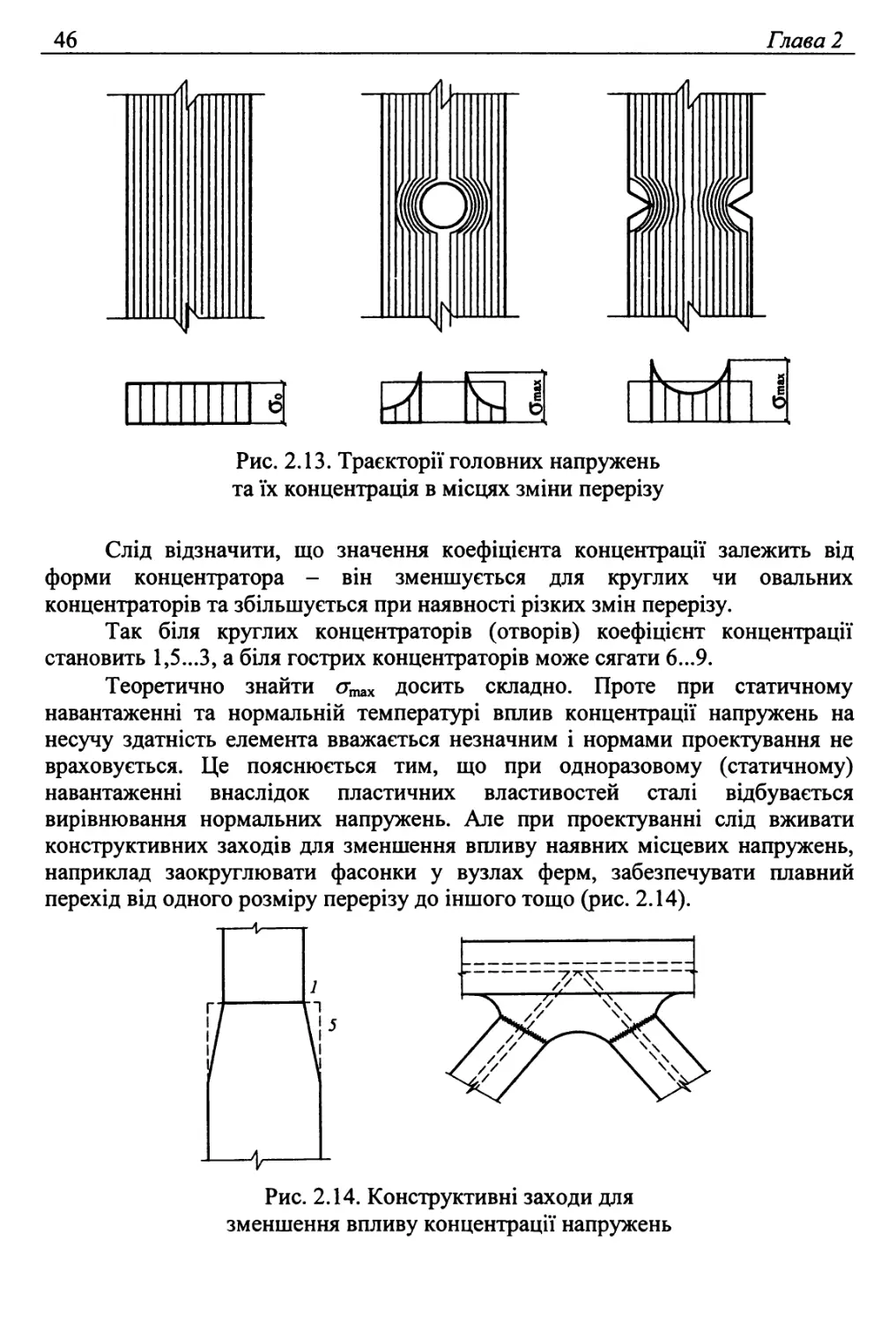

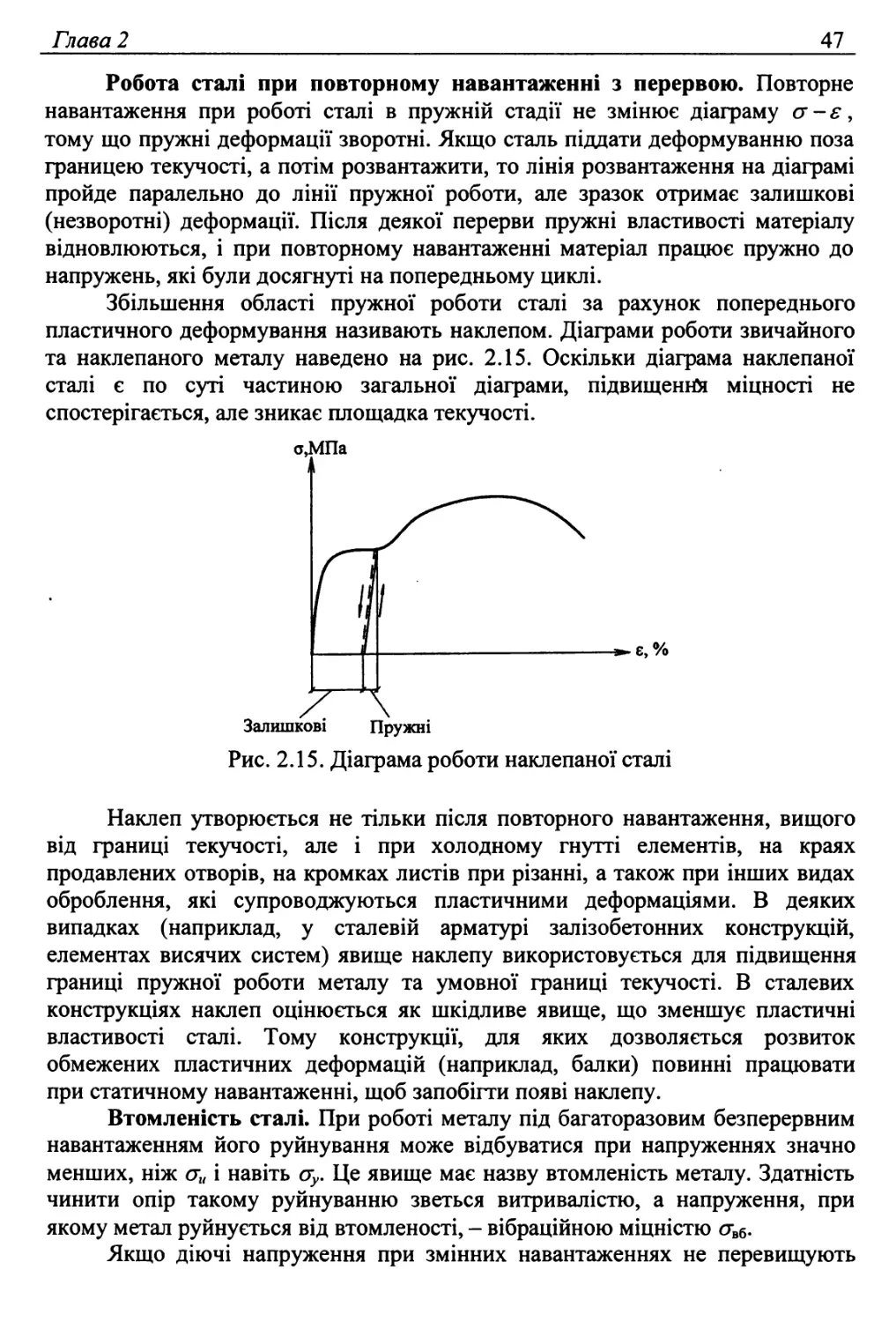

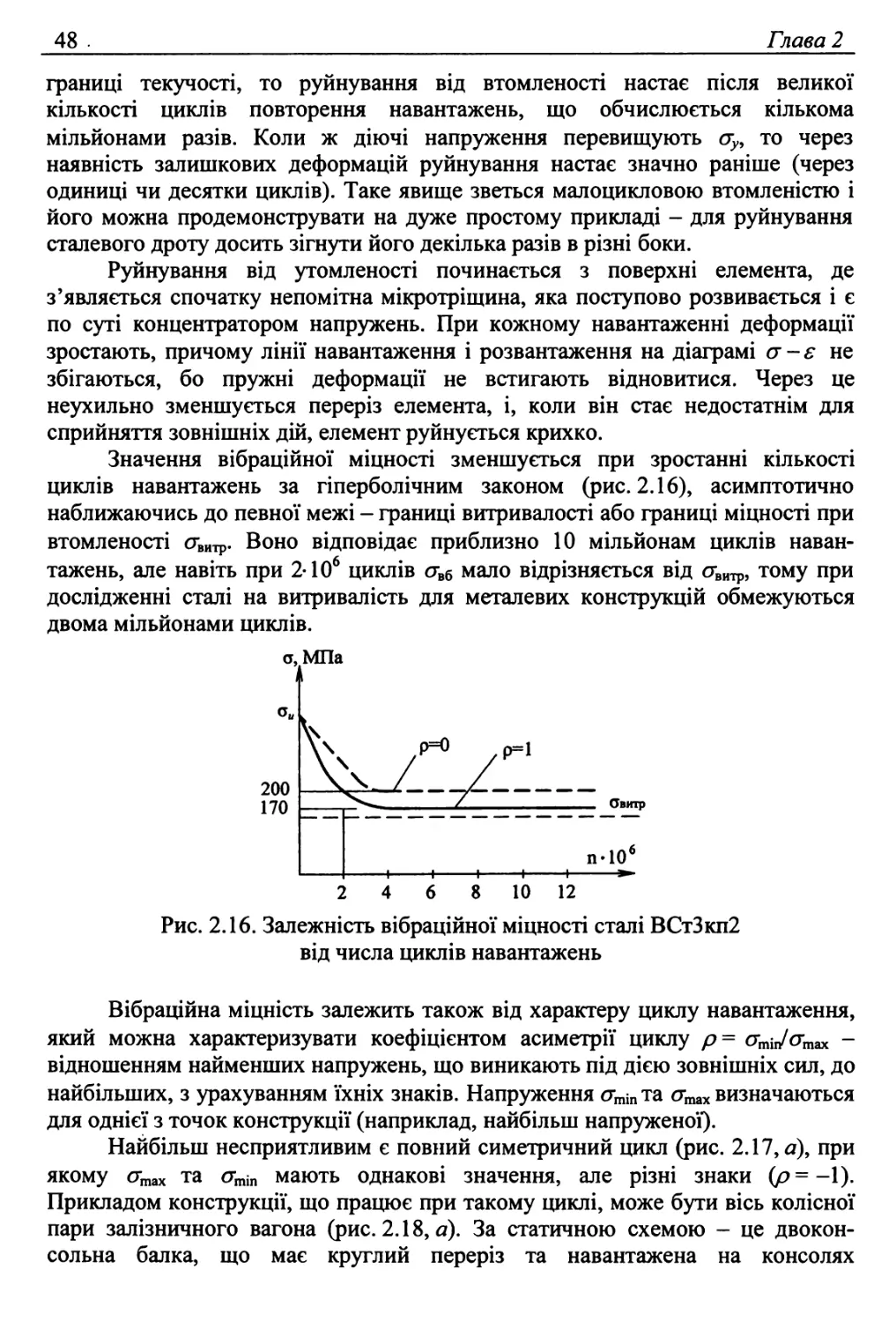

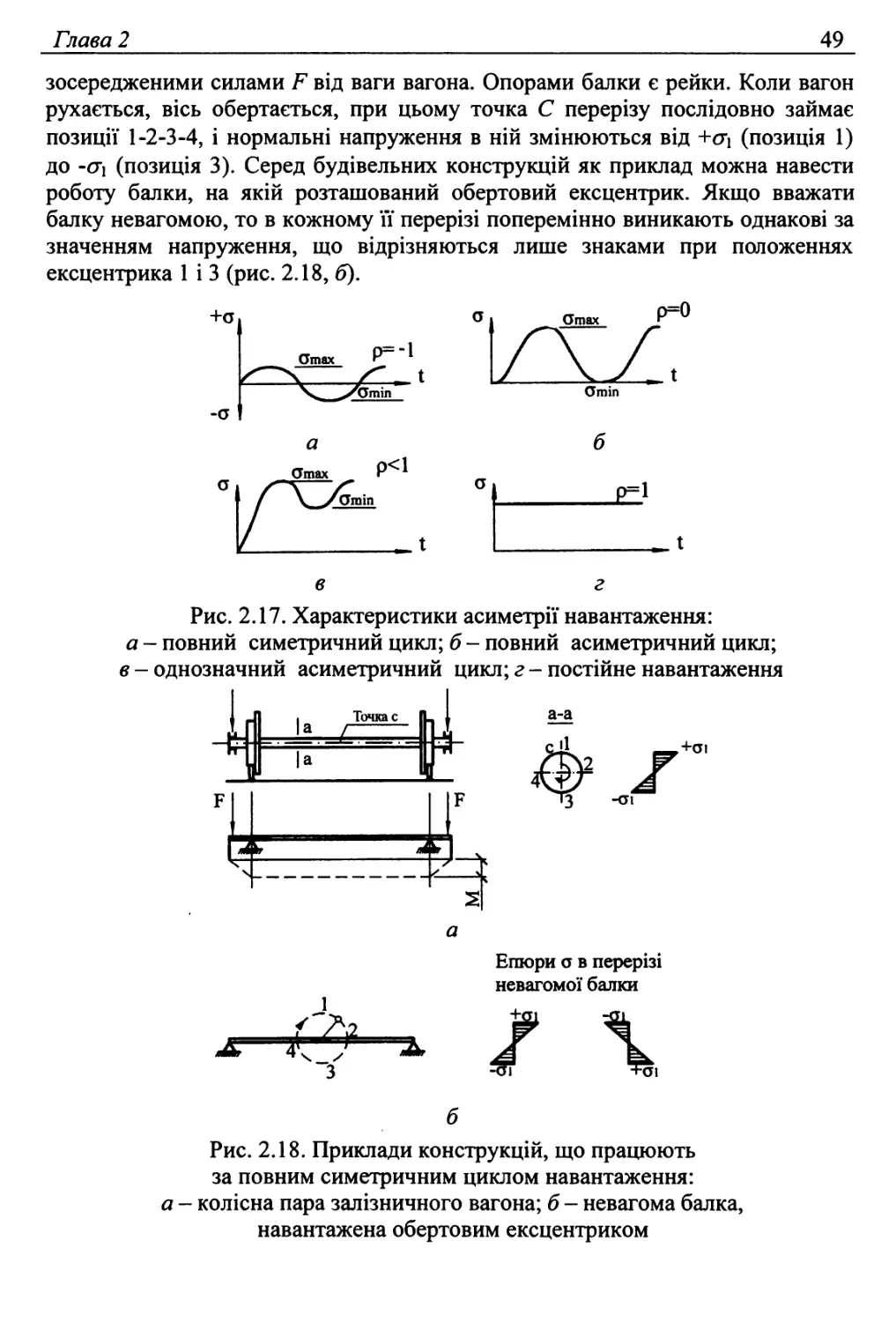

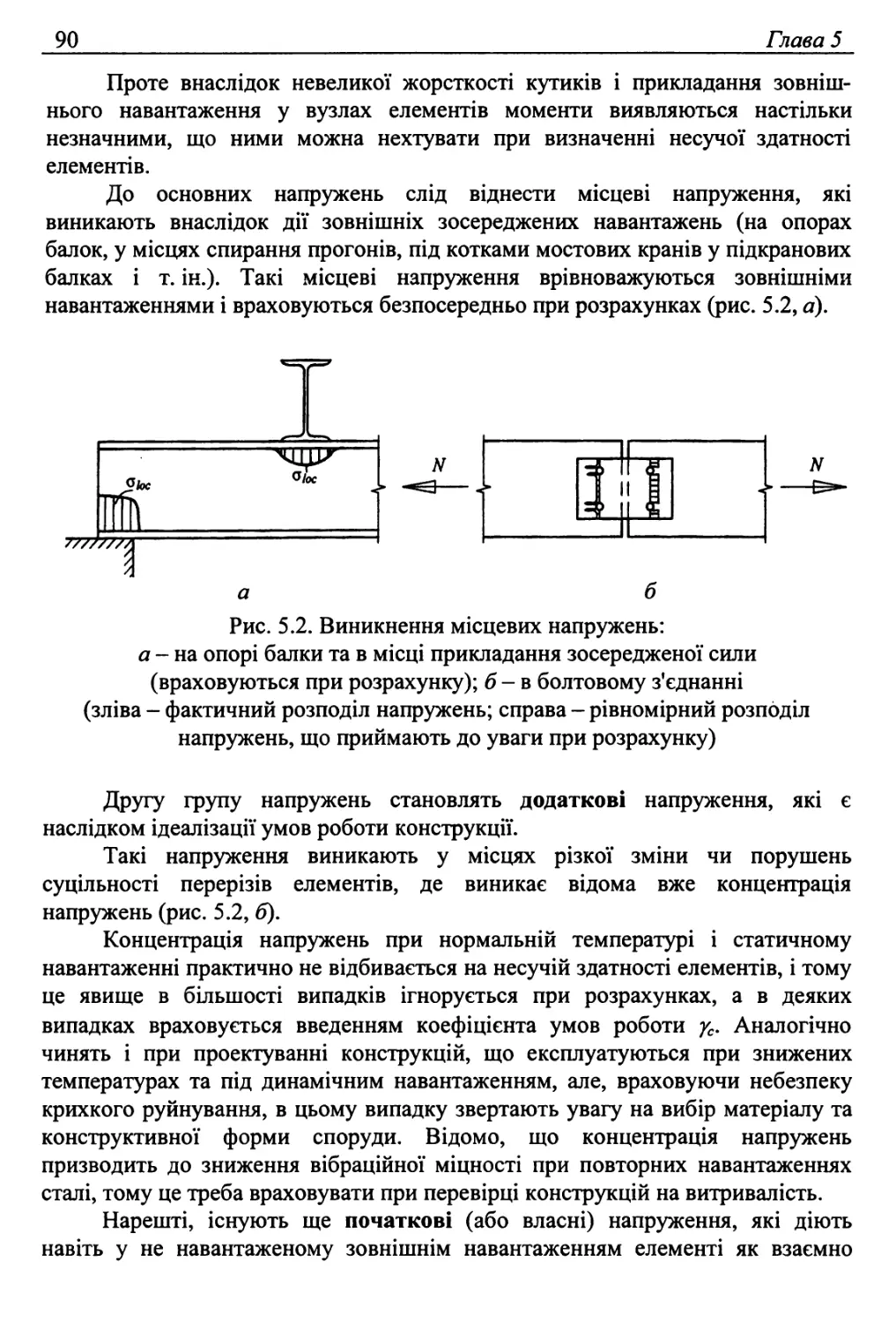

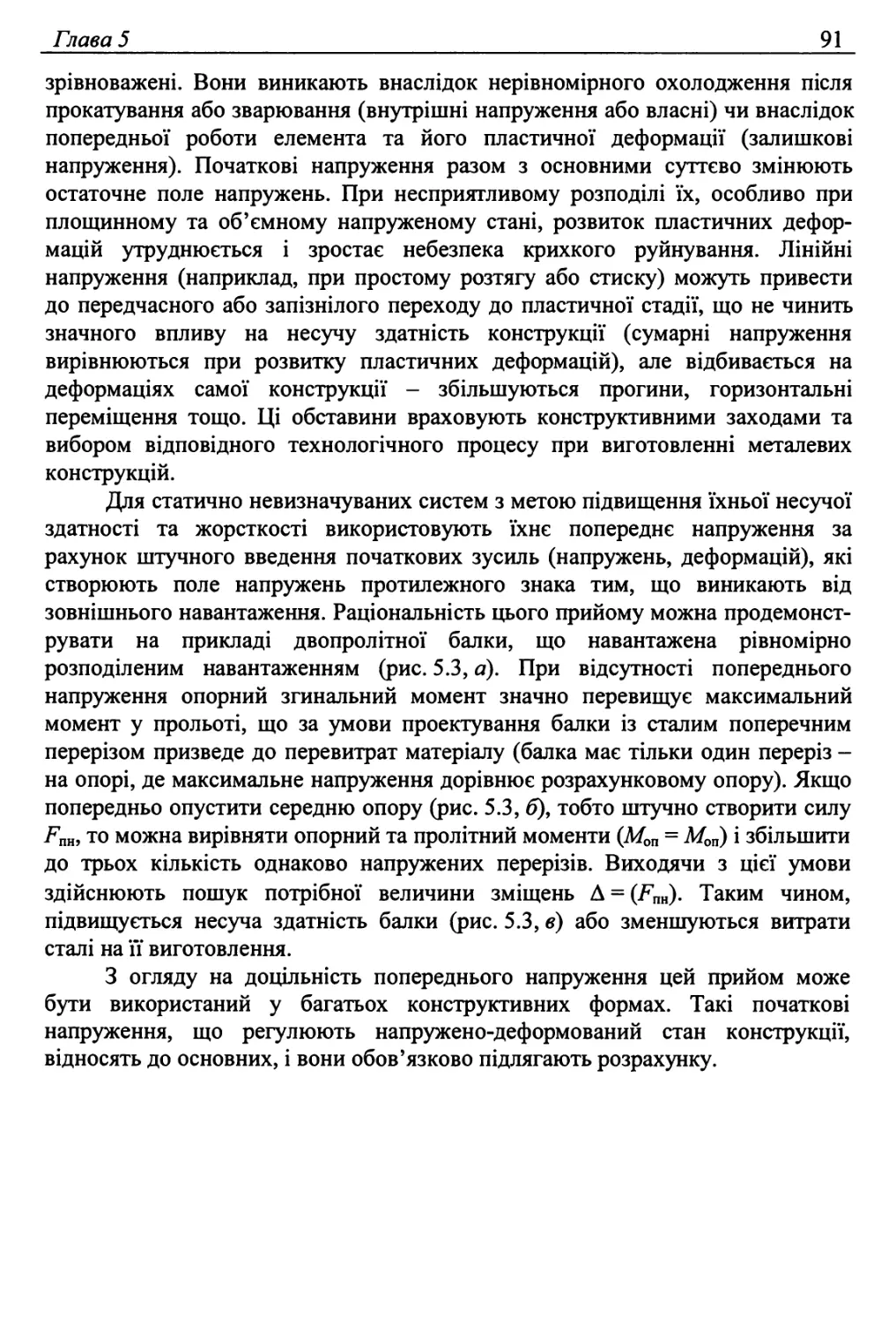

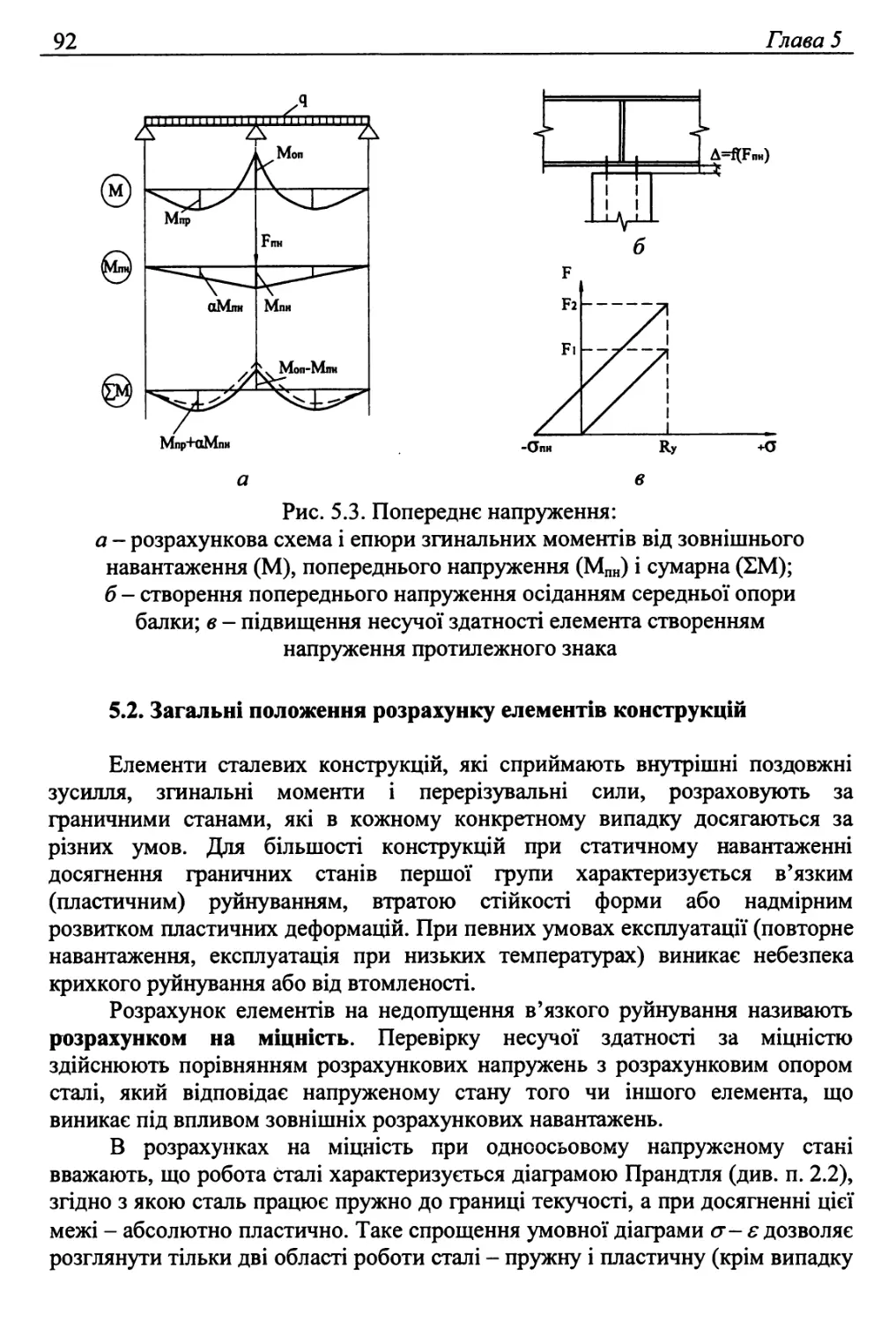

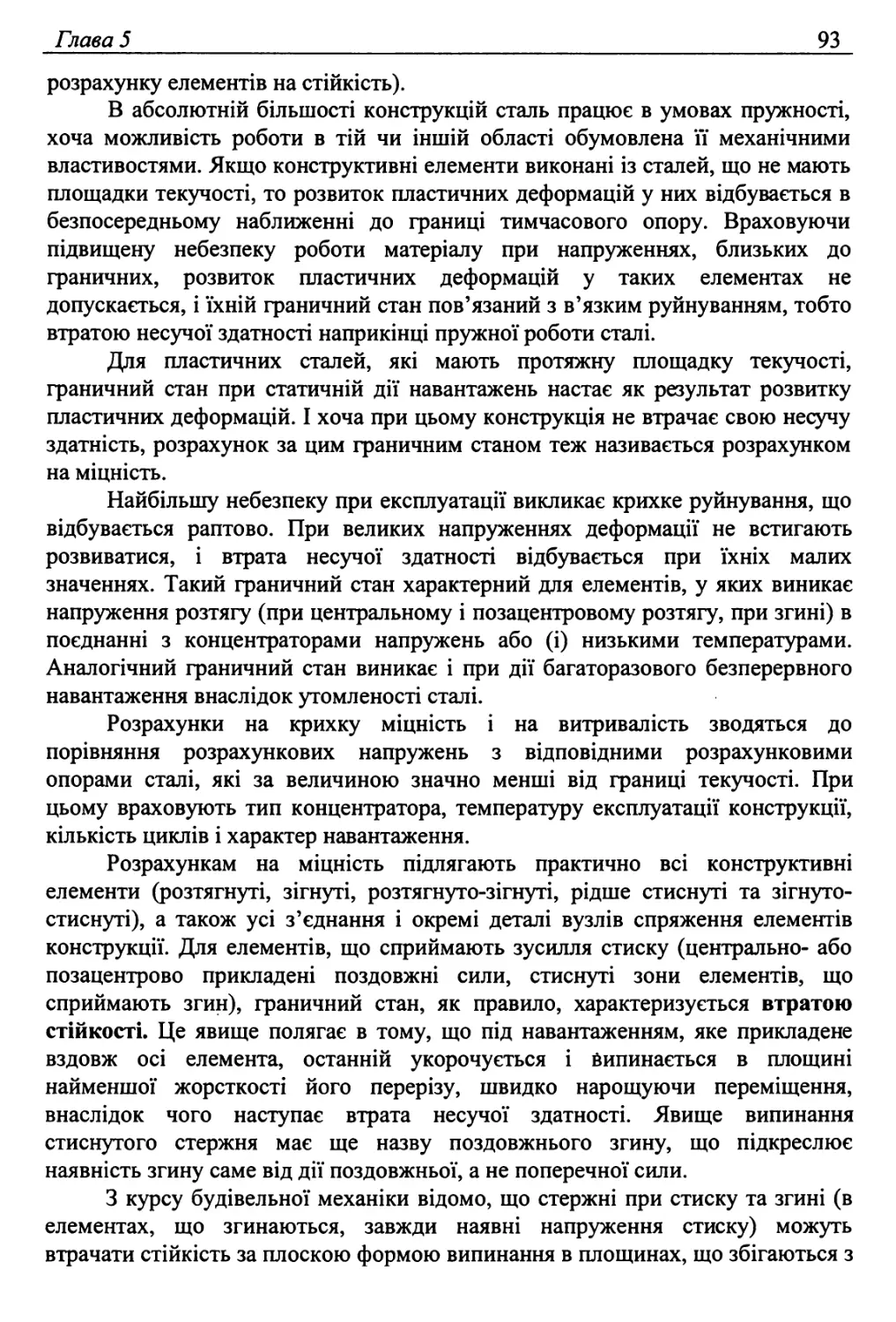

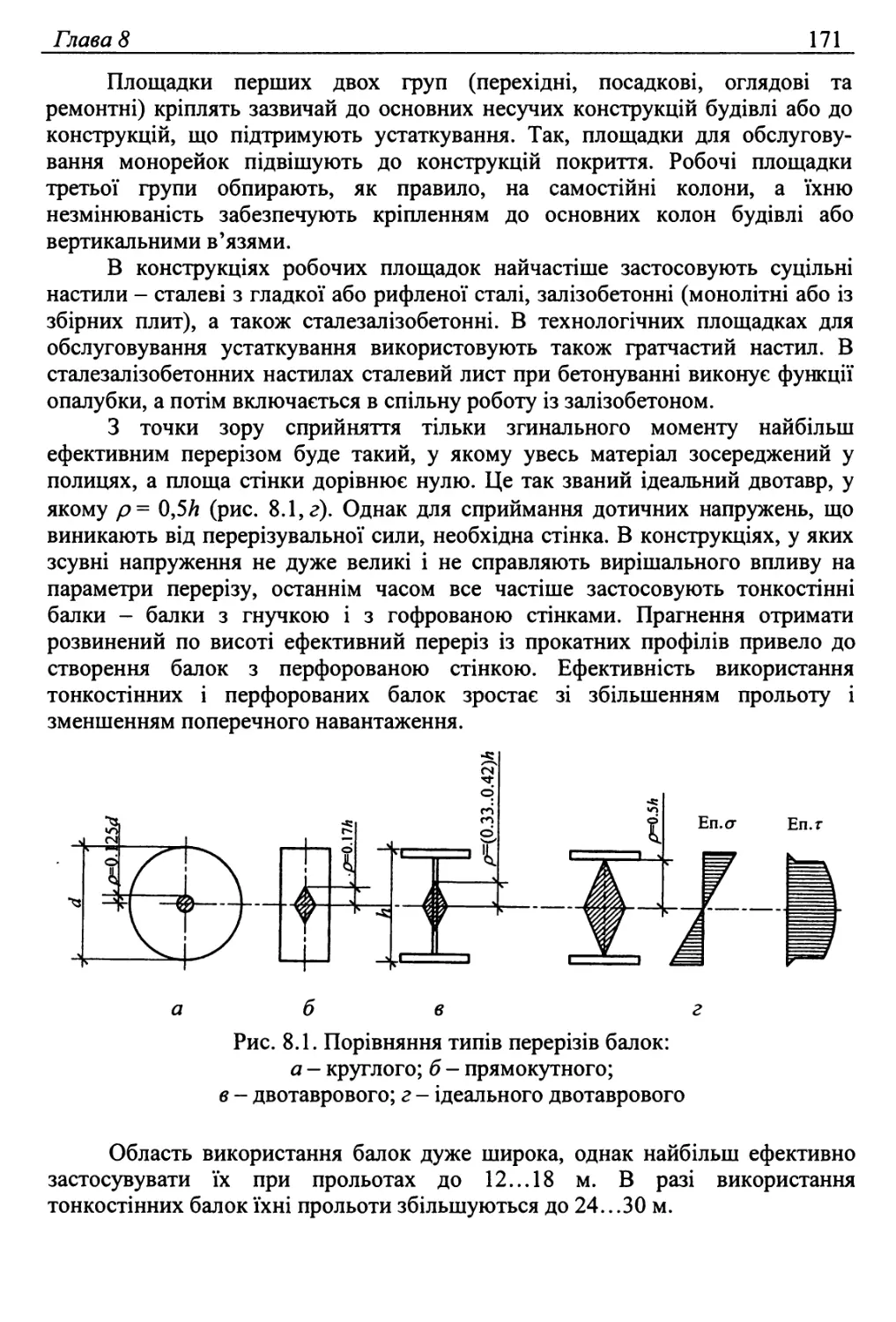

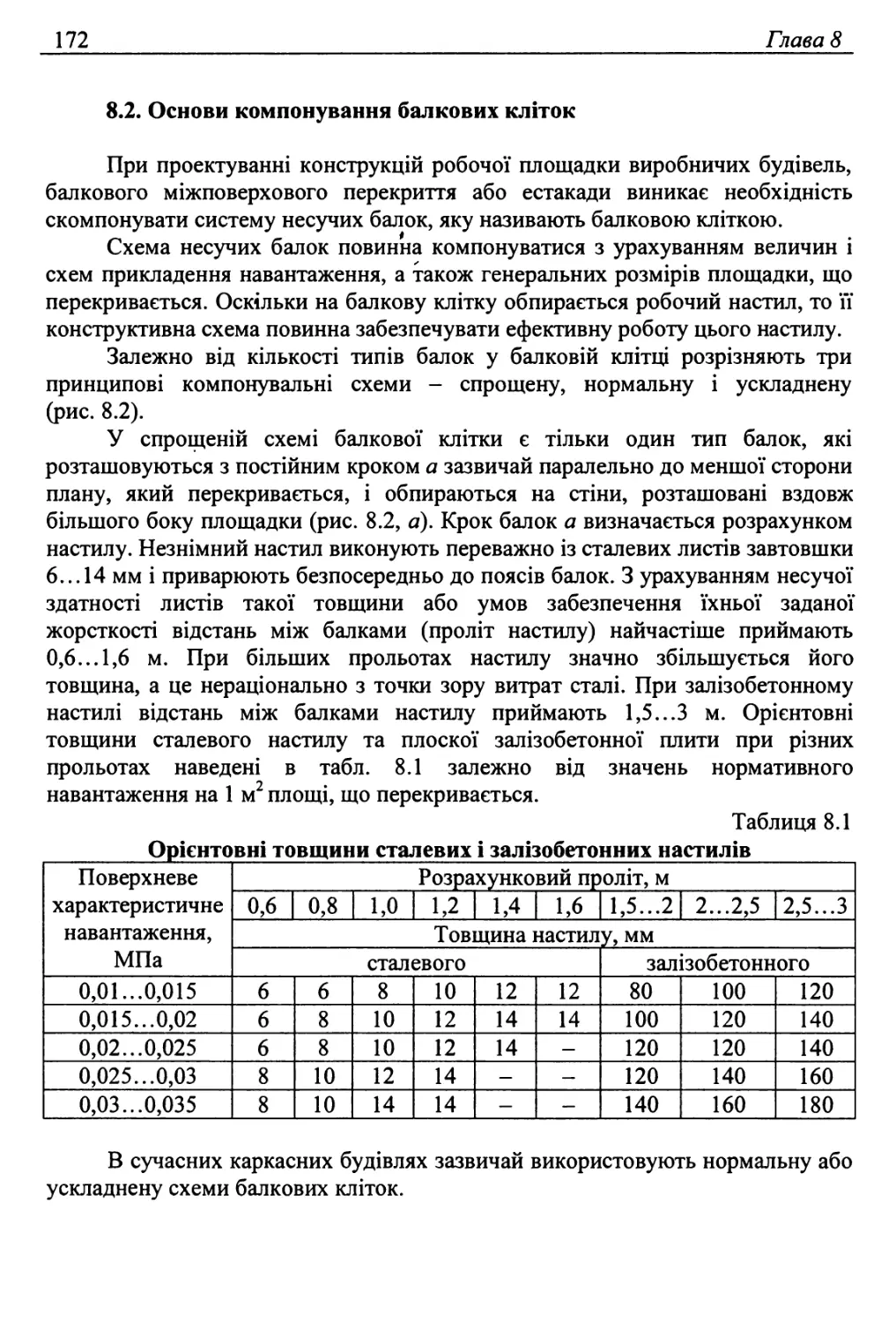

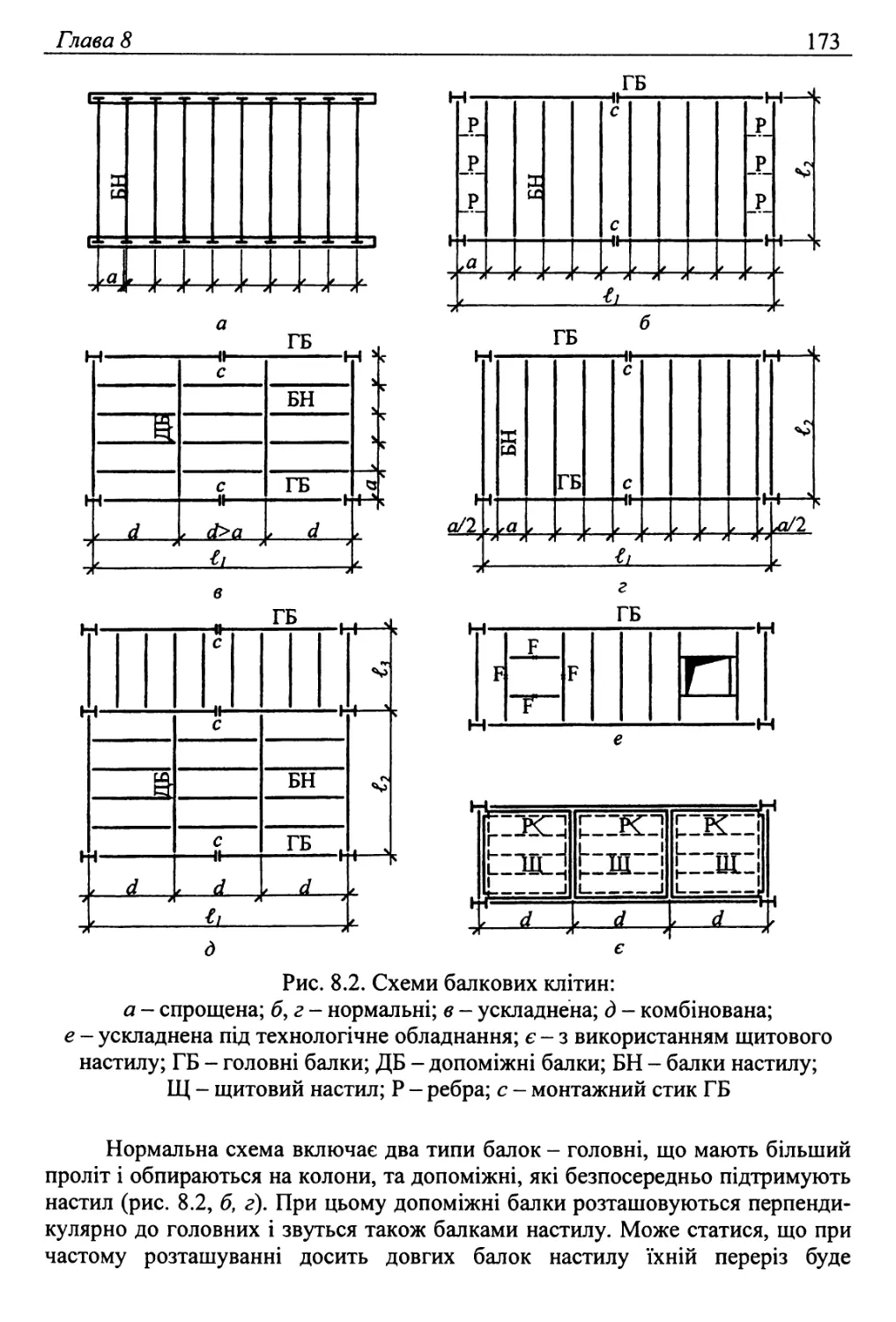

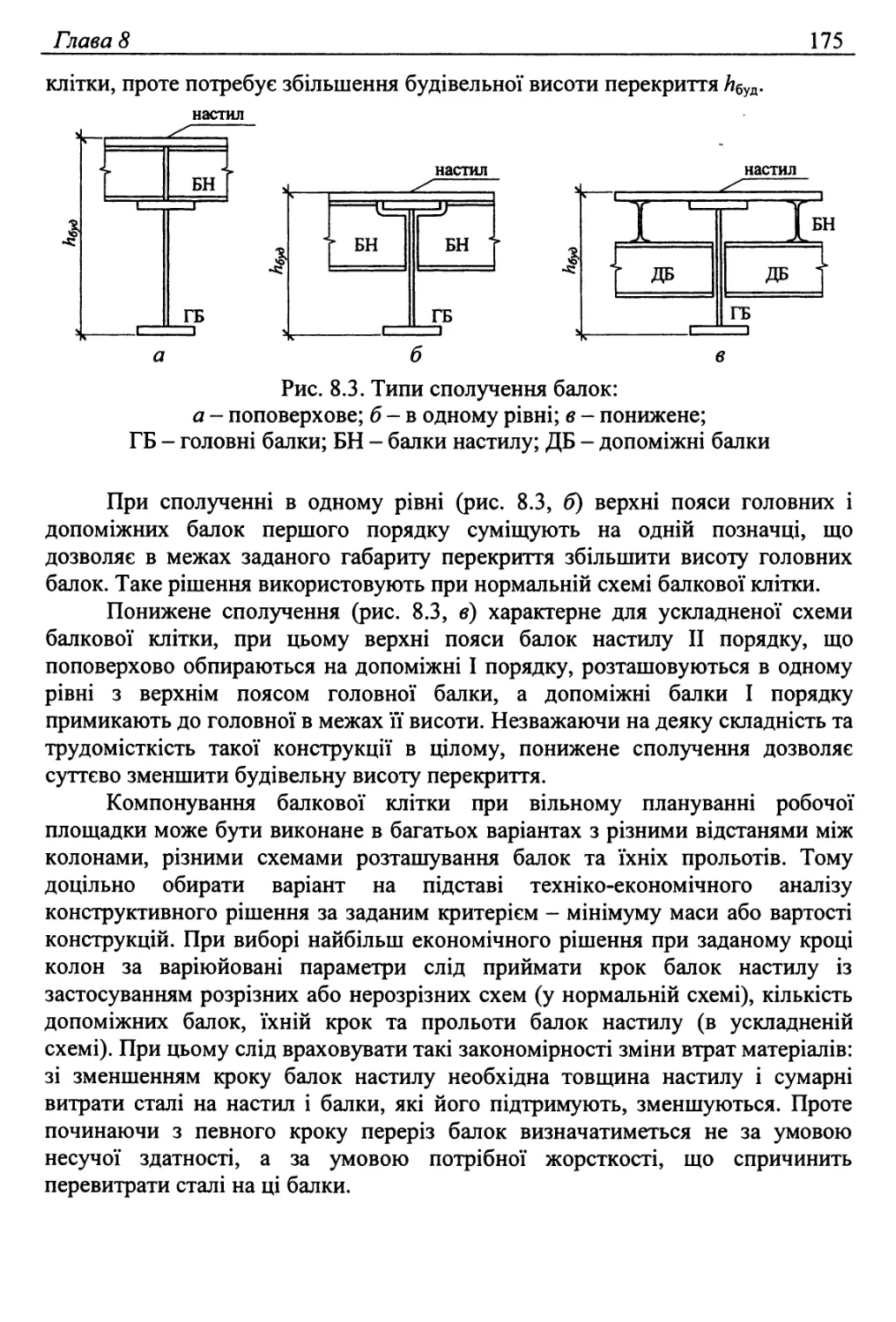

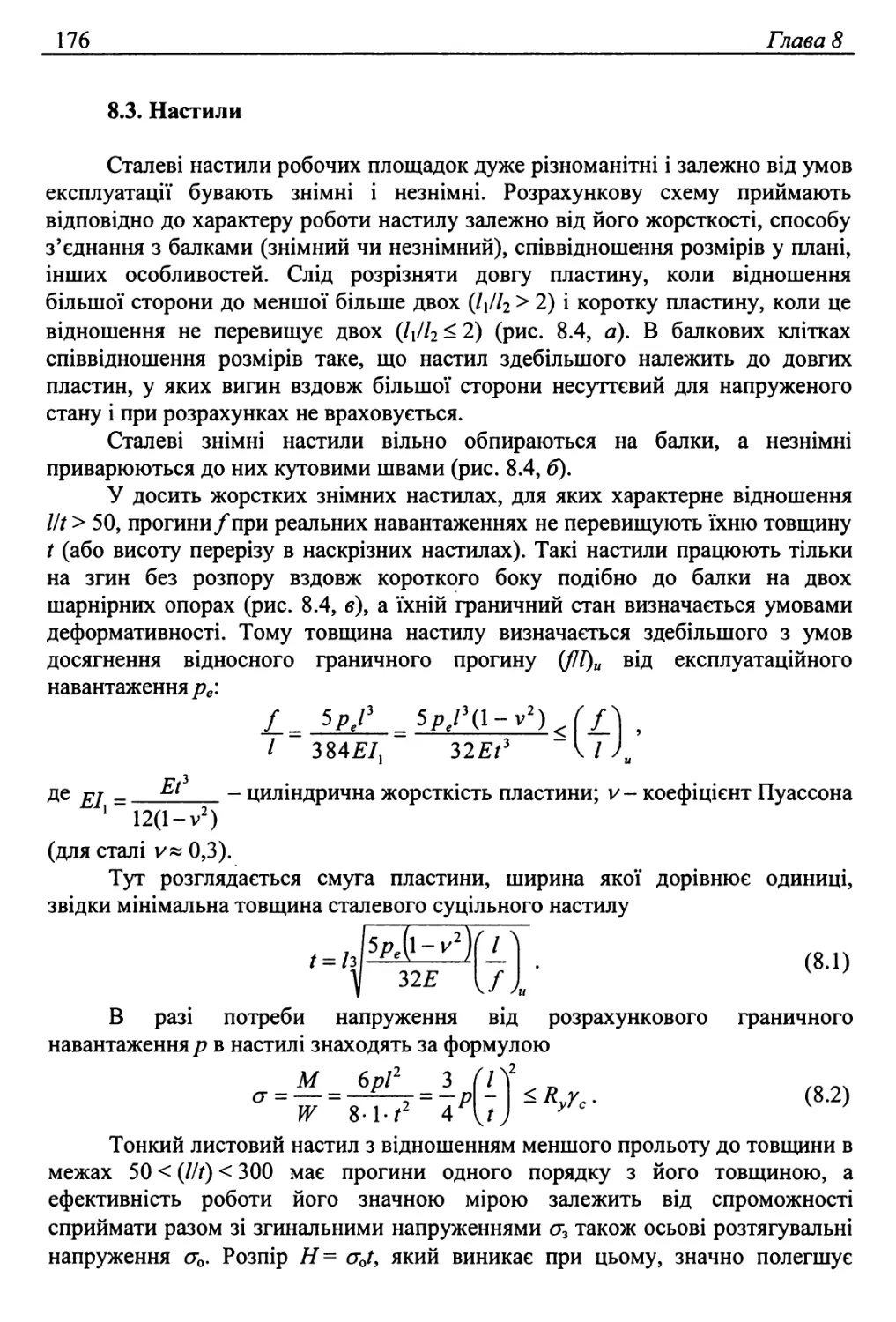

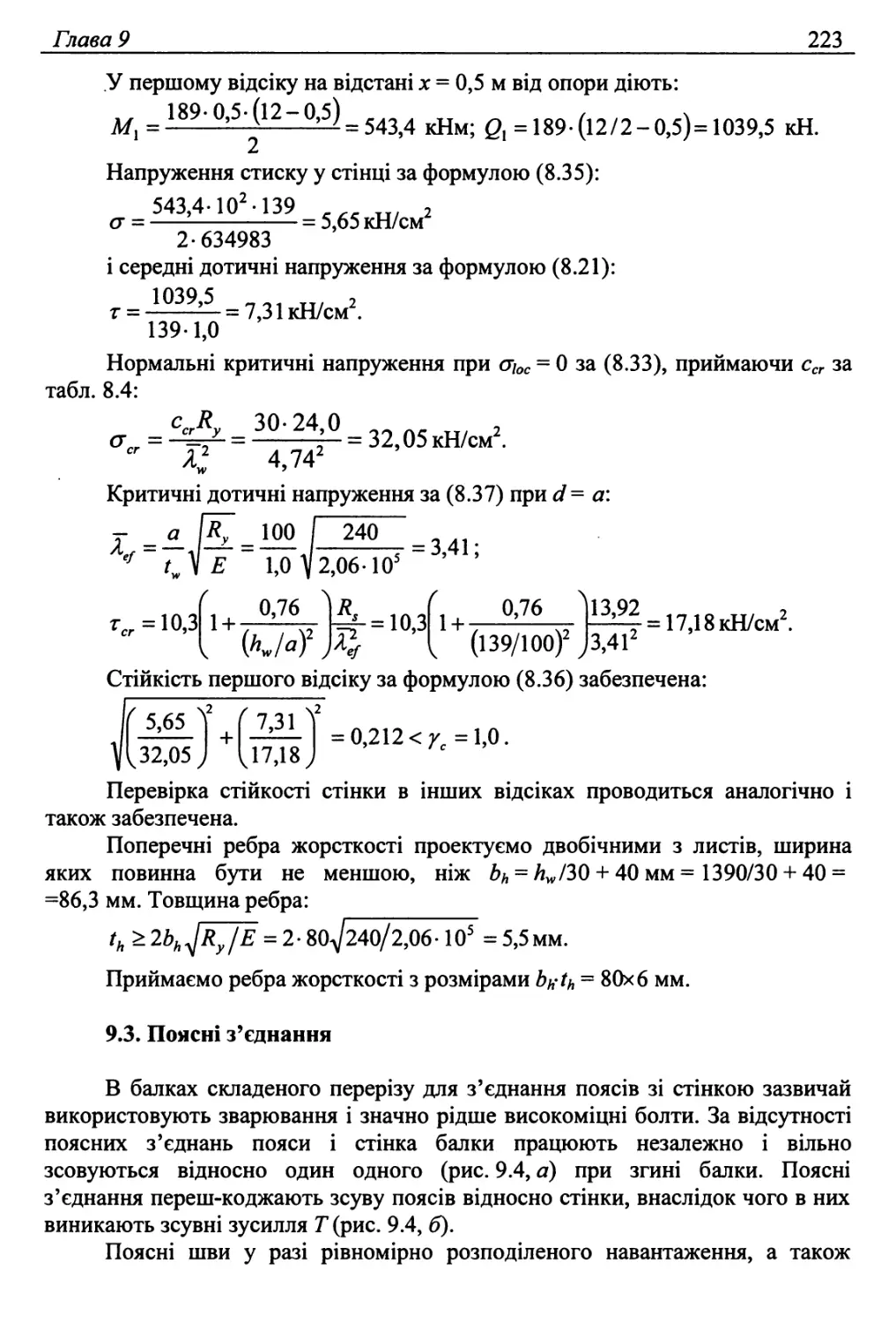

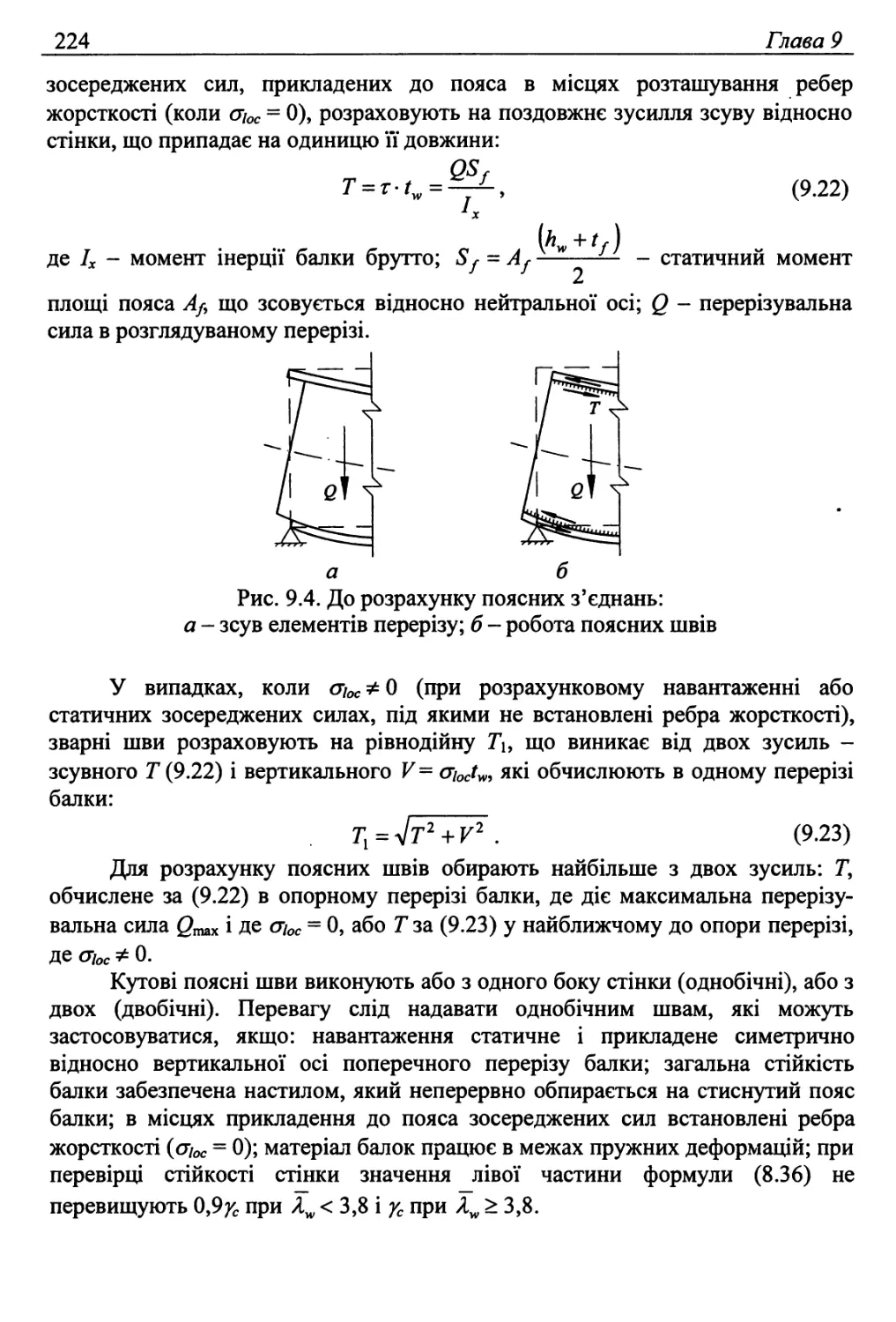

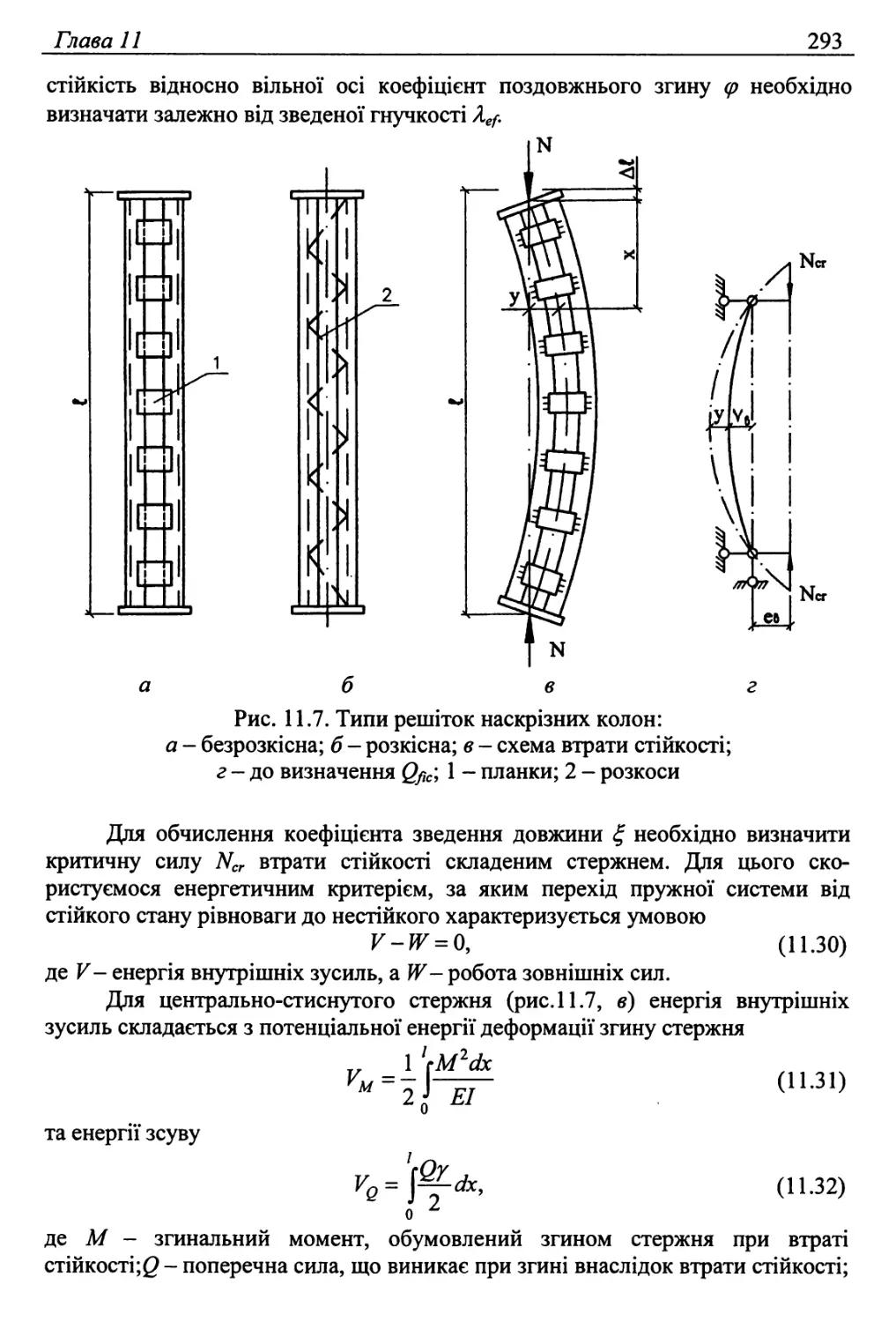

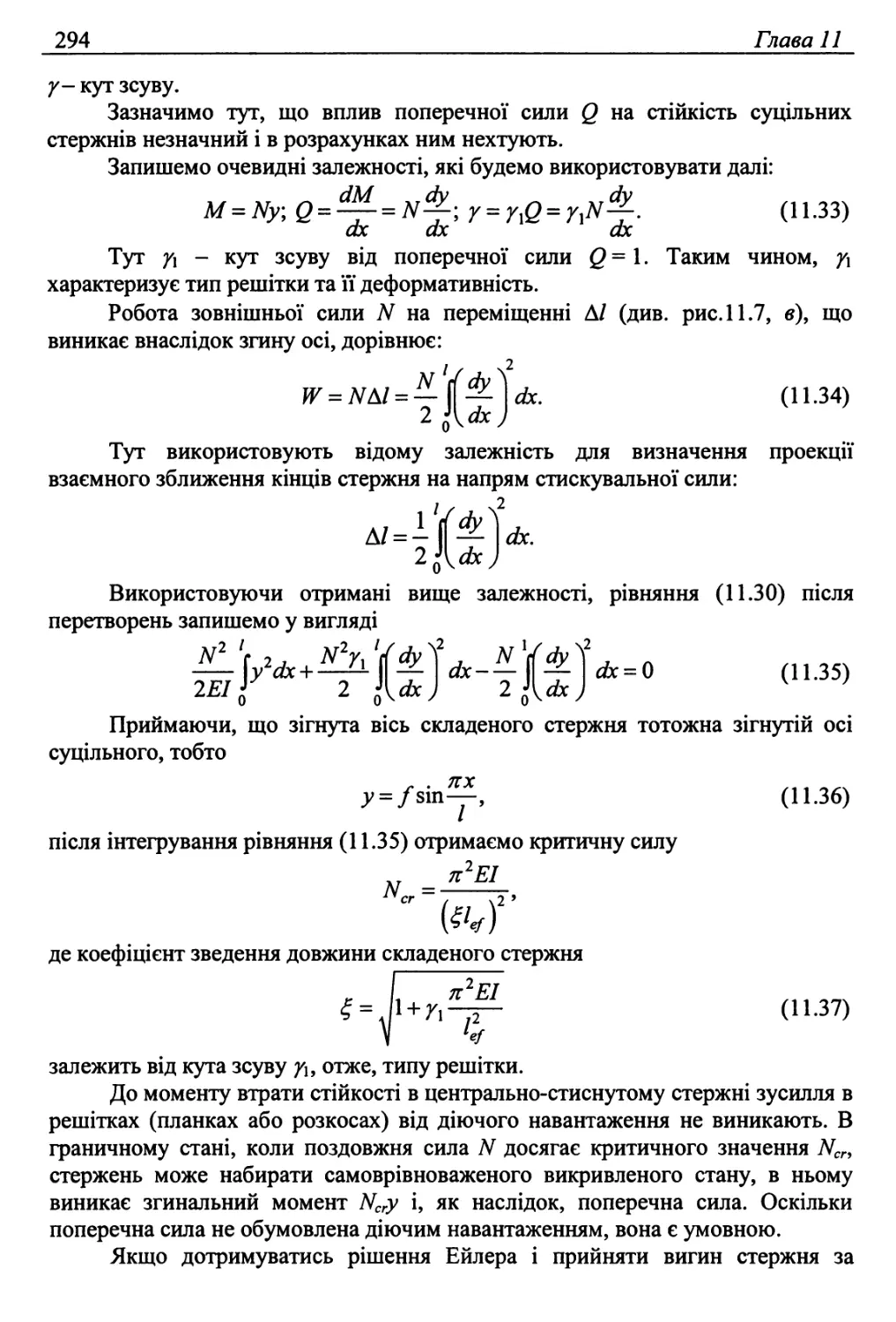

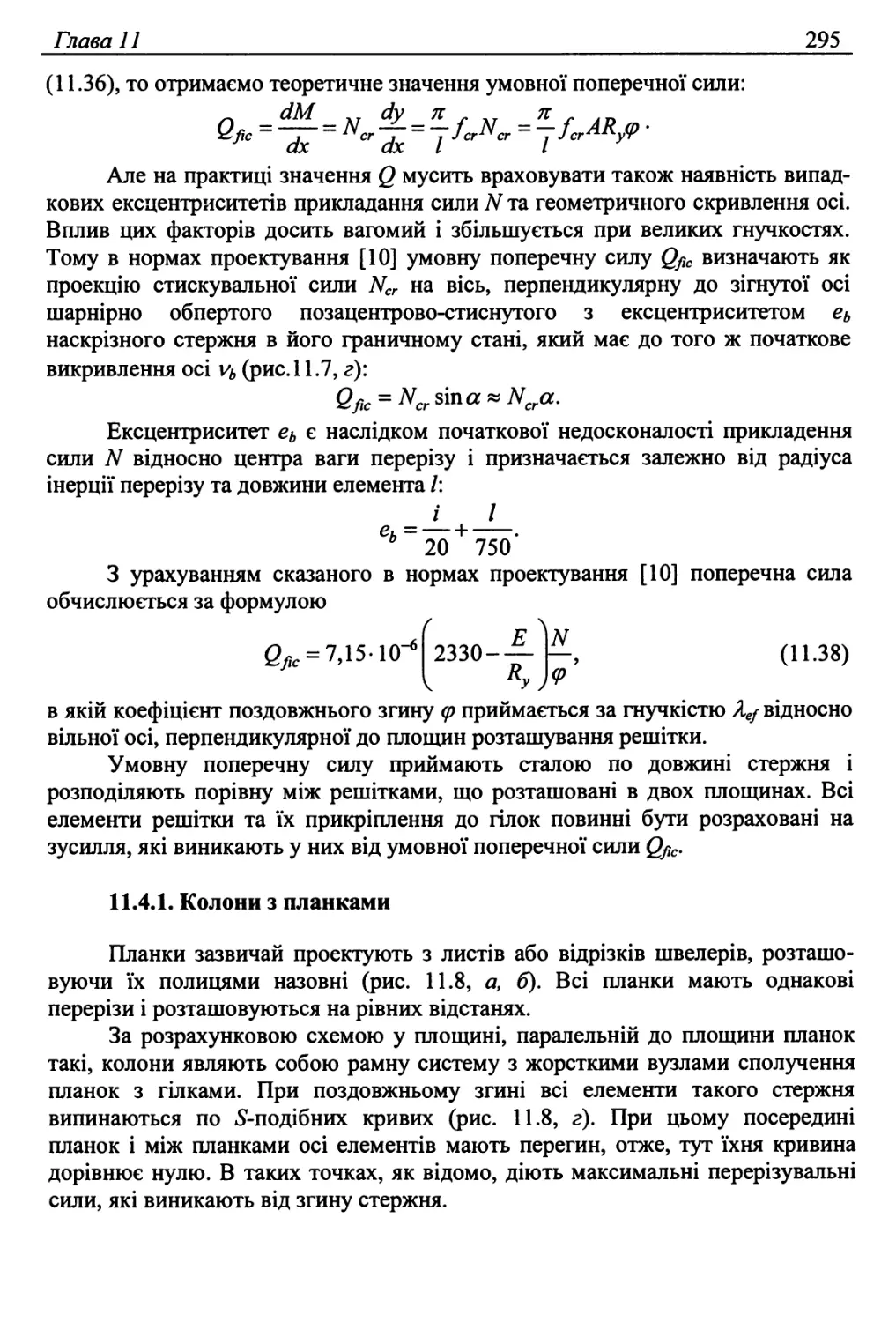

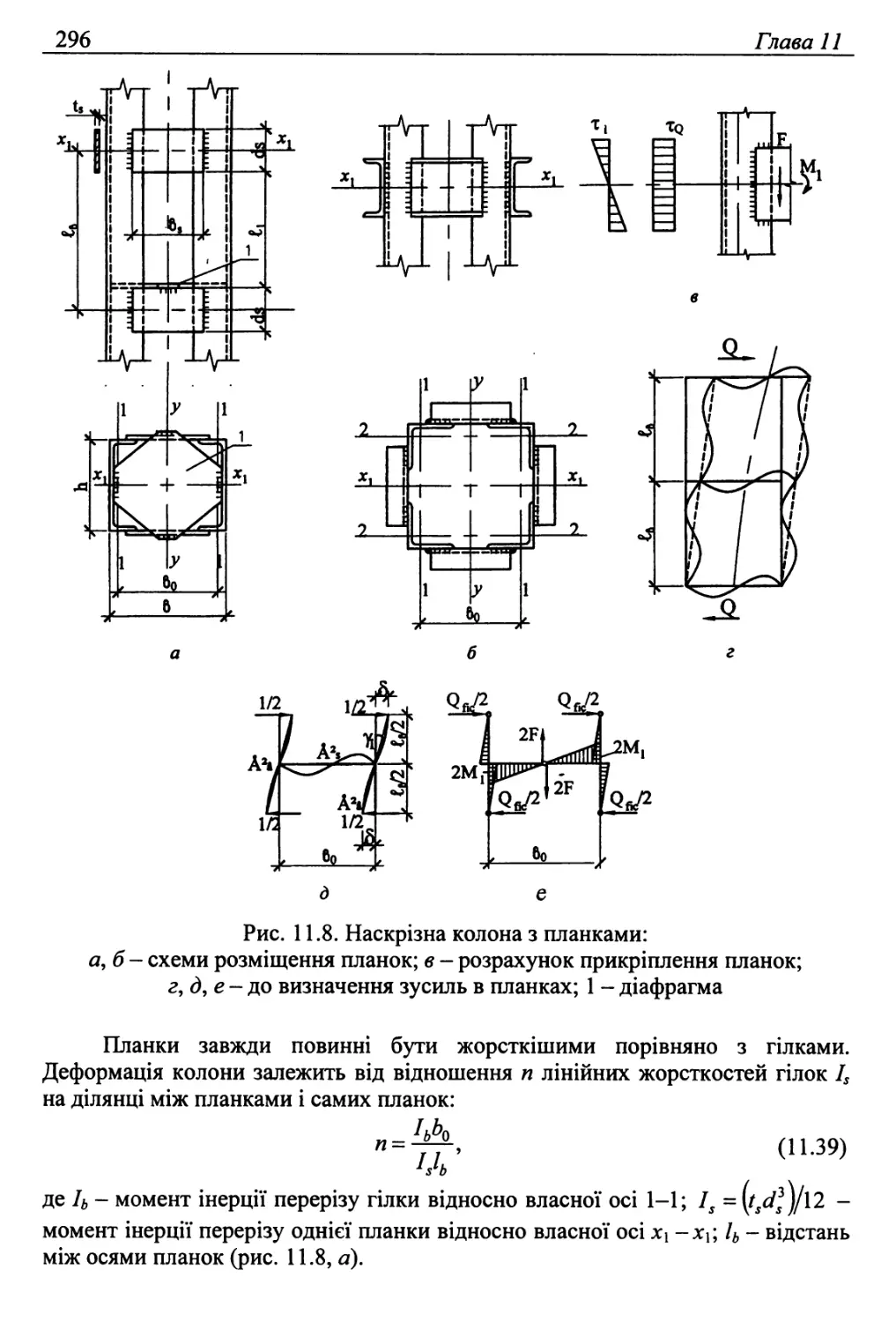

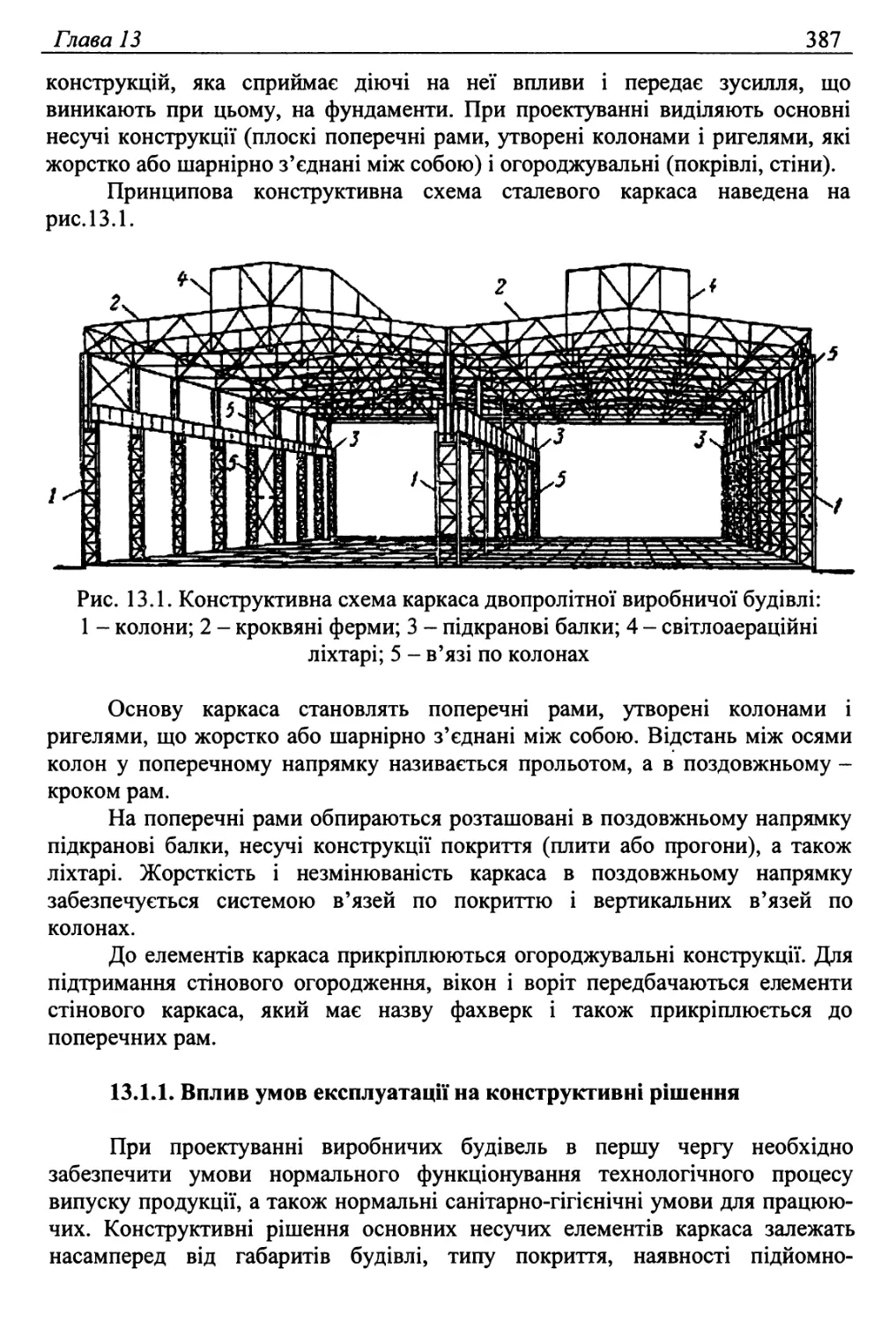

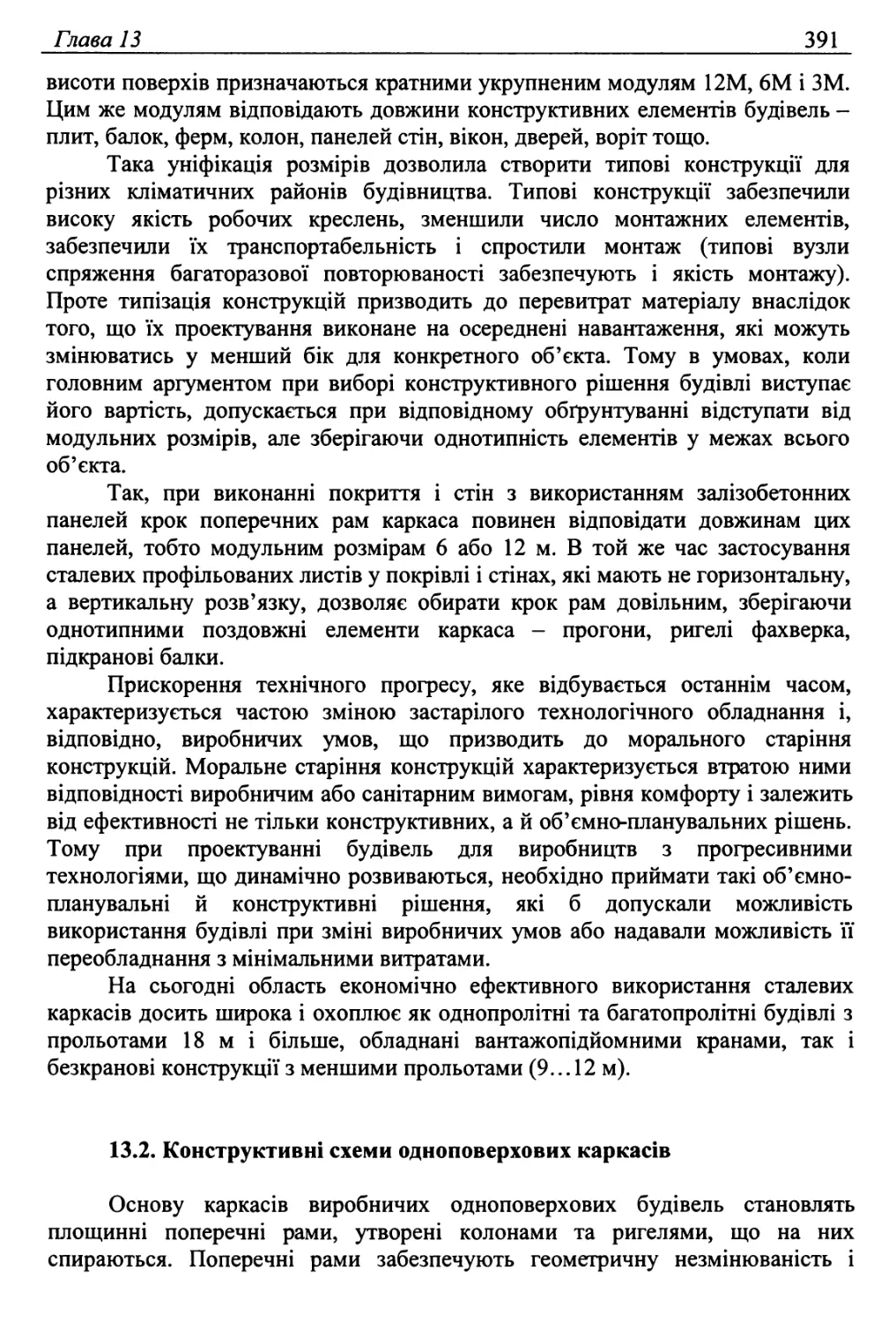

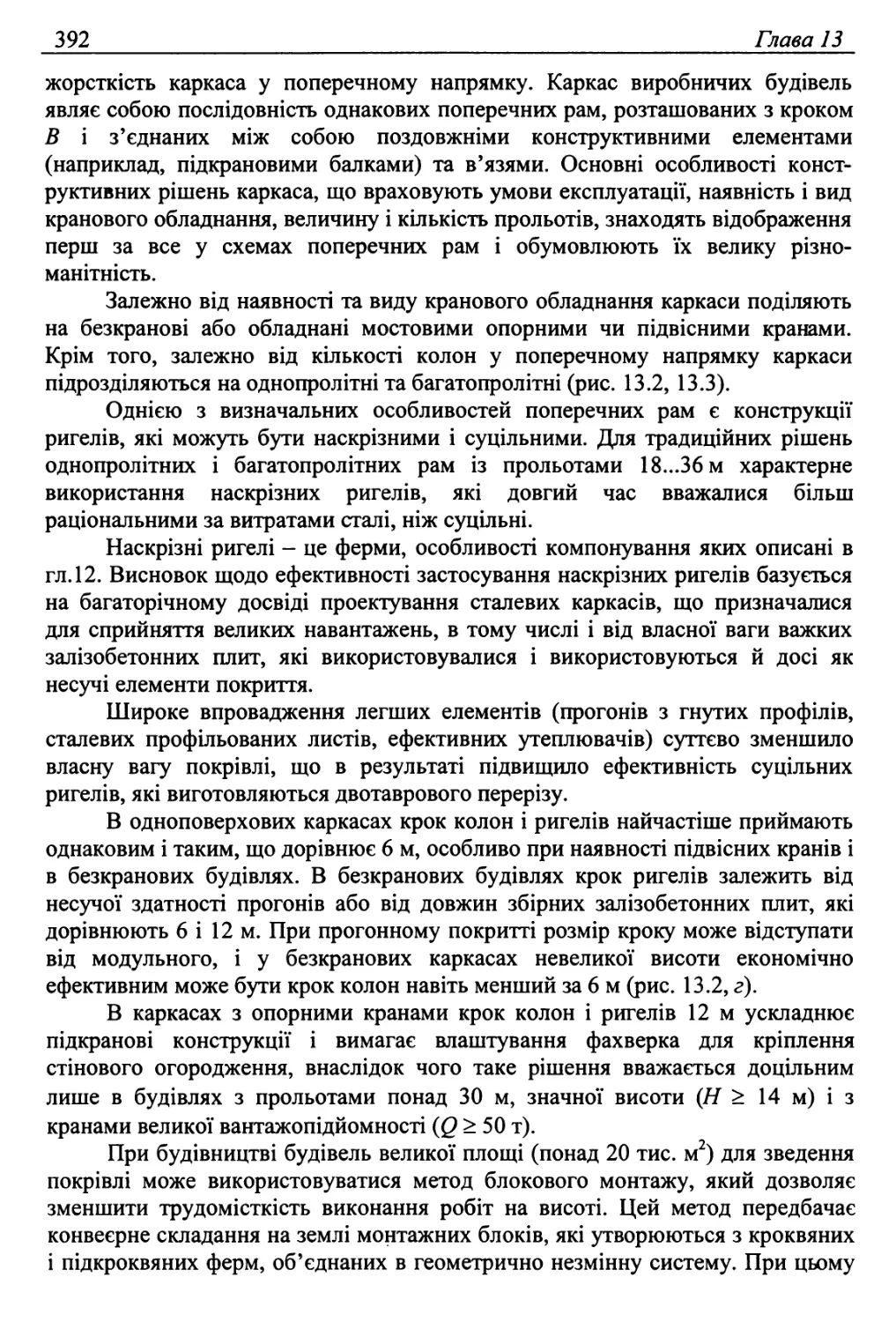

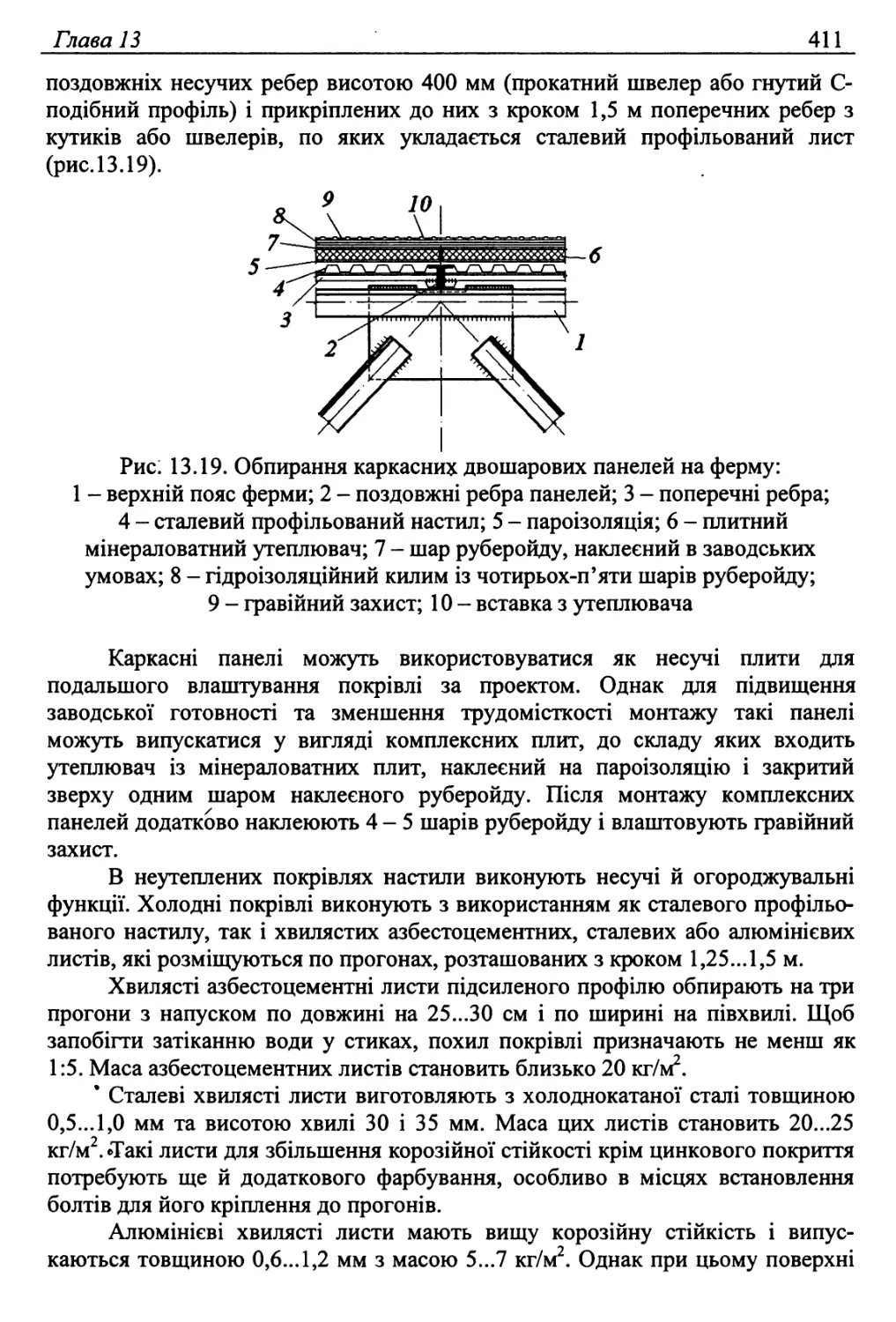

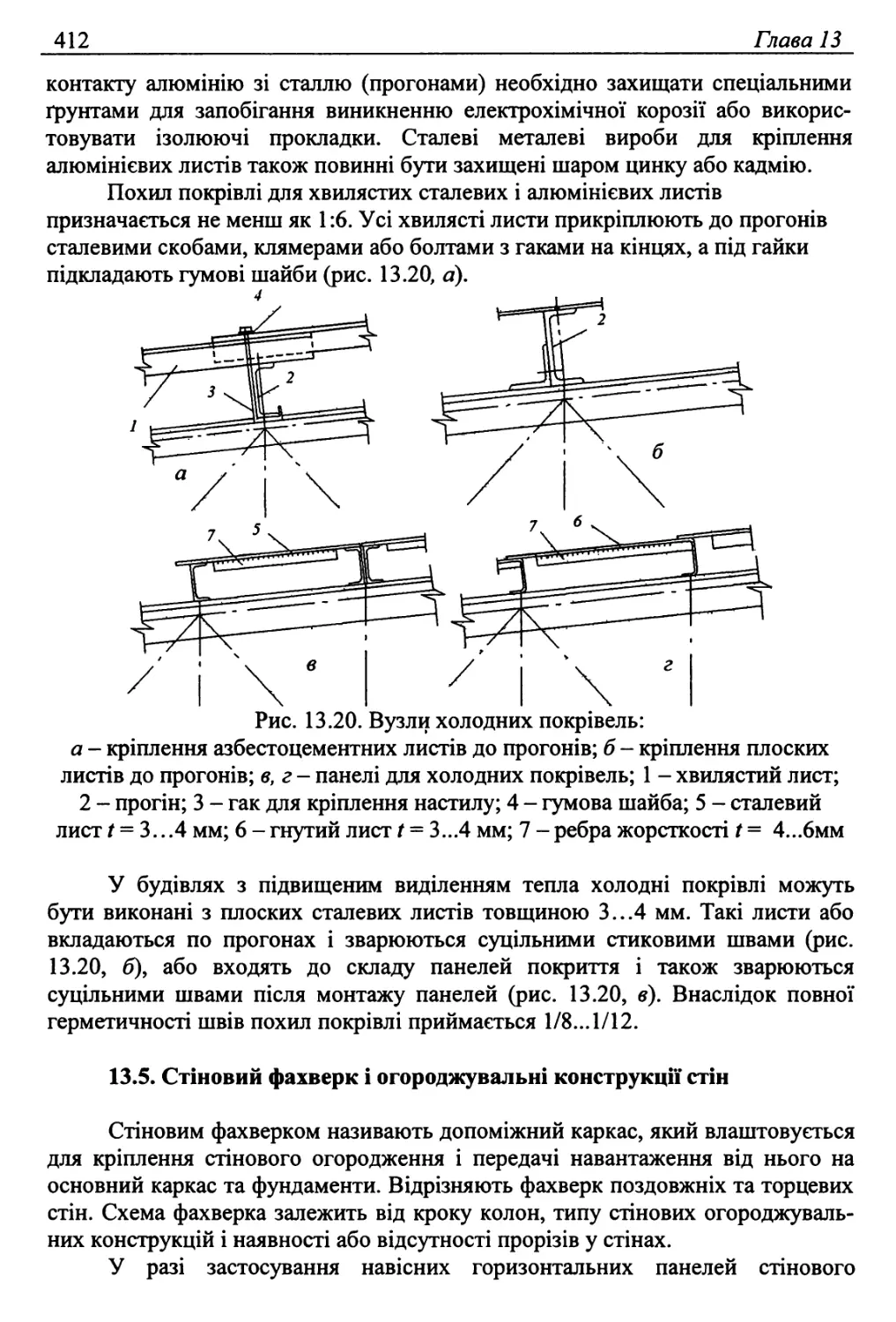

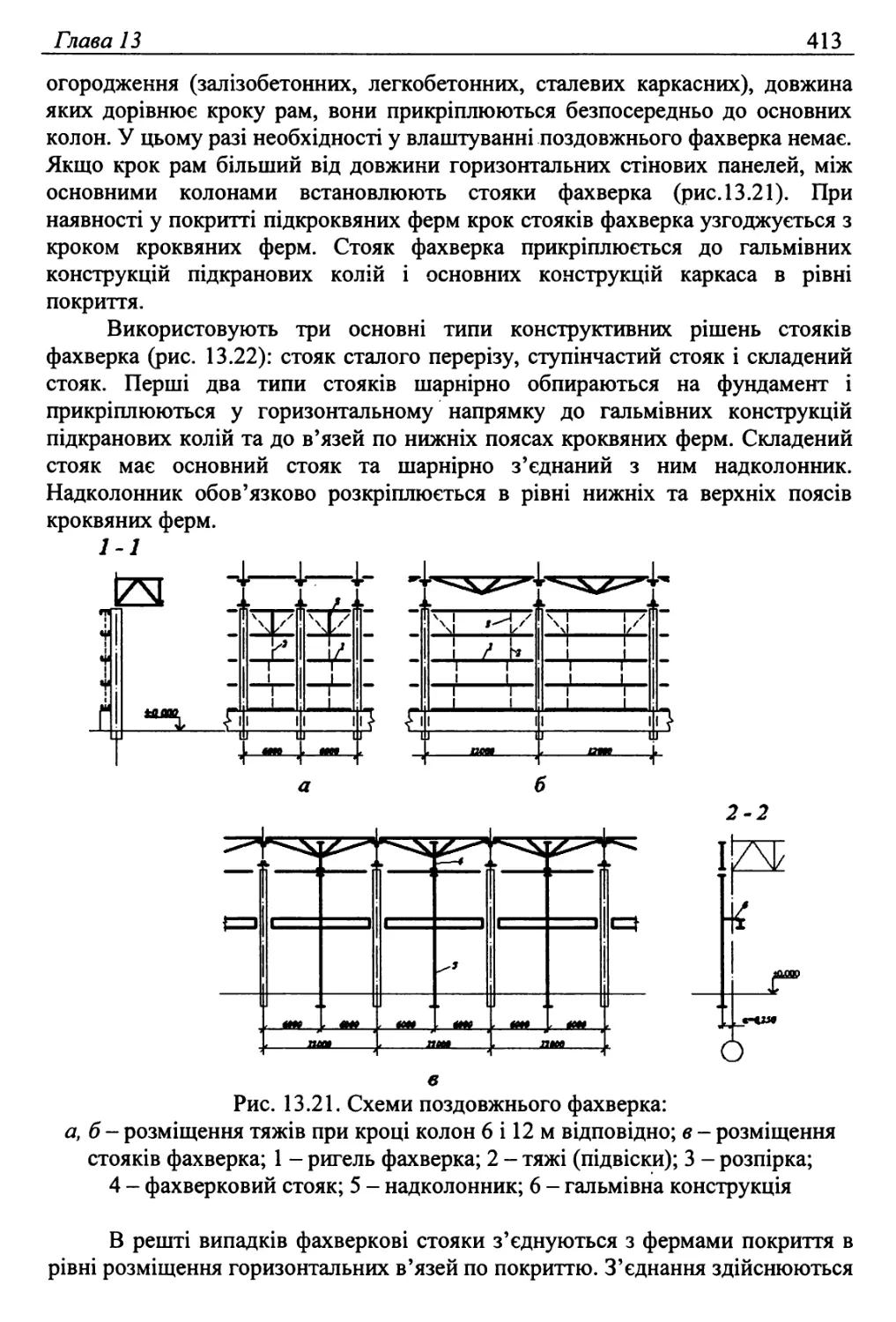

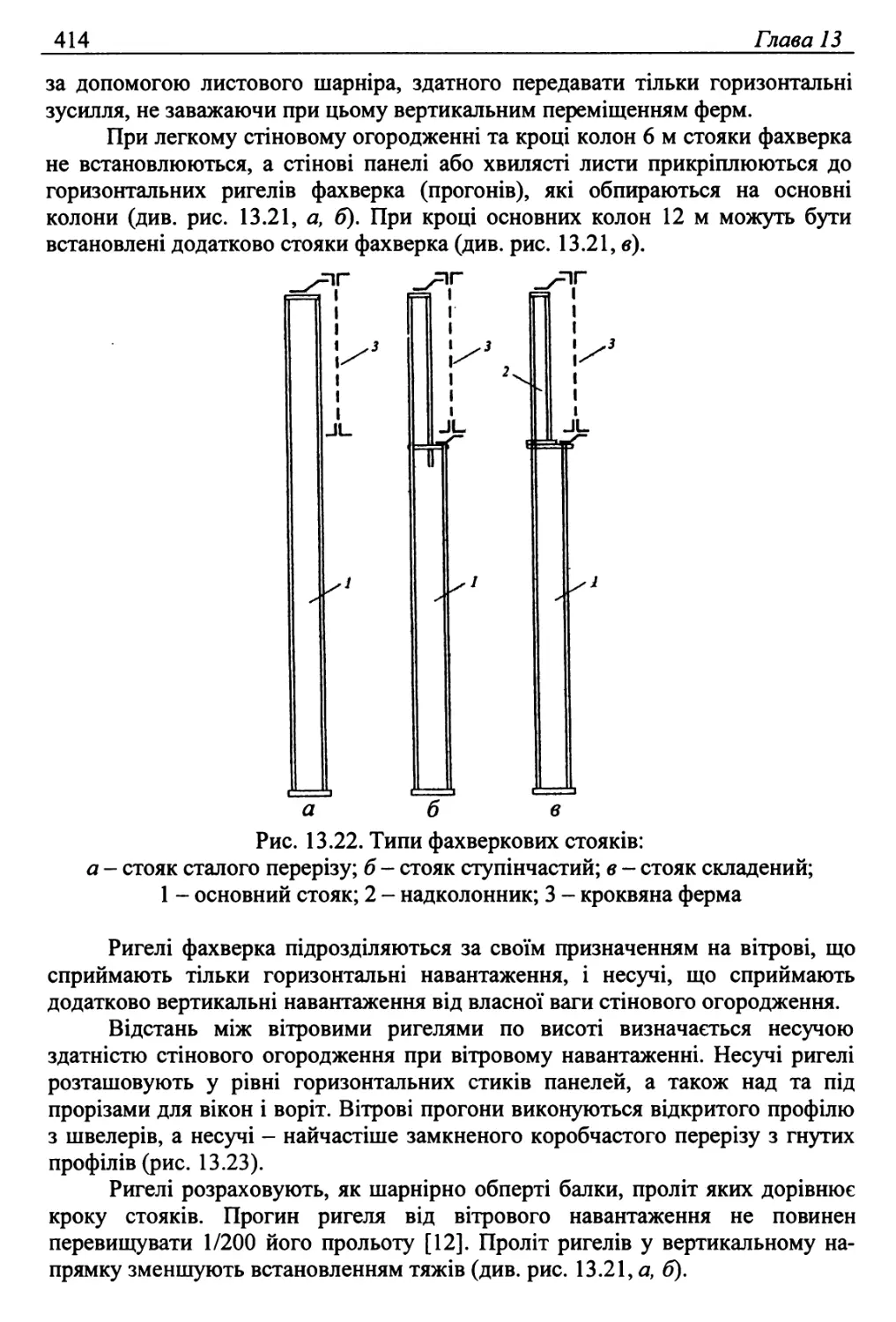

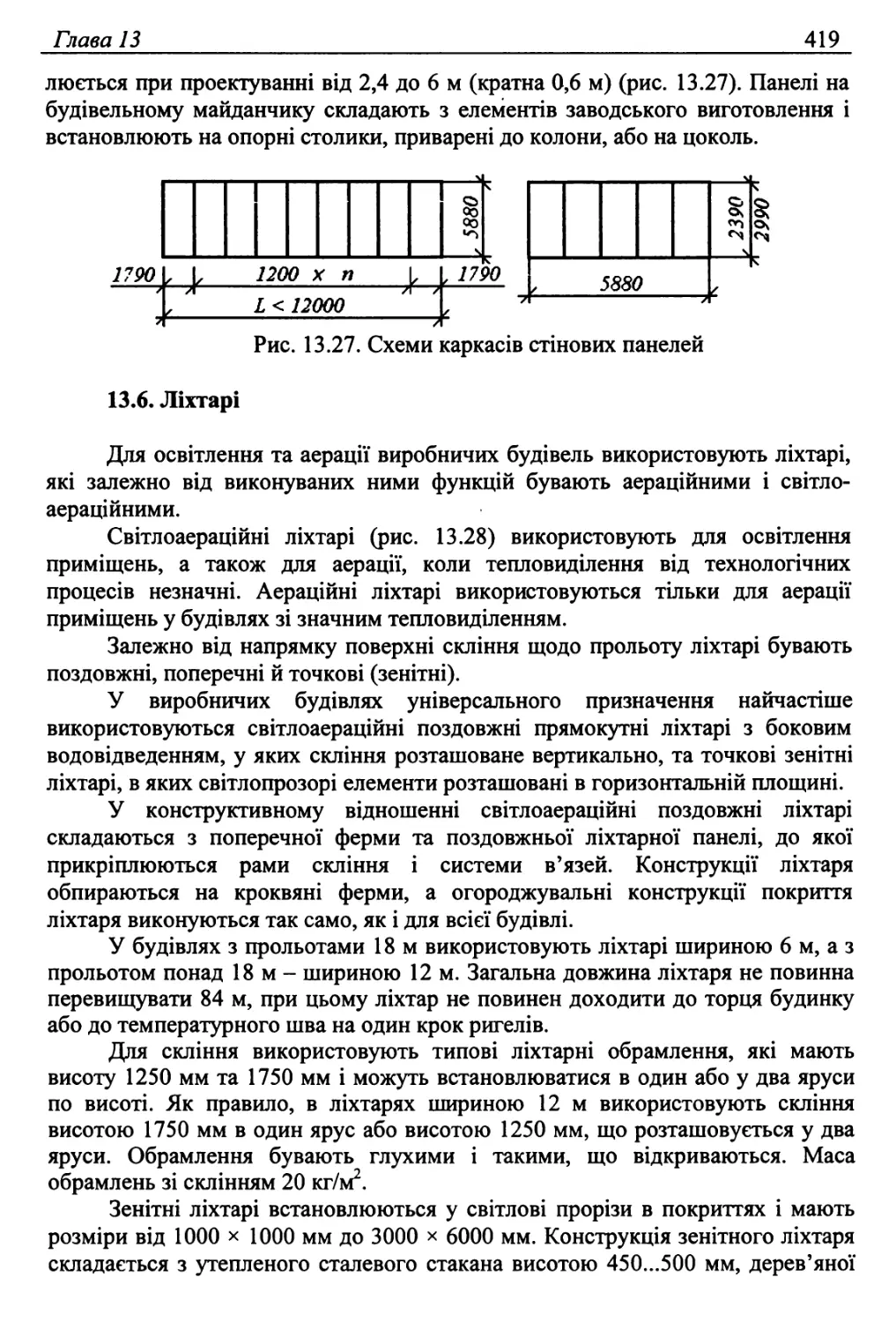

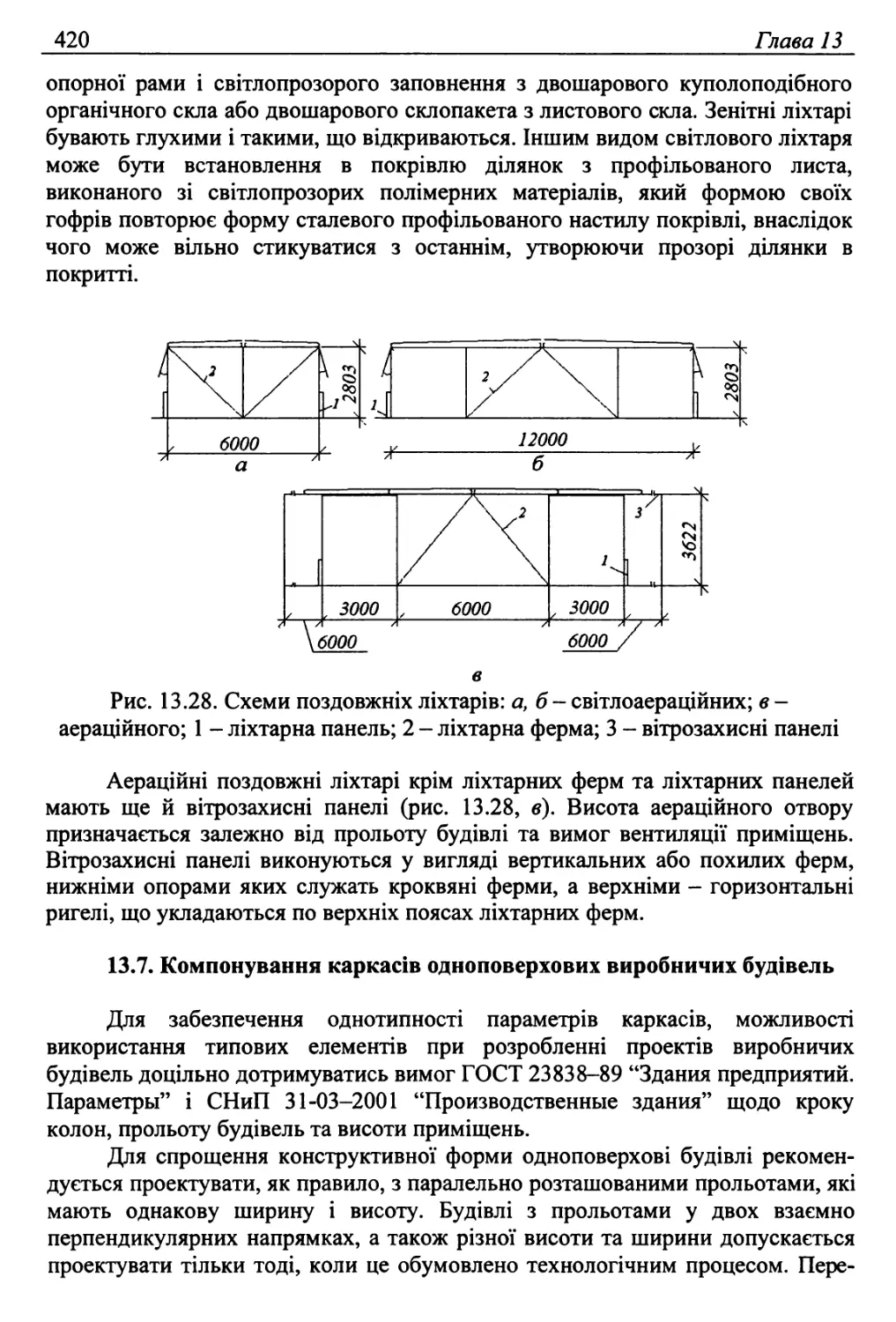

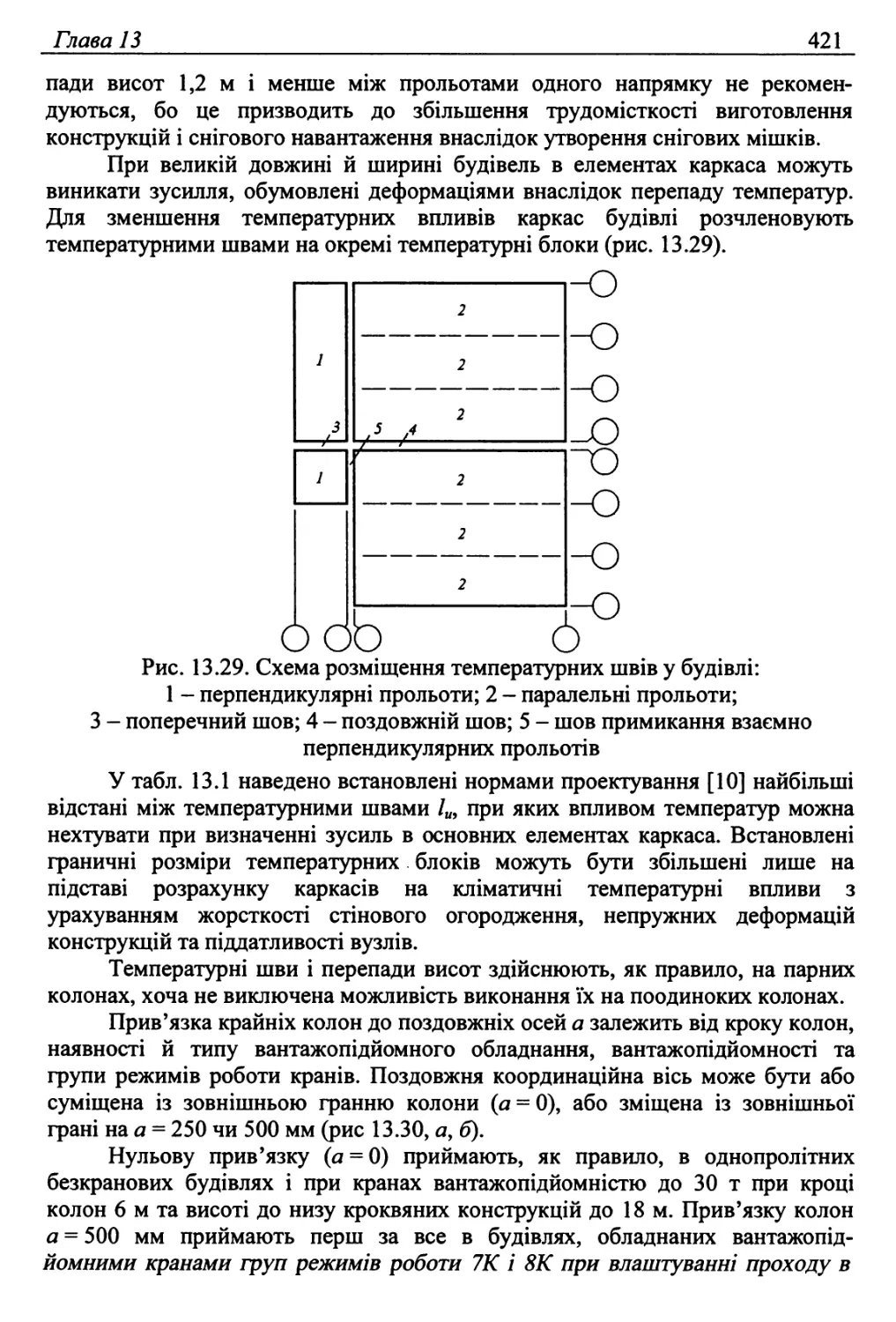

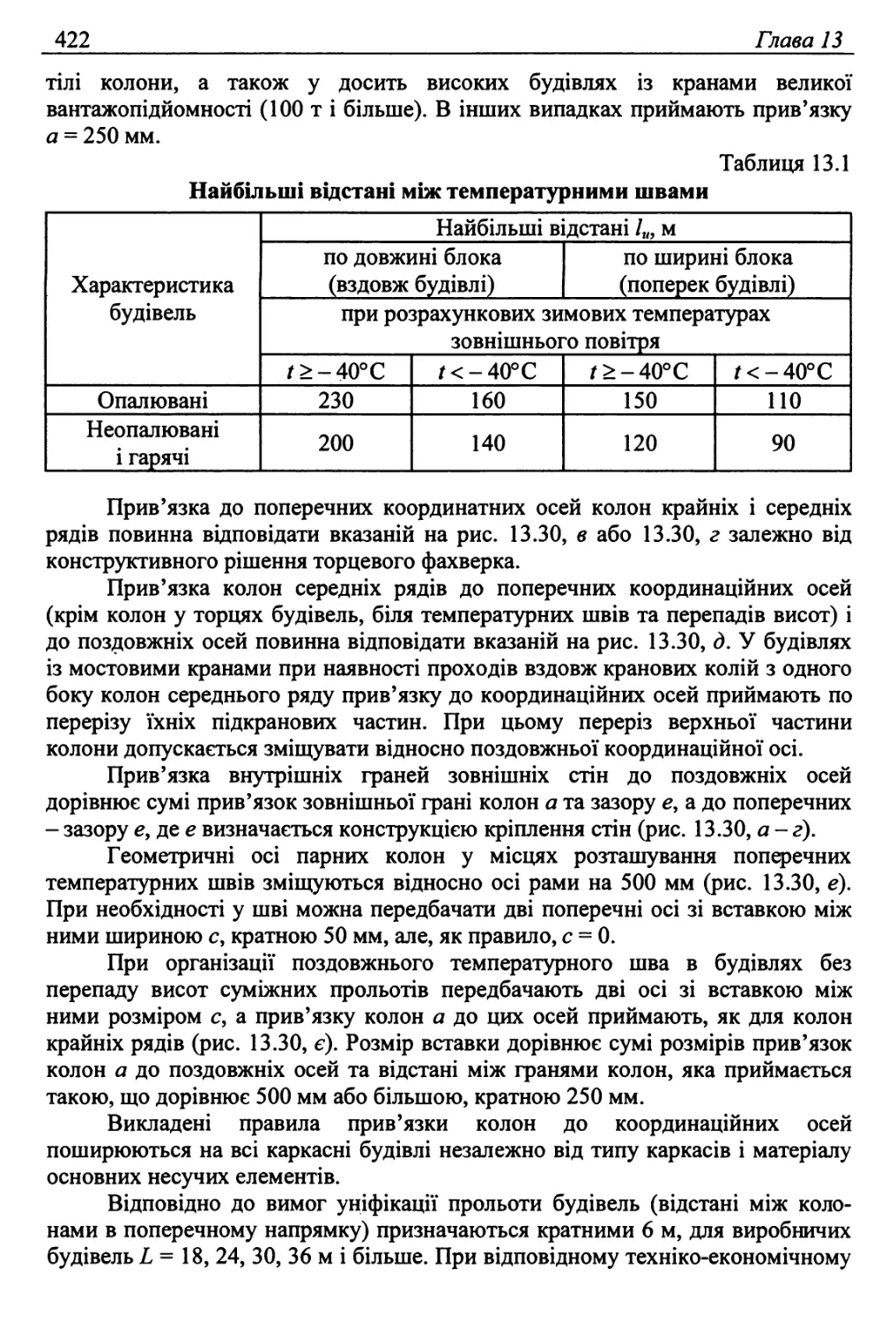

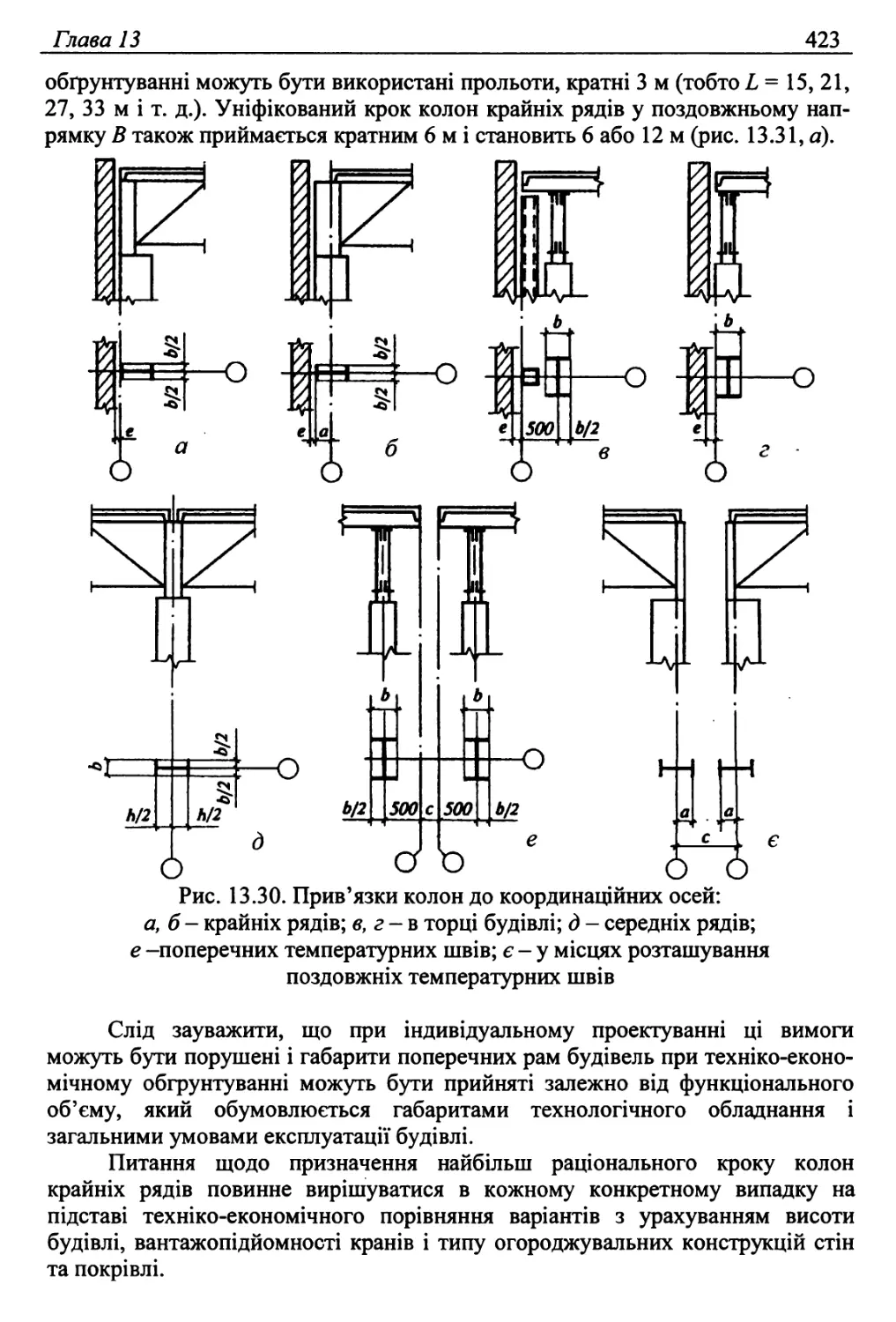

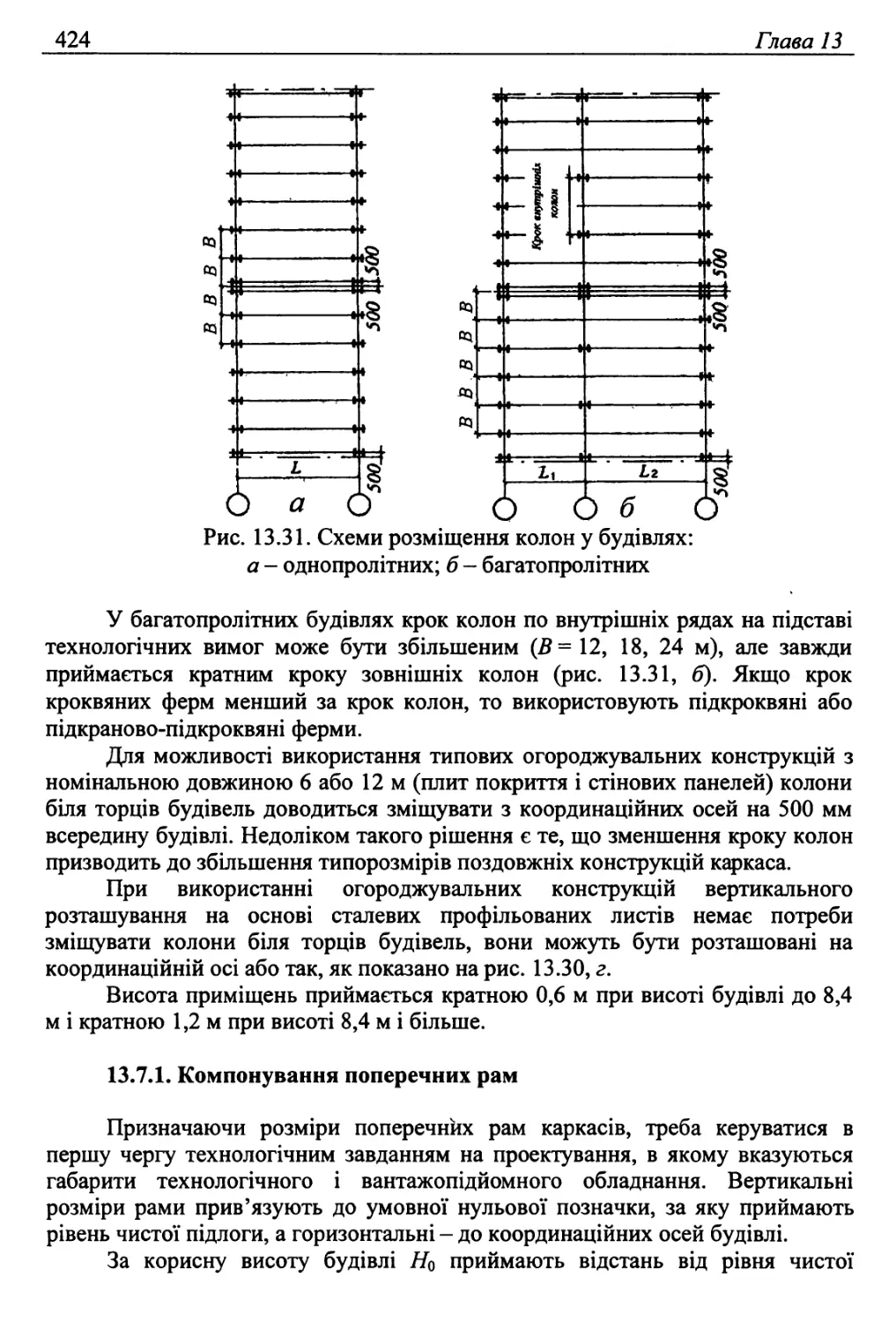

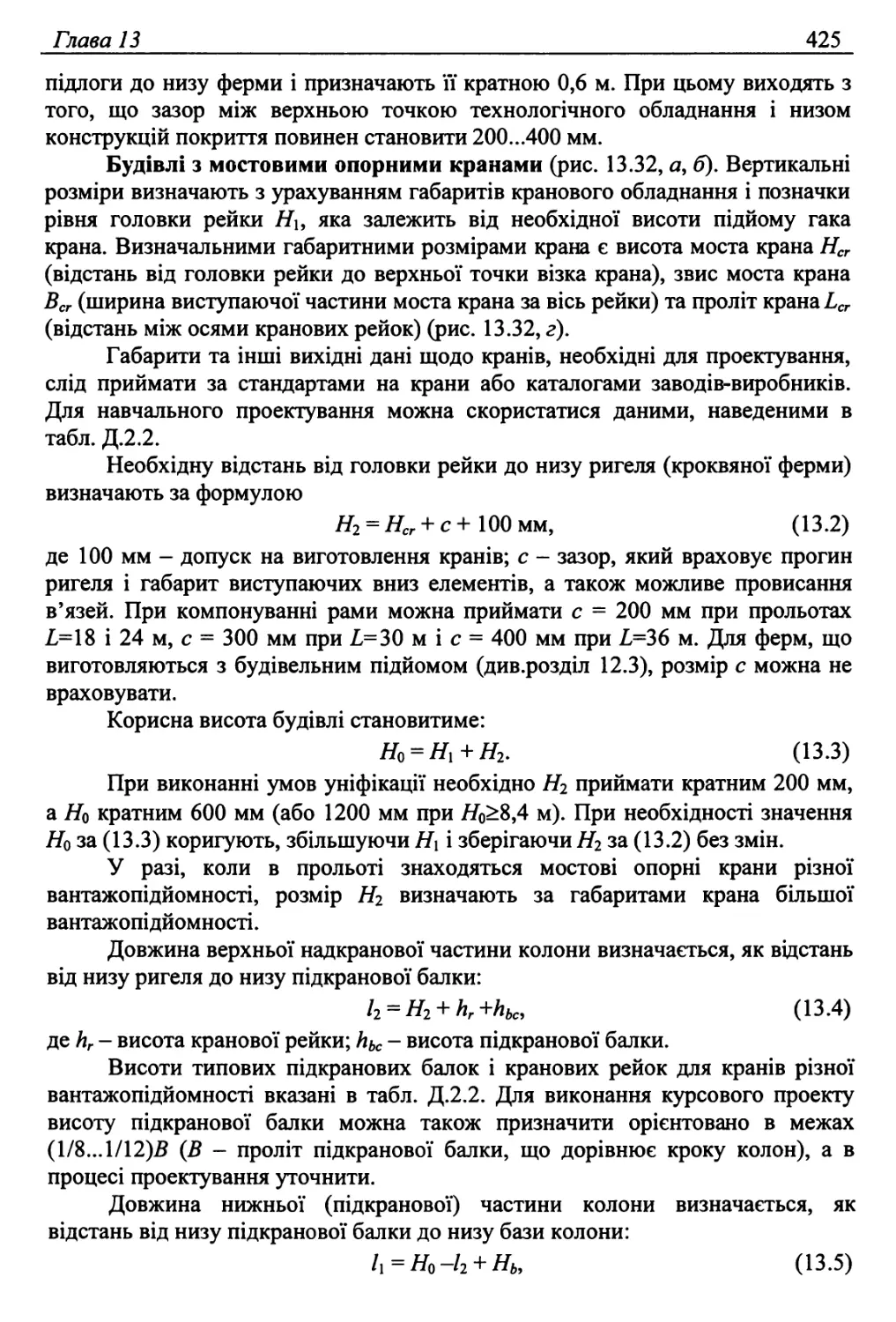

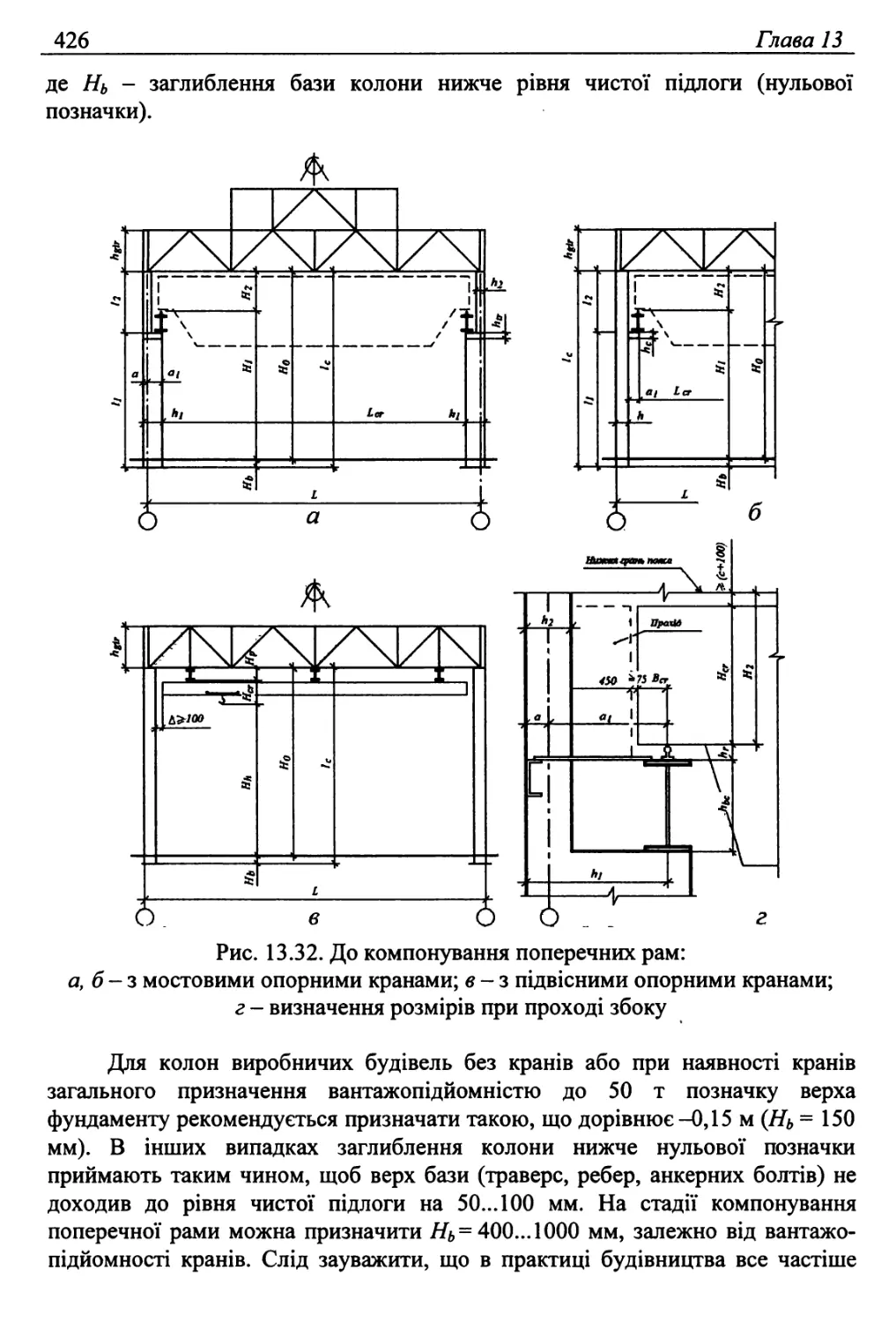

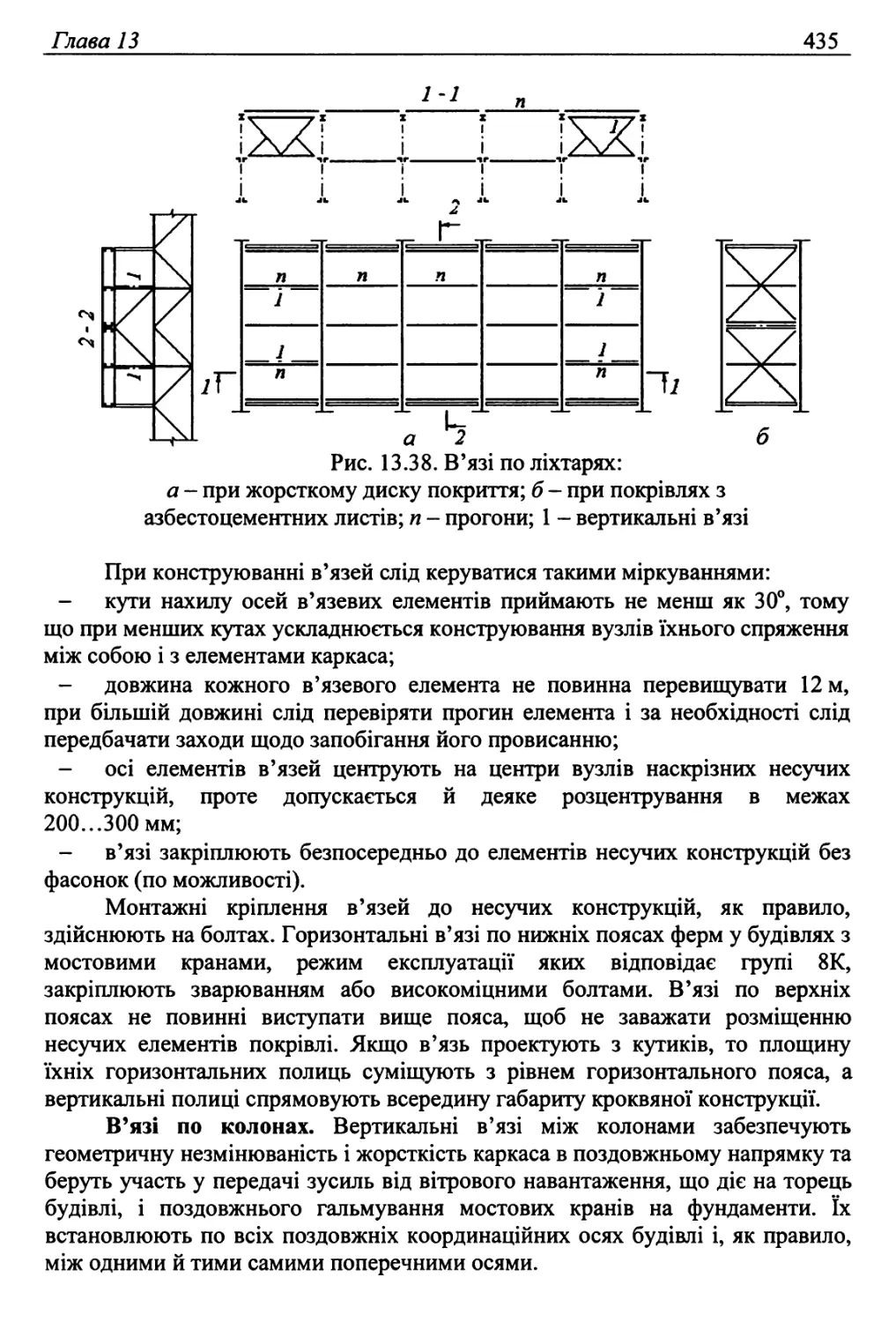

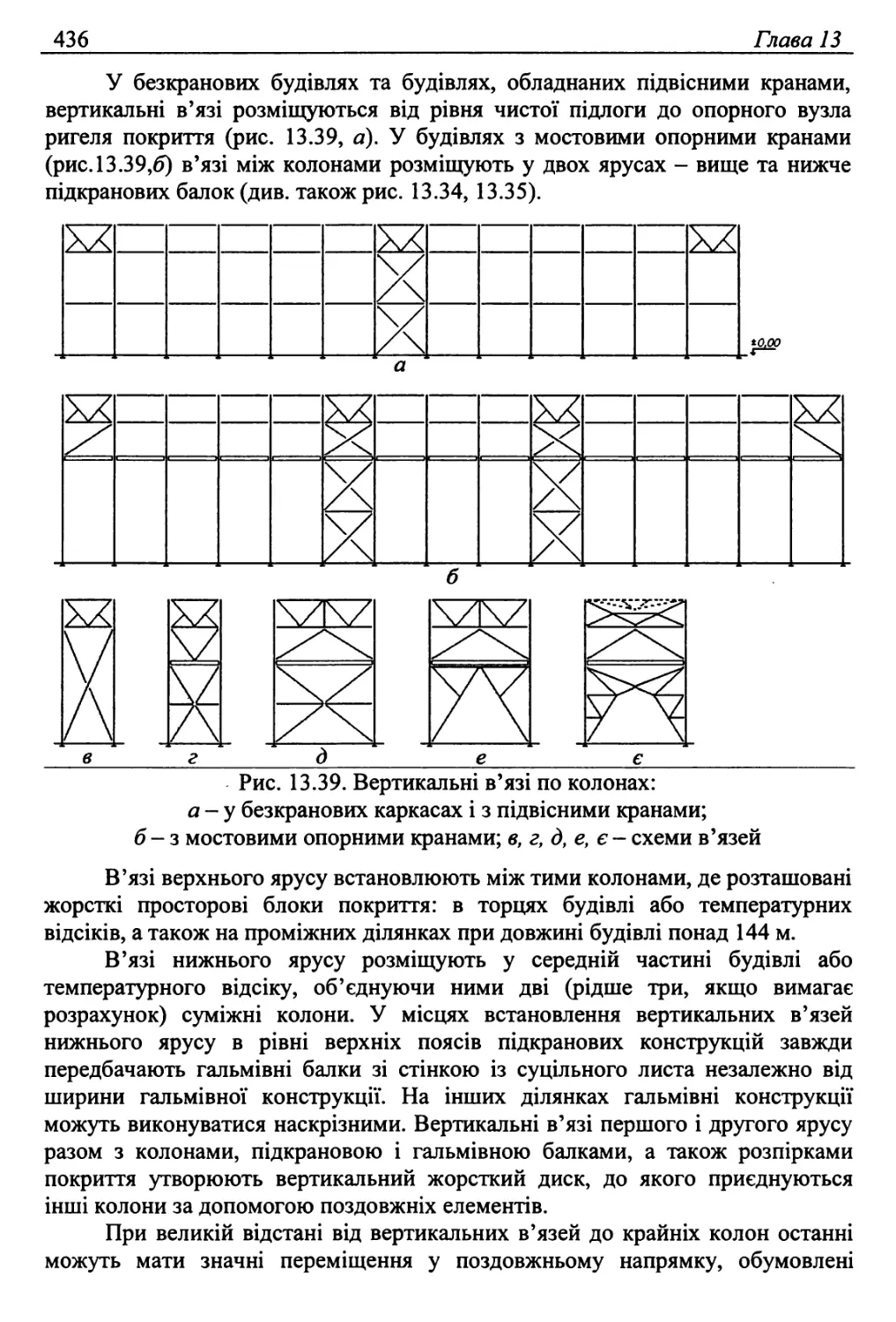

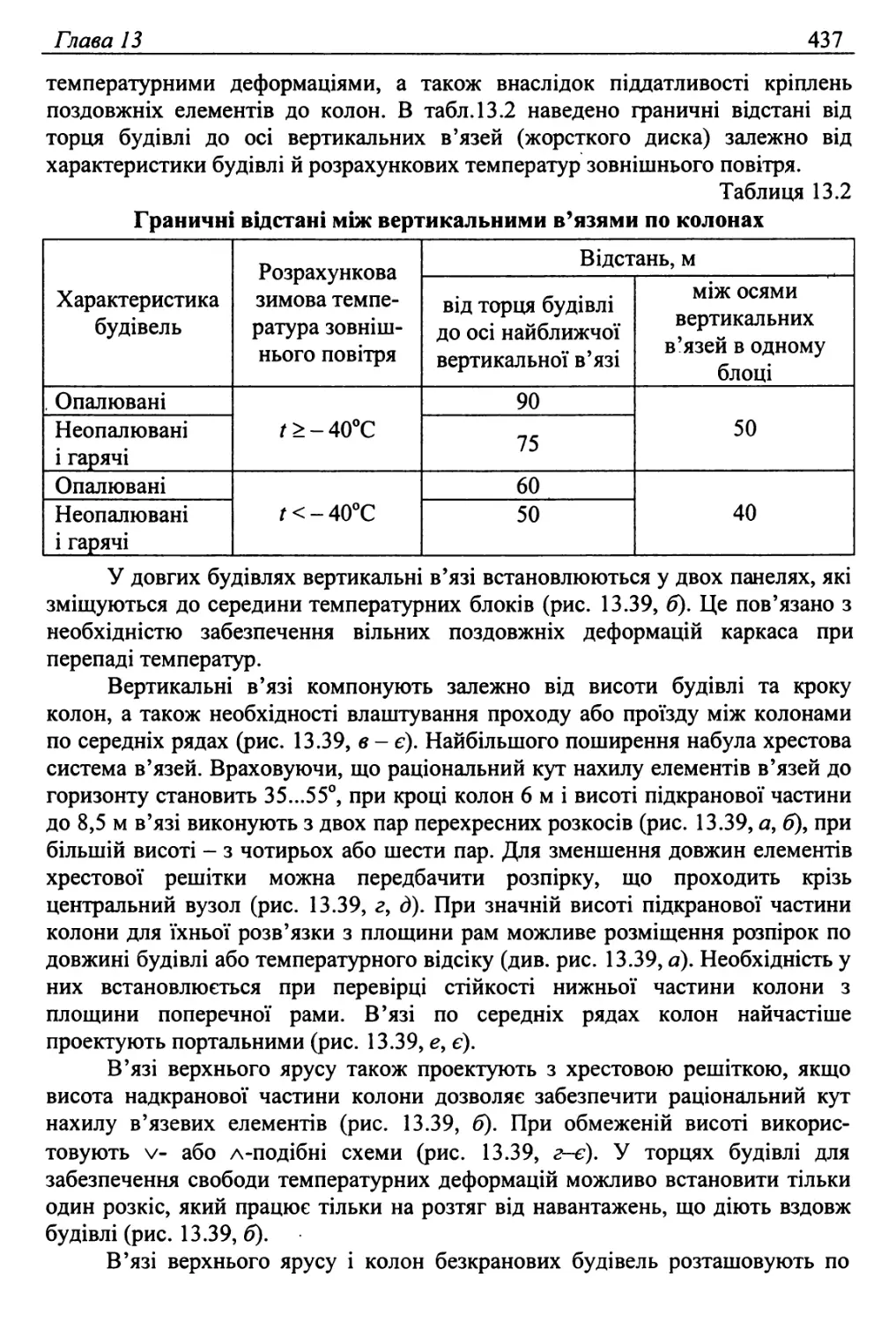

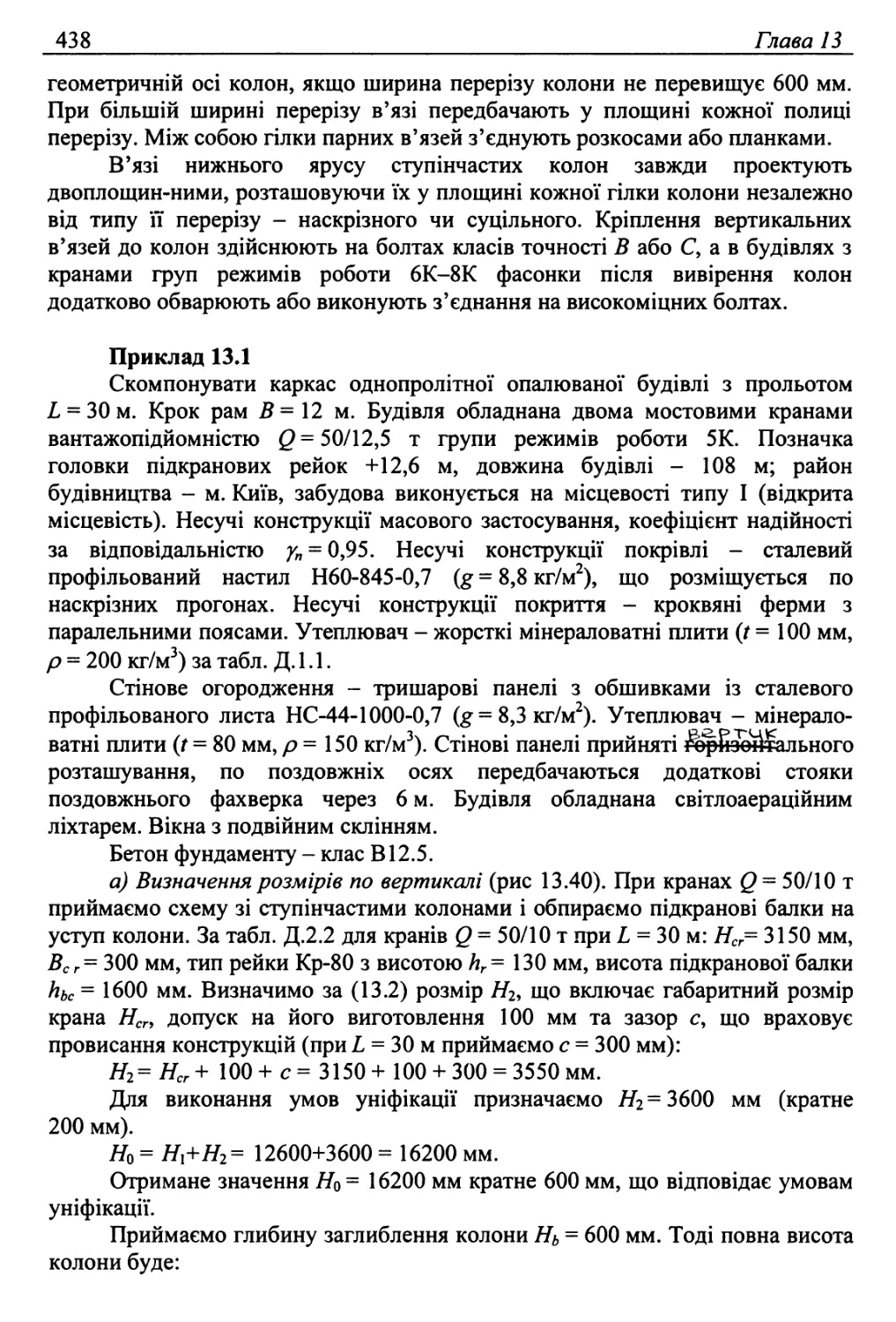

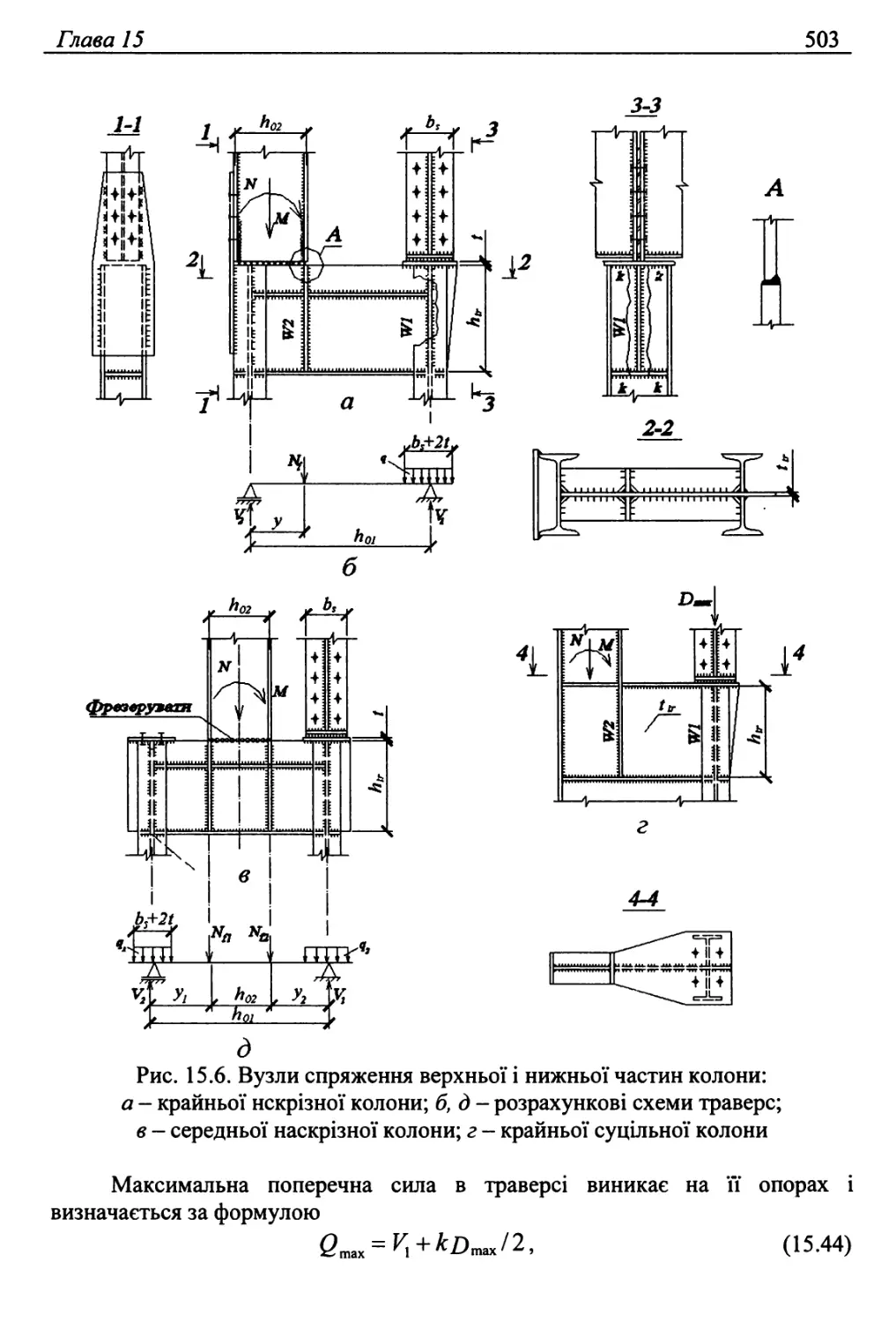

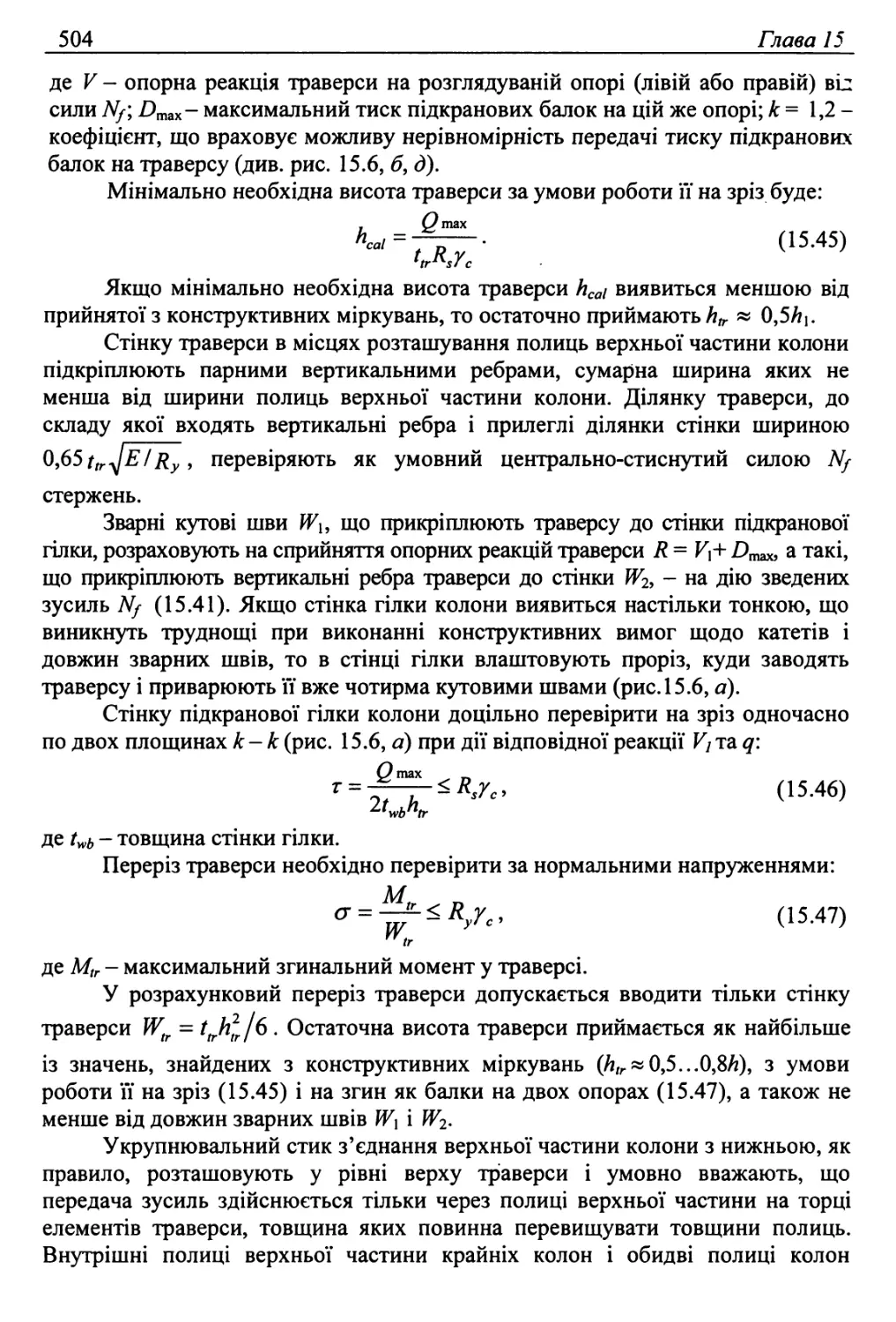

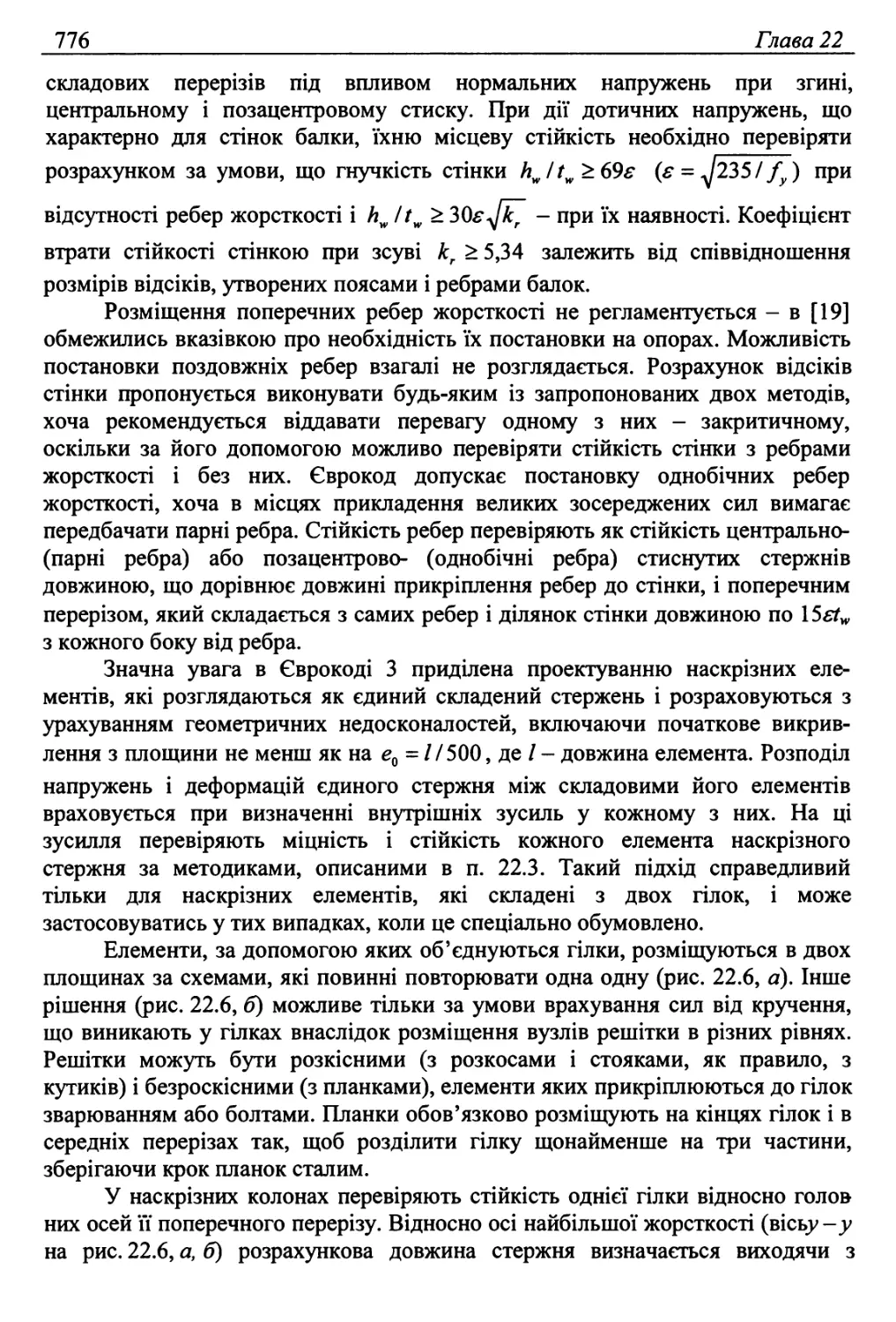

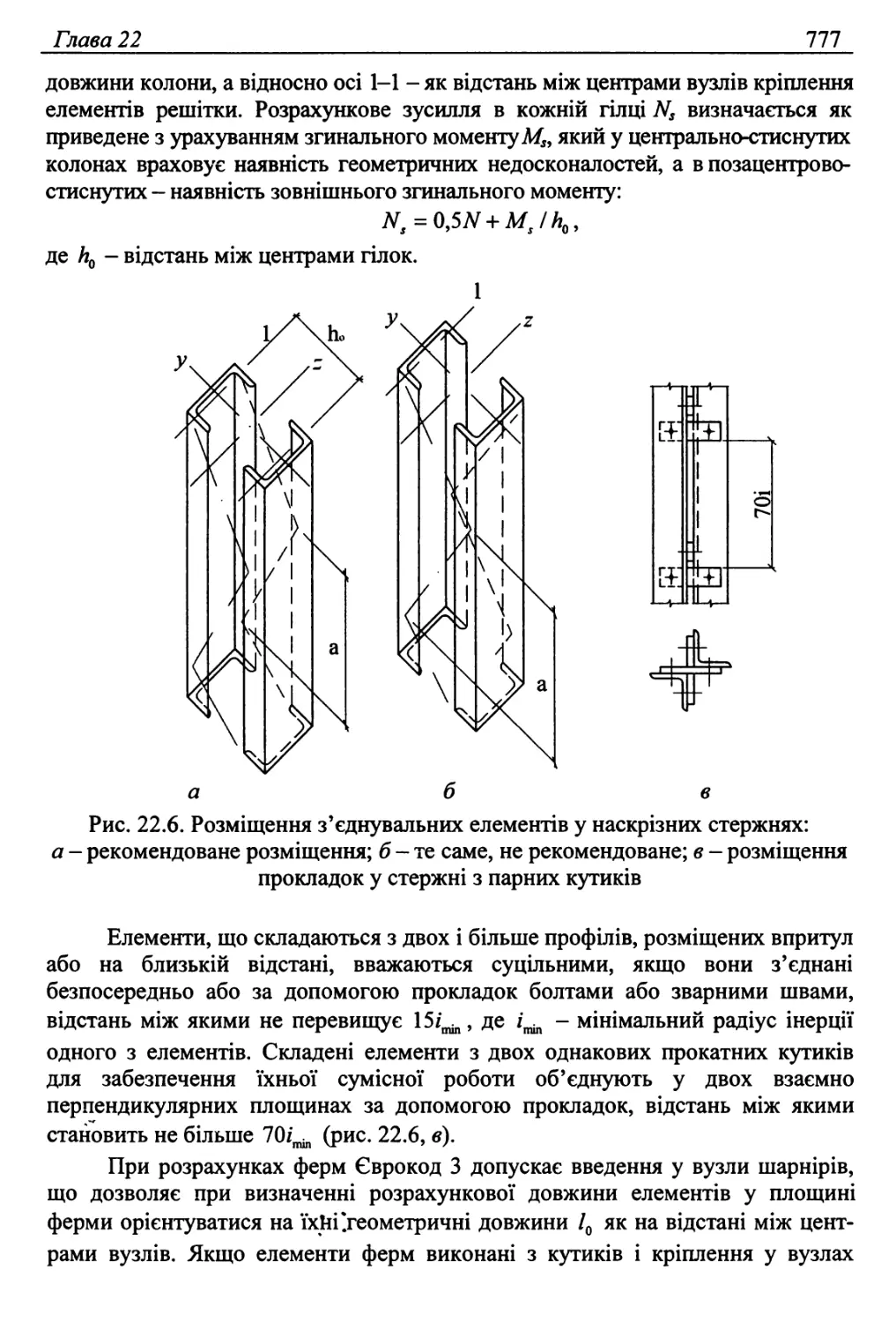

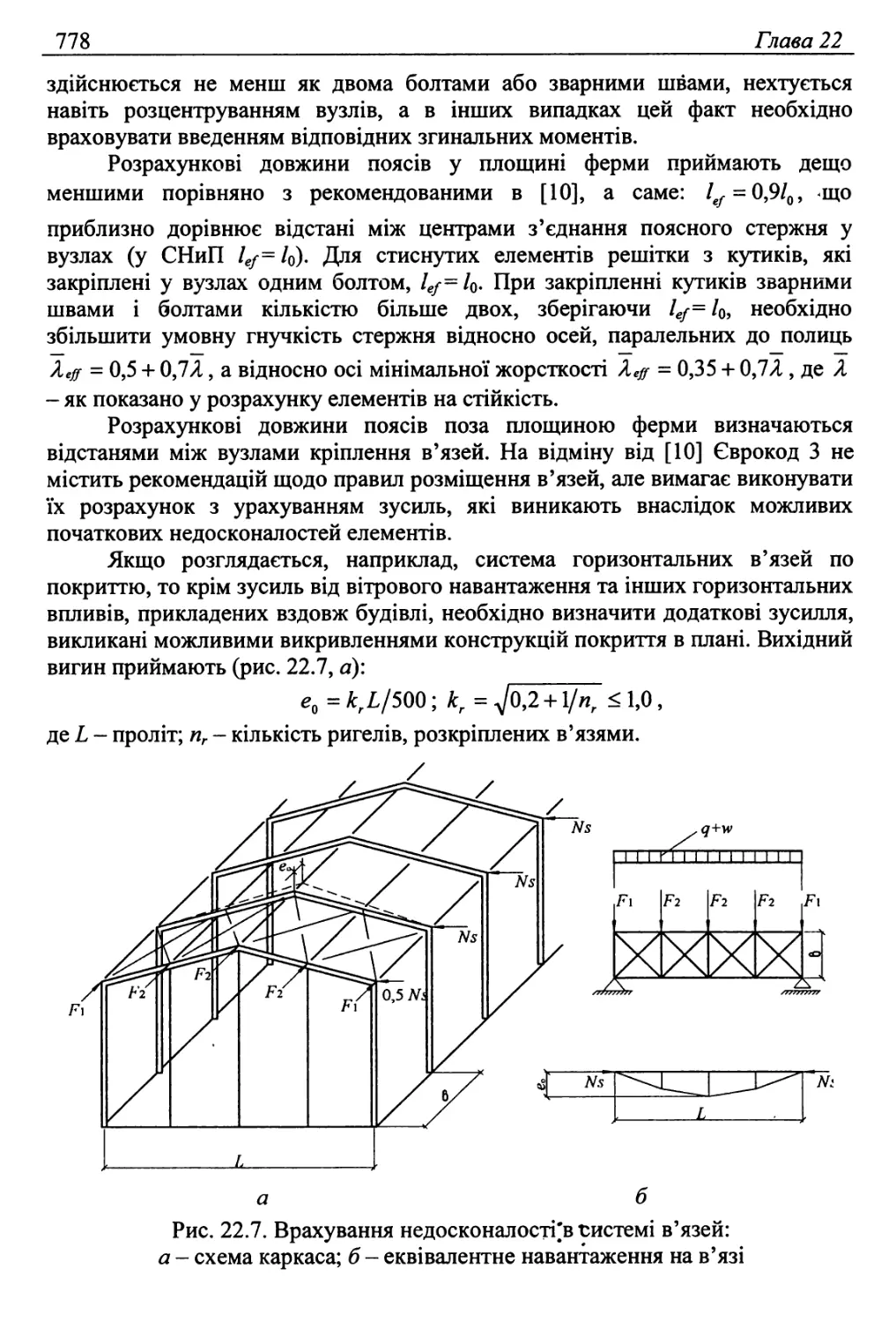

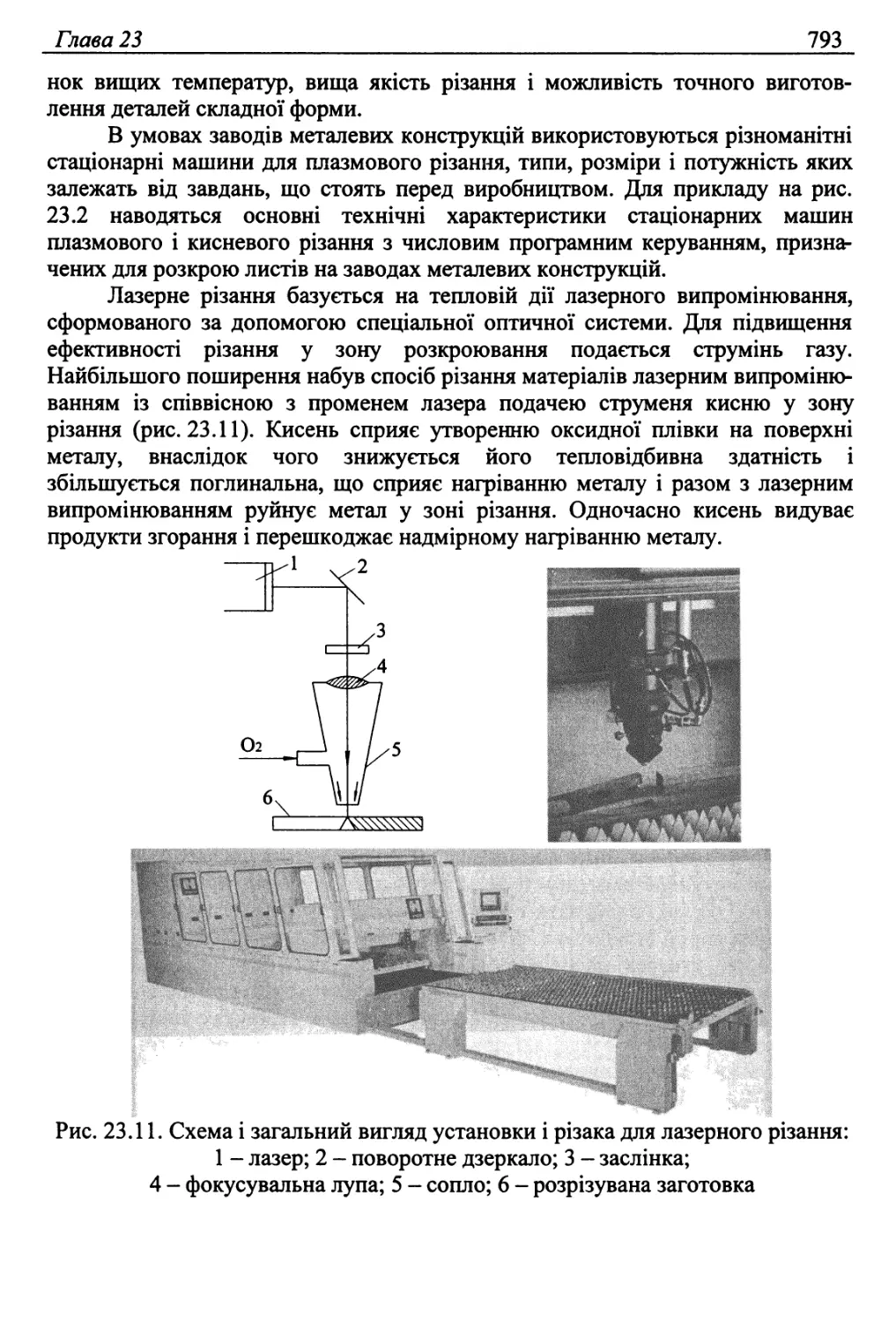

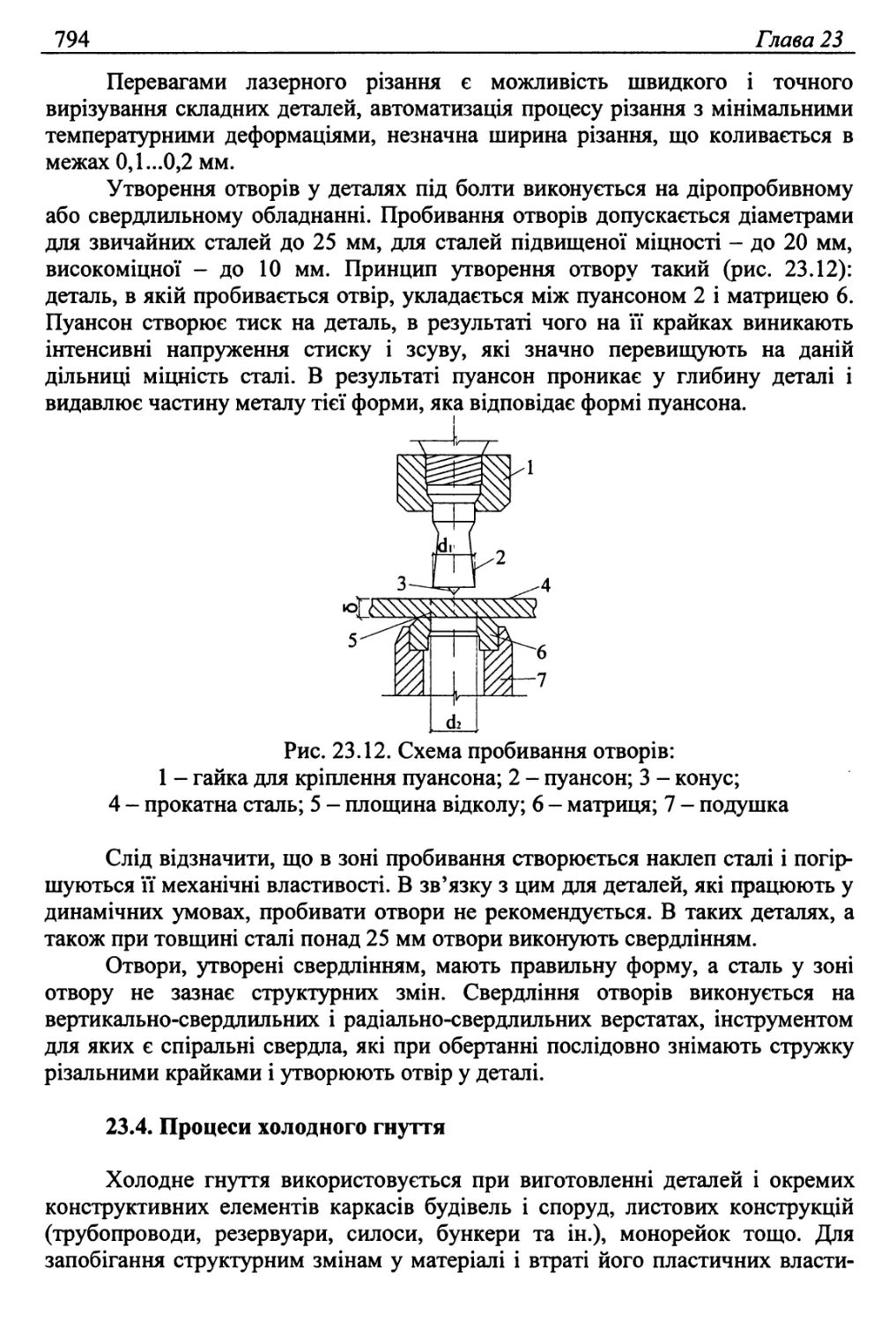

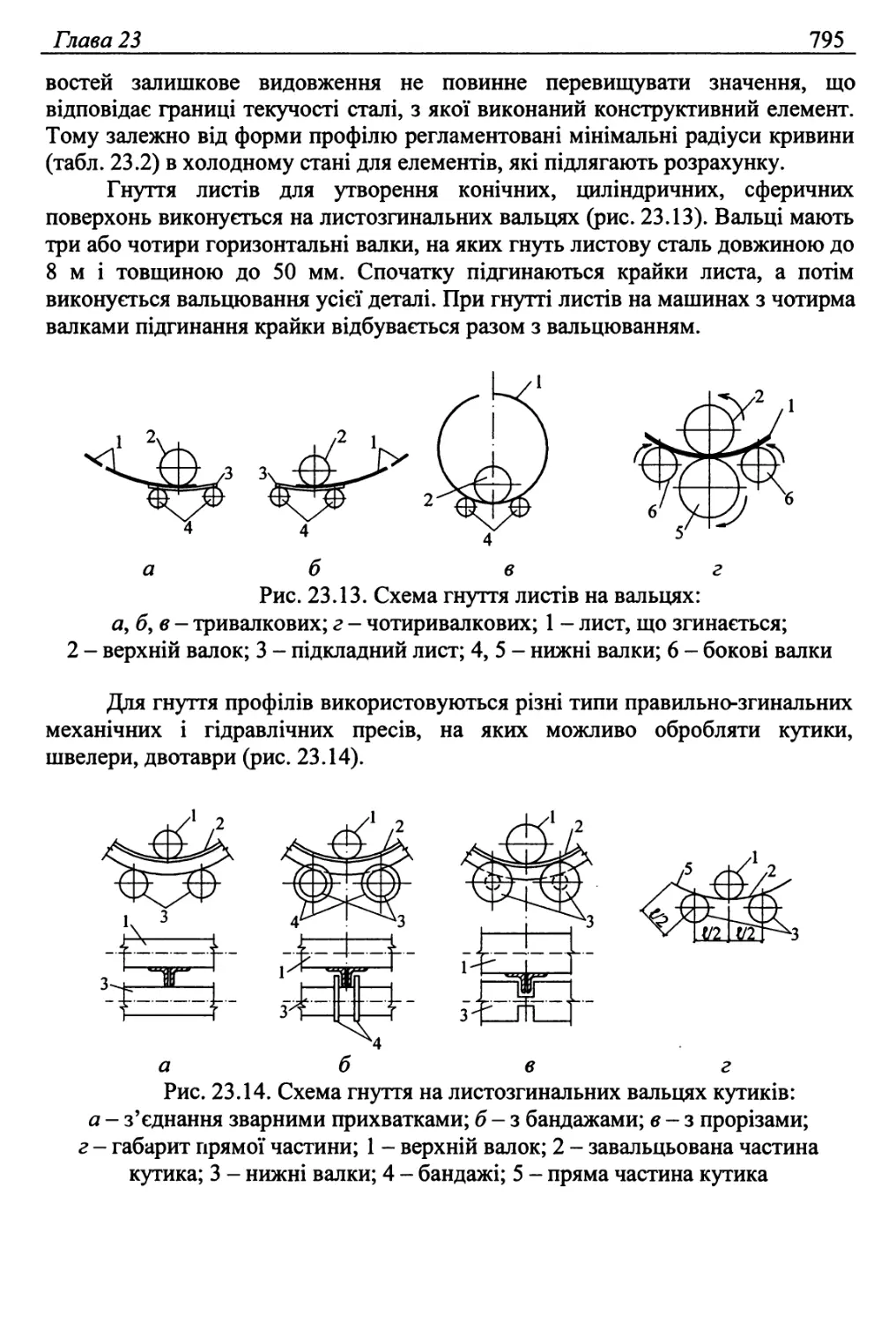

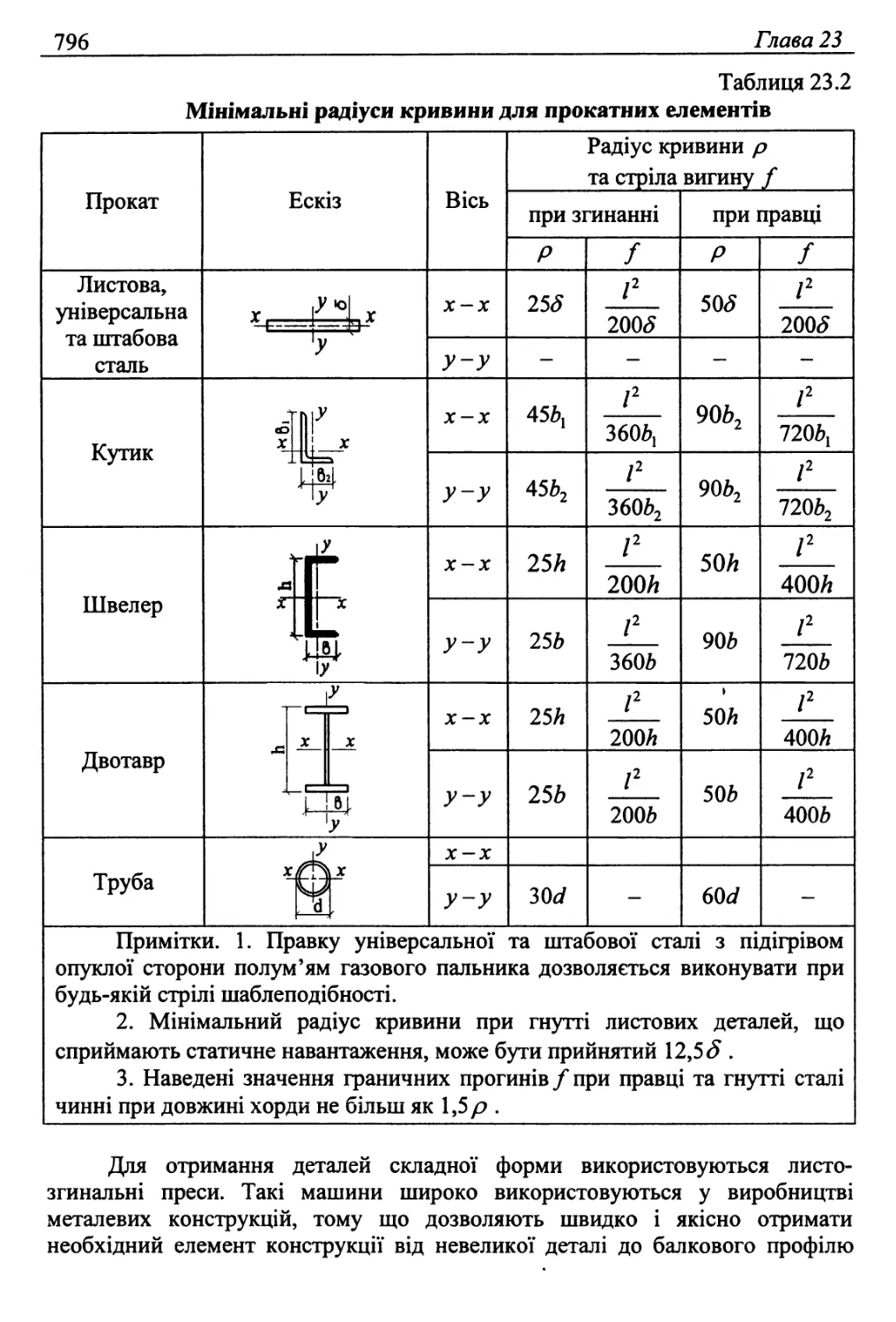

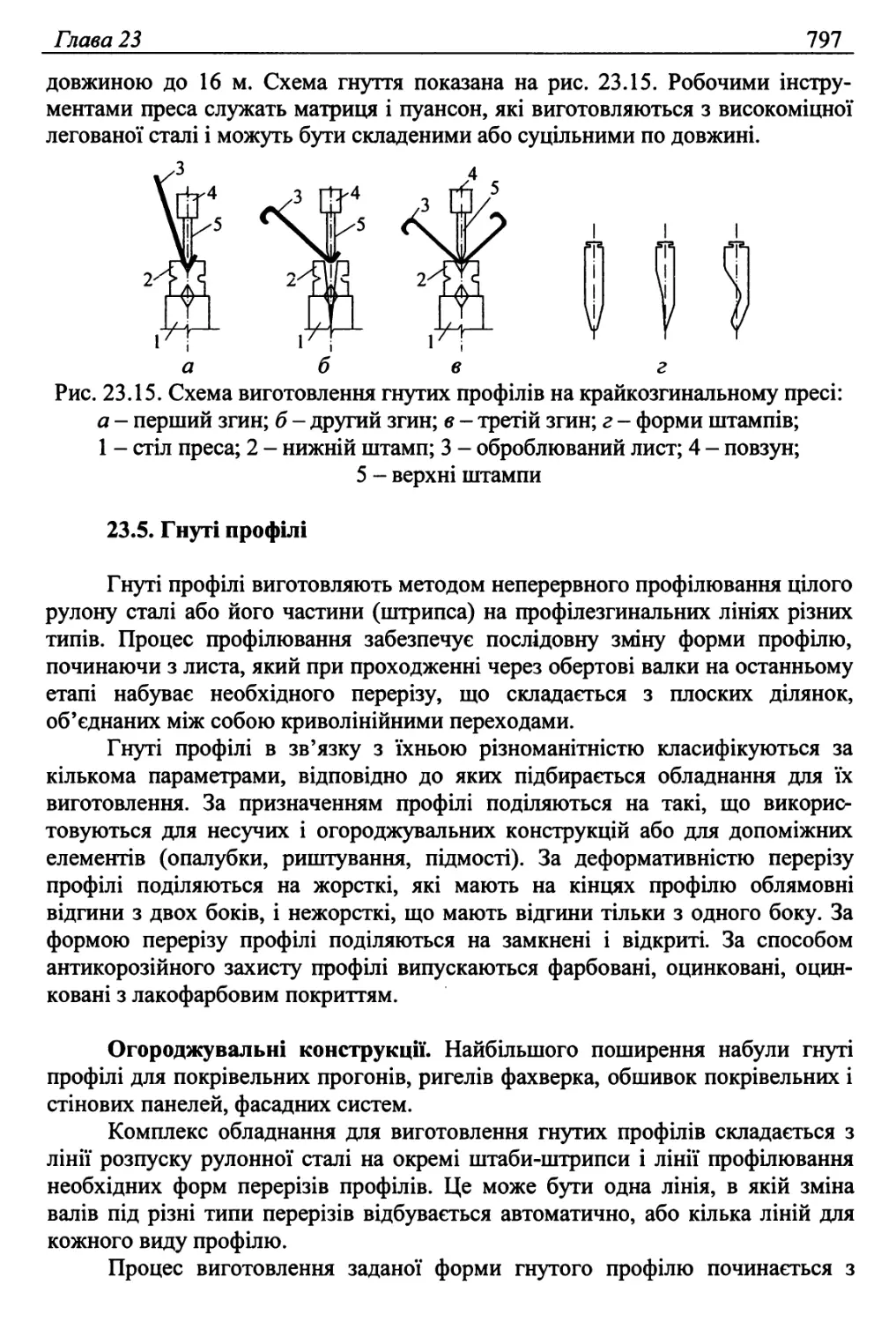

сге = 200 МПа.