Автор: Богданов Т.М. Лукин А.О.

Теги: строительство строительные конструкции строительные материалы

Год: 1959

Текст

АКАДЕМИЯ СТРОИТЕЛЬСТВА И АРХИТЕКТУРЫ СССР

ЦЕНТРАЛЬНЫЙ «ИНСТИТУТ НАУЧНОЙ ИНФОРМАЦИИ

ПО СТРОИТЕЛЬСТВУ И АРХИТЕКТУРЕ

СОЕДИНЕНИЯ

В СТРОИТЕЛЬНЫХ КОНСТРУКЦИЯХ

ИЗ АЛЮМИНИЯ

(Из опыта работы НИИ мостов)

Сканировал и обрабатывал

Лукин А. О.

МОСКВА—1959

СОДЕРЖАНИЕ

Предисловие , 4

I. Алюминиевые сплавы и особенности соединений эле-

ментов конструкций из них 5

II. Технология холодной клепки алюминиевых сплавов . 8

III. Статическая прочность заклепочных соединений из

алюминиевых сплавов г . 18-

IV. 'Выносливость заклепочных соединений из алюминие-

вых сплавов 24

V. Соединения на составных заклепках 29

VI. Горячая клепка дуралюмина 34

VII. Технологические вопросы сварки сплава АМГ—

б (АМГ6Т) 40

VIII. Соединения на высокопрочных болтах 45

АННОТАЦИЯ

В брошюре «Соединения в строительных конструкциях из

алюминия» (из опыта работы НИИ мостов) рассматриваются

алюминиевые сплавы, (их особенности, технология соединений

элементов конструкций из алюминиевых сплавов (холодная

клепка алюминиевых клепочных соединений; соединения на

составных заклепках и на выскопрочных болтах); технология

сварки сплавов АМгб (АМгбТ) и др.

Брошюра представляет интерес для организаций и специа-

листов, работающих в этой области.

3

ПРЕДИСЛОВИЕ

В настоящей брошюре освещается опыт работы Научно-

исследовательского института мостов в области изучения осо-

бенностей заклепочных, сварных и болтовых соединений в

строительных конструкциях из алюминиевых сплавов. Дается

подробное описание произведенных в институте опытов и ме-

тодики их осуществления.

Широкий круг вопросов, относящихся к соединениям кон-

струкций из легких сплавов, по которым НИИ мостов получил

опытные данные, — представит интерес для организаций и

специалистов, работающих в этой области.

В составлении брошюры приняли участие научные сотруд-

ники НИИ мостов: кандидаты техн. наук Т. М. Богданов (раз-

дел VIII), А. Д. Богомолова (раздел V), Н. И. Новожилова

(раздел IV), инженеры А. А. Савельев (раздел I и общая ре-

дакция), Ю. П. Сатаев (разделы II и III), канд. техн. наук

Ю. М. Сильницкий (раздел VI) и инж. С. В. Чижевский (раз-

дал VII),

Центральный институт научной информации

по строительству и архитектуре

4

СОЕДИНЕНИЯ В СТРОИТЕЛЬНЫХ

конструкциях из алюминия

I. АЛЮМИНИЕВЫЕ СПЛАВЫ И ОСОБЕННОСТИ

СОЕДИНЕНИИ ЭЛЕМЕНТОВ КОНСТРУКЦИИ ИЗ НИХ

Основные свойства алюминиевых спла-

вов. Достоинствами алюминиевых сплавав по сравнению со

строительными сталями являются высокая их прочность, при-

мерно равная прочности стали, и малый объемный вес

(2,65-4-2,85 т/м3 против 7,85 т/м3 у стали).

К преимуществам алюминиевых сплавов относятся так-

же возможность прессования профилей сложного попереч-

ного сечения (что уменьшает клепальные или сварочные ра-

боты при изготовлении конструкций) и повышенная устойчи-

вость ряда сплавов против коррозии.

К недостаткам алюминиевых сплавов следует отнести:

относительно 'низкий, по сравнению со сталью, модуль уп-

ругости (7100 кг/мм2 против 21000 кг/мм2 у стали), что при-

водит в ряде случаев к формам, отличающимся от стальных

конструкций;

необходимость (для повышения прочностных свойств)

подвергать многие сплавы термической обработке, что исклю-

чалось при применении строительной стали;

высокий коэффициент линейного расширения по сравне-

нию со сталью (22Х10-6 против 11,8Х10-6 у стали), что не-

обходимо иметь в виду при определении температурных де-

формаций алюминиевых конструкций.

Особенности соединений строительных

и мостовых конструкций из алюминиевых

сплавов. Алюминиевые сплавы создавались и совершен-

ствовались в первую очередь для нужд самолетостроения. С

развитием отечественной алюминиевой промышленности соз-

дается реальная возможность применения алюминиевых

сплавов и для строительных целей.

5

Для успешного применения в несущих строительных, кра-

новых и мостовых конструкциях алюминиевых сплавов, по-

ставляемых отечественной промышленностью, необходима

предварительная подготовка в виде изучения ряда вопросов,

связанных с физикомеханическими свойствами сплавов, ра-

циональным изготовлением конструкций из них и работой

последних под нагрузкой.

Такой подготовкой являются исследования, проведенные

Научно-исследовательским институтом мостов, об особен-

ностях соединений элементов строительных и мостовых кон-

струкций из алюминиевых сплавов.

К этим особенностям относятся:

холодная и горячая клепка алюминиевыми заклепками

больших диаметров в 16ч-24 мм; эти диаметры заклепок яв-

ляются обычными в рассматриваемых конструкциях. Имею-

щийся отечественный опыт в этой области ограничен пока

применением заклепок малых диаметров (6-МО мм);

сварка листов толщиной 10—30 мм типична для многих

несущих конструкций (ib отечественной (практике имеет ме-

сто сваркд преимущественно тонких листов толщиной 3 —

5 мм);

сболчивание монтажных соединений на высокопрочных

стальных болтах, где болт работает не как обычно на срез

или смятие, а на передачу усилий в соединении за счет сил

трения, (возникающих под головками и гайками болтов; этот

способ может оказаться эффективным и для алюминиевых

конструкций.

Марки сплава и выбор вида соединений.

Выбор .вида соединений конструкций из алюминиевых спла-

вов, на заклепках или сварке, в значительной степени про-

диктован физико-механическими свойствами сплава, идуще-

го на изготовление самой конструкции.

Так, большая группа отечественных деформируемых алю-

миниевых сплавов, которые целесообразно использовать для

строительных и мостовых конструкций по достаточно высо-

ким прочностным характеристикам, — дуралюмин Д1Т и

Д16Т, а также высокопрочный сплав В95Т (табл. 1) являют-

ся термически упрочняемыми сплавами.

Эти сплавы в закаленном состоянии при сварке теряют не-

которую часть прочностных свойств. Применение таких спла-

вов в конструкциях в отожженном (мягком) состоянии нера-

ционально из-за низкой прочности. Поэтому конструкции из

этой группы сплавов следует изготовлять при помощи клепки,

преимущественно холодной.

Существует и другая группа отечественных деформируе-

мых сплавов, термически не упрочняемых. Среди них наибо-

лее высокие прочностные характеристики, столь необходимые

для строительных и мостовых конструкций, имеют алюминие-

6

во-магневые сплавы АМг-6 (АМг 6Т) и АМг 61. Конструкции

из этих сплавов следует изготовлять преимущественно свар-

ными, допуская монтажные соединения на заклепках или

болтах.

Из сравнения двух групп сплавов видно, что в настоящее

время наиболее высокие прочностные характеристики имеют

термически упрочняшые сплавы. Это обстоятельство приво-

дит к необходимости применять в алюминиевых конструкци-

ях наряду со сваркой и клепку, совершенствуя ее технологию.

На основе экспериментальных работ, проведеннных НИИ

мостов в 1958 г., получены данные: по технологии изготов-

ления и клепки холодным способом заклепок из различных

алюминиевых сплавов диаметром 16-ь24 мм; по прочности и

выносливости соединений из сплава Д16Т при холодной клеп-

ке заклепками из сплава Д18Т и В65Т; о составных заклеп-

ках из Д16Т, запрессовываемых в холодном состоянии; о го-

рячей клепке дуралюмина; по прочности и выносливости со-

единений из Д16Т на высокопрочных болтах из 'стали 40Х;

Таблица I

Марки сплавов и

сталей

Д1Т

дш

Д16Т

Д16М

Термически упрочняе- В95Т

мые сплавы В95М

ABTI

АВТ

АВМ

Д18Т

Д18М

В65Т

Термически неупрочня- АМгб

емые сплавы /АМгбТ/

ДМг61

Сталь 3

Сталь 15ХСНД(НЛ2)

Сталь 2

Вид

сортамента

листы,

профили

и

пруткн

прутки

листы

и

профили

листы

и

профили

прутки

~ ° *»

4 о s

36—41

24—25

40-45

24—25

50-54

25—28

30

12-18

|12

30

16

40

32

38-41

38-45

46-63

34—42,

Предел

текучести

в кг/мм2

19-25

26-31

38-48

23

17

6

16

19—22

24

34

я

Сопротив-

ление сре-

зу в кг/мм2

—

19

25

—

—

-

Относи-

тельное уд-

линение

в % 1

10-15

12

8-12

; 10-12

6—7

! ю

7—12

I 14—16

1 24

24

24

20

12

11-17

22

18

26

7

по технологии аргоно-дуговой сварки листов из сплава АМгб

толщиной 10—30 мм.

Экспериментальные данные послужили материалом для

составления НИИ мостов временных технических указаний

на проектирование заклепочных соединений элементов про-

летных строений железнодорожных мостов из алюминиевых

сплавов и на изготовление таких пролетных строений. Эти

указания во многом применимы и для других, названных вы-

ше конструкций.

Полученные данные об особенностях соединений элемен-

тов конструкций из алюминиевых сплавов приводятся ниже.

II. ТЕХНОЛОГИЯ ХОЛОДНОЙ КЛЕПКИ

АЛЮМИНИЕВЫХ СПЛАВОВ.

Изготовление заклепок из алюминиевых

сплавов холодным способом. В качестве матери-

ала для заклепок могут быть использованы пластичные алю-

миниевые сплавы Д18 и В65, а также более прочные Д1, Д16

и В95.

Исследование заклепочных соединений проводилось на

прутках диаметрами 20 и 24 мм, изготовленных из сплавов

Д18 и В65; диаметром 20 мм — из сплава Д1 и диаметром

16 мм из сплава В95.

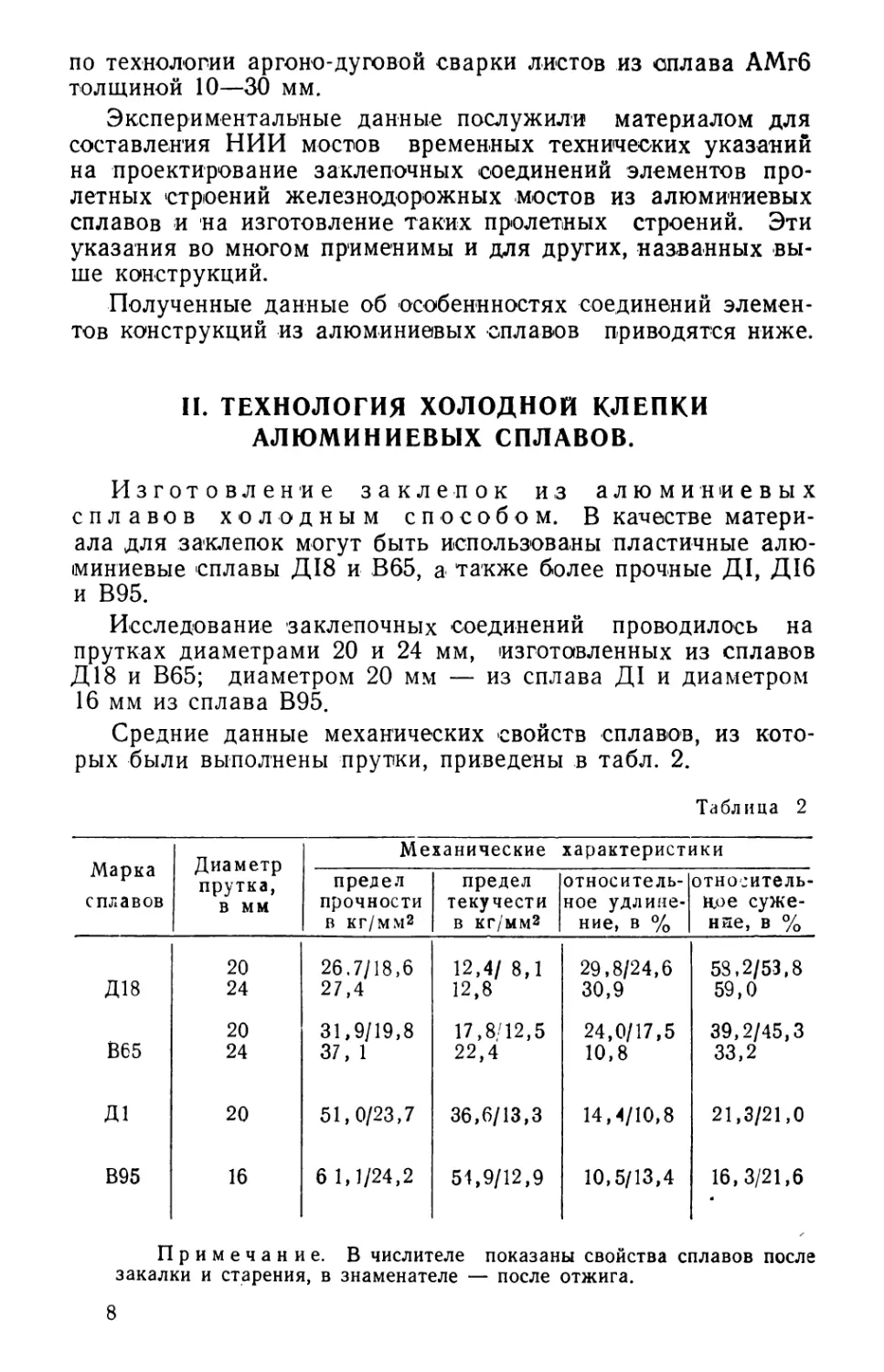

Средние данные механических свойств сплавов, из кото-

рых были выполнены прутки, приведены в табл. 2.

Таблица 2

Марка

сплавов

Д18

В65

Д1

В95

Диаметр

прутка,

в мм

20

24

20

24

20

16

Механические характеристики

предел

прочности

в кг/мм2

26,7/18,6

27,4

31,9/19,8

37, 1

51,0/23,7

6 1,1/24,2

предел

текучести

в кг/мм2

12,4/ 8,1

12,8

17,8/12,5

22,4

36,6/13,3

51,9/12,9

относитель-

ное удлине-

ние, в %

29,8/24,6

30,9

24,0/17,5

10,8

14,4/10,8

10,5/13,4

относитель-

нее суже-

ние, в %

53,2/53,8

59,0

39,2/45,3

33,2

21,3/21,0

16,3/21,6

Примечание. В числителе показаны свойства сплавов после

закалки и старения, в знаменателе — после отжига.

8

При изготовлении заклепок холодным способом одним из

решающих факторов является сила, необходимая для образо-

вания головки, поэтому большое внимание было уделено ис-

следованию величины этой силы, а также отысканию таких

типов головок, которые требуют меньших сил для своего

формирования.

В качестве основных типов головок были приняты полу-

круглая (ГОСТ 1187-41) и плоско-коническая, несколько

уменьшенная по сравнению с ГОСТ 1193-41 (рис. 1). Форм-и-

f\*-4*<t\

l}sd

полукруглая плоско-лоническая

Рис. 1. Заклепки с полукруглой и плоско-конической головкой

рование закладных головок производилось на 100-т прессе

с помощью специального штампа.

гд

.с

■

: у

9

L. . «. .. _ . .. -..,...

Рис. 2. Разрушение головок заклепок из сплавов

Д1Т и B95T.

Попытки холодного прессования закладных головок из

стержней сплавов Д1Т и В95Т, т. е. в закаленном и состарен-

ном состоянии, не дали положительных результатов. При

9

усилии 40—50 т в еще не сформировавшихся головках по-

являлись трещины, вызывавшие при дальнейшем увеличе-

нии усилия разрушение головки (рис. 2).

Причиной растрескивания головок из этих сплавов яв-

ляется очень высокое отношение пределов текучести и проч-

ности материала и, следовательно, малая способность к пла-

стическим деформациям при прессовании. Поэтому дальней-

шие опыты по образованию головок холодным способом про-

водились для всех сплавов на отожженном материале. Закле-

почные стержни отжигались при 360° с последующим охлаж-

дением в печи.

Из табл. 2 видно, что прочностные свойства материалов

после отжига значительно уменьшились. При этом для спла-

вов Д1 и В95 значительно понизилось отношение предела

текучести к пределу прочности, благодаря чему создались

лучшие условия для холодной штамповки. Для сплавов Д18

и В65, как показал опыт, закладные головки хорошего каче-

ства можно получать и в состоянии после закалки и старе-

ния, но и здесь отжиг может быть полезен, так как позволяет

уменьшить силу, требующуюся для формирования головки.

В табл. 3 приведены средние данные по усилиям пресса,

необходимым для образования закладных головок.

Таблица 3

Марка

сплавов

Д18М

В65М

дш

В95М

Диаметр за-

клепки, в мм

20

24

20

24

20

16

Усид

ие

/в

т/, необходимое для формирования

закладной головки:

полукруглой 1 плоско-конической

69

87

70

91

90

ео

43

51

43

63

60

40

На основании анализа приведенных результатов, а также

данных зарубежных исследователей, может быть рекомендо-

вана следующая формула определения силы, потребной для

формирования головки:

Q = K- <V d2 (1)

сила, формирующая головку,

предел прочности осаживаемого материала,

диаметр стержня заклепки,

'коэффициент, зависящий от формы головки.

10

где

Q-

% —

d —

К -

Для полукруглой головки К = 8,6, для плоско-кониче-

ской — 6,7.

При образовании закладной головки стержень осаживает-

ся и полностью заполняет канал штампа. Для выдавливания

заклепки из штампа необходимы 1значительные усилия: б—

10 т при уже разработанном канале и 20—30 т для первых

заклепок. По мере .истирания канала диаметр заклепок уве-

личивается; TaiK, если для первых заклепок он составляет

20,2 мм (при диаметре неосаженного стержня 20 ым)ч то к

сотой заклепке увеличивается до 20,5—20,7 мм.

Эти два обстоятельства необходимо учитывать при проек-

тировании оборудования для изготовления заклепок из алю-

миниевыых сплавов.

Холодная машинная клепка пакетов. Клеп-

ка производилась в специальном приспособлении типа ско-

бы на 100-т прессе. После образования закладных головок

заклепки закаливались в электрической муфельной печи.

В табл. 4 указана температура закалки, требующаяся

для различных сплавов.

Таблица 4

Марка сплавов 1

Д18

В65

Д1

В95

Температура

закалки в град.

495

515

505

470

При этих температурах заклепки выдерживались в тече-

ние 60—90 мин. (в зависимости от диаметра) и затем быстро

охлаждались в воде комнатной температуры.

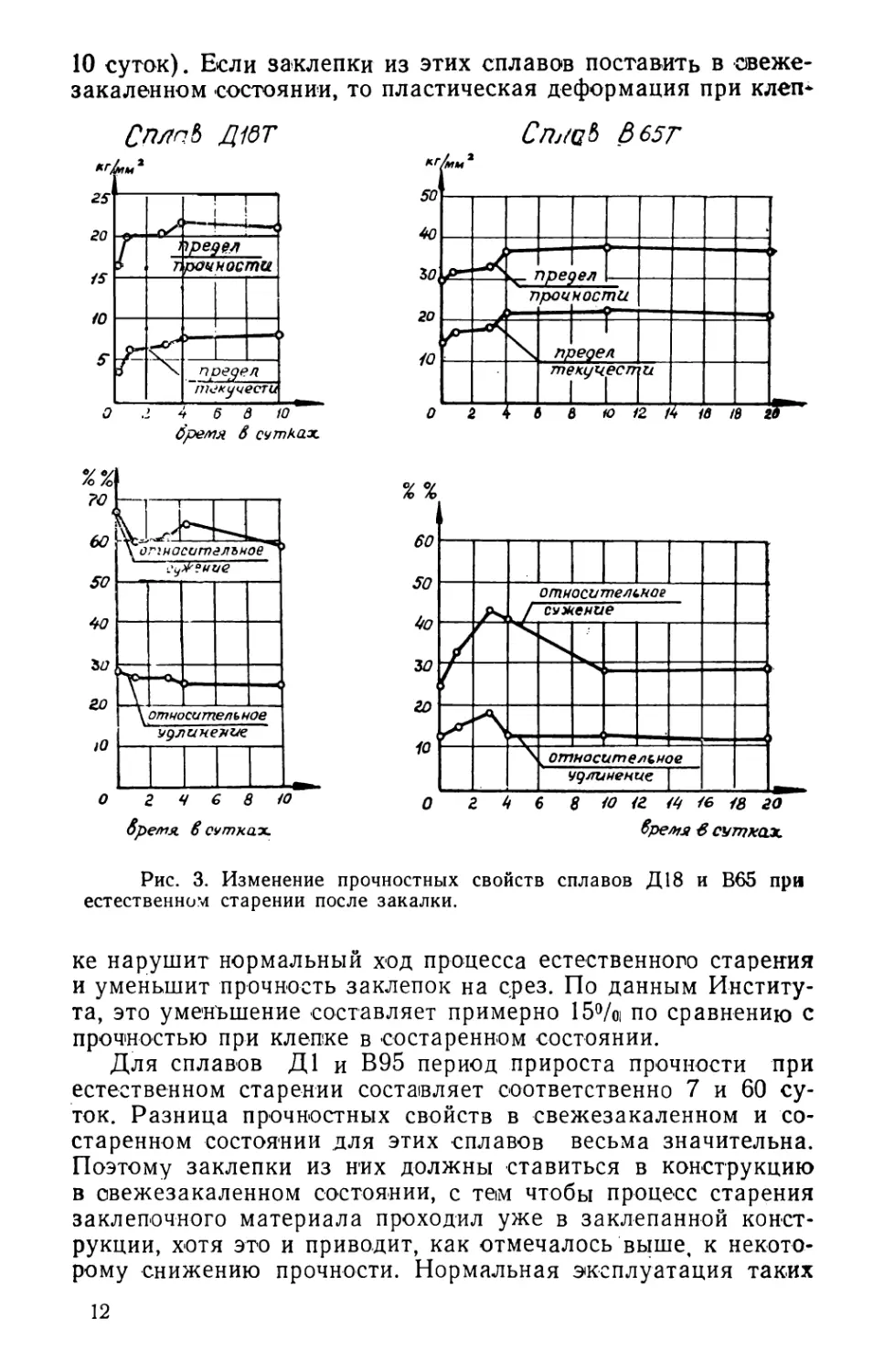

Для алюминиевых сплавов типа дуралюмина характерно

свойство прироста прочности после закалки с течением вре-

мени, так называемое естественное старение. Зависимость

прочностных свойств от времени естественного старения для

сплавов Д18 и В65 показана на графике (рис. 3).

Из графика видно, что для сплава Д18 изменение прочно-

стных свойств при старении заканчивается примерно через 4

оуток, для сплава В65 через 10 суток. Разница между проч-

ностью этих сплавов ib свежезакаленном состоянии и после

старения невелика, поэтому заклепки из них рекомендуется

ставить в состаренном состоянии (соответственно через 4 и

11

10 суток). Если заклепки из этих сплавов поставить в овеже-

закаленном состоянии, то пластическая деформация при клегь

Cn/tnb Д1вТ

2S

го

is

/о

t

предел

-прочности

т

"! Г

>едед

тгкучестьЛ

4 6 3 Ю

бремя 6 сутках.

60

SO

40

ЪО

го

ю

'cu#?uve

ш

I \ртиос

относитель нов

удлинение

2 Ч G в Ю

Оре/пя ё сутках.

кг/мм1

J

40

щ

io

0

C/?j/q5

1

1DPI

—<

1ЙЛ

В 65 Г

Y—

прочности

h=K

4

> *

Г 1

1 Г"

предел

текучести

_1. 1 1

) t

1

—ч

V 12 14 16 IB i

►

Г*

%%

1

60

so

«О

го

2D

10

i

/

Г

к

ys

г

н

относительное

/ сушение

"<

Т-

А

\

^-

^^

—

^~

^-ч

к относительное

удлинение I

•а

—*

)

г 4 б 8 ю <г <4 16 is го

Spew € сутках

Рис. 3. Изменение прочностных свойств сплавов Д18 и В65 при

естественном старении после закалки.

ке нарушит нормальный ход процесса естественного старения

и уменьшит прочность заклепок на срез. По данным Институ-

та, это уменьшение составляет примерно 15% по сравнению с

прочностью при клепке в состаренном состоянии.

Для сплавов Д1 и В95 период прироста прочности при

естественном старении составляет соответственно 7 и 60 су-

ток. Разница прочностных свойств в свежезакаленном и со-

старенном состоянии для этих сплавов весьма значительна.

Поэтому заклепки из них должны ставиться в конструкцию

в овежезакаленном состоянии, с тем чтобы процесс старения

заклепочного материала проходил уже в заклепанной конст-

рукции, хотя это и приводит, как отмечалось выше, к некото-

рому снижению прочности. Нормальная эксплуатация таких

12

конструкций должна начинаться не ранее окончания срока

увеличения прочности при естественном старении, т. е. через

7 суток для сплава Д1 и через 60 суток для сплава В95.

Клепка велась на пакетах из листов толщиной 10—20 мм.

Толщина пакетов принималась от 20 до 90 мм, что для закле-

пок диаметром 20 мм охватывало все встречающиеся в конст-

рукциях толщины.

Заклепки из сплавов Д1 и В95 ставились в пакеты в све-

жезакаленном состоянии (примерно через час после закал-

ки), а из сплавов Д18 и В65 соответственно через 4 и 10 су-

ток естественного старения после закалки. Кроме того, для

сравнения пакеты клепались заклепками из сплавов Д1 и

В95 в отожженном состоянии.

В табл. 5 приведены средние значения усилий, необходи-

мых для холодной клепки пакетов.

Таблица 5

Марка

сплавов

Д18Т

В65Т

Д1

В95

Диаметр

заклепки

в мм

20

24

20

24

20

16

Усилия (в г) !\лл образов'ния заушкающей

головки и о ажинания стержня:

при пол} к* углой

головке

78

88

трещины

трещины

72

трещины

70

при плоско-конической

головке

57

71

61

трещины

41

60

50

55

Примечание: В числителе — для закаленного материала,

в знаменателе — для отожженного.

Прм клепке в закаленном состоянии, как видно из табл. 5,,

на полукруглых головках из сплавов В65, Д1 и В95 появля-

лись радиальные трещины по краям, заклепки с плоско-кони-

ческими головками (за исключением диаметра 24 мм) из

сплава В65Т формировались без трещин.

Усилие, необходимое для формирования замыкающей го-

ловки и осаживания стержня, так же как и для закладных

головок, может определяться по формуле (1). Коэффициенты

К в этом случае должны быть уменьшены, так как условия

осаживания в склепываемом пакете более легкие, чем в штам-

пе из высокопрочной стали и, следовательно, усилия получа-

ются относительно меньшими. Для полукруглых замыкающих

головок К может быть принят равным 6,7, для плоско-кони-

ческих — 5,0.

13

На поперечных разрезах пакетов (рис. 4) показано запол-

нение отверстий заклепками, откуда видно, что при холодном

осаживании заклепок из алюминиевых сплавов в отличие от

горячей клепки -стальными заклепками, отверстия не только

полностью заполняются, но даже в значительной степени рас-

пираются заклепками. Распирание достигает максимума у за-

мыкающей головки, уменьшаясь к закладной.

В более толстых пакетах, толщина которых достигает

4,5 диаметра заклепок, заполнение также получалось хоро-

шим (рис. 5).

Надо заметить,

что сильное рас-

пирание пакета

может привести к

разрушению ли-

ста у замыкаю-

щей головки, по-

этому следует из-

бегать излишнего

материала при на-

значении длины

стержня заклеп-

ки,

Величину раз-

ности между диа-

метром прутка и

отверстия (про-

ектный диаметр заклепки) следует принимать равной 1 мм.

Нужно иметь в виду, что образование закладной головки хо-

лодным способом приводит к увеличению диаметра стержня

заклепки (в опытах Института от 0,2 до 0,7 мм) и с приняти-

ем меньшей разницы могут возникнуть трудности при заве-

дении заклепки в отверстия пакета.

Заклепки с головками уменьшенного раз-

мера и клепка пневматическим молотком.

Клепка прессом заклепок с полукруглыми и плоско-кониче-

скими головками нормативных размеров требует значитель-

ных усилий пресса. Для получения таких усилий нужны мощ-

ные клепальные скобы, между тем в условиях мо-нтажа кон-

струкций из алюминиевых сплавов получение таких усилий

практически затруднительно.

Для выяснения возможности монтажной холодной клепки

были проведены испытания по осаживанию прессом закле-

пок с головками уменьшенных размеров, показанными на

рис. 6.

Для осаживания заклепок диаметром 20 мм из сплава

Д18Т с приведенными типами головок требуется примерно

Рис. 5. Продольный разрез толстого пакета.

15

одинаковая сила, равная 30 т. Заполнение отверстий полу-

чается при этом хорошим.

уменьшенная

низкая

полукруглая

уменьшенная

полукруглая

Рис. 6. Заклепки с малоразмерными головками.

Наиболее пригодными для применения на монтаже яв-

ляются заклепки с малоразмерными полукруглыми головка-

ми. При плоской и конусной головках трудно добиться хоро-

шего центрирования головки. Кроме того, следует иметь в ви-

ду, что образование полукруглых замыкающих головок яв-

ляется более привычным и хорошо освоенным для клепаль-

щиков делом.

Для использования клепального оборудования (обжимок

и поддержек), предназначенного для клепки стальных конст-

рукций, можно при образовании малоразмерных полукруглых

головок в алюминиевых заклепках применять обжимки пре-

дыдущего диаметра. Так, например, для получения малораз-

16

мерной полукруглой головки заклепки диаметром 20 мм мож-

но использовать обжимку для обычной полукруглой головки

при d= 16 мм и т. д. Для образования малых полукруглых

головок необходимо, чтобы выступающая из пакета часть

стержня имела длину 0,7—0,75 d (d — диаметр заклепки).

Кроме отмеченных типов головок были проверены также

кольцевые, так называемые канадские заклепки с углубле-

нием в головке. Рекомендовать их к применению нецелесооб-

разно, так как опыты НИИ мостов показали, что преимуще-

ства в усилии формирования такой головки не получается, а

изготовление ее требует дополнительной операции — рассвер-

ловки конца заклепки.

Были проведены также опыты по холодной клепке пневма-

тическим молотком. В качестве заклепочного материала при-

няты пластичные сплавы Д18Т и В65Т. Клепку производили

квалифицированные клепальщики VI и VII разрядов пневма-

тическими молотками КМ-34 и КЕ-32 с пневматическими под-

держками. Вес молотков около 11 кг. Давление воздуха в се-

ти равнялось 5—6 ат, расход воздуха составлял примерно

1 м3 в минуту.

При клепке пакетов толщиной 30 мм с разными типами

головок получалась различная производительность (ом.

Тип головок

Нормальная полу-

круглая

Плоско-к( ническгя

Уменьшенная полу-

Kpyi лая

Время формирования

головки в сек.

15-20

30

10-15

Плоско-конические головки при меньшей производительно-

сти формировались хуже полукруглых — с перекосом и сбоем

головки.

Для более мощных пакетов толщиной 50—90 мм время

клепки для нормальных полукруглых головок равнялось

30 сек, для плоско-конических — 40—50 сек. и для уменьшен-

ных полукруглых — 20 сек.

По данным экспериментальной проверки технологии клеп-

ки алюминиевых сплавов могут быть сделаны следующие вы-

воды.

1. В качестве материала для заклепок диаметром 16^-24 мм

лучше всего могут служить сплавы Д18 и В65. Заклепки из

этих сплавов должны ставиться соответственно через 4 и 10

суток естественного старения после закалки. Заклепки из

17

сплава ДIT следует ставить в свежезакаленном состоянии,

т. е. не более чем через 2 часа после закалки.

Изготовление заклепок вхолодную из алюминиевых спла-

вов следует производить, как правило, из мягкого (отожжен-

ного или не термообработанного) материала. Заклепки *гз

сплавов Д18 и В65 могут изготовляться и в состоянии после

закалки и старения, если это позволяет (прессовое хозяйств»

завода-изготовителя конструкции.

2. При холодной заводской клепке скобой следует отдать

предпочтение заклепкам с плоско-конической головкой, тре-

бующей на 25—30% меньшего усилия для формирования, чем

обычная полукруглая. Для монтажной клепки молотком мо-

гут применяться заклепки с уменьшенными полукруглыми го-

ловками.

3. При холодной клепке алюминиевых сплавов заполнение

отверстий получается хорошим, даже при самой большой

толщине пакета, доходящей до 4,5 диаметра заклепок.

4. Разницу между диаметрами заклепки и отверстия нуж-

ло принимать равной 1 мм.

5. Усилия, необходимые для образования заклепочных го-

ловок, можно определить по формуле (1).

6. Наряду с холодной клепкой прессом (скобой) для сое-

динения алюминиевых конструкций может быть использована

холодная клепка пневматическим молотком заклепок диамет-

ром до 24 мм.

Рекомендации по предлагаемым типам заклепочных голо-

вок для клепки скобой и молотком проверены в производст-

венных условиях на заводе при изготовлении конструкции про-

летного строения.

III. СТАТИЧЕСКАЯ ПРОЧНОСТЬ ЗАКЛЕПОЧНЫХ

СОЕДИНЕНИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ

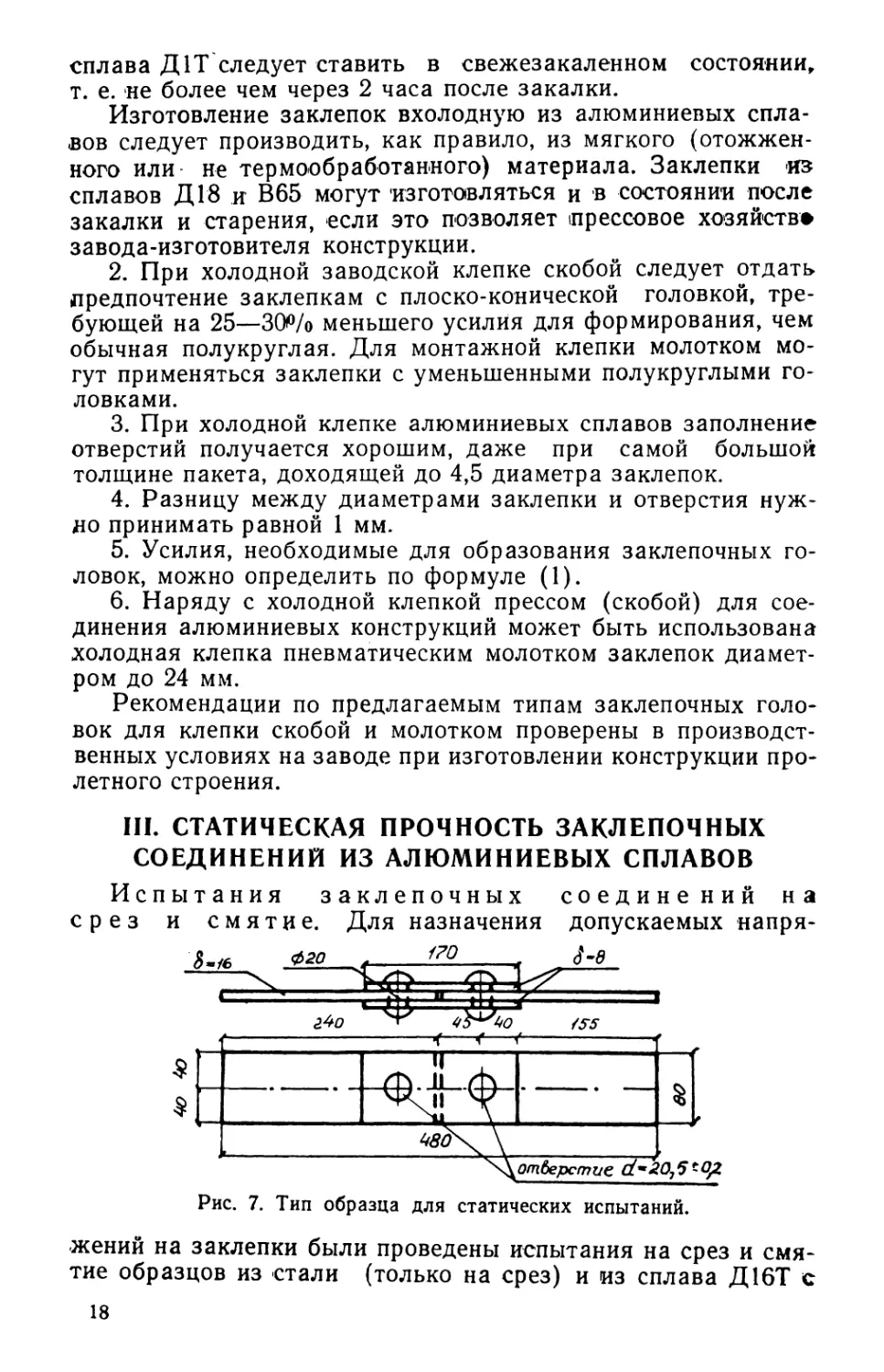

Испытания заклепочных соединений на

срез и смятие. Для назначения допускаемых напрЯ-

{отверстие d**207 5-OJI

Рис. 7. Тип образца для статических испытаний.

жений на заклепки были проведены испытания на срез и смя-

тие образцов из стали (только на срез) и из сплава Д16Т с

18

заклепками из различных алюминиевых сплавов. Тип образ-

ца двусрезного заклепочного соединения приведен на рис. 7.

Кроме двусрезных образцов с одной заклепкой в полустыке,

испытывались также односрезные стыковые соединения и сты-

ки с двумя и тремя заклепками в полустыке.

Заклепки из сплавов Д1 и В95 ставились в образцы в све-

жезакаленном состоянии (примерно через час после закалки),

заклепки из сплавов Д18 и В65 после закалки и полного есте-

ственного старения (соответственно через 4 и 10 суток). Кро-

ме того, для сравнения были изготовлены образцы с заклеп-

ками из сплавов Д1 и В95 в отожженном состоянии.

Испытания образцов производились на 100-т прессе. Об-

разцы, в которых заклепки ставились в свежезакаленном со-

стоянии, испытывались по истечении срока их естественного

старения; для Д1Т через 7 суток после клепки, для В95Т —

через 60 суток. Образцы с заклепками, поставленными после

старения (Д18Т и В65Т), а. также в отожженном состоянии

(Д1М, В95М) проходили испытания сразу после клепки.

заклепка иъ Д18Т

Рис. 8. Смятие заклепок из сплавов Д18Т и В65Т.

Разрушающие напряжения среза определялись как част-

ное от деления срезывающей силы на действительную пло-

щадь среза, измеренную после испытания. Измерение дейст-

19

вительной площади имело существенное значение, так как не-

которые заклепки сминались и площадь среза их уменьша-

лась. Особенно сильно сминались заклепки из более мягкого

сплава — Д18Т.

Следует отметить, что расчет по действительной площади

пошел в запас прочности, так как действительная площадь

среза, несмотря на смятие, оставалась больше расчетной,

вследствие распирания отверстия при клепке.

На рис. 8 показано для сравнения смятие заклепок из

сплавов Д18Т и В65Т.

Предел прочности при смятии принимался, как частное от

деления нагрузки Рсм на условную площадь смятия, равную

произведению толщины листа в стыке на проектный диаметр

заклепки. За Р см принималась та минимальная нагрузка, ко-

торая вызывала в стыке пластические деформации. Величина

ее для разных серий образцов колебалась в пределах (0,83-т-

1,0) Рср.

При испытаниях определялось отношение срезывающих

усилий заклепки к пределу прочности заклепочного материа-

ла. Результаты испытаний на срез приведены в табл. 7.

Таблица 7

Марки сплава

заклепок

Д18Т

F65T

Д1Т

Д1М

В95Т

Б95М

Эксп^рмент аль-

ное значение *

*в

0,7

0,6

0,63

0,7

0,5

0,75

Нормативное зна-

чение предела

прочности,

в кг/мм2

30

40

38

21

50

26

Предельное

сопротивление

срезу в кг/мм*

21

24

24

15

25

•19

1) Приведены данные, приближающиеся к минимальным (возможно

отклонение в сторону небольшого понижения имеет вероятность по-

рядка 10—15%).

По смятию было получено меньше опытных данных. Здесь

можно принять отношения , равными 2,0 для заклепок

из сплава Д18Т и 1,8 для заклепок из сплава В65Т.

Из табл. 7 видно, что высокопрочный сплав В95 мало при-

годен для заклепок. В закаленном состоянии его прочность на

срез примерно равна прочности сплавов В65Т и Д IT, а в отож-

женном — ниже прочйости сплава Д18Т. Поэтому, учитывая,

что сплав В95 имеет худшие коррозионные свойства по срав-

нению с дуралюминами, не следует рекомендовать его для

применения в качестве заклепочного материала.

20

Сплав Д1Т не имеет по прочности на срез 'преимуществ по

сравнению со сплавом В65Т, в то же время его применение

имеет существенный технологический недостаток, заключаю-

щийся в том, что заклепки из сплава Д1Т должны ставиться в

конструкцию только в свежезакаленном состоянии, т. е. не

позже чем через 2 часа после закалки. Пластичность же спла-

ва В65Т (также как и Д18Т) в закаленном и состаренном со-

стоянии позволяет производить клепку этими сплавами в лю-

бое время после окончания их естественного старения.

Таким образом, наиболее подходящими материалами для

заклепок в мостовых и других строительных конструкциях из

^алюминиевых сплавов являются Д18Т и В65Т.

Сплав Д1М может быть применен в качестве материала

для заклепок в нерасчетных заклепочных швах, где не тре-

буется высокой прочности на срез.

Работа заклепок на отрыв головок. В свя-

зи с тем, что проводились исследования нового заклепочного

материала, выявилась необходимость также в эксперимен-

тальном изучении работы заклепок на отрыв головок.

Испытывались головки разных типов — полукруглая,

плоско-коническая, малая полукруглая (высокая и низ-

кая). Испытания велись на заклепках диаметром 20 мм из

сплавов Д18Т и В65Т.

Результаты испытаний даны в табл. 8.

Таблица 8

Тип головки

Полукруглая

Плоско-коническая

Малая полукруглая /высокая/

Малая полукруглая /низкая/

Ус

илие отрыва головки /в т/ для

заклепок из сплава:

Д18Т

8,0

10,1

7.6

8,3

В65Т

10,6

9,1

8,6

8,6

Наибольшее сопротивление отрыву оказывают плоско-ко-

нические и полукруглые головки. Сопротивляемость головок

разного типа колеблется в пределах от 7,6 до 10,1 т для «спла-

ва Д18Т (при пределе прочности на растяжение 25,7 кг/мм2

и от 8,6 до 10,6 т для сплава В65Т (при пределе прочности

36 кг/мм2). Разница в прочности различных головок не пре-

вышает 20—25%.

Во всех случаях происходило выкалывание закладной га-

ловки, где стержень заклепки, как правило, имеет меньшую

толщину, чем у замыкающей.

В двух случаях, когда головки имели излишки материала

я большую, чем следовало, высоту, вместо разрушения голов-

ки произошел разрыв заклепки со значительным удлинением

21

ее и образованием шейки. Усилие разрыва при этом составля-

ло 10,5 т, т. е. мало отличалось от усилия, выкалывающего го-

ловку. Обращает на себя внимание тот факт, что прочность

заклепки при разрыве получилась на 20% выше прочности

самого заклепочного материала (32,0 кг/мм2 против

25,7 кг/мм2). Это увеличение прочности произошло от накле-

па при обжатии заклепки силой пресса в 50 т.

Рис. 9. Разрушение заклепок при работе на отрыв головок.

На рис. 9 приведены характерные виды разрушения закле-

пок при отрыве головок.

Распределение усилий заклепками; о

шаге заклепок. Для исследования распределения усилий

заклепками были испытаны при помощи датчиков образцы с

тремя заклепками в полустыке.

Нагрузка на образец осуществлялась ступенями от услов-

ного нуля (1 т нагрузки) до 8 и 15 т. Для большей устойчиво-

сти результатов перед каждой нагрузкой снимался показа-

тель при нуле, а каждая нагрузка давалась по 2 раза.

Результаты испытаний показали, что эпюра распределения

дапряжений по длине полустыка представляет собой почти

прямую линию. Это говорит о том, что каждая заклепка пере-

дает со стыка на накладку одинаковое усилие, т. е. заклепки

работают равномерно. Можно предполагать, что и при боль-

шем количестве заклепок в стыке, результаты будут аналогич-

ными.

Большое значение при клепке алюминиевых сплавов имеет

вопрос о выборе шага заклепок, так как малый шаг и, в част-

ности, малое расстояние от центра заклепки до края листа,

как показал опыт, может привести к разрушению листа еще

при клепке, вследствие значительного распирания отверстия.

22

Определение минимального расстояния «а» от центра зак-

лепки до края листа проверялось на образцах с толщиной ли-

ста 8 мм при а = 30 мм (l,5d) и а = 40 мм (2d). Первые об-

разцы разрушались от выкалывания листа, вторые — от сре-

за заклепок.

Следовательно, для соединений листов толщиной 8 мм и

более, минимальное расстояние от центра заклепки до края

листа может быть принято равным 2d.

Допускаемые напряжения на срез и смя-

тие заклепок. На основании проведенных эксперимен-

тальных работ по статической прочности клепаных соедине-

ний могут быть определены допускаемые напряжения на срез

и смятие для заклепок из сплавов Д18Т и В65Т.

В табл. 9 указаны допускаемые напряжения для постоян-

ных и временных мостовых конструкций. Могут быть также

Таблица 9

Марка сплавов

заклепок

Д18Т

В60Т

Допускаемые напряжения

на срез (в кг/.м3)

при коэффициенте запаса

11 = 1,7

7С0

800

п = 1,4

£50

1000

Допускаемые на пряже имя

на смятие (в кг/см-)

при коэффициенте запаса

п = 1,7

2000

2400

п=1, 1

2400

3000

определены по своим коэффициентам запасы и допускаемые

напряжения для других строительных конструкций.

По результатам статических испытаний заклегТочных сое-

динений алюминиевых сплавов можно сделать следующие вы-

воды :

1. Для различных алюминиевых сплавов отношения пре-

дельных срезывающих напряжений к пределу прочности на

растяжение различны. Для сплавов Д18Т, В65Т и Д1Т это от

ношение можно принять равным соответственно 0,7; 0,6; 0,63.

Сплав В95Т не следует применять в качестве заклепочного

материала из-за его относительно низкой прочности на срез.

Для сплава Д1М I5E = о 7

2. Отношение сминающих напряжений к пределу прочно-

сти на растяжение для сплава Д18Т может быть принято рав-

ным 2,0; для В65Т — 1,8. Расстояние от края листа до центра

заклепки вдоль усилия должно назначаться не менее 2d.

23

Таблица 10 (левая часть)

серий

32

33

34

35

Характеристика

серий

Эталонные образцы

Образцы с отвер-

стием

Соединения с раз-

рушением по за-

клепкам

Соединения с разру-

шением по лист):

а) 1 группа

б) 2 группа

в) 3 группа

Эскиз образца

%

Количество

испытанных

образцов

н к о.

.•с - t-

ц М ео

•j -^ д

со

су а

D со со

СИЯ

2

2

1

—

—

7

6

5

6

8

6

IV. ВЫНОСЛИВОСТЬ ЗАКЛЕПОЧНЫХ СОЕДИНЕНИЙ

ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ

О методике испытаний. Одним из важнейших ка-

честв материала, предназначенного для конструкций, рабо-

тающих на переменную нагрузку, является вибрационная

прочность или выносливость т. е. способность выдерживать

достаточно большое число перемен заданных напряжений без

разрушения.

С целью проверки выносливости сплава Д16Т примени-

тельно к железнодорожным мостам Институтом были испы-

таны в 1958 г. 4 серии образцов, эскизы которых представле-

ны в табл. 10. Образцы серий 32, 33 и 35 были изготовлены из

плакированных листов алюминиевого сплава Д16Т, образцы

тРпИ 34~из листов низколегированной стали 15ХСНД

24

Таблица 10 (правая часть)

Статические

характеристики

anpt

тср

(к г/мм2)

43,0

40,6

17,21)

—

—

°тек

(кг/мм2)

33,4

37,6

—

—

1

5

(%) 1

20,8

2,0

—

—

—

(%)

21,4

10,1

—

—

—

Х^рак

харак-

теристика

цикла р

0,37

0,37

0,13

0,18

—1

-0,5

теристики

прелел вы-

носливости

(лля 2 106

циклов4)

11,5

8,5

4,7

7,2

2,3

2,3

выносливости

вероятная

ошибка

п| е; ела вы-

носливости

±0,39

±1,16

±0,32

±0.31

±0.12

±0,48

1

коэффи-

циент

корреляции

-0,931

-0,775

-0,750

-0,919

-0,942

-0,550

1

]) Срез по двум заклепкам в полунакладке.

Заклепки диаметром 20 мм из алюминиевого сплава Д18Т

были поставлены прессом в холодном состоянии.

Проведенный химический анализ материала образцов по-

казал в основном соответствие химического состава требова-

ниям ГОСТа 4784—49. Механические характеристики листов

толщиной 10 мм, полученные на основании испытаний круг-

лых гагаринских образцов, представленные в таблице 11,

превышают величины, устанавливаемые ГОСТом 4977-52.

Таблица 11

Ориентация

образцов

Предел

прочности

вкг/мм2

Предел

текучести

в кг/мм2

Вдоль

проката

Поперек

проката

48,7

48,0

35,7

30,3

Относительное

удлинение в %

Относительное

сужение в %

14,4

16,0

23,5

20,7

25

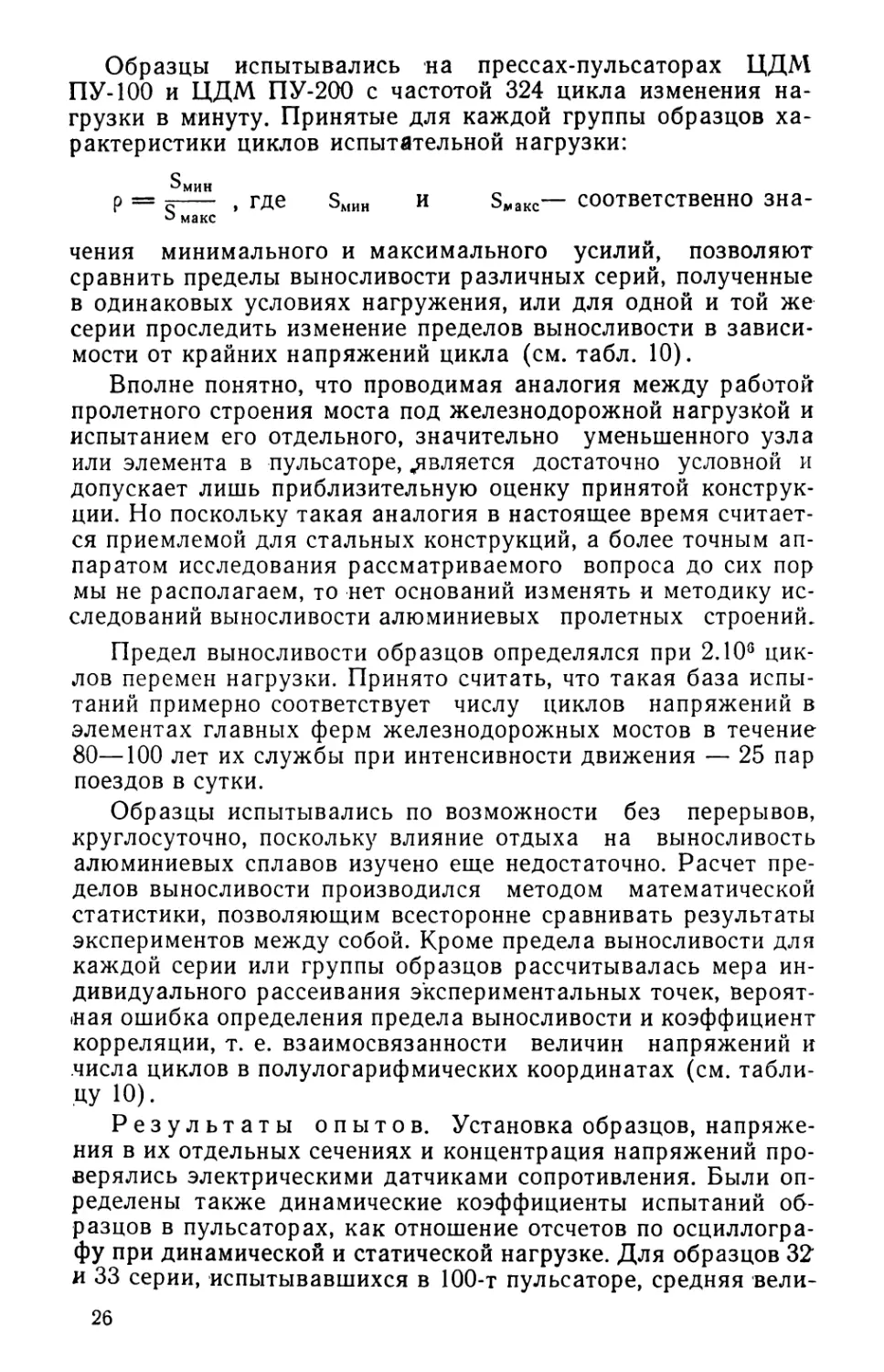

Образцы испытывались на прессах-пульсаторах ЦДМ

ПУ-100 и ЦДМ ПУ-200 с частотой 324 цикла изменения на-

грузки в минуту. Принятые для каждой группы образцов ха-

рактеристики циклов испытательной нагрузки:

^мин

р = = , где sM„„ и S„aKc— соответственно зна-

Э макс

чения минимального и максимального усилий, позволяют

сравнить пределы выносливости различных серий, полученные

в одинаковых условиях нагружения, или для одной и той же

серии проследить изменение пределов выносливости в зависи-

мости от крайних напряжений цикла (см. табл. 10).

Вполне понятно, что проводимая аналогия между работой

пролетного строения моста под железнодорожной нагрузкой и

испытанием его отдельного, значительно уменьшенного узла

или элемента в пульсаторе, «является достаточно условной и

допускает лишь приблизительную оценку принятой конструк-

ции. Но поскольку такая аналогия в настоящее время считает-

ся приемлемой для стальных конструкций, а более точным ап-

паратом исследования рассматриваемого вопроса до сих пор

мы не располагаем, то нет оснований изменять и методику ис-

следований выносливости алюминиевых пролетных строений.

Предел выносливости образцов определялся при 2.10° цик-

лов перемен нагрузки. Принято считать, что такая база испы-

таний примерно соответствует числу циклов напряжений в

элементах главных ферм железнодорожных мостов в течение

80—100 лет их службы при интенсивности движения — 25 пар

поездов в сутки.

Образцы испытывались по возможности без перерывов,

круглосуточно, поскольку влияние отдыха на выносливость

алюминиевых сплавов изучено еще недостаточно. Расчет пре-

делов выносливости производился методом математической

статистики, позволяющим всесторонне сравнивать результаты

экспериментов между собой. Кроме предела выносливости для

каждой серии или группы образцов рассчитывалась мера ин-

дивидуального рассеивания экспериментальных точек, вероят-

ная ошибка определения предела выносливости и коэффициент

корреляции, т. е. взаимосвязанности величин напряжений и

числа циклов в полулогарифмических координатах (см. табли-

цу Ю).

Результаты опытов. Установка образцов, напряже-

ния в их отдельных сечениях и концентрация напряжений про-

верялись электрическими датчиками сопротивления. Были оп-

ределены также динамические коэффициенты испытаний об-

разцов в пульсаторах, как отношение отсчетов по осциллогра-

фу при динамической и статической нагрузке. Для образцов 32

и 33 серии, испытывавшихся в 100-т пульсаторе, средняя вели-

26

чина динамического коэффициента равна 1,10, для остальных

образцов — 1,3.

Полученные значения пределов выносливости показаны в

табл. 10 без учета динамического коэффициента.

Разрушения эталонных образцов происходили в рабочей

или в переходной к захвату части. Все трещины усталости на-

чинались с плакированной поверхности листов от небольших

царапин и задиров плакировки. Образцы 33 серии разруша-

лись по отверстию, вокруг которого образовывались одна или

несколько усталостных трещин. Разрушение образцов 34 серии

определялось разрушением заклепок, причем усталостный из-

лом последних имел неровную поверхность с трещинами, рас-

пространяющимися глубоко в тело заклепок. Образцы 35 серии

при характеристике цикла р = 0,18 разрушались по первому

заклепочному отверстию, как это показано на рис. 10, а.

Рис. 10. Характерные изломы образ-

цов заклепочных соединений: а —

при р= 0,18 по первому заклепочному

отверстию; б — прир =—1 по границе

контакта листа с накладкой.

27

В этом случае трещины усталости начинаются или от краев

отверстия или от задиров плакировки поверхности листа под

головкой заклепки при незначительной зоне развития.

Большая часть образцов 35 серии, испытанных с характе-

ристиками цикла р= —1 и р= —0,5, разрушилась по краю на-

кладок (рис. 10, б) или под накладками на участке между кон-

цом накладки и заклепочным отверстием. Остальные образцы

разрушились по первому заклепочному отверстию и в захватах.

Разрушения по площади брутто вне захватов свидетель-

ствуют о полученной компенсации ослабления сечений в сое-

динениях с холодно-поставленными заклепками. Повидимому,

это объясняется влиянием сил трения, создающих между нак-

ладкой и листом по кольцу вокруг заклепки равнодействую-

щую, направленную противоположно действующему усилию

и уменьшающую его.

В результате проверки выносливости соединений из сплава

Д16Т на заклепках из сплава Д18Т могут быть сделаны следу-

ющие выводы.

1. Дуралюмин Д16Т обладает сравнительно невысокой вы-

носливостью и несколько меньшей, чем у стали НЛ-2, чувстви-

тельностью к концентрации напряжений. В опытах определены

следующие значения пределов выносливости на базе 2.10е цик-

лов при характеристике цикла р = 0,37 с учетом динамиче-

ского коэффициента: для основного металла — 12,7 кг/мм2,

для основного металла с отверстием — 9,4 кг/мм2.

2. Пределы выносливости клепаных соединений из дуралю-

мина Д16Т с заклепками d = 20 мм из сплава Д18Т, поставлен-

ными в холодном состоянии, на базе 2.106 циклов составляют с

учетом динамического коэффициента:

для р = 0,18 составляют 9,3 кг/мм2

для р = — 1 „ 3,0 кг/мм2;

для р = —0,5 „ 3,0 кг/мм2;

Для соединений, запроектированных на разрушение по сре-

зу заклепок, предел выносливости на той же базе с учетом ди-

намического коэффициента достигает 6,70 кг/мм2 при характе-

ристике цикла р = 0,13.

3. На основании экспериментально установленных преде-

лов выносливости образцов различных серий рассчитано зна-

чение коэффициентов у понижения доспускаемых напряжений

для элементов клепаных пролетных строений железнодорож-

ных мостов из алюминиевых сплавов при работе их на знако-

переменные и переменные нагрузки. Полученные данные по-

зволяют определить f и для других видов конструкций, рабо-

тающих на переменную нагрузку: автодорожных мостов, под-

крановых балок и т. д.

28

V. СОЕДИНЕНИЯ НА СОСТАВНЫХ ЗАКЛЕПКАХ

Предложение о применении составных заклепок для сое-

динения элементов из алюминиевых сплавов обусловлено сле-

дующим обстоятельством.

Основными алюминиевыми сплавами, из которых в настоя-

щее время можно изготовлять клепаные строительные конст-

рукции, являются дуралюмины Д1Т и Д16Т. В холодном со-

стоянии эти сплавы малопластичны и при формовке из таких

сплавов головок заклепок на них появляются трещины, если

диаметр заклепки больше 16—20 мм. При этом для клепки не-

обходимо применять клепальные скобы или пневматические

молотки большой мощности.Это обстоятельство является так-

же существенным недостатком холодной клепки.

Отсутствия трещин на заклепках и снижения мощности

клепальных устройств стараются достичь путем применения

более пластичного материала, выбора формы головки, режи-

ма клепки, учитывающего термообработку и старение мате-

риала и, наконец, путем выбора удачной комбинации первых

трех факторов. Однако для заклепок из сплавов Д1Т и Д16Т

при диаметре в 20 мм и более, меры по выбору формы головок

и режима клепки являются недостаточными против трещино-

образования.

Применение горячей клепки приводит, по-видимому, к

уменьшению прочности материала заклепок и стыкуемых эле-

ментов. Кроме того, нагретая только до 500—505° заклепка,

при закладке ее в отверстие, весьма быстро остывает и про-

цесс клепки приходится заканчивать уже при слишком низ-

кой температуре.

Для соединений элементов из алюминиевых сплавов иног-

да рекомендуются стальные заклепки. Как правило, такое ре-

шение не может быть признано удовлетворительным, так как

помимо существенного снижения прочности элементов от на-

грева здесь наблюдается быстрое разрушение материала от

коррозии.

Составные заклепки, при любом диаметре >их, позволяют

применять высокопрочные материалы при небольшой мощно-

сти клепальных устройств.

Для строительных конструкций наибольший интерес.пред-

ставляет составная заклепка, изображенная на рис. 11. Она

состоит из двух частей: головки со стержнем, в котором сде-

лано коническое углубление, и головки с коническим стерж-

нем. Первую часть назовем для краткости стаканом, вторую—

конусом. При клепке конус значительным усилием запрессо-

вывается в стакан и заклепка работает как единое целое.

Размеры принятого типа заклепки назначаются следую-

щим образом: в среднем по длине стержня заклепки сечение

внутреннего диаметра стакана принимается равным 0,70 d,

29

где d — диаметр заклепки. Уклон внутренних граней стакана

и наружных граней конуса принят 2,Э°/о, диаметр конуса в лю-

бом сечении принимается на 3,5—4Р/о больше, чем внутренний

диаметр стакана в том же сечении. Такое соотношение раз-

Рис. 11. Составная заклепка.

меров стакана и конуса обеспечивает хорошую запрессовку.

При чрезмерно тонком конусе или слишком тонких стенках

стакана происходит нежелательная продольная осадка их до

полной запрессовки. Для изучения предлагаемого-типа закле-

пок в НИИ мостов были поставлены технологические опыты

и опыты на прочность соединений. Все заклепки имели диа-

метр 20 мм при наибольшей длине 80 мм и были изготовлены

из дуралюмина Д16Т с пределом прочности в закаленном и

состаренном состоянии 45 кг/мм2.

Технологические опыты проводились:

а) на заполнение отверстий с разными допусками в диа-

метре;

б) на заполнение отверстий при различной толщине па-

кета.

Точность изготовления обычной заклепки и точность свер-

ления заклепочного отверстия при холодной клепке имеет бо-

лее существенное значение, чем при горячей. Для состарных

заклепок вопрос о точности изготовления и о допусках стано-

вится еще более важным.

В описываемых опытах стакан и конус составной заклепки

вытачивались на токарном станке из заготовок, имеющих од-

ну головку. Головка штамповалась в холодном состоянии до

закалки материала. Сначала вытачивался стакан, затем ко*

нус. Соответствие размеров проверялось свободным надева-

нием стакана на конус, тдк как при данных размерах конус

должен свободно входить в стакан на известную величину.

Благодаря такому простому контролю, точность изготовления

конуса по отношению к стакану во всех случаях была вполне

удовлетворительной.

30

Несколько труднее осуществить заданный зазор между

стенками отверстия и стаканом. При горячей клепке этот зазор

принимается равным 1 мм, для холодной его можно умень-

шить до 0,5 мм. Для принятых размеров частей составной за-

клепки, при полной запрессовке ее, зазор полностью закры-

вается и между стаканом и стенками отверстия при вытаски-

вании заклепки возникают значительные силы трения. Слиш-

ком большой зазор уменьшает эти силы, при чрезмерно малом

зазоре невозможна правильная запрессовка конуса в стакан.

Во время опытной проверки заполнения отверстий прини-

мались допуски в диаметре отверстия и даметре стакана

+0,2 мм. Затем в пакете толщиной 5X16 = 80 мм с точностью

до 0,02 мм, были высверлены три отверстия диаметром

20,5; 20,7 и 20,9 мм. Стаканы трех заклепок были сделаны с

той же точностью, диаметрами 20; 20,2 и 20,4 мм; диаметр ко-

нуса у всех трех заклепок — на 0,7 мм больше внутреннего

диаметра стакана. Кроме того, было принято самое неблаго-

приятное предложение о том, чтобы самую тонкую заклепку

поставить в наибольшее отверстие, а самую толстую — в наи-

меньшее отверстие. Таким образом, заклепки были поставле-

ны с зазорами 0,9; 0,5 и 0,1 мм. При полной запрессовке, и при

зазоре 0,9 мм, как показали подсчеты, имеется недостаток ма-

териала для полного заполнения отверстия 3,6*Vo, при зазоре

0,5 мм объемы отверстия и стержня заклепки равны и при

зазоре 0,1 мм имеется избыток материала 4,1^/о.

Разрезка образца показала, что в первых двух случаях

имеется очень хорошее заполнение отверстия, а при малом

зазоре конус не удалось полностью запрессовать в стакан.

Таким образом, недостаточный зазор хуже, чем несколько

больший зазор.

[ . 1

Рис. 12. Заполнение отверстий при различной толщине пакета.

Другой опыт на заполнение был проделан при разной тол-

щине пакета. Никаких особых мер по обеспечению точности

сверления отверстия и изготовлению частей заклепки при

этом не принималось. Разрезка образца показала, что при

всех толщинах имеется хорошее заполнение отверстия (рис.

31

Для изучения прочности соединений с составными заклеп-

ками были осуществлены следующие опыты:

а) запрессовка и разъем соединения со стальными заклеп-

ками — на 4 образцах;

б) запрессовка и разъем соединения с дуралюминовыми

заклепками — на 3 образцах;

в) запрессовка и разъем соединения при динамической

нагрузке — на 2 образцах;

г) испытание составных заклепок на срез — на 6 образ-

цах.

Наиболее существенными исследованиями данного типа

заклепок являются опыты на разъединение частей заклепки,

что аналогично опытам на отрыв головок.

Опыты на разъем соединения выполнялись на приспосо-

блении, изображенном на рис. 13.

Рис. 13. Приспособление для испытания заклепок на отрыв головок.

Предварительные опыты проводились со стальными за-

клепками и все четыре образца дали весьма близкие друг к

другу результаты. Запрессовывающее усилие в 30 т было уста-

новлено с запасом. Разъединение листов произошло благода-

ря вытаскиванию конуса заклепки из стакана при среднем

усилии 6 т или среднем напряжении по всему сечению заклеп-

ки 20 кг/мм2. Это напряжение приблизительно равно пределу

пропорциональности материала.

Разъединение листов с дуралюминовыми заклепками су-

щественно отличается от разъединения их при стальных за-

клепках. Здесь наблюдается отрыв головки у конуса. Данные

трех опытов очень мало отличаются друг от друга. Отрыв го-

ловки происходил при среднем усилии 7 т. После отрыва го-

32

ловки листы разъединялись при усилии 2,12 т. Поэтому мож-

но считать, что трение по цилиндрической поверхности стака-

на и воспринимало 2,12 т, а сопротивление отрыву составляло

4,88 т; касательное напряжение на цилиндрической поверхно-

сти равнялось 2,05 кг/мм2, условное напряжение при отрыве

головки — 24 кг/мм2.

Динамические испытания на

разъем соединения проводились на

образце, приведенном на рис. 14.

Напряжения по полному сечению

заклепок менялись от '3,50 кг/мм2

до 7 кг/мм2 при 30 000 циклах на-

грузки в час. Испытания проходили

две группы заклепок на одном и

том же образце. Первая группа за-

прессовывалась с усилием 20—22 т,

вторая — Г0—12 т, так как отвер-

стия после первого опыта несколько

раздались и зазор стал больше. Раз-

рушение заклепок в этих группах

произошло различно. В первой

группе, где были значительные за-

прессовывающие усилия, одна из за-

клепок разрушилась по линии со-

прикосновения листов при 114 000

циклов. Во второй группе разруше-

ние трех заклепок произошло с от-

рывом головок у конуса при 87 000

циклов.

Испытание составных заклепок

на двойной срез производилось при

статической нагрузке.

Характер разрушения — срез по

двум плоскостям — у всех испытан-

ных заклепок один и тот же, а именно такой, какой наблю-

дается у обычных заклепок. Среднее напряжение среза —

24,8 кг/мм2 при отклонениях +5%>.

В процессе опытов выяснились следующие обстоятельства.

Конус и стакан заклепки следует делать на 1,5—2Р/о длиннее

проектной длины, учитывая усадку их при запрессовке. Поми-

мо этого, следует прибавлять 0,5 мм на каждый шов стыкуе-

мых листов. Заклепки требуемой длины желательно изготов-

лять на заводе. Однако, обрезка стакана и конуса в пределах

7—8°/о! длины возможна и на месте монтажа. Такое укороче-

ние потребует лишь небольшого увеличения запрессовываю-

щей силы.

Величина запрессовывающей силы зависит от длины за-

клепки и величины зазора между стенками отверстия и стака-

Рис. 14. Общий вид образца

для испытания заклепок

при динамической нагрузке

33

лом. В опытах полное запрессовывание достигалось при силе

25—30 т. При большем значении силы конус деформировался

и запрессовку не удалось осуществить до конца. Как показали

опыты, хорошее заполнение отверстия получается и при силе

10—12 т. Однако, в тех случаях, когда возможна работа за-

клепки на отрыв головки, желательно иметь меньший зазор,

и, следовательно, большее запрессовывающее усилие.

В результате проделанной экспериментальной работы

можно сделать ряд выводов:

1. Составные заклепки предложенного типа являются на-

дежным средством соединения элементов при статической и

динамической нагрузке;

2. При определенном запрессовывающем усилии состав-

ные заклепки могут работать на отрыв головок;

3. Прочность материала заклепок не ограничивается. В ча-

стности, могут применяться (высокопрочные дуралюмины. Диа-

метр заклепки может быть 20—26 мм, при наибольшей длине

4—4,5 диаметра заклепок;

4. Составные заклепки позволяют существенно снизить

мощность клепальных скоб и молотков;

5. Изготовление заклепок с достаточной точностью не мо-

жет вызвать особых затруднений;

6. Недостатком данного типа заклепок является трудоем-

кость обработки их на токарном станке, поэтому составные

заклепки высокой прочности следует применять в тяжелона-

груженных элементах. В элементах с небольшими усилиями

и в качестве соединительных рекомейдуется применять обыч-

ные заклепки, изготовленные из пластичного материала.

VI. ГОРЯЧАЯ КЛЕПКА ДУРАЛЮМИНА.

Температурно-скоростные условия де-

формирования материала заклепок. Опыт

холодной клепки дуралюминовыми заклепками небольших

диаметров до 10 мм свидетельствует о преимуществах пере,,

горячей клепкой. Однако условия холодной клепки сущест-

венно изменяются при увеличении диаметра заклепок. Холод-

ное осаживание заклепок больших диаметров из высокопроч-

ных, но малопластичных дуралюминов Д1Т и Д16Т приводит

к образованию трещин в головках. Кроме того, в этом случае

требуются большие усилия клепки, вызывающие настолько

высокие давления на поверхности заклепочных отверстий, что

происходит расширение последних, приводящее иногда к

надрыву листов.

Нагрев дуралюмина до температуры выше 300° сущест-

венно улучшает условия его деформирования и позволяет

осуществлять клепку меньшими давлениями. Однако изуче-

ние влияния нагрева на физические, механические и техноло-

34

гические свойства дуралюминов свидетельствует, что нагрев

заклепок и их охлаждение в порцессе клепки должы прово-

диться при вполне определеных и строго учитываемых усло-

виях. Это обусловливается необходимостью совмещать горя-

чее деформирование материала заклепки с его термической

обработкой. Кроме того, очень интенсивная отдача тепла на-

гретой заклепкой в окружающую среду существенно ограни-

чивает время, которое можно затрачивать на перенос заклеп-

ки из электропечи в отверстие и на ее осаживание. Иллюстра-

цией последнего служит график изменения температуры ду-

ралюминовой заклепки диаметров 20 мм в процессе клепки

(рис. 15).

О 5 10 15 20

Рис. 15. График изменения температуры заклепки в процессе клепки.

График получен теоретически в 'Предположении постоян-

ной температуры охлаждающей среды и в предположении,

что за время переноса заклепки из электропечи в отверстие

заклепка остывает с оптимальной температуры закалки до

оптимальной температуры начала горячего осаживания. Гра-

фик с достаточным приближением характеризует скорости ох-

лаждения заклепки в процессе клепки.

35

Из графика видно, что время переноса заклепки в отверс-

тие должно составлять 10—15 сек; время же осаживания

стержня и образования замыкающей головки дожно бы^ъ

как можно меньше, чтобы условия деформирования были

наилучшими.

Технологические испытания. Целью исследова-

ния было выяснение технологических возможностей осуществ-

ления горячей клепки заклепками из сплавов Д1Т и Д16Т с

образованием нормальной полукруглой замыкающей голов-

ки; необходимой величины зазора между отверстием и не-

поставленной холодной заклепкой и необходимой длины

стержня заклепки; качества заполнения отверстия стержнем

заклепки.

Изучение этих вопросов проведено в основном экспери-

ментальным путем на специальных образцах клепаных сое-

динений. При этом нагревание заклепок в муфельных элек-

тропечах и клепка образцов пневматическим молотком осу-

ществлялись в условиях, близких к производственным. Об-

разцы изготовлялись из листов и уголков, имеющих размеры,

применяемые в реальных конструкциях. Заклепки были при-

няты диаметром 20 мм.

Клепка образцов, предназначенных для выяснения тех-

нологических возможностей осуществления горячей клепки»

выяснения величины необходимого зазора между отверстием

и непоставленной заклепкой и необходимой длины стержня

заклепки, установила следующее:

а) В реальных производственных условиях можно осуще-

ствлять постановку заклепок диаметром 20 мм с нормальной

полукруглой замыкающей головкой из сплава Д1Т в течение

25—30 сек, из которых 10—15 сек. занимает перенос заклеп-

ки из печи в отверстие;

б) Качество замыкающих головок в заклепках из сплава

Д16Т получается неудовлетворительным: головку не всегда

удается полностью сформировать, а по краям головки обра-

зуются надрывы. Это объясняется тем, что образование го-

ловки заканчивается по существу вхолодную, так как темпе-

ратура, до которой успевает остыть заклепка, не улучшает

уже условий деформирования. Поэтому в дальнейших ис-

следованиях в качестве материала для заклепок применят-

ся только сплав Д1Т;

в) Разница между диаметрами холодного стержня не-

поставленной заклепки и отверстия при диаметре заклепки

20 мм должна быть не менее 0,5 мм и не более 1 мм. Увели-

чение этой разницы более чем на 1 мм нежелательно, так как

это ухудшает заполнение отверстия;

г) Определение необходимой длины заклепочного стерж-

ня можно производить по формуле:

/ = 1,05£* + 0,25n+ lf20d (2)

36

здесь: lb — толщина склепываемого пакета в мм,

п — число швов в пакете,

d —диаметр заклепки в мм.

При длине стержня заклепки, определяемой этой форму-

лой, осаживание стержня и образование замыкающих голо-

вок в заклепках из сплава Д1Т проходило относительно

быстро, (в среднем 11 сек.), качество головок было удовлет-

ворительным (рис. 16)- При большей длине стержня излиш-

^ ...J

Рис. 16. Разрез по оси заклепки при толщине пакета

в три диаметра заклепки.

ний запас металла не позволял, несмотря на увеличение вре-

мени клепки, полностью образовать замыкающую головку,

так как остывший материал головки растрескивался и кро-

шился.

Как свидетельствует практика, надежная работа закле-

почного соединения в значительной степени зависит от

заполнения отверстий стержнем заклепки. При вибра-

ционной нагрузке деформативность заклепочного соединения

определяется в основном .качеством заполнения отверстий и

очень слабо зависит от сил трения между листами пакета.

Исследование степени заполнения проводилось на специ-

альных образцах, в которых толщина пакета склепываемых

листов изменялась от 1,25 до 4,5 диаметров заклепки.

Изучение разрезов образцов по оси заклепок установило,

что при толщиных пакета склепываемых листов до трех диа-

37

метров заклепки заполнение отверстий получается удовлег-

ворительным. При этом распирания отверстия стержнем за-

клепки практически не происходит (см. рис. 16). При толщи-

пах пакета более трех диаметров заклепки заполнение отвер-

стий ухудшается.

Влияние нагрева на прочность основного

металла В процессе горячей клепки происходит нагрева-

ние металла склепываемых листов. Особенно интенсивное,,

сосредоточенное нагревание происходит у стенок заклепоч-

ных отверстий.

Нагревание термически упрочненного дуралюмина» как

известно, может в известных случаях привести к его разупро-

чению- Исследователи, изучавшие этот вопрос, считают, что

предельной температурой относительно длительного нагрева,

безопасного для прочности и коррозии дуралюмина, следует

считать 150—200°.

Проведенное изучение распределения температуры нагре-

ва по пакету показало, что даже для относительно тонкого па-

кета (3=1,5(1) значения температур в районе сосредоточенно-

го нагрева у краев отверстий не превосходят 100—120°, а зона

термического влияния очень мала.

Для выяснения влияния нагрева основного металла на era

прочность были поставлены следующие опыты: определялась

прочность на разрыв листов, подвергавшихся горячему скле-

пыванию в пакет, и проводилось сравнение с прочностью-

листов, не подвергавшихся склепыванию; определялась твер-

дость листов, проходивших горячую клепку, в зоне заклепоч-

ного отверстия.

Первыми опытами не установлено какого-либо снижения

прочности таких листов- Определение микротвердости уста-

о г 4 б в /о /г /4 /6 /9

Рис. 17. Изменение микротвердости стержня заклепки и листов пакета

38

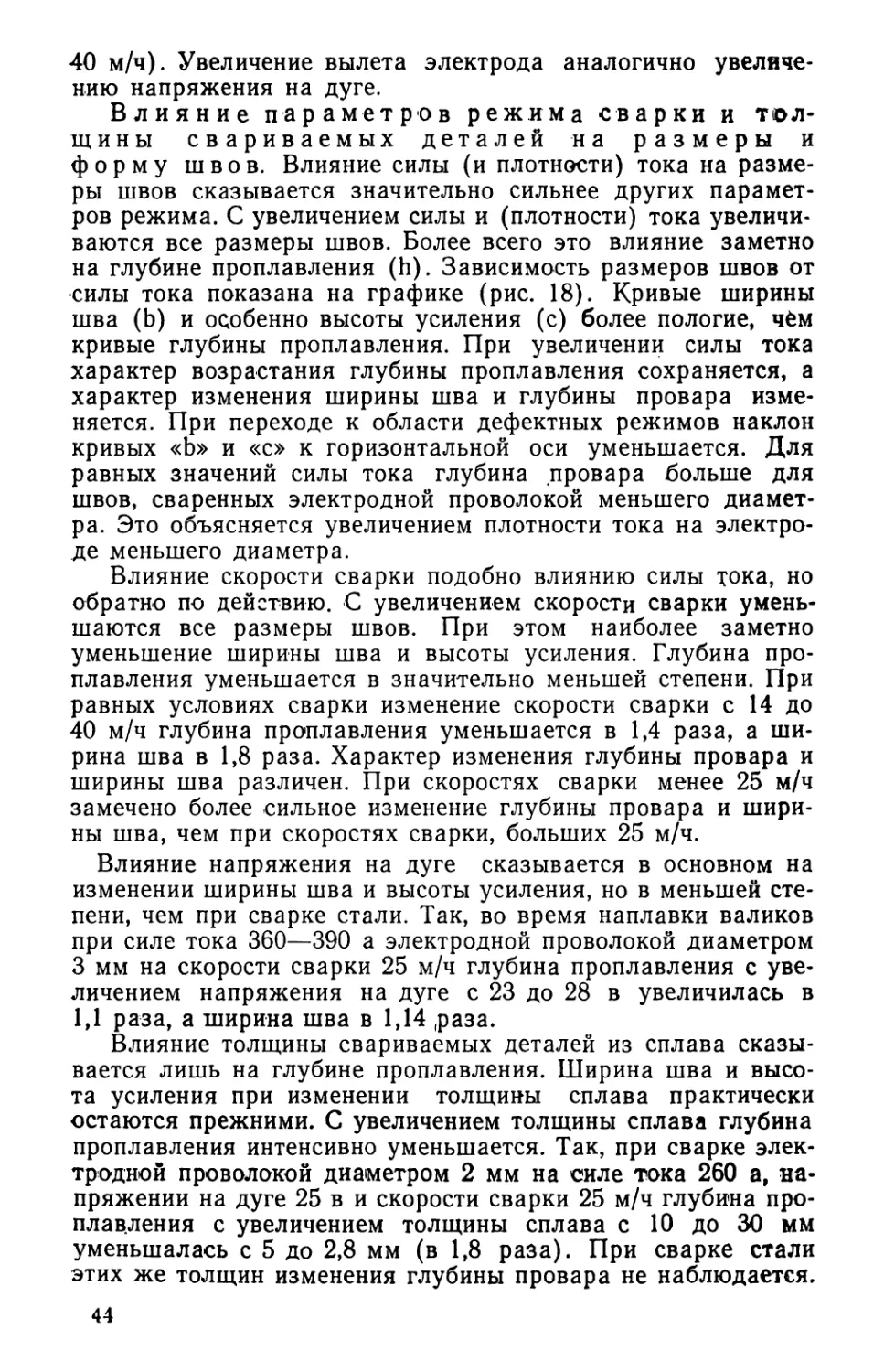

новило, что твердость листов на ширине 3—5 мм вокруг от-

верстия несколько снижается чю сравнению с исходной

(рис. 17). Это свидетельствует о некотором местном влиянии

более высокого сосредоточенного нагрева у краев отверстия

на состояние термической обработки металла листов.

Произведенное исследование микроструктуры листов в

непосредственной близости от краев заклепочных отверстий

показало, что изменений в микроструктуре не наблюдается,

что позволяет объяснить некоторое снижение твердости лис-

тов у краев отверстий явлением возврата свойств при старе-

нии, вызываемом кратковременным нагревом.

Необходимо иметь в виду, что явление возврата является

обратимым процессом. Поэтому при последующем старении

прочность листов у краев отверстий должна восстановиться.

Закалка заклепок в процессе клепки.

Наиболее важным фактором, определяющим прочность го-

рячепоставленной заклепки, является успешность осуществ-

ления закалки термически упрочняемого материала заклепки

в процессе клепки.

Выше было показано, что при горячей клепке дуралюмина

тепло заклепки очень интенсивно распространяется в окру-

жающий заклепку металл склепываемых листов (см. рис. 15)-

Благодаря атому достигается скорость охлаждения заклеп-

ки, при которой должна происходить ее закалка.

Успешность закалки заклепок в действительных условиях

клепки исследовалась путем изучения структуры, твердости

м прочности материала поставляемых заклепок.

В результате изучения выявлено следующее: микрострук-

тура заклепок представляет собой структуру нормально за-

каленного дуралюмина; микротвердость материала заклепки

выше в поверхностных слоях стержня и несколько ухудшает-

ся к оси заклепки, что видно из графика, приведенного на

рис 17.

Более высокая твердость поверхностного слоя стержня

заклепки может >быть объяснена, наряду с лучшей закалкой,

также некоторой нагартовкой его, происходящей при осажи-

вании стержня.

Работа заклепок на срез и смятие. Для

определения сопротивления срезу горячепоставленных закле-

пок диаметром 20 мм из сплава Д1Т были поставлены опыты

на образцах с толстыми листами, чем обеспечивалось разру-

шение образцов при растяжении в результате среза заклепок.

Опыты, целью которых являлось установить условное

сопротивление закл'епки смятию, проводились на образцах,

имеющих тонкие листы, разрушение которых должно проис-

ходить раньше среза заклепок-

На основании опытов установлено:

3S

а) заклепки удовлетворительно работают на срез; сопро-

тивление срезу следует принимать равным 0,55—0,60 от пре-

дела прочности исходного, термически упрочненного матери-

ала заклепок;

б) условное сопротивление заклепки смятию можно наз-

начить равным 1,8 от предела прочности исходного, терми-

чески упрочненного материала заклепок. При этом расстояние

от оси заклепок крайнего ряда до обрезного края листа по

направлению вдоль действия усилия следует принимать рав-

ным не менее двух диаметров заклепки.

Рекомендуемое, относительно небольшое значение услов-

ного сопротивления заклепки смятию обусловлено стремле-

лением избежать развития раннего обмятия заклепок, так

как пластические деформации в заклепочных соединениях

из дуралюмина начинаются раньше, чем в остальных кон-

струкциях, вследствие незначительного трения между

листами.

В результате можно сделать выводы о возможности осу-

ществлять горячую клепку дуралюминовых конструкций

заклепками больших диаметров из дуралюмина и о целесо-

образности при горячей клепке применять для заклепок

дуралюмин средней прочности — Д1Т.

VII. ТЕХНОЛОГИЧЕСКИЕ ВОПРОСЫ СВАРКИ СПЛАВА

АМгб (АМгбТ)

Основной задачей при сварке элементов строительных и

мостовых конструкций является создание соединений, равно-

прочных или близких к прочности основного металла. При

этом металл швов должен иметь удовлетворительные меха-

нические свойства, а зона термического влияния по своим

свойствам не должна сильно отличаться от основного метал-

ла, не подвергавшегося температурному воздействию.

Особенности физико-механических свойств алюминиевых

сплавов и трудности их сварки, связанные с металлургиче-

ской и технологической сторонами процесса, пока еще не поз-

воляют получать наплавленный металл с механическими ха-

рактеристиками, такими же, как у основного металла.

Получение качественного сварного соединения связано

с многими факторами и зависит от способа сварки и ее тех-

нологии, химического состава и чистоты сварочных материа-

лов, степени нагартовки основного металла и т. д.

К трудностям сварки алюминиевых сплавов и, в частности,

термически неупрочняемых алюминиево-магниевых сплавов

типа АМг относятся: большая склонность алюминия к окис-

лению; значительная разница в температурах плавления

сплавов и их окислов (660 и 2030°); большая теплопровод-

ность сплавов; склонность к парообразованию и др.

40

В связи с этим, при сварке сплавов обычно применяют

различные приемы, способствующие удалению или предот-

вращению попадания окислов в шов и образованию газовой

пористости. Высокая темплопроводность сплавов алюминия

приводит к необходимости повышения погонной энергии

источника сварочного тепла при увеличении толщины сва-

риваемого сплава и размеров изделия.

Наиболее высокие механические свойства наплавленного

металла обеспечивают способы сварки в атмосфере защитно-

го газа аргона. К этим способам относятся ручная сварка

вольфрамовым неплавящимся электродом, полуавтоматиче-

ская и автоматическая сварка плавящимся электродом и др.

При надежной газовой защите зоны дуги, сварочной ванны,

прилегающего к ней основного металла и электродной или

присадочной проволоки прочность сварных соединений из

сплава АМгб (АМгбТ) составляет более 90% прочности ос-

новного металла в отожженном состоянии.

Несмотря на применение аргоно-дуговых способов сварки

алюминия и его сплавов, в технической литературе слабо ос-

вещены многие важные технологические и другие вопросы,

что создает значительные трудности при освоении сварки.

Так, например, мало данных о выборе оптимальных режимов

сварки сплавов толщиной более 8—10 мм, нет данных о воз-

можности сварки плавящимся электродом диаметрами более

2 мм и т. д. Кроме того, неясен вопрос о выборе конструктив-

ных форм сварных соединений, деформациях и напряжениях

в сварных конструкциях и т. п. Некоторое исключение состав-

ляют лишь технологические вопросы сварки вольфрамовым

электродом. Многочисленная литература по этому вопросу

говорит о достаточной разработке данного способа сварки.

В НИИ мостов проводятся работы по исследованию тех-

нологических вопросов сварки соединений элементов конст-

рукций, определению статической и вибрационной прочности

сварных соединений, определению величин и характера де-

формаций и напряжений и др. применительно к мостовым и

строительным конструкциям. Результаты некоторых исследо-

ваний по аргоно-дуговой сва-рке плавящимся электродом

приводятся ниже.

Определение диапазонов нормальных ре-

жимов. В отличие от сварки строительных сталей при

сварке алюминиевых сплавов режимы сварки, характеризу-

ющиеся низкими и высокими значениями силы тока, не обес-

печивают получения качественных швов. При чрезмерно низ-

ких токах дуга горит неустойчиво, частые короткие замыка-

ния и крупные капли электродного металла не позволяют по-

лучать нормальные, качественные швы. Такие швы имеют

неравномерную ширину и малый провар. При высоких силах

тока дуга проплавляет основной металл на большую глуби-

41

ну. Металл шва имеет пустоты (тоннели), сильно окислен, &

поверхность его покрыта складками. Как одни, так и другие

швы являются дефектными. Режимы сварки, способствую-

щие получению таких швов называются предпороговыми,

дефектными и в практике не могут применяться. Сварка на

промежуточных силах тока дает швы с нормальными очерта-

ниями формы провара и усиления без дефектов. Такие ре-

жимы называются нормальными.

Установление границ области нормальных режимов про-

изводилось путем наплавки валиков на пластины из сплава

АМг-бТ размером 450'X 300 X 20 мм. Наплавка осуществля-

лась сварочным автоматом электродной проволокой диамет-

ром 2; 3 и 4 мм. Условия наплавки для всех случаев были

одинаковы.

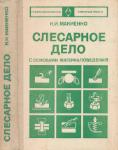

В результате исследований установлены границы области

нормальных режимов сварки. В табл. 12 приведены предель-

ные значения силы тока и скорости подачи электродной про-

волоки, ограничивающие область нормальных режимов. Эти

значения определены при постоянных величинах напряжения

на дуге (23—25в), скорости сварки (25 м/ч) и вылета элек-

тродной проволоки (15 мм).

Таблица 12

Диаметр

элек-

тродной

проволо-

ки в мм

2

3

4

Предпороговые

режимы(дефектные)

скорость

подачи

проволоки

в м/ч

до 150

. 100

. 80

сила

тока

в а

до 140

. 200

. 260

Нормальные

режимы

скорость

подачи

проволо-

ки в м/ч

150-350

100-230

80-170

сила

тока

в а

140-360

200—430

260—490

Дефектные

режимы

скорость

подачи

проволоки

в м/ч

более 370

. 230

. 170

сила

тока

в а

более 360

. 430

. 490

Увеличение напряжения на дуге и скорости сварки способ-

ствуют перемещению области нормальных режимов в сторо-

ну меньших токов.

Изменение величины тока в области нормальных режимов

представляет линейную зависимость от скорости подачи

электродной проволоки и выражается следующей эмпириче-

ской формулой:

Jc = KVs + 30 (3)

где: Jc — сила сварочого тока в а,

V9 — скорость подачи электродной проволоки в м/ч,

К —коэффициент, равный соответственно 0,75; 1,7 и

2,88 для электродной проволоки диаметром 2; 3 и

4 мм.

42

Форма переноса металла в дуге. Специальных