Текст

ХАСУИ Л.. МОРТ ТА’ '' О.

НАПЛАВ КА

Т4 НАПЫЛ1 НИЕ

weldworld.ru

feг.U7ЭV-t G2.I.7S3

ББК 34.641

X12

УДК 621.7924-621.793.7

Хасуи А., Моригаки О. Наплавка и напыление/Пер. с яп.

Х12 В. Н. Попова; Под ред. В. С. Степина, Н. Г. Шестернина.— М.:

Машиностроение, 1985.— 240 с., ил.

В nep. 1 р. 40 к.

Приведены новые сведения о технологии и практике применения в Японии про-

цессов наплавки и напыления. Изтожены методы нанесения покрытий наплавкой

и напылением, обеспечивающие повышенно износостойкости, коррозионной и эрози-

онной стойкости рабочих поверхностей деталей. Приведены сведения о наплавляе-

мых и напыляемых материалах, указаны возможные области использования описы-

ваемых методов,, а также преимущества и недостатки последних, подробно рас-

смотрены вопросы подготовки поверхности деталей перед нанесением покрытий.

Для инженерно-технических работников сварочного производства, специализи-

рующихся в области наплавки и напыления материалов.

2704060000-117

038(01)-85

117-85

ББК 34.641

6П4.3

© Printed in Japan, 1978

© Перевод на русский язык, «Машиностроение», 1985 г.

ПРЕДИСЛОВИЕ

В целях популяризации знаний в области сварочной

техники Японский институт сварки в сотрудничестве с

издательством «Сампо сюппан» предпринял в послевосн-

ный период выпуск 20-томной серии книг по сварке под

названием «Библиотека сварщика», внесшей большой

вклад в дело повышения технического уровня в различ-

ных областях сварочного производства. С тех пор изда-

ние неоднократно пересматривалось и дополнялось в со-

ответствии с новыми техническими достижениями, однако

за срок около 20 лет, прошедших со времени публикации

«Библиотеки сварщика», ее содержание изрядно устаре-

ло, и многие разделы перестали отвечать современным

требованиям. В связи с этим было решено выпустить но-

вую серию под названием «Энциклопедия сварки», кото-

рая 1олжи:| была соогнетегвовать современному уровню

ранни ня гечникн.

В настоящей мине приведены некоторые сведения, ко-

торыми располагают современная наука и техника по

наплавке п напылению.

В процессе эксплуатации машин и механизмов их де-

тали зач'асгую работают в жестких условиях контакти-

рования с высокотемпературными газами, различными

агрессивными средами и абразивными веществами, вызы-

вающими интенсивную коррозию или износ поверхности.

По мерс повышения скорости действия машин и механиз-

мов, увеличения их размеров и производительности усло-

вия работы поверхности деталей становятся все более

жесткими. В связи с этим возникает необходимость при-

менения специальных мер, обеспечивающих радикальное

повышение жаропрочности, коррозионной стойкости, из-

носостойкости и других важных свойств поверхности ма-

териалов. Эта задача может быть успешно решена при-

менением наплавки и напыления как способов новерх-

5

постного упрочнения материалов. Современные достиже-

ния в разработке и совершенствовании оборудования поз-

волили значительно улучшить эксплуатационные свой-

ства наносимых покрытий. Это особенно важно в усло-

виях экономии сырья и повышения эффективности ис-

пользования энергии.

Материал книги написан авторами в соответствии с

их практической деятельностью: главы, относящиеся к

наплавке, — О. Моригаки, главы, посвященные напыле-

нию—А. Хасуи. В тексте есть ссылки на публикации, вы-

шедшие в Японии и других странах, авторам которых сле-

дует выразить глубокую благодарность.

ГЛАВА 1

СПОСОБЫ ПОВЕРХНОСТНОЙ

ОБРАБОТКИ

К рабочим поверхностям деталей машин в зависимости от усло-

вий их эксплуатации предъявляют определенные требования по

различным свойствам: износостойкости, жаростойкости, корро-

зионной стойкости и др. Прочность деталей достигается путем

использования соответствующих материалов с необходимыми ис-

ходными свойствами. Иными словами, при проектировании машин

необходимо исходить из прочности современных материалов.

Важнейшими факторами, определяющими эксплуатационную

надежность и срок службы деталей и конструкционных элементов

машин, являются также свойства материалов поверхностей этих

деталей и элементов. Например, наземные здания и сооружения

подвергаются разрушению иод воздействием дождя, ветра и сол-

нечных лучей, суда — от постоянного контакта с морской водой,

химическое оборудование интенсивно изнашивается в результате

агрессивного действия различных химикатов, жидкостей и газов,

строительные машины изнашиваются от абразивного действия

. грунта и песка, изнашивание деталей машин общего назначения

происходит в результате взаимного трения их рабочих поверхно-

стей.

Увеличение размеров оборудования, повышение его быстродей-

ствия и производительности сопровождаются ужесточением усло-

вий работы сг-о узлов и механизмов. Увеличение срока службы

деталей машин можно обеспечить путем образования на поверх-

ности этих деталей и элементов слоев или покрытий, обладающих

высоким уровнем требуемых свойств — коррозионной стойкости

при высоких температурах, износостойкости, твердости, жаростой-

кости и др.

Такой путь представляет значительные резервы экономии сырье-

вых ресурсов. Применение технологии улучшения свойств поверх-

ности материалов расширяет перспективу проектирования и про-

изводства различного оборудования с более высоким уровнем

эксплуатационных показателей, что, в свою очередь, позволяет

сократить потребление энергии и повысить производительность

труда в различных отраслях промышленности. Существуют разно-

образные способы поверхностной обработки, из которых основные,

имеющие промышленное применение, перечислены в табл. 1.1

[1-4]-

7

1.1. Способы поверхностной обработки

Способы Существо способа Особенности и назначение

Химические и электрохимические способы

Электроли- тическое метал- лопокрытие Осаждение металла с образо- ванием покрытия на поверхно- сти изделия при пропускании тока между анодом (пластиной из металла, наносимого па из- делие) и катодом (обрабаты- ваемым изделием) Никелирование осуществля- ют для повышения коррозион- ной стойкости. Никелевое по- крыто, обладающее твердо- стью HV 140--240, используют в декоративных целях или для реставрации изношенных дета- лей машин Хромирование обеспечивает получение твердого или мягко- го покрытия. Хромовое покры- тие, обладающее высокой кор- розионной стойкостью, исполь- зуют для декоративных целей, а твердое (твердость HV 800— 1000), с высокой износостой- костью — для повышения изно- состойкости деталей машин, реставрации изношенных де- тлей и поверхностного упроч- нения штампов и пресс-форм для обработки металлов и пластмасс

Химическое мета члопо- крытие Образование покрытия на поверхности металлических из- делий за счет осаждения ионов металла из водного раствора хлорида металла без примене- ния электрического тока Используют для покрытия латунью, кадмием, медью, зо- лотом, никелем, оловом и другими металлами

Химическое покрытие Образование фосфатного, ок- салатного, оксидного или ино- го химического неметалличе- ского покрытия на поверхно- сти металлических изделий, погруженных в раствор требуе- мого состава и выдерживаемых в нем при температуре до 200°С Применяю! при обработке изделий из алюминия, меди, магния, стали и других метал- лов для повышения коррозион- ной стойкости, в декоративных целях или как грунтовку перед окраской, в частности как спо- соб повышения коррозионной стойкости высокопрочных бол- тов, автомобильных деталей И др.

Физические способы

Г орячсе ме-

таллопокрытие

погружением

Образование покрытия пу-

тем погружения металлическо-

го изделия в ванн}' расплав-

ленного металла

Горячее алюминирование —•

погружение стальных изделий

в ванну расплавленного алю-

миния с температурой не ниже

680°С, с образованием поверх-

ностного слоя сплава железа с

8

Продолжение табл. 1.1

Способы Существо способа Особенное!и и пизпачение

алюминием толщиной до 0,1 мм для повышения их стойкости к окислению и коррозионной сюйкосш при высоких темпе- ратурах Горячее цинкование — по- гружение стальных изделий в ванну расплавленного цинка с температурой 450°С для обра- зования металлопокрытия, со- стоящего из слоя чистого цин- ка и твердого слоя сплава же- леза с цинком

Диффузион- ное насыщение Диффузионное насыщение поверхностного слоя изделия металлом или сплавом при вы- сокой температуре с использо- ванием насыщающего состава, основным компонентом которо- го является металл, сплав или металлическое соединение • 4 Д иффузионн ос на сы щепие алюминием осуществляют в смеси алюминиевого порошка с небольшим количеством хлори- стого аммония при температу- ре 850—1000'С. На поверхно- сти изделия образуется слой сплава железа с алюминием, обладающий высокой стойко- стью к окислению и коррози- онной стой костью при высокой температуре Диффузионное насыщение хромом осуществляют в смеси феррохрома, подысюго аммо- ния и порошкового каолина при температуре нагрева 950— 1100°С при обработке углеро- дистой стали, содержащей до 0,3 % С, и 800—950°С — при обработке высокоуглсродистой стали. Первую из сталей обра- батываю г для повышения кор- розионной сюйкости, вторую— для повышения твердости

Сульфиди- рование Образование сульфидного слоя на поверхности стальных изделий в результате диффу- зии свободной серы, образую- щейся при температуре обра- ботки (до 6002С) за счет рас- пада сульфурагора, состояще- го из нейтральной соли, кар- бопата или другогб неоргани- ческого BcnicciBa с добавлени- ем сернистого соединения Сульфидный слой предот- вращает заедание, повышает износостойкость •

Продолжение табл. 1.1

Способы Существо способа Особенности и назначение

Цементация Диффузионное насыщение углеродом поверхности изделий из низкоуглеродисгой или низ- колегированной стали при тем- пературе 800—950°С. По виду карбюризатора цементация бы- вает газообразной (среда — ок- си* углерода, метан или иной восстановительный газ, содер- жащий углерод), твердой (сре- да — древесный уголь, углекис- лые натрий, кальций и барий или их смесь), жидкой (сре- да — соляная ванна на осно- ве цианистого натрия) Для упрочнения поверхност- ною слоя до твердости //V 700—850. Используют для об- работки автомобильных и дру- гих деталей машин, инстру- ментов

Азотирова- ние Образование нитридного слоя на поверхности изделий из стали, содержащей алюми- ний, хром, молибден и другие легирующие элементы, при на- греве до 475- -58043 в среде аммиака. Азотирование бывает жидким и газовым Для повышения износосюй- кости, коррозионной стойкости и усталостной прочности по- верхностного слоя зубчатых колес и других деталей машин с твердостью HV 500—1200

Нитроцемен- тация Одновременное насыщен не поверхности изделий из угле- родистой стали азотом и угле- родом при нагреве до темпера- туры 750—900°С в атмосфере, состоящей из газообразного карбюризатора с добавлением нескольких процентов аммиака, с последующей закалкой изде- лия от температуры обработки Для повышения износостой- кости и коррозионной стойко- сти поверхности изделий

Газопламен- ная закалка Образование упрочненного слоя закалкой после нагрева поверхности стальных изделий пламенем горючей смеси (аце- тилена, пропана или светиль- ного газа с кислородом) Для повышения износостой- кости за счет повышения твер- дости

Индукцион- ная закалка Упрочнение закалкой посред- ством нагрева поверхности стального изделия током высо- кой частоты (ТВЧ) Для повышения износостой- кости за счет повышения твер- дости

10

Продолжение табл. 1.1

Способы Существо способа Особенности и назначение

Вакуумное осаждение Нанесение слоя путем осаж- дения а юмов или молекул ме- талла или соединения на по- верхность изделия при их воз- гонке в условиях высокого па- ку ума (остаточное давление 13.3—1,3 мПа) Для улучшения металличе- ского блеска и повышения оп- тических свойств поверхности изделий

Эмалирова- ние Нанесение на поверхность металлических изделий стек- лянной глазури и обжиг Для повышения коррозион- ной стойкости, жаропрочности, износостойкости, электроизоля- ционных свойств *

Электроиск- ровое упрочне- ние Образование упрочненного слоя за счет диффузионного переноса вещества электрода в поверхностный слой изделия в условиях высокотемператур- ного искрового разряда между изделием и электродом при передаче колебательных движе- ний от магнитного вибратора на электрод, вибрация которо- го сопровождается периодиче- ским размыканием цепи, со- единяющей электрод с издели- ем с помощью конденсатора, подключенного к источнику то- ка через сопротивление Применяю! как способ повы- шения износостойкости за счет поверхностного упрочнения. Ис- пользуют для упрочнения штампов и пресс-форм

Наплавка Нанесение слоя расплавлен- ного металла па оплавленную металлическую поверхность пу- тем плавления присадочного м ате р палa i оплот ой к пело р од- но-a цетиленового пламени, электрической или плазменной дуги и др. Для восстановления изно- шенных деталей и создания на поверхности изделия слоя, об- ладающего повышенной изно- состойкостью, коррозионной стойкостью, жаропрочностью и дру гими свойот вами

Л1е конические способы

Плакирова-

ние

Изготовление листа из двух

и большего числа металличе-

ских слоев, соединенных меж-

ду собой способом прокатки,

сварки взрывом или' литьем

В качестве плакирующего ма-

териала используют коррози-

оп но-стойкую сталь, никель,

мопсль-металл, медь, сплав

«хастеллой», титан и другие

металлы, обладающие высокой

коррозионной стойкостью

11

Продолжение табл. 1.1

Способы Существо способа Особенности и назначение

Дробеструй-. ная обработка Образование механически упрочненного слоя (наклеп) путем бомбардирования по- верхности изделия металличе- ской дробью Для повышения усталостной прочности изделий с упрочне- нием поверх нос г кого слоя па глубину 0,3—0,5 мм

Напыление Образование на поверхности издел ня покрытия из нагретых до плавления или близкого к нему состояния частиц распы- ляемого материала с использо- ванием теплоты сжигания го- рючей смеси пли оплоты ду- гового разряда в газовых сре- дах Для повышения износостой- кости, коррозионной стойкости, жаропрочности или для восста- новления изношенных деталей. В качестве напыляемого мате- риала используют металлы, сплавы, соединения металлов и другие материалы

ГЛАВА 2

ОБЩАЯ ХАРАКТЕРИСТИКА

ТЕХНИКИ НАПЛАВКИ

2. 1. Общие снедения. При длительной эксплуатации машин из-

нашивание деталей сопровождается снижением эксплуатационных

показателей, что в частности вызывает ухудшение качества изго-

товляемых изделий. Изнашивание рабочих поверхностей деталей

нередко требует их полной замены. Это повышает себестоимость

производства из-за больших амортизационных отчислении.

В ряде случаев изготовление деталей целиком из износостойкой

легированной стали нерационально в связи с трудностью обработ-

ки и высокой стоимостью стали. Поэтому для решения задач по-

вышения эксплуатационных показателей и увеличения срока

службы деталей машин используют различные способы поверхно-

стного упрочнения, в частности наплавку, нашедшую широкое

применение в производстве разнообразных изделий —от крупно-

габаритных, таких как сосуды высокого давления атомных реак-

торов, установки для десульфурации мазута (для повышения кор-

розионной-стойкости), валки прокатных станов в металлургии

(для упрочнения), до мелких деталей типа выхлопных гнезд и кла-

панов двигателей внутреннего сгорания (с целью повышения жа-

ропрочности и износостойкости). В последующих главах рассмот-

рены примеры применения технологии наплавки при производстве

строительных машин, землесосных снарядов, металлургического

оборудования, железнодорожного подвижного состава и сосудов

высокого давления.

В промышленности применяют разнообразные способы сварки:

ручную (газовую, дуговую покрытыми электродами), полуавтома-

тическую (дуговую в среде защитного газа или без защитной сре-

ды) и автоматическую (дуговую под флюсом). Для наплавки вы-

бирают экономически целесообразный способ сварки, при котором

на поверхность основного металла наносят равномерный слой спла-

ва, обладающий высокой износостойкостью, коррозионной стой-

костью или жаропрочностью [1].

Появление технологии наплавки относится к 1896 г., когда

Спенсер получил патент па изобретение [1]. Однако промышлен-

ное применение началось несколько позже. В частности, в 1922 г.

братья Студи впервые осуществили в США наплавку коронок

нефтяного бура способом газовой сварки с использованием приса-

дочного материала в виде стальной трубки, заполненной хромовым

13

сплавом [2], Примерно в это же время была осуществлена наплав-

ка клапанов двигателей внутреннего сгорания с помощью изобре-

тенного Хейнзом сплава — стеллита (кобальтохромовольфрамово-

го сплава) |2]. Первое время для наплавки использовали газовую

сварку, но впоследствии по мере развития технологии сварки ста-

ли использовать и другие способы.

Начало автоматической наплавки относится к 1939 г., когда

советские специалисты Михайлов и Ларионов осуществили на-

плавку с помощью покрытых электродов прямоугольного сече-

ния [3]. В Японии исследования в области технологии наплавки

были начаты в 1955 г. [4]. В настоящее время ее широко исполь-

зуют для нанесения коррозионно-стойкого покрытия на сосуды вы-

сокого давления атомных реакторов, для упрочнения валков про-

катных станов и других крупногабаритных изделий.

Наплавка сыграла большую роль в деле увеличения производи-

тельности труда, повышения качества продукции и экономии сырья

при производстве промышленного оборудования, его эксплуатации

и ремонте. В дальнейшем предстоит освоение новых разработок по*

созданию сварочных материалов, обладающих более высокими

технологическими и эксплуатационными характеристиками, а так-

же более производительного оборудования.

По сравнению с другими способами поверхностной обработки

металла технология наплавки обладает рядом преимуществ и не-

достатков.

2. 2. Преимущества технологии наплавки. 1. Возможность нане-

сения металлического покрытия большой толщины. Это позволяет

изготовлять сосуды высокого давления из обычной стали с после-

дующей наплавкой коррозионно-стойкой стали на внутреннюю по-

верхность, что более экономично по сравнению с применявшейся

ранее технологией изготовления сосудов из плакированной стали,

получаемой прокаткой. Наплавка приносит также большой эффект

при восстановлении деталей с большой величиной износа.

2. Высокая производительность. При наплавке валков прокат-

ных станов или сосудов высокого давления с помощью ленточных

электродов производительность процесса достигает 15—25 кг/ч.

3. Относительная простота конструкции и транспортабельность

оборудования, приспособленного для выполнения работ вне поме-

щений. Например, наплавка покрытыми электродами пли полуав-

томатическая позволяет ремонтировать изношенные детали земле-

ройных и других строительных машин в полевых условиях.

4. Отсутствие ограничений по размерам наплавляемых поверх-

ностей изделий. Наплавку можно применять для таких крупнога-

баритных объектов, как сосуды высокого давления атомных реак-

торов и конусы засыпных аппаратов доменных печей, тогда как

другие способы поверхностной обработки (горячее пли электро-

литическое металлопокрытие, цементация и т. д.) имеют сущест-

венные ограничения по размерам обрабатываемых изделий. Напри-

мер. толстостенные сосуды высокого давления можно изготовлять

из технологического стального листа с последующей износостойкой

1 -

наплавкой внутренней поверхности, что значительно проще, чем

изготовление таких сосудов из плакированного стального листа, не

обладающего достаточной технологичностью.

5. Простота выполнения, не требующая высокой квалификации

сварщика. Достаточно высокая квалификация сварщика необходи-

ма только при ручной наплавке покрытыми электродами, тогда как

при механизированной наплавке (например, при наплавке под

флюсом) процесс значительно упрощается. Сварщик, хорошо овла-

девший сваркой, например, при строительстве зданий и мостов,

производстве химического оборудования и других отраслях, может

достаточно квалифицированно выполнять наплавку.

6. Возможность нанесения износостойкого покрытия на основ-

ной металл любого состава. При упрочнении закалкой, азотирова-

нием и другими аналогичными способами высокий эффект поверх-

ностного упрочнения достигается лишь для металла определенного

состава, тогда как при наплавке состав и свойства основного ме-

талла не имеют большого значения. В случаях, когда основной

металл имеет низкую свариваемость, предварительно наносят под-

слой низкоуглеродистой стали, а затем наплавляют слой твердого

металла. Отсутствие ограничений по составу (типу) стали для на-

плавляемых изделий позволяет снизить себестоимость производст-

ва и упростить технологию изготовления изделий.

7. Возможность повышения эффективности наплавки путем се

сочетания с другими способами поверхностной обработки. После

наплавки изделие иногда подвергают пламенной закалке или азо-

тированию. Например, для облегчения обработки резанием валы,

ролики, валки и другие изделия можно наплавлять материалом с

твердостью Z7V<400 и после механической обработки упрочнять

пламенной закалкой.

2. 3. Недостатки технологии наплавки. 1. Ухудшение свойств

наплавленного слоя из-за перехода в пего элементов основного

металла. При ручной наплавке покрытыми электродами или авто-

матической наплавке под флюсом деталей из низкоуглеродистой

или низколегированной стали мопель-металлом вследствие интен-

сивного разбавления первого слоя наплавленного металла основ-

ным металлом и значительного увеличения содержания в составе

наплавленного слоя железа коррозионная стойкость его заметно

снижается.

2. Деформация изделия, вызываемая высокой погонной энерги-

ей наплавки. Неправильный выбор режима наплавки может при-

вести к чрезмерной деформации изделия после наплавки и браку.

Для сохранения точности формы и размеров наплавляемого изде-

лия приходится принимать особые меры: наплавку изделия вести

в зажатом состоянии, исключающем его деформацию; создавать

предварительную деформацию изделия с таким расчетом, чтобы

деформация, вызываемая наплавкой, направленная в противопо-

ложную сторону, обеспечивала возврат к исходной правильной

форме изделия; осуществлять последующую механическую обра-

ботку до окончательных размеров.

15

3. Некоторая неравномерность свойств наплавленных изделий,

обусловленная тем, что наплавленный слой, в отличие от плакиро-

ванного, имеет характерные свойства и особый состав, присущие

металлу сварных швов. В этой связи исключается возможность

использования при наплавке неквалифицированного сварщика, так

как он не сможет обеспечить получения изделий стабильного ка-

чества. В этОхМ случае обязательно обучение сварщиков. Следует

учитывать также, что и опытный сварщик может допускать ошибки

из-за недостаточной теоретической подготовки.

В частности, следует знать, что при наплавке аустенитной кор-

розионно-стойкой стали для предотвращения образования горячих

трещин необходимо применение такой стали, в структуре которой

содержится несколько процентов феррита, что не позволяет полу-

чить в наплавленном слое полностью аустенитную структуру, какая

бывает обычно в плакированном слое.

4. Более ограниченный, чем, например при напылении, выбор

сочетаний основного и наплавленного металла. Наплавка допускает

разнообразные сочетания основного и наплавочного материалов,

однако в отличие от напыления имеются определенные ограниче-

ния. Например, при изготовлении стальных сосудов с титановым

покрытием используют напыление или плакирование прокаткой

либо взрывом. Тиган обладает удовлетворительной свариваемостью,

однако при наплавке стали титаном на границе основного металла,

и наплавленного слоя образуется хрупкая прослойка интерметал-

лических соединений, что практически исключает возможность

применения методов наплавки титаном.

5. Трудность наплавки мелких изделий сложной формы. Наплав-

ка сопровождается оплавлением поверхностного слоя основного

металла и протекает в условиях непрерывного перемещения сва-

рочной ванны, состоящей из смеси основного и наплавляемого ме-

таллов. При наплавке мелких изделий условия для нормального

формирования такой ванны ухудшаются. При сложной форме

изделий также затруднено ее плавное перемещение, что исключает

образование ровного качественного наплавленного слоя.

Изложенные выше преимущества и недостатки процесса на-

плавки следует учитывать при выборе оптимального способа ее

осуществления, требуемого сварочного оборудования и материалов.

ГЛАВА 3

НАПЛАВОЧНЫЕ МАТЕРИАЛЫ

В процессах наплавки в зависимости от назначения используют

следующие наплавочные материалы.

1. Покрытые электроды для дуговой наплавки используют в

виде стержней с нанесенным на них покрытием, продукты сгорания

и разложения которого обеспечивают защиту дуги и ванны жид-

кого металла от окружающего воздуха. Электродный стержень

изготовляют обычно из проволоки диаметром 3,2—8 мм или

литьем. Если невозможно изготовить проволоку, наплавляемый

материал (например, карбид вольфрама) используют в виде по-

рошка, которым заполняют стальные трубки.

В японском промышленном стандарте Z3251 определены сле-

дующие три вида покрытий электродов, предназначенных для изно-

состойкой наплавки: основного типа (фтористокалышевое) В, вы-

сокорутиловое R и карбонатно-рутиловое BR. Главным компонентом

состава основного покрытия служит карбонат, к которому добав-

ляют флюорит (плавиковый шпат) и ферросилиций.

Благодаря низкому содержанию водорода в наплавленном ме-

талле, получаемом при наплавке электродами с покрытием основ-

ного типа, значительно снижается опасность возникновения тре-

щин при наплавке деталей из высокоуглеродистой и легированной

стали, а также крупногабаритных стальных отливок без предвари-

тельного подогрева. Однако это покрытие уступает двум другим

видам покрытия по технологичности при наплавке. Наплавка

электродами с высокорутиловым покрытием, содержащим до 35%

диоксида гитана, отличается высокой технологичностью, характе-

ризуемой, в частности, стабильностью горения дуги, отсутствием

разбрызгивания, хорошим отделением шлаковой корки от поверх-

ности валика при небольшом проплавлении основного металла,

образованием ровного валика наплавленного металла, а следова-

тельно, простотой последующей механической обработки. Вместе с

тем металл, наплавленный электродами с этим покрытием, отли-

чается повышенным содержанием водорода, поэтому при наплавке

крупногабаритных отливок или основного металла, подвергающе-

гося закалке с охлаждением на воздухе, существует опасность

возникновения трещин. Электроды с карбопатпо-рутиловьш покры-

тием занимают по технологическим характеристикам промежуточ-

ное положение: отличаются сравнительно хорошей технолог и ч-

тюстыо при наплавке, обеспечивая стойкость наплавленного метал-

ла к возникновению трещин.

2. Проволоку сплошного сечения для автоматической и полу-

автоматической наплавки под флюсом и в среде защитного газа

используют обычно диаметром 0,8—6,4 мм. С целью получения

требуемых свойств и качества наплавленного слоя металла в со-

став проволоки при выплавке стали обычно вводят марганец, крем-

ний, алюминий, титан и другие раскислители, а также никель, хром,

молибден и ванадий в качестве легирующих элементов.

При наплавке в среде защитного газа используют проволоку,

состав и свойства которой обеспечивают отсутствие разбрызгива-

ния и высокую технологичность, тогда как при выборе проволоки

для наплавки под флюсом такие соображения технологичности

у читывают меньше.

3. Ленточные электроды в Японии применяют в основном тол-

щиной 0,4 мм при ширине 25; 37,5; 50; 75 мм и в отдельных случаях

шириной 100 и 150 мм.

Наплавку ленточными электродами осуществляют обычно спо-

собом дуговой сварки под флюсом. Для наплавки антикоррозион-

ных покрытий применяют ленты из легированных сталей и спла-

вов, а для износостойкой наплавки слоев твердого сплава, ввиду

невозможности изготовления из такого сплава холоднокатаной

ленты, в основном используют порошковую ленту, представляющую

собой оболочку из низкоуглеродистой стали с сердцевиной, запол-

ненной шихтой из легирующих и шлакообразующих компонентов.

В СССР разработана порошковая лента (рис. 1), широко при-

меняемая для наплавки под флюсом, в среде углекислого газа и

открытой тугой [1].

4. Флюсы, применяемые для автоматической наплавки, подобно

электродному покрытию способствуют стабилизации дуги, обеспе-

чивают защиту ее от окружающего воздуха, протекание химических

реакций и выполнение ряда металлургических функций в процессе

наплавки.

При наплавке используют

Рис. 1. Порошковая лента:

1— нижняя гофрированная пильная

лени; 2— верхняя стальная лента; 3 —

шихта: легирующие и шлакообразую-

щие компоненты

флюсы трех видов: керамические,

плавленые п смешанные. Плавленые

флюсы получают путем плавления

минерального сырья при температу-

ре выше 1300°С с последующим

охлаждением, измельчением, просе-

иванием и классификацией по круп-

ности. Плавленые флюсы, в состав

которых входят окислы и фториды,

отличаются однородностью и ста-

бильностью структуры, низкой вла-

гопоглошающей способностью. На-

плавка высокоуглеродистой и высо-

колегированной стали с использова-

нием плавленых флюсов отличается

высокой технологичностью, выража-

18

ющейся, в частности, в хорошем отделении шлака при наплавке.

Керамические флюсы получают путем смешения минерального-

сырья с металлическим порошком и связующим веществом с после-

дующим гранулированием до заданной крупности. Керамические

флюсы, несколько превосходящие плавленые по тугоплавкости,

успешно используют для наплавки с большой погонной энергией, а

возможность добавления легирующих элементов к этим флюсам

создает предпосылку их широкого применения для наплавки и свар-

ки коррозионно-стойкой п специальной стали. Смешанные флюсы

(флюсовые смеси) получают путем смешения плавленых и кера-

мических флюсов и порошкового сырья разного состава в необхо-

димой пропорции.

5. Порошковую проволоку получают путем заполнения флюсу-

ющими и металлическими порошками тонкостенной металлической

оболочки с последующей обработкой ее для придания формы

проволоки.

При автоматической дуговой наплавке под флюсом используют

проволоку, сердцевина которой заполнена порошковым сплавом,

а при автоматической и полуавтоматической наплавке в среде

углекислого газа и открытой дугой применяют проволоку, сердце-

вина которой содержит раскислители, шлакообразуютпие компо-

ненты, стабилизаторы дуги и порошковые сплавы.

3.1. МАТЕРИАЛЫ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ

Японский промышленный стандарт Z3251 определяет покрытые

электроды для дуговой наплавки твердыми сплавами. Типичным

примером зарубежных стандартов в этой области является стан-

дарт AWSA5.13 американского общества сварочной техники.

Ниже рассмотрены свойства и назначение материалов для изно-

состойкой наплавки, классифицируемых по виду структуры наплав-

ленного металла.

Перлитно-сорбнтные материалы. Состав перлитно-сор битных

материалов — сталей, включающих небольшие добавки углерода,

хрома, молибдена, ванадия и других легирующих элементов, под-

бирают с таким расчетом, чтобы после наплавки и охлаждения на

3.1. Состав и твердость наплавленного металла с перли гно-сорбнтной структурой

(наплавка покрытыми электродами)

Марка электродов Состав, % Твердость IIV i

С Si Мп Сг

DF2A-R 0,12 0,39 0,59 0,81 230

DF2A-B 0,07 0.88 1.03 0.5 257

DE2B-B 0,22 0,7 0.93 0,75 292

DF2A-B 0,15 0,9 1,25 1,3 354

19

Рис. 2. Изменение твердости ме калла,

наплавленного низколегированными ма-

териалами, в зависимости от скорости

охлаждения от температуры 8(5О°С:

4 — охлаждение в печи; В — охлаждение па

воздухе; 7 — закалка в масле; Д — закалка в

воде. Состав наплавленного металла. %:

С Si

/ 0.09 0,69

2 0.07 0.88

1,98

I 1 Л)3

0.61

воздухе структура наплавленного металла при нормальной темпе-

ратуре состояла преимущественно из перлита или сорбита. Из

числа материалов, утвержденных Японским промышленным стан-

дартом, к этой группе относятся электроды DF2A и DF2B.

В табл. 3.1 приведены примерные данные по химическому составу

и твердости металла с перлитно-сорбитной структурой, наплавлен-

ного покрытыми электродами некоторых промышленных марок.

Наплавка этими электродами обеспечивает образование в ме-

талле в основном перлитной структуры со сравнительно высоким

содержанием доэвтектоидного феррита. Твердость наплавленного

металла составляет HV 200—300, что значительно ниже твердости

мартенсита, поэтому наплавленный слой нс обладает достаточной

износостойкостью при грснии скольжения и качения. В связи с этим

наплавку электродом DF2A рекомендуют иепбльзовать для вос-

становления первоначальных размеров изношенных деталей, нане-

сения подслоя, на который затем наплавляют слой более твердого

и износостойкого металла, а также в других случаях с целью про-

стого наращивания. Наплавленный металл с перлитной структурой

(рис. 2) склонен к некоторому дополнительному упрочнению (по-

вышению твердости) при закалке, поэтому наплавку перлитными

материалами можно использовать для повышения износостойкости

деталей. В этом случае после наплавки вначале осуществляют ме-

ханическую обработку резанием,

Рис. 3. Сорбитная микрострукту-

ра металла, наплавленного элект-

родами DF2B (X 10x3/5)

а затем выполняют закалку газо-

вым пламенем или ТВЧ.

На рис. 3 показана микро-

структура металла, наплавленно-

го электродами DF2B, который,

отличаясь сравнительно малым

содержанием легирующих эле-

ментов, обеспечивает образование

структуры сорбита с небольшим

количеством доэвтектоидного

феррита. Твердость наплавленно-

го слоя в большинстве случаев

составляет Il V 300 -400. На-

плавку электродами DF2B ис-

пользуют для катков и других

20

деталей ходовой части тракторов и бульдозеров. После наплавки

детали подвергают механической обработке и последующей закал-

ке газовым пламенем или ТВЧ.

Мартенситные материалы. Мартенситными называют наплавоч-

ные материалы, обеспечивающие образование мартенситной струк-

туры в состоянии после наплавки. Мартенсит как структура закал-

ки является одним из самых твердых структурных образований в

стали, обладает высокой стойкостью при абразивном (песок, гра-

вий) изнашивании и задирании. Вместе с тем мартенситный ме-

талл, будучи хрупким, склонен к образованию трещин. Следует

также учитывать, что наплавленный слой, полученный с помощью

мартенситных наплавочных материалов, при работе в условиях

ударно-динамической нагрузки склонен к отрыву от основного ме-

талла.

Поскольку к мартенситным причислены наплавочные материа-

лы, обладающие, как видно из табл. 3.2, самым разнообразным

составом, ниже рассмотрены четыре группы материалов: низколе-

3.2. Состав и твердость наплавленного металла с мартенситной структурой

(наплавка покрытыми электродами)

Марка электро- дов Состав, % Струмурный класс материала Твердость IIV

С Si Мп Сг Мо V в

DF2B 0,25 1,38 0,92 2,86 0,46 — Низколегиро- ванный мар- тенсит 250

DF2C 0,64 0,8 1.16 2,72 — 0,25 — То же 705

DF3A 0,3 1,47 0,46 3,91 0,5 — — » 580

DF3B 0,46 0,94 1,18 4,01 0,5 ' — » 640

DF3C 0,9 0,95 0,75 8,25 0,52 — 0,27 Боросодер- жащпй мар- тенсит 805

DF3C 0,74 1 0,59 7,1 0,85 —- — Аустенитно- мартенситный 580

DF4A 0,25 0,83 2,46 10,78 — — — Хромнс гая сталь 550

DF4C 1,01 0,35 0,85 12,75 ’0,50 — То же 370

21

Рис. 4. Мартенситная микрострукту-

ра металла, наплавленного электро-

дами DF2B (X 100ХЗ/5)

тированные мартенситные, боро-

содержащие мартенситные, аусте-

нитно-мартенситные и хромистые,

содержащие 13% Сг.

1. Низколегированные мар-

тенситные материалы отличаются

сравнительно малым содержани-

ем легирующих элементов, тре-

буемый уровень их свойств дости-

гается в основном путем введения

углерода и хрома. Наплавленный

металл с относительно низкой

твердостью содержит в своей

структуре мартенсит, бейнит и

сорбит; по мере увеличения доли

мартенсита твердость его повы-

шается. К этой группе наплавочных материалов с мартенситным

упрочнением относятся сплавы, выполняемые наплавкой покрыты-

ми электродами DF2B, DF3A, DF3B. Микроструктура металла, на-

плавленная этими электродами, показана на рис. 4.

Твердость наплавленного металла (рис. 5) снижается при по-

вышении температуры сто разогрева в процессе наплавки и сни-

жении скорости охлаждения после наплавки. На рис. 6 показано

соотношение между температурой отпуска и твердостью такого

наплавленного металла. Низколегированные мартенситные мате-

риалы обычно не склонны к вторичному твердению и существенно

снижают свою твердость при отпуске. Аналогичный эффект обна-

руживается при многослойной наплавке.

На рис. 7 показаны кривые распределения твердости металла

по толщине наплавленного покрытия, выполненного в несколько

слоев. Вследствие образования мартенситной структуры твердость

Рис. 5. Изменение твердости метал-

ла, наплавленного электродами

DF2B, в зависимости от температуры

его разогрева при наплавке:

Рис. 6. Влияние температуры отпуска

на Iверность металла, наплавленного

электродами DF3B; ПП — после на-

плавки. Состав наплавленного метал-

ла:

0.35% С: 1,47% Si; 0,53% Мп: 4.13% Сг;

0,51% Мо

ПТ - нормальная температура; /—высо-

кая и 2— низкая скорости охлаждения

наплавленного металла Состав наплавлен-

ного металла: 0.25% С: 1.38% S’; 0.52% Мп,

2,86% Сг; 0,46% Мо

22

HV

500

Рис. 7. Кривые распре-

деления твердости ме-

талла по толщине мно-

гослойного наплавлен-

ного покрытия (наплав-

ка под флюсом):

1 — основной металл; 2 — на-

плавленный металл; 3

верхний слой. Состав на-

пл авлев ного ме галла:

1122 л С; 0,88% Si; 1.91% Мп:

1,76% Сг

наплавленного металла вблизи поверхности может достигать вы-

соких значений, однако по мере приближения к основному металлу

юна снижается из-за отпуска, вызываемого термическим воздейст-

вием процесса многослойной наплавки. Снижение твердости выяв-

ляется с особой отчетливостью при дуговой наплавке под флюсом

и других способах, отличающихся большой погонной энергией.

Если наплавочный материал, кроме хрома, содержит молибден,

ванадий, вольфрам и другие карбидообразующие элементы, то

вследствие образования 'двойных карбидов происходит вторичное

твердение наплавленного металла. Наплавленный металл, полу-

ченный с. помощью материала, содержащего 3% Сг, 2—4%Мо и

.1,5% V, исследован на предмет изучения твердости после отпуска

(табл. 3.3). Результаты показали, что при температуре ~500°С

происходит вторичное твердение металла (рис. 8). Явление вторич-

ного твердения используют в технологических процессах изготов-

ления инструментов для горячего деформирования металла и про-

катных валков.

Наплавленный металл с относительно низкой твердостью отли-

чается малой чувствительностью к образованию трещин, по по ме-

3.3. Состав основного и наплавленного металлов, %

Сот я в, %

Марка наплавленного мат ериала с Si Мп р S Сг Мо V Ni

UA-6 1.4 0,64 1,81 0,045 0,017 0,88 0.31 —

UA-70A 0,24 0,81 1,98 0,02 0,023 Зд8 2,24 1,45 2,2

UA-70B 0,31 0,59 1,86 0,019 0,032 2,91 4 1,36 —

Основной металл 0,48 0,39 0,82 0,015 0.026 0,51 0,31 — 0,49

23

Рис. 8. Влияние температуры

отпуска па твердость металла,

н а пл а плен н ого электрода ми

UA-70A, UA-6 и UA-70B;

ПН — после наплавки

высокой нагрузкой и динами-

Рис. 9. Микроструктура метал-

ла, наплавленного электродами

ре повышения доли мартенсита в

структуре увеличивается хрупкость

металла и снижается его трещино-

устойчивость, поэтому при наплавке

средне- и высокоуглеродистых ста-

лей необходимо принимать меры

для предотвращения образования

трещин, включая нанесение подслоя

из металла с более высокой вязко-

стью, повышение температуры разо-

грева металла наплавки путем пред-

варительного подогрева и др.

Рассматриваемые наплавочные

материалы, обладающие относи-

тельно низкой твердостью и повы-

шенной вязкостью, могут быть пред-

назначены для детален, работающих

в условиях трения поверхностей под

ческого изнашивания (трения с ударно-динамической нагрузкой).

Увеличение доли мартенсита в структуре наплавленного металла

сопровождается повышением его стойкости к абразивному изнаши-

ванию.

2. Боросодержащие мартенситные материалы при наплавке

обеспечивают получение покрытий высокой твердости (HV 700—

900). Структура этого металла (рис. 9) содержит высокоуглероди-

стый мартенсит, твердые карбиды и бориды по границам кристал-

лического зерна. Такой наплавленный металл обладает высокой

стойкостью к абразивному изнашиванию и задиранию в условиях

низких нагрузок, однако из-за хрупкости и высокой чувствитель-

ности к образованию трещин он не может работать в условиях

динамических нагрузок. К числу боросодержащих мартенситных

материалов относятся покрытые электроды DF3C, в состав кото-

рых входит бор. При наплавке этими электродами достигают высо-

кой стойкости к абразивному изна-

шиванию, однако за счет повышения

чувствительности к образованию

трещин. Для устранения этого недо-

статка необходимы особые меры:

наплавка подслоя металлом высо-

кой вязкости, повышение температу-

ры подогрева и применение много-

слойной наплавки (не менее трех

слоев).

Па участках действия динамиче-

ской нагрузки наплавку боросодер-

ж а щи м м а рте н с и т н ы м мате р 11 а л о м

следует исключать из-за опасности

отрыва наплавленного металла от

основного.

24

Рис. 10. Влияние температуры от-

пуска на твердость металла, наплав-

ленного электродами DF3C:

1 — охлаждение в печи; 2— охлаждение

иа воздухе; НТ — нормальная температура.

Сослав наплавленного металла: 0,0% С;

0,95% Si; 0.75% Мп; 8,25% Сг; 0.32% Мо;

0,27% В

Рис, 11. Мартенситная структура ме-

талла, наплавленного электродами

DF3C (X100ХЗ/5)

При высоком содержании карби-

дов и боридов происходит неко-

торое самоупрочнение наплавлен-

ного металла, твердость которого

мало зависит от скорости охлаж-

дения при наплавке. Отпуск

вызывает незначительное сниже-

ние его твердости (рис. 10).

3. Лустенитно - мартенситные

материалы при высоком содержа-

нии остаточного аустенита обес-

печивают наплавленный металл

с низкой твердостью и высокой-

вязкостью даже при высоком со-

держании легирующих элементов

(рис. 11). Такая структура усту-

пает мартенситу но стойкости к

абразивному изнашиванию и эро-

зии, но превосходит его по проти-

возадирной стойкости.

На рис. 12 показано измене-

ние твердости металла но толщи-

не трехслойного покрытия, на-

плавленного электродами DF3C

на хромомолибденовую сталь

SCM-4 через подслой из пизкоуг-

яеродистой стали (D4316), на-

плавленный электродами с по-

крытием основного типа. Первый

слой твердой наплавки под влия-

нием состава подслоя отличается

малым содержанием остаточного

аустенита и высокой твердостью.

Твердость последующих (верх-

них) слоев уступает твердости

первого слоя из-за повышения содержания в них остаточного аусте-

нита в связи с уменьшением степени разбавления их металлом

подслоя. Это явление используют для упрочнения металла одно-

слойной наплавки, т. е. для создания твердого слоя наплавленного

Рис. 12. Кривая распределения твердости ме-

талла по толщине многослойного покрытия,

наплавленного электродами DF3C:

/ — основной металл (SCM-4); 2— подслой (D4316);

3 — первый слой; 4 — второй слой; 5 — третий слой.

Состав наплавленного металла: 0,71% С; 1,0% Si;

0,59% Мп: 7,1% Сг; 0.85% Мо

M zuu wu ь ии t;c

Phc. 13. Влияние температуры отпуска на

твердость металла, наплавленного электрода-

ми DF3C; ПН — после наплавки. Состав на-

плавленного металла:

0,63% С; 0,97% Si; 1,17% Мп; 7,12% Сг; 1,1% Мо

металла с мартенситной структурой. В данном случае для пре-

дотвращения появления трещин вблизи границы с основным метал-

лом применяют наплавку подслоя из вязкого (пластичного) метал-

ла, предварительный подогрев детали и другие меры повышения

температуры нагрева наплавленного металла между проходами.

Наплавленный металл, полученный с использованием аустенпт-

но-мартенситных материалов, испытывает вторичное твердение при

температуре отпуска 500—600е С (рис. 13). Эту особенность аусте-

нитно-мартенситных наплавочных материалов используют для

упрочнения изделий, работающих при высоких температурах.

4. Хромистая сталь, содержащая 13% Сг, после наплавки имеет

преимущественно мартенситную структуру, хотя при наплавке

электродами DP4A с низким содержанием углерода в структуре

наплавленного металла дополнительно появляется феррит, а при

наплавке высокоуглеродистыми электродами DF4C — ледебурит

(рис. 14).

При высоком содержании углерода наплавленный металл об-

ладает высокой износостойкостью, поэтому высокоуглсродистые

электроды DF4C широко используют для износостойкой наплавки

изделий из инструментальной стали SKD-11, к которой предъяв-

ляют требование высокого сопротивления изнашиванию и дефор-

мации при высокой температуре, Низкоуглеродистые электроды

обеспечивают получение при наплавке жаропрочного и коррозиоп-

Рис. 14. Микроструктура ме калла,

наплавленного электродами DF4C

(X 100x3/5)

но-стойкого металла, что предпо-

лагает их использование для на-

плавки лонасгей гурбии, крыль-

чаток смесителей, ножей для

горячей резки и других изделий*

к которым предъявляются требо-

вания по износостойкости в соче-

тании с коррозионной стойкостью

или износостойкости при высоких

температурах.

При наплавке покрытыми

электродами DF4B, для наплав-

ленного металла которых харак-

терна малая доля ледебурита или

феррита в структуре, в связи с

малой погонной энергией пронес -

26

Рис. 15. Влияние содержания углеро-

да на степень образования трещин

(<р) в наплавленном металле

(9,1% Сг) при высокой температуре

са наплавки и высокой скоростью охлаждения наплавляемого ме-

•галла появляется опасность возникновения трещин (рис. 15) [3].

Этот недостаток наплавки покрытыми электродами в сочетании с

трудностью выполнения самой наплавки исключает ее широкое

применение.

В связи с этим наплавку хромистой стали чаще осуществляют

с использованием ленточных электродов, допускающих наплавку

при большой погонной энергии.

Высокомарганцовистые аустенитные материалы. К этой группе

относятся следующие наплавочные материалы.

1. Высокомарганцовистые аустенитные материалы, к которым

принадлежит так называемая сталь Гатфильда с содержанием

1,2% С и 13% Мп. Эти стали обычно наплавляют на детали, рабо-

тающие в условиях интенсивной ударно-динамической нагрузки,

поскольку такой наплавленный слой придает деталям высокую

стойкость к динамическому изнашиванию.

Сталь Гатфильда стандартного состава не обладает высокими

сварочными свойствами, поэтому для наплавки в большинстве слу-

чаев используют сталь с невысо-

*т,: . ким содержанием углерода, леги-

рованную никелем, хромом, мо-

Z5Q либденом и другими элементами.

Японским промышленным стан-

дартом утверждены электроды

Он.Шмг DFMB, DFMC и DFMD, в состав

которых соответственно введено

небольшое количество никеля,

хрома и молибдена. Металл, на-

плавленный электродами DFMB,

обладая высокой пластичностью,

уступает наплавленному металлу,

выполненному электродами

DFMC и DFMD по уровню проч-

ности. Последний отличается вы-

сокой твердостью, однако имеет

пониженную пластичность.

Закалка стали такого состава

от температуры выше 1000°С с

Рис. 16. Влияние температуры подо-

грева на механические свойства вы-

с ок о м а рга н цовистой (13%) от а л и,

преiBapiriелыго подвергнутой специ-

альной термообработке для повыше-

ния вязкости

27

охлаждением в воде обеспечивает образование полностью аусте-

нитной структуры металла с повышением его вязкости и пластич-

ности. Вместе с тем выдержка стали с такой структурой при гем-

псратуре выше 300—400сС сопровождается образованием по гра-

ницам зерна карбидов и вторичной фазы типа перлита, что приво-

дит, как вцдйо на рис. 16, к снижению пластичности металла [4].

Поскольку тенденция к образованию вторичных фаз снижается

при уменьшении содержания углерода, для наплавки часто исполь-

зуют сталь не стандартного состава, а с пониженным содержанием

углерода. Процесс наплавки сопровождается многократным нагре-

вом наплавленного металла, создающим опасность его охрупчива-

ния, для ограничения которого следует повышать температуру

разогрева.

При использовании рассматриваемых электродов для наплавки

низкоуглеродистой и низколегированной стали следует иметь в ви-

ду» что влияние состава основного металла на наплавленный при-

водит к возникновению мартенсита в зоне их сплавления и повы-

шению твердости, а разность коэффициентов линейного расшире-

ния для основного и наплавленного металлов создает опасность

растрескивания и отрыва наплавленного слоя от подложки при

быстром охлаждении после наплавки. В таких случаях во избежа-

ние растрескивания в качестве наплавочного материала следует

использовать аустенитную коррозионно-стойкую сталь (D-309)

либо рассматриваемый ниже материал, содержащий 16% Мп, 16%

Сг и l%Ni. Этими материалами наплавляют подслой, а на него

наносят слой твердого металла в условиях всемерного снижения

температуры разогрева наплавляемого металла между проходами

и применения проковки (нагартовки) валиков в раскаленном со-

стоянии.

На рис. 17 представлены данные испытаний образцов наплав-

Рис. 17. Влияние энергии многократного

ударного воздействия Е на общую сте-

пень деформации £ по толщине слоя и

поверхностную твердость HRC металла,

наплавленного высокомарганновис гым

аустенитным материалом Л, по сравне-

нию с углеродистой низколегированной

сталью В, закаливающейся на воздухе

(материал А подвергали закалке в воде

от 1010°С, а материал В после выдерж-

ки при 1010°С охлаждали на воздухе,

вновь нагревали до 650°С и охлаждали

на воздухе):

1 — твердость HRC стали В; накаливающейся

па воздухе; 2— твердость fi/iC аустенитной

высокомарганновистой стали А: 3 — степень

деформации е аустенитной высокомарганцо-

вистой стали Л; 4 — степень деформации е

стали В, закаливающейся на воздухе. Состав

наплавленного металла, %:

Сталь с Si Мп Ni ] Сг 1 Мо

Л 1.17 0,46 12,8 -

В 0,74 0,3 1 0,88 0,75 1,4 1 0,3

28

лепного высокомаргапцовистого аустенитного металла на склон-

ность к механическому деформационному упрочнению в сопостав-

лении с данными, полученными при соответствующих испытаниях

образцов стали, закаливающейся на воздухе. Значительное пре-

имущество этого наплавочного материала, связанное с его сильным

механическим упрочнением (наклепом) под действием ударной на-

грузки [5], с успехом используют при упрочнении деталей, рабо-

тающих в условиях изнашивания под динамической нагрузкой.

2. Высокомарганцовистые хромистые аустенитные материалы,

к которым принадлежит стандартная аустенитная сталь, содержа-

щая 0,3% С, 16% Мп, 16% Сг и 1% Ni. Впервые эту сталь исполь-

зовали как заменитель хромоникелевой коррозионно-стойкой ста-

ли, в составе которой из экономических соображений никель заме-

нили марганцем. В настоящее время указанная сталь получила

широкое распространение. В Японском промышленном стандарте

эта сталь определена как наплавочный материал DFME. На рын-

ках сбыта имеется ряд наплавочных материалов данной группы с

содержанием 2—3% Ni.

При использовании высокомарганцовистых хромистых аустенит-

ных материалов мартенситная структура наплавленного ме-

талла образуется даже при наплавке на низкоуглеродистую и

низколегированную стали. Наплавочные .материалы этой группы

с низким содержанием углерода широко используют при сварке

рельсов, а также для наплавки подслоя на детали из высокомар-

ганцовистой стали. В состоянии после наплавки твердость металла

составляет HV 150—350, а способность к сохранению твердости при

высокой температуре предполагает применение наплавочных мате-

риалов рассматриваемой группы для износостойкой наплавки де-

талей металлургического оборудования, в частности ножниц для

горячей резки, работающих при ударной нагрузке в условиях вы-

сокой температуры, а также рабочих органов дробилок различного

назначения.

Высокохромистые сплавы на основе железа. Типичным напла-

вочным материалом этой группы является AWS-EFeCr-Al, содер-

жащий 3—5% С и 26—32% Сг. Наплавленный металл такого со-

става имеет структуру, в матрице которой, состоящей из аустенита

и мелкодисперсного карбида, рассеяны игольчатые частицы кар-

бида хрома (Сг, Fe)7C3. Высокую износостойкость наплавленному

металлу придаст карбид хрома, обладающий высокой твердостью.

Твердость наплавленного металла, полученного с использова-

нием высокохромистых сплавов, определяется карбидообразова-

пием; следовательно, твердость наплавленного упрочненного слоя

практически не зависит ни от температуры разогрева металла при

наплавке, ни от скорости его охлаждения после наплавки. С этой

же причиной связано незначительное снижение твердости наплав-

ленного металла при отпуске (рис. 18) [6].

Материалы этой группы используют для износостойкой наплав-

ки крыльчаток и корпусов насосов и других деталей землесосных

снарядов, подвергающихся интенсивному абразивному износу твер-

29

Рис. 18. Влияние температуры от-

пуска на твердость металла, на-

плавленного высок охромистым

сплавом па основе железа, ПН —

после наплавки. Состав наплав-

ленного металла: 3,8% С;

1,84% Si; J ,48 % Мп; 28,7% Сг;

2,84% Со

дыми частицами грунта. Вместе с

тем чувствительность наплавленно-

го металла к трещинам требует осу-

ществления наплавки при темпера-

туре предварительного подогрева

.деталей выше 300°С и проведения

последующей термообработки непо-

средственно после наплавки. Для

предотвращения растрескивания на-

плавленного металла используют и

другие меры, например многослой-

ную наплавку и наплавку подслоя

из низкоуглеродистой пли аустенит-

ной коррозионно-стойкой стали

(электродами с покрытием основно-

го типа). Оптимальным способом

наплавки высокохромистых сплавов

на основе железа является электро-

шлаковая сварка, отличающаяся

большой погонной энергией и низкой скоростью охлаждения метал-

ла, что создает предпосылку для предотвращения образования тре-

щин в наплавленном слое.

Высокохромистые сплавы на основе железа с добавками нио-

бия, ванадия, вольфрама, молибдена и других сильных карбидооб-

разующих элементов обеспечивают повышение твердости металла

при высокой температуре в связи с его склонностью к вторичному

твердению. Микроструктура такого наплавленного металла пока-

зана на рис. 19. В табл. 3.4 приведены данные по твердости входя-

щих в его состав карбидов и матрицы. Карбиды хрома и ниобия

способствуют повышению износостойкости наплавленного металла.

Карбид вольфрама. Рабочие органы машин, подвергающиеся

Рис. 19. Микроструктура металла,

наплавленного высокохром истым

Fe-C-Cr-Nb-V-W-Мо-силавом

3.4. Микротвердость структурных

составляющих высокохром истого

Fe-C-Cr-Nb-V-W-Mo наплавочного

сплава (наплавка под флюсом)

Структурные

составляющие

Карбид ниобия

Карбид хрома

Матрица

Средняя

металла

30 кг)

твердость

(нагрузка

Твердость IIV

(нагрузка

100 г)

173бД$

1234^’6®

690+2

989

30

абразивному изнашиванию при контактировании с грунтом и скаль-

ными породами, должны обладать по возможности высокой твер-

достью. Вместе с тем, как известно, повышение твердости сопровож-

дается снижением пластичности (вязкости), повышением чувстви-

тельности к трещииообразованию и склонности к отколам наплав-

ленного металла. В поисках путей преодоления этого явления раз-

работаны новые наплавочные материалы, к числу которых’ относят-

ся карбид вольфрама и рассмотренные выше высокохром истые

сплавы на основе железа. Вязкая матрица с распределенными в ней

чрезвычайно твердыми частицами карбида вольфрама обеспечивает

рассматриваемому материалу высокую стойкость к абразивному из-

нашиванию.

Наплавку карбидом вольфрама прежде осуществляли способом

газовой сварки, однако в настоящее время преобладает дуговая

наплавка покрытыми электродами. При дуговой наплавке, когда

наплавочный материал находится в высокотемпературной области

горения дуги, происходит частичное разложение карбида вольфра-

ма на углерод и вольфрам, рас творение которых в матрице сопро-

вождается образованием двойных карбидов железа и вольфрама,

вызывающих снижение вязкости металла.

Карбид вольфрама как наплавочный материал состоит из эвюк-

тики W2C+WC. По уровню твердости, превышающей //V 2400,

карбид вольфрама, как видно на рис. 20, превосходит карбиды

большинства других металлов [7].

Па рис. 21 показана структура карбидовольфрамового сплава

(рэлита), полученного наплавкой покрытыми электродами. При

дуговой наплавке путем снижения силы тока и уменьшения длины

дуги следует добиваться отсутствия разложения карбида воль-

фрама.

Материал этого типа используют для износостойкой наплавки

зубьев экскаваторов, ножей режущих приспособлений и других из-

Рис. 20. Твердость карби-

дов в стали по Виккерсу

(HV) и Моосу (НМ):

/ — твердый раствор быстроре-

жущей С13ЛИ

Рис. 21. Микроструктура наплавленного

карбидовольфрамового сплава

(X100X3/5)

31

°с

2000

1800

/600

ш

1200

юоо

600

600

200

Со Сг,мас.%

Рис. 22. Диаграмма состояния

сплавов системы Со—Сг

делий, подвергающихся интенсивно-

му абразивному действию под уме-

ренной нагрузкой.

Стеллит. На рис. 22 показана

диаграмма состояний системы Со—

Сг [8]. При добавлении к кобальту

25—30% Сг получают состав, имею-

щий при температуре 800—900°С

область структурных превращений

а-*-р, крайне малая скорость кото-

рых открывает возможность получе-

ния сплавов, обладающих высокой

стабильностью при повышенных

температурах. Стеллит как сплав,

основанный на использовании этой

особенности системы Со—Сг, содер-

жит 0,5—3,0% С, 40—60% Со, 25—

33% Сг и 3—17% .W. Кроме того, в

состав этого сплава может входить никель и молибден.

Стеллит в качестве наплавочного материала изготовляют в ви-

де прутков для газовой наплавки, покрытых электродов и электро-

дов для дуговой наплавки в среде инертного газа. В табл. 3.5

приведены данные по составу и твердости стеллита, наплавленного

покрытыми электродами и изготовленного в виде литых наплавоч-

ных прутков.

С увеличением содержания углерода твердость стеллита повы-

3.5. Состав и твердость стеллита, наплавленного покрытыми электродами,

и литых прутков того же состава

Марка материала Состав. % (Со — остальное) Твердость HV

С Si Мп Сг Мо Ki W Прочие

Покрытые электроды: ЕСоСг — А 0.8 0,8 29,6 4 0,9 415

—— 0,3 1 0,6 26,1 6,1 3,1 — 0,6 520

ЕСоСг — А 1,1 0,6 1.3 31,9 — 7,9 0,8 435

— 2.4 1 — 29,7 — 10,3 Fel 580

ЕСоСг — С 2,5 — — 30 — — 8 — 550

Литые прут- ки: RCoCr— Л 1 1,2 28,3 4.2 Fe0,3 440

— 0.3 0.7 0.6 26,2 6 3 — — 356

RCoCr — В 1.5 — 30.6 — — 7,5 Fc0,5 460

RCoCr - С До — 30 — —— 10,5 До Fe3 —

— 2,8 2,5 — -— 32,5 — 1 17,5 655

32

Рис. 23. Микроструктура наплавленного стеллита с различным содержанием

углерода (X100 X 3/5):

а — низкоуглеродистый (1.15% С); б—высокоуглеродистый (2,49% С)

шается, при этом снижается вязкость. В стандарте А5.13 амери-

канского общества сварочной техники классификация наплавочных

материалов этой группы проведена по содержанию углерода

(СоСг—Л, СоСг—В и СоСг-—С).

На рис. 23 показана микроструктура наплавленного стеллита

с низким и высоким содержанием углерода [9]. Светлый дендрит-

ный рисунок на снимках соответствует твердому раствору вольф-

рама и хрома в кобальте, а окружающие его темные участки —

эвтектике — смеси твердого раствора и двойного карбида, содер-

жащего хром и вольфрам. По мере повышения содержания угле-

рода возрастает доля эвтектики в структуре, зернистость которой

снижается.

Стеллит обладает высоким уровнем жаропрочности, износо-

стойкости и коррозионной стойкости. Это предполагает его исполь-

зование для упрочнения ножей, применяемых в целлюлозно-бумаж-

ной промышленности, гнезд выхлопных клапанов двигателей внут-

реннего сгорания, клапанов высокотемпературных систем высокого

3.6. Температура подогрева деталей при наплавке стеллита, °C

Основной металл. Сталь Температура подогрева ври наплавке [1. 2]

газовой литыми прутками покрытыми электродами

* Низкоуглеродиста я Углеродистая (0.45% С) Хромомолибденовая (2,25 Сг — 1 Мо) Дуст снитная коррозионно-стойкая Мяртенситпая коррозионно-стойкая 400—450 400—450 450—550 300—350 450—550 300- 350 300—350 300—400 250—300 300—350

Примечания: I. Во время наплавки температура поверхности основного металла

должна быть нс ниже указанной.

2. Изделия с площадью наплавляемой поверхности менее 50X50, мм можно подвергать

подогреву ацетнлево-кислородным пламенем непосредственно перед наплавкой.

2—1623

33

давления, матриц для экструзионных прессов и т. п. Хорошая об-

рабатываемость стеллита резанием и высокий уровень твердости

при температурах 400—750сС предполагают возможность его

использования для упрочнения деталей машин, работающих в усло-

виях высокотемпературного нагрева.

При наплавке стеллита поверхность основного металла необхо-

димо тщательно очистить от масла, окалины и других загрязнений.

Невысокая пластичность стеллита не исключает образования в нем

трещин, для предотвращения которых следует применять предва-

рительный подогрев изделий (табл. 3.6) и медленное охлаждение

после наплавки (в печи или под слоем теплоизоляционного мате-

риала) [10].

3.2. КОРРОЗИОННО-СТОЙКИЕ НАПЛАВОЧНЫЕ МАТЕРИАЛЫ

В качестве коррозионно-стойких наплавочных материалов при-

меняют коррозионно-стойкую сталь, никель, медь и их сплавы.

Коррозионно-стойкая сталь. Наиболее распространены хромис-

тые и аустенитные коррозионно-стойкие стали. Хромистая коррози-

онно-стойкая сталь, в свою очередь, бывает мартенситной и фер-

ритной. Коррозионно-стойкую мартенситную сталь используют в

основном для износостойкой наплавки и почти не применяют для

наплавки поверхностей деталей с целью повышения их коррозион-

ном стойкости.

Японский промышленный стандарт предусматривает три вида

электродов для наплавки покрытий из коррозионно-стойкой стали:

покрытые электроды (стандарт Z3221), наплавочные прутки и про-

волока (Z3321), ленточные электроды (Z3322). В стандартах на

покрытые и ленточные электроды указаны нормы химического со-

става наплавленного металла, получаемого с использованием этих

электродов, а в стандарте на пруток и проволоку — нормы хими-

ческого состава самих наплавочных материалов, т. с. прутка и

проволоки. Стандарт па прутки и проволоку предусматривает их

использование для дуговой наплавки плавящимся и вольфрамовым

пеплавящимся электродами в среде инертного газа. Применение

этих наплавочных материалов для дуговой наплавки под флюсом

в указанном стандарте не предусмотрено.

1. Ферритная коррозиоптю-стойкая сталь при высоком содержа-

нии хрома сохраняет структуру феррита в широком диапазоне

температур. Ферритная сталь не имеет структурных превращений

при высокой температуре, по ее выдержка при этой температуре

сопровождается укрупнением кристаллического зерна и охрупчи-

ванием стали.

Содержание хрома, при котором сталь приобретает полностью

ферритную структуру, зависит от содержания углерода и азота, а

также марганца и других элементов, способствующих образованию

аустенита. Как видно на рис. 24, для высокочистых сплавов систе-

мы железо — хром (0,004% С, 0,002 Ni) такое содержание хрома

составляет 11,5% [ 11 ].

34

С г, %

о)

Рис. 24. Диаграмма состояния

мы Fe— Сг по Хансену (а) и

сплавов систе-

Берлсксну

(о)

Я попеки й п ром ы ш л ен-

ный стандарт определяет

ферритную наплавочную

сталь D410 (13% Сг) п

D430 (17% Сг). При на-

плавке ферритной стали с

содержанием 13% Сг за-

дача получения полно-

стью ферритной структу-

ры и пластичного наплав-

ленного металла требует

содержания углерода ме-

нее 0,12% и введения в

состав стали ниобия, алю-

миния и титана.

При наплавке на дета-

ли из углеродистой и хро-

м о м о л и б деново й стали

ферритной коррозионно-

стойкой стали с содержа-

нием 13% Сг для первого

слоя применяют сталь

D430, для двух последу-

ющих— сталь D410. В случае применения стали D410 для первого

слоя в наплавленном металле этого слоя, вследствие разбавления

его основным металлом, возможно образование мартенситной

структуры, что создаст опасность возникновения трещин. В табл.

3.7 приведены данные, относящиеся к наплавке деталей из хромо-

молибденовой стали (2,25% Сг, 1 % Мо) ленточными электродами

из ферритной коррозионно-стойкой стали с содержанием 13% Сг.

3.7. Режим автоматической наплавки деталей под флюсом электродной лентой

из ферритной коррозионно-стойкой стали с содержанием 13% Сг

Сечение ленты, мм Ток / , А д и . в л Скорость наплавки, СМ ми II Высота наплавки, мм Темпера- тура ме- талла при наплавке, С Охлаж- дение по- сле на- плавки

0,4X50 Посто- янный 800 25—27 16 10 150 В печи до 150°С

Состав стали A387G22, %

с Si Мп р S Сг Мо

0,09 0,25 0,5 0,006 0,004 2,2 0.99

*

35

Продолжение табл, 3.7

Состав электродных лепт, а также металла первого

и второго слоев, наплавленных соответственно

лентами с 16 и 13% Сг на сталь A387G22, %

Лет а Слой Наплавленный металл, %

С Si Мп Сг С Si Мп сг Nb Al Ti

0,025 0,25 0,65 16,08 1 0,052 0,72 0,57 13,37 0,84 0,05 0,13

0,027 0,22 0,66 13,3 2 0,057 0,74 0,61 13,07 0,84 0,04 0,12

Первый слой наплавляют ленточным электродом, содержащим 16%

Сг, но под влиянием состава основного металла содержание хрома

в наплавленном металле снижается до 13%. При таком изменении

состава наплавленного металла в ном образуется мартенсит, укруп-

няется кристаллическое зерно, в результате чего снижается плас-

тичность металла.

Ферритная коррозионно-стойкая сталь уступает аустенитной по

стойкости к общей коррозии, однако в последнее время она нахо-

дит применение как материал, стойкий к коррозионному растрес-

киванию под напряжением. При выборе наплавочного материала

следует иметь в виду, что увеличение содержания углерода и азо-

та, а также микродобавок кобальта, никеля и меди снижает стой-

кость ферритной стали к коррозионному растрескиванию под на-

пряжением [12].

При наплавке ферритной коррозионно-стойкой стали для пре-

дотвращения образования трещин замедленного разрушения, воз-

никающих под влиянием диффузионного водорода, необходим

предварительный и сопутствующий подогрев. Температура предва-

рительного подогрева составляет обычно 100—250°С, а сопутствую-

щего — 300°С. Рекомендуется последующая термообработка непо-

средственно после окончания наплавки.

2. Аустенитная коррозионно-стойкая сталь, используемая для

наплавки, имеет различные составы. В табл. 3.8 приведены обозна-

чения наплавочных материалов этой группы по японскому про-

мышленному стандарту, содержание в них основных элементов

и особенности применения. При ручной наплавке в большинстве

случаев используют электроды с карбонатно-рутиловым или основ-

ным покрытием. При автоматической наплавке под флюсом ис-

пользуют проволоку сплошного сечения (из аустенитной корро-

зионно-стойкой стали) пли ленточные электроды в сочетании с ке-

рамическим флюсом. Для компенсации потерь хрома и других ле-

гирующих элементов, окисляющихся при наплавке, в состав ке-

рамического флюса вводят обычно легирующие элементы. Для

автоматической или полуавтоматической наплавки плавящимся

36

3.8. Наплавочные аустенитные коррозионно-стойкие стали

Марка стали Примерный состав, % Назначение характеристики

Сг Ni Прочие

D308 19 9 Используют дл*Р наплавки искры-’ тий из стали типа 18-8 (SUS304)

D308L низкоуг- лсродистая 19 9 Превосходит сталь D308 по стой- кости к межкристаллитной коррозии

D309 25 12 — Широко используют для паплавки вязкого подслоя

D309L низкоуг- лсродистая 25 12 * - Превосходит сталь D309 по стойко- сти при изгибе в термообработанном состоянии

D309MO 25 12 2Мо При наплавке одного слоя па низ- коуглеродистую сталь получают на- плавленный металл» имеющий состав стали D316

D310 25 20 Обладает высокой коррозионной стойкостью и стойкостью к окисле- нию

D316 18 12 2Мо Стойкая к кавитационной коррозии и в неок целительных кислотах

D316L низкоуг- лсродистая 18 12 2Мо • Превосходит сталь 0316 по корро- зионной стойкости

D316jlL низко- углеродистая 18 12 ЗМо, Си ♦ Стойка в неок целительных кисло- тах, таких как серная

D317 18 12 ЗМо Превосходит сталь D316 по стойко- сти к кавитационной коррозии

D317L низкоуг- лсролиста я 18 12 ЗМо Превосходит сталь D316L по стой- кости к кавитационной коррозии

0347 19 9 Nb Превосходит сталь D308L по стой- кост к межкристаллтной коррозии

37

или вольфрамовым пеплавящимся электродом в среде инертного

газа применяют наплавочные материалы согласно японскому про-

мышленному стандарту Z3321. Стаптарт AWS А5.22 утверждает на-

плавочную порошковую проволоку, предназначенную для дуговой

наплавки открытой дугой в среде углекислого и инертного газов.

К числу широко используемых наплавочных сталей данной

группы относя гея стали D308, 1)309, D316, D310 и D347, из кото-

рых первое место принадлежит, безусловно, стали D308, соответ-

ствующей по составу коррозионно-стойкой стали типа 18-8

(SUS304). Сталь D309 широко используют для наплавки подслоя

хрома, обладает повышенной стойкостью к окислению при высокой

жаропрочностью и стойкостью к кавитационной коррозии, а сталь

D310 с высоким содержанием легирующих элементов, особенно

хрома, обладает повышенной стойкостью окислению при высокой

температуре. Кроме того, сталь D310 используют для панлавки

подслоя, поскольку она, подобно стали 1)309, не охрупчивается

даже при изменении состава под влиянием углеродистой стали

(основного металла). Наплавочная сталь D347 стойка к межкри-

сталлитной коррозии в связи со стабилизацией углерода ниобием.

Содержание ниобия, находящееся в пределах от 8х%С до 1%,

обычно в 7,7 раза превышает содержание углерода (в пересчете на

ат. %). На практике ниобий добавляют в большем количестве,

поскольку часть его потребляется на образование нитрида ниобия,

однако при введении ниобия следует проявлять осторожность, так

как при большом его содержании возникает опасность охрупчива-

ния стали при последующей термо-

обработке. Наплавочные стали

D308, D309 и D316 имеют соответст-

вующие им низкоуглеродистые моди-

фикации D308L, D309L и D316L с

повышенной коррозионной стойко-

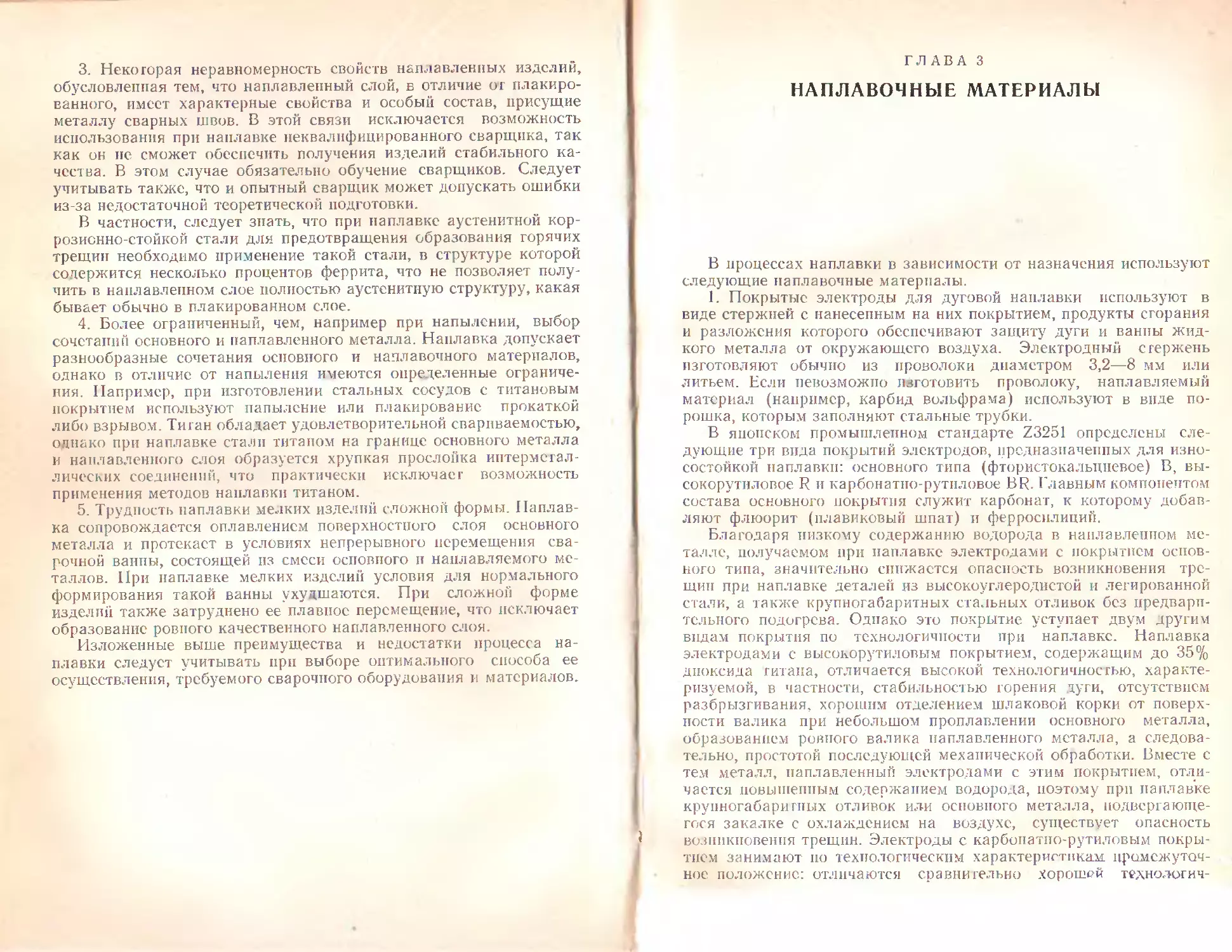

стью. На рис. 25 показаны результа-

ты испытания на межкристаллитную

коррозию образцов наплавленного

металла из стали D308 с различным

содержанием углерода, из которых

следует, что углерод оказывает

крайне неблагоприятное влияние на

стойкость стали к межкристаллит-

ной коррозии [13].

Кроме стандартных наплавоч-

ных сталей для специальных целей

используют стали с высоким содер-

жанием кремния и добавкой меди,

обладающие повышенной стойко-

стью к коррозионному растрескива-

нию под напряжением, а при необ-

ходимости повышения стойкости к

коррозии в морской воде и кавита-

Рис. 25. Влияние содержания уг-

лерода в стали и продолжитель-

ности выдержки в агрессивной

среде на потери массы образцов

в состоянии после наплавки при

испытаниях но Хью

38

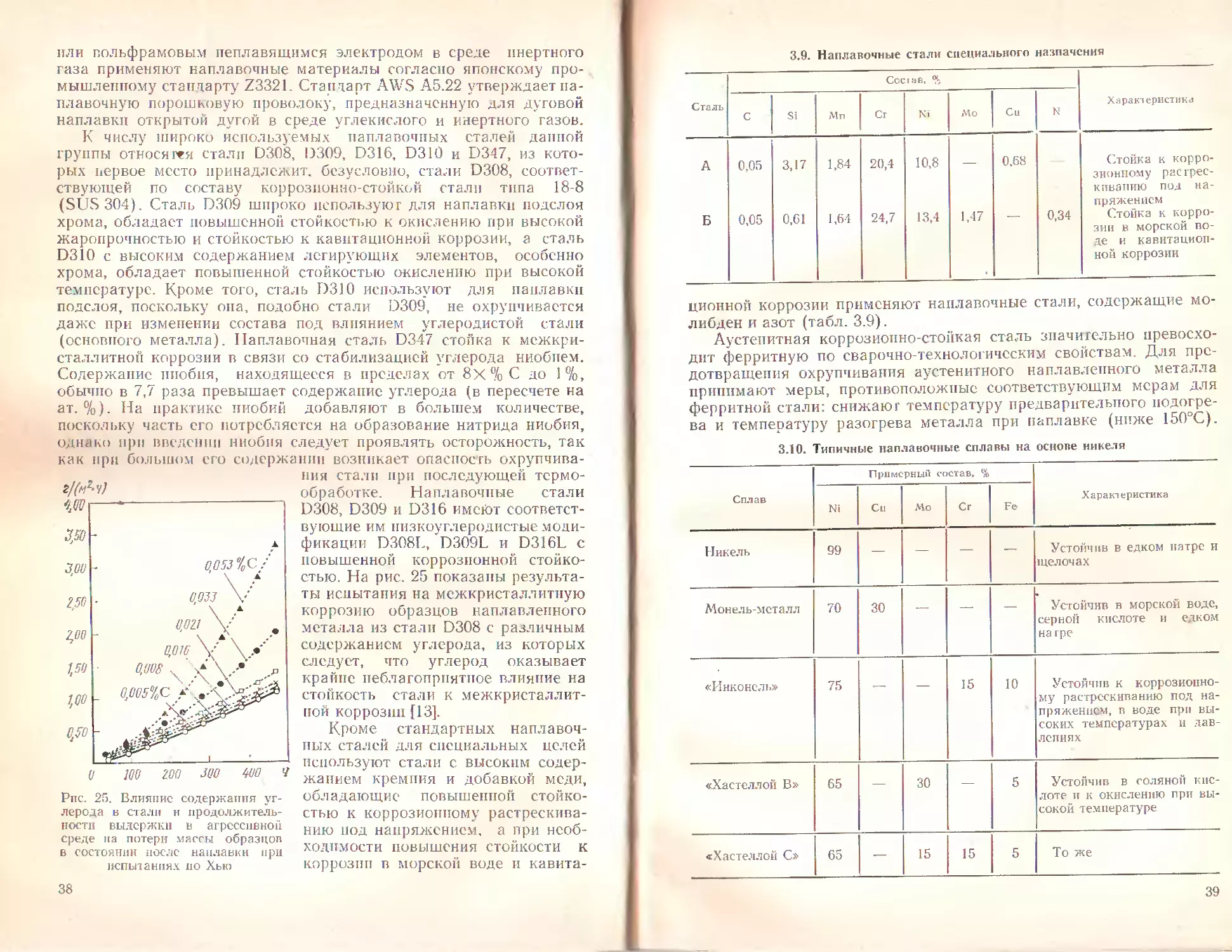

3.9. Наплавочные стали специального назначения

Сталь CcciiiB, % X а рак।еристика

С Si Мп Сг Ki Мо Си N

А 0,05 3,17 1,84 20,4 10,8 — 0.68 (Дойка к корро- зионному рас грее- кпвапию под на- пряжением

Б 0,05 0,61 1,64 24,7 13,4 1,47 с 0,34 Стойка к корро- зии в морской во- де и кавитацион- ной коррозии

ционной коррозии применяют наплавочные стали, содержащие мо-

либден и азот (табл. 3.9).

Аустенитная коррозионно-стойкая сталь значительно превосхо-

дит ферритную по сварочно-технологическим свойствам. Для пре-

дотвращения охрупчивания аустенитного наплавленного металла

принимают меры, противоположные соответствующим мерам для

ферритной стали: снижают температуру предварительного подогре-

ва и температуру разогрева металла при наплавке (ниже 150°С).

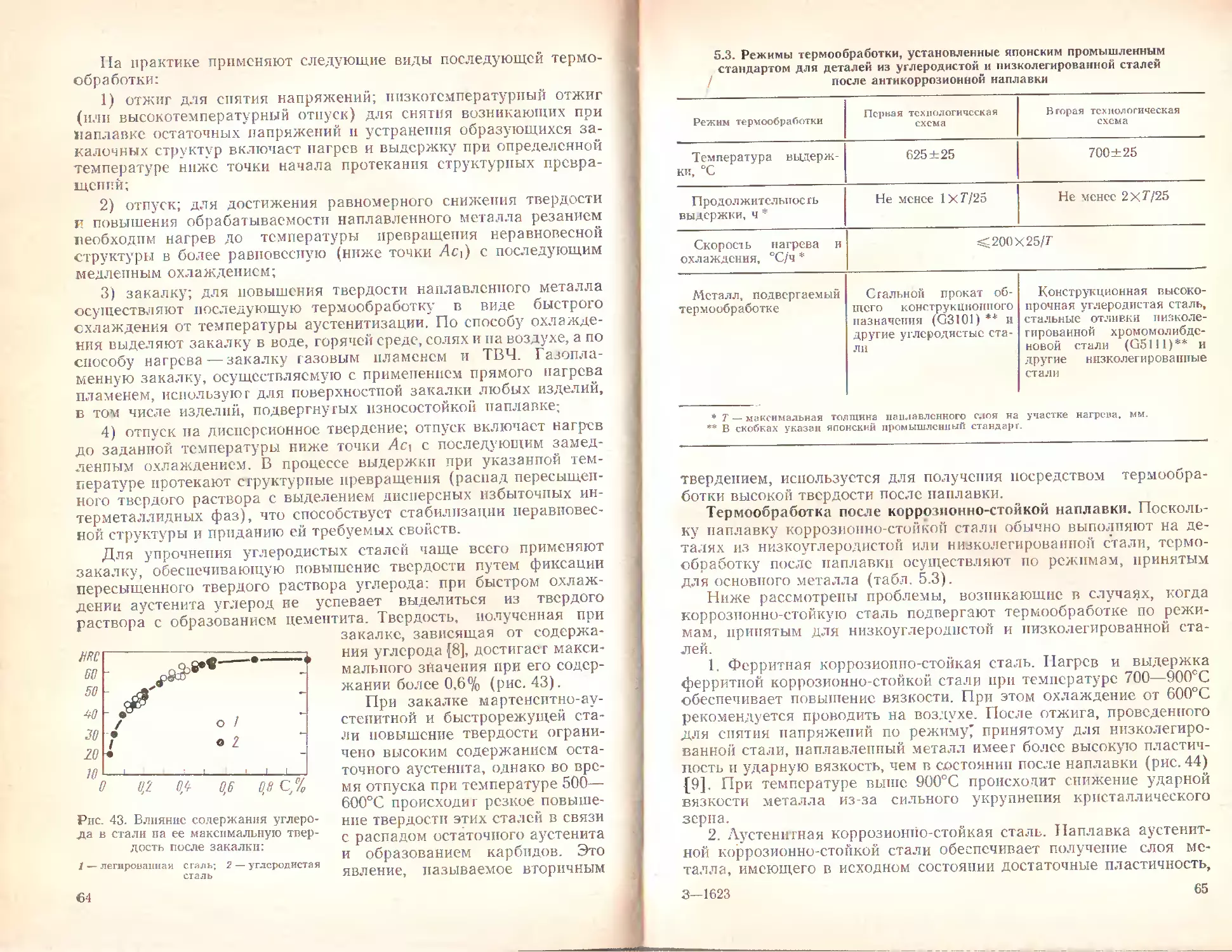

3.10. Типичные наплавочные сплавы на основе никеля

Сплав Примерным состав, % X аракт еристика

Ni Си Мо Сг Fe

Никель 99 — — — — Устойчив в едком натре и щелочах

Монель-металл 70 30 —". — — Устойчив в морской воде, серной кислоте и едком на г ре

«Инконель» 75 — 15 10 Устойчив к коррозионно- му растрескиванию под на- пряжением, в воде при вы- соких температурах и дав- лениях

«Хастеллой В» 65 — 30 — 5 Устойчив в соляной кис- лоте и к окислению при вы- сокой температуре

«Хастеллой С» 65 15 15 5 То же

39

Ряс. 26. Оценка коррозионной стой-

кости никелевых сплавов

(по М. С1ерну):

1 - хлориды; 2 — отсутствие хлоридов; 3 —

окисли «е.чьпыс свойства среды; 4— вос-

сгаповиюльиыс свойства среды; 5 — «ха-

стеллой С»; 6— «хастеллой В*: 7 — мо-

нель-металл; £—«инконель»; S—коррози-

онно-стойкая сталь SUS316; 10 — коррози-

онно-стойкая сталь SUS304

Никель и его сплавы. Типичными наплавочными материалами

этой группы являются чистый никель, мопель-металл, сплавы

«инконель» и «хастеллой» (табл. 3.10).

Коррозионная стойкость никелевых сплавов и коррозионно-

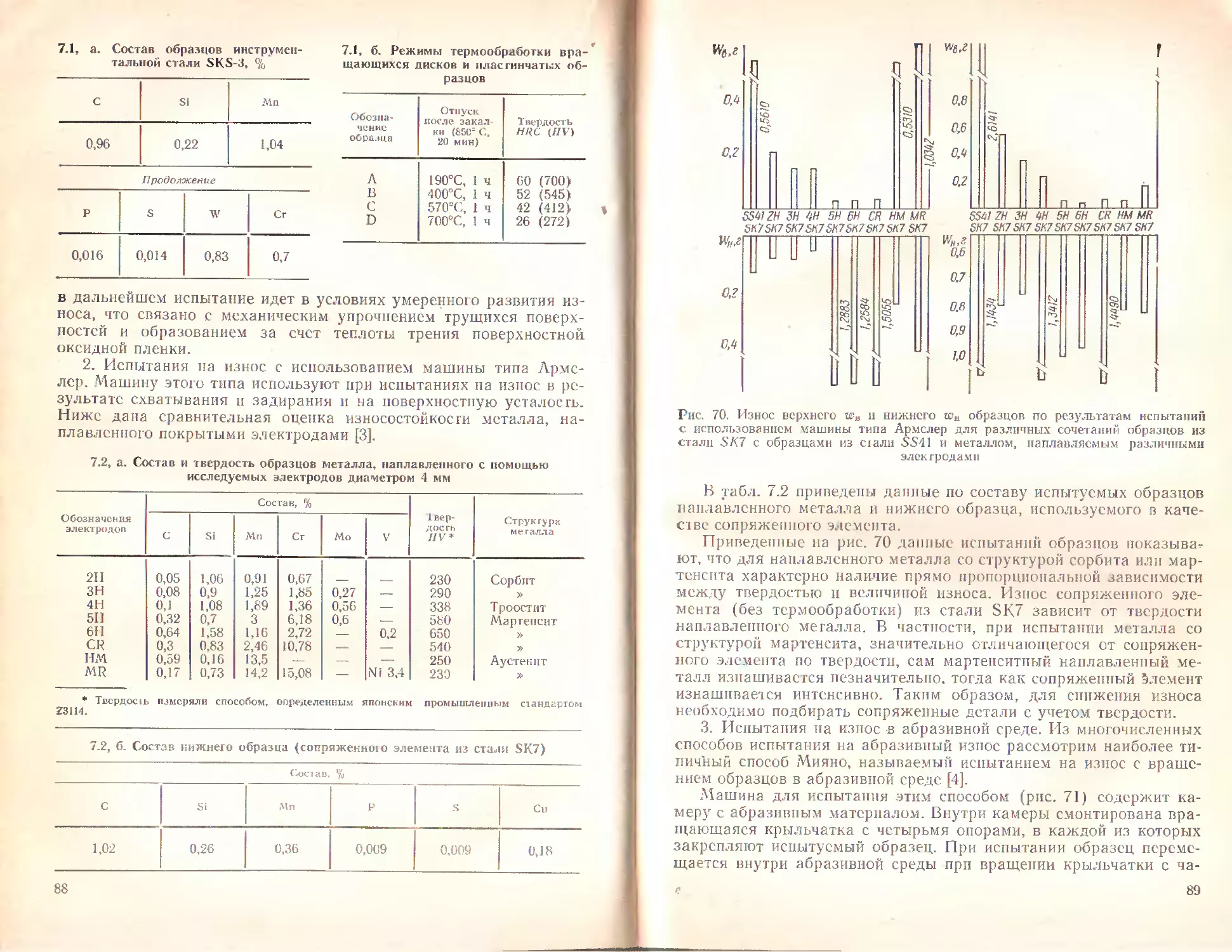

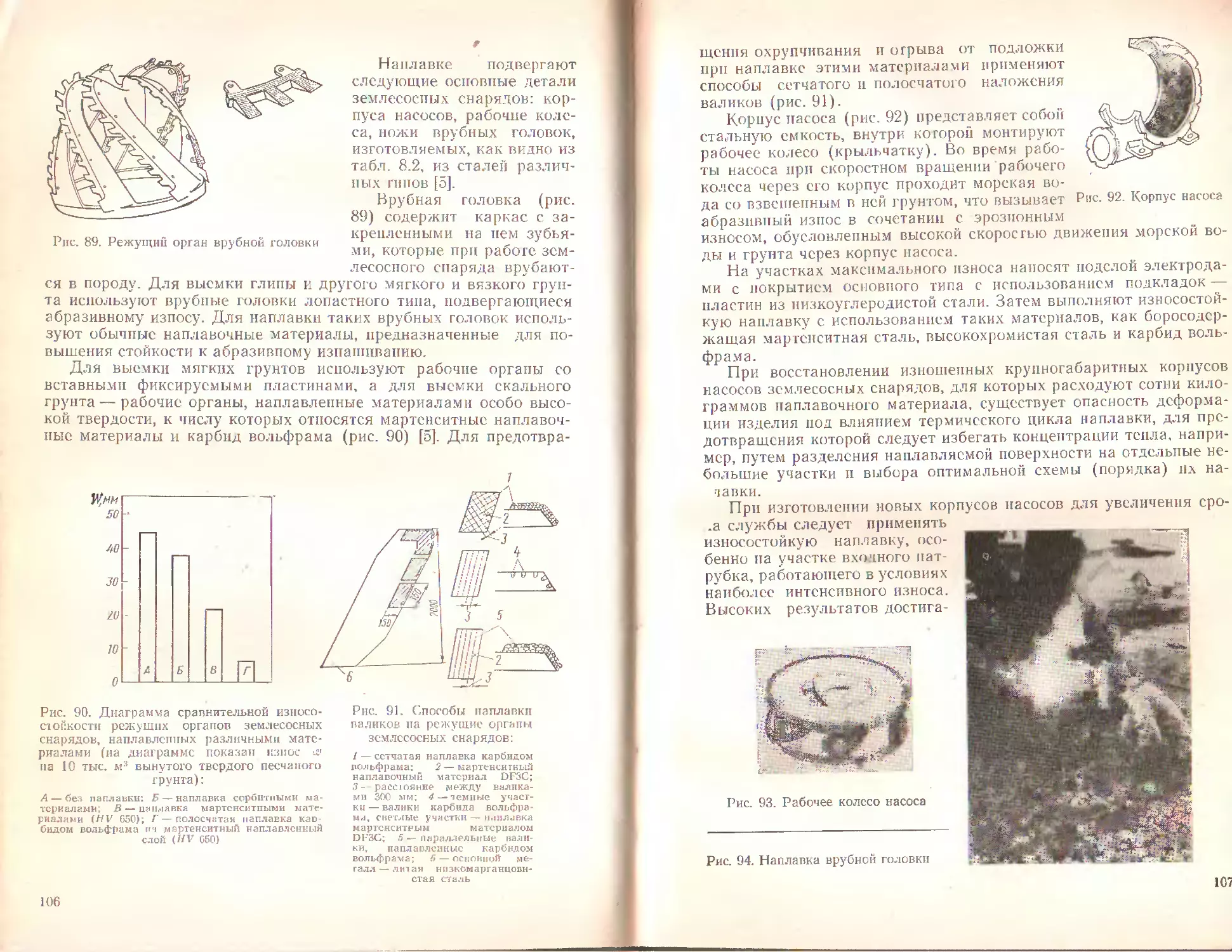

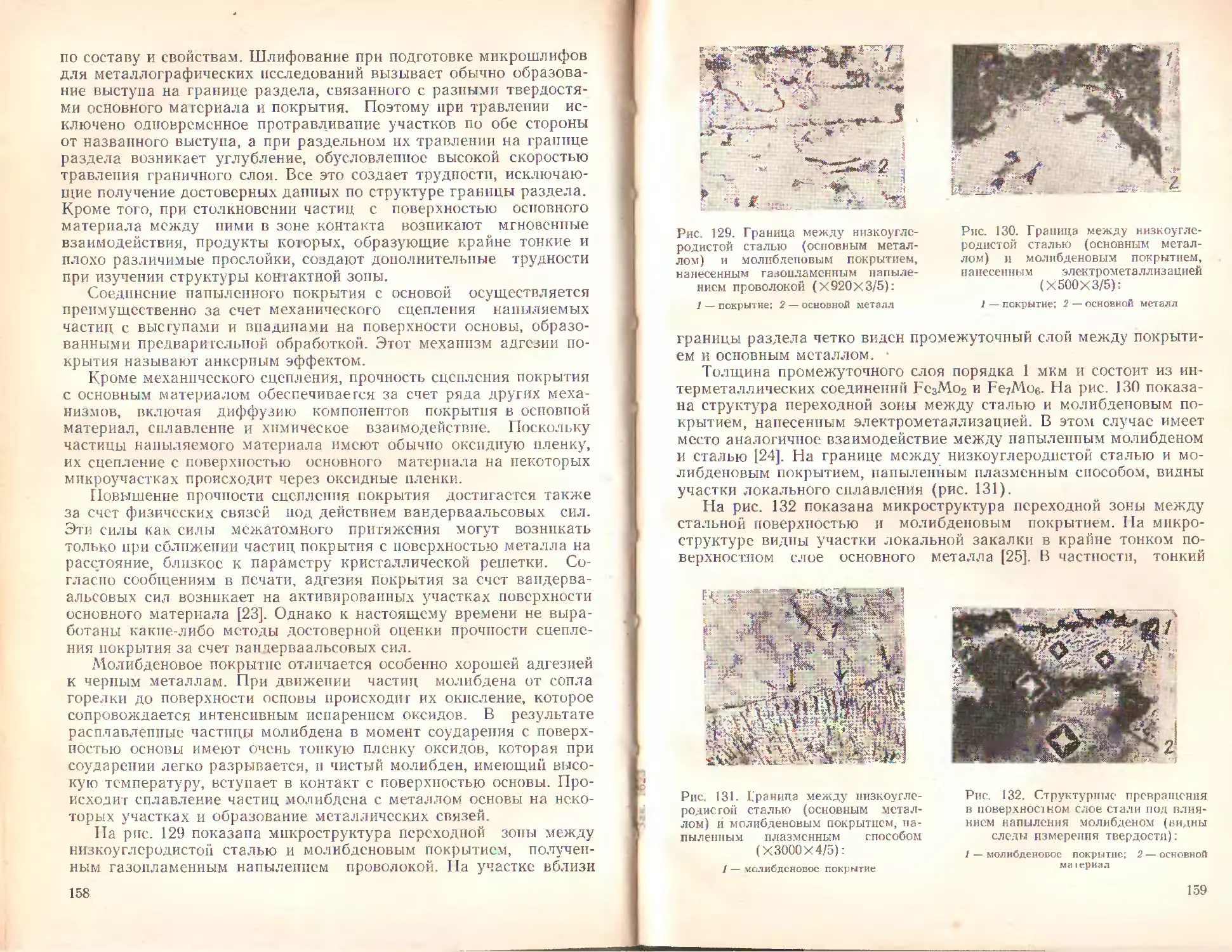

стойкой стали схематически характеризуется рис. 26. Коррозион-