Текст

СПРАВОЧНИК СТРОИТЕЛЯ ТРАНСПОРТНЫХ ТОННЕЛЕЙ

СПРАВОЧНИК

СТРОИТЕЛЯ ТРАНСПОРТНЫХ ТОННЕЛЕЙ

ПОД РЕДАКЦИЕЙ

канд. техн, наук

п. А/ЧАСОВИТИНА

ИЗДАТЕЛЬСТВО «ТРАНСПОРТ»

МОСКВА 1965

В книге на основе анализа и обобщения передового отечественного и зарубежного опыта приведены справочные данные по инженерно-геологическим изысканиям и исследованиям; геодезическо-маркшейдерским работам при изысканиях и строительстве; проектированию тра'ссы метрополитенов и тоннелей; по конструкциям тоннельных обделок,станций метрополитена, камер съездов и других подземных и наземных сооружений. Собраны основные сведения по энергоснабжению и механизации строительства, включая технические характеристики современных машин и электрооборудования. Описаны все применяемые способы производства работ по проходке тоннелей и других подземных сооружений, а также по реконструкции и капитальному ремонту железнодорожных тоннелей.

Справочник предназначен для изыскателей, маркшейдеров, геологов, конструкторов, строителей, механиков, электриков и путейцев, работающих в проектных и строительных организациях. Он будет полезен специалистам по подземным работам в энергетической, угольной, горнорудной, химической н других отраслях промышленности, а также студентам вузов и техникумов.

Сводный тем план литературы по транспорту 1965 г., 138

А вторы:

В. Г. Афанасьев, А. О. Белый, Ю. И. Боков, В. И. Бу-теску л, Н. М. Великанов, С. Г. Воейков, А. М. Горьков, Б. В. Грейц, В. П. Дмитриев, Д. А. Дорман, М. И. Иванаев, И. Ф. Карасев, В. И. Комаров, Ф. Л. Мироненко, Ю. 3. Муромцев, Г. Н. Сазонов, А. И. Семенов, Д. И. Степанов, А. И. Терентьев, И. А. Хабибулин, В. А. Ходом, П. А. Часовитин, Н. Е. Черкасов, В. В. Дкобс

ОПЕЧАТКИ

Страница Строка Напечатано Следует читать

52 140 140 141 263 431 438 и рис. 8 21 сверху 1 снизу 3 » 21 снизу 11 снизу 5 снизу 8 » 3400 (Бауманская и др.) Семеновская (рис. 58) Пилонная станция Семеновская Дополнительно ИПС-50 М НПР-5М 3700 (Бауманская (рис. 58) и др.) Семеновская Пилонная станция Бауманская Длительно НПР-50М НПР-50М

ВВЕДЕНИЕ

Тоннелестроение является одной из наиболее сложных отраслей транспортного строительства. Подземные сооружения работают в разнообразных инженерно-геологических условиях, подвергаются воздействию горного и гидростатического давления, сейсмических сил, агрессивной водной среды и других природных факторов. Горнопроходческие работы отличаются большой трудоемкостью, должны выполняться высококвалифицированными рабочими и требуют глубоких знаний от инженерно-технического персонала.

Первые известные в истории тоннели были построены для целей водоснабжения древних городов и пешеходного движения. Проходка их осуществлялась вручную в устойчивых породах, не требующих крепления. В XVII—XVIII вв. строились главным образом судоходные тоннели на водных путях сообщения.

Первый железнодорожный тоннель длиной 1190 м был сооружен в 1826—1830 гг. в Англии на линии Ливерпуль — Манчестер. Одновременно началось строительство железнодорожных тоннелей во Франции, а затем в Бельгии, Швейцарии, Германии, Италии, Швеции и других странах Западной Европы. В США первый железнодорожный тоннель длиной 270 м построен в 1831 —1833 гг. на линии Аллегаии — Портэдж в Пенсильвании.

В 1803—1813 гг. при проходке тоннелей стали применять бурильные механизмы ударного действия. В 1843 г. появились вращательные бурильные машины. В 1844 г. впервые было предложено применение сжатого воздуха для приведения в движение бурильных машин, а в 1851 г. эта идея была практически осуществлена в горном деле. В 80-х годах прошлого столетия появились гидравлические бурильные машины.

Дальнейшее развитие техники тоннелестроения связано со строительством альпийских тоннелей (середина XIX в.), большая протяженность и размеры поперечного сечения которых заставили прибегнуть к разнообразной механизации проходческих работ.

Первый подводный тоннель протяженностью 450 м с обделкой из кирпичной кладки построен под р. Темзой в Лондоне в 1825— 1843 гг. инж. Брюнелем при помощи сконструированного им проходческого щита прямоугольной формы.

В XX в. во всех развитых странах построено большое количество гидротехнических тоннелей в связи с сооружением гидроэлектростанций, городских тоннелей для прокладки инженерных коммуникаций и других подземных сооружений.

Наиболее крупными транспортными тоннелями, построенными в зарубежных странах за последнее время, являются:

автодорожный тоннель под Монбланом (1959—1964 гг.) между Италией и Францией длиной 11,6 км, поперечным сечением 72 лг3;

автодорожный тоннель в Гамбурге (1955—1956 гг.) длиной 1,2 км, поперечным сечением 65 м2;

железнодорожный тоннель Тетелугу — Седара в Южной Африке (1956—1957 гг.) длиной 6 км, поперечным сечением 30 м3’.

В нашей стране первые железнодорожные тоннели протяженностью 1 280 и 427 м сооружены в 1859—1862 гг. на Петербургско-Варшавской ж. д. В дальнейшем большое количество тоннелей было построено в гористых местностях Крыма, Кавказа, Урала.

Большое развитие тоннельное строительство получило в последние 20 лет. За этот период построено более 50 тоннелей, многие из которых имеют протяженность 2 км и более.

Резкое увеличение темпов строительства тоннелей в СССР стало возможным благодаря внедрению новой техники, комплексной механизации и передовой технологии проходческих работ. Достигнутые успехи коротко характеризуются данными таблицы.

Особое место в тоннелестроении занимает сооружение метрополитенов — лучшего вида внеуличного городского транспорта.

Первая линия метрополитена была построена в 1863 г. в Лондоне, а в настоящее время этот вид общественного транспорта в больших городах приобрел решающее значение. В Нью-Йорке, например, по линиям метрополитена перевозится 53% всех пассажиров, в Москве — 32% .

Метрополитены эксплуатируются в 33 городах мира. Продолжается строительство и проектирование метрополитенов в 32 городах, в том числе в Милане (Италия), Мюнхене и Штутгарте (ФРГ), Рио-де-Жанейро (Бразилия), Варшаве (Польская Народная Республика), Пекине (Китайская Народная Республика), Бомбее и Калькутте (Индия), Стамбуле (Турция), Хельсинках (Финляндия) и др.

Общая характеристика зарубежных метрополитенов приведена в таблице.

В СССР строительство метрополитена началось в Москве по решению Пленума ЦК ВКП(б) в июне 1931 г., который указал, что советский метрополитен в отличие от метрополитенов капиталистических стран должен быть наиболее удобным и общедоступным городским транспортом с хорошим архитектурным оформлением й вентиляцией.

В соответствии с этим решением развернулось строительство Кировского радиуса Московского метрополитена им. В. И. Ленина. Линия от Центрального парка культуры п отдыха им. Горького до Сокольников была построена за три года и сдана в эксплуатацию 15 мая 1935 г. В последующие годы в соответствии с генеральной схемой продолжалось строительство новых линий Московского метрополитена, совершенствовались конструкции Подземных сооружений и способы их возведения. Советская техника метростроения стала самой передовой в мире.

После Великой Отечественной войны началось строительство метрополитенов в Ленинграде и Киеве, а затем в Тбилиси и Баку. Были созданы новые механизированные щиты для проходки перегонных тоннелей и завершена комплексная механизация основных строительно-монтажных работ, что привело к резкому возрастанию скоростей проходки.

Широкое применение получили сборные железобетонные конструкции при строительстве всех сооружений метрополитена.

Основные данные о метрополитенах СССР приведены в таблице.

Характеристика основных транспортных тоннелей, построенных в СССР за последние годы

Наименование тоннелей Место расположения Время постройки в годах Длина в м Сечение тоннеля в л/2 Применявшиеся машины и механизмы Скорости проходки в пог. м в месяц

Бурение Погрузка породы Откатка средняя максимальная

Черноморские (11 тоннелей) Закавказская ж. д. 1 940-1 950 10 400 46 БМ-17; ОМ-506 Вручную Электровоз; вручную 15 26

Култукские (3 тоннеля) Восточно-Сибирская ж. д. 1943-1948 1 700 44 БМ-17; ОМ-506 Вручную 13 —

Чиатурскне Закавказская ж. д. 1949—1956 3 752 44 БМ-17; ОМ-506 ПМЛ-5 » 8-13 -—

Абаканский Восточно-Сибирская ж. д. 1952-1957 2 400 44 БМ-17; ОМ-506 с буровой рамой ППМ-2 Электровоз 20 50

Расвумчоррскнй Железная дорога к руднику комбината Апатит 1958-1964 5 000* 4 6 ПР-20; ПР-24л с буровой рамой МПР-6; Конвей-100 » 62 1 12

Кордонскнй Восточно-Сибирская ж. д. 1959-1961 940,5 4 6 ПР-24л; ПР-ЗОл с буровой рамой ППМ-4 х> 22,7 42,3

Манский То же 1960-1963 2 487 46 СБУ-2; ПР-20; ПР-24л с буровой рамой ППМ-4; МПР-6 55,5 63

Каспийский 1960-1962 1 569 46 ПР-20; ПР-24л с буровой рамой ППМ-4; МПР-6; тракторный погрузчик » 52,8 81

Коз и нс к пй » 1961—1963 1 393 46 ПР-24л; СБУ-2 МПР-6; Конвей-100 » 4 1 62

Крольский 1962-1964 2 252 46 ПР.-2 4 л; БА-1 МПР-6 51,3 85

Сусамырскмй Автомобильная дорога Фрунзе — Ош 1960-1964 2 562 58 ПР-20; ПР-24л ППМ-4; МПР-6; экскаватор Электровоз, автосамосвалы 52,6 93,1

Ялтинский г. Ялта (водоснабжение) 1961-1963 7 200 10 ПР-24л; БА-100 ПМЛ-5 Электровоз 111,8 230

сл * Общая протяженность тоннеля 7 000 м (строительство продолжается).

Некоторые данные о зарубежных метрополитенах (по состоянию на 1963 — 1964 гг.)

Страна Город Протяженность линий в км В том числе подземных в км Количество станций Среднее расстояние между станциями в км Максимальный уклон в 7оо Минимальный радиус кривой в м Год сдачи в эксплуатацию первой линии Геологиче- ские условия Материал обделки

Австрия Вена 26,5 6,5 25 1 ,06 30,3 50 1898 — Железобетон, металл

Австралия Аргентина Сидней Буэнос-Айрес . . 5,8 30,7 4,2 ‘ 6 54 0,97 0,59 33 50 .160 80 1926 1913 — Железобетон, бетон

Бельгия Брюссель .... 3,5 2 3 1, 16 — — 1952 — Железобетон, металл

Великобритания То же Лондон Глазго 392 10,4 213 6,5 278 15 1,3 0,71 33 62,5 100,6 200 1863 1897 Глины Плывун, ил, скальные поро- Чугун, кирпич,, бетон Бетон, чугун

Ливерпуль .... 7,7 — 6 1,3 — — 1886 ды Глины Кирпич, бетон ii-железобетон

Венгрия Будапешт .... 3,75 3 6 1 , 1 — — 1896 Бетон, железобетон, чугун

Греция Афины 12 2,4 — —— 28 160 1930 Бетон, железобетон

Дания Копенгаген . . . 1,6 — 2 — 25 250 1934 — —

Испания Мадрид 29 — 54 0,57 50 90 1919 — Бетон, камень

Барселона .... 21,6 4 23 0,8 37 160 1924 Бетон и железобетон

I

Италия Рим 10,5 6,1 8 1 , 1 35 200 1954 Глины, гравелистые пески Камень, кирпич, бетон, железобетон

» Милан ...... 12,5 — 21 0,5 ' 4 4 4 4 4 4 4 4 То же То нее

» Неаполь 12,3 5,5 9 1,4 13 250 1925 Глины, пески

Канада Торонто .... 7,34 5,2 12 0,7 34,5 120 1954 » гравий Бе гон, железобетон

Норвегия Осло 2 2 2 0,9 55 80 1928 Скальные породы То же

Португалия •Лиссабон 7 — 11 0,7 4 4 4 1959 • • 4

США Нью-Йорк .... 400 213 530 0,8 (3,2— 6,4) 55-30 106 1904 Скальные породы Бетон, железобетон, металл

Чикаго 131 — 135 0,8 30,3 98 1904 Глины То же

Филадельфия . . 47 29 55 0,87 50 32-49 1908 Гравелистые породы .»

» Бостон 4 5 18 33 1 50 122 1898 Пески, мелкий гравий 5>

Лос-Анжелос . . 1,2 — — — — 1925 — —

Кливленд .... 21,3 — 12 1,93 — — 1 955 —

Франция Париж 169 158 370 0,52 40 40 1900 Сухие мергели, суглинки, водоносные пески Бетон,’железобетон, jr каменная кладка

Швеция Стокгольм .... 60 7 45 0,7-0,9 40 200 1933 Скальные породы, плывун Бетон, железобетон, металл

Япония Токио 60 22 35 0,92 33,3 160 1927 Водоносные пески Бетон, железобетон

Осака 19,8 11,4 16 1,2 28 120 1933 То же То же

3> Нагоя 8,46 — . 6 1,32 33 125 1957 .»

Некоторые данные о метрополитенах СССР (по состоянию на 1 января 1965 г.)

Город, наименование,линий и участков Протяженность в км Количество станций Среднее расстояние между станциями в км Год сдачи в эксплуатацию Геологические условия Способы проходки Материал обделки

общая подземных линий

Москва (рис. 1) Кировско-Фрунзенская линия Сокольники—ЦПКиО им. Горького ЦПКиО им. Горького —Университет Университет —Юго-Западная Горьковско-Замоскворецкая линия Сокол —Пл. Свердлова . . . 9,5 р ,7 4,8 9,5 6,3 4,8 10 4 2 0,95 1,75 2,4 1935 1959 1963 Пески, плывун, глины, известняк Пески, глина, известняк Пески, глина Пески водонасыщенные, глины, известняк Щитовая проходка, закрытый способ с разработкой забоя по частям, частично под сжатым воздухом, открытый способ Щитовая проходка, закрытый способ с разработкой забоя на полное сечение Открытый способ, щитовая проходка Щитовая проходка, частично под сжатым воздухом, открытый способ Железобетон, бетон Сборный железобетон, чугун J Сборный железобетон, цельносекционная обделка Чугун, железобетон

21,3 9,5 20,6 9,5 16 6 1,33 1,58 1938

§1вДНХ

S I

I

Речной вокзал

Измайловская

Динамо

//

-У' V

Щелкове кая у *

3

Первомайская®^

< . Рижская

№

л

Сокольники

окая

Ленинский пр

Юго-Западная

Дская адская

Водный стадион

Войковская

Сокол

Измайловский парк

Схема линий .—> метрополитена

Рис. 1. Г. Московского

йлеоский ПК ид

наперекор

асно-

сельск

омсомоль

ская

бауманская

Дзержинская

Курская пл.Реболющш[£

Л

Таганская

Новослободская

белорусская

Маяковская

Леомонтовска

багратионовская

Краснопресненская

Ленинские горы

^уАкадемическа

Профсоюзная Новые Черемушки

Павелецкая

Автозаводская

о

Город, наименование линий, и участков Протяженность в км Количество станций

общая подземных линий

Пл. Свердлова —Автозавод-скал 0,4 6,4 3

Сокол —Речной вокзал . . . . 6,4 6,4 3

Арбате ко~П окровская линия 22,3 22,3 12

Пл. Революции —Курская . . Курская —Измайловская . . . 3,4 7,5 3,4 7,5 1

Киевская — Пл. Революции . 4,2 4,2 3

Измайловская — Первомайская 3,1 1, 1 2

Первомайская—Щелковская 1,7 1,7 1

19,9 17,9 | 13

Среднее расстояние между станциями в км Год сдачи в эксплуатацию Геологические условия Способы проходки Материал обделки

2,16 1943 Пески водонасыщенные, глины, известняк Щитовая проходка, частично под сжатым воздухом, открытый способ Чугун, [железобетон

2,09 1964 Пески водонасыщенные, супеси, глины Щитовая проходка с понижением уровня грунтовых вод, открытый способ То же

1,86 —

1,7 1,9 1938 1944 Глины, известняк Пески, глины, известняк Щитовая проходка Щитовая проходка, закрытый способ с разработкой забоя на полное сечение, открытый способ »

1,4 1953 Пески водонасыщенные, супеси, глины Щитовая проходка под сжатым воздухом »

1,6 1961 Пески, глины Щитовая проходка, открытый способ Сборный железобетон

1,7 1963 Пески водонасыщенные, глины Т о} же То лее

1,67 —

Арбатско-Филевская линия Калининская—Смоленская . . 2,1 2, 1 3

Смоленская —Киевская .... 2 1,4 1

Киевская —Фили 3, 9 0,7 3

Фили —Пионерская 3,5 2 3

11,5 6,2 10

Кольцевая линия ЦПКиО им. Горького —Курская 7,2 7,2 6

Курская —Белорусская . . . 7 7 4

Белорусская—ЦПКиО им. Горького 5,1 5, 1 ' 2

19,3 19,3 12

Риекская линия Ботанический сад—ВДНХ . . 5,4 5,4 4

0,7 1935 Песок, и ок сугли- Открытый способ Железобетон, бетон

1,6 1937 То же То же То же

1,3 1959 » Наземная линия

1,2 1961 » То же

1,16 —

1,2 1950 Глины, няк извест- Щитовая проходка, закрытый способ с разработкой забоя на полное сечение Чугун

1,75 1952 Глины, няк извест- То же »

2,55 1954 То же »

1,6 —

1,4 1958 Глины, няк извест- Чугун, сборный же лезобетои

Город, наименование линий I! участков Протяженность в км Количество станций

общая подземных линий

Калужская линия

Октябрьская —Новые Черемушки •*1. 10,1 9,4 6

Ленинград (р и с. 2) Кировско-Выборгская линия 109,8 101,1 73

Автово—Пл. Восстания . . . 10,8 10,8 8

Пл. Восстания—Пл. Ленина 3,4 3,4 2

Московско-Петроградская линия

Парк Победы—Технологический институт 6,6 6,6 5

Среднее расстояние между станциями в км Год сдачи в эксплуатацию Геологические условия Способы проходки Материал обделки

1,7 1962 Пески водоиа-сыщенные, глины, известняк Щитовая проходка (частично под сжатым воздухом), открытый способ Чугун, сборный железобетон

1,4g

1,35 1955 Глины, пески водонасыщенные Щитовая проходка (частично под сжатым воздухом) закрытый способ с разработкой забоя на полное сечение, открытый способ Чугун, сборный железобетон, бетон

1,7 1958 Глины Щитовая проходка, частично под сжатым воздухом Сборный железобетон > чугун

1,33 1961 Глины Щитовая проходка, закрытый способ с разработкой забоя на полное сечение То же

Технологический институт — Петроградская 5,9 5,9 4

26,7 26Л 19

Киев (р и с. 3)

Свяпюшино-Броварская линия

Днепр —Вокзальная 5,2 5,2 5

Вокзальная —Завод «Большевик» 3,5 3,5 9

Итого 8,7 8,7 7

Всего в СССР . . 145,2 136,5 99

•.GO

1,48 1963 Г лины Щитовая проходка, частично под сжатым воздухом, закрытый способ с разработкой забоя на полное сечение Сборный железобетон, чугун

1,4

1,04 1960 Глины, песок в о д она с ыще и н ы й То же Чугун, сборный железобетон

1,75 1963 Глины, песок Щитовая проходка, закрытый способ с разработкой забоя на полное сечение Сборный железобетон, чугун

1,43 — — — —

1,47 — — —

Рис. 2. Схема линий Ленинградского метрополитена

Рис. 3. Схема линий Киевского метрополитена

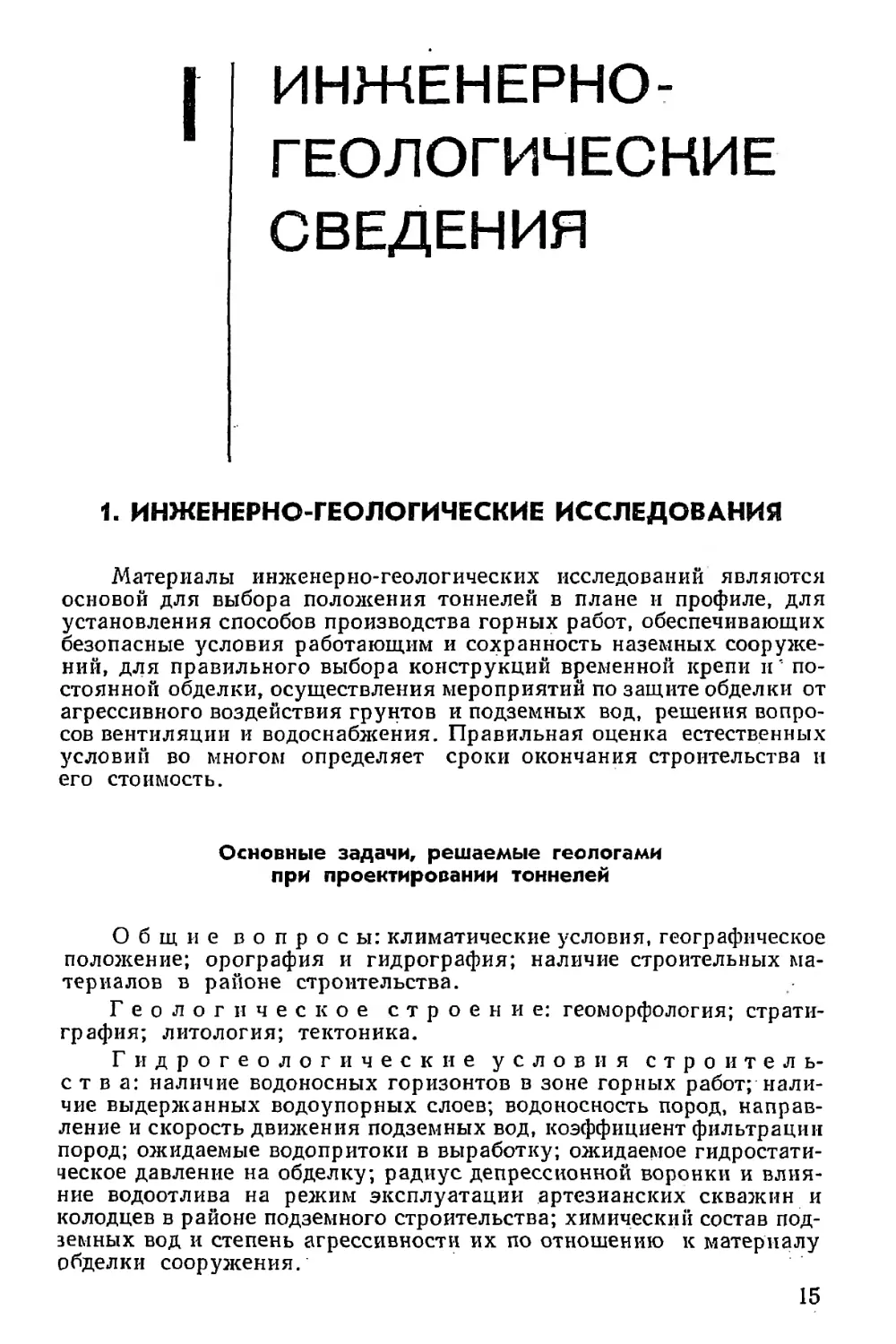

ИНЖЕНЕРНО-ГЕОЛОГИЧЕСКИЕ СВЕДЕНИЯ

1. ИНЖЕНЕРНО-ГЕОЛОГИЧЕСКИЕ ИССЛЕДОВАНИЯ

Материалы инженерно-геологических исследований являются основой для выбора положения тоннелей в плане и профиле, для установления способов производства горных работ, обеспечивающих безопасные условия работающим и сохранность наземных сооружений, для правильного выбора конструкций временной крепи и' постоянной обделки, осуществления мероприятий по защите обделки от агрессивного воздействия грунтов и подземных вод, решения вопросов вентиляции и водоснабжения. Правильная оценка естественных условий во многом определяет сроки окончания строительства и его стоимость.

Основные задачи, решаемые геологами при проектировании тоннелей

Общие вопросы: климатические условия, географическое положение; орография и гидрография; наличие строительных материалов в районе строительства.

Геологическое строение: геоморфология; стратиграфия; литология; тектоника.

Гидрогеологические условия строительства: наличие водоносных горизонтов в зоне горных работ; наличие выдержанных водоупорных слоев; водоносность пород, направление и скорость движения подземных вод, коэффициент фильтрации пород; ожидаемые водопритоки в выработку; ожидаемое гидростатическое давление на обделку; радиус депрессионной воронки и влияние водоотлива на режим эксплуатации артезианских скважин и колодцев в районе подземного строительства; химический состав подземных вод и степень агрессивности их по отношению к материалу обделки сооружения.

И н ж е н е р н о-г еологические условия строительства: общая устойчивость массива горных пород, наличие физико-геологических процессов и явлений и степень их активности, наличие тектонических нарушений с выделением зон раздробленных и неустойчивых пород, сейсмичность района; физико-механические свойства пород в массиве; характер трещиноватости; .участки и характер возможных нарушений устойчивости горных пород при проходке (вывалы, высыпания, выплывание пород и др.); условия и характер проявления горного давления; крепость пород, категории по разрабатываемости; возможность выветривания и выщелачивания пород при проходке и эксплуатации сооружений; ожидаемые температуры при горных работах; химико-минералогический состав горных пород и его влияние на материал обделки; газопроявления; возможность использования грунтов и воды из подземных выработок; прогноз развития под влиянием горных работ инженерно-геологических процессов и явлений; рекомендации по мероприятиям для их предотвращения.

Инженерно-геологические работы при изысканиях

Подготовительные работы: сбор и изучение литературных источников, отчетов и архивных материалов; составление сметы, программы и графика работ.

Инженерн о-г е о л о г и ч е с к а я съемка: описание и зарисовка искусственных и естественных обнажений горных пород, выходов подземных вод, физико-геологических явлений; устройство шурфов, мелких буровых скважин, расчисток; полевые лабораторные исследования; изучение форм рельефа; обследование состояния существующих зданий и сооружений; выявление существующих и заброшенных подземных выработок, определение мест для отвала породы и строительства околошахтных сооружений, составление инженерно-геологических карт, фотографирование.

Геофизические р а б о т ы: электроразведка (электропрофилирование, ВЭЗ, круговые ВЭЗ); сейсмические исследования, каротаж.

Р а з в е д о ч и ы е работы: бурение разведочных скважин, проходка шурфов, расчисток, канав, штолен.

Г п д р о г е о л о г и ч е с к и е работы: опытные одиночные и кустовые откачки; наливы;- определение скорости движения воды; стационарные наблюдения за режимом подземных вод.

Полевые испытания грунтов: пробные нагрузки в шурфах и скважинах, пенетрация статическая и динамическая, испытания сопротивления пород сдвигу; определение коэффициента отпора пород в шурфах и выработках.

Лабораторные работы: минералогические, петрографические и палеонтологические исследования; лабораторные анализы грунтов и воды.

Камеральные работы: обработка полевых материалов, обработка лабораторных данных, составление карт, разрезов, графиков- и отчета.

Инженерно-геологические факторы, определяющие степень сложности условий строительства тоннелей

Основные элементы Простые условия Сложные условия

Литологический состав Массив, однородный по литологическому составу; выработка располагается в пределах одного слоя Массив, неоднородный по литологическому составу; выработка пересекает несколько пластов

Геоморфология Физ ик о-геологические процессы и явления отсутствуют; косогоры и склоны устойчивы; рельеф спокойный Развиты активные физико-геологические процессы и явления; имеются древние погребенные размывы, выполненные неустойчивыми породами. Рельеф резко пересеченный

Тектоника Сейсмичность района менее семи баллов; антиклиналь; согласное залегание крутопадающих слоев; тоннель проходит вкрест простирания пластов; трещиноватость слабая или отсутствует Сейсмичность района семь баллов и более; синклиналь; флексуры; пологое залегание слоев; тоннель проходит по простиранию пластов; наличие тектонических нарушений — сбросов, сдвигов, разрывов, кливажа; зон дробления, сильной трещиноватости

Газоносность Подземные газы отсутствуют Встречен метан, углекислый газ, сероводород

Гидрогеологические условия Водоносные горизонты отсутствуют пли имеется один, но без связи с поверхностными водоемами. Воды имеют малые (до 30 м) напоры; неагрессивны по отношению к бетону и металлам. Водоотдача грунтов хорошая; водопрпток в выработку менее 50 Многочисленные водоносные горизонты, часто имеющие связь с поверхностными водоемами; напоры более 30 м, плывуны. Воды обладают агрессивными свойствами по отношению к бетону и металлам; слабая водоотдача грунтов; водо-лрнток в выработку более 50 м?{ч.

Объем буровых работ при инженерно-геологических исследованиях

Объем и способы производства буровых работ при инженерногеологических исследованиях определяются глубиной заложения тоннелей, доступностью района изысканий, сложностью инженерногеологических условий и этапом проектирования.

Характеристика тоннелей Инженерно-геологические условия Примерный объем буровых работ

Же ле знод о решение и автодорожные тоннели Длина до 300 м Простые 7 разведочных скважин (из них по 3 скважины на портальных участках)

2 Зак. 1511

17

Характеристика тоннелей Инженерногеологические условия Примерный объем буровых работ

Глубина заложения до 300 м Сложные 1 1 разведочных скважин (из них по 3—4 скважины на каждом портале, остальные вдоль осн тоннеля)

Длина более 300 м Простые По 3 скважины на порталах н по одной через каждые 150—250 м по длине тоннеля

Глубина заложения до 300 м Сложные По 3 скважины на каждом портале, по одной скважине в 50 м от порталов н по одной скважине через каждые 100—150 м по трассе тоннеля

Глубина заложения бо- Простые или Буровых работ, как пра-

лее 300 м Метрополитены мелкого сложные, труднодоступные для изыскания места вило, не производится. Применяются геофизические методы разведки; проходятся разведочные горные выработки

заложения

Перегонные тоннели Простые Сложные 15 скважин на 1 км трассы От 30 до 75 скважин на 1 км трассы

Станции Метрополитены глубокого Простые Сложные 6 скважин на одну станцию 8—12 скважин на одну станцию

з сложения

Перегонные тоннели Простые Сложные 15 скважин на 1 км трассы До 100 скважин на 1 км трассы

Станции Всякие 6 скважин на одну станцию

Стволы шахт 3 скважины

2. ВОЗМОЖНЫЕ ИНЖЕНЕРНО-ГЕОЛОГИЧЕСКИЕ ПРОЦЕССЫ И ЯВЛЕНИЯ ПРИ ПРОХОДКЕ ТОННЕЛЕЙ

Способ 1 работ Процессы н общие для способа явления, данного работ Типы пород, вскрываемых забоем Возможные дополнительные процессы и явления

в о fcf Из м енен ня напряжен и й в массиве. Подземное выветривание. Горное давление. Сдвижение горных пород. Осадка земной поверхности Скальные и по-лускальные породы Повышение трещиноватости, вывалы отдельных глыб. При водоотливе: снижение уровня подземных вод, образование депресси-онной воронки. Гидростатическое уплотнение пород (глинистых п песчаных) в зоне депрессноииой воронки и дополнительная осадка земной поверхности

вциальных мето, Вымывание глинистого заполнителя трещин и карстовых пустот, суффозия доломитовой муки. Выщелачивание горных пород. Прорывы подземных вод или газа. Горные удары и стреляние пород

фименения сп< Глинистые породы При увлажнении — уменьшение прочности. При усыхании — уменьшение или увеличение прочности. Пучение, усадка, растрескивание. Прогиб слоев, вывалы и высыпание пород

Без г Песчаные породы влажные Виброуплотнение или разрыхление. Высыпание

Песчаные породы водоносные . Снижение уровня грунтовых вод, образование деп-ресспоиной воронки и обжатие глинистых и песчаных пород в ее зоне. Гидродинамическое давление, суффозия, выплывание и прорывы плывунов. Дополнительная осадка земной поверхности

С применением искусственного замораживания пород При замораживании: пон иж ен ие те м пер ат у ры, льдообразование, повышение прочности, уменьшение водопроницаемости, образование новой структуры грунта При проходке: изменение напряжений в массиве, горное давление, сдвижение горных пород, осадка земной поверхности Скальные в по-лускальиые породы Глинистые породы При замораживании: растрескивание, уменьшение пли ликвидация водопрнто-ка. При оттаивании: иногда разрыхление, увеличение водопроницаемости При замораживании: миграция влаги и диффузия солей, морозное пучение, подъем поверхности земли. При оттаивании: частое уменьшение прочности и по-

Способ работ Процессы и явления, общие для данного способа работ Типы пород, вскрываемых забоем Возможные дополнительные процессы п явления

С применением искусствен-ного замораживания пород При оттаивании: повышение температуры, переход твердой фазы (льда) в жидкую Песчаные породы водоносные вышение водопроницаемости. Дополнительные сдвижения горных пород (часто как рыхлых), горное давление и осадка земной поверхности При оттаивании: приобретение первоначальных свойств, дополнительные сдвижения горных пород и осадка земной поверхности

С применением сжатого воздуха (кессона) Осушение пород в зоне забоя, изменение напряжений в массиве, горное давление, осадка земной поверхности Скальные и по-лускальные породы Глинистые породы Песчаные породы водоносные Увеличение пластового давления, подъем уровня подземных вод, уменьшение или ликвидация водопри-тока Уменьшение влажности пород в зоне забоя, слабое растрескивание пород, расширение существующих трещин Повышение пластового давления, подъем уровня грунтовых вод, иногда за-болочивание поверхности земли. Образование газожидкостной смеси в пласте. Уплотнение пород, создание новой структуры грунта. Подъем земной поверхности (при чрезмерном давлении сжатого воздуха в забое и малой глубине выработки)

С применением искусственного водопонижения Снижение уровня подземных вод, нарастание гидродинамического давления, образование де-прессионной воронки н уплотнение глинистых и песчаных пород в ее зоне. Сдвижение пород, горное давление, осадка земной поверхности Скальные и по-лускальные породы Песчаные породы Вымывание заполнителя трещин и карстовых пустот Суффозия и дополнительная осадка земной поверхности

3. ОПРЕДЕЛЕНИЕ ТЕМПЕРАТУРЫ ПОРОД В ГОРНОЙ ВЫРАБОТКЕ

H — h 7*11 = “1“ Q »

где /в — средняя температура воздуха в данной местности;

Н—глубина выработки;

h — глубина слоя постоянных годовых температур;

G — геотермическая ступень (для приближенных расчетов 33 м на 1°С).

4. ГОРНОТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ И ПОКАЗАТЕЛИ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ГОРНЫХ ПОРОД

Ориентировочные значения углов внутреннего трения (и), удельного сцепления (С в кгс!см?) и модулей деформаций (Е) для песчаных и глинистых грунтов в зависимости от ко-ффициента пористости, природной влажности и (для глин) влажности на границе раскатывания.

На п мен о» ванне породы Влажность на границе раскатывания в % Характеристика породы Коэффициенты пористости

0,41-0,5 0,51-0,6 0,61-0,7 0,71-0,8 0,81-0,95 0,96-1, I

Норм. Расч. Норм. Расч. Норм. Расч. Норм. Расч. Норм. Расч. Норм. Расч.

Пески С 0,02 0,01 — - мм

крупные Е 4 3 460 41 40 400 38 38 330 36 — — — —— —

Пески мм С 0,03 Мм 0,02 — 0,01 м— мм ^м ^м. 1 мм Мм мм

средней о 40 38 38 36 35 33 — — — — —•

крупности Ё 460 400 330 —

Пески С 0,06 0,01 0,04 0,02 ___ _ .

мелкие о Ё 38 370 36 36 280 34 32 240 30 — — и — — —

Пылева- С 0,08 0,02 0,06 0,01 0,04 м— мм. -м. ММ мм

тые пе- а 36 34 34 32 30 28 —• - —. —- мм — —•

с ки to •— Ё 240 120 100

Наименование породы Влажность на границе раскатывания в % Характе-рлстика породы - К оэффпцпенты пористости

0,4 1-0,5 0,51-0,6 0,61—0,7 0,71-0,8 0,81-0,95 , 0,96-1, 1

Норм. Расп. Норм. Расч. Норм. Расч. Норм. Расч. Норм. Расч. Норм. Расч.

<9,4 С 0,1 0,02 0,07 0,01 0,05 — —м . - — м— мм мм

с 30 28 28 26 27 25 — — — — —

Ё 180 — 240 — 1 10 — -— — — — —— —

9,5-125.4 С 0, 12 0,03 0,08 0,01 0,06 Мм мм мм мм мм —

CD 25 23 24 22 23 21 — — —— — — —

Ё 230 —• 160 — 130 — — — — — — —

12,5- С 0,42 0,14 0,21 0,07 0,14 0,04 0,07 0,02 ММ мм мм —

15,4 О 24 22 23 21 22 20 21 19 —— — — —

Ё 350 — 210 150 — 120 — — — — —

3 15,5- С мм 0,5 0, 19 0,25 0,11 0,19 0,08 0, 1 1 0,04 0,08 0,02

18,4 С — 22 20 21 19 20 18 19 17 18 16

£ Ё — — 300 — 190 1 130 — 100 1 — 80 —

18,5- С мм мм 0,68 0,28 0,34 0,19 0,28 0,1 0,19 0,06-

22,4 (? — — — 20 18 19 17 18 16 17 15

Ё — — — 300 180 — 130 — 90 —

22,5— С м_. мм 0,82 0,36 0,41 0,25 0,36 0. 12

26,4 <5 — —«— — -— м— — 18 16 17 15 16 14

Ё — — — — — 260 — 160 — 1 10 —

26,5- С — м— —— 0,94 0,40 0,47 0,22

30,4 о — —— — — —-. — — Мм 16 14 15 13

Ё — — — —’ — — — 220 — 140 ММ

Пределы прочности на сжатие наиболее распространенных горных пород

Породы Пределы прочности ссж в к.гс!см,~

От—до Характерное значение

Магматические: граниты , 370—3 800 1 500

сиениты 1 000—3 400 2 000

диориты 1 000-3 000 2 000

габбро н габбродиабазы 800—3 600 1 800

базальты 300—5 000 1 500

Метаморфические: гнейсы 800—3 700 1 600

кварциты 3 000—5 000 4 000

мраморы 300—2 600 1 000

кристаллические сланцы 200—1 000 45 0

глинистые сланцы 200—1 000 450

аргиллиты 450—1 200 850

серпентиниты 630—1 230 1 000

Осадочные: песчаники кремнистые Свыше 2 000 —

гипсы До 500 —

ангидриды » 1 200 —

известняки крепкие » 1 500 400—600

песчаники » 1 500 500

мергели 90—130 100

каменный уголь 60—160 ——

Прочность

некоторых горных пород при

разных деформациях

(в долях от прочности па сжатие)

Породы Растяжение Сдвиг Изгиб

Г ранит 0,02—0,04 0—0,8 0,09

Песчаник 0,02—0,05 0,06—0,2 0, 1—0,12

Известняк 0,04—0,1 0,08—0, 1 0,15

Глинистые сланцы 0,02—0, 17 . . . . . .

Коэффициенты разрыхляемооти горных пород К

Породы К Породы К

Песок, супесь .... Растительный грунт . . Жирная глина, тяжелый суглинок, гравий Мергель слабый .... Глинистые сланцы, слабые скальные породы 1, 1 — 1,2 1,2 —1,3 1,25—1,3 1,33—1,37 1,35—1,45 Скальные породы средней крепости I Крепкие скальные породы Весьма крепкие скальные породы 1,4 -1,6 1,45-1,8 1,8 —2,2

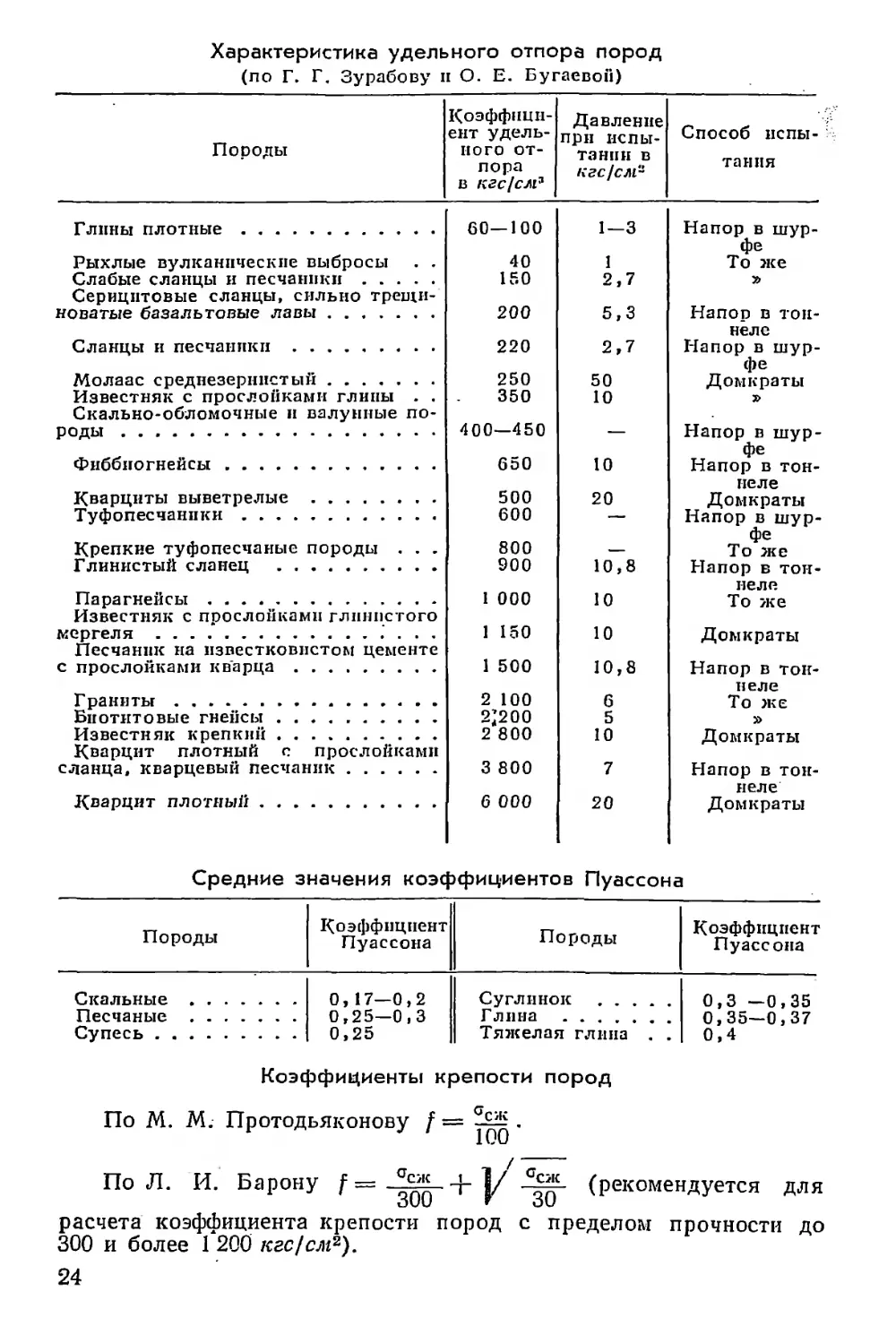

Характеристика удельного отпора пород (по Г. Г. Зурабову п О. Е. Бугаевой)

Породы Коэффициент удельного отпора в кгс/см3 Давление при испытании в кгс/см- Способ испытания

Глины плотные 60—100 1—3 Напор в шур-

Рыхлые вулканические выбросы . . 40 1 фе То же

Слабые сланцы и песчаники 150 2,7 »

Серицитовые сланцы, сильно трещиноватые базальтовые лавы 200 5,3 Напор в тон-

Сланцы и песчаники 220 2,7 не л с Напор в шур-

Молаас среднезернистый 250 50 фе Домкраты

Известняк с прослойками глины . . 350 10 »

Скально-обломочные и валунные по-РОДЫ 400—450 — Напор в шурфе Напор в тон-

Фиббиогнейсы 650 10

Кварциты выветрелые 500 20 неле Домкраты

Туфопесчаники 600 — Напор в шур-

Крепкие туфопесчаные породы . . - 800 — фе То же

Глинистый сланец 900 10,8 Напор в тон-

Парагнейсы 1 000 10 неле То же

Известняк с прослойками глинистого мергеля 1 150 10 Домкраты

Песчаник на известковистом цементе с прослойками кварца 1 500 10,8 Напор в тон-

Граниты 2 100 6 неле То же

Бпотитовые гнейсы 2*200 5 »

Известняк крепкий 2 800 10 Домкраты

Кварцит плотный с прослойками сланца, кварцевый песчаник 3 800 7 Напор в тон-

Кварцит плотный 6 000 20 неле Домкраты

Средние значения коэффициентов Пуассона

Породы Коэффициент Пуассона Породы Коэффициент Пуассона

Скальные Песчаные Супесь 0, 17—0,2 0,25—0,3 0,25 Суглинок Глина Тяжелая глина . . 0,3 —0,35 0,35—0,37 0,4

Коэффициенты крепости пород

По М. М. Протодьяконову f = .

По Л.

И. Барону

°СЖ 1 1/ °сж

300 V 30

(рекомендуется для

расчета коэффициента крепости пород с пределом прочности до 300 и более 1 200 кгс/см2).

5. КЛАССИФИКАЦИЯ ГОРНЫХ ПОРОД ПО КРЕПОСТИ

Породы Степень крепости Коэффициент крепости по Протодья-конову Средний объемный вес в плотном состоянии в Среднее значение угла внутреннего трения в град. Категория пород

по Протодьяконе ву по СНиПу

Наиболее крепкие, плотные и вязкие кварциты и базальты. Исключительные по крепости другие породы . В высшей степени крепкие 20 3 000-3 300 87 I XI

Очень крепкие гранитовые породы, кварцевый порфир, очень крепкий гранит, кремнистый сланец, менее крепкие, нежеле указанные выше, кварциты. Самые крепкие песчаники и известняки Очень крепкие 15 3 000-3 300 86 II X

Гранит (плотный) и гранитовые породы. Очень крепкие песчаники и известняки. Кварцевые рудные жилы. Крепкий конгломерат. Очень крепкие железные руды . Крепкие 10 2 800—3 000 84 III IX

Известняк (крепкий). Некрепкий гранит. Крепкие песчаники. Крепкий мрамор, доломит, колчедан » 8 2 800 83 Ша VIII

Обыкновенный песчаник. Железные руды Довольно крепкие 6 2 700 81 IV VIII

Песчанистые сланцьь Сланцеватые песчаники То же 5 2 600 79 IVa VII

Крепкий глинистый сланец. Некрепкий песчаник и известняк, мелкий конгломерат Средние 4 2 300-2 700 76 V VI—VII

Разнообразные сланцы (некрепкие), плотный мергель . > 3 2 500 72 Va VI

кэ СП

Породы

Мягкий сланец, мягкий известняк, мел, каменная соль, гипс. Мерзлый грунт, антрацит. Обыкновенный мергель. Разрушенный песчаник, сцементированная галька и хрящ, каменистый грунт.......................

Щебенистый грунт. Разрушенный сланец, слежавшаяся галька и щебень, крепкий каменный уголь, отвердевшая глина ............................................

Глина, Средний каменный уголь. Крепкий нанос — глинистый грунт .....................................

Легкая песчаная глина, лёсс, гравий. Мягкий уголь .

Растительная земля. Торф. Легкий суглинок, сырой песок ............................................

Песок осыпи, мелкий гравий, насыпная земля, добытый уголь ......................................

Плывуны, болотный грунт, разжиженный лёсс и другие разжиженные грунты ...........................

Продолжение

Степень крепости Коэффициент крепости по Протодья-конову Средний объемный вес в плотном состоянии в kz/m? Среднее значение узла внутреннего трения в град. Категория пород

по Прото-дьяко-иову по СНиПу

Довольно мягкие 2 2 300-2 600 63 VI VI

То же 1,5 2 000—2 300 56 Via IV—V

Мягкие 1 1 950 45 VII III

» 0,8 1 750 38 Vila II

Землистые 0,6 I 600-1 900 25-35 VIII I

Сыпучий песок 0,5 1 200-1 600 31 IX I

Плывучие 0,3 600-800 17 X 1

6. ОПРЕДЕЛЕНИЕ НАДЕЖНОСТИ ВОДОУПОРОВ ОТДЕЛЯЮЩИХ ГОРНЫЕ ВЫРАБОТКИ ОТ НАПОРНЫХ ВОД

Показатели Расчетные формулы

Критическое давление воды, при котором происходит разрыв защитного слоя (водоупора): По В. Д. Слесареву /х2

для кровли выработки ^кр — 6 °р р “71 лх п „ /х2 ,

» подошвы » Лер = 6 ар JF -I- 7 fl

Допустимое критическое гидростатическое давление: По В. Д. Слесареву

для кровли выработки /х2 Лхоп 71ар (Л (х /х2

» подошвы т> ”доп = ’I sp Т» “г Т "

Необходимое снижение гидростатического напора 2 /х2 5 = Н--1 Л £

Обозначен и я:

РКр — критическое давление, при котором происходит разрыв защитного слоя, в т/мл',

Ср — предел прочности горной породы на растяжение в mjM-i

РдОП— допустимое гидростатическое давление в т/м2-,

Л — расчетная мощность водоупора в лх;

/»! — мощность водонасыщенной несвязной породы в кровле выработки выше водоупора в м;

7 — объемный вес водоупорной породы в т/м3\

7Х — объемный вес водонасосной породы в т/м3',

т] — коэффициент, принимаемый равным 1,33 при невыдержанном залегании водоупорной породы и 2 при выдержанном залегании;

I — пролет (ширина) выработки в лх;

Н — гидростатический напор в лх.

ГЕОДЕЗИЧЕСНО-МАРНШЕЙДЕРСНИЁ РАБОТЫ

1. ГЕОДЕЗИЧЕСКОЕ ОБОСНОВАНИЕ

Основные геодезические работы при строительстве метрополитенов, железнодорожных и автодорожных тоннелей выполняются в соответствии с Инструкцией ТИ-Т-12-56 Минтрансстроя.

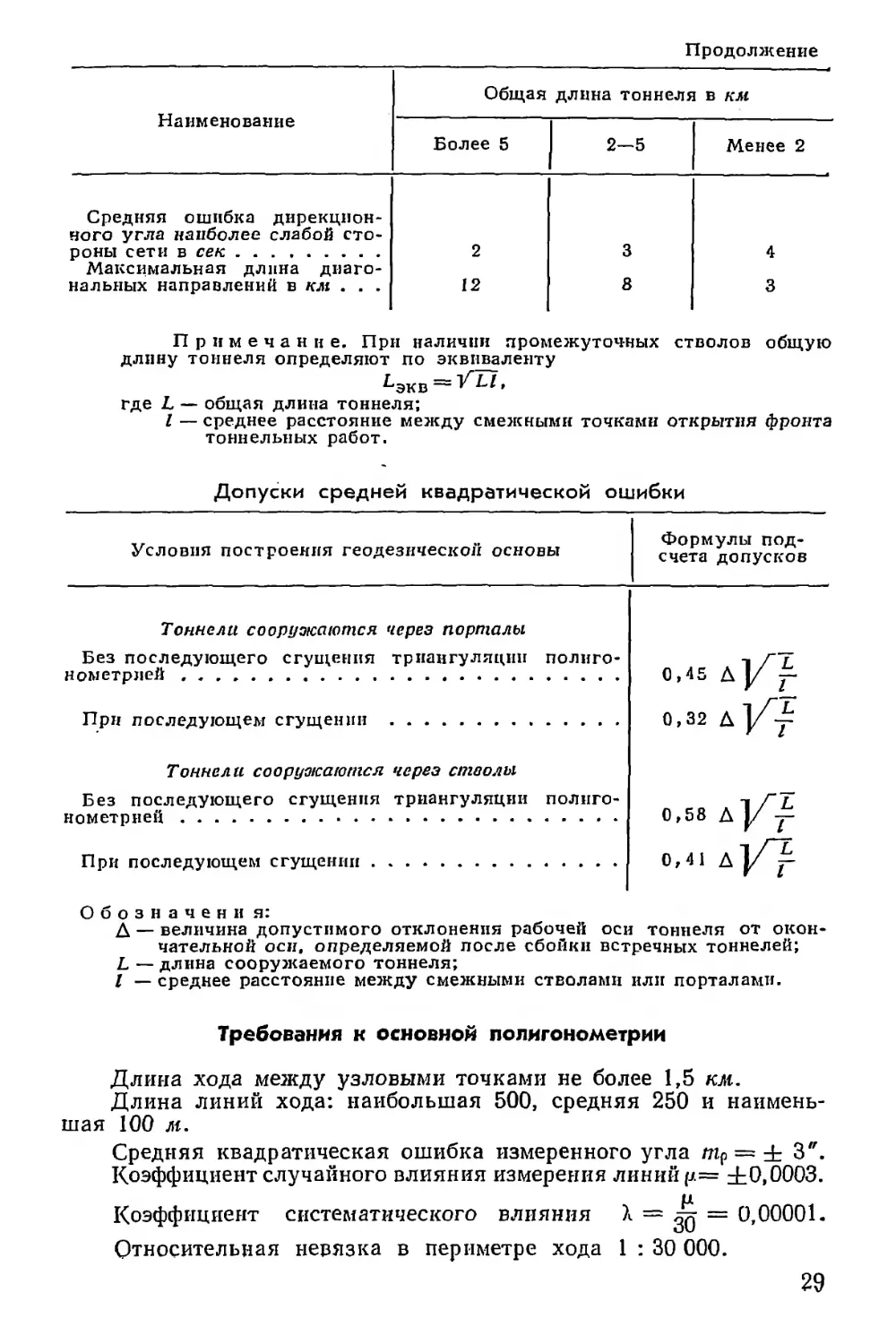

Требования к точности тоннельной триангуляции

Наименование Общая длина тоннеля в км

Более 5 2—5 Менее 2

Разряд триангуляции Длина сторон триангуляции I II III

в км Средняя квадратическая ошибка измеренного угла, подсчитанная по невязкам в треуголь- 2—8 1-4 0,5—2

никах, в сек Средняя квадратическая ошибка измеренного угла базисной сети, подсчитанная по невязкам в треугольниках, в ± 1 ±1,5 ±2

сек Относительная ошибка изме- ±0,8 ±1 ±1,5

рения длины базиса Средняя относительная ошпб- 1 : 600 000 I : 400 000 1 : 200 000

ка выходной стороны Допустимое увеличение ба- 1 : 300 000 1 : 200 000 1 : 100 000

зисной сети ромбического вида Относительная ошибка определения длины наиболее слабой 2 3 3

стороны сети 1 : 200 000 I : 100 000 I : 50 000

Наименование Общая длина тоннеля в км

Более 5 2—5 Менее 2

Средняя ошибка дирекцион-ного угла наиболее слабой стороны сети в сек 2 3 4

Максимальная длина диагональных направлений в км . . . 12 8 3

Примечание. При наличии промежуточных стволов общую длину тоннеля определяют по эквиваленту

^экв =

где L — общая длина тоннеля;

I — среднее расстояние между смежными точками открытия фронта тоннельных работ.

Допуски средней квадратической ошибки

Условия построения геодезической основы

Тоннели сооружаются через порталы

Без последующего сгущения триангуляции полигонометрией .....................................

При последующем сгущении ....................

Тоннели сооружаются через стволы

Без последующего сгущения триангуляции полигонометрией .....................................

При последующем сгущении.....................

Формулы подсчета допусков

0,45

0,32

0,58 Д]/^

0,41 д}/7

Обозначени я:

Л — величина допустимого отклонения рабочей оси тоннеля от окончательной оси, определяемой после сбойки встречных тоннелей;

L — длина сооружаемого тоннеля;

I — среднее расстояние между смежными стволами или порталами.

Требования к основной полигонометрии

Длина хода между узловыми точками не более 1,5 /см.

Длина линий хода: наибольшая 500, средняя 250 и наименьшая 100

Средняя квадратическая ошибка измеренного угла т? = ± 3". Коэффициент случайного влияния измерения линий р.= ±0,0003.

Коэффициент систематического влияния

> — — —

А “ 30 “

0,00001.

Относительная невязка в периметре хода 1 : 30 000.

Требования к подходной полигонометрии

Длина хода не более 300 м.

Наименьшая длина линий 30 м.

Расхождение двух отсчетов в полуприеме на замыкающее направление не более ± 8".

Расхождения значений, приведенных к нулю направлений, не более ± 10". _

Угловая невязка не должна превышать ± 8" V п, где п— число измеренных углов.

Расхождение между прямым и обратным измерением коротких линий не должно превышать 3 мм.

Требования к высотному обоснованию

Наименование Протяженность тоннеля в км

Более J 1 и менее

Разряд нивелирования Средняя случайная ошибка па 1 км хода в мм Максимальная длина нивелирных ходов между узловыми точками в км III ±2/п Не бо. IV ±2,5УлГ тее 1,5

Примечание, п — число штативов.

2. ОРИЕНТИРОВАНИЕ ПОДЗЕМНЫХ ВЫРАБОТОК

Производится геометрическим способом соединительных треугольников (рис. 4). Точки С и выбираются вблизи отвесов. Измеряются в натуре линии д; b\ с\ ar\ bf, q; и углы у;

По этим данным вычисляют углы аир, пользуясь формулами: asin-f bsiny

sin а =—-—; sin р = —-—,

или

tg “ = ± ; tg| = ± V.

2 г р(р — а) 2 У р(р — ь)

Затем по полученным значениям вычисляют координаты подземной точки Cj и дирекционный угол линии dL.

3. ПОДЗЕМНАЯ ПОЛИГОНОМЕТРИЯ (рис. 5)

Исходными геодезическими данными служат приствольные станы, полученные ориентированием через вертикальные шахты или пункты наземной геодезической основы, расположенные вблизи порталов и наклонных тоннелей. Основная полигонометрия прокладывается со сторонами от 50 до 100 м, рабочая — от 25 до 50 л(. 30

Рис. 4. Ориентирование шахты способом соединительных треугольников:

1 — отвесы с грузами; 2 — лебедки и центрировочные пластинки; 3— баки с маслом; 4— полигонометрические знаки; 5—теодолиты; 6 — настил на брусьях для крепления пластин и лебедок; 7 — копер из тюбингов и ствол шахты;

в —РУДиичный двор

Рис. 5. Схема передачи дирекцпопного угла и координат от приствольного стана в тоннели:

1 — ствол; 2 — подходная штольня; 3 — тоннели; 4— поперечные выработки; 5 — приствольные точки полигонометрии; б— пункты основной полигонометрии в тоннелях; 7 — пункты рабочей полигонометрии

Измерение длин производится стальными компарированнымп рулетками или проволоками при постоянном натяжении с учетом температуры и превышения концов мерного прибора. При невозможности непосредственного промера линий между знаками допускаются-косвенные способы измерений.

Угловые невязки в треугольниках основной полигонометрии не должны превышать + 8". Допустимые угловые невязки в замкну- -тых полигонах подсчитываются по формуле

/доп = i6

где п — число станций в полигонах.

При соединении полигонометрии между двумя шахтами, ориентированными способом соединительных треугольников, допустимая угловая невязка подсчитывается по формуле

/доп = ± (15"+ 8»/»).

где п — число станций подземного хода.

Знаки подземной полигонометрии должны быть надежно закреплены и систематически проверяться с целью выявления деформаций и осадок; они одновременно являются реперами высотной основы.

Допуски на измерение линий

Длина линий в м Допуск в мм

Менее 25 2

25—50 3

50—80 4

Прймеча и и е. При длине линий более 80 м допуск определяется относительной ошибкой 1 : 20 000.

4. ВЫСОТНАЯ ОСНОВА В ПОДЗЕМНЫХ ВЫРАБОТКАХ

Абсолютная отметка в подземные выработки передается через вертикальные стволы и скважины двумя техническими нивелирами с применением стальной компарированной рулетки и нивелирных реек.

Передача отметок через наклонные тоннели осуществляется геометрическим нивелированием. Допустимое расхождение отметок, полученных прямым и обратным нивелированием, не должно превышать Ч- 2Уп мм, где п — число штативов.

Передача отметок в подземные выработки производится с двух исходных наземных реперов и не менее чем на два подземных репера при двух горизонтах.

Отметки подземных реперов при передаче через ствол (рис. 6) вычисляются по формуле

Ят = Нп + а — [(/х — /о) + Ы Д/г] — Ь,

где Hl{ — отметка репера на поверхности;

а и b — отсчеты по рейкам;

/х и /2 — отсчеты по рулетке;

А/ — поправка в длину рулетки за счет температуры;

Д/г —поправка в длину рулетки за счет компарирования.

Рис. 6. Передача отметки с поверхности в подземные выработки:

/ — стенной репер; 2 — подземный репер; 3— нивелиры;

4 — рейки; 5 — копер; 6 — рулетка с грузом; 7 — лебедка

Поправка за счет температуры вычисляется по формуле д/° — al (/ср

где «=0,0000125 — коэффициент линейного расширения стали;

/ср — средняя температура на поверхности и в шахте; /q — температура компарирования рулетки.

Расхождения в отметках, полученных от двух передач (при разных горизонтах), не должны превышать 5 мм.

В нивелирных полигонах с числом штативов п допустимые невязки вычисляются по формулам:

при п > 10 /у, = 4- 2 У п мм;

при п < 10 /7, = ± 3 Уп мм.

Для ходов между реперами, отметки которых получены непосредственной передачей через стволы шахт, допустимые невязки вычисляются по формуле

fh = ± /36 Z.J + 36 £ + 32 мм’

где Li — длина нивелирного хода в км в подземных выработках*/ L—длина нивелирного хода на поверхности.

5. ДОКУМЕНТЫ, ПЕРЕДАВАЕМЫЕ ПРОЕКТНОЙ ОРГАНИЗАЦИЕЙ МАРКШЕЙДЕРСКИМ ОТДЕЛАМ СТРОИТЕЛЬСТВ

Каталог координат всех пунктов.

Схема триангуляции и полигонометрии в масштабе 1 : 500— 1 : 10 000 с описанием местоположения пунктов.

Каталог высотных марок и реперов с указанием адреса расположения их.

Схема нивелировок в масштабе 1 : 500—1 : 10 000.

Пояснительная записка.

План поверхности в масштабе 1 : 500 с нанесением трассы и городских подземных сооружений на полосе шириной в каждую сторону от оси не менее 100 м (при строительстве метрополитена мелкого заложения).

6. РАЗБИВОЧНЫЕ РАБОТЫ ПРИ СТРОИТЕЛЬСТВЕ ШАХТ

Основой для разбивки сооружений, связанных с шахтным подъемом, являются оси ствола; для разбивки вспомогательных сооружений — генеральный план площадок и рабочие чертежи, базирующиеся на геодезическом обосновании.

Разбивка центра ствола производится с двух пунктов полигонометрии. Укладку колец обделки контролируют четырьмя радиусами. После установки и надежного закрепления первых колец при-болчивают к бортам тюбингов или заделывают в бетон металлические пластины, на которые выносят оси ствола, и закрепляют их отверстиями диаметром 2 мм на равном расстоянии от центра ствола.

Через 15—20 м проходки перенос осей и отметок повторяют.

Перекос колец проверяют при помощи нивелира пли сообщающихся сосудов. По величине перекоса (крена) колец можно приближенно определить отклонение ствола от вертикали по формуле

где /г — крен кольца в мм;

b — глубина ствола в м;

d — диаметр ствола в м.

Полезное рабочее сечение ствола определяют по результатам съемки поперечных сечений через 5 м.

Разбивочные работы при армировке ствола производят от его осей.

7. МАРКШЕЙДЕРСКИЕ работы при строительстве ЭСКАЛАТОРНЫХ ТОННЕЛЕЙ

Ось эскалаторного тоннеля задается визирным лучом теодолита, установленного на специальном надежно закрепленном маркшейдерском столике.

Ось эскалатора №Z и наклонного хоЗа~

-—3900—-1300

№2

№1

4055—

—4300

3500 —

—№6

Рис. 7. Схема закрепления струн (в плайе):

1—линия, перпендикулярная оси тоннеля и проходящая через точку ее пересечения с уровнем чистого пола вестибюля; 2 — линия, перпендикулярная осп тоннеля и проходящая через точку ее пересечения с уровнем чистого пола станции

Координаты и отметку столика систематически проверяют от наземной геодезической основы.

Проверку положения сегментов укладываемых колец обделки и перпендикулярности плоскости колец к продольной оси тоннеля

Рис. 8. Закрепление постоянных маркшейдерских знаков в эскалаторном тоннеле:

1—маркшейдерский знак в бетопе;1>2 — нарезка иа фермах; 3 — маркшейдерский репер

производят измерением радиусов и образующих отточек, закрепленных на оси тоннеля.

После сбойки производят увязку осей и высотных отметок и закрепляют точки пересечения оси наклонного тоннеля с уровнями чистого пола станции и вестибюля.

Установка поперечных уголков при бетонировании фундаментов под эскалаторы производится с занижением против проекта на 10 мм. Продольные швеллеры устанавливаются от продольных и поперечных осей, закрепленных струнами (рис. 7). Плоскость литых направляющих натяжных и приводных станций должна быть расположена ниже уровня чистого пола на 310 мм горизонтально.

Установка этих станций производится от струн № 4 и 9, закрепленных перпендикулярно к продольным осям эскалаторов. Монтажные продольные оси эскалаторов закрепляются в натуре специальными знаками в бетоне лотка и нарезами на фермах (рис. 8) для использования их при ремонте во время эксплуатации.

8. МАРКШЕЙДЕРСКИЕ РАБОТЫ ПРИ СТРОИТЕЛЬСТВЕ ТОННЕЛЕЙ

ПРОХОДКА ГОРНЫМ СПОСОБОМ С ВОЗВЕДЕНИЕМ МОНОЛИТНОЙ ОБДЕЛКИ

Разбивка продольных осей выработок выполняется с точностью ± 5 мм одним из следующих способов:

1) выносом с полигонометрических знаков полярным способом осевых точек на заданных пикетах;

2) прокладкой линии, параллельной проектной оси, путем задания угла с полигонометрического знака (способ параллельного луча);

3) откладыванием от полигонометрических знаков величин их смещений от проектной оси выработки (способ произвольного створа).

Осевые точки закрепляют в своде выработки (сооружения) маркшейдерскими гвоздями или нарезками на металлической крепи. На кривых участках продольную ось закрепляют системой хорд или секущих. Отклонения (стрелки) заданных хорд от криволинейной оси могут не учитываться, если они не превышают: 2 см — для бетонных работ, 5 см <— для горных выработок.

Во всех случаях разбивки ось должна быть закреплена не менее чем тремя точками. В местах, где закрепление и пользование осью в своде затруднительно, пользуются смещенной линией параллельной оси. При проходке штолен на кривой разбивка очередной хорды выполняется путем, смещения осевых отвесов предыдущей хорды на новый створ. Продольная ось выработок закрепляется не реже чем через 5 м.

При наличии нижней штольни полигонометрия в верхней штольне в выработках большого сечения может не прокладываться, а ось сооружения передается на верхний горизонт от оси нижней штольни двумя отвесами через первую вертикальную сбойку (рис. 9, а). Окончательно ось корректируется одиночными отвесами через смежные вертикальные сбойки (рис. 9, б).

Высотные костыли в штольнях и других выработках закрепляются не реже чем через 5 м и нивелируются с точностью ± 5 мм. Определение отметок временных реперов в верхней штольне, производится нивелированием с применением стальной рулетки, опущенной через вертикальную сбойку (рис. 9, в).

Для разработки грунта при сооружении сводов тоннелей продольную ось закрепляют тремя отвесами, а уровень верха кружал маркшейдерскими гвоздями. В процессе разработки выносят нормаль к продольной оси для правильной установки временной крепи.

Установка кружал производится согласно требованиям технической инструкции.

Рис. 9. Передача на верхний горизонт выработки:

а — оси через одну вертикальную сбойку; б—осн через две вертикальные сбойки; в — отметок; / — створные отвесы нижнего горизонта; 2 — отвесы для передачи направления; 3 — створные отвесы верхнего горизонта; 4 — репер нижнего горизонта; 5 — высотный костыль верхнего горизонта; 6 — нивелирные рейки; 7 — рулетка; 8 — нивелир

Погрешность в установке их в плане и профиле не должна превышать ± 3 см. Величина строительного подъема кружал задается проектом сооружения. От установленных кружал производится съемка профиля выработки радиальными промерами.

По окончании бетонирования производится съемка поперечных сечений обделки одним из следующих способов:

1) измерением восьми радиусов от закрепленной в тоннеле линии центров;

2) засечками от горизонтального базиса, разбиваемого для каждого сечения;

3) оптическим инструментом ТТМ. На прямых участках тоннелей поперечные сечения снимаются через 10 м, на^кривых через 5 м и, кроме того, в наиболее характерных местах.

Для установки и проверки кружал внутренней "железобетонной оболочки в нескольких местах закрепляют центры тоннеля и между ними натягивают проволоку, от которой и производят промеры.

Кружала устанавливают с точностью ± 2 см.

ПРОХОДКА С РАЗРАБОТКОЙ ЗАБОЯ НА ПОЛНОЕ СЕЧЕНИЕ И ВОЗВЕДЕНИЕМ СБОРНОЙ ОБДЕЛКИ

Для укладки первых (прорезных) колец разбивают и закрепляют продольную ось тоннеля и нормаль к ней, а также центр тоннеля. Первые лотковые сегменты кольца устанавливают симметрично

продольной оси на проектную отметку. Монтаж последующих сегментов первых колец производят согласно укладочной схеме и контролируют измерением радиусов п расстояний от нормали до плоскости кольца, а также проверкой отсутствия кручения.

При дальнейшей проходке тоннеля определяют эллиптичность, положение в плане и профиле, боковое опережение, пикетаж и вертикальное опережение колец обделки. Эллиптичность колец измеряется рулеткой по четырем диаметрам: вертикальному, горизонтальному и двум косым под углом 45 . Положение колец в плане определяется одним из следующих способов: от продольной оси, закрепленной в своде тоннеля, от смещенной оси или инструментально с полигонометрического знака.

’ Положение колец в профиле определяется нивелированием.

На кривых участках при расчетах вставки клиновидных элементов обделки (конические кольца, прокладки) предварительно вычисляются для каждого вида ее следующие данные: опережение и величина уклона, создаваемые клином, угловой поворот клина.

Количество клиновидных колец или прокладок, которые надо установить на горизонтальной или вертикальной кривой, подсчитывается путем деления угла поворота трассы в плане или профиле на угол одного клина.

ЩИТОВАЯ ПРОХОДКА

При сооружении тоннелей всех назначений с применением тоннельных щитов выполняются следующие маркшейдерские работы:

закрепляются необходимые оси и отметки в монтажных камерах;

определяется положение элементов и форма щита в процессе монтажа;

закрепляются маркшейдерские знаки и приборы на щите; корректируется направление щита в процессе прох'одки по трассе;

определяется положение щита после продвига; производится съемка колец тоннельной обделки.

Для монтажных работ в щитовой камере выносятся: проектная продольная ось щита, закрепленная в своде камеры не менее чем тремя точками; нормаль к продольной осп; проектная отметка условного горизонта, связанного с центром щита.

Щит монтируется иа направляющих рельсах или бетонном основании, выровненном с точностью ± 5 мм в плане и профиле. После окончания монтажа щита производится продольная и радиальная съемка его ножевой части, опорного кольца и оболочки.

На основании результатов съемки рассчитывают и закрепляют положение фактической продольной оси щита и определяют расстояния от этой оси до внешней и внутренней образующих ножа, опорного кольца и оболочки щнта.

На щите в верхней средней ячейке устанавливают следующие маркшейдерские знаки и оборудование (рис. 10):

1) две металлические дуги с сантиметровыми делениями и радиусом, равным расстоянию от центра щита до дуги. Дуги закрепляют на передней и задней плоскостях опорного кольца. Нулевые штрихи шкал должны лежать в вертикальной плоскости, проходящей через ось щита;

2) два специальных уровня, вмонтированных в металлические* коробки, или уклономер для определения продольного и поперечного уклонов щита;

3) три маркшейдерских знака, фиксирующих фактическую продольную ось щита и одновременно служащих для нивелирования;

4) две контрольные нивелирные марки на задней плоскости опорного кольца для определения поперечного уклона.

Рис. 10. Схема расположения маркшейдерских знаков иа щите и выполняемых измерений:

1— опорное кольцо щита; 2 — ножевое кольцо щита; 3 — оболочка щита; 4 — домкраты; 5 — контрольные нивелирные марки; б—щитовой оптический прибор; 7 — дуги оптического прибора; S — осевые щитовые марки

После закрепления всех маркшейдерских знаков на щите должны быть измерены:

расстояния между осевыми и нивелирными знаками (/9 и /10);

расстояния от ножа и хвоста щита до каждого осевого и нивелирного знака (/4, /5, /с и Z7);

длина ножа (ZJ опорного кольца (Z2) и оболочки щита от хвоста до опорного кольца (/3);

общая длина щита (/8);

расстояния от осевых знаков до низа оболочки и до фактической продольной оси щита Н2', Н3; hr\ й2 и Л3).

Определение деформации щита производится не реже одного раза в месяц путем измерений четырех диаметров в следующих плоскостях: в ножевой части щита, у опорного кольца, в свободной части оболочки щита.

Определение положения щита во время продвигов в плане производится при помощи щитовых приборов от осевых знаков, закрепленных в своде готового тоннеля, и другими способами, изложенными в маркшейдерской литературе. На кривых участках трассы при поль-

«3

Уклоны

й

Пикетаж на конец продОига

Отклонение диаметров в мм

«з

Положение колец О готовом тоннеле

Поломе-т! ние fra кмец Ck

Отклонение диаметров

8 мм

П сложение щита

Rots

£

£

i

16

18

23

15

7

8

2

3

*

1_

51

52

1.Ю55

1.1055

2+53Ц +5325

?*S$5

£

51

05b 52 53\Ш5А2+55№+5фЦ5

2+^50-20 ~+^2545

53 2+5125

40

9

45

О

10_ 40_ 45

Л

40

12 +0005 +0207

13 -0008 -ООО 5

£

+20

48

-Iff+15

45

40

41004

-0202

17_

-5

4.0

+25+2548

40

19_

45

20 О

21

+5

22 45_ +8

20

+20_

45

40

О

-10

45

Рпс.' 11/Образец щитового журнала

Граерах отклонении щита и колец обделки

Лита укладки

Пикетаж

Номера колеи______

Горизонтольная эллиптичность

При укладке

В готовом тоннеле Вертикаль на я эллиптичное ть

При укладне

В готовом тоннеле

го

Свод бона Лоток

ZI-I-5 25-1 l-as 6-И ro-g ♦ 970 «-5Z0 '8170 *-0250 *7170 20

80-60 -80-Z0-0

20

60 SO

Отклонение щита и 80 - 60-

центра кольца 8 плане ЦО-

20 -

Хвост щита 0-

Нож щита го-ьо-

Кольцо 60-

( центр) 50-

Отклонение щита и лотки кольца 6 профиле

Хвост щита Лом щита Кольцо (лоток) первичное нагнетение Повторное нагнетание Расчеканка

Размеры колец O°75 S ’.оо ’1ипИ И по4® Я ^fcgr’ колец а таг s"°8y

80-бо d

йО

Z0 о

?0-4

1.0-

617-

80-

Рмс. 12. Образец графика отклонений щита и колец обделки

зовании оптическим клином осевые знаки — сигналы закрепляются на концах хорд, длина которых определяется по формуле

5si па,

где R — радиус кривой;

а — угол оптического клина.

Осевые сигналы устанавливаются от полигонометрических знаков с точностью ± 3 мм. На кривых участках трассы порядок определения положения щита тот же, что и на прямых, с той лишь разницей, что в этом случае на объектив трубы прибора надевается оптический клин, изготовленный для данного радиуса кривой.

Положение щита в профиле определяется нивелиром или щитовым прибором с уровнем при оптической трубе путем отсчета по нивелирной рейке, подвешенной в своде готового тоннеля.

Отклонения щита от проектного направления трассы в плайе и профиле не должны превышать ± 50 мм. Эллиптичность колец сборной обделки при укладке допускается ± 25 мм., а в готовом тоннеле ± 50 мм.

Все данные наблюдений и результаты вычислений по определению положения щита и колец записываются в щитовом журнале (рис. 11). Положение щита и колец обделки систематически наносится на специальный график (рис. 12).

ПРОХОДКА ОТКРЫТЫМ СПОСОБОМ

Выполняются следующие маркшейдерские работы:

разбивка для перекладки городских подземных сооружений; разбивка и съемка скважин водопонижения;

разбивка свай, расстрелов и других элементов временной крепи котлованов;

разбивка и контроль основных габаритных размеров сооружения при строительстве лотка, стен я перекрытия нз сборного железобетона и при опалубочных работах;

основные разбивки для ведения облицовочных работ;

вынос отметок для планировки поверхности, связанной с обратной засыпкой готовых сооружений.

До начала сооружения тоннеля ось трассы должна быть разбита от знаков полигонометрии и надежно закреплена на поверхности. По мере углубления котлована и возведения отдельны?: частей тоннеля ось переносится вниз.

При траншейном способе строительства продольная ось сооружения выносится и закрепляется на расстрелах, а условный горизонт на внутренних полках свай. Внутренняя грань защитной стенки закрепляется на деревянных расстрелах маркшейдерскими гвоздями, на металлических расстрелах—нарезками, а в котлованах— без крепления на специально установленных для разбивки обносках. Во всех случаях разбивка должна производиться не реже чем через 10 м на прямых и кривых радиусами 1 500 м и более, через 5 м на кривых радиусами от 400 до 1 500 м и через 2,5 м на кривых радиусами 200 — 400 м.

Верх лотка тоннеля разбивается инструментально с точностью по высоте ± 1 см. Перед установкой опалубки колонн центры их должны быть разбиты с точностью ± 1 см и закреплены по продольной и поперечной осям. Установка опалубки перекрытия производится с запасом по высоте -|- 5 см.

9. ГЕОДЕЗИЧЕСКИЕ РАБОТЫ ПРИ УКЛАДКЕ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ В ТОННЕЛЯХ

Разбивка железнодорожного пути в тоннелях производится от:-; окончательно увязанной после сбоек подземной полигонометрии и высотной основы в соответствии с утвержденным укладочным пла- \ ном и профилем пути, увязанным с геометрической схемой трассы, или в соответствии с рабочим профилем железнодорожного пути. Укладка и рихтовка пути производятся от путейских реперов (рис. 13 и 14). Путейские реперы устанавливаются от полигоиометриче-

Рпс. 13. Путейский репер:

1 — стакан репера с резьбой; 2 — реперный болт

Рис. 14. Закрепление путейского репера в тоннелях (размеры в мм):

1—прямоугольного сечения; 2— с тюбинговой обделкой; 3—путейский репер: 4— бетонная подливка; 5 — уровень головки ближайшего рельса; 6—поверхность щебенки или путевого бетона; 7 — лоток тоннеля

ских знаков па прямых участках трассы с правой стороны по ходу поезда, на кривых —с внешней стороны кривой, т. е. со стороны возвышенного рельса.

В состав геодезических работ при укладке пути входят: разбивка и закрепление в тоннеле основных точек пути, характеризующих его план и пр.офиль;

разбивка по пикетажу и высоте и закрепление на стенах тоннеля мест постановки путейских реперов;

установка путейских реперов по высоте;

инструментальное определение и вычисление расстояний от отверстий в болтах путейских реперов до внутренней грани ближайшего к реперу рельса;

инструментальная рихтовка в плане и профиле рельсов перед бетонированием шпал;

Детальная съемка пути й оборудования в тоннеле;

окончательное нивелирование головки рельсов всего пути после бетонирования или укладки щебеночного балласта.

Невязку между двумя смежными ПЗ, полученную при разбивке положения реперов по пикетажу, распределяют равномерно на все интервалы между реперами. На кривых участках пути разность пи-кетажей между смежными реперами должна быть исправлена на величину

Dd

Ad. — —5-

где D — среднее расстояние путейских реперов от оси пути;

7? — радиус кривой;

d — откладываемая разность пикетажей.

Отклонение путейских реперов от проектного пикетажа не должно превышать ± 3 см. На прямых участках трассы определение рас-

стояния путейского репера от оси производят от линии, параллельной оси пути, заданной с ПЗ. Расстояние путейского репера до внутренней грани ближайшего к реперу рельса на прямой (в о) вычисляют по формуле

1 524

d = di nil — 2 ’

где oj — смещение полигонометрического знака от оси пути в лглг,

nil — отсчет по горизонтальной рейке в мм\

1 524 — ширина колен в мм.

На участках переходных кривых расстояние путейского репера от оси пути (рис. 15) определяют от линии, заданной с ПЗ, параллельно линии тангенса В. Н. Ишмаева

Рис. 15. Схема определения расстояния путейского репера от осп пути на переходной кривой:

1—путейский репер; 2— линия, параллельная линии тангенса; 3— линия тангенса; 4 — круговая кривая;

5 — переходная кривая

и вычисляют по формуле

d = o1 -I- nil -I- УI Ч- ^2 у

где Si — смещение ПЗ от линии тангенса;

nii — отсчет по рейке;

У1 — ордината от линии тангенса до переходной кривой на пикетаже путейского репера, вычисляемая по формуле

/7

у-. = — — —-—- , 1 6с 336 с*

где Z4- — длина переходной кривой от ее начала до определяемого репера;

с — параметр переходной кривой.

Последнее слагаемое —- можно принимать по таблице. 4с2

с - li в м

20 25 30 35 4 0 • 45 50 55 60

10 000 0,4 1 2 3,8 6,4 10,3 -

15 000 0,4 0,9 1,7 2,8 4,6 6,9 —

20 000 — — 0,5 0,9 1 > 5 2,6 3,9 5,7 —.—

25 000 — 0,6 1 1,6 2,5 3,7 5,2

30 000 — — — 0,7 1 , 1 1,7 2,5 3,6

35 000 — — — — 0,8 1,3 1,9 2,6

В пределах круговой кривой расстояние репера от оси пути (рис. 16) определяют от линии, заданной с ПЗ, параллельно хорде и вычисляют по формуле

Рис. 16. Схема определения расстояния путейского репера от осп пути на круговой кривой:

1— разбивочная ось; 2 — ось пути;

3 — ось тоннеля

, т, ------- Ь:

d = О] -j- ----- 2,

1 1 COS az ‘ ’

где oj —смещение ПЗ от разбивочной оси (круговой кривой);

nii — отсчет по горизонтальной рейке;

bj — стрелка прогиба дуги на пикетаже определяемого репера, вычисляемая по формуле

2R ’

где Ьо — стрелка прогиба дуги на середине хорды;

It — длина дуги от середины хорды до стрелки Ьь определяемая как разность пикетажных значений се-

редины хорды и определяемого репера, умноженная на Ri

отношение радиусов^;

R — радиус дуги, проходящей через ПЗ;

z — смещение оси пути от разбивочной оси кривой;

az — угол между радиусами, проходящими через середину хорды и через репергс номером I.

Стрелка прогиба дуги на середине хорды вычисляется по формуле

L2

где L—длина всей хорды, проходящей через ПЗ. 44

Расхождение между двумя определениями расстояний путейских реперов от оси пути ие должно превышать ± 3 льн.

На кривых участках пути с малым радиусом для получения расстояний рекомендуется определять координаты путейских реперов с пунктов полигонометрии. В этом случае, имея координаты центра кривой и путейских реперов, решением обратных геодезических задач вычисляют расстояния между этими точками. Расстояние же репера от оси пути вычисляют по формуле

d = D~(R-z),

где D — вычисленное расстояние между путейским репером и центром кривой;

R — радиус кривой;

z — смещение осн пути относительно разбивочной оси.

Ширина колеи на кривых устанавливается проектом в зависимости от радиуса кривой. Отклонение ширины колеи допускается + 4 и —2 мм.

При сдаче пути в постоянную эксплуатацию на плане тоннелей в масштабе 1 : 200 показывают:

все звенья или сварные плети с указанием количества шпал под каждым звеном или плетью;

расположение всех устройств и оборудования в тоннелях (светофоры, дроссельные и релейные ящики и т. д.), а также мест пересечения путей кабельными каналами;

положение третьего рельса с указанием пикетажей разрыва и перехода его с одной стороны пути на другую.

10. НАБЛЮДЕНИЯ ЗА ОСАДКАМИ И ДЕФОРМАЦИЯМИ СООРУЖЕНИЙ

Строительная организация по схемам маркшейдерской службы закладывает деформационные реперы, которые систематически наблюдаются маркшейдерскими отделами строительства. Для получения первичных значений (красных) отметок деформационных знаков между реперами II, III и IV разрядов прокладываются нивелирные хода. Нивелирование производится дважды разными исполнителями: техническим нивелиром и рейками с отсчетами по двум сторонам репки. Первичные отметки, а также описание и адрес деформационных реперов заносятся в специальные книги. При производстве работ по сооружению тоннелей нивелирование периодически повторяется и по его результатам выявляется величина осадок. Периодичность нивелирования устанавливается в зависимости от интенсивности осадок, но не реже чем через полтора месяца. Каждые шесть месяцев производится контрольное нивелирование исходных реперов.

Деформационные реперы в подземных сооружениях закладываются равномерно по всей площади с расстояниями между ними 10—15 м. Исходными реперами для наблюдения за деформацией служат знаки подземной высотной основы, удаленной от границ зоны осадок по обе стороны не менее 50 м.

После сооружения основной конструкции тоннелей метрополитенов и других подземных сооружений и затухания осадок наблюдения за деформацией на этих участках прекращаются.

11. ИСПОЛНИТЕЛЬНАЯ ДОКУМЕНТАЦИЯ МЕТРОПОЛИТЕНЫ

По окончании строительства метрополитена на все сооружения составляются исполнительные чертежи в двух экземплярах на чертежной бумаге «Гознак» форматом 31 X 43 см. Ответственность за своевременное, правильное и точное составление всех исполнительных чертежей возлагается на начальника строительства и главного маркшейдера. В процессе строительства производится съемка выработок и конструкций, а также систематизация съемочного материала.

Оба экземпляра исполнительных чертежей подписываются начальниками и главными маркшейдерами соответствующих строительств. Предъявлению правительственной комиссии и сдаче Управлению метрополитена подлежат следующие исполнительные чертежи и документы.

Трасса

Исполнительный план и профиль трассы с геологическим разрезом (М. горизонт. 1 : 5 000, М. вертик. 1 : 500);

план поверхности и подземных сооружений трассы (М. 1 : 500); геодезическая основа трассы;

каталог путейских реперов.

Станции

План тоннелей станции (М. 1 : 200);

продольные профили путевых тоннелей станции (М. горизонт. 1 : 200, М. вертик. 1 : 100);

продольный разрез по оси среднего тоннеля станции (М. 1 : 100);

план служебных помещений станции (М. 1 : 100);

поперечное сечение станции (М. 1 : 50);

план подсобных сооружений станции (понизительные подстанции, санузлы, пересадочные переходы и др.) (М. 1 : 100);

продольные разрезы служебных и подсобных сооружений станции (М. 1 : 100);

поперечные сечения служебных и подсобных сооружений станций (М. 1 : 50).

Вестибюли

Поэтажные планы вестибюля (М. 1 : 100);

продольный п поперечный разрезы вестибюля (М. 1 : 100);

главный фасад вестибюля (М. 1 : 100).

Эскалаторные тоннели

План эскалаторного тоннеля (М. 1 : 100); продольный разрез тоннеля (М. 1 : 100); поперечные сечения тоннеля (М. 1 : 50).

46

I

Перегонные тоннели

План перегонных тоннелей (М. 1 : 200);

продольные профили перегонных тоннелей (М. горизонт.

1 : 200, М. вертнк. 1 : 100);

поперечные сечения перегонных тоннелей (М. 1 : 50);

таблицы сечений перегонных тоннелей;

планы служебных и подсобных сооружений перегона (санузлы, дренажные перекачки и др.) (М. 1 : 100);

продольные разрезы служебных и подсобных сооружений перегона (М. 1 : 100);

поперечные сечения служебных сооружений перегона (М. 1 : 50);

планы присоединения скважин к городским коммуникациям (М. 1 : 500);

продольные профили присоединения скважин к городским коммуникациям (М. горизонт. 1 : 500, М. вертнк. 1 : 100).

Стволы, околоствольные сооружения и выработки

Вертикальные разрезы ствола (М. 1 : 200);

поперечные сечения ствола (М. 1 : 50);

планы вентиляционных сооружений (М. 1 : 100 или 1 : 200);

продольные разрезы и поперечные сечения околоствольных выработок (М. 1 : 100 и 1 : 50).

Дело

План участка депо (М. 1 : 500);

продольный профиль земляного полотна (М. горизонт. 1 : 500, М. вертнк. 1 : 100);

поперечные разрезы земляного полотна (М. 1: 100);

продольные профили подземных коммуникаций (М. горизонт.

1 : 500, М. вертнк. 1 : 100).

ЖЕЛЕЗНОДОРОЖНЫЕ, АВТОДОРОЖНЫЕ И ДРУГИЕ ТОННЕЛИ

При строительстве железнодорожных, автодорожных и других тоннелей составляются следующие исполнительные чертежи в двух экземплярах:

план участка строительства (М. 1 : 10 000—1 : 100 000);

план поверхности надтоннельной зоны (М. 1 : 500—1 : 5 000);

профиль трассы с геологическим разрезом (М. горизонт.

1 ; 500—1 : 5 000, М. вертнк. 1 : 500);

план тоннеля (М. 1 : 200);

продольный профиль тоннеля (М. горизонт. 1 : 200, М. вертик. 1 : 100);

продольный профиль дренажа тоннеля (М. горизонт. 1 : 200, М. вертик. 1 : 50);

поперечные сечения тоннеля (М. 1 : 50);

для портала и предпортальной выемки: план (М. 1 : 200), продольный профиль (М. горизонт. 1 : 200, М. вертик. 1: 100), поперечные сечения (М. 1 : 100);

фасад и продольный разрез портала (М. 1 : 100);

планы и продольные разрезы вентиляционных сооружений (М. 1 : 100);

схема и.каталоги геодезической основы.

ТРАССА

ТОННЕЛЕЙ

И ПЛАНИРОВКА

ОСНОВНЫХ

СООРУЖЕНИЙ

1. МЕТРОПОЛИТЕНЫ

Проектирование трассы отдельных линий в плане ведется в соответствии с перспективной схемой развития метрополитена. Как правило, трасса прокладывается вдоль основных магистралей города.

Глубина заложения тоннелей метрополитена назначается исходя из существующей застройки и планировки города, ширины городских проездов, расположения подземных коммуникаций, а также топографических, геологических и гидрогеологических условий.

Отдается предпочтение тоннелям мелкого заложения, обеспечивающим наибольшие удобства пассажирам и имеющим лучшие эксплуатационные и экономические показатели. Линии метрополитена глубокого заложения допускаются только в центральных районах в тех случаях, когда мелкое заложение вызывает нарушение крупных городских коммуникаций и значительные объемы работ по укреплению зданий. В районах новой застройки города и где это допускает существующая застройка в целях значительного удешевления строительства, следует рассматривать вопрос о возможности строительства наземных линий.

При глубоком з а л о ж е и и и метрополитена трасса проектируется по кратчайшему направлению независимо от расположения застройки на поверхности (обходятся только особо ценные монументальные сооружения и глубокие размывы коренных пород); радиусы кривых принимаются наибольшими; станции в продольном профиле располагаются на горбах в целях экономии электроэнергии, работы по подводке фундаментов зданий и их укреплению наименьшие (практически в местах расположения вестибюлей), стоимость строительства наибольшая.

При мелком заложении метрополитена значительно уменьшается стоимость входов, появляется возможность увеличить их количество и тем самым расширить (до 30%) зону обслуживания станциями, трассирование линии более сложно, так как оно осуществляется преимущественно под городскими проездами и слабо застро

енными кварталами, расход электроэнергии увеличивается на тягу, но одновременно уменьшается на эскалаторы; значительно увеличиваются объемы работ по перекладке городских подземных коммуникаций и подводке фундаментов под укрепляемые здания.

При строительстве наземных линий необходимо их увязывать с планировкой городской застройки, причем расстояние от наземной линии до зданий не должно быть менее 50 ж; на пересечении линии с основными городскими проездами требуется сооружение путепроводов (или тоннелей), с местными проездами — пешеходных переходов; линия должна озеленяться и ограждаться, трассирование линии в застроенных районах осложнено и неизбежно применение кривых малых радиусов; расход электроэнергии на освещение сокращается.

ГАБАРИТЫ

Габариты метрополитенов установлены исходя из следующих условий: пропуск в тоннелях вагонов шириной 2,7 м, высотой 3,7 м, длиной между центрами автосцепки 19,166 ж, с жесткой базой 12,6 м и базой тележки 2,1 ж, применение устройств пути при длине шпалы 2,7 м и контактного рельса с нижним токосъемом; размещение оборудования и обеспечение возможности прохода по тоннелю обслуживающего персонала.

Габарит приближения оборудования включает в себя габарит подвижного состава, учитывающий все отклонения вагона в движении при поломке одного комплекта рессор и возможные смещения верхнего строения пути. Размещенное за пределами габарита оборудование не может прийти в соприкосновение с подвижным составом. В нижней части этого габарита предусмотрены два очертания: одно для размещения кронштейна с контактным рельсом, другое — токоприемника вагона при отсутствии кронштейна и контактного рельса.

Габарит контактного рельса размещается внутри габарита оборудования с левой стороны.

Габарит приближения строений для перегонных тоннелей кругового очертания предусматривает размещение оборудования и дорожки для прохода служебного персонала с правой стороны по ходу движения. Этот габарит действителен также на кривых радиусом 200 ж и более. Симметричность вписывания габарита оборудования в габарит приближения строений достигается смещением оси пути внутрь кривой на величину, пропорциональную возвышению рельса.

Габарит приближения строений для перегонных тоннелей прямоугольного очертания на кривых увеличивается по ширине в зависимости от радиуса и величины возвышения наружного рельса. Уширение предусматривается также в пределах стрелочных переводов.

Габарит приближения строений для станционных тоннелей включает в себя и размещение посадочной платформы.

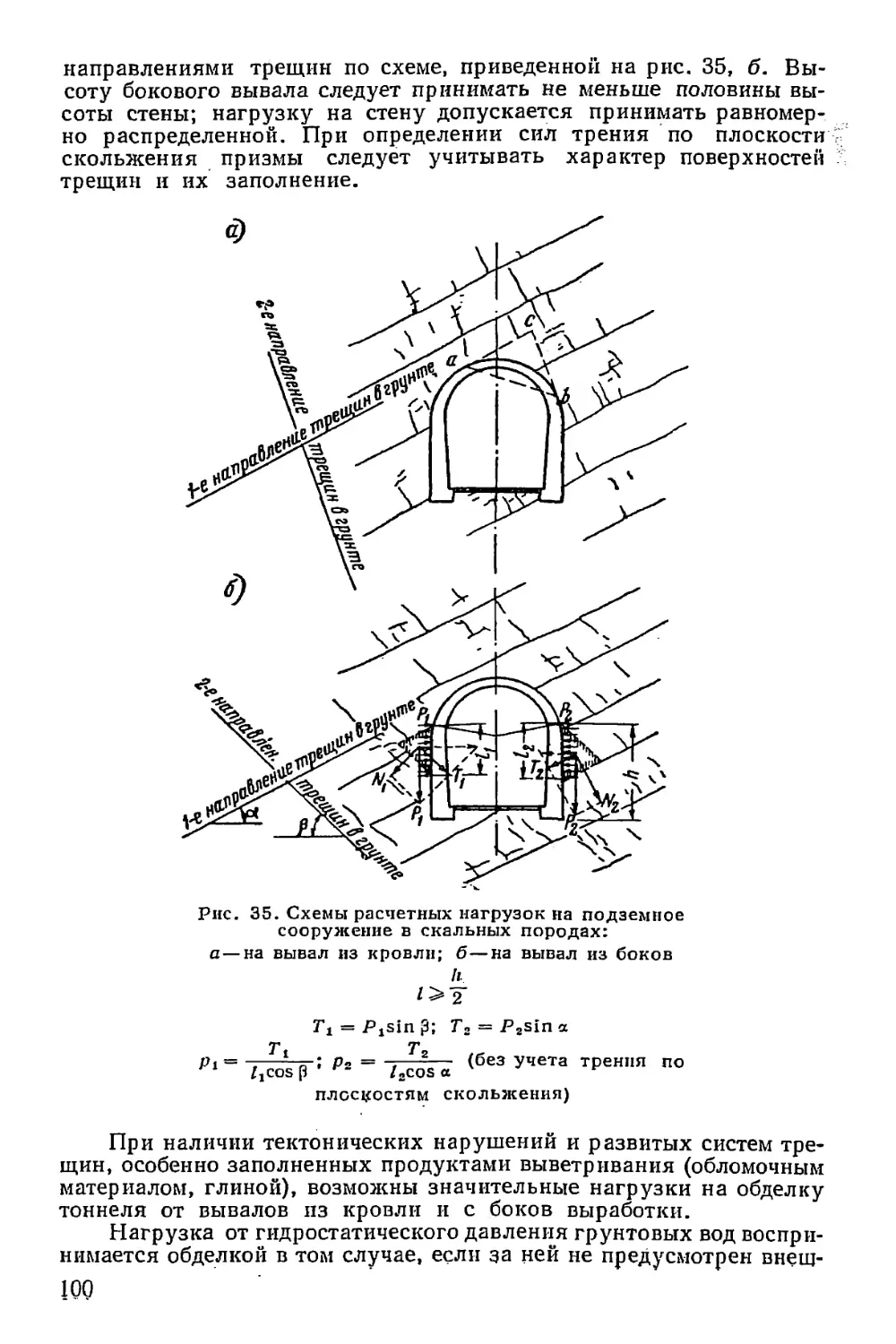

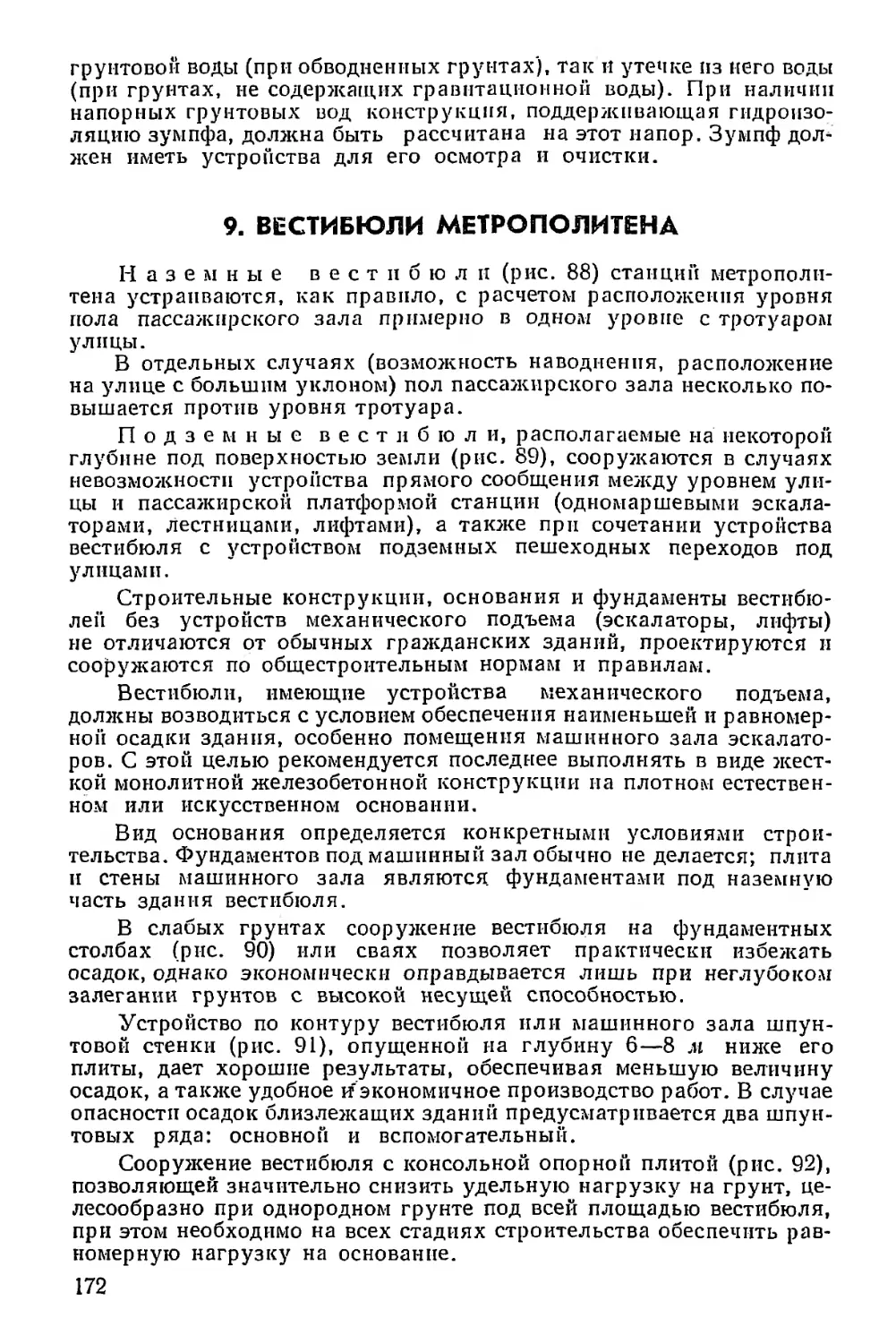

Габариты приближения оборудования по контуру у — ф — х — — ч допускаются для установки автостопа.