Текст

Т. Г. ФОМЕНКО

В. С. БУТОВЕЦКИИ * Е. М. ПОГЛРЦЕВА

ИССЛЕДОВАНИЕ

УГЛЕЙ

HA ОБОГАТИМОСТЬ

|СТИ,

()ТСЯ

59%

иче-

от-

гро-

рль-

joro

ис-

Ьги-

^ет-

нс-

JCH-

!ЛС-

ого

[ИВ-

|СТИ

Ь н

|гих

де-

цим

ои-

(ДЫ.

>га-

!Де-

ого

1ЫХ

6 и

ье,

хе-

гн-

<а-

SH-

ЬП|,9

ср?6

УДК 622.7.017:622.33

Фоменко Т. Г., Бутовецкнй В. С., Погарцева Е. М. Исследование

углей на обогатимость. М., «Недра», 1978, 262 с.

В книге оппсаиы методы изучения обогатимости углей, расчетов

технологической и экономической эффективности, оценки основных

и вспомогательных процессов.

Изложены методы расчета показателей обогащения, а также

технологических и водно-штамовых схем. Дапы примеры этих расче*

тов. Рассмотрены аппараты для отбора и подготовки проб к иссле-

дованию.

Книга предназначена для инженерно-технических работников

углеобогатительных фабрик, научно-исс тсдователъскнх институтов к

студентов горных н горно-металлургических вузов.

Табл. 93, ил 80, список лит. — 27 назв.

30706-471 _й

---- -364—/8

MK0I) -7Х

с ftaiPfeMUTTw «В-.’Д»»- *<л78

ПРЕДИСЛОВИЕ

Несмотря на развитие нефтяной и газовой промышленности,

тенденция развития угольпой промышленности сохранится.

Абсолютные размеры добычи угля каждый год увеличиваются

и будут увеличиваться в будущем.

Из общего количества добываемого в нашей стране углн 39%

используется для энергетических целей, 23% — в металлургиче-

ской промышленности, остальное количество — в ряде других от-

раслей и на коммунально-бытовые нужды. Более 60% электро-

энергии производится на базе использования угля. Каменноуголь-

ный кокс обеспечивает 85% тепла, необходимого для доменного

производства.

Из этого следует, что уголь является одним из основных ис-

точников тепловой и электрической энергии, а также технологи-

ческим сырьем для восстановительных процессов в черной и цвет-

ной металлургии, при химической переработке и производстве ис-

кусственных абразивных материалов.

В настоящее время внимание исследователей и производствен-

ников все больше концентрируется па изыскании наиболее целе-

сообразной технологии обогащения, переработки и комплексного

использования углей.

Добываемые углн различных марок, как известно, эффектив-

но могут быть использованы другими отраслями промышленности

только после их обогащения, так как повышенные зольность и

сернистость значительно снижают полезность углей, а во многих

случаях (напрнмер, при технологической переработке) вообще де-

лают их непригодными к использованию.

Для строительства углеобогатительных фабрик, реконструкции

действующих предприятий, повышения извлечения горючего в кон-

центрат, максимального удаления негорючей части в отходы,

уменьшения серы в концентрате, снижения себестоимости обога-

щения и повышения производительности труда требуется проведе-

ние большого объема исследований и испытаний как исходного

сырья, так и продуктов обогащения.

Кроме того, управление технологией фабрики при современных

условиях возможно только па основе получения своевременной и

достаточно точной информации как о перерабатываемом сырье,

так и о режимах работы отдельных процессов, машин, узлов схе-

мы и в целом всего предприятия.

Между тем исследование углей различных марок иа обогати-

мость и установление режимов отдельных процессов и работы ма-

шин представляет собой совокупность довольно емких эксперимен-

тальных и аналитических оперэний, результаты которых негчльзт

3

ются для решения практических н теоретических вопросов, свя-

занных с технологией обогащения как при проектировании угле-

обогатительных фабрик, так и при контроле производства.

Наиболее важным вопросом при исследовании углей на обога-

тимость является испытание: исходного угля, режимов обогаще-

ния, классификации и обезвоживания, флотационных реагентов,

флокулянтов, фильтрования и др.

Определив качество угля и его особенности во всех стадиях

добычи и обогащения, можно принять наиболее эффективную тех-

нологическую схему для вновь проектируемой, реконструируемой

фабрики или отрегулировать режим обогащения действующей

фабрики.

Современные повышенные требования ряда отраслей промыш-

ленности к углям и снижение качества добываемого сырья приво-

дят к необходимости коренного улучшения технологии обогаще-

ния.

В связи с этпм предъявляются особые требования к исследова-

ниям углей и продуктов их обогащения. Правильная организация

исследований на углеобогатительных фабриках, в институтах и от-

раслевых лабораториях будет способствовать уменьшению потерь

топлива с отходами производства и улучшению технологии обога-

щения углей.

Между тем исследование углей и продуктов обогащения, а так-

же опробование и контроль процессов и операций технологиче-

ской схемы в целом на многих фабриках в настоящее время осу-

ществляются в недостаточной мере и часто по разным методи-

кам. Это приводит к тому, что получаемые результаты не всегда

могут быть использованы при проектировании, наладке процес-

сов, обогащении и исследовании.

Субъективные ошибки, которые могут при этом возникать, при-

водят к нарушениям режимов обогащения и к повторению опро-

бования и испытания отдельных узлов схемы.

Развитие всесторонних исследований на предприятиях и в ла-

бораториях институтов требует вовлечения широкого круга инже-

нерно-технических работников, мастеров и лаборантов. Это и яви-

лось основным мотивом создания настоящего методического посо-

бия по проведению более широких исследований как самих углей,

так и технологии обогащения.

В настоящей книге приведены не только тестированные мето-

дики по опробованию и исследованию углей, ио и необходимые в

настоящее время нсгостированные методики, меисе известные в

лабораторной практике. Освещены также методики по опробова-

нию и контролю технологических процессов.

Широкие исследования углей как в лаборатории, так и на

предприятии позволяют не только рассчитывать технологические

схемы и конечные показатели их обогащения, но и более грамот-

но организовывать все процессы обогащения углей

ВВЕДЕНИЕ

При современных требованиях потребителей уголь в большин-

стве случаев может быть с выгодой использован в народном хо-

зяйстве после его предварительного обогащения, т. е. после удале-

ния значительного количества минеральных примесей (породы),

пока не нашедших применения в промышленности.

С. дальнейшим развитием техники н экономики понятия «по-

лезное ископаемое» и «порода» станут до некоторой степени ус-

ловными, поскольку комплексное использование добытого сырья

предусматривает промышленное нспользоваие всех компонентов,

входящих в его состав.

Обогащение углей экономически целесообразно только в том

случае, когда выход концентрата и содержание в нем горючей

массы обеспечивают при современном развитии техники и техно-

логии рентабельное использование его. Общий эффект от использо-

вания обогащенного угля должен быть не менее, чем при исполь-

зовании его в необогащенном виде.

Если он меньше, чем при использовании угля в необогащенном

виде, необходима дополнительная добыча угля для компенсации

этой разницы.

Технология обогащения углей разных марок и крупности осно-

вана на использовании физических и физико-химических свойств,

присущих угольным и породным зернам.

Таблица 1

Пределы крупности кусков угля для процессов обогащения

Процесс Крупность, мм Удельная производи- тельность, т/ч

ыннимдль- ви мвхеямаль- ная предельных размеров

Отсадка Обогащение п тяжелых средах: 0,5 100 200 12 на I ы1

сепаратор 13(10) 300 30 70 на 1 м ширины

циклон 0,25 13 52 35 т на 1 ап- парат

аэросуспензни 25 150 6 It) 113 1 м1

Разделение в шнековых сепараторах . Пневматическое обогащение: 6 50 8 —

сепаратор 1 0,5 75 75 6 на 1 м1

отсадка 13 26 8,5 на 1 ы*

Концентрации на столах 0.2 13 65 1.5 на 1 м*

Ф.тотацм'я Избирательное обогащение 0,03 100 1 33 1 т ва 1 л1 8,5 на 1 ы*

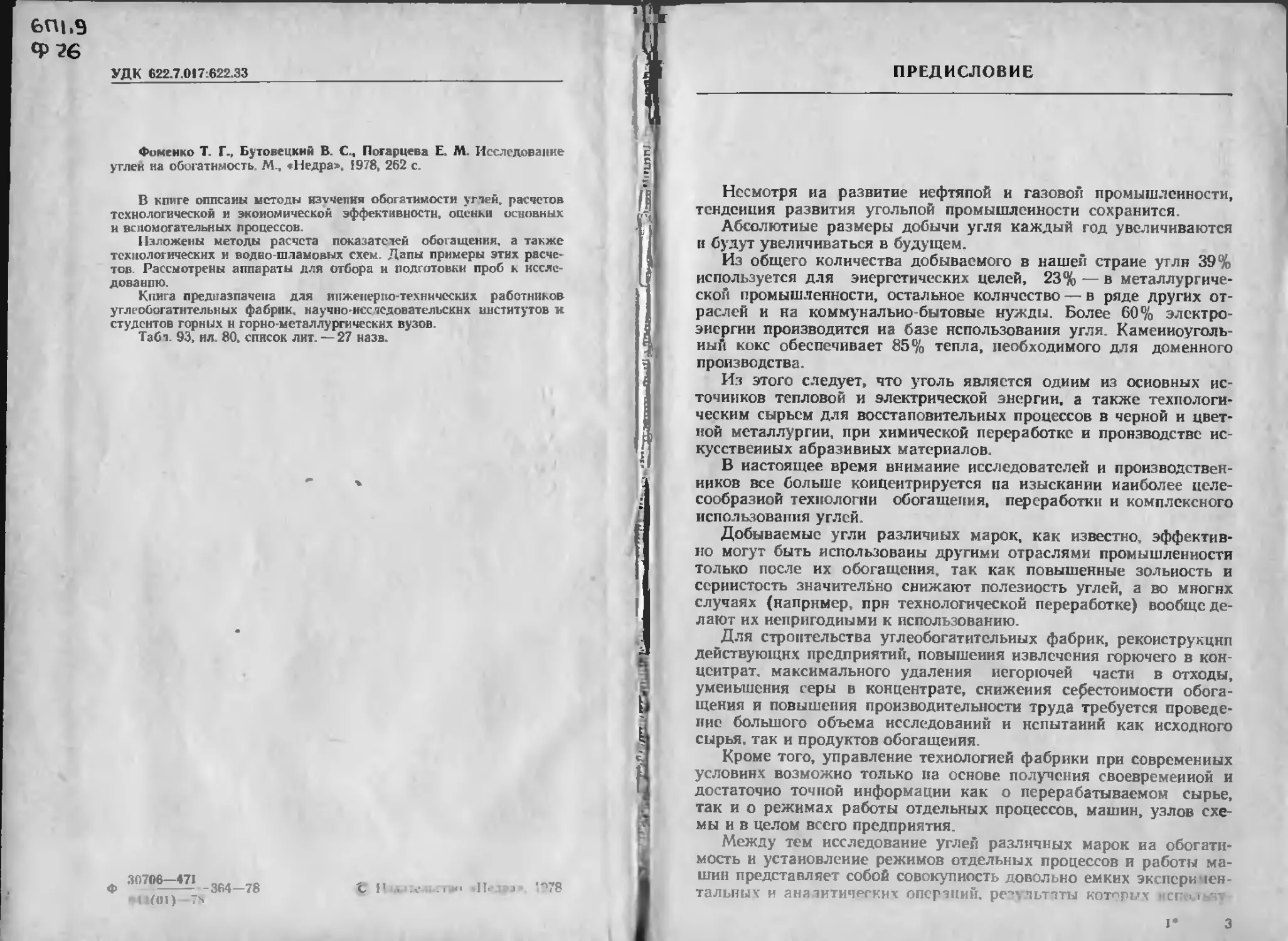

Каждый процесс обогащения углей применим для угля опре-

деленного по размеру класса (табл. 1). Поэтому на современных

углеобогатительных фабриках, обогащающих уголь различной

крупиостн (от мельчайших частичек до кусков размером 300 мм),

технологические схемы включают несколько процессов обогаще-

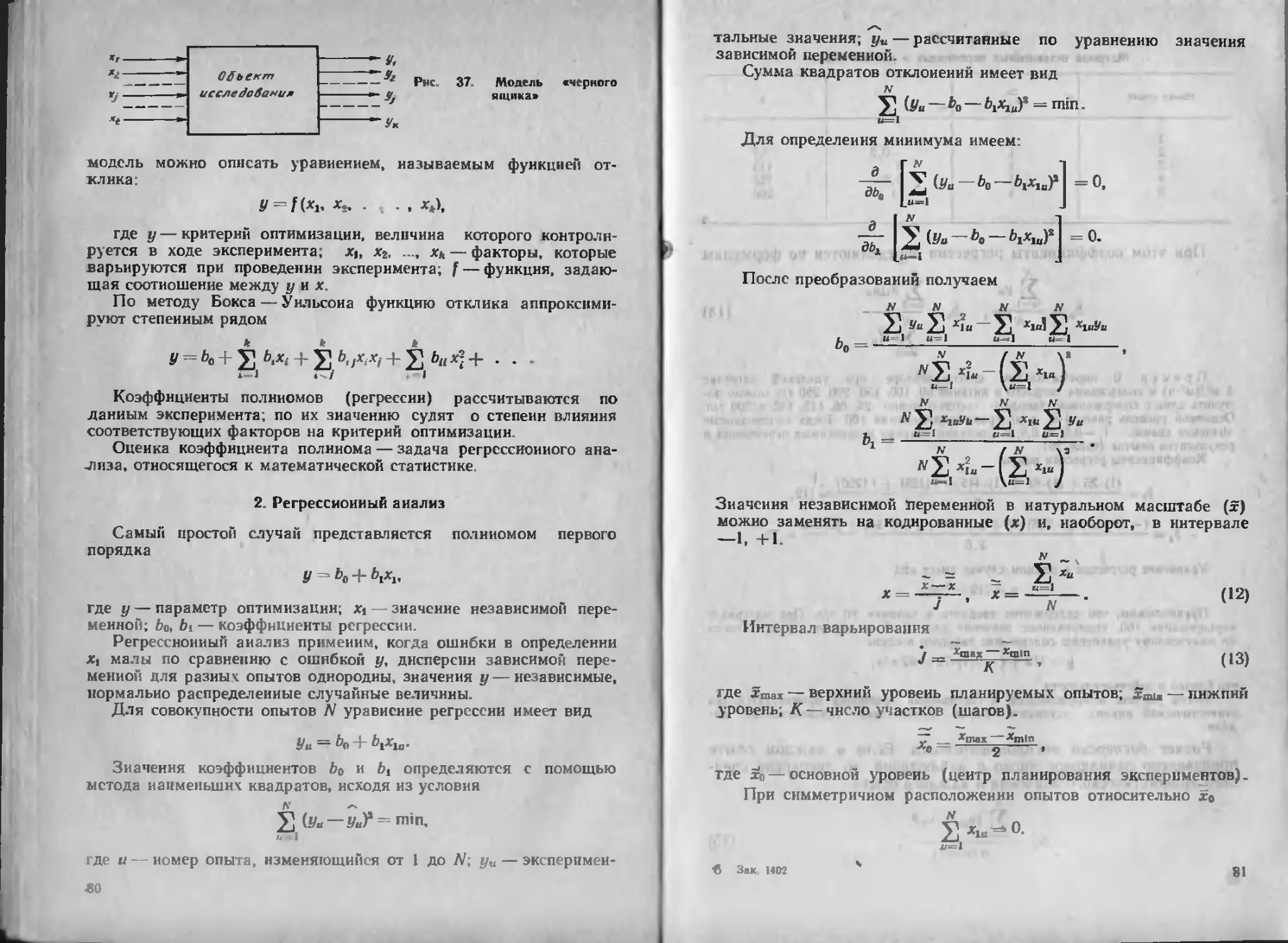

Рис. I. Схема с при-

менением отсадки и

флотации

Рядовой игояь

I

I 300мм

Ярс Зление

1 I

|< ГЗмм

4 Л* чяамлибоние

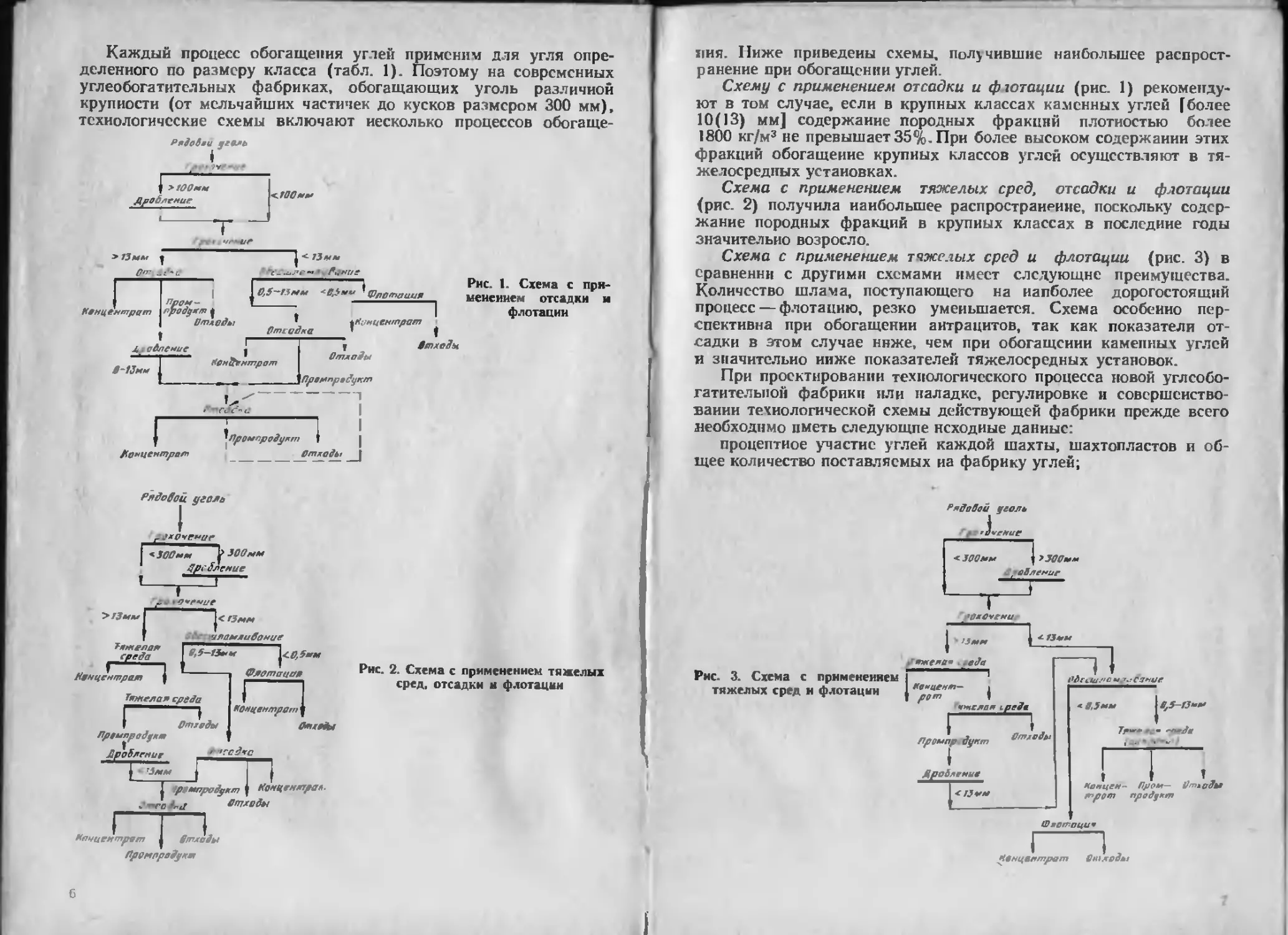

Рис. 2. Схема с применением тяжелых

сред, отсадки н флотации

Хачиемтро

ПрОМПрвдукл

6

пня. Ниже приведены схемы, получившие наибольшее распрост-

ранение при обогащении углей.

Схему с применением отсадки и фютации (рис. 1) рекоменду-

ют в том случае, если в крупных классах каменных углей [более

10(13) мм] содержание породных фракций плотностью более

1800 кг/м3 не превышает 35%. При более высоком содержании этих

фракций обогащение крупных классов углей осуществляют в тя-

желосредиых установках.

Схема с применением тяжелых сред, отсадки и флотации

(рис. 2) получила наибольшее распространение, поскольку содер-

жание породных фракций в крупных классах в последние годы

значительно возросло.

Схема с применением тяжелых сред и флотации (рис. 3) в

сравнении с другими схемами имеет следующие преимущества.

Количество шлама, поступающего на иапболее дорогостоящий

процесс — флотацию, резко уменьшается. Схема особенно пер-

спективна при обогащении антрацитов, так как показатели от-

садки в этом случае ниже, чем при обогащении каменных углей

я значительно ниже показателей тяжелосредных установок.

При проектировании технологического процесса новой углеобо-

гатительной фабрики или наладке, регулировке и совершенство-

вании технологической схемы действующей фабрики прежде всего

необходимо иметь следующие исходные данные:

процептиое участие углей каждой шахты, шахтопластов и об-

щее количество поставляемых на фабрику углей;

Рис. 3. Схема с применением

тяжелых сред и флотации

Рядовой деоль

марки углей, их зольность, влажность и сернистость;

гранулометрический и фракционный состав углей;

гранулометрический и фракционный составы дробленых про-

дуктов крупного класса угля и промежуточного продукта;

лабораторные результаты флотируемости, фильтруемости,

осаждаемости угольного шлама, флокулмрусмости н сгушснпя от-

ходов флотации, осветления воды.

Перечисленные и другие данные можно получить при исследо-

вании углей иа обогатимость.

Широкое исследование исходного угля и продуктов его обо-

гащения позволяет изыскивать методы более рационального и

комплексного использования поступающего на фабрику сырья.

Разработка наиболее эффективной технологической схемы и вы-

бор оборудования являются сложнейшей задачей, требующей тща-

тельного изучения, постановки многих экспериментов и сопостав-

ления получаемых, часто противоречивых данных. Технико-эконо-

мические показатели работы фабрики связаны сложными зависи-

мостями, установление которых возможно только в результате ис-

следования углей иа^обогатнмость.

Эти трудности могут быть успешно решены исследователями на

основании данных исследований углей иа обогатимость в широ-

ком смысле этого слова.

Исследование углей на обогатимость включает нс только отбор

рядовых (исходных) углей, нх подготовку и производство ситово-

го. фракционного, петрографического, а также ряда других анали-

зов и испытании, но и разработку наиболее рациональной схемы,

выбор процессов, оборудования и установление ожидаемых ре-

зультатов обогащения.

Исследования углей иа обогатимость состоят из нескольких ста-

дий.

В первой стадии исследуются гранулометрический состав, со-

держание компонентов крупных классов (уголь, порода, сростки)

и фракционный состав угля.

Во второй стадии исследуются степень раскрытия сростков,

флотируемость шламов, фильтруемость флотационных концентра-

тов, осаждаемость рллама, флокулируемость отходов флотации и

другие свойства продуктов обогащения, загрязненной и техниче-

ской воды.

К третьей стадии исследования относятся обработка получен-

ных данных, их изучение, составлен не теоретических и ожидаемых

балансов продуктов обогащения, разработка технологической схе-

мы. выбор оборудования, рациональных режимов, обеспечиваю-

щих получение конечных продуктов заданного качества и состав-

ление отчета.

Исследование углей на обогатимость в широком понимании не

может быть строго регламентировано какими-либо правилами, так

как углн разных марок, шахтопластов и бассейнов обладают раз-

ными свойствами и требуют в каждом случае индивидуального

изучения.

Глава I

СОСТАВ И СВОЙСТВА УГЛЕЙ

Добытый уголь является смесью, представленной разновидно-

стями самого угля, а также различными породными примесями,

попадающими в него при добыче и транспортировке.

Органическая часть угля весьма различна по своему внешне-

му виду, составу и строению.

По интенсивности блеска (способности отражать свет) в углях

различают следующие макрокомпопеиты (литотипы): блестящие,

блестяще-матовые, полу блестящие, полуматовые, матово-блестя-

щне и матовые.

Микро компоненты углей подразделяются на органические и не-

органические.

Для изучения микроструктуры углей проводят их петрографи-

ческий анализ, иа основании которого устанавливают петрогра-

фический состав уЬлей, т. е. различные мнкрокомпоненты объеди-

няют в группу по их отражательной способности, цвету, структу-

ре и микрорельефу.

Внутри групп органические компоненты различают по сохран-

ности их растительной структуры или морфологическим призна-

кам.

Органические мнкрокомпоиепты делят на четыре основные

группы.

Группа витринита. Компоненты этой группы имеют pqp-

ную поверхность серого цвета. Различные оттеикн цвета законо-

мерно изменяются в сторону светлых с увеличением стадии мета-

морфизма. Эту группу по цвету н рельефу принимают за эталон

при сравнении с другими мнкрокомпонентамн.

Отражательная способность в воздушной среде колеблется от

7 до 11,6%, в иммерсионном масле — от 0,5 до 2,51%. Микротвер-

дость зависит от степени углефикации исходного материала и ус-

ловий его превращения, оиа колеблется от 20 до 35 кге/мм2. Ком-

поненты этой группы с отражательной способностью от 0,64 до

1,85% переходят в пластическое состояние.

Группа витринита включает два мнкрокомпонеита: коллиинт

и теллнннт.

Группа семивитрииита, занимая по физическим и хи-

мике технологическим свойствам промежуточное положение меж-

ду группой витринита и фюзинита, стоит ближе к витриниту. Ком-

поненты ее по цвету и отражательной способности являются пере-

ходными от витринита к фюзиниту. Эта группа не имеет рельефа

цвет ее серый, даже беловато-серый, всегда более светлый, чем

у компонентов группы витринита

Отражательная способность изменяется от 0.6 до 2,7%, микро-

твердость — от 25 до 42 кгс/мм2.

В процессе коксования компоненты этой группы не переходят

в пластическое состояние, лишь в некоторой степени размягча-

ются. В тесном контакте с другими компонентами семивнтрнннт

спекается.

Группа семивнтрнннта включает семнколлиннт и семителлмнит.

Группа фюзнннта характеризуется высокой отражатель-

ной способностью н резко выраженным микрорельефом. Цвет се

компонентов изменяется от белого до желтого, мнкротвердость —

от 50 до 230 кгс/мм2.

Мпкрокомпоненты группы фюзинита не переходят в пластиче-

ское состояние и не спекаются на всех стадиях метаморфизма.

Эта группа включает четыре компонента: микринит и три струк-

турных — семифюзинит, фюзинит и склеротинит.

Группа лейптинита. Мнкрокомпоиенты этой группы раз-

личаются по морфологическим признакам, обусловленным их про-

исхождением. Компоненты группы лейптинита характеризуются са-

мой низкой отражательной способностью, которая колеблется от

0.2 до 1,2% в зависимости от стадии метаморфизма. Начиная с

IV стадии метаморфизма, соответствующей коксовым углям, их

цвет подобен цвету витринита. •

Мнкротвердость изменяется от 12 до 25 кгс/мм2. Группа лейп-

тнинта включает три микрокомпонента: споринит, кутинит и рези-

нит.

В органической массе угля различают еще группы — альгини-

та и микстнинта. Группу альгинита обычно учитывают совместно

с группой лейптинита (при содержании ее менее 5%). Группа

микстиннта является смесью компонентов группы витринита с ми-

тральными примесями, в основном с глиной.

Минеральные (неорганические) компоненты в каменных углях

представлены в основном глинистым веществом, сульфидами,

кальцитом, кварцем и другими минералами.

Глинистое вещество имеет тонкозернистое строение,

темно-серого цвета с коричневым оттенком. Размер преобладаю-

щих частиц составляет от 2 до 1000 мкм.

Глинистое вещество не имеет рельефа, встречается в углях в

виде линз, прослоек, тонкорассеяииых частиц, часто замещает от-

дельные участки органического вещества.

Сульфиды железа имеют ярко-желтый цвет и характери-

зуются высоким микрорельефом.

Карбонаты обычно представлены кальцитом, сидеритом и

сферосидернтом.

Кварц-—минерал темно-серого цвета с высоким микрорелье-

фом.

Минеральные примеси по своему происхождению делятся на

принесенные в торфяник извне, попавшие вместе с растениями yr-

леобразователями, из растворов вмещающих пород и в виде об-

ломков пород при добыче углей.

Количество минеральных примесей характеризуется показате-

лем зольности (ГОСТ 11022—75).

Петрографические исследования углей связаны с изучением пх

обогатимости: состава минеральных включений в углях, нх коли-

чества, размеров и характера распределения в угольном веществе;

соотношения и взаимосвязи петрографических и минеральных ком-

понентов в исходном угле и продуктах обогащения (по классам

крупности и фракциям плотности); оптимальных пределов дроби-

мости углей. Такне свойства мпкрокомпонептов, как крупность п

твердость обусловливают поведение углей при их дроблении, гро-

хочении и транспортировании.

Размеры зерен минеральной части определяют степень дробле-

ния углей.

Угли отличаются большим разнообразием свойств, обусловлен-

ным исходным растительным сырьем, условиями его накопления,

процессами превращения и разложения, а также рядом геологи-

ческих факторов.

Физические свойства углей. Свойства углей н минеральных

примесей оказывают значительное влияние на выбор схемы обо-

гащения.

Плотность — отношение массы угля к еднппце его объема.

Различают действительную плотность массы (монолита) без пор,

кажущуюся плотность с присущими углям порами и насыпную

плотность (масса единицы объема в насыпном виде).

Плотность органической массы угля зависит от стадии мета-

морфизма н петрографического состава. На сухое беззольное ве-

щество она определяется по формуле

1006е — 270Мс

®о с »

100 —лс

где бо — плотность органической массы угля, кг/м3; 6е — плот-

ность сухого угля, определенная в пикнометре, кг/м3; 2700 — ус-

ловно принятая средняя плотность минеральных примесей в угле,

кг/м3; Ас — зольность угольной пробы на сухую массу, %.

Плотность (кг/м3) органической массы донецких и кузнецких

углей приведена ниже.

Марка Донецкий бассейн Куанецккй бассейн

Д 1160 —

Г 1280 1240

Ж 1250 1265

К 1250 1265

ОС 1280 1285

Т 1310 1335

А 1530 —

Кажущаяся плотность углей всегда меньше действительной

плотности; для каменных углей она составляет 1200—1350 кг/м3.

Изменение плотности каменных углей от содержания в ннх

зольности показано иа рис. 4.

И

Насыпная плотность (свежеиасыпапного или уплотненного) уг-

ля изменяется в довольно широких пределах и зависит от дейст-

вительной плотности, размера кусков н их соотношения и влажно-

сти углей (рнс. 5).

Угол естественного откоса: рядовых антрацитов

27—30°; углей средней стадии метаморфизма 35—40°; мелких уг-

лей 45—50°.

Дробимость углей — способность сопротивляться разру-

шению под действием напряжений, получаемых от дробящих

устройств (молотков, зубьев н т. д.); она зависит от стадии мета-

морфизма (рис. 6). В настоящее время стадия метаморфизма наи-

более точно определяется отражательной способностью мнкроком-

понситов угля.

Твердость у г л с й — способность противодействовать про-

никновению в них другого, более твердого тела. По шкале Мооса

твердость каменпых углей колеблется от 2 до 5.

Хрупкость углей (механическая прочность) — способ-

ность разрушаться при ударах их кусков о твердые поверхности.

Хрупкость углей зависит от петрографического состава. Наиболее

хрупкими являютсн микрокомпоиеиты группы витринита и лейп-

тиинта. Для определении хрупкости рядовых углей применяется

метод испытания в большом барабане, углей крупностью 25—

50 мм —в малом барабане н углей крупностью 13—25 мм — ме-

тод толчения в приборе ПОК (ГОСТ 15490—70).

Толчению подвергают уголь путем сбрасывания на него гири

стандартного веса с постоянной высоты По выходу пыли разме-

ром 0—0,5 мм определяют крепость угля.

12

Таблица 2

Крепость углей

Класс крепости Коэффициент крепости 1 Фактические коэф- фициент крепости (ф

.1 <0.4 о.з

11 0.5—0.6 0 5

III 0,6—1.0 0,8

IV 1.0—1,5 1 2

V 1.5—2,3 1.8

VI 2,3—3,5 2.8

VII >3,5 4,3

«

Рнс. 6. Дробимость донецких

углей в зависимости от выхода

летучих веществ

Коэффициент крепости подсчитывается по формуле

f 2071

* । *

где п — число сбрасываний гири; I—число делений шкалы по

объемомеру мм

Если угли слишком мягкие (количество пыли в объемомере

более 60 мм), то число сбрасываний гири уменьшают до одного.

Фактический коэффициент крепости /ф равен среднеарифмети-

ческому значению пз четырех параллельных результатов испыта-

ний (табл. 2).

Упругие свойства углей характеризуются модулем Юн-

га, который численно равен приложенному по нормам усилию,

вызывающему относительное изменение длины.

Модуль упругости чаще всего определяется при испытаниях

образца иа сжатие и растяжение.

Блестящие угли имеют большие упругие деформации по срав-

нению с деформацией матовых углей. Модуль упругости увеличи-

вается в ряде углефикации от бурых до газовых углей. Для жир-

ных и коксующихся углей он резко падает н для антрацита вновь

увеличивается.

Для углей средней стадии метаморфизма модуль Юпга состав-

ляет параллельно напластованию 3-105—4-105 Н/см2, перпенди-

кулярно к напластованию 2,7-105—3,7-105 Н/см2, для антрацита —

4 - 105—5,5-105 и • 3,7-105—4,6-105 Н/см2 соответственно.

Коэффициент трения — одни из важных показателей

при выборе углов наклона желобов и транспортных трактов для

угля. Коэффициент трення покоя донецких углей крупностью 20—

25 мм равен (по данным УкрНИИУглеобогащения):

для шлакоенталловой поверхности (С-700) в водной среде

0,282—0.348, в воздушной — 0,3—0,356;

для стальной поверхности в водной среде 0,358; в воздушной —

0,368.

Коэффициент трения для породы крупностью 20—-25 мм ра-

вен:

для шлакоситалловой поверхности в водной среде 0,309—0,403;

в воздушной — 0,349- 0,416;

для стальной поверхности в водной среде 0,370; в возду шной —

0,390.

Оптические свойства углей (цвет, блеск, прозрач-

ность, преломление, отражательная способность) изменяются в за-

висимости от стадии метаморфизма.

Для практики обогащения и исследования углей наиболее важ-

ным показателем является отражательная способность. Она уста-

навливается по отражательной способности витринита, принятого

за эталон.

Отражательную способность витринита рекомендуется прово-

дить в поляризованном и деполяризованном свете в воздухе

(R*) и в иммерсионном (кедровом) масле (Я°) — ГОСТ 12113 77.

Замеры в иммерсии дают более точные данные, так как произво-

дятся при больших увеличениях. Кроме того, диапазон изменения

отражательной способности ряда углей в иммерсии больше, чем

в воздухе.

Таблица 3

Разделение углей на стадии метаморфизма по отражательной способности витринита

(ГОСТ 21489—76)

Груша стадий метаморфизма Стадия мета* морфизма Отражательная способность витринита КлаСС

в воздухе 10 /?я, усл. ед. в иммерсион- ном масле R”. %

Буроугольная О. Менее 58 Менее 0,3 0!

О, 58—66 0,3—0,39 02

• О, 67—69 0.4—0,49 03

1 70-76 0,50—0,64 10

1—11 77—79 0,65—0,74 и

Каменноугольная 11 80—82 0,75—0,84 12

11-111 83-86 0,85—0,99 13

III 87—90 1,00—1 14 14

111—IV 91—93 1,15—1.29 15

IV 94—97 1,30—1.49 16

IV—V 98-102 1,50—1,74 17

V 103-107 1,75—1,99 18

VI 108—116 2,00-2.49 19

Антрацитовая VII-VI1I 117—129 2,50—3.4 21

VIII—IX 130—138 3,4! -4,4 22

IX 139-150 4,41—5.5 23

X Болес 150 Более 5,5 24

Точность определения отражательной способности зависит от

технической возможности применяемой аппаратуры, свойств уголь-

ного вещества, подготовки образца.

Средние значения отражательной способности углей и их клас-

сификация приведены в табл. 3.

Отражательная способность всех мнкрокомпонентов угля воз-

растает при метаморфизме.

Электрические свойства углей (проводимость,

электрического тока) характеризуются электрическим сопротивле-

нием, которое зависит от многих факторов — влажности, петрогра-

фического состава, характера минерализации, стадии метамор-

физма, окнсленпостн и др. Поэтому показатели электрической про-

водимости углей не являются константами, они характерны толь-

ко для данных условий и определенных образцов.

Угли средней степени углефикации относятся к полупроводни-

кам, антрациты — к проводникам. Углн пизкой степени углефика-

ции можно отнести к диэлектрикам.

Удельное электрическое сопротивление: для донецких хтлей

марок Г и Ж составляет от 1010 до 2-Ю10 Ом*см, антрацитов —

от 5 - 10е до 2 - 106 Ом-см.

Диэлектрические свойства характеризуются ди-

электрической проницаемостью углей, зависящей от их стадии ме-

таморфизма и влажности (рис. 7).

Тепловые свойства характеризуются коэффициентами

теплопроводности X [ккал/(м-ч)°С]. температуропроводностью а

(м2/ч) и теплоемкостью С (ккал/(кг-°С)];

A = aCq,

где q— насыпная плотность материала, кг/м3.

Коэффициент теплопроводности углей зависит от теплопровод-

ности угольного вещества, его пористости, зольности, влажности

и температуры.

Рис. 7. Диэлектрическая проницаемость углей

в зависимости от содержания углерода:

/ — воздушно-сухой уголь: 2 — абсолютно сухой уголь

1Й

Теплоемкость углей уменьшается с увеличением их стадии ме-

таморфизма и зольности и увеличивается с повышением влажно-

сти.

Средняя удельная теплоемкость углей определяется по фор-

муле

С = 0,242(1 + 0,008Г)В" + 0.194" + W“, ккал/(кг- eQ-

где Vе — выход летучих веществ па сухой уголь, %; Вр— содер-

жание органической массы в исходном угле, %; Ар— зольность

походного угля, %; W'p — содержание влаги в исходном угле, %.

Химические свойства. Основной характеристикой органической

массы углей является ее элементный состав, который определя-

ется по ГОСТ 2408.1—75, 2408.2—75, 2408.3—75. Однако полу-

чаемые данные не совсем точные, так как углерод, водород и кис-

лород входят ие только в состав органической массы, а содер-

жатся и в минеральных примесях. Результаты элементного соста-

ва пересчитываются на горючую массу по формуле

X Х“-----------—---------,

100— (W™ + Лл-т х^)

где Хл— содержание элемента, %; и Дл — влажность и золь-

ность угля, %; - общее содержание серы, %.

Выход летучих веществ определяется путем нагревания наве-

ски испытываемого топлива в тигле при температуре 840—860° С

(ГОСТ 6382—75). Для получения сравнимых результатов выход

летучих веществ в пересчете иа условную горючую массу опреде-

ляется по формуле

Выход летучих веществ зависит от стадии метаморфизма

Теплота сгорания углей колеблется в широких пределах. Она

зависит от свойств угольного вещества, нх влажности н золь-

ности.

Удельная теплота‘сгорания углей определяется путем сжига-

ния навески в калориметрической бомбе (ГОСТ 147—74).

Различают низшую QH и высшую QD теплоту сгорания, кото-

рые евнзаны зависимостью

Q„ = Qb — (ЭЯ + ^9, ккал кг.

Низшая теплота сгорания отличается от высшей расходом теп-

ла иа испарение влаги, содержащейся в топливе и образующейся

нэ водорода; она определяется по формуле

81 (с---о) + 57.^0 +345(н---------LO} +

' о / о у 1b

4- 25S — 6 (Ж 4- 9Н), ккал/кг.

Свойства донецких углей приведены в табл. 1

Таблица 4

Выход летучих веществ, теплота сгорания и элементный состав органической массы

различных марок донецких углей

Марка угля и*. % Qg. ккал .'кг С“. % Н°. % №. % о°. %

д 37 н более 7650-8100 76—86 fj G 1.4—1,8 10—17,5

г 37 и более 7900—8300 78—89 4.5—6,5 1.1—1.8 6,8-16

ж 27—35 8300-8700 84—90 4—5,4 1. 1—1,8 5-10,5

к 18—27 8400--8750 87-92 4-5,2 1,1—1,7 3-8

ОС 14-22 8450-8800 89—94 3,8—4,9 IJ—1.7 2—5

т 17-9 8300—87G0 90—95 3,4—4,4 1.1—1.7 1,6-4,5

А <9 1 7900—8550 93,5—97 7,6—2,9 0,7—1,6 0,4 2.3

Неорганические компоненты углей. В состав углей в различ-

ном количестве входят влага и минеральные примеси, снижающие

эффективность их использования. Наличие влаги в углях умень-

^Кшает теплоту сгорания, затрудняет перевозку их в зимнее время

'jJji сухое грохочение иа фабриках.

Jjf Влага, содержащаяся в углях, делится на химически связан-

ную (внутреннюю), гигроскопическую (адсорбционную), капил-

таляриую н свободную (механически удержнмаемую в порах).

rj Химически связанная с угольным веществом влага не может

^тбыть удалена механическими средствами.

Гигроскопическая влага удерживается адсорбционными сила-

ми и удаляется только термической сушкой. Ее содержание в раз-

личных углях различно: в бурых 8—14%, в длипнопл змеиных

7,5—10%. в коксующихся 1,5—4%.

Капиллярная и свободная влага может быть удалена механи-

ческими и термическими способами обезвоживания. Содержание

капиллярной влаги составляет 4—7%.

Таблица 5

Содержанте серы и углях

Фракция плотности, кr>l, Обогатимость по сере

Легкая Средняя Трудная

Ас . Ч SoS-% Ас . % soe- % • % Soe- %

<1300 3,8 1.3 5,9 1.8 4.6 3,1

1300—1400 11,0 1,5 10,9 2.3 9.8 4,7

1400-1500 21,0 1,4 17,0 3.6 19,3 7,6

1500-1600 30,8 1.5 27,0 3.8 28.0 8,5

1600 -1800 39,3 2,7 44,4 3.4 34,0 9.7

>1800 74,4 4.2 76.3 ' 2.5 85,5 5,5

Исходное 18,6 1.8 49,6 2,8 41.1 5,0

140

17

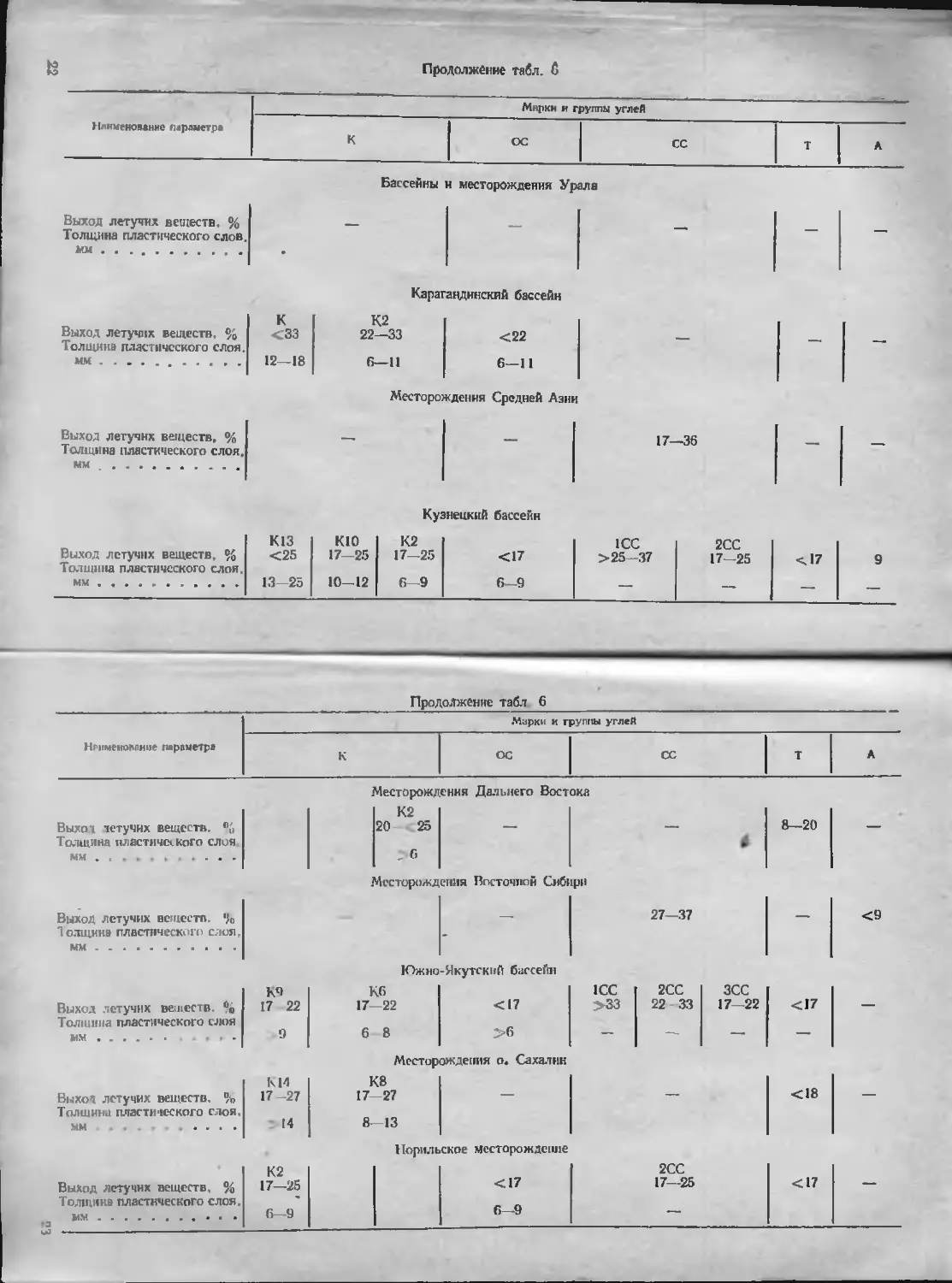

Таблица в

Классификация углей различных бассейнов и месторождений

Марки и группы углеЯ

Нвнмеыовпние параметра Д Г гж ж кж

Донецкий бассейн

Выход летучих веществ. % Толщина пластического слоя. >35 ГС " 35 ги >35 ГЖ6 27—35 гжп 27—35 Ж17 27—35 Ж21 27-35 -

мм <6 6—10 II—25 6—10 11-16 17-20 >21 —

Львовско-Волынский бассейн

Выхол летучих вещеста. % Толщина пластического слоя >33 ГС >33 Г12 >33 >33 27—33 -

мм <6 G-1I 12—17 18-24 >10 —

Закавказские месторождения

Выход летучих веществ, % Толщина пластического слоя, мм >36 >36 6-17 — Ж18 >27 18—29 жзо >27 >30 —

Печорский бассейн

Гб ПО Ж18 ЖЗО

Выход летучих веществ, % Толщина пластического слоя. >37 >35 >37 — 27-37 27-37 —

мм — С> 9 >10 — >18 10—17 —

Продолжение табл. 6

Марки и группы угле*

Наименование параметра

ГЖ

кж

Выход летучих веществ. %

Толщина пластического слоя,

ММ................... ’

Бассейны и месторождения Урала

Гб

>37 —

6—12 —

Карагандинский бассейн

Ж18

>37

Ж13

>37

13—17

Выход летучих веществ. %

Толщина пластического слоя.

мм .......................

>33

6-24

>23

>25

<33

19-24

Д

Ж

Месторождения Средней Азии

Выход летучих веществ. % |

Толщина пластического слоя.

ММ . ....................

ю Выход летучих веществ, %

• Толщина пластического слоя,

Кузнецкий бассейн

>37 I >31-37

17-25 I 6-25

1Ж26

>33

>26

2Ж26

<33

>26

КЖ14

25-31

14—25

КЖб

>25—31

6—13

Ноинешплнпе параметр!

Продолжение табл. 6

_______ Марки и группы углей

ГЖ Ж КЖ

Выход летучих веществ, %

Толщина пластического слоя,

мм . . .

Выход летучих веществ, %

Толщина пластического слоя.

мм , ............... . I

Выход летучих веществ, %

Толщина пластического слоя,

мы.........................

Выход летучих веществ. %

Толщина пластического слоя,

мм.....................

Выход летучих веществ. %

Толщина пластического слоя

мм.......................

Месторождения Дальнего Востока

Гб >35 — — Жб . 25—<35 Ж13 25—<35

>6 6—12 >13

Месторождения Восточной Сибири

ГС >37 — Жб 27—37 Ж13 27—37

>6 6-12 >13

Южио-Якутскмй бассейн

Гб >40 Г17 >40 Ж6 33-40 Ж21 33—40 1КЖ17 27—33 1КЖ6 27-33 2КЖ13 22—27 2КЖ6 22—27

6—16 >17 — 6-20 >21 >17 6—16 >13 6—12

Месторождения о. Сахалин

Гб >37 Г14 >37 — 27—37

6—13 >14 >18

Норильское месторождение

>31 КЖ14 25-31 КЖб 25—31

6-25 14-25 6-13

Продолжение табл. 6

Нвимеиовиипе хирвметра Марки и группы углей

К ОС сс т А

Донецкий бассейн

Выход летучих веществ. % K2I 15—27 KJ4 18-27 ОС6 14-22 ОС 14 22 — 8-17 <8

Толщйна пластического слоя, мм • >21 14-20 Q-13 <6 — —

Л ыювеко-Волынский бассейн

Выход летучих веществ, % Толщина пластического слоя, — — — —

мм — — —

Закавказские месторождения

Выход летучих веществ, % Толщина пластического слоя. <27 — -- — —

мм >14

Печорский бассейн

Выход летучих веществ, % Толщина пластического слоя, мм . . > го <27 >14 <27 6-13 - <17 -

Продолжение табл. 6

Н нменомние параметра Мнркн и группы углей

К ОС сс т А

Бассейны и месторождения Урала

Выход летучих веществ, %

Толщина пластического слов,

мм.........................

Выход летучих веществ, % Толщина пластического слоя. ММ . . . Карагандинский бассейн

К <33 12 18 К2 22—33 6—11 <22 6 11

Месторо> кдення Средней Азии

Выход летучих веществ, %

Толщина пластического слоя,

мм.........................

17—36

Кузнецкий бассейн

Выход летучих веществ, % Толщина пластического слоя. К13 <25 К10 17-25 К2 17—25 <17 ICC >25-37 2СС 17—25 <17 9

мм.. 13—25 10—12 6 9 6 9 — — — —

Продолжение табл 6

Наименование параметра Марки и группы углей

К ОС сс т А

Выхот тетучих веществ. % Толщина пластического слоя мм. Месторожд К2 20 25 , 6 ения Дальнего Вост ока t 8—20 —

Мссторожд ения Восточной Сиб1 ри

Выход летучих веществ. % Толщина пластического слоя. мм — 27—37 — <9

Выход летучих веществ. % Толщина пластического слоя мм ... К9 17 22 9 Южно Кб 17—22 6 8 -Якутский бассейн <17 >6 ICC >33 2СС 22 33 зсс 17—22 <17 —

Выхоч летучих веществ. % Толщина пластического слоя, мм КМ 17 -27 14 Мсстор К8 17—27 8—13 □ждення о* Сахалин — <18 -

Выход летучих веществ, % Толщина пластического слоя. .□ К2 17—25 6—9 Норил ь ское месторождение <17 6—9 ____ 2СС 17—25 <17

Таблица 7

Классификация по размеру кусков

Наименование класса

Обозначе-

ние клас-

са

Размер кусков, мм

Плитный ........................................

Крупный.........................................

Орех . . .......................................

Мелкий..........................................

Семечко.........................................

Штыб............................................

Рядовой ...............................

П

К

О

м

с

ш

р

100—200 (300)

50-100

25—50

13—25

6-13

0-6

0-200 (300)

В продуктах обогащения различают только внешнюю п внут-

реннюю влагу. К внешней относят всю влагу, кроме химически

связанной н гигроскопической.

Содержание влаги в углях определяется весовым методом —

ГОСТ 11014—70, объемным — ГОСТ 9339—69, электрическим —

ГОСТ 11056—77. Гигроскопическая влага воздушно-сухой пробы

определяется по ГОСТ 8719—70.

Сера является наиболее вредной примесью в углях. Она на-

ходится в них в виде различных минеральных соединений — пири-

та, марказита, сульфатов железа и кальция. В углях преобладает

колчеданная (пнрнтная) сера в виде прослойков, тонких вкрапле-

ний и отдельных зерен. *

Содержание в углях сульфатной серы невелико н составляет

0,1—0,2%. В углях разных бассейнов СССР содержание общей

серы колеблется: в кузнецких от 0,5 до 1,0%; в карагандинских

от 0,5 до 3%; в кшиловскнх от 3.5 до 9,4%; в донецких от 0,4

до 9,5%.

В табл. 5 приведено распределение общей серы в донецких

углях по фракциям плотности.

Содержание серы в углях определяется по ГОСТ 8606—72

Классификация углей угольных бассейнов СССР в соответст-

вии с ГОСТ 8180—75, 8931—76, 6869—74, 6991—74, 7050—76,

8150—66, 7049—70, 8162—73, 10020—70, 9478—72, 19122—73,

10101—73, 7026—75, 9588—61 приведена в табл. 6.

Классификация углей по крупности. Угли, предназначенные

для коксования, отгружаются в нерассортнрованном виде, а угли,

направляемые на энергетические цели, — в рассортированном.

Принятая в нашей стране классификация углей по размеру ку-

сков (ГОСТ 19242—73) приведена в табл. 7.

Допускается замена верхнего и нижнего пределов крупности:

100 мм на 80 мм. 50 мм на 40 мм. 25 мм на 20 мм. 13 мм на 10 мм,

6 мм па 5 и 8 мм.

Глава II

МЕТОДЫ ОТБОРА ПРОБ И ИХ НАЗНАЧЕНИЕ

Пробы от рядовых ^лей пли продуктов обогащения отбира-

ются с целью исследования их вещественного состава, качества и

возможности использования получаемых показателей для опреде-

ления их обогатимости, регулировки н стабилизации технологи-

ческого процесса н получения конечных продуктов, удовлетворя-

ющих техническим условиям и ГОСТам.

Пластовые пробы отбираются от угольных пластов при их

вскрытии. По ним можно .характеризовать качество угля и пород-

ных прослойков эксплуатационной части пласта (ГОСТ 9815—75).

Эксплуатационные пробы отбираются от угольных пластов в

процессе их разработки. Изучение этих проб даст возможность

оценить качество добываемого угля из данного пласта, участка,

шахты и его обогатимость.

Технологические (специальные) пробы отбираются от исходно-

го угля, продуктов обогащения на каком-либо участке техноло-

гической схемы, среды, в которой производится обогащение, от

реагентов и т. д. для производства анализов и использования по-

лученных данных для улучшения эффективности процессов обога-

щения, регулировки аппаратов.

Товарные пробы отбираются от отгружаемых потребителям уг-

лей и продуктов обогащения для оценки их качества и расчетов

потребителей с поставщиками.

Любая проба, полученная от рядового угля ил в продуктов обо-

гащения, перед анализом на соответствующие показатели подвер-

гается предварительной обработке (подготовке).

В процессе подготовки различают следующие пробы:

первичная — вся отобранная проба от рядового угля или про-

дуктов обогащения;

лабораторная — часть первичной пробы, измельченной до

крупности 0—3 мм и сокращенной до 500—700 г;

ана литическая — часть лабрраторной пробы, измельченной до

0—0,2 мм и сокращенной до 100—125 г.

Отбор проб для технологического опробования работы фабри-

ки обычпо производится по схеме, представленной в табл. 8

Следует, однако, иметь в виду, что приведенная схема отбора

проб в некоторых случаях может быть изменена, так как число

точек опробования зависит от принятой на фабрике технологиче-

ской схемы, процессов, оборудования и требований, предъявляе-

мых к выпускаемой продукции.

Теоретические основы отбора проб Любая отобранная проба

должна отражать среднее качество опробуемого материала.

£

s

I

i

Таблица 8

Схема отбора проб на фабрике

I

t

I

g

t

£

I

т. е. быть представительной. Представительность может

быть обеспечена применением сплошного метода опробования ли-

бо выборочного отбора порций, из которых составляется проба.

Сплошной метод отбора проб применим при небольшом количе-

стве опробуемого материала. От него путем сокращения отбира-

ется необходимая для анализа проба, которая сохраняет с доста-

точной точностью (погрешностью) исследуемые свойства всей оп-

робуемой массы исходного материала.

В основе сплошного метода отбора проб лежит связь массы

пробы с размером кусков опробуемого материала, выражаемая из-

вестным уравнением

С kf, кг,

где G — масса пробы, кг; d — максимальный размер кусков опро-

буемого материала, мм; k и а — коэффициенты, зависящие от не-

однородности и ценности опробуемого материала.

При отборе проб угольных продуктов этот метод не может

быть использован.

Для отбора проб от больших масс опробуемого материала при-

меняется выборочный метод, который в угольной промышленно-

сти как в нашей стране, так и за рубежом получил широкое рас-

пространение.

В основе теории выборочного метода лежит математическая

статистика, согласно которой средняя погрешность р пробы зави-

сит от средне квадратического отклонения и. характеризующего не-

однородность определяемого показателя, числа выборок N и числа

порций л, взятых в пробу. Эта зависимость выражается следую-

щим уравнением:

Так как величина (1- —) очень близка к единице из-за не-

N

значительности числа порций по отношению к массе всего опрЪ-

бусмого материала, то среднюю погрешность ц можно предста-

вить в стедующем виде.

Средняя погрешность р н возможная предельная погрешность А

имеют зависимость

Л = /р

нлн

где t —коэффициент надежности, характеризующий вероятность

Р, при которой погрешность пробы нс превысит величины i.

или

Тогда число поринй п, отбираемых в пробу, будет

р & — pq* nt

утг “ t ’ — Д» Ur

Для практических подсчетов значения п коэффициент надеж-

нести t обычно принимают равным 2, что соответствует вероятно-

ст и Р—0,9545.

Значения коэффициента t в зависимости от вероятности Р

следующие:

t р t р

0.1 0,0797 1.8 0,9281

0,5 0,3829 1.9 0.9426

1.0 0,6827 2.0 0,9545

1,1 0,7287 2.2 0.9722

1.2 0.7G99 2,4 0,9836

1.3 0,8064 2.6 0,9907

1.4 0,8385 2.8 0,9949

1.5 0.8664 3.0 0,9973

1.6 0,8904 3,4 0,9993

1.7 0,9109 4.0 0,999936

Предельные погрешности отбора проб от партий угля и про-

дуктов обогащения рекомендуются следующие:

При зольности продукта, %:

менее 20................................................±0,1 зольности

более 20.Z-..........................................±2,0 зольности

При влажности продукта, %:

менее 20.................................................0,1 влажности

более 20.............................................±2.0 влажности

Указанные погрешности вполне обеспечиваются нормами чис-

ла порций, предусмотренными ГОСТ 10742—71.

Среднее квадратическое отклонение о анализируемого показа-

теля выражается формулой

где п — число анализируемых порций; а* — значение анализируе-

мого показателя в каждой отдельной! порцнн; а — среднеарифме-

тическое значение анализируемого показателя по всем проанали-

зированным порциям.

Неоднородность опробуемого продукта оценивается по различ-

ным качественным показателям, для чего используется коэффици-

ент вариации V

Г = — 100, %,

а

Для донецких углей значения средних квадратических отклоне-

ний характеризуются следующими эмпирическими выражениями:

по зольности

о j = 0,133/11 -р 0,51, ”о;

28

ло содержанию серы

os = 0.1155^, %;

по содержанию влаги

0^=0,107^ + 0,073, %;

по выходу летучих веществ

1 or = 0,06V + 0,813%.

Минимальная масса порций, в совокупности составляющих

пробу, определяется по известной формуле

q = kd, (2)

где q— минимальная масса порций, кг; k — коэффициент пропор-

циональности, кг/мм, d—максимальный размер кусков опробуемо-

го продукта, мм.

Значение коэффициента пропорциональности k зависит от

крупности опробуемого материала и подсчитывается по следую-

щей формуле:

= 0.0535 (1—е~о°«3О-

Праей га отбора проб. Отбор проб от рядовых углей и продук-

тов обогащения должен производиться в таких условиях, которые

обеспечат представительность конечной пробы, т. е. равную веро-

ятность попадания в нее любой части опробуемого продукта.

На углеобогатительных фабриках пробы от продуктов отбира-

ются в разных узлах технологической схемы из непрерывных по-

токов, транспортируемых ленточными, скребковыми, пластинчаты-

ми конвейерами, элеваторами, желобами н из прерывных потоков,

транспортируемых железнодорожными вагонами, вагонетками,

скипами, автомашинами.

Отбор проб из потока производится пересечением пробоотбор-

ники приспособлениями всего потока опробуемого материала, но

с таким расчетом, чтобы была обеспечена необходимая вероят-

ность попадания всех кусков материала в пробу. Это условие мо-

жет быть достигнуто, если ширина раскрытия пробоотбориогоири-

способления не менее 2.5 размера максимального ку ч<а опробуе-

мого материала, а длина приспособления при отборе пробы на

перепадах должна быть на 10% больше ширины потока.

При отборе пробы из транспортных сосудов также должна

быть обеспечена ее представительность, т. е. соблюдена необхо-

димая вероятность попадания различных кусков в пробу из мае

сы материала, находящегося в состоянии покоя.

Схемы дальнейшей обработки полученных проб должны обес-

печить получение готовой пробы с требуемой точностью.

Масса порции и их количество. В СССР минимальная масса

порций товарных н контрольных проб для лабораторных испыта-

ний регламентируется ГОСТ 10742- 71 в озвнснмостн от мл н-

малыюго размера кусков опробуемого продукта:

29

Максимальный размер кусков, мы

13

25

50

100

125

150

200

300

Минимальная масса порции, кг

0,6

1,5

2,5

5,0

7,0

9.0

10,0

12.0

За максимальный размер кусков принимается размер ячейки

сита, на котором при просеивании пробы опробуемого продукта

иадрешетный продукт составляет не более 5%. Масса отдельной

порции может быть вычислена по формуле (2), если принять при

этом значение коэффициента пропорциональности равным 0,06.

Число порций, отбираемых от каждой партии топлива, следую-

щее:

Масса партии топлина, т.................

Число порций, не менее .................

до 300 300—600 более 600

15 1 от каждых 30

20 т

Число порций по рекомендациям СЭВ при отборе проб от пар-

тии угля мггесой до 1000 т приведено в табл. 9.

Таблица 9

Число порции в пробе для определения зольности

Опробуемый уголь Число порций

нз потока из вагонов из складов

Обогащенный .... 16 24 32

Необогащенный 32 48 64

Число порций в пробе для определения влажности:

Необогащенный уголь....................................... 16

Обогащенный сухой уголь.................................16

Обогащенный рассортированный уголь......................16

Обогащенный мелкий уголь.............................. 32

При отборе проб от партий с массой более 1000 т число пор-

цнй увеличивается в

где G — масса угля в партии, т.

Число порций в зависимости от неоднородности продукта мо-

жет быть подсчитано по формуле (1),

Интсрвал между отбором порций пробы из потока определя-

ется по следующим формулам:

30

Характеристика пробоотборника с отсекающей планкой

Мощность опробуемого потока, т/ч...........................900

Максимальная крупность опробуемого продукта, мм............100

Допустимое содержание влаги в угле, %...................... 12

Число порций, отбираемых в 1 ч - . . ........................ 3—10

Масса, яг

пориии...................................................4—6

пробоотборника ........................................ 850

Таблице 11

Характеристики ковшовых пробоотборников

Наименование параметра

Мощность опробуемого потока, т/ч:

горизонтального ......................

наклонного ... . . ...............

Максимальная крупность опробуемого уг-

ля. мм.......................- . . . .

Допустимое содержание влаги, %:

в каменном угле................... . .

в буром угле .....................

Мощность электродвигателя. кВт ....

Угол установки пробоотборника, градус .

Типоразмер

2 с пкыо С ПК2-10 с

525 1030 1350 525 1030 1350

400 730 1000 400 730 1000

150 150 150 300 300 300

18 18 18 18 18 18

40 40 40 40 40 40

10.4 10.4 10,4 12,0 12,0 12,0

0; 15; 30; 45

Таблица 12

Характеристики скребковых пробоотборников

Наименование параметра Типоразмер

ПС2-8 • ПС2-18 ПС2-12 г? со 8 Е

Ширина ленты конвейера, мм . . 800 1000 1200 1400 1600

Мощность опробуемого потока, т/ч 420 660 950 1300 1350

Максимальная крупность опробуемого продукта, мм 300 300 300 300 *300

Допустимое содержание влаги, %: в каменном угле . 18 18 18 18 18

в буром угле . . . 40 40 40 40 40

Мощность электродвигателя. кВт 7 7 7 7 7.5

Прн отборе проб нз железнодорожных вагонов применяются

установки типа ОВ. представляющие комплекс оборудования

(рнс. 11). Установка типа ОВ (табл. 13) включает оборудование

не только для отбора проб, но и для нх разделки.

з Зак 1402

33

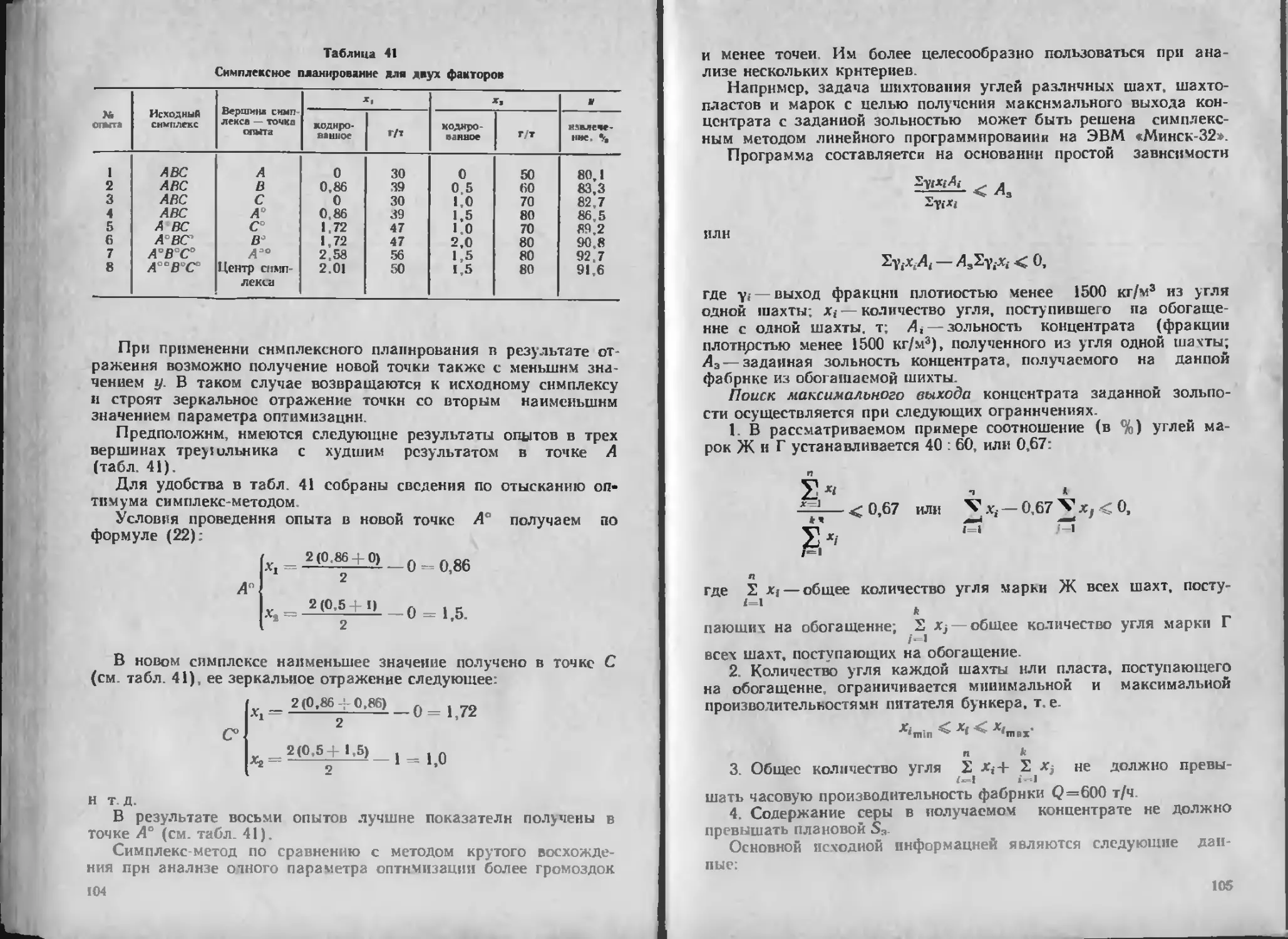

Рис. 10. Пробоотборник с отсекающей планкой:

/ — груз; 2 — пружин*; 3 — рычаг; 4 — приводная звездочка; 5 —упор; 6 — кооомысло;

7 — вад; 8 — планка отсекающая; 9 — муфта Болотова

Рис. 11. Установка типа О В для отборе проб из ж.-д. вагонов:

I — пробоотборник ковшового типа; 2 — передвижная тележка пробоотборника: 3 — опора;

4 — элеватор ленточный для удаления отколов; S — дробнльно-сократнтсльпыО агрегат;

6 — портал

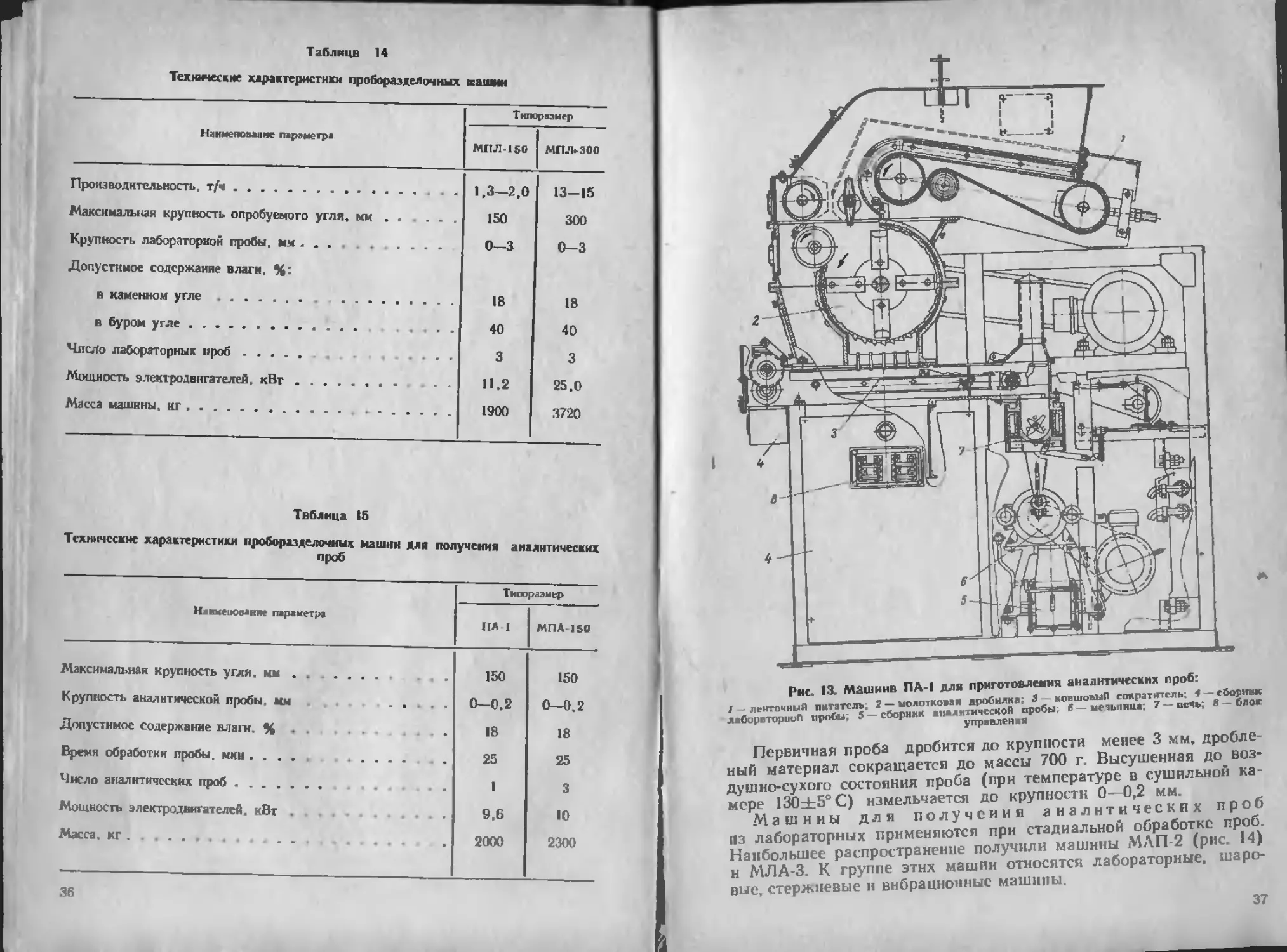

Проборазделочные машины. Применяемые пробор азделочиые

машины делятся на машины для разделки и получения лабора-

торных проб н машины для получения аналитических проб.

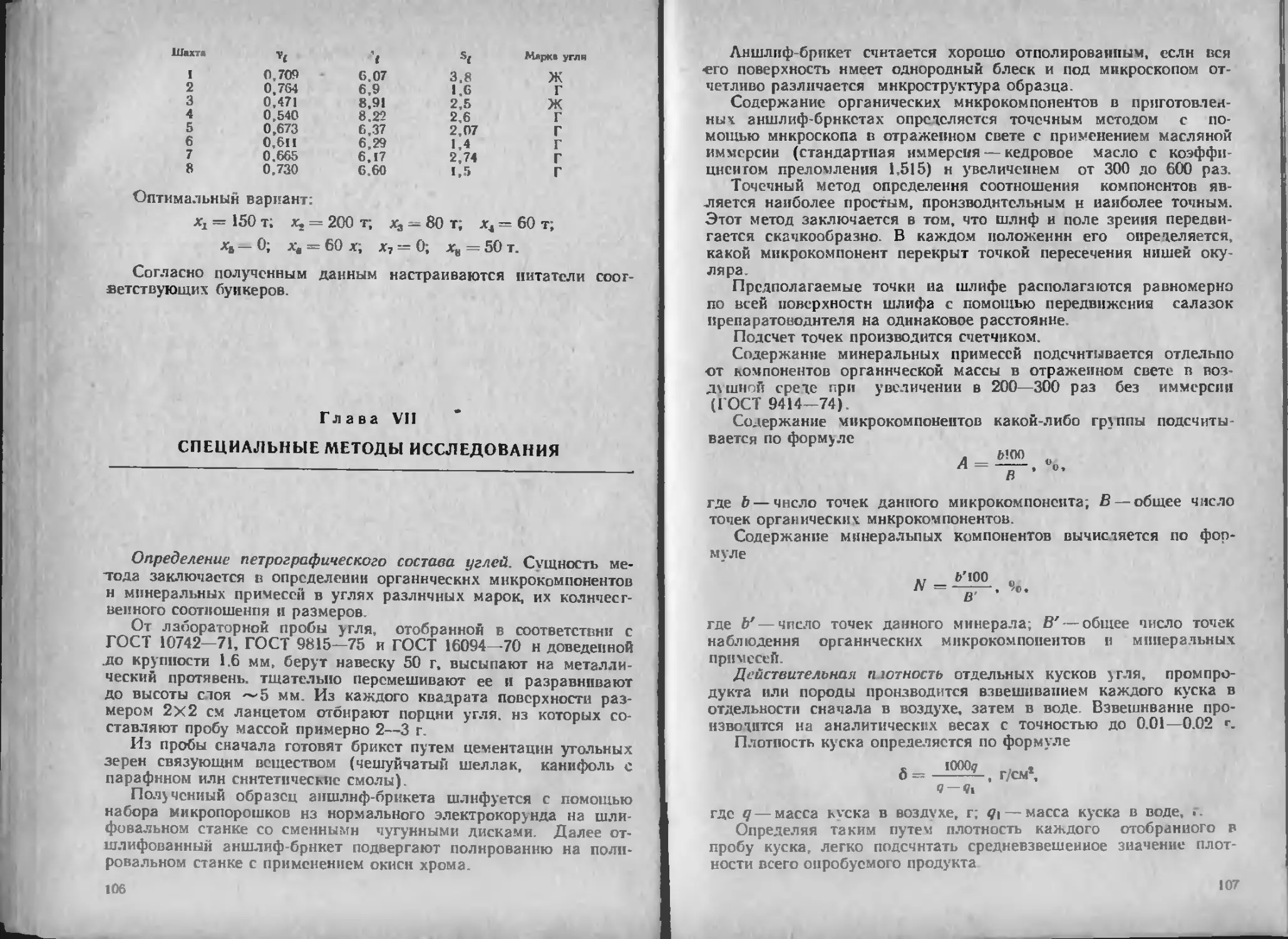

Проборазделочиые машины для получения

лабораторных проб (рис. 12, табл. 14) работают по следую-

щей схеме.

34

Таблица 13

Технические характеристики установок типа ОВ

Наименование параметра

Максимальная крупность опробуемого угля, мм

Максимальная влажность опробуемого угля, %

Масса порции, кг.........................

Продолжительность отбора одной порции, с

Глубина отбора порций, мм..............-

Число обслуживаемых железнодорожных путей

Масса установки, кг......................

Тшюразмср

ОВ-2 08-3 ОВ-4

150 150 150

12.0 12,0 12,0

4—10 5—10 5—10

30 40 30-35

500-700 500-700 500—700

1 1 2

15 000 15 000 17875

Первичная проба дробится до размера кусков 0-3 мм, затем

сокращается до массы 2000 г. Далее проба делится на требуемое

число частей (от одной до трех).

Проборазделочпые машины для получения ана-

литических проб (рис. 13, табл. 15) позволяют яз первичной

пробы сразу получать аналитические, пригодные для химическо-

го анализа.

Рнс 12. Машина МПЛ-150 для подготовки лабораторных проб:

1 — питатель; 2 — дробилка молотковая. J — сократнтель ковшовый, 4 — течка; 9 — дели

тель сократнтель

3*

35

Таблице 14

Технические характеристики проборазделочных кашмн

Наименование параметра Типоразмер

МПЛ-150 МПЛ»300

Производительность, т/ч 1.3—2.0 13-15

Максимальная крупность опробуемого угля, мм . . ... 150 300

Крупность лабораторной пробы, мм 0—3 0-3

Допустимое содержание влаги, %:

в каменном угле 18 18

в буром угле 40 40

Число лабораторных проб 3 3

Мощность электродвигателей, кВт П.2 25.0

Масса машины, кг 1900 3720

Твблица 16

Технические характеристики проборазделочных машин для получения аналитических

проб

Наименование параметра Типоразмер

ПА 1 МПА-150

Максимальная крупность угля, мм 150 150

Крупность аналитической пробы, мм .... 0—0.2 0—0 2

Допустимое содержание влаги. % . 18 18

Время обработки пробы, мин .... ..... 25 25

Число аналитических проб . 1 3

Мощность электродвигателей. кВт 9,6 10

Масса, кг . ... 2000 2300

36

Рнс. 13. Машине ПА-1 для приготовления аналитических проб:

/—ленточный питатель; 2— молотковая дробилка; 3—ковшовый сократитесь; 4— сборник

лабораторкой пробы; 5 — сборник аналитической пробы, В—метьпниа; 7 — печь; 8 — блок

управления

Первичная проба дробится до крупности менее 3 мм, дробле-

ный материал сокращается до массы 700 г. Высушенная до воз-

душно-сухого состояния проба (при температуре в сушильной ка-

мере 130+5° С) измельчается до крупности 0—0,2 мм.

Машины для получения аналитических проб

из лабораторных применяются прн стадиальной обработке проб.

Наибольшее распространение получили машины МАП 2 (рис. 14)

н МЛА-3. К группе этих машин относятся лабораторные, шаро-

вые, стержневые и вибрационные машины.

37

Рис. 14. Машина МАП для приготов-

ления аналитических проб из лабора-

торных:

1 — бункер-воронка; 2— дозирующее уст-

ройство; 3— молотковая мельница; 4—мо-

лоток; 5 — крышка; 6 — стальное кольцо с

поперечными пазами шириной 0,4 мм; 7 —

приемная банка; В — электродвигатель;

» —станина; Ю — матерчатый фильтр

Таблица 16

Характеристика машин для получения аналитических проб из лабораторных

Типоразмер

Наименошние параметра

МАП-2 МЛА-Э

Производительность, кг/ч....................... . •

Крупность исходной пробы, мм ...............

Крупность измельченной пробы, мм............... . - .

Влажность исходной пробы............................

Число выданаемых проб............................ .

Мощность электродвигателя. кВт................. , - .

Масса кг................. ...........................

5—7 5—7

0—3 0—3

0-0.2 0-0.2

Воздушно-сухое

состояние

I 3

1.7 2.2

214 380

Технические характеристики .машин, предназначенных для по-

лучения аналитических проб нз лабораторных, приведены в

табл. 16.

Глава 111

ИССЛЕДОВАНИЕ ГРАНУЛОМЕТРИЧЕСКОГО СОСТАВА

УГЛЕЙ

Под гранулометрическим составом рядового угля или продук-

тов обогащения понимается распределение кусков сыпучей мас-

сы по размеру (крупности).

В практике углеобогащения и при проведении различных ис-

следований гранулометрическим состав углей и продуктов обога-

щении определяется в зависимости от крупности кусков материа-

ла ситовым и седиментометрнческнм анализами.

Ситовый анализ — метод разделения сыпучего материала на

продукты различной крупности. Разделение „сходного материала

производится на просеивающих поверхностях — решетах, решет-

ках, ситах и сетках.

Последовательное расположение решет или сит по размеру от-

верстий при разделении материалов называется шкалой гро-

хочения, а отношение размера отверстий смежных решет,

сит—модулем шкалы.

Рассев рядового угля (круп но кускового материала), согласно

действующему ГОСТ 2093—69, производится на решетах, ситах с

отверстиями следующих размеров: 150, 100, 50. 25. 13, 6, 3, 1

и 0,5 мм.

Для рассева мелкого материала применяют сита с отверстиями

1; 0.5; 0.25; 0.1; 0.074 и 0,045 мм.

В случае необходимости набор решет и сит может быть с от-

верстиями других размеров.

В полученных классах угля крупностью более 25 мм иногда

путем выборки из общей массы кусков примесей определяют со-

держание в ией соответствующих компонентов (угля, породы, кол-

чедана. сростков).

Взвешивание полученных классов угля производится с точно-

стью до 0.1%. Общие потери материала при производстве сито-

вого анализа не должны превышать 2% от первоначальной мас-

сы пробы угля.

Минимальная масса порций, составляющих пробу угля для про-

изводства ситового анализа, и масса пробы в зависимости от мак

енмалъпых размеров кусков угля приведены в табл. 17.

В отдельных случаях масса пробы может быть увеличена.

Графически представленные результаты ситового анализа на-

зываются характеристиками крупности. Они могут

быть представлены в виде частных (дифференциальных) и

суммарных (кумулятивных) кривых (рис. 15).

39

Таблица 17

Минимальная масса порции и пробы для ситового аналнаа

Максимальный размер кусков, мы Минимальная масса, кг Максимальный размер кусков, мм Минимальная масса, кг

порция пробы порция пробы

>200 60 1800 13-25 5 150

150—200 40 1200 6—13 2,6 78

100—150 30 900 3-6 1.2 3G

50-100 20 600 <3 0,6 18

25-50 10 300

Частная характеристика крупности изображает выход от-

дельных классов в процентах и представляет собой гистограмму,

состоящую из прямоугольников, которые указывают на преобла-

дание в смеси той нлн иной крупности зерен (см. рис. 15). По

этим прямоугольникам проводится кривая распределения

(кривая /).

Суммарная (кумулятивная) характеристика (кривая 2) изо-

бражает суммарный выход классов крупности в процентах (см.

рис. 15). Строятся эти кривые как по суммарному остатку мате-

риала на ситах (надрешетяому), так и по суммарному количест-

ву материала в просеявшихся классах (подрешетному).

40

В практике обычно пользуются способом суммирования по

остатку на ситах — «по плюсу».

Суммарные характеристики ситового анализа позволяют опре-

делить выход и зольность любого класса крупности.

Например, необходимо определить выход н зольность класса

10—15 мм. На оси крупности (см. рис. 15) находим эти размеры,

восставляем перпендикуляры до пересечения с кривой суммарного

выхода 2 и получаем, что выход класса >10 мм составляет 50%.

а выход класса >15 мм — 41%. Выход класса 10—15 мм соста-

вит: 50—41=9%.

Далее, проводя горизонтали выходов до пересечения с кривой

зольности получаем, что зольность класса > 10 мм составляет

32,5%, а зольность класса >15 мм составляет 35,5%. Тогда золь-

ность интересующего нас класса составит

50 325-.41.35 5 _

9

Если суммарная кривая, построенная по «плюсу», выпуклая,

то в смеси зерен продукта преобладают крупные классы материа-

ла, если вогнутая — мелкие классы (рис. 16).

Полученные классы крупности угля ялн продукта обогащения

подвергаются обработке с целью получения аналитических проб

(см. главу II) для производства анализов на золу и сер}

Между выходом у отдельных классов н крупностью d частиц

илн между суммарным остатком R и размером d отверстий сит

разными авторами предложено несколько функциональных зави-

симостей.

А. М. Годеп, С. А. Андреев, Шуман предложили степенное

уравнение

100 —Л— loof—Ji-Y, (3)

' ^тах /

где /? —суммарный остаток на сито с отверстиями dr %;

(100—/?) -суммарный просев через то же енто, %; dmax —раз-

мер отверстий сита максимального размера на котором остаток

равен нулю; k — степень кривизны характеристики (при А>1 кри-

вая выпуклая, при Л=1 прямая линия, при /г<1 кривая вогну-

тая)

В логарифмической сетке уравнение (3) изображается прямой

линией

Показатель степени k находится в пределах 0,7—1. Уравнение

(3) справедливо только для материала мелких классов.

Для характеристики гранулометрического состава продуктов

широкое распространение получило экспоненциально-степенное

уравнение Розина - Раммлера

10° . (4)

где /?- суммарный остаток на сите d, %; т, п—постоянные,

характерные для данного материала.

41

Которое является частным случаем общего уравнения Розина —

Раммлсра при л=1.

Выражая правые части уравнений (4) и (5) через поминаль-

ную крупность du, получаем

(6)

R

(7)

Постоянная т, если d=l мкм, численно равна содержанию

ро-1 в продукте класса мельче 1 мкм, выраженному в долях еди-

ницы.

При р0_। = 1 % т=0,01; при Po-i=2% m = 0,02 и т. д.

Прямая (рис. 17), являющаяся функцией формулы (7), пред-

ставляет собой универсальную характеристику крупности, позво-

ляющую определить гранулометрический состав продукта по но-

минальной крупности dfl (т. е. по размеру ячеек сита, на котором

остаток равен 5%) или по суммарному остатку на каком-либо

одном сите.

Например, в продукте содержание класса <0,074 мм равно

58% (Р =58%). Требуется определить остаток на сите d=0,15 мм.

Остаток на сите do = 0,074 мм составляет

/?п -- 100 - р74 ИХ) - 58 = 42%.

42

На графике (см. рис. 17) находим точку А с ординатой

/?=42% и абсциссой 0,29.

Тогда номинальная крупность равна

du = 0.255 мм.

ь 0,29 0,29

Отношение размера заданного сита d = 0,15 мм к найденной

номинальной крупности

— „ = 0,59.

dH 0,255

Если отложить величину 0.59 на оси абсцисс (см. рис. 17) и

провести вертикаль, то получим точку В, имеющую ординату /? =

= 17%. Следовательно, остаток на сите 0,15 мм составляет при-

мерно 17% (точка Н соответствует номинальной крупности)

Приближенное уравнение (7) и характеристическая прямая

(см. рнс. 17) используются для ориентировочной опенки крупности

продуктов, для которых угол наклона прямой линии близок к 45°

и tg с^1

Для более мелких продуктов, для которых а«50—60е, упро-

щенное уравнение (7) нс может быть использовано.

Для мелких продуктов следует пользоваться уравнением Ро-

зина— Раммлсра (4) или уравнением (6).

Оценка распределения материала по классам крупности произ-

водится по характерному параметру а. представляющему собой

степень дисперсности:

ad

у- е .

где у — выход класса средней крупности d, %; а — степень ди-

сперсности класса средней крупности d; d — средний размер зе-

рен класса, мм.

Каждый класс крупности зерен материала имеет свою дисперс-

ность. Степень дисперсности всей массы материала определяется

как средпедииамическая всех классов:

а — У»0»+ Vag« + ♦ « • -г Уп°п

100 ’

где уь Y2....Yn — выходы классов крупности, %; fli, а2. .... —

степень дисперсности материала каждого класса:

In 100 In 100 In 100

fl2-----—;

О1 4 On

где d\, di. .... dn — средние размеры продукта каждого класса,

мм.

Степень дисперсности подсчитывается по данным грануломет-

рического состава материала.

Можно подсчитать степень дисперсности любого продукта как

по данным гранулометрического состава, так и по данным седи-

меитометричсского анализа. Чем выше значение fl, тем днсперсиее

43

материал, и наоборот. Следует иметь в виду, что значение а будет

тем точнее и тем характернее для данного продукта, чем больше по-

лучено классов, чем меньше принятый интервал между отдельны-

ми классами круппостп.

Полученное значение степени дисперсности материала сравни-

вается со степенями дисперсности условного материала, состоя-

щего лишь из зерен крупностью 150—200 и менее 0.045 мм.

Дисперсность материала крупностью 150—200 мм

о=_1пКЮ = 0 02б.

крупностью менее 0,045 мм

а =

In 100

0,0225

= 204.

Чем полученная степень дисперсности меньше и ближе к значе-

нию 0,026, тем крупнее материал, а чем она больше и ближе к

значению 204, тем продукт мельче (топыне).

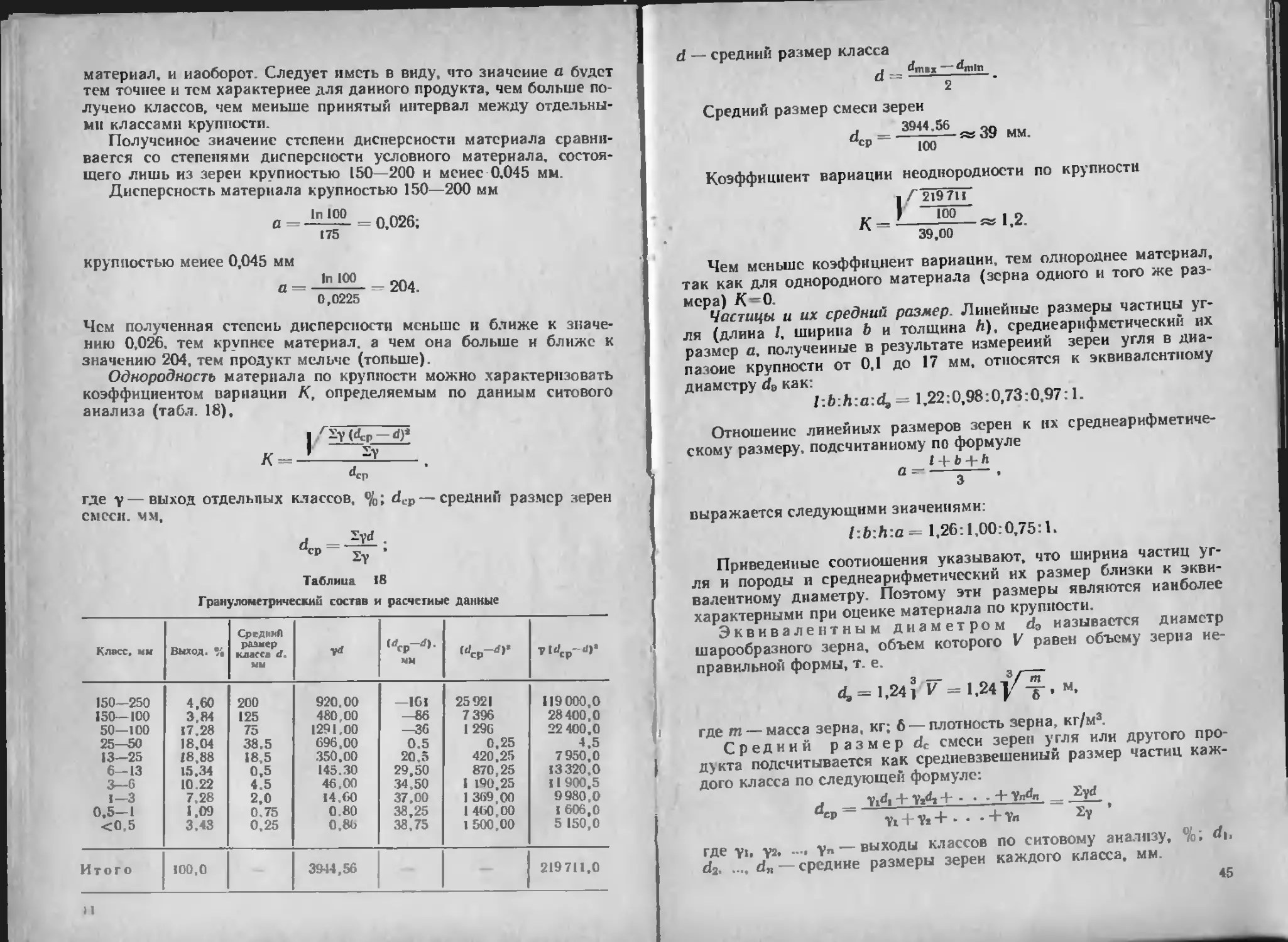

Однородность материала по крупности можно характеризовать

коэффициентом вариации К, определяемым по данным ситового

анализа (табл. 18),

1 —<0*

^ср

где у—выход отдельных классов, %; dcp— средний размер зерен

смеси, мм.

d

ср Sv •

Таблица 18

Гранулометрический состав и расчетные данные

Класс, мн Выход. % СредпиЛ размер класса мы pd мм “'ер-"»’ V1

150—250 4,60 200 920.00 —161 25 921 119000,0

150—100 3,84 125 480 00 —86 7 396 28400,0

50—100 17.28 75 1291.00 36 1 296 22 400,0

25—50 18,04 38.5 696,00 0.5 0,25 4.5

13—25 18.88 18,5 350,00 20.5 420,25 7 950,0

6—13 15.34 0,5 145.30 29.50 870,25 13320,0

3—6 10.22 4.5 46,00 34,50 1 190,25 11 900.5

i—3 7.28 2,0 14,60 37,00 1 369,00 9980,0

0,5—1 1.09 0.75 0.80 38,25 I 4(Ю 00 1 606,0

<0,5 3.43 0,25 0,86 38,75 1500,00 5150,0

Итого 100,0 3944,56 219711,0

II

d — средний размер класса

^mln

2

Средний размер смеси зерен

. 3944.56 оп

dco =----------т 39 мм.

ср 100

Коэффициент вариации неоднородности по крупности

Г 219711

-----« 1,2.

39,00

Чем меньше коэффициент вариации, тем однороднее материал,

так как для однородного материала (зерна одного и того же раз-

мера) К-0.

Частицы и их средний размер. Линейные размеры частицы уг-

ля (длина /, ширина b и толщина Л), среднеарифметический их

размер а, полученные в результате измерений зерен угля в диа-

пазоне крупности от 0,1 до 17 мм, относятся к эквивалентному

диаметру d0 как:

l.b.h.a.d, = 1,22:0,98:0,73:0.97:1.

Отношение линейных размеров зорен к их среднеарифметиче-

скому размеру, подсчитанному по формуле

а=д+»+»

выражается следующими значениями:

l:b:h:a = 1.26:1.00:0,75:1.

Приведенные соотношения указывают, что ширина частиц уг-

ля и породы и среднеарифметический их размер близки к экви-

валентному диаметру. Поэтому эти размеры являются наиболее

характерными при оценке материала по крупности.

Эквивалентным диаметром d0 называется диаметр

шарообразного зерна, объем которого V равен объему зерна не-

правильной формы, т. е.

d,= 1,24) V = 1,24 м,

где m — масса зерна, кг; 6 — плотность зерна, кг/м3.

Средний размер dc смеси зерен угля или другого про-

дукта подсчитывается как средневзвешенный размер частиц каж-

дого класса по следующей формуле:

J + - - + Уп^п __ 2yd

ср Vi + Vi+ . • .+?Л Еу

где yi, уз... уп — выходы классов по ситовому анализу, %; <fi,

d2...dn — средние размеры зерен каждого класса, мм.

45

Машины и приборы для рассева проб. Машины РП-2 предназ-

начены для производства ситового рассева угля эксплуатационных

проб, отбираемых па шахтах, разрезах и углеобогатительных фаб-

рика X.

Машина представляет собой передвижную самоходную уста-

новку, смонтированную на niaccn грузового автомобиля. Она обо-

рудована грохотом для получения крупных классов (100—150;

50—100; 25—50 и 0 25 мм), грохотом для получения мелких

классов (13—25; 6—13; 3—6 и 0—3 мм) и вибрационным грохо-

том для получения классов 1—3; 0,5—1 и 0 -0,5 мм.

Кроме того, эта установка имеет стол для углеразборкн круп-

ных классов иа уголь, сростки, породу, колчедан и сократитель

проб.

Техническая характеристика машины РП-2

Производительность машины, т/ч..............................до 2,5

Частота колебании грохота для крупных классов в I млн . . . 995

Мощность электродвигателя. кВт..............................1,7

Частота колебаний грохота для мелких классов в I мил . . . 1420

Мощность электродвигателя, кВт .............................1,7

Частота колебаний вибрационного сита в 1 мин ........ 1410

Мощность электродвигатели. кВт..............................0.6

Масса машины кг............................................. 7225

Производство ситового анализа мелких материалов (<6 мм)

осуществляется па встряхивателях.

Механический встря.х ивате ль (рис. 18) предназна-

чен для сухого рассева материала. Он состоит из набора сит /,

корпуса 2, приводного механизма, сообщающего ситам качатель-

ные движения в горизонтальной плоскости. На валике 3 закреп-

лен кулачок 4 Каждый оборот валика вызывает подъем штока 5,

ударника 6, который при опускании и ударе по верхней крышке

производит интенсивное встряхивание сит. Приводной механизм

заключен в масляной ванне 7.

Порция материала, засыпанного иа верхнее сито, в результа-

те горизонтальных качаний и встряхиваний сит расссвается иа

классы. Нижний класс собирается в поддоне.

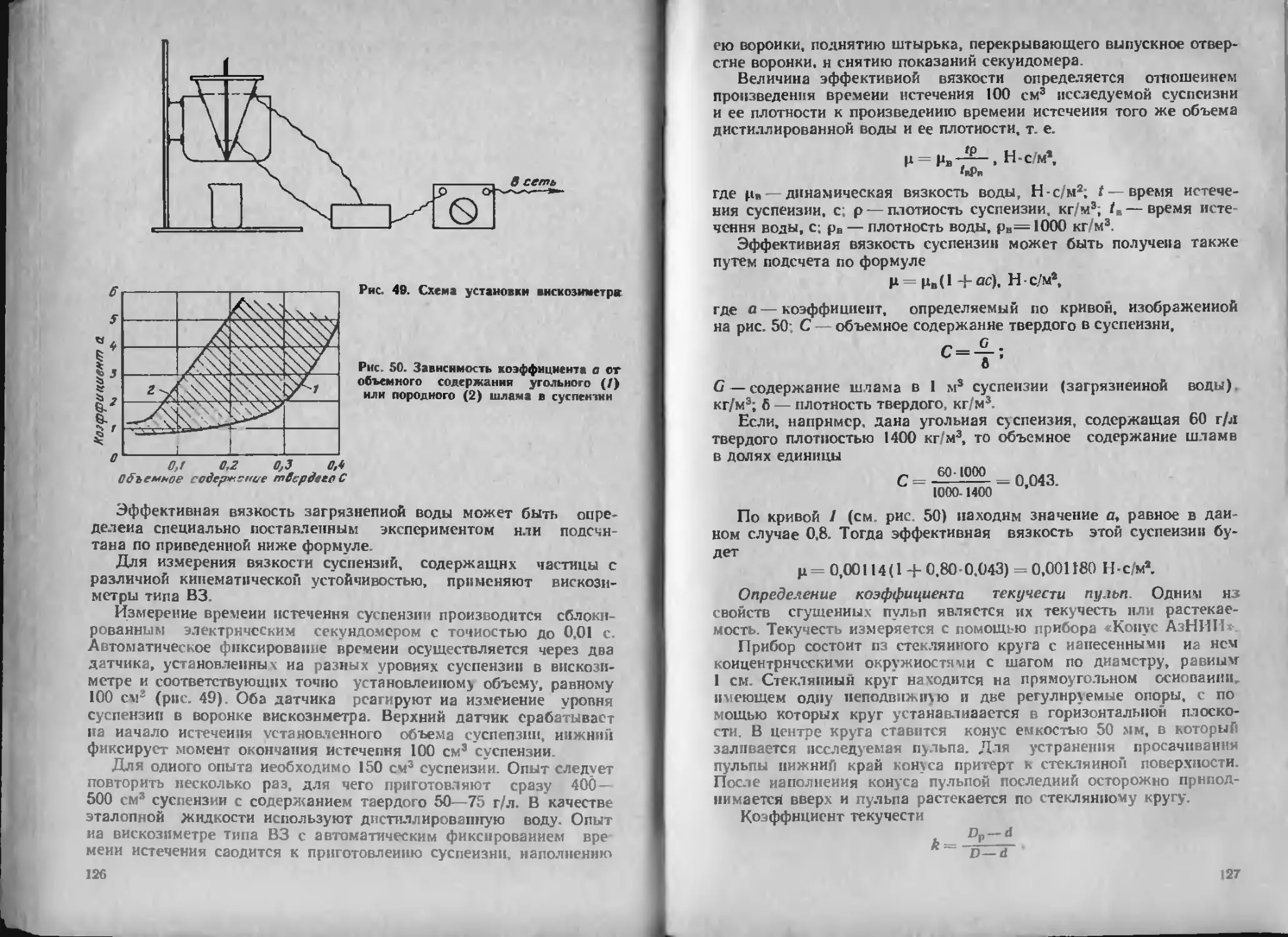

Вибровстрях ивате ль (рис. 19) предназначен как для

сухого, так н для мокрого рассева. Мокрый способ рассева более

точный, так как устраняет комкование просеиваемого материала.

Вибровстряхнватсль состоит из деревянной рамки /, электро-

двигателя 2 (мощность 0,2 кВт, « = 750 об/мин), дебалансного

устройства 3, набора сит 5 и подвижного прижимного кольца 4.

Работа на встряхиватсле этой конструкции осуществляется в

следующем порядке. После включения встряхивателя на верхнее

сито небольшими порциями кружкой загружается мокрый мате-

риал. Туда же непрерывно подается малой струйкой чистая вода.

Масса первоначальной пробы шлама или другого мелкого мате-

риала принимается равной 500 г. Рассев и подача воды произво-

дятся до тех пор, пока в сборный бачок 6 ие пойдет чистая во-

да. Затем вибровстряхиватель останавливается и материал с каж-

46

Рис. 18 Механический встряхива-

гель

Рис. 19. Вибровстряхнватель

дого сита осторожно смывается в отдельные противни. Каждый

класс исследуемой пробы высушивают, взвешивают и затем отби-

рают пробы для определения зольности и в случае необходимо-

сти содержания серы. Тонкий класс, попавший в бачок 6, отстаи-

вается, чистая вода удаляется сифоном, а от высушенных и взве-

шенных осадков отбираются пробы для определения зольности н

сернистости.

Для сухого нли мокрого рассева материалов применяется так-

же элекромагнитный встряхиватель. Набору сит с помощью элект-

ромагнита сообщается 3000 колебаний в минуту. При мокром гро-

хочении на верхнее сито подается вода через разбрызгиватель.

Седиментационный (седимеитометрический) анализ проводит-

ся для определения в дисперсных системах размера я относитель-

ного содержания частиц различной крупности по скорости их

оседаиня (седиментации). При различных интервалах свободного

падения или при различных скоростях восходящей струн можно

получвть необходимое число фракций различной крупности.

47

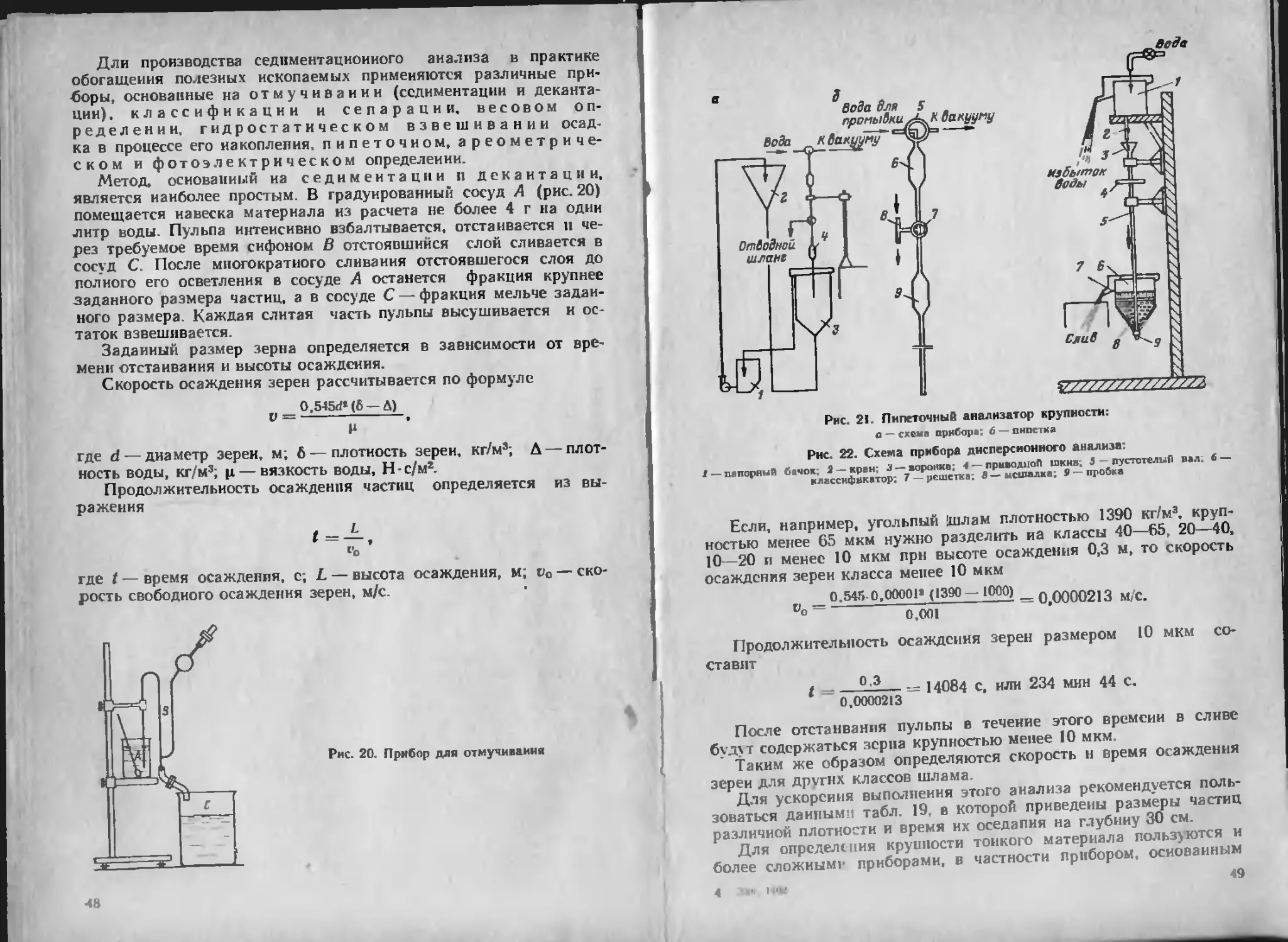

Дли производства седиментационного анализа в практике

обогащения полезных ископаемых применяются различные при-

<5оры, основанные на отмучивании (седиментации и деканта-

ции). классификации и сепарации, весовом оп-

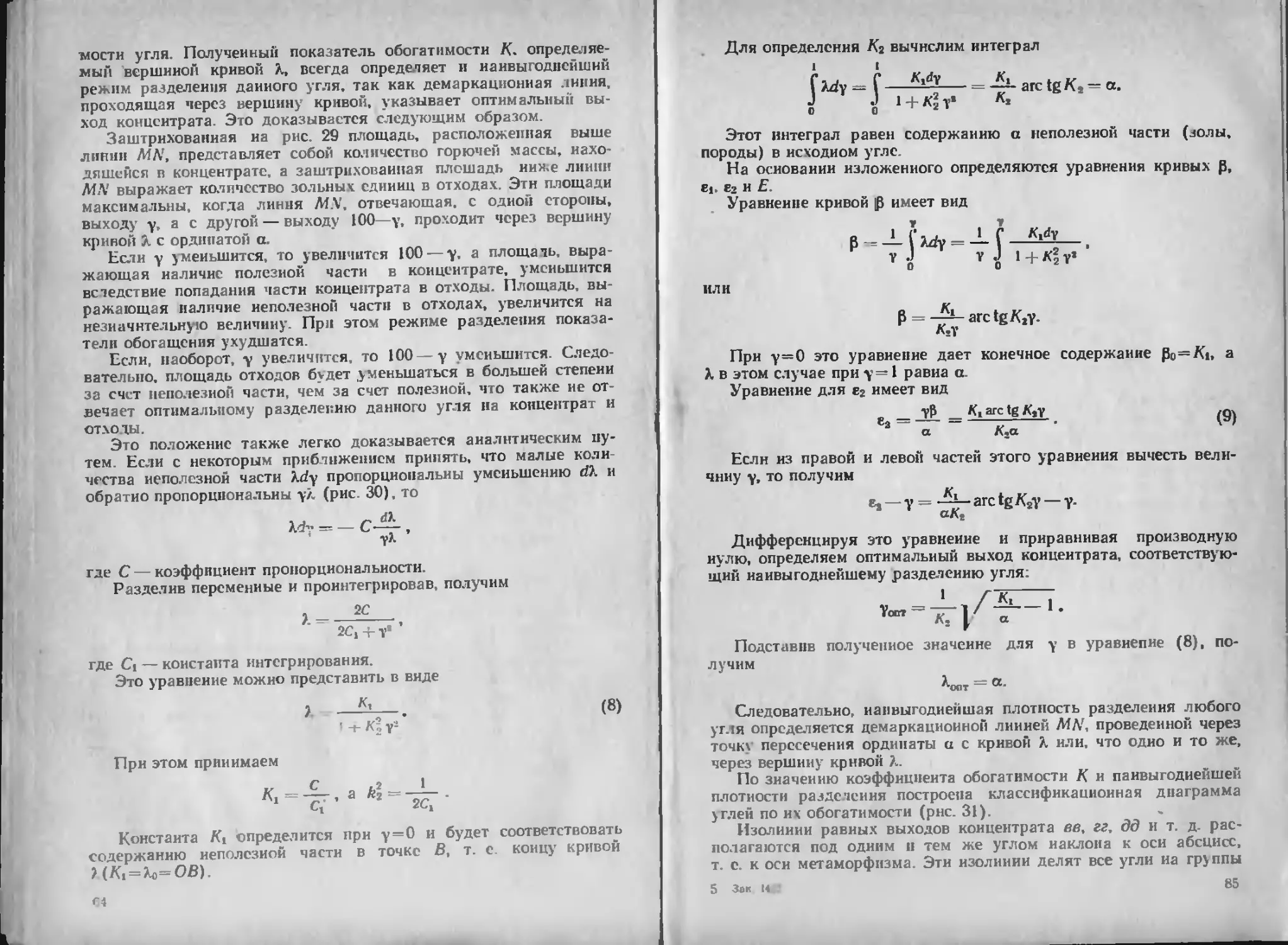

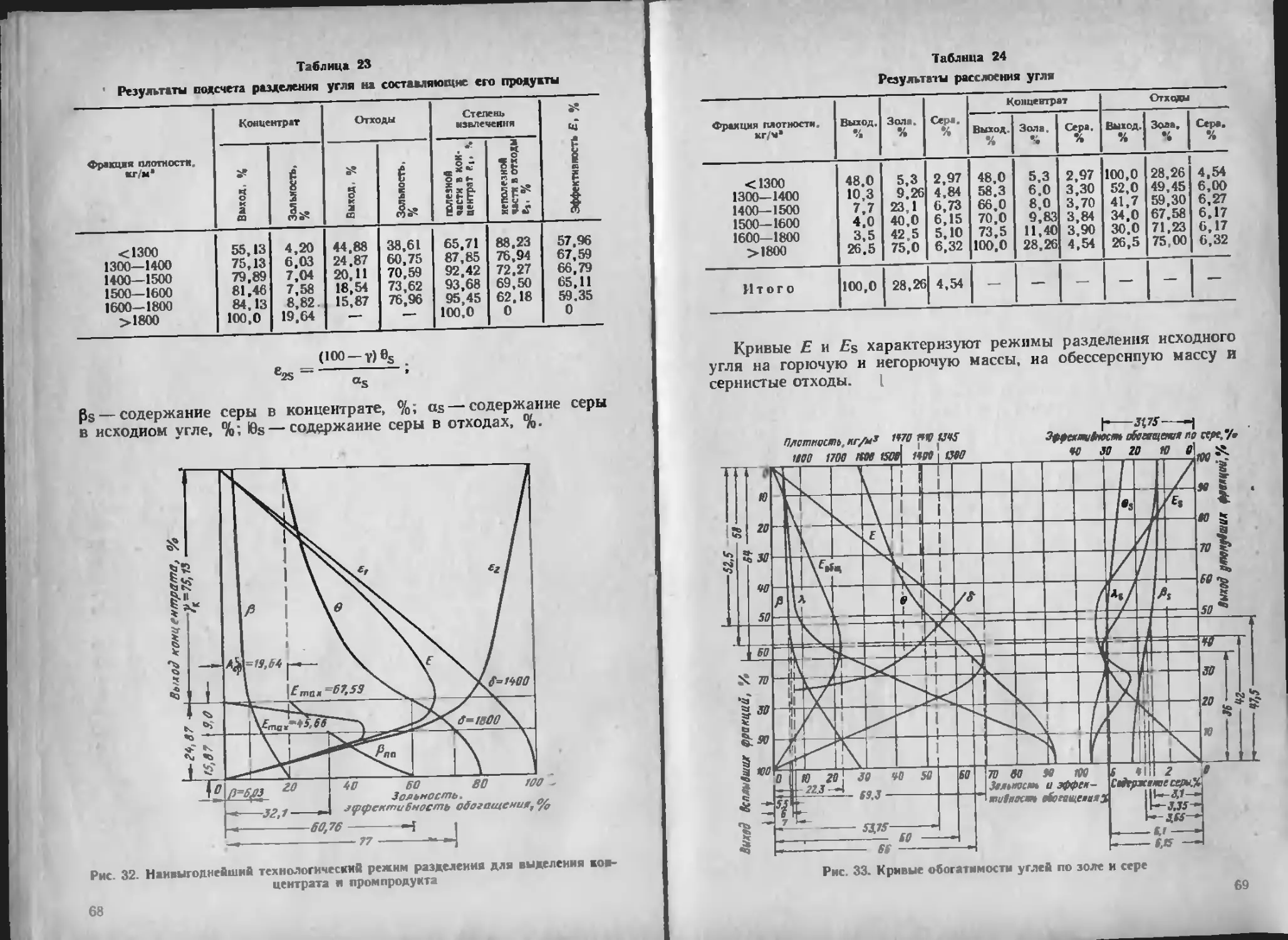

ределении. гидростатическом взвешивании осад-

ка в процессе его накопления, пипеточном, а реометр и че-

ском и фотоэлектрическом определении.

Метод, основанный на седиментации п декантации,

является наиболее простым. В градуированный сосуд А (рис. 20)

помещается навеска материала нз расчета не более 4 г на один

литр воды. Пульпа интенсивно взбалтывается, отстаивается п че-

рез требуемое время сифоном В отстоявшийся слой сливается в

сосуд С. После многократного сливания отстоявшегося слоя до

полного его осветления в сосуде А останется фракция крупнее

заданного размера частиц, а в сосуде С — фракция мельче задан-

ного размера. Каждая слитая часть пульпы высушивается и ос-

таток взвешивается.

Заданный размер зерна определяется в зависимости от вре-

мени отстаивания и высоты осаждения.

Скорость осаждения зерен рассчитывается по формуле

0,545d* (6 —Д)

и

где d — диаметр зереи, м; б — плотность зерен, кг/м3; А — плот-

ность воды, кг/м3; р. — вязкость воды, Н-с/м2.

Продолжительность осаждения частиц определяется из вы-

ражения

1’о

где t — время осаждения, с; L — высота осаждения, м; v0 — ско-

рость свободного осаждения зерен, м/с.

Рис. 20. Прибор для отмучивания

48

Рис. 21 Пипеточный анализатор крупности:

а — схема прибора; 6 — пипетка

Рис. 22. Схема прибора дисперсионного анализа:

2 — напорный бачок; 2 — крен; 3—воронив; 4 —приводной шкив; 5 — пустотелый вал; 6 —

классификатор; 7 — решетка; 8 — мешалка; 9 — пробка

Если, например, угольный !шлам плотностью 1390 кг/м3, круп-

ностью менее 65 мкм нужно разделить иа классы 40—65, 20—40,

10—20 и менее 10 мкм прн высоте осаждения 0,3 м, то скорость

осаждения зерен класса менее 10 мкм

= 0.545.0,00001.(1390-1000) = 0

° 0,001

Продолжительность осаждения зерен размером 10 мкм со-

ставят

t = ——— — 14084 с, или 234 мин 44 с.

0,0000213

После отстаивания пульпы в течение этого времени в сливе

будут содержаться зерна крупностью менее 10 мкм.

Таким же образом определяются скорость н время осаждения

зерен для других классов шлама.

Для ускорения выполнения этого анализа рекомендуется поль-

зоваться данными табл. 19, в которой приведены размеры частиц

различной плотности и время их оседапия на глубину 30 см.

Для определения крупности тонкого материала пользуются и

более сложными приборами, в частности прибором, основанным

4 ТМ 14>Ы 49

I

Таблица 19

Размер частиц (мкм) в зависимости от времени оседания их в воде

на глубину 0,3 м

Плотность частиц, кг/м1

Время оседаяня частиц, мни I3S0 1400 1450 1БОО 1550 1600 1800 2000

1 160,5 152,5 150,0 140,0 130.0 122,5 105,0 95.fr

2 125,0 112,5 105,0 97,5 95,0 86,5 75,0 67,7

3 95,0 87,5 82,5 80.0 77.5 69.0 61,0 57.5

5 74,0 70,0 67,0 64,5 01.5 56,0 48,5 42,5

7 64,5 62,5 57,5 56,0 53,0 48,0 42,0 37,0

10 56,0 53,0 49,0 40,0 43,0 40,5 35.5 32,0

20 37,5 35,5 33,0 32,0 29,0 28,5 25.5 22,0

30 25,0 23,0 20,5 19,8 19.0 18,0 16,0 13,5

60 17,5 16,0 15,0 13,8 13,3 12.5 10,0 8.5

100 9.5 8,0 7,0 6,2 5,0 5.5 5.0 3.8

120 0,5 5,0 4.8 4,5 4,2 4.1 4.0 3,05

180 3,0 2,8 2,5 2,0 1.9 1.75 1.0 0.70

иа принципе пипеточного способа отбора проб и измерения раз-

мера частиц с помощью микроскопа.

В систему прибора (рис. 21) при помощи емкости 1 и насоса

заливается 10 л пульпы, содержащей твердого не более 20 г/л.

После перемешивания пульпы в течение одной минуты пасос оста-

навливается и закрывается кран на трубе, служащей для подачи

пульпы из сосуда 2 в сосуд 5, из которого начинается отбор проб

пипеткой. Пипетка 4, состоящая из двух резервуаров 6 и 9 и цвух

трехходовых кранов 5 и 7 погружается в пульпу на 50 мм от

уровня слива. Трехходовой край 5 должен занимать такое поло-

жение, при котором в пипетке с помощью верхнего сосуда емко-

стью 2,5 л создается вакуум. Когда пипетка установлена в ра-

бочем положении, открывается кран 7 и пульпа всасывается в

пипетку. После заполнения пипетки выше уровня нижнего крана 7

последний перекрывают таким образом, чтобы через патрубок 8

могли быть удалены излишки пробы. Верхнюю часть пипетки 6 до

крана 7 промывают чистой водой через край 5. Пипетку с пробой

вынимают нз сосуда 3 и содержимое се выпускают в чистый ста-

канчик. В него же смывают остатки пробы со стенок пипетки.

Пробы высушивают п взвешивают.

После просушки материал просматривают под микроскопом и

устанавливают в каждой пробе размер наиболее крупных частиц,