Похожие

Текст

и. J'

«АЙЛ-ЧЬ

КУРС

СПЕЦИАЛЬНОЙ- ТЕХНОЛОГИИ

ДЛЯ

ФРЕЗЕРОВЩИКА-УНИВЕРСАЛА

ОБЪЕДИНЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО • 19?5

И. л. ЗАЙДЕЛЬ

КУРС

СПЕЦИАЛЬНОЙ ТЕХНОЛОГИИ

для

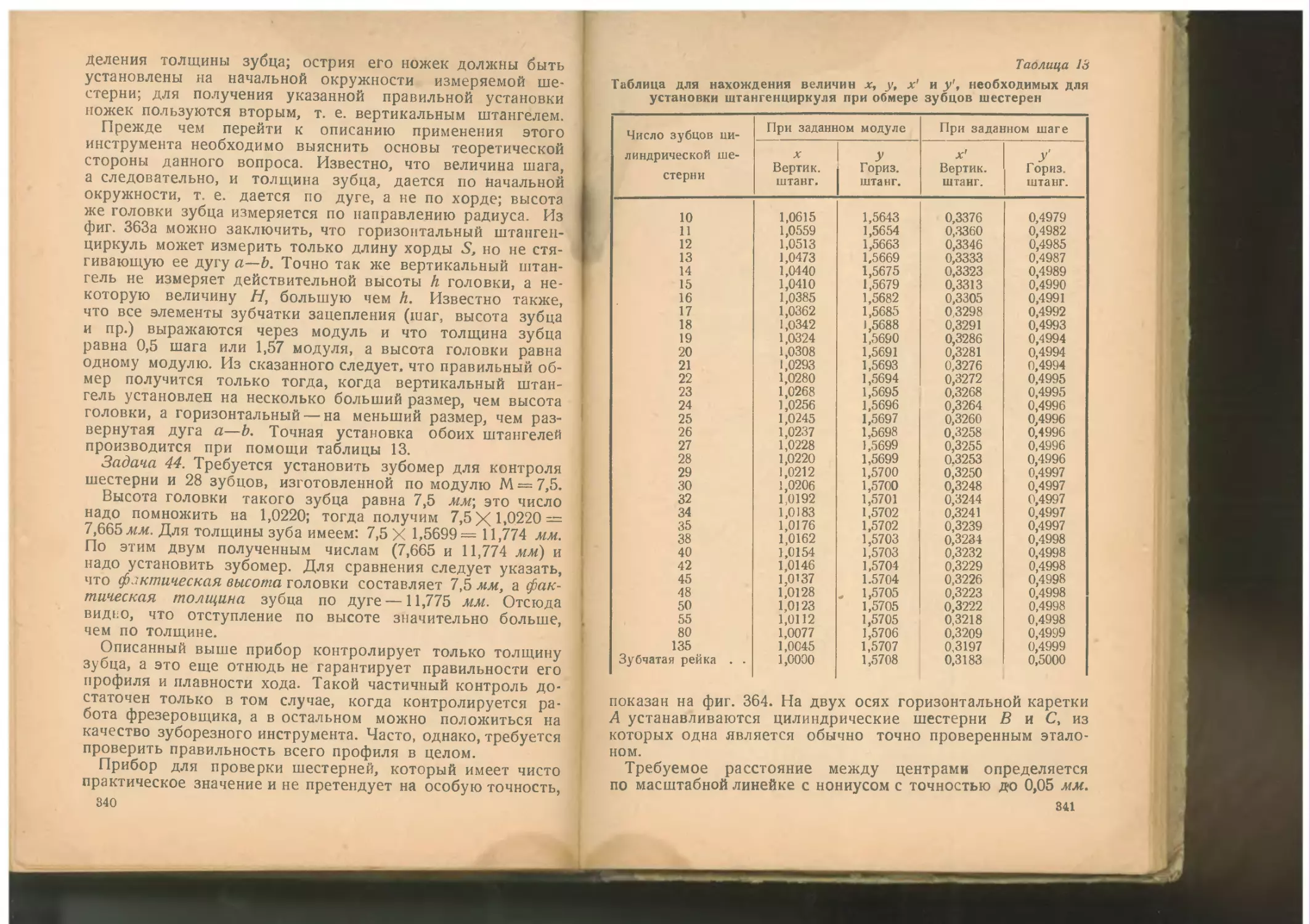

ФРЕЗЕРОВЩИКА-УНИВЕРСАЛА

Утверждено ГУУЗ НКТП в качестве учебника для

ФЗУ и учебного пособия для НТК

РЕЦЕНЗЕНТ ИНЖ. В. И. КОМИССАРОВ

ОНТИ НКТП СССР 1935

ГЛАВНАЯ РЕДАКЦИЯ ЛИТЕРАТУРЫ ПО МАШИНОСТРОЕНИЮ И МЕТАЛЛООБРАБОТКЕ

Книга предназначена в качестве учебника для

ФЗУ по специальности фрезеровщика. В соответ-

ствии с требованием утвержденной ГУУЗ НКТП

программы, материал расположен в виде двух кон-

центров: сначала даны общие предварительные

сведения о фрезерных станках, о фрезах, о спосо-

бах закрепления изделий, об основных приемах

работы и пр. Все указанные вопросы рассматри-

ваются затем во втором концентре еще раз более

подробно.

Так как данный учебник должен одновременно

служить пособием и для ПТК, в него включена

глава, рас матривающая некоторые более сложные

случаи фрезерования, выходящие за пределы кур-

са школ ФЗУ. Помимо указанных сведений в

книге еще даны сведения о допусках и посадках,

а также об изготовлении зубчатых колес; в от-

дельной главе изложены краткие сведения по те-

ории резания и даны указания об использовании

паспорта станка. Приложенные таблицы содержат

необходимый для подсчетов справочный материал.

После каждой главы приведены вопросы и ряд

практических задач для лучшего усвоения и за-

крепления в памяти учащихся пройденного курса.

Отв. редактор В. М. Дзевульский.

Техн, редактор Н. А. Кирсанова.

Изд. № 144. Индекс МО-45-3-2. Тираж 8 000. Сдано в набор 13/VI 1935 г.

Подп. в печ. 25/VIII 1935 г. Формат бумаги 82 X Ш (IKK № 74). Уч.-автор-

ских лист. 20. Бум. лист. 123/<. Печ. зн. в бум. листе 110.000. Заказ № 1004

Уполномоченный Главлита В-16973.

3-я тип. ОНТИ им. Бухарина. Ленинград, ул. Моисеенко, 10.

ВВЕДЕНИЕ

Среди разнообразного станочного и инструментального

оборудования современных машиностроительных заводов

фрезерные станки и фрезы находят самое широкое приме-

нение. Быстрый рост автотракторной и авиационной про-

мышленности, станкостроения и т. п. с их серийным и мас-

Замеченные опечатки и исправления

Стр. Строка Напечатано Следует читать Но чьей вине

66 23 сверху Валик $ Валик J Ред.

83 16 фиг. 84 фиг. 83

136 16 снизу 62° 15’ 62° 45'

137 2 сверху 33е 10' 28° 40' п

145 147 5 11 6--tg 60° 30' 65° 30' 6-tg 66° 30' 63° 30' Корр. Авт.

199 1 снизу ^2 = ^3 = 1/з^> Р2 = Р8 = Ч2Р! Ред.

200 ООО ю фиг. 213 фиг. 213 и 213а

263 276 ОГЛ г“ п Фиг. 289 перевернуть Тип.

z w 71 мм 71 мин. Авт.

295 6 сверху графические графически V

и. Л. Зайдель, Фрезерное дело

К СНИ 1 И1М 1U.1LI ЫЛ V.'IVLD MVlun.iu .. V. v.--г

приспособиться к работе с большой производительностью.

В связи с этим на основе многочисленных опытов, про-

изведенных многими исследователями во всех странах, кон-

струкция фрезерных станков и фрез систематически улуч-

шалась и усовершенствовалась; работа эта продолжается

и сейчас.

Если сравним между собою работу фрезы и строгального

резца (фиг. 1 и 2), то на стороне первой окажется целый

ряд серьезных преимуществ.

*

3

Книга предназначена в качестве учебника для

ФЗУ по специальности фрезеровщика. В соответ-

ствии с требованием утвержденной ГУУЗ НКТП

программы, материал расположен в виде двух кон-

Отв. редактор В. М. Дзевульский. Техн, редактор И. А. Кирсанова.

Изд. ЛЛ 144. Индекс МО-45-3-2. Тираж 8 000. Сдано в набор 13/VI 1935 г.

Подп. в печ. 25/VIII 1935 г. Формат бумаги 82 X И 1 (IKK № 74). Уч.-автор-

ских лист. 20. Бум. лист. 123/t. Печ. зн. в бум. листе 110.000. Заказ № 1004

Уполномоченный Главлита В-16973.

3-я тип. ОНТИ им. Бухарина. Ленинград, ул. Моисеенко, 10.

ВВЕДЕНИЕ

Среди разнообразного станочного и инструментального

оборудования современных машиностроительных заводов

фрезерные станки и фрезы находят самое широкое приме-

нение. Быстрый рост автотракторной и авиационной про-

мышленности, станкостроения и т. п. с их серийным и мас-

совым производством содействовал исключительно быстрому

внедрению в производство самых разнообразных фрезерных

станков как общего, так и специального назначения.

Появление быстрорежущей стали и твердых сплавов (ви-

дна, победит и др.) заставило фрезерные станки и фрезы

„подтянуться" и приспособиться к новым условиям работы

Фиг. 1. Схема работы фрезы.

Фиг. 2. Схема работы резца.

к снятию толстых слоев металла на больших скоростях, т. е.

приспособиться к работе с большой производительностью.

В связи с этим на основе многочисленных опытов, про-

изведенных многими исследователями во всех странах, кон-

струкция фрезерных станков и фрез систематически улуч-

шалась и усовершенствовалась; работа эта продолжается

и сейчас.

Если сравним между собою работу фрезы и строгального

резца (фиг. 1 и 2), то на стороне первой окажется целый

ряд серьезных преимуществ.

*

з

Фреза представляет собою многорезцовый инструмент.

В своем простейшем виде это стальной диск или цилиндр,

на поверхности которого расположены режущие зубцы. Та-

кая фреза работает непрерывно, у нее нет так называемого

„холостого хода", в то время как строгальный резец теряет

много времени на обратный холостой ход. Фрезерный ста-

нок работает спокойнее, без ударов и толчков, как это

имеет место на строгальных и долбежных станках, вслед-

ствие чего все механизмы станка дольше сохраняются.

На строгальных или долбежных станках при каждой пе-

ремене хода значительное влияние оказывают силы инер-

ции масс, которые можно обезвредить только путем умень-

шения скорости движения резца и усилением конструкции

самого станка. Таким образом для одной и той же работы

или, как говорят, при одной и той же мощности, фрезер-

ный станок будет значительно легче строгального, обой-

дется дешевле и займет меньшую площадь.

В смысле производительности, т. е. количества стружки,

снимаемой в единицу времени, фреза значительно прево-

сходит резец.

Главное же достоинство фрезерного станка обнаружи-

вается при обработке фасонных деталей: при нарезке ше-

стерней, спиралей и т. п. Здесь фрезерный станок совер-

шенно незаменим, и никакой другой станок с ним конку-

рировать не может.

Вследствие этого фрезерная обработка весьма часто вы-

тесняет в настоящее время родственную ей строгальную и

даже токарную работу.

Надо однако иметь в виду, что каковы бы ни были до-

стоинства самого фрезерного станка, они пропадут без

толку, если рабочий не сумеет как следует обращаться со

станком и не научится толково использовать все его воз-

можности.

Часто возражают, что фреза слишком дорогой инстру-

мент; с формальной точки зрения это конечно верно. Од-

нако, если учесть ее производительность, возможность легко

получать фасонный профиль и другие преимущества, то

при надлежащем культурном уходе за фрезой этот упрек

окажется неосновательным.

В настоящее время развитие фрезы ушло несколько впе-

ред по сравнению с конструктивными достоинствами фре-

зерного станка. Иными словами, современные фрезы часто

могли бы снимать более толстые слои металла и работать

с большей скоростью, но этого не позволяет станок, кото-

4

рый не выдерживает такой мощной нагрузки и начинает

вибрировать (дрожать).

Конструкторская мысль должна быть поэтому в первую

очередь направлена на максимальное повышение стабиль-

ности всех механизмов фрезерного станка с тем, чтобы

довести его до такого „солидного" состояния, при котором

можно было бы использовать полную работоспособность

современных фрез.

Наряду с этим естественно возникает стремление к воз-

можно большему внедрению легких сплавов для изготов-

ления тех или иных деталей фрезерных станков. Это дало

бы возможность при сильном повышении мощности станка

не увеличивать чрезмерно его общего веса.

Глава i

ОСНОВНЫЕ ПОНЯТИЯ О ФРЕЗЕРНЫХ СТАНКАХ

И ФРЕЗАХ

КОНСТРУКЦИИ ГОРИЗОНТАЛЬНО ФРЕЗЕРНЫХ СТАНКОВ

Для предварительного ознакомления с фрезерным стан-

ком рассмотрим прежде всего показанный на фиг. 3 ста-

нок простейшей конструкции; ознакомимся с общим устрой-

ством этого станка и с назначением отдельных его меха-

низмов. Данный станок называется горизонтально-фрезер-

ным, потому что ось его шпинделя расположена горизон-

тально; как говорит само его название, он предназначен

для выполнения разных фрезерных работ, т. е. для обра-

ботки металла фрезами.

Станок состоит из чугунной станины а, отлитой как одно

целое со шпиндельной бабкой Ь\ спереди на станине имеется

точно обстроганная и пришаброванная направляющая пли-

та d> по которой перемещается вверх и вниз чугунный крон-

штейн е вместе с поперечными салазками f и продольными

салазками или плитой g. Смонтированные на кронштейне

обе эти салазки составляют стол станка. В корпусе бабки b

расположен в двух подшипниках шпиндель h со ступен-

чатым шкивом i\ последний приводится в движение ремен-

ной передачей от трансмиссионного вала и контрпривода

и через перебор k передает это движение шпинделю станка.

На правом конце шпинделя сидит на шпонке трехступек-

чатый шкивок т, от которого передается движение шкиву п;

последний смонтирован на прикрепленном к станине крон-

штейне р. Дальше движение передается при помощи так

называемого телескопического валика г, двух шарниров

Гука и червячной передачи (на фиг. передача не видна)

винту верхних салазок стола.

Таким образом стол получает автоматическую продоль-

ную подачу. Передвижение стола в поперечном направле-

нии производится рукояткой s, действующей на винт с гай-

7

кой. Для передвижения стола в вертикальном направлении

имеется винт t, который обслуживается рукояткой и и ко-

нической передачей (на фиг. не видна). Переставной кула-

чок v ограничивает путь кронштейна при движении его

вверх. Шпиндель имеет сквозное отверстие и снабжен на

переднем конце отверстием по конусу Морзе. В это отвер-

стие вставляется оправка w с нанизанным на ней набором

Фиг. 3/Фрезерный станок устаревшей конструкции.

колец, между которыми устанавливается и закрепляется

режущий инструмент (фреза). Свободный конец оправки w

поддерживается „хоботом" х; этим фреза предохраняется

от дрожаний во время работы.

Описанный горизонтально-фрезерный станок является

устаревшим и обладает следующими недостатками.

На станках со ступенчатыми шкивами приводной ремень

имеет сравнительно небольшую ширину и работает вообще

с незначительной скоростью, причем скорость эта не яв-

8

ляется постоянной, она бывает наибольшей при работе

ремня на самом малом шкиве и уменьшается по мере пере-

броски его на большие ступени, т. е. как раз тогда, когда

нужно снимать более крупные стружки и ремню следовало

бы иметь наибольшую скорость. Поэтому такие станки

маломощны и не могут удовлетворить современным требова-

ниям обработки металла резанием. Шпиндель имеет всего

6 скоростей вращения. Это количество явно недостаточно

и не может обеспечить наивыгоднейших условий работы.

Изменение скорости вращения шпинделя и величины по-

дачи требует соответствующей переброски ремня на сту-

пенчатом шкиве t и по шкивам т и и, что связано с неудоб-

ствами и отнимает лишнее время. Станок имеет всего один

автоматический самоход; остальные передвижения стола

осуществляются вручную. Станина слишком „жидка": по

сравнению с высотой она имеет недостаточное поперечное

сечение, а потому мало устойчива и не может обеспечить

снятие на данном станке более или менее крупной стружки.

Некоторый шаг вперед в конструктивном отношении

представляет фрезерный станок, показанный схематически

на фиг. 4. У этого станка станина более „солидная", хобот

получил опору в стойке х, которая привинчивается одним

концом к кронштейну w, а другим к .головке хобота;

это значительно увеличивает устойчивость станка. Измене-

ние величины самохода производится при помощи так на-

зываемой коробки подач.

На заднем конце шпинделя насажен ведущий шкивок а,

от которого получают движение ведомый шкив b и си-

дящий с ним на общем валике / набор из четырех шесте-

рен; на параллельно расположенном валике II сидят дру-

гие четыре шестерни, находящиеся в постоянном сцепле-

нии с шестернями валика /, причем в зависимости от

места установки защелки рукоятки т, в работу вводится

одна из четырех пар шестерен коробки подач; остальные

же вращаются вхолостую. Достигается это тем, что при

каждом повороте на 90°, рукоятка т, воздействуя на пе-

редвижную шпонку, включает в работе другую пару колес

коробки подач; дальше движение передается, как и в пре-

дыдущем случае, первому шарниру Гука *и, телескопическому

валику g, второму шарниру Гука v и червяку 2.

Ременная передача от шпинделя к коробке, хотя и

сохранена, но ремень работает на „одноступенчатом" шкиве.

Количество имеющихся подач можно удвоить, если пере-

менить местами шкивы а и Ь.

9

Мощный горизонтально-фрезерный станок (до 15 л. с),

удовлетворяющий почти полностью современным требова-

ниям, показан на фиг. 5. Поскольку в этой главе, как уже

было’ указано, даются только общие предварительные све-

фиг. 4. Фрезерный станок устаревшей конструкции.

дения, мы здесь не будем описывать устройство механиз-

мов данного станка, а ограничимся пока только общей

его характеристикой. Ступенчатый шкив с перебором за-

10

менен здесь расположенной в верхней части станины ко-

робкой скоростей, которая обслуживается рукоятками а, Ь, с.

Станок приводится в движение от одноступенчатого шкива

А весьма солидных размеров (диаметр 405 мм, ширина

125 мм), вращающегося с постоянной окружной скоростью

в 8,5 м/сек (400 об/мин).

Фиг. 5. Горизонтально-фрезерный станок (простой).

Коробка подач В обслуживает три автоматических са-

мохода. Фрезерная оправка С помимо хобота Е подпи-

рается еще солидной стойкой D и имеет дополнительную

поддержку головкой F. Это предупреждает дрожание фрезы

и дает возможность снимать крупные стружки. Несмотря на

указанные качества, данный станок все же нельзя отнести

полностью к станкам современного типа, так как он pa-

il

ботает от общей трансмиссии, не имеет своего индивиду-

ального мотора, не имеет так называемого кнопочного

управления, т. е. управления всеми механизмами станка

из одного места. Кроме того, у станка не предусмотрен

привод для насосика. При снятии крупных стружек для

охлаждения фрезы требуется мощная струя жидкости, ко-

торая подается обычно особым насосом под давлением;

из поставленного же на станке сосуда Н с краном идет

„самотеком41 небольшая струйка, которая не может, конечно,

обеспечить фрезе нужное охлаждение.

Устройство перебора

Рассмотрим теперь устройство основных механизмов

станков, показанных на фиг. 3 и 4.

Механизм перебора (фиг. 6) служит для увеличения

числа скоростей вращения шпинделя и дает, кроме того,

Фиг. 6. Устройство перебора.

возможность брать более крупные стружки за счет умень-

шения скорости вращения фрезы. На шпинделе А станка

сидит свободно ступенчатый шкив В, на котором с левой

стороны заклинена плотно шестерня С. Рядом со шкивом

на том же шпинделе посажено на шпонке цилиндрическое

зубчатое колесо D. Параллельно шпинделю расположен

эксцентриковый валик £, на котором вращается вхолостую

трубка с двумя шестернями F и N. Благодаря наличию

эксцентриситета, можно приблизить ось валика Е к шпин-

делю или отодвинуть ее от него; другими словами, име-

ется возможность сцепить шестерни CF и ND, или вы-

вести их из зацепления; для этого нужно только повернуть

рукояткой S валик Е на 180°. При помощи штифта или

защелки М можно соединить ступенчатый шкив В с шес-

терней D. Действие перебора сводится к следующему:

после того как шестерни F и N выведены из зацепления,

соединяют шкив В с шестерней D защелкой /И; тогда ре-

мень вращает шпиндель непосредственно, а перебор без-

действует (как изображено на чертеже). Если же выключим

защелку и введем шестерни F и N в зацепление с ше-

стернями С и D, тогда шестерня С приведет в медленное

движение шестерню F, а шестерня N—в еще более замед-

ленное движение шестерни D, а следовательно, и соеди-

ненный с ней шпиндель станка.

Коробка подач

Механизм коробки подач показан в разрезе на фиг. 7.

Валик /, вместе с заклиненными на нем четырьмя веду.

Фиг. 7. Коробка подач с передвижной шпонкой,

щими шестернями, получает постоянное движение от шпин-

деля станка конической передачей /—2. Параллельно к

нему расположен пустотелый валик II, на котором сидят

13

12

вхолостую четыре шестерни (ведомые) с запрессованными

на них (примерно на половину глубины отверстий) коль-

цами а, Ь, с, d и е.

Расположенная внутри валика // передвижная шпонка f

отжимается от центра к периферии плоской пружинкой h.

Хотя все шестерни сцеплены между собою, однако на

ведомом валу II работает только та из них, которая в

данный момент соединена с передвижной шпонкой (см.

шестерню к Z2). При передвижении указанной шпонки

в осевом направлении (вправо) она отжимается к центру

наклонной поверхностью соответствующего кольца и заска-

кивает в следующее гнездо. Передвижение осуществляется

шестеренкой К, сцепленной с цилиндрической рейкой Z,

которая в свою очередь соединена на шарнире с пере-

движной шпонкой. Слева виден еще дополнительный пере-

бор для удвоения числа подач. На рассматриваемом нами

станке такого перебора нет.

Шпиндель и его подшипники

Рассмотрим теперь устройство шпинделя и его под-

шипников. На фиг. 8 показан продольный разрез через

Фиг. 8. Устройство шпинделя и его подшипников.

ступенчатый шкив. Передний конец шпинделя вращается

в бронзовом вкладыше Д, который имеет наружную кони-

ческую поверхность и продольный прорез.

Износ этого подшипника устраняется следующим обра-

зом: отвинчивают несколько правую кольцевую гайку а

и завинчивают левую /, таким путем передвигается справа

налево бронзовая втулка Д, которая при этом сжимается,

14

охватывает плотнее шейку шпинделя и уничтожает его

мертвый ход. После того как шпиндель отрегулирован,

закрепляют обе гайки окончательно.

Задний подшипник воспринимает возникающее при ра-

боте фрезы осевое давление. Для того чтобы предохранить

шпиндель от перемещения взад и

подшипнике три каленые и

шлифованные нажимные коль-

ца или шайбы. Для большей

ясности устройство этого под-

шипника показано отдельно на

фиг. 8а. Кольцо b сидит плотно

на шпинделе и прикреплено

шпилькой /; кольцо с при-

креплено к бронзовому вкла-

дышу В, а шайба а — к коль-

цевой гайке (колпачку) т.

Давление на шпиндель спра-

вперед, устроены в этом

ва налево воспринимается

кольцом г, а давление в об- Флг. 8а.

ратную . сторону — шайбой а.

Износ этих шайб регулируется кольцевой гайкой п и кол-

пачком т. Регулировка износа самой шейки в этом под-

шипнике не предусмотрена, потому что нагрузка на него

бывает незначительная и он мало срабатывается.

На фиг. 8 показан также „хобот" станка со сменной

втулкой t, которая прижимается в своем гнезде фрикци-

Фиг. 9. Способ закрепления оправки.

онным зажимом S. Расположенный внутри шпинделя болт D

предназначен для закрепления фрезерной оправки. Для

большей ясности этот способ закрепления показан отдельно

на фиг. 9. Болт D имеет буртик Ь, который упирается

одной стороной в заплечик расточки заднего конца шпин-

деля, а другим концом — в торец гайки с; таким образом

15

болт не может перемещаться в осевом направлении. Наре-

занный конец болта ввинчивается в отверстие фрезерной

оправки Е\ при вращении болта в одну сторону последний

втягивает конус в гнездо шпинделя и закрепляет оправку,

а при вращении в противоположную сторону—выталки-

вает ее из гнезда.

Продольный самоход

Устройство цеханизма для передачи движения столу,

т. е. механизма продольного самохода, показано на фиг. 10.

Здесь цифрой 2 обозначен тот же червяк, что и на фиг. 4,

который вращает наружное червячное колесо 3, сидящее

муфту вправо, то вращающаяся в определенную сторону

шестерня 7 захватит ее своими торцевыми зубцами и при

помощи шпонки приведет в движение ходовой винт, а

следовательно, и соединенный с его концами стол фрезер-

ного станка. Если же передвинуть муфту К влево, то она

присоединится к шестерне 7', которая вращается все время

в противоположную сторону, вследствие чего изменится

и направление вращения винта и направление самохода.

Муфта К имеет посередине кольцевую выточку, обхваты-

вается вилкообразным рычагом (на фиг. 10 он не показан)

и обслуживается обычно особой рукояткой.

Телескопический валик

Фиг. 10; Механизм продольного самохода.

Передаточный валик g (см. фиг. 4) воспринимает движение

от валика II под разными углами и должен передать это

движение валику червяка 2 под теми же углами. Кроме

Фиг. 11. Схема шарнира Гука.

на валике w; дальше движение передается внутренней

червячной паре 4—5 и конической шестерне 6, сцепленной

одновременно с двумя коническими шестернями 7 и 7',

которые сидят на ходовом винте и вращаются вхолостую

в отверстиях детали D. Между шестернями 7 и 7' сидит

на ходовом винте и перемещается на шпонке по продоль-

ной шпоночной канавке кулачная муфта К с торцевыми

зубцами, которая при помощи соответствующих торцевых

зубцов может сцепляться поочередно с конической ше-

стерней 7 или 7'. Рядом с шестерней 7 закреплена в от-

верстии детали D стола гайка т. Действие этого меха-

низма сводится к следующему: когда муфта К стоит по-

середине, тогда все три шестерни 6, 7 и 7 вращаются

вхолостую и самоход выключен. Если передвинем эту

1G

того по мере подъема и опускания стола w, длина ва-

лика g должна изменяться. Первое условие достигается

шарниром Гука, схема которого показана на фиг. И. На

валы I и II насажены наглухо две вилки А и С. Крестовина

В имеет перпендикулярно расположенные две пары цапф,

которые вращаются в отверстиях указанных вилок А и С.

Таким образом при вращении одного вала вокруг своей

оси он увлечет за собою и крестовину В, которая при

помощи другой пары своих цапф приведет в движение

другой вал; при этой передаче цапфы крестовины будут

поворачиваться на некоторый угол вокруг своих осей III

и IV. С левой стороны расположен точно такой же второй

шарнир Гука. Таким образом движение вала I, расположен-

ного под определенным углом к валу I, передается валу V.

2 II. Л Зайдель. Ю04 17

В несколько более конструктивной форме указанный шар-

нир изображен на фиг. 11а.

Что касается второго условия— изменения длины ва-

лика, то оно достигается его телескопическим устройством:

валик состоит из стержня, который скользит по шпонке

в отверстии трубки и может поэтому перемещаться в осе-

вом направлении. Современное конструктивное выполнение

телескопического валика с шарнирами Гука показано на

фиг. 12. Шарнир изготовлен в виде шарообразной головки

А, входящей в шарообразную выточку муфты В с навин-

ченной на ней гайкой С. Муфта насажена на коническую

цапфу вала d. Головка Л и ее гнездо снабжены канавками

для шариков. Телескопическая часть механизма состоит

Фиг. Па. Схема шарнира Гука.

Фиг. 12. Телескопический валик.

из трубки D и перемещающегося внутри ее по шпонке

валика а, который составляет одно целое с шарообразной

головкой Ai.

Коробка скоростей

Выше было указано, что современный фрезерный станок

вместо ступенчатого шкива с перебором имеет коробку

скоростей. Такие коробки бывают самого разнообразного

устройства. Для предварительного ознакомления с этим

механизмом возьмем несложную коробку скоростей, пока-

занную схематически на фиг. 13. Она дает всего шесть

скоростей: три без перебора и три с перебором. Шкив Е

приводит в движение сидящий на валу / блок из трех

шестерней и г2 и гз- На валу//, который представляет собою

шпиндель, сидит пустотелая трубка или валик, а на ней

сидят на шпонках четыре шестерни г4, /?о /?2 и /?3. Пятая

шестерня R(, сидит на том же шпинделе вхолостую. Сидящие

на параллельном валу /// две шестерни R± и г5 составляют

перебор. Шестерня г.2 обхватывается вилкой а, соединен-

ной с рейкой; последняя сцеплена с шестерней С. При вра-

18

щении этой‘шестерни рукояткой Л, по направлению стрелки,

блок передвигается по валу слева направо и каждая его

шестерня сцепляется поочередно со своей парой. В ре-

зультате получаются три комбинации:

?! .

R?

Г2

И' Ъ'

дающие шпинделю три скорости. Перебор увеличивает

это количество в два раза. В отЛичие от описанного выше

перебора с эксцентриковым валиком (см. фиг. 6) данный

перебор включается муфтой К, которая передвигается по

шпинделю на шпонке вилкой Л2. Проследим действие опи-

санной коробки с перебором и без перебора.

£Фиг. 13. Схема коробки скоростей.

В положении, показанном на чертеже, в сцеплении на-

ходятся шестерни при этом вращается пока еще только

пустотелый валик с четырьмя шестернями. Если передви-

нуть муфту К влево, то вращающийся валик захватит эту

муфту и вместе с нею приведет в движение непосред-

ственно также и шпиндель.

При этом перебор будет вращаться вхолостую. Если же

передвинуть муфты К вправо, то этим включается пере-

бор. Передача получится медленнее по следующей схеме:

И

19

Делительная головка

Возможности использования фрезерных станков значи-

тельно расширяются вследствие применения специального

аппарата, известного под названием делительной головки.

На этом аппарате можно прорезать канавки, снимать грани,

расположенные на одинаковом расстоянии на поверхности

цилиндрических или конических изделий и т. п. Конструкция

современных делительных головок достигла высокой сте-

Фиг. 14. Делительная головка простой конструкции.

пени совершенства; подробнее они будут описаны в гл. IV.

Здесь же для предварительного ознакомления рассмотрим

головки более простой конструкции.

Одна конструкция делительной головки показана на

фиг. 14. Она состоит из

установки обрабатываемых

Фиг. 15. Делительная

головка.

двух бабок с центрами для

деталей. В корпусе А передней

бабки помещается шпиндель,

который можно поворачивать

маховичком В. На шпиндель

закрепляется сменный диск С,

имеющий на наружной по-

верхности 4, 6 или 12 вырезов,

куда заходит запор или за-

щелка D. Поводковый патрон

снабжен болтом Е, служащим

для закрепления хвоста хому-

тика. Шпиндель F задней бабки перемещается в осевом на-

правлении маховичком Н и закрепляется в установленном

положении болтом К. При делении рабочий после прохожде-

ния первой канавки отводит защелку D, поворачивает махо-

вичок В на одно или несколько делений и опять включает

защелку. Поставленный между бабками домкратик N пред-

назначен для поддержания длинных и тонких деталей, кото-

рые под давлением фрезы изгибаются и могут пружинить.

20

На фиг. 15 показана делительная головка несколько более

сложной конструкции. Здесь бабка А установлена на плите

/3 и она может поворачиваться вокруг вертикальной оси

на 360°; это дает возможность прорезать косые канавки

на деталях, закрепленных в патроне. Делительный диск С

имеет большое количество отверстий для защелки D; кроме

того имеется еще один диск Е, с отверстиями, расположен-

ными на пяти концентрических окружностях. Это значи-

тельно расширяет возмож-

ности использования данной

головки. При вращении ру-

коятки F (после удаления

штифта из отверстия дис-

ка С) движение передается

шпинделю при помощи чер-

вячного зацепления.

На этом мы пока закан-

чиваем общее ознакомление

с устройством горизонталь-

но-фрезерного станка. Бо-

лее подробное описание от-

дельных механизмов разно-

образной и более сложной

конструкции будет дано в

главе III при изучении фре-

зерного станка универсаль-

ного типа.

ВЕРТИКАЛЬНО-ФРЕЗЕРНЫЙ

СТАНОК

Нафиг. 16 показан наруж-

ный вид вертикально-фре-

фиг. 16. Вертикально-фрезерный

станок.

зерного станка для мелких

работ. Такое название он по-

лучил, потому что шпиндель

у него расположен вертикально. За исключением устрой-

ства шпинделя эти станки в конструктивном отношении

мало чем отличаются от горизонтальных станков, но область

их применения более ограничена.

Движение передается ремнем от приводного шкива А

через два направляющих ролика В и С шкиву Щшпинделя.

Автоматическая продольная подача стола заимствуется от

контрпривода через ступенчатый шкивок Е и телескопиче-

21

ский валик F. На столе станка Н показан еще съемный

круглый стол К, предназначенный для круглого фрезерова-

ния. Он приводится во вращательное движение от того же

валика F системой цилиндрических шестерен и червячной

передачей (на фиг. не видно). Можно сообщить столу

движение также и вручную маховичком Л, сидящим на

валике червяка. Перемещение стола вверх и вниз осуще-

ствляется рукояткой, которая насаживается на квадратный

конец валика М. Шпиндель Р смонтирован в .салазках

S, которые могут перемещаться вверх и вниз махович-

ком t, действующим на рейку. Такое перемещение шпин-

деля служит для точной установки фрезы на глубину резания,

так как устанавливать эту глубину передвижением тяжелого

кронштейна и стола неудобно.

Схема станка

Схема вертикально-фрезерного станка показана на фиг. 17.

Приводной ступенчатый шкив / получает движение от контр-

фиг. 17. Схема вертикально-фрезерного станка.

привода (как показано на чертеже) или от отдельного мо-

тора; движение это передается главному валу 9. При соеди-

нении муфты 10 с удлиненной шестерней 2 шпинделю

передается от главного вала быстрое движение непосред-

23

ственпо конической парой шестерен 11—12. Если выклю-

чить муфту 10 и передвинуть валик с шестернями 3—5—7

вправо до соединения шестерней 5 и 4, то получим среднюю

скорость вращения шпинделя по схеме 2—3—5—4—11 и 12.

Если же оставим соединение, как показано на чертеже,

получим медленное вращение по схеме: 2—3—7—6—11 и 12,

От главного же вала 9 движение передается цепью 13,

шестерней 14 и передвижными шестернями 15 коробке по-

дач, а дальше телескопическим валиком 32 реверсивному

механизму 36, а через него—ко всем самоходам. Автома-

тическая подача стола вверх и вниз осуществляется кони-

ческими шестернями а—Ь, а ручная—рукояткой си передачей

d—е; поперечный самоход осуществляется цилиндрическими

шестернями /, g и h винтом i с гайкой k\ продольный

самоход на чертеже не показан и может осуществляться

по схеме, показанной на фиг. 10.

Основные понятия о фрезах

Фреза (фрезер, шарошка) представляют собою тело вра-

щения, снабженное на наружной поверхности, а иногда

и на торцах, — режущими зубцами. Фреза появилась в сле-

сарных мастерских в конце XVIII века. Это было нечто

вроде вращающегося напильника, и слесаря-оружейники

пользовались им как сверлом при помощи лучка или коло-

ворота. Известный французский ученый Дидро определяет

в энциклопедии фрезу как „шаровидный кусок стали величи-

ной с жолудь и нарезанный как напильник".

В 1840 г. текстильная промышленность, испытывая надоб-

ность в интенсивном производстве всевозможных механиз-

мов, продвинула несколько вперед фрезерное дело. Главным

же образом на улучшение и развитие конструкции фрез

и фрезерных станков повлияло, как уже упоминалось,

мощное развитие автотракторной и авиационной промыш-

ленности.

Типы фрез

В настоящее время фрезы достигли высокой степени

совершенства и во всех отраслях машиностроения они

находят самое широкое применение. Фрезы бывают самой

разнообразной конструкции. Они различаются по своему

устройству, по назначению, по форме зубцов, по способу

закрепления и т. п. Для предварительного ознакомления

рассмотрим показанную на фиг. 18 группу фрез, которые

чаще всего встречаются на практике,

23

Фреза I называется цилиндрической или вальцевой; она

предназначена главным образом для обработки плоскостей

на горизонтально-фрезерных станках. Зубцы у нее срав-

нительно мелкие, поэтому она для обдирочных работ не

подходит. Расположение зубцов по спирали (вернее по

винтовой линии) обеспечивает более плавный и спокойный

ход фрезы и гладкую поверхность обработки. Показанные

на зубцах выемки разделяют стружку на части, чем облег-

чается работа фрезы.

Фреза II называется торцевой или лобовой. В отличие

от предыдущей, она имеет зубцы также и на торцевой

поверхности, которая и является главной рабочей поверх-

ностью.

Фреза предназначена для обработки плоскостей и широ-

ких пазов как на горизонтальном, так и на вертикальном

станке; она также снимает сравнительно небольшую стружку

.. и дает очень чистую рабочую поверхность.

с У фрезы III зубцы имеются на боковой и на лобовой

? поверхностях и они расположены под известным углом,

з Такими угловыми фрезами прорезаются канавки на фрезах,

? развертках и т. п., а также и пазы и вырезы, у которых

& боковые стенки расположены наклонно к основанию (ласточ-

г кин хвост).

Угловая фреза IV имеет двойной скос и предназначена

ч главным образом для нарезки зубцов на фрезах и разверт-

* ках, у которых зубцы расположены по спирали.

l Каждая фреза после повторных заточек изменяет несколько

д свои первоначальные размеры: уменьшается их диаметр

и ширина. Для перечисленных выше четырех фрез это

обстоятельство не имеет значения при условии если угловые

фрезы будут затачиваться точно по заданному углу. Для

других фрез вопрос этот имеет весьма существеннное зна-

чение. Такой случай представляет дисковая фреза V, пред-

назначенная для прорезки канавок небольшой ширины.

Очевидно, что после заточки боковых зубцов ширина

фрезы уменьшится и прорезаемые ею канавки будут уже.

Следует еще отметить некоторые характерные особенно-

сти этой фрезы: она имеет крупные и устойчивые зубцы, распо-

юженные под небольшим углом наклона к оси, причем

направление этого наклона изменяется через каждый зубец.

Тачая конструкция зубцов позволяет снимать крупные

। стружки.

Фреза VI, или фрезерная головка отличается от всех

I предыдущих тем, что у нее зубцы состоят из отдельных

25

пластинок В, закрепленных прочно в общ м корпусе. Пре-

имущество таких фрез заключается в том, что на их изго-

товление тратится очень мало дорогой инструментальной

или быстрорежущей стали и что закаливать отдельные

пластинки значительно легче, чем цельную фрезу, в осо-

бенности крупную. Достоинства фрез со вставными зубцами

выступает еще более отчетливо в связи с внедрением

в производство твердых сплавов. Понятно, что такие фрезы

могут быть также угловыми, дисковыми и др.

Фреза VII относится к особой группе фасонных фрез,

зубцы которых имеют так называемую затыловку или

заднюю заточку. Эти фрезы имеют в современном машино-

строении исключительное значение; они применяются для

нарезки зубчатого зацепления, цепных передач и для са-

мых разнообразных фрезерных работ. Подробнее о фрезах

с задней заточкой будет сказано в главе V.

Изображенная на нашем чертеже фреза предназначена

для нарезки канавок на спиральных сверлах (схему нарезки

см. слева).

Фреза VIII называется концевой или пальцевой; они бывают

с коническими или цилиндрическими хвостами и применяются

для фрезерования канавок а также и для работы по копиру.

Фрезы IX и X, относящиеся также к типу концевых,

предназначены для фрезерования канавок Т-образных и

в виде ласточкина хвоста.

Наконец, двухсторонняя фреза XI, имеющая всего по два

режущих зубца, предназначена для фрезерования на валах

шпоночных канавок.

Этим конечно еще далеко не исчерпаны существующие

типы фрез. Однако наиболее ходовые здесь представлены,

и для предварительного ознакомления с данным инструмен-

том это вполне достаточно.

Углы режущих инструментов

У каждого режущего инструмента различают ряд углов,

которые оказывают определенное влияние на результаты

его работы. На фиг. 19 показан слева обыкновенный обди-

рочный резец. Согласно общесоюзному стандарту (ОСТ

№ 6897—98) принято называть:

угол а — задним углом,

„ Р — углом заострения,

„ у — передним углом,

„ & — углом резания.

26

Не вдаваясь пока в подробное исследование значения

всех этих углов (об этом см. главу XII), отметим лишь, что

с уменьшением угла заострения р резец легче проникает

в материал, но его стойкость и способность сопротивляться

давлению уменьшается и он часто ломается; передний угол

7 облегчает отход стружки от передней грани резца. Между

указанными углами, как видно из чертежа, существует

определенная зависимость и по двум из них можно

определить остальные, поскольку а р -|-у — 90°.

Фиг. 19. Углы резца и фрезы.

Каждый зубец фрезы можно рассматривать как резец;

соответствующие углы показаны на фиг. 19 справа. В дан-

ном случае задний угол образуется пересечением линии А В

с касательной АС в точке А. Так как передняя грань а

зубца направлена к центру О фрезы, то она переднего угла

совсем не имеет (он равен нулю), а угол резания 8 равен 90°.

В настоящее время обдирочные фрезы без переднего

угла, или, как говорят без угла поднутрения, почти не

применяются, в виду того, что при наличии этого угла

заметно снижается расход энергии.

Способы закрепления фрез

Фреза закрепляется чаще всего на оправке между уста-

новочными кольцами. Такие оправки показаны на фиг. 20

и 20а. На цилиндрической части каленого и шлифованного

стержня А прорезана шпоночная канавка; на этой части

насажены кольца /, 2, 3 и т. д. разной ширины.

27

Кольцо 1 упирается в буртик b оправки. Установив фрезу

на определенном месте между двумя кольцами в зависи-

мости от места обработки детали, закрепляют ее гайкой В.

Конический конец С оправки вставляется в гнездо шпин-

деля и затягивается показанным на фиг. 9 болтом D. Сня-

тые по бокам две „лыски" противодействуют вращению

оправки. Свободный конец оправки входит своей цилиндри-

ческой цапфой Е в отверстие втулки t (фиг. 8). Таким

образом оправка с фрезой получают опору в двух точках,

что предохраняет ее от дрожаний.

У современных станков, рассчитанных на снятие крупных

стружек, отверстие во втулке хобота имеет значительно

больший диаметр и туда входит кольцо S; кроме того

Фиг. 20 и 20а. Фрезерные оправки.

предусмотрено еще одно опорное кольцо Ft для дополни-

тельной поддержки F (фиг. 5). Это дает возможность при-

двинуть опору близко к фрезе и повысить устойчивость

последней.

Описанный способ закрепления между кольцами очевидно

не подходит для торцевых и концевых фрез, которые

должны выступать из шпинделя „на весу" и работать сво-

бодным концом. Такие фрезы не могут иметь второй точки

опоры и они поэтому закрепляются на коротких оправках

или в специальных патронах.

На фиг. 21 показан способ закрепления угловой фрезы

для торцевой обработки. Фреза имеет нарезанное отверстие

и навинчивается на конец оправки, которая коническим

хвостом вставляется в шпиндель станка и затягивается

болтом, как это показано на фиг. 9. При таком способе

закрепления необходимо, чтобы давление стружки на зубцы

28

фрезы стремилось навинчивать ее на оправку, иначе фреза

во время работы отвинтится и произойдет поломка фрезы

и порча изделия.

Фиг. 21. Закрепление угловой фрезы.

На фиг. 22 показан способ закрепления концевой фрезы

с цилиндрическим хвостом. В отверстие шпинделя вставлена

промежуточная втулка А, которую можно удалить кольце-

вой гайкой В. Втулка эта имеет коническое отверстие для

Фиг. 22. Закрепление копцевой фрезы.

пружинящей цанги С, в которую входит цилиндрический

хвост фрезы. При вращении болта D цанга втягивается в

коническое гнездо, ее диаметр несколько уменьшается,

вследствие чего фреза закрепляется. Другие способы за-

крепления фрез будут показаны в главе V.

ЗАКРЕПЛЕНИЕ ДЕТАЛЕЙ ПРИ ОБРАБОТКЕ

Изделия, обрабатываемые на фрезерных станках, закре-

пляются на столе самыми разнообразными способами. Во-

прос этот имеет большое значение, так как от правильного

и надежного закрепления изделия в значительной степени

зависит качество его обработки. В этой главе мы рассмо-

трим только два случая закрепления деталей: в тисках и

непосредственно на столе.

Закрепление в тисках

На фиг. 23 показаны машинные тиски простой конструк-

ции. Корпус тисков А составляет одно целое с неподвиж-

ной губкой Вис приливом С, предназначенным для винта D;

29

последний ввинчивается в "подвижную губку. К обеим

губкам привинчены стальные каленые пластинки F и Fv

Тиски имеют невысокие губки

и это делает их более устой-

чивыми. Описанные тиски

представляют собою простей-

ший тип машинных тисков,

они имеют ряд слабых сторон:

расстояние между зажимными

губками сравнительно неболь-

Фиг. 23. Машинные тиски простые, шое, при закреплении толстой

детали после тонкой (и на-

оборот) приходится долго вертеть винт D; тиски трудно

устанавливать для фрезерования под определенным углом;

Фиг. 24. Машинные тиски поворотные.

в них невозможно закрепить клинообразные или фасонные

детали, и т. д.

Стремление к устра-

нению указанных недо-

статков привело к со-

зданию более усовер-

шенствованных типов

тисков.

Показанные на фиг.

24 тиски, по сравнению

с предыдущими, менее

устойчивы, но они име-

ют поворотный кругЛ,

позволяющий устанав-

ливать изделие точно

Фиг. 25. Машинные тиски с установкой

поп углом.

под разными углами. Кроме того

подвижная губка В может поворачиваться вокруг вертикаль-

ного валика С, что позволяет пользоваться этими тисками

для закрепления клинообразных деталей.

80

При фрезеровании наклонных поверхностей, скосов, фа-

сок й т. п. можно с успехом применять тиски, показанные

на фиг. 25. Они состоят из основной плиты А и соединен-

ного с ней на шарнире корпуса В. Благодаря такой кон-

струкции, эти тиски можно устанавливать под некоторым

углом и обрабатывать наклонные поверхности. Корпус В

закрепляется в требуемом положении болтами С.

На фиг. 26 показаны

тиски с большим разъ-

емом губок. Проходящий

через упорную гайку А

винт соединен с подвиж-

ной губкой В таким об-

Фги. 26. Тиски с большим разъемом

губок.

разом, что вращаться он

может, но осевого пере-

мещения не имеет; ско-

шенный конец упорной

гайки упирается в зубцы,

прорезанные на корпусе тисков С. Подвижную губку вместе

с винтом и гайкой можно быстро придвинуть от-руки к

закрепляемой детали, после чего устанавливают конец

гайки в подходящую впадину и закрепляют изделие оконча-

тельно винтом.

Закрепление на столе

Непосредственно на столе фрезерного станка крепятся

детали крупного размера, или которые по своему очертанию

неудобны для закрепления в тисках.

Способы непосредственного крепления бывают весьма

разнообразны. Основная задача заключается в том, чтобы

изделие было правильно установлено по разметке и чтобы

оно плотно прилегало к поверхности стола. Дальше надо

следить за тем, чтобы изделие было закреплено достаточно

прочно и не сбилось с места под действием давления фрезы,

не подверглось деформации (искривлению) при натяжке

болтов и, наконец, чтобы на эту операцию тратилось по

возможности меньше времени.

Наиболее распространенный и простой способ крепления

показан па фиг. 27. Изогнутая в виде подковы прижимная

планка или прихватка А опирается одним концом на изде-

лие В, а другим — на подкладку С. Закрепление произво-

дится болтом с квадратной головкой. Для правильного

действия такой планки требуется, чтобы болт был располо-

31

жен по возможности ближе к изделию, планка А была при-

близительно параллельна поверхности стола и не проги-

балась. Подковообразная форма прижимной планки поз-

воляет удалить ее быстро при перестановках без снятия

гайки. Очевидно, что при описанном способе крепления

Фиг. 27. Прихватка.

Фиг 28. Прихватка с установоч-

ным винтом.

подкладки С должны быть разной толщины в зависимости

от толщины закрепляемого изделия; следовательно необхо-

димо всегда иметь под рукой целый набор таких подкла-

док. Возможность устранения этого недостатка показана

Фиг. 29. Ступенчатые прокладки.

на фиг. 28. Вместо подкладки планка снабжается упорным

винтом А, при помощи которого можно устанавливать планку

на требуемой высоте. В иных случаях применяют одинар-

ные или двойные ступенчатые подставки, как это показано

на фиг. 29.

32

Другой способ разрешения этой задачи показан на фиг. 30.

Отлитая из стали прижимная планка А имеет вилкообраз-

ную форму и обхватывает задним концом стальной шести-

гранник В. Обе эти детали соединены на шарнире, при-

чем отверстие в подкладке

Фиг 30. Прихватка с шестигран-

ником.

(шестиграннике) находится не

в центре, а снесено несколько

в сторону, что дает возмож-

ность получить для заднего

конца планки шесть устано-

вок разной высоты.

Фиг. 31. Неправильное закрепление

прихваткой.

Пример неправильного закрепления прихваткой показан

на фиг. 31. Гайка нажимает только одним краем, болт ото-

двинут далеко от изделия, прижимная планка слишком

тонка, а ее левый конец имеет совершенно недостаточную

точку опоры; правильный способ крепления показан на

Фиг. 32. Правильное закрепле-

ние.

Фиг. 33. Правильное и неправильное

закрепление.

фиг. 32. Неправильное закрепление изделий показано также

на фиг. 33а. Под влиянием силы нажима выступающий сво-

бодно отросток с будет пружинить и мешать прочному

закреплению изделия. Правильный способ крепления той же

детали показан на фиг. 33b.

Часто требуется закрепить на фрезерном станке деталь,

не имеющую боковых отростков для опоры прихваток, при-

чем вся поверхность обработки должна остаться свободной.

В таких случаях деталь прижимается с боков, как показано

на фиг. 34. К столу станка прикреплена болтами упорная

3 И. Л. Зайдель. 1004. 33

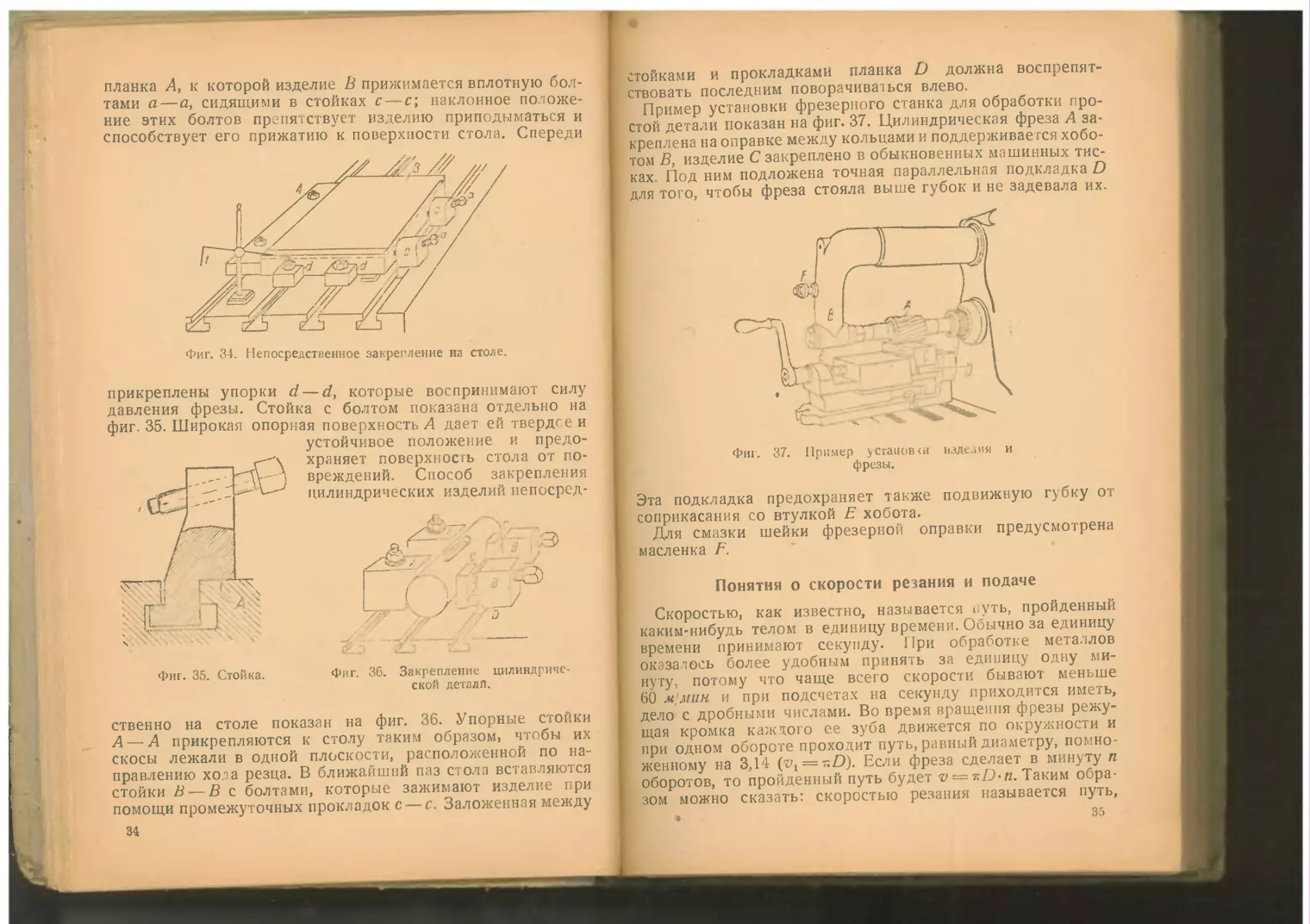

планка А, к которой изделие В прижимается вплотную бол-

тами а — а, сидящими в стойках с — с\ наклонное положе-

ние этих болтов препятствует изделию приподыматься и

способствует его прижатию к поверхности стола. Спереди

Фиг. 34. Непосредственное закрепление на столе.

прикреплены упорки d— d, которые воспринимают силу

давления фрезы. Стойка с болтом показана отдельно на

фиг. 35. Широкая опорная поверхность А дает ей твердсе и

устойчивое положение и предо-

храняет поверхность стола от по-

вреждений. Способ закрепления

цилиндрических изделий пепосред-

Фиг. 36. Закрепление цилиндриче-

ской деталл.

Фиг. 35. Стойка.

ственно на столе показан на фиг. 36. Упорные стоики

А— А прикрепляются к столу таким образом, чтобы их

скосы лежали в одной плоскости, расположенной по на-

правлению хота резца. В ближайший паз стола вставляются

стойки В — В с болтами, которые зажимают изделие при

помощи промежуточных прокладок с — с. Заложенная между

34

стойками и прокладками планка D должна воспрепят-

ствовать последним поворачиваться влево.

Пример установки фрезерного станка для обработки про-

стой детали показан на фиг. 37. Цилиндрическая фреза А за-

креплена на оправке между кольцами и поддерживается хобо-

том В, изделие С закреплено в обыкновенных машинных тис-

ках. Под ним подложена точная параллельная подкладка D

для того, чтобы фреза стояла выше губок и не задевала их.

Фиг. 37. Пример усгаиов <и изделия и

фрезы.

Эта подкладка предохраняет также подвижную губку от

соприкасания со втулкой Е хобота.

Для смазки шейки фрезерной оправки предусмотрена

масленка F.

Понятия о скорости резания и подаче

Скоростью, как известно, называется «.уть, пройденный

каким-нибудь телом в единицу времени. Обычно за единицу

времени принимают секунду. При обработке металлов

оказалось более удобным принять за единицу одну ми-

нуту, потому что чаще всего скорости бывают меньше

60 м'мин и при подсчетах на секунду приходится иметь,

дело с дробными числами. Во время вращения фрезы режу-

щая кромка каждого ее зуба движется по окружности и

при одном обороте проходит путь, равный диаметру, помно-

женному на 3,14 (vx = r,D). Если фреза сделает в минуту п

оборотов, то пройденный путь будет v = r.D'ti. Таким обра-

зом можно сказать: скоростью резания называется путь,

* 35

пройденный в одну минуту режущей кромкой инструмента

по отношению к обрабатываемой поверхности.

Из сказанного выше следует, что скорость резания фрезы

зависит от ее диаметра и количества оборотов. Зная две

из указанных величин, можно определить третью.

Задача 1. Фреза диаметром в 120 мм (0,12 м) делает

75 об/мин. Определить скорость резания.

Подставив в уравнение ru—v:D-n наши данные, получим:

-27 = 3,14X 0,12 X75 = 25,6 м{мин.

Задача 2. Фрезой диаметром в 85 мм надо обработать

стальную деталь со скоростью резания в 25 м]мин. Опре-

делить число оборотов.

Число оборотов можно определить, если весь пройден-

ный в минуту путь разделим на путь, пройденный за один

оборот, т. е.

__ v _ 25000 мм __ пгг

3,14 X 85 ~ °0'

На практике может иногда встретиться такой случай,

когда из имеющихся в кладовой фрез разных диаметров

надо выбрать наиболее подходящую при данных условиях.

Задача 3. Для обработки легкого сплава фрезерный ста-

нок установлен на наибольшую скорость в 190 об/мин.

Скорость резания намечена в 120 м. В кладовой имеются

три фрезы диаметром в 150, 190 и 225 мм. Определить, ка-

кая из них будет наиболее подходящей

Из формулы ^ = KZ)-n имеем:

• ~ v 120 000 опп

D = — = о.. .а-г = 200мм.

т.п 3,14 X 190

Подсчет показывает, что наиболее подходящей будет

фреза в 200 мм Из существующих придется взять фрезу

в 190 мм, так как при диаметре в 225 мм получится слиш-

ком большая скорость.

Относительное перемещение изделия и фрезы происхо-

дит согласно схеме, показанной на фиг. 38. Фреза вращается

по стрелке V, а изделие перемещается ему навстречу по

стрелке с.

При фрезеровании различают подачи трех видов:

1. Подача в одну минуту — это путь, пройденный столом

станка вместе с изделием в течение одной минуты.

2. Подача на один оборот фрезы.

36

3. Подача на один зубец, т. е. путь, пройденный изделием

во время поворота фрезы на один зубец.

Между этими подачами существует конечно определен-

ное соотношение. Допустим, что подача в минуту равна

80 мм. Если фреза с 24 зубцами делает при этом 70 об/мин,

тогда подача на один оборот будет: 80:70=1,14 мм,

а подача s' на один зубец 1,14:24 = 0,048 мм.

Задача 4. Подача s' фрезы на

один зубец равна 0,07 мм. Число

зубцов г =18, количество обо-

ротов/г =85. Определить подачу

в минуту.

За один оборот изделие по-

дается на = s'-г = 0,07 X 18 =

= 1,26 мм, а в одну минуту

s-n = 1,26 X 85 = 107 мм.

Задача 5. Сколько оборотов

надо дать фрезе в 20 зубцов,

чтобы получить подачу в 65

mmImuh. Ввиду твердости ма-

териала допускается нагрузка Фиг. 38. Схема работы фрезы,

на зубец только в 0,04 мм.

Подача st за один оборот равна 0,04 X 20 = 0,8 мм. Для

того чтобы получить в минуту подачу в 65 мм, надо иметь

оборотов п — 65:0,8=82.

Глубиной резания называется толщина слоя металла, сни-

маемого фрезой за один проход. Эта глубина обозначена

на фиг. 38 буквой t.

В главе об основах теории резания значение скорости и

глубины резания и величины подачи рассматривается более

подробно.

Уход за станком

Обслуживать фрезерный станок правильно и культурно

может только тот рабочий, который хорошо знает устрой-

ство и действие всех его механизмов. Из этого основного

правила вытекает необходимость детального изучения каж-

дого механизма в отдельности. Наилучшие результаты дает

комбинированный способ, т. е. наряду с изучением черте-

жей, схем и пр. непосредственное ознакомление со стан-

ком в натуре. При этом необходимо однако проявить су-

губую осторожность, так как неумелое обращение со стан-

ком во время его изучения ведет часто к поломке тех или

37

иных механизмов. Поэтому не следует пускать станок в ход

и манипулировать его рукоятками, рычагами и т. д., пока

не усвоено основательно их действие на обслуживаемые

механизмы, а главное, их взаимодействие. D процессе изу

чения станка надо приводить в движение его механизмы

вручную и только после полного освоения испробовать их

действие при производственных условиях. Основными меха

низмами, подлежащими изучению, являются:

Привод станка. Надо усвоить устройство контр-при

вода или механизма передачи от пнтивидуального мотора,

устройство и обслуживание фрикционной муфты, способ

регулирования, места смазки.

Шпиндель и его под пи пн и < и. Усвоить: устрой

ство подшипников, способ их регулирования, подвод сма

зочного материала, способ закрепления инструмента.

Коробки скоростей и подач. Над э усвоить схему

этих коробок, количество возможных скоростей, устрой

ство механизмов для их включения и выключения, распою

жение рукояток для данной скорости, систему смазки.

Стол станка. Надо усвоить: схему стола, устройств*

всех самоходов (автоматических и ручных) и способ и:

обслуживания, предохранительные устройства (блокировка

против одновременного включения двух самоходов, меха

низм для перемены хода (реверсивный), устройство салазо:

и способ их регулирования, устранение мертвого хода (люфт

в ходовых винтах, места для смазки.

Делительная головка. Надо усвоить: схему дели

тельной головки, способ установки дисков и защелки дл

простого деления. Установку сменных шестерней на гитар

ном механизме при нарезке спиралей, способ устранена

мертвого хода в червячной передаче, установку головк!

под разными углами, места смазки.

Принадлежности и приспособления. Необхо

ди'О ознакомиться с тисками, патронами (пневматическим

и магнитными, если таковые имеются), оправками для за

крепления фрез, вертикальной головкой и разными приспо

соблениями.

Кроме того надо ознакомиться с системой подачи и от

вода охлаждающей жидкости, устройством насосике

и т. п.

Основными условиями правильного обслуживания фре

зерного станка являются: чистота и правильная своевре

менная смазка. До начала работы надо смазать все тру

щиеся части станка, при этом надо удостовериться, что вс

S8

отверстия, предусмотренные для смазки вручную, не забиты

грязью и что масло действительно попадает по своему на-

значению. Для смазки нужно применять только минераль-

ное масло, но не растительное. Не следует лить масло зря,

переливать через край и т. п. При смазке направляющих

фрезерного стола необходимо предварительно вытереть их

чистой тряпкой или „концами". Нужно особенно внимательно

следить за подшипниками, чтобы они не оставались без

смазки, так как подшипники, особенно передний, выдержи-

вает подчас большую нагрузку и его заедание является

серьезным повреждением; ремонт этого узла отнимает мно-

го времени и снижает качество станка.

Наряду со смазкой, на качество работы станка оказы-

вает большое влияние мертвый ход и расхлябанность его

механизмов. Подшипники шпинделя, направляющие салазок,

делительная головка должны быть отрегулированы па плав-

ный ход; они должны работать без заеданий и без лишнего

„люфта". За этим надо следить, контролируя время от вре-

мен I все ответственные механизмы. Фрезеровщик не дол-

жен допускать перегрузки своего станка. Причиной пере-

грузки является чрезмерная величина сечения стружки,

чрезмерная скорость резания, а чаще всего работа тупой

фрезой. Наличие перегрузки можно определить по следую-

щим признакам: нагрев подшипников, дрожание оправки,

скольжение ремня по шкиву (иногда даже его спадание),

снижение числа оборотов и пр. Более точно можно опре-

делить нагрузку станка при работе от индивидуального

электромотора при помощи соответствующих приборов для

определения количества расходуемой электроэнергии.

Большое влияние на результаты работы оказывает проч-

ное закрепление фрезы и обрабатываемого изделия. При

закреплении фрезерной оправки в гнезде шпинделя надо

следить за чистотой отверстия для хвоста оправки и за чисто-

той свободного конца, который поддерживается втулкой хо-

бота. Фрезу надо ставить на оправке по возможности ближе

к шпинделю, так как при этом оправка будет меньше изги-

баться и фреза будет работать спокойнее. При установке на

гитарном механизме сменных шестерней для нарезки спира-

лей надо сцепить их плавно и не слишком туго, но и без

зазора между зубцами.

Не следует чрезмерно натягивать болты при закреплении

изделия, лучше поставить лишний болт. От чрезмерной

натяжки болтов часто вырываются куски Т-образных кана-

вок стола, и станок портится, Каждый станок должен иметь

89

комплект гаечных ключей, которые должны точно подхо-

дить к размерам гаек; нельзя отвинчивать гайки ударами

молотка, при помощи прокладок в „зев" ключа и т. п. не-

культурными способами. Нельзя также класть на стол станка

посторонние предметы: ключи, прокладки,запасные фрезы

и детали, измерительный инструмент и т. п.

Некоторые ошибки по обслуживанию станка свойственны

всем малоопытным фрезеровщикам. Они, например, обычно

совершенно не считают нужным смазывать ступенчатый

шкив шпиндельной бабки. А между тем при включенном

переборе этот шкив работает на шпинделе „вхолостую" и

нуждается конечно в смазке. Сюда же относится включе-

ние перебора на-ходу, которое приводит ч^сто к поломке*

зубцов.

Часто такой неопытный рабочий, при переводе стола

в исходное положение для снятия следующей стружки, вы-

ключает только самоход, а фреза продолжает у него вра-

щаться. Делается это, очевидно, исходя из того предполо-

жения, что раз стружка пройдена, фреза уже резать не бу-

дет. Но это конечно не так. Дело в том, что при снятии

стружки, особенно крупной, фреза несколько отпружини-

вает от обрабатываемой поверхности; материал, в свою

очередь, также имеет некоторую упругость. В результате

фреза снимает немного более тонкий слой, чем это ей по-

лагается теоретически. После прохождения стружки фреза

освобождается от этих напряжений и при обратном отводе

стола она врежется в обработанную поверхность и изуро-

дует ее. К возможным ошибкам по неопытности следует

также отнести случаи вращения фрезы в обратную сторону.

Если пытаться таким путем брать хотя бы небольшую

стружку, то зубцы фрезы сейчас же выкрошатся, и она

придет в негодность. При вращении фрезы в обратную

сторону, даже одно только прикосновение с обрабатывае-

мой поверхностью затупляет фрезу и портит ее.

Работа на фрезерном станке отличается от работы на то-

карном и строгальном, между прочим, и тем, что изделие на

нем не вращается, что подача стола происходит очень ме-

дленно, причем до окончания обработки всей поверхности

стол передвигается в одном направлении и обратно не воз-

вращается. Это дает возможность во многих случаях произ-

вести обмер обрабатываемой детали на-ходу, без остановки

станка; однако при этом надо следить, чтобы фреза нахо-

дилась на достаточном расстоянии от измерительного ин-

струмента, чтобы не повредить его.

40

Стружки, накопляющиеся на столе станка, надо удалять

возможно чаще, так как они мешают наблюдению за рабо-

той фрезы; кроме того стружки, заполняя промежутки ме-

жду зубцами, увеличивают трение, а следовательно, и рас-

ход энергии, а также препятствуют получению гладкой и

чистой поверхности.

Охлаждающая жидкость вредно влияет на трущиеся по-

верхности станка. Смешиваясь с маслом, она понижает ка-

чество смазки, а попадающие вместе с ней мелкие стружки

и песчинки ускоряют износ направляющих поверхностей;

длительное пребывание охлаждающей жидкости на этих

направляющих способствует образованию на них пятен

ржавчины. Поэтому необходимо следить за отводом отра-

ботанной жидкости в резервуар и вытирать после работы

станок чистыми концами, пропитанными керосином.

Чугунные детали обрабатываются без охлаждения, так

как на чугуне оно не дает такого эффекта, как на стали, а

мелкая чугунная стружка действует особенно вредно. При

переходе от обработки стальных деталей к чугунным надо

тщательно протирать все части станка и удалить все остатки

охлаждающей жидкости.

Нельзя оставлять станок в рабочем состоянии без при-

смотра. При всех отлучках от станка надо выключать мо-

тор или контрпривод.

Сведения о мерах безопасности

Наиболее опасными в смысле возможности причинить

рабочему ранение или увечье являются станки или маши-

ны, работающие на больших скоростях. С этой точки зре-

ния универсально-фрезерный станок представляет по срав-

нению с другими (токарным, строгальным, шлифовальным,

прессом и пр.) меньшую угрозу, потому что все пере-

даточные механизмы этого станка вращаются медленно.

Исключение представляет только сама фреза, которая имеет

подчас очень большое число оборотов, особенно при обра-

ботке цветных металлов.

Обследованием несчастных случаев, происшедших при

фрезеровании, установлено, что чаще всего ранения проис-

ходят вследствие попадания пальцев рук под зубцы фрезы.

Забывая об опасности, фрезеровщики часто сбрасывают

стружку с изделия прямо рукой для того, чтобы удосто-

вериться, насколько правильно и чисто работает фреза.

Надо иметь в виду, что наиболее угрожающей зоной явля-

41

ется сторона фрезы, обращенная к обработанной уже по-

верхности; там зубцы „забирают" стружку и увлекают с со

бою все, что попадется. Ни в косм случае не следует уда

такую очистку надо производить

не подходя слишком близко к зуб-

Чтобы закрыть доступ к опасной

иногда специальные оградительные

фиг. 39. Широкого применения эти

1

Фиг. 39. Предохранительный

щи гок.

Пренебрежительное

лять стружки руками;

щеткой или кисточкой,

цам с задней стороны,

зоне фрезы применяют

щитки, как показано на

щитки все же не нашли.

Следующая причина несчастных случаев с фрезеровщи-

ками— это попадание стружек в глаза. При обработке де-

талей из цветных металлов на больших скоростях стружки

отлетают далеко с большой ско-

ростью и представляют серьез-

ную опасность для глаз.

Самой простой и действитель-

ной мерой безопасности является

надевание очков, которые дол-

жны быть в инструментальном

ящике каждого фрезеровщика.

К сожалению это простое меро-

приятие не всегда выполняется

рабочими.

отношение к очкам нередко ведет

к частичной и даже полной по-

тере зрения. На некоторых заво-

дах применяют для таких работ специальные стеклянные

щитки, которые закрепляются на кронштейне перед фре-

зой. Но это приспособление затрудняет обслуживание стан-

ка и поэтому в рабочей среде успехом не пользуется.

Причиной несчастных случаев является иногда неожи-

данное движение остановленного станка, работающего

от групповой трансмиссии через контрпривот.. Это весьма

опасное явление может произойти вследствие того, что хо-

лостой шкив, из-за отсутствия смазки или по иной причи-

не, заклинивается на приводном валу и увлекает его с собой.

Бывает, что неисправная отводка, под действием своего

веса или сотрясений, переводит ремень (хотя бы частично)

с холостого шкива на рабочий, и фреза неожиданно начи-

нает вращаться. Если рабочий занят при этом у станка

установкой детали или удалением стружек, то он подвер-

гается серьезной опасности.

У контрприводов современной конструкции возможно

сти таких случаев почти полностью устранены вследствие

42

установки холостых шкивов на шариковых подшипниках

с улучшенной системой смазки, а также путем усовершен-

ствования способа перевода ремня с холостого шкива на

рабочий и обратно.

Тем не менее необходимо тщательно следить за исправ-

ностью контрпривода и требовать его ремонта, как только

обнаружились признаки неисправной его работы.

Хотя станки с контрприводами постепенно исчезают из

современных заводов и заменяются станками, работающими

от индивидуальных моторов, все же у нас еще имеется до-

статочное количество станков старого типа со ступенчаты-

Фиг. 40. Механизм для перевода ремня.

ми шкивами. Необходимо поэтому остановиться на способе

изменения скоростей на этих станках, которое, как извест-

но, осуществляется путем переброски ремня с одной сту-

пени на другую. Такая переброска производится много раз

в течение одной смены и часто является причиной несчаст-

ных случаев. Существует много приспособлений для пе-

реброски ремней, одна из таких конструкций показана схе-

матически на фиг. 40. Приводной ремень R работает с на-

жимным роликом s, который прижимается под действием

спиральной пружины t.

К расположенной горизонтально в двух втулках штанге

F прикреплены два кулачка 1—2 с крючками, за которые

зацеплены концы тросса; последний обхватывает смонтиро-

ванный на конце неподвижной стойки ролик С. Кроме того

4§

Фиг. 41. Навод-

ка для ремней.

к штанге прикреплены две вилки d—d по обеим сторонам

ремня R. Таким образом вращение ролика С вызывает со-

ответствующее перемещение штанги F, а вместе с нею и

ремня. Чтобы переменить скорость вращения шпинделя,

надо потянуть вниз тягу А; тогда ролик s отойдет вправо

и освободит ремень. После этого надо потянуть вниз кон-

цы цепи Ai или А2, установить ремень против одной из

ступеней шкива и освободить тягу А; тогда ролик 5 опять

натянет ремень, и станок вступит в работу.

Несмотря на явное преимущество приспо-

соблений для переброски ремня, они фак-

тически применяются редко и эта операция

чаще всего производится вручную; поэтому

необходимо указать некоторые меры предо-

сторожности.

При переброске ремня с одной ступени на

другую надо сдвигать с места набегающую

на шкив часть ремня (но не сбегающую); при

этом надо пользоваться гаечным ключом

или рукояткой молотка. Надевать же ремень

на ступенчатый шкив шпинделя приходится

руками. При этом надо становиться близко

к шкиву и надеть ремень ладонью раскрытой

правой руки с плотно сжатыми пальцами,

иначе пальцы могут попасть под ремень.

Прежде чем производить переброску ремня

рукой, следует осмотреть способ соединения

его концов; некоторые из них, например,

металлические соединительные замки, небез-

опасны для рук рабочего.

На контрприводе ремень перебрасывается

специальным шестом с крючком на конце,

известным под названием „наводки" (фиг. 41). Во избежа-

ние могущих произойти при этом несчастных случаев надо

помнить следующее: шест наводки должен быть такой длины,

чтобы при перекидке ремня конец .его находился на высоте

0,5 м от пола. Подводить наводку к ремню надо сбоку для

того, чтобы ее не отбросило, кроме того ее нельзя, как это

иногда делается, упирать в колено.

Одежда рабочего должна быть изготовлена из материи

не слишком прочной и необходимо, чтобы она плотно обле-

гала тело. Рукава должны быть пришнурованы у кисти.

Всякие болтающиеся концы одежды пре вставляют опас-

ность; они могут попасть в шестерни, телескопический

44

валик и т. п. вращающиеся части станка, потянуть за собою

руки рабочего и причинить ему увечье.

От электромотора к шпинделю, а от последнего к ко-

робке скоростей, движение часто передается ремнем или

цепью. Эти передаточные механизмы ограждаются кожу-

хами и фрезеровщик должен следить за тем, чтобы все

ограждения были в исправности и находились на своих

местах, а не валялись где-нибудь, как это, к сожалению,

нередко бывает.

Значительное количество несчастных случаев происходит

вследствие неосторожного обращения с обрабатываемыми

деталями. Тяжелая деталь, падая на пол, может поранить

ноги рабочего, а при установке придавить палец или руку;

ранение рук могут причинить заусенцы. Фрезеровщик

должен учитывать все эти обстоятельства и проявлять

должную бдительность и внимание.

При работе с охлаждающей жидкостью часть этой смеси

заливает пол около станка. Чтобы устранить возможность

падения при движении по скользкому полу, надо положить

около станка деревянные решетки. В крайнем случае можно

посыпать пол около станка деревянными опилками.

Неисправность электрических приборов (реостатов, ру-

бильников) и неосторожное обращение с ними являются

также причиной несчастных случаев.

Фрезеровщик, в особенности молодой, должен помнить;

что во время его работы возможность несчастного случая

не исключается. Это обязывает его быть осторожным и

внимательным, сохранять в порядке свое рабочее место,

основательно изучить все механизмы своего станка и ос-

воить правильное их обслуживание.

Вопросы,

1. Какие преимущества имеет фреза по сравнению со строгальным

резцом?

2. Назовите основные части фрезерного станка?

3. Укажите в общих чертах различие между станком современного

тина и устаревшим.

4. Для чего служит перебор и как он устроен?

5. Опишите устройство коробки подач.

6. Как регулируется износ переднего подшипника шпинделя?

7. Что такое телескопический валик и как он устроен?

8. Какие преимущества имеет коробка скоростей по сравнению со

ступенчатым шкивом?

9. Какие фаг.торрт повлияли на развитие фрезерного дела?

10. Назовите основные типы фрез и укажите их характеристику.

45

11. Назовите принятые по ОСТ углы резца, их обозначения и соотно-

шения.

12. Какие способы закрепления фрезы вам известны?

13. Какие вам известны способы закрепления обрабатываемых изделий?

14. Что означают термины скорость резания и позача?

15. Укажите основные правила ухода за станком и меры безопасности.

Задания

1. При расположении шкивов а и b в том порядке, как показано на

фиг. 4, ведомый шкив b делает 12 об/мин, тогда как шкив а, сидящий

на шпинделе, делает 30 об/мин. Теперь оба шкива переменили свои места.

Сколько оборотов сделает шкив а (ведомый) при том же количестве обо-

ротов шпинделя?

2. Решить предыдущую задачу в общем виде.

3. Шестерни перебора (фиг. 6, имеют следующие количества зубцов:

С — 24, D — 63, F— 57 и N—18. Определить количество оборотов сту-

пенчатого шкива при одном обороте шпинделя.

4. На основе 4 иг. 7 показать эскизом расположение передвижной

шпонки f и сцепной муфты при котором ва шк III получит наименьшее

число оборотов (шестерня S перебора сидит на шпонке, а все остальные

вхолостую).

5. Сколько раз прь степ поверну.ь болт D (фиг. 9) для того, чтобы

можно было злить опрп ху Е из гне та шпинделя, если конец болта

имеет резьбу в " и при пол юн натяжке он с щит в отве, стии на глу-

бину в 1,25 и аю. тра.

6. Решить туиже задачу, когда кснец болта в 15 мм имеет метриче-

скую нарезку.

7. На основе фиг. 13 показать эскизом расположение блока шестер-

ней г2 и г3 и муфты А/, при котором шпищель II получит наибольшее

число об >ротов.

8. Угол резания 8 = 85'. Определить передний угол у.

9. Передний угол у =12°, а задний а =7°. Определить угол заостре-

ния ₽.

10. Угол заострения н —84°, а задний угол а -6°. Определить перед

ний угол у.

И. Показать эскизом все случаи, приведенные в предыдущих трех

задачах, применительно к зубцу фрезы.

12. Определить скорость резания фрезы дизме1ро в 150 мм. Число

оборотов 55 в мин.

13. Фрезой днтметром в 120 .«и надо оорабатывать алюминиевую де-

таль со скоростью в 45 м/мин. Определ (ть требуемое количество оборо-

тов фрезы.

14. Подача фрезы на одгд зубец состав 1яет 0 04 мм. Число зубцов

z = 22; количество оборотов 70. Определить подачу в минуту.

15. Какой объем металла (в см3) будет снят с поверхности изделия

за один час, если глубина резания составляет 12 мм ширина снимаемого

слоя 65 мм, а подача 45 мм/мин.

< । Глава II

I ОСНОВНЫЕ ПРИЕМЫ ФРЕЗЕРНЫХ РАБОТ

ФРЕЗЕРОВАНИЕ ПЛОСКОСТЕЙ

Плоскости фрезеруются чаще всего цилиндрическими

фрезами со спирально расположенными зубцами. Возьмем

простой случай: требуется проф; езеровать все стороны пря-

1Пмоугольной плитки (параллелопипеда) по заданным разме-

рам. Такая плитка, как известно, имеет всего шесть граней:

две широких, две узких и две торцевых. Если

имеет сравнительно небольшие размеры, то

происходит в тисках.

Тиски можно закрепить на столе станка, _________

на фиг. 5, или на фиг. 37. В первом случае кромки губок

тисков расположены параллельно фрезерной ' _ '

перпендикулярно направляющей плоскости 5 станины.

Во втором случае кромки губок перпендикулярны фрезер-

ной оправке. Тот или иной способ установки зависит от рас-

положения обрабатываемой грани. При обработке широкой

стороны крупной обдирочной стружкой надо установить

так, как показано на фиг. 5, так как в этом случае губки

надежнее воспринимают силу давления фрезы. При обра-

ботке же узких сторон надо установить тиски согласно

фиг. 37, иначе при прежнем расположении губок потре-

буется слишком широкая фреза и станок должен будет вы-

держать большое напряжение. Что касается обработки тор-

цевых сторон, то как увидим ниже, для них требуется,

чтобы губки были параллельны оправке (первый способ).

’При установке тисков надо всегда ориентироваться на не-

подвижную губку, которая составляет одно целое с кор-

пусом тисков и сохраняет поэтому устойчиво свое поло-

жение.

' Проверить установку тисков по первому способу можно

следующим образом.

изделие

обработка его

как показано

оправке Сили

47

Фиг. 42. Проверка установки

тисков.