Похожие

Текст

Р ч

М. Г. РУДИН

Г. А. АРСЕНЬЕВ

А. В. ВАСИЛЬЕВ

ОБЩЕЗАВОДСКОЕ

ХОЗЯЙСТВО

нефтеперерабатывающего

ЗАВОДА

Под редакцией

канд. техн, наук Г. А. Ластовкина

ИЗДАТЕЛЬСТВО «ХИМИЯ»

Ленинградское отделение• 1978

6П7.43

Р83

УДК 665.63 : [658.26 + 658.78]

Рудин М. Г., Арсеньев Г. А., Васильев А. В.

Р83 Общезаводское хозяйство нефтеперерабатываю-

щего завода. Л., «Химия», 1978.

312 стр., 53 табл., 100 рис., список литературы — 73 на-

звания.

В книге изложены вопросы эксплуатаций объектов пр приему

сырья, приготовлению, хранению н отгрузке товарной продукции, тепло-

силового п электротехнического хозяйства нефтеперерабатывающих за-

водов. Большое внимание уделено таким службам современного НПЗ,

как водоснабжение и канализация, реагентное и складское хозяйство;

приведены примеры расчета некоторых объектов общезаводского

хозяйства.

Книга предназначена для инжснерно-технг^еских работников нефте-

перерабатывающих заводов и проектных институтов нефтяной и химиче-

ской промышленности, а также может быть использована при обучении

студентов высших учебных заведений, учащихся техникумов и профтех-

училищ, специализирующихся в области переработки нефти.

31406-091

050(01)-78

91-78

6 П 7.43

© Издательство «Химия», 1978

ПРЕДИСЛОВИЕ

Нефтеперерабатывающий завод (НПЗ)' представляет собой

сложное многоотраслевое предприятие, в состав которого входят

различные инженерные сооружения. Наряду с технологическими

установками, на которых осуществляется переработка нефти, на

НПЗ имеются объекты приема, хранения и отгрузки сырья и то-

варной продукции, многочисленные энергетические сооружения,

службы водоснабжения, канализации и очистки сточных вод, снаб-

жения топливом, воздухом, инертным газом и т. д. Рациональные

технические решения, принятые при проектировании объектов

общезаводского хозяйства, зачастую определяющим образом ска-

зываются на стоимости строительства предприятия и на его про-

изводственной деятельности.

В настоящей книге предпринята попытка в сжатой форме про-

анализировать опыт проектирования и эксплуатации объектов

общезаводского хозяйства НПЗ с учетом достижений науки и тех-

ники.

Введение, главы III, IV, VIII, IX, X написаны канд. хим. наук

М. Г. Рудиным, главы I, II—А. В. Васильевым, глава V — канд.

хим. наук М. Г. Рудиным и Е. К. Ивановой, глава VI — Е. И. Па-

ниным, глава VII и раздел «Противопожарная охрана» главы X —

Г. А. Арсеньевым.

Авторы с благодарностью примут все замечания и пожелания

читателей.

ВВЕДЕНИЕ

Технологическая схема нефтеперерабатывающего завода

(НПЗ) должна обеспечивать выпуск товарной продукции на

уровне лучших мировых образцов и учитывать перспективы изме-

нения требований со стороны потребителей. Ассортимент продук-

ции должен быть достаточно широким и рассчитанным на измене-

ние спроса в зависимости от сезона. Необходимо также принимать

во внимание возможность изменения количества и качества посту-

пающего на завод сырья. Практика показывает, что даже при

снабжении заводов нефтью по трубопроводам характеристика

сырья может заметно меняться в течение месяца и даже недели.

Еще более резкие изменения качества сырья возможны при по-

ступлении нефти по железной дороге. К сожалению, до настоя-

щего времени задача сортировки и оптимального смешения нефтей

еще не решена.

Существует много вариантов технологических схем НПЗ.

Однако в общем виде они могут быть разделены на две группы:

топливную и топливно-масляную. При топливной схеме перера-

ботки нефти основной задачей является получение топлив различ-

ного качества — карбюраторных, дизельных, реактивных, котель-

ных. При переработке нефти по топливно-масляному варианту на

НПЗ наряду с топливами вырабатывают масла различного назна-

чения — моторные, индустриальные, цилиндровые, электроизоля-

ционные и др.

Кроме того, заводы характеризуются глубиной переработки

нефти. Глубина переработки нефти — это количество получаемых

из 1 т нефти светлых нефтепродуктов (сжиженные газы, бензин,

ароматические углеводороды, керосин, дизельное топливо).

Ассортимент продукции современного НПЗ значительно рас-

ширяется за счет развития нефтехимических производств, бази-

рующихся на комплексном использовании различных видов

углеводородного сырья. Сочетание нефтеперерабатывающих и

нефтехимических производств в едином комплексе создает благо-

приятные условия для кооперирования основных производств и

объектов общезаводского назначения.

Общее представление о примерном ассортименте и соотноше-

нии вырабатываемых на заводах различного профиля товарных

продуктов дают материальные балансы, приведенные ниже.

4

Сырье, продукты НПЗ топлив- ного профиля с неглубокой переработкой нефти НПЗ топлив- ного профиля с глубокой переработкой нефти НПЗ топлив- но-масляного профиля с углубленной переработкой нефти НПЗ топлле- вого профиля с комплексом нефтехими- ческих производств

Поступил о Нефть сернистая восточная 100,0 100,0 100,0 100,0

Получено

Нефтепродукты Сжиженные газы 2,1 2,3 2,1 2,3

Автомобильный бензин раз- 13,9

ных марок 29,7 16,1 14,9

Авиакеросин и осветитель- 7,4 8,2 9,8

ими керосин 11,7

Дизельное топливо летнее 15,8 38,2

и печное топливо .... 13,4 16,3

Дизельное топливо зимнее 4,8 5,2 2,5 5,8

Котельное топливо .... 37,4 3,8 32,9 29,4

Битумы 10,7 1,0 9,0 7,2

Сера элементарная или сер- 0,2 1,1 0,4 03

ная кислота

Смазочные масла — — 3,1 —

Парафин твердый и цере- ЗИН — — 0,6 —

Кокс нефтяной — 0,9 — —

Н ефтехимические

- продукты

Ароматические углеводо- 1,0 1,1 1,4

роды —

Парафин жидкий 0,6 1,0 0,5 1,2

Сырье для производства 0,4 0,2

технического углерода . —• —

Бутилен-дивинильная фрак- 0,6

ция — — —

Полиэтилен — — — 1,4

Полистирол — — — 03

Полипропилен — — , — 0,7

Итого товарной продук- 93,9 93,8 91,8

ции 91,4

Исключительно важную роль в работе нефтеперерабатываю-

щих заводов играет общезаводское хозяйство, к которому отно-

сятся объекты приема и хранения сырья, приготовления, хранения

и отгрузки товарной продукции, ремонтно-механическая база,

складское хозяйство, объекты энергоснабжения, водоснабжения

и канализации, снабжения воздухом, водородом, инертным га-

зом, топливом, различные вспомогательные службы (факельное

хозяйство, охрана завода, газоспасательная служба, пожарная ох-

рана, медицинская служба и служба питания).

Б

Объекты общезаводского хозяйства занимают значительно

большую территорию, чем технологические установки, а стоимость

строительства этих объектов достигает ^40% общего объема ка-

питальных вложений в сооружение НПЗ.

Особенно велика доля стоимости объектов общезаводского хо-

зяйства в составе первого пускового комплекса строительства

НПЗ. Так, при сооружении первых очередей новых НПЗ, основу

которых составляет комбинированный блок установок ЛК-6у, на

долю собственно установок приходится лишь 25% общей стои-

мости комплекса и всего 8—10% общего объема строительно-

монтажных работ. Остальные средства расходуются на сооруже-

ние объектов общезаводского хозяйства.

В обслуживании общезаводского хозяйства занято свыше 60%

производственного персонала завода. Значительное количество ра-

ботающих трудится в товарно-транспортном и ремонтно-механиче-

ских цехах.

Состав и объем объектов общезаводского хозяйства НПЗ

в большой степени диктуются профилем предприятия, направле-

нием переработки нефти. Например, на заводах топливно-масля-

ного профиля заметное место занимают узлы приготовления то-

варных масел, приема со стороны многочисленных присадок

к маслам, хранения, затаривания и отгрузки твердых парафинов

различных марок и т. п.

Строительство новых НПЗ в настоящее время базируется на

использовании высокоэффективных укрупненных и комбинирован-

ных установок. Как правило, в состав предприятия включается

не более двух-трех установок, реализующих один и тот же техно-

логический процесс. При проектировании и строительстве общеза-

водского хозяйства для этих заводов предусматриваются также

принципиально новые решения, позволяющие добиться высокого

экономического эффекта.

На новых НПЗ для хранения нефти и нефтепродуктов приме-

няются резервуары большого единичного объема с эффективными

системами герметизации, автоматические системы приготовления

товарной продукции в потоке, автоматизированные пункты гер-

метичного точечного налива нефтепродуктов, системы водоснаб-

жения и канализации, предусматривающие сокращение до мини-

мума сброса неочищенных стоков в водоемы и уменьшение рас-

хода воды на производственные нужды. При энергоснабжении

новых заводов добиваются максимальной утилизации теплоты

отходящих нефтепродуктов, высокой степени очистки возвращае-

мого на ТЭЦ конденсата, повышения надежности систем электро-

и теплоснабжения.

При разработке генерального плана новых НПЗ объекты обще-

заводского хозяйства группируются в зависимости от их назна-

чения и размещаются в отдельных кварталах.

Глава 1

ПРИЕМ НЕФТИ

И ОТГРУЗКА ТОВАРНЫХ

НЕФТЕПРОДУКТОВ

Транспортировка нефти и нефтепродуктов может осуществляться

трубопроводами, водным путем (танкеры, баржи), железнодорож-

ным (цистерны,- бункеры) и автомобильным (автоцистерны, гру-

зовые автомобили) транспортом. Выбор того или иного вида тран-

спорта нефти и нефтепродуктов проводится в зависимости от места

расположения нефтеперерабатывающего завода (НПЗ). Как пра-

вило, НПЗ сооружаются вблизи крупных городов — основных по-

требителей нефтепродуктов, в то же время районы, из которых

поступает нефть на большинство заводов, удалены на значитель-

ное расстояние, достигающее иногда нескольких тысяч километ-

ров. Известно, что наиболее экономичным видом транспорта нефти

и нефтепродуктов при больших расстояниях является трубопро-

водный, так как себестоимость перекачивания нефтепродуктов ло

нему примерно в три раза ниже, чем при перевозке по железной

дороге, и в два раза ниже, чем водным транспортом. Кроме того,

транспортировка нефти И нефтепродуктов по'трубопроводам поз-

воляет осуществлять ее непрерывно, с минимальными потерями

при сохранении качества продукции.

Указанные преимущества трубопроводного транспорта пол-

ностью реализуются при подаче нефти на большинство действую-

щих НПЗ и, разумеется, учитываются для вновь строящихся и

проектируемых заводов.

Все большее распространение получает транспорт готовой про-

дукции с крупных НПЗ продуктопроводами в развитые промыш-

ленные и сельскохозяйственные районы.

В десятой пятилетке намечено ввести в эксплуатацию примерно

15 000 км нефтепроводов и не менее 3500 км нефтепродуктопро-

водов.

ТРУБОПРОВОДНЫЙ ТРАНСПОРТ НЕФТИ

Нефть поступает на НПЗ или непосредственно из магистраль-

ного нефтепровода, или из ответвлений от него. Такие нефтепро-

воды прокладываются в земле ниже отметки глубины промерза-

ния. Диаметр трубопровода зависит от мощности предприятия

(или группы предприятий) и принятой схемы перекачивания нефти

(непрерывная, периодическая или циклическая) и колеблется

7

в пределах 300—800 мм. Заканчивается нефтепровод приемо-сда-

точным пунктом (рис. 1.1). Показания приборов, расположенных

на приемо-сдаточном пункте и предназначенных для контроля ко-

личества и качества поступающей нефти, передаются на головную

Рис. I. 1. Принципиальная схема приемо-сдаточного пункта магистрального нефте-

провода:

/ — предохранительный клапан; 2 —фильтр-грязеуловитель; 3 — фильтр счетчика; 4 — счетчик;

/ — площадка приема шара; У/— площадка фильтров-грязеуловителей; ///—площадка счетчиков

перекачечную станцию, а также на центральный диспетчерский

пункт завода. После приемо-сдаточного пункта нефтепровод про-

кладывается по территории НПЗ и является его собственностью.

Рис. 1.2. Принципиальная схема защиты

магистрального нефтепровода:

/ — магистральный нефтепровод; 2 — предохрани

тельный клапан; 3—резервуар.

Большинство магистральных нефтепроводов проектируются

ступенчатыми по толщине стенки (при этом сокращаются расход

металла на сооружение нефтепроводов и соответственно их стои-

мость). Последний участок нефтепровода перед НПЗ имеет мень-

шую толщину,чем начальный, и, следовательно, при закрытой за-

движке в пункте приема нефти не может выдержать напора, раз-

виваемого насосом' на головной перекачечной станции. Поэтому

на территории НПЗ перед сырьевыми резервуарами устанавли-

ваются предохранительные клапаны для защиты нефтепровода

от разрыва, которые рассчитываются по производительности насо-

8

сов головной перекачечной станции. Сброс от клапанов направ-

ляется в один или два нефтяных резервуара. В период эксплуа-

тации эти резервуары заполняются на 70—80%. *

Принципиальная схема защиты магистрального нефтепровода

от разрыва приведена на рис. I. 2.

Благодаря надежности и стабильности подачи нефти iio маги-

стральным нефтепроводам появилась возможность резкого сокра-

щения запасов сырья на НПЗ, которые в настоящее время не

превышают 7 суток.

ТРУБОПРОВОДНЫЙ ТРАНСПОРТ

ТОВАРНЫХ НЕФТЕПРОДУКТОВ

Ассортимент и количество продуктов, вырабатываемых нефте-

перерабатывающими заводами, колеблются в широких пределах

в зависимости от схемы переработки нефти, мощности завода,

времени года. Отдельные нефтепродукты, выработка которых

ограничивается десятками тысяч тонн, как правило, транспорти-

руются автомобильным (в случае близкого расположения потре-

бителя) или железнодорожным транспортом. Крупнотоннажные

нефтепродукты, выработка которых составляет сотни и миллионы

тонн,-могут транспортироваться к потребителям по трубопроводам

(продуктопроводам) , которые при больших расстояниях назы-

ваются магистральными.

Крупнотоннажными могут быть светлые нефтепродукты (бен-

зины, керосины и дизельные топлива), темные нефтепродукты

(мазуты различных марок), масла и сжиженные газы. Принятые

к транспортировке нефтепродукты подаются .с НПЗ по самостоя-

тельным трубопроводам в резервуары головной перекачечной стан-

ции. Из резервуаров продукты забираются насосами этой станции

и направляются в магистральный трубопровод.

Оптимальные параметры магистральных нефтепродуктопрово-

дов из труб с расчетным пределом прочности металла на разрыв

520 МПа рекомендуется выбирать исходя из данных, приведенных

в табл. 1.1.

Таблица 1.1

Оптимальные технико-экономические, параметры

магистральных нефтепродуктопроводов

Наружный диаметр, мм Рабочее давление, МПа Пропускная способность, млн. т/год 1 Наружный диаметр, мм Рабочее давление, МПа Пропускная способность, млн. т/год

219 9,0-10,0 0,7—0,9 377 5,5-6,5 2,5—3,2

273 7,5-8,9 1,3-1,6 426 5,5-6,5 3,5-4,8

325 6,7-7,5 1,8-2,3 530 5,5-6,5 6,5-8,5

Выбранный диаметр трубопровода в дальнейшем должен быть

подтвержден технико-экономическим расчетом.

9

При выборе варианта последовательного перекачивания по од-

ному трубопроводу нескольких сортов нефтепродуктов число цик-

лов принимают равным 24—35 в год в зависимости от технико-

экономических показателей.

В целях сокращения расхода металла и разгрузки железнодо-

рожного транспорта допускается последовательное перекачивание

по одному трубопроводу нефтепродуктов нескольких сортов, близ-

ких по свойствам, однако при этом принимаются определенные

условия, позволяющие полностью сохранить качество нефтепро-

дуктов. Последовательное перекачивание увеличивает коэффи-

циент использования магистральных трубопроводов и значительно

снижает себестоимость перекачивания. Разносортные нефтепро-

дукты можно транспортировать по одному трубопроводу при пря-

мом контактировании последовательно движущихся жидкостей и

наличии разделителей из буферного продукта или механических

разделителей. В принципе, возможно последовательное перекачи-

вание нефтепродуктов без разделителей, но, как показала прак-

тика, при существенных разницах ихгвязкостей и плотностей обра-

зуются значительные количества нефтесмесей, которые можно

использовать только как низший сорт, что ведет к значительным

убыткам.

Ориентировочные данные о предельно 'допустимых концентра-

циях продукта А в резервуаре с продуктом Б, полученные на осно-

вании исследований, проведенных институтом ВНИИСПТНефть,

представлены в табл. I. 2.

Таблица I. 2

Предельно допустимые концентрации продуктов

Продукт А Продукт Б

бензин А-66 - топливо ТС-1 дизельное топливо Л дизельное топливо 3 тракторный керосин

Бензин А-66 Любое количество 3,0 0,5 1,0 1,0

Топливо ТС-1 0 Любое количество 1,0 5,0 —

Дизельное то- пливо Л 0 1 Любое количество 0,5 0,5

Дизельное то- пливо 3 0,5 6,0 55,0 Любое количество 10,0-

Тракторный керосин 3,0 Любое количество 1,5 3,0 Любое количество

Перекачивание отдельных нефтепродуктов осуществляется на

несколько тысяч километров, что достигается за счет строитель-

ства промежуточных насосных станций, которые сооружаются на

расстоянии 100—250 км одна от другой. В каждом отдельном слу-

чае это расстояние определяется технико-экономическим расчетом

W

и зависит от продольного профиля трассы трубопроводов, вязкост-

ных свойств перекачиваемых нефтепродуктов и других условий.

Нефтепродукты транспортируются в основном по стальным

трубопроводам, имеющим катодную защиту и внешнюю изоляцию

для предотвращения материала труб от коррозии. В качестве изо-

ляции используются каменноугольные и сланцевые смолы, нефте-

битумные эмали, изоляционные ленты и специальные покрытия

(типа пенополиуретана).

Насосные станции оснащаются высокоскоростными одно- и

многоступенчатыми центробежными насосами большой производи-

тельности (до 3000 м3/ч и выше). В качестве привода к насосам

чаще всего используются электродвигатели. Станции оборудуются

системами централизованного контроля и управления.

Последовательное перекачивание нефтепродуктов получило ши-

рокое применение и продолжает непрерывно совершенствоваться.

Разделение продуктов осуществляется за счет введения в трубо-

провод пустотелых сферических или сфероидальных резиновых

разделителей; наилучшие результаты достигаются в том случае,

когда в трубопровод запускают несколько разделителей. Трубо-

проводы на перекачечных станциях оборудуются специальными

устройствами для запуска и улавливания разделителей.

ТРАНСПОРТИРОВКА НЕФТИ

ПО ЖЕЛЕЗНОЙ ДОРОГЕ

Транспортировка нефти на завод от близлежащих разбросан-

ных нефтепромыслов, а также при отсутствии магистрального

трубопровода и водного пути осуществляется железнодорожными

цистернами. Цистерны подаются на НПЗ маршрутами, грузо-

подъемность которых устанавливается Управлениями железных

дорог в зависимости, от путевого развития, пропускной способности

и состояния дорог.

Нефть перевозится в любых цистернах, предназначенных для

нефтепродуктов (см. табл. 1.5—1.7). Длина сливной эстакады оп-

ределяется длиной подаваемого маршрута, которая в свою очередь

устанавливается^ в зависимости от соотношения двух-, четырех- и

восьмиосных цистерн в маршруте. Как правило, длина маршрута

не превышает 720 м. При сооружении двухсторонних сливо-налив-

ных эстакад их длина принимается равной 360 м. Эстакада такого

типа показана на рис. I. 3. Слив нефти осуществляется через ниж-

ний сливной патрубок цистерны, к которому подводится и герме-

тично соединяется с ним сливной прибор типа С Л 9-1м или

АСН-7Б, АСН-8Б. Приборы представляют собой шарнирно-сочле-

ненные трубы. Шарниры позволяют легко перемещать и вращать

трубы в горизонтальной и вертикальной плоскостях без наруше-

ния герметичности.

На рис. 1.4 изображена установка нижнего слива, а в табл. 1.3

приведены технические характеристики сливных приборов. Дан-

ные приборы могут быть использованы как при сооружении

11

новых, так и при реконструкции действующих эстакад. Из сливно-

го прибора нефть поступает в сливной трубопровод, диаметр кото-

рого определяется по количеству сливаемой нефти и гидравличе-

Рис. 1.3. Комбинированная двухсторонняя железнодорожная эстакада для

слива нефти и налива темных нефтепродуктов:

/ — наливной стояк; 2—'установка нижнего слива нефти; 3 — коллектор слива нефти; 4—кол-

лекторы темных нефтепродуктов.

скому сопротивлению участка. Обычно скорость слива нефти при-

нимается равной 0,5 м/с (как для самотечных трубопроводов).

Трубопроводы прокладываются в земле с уклоном 1 : 200 к центру.

Таблица 1.3

Технические характеристики сливных приборов

Показатель СЛ9-1М АСН-7Б АСН-8Б •

Диаметр сливных приборов ци- стерн, мм Диаметр условного прохода труб, мм 150-200 ' 150—200 150-200

150 180 180

Допускаемое отклонение сливного патрубка цистерны вдоль оси же- лезной дороги, м ±2 ±2 ±2

Максимальный вылет хобота от оси опорного шарнира до оси сливной головки, м 2,8 3 3

Усилие вертикального и горизон- тального перемещения, Н (кгс) . . 20-40 50-100 50-100

(2-4) (5-10) (5-Ю)

Рабочее усилие, прикладываемое к рукояткам присоединительной головки, Н (кгс) . 200 200

Масса, кг 115 (20) 158 (20) 166

* Предусмотрена возможность подогрева сливаемого продукта паром (120—140 °C),

12

Сливные эстакады, оборудованные сливными приборами, поз-

воляют принимать маршруты с нефтью при любом сочетании двух-

и четырехосных цистерн в маршруте.

Срок слива или налива для всей одновременно поданной пар-

тии цистерн и бункерных полувагонов по фронту одновременного

налива или слива в соответствии с «Правилами перевозок грузов»

МПС СССР не должен превышать:

1) для слива

а) в пунктах механизированного слива: для двухосных цистерн

и бункерных полувагонов—1 ч 15 мин; для цистерн и бункерных

полувагонов, имеющих четыре и более осей, — 2 ч;

б) в пунктах немеханизированного слива: для двухосных цис-

терн— 2 ч; для цистерн, имеющих четыре и более осей, — 4 ч;

Рис. 1.4. Установка нижнего слива нефти и нефтепродуктов СЛ9-1м:

1 — неподвижный патрубок; 2—шарниры; 3 —зажимное устройств^.

2) для налива

а) в пунктах механизированного налива независимо от рода

продуктов и грузоподъемности цистерн и бункерных полуваго-

нов— 2 ч;

б) в пунктах немеханизированного налива независимо от рода

продуктов: для двухосных цистерн и бункерных полувагонов — 2 ч;

для цистерн и бункерных полувагонов, имеющих четыре и более

осей, — 3 ч. '

Слив несколько затрудняется в зимнее время вследствие за-

густевания или застывания некоторых сортов нефти.

Ниже приводятся данные о вязкости и температуре застывания

наиболее распространенных отечественных нефтей. Из табл. 1.4

следует, что некоторые нефти даже при положительных темпера-

турах имеют высокую вязкость, а в зимний период застывают.

Если высоковязкая и высокозастывающая нефть перевозится не

в специальных цистернах, оборудованных паровой рубашкой, то

перед сливом ее предварительно разогревают глухим или острым

паром. Допустимое время разогрева таких нефтей регламентиро-

вано «Правилами перевозок грузов» МПС СССР. В зависимости

от вязкости и температуры застывания все нефти условно

13

Таблица 1.4

Вязкости и температуры застывания наиболее

распространенных отечественных нефтей

Нефть Кинематическая вязкость (в сСт) при температуре Температура застывания. °C

20 °C 50 °C

Ромашкинская 14,22 5,90 0

Мангышлакская — 15,50 +31

Самотлорская 6,13 3,33 -33

Усть-Балыкская 25,13 9,76 -16

разделены на четыре группы, и время их слива из цистерн с паро-

вой рубашкой в зимний период (с 15 октября по 15 апреля) со-

ставляет:

I группа (нефти с условной вязкостью от 5 до 15°ВУ или тем-

пературой застывания от минус 15 до О °C, допустимое время разо-

грева 4 ч) — 3 ч;

II группа (нефти с условной вязкостью от 16 до 25°ВУ или

с температурой застывания от 1 до 15 °C, допустимое время разо-

грева 6 ч) — 3 ч;

III группа (нефти с условной вязкостью от 26 до 40°ВУ или

с температурой застывания от 16 до 30 °C, допустимое время разо-

грева 8 ч) — 4 ч;

IV группа (нефти с условной вязкостью выше 40°ВУ или с тем-

пературой застывания более 30 °C, допустимое время разогрева

10 ч)—4 ч.

В случае разогрева острым паром последний под давлением

0,3 МПа подается в центральную и две боковые перфорированные

трубки диаметром 25—30 мм. Центральная трубка предназначена

для разогрева нефти у сливного прибора, а боковые подогрева-

тели, имеющие форму изогнутых труб, служат для разогрева по

всей длине цистерны. После некоторого разогрева сливной прибор

открывается и часть нефти спускается для предотвращения вы-

броса из цистерны, а затем разогрев продолжается до требуемой

температуры. При таком способе слива нефти расходуется меньше

теплоты, чем при закрытом, однако попадание конденсата пара

в нефть затрудняет и удорожает ее дальнейшую переработку.

Известен способ разогрева нефти в цистернах с применением

переносных подогревателей. Имеются различные конструкции та_-

ких подогревателей, но они существенно ничем не отличаются

одна от другой и от подогревателей с центральной и боковыми

секциями.

Спиральный погружной подогреватель показан на рис. 1.5.

Поверхность нагрева подогревателя составляет 11,78 м2, общая

масса — 72 кг, давление пара на входе — не более 0,3 МПа.

Подъем и спуск подогревателя осуществляются ручными лебед-

14

ками, установленными на эстакадах. Такие подогреватели гро-

моздки и малоэффективны.

Наиболее рациональной является перевозка вязких нефтей

в цистернах с паровыми рубашками. При широком использовании

этих цистерн отпадает необходимость в специальном разогреве ци-

стерн другими способами.

ВНИИСПТНефтью разработан паровой гидромеханический по-

догреватель ПГМП-4, который может быть применен для разо-

грева железнодорожных цистерн любых типов. Устройство состоит

Рис. 1.5. Погружной змеевиковый подогреватель:

а— центральная секция: б—боковая секция;

/ — защитные полосы; 2—труба (£)у=32мм); 3—ребра жесткости.

из стойки и двух трубчатых подогревателей, шарнирно подсоеди-

ненных к стойке. Под действием собственного веса подогреватели

раскладываются вдоль цистерны по обе стороны от сливного при-

бора. Внутри подогревателей установлены шнековые насосы, ко-

торые приводятся в действие выносными электродвигателями.

Шнеки выкачивают нагретую жидкость из внутренней полости

подогревателей и направляют ее в торцевые части цистерны и

к сливному прибору, обеспечивая тем самым вынужденную кон-

векцию подогреваемой жидкости. Создание системы циркуляции

разогреваемого продукта внутри цистерны в два-три раза увеличи-

вает интенсивность теплообмена и обеспечивает равномерный по-

догрев вязкого продукта в цистерне.

15

Применяется также циркуляционный способ разогрева вязких

нефтей и нефтепродуктов. Сущность его состоит в том, что холод-

ный нефтепродукт, находящийся в цистерне или другой емкости,

подогревается в специальном аппарате и через мониторное устрой-

ство в горячем состоянии снова подается в цистерну, размывая

продукт в ней.

ТРАНСПОРТИРОВКА НЕФТЕПРОДУКТОВ

ПО ЖЕЛЕЗНОЙ ДОРОГЕ

Транспортировка по железной дороге занимает основное место

среди всех видов перевозки нефтепродуктов, и ведущее ее значе-

ние сохранится на ближайшие годы.

Отгрузка товарной продукции завода осуществляется на то-

варно-сырьевых базах (ТСБ), в состав которых входят железно-

дорожные эстакады, станции автоматического налива или отдель-

ные стояки.

Тот или иной тип сооружения для налива принимается в зави-

симости от количества вырабатываемых продуктов и их физико-

химических свойств. Как правило, при выработке продукции,

объем которой ограничен несколькими десятками тысяч тонн

(сжиженные газы, ароматические углеводороды) для отгрузки ис-

пользуются одиночные стояки. Для отгрузки многотоннажных

светлых нефтепродуктов (реактивные топлива, бензин, дизельное

топливо) сооружаются двухсторонние эстакады галерейного типа

с верхним или нижним расположением коллекторов. В последнее

время предпринимаются попытки создания промышленных стан-

ций автоматического налива светлых нефтепродуктов. Темные

нефтепродукты наливаются на эстакадах галерейного типа, двух-

сторонних с верхним расположением коллекторов. Аналогичную

конструкцию имеют и железнодорожные эстакады, предназначен-

ные для налива масел, но при этом над эстакадой сооружается

навес, а боковые стены на определенную высоту обшиваются ши-

фером для предотвращения попадания атмосферных осадков

в горловину цистерн.

Железнодорожные цистерны являются основным видом тары

для перевозки нефтепродуктов. По конструкции цистерны делятся

на универсальные и специальные, т. е. приспособленные для пере-

возки только определенных продуктов.

В универсальных цистернах можно перевозить нефть, светлые

и темные нефтепродукты, а также некоторые химические про-

дукты.

Специальные цистерны используются, например, для перевозки

кислот, сжиженных газов и пылевидных грузов.

Эксплуатационный парк цистерн состоит в основном из четы-

рехосных цистерн грузоподъемностью 0,5—0,6 МН (50—60 тс).

Выпуск двухосных цистерн прекращен, так как при резком увели-

чении веса и скорости движения поездов использование их приво-

дит к увеличению длины состава, снижает пропускную способность

16

сливных и наливных коммуникаций и промывочно-пропарочных

станций, а на участках пути с тяжелым профилем применение

таких цистерн не допускается по условиям безопасности движения

поездов.

Железнодорожный парк цистерн систематически пополняется

цистернами более совершенных конструкций. В 1958 г. поступили

в эксплуатацию новые ^четырехосные цистерны объемом 60 м3

(рис. 1.6) с универсальным сливным прибором, в которых можно

перевозить любые жидкие нефтепродукты. В настоящее время

начато производство и опытная эксплуатация восьмиосных же-

лезнодорожных цистерн (рис. 1.7) грузоподъемностью 1,2 МН

(120 тс).

Рис. I. 6. Цистерна для перевозки нефти и бензина:

/ — платформа; 2—котел; 3 — наружная лестница; 4—люк; 5 —предохранительно-выпускной

клапан.

Для перевозки высоковязких и высокозастывающих нефтепро-

дуктов применяются цистерны специального назначения. К ним

относятся:

1) цистерны с внешним обогревом, нижняя половина котла

которых оборудована паровой рубашкой (поверхность нагрева —

40 м2, грузоподъемность — 0,6 МН, т. е. 60 тс);

2) цистерны-термосы, используемые для перевозки высоко-

вязких нефтепродуктов (котел покрыт многослойной изоляцией,

внутри цистерны имеется змеевик поверхностью 34 м2);

3) бункерные полувагоны, предназначенные для перевозки

битумов (четыре бункера, снабженные паровыми рубашками, кре-

пятся на опорах вагонной рамы и закрываются створчатой крыш-

кой; грузоподъемность бункерного полувагона—0,4 МН, т. е.

40 тс, объем одного бункера— 11,8 м3).

Для перевозки сжиженных нефтяных газов и индивидуальных

углеводородов (пропан, бутан) используются специальные ци-

стерны. Пропан транспортируется в цистернах вместимостью 51

или 54 м3 с полезной загрузкой, соответственно, 43 и 46 м3, а бу-

тан — в цистернах объемом 60 м3 при полезной загрузке 54 м3;

в настоящее время разработан проект новой железнодорожной

цистерны для перевозки сжиженного газа объемом 98,3 м3

(табл, 1.5),

1:^, № ________________J . I7

Рис. 1.7. Восьмиосная цистерна безрамной конструкции для перевозки нефти и бензина:

/—люк; 2—предохранительно-выпускной клапан; 3—котел; 4— четырехосная тележка; 5—наружная лестница.

Рис. 1.8. Железнодорожная цистерна для сжиженного углеводородного газа:

у—узел манометродержателя; 2—предохранительный клапан; 3—площадка с поручнями; 4— стремянка; 5—сосуд со сферическим днищем:

6—четырехосная платформа.

Таблица I. 5

Технические характеристики специальных цистерн для перевозки сжиженных нефтяных газов и индивидуальных углеводородов

Показатель Цистерна

пропановая бутановая новая

Объем резервуара, м3 Полезная загрузка, м3 Допускаемое давление, МПа .... Диаметр резервуара (внутренний), ММ Длина резервуара, мм Масса тары, т Ширина вагоно-цистерны, мм ... Давление гидравлического испыта- ния, МПа Длина рамы цистерны, м Конструктивная скорость, км/ч . . 54 46 2 2 600 10 650 39 3 000 3 12,1 120 60 54 0,8 2 810 10650 35,6 3 000 1,2 12,1 120 98,3 83,5 1,8 3 000 . 14 500 43 3 260 2,7 15,7 120

( Таблица!. 6

Технические характеристики цистерн для перевозки

нефти и нефтепродуктов

Показатель Цистерна

двух- осная четырехосная шести-, осная ' ВОСЬМИ- осная

Грузоподъемность, МН (тс) . Объем котла, м3: полный полезный Размеры, мм: длина рамы по осям сце- пления автосцепок . . . внутренний диаметр котла общая длина котла по ло- бовым листам Рабочее давление в котле (условное), МПа Масса тары, т . Конструктивная скорость дви- жения, км/ч Назначение 0,25 (25) 7 560 2 200 6 740 11 Пере- возка нефти и неф- тепро- дуктов 0,6 (60) 61,2 60 12 020 2 800 10 300 23,14 120 Пере- возка нефти и неф- тепро- дуктов 0,6 (60) 61,2 60 12 020 \ 2800 10 800 0,15 24 120 Пере- возка вязких нефте- продук- тов 0,9 (90) 101 99 15 980 3 000 14 804 36 120 Пере- возка нефти и неф- тепро- дуктов 1,2 (120) 136,8 134,1 21 128 3 000 19 890 0,15 48 120 Пере- возка нефти и бен- зина

19

Таблица 1.7

Технические характеристики цистерн, применяемых

за рубежом

Показатель ФРГ США Франция

Объем котла, ма 100 113 228

Длина котла, м 16,3 18,6 20

Диаметр котла, мм 3000 3000 3000

Толщина стенки обечайки, мм . . . 13,6 23,8 19

Число осей, шт. Конструкция 4 4 8

Рамная Безрамная Несущий котел

Железнодорожная цистерна для перевозки сжиженного угле-

водородного газа показана на рис. 1.8.

Технические характеристики цистерн приведены в табл. 1.6.

Все железнодорожные цистерны для перевозки сжиженных га-

зов переданы производственному объединению «Центргаз» Мин-

газпрома и являются его собственностью.

Рис. 1.9. Схема железнодорожных путей ТСБ НПЗ:

1 — одиночные стояки для слива технически неисправных цистерн; 2—двухсторонняя железно-

дорожная эстакада для налива светлых нефтепродуктов; 3—двухсторонняя железнодорожная

эстакада для слива нефти и налива темных нефтепродуктов.

За рубежом в настоящее время для этих продуктов строятся

и эксплуатируются железнодорожные цистерны безрамной кон-

струкции с объемом котла более 100 м3 (табл. 1.7).

Многие НПЗ вырабатывают серную кислоту. Перевозят ее

также в специальных цистернах (табл. 1.8).

Налив серной кислоты, как правило, проводится на реагентном

хозяйстве завода, где для этого сооружаются эстакады или уста-

навливаются отдельные стояки.

Сливо-наливные эстакады предназначены для слива нефти и

налива получаемых нефтепродуктов. Они располагаются на пря-

мом участке без уклона на ответвлении от основного пути

(рис. I. 9).

Налив нефтепродуктов осуществляется одиночными цистер-

нами, группами или маршрутами. При маршрутном наливе цис-

терн длина одной эстакады должна быть не менее половины

20

Таблица 1. 8

Технические характеристики цистерн для перевозки

серной кислоты

Цистерна

Показатель четырехосная четырехосная четырехосная опытная четырехосная

Грузоподъемность, МН (тс) Объем котла, м3: ПОЛНЫЙ . полезный Размеры, мм: длина рамы по осям сцепления автосцеп- ки внутренний диаметр котла общая длина котла . . Рабочее давление в котле (условное), МПа .... Масса тары, т Конструктивная скорость движения, км/ч Назначение ч 0,6 (60) 32,68 32,00 12 020 2 000 10 484 21,34 120 Перевозка купоросно- го масла, башенной серной кислоты и отработан- ной регене- рированной серной кислоты 0,6 (60) 32,68 32,00 12020 2 000 10 414 0,25 20,53 120 Перевозка улучшенной серной кислоты 0,63 (63) . 36,95 34,02 12 020 2 200 10 040 0,05 20,59 120 Перевозка улучшенной серной кислоты 0,6 (60) 32,68 32,00 12020 2 000 10 484 2 22,1 120 Перевозка олеума

длины маршрута (в этом случае эстакада называется двухсторон-

ней).

Длина железнодорожной эстакады Гэ определяется по фор-

муле:

La = looH ailt

i

где Л/— число цистерн в маршруте; а, — количество цистерн по

типам, входящих в маршрут, %; Ц— длина цистерн различных

типов.

При наливе светлых нефтепродуктов маршрутами исполь-

зуются типовые эстакады, проекты которых разработаны специа-

лизированными организациями и утверждены Госстроем СССР.

21

Таблица 1.9

Основные данные эстакад для налива нефтепродуктов

в железнодорожные цистерны

Показатель Эстакада

НС-2 нс-з НС-4 НС-5 НС-6 НС-7 НС-8 ’ НС-9 НС-10

Длина, м . . . . Число средних 72 108 144 180 216 252 288 324 360

звеньев, шт. . . Число стояков, шт.: ' при трех кол- 1 2 3 4 5 6 7 8

лекторах при четырех коллекто- 34 52 70 88 106 124 142 160 178

рах .... Число четырех- осных цистерн, 44 68 92 116 140 164 188 212 236

шт Г рузоподъемность маршрута, брут- то (по бензину), 12 18 24 30 36 42 48 54 60

МН (тс) .... 8 11,7 15,4 19,1 22,8 26,5 30,1 33,8 3,75

(800) (1170) (1540) (1910) (22.80) (2650) (ЗОЮ) (3380) (3750)

Эстакада, предназначенная для налива светлых нефтепродук-

тов, представляет собой железобетонное двухстороннее сооруже-

ние (рис. 1.10). Разработано девять типов эстакад (табл. 1.9),

каждая из которых состоит из начального, среднего и конечного

звена, конструктивно отличающихся один от другого. Число

звеньев определяется длиной эстакады. Эстакада оборудуется по-

воротными устройствами со шлангами, откидными мостиками и

ограничителями налива. На такой эстакаде можно наливать че-

тыре сорта нефтепродуктов. Шаг стояков для одного сорта нефте-

продуктов равен 12 м.

Наиболее трудоемки подготовительные и вспомогательные опе-

рации, осуществляемые на эстакадах вручную и занимающие

около 50% общего времени Налива цистерн. К ним относятся:

открытие и закрытие люков цистерн; заправка и подъем наливных

шлангов или телескопических устройств; открытие и закрытие за-

движек на наливном трубопроводе. Ликвидировать непроизводи-

тельные потери времени удается за счет внедрения в систему на-

лива средств механизации и автоматизации, которые вполне осу-

ществимы при современном уровне развития техники.

Действующие железнодорожные эстакады дооборудуются огра-

ничителями налива нефтепродуктов и устройствами механизации

подъема-спуска наливных средств.

Ограничители налива нефтепродуктов в цистерны служат для

автоматического прекращения подачи жидкости в цистерну при

22

достижении в ней определенного уровня. Устройство состоит из

нескольких элементов: датчика уровня, преобразователя-усилителя

и исполнительного механизма.

Принцип действия датчика уровня заключается в том, что при

достижении определенного уровня в цистерне жидкость отсекает

Рис. 1.10. Наливная железнодорожная эстакада для светлых нефтепродук

тов (НС):

/ — наливные стояки; 2 — цистерны; 3—коллекторы.

объем воздуха, находящийся в полости датчика, и при дальней-

шем подъеме сжимает его, вследствие чего импульс от датчика

через преобразователь передается исполнительному элементу на

прекращение налива. Сигналы датчиков могут быть также исполь-

зованы для снижения производительности в завершающей стадии

налива, прекращения налива при достижении заданного уровня,

сигнализации при аварийном положении.

Применяются поплавковые, пневматические, гидростатические,

емкостные и ультразвуковые датчики. Наибольшее распростране-.

ние получили первые три типа датчиков.

23

Исполнительные механизмы представляют собой запорные кла-

паны, которые устанавливаются на технологических трубопрово-

дах в непосредственной близости от наливных устройств. Одни

ограничители налива применяются при наливе светлых нефтепро-

дуктов, другие — при наливе темных.

Известно несколько модификаций ограничителей налива:

ПОУН-1, ПОУН-2 и Н0-2М (табл. I. 10).

Таблица I. 10

Технические характеристики ограничителей налива

Показатель ПОУН-1 ПОУН-2 • НО-2М *•

Диаметр условного прохода запор- ного клапана, мм 100 100 100

Максимальное (рабочее) давление среды, МПа 1,0 1,0 0,6

Масса датчика, кг До 4 4 3,5

Точность срабатывания, мм .... ±5 ±5 ±10

Строительная длина клапана, мм . . 350 350 350

* Для питания исполнительного устройства используется сжатый воздух по

ГОСТ 11882 — 66 давлением 0,14 МПа. Расход воздуха при наливе одной цистерны объемом 60 м3

составляет 0,018 м\

** Рабочей жидкостью в гидронилиндре служит смесь дизельного топлива (ГОСТ 4749 — 73)

и трансформаторного масла (ГОСТ 982 — 68) в соотношении 1 : 3 по массе. Время самопроиз-

вольного срабатывания —120 мин, интервал регулирования — 480 мм.

Пневматический ограничитель налива светлых нефтепродуктов

в железнодорожные цистерны (ПОУН-1) состоит из датчика

уровня гидростатического типа, дюритового шланга, соединяющего

датчик с исполнительным механизмом, мембранно-спускового ме-

ханизма и запорного устройства. Открытие запорного устройства

производит оператор путем воздействия на рукоятку управления,

закрытие осуществляется автоматически по датчику уровня. Пре-

имущество этого прибора по сравнению с другими заключается

в том, что он не требует подвода к эстакадам пневмо- и электро- 4

питания.

ПОУН-1 разработан Рязанским филиалом СКВ АНН и изго-

тавливается серийно заводом «Староруссприбор».

Пневматический ограничитель налива нефтепродуктов в же-

лезнодорожные цистерны (ПОУН-2) является универсальным и

используется при наливе светлых и темных нефтепродуктов.

Импульсный механизм у ПОУН-2 такой же, как и у ПОУН-1,

а запорный механизм приводится в действие с помощью пневма-

тического исполнительного механизма, для чего на эстакаду не-

обходимо подавать сжатый воздух. Оператор переводит рукоятку

механизма в положение «Открыто». Сжатый воздух через мем-

брану сжимает пружину, которая воздействует на тарельчатый

клапан. Устройство готово к работе. Ограничитель имеет ручной

24

дублер, который может быть использован при аварийном отклю-

чении воздуха. Устройства ПОУН-2 разработаны Рязанским фи-

лиалом СКВ АНН; изготовлена опытная партия, но серийно они

не выпускаются.

Н0-2М состоит из гидростатического датчика и ограничителя

налива, соединенных между собой гибким шлангом. Гидростати-

ческий датчик по принципу действия . аналогичен датчикам

ПОУН-1 и ПОУН-2. Крепится он на горловине цистерны. В состав

ограничителя налива Н0-2М входят пневмомеханизм, гидроза-

твор, тарельчатый клапан и соединительные трубопроводы. В ра-

бочее положение ограничитель налива приводит наливщик путем

нажатия рукоятки. Отсечка поступления продукта происходит

автоматически. Работоспособность системы во многом зависит от

состояния шариковых клапанов и манжеты поршня гидроци-

линдра, эксплуатации которых необходимо уделять повышенное

внимание. Данное устройство разработано СКВ «Транспрогресс»

и изготавливается Армавирским опытным машинстроительным

заводом.

Наиболее трудоемкими операциями в процессе налива яв-

ляются опускание и подъем наливных устройств.

Отдельные предприятия решили проблему облегчения этих опе-

раций за счет внедрения механизированных стояков с гидропри-

водом на стояковых эстакадах. Спуско-подъемные устройства на

эстакадах галерейного типа оборудовались гидравлическими при-

водами, а наливные шланги заменялись телескопическими налив-

ными стояками. Телескопический стояк крепится на тележке, ко-

торая в пределах 6 м может перемещаться вдоль фронта цистерн

благодаря шарнирному соединению с системой трубопроводов.

Подъем и опускание телескопических устройств осуществляется

за счет привода ручной лебедки.

ВНИИКАНефтегаз разработал механизированный наливной

стояк АСН-3. Он может быть использован для налива светлых неф-

тепродуктов с низким давлением насыщенных паров.

Стояк обеспечивает налив продукта с производительностью

100—150 м3/ч. Опускание стояка в горловину цистерны осуще-

ствляется вручную. Стояк оборудован ограничителем -налива и

гидроприводом его автоматического подъема в конце налива.

Отсекающее устройство представляет собой запорный клапан

с двухступенчатым перекрытием потока. Сечение основного кла-

пана — 100 мм, клапана долива — 16 мм.

АВТОМАТИЗИРОВАННЫЕ НАЛИВНЫЕ УСТАНОВКИ

ДЛЯ ГЕРМЕТИЗИРОВАННОГО НАЛИВА

СВЕТЛЫХ НЕФТЕПРОДУКТОВ

Автоматизированные установки предназначены для гермети-

зированного налива светлых нефтепродуктов с повышенным дав-

лением насыщенных паров. Их применение обеспечивает защиту

25

окружающей среды от загазованности парами нефтепродуктов и

улучшает условия труда наливщиков за счет:

1) механизированного наведения и установки наливной трубы

в горловину цистерны;

2) автоматической герметизации люка цистерны;

3) автоматической установки датчиков уровня;

4) автоматического двухфазного прекращения налива по сиг-

налам датчиков ограничителя налива;

5) автоматической разгерметизации цистерн;

6) автоматического подъема наливной трубы в исходное поло-

жение.

Такие устройства имеют большую автономность и могут рабо-

тать независимо друг от друга.

Установка АСН-2 (рис. 1.11) разработана институтом

ВНИИКАНефтегаз и предназначена для полуавтоматического

герметизированного налива светлых нефтепродуктов. Она состоит

из пульта для гидравлического и электрического управления стоя-

ком, наливного стояка с тремя гидроприводными механизмами,

герметизирующей крышки с датчиками уровня и двумя гидроза-

хватами, а также газовой обвязки для удаления газовоздушной

смеси. Процесс налива осуществляется в следующей последова-

тельности. Оператор-наливщик с пульта .управления дистанционно

заправляет в открытую горловину цистерны наливной патрубок с

герметизирующей крышкой, после чего открывается клапан-отсе-

катель и герметизирующая крышка автоматически притягивается

к фланцу горловины цистерны. Затем начинается налив. При до-

стижении определенного уровня закрывается клапан-отсекатель на

основном потоке, продукт продолжает поступать через перепуск-

ной клапан с малой производительностью. При максимальном

уровне закрывается перепускной клапан (подача продукта пре-

кращается). Гидрозахваты крышки отпускаются, и стояк подни-

мается в исходное положение, после чего наклонная его часть с

помощью сливного клапана освобождается от нефтепродукта.

Установка АСН-14 (рис. I. 12) представляет собой механизиро-

ванный вариант установки АСН-2, и также разработана институ-

том ВНИИКАНефтегаз. Она предназначена для последовательно-

го налива светлых нефтепродуктов в цистерны, расположенные на

двух параллельных путях эстакады, и находится на расстоянии

6600 мм от оси железнодорожных путей.

Технические характеристики установок АСН-2 и АСН-14 даны

в табл. 1.11. Изготавливаются эти установки Ашхабадским заво-

дом нефтяного машиностроения.

Установки САН-1 и САН-ЗГ разработаны институтом

ВНИИСПТНефть и предназначены для герметизированного на-

лива светлых нефтепродуктов в железнодорожные цистерны на

эстакадах галерейного типа. Установки состоят из подвижной

тележки и стационарно закрепленной на ней раздвижной телеско-

пической наливной трубы. Продукт подводится к телескопиче-

ской трубе трубопроводами с системой шарниров. Тележка

26

о

Рис. I. 11. Наливная установка АСН-2:

/•—герметизирующая крышка с датчиком уровня: 2—гидрозахваты; 3—трубопровод, для отвода паров нефтепродуктов; 4—наливной стояк

с тремя гидропрйводными механизмами; 5—пульт управления; 6—коллекторы.

Рис. 1.12. Наливная установка АСН-14:

/ — наливной стояк; 2—пульт управления; <3—железнодорожная цистерна; 4—коллекторы.

Таблица 1.11

Технические характеристики установок АСН-2 и АСН-14

Показатель АСН-2 АСН-14

Производительность налива, м3/ч 100-150 200

Условное давление, МПа 0,6 0,6

Диаметр условного прохода, мм 100 150

Длина зоны обслуживания по фронту налива, м ±2 ±3

Напряжение тока питания, В 220 220

Потребляемая мощность, Вт 200 —

Напряжение пускового тока, В 12 —

Давление в гидросистеме, МПа 1,6 1,6

перемещается вдоль фронта налива с помощью лебедки, привод

которой у САН-1 осуществляется от гидромотора, а у САН-ЗГ —

от электродвигателя. Телескопическая наливная труба опускается

до дна цистерны, что позволяет вести налив без падающей струи,

благодаря чему уменьшается электризация нефтепродукта. Про-

изводительность САН-1 равна 100 м3/ч. Техническая характери-

стика САН-ЗГ приводится ниже:

Диаметр условного прохода, мм ... 150

Производительность налива, м3/ч . . . 280—320

Зона обслуживания по фронту налива, м ±4

Потребляемая мощность, кВт..........5

Точность ограничения уровня в цисте-

рне, мм...........................±5

Исполнение электрооборудования . . -Взрывобезопа-

сное

Масса комплекта, кг.................1200

Опытный образец САН-ЗГ был изготовлен и испытан в про-

мышленных условиях' на Уфимском НПЗ им. XXII съезда КПСС.

Широкое внедрение ограничителей налива, механизация на-

ливных устройств, применение автоматизированных наливных

установок позволило существенно облегчить труд наливщиков,

повысить пожарную безопасность железнодорожных эстакад, со-

кратить потери нефтепродуктов при наливе. Однако все эти усо-

вершенствования не уменьшают Основного недостатка — большой

длины фронта налива (до 360 м) и не исключают ручного труда.

Конструктивные проработки по созданию автоматизированных

эстакад на базе АСН и САН с учетом разнотипности "цистерн и

необходимости налива четырех и более видов нефтепродуктов с

установкой самостоятельных стояков под каждый вид нефтепро-

дукта не привели к решению этой задачи.

Преодолеть возникшие трудности удалось путем создания но-

вой системы, основанной на перемещении цистерн вдоль пункта

налива. На этом принципе были созданы пункты налива «Квант»

(ВНИИКАНефтегаз и ” ВНИПИНефть), АПНС-6 (ВНИИСПТ-

Нефть), АПНС-115 (ВНИПИНефть совместно с НПО «Нефтехим-

автоматика»).

28

По сравнению с действующими системами налива такие пунк-

ты обладают значительными преимуществами: 1) достигается

формирование маршрута в процессе налива нефтепродуктов;

2) все операции налива (кроме открытия и закрытия люков) ав-

томатизируются; 3) в десятки раз сокращается количество налив-

ного оборудования; 4) существенно сокращается длина трубопро-

водов; 5) уменьшается количество обслуживающего персонала;

6) улучшаются условия труда; 7) сокращаются потери нефтепро-

дуктов; 8) автоматизируется определение количества отпускаемых

нефтепродуктов.

Пункты налива состоят из наливного сооружения, маневровых

устройств, здания операторной, электроустройств, технологиче-

ских коммуникаций и железнодорожных путей. Перемещение ци-

стерн осуществляется с помощью маневровых устройств со ско-

ростью 0,15—0,25 м/с.

В состав автоматизированного пункта налива светлых нефте-

продуктов «Квант» входит несколько наливных постов, располо-

женных последовательно или параллельно. Схема их расположе-

ния определяется проектом в зависимости от количества наливае-

мых продуктов и их ассортимента. В свою очередь каждый

автоматизированный пост состоит из четырех автоматизирован-

ных установок типа АСН-14, предназначенных для налива опре-

деленных нефтепродуктов.

Подготовленные под налив цистерны с открытыми люками в

сцепах по 12 штук с помощью маневровых устройств переме-.

щаются вдоль железнодорожного пути. Управление перемеще-

нием осуществляется с пульта операторной.

При достижении цистерной поста налива оператор дистан-

ционно с помощью гидроприводных механизмов заправляет в

цистерну наливной патрубок. Герметизирующая крышка плотно

закрывает люк цистерны. При наливе продукта вытесняемая газо-

воздушная смесь перемещается в газосборную сеть завода. После

наполнения цистерны и подъема наливного патрубка осуществляет-

ся автоматический сбор продукта, стекающего с наливной трубы.

Производительность наливного пункта определяется количест-

вом наливных постов. Изготовлен опытный образец двухстояйб-

вого поста налива, который проходит промышленные испытания.

Автоматизированный пункт налива светлых нефтепродуктов

АПНС-6 предназначен для поочередного налива групп цистерн.

Пункт состоит из наливного сооружения (металлоконструкций,

на которых крепятся автоматизированные наливные устройства

АСН-ЗГ, трубопроводные коммуникации, обслуживающие пло-

щадки), маневровых устройств и двух параллельных железнодо-

рожных путей. С каждой стороны наливного сооружения распо-

ложено по три наливных устройства.

На пункте можно наливать до семи сортов нефтепродуктов, но

единовременно — только один сорт, так как продуктовые трубо-

проводы соединяются гребенкой с общим коллектором, из кото-

рого продукт поступает во все наливные устройства.

29

При переходе к наливу очередного сорта нефтепродуктов об-

щий коллектор опорожняется в дренажный трубопровод. При на-

ливе газовоздушная смесь через газоотводной трубопровод выво-

дится в специально сооружаемый для этих целей газгольдер. На-

ливное сооружение имеет несколько зон обслуживания с

металлическими площадками.

Верхняя зона предназначена для обслуживания механизмов

передвижения стояка, нижняя — для оперативного обслужива-

ния процесса налива наливщиками. Кроме того, имеются допол-

нительные площадки для обслуживания задвижек. По торцам

эстакады предусматриваются маршевые лестницы с выходом на

площадки зон обслуживания.

Компоновка и конструкция постов налива позволяет напол-

нять железнодорожные маршруты при любом сочетании в нем

цистерн грузоподъемностью 0,5; 0,6; 0,9 и 1,2 МН (50; 60; 90 и

120 тс, соответственно).

Два пункта налива АПНС-6, расположенные последовательно,

могут обслужить один железнодорожный маршрут, состоящий из

72 цистерн грузоподъемностью по 0,6 МН (60 тс).

Опытный образец АПНС-6 строится на Куйбышевском НПЗ.

Автоматизированный пункт налива светлых нефтепродуктов

АПНС-115 предназначен для одиночного или группового налива

железнодорожных цистерн светлыми нефтепродуктами. АПНС-115

представляет собой сооружение, в состав которого входят: посты

налива, здание операторной, здание маневровых устройств, тех-

нологические коммуникации и два параллельных железнодорож-

ных пути.

Каждый пункт включает четыре поста налива (по два с каж-

дой стороны). Пост налива состоит из металлоконструкций, в

верхней части которых расположена тележка с датчиками и бло-

ком поиска координаты горловины цистерны, подвижных напол-

няющих труб, устройства подъема и опускания их. С помощью ле-

бедки верхняя тележка перемещается по рельсам в пределах 8 м

(±4 м), передвигая наливные трубы в определенную точку налива.

На верхней тележке установлены электролебедки подъема-

опускания наливных труб. Каждая наполняющая труба с по-

мощью герметичных шарнирных соединении и труб подключается

к индивидуальному коллектору. Таким образом, на каждом посту

можно наливать четыре сорта нефтепродуктов.

Между коллекторами и наполняющими трубами устанавли-

ваются электроприводные задвижки, объемные счетчики, газоот-

делители и запорно-регулирующие устройства.

Перемещение маршрута осуществляется с помощью маневро-

вых устройств МУ-12М.

Автоматическое выполнение отдельных операций процесса на-

лива дублируется ручным управлением из операторной и посто-

вых пультов управления. Работа постов налива независима.

Обслуживание пункта налива осуществляет бригада из трех

человек: оператора, работающего у пульта и руководящего про-

30

цессом; помощника оператора, открывающего люки цистерн и

осуществляющего заземление цистерны; помощника оператора,

закрывающего крышки налитых цистерн и пломбирующего их.

В зависимости от количества и ассортимента отгружаемых

продуктов принимается определенное число постов налива, что

конкретно учитывается при проектировании.

Опытный образец АПНС-115 строится на Ново-Ярославском

НПЗ.

Технические характеристики наливных пунктов приведены в

табл. 1.12.

Таблица 1.12

Технические характеристики наливных пунктов

Питание системы и приборов — электрическое (переменный ток 380/220 В).

Показатель <Квант> АПНС-6 АПНС-115

Число наливных постов, шт 4 6 4

Производительность налива одного поста (при скорости налива 4,2 м/с), м3/ч 650 300-320 750

Производительность пункта налива (сцеп, состоящий из 24 цистерн, налив за 1 ч 5 мин), т ___ — 1' 1150

Технологический шаг наливных ус- тройств, м 12 12 12

Максимальное перемещение налив- ного устройства вдоль фронта на- лива, м Число наливных труб по видам на- ливаемых продуктов одного поста, шт ±4 ±4 ±4

1 1 4

Расстояние между параллельными путями пункта, м 7,2 7,2 7,2

ПРОМЫВОЧНО-ПРОПАРОЧНЫЕ СТАНЦИИ

Подготовка цистерн под налив различных нефтепродуктов, а

также ремонт цистерн осуществляются на промывочно-пропароч-

ных станциях (ППС). На этих станциях проводится горячая и

холодная обработка котлов цистерн для темных и светлых неф-

тепродуктов и бункерных полувагонов для битума. ППС проекти-

руется в составе внешнего железнодорожного транспорта нефте-

перерабатывающего завода.

Заданием на проектирование ППС устанавливается суточная

программа по очистке и промывке цистерн, соотношение между

цистернами из-под светлых и темных нефтепродуктов, а также

бункерных полувагонов. Обычно ППС нефтеперерабатывающих

заводов проектируются на обработку 400—600 цистерн и 50—

100 бункерных полувагонов в сутки.

В суточной программе' оговариваются виды очистки котлов

цистерн и бункерных полувагонов (горячая и холодная очистка

31

цистерн из-под светлых и темных нефтепродуктов, а также

горячая очистка бункерных полувагонов для перевозки битума).

Исходя из заданной программы выбирается оборудование и преду-

сматриваются соответствующие сооружения, необходимые для

выполнения на ППС следующих операций: удаления остатка

светлых нефтепродуктов с помощью вакуумной установки в ва-

куум-сборники; пропарки котлов цистерн с одновременным сли-

вом остатков темных нефтепродуктов; промывки горячей водой

внутренних стенок котлов цистерн; отсоса промывочных вод при

помощи вакуумной установки из котлов цистерн при верхнем

сливе; дегазации котлов цистерн вентиляционной установкой;

очистки бункерных полувагонов от битума; обезвоживания сли-

тых остатков темных нефтепродуктов; хранения слитых остатков

нефтепродуктов; сбора обезвоженных продуктов и сжигания взве-

шенных осадков от песколовок и нефтеловушек; очистки произ-

водственных и ливневых вод от нефтепродуктов.

Для выполнения всех перечисленных выше операций в составе

ППС предусматриваются: стойла для горячей обработки цистерн;

насосная станция для подачи воды на промывку цистерн; вакуум-

ная насосная; компрессорная; машинная станция для приготовле-

ния и подачи воздуха к костюмам промывальщиков; ангар для на-

ружной обмывки цистерн; насосная для перекачки битума; тепло-

вая камера для обработки бункерных полувагонов для битума;

слесарно-механическое и электроремонтное отделения; отделение

химчистки; насосная для перекачивания нефтепродуктов; хими-

ческая лаборатория; помещение для обогрева промывальщиков

на эстакаде; здравпункт; столовая; бытовые и вспомогательные

помещения.

Проектированием ППС занимаются специализированные ор-

ганизации МПС СССР.

ТРАНСПОРТИРОВКА НЕФТИ И НЕФТЕПРОДУКТОВ ПО ВОДЕ

Для некоторых районов, областей и даже государств (Япония)

водный транспорт является единственным экономичным видом

перевозки нефти и нефтепродуктов. В нашей стране, имеющей

широкую сеть рек, озер, каналов и морей, он играет существен-

ную роль и во многих случаях может успешно конкурировать с

трубопроводным транспортом. Однако транспортировка по воде

имеет сезонный характер. Это прежде всего относится к северным

рекам, где навигационный период весьма короток. Снабжение

потребителей нефтепродуктами в этот период осуществляется с

нефтебаз. Нефтебазы сооружаются с таким расчетом, чтобы при-

нять объем нефтепродуктов, позволяющий обеспечить потребите-

лей, на весь межнавигационный период. Объем резервуарных пар-

ков на таких нефтебазах находится в прямой зависимости от

межнавигационного периода. Другой недостаток перевозок по

воде — малая скорость движения судов вверх по рекам. Строи-

тельство гидростанций и образование водохранилищ положитель-

но влияют на увеличение скорости движения судов.

32

Нефтеналивные суда. Перевозка нефти и нефтепродуктов по

воде осуществляется в танкерах—морских и речных, а также в

баржах — морских (лихтерах) и речных.

Существующие нефтеналивные суда внутренних водных путей

в зависимости от условий плавания и способов передвижения

классифицируются следующим образом:

По способам передвижения По условиям плавания

речные рейдовые для смешанного плавания (морского и речного)

Самоходные Танкеры Танкеры Танкеры

Несамоходные Баржи Баржи Лихтеры

Из всех видов нефтеналивных судов наибольшее распростра-

нение получили танкеры.

Танкером называется самоходное нефтеналивное судно, кор-

пус которого системой продольных и поперечных перегородок

разделен на отсеки (танки). Для сбора нефтепродуктов и регули-

рования давления в танках на палубе танкера смонтирована спе-

циальная газоотводная система с дыхательными клапанами.

Лихтером называется несамоходное грузовое морское судно,

предназначенное для перевозки нефтепродуктов по морю и в

устьях рек. Они служат для приема нефтегруза с танкера на от-

крытых рейдах, так как танкеры вследствие их большой осадки

не всегда могут непосредственно подходить к причальным бере-

говым сооружениям. Лихтеры применяются также для каботаж-

ных перевозок нефтепродуктов. Обычно строятся лихтеры боль-

шого тоннажа (10 тыс. т и более). Иногда лихтеры оборудуются

собственными насосами такого же типа, как на танкерах.

На закрытых рейдах используются самоходные лихтеры не-

большого тоннажа (около 4 тыс. т).

Речные баржи делятся на самоходные и несамоходные. Само-

ходные речные баржи применяются главным образом для пере-

возки бензинов. Баржи, служащие для перевозки высоковязких

нефтепродуктов, оборудуются пароподогревателями. Пар для

них подается с берега, буксиров или плавучих насосных.

Нефтяные гавани и причальные сооружения. Для создания

благоприятных условий слива и налива нефтепродуктов, а также

для предотвращения загрязнения водоемов устраиваются спе-

циальные нефтяные гавани, в которых сооружаются пристани,

пирсы или причалы. Гавани могут быть искусственными или есте-

ственными (бухты, заливы, затоны).

Нефтяная гавань должна быть расположена так, чтобы избе- •

жать влияния господствующих ветров. Для предотвращения за-

грязнения водоема нефтепродуктами (в случае аварии или по дру-

гим причинам) акватория гавани должна отделяться от осталь-

2 Зак. 768

33

кого водного пространства плавучими ограждениями или затво-

рами. На реке гавани сооружаются ниже населенных пунктов по

течению.

Погрузка и выгрузка нефтеналивных судов осуществляется на

специальных сооружениях — причалах и пирсах.

При значительных колебаниях уровня воды в реках, а также

для предохранения пристаней от разрушений при ледоходе вместо

стационарных часто применяют передвижные плавучие пристани.

За рубежом широкое распространение получили рейдовые при-

чальные буи, к которым швартуются танкеры. Причальные буи

представляют собой плавучие конструкции, которые крепятся к

дну с помощью якорей. Нефть или нефтепродукты передаются из

танкера или в него по трубопроводам, уложенным по дну. Это по-

зволяет обходиться без сооружения дорогостоящих пирсов обыч-

ного типа для приема крупнотоннажных танкеров с большой

осадкой.

АВТОМОБИЛЬНЫЙ ТРАНСПОРТ НЕФТЕПРОДУКТОВ

Налив нефтепродуктов в автоцистерны на отечественных НПЗ

имеет очень ограниченный характер. Он осуществляется в основ-

ном на нефтебазах, через специальные раздаточные устройства —

автоэстакады, автоколонки, разливочные и автозаправочные стан-

ции (рис. 1.13).

Налив нефтепродуктов в автоцистерну может проводиться как

через верхний, так и через нижний патрубок. В настоящее время бо-

лее широкое распространение получили системы с верхним наливом

нефтепродуктов, разработанные институтом ВНИИКАНефтегаз.

В зависимости от мощности наливного пункта применяются

наливные стояки с ручным управлением (НС-НА), установки ав-

томатизированного налива с местным управлением (АСН-5П) и

установки автоматизированного налива с дистанционным управ-

лением (АСН-12).

На небольших пунктах налива применяются стояки НС-ПА.

При использовании такого стояка для налива темных нефтепро-

дуктов он дооборудуется паровой рубашкой.

На пунктах налива средней и малой мощности, где отсутствует

необходимость дистанционного налива и загрузка наливных

устройств невелика, применяются установки АСН-5П. В состав

АСН-5П входят: пункт управления наливом ПУН-ЗП во взрыво-

защищенном исполнении; наливной стояк НС-8Н с датчиком

уровня; клапан-дозатор КДП-7Н полуавтоматический; фильтр-

воздухоотделитель ФВО-100; счетчик типа СВШ-100С без дистан-

ционной приставки; насос типа ЗК9 производительностью 60 м3/ч,

укомплектованный электродвигателем КОМ-31-2 во взрывозащи-

щенном исполнении мощностью 4,5 кВт; магнитный пускатель.

Установка автоматизированного налива светлых нефтепро-

дуктов с дистанционным управлением АСН-12 (рис. I. 14) содер-

жит следующие основные элементы: пульт управления наливом

34

Рис. I. 13. Генеральный план автозаправочной станции:

/ — операторная; 2 —навес над автозаправочными колонками.

Рис. 1.14. Установка герметизированного налива автоцистерн АСН-12:

/—наливной стояк; 2—датчик налива с герметизирующей крышкой; 3—газоотводящая линия;

4—пульт управления наливом; 5—обратный клапан; 5 — огневой предохранитель; 7 — насос-

ный агрегат; 8 — арка; 9—фильтр-воздухоотделитель; 10—гидроамортизатор; // — полуавто-

матический дозирующий клапан; 12—термокорректор; /Я—счетчик жидкости.

2*

35

ПУН-12Д или ПУН-12; наливной стояк НС-12 с датчиком налива

ДН-12; полуавтоматический клапан-дозатор КДП-12; жидкост-

ной счетчик ЛЖ-ЮО-8 с термокорректором ТКА-1; фильтр-возду-

хоотделитель ФВО-ЮО; гидроамортизатор; насосный агрегат

НА-1, состоящий из насоса НА-18 и взрывозащищенного электро-

двигателя; магнитный пускатель; трубопровод для отвода паро-

воздушной смеси с обратным клапаном и огневым предохраните-

лем; заземляющее устройство.

Нижний налив автоцистерн имеет лучшие по сравнению с

верхним технико-экономические показатели, так как капитальные

затраты ниже из-за отсутствия дорогостоящих металлических

эстакад и громоздких стояков, выше производительность труда

вследствие сокращения вспомогательных операций, в 2—2,5 раза

меньше потери нефтепродуктов от испарения. Цистерна обору-

дуется быстроразъемным устройством для соединения с налив-

ным трубопроводом. Быстроразъемное устройство снабжено двой-

ным запорным клапаном, предотвращающим потери нефтепро-

дуктов при отсоединении наливаемого трубопровода.

Необходимое число наливных установок z определяется ис-

ходя из реализации сЬетлых нефтепродуктов через станцию за

год и фактической производительностью наливной системы:

G

2 = -=—

Tq

где G — реализация нефтепродуктов на нефтебазе за данный пе-

риод, т; Т — среднее количество часов за данный период; q — про-

изводительность установки, т/ч.

На зарубежных НПЗ автомобильный транспорт нефтепродук-

тов играет' очень важную роль. Во многих странах в автомобиль-

ных цистернах с НПЗ перевозится до 50% вырабатываемых

нефтепродуктов, причем они транспортируются не только на рас-

пределительные нефтебазы, но и непосредственно крупным и

средним потребителям.

Глава II

ХРАНЕНИЕ НЕФТИ

И НЕФТЕПРОДУКТОВ

РЕЗЕРВУАРНЫЕ ПАРКИ

Для приема сырья, хранения промежуточных и товарных про-

дуктов на нефтеперерабатывающем заводе (НПЗ) используются

резервуары, которые объединяются в группы — резервуарные

парки,

В зависимости от назначения резервуарные парки могут быть

сырьевыми (для приема нефти из магистрального трубопровода

или из железнодорожных цистерн), промежуточными (для хра-

нения сырья перед подачей на технологические установки), сме-

шения (для приема отдельных компонентов и их смешения), то-

варными (для хранения товарной продукции завода).

Резервуарные парки занимают до 20% территории завода. За-

траты на их сооружение составляют до 10% от стоимости строи-

тельства НПЗ.

От территории завода резервуарные парки отделяются обва-

лованием, которое может быть железобетонным, кирпичным или

земляным. Высота земляного обвалования определяется исходя

из назначения и объема резервуаров, находящихся в парке. В за-

висимости от сроков хранения продуктов, регламентированных

нормами технологического проектирования, устанавливается ко-

личество и объем необходимых резервуаров.

Количество и объем резервуаров, находящихся в одном

обваловании, расстояние между ними и ближайшими здания-

ми и сооружениями выбираются по противопожарным нормам

ПТУСП-02—62 и СНИП П-П.З—70.

Приемные и промежуточные резервуары, за исключением

промежуточных для хранения сжиженных горючих газов под дав-

лением, могут располагаться отдельно один от другого или груп-

пами, общий объем которых не должен превышать 6000 м3

(объем одного резервуара ^3000 м3).

При смежном расположении двух групп резервуаров объемом

по 6000 м3 (всего 12 000 м3) между ними должны быть устроены

земляной вал или разделительная стенка.

При необходимости увеличения объема двух соседних групп

резервуаров выше 12 000 м3 расстояние между их обвалованиями

должно составлять не менее 12 м.

Резервуары для мазутов, гудрона и крекинг-остатков должны

размещаться отдельно от других резервуаров и отделяться от них

земляным валом или ограждающей стенкой.

37

Сырьевые резервуары для нефти и товарные для светлых и

темных нефтепродуктов могут размещаться группами или стоять

отдельно один от другого.

Общий объем группы резервуаров с плавающими крышами

или с понтонами не должен превышать 120 000 м3, а резервуаров

со стационарными крышами — 80 000 м3 при хранении легковос-

пламеняющихся жидкостей и 120 000 м3 при хранении горючих

жидкостей. Максимальный объем резервуара с плавающей кры-

шей должен быть не более 120 000 м3, резервуара с понтоном —

50 000 м3, со стационарной крышей — 20 000 м3 при хранении лег-

ковоспламеняющихся жидкостей и 50 000 м3 при хранении горю-

чих жидкостей.

Расстояние между стенками назёмных вертикальных и гори-

зонтальных цилиндрических резервуаров с нефтью и нефтепро-

дуктами, располагаемых в одной группе, должно быть равно: для

резервуаров с плавающими крышами — 0,5 диаметра, но не более

20 м; для резервуаров с понтонами — 0,65 диаметра, но не более

30 м; для резервуаров со стационарными крышами — 0,75 диа-

метра, но не более 30 м при хранении легковоспламеняющихся

жидкостей, и 0,5 диаметра, но не более 20 м при хранении горю-

чих жидкостей.

Расстояние между стенками подземных резервуаров одной

группы должно быть не менее 1 м.

Объем товарного горизонтального резервуара для сжиженных

газов под давлением не должен превышать 200 м3. Такие резер-

вуары могут быть установлены блоками объемом до 2000 м3 и груп-

пами общим объемом не более 4000 м3 (два блока по 2000 м3).

Шаровые наземные резервуары для хранения сжиженных га-

зов можно располагать только вне района производственных

установок группами не более четырех резервуаров. Общий объем

группы — до 2400 м3.

В коммуникациях трубопроводов сырьевых и товарных пар-

ков, а также парков смешения при объеме резервуара ^?2000 м3

на случай аварии должна быть предусмотрена возможность пере-

качивания продукта из одного резервуара в другой.

Расстояния от резервуарных парков до ближайших зданий и

сооружений приведены в табл. II.1.

Сырьевой парк. Сырьевой парк предназначен для приема и

хранения нефти, поступающей на завод по трубопроводу или же-

лезной дороге. Сырьевые емкости должны обеспечить бесперебой-

ную работу завода в течение 7 суток при поступлении нефти по

трубопроводу. При снабжении завода нефтью водным путем или

при поступлении основной массы ее по железной дороге срок хра-

нения увеличивается, что оговаривается заданием на проектиро-

вание. В зависимости от климатических условий хранение нефти

можно осуществлять в резервуарах с плавающими крышами или

в резервуарах с понтонами. Нефти с разными свойствами дол-

жны храниться в самостоятельных резервуарах, если' этого тре-

бует технология переработки.

38

Таблица И. 1

Минимальные расстояния от резервуарных парков

до ближайших зданий и сооружений (в м)

Указанные расстояния могут быть уменьшены для полуподземных резервуаров

на 25% и для подземных резервуаров на 50%.

Здания и сооружения Наземные резервуары

приемные и проме- жуточные сырьевые и товарные

Здания не ниже второй степени огнестойкости, сооружения и технологические установки, кроме ТЭЦ 40 200

Здания насосной, обслуживающей резервуары с нефтепродуктами и сжиженными газами, и насосной внутризаводского перекачивания . . 20 20

Парки смешения топлив и подсобные сооруже- ния 40 100

Аварийный резервуар для горячих продуктов 40 —

Нефтеловушки и нефтеотделители 30* 30*

Железнодорожные сливо-наливные устройства . 30 40

Газораздаточные сжиженных и горючих газов . •— Расстояния

Склад нефтяного кокса 40 принимаются по нормам для газораз- даточных станций 40

Котельная, обслуживающая парки 40 60

ТЭЦ завода 100 100

Закрытые распределительные устройства и под- станции напряжением до 100 кВ 40 40

Открытые распределительные устройства и подстанции напряжением до 100 кВ 60 60

Конденсатные станции и установки централизо- ванного сбора конденсата 40 40

Внутренние дороги — проезды и подъезды на территории предприятия 5-35 5-35

Подъездные внутризаводские железнодорожные пути 30 40

Административно-хозяйственный блок 100 200

Здания пожарных постов 60 60

Ограждение 10 10

Граница смежных предприятий . . 200 200

Жилые здания 300** 300**

Общественные здания 500 ** 500**

• Для закрытых нефтеловушек расстояния уменьшаются: для нефтеловушек объемом до

100 м3—на 50%, объемом до 50 м3 — 75%.

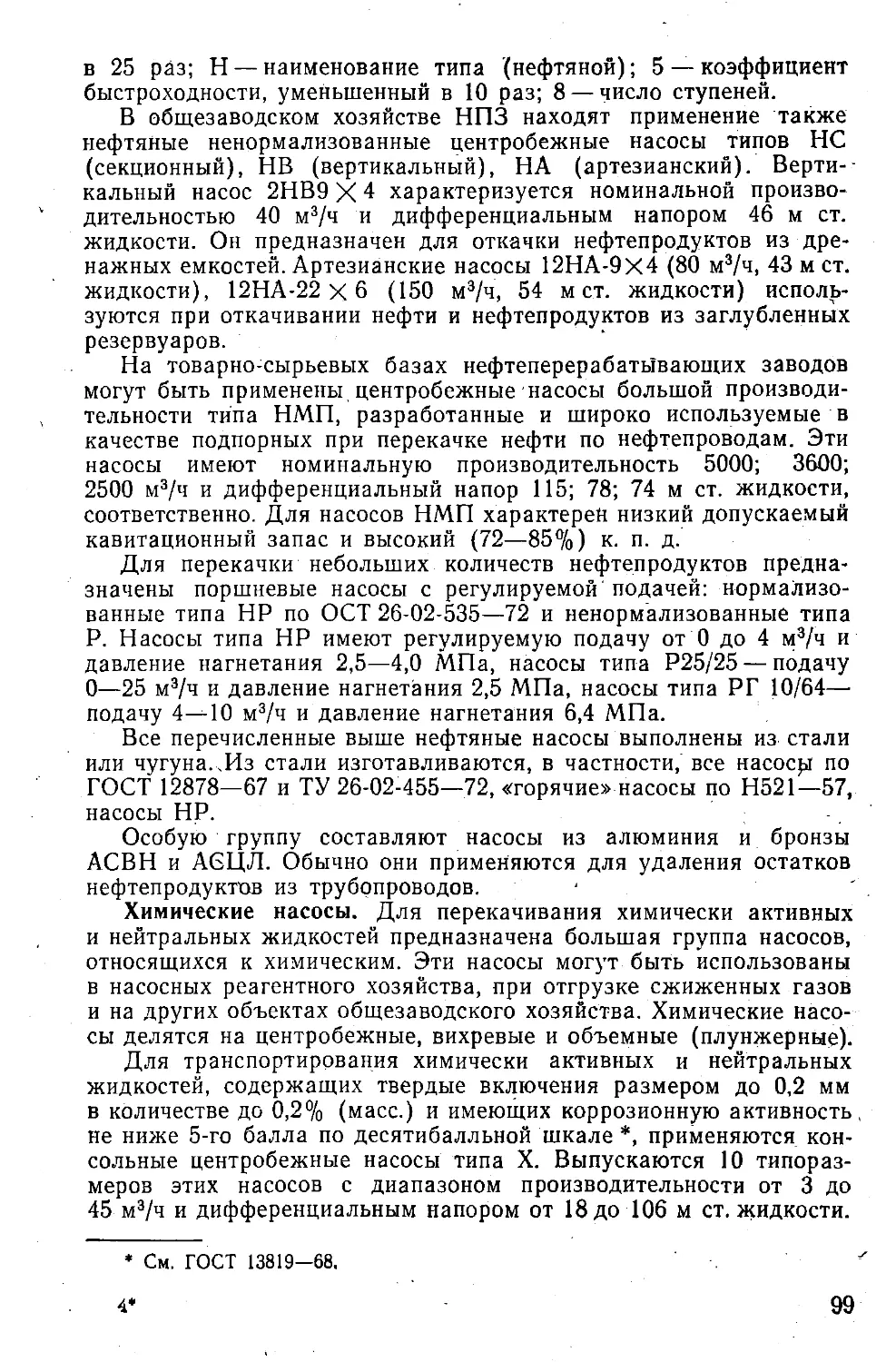

*• В случае резервуаров с нефтепродуктами, температура вспышки паров которых выше