Автор: Трухов А.П. Маляров А.И.

Теги: металлургия отдельные машиностроительные и металлообрабатывающие процессы и производства литейное производство линейные сплавы

ISBN: 5-7695-1276-8

Год: 2004

Текст

ВЫСШЕЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАНИЕ

А.П.ТРУХОВ, А. И. МАЛЯРОВ

ЛИТЕЙНЫЕ СПЛАВЫ И ПЛАВКА

Учебник

Допущено

Министерством образования Российской Федерации в качестве учебника для студентов высших учебных заведений, обучающихся по специальности еМашины и технология литейного производства» направления подготовки дипломированных специалистов ^Машиностроительные технологии и оборудование»

Москва

2004

УДК 669.018.28(075.8)

ББК 34.61я73

Т801

Рецензенты:

зав. кафедрой «Литейное производство»

Московского государственного индустриального университета, д-р техн, наук, проф. Л. М. Романов;

зав. кафедрой «Художественное и промышленное литье» Московского государственного вечернего металлургического института, проф. Е. Г. Савченко

Трухов А. П.

Т801 Литейные сплавы и плавка: Учебник для студ. высш. учеб, заведений / А. П. Трухов, А. И. Маляров. — М.: Издательский центр «Академия», 2004. — 336 с.

ISBN 5-7695-1276-8

Рассмотрены литейные свойства наиболее распространенных промышленных сплавов, определяющие, в частности, получение отливок без раковин, трещин, пористости и других дефектов. Изложены физико-химические и технологические основы плавки литейных сплавов.

Для студентов вузов, обучающихся по специальности «Машины и технологии литейного производства» направления подготовки дипломированных специалистов «Машиностроительные технологии и оборудование».

УДК 669.018.28(075.8)

ББК 34.61я73

Учебное издание

Трухов Анатолий Павлович, Маляров Аркадий Ильич

Литейные сплавы и плавка

Учебник

Редактор Л.А.Левченкова Технический редактор Е. Ф. Коржуева Компьютерная верстка: В. В. Дёмкин Корректоры С. Ю. Свиридова, Е. В. Соловьева

Диапозитивы предоставлены издательством

Изд. № А-1040-1. Подписано в печать 31.03.2004. Формат 60x90/16.

Бумага тип. №2. Гарнитура «Таймс». Печать офсетная. Усл. печ. л. 21,0.

Тираж 5100 экз. Заказ №13269.

Лицензия ИД № 02025 от 13.06.2000. Издательский центр «Академия».

Санитарно-эпидемиологическое заключение № 77.99.02.953.Д.003903.06.03 от 05.06.2003.

117342, Москва, ул. Бутлерова, 17-Б, к. 328. Тел./факс: (095) 334-8337, 330-1092.

Отпечатано на Саратовском полиграфическом комбинате.

410004, г. Саратов, ул. Чернышевского, 59.

ISBN 5-7695-1276-8

© Трухов А.П., Маляров А.И., 2004

© Издательский центр «Академия», 2004

ПРЕДИСЛОВИЕ

Настоящий учебник написан в соответствии с требованиями государственного образовательного стандарта высшего профессионального образования для специальности «Машины и технологии литейного производства».

Материал учебника представлен в двух разделах. В разд. I «Литейные сплавы» основное внимание уделено современным представлениям о свойствах литейных сплавов, методиках их определения и формировании служебных характеристик сплавов в отливках.

Описаны особенности литейных свойств наиболее распространенных промышленных сплавов. Раскрыты свойства сплавов, которые должны учитываться технологами при ведении плавки этих сплавов и разработке технологического процесса изготовления отливок из них.

В разд. II «Технология плавки литейных сплавов» изложены физико-химические и технологические основы плавки литейных сплавов, составы и свойства которых рассмотрены в разд. I. При изложении физико-химических основ плавки литейных сплавов автор старался избегать повторов курса «Физико-химические основы литейного производства», предусмотренного учебными планами специальности.

В связи с тем, что изучение технологических процессов плавки предшествует изучению курса «Печи литейных цехов», в разд. II вопросы конструкции плавильных печей рассматриваются лишь в том объеме, который обеспечивает понимание технологии плавки. В основном приведены схемы печей и обозначен принцип их действия. Материал, приведенный в разд. II, касается методов управления технологическими процессами плавки, обеспечивающими получение расплавов с заданными свойствами.

Разд. I написан д-ром техн, наук, проф. А. П.Труховым, разд. II — канд. техн, наук, доц. А. И. Маляровым.

РАЗДЕЛ I

ЛИТЕЙНЫЕ СПЛАВЫ

ГЛАВА 1

ОСНОВНЫЕ ОПРЕДЕЛЕНИЯ, ХАРАКТЕРИСТИКА И ОБЛАСТЬ ПРИМЕНЕНИЯ ЛИТЕЙНЫХ СПЛАВОВ

И ОСОБЕННОСТИ МЕХАНИЧЕСКИХ СВОЙСТВ

ЛИТЫХ ЗАГОТОВОК

В существующих ГОСТах регламентируется качество более 200 литейных сплавов. Отливки из 400 литейных сплавов изготовляются по техническим условиям, принятым изготовителем и, естественно, потребителем. Кроме того, практически из любого сплава (металла), даже нелитейного, можно изготовить отливку. Поэтому ограничений по сплавам, а также по отливкам, которые принимают форму под действием силы тяжести, практически нет. Основными критериями могут быть экономический фактор и возможность выполнения технических требований на предприятии.

Фасонные литые изделия используют во всех без исключения областях промышленности, строительства и быта.

В повседневной жизни нас повсеместно окружают отливки: металлические украшения, детали квартирных замков, сковородки, чугунки, ванны, краны, радиаторы, литые детали механизмов и машин. В среднем на долю литых деталей приходится около 50 % массы машин и механизмов, а их стоимость достигает 20...25% стоимости машин.

Сплавом называют вещество, образованное сплавлением двух или более металлов или металлов с неметаллами (железо с углеродом, алюминий с кремнием и т.п.).

В зависимости от метода получения заготовок сплавы подразделяют на литейные и деформированные.

В состав сплава входят: основа, легирующие добавки и примеси. Основой сплава является металл, обычно один, определяющий его служебные свойства и стоимость.

Легирующими называют элементы, которые вводятся в сплав специально для управления его служебными и технологическими свойствами.

Примесями называют элементы, содержание которых незначительно и которые попали в сплав из руды, топлива, атмосферы, шлаков. По воздействию на служебные характеристики

4

сплава примеси подразделяются на вредные, т.е. снижающие свойства сплавов (например, S и Р во многих сплавах), и нейтральные, не оказывающие влияния на его свойства.

Отдельную группу составляют модификаторы — вещества, вводимые в малых количествах

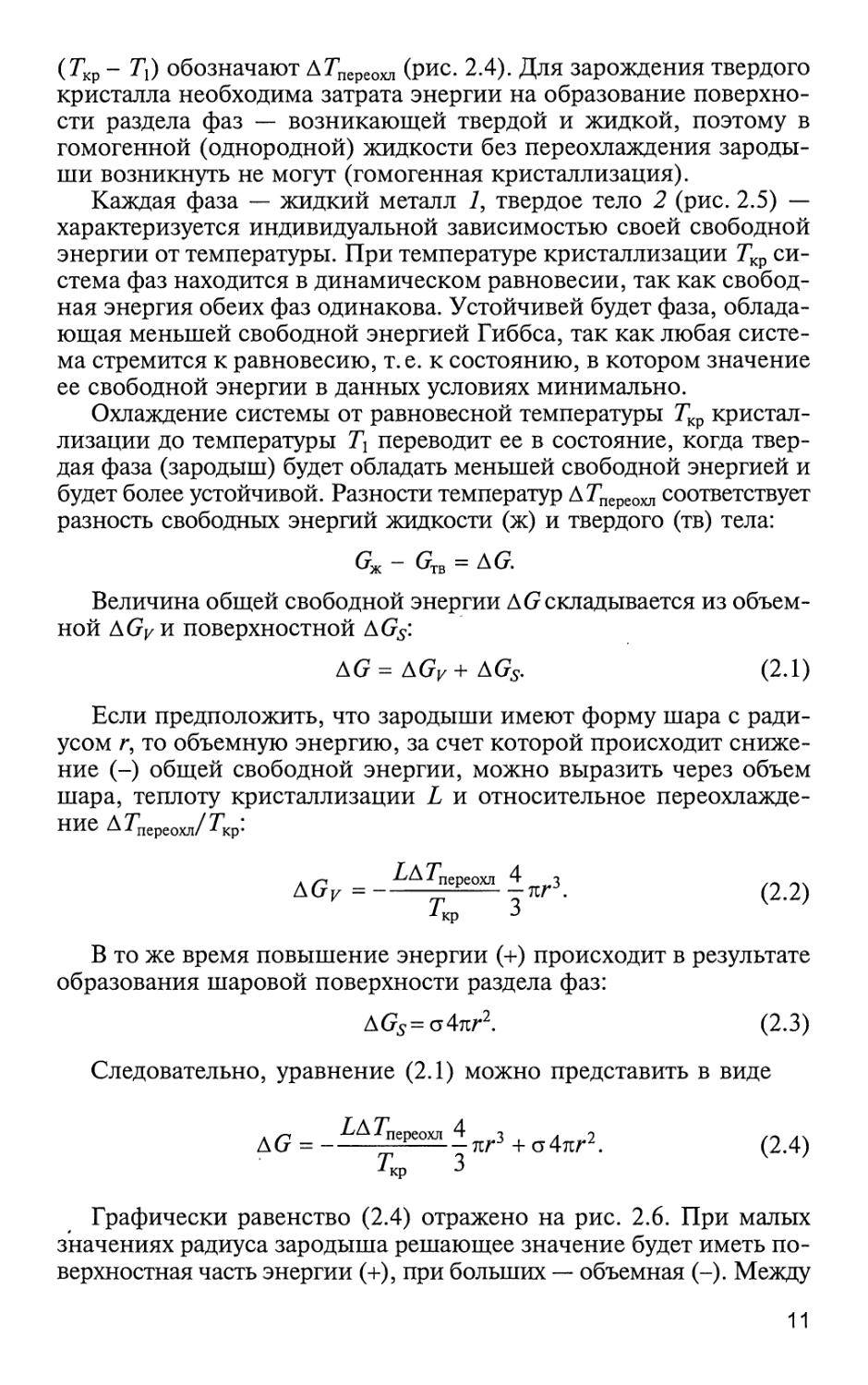

Рис. 1.1. Зависимость соотношения значений временного сопротивления плоских образцов (оВпл), охватывающих все сечения стенки отливки, и стандартных образцов (оВст), вырезаемых из пробных брусков, от пористости П стенки стальных отливок

в технических требованиях.

с целью управления главным образом размерами и формой зерна.

К основным критериям качества литого металла относятся механические свойства, показатели структуры, испытания износостойкости, коррозионной стойкости и т.п., заданные

Механические свойства определяются структурой и газоусадочной пористостью, которая практически всегда образуется в отливках. На рис. 1.1 представлена зависимость соотношения временного сопротивления при растяжении плоских образцов стали 35Л, вырезанных из отливок и охватывающих все их сечения, и стандартных образцов, вырезанных из пробных брусков, от пористости рассматриваемого сечения отливки [6]. При пористости 6 % значение оВпл/оВст для всего сечения уменьшается на 50%, в том числе свойства металла поверхностного слоя снижаются на 20 %, а осевой части — на 80 %. Аналогичная зависимость была получена для металла с увеличением объемной доли неметаллических

включений.

Слиток для последующей прокатки (обработки давлением)

имеет такую же газоусадочную пористость и определенную долю (0,1... 0,5 %) неметаллических включений. В процессе прокатки (обработки давлением) металл уплотняется с заметным повышением механических свойств.

Поэтому для литейных сплавов при указании их марок в конце в обязательном порядке ставится буква «Л», свидетельствующая о том, что сплав литой, т. е. ему присущи отмеченные выше недостатки. Однако в настоящее время литейное производство располагает технологиями изготовления практически плотных отливок,

а также технологиями пропитки отливок и их газостатирования.

ГЛАВА 2

СВЕДЕНИЯ ИЗ ТЕОРИИ ПЛАВЛЕНИЯ, КРИСТАЛЛИЗАЦИИ И ЗАТВЕРДЕВАНИЯ МЕТАЛЛОВ И СПЛАВОВ

2.1. Плавление, строение и свойства жидкого металла

Плавление. Для литейного производства необходим расплавленный жидкий металл, который должен принимать конфигурацию литейной формы с минимальными затратами энергии (в большинстве случаев должно быть достаточно силы тяжести).

При нормальных условиях и начальной температуре Тн металл находится в твердом состоянии, т. е. чтобы перевести его в жидкое состояние, металл необходимо нагреть до температуры плавления. Процессы нагрева, плавления и перегрева до температуры заливки Гзал чистых металлов и эвтектических сплавов характеризуются изменением температуры металла (рис. 2.1) и его объема (К] при температуре Гзал, И2, V3 при Гкр и Vo при Ти) (рис.2.2). Температура фазового перехода из твердого состояния в жидкое Ткр в течение некоторого времени сохраняется постоянной, при этом наблюдается скачкообразное увеличение объема и соответствующее уменьшение плотности.

Постоянство температуры свидетельствует о равенстве количества теплоты, подводимой к металлу, и количества теплоты, расходуемой на его плавление, т. е. сообщаемой металлу так называемой скрытой теплоты плавления. Поэтому, несмотря на нагрев металла, температура его в этот период остается постоянной. Явление скачкообразного увеличения объема при плавлении (оно

Рис. 2.1. Кривая нагрева чистого металла или эвтектического сплава

Рис. 2.2. Изменение объема чистого металла или эвтектического сплава при нагреве

6

составляет чаще всего 2...7 %), а следовательно, и соответствующего ему уменьшения объема при затвердевании создает серьезные проблемы для технологов при производстве отливок, так как является причиной усадочных раковин и усадочной пористости.

Причиной увеличения объема металла при нагреве на атомном уровне является не только увеличение амплитуды колебательных движений атомов по мере повышения температуры, но и их отрыв от узлов обычного равновесного состояния при температуре плавления.

Строение и свойства жидкого металла. Из известных состояний материальных веществ (твердое, жидкое, газообразное и плазменное) жидкое состояние можно рассматривать как промежуточное между твердым и газообразным. Согласно современным представлениям жидкое состояние металла ближе к его твердому состоянию. Установлено, что расплавы металлов на атомном уровне обладают некоторой структурой ближнего порядка, в них сохраняется закономерное расположение атомов, но только в пределах нескольких межатомных расстояний от центра данного атома (т. е. действует ближний порядок). В отличие от жидкостей в твердом металле порядок в расположении частиц сохраняется на любом расстоянии от центра каждого атома (т.е. действует дальний порядок).

На рентгенограммах газа [6] распределение плотности (интен

сивности потемнения) в зависимости от расстояния у от центра данного атома практически одинаковое (непрерывный фон) (рис. 2.3, а). В жидкости распределение плотности изменяется волнообразно с наличием пологих (размытых) максимумов, и по мере удаления от данного атома волны затухают (рис. 2.3, б). В твердом металле положениям соседних атомов будут соответствовать четкие максимумы, или дискретные полосы (рис. 2.3, в).

Размытость максимумов на рентгенограммах жидкости связана с непрерывным изменением положения атомов. При повышении температуры жидкости размытые максимумы уменьшаются, и волнообразное изменение распределения плотностей затухает. При приближении к темпе-

Рис. 2.3. Схемы рентгенографических спектров:

а — газ; б — жидкость; в — твердый кристалл

7

ратурам кипения структура жидкостей приближается к хаотической, характерной для газообразного состояния (см. рис. 2.3, а).

Теплота плавления железа составляет 13,4 кДж/моль, а теплота испарения — 354 кДж/моль, т.е. энтальпийные величины различаются более чем на порядок. Такая же картина наблюдается для других металлов. В то же время изменение большинства свойств металлов (плотность, теплоемкость, электропроводность и др.) при изменении агрегатного состояния из твердого в жидкое, как уже отмечено выше, составляет 2...7 %. Из этого можно сделать следующий вывод. Если считать, что при испарении, т. е. при отрыве атомов, все связи между ними нарушаются и металлическая связь полностью исчезает, то при плавлении разрушается только 2... 7 % этих связей, остальные же металлические связи продолжают действовать, т. е. колебательный процесс этих связей не претерпевает принципиальных изменений. В работах Я. И. Френкеля и других ученых дана квазйкристаллическая модель жидкости, в которой непрерывно возникают и разрушаются некоторые группировки с упорядоченным расположением атомов. Строение металла в этих группировках соответствует строению твердого тела, хотя они и неустойчивы. Устойчивость и продолжительность существования таких группировок повышается по мере охлаждения, т.е. приближения температуры жидкости к температуре плавления. При некоторой определенной для каждого вещества температуре данные группировки должны приобрести полную устойчивость, став центрами кристаллов. В научных работах такие группировки трактуются и называются по-разному: дозародыши (кристаллизации), флюктуации (отклонения от среднего), кластеры (гроздья) и т.п.

В многофазных сплавах в жидком состоянии можно ожидать существования группировок с повышенной концентрацией одного или нескольких компонентов, а также с наличием большой доли микроскопических и субмикроскопических частиц твердой фазы, в основном оксидов, нитридов, сульфидов, интерметалли-дов, а в чугунах — графита. По размерам такие частицы можно отнести к коллоидным, а реальный жидкий сплав во многих случаях является коллоидной (т.е. дисперсной) системой. Выявлены также факты существования сравнительно устойчивых связей между структурой металла в жидком и твердом состояниях, или наследственности структуры, которая появляется и сохраняется при нескольких переплавах и кристаллизациях.

Описанные особенности строения расплавов имеют важное значение при рассмотрении вопросов плавки, кристаллизации и формирования структуры отливок.

В то же время интерес представляет поведение расплавов, являющихся коллоидными растворами, при течении по каналам литниковой системы и заполнении литейной формы. Многочислен-8

ные исследования течения металлических жидкостей при температурах выше кристаллизационной в каналах с местными сопротивлениями (проведенные в том числе и в связи с проблемой использования жидкометаллических теплоносителей в ядерной энергетике) не показали разницы, в частности в потерях напора и распределении скоростей по сечению трубопроводов, по сравнению с течением нормальных ньютоновских жидкостей. Гидравлические исследования течения металлов, выполненные с учетом специфических условий литейного производства, подтвердили вышеприведенный вывод [9]. На этом основании можно заключить, что для расчета процессов течения расплавов, в частности в литниковых системах, можно использовать положения гидромеханики, но при условии, что в процессе заливки не происходит затвердевание расплава.

Данных о гидравлических свойствах сплавов в температурном интервале между температурами ликвидуса и солидуса в настоящее время мало, однако достаточно, чтобы с уверенностью принять, что для рассмотрения вопросов течения в интервале затвердевания можно использовать реологические модели. Для практиков очевидно, что без знания реологических характеристик затруднительно решить задачу об остановке потока в канале пробы при определений жидкотекучести, а также о заполнении литейной формы при реолитье (заливка частично закристаллизованного сплава).

Испарение. Обычно под испарением понимают переход жидкости в парообразное состояние. При некоторой температуре, существенно большей температуры плавления, начинается кипение жидкости, т.е. процесс ее интенсивного испарения не только со свободной поверхности, но и по всему объему жидкости.

В отношении литейных сплавов следует отметить, что жидкий металл имеет твердоподобную упорядоченную структуру только при небольших перегревах. Если сравнить температуру плавления металлов /пл и температуру их кипения /кип, то для большинства металлов перегрев в 150 °C1 можно считать небольшим, составляющим порядка 10 % от разности температур - tn„ (для Fe — /пл = 1539 °C, /кип = 2872 °C, для А1 - /пл = 660 °C, /кип = 2520 °C), т. е. процессы испарения для такого интервала температур проявляются слабо. Исключение составляют магний и цинк, которые используются как модификаторы или компоненты при производстве отливок из других сплавов с температурой плавления, превышающей температуру кипения этих двух металлов. Магний ис

1 При использовании температурной шкалы Цельсия употребляют символ t, °C, но для термодинамических расчетов рекомендована температурная шкала Кельвина, т.е. Г, К = 273 + /, °C. При этом ДТ= ДГ, что важно для практических расчетов.

9

пользуется при модифицировании чугуна с температурой заливки порядка 1400 °C (?кип(м8) = 1103 °C), а цинк является легирующим компонентом в латунях с температурой заливки 1050... 1100 °C при = 907 °C.

В названных производствах требуются специальные сберегающие технологии для уменьшения испарения, безвозвратных потерь и загрязнения атмосферы. Особенно необходимо об этом заботиться при плавке в вакууме.

2.2. Кристаллизация. Зарождение и рост кристаллов

У литейщиков принято разделять два понятия: затвердевание и кристаллизация.

Понятие затвердевания используется при определении объемов затвердевшего металла, толщин затвердевшей корки и времени затвердевания.

Кристаллизация используется при рассмотрении зарождения кристаллов, совместного их роста и формирования кристаллического строения отливки. Ниже кратко рассматриваются вопросы образования кристаллов при переходе вещества из жидкого в твердое состояние или, как принято называть этот процесс, вопросы «первичной кристаллизации». Изменение формы кристаллов в твердом состоянии называют «вторичной кристаллизацией». Описательная теория кристаллизации металлов была создана Д. К. Черновым в 1870-е гг. В начале XX в. Г.Тамман своими опытами показал, что для зарождения кристалла необходимо переохлаждение жидкого металла, что при отсутствии переохлаждения скорость кристаллизации и скорость возникновения центров кристаллизации равны нулю.

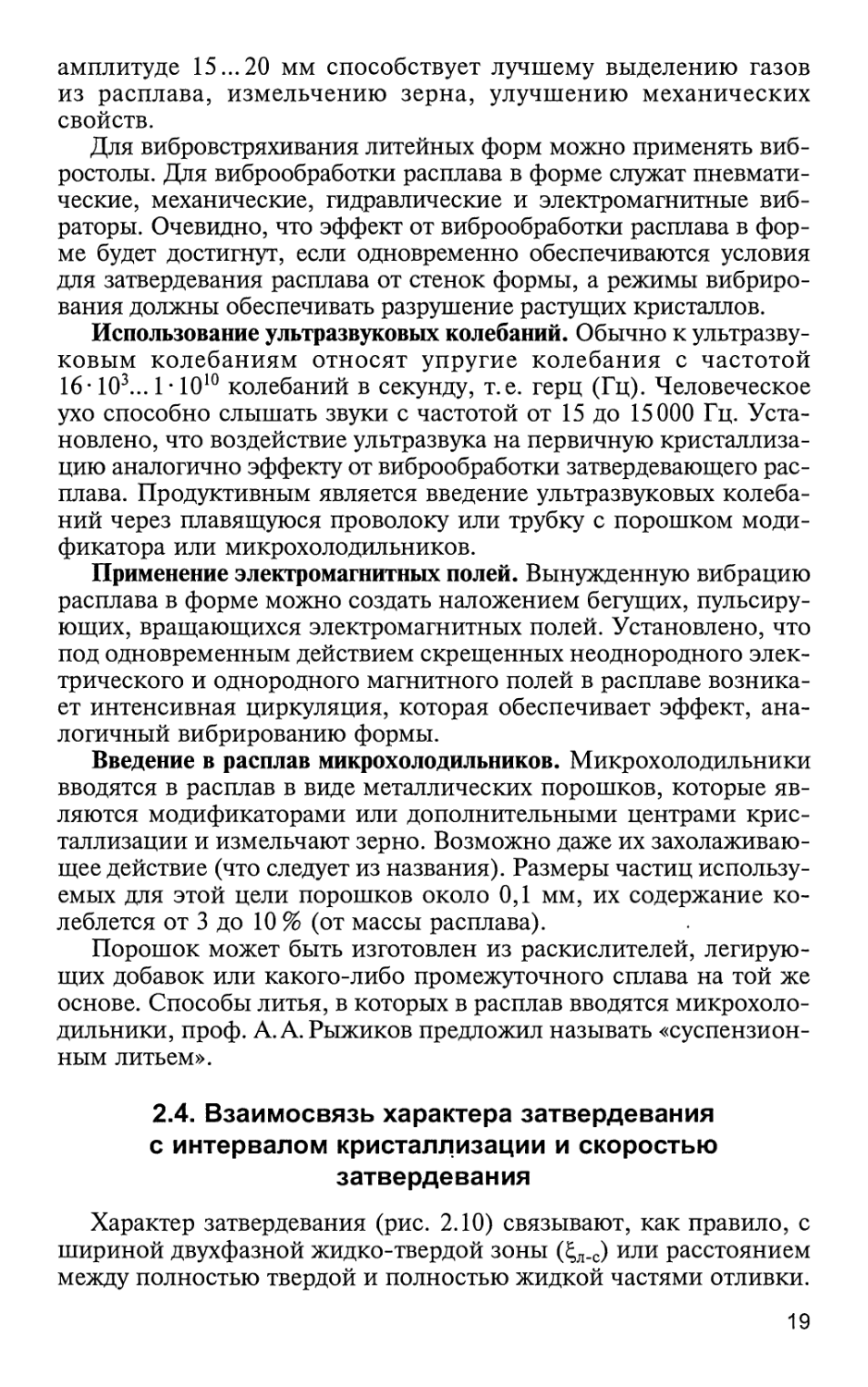

Переохлаждением называется процесс охлаждения металла ниже температуры Ткр его равновесного перехода в другое фазовое состояние до температуры Т{. Эту разность температур

Рис. 2.4. Кривая охлаждения с переохлаждением

Рис. 2.5. Схема зависимости свободной энергии Гиббса С жидкой (7) и твердой (2) фаз от температуры

10

(Гкр - 7\) обозначают АТпереОхл (рис. 2.4). Для зарождения твердого кристалла необходима затрата энергии на образование поверхности раздела фаз — возникающей твердой и жидкой, поэтому в гомогенной (однородной) жидкости без переохлаждения зародыши возникнуть не могут (гомогенная кристаллизация).

Каждая фаза — жидкий металл 1, твердое тело 2 (рис. 2.5) — характеризуется индивидуальной зависимостью своей свободной энергии от температуры. При температуре кристаллизации Гкр система фаз находится в динамическом равновесии, так как свободная энергия обеих фаз одинакова. Устойчивей будет фаза, обладающая меньшей свободной энергией Гиббса, так как любая система стремится к равновесию, т.е. к состоянию, в котором значение ее свободной энергии в данных условиях минимально.

Охлаждение системы от равновесной температуры Ткр кристаллизации до температуры Ti переводит ее в состояние, когда твердая фаза (зародыш) будет обладать меньшей свободной энергией и будет более устойчивой. Разности температур АГпереохл соответствует разность свободных энергий жидкости (ж) и твердого (тв) тела:

(7Ж — GTB = &G.

Величина общей свободной энергии A G складывается из объемной А бу и поверхностной &GS:

&.G = \Gy + Дб5. (2.1)

Если предположить, что зародыши имеют форму шара с радиусом г, то объемную энергию, за счет которой происходит снижение (-) общей свободной энергии, можно выразить через объем шара, теплоту кристаллизации L и относительное переохлаждение А Гпереохл/Гкр.

(2.2) кр

В то же время повышение энергии (+) происходит в результате образования шаровой поверхности раздела фаз:

AGs = o4w2. (2.3)

Следовательно, уравнение (2.1) можно представить в виде

дС = _ГД^ереохл.4ягз+ст4яг2

Ткр 3

Графически равенство (2.4) отражено на рис. 2.6. При малых значениях радиуса зародыша решающее значение будет иметь поверхностная часть энергии (+), при больших — объемная (-). Между

11

Рис. 2.6. Схема изменения свободной энергии системы в зависимости от радиуса сферического, зародыша при

этими значениями, очевидно, существует критическое значение гкр, которому соответствует максимум энергии Д(7. Производная общей сводной энергии при г = гкр должна быть равна 0, т.е.

— = 8ягкро - - Злгкр МГпереохл = 0.

дг р 3 р Ткр

Отсюда

различном переохлаждении

По мере увеличения радиуса гкр зародыша А б будет уменьшаться, а его устойчивость будет сохраняться, и зародыш сможет расти. Размеры флюктуаций (группировок) с радиусом, меньшим гкр, будут представлять собой неустойчивые дозародыши.

При переохлаждении АТпереохл = 0 радиус критического зародыша будет стремиться к бесконечности, и, следовательно, при температуре кристаллизации зародыш возникнуть не может. При увеличении переохлаждения критический размер гкр зародыша будет уменьшаться, т. е. радиус устойчивого гомогенного зародыша связан с переохлаждением гиперболической зависимостью.

В реальных сплавах всегда присутствуют нерастворимые примеси, которые могут быть (и являются) твердыми подложками при кристаллизации. Очевидно, что у зародыша, образовавшегося на таких примесях, меньшая по сравнению с теоретической поверхность (например, не полностью шар, а лишь сегмент шара на плоской подложке), и для его образования потребуется соответ

ственно меньшее переохлаждение, чем для гомогенного зародыша такого же объема. Образование зародышей на подложке называется гетерогенным.

Уравнение (2.5) можно использовать лишь для анализа качественной картины. Количественные расчеты в настоящее время невозможны из-за трудностей определения поверхностной энергии на границе раздела фаз.

Из уравнения (2.5) следует, что размер зерна в отливках можно изменить, используя два параметра: переохлаждение АТпереохл и поверхностное натяжение о.

Изменения переохлаждения можно достичь изменением скорости охлаждения. По данным профессора Б. Б. Гуляева при сравнительно больших скоростях охлаждения малоуглеродистой ста

12

ли в тигле диаметром 10 мм достигалось значительное переохлаждение [6]. При увеличении диаметра тигля до 20 мм переохлаждение уменьшилось. При дальнейшем увеличении диаметра тигля до 70 мм и соответствующем уменьшении скорости охлаждения термопара, установленная в центре, не фиксировала переохлаждение. Диаметр тигля, в котором не отмечалось переохлаждения в центре, для алюминия был равен 100 мм, для сурьмы — 200 мм. Поэтому разные металлы имеют разную склонность к переохлаждению.

Для больших масс переохлаждение жидкого металла отмечается перед фронтом кристаллизации и составляет 0,1 ...0,01 °C. На основании описанных, а также других данных можно заключить, что с увеличением скорости охлаждения (затвердевания) переохлаждение увеличивается и, как результат, уменьшается размер зерна в отливке.

Уменьшение поверхностного натяжения, а следовательно, и уменьшение размера зерна может быть осуществлено введением в расплав поверхностно-активных добавок (модификаторов).

Уменьшение размеров зерна при увеличении переохлаждения связано с тем, что от переохлаждения зависят два параметра, известные из теории кристаллизации: введенная Г. Тамманом в начале XX в. скорость зарождения центров кристаллизации п (число центров, появляющихся в единичном объеме за единицу времени) и линейная скорость роста кристаллов v. Оба эти параметра имеют одинаковый характер зависимости от переохлаждения (рис. 2.7) [1].

Практически в обоих случаях реализуются только входящие ветви этих кривых. Единственное различие заключается в следующем. Величина ДТ' определяет интервал переохлаждения, в котором скорость п зарождения кристаллов практически равна нулю и который называется интервалом метастабильности расплава. Величина АТ" также определяет переохлаждение, но в данном интервале не происходит рост кристалла за счет перехода атомов из расплава в кристалл. Следует отметить, что, как правило, АТ' > АТ". Поэтому при размещении на одном графике кривые п и v будут смещены одна относительно другой, а их взаимное положение суще-

Рис. 2.7. Схемы зависимостей скорости п зарождения центров кристаллизации и линейной скорости v роста кристаллов от переохлаждения

Л, V.

13

ственно влияет на окончательный размер зерна. Например, при малых скоростях затвердевания и соответственно малых ДГпереОхл кристаллизация характеризуется малой скоростью п зарождения центров кристаллизации, но линейная скорость v роста при этом переохлаждении будет значительна, и в отливке образуется крупнозернистая структура. С увеличением переохлаждения скорость п зарождения кристаллов будет увеличиваться, а скорость v роста кристаллов может не реализоваться, если иметь в виду один и тот же объем расплава.

Резюмируя вышеприведенное, можно заключить, что скорость зарождения кристаллов п, скорость роста кристаллов v и критический размер зерна гкр зависят от переохлаждения и, следовательно, от скорости затвердевания или толщины стенки отливок, которая является одним из важных факторов, определяющих скорость затвердевания. Кроме того, рассмотрение подробностей кристаллизации позволило расширить представление об известной зависимости (чем больше скорость охлаждения (затвердевания), тем мельче зерно отливки), установить наряду с тепловыми иные факторы управления размером зерна и объяснить многие экспериментальные сведения.

Типичной составляющей структуры отливки являются дендриты — древовидные разветвленные кристаллы. Дендритное строение металла выявляется на макрошлифах. Каждый дендрит образует отдельное макрозерно. При травлении в зерне выявляются системы осей, располагающиеся под определенными углами одна к другой: главные оси 1-го порядка и оси 2-го порядка. Границы между дендритами выявляются менее отчетливо, чем между округлыми зернами, которые также могут возникнуть в литой структуре. Наблюдения за последовательностью роста отдельных дендритов показывают, что их оси растут с преобладающей продольной скоростью, при этом скорость роста осей 1-го порядка больше скорости роста осей 2-го порядка, в свою очередь скорость роста осей 2-го порядка больше скорости роста осей 3-го порядка и т.д.

Макрозерно имеет, как правило, неопределенную внешнюю форму, а его размеры колеблются от десятых долей до десятков миллиметров в зависимости от скорости затвердевания. Для многих сплавов в широком диапазоне скоростей затвердевания наблюдаются простые зависимости вида:

d — ^1^затверд> (2*6)

d = a2x~b2, (2.7)

где d — размер зерна; х — расстояние от поверхности; а2, Ь\, Ь2 — экспериментальные коэффициенты.

14

Рис. 2.8. Зависимости среднего размера дендрита (7) и расстояния между его осями 2-го порядка (2) в стали от скорости затвердевания г>затверд

Рис. 2.9. Схема кристаллического строения тела отливки

Для примера на рис. 2.8 приведены зависимости среднего размера дендрита в стали от скорости затвердевания (по данным Б. Б. Гуляева [6]).

Зависимость (2.7) отражает реальный факт неоднородности размера зерна по сечению толстостенных, а также разностенных отливок. Крупнозернистая структура вследствие пониженной скорости затвердевания, особенно в центре толстых стенок, характеризуется низкими механическими свойствами и вызывает, таким образом, разнопрочность тонких и толстых сечений отливки.

Общепринято считать, что типичным является кристаллическое строение тела отливки, состоящее из трех макроструктурных зон (рис. 2.9): внешней мелкозернистой (7), расположенной за ней зоны столбчатых кристаллов (2) и центральной зоны (5) равноосных кристаллов.

Внешняя зона образуется вследствие значительного переохлаждения в условиях появления большого числа зародышей, возникающих из-за интенсивного охлаждения и большой скорости затвердевания. Изучение структуры на микроскопическом уровне показало, что по соотношению осевых размеров кристаллы близки к равноосным, но их оси 1-го порядка нормальны к поверхности отливки. Образовавшиеся во внешней зоне кристаллы могут расти только в глубь металла в направлении, также нормальном поверхности охлаждения, и превращаются в столбчатые кристаллы. Если металл заливают при низкой температуре нагрева, то зона столбчатых кристаллов не образуется. В случае заливки при очень больших перегревах столбчатые кристаллы достигают оси отливки. Такое явление называют транскристаллизацией.

15

Далее скорость роста столбчатых кристаллов замедляется, в расплаве появляются центры кристаллизации. Рост этих зародышей тормозит рост столбчатых кристаллов, и они образуют неориентированные крупные кристаллы центральной части слитка с беспорядочным направлением осей 1-го порядка.

В зависимости от состава сплава, конфигурации отливки, условий заливки и кристаллизации в отливках или отдельных их сечениях та или иная зона может отсутствовать из-за преимущественного развития других зон. Например, при односторонне направленном затвердевании тело отливки будет состоять только из столбчатых кристаллов. В отливках лопаток газовых турбин столбчатые кристаллы расположены вдоль оси главных растягивающих напряжений, возникающих в лопатках, что существенно повышает их жаропрочность. Другим примером использования только столбчатых кристаллов являются постоянные магниты, столбчатые кристаллы в которых направлены вдоль оси магнита. В эвтектических сплавах второй фазой часто является высокопрочный интерметаллид, который формируется вдоль направления роста столбчатых кристаллов и дает значительный эффект упрочнения.

2.3. Способы воздействия на размер зерна и структуру сплавов

К способам воздействия можно отнести изменение скорости затвердевания (тепловой способ), модифицирование, применение вибрации, ультразвуковых колебаний электромагнитных полей и введение микрохолодильников [1].

Выше был рассмотрен тепловой способ, или изменение скорости затвердевания и теплоотвода от жидкого металла в литейную форму. Помимо измельчения зерна увеличение скорости затвердевания препятствует развитию диффузии в жидкой фазе и ослабляет дендритную ликвацию.

Модифицирование. Процесс ввода малых количеств веществ (модификаторов) в расплав с целью измельчения зерна и улучшения механических свойств отливок называется «модифицированием».

Из-за активного взаимодействия с жидким металлом эффект модифицирования является кратковременным и при длительной выдержке, как правило, порядка 15 мин, может полностью исчезнуть, что и отличает модификаторы от элементов, используемых для микролегирования, эффект которого сохраняется в сплаве навсегда. Поэтому вопрос увеличения длительности действия модификаторов является актуальным.

Как правило, введение в расплав модификаторов способствует кристаллизации структурных составляющих в округлой форме, их значительному измельчению, равномерному распределению и, как следствие, существенному повышению механических свойств.

16

Поэтому модифицирование относят к мощным средствам улучшения свойств сплавов, особенно для отливок. При этом модифицирование позволяет в ряде случаев повысить степень легирования. Примером могут служить серые чугуны, высокие марки которых (выше СЧ20 до СЧ35) получить без модифицирования практически невозможно, особенно если учесть увеличение возможностей их легирования с применением модифицирования. Аналогичные результаты после модифицирования достигаются и для других материалов: сталей, алюминиевых, магниевых, медных и других сплавов.

В трудах академика П. А. Ребиндера модификаторы делятся на два рода. К модификаторам I рода относятся нерастворимые тугоплавкие вещества, обладающие структурным соответствием с кристаллизующимся веществом, т. е. имеющие параметры кристаллической решетки, близкие к параметрам решетки этого вещества (различие не более 12 %). По существу эти модификаторы образуют центры кристаллизации, и зарождение кристаллов на поверхности модификатора I рода в отличие от самопроизвольного зарождения называется гетерогенным. При этом резко сокращается интервал метастабильности расплава и измельчается зерно.

К модификаторам I рода относят добавки титана для стали, алюминиевых и медных сплавов или добавки ванадия и хлористого натрия для алюминиевых сплавов и др.

Нерастворимые тугоплавкие дисперсные примеси, не обладающие структурным соответствием и всегда присутствующие в реальных сплавах, также влияют на процесс зарождения кристаллов. В основном к ним относятся оксиды и другие неметаллические включения. Такие примеси называют активированными, или активными.

Активирование примесей происходит, как правило, после повторного расплавления. Предполагается, что в результате затвердевания сплава на поверхности примеси образуется пограничный активированный слой закристаллизовавшегося вещества, который обладает структурным сходством с этим веществом.

С активированием примесей и их дезактивацией при большом перегреве связывают явление наследственности, заключающееся в соответствии размеров зерна в чушках и отливках. Как правило, такое соответствие наблюдается при небольших перегревах сплава. При увеличении перегрева происходит дезактивация пограничного слоя, действие примесей исчезает, и в большинстве случаев в результате образуется крупнозернистая структура.

Для некоторых сплавов после дезактивации примесей при небольшом перегреве (например, при перегреве 50 °C для алюминиевых сплавов) наблюдается измельчение зерна при значительном увеличении перегрева (например, 200 °C для тех же алюминиевых сплавов). Объясняется это тем, что в период заполнения формы

17

поток металла разрушает ветви дендритов и обломки твердой фазы действуют модифицирующе на сплав, так как в этом случае имеется полное структурное соответствие.

Гораздо большее значение имеют модификаторы II рода, являющиеся поверхностно-активными к кристаллизующейся фазе веществами, неограниченно растворимыми в жидкой фазе и мало растворимыми (0,01...0,1 %) в твердой. Малые добавки этих веществ вызывают резкое уменьшение переохлаждения, поверхностного натяжения, интервала метастабильности и приводят к измельчению зерна из-за самопроизвольного (гомогенного) зарождения центров кристаллизации.

Модификаторы II рода не только измельчают зерно, но и изменяют его форму. При кристаллизации сплава поверхностно-активные вещества, имеющие низкие температуры плавления, оттесняются на поверхности растущих кристаллов, тормозя их рост. Они препятствуют развитию игольчатых и пластинчатых кристаллов, придавая им округлые формы.

Примерами могут служить добавки натрия в алюминий-кремниевые сплавы (эта мера приводит к изменению игольчатой формы выделений кремния в эвтектических колониях на глобулярную) и магния в чугуны с шаровидным графитом.

Кроме раздельного использования модификаторов I и II рода в последние годы применяют комплексные модификаторы, включающие вещества, которые воздействуют на структуру сплавов комплексно — одновременно как модификаторы I и II рода. Примерами таких модификаторов являются железо-кремний-магние-вая лигатура ФСМг5 для модифицирования высокопрочного чугуна (в том числе в литейной форме), модификатор Fe—Si—Са с добавками Al, Ti, Се и La для модифицирования серых чугунов.

К комплексным модификаторам можно отнести одновременную добавку 0,003 % В, 0,003 % Bi и 0,01 % А1 в ковш при производстве ковкого чугуна, использование которого в настоящее время сильно сокращается. В последнем примере основным компонентом является бор, который связывает растворимый в расплаве азот, препятствующий графитизации при отжиге ковкого чугуна.

Процесс модифицирования может не дать положительного результата, если в расплавах содержится даже малое количество веществ, называемых демодификаторами. Например, наличие в чугунах титана, висмута, свинца, сурьмы, мышьяка, олова препятствует образованию шаровидного графита при модифицировании их магнием или его лигатурами.

Применение вибрации. Целью использования вибрации является интенсификация процесса образования обломков кристаллов и перемешивания расплава в незатвердевшей части отливки.

Еще в начале XX в. было установлено, что интенсивное встряхивание изложницы с частотой 1... 100 встряхиваний/мин при

18

амплитуде 15...20 мм способствует лучшему выделению газов из расплава, измельчению зерна, улучшению механических свойств.

Для вибровстряхивания литейных форм можно применять вибростолы. Для виброобработки расплава в форме служат пневматические, механические, гидравлические и электромагнитные вибраторы. Очевидно, что эффект от виброобработки расплава в форме будет достигнут, если одновременно обеспечиваются условия для затвердевания расплава от стенок формы, а режимы вибрирования должны обеспечивать разрушение растущих кристаллов.

Использование ультразвуковых колебаний. Обычно к ультразвуковым колебаниям относят упругие колебания с частотой 16-103... 1 • 1О10 колебаний в секунду, т.е. герц (Гц). Человеческое ухо способно слышать звуки с частотой от 15 до 15000 Гц. Установлено, что воздействие ультразвука на первичную кристаллизацию аналогично эффекту от виброобработки затвердевающего расплава. Продуктивным является введение ультразвуковых колебаний через плавящуюся проволоку или трубку с порошком модификатора или микрохолодильников.

Применение электромагнитных полей. Вынужденную вибрацию расплава в форме можно создать наложением бегущих, пульсирующих, вращающихся электромагнитных полей. Установлено, что под одновременным действием скрещенных неоднородного электрического и однородного магнитного полей в расплаве возникает интенсивная циркуляция, которая обеспечивает эффект, аналогичный вибрированию формы.

Введение в расплав микрохолодильников. Микрохолодильники вводятся в расплав в виде металлических порошков, которые являются модификаторами или дополнительными центрами кристаллизации и измельчают зерно. Возможно даже их захолаживающее действие (что следует из названия). Размеры частиц используемых для этой цели порошков около 0,1 мм, их содержание колеблется от 3 до 10 % (от массы расплава).

Порошок может быть изготовлен из раскислителей, легирующих добавок или какого-либо промежуточного сплава на той же основе. Способы литья, в которых в расплав вводятся микрохолодильники, проф. А. А. Рыжиков предложил называть «суспензионным литьем».

2.4. Взаимосвязь характера затвердевания с интервалом кристаллизации и скоростью затвердевания

Характер затвердевания (рис. 2.10) связывают, как правило, с шириной двухфазной жидко-твердой зоны (^л_с) или расстоянием между полностью твердой и полностью жидкой частями отливки.

19

Рис. 2.10. Схемы последовательного (я), объемного (в) затвердевания и затвердевания смешанного типа (б)

Именно в этой зоне протекают основные процессы формирования отливки I в форме II: теплообмен, кристаллизация, объемная усадка при затвердевании, фильтрация и питание, образование усадочных и газоусадочных пор.

В зависимости от ширины ^л_с двухфазной зоны различают три типа затвердевания: последовательное (^л-с = 0)> объемно6 (^л-с = Ло, где h0 — половина толщины стенки отливки) и затвердевание смешанного типа (0< ^л_с < Ао).

Для наглядного пояснения типов затвердевания использованы моментальные, т. е. соответствующие любому моменту времени т, схемы на рис. 2.10, на которых 1/2А0 — это половина толщины h0 плоской или цилиндрической отливки (вторая половина симметрична первой); Ткр, Тл, Тс — соответственно температура кристаллизации, ликвидуса и солидуса сплава; Т1ц и Т1п — температуры центра и поверхности отливки; х — расстояние от поверхности контакта с металлом.

Из рис. 2.10 следует, что характер затвердевания определяется интервалом кристаллизации. Реальные сплавы всегда имеют интервал кристаллизации, и их (сплавы) по этому признаку подразделяют на узкоинтервальные1 (Тл - Тс < 10...30 К), среднеинтервальные (30 К < Тл - Тс < 100 К) и широкоинтервальные (Тл - Тс > 100...150 К).

1 Разность температур для любых температурных шкал одинакова, т.е. ДГ, К = Д/, °C и /л - /с < 10...30 °C и т.д.

20

Рис. 2.11. Схема влияния скорости теплоотвода (кривые 1, 2) на ширину двухфазной зоны

Однако ширина двухфазной зоны кроме интервала кристаллизации зависит также от скорости теплоотвода, который определяет крутизну кривой распределения температур по сечению отливки.

Можно показать, что с усилением теплоотвода (увеличением скорости охлаждения) ширина двухфазной зоны будет уменьшаться (рис. 2.11). Кривые 1, 2 температур по сечению отливки соответствуют разным скоростям теплоотвода (кривая 2 соответствует большей скорости).

Видно, что ширина ^Л.С(2) двухфазной зоны для одного и того же сплава меньше ^Л.С(7). Если предположить, что скорость теплоотвода будет стремиться к бесконечности, то, видимо, ^.с будет стремиться к нулю, а затвердевание будет происходить сплошным фронтом. Наоборот, с уменьшением скорости теплоотвода ширина двухфазной зоны будет стремиться к толщине отливки. Следовательно, за счет изменения скорости теплоотвода затвердевание сплава может протекать по любому из трех названных типов затвердевания.

При последовательном затвердевании сплавы с Гкр = const и узкоинтервальные сплавы обладают высокой жидкотекучестью, более высокой плотностью (меньшей склонностью к усадочной пористости), меньшей склонностью к горячим трещинам, большей склонностью к образованию столбчатой структуры. При объемном затвердевании широкоинтервальных сплавов картина противоположная: пониженные литейные свойства, структура равноосная и т.д.

Поэтому при разработке технологии изготовления отливки необходимо заранее знать тип характера затвердевания. В первом приближении для определения характера затвердевания можно использовать интервал кристаллизации. Для второго приближения с учетом скорости теплоотвода можно воспользоваться следующи

21

ми неравенствами, которые будут выведены в курсе «Теория формирования отливки»:

Тл-Тс>-^ТЛ-Тфу, (2.8)

Z>,

Тл-Тс< — (Тл - Тф), (2.9)

где Тл, Тс, Тф — температуры соответственно ликвидуса, солидуса, формы; Ь{, b2 — теплоаккумулирующая способность соответственно отливки и формы.

При реализации неравенства (2.8) характер затвердевания объемный, а для неравенства (2.9) — последовательный или смешанный. На практике приходится иметь дело с многокомпонентными сплавами, для которых Тл и Тс неизвестны. В этих случаях можно снять кривые охлаждения сплава и определить интервал кристаллизации. Наконец, можно использовать метод выливания жидкого остатка, заключающийся в выливании незатвердевшего металла из простейшей формы (типа стакана). При объемном типе затвердевания из формы либо выливается весь металл (при малой выдержке), либо ничего не выливается (при большей выдержке после заливки). При последовательном и смешанном характере затвердевания после выливания жидкого остатка образуется отливка стакана с гладкой (последовательное затвердевание) или шероховатой (смешанное затвердевание) внутренней поверхностью. Величина шероховатости пропорциональна интервалу кристаллизации, несмотря на удаление вместе с жидким остатком части твердых кристаллов.

По предложению академика А.А.Бочвара двухфазную твердожидкую зону делят на две части: собственно твердо-жидкую и жидко-твердую. Собственно твердо-жидкая зона представляет собой твердое тело с вкраплениями жидкой, и, наоборот, жидкотвердая — это жидкое тело с включениями твердой фазы.

Границы двухфазной зоны определяются температурами ликвидуса и солидуса, которые являются физико-химическими характеристиками сплава. Между линиями ликвидуса и солидуса на диаграмме состояния располагаются технологические границы — определяются температуры выливаемости, питания, нулевой жидкотекучести.

Технологические характеристики сплава определяются опытным путем. Граница выливаемости, как правило, совпадает с границей нулевой жидкотекучести. Граница питания также определяется опытным путем по пористости вблизи оси отливки. Поэтому после нанесения (например, на рис. 2.10) границ выливаемости и питания двухфазная зона разделится, по крайней мере, на три зоны:

22

• зона макроскопических перемещений жидкого металла (при выливании жидкого остатка образовавшиеся твердые кристаллы удаляются вместе с жидкостью, определяй границу выливаемости);

• зона локальных перемещений жидкого металла в пределах твердого скелета, определяющая питание отливки (при выливании жидкость остается между кристаллами);

• зона микроскопических перемещений (в ее пределах жидкость разобщается растущими кристаллами на изолированные объемы).

Как любые технологические характеристики границы выливаемости и питания будут зависеть от условий формирования отливки. В одних случаях они окажутся смещенными к температуре ликвидуса, в других — к температуре солидуса. Температуры технологических границ в принципе некорректно наносить на диаграммы состояния, как это иногда делается.

ГЛАВА 3

ЛИТЕЙНЫЕ СВОЙСТВА СПЛАВОВ

3.1. Технологические свойства сплавов и важность их определения для практики

Литейное производство является технологическим процессом изготовления отливок из литейных сплавов. Поэтому свойства, определяющие поведение сплавов в литейном процессе, называют литейными или технологическими.

Формирование качества отливки происходит при протекании сложнейших тепловых, теплокинетических, физико-химических, гидродинамических и деформационных явлений. Поэтому теоретическое (аналитическое) предсказание поведения сплава при изготовлении отливки является в настоящее время, как отмечает профессор Г. Ф. Баландин [1], невыполнимым. В результате в производстве неизбежно возникают дефекты отливок.

Для уменьшения дефектов и снижения времени отладки любого технологического процесса, включая и литейный, издавна (видимо в начале XX в.) технологи начали применять предварительное моделирование процесса на отливках-пробах простейшей формы: прямоугольной, цилиндрической, шаровой. Цель при таком нестрогом моделировании возможно была двоякая. С одной стороны, сравнение поведения в пробе разных сплавов, а с другой, отработка технологических параметров (температуры заливки, теплофизических и механических свойств литейной формы, ее температуры, изменения химического состава сплава в заданных техническими условиями пределах и т.п.), при которых сплав показывает большую или меньшую склонность к каким-то литейным дефектам.

Видимо поэтому свойства, определяемые на отливках-пробах, называют литейными, а совокупность литейных свойств — технологичностью литейного сплава.

В курсе «Технология литейного производства» встретится понятие «технологичность отливок». Следует заметить, что взаимосвязь технологичности сплава и технологичности отливки примерно такая же, как между прочностью сплава и прочностью конструкции: из прочного сплава может быть спроектирована и изготовлена непрочная конструкция.

Использовать численные значения для литейных свойств, определенных на пробах, при проектировании технологического процесса изготовления отливок практически невозможно. При

24

отладке технологического процесса технологические пробы дают возможность только «нащупать» путь изготовления бездефектной отливки и, возможно, сократить дорогостоящую переделку модельной оснастки.

В этих условиях необходимо обобщение накапливающейся информации. Путь, по которому пошли специалисты по сопротивлению материалов, использовав результаты испытаний выдающейся пробы-образца для испытаний прочности при растяжении и создав теории прочности для расчета реальных конструкций, литейщики не использовали. Тем не менее, в 1930 — 1940-х гг. академик А.А.Бочвар, его сотрудники и ученики и другие исследователи выполнили очень важное обобщение, связав изменение литейных свойств сплавов, определенных на отливках-пробах, с их положением на двойной диаграмме состояния для соответствующих систем. В результате были установлены обобщенные представления о поведении сплавов при изготовлении отливок и механизме формирования большинства литейных дефектов.

Особая роль в этих обобщениях отводится интервалу затвердевания сплавов, поскольку речь идет о диаграмме состояния.

Изучение названной обобщенной картины и является одной из задач разд. I данного курса — «Литейные сплавы».

Качество отливки определяется не только ее бездефектностью, т. е. учетом при проектировании технологического процесса литейных свойств сплава, но и уровнем эксплуатационных свойств (например, механических), которые, в свою очередь, определяются размером и формой макрозерна и микроструктурой. Вопросы формирования макростроения отливки изложены в учебнике Г. Ф. Баландина [1]. В нашем учебнике вопросы теории кристаллизации и характера затвердевания отливок затронуты в самом общем виде в гл. 2, а также в гл. 5 и 6 при рассмотрении особенностей литейных свойств конкретных сплавов.

3.2. Номенклатура литейных свойств сплавов

К числу важнейших литейных свойств относятся:

• жидкотекучесть;

• склонность отливок к образованию усадочных раковин и пористости;

• линейная усадка сплавов и отливок;

• усадочные напряжения в отливках;

• склонность к горячим трещинам;

• склонность к холодным трещинам;

• склонность сплавов к насыщению газами и образованию газовой пористости;

• склонность компонентов сплавов к ликвации;

• неметаллические включения и плены в сплавах;

25

• зависимость механических свойств сплавов от толщины стенки отливок.

Приведенная номенклатура литейных свойств сплавов наиболее широко применяется в настоящее время, однако она может в любой момент измениться при повышении требований к отливкам, т.е. она зависит от уровня развития техники и технологии литейного производства.

3.3. Жидкотекучесть. Технологические пробы

При заливке расплава в, как правило, холодную (т.е. цеховой температуры) форму металл, протекая по каналам литниковой системы и полости формы, охлаждается, теряет теплоту перегрева, т.е., начав затвердевать, его поток может остановиться. При правильном выборе технологических параметров металл в момент окончания заливки должен быть жидким.

Теоретически рассчитать процесс заполнения формы и назначить режим заливки даже с учетом современного накопленного опыта в настоящее время затруднительно, хотя все шире используется трехмерное компьютерное моделирование, которое позволяет с тем или иным приближением решать задачи заполнения формы. Однако моделирование является процессом дорогостоящим и трудоемким, кроме того, важно соблюдение условия, чтобы процессы, происходящие при моделировании, соответствовали реальным.

Поэтому понятие жидкотекучести как технологического свойства сплавов еще долгие годы будет использоваться для сравнительных испытаний, при отработке технологии и при разработке новых сплавов.

Под жидкотекучестью понимается способность расплава течь, заполняя литейную форму, и воспроизводить конфигурацию отливки, включая рисунок на художественных отливках.

Технологические пробы для определения жидкотекучести можно разделить на три вида:

• пробы, основанные на прекращении течения в сужающемся канале;

• пробы, основанные на прекращении течения вследствие кристаллизации металла в узком выходном канале;

• пробы, основанные на прекращении течения в длинном канале постоянного сечения вследствие охлаждения и кристаллизации.

Пробы первого вида (сужающийся канал): клиновая (рис. 3.1) и шариковая (рис. 3.2) являются одними из первых конструкций проб.

Показателем жидкотекучести в клиновой пробе является расстояние / между вершиной клина и закругленной вершиной затвердев

26

шего металла. Проба не получила распространения из-за низкой воспроизводимости (большого разброса) результатов.

Мерой жидкотекучести в шариковой пробе, предложенной А. Г. Спасским, является диаметр отверстия, образующегося в отливке, залитой в металлическую форму 1 с вертикальным разъемом. Металл заливается через воронку 4, поступает в полость формы через литниковый канал 5, заполняет полость формы и под

Рис. 3.1. Клиновая проба для определения жидкотекучести: / — показатель жидкотекучести

текает в пространство между планкой (клином) 3 и шариком 2 диаметром 20 мм, но не заполняет все пространство, оставляя

отверстие. Шариковая проба также не нашла широкого применения. Клиновую и шариковую пробы можно использовать для оценки

Рис. 3.2. Шариковая проба для определения жидкотекучести (по А. Г. Спасскому):

1 — полуформа; 2 — шарик; 3 — клин; 4 — воронка; 5 — литниковый канал

27

заполнения тонких рельефов. Пробы второго вида можно использовать для определения жидкотекучести по весу вытекшего металла, хотя они также не нашли широкого применения.

Определение жидкотекучести на пробах третьего вида является общепризнанным. Показателем жидкотекучести является длина пути потока металла до остановки. Для заливки проб этого вида применяют формы с одним из следующих каналов: прямым, спиральным, V-образным, лабиринтным и винтовым, с гравитационным заполнением и под действием вакуума. К этому же виду можно отнести пробы с несколькими каналами разной толщины (диаметров), заполняемыми из общего центрального стояка. Примером последних проб могут служить звездообразная проба, состоящая из плоских каналов, и «арфа», имеющая вертикальные цилиндрические каналы.

В соответствии с ГОСТ 16438 по спиральной пробе (рис. 3.3), сырые и сухие формы, а также пробы такого вида появились в

Рис. 3.3. Спиральная проба для определения жидкотекучести по ГОСТ 16438-70:

1 — чаша-нарощалка; 2 — сетка; 3 — стояк; 4 — зумпф; 5 — спираль; 6 — выступы

—70 жидкотекучесть определяется заливаемой в песчано-глинистые в металлические формы. Первые 1920-е гг. В наиболее распространенном варианте металл заливается в форму через чашу-наро-щалку 1, через сетку 2, стояк 3 и зумпф 4 и попадает в спиральный канал 5, имеющий форму трапеции высотой 8, шириной 8 вверху и 7 мм внизу. Небольшие выступы 6, нанесенные через 50 мм, облегчают измерение длины спирали. Спиральный канал позволяет получить длинные прутки в сравнительно небольших по габаритам формах. Отклонение длины пробы от среднего значения составляет около 8 %. При установке мерной чаши со стопором отклонения могут быть уменьшены до 3,5 % [6].

Для обеспечения идентичных условий заполнения проб при сравнении жидкотекучести предложено различать два вида жидкотекучести: практическую и условную. Практическая жидкотекучесть определяется в условиях постоянной температуры заливки (и, следовательно, неодинакового перегрева для всех сплавов данной группы). При этом

28

Рис. 3.4. Недолив: Рис. 3.5. Неслитина

1 — из-за нехватки металла в ковше; 2 — из-за недостаточной жидкотекучести; В, Н — соответственно верх и низ формы

можно оценивать влияние на жидкотекучесть изменений химического состава сплава в цеховых условиях, когда в плавильном агрегате поддерживается постоянная температура. Условная жидкотекучесть определяется в условиях одинакового перегрева над температурой ликвидуса. Данный вид пробы получил наибольшее распространение.

Дефекты, возникающие из-за недостаточной жидкотекучести. Очевидно, что само появление понятия жидкотекучести и технологических проб связано с специфическими дефектами отливок: недоливом, неслитиной, неспаем и непроваром.

На рис. 3.4 представлен недолив в тонкой стенке отливки. Здесь же показан дефект, имеющий такое же название «недолив», но возникающий из-за нехватки металла в ковше, поэтому емкость ковша рассчитывается с запасом, а для выливания остатка используются специальные изложницы.

Неслитина (рис. 3.5) и неспай (рис. 3.6) возникают при встрече потоков металла при заливке формы, например при заливке через несколько питателей, которые применяются в том числе для предупреждения недоливов. Неслитина и неспай появляются из-за недостаточной жидкотекучести, а неспай может также образоваться из-за пленки оксидов на поверхности потока.

Непровар (рис. 3.7) наблюдается при использовании жеребеек или внутренних холодильников и может возникать из-за недостаточной жидкотекучести металла (способности воспроизводить) или неподготовленности жеребеек и холодильников.

Рис. 3.6. Неспай

Рис. 3.7. Непровар: h0 — высота отливки

29

Механизм остановки потока. Влияние интервала кристаллизации на жидкотекучесть. Изучение жидкотекучести с использованием технологических проб позволило установить, что жидкотекучесть в значительной степени зависит от интервала кристаллизации: чем больше интервал кристаллизации, тем меньше жидкотекучесть. Наибольшую жидкотекучесть имеют металлы, кристаллизующиеся при постоянной температуре, т. е. чистые металлы, эвтектики и химические соединения. Влияние интервала кри-

сталлизации на механизм остановки потока связывают с характером кристаллизации. Расплавы металлов с постоянной температу-

рой кристаллизации протекают начальный участок канала, имея перегрев. Затем по мере снижения перегрева на стенках нарастает твердая корка. Расплав продолжает течь в «чулке». Толщина корки увеличивается. Площадь живого сечения чулка уменьшается. Мо-

мент остановки потока может соответствовать разной степени зарастания поперечного сечения канала. Количество твердой фазы к моменту остановки потока достигает 60...80 %.

Поток расплавов металлов, кристаллизующихся в интервале тем-

ператур, останавливается из-за скопления в головной части боль-

шого количества первичных кристаллов, обломков дендритов, создающих пробку в голове потока. При этом чем больше интервал кристаллизации, тем меньшее количество твердой фазы требуется,

чтобы остановить поток. Остановка потока происходит, как прави-

Рис. 3.8. Жидкотекучесть сплава в зависимости от его состава (положения на диаграмме состояния А—В): 1, 3 — чистые металлы А и В соответственно; 2 — сплав эв-

ло, при образовании 20...35 % твердой фазы, т. е. при меньшем ее содержании, чем в металлах с постоянной температурой кристаллизации. Очевидно, чтобы доля образовавшейся твердой фазы была меньше, требуется относительно меньший теплоотвод от потока и, следовательно, процесс течения прекращается за относительно меньшее время. Вероятно, именно этим объясняется минимальная жидкотекучесть сплавов, отвечающих предельной растворимости и максимальному интервалу кристаллизации.

Остановка головы потока произойдет тогда, когда давление (напор) окажется недостаточным для преодоления сопротивления жидко-твердой смеси (пульпы), которую следует отнести к неньютоновским жидкостям или пластическим телам. Поэтому для аналитического определения жидкотекучести в этом случае следует решать не только

тектического состава

тепловую, но и силовую задачу.

30

Обобщая результаты многочисленных исследований двойных сплавов различных систем, можно построить схему зависимости условной жидкотекучести /ж сплава от его состава, т. е. от положения сплава на диаграмме состояния А—В (рис. 3.8). Видно, что наибольшей жидкотекучестью обладают эвтектический сплав 2 и чистые металлы 1, 3. Высокая жидкотекучесть также характерна для интерметаллидов, кристаллизующихся при постоянных температурах. По мере увеличения интервала кристаллизации жидкотекучесть уменьшается.

Факторы, влияющие на жидкотекучесть. Прежде всего следует отметить, что определенной связи между жидкотекучестью и физическими свойствами (вязкостью, поверхностным натяжением и смачиваемостью) до сих пор не установлено. Факторы, влияющие на жидкотекучесть, кроме уже рассмотренного интервала кристаллизации, удобнее всего раскрыть, если представить, что жидкотекучесть I характеризуется как произведение скорости v вытекания сплава из литниковой системы на время т, в течение которого сплав сохраняет способность к движению, по уравнению

1=vt. (3.1)

Скорость потока можно вычислить с помощью выражения

v = p.y[2gH, (3.2)

где ц — коэффициент расхода; Н — напор металла; g — ускорение свободного падения.

Время течения потока для качественного анализа можно принять равным времени отвода теплоты перегрева от отливки прутка в состоянии покоя по уравнению (его вывод приводится в курсе «Теория формирования отливки»)

т

= я2

с'1Р1(^зал ~Zii)

^2(ТЛ-Тф\

(3.3)

где R .— приведенный размер отливки; с[ и р[ — соответственно теплоемкость и плотность жидкого металла; Тзал, Т„, Тф — температура соответственно заливки, ликвидуса, формы; А — параметр, отражающий прогрев формы; Ь2 — коэффициент теплоаккумуля-ции формы.

Первым технологическим фактором является напор металла (из уравнения (3.2)), при котором происходит заполнение формы. В литейном производстве напор (давление), под действием которого происходит заполнение, изменяется в широких пределах, в зависимости от высоты верхней опоки в некоторых случаях с чашей-нарощалкой (см. рис. 3.3) до нескольких атмосфер

31

(низкое давление) и даже тысяч атмосфер (литье под высоким давлением), когда создается возможность залить стенку отливки толщиной порядка 1 мм.

Второй фактор, как следует из уравнения (3.3), является геометрическим. Его характеризует приведенный размер отливки R = V/F, где V— объем; F— поверхность отливки. Для плоской отливки приведенный размер равен половине толщины отливки. Поэтому трудности заполнения стенки отливки возрастают в квадрате от ее толщины. Существует также понятие критической (минимальной) толщины стенки отливок, которая определяется видом сплава, способом литья, а также протяженностью стенки или ее площадью. При литье в песчано-глинистые формы критическая толщина стенки отливки из чугуна составляет 3... 5 мм и 5... 10 мм для отливки из углеродистой стали. При литье в кокиль рекомендуемые толщины стенок связаны с площадью поверхности стенок (табл. 3.1) [12].

Также с площадью поверхности связана минимальная толщина стенки при литье под давлением (табл. 3.2) [12].

Третьим важнейшим фактором является перегрев расплава над температурой ликвидуса (Тзал - Тл). Общеизвестно, что с увеличением перегрева жидкотекучесть существенно увеличивается. Поэтому перегрев является одним из основных факторов, который используется для управления жидкотекучестью в текущем производстве и устранения вышеописанных дефектов, когда другие факторы практически нельзя изменить.

Следующим, четвертым, фактором, который часто не принимают во внимание, является температура ликвидуса Тл сплава. Формально Тл находится и в числителе, и в знаменателе уравнения (3.3). Разность Тзал - Тл в числителе определяет перегрев, и ведущим в этой разности является температура заливки. Наоборот, в знаменателе ведущей является Тл.

Таблица 3.1

Взаимосвязь толщин стенок отливок и площади их поверхности при литье в кокиль

Сплавы Площадь поверхности стенки, см2 Толщина стенки, мм

Чугун До 25 25... 125 4 ...5 6 ...7

Сталь 25... 125 8

Алюминиевые 100...250 250... 900 Свыше 900 2,2...4,0 2,5...4,5 3,5 ...5,0

Магниевые До 30 3

Бронза До 30 4...6

32

Таблица 3.2

Взаимосвязь толщины стенок отливки и площади их поверхности при литье под давлением

Площадь поверхности стенки, см2 Рекомендуемая минимальная толщина стенок, мм, для сплавов

цинковых магниевых алюминиевых медных стали

До 25 0,8 1,3 1,0 1,5 —

25... 100 1,0 1,8 1,5 2,0 —

100... 225 1,5 2,5 2,0 3,0 3,о

225...400 2,0 3,0 2,5 3,5 —

400... 1000 — 4,0 4,0 — —

Именно разность Тл - Тф определяет температурный напор на границе отливка—форма и, следовательно, время отвода теплоты перегрева и жидкотекучесть сплава.

Для одновременного учета влияния перегрева и температуры ликвидуса целесообразно использовать параметр, равный отношению разностей Тзал - Тп и Тп - Тф. Для сплавов одной системы, например железоуглеродистых сплавов (чугунов и углеродистых сталей), этот параметр может приближенно оценивать их жидкотекучесть без проведения испытаний. Из литературных источников были собраны данные о жидкотекучести чугунов и углеродистых сталей, определенных по спиральной пробе с сечением 7x8 мм в песчано-глинистой форме, построена зависимость в координатах Т -Т

1Ж - л и установлено регрессионное уравнение

'л ~ -<ф

/ж = 3464,4х2 + 2369, Зх + 257,5, (3.4)

Возможно распространение уравнения (3.4) и на другие системы сплавов, в частности алюминиевые и медные, но для этого необходимо проведение экспериментов в сопоставимых условиях.

Следует обратить внимание на то, что большая величина критической толщины стенки и меньшая жидкотекучесть углеродистых сталей по сравнению с чугунными связана не только с большей величиной У],, но и с меньшим их перегревом. Если стали заливаются с перегревом, меньшим 80 °C, то чугуны при изготовлении тонкостенных отливок, например в автомобильной промышленности, заливаются, как правило, при перегреве порядка 200 °C.

2 Трухов 33

По всей видимости, высокий перегрев углеродистых и других сталей приводит к появлению дефектов газового, усадочного и пригарного происхождения, и поэтому критическая толщина стенок у отливок из углеродистых сталей из-за большей Тл и меньшего перегрева больше, чем для отливок из чугунов.

Пятым фактором, сильно влияющим на жидкотекучесть, является коэффициент теплоаккумуляции формы (Z>2, Вт- с1/2/(м2- К)), который примерно на порядок и более различается для песчано-глинистой (950 для алюминиевых сплавов, 1300 для медных, 1377 для чугунов и 1628 для углеродистых сталей) и металлической (соответственно 2,0-104; 3,7-104; 14-104 и 14-104) форм.

Наконец, шестым фактором является температура формы. Если заливку проводить в форму, температура которой поддерживается равной Тл, то время отвода теплоты перегрева и жидкотекучесть будут стремиться к бесконечности. Названный фактор используется при литье по выплавляемым моделям и позволяет при нагреве формы до 800... 900 °C изготовлять отливки с толщиной стенки 1,0... 1,5 мм, хотя температура нагрева формы обеспечивает не только толщину стенки отливки, но и другие показатели качества отливки и формы (например, целостность формы при заливке), так же, как и при литье в металлическую форму.

Жидкотекучесть и литейный радиус. Иногда появление литейного радиуса на чертежах отливок связывают с жидкотекучестью сплавов. С этим мнением нельзя согласиться, так как литейный радиус следует связывать прежде всего с литейной технологией, а именно со службой литейной формы и, очевидно, со службой самой отливки.

Для песчано-глинистых форм литейные радиусы необходимы, чтобы при извлечении моделей в острых углах не возникли трещины. У металлических форм литейные радиусы увеличивают срок их службы (долговечность), так как без литейных радиусов в них возникает концентрация температурных напряжений при заливке расплава в формы.

В случае изготовления отливок из серого чугуна при назначении литейного радиуса учитывается также возможность появления отбела. Наконец, концентрацию напряжений вызывает нагружение самой отливки в машине, особенно на необрабатываемых поверхностях.

3.4. Склонность отливок к образованию усадочных раковин и пористости

Усадка — одно из основных литейных свойств сплавов. Процесс усадки сопровождается рядом явлений, определяющих качество отливки. В первую очередь, к ним следует отнести образование усадочной раковины и усадочной пористости, усадочных на

34

пряжений, горячих и холодных трещин, остаточных напряжений, формирование размеров и коробления отливок.

Различают усадку металлов и сплавов и усадку отливок. Под усадкой металлов и сплавов понимают уменьшение (в общем случае изменение) объема и размеров некоторого объема металла или сплава при охлаждении в изотермических (равновесных) условиях, когда температура одинакова в любой точке в каждый данный момент времени. Усадка сплава определяется только его физическими свойствами. Под усадкой отливок понимают уменьшение (в общем случае изменение) объема и размеров отливки из сплава, залитого в реальную литейную форму, охлаждающегося в неизотермических (неравновесных) условиях с неоднородным распределением температуры и находящегося в силовом взаимодействии с нагреваемой формой. Усадка отливки определяется не только свойствами сплава, но и неоднородностью температуры и его взаимодействием с формой. Принято подразделять усадку и сплава, и отливок на объемную и линейную.

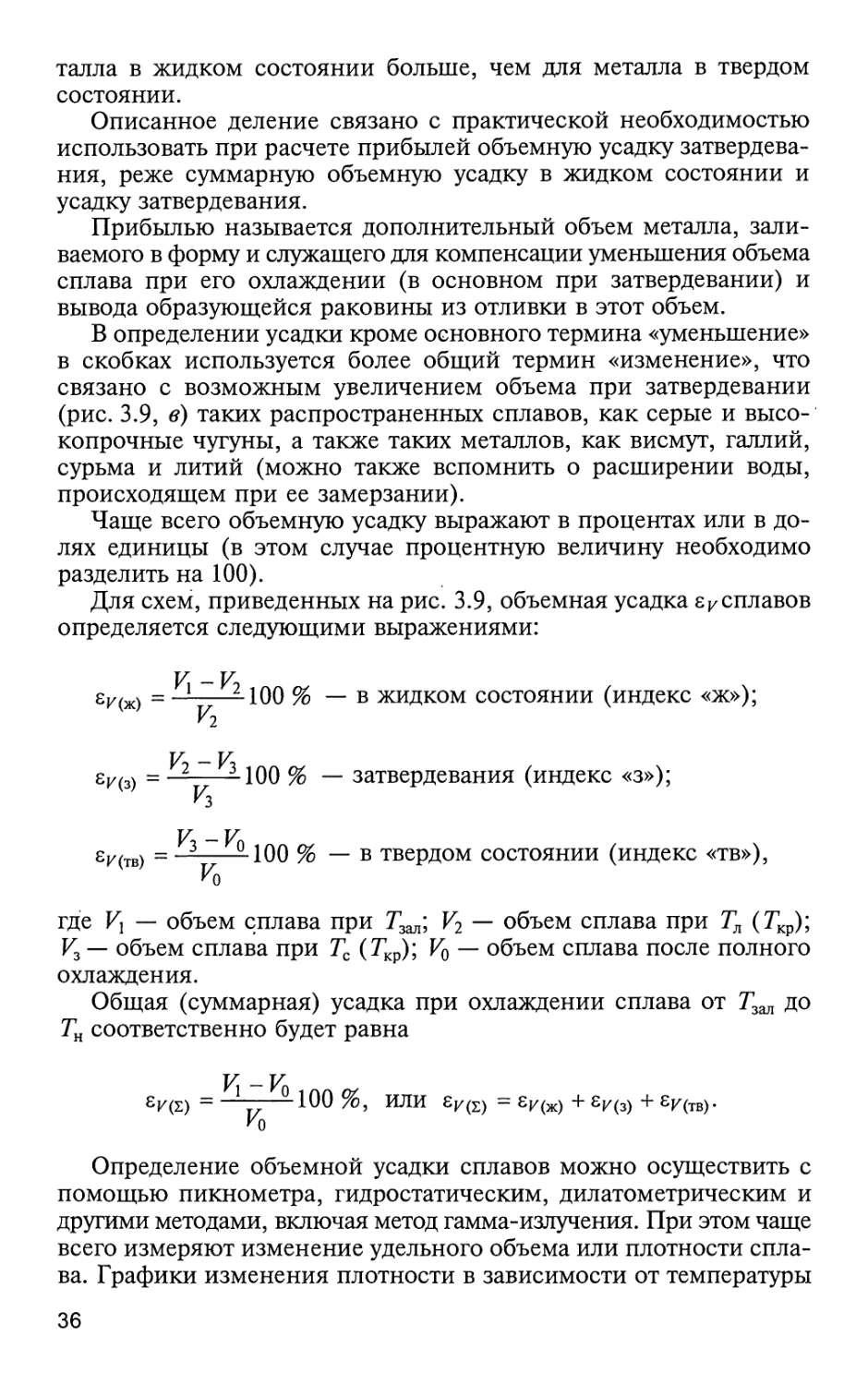

Объемная усадка металлов и сплавов. Объемная усадка металлов и сплавов является не литейным, а физическим свойством. Для литейщиков представляет практический интерес не только суммарное изменение объема металла или сплава при их охлаждении, которое собственно и характеризует объемную усадку металлов и сплавов, а его изменение в зависимости от температуры. Поэтому различают: усадку в жидком состоянии, когда температура изменяется от Тзал до Тл (Ткр) (рис. 3.9); усадку затвердевания, когда температура изменяется от Тл до Тс (или Ткр = const, рис. 3.9, а, б), и усадку в твердом состоянии, когда температура изменяется от Тс до Тн (где Тн — температура окружающей среды, цеха). Следует отметить, что коэффициент объемного сжатия ме-

Рис. 3.9. Схема изменения объема при охлаждении для сплавов с Ткр = const (а), Тл- Тс > 0 (б) и расширяющихся при затвердевании сплавов (в): Кь И2> и Vq ~ объемы сплава при соответствующих температурных условиях (см. графики и текст на с. 36)

35

талла в жидком состоянии больше, чем для металла в твердом состоянии.

Описанное деление связано с практической необходимостью использовать при расчете прибылей объемную усадку затвердевания, реже суммарную объемную усадку в жидком состоянии и усадку затвердевания.

Прибылью называется дополнительный объем металла, заливаемого в форму и служащего для компенсации уменьшения объема сплава при его охлаждении (в основном при затвердевании) и вывода образующейся раковины из отливки в этот объем.

В определении усадки кроме основного термина «уменьшение» в скобках используется более общий термин «изменение», что связано с возможным увеличением объема при затвердевании (рис. 3.9, в) таких распространенных сплавов, как серые и высокопрочные чугуны, а также таких металлов, как висмут, галлий, сурьма и литий (можно также вспомнить о расширении воды, происходящем при ее замерзании).

Чаще всего объемную усадку выражают в процентах или в долях единицы (в этом случае процентную величину необходимо разделить на 100).

Для схем, приведенных на рис. 3.9, объемная усадка svсплавов определяется следующими выражениями:

£г(ж) = ~—— 100 % — в жидком состоянии (индекс «ж»);

^2

£Г(з) = Y1—ЮО % — затвердевания (индекс «з»);

Из

£г(тв) = ———100 % — в твердом состоянии (индекс «тв»),

И0

где Vx — объем сплава при Гзал; К2 — объем сплава при Гл (Гкр); V3 — объем сплава при Тс (Гкр); VQ — объем сплава после полного охлаждения.

Общая (суммарная) усадка при охлаждении сплава от Гзал до Тн соответственно будет равна

£Г(Е) = -1”- ° 100 %, ИЛИ 8И(Е) = £К(Ж) + £Г(з) + £Г(тв)-

И)

Определение объемной усадки сплавов можно осуществить с помощью пикнометра, гидростатическим, дилатометрическим и другими методами, включая метод гамма-излучения. При этом чаще всего измеряют изменение удельного объема или плотности сплава. Графики изменения плотности в зависимости от температуры

36

р-103, кг/м3

p -103, кг/м3

а б

Рис. 3.10. Изменение плотности чугунов: а — доэвтектического состава; б — эвтектического (околоэвтектического) серого (точки Z, 5, S', Е соответствуют фазовому переходу, точка М — см. в тексте)

представляют зеркальное отображение приведенных на рис. 3.9 графиков изменения объема.

Зависимости плотности чугунов от температуры приведены на рис. 3.10, которые получены профессором А. С. Басиным методом просвечивания узким пучком гамма-излучения на высокотемпературном гамма-плотномере при медленном охлаждении чугунов с постоянными скоростями (3...5°С/мин).

При охлаждении доэвтектических чугунов от температуры Тзал заливки до температуры Тл ликвидуса (точка L на рис. 3.10, а) их плотность р в жидком состоянии изменяется линейно. При этом термический коэффициент объемного сжатия чугунов в жидком состоянии аи(ж) практически не зависит ни от температуры в интервале Тзал... Тл, ни от химического состава и равен (8,5... 11)х х Ю"5 К-1. Следовательно, объемная усадка доэвтектических чугунов и других сплавов в жидком состоянии может быть определена по уравнению

£Г(ж) = аК(ж)(^зал - ^л)100 %• (3-5)

При Тл начинается кристаллизация первичного аустенита, которая заканчивается при эвтектической температуре ТЕ. Изменение агрегатного состояния сопровождается увеличением плотности и уменьшением объема. При ТЕ= const кристаллизуется эвтектика.

37

Белые чугуны подчиняются общей закономерности: кристаллизуется аустенито-цементитная эвтектика, плотность возрастает до значения, соответствующего точке S. При дальнейшем охлаждении плотность белого чугуна увеличивается монотонно.

В серых чугунах кристаллизуется аустенито-графитная эвтектика, что сопровождается не уменьшением, а увеличением объема и уменьшением плотности до значения, соответствующего точке S' (рис. 3.10, а). Кроме того, у серых чугунов и после точки S' плотность уменьшается, и происходит расширение, которое заканчивается в точке М. Плотность серого чугуна в точке М минимальна. Интервал температуры Ts... Тм составляет 60 К. Это расширение профессор А. С. Басин и другие назвали «постэвтектическим». Из возможных причин постэвтектического расширения были отмечены следующие:

• продолжение кристаллизации эвтектической жидкости с выделением графита и вытеснением остатка расплава. Это следует из рассмотрения квазибинарных разрезов диаграмм состояния многокомпонентных чугунов: под влиянием Si, Мп, S, Р и других элементов процесс эвтектической кристаллизации многокомпонентного чугуна происходит в некотором интервале температур;

• выделение графита из первичного и эвтектического аустенита в твердом состоянии в результате резкого снижения растворимости углерода в аустените сопровождается увеличением объема (уменьшением плотности) чугуна.

При этом авторы считают, что фактор увеличения объема твердого чугуна вследствие выделения графита из аустенита имеет большее значение. Возможно также, что при эвтектической кристаллизации наряду с аустенито-графитной эвтектикой выделяется некоторое количество аустенито-цементитной эвтектики, цементит которой неустойчив и распадается с увеличением объема и уменьшением плотности.

Объемное изменение серого чугуна в процессах LE, ЕМ и LM можно определить (см. рис. 3.10) по уравнениям, аналогичным приведенным ранее:

W£) = Ю0%; = 9Е~Рм Ю0%;

Pl Pm

er(^)=£^L£L100%.

Pl

Регрессионным анализом были получены приближенные уравнения для определения объемных изменений серого чугуна:

EV(LE) = 0,015(7;-ИЗО); (3.6)

sv(em) = 1,7 - 0,07(7; -1130); (3.7)

£r(w) =0,022(7;-1207). (3.8)

38

Особенность кристаллизации эвтектических двойных сплавов Fe—С и многокомпонентных чугунов заключается в отсутствии скачка плотности (объема) в процессе эвтектического превращения Z, S, Е (рис. 3.10, б). При этом усадка не наблюдается, а расширение происходит в некотором интервале температур ниже температуры эвтектического превращения, т.е. расширение является постэвтектическим. Расширение чугунов околоэвтектическо-го состава может достигать 1,7 %.

Температуру Тл для доэвтектических чугунов можно определить по уравнению [5]

Тл = 1670 - 124С, , (3.9)

где С — содержание углерода (или углеродный эквивалент) (см. гл. 5). Подставив значение Тл в уравнение (3.8), найдем объемную усадку затвердевания серых доэвтектических чугунов

Wm) =Ю,2-2,73С. (3.10)

Используя уравнения (3.8) и (3.10), можно найти, что при Тл= 1480 К и содержании 3,73 % углерода объемная усадка затвердевания серого чугуна будет равна нулю, если постэвтектическое расширение не реализуется в изменении наружных размеров (см. подробнее на с. 40). При высоком содержании углерода объемная усадка будет отрицательна.

Сведения об объемных изменениях в жидком состоянии и при затвердевании важнейших металлов приведены в табл. 3.3 [6].

Таблица 3.3

Температурные коэффициенты объемного сжатия (ТКОС) в жидком состоянии (индекс «ж») и объемная усадка затвердевания (индекс «з»)

Основа сплава ТКОС аИ(ж)-105, К-' Объемная усадка затвердевания еГ(з), %

Железо 9 3,0

Алюминий 40 6,5

Магний 35 5,1

Медь 20 4,4

Титан — 3,0

Цинк — 4,9

Свинец — 3,7

Олово — 3,0

39

Образование усадочных раковин. При охлаждении расплава, залитого в реальную форму, температура в различных точках отливки будет неодинакова, поэтому описанные выше процессы объемных изменений происходят неодновременно (например, в тонких и толстых сечениях), что приводит к взаимодействию отдельных объемов и слоев отливки между собой и отливки с литейной формой. Кроме того, часть металла может затвердевать при заливке, а уменьшение объема жидкого металла в форме некоторое время компенсируется литниковой системой. Неодновремен-ность затвердевания сплава в объеме отливки приводит к образованию усадочных дефектов (усадочных раковин и усадочной пористости), объем которых определяется, с одной стороны, частично объемной усадкой в жидком состоянии и объемной усадкой затвердевания сплава, а с другой — перечисленными выше процессами.

Процесс описания образования усадочных раковин начнем с простейшего примера. Представим два металлических тела, одно из которых вписано без зазора в другое, и температура Тх наружного тела меньше температуры Т2 внутреннего (рис. 3.11, а). При охлаждении до нормальной температуры уменьшение объема внутреннего тела окажется больше, чем наружного, и между ними возникнет зазор (рис. 3.11, б).

Аналогично затвердевающую в форме отливку из сплава с Ткр = = const, затвердевающую последовательно, можно рассматривать как систему двух тел (рис. 3.12, а). Жидкое ядро 2, охлаждаясь и затвердевая, уменьшается в объеме больше по сравнению с сокращением объема затвердевшей корки 7, что связано с более значительной усадкой при затвердевании и, как правило, большим коэффициентом температурного сжатия жидкого металла по сравнению с твердым. К концу затвердевания внутри отливки образуется воздушная пустота 3, называемая внутренней усадочной раковиной (рис. 3.12, д').

Рис. 3.11. Образование зазора между двумя телами, имеющими разную температуру (1\ и Т2)

а б

Рис. 3.12. Образование скрытой усадочной раковины в отливке

40