Текст

М. А. МОТЯХОВ

ЭЛЕКТРОДУГОВАЯ

СВАРКА

МЕТАЛЛОВ

WELDWORLD.RU

6П4. 1

М 85

Отзывы и замечания просим направлять по адресу1 Москва,

К-51, Неглинная ул., 29] 14. изд-во «Высшая шкота*

Михаил Алексеевич Мотяхов

ЭЛЕКГРОДУГОВАЯ СВАРКА МЕТАЛЛОВ

Редактор Г. В. Садыков. Художественный редактор Т. В. Па-

нина. Научный редактор Л. И. Шебеко. Художник переплета

Ю. Д. Федичкин. Технический редактор Л. Л. Муравьева. Кор-

ректор Г. Н. Суханова

TQ8415. Сдано в набор 8/XII 1974 г. Подп. к печати 29/IV 1975 г.

Формат 84Х1081/з2 Ьум. тип. № 3. Объем 7,25 печ. л. Уел, псч.

л. 12.18. Уч.-изд. л. 12,66. Изд. № М-178. Тираж 80 000 экз.

Зак. № 1G92. Иена 30 коп. План выпуска литературы издатель-

ства «Высшая школа» (профтехобразование) па 1975 г. Пози-

ция № 83.

Москва, К-51, Неглинная ул., ,д. 29/14.

Издательство «Высшая школа».

Ордена Трудового Красного Знамени Ленинградское производ-

ственно-техническое объединение «Печатный Двор» имени

А. М. Горького Союзполиграфпрома при Государственном коми-

тете Совета Министров СССР но делам издательств, полиграфии

и книжной торговли, 197136, Ленинград, П-130, Гатчинская ул., 26.

Мотяхов М. А.

М85 Электродуговая сварка металлов. Учебное

пособие для повышения квалификаций электро-

сварщиков. М., «Высш, школа», 1975.

232 с. с ил.

В книге рассмотрены элементы теории электродуговой свар-

ки металлов, конструкции современных сварочных автоматов,

полуавтоматов и источников питания; приведены основы техно-

логии и производства сварных конструкций из углеродистых

и ле< ярованных сталей, цветных металлов и их сплавов; кратко

изложены вопросы механизации и контроля качества сварки.

Книга предназначена в качестве учебного пособия для по-

вышения квалификации электросварщиков, а также для само-

стоятельного изучения элсктродуговой сварки металлов.

31206-284

М-----------

052(01)—75

83—75

6П4. 1

© Издательство «Высшая школа», 1975

Введение

Для ускорения технического прогресса, - повышения

производительности труда и качества выпускаемой про-

дукции необходимо широкое внедрение в сварочное

производство последних достижений пауки и техники.

Эта задача успешно решается созданием крупных спе-

циальных заводов с высокой степенью механизации

сварочных работ, изменением структуры сварочного

производства, увеличением объемов внедрения прогрес-

сивных способов сварки (автоматическая и полуавто-

матическая сварка под флюсом, в среде защитных газов,

электрошлаковая и др.).

Разработаны и серийно выпускаются новые, кон-

струкции источников питания сварочной дуги, обору-

дование для механизированных способов сварки, сбо-

рочно-сварочные приспособления.

Поточное и механизированное производство автомо-

билей, судов, вагонов, горнодобывающего и химического

оборудования, электрооборудования, строительно-дорож-

ных машин, прессового оборудования на базе автома-

тической и полуавтоматической сварки под флюсом и

в среде защитных газов позволило увеличить произ-

водительность труда в 5—10 раз, повысить качество

сварных соединений при значительной экономии металла

и электроэнергии. При восстановлении изношенных

деталей машин и механизмов, а также при изготовлении

новых деталей с износостойкой поверхностью широко

используются различные механизированные способы на-

плавки. Для этой цели выпускаются универсальные

и специальные автоматы и полуавтоматы, оборудование

и устройства для установки и перемещения деталей,

подачи флюса и газа в зону сварки.

Внедрение новых способов сварки, в том числе в

среде защитных газов, электрошлаковой и др., позво-

лили решить проблему широкого использования в про-

мышленности сварных изделий с деталями и узлами

(сборочными единицами) из специальных сталей, цветных

металлов и их сплавов. Промышленность выпускает

большое количество различных марок электродов для

1

3

дуговой сварки конструкций из углеродистых и легиро-

ванных, теплоустойчивых, коррозионное! ойких, жаро-

стойких, жаропрочных и других сталей. Выпускаются

также электроды для восстановительной и износостойкой

наплавки различных сталей, для сварки и наплавки

чугуна и цветных металлов.

Развитие сварочного производства, внедрение про-

грессивных методов сварки в народном хозяйстве повы-

шают требования к уровню подготовки рабочих-свар-

щиков. Повышение теоретических знаний и практи-

ческих навыков в работе, освоение новых методов и

приемов сварки рабочими при современном уровне сва-

рочного производства является одной из основных задач

по освоению и внедрению в производство достижений

науки и техники в области сварки.

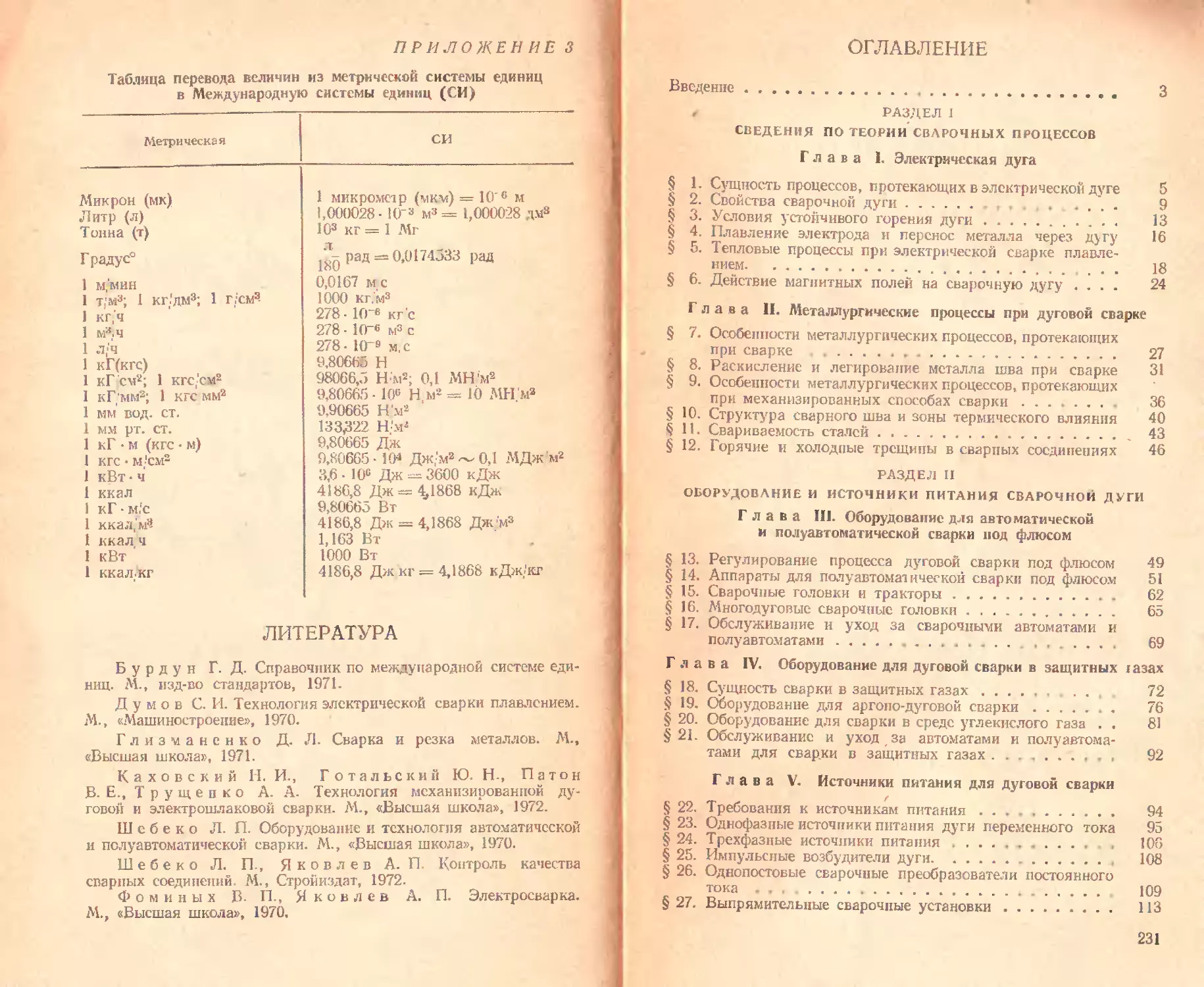

Для удобства пользования учебным пособием в при-

ложении 3 приведена таблица перевода некоторых вели-

чин из метрической системы единиц в Международную

систему единиц (СИ).

РАЗДЕЛ I

СВЕДЕНИЯ ПО ТЕОРИИ

СВАРОЧНЫХ ПРОЦЕССОВ

Глава I

ЭЛЕКТРИЧЕСКАЯ ДУГА

§ 1. СУЩНОСТЬ ПРОЦЕССОВ,

ПРОТЕКАЮЩИХ В ЭЛЕКТРИЧЕСКОЙ ДУГЕ

Электрическая дуга является электрическим раз-

рядом в газах, характеризуемым большой плотностью

тока и малым катодным падением потенциала, высокой

температурой и давлением газа. Расположенный меж-

ду электродами, нагретый светящийся газ изгибается

в виде дуги, в связи с чем явление электрического раз-

ряда, открытое в 1802 г. русским ученым В. В. Петро-

вым, было названо электрической дутой.

Изгиб дуги образуется в результате действия вос-

ходящих конвективных потоков нагретого воздуха.

Газ в нормальном состоянии является изолятором,

носители тока в нем отсутствуют. Чтобы газ проводил

ток, в нем должно образоваться достаточное количест-

во электрически заряженных частиц — свободных

электронов и положительно и отрицательно заряжен-

ных ионов. При соприкосновении торца электрода

и свариваемого изделия в контакте выделяется большое

количество тепла, в результате которого значительно

ускоряется движение свободных электронов. При отрыве

электрода от металла в межэлектродном промежутке

электроны сгалкиваются с нейтральными атомами

газа и ионизируют их. Газ становится электропро-

водным.

Выход (эмиссия) электронов с поверхности электро-

да происходит в результате:

термоэлектро и п о й э м и с с и и — явле-

ния, при котором с катода, нагретого до высокой темпера-

туры, происходит свободное излучение электронов в

окружающее пространство;

5

автоэлектронной эмиссии — явле-

ния, при котором излучение свободных электронов с по-

верхности катода осуществляется за счет большой напря-

женности внешнего электрического поля, создаваемого

источником питания. В этом случае внешнее электриче-

ское поле сообщает электрону такое количество энергии,

которое позволяет ему выйти за пределы поверхности

металла;

фотоэлектронной эмиссии — явле-

ния, заключающегося в излучении свободных электро-

нов с поверхности катода под действием световых лучей

электрической дуги;

эмиссии электронов за счет потока

тяжелых ионов — явления излучения свобод-

ных электронов за счет тепловой и лучистой энергии,

выделяемой при ударении по катоду тяжелыми положи-

тельно заряженными ионами. Этот виц эмиссии способ-

ствует созданию мощного потока электронов в свароч-

ной дуге и увеличению скорости плавления электродного

материала.

Наряду с эмиссией электронов с катода сущест-

венное- влияние на стабильное горение сварочной дуги

оказывают процессы образования (ионизации) свобод-

ных электронов и ионов в объеме нейтрального газа

электрической дуги. Для освобождения электрона от

связи с атомным ядром необходимо затратить определен-

ное количество энергии. Энергия, необходимая для

отрыва электрона от атома вещества, находящегося

в газообразном состоянии, называется работой

и о н и з а ц и и и лиработой выход а. Величина

работы выхода электрона зависит от свойств, чистоты

и температуры поверхности электрода (катода). Относи-

тельно малой работой выхода обладают щелочные,

щелочноземельные металлы, которые имеют большие

межатомные расстояния и малые плотности, т. е. обла-

дают наименьшим потенциалом ионизации. В связи

с этим в электродные покрытия, флюсы, порошки вводят

соединения калия, кальция, натрия и других элементов,

повышающих устойчивость горения дуги. В электри-

ческом газовом разряде различают несколько видов

ионизации газа:

Ионизация с о у д а р е н и с м. Под дейст-

вием электрического поля в катодной области сильно

ускоряется движение электронов от катода к* аноду,

б

которые, встречая па своем пути нейтральные атомы

газов, ударяются о них и выбивают электроны, т. е. про-

текает процесс ударной ионизации.

Соударения свободного электрона с ионизируемой

частицей и нейтральным атомом могут быть упругими

и неупругими. Упругие соударения вызывают повыше-

ние температуры и нс изменяют суммарную кинетичес-

кую энергию соударяющихся частиц. При неупругих

соударениях часть кинетической энергий расходуется

на работу, необходимую для отрыва электрона от ядра.

Возбуждение или ионизация частиц в газовом объеме

возможны в том случае, если кинетическая энергия

свободного электрона достаточна для совершения ра-

боты выхода.

Кинетическая энергия электронов зависит от дей-

ствия сил электрического поля, а скорость их движе-

ния будет изменяться с изменением разности потенциа-

лов на участке пути свободного пробега электрона до

соударения.

Скорость электрона находим из условия

mv*

откуда

где т — масса электрона (9,10-10~28), г;

v — скорость электрона, км/с;

е — заряд электрона (1,6-10 12), эрг;

U — разность потенциалов на участке пути, прой-

денного электроном, В.

Подставив значения е и т в формулу для определе-

ния скорости электрона, получим

Зная величину потенциала ионизации элемента, по

приведенной формуле определяют необходимую скорость

электронов для осуществления, за счет соударения, иони-

зации атомов железа (Fe), калия (К), гелия (Не) и дру-

гих элементов.

Например:

oFc = 600 КЛ8= 1680 км/с,

= 600 ]/4~3 == 1254 км/с,

Уне == 600 ]/r24j == 3000 км/с.

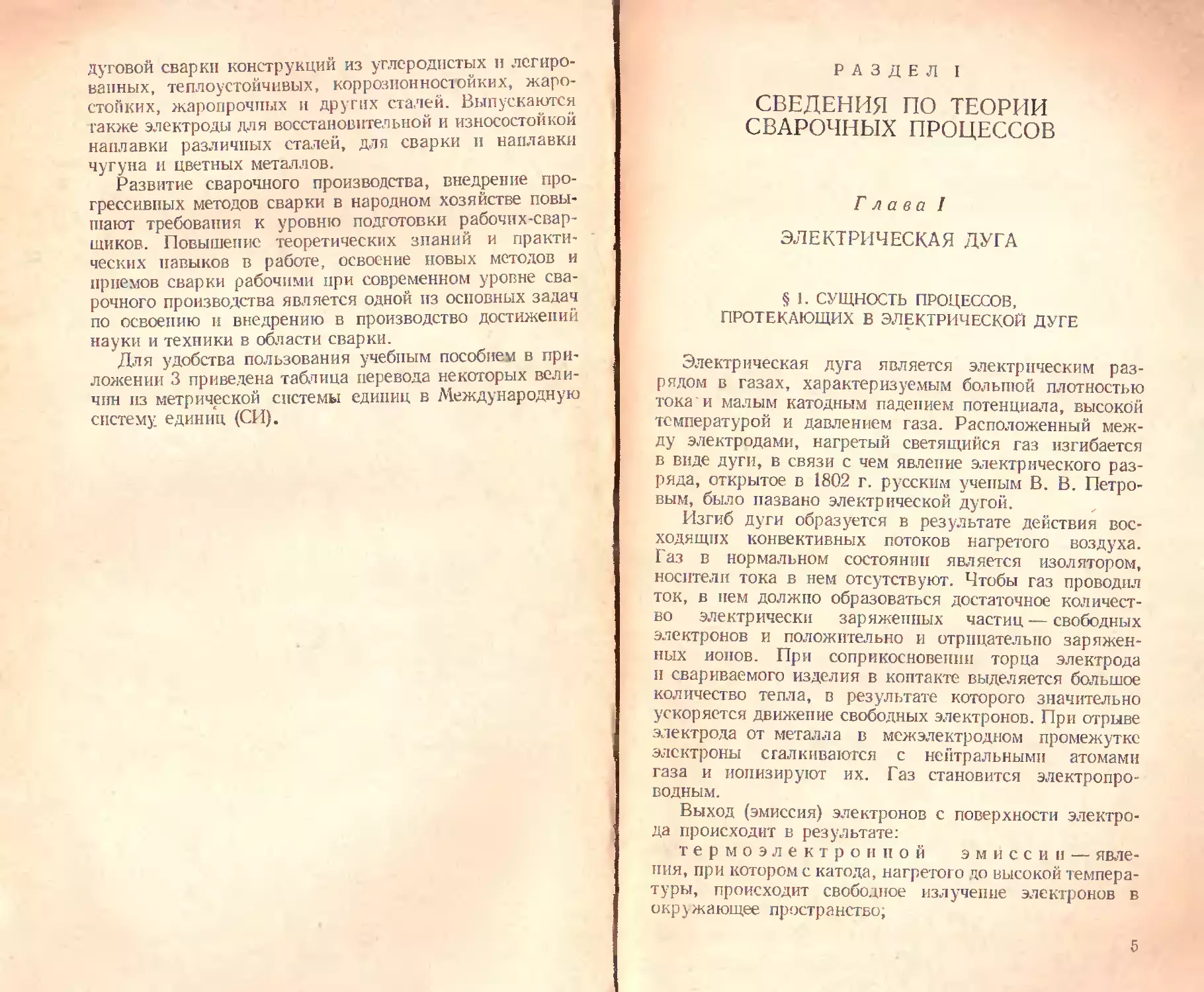

Рис. 1. Зависимость сте-

пени ионизации от темпе-

ратуры для различных

веществ

Ионизация нагревом (термическая

и о н и з а ц и я). Образование электрически заря-

женных частиц в газовой среде наблюдается при темпера-

туре свыше 1750 ° С. В электри-

ческой дуге ионизация нагревом

протекает при высоких темпе-

ратурах за счет неупругих

столкновений частиц газа, имею-

щих большие запасы кинети-

ческой энергии.

Сварочная дуга характери-

зуется тем, что она горит в смеси

нейтральных атомов, ионов и

электронов различных газов,

поэтому ионизация каждого вхо-

дящего с смесь газа будет про-

текать иначе, чем однородного

газа.

Обычно в нагретом газе урав-

новешиваются процессы возник-

новения и исчезновения заряжен-

ных частиц и при данной темпе-

ратуре наблюдается постоянная

степень ионизации. Под степенью и о н и з а ц и и

газа понимается отношение числа образовавшихся сво-

бодных электрически заряженных частиц (электронов и

ионов) к общему количеству нейтральных и заряженных

частиц. Степень ионизации различных веществ не одина-

кова и зависит от температуры столба дуги (рис. 1).

Из графика видно, что с повышением температуры

степень ионизации возрастает и приближается к единице,

так как наряду с ионизацией в дуге происходит процесс

образования нейтральных частиц из ионов разных зна-

ков или из положительных ионов и электронов. Этот

процесс называется рекомби нац ие й. Представ-

ленные на графике кривые показывают, чго вещество

с низким потенциалом ионизации имеет более высокую

степень ионизации при данной температуре.

8

Степень ионизации газовой смеси определяется через

эффективный потенциал ионизации

(под которым подразумевают потенциал ионизации не-

которого однородного газа, образующего при тех же

юмпературах, давлении и концентрации такое же количе-

ство заряженных частиц, как и газовая смесь). С помощью

эффективного потенциала ионизации определяют (рас-

четным путем) необходимое количество вещества с низ-

ким потенциалом ионизации, вводимого в обмазку или

флюс с целью повышения устойчивости горения дуги.

Ионизация облучением (ф о т о и о н и-

з а ц и я). Ионизация газов в электрической дуге может

быть вызвана воздействием на газовый промежуток

энергии светового излучения. В этом процессе атомы

и молекулы газа, поглощая кванты света (фотоны),

образуют электрически заряженные частицы — электро-

ны и ионы. Ионизация облучением будет происходить

в том случае, когда энергия световых квантов превысит

энергию, необходимую для ионизации газа.

§ 2. СВОЙСТВА СВАРОЧНОЙ ДУГИ

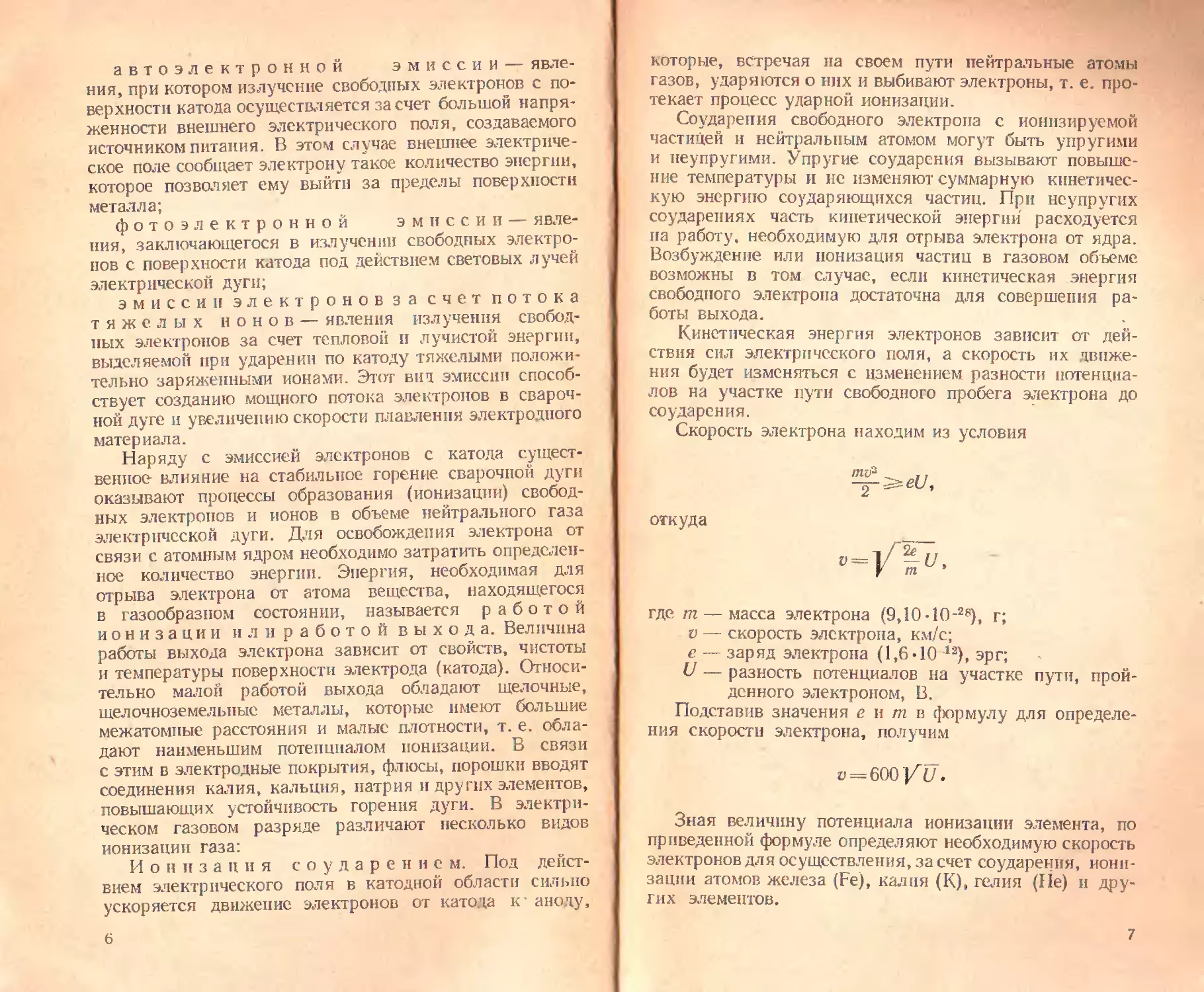

Образование сварочной дуги начинается с процесса

зажигания, т. е.с процесса короткого замыкания элект-

рода со свариваемым

металлом. Поскольку то-

рец электрода и поверх-

носгь свариваемого ме-

талла имеют неровности,

контакт между ними

при коротком замыкании

осуществляется в отдель-

ных точках (рис. 2,и).

При пропускании тока

в точках контакта плот-

ность тока достигает

больших значений и

под действием выде-

ляющегося тепла в этих

точках металл мгновенно расплавляется, образуя жидкую

перемычку между металлом и электродом (рис. 2,6).

При отводе электрода от поверхности металла на

некоторую длину называемую длиной дуги, жидкая

Рис. 2. Схема образования свароч-

ной дуги:

а — короткое замыкание. 6 — образо-

вание перемычки, в — возникновение

дуги; / — металл, 2 — электрическая

дуга, 3 — электрод, I — длина дуги

9

перемычка в начале растягивается, сечение ее умень-

шается, а затем в момент достижения расплавленным

металлом перемычки температуры кипения происходит

испарение и разрыв ее (рис. 2, в). Образовавшийся

разрядный промежуток заполняется ионизированными

частицами паров металла, электродного покрытия и газов.

В результате, за доли секунды, возникает сварочная

дуга, являющаяся элементом сварочной цепи.

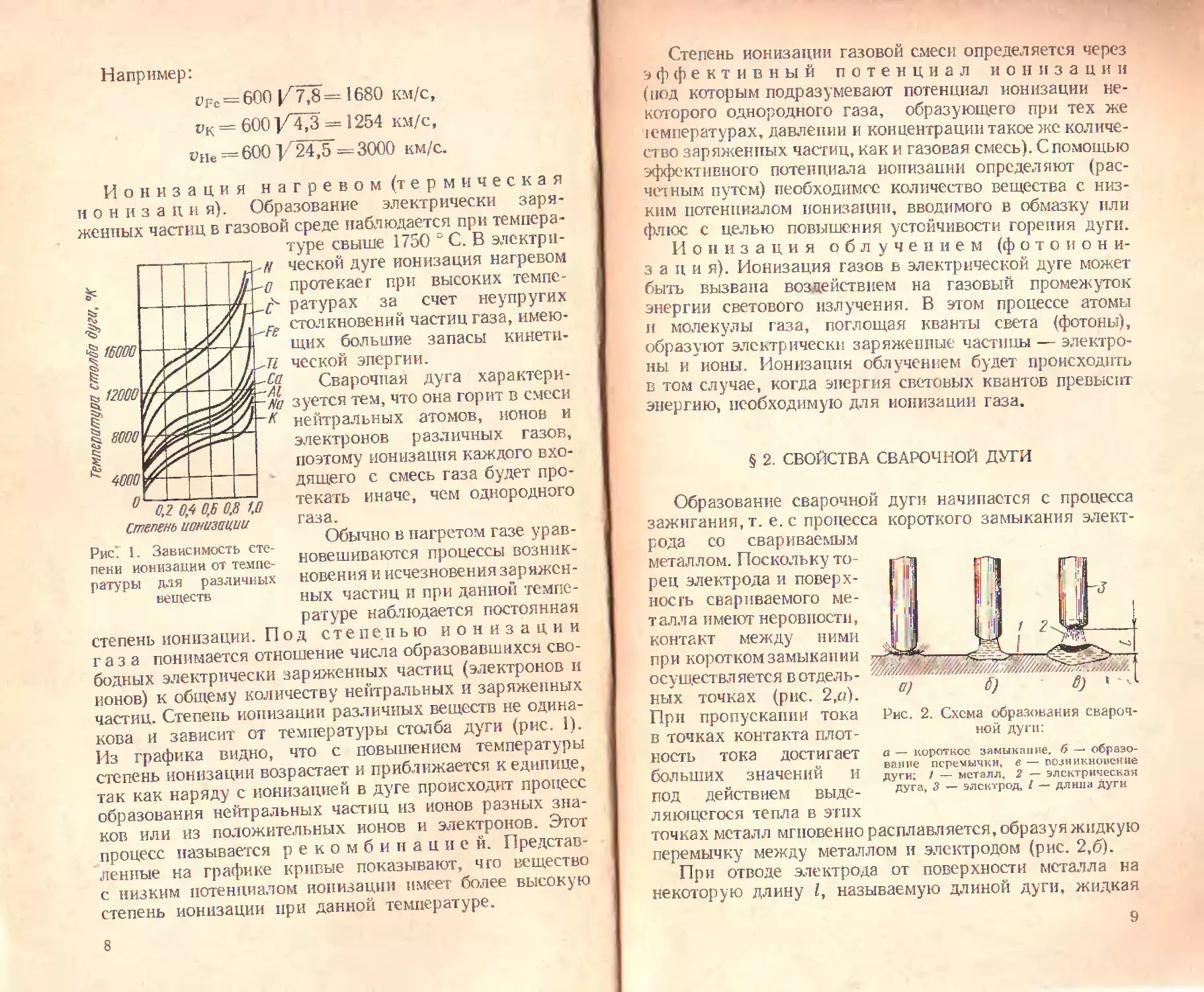

Сварочная дуга представляет ярко светящийся столб

нагретого до нескольких тысяч градусов газа, состоя-

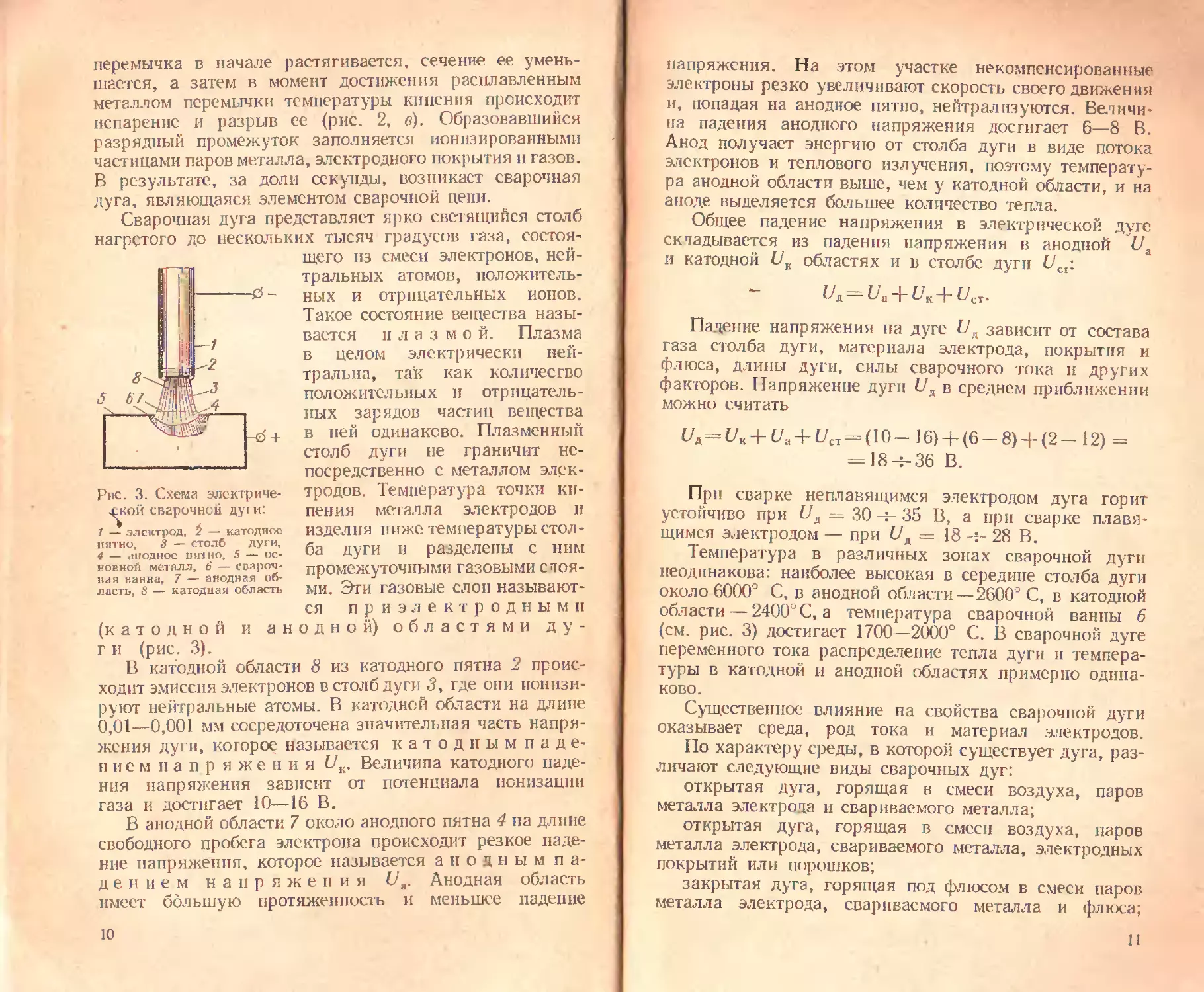

Рис. 3. Схема электриче-

ской сварочной дуги:

1 — электрод, £ — катодное

пятно, 3 — столб дуги,

4 — анодное вязко, 5 — ос-

новной металл, 6 — свароч-

ная ванна, 7 — анодная об-

ласть, 8 — катодная область

щего из смеси электронов, ней-

тральных атомов, положитель-

ных и отрицательных ионов.

Такое состояние вещества назы-

вается п л а з м о й. Плазма

в целом электрически ней-

тральна, так как количество

положительных и отрицатель-

ных зарядов частиц вещества

в ней одинаково. Плазменный

столб дуги не граничит не-

посредственно с металлом элек-

тродов. Температура точки ки-

пения металла электродов и

изделия ниже температуры стол-

ба дуги и разделены с ним

промежуточными газовыми слоя-

ми. Эти газовые слои называют-

ся п р и э л е к т р о д н ы м и

(катодной и анодной) областями д у -

г и (рис. 3).

В катодной области 8 из катодного пятна 2 проис-

ходит эмиссия электронов в столб дуги 3, где они ионизи-

руют нейтральные атомы. В катодной области на длине

0,01—0,001 мм сосредоточена значительная часть напря-

жения дуги, которое называется к а т о д и ы м п а д е-

п и е м и а п р я ж е н и я t/K. Величина катодного паде-

ния напряжения зависит от потенциала ионизации

газа и достигает 10—16 В.

В анодной области 7 около анодного пятна 4 па длине

свободного пробега электрона происходит резкое паде-

ние напряжения, которое называется анодным п а-

д е н и ем наир я ж е и и я U*. Анодная область

имеет большую протяженность и меньшее падение

ю

напряжения. На этом участке некомпенсированные

электроны резко увеличивают скорость своего движения

и, попадая на анодное пятно, нейтрализуются. Величи-

на падения анодного напряжения достигает 6—8 В.

Анод получает энергию от столба дуги в виде потока

электронов и теплового излучения, поэтому температу-

ра анодной области выше, чем у катодной области, и на

аноде выделяется большее количество тепла.

Общее падение напряжения в электрической дуге

скчадывается из падения напряжения в анодной

и катодной U* областях и в столбе дуги 47сг:

(Уд — UK-\- UCT.

Падение напряжения па дуге 1/д зависит от состава

газа столба дуги, материала электрода, покрытия и

флюса, длины дуги, силы сварочного тока и других

факторов. Напряжение дуги £7Д в среднем приближении

можно считать

l/A=f/K + L/a + L/CT = (10-16) + (6-8) + (2-12) =

= 18-ь36 В.

При сварке неплавящимся электродом дуга горит

устойчиво при U= 30 -=- 35 В, а при сварке плавя-

щимся электродом — при = 18-1-28 В.

Температура в различных зонах сварочной дуги

неодинакова: наиболее высокая в середине столба дуги

около 6000: С, в анодной области —2600° С, в катодной

области — 2400° С, а температура сварочной ванны 6

(см. рис. 3) достигает 1700—2000° С. В сварочной дуге

переменного тока распределение тепла дуги и темпера-

туры в катодной и анодной областях примерно одина-

ково.

Существенное влияние на свойства сварочной дуги

оказывает среда, род тока и материал электродов.

По характеру среды, в которой существует дуга, раз-

личают следующие виды сварочных дуг:

открытая дуга, горящая в смеси воздуха, паров

металла электрода и свариваемого металла;

открытая дуга, горящая в смеси воздуха, ларов

металла электрода, свариваемого металла, электродных

покрытий или порошков;

закрытая дуга, горящая под флюсом в смеси паров

металла электрода, свариваемого металла и флюса;

11

дуга, защищенная от окружающего воздуха различ-

ными газами, специально подаваемыми в зону сварки,

либо образующимися при расплавлении электродов

и электродных покрытий.

По роду тока различают дуги переменного и посто-

янного тока.

Дуга переменного тока характеризуется непрерыв-

ным изменением направления и силы гока в каждом

полупериоде в соответствии с изменениями э. д. с. транс-

форматора.

Дуга постоянного тока характеризуется неизменным

направлением тока и небольшими колебаниями силы

тока.

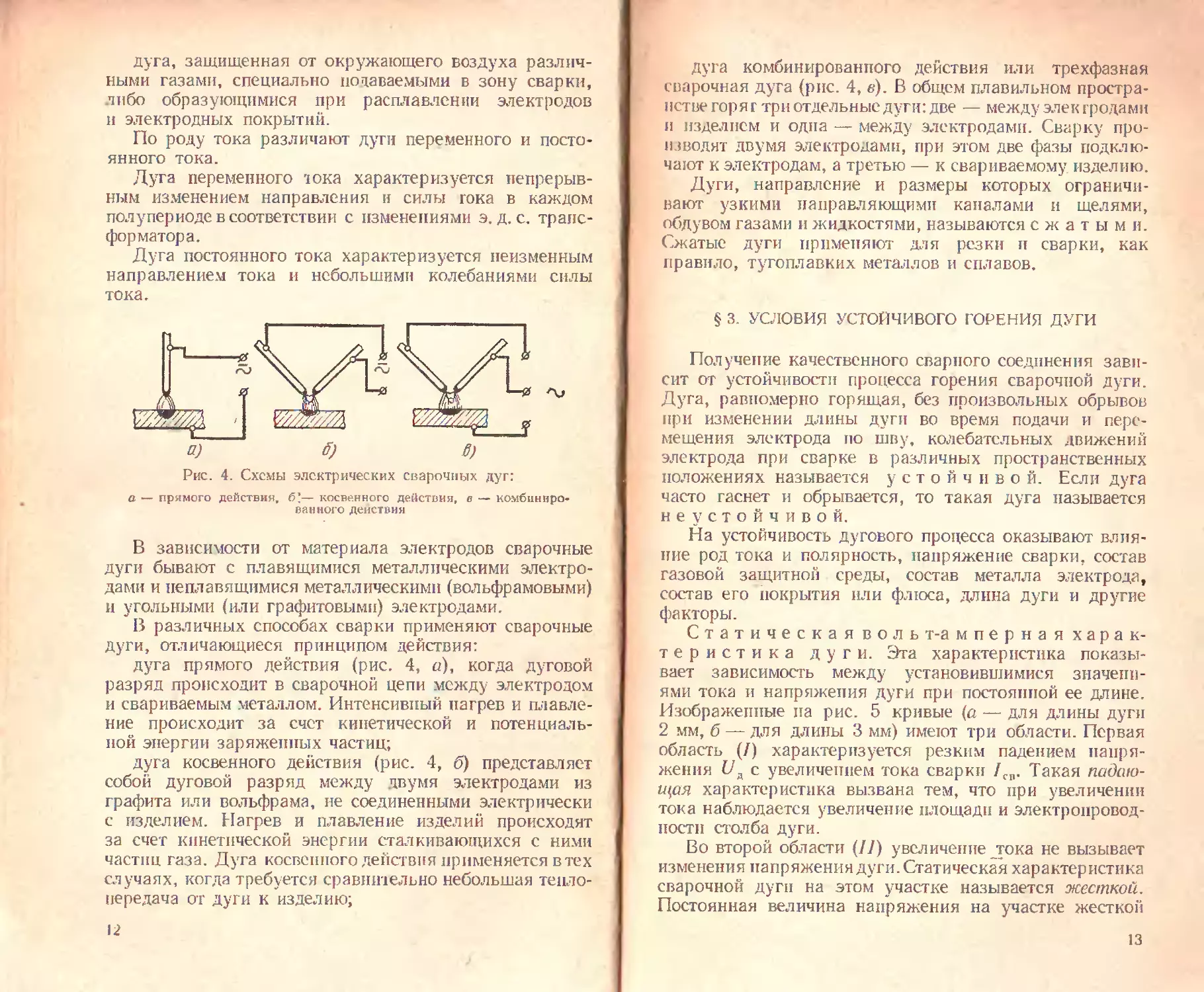

Рис. 4. Схемы электрических сварочных дуг:

а — прямого действия, б’— косвенного действия, в — комбиниро-

ванного действия

В зависимости от материала электродов сварочные

дуги бывают с плавящимися металлическими электро-

дами и пеплавящимися металлическими (вольфрамовыми)

и угольными (или графитовыми) электродами.

13 различных способах сварки применяют сварочные

дуги, отличающиеся принципом действия:

дуга прямого действия (рис. 4, «), когда дуговой

разряд происходит в сварочной цепи между электродом

и свариваемым металлом. Интенсивный нагрев и плавле-

ние происходит за счет кинетической и потенциаль-

ной энергии заряженных частиц;

дуга косвенного действия (рис. 4, б) представляет

собой дуговой разряд между двумя электродами из

графита или вольфрама, не соединенными электрически

с изделием. Нагрев и плавление изделий происходят

за счет кинетической энергии сталкивающихся с ними

частиц газа. Дуга косвенного действия применяется в тех

случаях, когда требуется сравни!ельно небольшая тепло-

передача от дуги к изделию;

12

дуга комбинированного действия или трехфазная

сварочная дуга (рис. 4, в). В общем плавильном простра-

нстве горя г три отдельные дуги: две — между эле к гродамн

и изделием и одна — между электродами. Сварку про-

изводят двумя электродами, при этом две фазы подклю-

чают к электродам, а третью — к свариваемому изделию.

Дуги, направление и размеры которых ограничи-

вают узкими направляющими каналами и щелями,

обдувом газами и жидкостями, называются сжатыми.

Сжатые дуги применяют для резки и сварки, как

правило, тугоплавких металлов и сплавов.

§ 3. УСЛОВИЯ УСТОЙЧИВОГО ГОРЕНИЯ ДУГИ

Получение качественного сварного соединения зави-

сит от устойчивости процесса горения сварочной дуги.

Дуга, равномерно горящая, без произвольных обрывов

при изменении длины дуги во время подачи и пере-

мещения электрода но шву, колебательных движений

электрода при сварке в различных пространственных

положениях называется устойчиво й. Если дуга

часто гаснет и обрывается, то такая дуга называется

неустойчивой.

На устойчивость дугового процесса оказывают влия-

ние род тока и полярность, напряжение сварки, состав

газовой защитной среды, состав металла электрода,

состав его покрытия или флюса, длина дуги и другие

факторы.

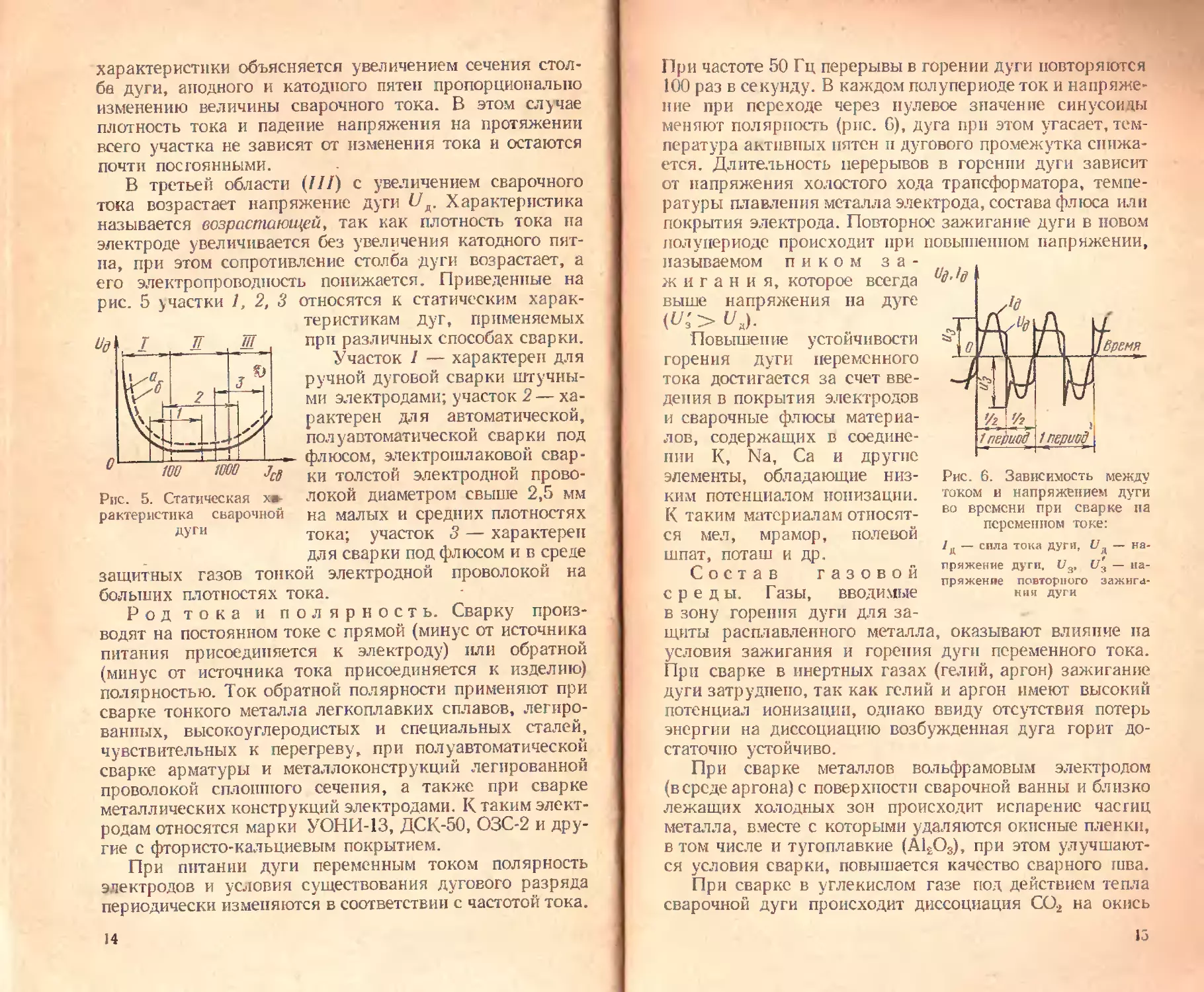

Статическая воль т-а мперная харак-

теристика дуг и. Эта характеристика показы-

вает зависимость между установившимися значени-

ями тока и напряжения дуги при постоянной ее длине.

Изображенные па рис. 5 кривые (а — для длины дуги

2 мм, б — для длины 3 мм) имеют три области. Первая

область (/) характеризуется резким падением напря-

жения Uд с увеличением тока сварки /С11. Такая падаю-

щая характеристика вызвана тем, что при увеличении

тока наблюдается увеличение площади и электропровод-

ности столба дуги.

Во второй области (II) увеличение _тока не вызывает

изменения папряжениядуги.Статическая характеристика

сварочной! дуги на этом участке называется жесткой.

Постоянная величина напряжения на участке жесткой

13

характеристики объясняется увеличением сечения стол-

бе дуги, анодного и катодного пятен пропорционально

изменению величины сварочного тока. В этом случае

плотность тока и падение напряжения на протяжении

всего участка не зависят от изменения тока и остаются

почти постоянными.

В третьей области (III) с увеличением сварочного

тока возрастает напряжение дуги Ид. Характеристика

называется возрастающей, так как плотность тока на

электроде увеличивается без увеличения катодного пят-

на, при этом сопротивление столба дуги возрастает, а

его электропроводность понижается. Приведенные на

рис. 5 участки 7, 2, 3 относятся к статическим харак-

I JL . Ш

ЛЮ ’ 'ш

Рис. 5. Статическая ха-

рактеристика сварочной

дуги

теристикам дут, применяемых

при различных способах сварки.

Участок I — характерен для

ручной дуговой сварки штучны-

ми электродами; участок 2 — ха-

рактерен для автоматической,

полуавтоматической сварки под

флюсом, электрошлаковой свар-

ки толстой электродной прово-

локой диаметром свыше 2,5 мм

на малых и средних плотностях

тока; участок 3 — характерен

для сварки под флюсом и в среде

защитных газов тонкой электродной проволокой на

больших плотностях тока.

Род тока и полярность. Сварку произ-

водят на постоянном токе с прямой (минус от источника

питания присоединяется к электроду) или обратной

(минус от источника тока присоединяется к изделию)

полярностью. Ток обратной полярности применяют при

сварке тонкого металла легкоплавких сплавов, легиро-

ванных, высокоуглеродистых и специальных сталей,

чувствительных к перегреву, при полуавтоматической

сварке арматуры и металлоконструкций легированной

проволокой сплошного сечения, а также при сварке

металлических конструкций электродами. К таким элект-

родам относятся марки У ОНИ-13, ДСК-50, ОЗС-2 и дру-

гие с фтористо-кальциевым покрытием.

При питании дуги переменным током полярность

электродов и условия существования дугового разряда

периодически изменяются в соответствии с частотой тока.

14

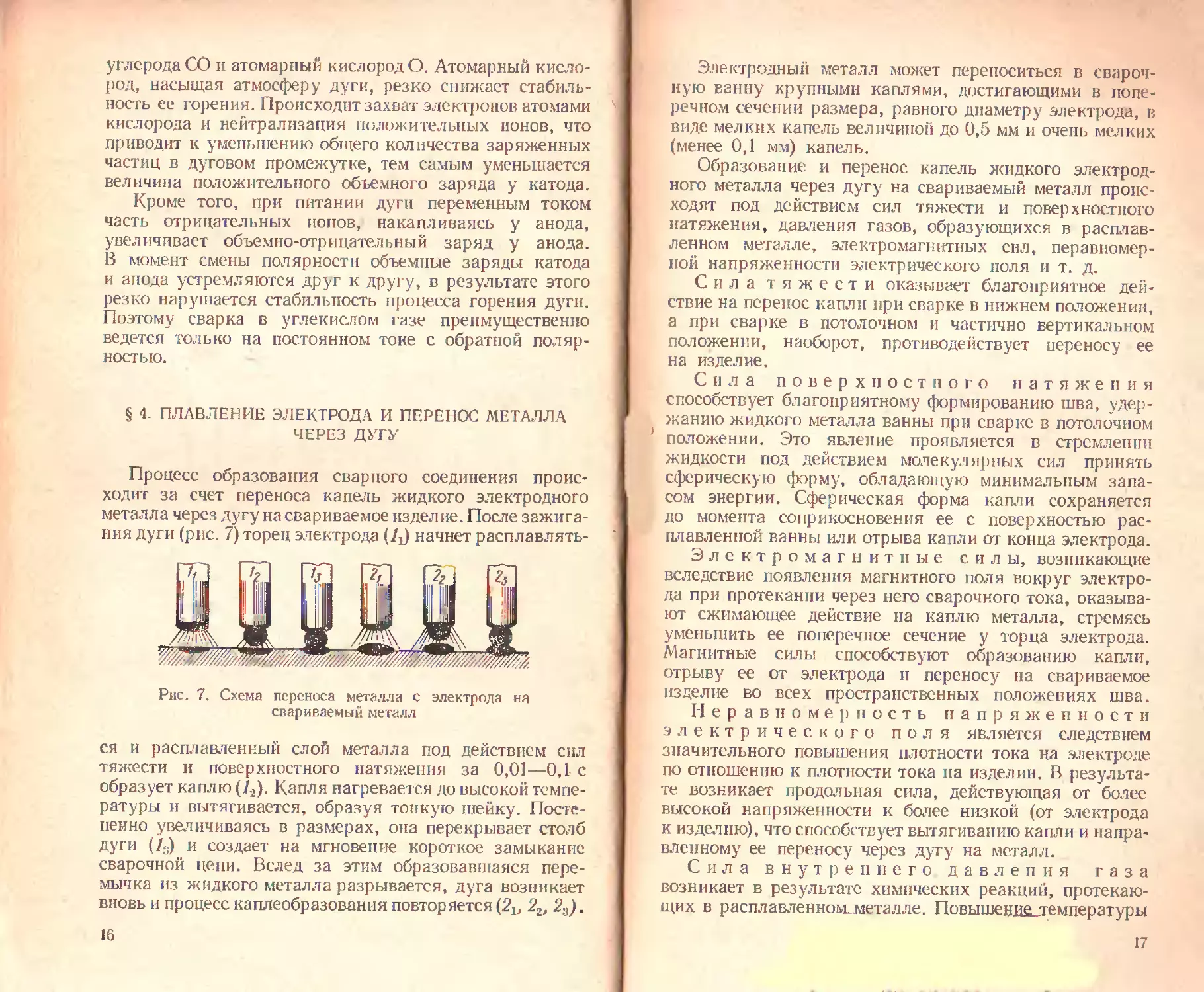

При частоте 50 Гц перерывы в горении дуги повторяются

100 раз в секунду. В каждом пол у пер иоде ток и напряже-

ние при переходе через пулевое значение синусоиды

меняют полярность (рис. G), дуга при этом угасает, тем-

пература активных пятен и дугового промежутка снижа-

ется. Длительность перерывов в горении дуги зависит

от напряжения холостого хода трансформатора, темпе-

ратуры плавления металла электрода, состава флюса или

покрытия электрода. Повторное зажигание дуги в новом

лолупериодс происходит при

называемом пиком за-

жигания, которое всегда

выше напряжения на дуге

Повышение устойчивости

горения дуги переменного

тока достигается за счет вве-

дения в покрытия электродов

и сварочные флюсы материа-

лов, содержащих в соедине-

нии К, Na, Са и другие

элементы, обладающие низ-

ким потенциалом ионизации.

К таким материалам относят-

ся мел, мрамор, полевой

шпат, поташ и др.

Состав газовой

среды. Газы, вводимые

в зону горения дуги для за-

повышешюм напряжении,

Рис. 6. Зависимость между

током и напряжением дуги

во времени при сварке на

переменном токе:

/ц — сила тока дуги. — на-

пряжение дуги, U з» и'3 — на-

пряжение повторного зажига-

ния дуги

щиты расплавленного металла, оказывают влияние па

условия зажигания и горения дуги переменного тока.

При сварке в инертных газах (гелий, аргон) зажигание

дуги затруднено, так как гелий и аргон имеют высокий

потенциал ионизации, однако ввиду отсутствия потерь

энергии на диссоциацию возбужденная дуга горит до-

статочно устойчиво.

При сварке металлов вольфрамовым электродом

(вереде аргона) с поверхности сварочной ванны и близко

лежащих холодных зон происходит испарение частиц

металла, вместе с которыми удаляются окисные пленки,

в том числе и тугоплавкие (А1£О3), при этом улучшают-

ся условия сварки, повышается качество сварного шва.

При сварке в углекислом газе под действием тепла

сварочной дуги происходит диссоциация СО2 на окись

15

углерода СО и атомарный кислород О. Атомарный кисло-

род, насыщая атмосферу дуги, резко снижает стабиль-

ность ее горения. Происходит захват электронов атомами

кислорода и нейтрализация положительных ионов, что

приводит к уменьшению общего количества заряженных

частиц в дуговом промежутке, тем самым уменьшается

величина положительного объемного заряда у катода.

Кроме того, при питании дуги переменным током

часть отрицательных ионов, накапливаясь у анода,

увеличивает объемно-отрицательный заряд у анода.

В момент смены полярности объемные заряды катода

и анода устремляются друг к другу, в результате этого

резко нарушается стабильность процесса горения дуги.

Поэтому сварка в углекислом газе преимущественно

ведется только на постоянном токе с обратной поляр-

ностью.

§ 4. ПЛАВЛЕНИЕ ЭЛЕКТРОДА И ПЕРЕНОС МЕТАЛЛА

ЧЕРЕЗ ДУГУ

Процесс образования сварного соединения проис-

ходит за счет переноса капель жидкого электродного

металла через дугу на свариваемое изделие. После зажига-

ния дуги (рис. 7) торец электрода (Д) начнет расплавлять-

Рис. 7. Схема переноса металла с

свариваемый металл

электрода на

ся и расплавленный слой металла под действием сил

тяжести и поверхностного натяжения за 0,01—0,1 с

образует каплю (/2). Капля нагревается до высокой темпе-

ратуры и вытягивается, образуя топкую шейку. Посте-

пенно увеличиваясь в размерах, она перекрывает столб

ДУГИ (Л) и создает на мгновение короткое замыкание

сварочной цепи. Вслед за этим образовавшаяся пере-

мычка из жидкого металла разрывается, дуга возникает

вновь и процесс каплеобразования повторяется (2Ь 22,

16

Электродный металл может переноситься в свароч-

ную ванну крупными каплями, достигающими в попе-

речном сечении размера, равного диаметру электрода, в

виде мелких капель величиной до 0,5 мм и очень мелких

(менее 0,1 мм) капель.

Образование и перенос капель жидкого электрод-

ного металла через дугу на свариваемый металл проис-

ходят под действием сил тяжести и поверхностного

натяжения, давления газов, образующихся в расплав-

ленном металле, электромагнитных сил, неравномер-

ной напряженности электрического поля и т. д.

Сила тяжести оказывает благоприятное дей-

ствие на перенос капли при сварке в нижнем положении,

а при сварке в потолочном и частично вертикальном

положении, наоборот, противодействует переносу ее

на изделие.

Сила поверхностного натяжения

способствует благоприятному формированию шва, удер-

жанию жидкого металла ванны при сварке в потолочном

положении. Это явление проявляется в стремлении

жидкости под действием молекулярных сил принять

сферическую форму, обладающую минимальным запа-

сом энергии. Сферическая форма капли сохраняется

до момента соприкосновения ее с поверхностью рас-

плавленной ванны или отрыва капли от конца электрода.

Электромагнитные силы, возникающие

вследствие появления магнитного поля вокруг электро-

да при протекании через него сварочного тока, оказыва-

ют сжимающее действие на каплю металла, стремясь

уменьшить ее поперечное сечение у торца электрода.

Магнитные силы способствуют образованию капли,

отрыву ее от электрода и переносу на свариваемое

изделие во всех пространственных положениях шва.

Неравномерность напряженности

электрического поля является следствием

значительного повышения плотности тока на электроде

по отношению к плотности тока на изделии. В результа-

те возникает продольная сила, действующая от более

высокой напряженности к более низкой (от электрода

к изделию), что способствует вытягиванию капли и напра-

вленному ее переносу через дугу на металл.

Сила внутреннего давления газа

возникает в результате химических реакций, протекаю-

щих в расплавленножметалле. Повышевж/гемпературы

17

вызывает увеличение содержания газообразной окиси

углерода, объем которой в несколько раз превышает

объем расплавленного металла. Этот процесс сопровож-

дается микровзрывами, вызывающими отрыв, дробление

и перенос капли на изделие с вылетом некоторой части

мелких капель в виде брызг за пределы сварочной ванны.

Сила реактивного действия газов

возникает в результате расплавления и частичного пре-

вращения электродного покрытия в газообразное состоя-

ние под действием высокой температуры дуги. Расплав-

ление и испарение покрытия происходят в первую очередь

под «чехольчиком», окружающим электродный стержень,

где образуется большое количество газов, которые с

нагревом увеличиваются в объеме. Это вызывает появле-

ние достаточно большой реактивной силы газов, направ-

ленной по оси электрода и способствующей перемещению

образовавшейся капли от электрода к сварочной ванне.

§ 5. ТЕПЛОВЫЕ ПРОЦЕССЫ

ПРИ ЭЛЕКТРИЧЕСКОЙ СВАРКЕ ПЛАВЛЕНИЕМ

Распределение тепла при сварке.

Расплавление основного металла при дуговых процессах

сварки осуществляется под действием тепла, выделяемого

электрической дутой, а при электрошлаковой сварке

за счет тепла, выделяющегося при прохождении тока

через электропроводную шлаковую ванну. Тепловая

мощность сварочной дуги пли шлаковой ванны зависит

от электрических параметров режима сварки и подсчиты-

вается по формуле

Q = O,24&7cbC7ce кал/с,

где 0,24 — коэффициент перевода электрических вели-

чин в тепловые, кал/Вт -с;

k — коэффициент, учитывающий снижение мощности

дуги при сварке на переменном токе.

В зависимости от состава газов, состава шлаковой ван-

ны, теплофизических свойств электродов и соотношения

между напряжением дуги и холостого хода источника

питания значение коэффициента изменяется в пределах

0,7—0,97.

Тепловая мощность расходуется на нагрев и плавле-

ние электродного и основного металла, нагрев и плавле-

18

иие электродного покрытия или флюса, рассеивание

тепла в окружающую среду и т. д. Наиболее полно

расходуется тепло при автоматической сварке под флю-

сом и электрошлаковой сварке (табл. 1).

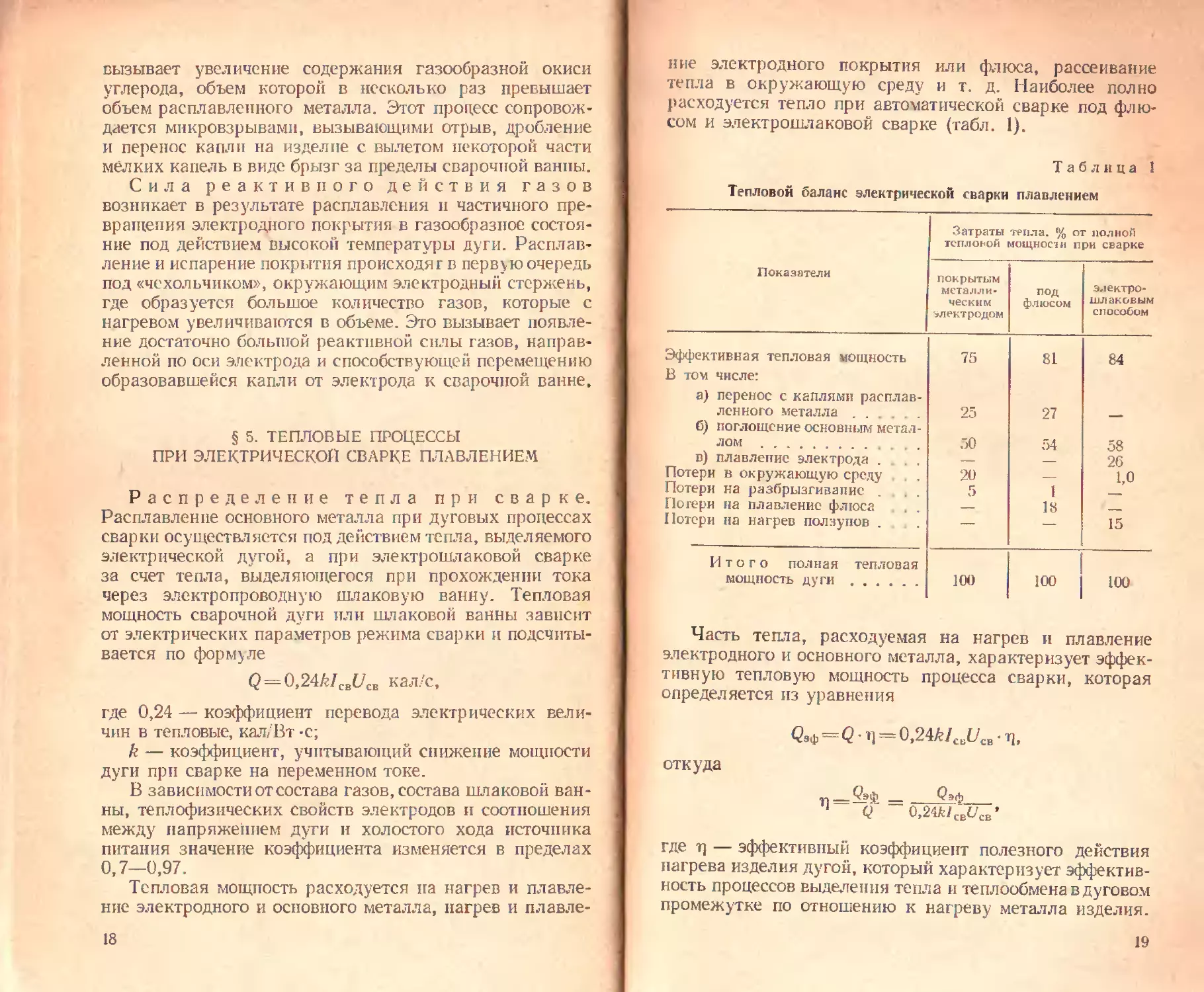

Таблица I

Тепловой баланс электрической сварки плавлением

Показатели Затраты тепла. % от полкой тепловой мощности при сварке

покрытым металли- ческим электродом под флюсом электро- шлаковым способом

Эффективная тепловая мощность В том числе: 75 81 84

а) перенос с каплями расплав-

ленного металла 25 27 ——

б) поглощение основным метал-

лом 50 54 58

в) плавление электрода . . . — 26

Потери в окружающую среду . . 20 — 1,0

Потери на разбрызгивание 5 1

Потери на плавление флюса 1 18 1

Потери па нагрев ползунов . — — 15

Итого полная тепловая

мощность дуги 100 100 100

Часть тепла, расходуемая на нагрев и плавление

электродного и основного металла, характеризует эффек-

тивную тепловую мощность процесса сварки, которая

определяется из уравнения

С9ф=е-т]=о,2Ш£в(/св.11,

откуда

Фэф

11 Q 0,24fe/CBt/CB

где т} — эффективный коэффициент полезного действия

нагрева изделия дугой, который характеризует эффектив-

ность процессов выделения тепла и теплообмена в дуговом

промежутке по отношению к нагреву металла изделия.

19

Коэффициент полезного действия зависит от способа

сварки и имеет следующие значения:

При дуговой сварке:

угольными и электродами с тонким по-

крытием .............................. 0,5—0,65

неплавящимся электродом в защитном газе 0,5—0,(5

электродами с толстым покрытием . . . . 0,6—0,85

под флюсом............................ 0,8—0,95

При электрошлаковой сварке:

проволочными и пластинчатыми электро-

дами .................................... 0,7—0,85

с присадкой и с плавящимися мундштуками 0,75—0,9

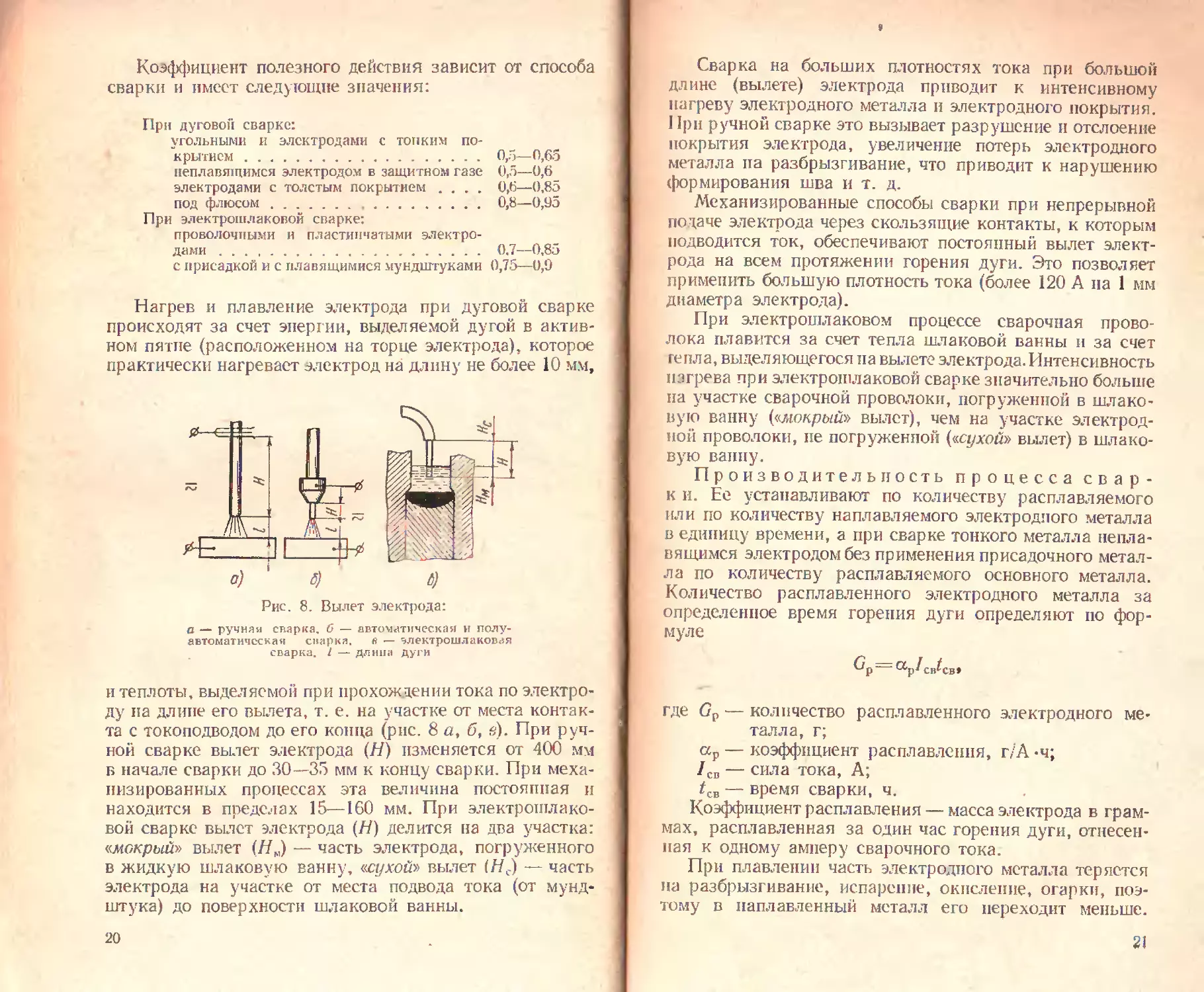

Нагрев и плавление электрода при дуговой сварке

происходят за счет энергии, выделяемой дугой в актив-

ном пятне (расположенном на торце электрода), которое

практически нагревает электрод на длину не более 10 мм,

Рис. 8. Вылет электрода:

с — ручная сварка, б — автоматическая и полу-

автоматическая снарка. ft — злектрошлаковая

сварка. I — длина дуги

и теплоты, выделяемой при прохождении тока по электро-

ду на длине его вылета, т. е. на участке от места контак-

та с токоподводом до его конца (рис. 8 а9 б, й). При руч-

ной сварке вылет электрода (И) изменяется от 400 мм

в начале сварки до 30—35 мм к концу сварки. При меха-

низированных процессах эта величина постоянная и

находится в пределах 15—160 мм. При электрошлако-

вой сварке вылет электрода (Я) делится на два участка:

«мокрый» вылет (//м) — часть электрода, погруженного

в жидкую шлаковую ванну, «сухой» вылет (Нс) — часть

электрода на участке от места подвода тока (от мунд-

штука) до поверхности шлаковой ванны.

20

9

Сварка на больших плотностях тока при большой

длине (вылете) электрода приводит к интенсивному

нагреву электродного металла и электродного покрытия.

При ручной сварке это вызывает разрушение и отслоение

покрытия электрода, увеличение потерь электродного

металла па разбрызгивание, что приводит к нарушению

формирования шва и т. д.

Механизированные способы сварки при непрерывной

подаче электрода через скользящие контакты, к которым

подводится ток, обеспечивают постоянный вылет элект-

рода на всем протяжении горения дуги. Это позволяет

применить большую плотность тока (более 120 А на 1 мм

диаметра электрода).

При электрошлаковом процессе сварочная прово-

лока плавится за счет тепла шлаковой ванны и за счет

тепла, выделяющегося па вылете электрода.Интенсивность

нагрева при электрошлаковой сварке значительно больше

на участке сварочной проволоки, погруженной в шлако-

вую ванну («мокрый» вылет), чем на участке электрод-

ной проволоки, не погруженной («сухой» вылет) в шлако-

вую ванну.

Производительность процесса с в а р -

к и. Ее устанавливают по количеству расплавляемого

или по количеству наплавляемого электродного металла

в единицу времени, а при сварке тонкого металла непла-

вящимся электродом без применения присадочного метал-

ла по количеству расплавляемого основного металла.

Количество расплавленного электродного металла за

определенное время горения дуги определяют по фор-

муле

^р^св^св»

где Ор — количество расплавленного электродного ме-

талла, г;

ар — коэффициент расплавления, г/А -ч;

/св — сила тока, А;

/св — время сварки, ч.

Коэффициент расплавления — масса электрода в грам-

мах, расплавленная за один час горения дуги, отнесен-

ная к одному амперу сварочного тока.

При плавлении часть электродного металла теряется

на разбрызгивание, испарение, окисление, огарки, поэ-

тому в наплавленный металл его переходит меньше.

21

Количество наплавленного металла находим по анало-

гичной формуле:

Gu ~~~ ®*н^св^св>

где GH — количество наплавленного металла, г;

ссн — коэффициент наплавки, г/Л -ч.

Коэффициент наплавки — масса металла в граммах,

наплавленная за один час горения дуги, отнесенная

к одному амперу сварочного тока.

Потери металла при сварке па угар и разбрызгивание,

выраженные в процентах от массы расплавленного

присадочного металла, учитывают коэффициентом потерь

(ф), который определяют по формуле

i|;=6p~C"- 100=5^^-100=(,1-а-У100%,

1 Ор ар \ сср/

откуда •

®н—аР(1 -$).

Коэффициенты расплавления и наплавки зависят

от применяемых сварочных материалов, рода тока, сос-

тава покрытия электродов (табл. 2), а также от способа

и режимов сварки.

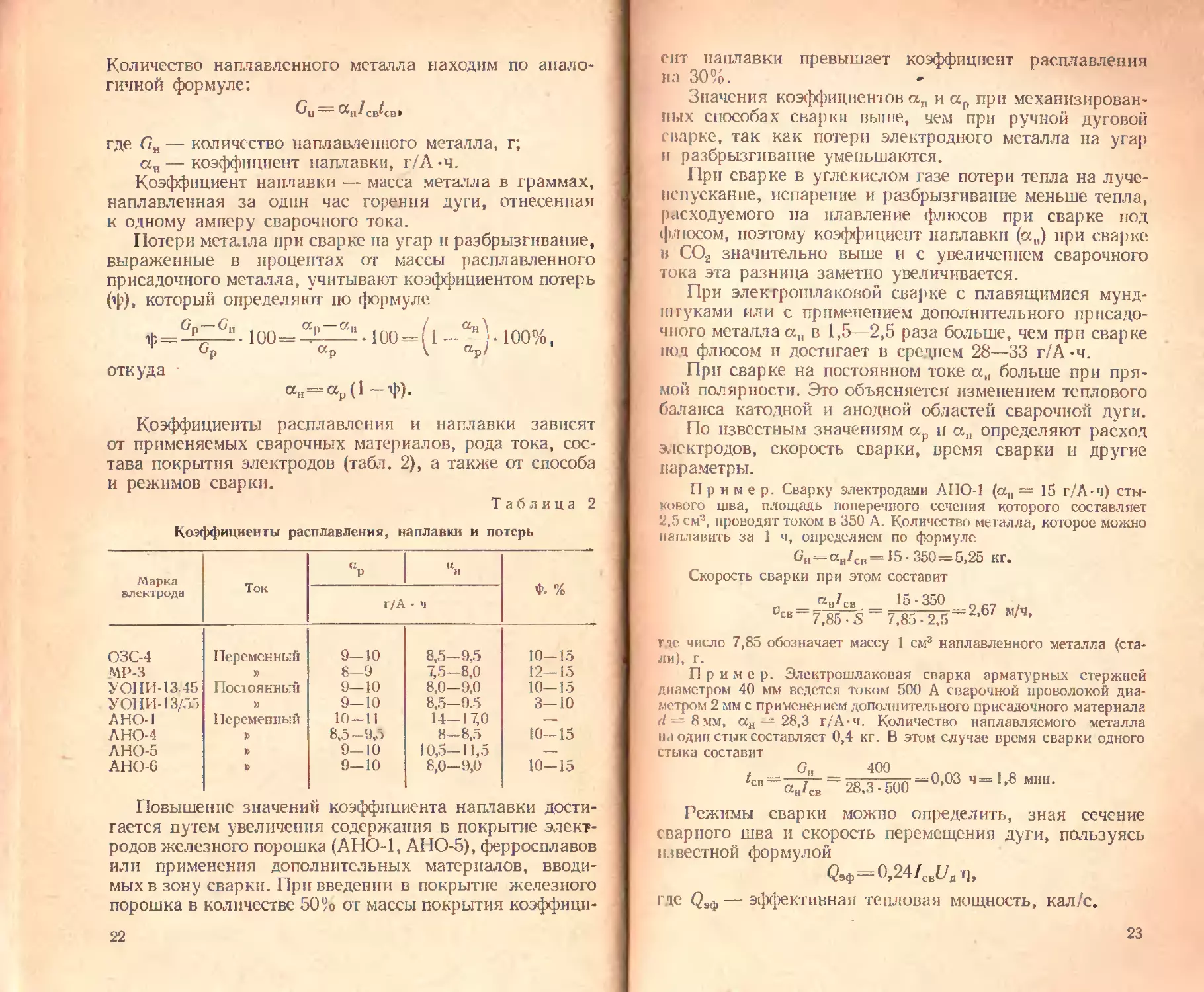

Таблица 2

Коэффициенты расплавления, наплавки и потерь

Марка электрода Ток “р % ф, %

г /А • ч

ОЗС-4 Переменный 9-10 8,5—9.5 10-15

МР-3 » 8—9 7,5-8,0 12-15

УОНИ-1345 Постоянный 9—10 8,0-9,0 10-15

У ОНИ-13/5.5 » 9—10 8,5—9.5 3-10

ЛНО-1 Переменный 10-11 14-17,0 —

ЛНО-4 ъ 8,5-9,5 8—8,5 10-15

ЛНО-5 » 9-10 10,5—11,5

АНО-6 а 9—10 8,0—9,0 10-15

Повышение значений коэффициента наплавки дости-

гается путем увеличения содержания в покрытие элект-

родов железного порошка (АНО-1, AIIO-5), ферросплавов

или применения дополнительных материалов, вводи-

мых в зону сварки. При введении в покрытие железного

порошка в количестве 50% от массы покрытия коэффици-

22

снт наплавки превышает коэффициент расплавления

па 30%. *

Значения коэффициентов осп и ар при механизирован^

пых способах сварки выше, уем при ручной дуговой

сварке, так как потери электродного металла на угар

и разбрызгивание уменьшаются.

При сварке в углекислом газе потери тепла на луче-

испускание, испарение и разбрызгивание меньше тепла,

расходуемого па плавление флюсов при сварке под

флюсом, поэтому коэффициент наплавки (а„) при сварке

в СО2 значительно выше и с увеличением сварочного

тока эта разница заметно увеличивается.

При элекгрошлаковой сварке с плавящимися мунд-

штуками или с применением дополнительного присадо-

чного металла ан в 1,5—2,5 раза больше, чем при сварке

под флюсом и достигает в среднем 28—33 г/А «ч.

При сварке на постоянном токе аи больше при пря-

мой полярности. Это объясняется изменением теплового

баланса катодной и анодной областей сварочной дуги.

По известным значениям ар и сс„ определяют расход

электродов, скорость сварки, время сварки и другие

параметры.

Пример. Сварку электродами АНО-1 (ан = 15 г/А-ч) сты-

кового шва, площадь поперечного сечения которого составляет

2,5 см2, проводят током в 350 А. Количество металла, которое можно

наплавить за 1 ч, определяем по формуле

GH==txH/cn —15 • 350=5,25 кг.

Скорость сварки при этом составит

а„7гп 15 • 350

°св = 7,85 • S = 7,85 • 2,5 = “’67 м/Ч’

г ю число 7,85 обозначает массу 1 см3 наплавленного металла (ста-

ли), г.

Пример. Электрошлаковая сварка арматурных стержней

диаметром 40 мм ведется током 500 А сварочной проволокой диа-

метром 2 мм с применением дополнительного присадочного материала

г/— 8 мм, ссн — 28,3 г/А-ч. Количество наплавляемого металла

на один стык составляет 0,4 кг. В этом случае время сварки одного

стыка составит

= = 28,3 • 500 = 0,03 4 = 1,8 мин •

Режимы сварки можно определить, зная сечение

сварного шва и скорость перемещения дуги, пользуясь

известной формулой

&ф = 0,24/св:7д11,

I де ф9ф — эффективная тепловая мощность, кал/с.

23

При заданной скорости перемещения дуги (г) количе-

ство тепла, вводимого в 1 См длины однопроходного шва

или валика, определяют из отношения

Оэф_ _ 0>24/свЬдг1

v v

Это отношение характеризует погонную энер-

гию дуг и. Поперечное сечение однопроходного шва

или валика находится в прямой зависимости or погонной

энергии, при этом количество наплавленного металла

находят из выражений

Gjj---^ц/св^СВ Л

где у — плотность, г/см3;

I — длина шва, см;

X — площадь сечения шва, см2.

Скорость перемещения дуги выражается уравнением

тогда

и

Gu~aJ

v ан •

отсюда погонная энергия для ручной сварки электродами

с покрытием УОНИ-13/45 равна отношению

Фэф _ 0*24^1 у .

V аи

Для автоматической сварки под флюсом ОСЦ-45

значение погонной энергии приближенно может быть

принято

155S кал/мм.

V

§ 6. ДЕЙСТВИЕ МАГНИТНЫХ ПОЛЕЙ

НА СВАРОЧНУЮ ДУГУ

Устойчивость сварочной дуги зависит от действия

магнитных полей, образующихся вокруг проводника

электрод — дуга — металл. В зависимости от расположе-

ния этих полей относительно дуги они могут отклонять

24

дугу от нормального его положения. Такое явление назы-

вается маги и т н ы м дутье м.

Отклонение дуги может быть вызвано влиянием

собственного магнитного поля и влиянием постороннего

магнитного поля.

Рис. 9. Действие собственных магнитных

полей на дугу:

а — несимметричный подвод тока (отклонение

дуги), б — симметричный подвод тока (нор-

мальное положение дуги); / — изделие,

2 — электрод

в сторону, прогивоположную

Рис. 10. Влияние наклона элект-

рода на отклонение дуги при не-

симметричном подводе тока:

а — правильный угол наклона, б — не-

достаточный угол наклона; 1 — изде-

лие, 2 — электрод

Влияние собственного магнит-

ного поля. Отклонение направления дуги может

быть вызвано в данном случае действием несимметричного

подвода тока к оси электрода (рис. 9), в результате чего

столб дуги отклоняется

гокоподводу. Подбором

и регулированием угла

наклона электрода (рис.

10) можно изменять ве-

личину и направление

силовых линий вокруг

дуги, создавать равно-

мерное магнитное по-

ле, ликвидировать или

уменьшать действие не-

симметричного поля.

Влияние ферро-

магнитных масс

(рис. 11). На отклонение дуги существенно влияют

ферромагнитные массы, близко расположенные к свароч-

ной дуге. Имея значительно большую магнитную прони-

цаемость чем воздух, ферромагнитные массы вызывают

направленный магнитный поток, стремящийся сблизить

25

столб дуги и массу. В результате сварочная дуга, распо-

ложенная вблизи ферромагнитной массы, отклоняется

в ее сторону. Это явление наблюдается при сварке дета-

лей разной толщины, при сварке швов вблизи массивных

элементов крепления оснасткп и т

О)

Рис. 11. Влияние

ферромагнитных масс на отклонение сварочной

дуги:

а — отклонение в сторону массивной детали, б — при сварке стыкового

шва с разделкой, в — отклонение дуги на конце пластины; 1 — изделие,

2 — электрод

Магнитное дутье растет пропорционально квадрату

тока. Оно особенно интенсивно проявляется при сварке

постоянным током свыше 300—400 А, при сварке самоза-

щитной проволокой или электродами с тонким покрыти-

ем. Явление магнитного дутья проявляется значительно

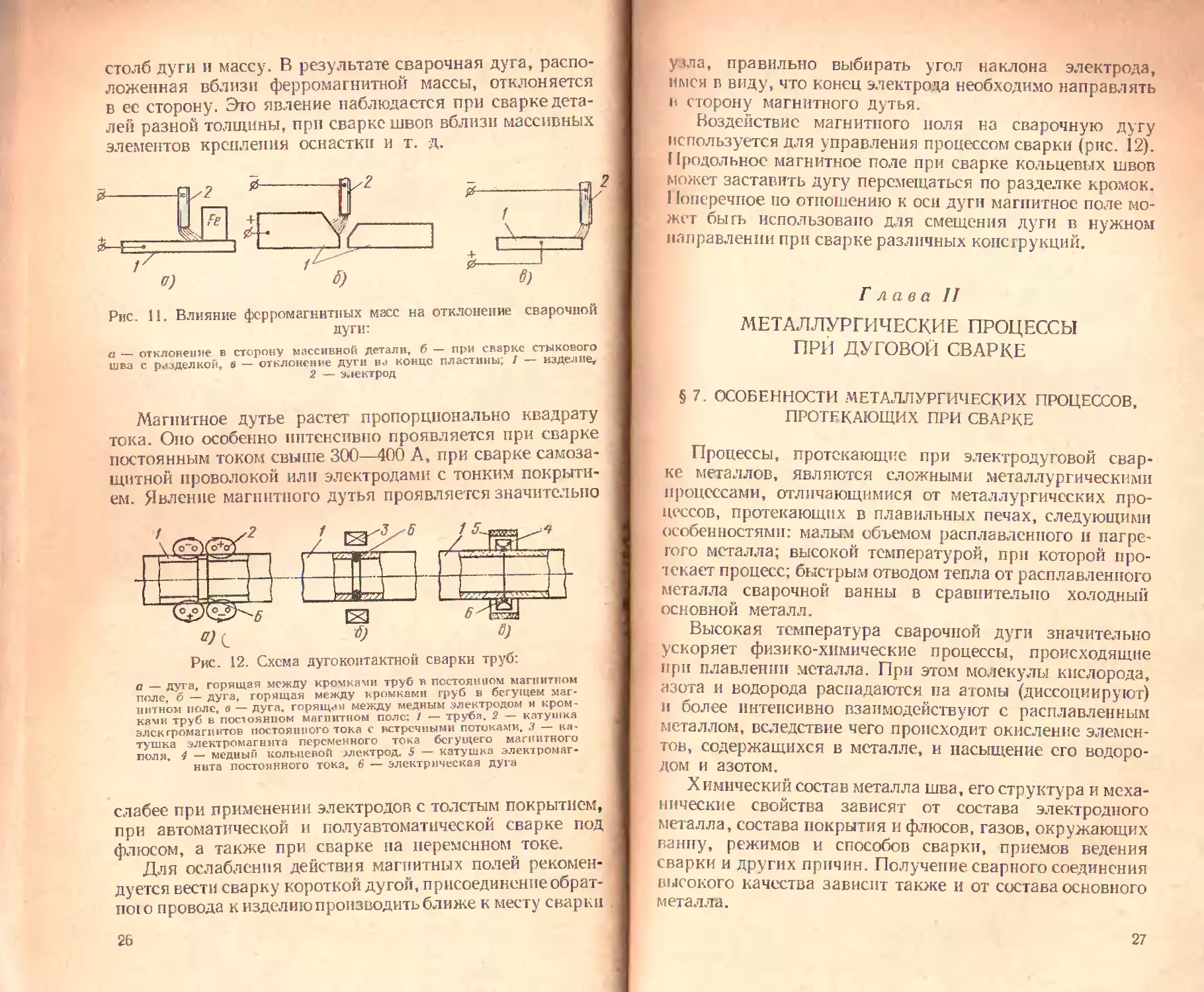

Рис. 12. Схема дугоконтактной сварки труб:

с — дуга, горящая между кромками труб в постоянном магнитном

поле, <5 — дуга, горящая между кромками груб в бегущем маг-

нитном ноле, в — дуга, горящая между медным электродом и кром-

ками труб в постоянном магнитном поле: / — труба, 2 — катушка

электромагнитов постоянного тока с встречными потоками, ,? — ка-

тушка электромагнита переменного тока бегущего магнитного

поля. 4 — медный кольцевой электрод. 5 — катушка электромаг-

нита постоянного тока, 6 — электрическая дуга

слабее при применении электродов с толстым покрытием,

при автоматической и полуавтоматической сварке под

флюсом, а также при сварке на переменном токе. ;

Для ослабления действия магнитных полей рекомен-

дуется вести сварку короткой дугой, присоединение обрат-

ною провода к изделию производить ближе к месту сварки

26

узла, правильно выбирать угол наклона электрода,

имея в виду, что конец электрода необходимо направлять

в сторону магнитного дутья.

Воздействие магнитного поля на сварочную дугу

используется для управления процессом сварки (рис. 12).

Продольное магнитное поле при сварке кольцевых швов

может заставить дугу перемещаться по разделке кромок.

11оперечпое ио отношению к оси дуги магнитное поле мо-

жет быть использовано для смещения дуги в нужном

направлении при сварке различных конструкций.

Глава II

МЕТАЛЛУРГИЧЕСКИЕ ПРОЦЕССЫ

ПРИ ДУГОВОЙ СВАРКЕ

§ 7. ОСОБЕННОСТИ .МЕТАЛЛУРГИЧЕСКИХ ПРОЦЕССОВ,

ПРОТЕКАЮЩИХ ПРИ СВАРКЕ

Процессы, протекающие при электродуговой свар-

ке металлов, являются сложными металлургическими

процессами, отличающимися от металлургических про-

цессов, протекающих в плавильных печах, следующими

особенностями: малым объемом расплавленного и нагре-

того металла; высокой температурой, при которой про-

текает процесс; быстрым отводом тепла от расплавленного

металла сварочной ванны в сравнительно холодный

основной металл.

Высокая температура сварочной дуги значительно

ускоряет физико-химические процессы, происходящие

при плавлении металла. При этом молекулы кислорода,

азота и водорода распадаются па атомы (диссоциируют)

и более интенсивно взаимодействуют с расплавленным

металлом, вследствие чего происходит окисление элемен-

тов, содержащихся в металле, и насыщение его водоро-

дом и азотом.

Химический состав металла шва, его структура и меха-

нические свойства зависят от состава электродного

металла, состава покрытия и флюсов, газов, окружающих

ванну, режимов и способов сварки, приемов ведения

сварки и других причин. Получение сварного соединения

высокого качества зависит также и от состава основного

металла.

27

Металлургические процессы при ручной сварке, начи-

ная с момента образования капель электродного металла

и до полного охлаждения сварного шва, представляют

собой процессы взаимодействия расплавленного и нагре-

того металла со шлаками, а также с выделяющимися

газами и воздухом. Электродный металл переходит в

сварочную ванну через дуговой промежуток в виде ка-

пель. Этот процесс сопровождается обильным выделени-

ем газов, которые частично остаются в наплавленном

металле.

При насыщении металла шва газами происходит взаи-

модействие газов с поверхностью металла и с жидкой

ванной; поглощение газов поверхностным слоем жидкого

металла ванны и образование прочных химических соеди-

нений или растворов с металлом; перемещение газов

внутрь шва.

К и с л о р о д, попадая в зону сварки из воздуха,

электродного покрытия или флюса, взаимодействуете жид-

кой ванной металла, окисляет железо и элементы, содер-

жащиеся в стали. Кислород является наиболее вредной

примесью, так как он образует растворимые в стали оки-

сли, наличие которых в металле шва снижает пределы про-

чности и текучести, относительное удлинение и удар-

ную вязкость сварного соединения. Повышенное содер-

жание кислорода в сварном шве приводит к снижению

антикоррозийных свойств и увеличивает склонность

металла к образованию горячих и холодных трещин.

С железом кислород образует три окисла: закись FeO,

окись Fe2O3, окись — закись Fe3O4. Взаимодействие про-

текает по следующим реакциям:

2Fe + О2 2FeO,

4Fe + 3O2^±2Fe2O3,

Fe + O^tFcO,

3Fe + 2O2 Fe3O

В процессе окисления железа участвует выделяюща-

яся из покрытий и флюсов влага по реакции

Fe + H2O^FeO4-H2.

Из трех окислов железа наиболее неблагоприятное

влияние на свойства сварного соединения оказывает

FeO — закись железа, которая при высокой температу-

ре хорошо растворяется в стали до полного насыщения

и в процессе затвердевания частично остается в шве.

28

Кислород, растворяясь в стали, вступает в соедине-

ние не только с железом, но и с другими элементами

стали — углеродом, марганцем, кремнием:

С + О->СО,

Мп + О-^МпО,

Si4-2O^SiO2.

А з о т в зону сварки поступает из воздуха, при этом

нод действием высокой температуры нагревается и части-

чно переходит в атомарное состояние, растворяется в

жидком металле, образуя при охлаждении сварного

шва химические соединения (нитриды) с железом и дру-

гими элементами стали.

На содержание азота в наплавленном металле влияет

скорость охлаждения. Медленное охлаждение металла

шва способствует удалению газообразного азота в атмос-

феру. Быстрое охлаждение способствует задержанию

азота в шве.

Из нитридов железа существенное значение имеют

два соединения, образуемые по реакциям:

8Fe + 2N = 2Fe4N — содержит азота 5,88% t

4Fe + 2N = 2Fe2N

2Fe4N + 2N = 4Fe3N

содержит азота 11,1%.

Нитриды, располагаясь в шве в виде азотных игл,

вызывают резкое падение пластичности, повышают твер-

дость и хрупкость металла шва. Старение в пизкоуглеро-

днетых сталях становится заметным при содержании

в них азота более 0,05%. Снижение содержания азота

в сварном шве до 0,02—0,05% достигается при сварке

электродами с толстым покрытием и до 0,008 % при

сварке закрытой дугой под флюсом, а также примене-

нием сварочных проволок с повышенным содержанием

марганца. На степень насыщения металла шва азотом

оказывают влияние режимы сварки, причем с уве-

личением силы тока и ухмепыпением дугового про-

межутка содержание азота в сварном шве умень-

шается.

Азот образует также нитриды, некоторые из кото-

рых более устойчивы по сравнению с Fe4N. К ним в

29

первую очередь относятся соединения азота с алюми-

нием, марганцем, титаном и особенно с кремнием:

А1 + уN2A1N — содержит азота 34,4%;

5Mn + N2-> MndN2 ~ содержит азота 9,3%;

Ti + yNg-^TiN — содержит азота 22,8%;

3Si + 2N2 —Si3N4 — содержит азота 40%.

Легирование стали Al, Л4п, Ti и Si, связывающими

азот в стойкие нитриды, позволяет предупредить процес-

сы старения стали, повышает пластичность соединения.

Водород в зону сварки поступает из атмосфер-

ной влаги, а также из влаги, находящейся в покрытиях,

в флюсах, в ржавчине кромок металла. При высоком

содержании водорода в сварном шве последний обладает

пониженной пластичностью и становится хрупким в холо-

дном состоянии. Наличие водорода и его соединений

в сварном шве вызывает появление газовых пузырей,

пористости, мелких трещин и флокенов, т. е. неболь-

ших светлых пятен с очень малой полостью в центре,

встречающихся па поверхности излома. Наибольшая

растворимость водорода и пористость шва имеют место

при сварке на переменном токе, а наименьшая — при

постоянном токе обратной полярности. Эго объясняется

тем, что при сварке на переменном токе сварочная ванна

попеременно является катодом и аподом при переходе

тока через нулевое значение, жидкий металл не защища-

ется электрическим полем дуги, что способствует увеличе-

нию количества растворенного водорода в ванне, атомы

которого несут отрицательный заряд. |

При высоких температурах молекулы водорода в сва-

рочной дуге распадаются (диссоциируют) на атомы

Н2 Н + Н. Диссоциация водорода сопровождается

поглощением теплоты, снижением температуры расплав-

ленного металла, но, попадая под действием газового

дутья в дуге в более холодные места, атомы водорода

ассоциируют в молекулы с выделением тепла у поверхно-

сти охлаждаемого металла, что в свою очередь замедляет !

скорость его охлаждения. Аккумуляция тепла в дуге

и возвращение тепла охлажденной поверхности металла

улучшает тепловой режим сварочного процесса.

30

Диссоциированный водород активно соединяется с ки-

слородом» азотом, серой и фосфором, восстанавливая

железо из окислов, нитридов, сульфидов и хлоридов.

Концентрацию водорода и восстановление металла из

окислов и нитридов можно уменьшить путем создания

условий для реакций прямого соединения водорода с

кислородом и азотом:

Н2+4о3 = Н2О, |h2 + 4n3 = NH3

или путем реакций восстановления железа из окислов

Действием диссоциированного водорода:

FeO + 2Н = Fe + Н2О, Fe3O4 + 8Н = 3Fe + 4Н2О,

Fe2O3 + 6Н = 2Fe + ЗН2О.

При атомно-водородной сварке водород в качестве

защитного газа выполняет роль восстановителя вольф-

рама из его окисла по реакции

WO2 4Н === W + 2Н2О.

Для предотвращения насыщения металла шва газами

необходимо:

применять электроды и флюсы тщательно прокален-

ные и хранить их в сухом месте;

чтобы свариваемые кромки металла были сухие и очи-

щенные от ржавчины;

сварку металла при низких температурах произво-

дить в закрытых помещениях;

чтобы свариваехмый металл был защищен от попадания

влаги (при сварке под дождем и снегом);

чтобы сварочная проволока была защищена от образо-

вания ржавчины;

выполнять швы с минимальным числом проходов

(при автоматической и полуавтоматической сварке под

флюсом), так как наложение многопроходных швов

способствует насыщению водородом нижележащих швов

в момент их расплавления.

§ 8. РАСКИСЛЕНИЕ И ЛЕГИРОВАНИЕ

МЕТАЛЛА ШВА ПРИ СВАРКЕ

Сварочная ванна и металл шва защищают от влияния

атмосферного кислорода и азота с целью получения задан-

ных прочностных и пластических свойств, химического

состава и структуры наплавленного металла. Это осуще-

31

ствляется применением электродных покрытий и флюсов,

в составы которых вводят специальные компоненты,

обладающие раскислительными, легирующими, шлако-

образующими , газообразующими и стабилизирующими

свойствами. Раскислители и легирующие вещества могут

быть введены также в состав электродного и присадоч-

ного металла.

Сварочные шлаки. При сварке на поверх-

ности расплавленного металла образуется защитный

слой шлака, который предохраняет металл от действия

кислорода и азота воздуха. Шлаки растворяют в себе

закись железа, заатедляют процесс охлаждения сварного

шва, улучшают структуру и механические свойства метал-

ла. При наличии стабилизирующих и легирующих ком-

понентов шлаки повышают устойчивость горения дуги

и способствуют легированию металла шва.

Введение определенного количества гех или иных

составляющих в покрытия электродов зависит от хими-

ческого состава свариваемого металла. Для сталей

с повышенным содержанием кремния, марганца, хрома

применяются покрытия, дающие шлаки, в состав которых

входит окись кальция (СаО). Составы покрытий электро-

дов определяют качественный состав шлаков. Наиболее

часто составы шлаков представляют собой комплексные

соединения кислых (SiO2, TiO2 и др.), основных (FeO,

МпО, СаО и др.) и амфотерных (А12О3, Fe2O3 и др.) окис-

лов с различной степенью кислотности.

Сварочные шлаки должны иметь следующие основ-

ные свойства:

температуру плавления выше температуры образова-

ния о кислов;

хорошую вязкость, обеспечивающую высокое ка-

чество шва и легкость отделения шлака от ме-

талла;

способность быстрого перехода из жидкого состояния

в твердое (особенно при сварке швов в вертикальном,

горизонтальном и потолочном положениях);

способность растворять металлы, сульфиды и другие

соединения, связывать окислы в комплексные нераство-

римые соединения, раскислять железо;

способность в твердом состоянии легко отделяться

от наплавленного металла шва;

плотность в жидком состоянии ниже плотности

жидкого металла.

32

Защита расплавленного металла сварочными шлаками

не предохраняет полностью металл от насыщения кисло-

родом и образования окислов. Поэтому для получения

качественного сварного соединения производят раскис-

ление жидкого металла, удаление окислов из сварочной

ванны и легирование наплавленного металла элементами,

выгорающими из металла.

Сталь раскисляется: восстановлением железа из заки-

си железа за счет окисления других элементов; соедине-

нием кислорода с элементами-раскислителями; связыва-

нием закиси железа в стойкие силикаты и титанаты, не

растворимые в железе.

Раскисление марганцем и к р е м н и-

е м Эти элементы вводят в состав обмазок и флюсов в ви-

де ферросплавов (ферромарганец, ферросилиций).

Закись марганца (МпО) легко реагирует с кислыми

окислами. С кремнеземом образует силикат марганца

MnO>SiO2, переходящий в шлаки, а с закисью железа —

ряд растворов в жидком и твердом состоянии.

Окись кремния SiO2 (кремнезем) обладает сильными

кислотными свойствами и нерастворимостью в железе,

легко вступает в комплексные соединения с основными

окислами. С закисью железа образует нерастворимый

в металле силикат закиси железа FeO -SiO2, легко

всплывающий в шлак.

Раскисляющие действия марганца и кремния усили-

ваются с понижением температуры сварочной ванны,

что способствует уменьшению содержания закиси же-

леза в металле шва.

Раскисление железа марганцем и кремнием проте-

кает по реакциям:

FeOMCT + Мпмет МпОшл F^мет»

2FeOKeT + SiMCT И SiO2Ui.n + 2Fe.>wr.

Раскисление т и т а н о м. Титан в состав

обмазок и флюсов вводят в виде ферросплавов (в частно-

сти, ферротитан).

Раскисление железа протекает по реакции

2FeO+Ti = 2Fe+TiO2.

Окись титана TiO2 обладает сильными кислотными

свойствами, в железе практически нерастворима, содер-

жится в шлаках в виде комплексных соединений.

2 Мотях ов

33

С азотом титан образует очень стойкие соединения —

нитриды титана, не растворимые в металле. Наличие

его в сварочной ванне способствует размельчению зерна

при кристаллизации стали, улучшает тем самым меха-

нические свойства сварного соединения.

Раскисление а л ю м и н и е м. Алюминий

является наиболее сильным раскислителем, уступающим

по силе действия только углероду при температурах

выше 2000 ° С. Однако алюминий как раскислитель

употребляется в очень небольших количествах для

окончательного удаления закиси железа из металла

или для уменьшения окисления других раскислителей,

имеющих меньшее сродство к кислороду, чем алюминий.

При окислении алюминия образуется его окись ALO3

(глинозем). Окись алюминия имеет очень высокую темпе-

ратуру плавления, в жидком металле не растворима,

удаляется в шлак очень медленно, из-за чего сварной

шов бывает загрязнен неметаллическими включениями.

При правильной шихтовке покрытия раскисление

алюминием позволяет получать плотные швы с высокими

механическими свойствами.

Легирование металла шва. Для вос-

становления химического состава и улучшения механи-

ческих свойств применяют легирующие элементы, име-

ющие степень сродства к кислороду ниже, чем у основ-

ного металла. Такими элементами являются, например,

никель, медь, кобальт, для которых основной металл •

(железо) играет роль раскислителя, предохраняющего

их от окисления. При ручной дуговой сварке пизкоутле-

родистых и низколегированных сталей в качестве леги-

рующих элементов применяют марганец и кремний,

которые вводят в состав покрытий в виде ферро-

сплавов.

При автоматической и полуавтоматической сварке

плавлеными флюсами легирование металла происходит

за счет восстановления марганца и кремния из шлака,

а при сварке под слоем керамического флюса — за счет

введения в состав флюсов легирующих элементов.

Влияние серы и фосфора на каче-

ство сварного соединения. Наличие серы

в металле шва ухудшает механические свойства металла

и является одной из причин красноломкости и появления

горячих трещин в сварном соединении. В наплавленный

металл сера может попасть из основного и электродного

34

г металла, а также из электродного покрытия и флюсов.

В металле находится в виде сульфитов марганца и железа

(MnS, FeS).

Особенно неблагоприятное влияние на качество метал-

ла оказывает сульфит железа, хорошо растворяющийся

в жидком металле и плохо — в шлаках. Температура

плавления (1193 ° С) сернистого железа ниже, чем у ста-

ли, поэтому оно при кристаллизации остается в про-

слойках между кристаллами стали по границам зерен

металла.

Чтобы уменьшить общее количество серы в шве и изба-

виться от сернистого железа, в покрытия и флюсы вводят

элементы, обладающие большим сродством к сере, чем

железо. Такими элементами являются марганец и известь

(СаО), образующие очень прочные, практически не раство-

римые в жидком металле сульфиты, полностью переходя-

щие в шлак:

FeS 4- Мп=MnS + Fe, FeS + СаО — FeO + CaS,

FeO + Mn^MnO + Fe.

При высоких температурах (1540—1660 ° С) обессери-

вание происходит полнее с увеличением концентрации

СаО.

Повышенное содержание фосфора в сталях понижает

механические свойства, повышает хрупкость в холодном

состоянии и неоднородность стали. Фосфор присутствует

в стали в виде фосфидов железа:

3Fe 4-P = Fe3P (15,63% Р) и 2Fe + P = Fe2P (21,75% Р)

частично растворимых в стали при высоких темпера-

турах.

Удаление фосфора при сварке осуществляется путем

связывания его в прочные химические соединения с окис-

лами некоторых элементов по реакции:

2Fe2P + 5FeO=P2O54-9Fe или 2Fe3P + 5FeO=

= P2O6+HFe.

Фосфорный ангидрид (Р2Ог,) связывается основными шла-

ками в стойкие комплексные соединения, благодаря

которым происходит удаление фосфора из металла.

2*

35

§ 9. ОСОБЕННОСТИ МЕТАЛЛУРГИЧЕСКИХ ПРОЦЕССОВ,

ПРОТЕКАЮЩИХ ПРИ МЕХАНИЗИРОВАННЫХ

СПОСОБАХ СВАРКИ

При автоматической и полуавто-

матической сварке подфлюсами зона

сварки и сварочная дуга защищены слоем расплавлен-

ного шлака, а перемещение дуги вдоль свариваемых

кромок происходит равномерно с постоянной скоростью.

Металлургические процессы при сварке иод флюсом

отличаются от металлургических процессов при сварке

открытой дугой покрытыми электродами следующими

особенностями:

более эффективной защитой зоны сварки от воздей-

ствия воздуха;

более значительным объемом сварочной ванны;

повышенной концентрацией тепловой энергии и замед-

ленным охлаждением сварного шва;

более жесткими режимами сварки в зависимости

от химического состава металла шва.

Сварочные плавленые флюсы разделяются на основ-

ные и кислые, в зависимости от преобладания во флюсах

кислых (SiO2; TiO2) или основных (MgO; FeO; MnO; CaO;

Na2O; K2O) окислов.

Характеристика шлака определяется по степени

кислотности:

CaO + FeO + MnO + MgO N а20+К2О ’

если К > 1 — шлак считается кислым и, наоборот,

если К <J—шлак основной. Степень кислотности

определяет свойства сварочных шлаков и их воздейст-

вие на металл.

Рассмотрим некоторые реакции, протекающие при

сварке углеродистых и низколегированных сталей с при-

менением в основном кислых флюсов.

В зоне высоких температур сварочной ванны (первая

зона сварки — в дуговом промежутке и в сварочной ван-

не вблизи дуги) происходит восстановление кремния

и марганца с образованием закиси железа, частично

переходящей в шлак и частично растворяющейся в стали:

2FeMe, + SiO2tu.n 2FeOllbI + SiftieT,

FeweT -p МпОш । <— I еО|||Л -р Мпыет.

36

При понижении температуры жидкого металла (вто-

рая зона сварки — часть сварочной ванны, удаленной от

дуги до границ затвердевания) проходят реакции вос-

становления железа:

2FcOMeT + Si

мет

SiO2lllJ1 + 2FcMCT;

FeOMer + Мп мет ч— МпОшЛ Д FeMcr,

FeOMeT Д С

мет •<

СО

4~Fe

мет •

Взаимодействие закиси железа с углеродом проте-

кает с образованием окиси углерода, которая не раство-

ряется в стали и образует в ней газовые поры, так как

при температурах, близких к затвердеванию, не вся

окись углерода успевает выделиться из металла шва.

Для подавления реакции окисления углерода в свароч-

ной ванне должно быть достаточное количество марганца

и кремния. Повышенное содержание марганца также

способствует уменьшению серы и увеличению фосфора

в шве.

Интенсивность перехода кремния и марганца в шов

возрастает с увеличением содержания их в сварочной

проволоке и флюсе, а также с увеличением напряжения

на дуге и уменьшением силы тока. При повышении напря-

жения па дуге количество расплавленного флюса но

отношению к расплавленному металлу возрастает, в ре-

зультате наблюдается увеличение в шве марганца, крем-

ния и фосфора и уменьшение содержания серы. С увели-

чением силы сварочного тока уменьшается количество

расплавленного флюса, вследствие чего наблюдается

уменьшение фосфора и увеличение серы в свар-

ном шве.

При электрошлаковой сварке при-

меняют флюсы, состав которых мало отличается от соста-

ва флюсов, применяемых при дуговой сварке соответ-

ствующих сталей. Для повышения электропроводности

и понижения вязкости шлаков в состав флюсов вводят

плавиковый шпат (CaF2).

Металлургические процессы при электрошлаковой

сварке имеют следующие особенности:

надежная защита жидким флюсом плавильной зоны

от воздействия воздуха;

более низкая, чем при дуговых процессах, темпера-

тура в зоне сварки;

37

заметное окисление поверхности шлаковой ванны

кислородом воздуха;

наличие электролиза шлака ванны;

продолжительное взаимодействие жидкого металла

со шлаком;

значительно меньшая химическая активность шлака.

Пониженная химическая активность шлака объясня-

ется тем, что непрерывно расплавляемый основной и

электродный металл взаимодействует с жидким шлаком,

незначительно пополняемым свежими порциями флюса.

По мере протекания реакций восстановления мар-

ганца и кремния уменьшается концентрация их окислов

и замедляется переход марганца и кремния в сварочную

ванну. Наряду с этим происходит обогащение шлака

закисью железа, в образовании которой участвует также

кислород воздуха. Для снижения содержания закиси

железа в шлаке применяют обдувание шлаковой ванны

аргоном.

В результате происходящих реакций между метал-

лом и шлаком химический состав мегалла шва по его

длине не постоянный, что отрицательно влияет на каче-

ство сварного соединения. Чтобы получить постоянный

химический состав по всей длине шва, при сварке углеро-

дистых и низколегированных сталей применяют свароч-

ные проволоки Св-08ГА, Св-10Г2 с повышенным содер-

жанием марганца.

Окисление углерода усиливается с повышением кон-

центрации углерода в проволоке и с накоплением закиси

железа в шлаке, однако вследствие более низких темпе-

ратур процесса окисление углерода ниже, чем при дуго-

вых процессах.

При электрошлаковой сварке хромистых сталей

окисление хрома значительно повышается с понижением

температуры ванны в сравнении с дуговыми способами

сварки.

На концентрацию серы в металле шва влияет в основ-

ном ее содержание в электродном и основном металле, и

уменьшение ее содержания достигается применением

флюсов, имеющих в своем составе СаО и CaF2.

Влияние изменений режимов сварки на качество

сварного соединения значительно меньше, чем при дуго-

вой сварке под флюсом.

П р и с в а р к е в углекислом газе рас-

плавленный металл защищают о г воздействия азота

за

и кислорода воздуха углекислым газом. Однако углекис-

лый газ является интенсивным окислителем. Под дейст-

вием высоких температур он диссоциирует на окись

углерода и свободный кислород (СО2^±СО + О). При

этом образовавшийся атомарный кислород окисляет

расплавленный металл по реакциям:

жидк “F СО2г

ж ИДК

ж ид к

в атм.

t

газ>

жидк»

I

в шлак

жидк Ч~ 2Огаз SiO2iKIIttK,

I

в шлак

М^жидк "Ь ^газ МпОЖИДК’

в шлак

в атм.

t

-1-0 СО

жидк Л у-/газ

При понижении температуры происходит восстанов-

ление железа по реакции

2FeO + Si^2Fe + SiOa

в шлак

FeO -f- Мп Fe -|- МпО

I

в шлак

в атм.

t

FeO 4-С Fe 4-СО

и т. д.

В результате этих реакций происходит непрерывный

уход активных раскислителей в шлак и в атмосферу.

Поэтому, чтобы компенсировать выгорание и переход

в шлаки Мп, Si и подавления реакции окисления углерода,

при сварке сталей применяют проволоки с повышен-

ным содержанием кремния и марганца — Св-08ГС

Св-08Г2С.

39

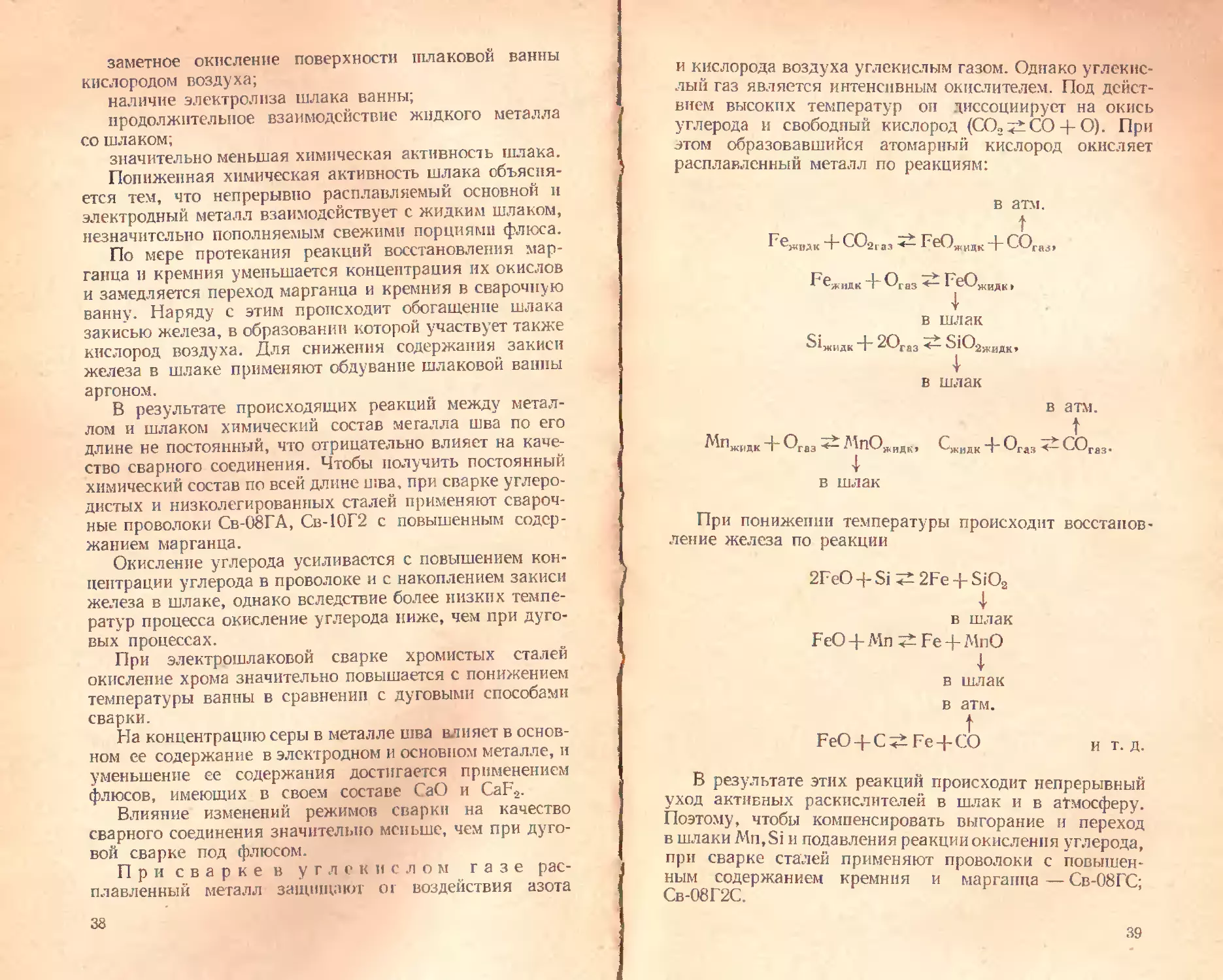

§ 10. СТРУКТУРА СВАРНОГО ШВА

И ЗОНЫ ТЕРМИЧЕСКОГО ВЛИЯНИЯ

При дуговой сварке под давлением столба дуги про-

исходит вытеснение жидкого металла из-под дуги и пог-

ружение столба дуги в

Рис. 13. Схема ванны жидкого

металла и образования свар-

ного шва:

Ж — жидкий металл, Ш — жидкий

шлак, .9 — электродный материал,

О — основной металл, П — напла-

влен иый затвердевший металл шва,

Д — направление движения газо-

вого потока; Z, Ь, й — размеры сва-

рочной ванны

ои металл па определенную

глубину, называемую

г л у б и и о й пропла-

влен и я. Сварочная ду-

га, перемещаясь вдоль

кромок свариваемого изде-

лия, образует подвижную

ванну. Жидкий металл

ванны, соприкасаясь с ос-

новным металлом в точках

1, 2, 3, расплавляет его,

а в конце ванны (точки 4,

5, 6) начинает кристалли-

зоваться (рис. 13). При

ручной сварке образование

сварного шва происходит

путем переноса и отклады-

вания в заданном напра-

влении отдельных порций

(капель) жидкого металла,

в результате затвердева-

ния которых поверхность сварного шва принимает вол-

нообразный вид (в виде чешуек) довольно правильной

формы. Чем толще слой шлака над расплавленным ме-

таллом шва, тем чешуики

будут тоньше, а поверх-

ность шва будет более

ровной и чистой.

При механизированных

способах сварки под слоем

флюса внешний вид шва

выглядит гладким, без за-

метных чешуек по поверх-

ности.

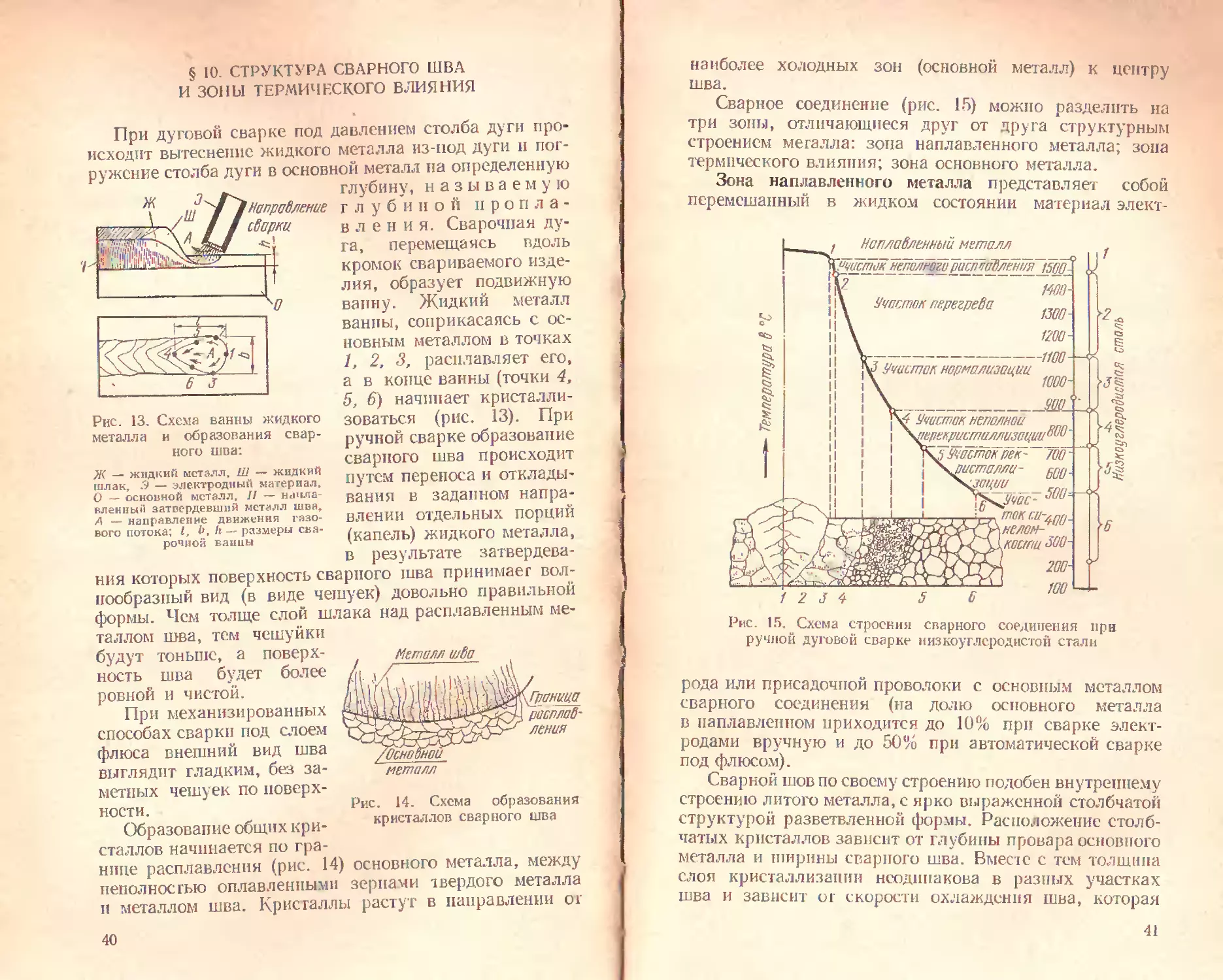

Образование общих кри-

сталлов начинается по гра-

нице расплавления (рис. 14)

неполностью оплавленными

и металлом шва. Кристалль

Рис. 14. Схема образования

кристаллов сварного шва

основного металла, между

зернами 1вердого металла

растут в направлении от

40

наиболее холодных зон (основной металл) к центру

шва.

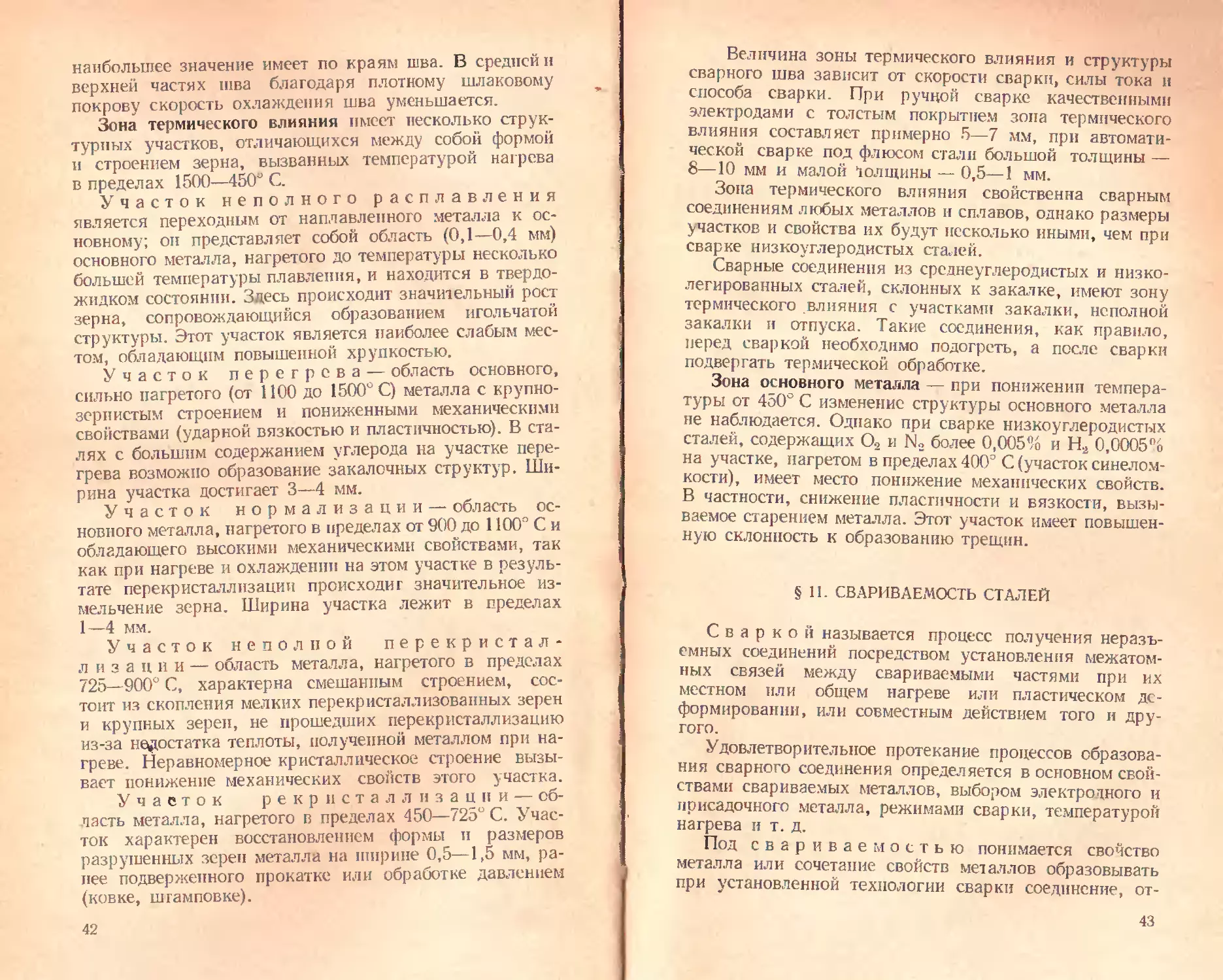

Сварное соединение (рис. 15) можно разделить на

три зоны, отличающиеся друг от друга "структурным

строением мегалла: зона наплавленного металла; зона

термического влияния; зона основного металла.

Зона наплавленного металла представляет собой

перемешанный в жидком состоянии материал элект-

У'часток перегреби

Наплабленный металл

ш-

1300-

1200-

-1100-

Учисток нормализации

1000-

900.1

У Участок неполной

перекристаллизации™^

70(Г

600-

500--

Е

6 Участок рек-

растаяли-

'рации

Учас-

ток си-4пр.

нелом-

костц 390-

200-

100

Рис. 15. Схема строения сварного соединения при

ручной дуговой сварке иизкоуглсродистой стали

рода или присадочной проволоки с основным металлом

сварного соединения (на долю основного металла

в наплавленном приходится до 10% при сварке элект-

родами вручную и до 50% при автоматической сварке

под флюсом).

Сварной шов по своему строению подобен внутреннему

строению литого металла, с ярко выраженной столбчатой

структурой разветвленной формы. Расположение столб-

чатых кристаллов зависит от глубины провара основного

металла и ширины сварного шва. Вместе с тем толщина

слоя кристаллизации неодинакова в разных участках

шва и зависит ог скорости охлаждения шва, которая

41

наибольшее значение имеет по краям шва. В средней и

верхней частях шва благодаря плотному шлаковому

покрову скорость охлаждения шва уменьшается.

Зона термического влияния имеет несколько струк-

турных участков, отличающихся между собой формой

и строением зерна, вызванных температурой нагрева

в пределах 1500—450° С.

Участок неполного расплавления

является переходным от наплавленного металла к ос-

новному; он представляет собой область (0,1— 0,4 мм)

основного металла, нагретого до температуры несколько

большей температуры плавления, и находится в твердо-

жидком состоянии. Здесь происходит значительный рост

зерна, сопровождающийся образованием игольчатой

структуры. Этот участок является наиболее слабым мес-

том, обладающим повышенной хрупкостью.

Участок перегрева — область основного,

сильно нагретого (от 1100 до 1500° С) металла с крупно-

зернистым строением и пониженными механическими

свойствами (ударной вязкостью и пластичностью). В ста-

лях с большим содержанием углерода на участке пере-

грева возможно образование закалочных структур. Ши-

рина участка достигает 3—4 мм.

Участок нормализации — область ос-

новного металла, нагретого в пределах от 900 до 1100° С и

обладающего высокими механическими свойствами, так

как при нагреве и охлаждении на этом участке в резуль-

тате перекристаллизации происходит значительное из-

мельчение зерна. Ширина участка лежит в пределах

1—4 мм.

Участок неполной перекристал-

л и з а ц и и — область металла, нагретого в пределах

725—900° С, характерна смешанным строением, сос-

тоит из скопления мелких перекристаллизованных зерен

и крупных зерен, не прошедших перекристаллизацию

из-за недостатка теплоты, полученной металлом при на-

греве. Неравномерное кристаллическое строение вызы-

вает понижение механических свойств этого участка.

Участок рекристаллизации — об-

ласть металла, нагретого в пределах 450—725е С. Учас-

ток характерен восстановлением формы и размеров

разрушенных зерен металла на ширине 0,5—1,5 мм, ра-

нее. подверженного прокатке или обработке давлением

(ковке, штамповке).

42

Величина зоны термического влияния и структуры

сварного шва зависит от скорости сварки, силы тока и

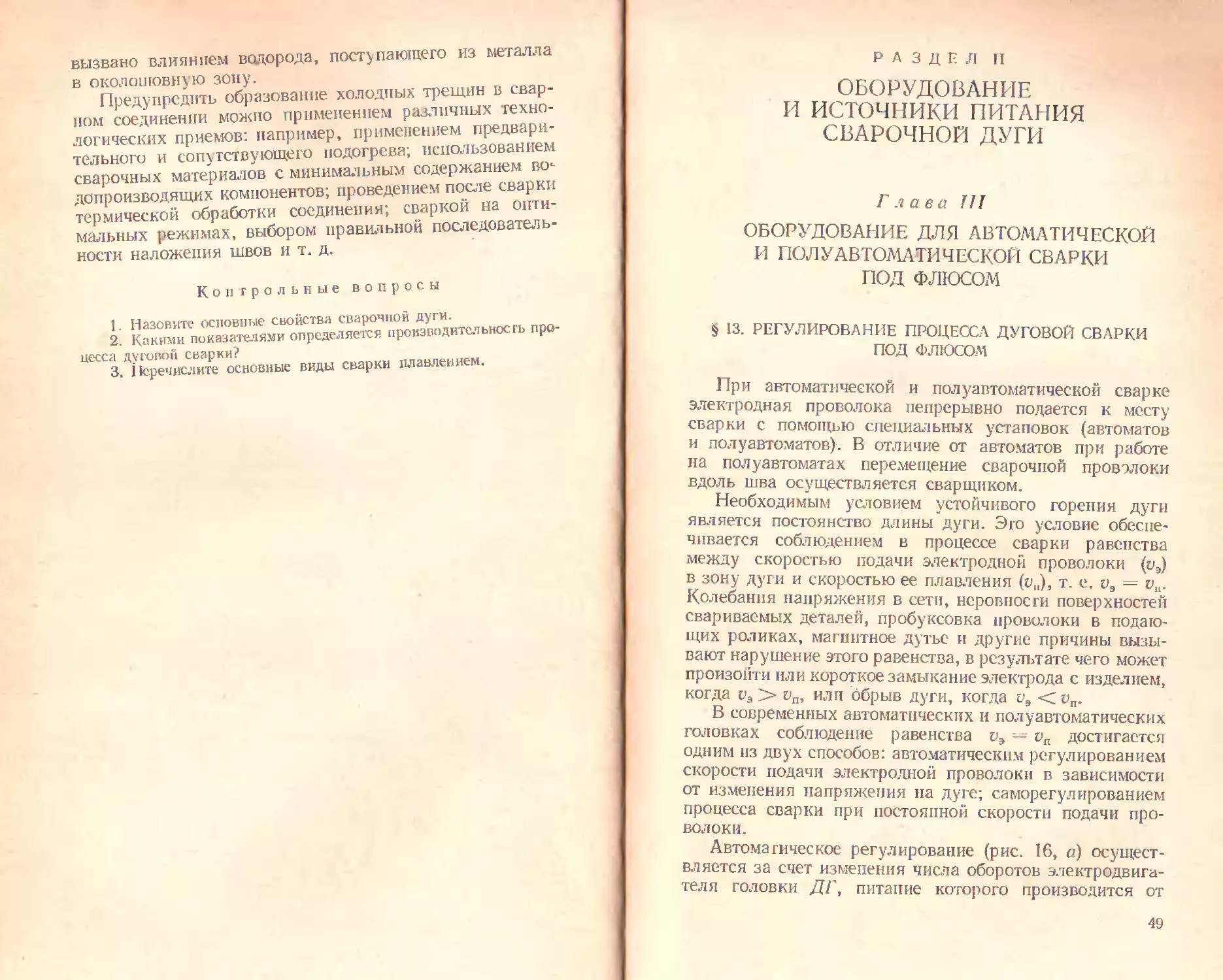

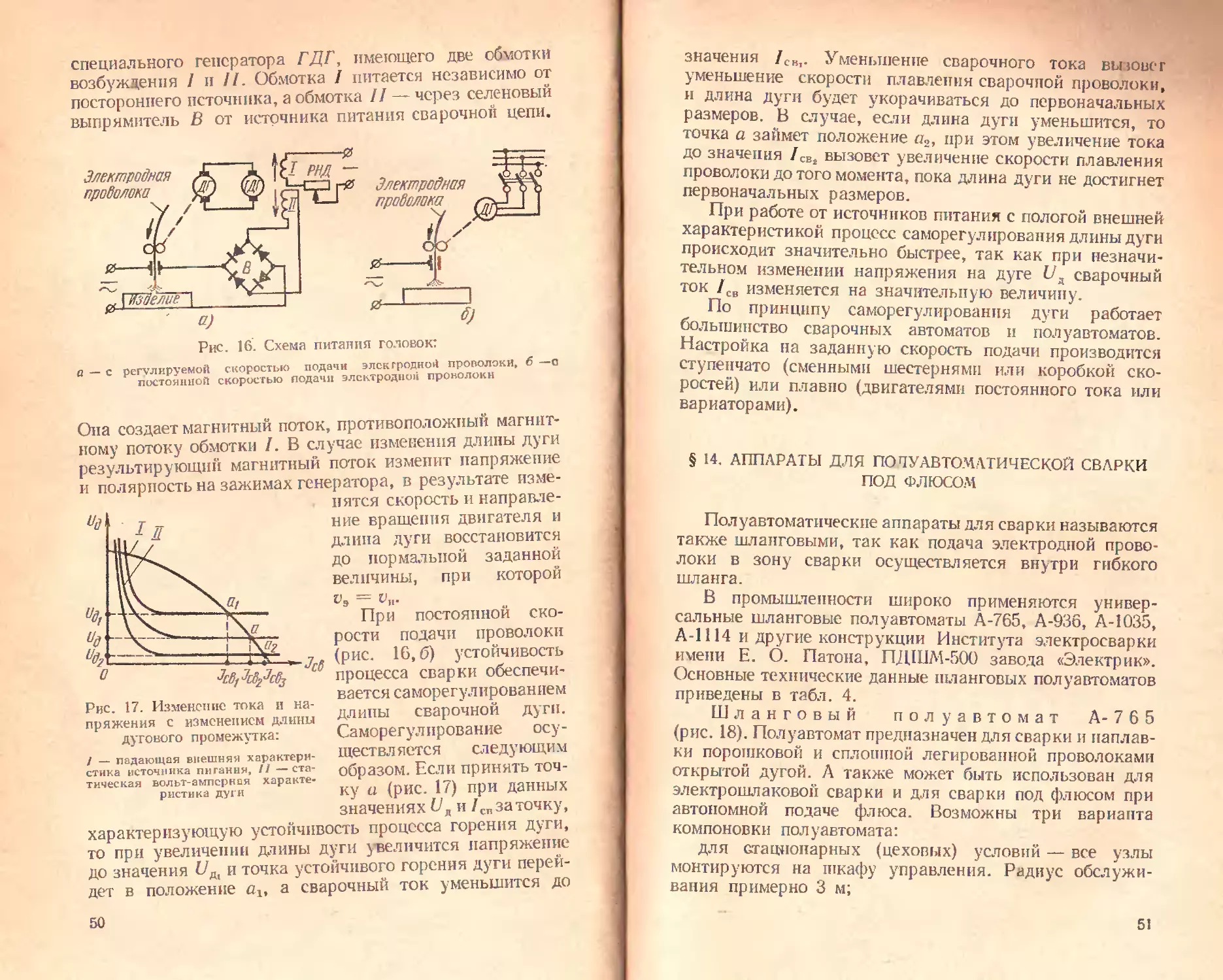

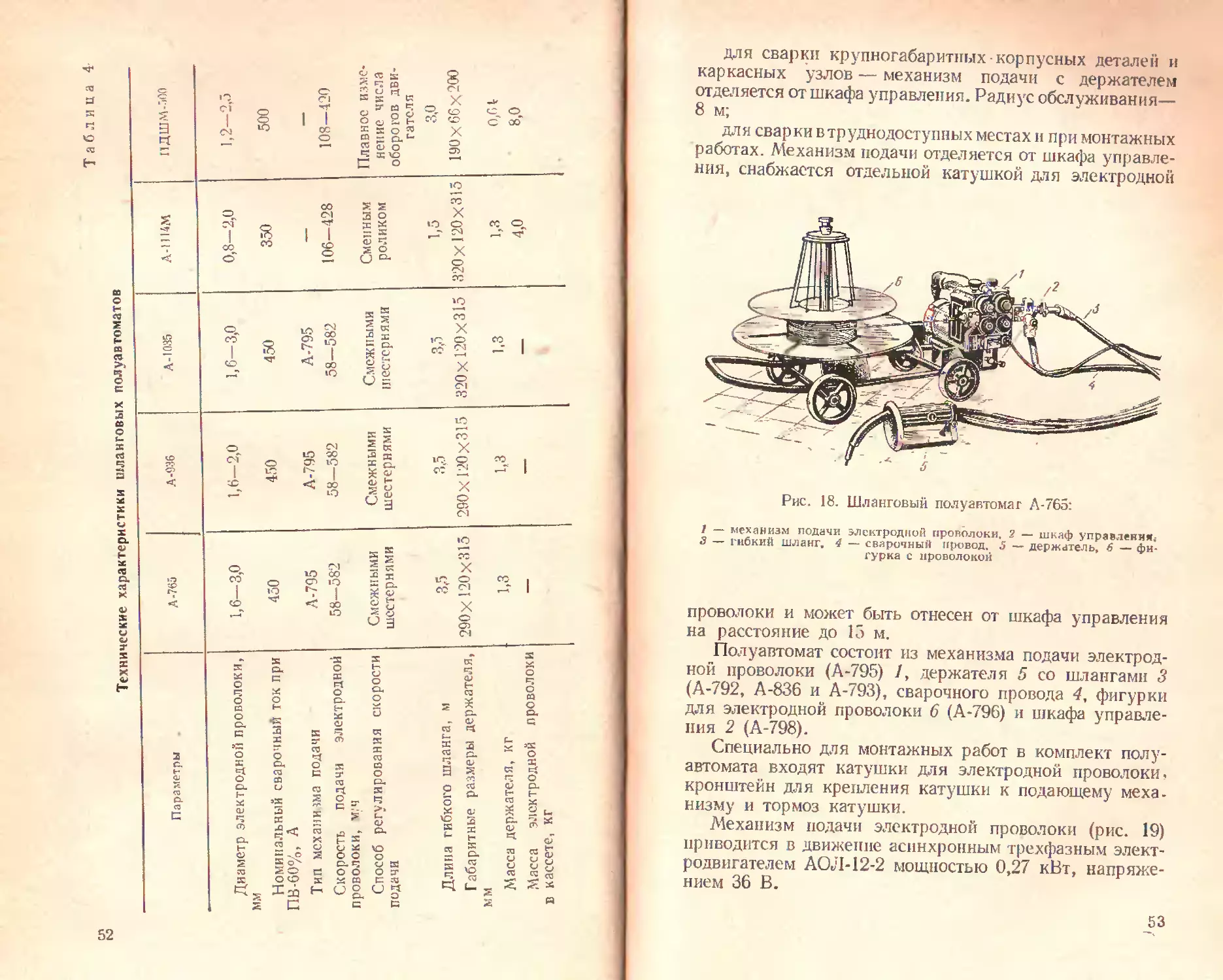

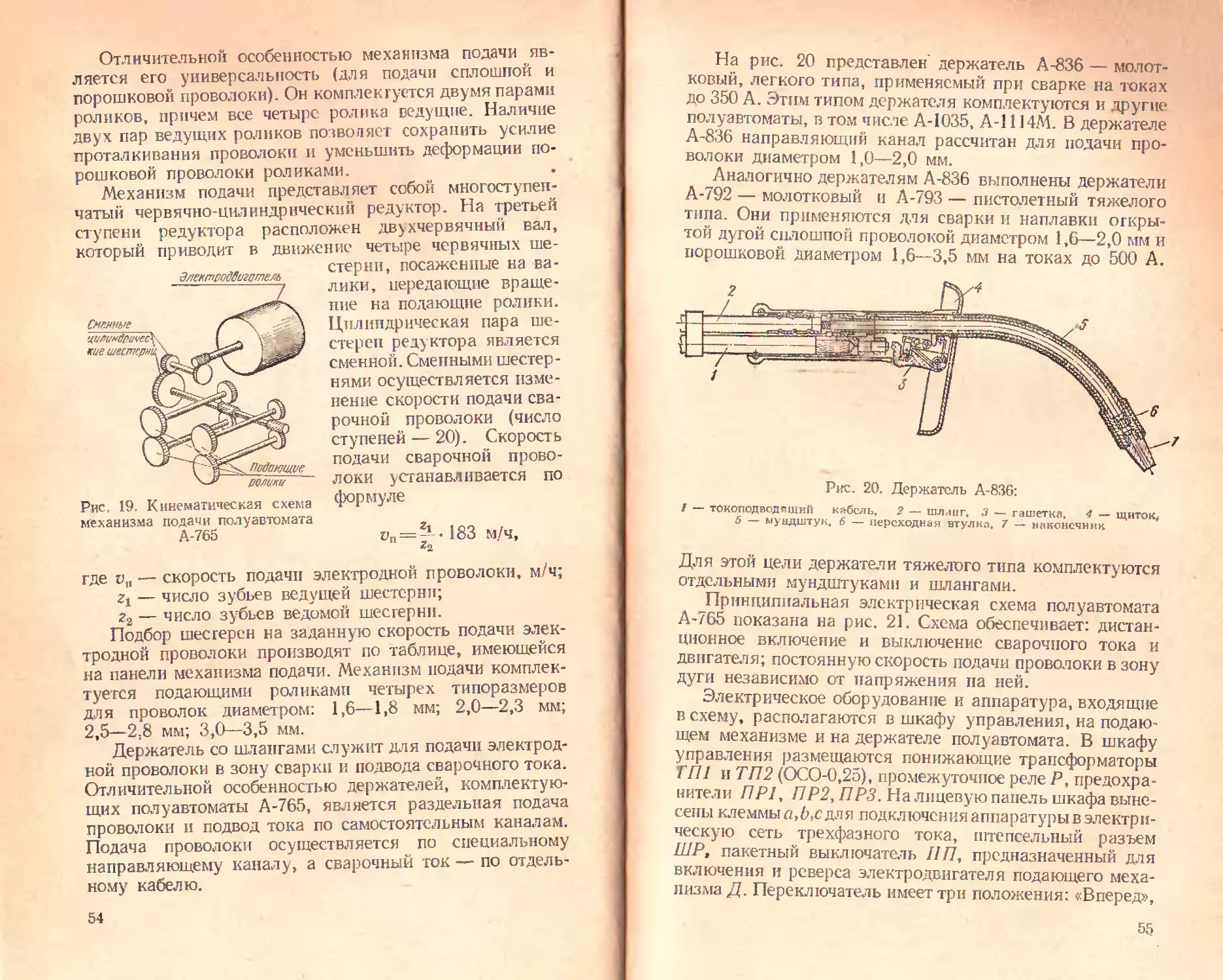

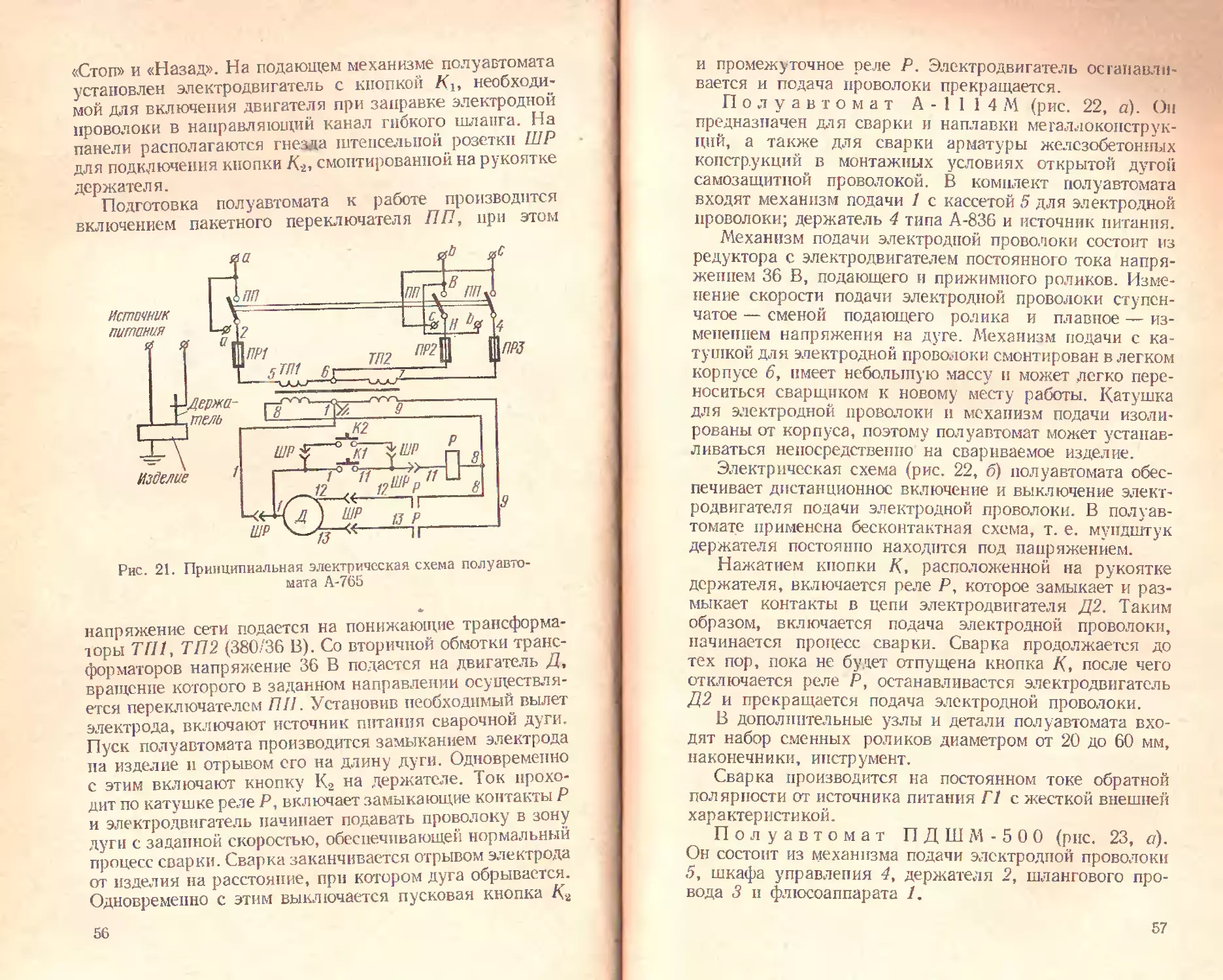

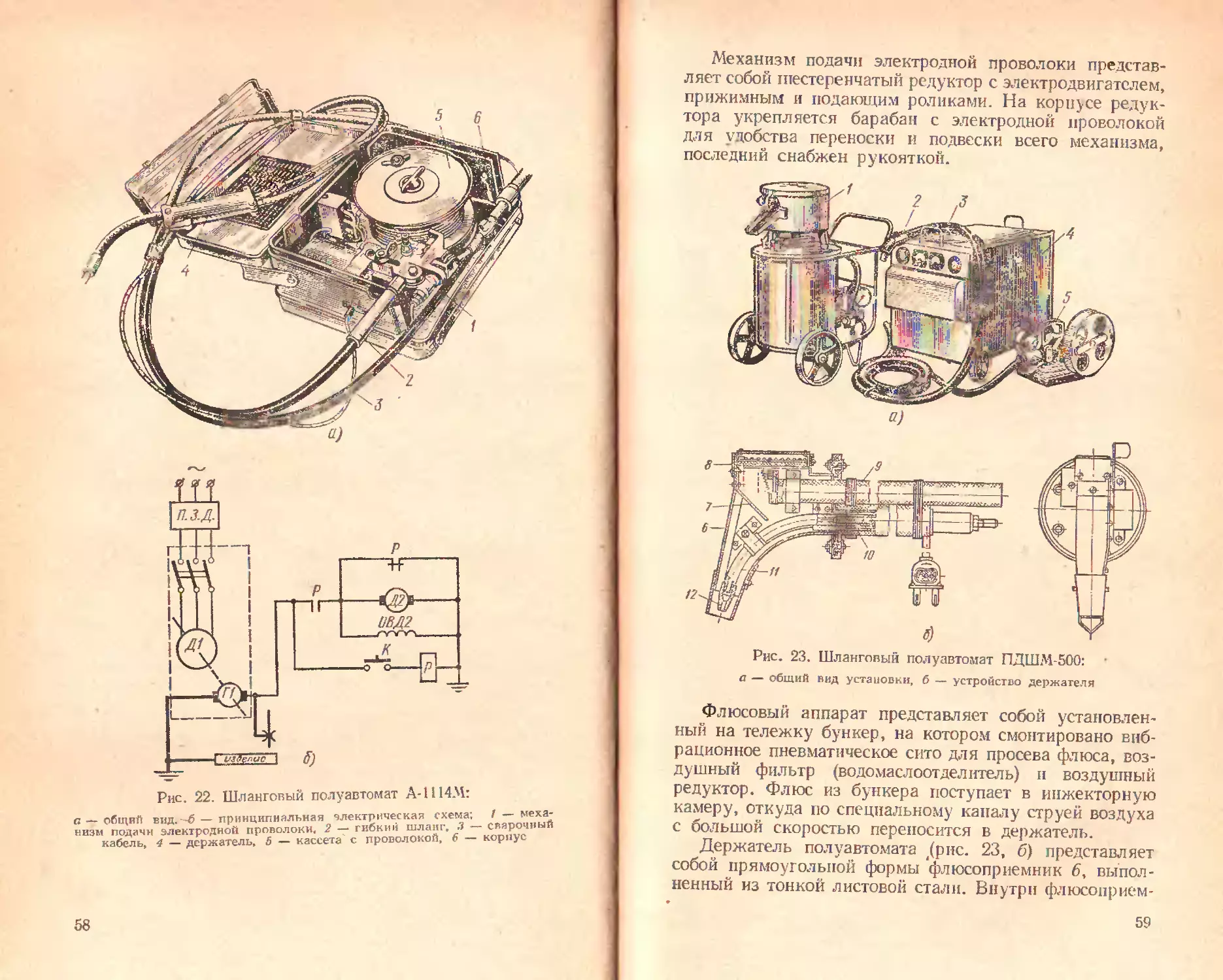

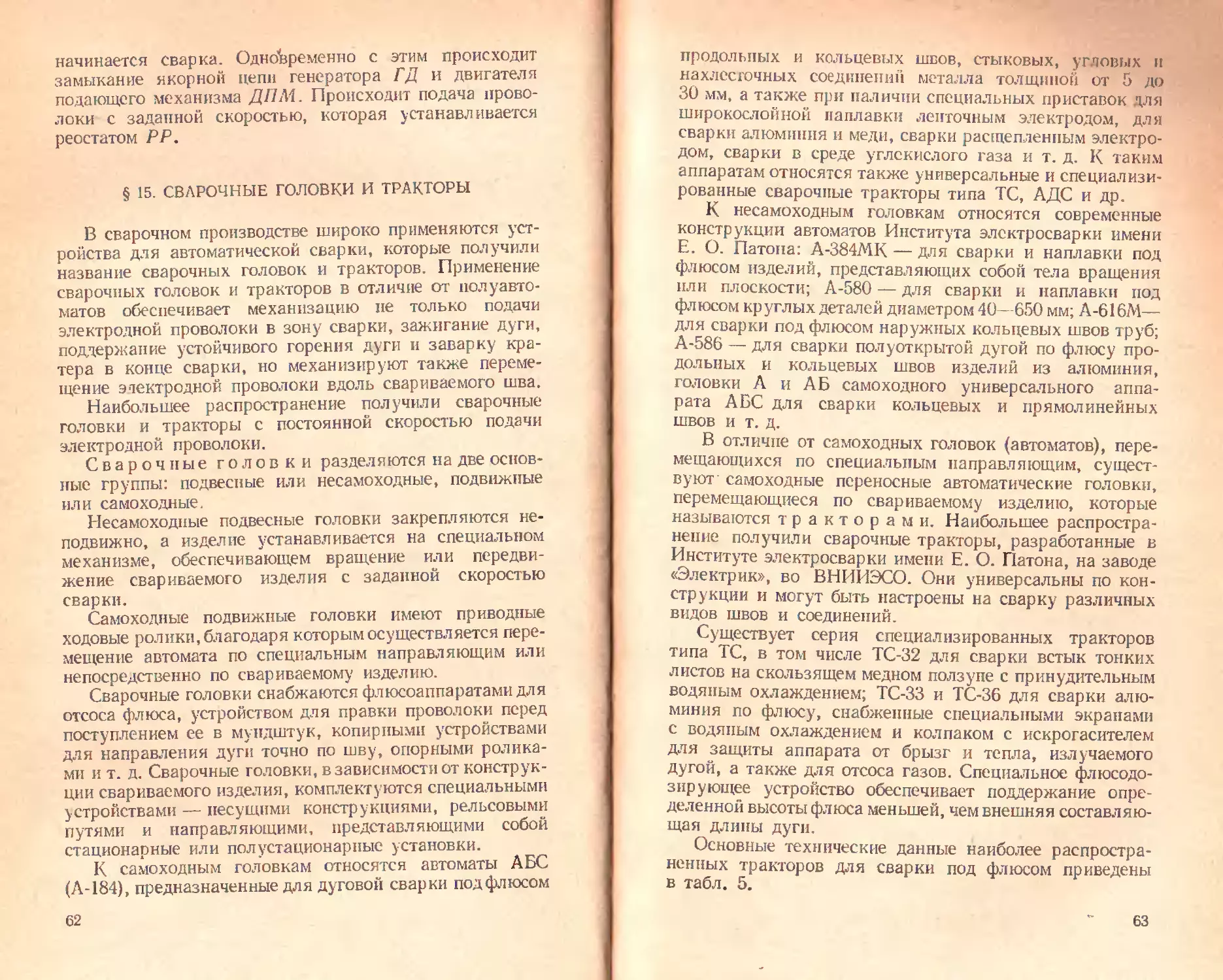

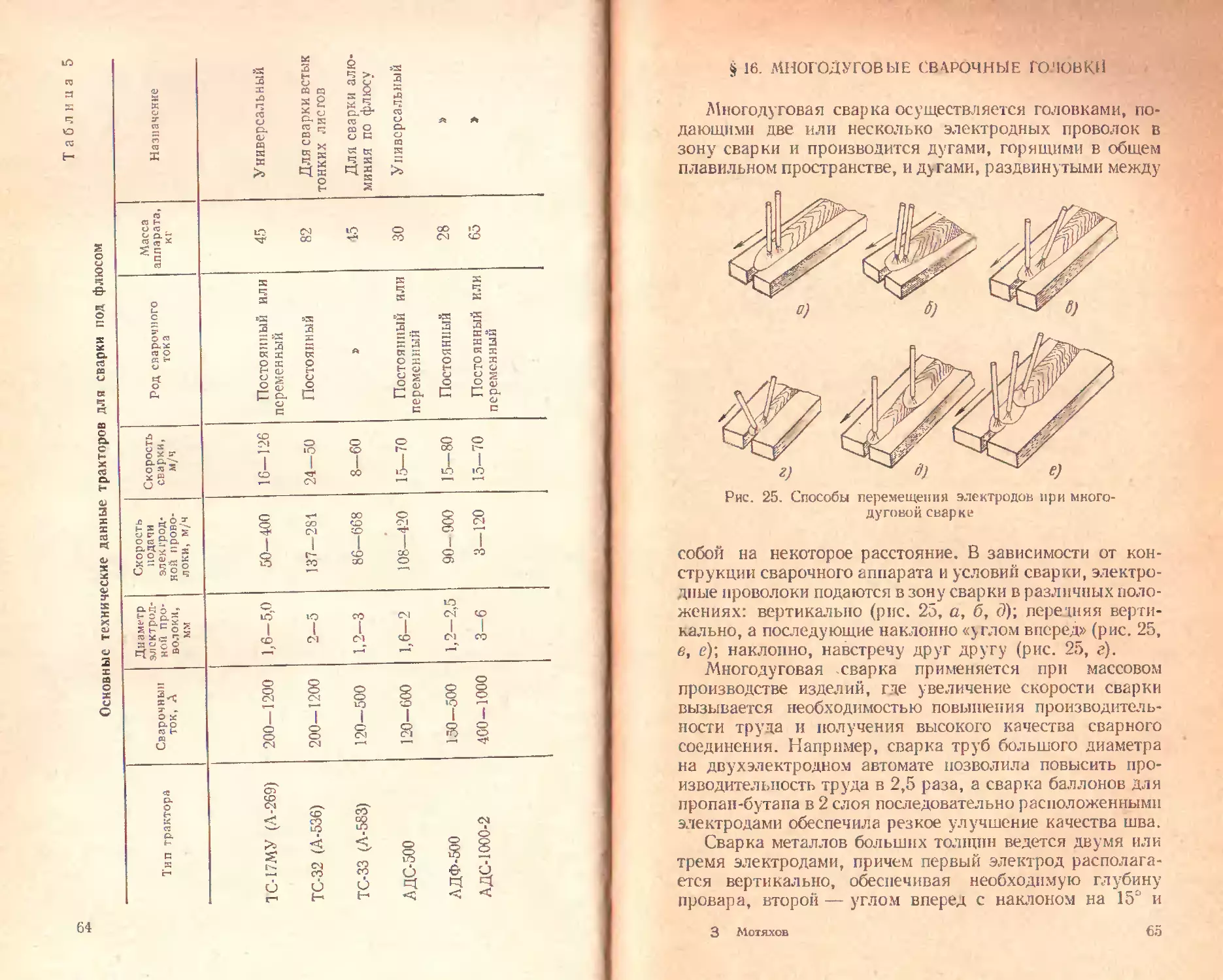

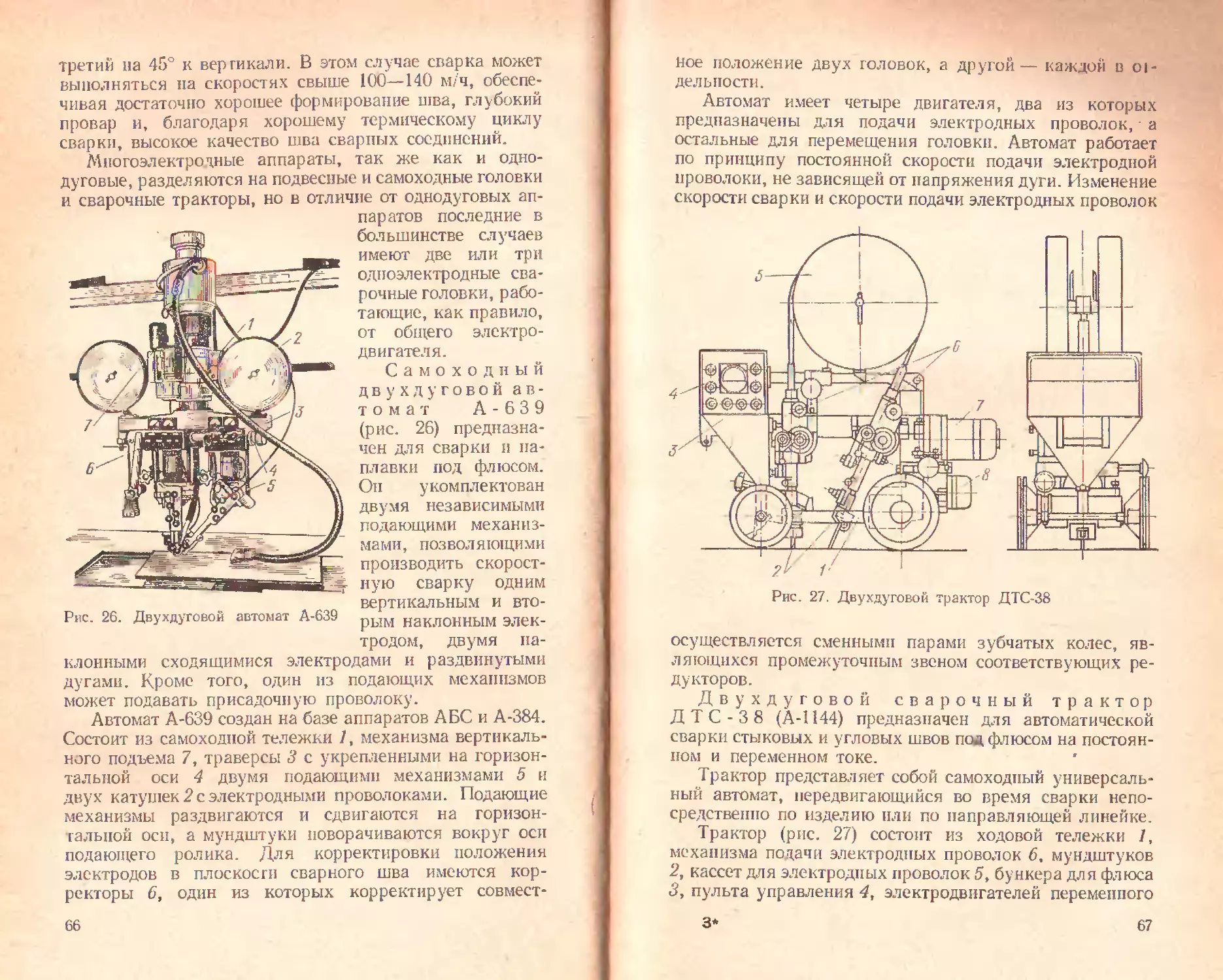

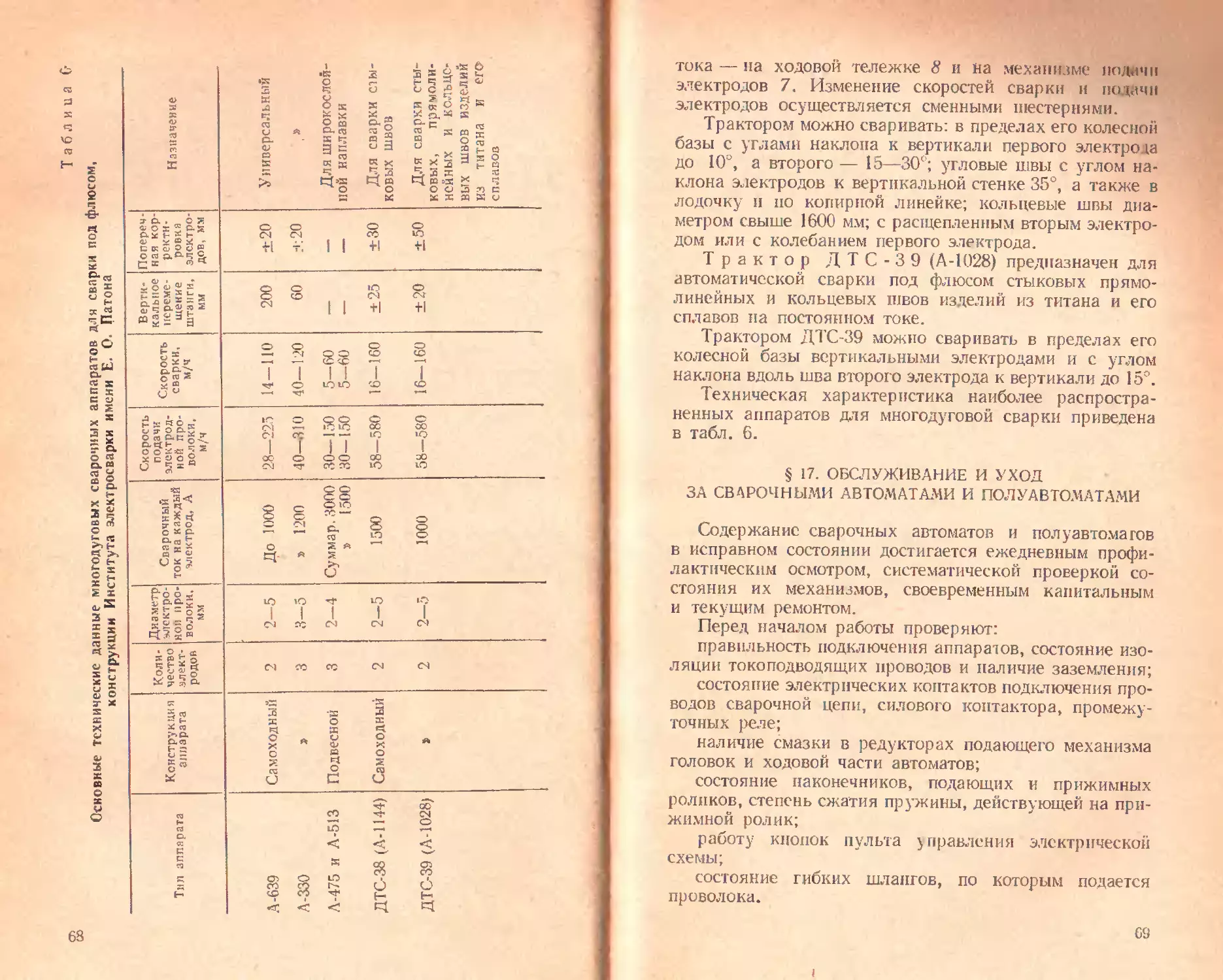

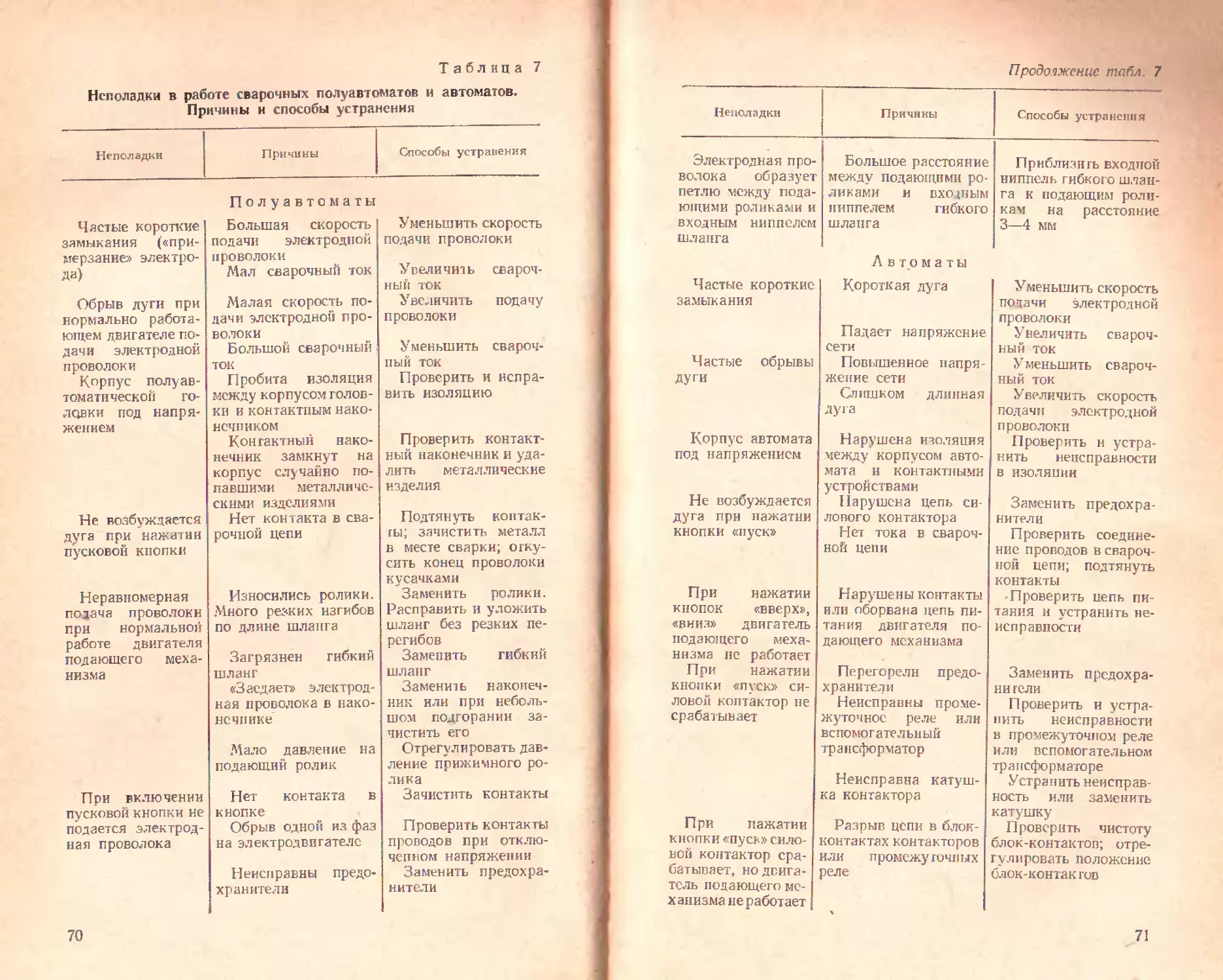

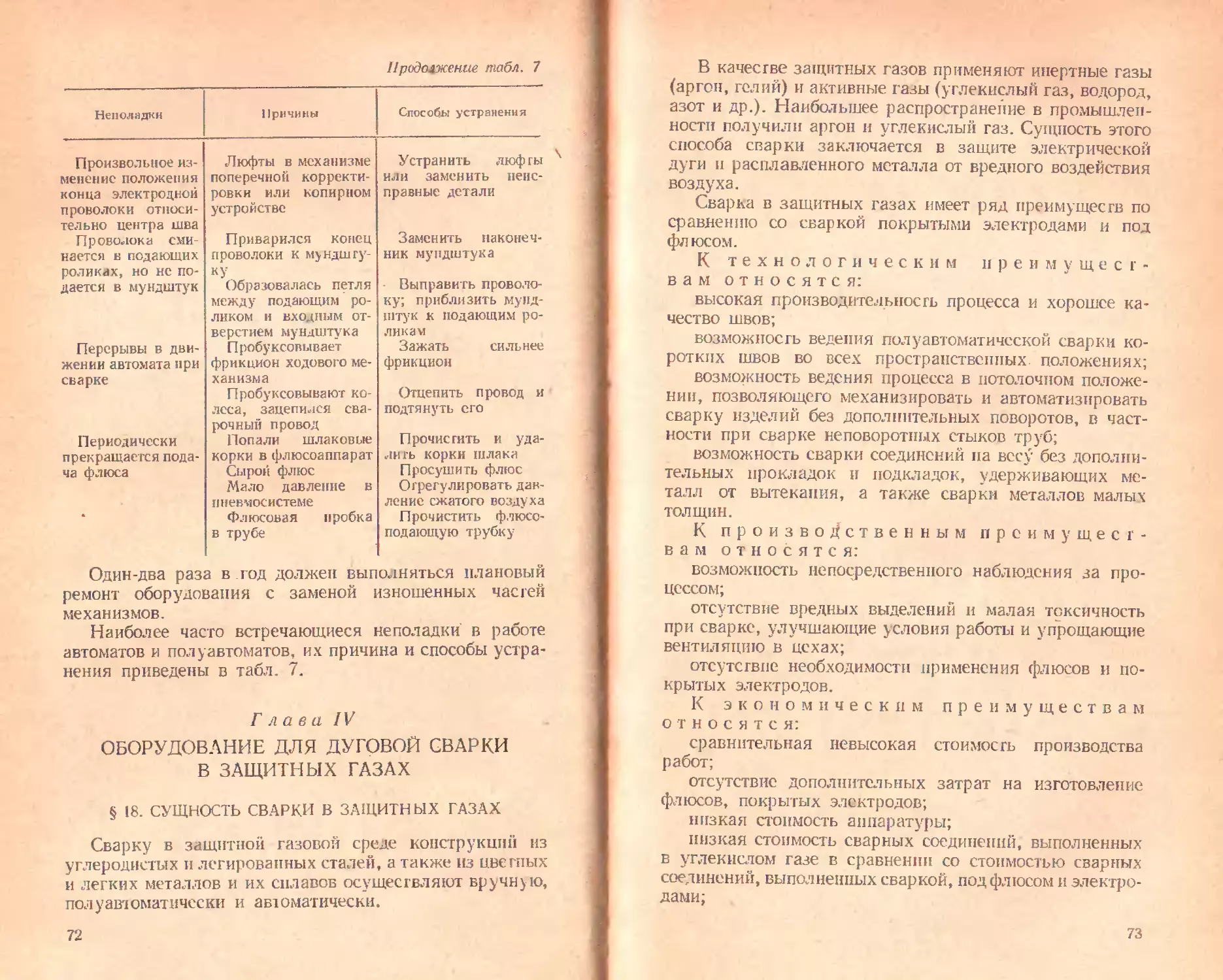

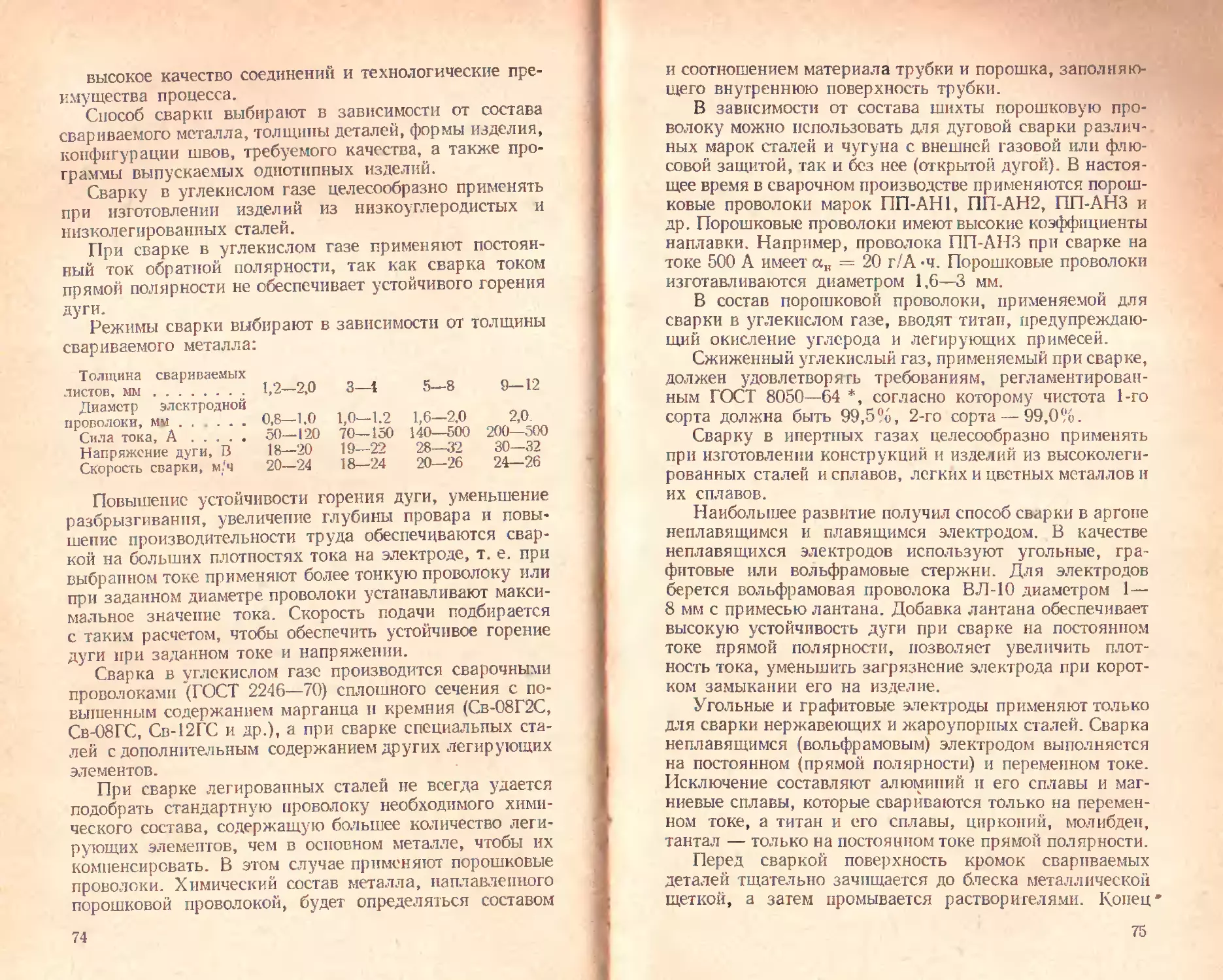

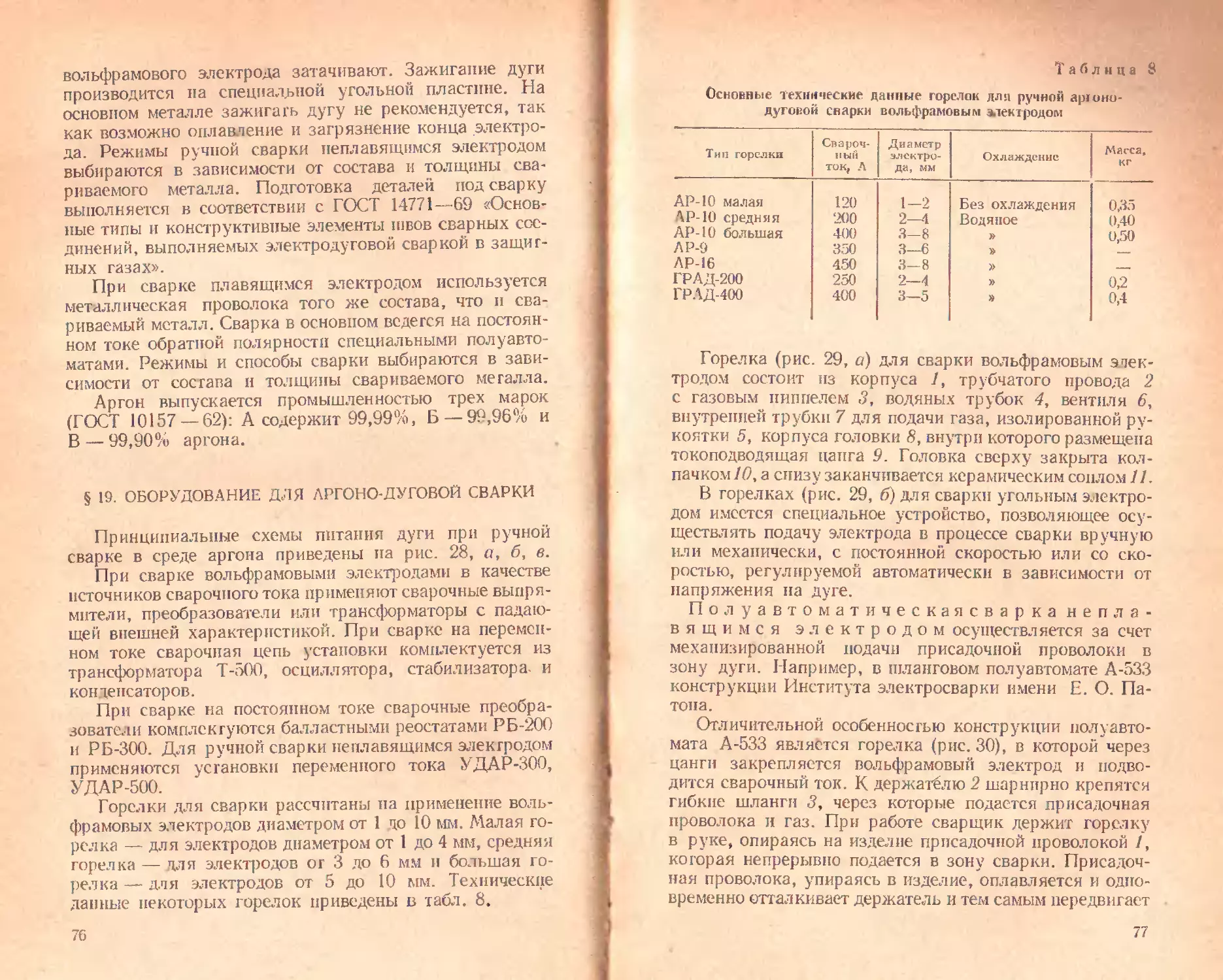

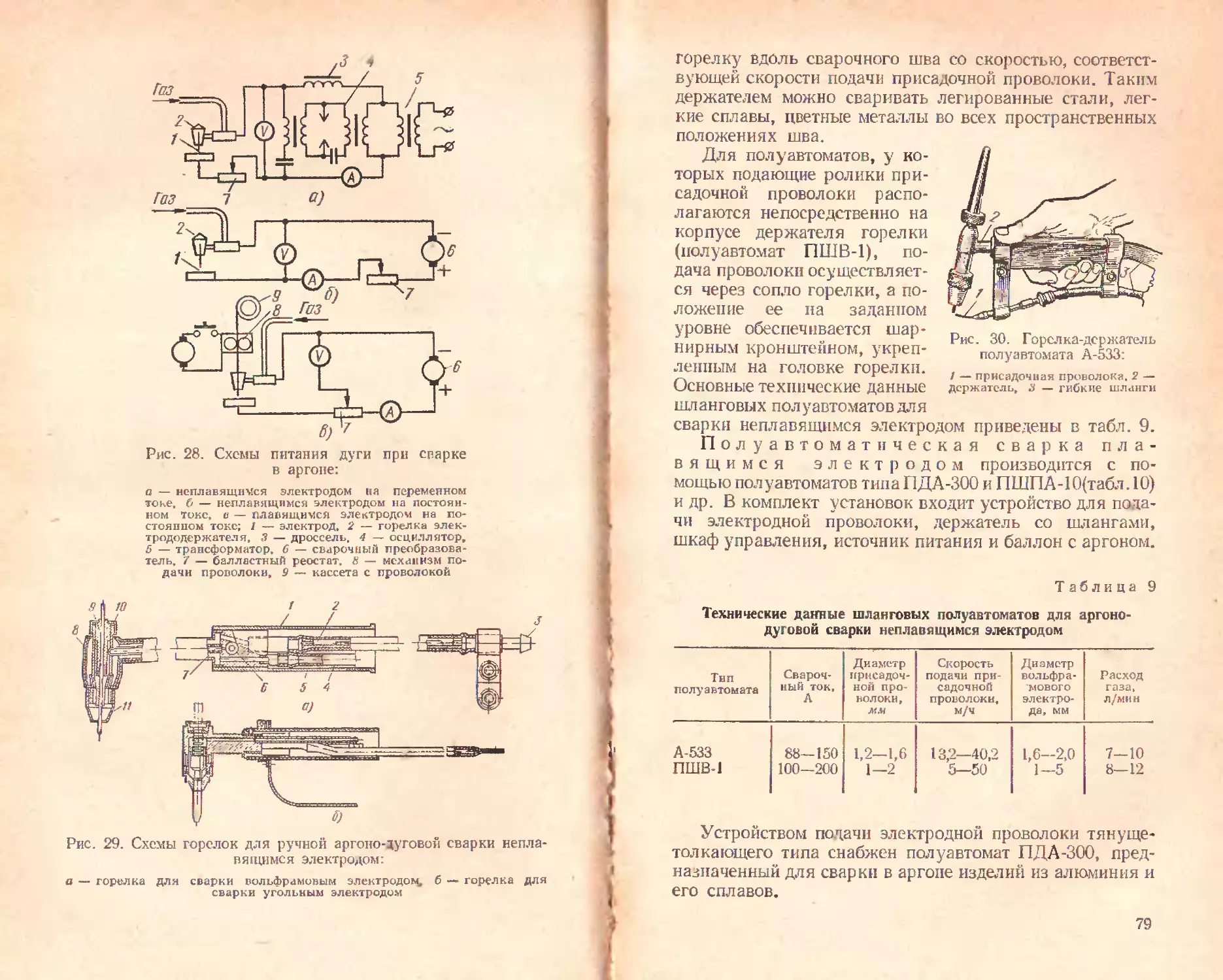

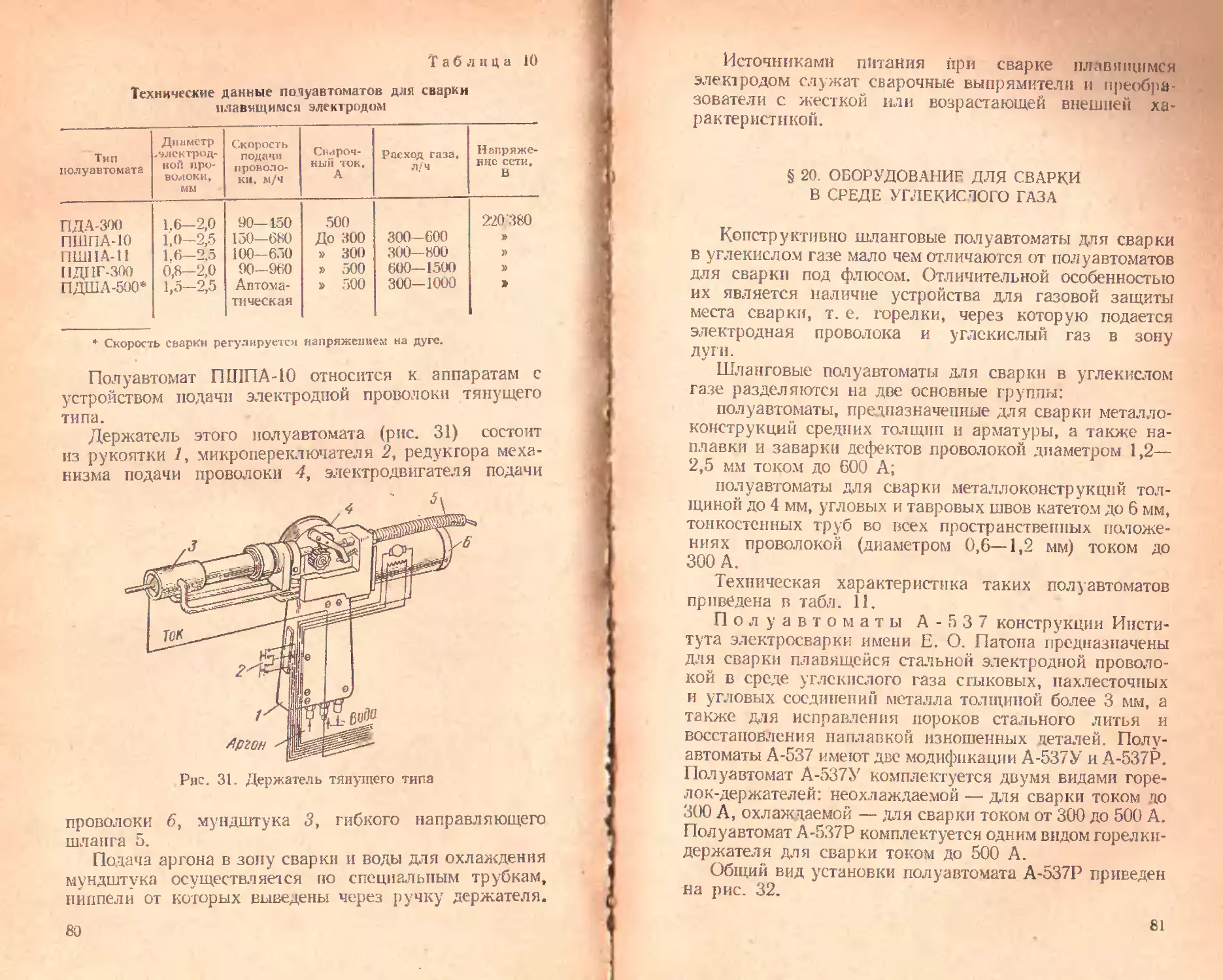

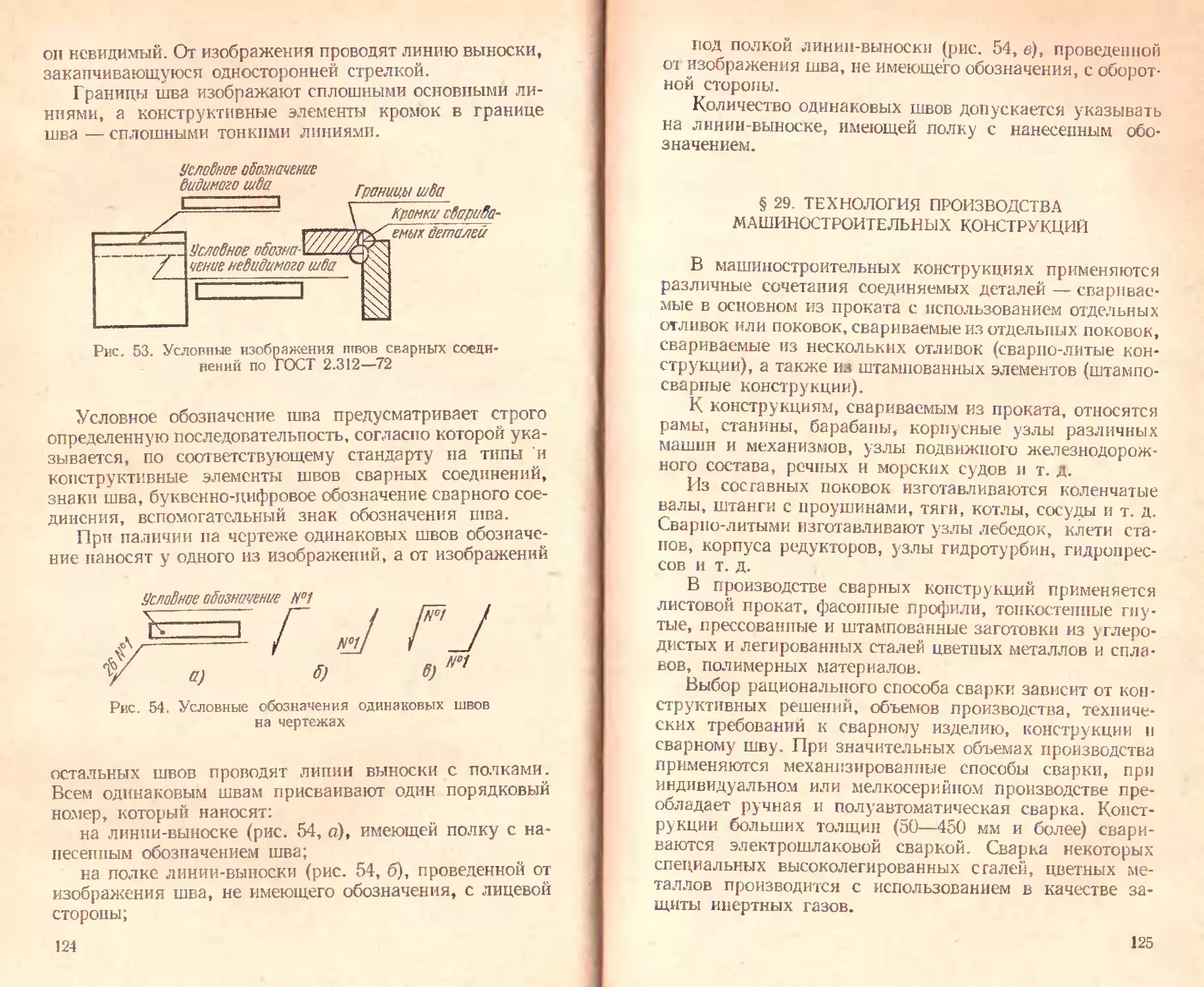

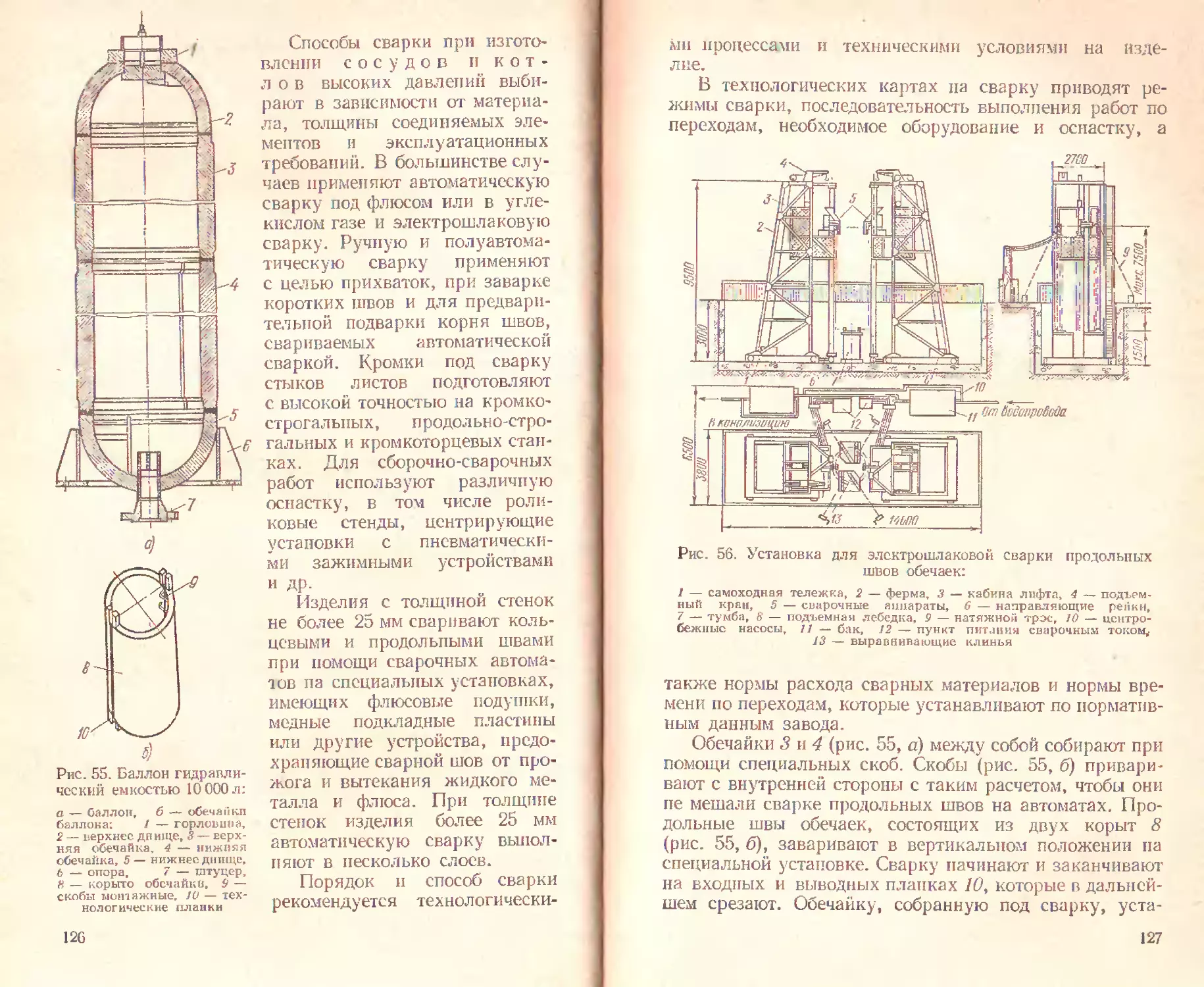

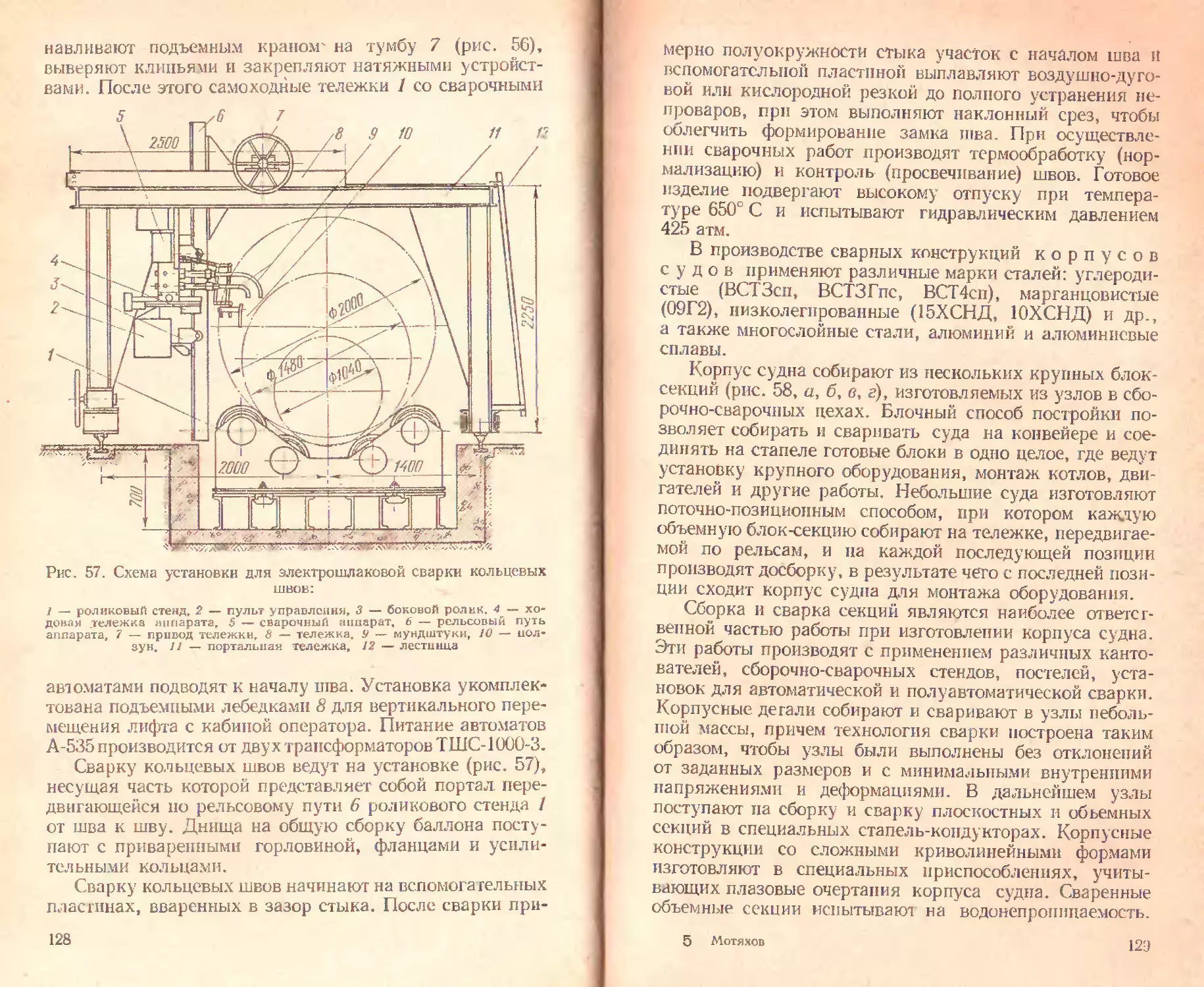

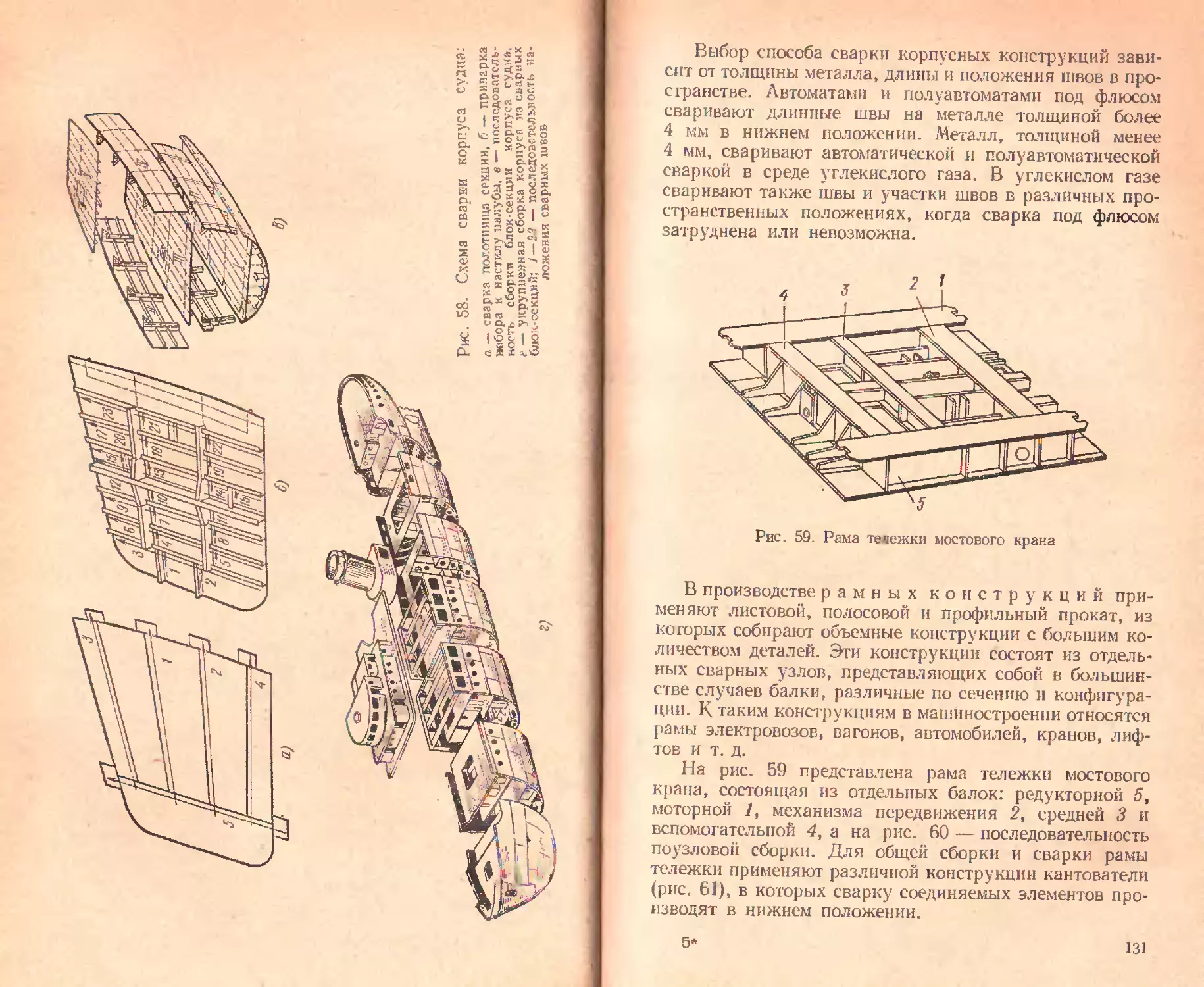

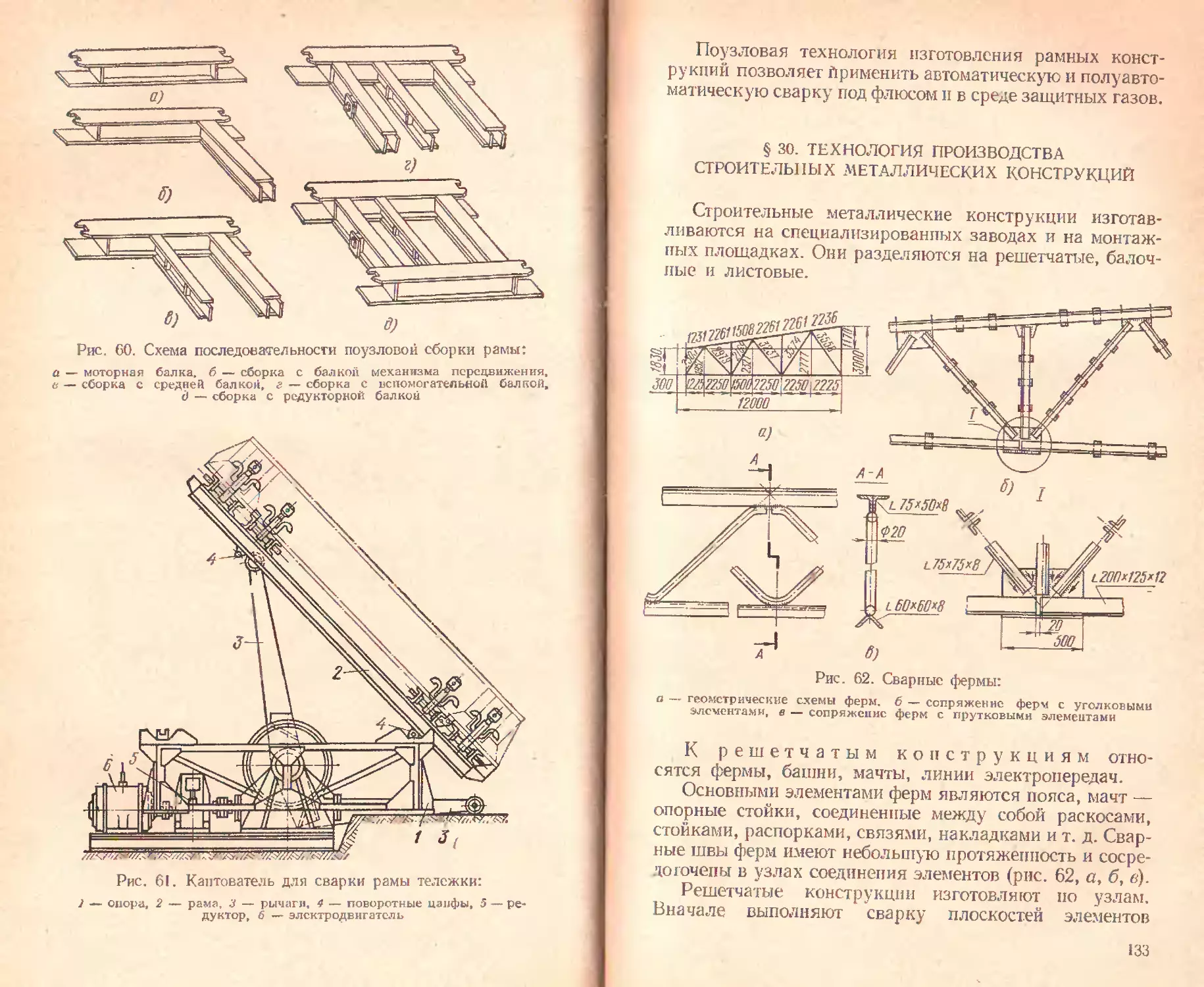

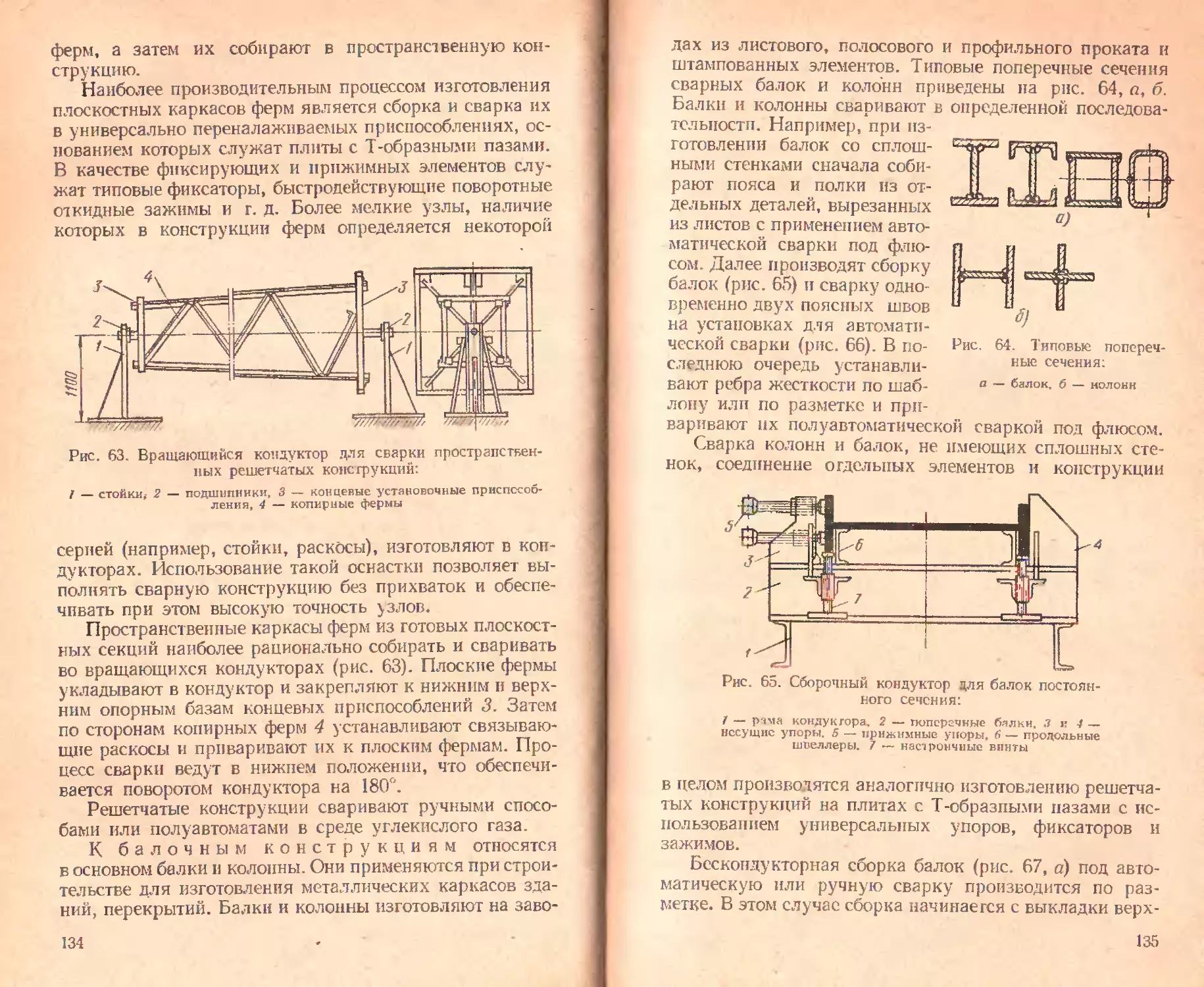

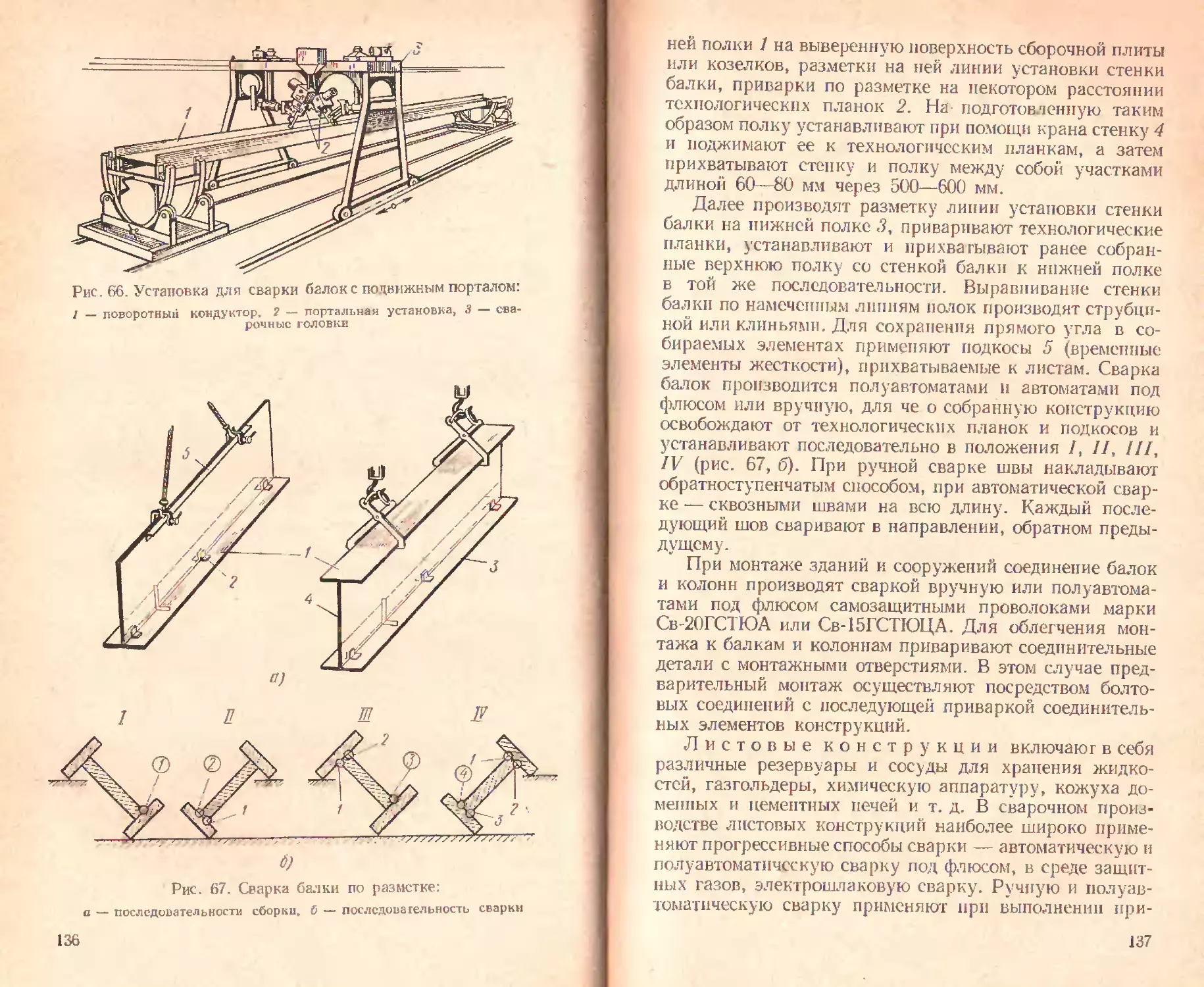

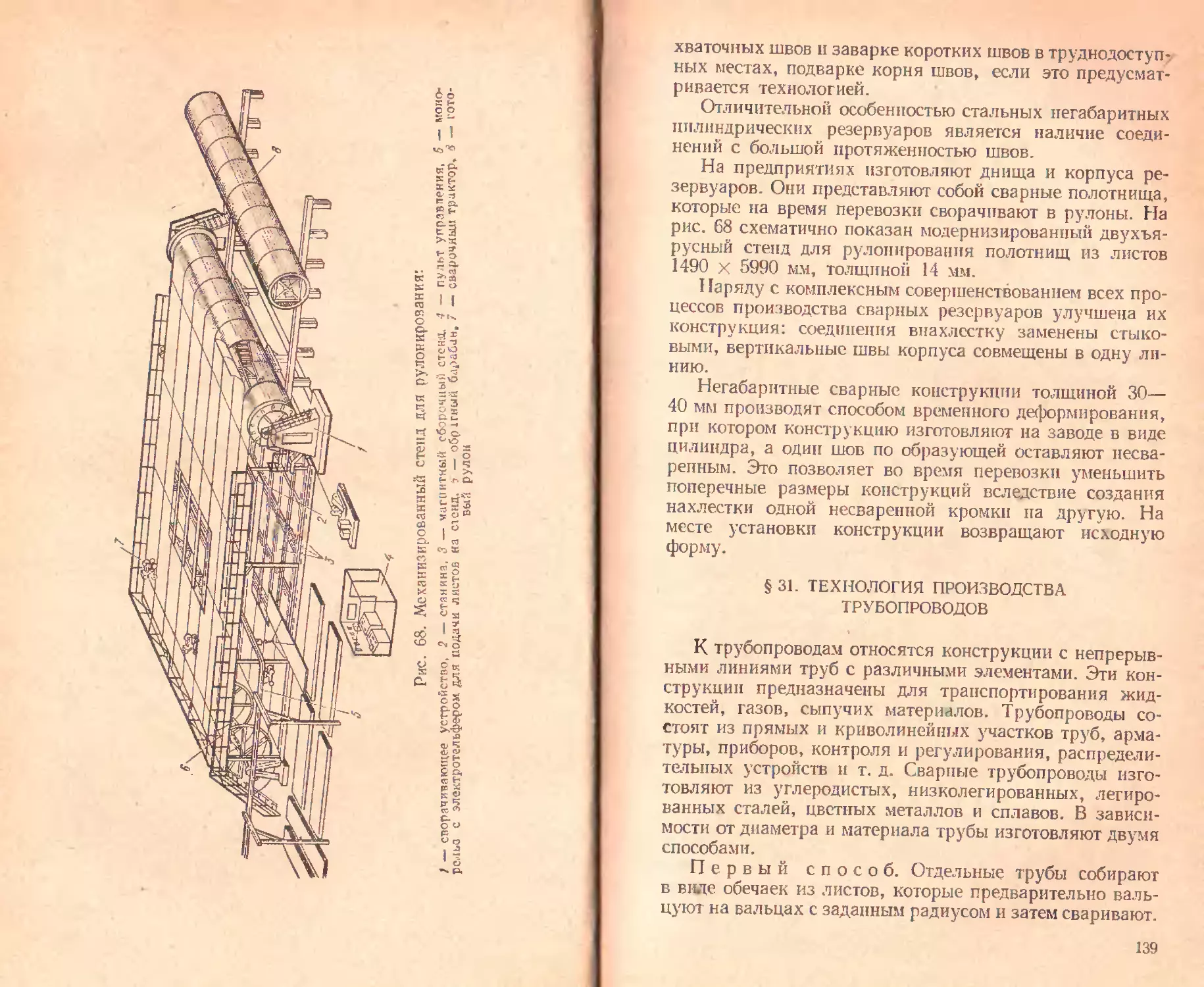

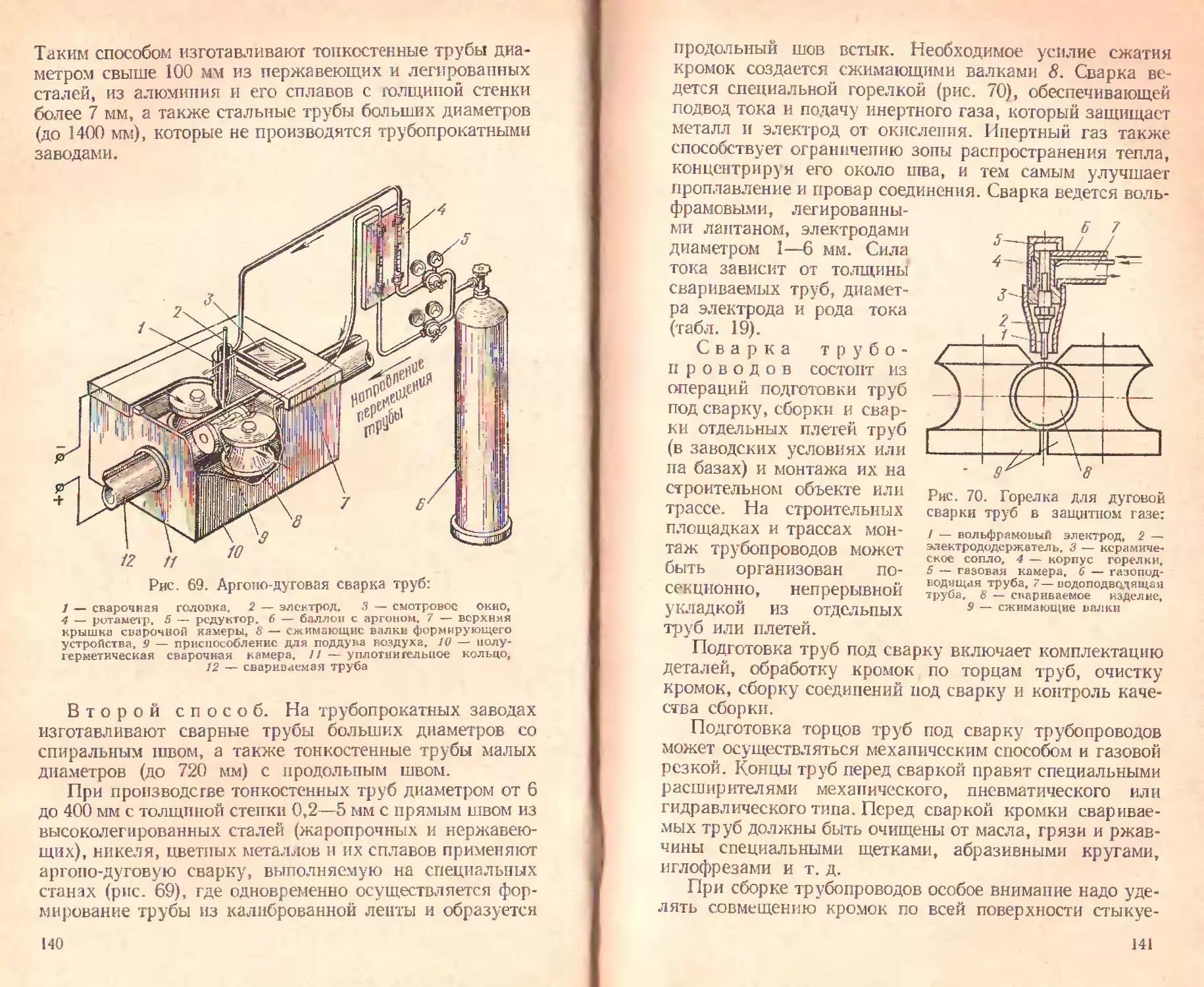

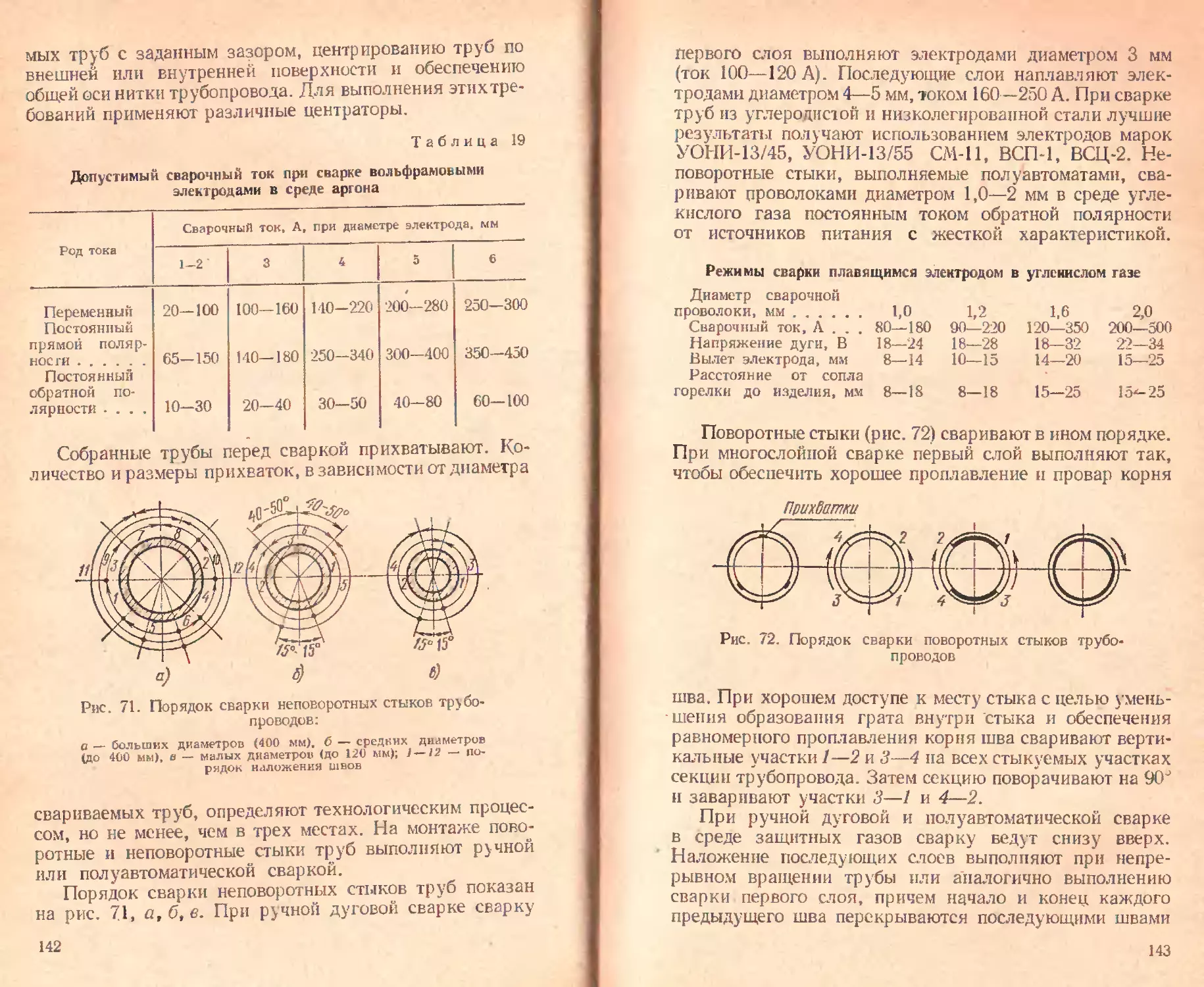

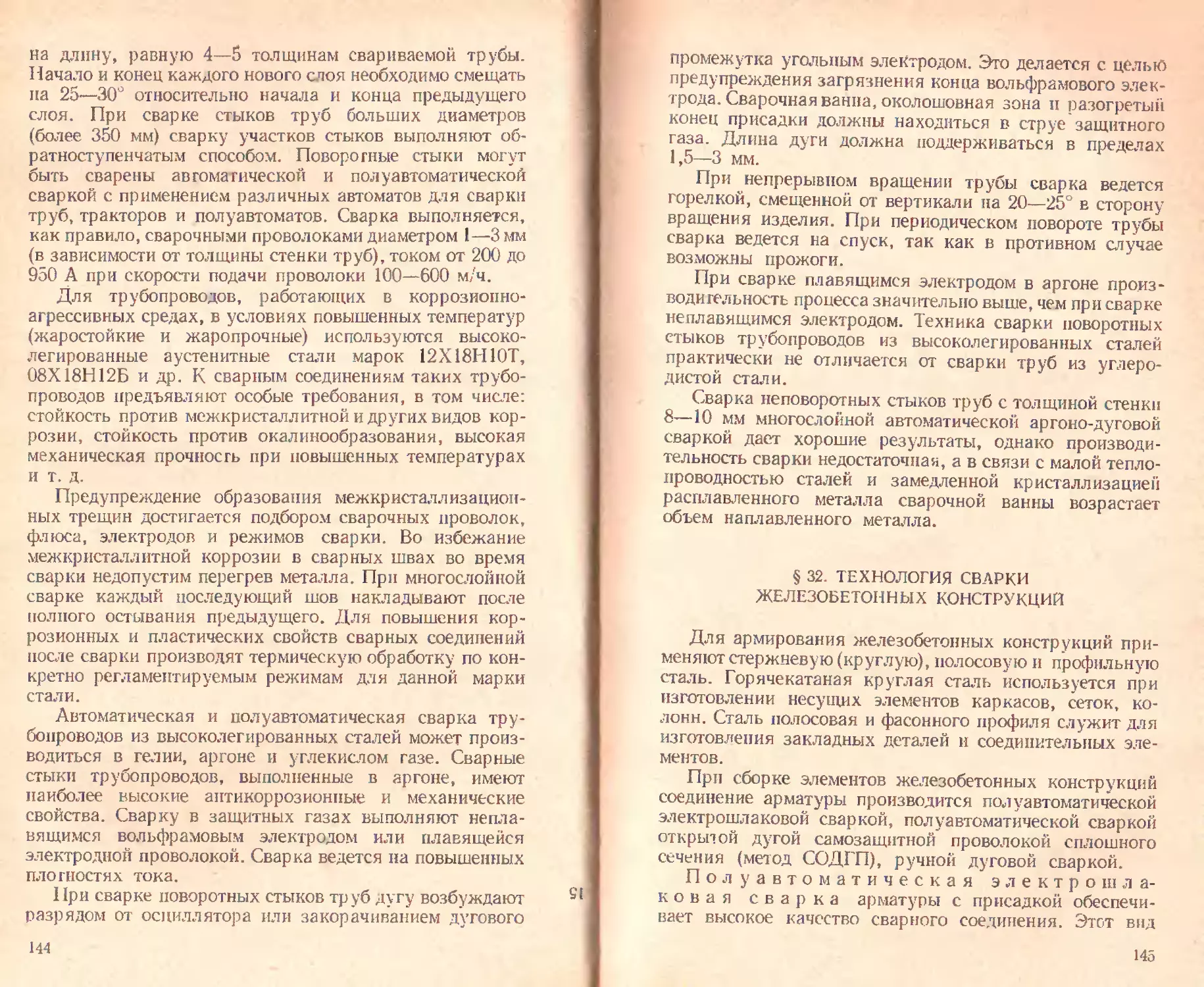

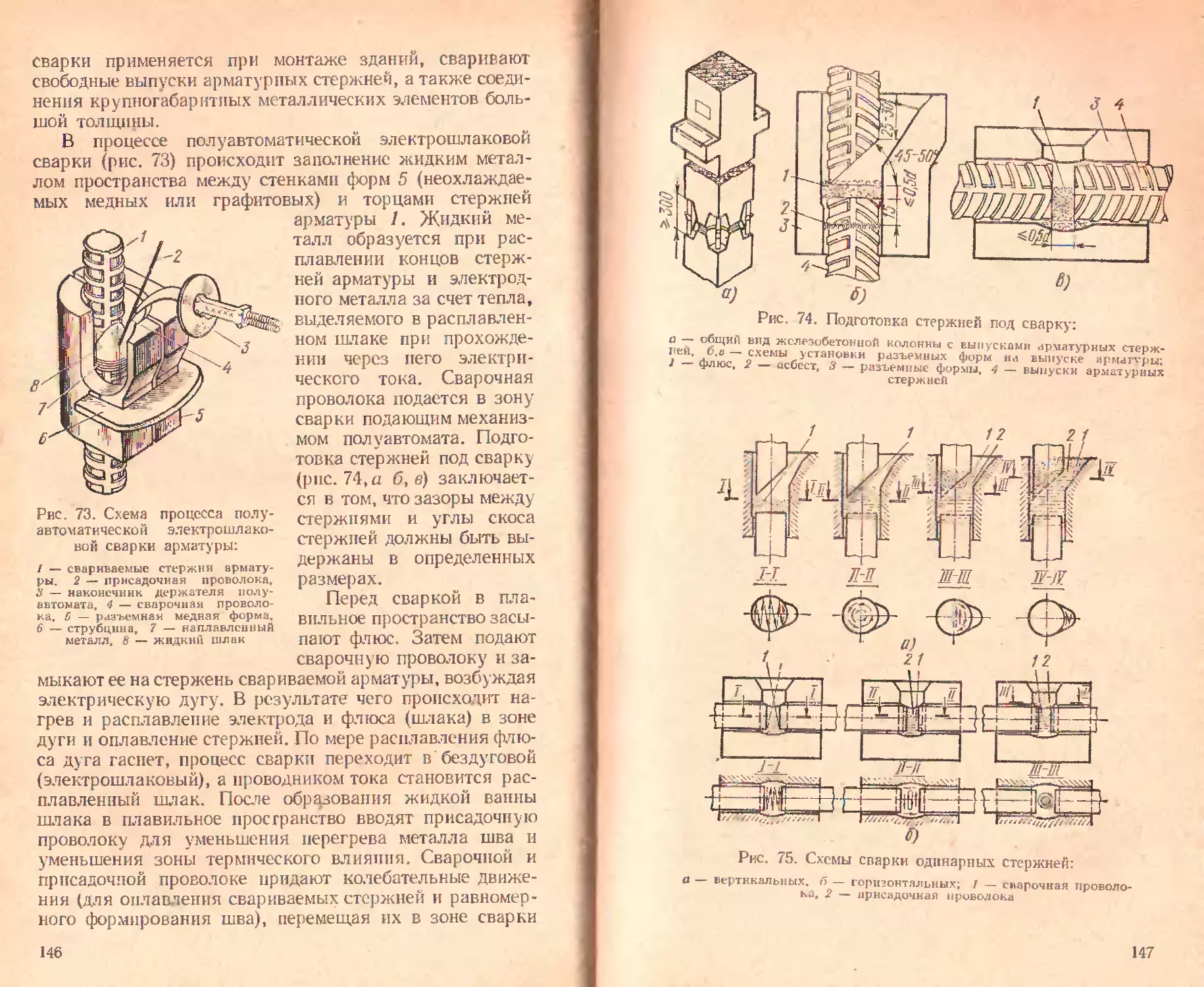

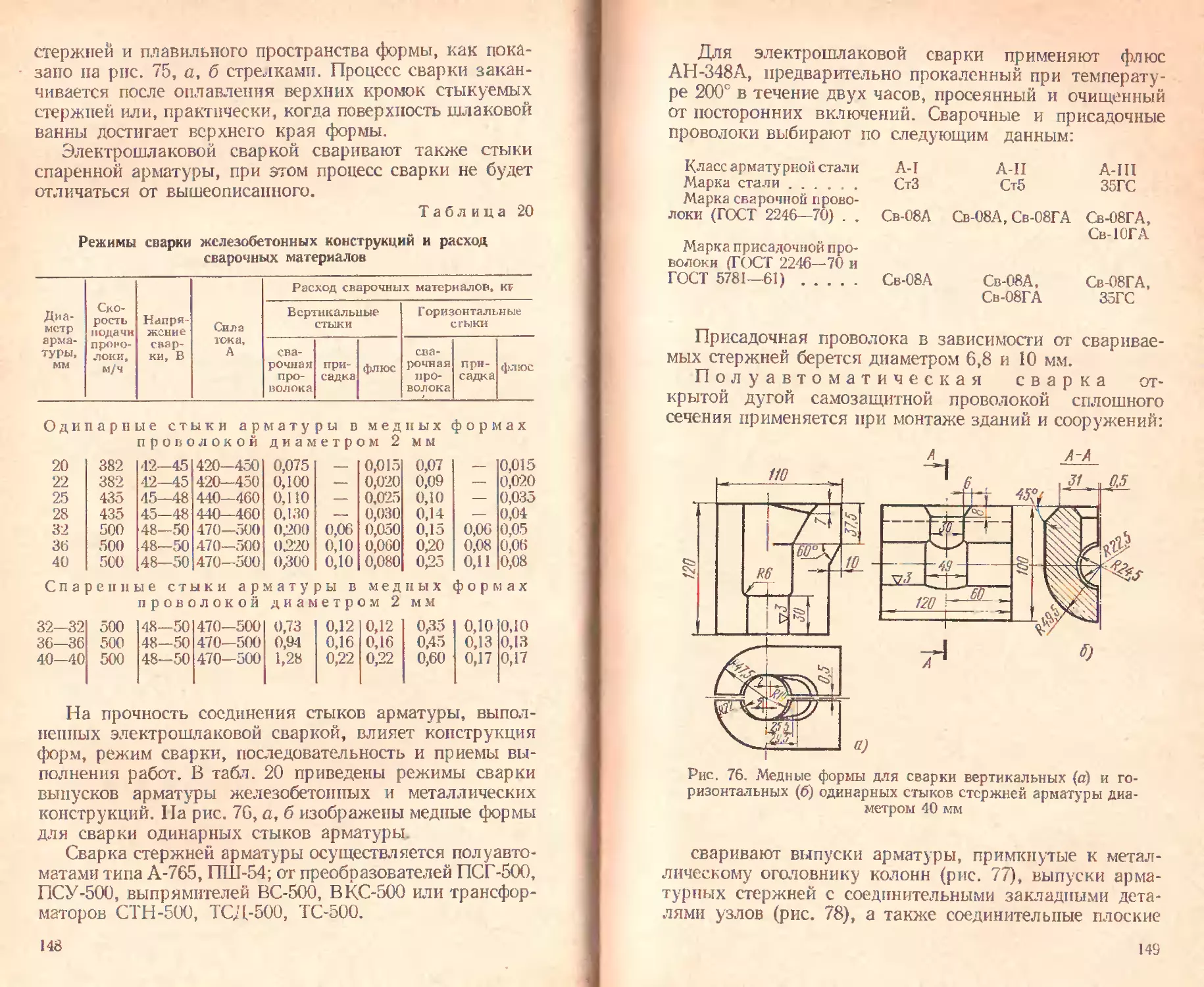

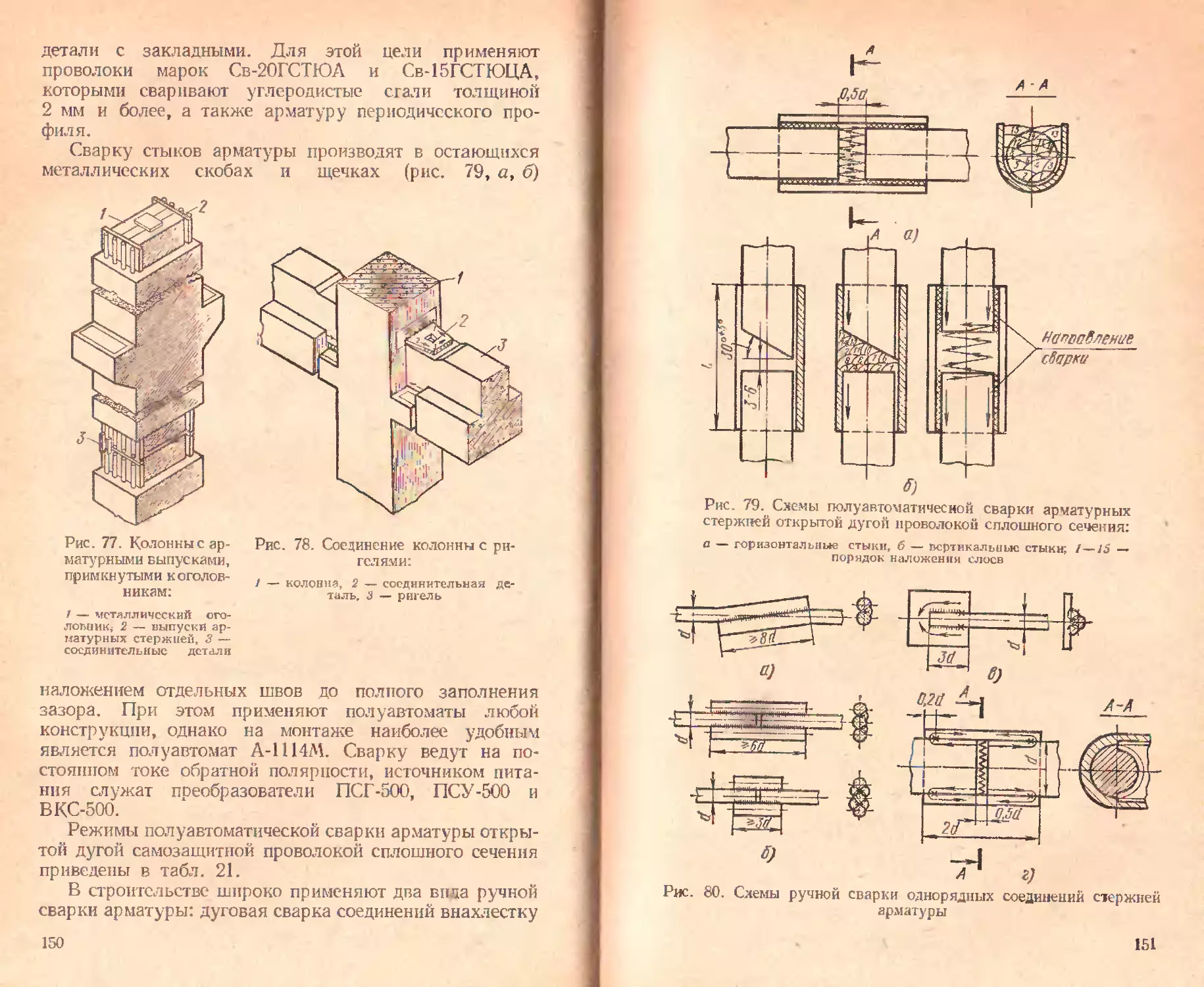

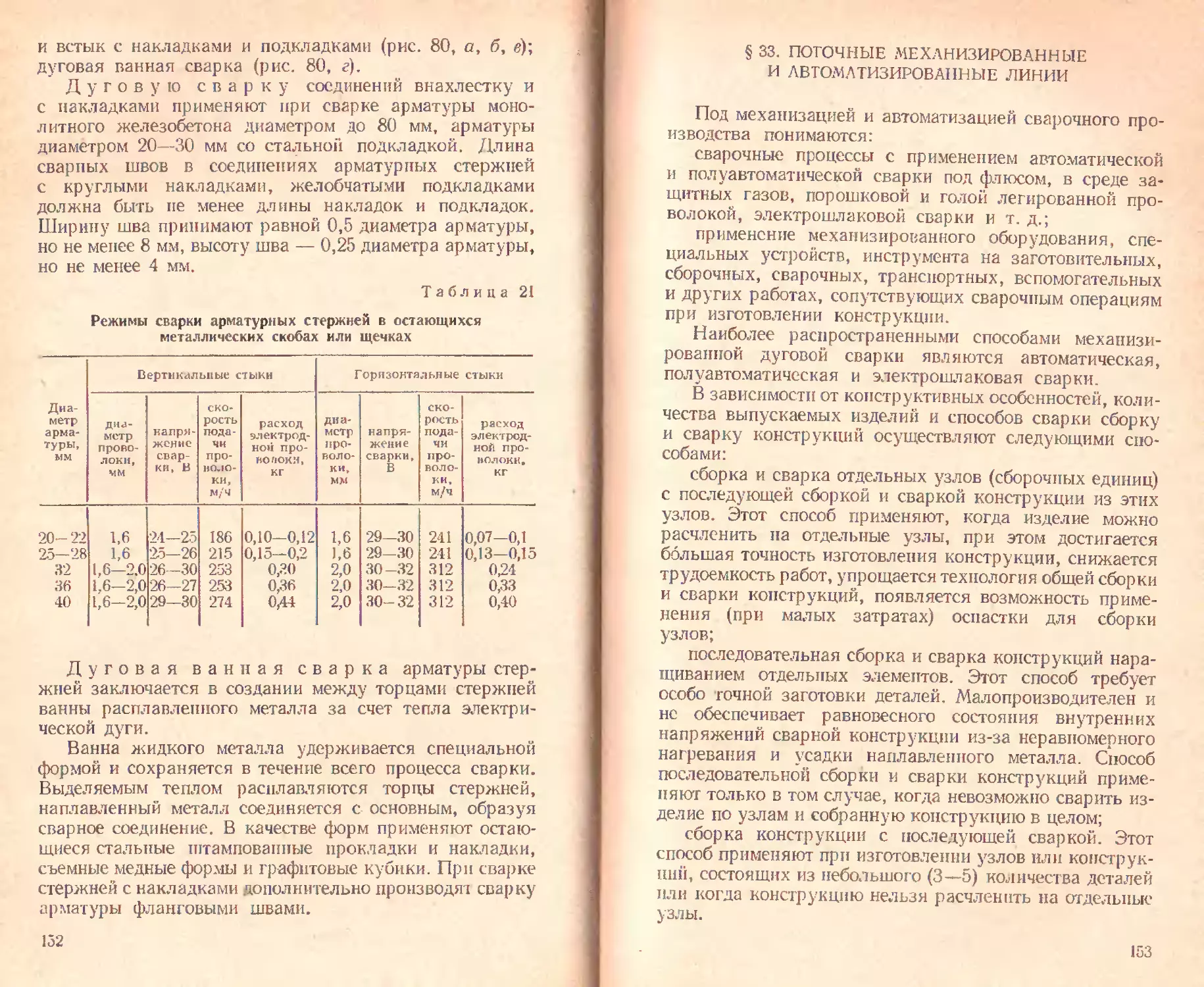

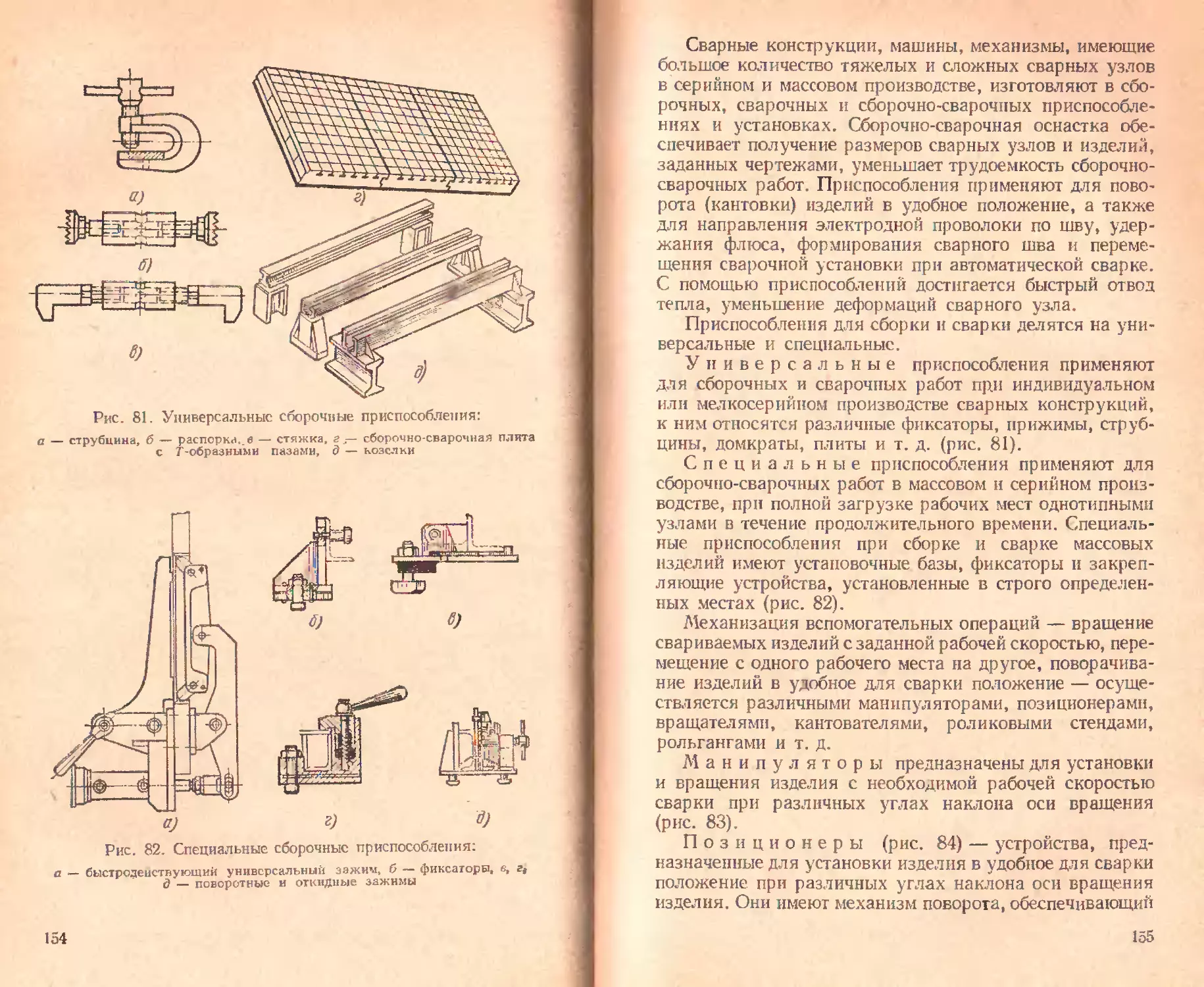

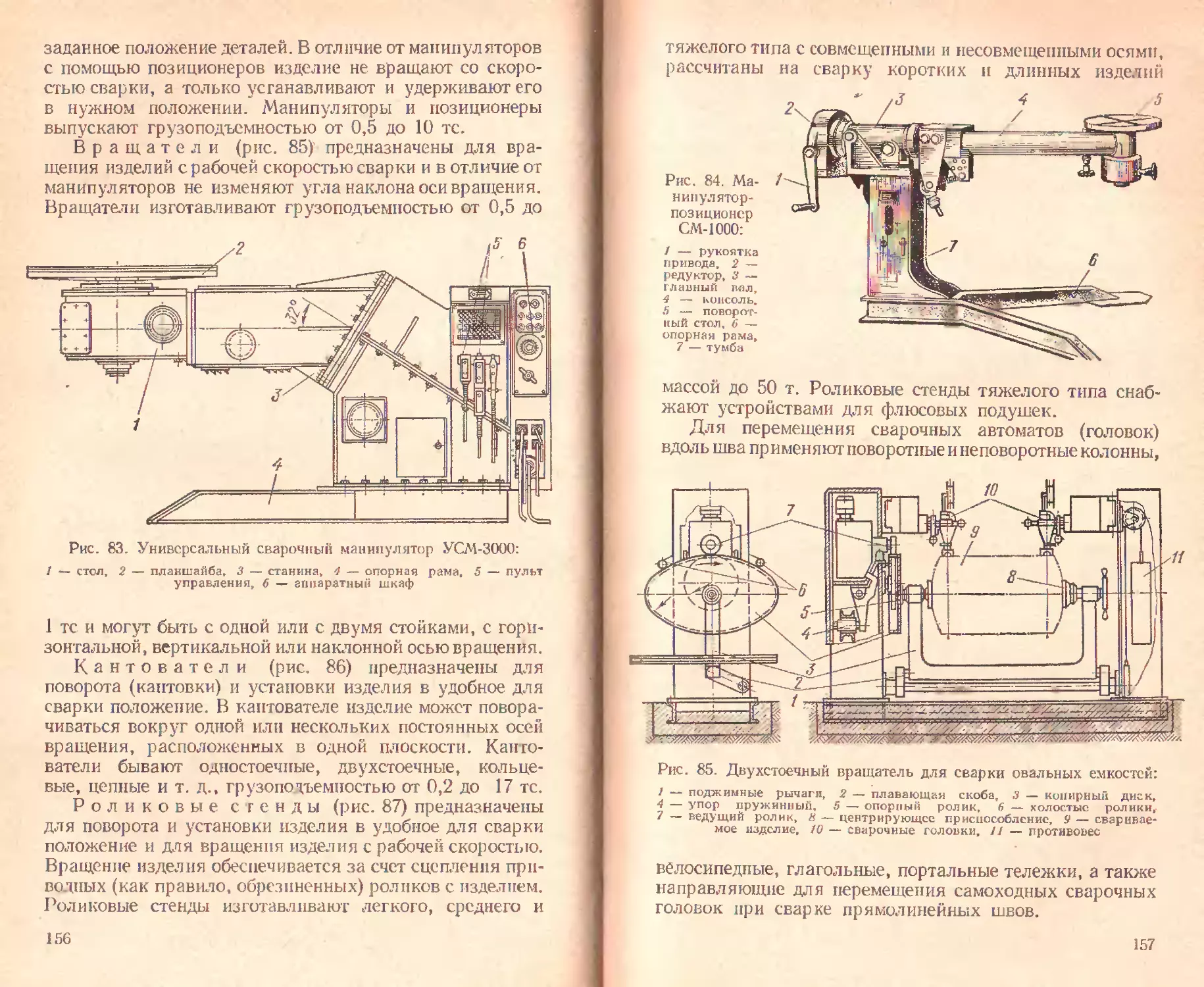

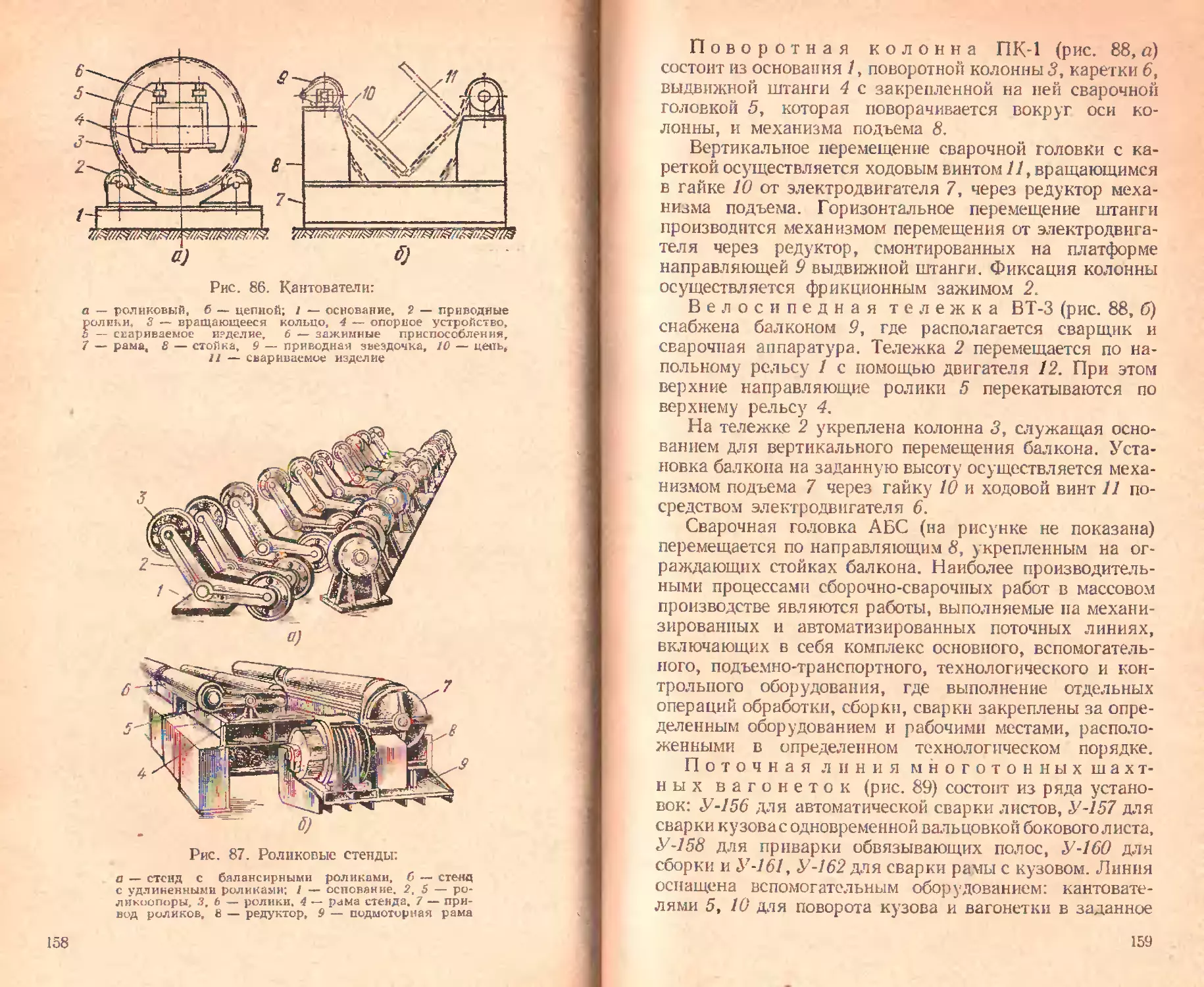

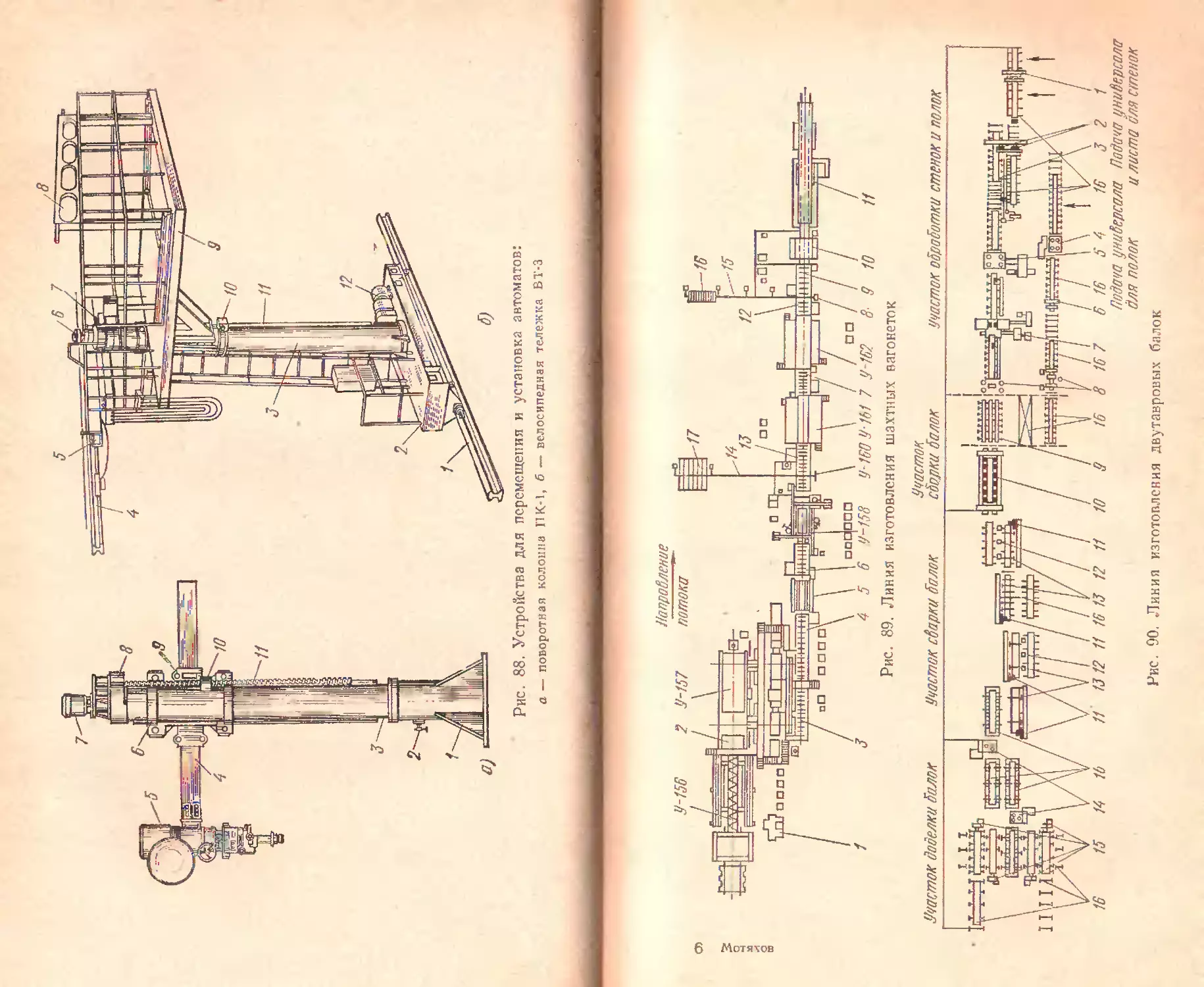

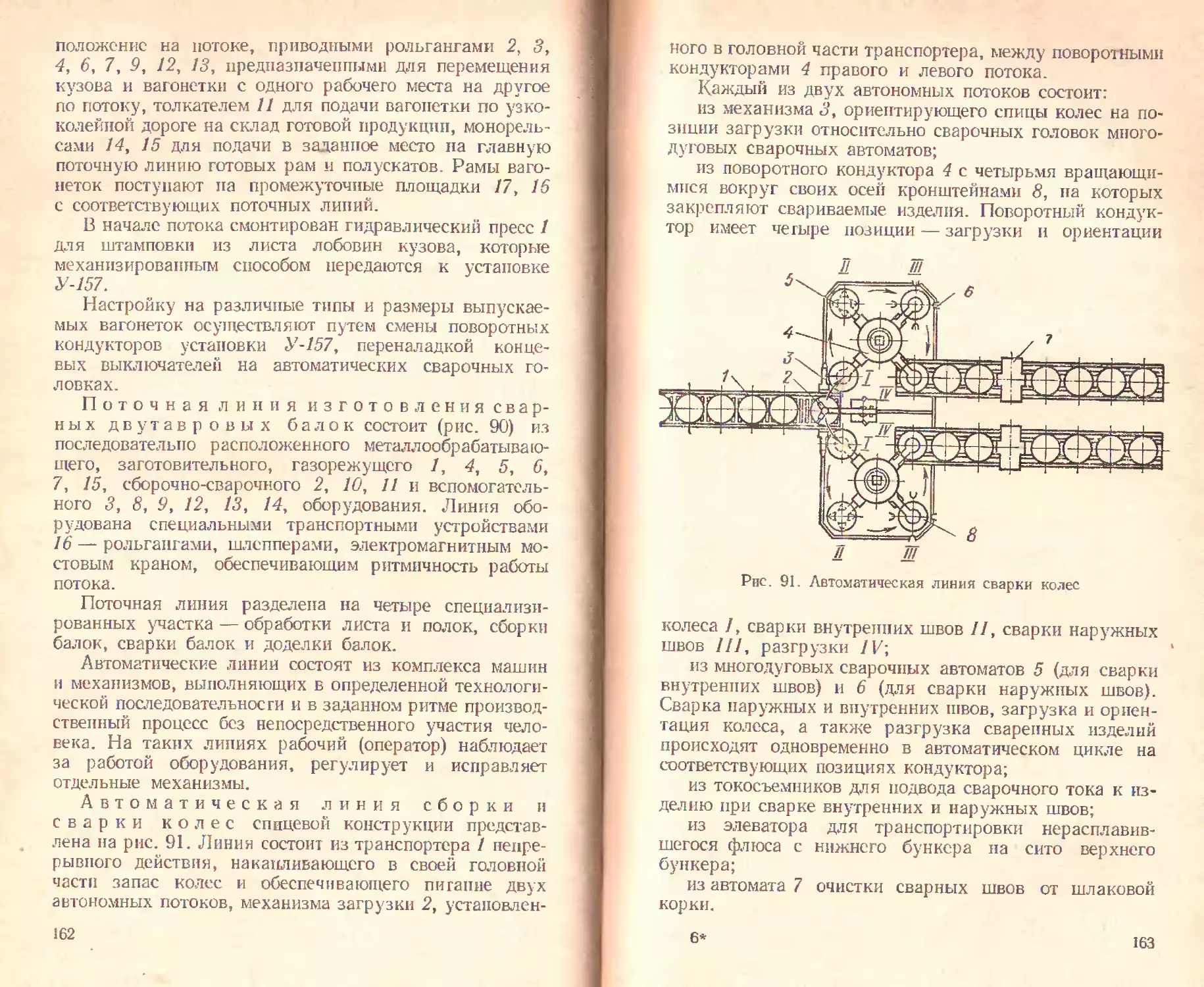

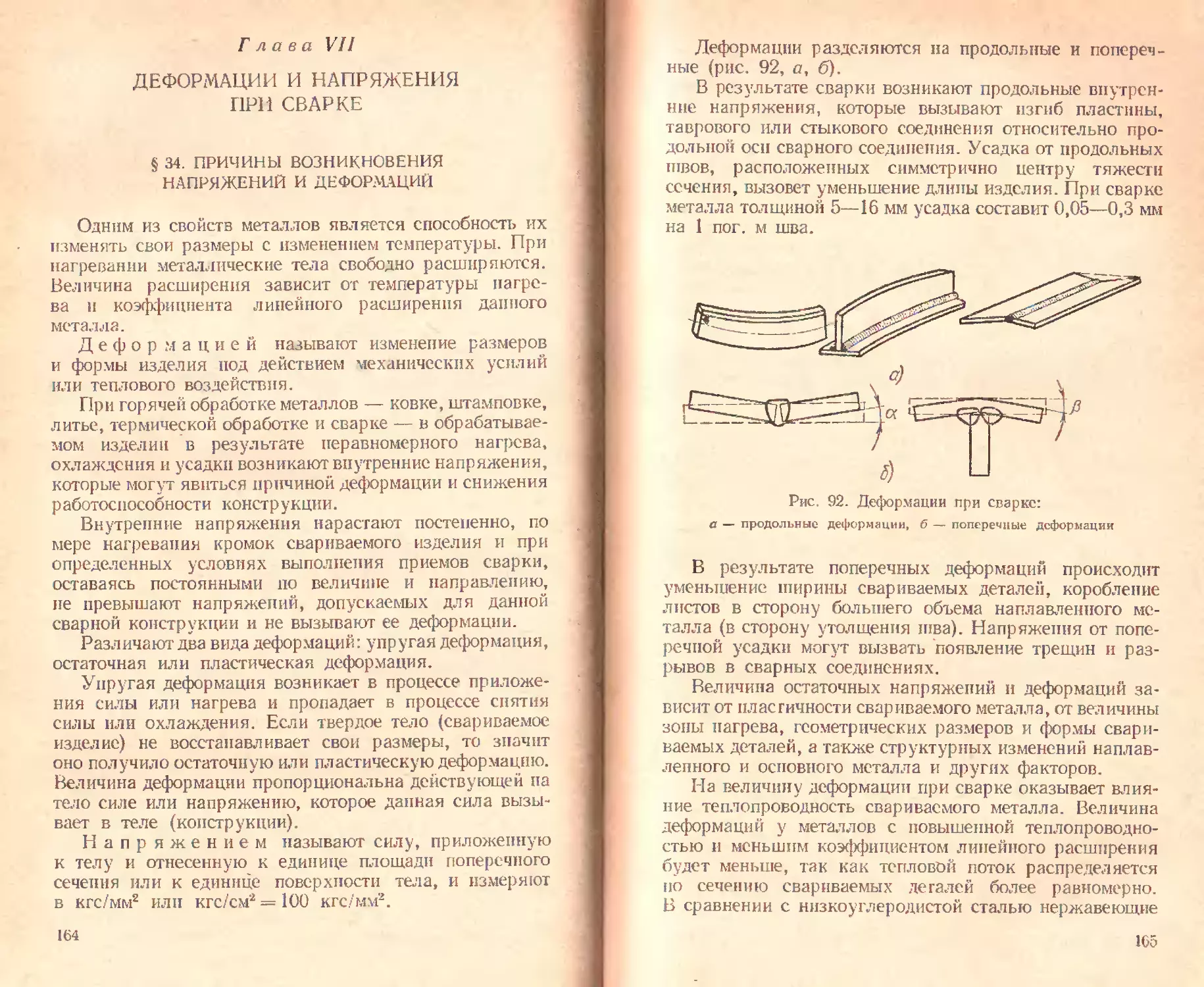

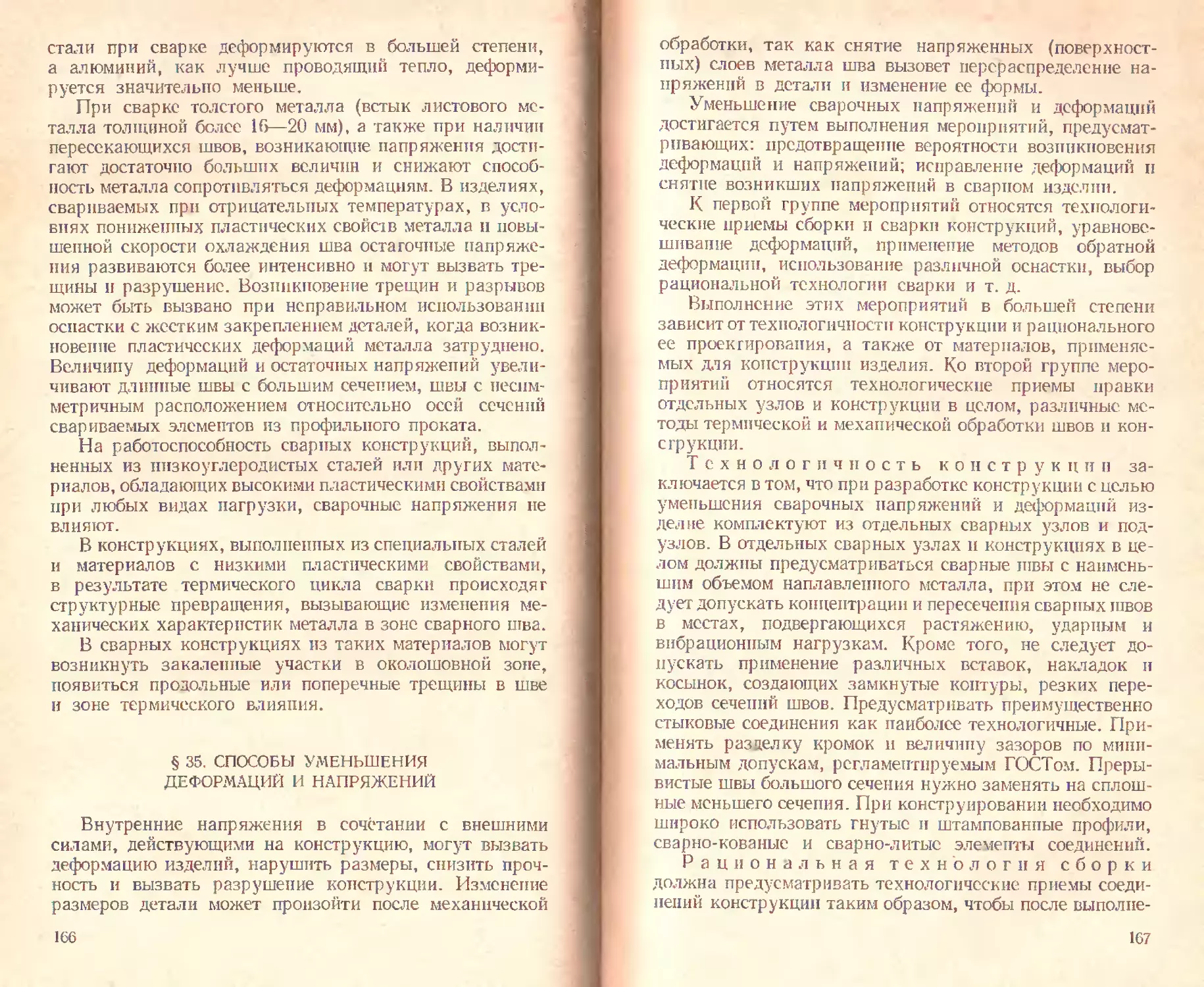

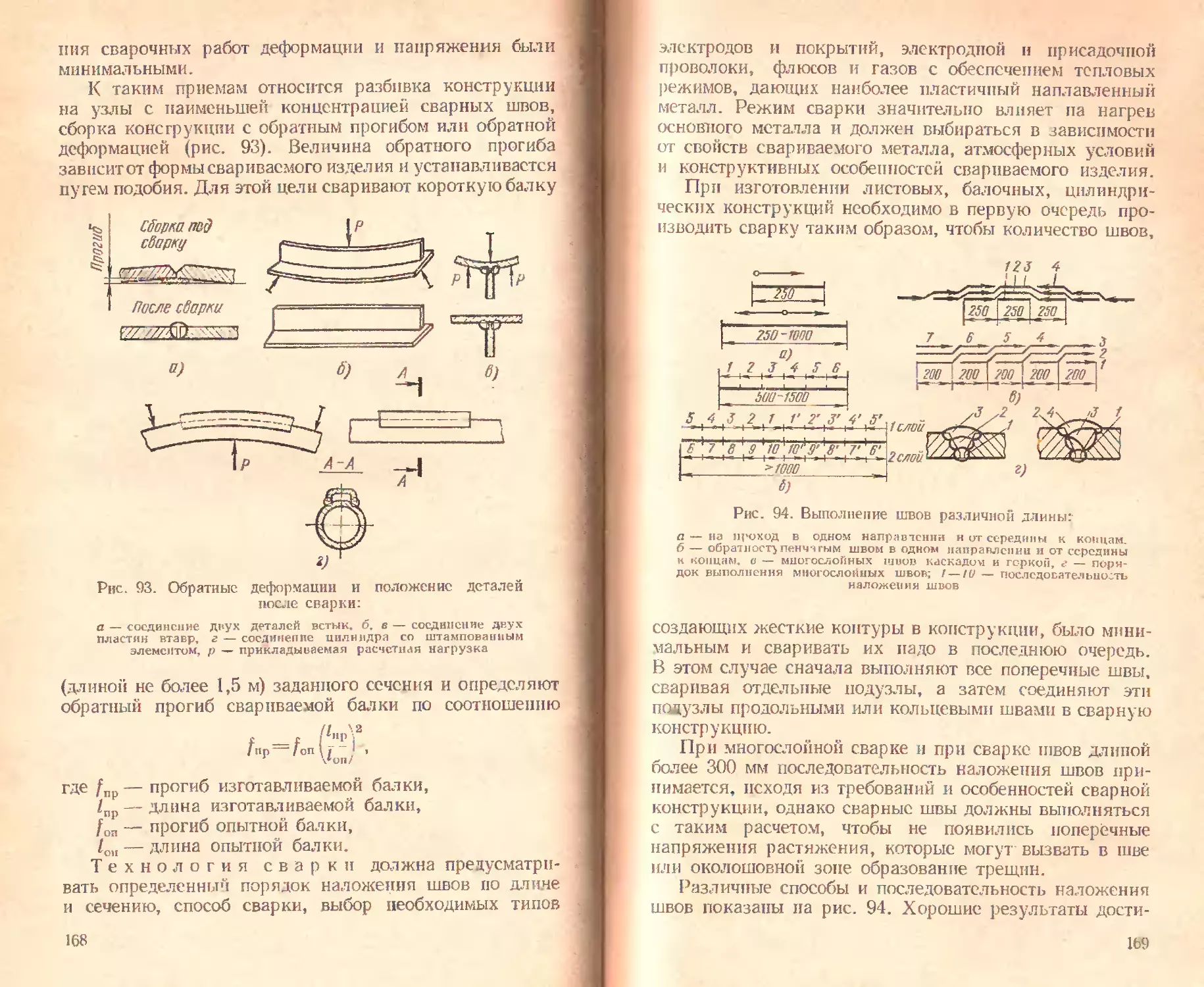

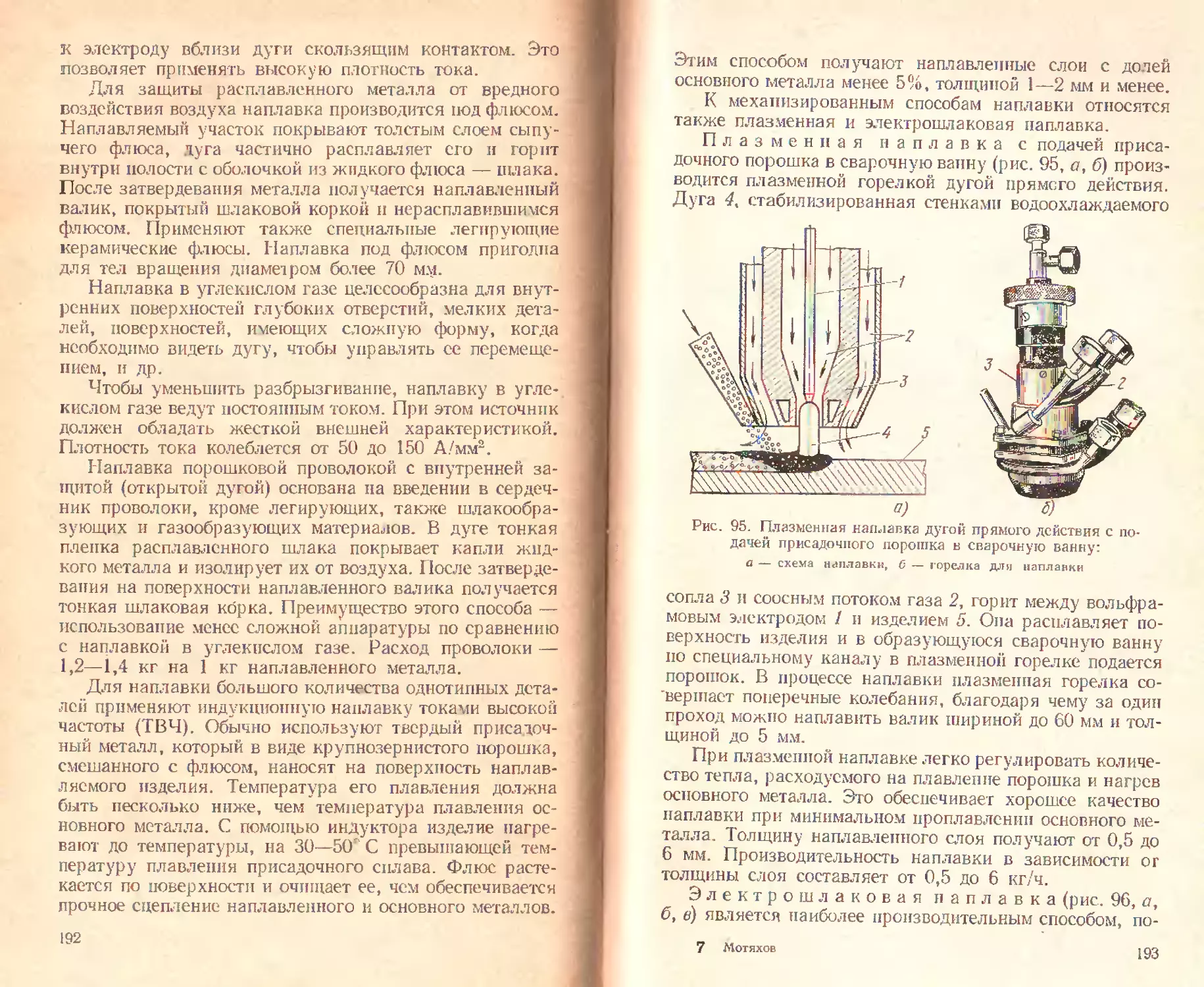

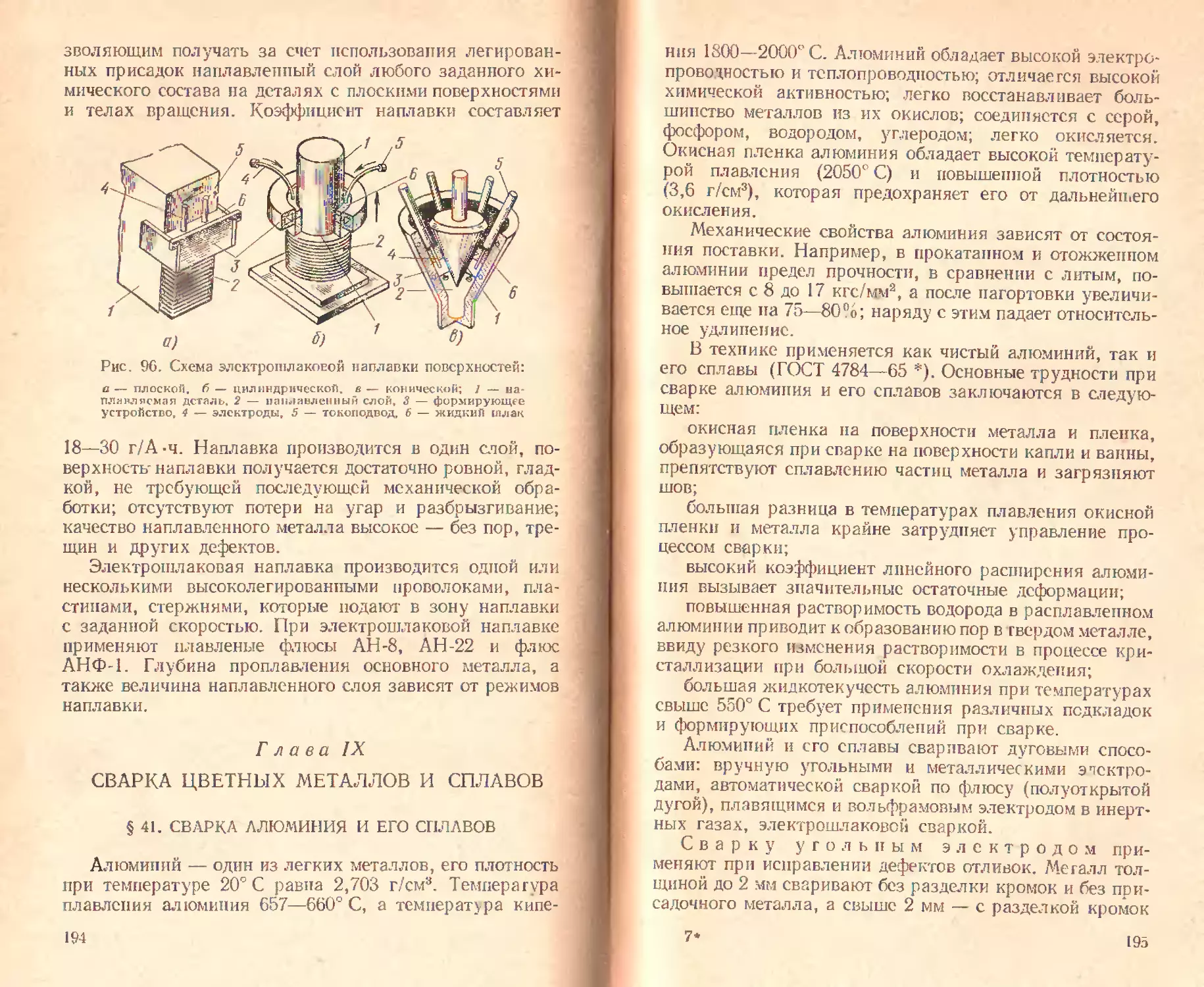

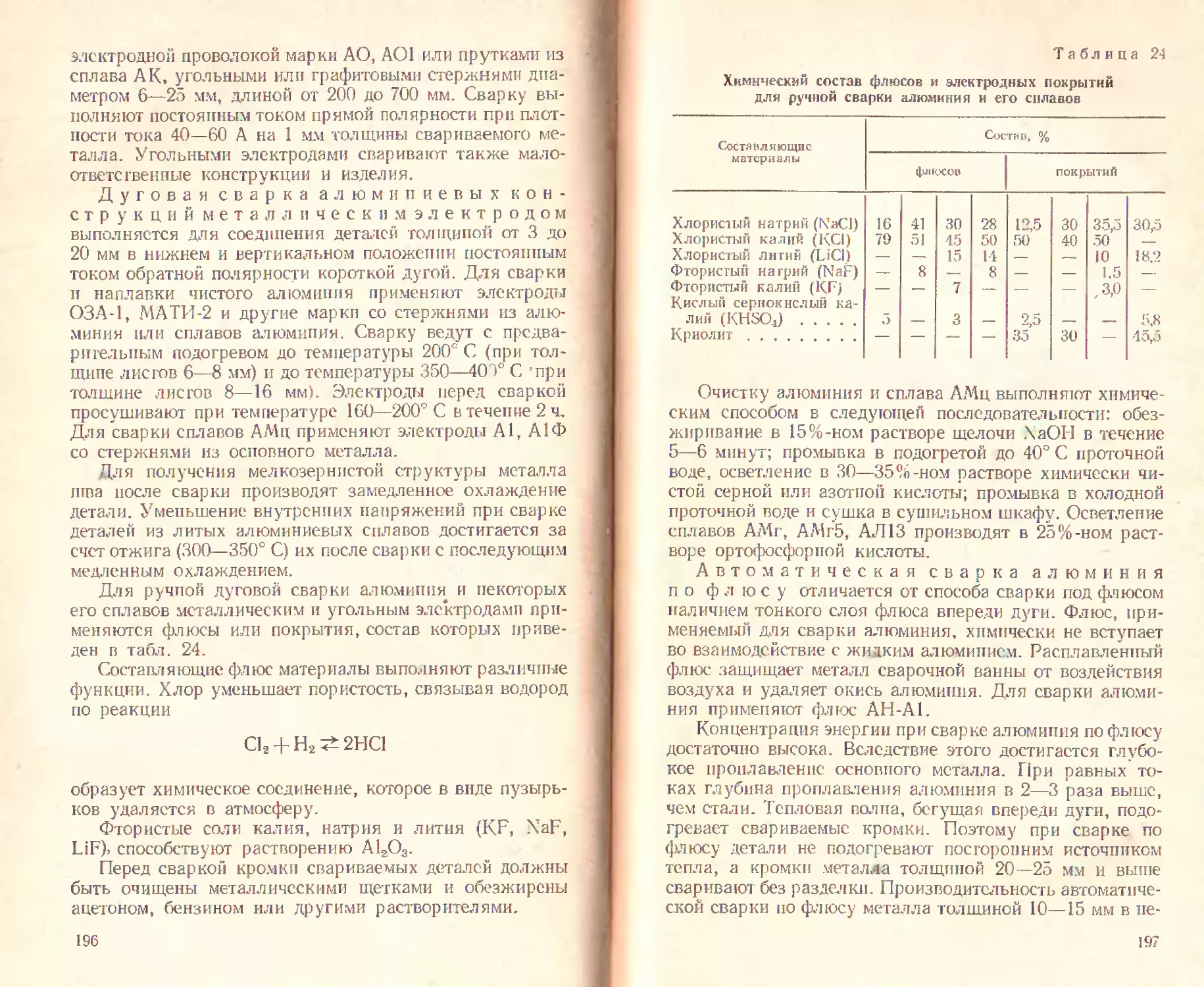

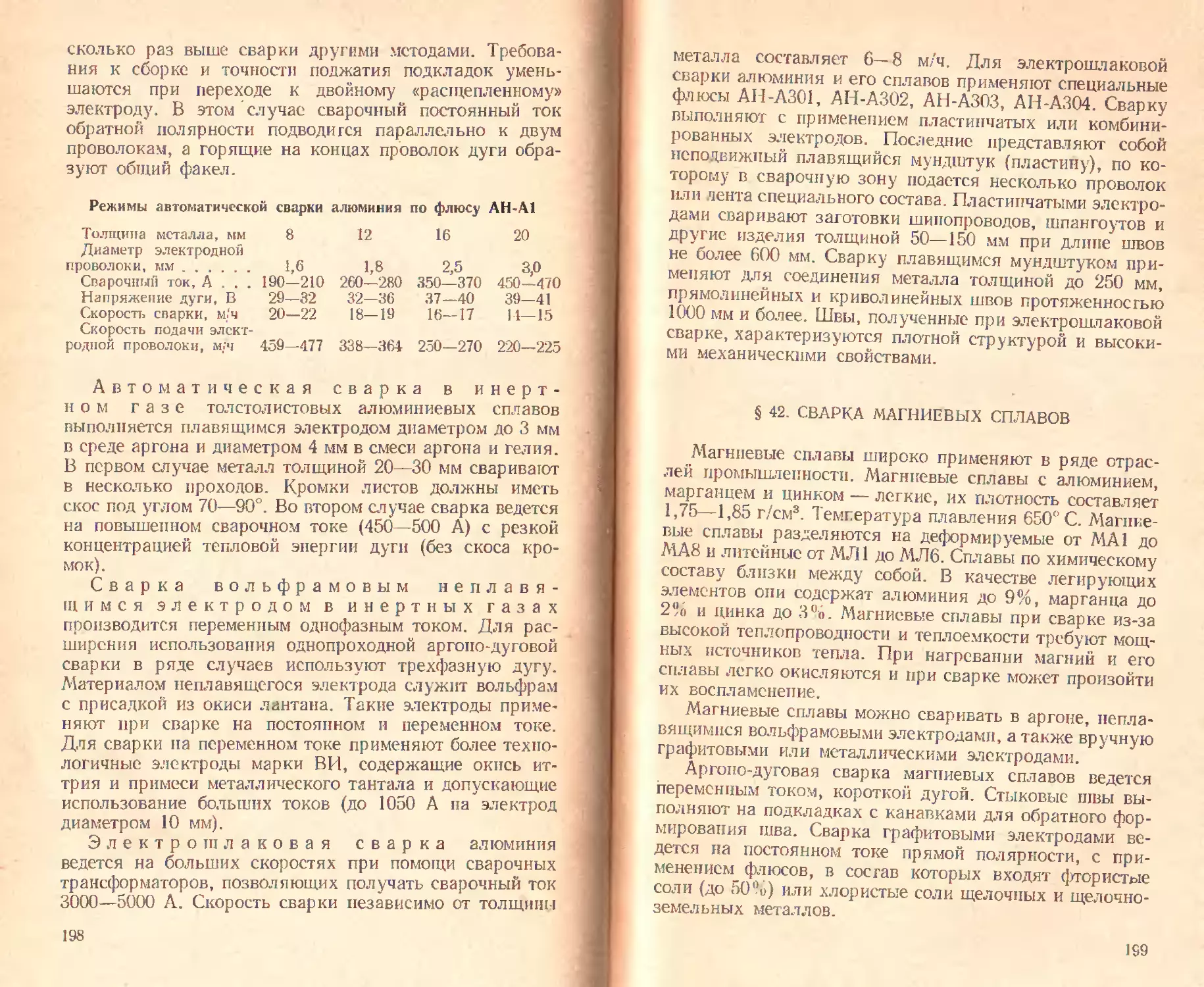

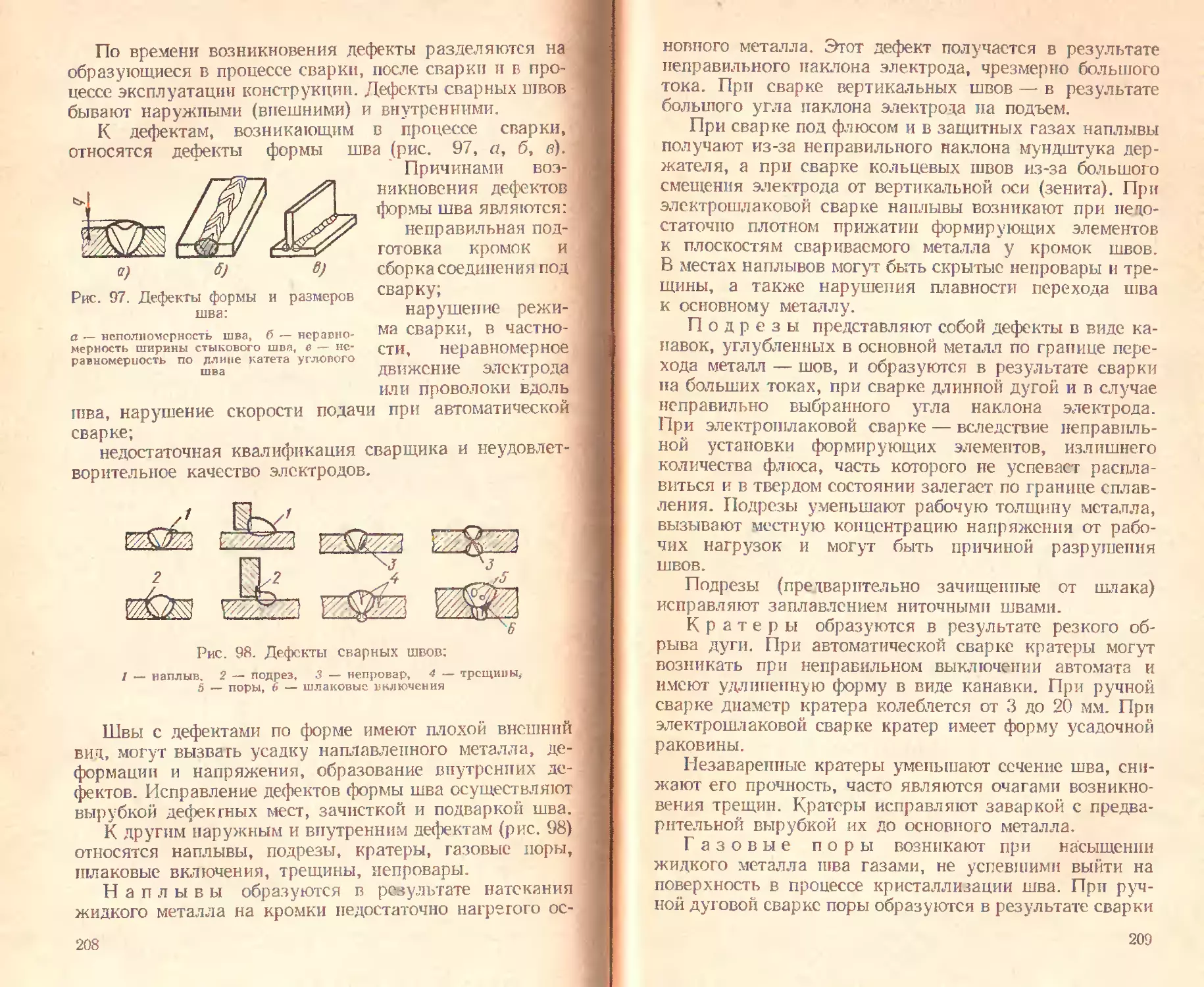

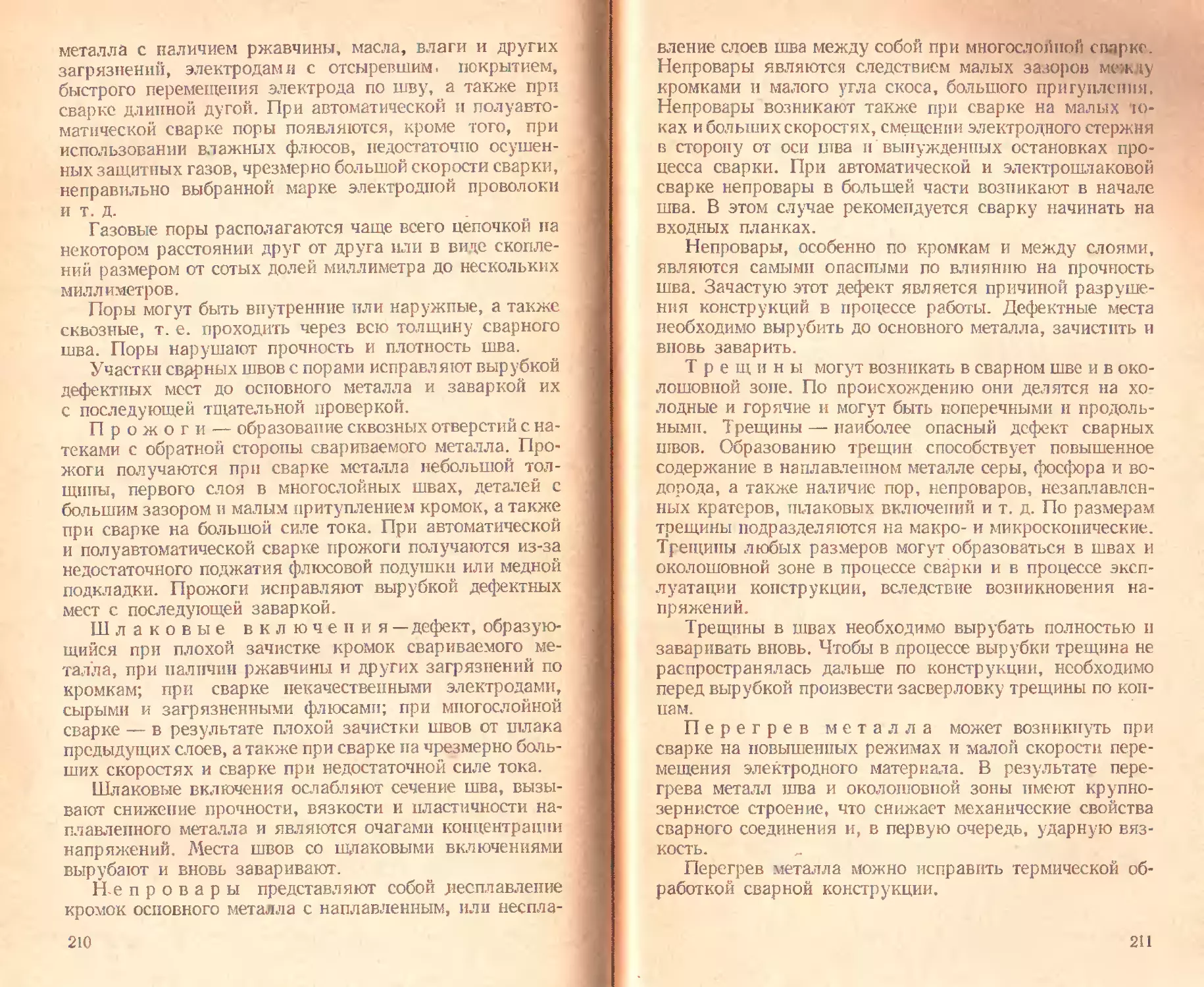

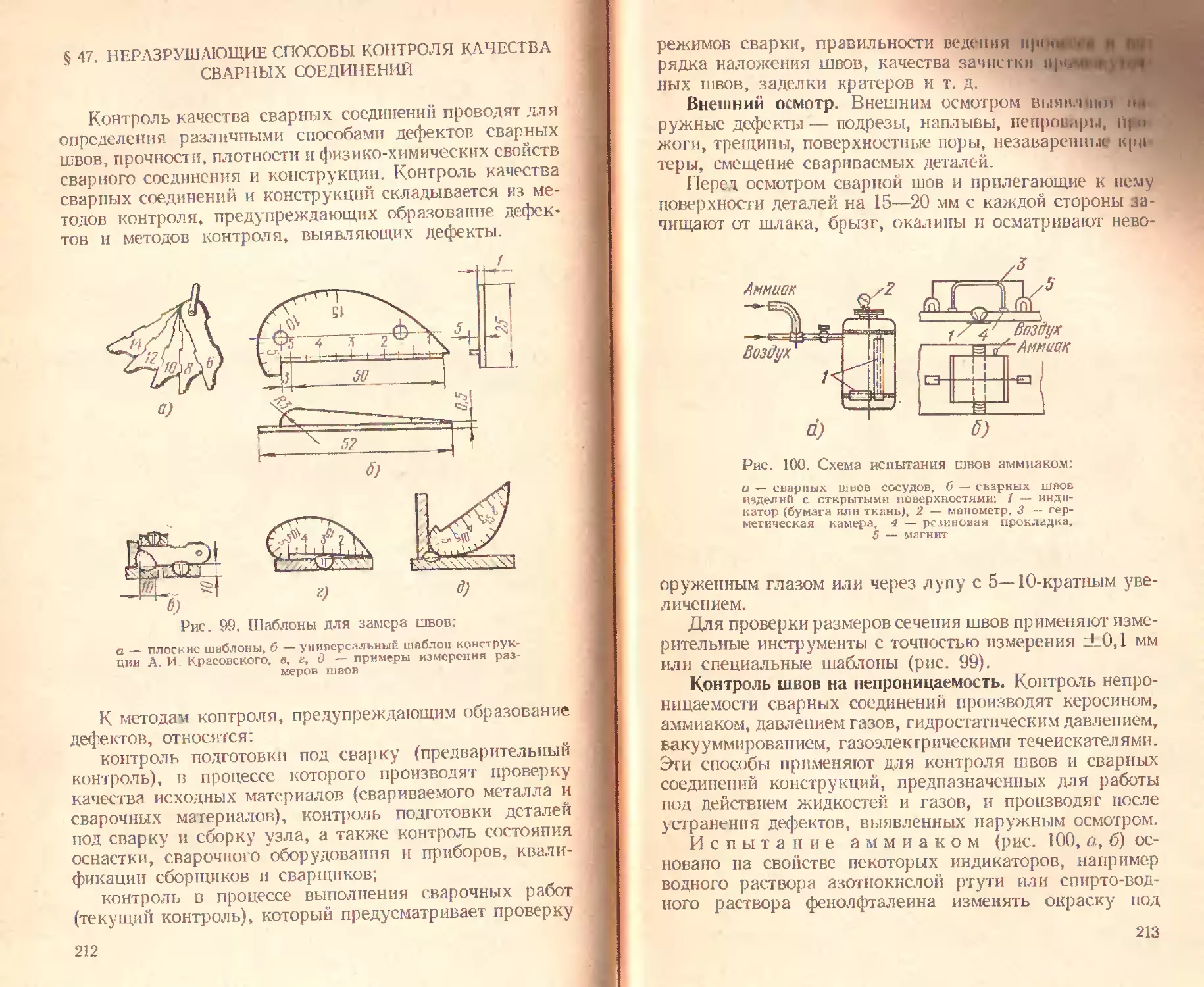

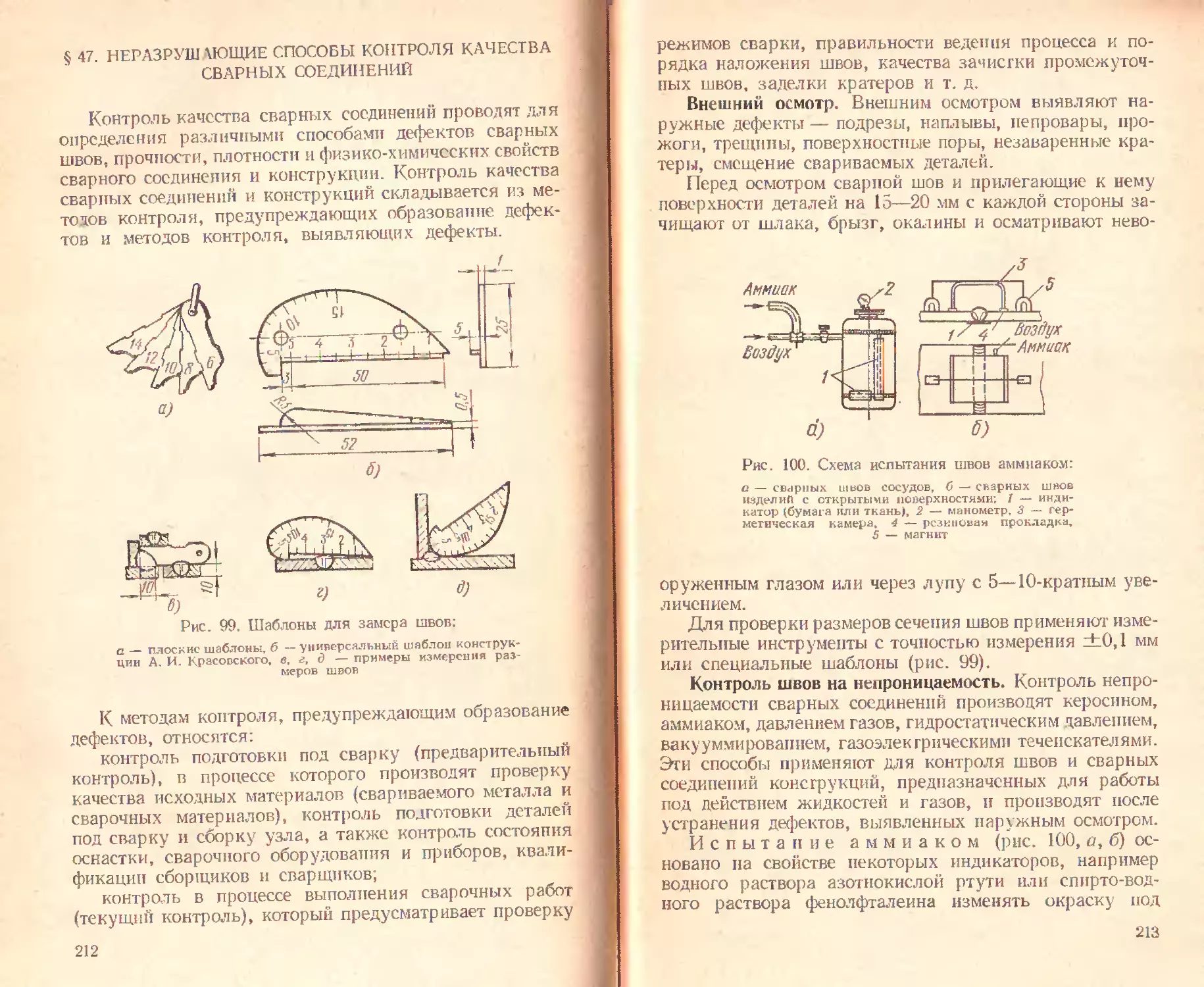

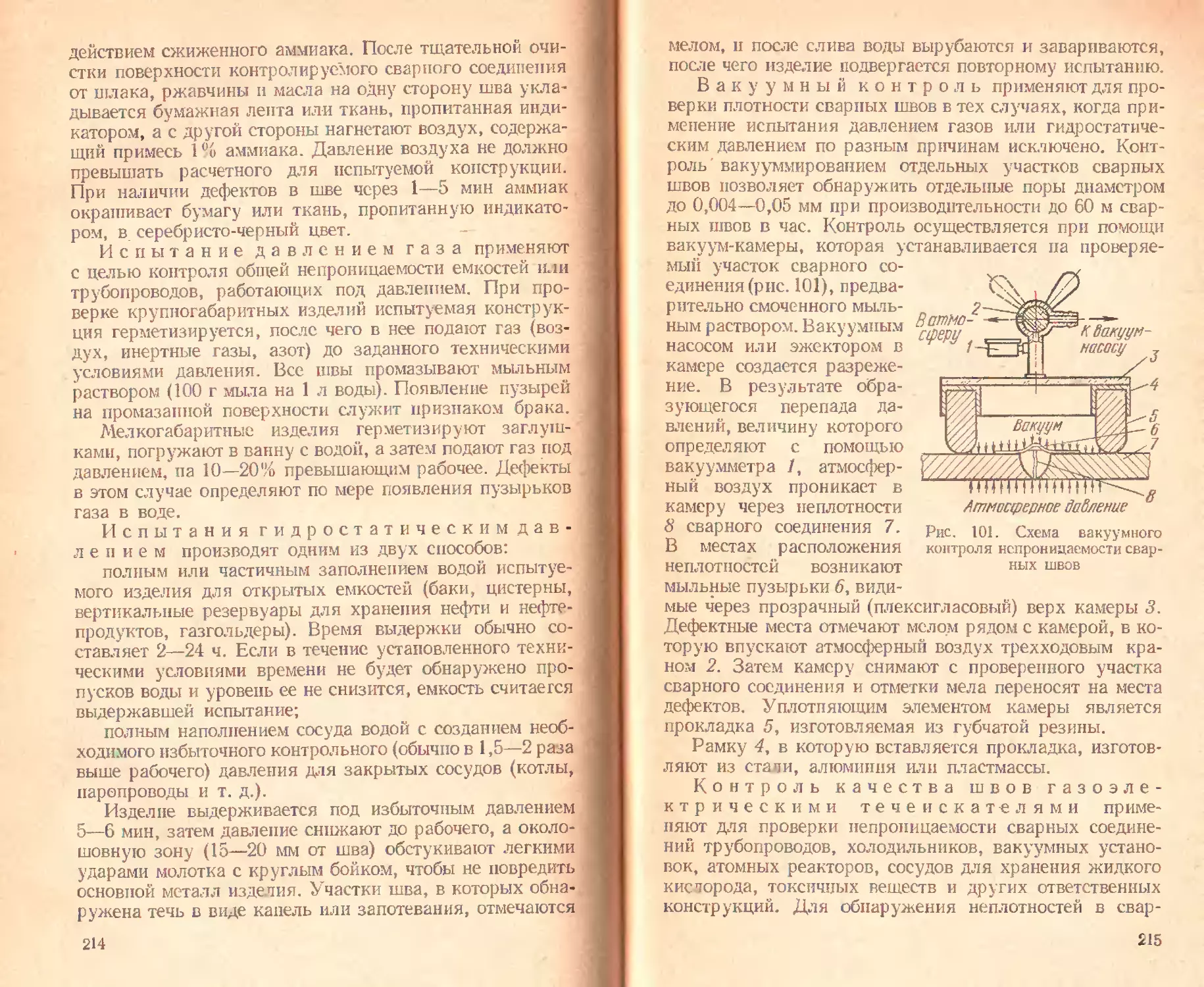

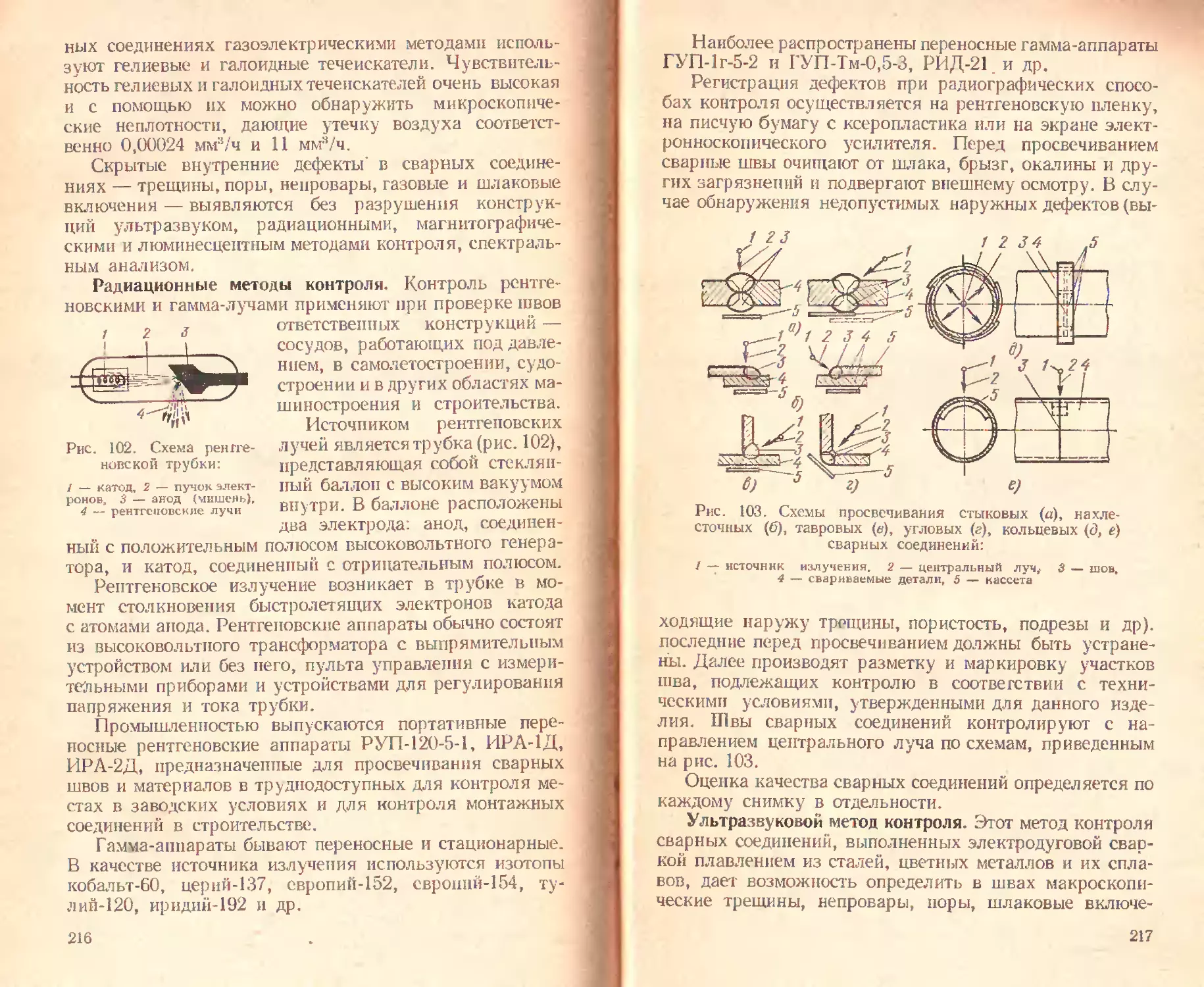

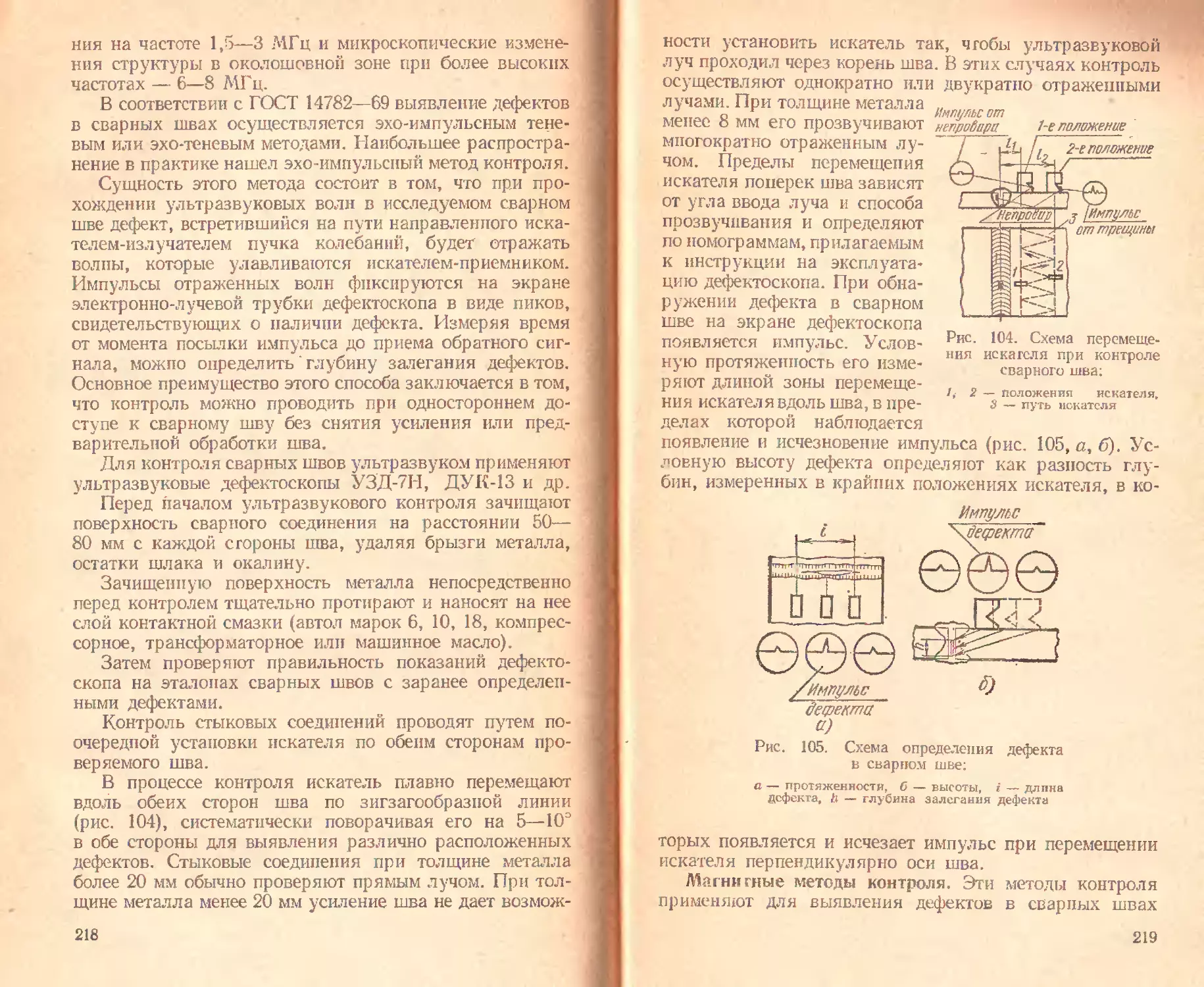

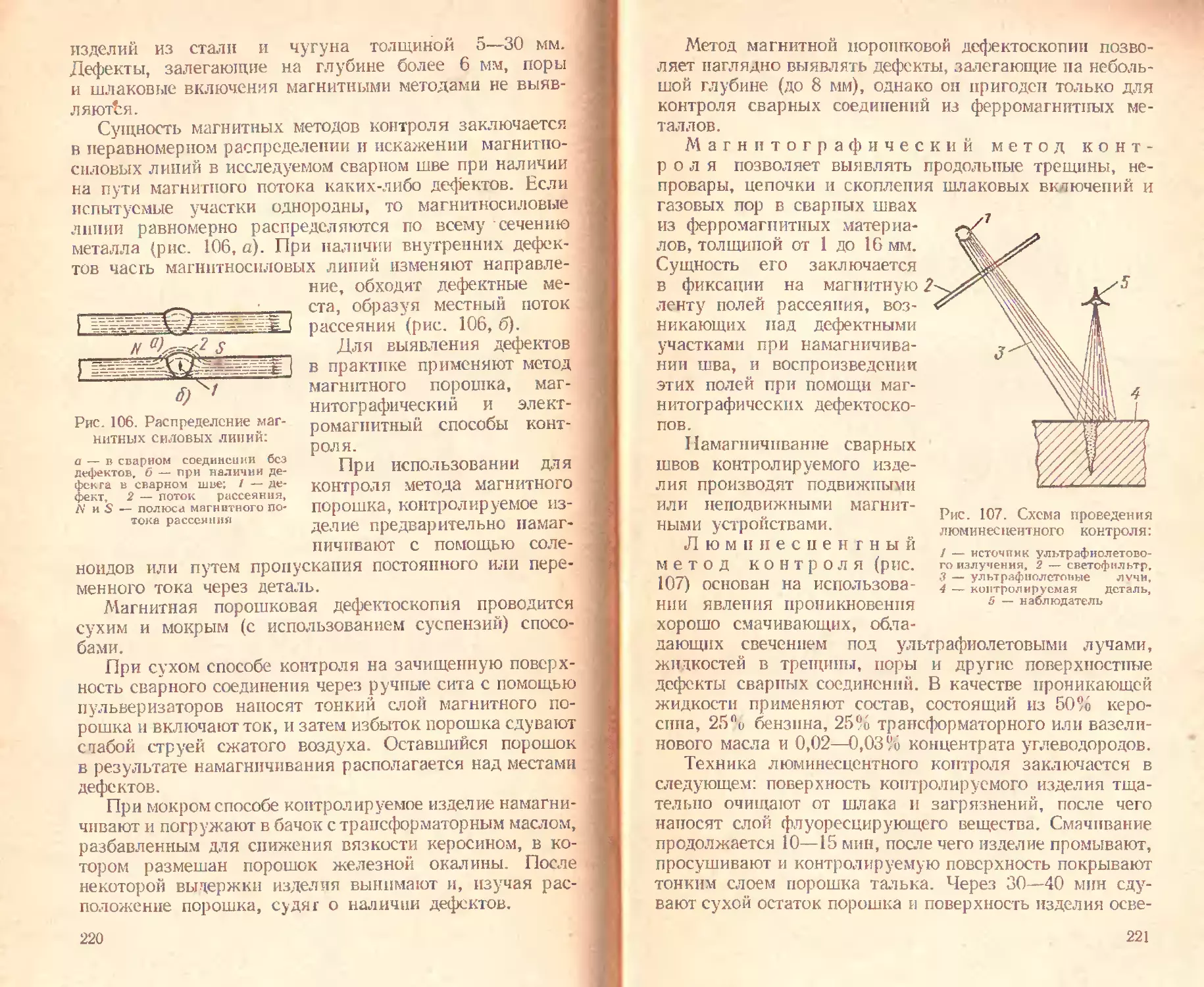

способа сварки. При ручной сварке качественными