Автор: Марченков В.И.

Теги: производства легкой промышленности учебное пособие ювелирное дело

Год: 1984

Текст

В. И. МАРЧЕНКОВ

ЮВЕЛИРНОЕ ДЕЛО

ИЗДАНИЕ ВТОРОЕ,

ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

Одобрено Ученым советом

Государственного комитета СССР

по профессионально-техническому

образованию

в качестве учебного пособия

для средних профессионально-

технических учебных заведений

МОСКВА

«ВЫСШАЯ ШКОЛА*

1984

ББК37.27

МЗО

Рецензент

А. Д. Субботовская, инженер

Марченков В. И.

МЗО Ювелирное дело: Учеб, пособие для средн, проф.-техн. учеб, заведе-

ний. 2-е изд., перераб. и доп. — М.: Высш, шк., 1984. — 192 с., ил.

50 к.

В книге подробно описаны разнообразные материалы, инструменты и приспособления, исполь-

зуемые для изготовления ювелирных изделий, технологические процессы изготовления и художест-

венная обработка изделий. При описании технологических процессов приводятся методы сбора отхо-

дов и приемы работы, позволяющие экономить драгоценные металлы. Большое внимание уделено

безопасности труда.

Книга предназначена в качестве учебного пособия для средних профессионально-технических

учебных заведений. Может быть рекомендована рабочим, подготавливаемым на производстве, а

также всем, кто интересуется ювелирным делом.

3106000000—428

—052(0?)—84 “

79 — 84

ББК37.27

6П9.4

Владимир Иванович Марченков

ЮВЕЛИРНОЕ ДЕЛО

Заведующим редакцией Э. С. Котляр. Редактор Ф. Г). Ковальзон. Мл. редактор М. А. Ривкина.

Художник С- Н. Голубев. Художественный редактор В. Г). Бабикова. Технический редактор

Е. И. Герасимова. Корректор Г. А. Чечеткина.

ИБ № 4S42

Изд. №ППМ-1187. Сдано в набор 22.02.84. Подп. в печать 29.08.84. Т-05493. Формат 70X90’/i6.

Бум. тип. № 1. Гарнитура Джил сане. Печать офсетная. Объем 14,04 усл. печ. л. 14,62 усл. кр.-отт.

16,59 уч.-изд. л. Тираж 170 000 экз. Зак. № 169. Цена 45 коп.

Издательство «Высшая школа», 101430, Москва, ГСП-4, Неглинная ул., д 29/14

Ярославский полиграфкомбинат 'Союзполиграфпрома при Государственном комитете СССР по

делам издательств, полиграфии и книжной торговли. 150014, г. Ярославль, ул. Свободы, 97.

С Издательство «Высшая школа», 1975

1С) Издательство «Высшая школа», 1984, с изменениями

ВВЕДЕНИЕ

На XXVI съезде Коммунистической

партии Советского Союза было указано,

что в восьмидесятые годы будет последо-

вательно продолжаться осуществление

экономической стратегии, высшая цель ко-

торой — неуклонный подъем материаль-

ного и культурного уровня жизни народа.

Исходя из этого, намечено в ближай-

шее десятилетие обеспечить дальнейший

социальный прогресс общества, осущест-

вить широкую программу повышения бла-

госостояния, более полно удовлетворять

потребности населения в высококачест-

венных и разнообразных предметах куль-

турно-бытового назначения.

Среди предметов культурно-бытового

назначения большое место занимают юве-

лирные изделия. К ним относят личные

украшения, предметы быта и др., изготов-

ленные из драгоценных, а также некото-

рых других цветных металлов, часто в со-

четании с драгоценными и' полудрагоцен-

ными камнями, жемчугом, стеклом, янта-

рем, костью.

Ювелирное искусство — один из древ-

нейших и широко распространенных ви-

дов декоративно-прикладного искусства.

Огромный материал о развитии ювелир-

ного дела в древности дают археологи-

ческие раскопки. Высокого развития

овелирное искусство достигло в Древнем

Египте: там применялись чеканка, грави-

овка, холодная эмаль. Расцвет греческого

ювелирного искусства относят к V—IV вв.

о н. э. Римские ювелиры наследовали

ллинистические традиции. Большое разви-

ие ювелирное дело получило в Японии и

1ндии. Ценные изделия из горного хрус-

аля, нефрита, черепахи сохранились от

V в. до н. э. Особенно распространены на

оотяжении веков ювелирные изделия и

азличные украшения из серебра.

Характерная черта европейского юве-

лирного искусства средневековья — частое

применение холодной эмали. Замечатель-

ные образцы византийского ювелирного

искусства украшены тончайшей перего-

родчатой эмалью.

Высокого совершенства достигает юве-

лирное дело в период итальянского Воз-

рождения. Среди крупнейших мастеров —

Бенвенуто Челлини — ювелир и скульптор.

Распространены серебряные сосуды,

перстни, браслеты, пояса. Появляются под-

вески с эмалью на рельефе, резные камни.

Ювелирное искусство Парижа выдвига-

ется с конца XVII в. на первое место в

Европе. Парижские ювелирные изделия

поставляются во все столицы мира. Луч-

шее собрание французских изделий

XVIII в. — в Государственном Эрмитаже.

В начале XIX в. придворные мастера

Наполеона впервые применяют штампо-

ванные орнаменты. В середине XIX в.

механизируется производство массовых

ювелирных изделий.

Ювелирное искусство народов СССР

известно с глубокой древности. В Грузии

найдены замечательные памятники юве-

лирного искусства (золотые и серебряные

сосуды с барельефами, филигранью, бусы

и другие украшения). В Армении найдены

золотые ожерелья, медальоны и пр. Найде-

ны ценные памятники ювелирного искус-

ства на территории Среднеазиатских рес-

публик. В Прикубанье, Нижнем Поволжье,

Северном Причерноморье открыты погре-

бения родовой знати, в которых сохрани-

лись замечательные образцы ювелирного

искусства: золотые сосуды с рельефами,

серьги, застежки с эмалью.

Огромное количество изделий найдено

на территории Древней Руси. Киев XI —

XII вв. славился золотыми изделиями с пе-

3

регородчатой эмалью. Большим своеобра-

зием отличается ювелирное искусство

Новгорода.

В XVI в. общерусским центром юве-

лирного дела становится Москва. Прекрас-

но выполняются изделия с чернью и

эмалью.

В начале XVIII в. в мастерских Мос-

ковского Кремля появляются портреты-

миниатюры на эмали.

В XVIII в. центром ювелирного искус-

ства делается Петербург. Русское искус-

ство сохраняет национальные особенности

и местные черты отдельных центров юве-

лирного дела. Особенно интересны черне-

вые изделия Великого Устюга. Здесь в

1761 г. основана первая фабрика черневых

и финифтяных изделий А. и С. Поповых.

В XIX в. в Москве и Петербурге возни-

кают крупные фабричные предприятия

серебряного и золотого дела.

Высококачественные ювелирные изде-

лия (эмаль на золоте, фигурки из полудра-

гоценных камней) производили фабрики

Фаберже.

В советское время ювелирное искус-

ство развивается во всех союзных респуб-

ликах.

Творчески используются и развиваются

в настоящее время старые художествен-

ные традиции и виды ювелирной техники

(скань, чернь, эмаль, резьба), ведется ра-

бота по созданию новых форм и рисунков.

Современное производство предъяв-

ляет повышенные требования к подготовке

молодого рабочего пополнения. Сегодняш-

ний рабочий должен обладать прочными

профессиональными навыками, уметь вы-

полнять сложные и разнообразные виды

работ. Таких рабочих должны готовить

профессионально-технические училища.

ЧАСТЬ I

МАТЕРИАЛЫ

К материалам, используемым в юве- сплавы, ювелирные камни и вспомогатель-

лирном деле, относятся металлы и их ные материалы.

ГЛАВА I

МЕТАЛЛЫ И СПЛАВЫ

Металлы — это вещества, обладающие

высокой прочностью, пластичностью, теп-

ло- и электропроводностью, характерным

блеском. Сплавы — тела, образовавшиеся

в результате затвердевания жидких сис-

тем, состоящих из двух или нескольких

компонентов.

Металлические сплавы могут состоять

либо только из металлов, либо из метал-

лов с небольшим содержанием неметал-

лов.

С древнейших времен из металлов и

сплавов делали разнообразные орудия тру-

да, оружие, предметы быта и многочис-

ленные украшения. В наши дни роль ме-

таллов и сплавов неизмеримо возросла.

Без них невозможно существование ни од-

ной отрасли современного производства.

Поэтому развитию металлургии, поискам

новых сплавов уделяется огромное внима-

ние. В лабораториях нашей страны созда-

ются сплавы с заранее заданными свойст-

вами, специально предназначенные для

той или иной цели.

Все металлы в твердом состоянии име-

ют строгое кристаллическое строение.

Атомы в кристаллах расположены в точном

геометрическом порядке, они состоят из

кристаллических ячеек трех типов: кубиче-

ской объемно-центрированной, кубиче-

ской гранецентрированной и гексагональ-

ной (рис. 1).

Металлы делятся на две группы: чер-

ные и цветные. К черным металлам от-

носят железо и его сплавы, к цветным —

все остальные. В группу цветных входят и

благородные (драгоценные) металлы,

они — основной материал для изготовле-

ния ювелирных изделий.

§ 1. Черные металлы

По масштабам производства и исполь-

зованию черные металлы намного опере-

жают все существующие металлы и спла-

вы. Железо — важнейший металл совре-

менной техники. В отличие от цветных

(исключая кобальт и никель) черные ме-

таллы обладают способностью намагничи-

ваться. Это свойство называется ферро-

магнитностью и используется для отделе-

ния черных металлов от драгоценных при

получении смешанных опилок после обра-

ботки драгоценных металлов.

Рис. 1. Элементарные кристаллические

ячейки:

а — кубическая объемно-центрированная, б —

кубическая гранецентрированная, в — гексаго-

нальная

5

Железо Fe — металл серебристо-белого

цвета, ковкий и пластичный. При темпера-

туре 768°С железо намагничивается, при

нагревании выше этой температуры теряет

ферромагнитные свойства.

Железо в чистом виде в природе не

встречается. Получают его из железных

руд. Железо с примесями называют тех-

ническим. Техническое железо содержит

99,8—99,9% железа и 0,1—0,2% примесей,

в которых может быть более десятка эле-

ментов. Плотность технического железа

7,87; температура плавления 1535°С, твер-

дость по Моосу 4—5*.

Сплавы железа в зависимости от содер-

жания углерода и способа получения на-

зываются сталью или чугуном.

Стали — это сплавы железа с углеро-

дом (до 2%) и другими элементами. Стали

различаются по составу — углеродистые и

легированные, и по назначению — конст-

рукционные, инструментальные и специ-

ального назначения.

Все сорта сталей промаркированы, что

позволяет узнать состав, а следовательно,

и свойства сплава. Обыкновенные углеро-

дистые стали определяются марками:

СтО, Ст1, Ст2, СтЗ, Ст4, Ст5, Стб, Ст7. Со-

держание углерода в них повышается от

0,2 до 0,6%. По мере увеличения угле-

рода в сплаве увеличивается способность

стали к закаливанию.

Инструментальные углеродистые стали

маркируются: У7, У8, У9, У10, У12, У13,

количество углерода в них колеблется от

0,6 до 1,4%.

Легированные стали содержат так назы-

ваемые легирующие элементы. В наиме-

нования марок этих сталей введены допол-

нительные буквенные обозначения, опре-

деляющие содержание входящего компо-

нента или особое назначение сплава. Ком-

поненты, входящие в состав сплавов, обо-

значаются буквами: В.— вольфрам, Г —

марганец, К — кобальт, М — молибден,

* Шкала твердости Мооса представляет со-

бой пронумерованную сравнительную таблицу

твердости минералов и соответствующих ей не-

которых металлов и других материалов.

Н — никель, Р — бор, С — кремний, Т —

титан, Ф — ванадий, X — хром. Цифры,

стоящие перед буквами, обозначают сред-

нее содержание углерода в десятых долях

процента, а цифры, стоящие после буквы,

указывают на процентное содержание дан-

ного компонента в сплаве. Например,

18ХН4ВА марки стали содержит (%): угле-

рода — 1,8, хрома — 1, никеля — 4 и воль-

фрама— 1. Буква А в конце указывает на

то, что сталь является высококачественной.

Легирующие элементы влияют на свой-

ства стали по-разному. Наиболее сильно-

действующим элементом является угле-

род. С увеличением его содержания зна-

чительно повышается твердость и понижа-

ется пластичность стали. При малом со-

держании углерода сталь обладает низкой

прочностью и высокой пластичностью. При

содержании углерода более 0,3% сталь

хорошо закаливается. Вольфрам и вана-

дий повышает прочность, твердость и

красностойкость стали, т. е. способность

сохранять режущие свойства при высокой

температуре. Марганец вводится в состав

стали для повышения ее износостойкости и

способности к закаливанию. Кобальт при-

дает высокие магнитные свойства электро-

техническим сталям. Молибден способствует

увеличению жаростойкости стали, повышает

ее прочность, твердость и прокаливаемость.

Никель повышает твердость, пластичность,

прокаливаемость стали и понижает темпера-

туру при ее термической обработке. Бор

придает стали высокие механические свойст-

ва и повышает ее прокаливаемость. Крем-

ний увеличивает прокаливаемость и твер-

дость, понижая ее пластичность. Титан по-

вышает твердость и пластичность. Хром

повышает твердость, но снижает пластич-

ность стали. Кроме добавок в сталях име-

ются и вредные примеси. Так, сера, встре-

чающаяся в качественных сталях, придает

им красноломкость, т. е. большую хруп-

кость при повышении температуры. При-

сутствие ее допускается в сотых долях

процента. Фосфор вызывает повышенную

хрупкость при низких температурах.

Для марок сталей специального назна-

6

чения введены буквенные обозначения,

которые ставят перед цифровым указате-

лем углерода, например Р9Ф5. Буква Р

означает, что сталь быстрорежущая.

В других случаях перед цифровым указа-

телем углерода могут стоять буквы: Я —

кислотоупорная, Ш — шарикоподшипнико-

вая, Ж—жаростойкая, Е — электротехни-

ческая.

Для изготовления инструмента и при-

способлений ювелирного производства

применяют стали различных марок. На-

пример, для инструмента, подвергающе-

гося ударным действиям, используют ста-

ли У7, У8, для режущего инструмента —

стали У8—У12; оснастки для обработки хо-

лодного металла давлением изготовляют

из сталей 9Х, ХВГ, 5ХВС.

Чугуны — железные сплавы, содержа-

ние более 2% углерода. От сталей они

отличаются тем, что обладают малой спо-

.обностью к ковке и гораздо лучшими

литейными свойствами Классифицируются

чугуны в зависимости от содержания углеро-

да. .Различают белые, серые, высокопрочные

и ковкие чугуны. Свое название белые и ков-

кие чугуны получили потому, что на изломе

они имеют матово-белый цвет. Обладают

высокой твердостью, но большой хрупкос-

тью, поэтому почти не поддаются обработке

режущим инструментом. Серый чугун назы-

вается также по виду излома, в его струк-

туре имеется графит. По сравнению с бе-

лым чугуном у него меньше твердость

и хрупкость. Он хорошо обрабатывается

резанием, обладает отличными литейными

качествами, за что и получил название ли-

тейного чугуна.

Высокопрочный чугун отличает то, что

он может подвергаться почти всем видам

термической обработки. Это достигается

за счет добавок определенного количества

магния. Ковкий чугун является разновид-

ностью белого чугуна. При его производ-

стве белый чугун подвергают специально-

му отжигу (томлению). Несмотря на свое

название, ковкий чугун не куется, но он

более вязкий и пластичный, чем осталь-

ные чугуны.

Чугуны используют для изготовления

станин большинства станков и изложниц, в

которые отливаются драгоценные метал-

лы. Серый литейный чугун благодаря сво-

им литейным, антикоррозионным и внеш-

ним качествам широко применяется в ху-

дожественной промышленности.

§ 2. Медь и ее сплавы

Медь Си — метал красновато-розового

цвета, обладает высокой тепло- и

электропроводностью, пластичностью и

тягучестью. Плотность ее 8,94; температу-

ра плавления 1083°С; твердость по Моосу

2,5—3. Из-за своей мягкости медь плохо

обрабатывается режущим инструментом,

однако хорошо полируется.

Находясь в сухом месте, медь покрыва-

ется тончайшей пленкой оксида меди, ко-

торая служит хорошей защитой от даль-

нейшего окисления. Во влажной среде по-

крывается зеленоватым налетом закиси

меди, который тоже сохраняет ее от раз-

рушения. Медь легко растворяется в азот-

ной кислоте и в концентрированной сер-

ной кислоте при нагревании. В соляной

кислоте растворяется только в присутствии

кислорода.

Медь, обладая прекрасными физиче-

скими характеристиками, широко приме-

няется почти во всех отраслях промышлен-

ности. В художественной промышленности

медь употребляют для чеканных и фили-

гранных работ, для изделий под эмаль и

других поделок, в ювелирном производст-

ве — для легирования сплавов благород-

ных металлов.

Медь служит также основой для произ-

водства сплавов — латуней, бронзы, мель-

хиора, нейзильбера.

Латуни — медно-цинковые сплавы, со-

держащие до 45% цинка. Латуни значи-

тельно дешевле меди, причем чем больше

в них цинка, тем они дешевле. Латуни

обладают высокими механическими свой-

ствами: легко поддаются пластической де-

формации, хорошо обрабатываются режу-

щим инструментом и полируются. На от-

7

крытом воздухе неустойчивы, быстро те-

ряют блеск, темнеют. Легко растворяются

в большинстве кислот. Плотность латуней

8,2—8,6; температура плавления 900—

1045°С; твердость по Моосу 3—4. Высоко-

медистые латуни — томпаки (содержание

цинка до 20%) — близки по цвету к золо-

тым сплавам. Их используют в художест-

венной промышленности для изготовления

сувенирных и спортивных значков, декора-

тивной посуды и дешевой ювелирной га-

лантереи.

Латуни— основной материал, используе-

мый при обучении ювелиров. Механиче-

ские свойства латуней, содержащих от 30

до 40% цинка (марки Л62, Л68), сходны

со свойствами золотого сплава 583-й

пробы.

Бронзы — медно-оловянистые сплавы,

содержащие от 3 до 12% олова. В состав

олова в зависимости от его назначения

могут входить цинк, свинец, фосфор, ни-

кель.

Кроме оловянистых сущестиуют и дру-

гие бронзы — алюминиевые, кремнистые,

бериллиевые, кадмиевые.

Плотность бронзы 7,5—8,8; температу-

ра плавления 1010—1140°С; твердость по

Моосу 4—4,5. Оловянистые бронзы отли-

чаются хорошими литейными свойствами.

Это было замечено людьми еще в глубо-

кой древности. И в наши дни бронза

считается прекрасным материалом для

художественного литья.

В художественной промышленности ис-

пользуется бериллиевая бронза. Она отли-

чается высокой твердостью и упругостью,

наиболее устойчива к коррозии. Применя-

ется для изготовления юбилейных значков

и сувениров.

Мельхиор — медно-никелевый сплав с

содержанием никеля от 18 до 20%. Отно-

сится к числу декоративных сплавов. Об-

ладает красивым серебристым цветом.

Отличается высокой коррозионной стой-

костью. Пластичен, легко обрабатывается:

штампуется, чеканится, режется, паяется

полируется. Изделия из мельхиора доста-

точно прочны. Плотность мельхиора 8,9;

температура плавления 1170°С; твердость

по Моосу 3. Мельхиор — сплав, имитирую-

щий серебро, поэтому его применяют для

изготовления посуды и недорогих юве-

лирных изделий с полудрагоценными кам-

нями и без камней.

Нейзильбер — трехкомпонентный сплав

на медной основе, в состав которого кро-

ме меди входят 13,5—16,5% никеля и 18—

22% цинка. Так же как и мельхиор,

считается декоративным сплавом и по

внешнему виду напоминает серебро. Ней-

зильбер дешевле мельхиора, обладает

достаточной пластичностью, тягучестью,

прочностью и коррозионной устойчи-

востью. Плотность 8,4; температура плав-

ления 1050°С; твердость по Моосу 3. По-

добно мельхиору, нейзильбер использу-

ют в художественной и ювелирной про-

мышленности для изготовления столовых

приборов и ювелирных украшений. Широ-

кое распространение получил при изго-

товлении филигранных изделий.

§ 3. Прочие цветные металлы

Цинк Zn — белый металл с синеватым

оттенком, очень хрупкий, но при нагре-

вании до 100—150°С обретает пластич-

ность, легко прокатывается в листы и вытя-

гивается в проволоку. Плотность 7,13—

7,14; температура плавления 419,4°С; твер-

дость по Моосу 4. На воздухе цинк покры-

вается тонким слоем окиси, который пре-

дохраняет его от дальнейшего окисления.

Очень стоек к воздействию воды, но легко

растворяется в кислотах: соляной, азотной,

серной.

Цинк — компонент многих сплавов, он

незаменим при изготовлении припоев

(сплавов с невысокой температурой плав-

ления, используемых при пайке) на основе

цветных металлов. Входит в состав золо-

тых сплавов белого цвета — «белого золо-

та», применяющихся в производстве юве-

лирных изделий.

Олово Sn — металл серебристо-белого

цвета, очень пластичен, мягок, коррозион-

но-устойчив. Разбавленные кислоты деист-

8

вуют на него слабо, но концентрированные

соляная и азотная легко растворяют. Силь-

но действуют на олово щелочи, сера,

хлор, бром, фтор и йод. Особенность

олова — его неустойчивое состояние при

температурах ниже 18°С; с понижением

температуры белое олово превращается в

серое. Это явление получило название

оловянной чумы. Плотность олова 7,29;

температура плавления 231,9°С; твердость

по Моосу 2—3.

Использование олова в ювелирной про-

мышленности очень ограниченно. В драго-

ценных металлах олово считается вредной

примесью, но при приготовлении мягких

низкотемпературных припоев олово — ос-

новной компонент. Оно входит также в

состав некоторых медных сплавов —

бронз.

Свинец РЬ — синевато-серый металл с

сильным блеском на свежем срезе. Очень

ковкий, мягкий (легко режется ножом) и

вязкий; легко прокатывается, протягивает-

ся и отливается. Плотность свинца 11,37;

температура плавления 327°С; твердость

по Моосу 1,5. На сухом воздухе свинец

сохраняет блеск, но во влажной среде

быстро тускнеет, покрываясь тончайшей

пленкой оксидов. Обычная вода образует

на поверхности плотную корку, которая

защищает его от разрушения. Свинец

очень стоек к действию серной и соляной

кислот, но легко растворяется в азотной.

Уксусная, лимонная и винная кислоты так-

же растворяют его. Реагируют со свинцом

и щелочи. Необходимо помнить, что раст-

воримые соединения свинца ядовиты и

требуют большой осторожности при рабо-

те с ними.

В небольших количествах свинец ис-

пользуется как добавка в некоторые цвет-

ные сплавы и как составная часть легко-

плавких припоев. В ювелирной промыш-

ленности свинец может применяться как

вспомогательный материал при индивиду-

альном изготовлении ювелирных украше-

ний (свинцовые и свинцово-оловянные по-

душки — матрицы). Во время подобной

работы следует быть аккуратным, следить

за тем, чтобы свинец не попадал в опилки

драгоценных металлов, так как значитель-

ная доза свинца способна испортить сли-

ток, сплавленный из этих опилок, — слиток

становится хрупким и ломким. Свинец

применяется в лабораториях ювелирной

промышленности при проведении анали-

зов для установления проб драгоценных

металлов. Используют его и для изготов-

ления черни и эмалей.

Кадмий Cd — белый металл, ковкий,

вязкий, мягче цинка. При изгибе кадмие-

вый стержень потрескивает, подобно оло-

вянному. В расплавленном состоянии об-

ладает способностью диффундировать в

поверхность других металлов. Плотность

8,64; температура плавления 321СС; твер-

дость по Моосу 3—3,5. В сухом воздухе

кадмий не окисляется, а при увлажнении

покрывается пленкой коричневого цвета,

сохраняющей его от разрушения. Кадмий

легко растворяется в азотной кислоте, не

сколько хуже — в соляной и серной. При

накаливании кадмий сгорает, выделяя

бурый оксид. Пары и соли кадмия ядо-

виты.

Применение кадмия расширяется с

каждым годом. Используют его при приго-

товлении сложных сплавов, антикоррози-

онных покрытий, в зубопротезной и хими-

ческой промышленности. Кадмий входит в

состав многих ювелирных припоев, требу-

ющих относительно невысокой температу-

ры плавления.

Никель Ni — металл желтовато белого

цвета, твердый, прочный, пластичный.

Коррозионно-устойчив и хорошо обраба-

тывается. Имеет высокую отражательную

способность, обладает ферромагнитными

свойствами. Плотность 8,9; температура

плавления 1455°С; твердость по Моосу 5—

5,5. Никель относится к числу химически

стойких металлов. На воздухе не окисля-

ется, растворы щелочей на него почти не

действуют. Соляная и серная кислоты

разъедают его только в горячем состоя-

нии; сильно действует на никель азотная

кислота.

Никель содержится в большинстве

9

сплавов (черных и цветных металлов),

употребляется как защитное, антикоррози-

онное и декоративное покрытие (никели-

рование). В ювелирной промышленности

никель вводят в состав белого золота для

повышения его твердости и текучести.

Алюминий Al — легкий металл сереб-

ристо-голубовато-белого цвета, ковкий,

очень тягучий и пластичный. Плотность его

2,7; температура плавления 658°С; твер-

дость по Моосу 2,5. На воздухе алюминий

покрывается тонкой пленкой оксида, кото-

рая препятствует дальнейшему его разру-

шению. В воде алюминий разрушается.

Расплавленные щелочи на него не дейст-

вуют, но в водных растворах щелочей

алюминий растворяется. Кислоты дейст-

вуют на алюминий по-разному: быстро

растворяет его соляная, сильно взаимо-

действует с ним крепкая серная и совсем

не действует на него азотная. Ртуть, раст-

воряя оксидную пленку алюминия, быстро

разрушает сам металл. Такие качества

алюминия, как способность прекрасно

штамповаться, вытягиваться, полироваться,

восприимчивость к декоративным покры-

тиям, способствовали использованию его

для изготовления значков, сувениров, це-

почек и других предметов ювелирной га-

лантереи.

Ртуть Hg — единственный жидкий ме-

талл, зеркально-белого цвета, при темпе-

ратуре ниже точки плавления достаточно

мягок. Обладает хорошей отражательной

способностью. Плотность 13,56; темпера-

тура плавления 38,87°С. На воздухе ртуть

довольно стойка. Легко растворяется в

азотной кислоте. Щелочи, разбавленные

соляная и серная кислоты на ртуть не дей-

ствуют. Ртуть легко вступает в соединения

со многими металлами, образуя сплавы

(амальгамы). Такими металлами могут

быть золото, серебро, олово, цинк, алю-

миний и др. Особенно легко ртуть амаль-

гамирует с золотом, на этом принципе ос-

новано отделение самородного золота от

примесей. Применяется ртуть при добыче

золота и при золочении ртутным спо-

собом.

§ 4. Драгоценные металлы

Драгоценными называют все металлы,

относящиеся к благородной группе. Это —

золото, серебро, платина, палладий, ро-

дии, иридии, рутений и осмий. Название

«благородных» они получили за свою кор-

розионную стойкость во многих средах, а

«драгоценных» — за высокую стоимость.

Все металлы по степени использования в

ювелирной промышленности можно раз-

делить на основные и второстепенные Ос-

новные металлы — это золото, серебро и

платина. Кроме хороших антикоррозионных

свойств они обладают еще рядом важных

качеств — мягкостью, тягучестью, пластич-

ностью и отличной способностью сплав-

ляться с другими металлами. В ювелир-

ном деле наибольшее применение находят

золото и серебро.

Золото Au — единственный металл, ко-

торый а чистом виде обладает приятным

ярко-желтым цветом. Блеск золота при

полировке еще более усиливается. Это

очень мягким ковкии, пластичным и тягу-

чий металл. Из одного грамма золота

можно протянуть проволоку длиной 3,5 км.

Его можно расковать так, что оно будет

пропускать свет. Толщина такого листа бу-

дет не более 0,0001 мм. Эти тончайшие

листочки носят название сусального золота

и применяются для декоративных покры-

тий. Плотность золота 19,3; температура

плавления 1064°С; твердость по Моосу 2,5.

Золото можно считать самым благо-

родным металлом и всех металлов благо-

родной группы. Це <неишее свойство

его — химическая тонкость. Золото не

окисляется на во.духе даже при нагре-

вании, устойчиво чри воздействии на него

влаги, не реагируе с кислотами, щелоча-

ми, солями Не действует на него и серо-

водород. Растворяется золото в царской

>одке (смесь соляной и азотной кислот).

Под действием хлора при температуре

200°С металлическое золото превращается

в хлорное и хорошо растворяется в воде.

Растворы цианистых щелочей, хлорная и

бромна .да также растворяют золото.

10

Легко растворяется оно в ртути. При тем-

пературах 10—30°С концентрация золота в

ртути может достигнуть 15%, после чего

раствор затвердевает.

Применение чистого золота в промыш-

ленности весьма ограниченно. Оно исполь-

зуется в точном приборостроении, хими-

ческой промышленности как антикорро-

зионное покрытие (при нормальных и вы-

соких температурах), в самолете- и раке-

тостроении. В ювелирной промышленности

кроме золочения чистое золото служит ос-

новой драгоценных сплавов.

Серебро Ад — металл белого цвета,

очень тягучий, пластичный и ковкий. По

мягкости серебро стоит между золотом и

медью. Серебро обладает наивысшей теп-

ло- и электропроводностью, а также наи-

высшей отражательной способностью —

оно отражает 95% падающего на него

света. Путем прокатки из него можно по-

лучить листы толщиной до 0,00025 мм. Се-

ребро протягивается в очень тонкую про-

волоку и отлично скручивается, хорошо

режется и полируется. Плотность серебра

10,5; температура плавления 960,5°С; твер-

дость по Моосу 2,5—3.

Серебро очень устойчиво на воздухе и

к действию влажной среды. Не реагирует

с соляной и плавиковой кислотами. Потем-

нение серебра можно объяснить соедине-

нием его с сероводородом, входящим в

состав воздуха. Под действием озона се-

ребро также окисляется, образуется чер-

ный налет. Легко растворяется серебро в

азотной и концентрированной серной кис-

лотах. Растворяют его и цианистые соли.

Расплавленные щелочи и водные растворы

медленно реагируют с серебром. Подоб-

но золоту, серебро образует с ртутью

амальгамы. В процессе плавки один объем

расплавленного серебра поглощает

22 объема воздуха, что может явиться

причиной пористости полученного слитка.

Серебро широко применяется в народ-

ном хозяйстве — в электротехнике, хими-

ческой промышленности, в производстве

зеркал, художественной и ювелирной про-

мышленности. Используется оно в качест-

ве защитного и декоративного гальваниче-

ского покрытия, является основным ком-

понентом при составлении большинства

твердых припоев и основой серебряных

сплавов.

Платина Pt — тяжелый, тугоплавкий се-

ровато-белый металл, очень тягучий, дос-

таточно ковкий, его твердость значительно

выше твердости золота и серебра. Хорошо

обрабатывается давлением, прокатывается

в тончайшие листы (до 0,0025 мм толщиной)

и протягивается в тончайшую проволоку.

Плотность платины 21,5; температура плав-

ления 1773,5°С; твердость по Моосу

4—4,5.

Платина один из наиболее устойчивых

в химическом отношении металлов. Очень

мало веществ оказывает на нее заметное

воздействие. Например, на воздухе даже

при самом сильном накаливании она не

окисляется и при остывании сохраняет

свой цвет. Ни одна из кислот в отдельнос-

ти не действует на платину, и только горя-

чая смесь кислот (царская водка) раство-

ряет ее. Разъедают платину цианистый ка-

лий и расплавленные щелочи.

Платина — металл с отличными физи-

ко-химическими показателями, поэтому

она незаменимый материал для химиче-

ской, приборостроительной, авиационной

промышленности. В ювелирной промыш-

ленности широкое распространение полу-

чил высокопробный платиновый сплав.

Палладий Pd — металл серебристо-бе-

лого цвета, мягкий и ковкий, легко прока-

тывается в фольгу и протягивается в тон-

кую проволоку. Палладий входит в состав

платиновой группы, которая включает,

кроме того, родий, рутений, иридий, ос-

мий. В расплавленном состоянии палладий

поглощает на один объем металла до

900 объемов водорода, при этом увеличи-

вается в объеме, становится ломким, но

сохраняет металлический вид. Плотность

11,4; температура плавления 1554°С; твер-

дость по Моосу 4,5—5.

По своим химическим свойствам палла-

дий значительно уступает платине. Он

окисляется на воздухе при нагревании до

11

860°С, причем при увеличении температу-

ры окисел разлагается и металл снова

светлеет. Под действием спиртового раст-

вора йода палладий темнеет. Он легко

растворяется в царской водке, азотной

кислоте и других минеральных кислотах.

В ювелирной промышленности палла-

дий используется в сплавах. Он входит в

состав лигатур белого золота, а также вво-

дится в состав низкопробного золота для

придания ему антикоррозионных свойств.

Родий Rh — голубовато-белый металл,

упоминающий алюминий, твердый и

хрупкий. Имеет высокую отражательную

способность. При нагревании может обра-

батываться давлением. Плотность 12,44;

Температура плавления 1966°С; твердость

гЮ Моосу 5,5—6.

Родий — металл химически стойкий. Он

устойчив на воздухе, но при нагревании

покрывается черной окисной пленкой, ко-

торая исчезает при температуре 1200°С.

На родий не действует царская водка,

но концентрированная серная кислота

растворяет его. Родий устойчив к дейст-

вию кислорода, серы, фосфора, хлора и

фтора. Благодаря своим химическим и

физическим свойствам используется для

покрытия серебряных и золотых (белых)

изделий.

Рутений Ru — тугоплавкий металл, по

цвету напоминающий платину, хрупкий и

твердый. Механической обработке не под-

дается, при ударах молотком крошится.

Плотность его 12,3; температура плавления

2450°С; твердость по Моосу 6,5.

Рутений, подобно золоту, легко раство-

ряется в царской водке. По сравнению с

другими металлами платиновой группы

наиболее устойчив к действию серы. В не-

значительных количествах присутствует в

платиновых сплавах Применяется в при-

боростроении.

Иридий 1г—тугоплавкий металл серо-

вато-белого цвета, очень твердый и хруп-

кий, что очень затрудняет его механиче-

скую обработку. Плотность 22,41; темпе-

ратура плавления 2454°С; твердость по

Моосу 6-—6,5. Б химическом отношении

иридий — один из самых стойких метал-

лов. Ни кислоты, ни царская водка на него

не действуют. Только при температуре

выше 800°С иридий поддается действию

хлора, фтора и кислорода. Вследствие сво-

ей химической устойчивости иридий прй-

меняется для изготовления химической

посуды.

В состав платиновых сплавов вводится

для повышения их твердости. Благодаря

своей нестираемости идет на изготовление

наконечников «вечных перьев» и осей ча-

сового производства. Высокая температура

плавления иридия позволяет использовать

его для изготовления платино-иридиевых

термопар — прибора, измеряющего тем-

пературу расплавов.

Осмий Os — металл белого цвета,

очень тугоплавкий, твердый и хрупкий.

Механической обработке не поддается.

Плотность его 22,5; температура плавле-

ния 2700°С; твердость по Моосу 7. Ос-

мий нерастворим в кислотах и царской

водке. Применяется в точном приборо-

строении, добавляется в сплавы для повы-

шения их твердости и химической стой-

кости.

§ 5. Добыча и получение драгоценных

металлов

Предполагают, что первым металлом,

найденным человеком, было золото. Са-

мородки золота можно было сплющить,

проделать в них отверстия, украшать ими

свое оружие и одежду.

В природе встречается главным обра-

зом самородное золото — самородки,

крупные зерна в песках и рудах.

Еще в древности золото добывалось и

обрабатывалось многими народами. В Рос-

сию до XVIII в. золото ввозили. В середи-

не XVIII в. Ерофеем Марковым были от-

крыты под Екатеринбургом первые место-

рождения золота. В 1814 г. на Урале было

открыто россыпное месторождение золо-

та. Добыча золота в России носила кустар-

ный характер. Золото старались добывать

наиболее простым способом — из россы-

12

пей, методы его обработки были также

очень несовершенны.

После Великой Октябрьской социалис-

тической революции произошли коренные

изменения и в золотодобывающей про-

мышленности. Добыча золота в настоящее

время высокомеханизирована. Россыпное

золото добывают в основном двумя спосо-

бами — гидравлическим и с помощью

драг. Сущность гидравлического способа

заключается в том, что вода под боль-

шим давлением, размывая породу, отде-

ляет от нее золото, причем оставшаяся

порода идет в дальнейшую переработку.

Добыча золота вторым способом проис-

ходит так. Драга (плавучее сооружение,

оснащенное цепью ковшей) вынимает со

дна водоемов породу, которая промыва-

ется, в результате чего осаждается золото.

Основную массу золота получают из

рудных залежей и добывают более трудо-

емкими способами. Золотосодержащую

руду доставляют на специальные метал-

лургические заводы. Для извлечения золо-

та из руд существует несколько способов.

Рассмотрим два основных: цианирование и

амальгамацию. Самый распространенный

способ — цианирование — основан на

растворении золота в водных растворах

цианистых щелочей. Это открытие принад-

лежит русскому ученому П. Р. Багратиону.

В 1843 г. сообщение об этом было опубли-

ковано в «Бюллетене С.-Петербургской

Академии наук». В России цианирование

было введено только в 1897 г. на Урале.

Сущность этого процесса заключается в

следующем. В результате обработки золо-

тосодержащих руд цианистыми раствора-

ми получают золотосодержащий раствор,

из которого после отфильтрации пустой

породы металлическими осадителями (как

правило, цинковой пылью) осаждают золо-

то. Затем 15%-ным раствором серной кис-

лоты удаляют примеси из осадка. Остав-

шуюся пульпу промывают, фильтруют, вы-

паривают, а затем сплавляют.

Амальгамация известна уже более

2 тыс. лет. Основана она на способности

золота при нормальных условиях вступать

в соединение со ртутью. Ртуть, в которой

уже растворено небольшое количество

золота, улучшает смачиваемость металла.

Процесс происходит в специальных амаль-

гамационных аппаратах. Измельченную

руду пропускают вместе с водой по амаль-

гамированной поверхности ртути. В ре-

зультате частицы золота, смачиваясь

ртутью, образуют полужидкую амальга-

му, из которой путем отжима избытка рту-

ти получают твердую часть амальгамы. Ее

состав может иметь 1 ч. золота и 2 ч.

ртути. После такой фильтрации ртуть ис-

паряют, а оставшееся золото сплавляют в

слитки. Ни при одном из вышерассмот-

ренных способов получения золота не

получают металл высокой чистоты. Поэто-

му для получения чистого золота получен-

ные слитки отправляют на аффинажные

(очистительные) заводы.

Самородное серебро встречается зна-

чительно реже самородного золота, и, ве-

роятно, поэтому было открыто позже зо-

лота. Добыча самородного серебра со-

ставляет 20% от всей добычи серебра.

Серебряные руды содержат до 80% се-

ребра (аргентин — соединения серебра и

серы), но основную массу серебра полу-

чают попутно при выплавке и рафинирова-

нии (очистке) свинца и меди. Из руд се-

ребро получают цианированием и амаль-

гамацией. Для цианирования серебра в от-

личие от цианирования золота используют

более концентрированные цианистые раст-

воры. После получения серебряных слит-

ков их отправляют для дальнейшей очист-

ки на аффинажные заводы.

Платина, как и золото, встречается в

природе в самородках и рудах. Платина

была известна человеку еще в глубокой

древности, найденные самородки называ-

ли «белым золотом», а вот применение ей

долгое время не находили. Добывать пла-

тину начали в середине XVIII в., но еще

в течение полувека испытывали затрудне-

ния с ее применением из-за высокой тем-

пературы плавления. На рубеже XVIII и

XIX вв. русские ученые и инженеры

A. A. MycHH-HvujKHH, П. Г. Соболевский,

13

В. В. Любарский и И. И. Варфинскии разра-

ботали основы методов аффинажа и обра-

ботки платиновых металлов. И с 1825 г.

в России началась планомерная добыча

платины. Основные способы добычи пла-

тины*. промывка платиносодержащих пес-

ков и хлоринация. Получают платину и

при электролизе золота.

В результате промывки платиносодер-

жащих песков получают шлиховую плати-

ну, которую подвергают дальнейшей очист-

ке на аффинажных предприятиях. Хлори-

нацией платину получают следующим об-

разом: рудный концентрат подвергают в

печах окислительному обжигу. После об-

жига его смешивают с поваренной солью и

помещают в печь, наполненную хлором, и

выдерживают в течение 4 ч при темпера-

туре 500—600 С. Полученный продукт об-

рабатывают раствором соляной кислоты,

который выщелачивает из концентрата ме-

таллы платиновой группы. Затем произво-

дят последовательное осаждение метал-

лов, находящихся в растворе: металлы

платиновой группы осаждают цинковой

пылью, медь — известняком, никель —

белильной известью. Осадок, содержащий

платиновые металлы, сплавляют. Даль-

нейшую очистку и разделение металлов

платиновой группы производят на аффи-

нажном заводе.

Использование драгоценных металлов в

качестве валютных ценностей и для приго-

товления сплавов требует получения их в

состоянии высокой чистоты. Это достигает-

ся путем аффинажа (очистки) на специаль-

ных аффинажных заводах или в аффинаж-

ных цехах металлургических предприятий.

Техника аффинажа основана преимущест-

венно на электролитическом разделении

или на селективном осаждении химических

соединений металлов. Основным сырьем,

поступающим в плавку для аффинажа, яв-

ляется: шлиховой металл, получаемый при

обогащении россыпей; металл, получае-

мый в результате обработки цианистых ос-

татков; металл, получаемый в результате

отгонки ртути из амальгамы; металличе-

ский лом ювелирных технических и быто-

вых изделии Металлы, содержащие золо-

то и серебро, перед аффинажем пол вер-

гаются приемной плавке для оценю со-

става металла в полученном слитке. Плати-

новый шлиховой металл и платиновые

шламы приемной плавки не проходят, а

поступают непосредственно в обработку.

Аффинаж серебряных и золотых спла-

вов проводится электролизом: серебряных

сплавов, содержащих золото, — в азотно-

кислом электролите, золотых сплавов, со-

держащих серебро, — в соляном.

Электролиз в азотнокислом электролите

основан на растворимости серебра и не-

растворимости золота на аноде в азотно-

кислом электролите и на осаждении чисто-

го серебра из раствора на катоде. Анод

отливается из аффинируемого металла, а

катод — из серебра, или металла, не раст-

воримого в азотной кислоте (например,

алюминия). Электролит состоит из слабого

раствора азотнокислого серебра (1—2%

AgNOt) и азотной кислоты (1—1,5%

HNO-,). Осевшее в результате электролиза

серебро после фильтрации и промывки

прессуют и отправляют в плавку. Золотой

шлам промывают и перед плавкой обраба-

тывают одним из трех веществ: азотной

кислотой, серной кислотой или царской

водкой. При обработке азотной кислотой

серебро, содержащееся в шламе, пол-

ностью растворяется. Ее применяют при

малом содержании теллура и селена. Сер-

ную кислоту используют при повышенном

содержании теллура и селена, так как они

в крепкой серной кислоте растворяются.

Царскую водку применяют для получе-

ния из шламов серебряного электролиза

вместе с золотом платиновых металлов.

Аффинаж золота электролизом ведут в

растворе хлорного золота и соляной кис-

лоты. Аноды таких ванн отливают из ме-

талла, поступающего в аффинаж, а катод

для осаждения золота изготовляют из

волнистой золотой жести. Полученное на

катоде в результате электролиза золото

имеет чистоту 999,9-й пробы. Золотой

шлам выпавший и дно t л-.ны в виде тон-

кого . '«и I олнительной

14

обработке. Накопленные в электролите

платину и палладий осаждают хло-

ристым аммонием, высушивают и, прока-

ливая, превращают в металлическую губ-

ку, которую направляют на аффинаж пла-

тино 1ых металлов.

Основными источниками сырой плати-

ны и ее спутников служат: шламы элект-

ролиза никеля и меди; шлиховая платина,

полученная обогащением россыпей; сырая

платина — побочный продукт электролиза

золота и различный лом. При аффинаже

шлихового металла основной подготови-

тельной операцией является растворение в

царской водке (4 г HCI на 1 г HNO3). Ос-

мий при этом остается в нерастворимой

части минералов, а из полученных раство-

ров последовательно осаждают платино-

вые металлы.

В первую очередь осаждают платину.

Для этого в раствор добавляют раствор

хлористого аммония, получая при этом

осадок хлороплатината аммония. Оса-

док промывают раствором хлористого

аммония, а затем соляной кислотой. После

обработки осадок высушивают и про-

каливают, получая после плавки техни-

ческую платину, чистота которой 99,84—

99,86%. Химически чистую платину полу-

чают дополнительным растворением и

осаждением.

Иридий осаждается из раствора мед-

леннее. При этом, кроме иридия, осаждае-

мого в виде хлороиридата аммония, осаж-

дается и оставшаяся в растворе платина —

в виде хлороплатината аммония. Прокали-

вание осадка дает губку, содержащую

смесь иридия с некоторым количеством

платины. Чтобы отделить иридий от плати-

ны, губку обрабатывают разбавленной

царской водкой, в которой растворяется

только платина. Затем ее осаждают.

После осаждения из раствора платины

и иридия раствор подкисляют серной кис-

лотой и подвер! ают цементации железом

и цинком для осаждения оставшихся в нем

металлов. Осажденные осадки черного

цвета отфильтровывают, промывают горя-

чей водой, высушивают и прокаливают.

Прокаленный осадок обрабатывают горя-

чей разбавленной серной кислотой для

удаления меди. Очищенный от меди оса-

док обрабатывают разбавленной царской

водкой, в результате чего получают раст-

вор, содержащий палладий и часть плати-

ны, и нерастворимую чернь, в которой

находятся иридий и родий. Чернь отделя-

ется фильтрованием через бумагу и про-

мывается горячей водой. Из раствора

после растворения осажденных металлов и

фильтрации его хлористым аммонием

осаждают платину. Палладий осаждается в

виде хлоропалладозамина, для чего раст-

вор нейтрализуют водным раствором ам-

миака, а затем подкисляют соляной кисло-

той. Осадок прокаливают, измельчают, и в

струе водорода восстанавливают палладий.

Современный электролитический метод

дает высокую степень очистки, большую

производительность и безвреден.

§ 6. Сплавы драгоценных металлов

Использование чистых металлов для из-

готовления ювелирных изделий не всегда

целесообразно вследствие их высокой

стоимости, недостаточной твердости и из-

носостойкости. Для получения нужных ка-

честв к драгоценным металлам добавляют

в определенных соотношениях другие

металлы, которые называются легирующи-

ми или лигатурой. Легирующие могут быть

как драгоценные, так и недрагоценные ме-

таллы, несмотря на это полученные сплавы

именуются драгоценными. Число ювелир-

ных сплавов велико. Наибольшее число

сплавов и легирующих компонентов имеет

золото, затем серебро, платина и пал-

ладий.

Сплавы. золота. В состав золотых спла-

вов в качестве легирующих компонентов

могут входить: серебро, медь, палладий,

никель, платина, кадмий и цинк. Каждый

из компонентов влияет на свойства сплава.

Например, серебро придает золотому

сплаву мягкость, ковкость, понижает тем-

пературу плавления и изменяет цвет золо-

та. По мере добавления серебра цвет

15

золота зеленеет, переходя в желто-зеле-

ный; при содержании серебра более 30%

цвет становится желто-белым и бледнеет

по мере увеличения количества серебра;

при содержании в сплаве 65% серебра

желтый цвет полностью исчезает.

Медь повышает твердость золотого

сплава, сохраняя ковкость и тягучесть.

Сплав приобретает красноватые оттенки,

усиливающиеся по мере повышения про-

центного содержания меди; при содержа-

нии 14,6% меди сплав становится ярко-

красного цвета. Однако медь понижает

антикоррозионные свойства сплава, и при

большом ее содержании поверхность

сплава темнеет.

Палладий повышает температуру плав-

ления золотого сплава и резко изменя-

ет его цвет — при содержании в спла-

ве 10% палладия слиток окрашивается в

белый цвет/ Пластичность и ковкость спла-

ва сохраняются.

Никель изменяет цвет сплава в бледно-

желтый. Сохраняя ковкость металла, ни-

кель придает ему твердость и повышает

литейные свойства. Отрицательным явля-

ется то, что большое содержание нике-

ля делает сплав магнитным.

Платина окрашивает золото в белый

цвет интенсивнее палладия, желтизна те-

ряется уже при содержании в сплаве 8,4%

платины. Также резко повышается темпе-

ратура плавления сплава. При повышении

содержания платины до 20% увеличивает-

ся и упругость сплава.

Кадмий в составе сплава резко понижа-

ет температуру плавления, но сохраняет

ковкость и пластичность сплава.

Цинк придает сплаву хрупкость уже при

0,3% содержания его в сплаве. Наличие

его осветляет сплав, припой с содержани-

ем цинка имеет зеленоватый оттенок.

Цинк повышает текучесть и еще резче,

чем кадмий, понижает температуру плав-

ления.

Участие каждого компонента в золотом

сплаве определяется в зависимости от

свойств, которыми должен обладать сплав.

Так, серебро и медь дают возможность

варьировать цвета сплава от бледно-жел-

того до красного через зеленоватые или

красноватые тона; придают мягкость, плас-

тичность, ковкость и другие свойства, со-

храняя среднюю температуру плавления.

Палладий, никель и платина придают спла-

ву белый цвет. Кадмий и цинк понижают

температуры плавления отдельных спла-

вов.

Сплавы различаются прежде всего по

процентному содержанию в них золота, а

затем по цвету и другим свойствам. Для

отличия их по процентному содержанию

золота существуют утвержденные ГОСТом

цифровые значения — пробы, указываю-

щие на количество драгоценного металла,

содержащегося в 1000 ч. сплава. Проба

может обозначаться знаком 0 в конце

цифрового значения. Например, 958-я про-

ба — 958°. Ювелирные сплавы золота

имеют пять узаконенных проб: 958, 750,

583, 500, 375, две первые цифры которых

указывают на целое число, а третья —

на десятые доли процента содержания

золота в сплаве.

Более сложным является, простое на

первый взгляд, деление по цвету. Дело в

том, что сплавы каждой пробы могут

различаться по цвету и тону. Наибольшим

числом цветовых гамм обладают сплавы

583-й и 750-й проб. Они бывают белыми

(серебристо-белыми), бледно- и ярко-жел-

тыми, зеленоватыми, розовыми, оранже-

выми, красноватыми и красными. Сплавы

же других проб больше различаются по

тону, чем по цвету. Например, золото

958-й пробы — желтых тонов, а 500-й и

375-й — красноватых. Но на практике (на

производстве, в документах, в разговор-

Таблица 1

Золотые сплавы 958-й пробы

Компоненты, % Плот- ность t °C плав, Цвет

Au Ад Си

95,8 95,8 2,0 2,1 2,2 2,1 18,52 1005—1030 Ярко-желтый »

16

ной речи специалистов и в быту) точный

цвет золота не указывается, название

цвета дается весьма условно. Наиболее

употребительные названия, определяющие

его цвет: белое золото, бледное золото,

желтое золото, зеленое золото и красное

зо лого.

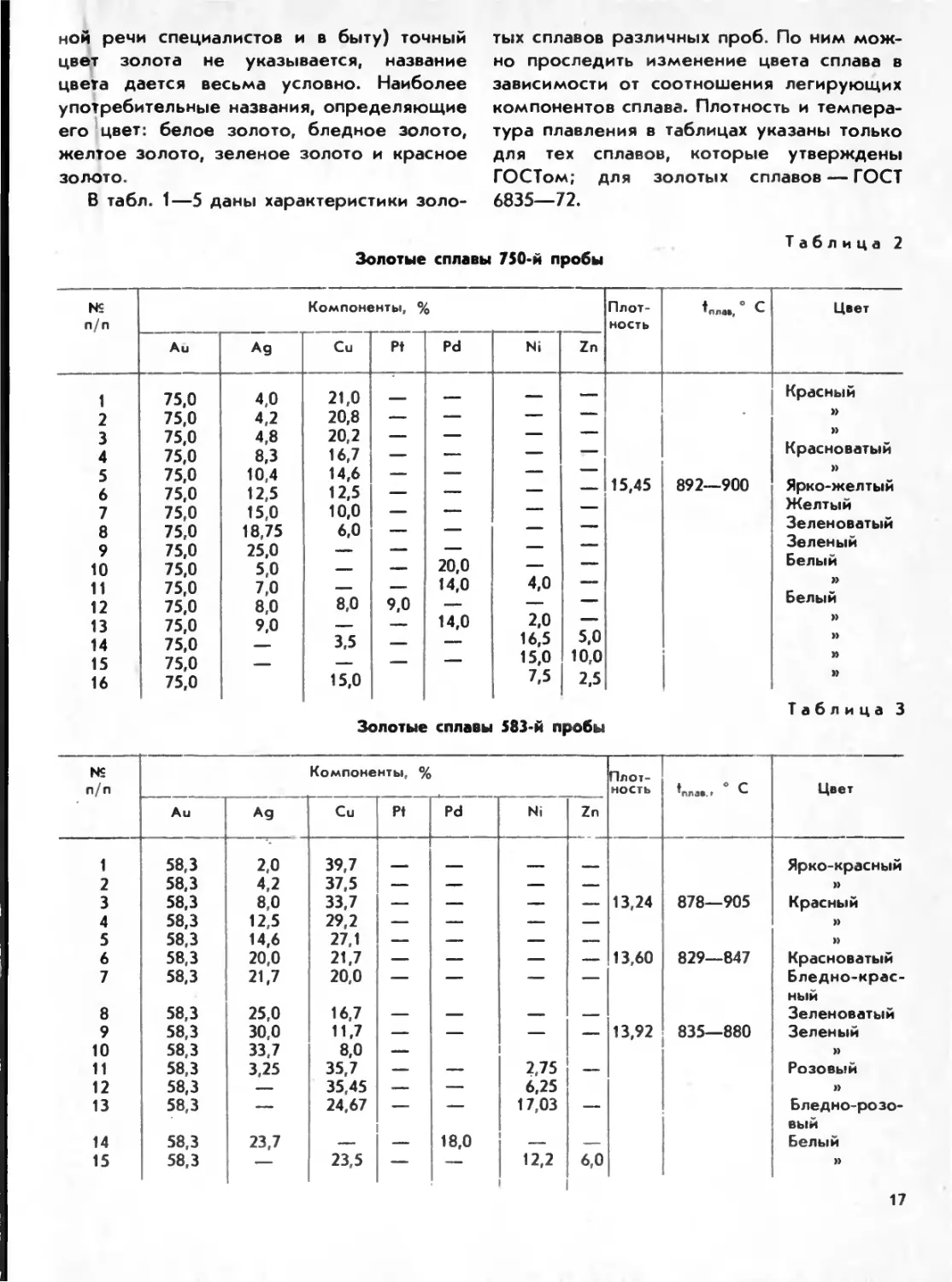

В табл. 1—5 даны характеристики золо-

тых сплавов различных проб. По ним мож-

но проследить изменение цвета сплава в

зависимости от соотношения легирующих

компонентов сплава. Плотность и темпера-

тура плавления в таблицах указаны только

для тех сплавов, которые утверждены

ГОСТом; для золотых сплавов — ГОСТ

6835—72.

Золотые сплавы 750-й пробы

Таблица 2

№ п/п Компоненты, % Плот- ность Цвет

Au Ад Си Pt Pd Ni Zn

1 75,0 4,0 21,0 — — — Красный

2 75,0 4,2 20,8 — — — »

з 75,0 4,8 20,2 — — — »

4 75^0 8,3 16,7 — — — — Красноватый

5 75 0 10,4 14,6 — — — 15,45 892—900 »

6 75jo 12^5 12,5 — — Ярко-желтый

7 75'0 75,0 75,0 75,0 15 0 10,0 — — Желтый

8 9 10 18,75 25,0 5,0 6,0 — 20,0 — Зеленоватый Зеленый Белый

11 12 75,0 75,0 7,0 8,0 8,0 9,0 14,0 4,0 » Белый

13 75,0 9,0 — 14,0 2,0 — »

14 75,0 3,5 — 16,5 5,0 »

15 75,0 — — — 15,0 10,0 »

16 75,0 15,0 7,5 2,5 »

Таблица 3

Золотые сплавы 583-й пробы

№ п/п Au Компоненты, % Плот- ность tnna... ° с Цвет

Ад Си Pt Pd Ni Zn

1 58,3 2,0 39,7 — — — Ярко-красный

2 58,3 4,2 37,5 — — — — »

3 58,3 8,0 33,7 — — — — 13,24 878—905 Красный

4 58,3 12,5 29,2 - - — — — »

5 58,3 14,6 27,1 — — 1 »

6 58,3 20,0 21,7 — — — — 13,60 829—847 Красноватый

7 58,3 21,7 20,0 — — — — Бледно-крас- ный

8 58,3 25,0 16,7 — — — Зеленоватый

9 58,3 30,0 11,7 — — — — 13,92 835—880 Зеленый

10 58,3 33,7 8,0 — »

11 58,3 3,25 35,7 — — 2,75 Розовый

12 58,3 — 35,45 — — 6,25 »

13 58,3 — 24,67 — 17,03 — Бледно-розо- вый

14 58,3 23,7 18,0 — Белый

15 58,3 — 23,5 — <2.2 6,0 »

17

Таблица 4

Золотые сплавы 5иС й пробы

№ Ком црнентъ •» % Плот- t , °с Цвет

п п Au Ад Си ность плав.

1 50,0 10,0 40,0 12,47 862—880 Красный

2 50,0 16,7 зз.з 1 »

3 50,0 20,0 30,0 12,47 831—846 Красно-

ватый

4 50,0 28,0 22,0 Бледно-

жел- тый

5 50,0 37,5 12,5 Зелено-

ватый

Таблица 5

Золотые сплавы 375-й пробы

Для распознавания состава золотых

сплавов существует маркировка, по кото-

рой узнают не только компоненты сплава,

но и процентное содержание каждого

компонента. На наименование компонен-

тов указывают буквенные обозначения

марки, а на содержание компонентов (в

тысячных долях) — цифровые. Буквенный

шифр ставится в начале марки и озна-

чает: Зл — золото, Ср — серебро, М —

медь, Пд — палладий, Пл — платина, Н —

никель, Кд — кадмий, Ц — цинк. Цифро-

вой шифр ставится в конце марки. На-

пример, марка ЗлСрМ583-80 означает, что

в состав сплава входят: 58,3% золота

(583-я проба), 8 % серебра, остальное

медь. В сплавах с содержанием палладия,

платины и никеля цифровой шифр не-

сколько иной — он указывает на процент-

ное содержание всех компонентов, кр?ме

золота. Например, в сплаве марки

ЗлСрПд5-20 содержится 5% серебра,

20% палладия, остальное золото. К| оме

стандартных сплавов предприятиями юве-

лирной промышленности применяются и

нестандартные — опытные сплавы, но обя-

зательно соответствующие указанным

пробам.

Сплавы серебра. Сплавы серебра, ис-

пользуемые для изготовления ювелирных

изделий, в отличие от золотых имеют

только один легирующий компонент —

медь. Медь повышает твердость сплавов,

сохраняя, однако, достаточную пластич-

ность, ковкость и тягучесть. Все серебря-

ные сплавы одинаковы по цвету и отлича-

ются друг от друга процентным содержа-

нием серебра.

В четырех сплавах серебра, определен-

ных ГОСТом 6836—72 для изготовления

ювелирных изделий, должно содержаться

91,6%; 87,5; 80 и 50%. Однако практи-

чески для ювелирных изделий используют-

ся чаще сплавы 916-й и 875-й проб.

Серебряные сплавы маркируются ана-

логично золотым. Например, марка

СрМ916 означает, что в сплаве — 91,6%

серебра, а остальное медь. Плотность та-

кого сплава 10,35; температура плавления

779—888°С. Сплав обладает высокой плас-

тичностью и тягучестью и применяется в

основном для изготовления филигранных

изделий и изделии под эмаль.

Плотность сплава 875-й пробы 10,28;

температура плавления 779—855°С. Это

основной серебряный сплав для изготовле-

ния ювелирных украшений и бытовых юве-

лирных изделий.

Плотность сплава 800-й пробы 10,15;

температура плавления 779—805°С. Плот-

ность серебряного сплава 500-й пробы

9,68; температура плавления 779—870°С.

Сплавы платины. Платиновые сплавы,

используемые в ювелирном деле, состав-

ляются в двух вариантах, причем содержа-

ние платины и в том и в другом одина-

ково— 95%. В качестве легирующих ком-

18

по^ентов этих сплавов используют медь и

иойдий. Оба сплава двухкомпонентны.

Присутствие 5% меди в платиново-медном

сплаве понижает температуру плавления,

со)фаняет мягкость, тягучесть и пластич-

ность сплава. Присутствие 5% иридия в

платиново-иридиевом сплаве повышает

температуру плавления, кислотостойкость

и твердость сплава, что делает изделия

из него более износостойкими. Этот сплав

лучше полируется. Цвет обоих сплавов ос-

тается характерным для платины.

§ 7. Пробирование драгоценных

металлов

Пробы

Расходование драгоценных металлов

находится под постоянным контролем го-

сударства. Основная масса их использу-

ется в сплавах, поэтому и возникла необ-

ходимость определить количество чистого

драгоценного металла в сплаве. Наиболее

удобным оказалось клеймение изделий, в

состав которых входят драгоценные ме-

таллы. На изготовленное изделие ставили

клеймо, по которому можно было опре-

делить, какую часть сплава составляет дра-

гоценный металл. Так, сначала в Западной

Европе, а затем и в России контролиро-

вали расход драгоценных металлов. До

клеймения изделий металл пробовали на

«взрез» и на «пожег», поэтому клеймо,

определяющее количество чистого драго-

ценного металла в сплаве, стали называть

пробой.

Ранее считали, что клеймение изделии

из драгоценных металлов в России нача-

лось после указа Петра I в 1700 г. Однако

в результате многолетней работы совет-

ских ученых над архивными документами

выяснилось, что первый указ о клейме-

нии изделий появился в 1613 г. Суть указа

заключалась в том, что «серебряных дел

мастера» должны были изготовлять изделия

по чистоте сплава, равные «любскому ефим-

ку» (иностранная высокопробная серебря-

ная монета). В указе Петра I устанавли-

вались клейма для золотых и серебряных

изделий и вводился надзор за мастерами

и торговцами. Указом были установлены

четыре пробы для золота и четыре для

серебра. Пробы определялись приблизи-

тельно. Для золота, например: первая —

«выше червонного», вторая — «против

червонного», третья и четвертая — «ниже

червонного». Затем пробирными уставами

были введены цифровые пробы, обозна-

чавшие количество чистого драгоценного

металла ь сплаве в золотниковом измере-

нии (1 золотник раьен 4,26 г.). Например,

56-я золотая проба означала, что на фунт

(т. е. на 9б золотников) сплава приходится

56 золотников чистого золота, а 96-я про-

ба показывала, что использован металл

100%-ной чистоты. В золотниковой (рус-

ской) системе были приняты следующие

пробы: для золота — 36, 48, 56. 72, 82, 92

и 94-я; для серебра — 72, 76, 84 и 88-я.

С переходом на метрическую систему

единиц золотниковая система, проб стала

не совсем удобной, поэтому в 1927 г.

она была заменена метрической. В метри-

ческой системе проб количество чистого

драгоценного металла выражается в

граммах на килограмм сплава. Например,

583-я золотая проба означает, что в 1 кг

сплава содержится 583 г чистого золота.

Если это выразить в процентах, то в сплаве

золото составляет 58,3%, В метрической

системе проб для ювелирной промышлен-

ности приняты следующие пробы:

для золота — 375, 500, 583, 750 и 958-я;

для серебра — 750, 800, 875 и 916-я;

для платины — 950-я;

для палладия — 500 и 850-я.

В ряде стран Европы клеймят золотые

изделия 333-й и 585-й пробами. И несмот-

ря на то что в нашей стране не изго-

товляют ювелирные изделия 333-й пробы,

этот сплав предусмотрен ГОСТом. В неко-

торых странах для золотых изделий поль-

зуются каратной системой проб, исчисле-

ние по которой ведется от 24 единиц

сплава. Например, золотая проба 14к оз-

начает, что в 24 единицах сплава содер-

жатся 14 единиц чистого золота. В карат-

19

ной системе приняты пробы: 9к, 14к, 18к,

22к. При сопоставлении каратной и золот-

никовой систем обнаруживается, что ка-

ратная проба составляет четвертую часть

золотниковой. Пример: максимальная ка-

ратная проба — 24, максимальная золот-

никовая — 96. Значит, для того чтобы пе-

ревести каратную пробу в золотниковую,

достаточно умножить ее на 4. Например:

(каратная) 14X4=56 (золотниковая); (ка-

ратная) 18X4=72 (золотниковая).

Более сложное соотношение между

каратной и метрической системами. По-

этому для удобства выведем постоянный

коэффициент, который поможет перево-

дить каратную пробу в метрическую и об-

ратно. Отношение между максимальной

каратной пробой и максимальной золотни-

ковой выглядит как 24:1000, или 0,024.

Число 0,024 и будет переводным коэффи-

циентом. Таким образом для перевода ка-

ратной пробы в метрическую нужно ка-

ратную пробу разделить на 0,024, а для

перевода метрической в каратную — мет-

рическую пробу умножить на 0,024. На-

пример: (каратная) 18:0,024=750 (метри-

ческая); (метрическая) 500X0,024=12 (ка-

ратная).

Такой же коэффициент выведем для

золотниковой и метрической систем. От-

ношение максимальной золотниковой про-

Таблица 6

Соответствие проб золотых изделий

различных систем

Метрическая Золот- нико- вая Карат- ная Примечания

333 —

375 36 9

500 48

583 56 14

750 72 18

916 88 22 Золото этой пробы используют в зубо- протезной технике

958 92

999,9(1000) 96 24 Проба чистого золо- та. 1000-я проба яв- ляется условной

бы к максимальной метрической — 96:1000.

Следовательно, коэффициентом будет

0,096. Для перевода золотниковой пробы

в метрическую золотниковую пробу делят

на этот коэффициент. Например: (золот-

никовая) 72:0,096=750 (метрическая). И на-

оборот, для перевода метрической в золот-

никовую метрическую пробу умножают

на 0,096.

Соответствие проб в рассмотренных

системах см. в табл. 6.

Определение проб

Одновременно с установлением проб

были организованы инспекции пробирного

надзора, которые производят пробирова-

ние и клеймение изделий из драгоценных

металлов. Инспекция пробирного надзо-

ра — арбитражная организация, решаю-

щая все спорные вопросы между органи-

зациями по установлению проб и опреде-

лению количественного содержания дра-

гоценных металлов.

Все изделия, изготовляемые из драго-

ценных металлов, должны клеймиться

именником (клеймом) предприятия и

только после этого могут быть отправле-

ны на пробирование и клеймение Госу-

дарственным Знаком в Инспекцию про-

бирного надзора Министерства финансов

СССР.

Проводить анализы изделий и сплавов,

изготовленных из драгоценных металлов,

можно различными способами. Целью

анализа может быть определение соответ-

ствия сплава той или иной пробе или ко-

личественного содержания драгоценного

металла в сплаве. Для определения проб

драгоценных изделий преимуществом

пользуется способ приближенного опре-

деления — на пробирном камне, с по-

мощью пробирных реактивов, — которые

позволяют опробировать изделие, не раз-

рушая его.

Для более точного определения пробы

пользуются муфельным способом, осно-

ванным на выделении из навески сплава

20

чистого драгоценного металла, по кото-

рому определяют количество драгоценно-

го металла в сплаве. При определении

пробы драгоценных изделий этим спосо-

бом целостность изделия нарушается.

Пробирование на пробирном камне.

Преимущества этого способа — определе-

ние содержания любых драгоценных ме-

таллов, из которых изготовляют ювелир-

ные изделия; сохранение изделий в целос-

ти; простота и быстрота пробирования.

Точность определения при этом для золо-

та 583-й пробы от 2 до 5 ед. Для прове-

дения данного анализа необходимы: про-

бирные камень, игла и реактивы.

Пробирный камень — кремнистый сла-

нец черного цвета (без трещин и ино-

родных включений), мелкозернистого

строения, с ровно отшлифованной поверх-

ностью. Камень должен обладать хорошей

стойкостью против действия кислот: азот-

ной, серной, соляной — и их смесей.

. Пробирные иглы — полоски драгоцен-

ных сплавов, припаянные к латунным плас-

тинкам, на которых обозначена проба дан-

ной иглы. Для каждой пробы существует

комплект игл, различных по цвету вследст-

вие разницы в содержании легирующего

металла.

Для определения золотых сплавов

применяются иглы 333, 375, 500, 583, 750,

900, 916 и 958-й проб. В состав лигатуры

могут входить серебро и медь. Для 333,

375 и 500-й проб существует шесть номе-

ров игл различных по цвету, а следова-

тельно, и по содержанию легирующих

компонентов. Для сплава 583-й пробы как

самого распространенного и разнообраз-

ного по цвету применяют 15 номеров игл:

первый — золотосеребряный сплав, по-

следний, 15-й — золотомедный. Остальные

13 номеров тройного сплава имеют разни-

цу в содержании легирующих металлов

между номерами от 2,9 до 3,4%. Для

определения золотых сплавов 583-й пробы

белого цвета используют иглы, в состав

которых кроме золота входят в различных

соотношениях: платина, палладий, сереб-

ро, никель, цинк.

Для 750-й пробы существует пять но-

меров пробирных игл. Как и в предыду-

щем случае, для определения изделий из

белого золота введены иглы, в лигатуре

которых платина, палладий, серебро, ни-

кель, цинк. Для 958-й пробы есть три но-

мера игл: первый номер — сплав золото-

серебряный, второй — тройной, третий —

золотомедный.

Иглы промежуточных проб служат для

определения монетных и зубопротезных

сплавов. Иглы 900-й пробы — золотомед-

ного сплава (монетного), 916-й пробы —

тройного сплава (зубопротезного).

Для определения серебряных сплавов

предназначены иглы из серебряномедных

сплавов различных проб. Для узаконеных в

СССР проб — иглы 800, 875 и 916-й проб.

Для промежуточных — иглы 500, 600, 650,

700, 750-й и 900-й проб.

Для определения платиновых изделий

существуют иглы трех проб: 950 (узаконен-

ной), 970 и 930-й (контрольных).

Пробирные реактивы — это водные

растворы кислот, смесей кислот или раст-

воры солей. Составы и приготовление их

см. в § 15.

До пробирования изделий пробирный

камень смазывают миндальным, ореховым

или костяным маслом и насухо протирают.

Если камень был в употреблении, его

предварительно очищают пемзой. На по-

верхность камня испытуемым изделием

наносится плотная черта длиной 15—

20 мм, шириной 2—3 мм. Рядом такая

же черта наносится пробирной иглой из

того же драгоценного металла и сходной

по цвету. Затем соответствующим реак-

тивом (с помощью стеклянной палочки)

смачивают следы, оставленные драгоцен-

ными металлами, пересекая их поперек.

Излишек реактива снимают фильтроваль-

ной бумагой и дают камню высохнуть. По

интенсивности пятен (осадка), оставшихся

на полосках, определяют соответствие

пробы данного изделия пробирной игле.

Если пятна, оставленные реактивом, одина-

ковы, то проба испытуемого изделия соот-

ветствует пробе выбранной иглы. Если же

21

одно из пятен темнее, то след, имеющий

более темное пятно, показывает бо-

лее низкую по отношению и другому

пробу.

При массовом пробировании изделий

на пробирный камень наносят несколько

параллельных черт разными изделиями

однородного металла и рядом — черту

пробирной иглой. Потом смачивают реак-

тивом все следы поперек и по пятнам,

сходным с пятном на черте, проведенной

пробирной иглои, отбирают изделия. А с

остальными изделиями процесс повторя-

ют, применяя иглу другой пробы.

Из реактивов для золотых изделий при-

меняются: раствор хлорного золота — для

пробирования 583-й пробы; кислотные ре-

активы— для 375, 500, 750, 900, 916 и

958-й проб.

Для серебряных изделий — раствор

двухромовокислого калия для определения

сплавов выше 600-й пробы; раствор азотно-

кислого серебра для 750, 800, 875 и

916-й проб.

Для платиновых изделий — кислотный

реактив (соответствует реактиву для золо-

та 958-й пробы).

Раствор хлорного золота предназначен

для определения соответствия золотых

сплавов 583-й пробе. Если проба изделия

неизвестна, определение начинают с дей-

ствия хлорного золота. Приблизительную

пробу изделия определяют по характеру

пятна (на сплавах 583-и и выше пятно не

остается). На сплавах ниже 582-й пробы

хлорное золото оставляет легкий оттенок,

интенсивность которого увеличивается с

уменьшением содержания золота в спла-

ве. С понижением пробы сплава пятно тем-

неет, принимая бурый цвет. Для 500-й про-

бы, например, он каштановый. При по-

нижении пробы до 375-й пятно становится

грязно-зелено-желтым. Сплавы с еще

меньшим содержанием золота под дейст-

вием хлорного золота моментально образуют

черные пятна. На белом золоте 583-й про-

бы от хлорного золота остаются жел-

то-золотистые пятна.

При действии хлорного золота на се-

ребряные сплавы пятна от темно-зеленого

до черного цвета (в зависимости от со-

держания меди).

На платину раствор хлорного золота не

действует.

Кислотные реактивы применяют для

пробирования золотых сплавов 375, 500,

750, 900, 916 и 958-й проб. В отличие от

хлорного золота кислотные реактивы со-

ставляются для каждой пробы драгоцен-

ного металла. Кислотный реактив, соответ-

ствующий определенной пробе, оставляет

на сплаве этой пробы светлые пятна. Реак-

тив для сплава одной пробы не действу-

ет на сплав высшей пробы, а на сплаве

низшей пробы остаются более темные

пятна. Чем ниже проба, тем быстрее и

сильнее действие реактива.

Раствор двухромовокислого калия ис-

пользуют для качественного определения

серебра не ниже 600-й пробы. На черте

серебряного сплава оставляют темно-

красное пятно. С повышением пробы се-

ребра пятна светлеют и становятся ярче.

Раствор азотнокислого серебра пред-

назначен для качественного и количествен-

ного определения серебра 750, 800, 875

и 916-й проб. Под действием азотнокисло-

го серебра на черте серебряного сплава

образуется серовато-белый налет, который

с понижением пробы усиливается, приоб-

ретая серо-пепельный цвет.

Присутствие в. сплавах серебра можно

обнаружить действием капли азотной

кислоты, а затем на то же место —

капли соляной кислоты. При наличии се-

ребра образуется творожистый осадок

хлористого серебра.

Раствор йодистого калия служит для

приблизительного определения пробы

платиновых сплавов. На черте платинового

сплава реактив оставляет темный осадок.

Чем ниже проба платины, тем темнее

осадок. Как и с золотыми сплавами, отбор

ведется в сравнении с пробирными игла-

ми. На технически чистую платину йодис-

тый калий не действует.

Пробирование муфельным способом.

Муфельный способ определения драго-

22

ценных металлов в сплавах основан на хи-

мической пассивности их к кислороду. Ис-

1ь1туемый сплав сплавляют с металличе-

ским свинцом. Полученный свинцовый

плав, так называемый веркблей, обраба-

тывается посредством купелирования. Ку-

пелирование — окислительный процесс от-

деления благородных металлов от небла-

городных. Он ведется в пористом огне-

упорном сосуде — капели при высокой

температуре. Капели изготовляют из чис-

той костной мук>1 или из магнезита и це-

мента. Вследствие капиллярных сил окис-

лы металлов всасываются пористой мас-

сой капели, а металлы остаются на ее по-

верхности. Так как окисляются только не-

благородные металлы, то на этом основа-

но отделение их от благородных. Окислы

свинца и лигатуры впитываются капелью, а

золото, серебро и металлы платиновой

группы остаются на поверхности капели в

виде блестящего металлического ко-

ролька.

Капели помещают в разогретую до

850’С муфельную печь, и на раскаленных

капелях размещают веркблей. Свинец

плавится и покрывается тонкой пленкой.

Конец купелирования характеризуется

двумя явлениями: цветением королька и

его бликованием. Цветение заключается в

том, что на поверхности королька появля-

ются радужные круги. Это явление про-

должается всего несколько секунд, затем

королек тускнеет и вновь вспыхивает яр-

ким блеском (бликование) вследствие ис-

пускания скрытой теплоты плавления. Пос-