Автор: Сломянский А.В.

Теги: тепловозы железнодорожный транспорт железные дороги железнодорожная энциклопедия

Год: 1960

Текст

АМЕРИКАНСКАЯ

ЖЕЛЕЗНОДОРОЖНАЯ

ЭНЦИКЛОПЕДИЯ

ТЕПЛОВОЗЫ, ЭЛЕКТРОВОЗЫ, ТУРБОВОЗЫ,

РЕМОНТНЫЕ МАСТЕРСКИЕ, ДЕПО

Сокращенный перевод с английского

Под редакцией

канд. техн, наук А. В, СЛОМ.ЯНСКОГО

:/1Д0₽1

«МЗДА'

ВСЕСОЮЗНОЕ

ИЗДАТЕЛЬСКО-ПОЛИГРАФИЧЕСКОЕ ОБЪЕДИНЕНИЕ

МИНИСТЕРСТВА ПУТЕЙ СООБЩЕНИЯ

Москва 1960

scan: The Stainless Steel Cat

Книга является энциклопедическим справочником, в котором содер-

жатся основные характеристики и схемы тепловозов, электровозов, газо-

и паротурбовозов, эксплуатируемых на железных дорогах США.

Кроме того, приведено описание основных узлов локомотивов и обо-

рудования американских депо и заводов.

Книга предназначена для инженерно-технических работников.

ПЕРЕВОД ВЫПОЛНИЛИ:

ГУРЕВИЧ А. И., канд. техн, наук;

ГЛУЗМАН И. С., канд. техн, наук; ИСАЕВ Л. А., ипж.;

КАМЕНЕВА Л. А.; КОЛЕСНИКОВ А. И., канд. техн, наук;

НЕМУХИН В. П., канд. техн, наук; РОДОВСКИЙ А. Б., ннж.;

ТАМАЗОВ А. И., инж.

ПРЕДИСЛОВИЕ К РУССКОМУ ИЗДАНИЮ

В настоящей книге, являющейся сокращенным пере-

водом 15-го издания Американской железнодорожной эн-

циклопедии, нашли отражение изменения в локомотивном

хозяйстве железных дорог США, происшедшие в связи с

почти полной заменой паровозов тепловозами.

В разделе 1 «Тепловозы» приведены сводные таблицы

основных конструктивных характеристик тепловозов раз-

личных фирм. Аналогичные данные содержатся в по-

яснениях к конструктивным схемам и фотографиям ло-

комотивов разных типов. Для устранения встречающих-

ся в оригинале повторений в русском издании несколько

изменено расположение материала. Схемы и фотографии

тепловозов, выпускаемых одной фирмой, помещены непо-

средственно после сводной таблицы конструктивных харак-

теристик этих локомотивов. В подрисуночных же подпи-

сях к иллюстрациям приведены лишь главные параметры

тепловозов. При этом из книги исключены иллюстрации,

отображающие ряд конструкций, снятых с производства.

В разделе II «Тепловозные двигатели» представлены

дизели наиболее распространенных в американском тепло-

возостроении марок. Приведенные данные дают возмож-

ность проследить развитие конструкции некоторых из них.

Так, например, в течение сравнительно короткого перио-

да в конструкцию дизелей фирмы «Алко» внесены суще-

ственные изменения при переходе от модели 244 к близ-

кой ей по мощности модели 251.

В разделах III и IV «Детали двигателей» и «Топлив-

ная, масляная и охлаждающая системы» читатель сможет

познакомиться с новыми образцами топливных насосов

мощных тепловозных двигателей, а также с некоторыми

характерными узлами и методами ремонта дизелей (хро-

мирование шеек коленчатых валов и гильз).

Определенный интерес представляют материалы, ка-

сающиеся охлаждения и смазки двигателей, в частности,

метод контроля состояния деталей путем спектрального

анализа проб масла, отбираемых через определенные

промежутки времени из масляной системы.

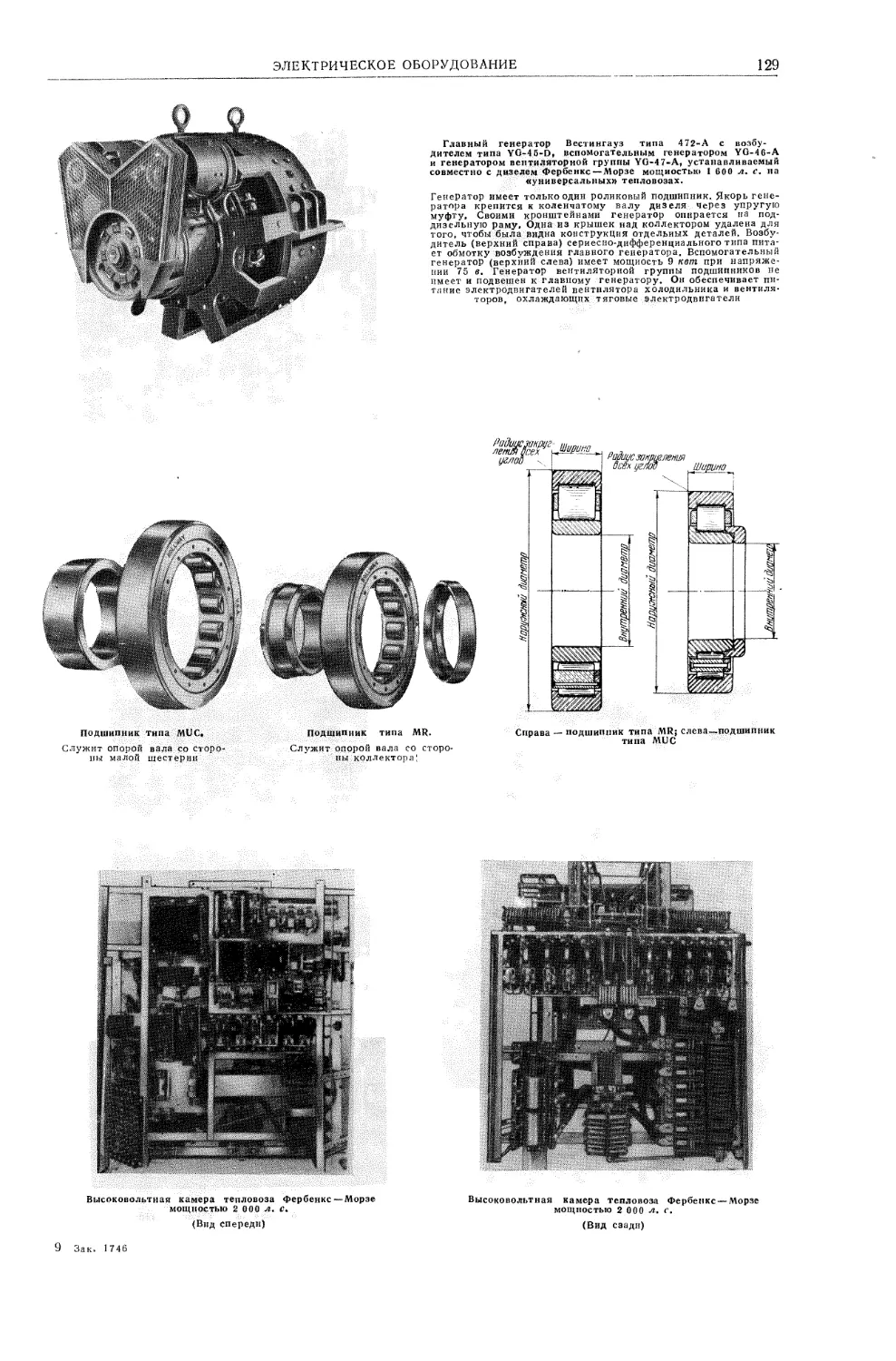

В разделе V «Электрическое оборудование» дана общая

характеристика электрической передачи, показаны образ-

цы электрического оборудования американских теплово-

зов: тяговых электродвигателей, главных генераторов,

аппаратов системы управления электрической передачей,

аккумуляторных батарей.

Приводятся примеры расположения приборов и аппа-

ратов в высоковольтных камерах. Для реле различных

типов даны основные характеристики. В этом разделе

подробно излагаются соображения, которыми следует

руководствоваться при выборе аккумуляторных батарей,

и даются примеры определения расчетным путем числа

пластин аккумуляторов по кривым зависимости напряже-

ния от тока нагрузки на одну положительную пластину.

В разделе VI «Приборы управления» даны примеры

расположения приборов управления в кабинах машинис-

та тепловозов различных фирм, показаны образцы изме-

рительных приборов: скоростемеров, амперметров, дистан-

ционных топливоуказателен и т. п. Значительную часть

раздела занимают схемы и фотографии объединенных ре-

гуляторов дизель-генераторов. В этом разделе приводят-

ся также схемы электрических цепей управления дизелем

и схемы оборудования для динамического (реостатного)

торможения.

В разделе VII «Кузовы и кабины управления» при-

водятся данные, характеризующие конструкцию кузовов

и рам тепловозов, а также оборудование экипажной час-

ти. В этом разделе содержатся номенклатуры изде-

лий, выпускаемых фирмами, ознакомление С которыми по-

зволит получить достаточно полное представление об от-

дельных устройствах и агрегатах.

Описание устройств одного назначения, например пе-

сочниц, сигнальных устройств, лубрикаторов, противо-

пожарного оборудования нт. п., объединено в отдельные

подразделы.

Раздел VIII «Тележки», помимо данных об основных

разновидностях тепловозных тележек, содержит сведения

о различных типах подшипников локомотивов (в основ-

ном подшипников качения разных фирм), а также данные

о типах колес, лубрикаторов для смазки гребней и т. п

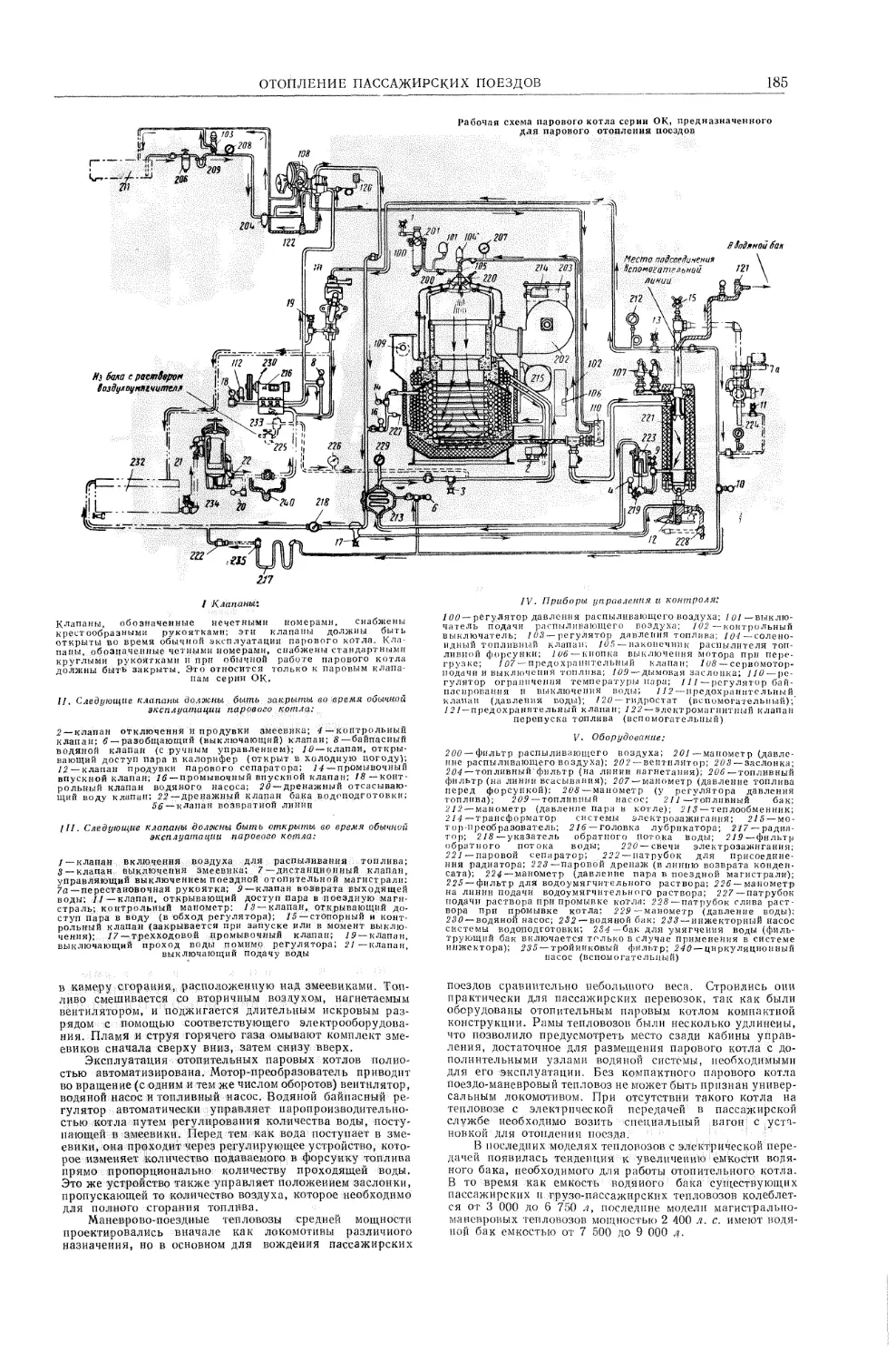

В разделе IX «Отопление пассажирских поездов»

описаны устройство и схемы управления автоматизиро-

ванных паровых котлов поездного отопления, работаю-

щих на жидком топливе и устанавливаемых на теплово-

зах. Приведены также указания по эксплуатации этих

установок, а также описаны конструкции отдельных эле-

ментов системы отопления пассажирских поездов.

В разделе X «Электровозы» даны основные характери-

стики современных электровозов переменного тока, а так-

же унифицированных с ними по механической части элек-

тровозов постоянного тока. Приведены также данные о

ранее построенных наиболее мощных- электровозах желез-

ных дорог США и о локомотивах различного назначения

для электрифицированного промышленного транспорта.

В разделе XI «Газотурбовозы» приведены характери-

стики и данные о расположении оборудования газотурбово-

зов мощностью 4 500 л. с., работающих в течение несколь-

ких лет на железной дороге Юиион Пасифик, а также дан-

ные о новых двухсекционных газотурбовозах мощностью

8 500 л. с. той же железной дороги (приведен и первый

проектный вариант этого локомотива). Дано также краткое

описание проектных газотурбовозов, использующих твер-

дое топливо (угольную пыль), и стендовых установок для

испытания отдельных агрегатов этих локомотивов.

В разделах XII и XIII «Автосцепки и фрикционные

аппараты» и «Тормоза и тормозные приборы» приводятся

с небольшими сокращениями данные о современных типах

локомотивных автосцепок и поглощающих аппаратов (в том

числе и с резиновыми демпфирующими пакетами) и тор-

мозном оборудовании локомотивов (схемы и устройство

пневматических н электропневматических тормозов, ком-

прессоры, воздухоохладительные установки и др.).

Разделы XIV, XV и XVI «Проектирование и рабо-

та тепловозных депо и ремонтных заводов», «Ремонт ме-

ханической части тепловозов», «Ремонт электрической

части», содержащие материалы по выбору типа ремонт-

ных предприятий, оборудования депо и ремонтных заво-

дов, а также некоторые данные о принятой в США тех-

нологии ремонта тепловозов, приведены практически без

сокращения.

4

ПРЕДИСЛОВИЕ

В издание книги на русском языке не вошли два раз-

дела энциклопедии: «Паровозы» н «Основные сведения об

электрооборудовании тепловозов». Первый из этих разде-

лов содержит краткий перечень н основные характеристи-

ки много раз описанных в технической литературе типов

паровозов, главным образом из числа поступивших неза-

долго до полного прекращения поставки паровозов желез-

ным дорогам США и Канады. В другом изъятом разделе

описаны элементарные общие сведения о принципиаль-

ных схемах и устройстве электрических машин теплово-

зов.

С целью ознакомления читателя с применяемыми в

США методами расчетов различных машин н имеющими-

ся там взглядами на особенности их устройства приводят-

ся без сокращении некоторые сведения элементарного ха-

рактера (как, например, способ расчета веса составов

поездов, описание рабочего процесса дизелей и т. п.).

При переводе английских мер в метрические произ-

водилось округление величин в соответствии с общепри-

нятой практикой. В схемах н чертежах сохранено приня-

тое в США расположение проекций. '

А. СЛОМЯНСКИЙ,

канд. техн, наук

ПРЕДИСЛОВИЕ К АМЕРИКАНСКОМУ ИЗДАНИЮ

Приближается завершение одного из наиболее важ-

ных этапов истории развития железных дорог — переход

с паровой тяги на тепловозную. В связи с этим 15-е изда-

ние Локомотивной энциклопедии посвящается главным

образом тепловозам.

При подборе материалов по тепловозам издатели,

насколько это было возможно, использовали опыт под-

готовки первого издания энциклопедии (1922 г.). В Локо-

мотивной энциклопедии издания 1922 г. все сведения, ка-

сающиеся определенной специфической отрасли локомо-

тивного хозяйства, были помещены в соответствующих

разделах.

В 15-е издание (1956 г.) включены также разделы по

электровозам и газотурбовозам. Оба эти раздела пересмот-

рены и содержат пбследниё сведения, отражающие разви-

тие этих важнейших видов тяги.

Раздел I

ТЕПЛОВОЗЫ

ОБЩАЯ ЧАСТЬ

Прошел 31 год с тех пор, как на железные дороги

США поступил в эксплуатацию первый тепловоз. За это

время большинство дорог США « полностью переведено

па тепловозную тягу, и тепловозы теперь работают почти

на всех железных дорогах континента. «

Из 102 железных дорог США, представивших Отделу

подвижного состава AAR * отчеты на 1 июля 1956 г., только

39 дорог имеют в локомотивном парке паровозы, осталь-

ные 63 дороги, за исключением электрифицированных

участков, применяют только тепловозную тягу.

Из табл. 1 видно, как расширялось применение теп-

ловозной тяги с 1936 г.

Т а б л в ц а 1

Тепловозный парк железных дорог США по состоянию

на 31 декабря каждого года1

Год Число тепловозов Мощность в л, с.

Общая Средняя

1936 1 85 99 930 54 0

1937 261 1 67 360 641

1 938 364 269 910 74 1

1939 566 4 55 350 804

1940 «853 733 630 860

1941 1331 1 208 200 908

1942 1 742 1 654 030 949

1 943 2 191 2 143 190 978

1944 3 173 3 289 900 1 037

1945 3 94 6 4 378 070 1 109

194 6 4 579 5 1 14 070 1117

1947 5 919 7 084 920 1 197

194 8 8 218 10 275 290 1 250

1949 10 973 14 009 850 1 277

1950 U 147 1 8 441 987 1 303

1951 17 610 23 561 137 1 335

1952 22 040 29 6 84 89 2 1 350

1953 24 614 33 337 382 « :«1 353

1954 26 032 35 543 527 1 365

19 55 27 472** 37 765 1 14** 1 370**

1 До 1949 г. включительно приводятся данные по дорогам

1-го класса, для последующих лет —по всем железным дорогам

США и Канады.

** Данные ориентировочные.

Т а блица 2

Количество тепловозов различной мощности на железных

дорогах США в 1949 и 1955 гг.1

Мощность одного тёп- лово за2 В 3. Л, с. 1949 г. 19 55 г.

Число теплово- зов Общая мощность Число теплово- зов Общая мощность

3 000 36 108 000 39 1 1 7 000

2 500 — —, 11 27 500

2 400 — .— — 213 51 1 200

2 250 19 4 2 750 590 1 32 7 500

2 000 1 230 2 460 000 1 1 7 8 2 356 000

1 800 36 64 800 6д 10 800

1 750 — —. 1 691 2 959 2 50

1 600 — — 2 847 4 555 200

1 500 3 855 5 7 82 500 10 297 1 5 4 45 500

1 350 ««1170 1 579 500 1 152 1 555 200

1 200 21 25 200 2 172 2 (>06 4 00

1 000 | 4 606 3 947 1 00 4 577 4 577 ОНО

Менее 1 000 2 699 1716 561

Итого . 10 973 14 009 850 27 472 37 765 1 14

’ Для 1949 г. приводятся данные ио дорогам 1-го класса,

для 1955,г.—по всем железным дорогам США и Канады.

2 В США мощность тепловоза определяется, как правило,

по величине мощности, передаваемой дизелем на вал тягового

электрогенератора. (Ред.)

* Американская ассоциация железных дорог.

1В Зак. 1746

Ежегодный прирост числа тепловозов после оконча-

ния второй мировой войны быстро увеличивался до 1952 г.

После того, как число паровозов стало небольшим, темп

прироста тепловозного парка снизился. При этом средняя

мощность, приходящаяся на 1 эксплуатируемый локомо-

тив, продолжала увеличиваться.

В 1949 г. на тепловозную тягу приходилось 34,9%

выполненных ткм в грузовом движении, 49,3% общих

вагоно-км в пассажирском движении и 50,8% маневровых

локомотиво-'t.

В 1954 г. тепловозами выполнено 83,8% ткм брутто

в грузовом движении, 85,8% вагоно-км в пассажирском

движении и 89,5% маневровых локомотиво-ч.

Развитие тепловозной тяги

Отличительной чертой развития тепловозной тяги

в период после выхода в свет предыдущего издания энцик-

лопедии является расширение сферы применения манев-

рово-поездных локомотивов и рост числа поездных локо-

мотивов, которые одинаково пригодны для обслуживания

тяжелых пассажирских и грузовых поездов.

Маневрово-поездной локомотив является универ-

сальным. Он может быть назначен, в случае необходимо-

сти, для работы на станциях, но приспособлен также и

для поездной службы; больших затрат для полной пере-

делки его в поездной локомотив не требуется. Все чаще

его используют как универсальный поездной локомотив.

Емкость топливного бака и запас воды для котла парового

отопления у него не меньше, чем у локомотивов, специаль-

но спроектированных для пассажирского или грузового

движения.

Из 1 510 тепловозов, заказанных в 1955 г., 748 локо-

мотивов, или 49,5%, были маневрово-поездными.

[Первоначально строились маневровые тепловозы мощ-

ностью 300 л. с. кузовного типа с одним дизелем. Сцеп-

ной вес такого локомотива составлял около 56 т, т. е. не-

сколько меньше сцепного веса современного маневрового

тепловоза мощностью 600 л. с. Впоследствии отношение

мощности к весу увеличилось, улучшилась конструкция

кузова л кабины, возросла мощность дизеля, улучшились

характеристики тяговых электродвигателей. Дизели стали

устанавливать ниже по отношению к главной раме, умень-

шая высоту капота над машинным помещением. Благода-

ря реконструкции и модернизации деталей и вспомога-

тельного оборудования улучшились харак|ернстики ди-

зелей.

В 1940 г. появились первые многосекционные грузо-

вые локомотивы. Опп сразу получили распространение па

железных дорогах, особенно на тех, которые имели опыт

эксплуатации тепловозов в пассажирском движении. Мно-

госекционный поездной грузовой локомотив появился

вскоре после многосекционного грузо-пассажирского

локомотива.

Улучшение характеристик тяговых электродвигате-

лей позволило выбрать такое передаточное отношение

осевого редуктора, которое удовлетворяло требованиям

к локомотивам обоих видов службы.

В результате усовершенствования и улучшения ка-

чества обмоток и изоляции, а также повышения скоро-

сти вращения тяговых генераторов стало возможным

повысить мощность генераторов до 1 250—2 000 л. с. без

существенного увеличения их размеров по сравнению со

старыми генераторами мощностью 600 л. с.

В 1941 г. были построены первые маневрово-поезд-

ные локомотивы, которые быстро доказали свою универ-

сальность. Война помешала с достаючпой полнотой выя-

вить их возможности.

В первые годы перехода ог паровой тяги к тепловоз

ной была проделана большая работа по обучению локомо

тивных бригад и обслуживающею персонача. Тепловою-

6

РАЗДЕЛ 1

строители организовали школы, в которых отобранные

железнодорожные служащие проходили короткий, по насы-

щенный содержанием инструктаж; затем эти служащие

возвращались на свои дороги, где сами становились инст-

рукторами. Такая система подготовки кадров позволила

проводить обучение в минимальные сроки и постепенно

улучшать эксплуатацию и содержание локомотивов.

По мере накопления опыта совершенствовались методы

эксплуатации, что существенно снижало число случаев

порчи дизелей, выхода из строя электродвигателей и появ-

ления кругового огня у генераторов.

Для тепловозов каждого типа и размера были установ-

лены правильные режимы работы соответственно харак-

теру эксплуатации и профилю, на котором работает локо-

мотив, не допуская их перегрузки или недогрузки.

Улучшилось обслуживание в пунктах оборота; локо-

мотивы стали заходить в депо только для большого ремон-

та. Новый персонал для эксплуатации и ремонта тепло-

возов подготавливался уже с большим знанием дела и

большими возможностями. Для того чтобы применение

тепловозной тяги было успешным, требовалось, чтобы но-

вые методы эксплуатации и ухода осваивались быстро.

Благодаря способности тепловозов работать непрерыв-

но в течение нескольких дней без набора топлива и дру-

гих видов экипировки коренным образом изменился

характер маневровой работы. Из парков, удаленных от

депо, локомотивы в большинстве случаев стали уходить не

чаще чем 2 раза в неделю.

Важной особенностью тепловозов с электрической

передачей является возможность их стандартизации, что

усилило благоприятное отношение к ним со стороны желез-

ных дорог. Дизели различной мощности постройки одной

фирмы не отличаются значительно по своей конструкции и

не вызывают поэтому трудностей в производстве; то же са-

мое относится к тяговым электродвигателям, генераторам,

рамам, тележкам и другим узлам. Это направление в конст-

руировании обеспечило возможность создания системы

взаимозаменяемости. Если железная дорога располагает

запасными дизелями, тяговыми электродвигателями, гене-

раторами, контакторами, высоковольтными камерами и

другими агрегатами н частями, редко возникает необхо-

димость держать локомотив в депо более 10—12 ч. Когда

ремонт какого-либо узла в условиях железной дороги

требует чрезмерных затрат, этот узел можно возвратить

заводу-изготовителю для обмена за умеренную плату па

другой, заранее отремонтированный.

Стандартизация тепловозов позволяет снизить стои-

мость их изготовления до таких пределов, при которых

уже становится невозможным, чтобы каждая дорога зака-

зывала локомотивы по своим требованиям, так, как это

делалось при заказе паровозов. Локомотивы строят с раз-

личными параметрами и они могут работать в различных

сочетаниях, что дает возможность дороге покупать локо-

мотив любого тина и размеров, как говорят, «с витрины»

в соответствии со своими особенностями эксплуатации

не отклоняясь от установленных конструктивных стан

дартов.

Поездные локомотивы

Работа по созданию многих опытных тепловозов для

поездной работы проводилась с тех пор, как первые про-

мышленные модели маневровых тепловозов были приняты

для производства, В этот период было построено и успешно

эксплуатировалось несколько багажных составов с мотор-

ными вагонами. При использовании тяжелых маневровых

локомотивов, работающих по системе многих единиц,

для вывозной и передаточной работы на некоторых желез-

ных дорогах выявилась возможность применения тепло-

возной тяги и в поездной работе, но до 1940 г. промыш-

ленный образец поездного тепловоза находился в стадии

разработки.

В 1940 г. отделением Электро-Мотив компании Дже-

нерал Моторе Корпорейшн был построен четырехсекцион-

ный грузовой тепловоз мощностью 5 400 л. с. с электри-

ческой передачей. Каждая секция имела дизель мощно-

стью 1 350 л. с.

Этот локомотив демонстрировался на протяжении

нескольких месяцев на различных железных дорогах стра-

ны и быстро доказал свою пригодность и универсальность

во всех видах грузового движения с тяжелыми поездами

при высоких скоростях. Почти немедленно вслед за ним

появилось несколько поездных грузо-пассажирских тепло-

возов мощностью 4 000 л. с., состоявших из двух секций,

в каждой из которых было установлено два дизеля по

1 000 л. с. Тепловозы этого образца, построенные Амери-

канской локомотивной компанией, поступили в эксплуа-

тацию на железную дорогу Нью-Йорк — Ныо-Хейвен энд

Хартфорд, одну из пионерных железных дорог по внедре-

нию тепловозной тяги, для использования как в грузовом,

так и в скоростном пассажирском движении. Опыт созда-

ния поездных тепловозов с передаточными отношениями

осевых редукторов, практически применимыми для вож-

дения с высокими скоростями тяжелых грузовых поездов

и пассажирских поездов, положил начало новым тен-

денциям в работе железных дорог, которые развивались

по пути к успешному завершению, когда война прорва-

ла планы постройки новых локомотивов и практически

остановила развитие тепловозостроения.

С 1946 г. локомотивы такого типа стали быстро созда-

ваться п встретили благоприятное отношение со стороны

всех железных дорог страны.

По внешнему виду и внутреннему устройству новые

типы поездных тепловозов не отличались заметно от пер-

вых образцов, но их конструкция была существенно пере-

работана, благодаря чему их пригодность к различным

условиям работы далеко превзошла то, что считалось воз

можиым в 1940 г.

Поездные локомотивы теперь можно строить с самым

различным сочетанием мощности и передаточного отно-

шения, какое только может потребоваться.

Грузовые поездные локомотивы обычно строят с двух-

осными тележками, все осн которых являются движу-

щими для получения высоких значений силы тяги ио сцеп-

лению, необходимых при вождении тяжелых грузовых

поездов. Передаточное отношение осевых редукторов

обычно позволяет безопасно развивать скорость до 120—

130 км/ч, что дает возможность использовать эти локомо-

тивы в случае необходимости и в пассажирском движении,

или, как это имеет место на некоторых дорогах, для вож-

дения грузовых и тяжелых пассажирских поездов.

Пассажирские локомотивы обычно строят с трех-

осными тележками, имеющими две движущие н одну

поддерживающую ось. Такие локомотивы развивают боль-

шую мощность по сравнению с грузовыми локомотивами

н поэтому имеют больший вес. Часть этого веса передается

на поддерживающие оси, что позволяет избежать чрезмер-

ного увеличения нагрузок от осей. Хотя при таком типе

экипажа сила тяги на крюке будет меньше, дополнитель-

ная мощность является необходимой для обеспечения

повышенных скоростей движения и реализации больших

ускорений при высоких скоростях.

Первые грузовые локомотивы были оборудованы не-

автоматическими устройствами для перехода на ослаблен-

ное поле тяговых электродвигателей. Момент для перехода

выбирался по усмотрению машиниста. Пассажирские локо-

мотивы с самого начала оборудовались приборами для

автоматического перехода. Считалось целесообразным

оставить управление переходом у грузовых тепловозов в

руках машиниста, так как управление переходом вручную

предотвращает возможность повторных включений, когда

равновесная скорость поезда совпадает со скоростью,

при которой происходит переход. Впоследствии на грузо-

вых локомотивах стали устанавливать приборы автомати-

ческого управления переходом, но с рукояткой, при помо-

щи которой можно предупреждать переход, если встретят-

ся указанные выше условия. В настоящее время обычно

все поездные локомотивы оборудованы приборами автома-

тического перехода.

Устройства для динамического торможения могут

быть установлены практически на любой поездной или

маневрово-поездной локомотив. Тормозной эффект дости-

гается благодаря тому, что тяговые электродвигатели ра-

ботают как генераторы за счет кинетической энергии поез-

да. Вырабатываемая при этом электроэнергия рассеивает-

ся в виде тепла через тормозные сопротивления, которые

охлаждаются при помощи вентилятора. Оборудование для

динамического торможения выбираю! с таким расчетом,

чтобы можно было на спуске следовать с той же скоростью,

с которой этот локомотив может вести поезд по этому же

уклону в обратном направлении. В дейсгвше.чьности мощ-

ность торможения несколько больше, чем касательная

мощность локомотива.

На многих железных дорогах устройства динамиче-

ского торможения не оправдывают затрат для оборудова-

ния ими локомотивов. Однако на дорогах с ломаным про-

филем они могут окупиться в течение очень короткого

времени благодаря сокращению человеко-часов и поездо-

часов, снижению расхода тормозных колодок, уменьшению

случаев перегрева колес, а также благодаря исключению

опасности пожаров от искр, возникающих при трении тор-

мозных колодок.

Управление поездными локомотивами, построенными

в последнее время, почти полностью автоматизировано.

Все приборы управления дизелем и электрооборудованием

сосредоточены в кабине машиниста. Предупреждающие

звуковые и световые сигналы, установленные в кабине

машиниста, сигнализируют о наличии неисправностей

в оборудовании, расположенном в машинном помещении.

Внешний вид поездного локомотива можно считать

установившимся. Такой локомотив имеет расположенную

впереди кабину машиниста и короткую носовую часть,

которая должна защитить локомотивную бригаду в слу-

чае аварии. Для того чтобы при столкновении в пути какая-

либо тяжелая деталь носовой части не могла попасть в ка-

Т Е П Л О В О 3 Ы

7

бичу пли вызвать сход локомотива при падении иа рельсы,

носовую часть делают цельной. Кабины маневрово-

поездных локомотивов имеют различное расположение:

на одних локомотивах они располагаются посредине, а на

других — у одного из концов. Однако всегда они имеют

впереди защиту. Кабины отапливаются и имеют стеклоочи-

стители лобовых окон.

Маневровые локомот ивы

Маневровые тепловозы представлены различными

обратный or промышленных тепловозов весом 18 т и

мощноегыо 150 л. с. до вывозных локомотивов весом 165 т

и мощностью 2 400 л. с.

В каждой градации локомотивов по размерам встре-

чаются различные типы — с одним и двумя дизель-геие-

раториымп агрегатами. Некоторые из них приспособлены

для работы по системе многих единиц в любой желаемой

комбинации.

Небольшие маневровые тепловозы первоначально

были созданы для работы на сталелитейных заводах,

где поезда имеют небольшой вес, допускаются кривые ма-

лых радиусов и клиренс менее принятого на железных

дорогах. Вскоре было признано, что этот тип локомотива

является практичным и экономичным для легкой маневро-

вой работы, там, где не могут себя оправдать стандарт-

ные тепловозы железных дорог. В результате были сконст-

руированы и получили широкое распространение локомо-

тивы весом 40—45 т мощностью от 300 до 410 л. с. Локо-

мотив весом 40 т оказался весьма эффективным па желез-

ных дорогах в качестве легкого зонного локомотива, а

также на маневрах в отдаленных парках и на станциях,

где непрерывность и надежность работы являются особен-

но важными факторами.

К разряду более мощных локомотивов относятся ма-

невровые тепловозы весом от 63 до 90 т, мощностью

600 л, с. и весом от 105 до ИЗ т, мощностью 1 000 л. с.

с одним дизелем.

Для тяжелой вывозной работы на сортировочных

горках, в парках и на станциях, где необходима повышен-

ная мощность по условиям трогания с места и передвиже-

ния тяжелых поездов, применяются тепловозы мощностью

1 200, 1 500 и 2 400 л. с. весом от 105 до 165 т.

Большинство из маневровых локомотивов повышен-

ного веса можно оборудовать приборами управления по

системе многих единиц для обслуживания тяжелых пере-

даточных поездов или вождения грузовых поездов па не-

большие расстояния.

Готовность к работе таких локомотивов обычно со-

ставляет около 95% и почти столь же высока степень ис-

пользования их в парках и на станциях с большим объемом

работы. Они могут работать без экипировки на протяже-

нии нескольких дней. Устройства для экипировки не тре-

буют больших затрат на сооружение и обслуживание. Сво-

бодный от работы тепловоз можно остановить и оставить без

присмотра до тех пор, пока он снова не потребуется. Бла-

годаря этому сокращается штат обслуживающего персо-

нала. Особенно экономичны маневровые тепловозы в уда-

ленных парках, где работа производится только в тече-

ние 8 ч, после чего локомотивы можно оставлять в парке

до следующего дня, не возвращая в депо.

Тяжелые маневровые тепловозы имеют две двухос-

ные тележки с тяговыми электродвигателями на каждой

оси. Весь вес локомотива является сцепным для того,

чтобы обеспечить высокое значение силы тяги при трога-

нии с места. В тех же случаях, когда нагрузка от оси яв-

ляется ограниченной, можно применять трехосные тележ-

ки с двумя движущими осями.

Имеется небольшое число шестносных тепловозов

с шестью тяговыми электродвигателями, построенных

для таких условий, где необходимо иметь повышенную

мощность электродвигателей.

Экипажная часть легких маневровых тепловозов

имеет различную конструкцию в зависимости от их мощ-

ности и условий эксплуатации, начиная от двух осей с од-

ним тяговым электродвигателем, приводящим обе оси

посредством цепной передачи или дышлового механизма,

до двух двухосных тележек. Часть локомотивов с двумя

двухосными тележками в зависимости от их назначения

имеет два электродвигателя, а часть — четыре. Тепловозы

с двумя тяговыми электродвигателями обычно строят

с дышловым механизмом, соединяющим колесные пары

каждой тележки. Таким образом, все оси тепловоза ста-

новятся движущими.

Небольшие тепловозы с двумя дизелями и двумя гене-

раторами в случае выхода из строя одного из дизелей могут

работать с одним исправным дизелем и проследовать само-

стоятельно в депо.

Значительную часть легких маневровых тепловозов

можно приспособить для работы па нестандартной колее,

без уменьшения мощности пли силы тяги. Эта особен-

ность позволяет использовать их для обслуживания мио»

гих заводов и промышленных предприятий. Легкие манев-

ровые локомотивы с двумя дизелями обычно имеют цент-

ральную кабину машиниста, обеспечивающую хорошую

видимость во всех направлениях, что также способствует

успешному их применению на фабриках и заводах.

Сила тяги

При переходе иа тепловозную тягу изменились усло-

вия работы железных дорог. Тяговые характеристики теп-

ловозов настолько существенно отличаются от тяговых ха-

рактеристик паровозов, что их сравнение представляется

затруднительным. Коэффициент сцепления тепловозов

является стабильным и изменяется плавно благодаря от-

сутствию поступательно движущихся частей. При трогании

с места сила тяги часто вдвое превосходит силу тяги близ-

кого по мощности паровоза, ио быстро падает с увеличе-

нием скорости. Поэтому маневровым паровозам очень

трудно выполнять ту же самую работу, которую могут

выполнить маневровые тепловозы в одинаковых условиях.

Благодаря высоким значениям силы тяги тепловозов

при трогании с места оказалось возможным повысить ско-

рости движения. Сила тяги паровозов превосходит силу

тяги тепловозов только при высоких скоростях, а па же-

лезных дорогах мало таких участков, где не требовалось

бы снижать скорость или останавливаться. Каждое замед-

ление или остановка увеличивает преимущества теплово-

зов.

Локомотивостроители строят точные кривые силы

тяги для своих локомотивов исходя из мощности генера-

торов и тяговых электродвигателей, которая в свою оче-

редь ограничена мощностью дизелей. По этим кривым

можно относительно легко подсчитать эффективную мощ-

ность дизеля для любого момента в пути следования по

приближенной формуле

Мощность дизеля в а. л. с. =

сила тягн (касательная) в кг х „скорость в км/ч

Длительная сила тяги тепловоза зависит от тепловых

характеристик тяговых электродвигателей. Существует

минимальная скорость движения, при которой локомотив

может работать длительное время без повреждений тяго-

вых электродвигателей в результате их перегрева. При

этом вентиляторы тяговых электродвигателей в состоянии

обеспечить достаточное количество охлаждающего возду-

ха для поддержания температуры электродвигателя на

безопасном уровне.

Продолжительность кратковременного режима, кото-

рая иногда задается в виде расстояния, а иногда в мину-

тах, представляет собой промежуток времени или расстоя-

ние, на протяжении которого локомотив может работать

с перегрузкой, и при этом температура тяговых электро-

двигателей не превышает пределов, установленных для

длительного режима. Часовой режим локомотива озна-

чает, что локомотив может работать с данной нагрузкой

в течение 1 ч, прежде чем температура тягового электро-

двигателя достигнет максимальной безопасной эксплуа-

тационной температуры1. Если электродвигатель нагрел-

ся до предельной температуры, повторную перегрузку

нельзя допускать прежде, чем температура электродви-

гателя не снизится ниже максимальной безопасной темпе-

ратуры.

При определении возможности использования того

или иного тепловоза для вождения поездов определен-

ного веса и на определенном профиле всегда следует исхо-

дить из тепловых характеристик тяговых электродвига-

телей. Для того чтобы правильно оценить величи-

ну перегрузки, которую может выдержать электро-

двигатель, необходимо знать его температуру немедлен-

но после такой перегрузки. Очевидно, это в нормальной

эксплуатации установить невозможно н поэтому на ампер-

метре соответствующими отметками указывается опасная

зона н выпущены инструкции, в которых указаны допус-

тимые пределы показаний амперметров, для того чтобы

избежать повреждений электродвигателей.

Допустимым током является ток длительного режима,

соответствующий установившейся температуре.

Правильный учет тепловых характеристик электри-

ческого оборудования имеет существенное значение для

назначения весовой нормы на данном профиле. При дан-

ном температурном режиме электродвигателей весовые

нормы для локомотивов пропорциональны передаточным

3 Но ГОСТ 2582—50 часовой Режим тяговых электрических

машин постоянного тока при номинальной часовой мощности

определяется как наибольшая развиваемая иа валу двигателя

или на зажимах генератора мощность, при которой машина на

испытательном стенде может работать в течение 1 ч от

практически холодного состояния до наибольшего допускаемого

превышения температуры машины над температурой охлаждаю-

щего воздуха,

1В*

8

РАЗДЕЛ I

отношениям их осевых редукторов. Предположим, что

локомотив в первом случае имеет редуктор с переда-

точным отношением 63 :20 и максимальную скорость

144 км/ч, а во втором случае — редуктор с передаточным

отношением 68:25 и максимальную скорость 194 км/ч.

Если расчетный вес поезда при данном профиле во

втором случае составляет 2 000 т 4- 495 т (где 495 т — вес

локомотива), то расчетный вес поезда в первом случае

будет равен

1,36 (2 000 + 495) == 3 395 т,

, „„ 63 58

где 1.36 — 20.25 .

При приближенном определении весовой нормы для

тепловоза с электрической передачей нельзя гарантиро-

вать безаварийную его работу.

Для того чтобы установить надежные нормативы для

любого профиля, который может встретиться на каждой

из железных дорог, необходимо провести точные расчеты.

Тяговые расчеты хотя и являются весьма трудоемкими, но

могут быть выполнены локомотивным отделом любой доро-

ги, где движение является достаточно интенсивным для

того, чтобы оправдать необходимость тщательного наблю-

дения за эксплуатацией оборудования и его содержанием.

Установив один раз эксплуатационные нормативы, можно

па основании данных расчета оценить режим работы локо-

мотива с поездами различного состава в соответствии с по-

требной мощностью.

Расчет веса поезда

Тяговые расчеты дают возможность точным методом

определить весовую норму для данного локомотива или

цотребную мощность при данных весовой норме и профиле.

Правильно выполненные тяговые расчеты позволяют опре-

делить время разгона и замедления поезда, среднюю ско-

рость за рейс, эксплуатационйые показатели локомотива

и выполненную работу, па основании которой точно опре-

деляется нормальный расход топлива в данных условиях

эксплуатации. На основании расчетов определяются точки

на профиле пути, в которых может произойти перегрузка

электрического оборудования, что дает возможность зара-

нее учесть возможность таких перегрузок.

Для производства тяговых расчетов необходимо иметь

следующие исходные данные: а) подробный профиль участ-

ка, для которого производятся расчеты; Ь) поездные доку-

менты, на основании которых определяются средние веса

поездов, ранее обращавшихся на данном участке; с) рас-

писание движения поездов с указанием мест замедления,

ограничения скорости и остановок на станциях;

d) тяговую характеристику локомотива, для которого

производятся расчеты.

Для ускорения расчетов на основании подробного

профиля можно составить спрямленный профиль. Путем

изучения подробного профиля выбирают точки перелома,

в которых изменение профиля может существенно по-

влиять на движение поезда. Когда эти точки выбраны,

можно начертить спрямленный профиль в любом удобном

для работы масштабе, обычно по горизонтали — одна миля

(1,61 км) в дюйме (25,4 мм); масштаб по вертикали зависит

от общего подъема рассматриваемого участка.

Для облегчения расчета под спрямленным профилем

можно вычертить кривую скорости с существующими ог-

раничениями, замедлениями и остановками.

Изучение спрямленного профиля позволяет выявить

руководящий подъем. По поездным документам опреде-

ляется вес поезда, а по расписанию — необходимая ско-

рость движения. Суммируя удельные сопротивления от

подъема и кривой с основным удельным сопротивлением

поезда,можно определить потребную мощность локомотива.

Сопротивление от подъема принимается равным 10 кг/т

па каждый процент подъема,’сопротивление от кривой —

0,4 кг/т на каждый градус кривизны и основное сопро-

тивление поезда — 2,4 кг на 1 т веса поезда. Сумма пол-

ного сопротивления поезда и локомотива на руководящем

подъеме должна быть равна силе тяги, необходимой для

преодоления этого сопротивления. Эта сила тяги будет

характеризовать длительный режим локомотива, который

должен вести поезд на этом подъеме без перегрузки. Ло-

комотив, имеющий соответствующую длительную силу

тяги, можно принять в качестве основного для дальнейших

расчетов.

После того как определены основные параметры локо-

мотива, вычерчивается кривая удельной силы тяги. По

оси абсцисс откладывают скорость движения, а по оси

ординат удельную силу тяги. Для этого по тяговой харак-

теристике локомотива находят значение силы тяги при

трогании с места и делят на общий вес поезда; получен-

ный результат будет удельной силой тяги при скорости

трогания с места. Эта процедура повторяется для каждого

интервала скоростей вплоть до максимальной скорости

локомотива. Когда эта кривая вычерчена, необходимо

нанести линию сцепления. Значения силы тяги, располо-

женные выше этой линии, не должны использоваться,

так как они редко могут быть реализованы в средних экс-

плуатационных условиях. Для того чтобы иметь соот-

ветствующий резерв, учитывающий возможные изменения

состояния рельсового пути, ограничение по сцеплению

определяют из выражения

Сцепной вес в кг X 0,25

Вес поезда в т

удельная сила тягн ио сцеплению в кг/т.

Для определения сопротивлений рекомендуются фор-

мулы (см. таблицу) и кривые Дэвиса (эти данные

здесь воспроизводятся с согласия компании Дженерал

Электрик).

Кривые Дэвиса для сопротивления вагонов и локо-

мотивов (см. рис. на стр. 9) можно наносить прямо на

кривую удельной силы тяги.

Формулы Дэвиса

Буквенные обозначения'. Значения казффициента Л:

R— удельное сопротивление поезда на прямом горизонталь- Локомотивы весом: 15,3 т .............. 9,8 л2

ном участке пути в кг/т-, 63,5 » ...... ... . . . . 10,2 »

Л— площадь поперечного сечения кузова и тележек, локомо- 90,6 » и выше . . . .... . . 11,1 -

тива или вагона в лс2; Грузовые вагоны............................. 7,9 -8,1 л?2

п—скорость в км/ч,-, Пассажирские вагоны..................... . 11,2 »

и —число осей вагона; Многосекцпопные поезда.....................9,3 -10,2

оу —средняя нагрузка от осн в т\ Моторные вагоны: двухтележочные ........... 7,4-9,3 »

ши —средний вес локомотива или вагона. однотележечпые ......... 6,5—7,0 »

Вид ПОДВИЖНОГО Обычно употребляемые формулы Рекомендуются для упрощенных расчетов. Можно применять при нагрузках от оси свыше 5 т. Общие формулы

состава Применимы при любых применять при нагр нагрузках от оси. Следует узках от оси менее 5 т

Локомотивы 7? = 0,64 7 4- + 0,0093 а 0,004 5 Аи‘ шн R - 4 46 - I- ш 0,0093 о 4 ^0,0045 Да» WH

Грузовые вагоны .... Я = 0,647 + ш - 0,0139 v 4 0,00094 Да® . 4,46 5,66 0,0139 о -|- 0,0 0094 Ла»

wn 0" w ‘ Wtl

Пассажирские вагоны (с тамбурами) ..... 13 1 Я = 0,647 4* + 0,0093 V + 0,000638Aus wn R 4 ш 4 1>-° 4- ш 0,0093 а + 0,000638 Ло3 Wtl

'осек- нные -зда ’ Головные вагоны (с тамбурами) . 1 3 1 - 0,64 7 -Ь —— 4- ш 0,0139 v^ + 0,004 5 Av* WH R _ -UJ6 5,66 1- + 0,0139 а + ~ °-00'15 А°г wn

МнО! цио ПО( Прицепные ваго- ны 1 3 1 /? = 0,6 4 7 4- —"5 ш 0,0139а + 0,00063 8 Да» wn R ___ 4,46 Г ш 0,0139 54 0,00063 8 Др» Wil

Моторные вагоны .... 13,1 Я = 0,647 4 ----- - 4- ш 0,0 2 7 8 v 4- 0,004 5 Да» WH R _ 4-4G У'* ш 5,66 1 1 6,027 8 v 1- О.щцл 41’! ШН

Т Е II Л О В О 3 Ы

Удельное сопротивление грузовых вагонов

Мощность, необходимую для кондиционирования воз-

духа и освещения одного вагона пассажирского поезда,

можно принимать равной 25 л. с. для кондиционирования

и 5 л. с. — для освещения. Дополнительное сопротив-

ление составит

30 л. с. х число вагонов X 270 „ „

—.-----X----------------X--- = сопротивление в кг.

Скорость в км/ч

Разделив это значение на вес поезда в т, полу-

чим удельное сопротивление в кг/т, которое нужно при-

бавить к кривым сопротивления.

Практический опыт показывает, что значения уско-

рений и замедлений с достаточной точностью можно при-

нимать в следующих пределах:

Максимальные значения в км/ч-сек

Ускорение Замедление

Грузовые поезда........... 0,48 0,48

Пассажирские поезда....... 1,2 1 , (>

Имея указанные выше данные, расчет ведут следую-

щим порядком:

1) выбирают интервалы по 8 км/ч, за исключением

периода разгона при трогании с места, для которого ру-

ководствуются ограничением по сцеплению, соответствую-

щим коэффициенту 0,25 (прн уменьшении скорости берет-

ся один интервал);

2) определяют удельное сопротивление от подъема по

спрямленному профилю;

3) определяют удельное сопротивление от кривой по

спрямленному профилю;

4) по кривой определяют основное удельное сопротив-

ление поезда при средней скорости в данном интервале;

5) к основному удельному сопротивлению поезда при-

бавляют удельное сопротивление от кривой, а затем удель-

ное сопротивление от уклона со знаком плюс, если это

подъем, или со знаком минус, если спуск. Результат

будет положительным или отрицательным в зависимости

от выбранного направления движения и уклона в про-

центах;

6) по кривой удельной силы тяги берут значение в точ-

ке, соответствующей средней скорости для данного интер-

вала приращения скоростей (например в интервале от

32 до 40 «ж/ч среднее значение будет равно 36 кж/ч). Затем

в зависимости от знака сопротивления последнее вычитают

из значения удельной силы тяги или прибавляют к нему,

в результате чего получают значение ускоряющей силы

при средней скорости в данном интервале;

Удельное сопротивление пассажирских вагонов

7) разделив ускоряющую силу в кг/т на 30, получают

ускорение в км/ч-сек. При этом нельзя допускать, чтобы

это значение превосходило указанные выше предельные

ускорения;

8) разделив приращение скорое in в км/ч па ускорение

в км/ч-сек, получим интервал времени в секундах;

9) средняя скорошь в интервале, умноженная на

интервал времени в секлпдах и деленная па 3 600, даст

расстояние в км, пройденное поездом в указанном интер-

вале (вместо loro чгобы делть па 3 600, можно умножить

на 0,000278).

Эти вычисления повторяют для каждого интервала

приращения скорости па 8 км/ч до тех нор, пока не будет

достигнута максимальная или равновесная скорость.

Равновесной скоростью яв.чяек'я такая скорость, при

которой развиваемая сила тяги в точности равна сопро-

тивлению. Когда необходимо снизить скорость или оста-

новиться на станции, значение замедления берется из

приведенной выше таблицы.

Предположим, значение замедления составляет

1,2 км/ч-сек, а скорость необходимо снизить с 72 до 40 км/ч,

•г. е. на 32 км/ч. Разделив последнюю величину на 1,2,

получим 27 сек, т. е. время, в течение которого скорость

снизится иа 32 км/ч. с 72 до 40 км/ч, с замедлением

1,2 км/ч-сек Тот да при средней скорости т этом интервале,

равной 56 кн/ч, соо|ве1с!вующсе рзссюянпе будет 56 X

X 0,000278 27 - 0,42 км

Когда расчеты закопчены, их резучьгиы следует

нанести на спрямленный профи ,ь в соошетсп ующем мас-

штабе. Этн графики покажу! опгима !ьиыс скорости и вре-

мена хода, которые могут бьнь рсачпзотапы при данных

весе поезда и мощности iokomojiibi Ес ih по расчету

в каком-то пс нкге поез i не может ч Hire 1ьно 1 ыдерживать

установлениею CKopocib, эго означает, чго мощность

локомотива, принятая ргя р icneia, нцосгагочнт и следует

или увеличить мощноыь юкомоиша и ш сипипь вес поез-

да до тех пор, пока небе дет выдерживайся ссгаповленная

скорость. Продо 1жите 1ыюсгь кратковременных перегру-

зок по графикам опре сечяегоя цостыочпо гочио, и прн

этом может ок 1 п и а ч го ш р< i ре •кп и i 1» > м протяжении

рейса не внеоюи 3i ирецс mi, чоисскц п.п кр п-ковремен-

ным режимом, и иоюоме hci основ ниш они ыься пере-

грева тяговых э к кгро цш| ан ни

10 PA 3 Д E Л I

Для того чтобы определить вероятный расход топ-

лива, по этим данным находят мощность на ободе колеса.

Для этого по графику определяют удельную силу тяги

в кг/т для каждого среднего значения скорости, исполь-

зовавшегося в расчетах, умножают ее на эту среднюю ско-

рость и на вес поезда и делят на 270. Полученная цифра,

умноженная на время в секундах, соответствующее вы-

бранному интервалу скоростей, дает работу в л. с.-сек для

этого интервала. Определив работу в л. с.-сек за весь рейс,

ее можно перевести в л. с.-ч и, зная удельный расход топ-

лива для данного локомотива, получить общий расход

топлива за рейс.

Построенные па основании точного расчета кривые

скорости, времени и расстояний позволяют обоснованно

определять потребную мощность для вождения поездов

любого другого веса при движении по тому же профилю.

Основные показатели движения могут быть точно опре-

делены для того, чтобы удовлетворить всем эксплуатацион-

ным условиям, какие только могут встретиться на прак-

тике.

Стандартная система AAR для обозначения

осевых формул локомотивов с электрической передачей

Система обозначения осевых формул тепловозов была

принята AAR в 1932 г. и скорректирована в 1949 г. Она

сходна с системой, принятой в Германии и других странах

Европы.

Стандартная система AAR (Инструкция F-103)

Оси в раме тележки или локомотива, тележки и сек-

ции многосекционных локомотивов обозначаются в после-

довательном порядке, начиная с переднего конца локомо-

тива с одним постом управления, или с любой стороны

локомотива с двумя постами управления. Буквы обозна-

чают движущие оси, цифры — поддерживающие оси и зна-

ки плюс или минус — наличие или отсутствие соединения

между тележками.

1. Число расположенных рядом движущих осей а

в жесткой раме локомотива нлн Ъ в раме тележкн выра-

жается буквой в алфавитном порядке. Например: А

одна движущая ось; В — две движущие оси; С — три

движущие осн; D — четыре движущие оси н т. д.

2. Число расположенных рядом поддерживающих

осей в раме локомотива или в раме тележки выражается

арабскими цифрами. Например: 1 — одна поддерживаю-

щая ось; 2 — две поддерживающие оси и т. д.

3. Тележки, имеющие движущие и поддерживающие

оси в одной жесткой раме, обозначаются буквой и цифрой,

помещенными вместе в соответствующем порядке. Напри-

мер: 1А-- тележка с одной поддерживающей и одной дви-

жущей осями, 1В — тележка с одной поддерживающей и

двумя расположенными рядом движущими осями; А1А--

тележка с одной поддерживающей и двумя расположен-

ными не рядом движущими осями.

Дополнительные примеры различного расположения

осей и тележек показаны ниже на схеме.

4. Знак плюс ( + ) обозначает:

а) сочлененное соединение между тележками односэк-

цноиного локомотива;

Ь) постоянное соединение между секциями мпогосек-

цноппых локомотивов в виде специальной сцепки.

5. Знак минус ( — ) обозначает:

а) разделение между поворачивающимися несочленен-

ными тележками;

Ь) разделение между несочлененными группами веду-

щих колес в жесткой раме и находящихся р’ядом с ними

бегунковых или поддерживающих тележек;

с) легко разделяемые соединения, типа сцепки AAR,

между секциями мпогосекцпонных локомотивов.

6. а) Если две или более однотипные секции, соеди-

ненные автосцепкой, каждая с тем же самым или симмет-

ричным расположением осей, работают по системе многих

единиц, как одни локомотив, число секций указывается

цифрой перед колесной формулой одной секции, заключен-

ной в скобках.

Ь) Когда две (или более) секции с различным располо-

жением осей работают по системе многих единиц, колесная

формула каждой секции указывается в скобках в последо-

вательном порядке, начиная от головного локомотива.

Знаки плюс или минус между скобками указывают, явля-

ются секции сочлененными или соединены сцепкой.

7. Примеры обозначения расположения осей одпосек-

ционных и мпогосекцпонных локомотивов с различными

типами тележек и соединений между тележками и сек-

циями показаны на схеме.

Тип тележки или локомотива Схема расположения осей и тепежн* Ct f-вач ф ычуии

Одноосная тележка a) С движущей осью в . . - : < а ' ...

в/ с подвершивающей осью Ф 1

Двухосная тележка а) оде оси - движущие в® в

в) обе оси - поддерживающие ФФ 2

с) передняя ось-поддерживающая Ф® tA 1

tty передняя ооь-движущая <8Ф : М .. . ..г

Трехосная тележка al See оси-движущие ® 00 с

в) Sue оси-поввертиВающие ФФФ 3

о) оредняя оп-пайдертивающая « » ®Ф0 Д1Д

tfj передняя осе-подЯерживающая Ф00 IB I

Четырехосная тележка 1} вое оси - движущие 000® D : . i

в) вее оси-поддерживающие ФФФФ

с) передняя и задняя оси -о поддерживающие Ф00Ф 1 В 1

0} передняя и задняя оси - движущие 0ФФ0 Д2Д

е} передняя и вторая оси - поддерживающие ФФ0® 2В

1) вторая ось-поддерживаюШая 0Ф00 AIB

Ввносекционный локомотив а) с думя двухосными тесемками все оси- движущие /®®“®® - В • В

в) с двумя, трехосными тележками, средние оси каждой те- лежки -'поадерживающие /0Ф0-0Ф0 At А - А1Д

0} о двухосной направляющей тележкой и двумя сочлененными двухосными тележкамщу которых вое аси-движущие г /фф-00-00 2- В.В

d) с одноосной направляющей телвжкей и четырехосной тележ- кой, у которой все оси-движущие /Ф-0000 1 D

е) с двухосными направляющими тележками с каждой стороны лономоги 8а и двумя сочленёнными косными тележками.у которых бее они-движущие /6ф-00®@.®0@®-Фф\ 2 D • D-2

Мтосенцттный локомотив а/ трешкииоиииО. пешвая т1Шя о Вврмя Ввухооными тепешками. у которой все оси ВвйШушие. сек- ции соединены метВу сойой автосцепкой /00 0® - 00-00- 00-0®^ 3 (В-В)

в) двухсекционный, каждая секция с двумя трехосными тележками у но торых средние оси поддерживающие, секции соединены автосцепкой /ЭФ0-0Ф®-®Ф®-®Ф®Е. 2 (Д1Д- МД)

с} двухсекционный каждая секция с двумя -двухосными тележка ми у которых осе оси движущие, секции между собой сочленены /Й>0-®® • ®0-®0 (В-В).(В-В)

Р)четырехсеки.ионный, каждая секция с двумя двухосными те- лежками, у которых все оси движущие, 1-я секция сочленена со 2-й, 3-я с ч-й, 2-я секция соединяется о 3-й автосцепкой /fe®- ®® * ®® ®® - ®® - ®®' г[(в - в| > (в - в)]

е) трехсекционный с 2-х оонымц направляющими тележками украй них секций, с двумя сочлененными двухосными движущими гр лежками у всех секций, секции постоянно соединены между собой при помощи тяг __ ; /ФФ 00-00-®®.®®.®0-®®- фй\ (2-В-В)-(В-В)-(В-В 2)

Расположение осей и тележек локомотивов с электрической передачей

ТЕПЛОВО З.Ы

11

техническая ХАРАКТЕРИСТИКА тепловозов фирмы балдвин

Род службы . . . . Серия. . . . Р, , Мощность в лйсйй-й. , ййЖЙЙЙЙЙ/Й Осевая формула по стандарту AAR . Расстояние между осями зацепления сцепок в л.« Ширина в мм Высота над уровнем головки рельса в л.и ; . . . . База локомотива н .«.« Общий вес в in ............. секция А сецция^ИИйИЯвВййявИВЙЖйИ Сцепной'; вейв 7 ЙЙ:ЙЙЙЙйЙйЙДйИййЙ секция"^ секция В Передаточное отношение и макси- мальная скорость в км/ч Д . Сила тяги при трогании с места в кг-. при коэффициенте сцепления 0,25 . секция А . ........ секция В При коэффициенте сцепления 0,3 . секция А секция В .............. . Длительная сила тяги н кг Минимальный радиус проходимых кривых в м . . Дизель Число дизеши у одной иьцпп .... Тип . .... Изготовитель ЧИСЛО Г.1К1ОВ » цилиндров . . Дпаме1р цилиндра ход поршня в мм Мощное 11,, шпользуеиая д 1я тяги В Л. С- е .г Электрическое оборудование I лавнып ! еиер.ыор тип ...... г- :. изгоюви I ель д . -у Тяг-шый элек I рлдьига) ель: тин . число тяговых'электродвигателей у одной секции изготовитель . . . . Тележки База в мм ................ Число осей движущих поддерживающих Диаметр колес в мм .......... Подшипники Диаметр х длина в мм Вспомогательное оборудование Воздушный тормоз, тип . Запасы Топливо вл.... Масло » » . Вода для охлаждения дизеля в л . . Песок в ма . Грузо-пассажирский й®ЙДД;№10 в-в Секция А Секция В IGi.r.b 162(15 3 200 4 572 ИИИЯййЯИИИ 112,5 110,7 110,7 гы 68 : 15 -105 6 3: 1 5— 1 1 3 62 : 17 — 129 28 120 27 670 33 746 33 260 83 с пи - О, ..... ,4 8 321 ’'394 а I 600 .Д/Ж: в 370 г- 4 В 2 997 2 2 0 1 067 Роликовые 165x305 24-RB 4 54 2 7 57 Секция А Секция В 1 135 1 400 0,46 У н и AS-16 |й|Доод в-в 1 7 680 3 04 8 4 267 1 07,0 68 : 15—105 63 : 15—113 62 : 17-129 26 750 32 1 10 23 810 22 040 19 140 5 8 1 I н о р я Д 1 Ба л д в и 4 8 318 394 1 600 47! г >• т и н г 370 й 4 е с т и и г а 2 997 2 0 1 067 С 1 65x31 8 6-SL т 3 406 757 1 135 0,85 1 е р с а л ь AS-4I6 удшЙЙ AIA-AIA 17 680 3 04 8 4 267 |ВйД|в1 111.3 йдйШЙХ 68 X 15—105 63 : 15—105 19 700 23 650 23 810 22 040 79 Г; ы й и 4 8 31 8x394 1 600 471 у 3 370 4 У 3 3 505 3 2 1 1 067 о л ь ж е 1 I 65», 305 6-SL 3 406 757 1 135 0.85 11 ы й AS-616 с-с iliilii 4 282 1 3 560 147,4 йДИИй 68 Г 15—96 63 : 15—96 36 800 44 220 35 720 33 070 79 1 4 8 3 1 8 х 394 1 600 S 471 370 6 3 962 3 3 0 1 067 и я 165x305 6-SL 7 192 757 1 135 0,85 Переда- точный R Т-624/ уДйдММ llliflii 22 558 4 680 68 : 1 5—96 63 : 15—96 40 140 48 170 3 5 7 20 33 070 79 4 6 .'>2 1 39 1 1 200 4 80 370 6 3 962 3 3 0 1 067 165 305 6-SL 5 678 1 287 1 892 1,28 , Маневро- во-поезд- ной RS-12A в-в llllfllll д||||Й 1ВН®И1 68 : 14—96 2 5 350 30 4 80 14 770 58 1 Одно р Бал 4 6 124 x394 1 200 4 80 Вес т и 362 4 Вест и 2 997 2 0 1 067 С к о л ь 165x305 6-SL 3 406 643 946 ' 0,85 Мацеи S-I2 11Д1ояВ в-в |йв|||й 3 048 В11И1 jilijij® 108,9 68 : 14—96 27 200 32 660 15 420 40 1 я д н ы й ЦНИИ 4 6 324 х394 й 20 6 480 н г а у з 362 4 н г а у а 2 4 38 2 0 1 016 ж е н и я 165x305 6-SL 2 460 64 3 946 0,85 р о в ы й S-8 X 800 В-В 14 021 3 04 8 4 267 9 347 90,0 68 : 14-96 22 500 27 010 15 4 20 4 0 1 4 6 324 х394 800 4 80 362 4 2 438 2 2 0 1 016 165x305 6-SL 2 460 623 946 0, 85

12

РАЗДЕЛ I

Передаточный тепловоз Балдвин-Лима-Гамильтон серии RT-624 мощностью 2 400 е.

(Тепловозы этой серии с производства сняты)

Серия ............................

Осевая формула ...................

Мощность в л. с....................

Диаметр колес в мм.................

База в мм:

тележки...................... . .

локомотива ......................

RT-G24

С-С

2 400

1 067

3 962

16 688

Расстояние между центрами шкворней

тележек в мм.........................

Вес в рабочем состоянии в т:

общий................................

сцепной .........................

Передаточное отношение редуктора , .

Длительная сила тяги в кг...........

Максимальная скорость в км)ч ......

12 500

160,6

160,6

68 : 15; 63 : 15

35 720; 33 070

96

Расположение оборудования на передаточном тепловозе Балдвин серии RT-624 мощностью 2 400 л. с.:

Внсота 6 м

1 — подножки составителя; 2 —прожектор; 3 —воздуходувка;

4 — холодильник; 5 —масляный фильтр; 6 — вентилятор тяговых

электродвигателей; 7 —горловина для заливки масла; 8—машин-

ное помещение; 9 —дизель; 10 — главный генератор; //—воз-

душный компрессор; /2 —аккумуляторная батарея; 18 — высоко-

вольтная камера; 14 — сиденье помощника машиниста; /5 —огне-

тушитель; 16— ручной тормоз; /7 —обогреватель кабины; 18 —

пост управления; /9 —сиденье машиниста; 20 —автотормозное

оборудование; 2/—тележка; 22 — топливной бак; 23 — заправоч-

ная горловина топливного бака; 24—главный резервуар; 25—

заправочная горловина водяного бака; 26 — люк песочного

бункера; 27 —скотосбрасыватель: 28 — фонарь для освещения

номера тепловоза

Тяговая характеристика передаточного тепловоза

Балдвин серии RT-621 мощностью 2 400 Л. с.

Т Е II Л О В О 3 Ы

Универсальный тепловоз Балдвин-Лима-Гамильтон мощностью 1 600 л, с, серии AS-16

(Тепловозы этой серии с производства сняты)

Серия...................... . . . AS-16

Осевая формула ................ , В-В

Мощность в л. с. . . ............... 1 600

Диаметр колес в мм ............ 1 067

База в мм*.

тележки.......................... 2 997

локомотива...................... 12 827

Расстояние между центрами тележек

в мм................................. 9 830

Вес в рабочем состоянии в т:

общий........................... 107,0

сцепной .......... ............. 1О7,о

Передаточное отношение редуктора . . 68 : 15; 63: 15;

62 : 17

Длительная сила тяги ............. 23 810; 22 040;

19 140

Максимальная скорость в км/ч . ... . . 105; 113; 129

'jpнеположение оборуДбванйй'унИВерСальном ""теплЬвозе'БОдОШЛйЖ^ГШй'йЖТ^^^^

1 — подножки составителя; 2—прожектор; 3 — воздуходувка;

4 —холодильник; 5 — масляный фильтр; <5 —вентилятор тяговых

электродвигателей; 7—горловина для заливки масла; 8—машин-

ное помещение; 9 — дизель; 10—главный генератор; 11—воз-

душный компрессор; 12 — аккумуляторная батарея; 13—высоко-

вольтная камера; 14 — сиденье помощника машиниста; /5-—огне-

тушитель; 16 — ручной тормоз; 17 —-обогреватель кабнны| 18—

пост управления; 19 — сиденье машиниста; 20 — автотормозное

оборудование; 21 — тележка; 22 — топливный бак; 23—заправоч-

ная горловина топливного бака: 24 — главный резервуар;

25— заправочная горловина водяного бака; 26— люк песочно-

го бункера; 27— скотосбрасыватель; 28 — фонарь для осве-

щения номера тепловоза; 29 —-заднее отделение

РАЗДЕЛ

Расположение оборудования на маневровом тепловозе Балдвин-Лима-Гамильтон серии S-8 мощностью 800 л. е.

(Тепловозы этой серии с производства сняты)

/—•подножка составителя; 2 —прожектор; 3-—воздушный

фильтр; 4— холодильник; 5 —масляный фильтр; б—вентилятор

тяговых электродвигателей; 7 —горловина для заливки масла;

8— машинное отделение; 9— дизель; 10 — главный генератор;

//—воздушный компрессор; /2—аккумуляторная батарея;

13— высоковольтная камера; 14 — сиденье помощника маши-

ниста; /5 —огнетушитель; 16— ручной тормоз; /7 —обогрева-

тель кабины; 18 — пост управления; 19 —-сиденье машиниста;

20— автотормозное оборудование; 21 — тележка; 22 —топливный

бак; 23 — заправочная горловина топливного бака; 24—-главный

резервуар; 25 — горловина водяного бака; 26 — люк песоч-

ного бункера

Тяговая характеристика маневрового тепловоза

Балдвин серии S-8 мощностью 800 л. с.

Пассажирский тепловоз Балдвин-Лима-Гамильтон мощностью 1 000 л. с. с гидравлической передачей

Оборудован вспомогательными тяговыми электродвигателями, которые могут по-

лучать питание от третьего рельса. Два таких тепловоза, по одному с каждого кон-

ца, используются для тяги девятивагонного поезда «Даниэл Уэбстер» на железной

дороге Нью-Йорк —Ныо-Хейвен энд Хартфорд

'Г Е П Л О В О 3 ы

Расположение оборудования на тепловозе Балдвин-Лима

/--аыомоп ? -автотормозное оборудование, 8- аварийны»

выключат е чь подачи киыпва, 4- сиденье помоЩ ник а маши-

ниста; 5-—сиденье машиниста; ь ---обогреватель кабины,

z - речной lopMoi, Л' (М)роы(М(р < <. ач ИНН цен, 9 1КХ1

uip 1 в ч< нив , It) гран в< но moi i i с чьшн <> I tipMO hi) 11 кр 1 н ь

I ропнеьма [ ич» < hoi о 1 ор мо <а, 1 1 - • bih i ок ibi щ toll i, I8 не

дачь ut*-ionai hoi j и. Il i чанак iinjioii.i / ч шкаф ч -ы

Я1ЛО1М>иШ||><1, / h Ol Не 1 V ШИ 1 Ч1>, // <Мо1рОВоИ l)Oh ГН р< ДаЧИ,

18 ВОДЯНОЙ \ о 'ЮДП 41 НИК, /9 1ПфоП, 41 \о подл МИНИН. Д I I

ОХ’ЫЖДСНИЛ ВО »Д\ X 1 <а ГО |Д ч ХоД \ ВК oil J I Ро1Д\ШН11И фнПЫр

( М1СЧЯНОИ Г1ВНОИ '' ' ВЫ 'ПИНИЯ Ipeot '<>’ I ,1 1 О L- Ы И Д И и ЛI

Ч - гидро 1 р । ш форма! ор, "> (кевои Р'Д\ь1ор, ш 1ач при

подл, /7 lopioi'ima Д'1/i «шривки чнп /а 1 ка|ыер, ‘8 - мш ю

Л к a Ш 1 е чь, ’4 1 р\ ок л д чя <_ н \ < к л пн на <> f> o>joto moll ЦП

МИНар, 1 ио К Iiei оЧН'1) О l»\ Н|Н‘|1 I ’ И ее о Ч Ш 1И о \ НК t р

> > — I О Ш К О I , ? 7 - фонарь ДМ! (к Ге Ще НИИ Но Де р j П П'ШВОл!

Гамильтон мощностью 1 000 л. с. с гидравлической передачей:

д,7 -масляный наши. 86 мае -гяный фильтр гигового дигеля

J7 мае пяный фимыр ы помог ai е иыюго дгшемя, 88— гонливо

ночи 1ЧИ1. НО1ЦИИ на< о< , 84- отделение г я ( ово1 ’> ди зеля, 40- в< по-

мог аге маши ди -ш ц, И - ичк р пор переменно! о i ока, 4) -ьо 1

б\дн1ель 18 шчдхшньк фи чг. I ры // компрессор, /а -пане и.

е припорами к о и гроля за paooiо и вс помоги тельво г о дизеля,

/е t (iii'uiiiHHii о ib Л I о 1! ч нво , ка i । ге чь, 18 горчовина гон

ин, н «и о о н> I, /ч 1 л мера аннар 11 о в г чек г роооорх дова ни я,

.>!) камера aiiiiapijor сирагюиия чокомо ( иволг и освещения

ное «4,1. ') 1 1 чанный pt'Hpinip, '>'> шпорный кран, 58 сну

< к нои к р in, * / год имернт < i ок а о pat шири i ель ног о водя ног о

otha, '7м ы Hiii'niiop \о'юди чьника < мшорным приводом,

'>/, -1РКЦИП so чоцл ЧЬНИК 1 о А.НЮШ \ О Ч О Д И Л1. Н И К 1, 68 во

ДЯНОИ Httie (1 Ч.1ВШ.!И), ‘>4 ЬоДхГНОИ 1I.IUH (В< ПОМОГ <1 11‘ il.Hl.lft),

!, (I - I х а ч< I 4 1 Н Д НИИ фо нарь , Ь ‘ Ш ре ' о Д В 1Я И 'ГОШИ ДКЗ

Тяговая характеристика тепловозов Балдвин»-Лима-Гамильтон

с гидравлической передачей

Скорость 6 км/ч

Тепловоз Балдвин-Лима-Гамильтон мощностью 1 000 л. с. с гидравлической передачей

Построен для

НО( I I ЛкИ! 1О\ Р< Р

Сория .......................... .... RP-210H

Осевая формула........................ В-2

Дизели:

число ................................ {

тин...................... 12-цплиндро-

вый,

четырех-

тактный,

V-образный

диаметр цилиндра и ход поршня в мм . 185x200

Мощность, используемая для тяти, в л. с. I 000

Диаметр колес в мм................. . 9 14

База в мм:

передней тележки ............. 4 572

локомотива............................ 13 284

Расстояние между центрами тележек в мм 9932

Al mt нм I п in к р I Mt ры в мм:

ширин ) 3 048

высота .............................. з 353

расстояние между осями зацепления

сцепок .......................... 17 907

Вес в рабочем состоянии в т:

общий .............................. 89,9

сцепной...................." 5з^5

Минимальный радиус проходимых 'кривых

в м ....................... 76

Тип воздушного тормоза .............‘ электро- -

пневмати-

ческий LWE

Сила тяги при трогании с места (при коэф-

фициенте сцепления 0,25) в ка ...... 13 376

Максимальная скорость в km/i . ............ Юз

16

РАЗДЕЛ I

Общий вид движущей тележки с цельносварной рамой и колесами диаметром 9 14 мм

Расположение оборудовании на движущей тележке тепловоза Балдвин-Лима-Гамильтон

мощностью 1 000 л. I. с дизелем Майбах и гидравлической передачей Мекидро:

1 —люк песочного бункера; 2 —песочный бункер; 3—тормозной цилиндр; 4—опорная (реак-

тивная) тяга осевого редуктора; 5 —осевой редуктор; 6 — движущая колесная пара; 7—дви-

жущий вал; 8—передача; 9—опора передачи; 10 — торсионная подвеска; 11 — люлечные подве-

ски; /2 —тяговый дизель; 13—стартер; 14— холодильник для охлаждения воздуха за возду-

ходувкой; 15 — закрытый щит соединений электропроводки; 16 — выхлопная труба; 17—уст-

ройство для забора воздуха; 18 — теплообменник для масла системы охлаждения поршней;

19 — горловина для заправки масла в картер; 20—топливный фильтр; 21 — регулятор;

22—воздушный ресивер; 23—маслоуказатель; 24—пусковой электромагнит; 25—электромагни-

ты прямого и обратного хода

ТЕПЛО ВОЗ Ы

17

Расположение ^оборудования на тепловозе Балдвин-Лима-Гамильтон с гидравлической передачей и вспомогательными

тяговыми электродвигателями, питаемыми от третьего рельса. Тепловоз обслуживает 9-вагонные поезда на железной дороге

Ныо-Йорк, Нью-Хейвен энд Хартворт:

/ — автостоп; 2 — автотормозное оборудование; 3 — аварийный

выключатель подачи топлива; 4 — сиденье помощника маши-

ниста; 5 — сиденье машиниста; 6 — обогреватель кабины; 7—руч-

ной тормоз; 8 —скоростемер с самописцем; 9 — пост управле-

ния; 10 — кран вспомогательного тормоза; //-—кран электро-

пневматического тормоза; 12 — свисток автостопа; 13— педаль

безопасности; /4—-клапан тифона; 15 — шкаф для журналов ос-

мотра; 16— огнетушитель; 17 — смотровой люк передачи; 18 — во-

дяной холодильник; 19— тифон; 20— холодильник для охлажде-

ния воздуха за воздуходувкой; 21 — воздушный фильтр с масля-

ной ванной; 22 — выхлопная труба; 23 — тяговый дизель; 24 — гид-

ротрансформатор; 25 — осевой редуктор; 26— вал привода;

27 — горловина для заправки масла в картер; 28 — маслоуказа-

тель; 2Р —трубка для спуска масла; 30—-тормозной цилиндр;

31— люк песочного бункера; 52 —песочный бункер; 33 — коло-

кол; 34 — фонарь для освещения номера тепловоза; 35—масля-

Ны® насос; 36— масляный фильтр тягового дизеля; 37—-масля-

ный фильтр вспомогательного дизеля; 38 — топливоподкачпваю-

щий насос; 39— отделение тягового дизеля; 40— вспомогатель-

ный дизель; 41 — генератор переменного тока; 42 --возбудитель;

43 — воздушные фильтры; 44-гКомпрессрр; /7—панель с прибо-

рами контроля за работой вспомогательного дизеля; 46— топ-

ливйый бак; 47—мерное стекло топливного бака (правое и

левое); 48 — горловина топливного бака (правая и левая);

49 — решетка; 50 — захваты еуф резервуар;

52 — запорный кран; 53 — спускной крап; 54 —водомерное стекло

расширительного бака; 55 —мотор-вентилятор холодильника;

56— секции холодильника; 57 — жалюзи холодильника; 58 — во -

дяной насос (главный); 59 — водяной насос (вспомогательный);

60 — туалет; 61 — горловина водяного бака; 62 — переходная пло-

щадка; 63 — цилиндр переходного устройства; 64 — приемник

локомотивной сигнализации и автостопа; 65 — муфта отклю-

чения вспомогательного дизеля; 66 — электродвигатель привода

генератора переменного тока (получает питание от третьего

рельса); 67 — тяговые электродвигатели (получают питание от

третьего рельса); 68 — шкаф сопротивлений; 69 — аппараты цепей

управления по системе многих единиц и цепей управления при

питании от третьего рельса; 70 — приборы цепей освещения по-

езда и управления; 71 — приборы и аппараты для зарядки акку-

муляторной батареи, управления насосами и вентиляторами;

72 — приборы для регулирования скорости*вращения вспомога-

тельных электродвигателей; 73 — токоприемник для получения

питания от третьего рельса

Движущая тележка тепловоза с гидравлической передачей и вспомогательными

/—люк песочного бункера; 2— песочный бункер; 3 — тормозной

цилиндр; 4 — реактивная тяга осевого редуктора; 5 — осевой

редуктор; 6 — движущая колесная пара; 7—движущий вал; 3 — пе-

редача; 9 — опора передачи; 10— торсионная подвеска; //—лю-

лечные подвески; 12—тяговый дизель; /5—стартер; /4 —холо-

дильник для охлаждения воздуха за воздуходувкой; 15— -закры-

тый щит соединений электропроводки; 16 — выхлопная труба;

2 Зак 17'16

тяговыми электродвигателями:

/7 —устройство для забора воздуха; 18 —теплообменник для

мае л г! системы охлаждения поршней; 19 — горловина для за-

правки масла в картер; 25 —топливный фильтр; 21— регулятор;

22 воздушный ресивер; 23— маслоуказателъ: 24 — пусковой

элек громэгннт; -25 —электромагниты прямого и обратного хода;

‘>6 тяговые электродвигатели (для работы с питанием от

третьего рельса)

18

РАЗДЕЛ 1

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

Род службы Обозначение . . . . . . . . . . Пассажирский

DL-304-E DL-305.E

Серия РА-3 РВ-3

Мощность В Л. с.............. 2 250 2 250

Вид секции . . . А В

Осевая формула по стандарту AAR . . . Расстояние между осями зацепления А1А-А1А Al А-А1А

сцепок в мм 20 015 19 354

Ширина в мм ....... 3 213 3 213

Высота над уровнем головки рельса в мм 4 547 4 470

База локомотива в мм . . * 15 138 15 138

Общий вес в т ............... 137,4 136,1

Сцепной вес в т Передаточное отношение и максималь- 91,7 90.7

ная скорость в км/ч 64 : 19-129 64:19-129

62 ; 21 — 148 62:21—148

60 : 23—167 60:23-167

Сила тяги при трогании с места в кг 58 : 26—188 58:25—188

при коэффициенте сцепления:

0,25 22 900 22 680

0,3 Длительная сила тяги в кг при скорости 27 490 27 210

в км/ч 19 660—26 19 660—26

17 240—30 17 240—30

15 240—34 15 240—34

13 560—38 13 560-38

Дизель

Число дизелей у 1-й секции ....... 1 1

Марка Тип Изготовитель 244 244

Число тактов 4 4

» цилиндров 1 6 16

Диаметр цилиндра и ход поршня в мм . 229x267 229x267

Степень сжатия 13:1 13:4

Мощность в л. с., используемая для тяги Скорость вращения коленчатого вала 2 250 2 250'

в об/мин 1 000 1 000

Способ распиливания топлива Б

Воздуходувка:

тип изготовитель

Турбовоздуходувка

Алко

DL-212-A FA-2 1 600 А В-В Груз о-п ассажирский DL-600-B RSD-15 2 400 онный с-с

DL-213-A FB-2 1 600 В В-В DL-500-C FPD-7» 1 800 С-С DL-500-C FPC-71 1 800 А1А-А1А DL-500-C FP-71 1 800 ОдИОССКЦ! в-в

16 307 16 052 16 786* 16 786* 16 7 86» 20 294

3 213 3 213 2 845 2 845 2 845 3 088

4 496 4 430 4 010 4 010 4 010 4 479

11 735 И 735 13 392 12 624 12 116 15 546

108,9 108,9 95.9 99,8 97,1 151,9

108,9 108,9 95,9 66,5 97,1 151,9

74:18—105 65:18—121 64:19-129 62:21-148 74 : 18—105 65 : 18—121 64 : 19—129 62 : 21—148 94 : 17—105 92 : 19—121 91 :20-129 62 : 21—148 74 : 18—105 65 : 18-121 64 :19-129 62 : 21—148 74 : 18-106 65 : 18—121 64 : 19-129

27 210 27 210 23 980 16 630 24 040 37 990

32 660 32 660 28 780 19 960 29 940 45 580

24 040—13 21 090—16 19 680—17 17 240—21 24 040—13 21 090-16 19 680—17 17 240—21 20 820-19 18 230—22 17 120-24 17 240-24 24 040—16 21 090—19 19 680-20 17 240—24 36 060-1 4 31 660-16 29 570—18

1 244 1 244 V-o б р а А л 1 251 э н ы Й к о 1 251 1 251 1 251

4 4 4 4 4 4

12 12 12 12 12 16

229x267 229x267 229x267 229х 267 229x267 229x267

13 : 1 13 : 1 13 : 1 13 : 1 13 : 1 13:1

1 600 1 600 1 800 1 800 1 800 2 400

1 000 е с к о 1 000 м п р е 1 000 с с о I 1 000 > н ы й 1 000 1 000

Электрическое оборудование

Главный генератор:

тип ... GT-586 GT-586 GT-581 GT-581 GT-581 GT-581 GT-581 GT-586

изготовитель ......... Вспомогательный генератор: GE GE GE GE GE GE GE GE

тин GY-27 GY-27 GY-27 GY-27 GY-27 GY-27 GY-27 GY-27

изготовитель . Возбудитель: GE GE GE GE GE GE GE GE

тип АМ-808 АМ-808 АМ-808 АМ-808 GTA-6 GTA-6 GTA-6 GTA-6

изготовитель Тяговые электродвигатели: GE GE GE GE GE GE GE GE

тип GE-752 GE-752 GE-752 GE-752 GE-761 GE-752 GE-752 GE-752

число у Ьй секции 4 4 4 4 6 4 4 6

изготовитель Аккумуляторная батарея: тип GE GE GE С в и GE Н Ц 0 в о-к GE и с л о T GE ная GE GE

емкость в а*ч . Управление по системе многих единиц . Переход на ослабленное поле тяговых 426 426 д 426 426 426 426 Нет3 426 426 Автоматнче

электродвигателей . . Тележки Тип А в т о м а т и чес кий С л ю л е ч и о й п о д в e P у ч и о с к о й Й* СКИЙ

База в мм .................. 4 724 4 724 2 845 2 845 4 191 3 353 2 845 3 810

Число осей 3 3 2 2 3 3 2 3

движущих 2 2 2 2 3 2 2 3

поддерживающих 1 1 1 016 0 0 0 1 1 016 0 0

Диаметр колес в мм ............ Подшипники 1 016 1 016 Р 1 016 л и к 1 016 о в ы e 1 016 1016

Диаметр х длина в мм .......... Рама тележки 165x305 165x305 165x305 Ста 165x305 л ь н а я 140x279 литая 165x305 165x305 165x305

Вспомогательное оборудование

Воздушный компрессор 3CDB 3CDB 3CDC 3CDC 3CDC 3CDC 3CDC 3CDB

производительность в м* /мин .... 8.7 8,7 6.4 6,4 6,4 6,4 6.4 8,7

изготовитель Вентиляторы тяговых электродвигате- лей , .................... Привод . WAB Э г WAB | WAB Аксиальные ектрический WAB WAB ft WAB 1 и о г о л М е х а н WAB о п а с т и ч e с к WAB и ы e и Й

Воздушный тормоз, тип 24RL 24RL 24RL , 24RL 6SL5 6SLS 6SL5 24RL

Электропневматический тормоз Динамический тормоз . . Котел отопления По особому заказу На всех тепловозах данной серии П о с 1 — 1 — с о б о м у заказу По особому за казу

производительность в кг/ч 1 590 1 590 1 246 2 040 — — 2 040

вместимость водяного бака в л ... 3 785 3 785 4 542 4 542 3 028 3 028 3 028 7 5 70

Запасы

Топливо вл 4 542 4 542 4 542 4 542 3 028 3 028 3 028 5 1 10

Масло » * 946 946 757 757 767 757 757 946

Вода для охлаждения дизеля вл.... 1 135 1 135 946 946 984 984 984 1 211

Песок в л3 0,62 0,62 0,62 0,62 0,39 0.39 0,39 1 ,36

Грузо-пассажирские тепловозы

1 Тепловозы серий FPD-7, FPC-7 н FP-7 предназначены

на экспорт.

8 Для тепловозов, предназначенных на экспорт, указана дли-

на кузова.

3 Могут быть оборудованы приборами управления по системе

многих единиц.

4 Могут быть оборудованы приборами автоматического пере-

хода на ослабленное поле тяговых электродвигателей.

6 Может быть установлено оборудование для вакуумного

торможения.

Маневрово-поездные тепловозы

1 Тепловозы серии RSD-9 предназначены на экспорт.

* Для тепловозов, предназначенных н-а экспорт, указан

длина кузова.

3 По желанию заказчика могут быть построены тепловоз!

весом 129,3; 136,1; 147,4 или 163,3 т.

4 Сила тяги определяется выбранным весом тепловоза.

’ Могут быть установлены компрессоры с большей произвс

днтельностью.

ТЕПЛОВОЗЫ

19

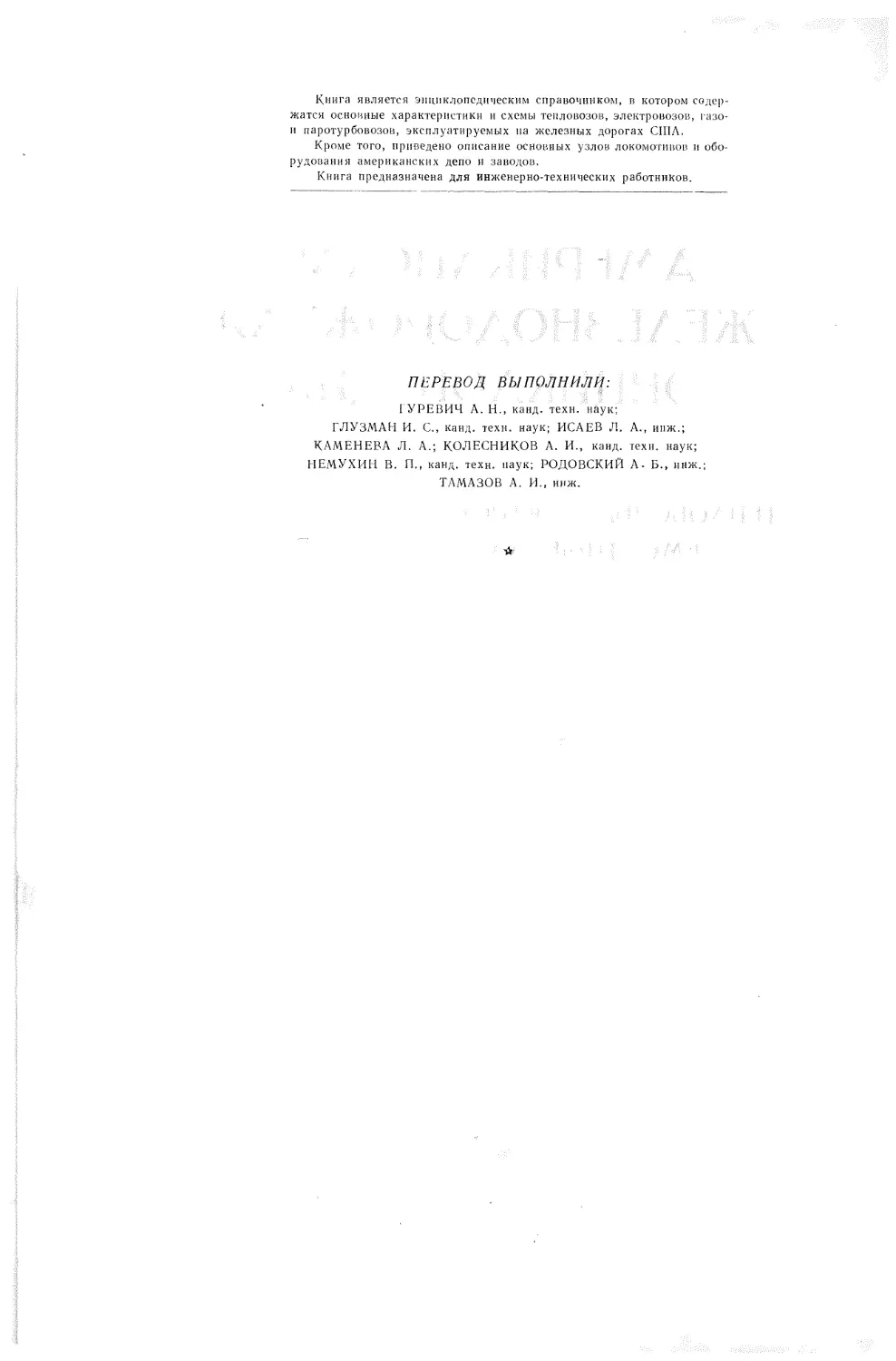

ТЕПЛОВОЗОВ ФИРМЫ АЛКО

DL-600-A DL-702 Маневров о-п о е а д п о й Маневровый

DL-701 I Е-1664-А Е-1662-В । E-164I-A DL-5,30 Е-1540-В DL-430

RSD-7 RSD-12 RS-11 RSD-5 RS-3 RS-1 RSD-91 S-4 S-6

2 260 1 800 1 800 1 1 600 1 600 1 000 900 1 000 900