Текст

chipmaker.ru

М01МВСКИЙ

Chimaker.ru

chipmaker.ru

В. 5. МОРЛВСКИИ

ЛККУЖЛИРОВЛННОИ

ЭНЕРГИЕЙ

Chipmaker.ru

^/ocy'r)a.J^ctn.^GHno е ujcla.me2tcm^o

ТЕХНИЧЕСКОЙ ЛИТЕРАТУРЫ УССР

chipmaker.ru

6П4. 3

М 79

621. 791. 7 (022)

В книге приведены основные сведения о способах сварки акку-

мулированной энергией, описаны различные сварочные машины,

рассмотрены вопросы теории и технологии всех видев конденсатор-

ной сварки, даны режимы сварки и практические рекомендации по

ее внедрению.

Книга предназначена для инженерно-технических и научных

работников, а также может быть использована студентами втузов

сварочных специальностей.

Рецензент Ю. А. Паченцев, канд. техи. наук

Редакция литературы по вопросам машиностроения и транспорта

Зав. редакцией ииж. М. А. Василенко

ПРЕДИСЛОВИЕ

В послевоенные годы в нашей стране значительно возросло при-

менение прогрессивных способов сварки, особенно конденсатор-

ной, являющейся наиболее распространенной из всех способов

сварки аккумулированной энергией. Советскими исследователями

разработаны способы сварки с использованием запасенной кинети-

ческой энергии, а также энергией электромагнитного поля и упру-

гих элементов.

В книге обобщен накопленный к настоящему времени значи-

телъныи опыт в применении основных способов сварки аккумули-

рованной энергией, а также результаты теоретических и экспери-

ментальных исследований в этой области. В ней приводятся данные

исследований автора, проводившихся с 1950 г. в отделе электротер-

мии Института электротехники АН УССР и на кафедре сварочного

производства Киевского ордена Ленина политехнического инсти-

тута.

В книге также освещены и обобщены результаты исследований,

проведенных Институтом электросварки им. Е. О. Патона, Всесоюз-

ным научно-исследовательским институтом электросварочного обо-

рудования, Московским высшим техническим училищем им. Баумана,

Ленинградским и Уральским политехническими институтами,

НИИТавтопромом и на различных заводах. Кроме того, в книге

использованы материалы из монографии автора [83].

Настоящая книга состоит из четырех разделов. В разделе I

приведены общие сведения о сварке аккумулированной энергией;

в разделе II, являющемся основным, рассматривается большой

комплекс вопросов по разным видам конденсаторной сварки; раз-

дел III посвящен электромагнитной сварке, а раздел IV — второ-

степенным способам сварки аккумулированной энергией.

Ввиду того что в книге излагаются наиболее важные вопросы

по разным способам сварки аккумулированной энергией, в ней

подробно не описаны элементы механической части сварочных ма-

шин, а в основном кратко рассматриваются их конструктивные

особенности, кинематические и электрические схемы, основные

характеристики и рекомендации по применению. Контроль свар-

3

chipmaker.ru

ных соединений не приводится, и его необходимо производить

в соответствии с рекомендациями работ [89, 991.

Автор приносит глубокую благодарность академику АН УССР

К. К- Хренову за постоянную помощь в работе, а также кандида-

там технических наук А. А. Россошинскому и С. В. Свечникову,

исследовавшим совместно с автором отдельные вопросы по конден-

саторной сварке. Большую признательность автор выражает

С. И. Семергееву, Д. М. Калеко, Г. А. Беляковичу, Д. С. Вороне,

Э. Р. Морозу и А. Н. Налесниковскому за помощь в подготовке

и проведении экспериментальных и конструкторских работ.

Данная книга является первым опытом обобщения основных

данных по сварке аккумулированной энергией и не претендует на

полноту изложения всех затронутых в ней вопросов. Автор будет

благодарен за отзывы, пожелания и критические замечания, кото-

рые просит направлять по адресу: Киев, 4, Пушкинская, 28, Гос-

техиздат УССР.

ОБЩИЕ СВЕДЕНИЯ О СВАРКЕ

АККУМУЛИРОВАННОЙ ЭНЕРГИЕЙ

СУЩНОСТЬ И ОСНОВНЫЕ СВОЙСТВА СВАРКИ АККУМУЛИРОВАННОЙ

ЭНЕРГИЕЙ

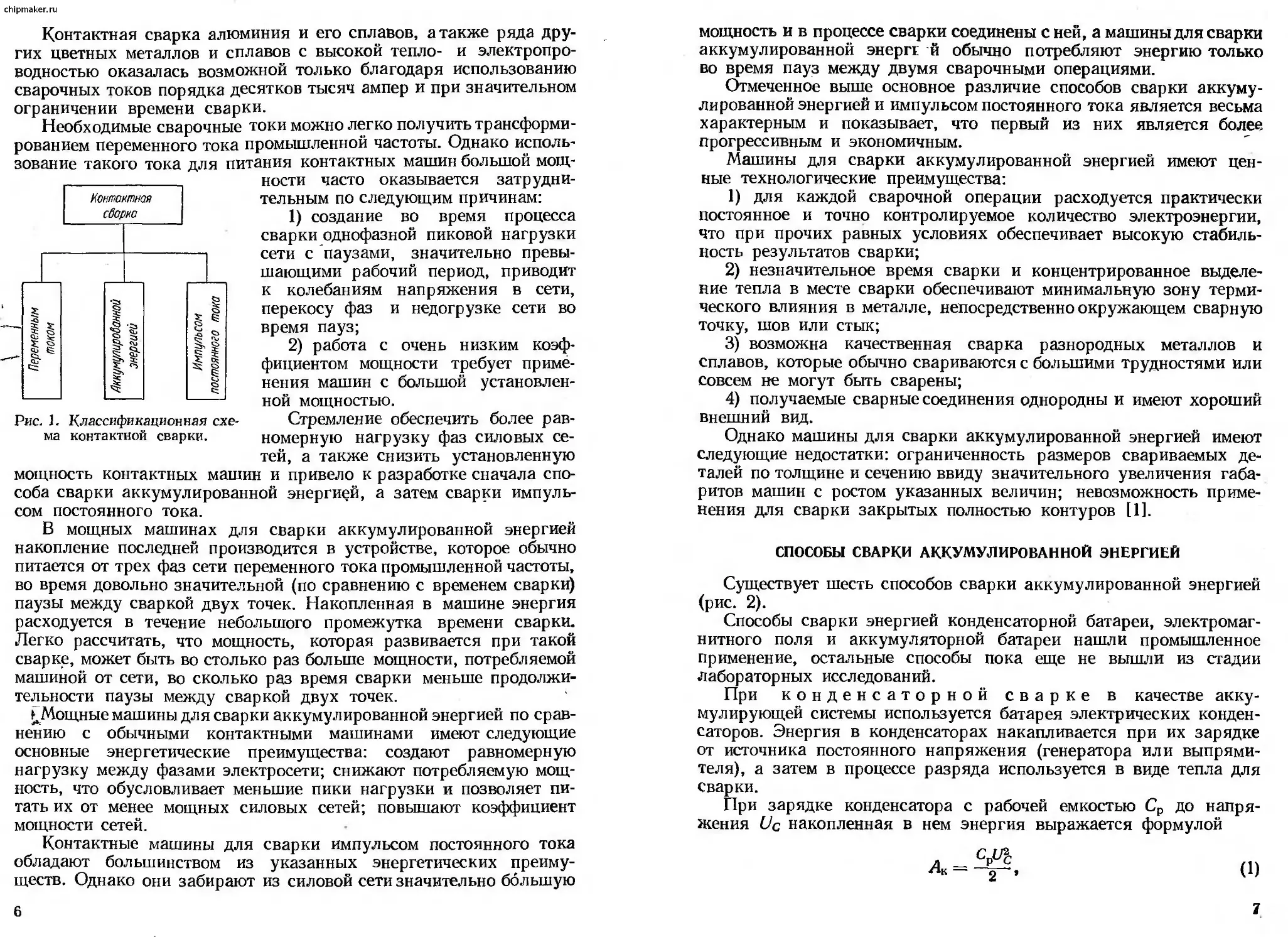

Сварка аккумулированной энергией является одним из видов

контактной сварки (рис. 1).

Контактная сварка (сварка сопротивлением) — это технологи-

ческий процесс неразъемного соединения металлических деталей,

при котором их местный нагрев происходит за счет тепла, выде-

ляемого протекающим через детали электрическим током, и сопро-

вождается сдавливанием зоны соединения.

Принцип сварки сопротивлением был разработан во второй

половине XIX в. В 1887 г. выдающийся русский изобретатель

Н. Н. Бенардос разработал способ точечной контактной сварки

металлов между угольными электродами, которые позднее были

заменены медными электродами.

Стыковая сварка металлов получила широкое развитие после

изобретения в 1903 г. способа сварки оплавлением. -

Наиболее распространена контактная сварка переменным током

промышленной частоты. Однако в последние несколько лет широко

применяются контактные машины, работающие на принципе акку-

мулирования энергии, а также разработаны и начали внедряться

машины для сварки импульсом постоянного тока [7, 43]. Можно,

например, указать, что из 40 тыс. контактных машин, имевшихся

в СССР к 1960 г., количество конденсаторных машин составляло

более 2 тыс. *, причем почти все они были выпущены отечествен-

ной промышленностью в течение 1954—1959 гг.

Сварка аккумулированной энергией является технологическим

процессом, при котором неразъемное соединение металлических де-

талей осуществляется за счет выделения в них тепла во время про-

хождения сварочного тока, возникающего при использовании за-

ранее накопленного количества энергии. Возникновение сварки

аккумулированной энергией неразрывно связано с развитием кон-

тактной сварки.

* Сюда не входит большое число специализированных конденсаторных

машин, выпущенных разными заводами и научно-исследовательскими органи-

зациями.

6

chipmaker.ru

Контактная сварка алюминия и его сплавов, а также ряда дру-

гих цветных металлов и сплавов с высокой тепло- и электропро-

водностью оказалась возможной только благодаря использованию

сварочных токов порядка десятков тысяч ампер и при значительном

ограничении времени сварки.

Необходимые сварочные токи можно легко получить трансформи-

рованием переменного тока промышленной частоты. Однако исполь-

зование такого тока для питания контактных машин большой мощ-

ности часто оказывается затрудни-

тельным по следующим причинам:

1) создание во время процесса

сварки однофазной пиковой нагрузки

сети с паузами, значительно превы-

шающими рабочий период, приводит

к колебаниям напряжения в сети,

перекосу фаз и недогрузке сети во

время пауз;

2) работа с очень низким коэф-

фициентом мощности требует приме-

нения машин с большой установлен-

ной мощностью.

Рис. 1. Классификационная схе- Стремление обеспечить более рав-

ма контактной сварки. номерную нагрузку фаз силовых се-

тей, а также снизить установленную

мощность контактных машин и привело к разработке сначала спо-

соба сварки аккумулированной энергией, а затем сварки импуль-

сом постоянного тока.

В мощных машинах для сварки аккумулированной энергией

накопление последней производится в устройстве, которое обычно

питается от трех фаз сети переменного тока промышленной частоты,

во время довольно значительной (по сравнению с временем сварки)

паузы между сваркой двух точек. Накопленная в машине энергия

расходуется в течение небольшого промежутка времени сварки.

Легко рассчитать, что мощность, которая развивается при такой

сварке, может быть во столько раз больше мощности, потребляемой

машиной от сети, во сколько раз время сварки меньше продолжи-

тельности паузы между сваркой двух точек.

^Мощные машины для сварки аккумулированной энергией по срав-

нению с обычными контактными машинами имеют следующие

основные энергетические преимущества: создают равномерную

нагрузку между фазами электросети; снижают потребляемую мощ-

ность, что обусловливает меньшие пики нагрузки и позволяет пи-

тать их от менее мощных силовых сетей; повышают коэффициент

мощности сетей.

Контактные машины для сварки импульсом постоянного тока

обладают большинством из указанных энергетических преиму-

ществ. Однако они забирают из силовой сети значительно большую

6

мощность и в процессе сварки соединены с ней, а машины для сварки

аккумулированной энергк й обычно потребляют энергию только

во время пауз между двумя сварочными операциями.

Отмеченное выше основное различие способов сварки аккуму-

лированной энергией и импульсом постоянного тока является весьма

характерным и показывает, что первый из них является более

прогрессивным и экономичным.

Машины для сварки аккумулированной энергией имеют цен-

ные технологические преимущества:

1) для каждой сварочной операции расходуется практически

постоянное и точно контролируемое количество электроэнергии,

что при прочих равных условиях обеспечивает высокую стабиль-

ность результатов сварки;

2) незначительное время сварки и концентрированное выделе-

ние тепла в месте сварки обеспечивают минимальную зону терми-

ческого влияния в металле, непосредственно окружающем сварную

точку, шов или стык;

3) возможна качественная сварка разнородных металлов и

сплавов, которые обычно свариваются с большими трудностями или

совсем не могут быть сварены;

4) получаемые сварные соединения однородны и имеют хороший

внешний вид.

Однако машины для сварки аккумулированной энергией имеют

следующие недостатки: ограниченность размеров свариваемых де-

талей по толщине и сечению ввиду значительного увеличения габа-

ритов машин с ростом указанных величин; невозможность приме-

нения для сварки закрытых полностью контуров [1].

СПОСОБЫ СВАРКИ АККУМУЛИРОВАННОЙ ЭНЕРГИЕЙ

Существует шесть способов сварки аккумулированной энергией

(рис. 2).

Способы сварки энергией конденсаторной батареи, электромаг-

нитного поля и аккумуляторной батареи нашли промышленное

применение, остальные способы пока еще не вышли из стадии

лабораторных исследований.

При конденсаторной сварке в качестве акку-

мулирующей системы используется батарея электрических конден-

саторов. Энергия в конденсаторах накапливается при их зарядке

от источника постоянного напряжения (генератора или выпрями-

теля), а затем в процессе разряда используется в виде тепла для

сварки.

При зарядке конденсатора с рабочей емкостью Ср до напря-

жения Uc накопленная в нем энергия выражается формулой

7

chipmaker.ru

где значение Ак получается в джоулях, если Ср выражено в фара-

дах, a Uc — в вольтах.

Формула (1) показывает, что величина накопленной в конден-

саторах энергии может регулироваться изменением: емкости, напря-

жения зарядки, а также одновременно емкости и напряжения.

Запасаемая конденсатором энергия Ак должна быть достаточ-

ной не только для осуществления сварки металлов, но и для по-

крытия неизбежных потерь в конденсаторной машине, что видно

из формулы

д

Л = -^-. (2)

где Лсв — энергия, необходимая для сварки;

т) — к. п. д. конденсаторной машины.

Формула (2) принципиально применима и для других способов

сварки аккумулированной энергией.

Аккумулирование энергии при электромагнитной

сварке состоит в том, что при намагничивании сердечника

сварочного трансформатора постоянным током, который пропускает-

ся по его первичной обмотке, создается некоторый запас энергии

в магнитном поле. Если ток в первичной обмотке выключить, то

исчезающий магнитный поток, который пересекает вторичную об-

мотку трансформатора, будет передавать в связанный с ней сва-

рочный контур запасенную энергию, выделяющуюся в деталях

в виде тепла.

Энергия магнитного поля определяется в джоулях по следующей

6

формуле:

(3)

о

где L — индуктивность первичной обмотки, гн\ .

I — максимальный намагничивающий ток в первичной об-

мотке сварочного трансформатора, а;

V — объем сердечника сварочного трансформатора, ел3;

Н — напряженность магнитного поля, э*\

В — индукция, гс*.

Аккумуляторная сварка заключается в том, что

в электрическом аккумуляторе при зарядке от источника постоян-

ного тока происходят химические реакции, в результате которых

накапливается электрохимическая энергия, превращающаяся во вре-

мя разряда аккумулятора в электрическую. Последняя может быть

использована для сварки металлов.

Кинетическая, или инерционная, с в а р-

к а ** является одним из новых способов сварки аккумулирован-

ной энергией и заключается в следующем. Трехфазный двш атель

включается в сеть переменного тока и соединяется муфтой с гене-

ратором, снабженным тяжелым маховиком и питающим сварочную

машину. Во время сварки некоторая часть запасенной маховиком

кинетической энергии преобразуется в электрическую и использу-

ется для сварки без перегрузки электросети.

В машинах для кинетической сварки энергия, запасаемая ма-

ховыми массами, может быть определена в киловатт-секундах по

формуле

где G — вес всех маховых масс машины, кг;

D„ — диаметр инерции, м;

п — число оборотов ротора машины в минуту.

Важным показателем машин для кинетической сварки является

то, что инерция их маховых масс при сварке в значительной мере

сглаживает пики нагрузки на сеть переменного тока.

* Согласно ГОСТ 9867—61 единицы измерения напряженности магнитного

поля — ампервиток на метр (ое/л) и ампер на метр (а/д):

1а = • 103 ав/м:,

4л

а единица измерения магнитной индукции — тесла (тл):

1 гс = 10-4 еб/м2 — 10—4 тл.

**Авторское свидетельство № 82123 с приоритетом от 15 декабря 1948 г. на

имя А. А. Алексеева и С. В. Шаблыгина.

9

chipmaker.ru

Способ сварки энергией электромагнитно-

го поля и упругих элементов* основан на прин-

ципе аккумулирования энергии в электромагнитном поле и в

упругих элементах (например, в стальных пружинах). Подвижной

средний сердечник сварочного трансформатора жестко соединяется

с упругими элементами машины. Подача на первичную обмотку

трансформатора постоянного напряжения вызывает в ней появление

тока, обусловливающего нарастание основного магнитного потока.

При этом средний сердечник втягивается в трансформатор и сжи-

мает пружины.

Накопление энергии для сварки при данном процессе происхо-

дит в магнитном поле трансформатора и в связанных с его сердеч-

ником упругих элементах. Размыкание первичной обмотки транс-

форматора приводит к ослаблению магнитного потока машины, и в

момент, когда он достигает критического значения, подвижной

сердечник под действием усилия сжатых упругих элементов отбра-

сывается в исходное положение. При этом некоторая часть потен-

циальной энергии упругих элементов преобразуется в электри-

ческую, которую можно использовать для сварки.

Способ сварки энергией импульсного

электрического генератора с подвижным

индуктором** заключается в следующем.

Генератор сварочной машины состоит из двух неподвижных

стальных ярм с пазами, в которых уложены обмотки, и из подвиж-

ного электромагнита, свободно перемещающегося между ярмами.

Электромагнит имеет обмотку, которая возбуждается постоян-

ным током. Если с помощью электродвигателя медленно поднять

груз (электромагнит механически связан с тяжелым грузом),

а затем быстро его отпустить, то он, падая, вызовет быстрое переме-

щение связанного с ним электромагнита. В неподвижных обмотках

машины возникает импульс тока, который подается на первичную

обмотку сварочного трансформатора, а во вторичной его цепи

происходит сварка деталей.

* Авторское свидетельство № 106207 на имя О. Н. Братковой, Ю. Е. Ниту-

сова и И. А. Бачелиса.

** Авторское свидетельство № 96005 от 30 сентября 1953 г. на имя С. М. Тазь-

бы и М. П. Зайцева.

КОНДЕНСАТОРНАЯ СВАРКА

ГЛАВА I

ОСНОВЫ ПРОЦЕССА КОНДЕНСАТОРНОЙ СВАРКИ

ОБЩИЕ ПОЛОЖЕНИЯ

Конденсаторная сварка является наиболее распространенным

способом сварки аккумулированной энергией и применяется в про-

мышленности десятки лет [1, 9, 11, 55, 56, 83, 108, 122, 130, 133,

136, 142, 143, 146, 150, 151, 154, 1581.

Важным преимуществом конденсаторной сварки является не-

значительная мощность, забираемая из сети во время зарядки кон-

денсаторов. Поэтому выпрямительные трансформаторы конденса-

торных машин обычно имеют незначительную установленную мощ-

ность.

Таблица 1

Средняя мощность однофазных н конденсаторных машин при точечной

сварке латуни

Толщина пакетов, мм Средняя мощность машин, кеа Толщина пакетов, мм Средняя мощность машин, кеа

одно- фазных конденса- торных* одно- фазных конденса- торных*

0,3 4-0,3 . . . . 0,5 4-0,5 . . . . 0,7 4-0,7 . . . . 5—10 15—20 25—30 0,05 0,15 0,3—0,4 1,0 4-1,0 1,5 4- 1,5 .... . 2.0 4-2,0 30—80 35—90 45—105 3—5 5—10 15—20

Из табл. 1 видно, что при точечной конденсаторной сварке ла-

туни толщиной менее 1 мм средняя мощность машин составляет

всего несколько сот ватт, в то время как мощность однофазных

машин доходит до 25—30 кеа. Поэтому можно считать совершенно

нецелесообразным разработку [112], а тем более выпуск однофаз-

ных машин для точечной сварки цветных металлов толщиной до

0,5—0,8 мм. Некоторое удорожание конденсаторных машин (в ос-

новном за счет батарей конденсаторов **) с избытком перекрывается

* Данные для металлов толщиной 0,3—0,7 мм показаны при их сварке на

маломощных машинах ТКМ-4, ТКМ-6 и ТКМ-7.

** Например, в модернизированной точечной конденсаторной машине ТКМ-7

(с напряжением зарядки конденсаторов 1000 в) стоимость батареи конденсаторов

составляет примерно 18% от стоимости всей машины.

11

chipmaker.ru

их большими технологическими преимуществами. Малое потреб-

ление мощности дает возможность включать машины в осветитель-

ные сети и легко стабилизировать напряжение зарядки конденса-

торов.

Из формулы (1) следует, что стабильность значения энергии

Дк может быть обеспечена лишь при неизменности величин Ср и Uc-

Обычно конденсаторные машины питаются через выпрямители от

Лтей переменного тока, в которых практически всегда имеют место

колебания напряжения, обусловливающие соответствующие изме-

нения Uc- Кроме того, в конденсаторных машинах используются

конденсаторы, имеющие те или иные отклонения по величине ем-

кости. При эксплуатации и хранении конденсаторных машин вели-

чина емкости может изменяться.

Указанные выше факторы неизбежно вызывают соответствующие

изменения значений энергии Ак, которые могут приводить к неста-

бильности процесса конденсаторной сварки. Так, например, коле-

бания напряжения зарядки конденсаторов в ± 10% приводят к из-

менению значений энергии Ак в пределах 121—81%, а отклонения

в емкости конденсаторов на ±20% — в пределах ±20%.

Следовательно, для того чтобы обеспечить практически необ-

ходимую стабильность энергии Дк, следует, во-первых, выбирать

для конденсаторных машин такие типы конденсаторов, емкость

которых имеет возможно меньшие отклонения и сохраняется дли-

тельное время, и, во-вторых, обеспечивать стабильность напряже-

ния зарядки конденсаторов. Последняя задача является наиболее

важной, так как зависимость Ак от Uc является квадратичной, а ко-

лебания напряжения в сетях, питающих конденсаторные машины,

носят нестабильный характер и практически не могут быть скомпен-

сированы, например, изменением коэффициента трансформации

выпрямительных трансформаторов.

Стабильность напряжения зарядки конденсаторов в конденса-

торных машинах, питающихся от обычных сетей переменного тока

промышленной частоты, может быть обеспечена следующими двумя

способами: установкой в цепи зарядки конденсаторов стабилизато-

ров напряжения; устройством в электрических схемах машин уз-

лов, обеспечивающих отключение конденсаторов от выпрямитель-

ных устройств по достижении на них определенного (заданного)

значения зарядного напряжения.

Установка стабилизаторов напряжения [12, 1161 возможна в цепи

питания конденсаторных машин, потребляющих от сети среднюю

мощность порядка нескольких киловатт. Для конденсаторных

машин малой мощности могут быть использованы оба указанных

выше способа стабилизации напряжения (в основном первый из

них как более простой и надежный), а для машин большей мощ-

ности — второй. Применение в конденсаторных машинах узлов,

отключающих конденсаторы по достижении на них заданного на-

пряжения, оказывается весьма выгодным и в тех случаях, когда

12

требуемая величина напряжения зарядки конденсаторов меньше

амплитудного значения сетевого напряжения или равна этому

напряжению, так как тогда выпрямительное устройство может

питаться непосредственно от сети (т. е. не нужен выпрямительный

трансформатор).

Широкое распространение конденсаторной сварки объясняется

успехами в области разработки и производства конденсаторов и

большими технологическими преимуществами этого способа сварки

[34, 37, 38, 47, 49, 52, 71, 72, 73, 76, 82, 84, 91, 92, 100].

К основным технологическим преимуществам конденсаторной

сварки относятся следующие:

1) строго постоянное и точно контролируемое для каждой сва-

рочной операции количество электроэнергии, накапливаемое в кон-

денсаторах, обеспечивает при прочих равных условиях высокую

стабильность результатов сварки. Это имеет решающее значение

при соединении металлов малых толщин и сечений;

2) изменение величин Ср и Uc, а в некоторых типах конденса-

торных машин — коэффициента трансформации сварочного транс-

форматора позволяет получать различные по величине и форме

импульсы сварочного тока. Благодаря этому возможна качествен-

ная сварка во многих сочетаниях весьма разнородных и трудно

свариваемых металлов и сплавов;

3) кратковременность процесса конденсаторной сварки (тысяч-

ные и десятитысячные доли секунды) и высокие плотности тока, спо-

собствующие концентрированному выделению тепла и, следова-

тельно, облегчающие свариваемость разнородных металлов, обес-

печивают минимальную зону термического влияния в металле,

которая непосредственно окружает место сварки (точку, стык, шов);

4) возможность получения при разряде конденсатора больших

импульсных мощностей позволяет осуществлять на сравнительно

маломощных конденсаторных машинах сварку металлов относи-

тельно больших толщин;

5) процесс сварки весьма несложен, а качество сварных соеди-

нений высокое, однородное и практически не зависит от квалифи-

кации сварщика.

Способ конденсаторной сварки позволяет просто и выгодно про-

изводить аккумулирование энергии в таком несложном, сравни-

тельно дешевом и эксплуатационно надежном устройстве, каким

является электрический конденсатор.

Все рассмотренные выше общие положения относятся не только

к точечной коденсаторной сварке, но и ко всем другим ее разно-

видностям (шовной, стыковой и сплавлением в шарик).

КРАТКИЕ СВЕДЕНИЯ ОБ ЭЛЕКТРИЧЕСКОМ КОНДЕНСАТОРЕ

Электрический конденсатор [21, 44, 1021 является системой из

двух или более проводников-обкладок, разделенных диэлектри-

ком, предназначенной для использования электрической емкости.

13

chipmaker.ru

Емкость конденсатора С в фарадах определяется по формуле

где qc — заряд конденсатора, к;

Uc — напряжение между обкладками, в.

Плоский конденсатор является простейшим. Он состоит из двух

параллельных пластин с площадью s каждая, находящихся друг

от друга на расстоянии d и разделенных средой с диэлектрической

проницаемостью е. Если пренебречь искажениями электрического

поля на краях обкладок, то емкость плоского конденсатора можно

определить по формуле

С = 8,84- Ю-8^-, (6)

где емкость С получается в микрофарадах, если s — в квадратных

сантиметрах, ad — в сантиметрах.

Емкость более сложного цилиндрического конденсатора, у кото-

рого обкладками являются два коаксиальных цилиндра длиной 1с

каждый, определяется по формуле

С= 24,1 • (7)

ё Di

где Dj — внешний диаметр внутреннего цилиндра (внутренней

обкладки);

Dz — внутренний диаметр внешнего цилиндра (внешней об-

кладки).

По формуле (7) емкость С получается в микрофарадах, если все

остальные величины выражены в сантиметрах.

Емкости конденсаторов иных форм (ленточной и других) опре-

деляются по аналогичным формулам.

Конденсаторы применяют часто в виде батарей, соединенных

параллельно или последовательно.

При параллельном соединении конденсаторов, которое является

основным при конденсаторной сварке, общая емкость конденсатор-

ной батареи Ср равна сумме емкостей отдельных батарей

Ср — Ci -Ь Сг + Сз + • - + Сп. (8)

Если батарея конденсаторов собрана из п последовательно

соединенных групп одинаковых конденсаторов, а каждая группа

составлена из т параллельно соединенных таких же конденсаторов,

то общая емкость Ср определяется так:

СР=^С, (9)

где С — емкость одного конденсатора.

14

Конденсатор имеет следующие электрические характеристики:

емкость, рабочее, пробивное и испытательное напряжения, сопро-

тивление изоляции (или ток утечки) и потери энергии.

Емкость конденсатора зависит от его размеров и формы, ди-

электрической проницаемости, а также от температуры, влажности

и др-

Рабочим напряжением конденсатора называется такое, под ко-

торым он может длительное время находиться в эксплуатации,

пробивным — при котором конденсатор пробивается во время плав-

ного подъема (нарастания) напряжения.

Определение пробивного напряжения дает возможность уста-

новить испытательное напряжение, которое характеризует электри-

ческую прочность конденсатора. По величине испытательное напря-

жение близко к пробивному. Обычно конденсатор должен находить-

ся под испытательным напряжением, не пробиваясь, в течение опре-

деленного срока. Сопротивление изоляции конденсатора не является

постоянной величиной, так как оно уменьшается с повышением

температуры и влажности, а возрастает со временем. Это положение

всегда учитывается при испытаниях конденсаторов, которые обычно

проводятся при вполне определенных и одинаковых для всех

конденсаторов условиях.

Известно, что при данном напряжении зарядки Uc величина

тока утечки конденсатора iy тем меньше, чем больше сопротивле-

ние его изоляции. Поэтому лучшим при прочих равных условиях

является тот, у которого диэлектрик имеет большее сопротив-

ление.

В общем случае потери энергии зависят от напряжения Uc на

его обкладках, угловой частоты со, емкости С, индуктивности LK,

угла потерь ё, проводимости изоляции gH3 (которая определяет

величину тока утечки конденсатора) и времени t [102]. Так как

потери в конденсаторе всегда пропорциональны квадрату напря-

жения О’|, то выбор рабочего напряжения в значительной степени

влияет на условия его работы. Однако вопрос о потерях для кон-

денсаторных машин не имеет практического значения. Это объяс-

няется главным образом тем, что суммарный к. п. д. конденсаторов

весьма высок и потери в них все же незначительны и не оказывают

практически заметного влияния на результаты сварки. Кроме того,

во многих типах машин потери могут пополняться от источника вы-

прямленного тока, под напряжением которого они находятся во

время пауз между сваркой точек.

Виды конденсаторов, применяемых в технике, многочисленны.

В основном они разделяются по материалу применяемого в них

диэлектрика и бывают таких видов: с газообразным диэлектриком

(воздушные, газонаполненные, вакуумные), бумажные, металло-

бумажные, слюдяные, керамические, электролитические, стеклянные

и др.

В каждом из видов конденсаторов имеются разные типы конден-

15

;er.ru

саторов, отличающиеся друг от друга емкостью, рабочим напряже-

нием, назначением, диапазоном рабочих температур, конструктив-

ным исполнением и другими техническими данными

Если к конденсатору приложить напряжение U источника по-

стоянного тока, то он зарядится, т. е. накопит определенное коли-

чество электрической энергии.

В момент включения конденсатора под напряжение U происхо-

дит бросок тока 40, величина которого при наличии в цепи зарядки

только активного сопротивлен ия г оп-

ределяется по формуле

U

1о — ~

Рис. 3. Зависимость зарядного

тока i и напряжения ис на вы-

водах конденсатора от времени t

при его зарядке в цепи посто-

янного тока через активное со-

противление.

(10)

где i0 получается в амперах, если U

выражено в вольтах, а г — в омах.

Сила тока i после броска падает

и приближается к нулю, что объяс-

няется следующей зависимостью:

/ = /ое гС, (И)

где t — время от начала процесса за-

рядки, сек\

е — основание натуральных лога-

рифмов;

г — сопротивление, ом.

При подключении конденсатора к источнику постоянного тока

напряжение на его выводах ис сразу же начинает возрастать от

нуля до максимального значения Uc, приближаясь к значению на-

пряжения источника зарядки U:

uc = U(l—e 'с), (12)

К- п д зарядки конденсатора любого типа и назначения г]3

во всех случаях, когда в цепи зарядки имеется активное сопротив-

ление, равен 0,5, что видно из следующей формулы:

4

Пз = -д- = 0,5.

(13)

где Ап — энергия, потребляемая при зарядке конденсатора от

источника постоянного тока.

Формула (13) показывает, что для накопления в конденсаторе

энергии Дк необходимо затратить такую же энергию на нагрев со-

противления в зарядной цепи. Следовательно, при конденсаторной

сварке происходят неизбежные потери энергии в процессе зарядки

конденсаторов. Но так как эти потери относительно невелики, ими

всегда можно пренебречь.

16

Например, в серийной конденсаторной машине ТКМ-4, пред-

назначенной для точечной сварки металлов толщиной до 0,5 +

-f-0,5 мм и имеющей аккумулирующую способность 72 вт • сек.

потери энергии при зарядке конденсаторов составляют такую же

величину. Это означает, что при производительности машины в 5000

сварных точек за смену суммарные потери электроэнергии состав-

ляют всего 0,1 кет ч. В конденсаторных машинах с Лк = 10 4-

4- 15 кет-сек при такой же производительности суммарные потери

за смену составляют величину порядка 15—20 квт-ч, что в денеж-

ном выражении исчисляется всего несколькими десятками копеек.

Когда в зарядной цепи кон-

денсатора, кроме сопротив-

ления г, имеется индуктив-

ность L (это наиболее типич-

ный случай в машинах для

конденсаторной сварки), то

характер зависимостей i — f(f)

и ис= <р (0 определяется со-

отношением параметров г,

£ и С.

При соблюдении условия

Рис. 4. Характер зарядки и разряда

конденсатора: .

а — апериодический; б — периодический (колеба-

тельный).

(14)

наблюдается апериодический характер зарядки конденсатора

(рис. 4,а), а при условии

(15)

периодический, или колебательный (рис. 4,6). Следует учитывать,

что при расчетах по этим формулам необходимо выражать значения

г в омах, L — в генри и С — в фарадах.

При конденсаторной сварке особый интерес представляет раз-

ряд конденсатора, т. е. процесс отдачи накопленной в нем энергии

в сварочный контур. Этот процесс в зависимости от соотношения

сопротивлений, индуктивности и емкости в сварочной машине,

так же как и при зарядке конденсатора, может иметь апериоди-

ческий или периодический характер.

Напряжение ис на выводах конденсатора, заряженного до зна-

чения Uc, при его разряде на сопротивление R быстро снижается

по закону

uc = Uce (16)

Разрядный ток в начальный момент разряда мгновенно достигает

максимального значения

б’г

ip max = ~f>~ • (И)

17

chipmaker.ru

Спадание разрядного тока до нулевого значения происходит

по такому закону:

__£. и______*

/p = ipmaxe АС = 4е Rc. (18)

Г\

Формулы (17) и (18) показывают, что, разряжая конденсатор

на малое сопротивление, можно получать кратковременные им-

пульсы разрядного тока весьма большой величины, что и исполь-

зуется в некоторых конденсаторных машинах.

При зарядке конденсатора средняя мощность, забираемая от

источника постоянного тока к, определяется по формуле

Л

w3. К = 7^- , (19)

*3. Н

где 4.к— полное время зарядки конденсатора.

Подставив значение А„ из формулы (13), получим

2А

(20)

*3. к

При разряде конденсатора в течение небольшого времени /Р. к

накопленная в нем энергия Ак развивает импульсную мощность,

среднее значение которой определяется по формуле

Л •

(21)

*р. к

Подставив в выражение (21) значение Лк из формулы (20),

получим

№р.к-№3 ,к^-. (22)

Z4p. к

Из формулы (22) видно, что при конденсаторной сварке средняя

импульсная мощность в процессе разряда конденсатора во столько

раз больше средней мощности, потребляемой при его зарядке, во

сколько 0,5 4.к >^р.к- При соотношении . например, рав-

ном 150—200,

W7p.k = (75-M00)UZs.k.

Приведенный пример и формула (22) наглядно подтверждает

ценное энергетическое преимущество конденсаторной сварки, при

которой можно потреблять от сети в течение сравнительно большого

отрезка времени малые мощности, а при разряде конденсатора

получать импульсные мощности весьма больших величин. Аккуму-

18

Рис. 5. Изменение тока при зарядке и

разряде конденсатора, когда сопротив-

ление разрядной цепи значительно меньше

сопротивления в цепи зарядки (Гр < га).

лирование энергии в электростатическом поле конденсатора являет-

ся наиболее просто выполнимым по сравнению со всеми до сих пор

известными способами сварки аккумулированной энергией, что в

значительной мере способствовало и продолжает способствовать

широкому распространению конденсаторной сварки.

При конденсаторной свар-

ке обычным является соот-

ношение

ta. к tp. к» (23)

так как процесс зарядки кон-

денсаторов может практиче-

ски производиться в течение

пауз между двумя сварочны-

ми операциями, которые ча-

сто имеют продолжительность

до нескольких десятых долей

секунды, а разряд конден-

саторов — в течение тысяч-

ных и десятитысячных долей.

Это соотношение означает, что

при конденсаторной сварке

сопротивление в цепи заряд-

ки конденсатора г всегда значительно больше сопротивления в

цепи его разряда R, т. е. имеет место зависимость (рис. 5)

ip » ia, (24)

где.4~“ток зарядки конденсатора.

Из формул (22) и (23) вытекает, что

^р.к^Ч^а.к. (25)

РАЗНОВИДНОСТИ КОНДЕНСАТОРНОЙ СВАРКИ

Следует различать два вида конденсаторной сварки (рис. 6):

бестрансформаторную, когда конденсатор разряжается непосред-

ственно на свариваемые детали, и трансформаторную, когда конден-

сатор разряжается на первичную обмотку сварочного трансформа-

тора, во вторичной цепи которого находятся предварительно сжа-

тые свариваемые детали.

В свою очередь бестрансформаторная конденсаторная сварка

также имеет две разновидности—сварку оплавлением и сварку со-

противлением. Трансформаторная конденсаторная сварка обычно

выполняется как сварка сопротивлением.

В 1905 г. появилась одна из разновидностей бестрансформа-

торной сварки оплавлением — ударная конденсаторная сварка

(рис. 7). Ее изобрел американец Чеб [1]. При ударной сварке

обкладки заряженного конденсатора Ср подключаются непосред-

ственно к свариваемым деталям 4 и 5, из которых одна крепится

19

chipmaker.ru

жестко, а другая может перемещаться в направляющих 2. Если

освободить защелку 1, удерживающую подвижную деталь 4, то

Рис. 7. Схема ударной конденсаторной

сварки оплавлением.

Рис. 6. Классификационная схема конденсаторной сварки.

под действием пружины 3 эта деталь начнет быстро перемещаться

ио направлению к неподвижной детали 5 и ударится об нее. Перед

соударением деталей возни-

кает мощный дуговой разряд

за счет энергии, накопленной

в конденсаторе Ср. Этот раз-

ряд оплавляет торцы обеих

деталей, которые после соуда-

рения свариваются между со-

бой под действием усилия

осадки, развиваемого пружи-

ной. 3.

Способ ударной конденса-

торной сварки используют в

радиотехнической промышленности для соединения в стык и впри-

тык проводов из цветных металлов и сплавов диаметром до 2,0 мм

20

[841. Для сварки металлов, имеющих размеры, значительно большие

указанных, этот способ еще не нашел широкого применения, так

как требует значительных емкостей и сравнительно высоких напря-

жений конденсаторов. Однако для стыковой сварки металлов сече-

нием до 30 мм1 его можно считать вполне целесообразным и пер-

спективным [38].

Второй разновидностью бестрансформаторной конденсаторной

сварки оплавлением является сварка сплавлением в шарик кон-

Рис. 8. Схемы трансфор-

маторной конденсаторной

сварки сопротивлением:

а — точечной; б — шовной;

в — стыковой.

цов проводов и мелких деталей [39]. Способ этот новый и только

начал выходить из стадии лабораторных исследований. Заключается

он в следующем: один полюс конденсатора (положительный) под-

ключается к губкам, в которых зажаты концы нескольких свари-

ваемых деталей, а второй (отрицательный) — к угольному элект-

роду. При сближении электрода и деталей между ними возникает

мощный дуговой разряд (за счет энергии разряжаемого конденса-

тора), который оплавляет концы деталей, в результате чего на

деталях формируется капля жидкого металла и при ее застывании

образуется сплавленное воедино в виде шарообразной головки

сварное соединение.

Основным видом конденсаторной сварки в настоящее время яв-

ляется трансформаторная конденсаторная сварка сопротивлением.

Изобрел ее советский ученый Г. И. Бабат [8, 9, 132], впервые осу-

ществивший в 1934 г. по этому принципу точечную сварку.

При точечной трансформаторной конденсаторной сварке (рис. 8,а)

разряд конденсатора Ср преобразуется при помощи сварочного

трансформатора ТС. В левом положении ключа К происходит за-

рядка конденсатора Ср от источника постоянного тока. Если пере-

бросить ключ К в правое положение, то происходит разряд конден-

сатора на первичную обмотку сварочного трансформатора. При

этом во вторичной обмотке, которая обычно состоит из одного

21

chipmaker.ru

витка, индуктируется ток большой силы, сваривающий между со-

бой в одной точке предварительно зажатые между электродами 1 и 4

металлические детали 2 и 3.

Исследованиями автора было установлено, что может быть

также применена как шовная (рис. 8,6), так и стыковая трансфор-

маторная конденсаторная сварка сопротивлением [72, 77, 83].

Действие шовной конденсаторной машины основано на перио-

дическом получении с заданной частотой дозированной зарядки и

разряда конденсатора емкостью Ср на перемещающихся между

роликами 1 и 4 свариваемых деталях 2 и 3. Зарядка до Ua max— ампли-

тудного значения напряжения вторичной обмотки выпрямитель-

ного трансформатора ТА — осуществляется через вентильный эле-

с и2

мент В3. Накопленная в процессе зарядки энергия, равная—р * тах >

поступает через вентильный элемент Вр в первичную обмотку сва-

рочного трансформатора ТС. Это обусловливает индуктирование

во вторичной цепи трансформатора кратковременных импульсов

тока, при котором образуется на деталях 2 и 3 сплошной линейный

шов, состоящий из ряда перекрывающих друг друга сварных точек.

Оптимальный режим сварки можно подобрать, изменяя значения

Ср, Ua max, размеры и шаг точек, а также скорость сварки и усилие

сжатия деталей между роликами машины.

При стыковой трансформаторной конденсаторной сварке сопро-

тивлением (рис. 8,в) свариваемые детали 2 и 3 закрепляются в губ-

ках / и 4 стыковой машины. После этого обе детали сводятся до

соприкосновения и сжимаются усилием Р2- Затем переключением

ключа К в правое положение осуществляется разряд конденсатора

Ср на первичную обмотку сварочного трансформатора ТС. Индук-

тированный во вторичной цепи импульс тока большой силы осуще-

ствляет сварку деталей 2 и 3 в месте стыка.

На основании изложенного можно сделать вывод, что главное

различие рассмотренных выше разновидностей конденсаторной

сварки (трансформаторной сопротивлением и бестрансформаторной

оплавлением) состоит в том, что в первом случае соединяемые метал-

лы расплавляются за счет тепла, выделяемого при прохождении

трансформированного разрядного тока через сопротивления в уча-

стке сжатых между электродами свариваемых деталей, а во вто-

ром — благодаря теплу дугового разряда.

Новой разновидностью конденсаторной сварки металлов яв-

ляется бестрансформаторная сопротивлением, впервые предложен-

ная автором в 1960 г. *.

При трансформаторной сварке сопротивлением назначением сва-

рочного трансформатора является понижение напряжения Uc заря-

женного конденсатора и получение во вторичной цепи машин им-

пульсов тока большой силы. Кроме того, необходимость накопления

Авторское свидетельство № 148465 с приоритетом от 2 января 1961 г.

22

в конденсаторах энергии Ак порядка нескольких килоджоулей

и больше обусловливает, как это следует из приведенной выше

формулы (1), выбор конденсаторов с возможно более высокими

значениями зарядного напряжения Uc (тысячи вольт), так как габа-

риты конденсаторных батарей получаются минимальными.

Большие успехи, достигнутые в последние годы в области кон-

денсаторостроен ия [44, 102], обусловили освоение и выпуск новых

типов конденсаторов, габариты, вес и стоимость которых постепенно

уменьшаются. Поэтому в ряде случаев вполне целесообразно при

разработке и производстве машин для конденсаторной сварки со-

противлением отказаться от сварочных трансформаторов и при-

менять прямой, т. е. нетрансформированный, разряд конденсаторов.

При этом следует пользоваться низкими напряжениями зарядки

(до нескольких десятков вольт) и конденсаторами с большими емко-

стями в одном корпусе, что даст возможность изготовлять конден-

саторные машины небольшой стоимости и малых габаритов.

При современном уровне техники производства конденсаторов

новый способ сварки в первую очередь должен быть использован

при разработке конденсаторных машин для сварки металлов малых

толщин (до 0,5 мм) и сечений (до 2—5 мм2). Однако по мере

разработки более экономичных конденсаторов способ бестрансфор-

маторной конденсаторной сварки сопротивлением найдет примене-

ние и для сварки металлов больших толщин и сечений, в том числе

при изготовлении опытных и специализированных установок.

Схемы трансформаторной и бестрансформаторной конденса-

торной сварки сопротивлением (рис. 9) весьма сходны. Отлича-

ется вторая тем, что в ней отсутствует сварочный трансформатор,

а конденсатор Ср разряжается непосредственно на свариваемые

детали.

Рассмотренные разновидности конденсаторной сварки нашли и

находят применение в технике. Способ ударной конденсаторной

сварки оказался вполне пригодным для соединения изделий неболь-

ших сечений в стык и впритык в радиотехнической, электротехни-

ческой и приборостроительной промышленности и т. д. [82, 84,

123, 129, 130].

По исследованиям автора универсальной является трансформа-

торная конденсаторная сварка сопротивлением, которая позволяет

осуществлять не только соединения в стык и впритык (на стыковых

и точечных машинах), но также и внахлестку (на точечных и шов-

ных машинах). Опыт применения бестрансформаторной конденса-

торной сварки сопротивлением еще недостаточен.

Теоретический анализ и исследования, проведенные в послед-

ние годы [71, 76, 83, 122], показали ограниченную возможность

применения точечной конденсаторной сварки для металлов тол-

щиной в несколько миллиметров. При этом оказалось, что при зна-

чительной толщине цветных и черных металлов результаты этого

способа сварки получаются посредственными. Последнее объяс-

23

chipmaker.ru

няется несоответствием слишком малой продолжительности им-,

пульса сварочного тока значительной толщине металла, требующей

для получения качественного соединения относительно большого,

времени нагрева.

Для очень большого числа марок металлов малых толщин про-

должительность прохождения тока при конденсаторной сварке

Рис. 9. Схемы бестранс-

форматорной конденса-

торной сварки сопротив-

лением:

а — точечной; б — шовной; -

в—стыковой; 1 и 4 — элек-

троды; . и 3— свариваемые

детали.

близка к оптимальной и обеспечивает высокое качество сварных

соединений. Кроме того, было установлено, что с уменьшением тол-,

щины металла конденсаторная сварка становится все более эффек-

тивной и выгодной. Показательным является то, что в маломощной

точечной конденсаторной машине ТКМ-7 можно накопить энергию,

равную всего 144 дж, которая оказалась вполне достаточной для

высокопрочной точечной сварки большого числа металлов толщи-

ной до 0,6—0,7 мм.

Точечная конденсаторная сварка металла [76, 83]:

1) применима для толщин свыше 1 мм, но в некоторых случаях

менее выгодна, чем другие способы сварки;'

2) может конкурировать с любым другим способом сварки для

толщин от 1 до 0,5 мм;

3) значительно удобнее и выгоднее других способов сварки для

толщин от 0,5 до 0,2 мм;

24

4) практически единственно применима для толщин менее

0,2 мм.

Шовная конденсаторная сварка цветных и черных металлов

толщиной от 0,03+ 0,03 до 0,6+0,6 мм дает хорошие результаты,

и она практически наиболее пригодна из всех способов контактной

сварки.

Весьма хорошие и стабильные результаты получаются также

при трансформаторной стыковой конденсаторной сварке сопротив-

лением. Опыт внедрения сварки в тавр стальных труб диаметром

от 25 до 39 мм (с толщиной стенок 1,5—2,5 мм) в крупносерийном

производстве велосипедных рам для соединения в стык, а также

впритык деталей из цветных и черных металлов малых сечений (по-

рядка 0,5—6 мм2) с деталями малых и больших толщин, которая

осуществляется на серийных точечных машинах ТКМ-4, ТКМ-6,

ТКМ-7, дал положительные результаты. Поэтому можно рекомен-

довать трансформаторную стыковую конденсаторную сварку для

еще более широкого внедрения.

Различные случаи применения конденсаторной сварки отражены

в ряде отечественных (23, 31, 37, 55, 64, 70, 73, 82, 83, 84, 108,

117, 121, 122, 123] и зарубежных [131, 133, 135, 138, 141, 146, 148,

150, 153, 154, 156, 159] работ.

РАЗРЯД КОНДЕНСАТОРА В СХЕМЕ ТРАНСФОРМАТОРНОЙ СВАРКИ

СОПРОТИВЛЕНИЕМ

Исследованию разряда конденсатора в схеме трансформаторной

сварки сопротивлением посвящен ряд работ [9, 16, 30, 45, 51,

137], однако большинством из них трудно пользоваться при прак-

тических расчетах. Методика расчета токов и напряжений Г. И. Ба-

бата [9] дает решение в общем виде и не учитывает падения напря-

жения в вентиле, который часто включают в первичную цепь сва-

рочного трансформатора.

Методика расчета [30, 51] позволяет получить простые формулы,

однако они дают значительные погрешности (из-за принятых допуще-

ний при выводе этих формул) и также не учитывают влияния вен-

тильного элемента в разрядной цепи конденсаторной машины. Также

довольно сложной является методика расчета, приведенная в

работе [137].

Сравнительно простая методика расчета токов и напряжений

при разряде конденсатора в схеме трансформаторной сварки сопро-

тивлением разработана В. П. Зотовым [45].

Для исследования принята эквивалентная схема конденсатор-

ной машины (рис. 10,а) со следующими обозначениями:

ii и /2 — токи в первичной и вторичной обмотках;

и w2 — число витков первичной и вторичной обмоток;

7?! -— активное сопротивление первичной обмотки;

Lls — индуктивность рассеяния первичной обмотки;

25

chipmaker.ru

Рис. 10. Эквивалентные схе-

мы трансформаторной конден-

саторной машины по В. П. Зо-

тову [45]:

а — полная; б — упрощенная.

ис±с‘

б _

— активное сопротивление вторичной обмотки;

RCB — активное сопротивление зоны сварки;

Ьад — индуктивность рассеяния вторичной обмотки.

Схема будет иметь упрощенный вид, если принять, что сопротив-

ление Rlt а также индуктивность Lls равны нулю. Соответству-

ющая схема показана на рис. 10,6, на которой все величины,

характеризующие вторичную цепь сварочного трансформатора кон-

денсаторной машины, приведены к пер-

вичному числу витков:

I <26>

L = = (27)

где коэффициент трансформации сва-

рочного трансформатора

«т = 5-; (28)

активное сопротивление вторичного

контура конденсаторной машины

Л2 = R2 + Rcb", (29)

индуктивность вторичного контура конденсаторной машины

L’2« L2s. (30)

Допущение L'2 = L* принято в работе [45] в целях упрощения

расчетов.

Для схемы, приведенной на рис. 10,6, могут быть получены

следующие формулы:

1/г

“с = e~at sin (corf + <р); (31)

где * = Rtgq> е~а* 8*П М°^ @2)

а ~ 2L ’ ~ ~ ’ ю° = lc °2'

Если оперировать введенным В. П. Зотовым критерием

(34)

то можно получить такие формулы для напряжения ис и тока I,

26

когда 0> 1, т. е. при колебательном* разряде конденсатора

ис

ис — — е 2 sin (Пт 4- ф);

. wc . о

I =___е i sin Нт.

7?tg<p

где т — относительное время, определяемое по формуле

£-i)-

(35)

(36)

т = у-(постоянная времени 7 =

Относительная угловая

скорость Q определяется так: uqL

Й = МоТ = -|/©2_^_;

tg <р = 2Q = V 4©2 — 1. (38)

Из формул (35), (36) и (38)

можно получить следующее

выражение для мгновенной

мощности Юр.к при колебатель-

ном разряде конденсатора че-

рез трансформатор по схеме

рис. 10:

(37)

hnaxi

из условия = 0 и может быть

Рис. 11. Кривые тока i и напряжения Uc

в трансформаторной конденсаторной ма-

шине по В. П. Зотову [45].

U^e—т

№р. к = ис 1: = Qpsi„- sin (Пт + ф) sin Пт. (39)

Графики уравнений (35) и (36) показаны на рис. 11. Ток i до-

стигает первого максимального значения (положительного) через

время т (^ =|/~®

определен по формуле

«maxi = Ctff v C0S ф- (40)

Второй (отрицательный) максимум тока, который сдвинут на

угол л, определяется так:

«шах, = — е- <"-<₽’ctff <Р cos ф. (41)

К

Анализируя в целом метод расчета тока i и напряжения пс по

В. П. Зотову, можно сделать вывод, что введенный критерий 0 не-

сколько упрощает расчеты указанных величин, и, как будет пока-

зано ниже, облегчает расчет сварочного трансформатора для кон-

денсаторной сварки.

Пренебрежение при расчетах не показанной на схеме (рис. 10)

индуктивностью L2q вторичной обмотки (обусловленной основным

потокосцеплением ю2Ф вторичной обмотки трансформатора) не

* Такой разряд наиболее характерен для конденсаторных машин со сва-

рочными трансформаторами [30, 83].

27

вносит больших погрешностей. Это существенно не сказывается на

увеличении габаритов сварочных трансформаторов даже при рас-

чете конденсаторных машин средней и

большой мощности, так как

обычно здесь

и й,. (42)

Однако в целом упроще-

ния. введенные В. П. Зо-

товым, все же дают нес-

колько завышенные значе-

ния для токов Z [16], что

позволяет рекомендовать

такую методику расчета в

основном для маломощных

конденсаторных машин.

Указанная методика рас-

чета дает несколько иска-

женную форму кривой на-

пряжения Uc [161.

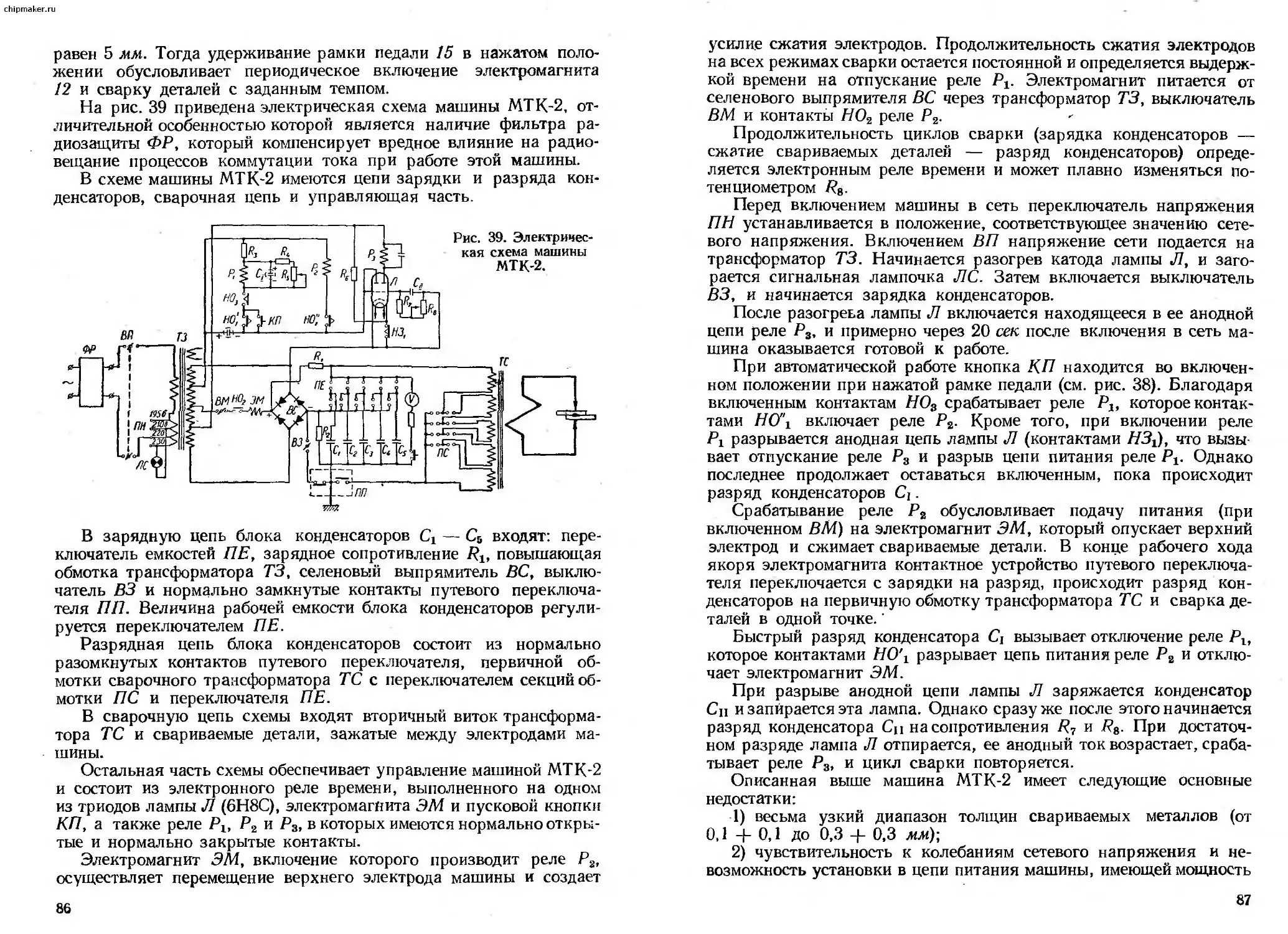

Исследования и опыт работы трансформаторных конденсатор-

ных машин показывает, что в их схемах часто приходится устанав-

Рис. 12. Электрическая схема трансформа-

торной конденсаторной машины с последо

нательным и шунтирующим вентилями.

Рис. 13. Кривые токов и напряже-

ния на конденсаторе, соответствую-

щие процессу отдачи накопленной

энергии на сварку [16]:

^С(о) — напряжение на конденсаторе к

моменту начала его разряда (t = 0); UQ —

остаточное напряжение конденсатора; /,

II и III — интервалы отдачи конденсато-

ром накопленной энергии.

ливать вентильные элементы *.

Вентили во избежание переза-

рядки конденсатора и для исполь-

зования их в качестве коммутиру-

ющих органов в разрядной цепи

включаются последовательно с пер-

вичной обмоткой сварочного транс-

форматора, а параллельно указан-

ной обмотке — для предотвраще-

ния перехода энергии магнитного

поля, накопленной в сварочном

трансформаторе при разряде кон-

денсатора, в энергию электрическо-

го поля последнего [16].

Схема трансформаторной кон-

денсаторной машины с двумя вен-

тилями (последовательным Вп и

шунтирующим Вш) показана на

рис. 12. Эта схема подробно ис-

следована О. Н. Братковой [16].

Когда открывают вентиль Вл (на схеме цепи управления обоих вен-

тилей не показаны), конденсатор Ср разряжается на первичную

обмотку сварочного трансформатора ТС. Разряд конденсатора про-

исходит в течение времени 0 < t < tx (рис. 13), и при / = /х ток

в первичной обмотке tx достигает максимального значения. При этом

* Принципиально в качестве вентильных элементов могут быть использо-

ваны не только игнитроны [16, 80], но также импульсные тиратроны [80].

28

шунтируюший вентиль Вш заперт, так как при 0< t < 4 его анод

соединен с отрицательным полюсом разряжаемого конденсатора.

По истечении времени t — tr ток в первичной обмотке транс-

форматора ТС начинает уменьшаться, а конденсатор перезаря-

жается, и напряжение ис на нем меняет знак. При этом определен-

ное значение напряжения нс обусловливает отпирание шунтирую-

щего вентиля Вш, вызывающее изменение параметров в первичной

цепи конденсаторной машины При t > 4 переходный процесс

имеет апериодический характер

При t = t3 срабатывает электромагнитный контактор, который

своими нормально открытыми контактами НО закорачивает пер-

вичную обмотку трансформатора ТС, что приводит к новому изме-

нению параметров в первичной цепи машины.

Наконец, при t — 4 обесточивается цепь катушки управляю-

щего реле (на схеме она не показана), замыкаются его контакты НЗ

и закорачивается конденсатор Ср, что вызывает падение его оста-

точного напряжения до нуля. На этом, цикл разряда конденсатора

заканчивается.

На основании изложенного можно сделать вывод, что весь цикл

отдачи накопленной энергии на сварку следует разделить на три

интервала. К концу каждого интервала изменяются параметры

в первичном контуре конденсаторной машины. Для всех трех интер-

валов могут быть составлены отдельные дифференциальные урав-

нения, описывающие переходные процессы в каждом из них.

При составлении исходных дифференциальных уравнений в це-

лях упрощения принимаются постоянными следующие величины:

емкость конденсатора, взаимоиндуктивность сварочного трансфор-

матора и падения напряжения на горящих вентилях— ДДВ.П и Д(/В.ш.

а также сопротивления и индуктивности контуров машины. Здесь

не учитываются потери в сердечнике сварочного трансформатора.

Расчетные схемы для всех трех интервалов приведены на рис. 14.

Для I интервала (рис. 14,а) исходные дифференциальные уравнения

имеют следующий вид [16]:

+ М + ДДВ. п — ис = 0; (43)

/?24 + Д2-4+Л1-§- = 0; (44)

life

t

чс = Ос„ — С hdt, (45)

gp J

_____ о

где М — Д10Дг0 — взаимная индуктивность контуров сварочного

трансформатора;

Д и L2 — индуктивности обмоток, связанные с основным

потоком трансформатора [9];

Lt и L2 — полные индуктивности первичной и вторичной

цепей машины.

29

chipmaker.ru

Из указанных выше уравнений получаем [16] в общем виде

следующие формулы для первых и вторых производных токов

и i2 в первичной и вторичной цепях конденсаторной машины в I

интервале отдачи накопленной энергии:

4 ~ Кци [^2 (Цс — А4В. „) — -4- Л4/?2/2]; (46)

4 = —М(ис — MJB. п) — L^R^]; (47)

Рис. 14. Расчетные схемы для

разных интервалов процесса от-

дачи накопленной энергии на

сварку [16]:

а — t интервал; б — II интервал; в —

Ш интервал.

4 ~ klm (Lzuc — Z.2^14 + Л1у?24); (48)

«2 = (Л4 /?14 — Mu’c — L^R^, (49)

где

klm = — (50>

«с = Л- (51)

Gp

Если в последние формулы подставить начальные значения токов

(4 — 4 = 0), то можно получить следующие выражения для

начальных величин первых и вторых производных токов:

40 (Uc. А(7В_ п), (62)

i2o = — klMM (Uc. — &UB. п); (53)

40 = klm (MR2i'2o — (54)

40 = klm (M/?^ 4- LiR^i 2o). (55)

Анализ полученных выражений, а также формулы (50) показы-

вает, что в I интервале отдачи накопленной энергии:

30

1) нарастание сварочного тока z2 происходит тем интенсив-

нее, чем выше напряжение Uc„ на конденсаторе и взаимная индук-

тивность М контуров сварочного трансформатора; увеличение рас-

сеивания трансформатора и индуктивности контуров машины обу-

словливает уменьшение интенсивности нарастания сварочного тока;

2) интенсивность нарастания тока /2 снижается при неизменной

индуктивности L2, а также с ростом числа витков первичной об-

мотки wlr что соответствует увеличению индуктивности и коэф-

фициента трансформации сварочного трансформатора;

3) увеличение падения напряжения в последовательном вентиле

At7B.n снижает интенсивность роста токов 4 и t2.

Составление дифференциальных уравнений для II интервала

отдачи накопленной энергии, когда гаснет вентиль Вп и зажигается

вентиль Вш (при t — /2), ведется по расчетной схеме, приведенной

на рис. 14,6. Уравнения для данного интервала имеют такой вид:

Я14 + Ц + М + Л^в. ш = 0; (56)

+ + (57)

Решение указанных уравнений 116) дает в общем виде следу-

ющие формулы для начальных значений первых производных токов

во II интервале:

4 (Q = klm (AI7?2z2 (<2; L2Rii2 (у — L2b.Ur._ ш); (58)

4 (М= klm 04/44 щ) — 7-1^2 (м — Л4ДС7В. ш). (59)

Для II интервала:

1) увеличение числа витков первичной обмотки wt, а значит,

и индуктивности 1^ приводит к снижению производной тока Г2(/г>;

2) увеличение падения напряжения в шунтирующем вентиле

вызывает уменьшение производных токов и i'2^,y

Следует отметить, что на протяжении всего II интервала на-

пряжение на конденсаторе остается постоянным (так как заперт

вентиль В„), но имеет противоположный знак по сравнению с началь-

ным напряжением Uc0-

По расчетной схеме, приведенной на рис. 14,в, составляются сле-

дующие исходные дифференциальные уравнения для III интервала

отдачи накопленной энергии, когда оба вентиля заперты, а пер-

вичная обмотка сварочного трансформатора закорочена контак-

тами НО:

R1i1 + L1^- + M^- = 0-, (60)

/?24 + ^2-4+М-^- = 0. (61)

Решение приведенных уравнений [16] позволяет получить для

начальных значений первых производных токов в III интервале

31

r.ru

такие формулы:

4 (W = k/.m (M ^4 </,) — «,)); (62)

4 «>) — klm ((j) — Z^/?2/2 <«,))- (63)

Анализ полученных выражений позволяет сделать первый из вы-

водов, которые были сделаны при рассмотрении формул (58) и (59)

для II интервала.

Из полученных выше уравнений для производных токов tx и z2

в I интервале отдачи накопленной в конденсаторе энергии могут

быть получены формулы для производных этих же токов в случае

отсутствия в схеме конденсаторной машины вентилей В и Вш.

Тогда падения напряжения АС/В.П и ДС/В.Ш принимаются равными

нулю. Для первых производных токов в начальный момент раз-

ряда конденсатора (при t = 0) формулы будут иметь следующий

вид:

4 = к£л<Аг(7с„; (64)

4 = — KimMUc* (65)

Уравнение для напряжения на конденсаторе ис при отдаче

накопленной энергии на сварку по схеме, изображенной на рис. 12,

получается [16] довольно сложного вида:

«с — [(#i + pLi) C(it) 4- pMC(it)] ept 4-

+ [(Д1 + o-f-i) -|- M (aC(ij 4- pC(;t) 4-

4- PAjC(It))] eat cos p/ + [(/?] 4- <Д-1) Caj —

— P (AjCz, 4- AfQzj 4- «44Qz2))] £a‘ sin Pf, (66)

где С, С и C"— постоянные интегрирования, определяемые из

начальных условий;

р — вещественный отрицательный корень;

аи₽ — действительная и мнимая части комплексных

корней.

К концу I интервала (см. рис. 13) напряжение ис на конденса-

торе ввиду его перезарядки меняет знак и по абсолютному зна-

чению становится равным Uo, а затем в последующих интервалах

остается неизменным. Если же в момент конденсатор Ср закора-

чивается контактами НЗ (см. рис. 12), то напряжение ис спадает

до нуля по экспоненциальному закону.

Сравнительные кривые токов z1( z2 и напряжения ис, вычислен-

ные по формулам В. П. Зотова и О. Н. Братковой, приведены

на рис. 15. Как видно, введенные В. П. Зотовым упрощения дают

несколько завышенные значения для токов z'i и z2, которые неиз-

бежно приводят к увеличению габаритов сварочного трансформа-

тора конденсаторных машин и к искажению формы кривой напря-

жения Uc.

32

Анализ описанных выше методик расчета эквивалентных схем

трансформаторной конденсаторной сварки сопротивлением позво-

ляет сделать следующие основ-

ные выводы об их использова-

нии при проектировании кон-

денсаторных машин разной мощ-

ности:

1) машины с накопленной в

конденсаторах энергией более

1—2 кет • сек следует рассчиты-

вать по методике О. Н. Братко-

вой, в которой наиболее полно

учитываются все элементы и па-

раметры схемы, а поэтому зна-

чения токов получаются весьма

близкими к действительным, а

габариты сварочного трансфор-

матора — оптимальными;

2) маломощные машины с на-

Рис. 15. Кривые токов it, ia и напря-

жения Uc, рассчитанные [16] по фор-

мулам О. Н. Братковой и В. П. Зо-

това.

копленной в конденсаторах энер-

гией менее 1 кет сек можно

рассчитывать по более простой

методике В. П. Зотова. Приня-

тые в ней допущения не дают

больших абсолютных погрешностей, и поэтому некоторое увели-

чение .веса сварочного трансформатора (в среднем на несколько

килограммов) не имеет особого практического значения.

РАЗРЯД КОНДЕНСАТОРА В СХЕМЕ БЕСТРАНСФОРМАТОРНОЙ СВАРКИ

СОПРОТИВЛЕНИЕМ

Полная эквивалентная схема конденсаторной машины для бес-

трансформаторной сварки сопротивлением приведена на рис. 16,а.

Схема имеет следующие обозначения:

Rcb.k — сопротивление сварочного контура машины (без учета

сопротивлений в участке сжатых между электродами

деталей), в которое входят сопротивления шин, контак-

тов и включающих устройств в цепи разряда конден-

сатора;

£св.к — полная индуктивность сварочного контура (без учета ин-

дуктивности деталей, которой можно пренебречь);

Rcb.s — общее сопротивление в участке сжатых между электро-

дами свариваемых металлов.

Обозначив

Re =/?св.к + /?с8.э, (67)

Lc ~ Бев. к» (68)

33

^с8я

5

Рис. 16. Эквивалентные

схемы машины для бес-

трансформаториой конден-

саторной сварки сопро-

тивлением:

а — полная; б — упрощенная.

получим упрощенную эквивалентную схему (рис. 16,6) для раз-

ряда конденсатора Ср на индуктивность £б и сопротивление R&.

Разряд конденсатора в зависимости от соотношения указанных

выше параметров может иметь, как это следует из формул (14)

и (15), апериодический или колебательный характер. Однако ввиду

того, что при бестрансформаторной кон-

денсаторной сварке сопротивлением индук-

тивность L6 невелика, так как величина

ее определяется только размерами сва-

рочного контура, в котором нет желез-

ных сердечников с обмотками, а емкости

конденсаторов весьма значительны (так

как они используются на низкое напря-

жение зарядки), обычным является аперио-

дический характер разряда конденсаторов

[см. формулу (14) и рис. 4,al. Сказан-

ное относится только к схеме, показан-

ной на рис. 16.

При включении дросселя и добавочного

сопротивления (для получения определен-

ной формы кривой сварочного тока) харак-

тер разряда конденсатора может изменить-

ся и при определенных соотношениях сум-

марных значений индуктивности, сопро-

тивления и емкости иметь колебательный

характер. В этом случае ток I и напря-

жение ас при разряде конденсатора могут определяться по фор-

мулам (35) и (36). При апериодическом характере разряда конденсатора

для схемы, приведенной на рис. 16,6, ток «'и напряжение ис сле-

дует определять по таким формулам:

Т1—т2 v ”

U —

"-х* -),

где

Из формул (71) и (72) следует, что

Т1 > Та-

34

(69)

(70)

(71)

(72)

(73)

Кроме того, из формулы (69) видно, что при бестрансформатор-

ной конденсаторной сварке сопротивлением нарастание разрядного

(сварочного) тока конденсатора происходит тем интенсивнее, чем

выше напряжение его зарядки (Jc и больше значение емкости Ср.

Эта зависимость используется для регулирования амплитуды и фор-

мы разрядного тока при таком способе сварки.

Наконец, из формул (69) и (70) можно получить следующее вы-

ражение для мгновенной мощности ш'рк при апериодическом раз-

ряде конденсатора по схеме, приведенной на рис. 16,

2А —

w р. к = uci — _ T^s (е * е ’) х

t __t_

х (TjC т’ — X# Хг). (74)

Полученная формула показывает, что при прочих равных усло-

виях мгновенные значения мощности w'p к в основном прямо про-

порциональны накопленной в конденсаторах энергии Ак, что имеет

большое значение для регулирования параметров режима бестранс-

форматорной конденсаторной сварки сопротивлением.

РАЗРЯД КОНДЕНСАТОРА В СХЕМЕ УДАРНОЙ СВАРКИ ОПЛАВЛЕНИЕМ

При ударной конденсаторной сварке металлов эквивалентная

схема машины (рис. 17) отличается от рассмотренных выше схем

наличием дугового промежутка, величина которого в процессе

разряда конденсатора (см. рис. 7) изме-

няется от своего начального значения 1Д

(при возникновении дуги) до нулевого

значения (при соударении свариваемых

деталей). Ввиду того что величина выле-

та свариваемых деталей обычно невели-

ка (не более нескольких миллиметров),

можно вполне допустить, что сопротив-

ление этих деталей в участке между за- ~ ~

J J Рис. 17. Эквивалентная схе-

жимами машины равно нулю, и учиты- ма машины для ударной кон-

вать только активное сопротивление Rcb.k денсаторной сварки оплав-

всех остальных элементов сварочного кон- лением.

тура и дугового промежутка. Точно

так же можно пренебречь индуктивностью деталей и вести расчеты

с учетом одной индуктивности сварочного контура L„,K.

Длина дуги при ударной конденсаторной сварке оплавлением

определяется следующими факторами:

,. V ^оп

1) скоростью оплавления торцов свариваемых деталей —&

(1оа — длина оплавления);

2) скоростью сближения торцов свариваемых деталей —

35

('св.д — длина пути свариваемых деталей в механизме машины).

Для получения прочных сварных соединений необходимо, чтобы

в процессе разряда конденсатора и движения деталей обеспечива-

лись следующие соотношения указанных выше скоростей:

1) в начале процесса оплавления (при 0 < t < 4. где —

время от момента возникновения дуги до начала осадки деталей)

ГТ —

<75)

2) в конце процесса оплавления (при t — fx)

Лоп ^св. д

Экспериментальные данные [109] показывают, что устойчивое

оплавление концов деталей при ударной конденсаторной сварке

обеспечивается при условии, если в начале этого процесса выпол-

няется следующее неравенство:

^>1,25*4-". (77)

При ударной конденсаторной сварке в зависимости от соотноше-

ния параметров в сварочном контуре машины может наблюдаться

как апериодический, так и колебательный характер разряда кон-

денсатора.

Мощность дуги (мгновенное значение) определяется по такой

формуле [1101:

где цд — напряжение дуги, в;

— общее сопротивление разрядной цепи, ом;

т = ЯцСр — постоянная времени, сек.

Из формулы (78) можно получить выражение для тока дуги

которое показывает, что при прочих равных условиях ток /д тем

больше, чем выше значение ис и меньше uR и /?ц.

ИСТОЧНИКИ ТЕПЛА ПРИ КОНДЕНСАТОРНОЙ СВАРКЕ

Процесс при конденсаторной сварке должен обеспечивать нагрев

свариваемых деталей до температур плавления металла или близких

к ним. Возникающее температурное поле должно иметь резко выра-

женную неравномерность, чтобы нагрев металла вокруг расплав-

ленной зоны достигал таких температур, при которых металл еще

сохраняет прочность, достаточную для воспринятия усилия сжатия

электродов сварочной машины.

36

Необходимый нагрев металлических деталей может быть осу-

ществлен двумя принципиально различными способами:

1) при сварке сопротивлением — благодаря протеканию разряд-

ного тока конденсаторов непосредственно в свариваемых деталях и

в контактах между ними, причем при трансформаторной сварке ток

трансформируется, а при бестрансформаторной сварке исполь-

зуется прямой разрядный ток конденсатора;

2) при сварке оплавлением — благодаря теплу дугового разря-

да, возникающего между свариваемыми деталями при разряде кон-

денсатора.

Исто щн ики тепла при сварке сопротивле-

нием. Графики зависимости температуры от времени [11] в ме-

талле сварочного контакта для весьма жестких режимов характери-

зуются следующим неравенством:

?св «tola (80)

где — время сварки (разряда конденсатора);

tm — время охлаждения сварного соединения после прохожде-

ния сварочного тока

При конденсаторной сварке сопротивлением температура слоев

металла, окружающих литое ядро сварного соединения, не может

значительно повышаться, так как время разряда конденсатора

очень мало (тысячные доли секунды). Поэтому соединения имеют

весьма незначительную зону нагрева вокруг мест сварки, чем вы-

годно отличаются от соединений при других способах сварки.

Нагрев металла при сварке сопротивлением характеризуется

весьма большими скоростями. Так, например, при точечной сварке

нержавеющей стали марки 1Х18Н9Т (имеющей температуру плав-

ления 1440° С) на серийной конденсаторной машине типа ТКМ-7

скорость нагрева при tCB = 0,003 сек составляет примерно 500 000° С

в секунду (см. данные табл. 8).

Неравномерность нагрева металла получается за счет весьма

интенсивного и кратковременного тепла в участок сжатых между

электродами деталей, которое выделяется согласно закону Ленца-

Джоуля при прохождении через них электрического тока.

Происходит не только нагревание литой зоны металла, но и отвод

тепла в свариваемые детали, электроды и окружающую среду.

Однако при конденсаторной сварке сопротивлением ввиду незна-

чительности времени tCB расход тепла весьма мал, и поэтому

основная часть его расходуется на образование литой зоны ме-

талла и потери в контуре.

Общее количество тепла QK, выделяющееся при разряде кон-

денсатора в сварочном контуре и необходимое для нагрева сварива-

емых деталей, а также покрытия неизбежных потерь, может быть

определено из выражения [11, 29, 301

/=«>

Qk — Qcb. э 4- Qcb. к = 0,24 '• /?к. zfydtcb, (81)

О

37

где Qcb.3 — количество тепла, выделяющегося в участке между

электродами сварочной машины;

Qcb.k — количество тепла, выделяющегося в элементах свароч-

ного контура машины вне участка между электродами;

t =0 — время, соответствующее началу разряда конденсатора;

t = со — время, соответствующее окончанию разряда конденса-

тора;

7?к.э — суммарное сопротивление элементов сварочного контура

машины и участка между электродами;

г'св — сварочный (разрядный) ток конденсаторной машины

Сопротивление RK3 может быть представлено как сумма двух

составляющих

^?к. Э ~ Res. 3 + RcB. К- (82)

Тогда в соответствии с формулой (81) можно составить два

следующих уравнения:

00

Qcb. э = 0,24 J RcB.s^BdtCB‘, (83)

о

СО

Qcb. к = 0,24 У RCB Ki%BdtCB. (84)

о

При вычислениях QK по формулам (81), (83) и (84) наибольшую

трудность представляет определение тепла QCB.a ввиду некоторой

неопределенности сопротивления /?св.эи его составляющих (рис. 18):

/?СВ, э = /?Э1м, 4~ Ям, 4- 4- Rm, 4" Яэ,м,> (85)

где R3,M, и R3,M, — переходные сопротивления между соответствую-

щими электродами и поверхностями сваривае-

мых металлов;

RM1 и RM, — сопротивления свариваемых металлов;

RK — переходное сопротивление в контакте между

свариваемыми металлами.

При сварке однородных металлов равных толщин, если одина-

ковы материалы обоих электродов и состояния их поверхностей

Rb,m, ~ Ra,M, = Rs. м И RUf — RM2 ~ Ru. (86)

Тогда формула (85) принимает такой вид:

Rcb. э = 27?э. м 4* Як 4- 27?и. (87)

Сопротивления, входящие в формулу (85), в процессе сварки

изменяются:

О Кэ,ы, и R3,u, уменьшаются вследствие улучшения контакта

между торцами электродов и наружными поверхностями сваривае-

мых материалов;

2) RK уменьшается в результате улучшения контакта и уменьше-

ния сопротивления окислов (которые имеются на поверхности метал-

38

лов) при повышении температуры, а затем при быстром нагреве

свариваемого металла /?к исчезает, так как между деталями возни-

кает пленка жидкого металла;

3) 7?м, и RMt возрастают вследствие нагрева металла пропор-

ционально увеличению температуры.

Переходные сопротивления R3lMl , R^, и RK зависят от свойств

свариваемых материалов, состояния поверхности деталей и тем-

пературы. Величина переходных сопротивлений зависит от дав-

ления электродов * (значительно уменьшается при его увеличении),

от толщины и химического состава плен-

ки окислов, которая практически всегда

имеется на металлах, поставляемых за-

водами-изготовителями. Метод удаления

указанной пленки окислов (зачистка на

точиле, металлической щеткой и наждач-

ной бумагой, травление или обработка

струей песка) также влияет на величину

переходного сопротивления.

Более просто определяется входящее

в формулу (82) сопротивление RCB.K, ко-

торое в конденсаторных машинах для

сварки сопротивлением является в ос-

новном суммой таких сопротивлений:

токопроводящих жестких и гибких шин

сварочного контура (с учетом поверхно-

стного эффекта), контактов между ши-

нами и электрододержателями, электро-

Рис. 18. Схема распределе-

ния сопротивлений в участке

между электродами при то-

чечной сварке.

додержателей, контактов электрододержателей с электродами и

электродов.

Входящие в формулы (83) и (84) ток zCB и время tCB при конден-

саторной сварке изменяются и являются в основном функцией

регулируемых параметров (рис. 19):

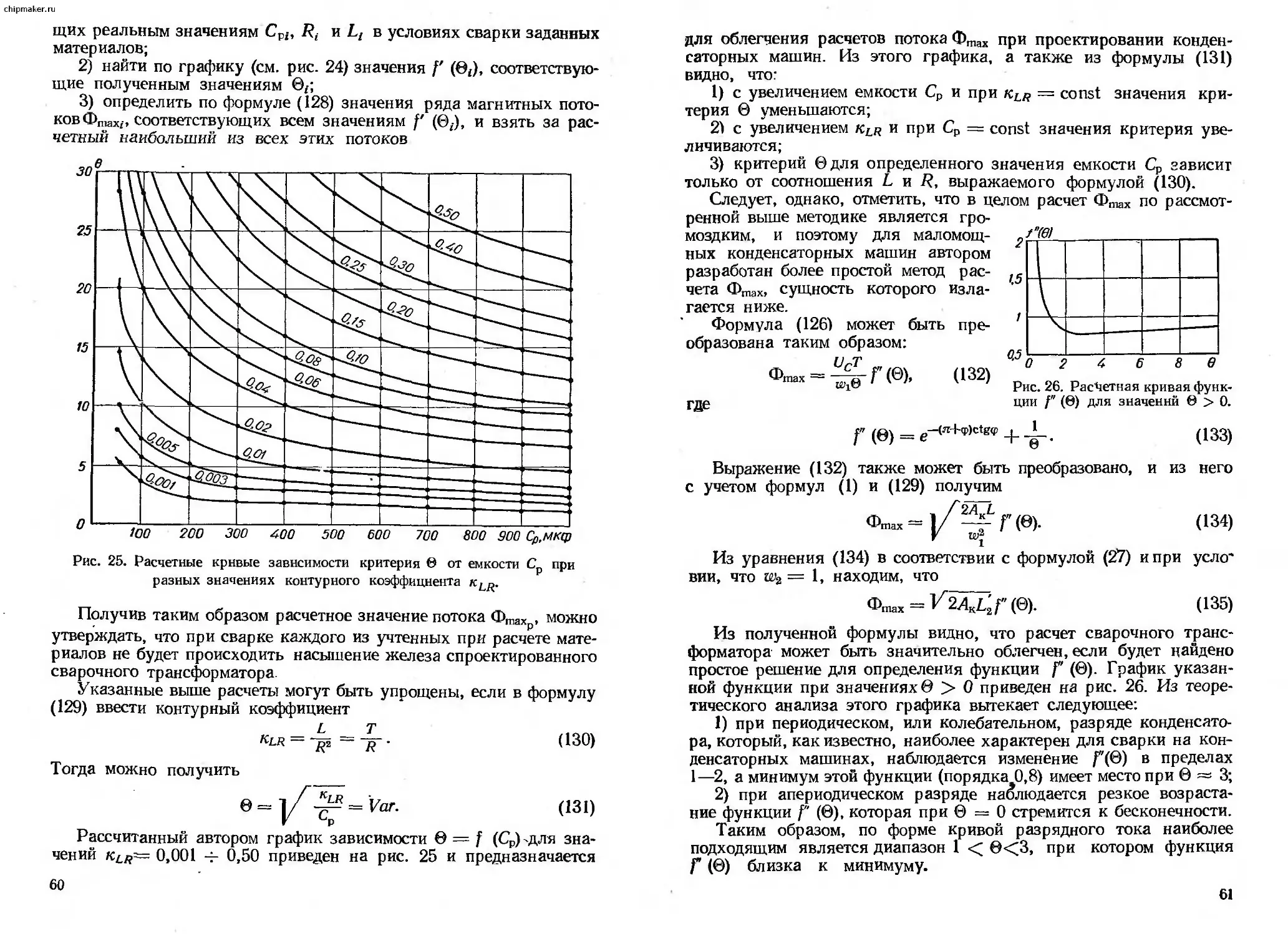

емкости конденсаторов — при увеличении емкости максималь-

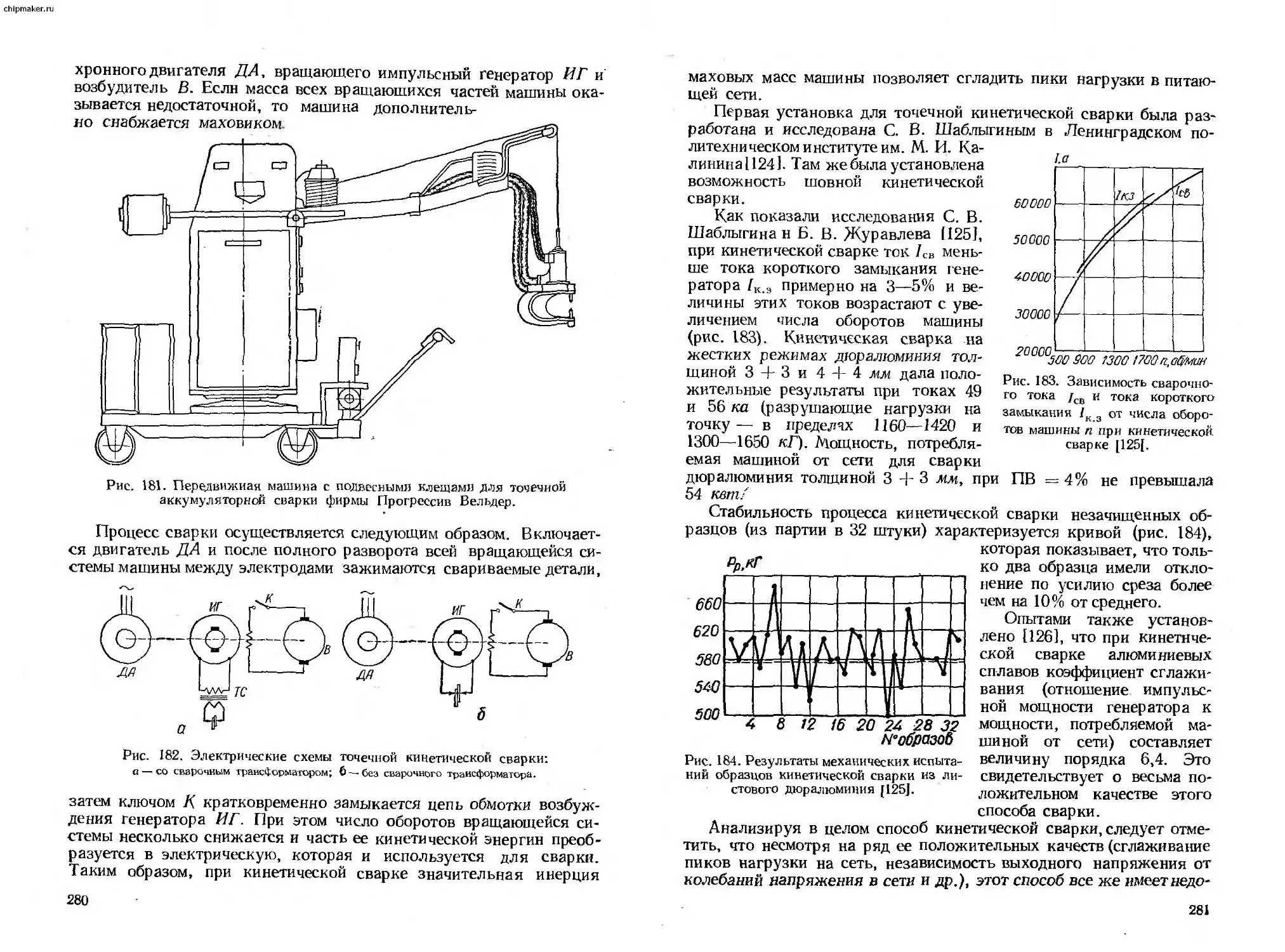

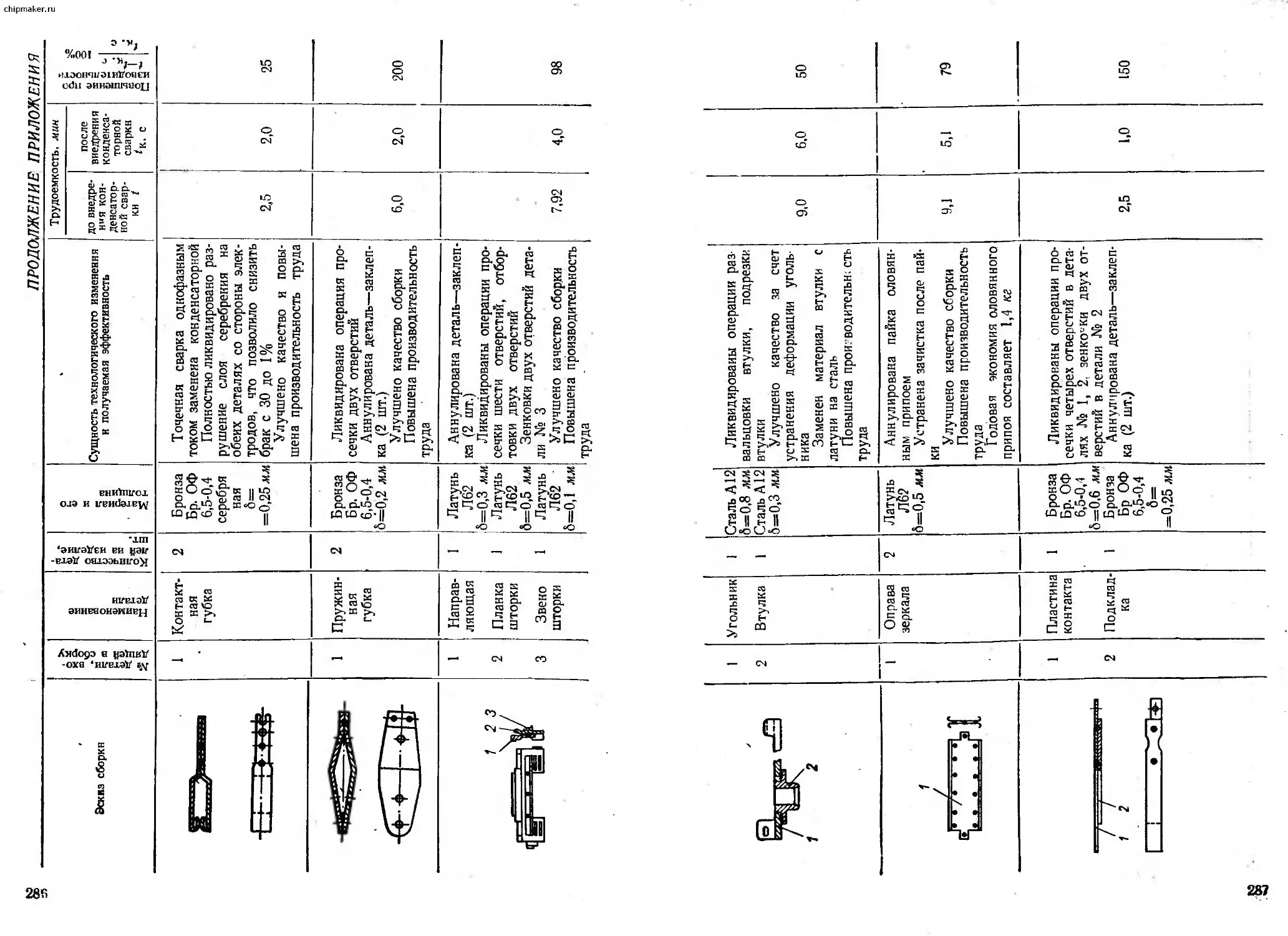

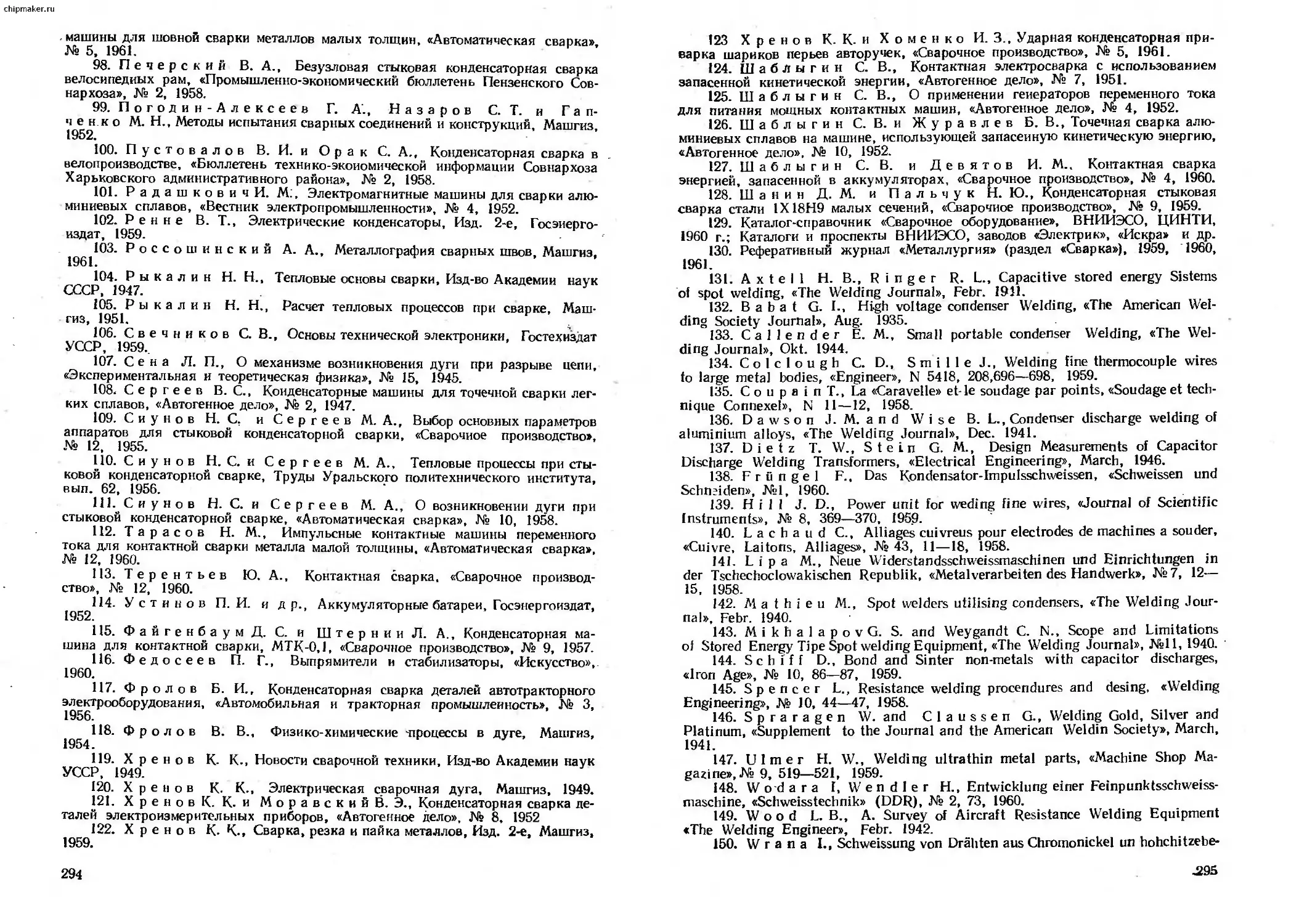

ное значение тока iCB растет незначительно, но заметно увеличивае-