Автор: Чейз Р.Б.

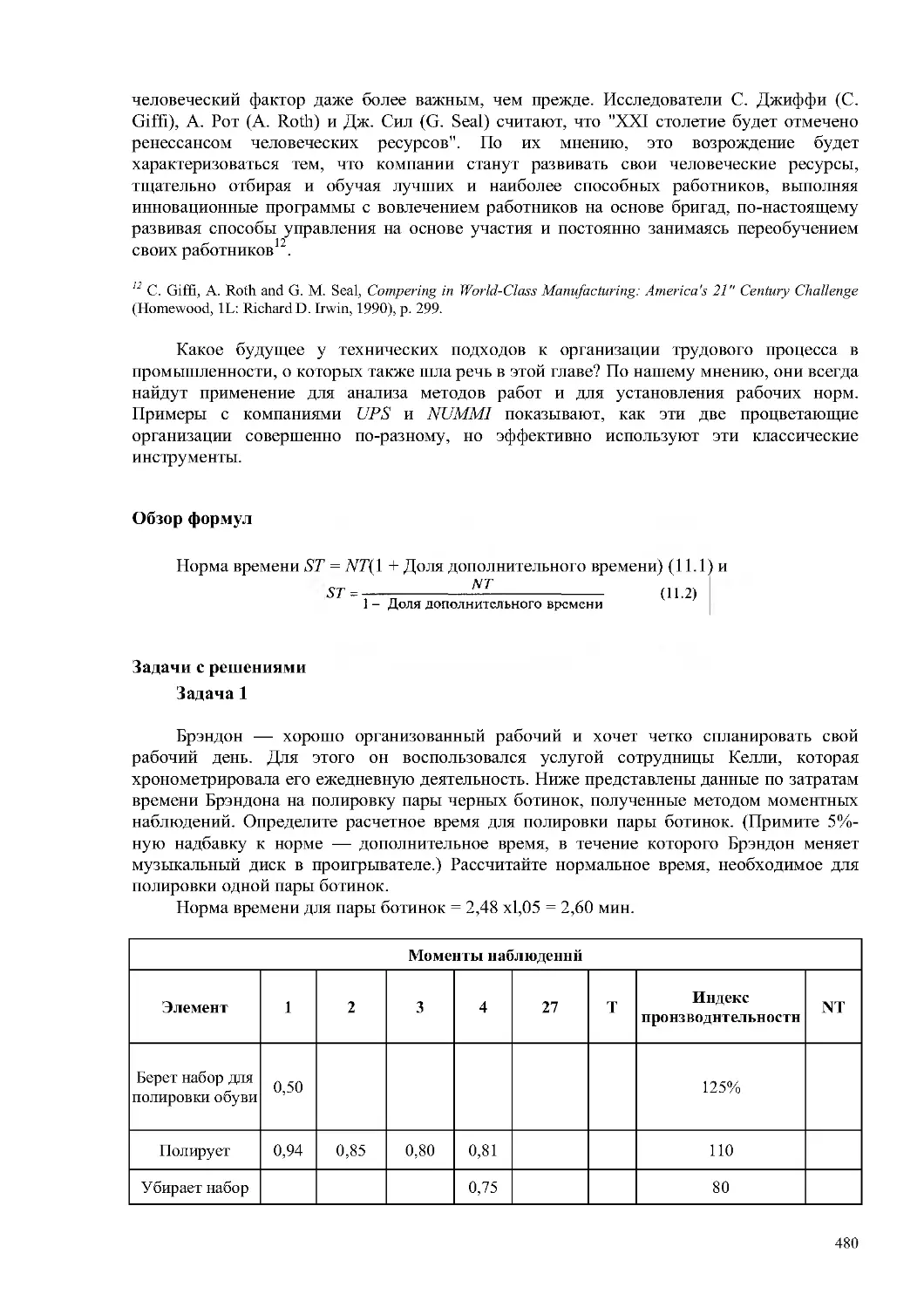

Теги: компьютерные технологии социальная (общая) психология историческая психология личность психология семьи, быта, воспитания детей менеджмент

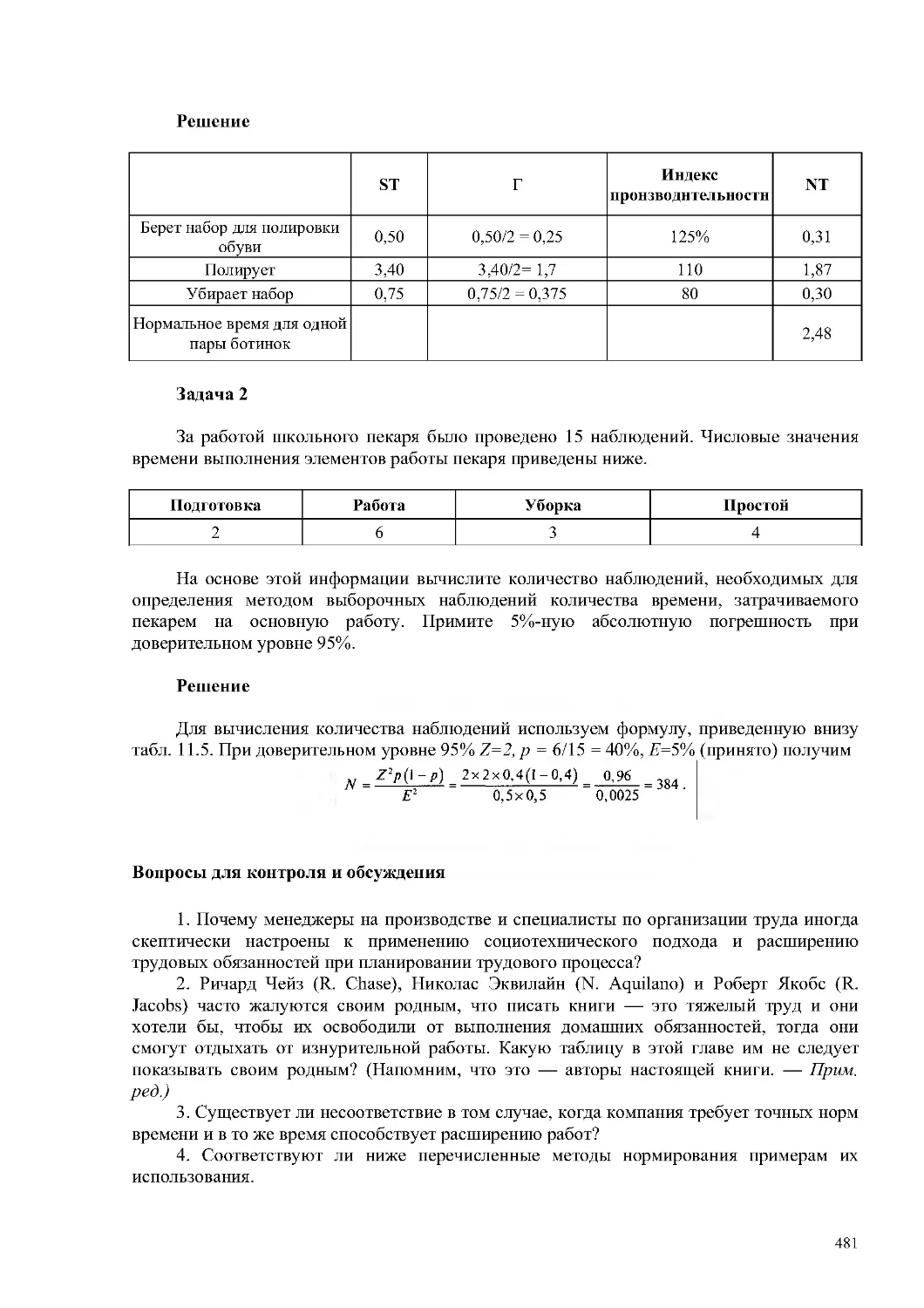

ISBN: 5-8459-0157-Х

Год: 2004

Текст

Производственный

и операционный

менеджмент

2

Production and

Operations

Management

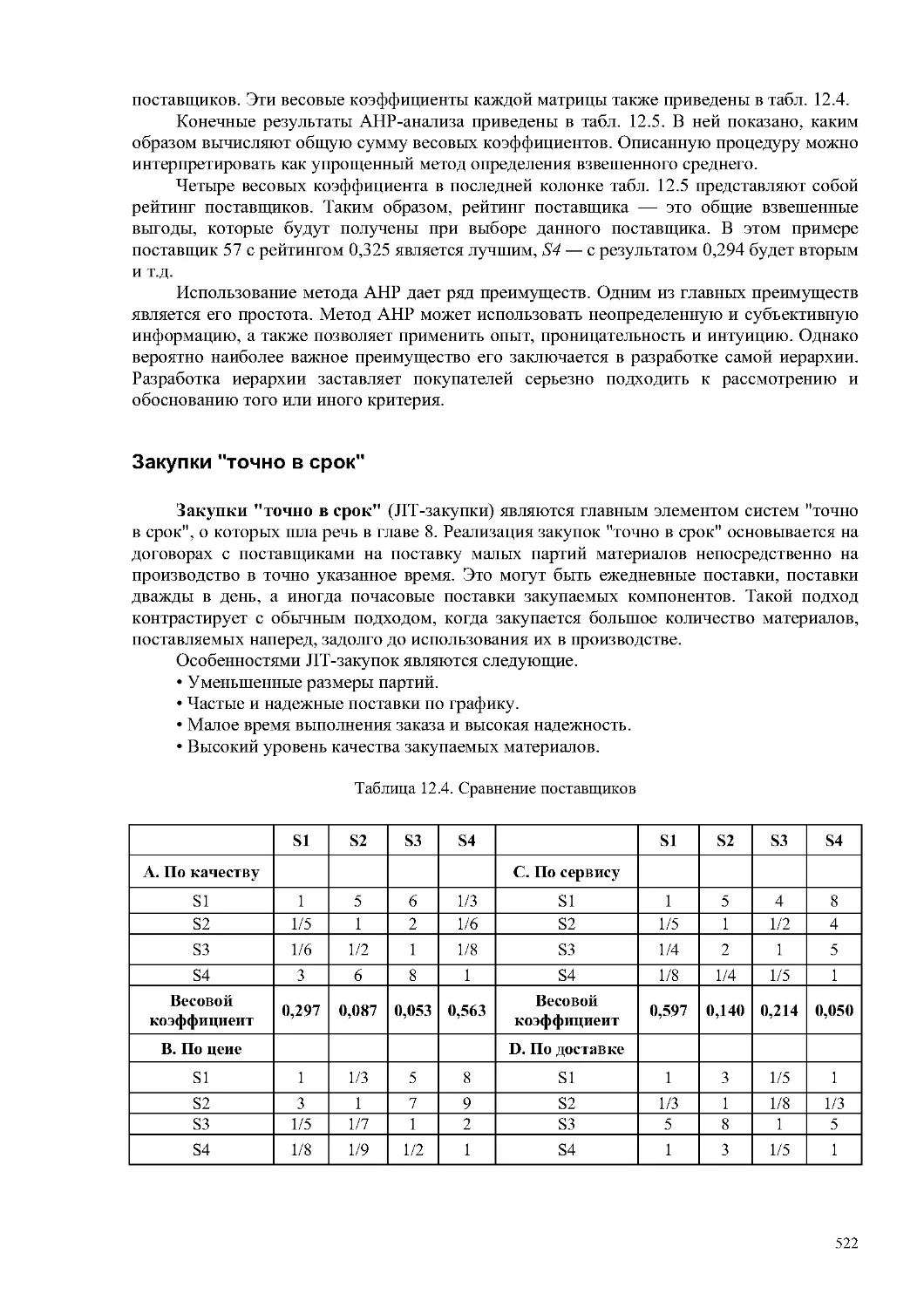

Manufacturing and Services

Eighth Edition Richard B. Chase

University of Southern California

Nicholas J. Aquilano

University of Arizona

F. Robert Jacobs

Indiana University

Irvin McGraw-Hill

BostoifBur Ridge, Il'Dubuque, IA'Madison, WI'New York'San Francisco

St. Lois'BangkohBogot'Caracas'Lisbon'London'Madrid'Mexico City

Milan'New Delhi'SeouhSingapore'SydneyTaipei'Toronto

3

Производственный

и операционный

менеджмент

Восьмое издание Ричард Б. Чейз

Университет Южной Калифорнии

Николас Дж. Эквилайн

Университет Аризоны

Роберт Ф. Якобс

Университет Индианы

Издательский дом "Вильяме "

Москва * Санкт-Петербург * Киев

2004

4

ББК 88.5Я75

462 УДК 681.3.07

Издательский дом "Вильяме" Зав. редакцией С.Н. Тригуб

Перевод с английского О.И. Медведь, А.И. Мороза, О.Л. Пелявского Под редакцией

канд.экон.наук Н.А. Коржа

По общим вопросам обращайтесь в Издательский дом "

Вильяме" по адресу:

info@williamspublishing.com, http://www.williamspublishing.com

Чейз, Ричард, Б., Эквилайн, Николас, Дж., Якобе, Роберт, Ф.

462 Производственный и операционный менеджмент, 8-е издание. : Пер. с англ. : М. :

Издательский дом "Вильяме", 2004. --- 704 с. : ил. --- Парал. тит. англ.

ISBN 5-8459-0157-Х (рус.)

В книге рассмотрен весь спектр вопросов операционного менеджмента от выбора бизнес-

стратегии и проектирования продукта или услуги до их фактического исчезновения с

последующим полным обновлением продуктовой, производственной и организационной базы.

Детально рассмотрены самые употребительные методики проектирования процессов,

прогнозирования, планирования, снабжения, сбыта и размещения производства. Приведены и

проанализированы новейшие идеи в области управления производством и сервисом.

Книга написана простым для понимания языком, с минимальным применением специальной

терминологии и математики, содержит много практических примеров, прекрасно иллюстрирована

в тексте и прилагаемым компакт-диском и потому доступна самому широкому кругу читателей.

Книга предназначена для изучения основ современного производственного и операционного

менеджмента студентами и аспирантами экономических специальностей, для повышения

квалификации руководителей и менеджеров производственных предприятий и сервиса, а также

для ознакомления с накопленными идеями, методиками и опытом в производственной и

сервисной сферах и их практическим использованием предпринимателями в любой сфере

деятельности.

ББК 88.5Я75

Все названия программных продуктов являются зарегистрированными торговыми марками

соответствующих фирм.

Никакая часть настоящего издания ни в каких целях не может быть воспроизведена в какой бы

то ни было форме и какими бы то ни было средствами, будь то электронные или механические,

включая фотокопирование и запись на магнитный носитель, если на это нет письменного

разрешения издательства Irvin, McGraw-Hill.

Original edition copyright © 1998 by McGraw-Hill Companies, Inc.

All rights reserved. No part of this book may be reproduced or transmitted in any form or by any

means, electronic or mechanical, including photocopying, recording or by any information storage

retrieval system, without permission from the Publisher.

Russian language edition published by Williams Publishing House according to the Agreement with

R&I Enterprises International, Copyright © 2000

ISBN 5-8459-0157-Х (рус.)

© Издательский дом "Вильяме", 2001

ISBN 0-07-115222-9 (англ.)

© Irvin, McGraw-Hill Companies, Inc., 1998

5

Предисловие

14

Благодарности

15

ЧАСТЬ I СУЩНОСТЬ И СОДЕРЖАНИЕ ОПЕРАЦИОННОГО МЕНЕДЖМЕНТА 18

ГЛАВА 1 Введение в дисциплину

19

Сущность операционного менеджмента

21

Определение операционного менеджмента

21

Принятие решении

22

Производственные системы

23

Различия между процессами производства продукции и услуг

23

Место операционного менеджмента в организационной структуре предприятия

24

Операции в сфере услуг

26

Структура книги

27

История развития операционного менеджмента

29

Научная организация управления

29

Конвейеры

32

Исследования в Хоторне

32

Исследование операций

33

Становление операционного менеджмента как научной дисциплины

33

Компьютеры и кампания MRP

33

JIT, TQC u автоматизация производства

33

Модель производственной стратегии

34

Производительность и качество услуг

34

Всеобщее управление качеством и сертификация качества

36

Обновление бизнес-процесса

36

Электронные предприятия

37

Управление цепью снабжения

37

Резюме

37

Вопросы для контроля и обсуждения

39

Основная библиография

40

ГЛАВА 2 Операционная стратегия и конкурентоспособность

41

Операционная стратегия

42

Что представляет собой операционная стратегия

42

Приоритеты

43

Операционные приоритеты

43

Понятие сбытовой политики

46

Приоритеты, определяемые местом на рынке

46

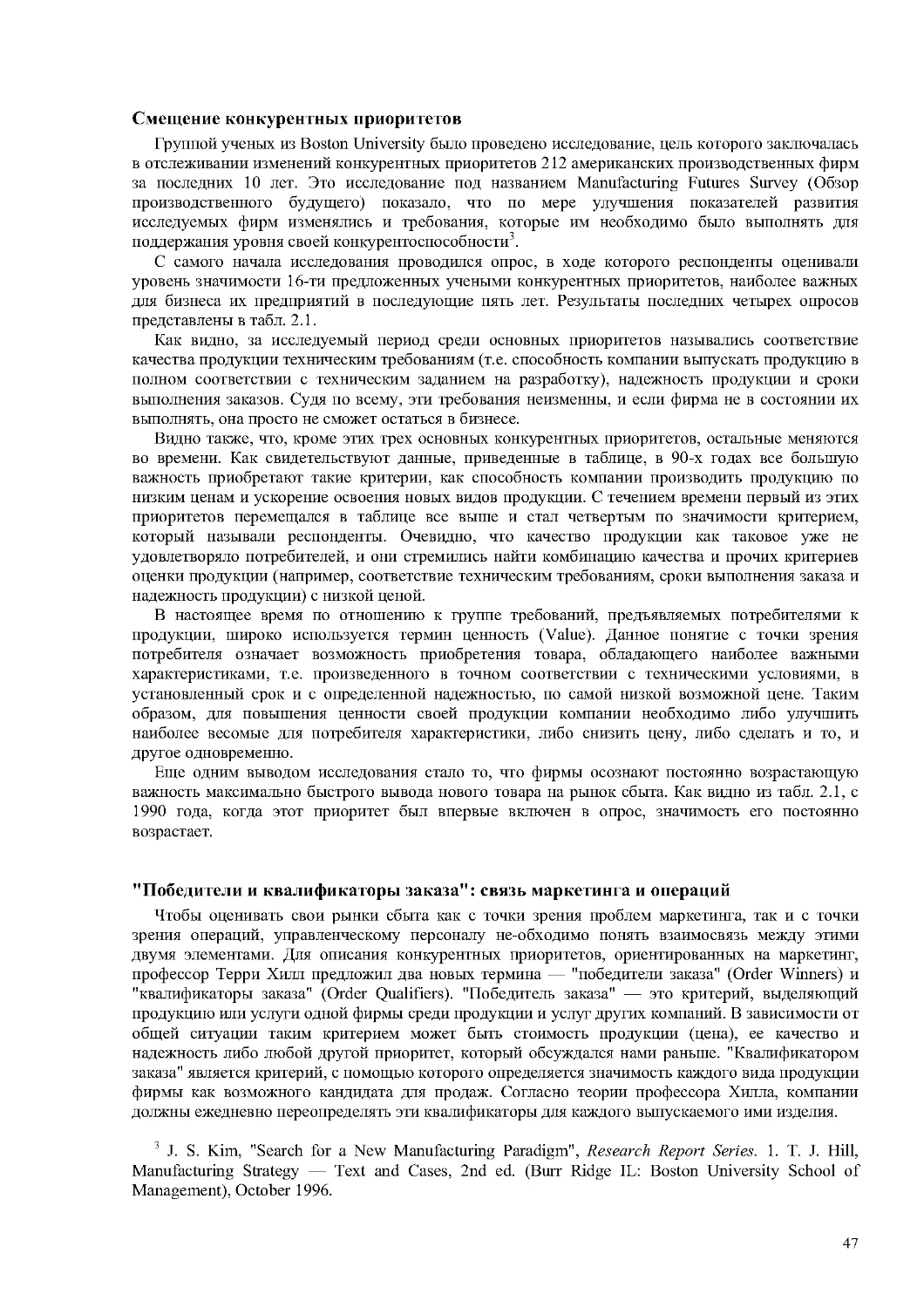

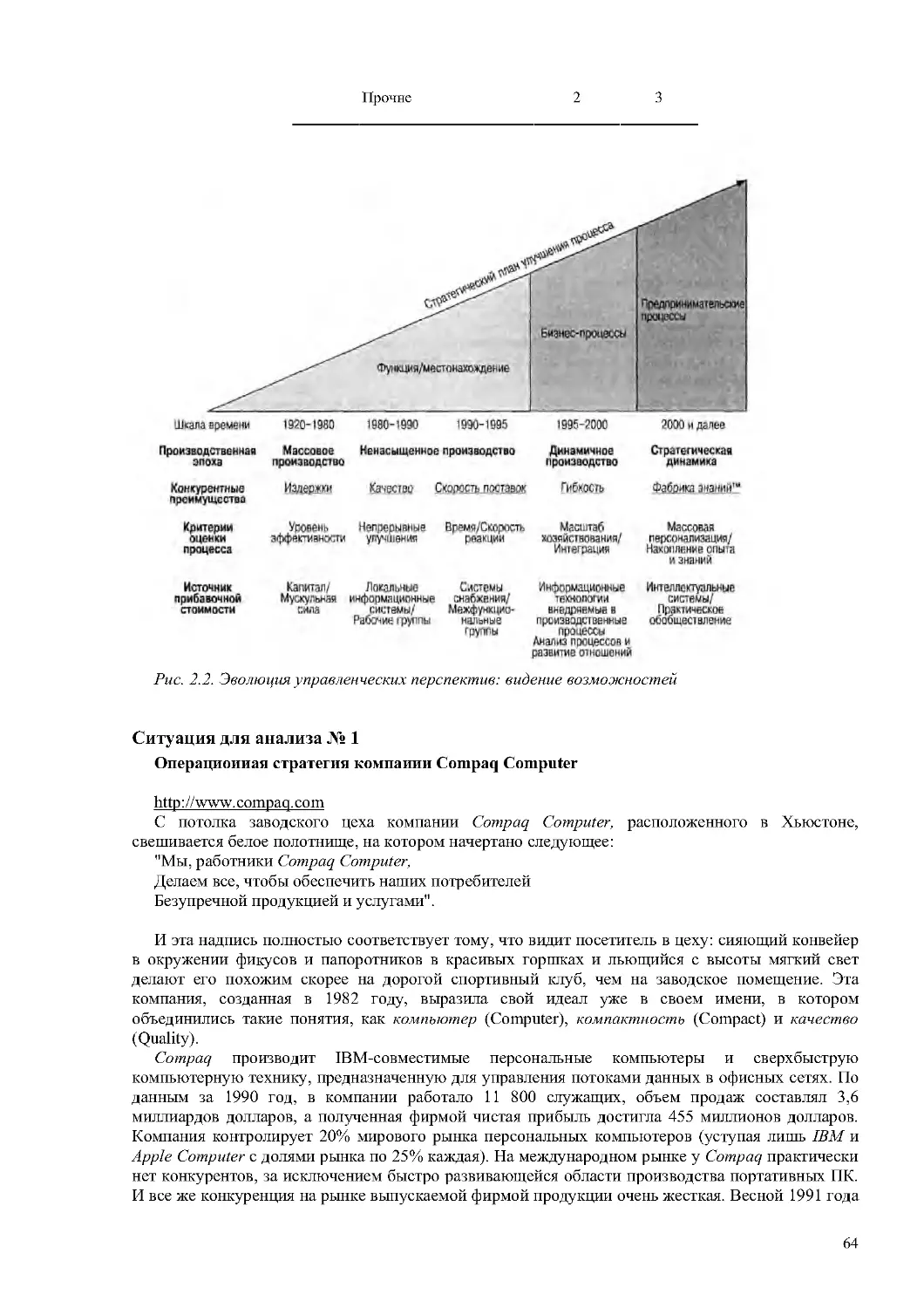

Смещение конкурентных приоритетов

47

"Победители и квалификаторы заказа": связь маркетинга и операций

47

Рабочие рамки операционной стратегии о производстве

48

Развитие производственной стратегии

50

Операционная стратегия в сфере обслуживания

51

Решение проблемы конкурентоспособности

52

Основные причины повышения конкурентоспособности американских компаний

58

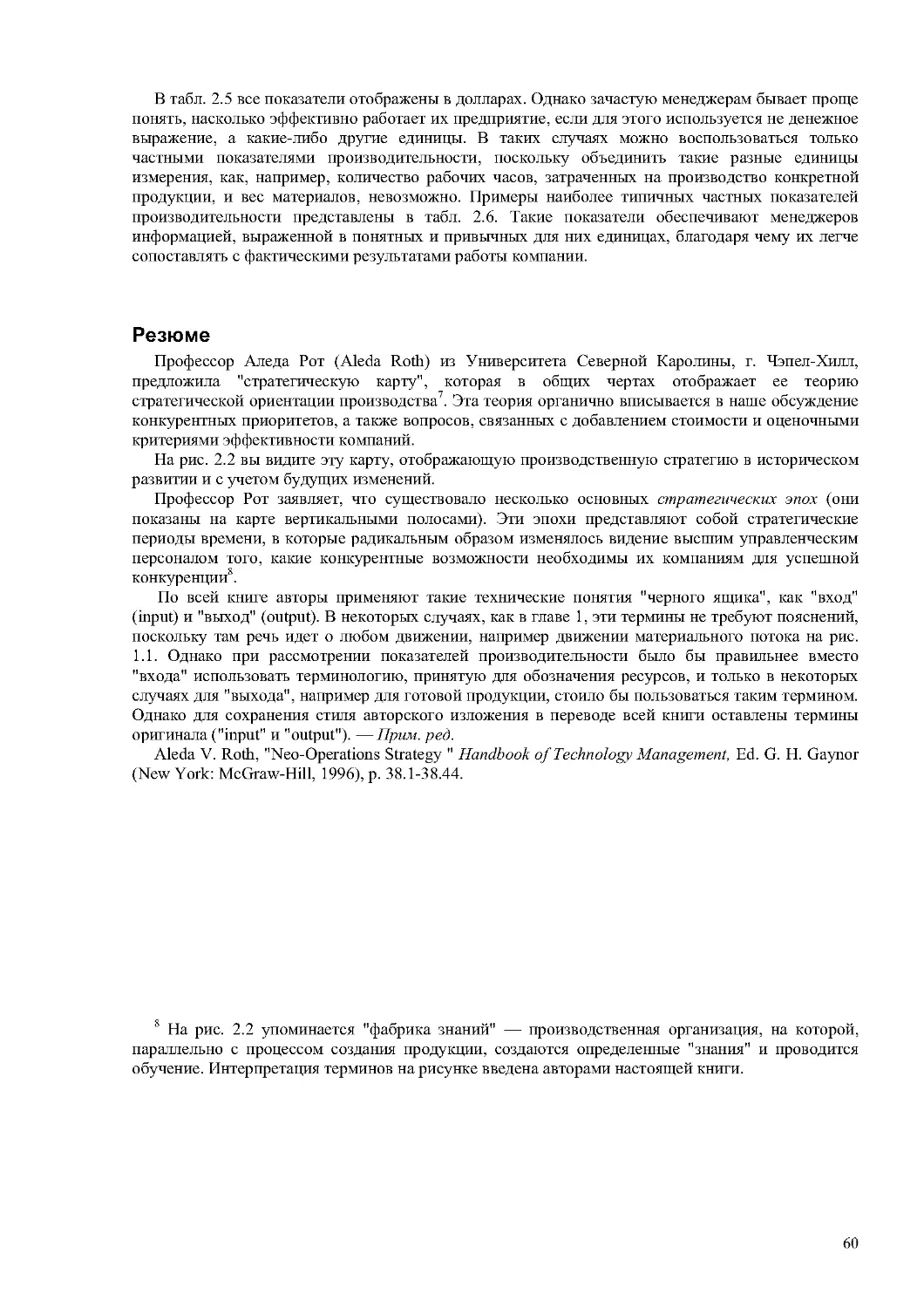

Измерение производительности

59

Резюме

60

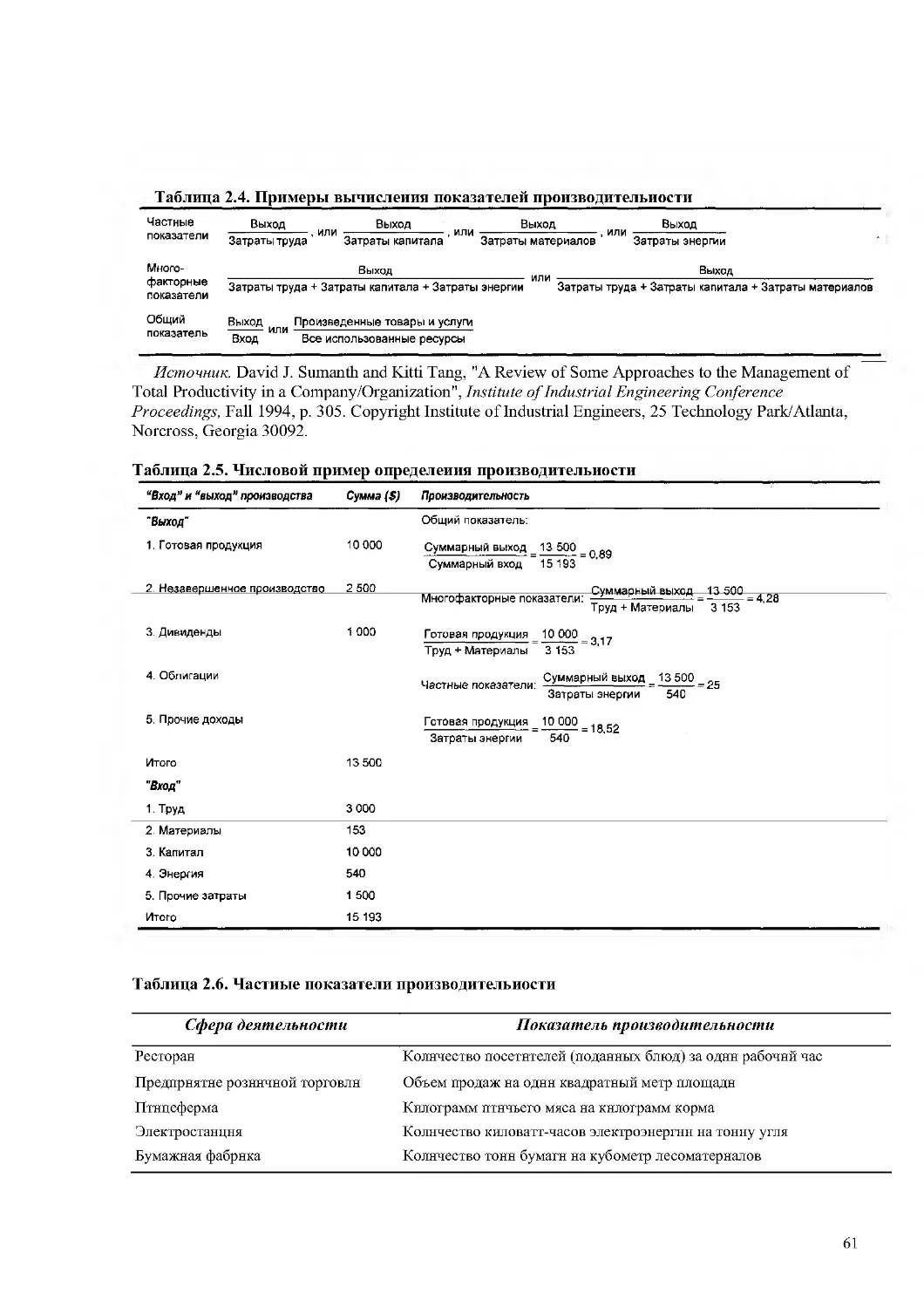

Задача с решением

62

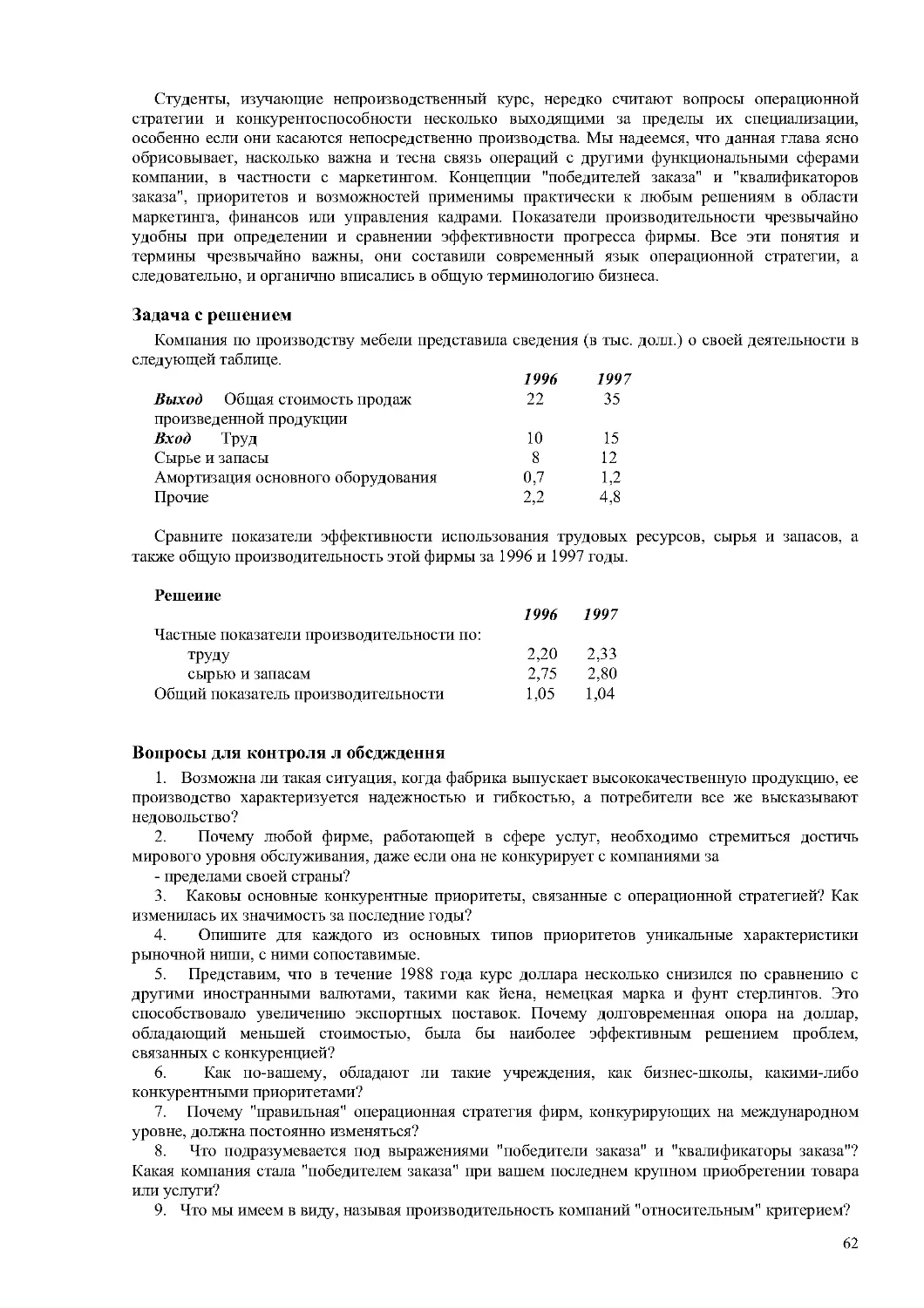

Вопросы для контроля л обсдждення

62

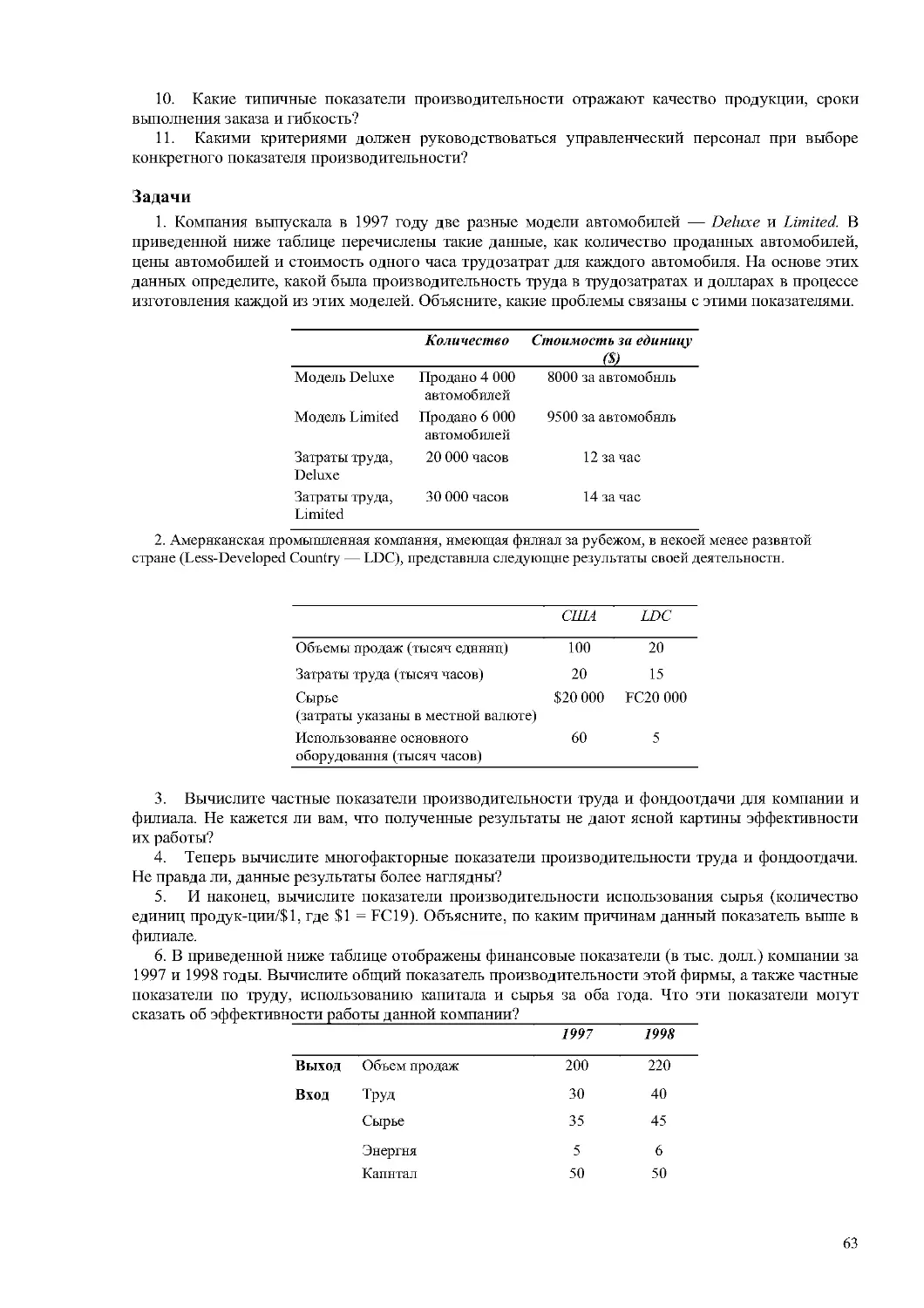

Задачи

63

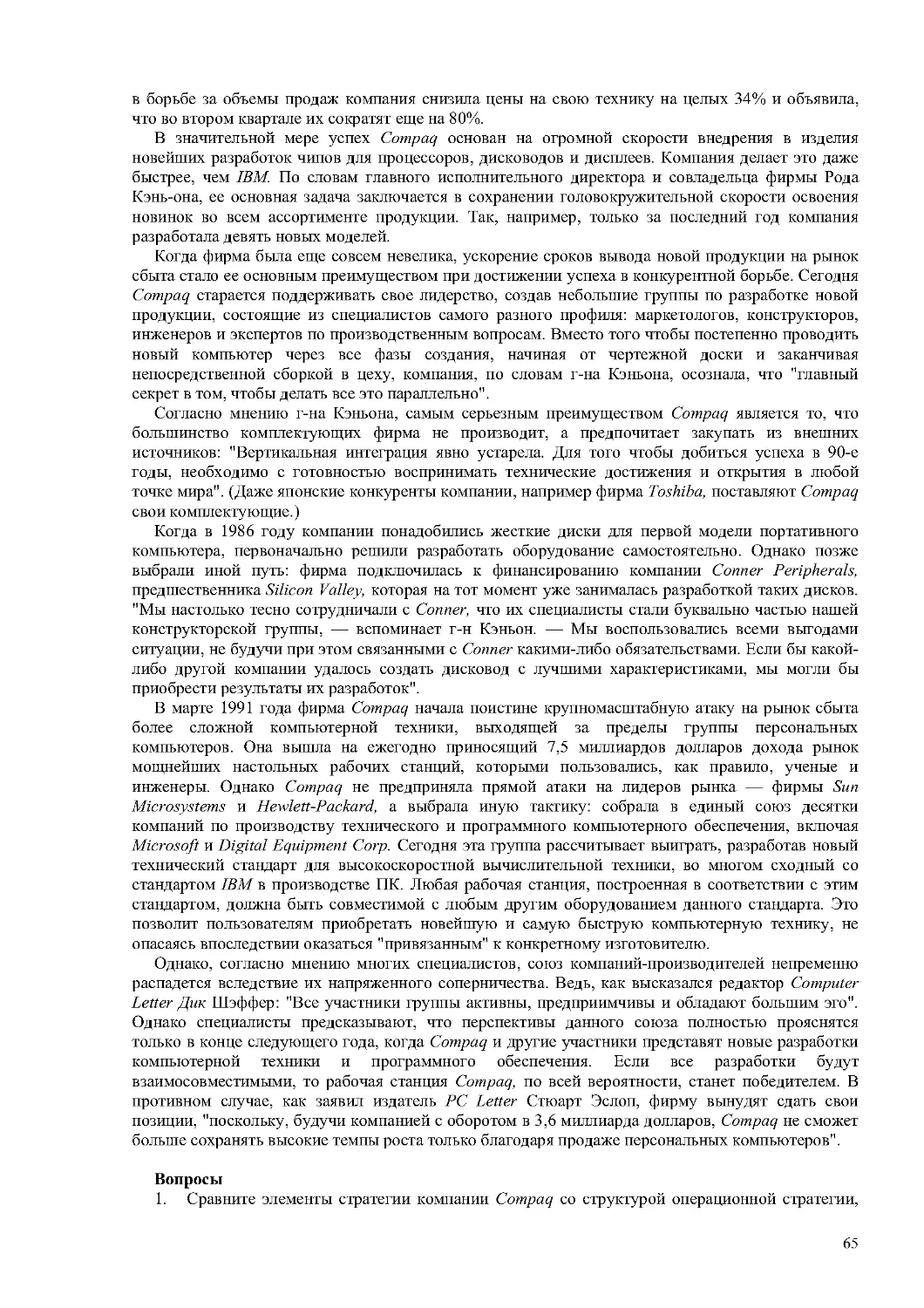

Ситуация для анализа № 1

64

Ситуация дляя анализа № 2

66

Основная библиография

67

ГЛАВА 3 Управление проектами

69

Дефиниции в управлении проектами

71

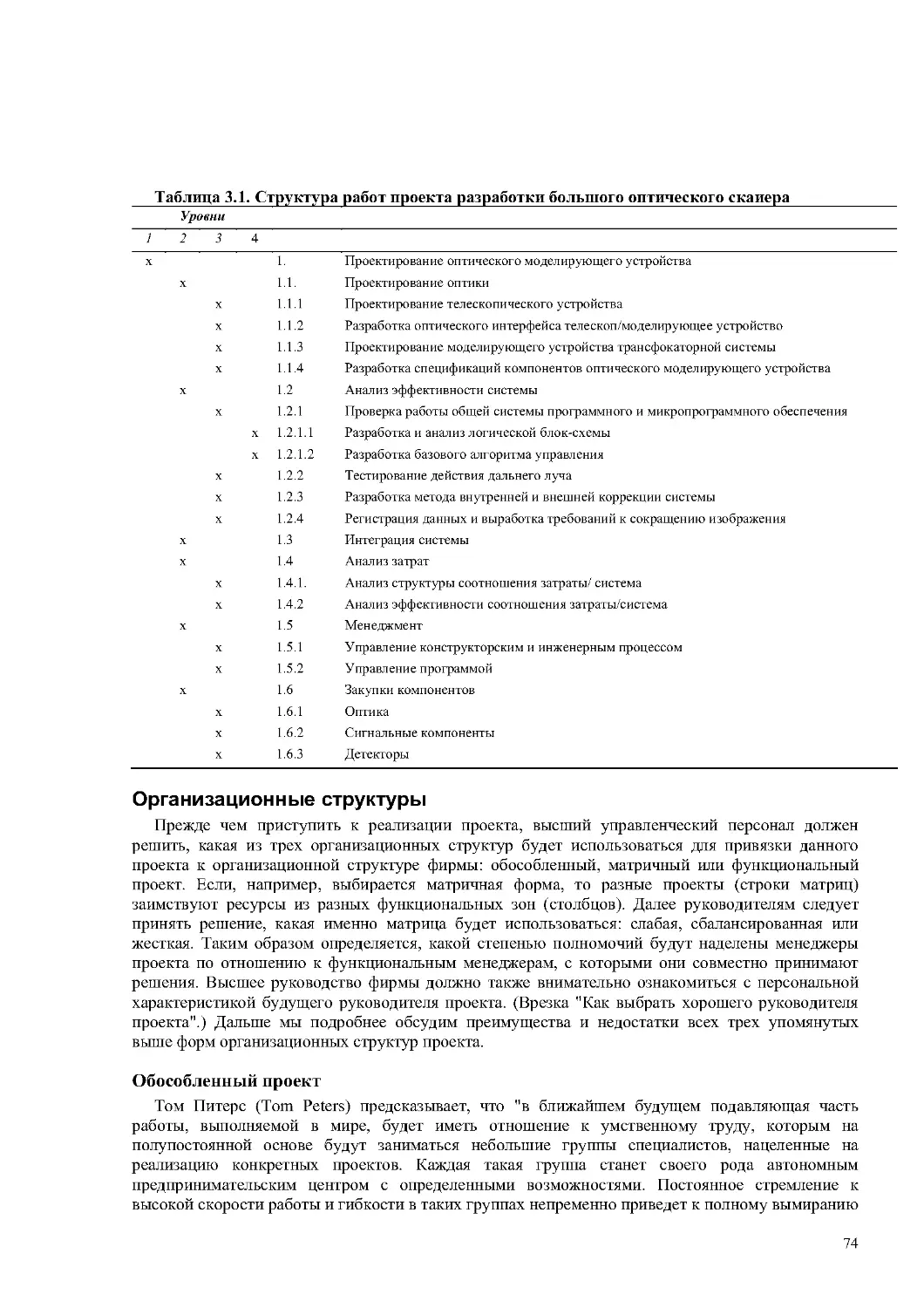

Структура работ проекта

72

Контроль за ходом выполнения проекта

73

Механизмы отчетности

73

Организационные структуры

74

6

Обособленный проект

74

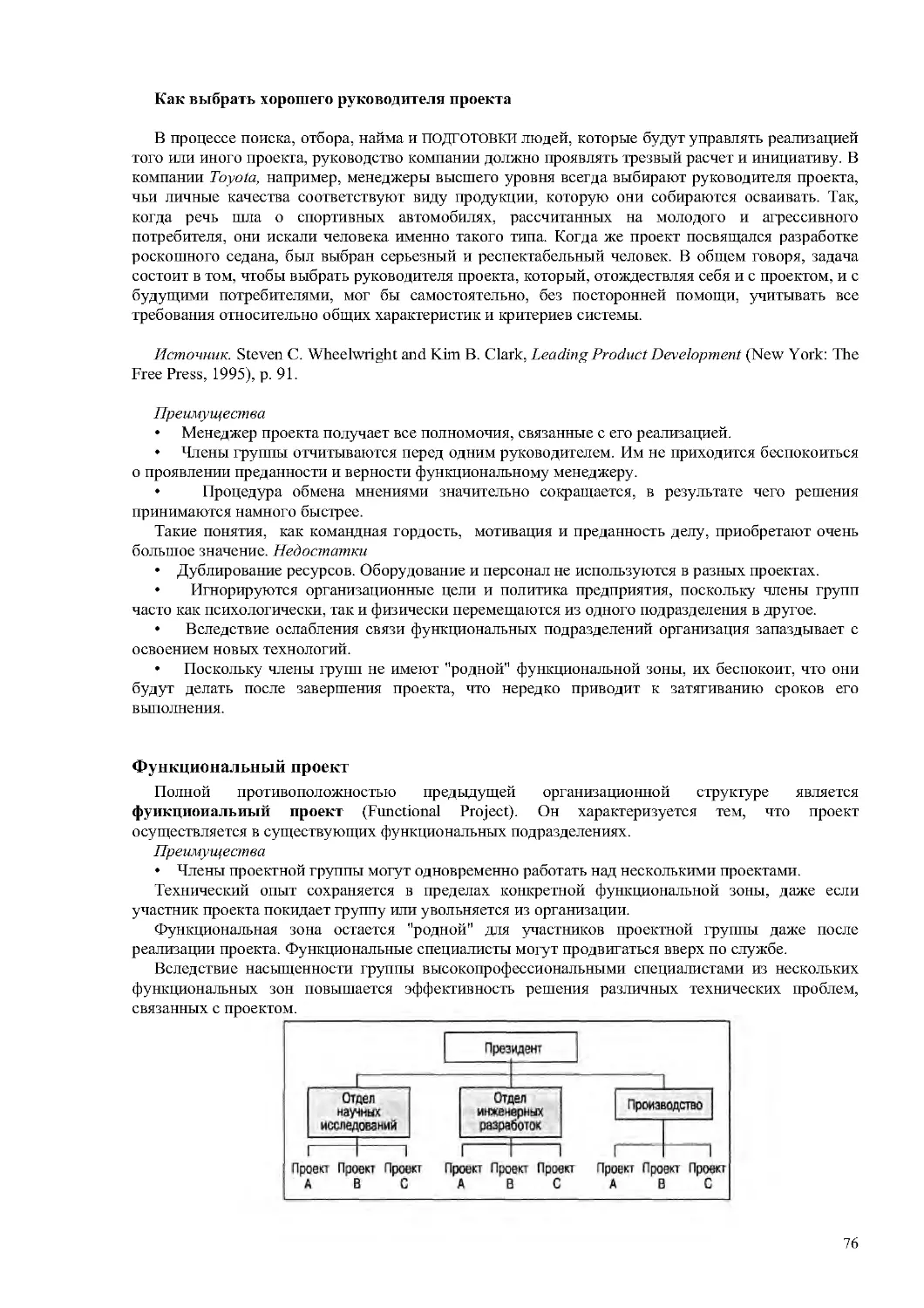

Функциональный проект

76

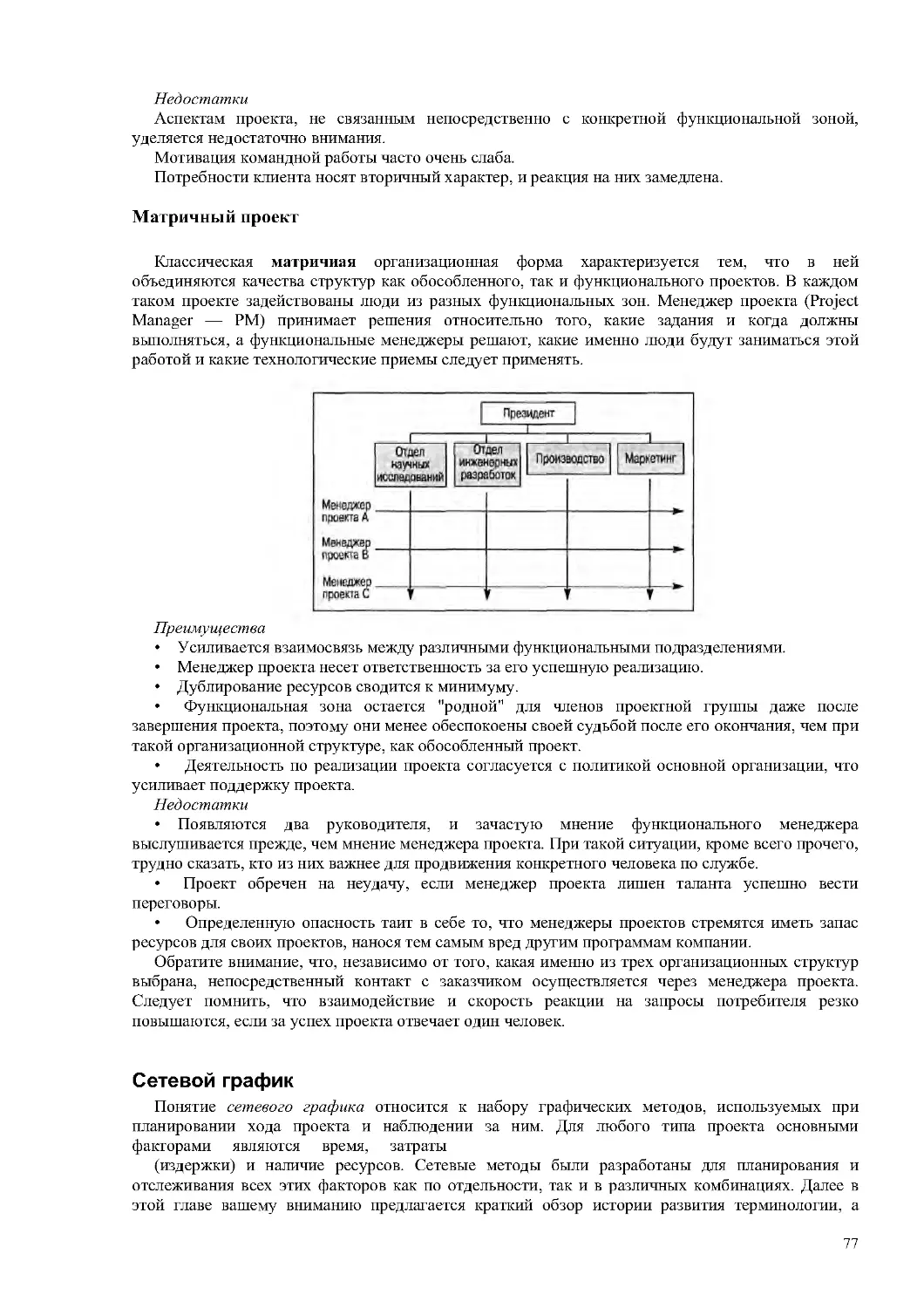

Матричный проект

77

Сетевой график

77

Временные модели

78

Сетевой график с однозначной оценкой продолжительности операций

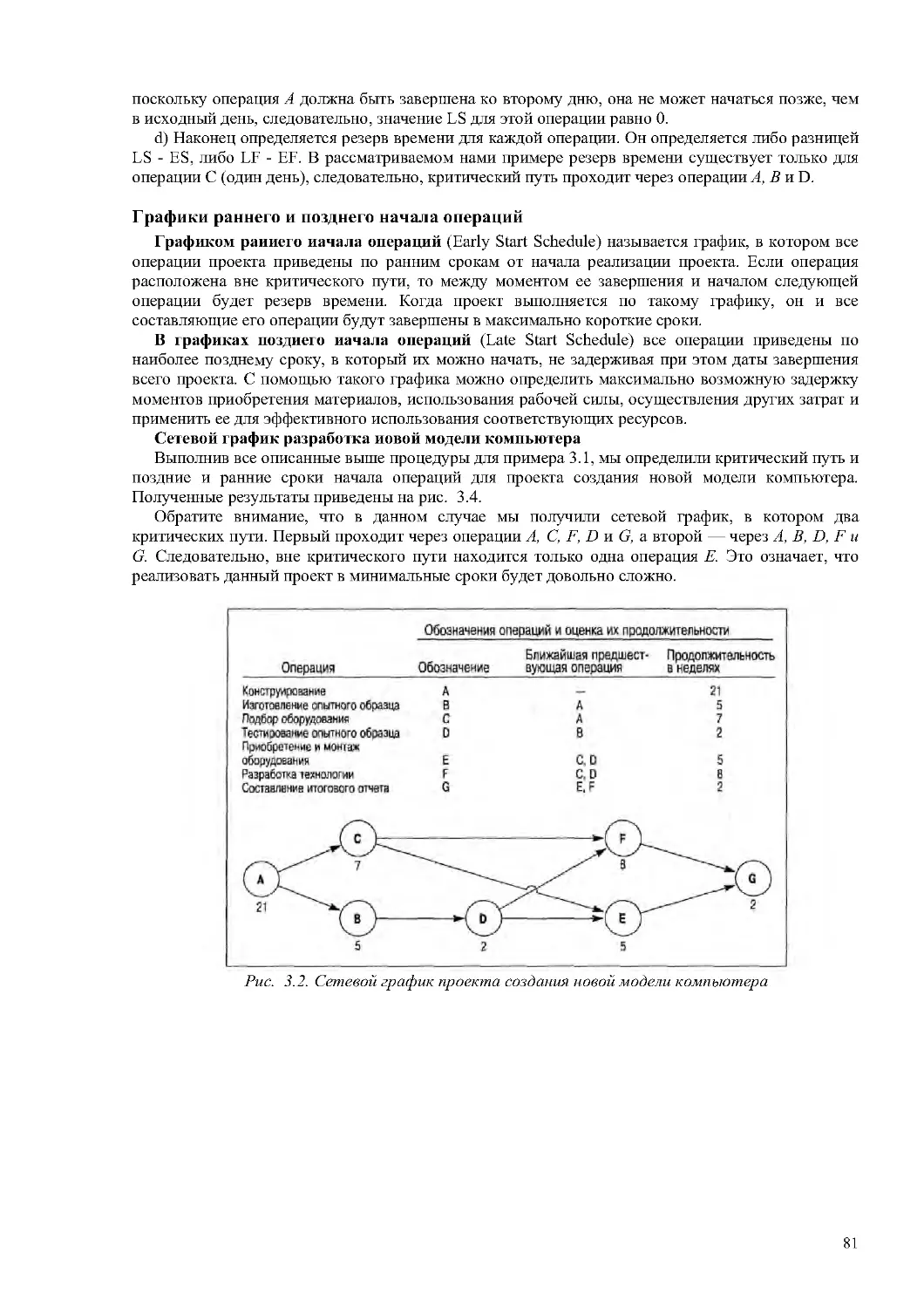

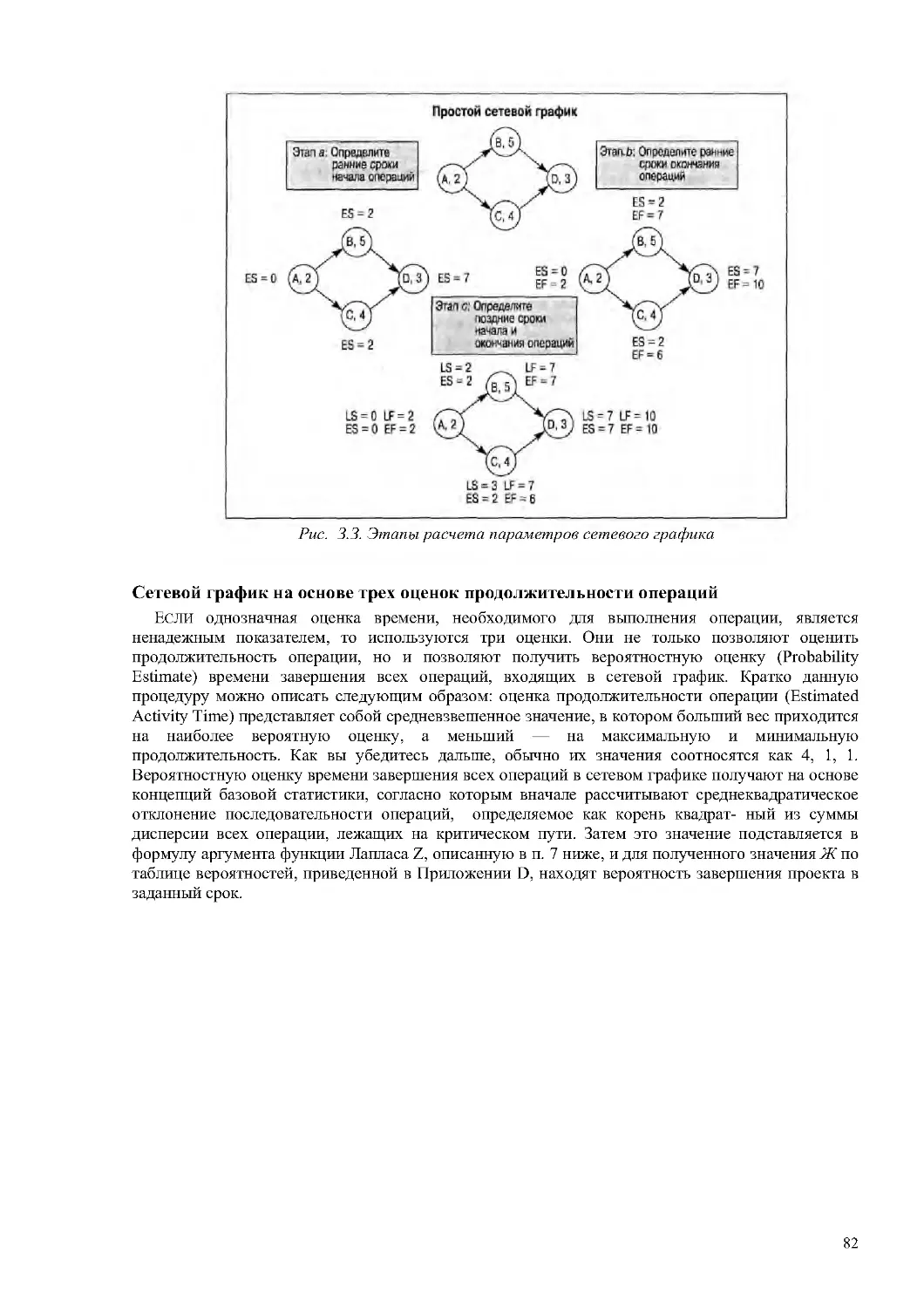

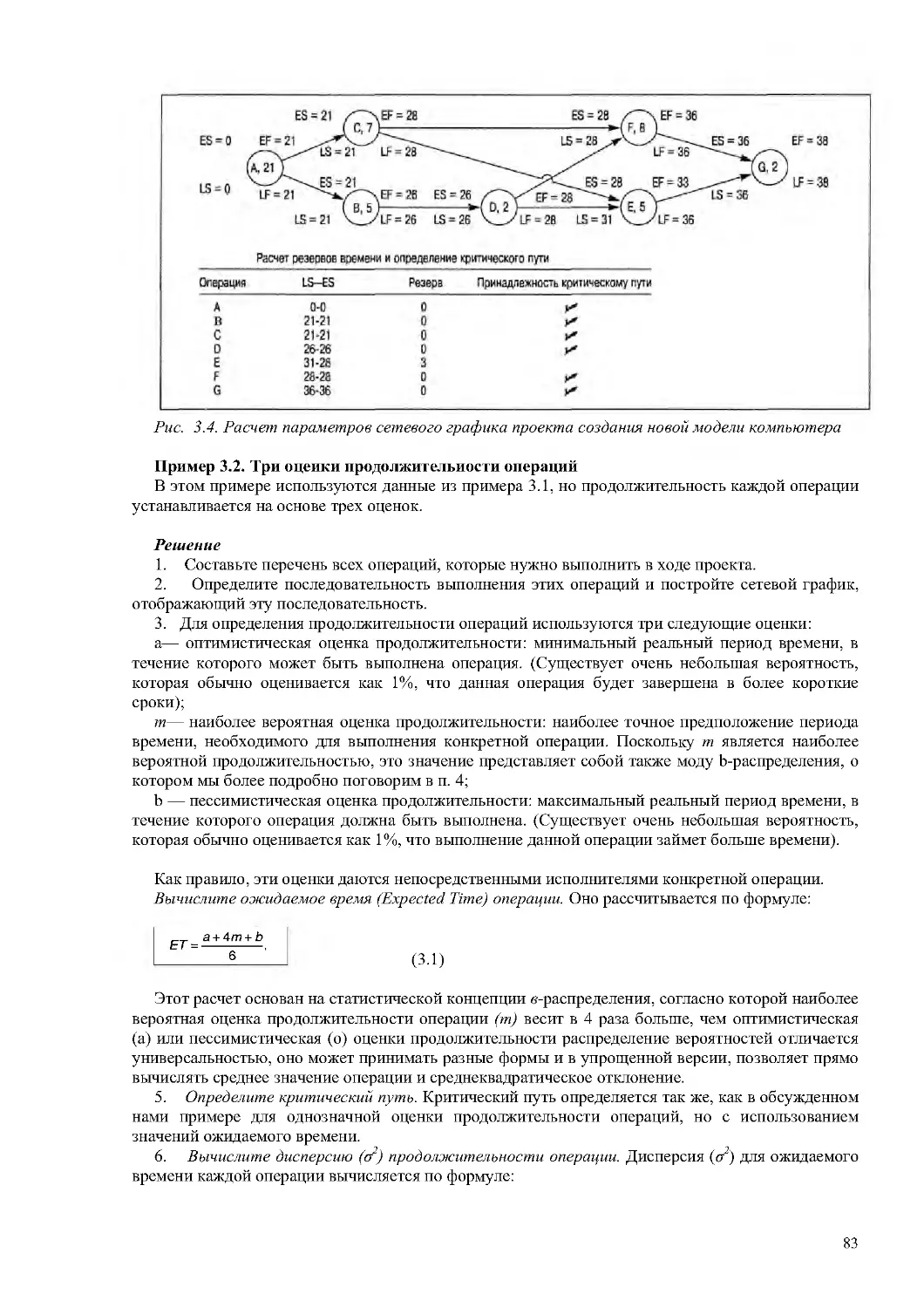

79

Графики раннего и позднего начала операций

81

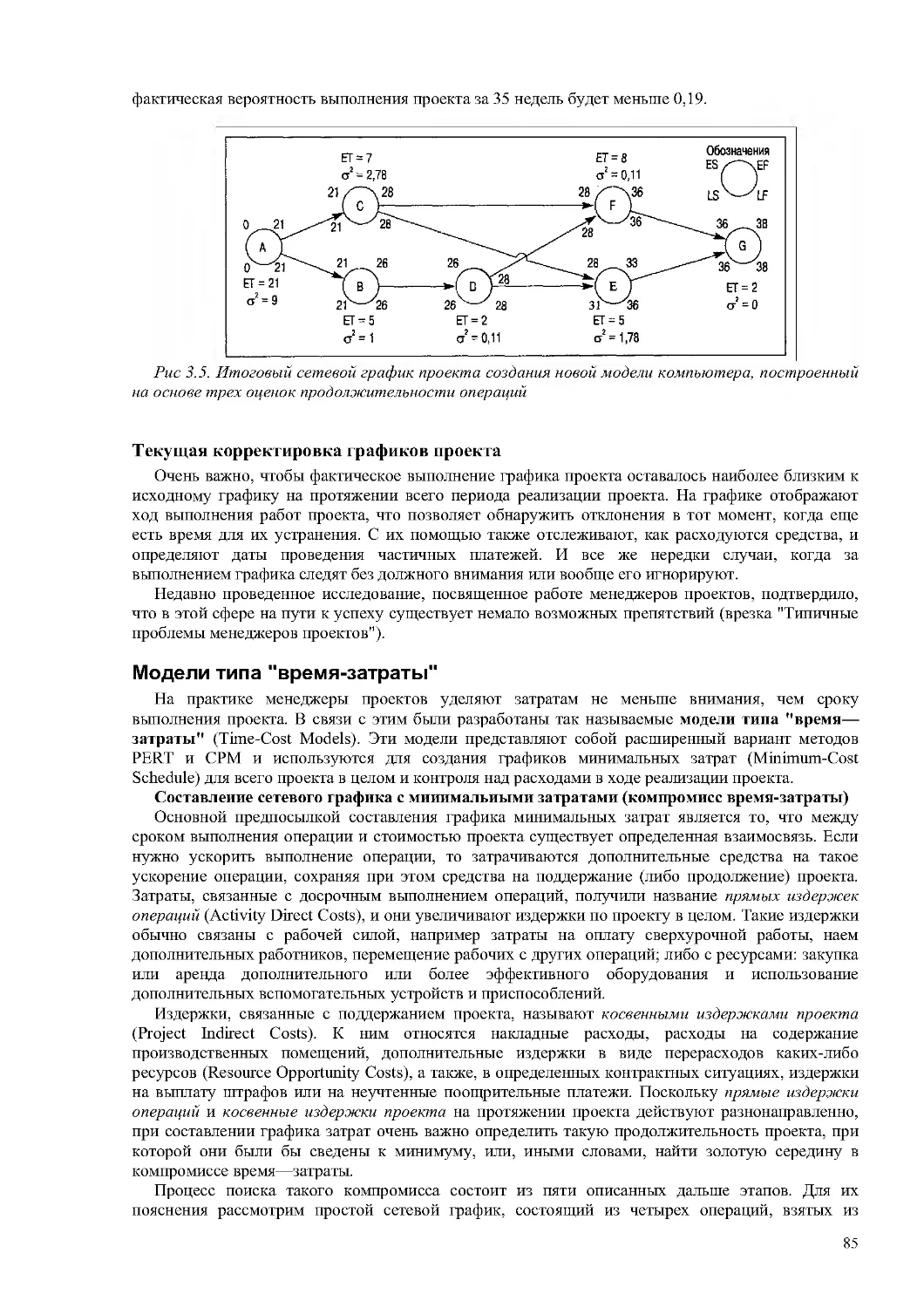

Сетевой график на основе трех оценок продолжительности операций

82

Текущая корректировка графиков проекта

85

Модели типа "время-затраты"

85

Управление ресурсами

91

Отслеживание хода выполнения проекта

91

Что следует учитывать при использовании методов PERT и СРМ

91

Резюме

92

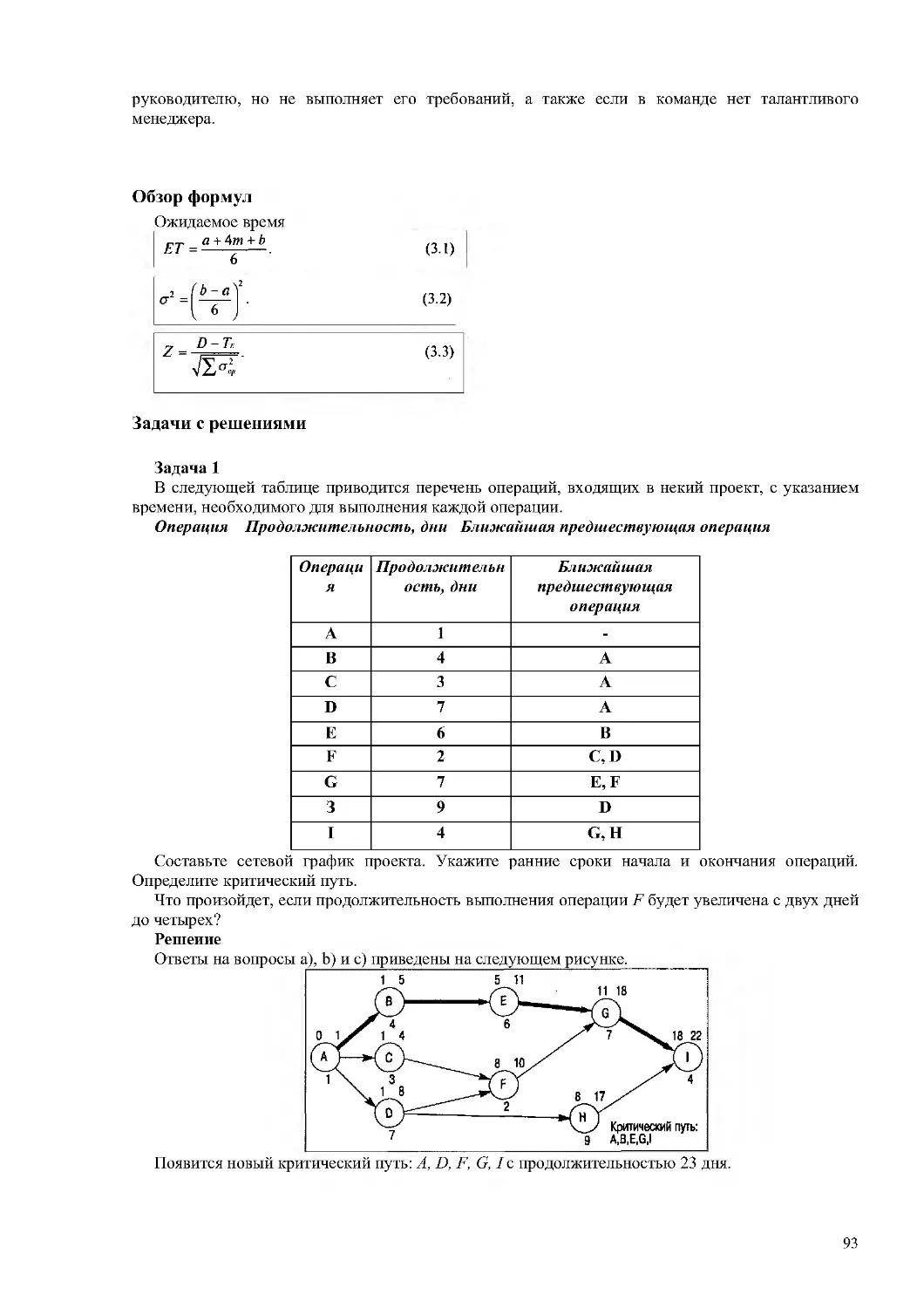

Обзор формул

93

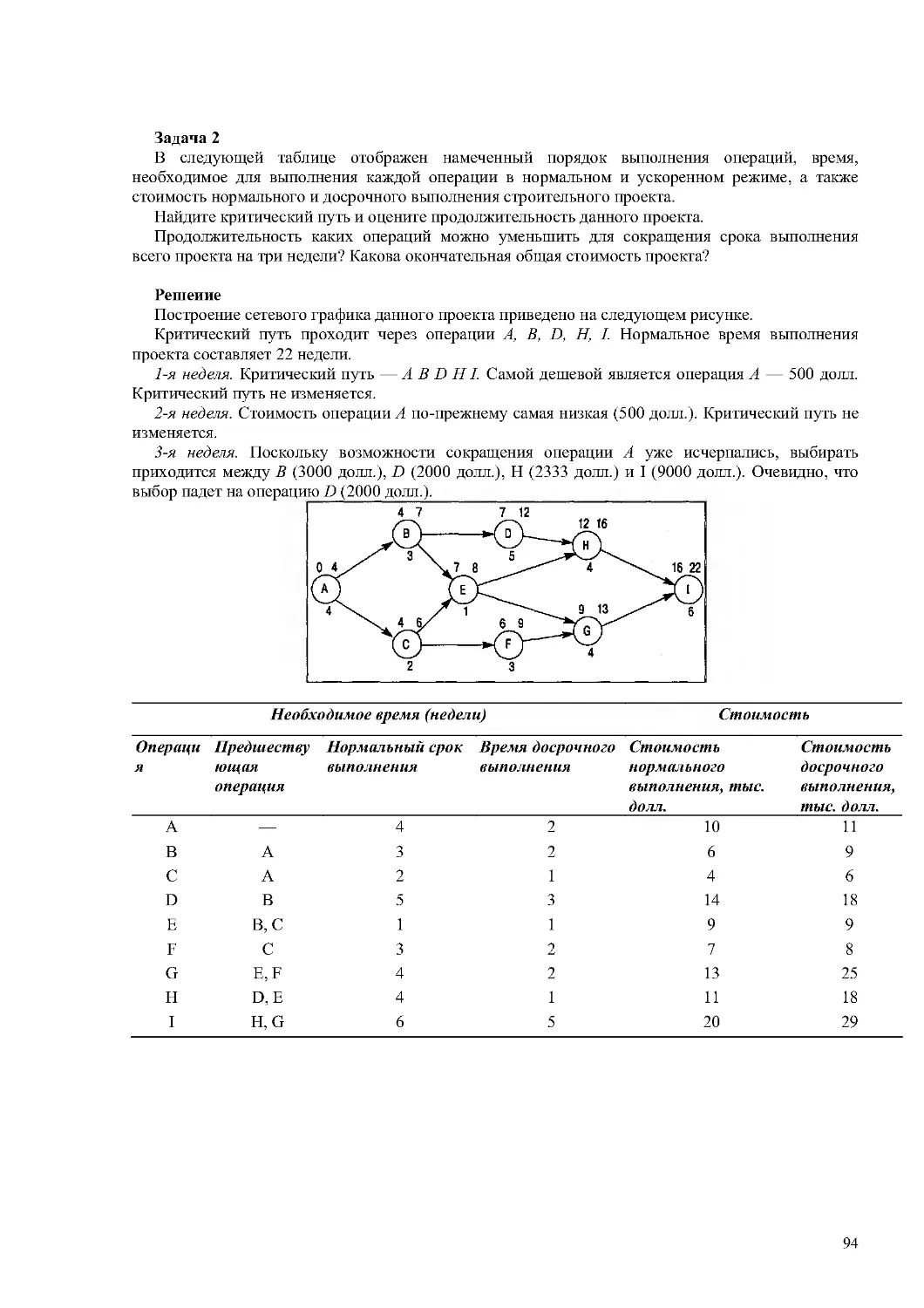

Задачи с решениями

93

Вопросы для контроля и обсуждения

95

Задачи

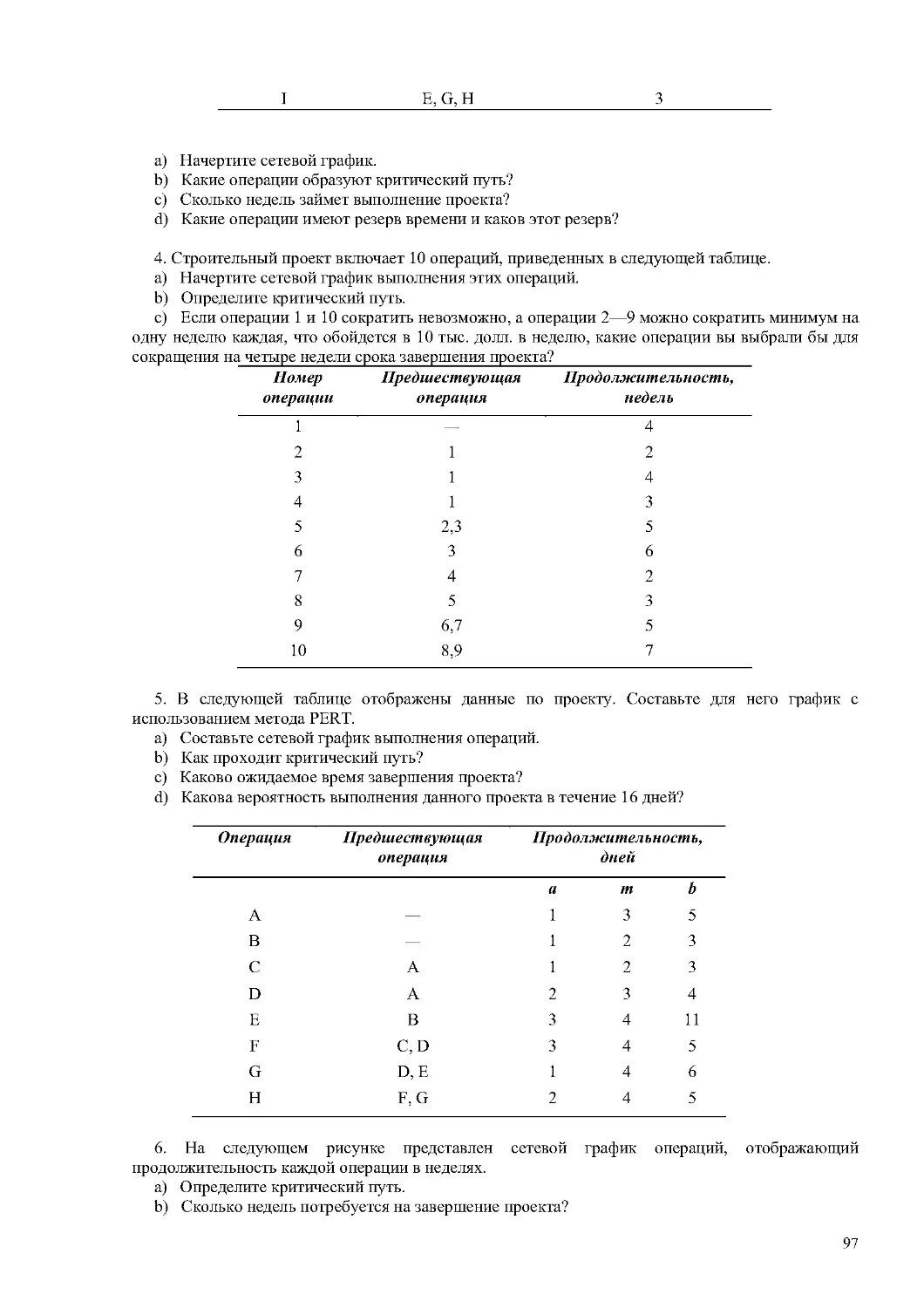

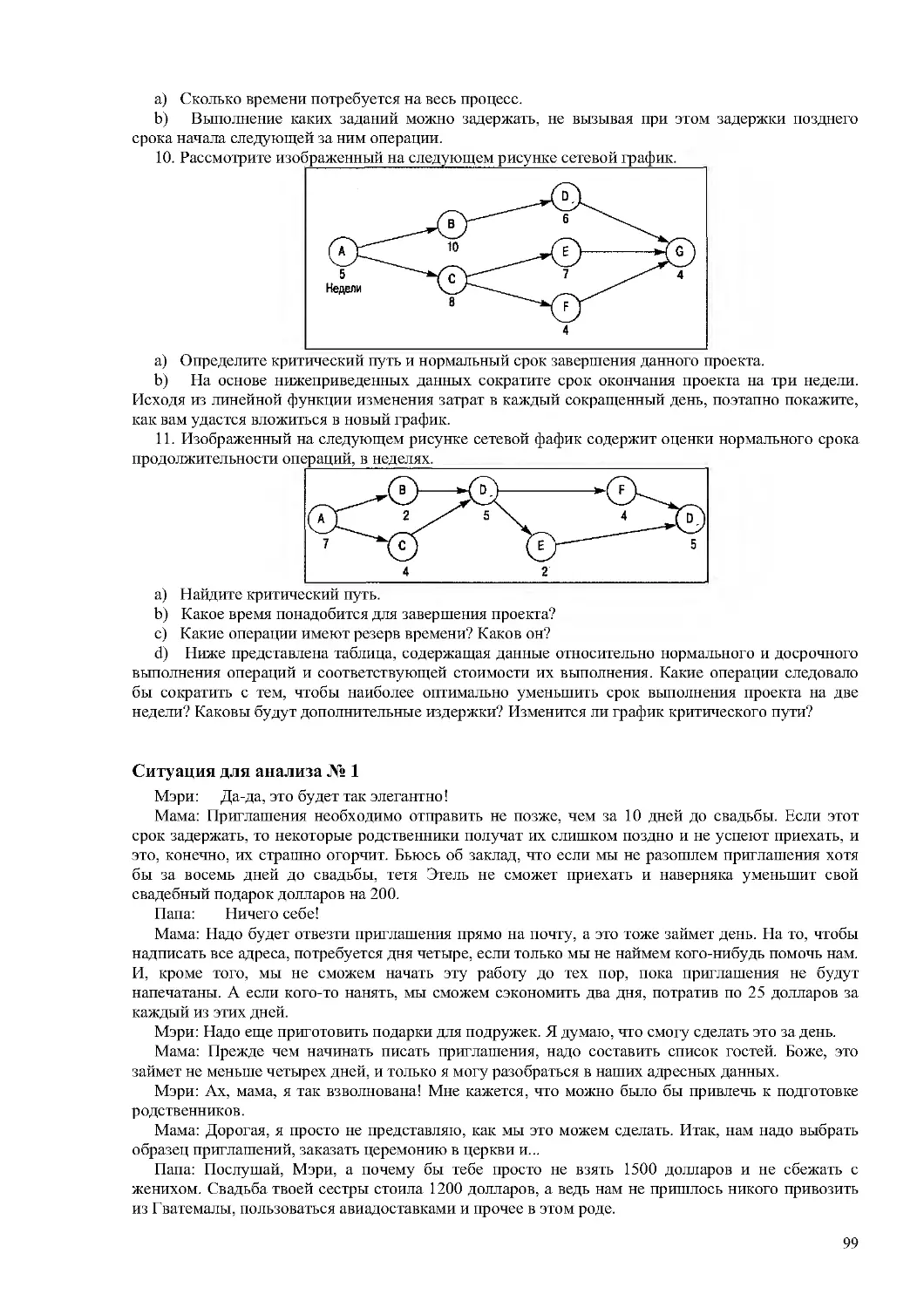

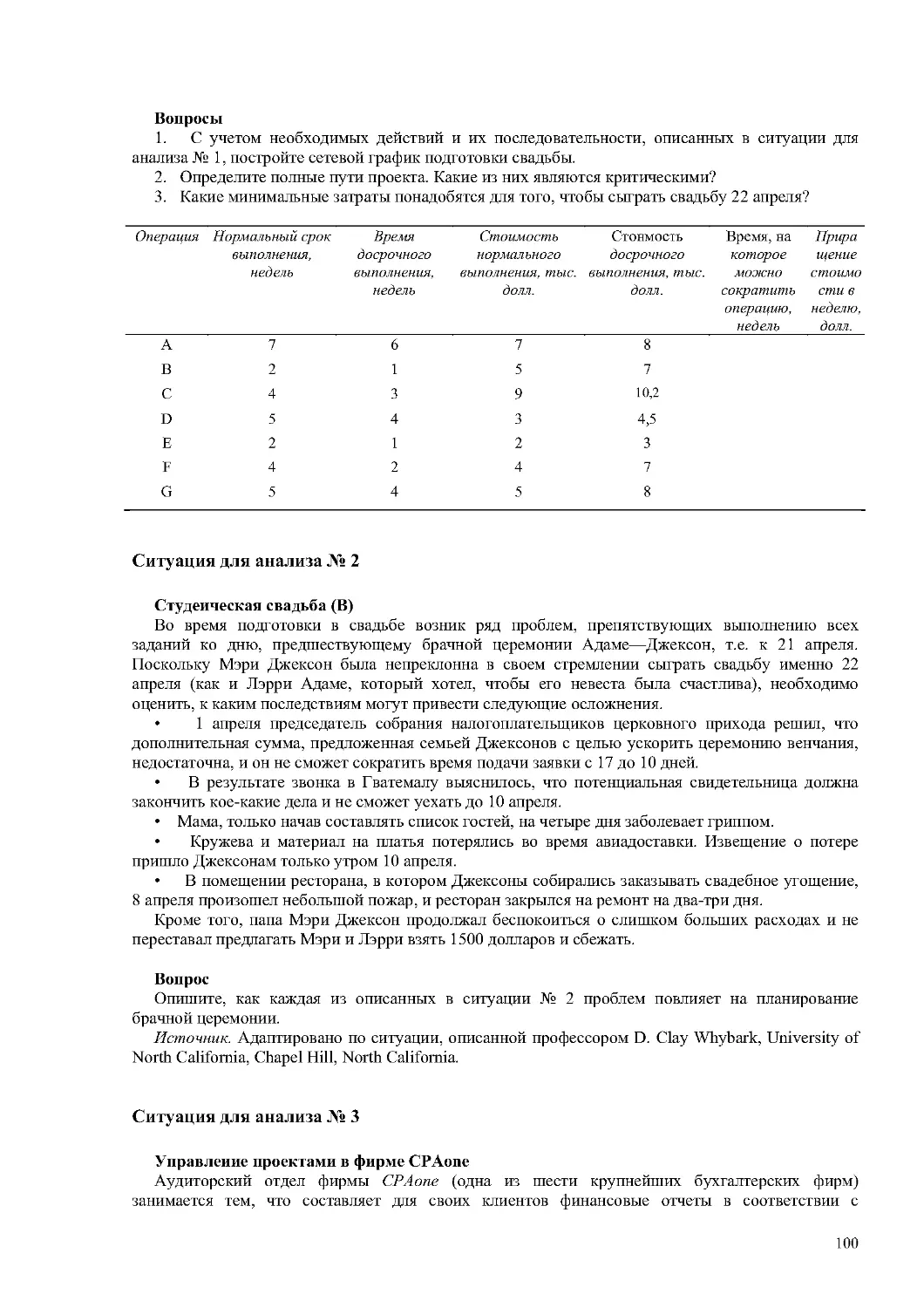

96

Ситуация для анализа № 1

99

Ситуация для анализа № 2

100

Ситуация для анализа № 3

100

Основная библиография

101

ЧАСТЬ II ПРОЕКТИРОВАНИЕ ПРОДУКТА И ПРОИЗВОДСТВЕННОГО

ПРОЦЕССА

102

ГЛАВА 4 Разработка продукта и выбор технологического процесса в производственной сфере 103

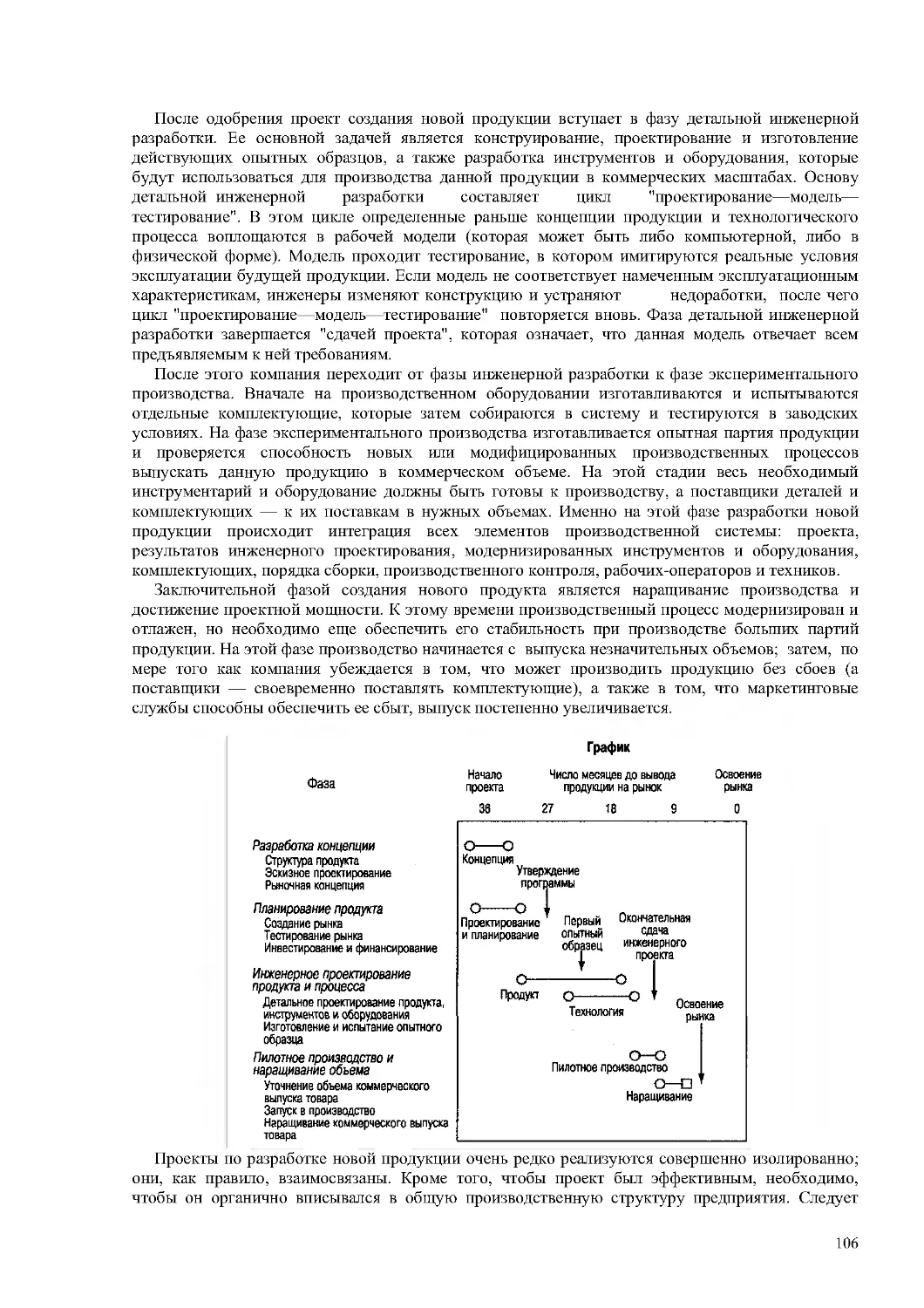

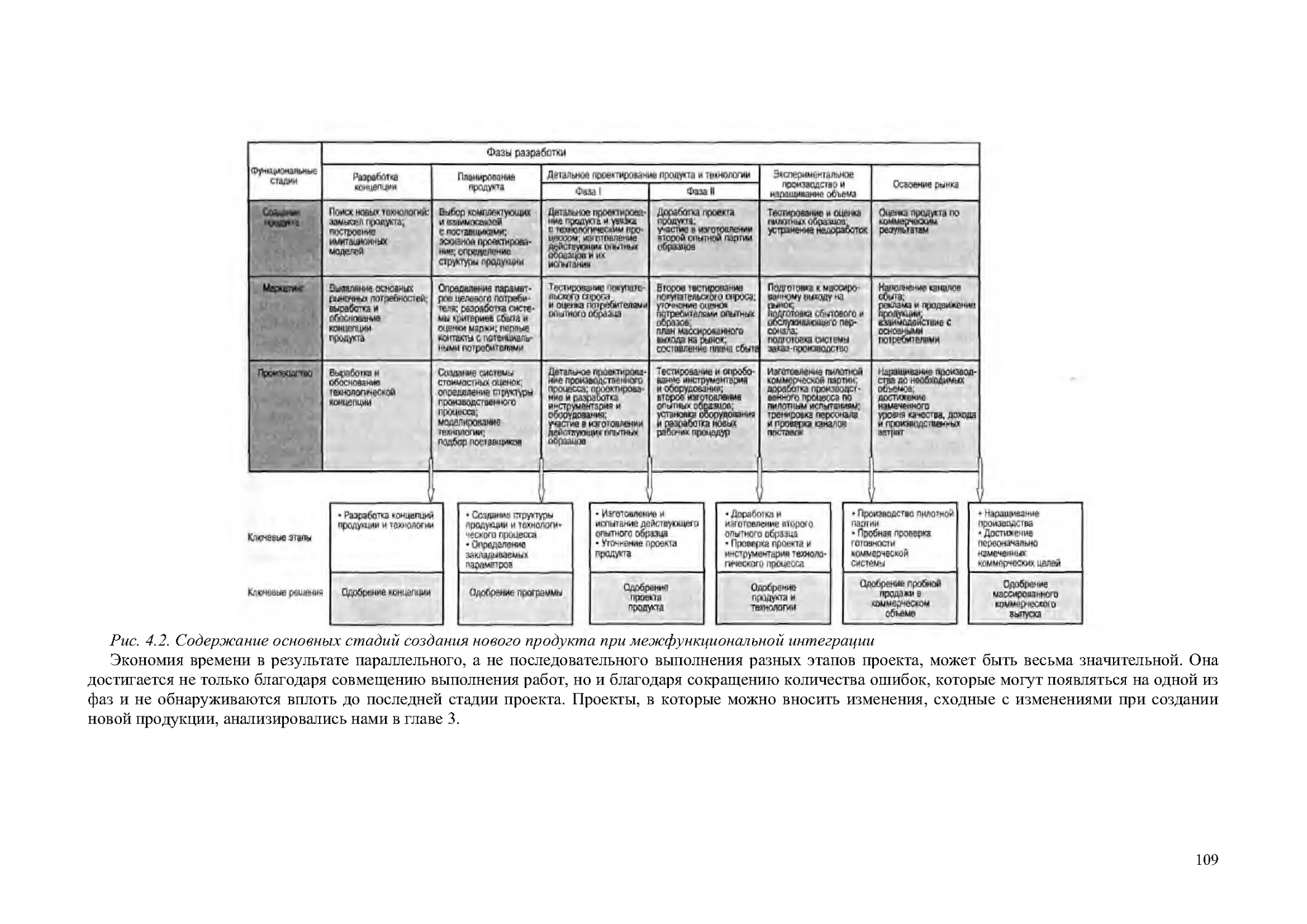

Проектирование продукции

105

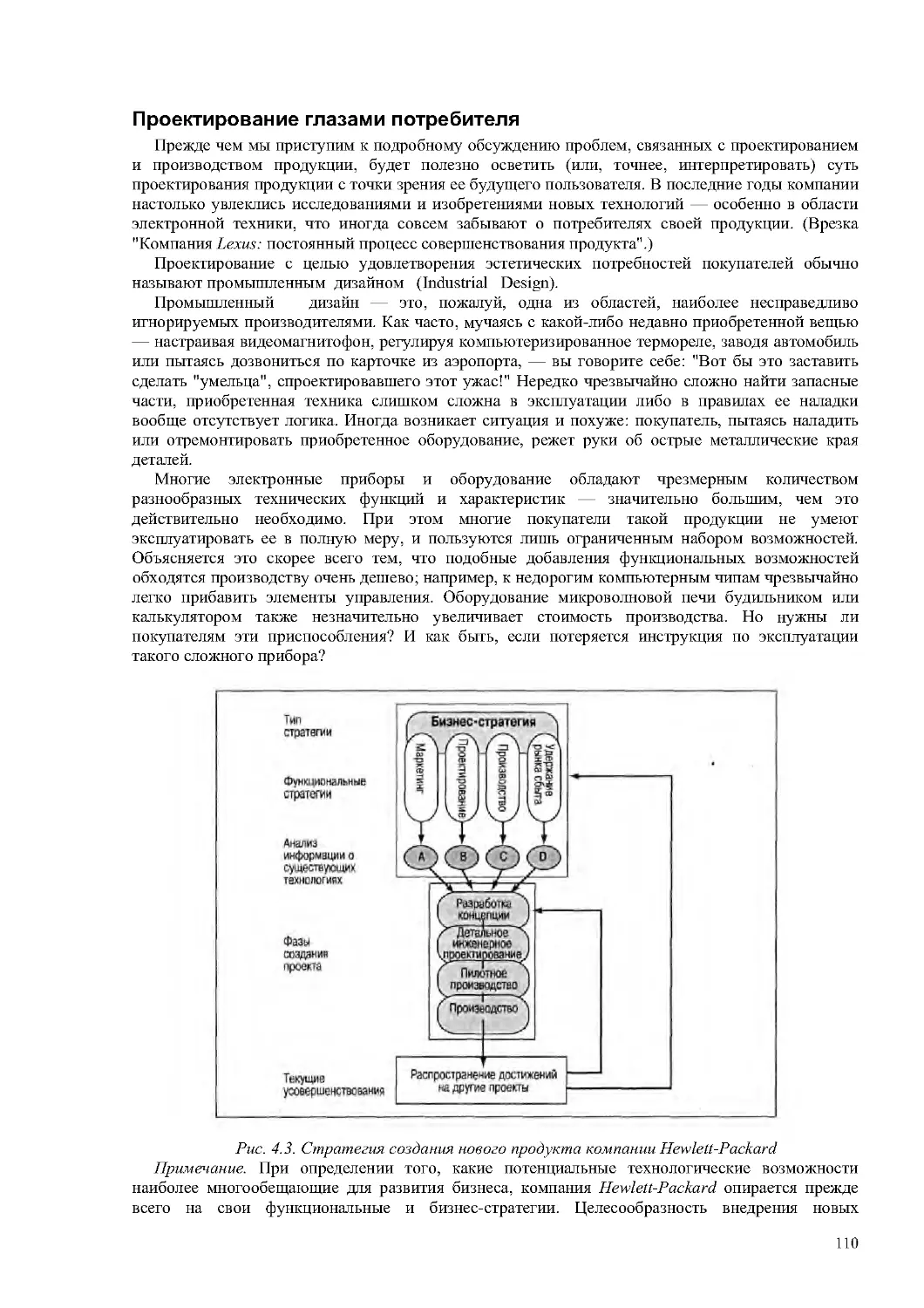

Проектирование глазами потребителя

110

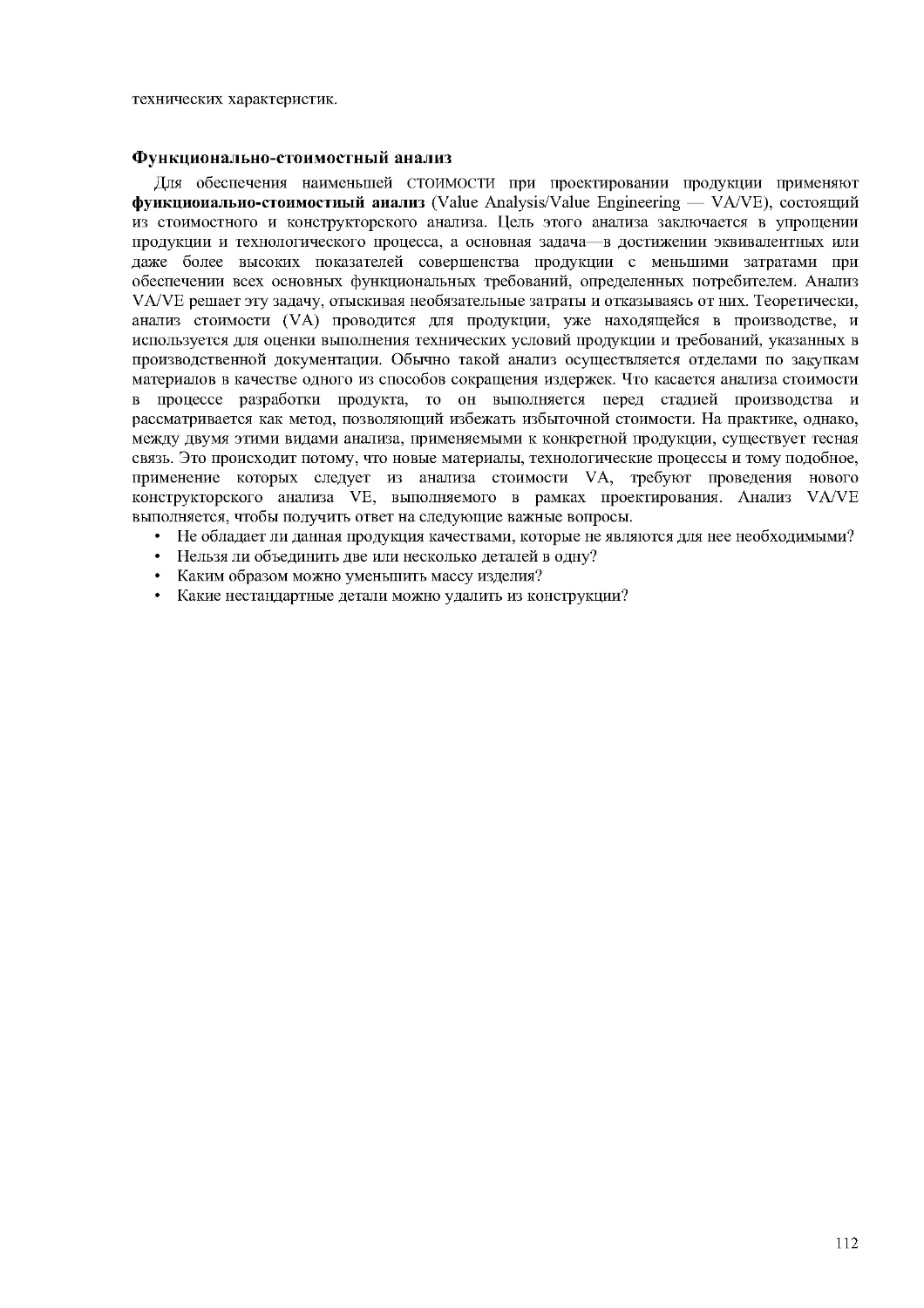

Развертывание функции качества

111

Функционально-стоимостный анализ

112

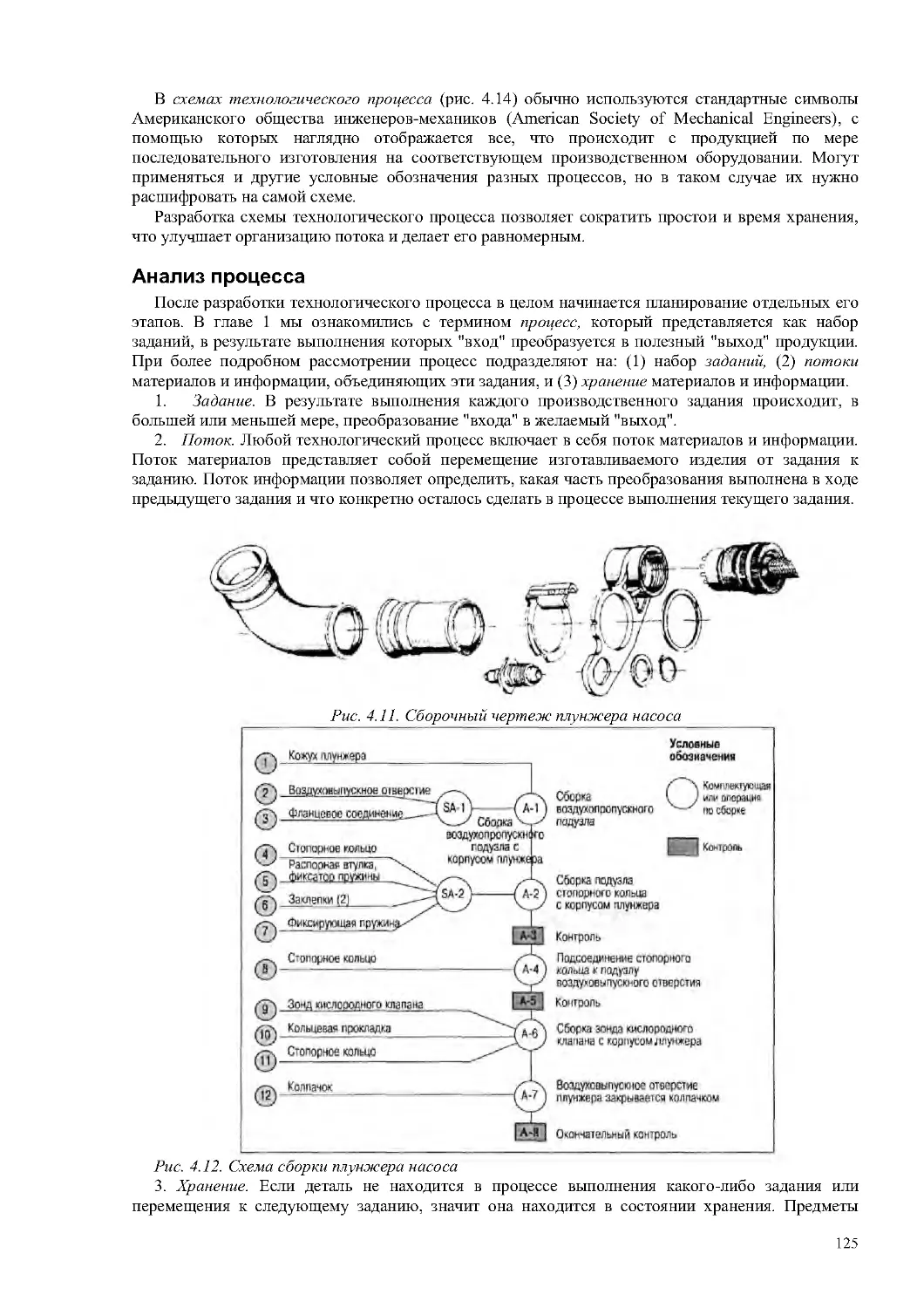

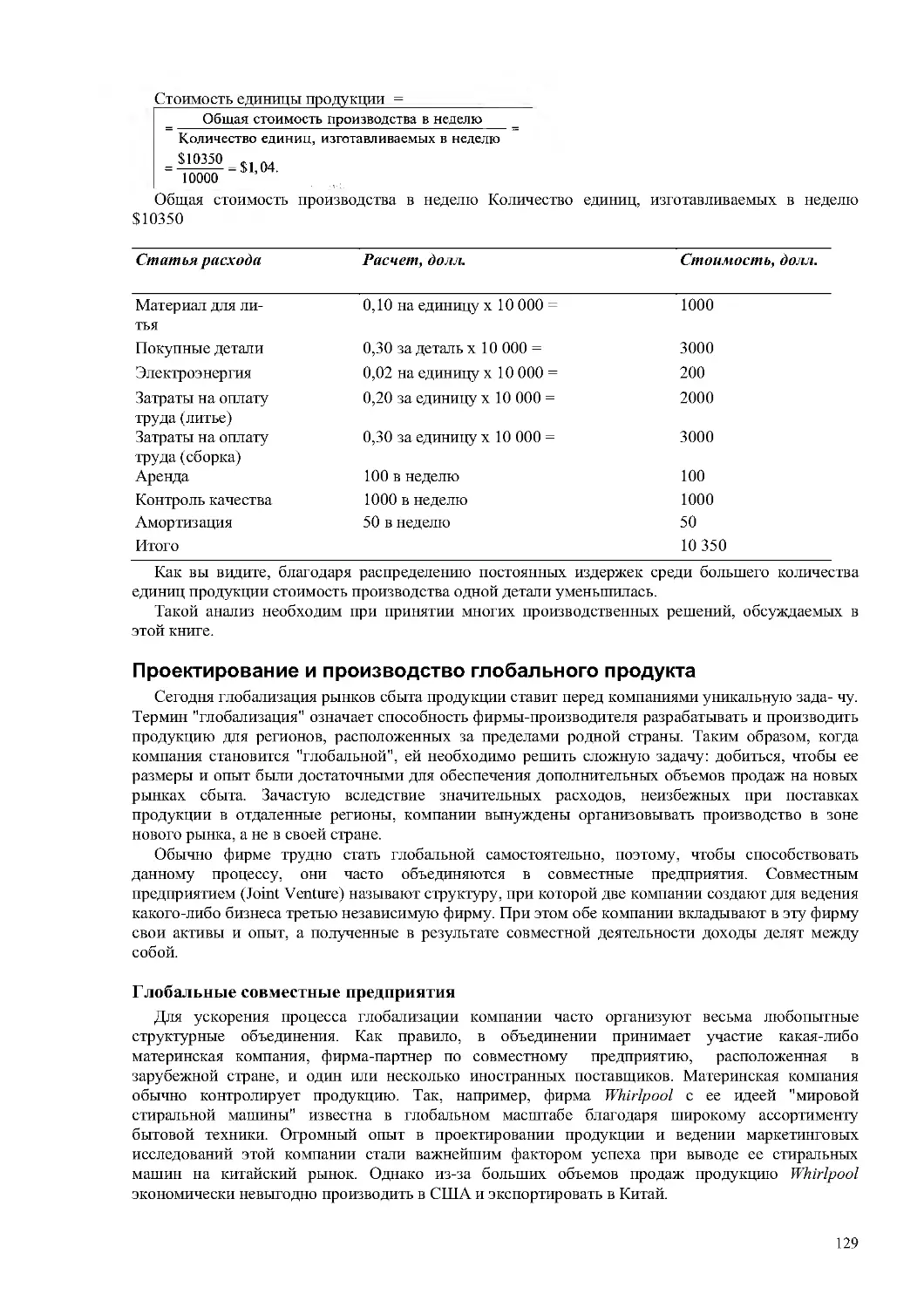

Конструкторский анализ процесса сборки

113

Сущность конструкторского анализа

114

Выбор технологического процесса

118

Отличие выбора процесса от его планирования

118

Типы технологических процессов

118

Структура производственного потока

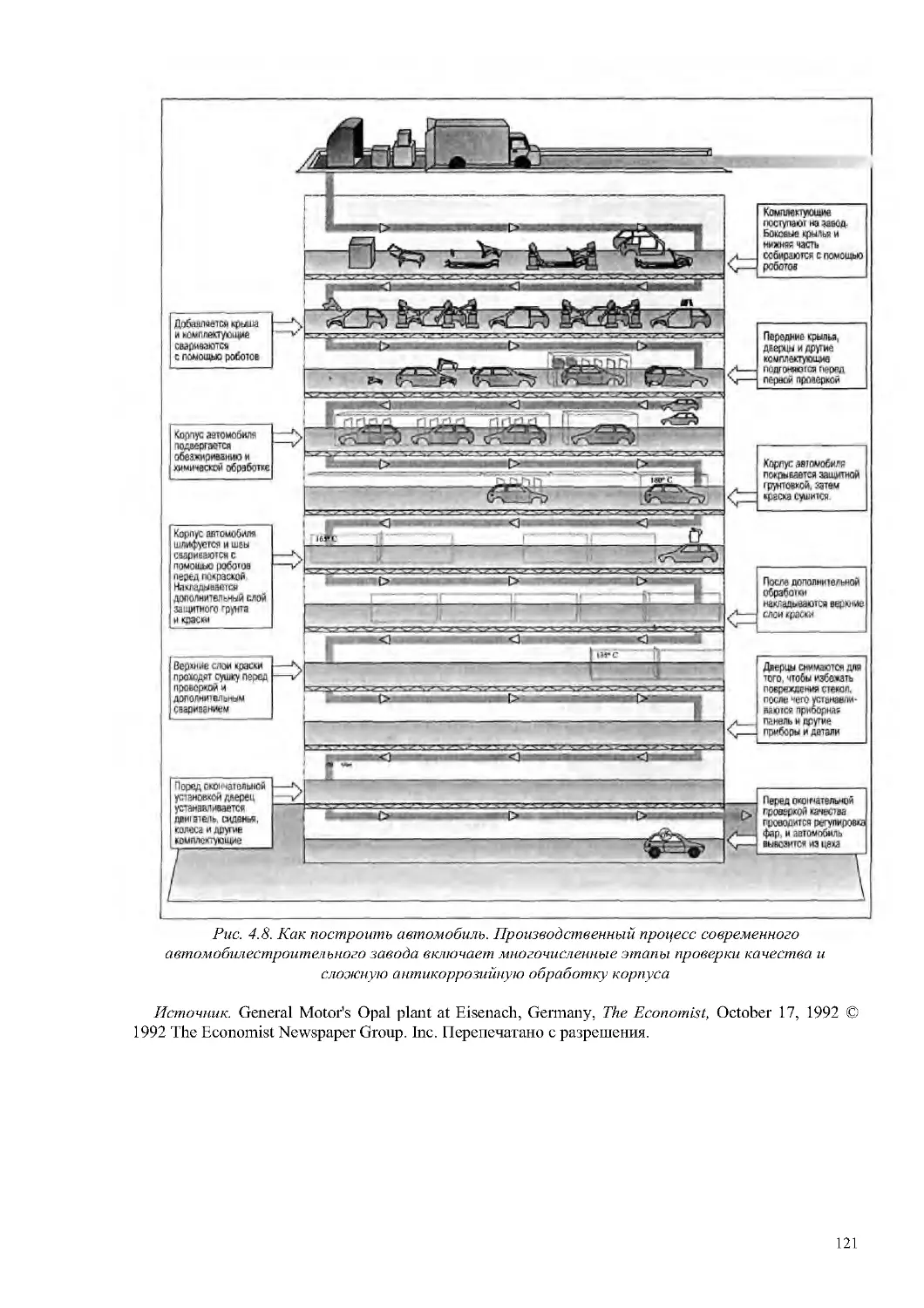

119

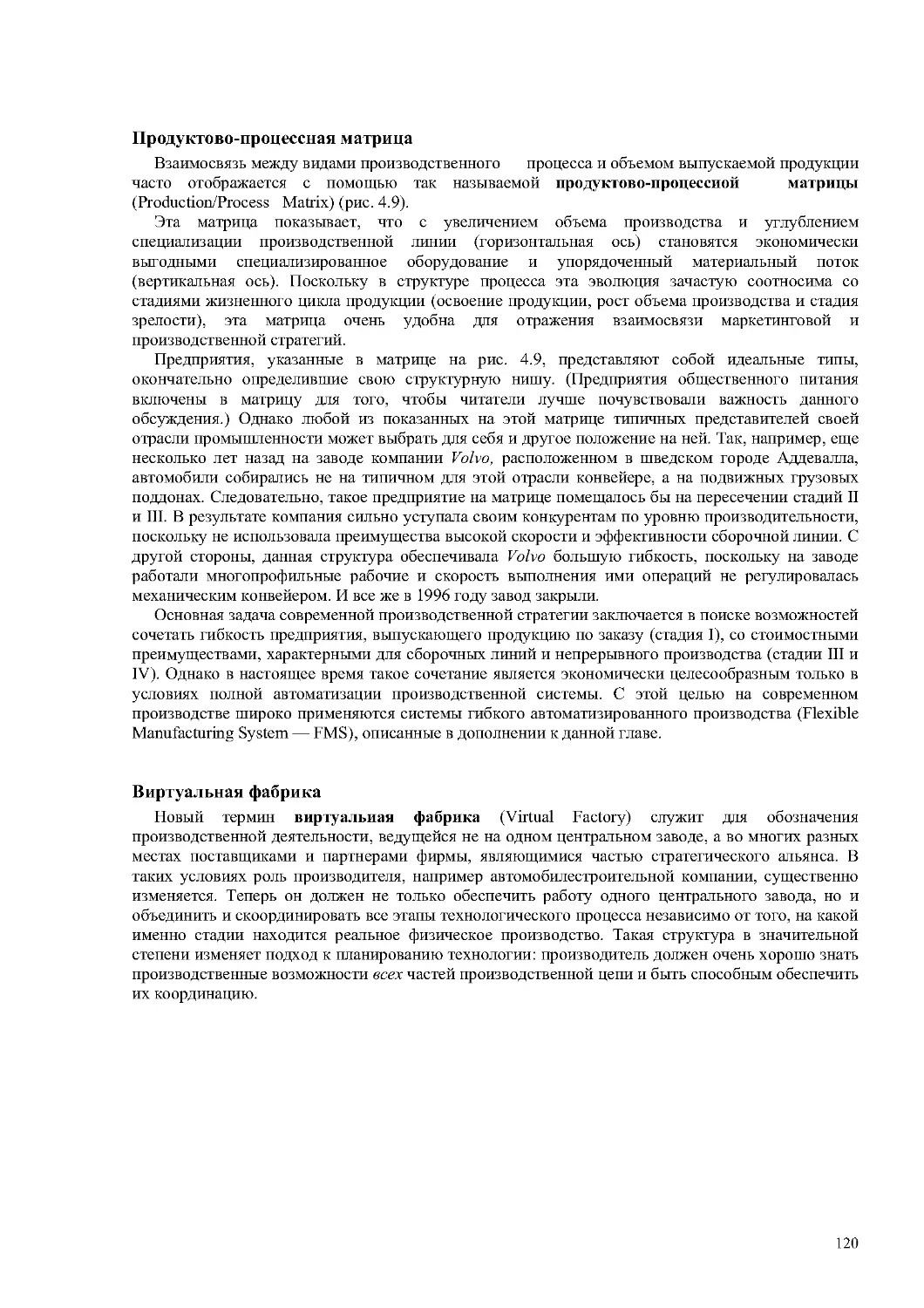

Продуктово-процессная матрица

120

Виртуальная фабрика

120

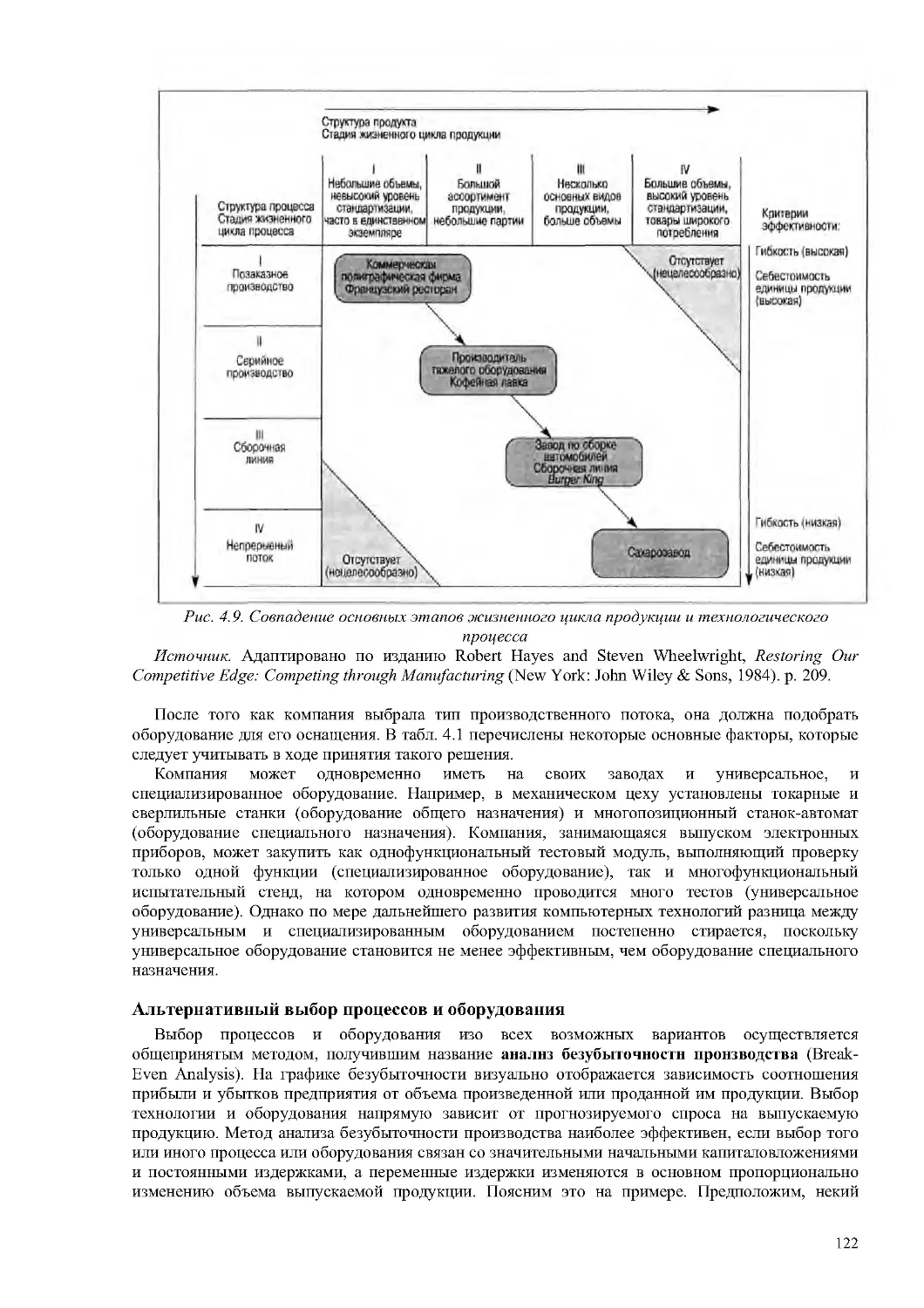

Альтернативный выбор процессов и оборудования

122

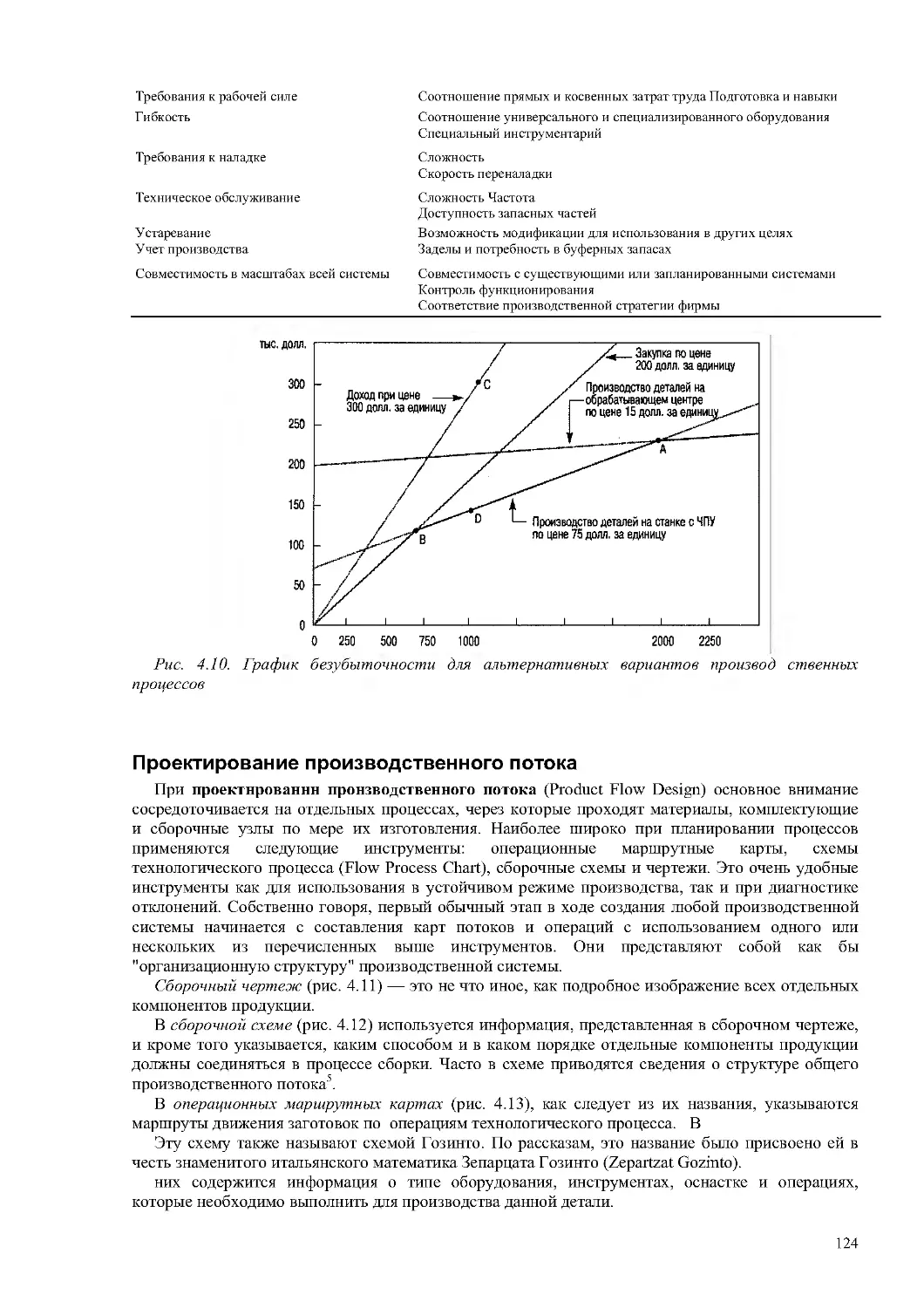

Проектирование производственного потока

124

Анализ процесса

125

Пример анализа процесса

126

Проектирование и производство глобального продукта

129

Глобальные совместные предприятия

129

Стратегия проектирования глобальниго продукта

130

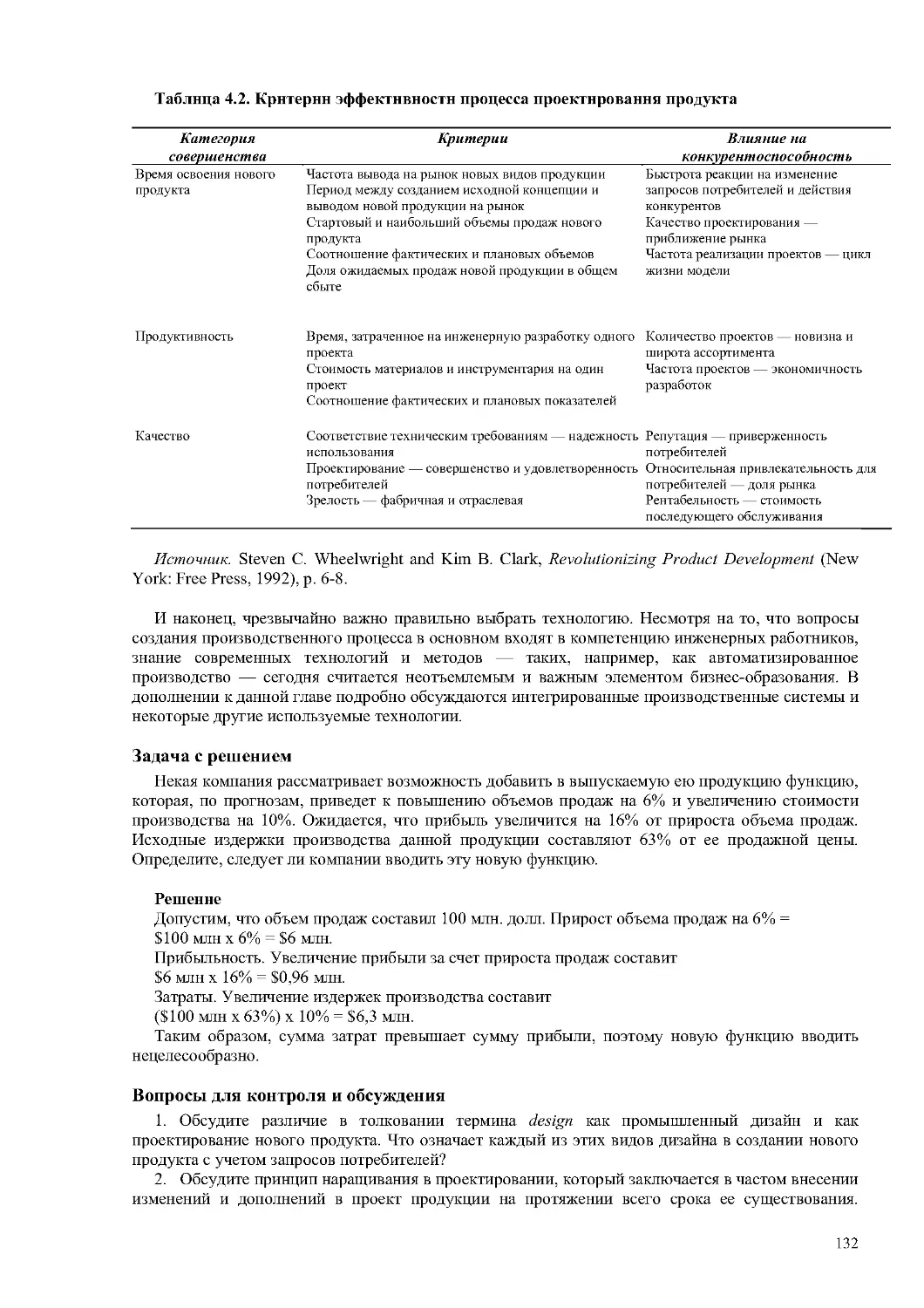

Критерии совершенства процесса создания продукта

131

Резюме

131

Задача с решением

132

Вопросы для контроля и обсуждения

132

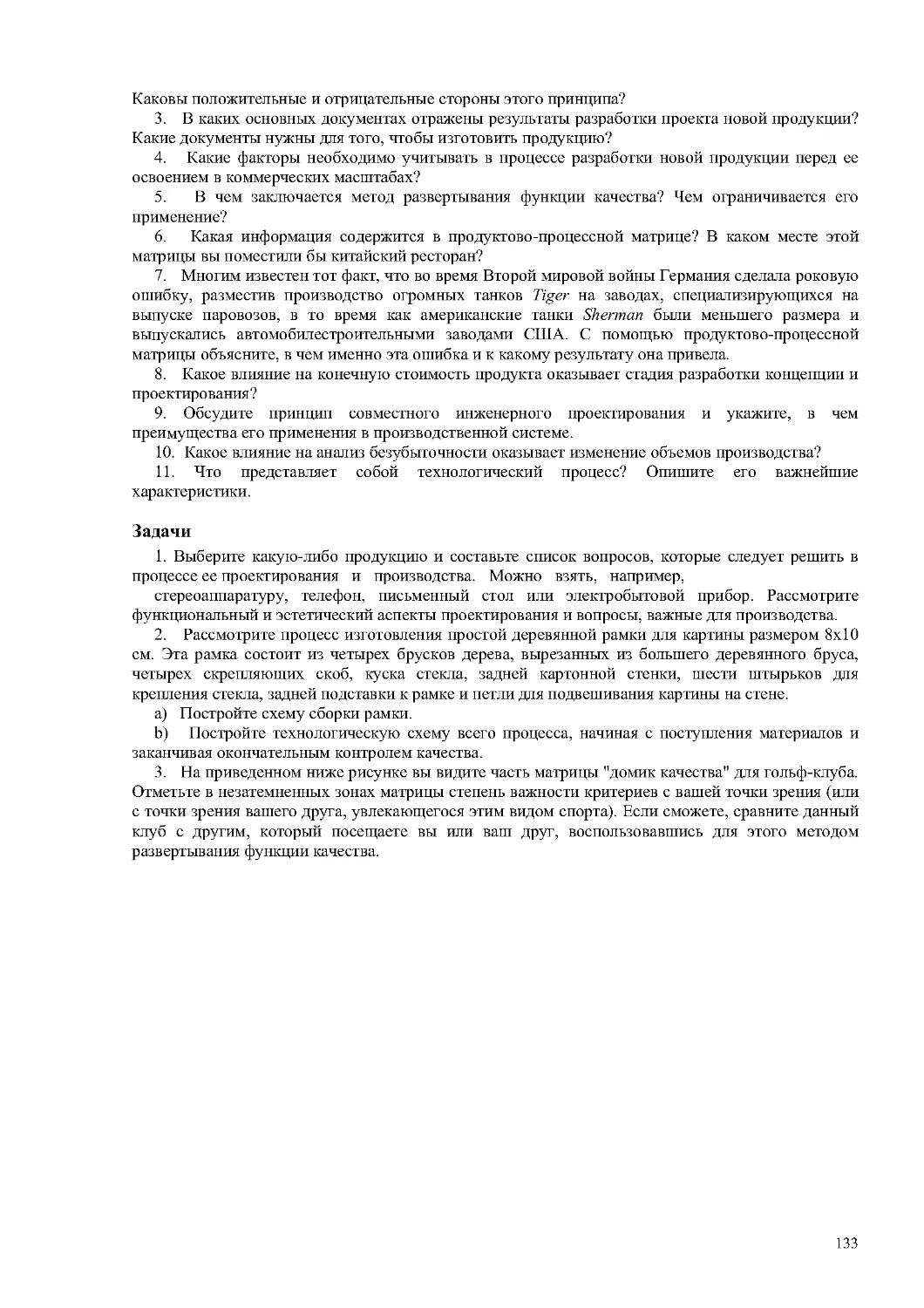

Задачи

133

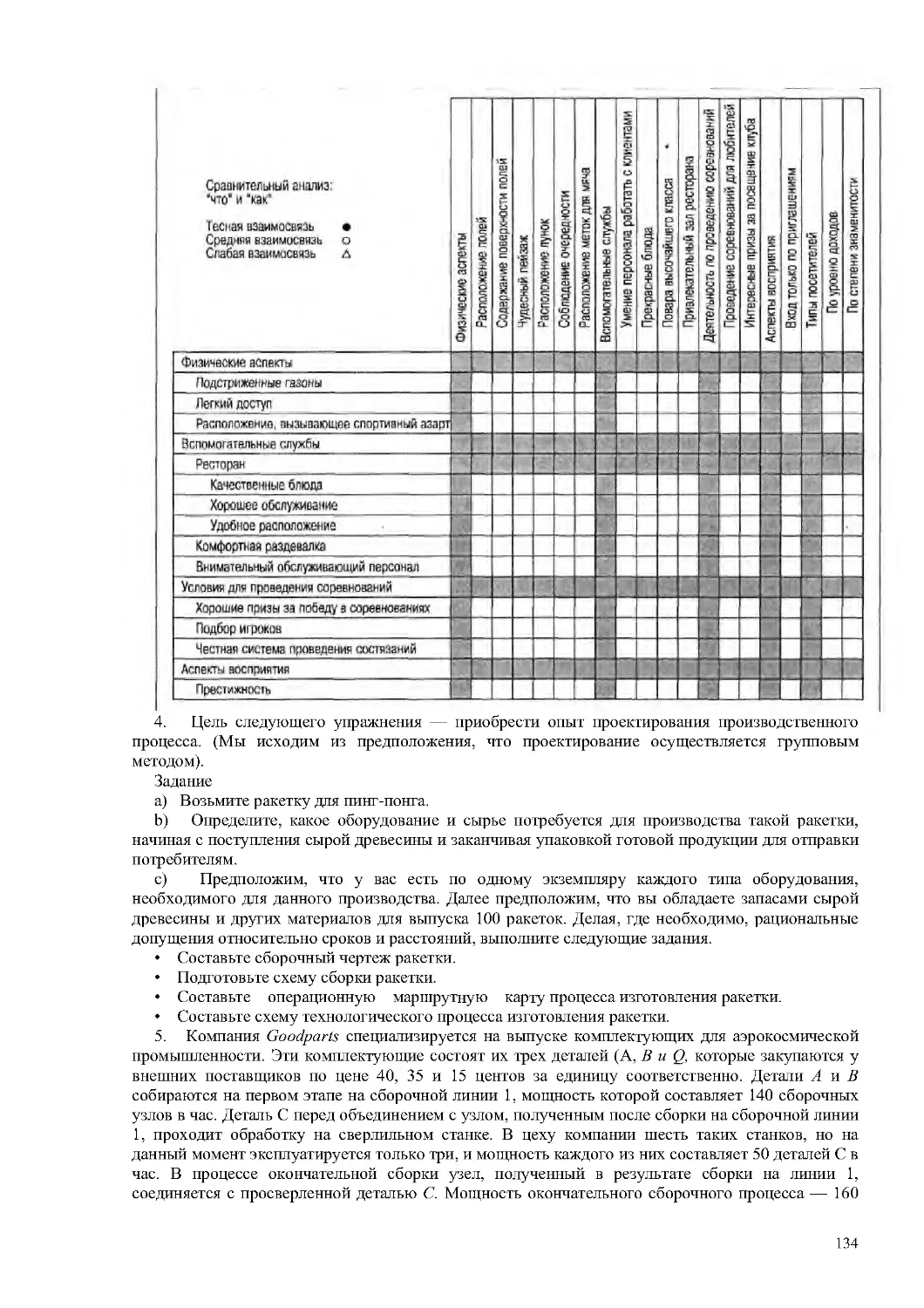

Экскурсия по заводу

135

Ситуация для анализа № 1

137

Ситуация для анализа № 2

139

Основная библиография

140

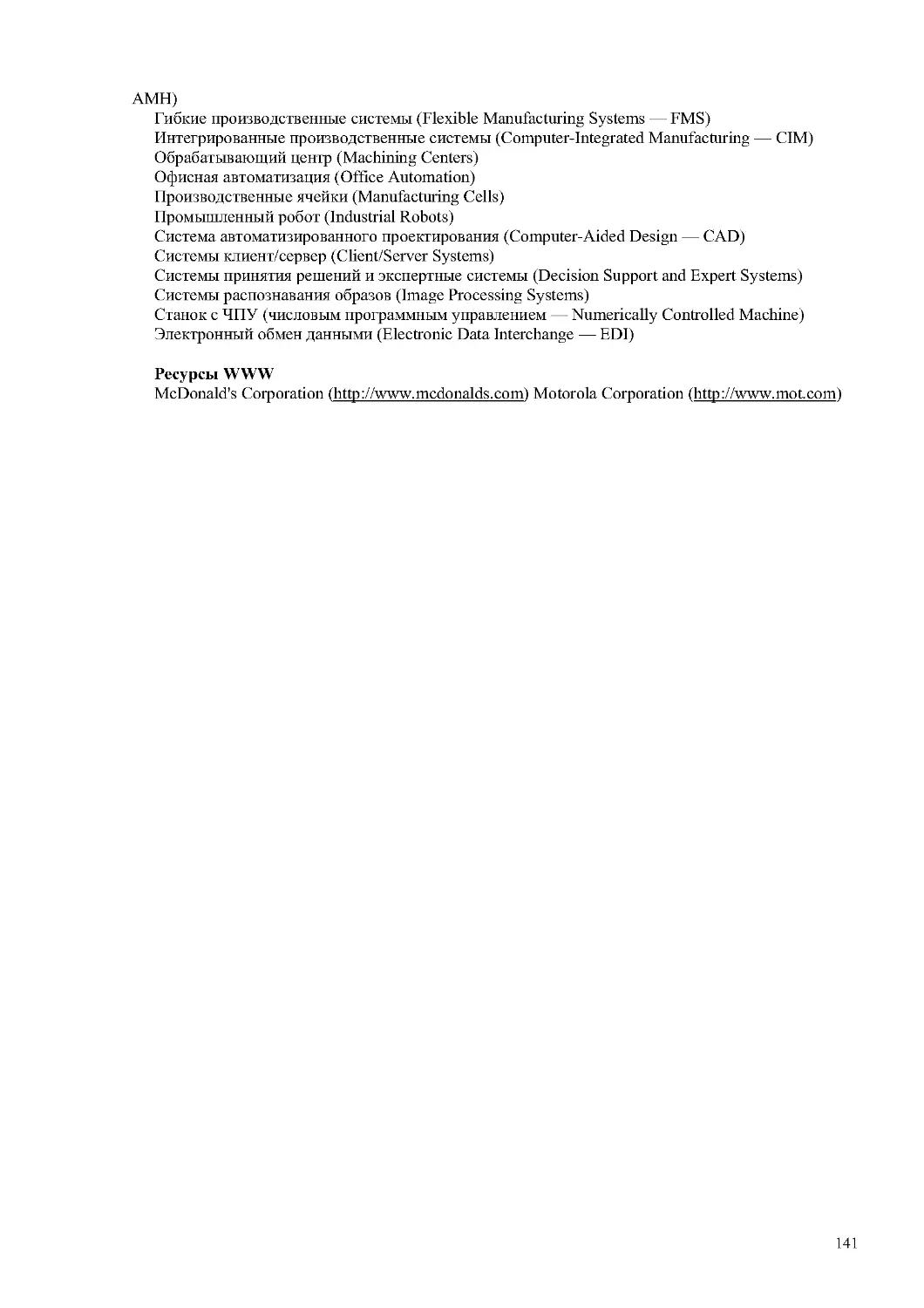

ДОПОЛНЕНИЕ К ГЛАВЕ 4 Операционные технологии

140

Технологии в производстве

144

Системы технического обеспечения

145

Системы программного обеспечения

149

Интегрированные производственные системы

150

Технологии в сфере услуг

151

7

Офисная автоматизация

151

Системы распознавания образов

152

Электронный обмен данными

152

Системы принятия решений и экспертные системы

152

Сетевые компьютерные системы

153

Оценка окупаемости инвестиции в технологии

155

Снижение издержек производства

155

Другие выгоды

157

Риски освоения новых технологий

157

Резюме

160

Вопросы для контроля и обсуждения

161

Основная библиография

161

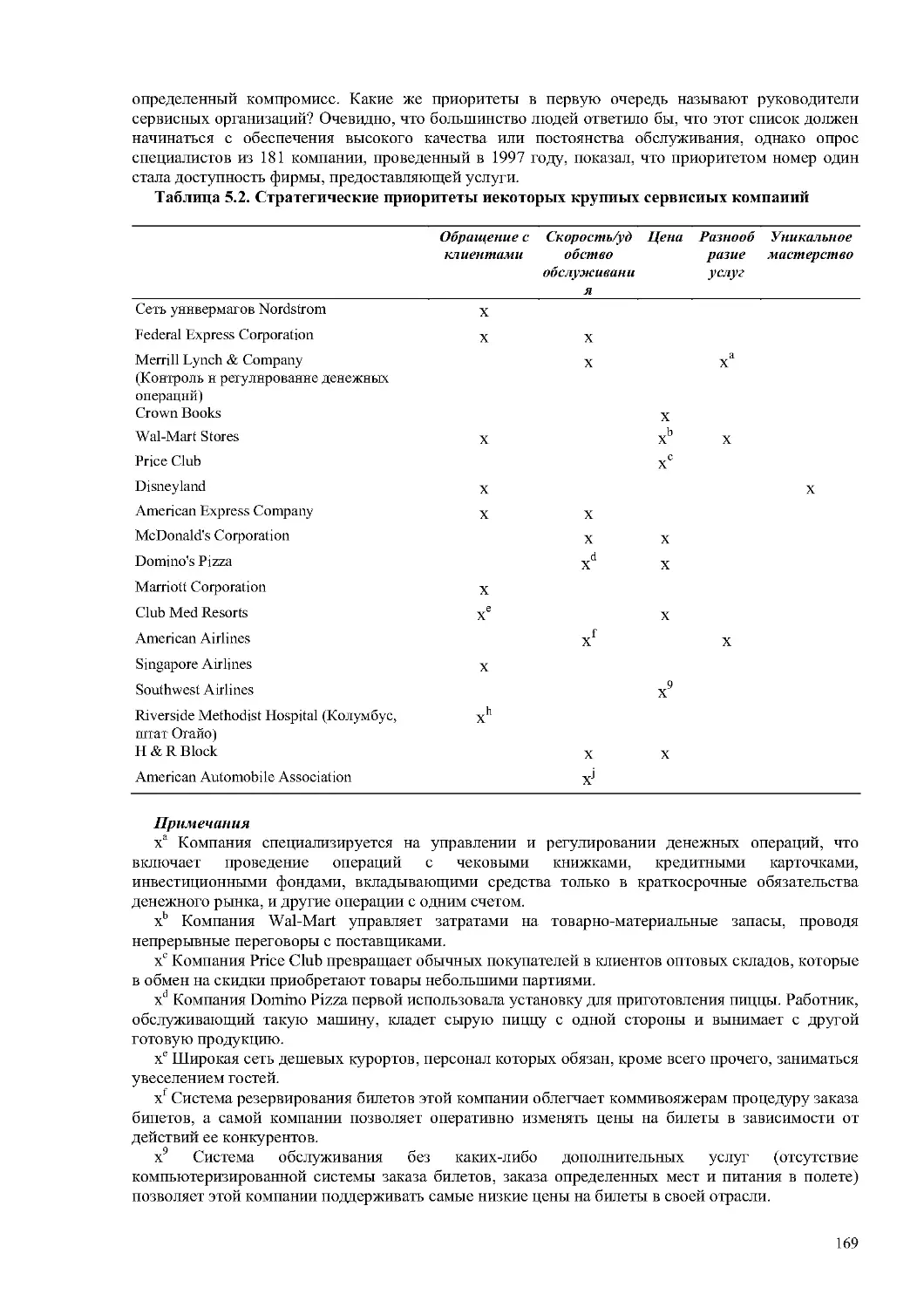

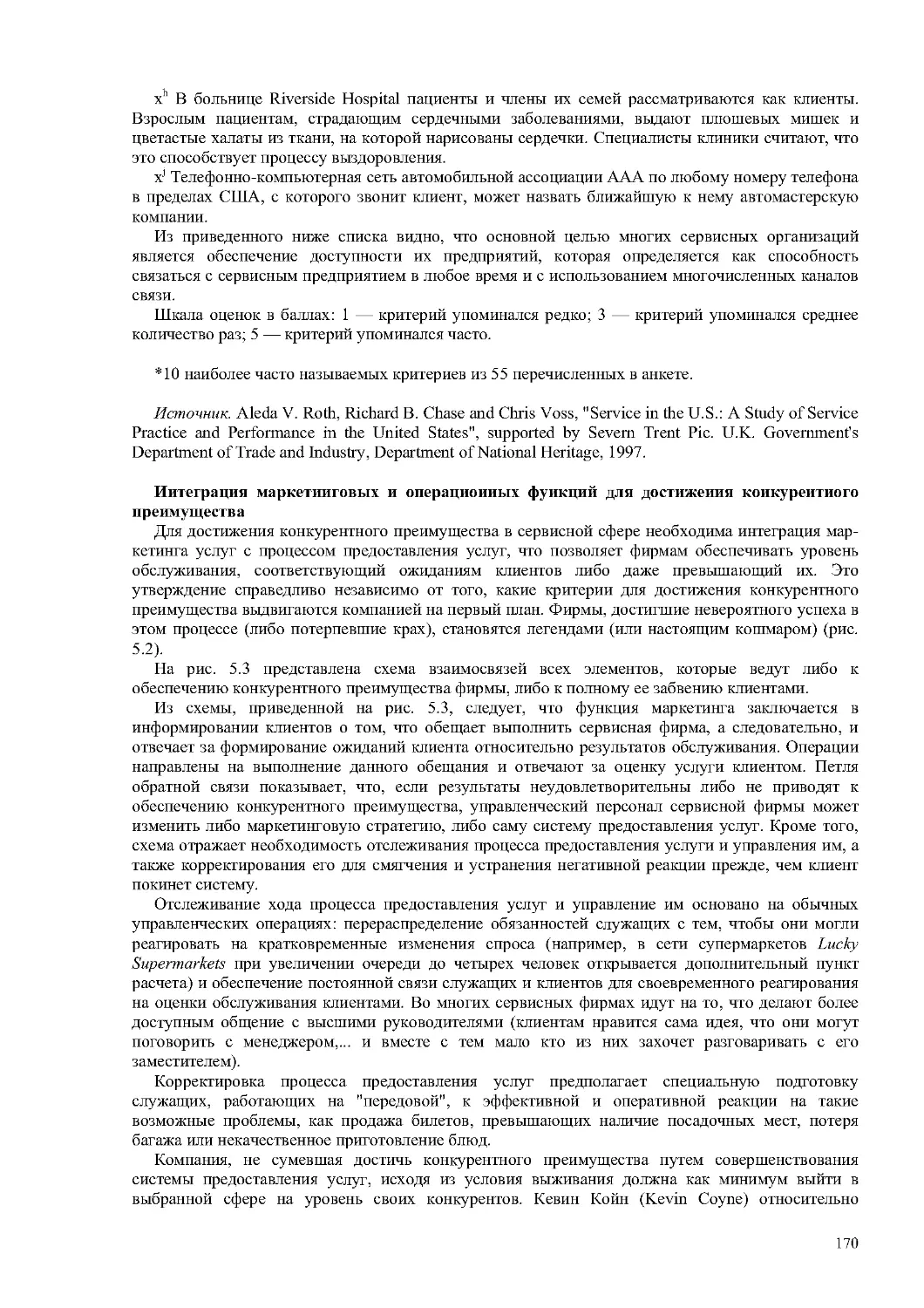

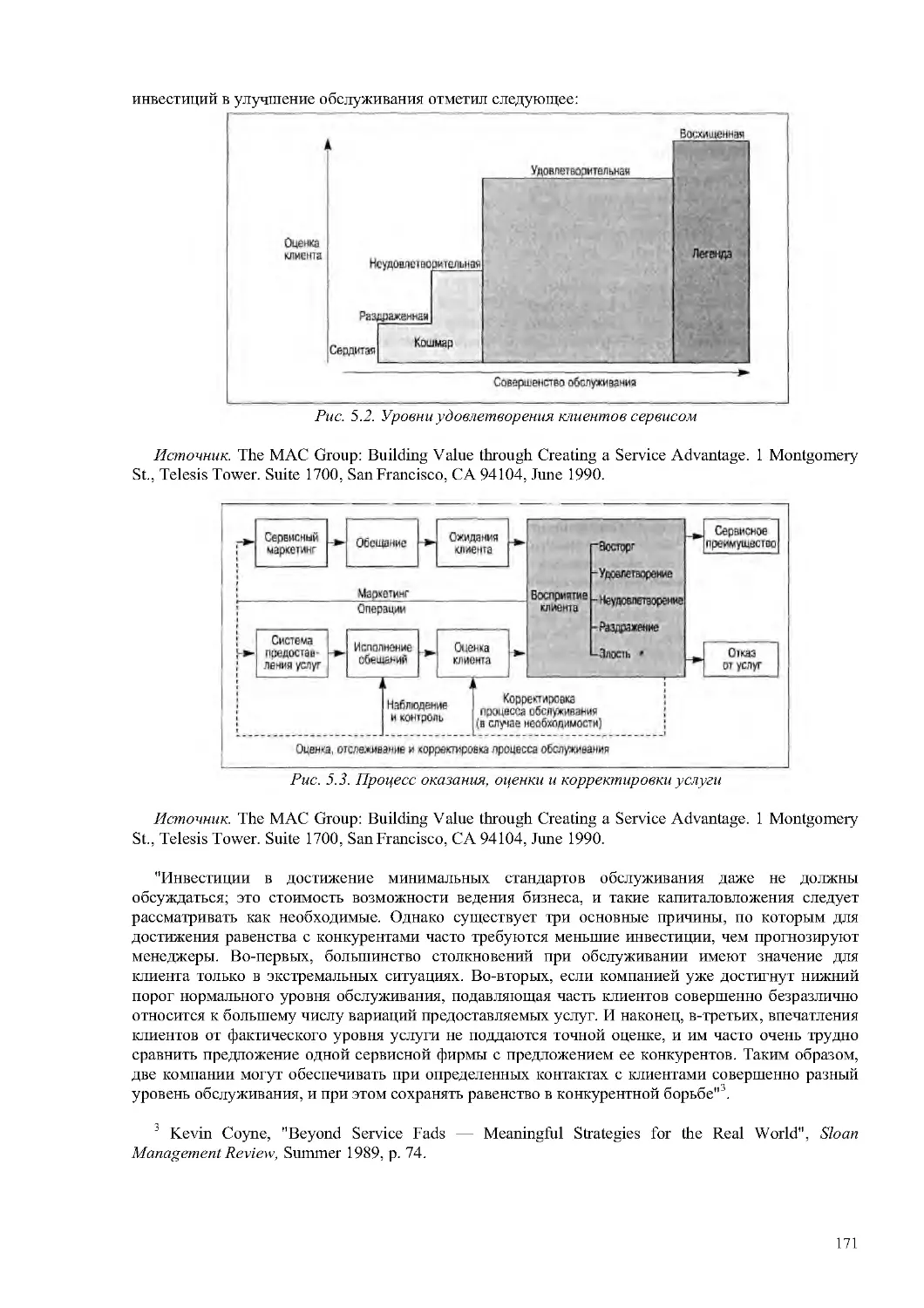

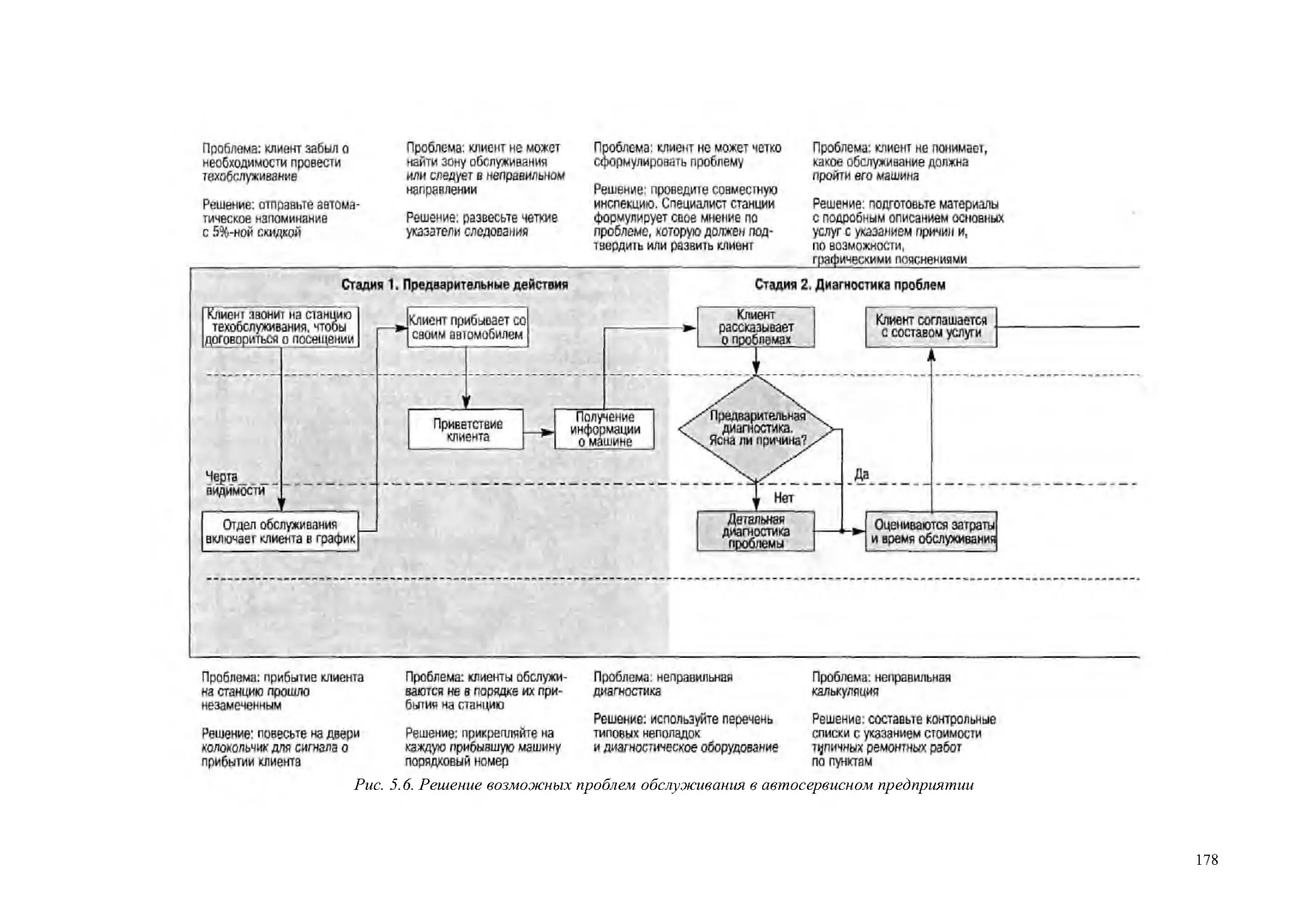

ГЛАВА 5 Проектирование услуг и выбор процесса обслуживания

162

Сущность услуг

164

Сервисный бизнес и внутреннее обслуживанне

164

Проектирование сервисных организаций

166

Сервисная стратегия: направленность и преимущества

168

Структуризация сервисных контактов: сервис-системная матрица

172

Стратегическое назначение матрицы

174

Сервисный план

174

Три типа сервисных систем

176

Метод поточной линии

176

Метод самообслуживания

177

Сервисные гарантии как основа для проектирования

182

Резюме

183

Вопросы для контроля и обсуждения

183

Задачи

184

Ситуация для анализа № 1

184

Ситуация для анализа № 2

187

Основная библиография

188

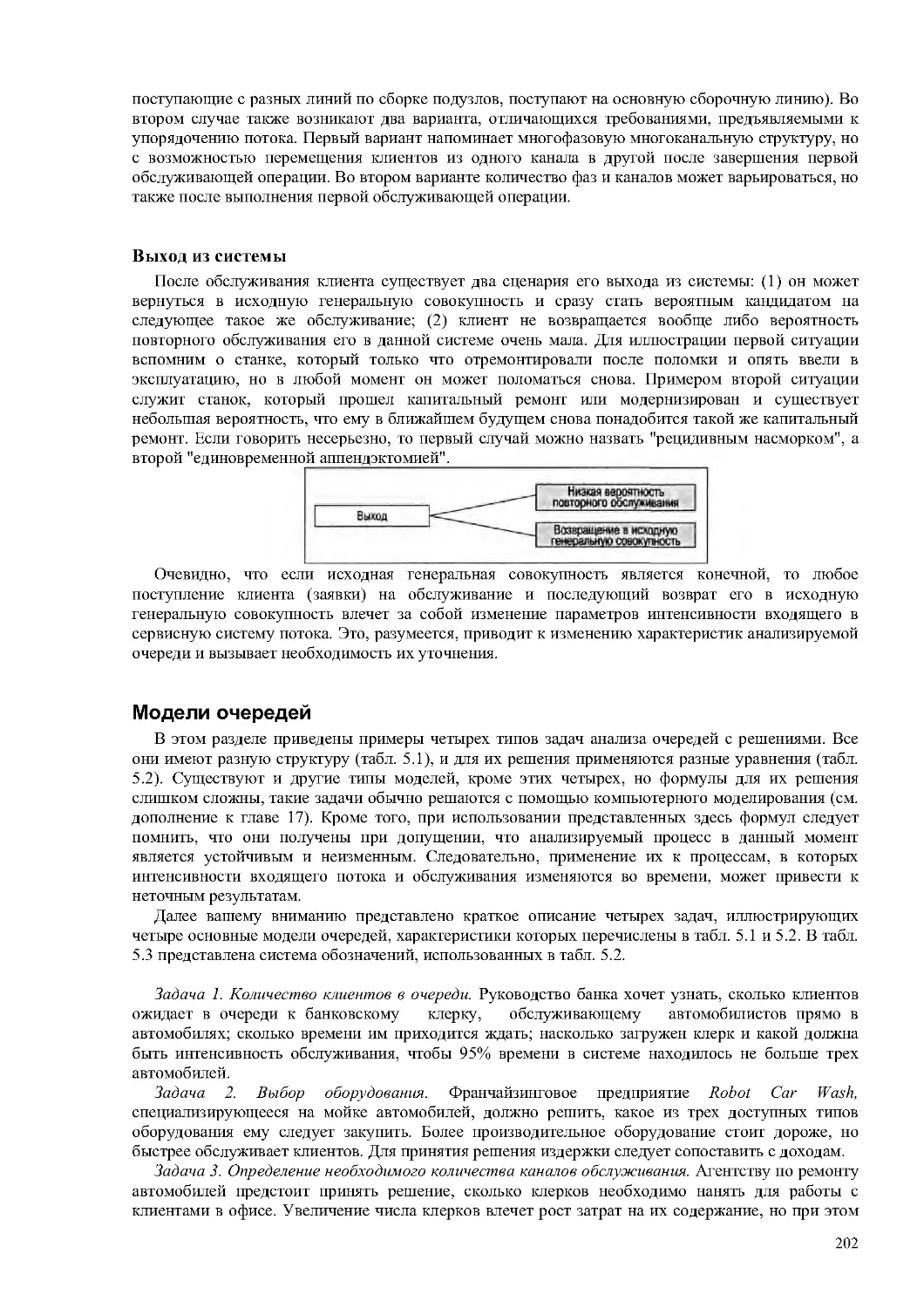

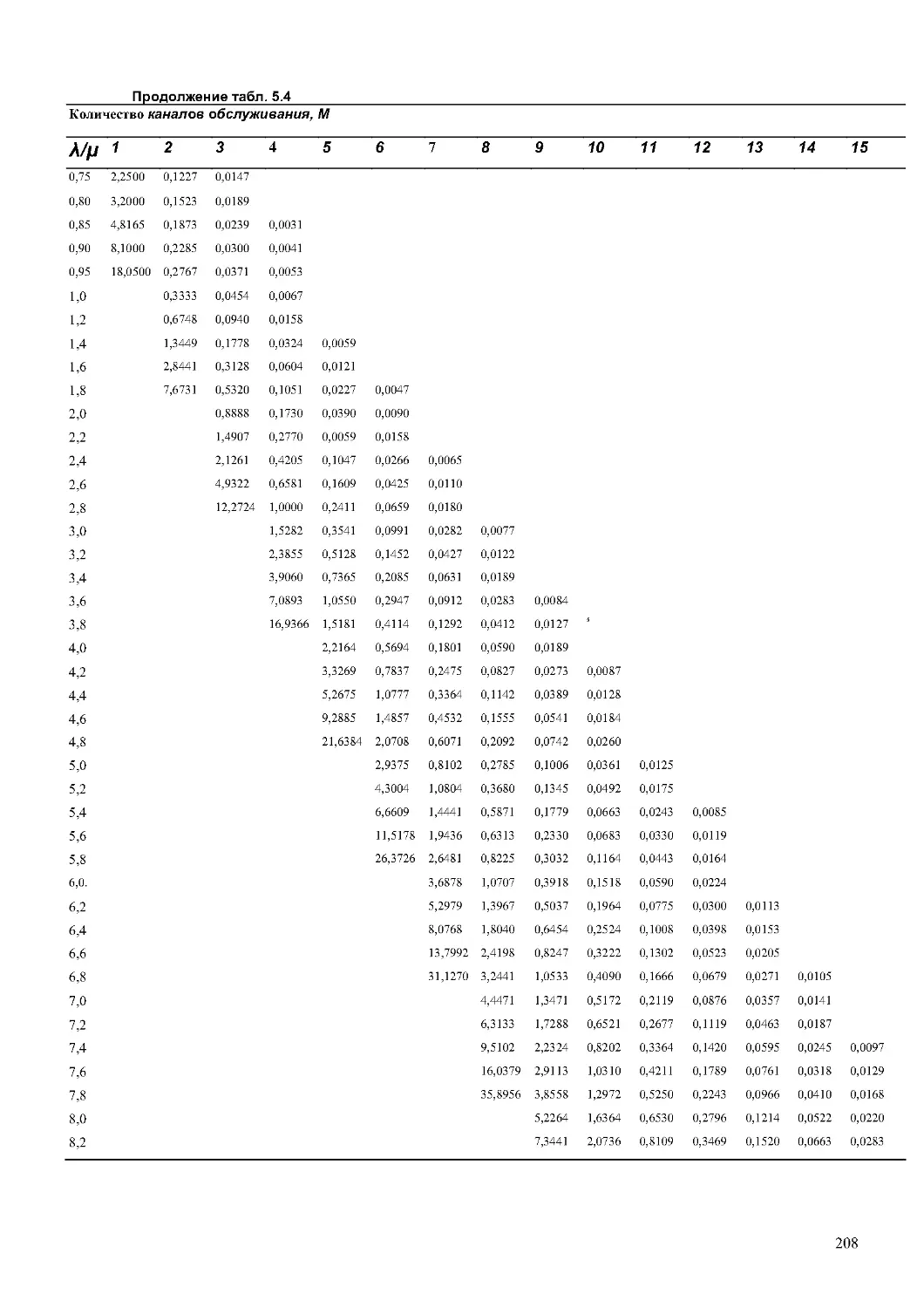

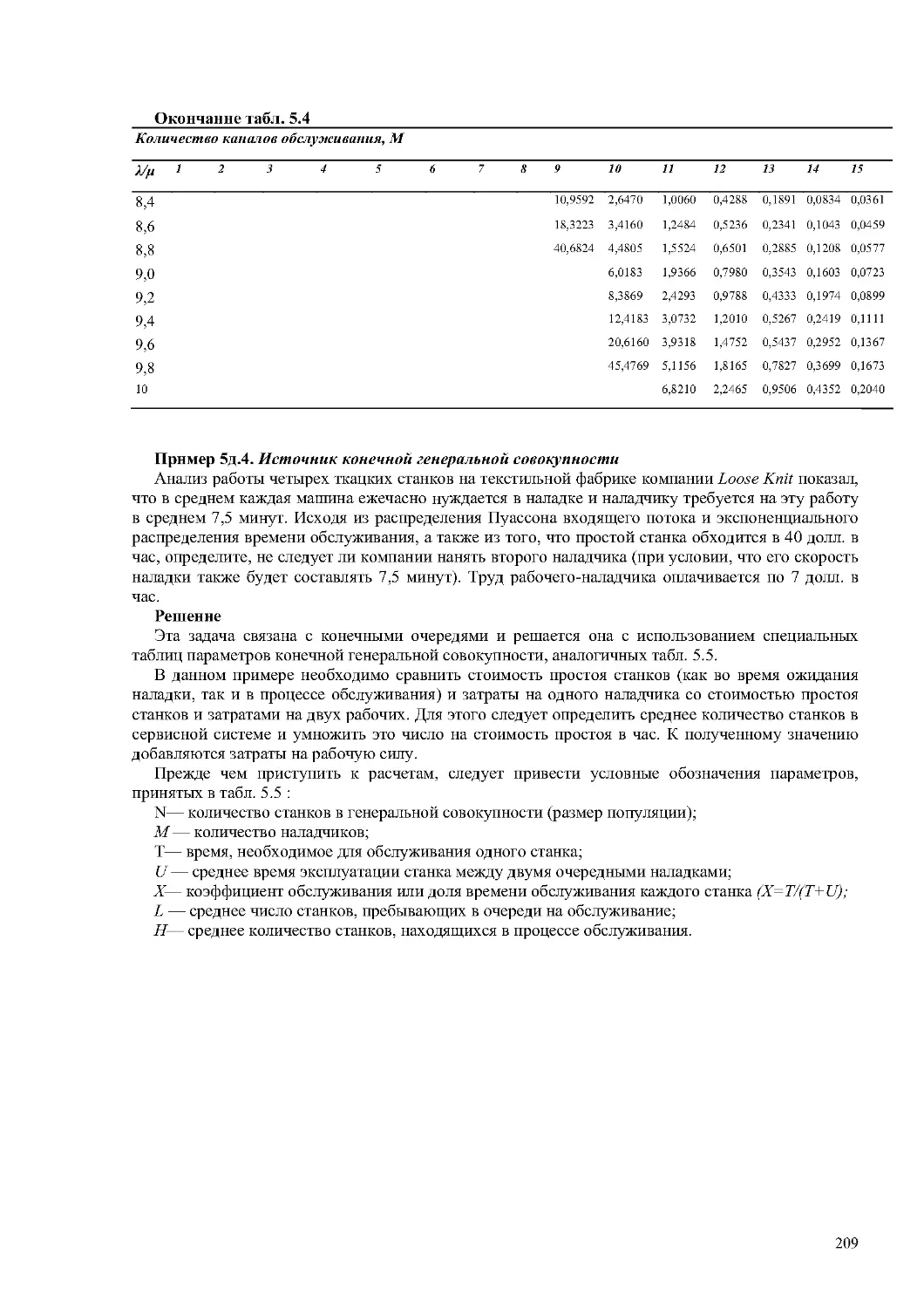

ДОПОЛНЕНИЕ К ГЛАВЕ 5 Управление очередями

189

Экономическая сущность проблемы очередей

190

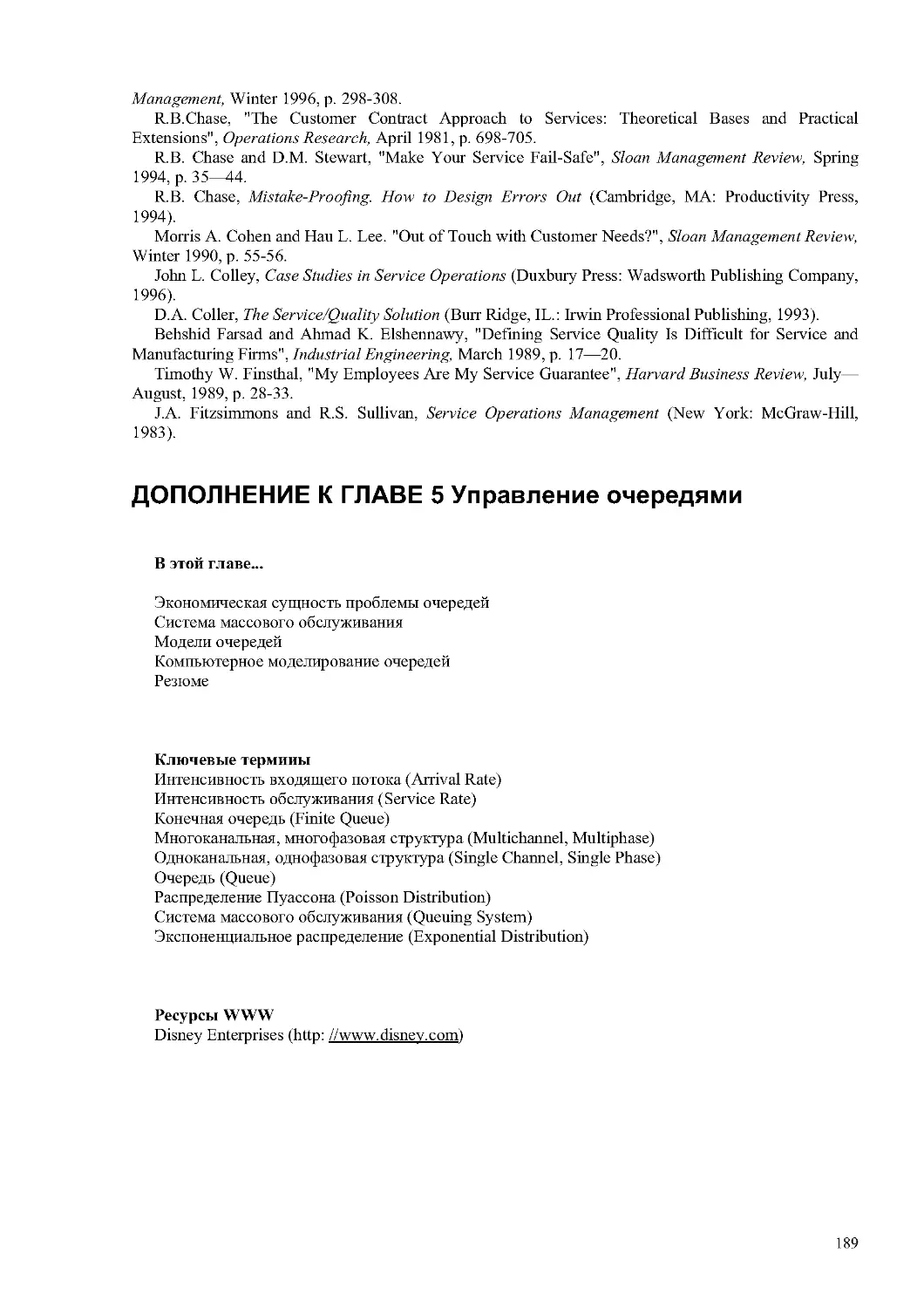

Соотношение между затратами и пропускной способностью системы обслуживания

190

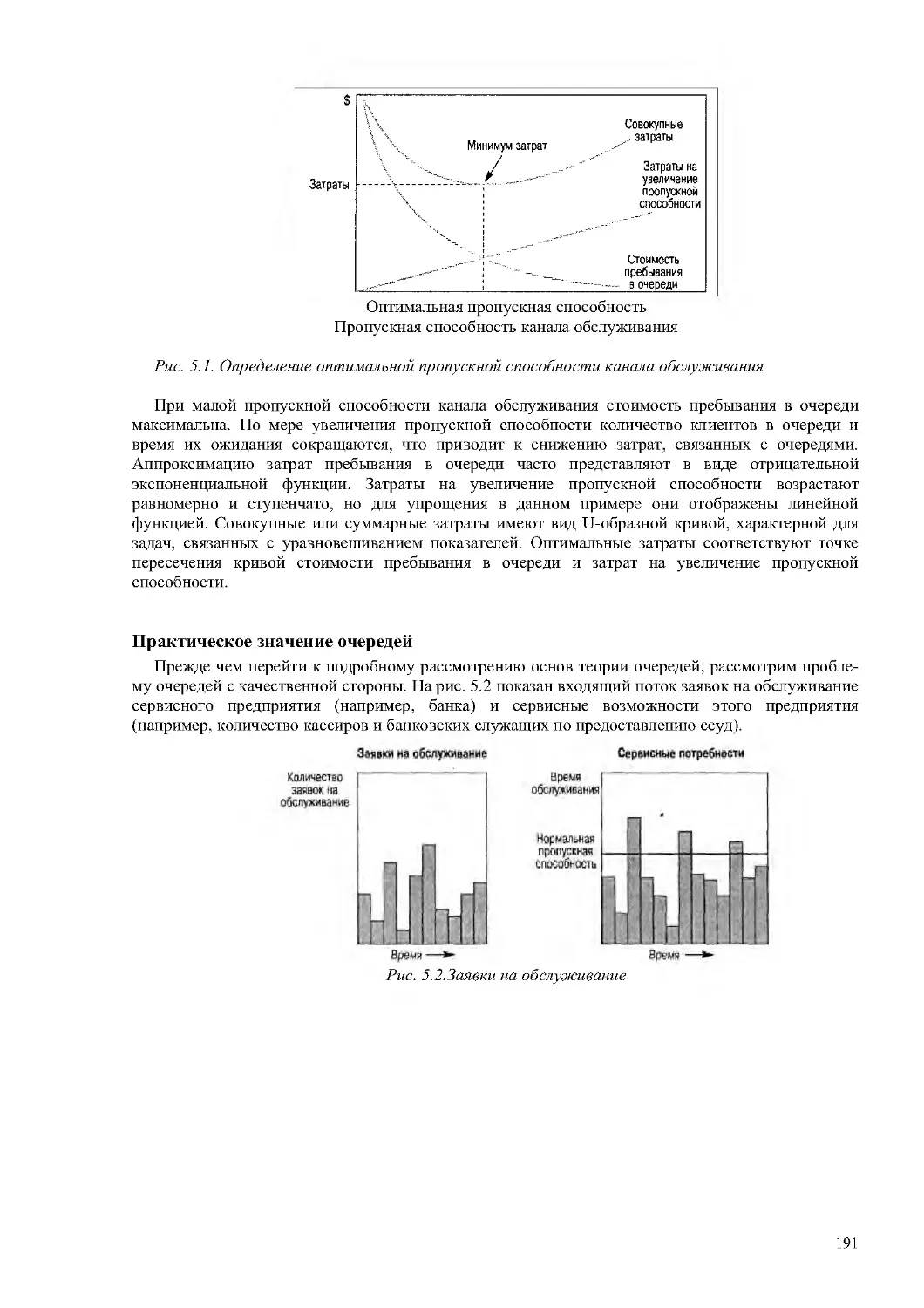

Практическое значение очередей

191

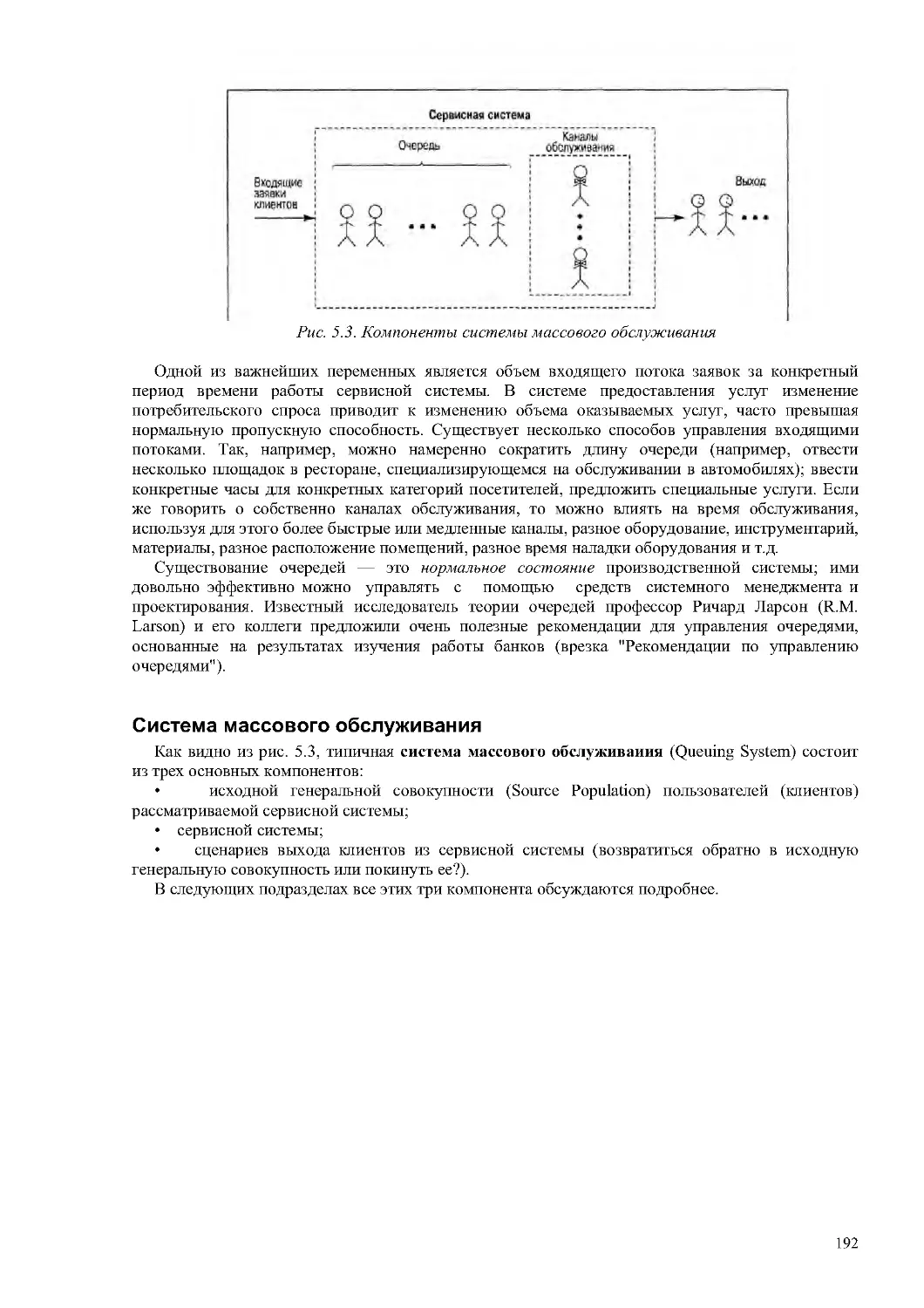

Система массового обслуживания

192

Входящий поток заявок клиентов

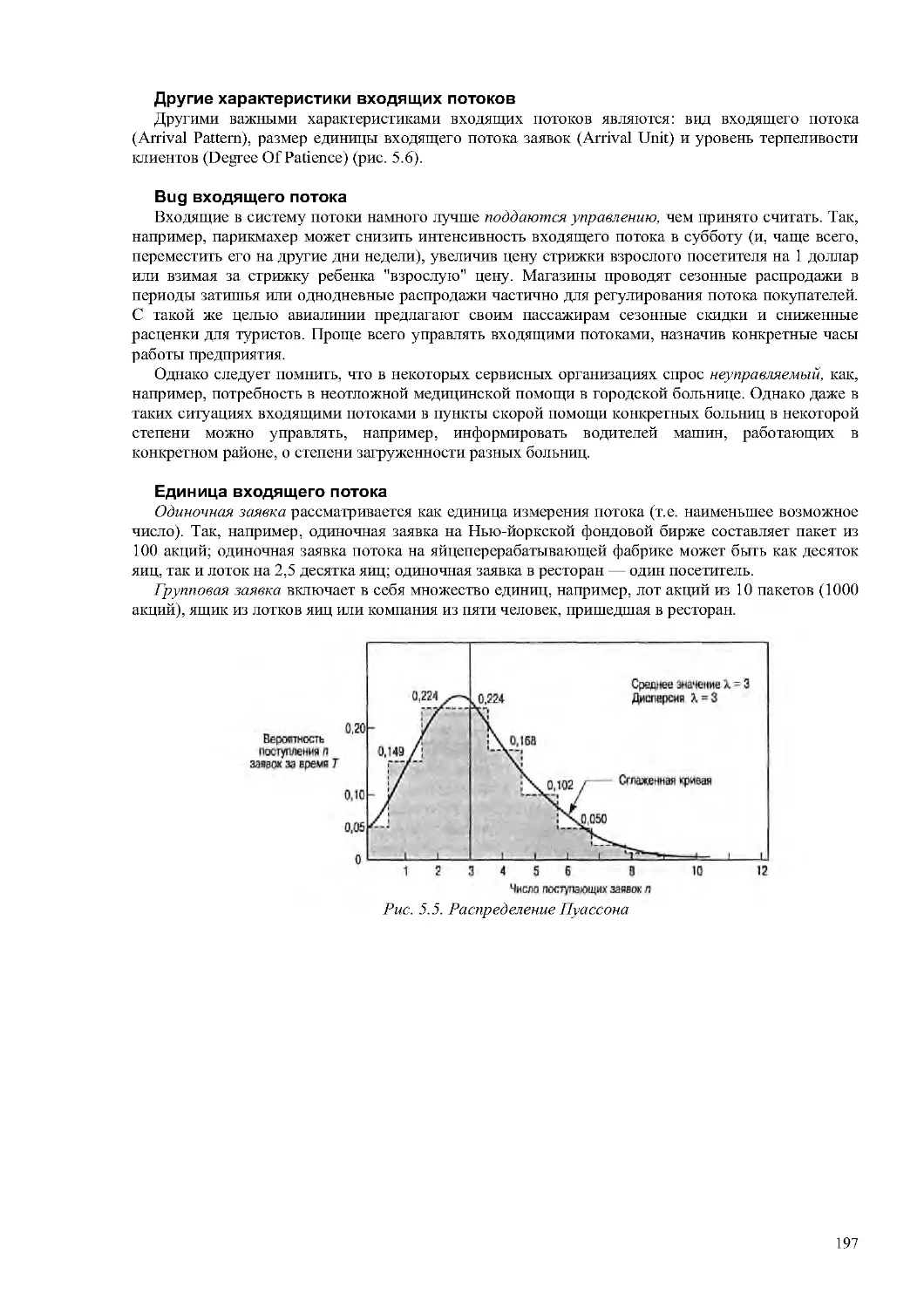

193

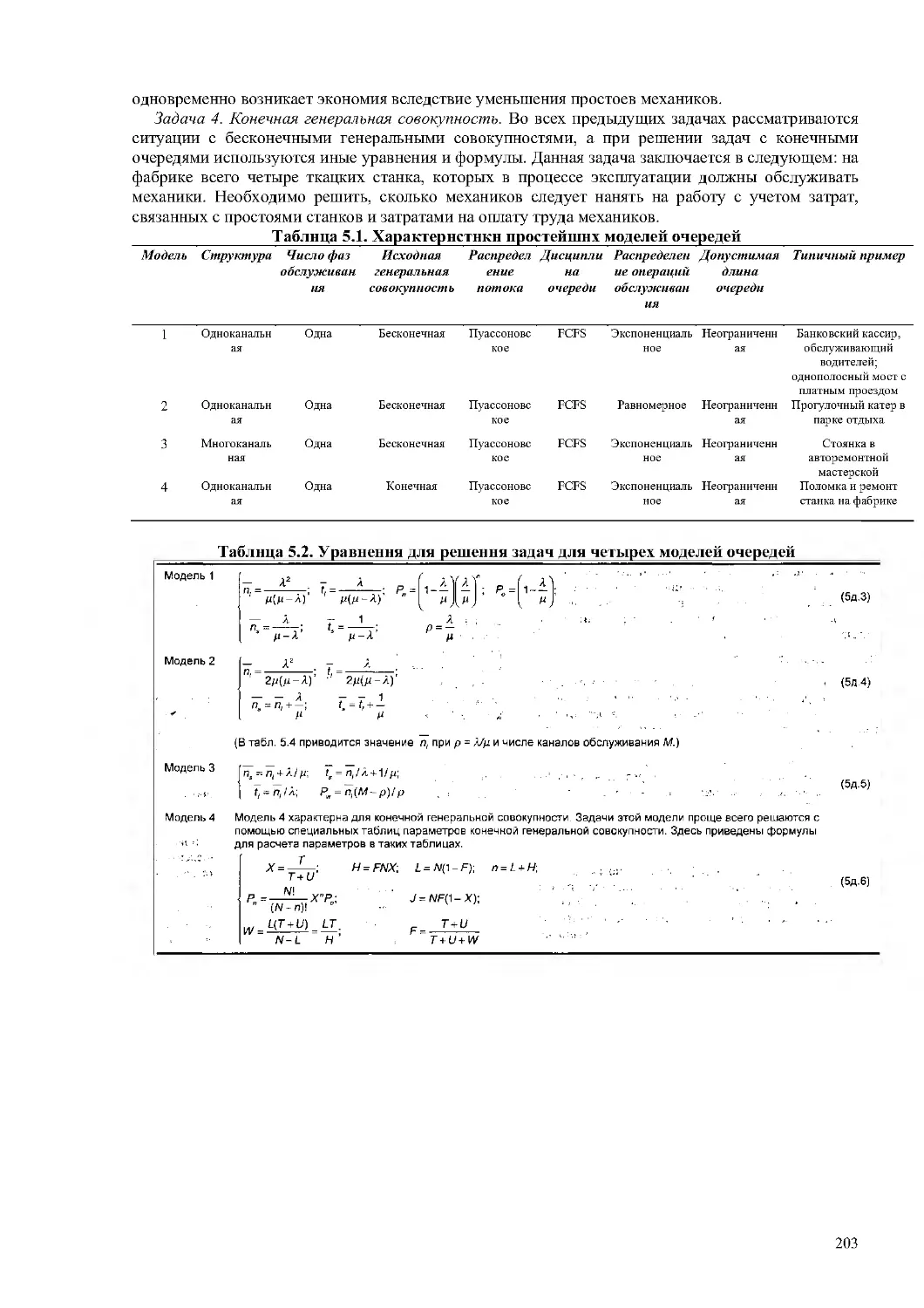

Выход из системы

202

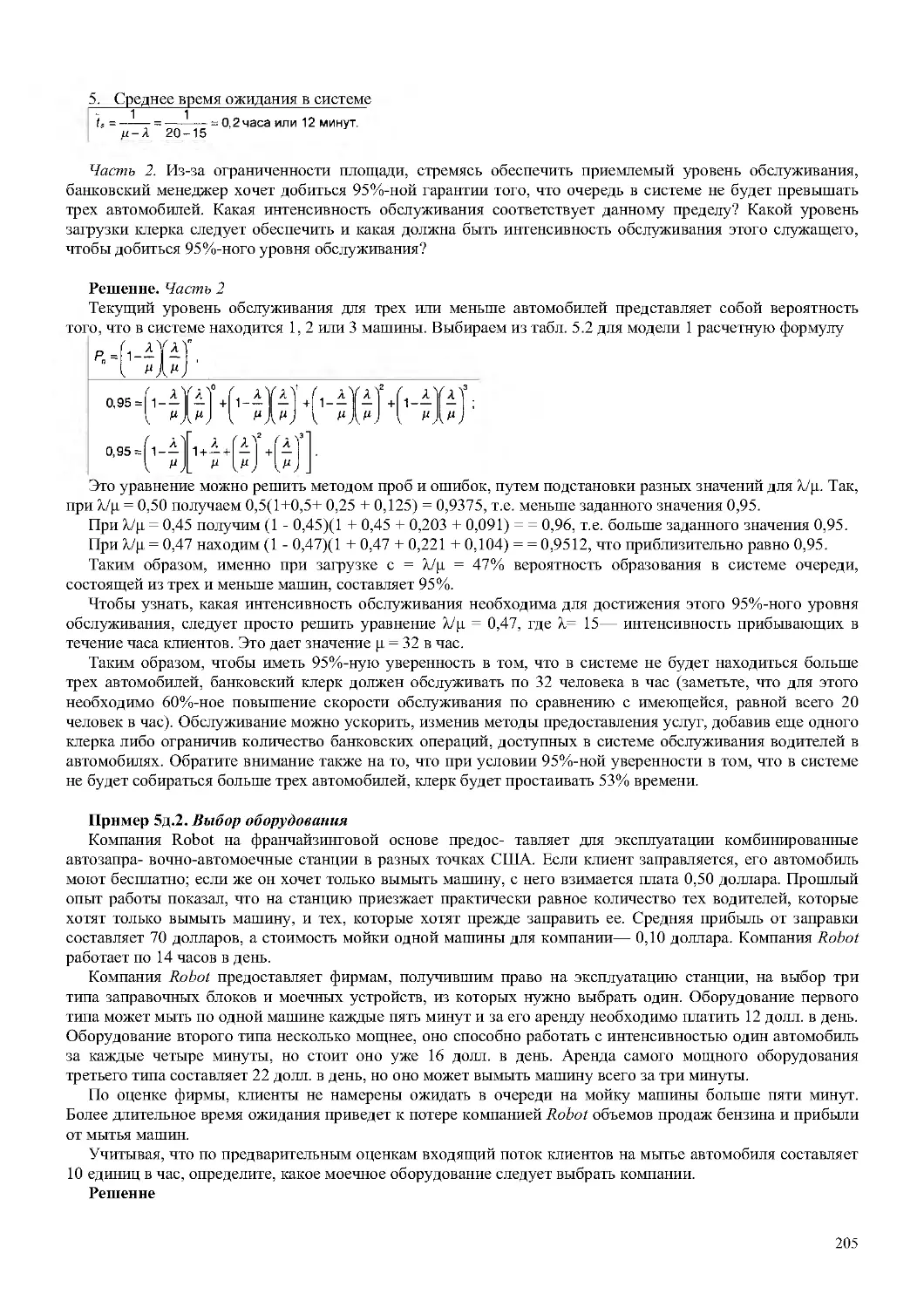

Модели очередей

202

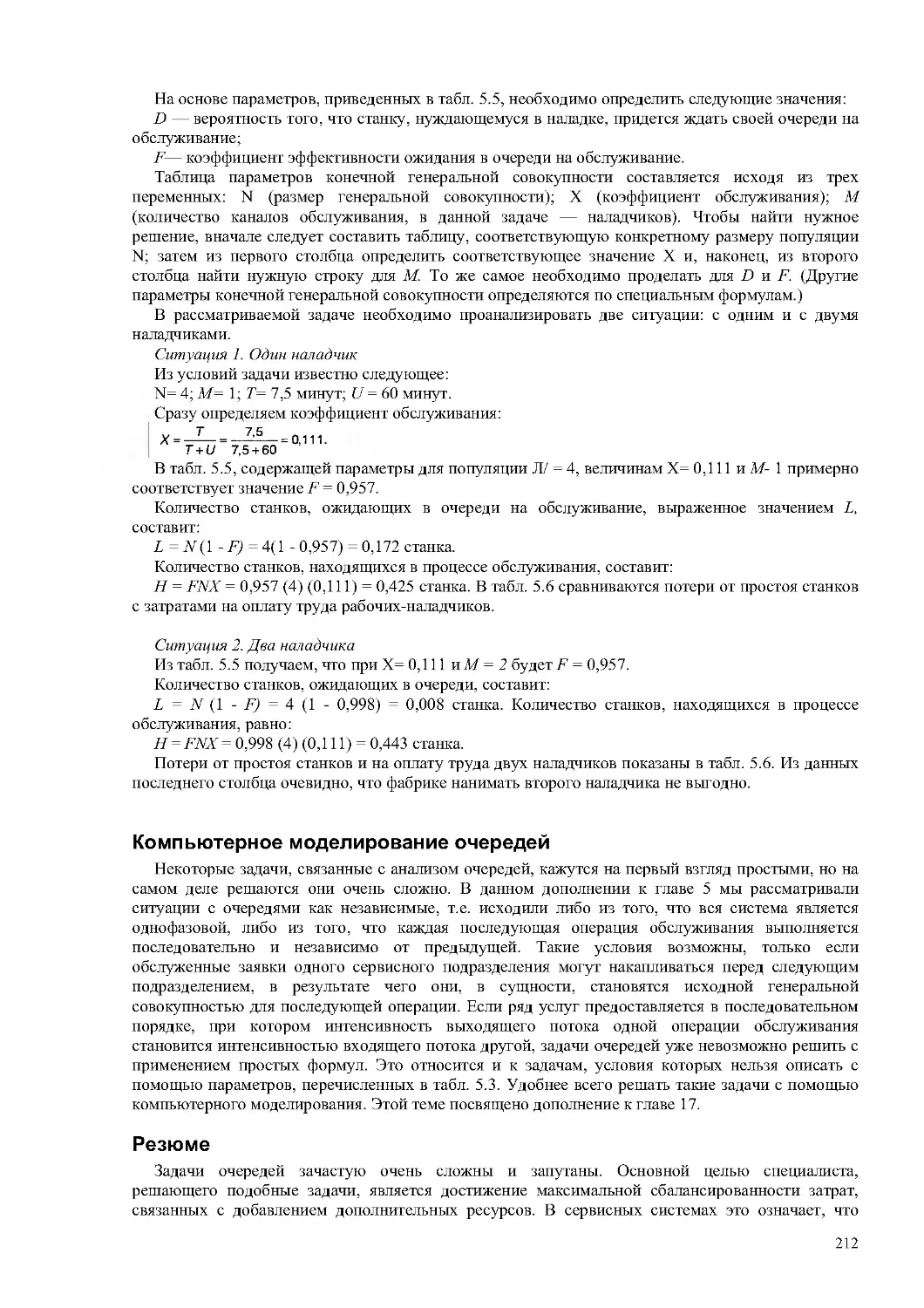

Компьютерное моделирование очередей

212

Резюме

212

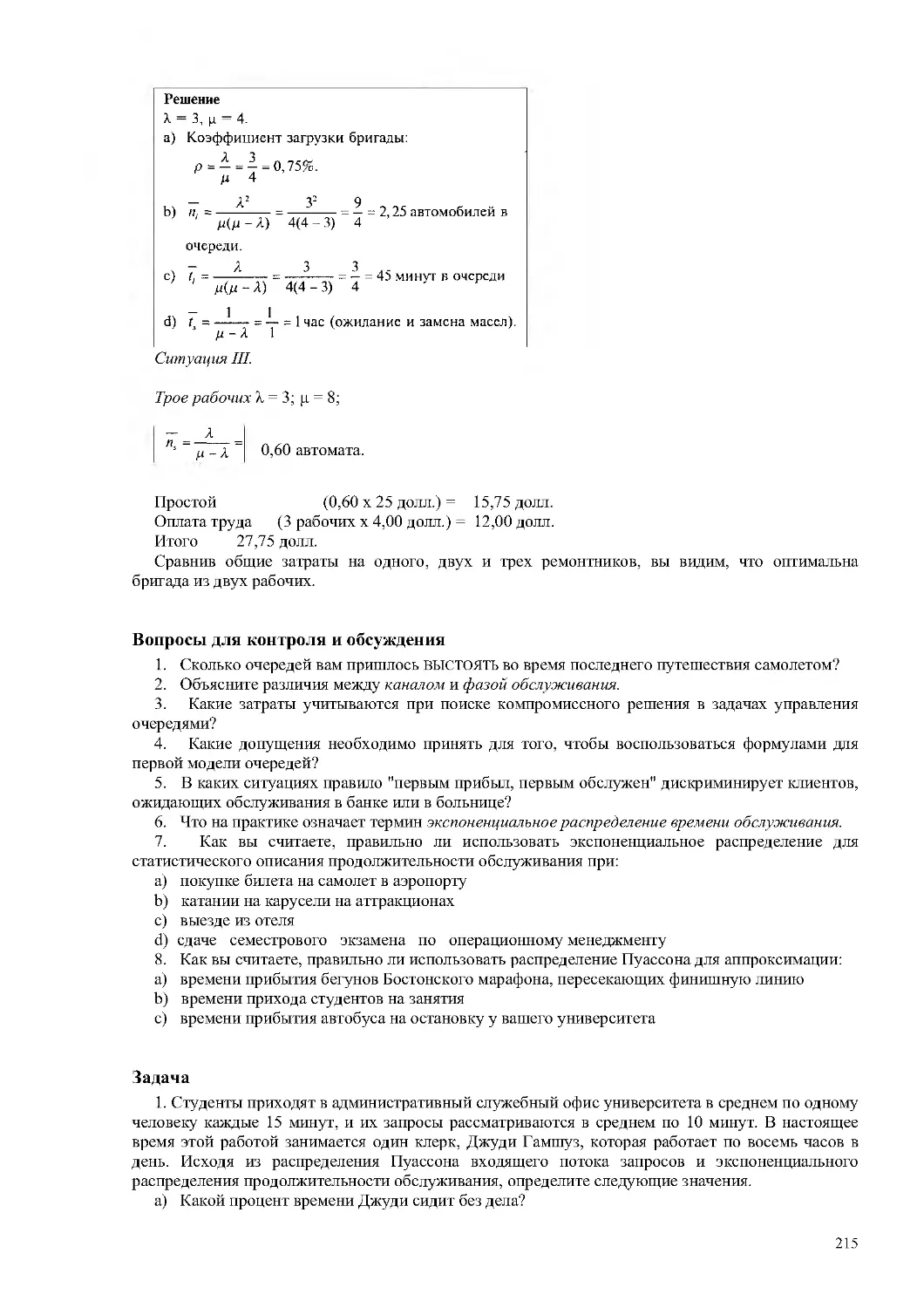

Вопросы для контроля и обсуждения

215

Задача

215

Основная библиография

218

ГЛАВА 6 Управление качеством

219

Управление качеством и Национальная премия качества имени Малькольма Болдриджа

221

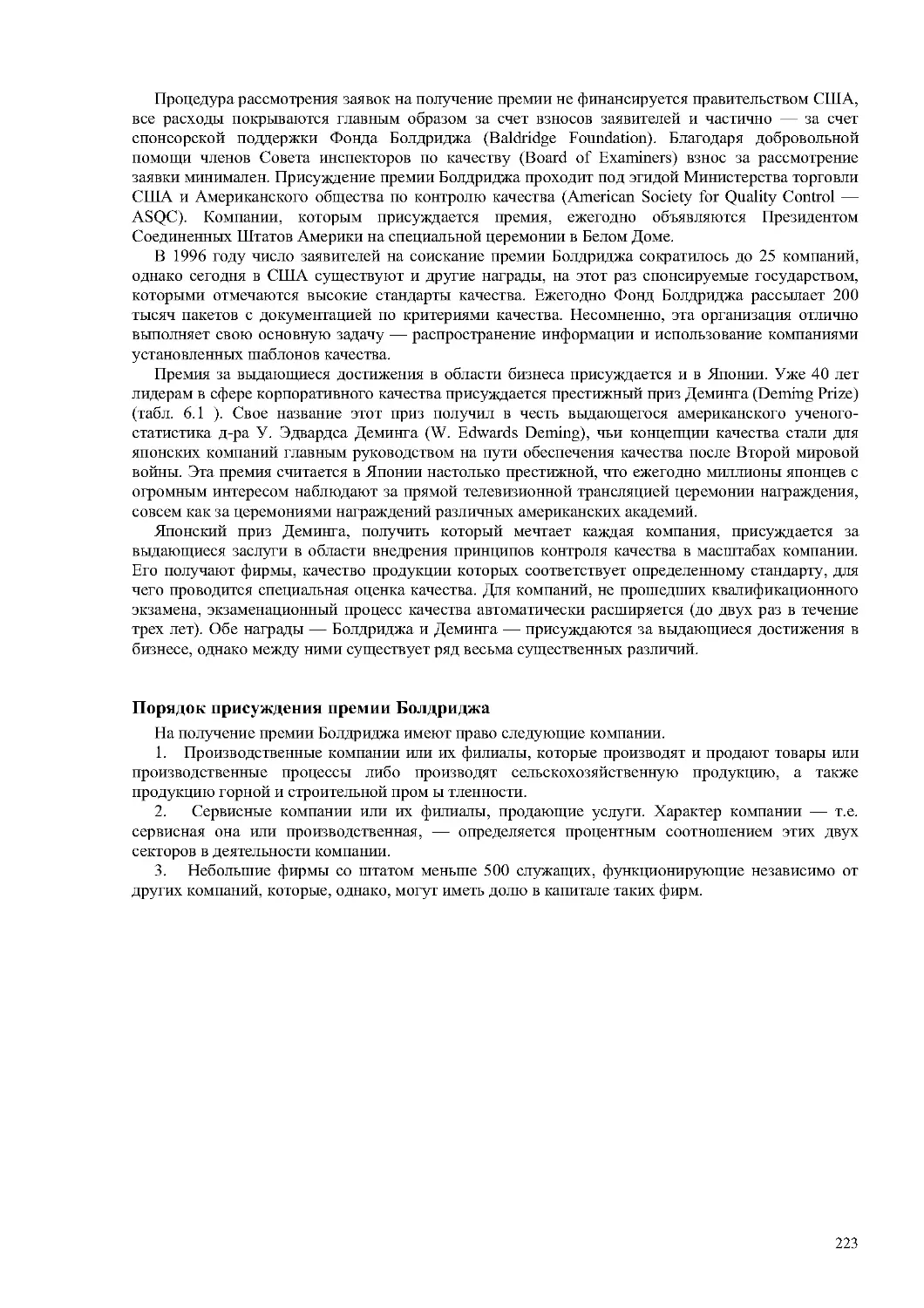

Порядок присуждения премии Болдриджа

223

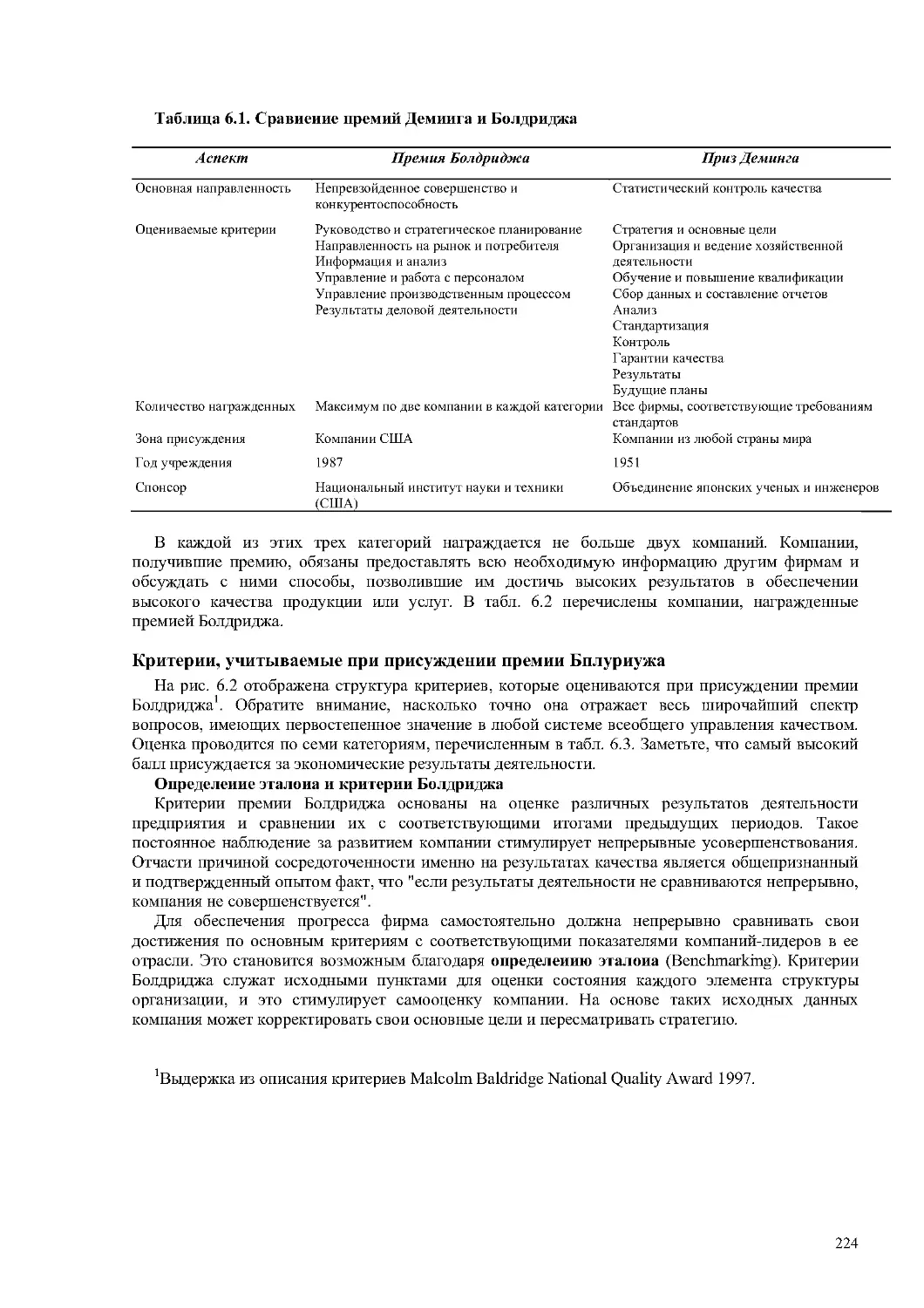

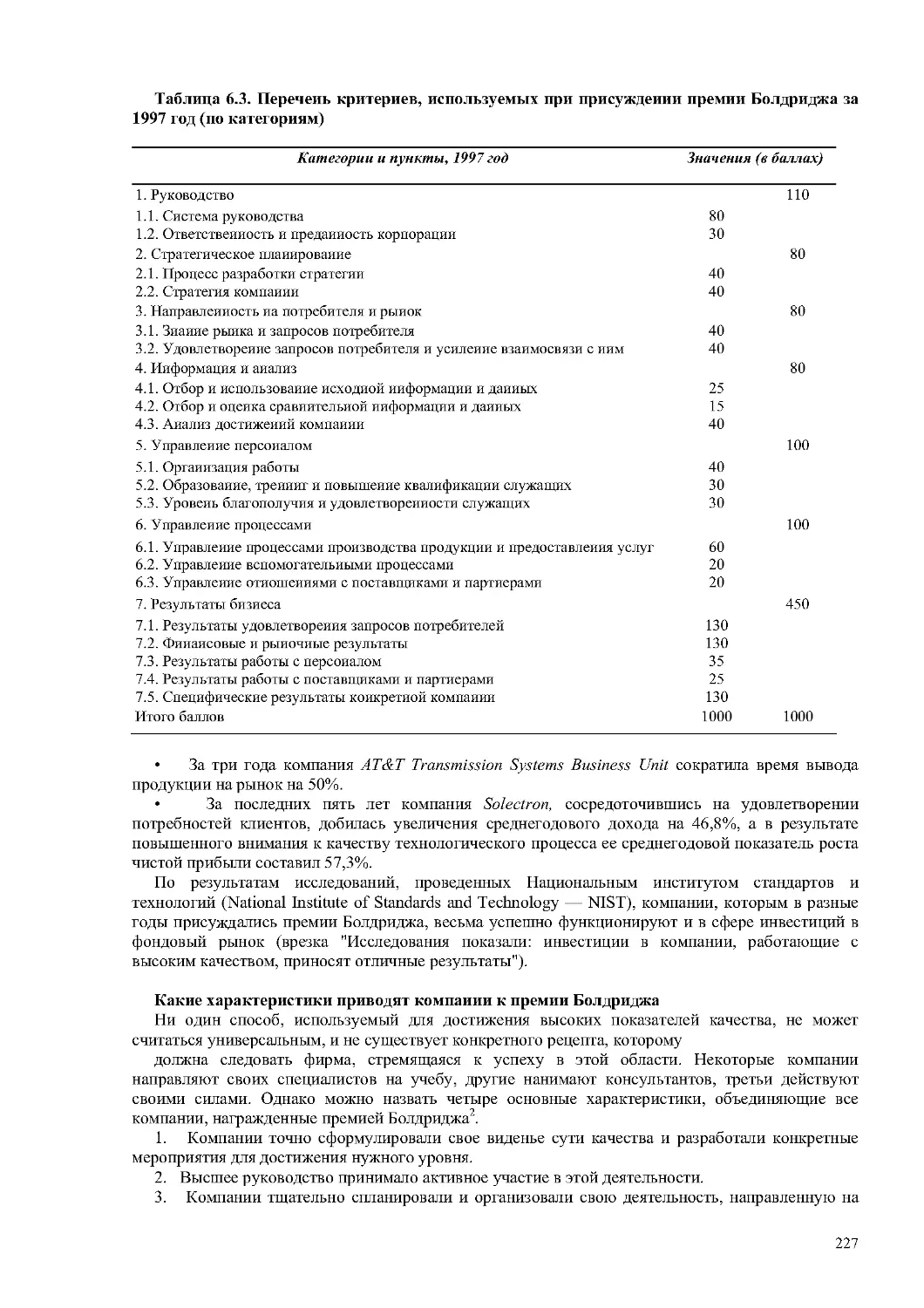

Критерии, учитываемые при присуждении премии Бплуриужа

224

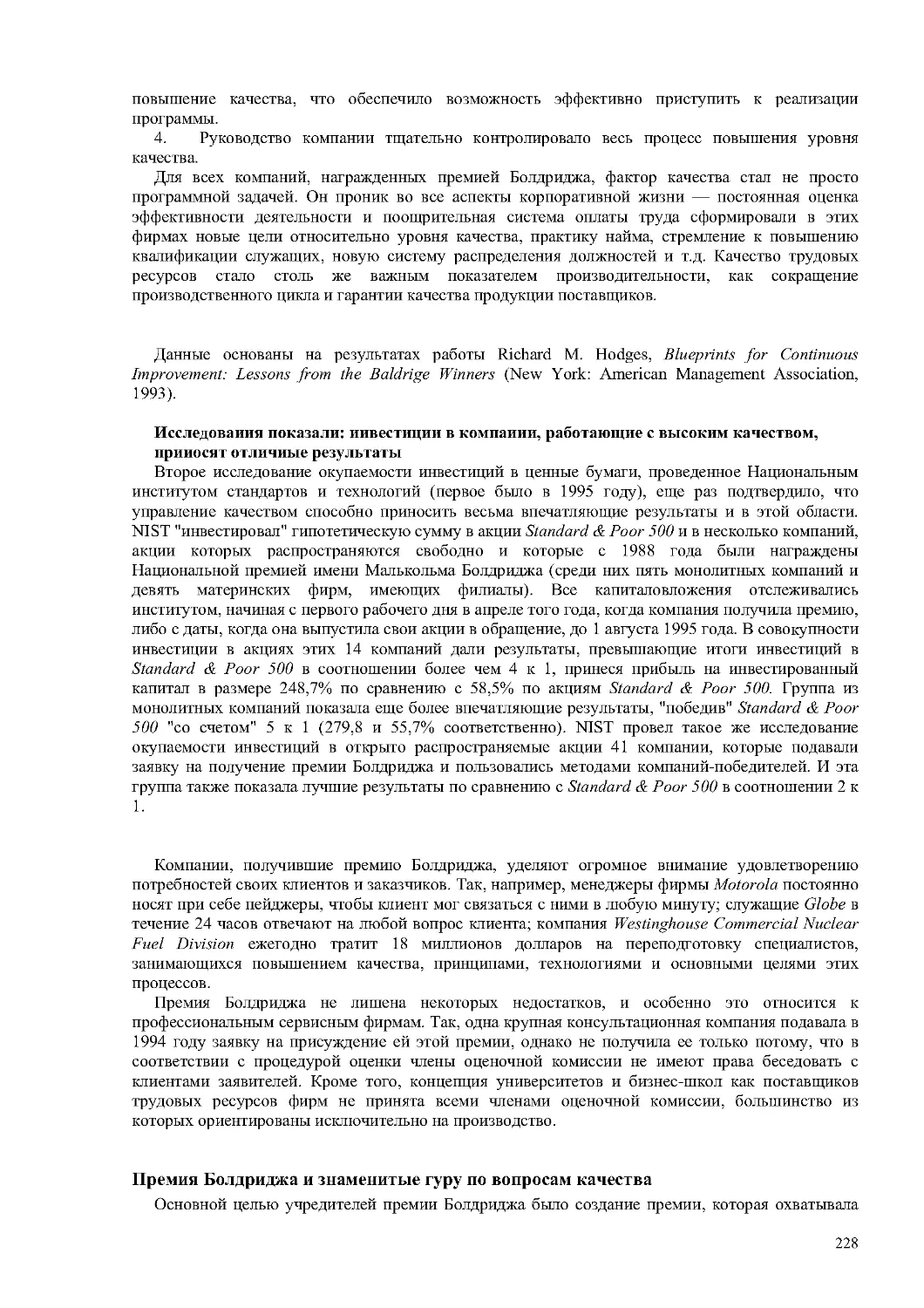

Премия Болдриджа и знаменитые гуру по вопросам качества

228

Требования к качеству и затраты на обеспечение качества

230

Разработка требований к качеству

231

Затраты на обеспечение качества

232

Общий инструментарий и инструментарий итуела кинтриля качества

233

Непрерывность улучшений

233

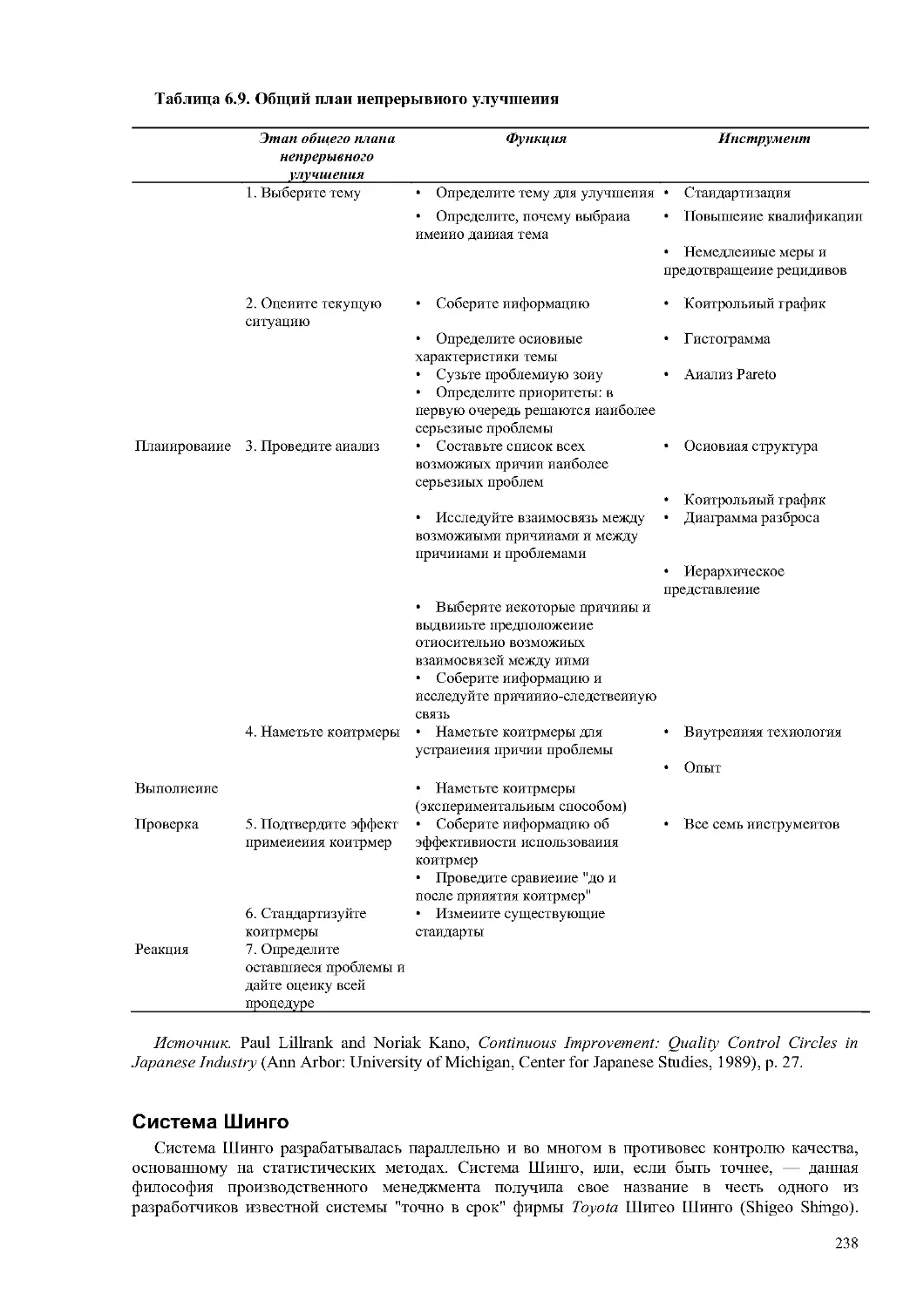

Инструменты и процедуры непрерывного улучшения качества

235

Определение эталона для непрерывных улучшений

236

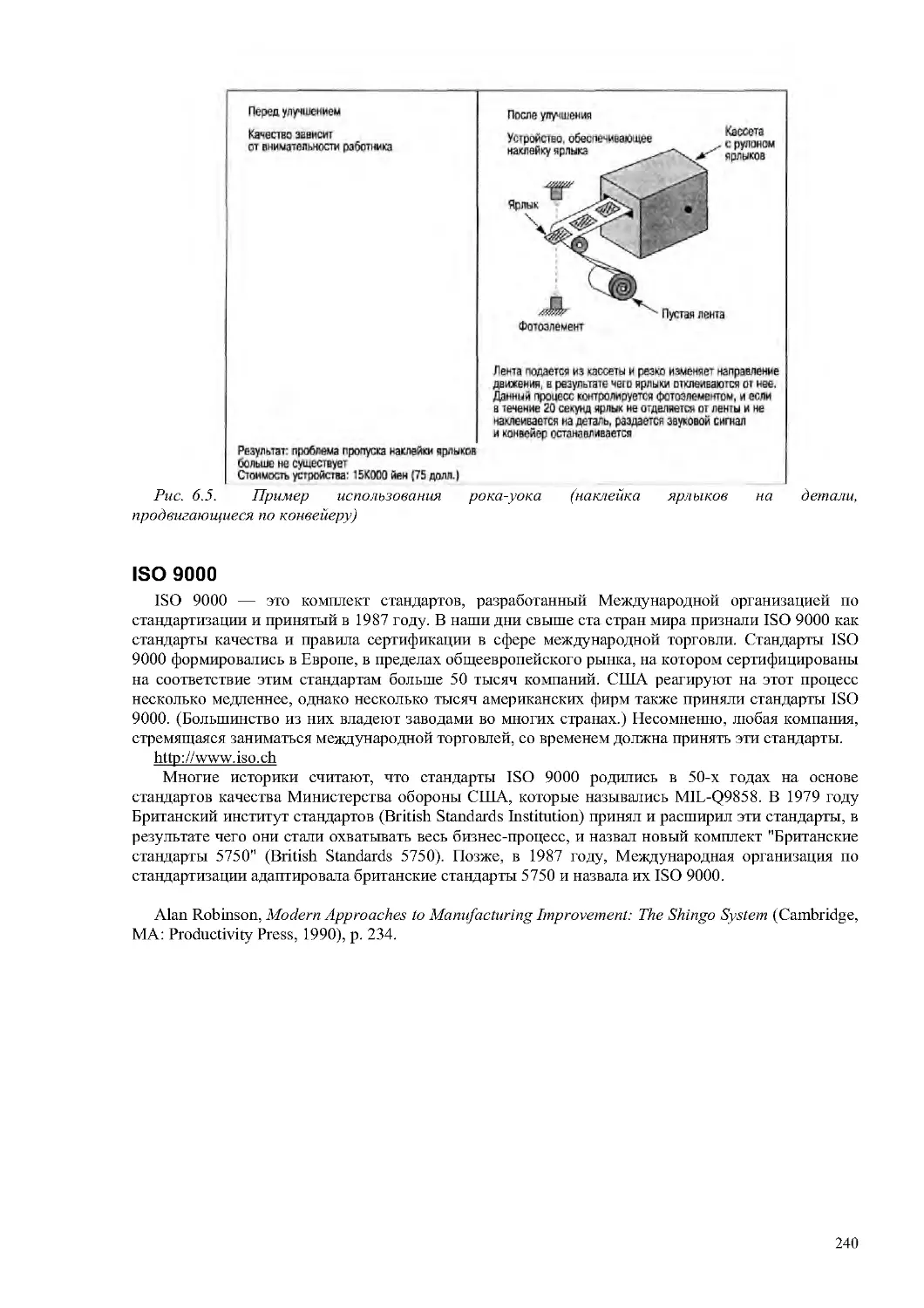

Система Шинго

238

ISO 9000

240

Стандарты серии ISO 9000

243

Сертификация по ISO 9000

246

ISO 9000: пример из практики

246

8

ISO 9000 u критерии Болдриджа

248

Резюме

249

Вопросы для контроля и обсуждения

250

Основная библиография

250

Дополнение к главе 6 Статические методы управления качеством

251

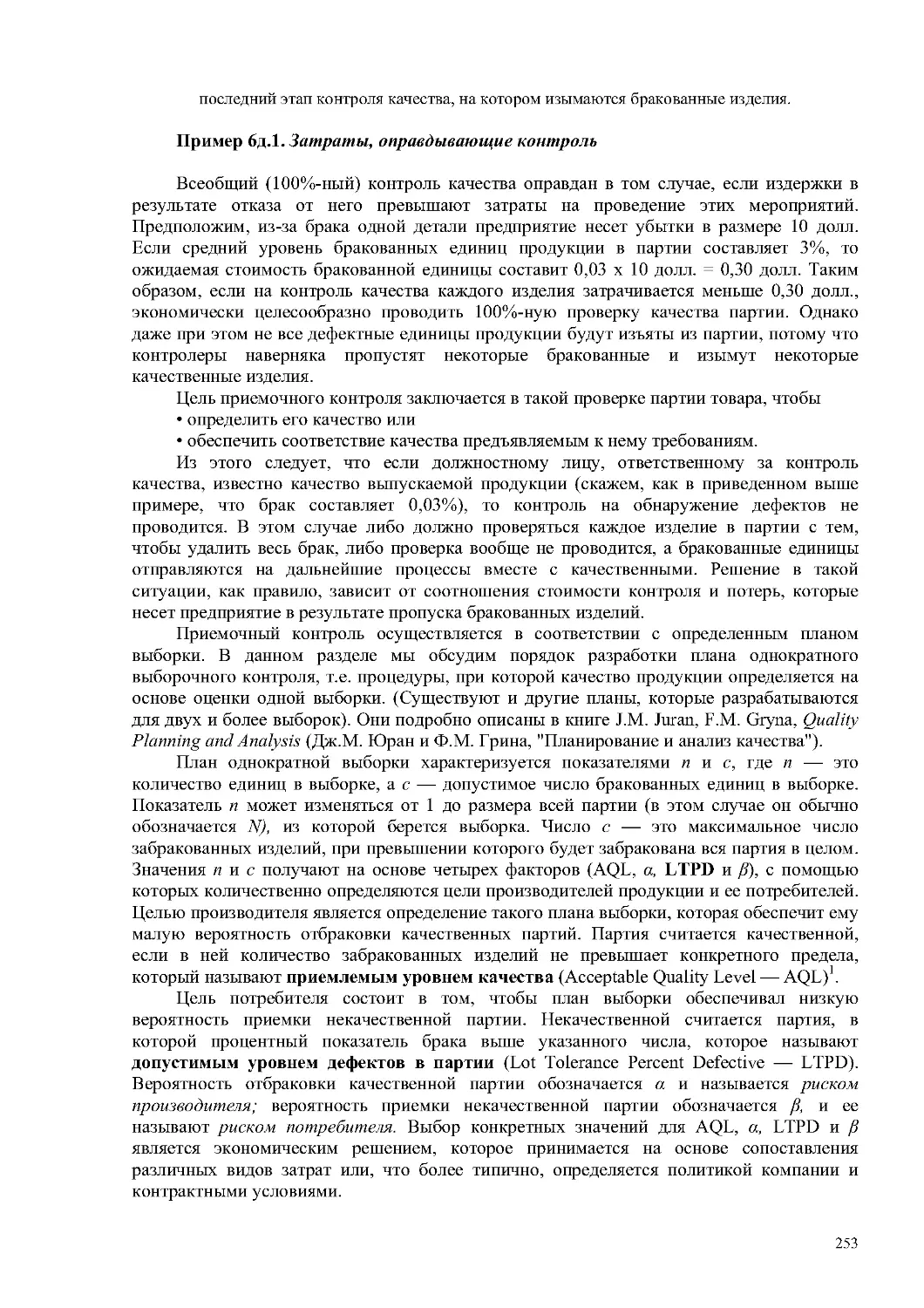

Приемочный контроль

252

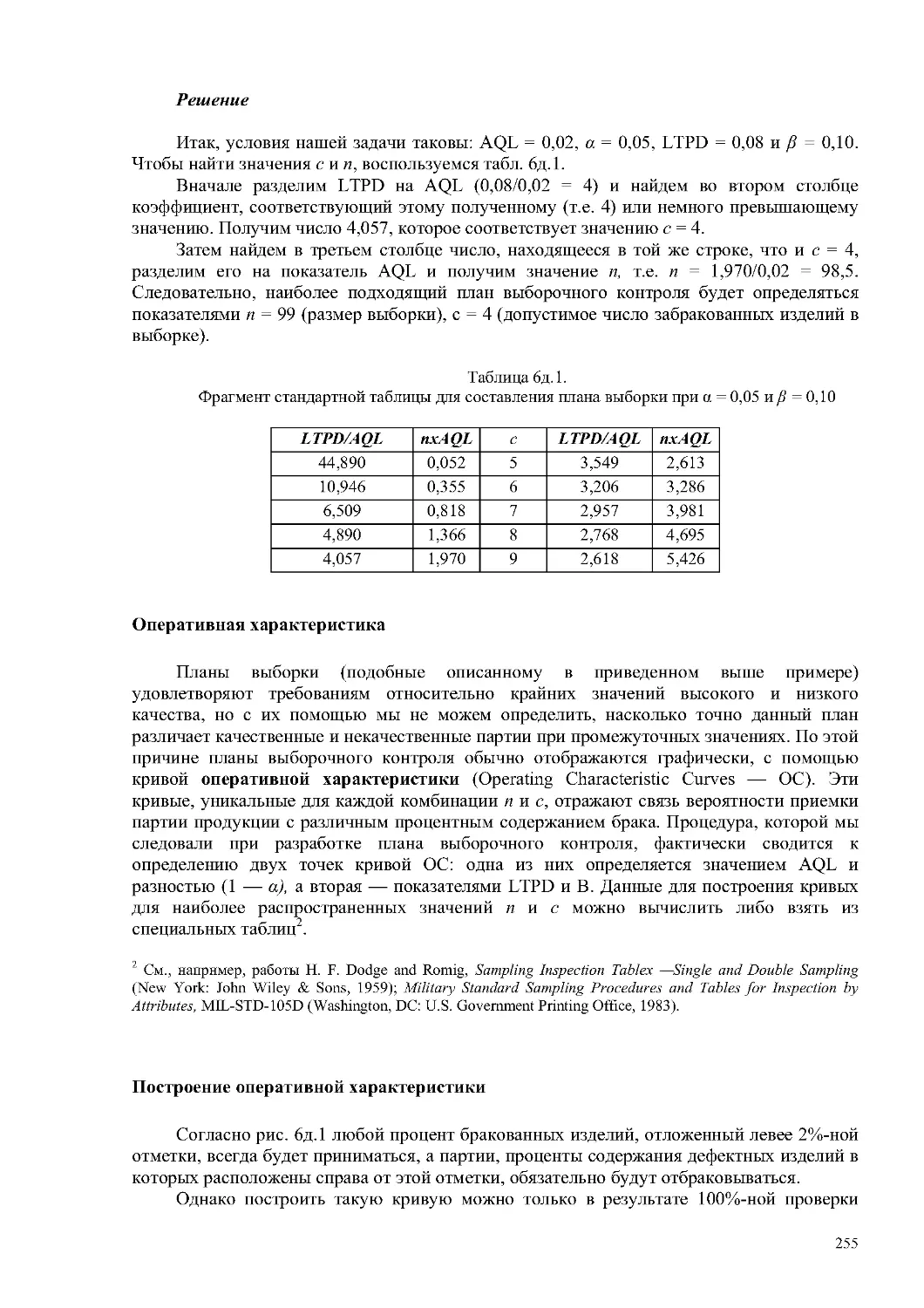

План однократного выборочного контроля

252

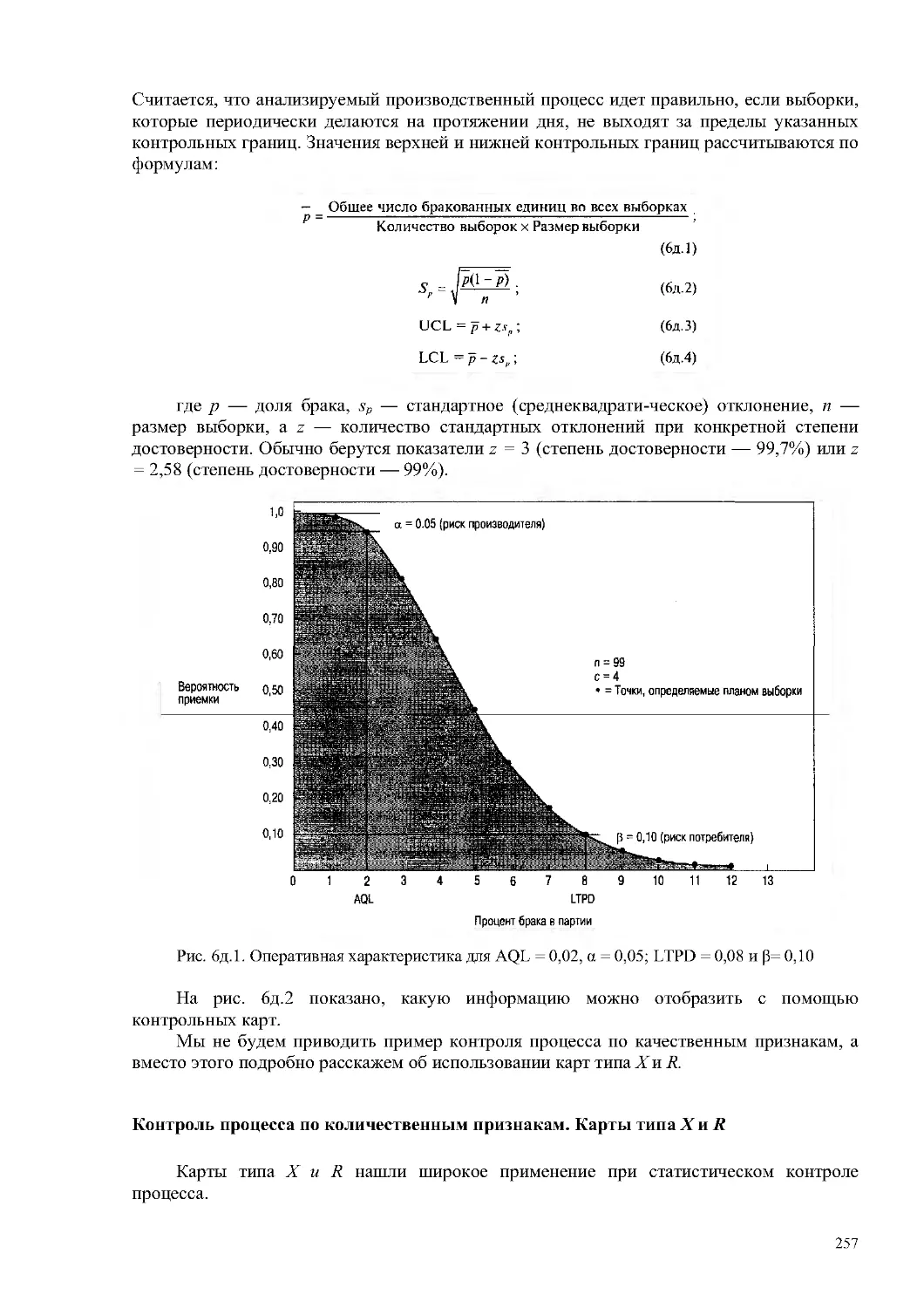

Оперативная характеристика

255

Построение оперативной характеристики

255

Влияние размера партии

256

Процедуры контроля производственного процесса

256

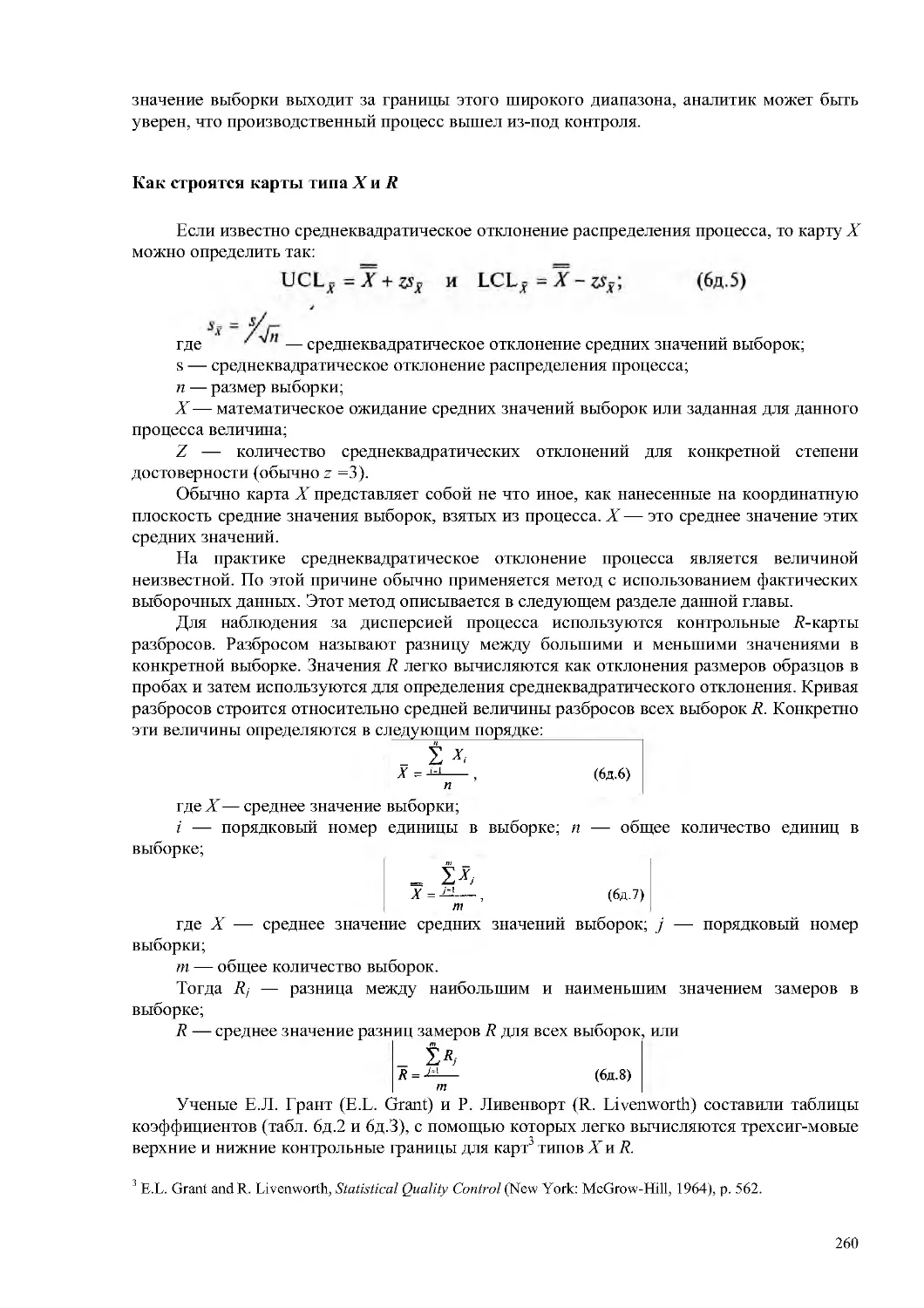

Контроль процесса по качественным признакам. Карта типа р

256

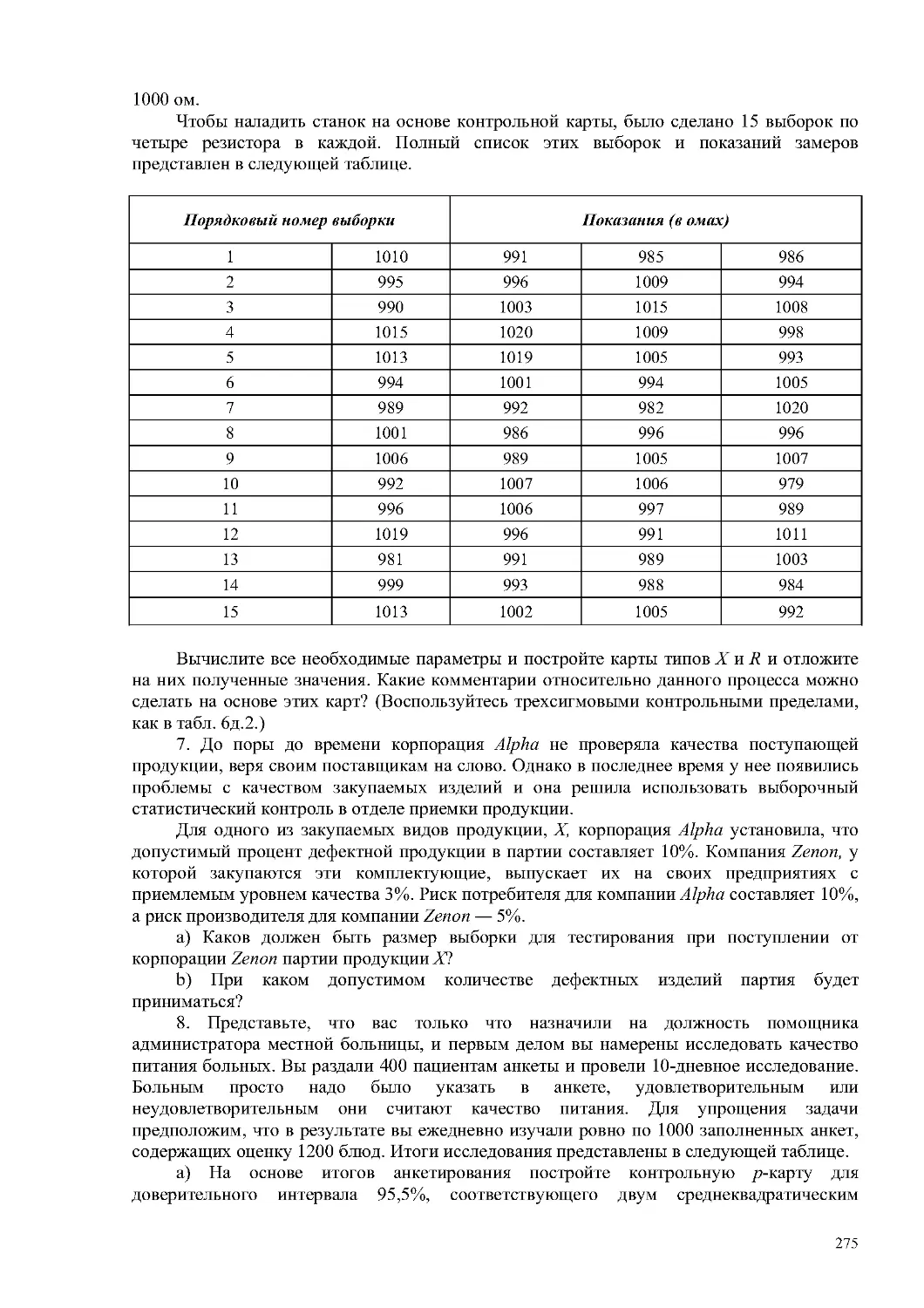

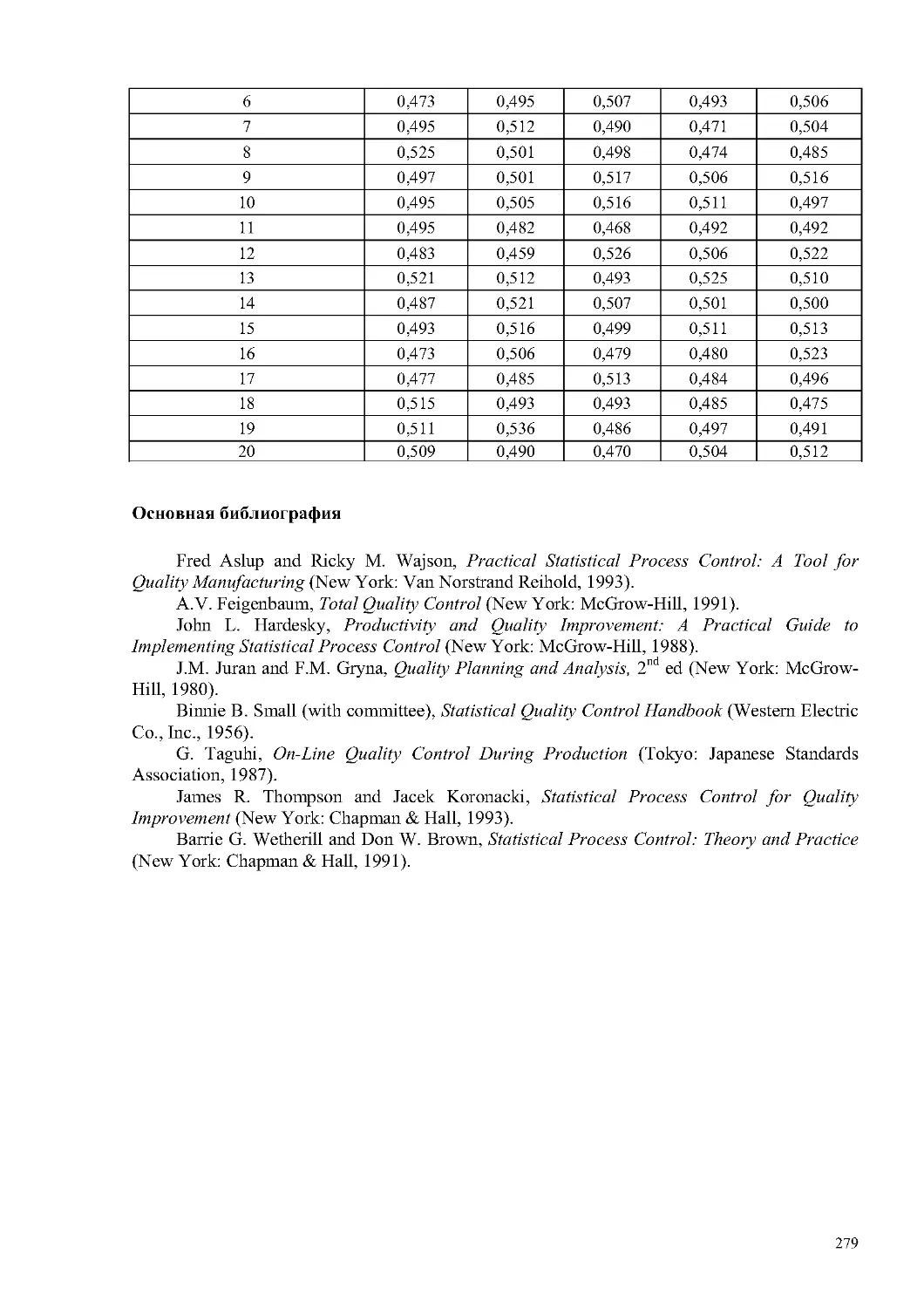

Контроль процесса по количественным признакам. Карты типа X и R

257

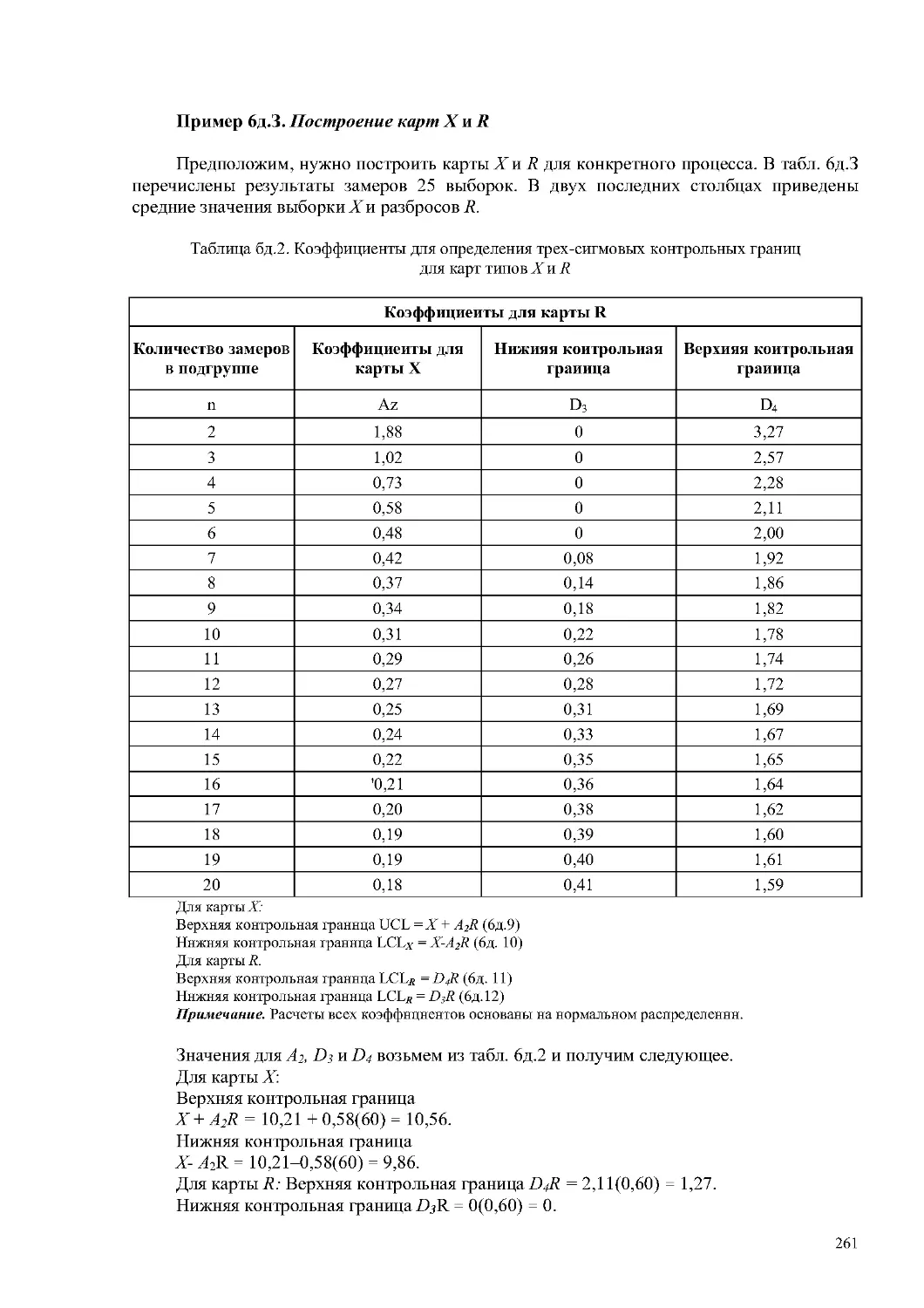

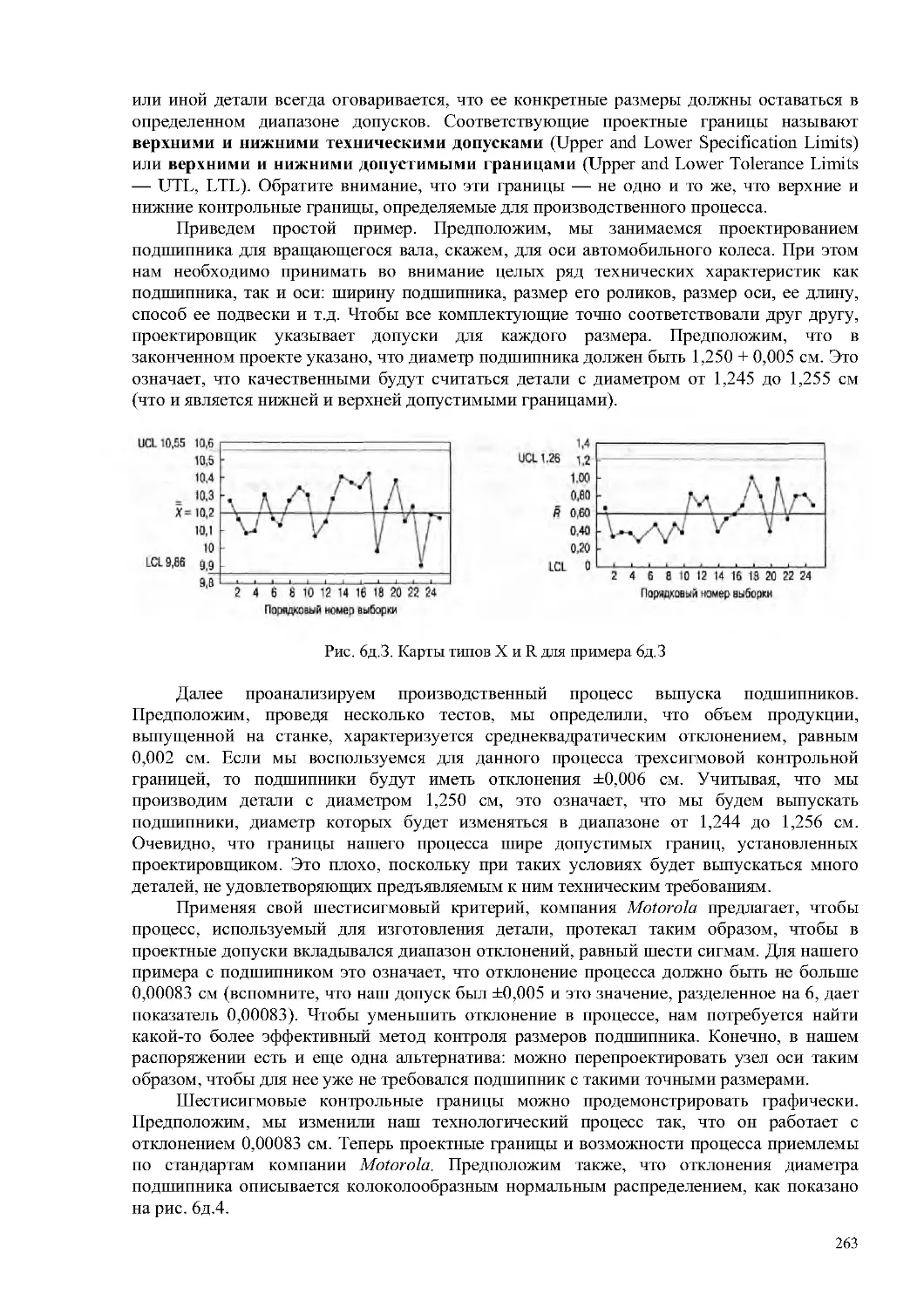

Как строятся карты типа X и R

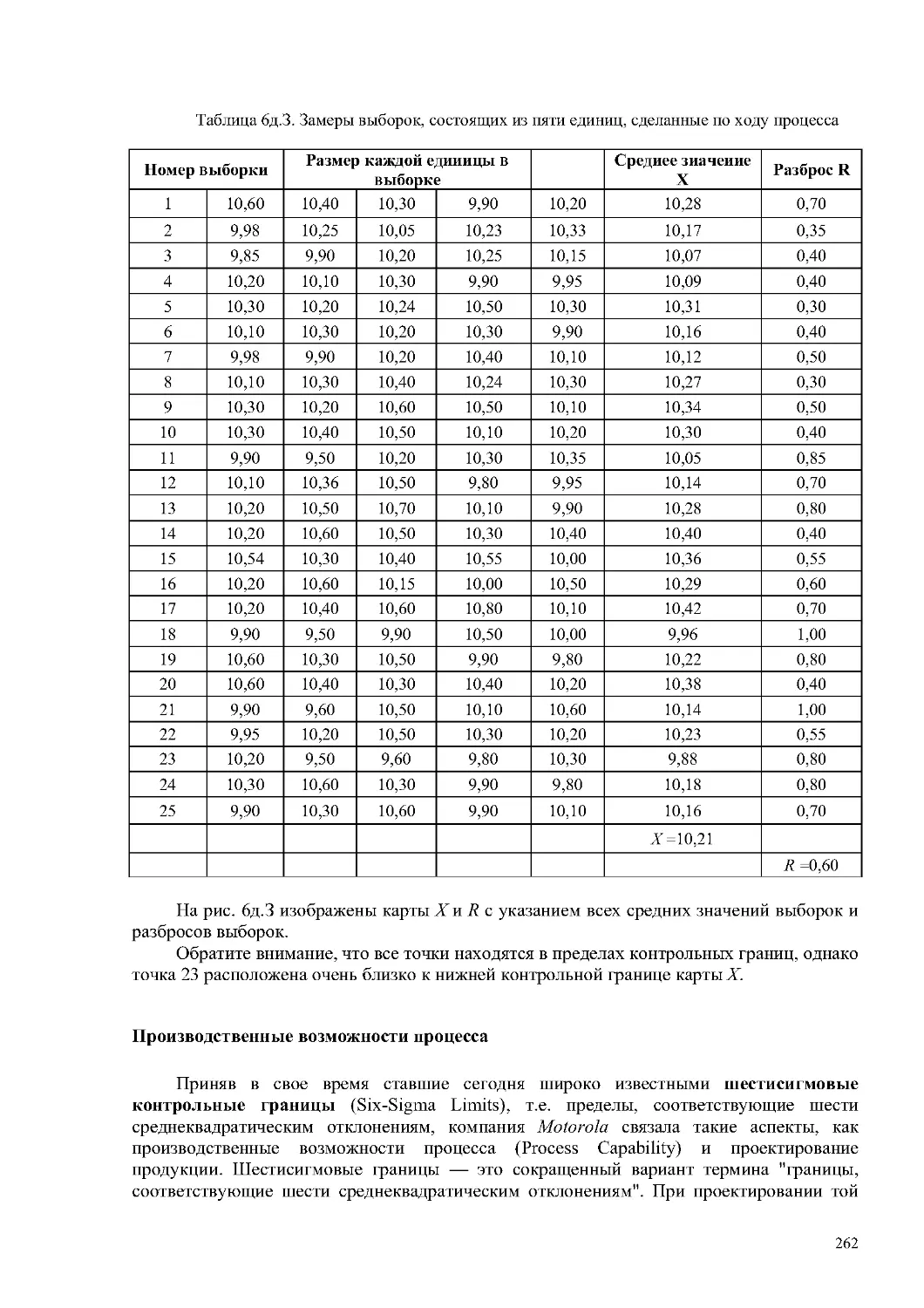

260

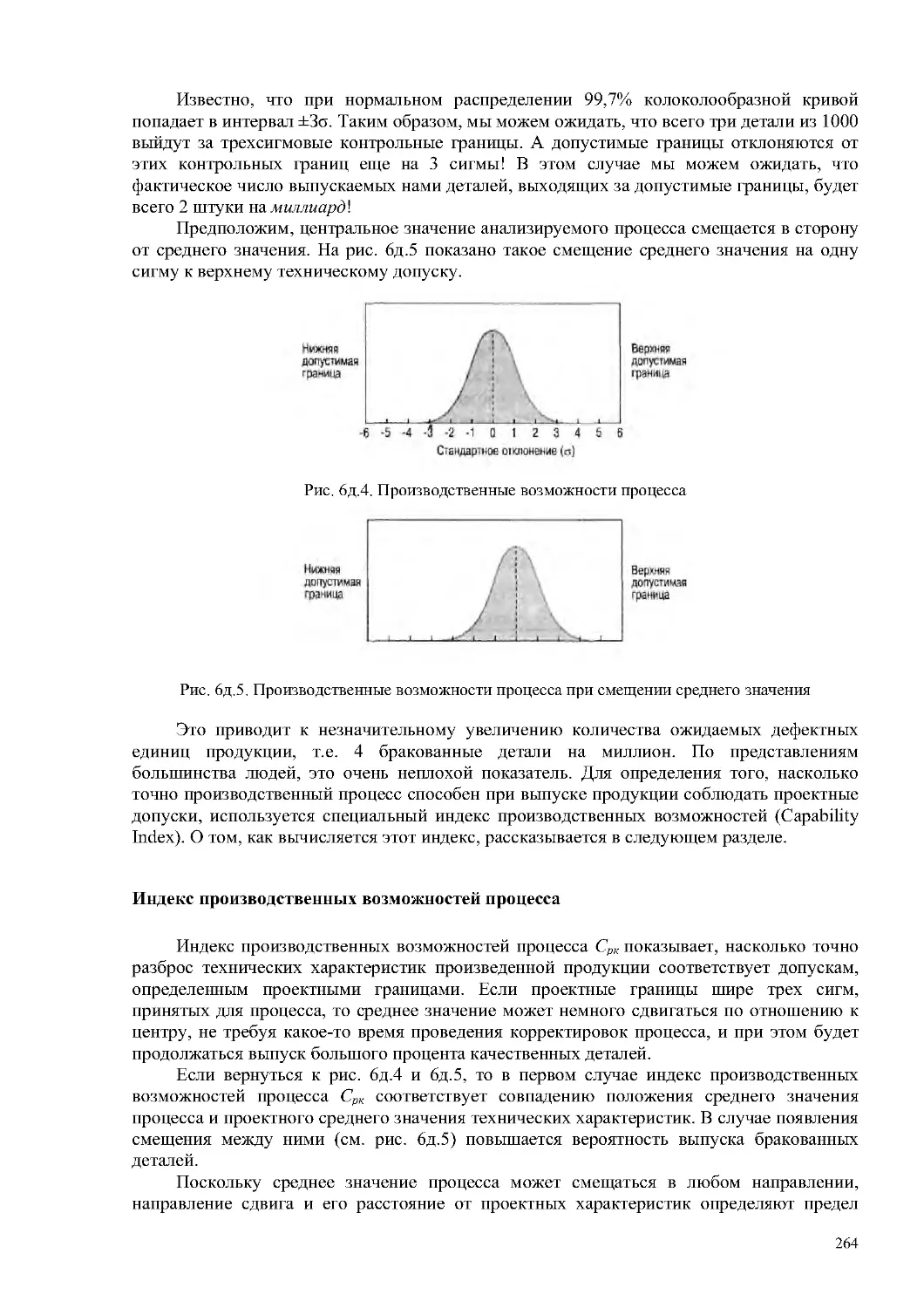

Производственные возможности процесса

262

Индекс производственных возможностей процесса

264

Методы Тагуши

266

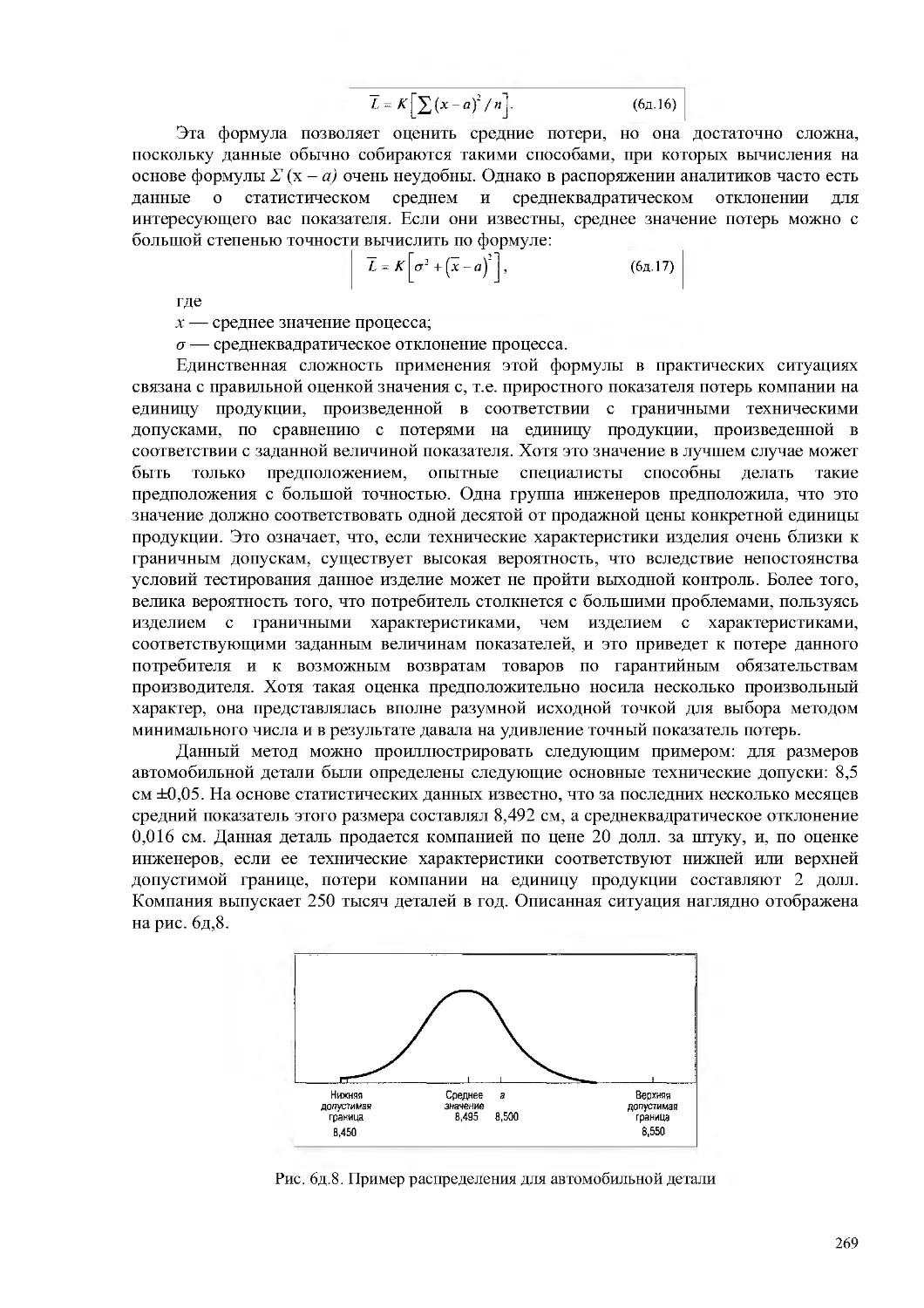

Действительно ли продукция, не соответствующая требованиям, им не соответствует?

266

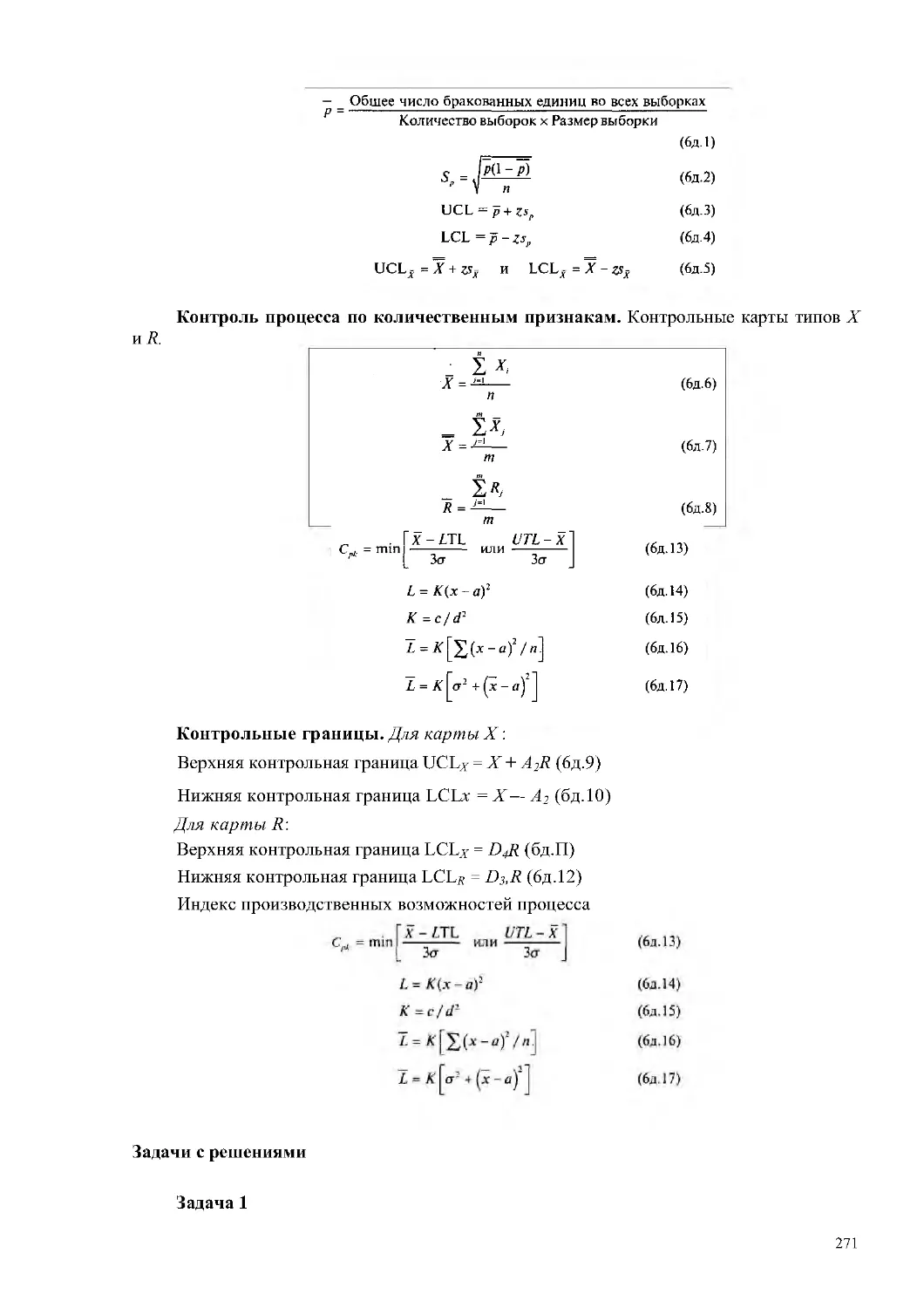

Резюме

270

Обзор формул

270

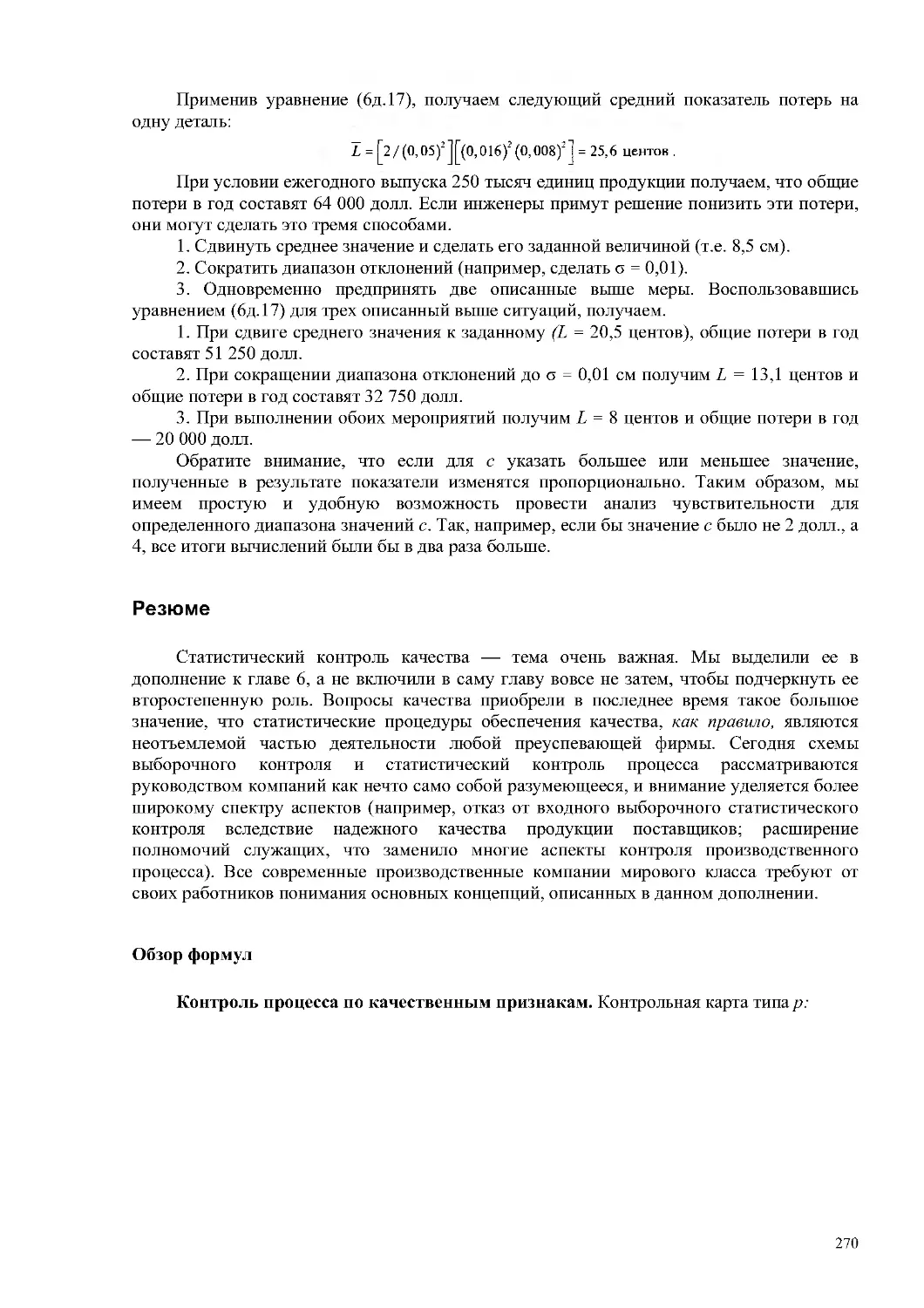

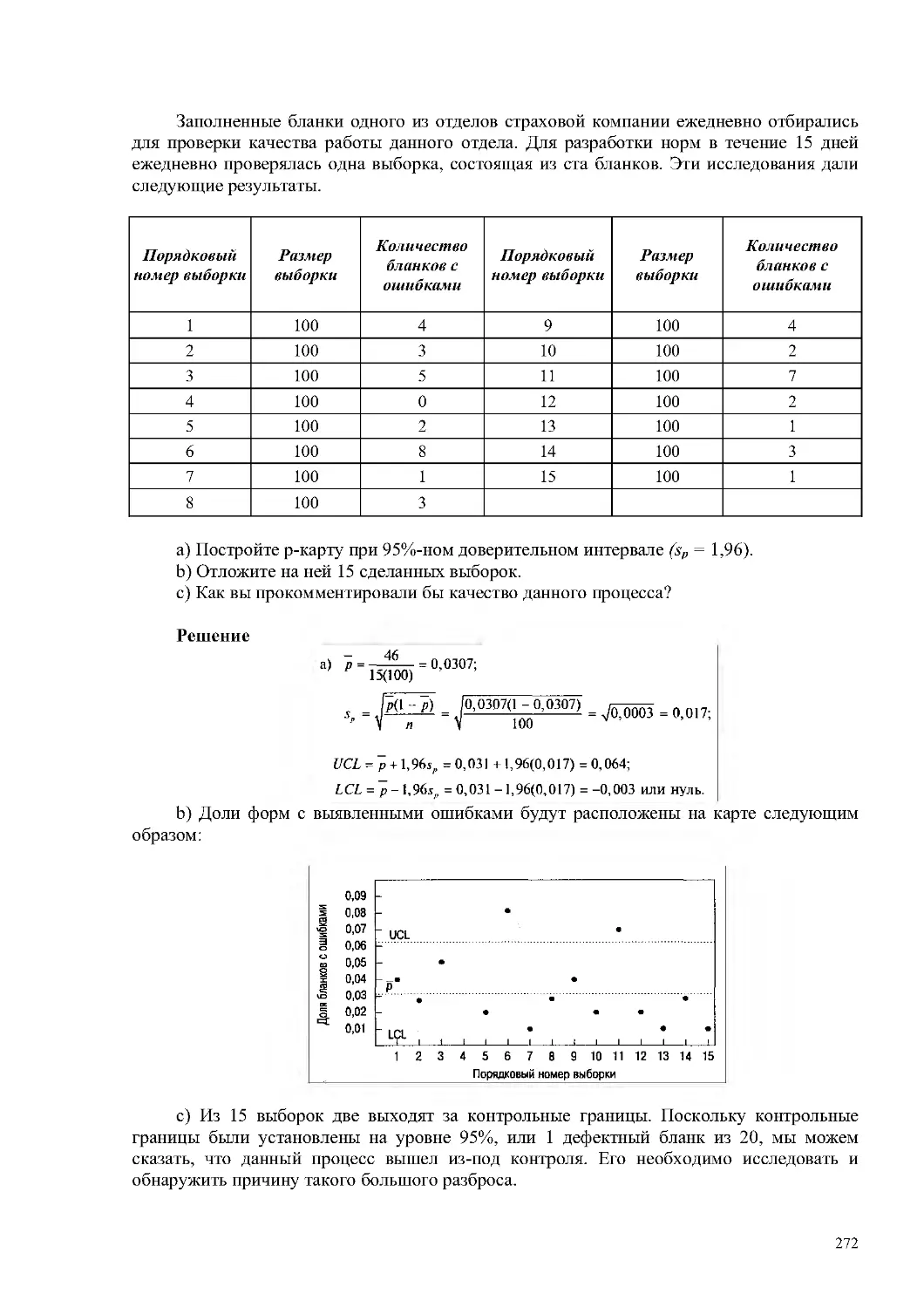

Задачи с решениями

271

Вопросы для контроля и обсуждения

273

Задачи

273

Основная библиография

279

ЧАСТЬ III ПРОЕКТИРОВАНИЕ ПРОИЗВОДСТВЕННЫХ МОЩНОСТЕЙ И

ТРУДОВОГО ПРОЦЕССА

280

ГЛАВА 7 Стратегическое планирование мощностей

281

Управление производственными мощностями на предприятиях

283

Концепции планирования мощностей

286

Эффект масштаба производства

287

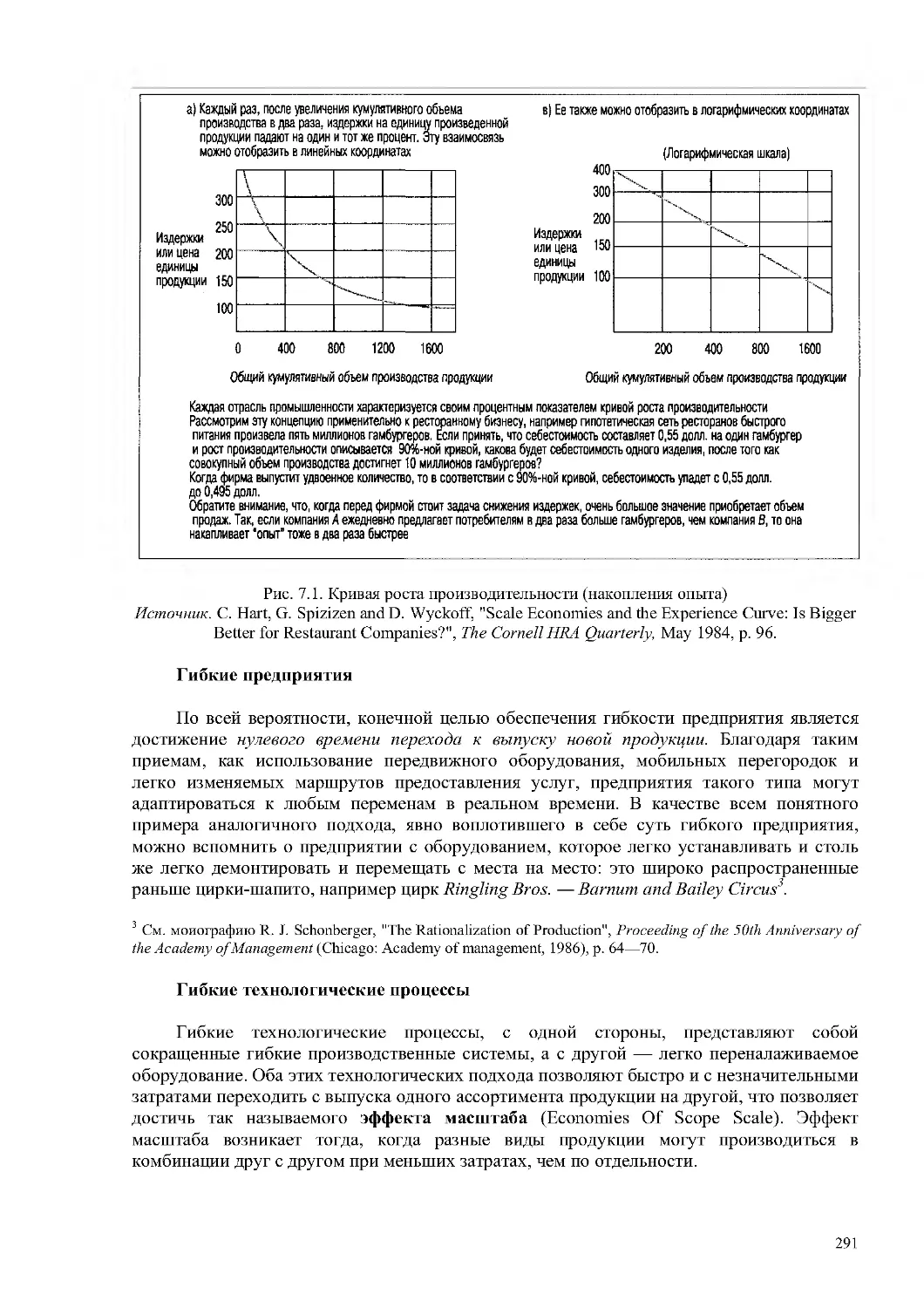

Кривая роста производительности

288

Эффект экономии, обусловленный ростом производительности и масштаба производства

289

Фокусирование мощностей

289

Гибкость производственных мощностей

290

Планирование загрузки мощностей

292

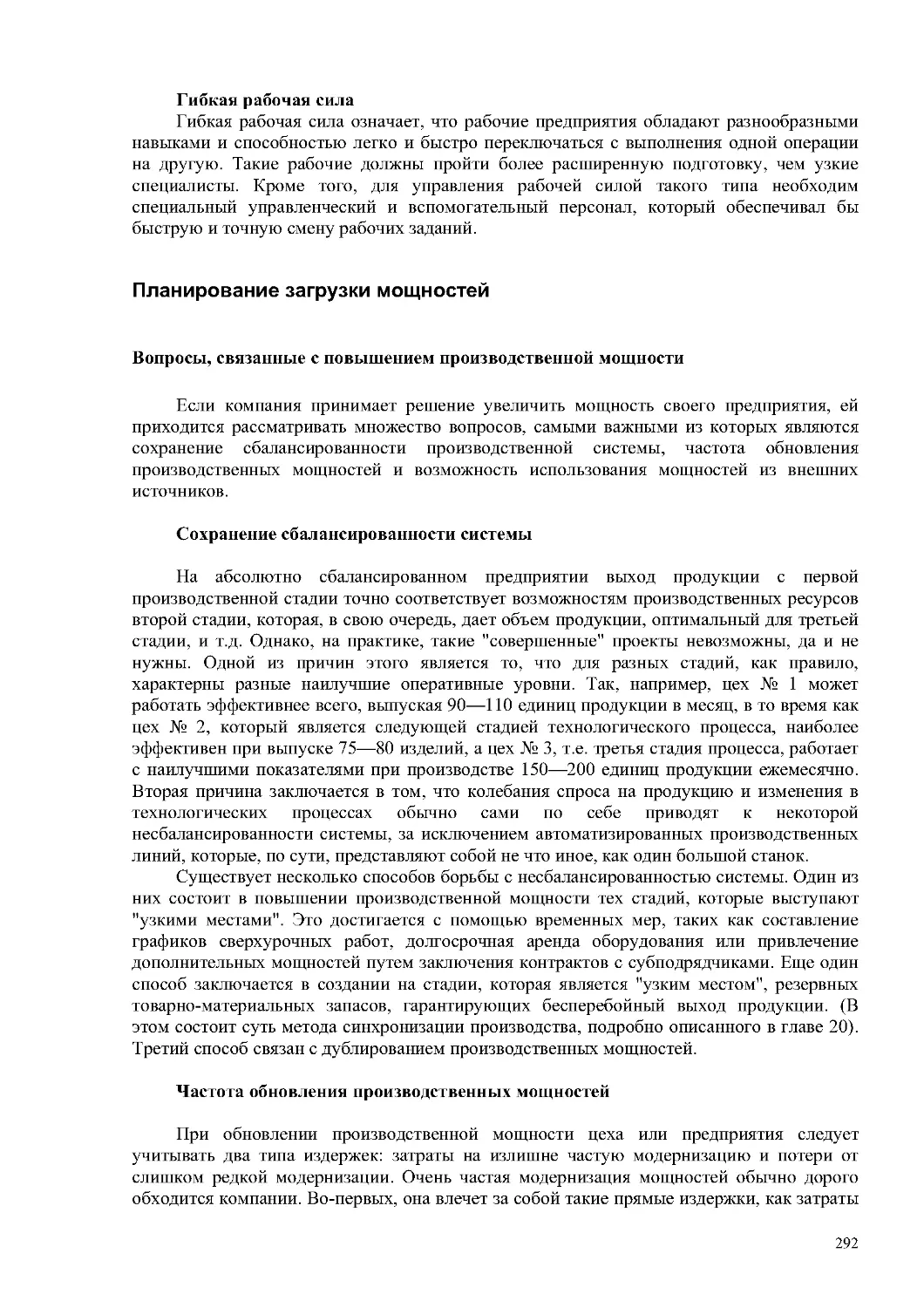

Вопросы, связанные с повышением производственной мощности

292

Определение потребности в производственной мощности

294

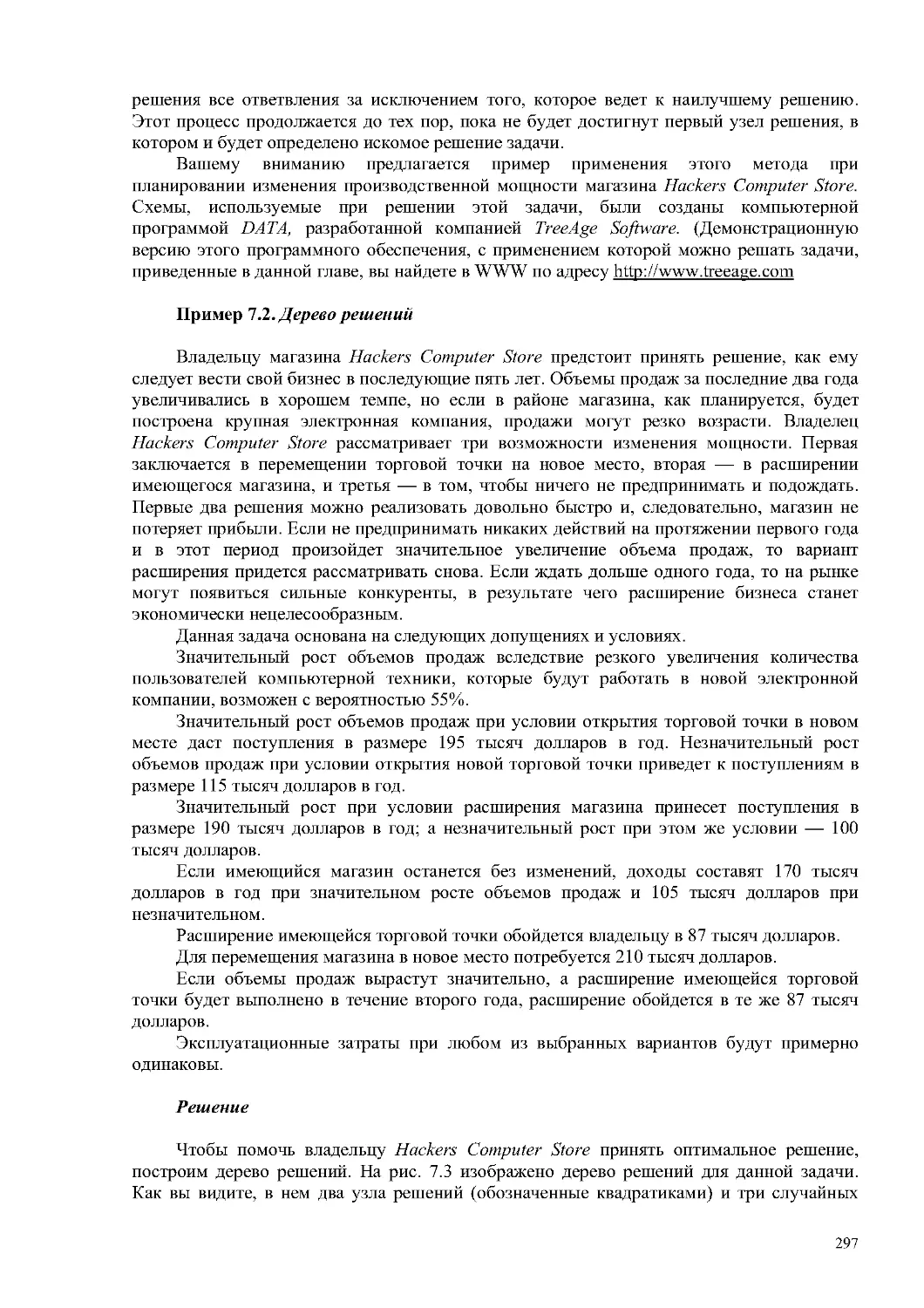

Использование дерева решений для оценки альтернативных вариантов изменения мощности

296

Планирование пропускной способности сервисного предприятия

300

Отличие планирования производственной мощности в производственной сфере от пропускной

способности сервисного предприятия

300

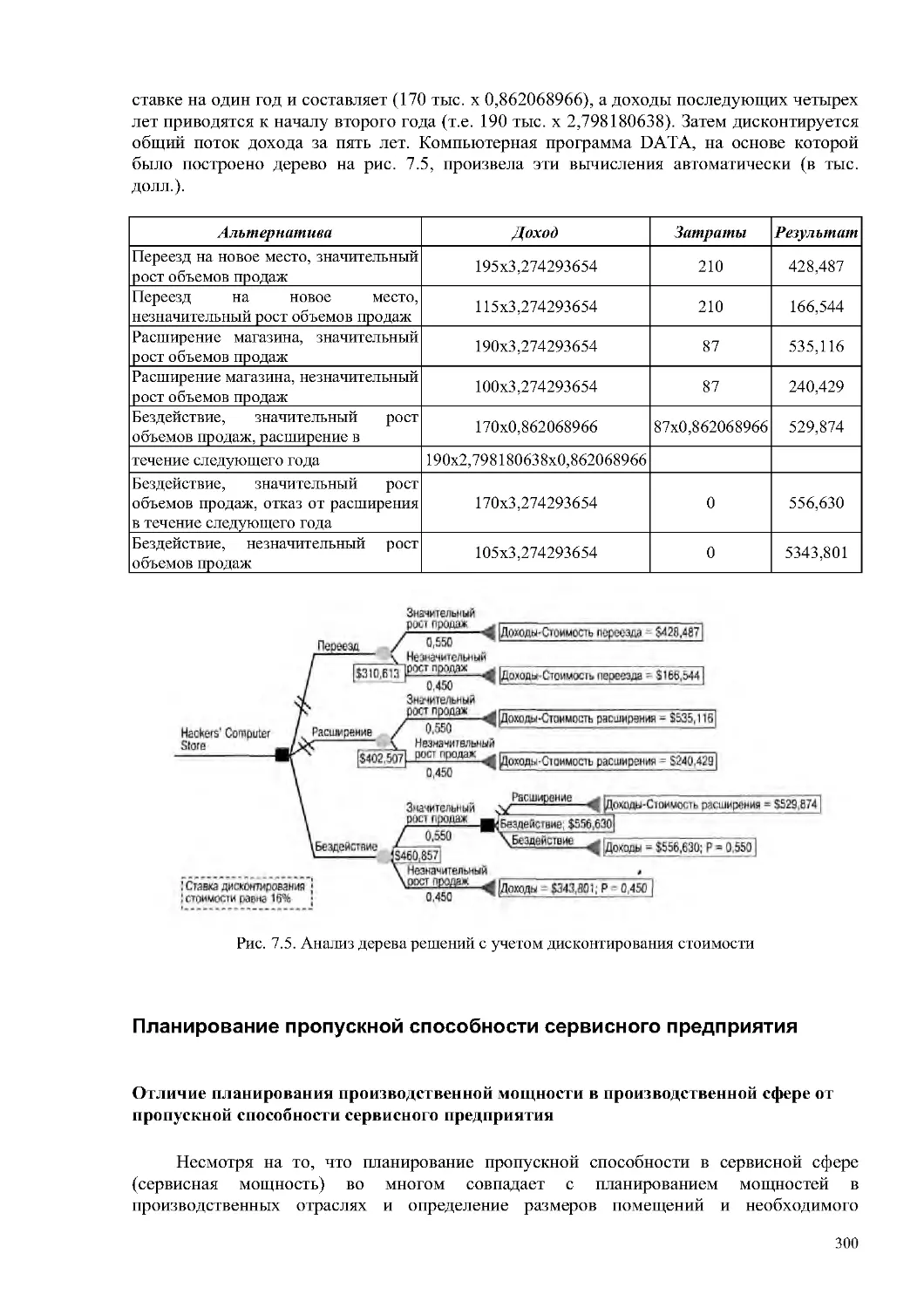

Использование сервисной мощности и качество обслуживания

302

Фазы роста пропускной способности сервисных предприятий

303

Предпринимательская фаза

303

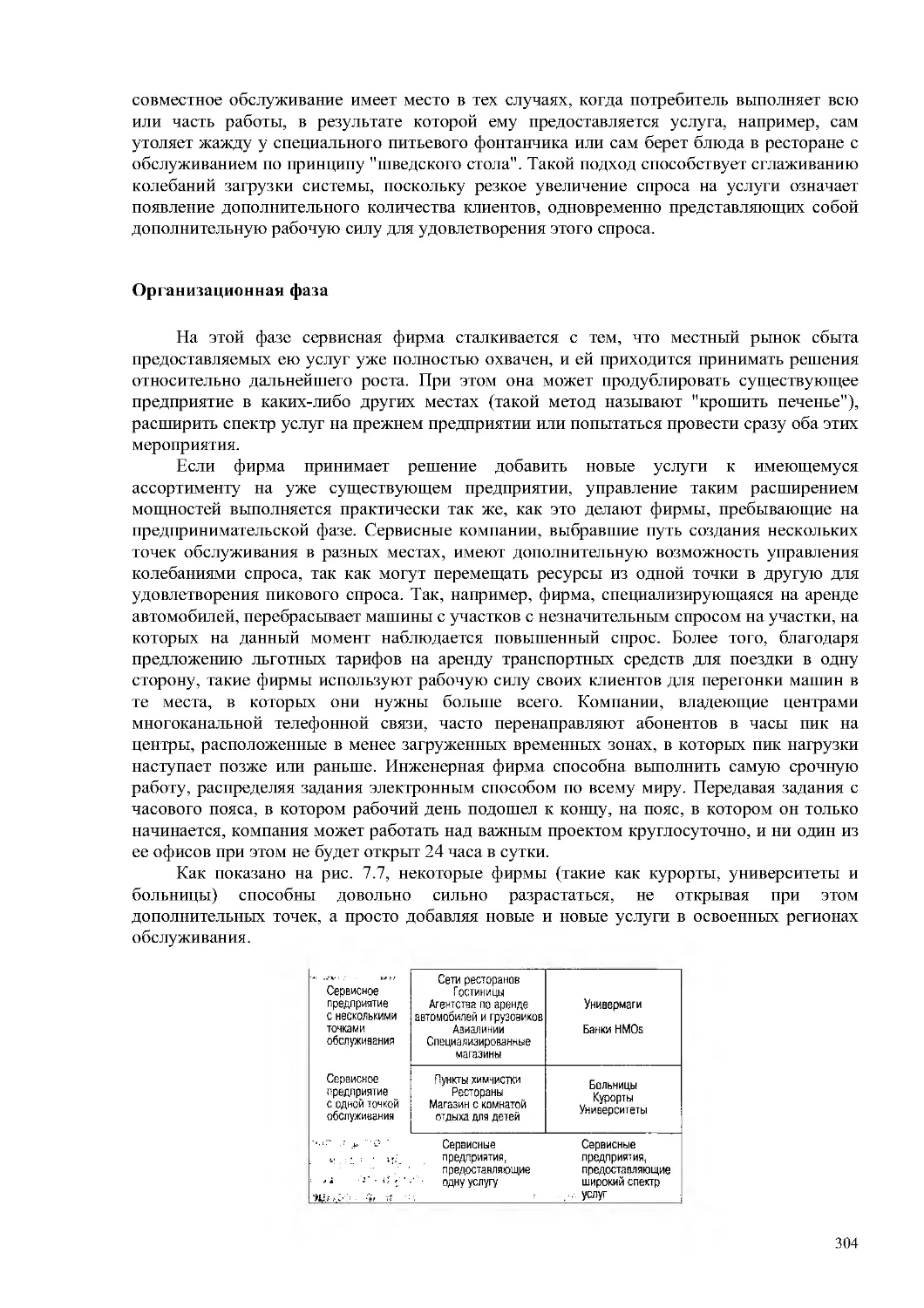

Организационная фаза

304

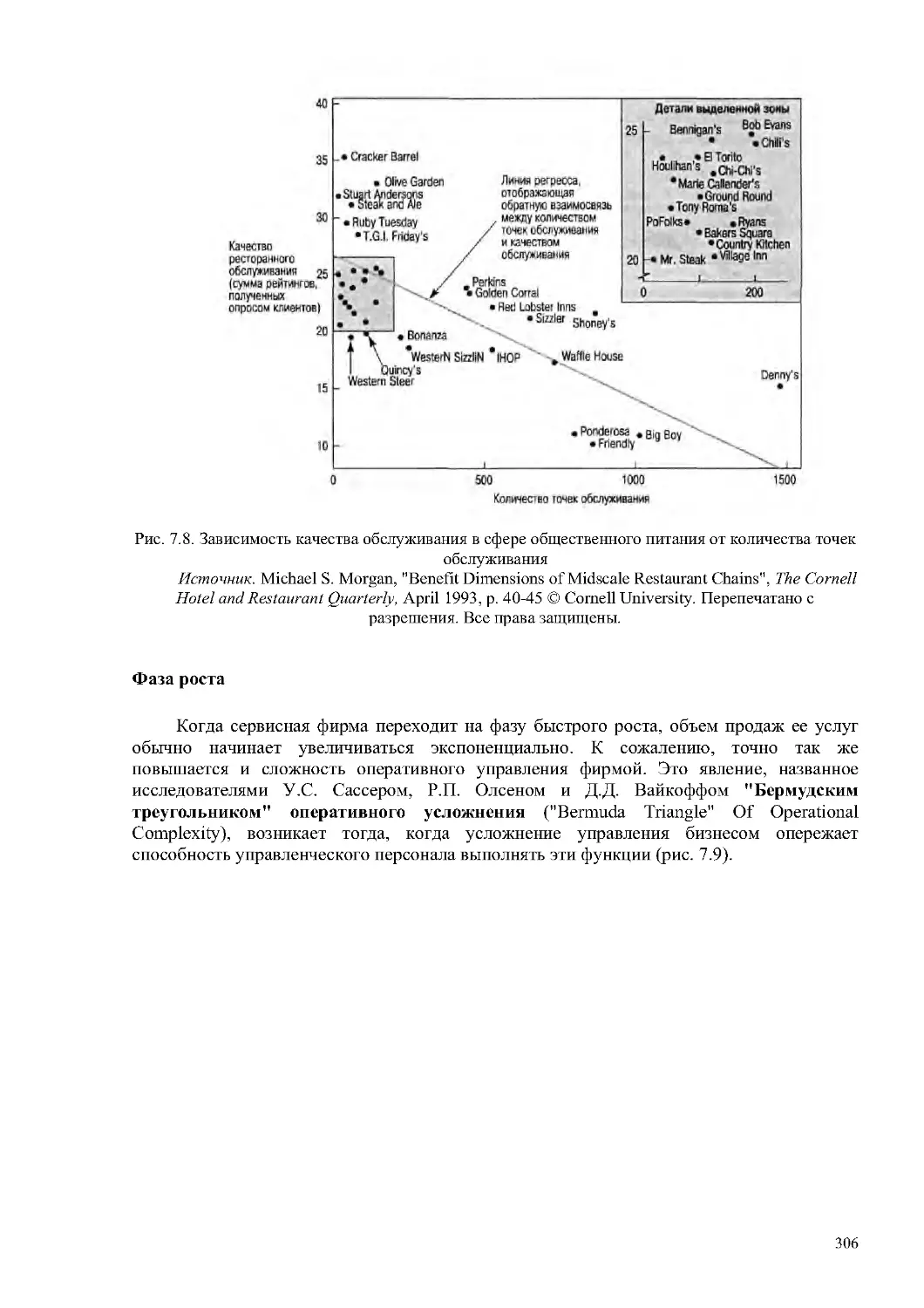

Фаза роста

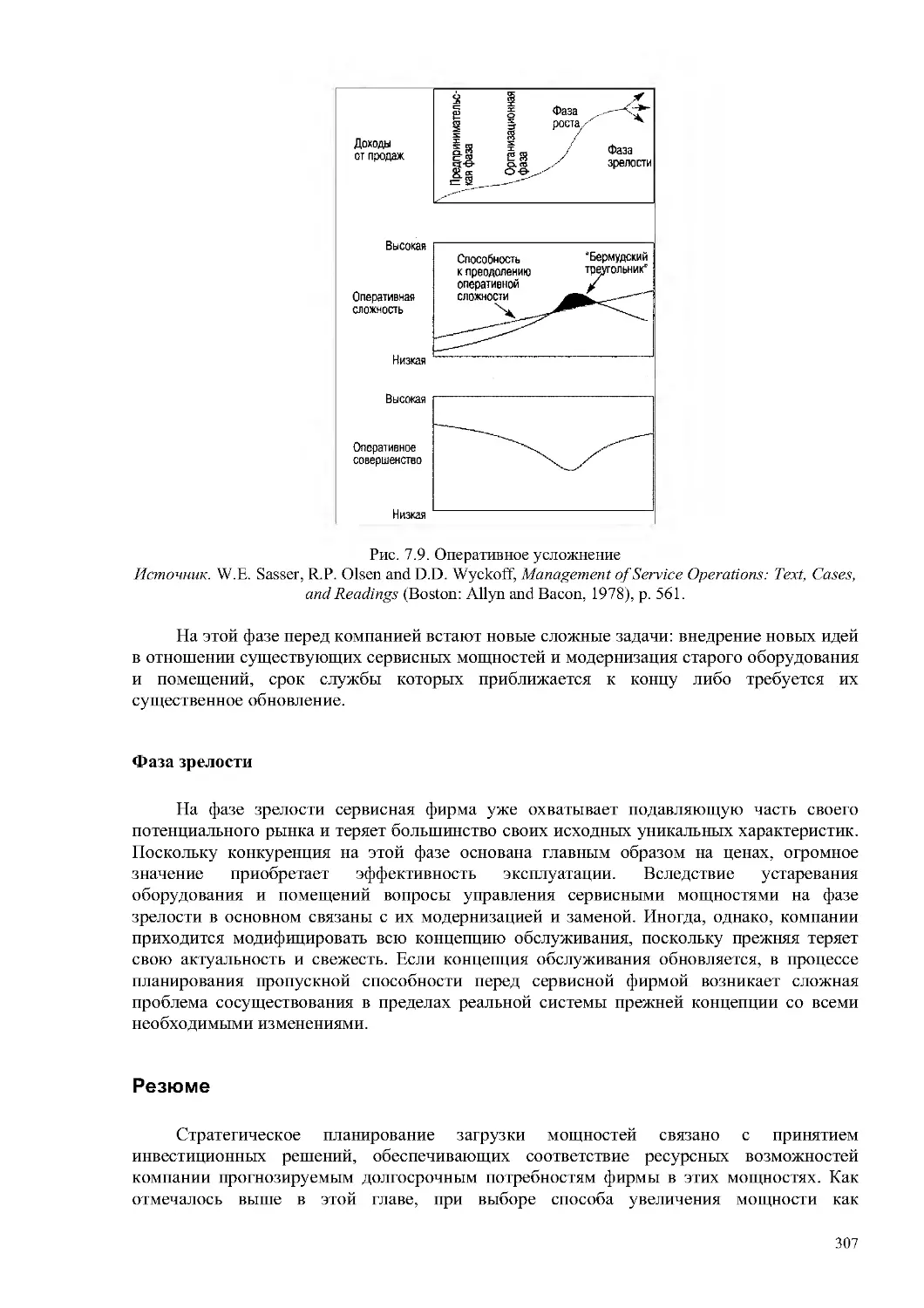

306

Фаза зрелости

307

Резюме

307

Задача с решением

308

Вопросы для контроля и обсуждения

309

Задачи

309

Основная библиография

311

ДОПОЛНЕНИЕ К ГЛАВЕ 7 Линейное программирование

312

Модель линейного программирования

315

Графическое линейное программирование

315

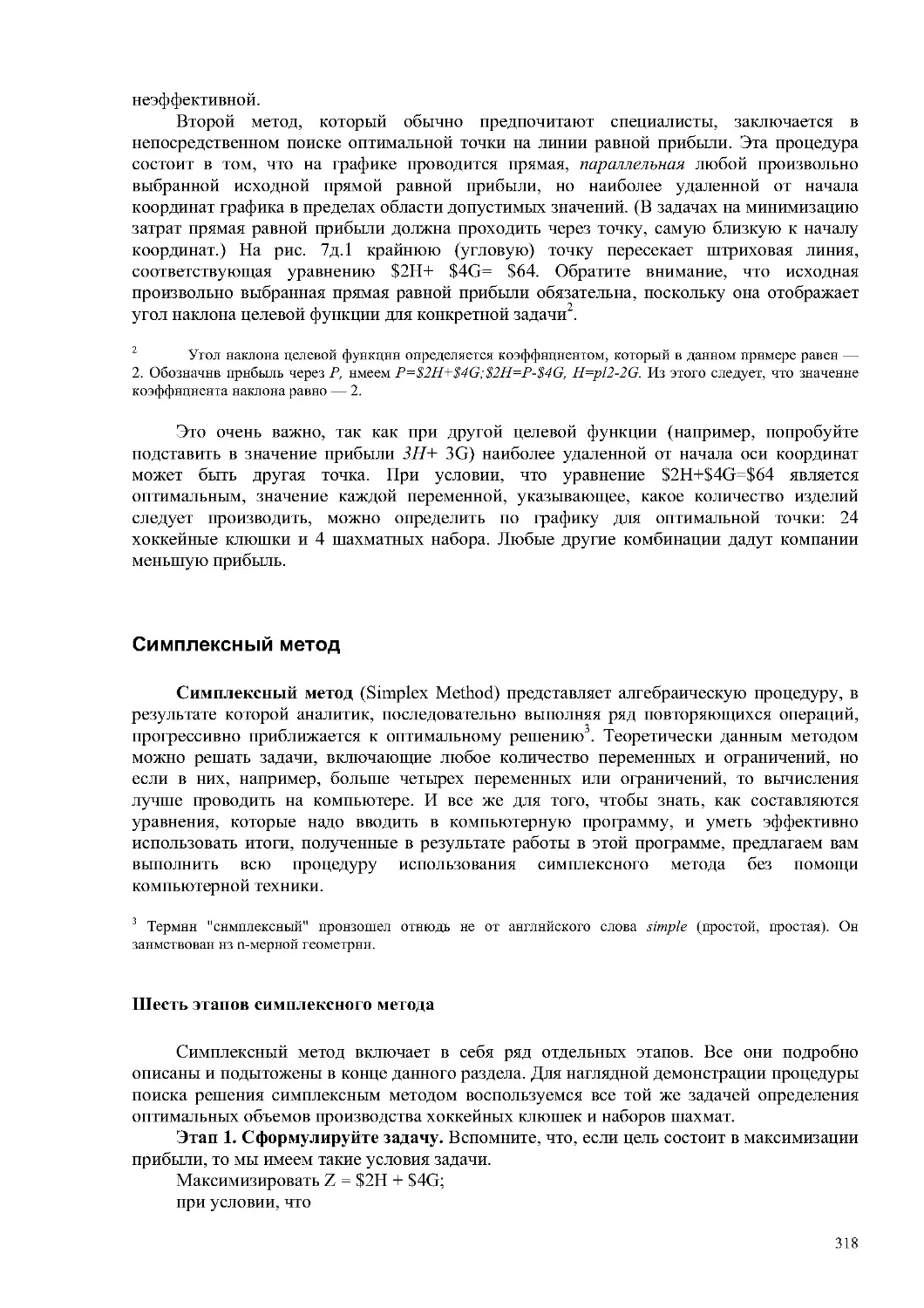

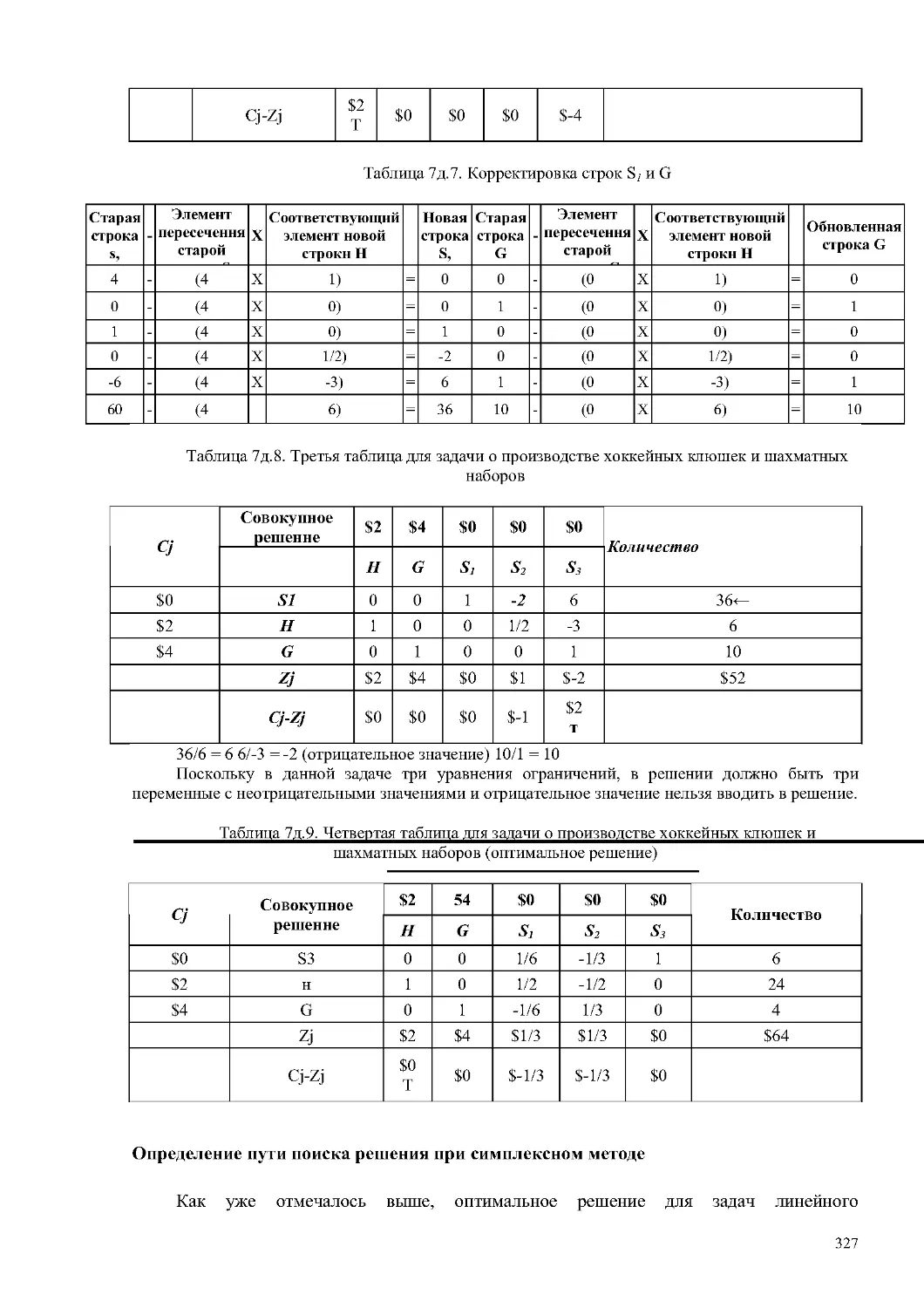

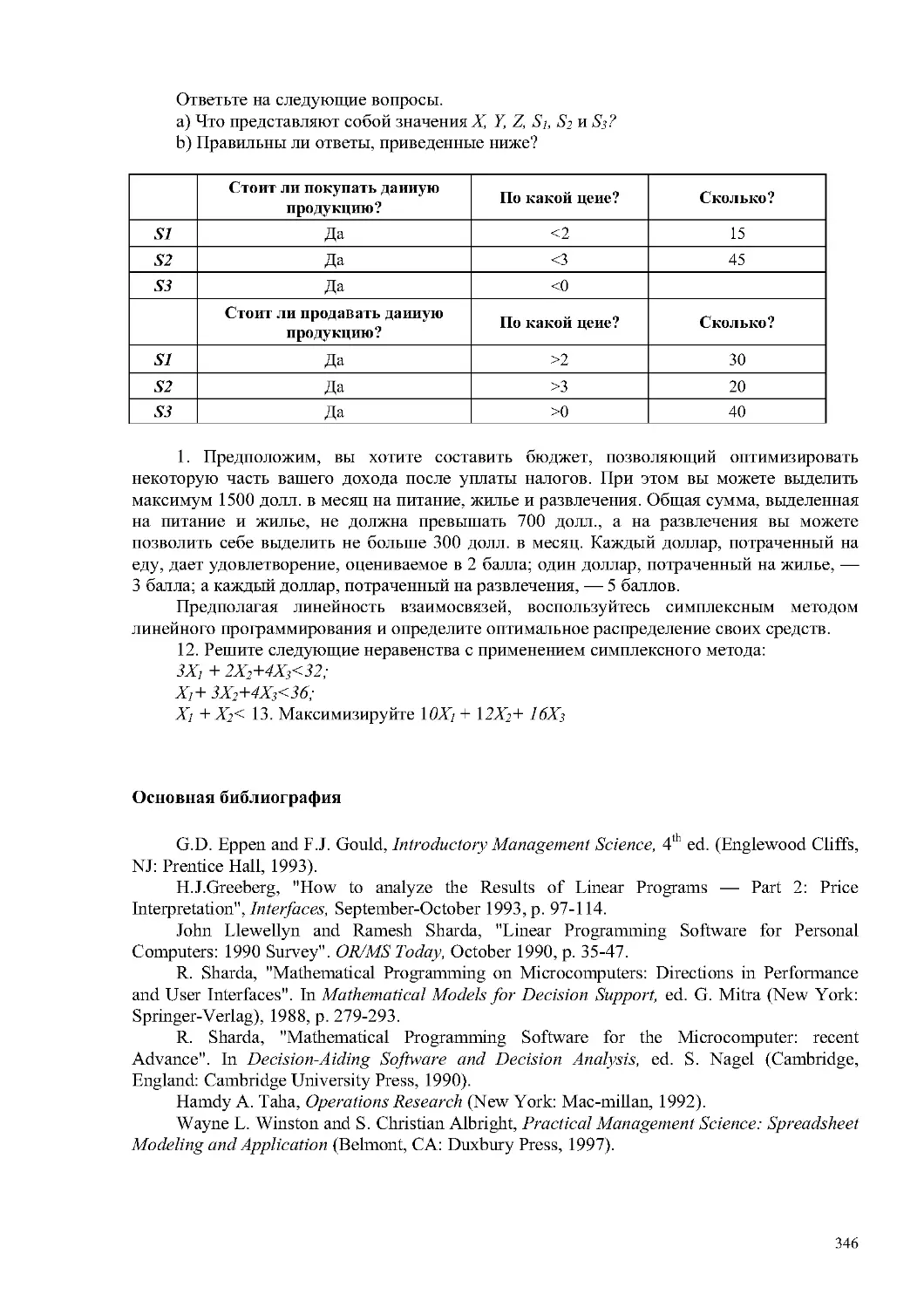

Симплексный метод

318

Шесть этапов симплексного метода

318

Определение пути поиска решения при симплексном методе

327

9

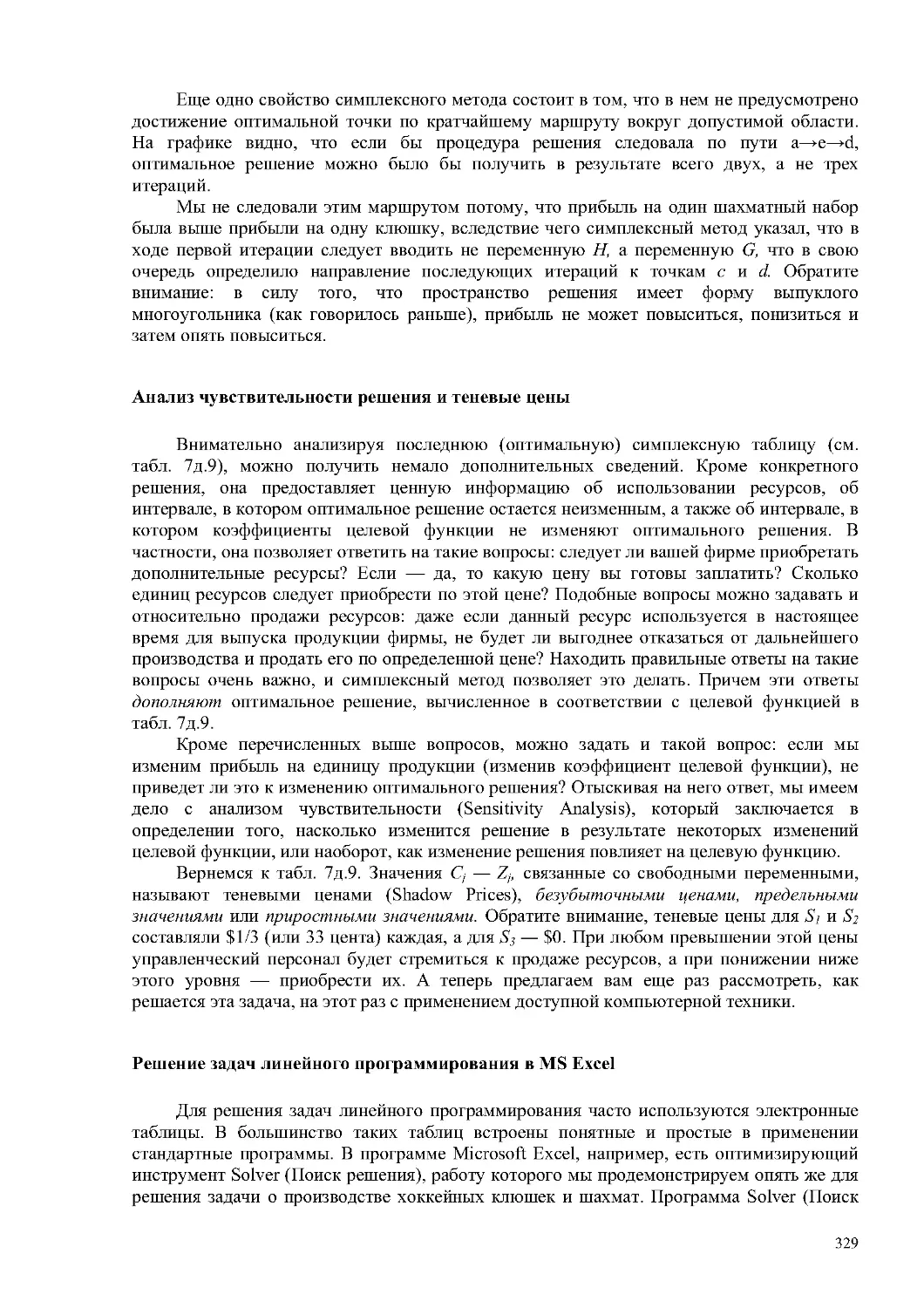

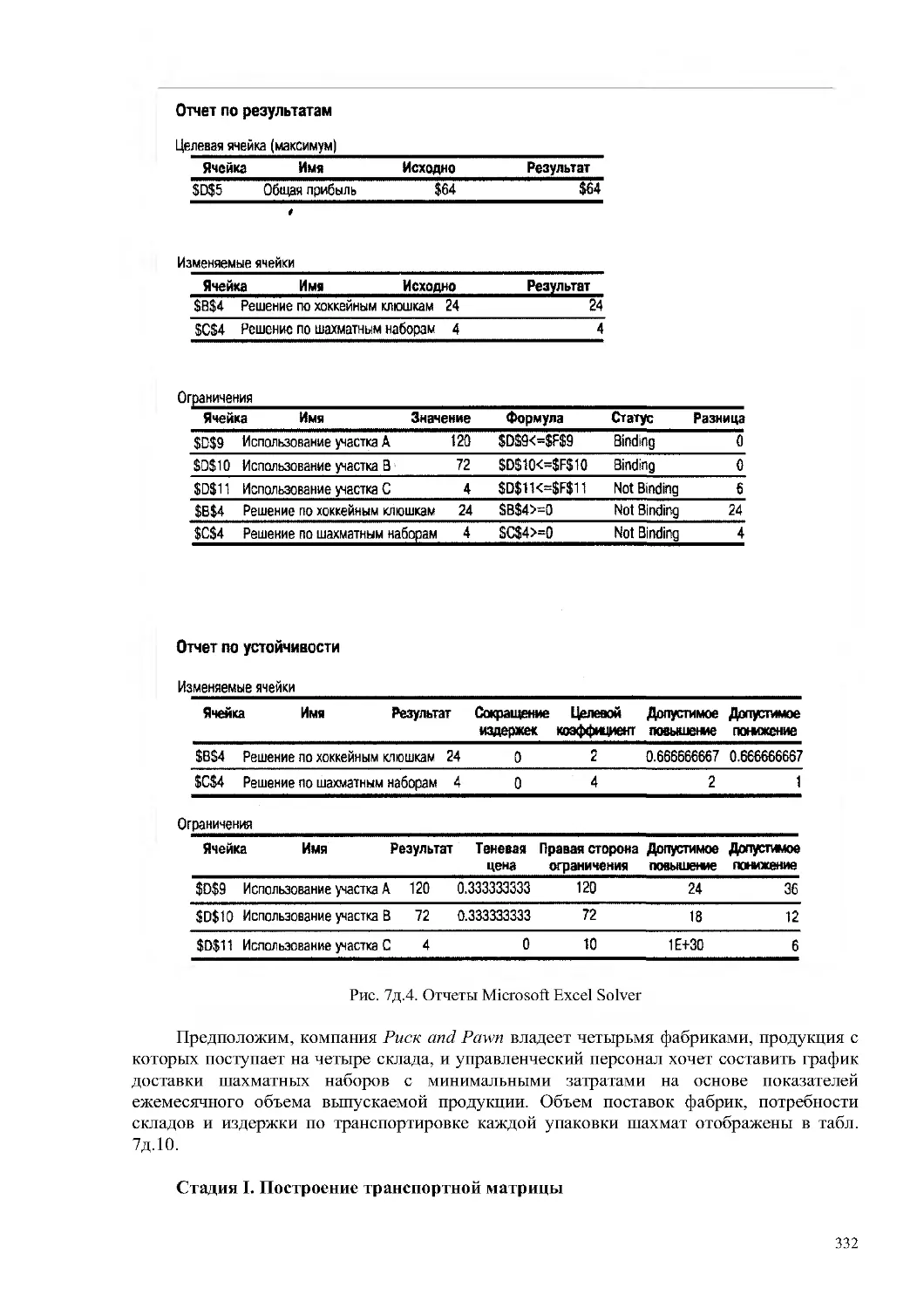

Анализ чувствительности решения и теневые цены

329

Решение задач линейного программирования в MS Excel

329

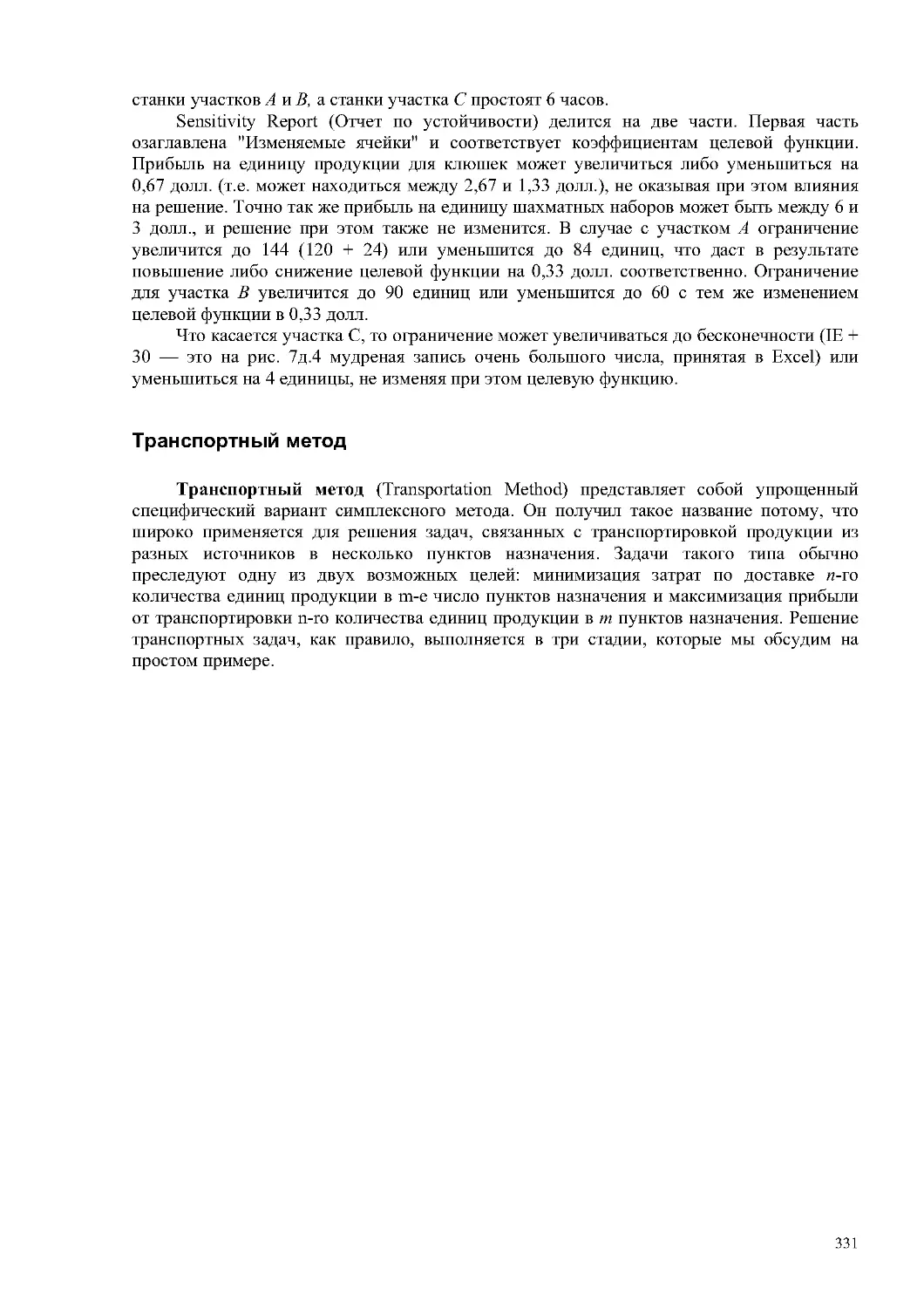

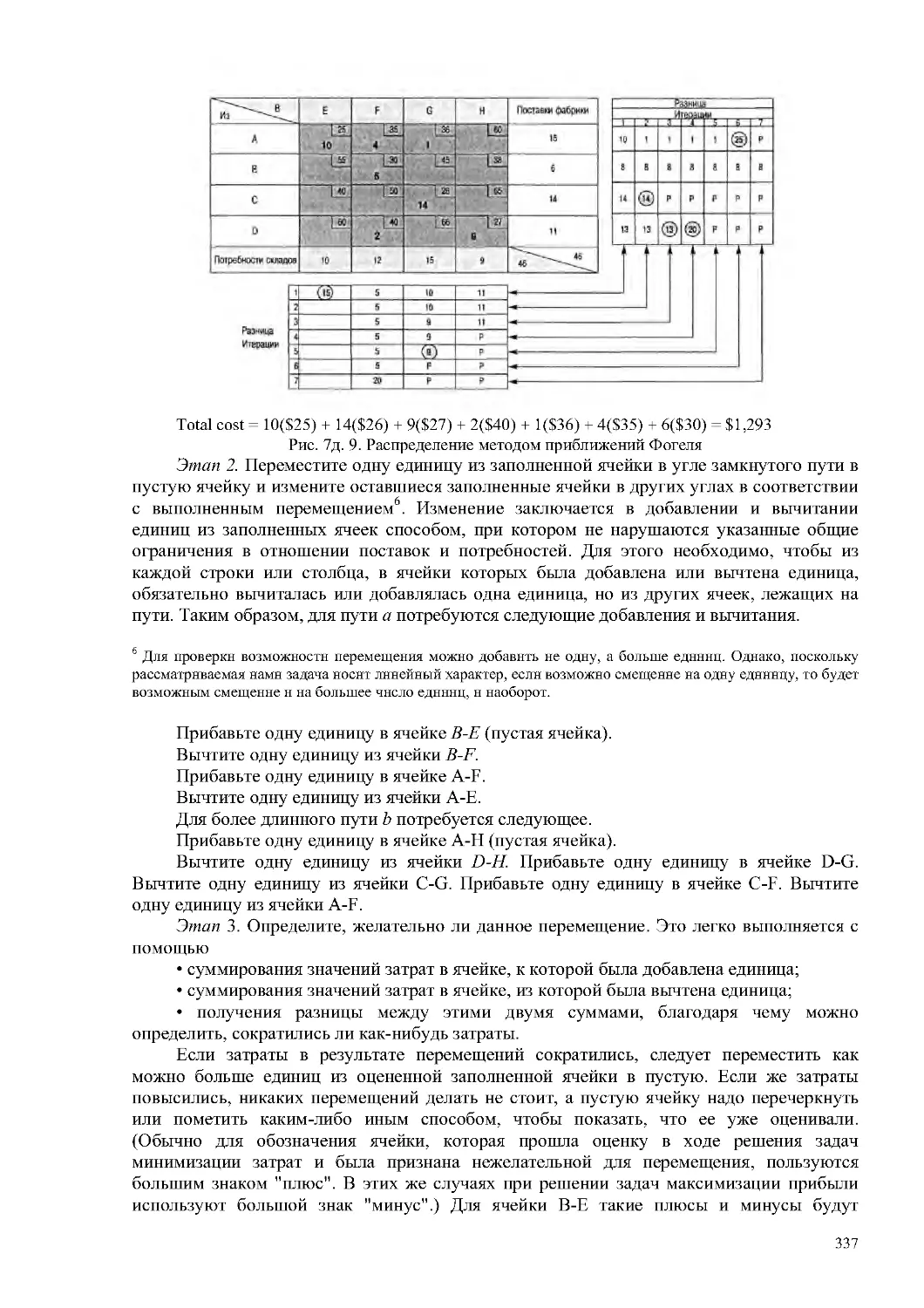

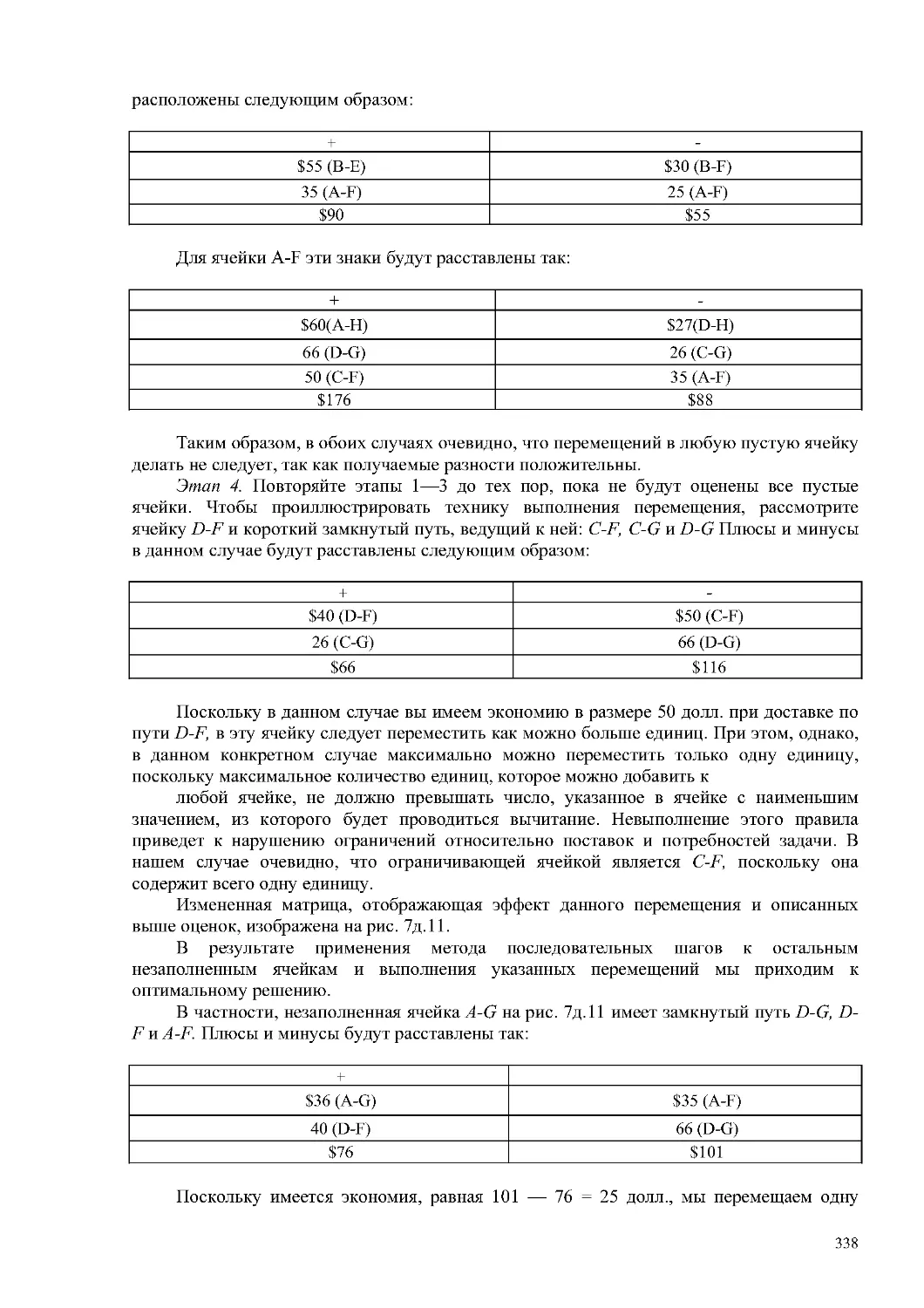

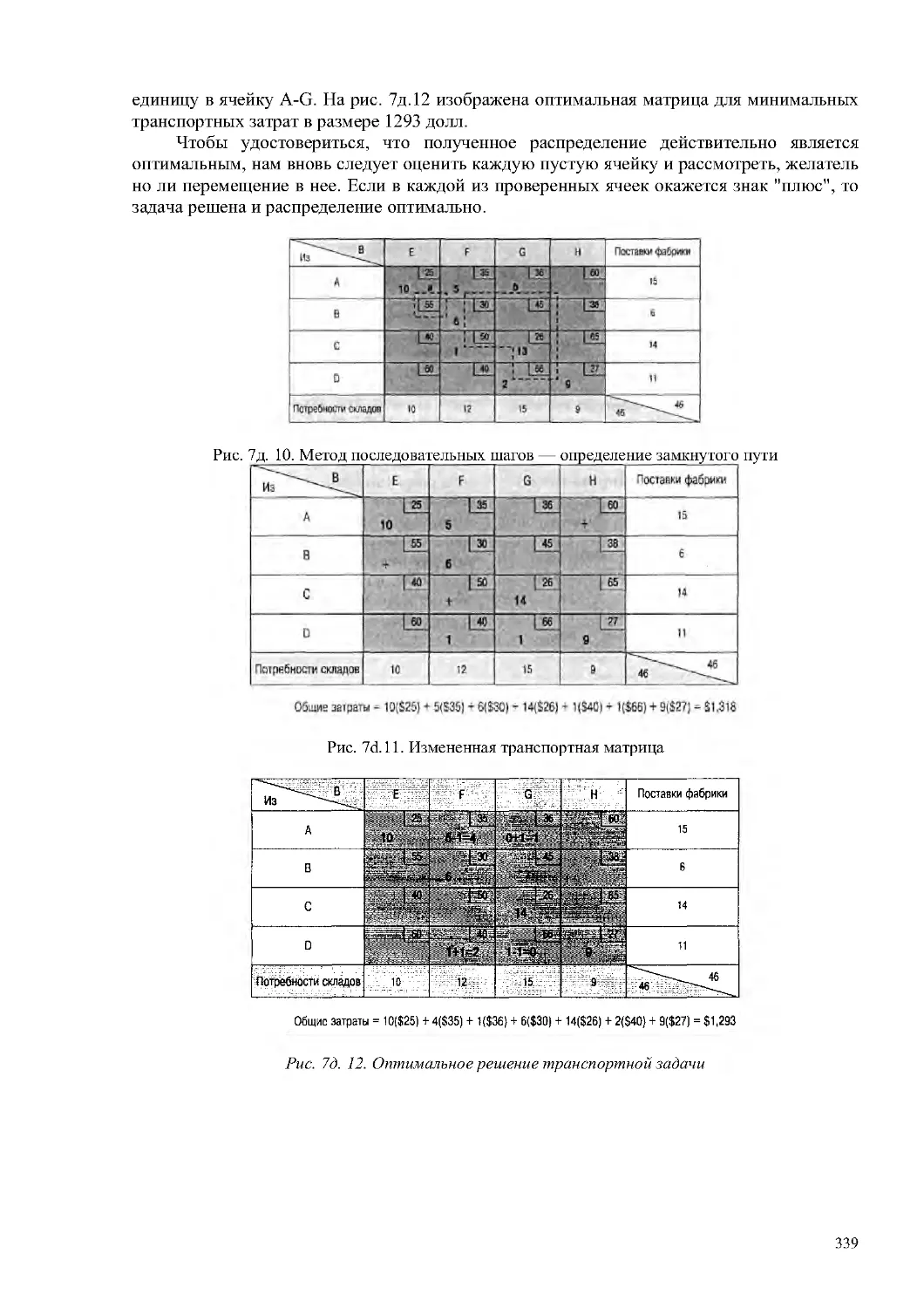

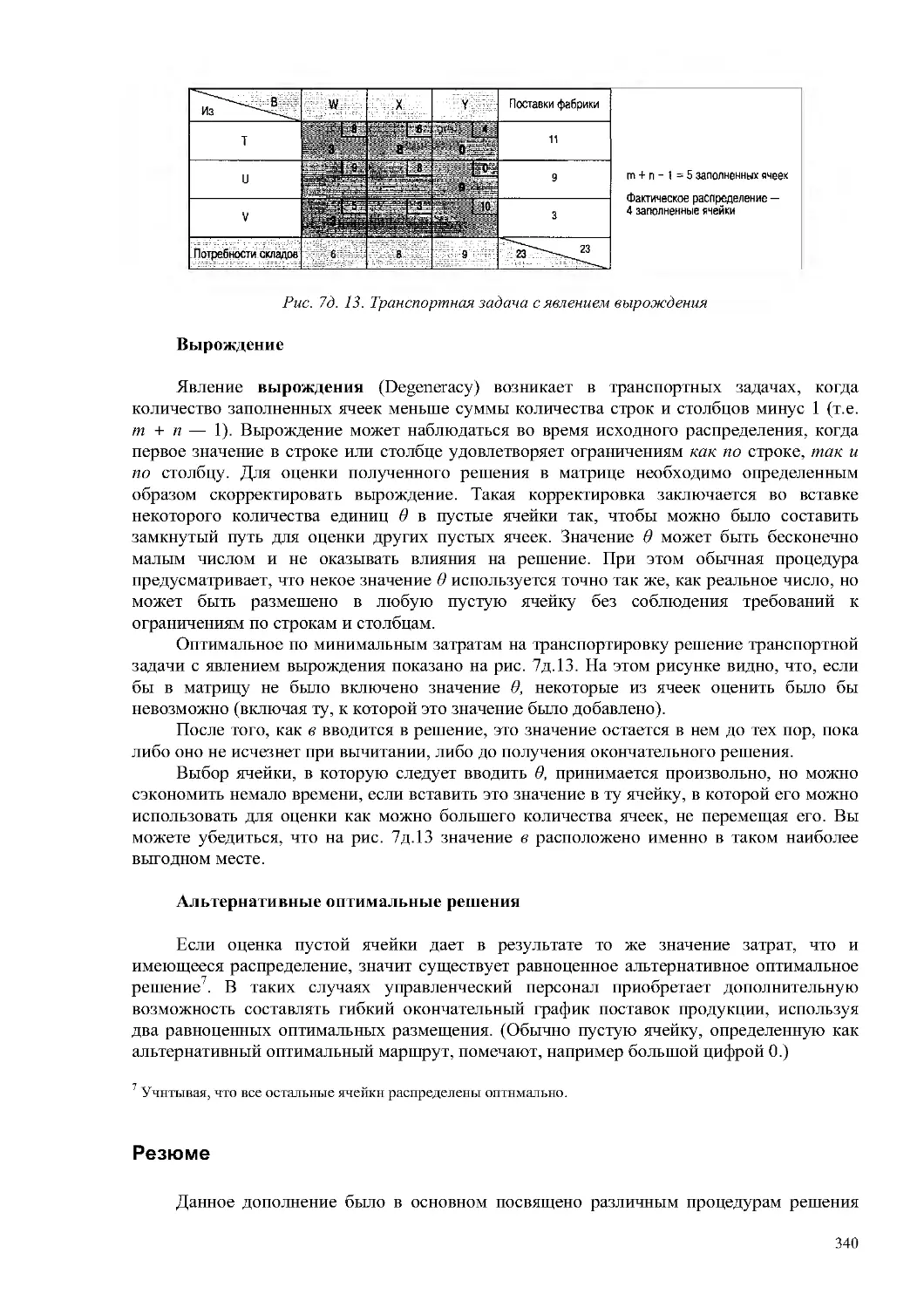

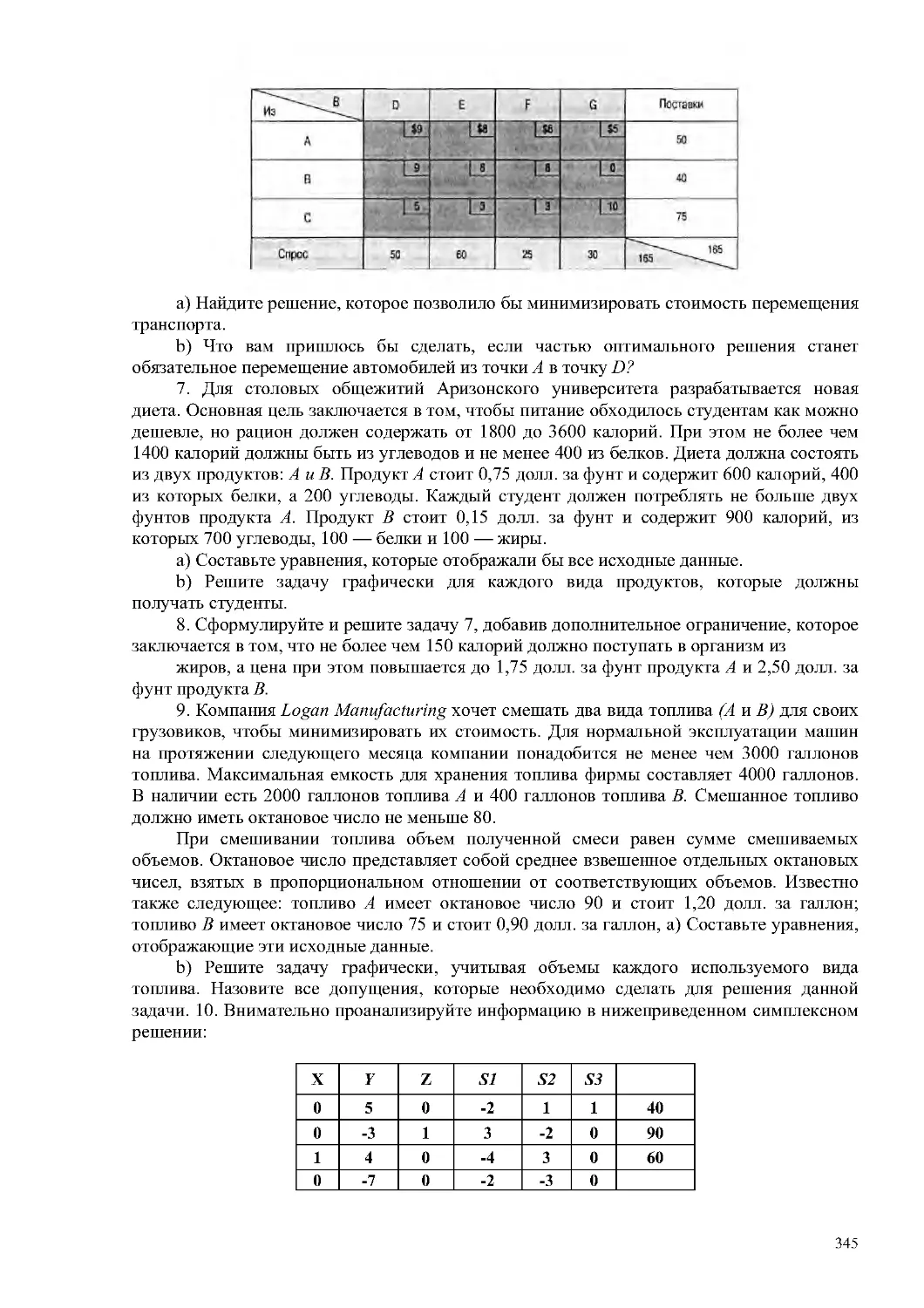

Транспортный метод

331

Резюме

340

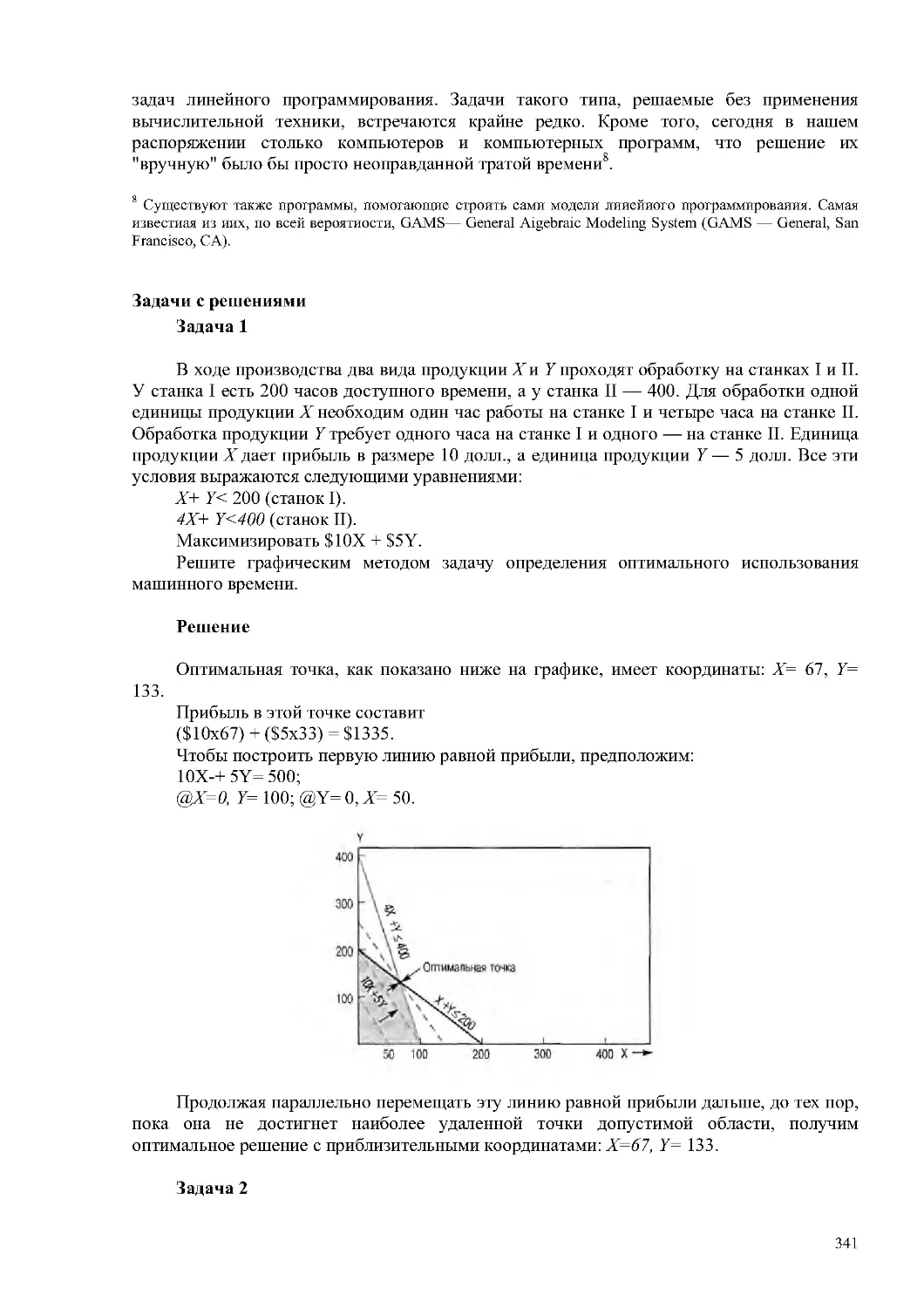

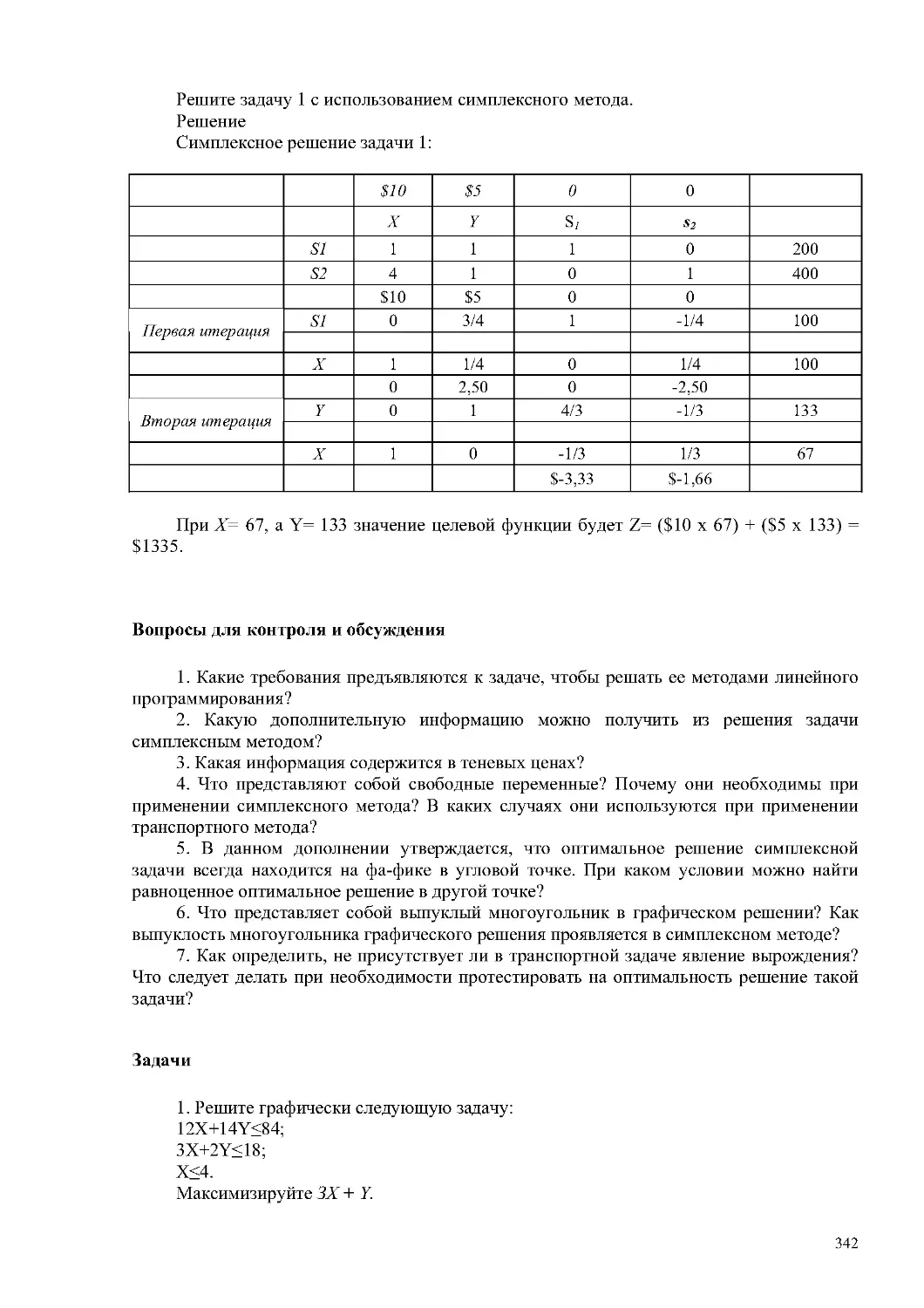

Задачи с решениями

341

Вопросы для контроля и обсуждения

342

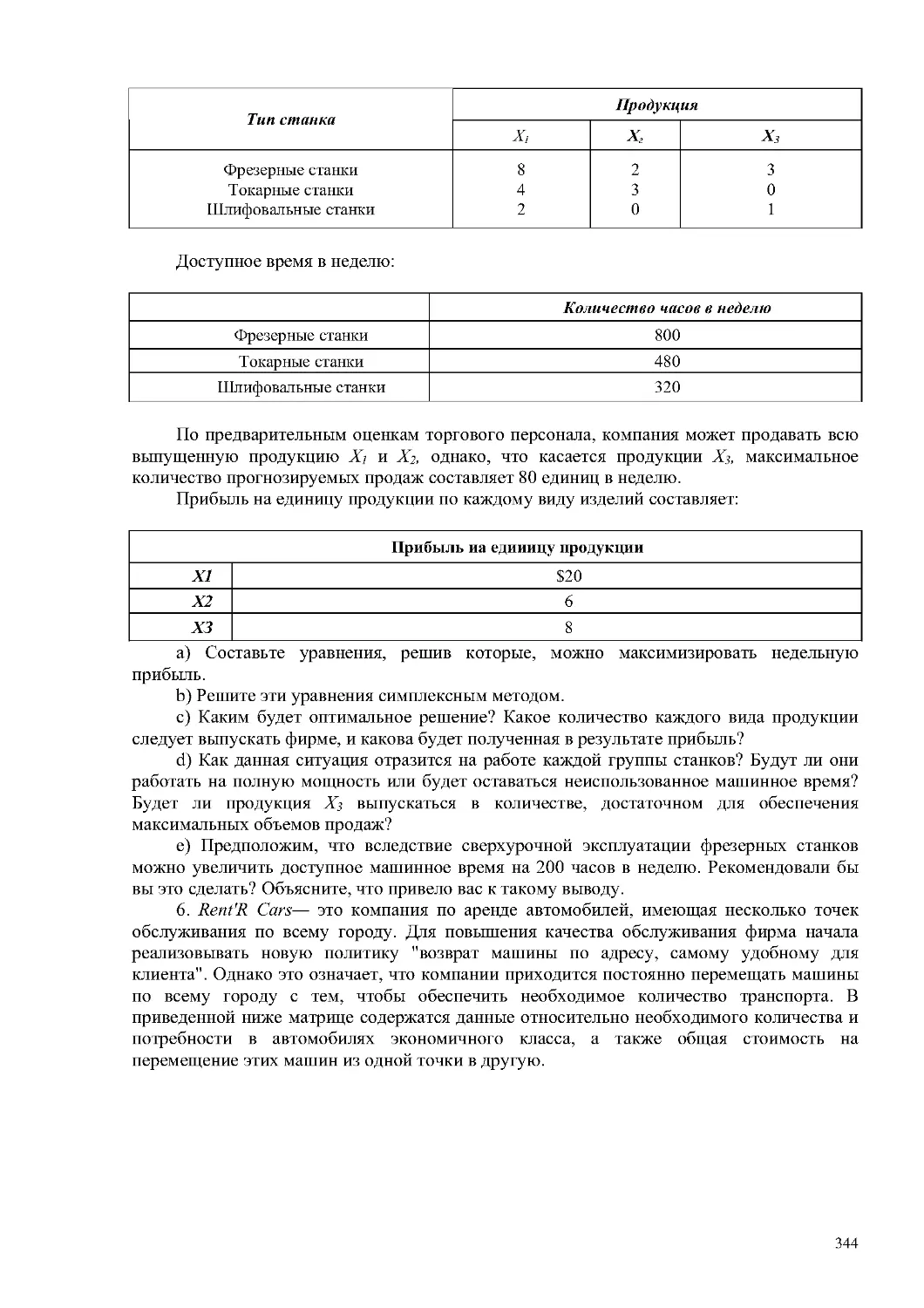

Задачи

342

Основная библиография

346

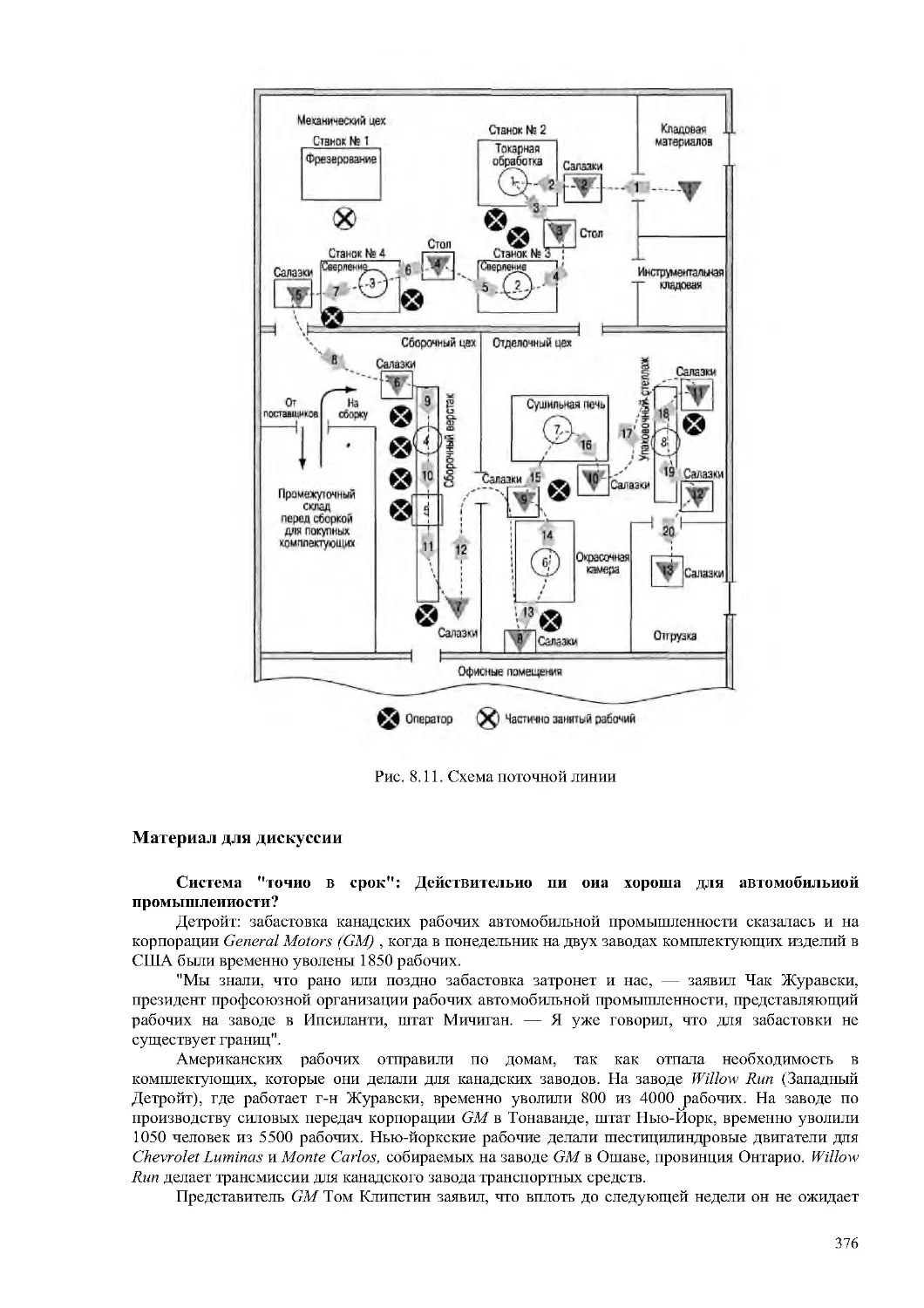

ГЛАВА 8 Производственные системы "точно в срок" (JIT)

347

Логика JIТ

348

Японский подход к производительности

350

Североамериканские варианты JIT

358

Требования к системе JIТ

359

JIТ в сфере обслуживания

367

Резюме

371

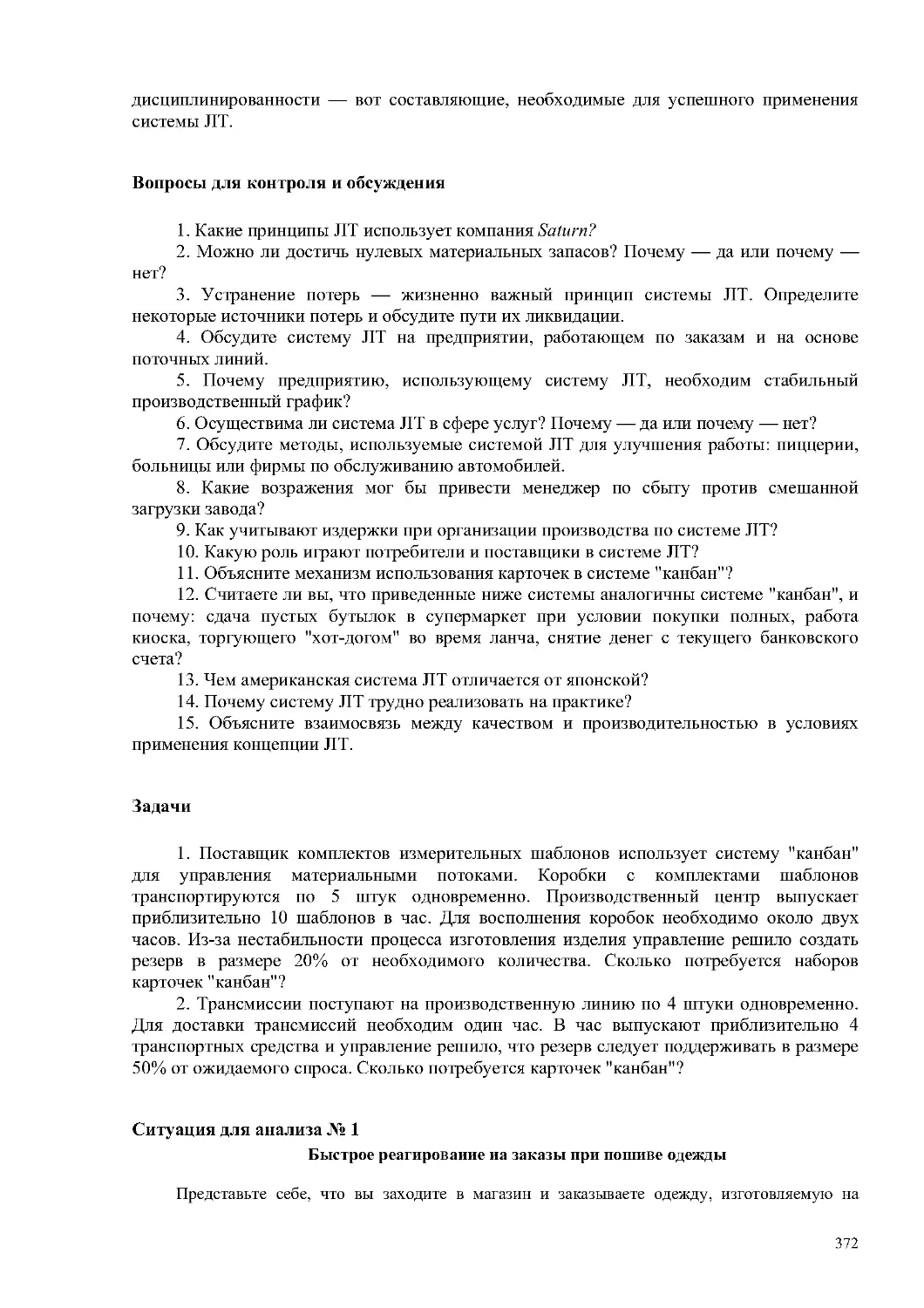

Вопросы для контроля и обсуждения

372

Задачи

372

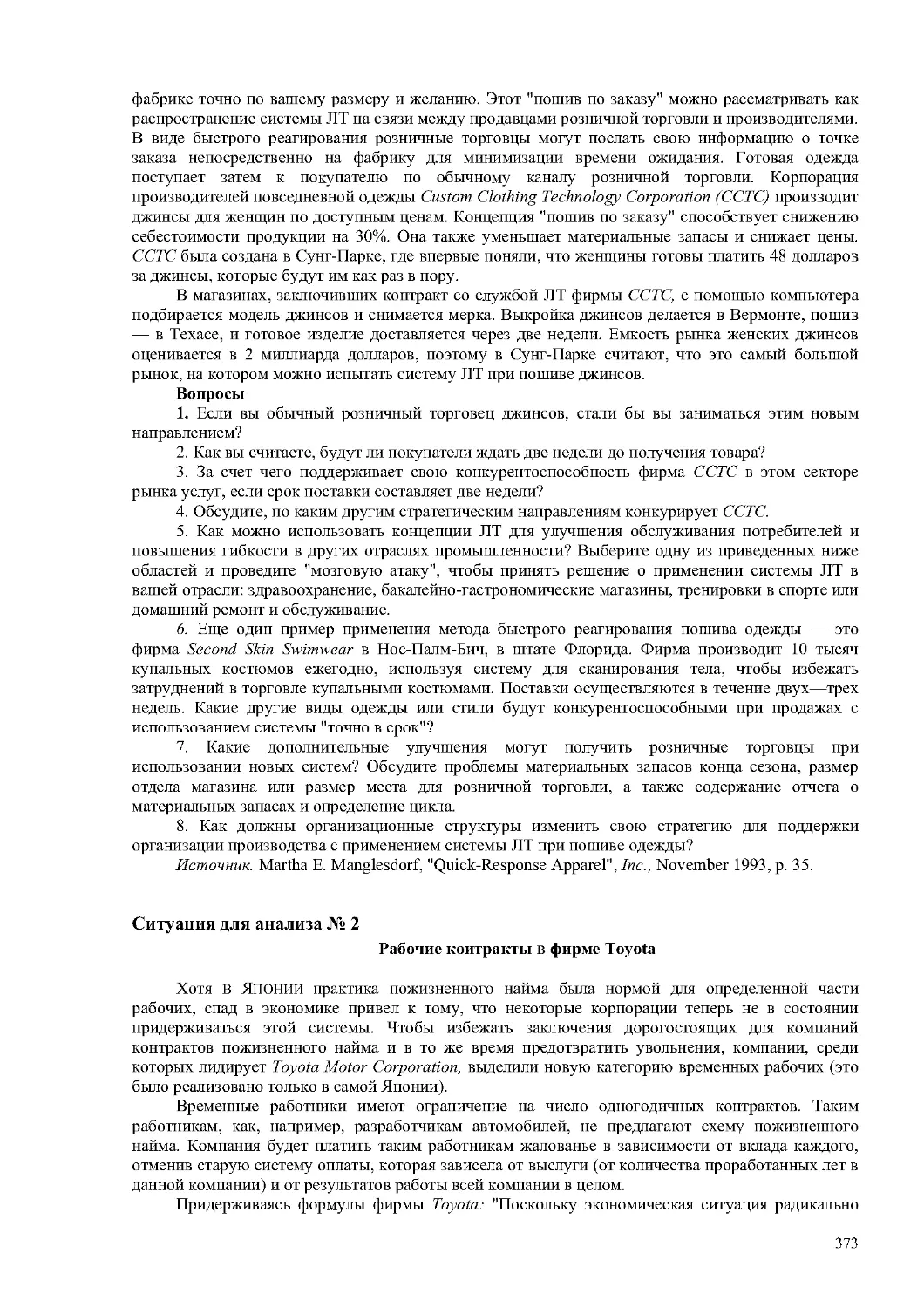

Ситуация для анализа № 1

372

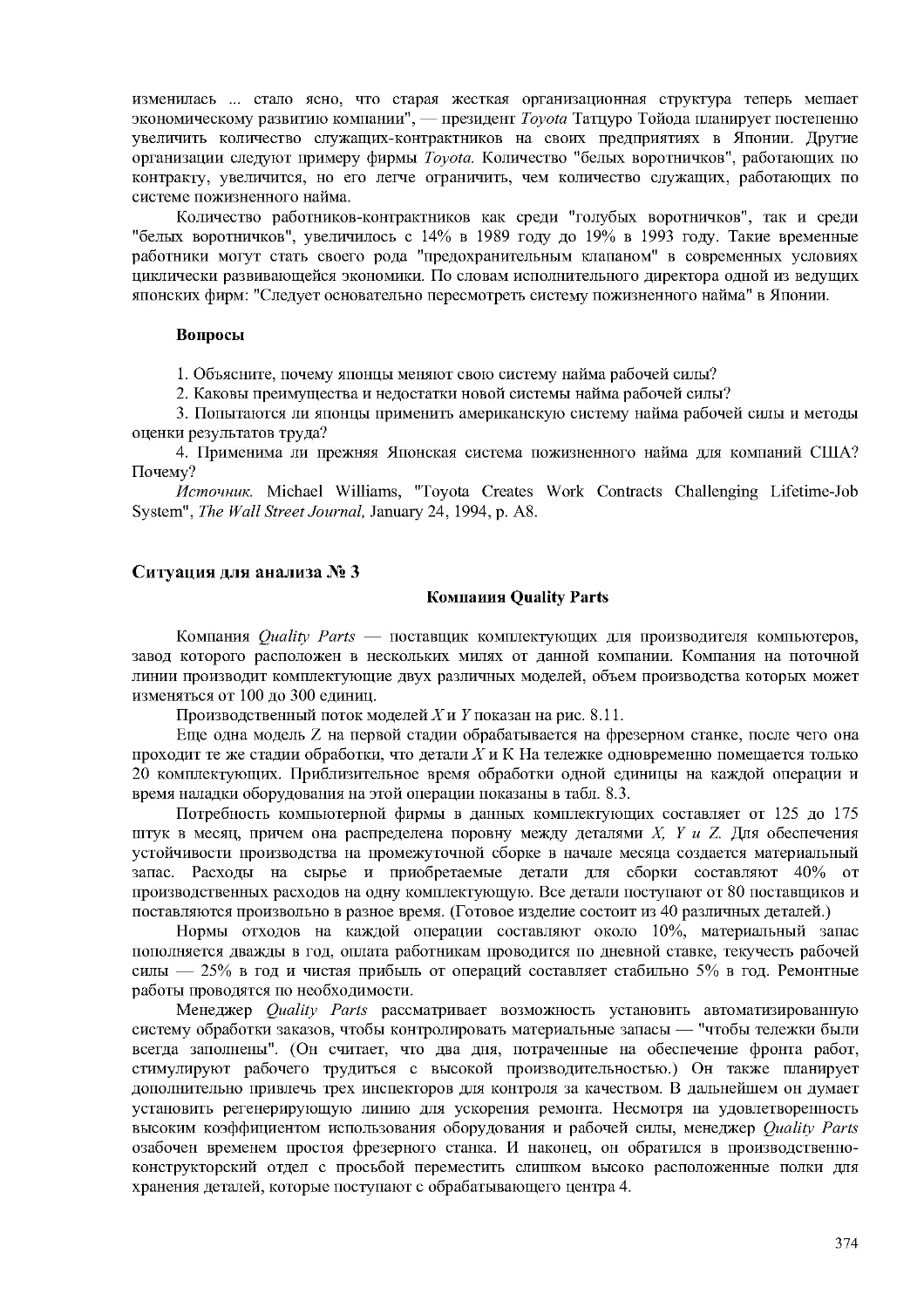

Ситуация для анализа № 2

373

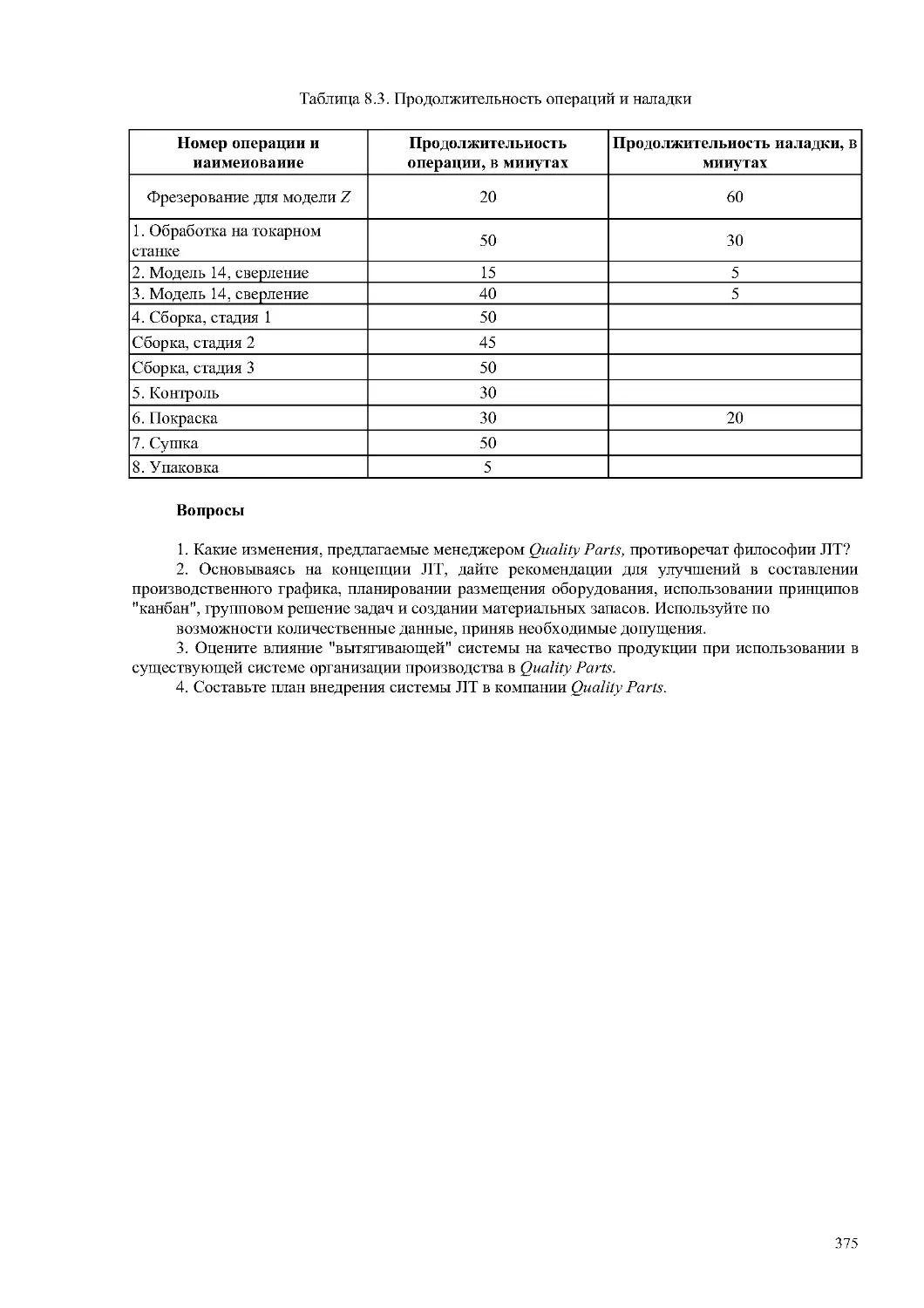

Ситуация для анализа № 3

374

Материал для дискуссии

376

Основная библиография

377

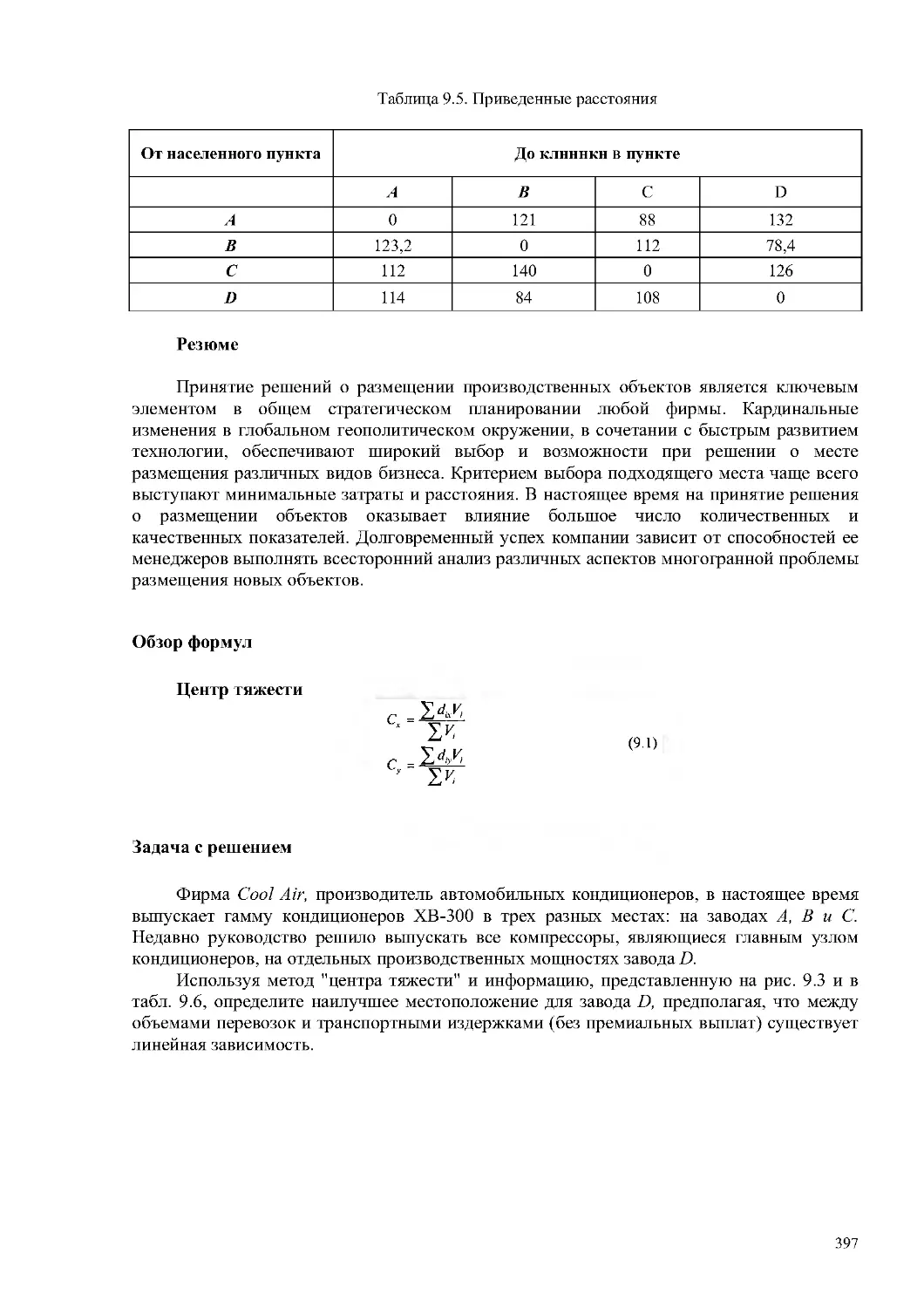

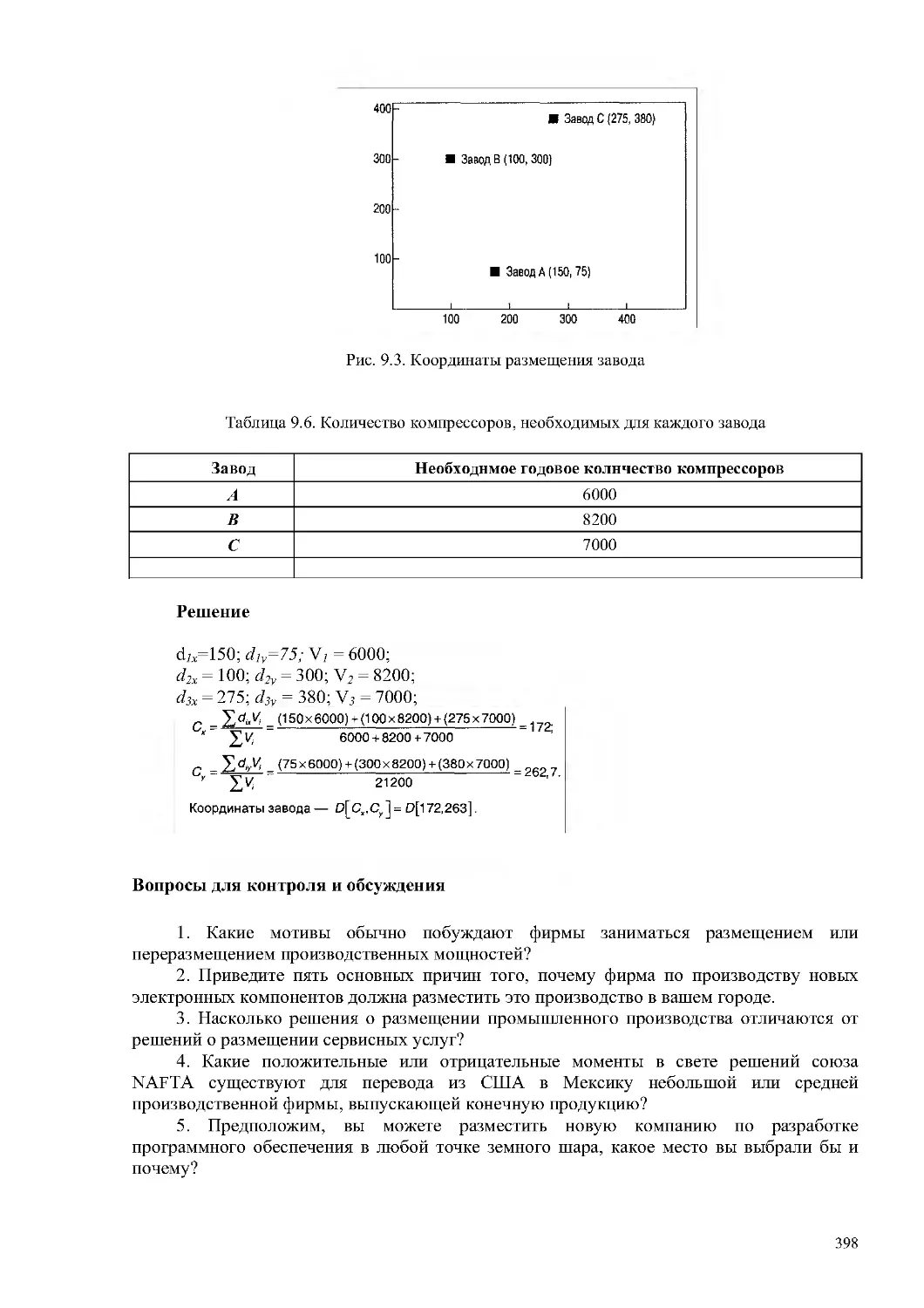

ГЛАВА 9 Размещение производственных и сервисных объектов

379

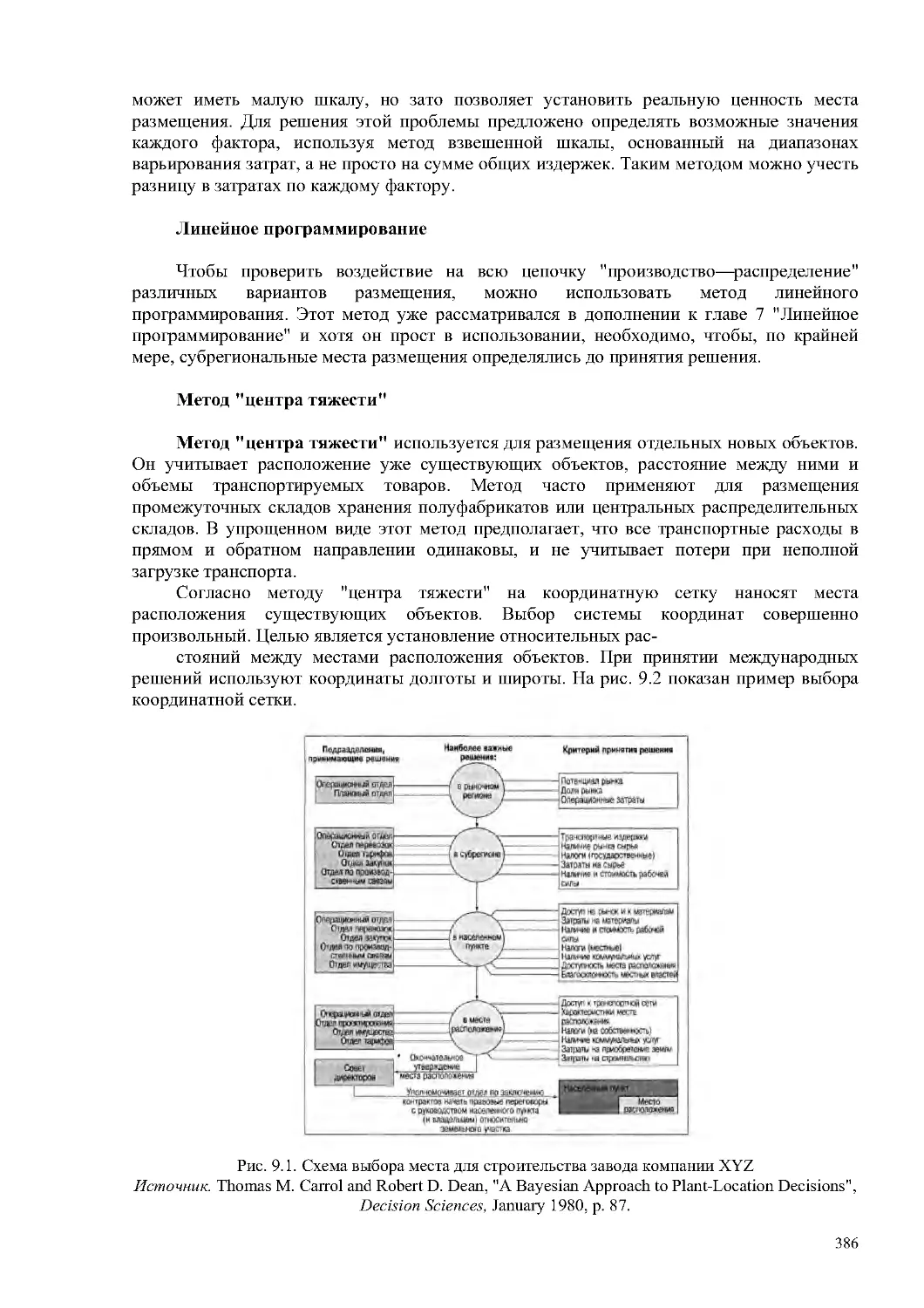

Методы размещения промышленных предприятий

385

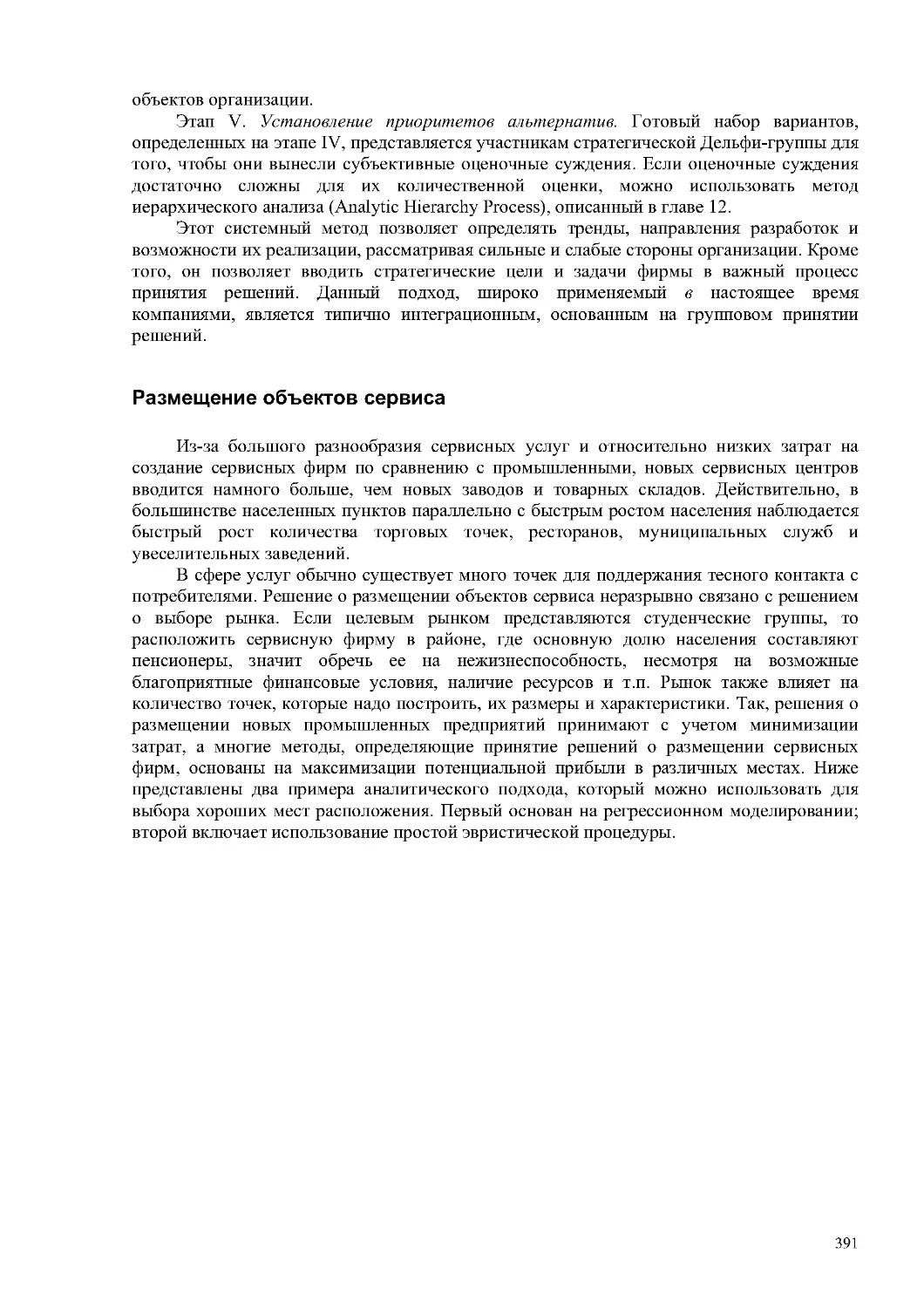

Размещение объектов сервиса

391

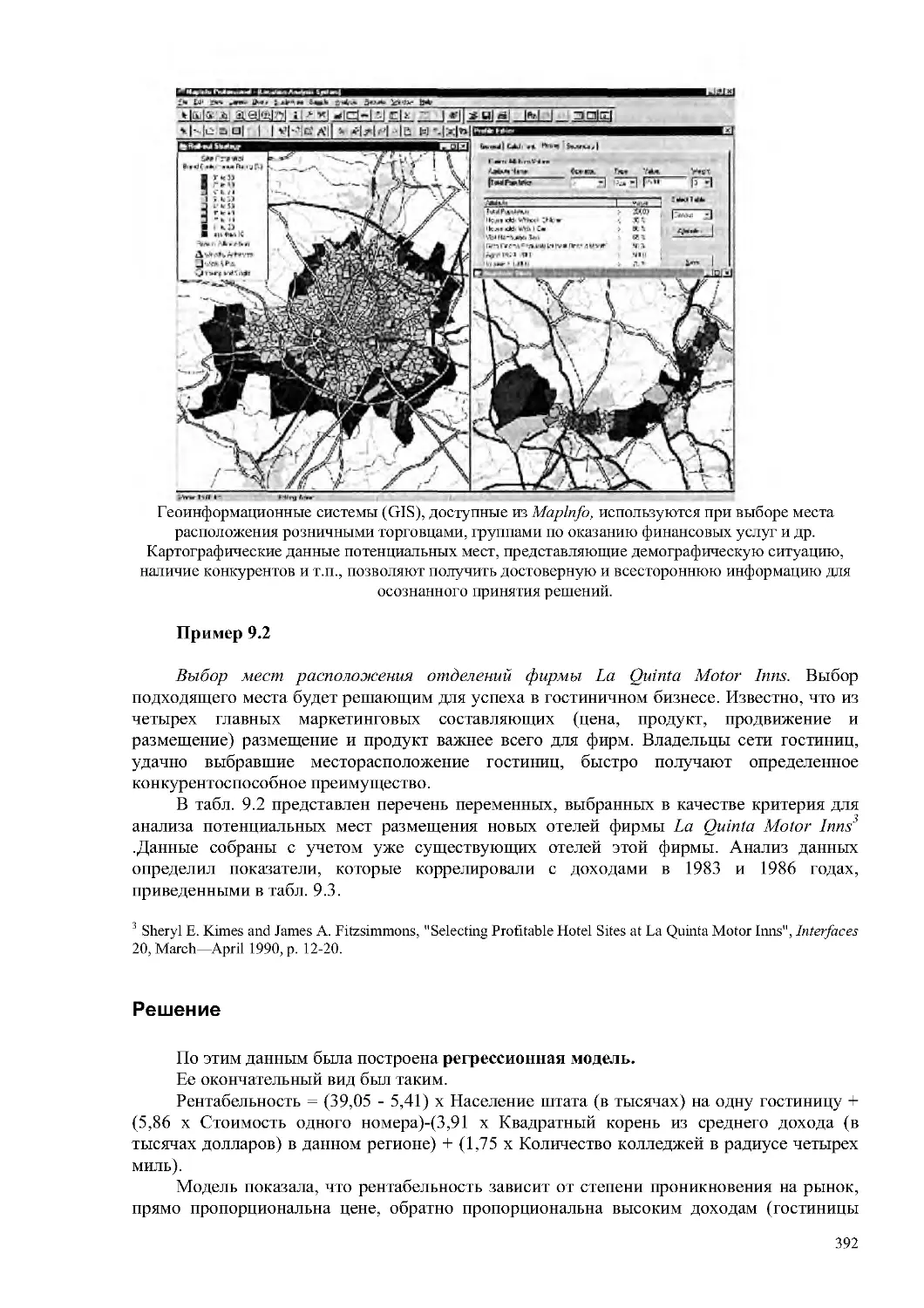

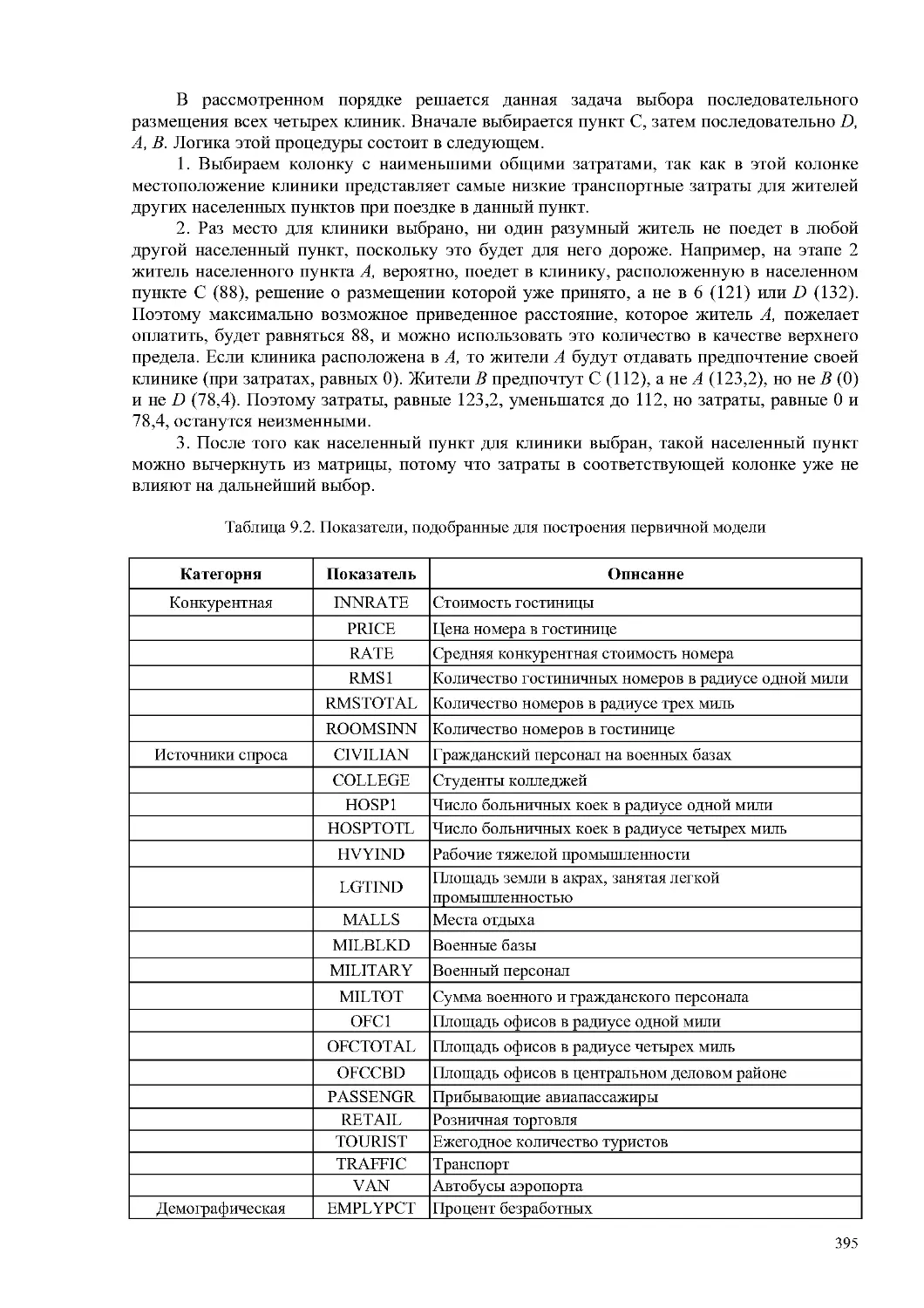

Решение

392

Обзор формул

397

Задача с решением

397

Вопросы для контроля и обсуждения

398

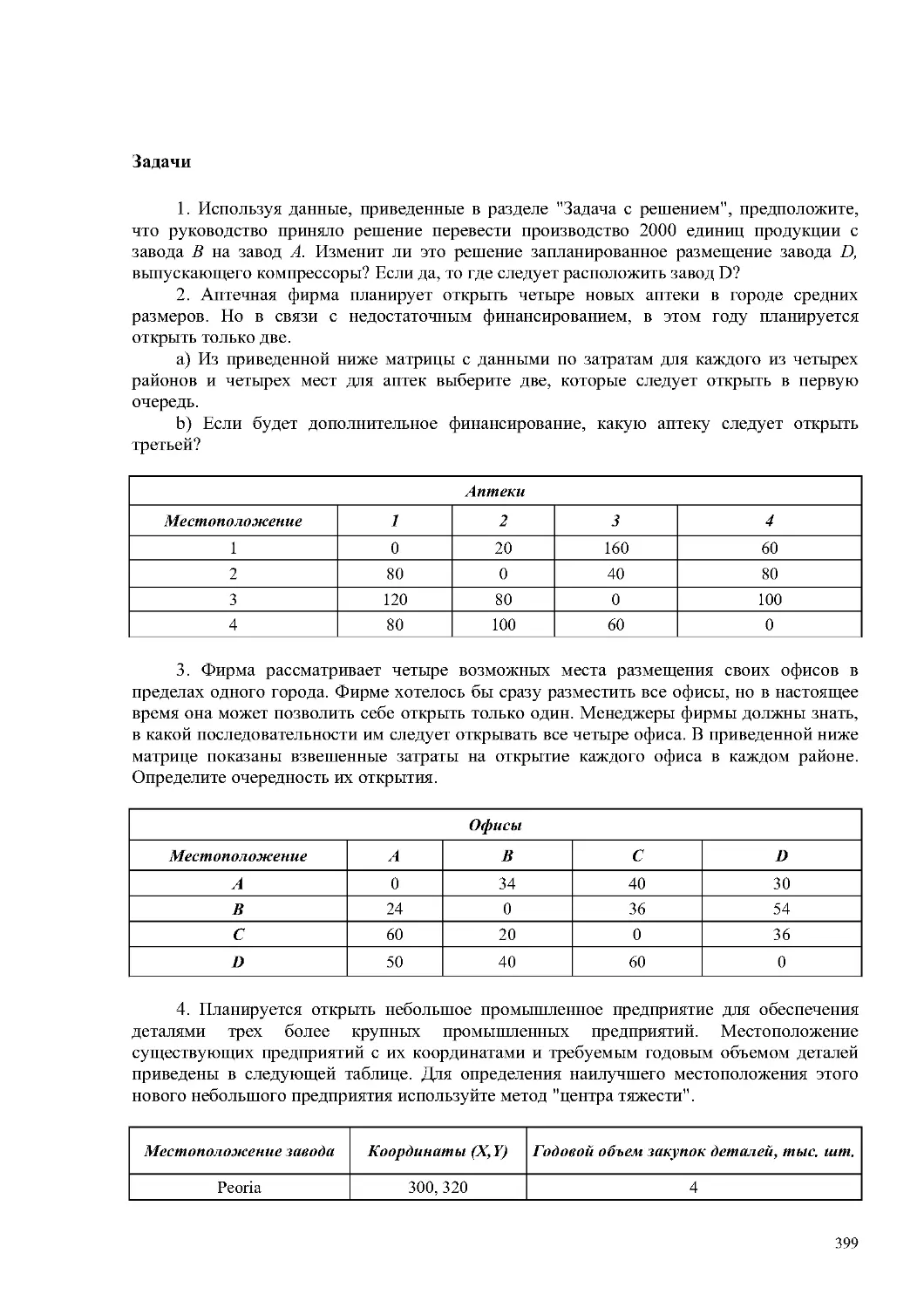

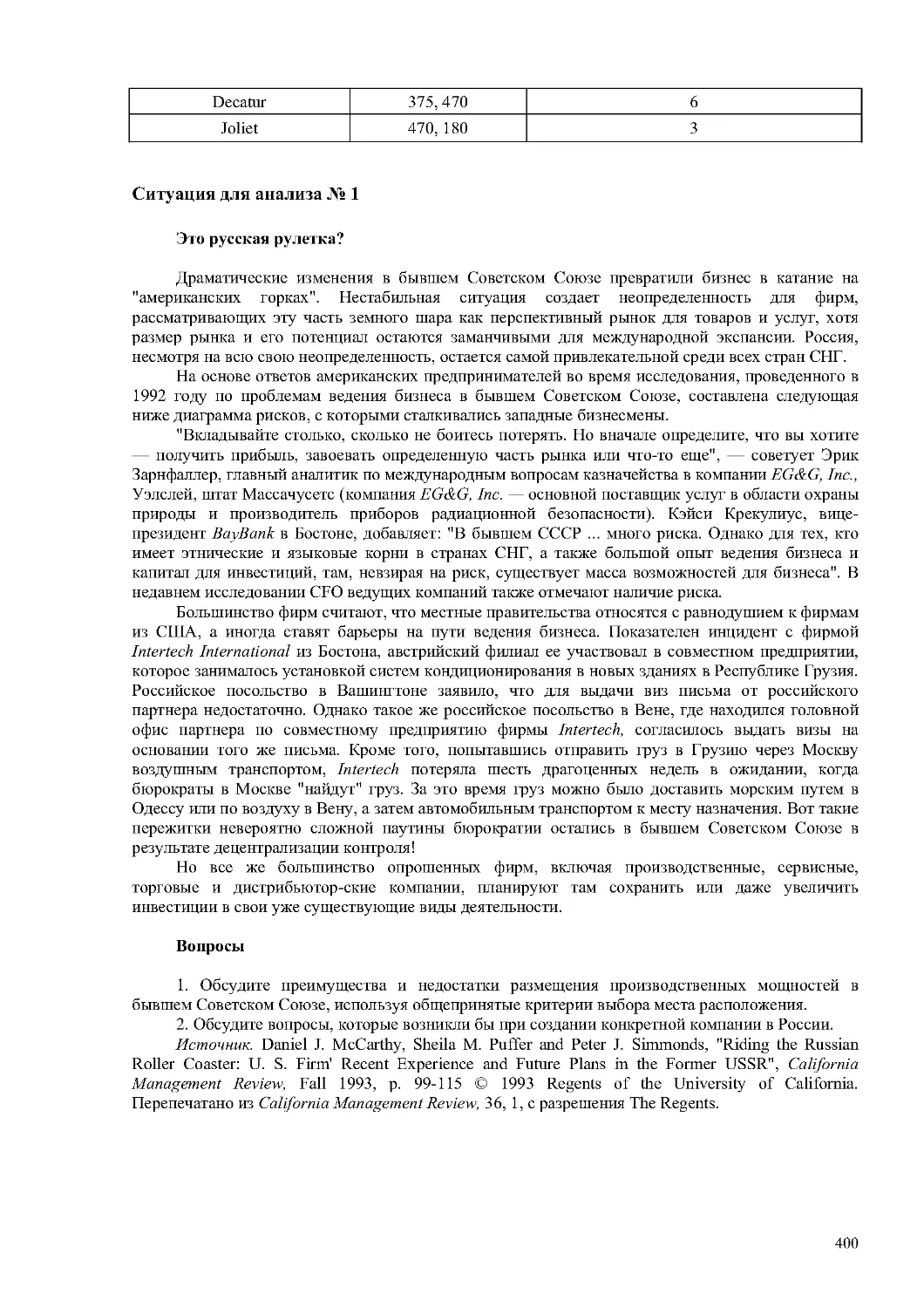

Задачи

399

Ситуация для анализа № 1

400

Ситуация для анализа № 2

401

Основная библиография

405

ГЛАВА 10 Размещение оборудования и планировка помещений

406

Основные способы размещения оборудования

408

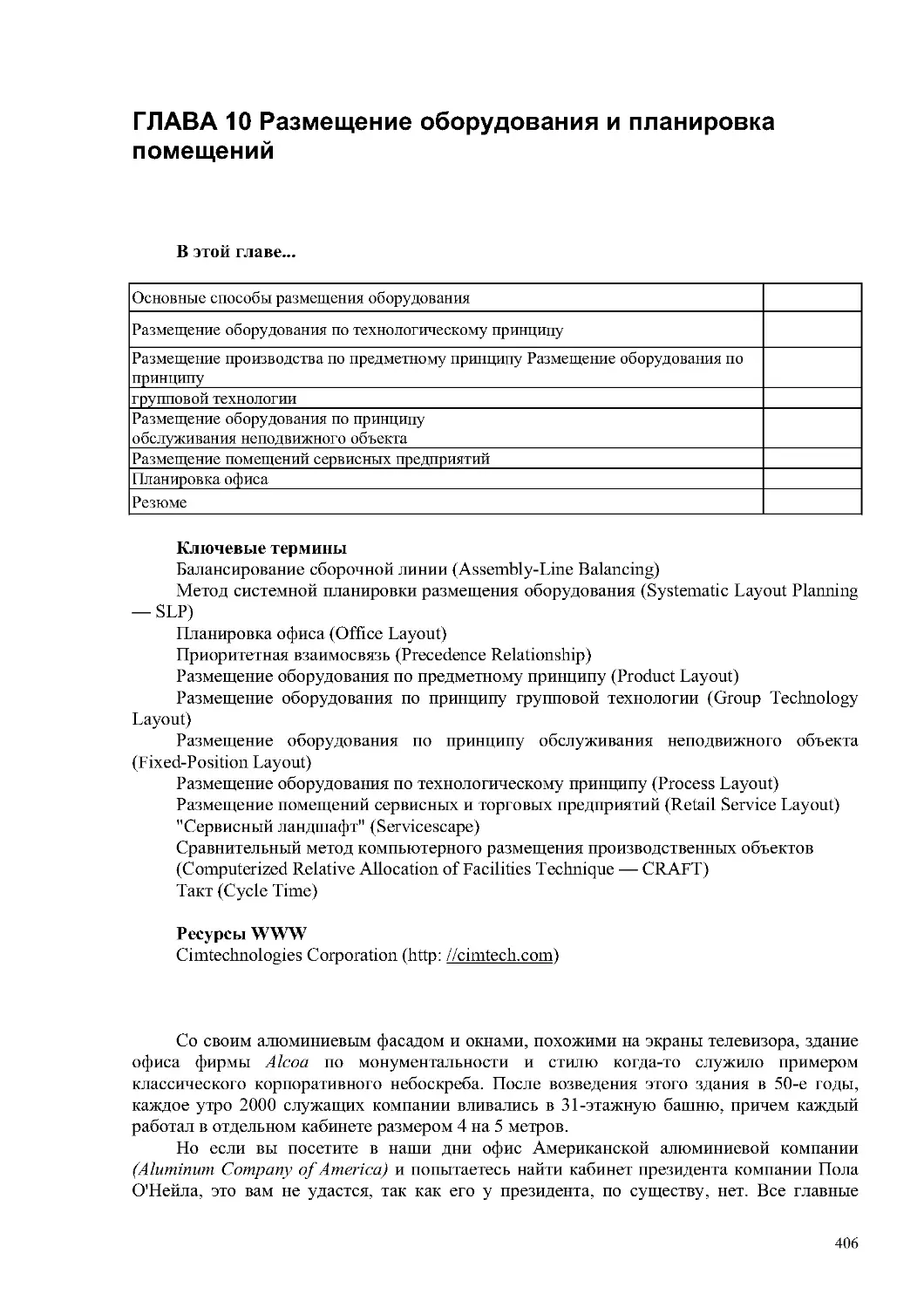

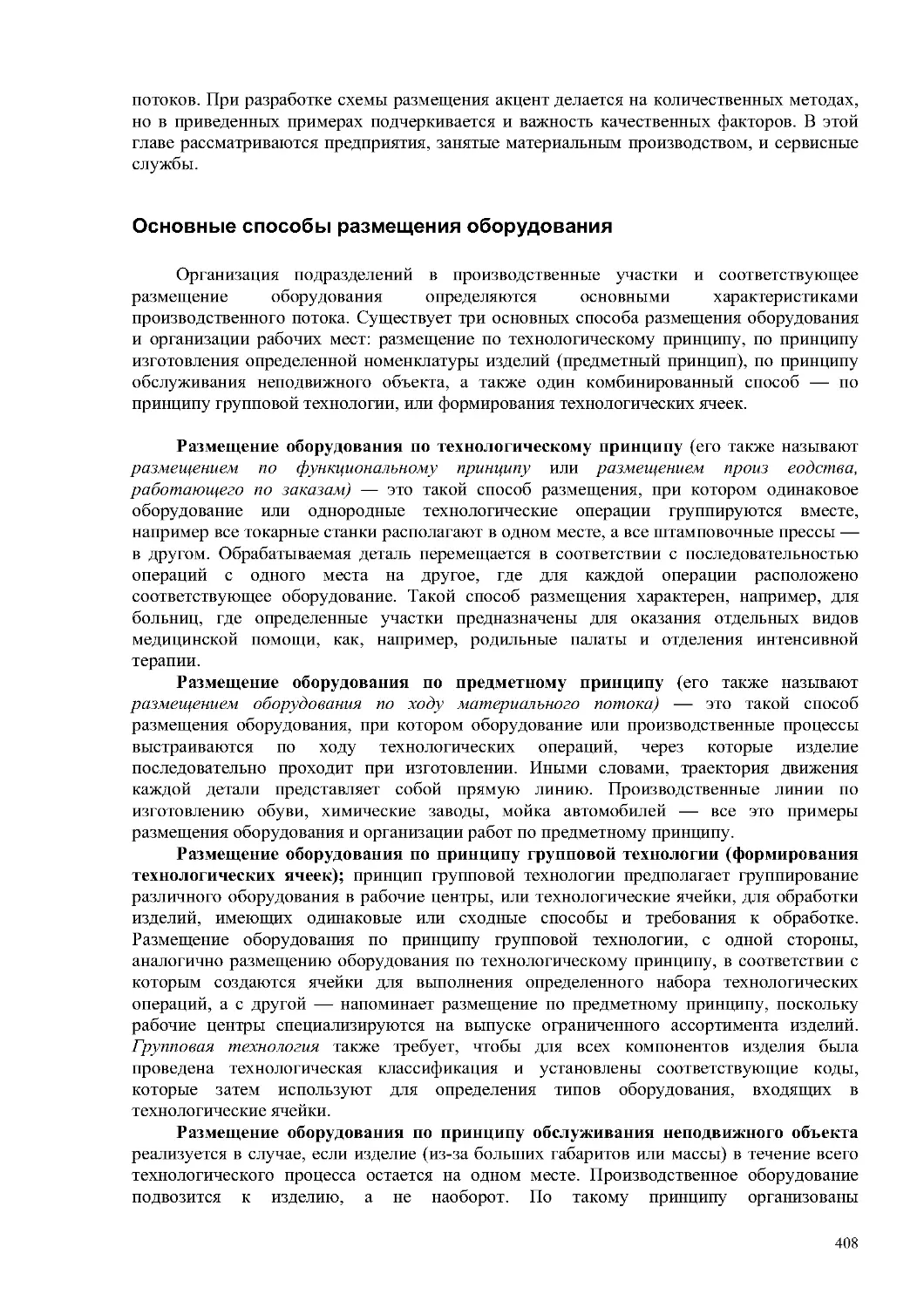

Размещение оборудования по технологическому принципу

409

Размещение производства по предметному принципу

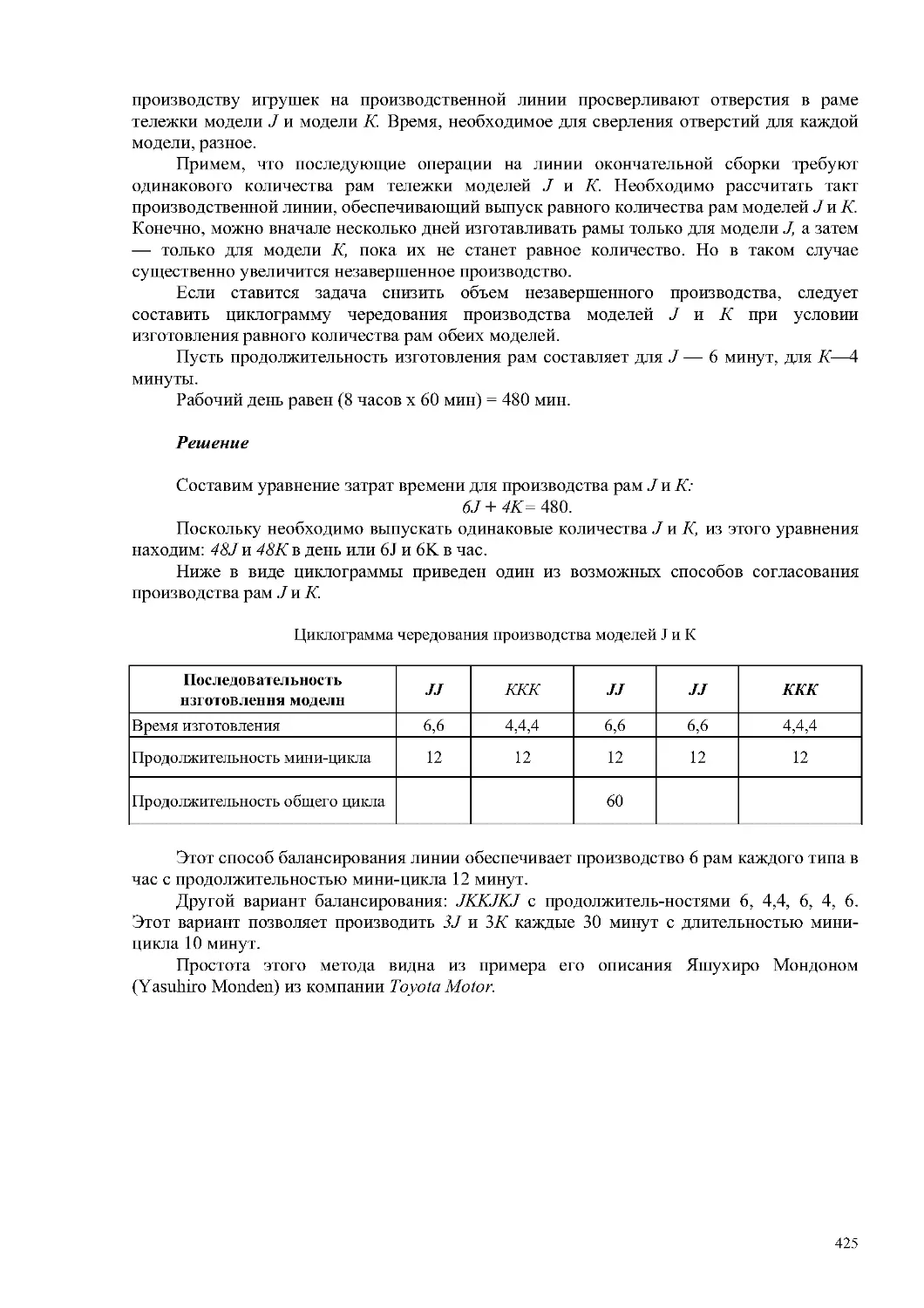

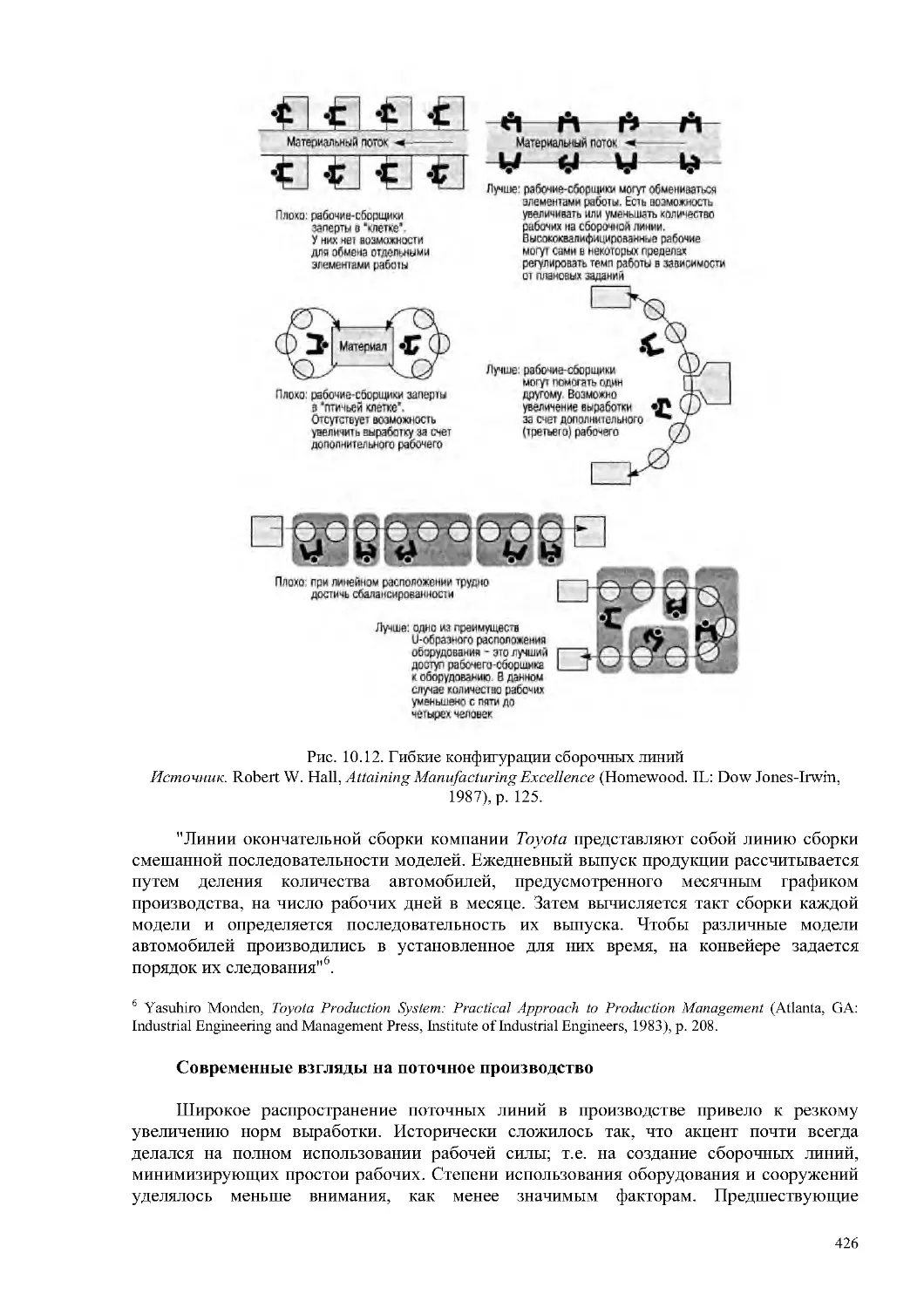

415

Размещение оборудования по принципу групповой технологии

427

Размещение оборудования по принципу обслуживания неподвижного объекта

428

Размещение помещений сервисных предприятий

431

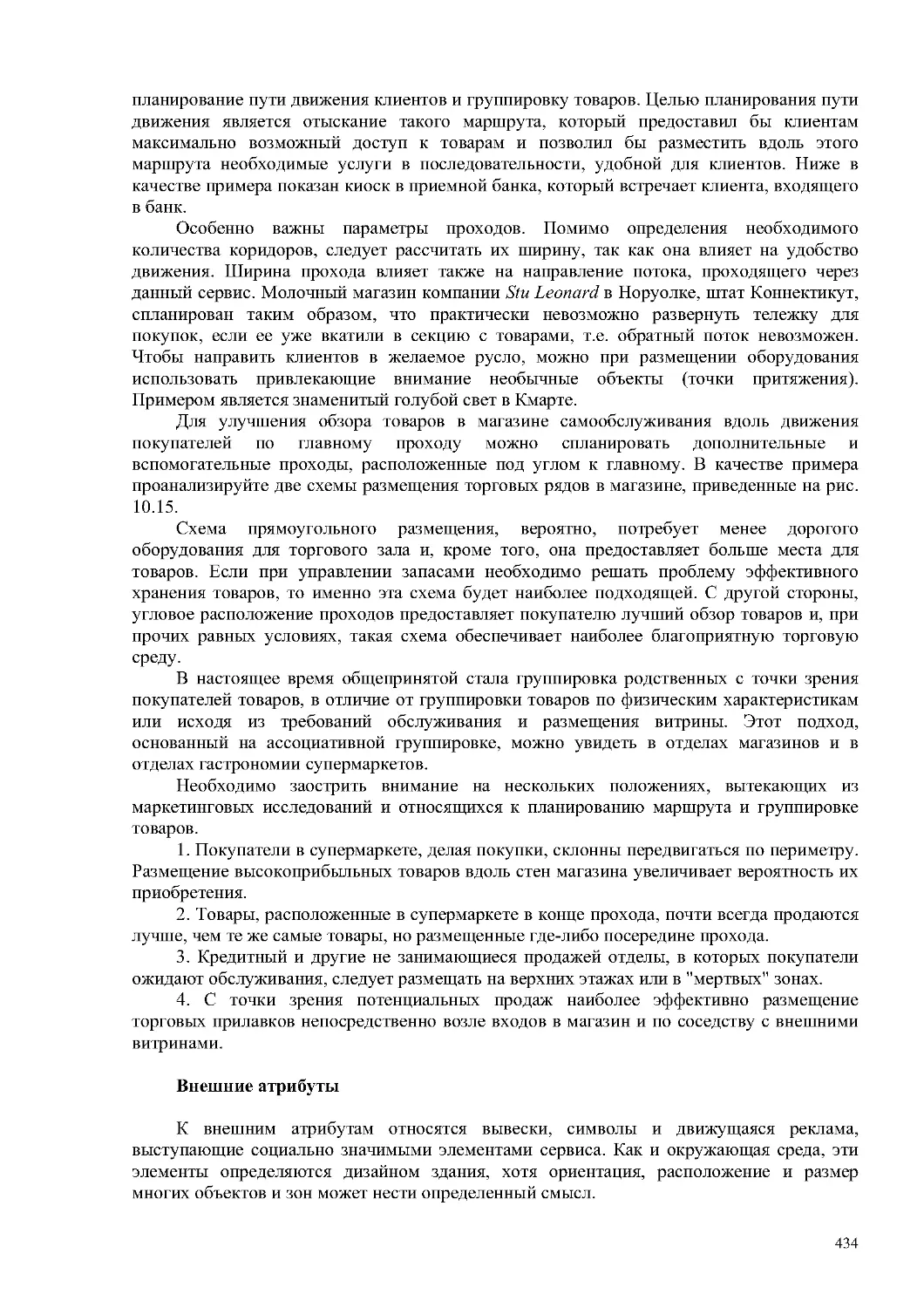

Планировка офиса

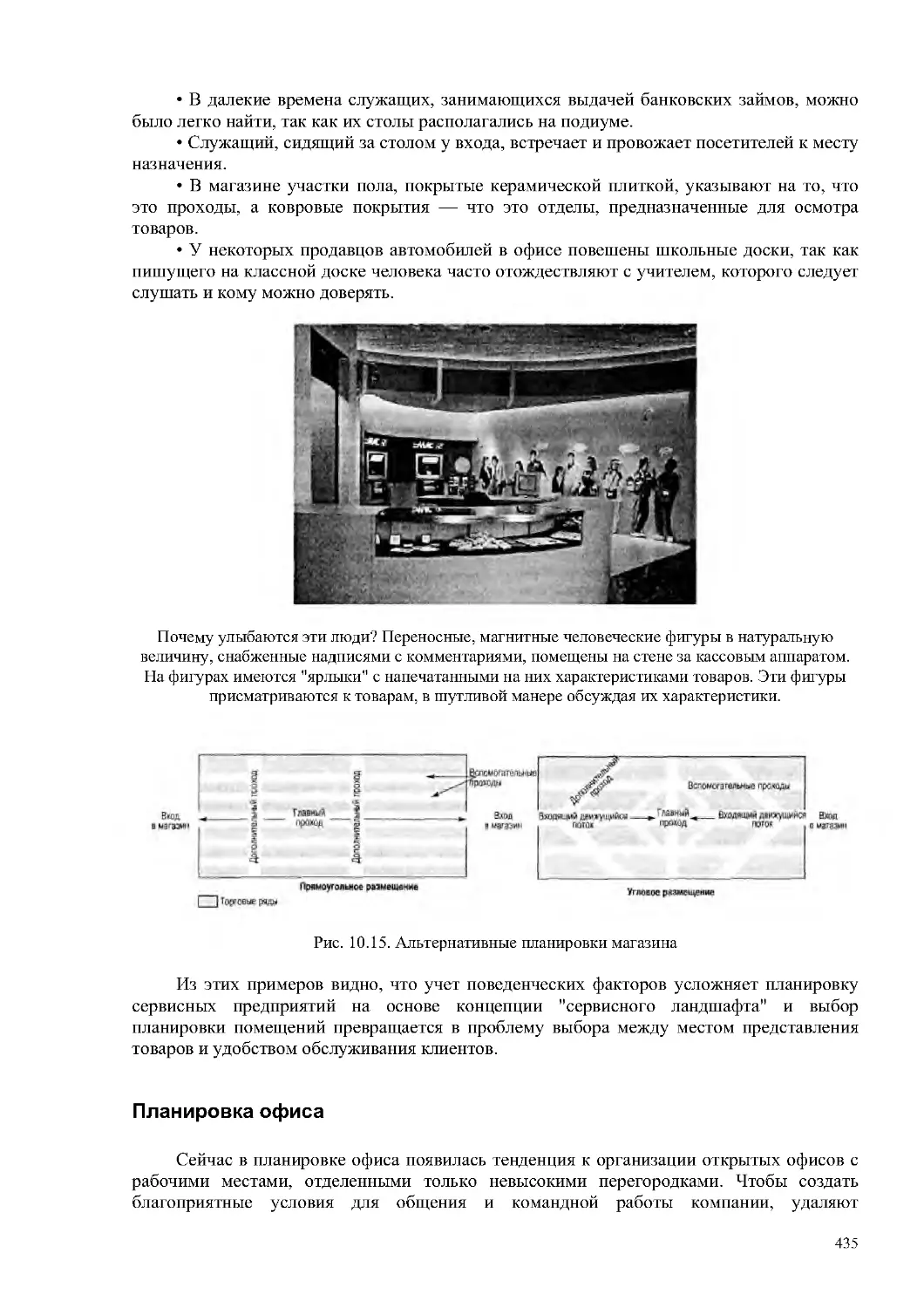

435

Резюме

436

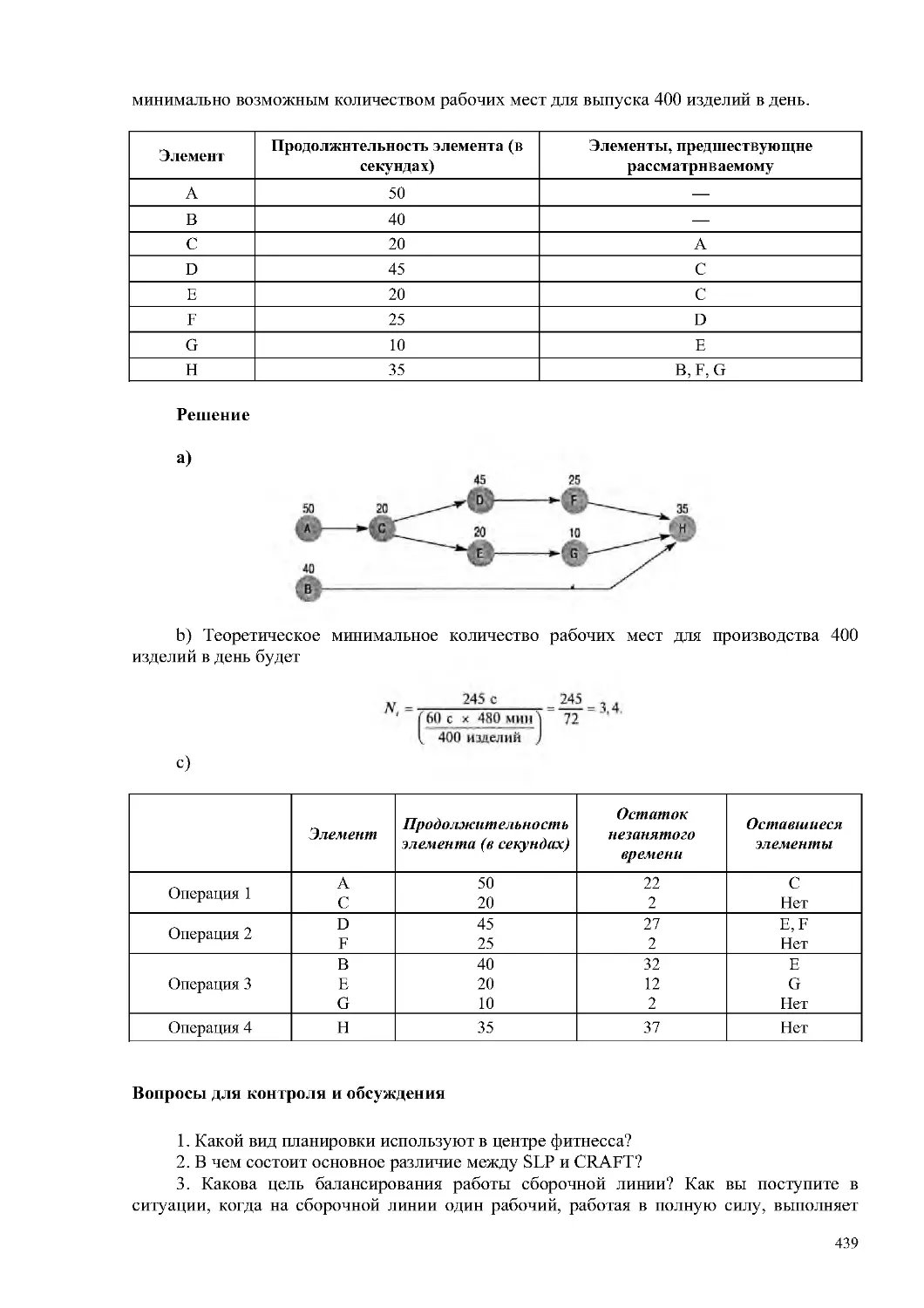

Задачи с решениями

437

Вопросы для контроля и обсуждения

439

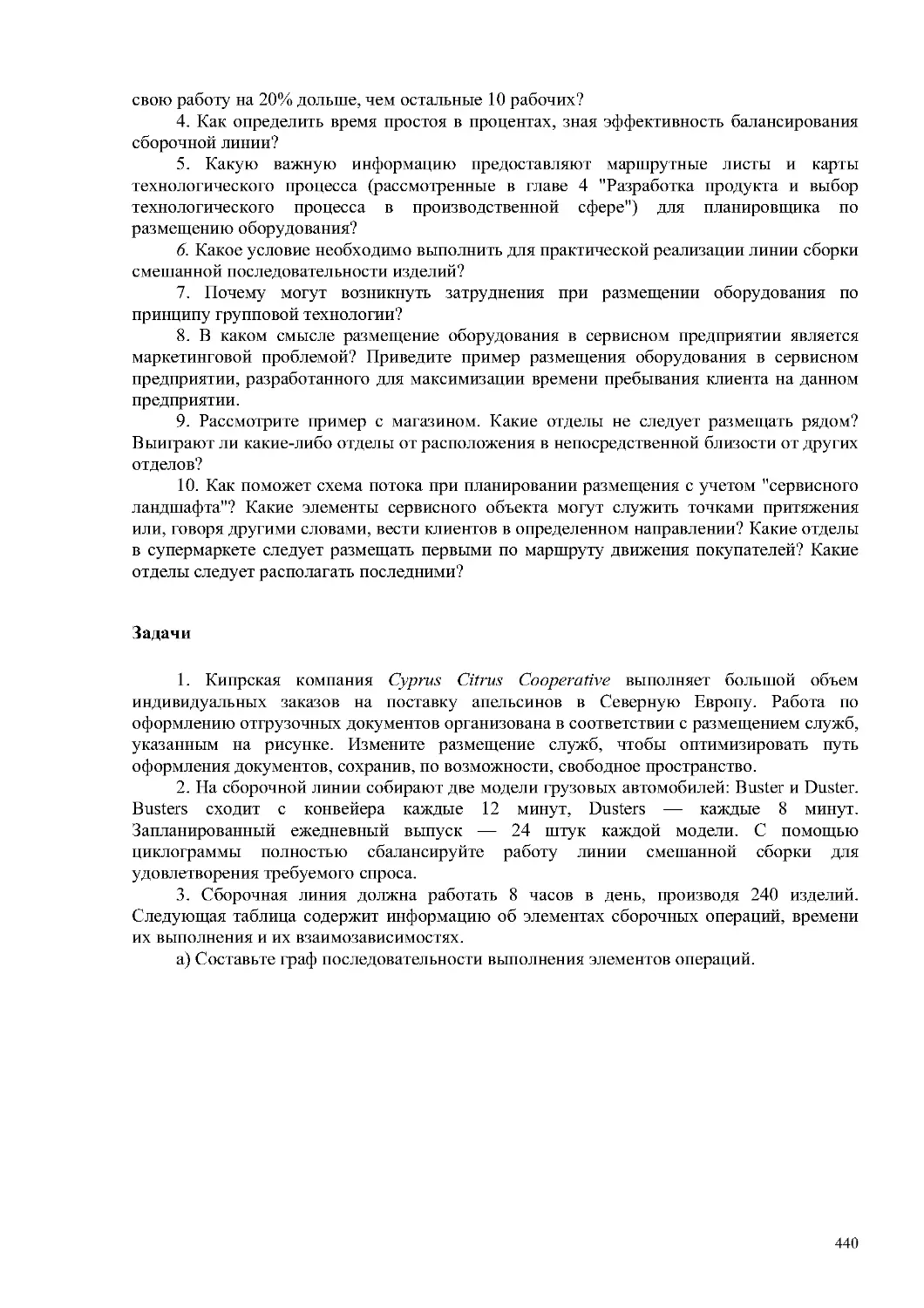

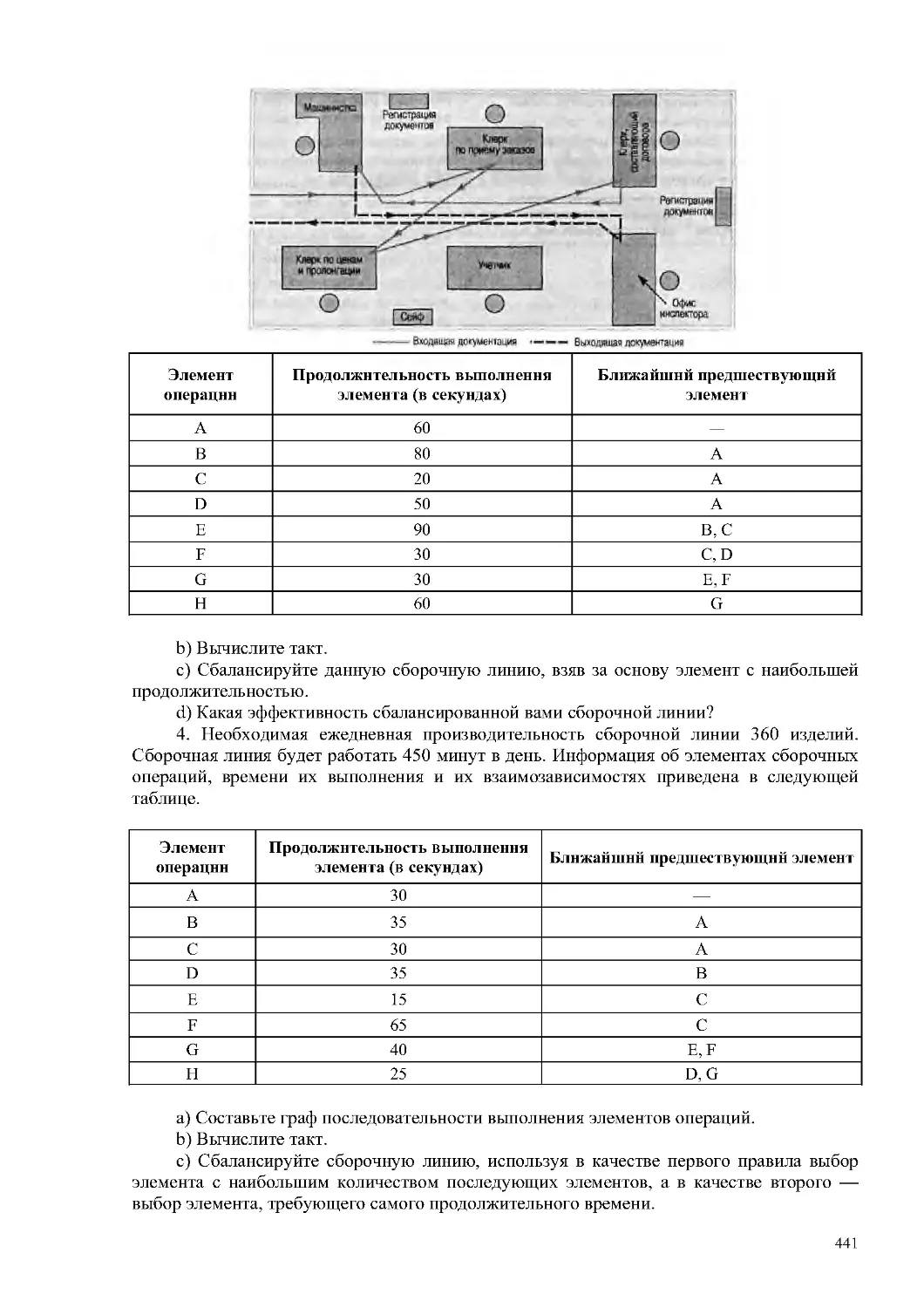

Задачи

440

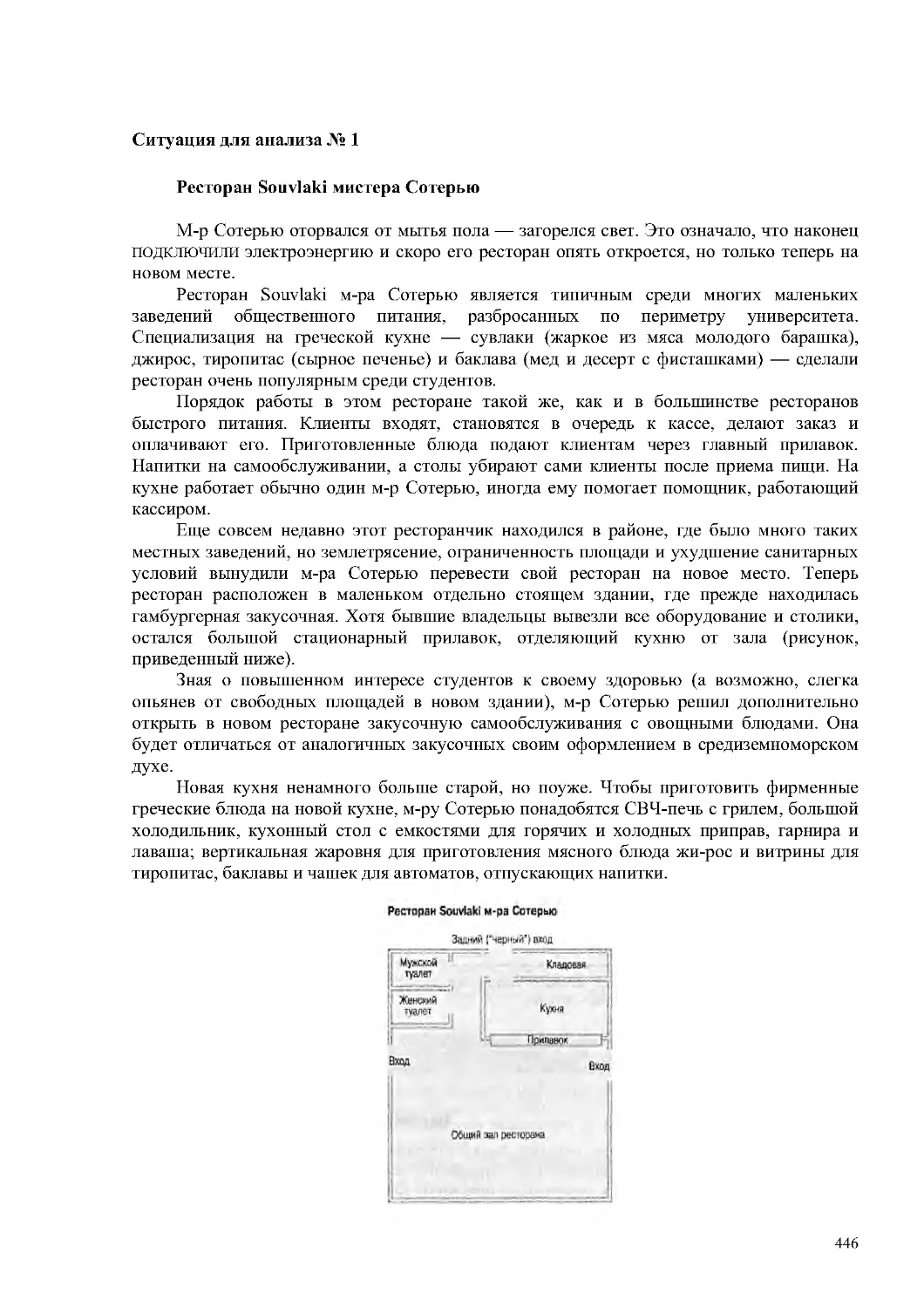

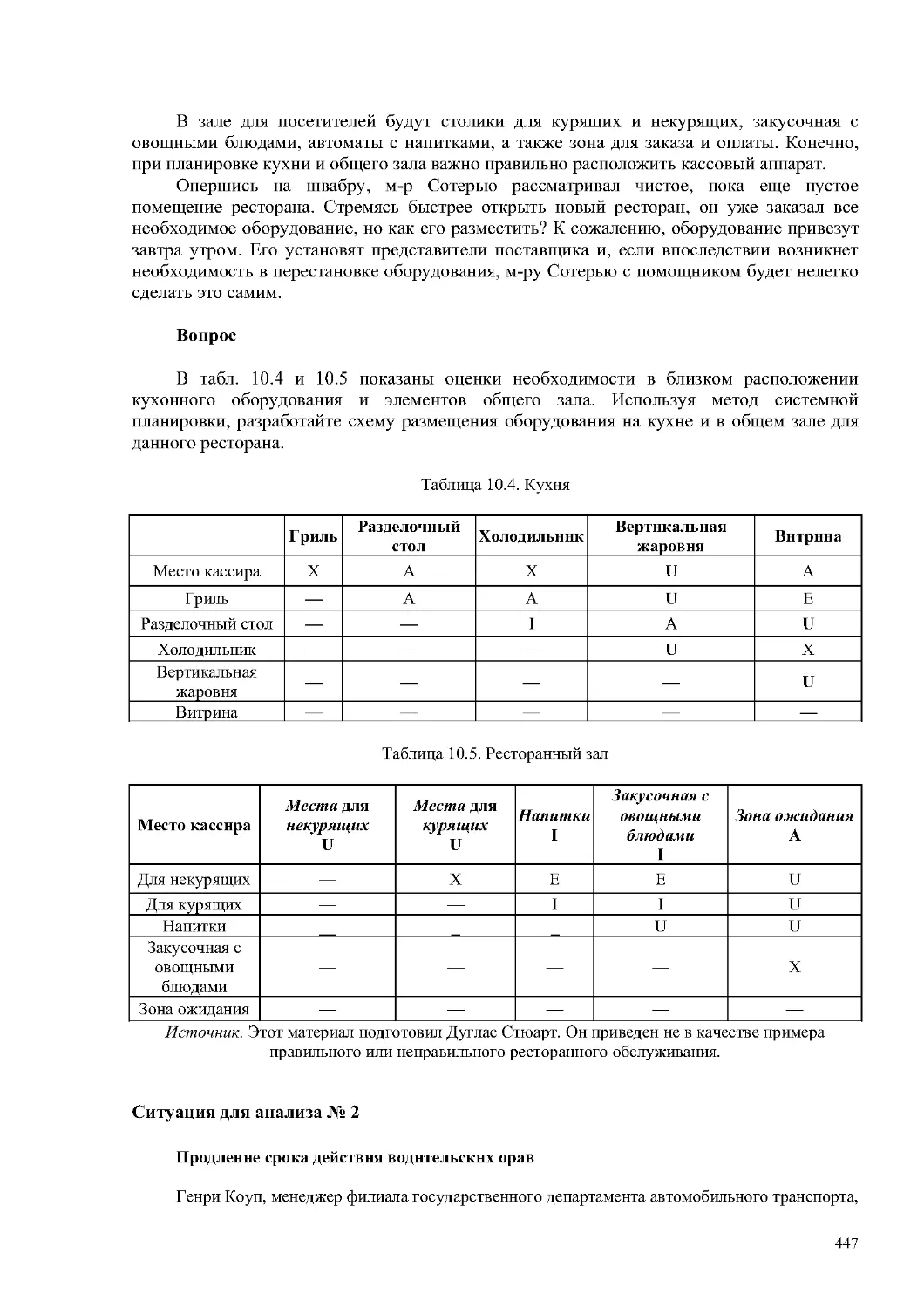

Ситуация для анализа № 1

446

Ситуация для анализа № 2

447

Основная библиография

449

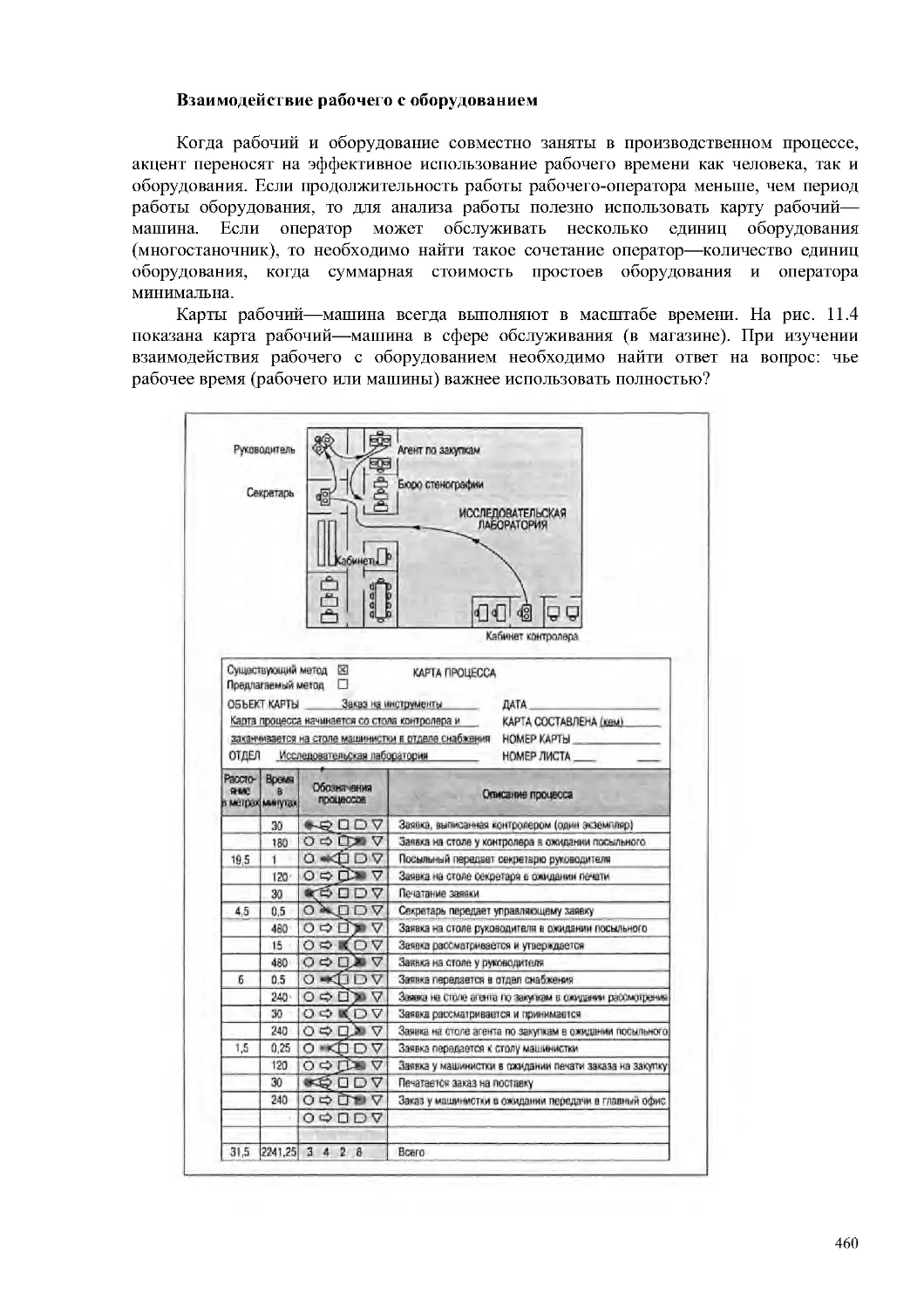

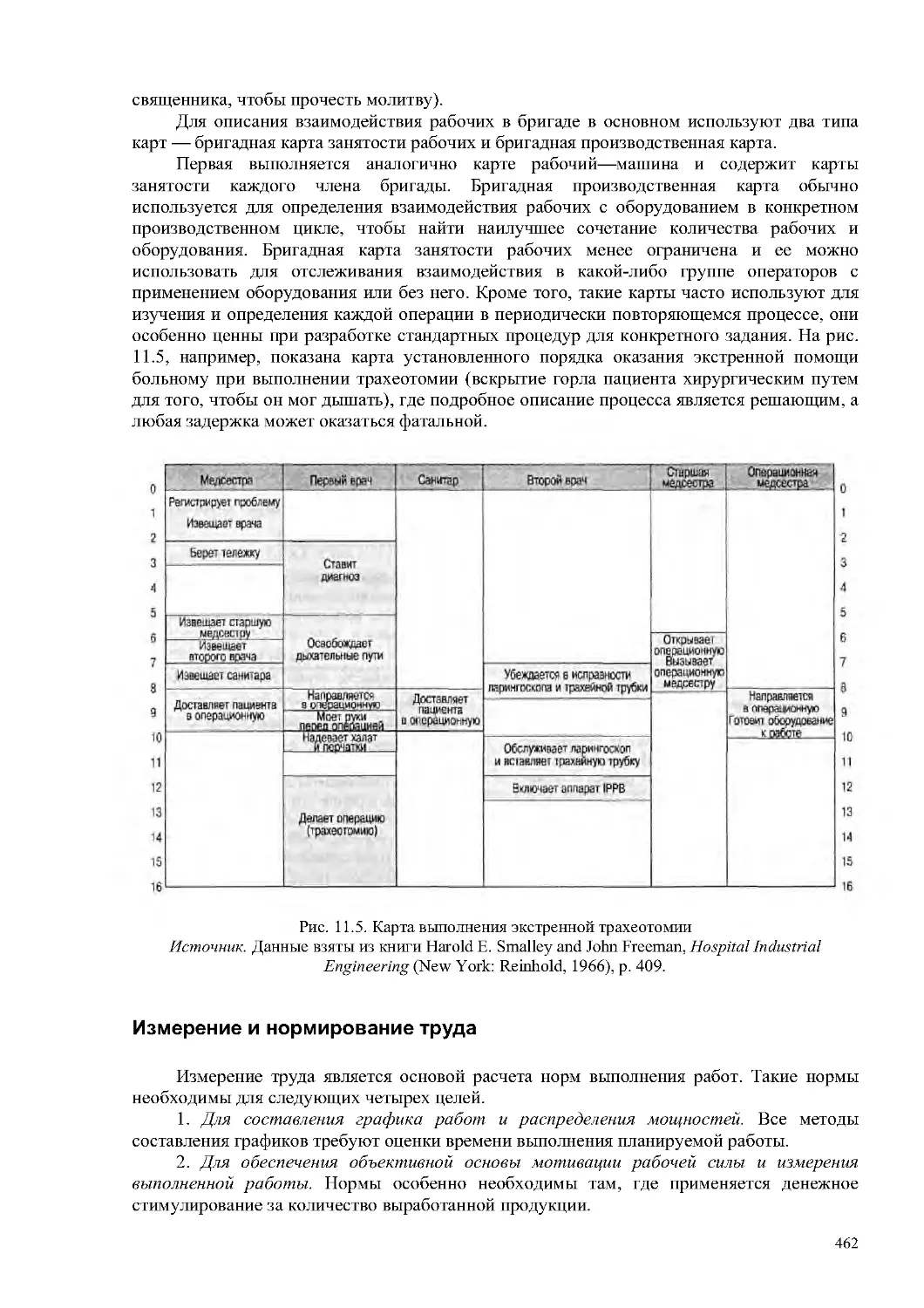

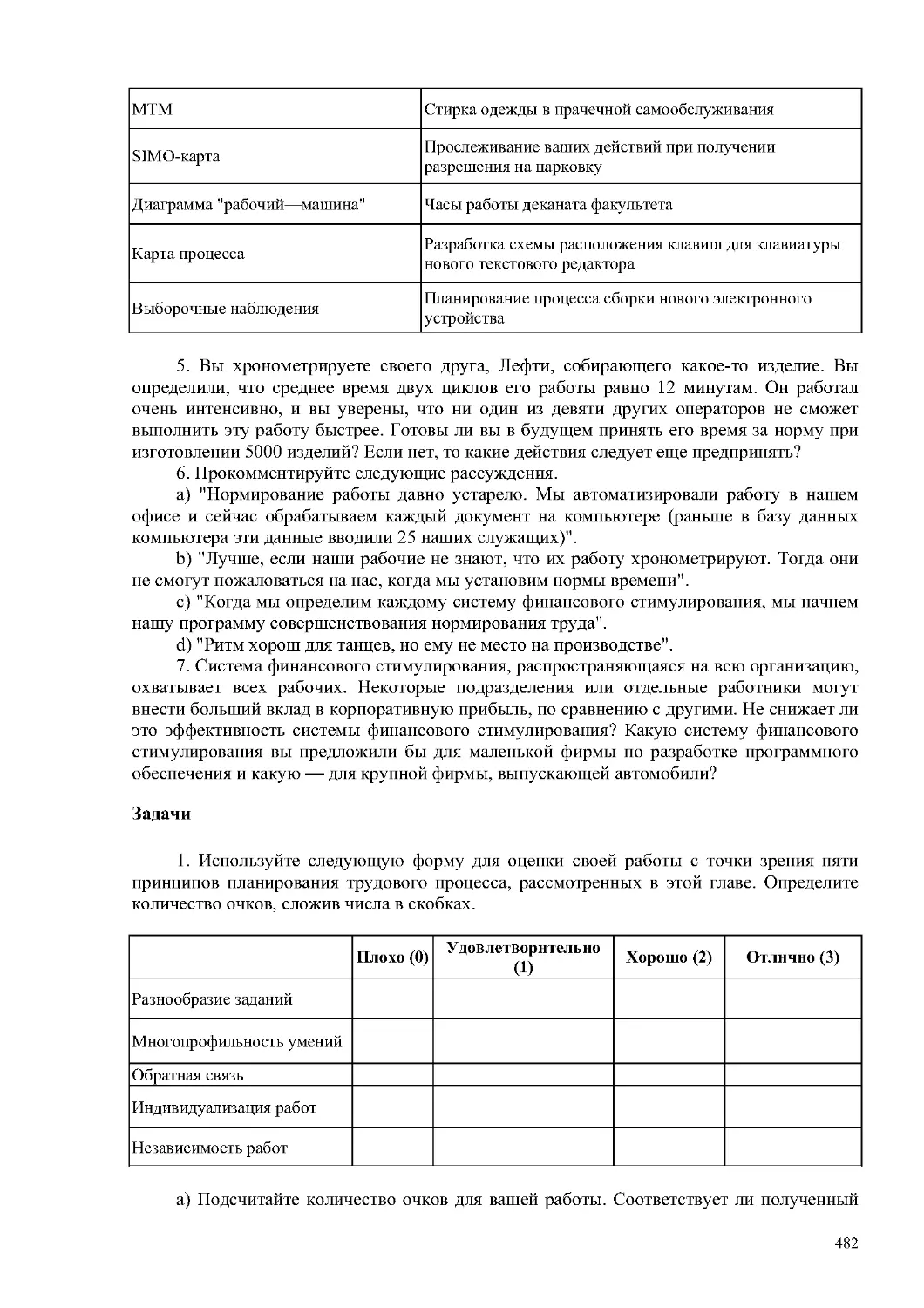

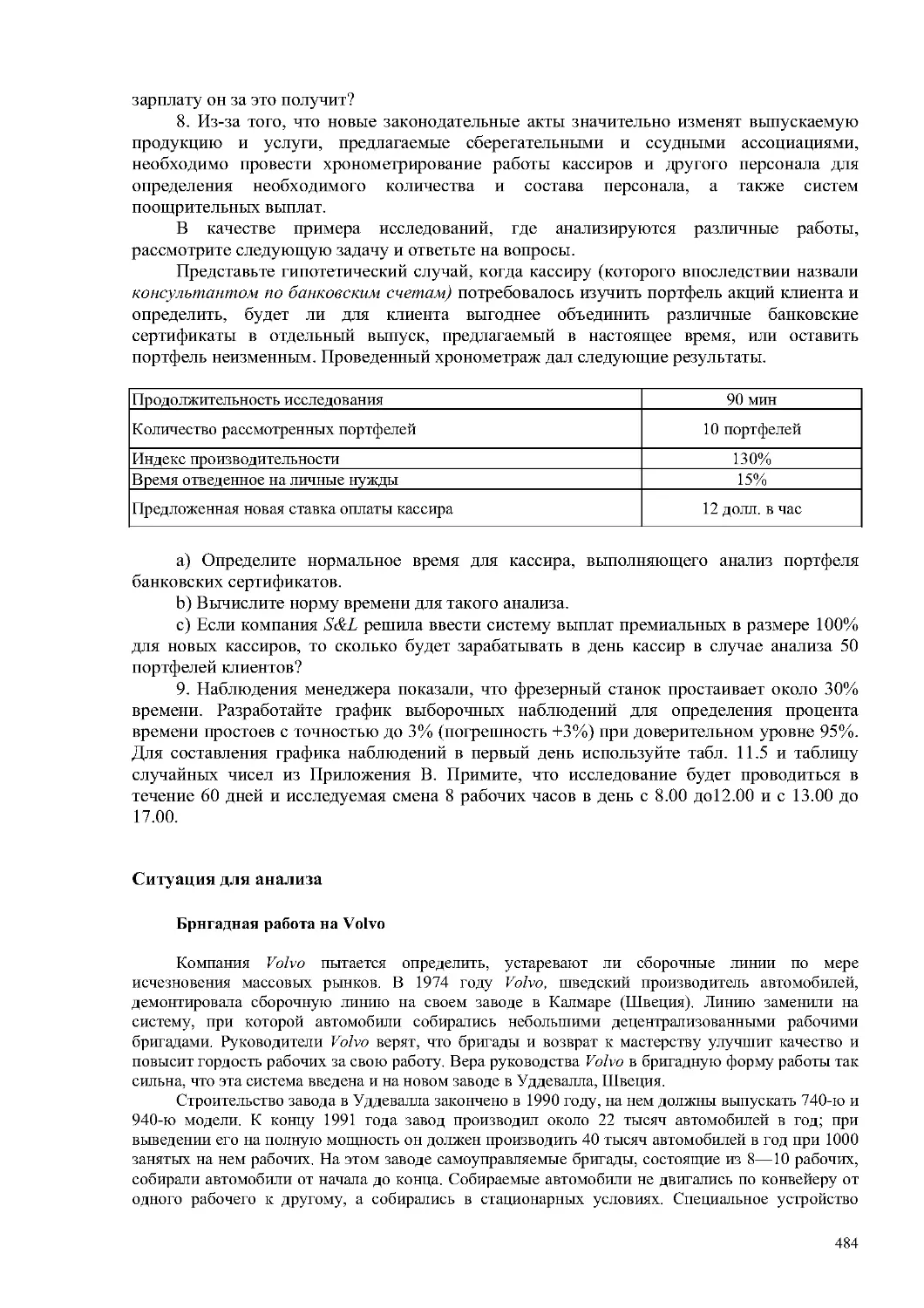

ГЛАВА 11 Планирование трудового процесса и нормирование труда

450

Решения, принимаемые при планировании трудового процесса

451

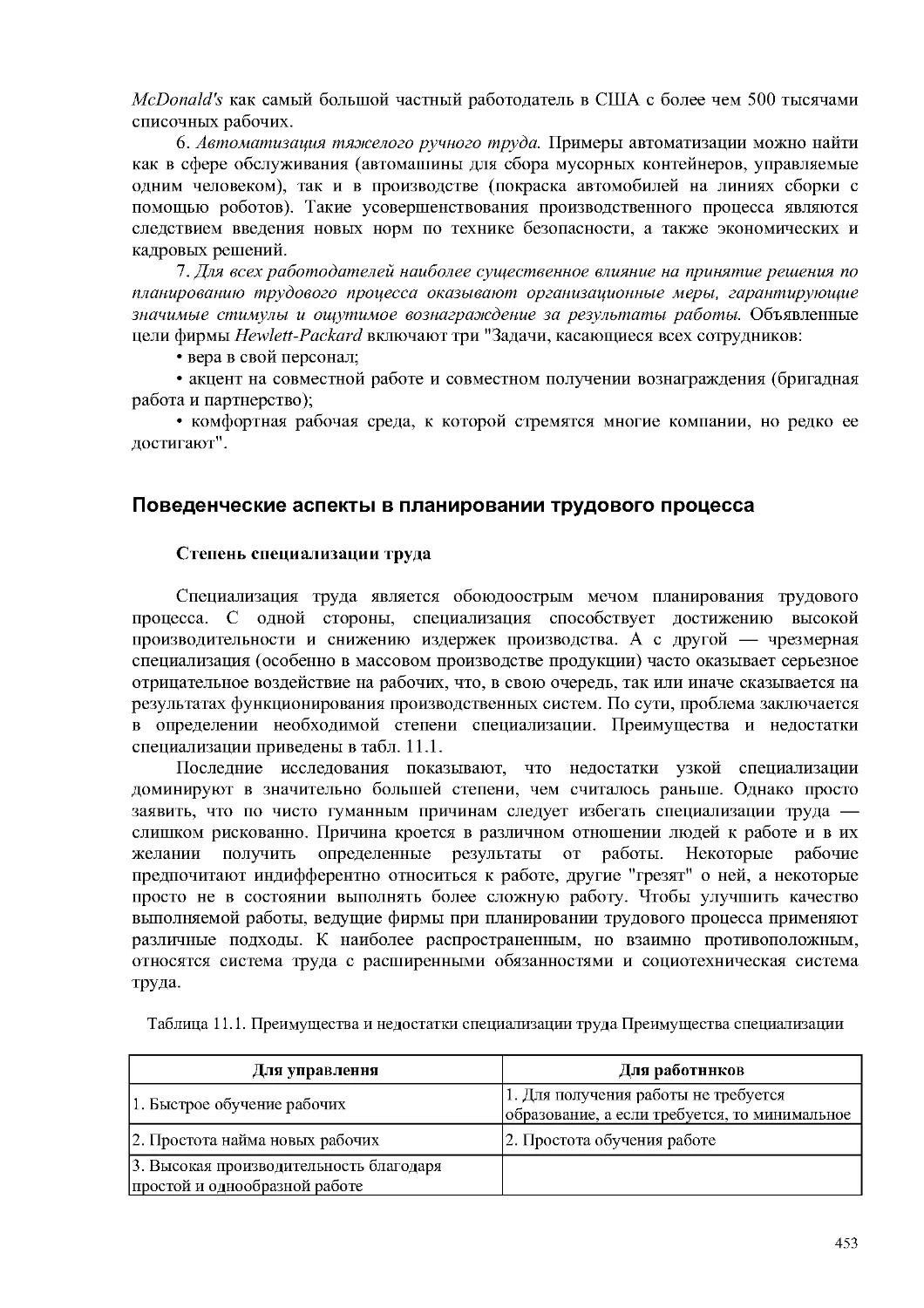

Поведенческие аспекты в планировании трудового процесса

453

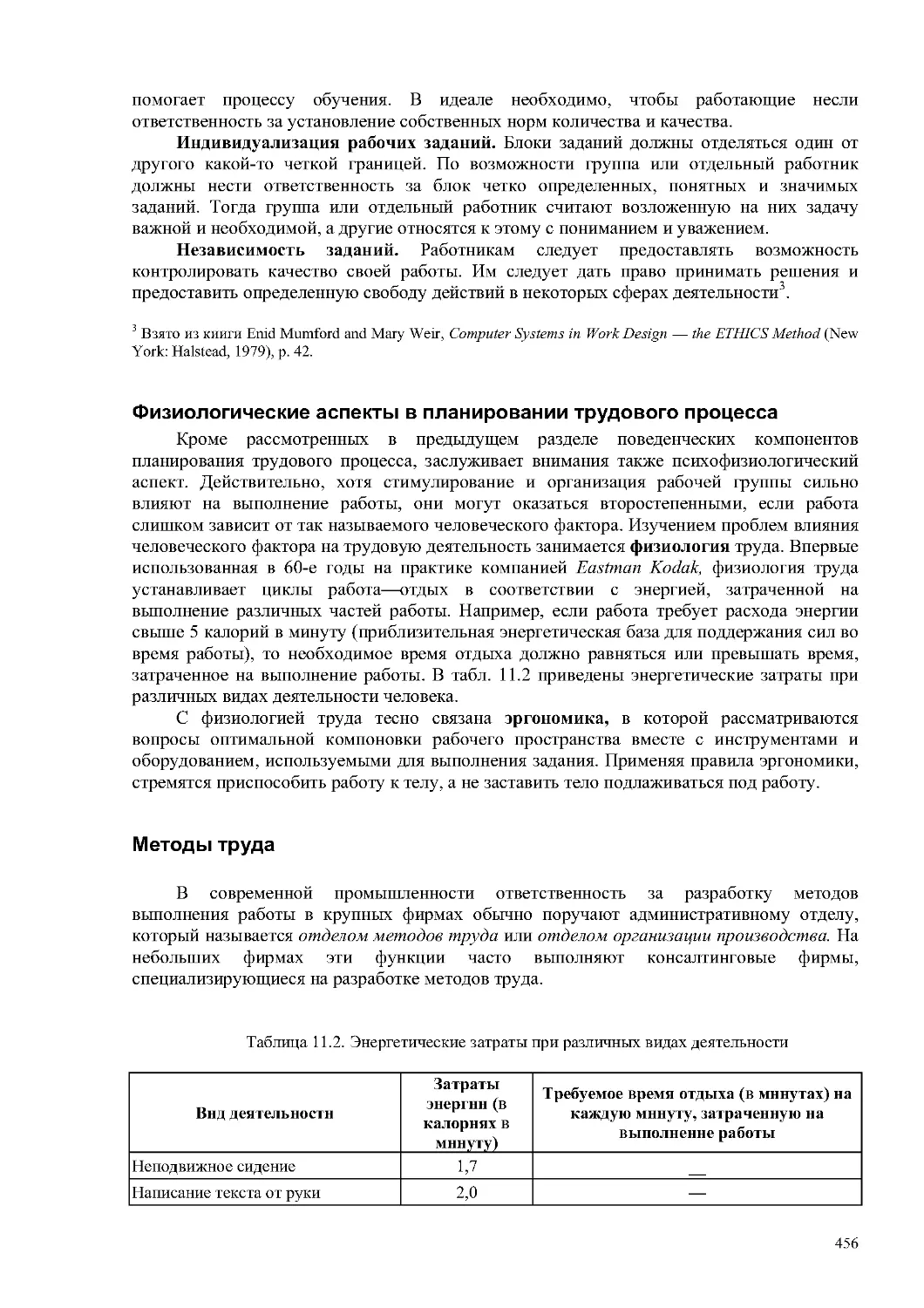

Физиологические аспекты в планировании трудового процесса

456

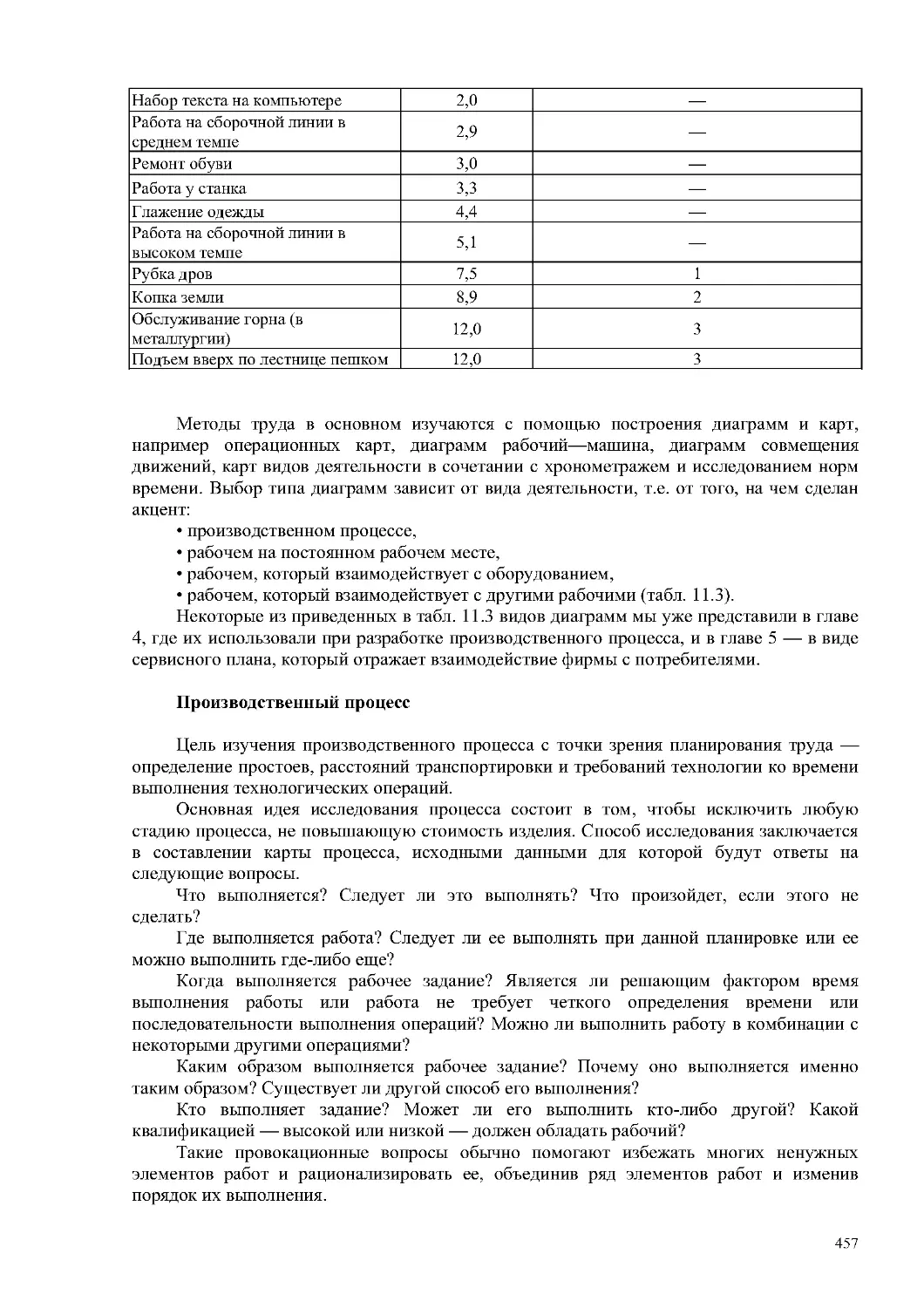

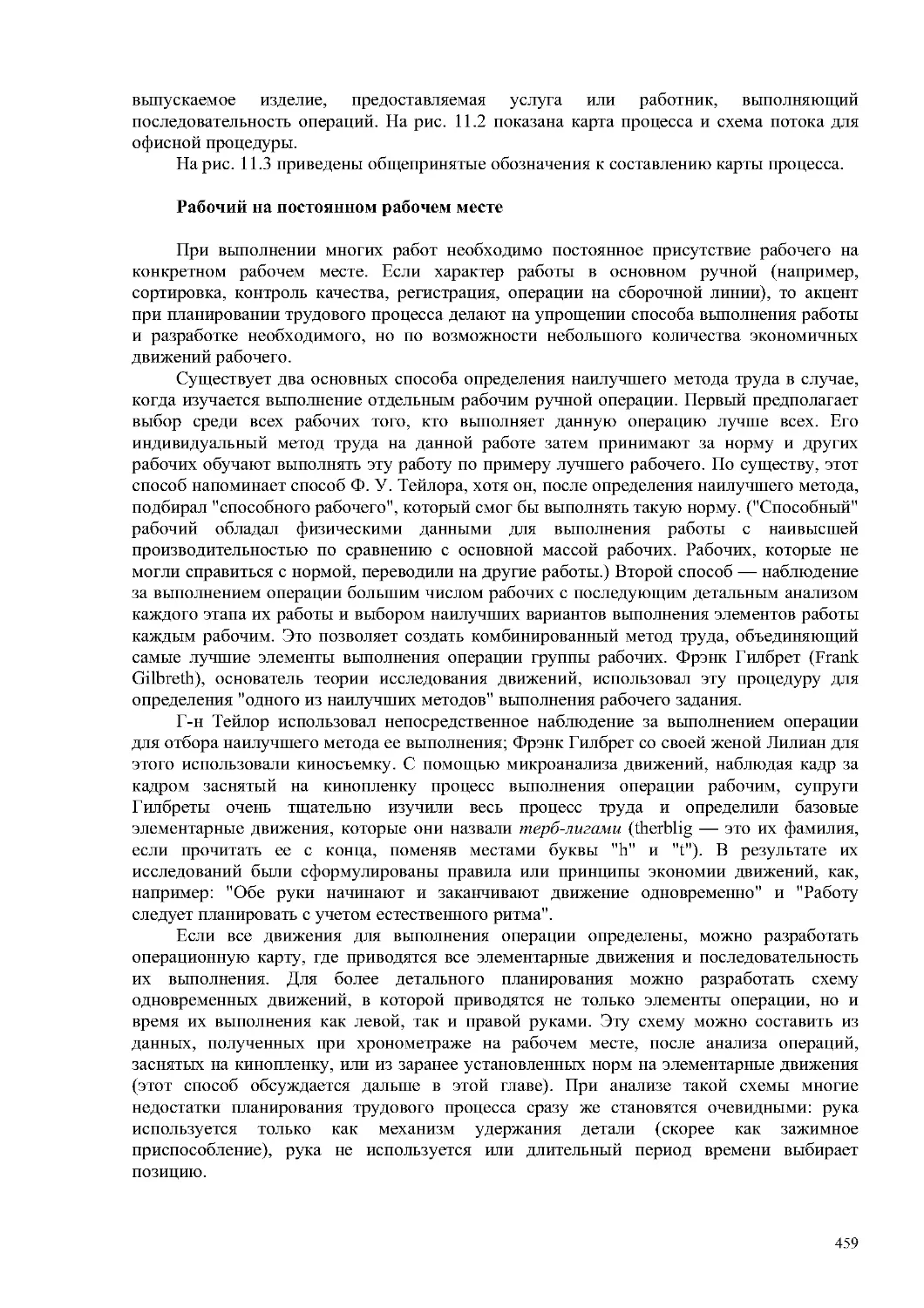

Методы труда

456

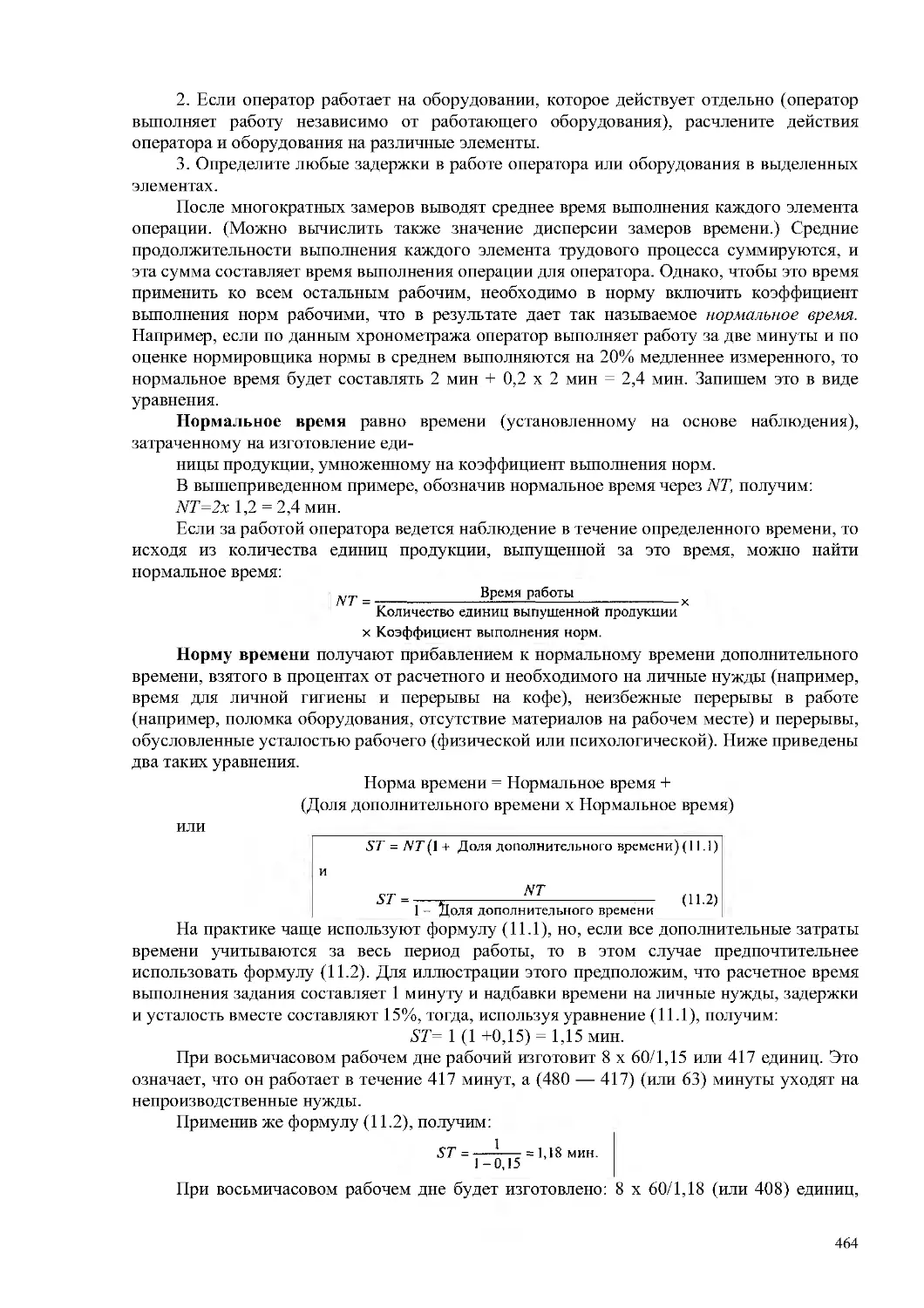

Измерение и нормирование труда

462

Оплата труда

475

Резюме

479

Обзор формул

480

Задачи с решениями

480

Вопросы для контроля и обсуждения

481

10

Задачи

482

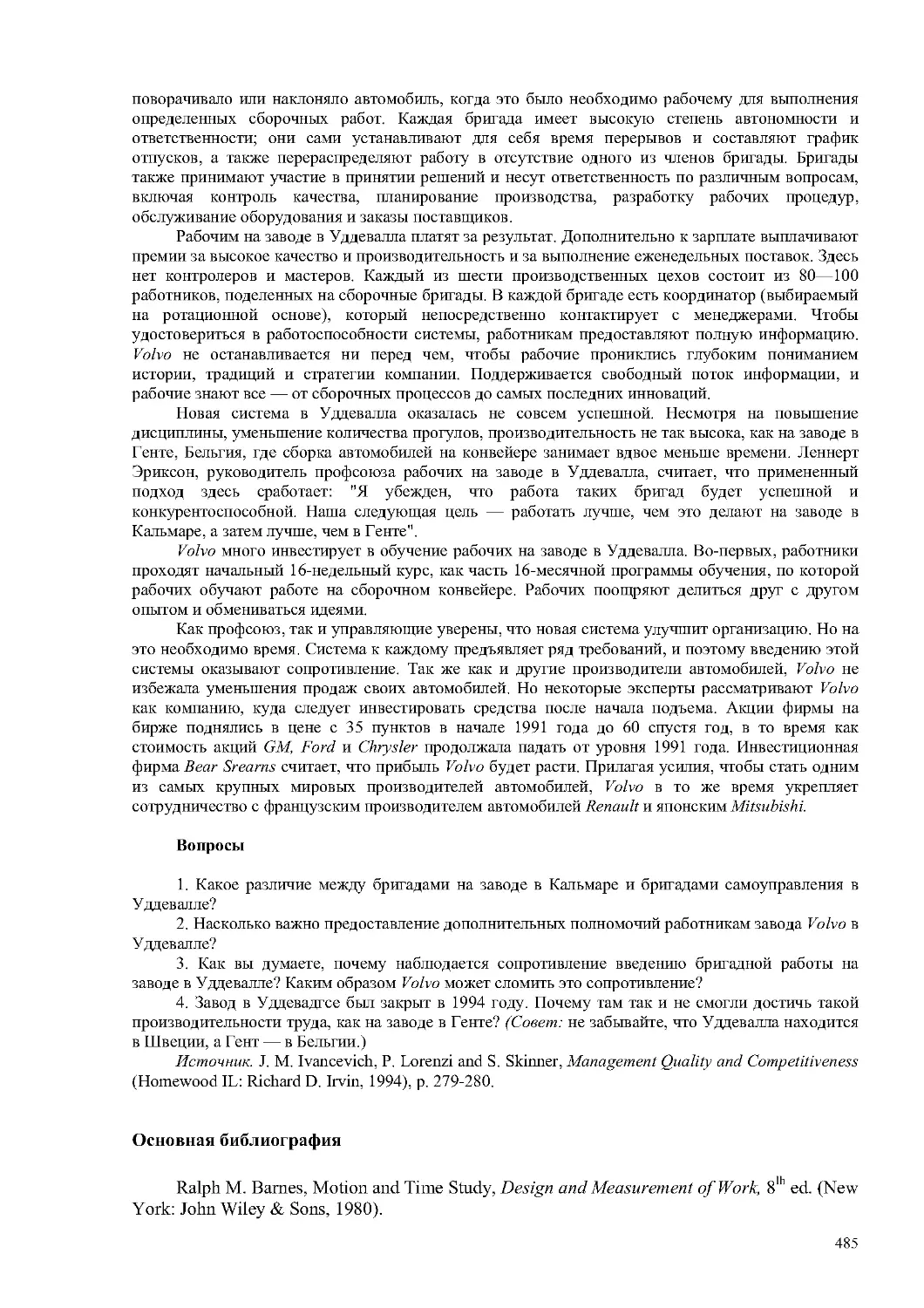

Ситуация для анализа

484

Основная библиография

485

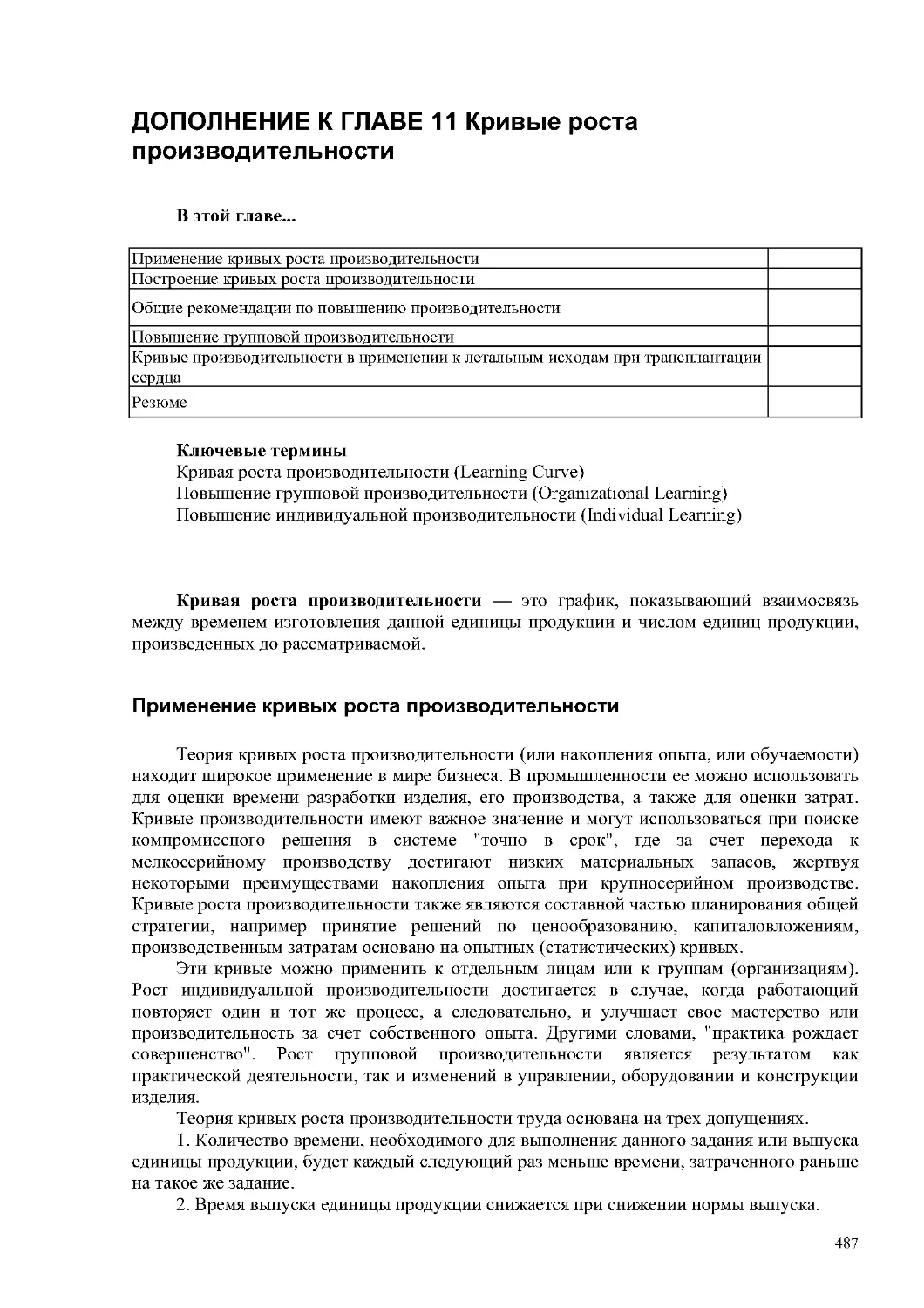

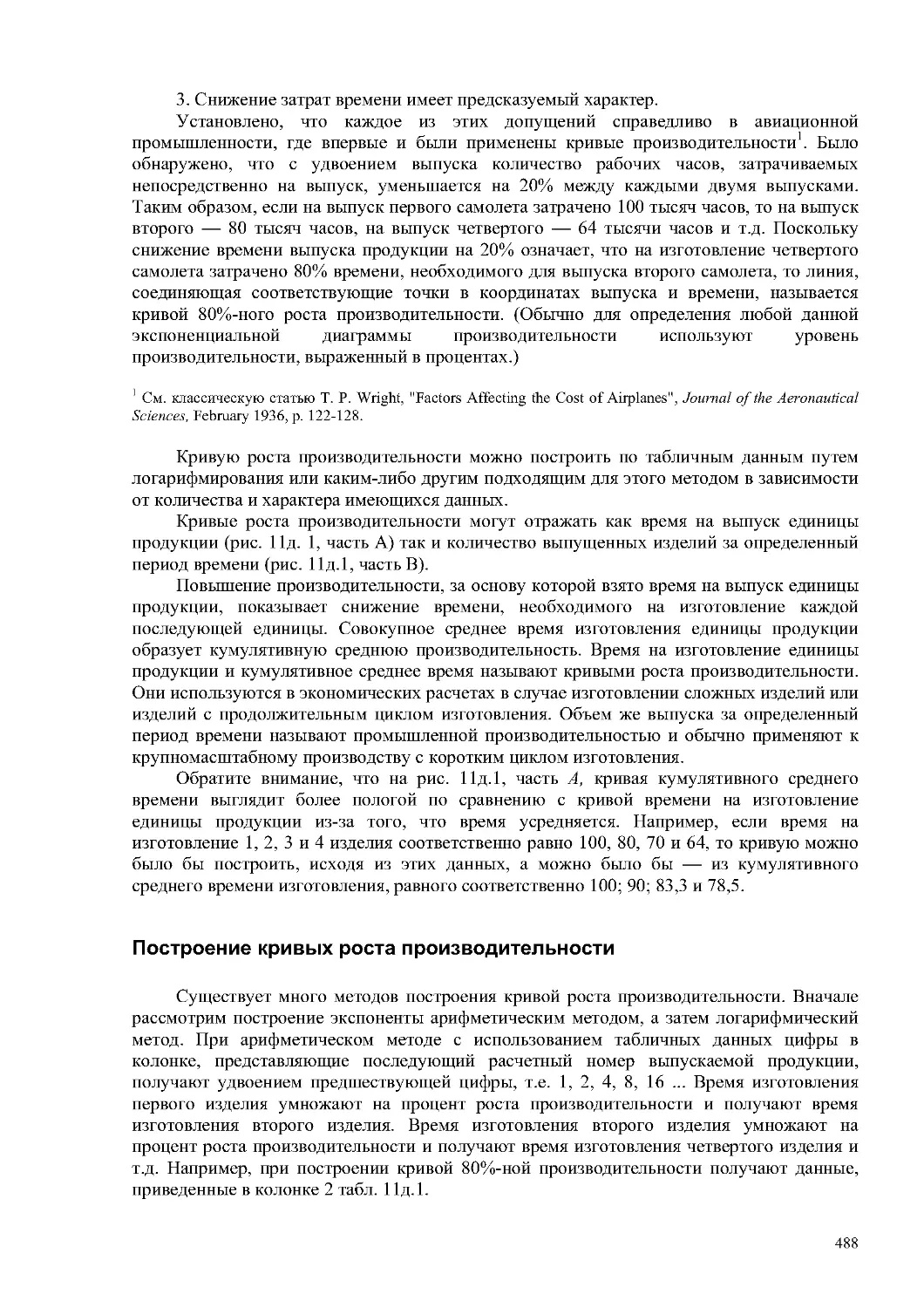

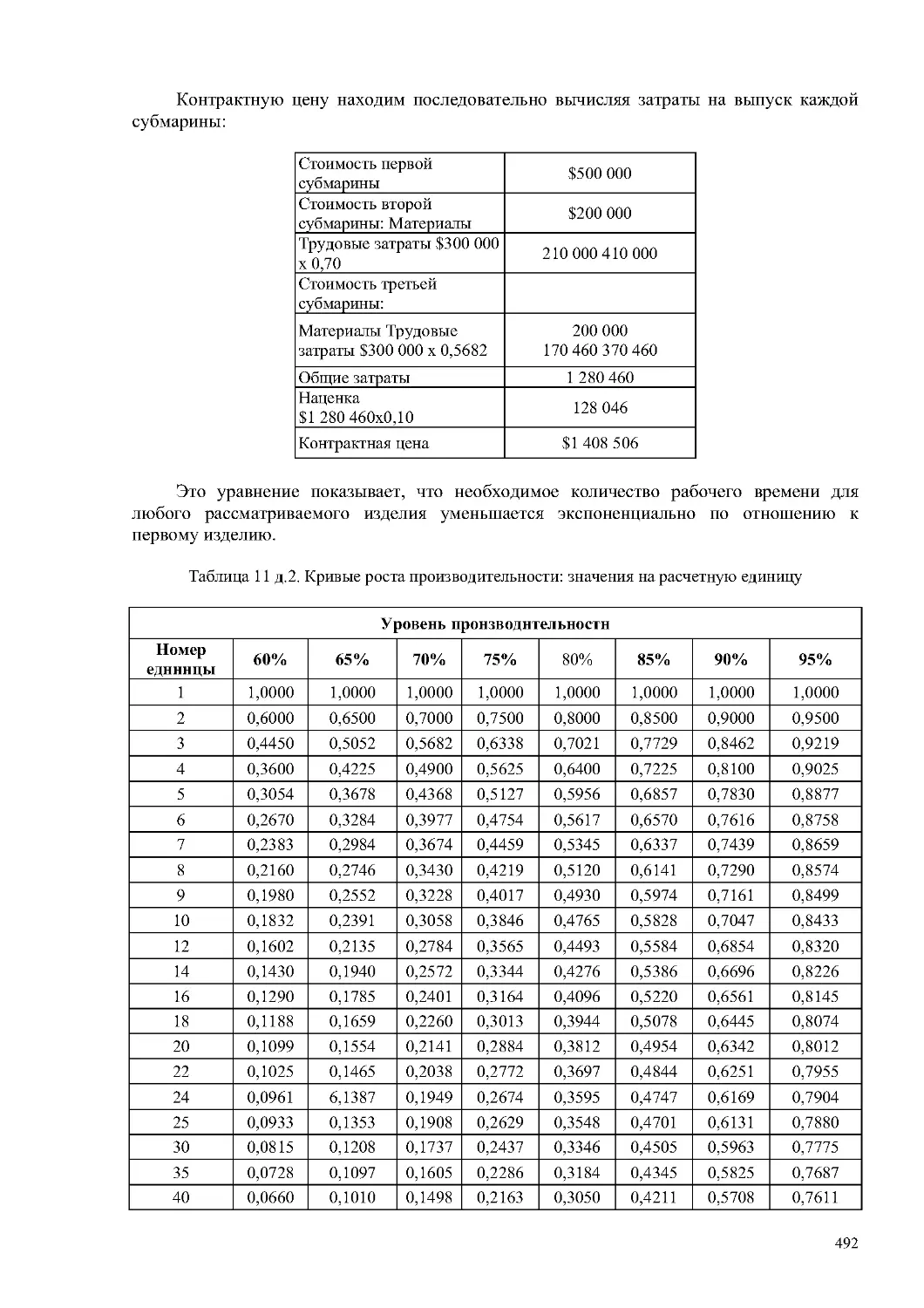

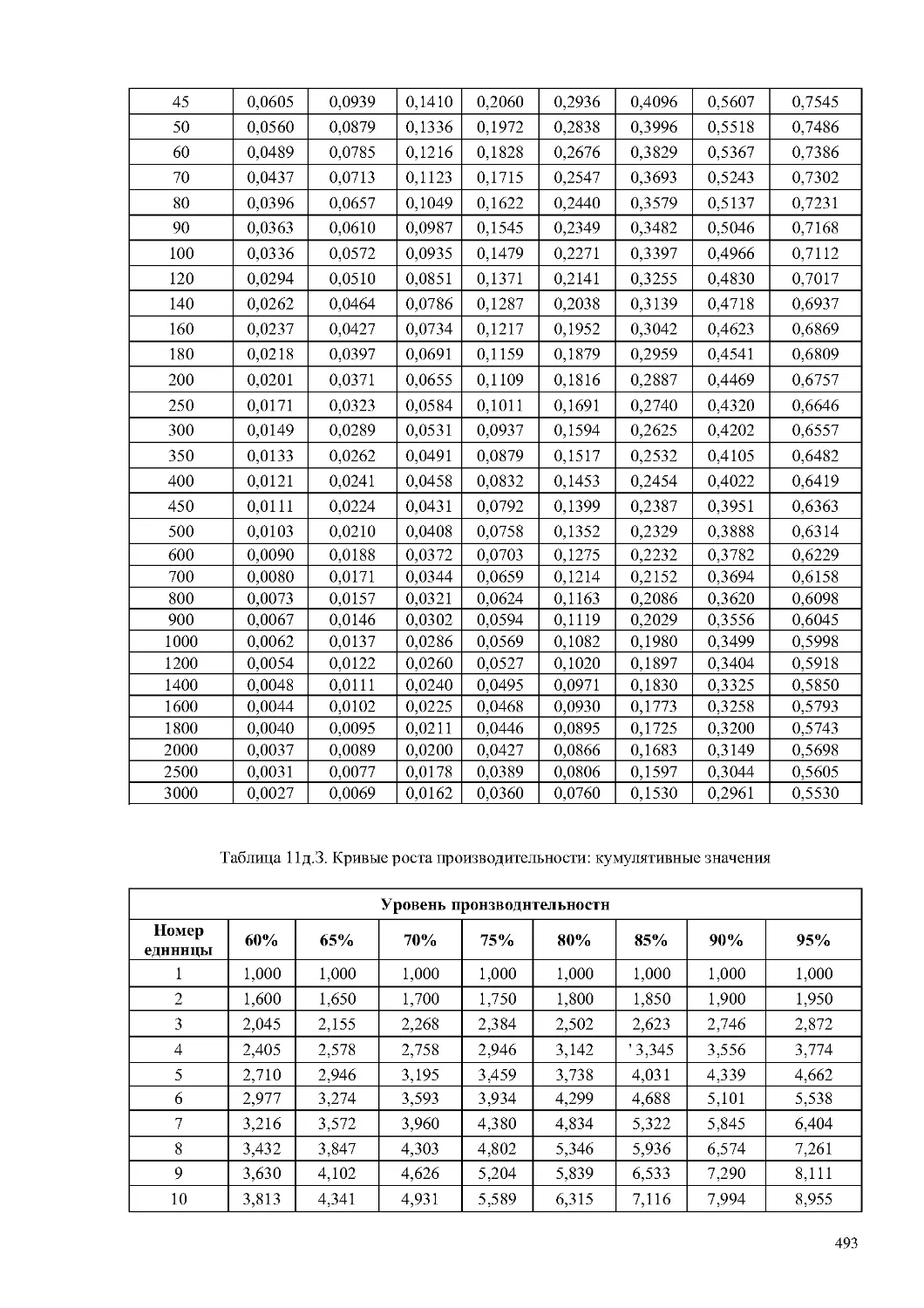

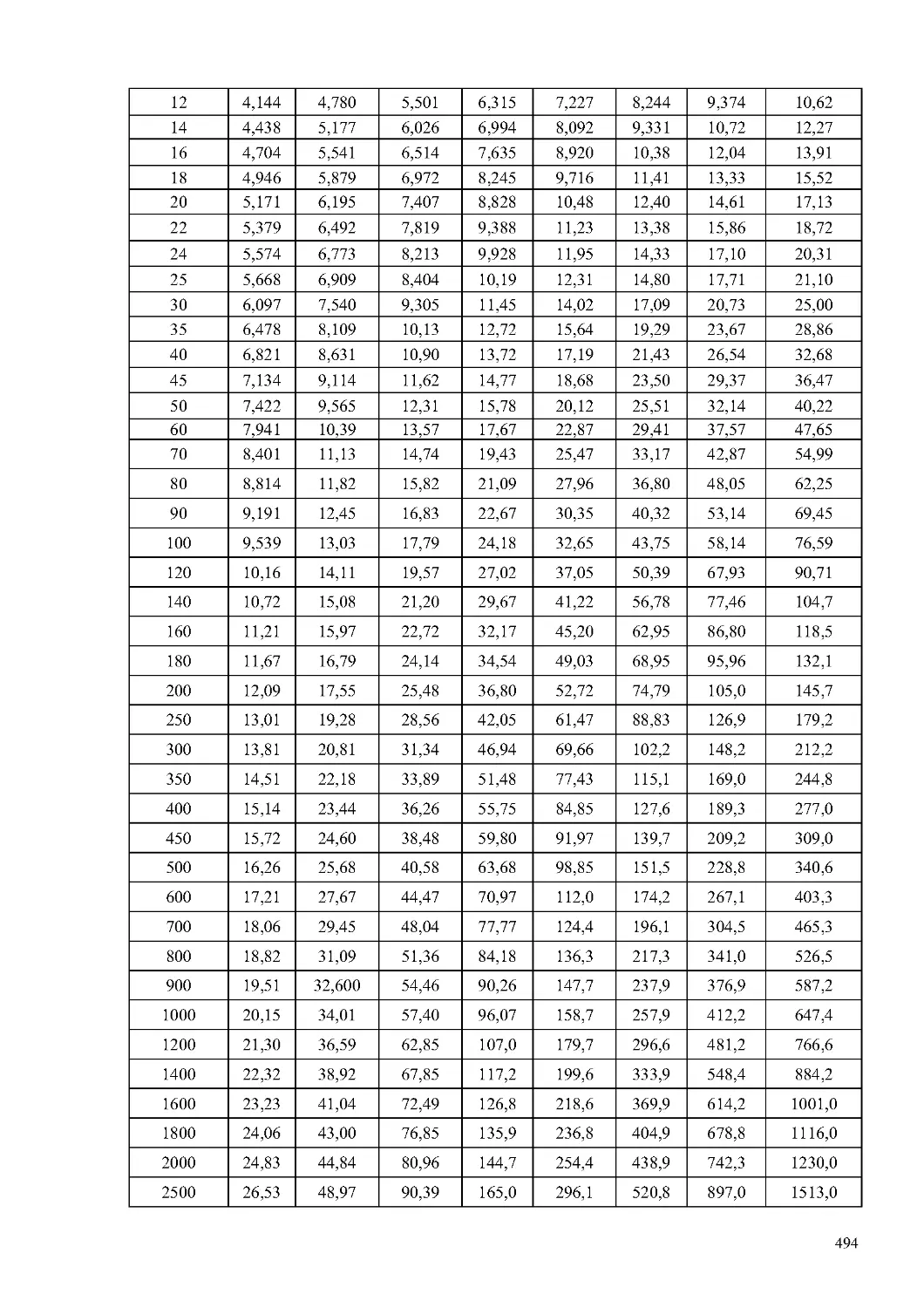

ДОПОЛНЕНИЕ К ГЛАВЕ 11 Кривые роста производительности

487

Применение кривых роста производительности

487

Построение кривых роста производительности

488

Общие рекомендации по повышению производительности

496

Повышение групповой производительности

498

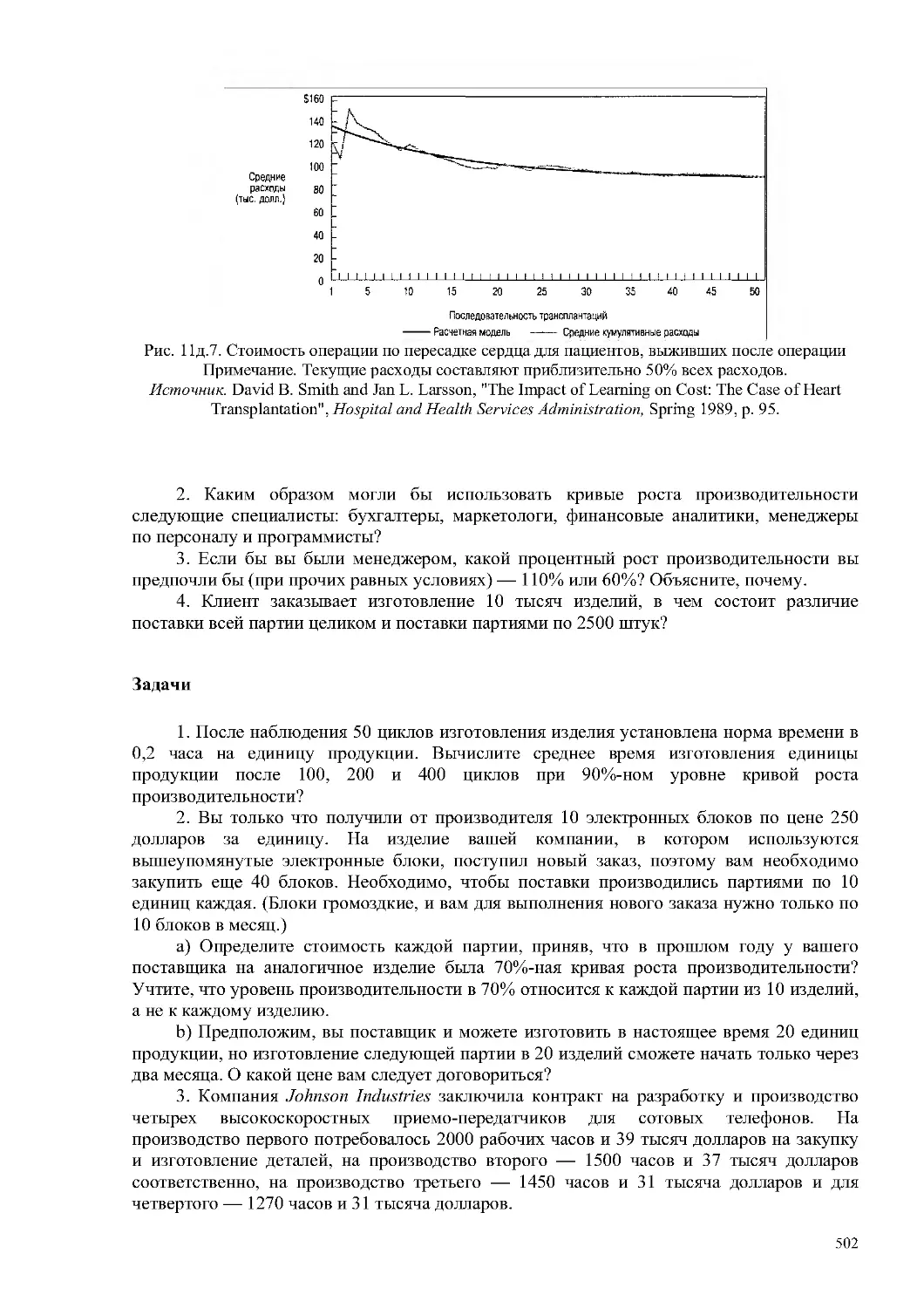

Кривые производительности в применении к летальным исходам при трансплантации сердца

498

Резюме

501

Обзор формул

501

Задача с решением

501

Вопросы для контроля и обсуждения

501

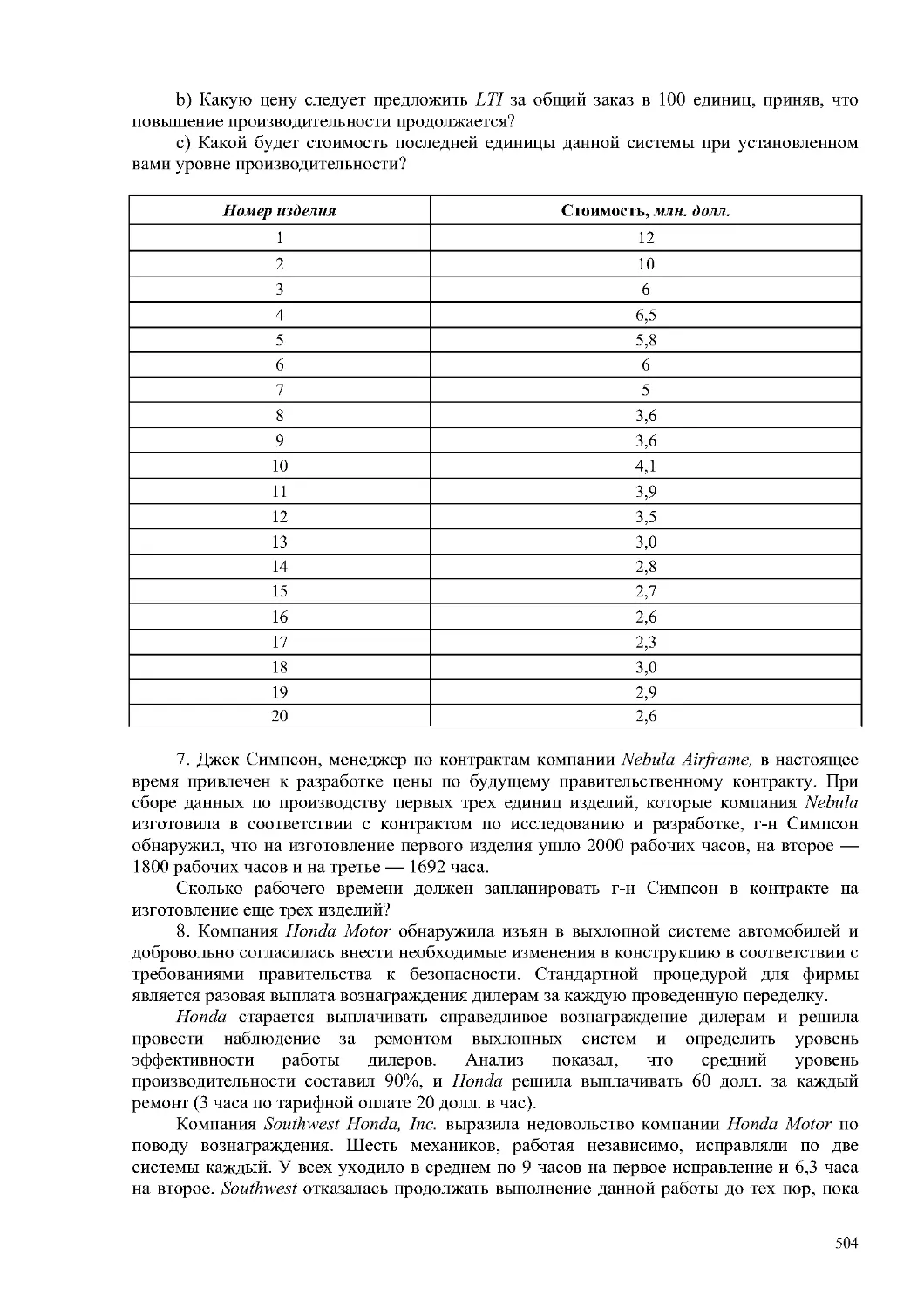

Задачи

502

Основная библиография

506

ЧАСТЬ IV УПРАВЛЕНИЕ СНАБЖЕНИЕМ

507

ГЛАВА 12 Управление закупками

508

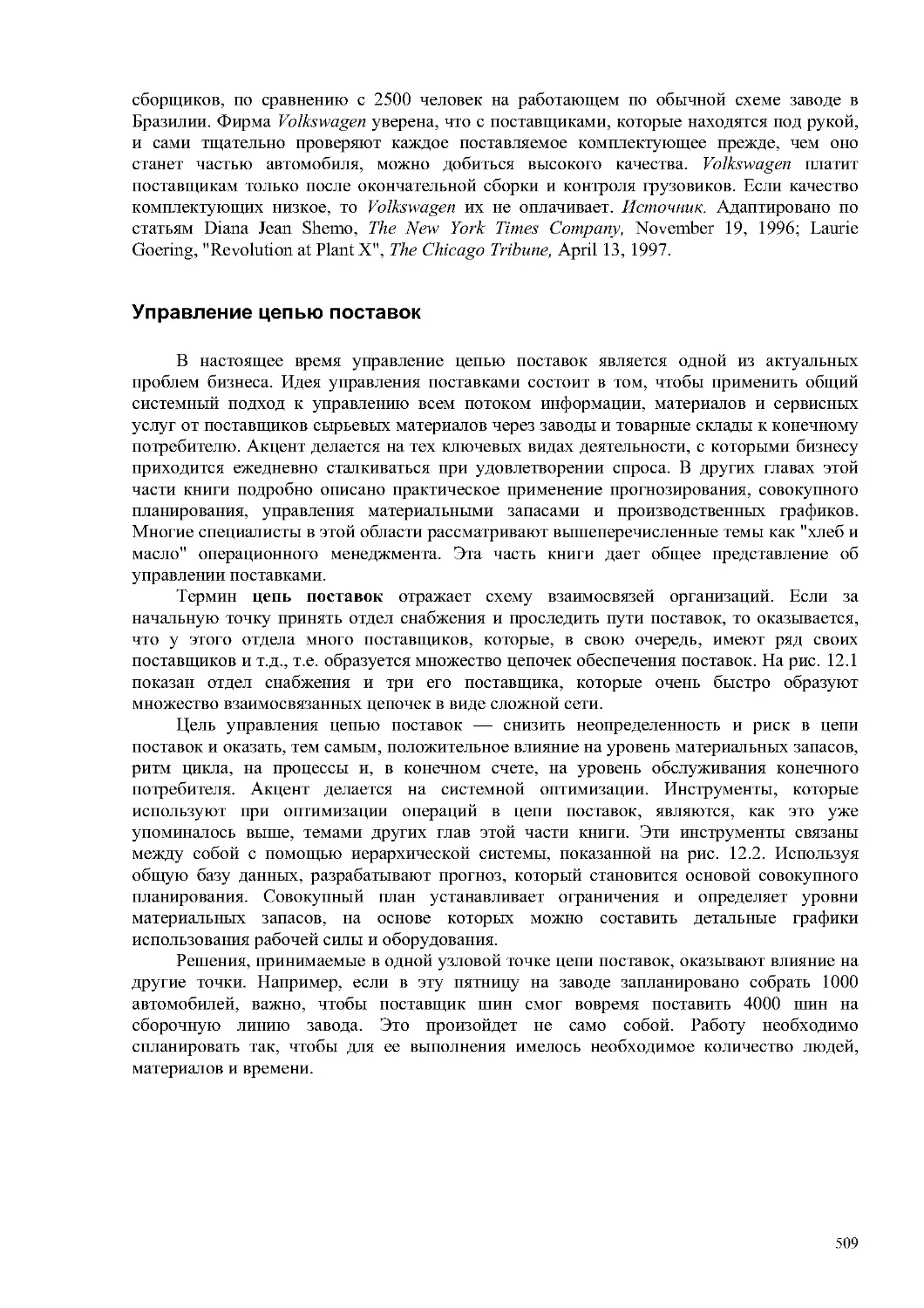

Управление цепью поставок

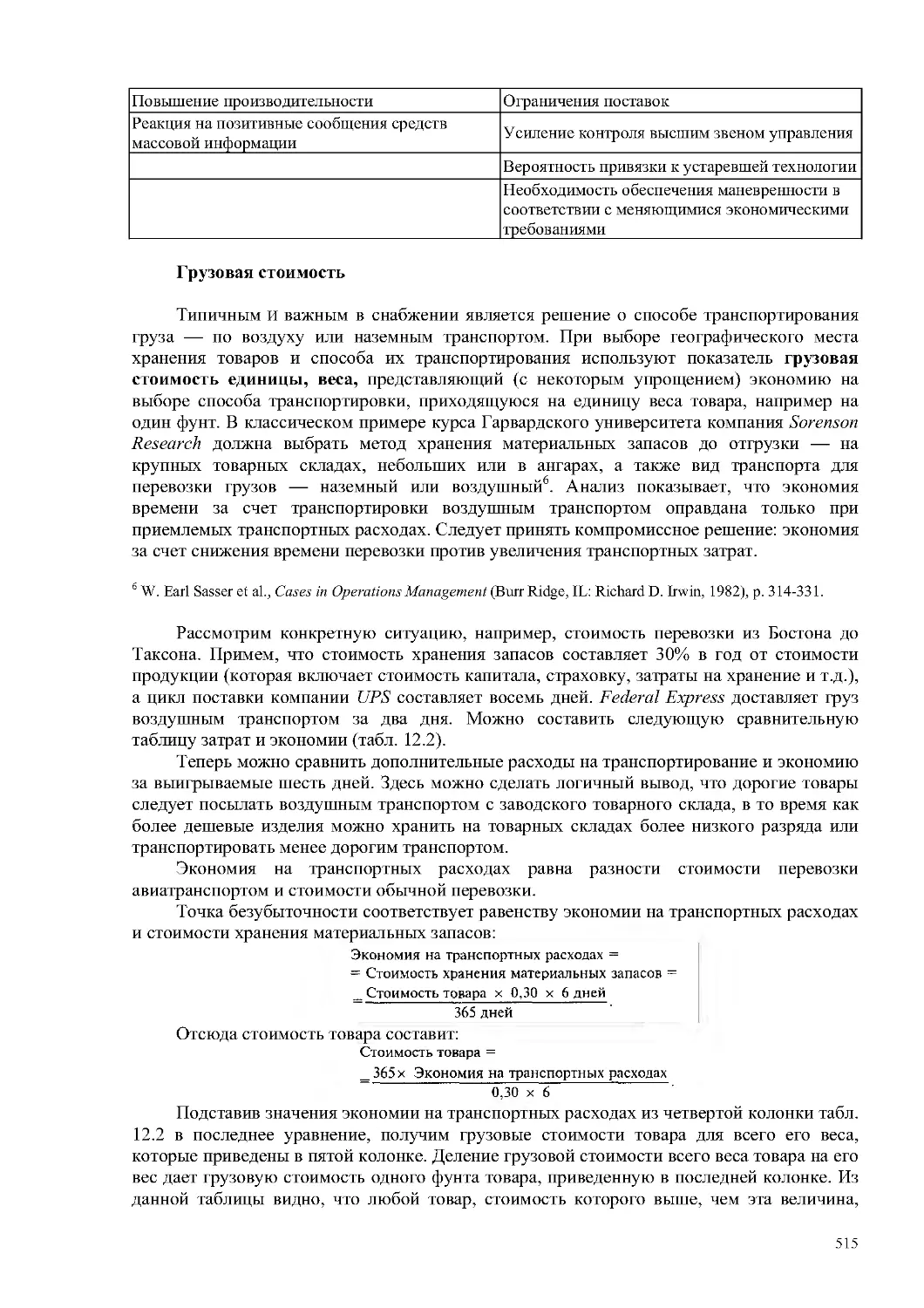

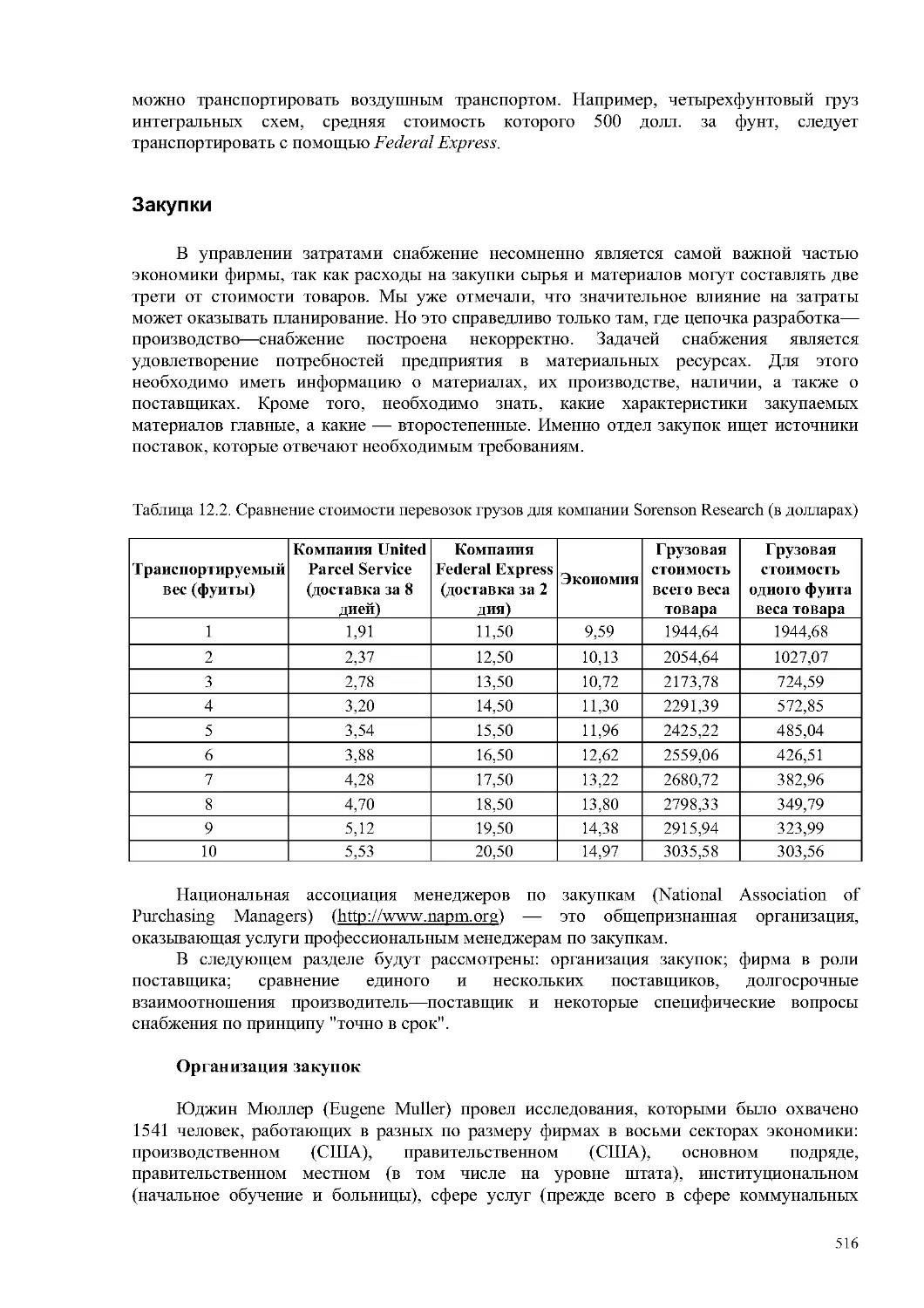

509

Закупки

516

Закупки "точно в срок"

522

Глобальные источники поставок

527

Потоки электронной информации в снабжении

532

Резюме

535

Вопросы для контроля о обсуждения

535

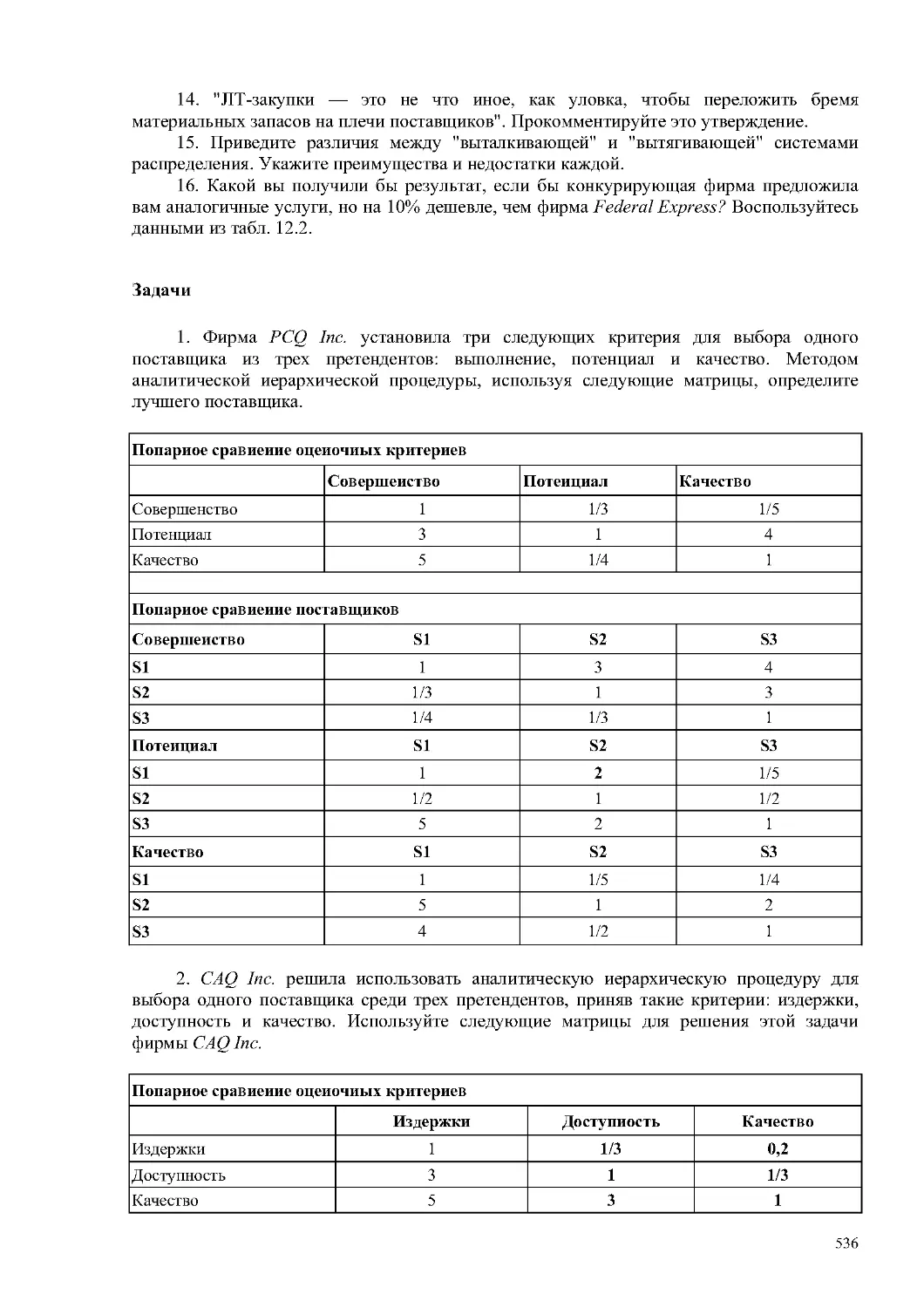

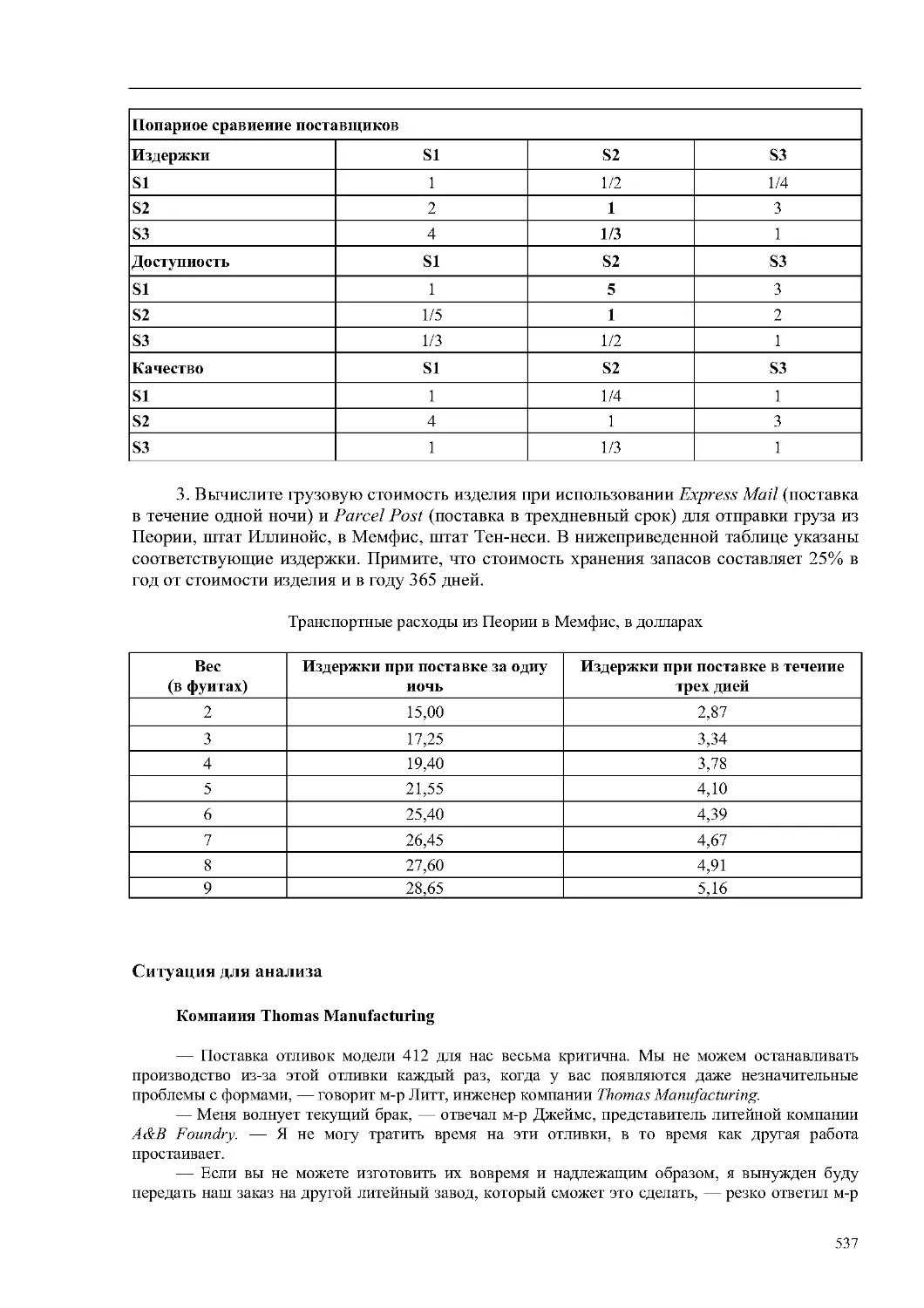

Задачи

536

Ситуация для анализа

537

Основная библиография

539

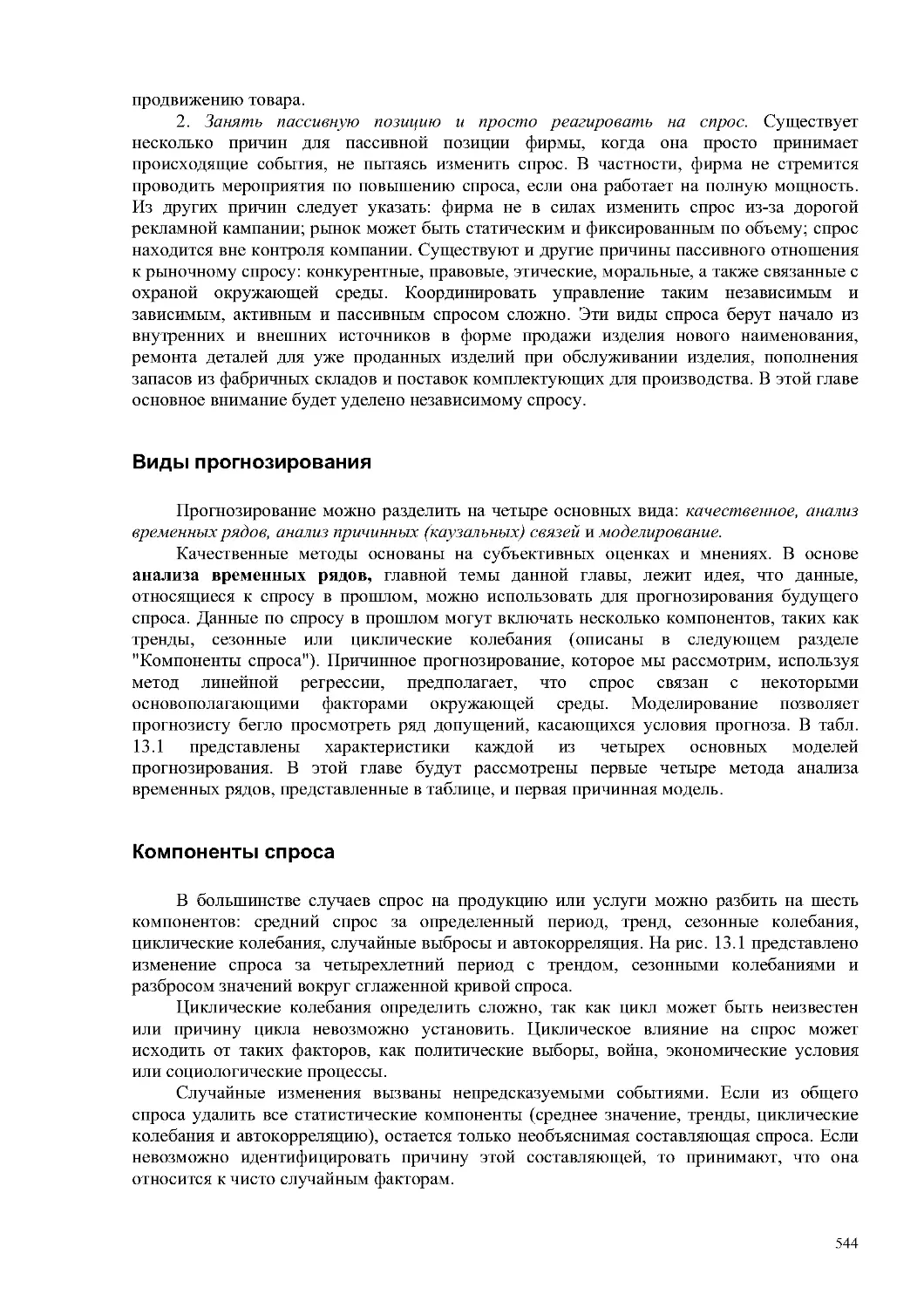

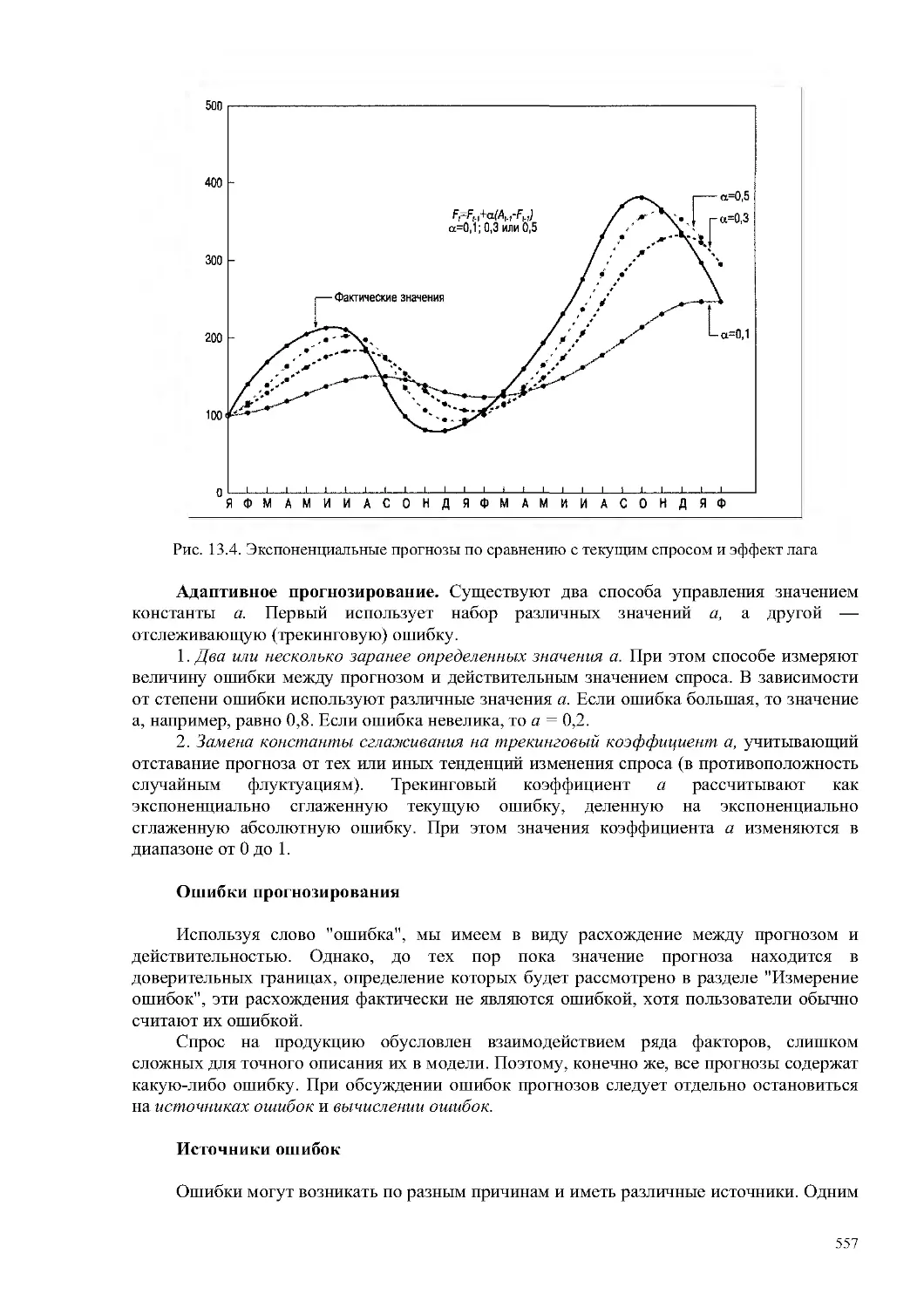

ГЛАВА 13 Прогнозирование

541

Управление спросом

543

Виды прогнозирования

544

Компоненты спроса

544

Качественные методы прогнозирования

547

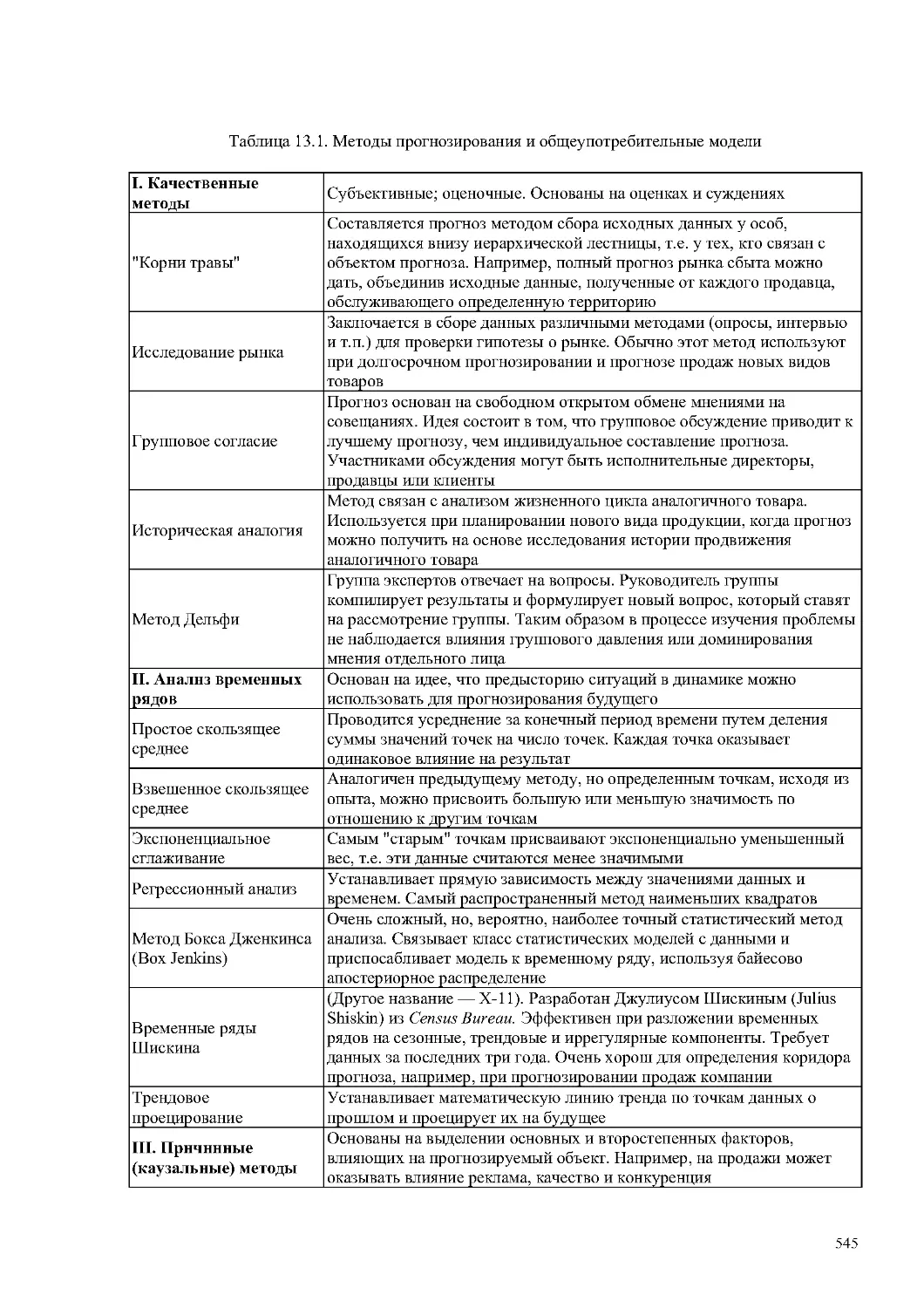

Анализ временных рядов

549

Каузальное (причинное) прогнозирование

571

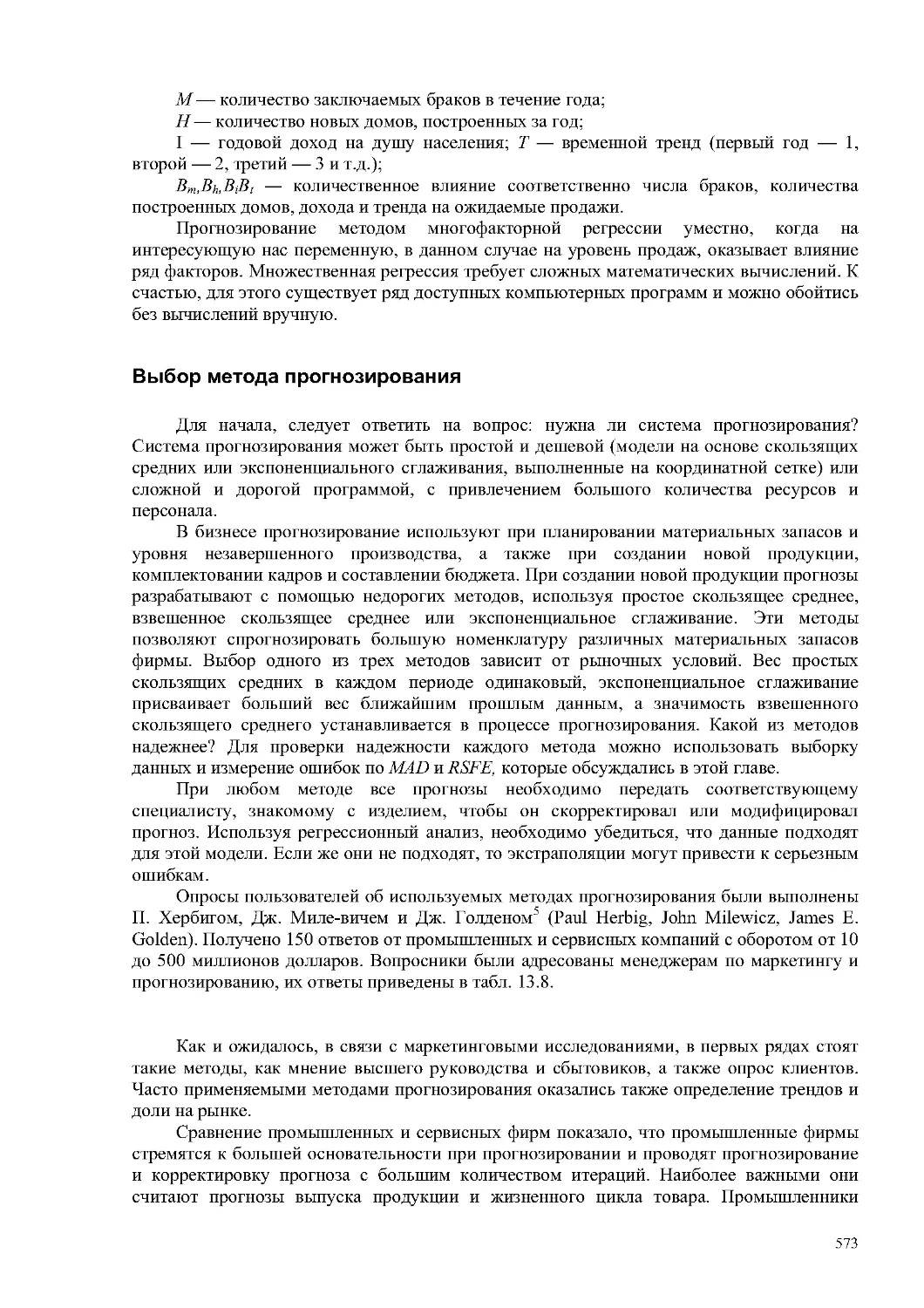

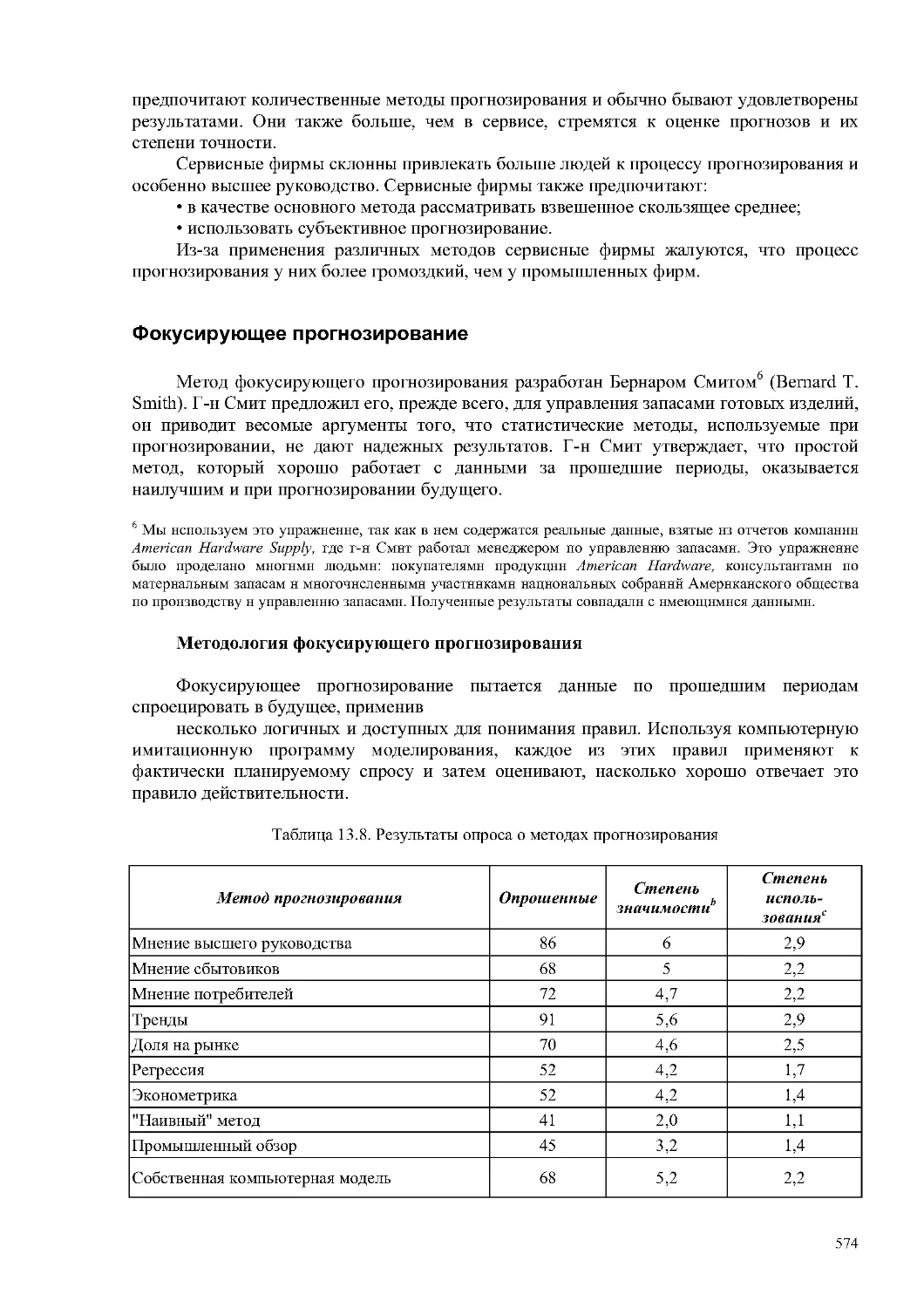

Выбор метода прогнозирования

573

Фокусирующее прогнозирование

574

Компьютерное прогнозирование

580

Резюме

580

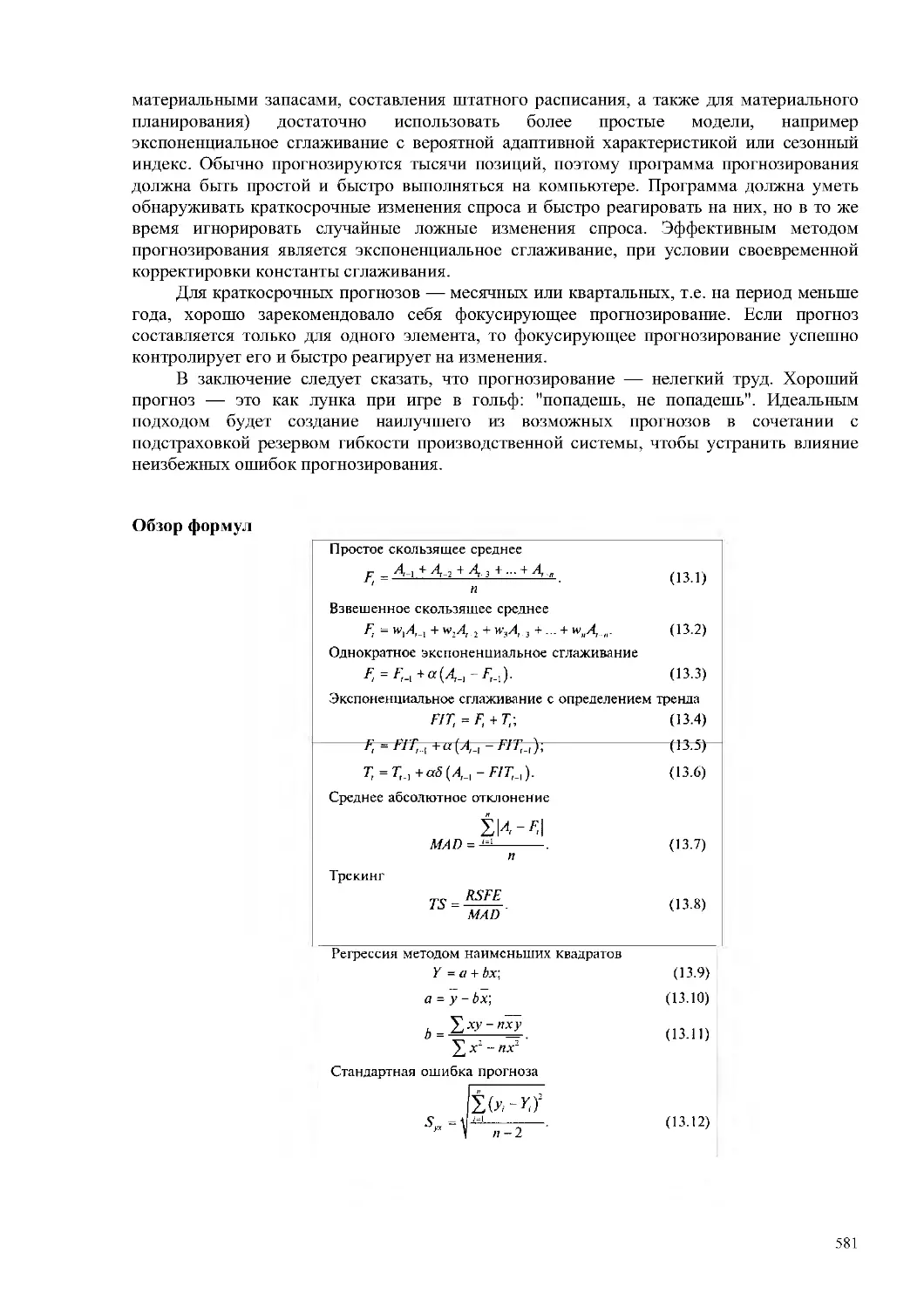

Обзор формул

581

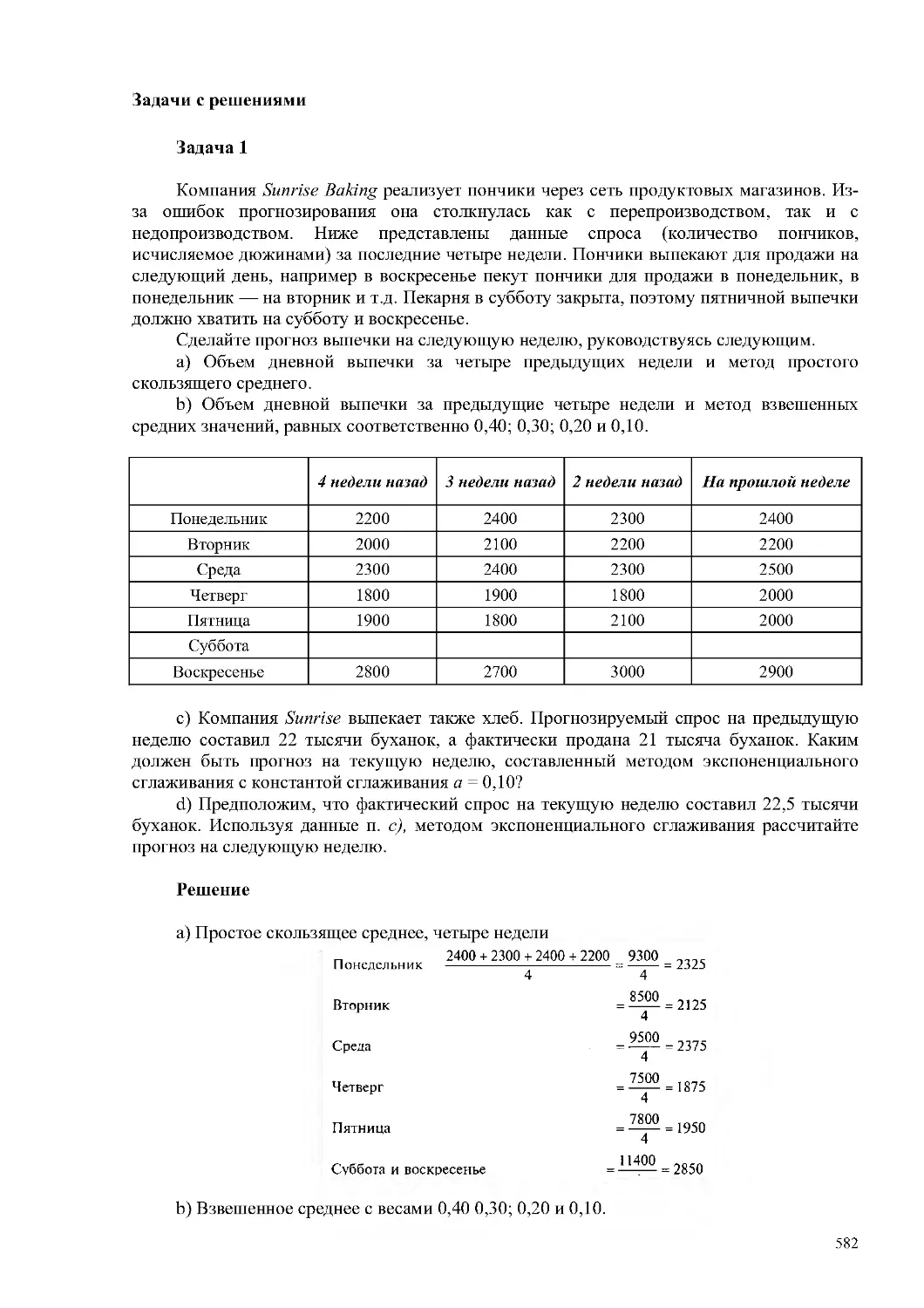

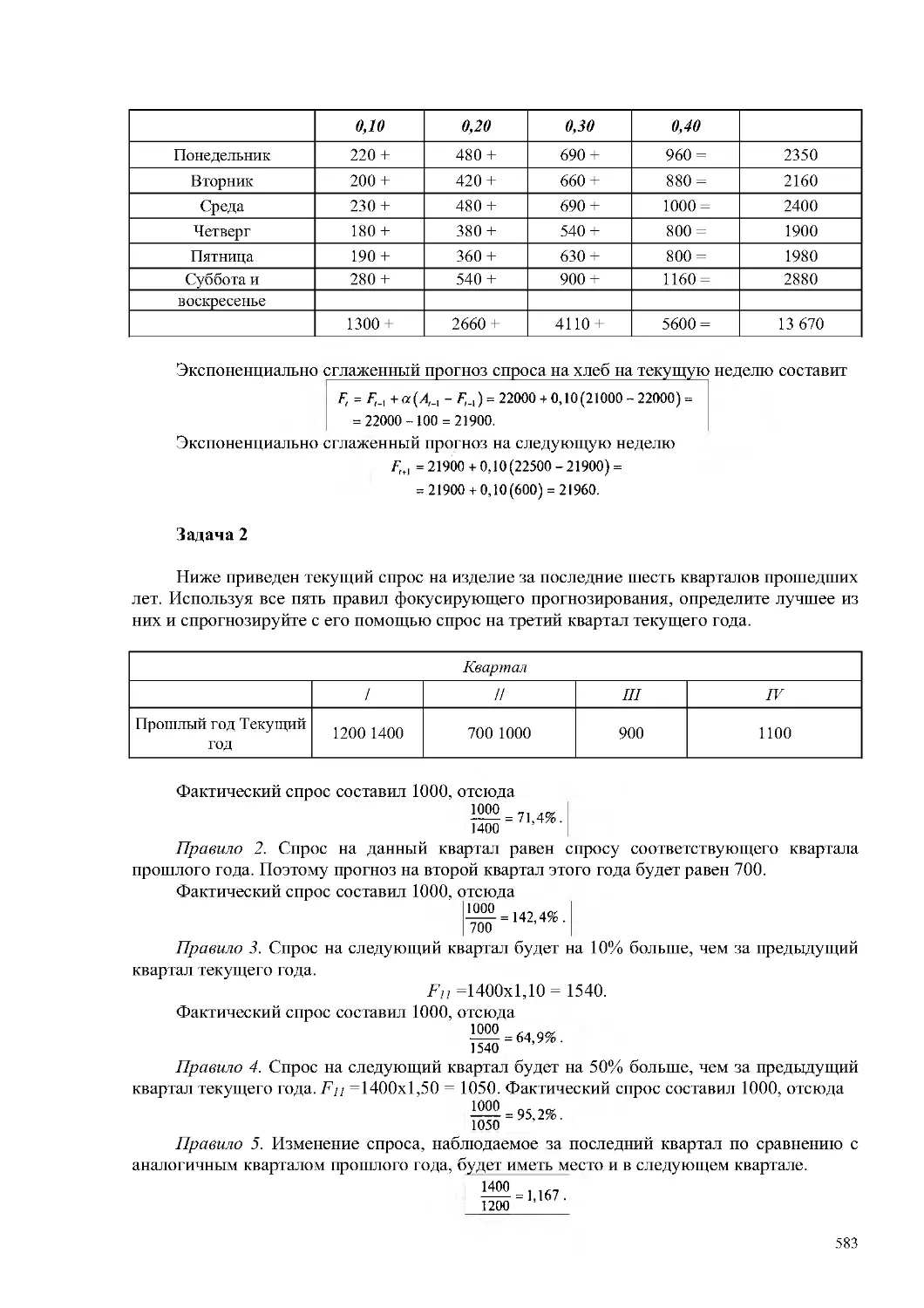

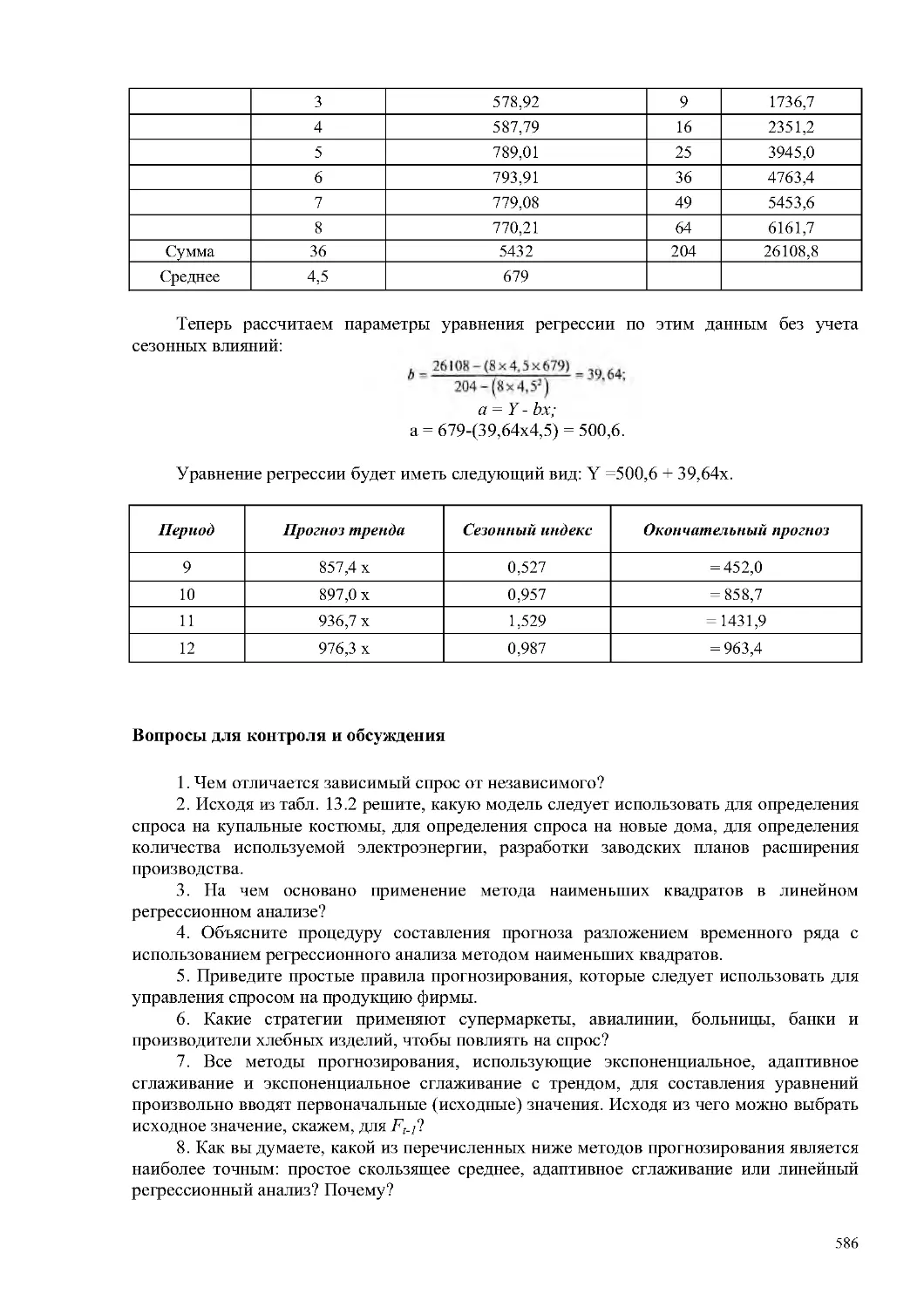

Задачи с решениями

582

Вопросы для контроля и обсуждения

586

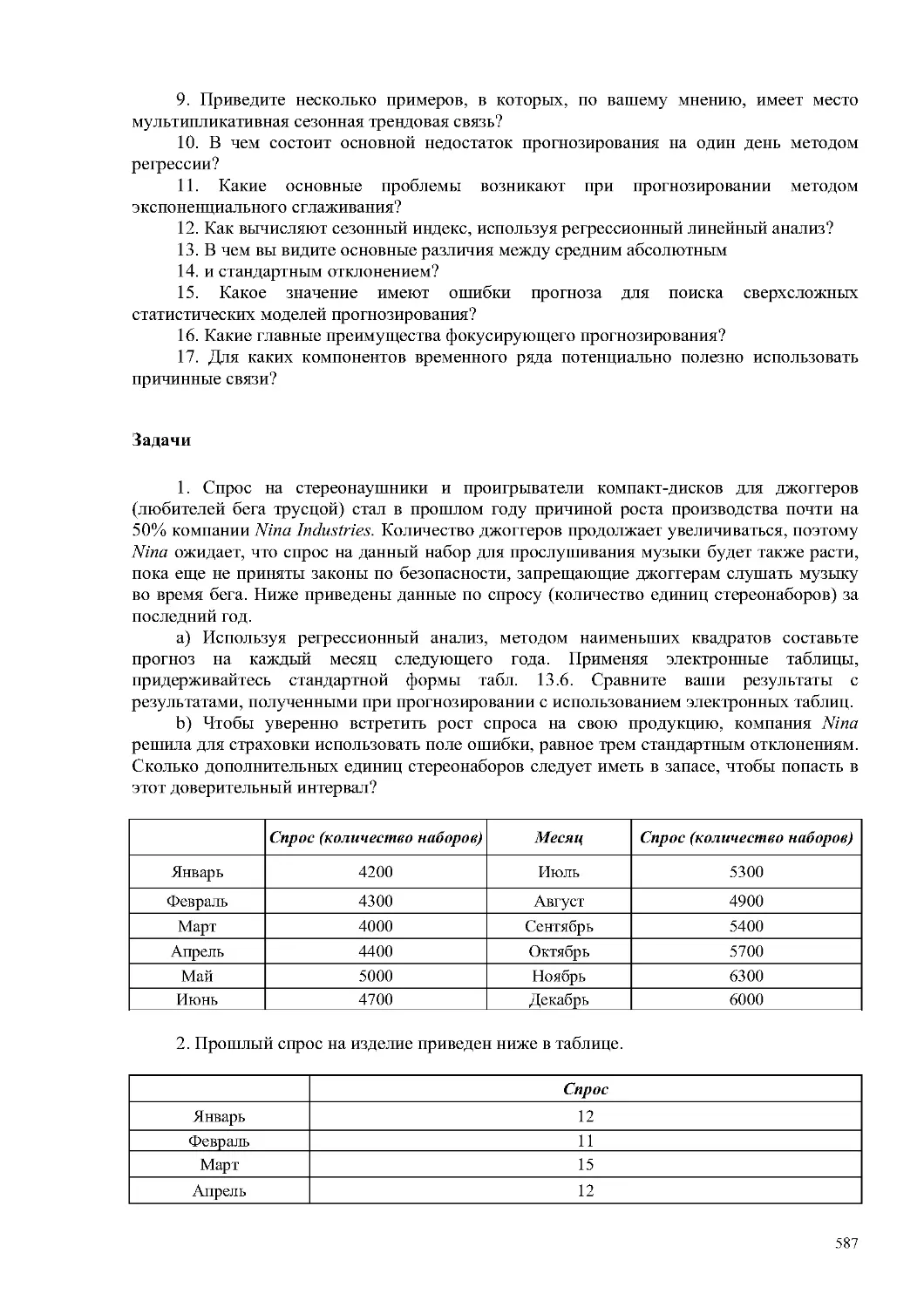

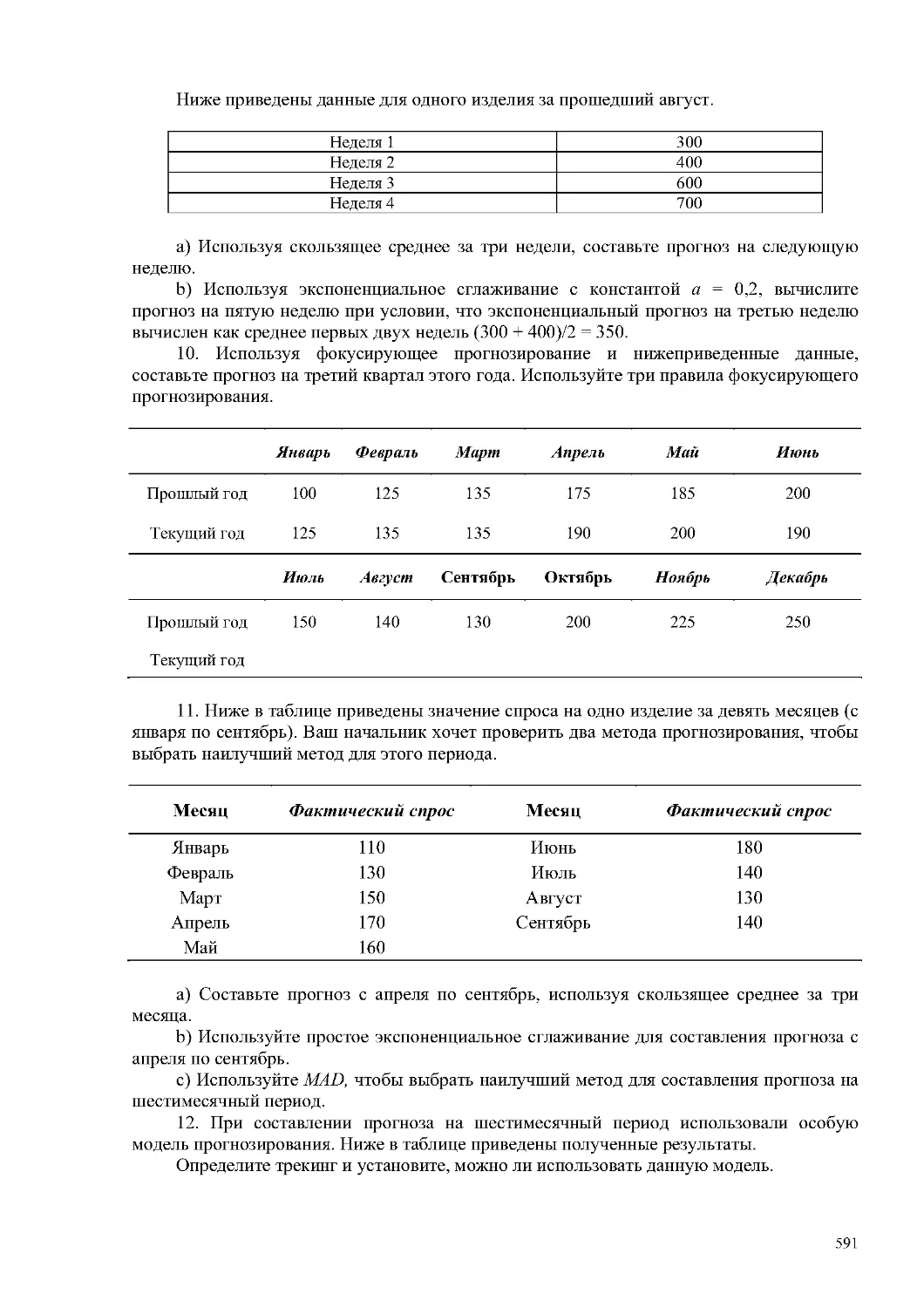

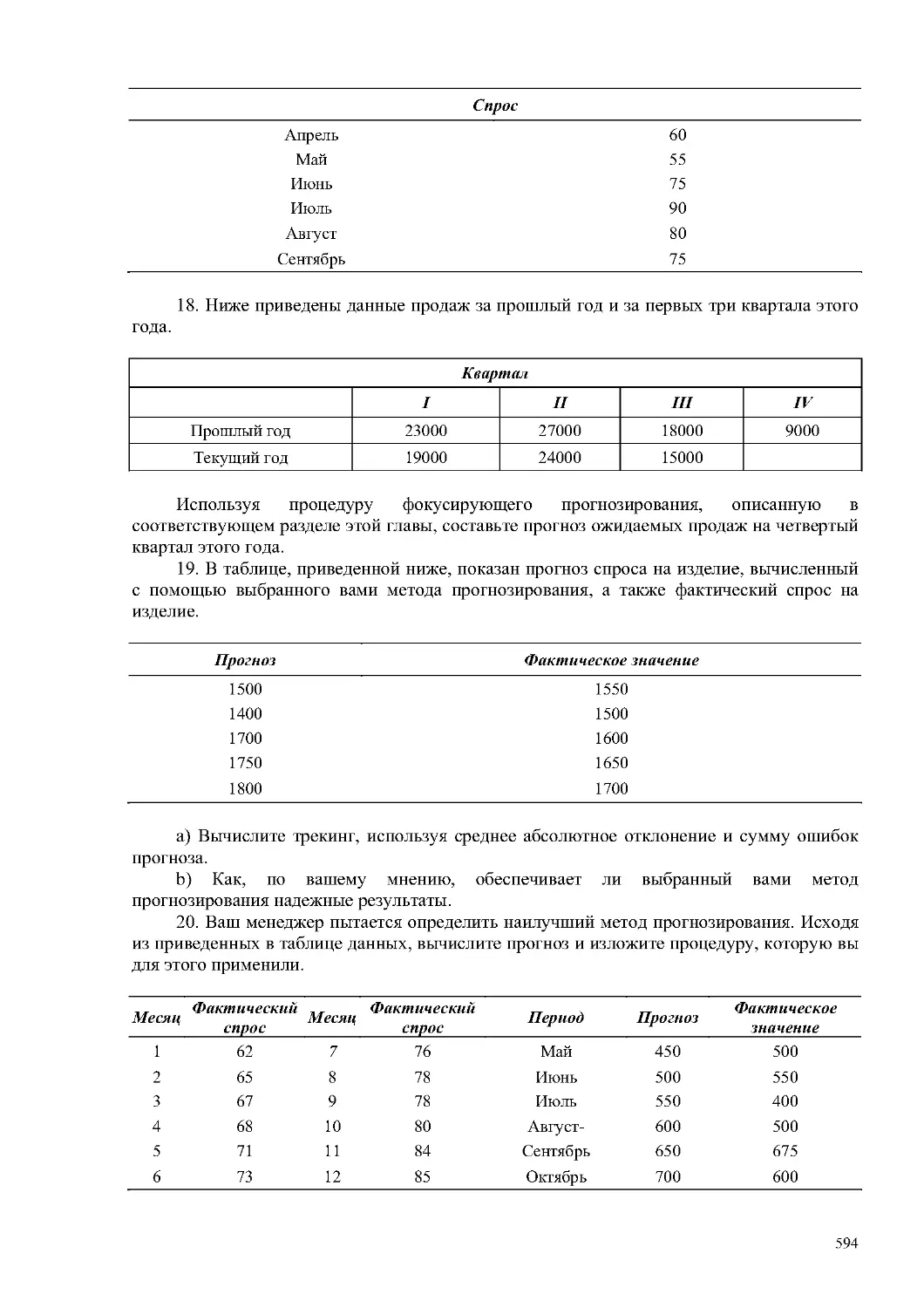

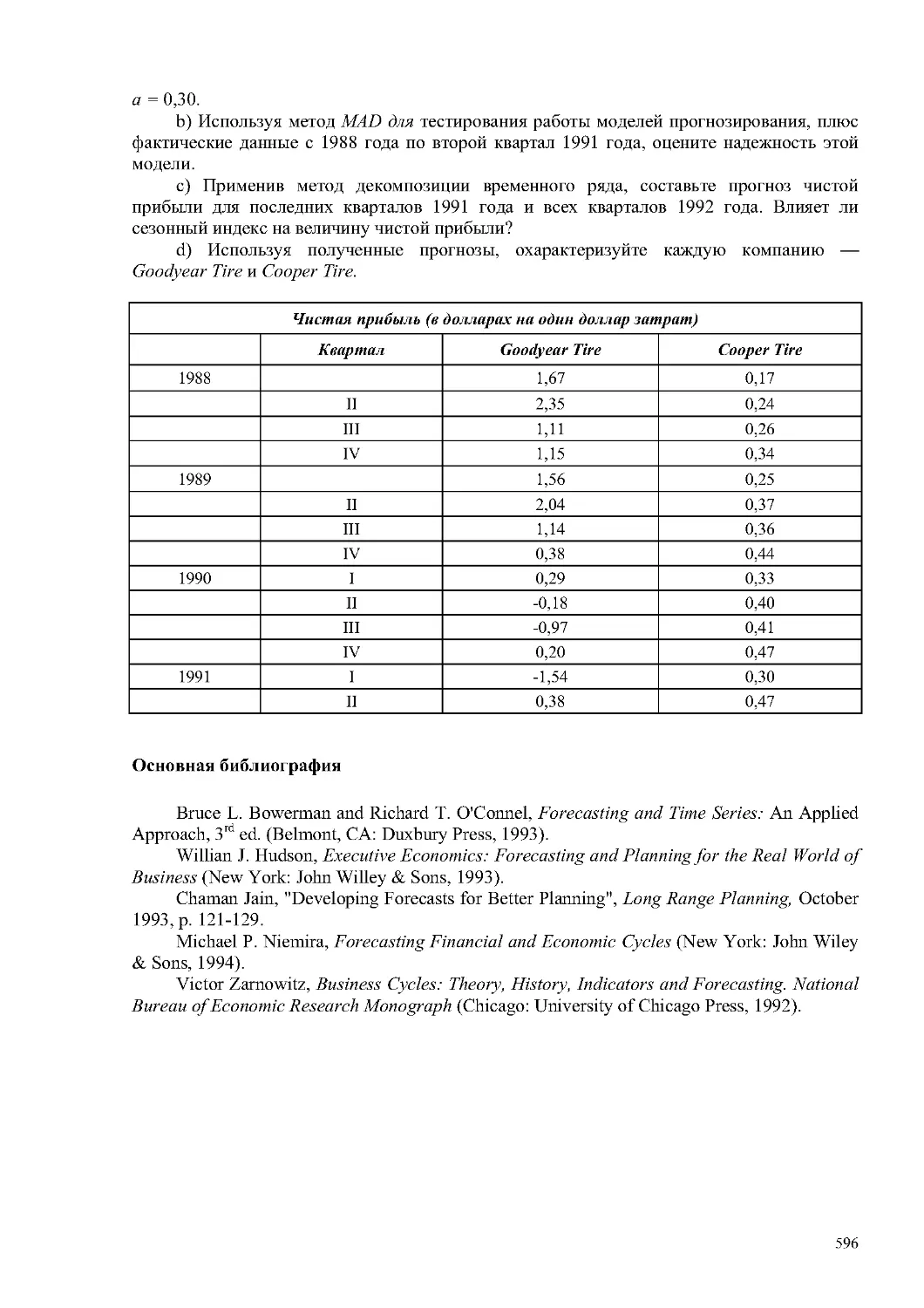

Задачи

587

Основная библиография

596

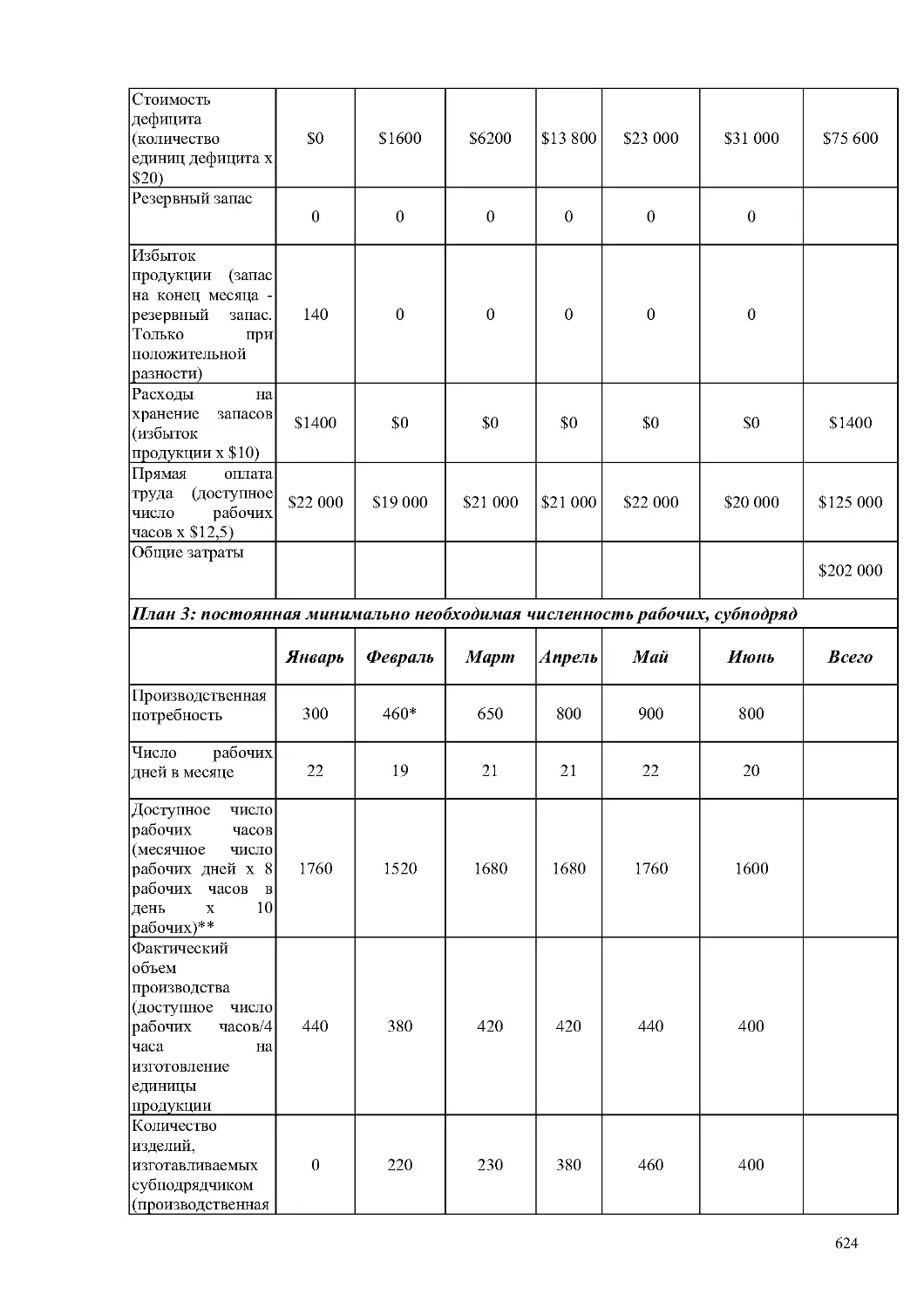

ГЛАВА 14 Совокупное планирование

597

Виды планирования

598

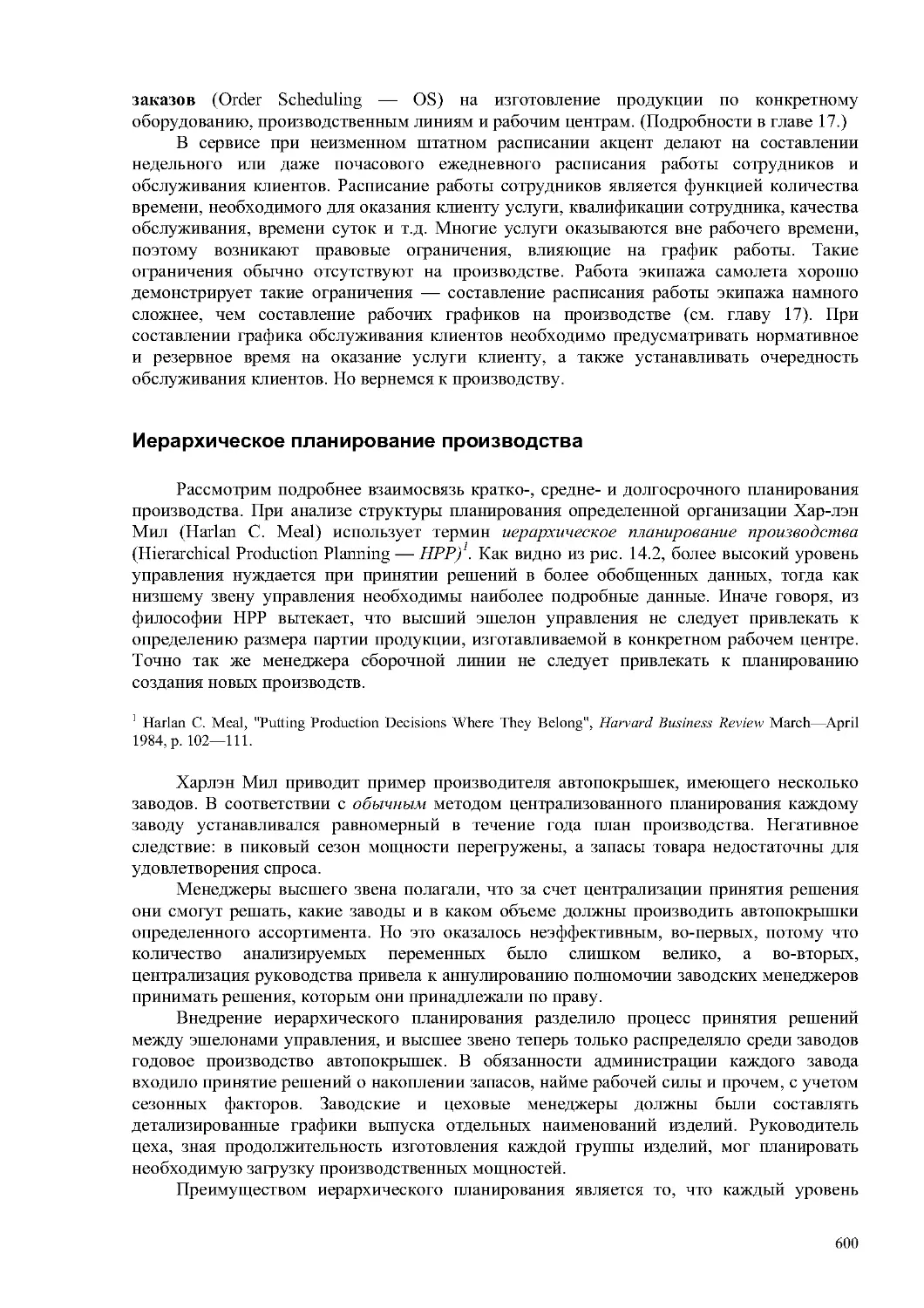

Иерархическое планирование производства

600

Совокупное планирование производства

601

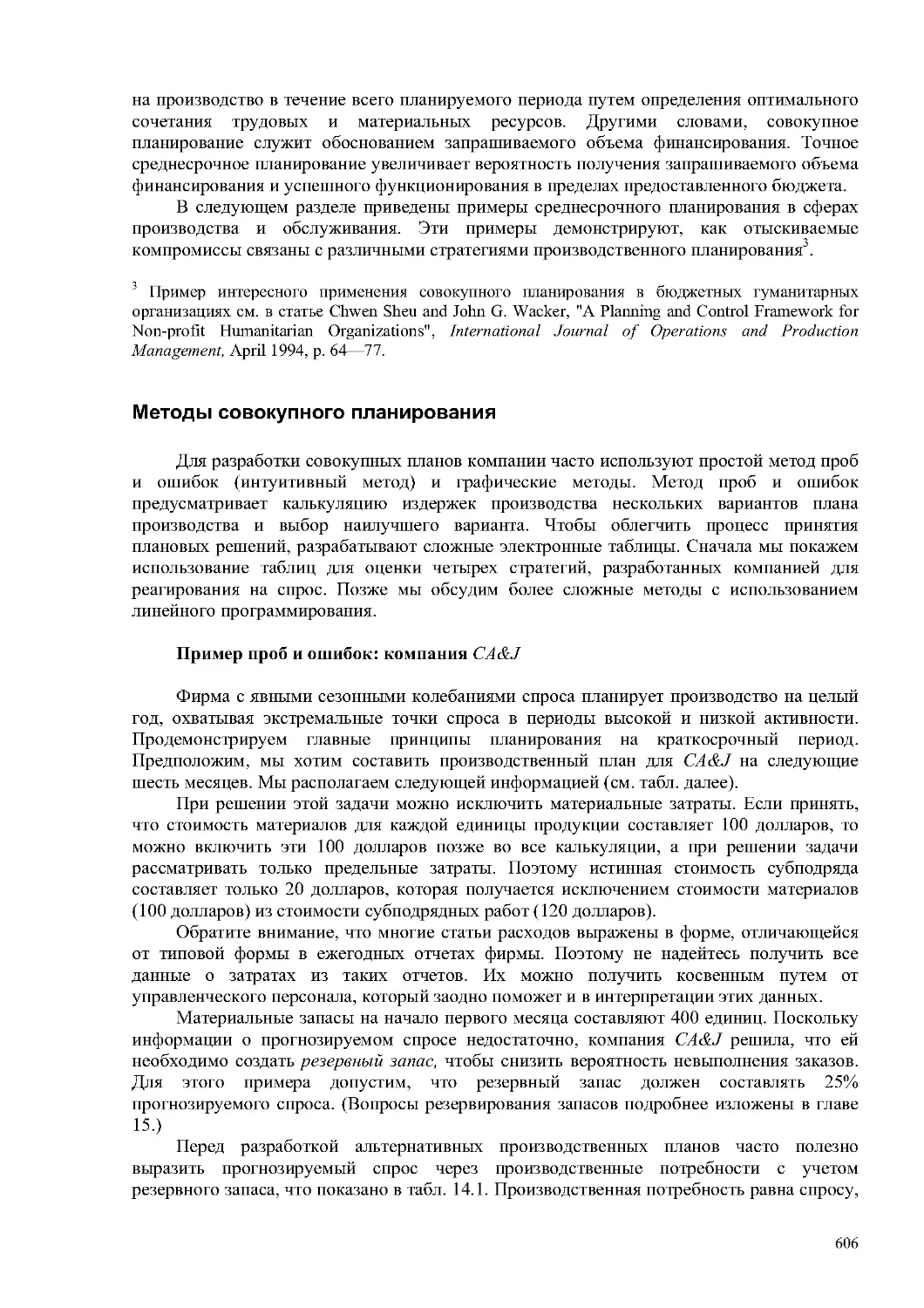

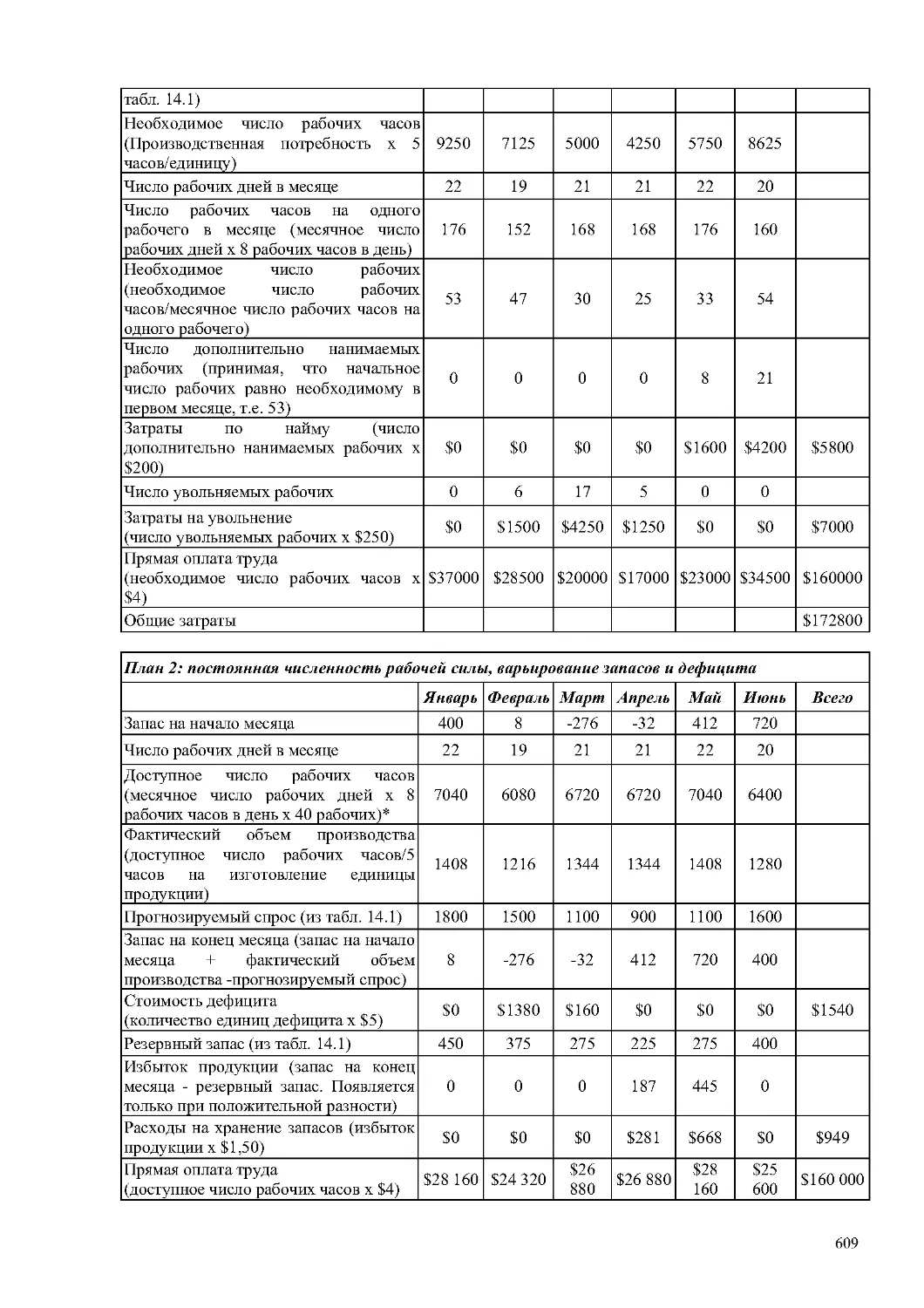

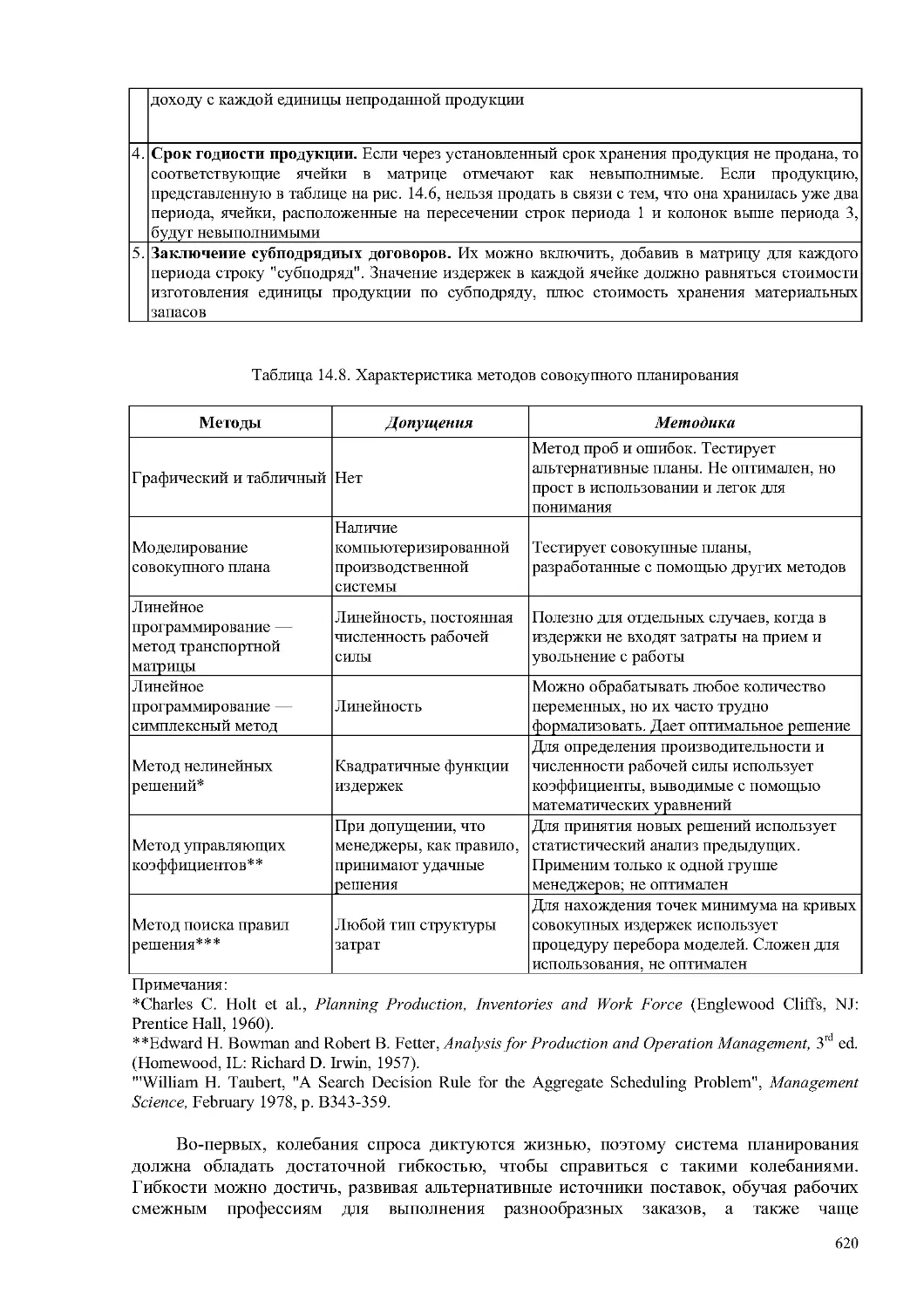

Методы совокупного планирования

606

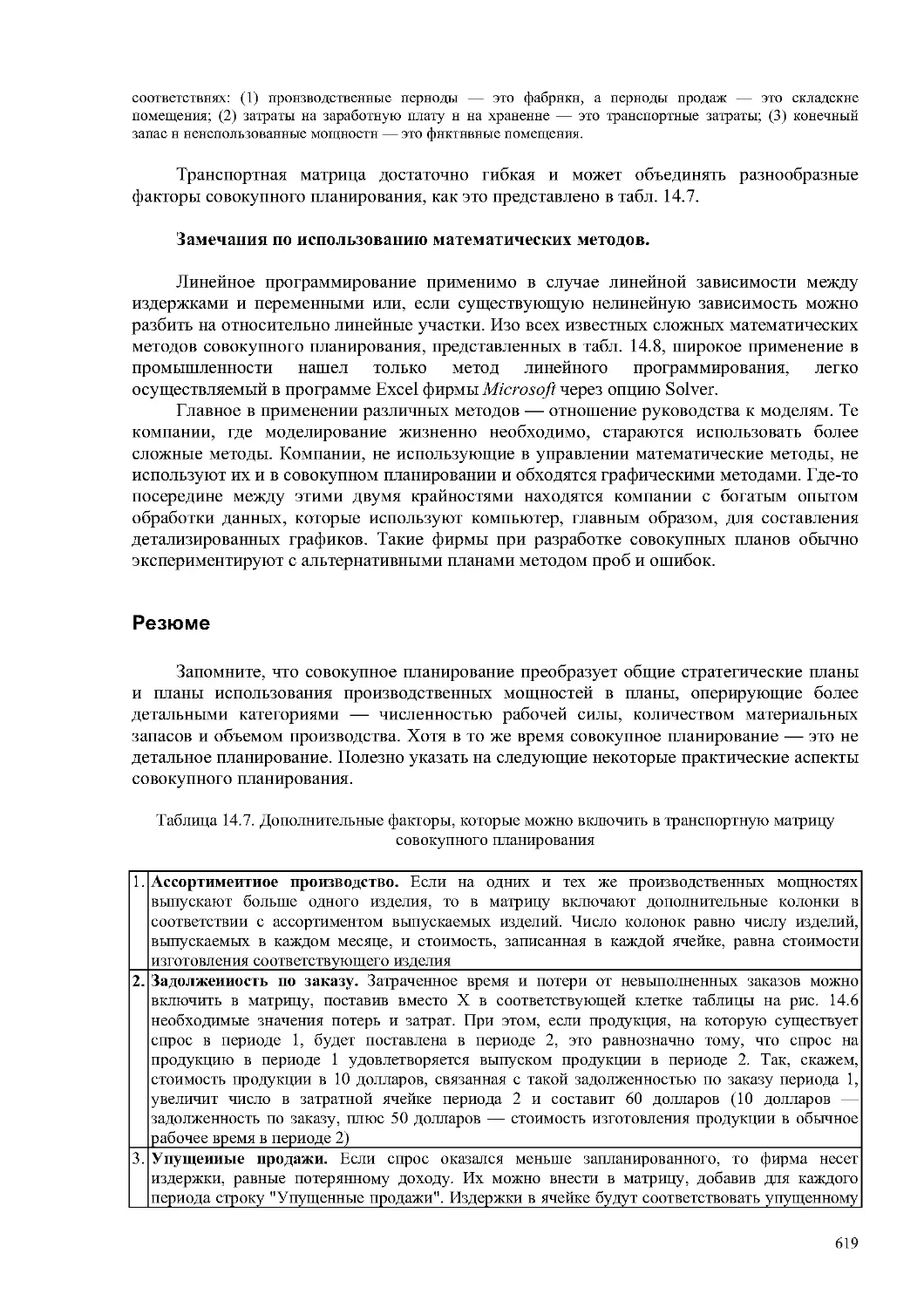

Резюме

619

Задача с решением

621

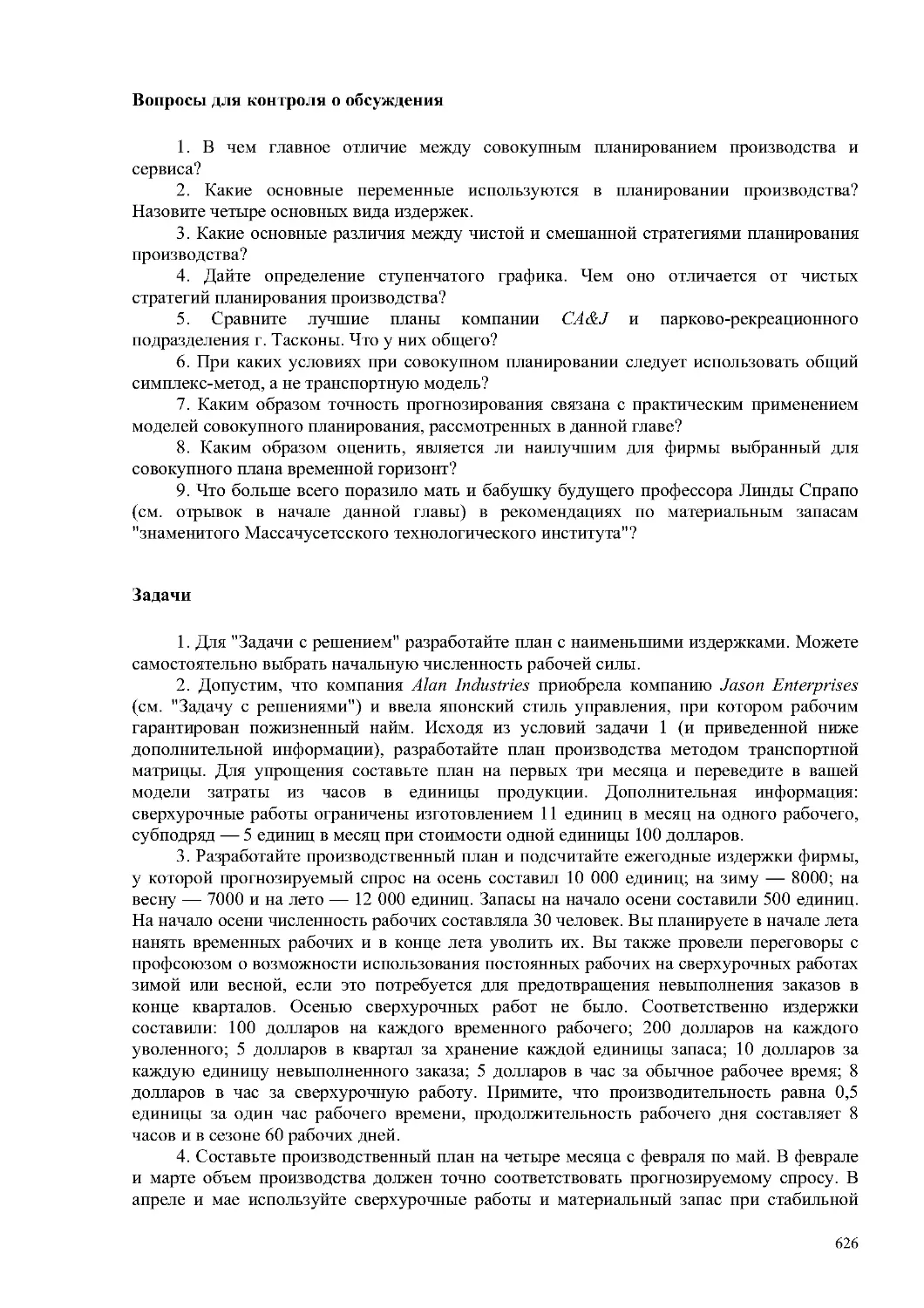

Вопросы для контроля о обсуждения

626

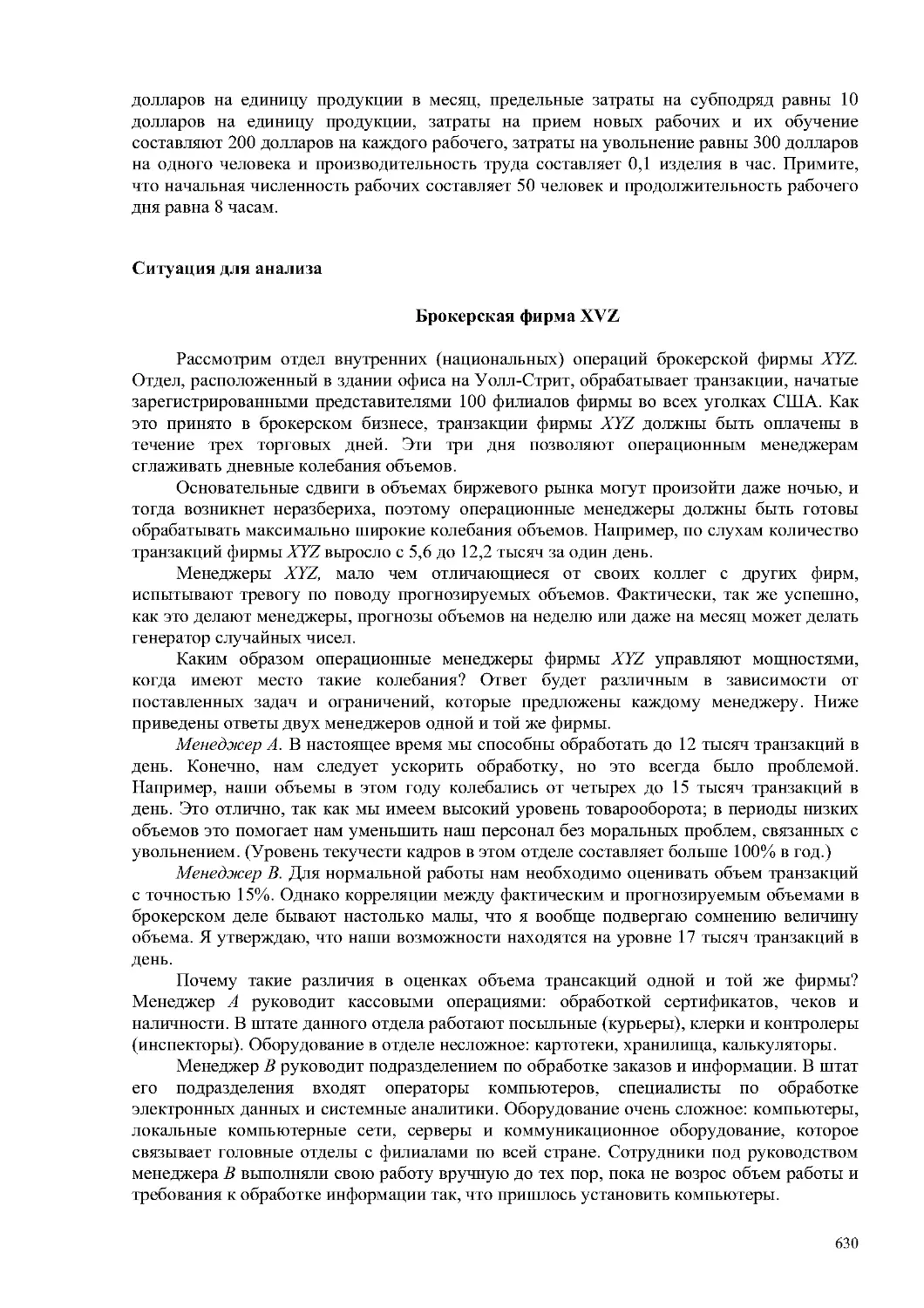

Задачи

626

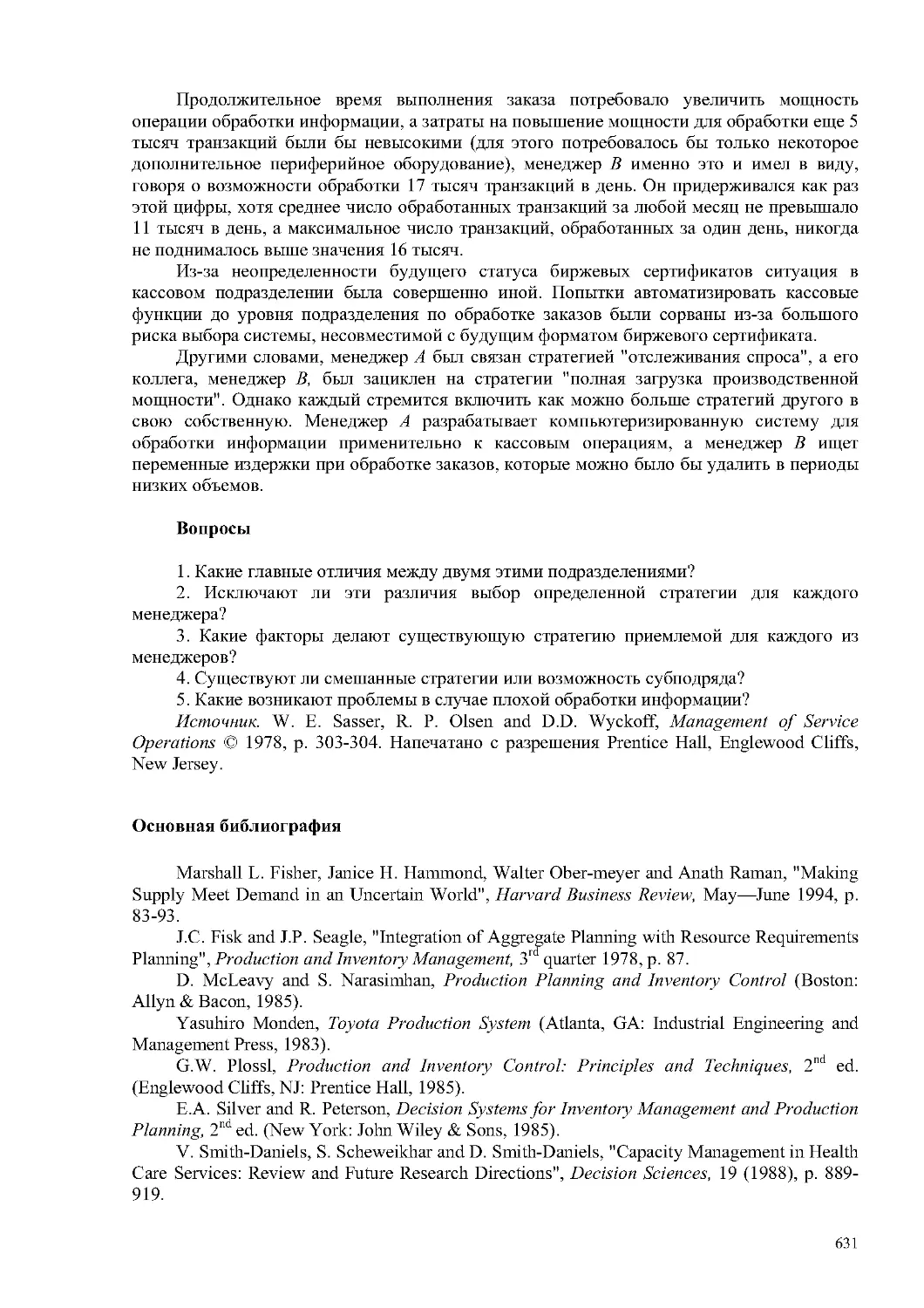

Ситуация для анализа

630

Основная библиография

631

ГЛАВА 15 СИСТЕМЫ УПРАВЛЕНИЯ ТОВАРНО-МАТЕРИАЛЬНЫМИ ЗАПАСАМИ ПРИ

НЕЗАВИСИМОМ СПРОСЕ

633

11

Сущность товарно-материальных запасов

635

Цели создания товарно-материальных запасов

636

Расходы, связанные с поддержанием запаса

637

Зависимый о независимые спрос

638

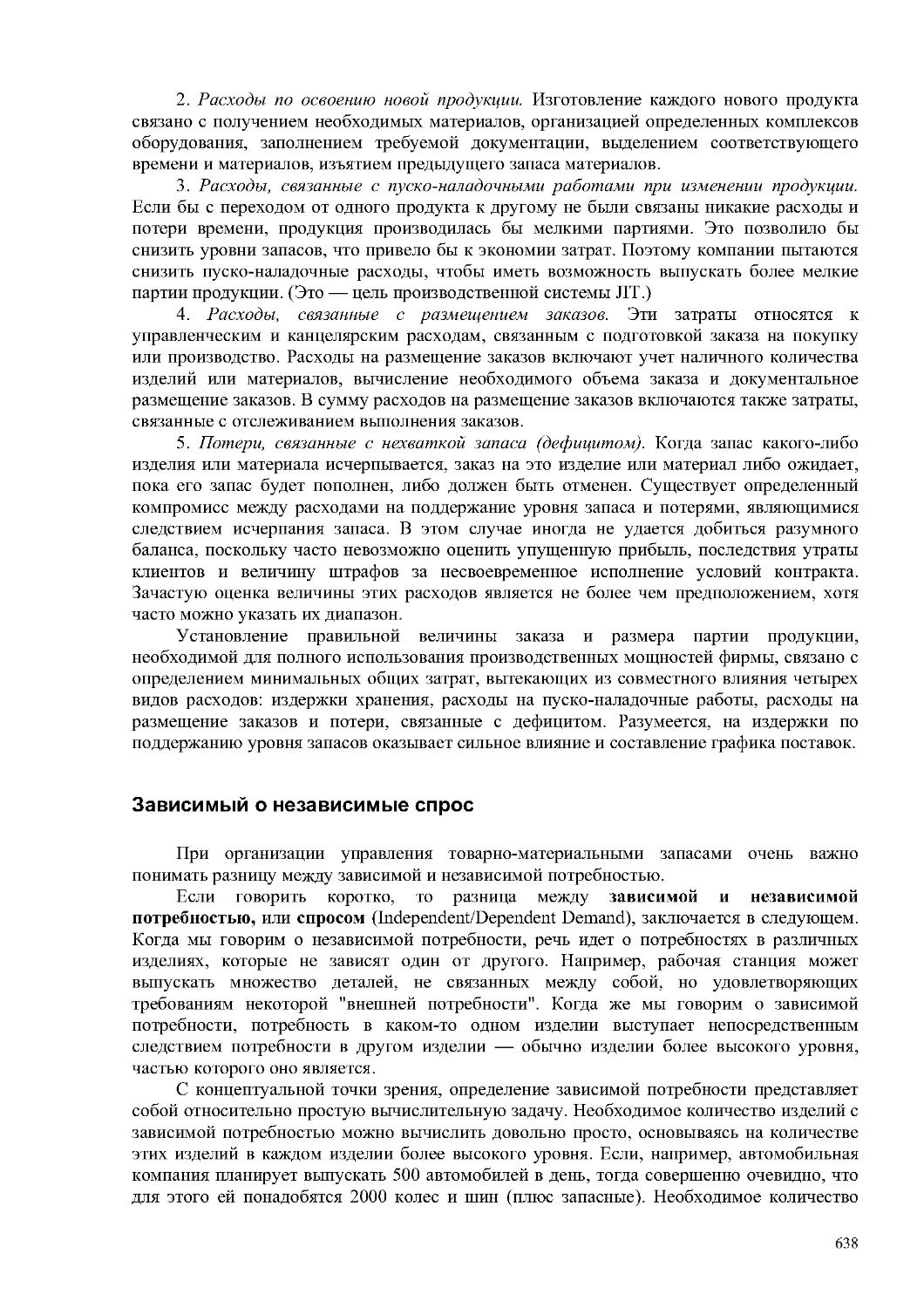

Системы управления запасами

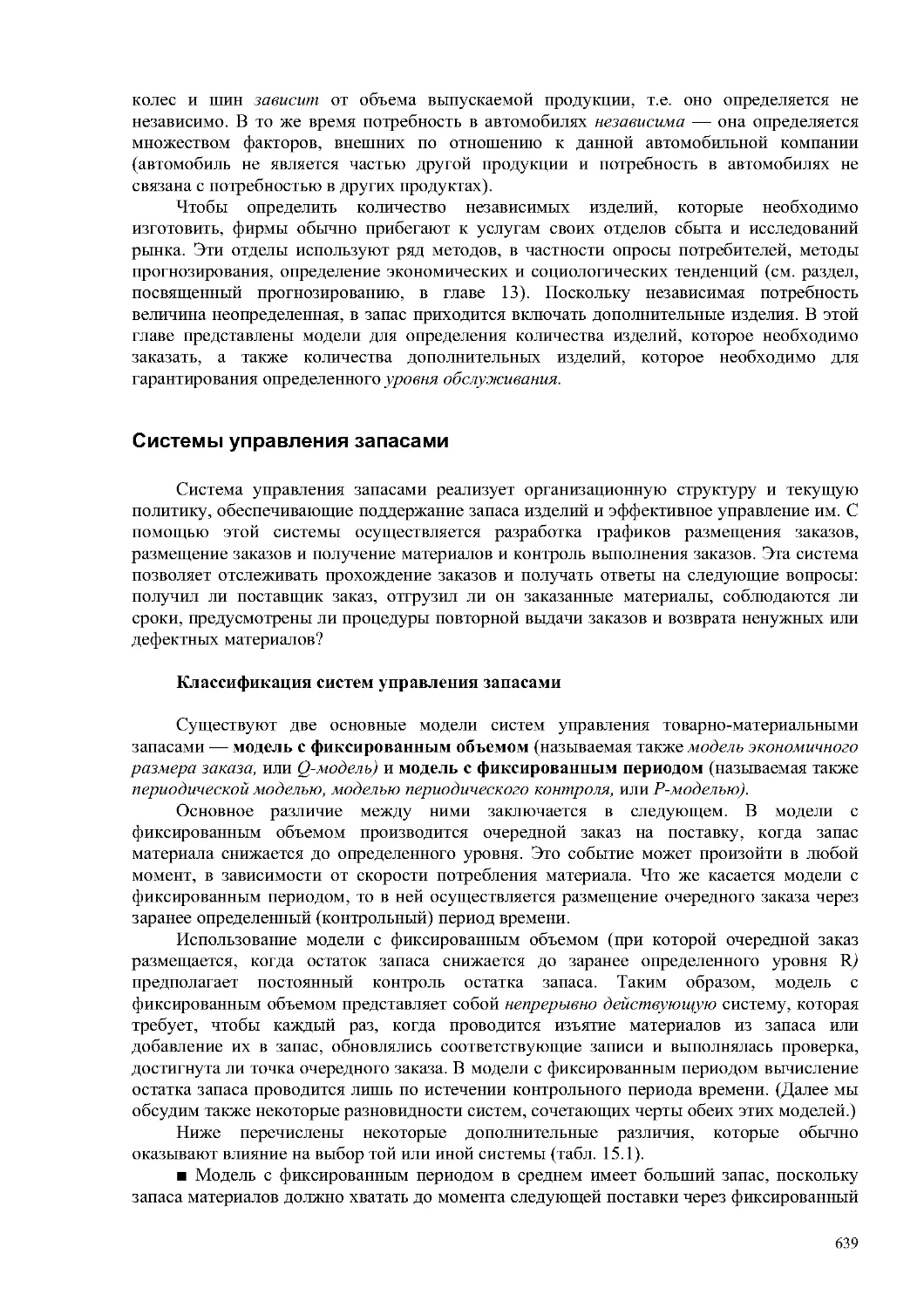

639

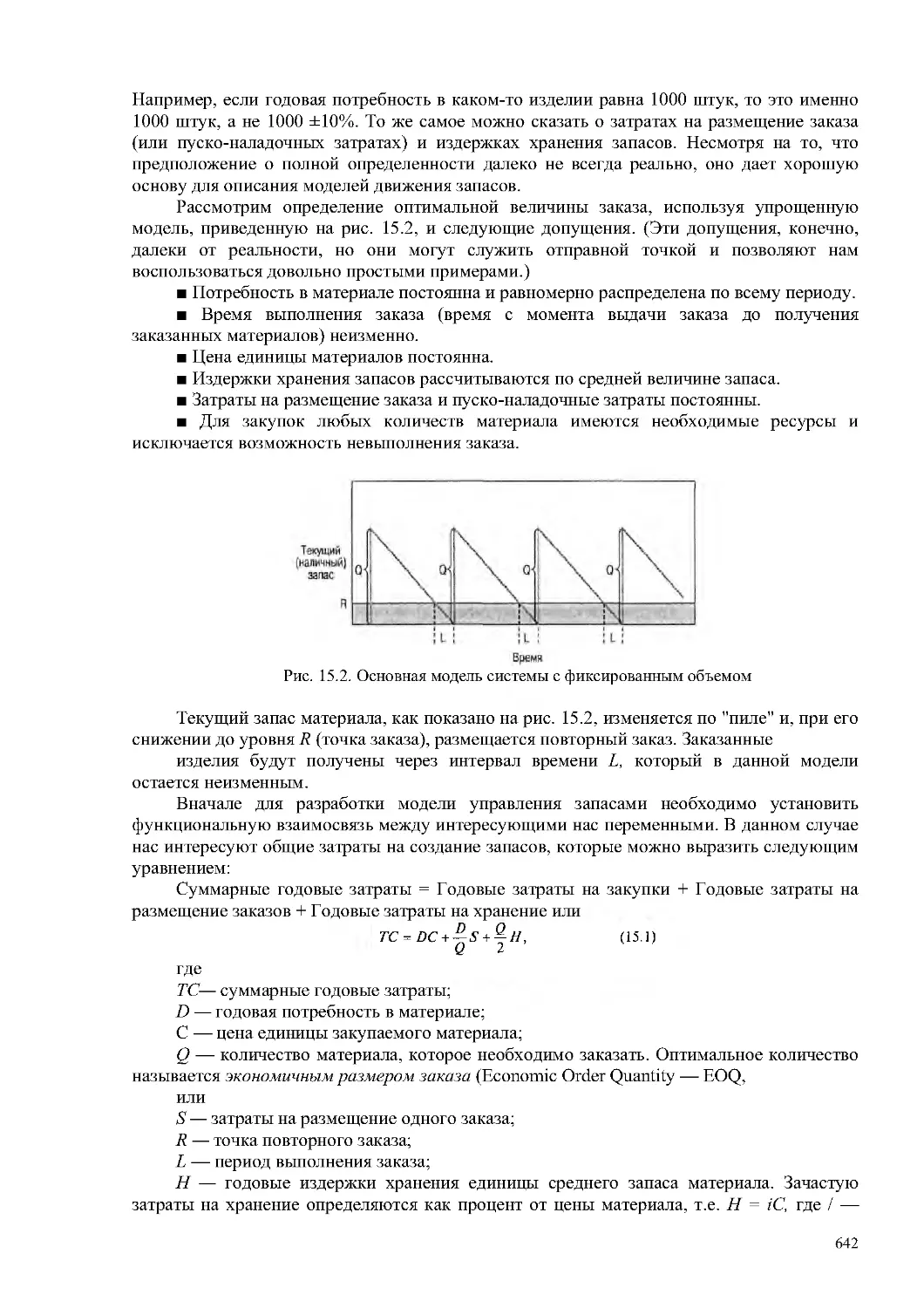

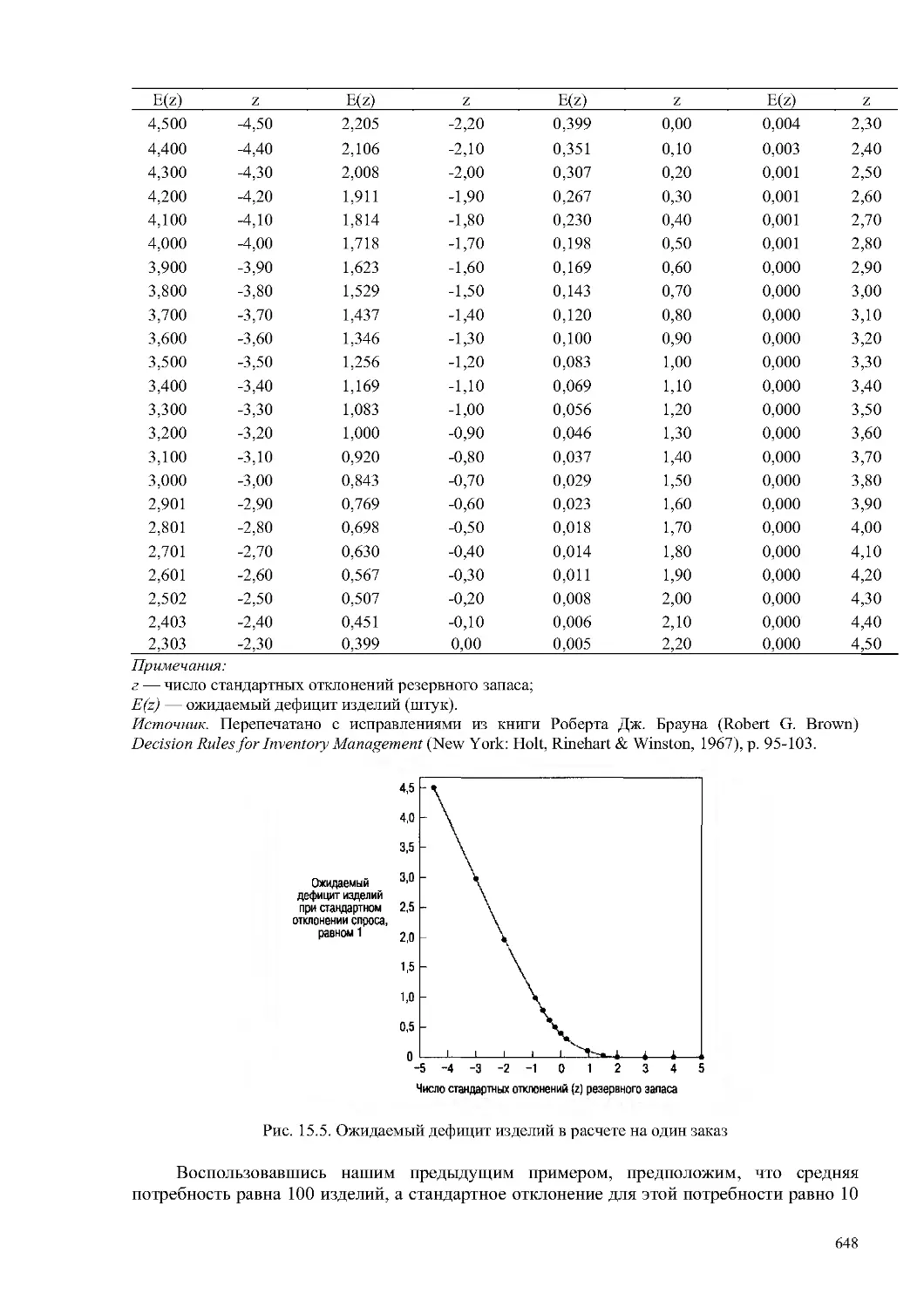

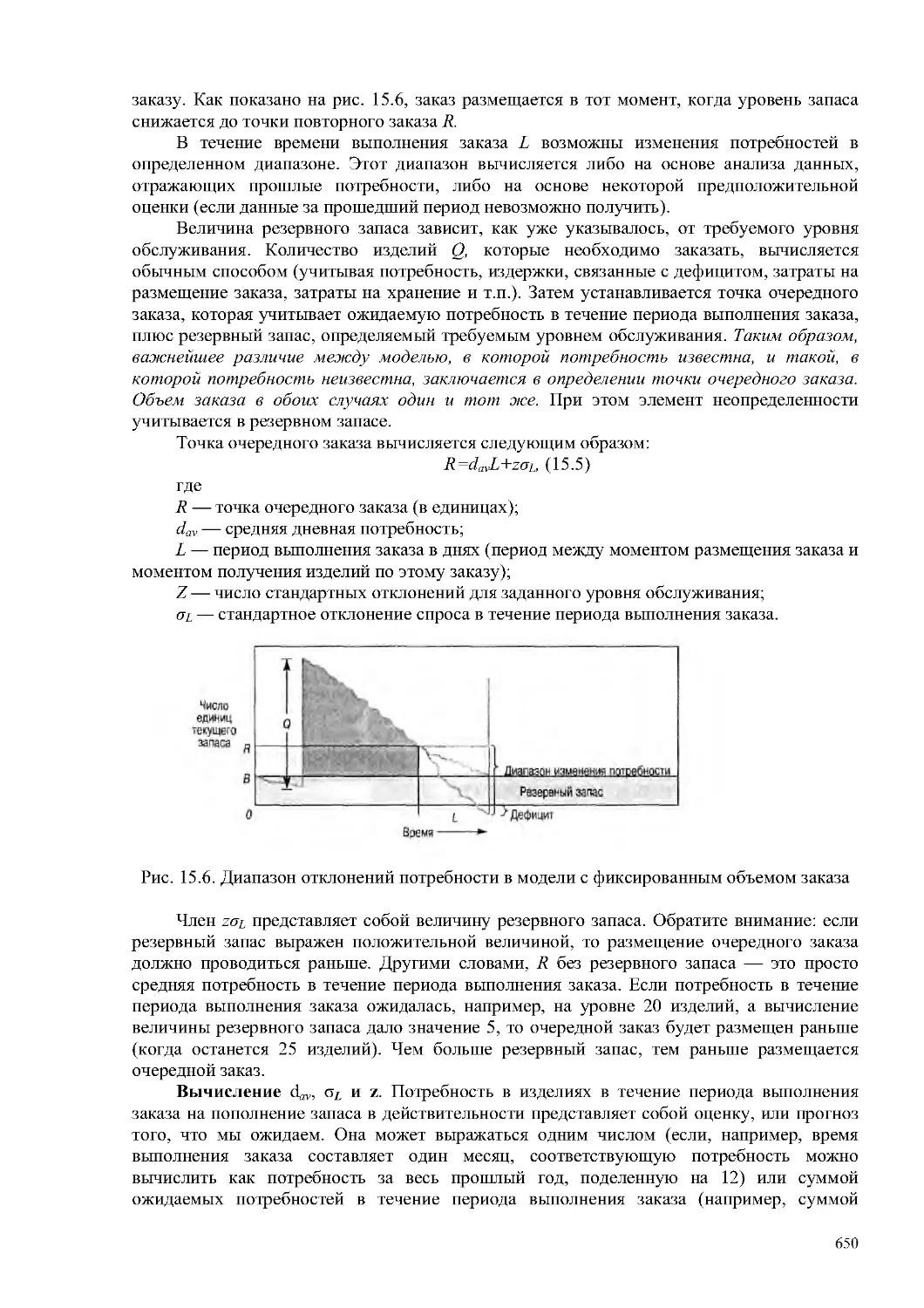

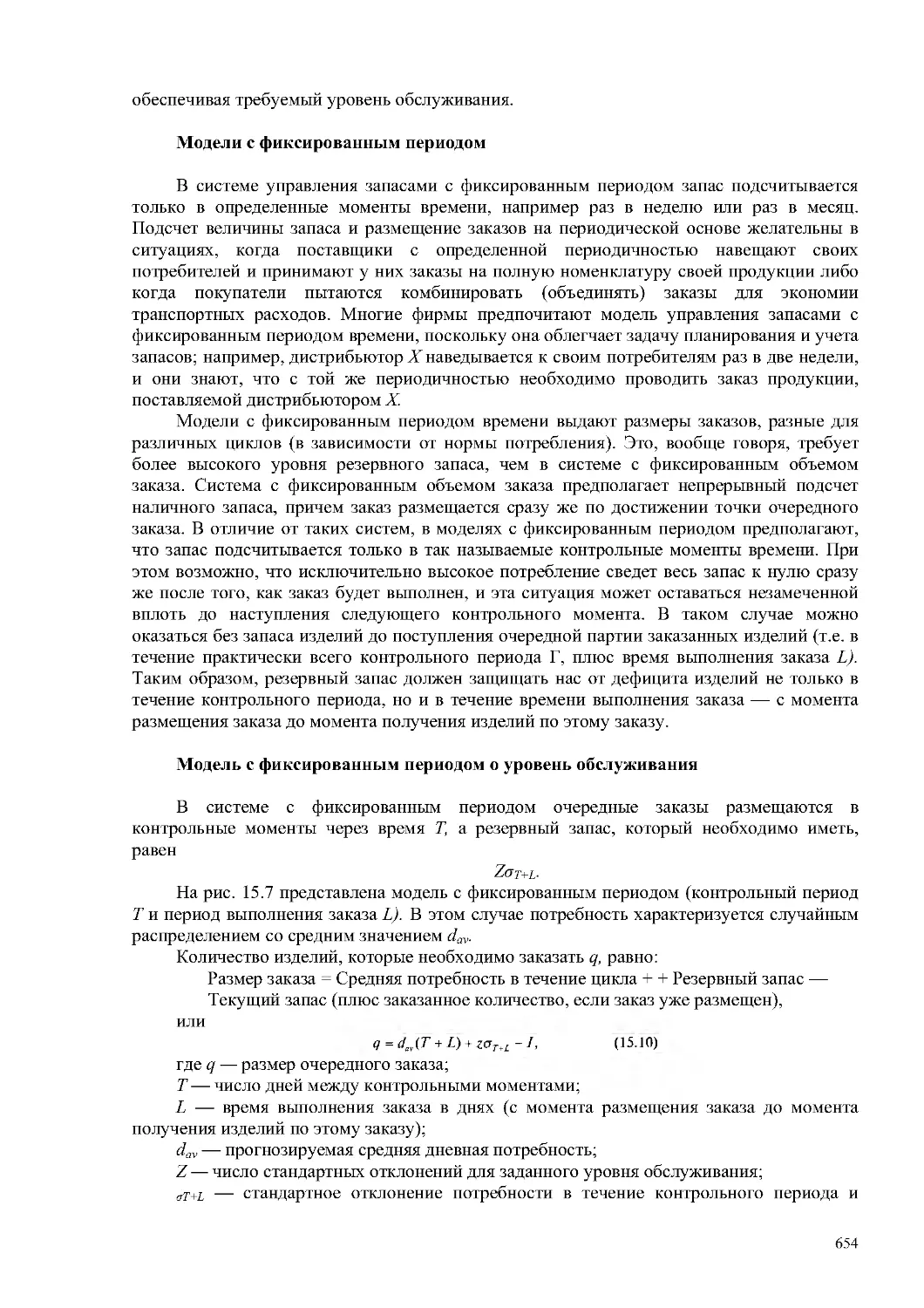

Модели с фиксированным объемом

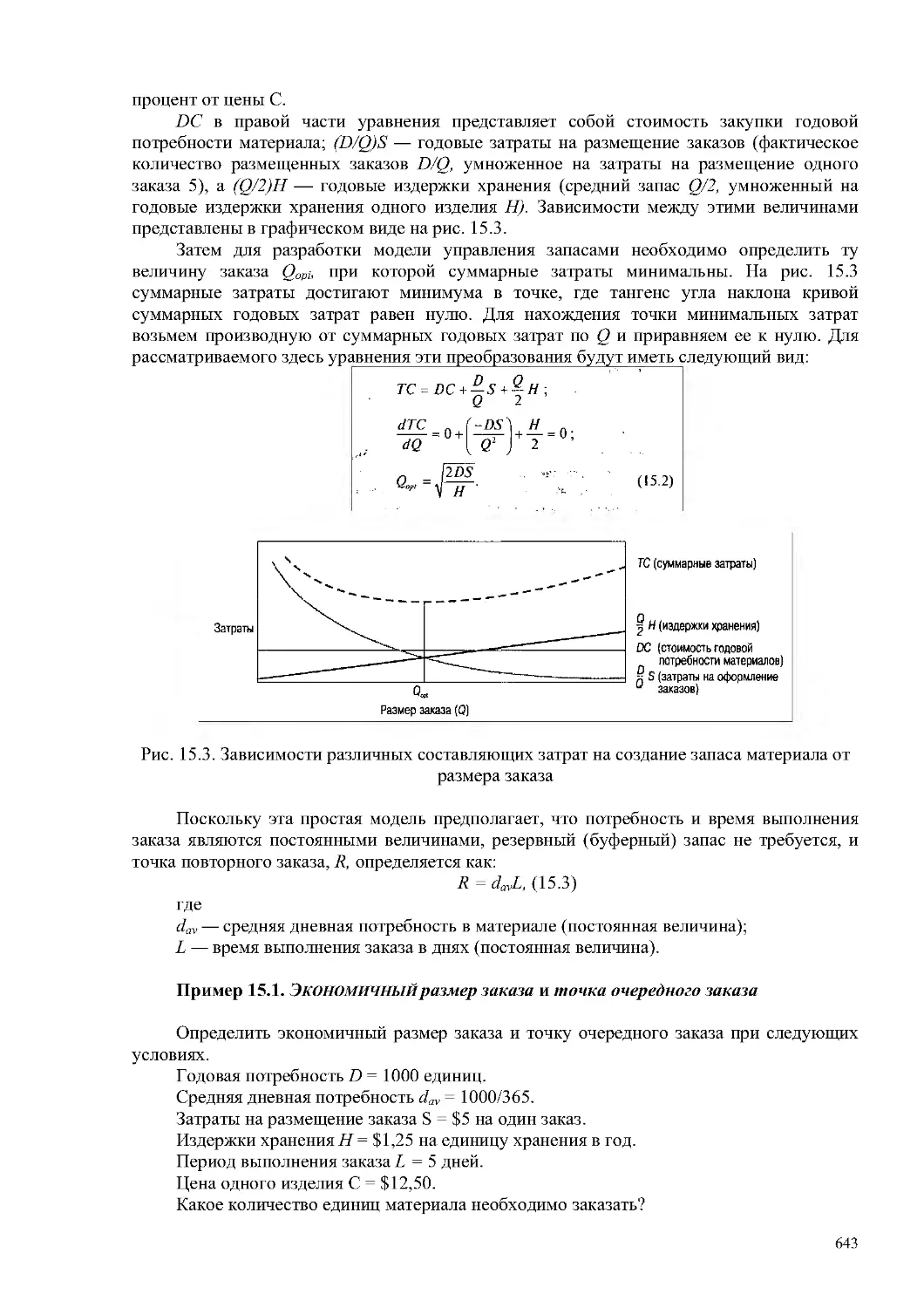

641

Модель с фиксированным объемом в производственном процессе

644

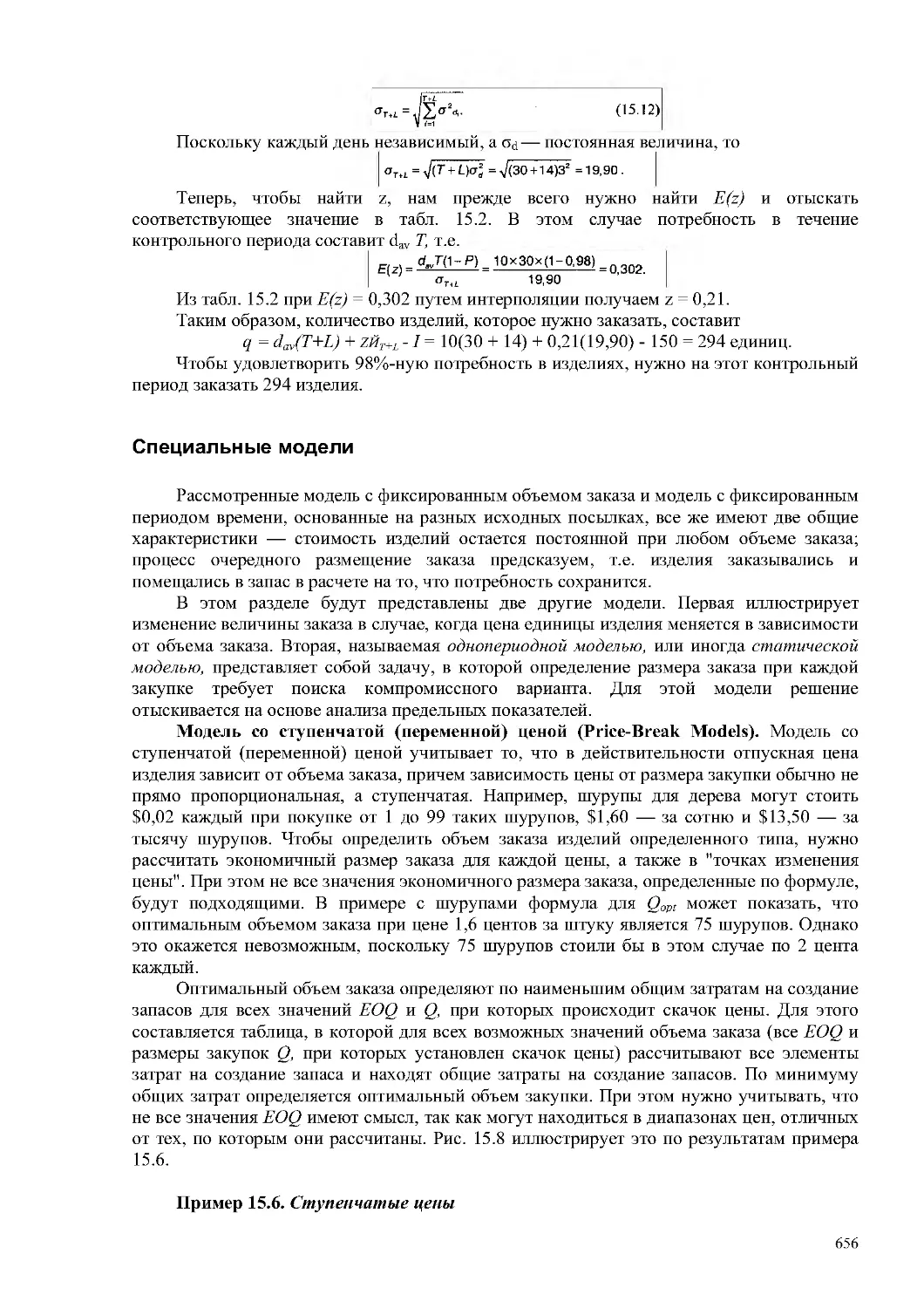

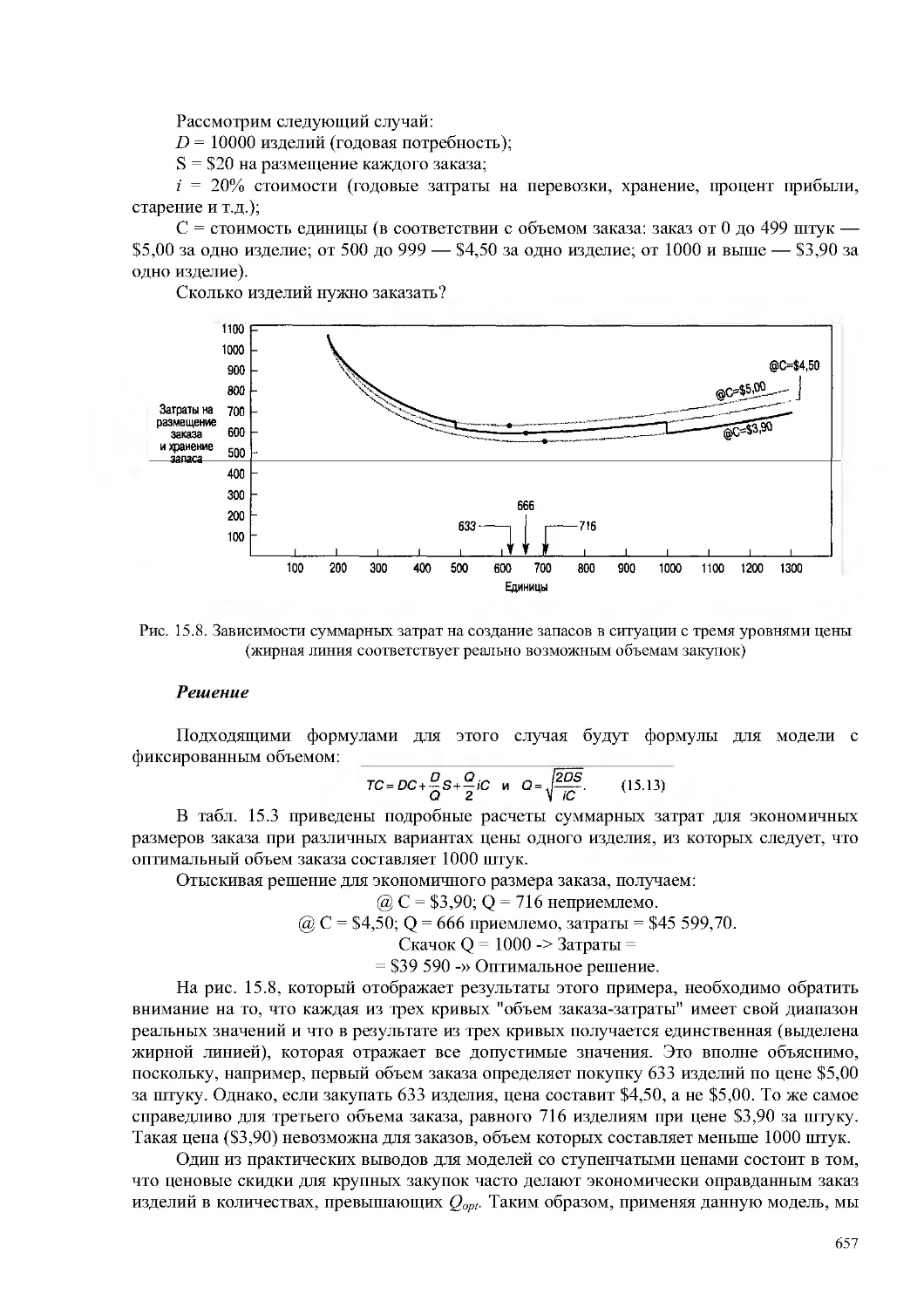

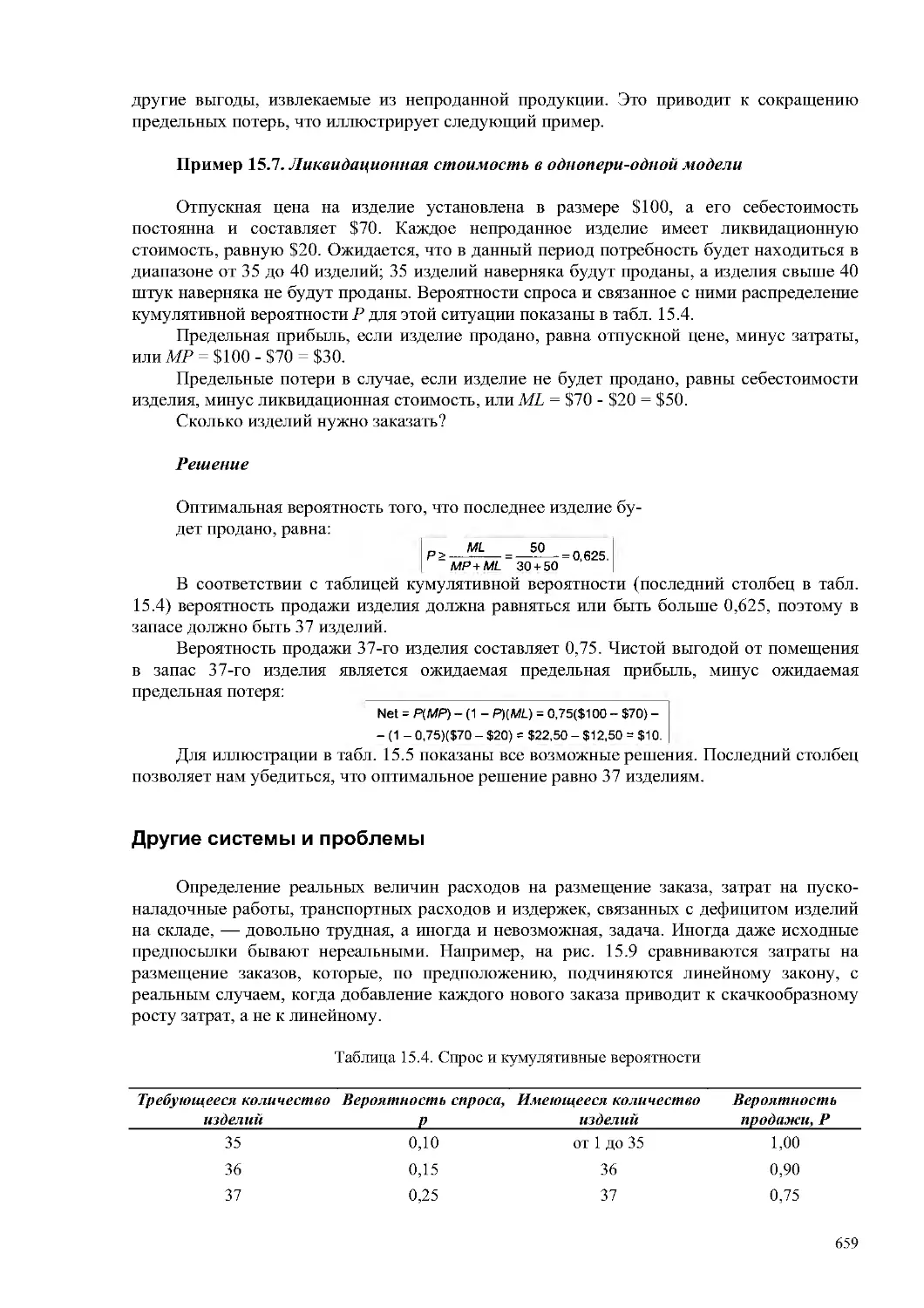

Специальные модели

656

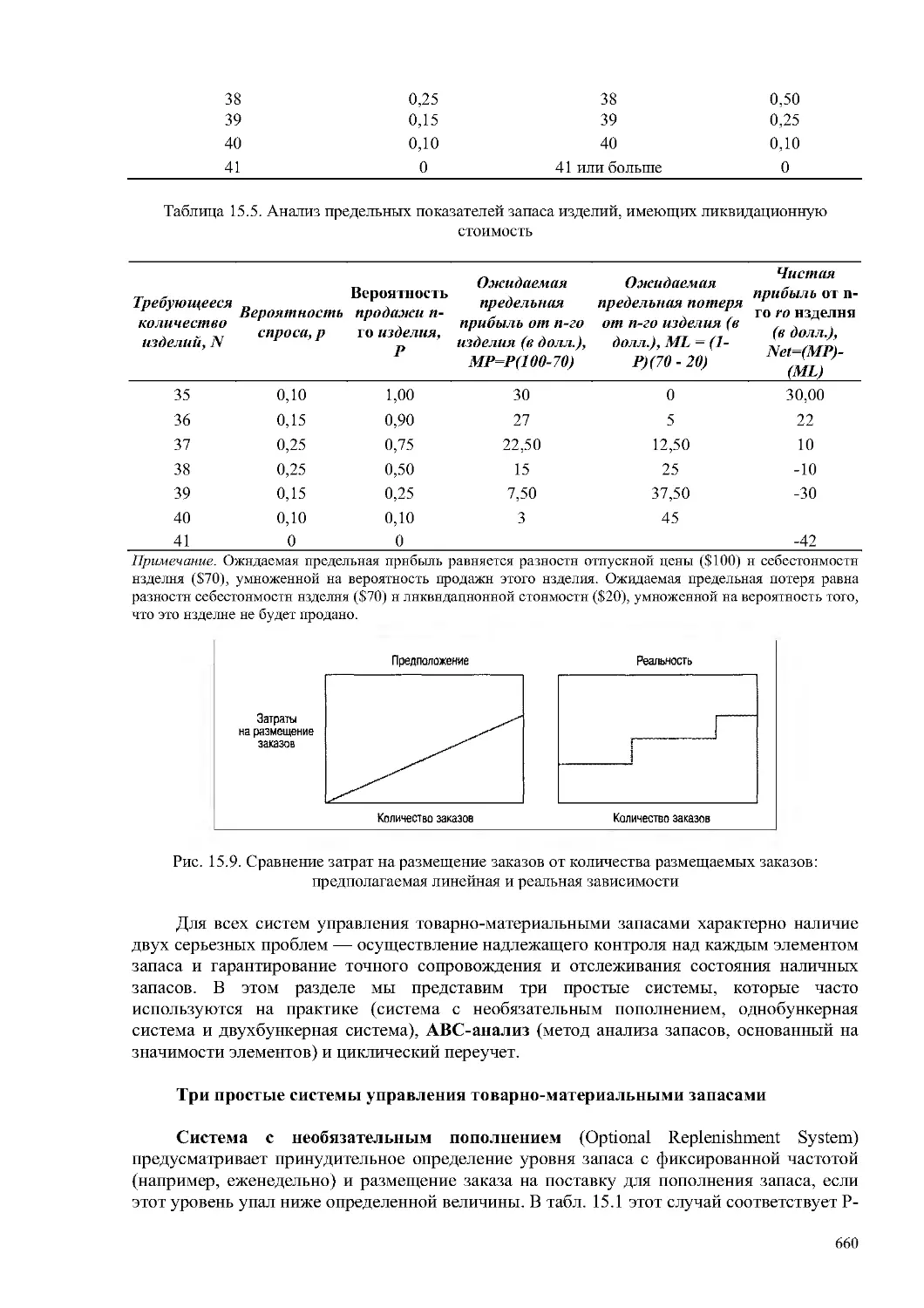

Другие системы и проблемы

659

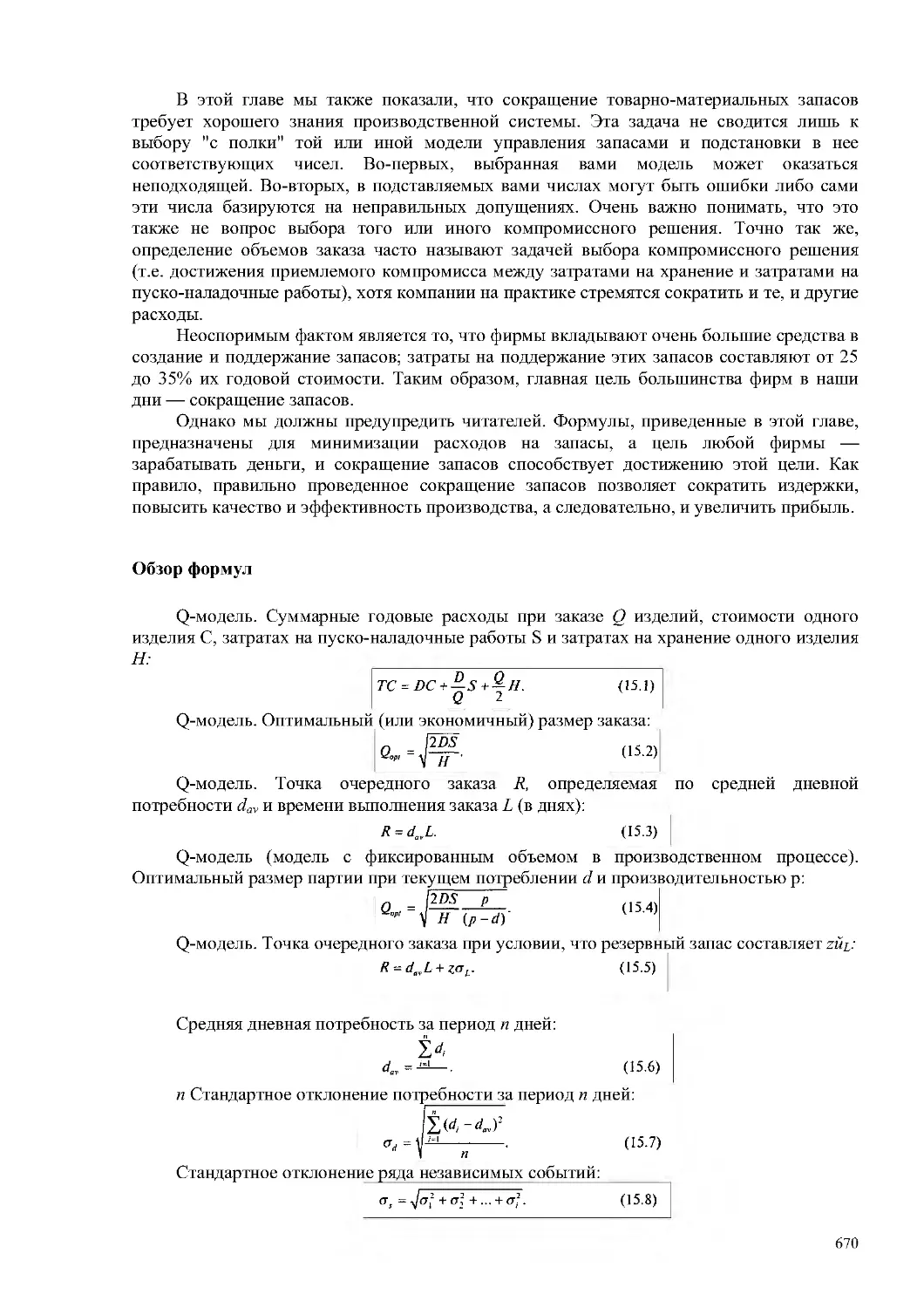

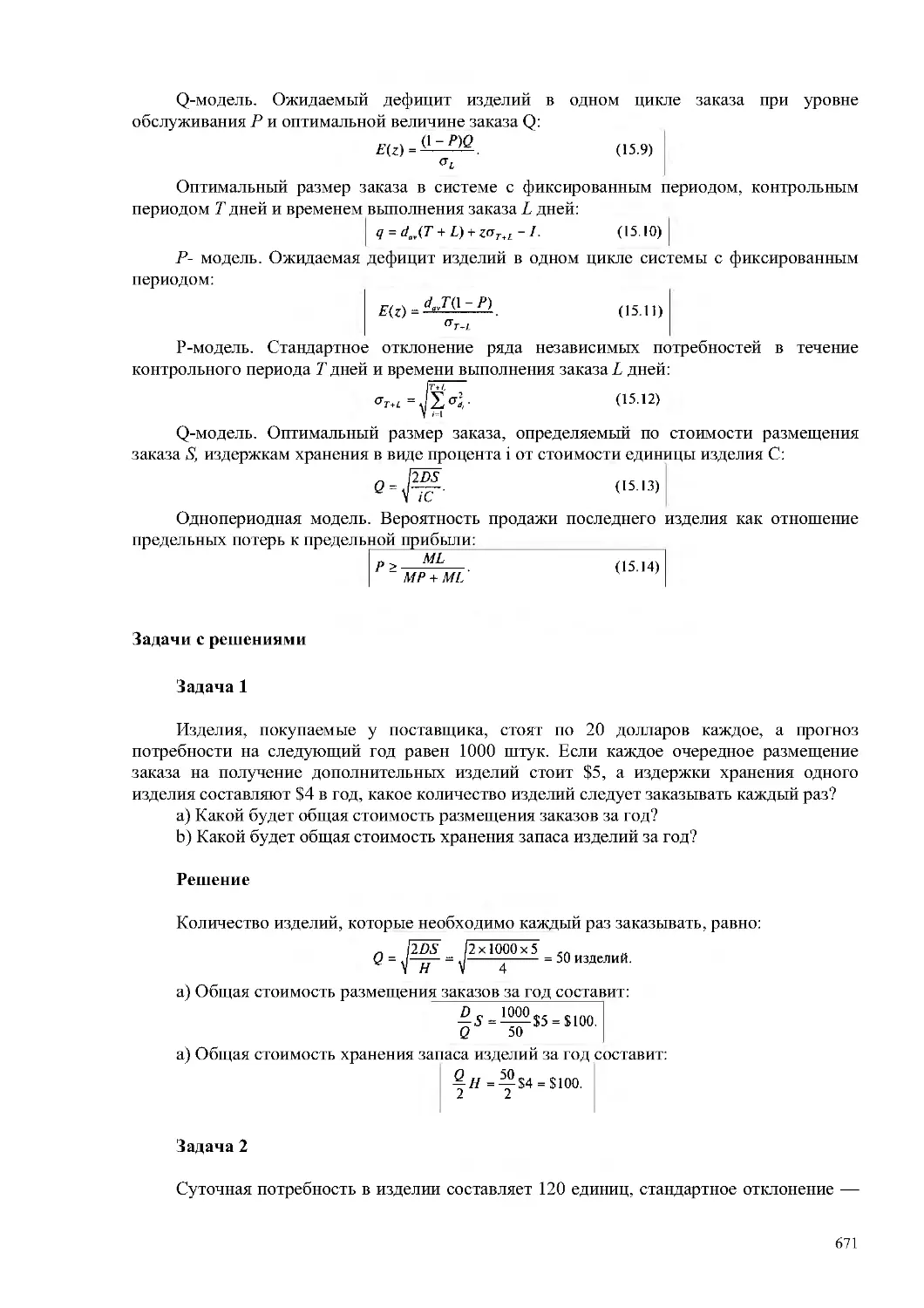

Резюме

669

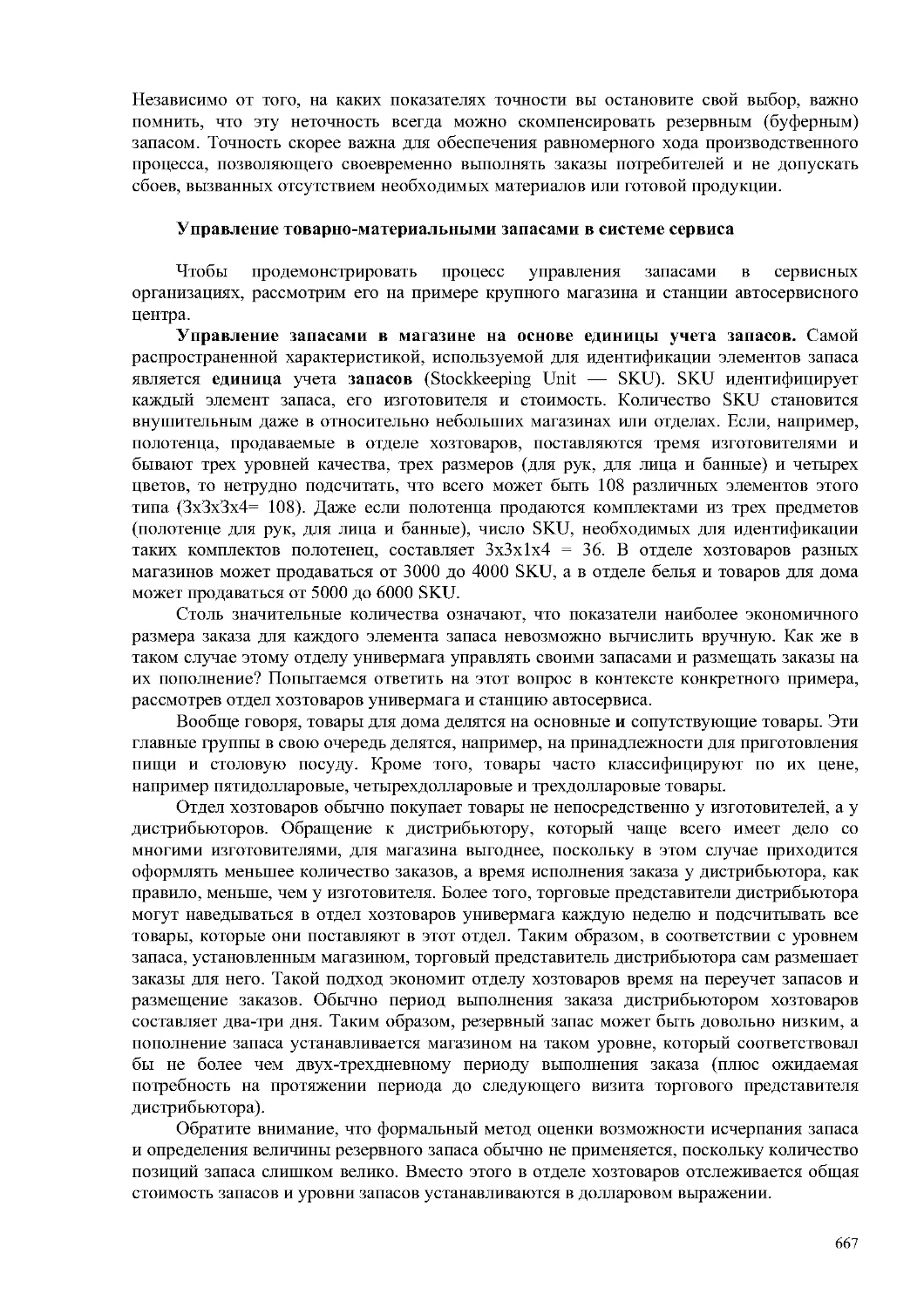

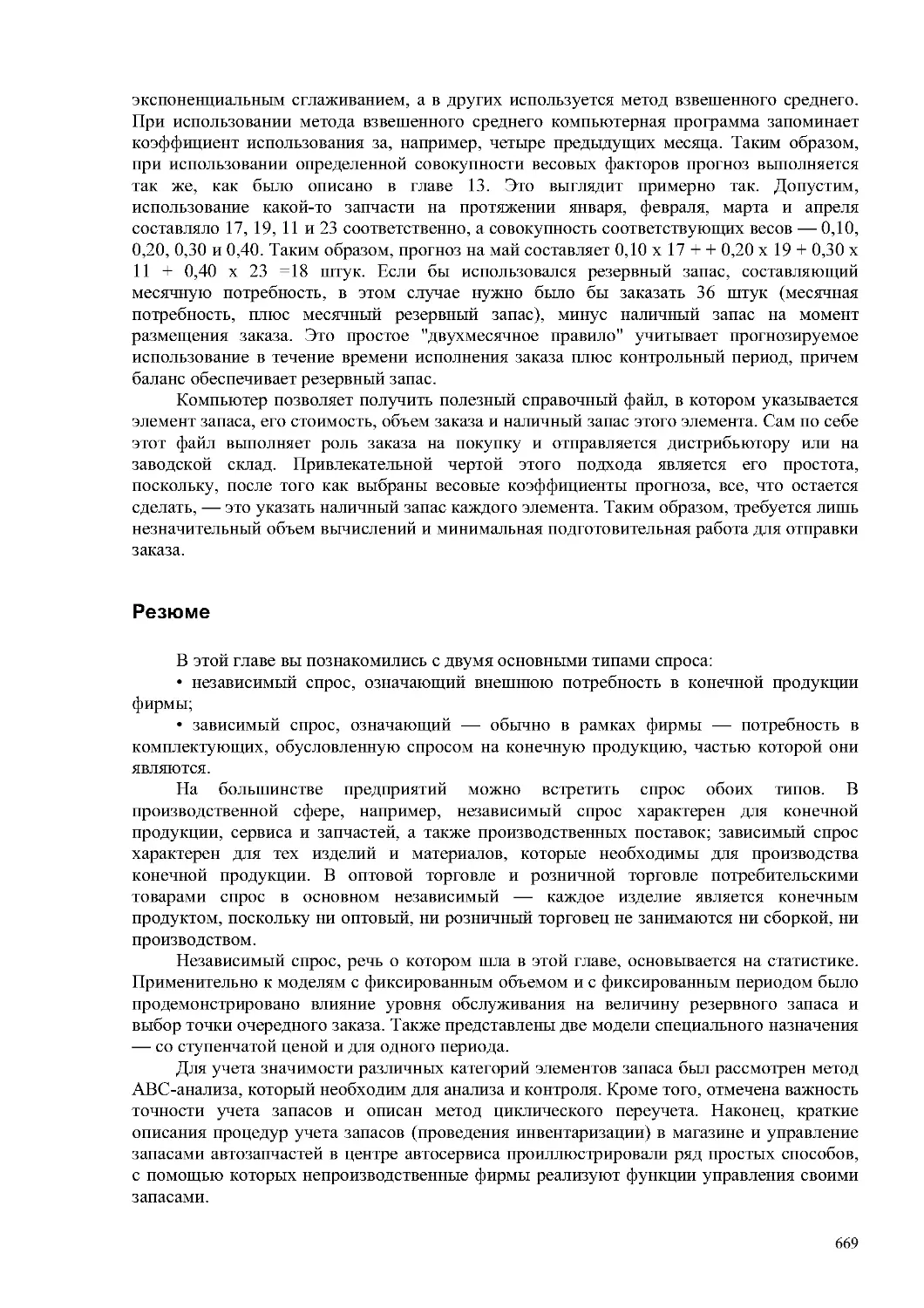

Обзор формул

670

Задачи с решениями

671

Вопросы для контроля и обсуждения

672

Задачи

673

Основная библиография

682

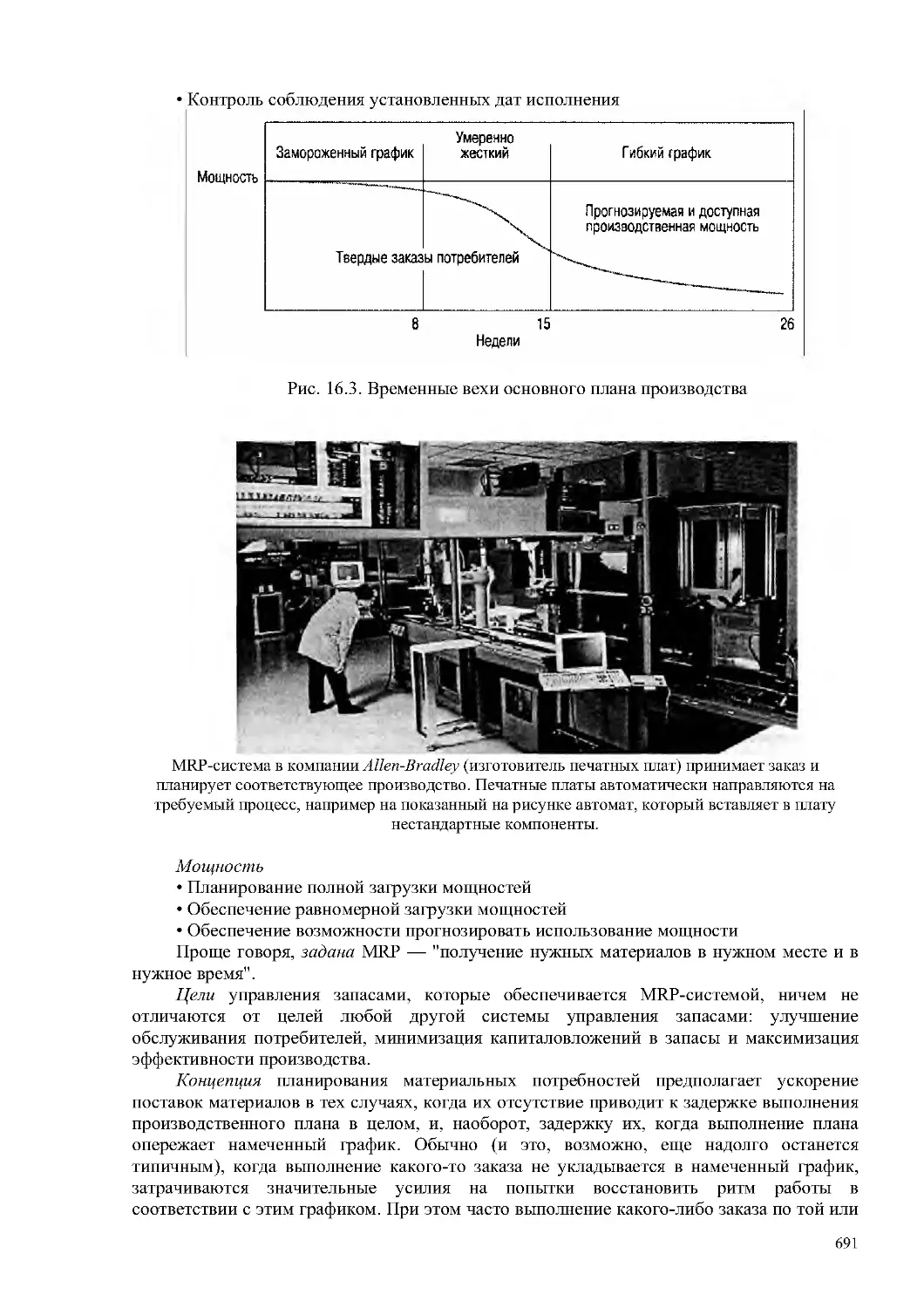

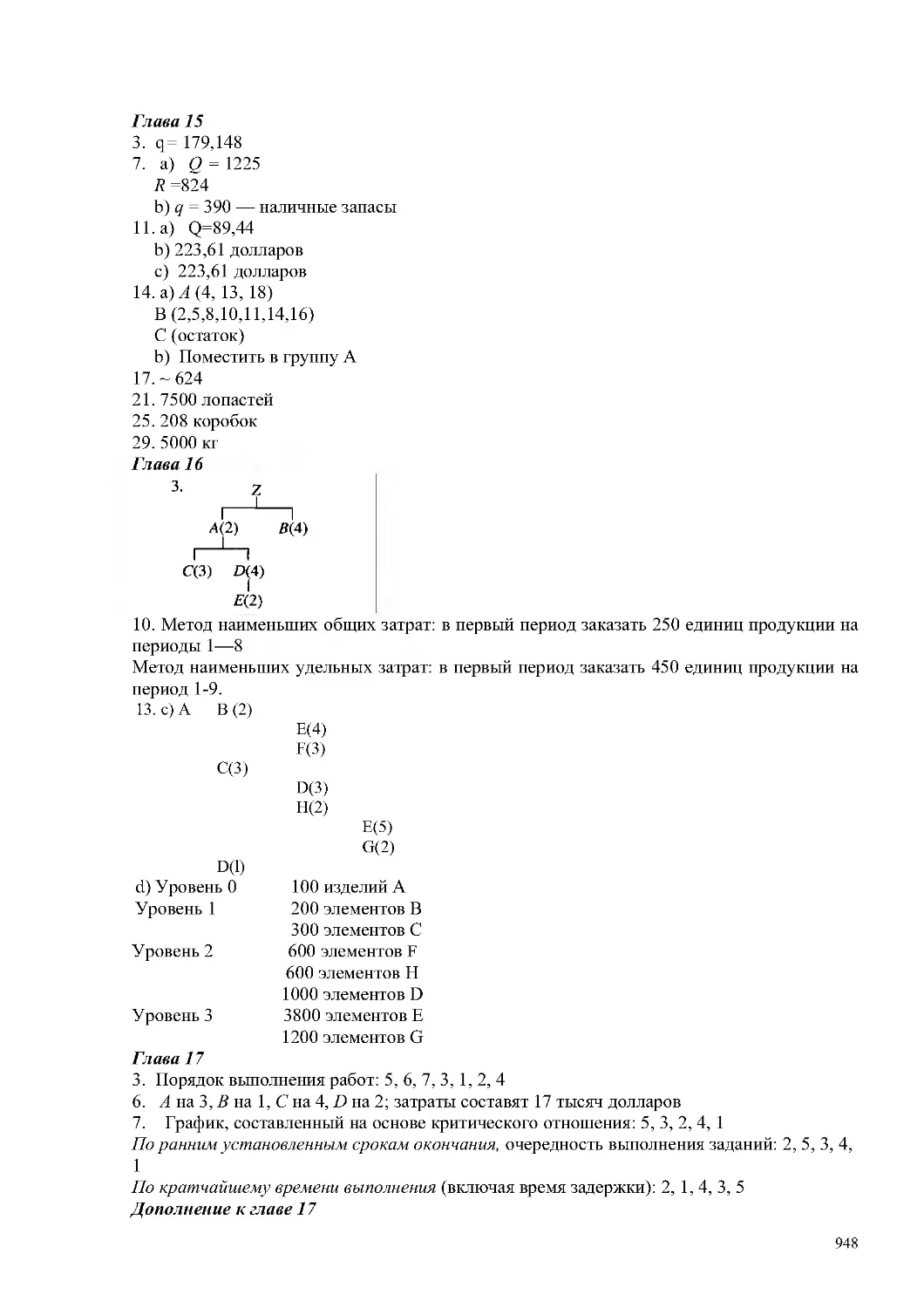

ГЛАВА 16 УПРАВЛЕНИЕ ЗАПАСАМИ ПРИ ЗАВИСИМОМ СПРОСЕ. MRP-СИСТЕМЫ

683

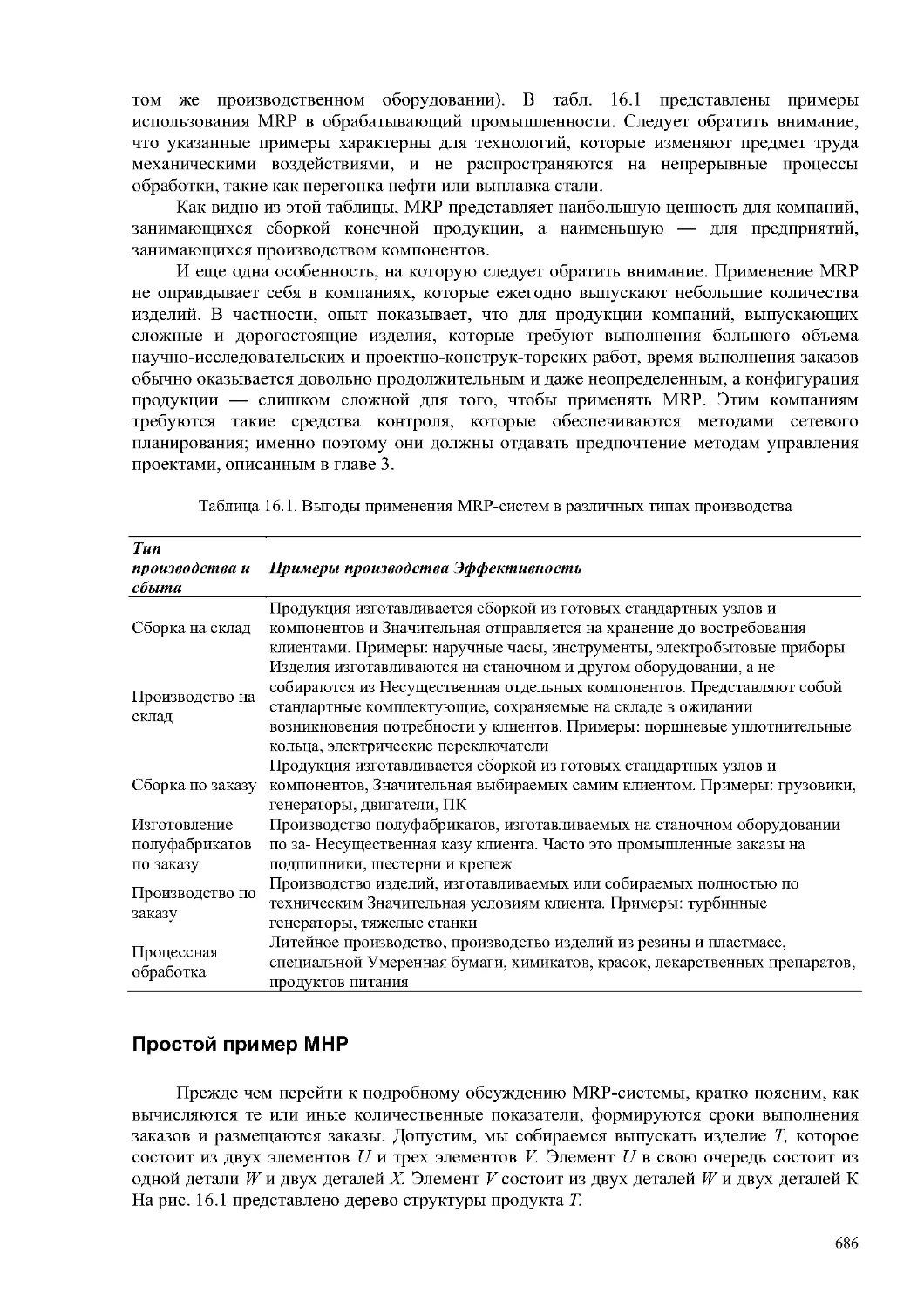

Где может использоваться МНР

685

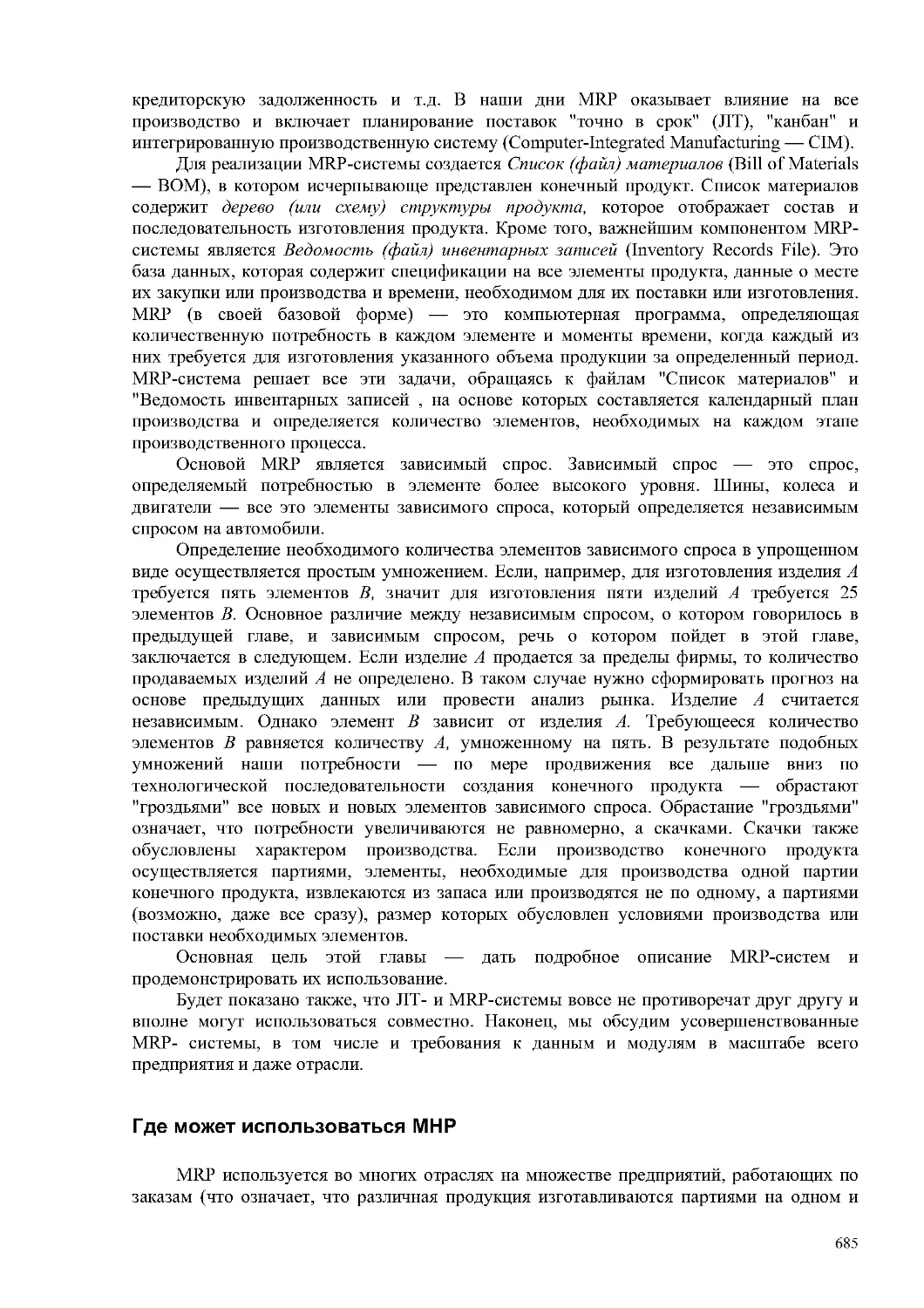

Простой пример МНР

686

Основной план производства

688

Система планирования материальных потребностей [МНР)

690

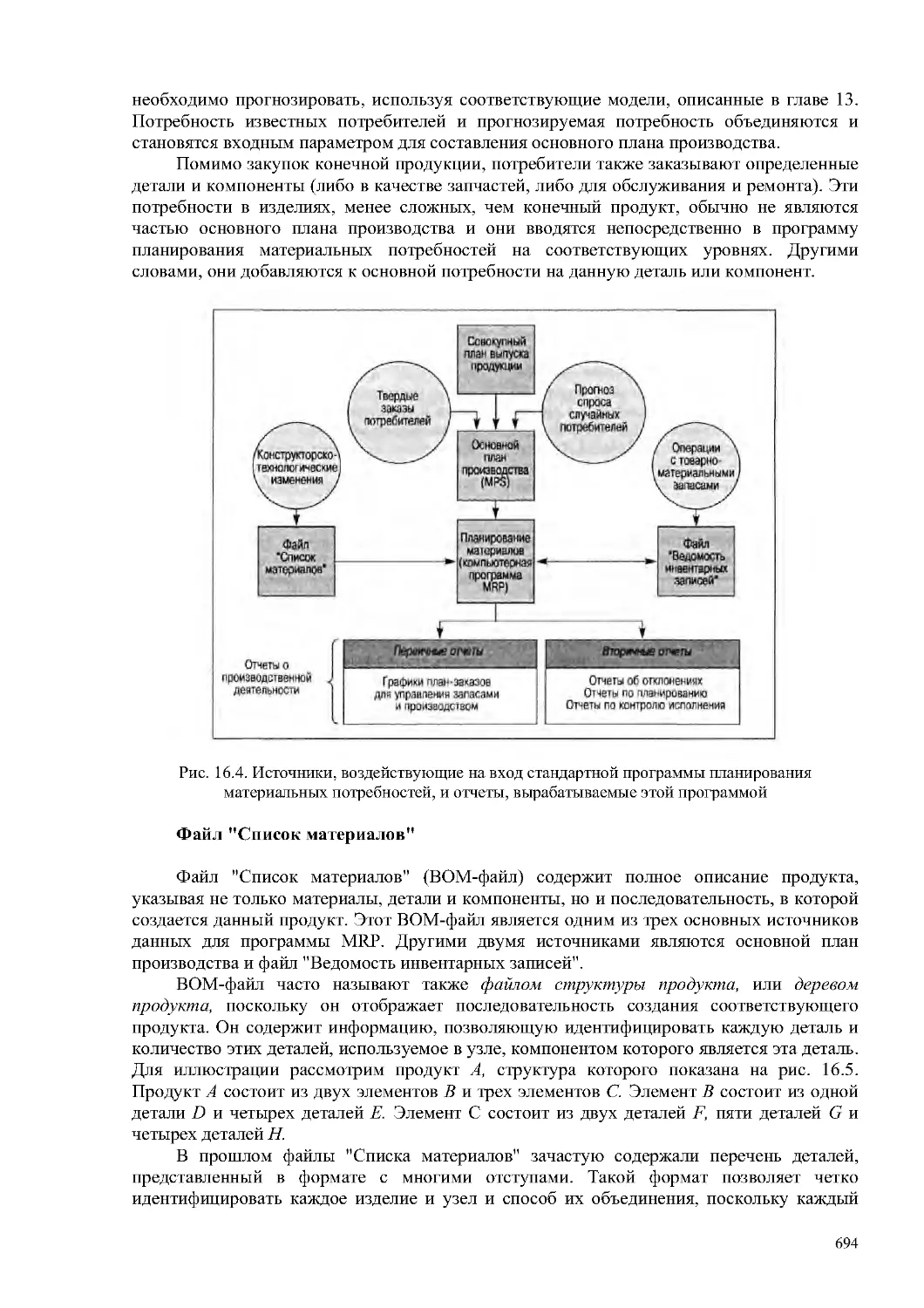

Структура системы планирования материальных потребностей

693

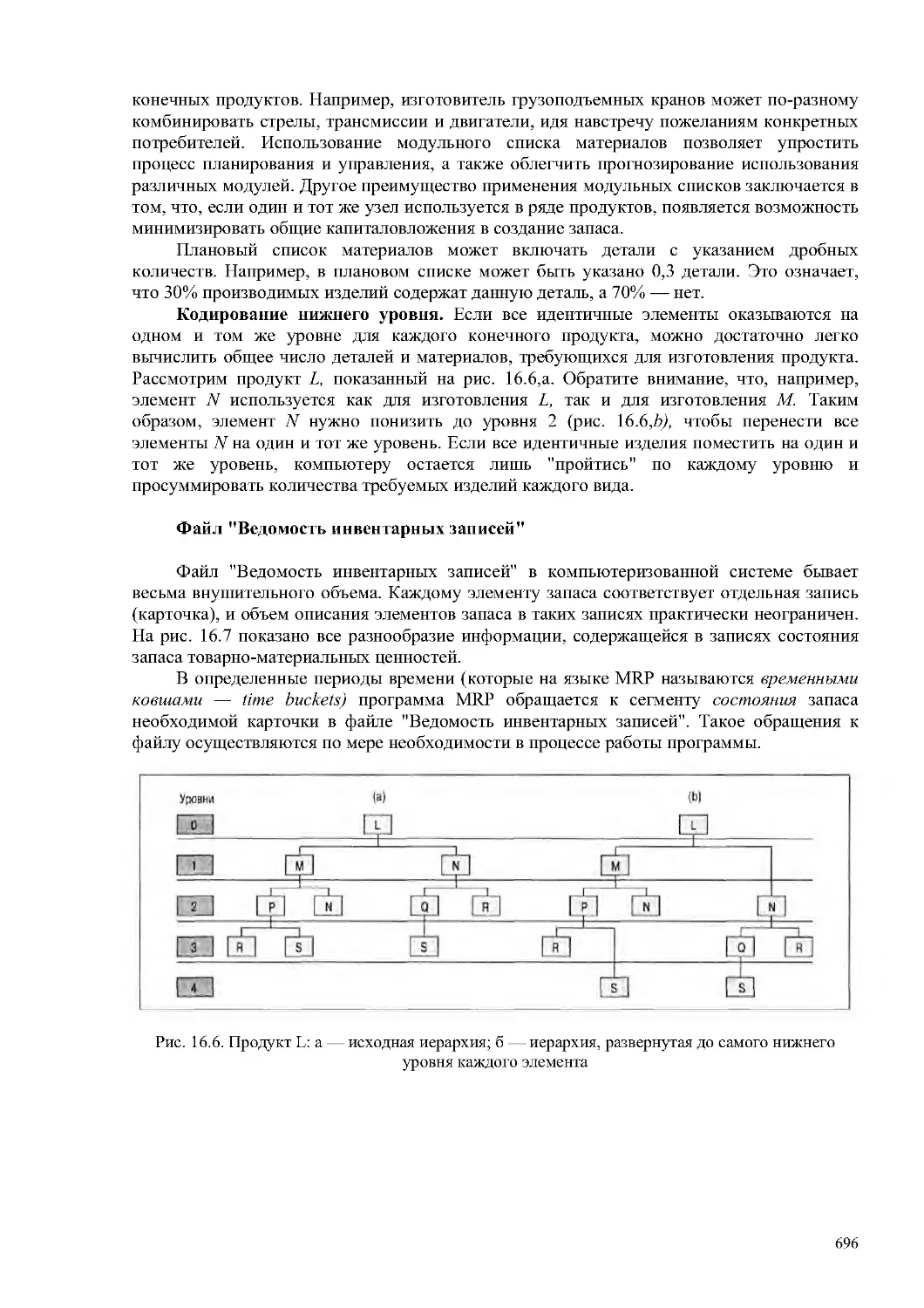

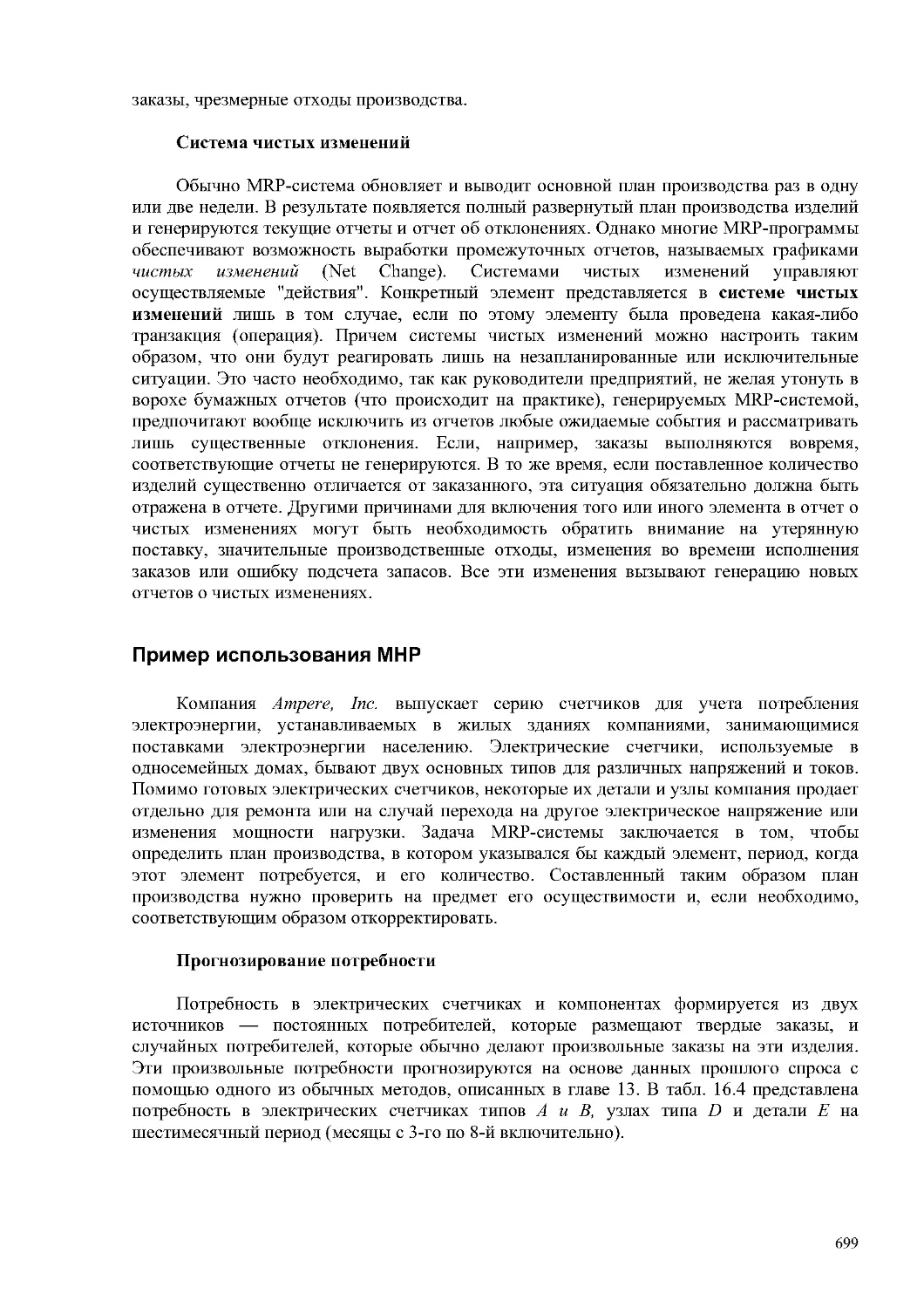

Пример использования МНР

699

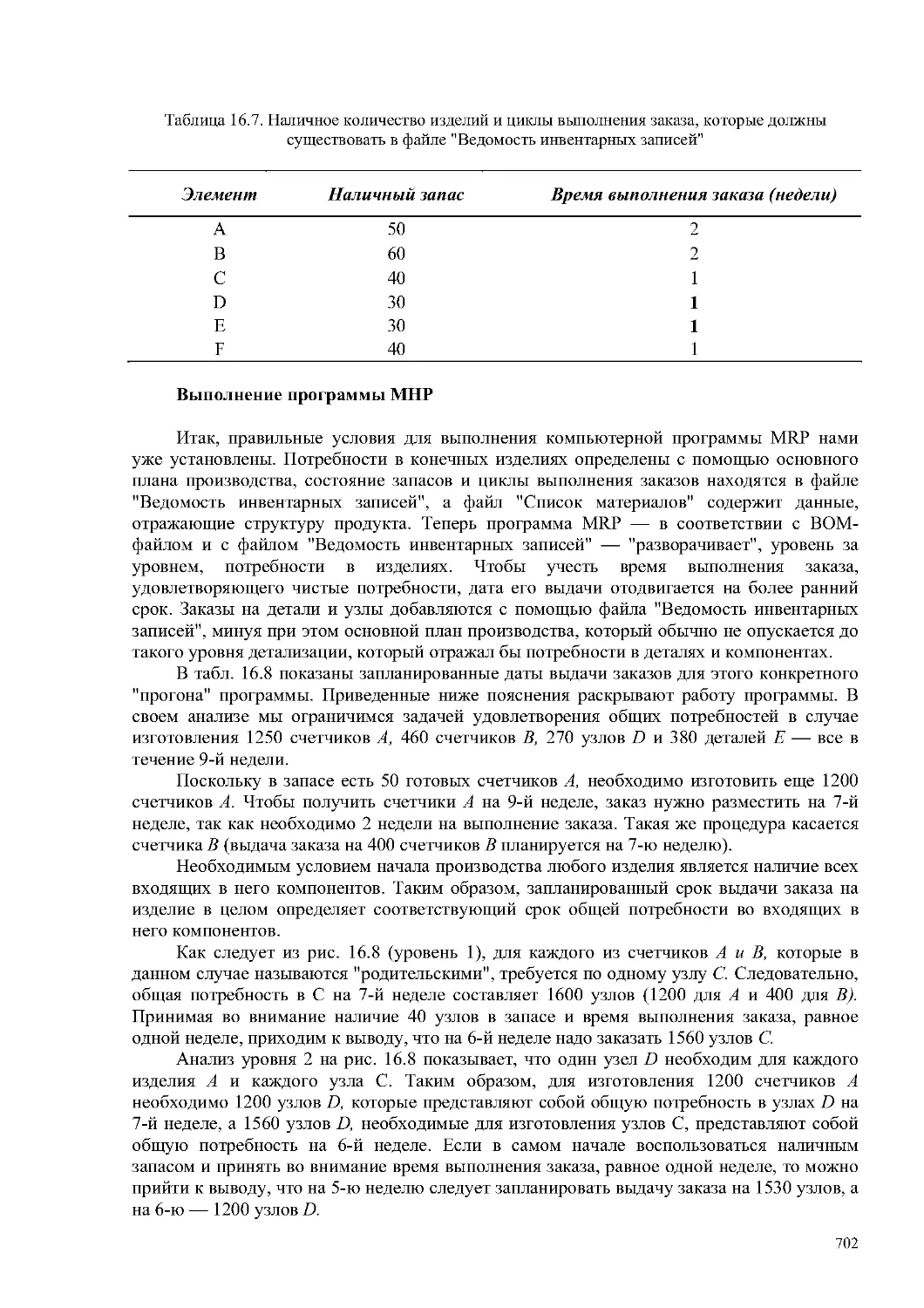

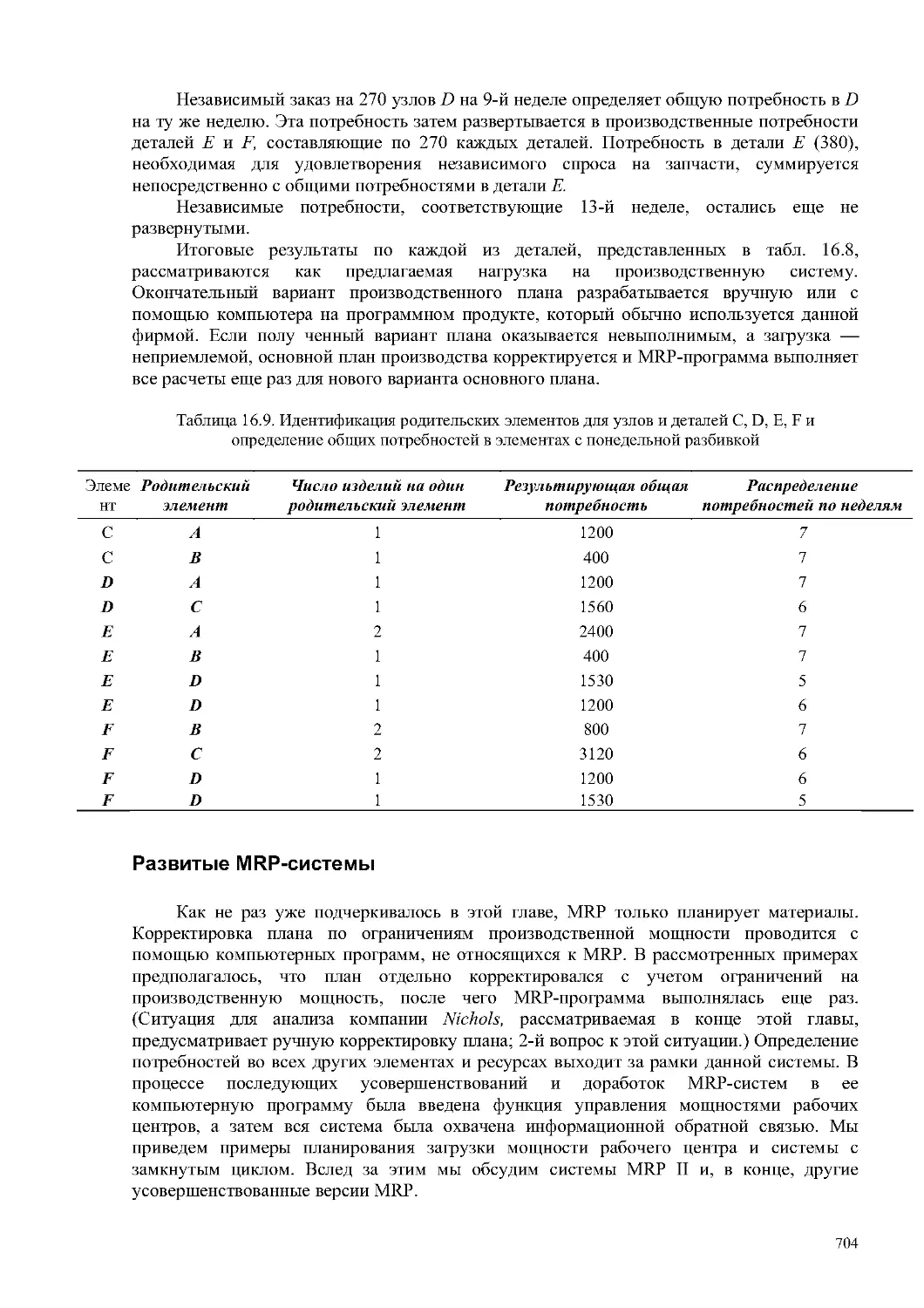

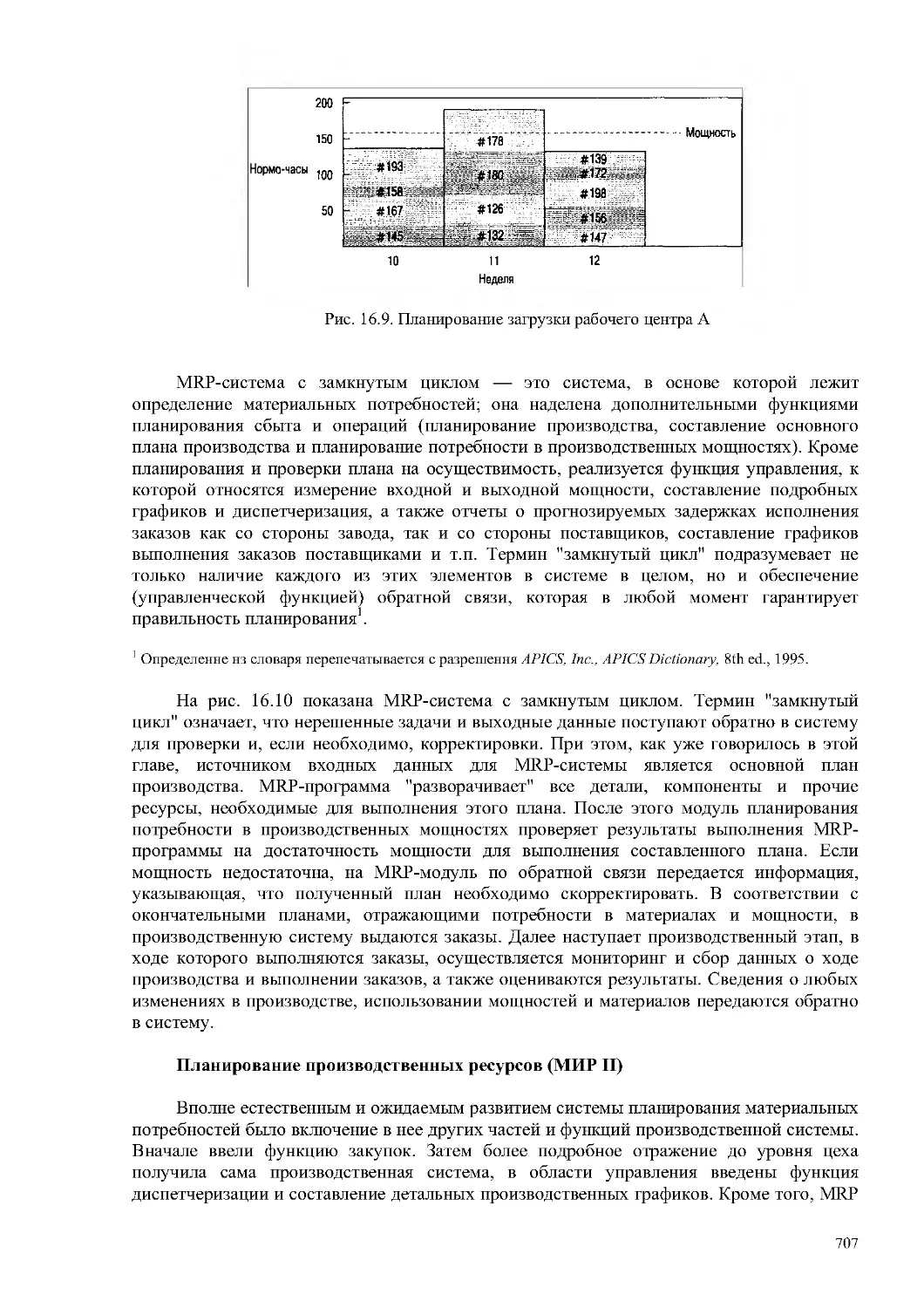

Развитые MRP-системы

704

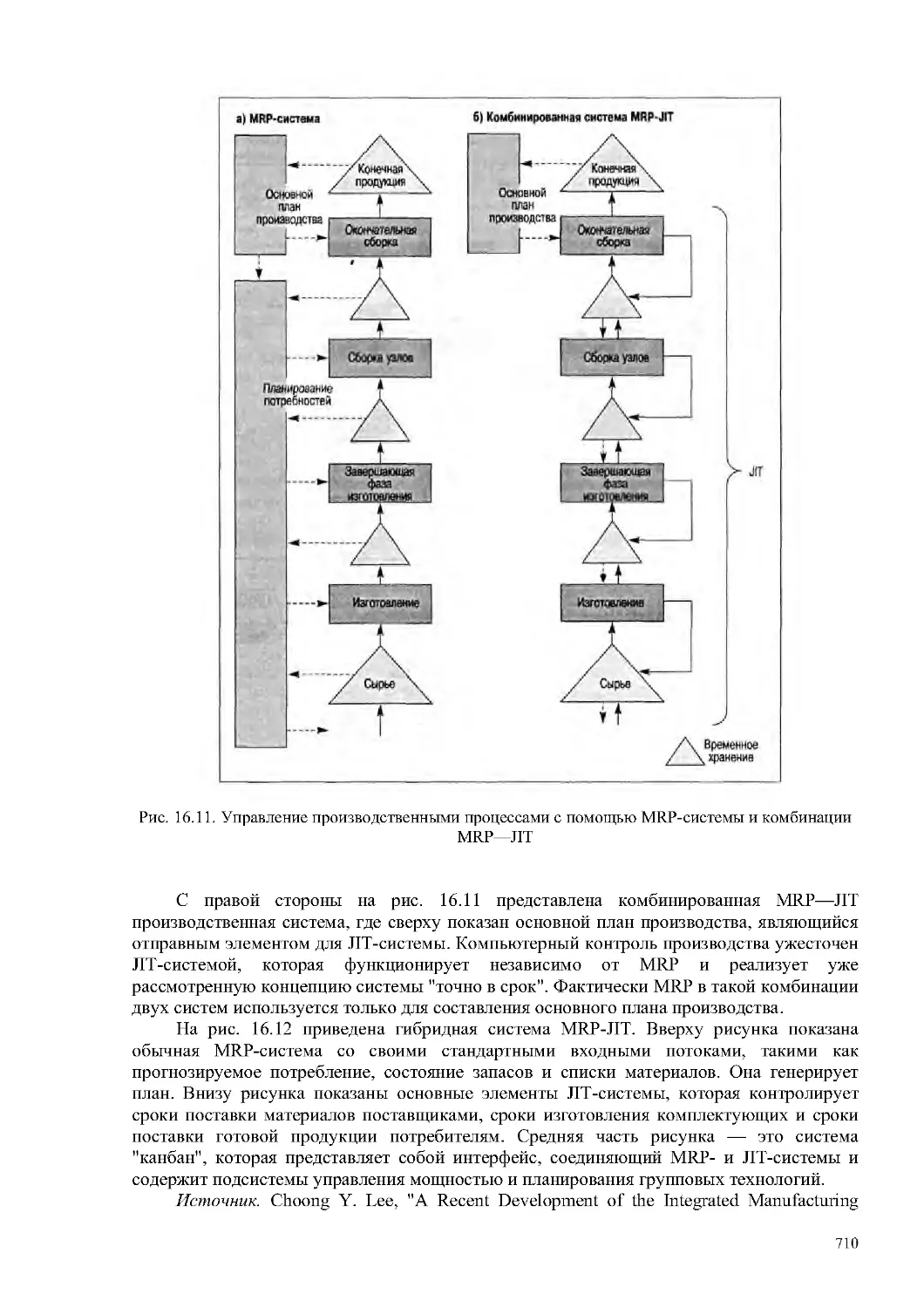

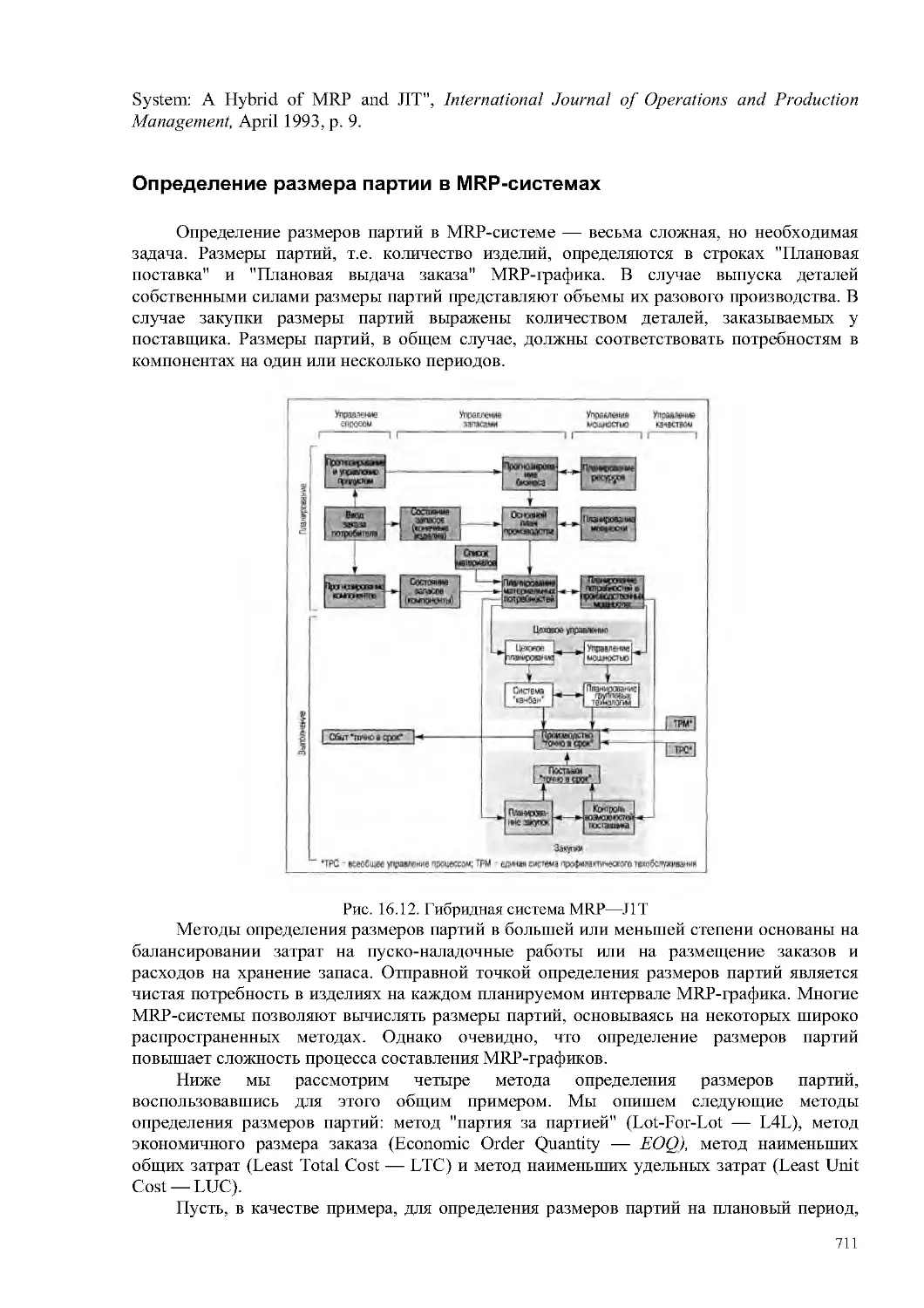

Совместимость JIT с МRР

708

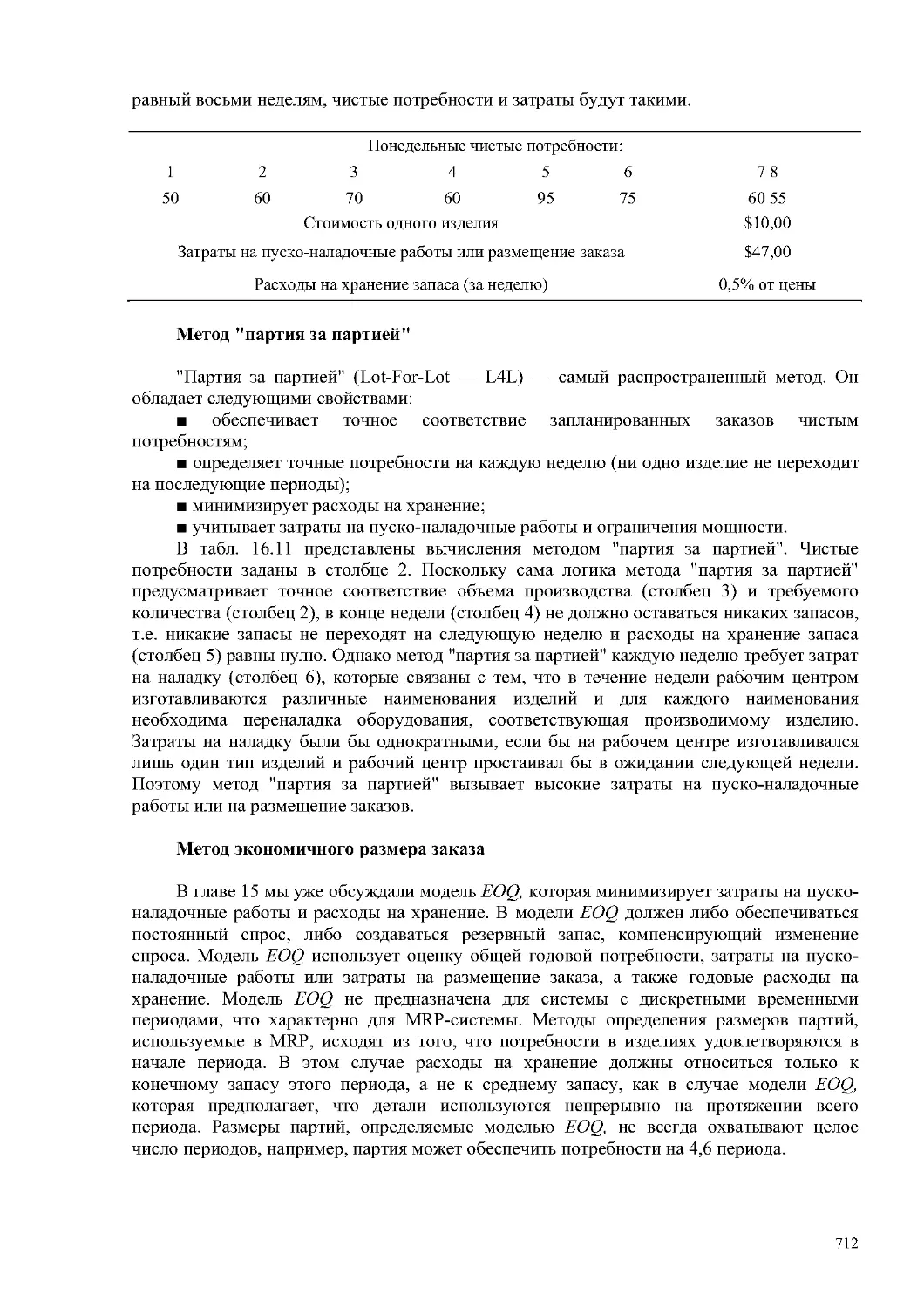

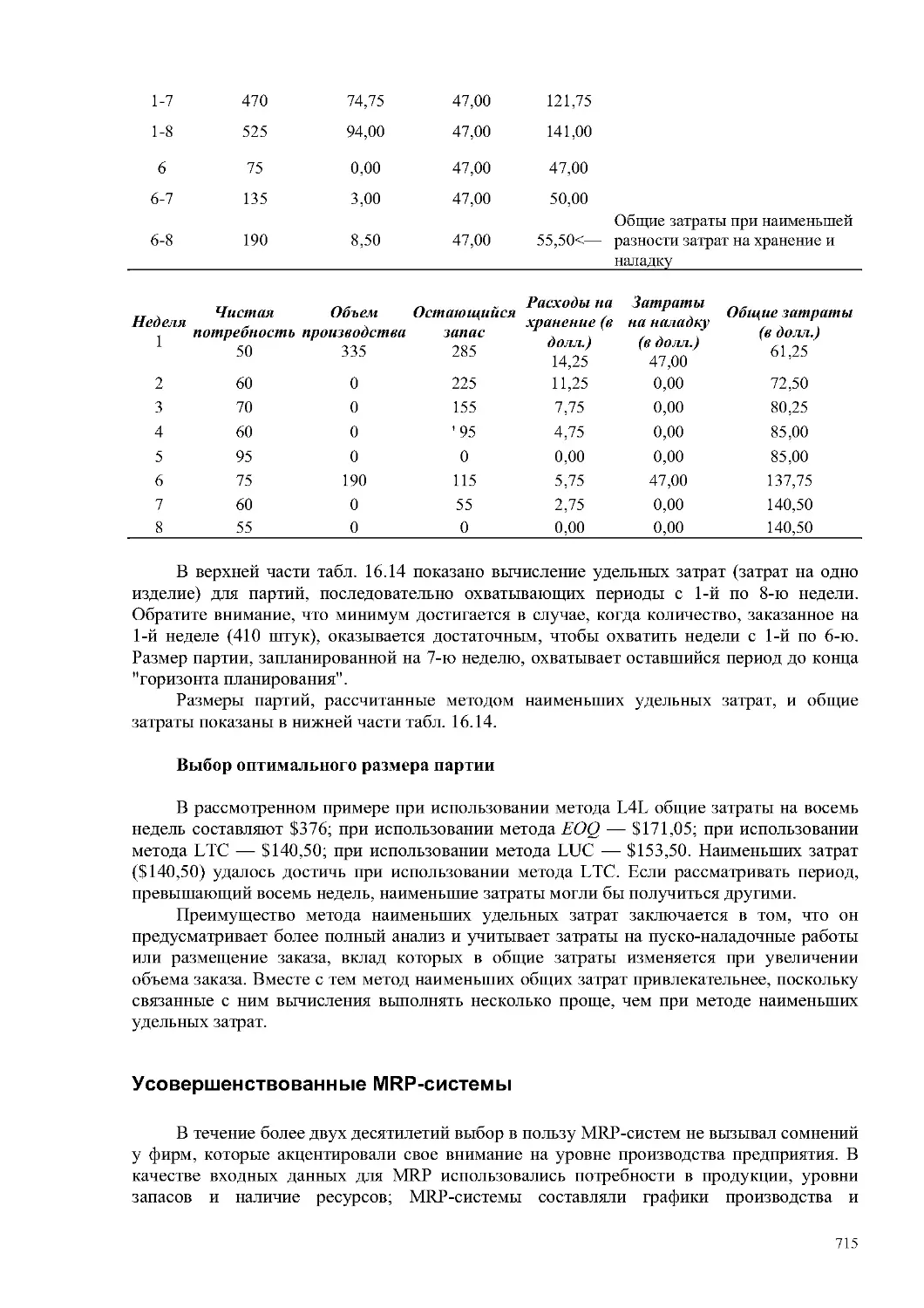

Определение размера партии в MRP-системах

711

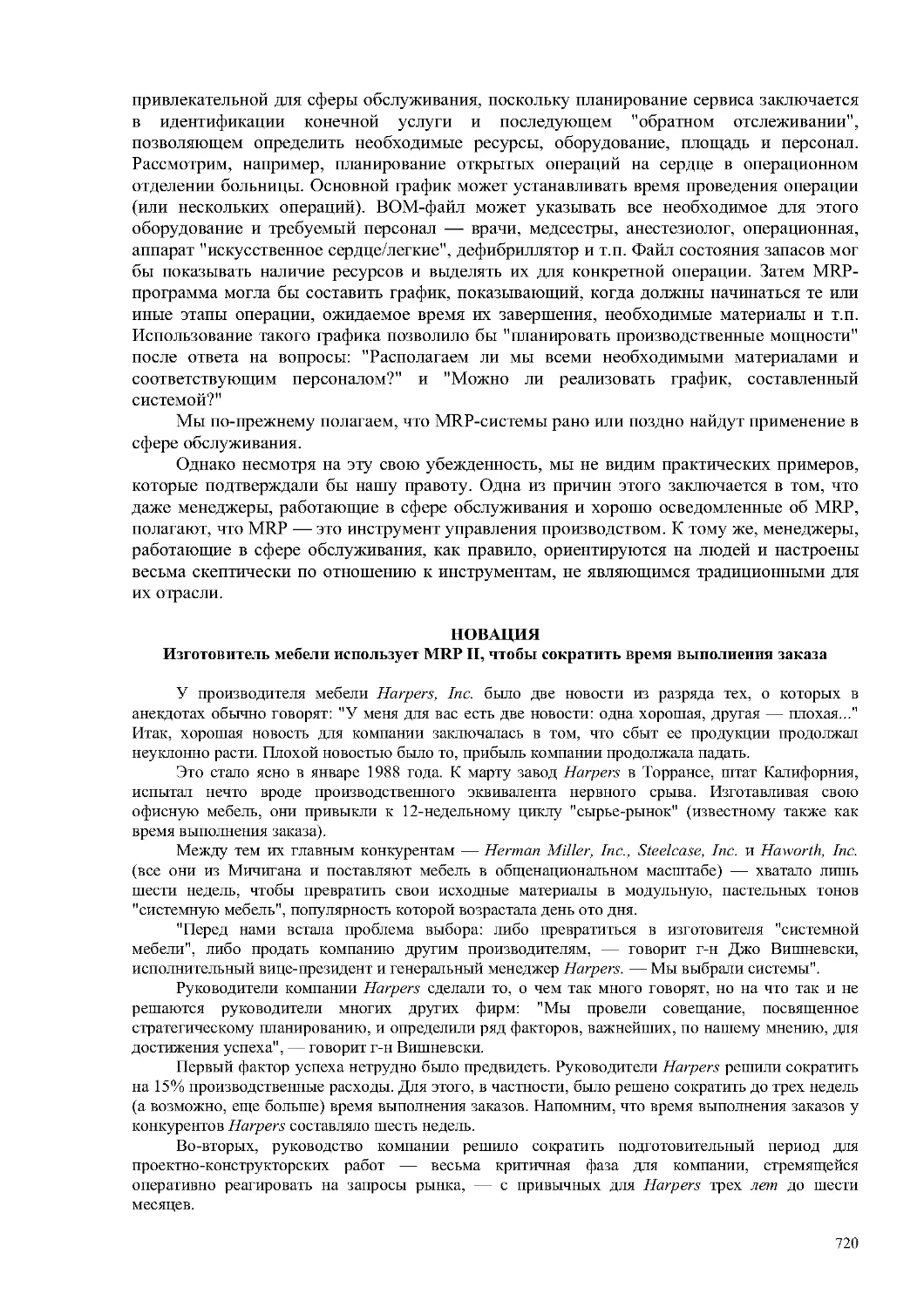

Усовершенствованные MRP-системы

715

Резюме

719

Задачи с решениями

721

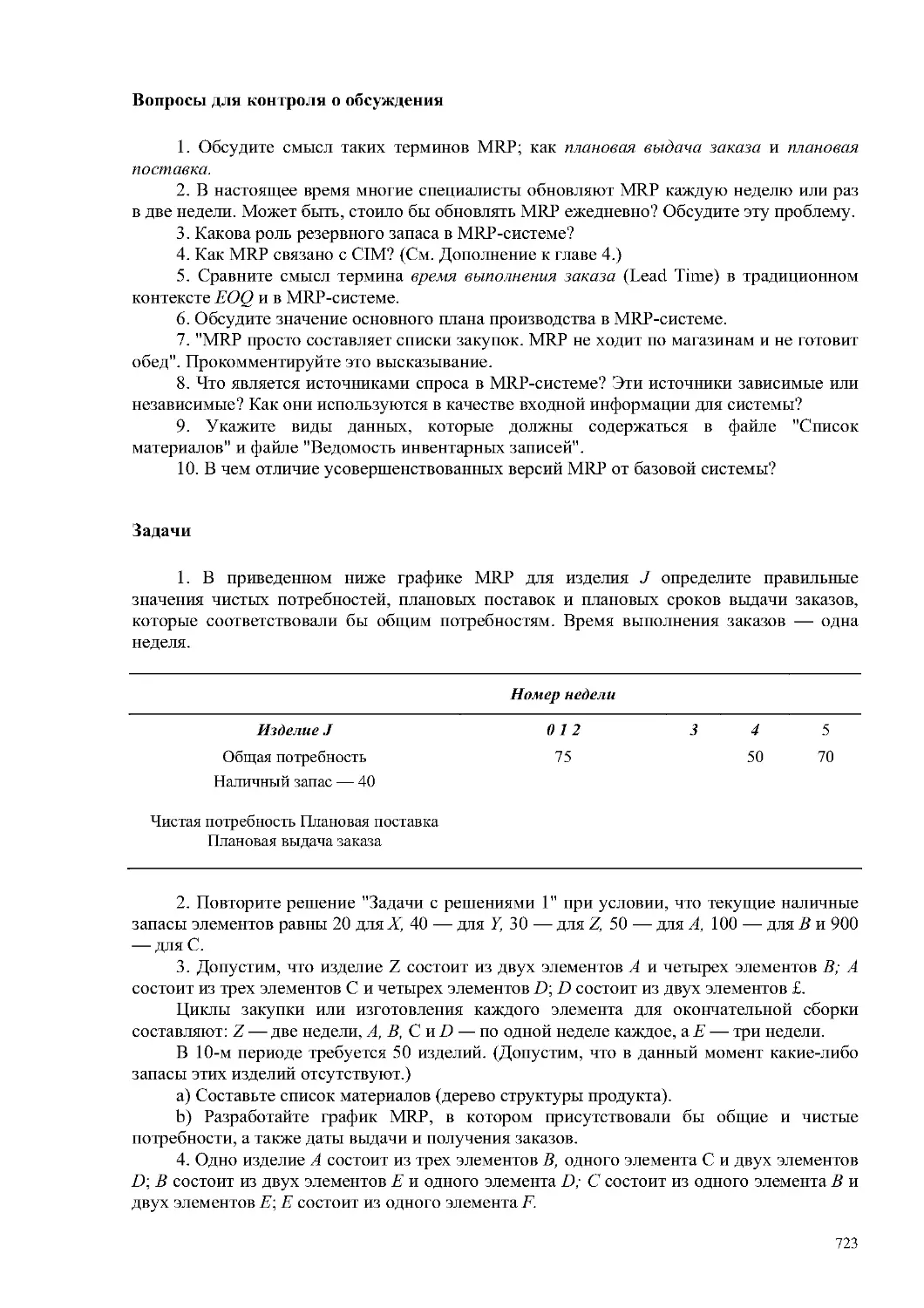

Вопросы для контроля о обсуждения

723

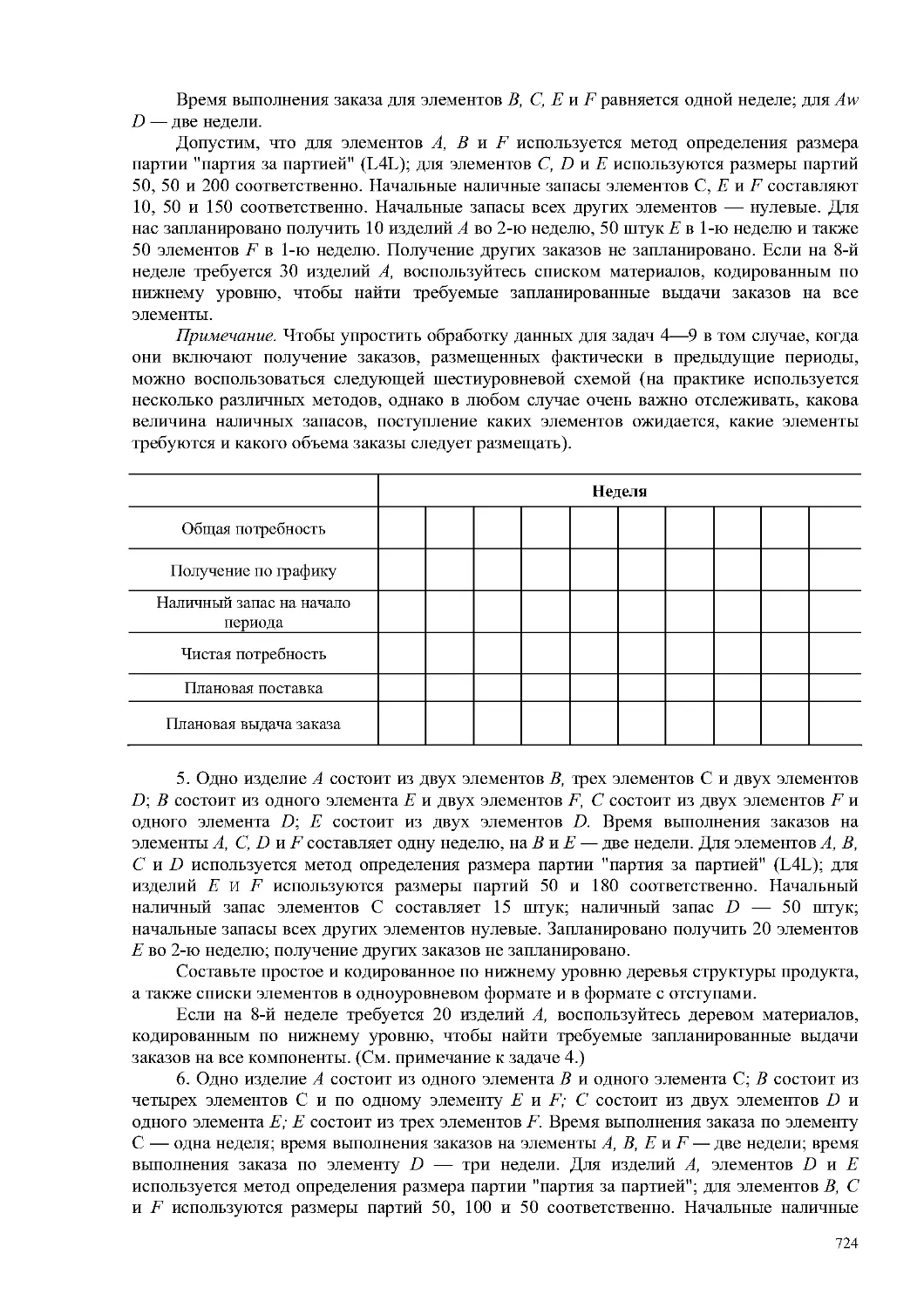

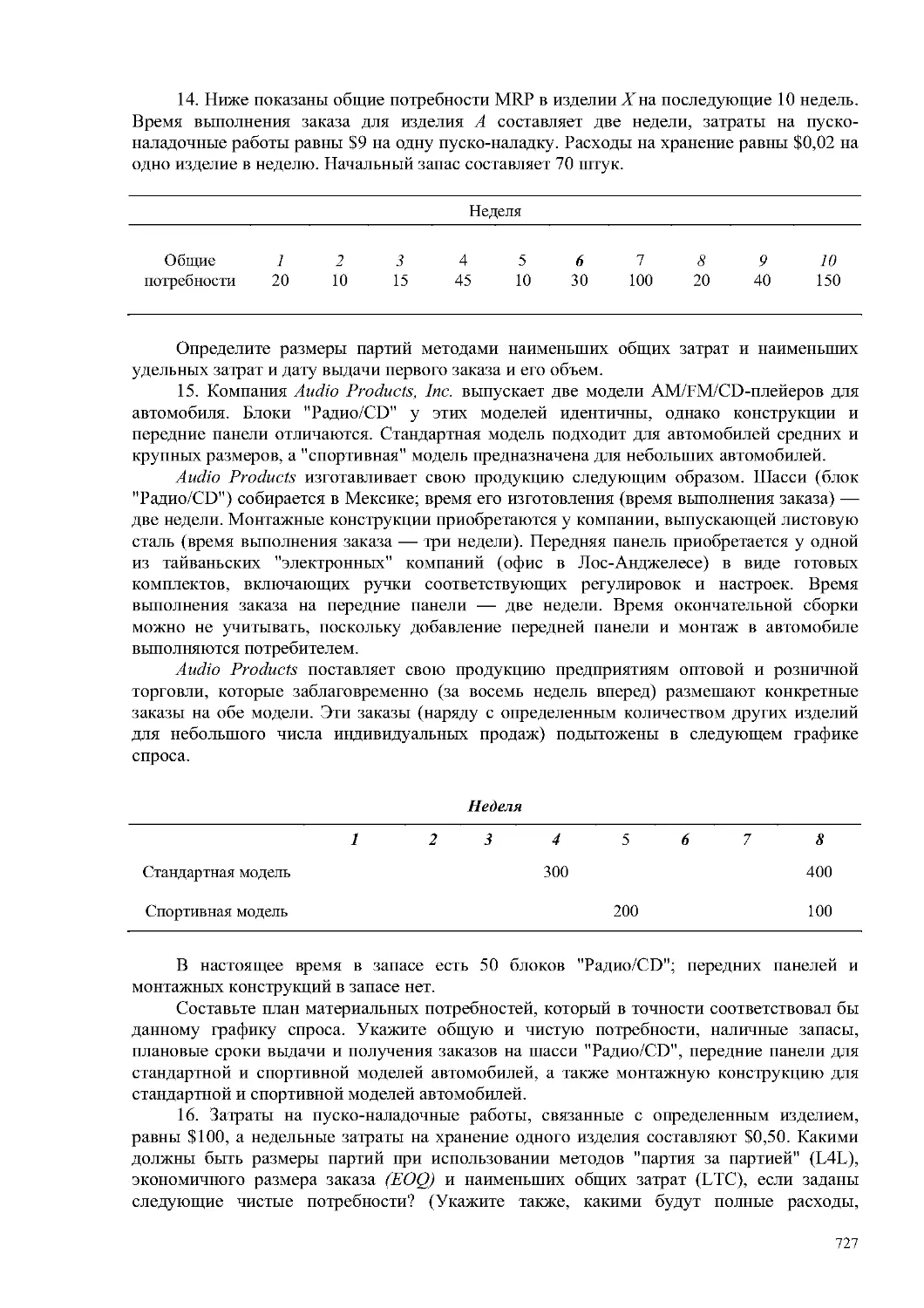

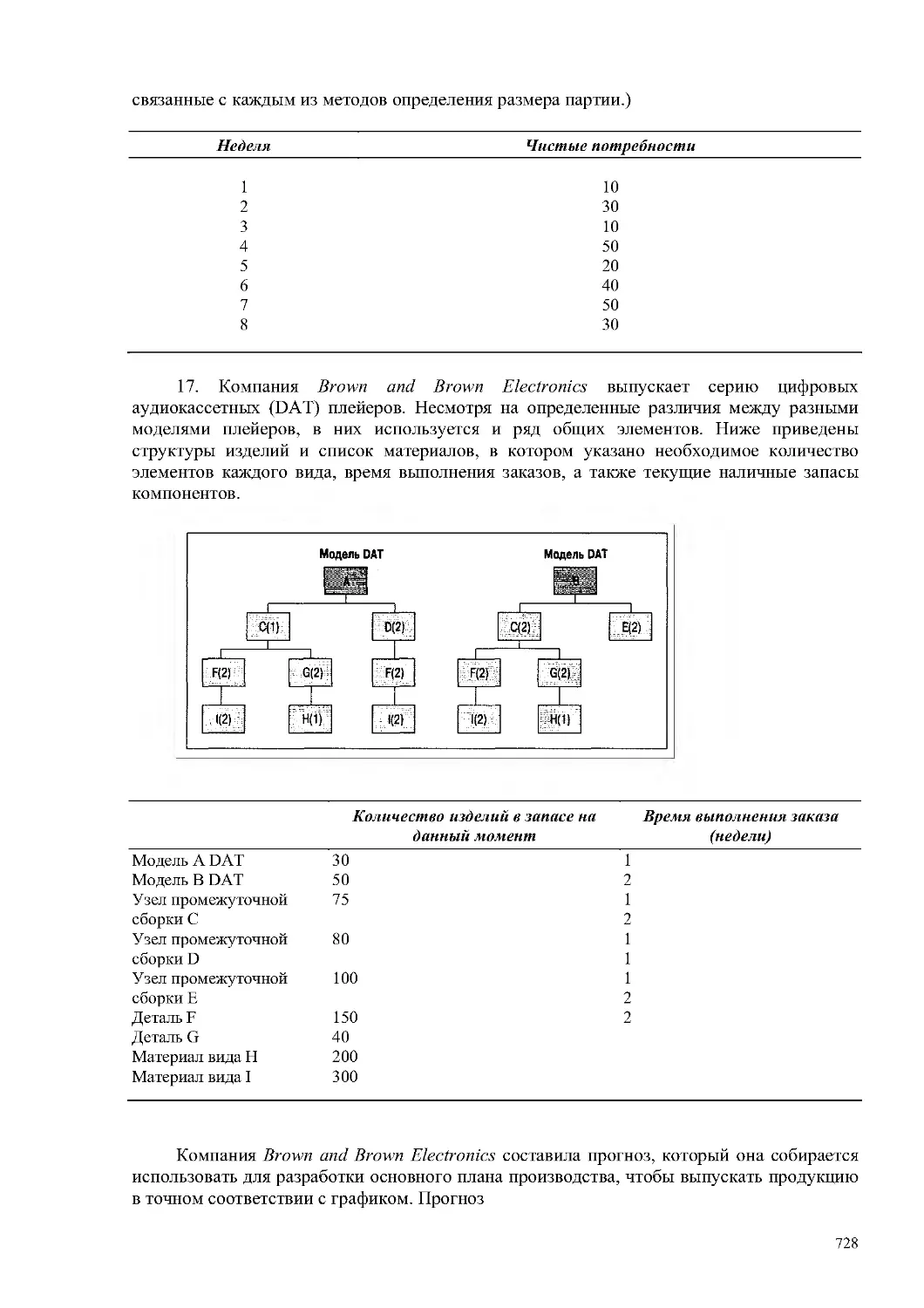

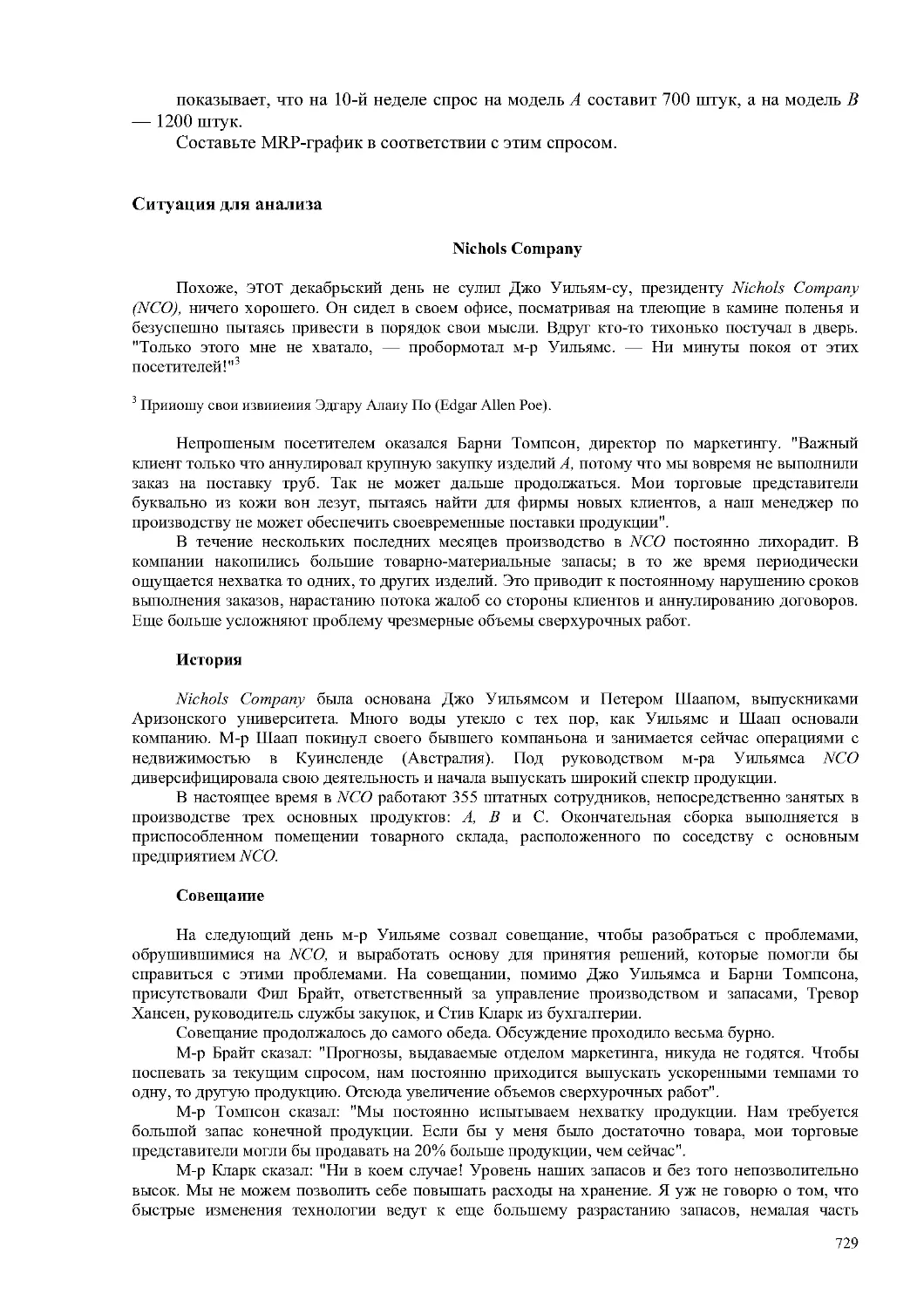

Задачи

723

Ситуация для анализа

729

Основная библиография

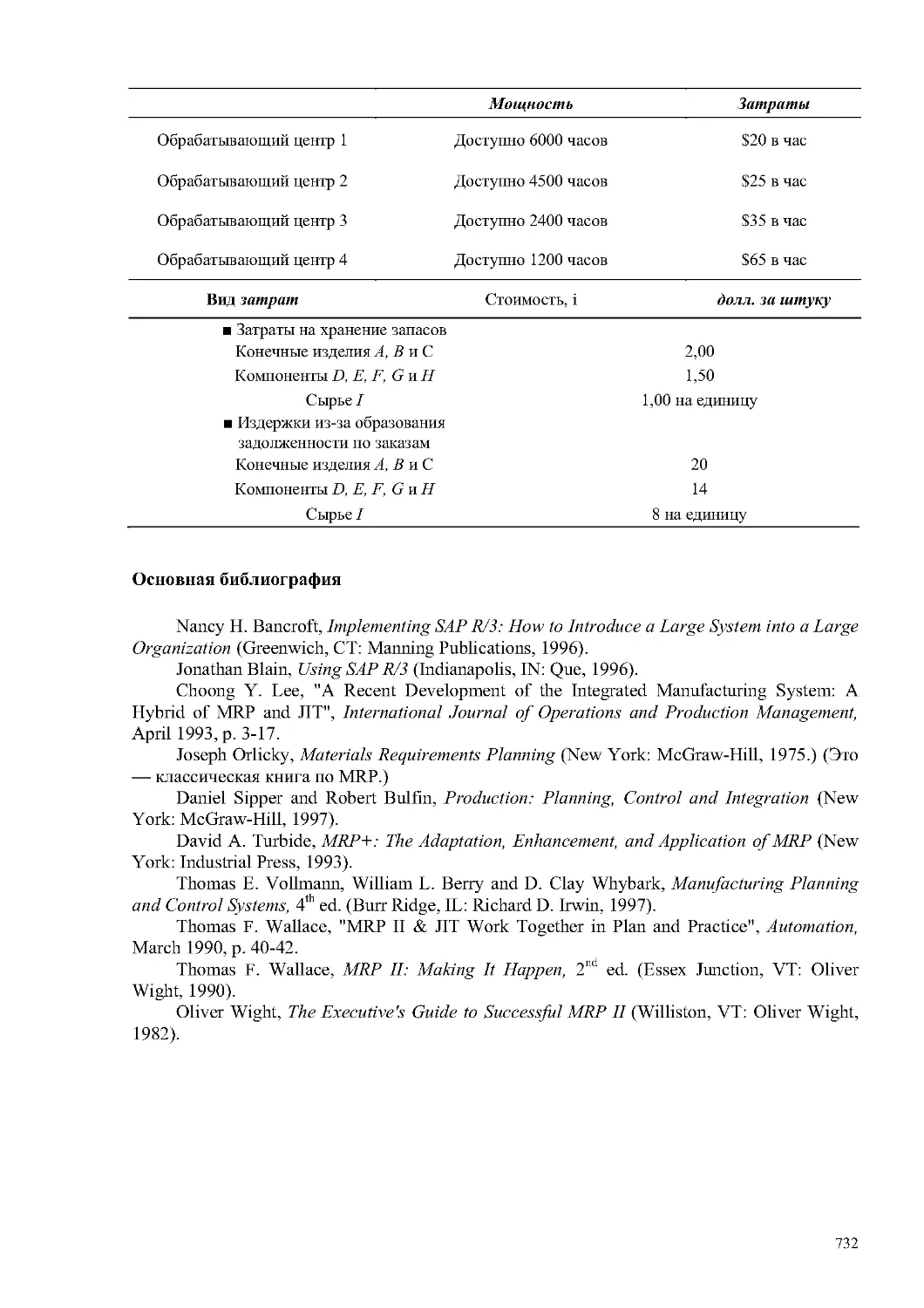

732

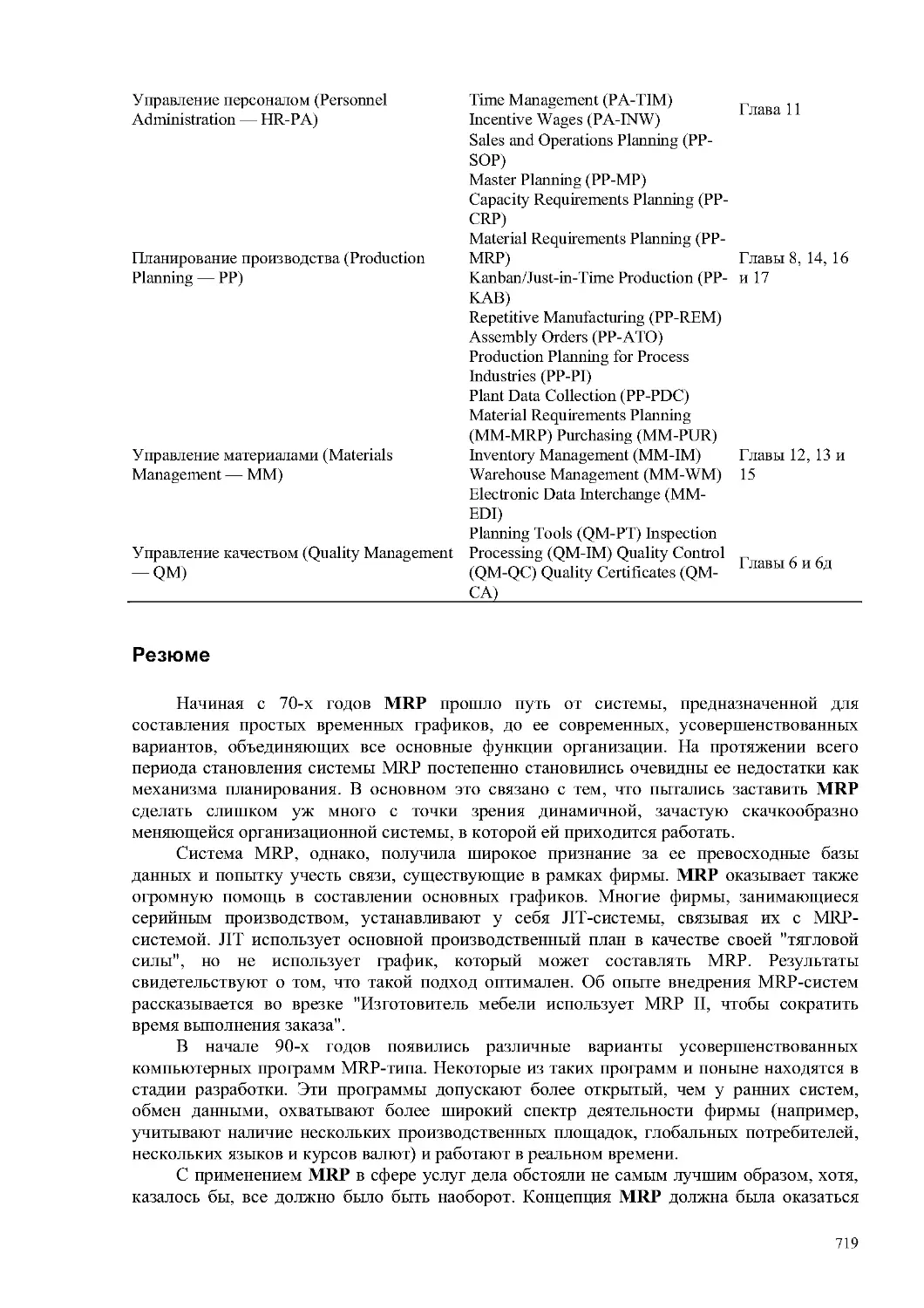

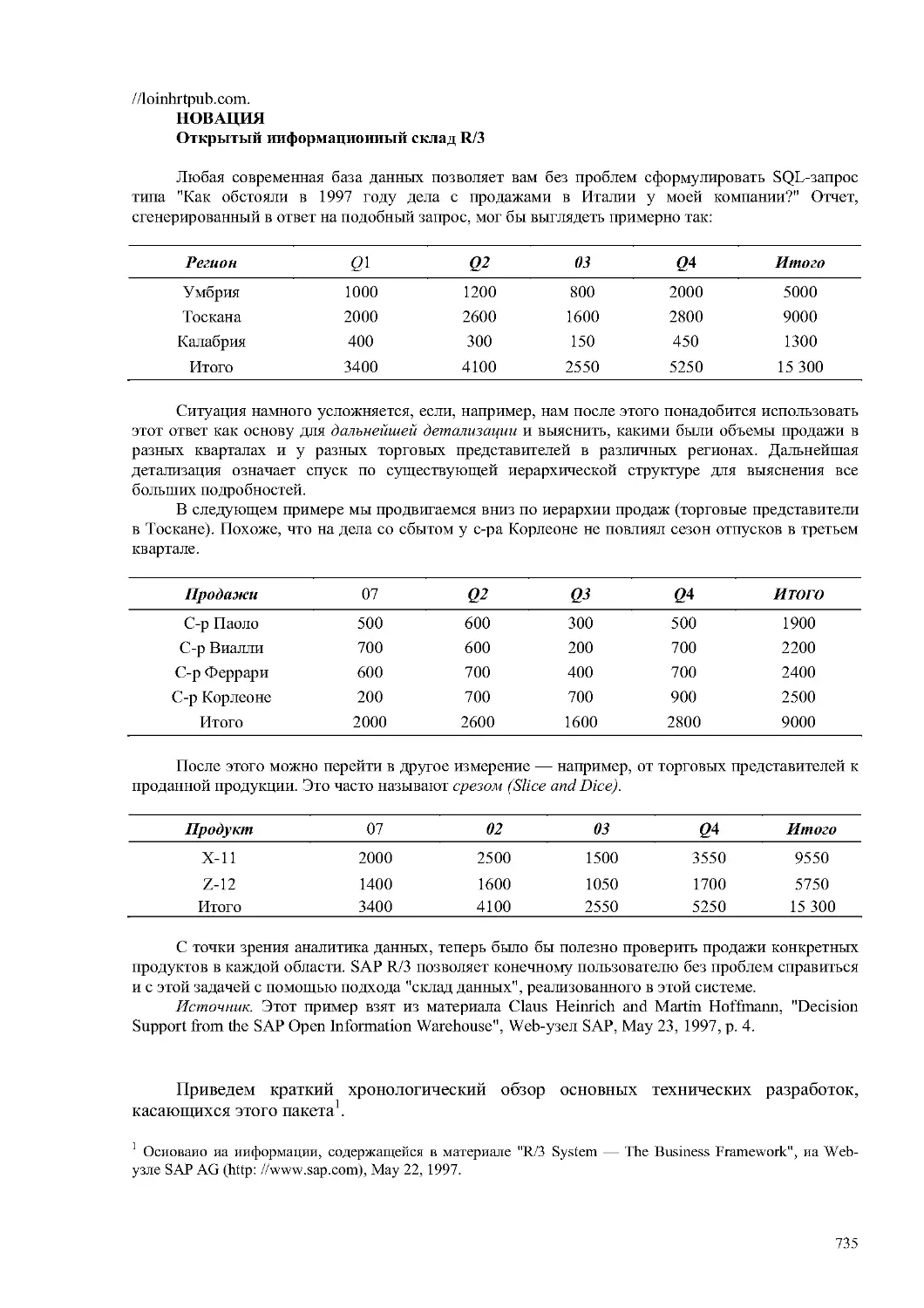

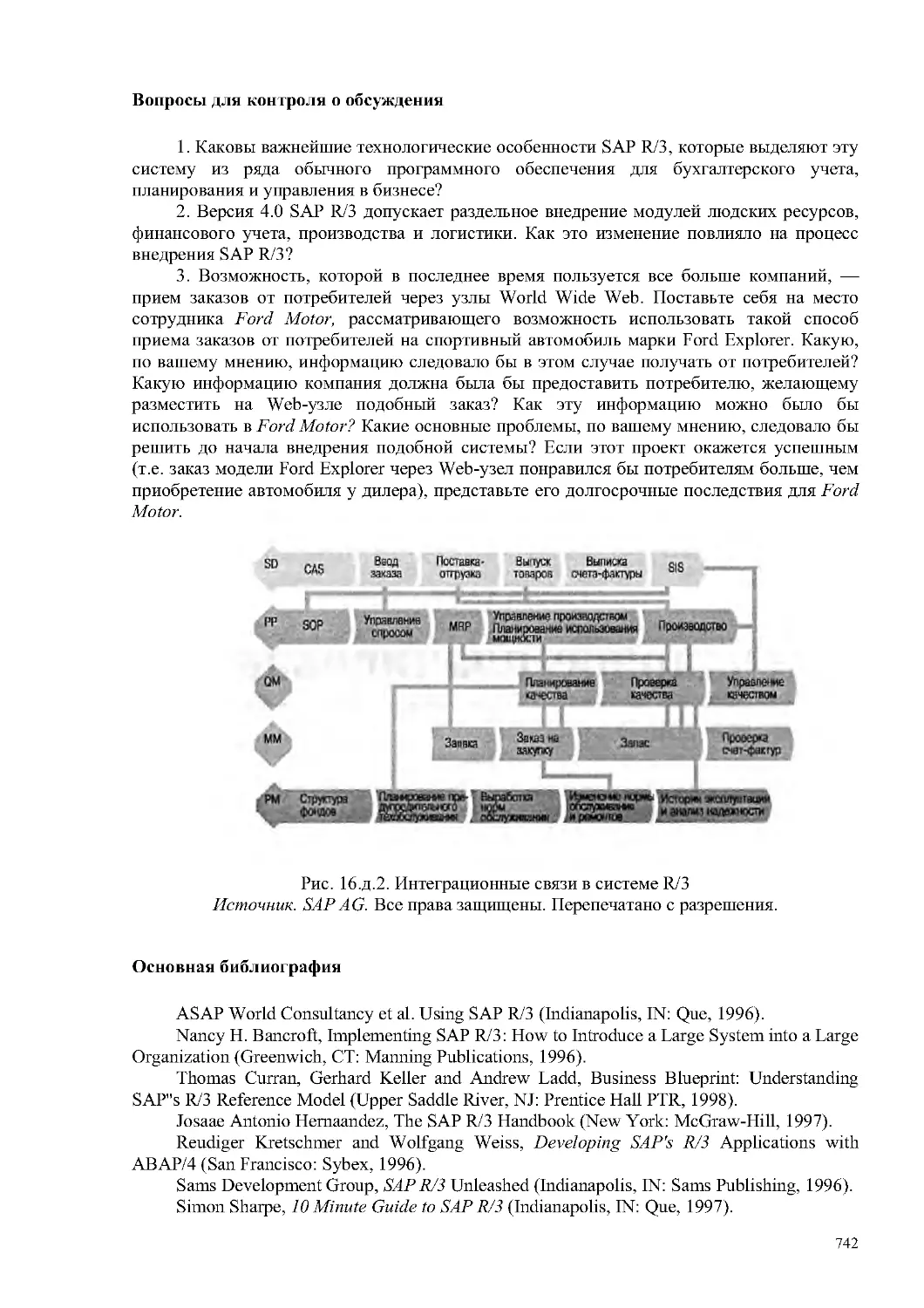

ДОПОЛНЕНИЕ К ГЛАВЕ 16 СИСТЕМА R/3 КОМПАНИИ SAP AG

733

История создания системы R/3

734

Функциональные компоненты продукта R/3

737

Внедрение SAP R/3

741

Вопросы для контроля о обсуждения

742

Основная библиография

742

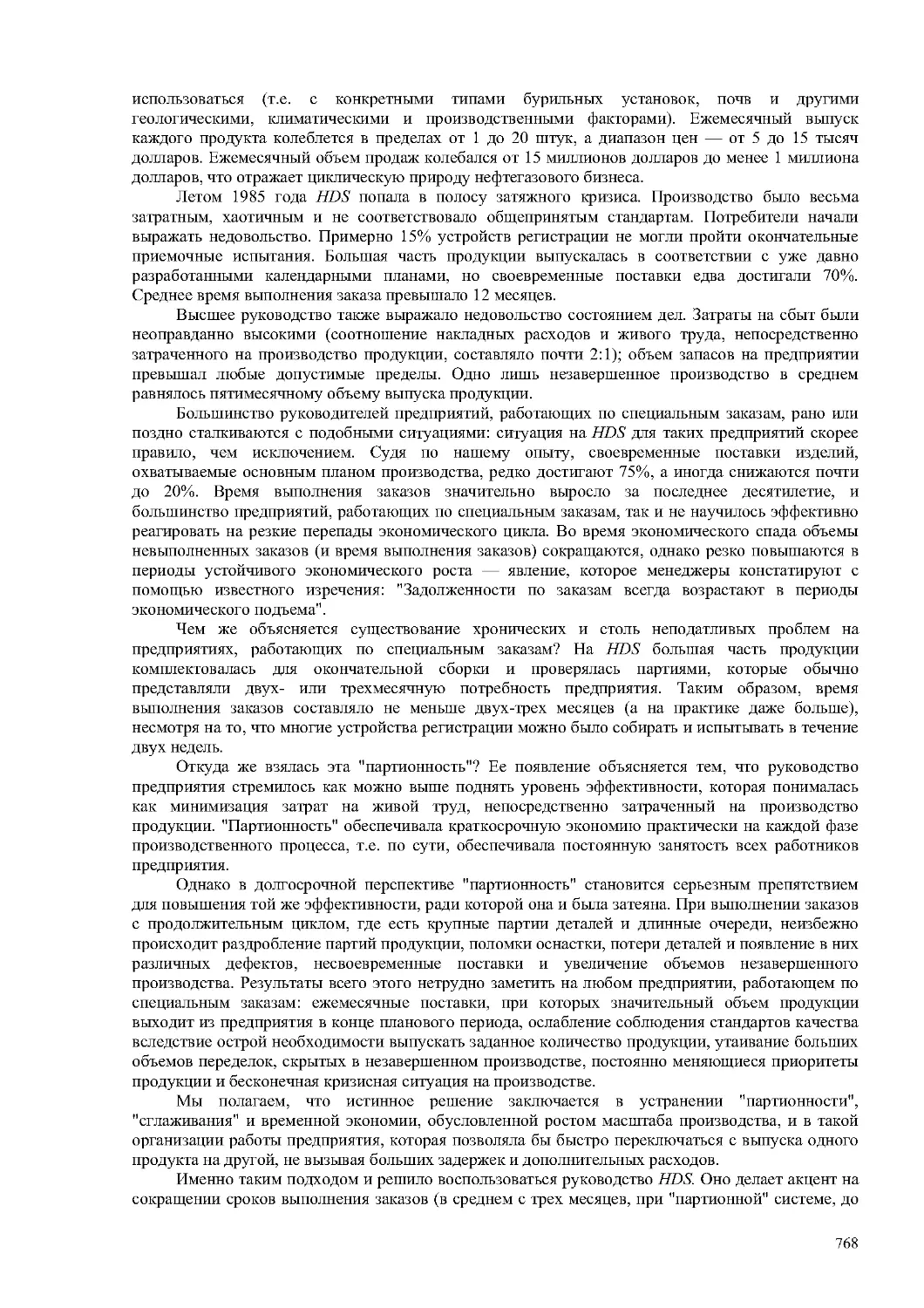

ГЛАВА 17 КАЛЕНДАРНОЕ ПЛАНИРОВАНИЕ

743

Сущность и назначение рабочих центров

744

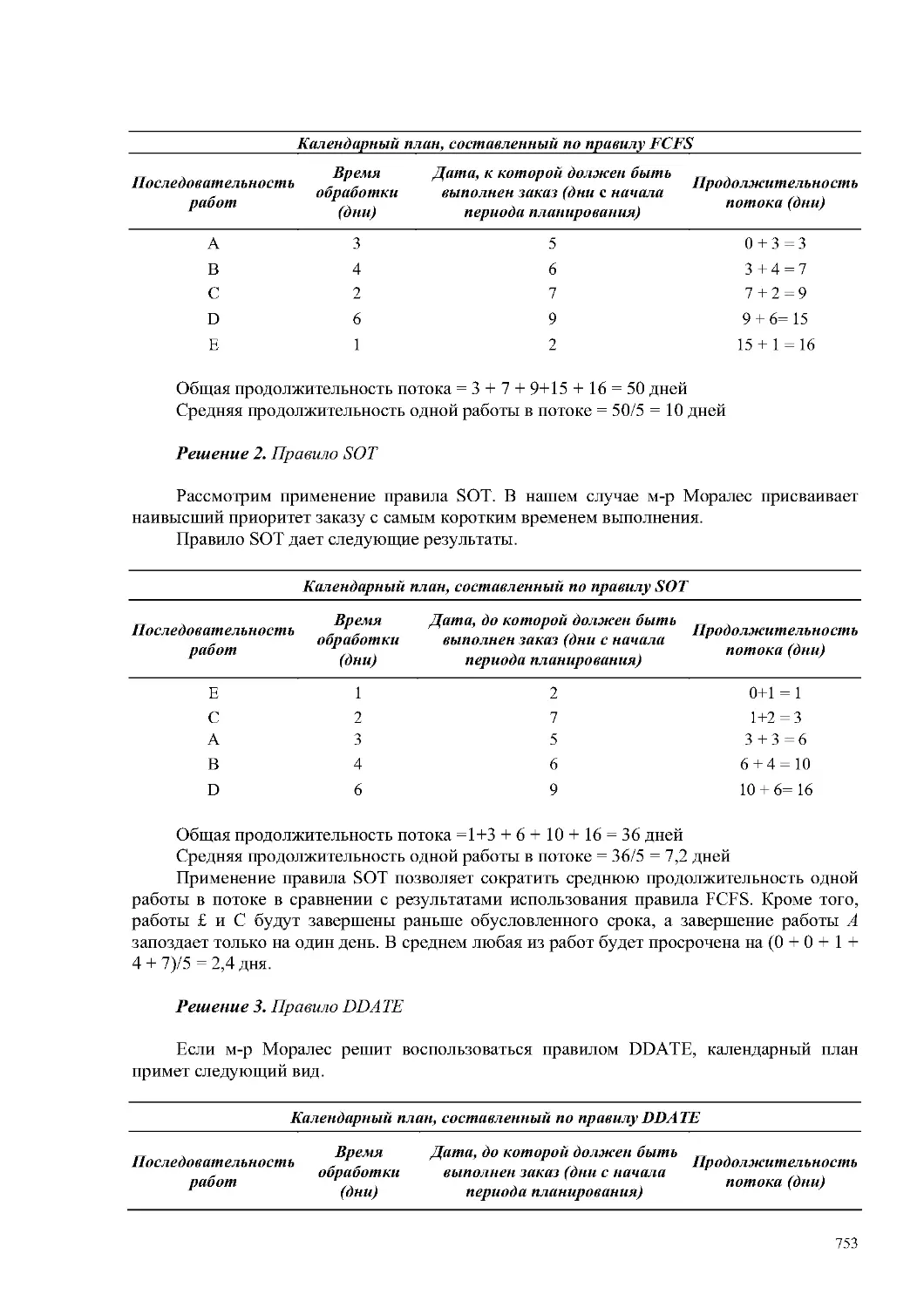

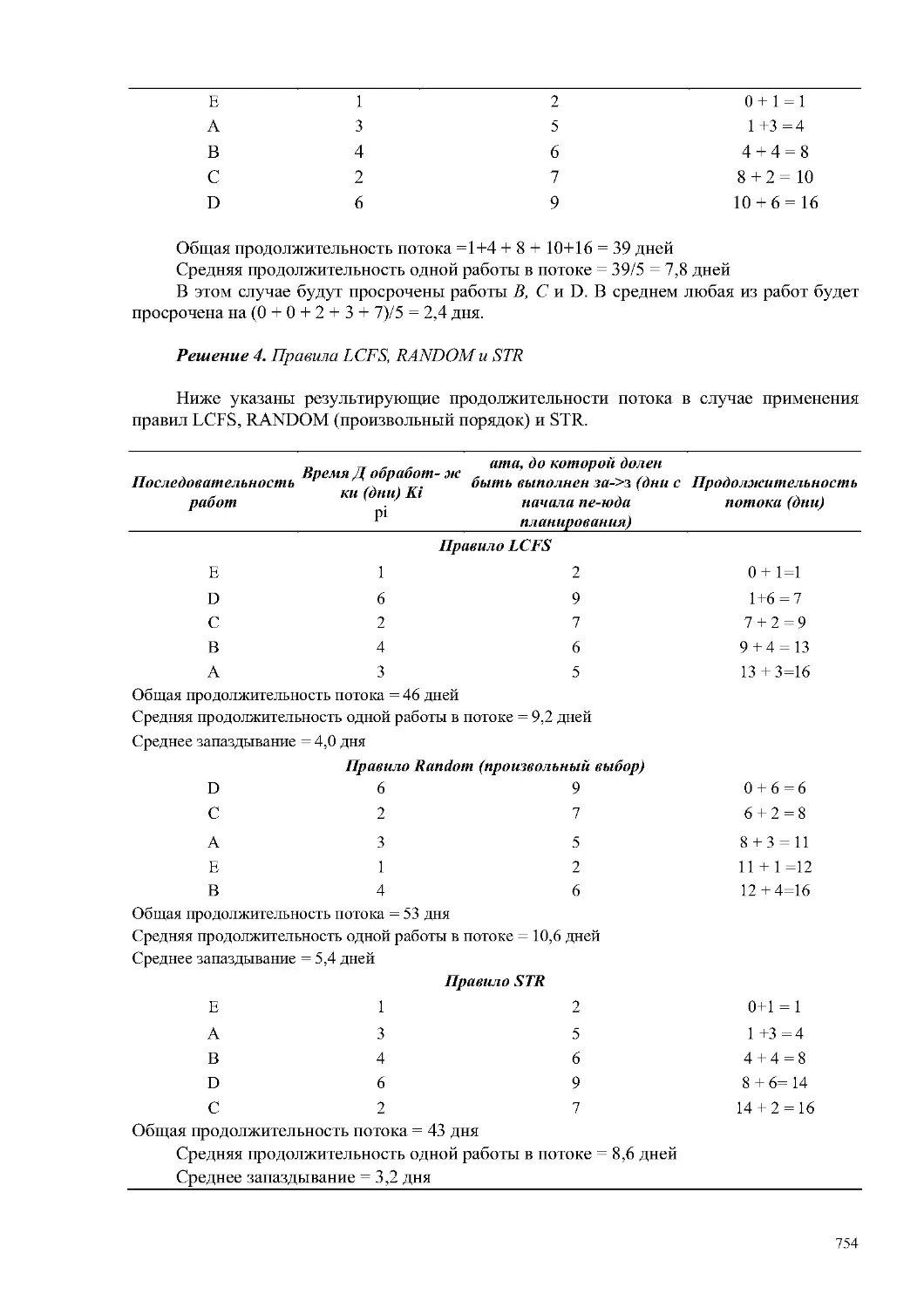

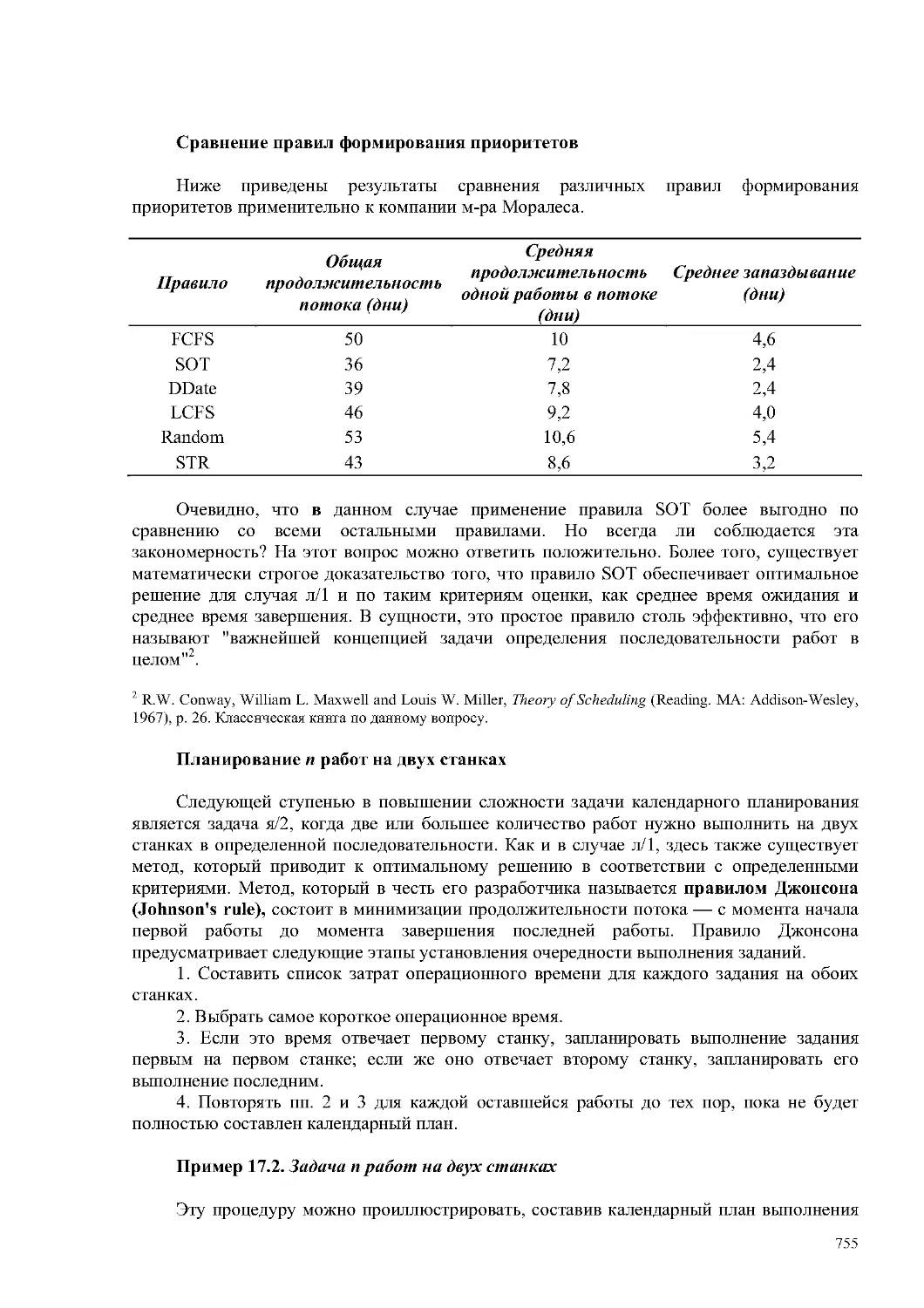

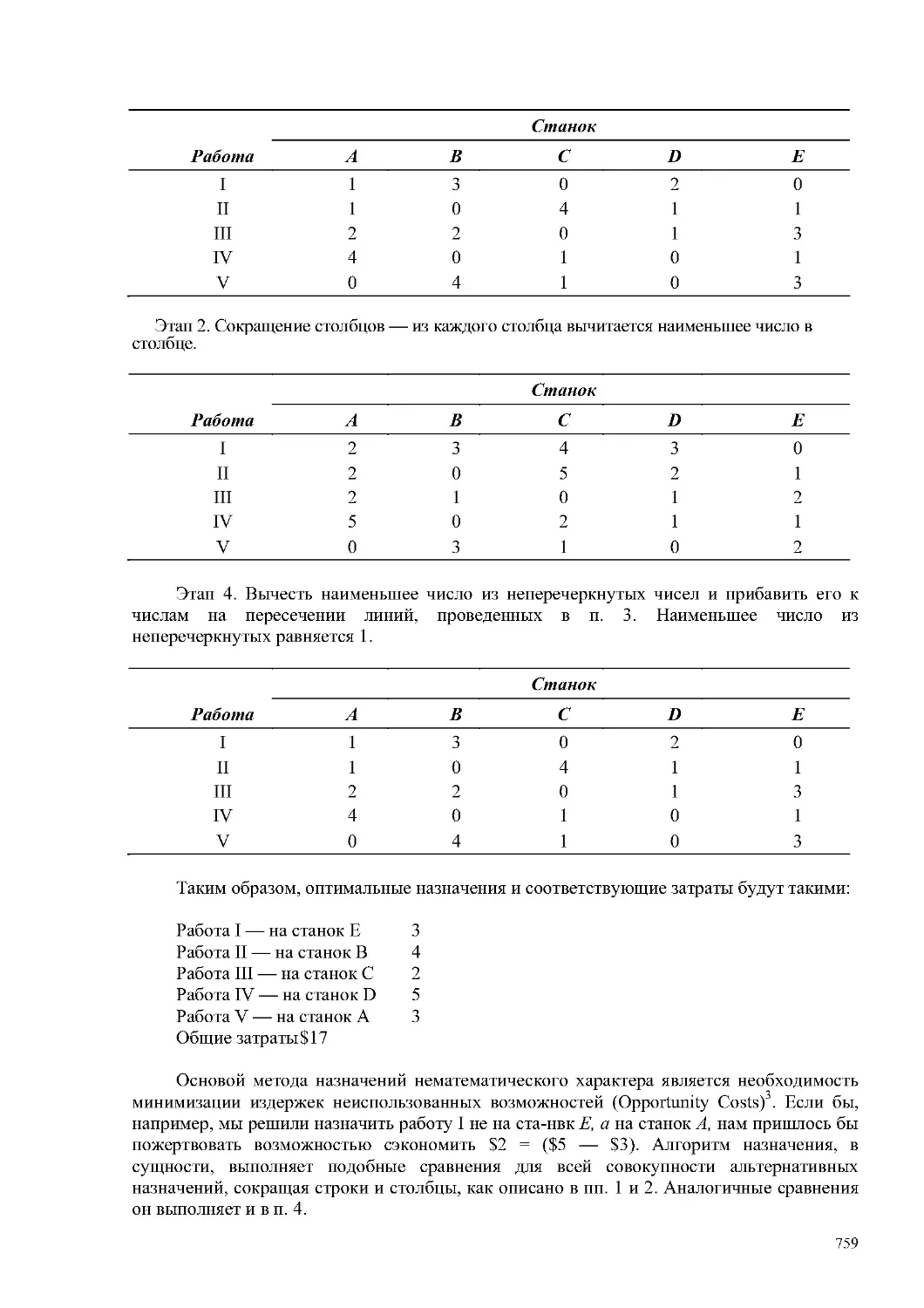

Правила и методы формирования приоритетов

751

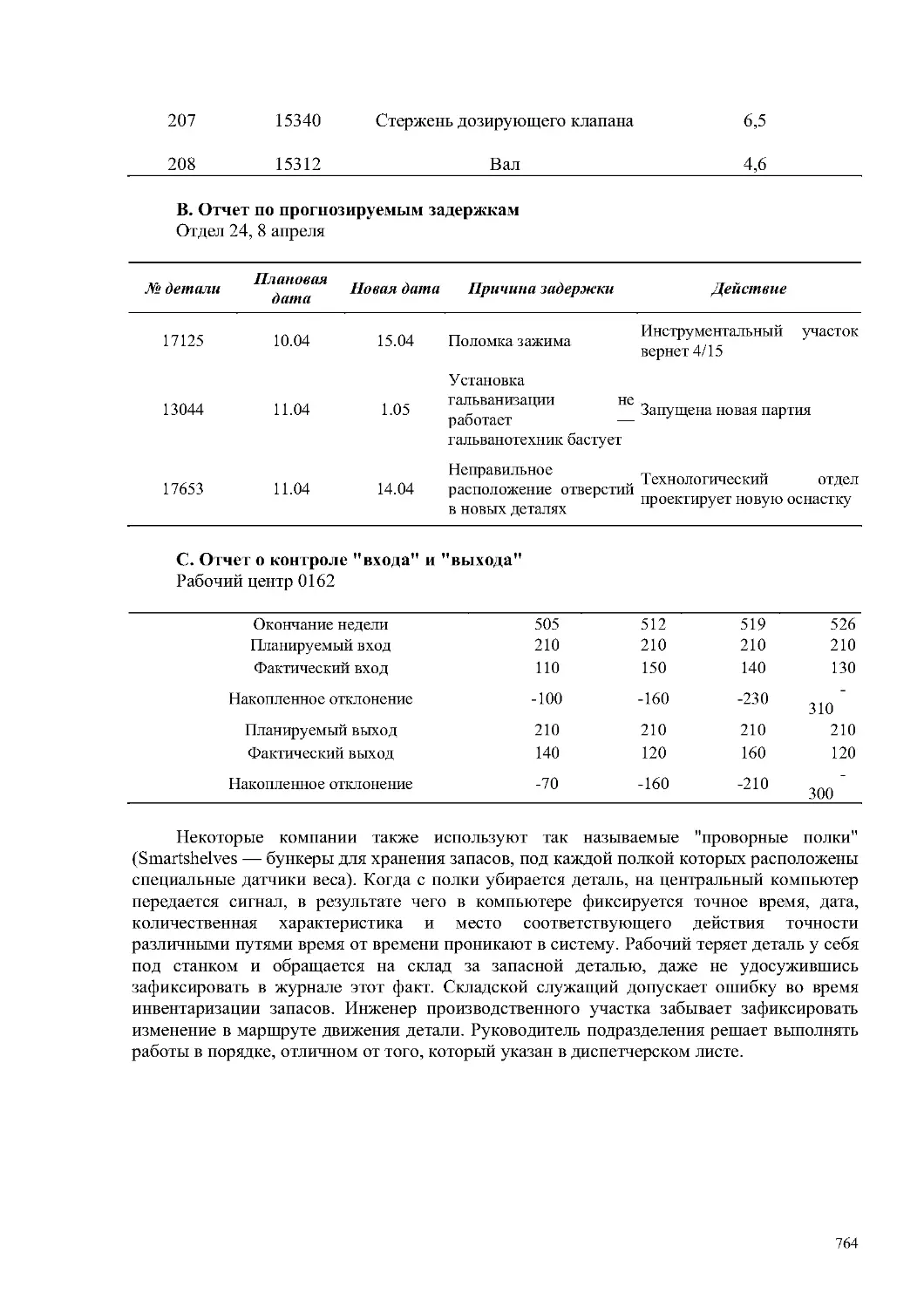

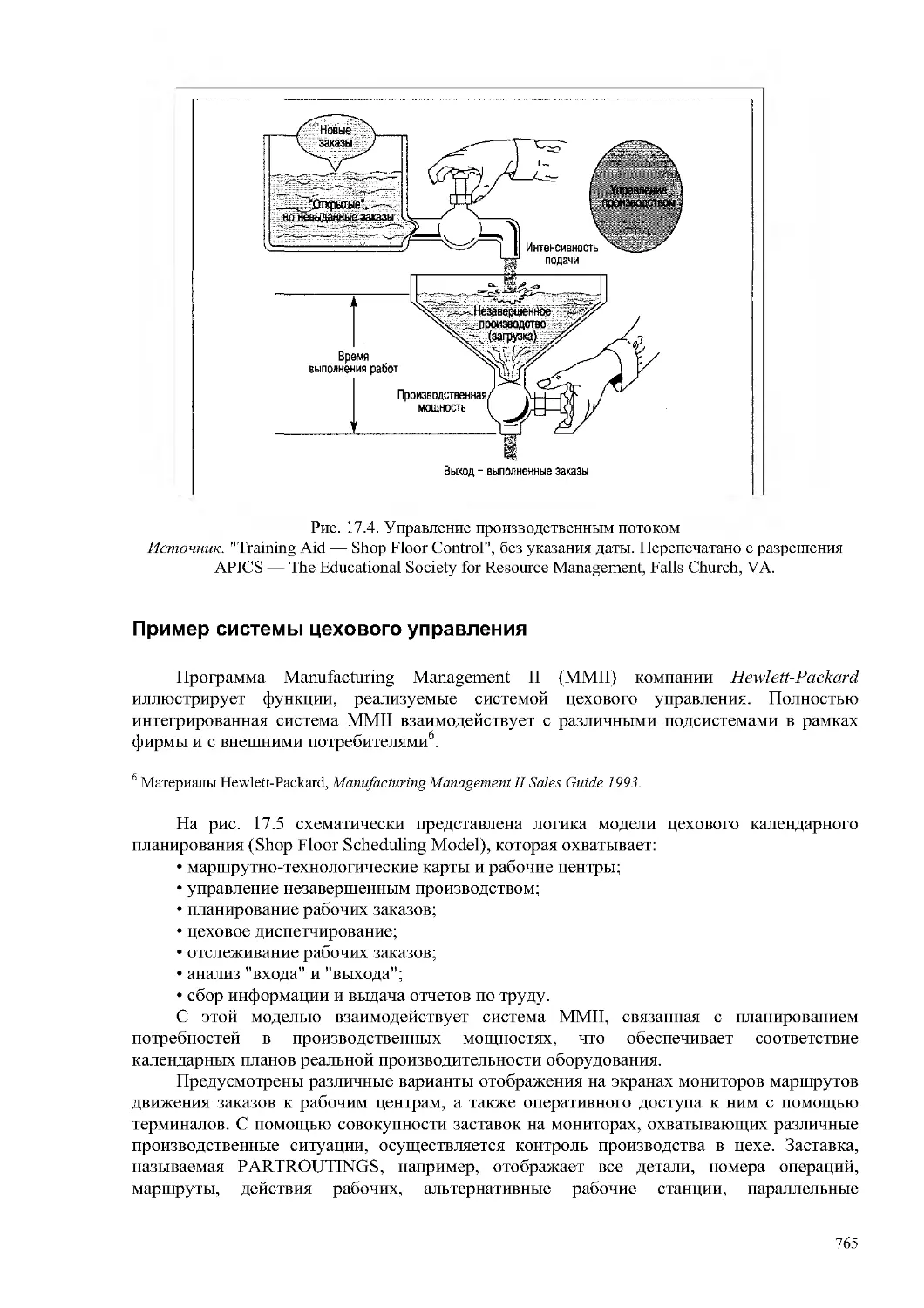

Цеховое управление

761

Пример системы цехового управления

765

Улучшение работы цеха

767

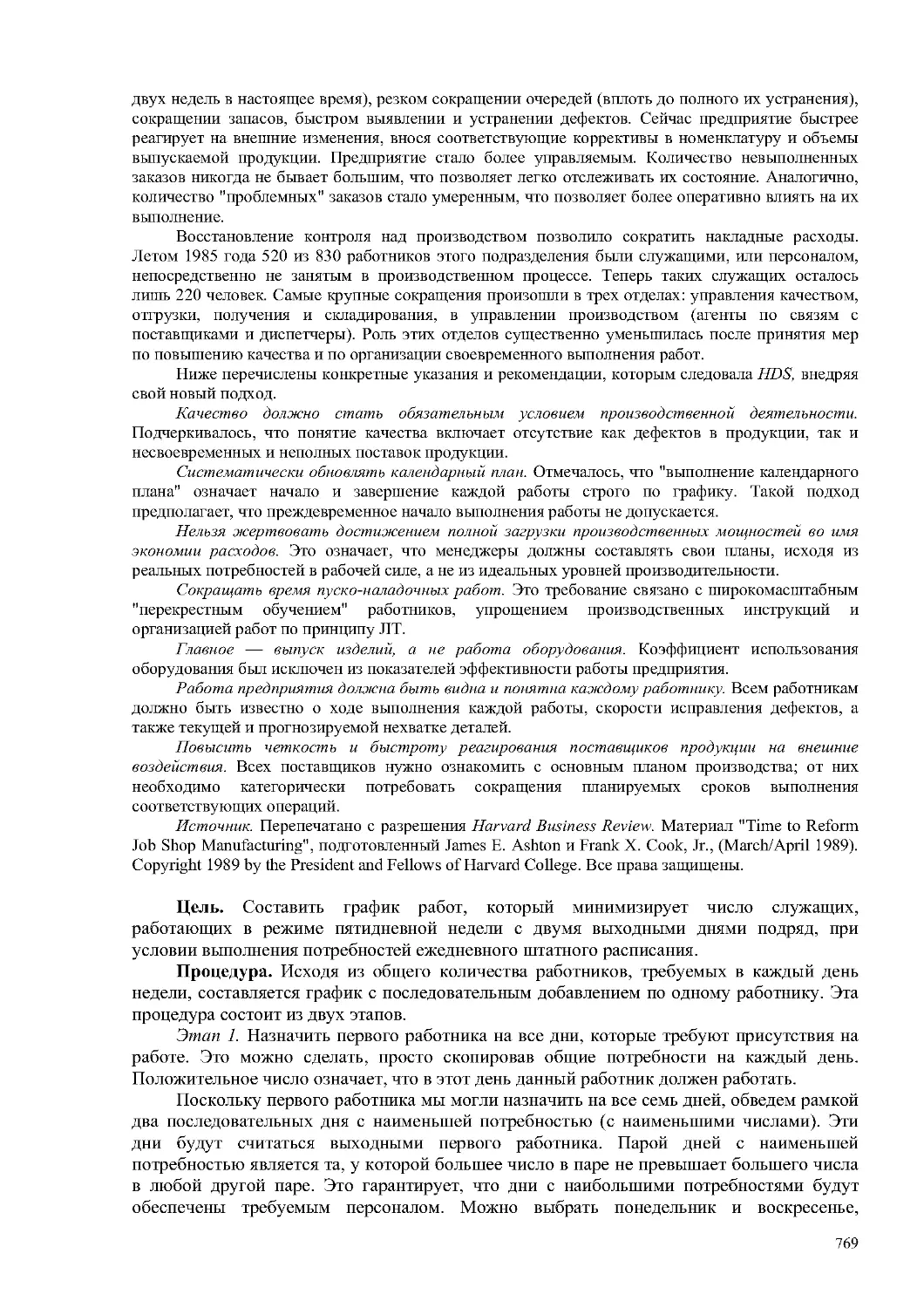

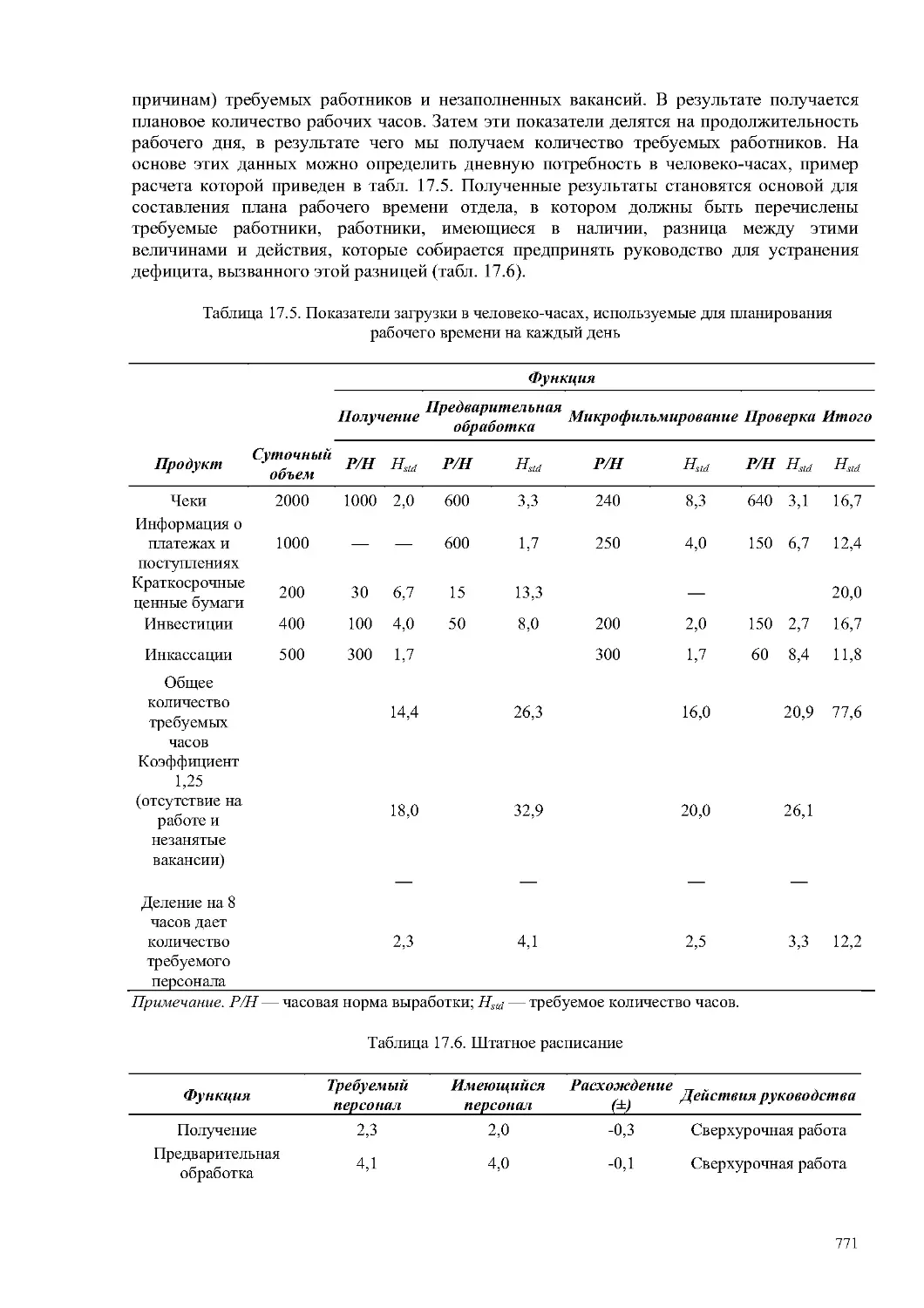

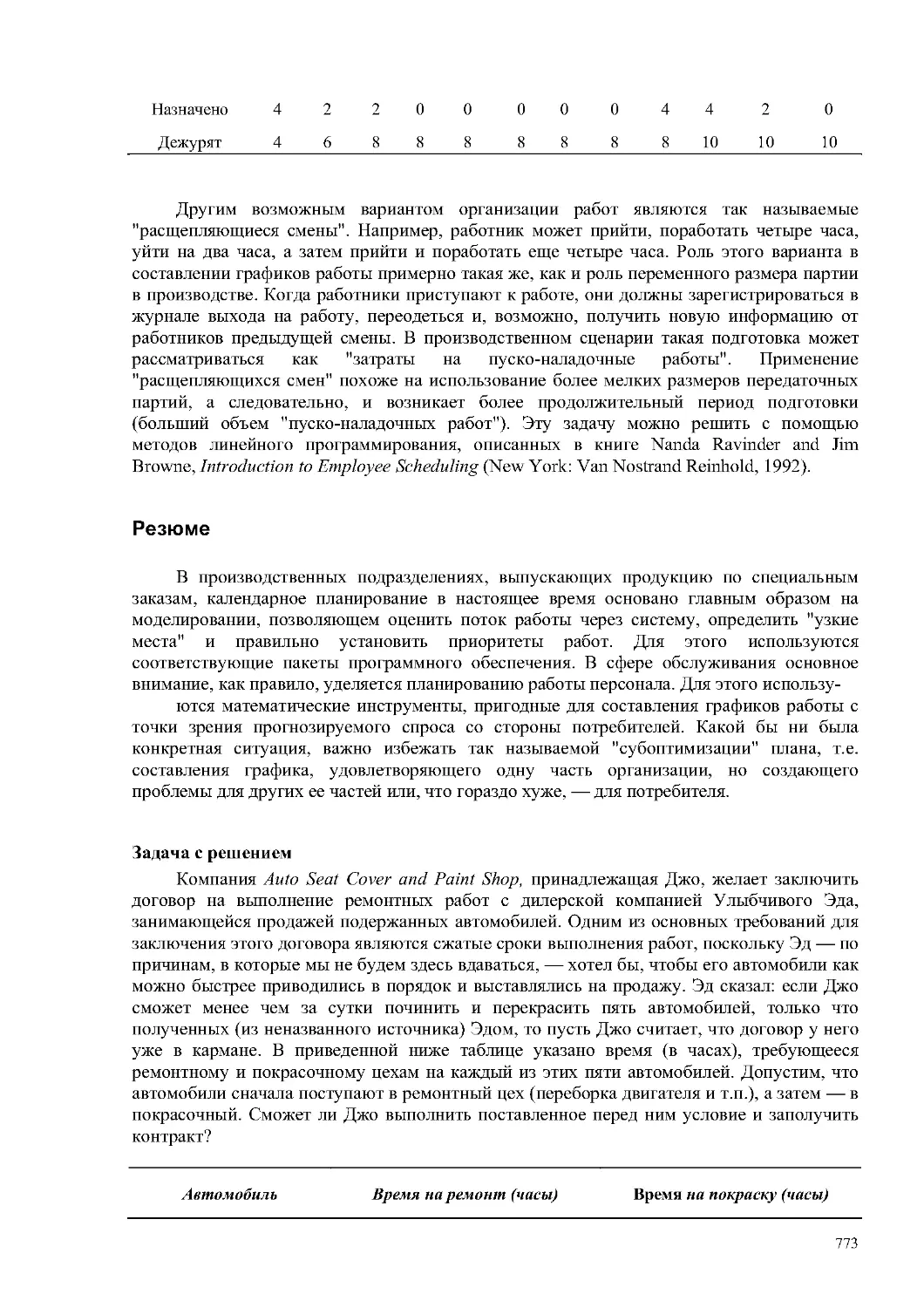

Календарное планирование работы персонала в сфере услуг

767

Резюме

773

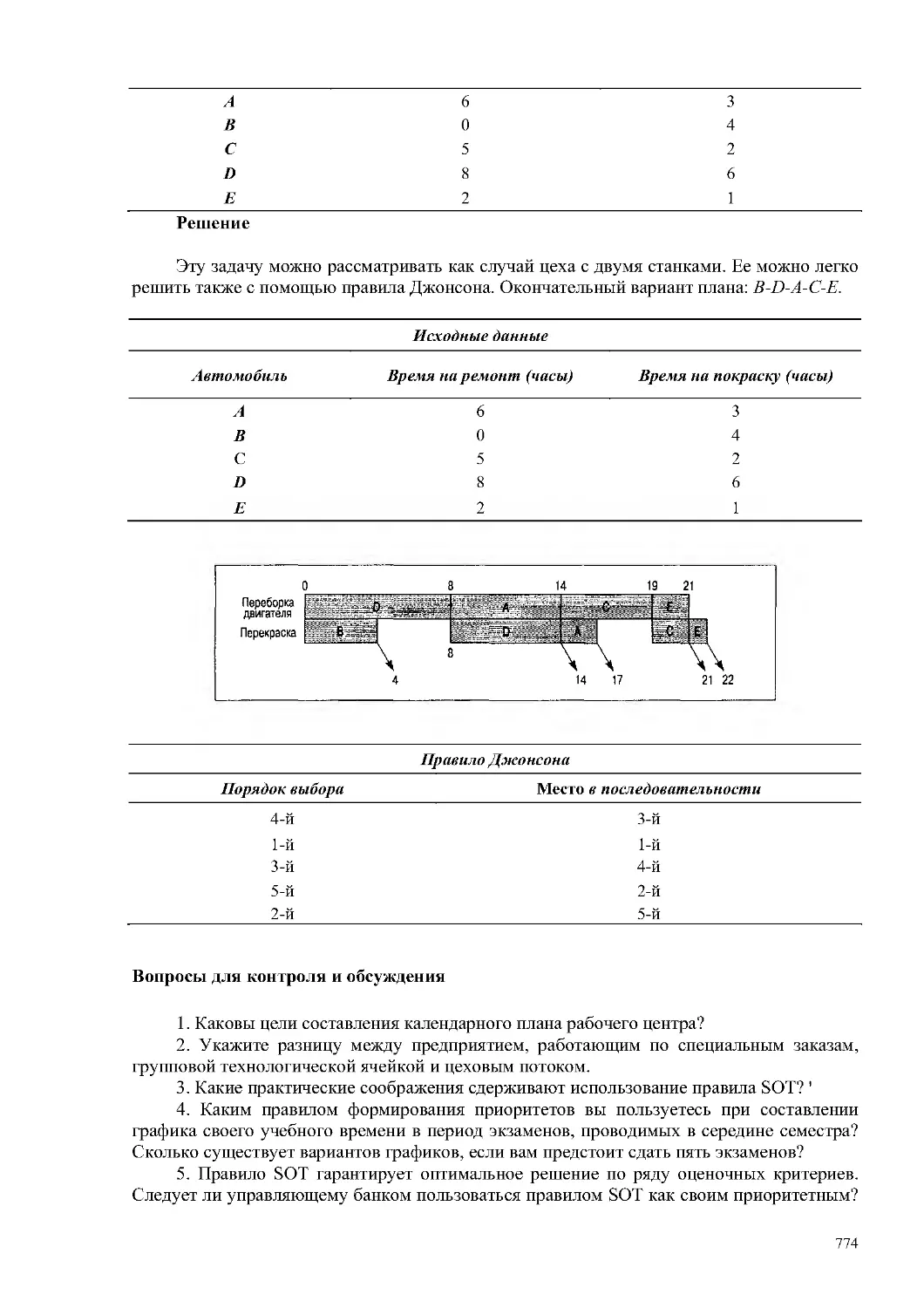

Задача с решением

773

Вопросы для контроля и обсуждения

774

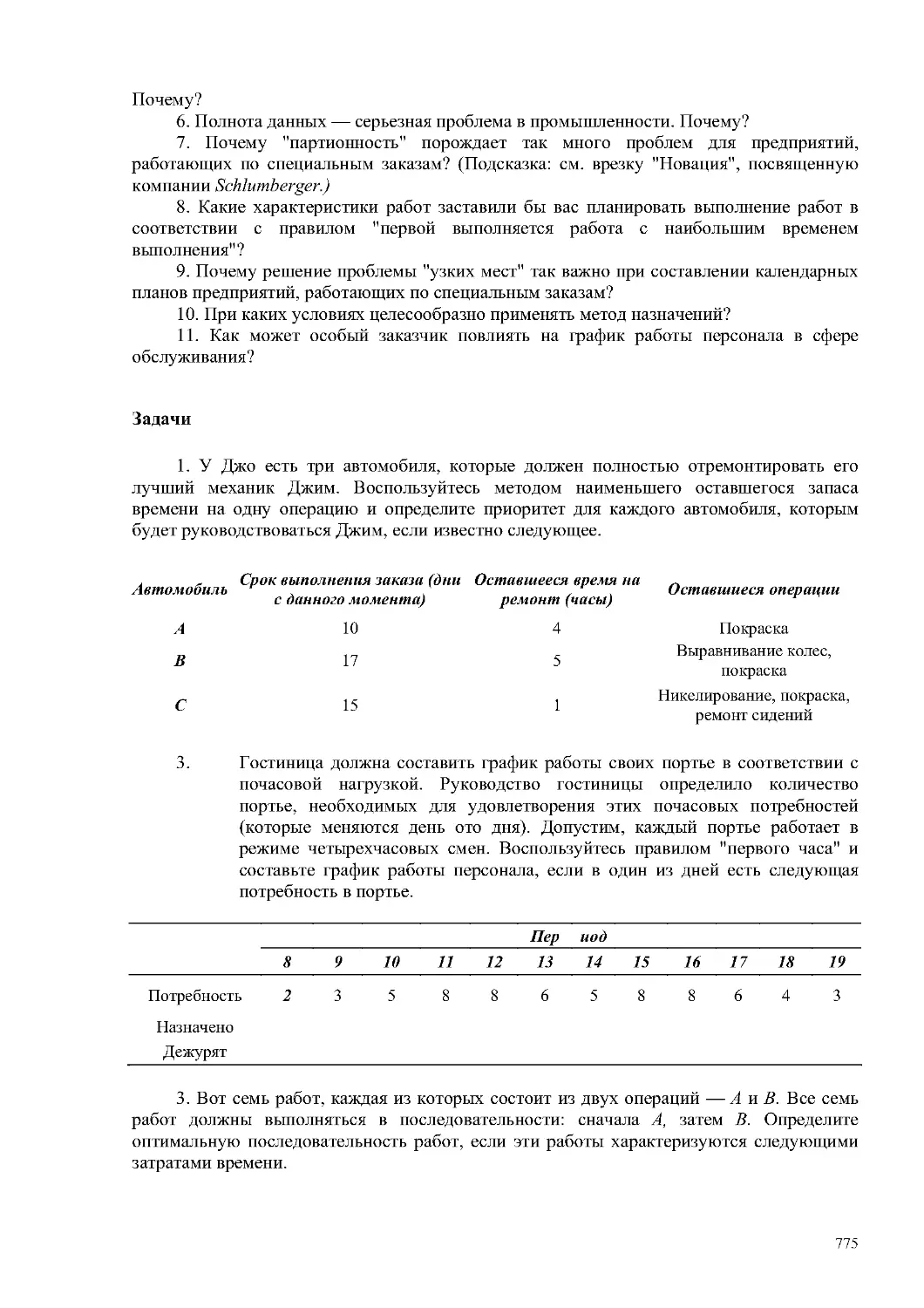

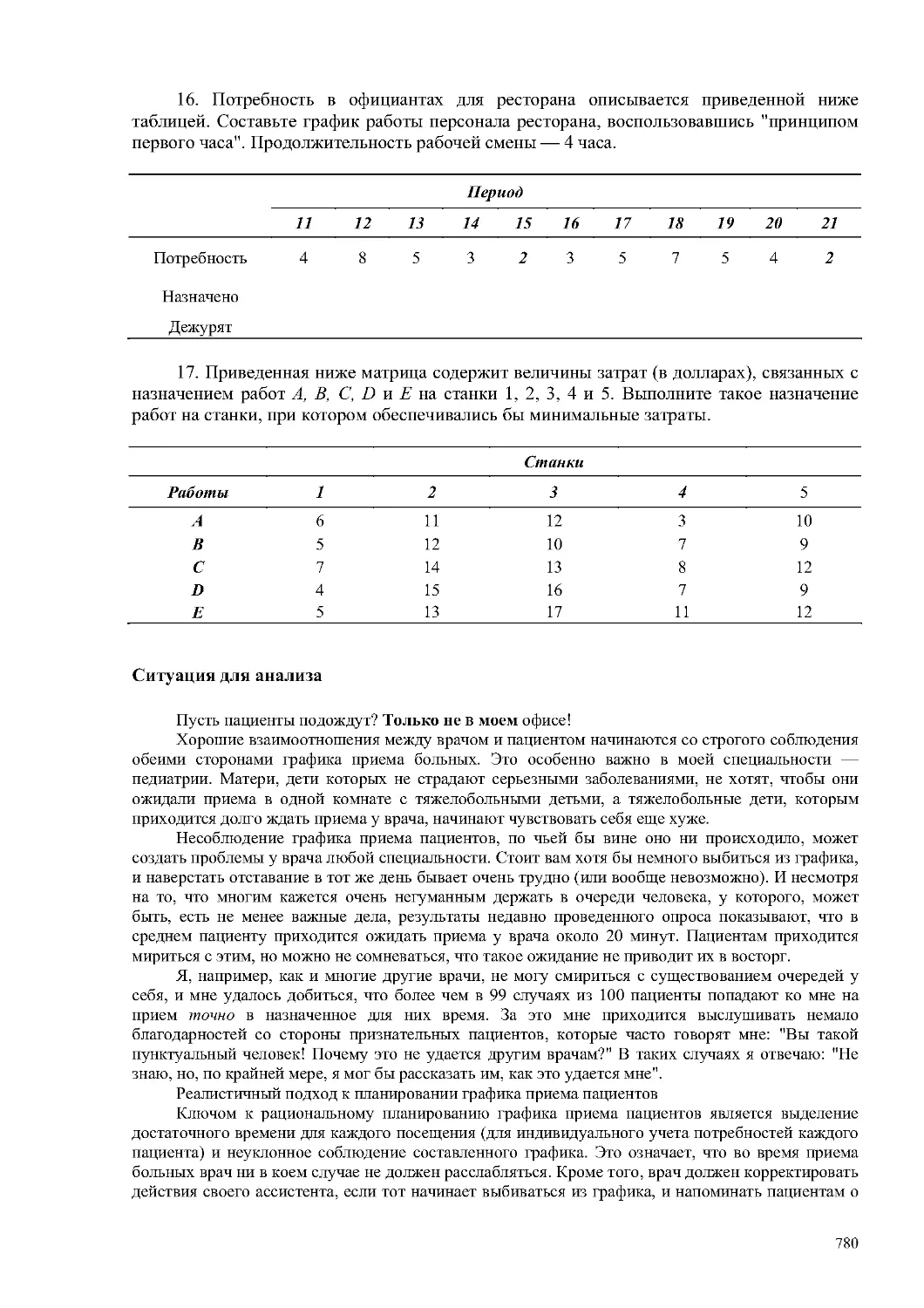

Задачи

775

Ситуация для анализа

780

Основная библиография

783

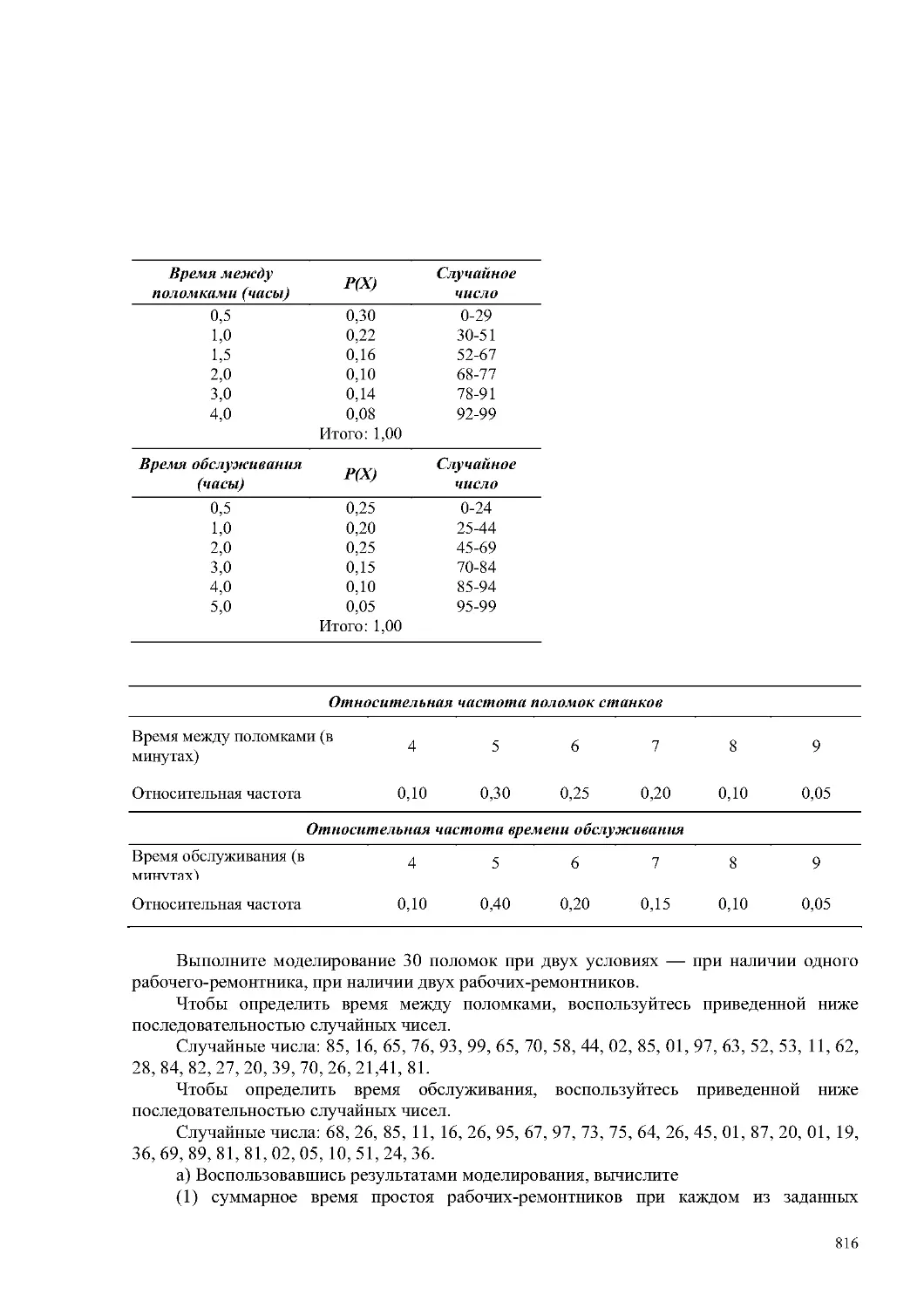

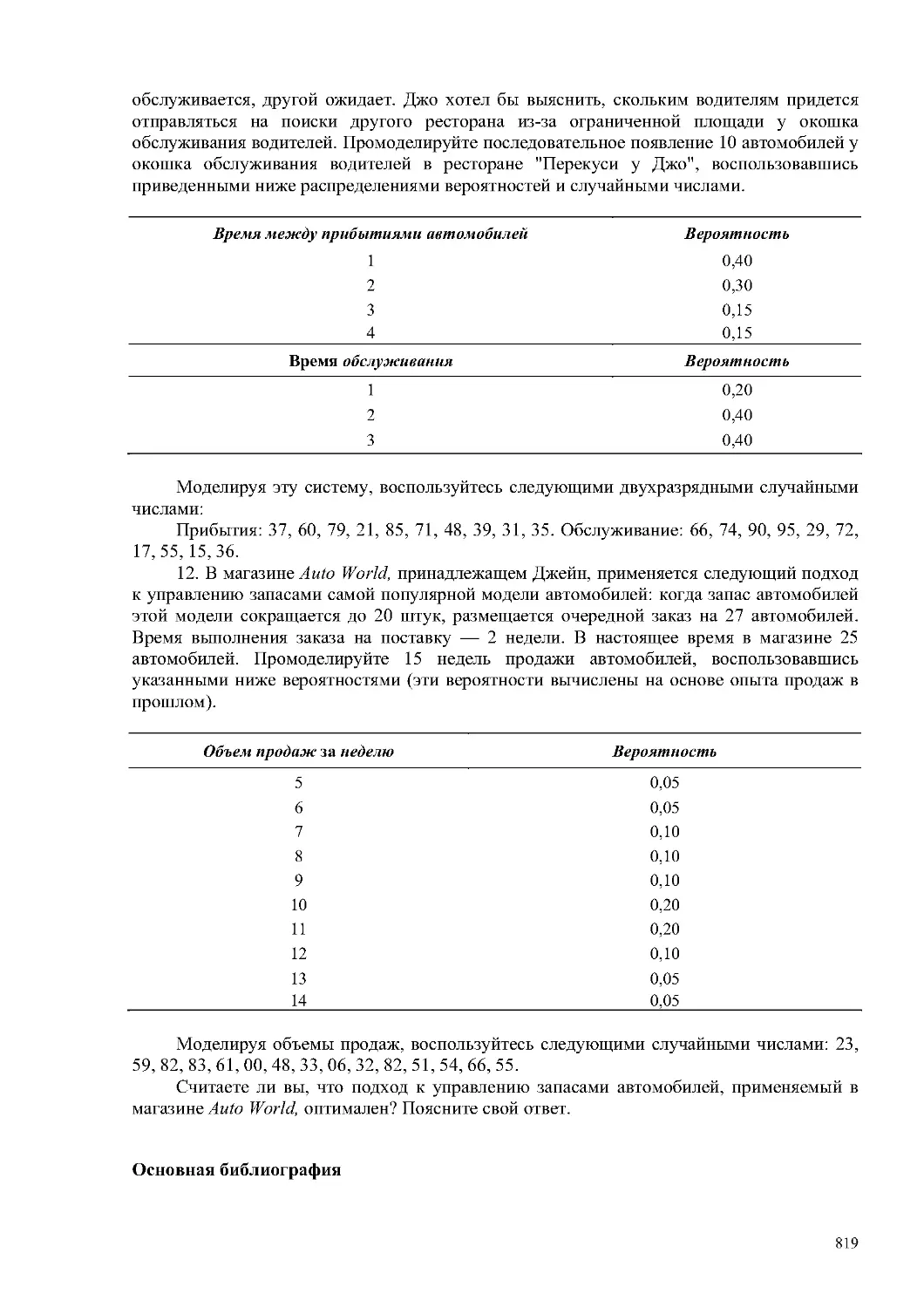

ДОПОЛНЕНИЕ К ГЛАВЕ 17 МОДЕЛИРОВАНИЕ

785

Определение моделирования

786

Методология моделирования

786

Моделирование очередей

793

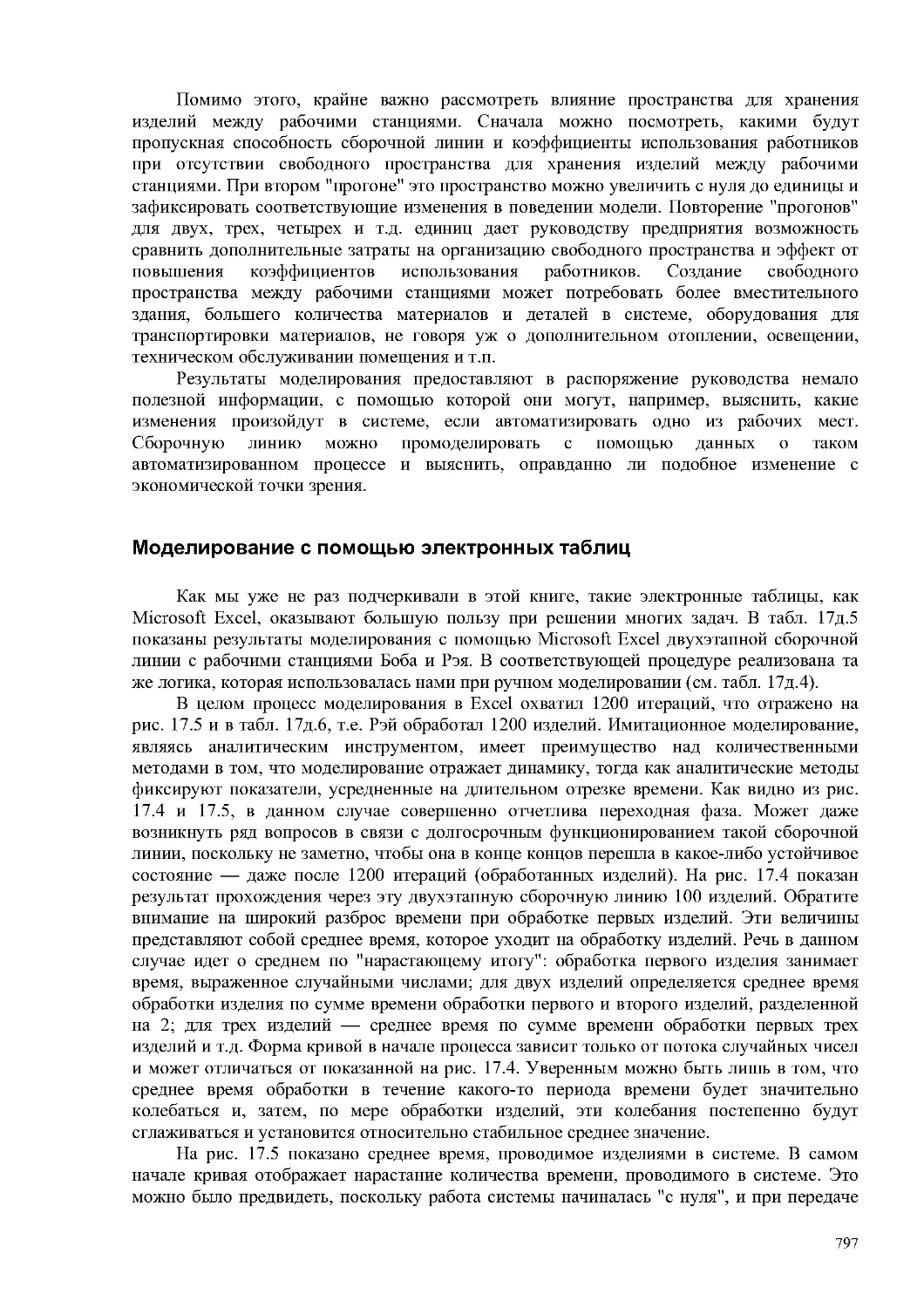

Моделирование с помощью электронных таблиц

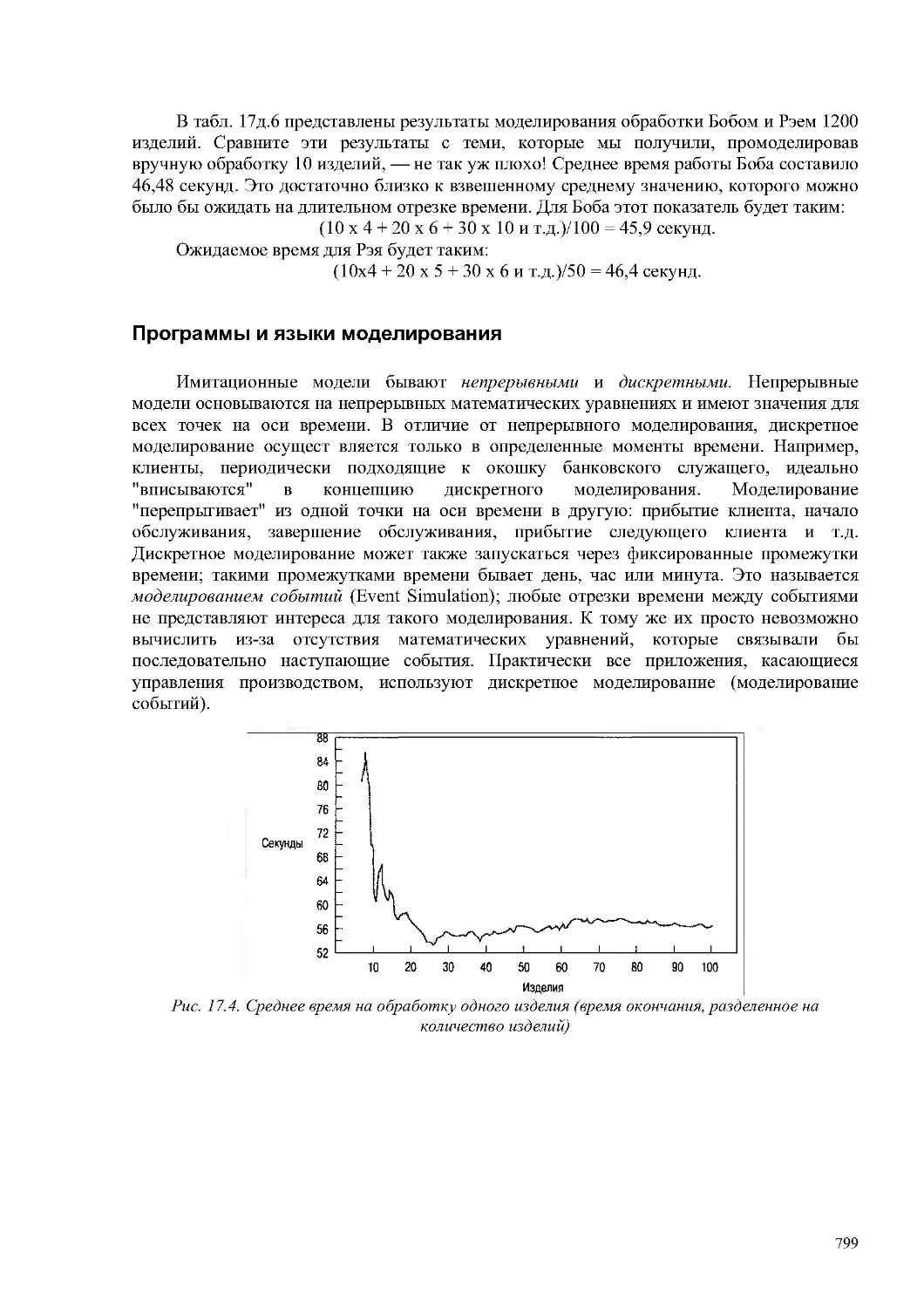

797

Программы и языки моделирования

799

Преимущества и недостатки имитационного моделирования

804

Резюме

805

12

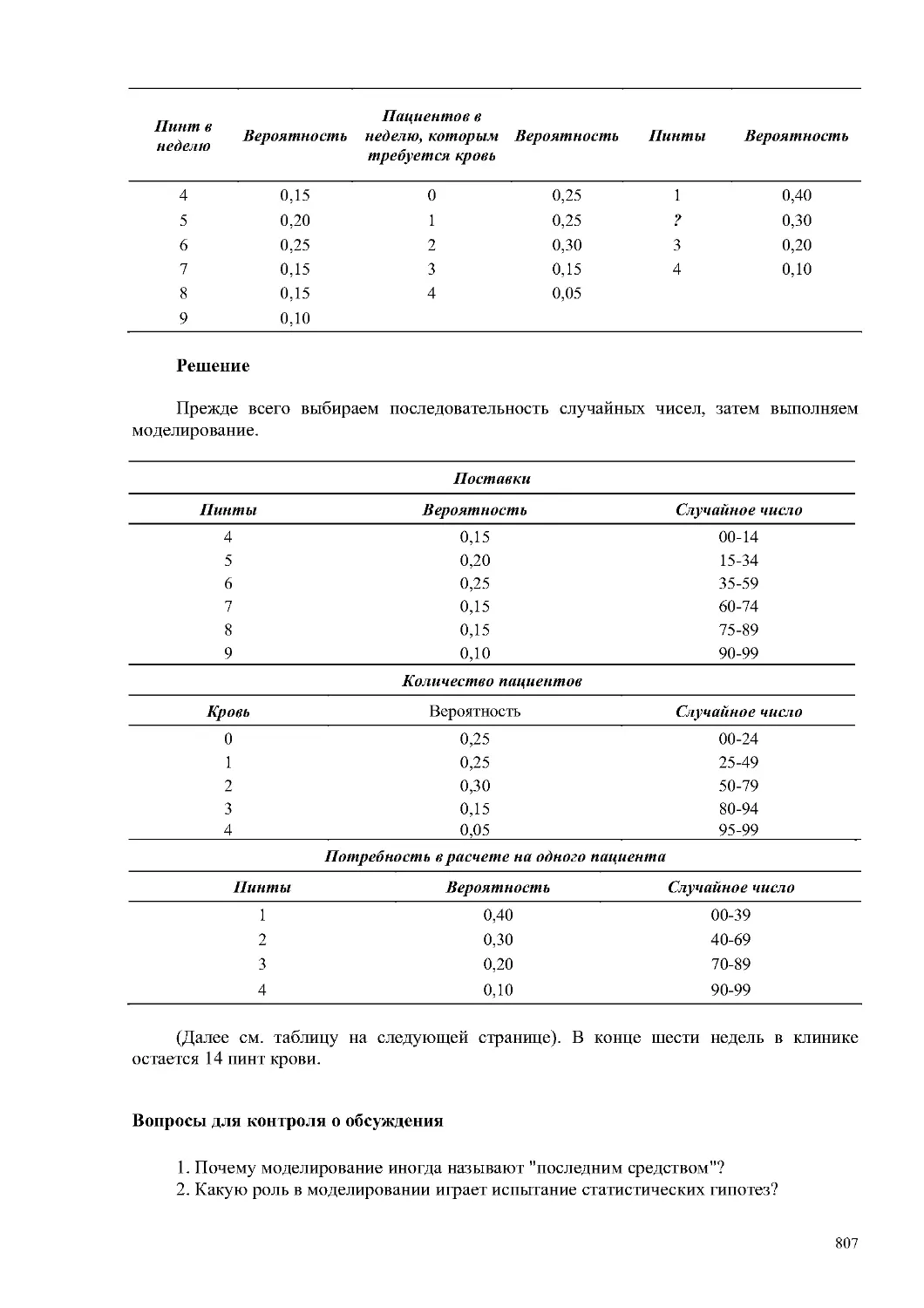

Задачи с решениями

805

Вопросы для контроля о обсуждения

807

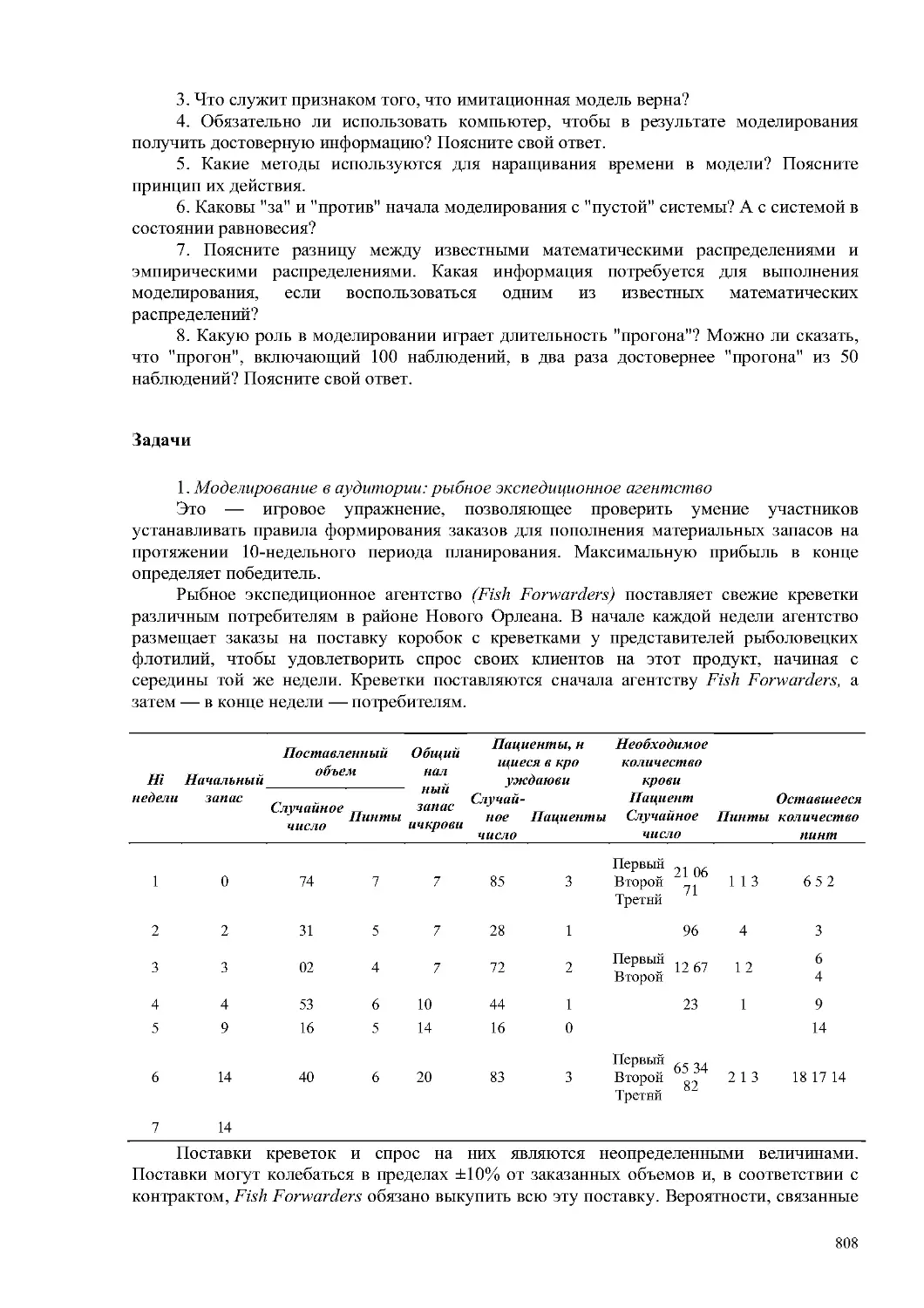

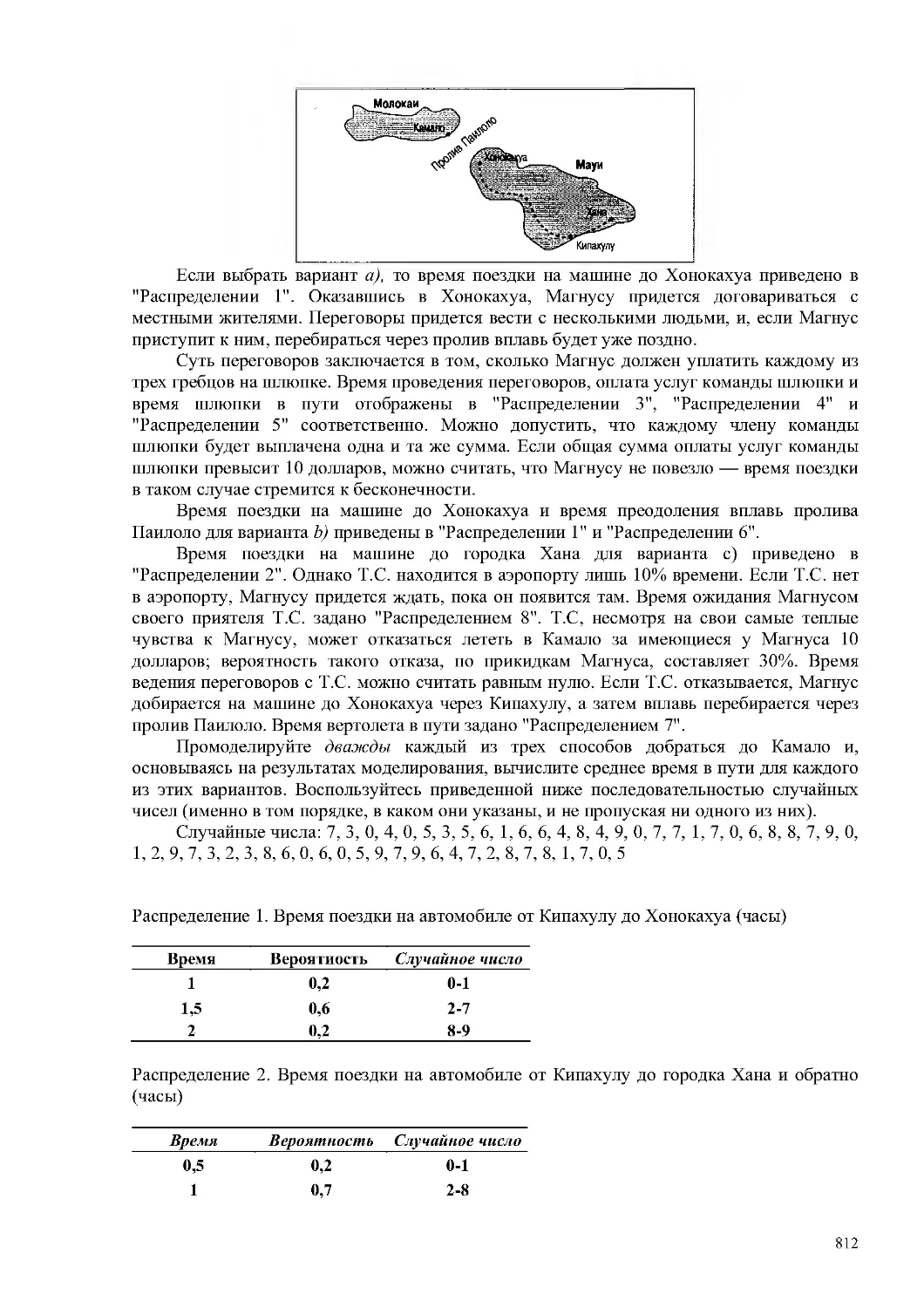

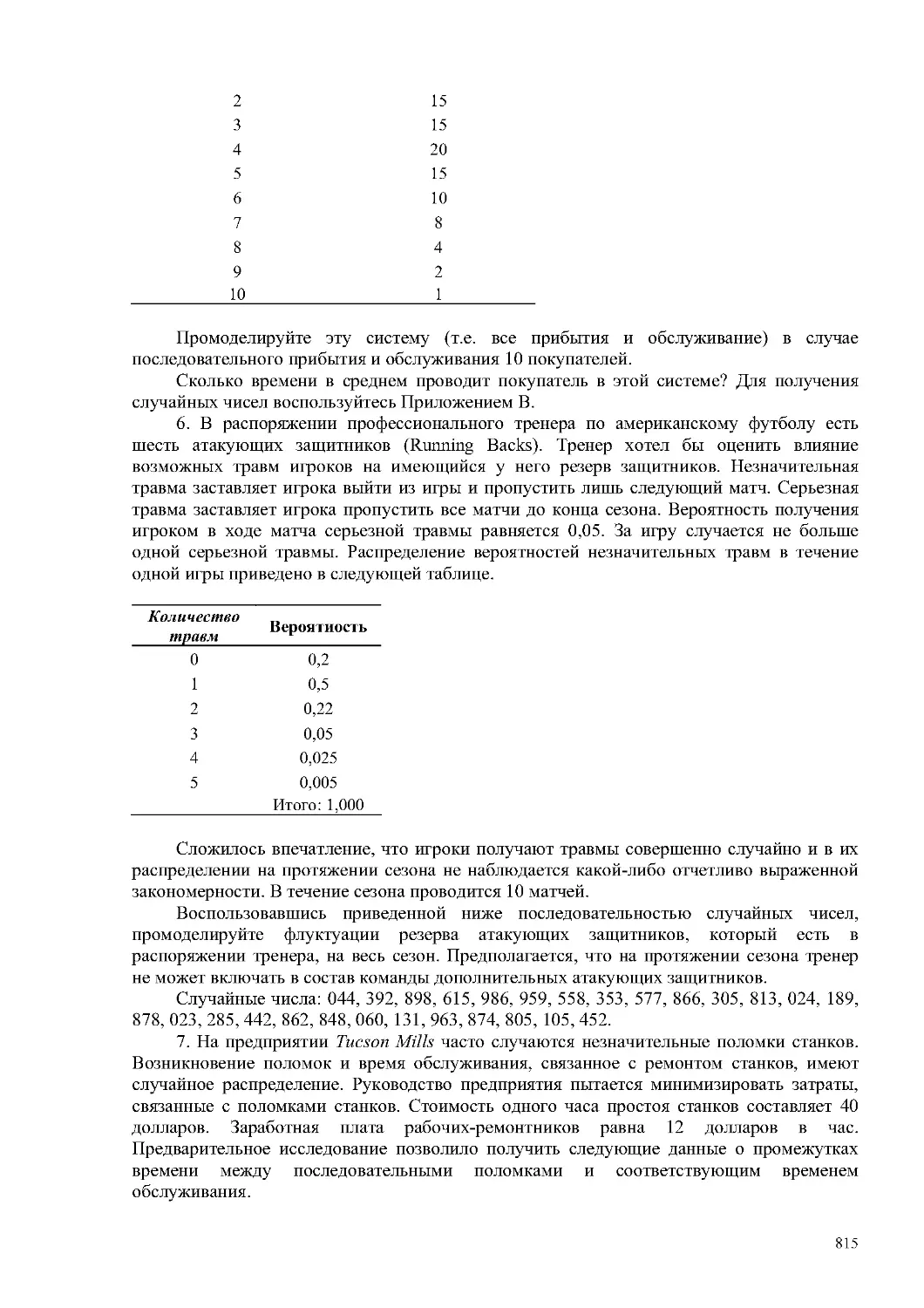

Задачи

808

Основная библиография

819

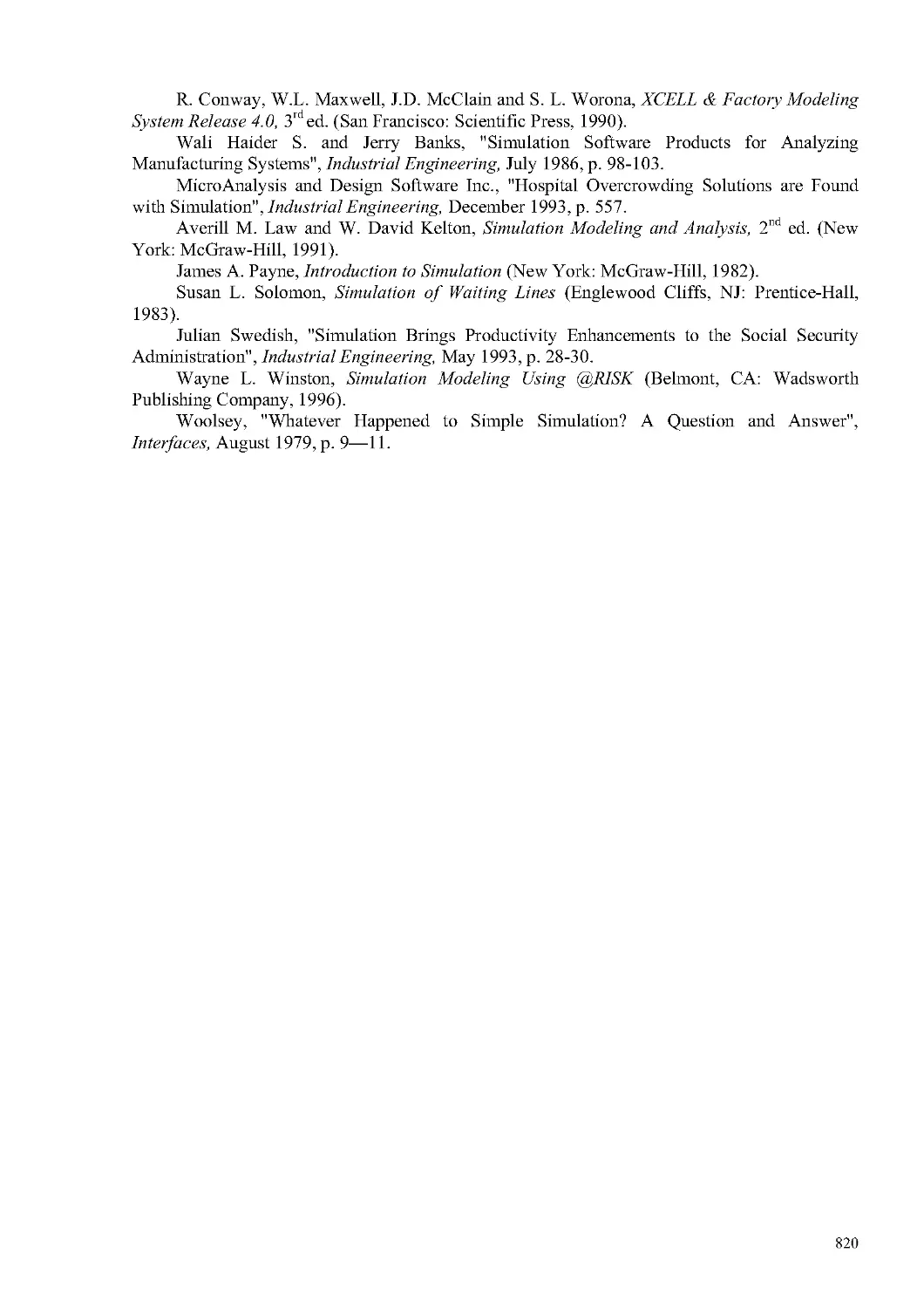

ЧАСТЬ V ОБНОВЛЕНИЕ ОПЕРАЦИОННЫХ СИСТЕМ

821

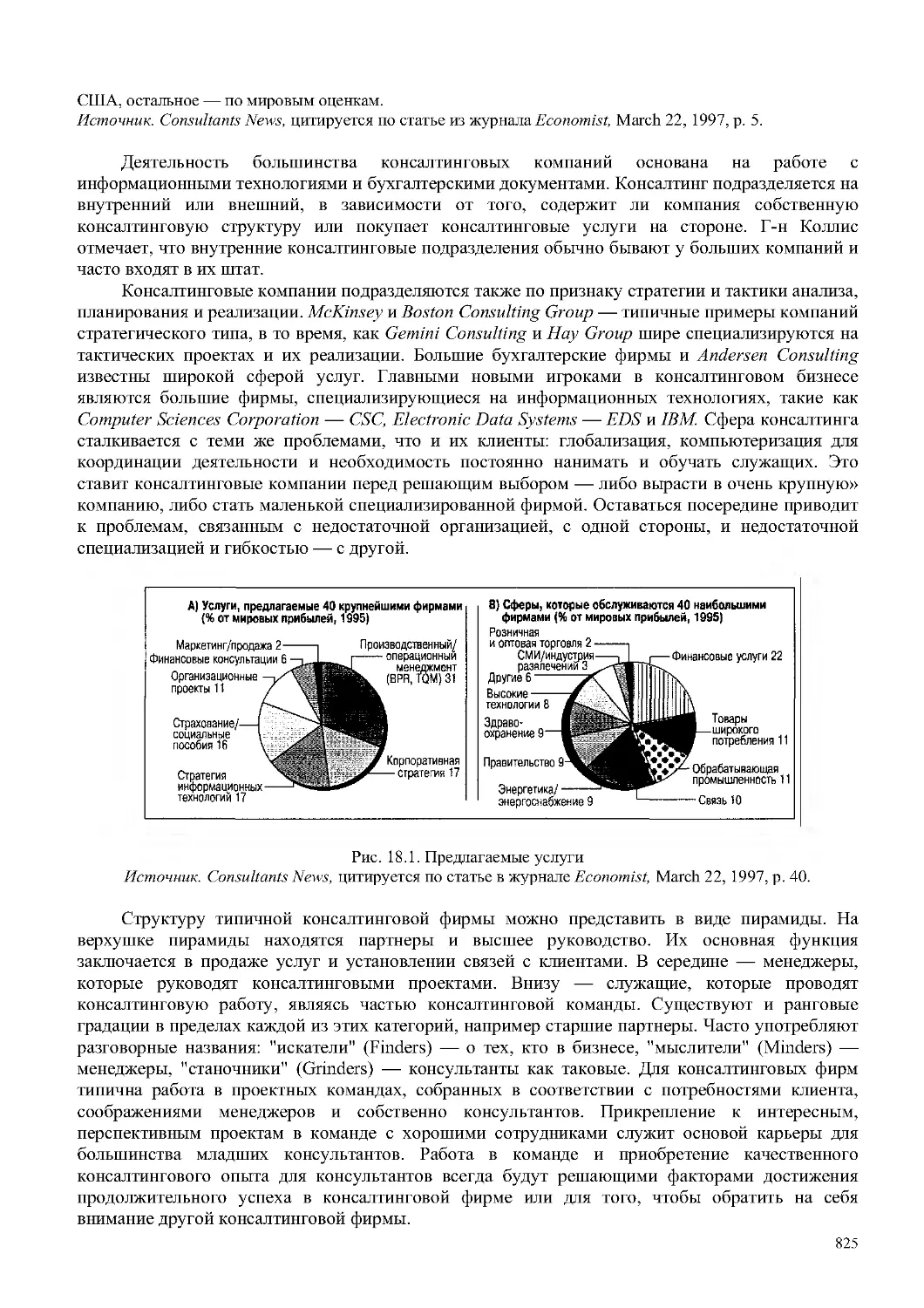

ГЛАВА 18 Операционный консалтинг

822

Что такое операционный консалтинг

823

Сущность консалтинга менеджмента

823

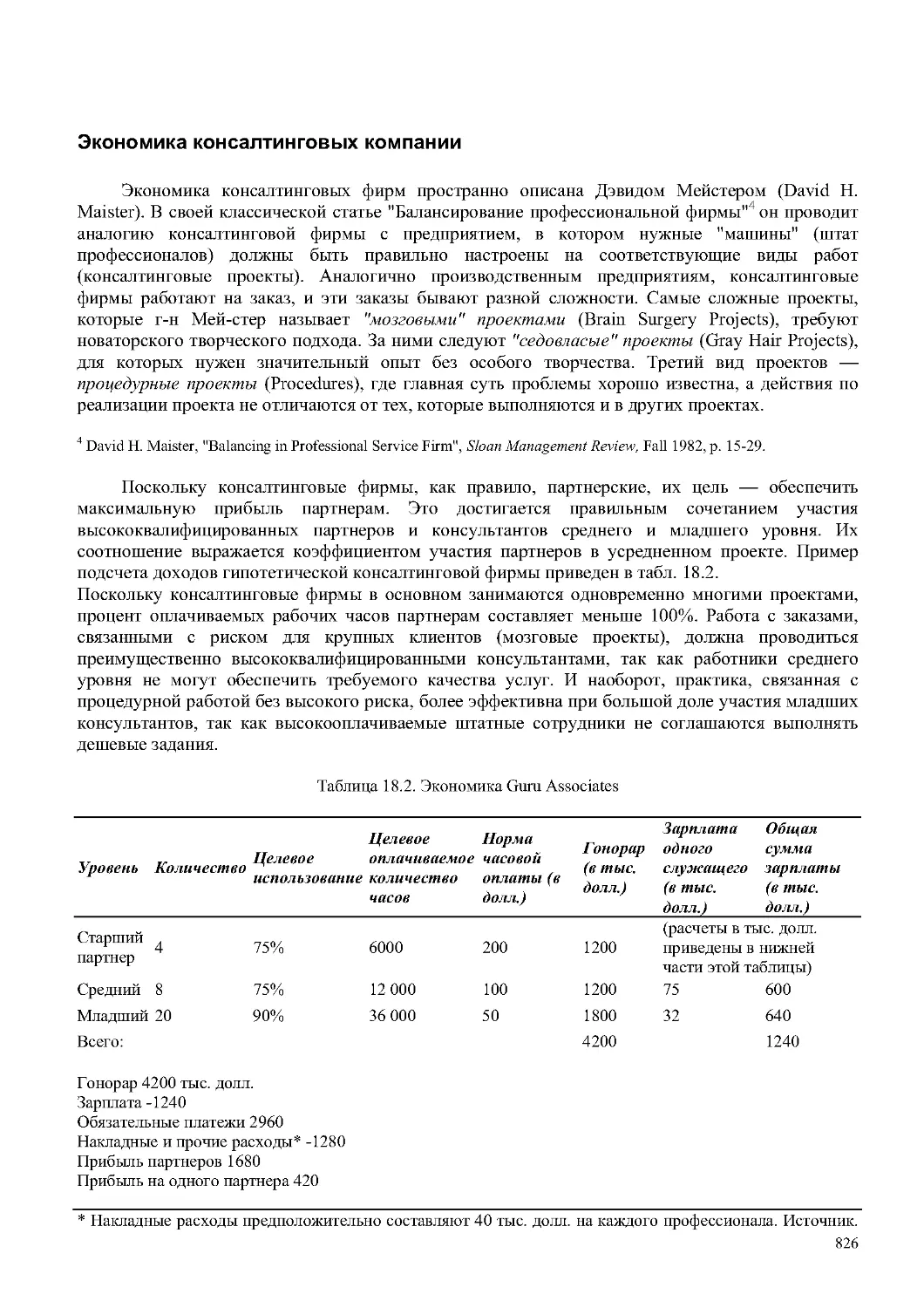

Экономика консалтинговых компании

826

Когда нужен операционный консалтинг

827

Когда нужны операционные консультанты

828

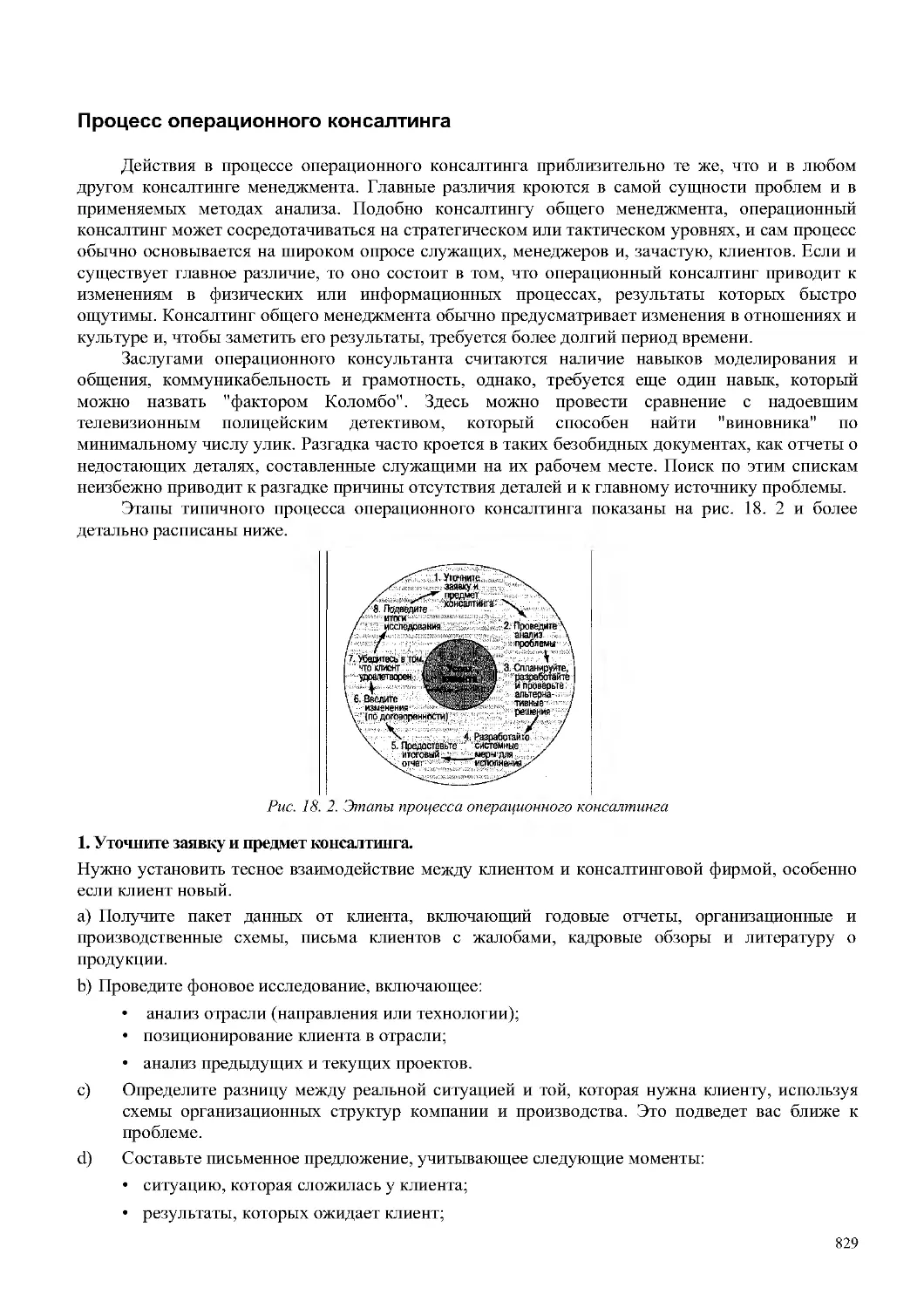

Процесс операционного консалтинга

829

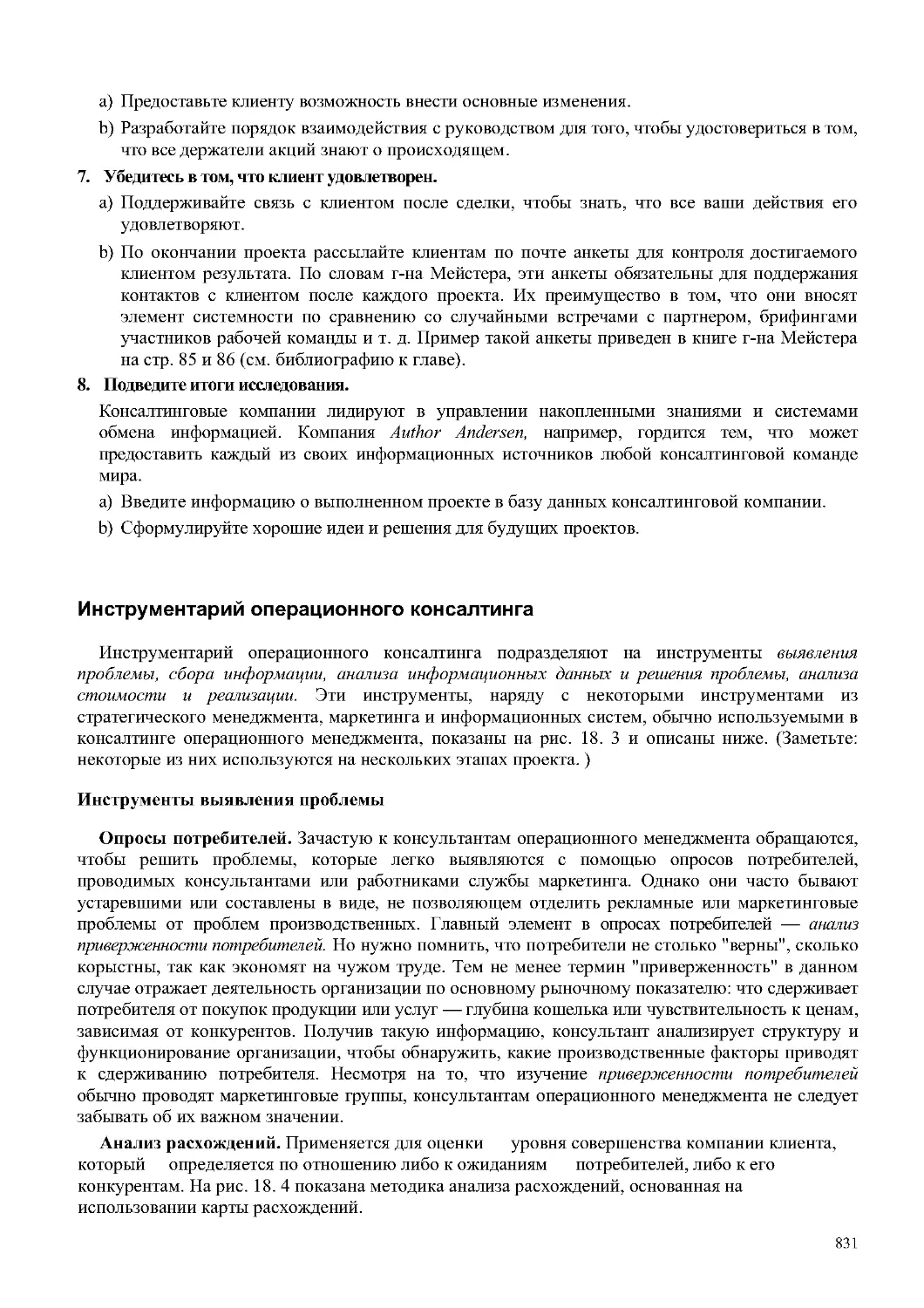

Инструментарий операционного консалтинга

831

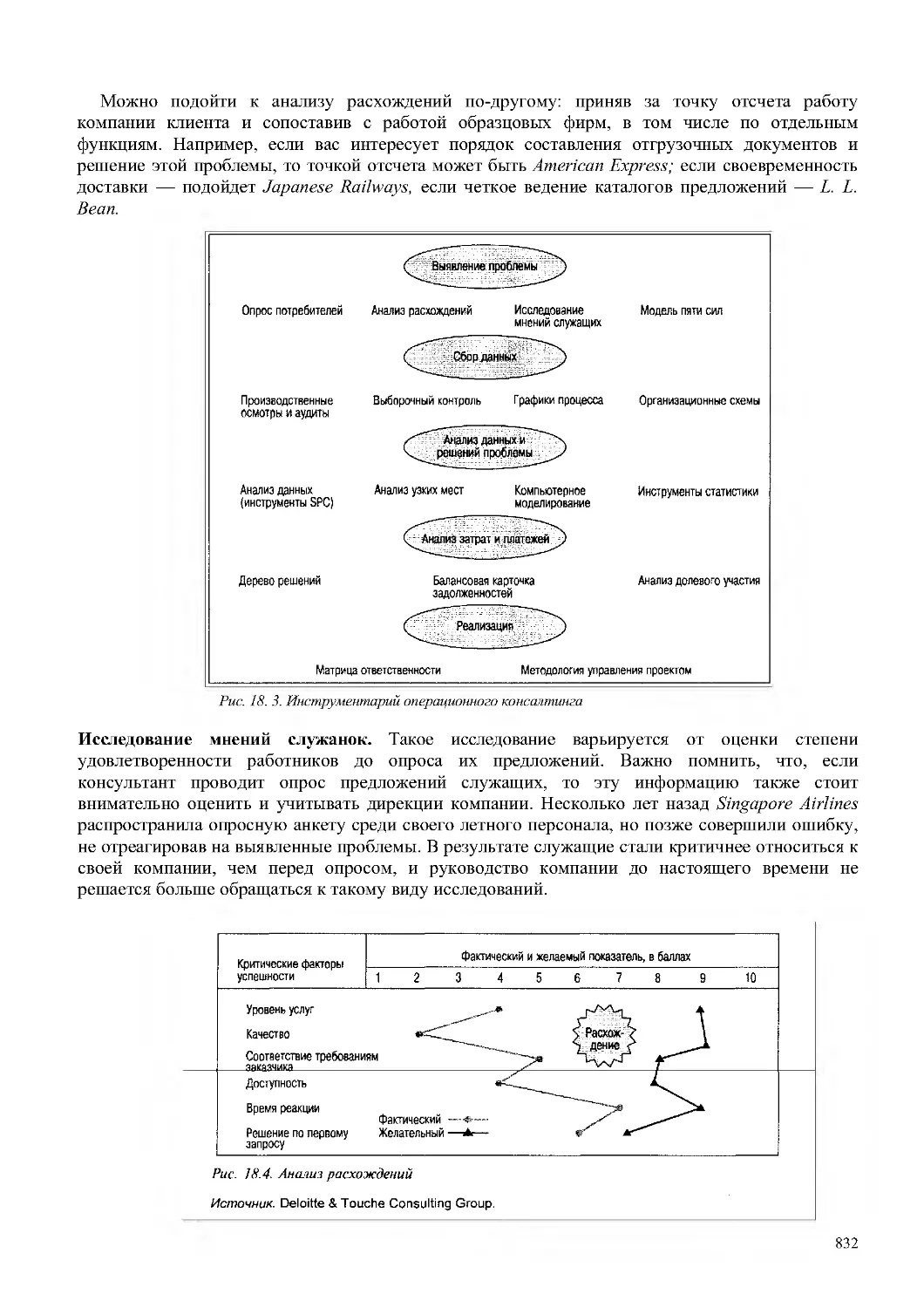

Инструменты выявления проблемы

831

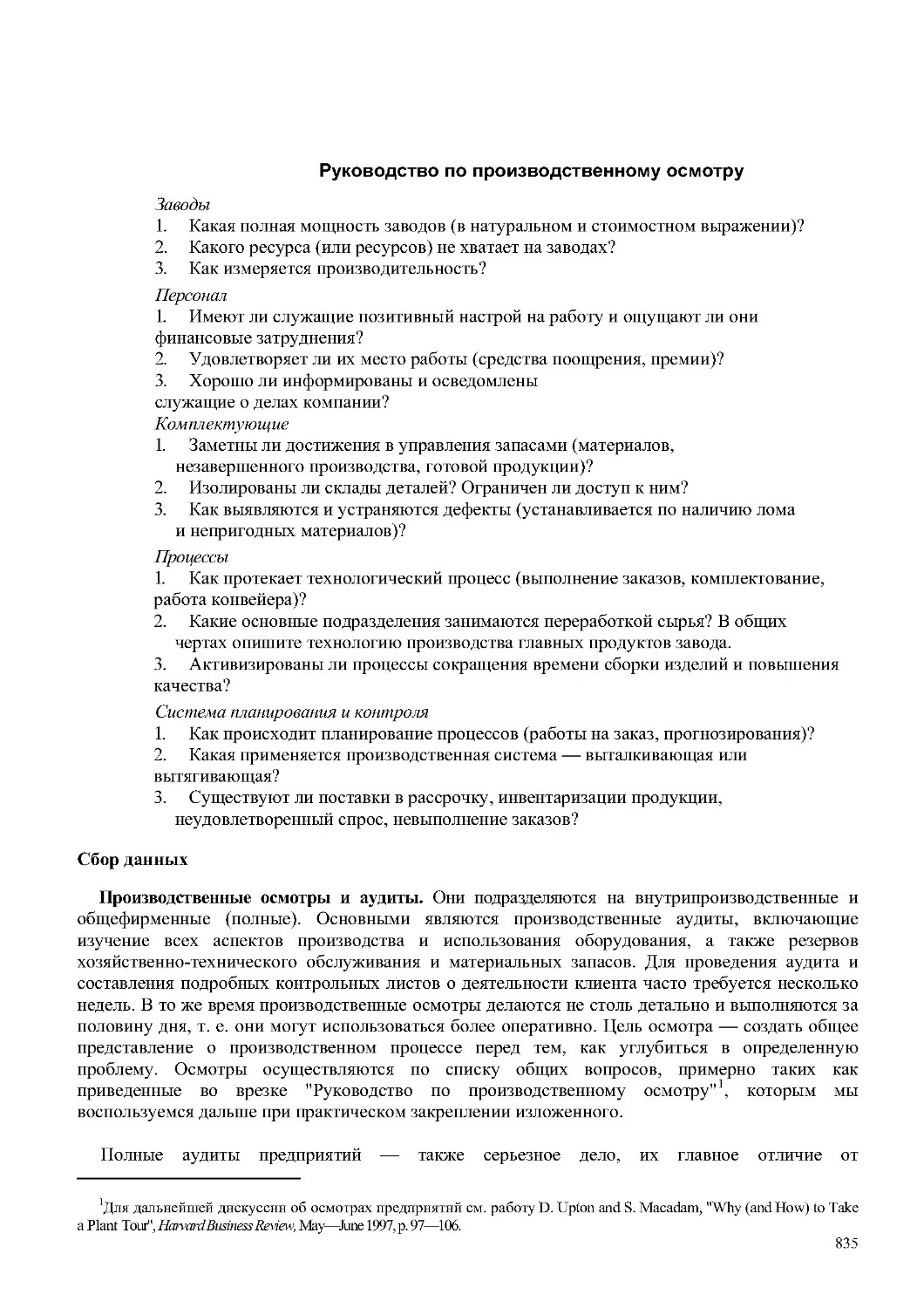

Сбор данных

835

Анализ данных и решений проблемы

836

Анализ затрат и платежей

838

Реализация

838

Основная библиография

838

ГЛАВА 19 Обновлениебизнес процесса

840

Сущность обновления бизнес-процесса

841

Принципы обновления

842

Этапы обновления процесса

845

Изложение доводов акции

845

Выявление процесса, подлежащего обновлению

846

Оценка возможностей обновления

848

Анализ существующего процесса

850

Разработка проекта нового процесса

852

Внедрение обновленного процесса

852

Методы и инструменты обновления процесса

854

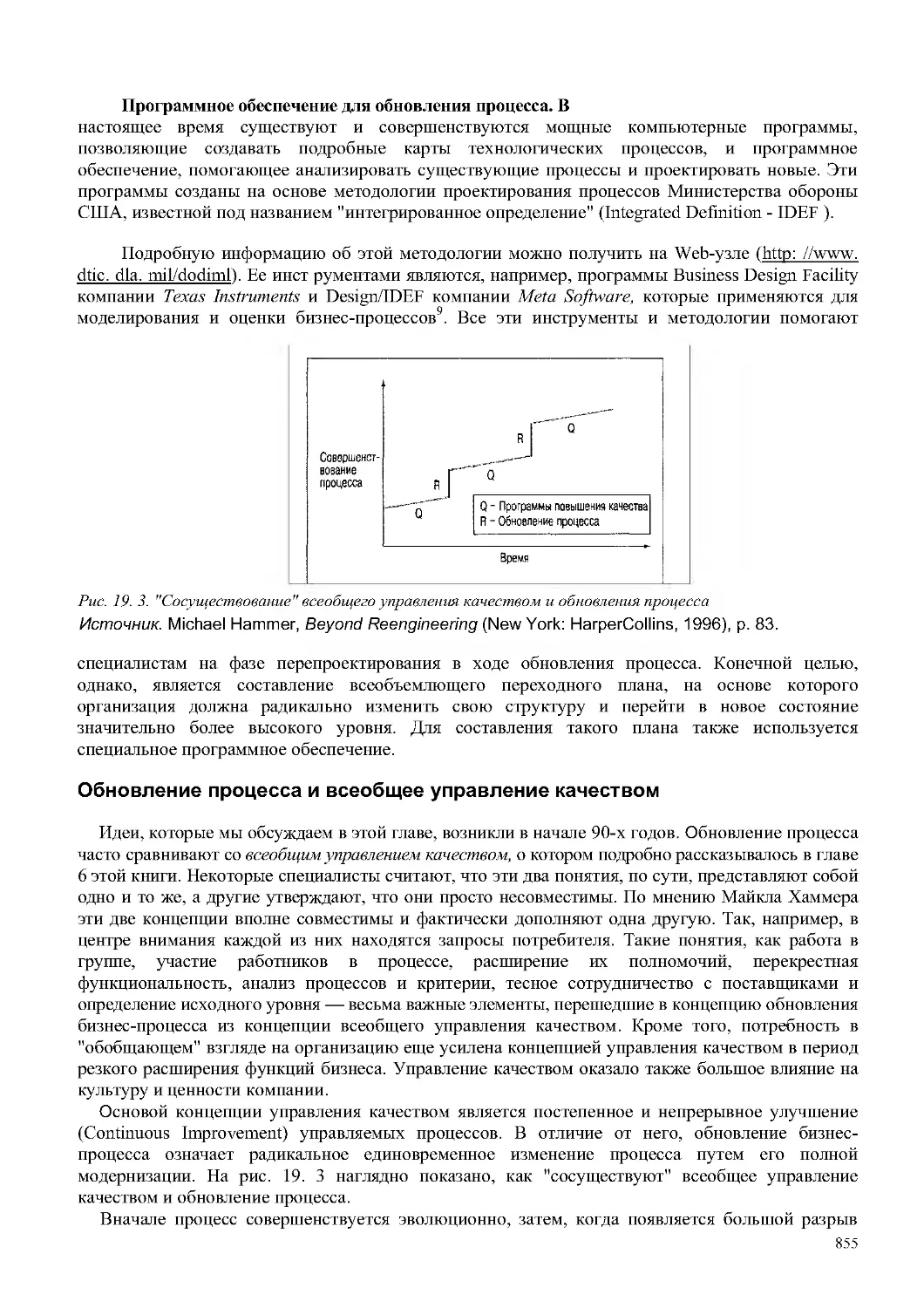

Обновление процесса и всеобщее управление качеством

855

Интеграция обновления и непрерывного улучшения процесса

856

Резюме

858

Вопросы для контроля и обсуждения

858

Ситуация для анализа

859

Основная библиография

862

ГЛАВА 20 Синхронное производство и теория ограничений

863

Феномен "хоккейной клюшки"

866

Основная цель фирмы

868

Критерии эффективности

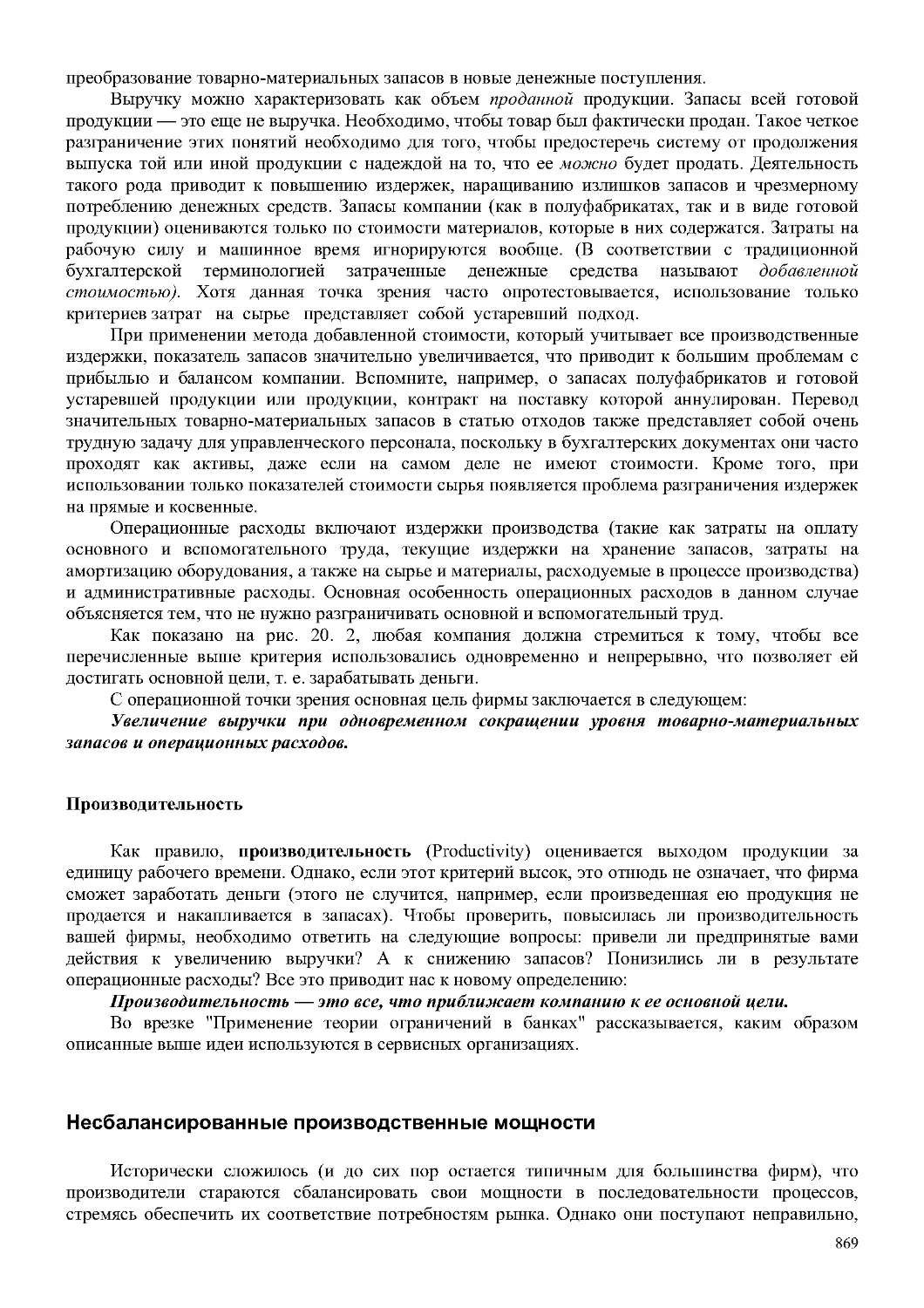

868

Финансовые критерии

868

Операционные критерии

868

Производительность

869

Несбалансированные производственные мощности

869

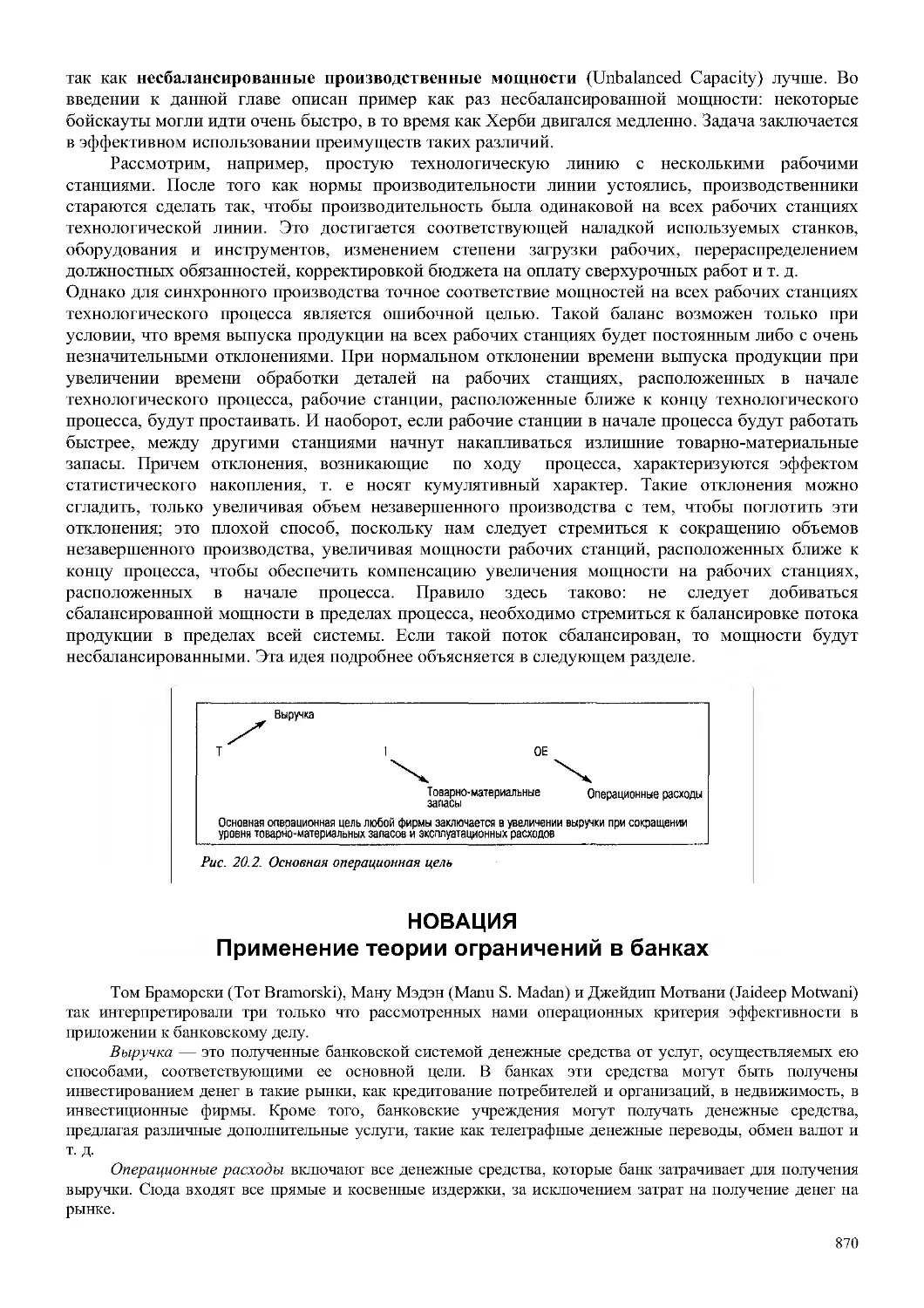

Зависимые события и статистические отклонения

871

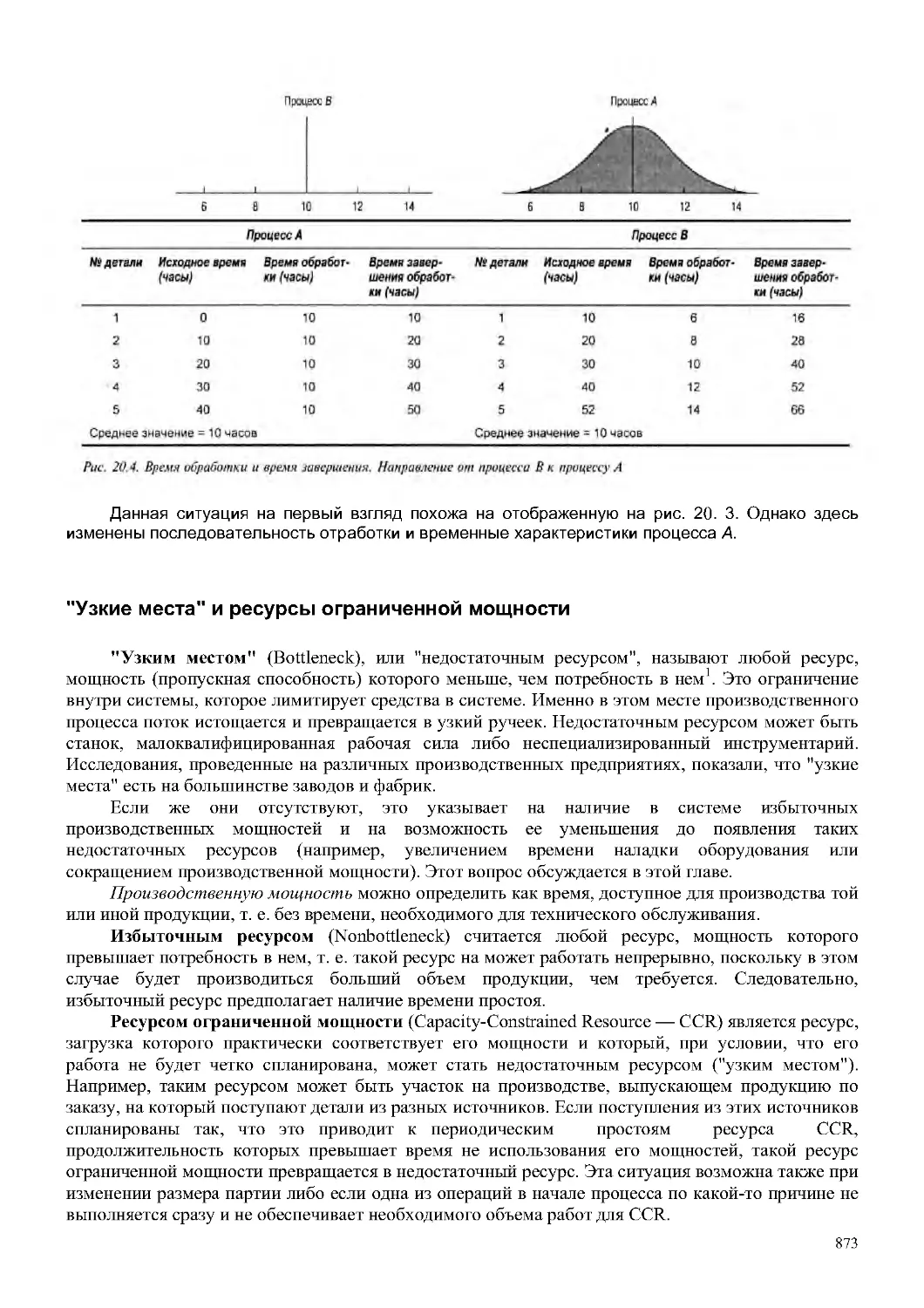

"Узкие места" и ресурсы ограниченной мощности

873

Основные блоки построения производства

874

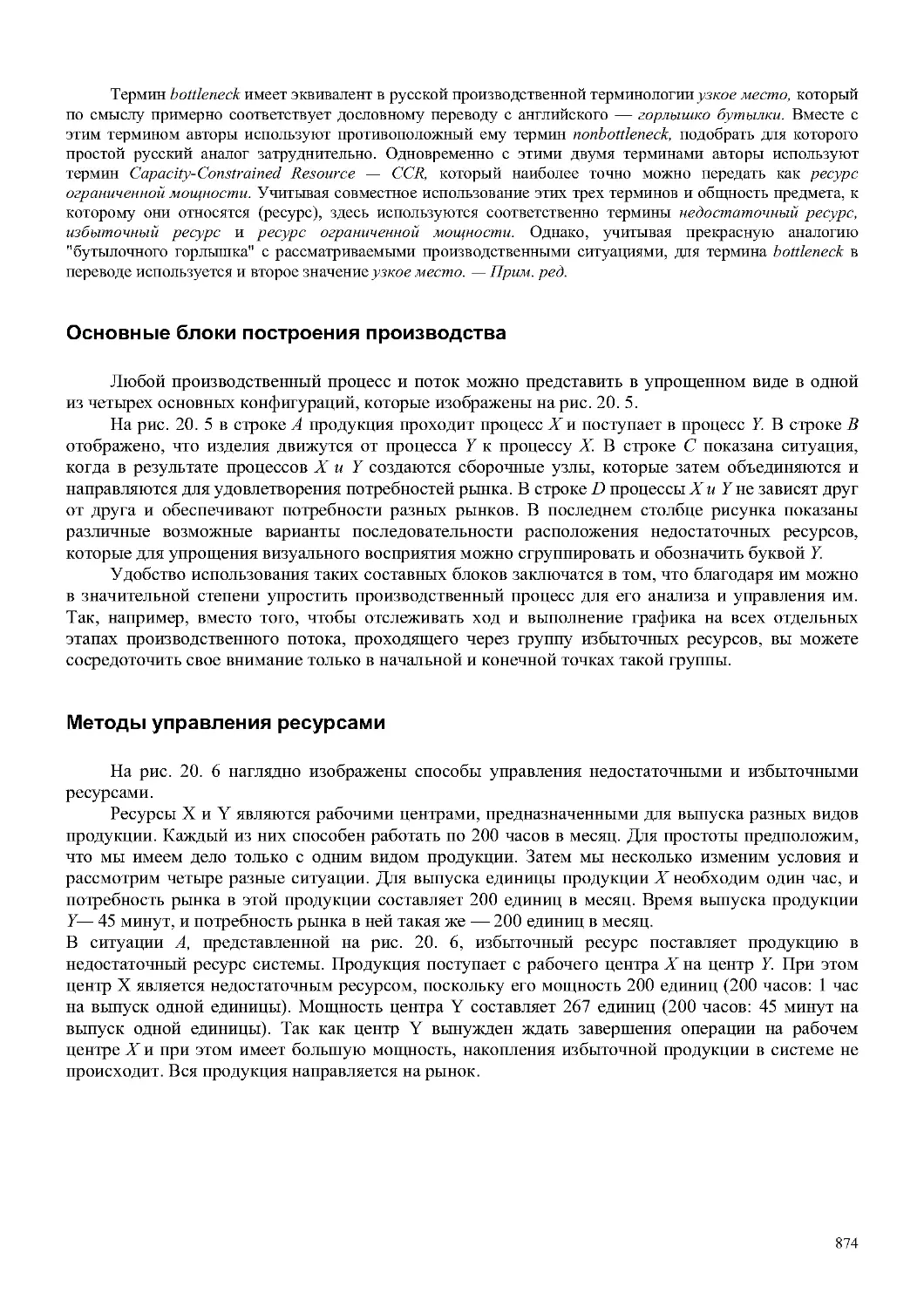

Методы управления ресурсами

874

Временные компоненты

876

Идентификация недостаточных ресурсов

876

Экономия времени

877

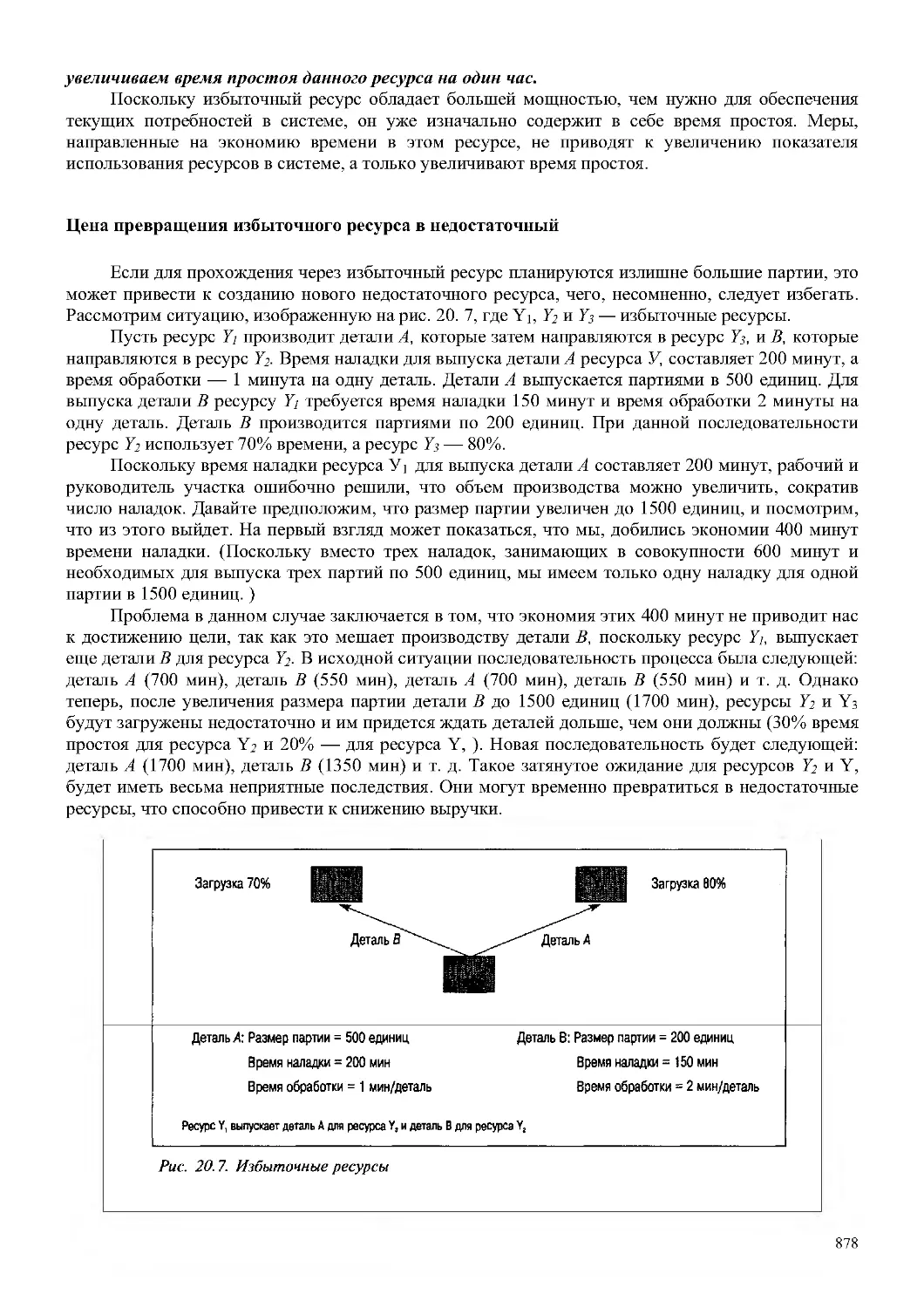

Цена превращения избыточного ресурса в недостаточный

878

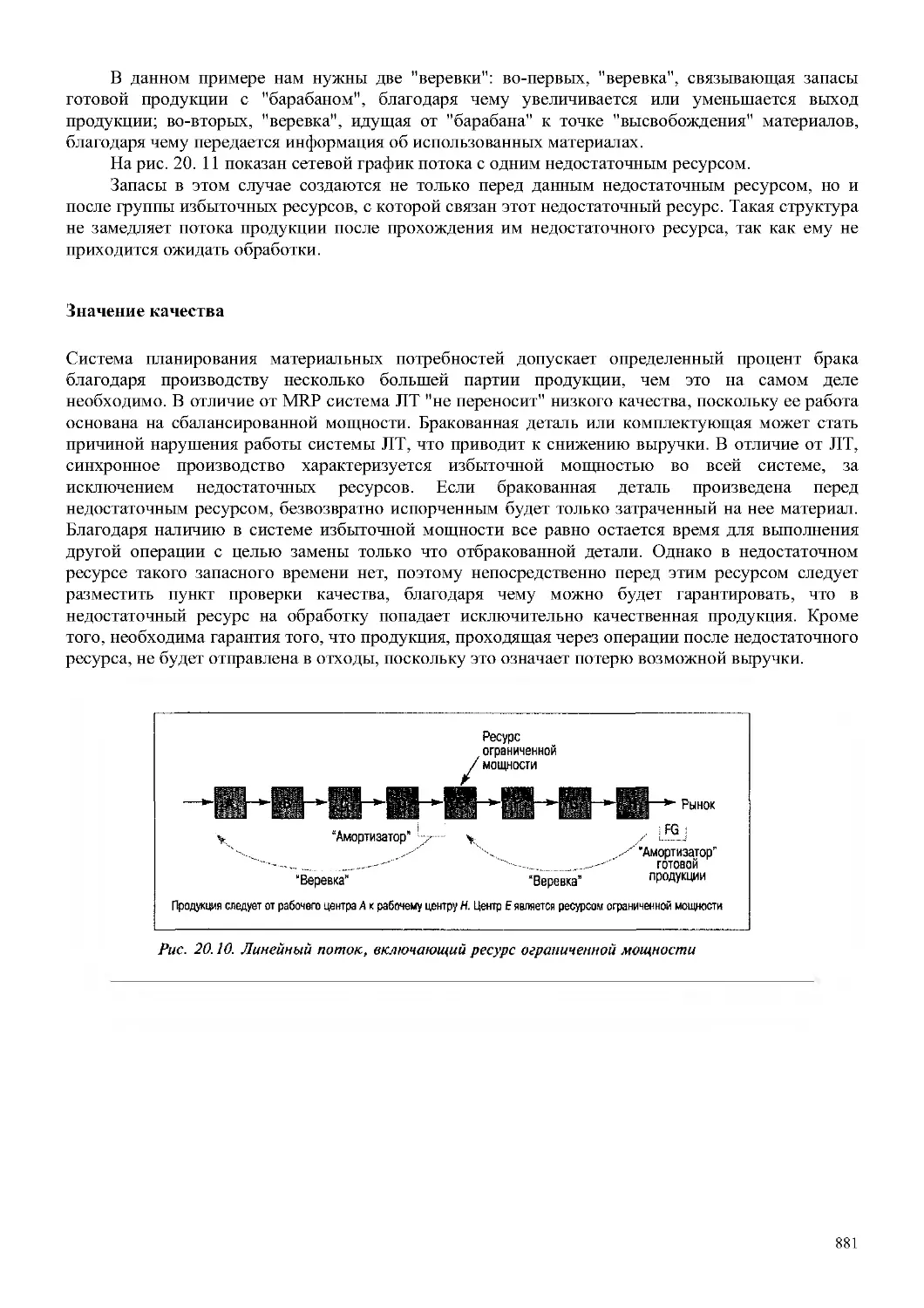

"Барабан", "амортизатор" о "веревка"

879

Значение качества

881

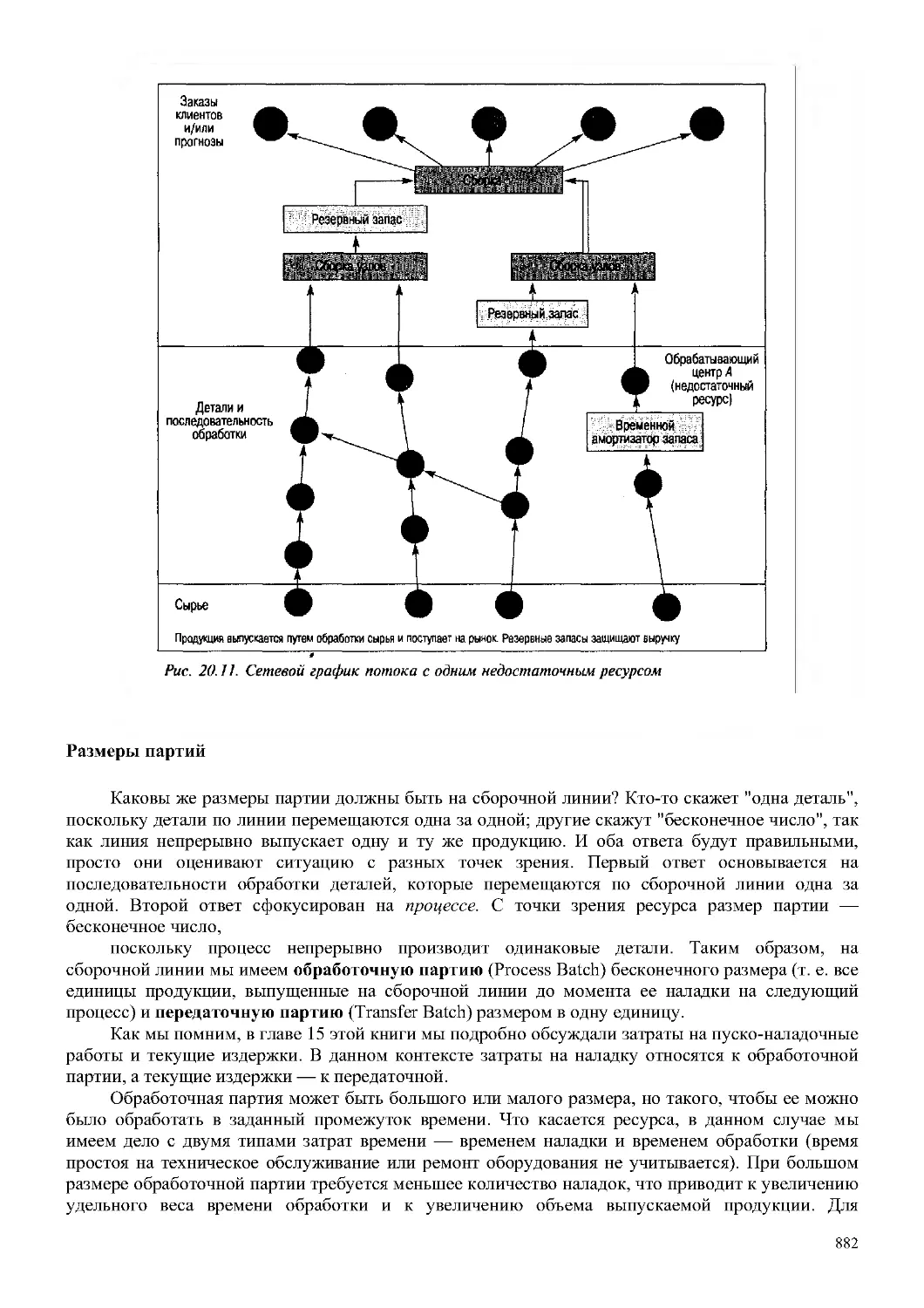

Размеры партий

882

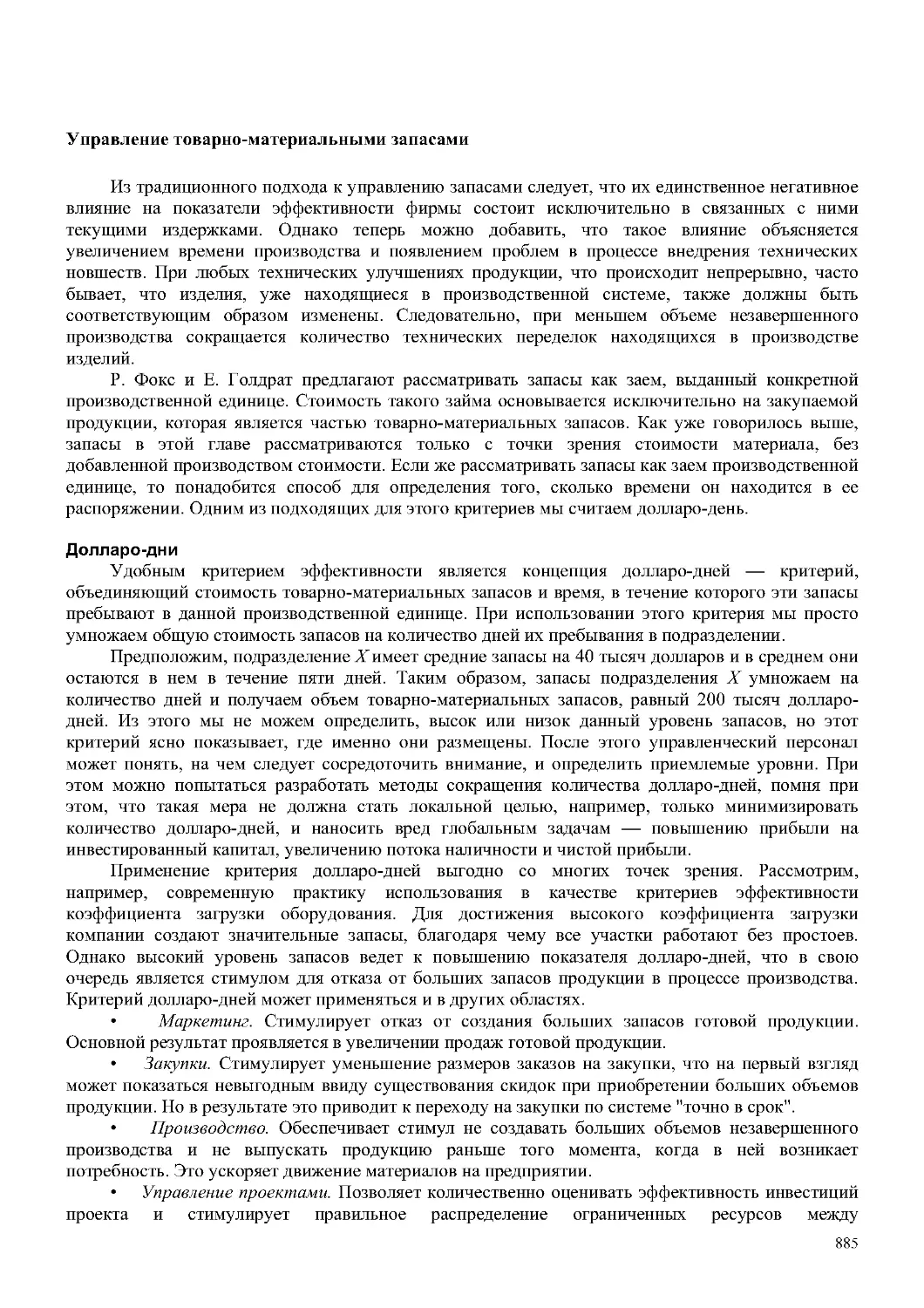

Управление товарно-материальными запасами

885

Сопоставление синхронного производства с MRP- и JIТ-системами

886

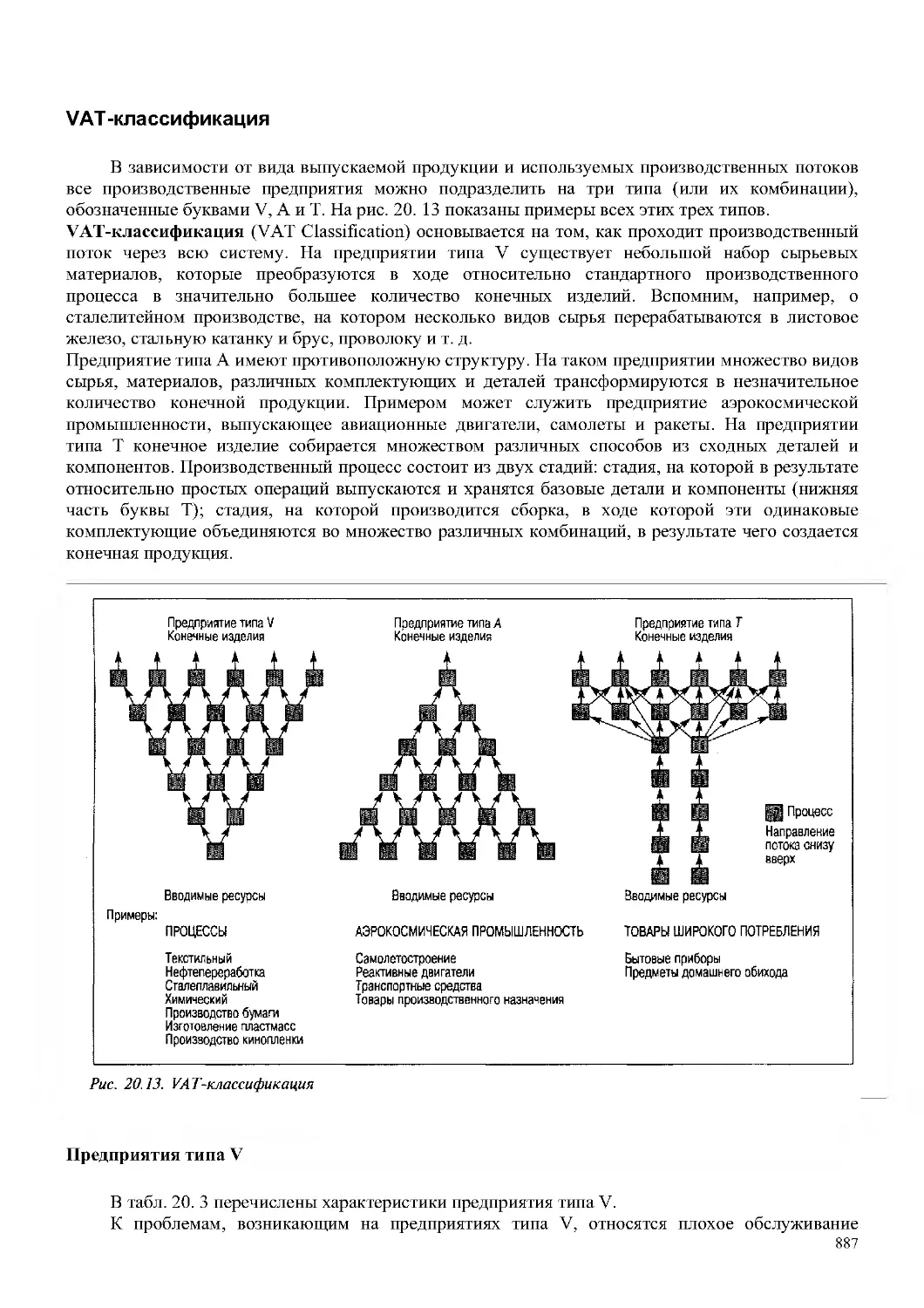

VAT-классификация

887

13

Предприятия типа V

887

Предприятия типа А

889

Предприятия типа Т

890

Взаимосвязь производства с бухгалтерским учетом и маркетингом

892

Противоречия с бухгалтерским учетом

892

Маркетинг и производство

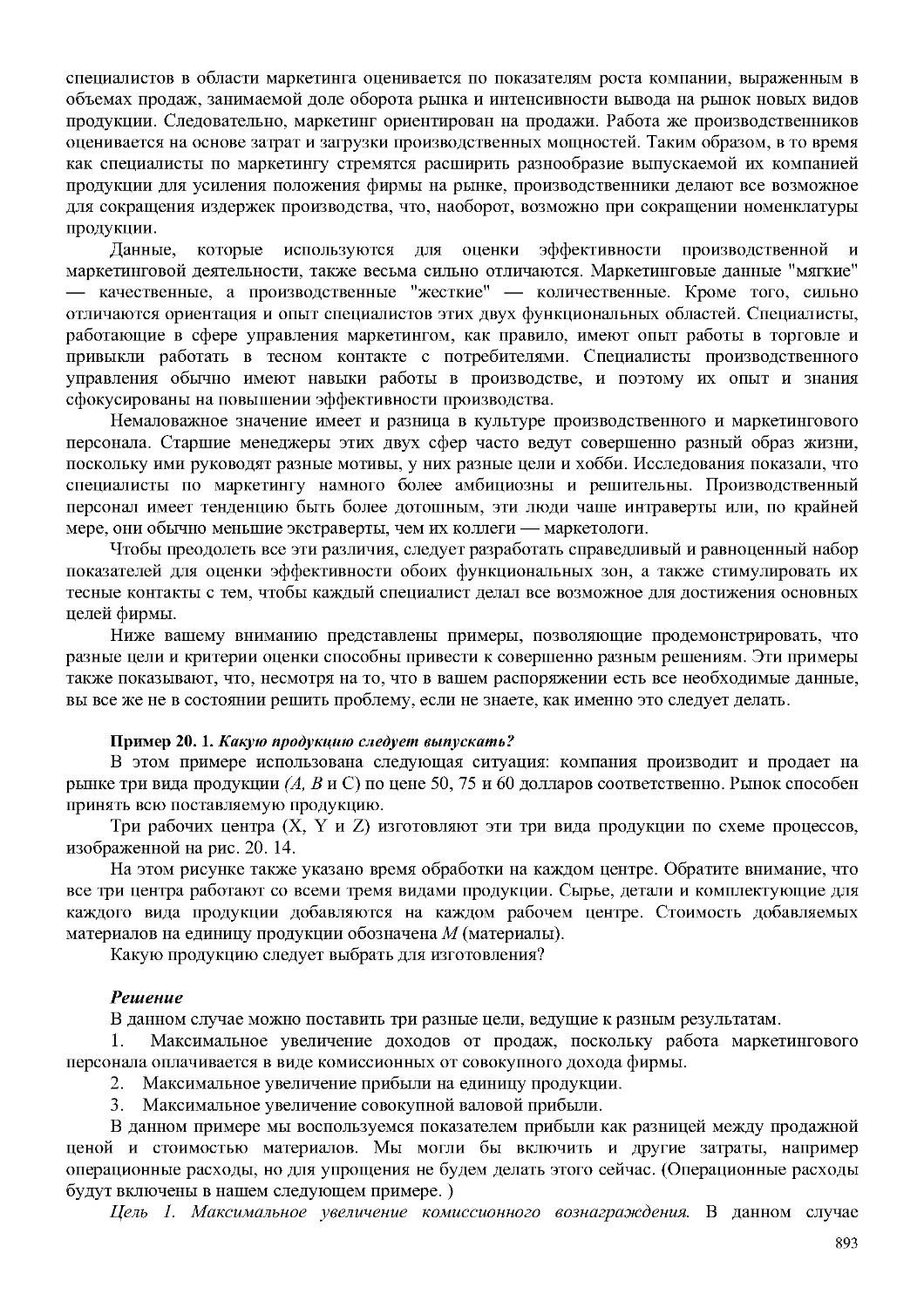

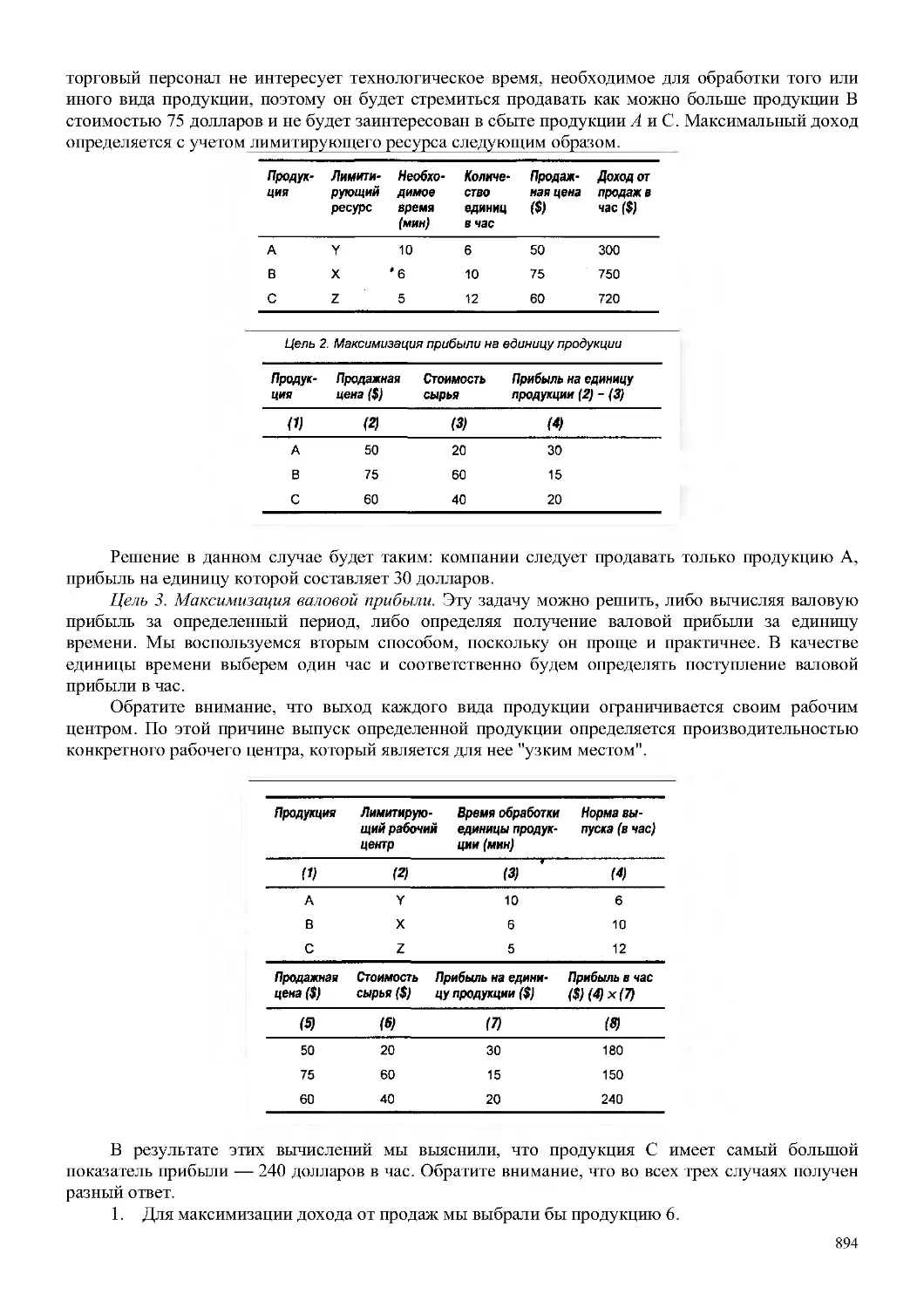

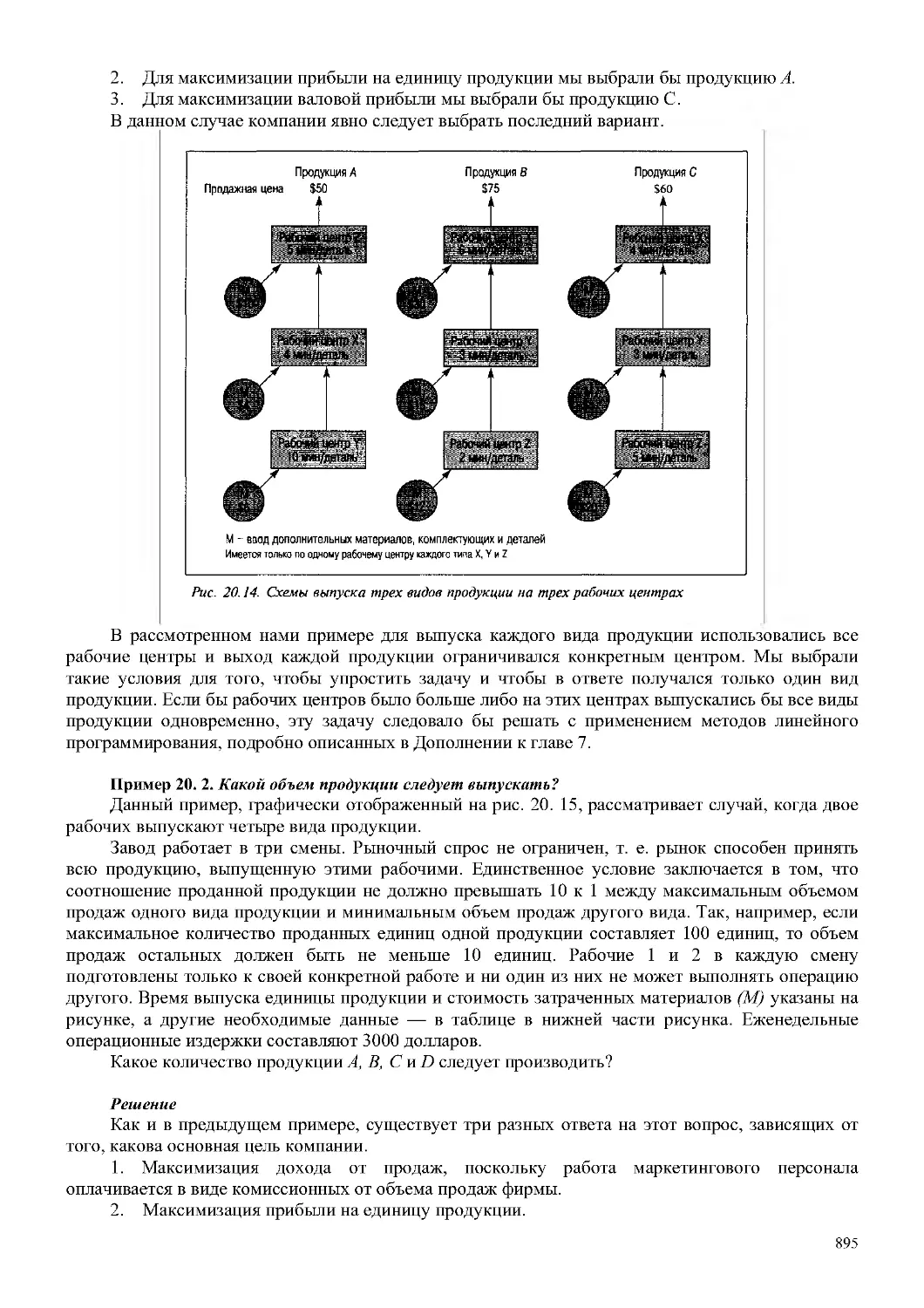

892

Резюме

898

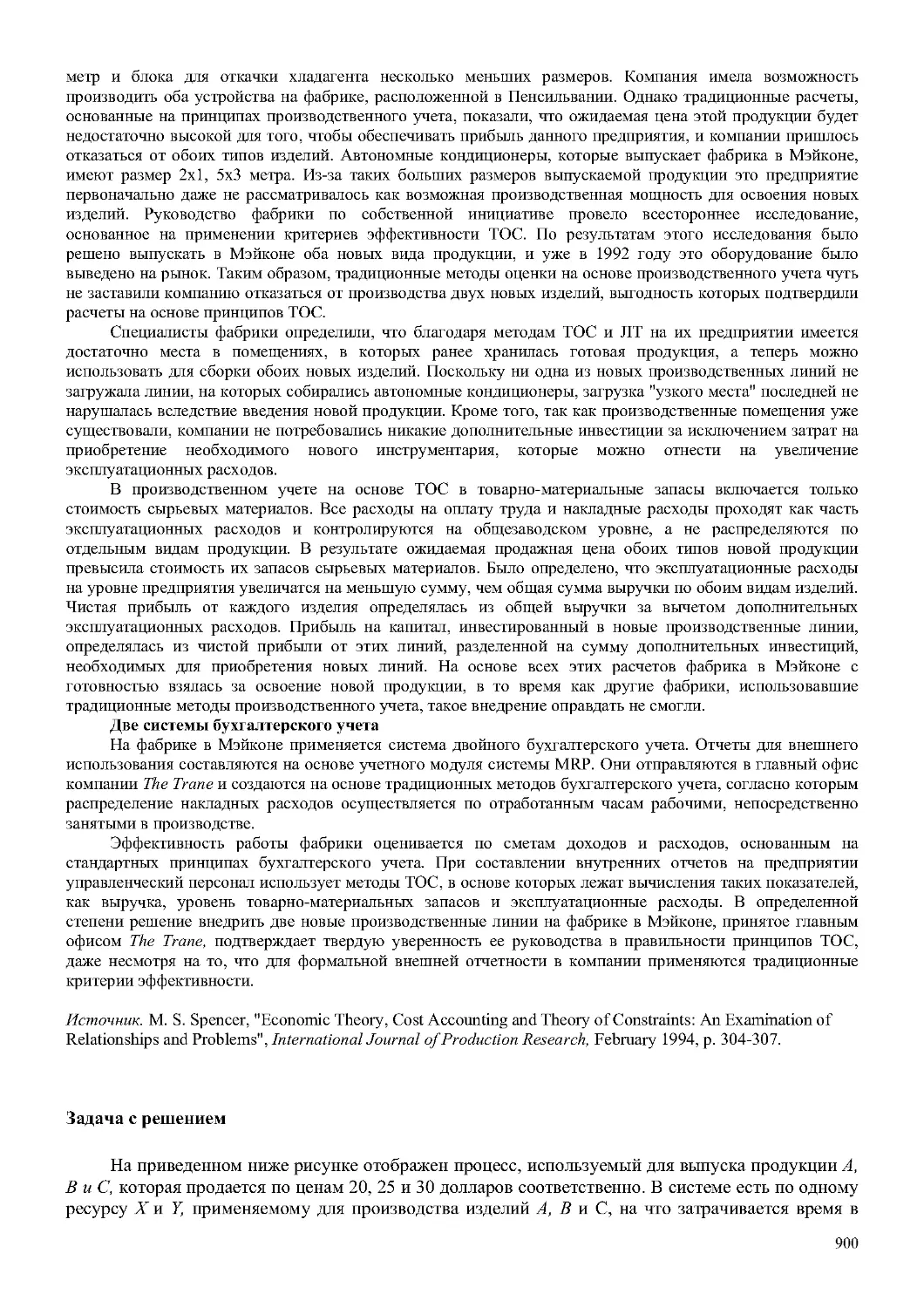

Задача с решением

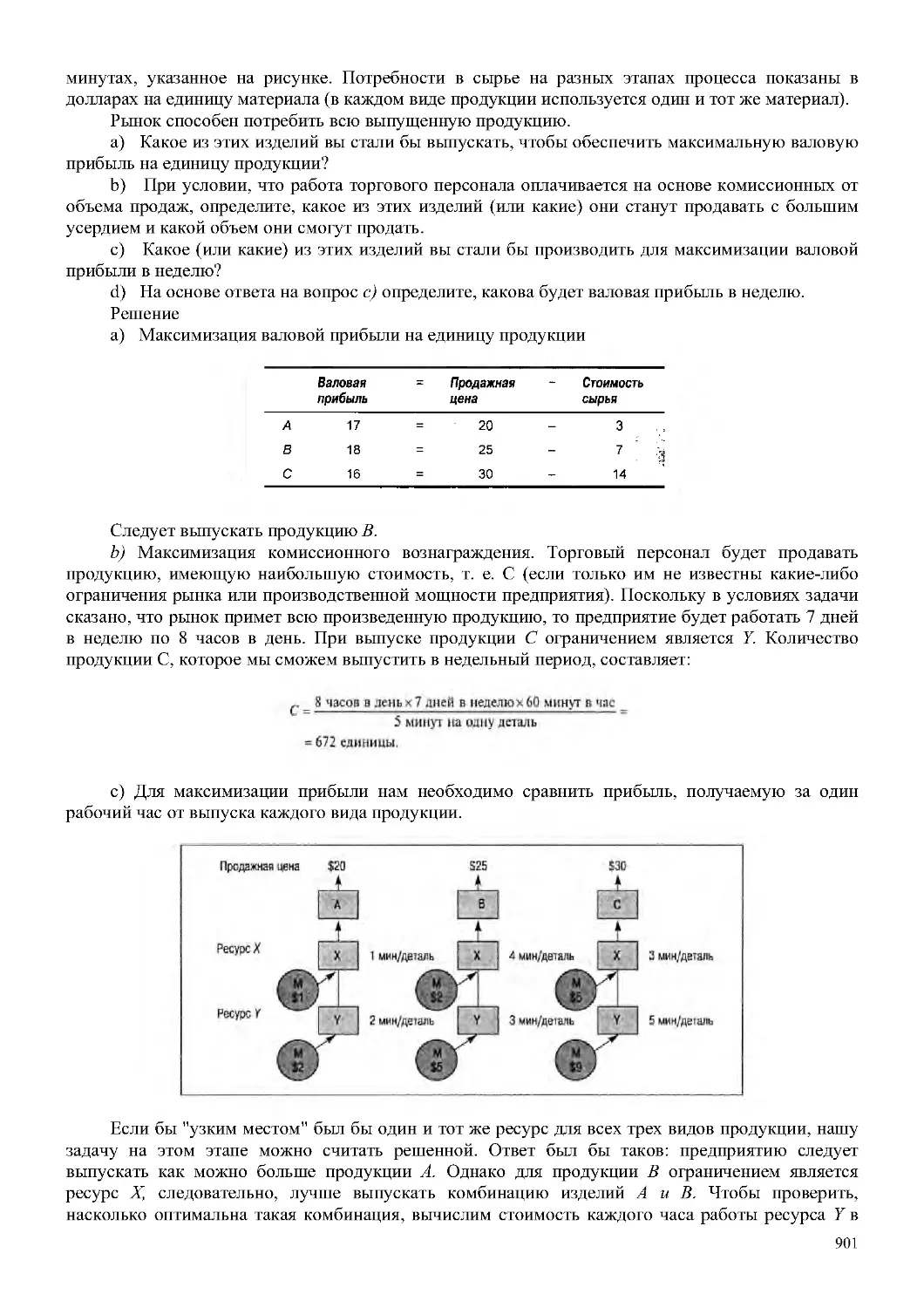

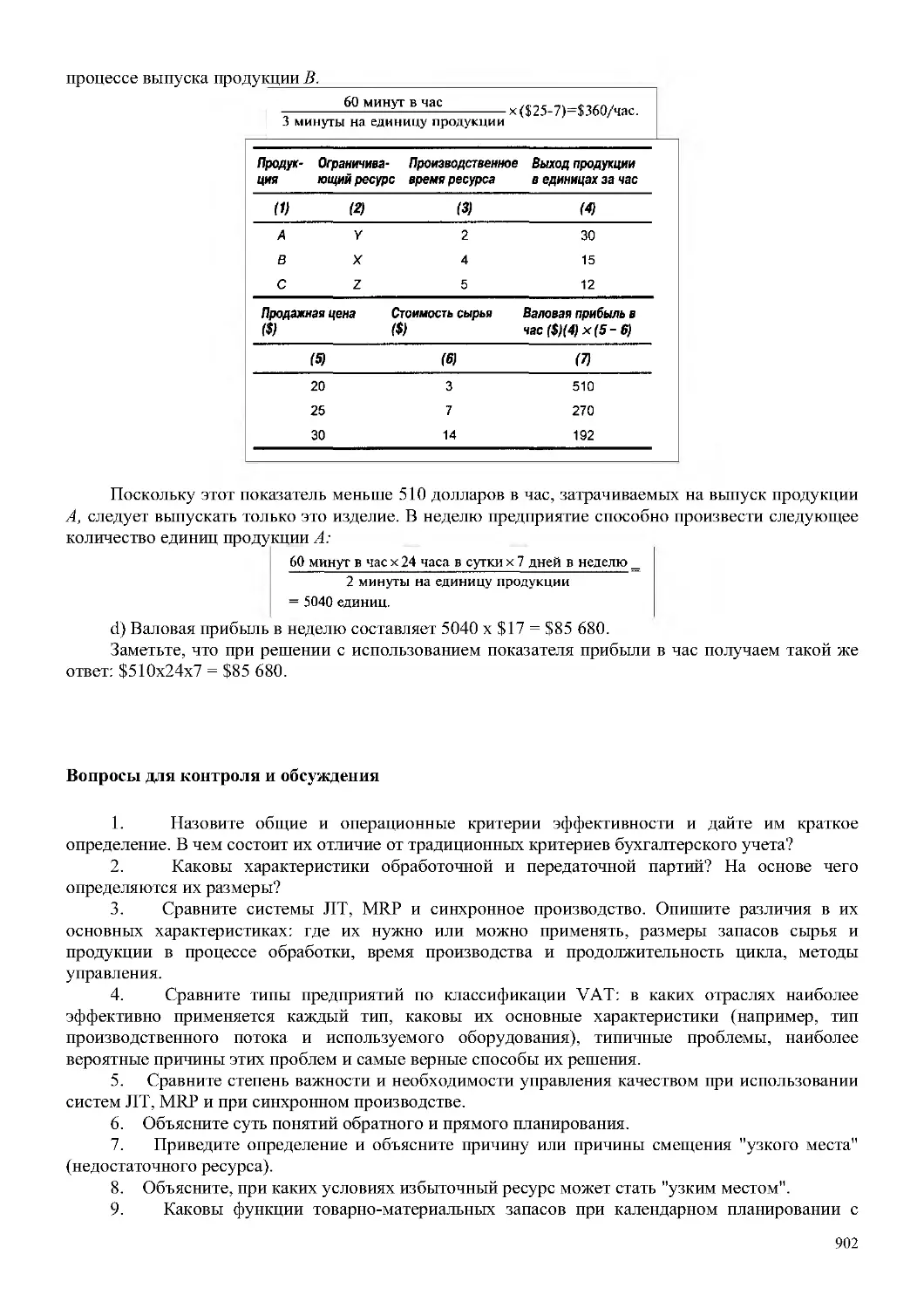

900

Вопросы для контроля и обсуждения

902

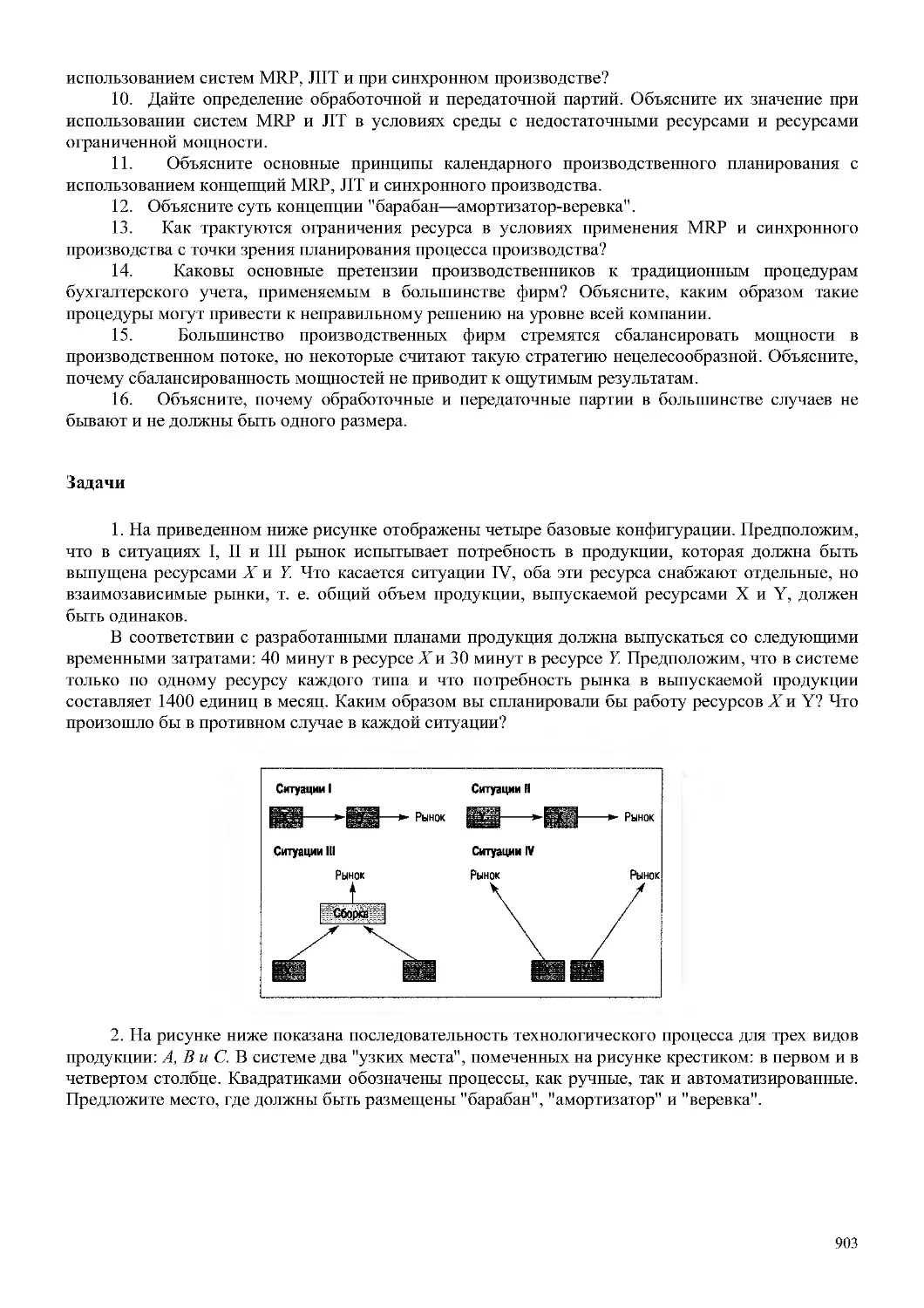

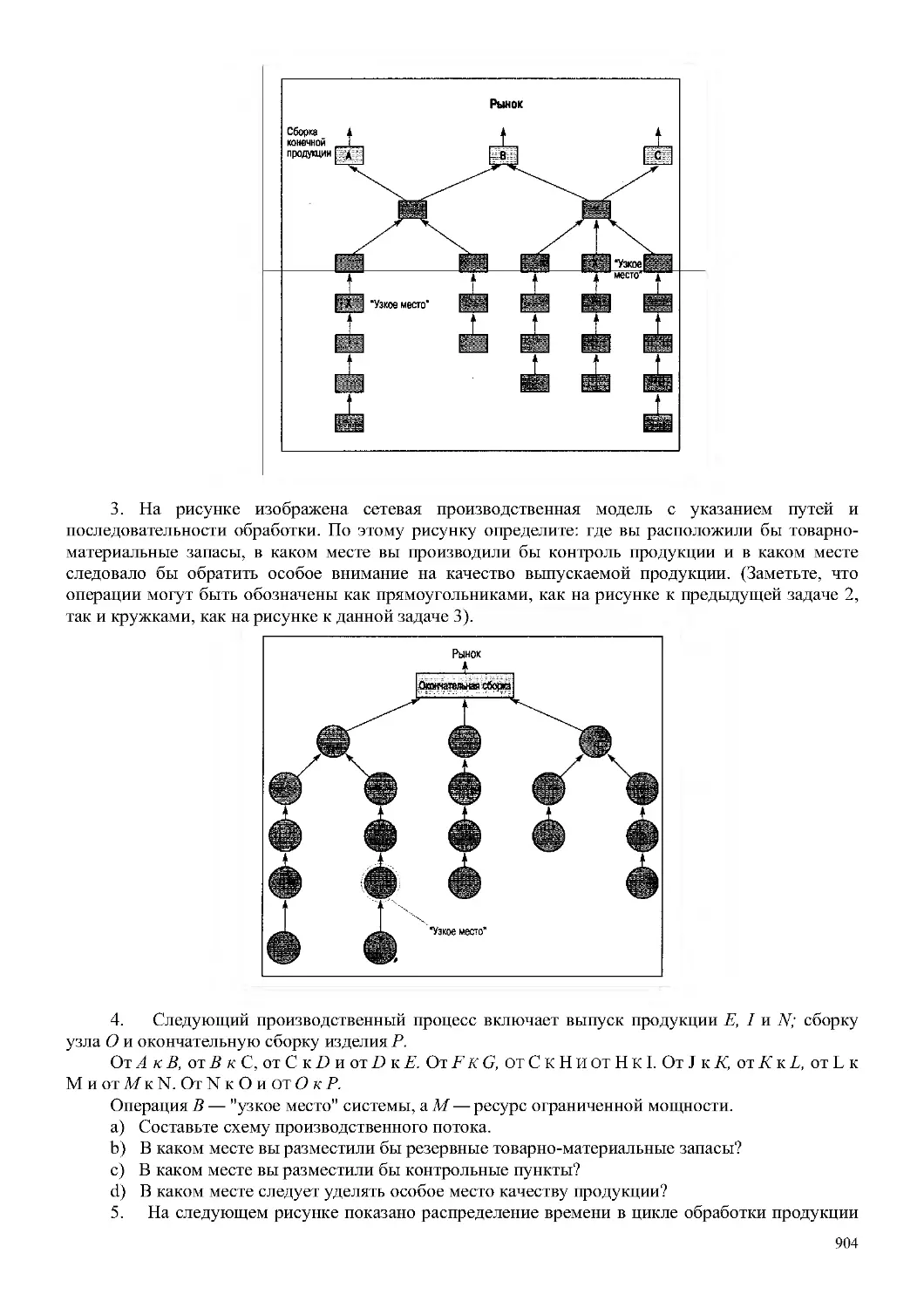

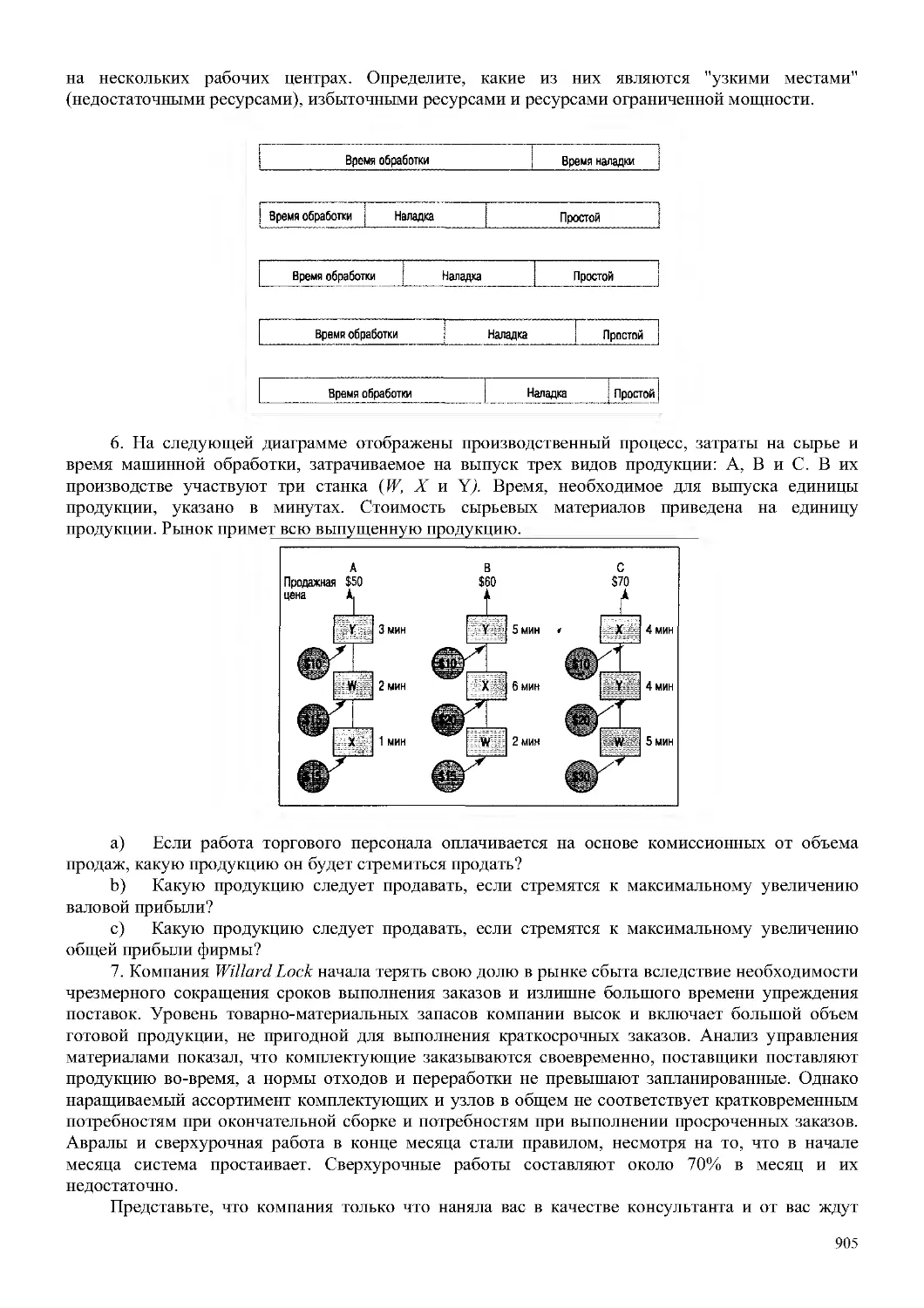

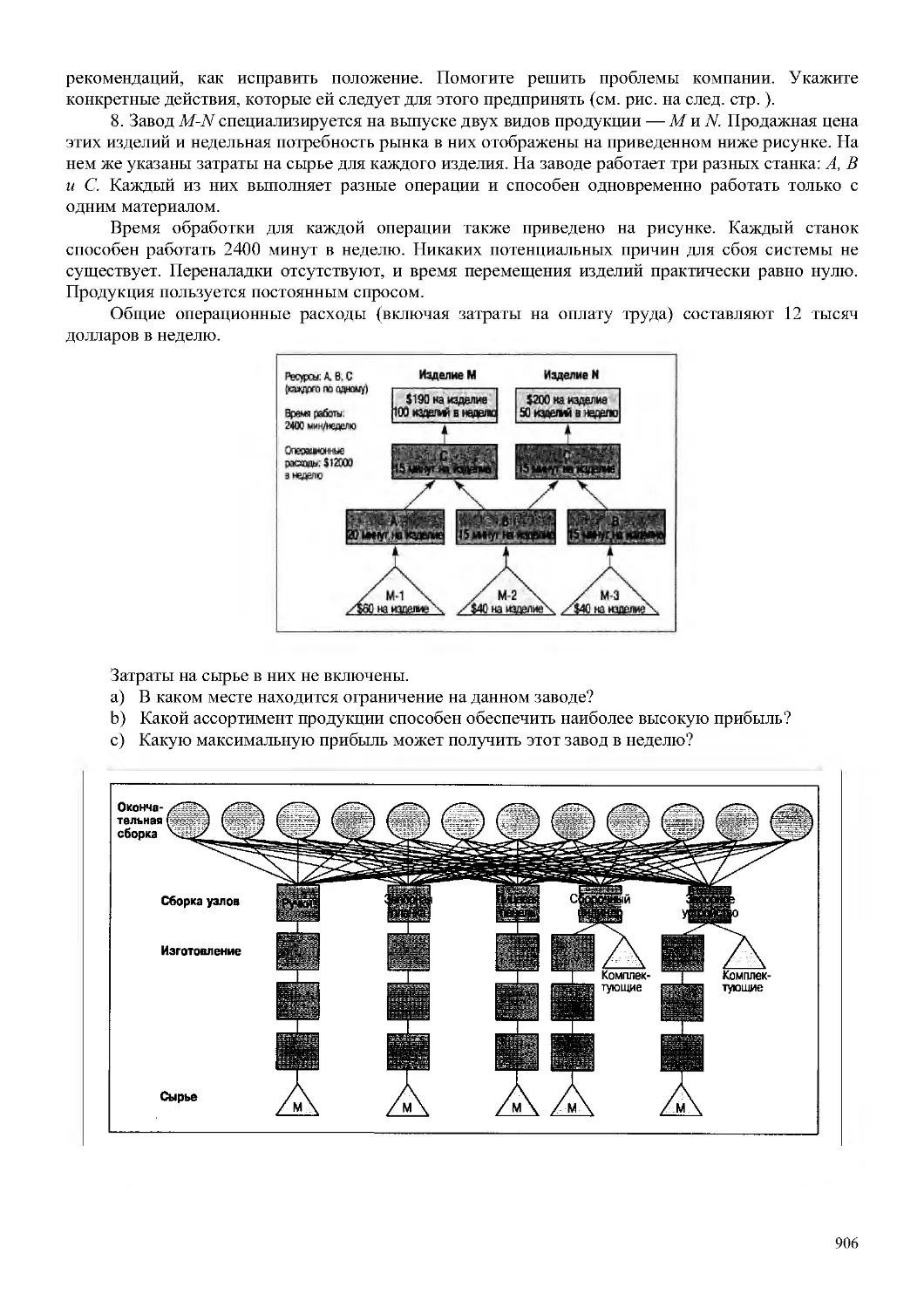

Задачи

903

Основная библиография

907

ПРИЛОЖЕНИЯ Приложение А. Финансовый анализ операций

907

Концепции и понятия

907

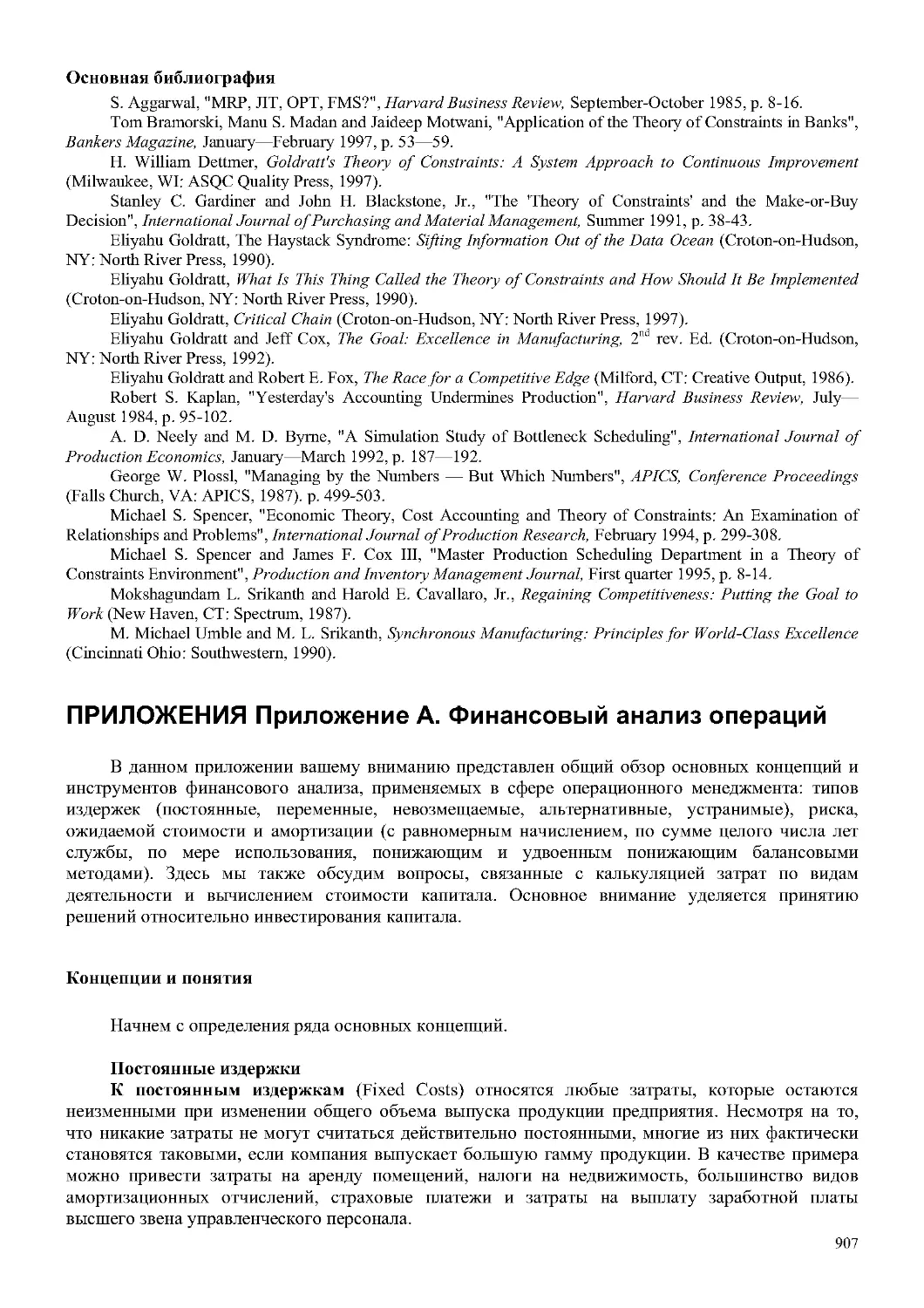

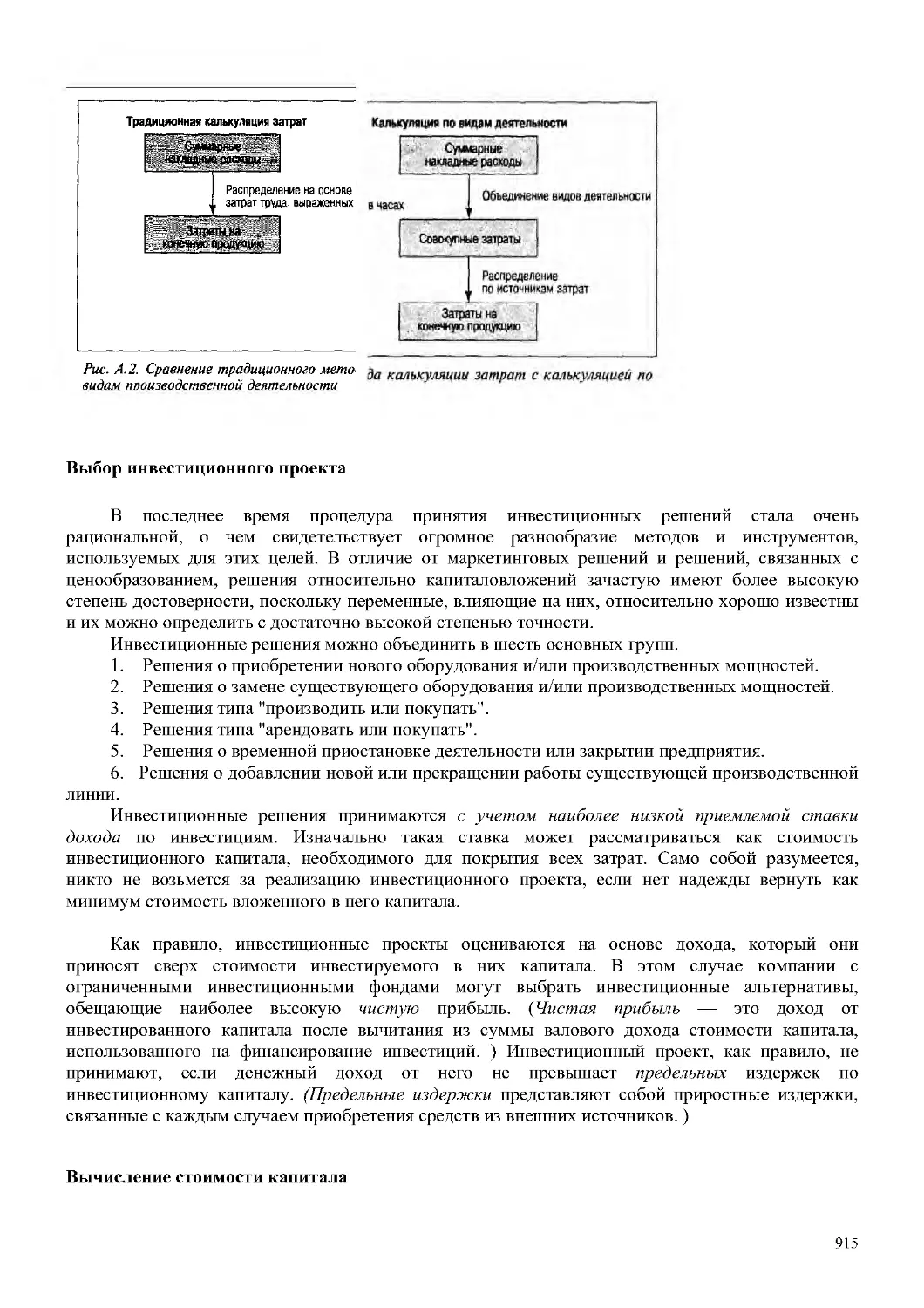

Калькуляция затрат по видам деятельности

911

Влияние налогов

914

Выбор инвестиционного проекта

915

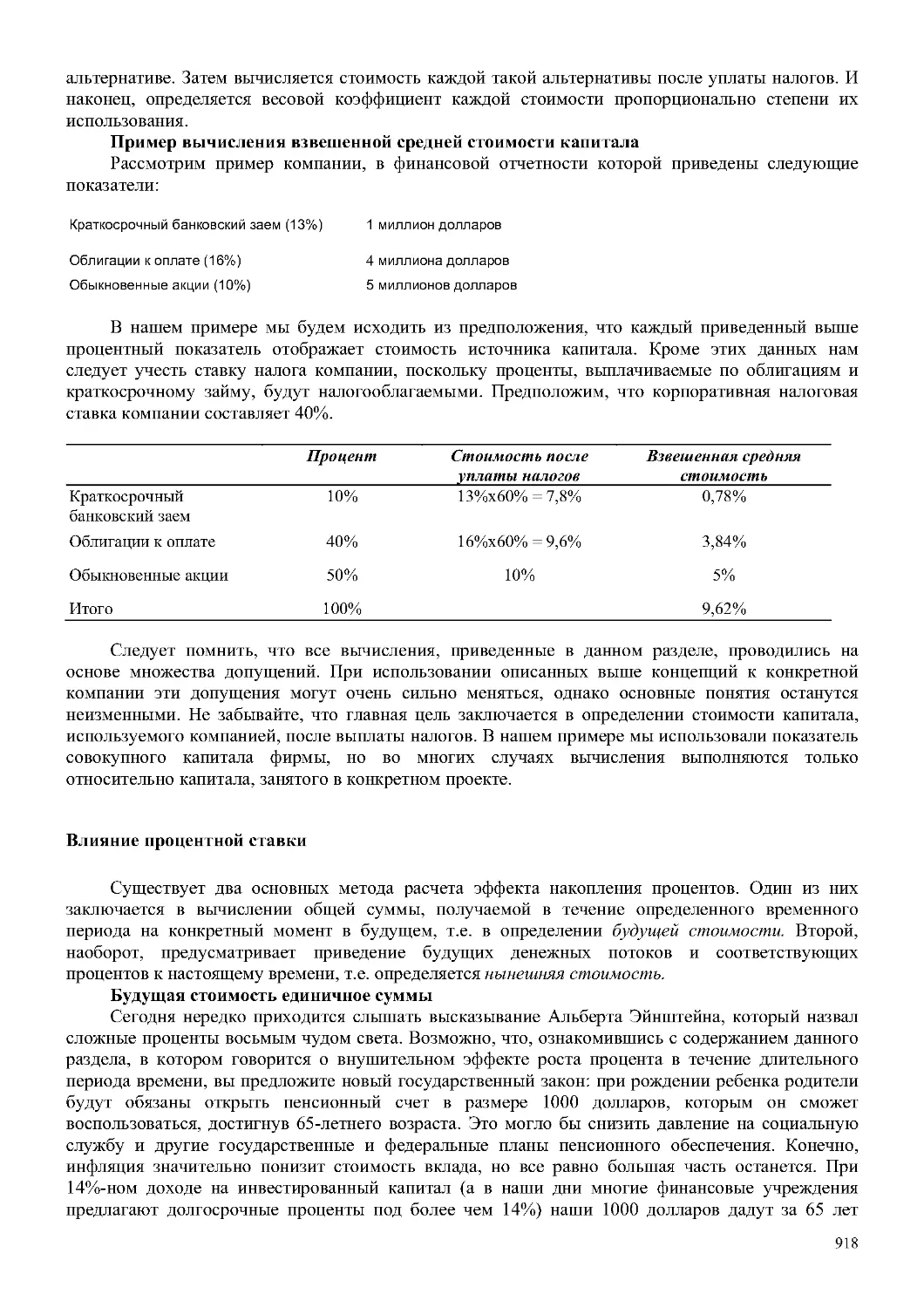

Вычисление стоимости капитала

915

Влияние процентной ставки

918

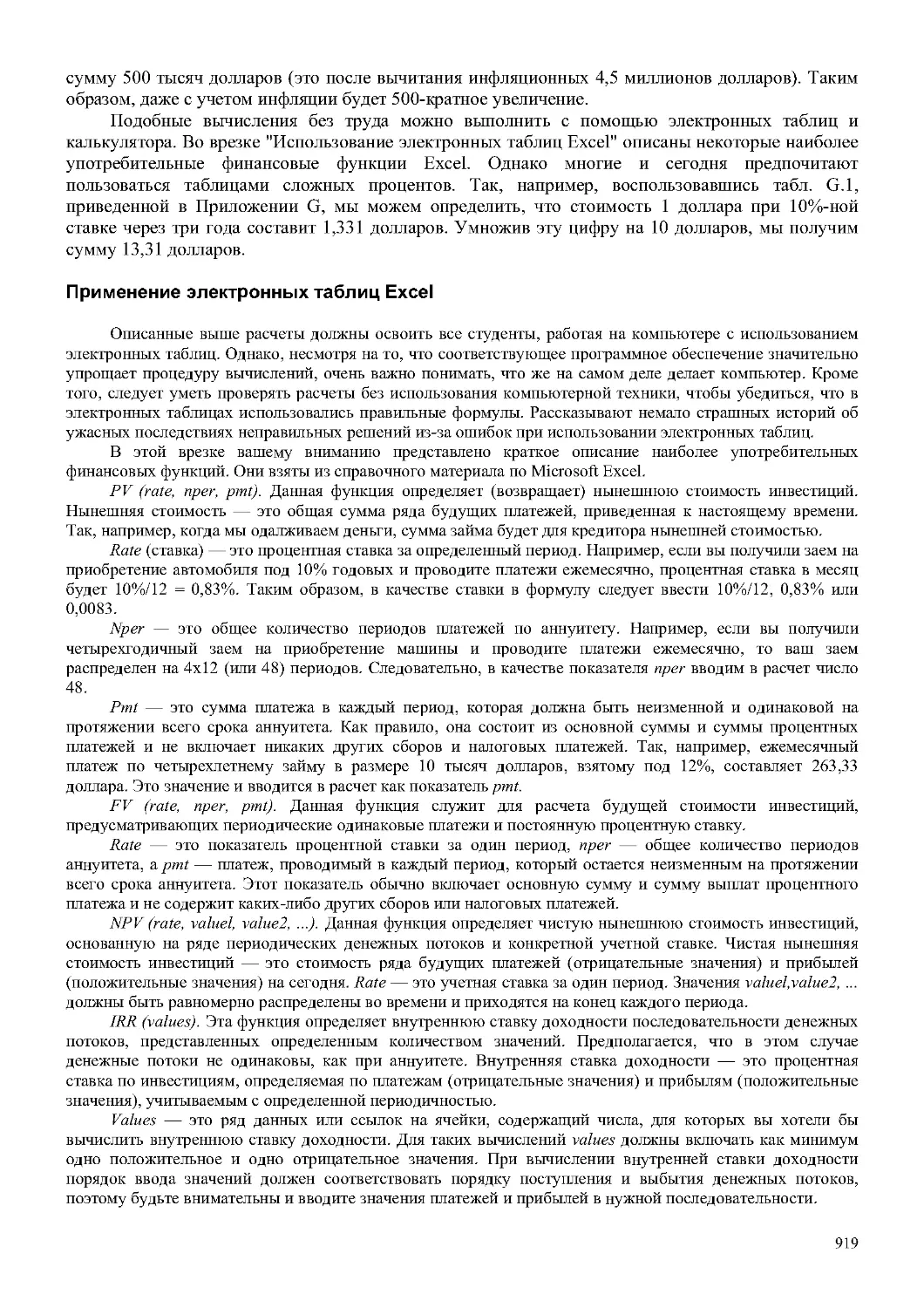

Методы сравнения инвестиционных проектов

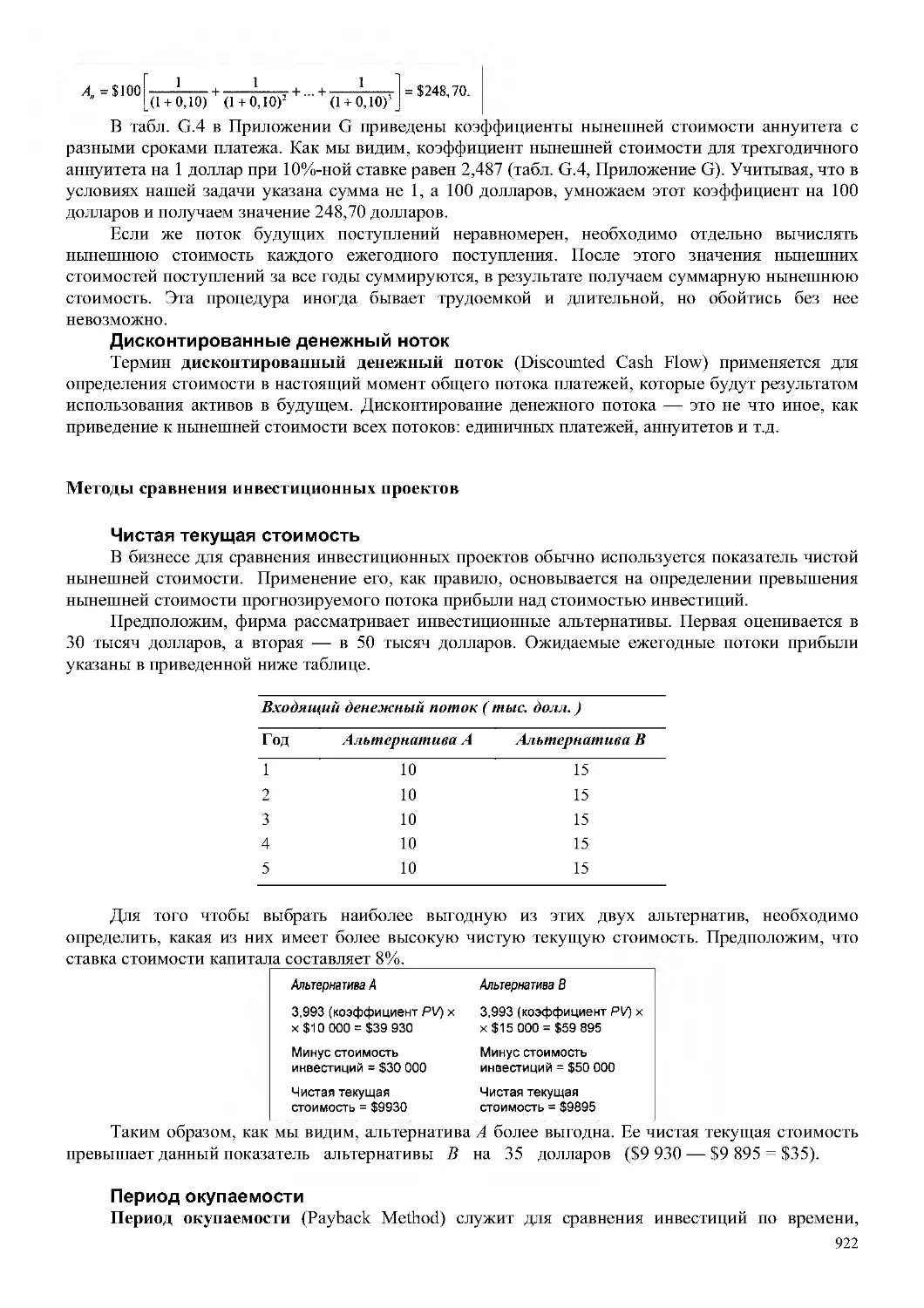

922

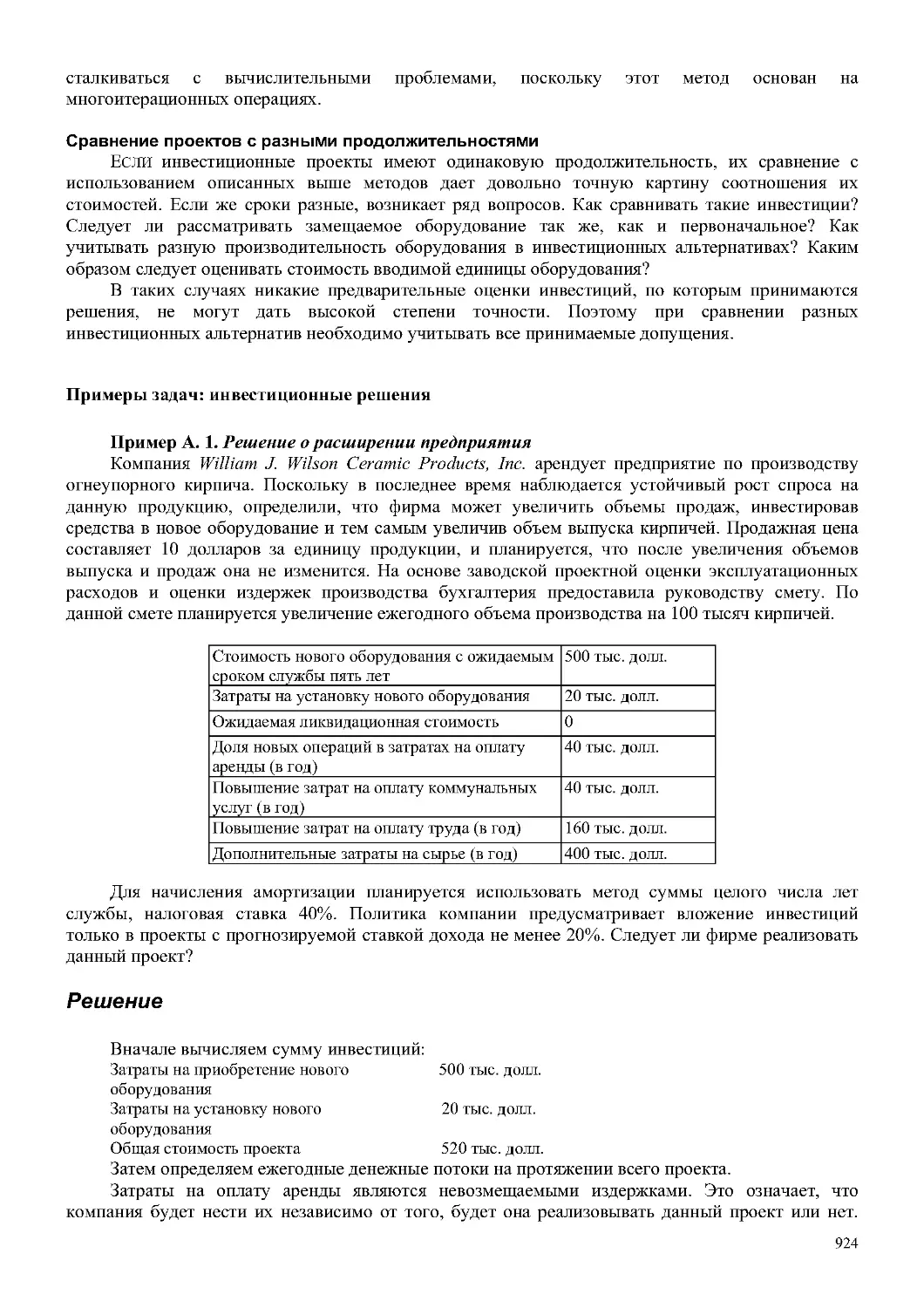

Примеры задач: инвестиционные решения

924

Основная библиография

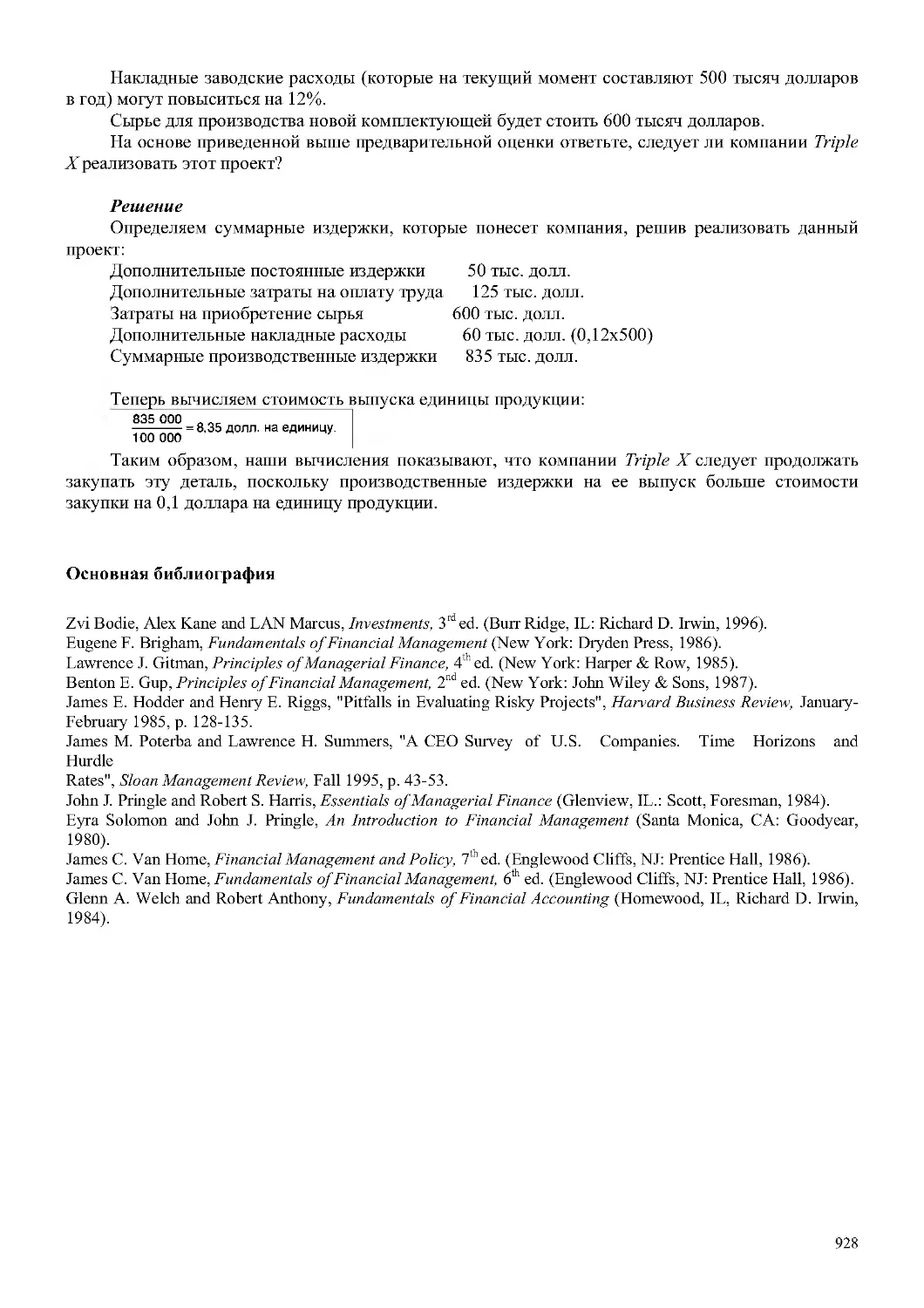

928

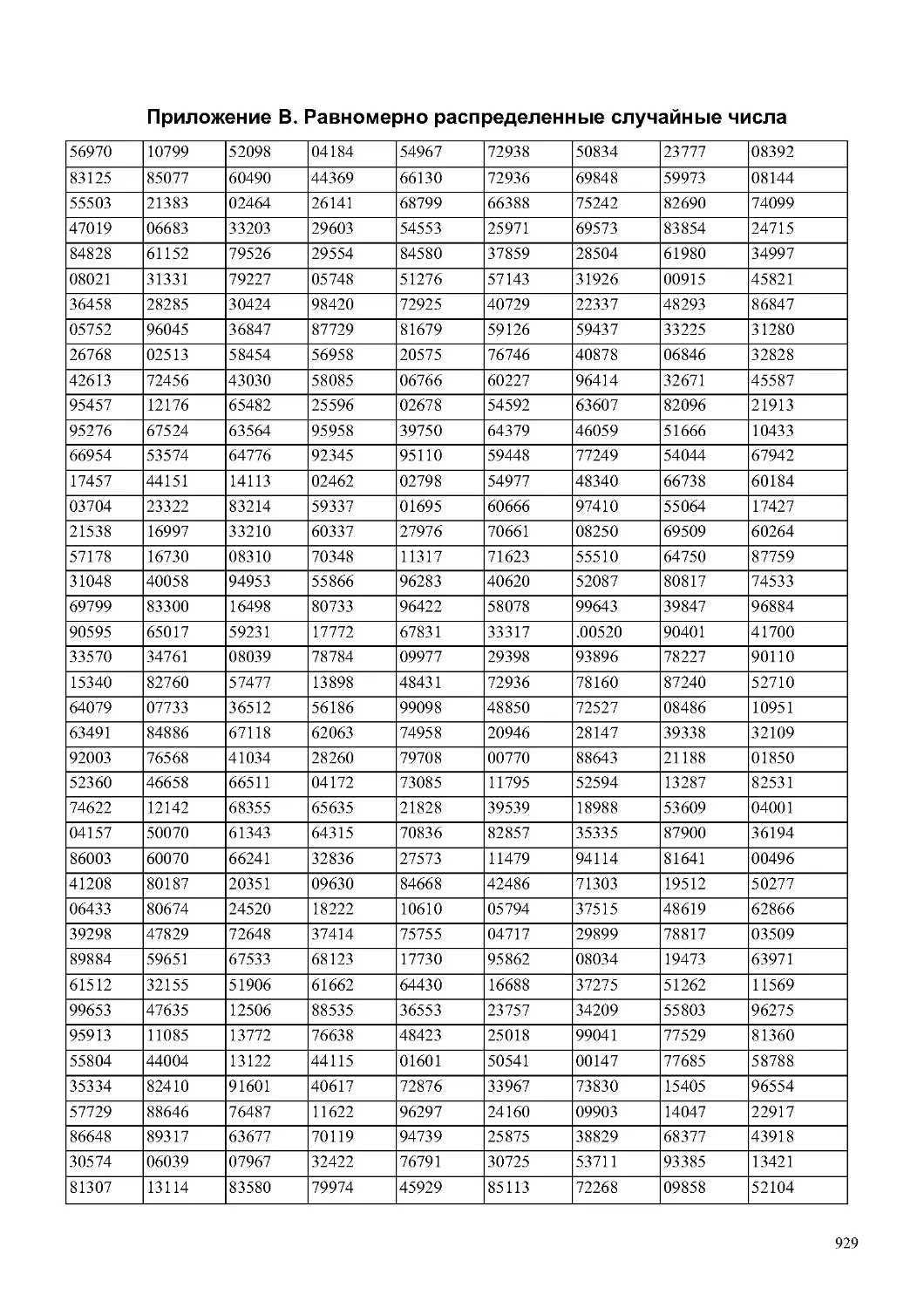

Приложение В. Равномерно распределенные случайные числа

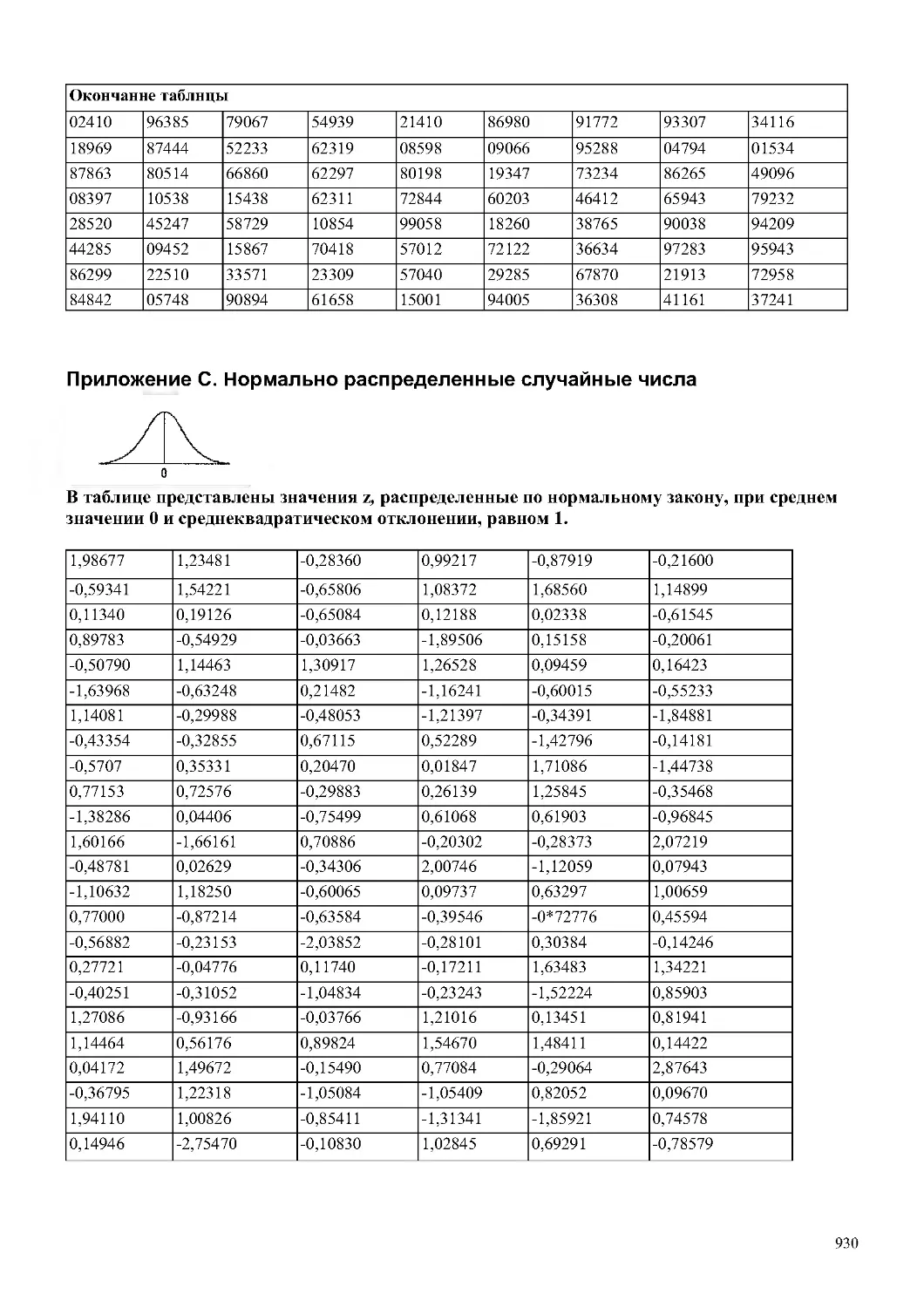

929

Приложение С. Нормально распределенные случайные числа

930

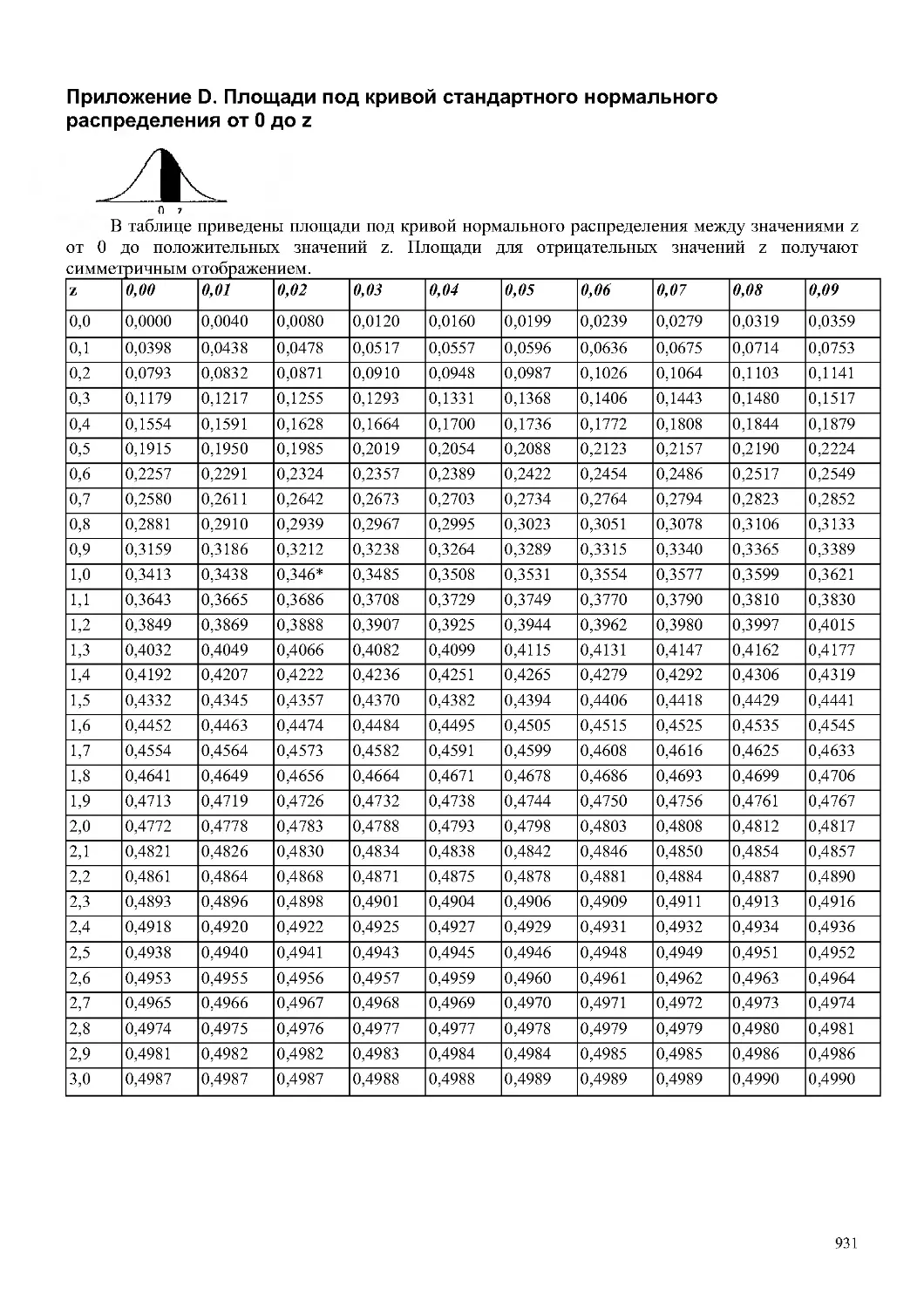

Приложение D. Площади под кривой стандартного нормального распределения от 0 до z

931

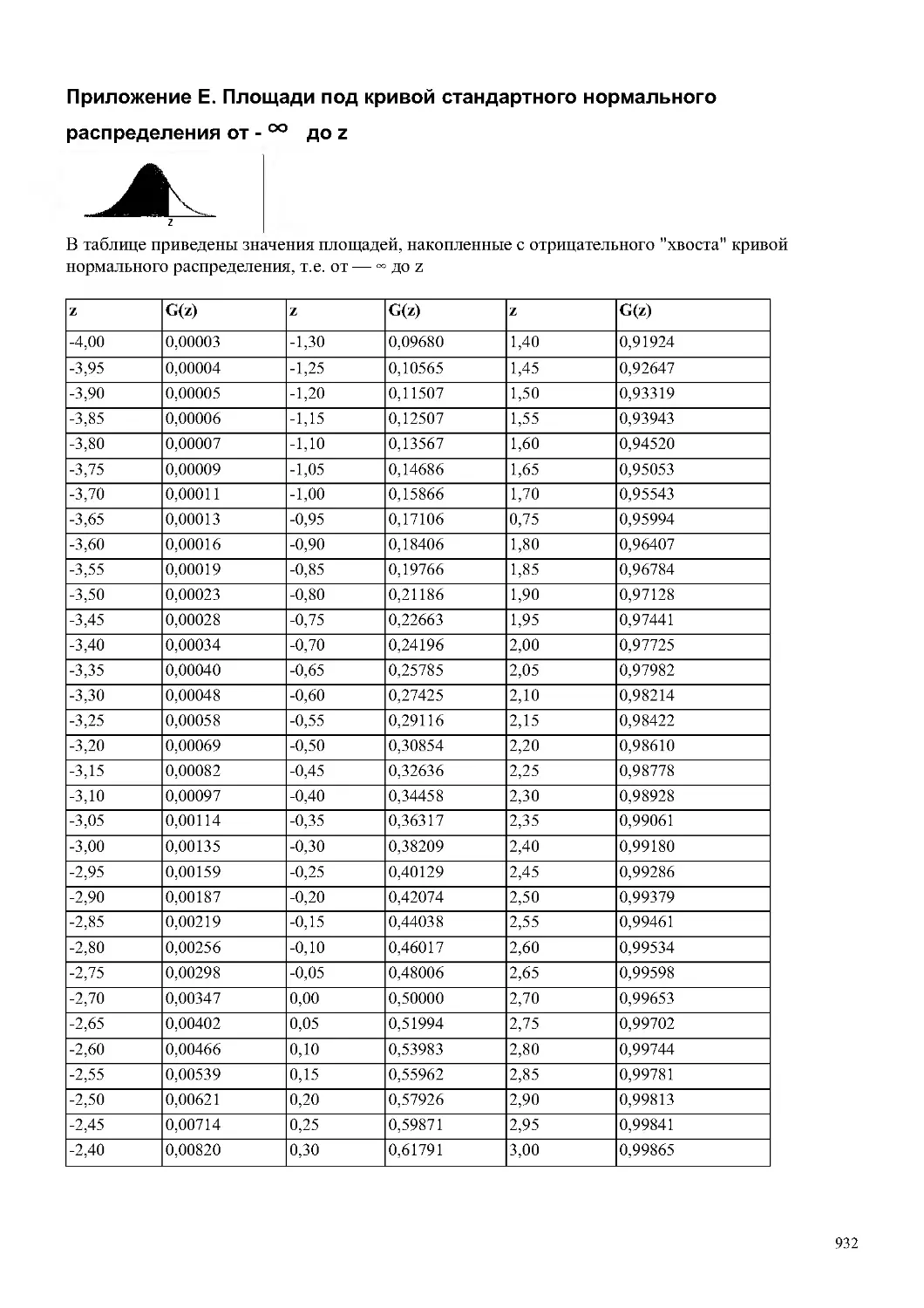

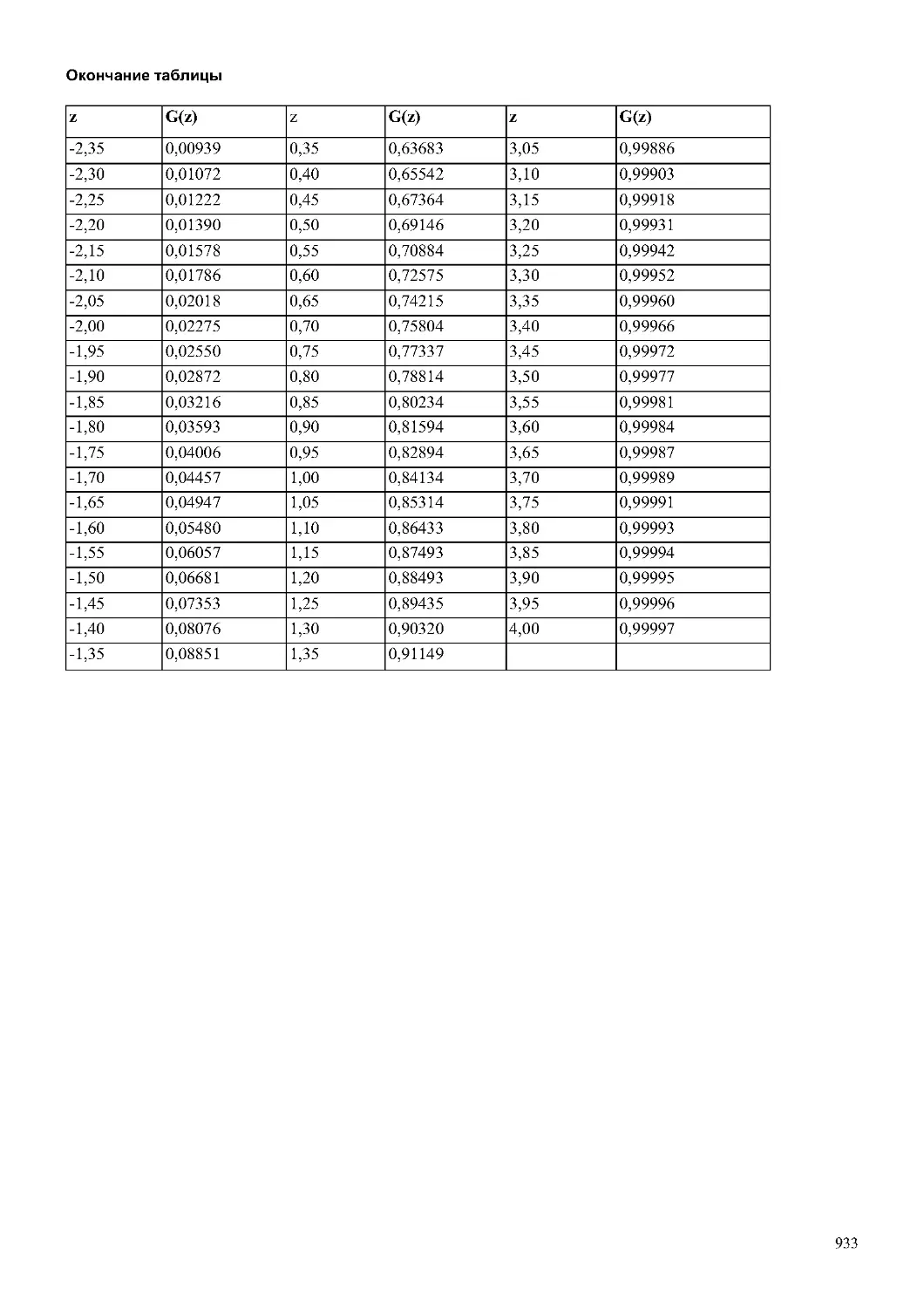

Приложение Е. Площади под кривой стандартного нормального распределения от - ∞ до z

932

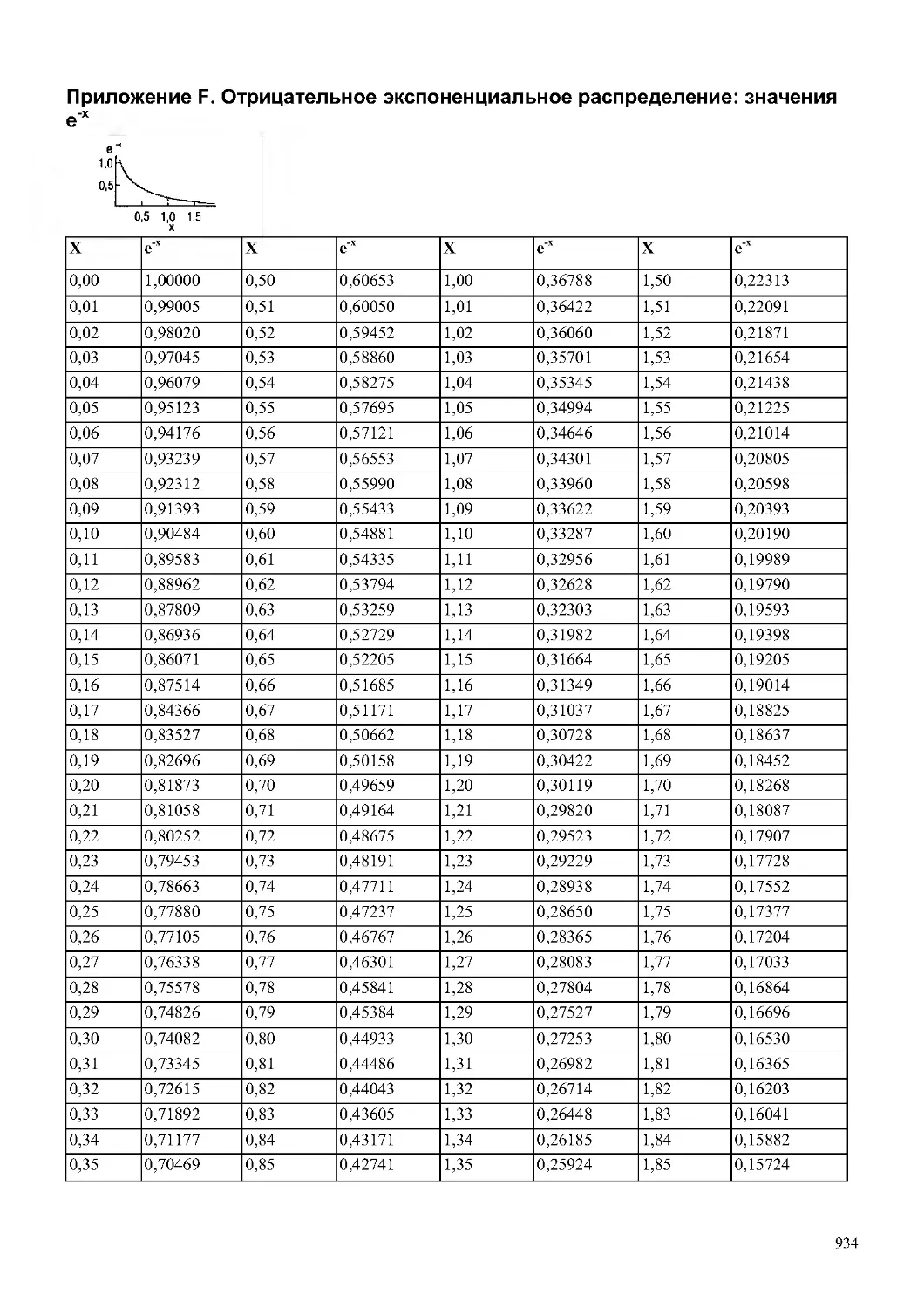

Приложение F. Отрицательное экспоненциальное распределение: значения е-х

934

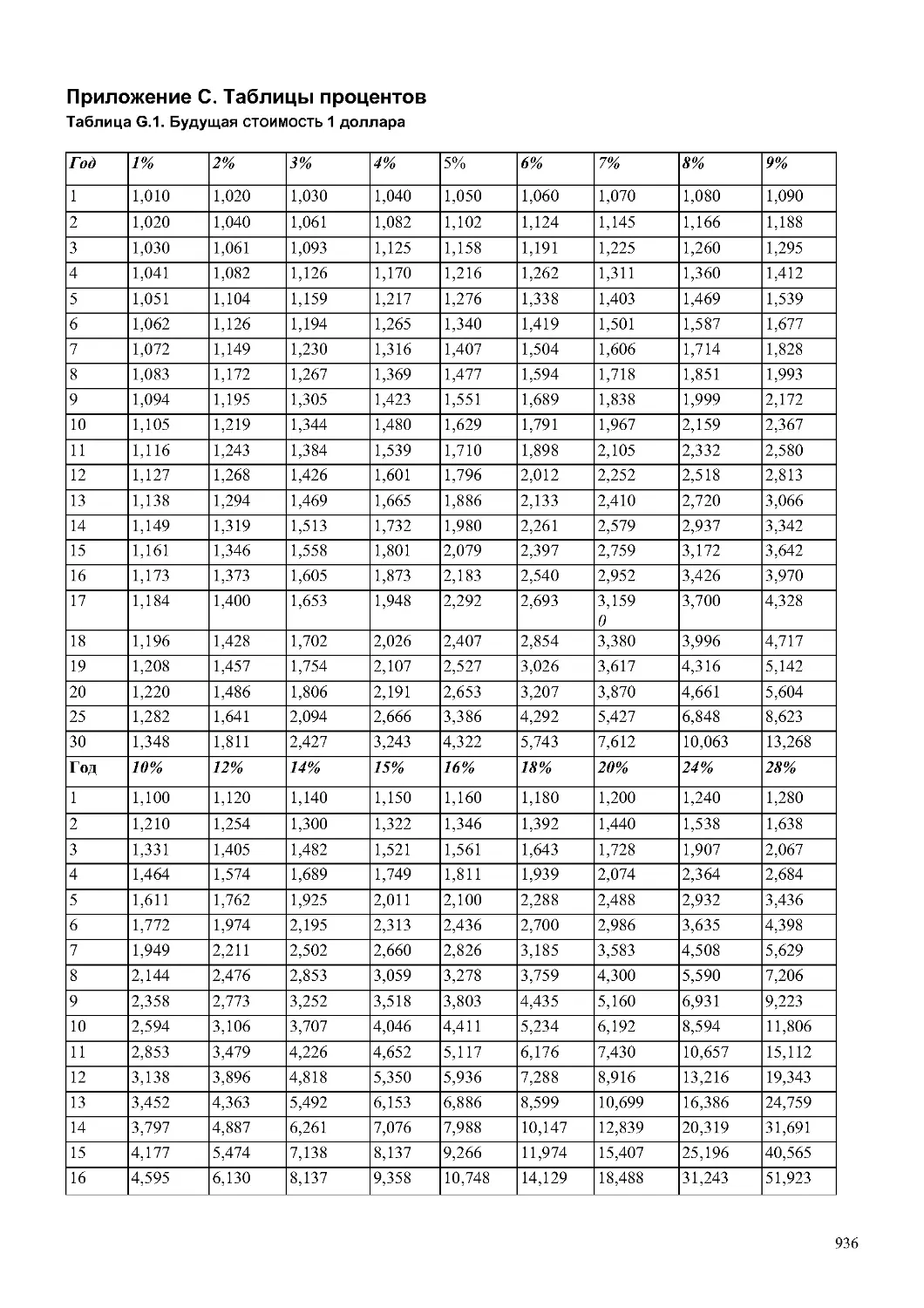

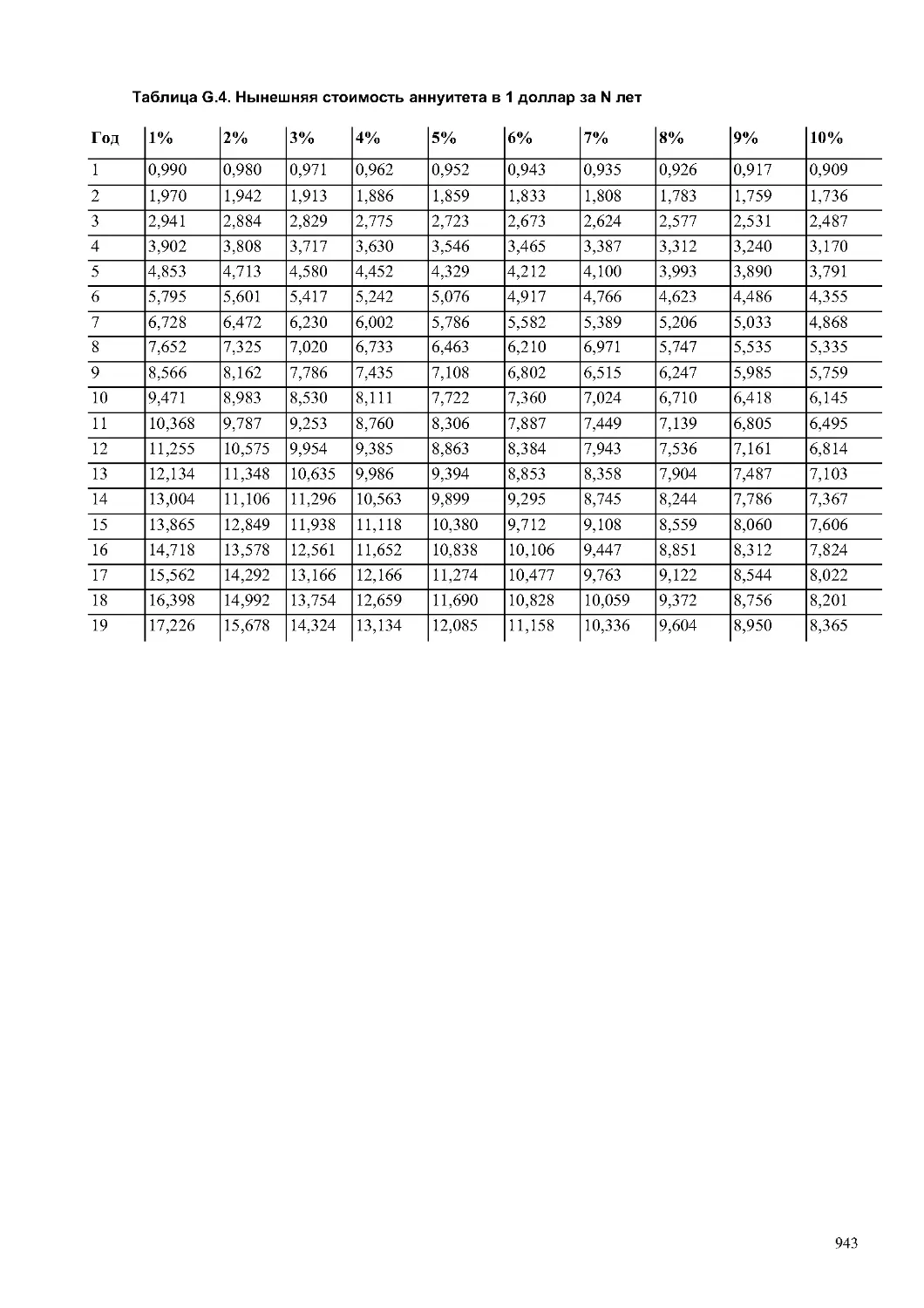

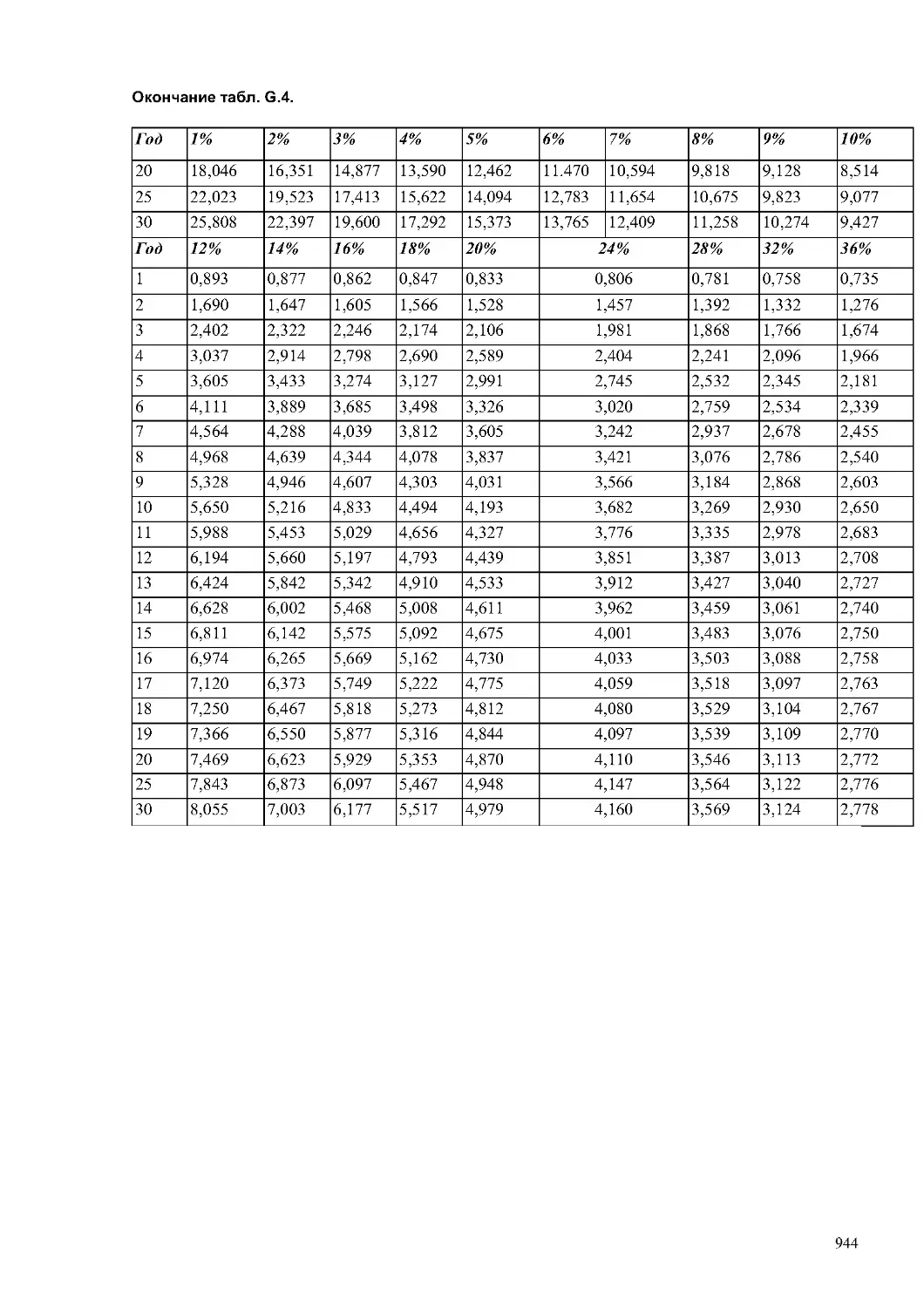

Приложение С. Таблицы процентов

936

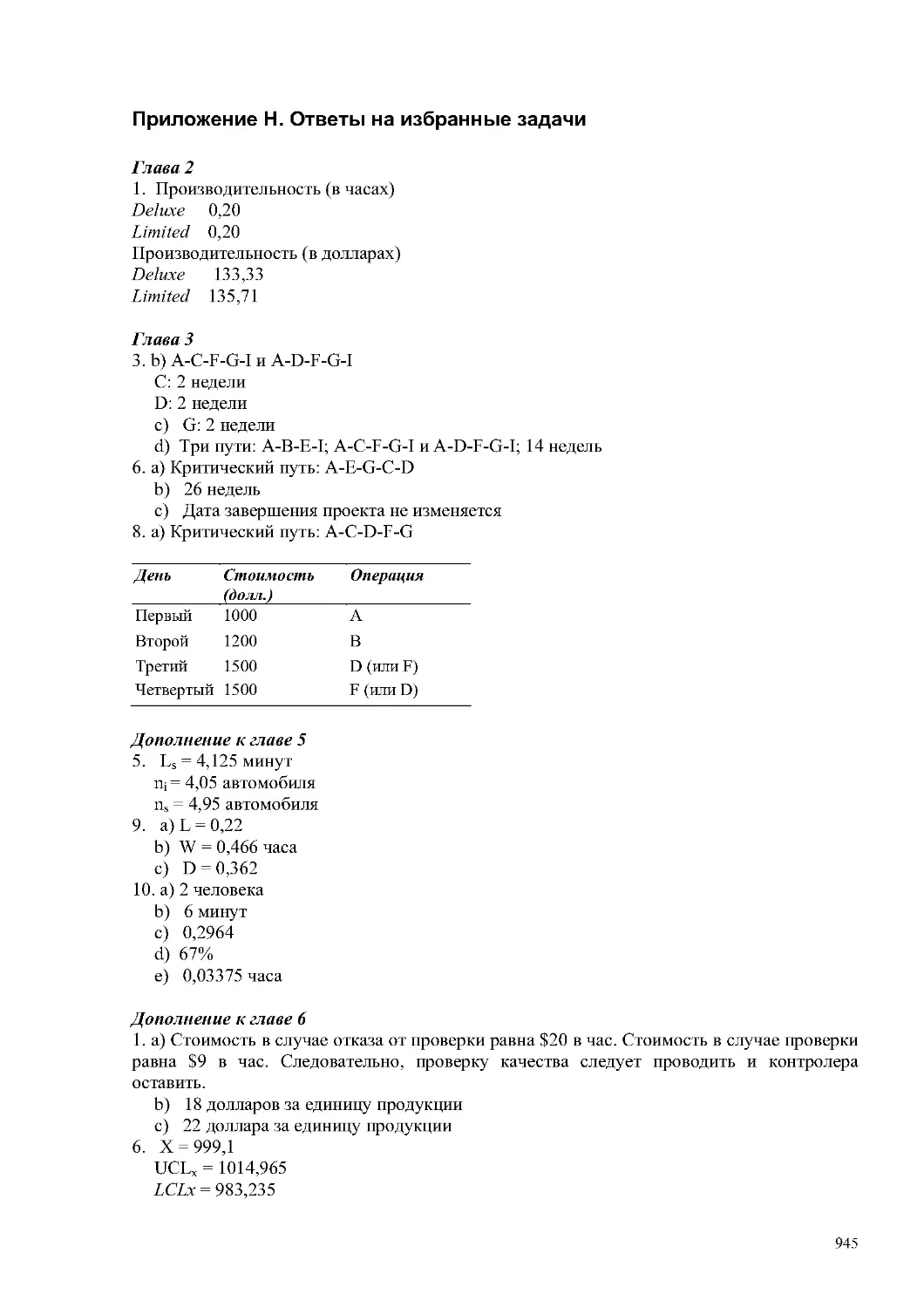

Приложение Н. Ответы на избранные задачи

945

14

Предисловие

За последние годы операционный менеджмент претерпел значительные изменения и в

настоящее время приобрел огромное значение для бизнеса. Современные требования к

обновлению бизнеса, повышению качества продукции, быстро изменяющимся условиям

конкуренции и обеспечивающим процессам, а также общий взгляд на проблемы управления

свидетельствуют о том, что правильное управление операциями является необходимым условием

для успешной работы и выживания любой фирмы. Это означает, что изучение стратегии и

функций операционного менеджмента представляет собой неотъемлемую часть качественного

обучения в сфере бизнеса.

Операционный менеджмент --- это наука для тех, кто принимает непосредственное участие в

процессе производства продукции или предоставления услуг. Операционные менеджеры самого

низкого уровня управления должны уметь определять наиболее рациональную структуру

построения и обеспечения операционных процессов и управления ими. Старшие операционные

менеджеры отвечают за разработку стратегического направления компании с самого начала

операционного процесса. Они решают, какие технологии должны использоваться в производстве,

как следует разместить производственные мощности для изготовления товаров или

предоставления услуг, а также разрабатывают стратегию управления этими производственными

мощностями. Операционный менеджмент представляет собой сферу деятельности, в которой

наука управления людьми объединяется с различными способами использования новейших

технологий. Основная его цель заключается в разработке и применении максимально

эффективных методов и инструментов создания благ для обеспечения потребителей качественной

продукцией и услугами.

В наше время операционный менеджмент глубоко проник во все аспекты бизнеса, а также

интегрирован с высокими технологиями и предоставлением высококачественных услуг.

Чтобы облегчить процесс усвоения читателями представленного в книге материала, мы также

включили следующее.

• Задачи, приведенные в конце каждой главы. Ответы на некоторые, наиболее характерные из

них приведены в Приложении Н. Они служат образцами, и их можно просматривать перед тем,

как вы приступите к решению самой задачи.

• Специальные врезки, в которых рассказывается о компаниях --- лидерах в той или иной

отрасли либо о каких-либо интересных новаторских методах и технологиях.

• Шаблоны электронных таблиц Excel с соответствующими данными, которые содержатся на

компакт-диске, прилагаемом к данному изданию.

Основная цель создателей этой книги заключается в освещении актуальных и наиболее важных

вопросов, которые приходится решать операционным менеджерам, а также в описании основных

инструментов и методов, которыми они могут пользоваться в этом процессе. В текст включено

много примеров из реальной жизни, в которых описаны компании --- лидеры в той или иной

отрасли и различные новации. Мы старались сделать книгу как можно привлекательнее и

надеемся, что она понравится читателям.

15

Благодарности

Мы с огромным удовольствием приветствовали включение в нашу авторскую группу Роберта

Якобса. За 25 лет наша книга выдержала семь изданий, и ввод нового автора был для нас очень

непростым решением. Стараясь найти самого талантливого соавтора следующего издания книги,

мы провели собственное исследование "

звездных кандидатов" и встретились с огромным

количеством своих коллег из разных уголков нашей страны. Отборочные критерии были

чрезвычайно строги. Потенциальный соавтор должен был быть в курсе всех последних

достижений в области менеджмента, быть настоящим лидером в этой отрасли знаний и, кроме

того, он должен был любить и уметь писать учебные тексты. Кандидатура Роберта удовлетворяла

всем этим требованиям. Кроме того, он обладает огромным опытом в международном бизнесе и

преподает в первоклассном университете объемный и очень интересный курс операционного

менеджмента. Мы абсолютно убеждены, что в результате его участия в работе над данным, уже

восьмым, изданием нашей книги, процесс изучения этой интересной и важной дисциплины станет

еще проще и увлекательнее.

Кроме того, в написании отдельных глав этой книги участвовал ряд очень талантливых ученых.

Мы хотели бы выразить особую признательность следующим коллегам.

Дэну Хайзеру (Dan Heiser) и Дугу Блочеру (Doug Blotcher) --- за их помощь в освещении

вопросов управления качеством.

Джеку Мэту (Jack Math) --- за высказанные им идеи по стратегическому управлению

производственными мощностями.

Моргану Свинку (Morgan Swink) и Винсу Маберту (Vince Mabert) --- за их помощь в освещении

вопросов управления цепью снабжения.

Джо Мору (Joe Moore) --- за интереснейшие идеи в области общего планирования и

операционной стратегии.

Крису Олбрайту (Chris Albright) --- за разработку для главы 12, посвященной управлению

цепью снабжения, электронных таблиц для аналитической иерархической процедуры (Analytic

Hierarchy Process --- БЗС).

Эшу Сони (Ash Sony) --- за ссылки на систему SAP R/3.

Джиму Паттерсону (Jim Patterson) --- за высказанные им соображения в сфере управления

проектами.

Рэви Бехара (Ravi Behara) из George Mason University --- за помощь в подготовке глав,

посвященных модернизации бизнес-процесса, размещению производственных помещений и

стратегическому планированию производственных мощностей.

Луису Р. Чейзу (Louis R. Chase), необычайно талантливому редактору и человеку,

обладающему огромным опытом, --- за ряд идей относительно содержания некоторых глав этой

книги.

Мэрилин Хелмз (Marilyn Helms) из University of Tennessee --- за помощь в подготовке глав,

посвященных операционной стратегии и конкуренции, а также так называемым системам "точно в

срок" (Just-in-Time --- JIT).

Майклу Дж. Маггарду (Michael J. Maggard) из Northeastern University --- за его идеи в области

структуризации услуг.

Дэвиду О'Доннеллу (David O'Donnell) из University of Southern California --- за помощь в

подготовке главы, посвященной управлению проектами.

"Раджу" Раджагопалану (Raj Rajagopalan) из University of Southern California --- за неоценимый

вклад в главу, посвященную операционному консалтингу.

Алексу Жангу (Alex Zhang) из University of Southern California --- за помощь в моделировании

процессов.

Мы хотели бы выразить особую благодарность Джозефу Муру (Joseph Moore) из Indiana

University и Филипу Фраю (Phillip Fry) из Boise State University, которые еще раз решили все

предложенные нами задачи и примеры и подтвердили правильность наших ответов. Мы также

благодарим и наших коллег из University of Southern California: Срирама Дасу (Sriram Dasu),

Ричарда Д. Мак-Брайда (Richard D. McBride), К. Рави Кумара (К. Ravi Kumar), Боба Шмидта (Bob

Schmidt), Джона Йормарка (Jon Yormark) и Константина Вайтсоса (Constantin Vaitsos).

Джозеф Мур (Joseph Moore) также подготовил банк тестов, а Росс Л. Финк (Ross L. Fink) из

Bradley University --- Пособие с решениями задач для преподавателей (Instructor's Solutions

Manual). Мэрилин Хелмз (Marilyn Helms) из University of Tennesee (Чаттануга) занималась

16

переработкой Учебного справочника (Study Guide). Уильям Янгдэл (William Youngdahl) из

Thunderbird American Graduate School of International Management подготовил слайды для

компьютерной программы PowerPoint. Создание всех этих приложений, несомненно, заняло

немало времени, и мы очень благодарны этим людям, которые в значительной мере облегчили

процесс изучения материала для всех, кто будет читать нашу книгу.

Неоценимый вклад в данное издание внесли следующие авторы, которых мы также непременно

хотели бы поблагодарить: Д. Лебланк (D. Leblanc) и Гэри Скуддер (Gary Scudder) из Vanderbilt

University, Дэвид Кэбелл (David Cabell) из McNees State University, Кэннэн Сетурмэн (Kannan

Sethurman) из University of Michigan, Дилип Чад-жед (Dilip Chhajed) из University of Illinois, С. Д.

Дешумух (S. D Deshumukh) из Northwestern University, Деннис Крам-вед (Dennis Krumwiede) из

Kansas State University, Гэрри Боэр (Harry Boer) University of Twent-Netherlands, Эшок Рао (Ashok

Rao) из Babson College, Джеймс Лоусон (James Lawson) из Mississippi State University, Константин

Вайтсос (Constantin Vaitsos) из University of Southern California, Й. Л. Йелио Янг (Х. L. Yelio Yang)

из San Diego State University, Кеа-Чен Тан (Keah-Choon Tan) из Mesa State University, Эмре Верал

(Emre Veral) из Baruch College, Питер Келле (Peter Kelle) из Louisiana State University, Джозеф Мур

(Joseph Moore) из Indiana University, Брюс Хартман (Bruce Hartman) из University of Arizona, Росс

Л. Финк (Ross L. Fink) из Bradley University.

Участники двух специально организованных целевых групп занимались разработкой методов,

направленных на улучшение качества процесса преподавания данного курса и текста книги. Мы

хотим особо поблагодарить: Анну Маручек (Ann Maracheck) из University of North Carolina at

Chapel Hill, Ричарда Меттерза (Richard Metters) из Vander-bilt University, Артура Смита (Arthur

Smith) из University of Toledo, Луиса ЛеБланка (Louis A. LeBlanc) из University of Arkansas at Little

Rock, Пауэла Робинсона (Powell Robinson) из Texas A&M University, Джона Уэкера (John Wacker)

из Iowa State University, Моргана Свинка (Morgan Swink) из Indiana University, Рэви Бехару (Ravi

Behara) из George Mason University, M. Заруху (М. Zarrugh) из James Madison University, Диану

Парент (Diane Parente) из University of Mississippi-Tupelo, Сьюзан Слотник (Susan A. Slotnick) из

State of New York University of Stony Brook, Дрю Розена (Drew Rosen) из University of North

Carolina at Wilmington, Роберта Дж. Вокурку (Robert J. Vokurka) из Texas A&M University и

Кеннета Мэрфи (Kenneth Murphy) из Florida International University. Особая благодарность Джону

Брэдфорду (John Bradford) из Miami University.

Мы еще раз хотим выразить благодарность всем людям, предложения и замечания которых

относительно последних изданий этой книги позволили нам улучшить ее содержание, благодаря

чему она приняла настоящий вид. Это такие ученые: Джозеф Блэкберн (Joseph Blackburn) из

Vanderbilt University, Джэймс Блотчер (James Blotcher) из Indiana University, Джим Браун (Jim

Browne) из New York University, Фарзанех Фазел (Farzaneh Fazel) из Illinois State University, Лисса

Голбрайт (Lissa Galbraith) из Florida State University, Деннис Гайер (Dennis Geyer) из Golden Gate

University, Стефан Хаксли (Stephen Huxley) из University of San Francisco, Юнус Катавала (Yunus

Kathawala) из Eastern Illinois University, Доан Модианос (Doan Modianos) из Bradley University,

Уинтер Ни (Winter Nie) из Colorado State University, Родерик Ризор (Roderick Reasor) из Virginia

Polytechnic Institute and State University, Пауэл Робинсон (Powell Robinson) из Texas A&M

University, Джерри Вей (Jerry Wei) из University of Notre Dame, Уэйн Каннингхэм (Wayne

Cunningham) из University of Scranton, Эдвард Джилленуо-тер (Edward Gillenwater) из University of

Mississippi, Сэтиш Mexpa (Satish Mehra) из Memphis State University, Грэхэм Морби (Graham

Morbey) из University of Massachusetts at Amherst, P. Натарайян (R. Natarajan) из Tennessee

Technological University, Фред Раафат (Fred Raafat) из San Diego State University, Эдвард Розенталь

(Edward Rosenthal) из Temple University, Дэвид Бут (David Booth) из Kent State University, Томас

Сайвуд (Thomas Cywood) из University of Chicago, Майк Мартин (Mike Martin) из Dalhousie

University, Джеймс Перри (James Perry) из George Washington University, Дэн Ринке (Dan Rinks) из

Louisiana State University, Радж Стивастаро (Raj Srivastavo) из Marquette University, Роберт Тренд

(Robert Trend) из University of Virginia, Эверет Адам (Everette Adam) из University of Missouri-

Columbia, Лоуренс Беннингсон (Lawrence Benningson) из Harvard University, Амия К. Чакравати

(Amiya К. Chakravarty) из Tulane University, Джоел Кормэн (Joel Corman) из Suffolk University,

Уиллима А. Фишер (Willima A. Fischer) из University of North Carolina, Дэйл Флауерз (Dale

Flowers) из Case Western University, Картер Фрэнкилин III (Carter Franklin III) из Houston Baptist

University, Оливер Гэл-брайт III (Oliver Galbraith III) из California State University-San Diego,

Стэнли Дж. Гарстка (Stanley J. Garstka) из University of Chicago, Майкл Хоттенштейн (Michael

Hottenstein) из Penn State University, Гордон Джонсон (Gordon Johnson) из California State

17

University-Northridge, Фрэнк Л. Кауфман (Frank L. Kaufman) из California State University-

Sacramento, Ли Краевски (Lee Krayewski) из University of Notre Dame, Хью В. Лич (Hugh V. Leach)

из Washburn University, Джон Д. Лонгхилл (John D. Longhill) из East Carolina University, Джон Р.

Мэттьюз (John R. Mattews) из University of Wisconsin, Брук Саладин (Brook Saladin) из Wake Forest

University, Тед Стэффорд (Ted Stafford) из University of Alabama-Huntsville, Тревор Сэйнсбери

(Trevor Sainsbury) из University of Pittsburgh, Чак Бэрон Шук (Chuck Baron Shook) из University of

Hawaii at Manoa, Джон И. Стивене (John Е. Stevens) из Lehigh University, Джесс С. Тарлтон (Jesse

S. Tarleton) из College of William and Mary Лэрри Ритцман (Larry Ritzman) из Boston College.

Мы также хотели бы поблагодарить бывших студентов, которые за те годы, в течение которых

осуществлялись издания нашей книги, внесли в нее огромное количество полезных дополнений и

изменений. В самое последнее время это были Дуглас Стюарт (Douglas Stewart) из Michigan State

University и Андреас Сотеру (Andreas Soteriou) из University of Cyprus, а несколько ранее

Арвиндер Лумба (Arvinder Loomba) из University of Northern Iowa, Дебора Келлог (Deborah Kellog)

из University of Colorado-Denver, Блэр Беркли (Bliar Berkley) из California State University-Los

Angeles, а также ставший теперь убеленным сединами ветераном Билл Янгдэл (Bill Yongdahl) из

Thunderbird American Graduate School of International Management.

Мы выражаем нашу благодарность Дэни Мэнн (Danie Mann), руководителю программ центра

Service Excellence, за ее неоценимую помощь, а также Хейди Инглиш (Heidi English) из Indiana

University.

Мы не можем не упомянуть о полной энтузиазма поддержке и изобретательности Дика Херчера

(Dick Hercher), нашего издателя из Irwing/Mcgrow-Hill, чье участие в координировании всех

ресурсов, необходимых для создания данной книги, переоценить невозможно. А что можно

сказать редактору проекта Гейл Корозе (Gail Korosa)? Поистине, ее самоотверженность (и даже

одержимость) и помощь в подготовке этого издания просто невозможно описать словами.

Мы выражаем признательность всем сотрудникам издательства Irwing/Mcgrow-Hill, которые

сделали все возможное, чтобы помочь нам в работе, в частности: менеджеру по маркетингу Колин

Салджик (Colleen Suljic). координатору проекта Сьюзан Трентакости (Susan Trentacosti),

дизайнеру Лэрри Коупу (Larry Cope), координатору производственного процесса Хизер Бербрида

(Heather Burbridge) и координатору фоторабот Керн Джонсон (Keri Johnson).

И последнее по порядку, но, конечно, не по значимости: мы опять говорим огромное спасибо

нашим семьям которые уже в восьмой раз позволяют этой книге вмешиваться и нарушать

спокойное течение их жизни.

Ричард Б. Чейз (Richard В. Chase) Николас Дж. Эквилайн (Nicholas J. Aquilano) Роберт Ц.

Якобе (Robert F. Jacobs)

18

Часть I Сущность и содержание

операционного менеджмента

В этой части...

Глава 1. Введение в дисциплину

Глава 2. Операционная стратегия и конкурентоспособность

Глава 3. Управление проектами

Развитие любой фирмы и уровень ее конкурентоспособности в огромной степени зависят от

того, насколько удачно организовано ее управление производственными ресурсами. Именно в

этом и заключается основная задача операционного менеджмента. Операционный менеджмент

занимается разработкой организационных систем, обеспечивающих максимально эффективное

использование материалов, человеческих ресурсов, оборудования и производственных помещений

в процессе изготовления продукции или оказания услуг и управление ими. В данной части

рассматриваются некоторые вопросы операционной стратегии и конкурентоспособности

предприятий, а также методы и инструменты операционного менеджмента, позволяющие фирмам

выбирать правильное направление своей деятельности, обеспечивать и поддерживать свое

конкурентное преимущество.

19

ГЛАВА 1 Введение в дисциплину

В этой главе...

Сущность операционного менеджмента

Операции в сфере услуг

Структура книги

История развития операционного менеджмента

Резюме

Ключевые термины

Бизнес-процессы (Business Processes)

Всеобщий контроль качества (Total Quality Control --- TQC)

Гибкие производственные системы (Flexible Manufacturing Systems --- FMS)

Жизненный цикл (Life Cycle)

Завод будущего (Factory of the Future --- FOF)

Интегрированная производственная система (Computer-Integrated Manufacturing --- C1M)

Корпоративная стратегия (Corporate Strategy)

Массовый выпуск продукции по индивидуальным заказам (Mass Customization)

Научная организация управления (Scientific Management)

Обновление бизнес-процесса (Business Process Reengineering --- BPR)

Операционная стратегия (Operations Strategy)

Операционный менеджмент (Operations Management)

Основные (базовые) услуги (Core Services)

Планирование материальных потребностей (Material Requirements Planning --- MRP)

Производственная система (Production System)

5PS операционного менеджмента (Five P's of Operations Management)

Стандарт ISO 9000

Стратегия обслуживания (Service Strategy)

"Точно в срок" (Just-In-Time ---JIT)

Услуги, добавляющие стоимость (Value-Added Services)

Ресурсы WWW

Ben and Jerry's (http://www.benjerry.com)

Hewlett-Packard (http: //www. hp. com)

Tektronix (http://www.tek.com)

Национальная ассоциация управления закупками (National Association of Purchasing

Management)

(http://www.napm.org)

20

Пример основных желаний потребителя

Хочу приобрести качественно сконструированный и построенный автомобиль.

Хочу, чтобы станция техобслуживания, услугами которой я буду пользоваться, работала

быстро и квалифицированно, а ее сотрудники были вежливы и честны.

Хочу приобрести определенные профессиональные навыки, реализовав которые, я смог бы

купить понравившийся мне автомобиль!

Фактически, в этом и заключается суть опера-ционного менеджмента: в построении качествен-

ного автомобиля и обеспечении его последую- щего сервисного обслуживания на высоком уровне.

Ознакомление с основными идеями и концепциями этой дисциплины, изложенными в данном

издании, позволит вам добиться больших успехов в работе.

Американские промышленники за последнее десятилетие поистине радикально изменили

оценку роли производственных и сервисных организационных систем в достижении компаниями

конкурентного преимущества. В 70-е и 80-е годы очень многие предприятия США столкнулись со

своей неспособностью успешно конкурировать с зарубежными компаниями в области дизайна,

качества и стоимости выпускаемой ими продукции, что привело к резкому снижению их доли в

обороте рынка. Теоретически такое положение объяснялось целым рядом причин: культурными

особенностями разных стран, макроэкономической политикой правительства, чрезмерной

страстью американских компаний к слияниям, неэффективным использованием рабочей силы,

недостаточным инвестированием средств в разработку новых технологий и научно-технические

исследования, а также явным избытком таких специалистов, как юристы и магистры управления

бизнесом. Но какова бы ни была конкретная причина в каждом отдельном случае, сегодня

большинство экспертов сошлись в следующем: чтобы фирма могла выжить в современном

глобальном экономическом измерении, ей необходимо обеспечить мировой уровень

эффективности всех организационных систем, используемых ею в процессе производства

высококачественной продукции и услуг, реализуемых по конкурентоспособным ценам.

Основная цель данного издания заключается в ознакомлении студентов с фундаментальными

концепциями и методами, применяемыми для достижения интенсивности производственных и

сервисных операций мирового класса. Конечно, знание операционного менеджмента необходимо

менеджеру любой фирмы, стремящейся обеспечить высокий уровень корпоративной

конкурентоспособности, но существует еще ряд других важных причин, по которым следует

изучать эту дисциплину. 1. Любое образование в сфере бизнеса не может считаться

полноценным, если специалист не знаком с современными методами управления

производственным процессом. Каждое предприятие производит какую-либо продукцию или

услуги, и для того, чтобы в будущем обеспечить максимальную эффективность этого процесса,

студенты должны постоянно знакомиться с новейшими достижениями в этой области. Кроме того,

в наши дни любая компания-работодатель ожидает от выпускника бизнес-школы самых

разносторонних знаний в данной сфере. Хотя долгое время это относилось преимущественно к

производственному сектору экономики, в последние годы операционный менеджмент приобретает

равноценное значение и в сервисных отраслях, причем как в государственных, так и в частных.

Так, например, инициативы, связанные с "реорганизацией правительственных структур", в

огромной степени основываются на таких концепциях, как всеобщее управление качеством,

обновление бизнес-процессов и принцип "

точно в срок" (JIT), которые входят в понятие

операционного менеджмента.

2. Знание сущности операционного менеджмента обеспечивает систематический подход к

оценке различных организационных процессов. В практике операционного менеджмента при

решении реальных задач применяется аналитический подход. Благодаря ему мы лучше понимаем

окружающий нас мир, независимо от того, о каком именно процессе идет речь: об особенностях

конкурентной борьбы с японскими фирмами или о том, как лучше обслужить очередь, ведущую к

окошку банковской кассы.

3. Изучение принципов операционного менеджмента открывает перед будущим специалистом

интересные и весьма разнообразные перспективы карьерного роста. Человек, изучивший эту

дисциплину, способен как руководить производственным процессом, так и занимать одну из

должностей, связанных непосредственно с операционным менеджментом, например стать

менеджером по управлению цепью снабжения (Supply Chain Management) или специалистом по

обеспечению качества выпускаемой фирмой продукции или услуг. Кроме того, талантливых и

знающих профессионалов в сфере операционного менеджмента нередко принимают на работу в

различные консультационные компании, где они занимаются обновлением (реструктуризацией)

21

бизнес-процессов, а также проблемами разработки и эксплуатации интегрированных

компьютерных систем управления товарно-материальными запасами.

4. Концепции и методы операционного менеджмента широко применяются в управлении

другими функциями бизнеса. С такими задачами, как планирование работы своего подразделения,

обеспечение контроля качества продукции или услуг и высокой производительности труда

подчиненных, приходится сталкиваться любому менеджеру. Другим специалистам знания в

области операционного менеджмента необходимы для эффективного выполнения

профессиональных обязанностей. (Врезка "Операционный менеджмент и смежные бизнес-

специальности".)

Операционный менеджмент и смежные бизнес-специальности

Бухгалтеры должны быть знакомы с основами управления товарно-материальными запасами,

уметь оценивать использование производственных мощностей своего предприятия и выполнение

норм труда для различных процессов. Эти знания необходимы для того, чтобы максимально точно

определять себестоимость продукции или услуг, проводить аудиторские проверки и

подготавливать финансовые отчеты. Кроме того, каждый бухгалтер, специализирующийся на

калькулировании издержек производства, должен понимать принципы практического применения

концепций "точно в срок" и интегрированной производственной системы (Computer-Integrated

Manufacturing --- CIM).

Финансисты могут использовать концепции товарно-материальных запасов и

производственных мощностей при оценке сумм необходимых капиталовложений, при

прогнозировании будущих потоков денежных средств и в процессе управления оборотными

активами своих компаний. Сферы операционного менеджмента и финансов объединяются также

рядом специфических решений, в частности относительно того, следует компании закупать или

самостоятельно производить те или иные комплектующие изделия, а также вопросы, связанные с

расширением производства и/или изменением места его расположения.

Маркетологу необходимо знать, как можно использовать операционные процессы для того,

чтобы избегать нарушений установленных сроков выполнения заказов, обеспечивать

максимальное соответствие товаров и услуг потребностям конкретных клиентов и наиболее

эффективно выводить на рынок сбыта новые виды продукции и услуг. Следует помнить, что в

сфере услуг процессы маркетинга и производства часто протекают одновременно, и это

подтверждает тесную взаимосвязь интересов операционного менеджмента и маркетинга.

Специалисты должны знать, в чем заключаются профессиональные обязанности каждого

работника и как взаимосвязаны нормы и системы поощрительных вознаграждений. Кроме того,

им необходимо четко понимать, какими специальными производственными навыками должен

обладать претендент на то или иное рабочее место.

Программистам часто приходится инсталлировать информационные системы для управления

операциями, которые они либо сами разрабатывают, либо создают на основе компьютерных

программ, поставляемых другими компьютерными компаниями. Наиболее широко компьютерные

системы в бизнесе применяются при контроле производства.

Предпринимателям также необходимы знания в области операционного менеджмента. Не

следует забывать, что предприятия нередко терпят крах из-за того, что вследствие неправильного

планирования производства и управления товарно-материальными запасами сумма оборотного

капитала, имеющаяся в их распоряжении, оказывается недостаточной для поддержания бизнеса.

Сущность операционного менеджмента

Определение операционного менеджмента

Операционный менеджмент (Operations Management) --- это деятельность, связанная с

разработкой, использованием и усовершенствованием производственных систем, на основе

которых производятся основная продукция или услуги компании. Подобно маркетингу и

финансам, операционный менеджмент представляет собой область бизнеса с явно выраженными

управленческими функциями. Эту мысль следует понять особенно четко, поскольку

операционный менеджмент (ОМ) нередко путают с такими дисциплина-

22

ми, как исследование операций (Operations Research --- OR), научная организация управления

(Management Science --- MS) и инженерные разработки (Industrial Engineering --- IE). Основное

отличие в данном случае заключается в том, что ОМ является частью менеджмента, в то время как

OR/MS представляют сферу применения количественных методов, используемых в процессе

принятия решения в любых отраслях, a IE --- это чисто инженерная дисциплина.

Таким образом, хотя операционные менеджеры нередко пользуются в своей работе методами и

инструментами OR/MS (например, при графическом определении критического пути) и

занимаются вопросами, связанными с инженерными разработками (например, проблемами

автоматизации производства), строго управленческая роль операционного менеджмента отличает

эту область от остальных упомянутых здесь дисциплин.

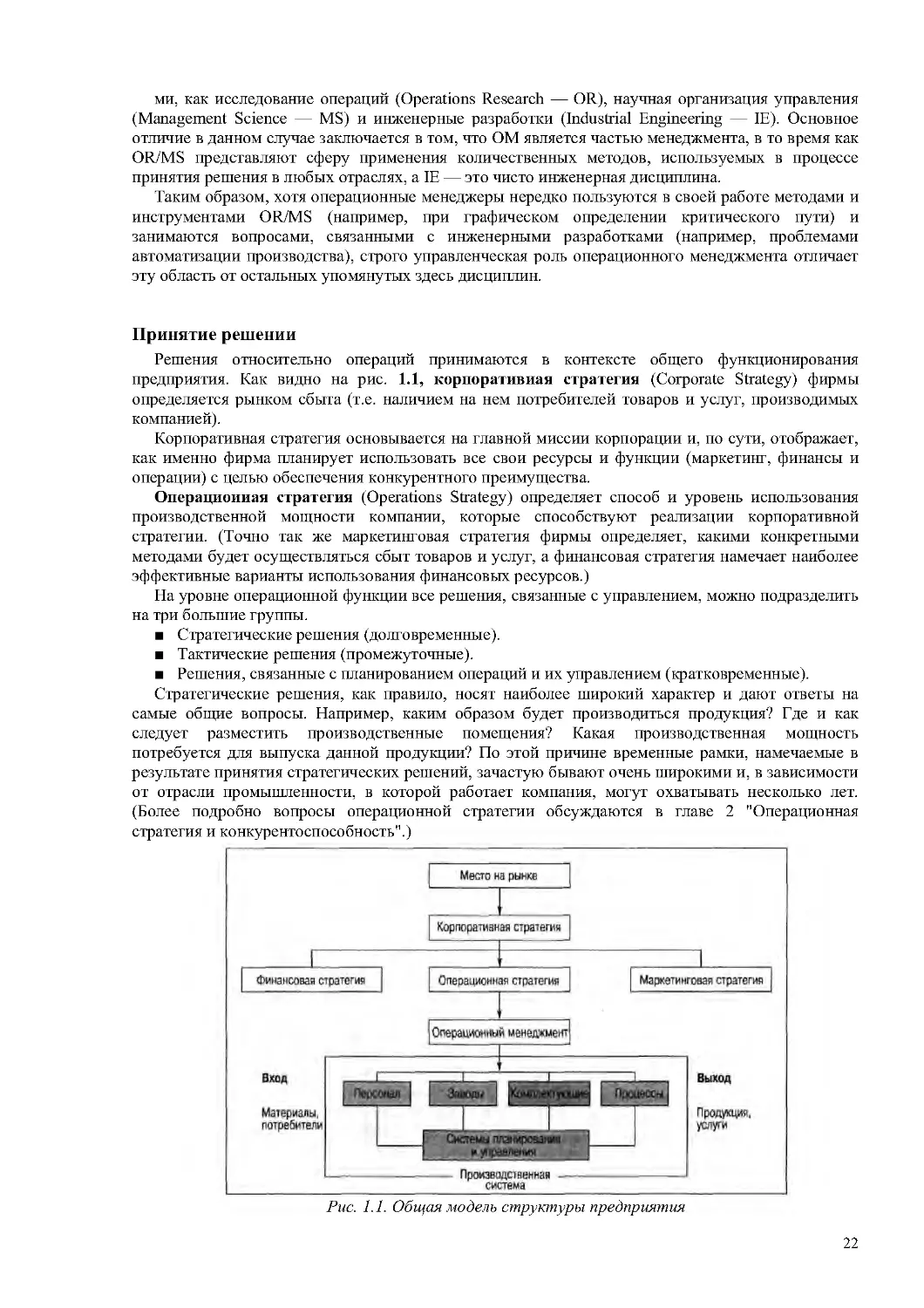

Принятие решении

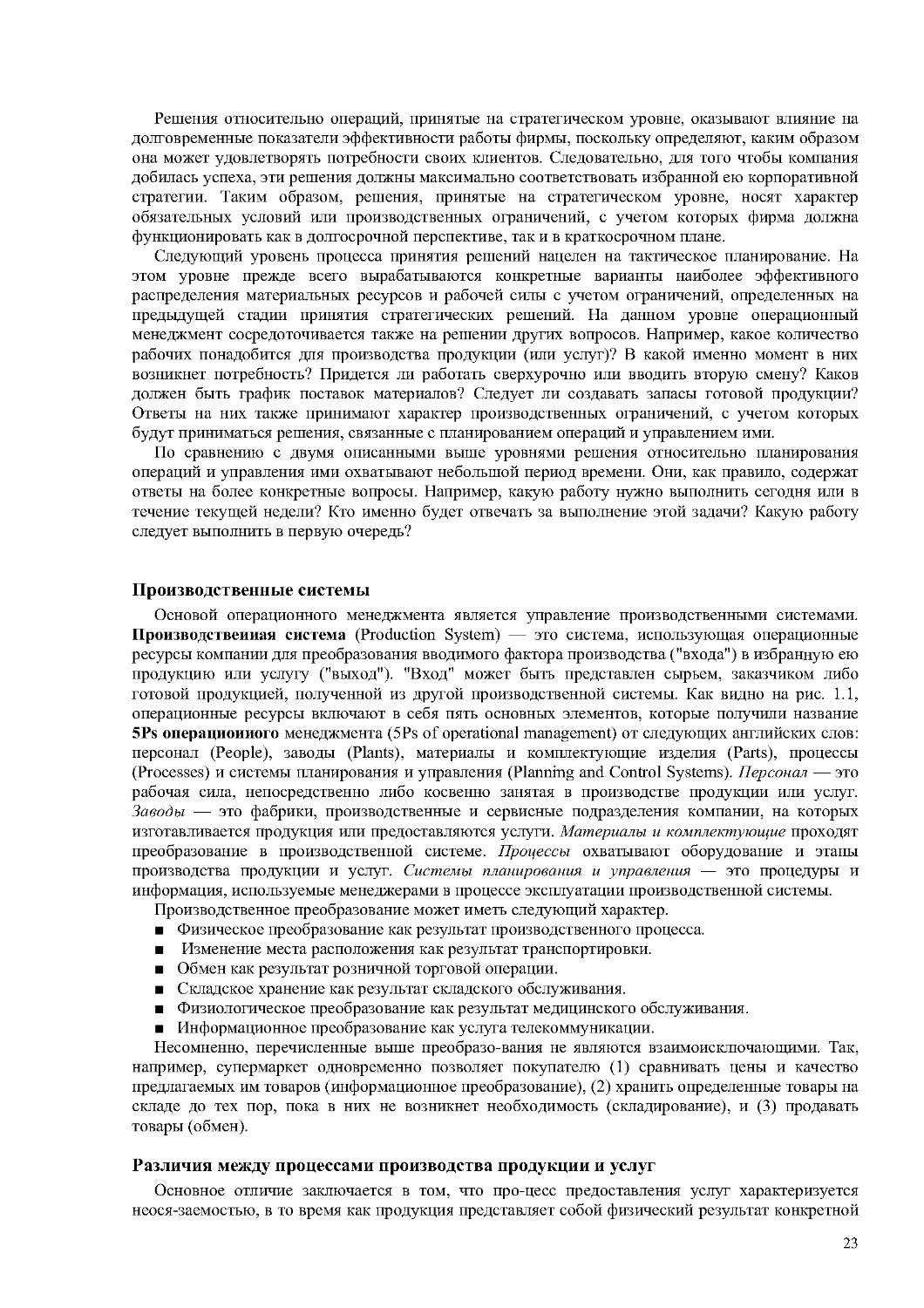

Решения относительно операций принимаются в контексте общего функционирования

предприятия. Как видно на рис. 1.1, корпоративная стратегия (Corporate Strategy) фирмы

определяется рынком сбыта (т.е. наличием на нем потребителей товаров и услуг, производимых

компанией).

Корпоративная стратегия основывается на главной миссии корпорации и, по сути, отображает,

как именно фирма планирует использовать все свои ресурсы и функции (маркетинг, финансы и

операции) с целью обеспечения конкурентного преимущества.

Операционная стратегия (Operations Strategy) определяет способ и уровень использования

производственной мощности компании, которые способствуют реализации корпоративной

стратегии. (Точно так же маркетинговая стратегия фирмы определяет, какими конкретными

методами будет осуществляться сбыт товаров и услуг, а финансовая стратегия намечает наиболее

эффективные варианты использования финансовых ресурсов.)

На уровне операционной функции все решения, связанные с управлением, можно подразделить

на три большие группы.

■ Стратегические решения (долговременные).

■ Тактические решения (промежуточные).

■ Решения, связанные с планированием операций и их управлением (кратковременные).

Стратегические решения, как правило, носят наиболее широкий характер и дают ответы на

самые общие вопросы. Например, каким образом будет производиться продукция? Где и как

следует разместить производственные помещения? Какая производственная мощность

потребуется для выпуска данной продукции? По этой причине временные рамки, намечаемые в

результате принятия стратегических решений, зачастую бывают очень широкими и, в зависимости

от отрасли промышленности, в которой работает компания, могут охватывать несколько лет.

(Более подробно вопросы операционной стратегии обсуждаются в главе 2 "Операционная

стратегия и конкурентоспособность".)

Рис. 1.1. Общая модель структуры предприятия

23

Решения относительно операций, принятые на стратегическом уровне, оказывают влияние на

долговременные показатели эффективности работы фирмы, поскольку определяют, каким образом

она может удовлетворять потребности своих клиентов. Следовательно, для того чтобы компания

добилась успеха, эти решения должны максимально соответствовать избранной ею корпоративной

стратегии. Таким образом, решения, принятые на стратегическом уровне, носят характер

обязательных условий или производственных ограничений, с учетом которых фирма должна

функционировать как в долгосрочной перспективе, так и в краткосрочном плане.

Следующий уровень процесса принятия решений нацелен на тактическое планирование. На

этом уровне прежде всего вырабатываются конкретные варианты наиболее эффективного

распределения материальных ресурсов и рабочей силы с учетом ограничений, определенных на

предыдущей стадии принятия стратегических решений. На данном уровне операционный

менеджмент сосредоточивается также на решении других вопросов. Например, какое количество

рабочих понадобится для производства продукции (или услуг)? В какой именно момент в них

возникнет потребность? Придется ли работать сверхурочно или вводить вторую смену? Каков

должен быть график поставок материалов? Следует ли создавать запасы готовой продукции?

Ответы на них также принимают характер производственных ограничений, с учетом которых

будут приниматься решения, связанные с планированием операций и управлением ими.

По сравнению с двумя описанными выше уровнями решения относительно планирования

операций и управления ими охватывают небольшой период времени. Они, как правило, содержат

ответы на более конкретные вопросы. Например, какую работу нужно выполнить сегодня или в

течение текущей недели? Кто именно будет отвечать за выполнение этой задачи? Какую работу

следует выполнить в первую очередь?

Производственные системы

Основой операционного менеджмента является управление производственными системами.

Производственная система (Production System) --- это система, использующая операционные

ресурсы компании для преобразования вводимого фактора производства ("входа") в избранную ею

продукцию или услугу ("выход"). "Вход" может быть представлен сырьем, заказчиком либо

готовой продукцией, полученной из другой производственной системы. Как видно на рис. 1.1,

операционные ресурсы включают в себя пять основных элементов, которые получили название

5Ps операционного менеджмента (5Ps of operational management) от следующих английских слов:

персонал (People), заводы (Plants), материалы и комплектующие изделия (Parts), процессы

(Processes) и системы планирования и управления (Planning and Control Systems). Персонал --- это

рабочая сила, непосредственно либо косвенно занятая в производстве продукции или услуг.

Заводы --- это фабрики, производственные и сервисные подразделения компании, на которых

изготавливается продукция или предоставляются услуги. Материалы и комплектующие проходят

преобразование в производственной системе. Процессы охватывают оборудование и этапы

производства продукции и услуг. Системы планирования и управления --- это процедуры и

информация, используемые менеджерами в процессе эксплуатации производственной системы.

Производственное преобразование может иметь следующий характер.

■ Физическое преобразование как результат производственного процесса.

■ Изменение места расположения как результат транспортировки.

■ Обмен как результат розничной торговой операции.

■ Складское хранение как результат складского обслуживания.

■ Физиологическое преобразование как результат медицинского обслуживания.

■ Информационное преобразование как услуга телекоммуникации.

Несомненно, перечисленные выше преобразо-вания не являются взаимоисключающими. Так,

например, супермаркет одновременно позволяет покупателю (1) сравнивать цены и качество

предлагаемых им товаров (информационное преобразование), (2) хранить определенные товары на

складе до тех пор, пока в них не возникнет необходимость (складирование), и (3) продавать

товары (обмен).

Различия между процессами производства продукции и услуг

Основное отличие заключается в том, что про-цесс предоставления услуг характеризуется

неося-заемостью, в то время как продукция представляет собой физический результат конкретной

24

производственной операции. Образно выражаясь, услуга --- это то, что "падая на ногу, не

причиняет боли". Другие отличия состоят в том, что в процессе предоставления услуг зачастую

очень важным фактором является удачное расположение сервисных помещений, а также то, что в

нем нередко участвуют сами потребители, чего практически не случается в процессе производства

продукции. Однако данное утверждение также не следует воспринимать однозначно. Так,

например, производители нередко предоставляют услуги в виде сервисного обслуживания

выпускаемой ими продукции; многие предприятия сферы обслуживания часто производят

физическую продукцию, которую предлагают своим клиентам, либо сами в процессе

предоставления услуг потребляют какие-либо материалы. Достаточно вспомнить компанию

McDonald's. Она производит вполне осязаемую продукцию, но, поскольку эта продукция

предлагается так, чтобы она обеспечивала определенный контакт с потребителями и тем самым

завершала процесс обслуживания, то данная фирма относится к предприятиям сферы услуг.

Далее, если рассматривать вопрос с точки зрения операций, то следует отметить, что в процессе

потребления большинства услуг, в отличие от потребления материальной продукции, клиенты

находятся непосредственно на месте их предоставления: в зале ресторана, в хирургической

операционной, в купе поезда и т.д. (в зависимости от отрасли). Кроме того, существует также

немало сфер, в которых материальные "входы" и "выходы" задействованы неявно, скрыто. Так,

например, крупные авиакомпании, банки и страховые компании, как правило, содержат большие

вспомогательные офисы, обеспечивающие контакт с клиентами. Как отмечается в главе 5

"Проектирование услуг и выбор процесса обслуживания", посвященной более подробному

обсуждению процесса обслуживания, в ходе работы таких офисов проводится обработка

документов и информации (билетов, чеков, жалоб и т.д.), а следовательно, и процесс управления

ими во многом совпадает с процессом управления какой-либо фабрикой.

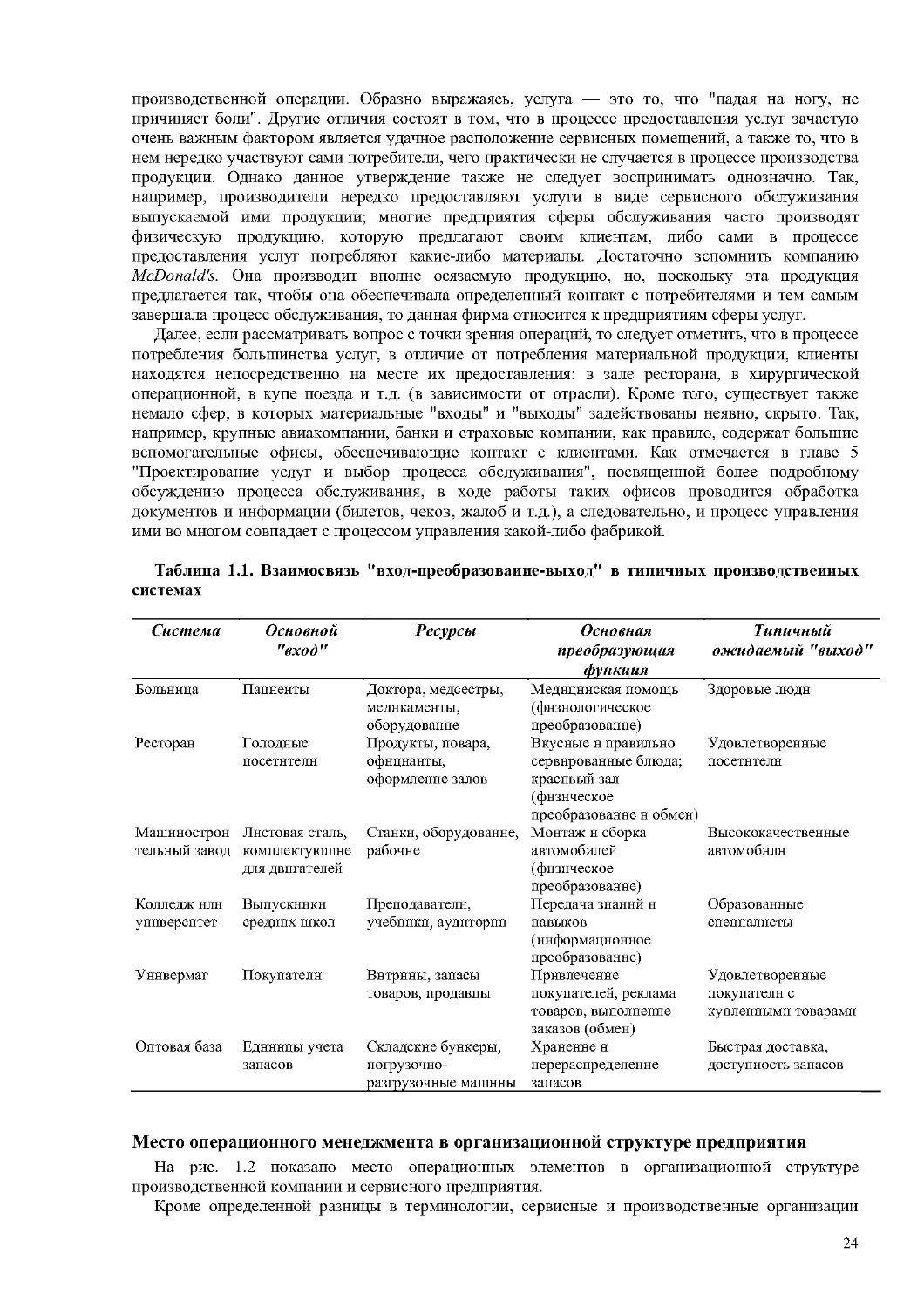

Таблица 1.1. Взаимосвязь "вход-преобразование-выход" в типичных производственных

системах

Система Основной

"вход"

Ресурсы

Основная

преобразующая

функция

Типичный

ожидаемый "выход"

Больница

Пациенты

Доктора, медсестры,

медикаменты,

оборудование

Медицинская помощь

(физиологическое

преобразование)

Здоровые люди

Ресторан

Голодные

посетители

Продукты, повара,

официанты,

оформление залов

Вкусные и правильно

сервированные блюда;

красивый зал

(физическое

преобразование и обмен)

Удовлетворенные

посетители

Машинострои

тельный завод Листовая сталь,

комплектующие

для двигателей

Станки, оборудование,

рабочие

Монтаж и сборка

автомобилей

(физическое

преобразование)

Высококачественные

автомобили

Колледж или

университет Выпускники

средних школ Преподаватели,

учебники, аудитории Передача знаний и

навыков

(информационное

преобразование)

Образованные

специалисты

Универмаг Покупатели

Витрины, запасы

товаров, продавцы Привлечение

покупателей, реклама

товаров, выполнение

заказов (обмен)

Удовлетворенные

покупатели с

купленными товарами

Оптовая база Единицы учета

запасов

Складские бункеры,

погрузочно-

разгрузочные машины

Хранение и

перераспределение

запасов

Быстрая доставка,

доступность запасов

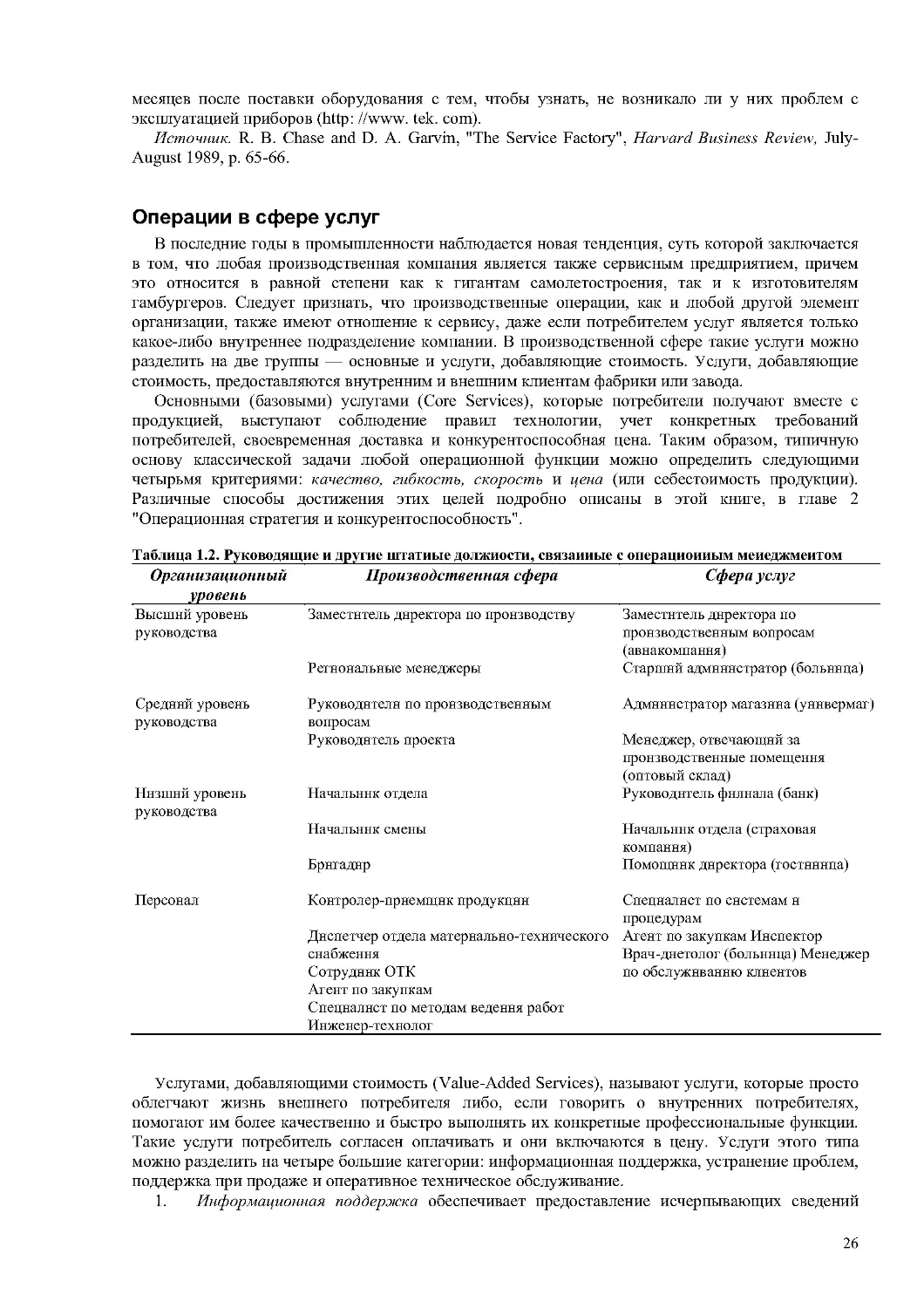

Место операционного менеджмента в организационной структуре предприятия

На рис. 1.2 показано место операционных элементов в организационной структуре

производственной компании и сервисного предприятия.

Кроме определенной разницы в терминологии, сервисные и производственные организации

25

отличаются также и своей структурой. В компании, работающей в сфере производства, как

правило, вся операционная деятельность группируется таким образом, чтобы продукция

изготовлялась в одном и том же подразделении, а в сервисных фирмах ее элементы разбросаны по

всей организационной структуре. Так, например, составление графиков предварительных заказов

билетов в авиакомпании является частью производственного процесса будущего воздушного

путешествия, даже несмотря на то, что эта операция выполняется неоперационным

подразделением. Это еще более очевидно в случае банков, в которых часто бывают отделы

"наличных" банковских операций и отделы операций по обработке чеков. Обратите внимание и на

то, что в производственной сфере менеджер по производственным вопросам отвечает за

управление различными вспомогательными операциями, выполнение которых необходимо для

производственного процесса. Заметьте также, что в организациях обоих обсуждаемых нами типов

на операционную деятельность отводится львиная доля капиталовложений и рабочей силы. В

табл. 1.2 перечислены некоторые руководящие и штатные должности, которые часто связываются

с выполнением операционной функции предприятия.

Рис. 1.2. Место операционного менеджмента в организационной структуре предприятий

разных типов

Связь работника с покупателем

Пионером в области налаживания прямой связи между рабочими и покупателями стала

компания Tektronix, которая специализируется на выпуске электронного оборудования. В каждую

коробку с проданным фирмой осциллографом вкладывается карточка с указанием фамилий

людей, принимавших участие в его изготовлении, и номера бесплатного телефона фабрики.

Ежедневно на фабрику звонит несколько покупателей. Все шесть человек, работающие в

ремонтном отделе и отвечающие на звонки клиентов, прошли специальную подготовку для

работы с телефоном.

Покупатели звонят на фирму по самым разным причинам: чтобы узнать, как пользоваться

прибором, чтобы получить информацию о другой продукции компании, а также просто для того,

чтобы убедиться, что они действительно могут поговорить с людьми, изготовившими

приобретенный ими товар. Поступившие звонки ежедневно обсуждаются рабочими и

менеджерами фабрики, и при необходимости с позвонившим клиентом связываются повторно.

Бывают случаи, когда специалисты компании звонят бывшим заказчикам спустя несколько

26

месяцев после поставки оборудования с тем, чтобы узнать, не возникало ли у них проблем с

эксплуатацией приборов (http: //www. tek. com).

Источник. R. В. Chase and D. A. Garvin, "The Service Factory", Harvard Business Review, July-

August 1989, p. 65-66.

Операции в сфере услуг

В последние годы в промышленности наблюдается новая тенденция, суть которой заключается

в том, что любая производственная компания является также сервисным предприятием, причем

это относится в равной степени как к гигантам самолетостроения, так и к изготовителям

гамбургеров. Следует признать, что производственные операции, как и любой другой элемент

организации, также имеют отношение к сервису, даже если потребителем услуг является только

какое-либо внутреннее подразделение компании. В производственной сфере такие услуги можно

разделить на две группы --- основные и услуги, добавляющие стоимость. Услуги, добавляющие

стоимость, предоставляются внутренним и внешним клиентам фабрики или завода.

Основными (базовыми) услугами (Core Services), которые потребители получают вместе с

продукцией, выступают соблюдение правил технологии, учет конкретных требований

потребителей, своевременная доставка и конкурентоспособная цена. Таким образом, типичную

основу классической задачи любой операционной функции можно определить следующими

четырьмя критериями: качество, гибкость, скорость и цена (или себестоимость продукции).

Различные способы достижения этих целей подробно описаны в этой книге, в главе 2

"Операционная стратегия и конкурентоспособность".

Таблица 1.2. Руководящие и другие штатные должности, связанные с операционным менеджментом

Организационный

уровень

Производственная сфера

Сфера услуг

Высший уровень

руководства

Заместитель директора по производству

Заместитель директора по

производственным вопросам

(авиакомпания)

Региональные менеджеры

Старший администратор (больница)

Средний уровень

руководства

Руководители по производственным

вопросам

Администратор магазина (универмаг)

Руководитель проекта

Менеджер, отвечающий за

производственные помещения

(оптовый склад)

Низший уровень

руководства

Начальник отдела

Руководитель филиала (банк)

Начальник смены

Начальник отдела (страховая

компания)

Бригадир

Помощник директора (гостиница)

Персонал

Контролер-приемщик продукции

Специалист по системам и

процедурам

Диспетчер отдела материально-технического

снабжения

Сотрудник ОТК

Агент по закупкам

Специалист по методам ведения работ

Инженер-технолог

Агент по закупкам Инспектор

Врач-диетолог (больница) Менеджер

по обслуживанию клиентов

Услугами, добавляющими стоимость (Value-Added Services), называют услуги, которые просто

облегчают жизнь внешнего потребителя либо, если говорить о внутренних потребителях,

помогают им более качественно и быстро выполнять их конкретные профессиональные функции.

Такие услуги потребитель согласен оплачивать и они включаются в цену. Услуги этого типа

можно разделить на четыре большие категории: информационная поддержка, устранение проблем,

поддержка при продаже и оперативное техническое обслуживание.

1. Информационная поддержка обеспечивает предоставление исчерпывающих сведений

27

относительно технических характеристик продукции, параметров ее обработки и себестоимости

как внутренним группам (например, занимающимся научно-техническими и конструкторскими

разработками), так и внешним потребителям, которые могут использовать эти данные для

совершенствования своих операций или своей продукции. Так, например, отдел контроля качества

Fort Collins компании Hewlett-Packard снабжает специалистов отделов технического

обслуживания и торговый персонал справочными буклетами с техническими данными и

видеозаписями, содержащими документацию о результатах тестирования продукции и ее

эксплуатационные и

качественные характеристики (http: / /www. hp. com).

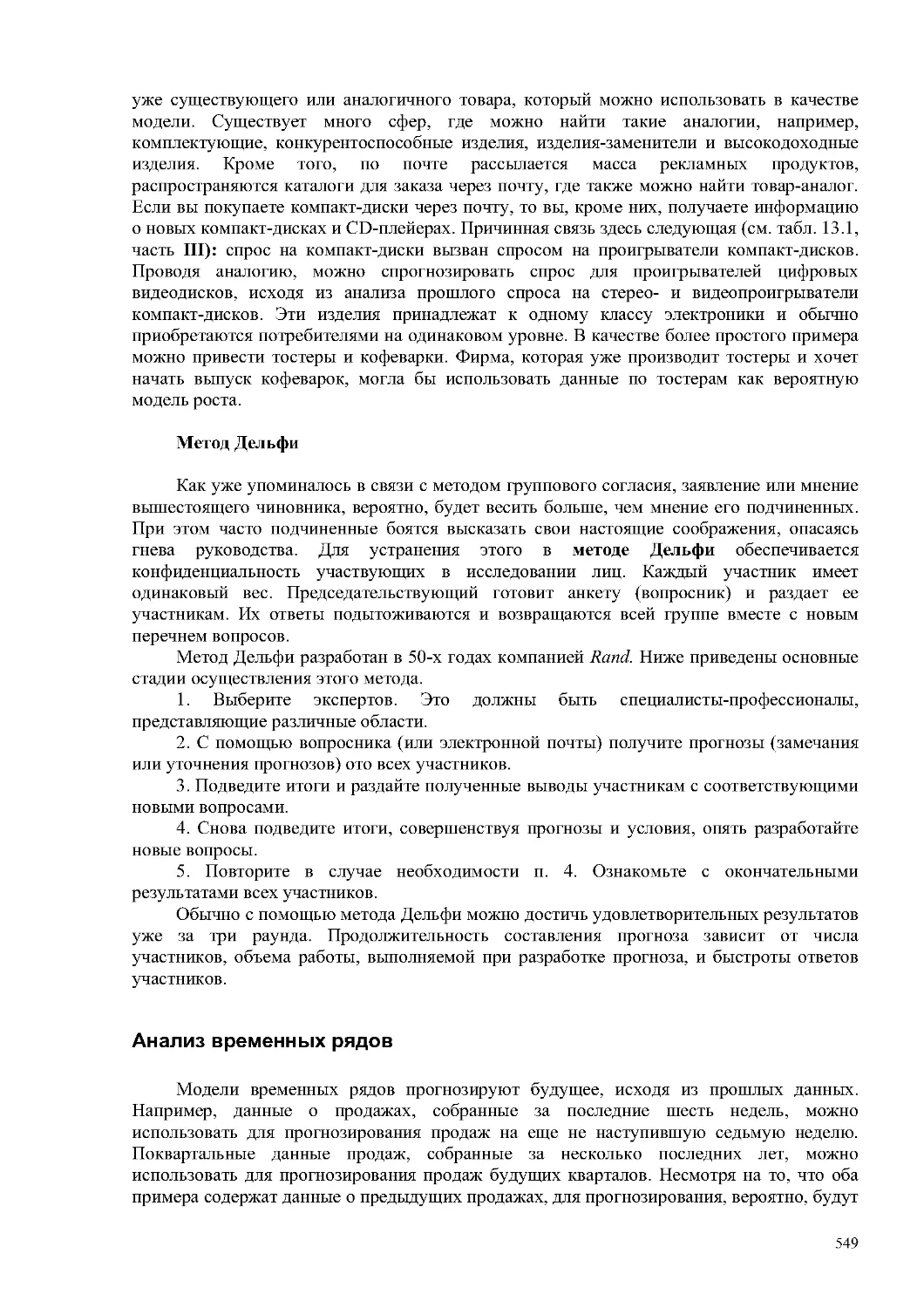

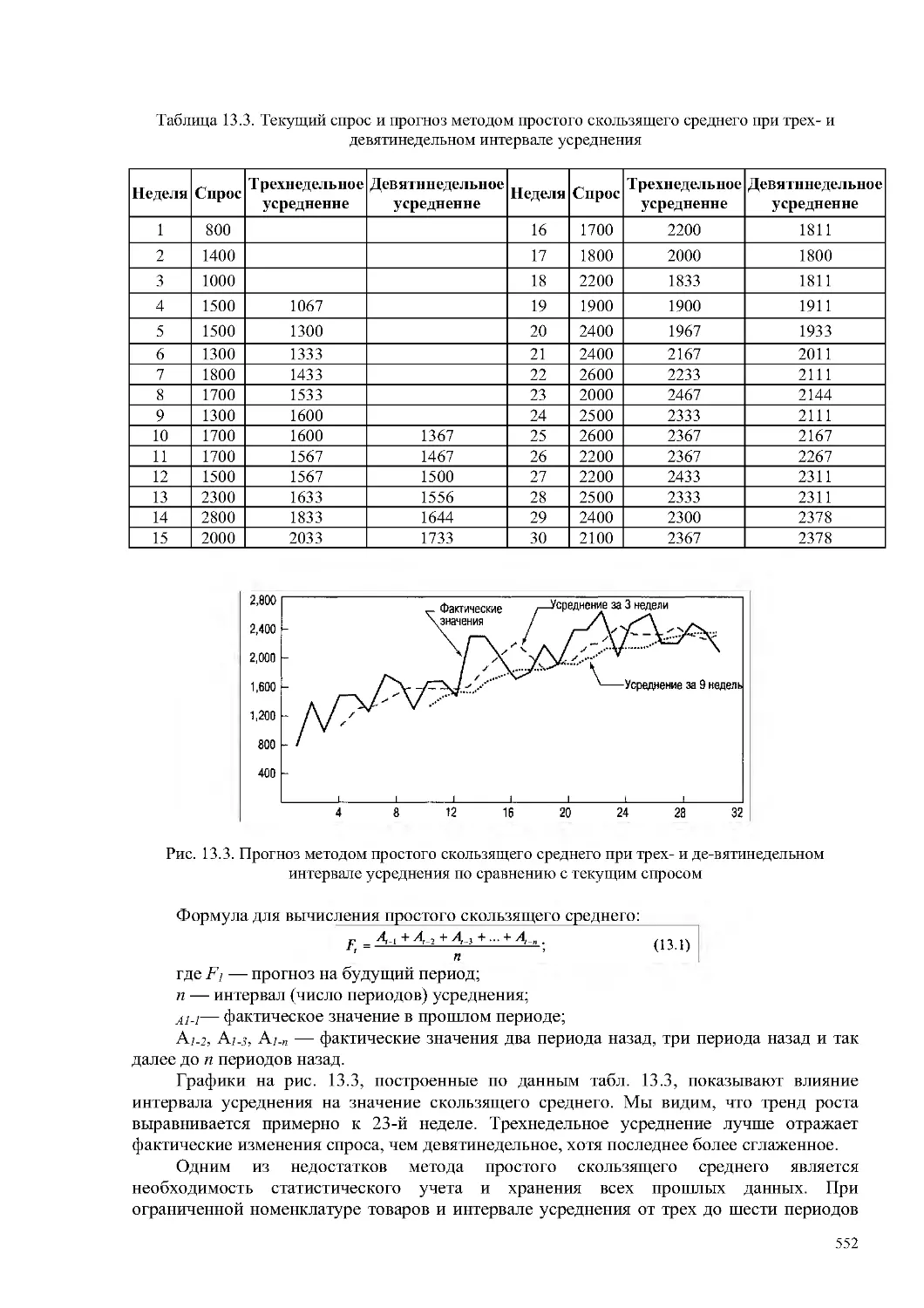

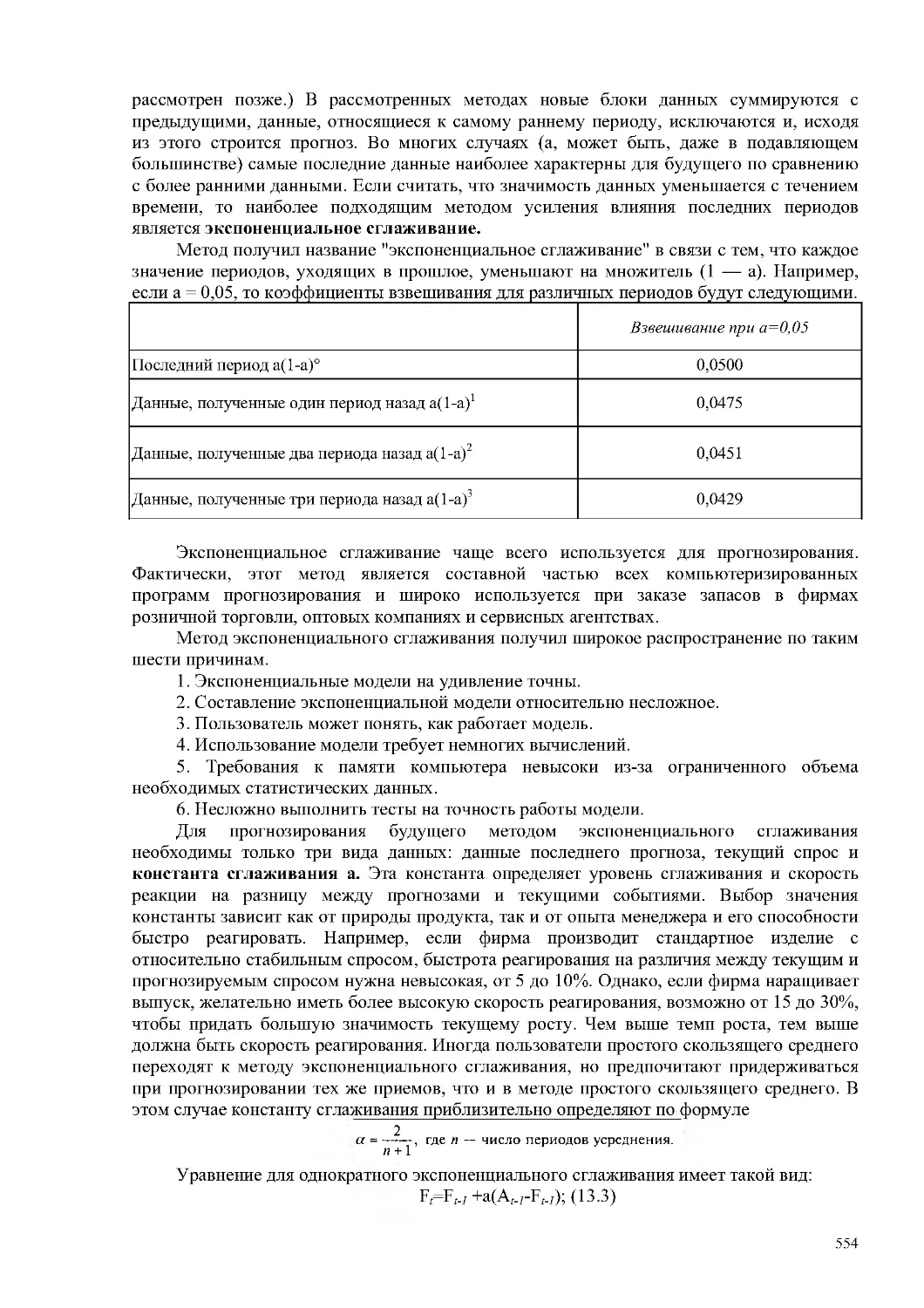

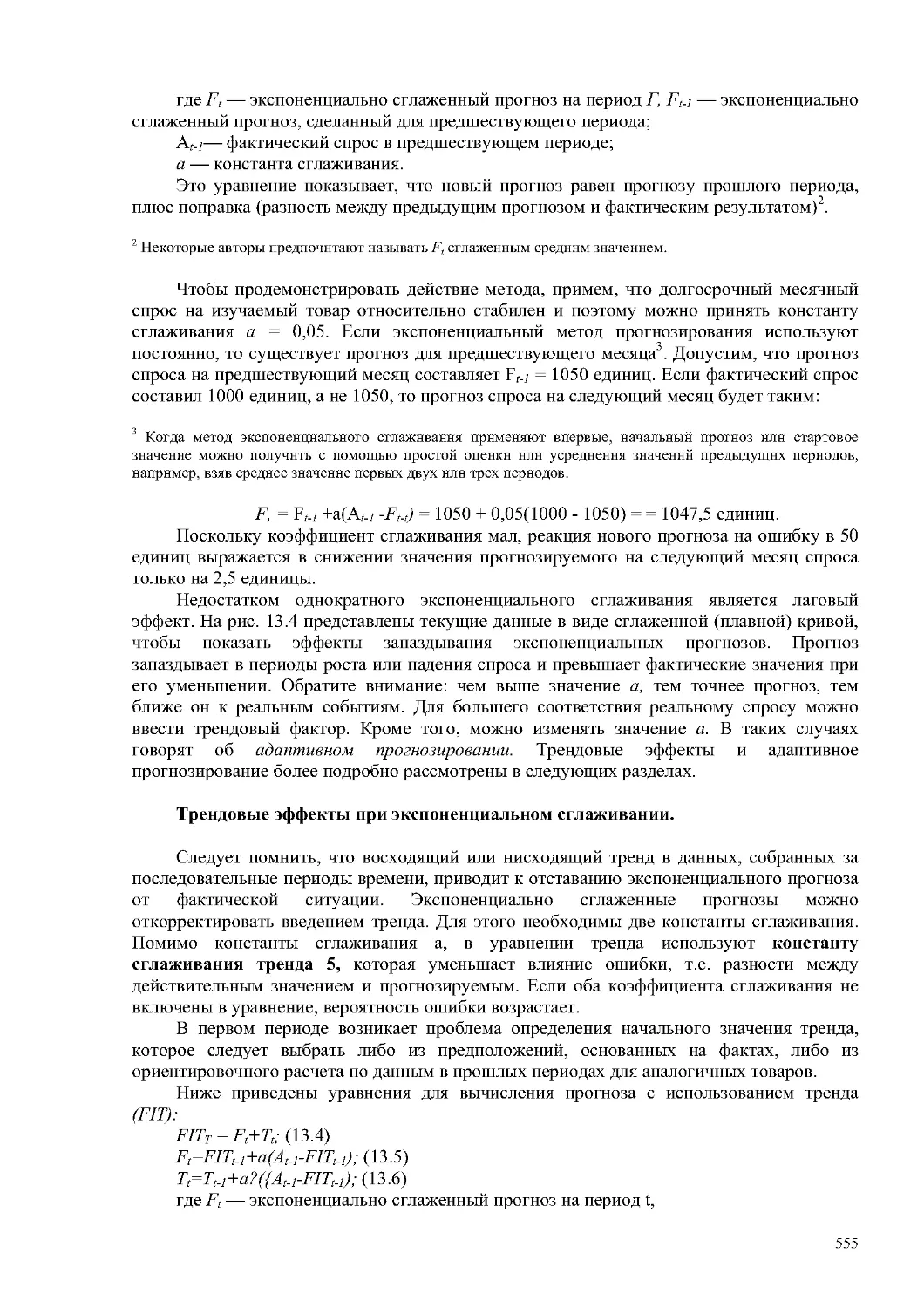

2. Устранение проблем --- это способность компании помочь группам внешних и внутренних

потребителей в решении возможных проблем, особенно тех, которые связаны с качеством

выпускаемой ею продукции. Так, например, Raritan Corporation --- изготовитель металлических

штанг, посылает к заказчику вместе с торговым представителем своих специалистов, которые

помогают установить причину возможных неполадок. Вернувшись на завод, они принимают

участие в устранении проблем.

3. Поддержка при продаже способствует повышению эффективности маркетинговых

мероприятий компании и увеличению объемов продаж, например, наглядно демонстрируя

технологии, оборудование или производственные системы, которые она стремится продать. В

связи с этим достаточно упомянуть о фирме Digital Equipment Corporation, которая торгует

обеспечением интегрированных производственных систем, демонстрируя его в специальных

заводских залах. Иногда увеличение объемов сбыта стимулируется демонстрацией заводом или

фабрикой высочайшего профессионализма ее персонала. Так, например, чтобы показать,

насколько качественна ее продукция, компания Sara Lee допускает в свои кондитерские цеха

посетителей, которые воочию убеждаются в том, как профессионально и тщательно работают ее

сотрудники.

4. Оперативное техническое обслуживание --- это способность компании быстро заменять

неисправные комплектующие (например, фирма Caterpillarобещает в течение 48 часов доставить

запасные части для ремонта своей техники в любую точку мира) или восполнять запасы настолько

оперативно, чтобы полностью исключить у заказчика возможность простоя или отсутствия

запасов (так, например, розничная сеть The Limited соединена с крупными супермаркетами

Гонконга через сложнейшую компьютерную систему, которая дает сигнал фабрикам приступать к

производству быстро распродающихся товаров сразу, как только заканчивается сбор информации

об объемах продаж за прошлую неделю).

Предоставляемые внешним потребителям услуги, добавляющие стоимость, дают компании два

основных преимущества. Во-первых, они выделяют предприятие в конкурентной борьбе, так как в

большинстве случаев легче скопировать саму продукцию фирмы, чем воспроизвести сервисную

инфраструктуру вспомогательных услуг для ее технического обслуживания. Во-вторых, услуги

такого рода создают определенную позитивную взаимосвязь компании с клиентами.

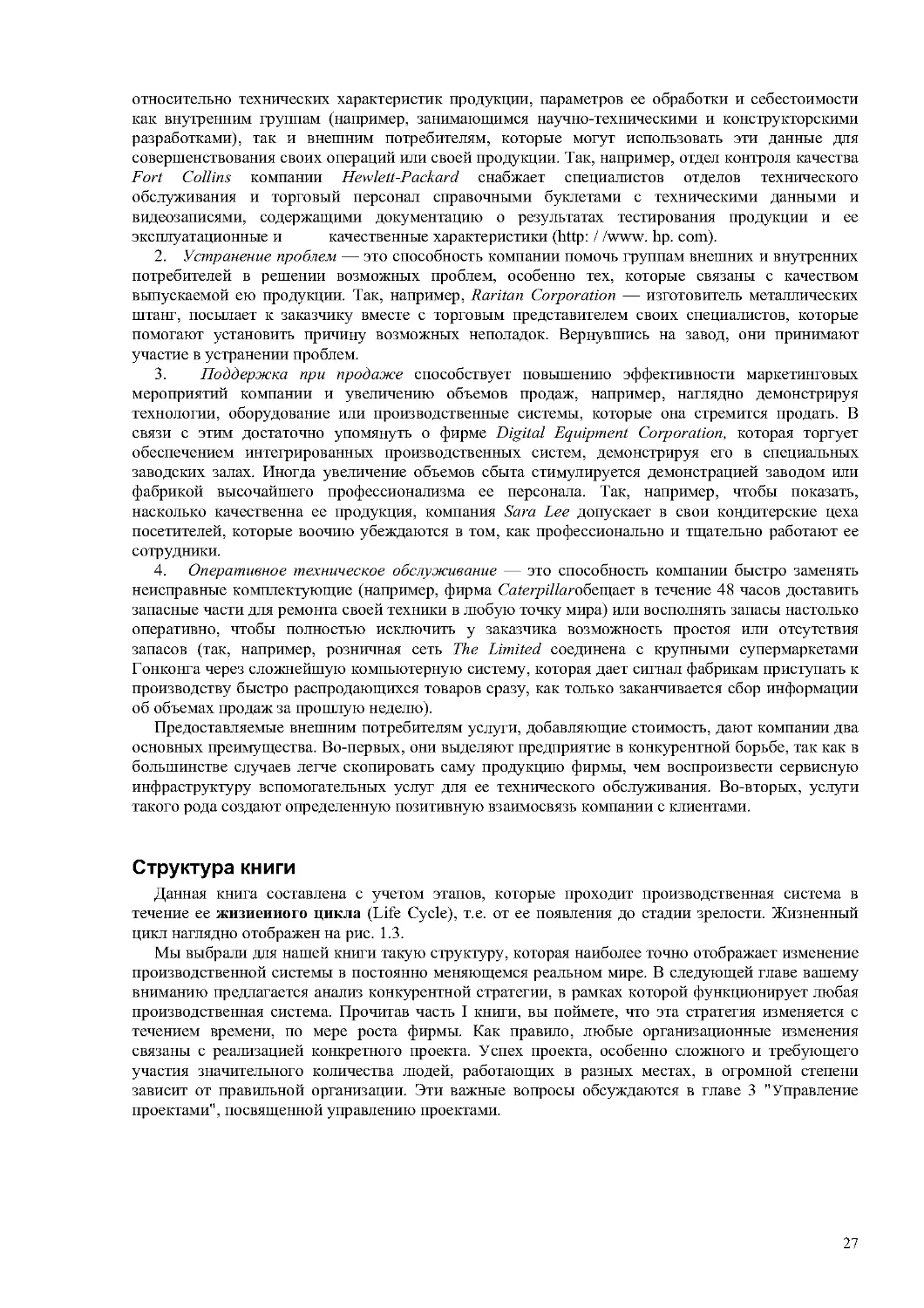

Структура книги

Данная книга составлена с учетом этапов, которые проходит производственная система в

течение ее жизненного цикла (Life Cycle), т.е. от ее появления до стадии зрелости. Жизненный

цикл наглядно отображен на рис. 1.3.

Мы выбрали для нашей книги такую структуру, которая наиболее точно отображает изменение

производственной системы в постоянно меняющемся реальном мире. В следующей главе вашему

вниманию предлагается анализ конкурентной стратегии, в рамках которой функционирует любая

производственная система. Прочитав часть I книги, вы поймете, что эта стратегия изменяется с

течением времени, по мере роста фирмы. Как правило, любые организационные изменения

связаны с реализацией конкретного проекта. Успех проекта, особенно сложного и требующего

участия значительного количества людей, работающих в разных местах, в огромной степени

зависит от правильной организации. Эти важные вопросы обсуждаются в главе 3 "Управление

проектами", посвященной управлению проектами.

28

Рис. 1.3. Основные вопросы, решаемые на протяжении жизненного цикла производственной

системы

Далее в книге описаны проблемы проектирования продукции (Product Design) и выбора

процесса (Process Selection), которые составляет основу любой производственной системы.

Важность высокого качества продукции как основополагающего условия, вокруг которого

строится вся система, также обсуждается в части II книги. Затем мы подробно рассмотрим

элементы производственной системы и узнаем, как используются все 5Ps операционного

менеджмента для достижения максимально эффективного уровня производства.

Затем следует подробнейшее описание методов, используемых для управления цепью

ежедневных поставок. Они представляют собой основу основ операционного менеджмента и

включают способы работы с поставщиками, прогнозирования спроса и планирования

краткосрочных (текущих) потребностей компании в производственных мощностях, а также

методы разработки систем управления запасами и календарного планирования производства.

Последняя часть книги посвящена проблемам обновления и реструктуризации

производственной системы. Общеизвестно, что любое предприятие со временем меняется, как

правило, вследствие технического прогресса и изменения запросов потребителей. Нередко очень

важная роль при принятии решений относительно таких изменений отводится фирмам-

консультантам. В главе 18 "Операционный консалтинг", посвященной этим вопросам,

рассказывается, как крупнейшие консультационные компании разрабатывают мероприятия,

направленные на совершенствование операций в соответствии с требованиями времени. В главах