Автор: Голоднова О.С.

Теги: электротехника электрические машины и аппараты электронно-и аппаратостроение турбогенераторы

Год: 1978

Текст

. . .. . . . . . . ... ....... '" . . . . . . . . . .

..................... ........... .....

. . . . . . . . . . . . .. . . . .. . . . . .. .. . . . . . . . . .

. . . . .. . . . . .. . . . . . . . . . . .. . .. .. . . . . . .

...... ........... ...........

.... ............... .......

. .. . . . .. .. .. . . . . . . . . . . . . . . .

7;;; . . ......:.:::::::::::::::::::::::::::::

, .; ;::м':;;I'; , "",.,:.;/ШIIIII

.. ............. .............

.... ................. .............

'" . . . ..............................................................................

.. . ................................................................................................

...................... ....... .... .... ...... ......

................................................................................................. .

........................................................................................................ ..

.................... .... ....... .... ..... ......

.......................... ...... .... .... .......

.............................................................................................. ..

.............................................................................................. ..

:::::::::::::::::::::::::::::::::::::::::::::::::: .:::::: ::::: ::::: ::::::::::::::::::::

:.:.:.:.:.:.:.:.:.:.:.:.:.:.:.:.:.:.:.:.:.:. :.:.:. : .:.: .:. :.:.:.:.:.:.:.:.:.:.:.:.:.:

JE 'j

1.

, :..J

. . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . 4

. . . . . . . . . . . v . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . 4

.. ....................

. . . . . . . . . . . . . . . . . . . . . . . . 4

. . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . 4

. . . . . . . . . . . . . . . . . . . . . . . . .

, . . . . . . . . . . . . . . . . . . . . . . . 4

О.С. rОЛОДНОВА

ЭКСПЛУАТАЦИЯ

СХЕММАСЛОСНАБЖЕНИЯ

И УПЛОТНЕНИЙ

ТУРБоrЕНЕРАТОРОВ

Библиотека

ЭЛЕI(ТРОМОНТЕРА

Выпуск 472

СОДЕРЖАНИЕ

О. С. rОЛОДНОВА

Пре,J,IIС.'IОВIIе

1. IIазнаЧСНIIС УПЖJТНСНllЙ, схем маС.l0снабжеНIIЯ н вспомоrа

ТС.'IЬ!lO('О о(jОРУ.lOваНllЯ

2. УСJlOlJlIЯ эксплуатаЦllII УП.'ЮТНСНIIII, схем маСJlосна(jжеIIIIЯ и

вспомоrаТС,lЫlоrо o(jopy доваllИЯ

3. Прllбuры ЭКСП.lуатаЩIОНIIоrо контроля, С1IПIатI3alШЯ, авто.

маПIl,а II заЩllта

4. ХарактеРllые IIспола ,КII в работс УП.'10ТIIСIшll и схем масло.

Сllа()ЖСllШJ

Списuк .1IIтсратуры

()

ЭКСПЛУАТАЦИЯ

СХЕМ МАСЛОСНАБЖЕНИЯ

И УПЛОТНЕНИЙ

ТУРБоrЕНЕРАТОРОВ

С ВОДОРОДНЫМ

ОХЛАЖДЕНИЕМ

3'1

.1(;

1'0

МОСКВА. «ЭНЕРrия" . 1978

31.261

r 61

УДК 621.313.322 81 72

РЕДАКЦИОННАЯ КОЛЛНИЯ:

Андриевский В. Н., Большам Я. М., Зевакин А. И., Камин.

ский Е. А., Ларионов В. П., Мусаэлян Э. С., Розанов С. п.,

Смирнов А. Д., Семенов В. А., Устинов П. И.

ПРЕДИСЛОВИЕ

r 30307.158

051(01 ).78

61.77

31.261

6П2.1.081

На ЭJlектростанциях эксплуатируется большое

количество TypooreHepaTopoB с водородным охлаж-

дением, имеЮЩIlХ различные конструкции уплотне-

ний и схемы маслоснабжения, обеспечивающие

работу уплотнений при всех режимах.

Отказы в работе уплотнений являются причиной

значительноrо ЧИС1а вынужденных остановов TYP

боrенераторов. ПрОIIСХОДЯЩИХ вследствие дефектов

конструкциЙ и ремонта, а Та!оке ошибок при экс-

плуатации.

Обслуживание масляных уплотнений турбоrене-

раторов с водородным ОХ.1аждением и схем масло

снаб)кения уплотнений предъявляет к персоналу

электростанций II ремонтных предприятий ряд Tpe

бований, сознате,1ьное соблюдение которых позво

ляет предупредить неполадки в работе узла. Ос-

новным требованием является ясное понимание

принципа работы уплотнений, назначения различ-

ных элементов узла, причин возникающих дефек-

тов.

В настоящее время .'!итература, обобщающая

опыт эксплуатаШI!! уплотнений, практически отсут.

ствует. Сведения, имеющиеся в ПТЭ, эксплуата

ционных и противоаварийных циркулярах, отдель-

ных статьях и брошюрах, не собраны в единое цe

лое, мноrие положения устарели, что в значитель

ной степени затрудняет их использование.

Данная книrа является попыткой восполнить

этот пробел. В неЙ собраны и систематизированы

сведения 00 особенностях уплотнений различных

конструкций. о пара метрах, характеризующих их

работу, сформулированы требова:пrя к уплотнени-

ям, общие ПрИНЦИПЫ контроля, способы выявления

и предупреждения характерных дефектов.

r 61

rолоднова о. С.

Эксплуатация схем маслоснабжения и уплотне

ний турбоrенераторов с водородным охлаждени-

ем. М.: Энерrия, 1978. 80 с., ил. (Б-ка элек

тромонтера; Вып. 472).

20 к.

в KHHre обобщен опыт Эlюплуатации уплотненнй и схем масло-

снабжения турбоrенераторов с водородным охлаждением при различ-

ных режимах работы. оПИс'аны особенности работы уплотнений раз-

личных конструкций, общие тре'бования к уплотнениям и схемам мас-

лоснабжения, наиболее часто Dстречающие<:я дефекты. способы их

выявления, устранения и предупреждения.

:Книrа ра"считана на электромонтеров электрнческих и турбииных

цехов и ре'монтный персонал электрeiстанций и ремонтных пред-

приятий.

Опьrа CepreeBHa r о п о Д н о в а

ЭКСПЛУАТАЦИЯ СХЕМ МАСЛОСНАБЖЕНИЯ И УПЛОТНЕНИЙ

ТУРБОrEНЕРАТОРОВ С ВОДОРОДНЫМ ОХЛАЖДЕНИЕМ

Редактор издательства И. П. Березина

Обложка художника Н. Т. Ярешко

ТехничеокиЙ редактор Т. А. Маслова

Корректор А. 1(. У леi!ова

ИБ N2 384

Сдано в набор 23.09.77 Подписано к не'шт" 13.01.78 T-00'i14

Формат 84Х108 ' /" Бумаrа маШИНО"елонаннан [арн. шрифта лнтератур-

иая Печать высокая Уел. псч. д. 4,2 У I. изд. л. 4,5 Тираж 11 ОО() ЭК3.

Зак. 390 Цена 2З к.

Издательство «э Н ер r и Я», 113l14, Москва, М-114, Шлюзовая наб., 10

Московская типоrрафия К, 10 Союзпоюrrрафпрома при [осударствен-

НОМ комитете Совета Министров СССР по деЛ31\! издательств, поли

rрафии и книжноЙ торrовли. 113114, Москва. М-114, Шлюзовая наб., 10.

@ Издательство «Энерrия», 1978 r.

3

КНИI'а может быть использована при подrотовке

квалифицированноrо персонала ДЛЯ оБСЛV1кивания

и ремонта масляных уплотнений турбоrенераторов

11 их систем маслоснабжения.

Автор блаrодарит рецензента П. С. Кабанова,

давшеrо ряд ценных замечаниЙ по рукописи, а так.

же Я. И. Куфмана, А. М. Сидорова, совместно

с которым][ выполнены некоторые исследования pa

боты уплотнений.

Все замечан][я и по (елания автор с блаrодар.

ностью примет 11 просит направлять их в адрес из.

дательства: 113114, Москва, М-114, Шлюзовая

наб., 1 О, изд-во «Энерrия».

1. НАЗНАЧЕНИЕ УПЛОТНЕНИЙ,

СХЕМ МАСЛОСНАБЖЕНИЯ

И вс'Помо,r А ТЕльноrо ОБОРУ ДОВАН'ИЯ

Автор

ПРИНЦИП работы уплотнений, сходство И отличия от

работы ПОДШИПНИКОВ. Уплотнением турбоrенераторов

с водородным охлаждением называют узел, расположен

ныЙ с лвух сторон [енератора в местах выхода вращаю.

щеrося вала 113 торцевых щитов и предназначенныЙ ДЛЯ

запирания водорода. От исправности и качества работы

уплотнений зависит возможность поддержания в корпу

се [енератора заданноrо избыточноrо давления водоро-

да, номинальное значение KOToporo по условиям охла-

ждения для современных турбоrенераторов БQЛЬШОЙ

мощности достиrает 3 5 Krc(cM 2 .

Общий принцип работы уплотнений всех типов за.

ключается в том, что в узком зазоре между вращаю

щ][мся валом и неподвижным вкладышем уплотнения

создается непрерывныЙ поток масла, встречныЙ по отно,

шению к водороду. Давление масла превышает давле-

ние водорода, что и препятствует выходу водорода через

зазор между вкладышем и валом. Превышение давле-

ния масла над давлением водорода перепад давлений

масла и водорода находится в пределах 0,3

0,9 Krc (см 2 . Номинальное значение перепада зависит от

конструкции уплотнения, размеров узла и назначается

заводом-изrотов][тслем. Эта величина vточняется обычно

при наладке уплотнения в процессе" пуска турбоrене-

ратора после MOHTa (a или капитальноrо ремонта.

Поток масла, поступающиЙ из уплотнения в запол

ненныЙ водородом корпус [енератора, собственно и

является уплотняющим. Друrой поток масла обеспечи-

вает смазку и охлаждение узла. Он СЛIlвается в сторо-

нувоздуха, в сливную камеру уплотнения ,1]и60 в по.

лость слива масла из опорноrо подшипника турбоrене-

ратора.

5

Возоух

F

об/мин) и высоких давлениях со стороны вала на вкла-

дыш подшипника масляный клин в зазоре между вкла-

дышем и валом выполняет основное назначение подшип-

ника турбоаrреrата создать опору для вращающеrос

вала при минимальном износе н HarpeBe подвижнои

и неподвиJКНОЙ поверхностей.

Отличие уплотнений от подшипников, несмотря на

конструктивное сходство, состоит прежде Bcero в наз

начении уплотнений: предотвращение выхода водорода,

а не создание опоры для вала. Поэтому rлавное в уплот-

нении это запирающий масляный слой между непод-

вижным вкладышем и подвижным валом, давление ма-

сла в котором выше, чем давление водорода. Это ста-

тическое давление создается и поддерживается при по-

мощи насосов, инжекторов, реrулирующей аппаратуры

системы маслоснабжения уплотнений. Усилие от давле-

ния масла в масляном слое отжимает вкладыш от вала.

ОТJКимающее действие масла усиливается во мнorо

раз при вращении вала из-за создания масляноrо кли

на. Поэтому в уплотнениях TopueBoro типа, [де вкладыш

может отходить от упорнorо диска (rребня) вала рото-

ра, уплотняющий масляный слой поддерживается путем

искусственноrо создания усилия наrрузки Р, ypaBHOBe

шивающеrо vсилие, отжимающее вкладыш от вала. Оно

должно быт тем больше, чем выше окружная скорость

вала, т. е. чем выше частота вращения вала и чем боль.

ше средний диаметр вкладыша. Усилие F создается

обычно водородом и дополнительно пружинами и мас-

лом в специальных камерах.

В цилиндрическом уплотнении с вкладышем, плава-

ющим» на валу, усилие F создается лишь массои вкла-

дыша и никакой дополнительной наrрузки на вкладыш

не требуется, так как кольцо вкладыша охватывает вал

и не может отойти от вала в радиальном направлении

под действием отжимающеrо усилия в слое масла.

В простейшем цилиндрическом уплотнении с rладкой

баббитовой поверхностью уравновешивание массы вкла-

дыша радиальным усилием в масляном слое сопровож.

дается, как и в опорном подшипнике, некоторым эксцент-

рицитетом в расположении кольца относительно вала.

Однако масса вкладышей невелика, и этот эксцентрици.

тет ничтожен. Поэтому толщина масляноrо слоя в ци.

линдрическом уплотнении по окружности почти одина-

кова и определяется лишь разностью диаметров вкла-

7

Масло, примеНЯe'vIOе для УШIOтнениЙ турбоrенерато-

pOB, это то же :\1асло, которое НСПО,iьзуется для смаз-

ки основных подшипников турбоаrреrата. Система l\fa-

слоснабжения уплотнений связана с системой масло-

снабжения подшипников турбоаrреrата.

Конструкции масляных уплотнений турбоrенераторов

разнообразны, но '\lOжно выделить два основных типа:

торцевые (рис. 1, а), I1ЛИ аксиальные уплотнения; цилин-

дрические (рис. 1,6) (кольцевые), Н,lИ радиальные

F

а)

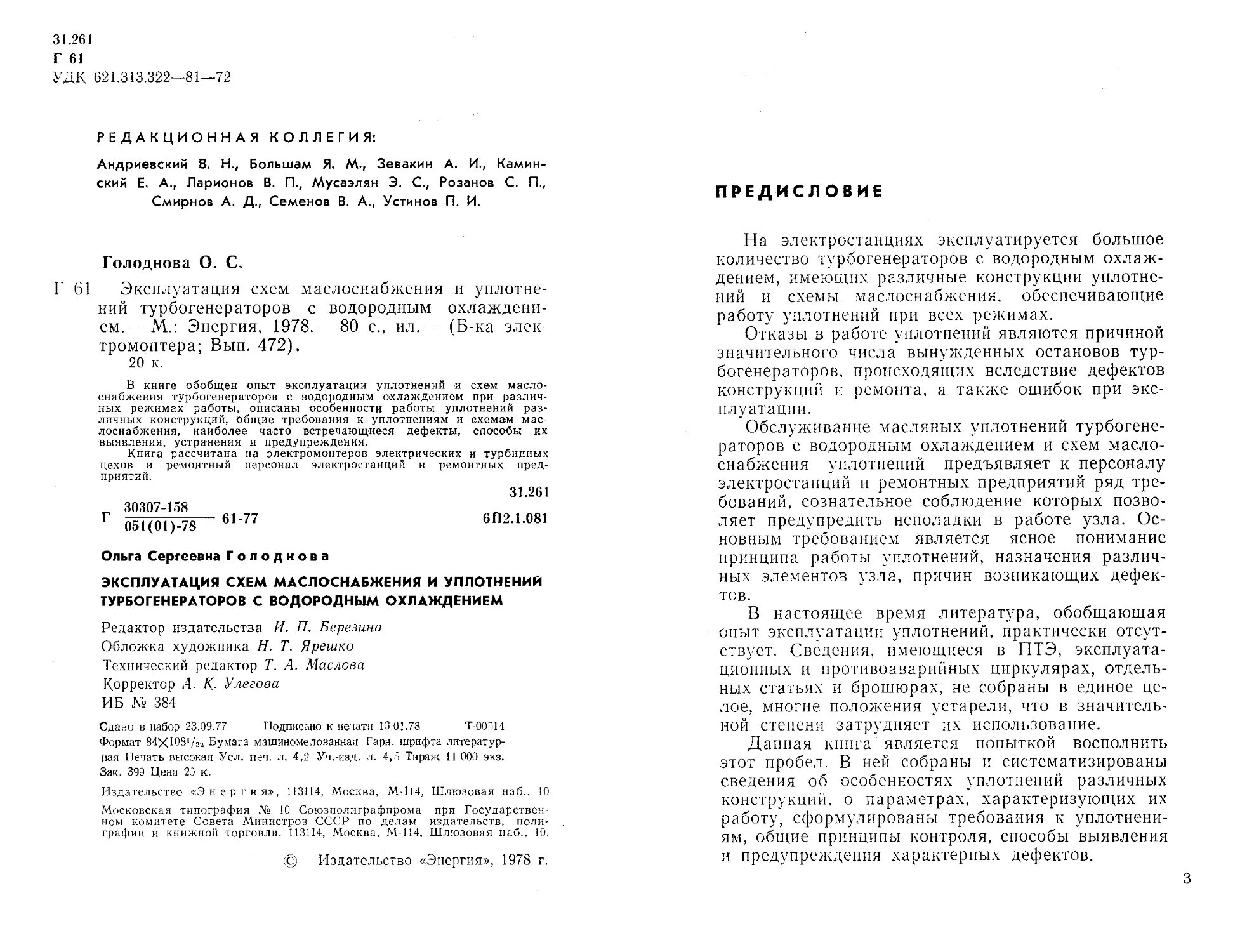

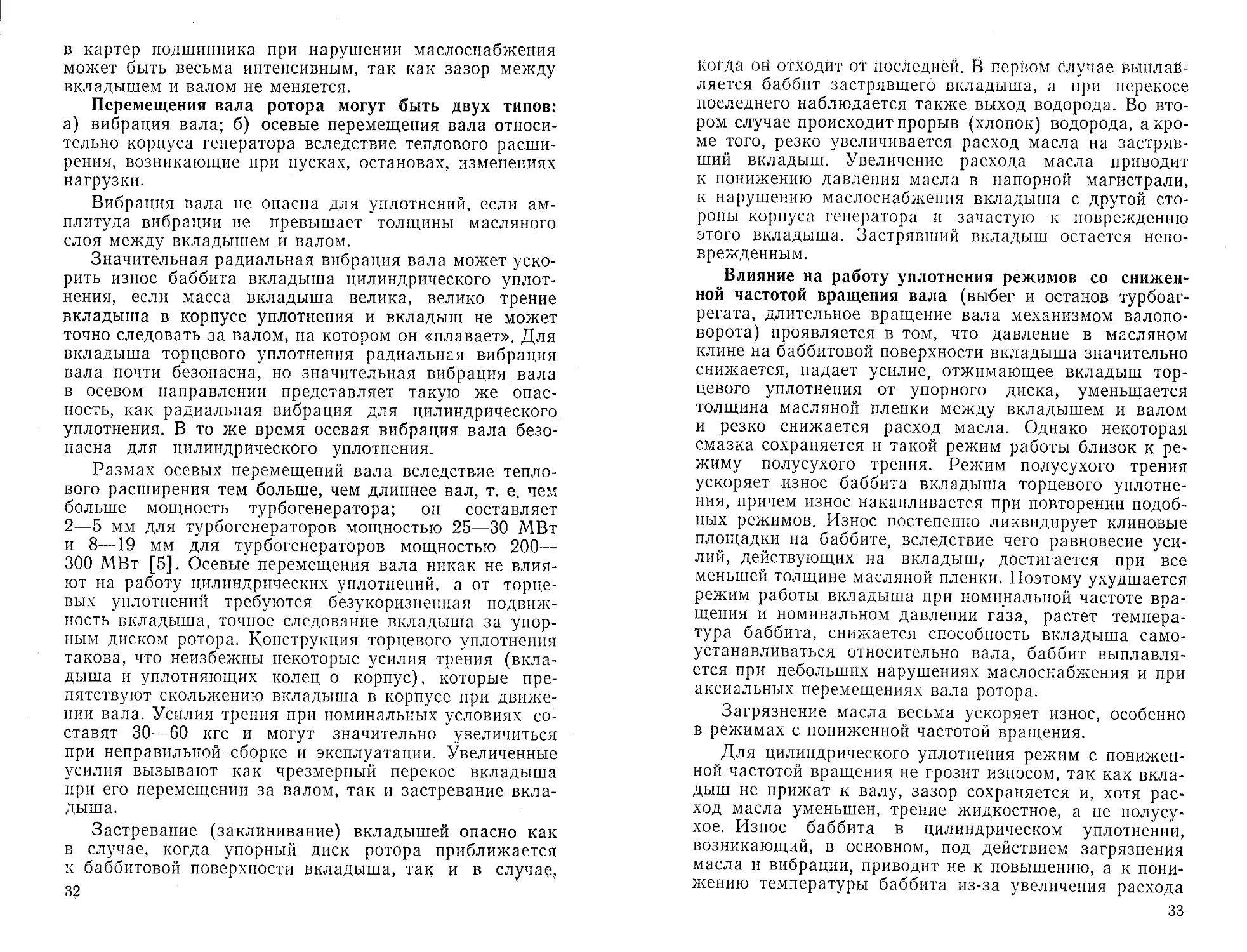

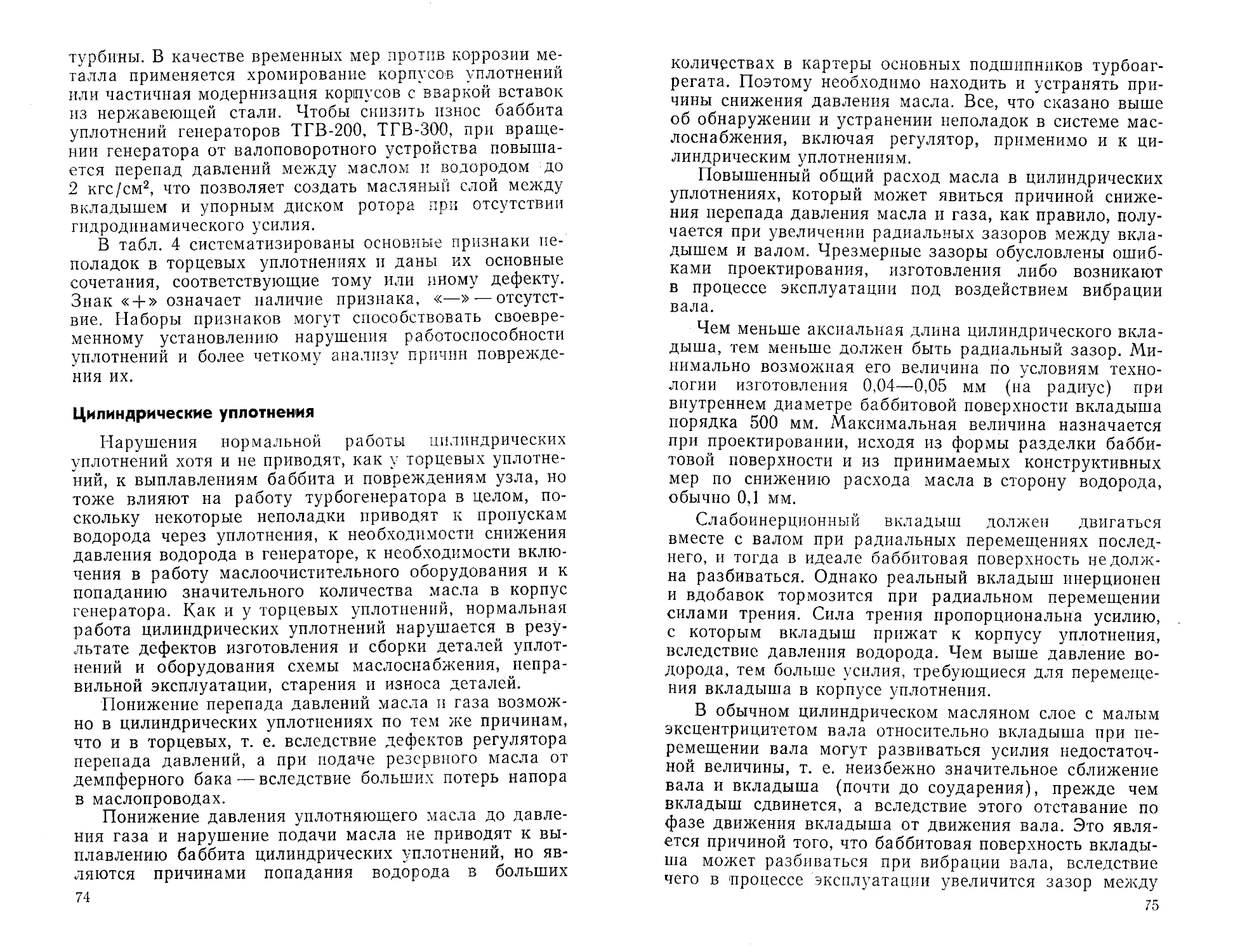

Рис. 1. Типы КОНСТРУКЦИЙ уплотнениЙ.

а торцевой тип уплотнения; 6 lIИЛИIIдрическн,'т тип УП,10тнения; 1 BK.1a

дыш уш'ютнения: 2 вал ротора; 3 ПОТОК MaC la; 4 баббитовая заливка

вкладыша; Р усилие, ПРИ}I\И:\1(lющсе п!":лаДЫlll к валу.

уплотнения r 1]. Оба ТJIпа УIIJIOТНС'llиii конструктивно

напоминают подшипники турбоаrреrата, соответственно

упорные и опорные, поскольку имеют вкладыши с баб

битовой заливкой, опирающиеся на вращающийся вал

через масляный слой. Образование '\lаС.iяноrо клина

при вращении BaJla делает маС.IЯНЫЙ слой неСУЩИ'\I,

СlIособным сохраняться даже при Becb:\la больших уси-

лиях, прижимаюших вкладыш к валу. Это свойство сма-

зочноrо слоя используется в подшипниках. Опорные

подшипники «несут» :\lИoroToHHbIe роторы турбоаrреrата,

упорные подшипники препятствуют сдвиrу этих рото-

ров в осевом направлении. Конструкuия цилиндрической

баббитовой поверхности вкладышей опорных подшипни-

ков и конструкция самоустанавливающихся относитель-

но вала cerMeHToB с баббитовой залlВКОЙ в упорных

подшипниках рассчитаны на усилия в десятки тонн, при

которых сохраняется жидкостное трение :\fежду вращаю

шимся валом и ero опорами. При высоких частотах

вращения (для ДВУХПО,lЮСНЫХ турбоrенераторов 3000

6

дыша и вала, составляя в среднем обычно 0,04 0,1 мм

(на радиус).

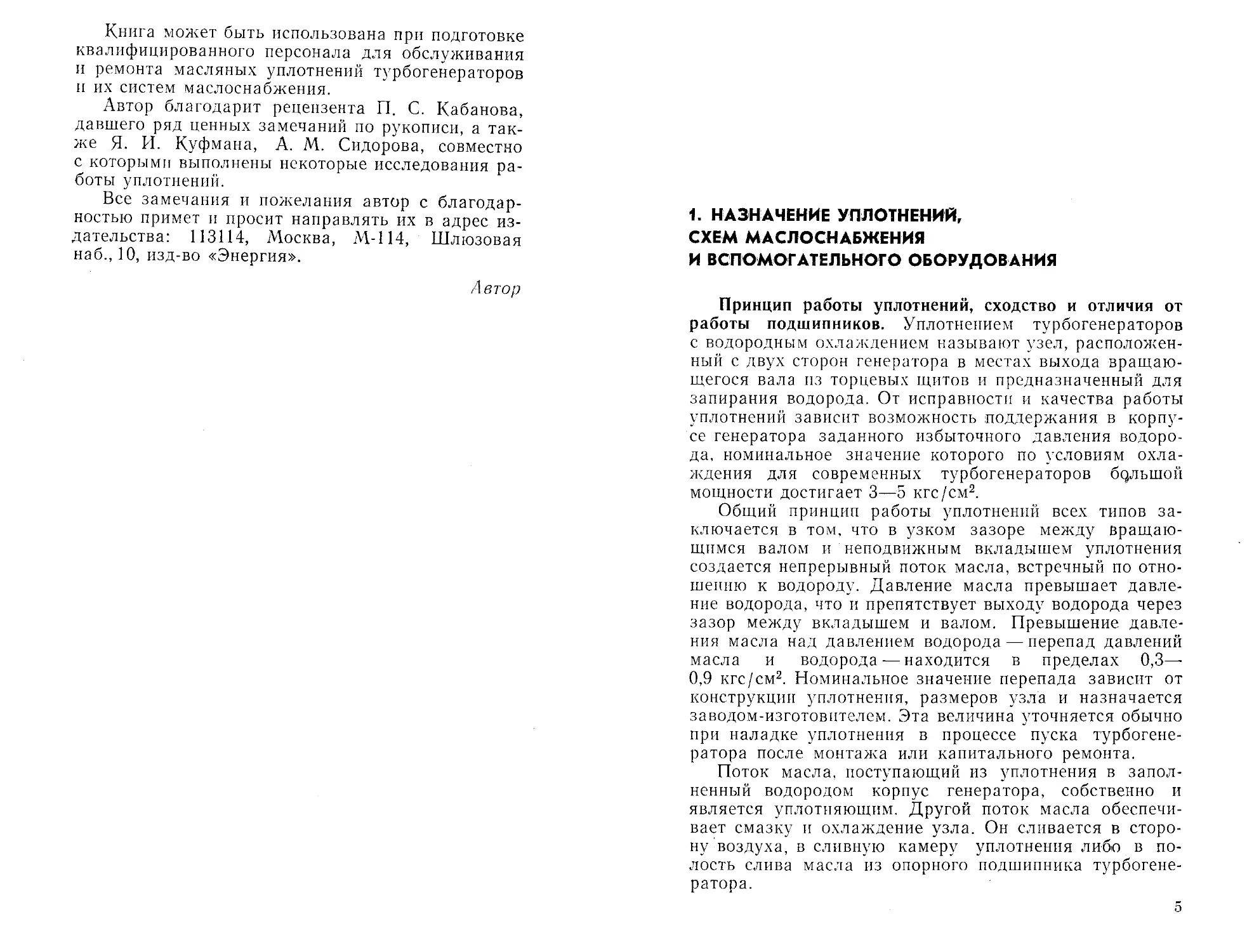

Вкладыши уплотнений торцевоrо типа обычно имеют

специальну , клиновидную разделку (рис.2) [2], блаrо-

Даря которои можно обеспечить достаточно Высокие от-

жимающие вкладыш усилия в слое масла. Зто особенно

важно для уплотнениЙ [енераторов, в которых велико

усилие со стороны водорода (турбоrенераторы 150 200

и зо МВт). Кроме Toro, клИновидная разделка на' TOp

цевои поверхности имеет ту особенность, что отжимаю

1 9

7

ствованные конструкции с клиновидной разделкой баб-

бита, которая позволяет значительно улучшить эксплуа-

тационные характеристики.

Оба потока масла в уплотнении в сторону воз

духа и в сторону водорода проходят в зазоре между

вкладышем и валом, в то время как в упорном подшип

нике лишь часть общеrо расхода масла проходит между

рабочей поверхностью cerMeHToB и валом, а остальная

часть является охлаждаюшим потоком.

Поток масла в сторону водорода составляет Bcero

лишь несколько процентов от общеrо расхода масла

в уплотнении. Поэтому внутренний кольцевой уплотняю-

щий поясок вкладыша, который омывается этим пото

КОМ для любоrо типа уплотнений является самой на.

rре;ой зоной. Для вкладышей торцевых уплотнений с баб-

битовой заливкой со средним диаметром около 500 мм

HarpeB пояска шириной 5 мм на сливе масла в сто-

рону водорода примерно на зо о с nревосходит на-

[рев поверхности, омываемой маслом, сливающимся

в сторону воздуха. Температура пояска была бы еще БЫ.

ше если бы отсутствовала теплоотдача от более Harpe-

тоЙ части вкладыша к менее наrретой. Для цилиндри-

ческоrо уплотнения разница в HarpeBe пояска и осталь-

ной части вкладыша может быть еще выше.

Улучшать охлаждение пояска за счет увеличения pac

хода масла в сторону водорода нецелесо06разно, так как

это приводит к ускоренному заrрязнению водорода в [e

нераторе воздухом, выделяющимся из масла, а иноrда

к попаданию масла в корпус reHepaTopa. Поэтому

охлаждение BHYTpeHHero пояска, как и остальной части

вкладыша уплотнения, обеспечивается основным потоко:v1

масла, сливающимся в сторону воздуха (путем теплоот.

дачи от пояска 'к остальной части вкладыша). Однако

чрезмерное увеличение OCHoBHoro потока масла в уплот-

нении также нежелательно, так как обычно приводит к

попаданию водорода в картеры подшипников турбоаrре-

[ата вследствие эжектирования. Это обстоятельство не

позволяет увеличивать толщину масляной пленки между

вкладышем и валом.

Следует отметить, что клиновые площадки вклады

ша торцевоrо уплотнения не MorYT самоустанавливаться

подобно cerMeHTaM упорноrо подшипника. Нклады п име

ет развитую плоскую поверхность. Незначителuьныи износ

баббита (1 2% общей ТОЛЩИНЫ баббитовои заливки)

б J

A A

1 1

8 1

rt)

$ lа; б

8 3

, . 10

. Z

1

9

б)

JJ.JJ

,1; 8 1 ..

1 1

В) е)

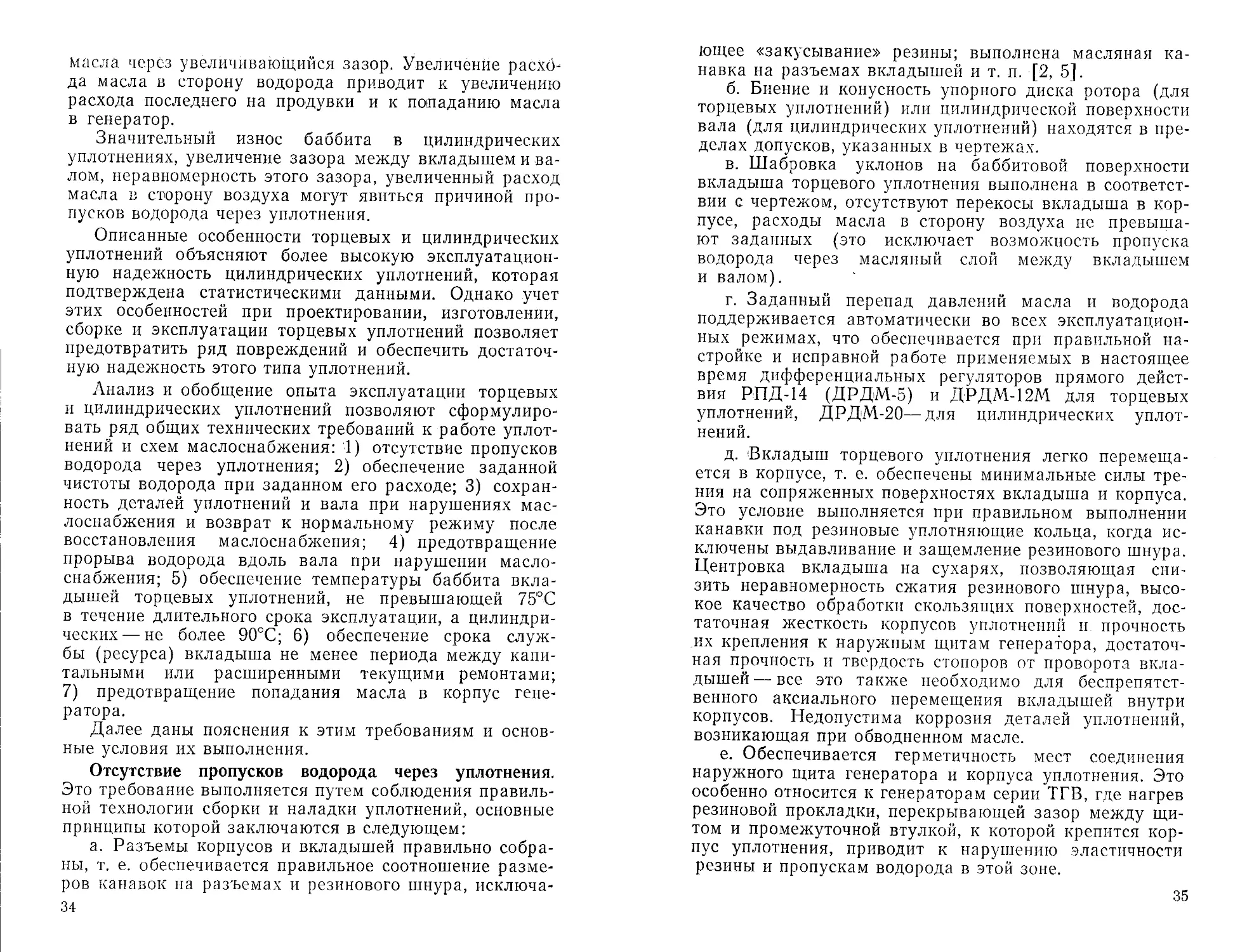

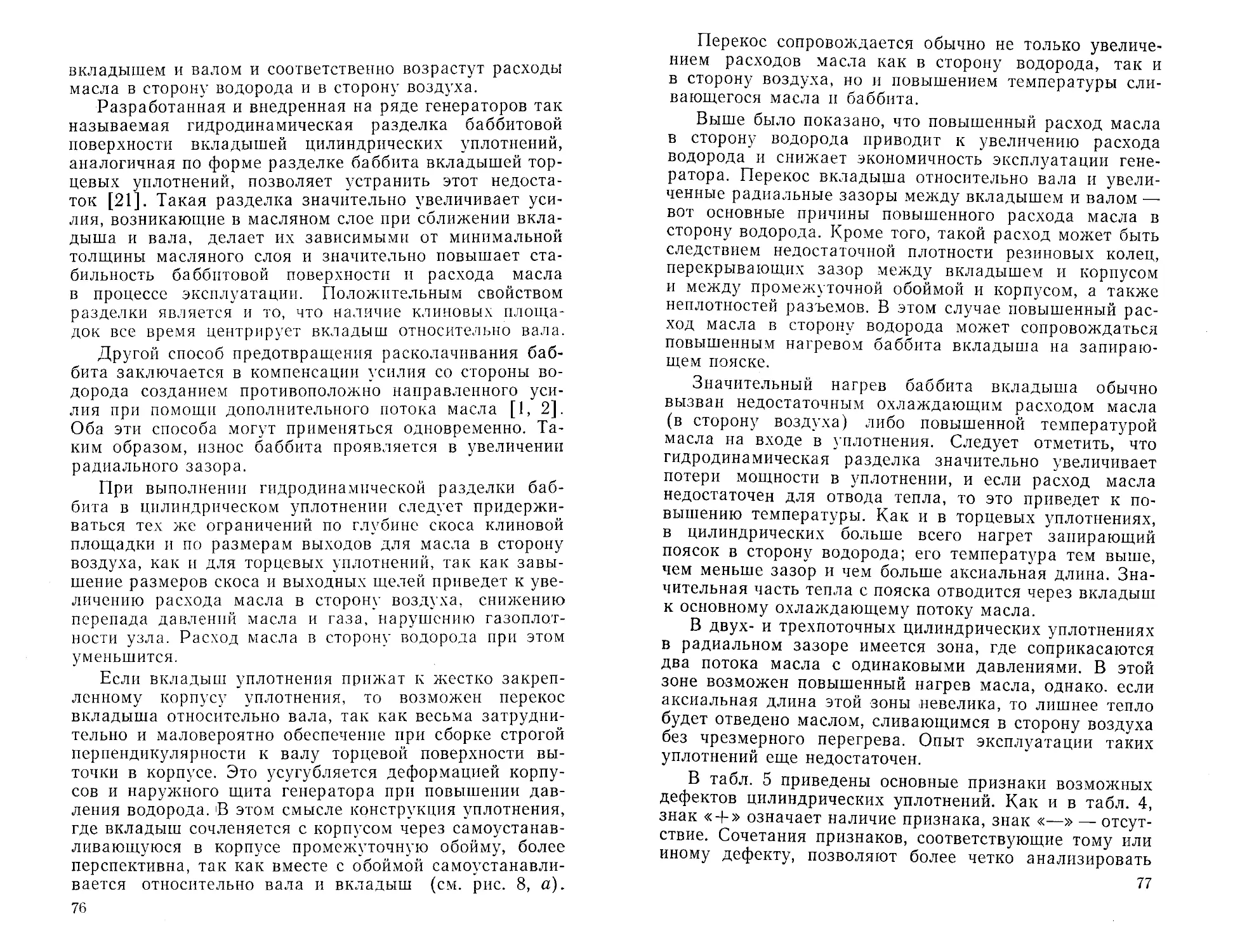

Рис. 2. Конструкции рабочих баббитовых поверхностей ВКЛадышей

торцевых уплотнеllllЙ.

а I<ОIlСТРУКЦIIЯ, применяемая ЛЭО «Электросила»; б конструкция, приме.

няемая заводом «Электротяжмаш» На турбоrенераторе trB-200; в то же На

турбоrенераторе trB-300; " конструкция, применяемая на уплотнениях ре-

KOII. TpYHpOBaHHЫX по проекту ЦКБэнерrо; 1 внутренннй кольцевой запи'раю-

ЩИН поясок; 2 кольцевая канавка; 3 радиальная канавка; 4 клиновая

несущая площадка; 5 раднальная площадка; 6 наружный кольцевой по-

ясок (сапожок); 7 отсек кольцевой канавкн: 8 отверстие для подвода

масла; 9 переrородка; 10 наклонное отверст не для подачн масла в коль-

цевую канавку: 11 внутренний сапожок.

щее усилие в масляном слое зависит от минимальной

толщины этоrо слоя резко увеличивается при умень-

шении толщины слоя масла и уменьшается при увеличе-

нии последнеrо.

Баббитовую поверхность с клИновой разделкой ино-

[да называют несущей или рабочей поверхностью вкла-

Дыша.

Уплотнения цилиндрическоrо типа обычно выполня-

лись с rладкой баббитовой поверхностью вкладышей.

Однако последнее время находят применение усовершен

18

2 399

э

пр водит К существенному изменению rеометрии клино-

вои разделки, та'к ,как rлубина скосов на клиновых пло-

щад'Ках соизмерима с )"казанным значением, и эта значи-

тельно уменьшает давление в масляном клине. Нараста.

ние HarpeBa баббита при уменьшении давления и pacxo

да масла в уплатнениях происходит быстрее, чем в упор-

ном 'подшипнике, поскольку ОДИIi и тот же поток масла

является и несущим (отжимающим вкладыш от вала) и

охлаждающим.

В авариЙных условиях, коrда нарушается подача Mac

ла от основною истачника и снижается давление масла

на уплотнениях, водород прорывает масляныЙ слоЙ и

способствует нарушению нармальноЙ смазки рабочей по.

верхности баббита.

Таким образом, УШIOтнения вращаюшихся валов TYP

боrенераторов работают в более тяжелых условиях, чем

подшипники турбоаrреrатов, хотя и «несут» меньшую

наrруЗiКу, та'К как необходимость обеспечения rазоплот-

ности накладывает жесткие оrраничения на давление и

расходы масла в уплатнении, на толщину масляноrо слоя

между вкладышем и валом и на ero непрерывность.

Это обстоятельство является причиноЙ Toro факта, что

надежность масляных уплатнений пока недостаточно BЫ

сока, Т. е. отказы и неисправности этоrо узла составля.

ют существенную долю i(20 30%) отказов и неисправ-

ностеЙ турбоrенератора в целом. Особенно это относит-

ся к торцевым уплотнениям, отказы которых, 'KaiK прави

ло, связаны с выплавлением баббита вкладышей и при

JЮД5IТ К вынужденным остановам и авариЙным рем он-

там турбоrснераторов.

Анализ данных о случаях авариЙ и брака в работе

турбоrенераторов мощностью от 25 до 300 МВт [3]

вследствие повреждений торцевых уплотнениЙ за семи-

летний период показал следующее:

1. Повреждаемость уплотнений всеЙ совокупности ма-

шин несколько снизил ась за последние [оды, в основ-

ном, за счет существенноrо снижения повреждаемости

уплотнений турбоrенераторов мощностью 100 МВт И BЫ

ше, которае явилосьследствием совершенствования. схем

маслоснабжения и реrулирующеЙ аппаратуры и повы

шения Iквалификации эксплуатацианноrо персонала.

2. Более высокиЙ уровень надежности УJIлотнений

турбо,rенераторов мощностью 100 МВт И выше по cpaBHe

нию с rенераторами меньшеЙ мощности объясняется БQ

1()

лее высокоЙ юзалификациеЙ ремонтпоrо и ЭКСПJ!уа'fацн

oHHoro персонала блочных электростанций и более ча.

стыми остановами блочноrо оборудования в текущие

ремонты, что позволяет ОрI'ЮIИзовать своевременные

профилактические осмотры с восстановлением рабато-

способности уплотнениЙ.

3. В rруп'пе турбоrенераторов мощностью 100 МВт

И выше наиболее надежны уплотнения турбоrенераторов

типа ТВФ-100 2, а наименее надежны у;плотнения турбо

[енераторов типа ТВВ-165-2.

4. Для всей совокупности турбоrенераторов 25

300 МВт повреждения уплотнениЙ вследствие перерывав

в подаче масла или понижения давления масла состав-

ляют примерно 50% повреждениЙ по всем ПРИЧИIIам, а

для турбоrенераторов мощностью 100 МВт 11 выше

rораздо меньше: от 3 до 20%. Для мощных I'eIH:paTopoB

решающими оказываются таlкие причины, как застрева-

ние вкладышей при аксиальном перемещении вала рото-

ра, износ баббитовой поверхности вкладышей.

Сопоставление повреждаемости торцевых и !цилинд"

рических уплотнений свидетельствует о высокойэксплу-

атационной надежности последних. За 20 лет эксплуатi'l

ции примерно у 30 турбоrенераторов мощностью 50

150 МВт с цилиндрическими уплотнениями не зареrист-

рированы случаи выплавления баббита. Имели место два

вынужденных останова турбоrенераторов типа TB2 100 2.

не связанных с повреждением баббита, и один случай

интенсивноrо износа баббита вкладышеЙ посторонними

механическими включениями (турбоrенератор типа

TB2 150-2).

В Э 2 будут рассмотрены I\ОlIструктивные особенно-

сти II эксплуатационные УСЛОВИЯ работы уплотнений раз

I1ЫХ ТИПОВ в раЗЛИЧIlЫХ режимах,. проанализированы

причины различной надежности и возможности обеспе-

чения достачноrо уровня надежности. Пока же можно

сказать, что решающую роль в обеспечении надежности

работы уплотнений Иl"рает система маслоснабжения.

Назначение систем маслоснабжения и уплотнений и

их основных элементов. Система маслоснабжения уплот-

нений турбоrенератора должна обеспечить бесперебой.

ную подачу масла при давлении, превышающем давле-

ние водорода на заданную величину, при температуре

40 450c. Опыт эксплуатации показал [4], что основ-

ное требование, предъявляемое к системам маслоснаб.

2* 11

I

J

10

t

J

(

'

I

I

I

I

I

1

1

I

I

1

117

1

\,.1........1 1)

.........t'--... I

,

б) I

L _

I

I

I

I

I

I

1

L _ .. 1

__ .J

l'i-

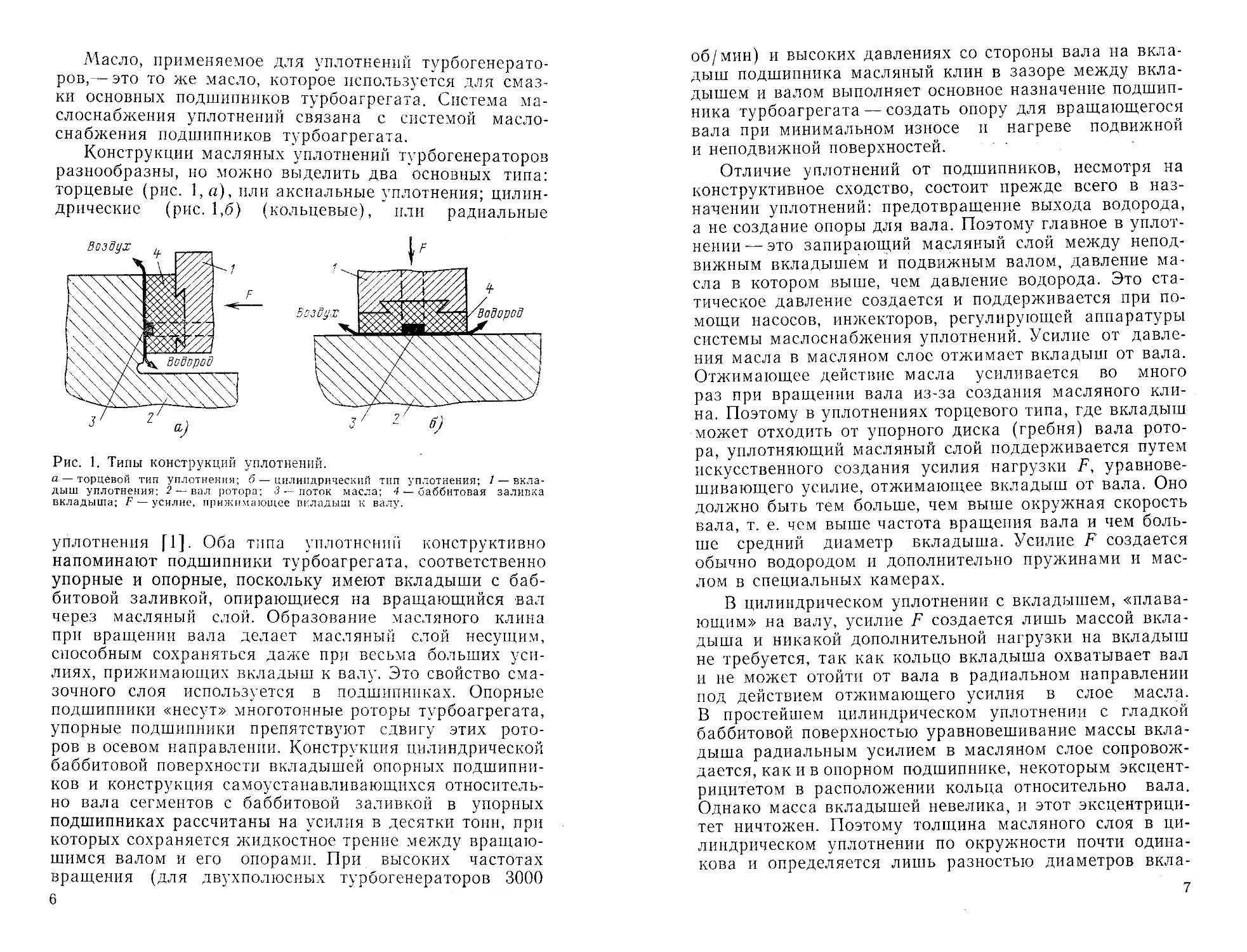

Рис. 3. Прииципиальные схемы масло

а схема для однопоточных уплотнений турбоrенераторов ЛЭО «Электросила»;

НИЙ турБОI'енераторов завода «Электротяжмаш»; 2 схема для rеиераторов

ников; 1 рабочий источник маслоснабжения: для турбоrенераторов мощностью

тока; 2 резервныЙ источник маслоснабжения Насос с электродвиrателем

носо тока; 4 маслоохладнтель; 5 фильтр; б реrулятор перепада давлений

ления прижимающеrо масла (для двухпоточных уплотнений); 8 демпферный

10 реле уровня масла; 11 rидрозатвор зr-зо; 12 rидрозатвор зr 500; 13

rэта r>.таслоснабжения уплотнений; 16 ПРОДУВОЧНЫЙ бачок; 17 линия для

проводы; -.. маслопроводы с водородом и rазопроводы; =======

линии от реrуляторов; I<J обратный клапан; нормально

IJЫХ вентилей и обратных

12

i L

: в- ]

1

I

I

i j t [ .

I 1 I

17 L

i iJ 5 Ш -: fI/

I I ( I '1- I

l. 11 I I

'" LJ ' 1 1 I ...,..... 13

" 1

+E 2 I

L: t! J J

10

о)

t t t t

j : :1

I

4 - , J

.. L ili J

1 [: ]

Lr

Jr

. 1

J I

: I

\..)

1'1-

13

-+---

ii)

снабжения торцевых уплотнений вала.

б схема для двухпоточиых уплотнений; в схема для однопоточных уплотне-

старых выпусков с раздельным сливом м асла из уплотнений и основных подшип

до 200 МВт инжектор, свыше 200 МВт насос с Э.,ектродвиrателем переменноrо

переменноrо тока; 3 аварийный источник Насос с электродвиrателем ПОСТОЯН

масла и водорода (реrулятор давления уплотняющеrо масла); 7 реrулятор дав-

бак; 9 специальный обратный клапан для предупреждения сифонноrо перелива;

И-образный rидрозатвор; 14 rлавный маслобак турбоrенератора; 15 бак асре-

предпусковоrо проrрева масла в демпферном баке. напорные масло.

СЛИВНЫе маслопроводы С воздухом (из подшипников); . . . импульсные

закрытый веНТИJIЬ. К:онтрольно-нзмерительные приборы и арматура, кроме байпас

клапанов, на схеме не показаны.

13

ЖениЯ, заключается в автомаТl:!заЦИI1 процессов: а) petY

лирования давления масла в зависимости от давления

водорода в корпусе reHepaTopa; б) резервирования пода.

чи масла при отказе или отключении OCHoBHoro источ

ника маслоснабжения; в) слива масла, соприкасающеrо-

ся с водородом, и предотвращения попадания BOДOpO

да под давлением в систему маслоснабжения основных

подшипников турбоаrреrата, с которой связана система

маслоснабжения уплотнений. Принципиальные схемы

маслоснабжения торцевых уплотнений показаны на

рис. 3. Системы маслоснабжения уплотнений тесно свя

заны с маслосистемой турбоаrреrата: используются один

и тот же rлавный маслобак и общая система слива.

Обычно устанавливается не менее трех источников

маслоснабжения уплотнений: для турбоrенераторов мощ-

ностью 200 МВТ И менее масляный инжектор, резерв-

ный маслонасос с электродвиrателем переменноrо тока;

аварийный с электродвиrателем постоянноrо тока;

для турбоrенераторов мощностью 300 МВт И более ра-

бочий и резервный маслонасосы с электродвиrателями

переменноrо тока, аварийный маслонасос с э.пектродви

rателем постоянноrо тока.

В современных схемах маслоснабжения масло к на-

сосам поступает из rлавноrо маслобака турбины,

а к инжектору из системы реrулирования турбины и

из системы смазки после маслоохладителей.

От источника маслоснабжения масло подается через

маслоохладитель и фильтр (рабочий или резервный)

в реrулятор давления масла, который обеспечивает

заданный перепад давлений уплотняющеrо масла и во-

дорода в корпусе [енератора. Автоматическое поддержа.

ние этоrо перепада во всех эксплуатационных режимах

достиrается при помощи широко применяемых в настоя-

щее время дифференциальных реrуляторов прямоrо

действия. Основные типы реrуляторов: РПД.l.4

(ДРДМ-5) и ДPДM 12M дЛЯ торцевых уплотнении,

ДР ДM 20 дЛЯ цилиндрических уплотнений. Д я двухпо

точных (двухкамерных) торцевых уплотнении в схеме

маслоснабжения уплотнений предусматривается реrул .

тор давления прижимающеrо масла также прямоrо деи-

ствия типа РПМ-l или РДМ-17.

Реrулятор давления уплотняющеrо масла r: MeeT об.

ратную связь по маслу при помощи импульснои трубки,

подведенной к нижней камере реrулятора от напорноrо

14

маслопровода. Присоединение импульсной трубки к на-

порному маслопроводу осуществляется вблизи уплотне

ния. Верхняя камера реrулятора соединена с rазовым

объемом reHepaTopa через систему сливных маслопрово-

дов. Реrулятор прижимающеrо масла имеет также об-

ратную связь по маслу, но с водородом не связан.

После реrулятора масло поступает полностью или

частично в демпферный бак, предназначенный для бы

стродействующеrо резервирования подачи масла при

переключениях маслонасосов, производимых автомати-

чески или вручную, а также при выбеrе турбоаrреrата

в случае отказа всех источников маслоснабжения уплот

нений. Высота установки демпферноrо бака соответст-

вует сумме минимально допустимоrо перепада давлений

масла и rаза и падения напора в трубопроводе от бака

к уплотнениям. Труба над баком, в которой при нор.

мальной работе находится уровень масла, соединяется

с rазовым объемом reHepaTopa (через полость rидро-

затвора, заполненную водородом). Сифонный перелив

масла предотвращается либо при помощи BToporo тру-

бопровода над баком (ЛЭО «Электросила»), либо при

помощи специальноrо противосифонноrо обратноrо кла.

пана (завод «Электротяжмаш»).

Для проrрева масла в демпферном баке все масло,

поступающее к уплотнениям, или часть этоrо масла про

пускается через бак, что соответствует последовательнои

или последовательно-параллельной схемам подключения

бака. Очень важно соrласовать внутренний диаметр

трубопроводов и арматуры от бака к уплотнениям с дли-

НОЙ трубопроводов и с расходом масла. В противном

случае потери напора на пути масла от бака к уплотне-

ниям при резервировании MorYT оказаться недопустимо

высоки. Например, диаметр Ду===50 мм совершенно не-

достаточен при длине трубопроводов 40 м и более и рас.

ходе масла 180 л/мин и более, так как потери напора

в этих условиях превысят перепад давлений масла и во.

дорода, т. е. при подаче масла от демпферноrо бака дав.

ление уплотняющеrо масла на входе в уплотнения сни.

зится до давления водорода.

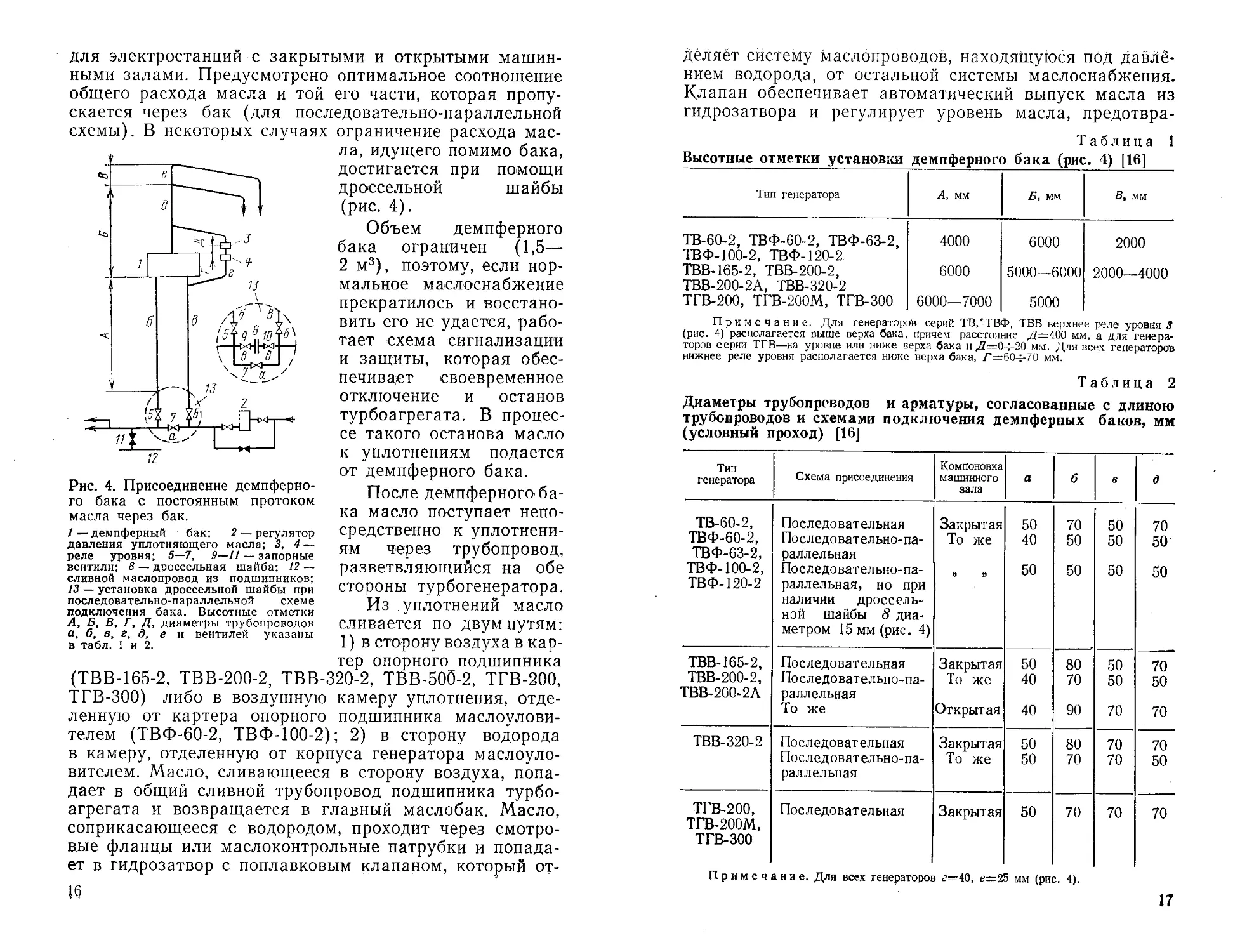

Основные высотные отметки установки демпферных

баков даны на рис. 4 и в табл. 1. Диаметры трубопро-

водов и арматуры, приведенные в табл. 2, соrласованы

с длиной трубопроводов и с особенностями подключения

демпферных баков на различных типах [енераторов

l5

а:,

е

о

'"

/3

б

б

"'<

2

12

Рис. 4, Присоединение демпферно

то бака с постоянным протоком

масла через бак.

1 демпферный бак; 2 реrулятор

давления уплотняющеrо масла; 3. 4

реле уровня; 5 7, 9 11 запорные

вентили; 8 дроссельная шайба; 12

сливной маслопровод из иодшипников;

13 установка дроссельной шайбы при

последовательно-параллельной схеме

подключения бака. Высотные отметкн

А, Б, В, r, Д, диаметры трубопроводов

а, б, в, 2, д# е и вентилей указаны

в табл. 1 и 2.

t(}

д'еJtяет систему маслопроводов, находяtцуюся под дaВJtё-

нием водорода, от остальной системы маслоснабжения.

Клапан обеспечивает автоматический выпуск масла из

rидрозатвора и реrулирует уровень масла, предотвра.

Таблица 1

Высотные отметки установки демпферноrо бака (рис. 4) [16]

Тнп reHepaTopa I А. мм I Б, мм I В, мм

ТВ 60 2 ТВФ.60 2 ТВФ.63-2

ТВФ.IОО 2, ТВФ 120 2 '

TBB-165.2, TBB 200-2,

TBB 200 2A, TBB 320-2

П'В 200, П'В-200М, TCB 300

4000

6000

6000 7000

6000 2000

5000 6000 2000 4000

5000

При м е ч а Н и е" Для reHepaTopOB серий тв, ТВФ. твв верхнее реле уровня 3

(РИС. 4) располаrается выше верха бака, причем раССТШlНие Д=о400 мм. а для reHepa-

торов серии TrB Ha уf10rше и,пи ниже верха бака н Д==O 20 M.'\II. ДЛН всех I'еператоро'В

НИЖнее реле уровня расrlOлщ"аетс" ниже верха бака. r=o60+7U мм.

Таблица 2

Диаметры тру50ПР<'ВОДОВ и арматуры, соrласованные с длиною

трубопроводов и схемами подключения демпферных баков, мм

(условный проход) [16]

Тип

reHepaтopa

а

I б I в I d

TB 60.2,

ТВФ-60.2,

ТВФ.63.2,

ТВФ.I00.2,

ТВФ.120.2

TBB 165.2

TBB 200.2:

TBB 200-2A

TBB 320 2

TCB 200,

тсв...200М,

Tr8--300

Схема присоединения

I Компоновка I

машинноrо

зала

для электростанций с закрытыми и открытыми машин-

ными залами. Предусмотрено оптимальное соотношение

общеrо расхода масла и той ero части, которая пропу.

скается через бак (для последовательно.параллельной

схемы). В некоторых случаях оrраничение расхода мас-

ла, идущеrо помимо бака,

достиrается при помощи

дроссельной шайбы

(рис. 4).

Объем демпферноrо

бака оrраничен (1 ,5

2 м 3 ), поэтому, если нор.

мальное ма.слоснабжение

прекратилось и восстано-

вить ero не удае1'СЯ, рабо

та етсхем асиrн ализа ции

и защиты, которая обес

печиваRТ своевременное

отключение и останов

турбоаrреrата. В процес-

се TaKoro останова масло

к уплотнениям подается

от демпферноrо бака.

После демпферноrо ба-

ка масло поступает непо

средственно к уплотнени-

ям через трубопровод,

разветвляющиЙся на обе

стороны турбоrенератора.

Из уплотнений масло

сливается по двум путям:

1) в сторону воздуха в ка р-

тер опорноrо, подшипника

(TBB-165 2, TBB-200 2, TBB 320 2, ТВВ-500-2, trB-200,

trB-300) либо в воздушную камеру уплотнения, отде-

ленную от картера опорноrо подшипника маслоулови.

телем (ТВФ-60-2, ТВФ-IОО-2); 2) в сторону водорода

в камеру, отделенную от корпуса [енератора маслоуло

вителем. Масло, сливающееся в сторону воздуха, попа.

дает в общий сливной трубопровод подшипника турбо.

arperaTa и возвращается в rлавный маслобак. Масло,

соприкасающееся с водородом, проходит через смотро.

вые фланцы или маслоконтрольные патрубки и попада-

ет в rидрозатвор с поплавковым клапаном, который 01'-

Последовательная Закрытая

Последовательно па- То же

раллельная

Последовательно-па . .

раллельная, но при

наличии дроссель-

ной шайбы 8 диа-

метром 15 мм (рис. 4)

Последовательная Закрытая

Последовательно па- То же

раллельная

То же Открыт ая

Последовательная Закрытая

Последовательно-па То же

раллельная

Последовательная Закрытая

50

40

50

70

50

50

50

50

50

70

50

50

50 80 50 70

40 70 50 50

40 90 70 70

50 80 70 70

50 70 70 50

50 70 70 70

При м е q а н и е. Для всех reHepaTopoB 2=040, е=о25 мм (РИС. 4).

17

Щйя llереполнеiJ.ие ПlДрозатвора, слИ1ШЫХ маслопроводов

и слив масла в [енератор. Обычно применяются rидро-

затворы типов зr-зо и зr-500. На турбоrенераторах се-

рий ТВФ и ТВВ устанавливается один rидрозатвор (на

[енераторах последних выпусков зr.500); на турбоrе-

нераторах серии TrB два rидрозатвора типа зr-зо:

рабочий и резервный. Из rидрозатворов масло попадает

в сливной маслопровод подшипников и rлавный масло-

бак. Поскольку это масло насыщено водородом, то для

удаления водорода, выделяющеrося из масла, предусмо-

трены вытяжная труба в верхней точке сливноrо масло.

провода (со стороны возбудителя) и вытяжной венти.

лятор (ТВФ и ТВВ), а кроме Toro, вытяжной вентилятор

для отсоса rаза из rлавноrо маслобака (ТВФ, ТВВ и

TrB).

Схемы маслоснабжения уплотнений турбоrенерато-

ров совершенствовались в процессе эксплуатации, при-

чем устанавливались более надежные реrуляторы, rидро-

затворы, упрощались коммуникации, исключалось

лишнее оборудование (например, бак arperaTa масло-

снабжения, продувочные бачки, маслоочистительное обо-

рудование) .

Приведенные' выше схемы маслоснабжения уплотне-

ний соответствуют современным требованиям, чертежам

заводов-изrотовителей и не содержат некоторых элемен-

тов, которые еще имеются в схемах [енераторов старых

выпусков. Одна из таких схем показана на рис. 3, е.

Описанные схемы применимы и для однопоточных

цилиндрических уплотнений" которые при правильном

проектировании и высококачественном исполнении не

нуждаются в маслоочистительном оборудовании. Прин-

цип действия и присоединение маслоочистки показаны

в [4]. Схемы маслоснабжения двух. и трехпоточных

цилиндрических уплотнений, а также торцевых уплотне-

ний с отодвиrающимися вкладышами здесь не описаны,

поскольку reHepaTopoB с такими уплотнениями мало,

схемы маслоснабжения их весьма разнообразны, но

основные элементы и их назначение те же, что в выше-

приведенных схемах.

Компоновка и размещение систем маслоснабжения

в процессе эксплуатации также претерпели ряд измене.

ний. В настоящее время основное оборудование описан-

ных выше схем маслоснабжения располаrается в машин-

ном зале следующим образом, Маслонасосы, инжектор,

8

маслоохладитель, фильтры находятся обычно на нуле-

вой отметке. Реrуляторы давления масла с вентилями

на присоединенных к реrуляторам трубопроводах разме-

щаются на девятой отметке, т. е. на площадке обслужи.

вания [енератора. Расположение вентилей такое, чтобы

обеспечивал ась возможность удобноrо отключения и

включения реrуляторов в работу с одновременным на-

блюдением за показаниями манометров.

Поплавковый rидрозатвор зr.зо располаrается не-

сколько ниже отметки [енератора на специальной пло-

щадке. Там же, в старых схемах, выше rидрозатвора

размещался бачок продувки (позднее исключен из

схем). Маслоконтрольные патрубки (или бачок продув.

ки), используемые для контроля расхода масла, сливаю.

щеrося в сторону водорода, располаrаются и освещают.

ся так, чтобы слив масла с обеих сторон был отчетливо

виден с площадки [енератора, т. е. с девятой отметки.

Демпферный бак в виде трубы диаметром 0,5 0,8 м

и длиной 5 6 м устанавливается rроизонтально на сте.

не машинноrо зала между колоннами ряда А. Для

электростанций с открытой компоновкой демпферный

бак устанавливается в районе котла, что весьма удли-

няет трассу трубопроводов.

Для обеспечения надежноrо слива масла из уплотне-

ний, предотвращения переполнения системы и наруше-

ния связей трубопроводов сливной системы со стороны

водорода с rазовым объемом [енератора все трубопрово-

ды должны иметь уклон в сторону слива. Не допускают-

ся резкие изменения диаметра и петли, за исключением

тех мест, rде предусматриваются петлевые затворы. На-

пример, петлевой затвор делается на одном из сливных

трубопроводов, присоединенных к rидрозатвору, чтобы

не допустить циркуляции rаза через сливную систему,

которая мо)кет происходить вследствие различия стати-

ческих давлений rаза с двух сторон [енератора. Такая

циркуляция приводит к систематическому попаданию

масла внутрь reHepaTopa.

Присоединение демпферноrо бака к напорному мас-

лопроводу должно производиться не менее чем за 1

2 м до разветвления трубопровода к уплотнениям каж-

дой стороны [енератора, чтобы масло, несколько остыв-

шее в баке, успело смешаться с rорячим, подаваемым

помимо бака при последовательно-параллельной схеме.

Между баком 11 уплотнениями следует предусматривать

19

дренажную линию с вентилем Дуi=== 10..;-.15 мм для пред.

пусковоrо проrрева масла в баке, т. е. для прокачки

масла со сбросом ero в сливной маслопровод (рис. 3, a

в, 17). Этот вентиль открыт только на остановленном

[енераторе при необходимости проrрева.

ление. Давление уплотняющеrо масла равно давлению

rаза плюс заданный изrотовителем перепад давлений

масла и rаза. Усилие от уплотняющеrо MaC.ТIa может

быть как наrружающим, так и разrружающим вкладыш,

т. е. зависит от конструкции.

2. УСЛОIВИ'Я эксплу АТАЦИ'И УПЛО,ТНЕНИЙ,

СХЕМ МАСЛОСНАБЖЕНИЯ И вспомоrАТЕльноrо

ОБ'ОРУДОIВАНИЯ

Основные эксплуатационные параметры уплотнений

турбоrенераторов

Эксплуатация уплотнений турбоrенераторов xapaK

теризуется рядом параметров, часть которых постоянно

или периодически контролируется (см. 3). Значения

параметров и характер их изменения при меняющихся

условиях эксплуатации зависят от конструкции уплотне-

ний, от схемы маслоснабжения, от основных размеров

узла, от давления rаза в корпусе [енератора, от качест-

ва изrотовления, сборки и наладки узла уплотнений.

Часть параметров явдяется независимой, часть зависит

от одноrо иди нескольких независимых параметров. Не-

зависимыми параметрами являются давдение rаза и

масда, диаметр упорноrо диска ротора и частота враще-

ния вала, rеометрия клиновой раздедки баббита вкдады-

ша, rабариты уплотнения и размеры площадей, на ко-

торые действуют давдения масла и rаза. От этих веди-

чин зависят описанные ниже пара метры, которые

непосредственно характеризуют режим работы уплотне-

ния.

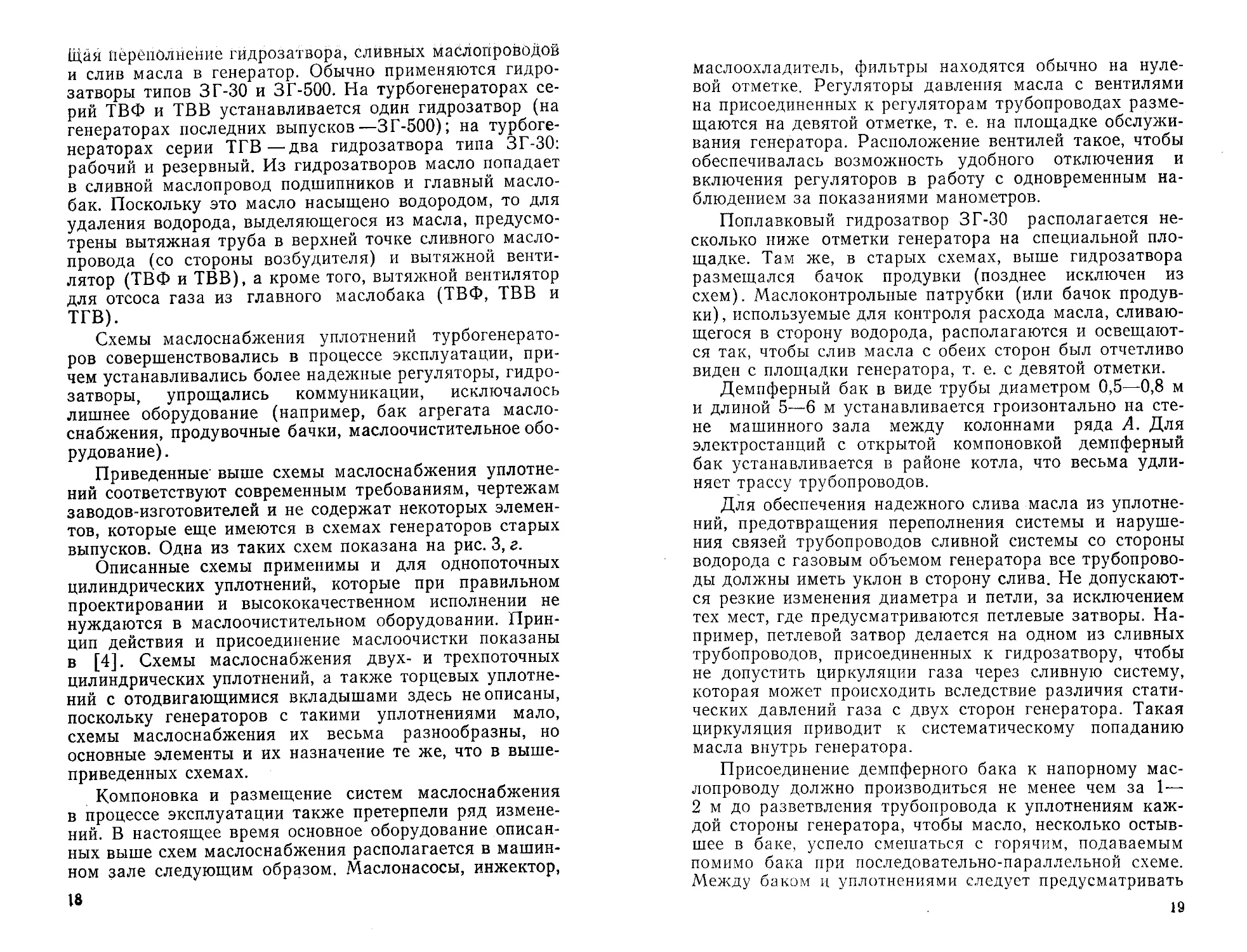

Н аrрузка на вкладыш торцевоrо уплотнения, ИЛИ

усилие, прижимающее вкладыш к упорному диску рото-

ра (Р на рис. 1). Наrрузка на вкладыш скдадывается

из усилия, обусдовденноrо избыточным давдением rаза

в корпусе [енератора, усилия пружин, усилия, обусдов-

ленноrо давлением уплотняющеrо масла, а ддя двухпо-

точных уплотнений усиди я, обусдовленноrо давдением

прижимающеrо масла. Конструктивные особенности

уплотнений разных типов [енераторов показаны на

рис. 5. Естественно, что составляющие усилия «от rаза»

и «от масда» пропорциональны давлениям rаза и масда

И площадям торцевых поверхностей, параддельных упор-

ному диску ротора, на которые осуществдяется это дав.

20

а)

6)

2 3 12

о)

И}5

i-'l

/f

1/f

9

5

2

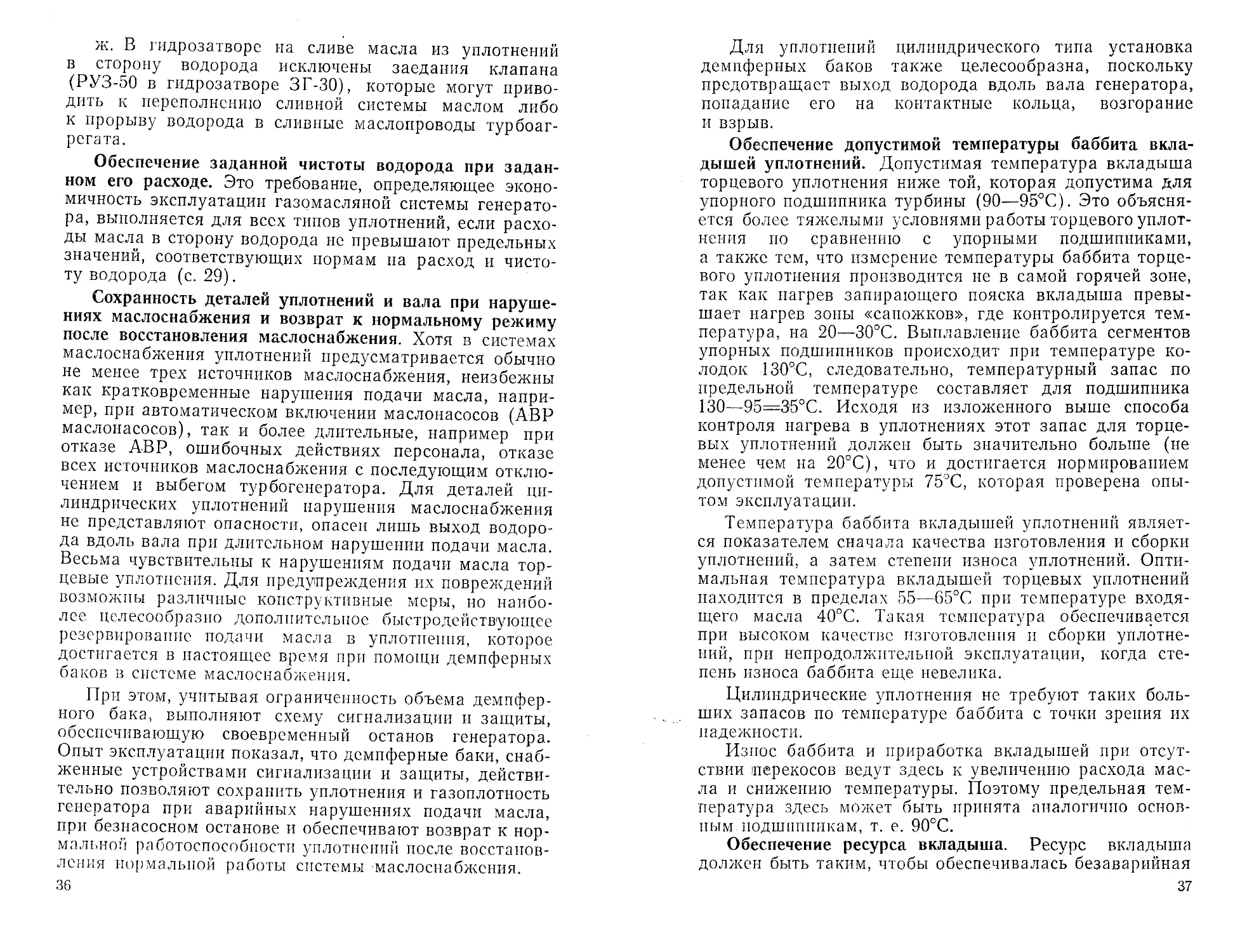

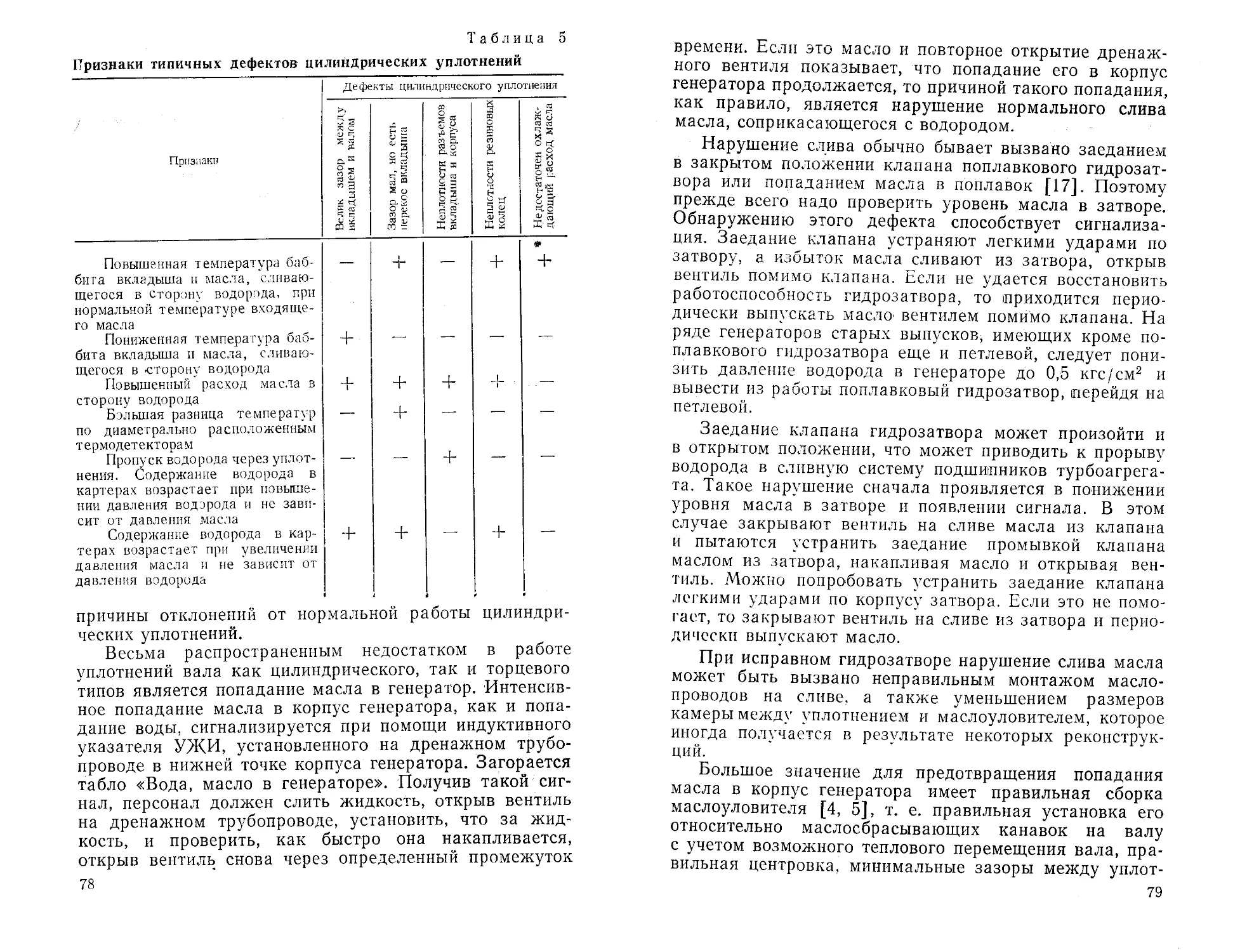

Рис. 5. Торцевые уплотнения турбоrенераторов.

а уплотнение турбоrенераторов TfB-200. trB-300; б то же ТВВ-165-2.

ТВВ-200-2; в то же ТВВ-320-2. ТВВ-200-2А; 2 то же ТВФ-1О0-2. ТВФ-60-2;

1 корпус (обойма) уплотнения; 2 вкладыш уплотнения; 3:-- уплотняющее

резиновое кольцо; 4 наружный щит reHepaTopa; 5 упорныи диск ротора;

6 пружина; 7 маслоуловитель rребенчатоrо типа; 8 пластикатовая днаф-

parMa; 9 крышка опорноrо подшипника; 10 упорное кольцо вкладыша; 11

уплотняющий щиток; 12 стопор от проворачивання вкладыша; 13 изоля-

ционная прокладка; 14 приставное кольцо.

Усидие пружин обычно неведико сравнительно с дру.

rими составдяющими наrрузками. Пружины предназна

чены ддя создания начадьноrо усидия в период монтажа

и при незначитедьном давдении rаза в корпусе в тех

случаях, коrда давдение масла не участвует в создании

наrрузки на вкдадыш.

21

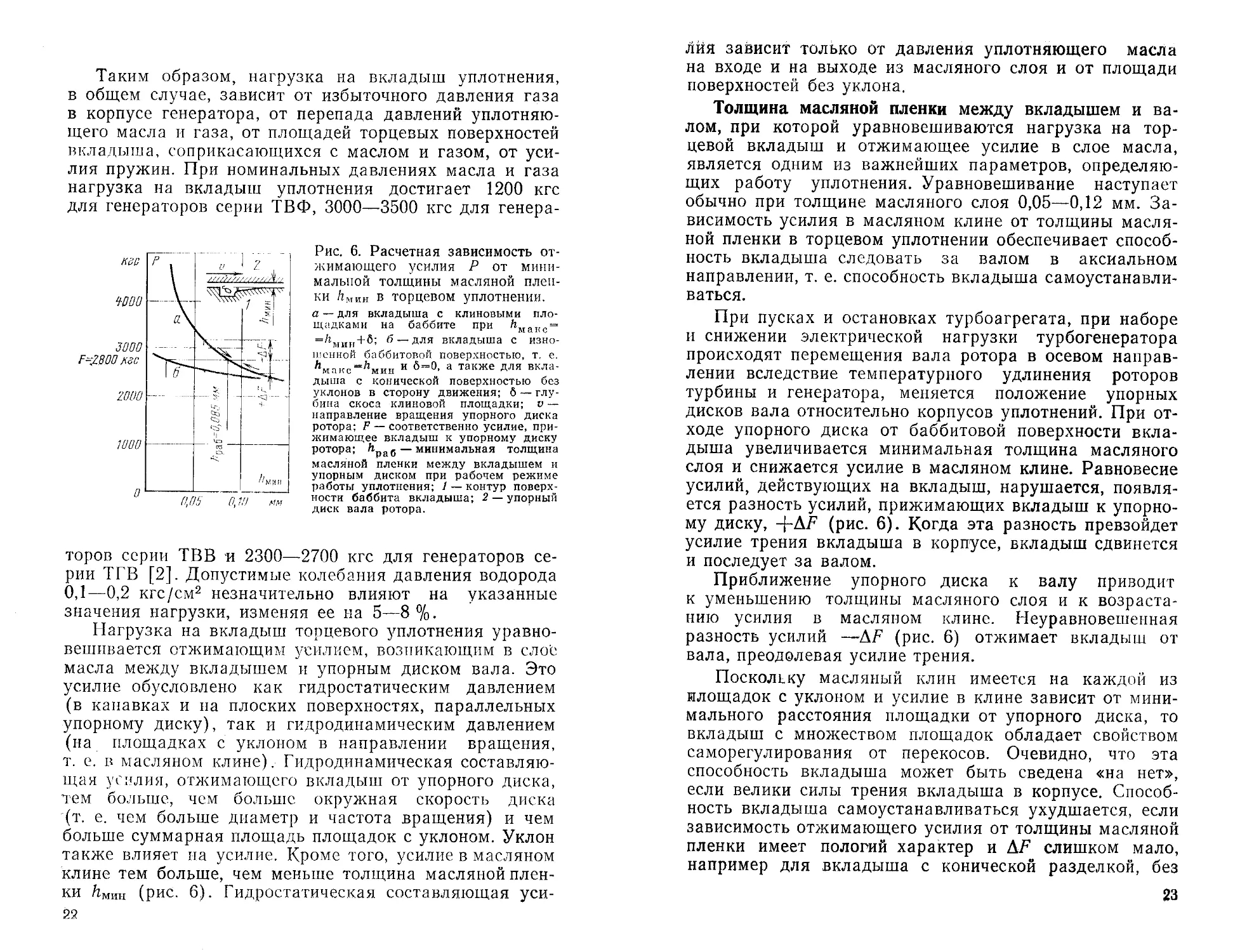

о

r:05 ( 1/1 мм

Рис. 6. Расчетная зависимость от-

жимающеrо усилия Р от МИIIИ

малыIOЙ толщины масляной плен-

JШ 17 ми }! В торцевом уплотнении.

а для ВКJlадыша с КЛИНОВЫМИ ПЛО

IЦ<lдками на баббите при h MaHc ==<

I!мин+б; б для вкладыша с изно

IОС'НI-IОЙ баббИТОROI':'r поверхностью, т, с.

h M а Н:С ==h мин И 6==0, а также для вкла

дыша с конической поверхностью без

уклонов в сторону двнження; б rлу

бинз скоса клиновой площадки; v

нанравленне вращення упорноrо диска

ротора; F соответственно усилие, при

жимаЮll!;ее вкладыш к упорному диску

ротора; h Раб минимальная толщина

масляной пленки между вкладышем н

унорным диском при рабочем режиме

работы уплотнения; 1 контур поверх:

ности баббита вкладыша; 2 упорнын

диск вала ротора.

лия зависит только от даВJlения УПJ10тняющеrо маСла

на входе и на выходе из масляноrо слоя и от площади

поверхностей без уклона.

Толщина масляной пленки между вкладышем и ва-

лом, при которой уравновешиваются наrрузка на тор-

цевой вкладыш и отжимающее усилие в слое масла,

является одним из важнейших параметров, определяю-

щих работу уплотнения. Уравновешивание наступает

обычно при толщине масляноrо слоя 0,05 0,12 мм. За.

висимость усилия в масляном КJlине от толщины масля.

ной пленки в торцевом уплотнении обеспечивает способ-

ность вкладыша следовать за валом в аксиальном

направлении, т. е. способность вкладыша самоустанавли-

ваться.

При пусках и остановках турбоаrреrата, при наборе

и снижении электрической наrрузки турбоrенератора

происходят перемещения вала ротора в осевом направ-

лении вследствие температурноrо удлинения роторов

турбины и [енератора, меняется положение упорных

дисков вала относительно корпусов уплотнений. При от-

ходе упорноrо диска от баббитовой поверхности вкла-

дыша увеличивается минимальная толщина масляноrо

слоя и снижается усилие в масляном клине. Равновесие

усилий, действующих на вкладыш, нарушается, появля-

ется разность усилий, прижимающих вкладыш к упорно.

му диску, +АР (рис. 6). Коrда эта разность превзойдет

усилие трения вкладыша в корпусе, вкладыш сдвинется

и последует за валом.

Приближение упорноrо диска к валу при водит

к уменьшению толщины масляноrо слоя и к возраста-

нию усилия в масляном клине. Неуравновешенная

разность усилий AP (рис. 6) отжимает вкладыш от

вала, преОДQлевая усилие трения.

ПОСКОЛLКУ масляный клин имеется на каждой из

шлощадок с уклоном и усилие в клине зависит от мини.

мальноrо расстояния площадки от упорноrо диска, то

вкладыш с множеством площадок обладает своЙством

самореrулирования от перекосов. Очевидно, что эта

способность вкладыша может быть сведена «на нет»,

если велики силы трения вкладыша в корпусе. Способ-

ность вкладыша самоустанавливаться ухудшается, если

зависимость отжимающеrо усилия от толщины масляноЙ

пленки имеет ПОЛОl'ий характер и АР слишком мало,

например для вкладыша с конической разделкой, без

23

Таким образом, наrрузка на вкладыш уплотнения,

в общем случае, зависит от избыточноrо давления rаза

в корпусе [енератора, от перепада давлений уплотняю-

щеrо масла и rаза, от площадей торцевых поверхностеЙ

ВI\ла,n'ЫПIа, соприкасающихся с маслом и rазом, от уси-

лия пружин. При номинальных давлениях масла и rаза

наrрузка на вкладыш уплотнения достиrает 1200 Krc

для I'eHepaTopoB серии ТВФ, 3000 3500 Krc для [енера-

1

!(iiC и I Z

/I//;/;// / / / ,///A ,'/

3000

F .l.800 ,К8С

10ПО . .

20{Ю

ТОрОЕ серии ТВВ 'и 2300 2700 Krc для [енераторов се-

рии TrB [2]. Допустимые колебания давления водорода

0,l O,2 Krc/cM 2 незначительно влияют на указанные

зна чения наrрузки, изменяя ее на 5 8 %.

Наrрузка на вкладыш торцевorо УПJIотнения ypaBHO

вешпвается отжимающим усилием, возникающим в слое

масла между ВI(ладышем и упорным диском вала. Это

усилие обусловлено как I'идростатическим давлением

(в канавках и па плоских поверхностях, параллельных

упорному диску), так и rидродинамическим давлением

(на площадках с уклоном в направлении вращения,

т. е. 1\ масляном клине). rидродинамическая составляю-

ЩШI УС:fЛИЯ, отжимэющеrо вкладыш от упорноrо диска,

тем больше, чем больше окружная скорость диска

(т. е. чем больше диаметр и частота вращения) и чем

больше суммарная площадь площадок с уклоном. Уклон

также влияет на усилие. Кроме Toro, усилие в масляном

клине тем больше, чем меньше толщина масляной плен

ки h мин (рис. 6). rидростатическая составляющая уси-

22

уклонов 13 направлении вращения вала, а tакже ДЛ5.1

изношенноrо вкладыша (кривая б на рис. 6).

Поток масла в торцевом уплотнении наrревается и

уносит часть тепла,выделяемоrо за счет трения в слоях

масла между вращающимся валом и неподвижным

вкладышем. Друrая часть выделяемоrо в масле тепла

идет на HarpeB баббита вкладыша.

При постоянных частоте вращения вала, давлении

масла, наl'рузке на вкладыш толщина масляной пленки

между вкладышем и валом определяет расход масла,

а также HarpeB масла и баббита вкладыша. Приближен

но можно считать, что расход масла прямо пропорцио-

нален кубу' минимальной толщины масляноЙ пленки,

а потери мощности на трение в слоях масла обратно

пропорциональны той же толщине пленки. Поскольку

HarpeB масла в уплотнении прямо пропорционален по

терям мощности и обратно расходу масла, то очевид-

но, что HarpeB масла обратно пропорционален четвертоЙ

степени толщины масляноЙ пленки.

Общий расход масла (на два уплотнения) в Topцe

вых уплотнениях турбоrенераторов мощностью 100

300 МВт обычно находится при номинальном режиме

в пределах соответственно от 100 до 250 л/мин. В про-

цессе эксплуатации расход масла может меняться как

с изменениями толщины масляной пленки при переме-

щениях вала, связанных с изменениями электрической

наrрузки arperaTa, так и вследствие износа баббита

вкладыша. Износ баббита, выражающийся в уменьше-

нии толщины баббита, в увеличении площади баббитовой

поверхности, параллельной упорному диску, и в посте-

пешIOМ исчезновении площадок с уклоном, приводит

К значительному уменьшению общеrо расхода масла

в уплотнении. ЭТО объясняется уменьшением площадок

с «масляным клином», а следовательно, и отжимающеrо

усилия в слое масла, что ведет к уменьшению толщины

масляной пленки. Очевидно, что интенсивный износ баб-

бита приводит также и к значительному росту HarpeBa

масла и баббита.

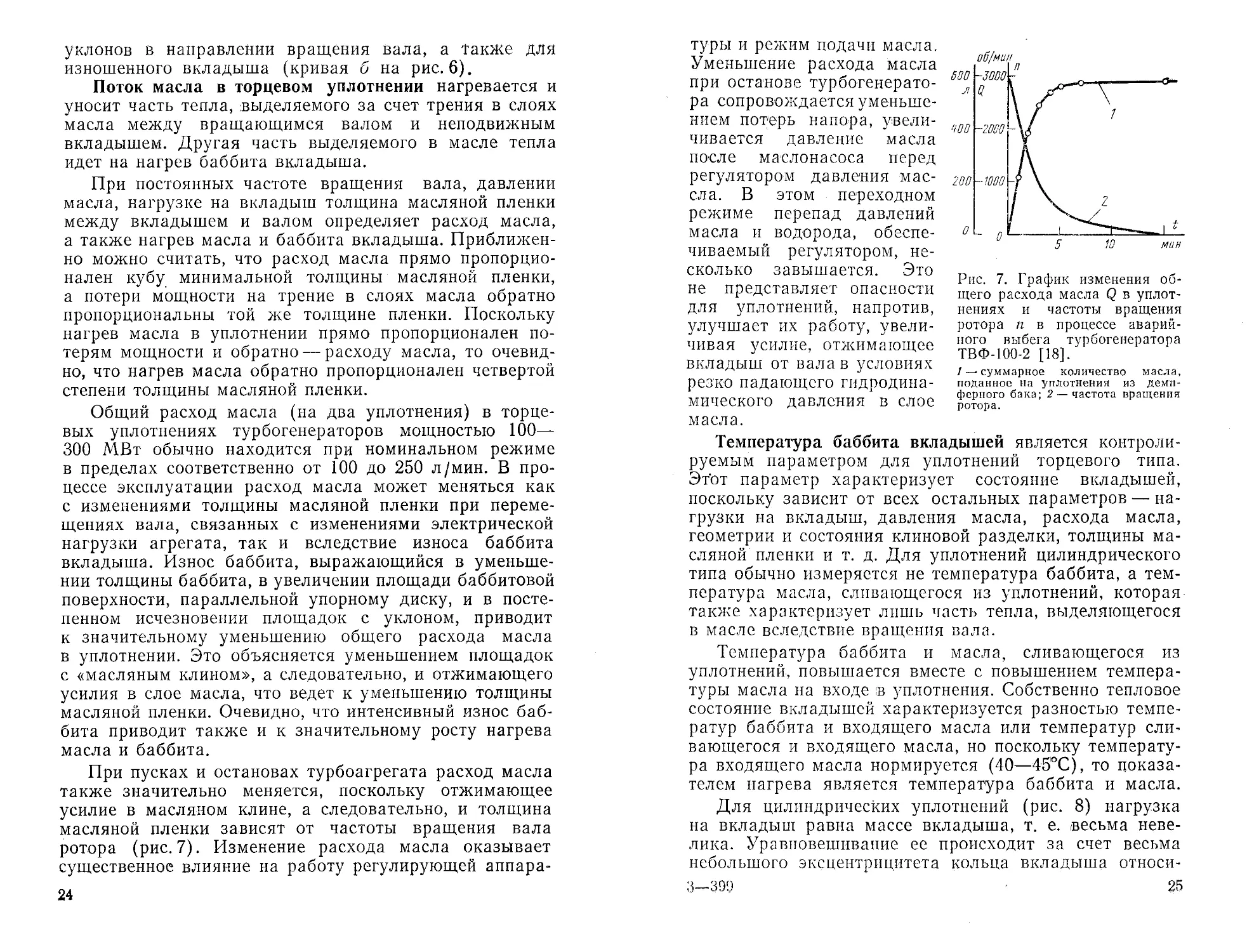

При пусках и остановах турбоаrреrата расход масла

также значительно меняется, поскольку отжимающее

усилие в масляном клине, а следовательно, и толщина

масляной пленки зависят от частоты вращения вала

ротора (рис. 7). Изменение расхода масла оказывает

существенно влияние на работу реI'улирующей аппара-

24

туры и режим подачи масла.

Уменьшение расхода масла

при останове турботенерато-

ра сопровождается уменьше

нием ПОТерь напора, увели-

чивается давление масла

после маслонасоса перед

реrулятором давления мас- 200

сла. В этом переходном

режиме перепад давлений

масла и водорода, обеспе-

чиваемый реrулятором, не-

сколько завышается. Это

не представляет опасности

для уплотнений, напротив,

улучшает их работу, увели-

чивая усилие, отжимающее

вкладыш от вала в условиях

резко падаюш:еrо I'Iщродина-

мичеСКОl'О давления в слое

масла.

Температура баббита вкладышей является контроли-

руемым параметром для уплотнений торцевоrо типа.

Эт'от параметр характеризует состояние ВIсладышей,

поскольку зависит от всех остальных параметров Ha

rру.зки на ВКЛадыш, давления масла, расхода масла,

rеометрии и состояния клиновой разделки, толщины ма-

С.'lЯНОЙ пленки и т. д. Для уплотнениЙ цилиндрическоrо

типа обычно измеряется не температура баббита, а тем.

пература мас.па, слпвающеrося из уплотнений, которая

также характеризует лишь часть тепла, выделяющеrося

в масле вследствие вращення вала.

Температура баббита и масла, сливающеrося из

уплотнениЙ, повышается вместе с повышением темпера.

туры масла на входе :в уплотнения. Собственно тепловое

состояние вкладышеЙ характеризуется разностью темпе-

ратур баббита и входящеrо масла или температур сли-

вающеrося и входящеrо масла, но поскольку температу-

ра входящеrо масла нормируется (40 450C), то показа-

телем паrрева является температура баббита и масла.

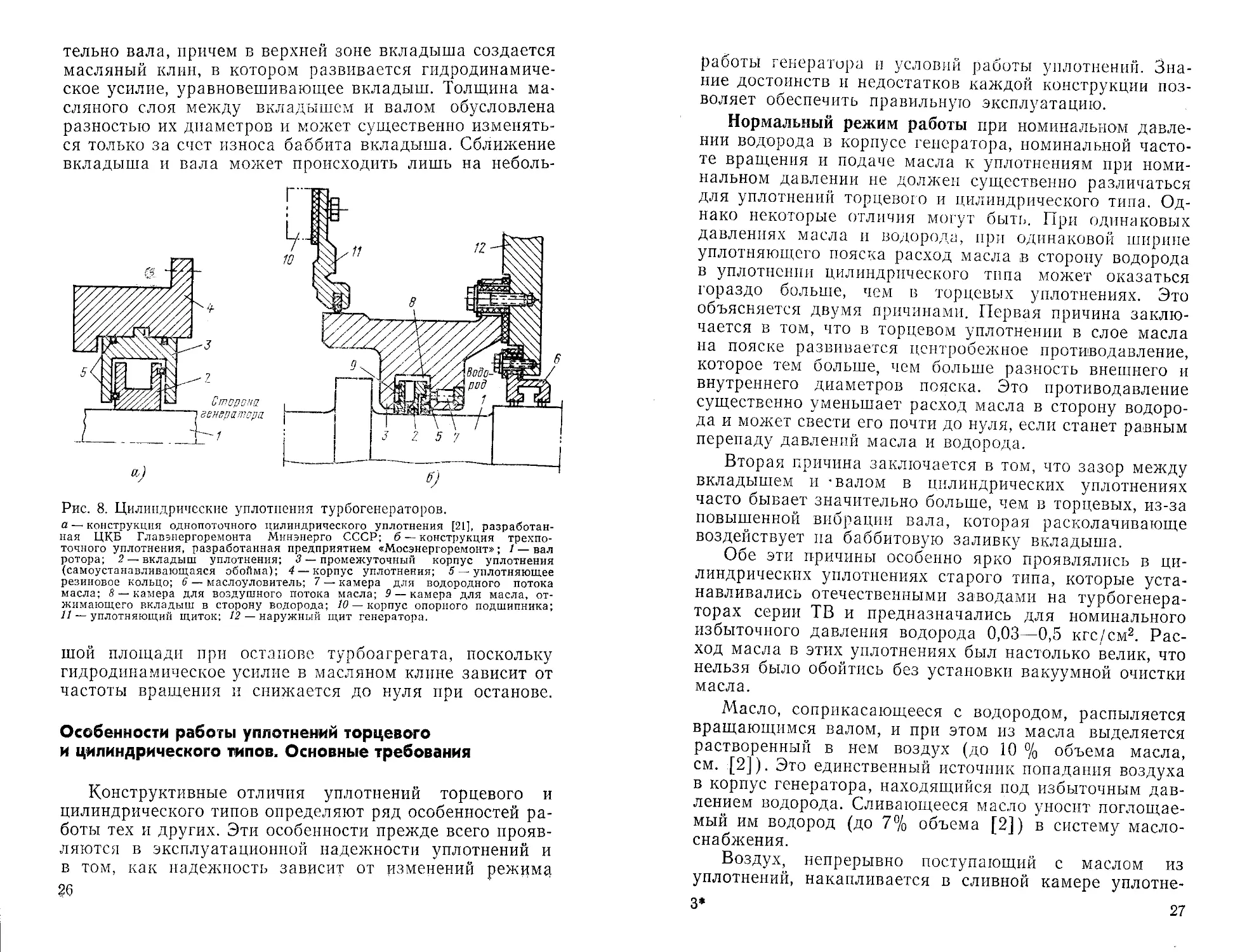

Для цилиндрических уплотнениЙ (рис. 8) наrрузка

на вкладыш равна массе вкладыша, т. е. весьма неве.

лика. Уранповешивапие ее происходит за счет весьма

небольшоrо ЭI сцентрицитета кольца вкладыша относи-

:\ 3Щ) 25

об/МI1!! П

600 3000

л q

о

t

10

M/1H

Рис. 7. rрафик изменения об-

щеrо расхода масла Q в уплот-

нениях и частоты вращения

ротора п в процессе аварии-

lIoro выбеrа турбоrенератора

ТВФ-100-2 [18].

1........... суммарное количество масла,

поданное На уплотнения из де1\'IП

ферпоrо бака; 2 частота вращенпя

ротора.

тельно вала, причем в верхней зоне вкладыша создается

масляный клин, в котором развивается rидродинамиче-

ское усилие, уравновешивающее вкладыш. Толщина ма.

сляноrо слоя между ВКJIаДЫillСМ и валом обусловлена

разностыо их ДIlаметров и может существенно изменять-

ся только за счет износа баббита вкладыша. Сближение

вкладыша и вала может происходить лишь на неболь-

а)

)

работы [енераТора и условий работ УIlлотнений. Зна-

ние достоинств и недостатков каждои конструкции поз-

воляет обеспечить правильную эксплуатацию.

Нормальный режим работы при номинальном давле-

нии водорода в корпусе I'eHepaTopa, номинальной часто.

те вращения и подаче масла к уплотнениям при номи-

нальном давлении не должен существенно различаться

для уплотнений торцеВОIО и цилиндрическоrо типа. Од-

нако некоторые отличин М()['УТ бып>. При одинаковых

давлениях масла и водорода, при одинаковоЙ ширине

уплотняющеrо пояс!(а расход масла в сторону водорода

в уплотнеНIIИ цилиндричеСКОI'О типа может оказаться

I'ораздо больше, чем в торценых УШIOтнениях. Это

объясняется двумя причина ми. Первая причина заклю-

чается в том, что в торцевом уплотнении в слое масла

на пояске развивается цС'нтробежное противодавление,

которое тем больше, чем больше разность внешнеrо и

BHYTpeHHero диаметров пояска. Это противодавление

существенно уменьшает расход масла в сторону водоро-

да и может снести ero почти до нуля, если станет ра,вным

перепаду давлений масла и водорода.

Вторая причина заI(JIIOчается в том, что зазор между

вкладышем и. валом в uнлиндрических уплотнениях

часто бывает значительно больше, чем в торцевых, из-за

повышенной вибрации вала, которая расколачивающе

воздействует па баббитовую заливку вклаДыша.

Обе эти причины особенно ярко проявлялись в ци-

линдрических уплотнениях cTaporo типа, которые уста-

навливались отечественными заводами на турбоrенера-

торах серии ТВ и предназначались для номинальноrо

избыточноrо давления ВОДОрОДа O,03 O,5 Krc/cM 2 . Рас.

ход масла в этих уплотнениях был настолько велик, что

нельзя было обойтись без установки вакуумной очистки

масла.

Масло, соприкасающееся с водородом, распыляется

вращающимся валом, и при этом из масла выделяется

растворенныЙ в нем воздух (до 10 % объема масла,

см. [2] ). Это единственный источник попадания воздуха

в корпус [енератора, находящийся под избыточным дав-

лением водорода. Сливающееся масло уносит поrлощае-

мый им водород (до 7% объема [2]) в систему масло-

снабжения.

Воздух,

уплотнений,

3*

непрерывно поступающий с маслом из

накапливается в сливной камере уплотне-

27

r"

.

10

/!-

J

С/Т?Dр{}/(1]

3Сi!f:раП?r)jJl1

' 1

.

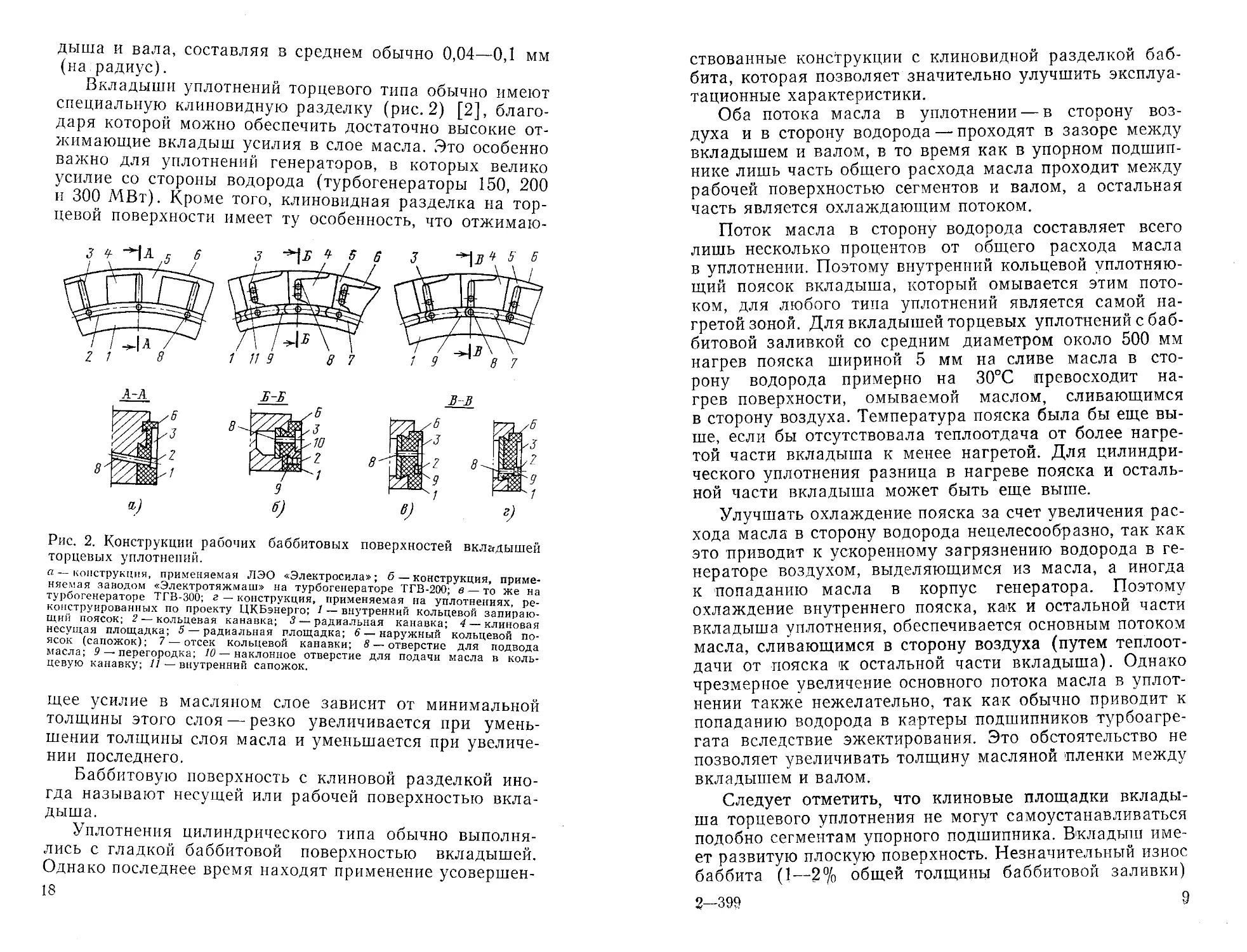

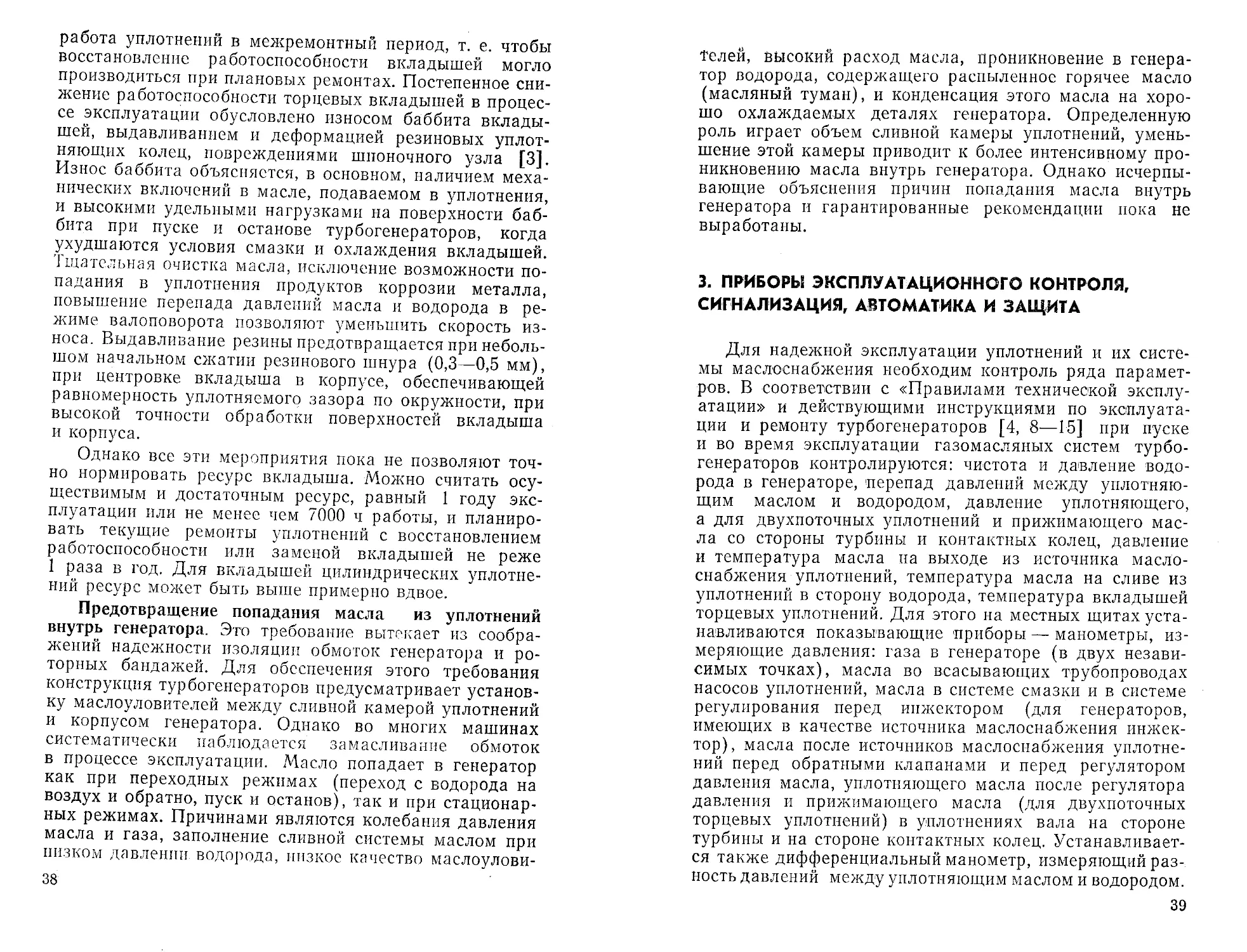

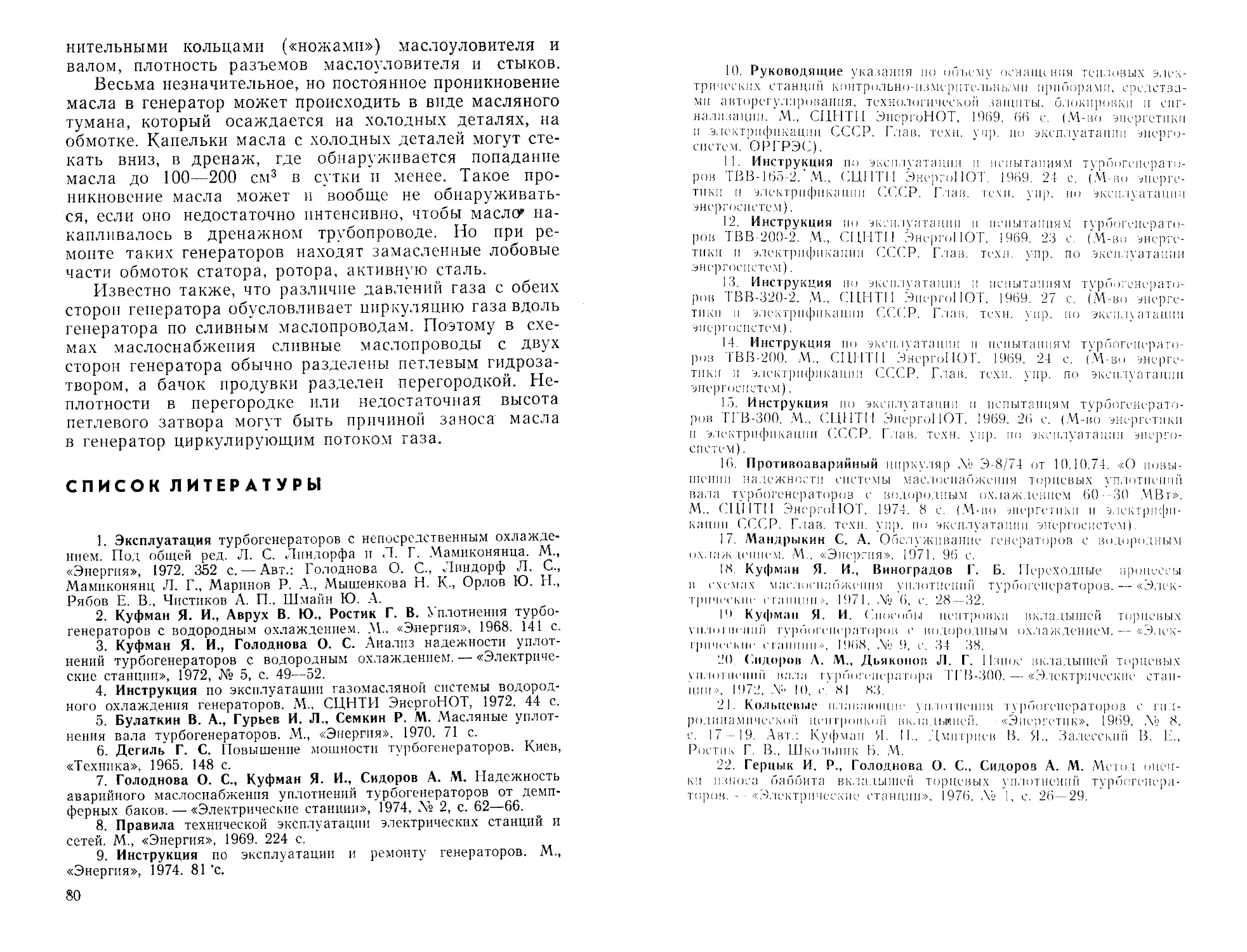

Рис. 8. ЦИЛИIIДРНЧССКИС УПЛОТIlсння турбоrснераторов.

а КОНСТРУКЦИЯ однопоточноrо цилиндрическоrо уплотнения [21]. разработан-

ная ЦI(Б rлаПЭllерrоремонта Nlинэнерrо СССР; б КОНСТРУКЦия трехпо-

точноrо уплотнения. разработанная предприятием «NlOC HepropeMOHT»; 1 вал

ротора; 2 вкладыш уплотнения; 3 промежуточныи ОРПУС уплотнения

(самоустаН<Jв.1ивающаяся обойма); 4 КОРПУС уплотнения, 5 УlIлотняющее

резиновое кольцо; б маслоуловитель; 7 камера для водородноrо потока

масла; 8 ka-r.Iера для воздушноrо потока масла; 9 камера для масла, ОТ:

жимающеrо вкладыш в сторону водород"а; 10 КОРПУС опорноrо подшипннка,

11 уплотняющий щиток; 12 наружныи щит reHepaTopa.

той площади при ОСТ.1IIоне турбоаrреrата, поскольку

rидродинамическое усилие в масляном клине зависит от

частоты вращения и снижается до нуля при останове.

Особенности работы уплотнеНIНН торцевоrо

и ц'ипиндрическоrо "ипов. Основные требоваН1ИЯ

Конструктивные отличия уплотнений торцевоruо и

цилиндрическоrо типов определяют ряд особенностеи ра-

боты тех и друrих. Эти особенности прежде Bcero прояв-

ляются в эксплуатациониой надежности уплотнений и

в том, как надежность зависит от изменений реЖI1М'!

26

!IИЙ, смешивается с IЗ0ДОрОДОМ, I3СJlсдствие че['о чистота

водорода постепенно снижается. Чистота водорода оце-

нивается процентным содержанием водорода в корпусе

reHepaTopa и должна поддерживаться на уровне [4, 8]:

а) не ниже 98 % в [енераторах снепосредственным

охлаждениеl\I обмоток;

б) не ниже 97% в I'CHepaTopax с I<ocBeHHbIM охлаж.

нием обмоток, раБОТ<JЮЩИХ с давлением водорода

0,5 Krc / см 2 и выше;

в) не ниже 95% в п:нер<Jторах с косвенным охлаж

дением, работающпх с даплеlIием водорода ниже

0,5 Кl'C/CM 2 .

Снижение чистоты водорода приводит к росту потерь

мощности в [енераторе (вентиляционных потерь).

Особенно интенсивно водород заrрязняетс'Я воздухом

в сливных камерах УIIлотнений. Поэтому 13 этоЙ зоне,

а также в трубопроводах II емкостях сливной системы

(продувочные бачки, rидрозатворы) нормируется пре-

дельное содержание Кlююрода не более 2 % [4].

Восстанавливается и поддерживается чистота водо-

рода путем продувки [енератора чнстым водородом. При

этом расход водорода будет тем больше, чем больше

расход масла в сторону водорода и чем выше требова-

ния к чистоте водорода. rазовая система [енератора

требует реrулярных подпиток водородом для восполне-

ния естественных утечек. Расход водорода на подпитку

и продувку нормируется: максимальный суточный рас-

ход водорода, необходимый для поддержания норматив-

ных значений да,вления и чистоты водорода в корпусе

и rазомасляной системе, не должен превышать 10%

общеrо количества водорода в корпусе [енератора, а су-

точная утечка водорода из [енератора не должна превы.

шать 5% общеrо объема водорода в корпусе reHepaTo.

ра [8, 9].

Наиболее экономичным режимом эксплуатации

является такой, при которой восполнение естественных

утечек, т. е. подпитка [енератора водородом, одновре-

менно поддерживает и чистоту водорода в [енераторе

на требуемом уровне, так что продувки не требуется.

Для этоrо должно \Выдерживаться определенное соотно-

шение между расходом водорода и расходом масла

в сторону водорода.

Приближенно это соотношение может быть выраже

но следующим образом: расход масла (л/мин) должен

28

Бы1ь примерно в 5 раз меньше СУТОЧIIOI'О расхода 130;Щ

рода (м 3 / сут) для п редельноii '!Истоты водорода 97 %

[1] и примерно в 7 раз меньше той же величины для

предельной чистоты водорода 98 %. Ниже представлены

рассчитанные по указанному выше соотношению данные

о допустимых расходах масла, л / мин, в сторону водоро-

да для различных турбоrенераторов:

ТВ2-30-2, твс зо. . . . . . . . . . . . . . . . . . . 0,5

ТВ-50-2, ТВФ-60 2, ТВФ 6З,2, ТВФ-IШИ, ТВф J O,2 .1,0

ТВ-60,2, TBB 165,2, TBB,200 2, ТВВ-200,2А . . . . . . 1,5

TB2 100,2, TrB,200, тrв,зоо, TBB-320 2. . . . . . . . 2, О

TB2 150 2 .................... . 3 , О

Таким образом, экономичная ЭКСПJlуатацип с точки

зрения чистоты и расхода водорода обеспечивается при

расходах масла, соприкасаЮЩСI'ОСЯ с IЗ0;1,0рОДОМ, ]]ОРЯk

ка 1 2 л/мин. Эти величины МОI'ут быть вдвое больше,

если ориентироватьсн па общиЙ расход водорода 1 О %

rазовоrо объема.

LLилиндрические уплотнения старых типов не моrли

обеспечить столь малые расходы масла. Поэтому была

необходима маслоочистительная установка, в которой

имелся вакуумный отсек для удаления воздуха из мас,

ла перед подачей масла в уплотнения. Эта установка

на турбоrенераторах с рии ТВ не была рассчитана на

большие расходы масла и не обеспечивала вакуумиро

вание масла при повышенных давлениях водорода. He

достатки маслоочистительной установки, маслореrули-

рующей аппаратуры, а также недостатки самих уплот

нениЙ (большой паразитный поток масла между

вкладышем 11 корпусом, утечки водорода через уплот-

нение, жесткое закрепление вкладыша на турбоrенера-

торе типа ТВ,50-2 и т. п.) исключали возможность по.

вышения давления водорода в корпусе reHepaTopa.

Разработка и внедрение уплотнений TopIIeBoro типа,

позволявших обеспечить весьма малый расход мас,Т]а

в сторону водорода, а следовательно, и высокую чистоту

водорода без маслоочистительноЙ установки, примене-

ние в схеме маслоснабжения реrулятора давления Mac

ла прямоrо действия и инжектора в качестве OCHoBHoro

источника маслоснабжения [2] создали условия для пе-

рехода к эксплуатации турбоrенераторов при повышен-

ном давлении водорода. Реконструкции уплотнений

и систем маслоснабжения, выполненные на турбоrене-

раторах старых типов мощностью 25 100 МВт, позво

29

ЛИ/IИ повысить избыточное дзвлеIlие водорода IЗ KoprlY-

сзх этих машин до 1 2 ю'Сjсм 2 . На новых типах

reHepaTopoB, в том числе и на [енераторах с непосред-

ственным охлаждением обмоток мощностью от 60 до

300 МВт С избыточным давлением водорода 2 4 KrcjcM 2 ,

заводы-изrотовители применяли только торцевые уплот

нения и усовершенствованные схемы маслоснабжения.

Хорошо зарекомендовали себя двухкамерные (двух-

поточные) УПЛОТlIеш/Н торцевоrо типа [2], в которых

возможна некотора н реl'УJIИlJOВI\3 усилия, п рижимз юще-

[о вкладыш к в3.лу.

Наряду с этим унлотненин цшн/НдричеСКОI'О тина

и их схема маслоснабжения на ряде турбоrеператоров

ТВ2-100-2, TB2 150 2 были усовершенствованы [6], что

обеспечило эксплуатацию этих турбоrенераторов прн

избыточном давлении водорода 1 1,5 Krc j см 2 и сделало

очевидной принципиальную возможность применения

уплотнений цилиндрическоrо типа на турбоrенераторах

с более высоким номинальным давлением водорода.

Усовершенствованная конструкция УШIOтнений цилинд-

рическоrо типа была внедрена и на некоторых турбоrе-

нераторах типов ТВФ-I00-2, TBB 165-2. Специалыше

конструктивные меры обеспечили приемлемый расход

масла в сторону водорода и поддержание требуемой чи-

стоты водорода без маслоочистки.

В настоящее время уплотнения цилиндрическоrо ти-

па применены ЛЭО «Электросила» для турбоrенерато

ра мощностью 800 МВт.

ll\,,10ЖНО сказать, основываясь на отечественном и за-

рубежном опыте, что торцевые и цилиндрические уплот

нения в современном исполнении в равной степени MorYT

обеспечить rазоплотность турбоrенераторов при высоком

давлении водорода с заданным расходом масла, сливаю-

щеrося в сторону водорода. Но оба типа уплотнений

неравнозначны по надежности и требуют различных мер

для обеспечения надежности. Надежность уплотнений

проявляется прежде Bcero в сохранении работоспособно

сти при ряде изменений режима, неизбежных в процес-

се эксплуатации:

1) кратковременном или длительном перерыве Mac

лоснабжения уплотнений;

2) перемещении вала ротора;

3) изменении частоты вращения . пуске, останове.

режиме валоповорота.

30

Случайное нарушение маслоснабжения уплотнений

торцевоrо типа представляет опасность потому, что при

этом уменьшается и практически исчезает масляный

клин между баббитовой поверхностью вкладыша и вра.

щающимся упорным диском вала ротора, резко снижа.

ется усилие, отжимающее ВКладыш от упорноrо диска,

т. е. нарушается равновесие усилий. И если сохраняют-

ся частота вращения вала и усилие, прижимающее вкла-

дыш к упорному диску (давление водорода, прижимаю-

щеrо масла, пружины), то возникает полусухое трение

баббита о вал вследствие отсутствия или недостаточно-

сти охлаждающеrо потока масла. Тоrда неизбежны пе-

perpeB и выплавление баббита, а также повреждение

трущейся поверхности упорноrо диска. Процесс переrре.

ва баббита усуrубляется тем, что размяrчение ero и «за-

тяrивание» в направлении вращения вала приводят

к перекрытию маслораздаточных отверстий. Восстанов-

ление нормальноrо маслоснабжения после подплавле-

ния баббита не позволит возобновить нормальную ра.

боту уплотнений при номинальном давлении водорода,

т. е. придется остановить турбоrенератор для ремонта

упл отнений.

При нарушении маслоснабжения и повреждении

торцевых уплотнений rазошIOТНОСТЬ узла нарушается,

водород проходит в картеры основных подшипников.

Однако, поскольку вкладыши прижаты к упорным ди-

скам, зазор между вкладышем и валом снижается до

ничтожной величины, давление выходящеrо rаза значи.

телыю уменьшается, выход rаза из корпуса весьма за-

медляется. Это несколько снижает опасность аварийноrо

режима с точки зрения возможности по.жара и взрыва

ВОДорода.

Цилиндрические уплотнения, как правило, не по

вреждаются при нарушениях маслоснабжения. ЭТО MO

жет объясняться тем, что Вкладыш, оседающий на вра-

щающийся вал при нарушении масляноrо клина в верх-

ней зоне, может соприкасаться с валом лишь на

незначительной нлощади и баббит не так быстро пере

rревается. Этоrо касания может и не быть в ТО:\1

случае, если не произойдет оседания вкладыша на вал,

т. е. если усилие трения вкладыша в корпусе окажется

больше массы вкладыша. Возобновление .. нормальноrо

маслоснабжения восстанавливает работоспособность

цилиндрических уштотrrениЙ. Однако выход водорол:а

31

в картер подшипника при нарушении маслоснабжения

может быть весьма интенсивным, так как зазор между

вкладышем и валом не меняется.

Перемещения вала ротора MorYT быть двух типов:

а) вибрация вала; б) осевые перемещения вала относи.

тельно корпуса [енератора вследствие тепловоrо расши

рения, возникающие при пусках, остановах, изменениях

наrрузки.

Вибрация вала не опасна для уплотнений, если ам.

плитуда вибрации не превышает толщины масляноrо

слоя междv вкладышем и валом.

Значительная радиальная вибрация вала может YCKO

рить износ баббита вкладыша цилиндрическоrо уплот-

нения, если масса вкладыша велика, велико трение

вкладыша в корпусе уплотнения и вкладыш не может

точно следовать за валом, на котором он «плавает». Для

вкладыша торцевorо уплотнения радиальная вибрация

вала почти безопасна, но значительная вибрация вала

в осевом направлении представляет такую же опас-

ность, как радиальная вибрация для цилиндрическоrо

уплотнения. В то же время осевая вибрация вала безо

пасна для цилиндрическоrо уплотнения.

Размах осевых перемещений вала вследствие тепло-

Boro расширения тем больше, чем длиннее вал, т. е. чеи

больше мощность турбоrенератора; он составляет

2 5 мм для турбоrенераторов мощностью 25 30 МВт

и 8 19 мм для турбоrенераторов мощностью 200

300 МВт [5]. Осевые перемещения вала никак не влия-

ют на работу цилиндрических уплотнений, а от торце-

вых уплотнениЙ требуются безукоризненная подвюк.

ность вкладыша, точное следование вклаДЬШID. за упор.

ным диском ротора. Конструкция торцевоrо уплотнепия

такова, что неизбежны некоторые усилия трения (вкла

дыша и уплотняющих колец о корпус), которые пре

пятствуют скольжению вкладыша в корпусе при движе-

нии вала. Усилия трения при поминальных условиях co

ставят 30 60 Krc и MorYT значительно увеличиться

при неправильной сборке и эксплуатации. Увеличенные

усилия вызывают как чрезмерный перекос вкладыша

при ero перемещении за валом, так и застревание вкла

дыша.

Застревание (заклинивание) вкладышей опасно как

в случае, коrда упорныЙ диск ротора приближается

к баббитовой поверхности вкладыша, так и в случае,

32

j{ot'Aa он оТХодит от последнеЙ. В перпом СJlучае ВЫIIла с

ляется баббит застрявшеI'О вкладыша, а при нерекосе

поеледнеrо наблюдается также выход водорода. Во вто-

ром случае происходит прорыв (хлопок) водорода, а кро-

ме Toro, резко увеличивается расход масла на заСТРЯЕ

ший вкладыш. Увеличение расхода масла приводит

к понижению давления масла в напорной маrистрали,

к нарушенню маслоснабжения вкладыша с друrой сто-

роны корпуса I'еператора и зачастую к попреждениIO

этоrо вкладыша. Застрявший вкладыш остается непо-

врежденным.

Влияние на работу уплотнения режимов со снижен

ной частотой вращения вала (выбеr и останов турбоаr-

peraTa, длительное вращение вала механизмом валопо-

ворота) проявляется в том, что давление в масляном

клине на баббитовой поверхности вкладыша значительно

снижается, падает усилие, отжимающее вкладыш тор-

цевоrо уплотнения от упорноrо диска, уменьшается

толщина масляной пленки между вкладышем и валом

и резко снижается расход масла. Однако некоторая

смазка сохраняется и такой режим работы близок к ре-

жиму полусухоrо трения. Режим полусухоrо трения

ускоряет износ баббита вкладыша торцевоrо уплотне-

ния, причем износ накапливается при повторении подоб-

ных режимов. Износ постепенно ликвидирует КЛИНOlвые

пл щад и на баббите, вследствие чеrо равновесие уси-

лии, деиствующих на вкладыш,. достиrается при все

меньшей толщине масляной пленки. Поэтому ухудшается

режим работы вкладыша при номинальной частоте воа-

щения и номинальном давлении rаза, растет темпера-

тура баббита, снижается способность вкладыша само-

устанавливаться относительно вала, баббит выплавля-

ется при небольших нарушениях маслоснабжения и при

аксиальных перемещениях вала ротора.

Заrрязнение масла весьма ускоряет износ, особенно

в режимах с пониженной частотой вращения.

Для цилиндрическоrо уплотнения режим с понижен-

ной частотой вращения не rрозит износом, так как вкла-

дыш не прижат к валу, зазор сохраняется и, хотя рас-

ход масла уменьшен, трение жидкостное, а не полусу-

хое. Износ u баббита в цилиндрическом уплотнении,

возникающии, в основном, под действием заrрязнения

масла и вибрации, приводит не к повышению, а к пони-

жению температуры баббита из-за у!величения расхода

33

Масла через увеличиваЮЩИI1СЯ зазор. Увеличение расхо"

да масла в сторону водорода приводит к увеличению

расхода последнеrо на продувки и к попаданию масла

в [енератор.

Значительный износ баббита в цилиндрических

уплотнениях, увеличение зазора между вкладышем и на.

лом, неравномерность этоrо зазора, увеличенный расход

масла 13 С'[1Орону воздуха MorYT явиться причиной про-

пуско13 водорода через уплотнения.

Описанные особенности торцевых и цилиндрических

уплотнений объясняют более высокую эксплуатацион-

ную надежность цилиндрических уплотнений, которая

подтверждена статистическими данными. Однако учет

этих особенностей при проектировании, изrотовлении,

сборке и эксплуатации торцевых уплотнений позволяет

предотвратить ряд повреждений и обеспечить достаточ-

ную надежность этоrо типа уплотнений.

Анализ и обобщение опыта эксплуатации торцевых

и цилиндрических уплотнений позволяют сформулиро-

вать ряд общих технических требований к работе уплот-

нений и схем маслоснабжения:l) отсутствие пропусков

водорода через уплотнения; 2) обеспечение заданной

чистоты водорода при заданном ero расходе; 3) сохран-

ность деталей уплотнений и вала при нарушениях мас-

лоснабжения и возврат к нормальному режиму после

восстановления маслоснабжепия; 4) предотвращение

прорыва водорода вдоль вала при нарушении масло-

снабжения; 5) обеспечение температуры баббита вкла-

дышей торцевых уплотнений, не превышающей 75 0 С

в течение длительноrо срока эксплуатации, а цилиндри-

ческих не более 90 0 С; 6) обеспечение срока служ-

бы (ресурса) вкладыша не менее периода между капи-

тальными или расширенными текущими ремонтами;

7) предотвращение попадания масла в корпус [ене-

ра тора.

Далее даны пояснения к этим требованиям и основ-

ные условия их выполнения.

Отсутствие пропусков водорода через уплотнения.

Это требование выполняется путем соблюдения правиль-

ной технолоrии сборки и наладки уплотнений, основные

принципы которой заключаются в следующем:

а. Разъемы корпусов и вкладышей правильно собра.

ны, т. е. обеспечивается правильное соотношение разме-

ров канавок па разъемах и резиновоrо шнура, исключа-

34

ющее «закусывание» резины; выполнена масляная ка-

навка на разъемах вкладышей и т. п. [2, 5].

б. Биение и конусность упорноrо диска ротора (для

торцевых уплотнений) или цилиндрической поверхности

вала (для цилиндрических уплотнений) находятся в пре.

делах допусков, указанных в чертежах.

в. Шабровка уклонов на баббитовой поверхности

вкладыша торцевоrо уплотнения выполнена в соответст.

вии с чертежом, отсутствуют перекосы вкладыша в кор-

пусе, расходы масла в сторону воздуха не превыша-

ют заданных (это исключает возможность пропуска

водорода через маСJIЯIIЫЙ слой между вкладышем

и валом).

[. Заданный перепад давлений масла и водорода

поддерживается автоматически во всех эксплуатацион.

ных режимах, что обеспечивается прн праВ!IЛЬНОЙ на-

стройке и исправной работе применяемых в настоящее

время дифференциальных реI'УЛЯТОРОВ прямоrо дейст-

вия РПД-14 (ДРДМ-5) и ДРДМ-12М для торцевых

уплотнений, ДР ДM-20 для цилиндрических уплот-

нений.

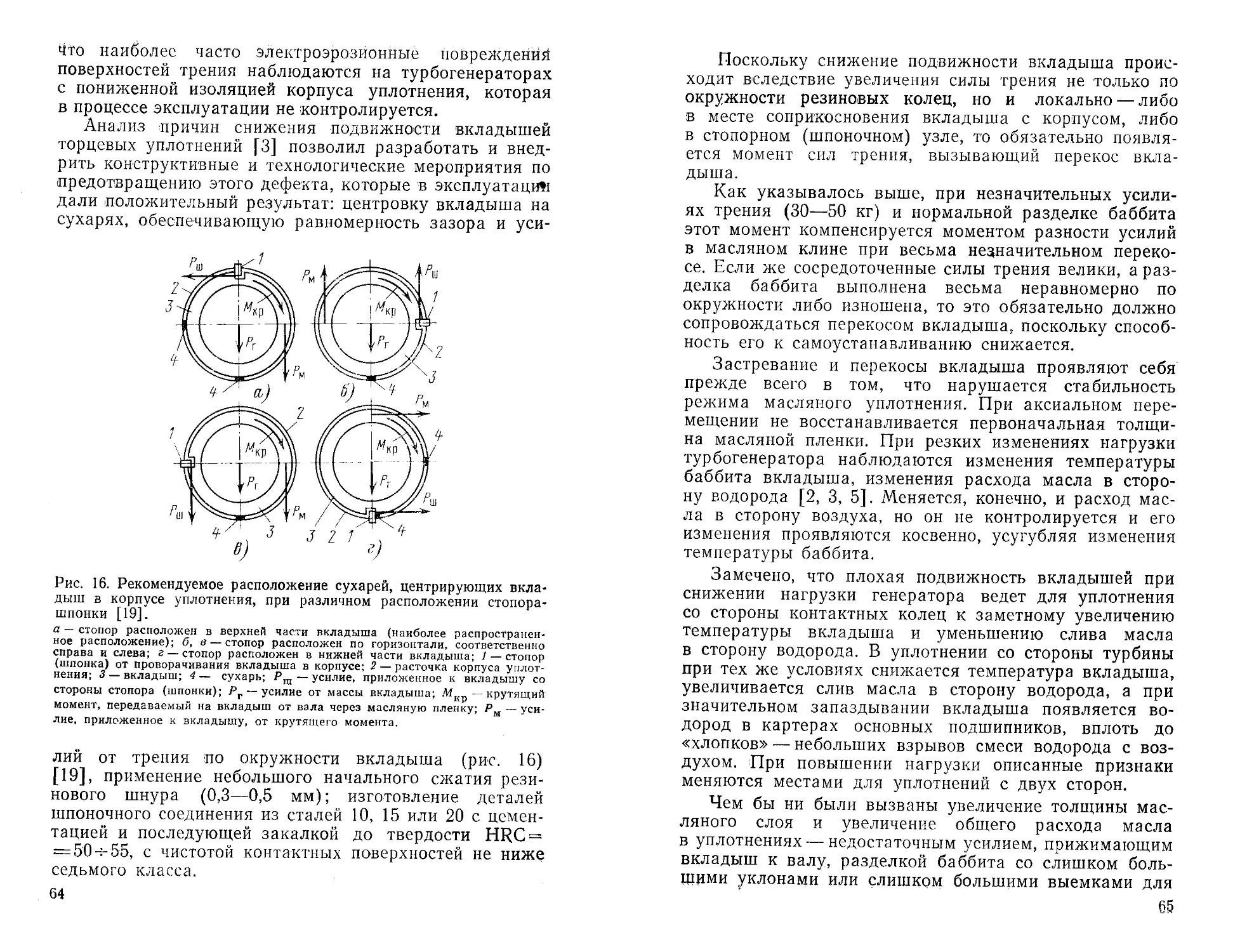

д. iВкладыш торцевorо уплотнения леrко перемеща-

ется в корпусе, т. е. обеспечены минимальные силы тре-

ния на сопряженных поверхностях вкладыша и корпуса.

Это условие выполняется при правильном выполнении

канавки под резиновые уплотняющие кольца, коrда ис-

ключены выдавливание и защемление резиновоrо шнура.

Центровка вкладыша на сухарях, позволяющая сни-

зить неравномерность сжатия резиновоrо шнура, высо-

кое качество обработки скользящих поверхностей, дос-

таточная жесткость корпусов уплотнеНИ:"j и прочность

их крепления к наружиым щитам reHepaTopa, достаточ-

ная прочность II твердость стопоров от проворота вкла-

дышеЙ все это также необходимо для беспрепятст-

BeHHoro аксиальноrо перемещения вкладышеЙ внутри

корпусов. Недопустима коррозия деталеЙ уплотнениЙ,

возникающая при обводненном масле.

е. Обеспечивается rерметичность мест соединения

наружноrо щита [енератора и корпуса уплотнения. Это

особенно относится к [енераторам серии TrB, [де HarpeB

резиновоЙ прокладки, перекрывающеЙ зазор между щи-

том и промежуточноЙ втулкой, к которой крепится кор-

пус уплотнения, приводит к нарушению эластичности

резины и пропускам водорода в этой зоне.

35

ж. В I'идрозатворе на сливе масла из уплотнениЙ

в сторону водорода исключены заедания клапана

(РУЗ-50 в rидрозатворе ЗI' 30), которые MorYT приво-

дить к переполнению сливноЙ системы маслом либо

к прорыву водорода в сливные маслопроводы турбоаr-

peraTa.

Обеспечение заданной чистоты водорода при задан.

ном ero расходе. Это требование, определяющее эконо-

мичность эксплуатации rазомаеляноЙ системы [енерато-

ра, выполняется для всех типов уплотнений, если расхо-

ды маслuа в сторону водорода не превышают предельных

значении, соответствующих пормам па расход и чисто-

ту водорода (с. 29).

Сохранность деталей уплотнений и вала при наруше

ЮlЯх маслоснабжения и возврат к нормальному режиму

ПОС.'Iе восстановления маслоснабжения. Хотя в системах

маслоснабжения уплотнениЙ предусматривается обычно

не менее трех источников маслоснабжения, неизбежны

как кратковременные нарушения подачи масла, напри-

мер, при автоматическом включении маслонасосов (АВР

маслонасосов) , так и более длительные, например при

отказе АВР, ошибочных деЙствиях персонала, отказе

всех источников маслоснабжения с последующим отклю-

чением и выбеrом турбоrенератора. Для деталеЙ ЦИ-

линдрических уплотнениЙ нарушения маслоснабжения

не представляют опасности, опасен лишь выход BOДOpO

да вдоль вала при длительном нарушении подачи масла.

Весьма чувствительны к нарушениям подачи масла тор-

цевые уплотнения. Для преДУ1преждения их повреждений

возможны разлпчные конструктивные меры, но наибо-

лее целесообразно ДОПОЛIrителыIOС быстродеЙствующее

резервироваIПIе подачи масла в УПJIотнеIШЯ, которое

достш'ается в настоящее Время при помощи демпферных

баков в системе маслоснабжения.

При этом, учитывая оrраниченность объема демпфер-

H ro бака, выполняют схему сиrнализации и защиты,

ооеспечивающую своевременныЙ останов [енератора.

Опыт эксплуа ации показал, что демпферные баки, снаб

женные устроиствами еиrнализации и защиты, деЙстви-

тельно позволяют сохранить уплотнения и rазоплотность

reHepaTopa при аварийных нарушениях подачи масла,

при без:,rасосном останове и обеспечивают возврат к нор-

М:lJrЫ,G:r работоспособности уплотнениЙ после восстанов-

ления нормальноЙ работы системы маслоснабжения.

36

Для уплотнениЙ ЦИЛИIщрическоrо типа установка

демпферных баков также целесообразна, поскольку

предотвращает выход водорода вдоль вала reHepaTopa,

попадание ero на контактные кольца, возrорание

и взрыв.

Обеспечение допустимой температуры баббита вкла-

дышей уплотнений. Допустимая температура вкладыша

торцевоrо уплотнения ниже той, которая допустима ДЛЯ

упорноrо подшипника турбины (90 950C). Это объясня.

ется более тяжелыми условиями работы торцевоrо уплот.