Текст

056/. 5

/м'Уй

t. м. мелысумов

АВИАЦИОННЫЕ

ДИЗЕЛИ

ВОЕНИЗДАТ

wi<X)l г.л

КАНДИДАТ ТЕХНИЧЕСКИХ НАУК

Т. И. МЕДЬ КУ МО В

05$(.

Pt У

АВИАЦИОННЫЕ

ДИЗЕЛИ

XuIucbKoro Аг4о-

к’-'стнтуту

ГОСУДАРСТВЕННОЕ ВОЕННОЕ ИЗДАТЕЛЬСТВО

НАРКОМАТА ОБОРОНЫ СОЮЗА ССР

Москва — 194 О

t. M. Мельнумов. Авиационные дизели

Книга содержит основные сведения по теории дизе-

лей и топливу для дизельмоторов. В ией дается краткое

описание авиадизелей, насосов, форсунок и приво-

дятся некоторые данные по эксплоатации авиадизелей.

Книга предназначена для начальствующего состава

Красной Армии.

ОТ АВТОРА

В советской технической литературе имеется небольшое числи

оригинальных и переводных учебных пособий по теории и кон-

струкции быстроходных дизелей, а также монографий, касаю-

щихся отдельных вопросов этой теории. Эти учебные пособия

содержат в себе материал, относящийся главным образом к авто-

транспортным дизелям, и предназначаются для слушателей

высших учебных заведений или для специалистов-инженеров.

Действительная обстановка в настоящее время требует изда-

ния такого пособия, которое, во-первых, относилось бы преиму-

щественно к области авиадизелестроснья и, во-вторых, было бы

доступно по характеру изложения более широкому кругу лиц.

Предлагаемая книга и преследует указанные две цели. Наряду

с вопросами, общими для всех быстроходных дизелей, в ней

содержатся данные по конструкции, аппаратуре и эксплоатации,

целиком относящиеся к авиационным дизелям.

Ряд вопросов, как, например, тепловой расчет и термохимия,

современные воззрения на механизм сгорания в дизелях, теория

построения характеристик, процессы в топливопроводе и пр., —

опущены сознательно, с одной стороны, учитывая назначение

книги и, с другой, исходя из ограниченного ее объема. При

составле нпп книги были использованы только проверенные мате-

риалы. В отдельных же случаях автор, излагая свое частное

мнение, оговаривал эю каждый раз.

Описание насосов и форсунок, данное в главе VIII книги,

составлено военпнженером 2 ранга Д. Е. Городенским.

Автор приносит свою глубокую благодарность профессору

Л. К. Мартенсу, который, рецензируя данный труд в рукописи,

сделал ряд ценных указаний.

Ноябрь, 1939 г.

Москва.

1*

Глава I

ВВЕДЕНИЕ

Под двигателем Дизеля, или нарпцательно дизелем, в широ-

ком смысле, понимается всякий поршневой двигатель, который

сжимает чистый воздух и сгорание в котором происходит путем

самовоспламенения впрыскиваемого в цилиндр топлива. Способы

распиливания топлива и формы камер сгорания могут быть

самыми разнообразными; однако если в двигателе сжимается

воздух и топливо воспламеняется без постороннего источника

зажигания, то п,акой двигатель всегда будет представлять дизель-

мотор.

Дизель-мотор в четырехтактном выполнении, т. е. совершаю-

щий один цикл от начала до конца за четыре хода (такта)

поршня или за два оборота коленчатого вала, имеет следующую

последовательность процессов в цилиндре:

Первый такт — поршень движется от верхней мертвой точки

к нижней при открытом всасывающем клапане и производит

всасывание чистого воздуха из атмосферы или резервуара.

Второй такт — поршень движется от нижней мертвой точки

к верхней; все клапаны закрыты; в цилиндре происходит сжатие

воздуха; сжатие должно обеспечить такую температуру воздуха

в цилиндре, чтобы топливо, впрыскиваемое насосом через фор-

сунку, в конце сжатия самовоспламенилось. Практически да-

вление в конце сжатия достигает не менее 30ki'cm*, а температура

воздуха — около 660—600° Ц и выше.

Третий такт — поршень движется от верхней мертвой точки

к нижней; все клапаны закрыты; в цилиндре происходит сгора-

ние, а затем расширение продуктов сгоранпя; в конце расши-

рения открывается выхлопной клапан для выхлопа отработавших

газов и понижения давления в цилиндре.

Четвертый такт — поршень движется от нижней мертвой точки

к верхней при открытом выхлопном клапане, и происходит вы-

талкивание отработавших газов наружу.

Па фиг. 1 представлены схематически процессы четырехтакт-

ного мотора. Предварение открытия выхлопного клапана, запазды-

вание закрытия всасывающего клапана и перекрытие их в верхней

м ртвой точке делаются и в дизеле для обеспечения лучшей

чистки и наполнения цилин дра. Перекрытие клапанов в дизелях

б

может быть сделано большее, чем в карбюраторных моторах,

так как здесь отработавшие газы встречаются с воздухом и,

следовательно, нет опасности взрыва смеси, как это имеет место

в карбюраторном моторе, где всасывается горючая смесь томлива

и воздуха.

По тем же причинам дизель-моторы легко могут быть выпол-

нены двухтактными, т. е. такпмп, у которых весь рабочий про-

цесс совершается за два хода (такта) поршня или за один оборот

коленчатого вала.

Обычно двухтактный процесс осуществляется в следующем

порядке. В конце сжатпя в цилиндре имеется готовая смесь

топлива п воздуха, если это карбюраторный мотор, илп чистый

Фиг. 1. Процессы четырехтактного двигателя:

А — всасывгние, В — сжатие, С —сгорание и расширение, В — выталкивание.

воздух, еелп это дпзель. В карбюраторном моторе вблизи верхней

мертвой точки подается электрическая искра, в дизеле впрыски-

вается топливо, происходит воспламенение, сгоранпе и расшире-

ние продуктов сгорания. В конце расширения открывается вы-

хлопной орган (окно внизу цилиндра пли клапан в головке) и

происходит выхлоп отработавших газов; вслед за этим откры-

вается так называемое продувочное окно илп клапан, через кото-

рые под некоторым искусственно созданным давлением в цилин, i.p

поступает смесь, если это карбюраторный мотор, пли воздух,

еелп это дизель. Смесь пли воздух принудительно очищают

цилиндр от оставшихся в нем отработавших горячих газов и

заполняют цилиндр. При движении поршня от нижней мертвой

точки к верхней закрываются продувочные^ и выхлопные органы,

после чего в цилиндре происходит сжатие смеси пли роздуха,

6

На фиг. 2 представлен схематически рабочий процесс двух-

актного мотора. Из описания процесса видно, что контакт

сВсжей горючей смеси с отработавшими газами ири продувке

может привести к взрыву свежей смеси: кроме того, одновре-

менное открытие продувочных и выхлопных органов при условии,

что смесь, как указывалось выше, поступает в цилиндр под

некоторым давлением, приводит к неизбежной потере смеси

через выхлопные окна пли к увеличению расхода горючего. По

этим причинам двухтактные карбюраторные моторы имеют весьма

ограниченное применение (мотоциклы, маломощные лодочные

моторы и т. п.). Эти опасности отпадают для дизеля, в котором

цилиндр заполняется чистым воздухом; поэтому дизели выпол-

няются как четырехтактными, так и двухтактными.

Фиг. 2. Процессы двухтактного двигателя:

А — выхлоп и продувка, В — сжатие, С — расширение и начало выхлопа.

Первый работоспособный дизель появился в 1897 г. в Германии,

после упорной трехлстней работы пзобретателя мотора Рудольфа

Дизеля при шпроком содействии двух предприятий: Крупна и

Аугсбургского машиностроительного завода. Еще до начала

непосредственной работы над созданием мотора нового типа

Дизель опубликовал небольшую книгу, в которой пытался теоре-

тическим путем обосновать рабочий процесс рационального

теплового двигателя, т. е. двигателя с высоким коэфициентом

полезного действия. Правда, в ходе работы над мотором многие

положения этой книги были отброшены и процесс двпгателя

в его окончательном виде сильно отличался от теоретических

предположений, тем не менее громадная заслуга Дизеля и его

сотрудников заключается в создании двигателя, работающего по

повой схеме и обладающего высокой экономичностью.

7

Фиг. 3. Схема двигателя двойного

действия.

Первый двигатель Дизеля работал на керосине и имел удель-

ный расход горючего 240 г на одну эффективную силу-час.

С течением времени двигатели Дизеля стали работать на более

тяжелых фракциях нефти: на сырой нефти, на мазуте, на маслах

каменноугольного происхождения и других видах топлива. Воз-

можность применения низкосортных и дешевых сортов топлив

при малом их расходе послужила толчком к быстрому развитию

дизель-моторов и расширению сферы их применения. Дизели

иолучилпприменение на стационарных заводских установках,

на электростанциях, на морских

и речных судах, на сухопутном

и, наконец, на воздушном транс-

порте.

Первый судовой дизель был

построен в России, в Ленинграде,

в самом начале 800-х годов на

заводе „Русский дизель®.

Двигатели Дизеля строились

как в четырехтактном, так и

в двухтактном выполнении, вер-

тикального и горизонтального

типа, простого и двойного дей-

ствия. Как известно, двигателями

простого действия называются

такие, у которых цилиндр имеет

только одну рабочую полость;

в двигателях двойного действия

цилиндр имеет две рабочие по-

лости по обе стороны поршня.

Для обеспечения двойного дей-

ствия поршень соединен с шату-

ном через поршневой шток и

особый опорный шарнпр-крейц-

копф, а цилиндр имеет две го-

ловки, в одной из которых поме-

щен сальник для уплотнения

движущегося штока. На фиг. 3

показана схема двигателя двой-

ного действия. Выполнение ди-

зеля четырехтактным и двухтактным двойного действия позволяет

сильно увеличить мощность одного цилиндра. В тихоходных

двигателях максимальная мощность, снимаемая с одного цилиндра,

достигает 2 500 л. с. Двойное действие в быстроходных дизелях

не имеет применения ввиду ненадежной работы поршня и колец.

Введение топлива в цилиндр в конце хода сжатия требует

для обеспечения полного сгорания мелкого его распиливания

и хорошего перемешивания с воздухом. Это в свою очередь

требует создания высокого давления топливным насосом или

применения какого-либо другого способа распиливания. В конце

прошлого столетня состояние металлургии и машиностроения не

позволяло обеспечить изготовление доброкачественного тонлпв-

1(ого насоса и форсунки, которые смогли бы надежно обеспечить

необходимое высокое давление; ввиду этого Дизель был выну-

жден изыскивать другие способы распиливания топлива. Был

разработан способ распиливания топлива с помощью сжатого

воздуха, доставляемого особым компрессором, соединенным с ос-

новным двигателем. Этот способ рас-

епылпвания называется компрессор-

ным, а сами дизели—компрессорными

дизелями.

Компрессорный двигатель работает

по следующей схеме (фиг. 4): двух-или

трехступенчатый компрессор а при-

водится в движение от вала плп от

шатунного механизма мотора и сжи-

мает воздух до GO—80 ат, нагнетая

(-го в баллоны сжатого воздуха, один

из которых меньшего размера (Ь) на-

зывается рабочим баллоном и служит

для распиливания топлива во время

работы мотора, а второй большего

размера (с) называется пусковым бал-

лоном и, как показывает само на-

звание, служит для запуска мотора.

В четырехтактном моторе после ра-

бочего хода следуют такт выталкива-

ния отработавших газов, такт всасы-

вания воздуха и такт его сжатия.

В головке двигателя для этой цели

служат клапаны s выхлопа и е всасы-

вания. Клапан т является пусковым.

Для подачп топлива в цилпндр слу-

жат насос h п форсунка t.

Топливный насос приводится в дви-

жение от распределительного вала,

с числом оборотов вдвое меньше ко-

ленчатого вала двигателя, если это

четырехтактный мотор, и с тем же

числом оборотов, что и коленчатый

вал, если это двухтактный мотор.

Форсунка смонтирована на головке. Полость форсунки соединена

с рабочим баллоном и, следовательно, прп работе всегда запол-

нена сжатым воздухом; с другой стороны, форсунка соединена

Tpj бопроводом с топливным насосом. Естественно, что форсунка

должна иметь запорную иглу/1, которая открывается в необходи-

мый момент (вблизи в. м. т.) с помощью коромысла, приводимого

распределительным валом. Топливный насос дозирует (отмеривает)

нсооходимое количество топлива и подает его в полость форсунки

обычно в такте всасывания или в начале такта сжатия. Насосу при-

ходится преодолевать давление сжатого воздуха. Топливо стекает

Фиг. 4. Схема компрессор-

ного дизеля;

а — компрессор распиливающего воз-

духа; Ь — баллон распиливающего

воздуха; с — баллон пускового воз-

духа; d—бак для топлива; е— всасы-

вающий клапан; t—форсунка; /—игла

форсунки; 5 — выхлопной клапан;

h — топливный насос; i — промежу-

точный холодильник; J — ступенчатый

поршень компрессора; Л—2-я ступень

компрессора; I — холодильник после

2-й ступени компрессора; т — пу-

сковой клапан; п — фильтр для вса-

сываемого воздуха; о — выхлопной

трубопровод.

9

через отверстия в пластинках (фиг. 5) вниз к устью форсунки.

Когда игла форсунки приподнимается для впрыска, сжатый

воздух с большой скоростью устремляется внутрь цилиндра,

подхватывая при этом топливо, находящееся в форсунке, распи-

ливая и перемешивая его с воздухом в камере сжатия.

Для обеспечения хорошего распиливания топлива и переме-

шивания его с воздухом требуется определенная скорость

вытекания воздуха из форсун-

ки или определенная раз-

ность давлений между давле-

нием воздуха в форсунке и

давлением воздуха в камере

сжатия. В конце сжатия давле-

ние в цилиндре равно в сред-

нем 32—35 ат, именно поэтому

давление распиливающего воз-

духа достигает указанных

выше величин 60—80 ат.

Впрыск заканчивается вблизи

в. м. т., в начале расшире-

ния. За период впрыска, пока

форсунка открыта, в ци-

линдр поступает, кроме

топлива, сжатый распиливаю-

щий воздух, около 5—8" 0 от

количества воздуха, поступив-

шего в двигатель через органы

всасывания и наполнения. Это

количество расходуемого на

распыливанпе сжатого воз-

духа служит исходной величи-

ной для определения произво-

дительности и размеров ком-

прессора. После начала впрыс-

ка топливо в цилиндре само-

воспламеняется. происходит

сгорание и расширение про-

дуктов сгорания с производ-

ством полезной работы.

Компрессор, который выра-

батывает сжатый распылпва-

или трехступенчатым. Воздух из

1тический всасывающий клапан I

Фиг. 5. Форсунка компрессорного

дизеля.

ющий воздух, выполняется двух-

атмосферы поступает через автом

в первую ступень низкого давления, сжимается в ней до опре-

деленного давления, причем в это время всасывающий клапан

прижат к своему седлу давлением внутри цилиндра и особыми

пружинами; при сжатии открывается автоматический нагнета-

тельный клапан 2, и воздух из первой ступени поступает через

охлаждаемый водою змеевик и через всасывающий автомати-

ческий клапан 3 во вторую ступень, где оц сжимается еще

10

больше и поступает через автоматический нагнетательный кла-

пан 4 пли в третью ступень, проходя опять через охлаждаемый

„одой змеевик I, пли непосредственно в рабочий баллон. Ком-

прессор СЛ5ЖИТ и для заполнения сжатым воздухом пуско-

вых баллонов. Промежуточное охлаждение между ступе-

нями приходится обязательно делать, ибо иначе при высоком

сжатии воздух будет иметь очень высокую температуру, что

приведет к взрыву масла в ступени высокого давления, к взрыву

баллонов, где при недостаточной аккуратности персонала может

скопиться масло, которое способно самовоспламениться и при-

вести к взрыву.

Описанный нами компрессорный дизель был единственным

типом дизеля с конца прошлого столетия и в сущности до

конца мировой войны 1914—1918 гг. Этот тип дпзеля получил

весьма широкое распространение на спловых стационарных и

судовых установках. Компрессорный дизель отличался большими

достоинствами, заключавшимися в том, что давление в цилиндре

при сгорании оставалось прак-

тически постоянным, равным

давлению конца сжатия; что

двигатель работал плавно, на

широком ассортименте топлив

нефтяного и каменноугольного

происхождения.

йа фиг. 6 показана индика-

торная диаграмма компрессор-

ного дизеля. Как впдно, дав-

ление в цилпндре мри сгора-

нии не увеличивается. Однако

Фиг. 6. Вид индикаторной диаграммы

компрессорного дизеля.

компрессорный дпзель обладал рядом существенных недостатков.

Пал) ше компрессора с Tpj бопроводамп, змеевиками, баллонами

усложняет эксплоатацию двигателя, делает его громоздким и

дорогим, увеличивает вес п габарпты моторной установки; на-

конец, на привод компрессора затрачивается мощность от мо-

тора и, следовательно, уменьшается его полезная, эффективная

отдача и повышается расход топлива на силу-час. У компрессор-

ных дизелей удельный расход топлива на эффективную силу-

час составлял обычно около 190 i. В силу всего этого компре< -

сорные дизели, получив широкое и разностороннее применение,

не призы нялпсь на автомобильном транспорте.

Когда успехи машиностроения и металлургии позволили со-

здать насос и форсунку, надежно работающие прп высоких

давлениях п точно отмеривающие очень малые порции топлива,

необходимые для впрыска, перешли к так называемому беском-

прессорному распылпванпю. При этом способе распиливания

компрессор со всем его хозяйством отпадает, стоимость, габарпты

и вес двигателя уменьшаются, удельный расход топлива умень-

шается, так как двигателю не приходится затрачивать мощность

на компрессор. Первый бескомпрессорный дизель был создан

А- Мац -Ксхни в Англии (фирма Виккерса) еще до мировой войны;

II

успешное решение безвоздушного впрыскивания топлива отно-

сится к 1910 г. Уже в годы войны в Англии для подводных

лодок строились почти исключительно только двигатели этого

типа. После войны бескомпрессорныс дизели стали строиться во

всех странах, и в настоящее время они почти полностью вытес-

нили дизели с компрессорным распиливанием.

Появление бескомпрессорных дизелей расширило область их

применения. Впоследствии стали делать успешные попытки

применения дизелей для автомобильного и воздушного транс-

порта. Для этого нужно было значительно повысить обороты

двигателя и снизить его вес. На пути создания многооборотных

легких дизелей были большие трудности, связанные с тепловым

процессом и технологией изготовления специальной аппаратуры

(насосов и форсунок). Эти трудности были легче устранимы при

создании дизель-моторов для автомобильного транспорта, где

удельный вес мотора не ограничен такими жесткими нормами,

как в авиации. В настоящее время быстроходный бескомпрес-

сорный дизель завоевал прочное место на грузовых автомобилях

и тракторах.

Начало работ но внедрению дизеля в авиацию относится

к 1915 г., когда фирма Юнкере приступила к разработке авиа-

ционной модели своей классического типа двухтактной двух-

поршневой машины. Первый опытный экземпляр авпадизеля

был изготовлен в 1916 г., но он оказался неудачным. Фирма

Юнкере, с небольшим перерывом после войны, упорно работала

и продолжает работать над преодолением многих трудностей

создания авиадизеля, достигнув реальных результатов. С 1921 г.

в Англии, по заданию правительства, были начаты последования

и изыскания, имевшие своей конечной целью изготовление авиа-

ционного дизеля. Вслед за Англией начались аналогичные ра-

боты в США и во Франции.

В мае 1929 г. поднялся в воздух первый самолет, оборудо-

ванный авнадизелем Паккард (США). В том же году в сентябре

совершил первый полет самолет с установленным на нем авиа-

дизелем Юнкере. В 1930 г. английские дизели фирмы Бпрд-

мору были установлены на дирижабле R-101, погибшем во

Франции на пути в Индию. В 1931 г. на самолете с авиадпзелем

Паккард был совершен не превзойденный до сих пор рекордный

но продолжительности полет без доливки горючего (84 часа

32 мин.). Авиадизели Паккард имели небольшое эксплоатацпон-

ное применение на самолетах и дирижаблях ввиду несовершен-

ства моторов. После гибели конструктора Вульеона производ-

ство дизелей Паккард было прекращено.

Линейная эксилоатация авпадизелей Юнкере началась

в 1931 г., и с тех нор она из года в год возрастает. В 1936 г.

четыре дизеля Мерседес-Венц (максимальная мощность 1 200 л. с.)

были установлены и успешно эксплоатировались на цеппелине

LZ-129 на трансатлантических рейсах.

В мае 1934 г. был осуществлен первый высотный полет само-

лета с английским авиадпзелем Бристоль „Феникс", при этом

12

пыла достигнута высота 8 370 м. Этот полет не был оформлей

о правилам ФАИ. Официальный рекорд высотного полета авиа-

пизетя принадлежит Франции, где в 1937 г. на самолете „11о-

г'ез-2б“, с авиадпзелем Клерже, была зарегистрирована высота

полета 7 655 м.

Экспериментальные и конструкторские работы по созданию

авиадизелей проводились во многих странах достаточно интен-

сивно и широко. Однако необходимо констатировать, что, несмотря

на многолетние изыскания, пока достигнуто очень мало реальных

результатов; в настоящее время имеется только одна-две экспло-

атациоиные модели авиадизелей.

Чем объясняется сравнительно малая успешность работ в обла-

сти авиадизелестроения? Основная трудность задачи лежит в осо-

бенностях рабочего процесса быстроходного дизеля. Авиационный

Фиг. 7. Схема распространения пла

мени в камере карбюраторного

мотора.

мотор должен обладать малыми

габаритами и весом. Габариты и

вес мотора определяются мно-

гими условиями, среди которых

наибольшую роль нужно отвести

числу оборотов, максимальному

давлению всдышки и главное

тому, насколько полно исполь-

зуется для сгорания топлива

весь наличный запас кислорода

в цилиндре. Основные размеры

мотора (диаметр цилиндра и ход

поршня) определяют, при прочих

равных условиях, количество по-

ступившего в цилиндр воздуха.

Если в- одном типе мотора

в силу каких-то причин для сгорания может быть использовано

только 70—80% воздуха, а в другом типе при том же литраже—

все 100%, то, очевидно, при прочих равных условиях мощность

во втором типе мотора будет больше, чем в первом типе, а габа-

§иты будут одни и те же, так как габариты зависят от литража.

адача уменьшения габаритов мотора, следовательно, заклю-

чается в том, чтобы наилучшим образом использовать для сго-

рания топлива весь поступивший или введенный в цилиндр

воздух.

Рассмотрим с этой точки зрения карбюраторный мотор и

Дизель. В карбюраторном бензиновом моторе в цилиндр посту-

пает смесь воздуха и топлива. При достаточной температуре

воздуха на всасывании топливо в значительной своей массе

испаряется и хорошо перемешивается с воздухом. Процесс паро-

образования горючего и перемешивания паров с воздухом про-

должается и в ходе сжатия. Можно с большим основанием полагать,

что в камере сжатия к моменту подачи электрической искры

Находится однородная смесь, т. е. в любой точке а камеры сжа-

тия (фиг. 7) пропорция воздуха и топлива одна п та же и соот-

ветствует условию полного использования кислорода. Как известно,

13

Это условие имеет место при коэфпциейтс избытка воздуха

около 0,9 (богатая смесь). Если, для простоты рассуждения,

допустить отсутствие вихревых движений смеси в камере сжатия,

то получается следующая картина сгорания. Искра свечи Ъ вос-

пламенит смесь, и пламя начнет передвигаться от свечи вперед

во всех направлениях с одинаковой скоростью. Позади фронта

пламени будут продукты сгорания, а впереди фронта пламени

будет свежая несгоревшая смесь, в которой соотношение

топлива и воздуха, цак было указано выше, остается тем, каким

мы хотим его иметь при регулировке карбюратора. Таким обра-

зом, в любой точке камеры сжатия обеспечено или полное сго-

рание топлива, пли полное использование кислорода воздуха.

Совсем иначе обстоит дело в дизель-моторе. Здесь в цилиндре

содержится только воздух. Топливо впрыскивается в цилиндр

в конце сжатия, но не мгновенно, а в течение 10—25° угла

поворота коленчатого вала. Воспламенение же топлива начи-

нается еще до окончания впрыска. При сгорании первых порций

топлива в цилиндре количество кислорода уменьшается, появ-

ляются продукты сгорания; оставшийся в цилиндре кислород

разбавлен азотом воздуха и свежими продуктами сгорания.

Поэтому последующим порциям впрыскиваемого топлива труднее

находить необходимое количество кислорода для полного сгора-

ния. Чем ближе к концу впрыскивания, тем более ухудшается

качественный состав содержащихся в цилиндре газов и тем

труднее обеспечивать полное сгорание топлива. В силу этого

в дизелях не удается использовать полностью для сгорания весь

кислород. Практически для сгорания удается использовать не

более 75—8О°/о количества поступившего в двигатель воздуха.

Поэтому литровая мощность дпзеля получается меньше литро-

вой мощности карбюраторного бензинового мотора, даже несмотря

на более высокий коэфпциент полезного действия у дизеля.

Поэтому при всех одинаковых условиях, а именно: если одина-

ковы обороты мотора, давление и температура воздуха на вса-

сывании и одинаково число тактов,—габариты дизеля будут

больше габаритов карбюраторного мотора, а увеличение габари-

тов означает также увеличение веса мотора на заданную мощ-

ность.

Для обеспечения самовоспламенения топлива в дизелях приме-

няется высокая степень сжатия: 15—17; при этом, как указыва-

лось, давление в конце сжатия достигает высоких значений:

35 ат и выше. В бескомпрессорных дизелях, в противополож-

ность компрессорным, давление в цилиндре при сгорании воз-

растает. Это увеличение максимальных давлений вспышки

в цилиндре тем более значительно, чем выше обороты. В быстро-

ходных дизелях максимальное давление в цилиндре достигает

величины 80—85 ат и выше, если двигатель не пмеет наддува

и снабжен камерой сгорания типа, применяемого у тихоходных

двигателей. Эти значения давлений превышают величину дав-

ления вспышки карбюраторных моторов и, как следствие, при-

водят к увеличению размера и веса деталей.

14

Следует указан,, что Во многих случаях п само повышение да*

Бленпй в цилиндре дизеля при сгорании происходит более резко,

чем в карбюраторном моторе.

На фиг. 8 представлены три наложенные друг на друга инди-

каторные диаграммы. Диаграмма 7 относится к тихоходному

компрессорному дизелю, диаграмма 2—к быстроходному беском-

прсссорному дизелю, диаграмма 3 — к карбюраторному мотору.

Из рассмотрения диаграмм следует, что и в компрессорном

тихоходном дизеле и в бескомнрессорном быстроходном дизеле

полезная работа (площадь диаграммы) меньше, чем в карбюра-

торном моторе; но, в то вре-

мя как в компрессорном ди-

зеле максимальное давление

такое же, что и в карбюра-

торном двигателе, в быстро-

ходном бескомнрессорном

дизеле давление намного

выше. Таким образом, у ди-

зелей растет вес не только

из-за больших габаритов, но

также и вследствие увели-

чения размеров деталей.

Что касается оборотов, то

дизель-моторы, как это до-

казано практически, могут

иметь столь же высокие обо-

роты, как и карбюраторные

моторы. Есть автомобиль-

ные дизели, развивающие

з ООО об/мин', имеются авиа-

ционные модели с числом

оборотов 2 500—2 800 в ми-

нуту; в лабораторных усло-

виях обороты успешно до-

водились до 4 000 в минуту.

Следовательно, главная

трудность создания авиади-

зеля заключается в том, что

не удается использовать для

мотора.

сгорания весь кислород, по-

ступивший в цилиндр. Вторым недостатком дизеля следует

считать высокое давление в цилиндре. Попытки уменьшения

максимальных давлений вспышки путем соответствующего устрой-

ства камеры сгорания до сих пор всегда сопровождались увели-

ченпем расхода топлива, т. е. уменьшением коэфпциента полез-

ного действия.

Увеличение литровой мощности и вследствие этого уменьше-

ние габаритов дизеля возможно путем прпмененпя двухтактного

процесса работы. Этот путь используется многими. Однако спе-

цифические трудности создания двухтактного мотора заключаются

15

в необходимости производить Надлежащую очистку цилиндра от

отработавших газов л заполнение его свежим воздухом и главное

в обеспечении надежного действия поршня и поршневых колец.

Удвоение же числа вспышек увеличивает общее тепловыделе-

ние в цилиндре, повышает температуру поршня п колец и де-

лает их, а также смазку менее надежными.

Указанные выше трудности в создании авиационных четырех-

тактных и двухтактных дизелей не являются нс преодолимы ми.

Это доказывается появлением двухтактных дизелей Юнкере,

четырехтактных дизелей Клерже, а также работами, проводи-

мыми в Советском Союзе.

Глава И

ТЕОРЕТИЧЕСКИЙ И ДЕЙСТВИТЕЛЬНЫЙ ПРОЦЕСС

БЫСТРОХОДНОГО ДИЗЕЛЯ

U03>

Тепловой двигатель служит для преобразования в механиче-

скую работу энергии топлива, выделяемой при сгорании; при

этом, согласно второму закону термодинамики, не все тепло,

содержащееся в топливе, превращается в работу; часть тепла,

даже в идеальном случае, должна быть отдана окружающей

среде. В действительных условиях к этим потерям добавляются

другие тепловые и механические потери, которые еще больше

уменьшают фактически снимаемую с мотора мощность.

Неизбежные термодинамические потери тепла полностью зави-

сят от рабочего процесса или цикла, который совершается в дан-

ном двигателе. Поэтому чрезвычайно важно для правильного пони-

мания процесса преобразования тепла в работу отвлечься от

тепловых и механических потерь, связанных с теплообменом,

неполноте^ сгорания, трением в звеньях мотора и другими

условиями реальной работы двигателя, с тем чтобы установить

совершенство того идеального процесса пли цикла, к которому

приближается процесс двигателя. Это отвлечение от реальных

условий позволяет, во-первых, сравнивать друг с другом два

мотора различного типа и, во-вторых, совершенствовать данный

тип двигателя путем использования и соответствующего изме-

нения всех факторов, положительно влияющих на мощность

и экономичность двигателя. Выбор идеального цикла, конечно,

не может быть произвольным. Идеальный цикл должен макси-

мально приближаться к той диаграмме, которая реально сни-

мается индикатором при испытании двигателя. Таким образом,

идеальный цикл представляет собой скелет рабочего процесса,

освобожденный от тепловых потерь, связанных с сгоранием

топлива в цилиндре и теплообменом со стенками и от механи-

ческих потерь.

В компрессорных дизелях давление в цилиндре в период сго-

рания топлива не отличается значительно от давления конца

< жатия, поэтому за идеальный цикл этих моторов был принят

Ц 3Lл ^*'изеля- ^ак известно, идеальный цикл Дизеля (фиг. 9)

опт из процесса адиабатического сжатия чистого воздуха

2 ГыБЛГОТЕКА* i 17

1—2, процесса подвода тепла при постоянном давлении 2—3,

процесса адиабатического расширения 3—4 и процесса отвода

тепла при постоянном объеме 4—1.

Здесь —количество подведенного извне тепла для осуще-

ствления идеального цикла, a Q.,— количество отведенного тепла

при совершении замкнутого идеального цикла.

‘О достоинствах идеального цикла судят прежде всего но

величине термического коэффициента полезного действия. Под

термическим коэффициентом полезного действия понимается отно-

шение тепла, эквивалентного работе, полученной в результате

совершения идеального цикла, ко всему теплу, подведенному

к циклу. Из термодинамики известно, что термический к. п. д.

идеального цикла Дизеля равен:

ра —1 1

Ar(p—1) ‘ Е*-' ’

где р — степень предварительного расширения:

е — степень сжатия;

к—показатель адиабатического процесса, принимаемый для

идеального цикла постоянным

(1)

'1/

Фиг. 9. Идеальный цикл Дизеля.

и равным 1,4.

В отличие от компрессорных

дизелей, при испытании беском-

прсссорных тихоходных дизелей

было установлено, что при сго-

рании топлива давление возра-

стает с 32—34 в конце сжа-

тия до 40—45 ki/ch2, С одновре-

менным заметным увеличением

объема. Это дало основание счи-

тать, что идеальный процесс оес-

компрессорного дизеля совер-

шается ио так называемому сме-

шанному циклу, или циклу Са-

бат э, в котором тепло подводится

сначала при постоянном объеме,

а затем при постоянном давле-

нии. По мере роста числа оборотов бсскомпрессорных дизелей уве-

личение давления при сгорании становилось все более зна-

чительным и. наоборот, расширение при сгорании уменьшалось,

т. е. рабочий процесс все более приближался к процессу кар-

бюраторного мотора, а идеальный цикл все более приближался

к циклу Отто. Однако за последнее время в некоторых кон-

струкциях быстроходных многооборотных бсскомпрессорных ди-

зелей с наддувом увеличение давления при сгорании имеет

сравнительно умеренную величину, поэтому цикл Сабатэ может

быть принят для них с большим основанием. Таким образом,

за идеальный цикл авиадизелей будем принимать цикл Сабатэ.

Как известно из термодинамики, цикл Сабатэ состоит из про-

цесса адиабатического сжатия чистого воздуха 1—2 (фиг. ю);

участка изохоры 2—3, на котором подводится тепло Q'; участка

18

изобары 3—4, на котором подводится тепло процесса ади-

абатического расширения 4 —5 и из участка пзохоры 5—1, на

которой отводится тепло Q2. Общее количество тепла, подве-

зенного извне для осуществления цикла, равно

Из термодинамики известно, что термический к. и. т. идеаль-

ного цикла Сабатэ равен:

„ _1_____1

У!«“1 X—1+АХ(р— I) / *’ ( ’

гче ) — —степень увеличения давления на участке подведения

тепла (или в реальном случае — при сгорании): остальные вели-

чины имеют то же значение, что и в случае цикла Дизеля.

Исследование этой формулы показывает, что термический

к. и. Д- цикла возрастает при увеличении s и X и при умень-

шении р. Таким образом, хотя

максимальных давлений в ци-

линдре и нежелательно увеличе-

ние X, однако такое увеличение X

повышает к. п. д. цикла и, сле-

довательно, уменьшает расход

топлива на силу-час. На фиг. 11

графически представлена зави-

симость термического к. п. д.

при постоянной степени сжатия

(г =15) от степени предваритель-

ного расширения р и степени по-

вышения давления X. Как по-

казывает график, термический

к. и. д. растет заметно с увели-

чением Хи с уменьшением р.

Термический к. и. д. цикла Сабатэ составляет около СО—65%

для тех значений е, X и р, которые встречаются в авиадизелях.

В реальном случае содержимое цилиндра меняет свой состав

о точки зренпя ограничения

А

Фиг. 10. И; сальный цикл Сабатэ.

и имеет переменную теплоемкость; тепло не подводится извне,

а выделяется в результате сгорания топлива, причем топливо

не успевает полностью сгореть в соответствующий период ра-

бочего процесса и догорает в большей илп менылей степени

также и на линии расширения; затем имеет место теплообмен

со стенками, причем часть тепла, выделяемого топливом при

ct орании, уходит в стенки еще в период сгорания бесполезно

для процесса, наконец, тепло от рабочего тела не отводится,

а само рабочее тело — отработавшие газы — удаляется из цилин-

дра, имея высокую температуру. Все эти отклонения приводят

к юму, что действительная работа, получаемая внутри цилиндра,

или так называемая индикаторная работа L- становится меньше

раооты и. шального цикла Lug; соответственно этому индикаторный

тмпн'ПЦПеНТ п"лезНого Действия 7)^, представляющий отношение

„ Эквивалентного Полученной внутри цилиндра работе,

сему теплу, внесенному в машину для производства указан-

2*

19

ной работы, становится меньше термического к. и. д. д,. Отно-

шение

называется относительным индикаторным к. п. д. и представляет

величину, характеризующую степень приближения действитель-

ного рабочего процесса к идеальному циклу. Из равенства (3)

получается:

^=V4jo- (4)

Величина д;о для быстроходных дизелей составляет 0,7 — 0,75,

если термический к. и. д. цикла считать по формуле (2), т. е.

4t

69

63

67

65

65

6W

63

62

61

60

59

53

57

56

55

54

53

52

51

56

Фиг. 11. Зависимость термического к. п. д. цикла Сабатэ от степени повыше-

ния давления и степени предварительного расширения.

предполагать теплоемкость газа за весь цикл постоянной. Таким

образом, внутренние тепловые потери реального двигателя умень-

шают его полезную отдачу на 25—ЗО°/о сравнительно с работой

идеальной машины.

Но не вся полученная внутри цилиндра индикаторная работа

передается по своему назначению, например, в случае авиаци-

онного мотора на винт. Часть этой работы затрачивается на пре-

одоление трения поршневого, кривошипно-шатунного механизма,

на самообслуживание мотора (распределение, помпы, насосы

2'0

я др.), на удаление отрг1ботавщих газлв и заполнение цилиндра

свежим зарядом.

Следовательно, полезная работа, передаваемая по назначению

/например, на винт), или так называемая эффективная работа Д,

получается меньше индикаторной работы Д. Соответственно этому

эффективный коэфициент полезного действия т]„, представляющий

отношение тепла, эквивалентного работе, передаваемой валом

мотора по назначению, ко всему теплу, внесенному в двигатель

с топливом для производства указанной работы, будет меньше

индикаторного к. п. д. т1(. Отношение

Й = =

называется механическим коэфициентом полезного действия и

представляет собой относительный коэфициент, характеризую-

щий степень механического совершенства мотора. Из формулы

(5) получается:

= (6)

Величина ?),„ для авиадизелей составляет в среднем 0,8—0,82.

Таким образом, на трение и самообслуживание мотора теряется

18—2О°/о от работы, развиваемой внутри цилиндра в реальных

условиях.

Имея в виду формулу (4), выражение для эффективного к. и. д.

можно написать в следующей развернутой форме:

* (7)

Это выражение показывает, что эффективный к. п. д. т)в зави-

сит от совершенства (rJ() того цикла, который положен в основа-

ние данного мотора, от степени приближения реального про-

цесса в цилиндре к идеальному циклу, т. е. от теплового

совершенства двигателя (>)(.о), и, наконец, от механического

совершенства двигателя (»],„).

Эффективный к. п. д. то, связывается с удельным расходом

топлива на эффективную силу-час Се формулой

632

ни-се’ W

где 632— термический эквивалент силы-часа, выражает тепло

в калориях, эквивалентное работе 1 л. с. в течение

одного часа;

низшая теплотворная способность топлива в Кал. кг.

Если при испытании мотора определены эффективная мощ-

'1_С'Г"ГЬ П ча^овои Расход топлива Gm, то удельный расход

1М Йм^ЭФФСКТиВНУЮ сил^"час получается непосредственно

О)

21

после чего может быть подсчитан эффективный к. и. д. vj, по

формуле (8).

Удельный расхо ( топлива на эффективную силу-час в совре-

менных авиадизелях составляет для номинальной мощности 160—

170 гл. с.ч., что при теплотворной способности газойля Нн ==

— 10 200 к/ дает значения эффективного к. и. д. — 0,39—0,36.

На эксплоатацпонной мощности удельный расход топлива на

эффективную силу-час составляет 152—155 г; этому удельному

расходу соответствует эффективный к. п. д. 0,4—0,41.

Все изложенное выше полностью относится как к четырех-

тактным, так и к двухтактным моторам.

Если известно среднее индикаторное давление в цилиндре

кг’см-, число цилиндров ?, рабочий объем одного цилиндра Г,,

в литрах и число оборотов мотора в минуту », то, как известно,

индикаторная мощность четырехтактного мотора может быть под-

считана но формуле

jV<--2o-’ и»)

а расход топлива на индикаторную силу-час по формуле

Эффективное давление равно

Ре = РЛ.,

и эффективная мощность

дг PciVhU

900 •

(11)

(12)

(13)

Выражение для механического к. и. д. может быть написано,

кроме формулы (5), еще в следующих двух видах:

или

(11)

(15)

Рассмотрим случай двухтактного мотора. Прежде всего выяс-

ним, каким образом осуществляется весь его рабочий процесс.

Предположим, что головка цилиндра нс имеет клапанов, а в

нижней части цилиндра имеется два ряда узких окон. На одной

половине цилиндра сделаны длинные окна, обозначенные на

фиг. 12 буквой а; па другой половине цилиндра сделаны более

короткие окна, обозначенные буквой Ъ. Окна соединены — верх-

ние с атмосферой, нижние с ресивером, в котором особый нагне-

татель или компрессор поддерживает некоторое давление р,.

больше атмосферного давления р0. Крайние положения поршня

соответствуют вертикалям I—1 (н. м. т.) и 11—11 (в. м. т.).

Цилиндр расположен горизонтально; над цилпн ipox нанесены

оси координат р, V.

22

Допустим, что поршень, перемещаясь от нижней мертвой

точки к верхней и закрывая при своем движении окна, дошел

то положения, отмеченного вертикалью Ш—III, когда оба ряда

окон закрылись. Так как перед этим пространство цилиндра

было соединено через окна и с атмосферой, то можем считать,

что при положении поршня III—III давление в цилиндре

равно р0 и состояние рабочего тела изображается точкой 1. Оче-

видно, с этого момента при дальнейшем движении поршня

начнется сжатие, изображаемое кривой 1—2. Перед верхней

мертвой точкой в цилиндр впрыскивается топливо так же, как

и в четырехтактном двигателе; топливо самовоспламеняется

п сгорает. Процесс сгорания на р

фиг. 12 схематически изображен .

изохорой 2—3 и изобарой 3—4. Т1

При обратном движении поршня

после участка сгорания 3—4

имеет место процесс расширения

отработавших газов, который

продолжается до точки 5, со-

ответствующей началу открытия

окон «. Так как окна а соединены

с атмосферой, а давление в ци-

линдре больше атмосферного

(5—6 К1СМ-), то продукты сгора-

ния будут выходить из цилиндра

наружу, понижая давление и ко-

личество газов в цилиндре. При

движении поршня от положения

III—III к нижней мертвой точке

окна а будут открываться все

больше и больше, вследствие

чего давление в цилиндре будет

падать быстрее. Так будет про-

должаться до того момента, когда

Фиг. 12. Схема двухтактного

процесса.

поршень придет в положение IV—IV, соответствующее началу

открытия второго ряда окон Ъ. Процесс падения давления в ци-

линдре изображается кривой 5—6, а сам процесс, очевидно,

представляет собой нормальный выхлоп. Состояние рабочего

тела в конце этого участка изображается точкой 6.

Важно заметить, что отработавшие газы занимают весь объем

цилиндра, считая от вертикали IV—IV. Начиная с этого момента

открываются окна Ъ, и так как давление в ресивере рк больше

атмосферного давления, а давление в цилиндре унало, то при

правильном выборе момента открытия окон Ь воздух из реси-

вера начнет поступать в цилиндр, вытесняя отработавшие газы

из всего пространства цилпндра. Этот процесс вытеснения

отработавших газов из цилиндра носит название продувки.

т,гл.™Ки.м Аразом, процесс продувки складывается из двух эле-

п!°Б’ И3 ц^тУ^ения в цилиндр свежего воздуха через окна Ь

з вытеснения (выхлопа) отработавших газов через окна <>

23

естественным путем, вследствие разности давлений в цилиндре

и наружной атмосферы, п искусственным путем- под влиянием

поступающего воздуха. Эти два элемента процесса продувки

называются: первый процесс — собственно продувкой и вто-

рой процесс — выхлопом во время продувки. Соответственно

окна а называются выхлопными, окна Ъ — продувочными. Про-

цесс продувки и выхлопа во время продувки изобразится кри-

вой 6—7—& при движении поршня от вертикали IV—IVвправо

до н. м. т. и обратно снова до вертикали IV— IV. Состояние

газа к моменту закрытия продувочных окон изобразится точкой в',

причем давление в этой точке, вообще говоря, может быть

больше илп меньше1 атмосферного давления р0, или ему равно.

На участке от IV— IV до положения поршня 111—111 проду-

вочные окна Ъ уже закрыты, выхлопные же окна еще открыты,

поэтому продолжается процесс удаления содержимого цилиндра

наружу до тех иор, пока не закроются выхлопные окна и не на-

чнется снова процесс сжатия от точки 1.

Содержимое в цилиндре к началу сжатия представляет собой

смесь поступившего чистого воздуха с отработавшими газами,

оставшимися в цилиндре от предыдущего процесса. Количе-

ственное соотношение остаточных отработавших газов и свежего

воздуха зависит целиком от качества продувки, т. е. от кон-

струкции и схемы продувочных и выхлопных окон, правильного

выбора моментов открытия и размеров этих окон, от давления

продувочного воздуха в ресивере и от других факторов. Эти

вопросы более подробно мы рассмотрим в свое время в гла-

ве VII.

Пока заметим, что нанесенная нами схема двухтактного про-

цесса является несовершенной, но весьма удобна для нагляд-

ного представления способа осуществления рабочего процесса

двухтактного двигателя. Количество отработавших газов, остав-

шихся в цилиндре к началу сжатия, в современных конструкциях

авиационных двухтактных дизелей составляет от 2 до 8% в зави-

симости от типа. Схема, которую мы привели на фиг. 12, чаще

всего не связывается с отдельным компрессором или нагнетате-

лем; роль последних играет кривошипная камера, которая

выполняется в этом случае герметической. Кривошипная камера

соединена с продувочными окнами и имеет один автомати-

ческий клапан, открывающийся внутрь. Через этот клапан при

ходе поршня вверх происходит всасывание воздуха в криво-

шипную камеру. При обратном движении поршня вниз клапан

закрывается и в кривошипной камере происходит сжатие. Так

как объем кривошипной камеры обычно велик сравнительно

с рабочим объемом, описываемым поршнем, то достигается

небольшое повышение давления в кривошипной камере. Когда

поршень открывает продувочные окна, то воздух из кривошип-

ной камеры поступает в ’цилиндр и вытесняет отработавшие

газы.

Схема двигателя с кривошипно-камерной продувкой приве-

чена на фиг. 13. Такой тип продувки является, как указыва-

24

пось несовершенным, так как количество отработавших газов,

оставшихся в цилиндре, достигает 20 и даже 30",0 от коли-

чества поступившего воздуха. Вследствие этого мощность в ци-

iHiupe получается небольшой, а расход топлива на сплу-

час, наоборот, большой. Такого рода схемы двухтактных мото-

Фиг. 13. Разрез двухтактного двигателя с кривошипно-

камерной продувкой.

ров с кривошипно-камерной продувкой находят свое применение

в силовых установках малой мощности, там, где простота ухода

и эксплоатации имеет, решающее значение, тогда как малая

мощность и сравнительно короткая но времени эксплоатация

отодвигает вопросы экономии расхода горючего на второй план,

например: мотоциклы, сельскохозяйственные установки (стацио-

нарные и передвижные).

25

В двухтактных двигателях продувочные окна всегда открыт

одновременно с выхлопными. Так как давление продувочного

воздуха больше атмосферного, то, очевидно, часть свежего воз-

духа через выхлопные окна будет непосредственно уходить

наружу, не способствуя продувке. Количество этого потерянного

воздуха, на сжатие которого была затрачена мощность в ком-

прессоре или нагнетателе, стремятся уменьшить конструк-

тивными приемами. Например, на поршне делают специальный

козырек, который направляет струю поступающего воздуха

таким образом, чтобы, во-первых, содействовать лучшей очистке

цилиндра от отработавших газов и, во-вторых, уменьшить потерю

воздуха через выхлопные окна. Так пли иначе, ио потеря воз-

духа всегда имеет место. Отношение количества воздуха, посту-

пившего через продувочные окна в цилиндр, к тому количеству

воздуха, которое осталось в цилиндре после процессов продувки

и выхлопа, называется коэфициентом продувки и обычно обозна-

чается через <р. В современных авиадизелях коэфициент про-

дувки составляет величину, равную 1,25—1,35, т. е. около ЗО°/о

воздуха теряется при продувке. Это обстоятельство увеличивает

как размеры нагнетателя (компрессора), так и затрату мощности

на него.

Еще одно обстоятельство следует иметь в виду. Как видно

из фиг. 12, на процесс выхлопа и продувки из рабочего объема

цилиндра отнимается часть объема V" и соответственно из

хода поршня S теряется часть хода 6", в течение которого факти-

чески не происходит сжатия и расширения с производством

заметной работы. Этот объем F,'' и ход S” называются потерян-

ным объемом и потерянным ходом. В отличие от этого осталь-

ной объем F' и ход S' называются полезным объемом и полез-

ным ходом. Процесс сжатия и процесс получения работы факти-

чески осуществляются в период полезного хода. Потерянный

ход в зависимости от конструкции и типа двухтактной машины

составляет 12—30й,0 от всего хода поршня.

В дизелях требуется обеспечить самовоспламенение топлива

в различных условиях работы, включая холодное время года

и запуск. Всегда устойчивое самовоспламенение может быть

обеспечено только при определенных величинах давления и тем-

пературы конца сжатия, т. с. при определенных величинах сте-

пени сжатия. Обычно под степенью сжатия в четырехтактных

моторах понимают отношение

т. с. отношение полного объема цилиндра к объему камеры сжа-

тия. В четырехтактных моторах эта величина характеризует

состояние га; а у верхней мертвой точки. В двухтактных же

дизелях существование потерянного объема К" пли хода S"

меняет представление о степени сжатия. Здесь различают две

величины степени сжатия: геометрическую степень сжатия е'

26

Т1 фактическую степень сжатия г. Геометрическая степень сжа-

тия представляет отношение полного объема цилиндра к объему

камеры сжатия, т. е. (ио фиг. 12)

j _ V,, +

V,

(16)

Фактическая же степень сжатия г относится к полезному

объему V,' или ходу S', т. е. считается с, момента закрытия

окон или с начала фактического сжатия, именно

vi + Vc

ve

(17)

Так как числитель выражения (16) больше, чем числитель

выражения (17), а знаменатели в обоих случаях одинаковы, то,

значит, геометрическая степень сжатия больше фактической.

Обычно всегда в табличных данных и в описаниях двухтактных

моторов приводятся фактические степени сжатия е, а не геоме-

трические.

Можно было бы думать, что, поскольку цикл двухтактного

мотора совершается за один оборот, мощность, развиваемая им,

должна быть в 2 раза больше мощности четырехтактного мотора,

имеющего одинаковые литраж и обороты. Однако это не так.

Диаграмма рабочего процесса двухтактного мотора на участке

1— 2—3—4—5 ничем не отличается от диаграммы рабочего про-

цесса четырехтактного мотора; поэтому при всех прочих равных

условиях может быть получена та же работа пли то же сред-

нее индикаторное давление д, если разделить площадь цикла

1—2—3—4—5 на основание его Vh. Но среднее индикаторное

давление д., отнесенное ко всему объему Vh, описанному порш-

F'

нем, очевидно, будет меньше р' в отношении объемов у-.

Таким образом, при прочих равных условиях среднее инди-

каторное давление двухтактного мотора будет меньше сред-

него индикаторного давления четырехтактного мотора в отно-

v,' v __________v“

шени и =_—L л составит 70—88% от среднего инди-

каторного давления соответствующего четырехтактного мотора,

так как F" = (од 2 — о,3) Vh.

Кроме того необходимость затраты мощности на сжатие воз-

^5’ха, учитывая еще потерянный при продувке воздух, повы-

ает механические потери двухтактного мотора. Вследствие

rnnf ДВ^Х ПР’1ЧЦН развиваемая двухтактным мотором эффек-

вотстЯ ?101ЦН0Сть получается не в 2 раза больше, чем в соот-

четмпУЮЩСМ по литражу, числу цилиндров и оборотам

личен ХТЭЕТН0М М0Т0Ре’ а только на 50—60%. Но и такое уве-

за 1-птнС- иР('^ставлярт серьезное преимущество, так как при

мотопя "Иц™?1ЦН0( Ти сУЩсс’гвенно уменьшаются габариты и вес

свои грин 1 ИочемУ многие организации и страны направляют

> лия на создание двухтактных авиадпзелсп.

27

Если р,среднее индикаторное давление двухтактного мотору

полученное по диаграмме, снятой индикатором, и отнесенное

к полному объему F», описанному поршнем, то индикаторная

мощностьбудет определяться формулой

(18>

в которой все величины имеют ту же размерность, что и в фор-

муле (10).

Эффективная мощность двухтактного мотора определяется

через среднее эффективное давление формулой

450 •

(19)

Фиг, 14. Диаграмма цикла Сабатэ

в координатах

Формулы (9) и (11), для определения удельных расходов топлива,

связь между ре и pt [формула (12)], а также выражения для т1т

[формулы (14) и (15)] имеют силу и для двухтактного мотора.

В тихоходных малооборотных двигателях диаграммы рабочего

процесса снимались индикатором обычно в координатахр (давле-

ние) и V (объем, пропорцио-

нальный ходу поршня). Эти

диаграммы, давая зависимость

давления в цилиндре от объ-

ема, своей площадью непо-

средственно выражали вели-

чину, пропорциональную ин-

дикаторной работе, развивае-

мой внутри цилиндра за один

цикл. Это представляло боль-

шое удобство. Зато сам про-

цесс изменения давления при

сгорании в координатах р, V

выражался неотчетливо, и его исследование поэтому было за-

труднено. Это объясняется тем, что вблизи верхней мертвой

точки скорость поршня уменьшается и большому угловому пе-

ремещению кривошипа соответствует очень малый ход поршня.

С увеличением оборотов мотора индикаторы, которые позво-

ляли получить диаграмму одного цикла в координатах р, V,

оказались неподходящими, так как инерция движущихся частей

индикатора вносила искажение в диаграммы. Для быстроходных

многооборотных двигателей применяются индикаторы, которые

дают зависимость изменения давления в цилиндре не от объема,

описываемого поршнем, а от угла поворота коленчатого вала а.

При этом, в зависимости от типа индикатора, снимается либо

средняя диаграмма за много циклов, путем последовательного

суммирования отдельных точек отдельных циклов (например,

индикатором типа Фарнборо), либо снимается индивидуальная

диаграмма одного отдельного' цикла (например, пьезокварцевым

или оптическим индикатором). Получаемая таким образом диа-

грамма в координатах д,а носит название развернутой диаграммы.

28

На фиг. 14 показана схема такой диаграммы для цикла Сабатэ.

Обычно барабан индикатора типа Фарнборо вращается от колен-

чатого вала, поэтому для четырехтактных моторов участок

всасывания совмещается с участком расширения, а участок

выхлопа—с участком сжатия. Кроме того для снятия высоких

давлений в цилиндре применяются так называемые сильные

пружины, т. е. такие пружины, которые дают малую деформа-

цию при изменении давления в цилиндре, напрпмер пружины,

создающие перемещение штифта пишущего механизма1 на

о 4 _м.м при увеличении или уменьшении давления на 1 кг см2.

Вследствие этого линия всасывания и линия выталкивания

практически совпадают с атмосферной линией ввиду малой раз-

ности давлении (0,1—0,15 тя/сле2) и на индикаторной диаграмме

не получаются. Так и построена диаграмма на фиг. 14. Точки,

обозначенные на ней цифрами, отвечают фиг. 10. Если нужно

и< следовать особо ход давлении при всасывании п выталкива-

нии, то ставятся так называемые слабые пружины, которые

имеют большую деформацию и, следовательно, шот большой ход

штифту пишущего механизма, напрпмер, 9 лг.1 ирп изменении

давления в цилиндре на 1 кг/см2. В этом случае, конечно, область

конца сжатия, сгорание и начало расширения выходят за пре-

делы бумаги и всего хода пишущего механизма и на диаграмме

поэтому не вычерчиваются.

Диаграммы, полученные в координатах р,а, могут быть легко

перестроены в координаты р, V для определения работы, разви-

ваемой внутри цилиндра2. Следует помнить, что нельзя непо-

средственно использовать диаграмму р,а для нахождения работы,

так как произведение р-Да не представляет собою рабо ы; как

известно пз термодинамики, работа выражается произведе-

нием р-дЕ, где ДЕ—малое изменение объема.

Индикаторные диаграммы, получаемые в координатах р,а.,

позволяют детально исследовать участок выделения тепла. На

индикаторных диаграммах могут быть нанесены точки или

линии, соответствующие началу поступления топлива в цилиндр

из форсунки. Изучение диаграмм быстроходных дизелей выявило

некоторые общие свойства их рабочего процесса. Оказалось,

что топливо воспламеняется не сразу после его впрыска в цилиндр,

а спустя некоторый промежуток времени. Топливо при поступле-

нии в цилиндр имеет низкую температуру, и для начала воспла-

менения требуется его фпзико-хпмическая подготовка. Эта под-

готовка топлива к воспламенению связана с затратой опреде-

ленного времени. За это время коленчатый вал продолжает

пах £п« п Х .,В“ *Т перемещения штифта пишущего механизма в мизлимет-

ма^табп» иХпннД» .. п В цвлиндРе ™ 1 зависит от пружины, называется

ПРУЖИ«И « ианоситсн на самой пружине. На этом основании стоит только

лХтпГхВчтоеУнЛп7ЛРТ1°'1КИ ДИаГРаи',ы 01 «мосферной линии по вертикали в мит-

лавлеппе’» п 6 ’ р л ВНСОТУ иа масштаб пружины, получить избыточное

давление в цилиндре в данный момент. ’

1937^”"’ наи₽вмеР> А' Зап кин и др. .Авиационные моторы*, книга 1, Воениздат,

29

свое вращение, в цилиндре продолжается сжатие, и индикатор-

ная диаграмма показывает нормальный ход линии сжатия.

На фиг. 15 кривая 7 представляет линию сжатия и расшире-

ния воздуха в цилиндре, если не впрыскивать топливо и вращать

колончатый вал, например, от электромотора. Точкой а обозна-

чено начало фактического поступления топлива в цилиндр;

точкой Ъ обозначено начало воспламенения. Кривая 2 предста-

вляет линию сгорания и расширения в цилиндре. Линия

сжатия до точки а полностью и на участке аЪ практически

совпадает с линией сжатия для случая вращения от электро-

мотора. Начиная с точки Ь давление в цилиндре растет, вслед-

ствие возрастающего выделения тепла при сгорании. Угол р от

точки а до в. м. т. называется углом опережения впрыска.

Угол 8 между началом фактического впрыска топлива в цилиндр

и началом воспламенения — между точками а и Ь — называется

иерподом запаздывания воспламенения1, илп первой фазой

рабочего процесса. Период за-

паздывания воспламенения мо-

жет быть измерен как в гра-

дусах поворота коленчатого

вала, так и в секундах. Между

углом поворота коленчатого

вала а и временем t в секун-

дах имеется простая пропор-

циональная зависимость, опре-

деляемая формулой

I_ 60 6 __5

» 360 би ’

Фиг. 15. Основные фазы рабочего 60

процесса. °- сь й — вРемя в секундах

совершения коленчатым валом

о щого оборота, если п — число оборотов в минуту; 360 — число

градусов полной окружности; 8 — период запаздывания в граду-

сах угла поворота коленчатого вала.

Повышение давления от точки Ъ осуществляется различно,

в зависимости от конструкции мотора, подачи топлива и от

продолжительности периода запаздывания воспламенения, как

это будет показано в дальнейшем. Характер повышения давле-

ния принято определять величиной, называемой скоростью

нарастания давления. Скоростью нарастания давления назы-

вается отношение величины прироста давления к соответствую-

щему углу поворота коленчатого вала, за период которого имело

место указанное выше повышение давления. На основании этого

определения скорость нарастания давления (фиг. 16) может быть

выражена так:

1У = ^,

Да

1 В некоторых книгах и статьях период о называется периодом индукции, что

нельзя npnanaib удачнлм.

30

К если Да — 1°, то

If = Ap.

величина скорости нарастания давления определяет'жесткость

1Гш плавность рабочего процесса. При большойj [скорости

нарастания давления получается жесткая работа мотора или на

слух работа со стуками. При малой скорости нарастания давле-

ния двигатель работает мягко, без стуков. Пределом мягкой,

плавной работы двигателя считается скорость нарастания давле-

ния 4—6 ат на 1° угла поворота коленчатого вала.

Участок более или менее интенсивного нарастания давления

кончается в некоторой точке с. Участок Ъс представляет так

называемую вторую фазу рабочего процесса, пли фазу нараста-

ния давления. Предполагается, что в конце этой (разы, в точке ',

все количество топлива, которое к этому моменту поступило

в цилиндр, уже вовлечено в ироцесс сгорания. Если к этому

моменту процесс впрыска топлива еще

не закончился и следовательно, топ-

ливо продолжает еще поступать в

цилиндр, то дальше имеет место так

называемая третья фаза рабочего про-

цесса cd, в течение которой топливо

сгорает в цилиндре по мере поступле-

ния. Немедленное включение топлива

в процесс сгорания на третьей фазе

вполне возможно, поскольку в ци-

линдре имеется пламя. Характер из-

менения давления за третью фазу

зависит от двух обстоятельств: 1) от

профиля топливного кулачка, опрело-

сти нарастания давления.

ляющего зависимость количества по-

даваемого насосом топлива от угла поворота коленчатого вала, и

2) от момента достижения точки <• относительно верхней мертвой

точки, т. е. от направления и скорости движения поршня. В зависи-

мости от комбинации подачи топлива и движения поршня может

быть повышение, понижение или приблизительное постоянство

давлений в цилиндре за третью фазу. Последний случай наиболее

желателен, так как он обеспечивает при данном значении макси-

мального давления большую мощность и меньший удельный

расход горючего. Регулировку двигателя стремятся вести таким

образом, чтобы максимальное давление вспышки ря имело место

после верхней мертвой точки.

После точки d идет процесс расширения, причем первая часть

«го сопровождается догоранием, которое в форсированных дви-

гателях иЛИ ЖР в двигателях с несовершенным рабочим про-

цессом может распространяться на весь процесс расширения

и даже выхлопа.

наччКПМ» обРазом> рабочий процесс дизеля, начиная с момента

стопчи Фактического поступления топлива в цилиндр и кончая

1 < наем основной массы впрыснутого топлива, делится па три

31

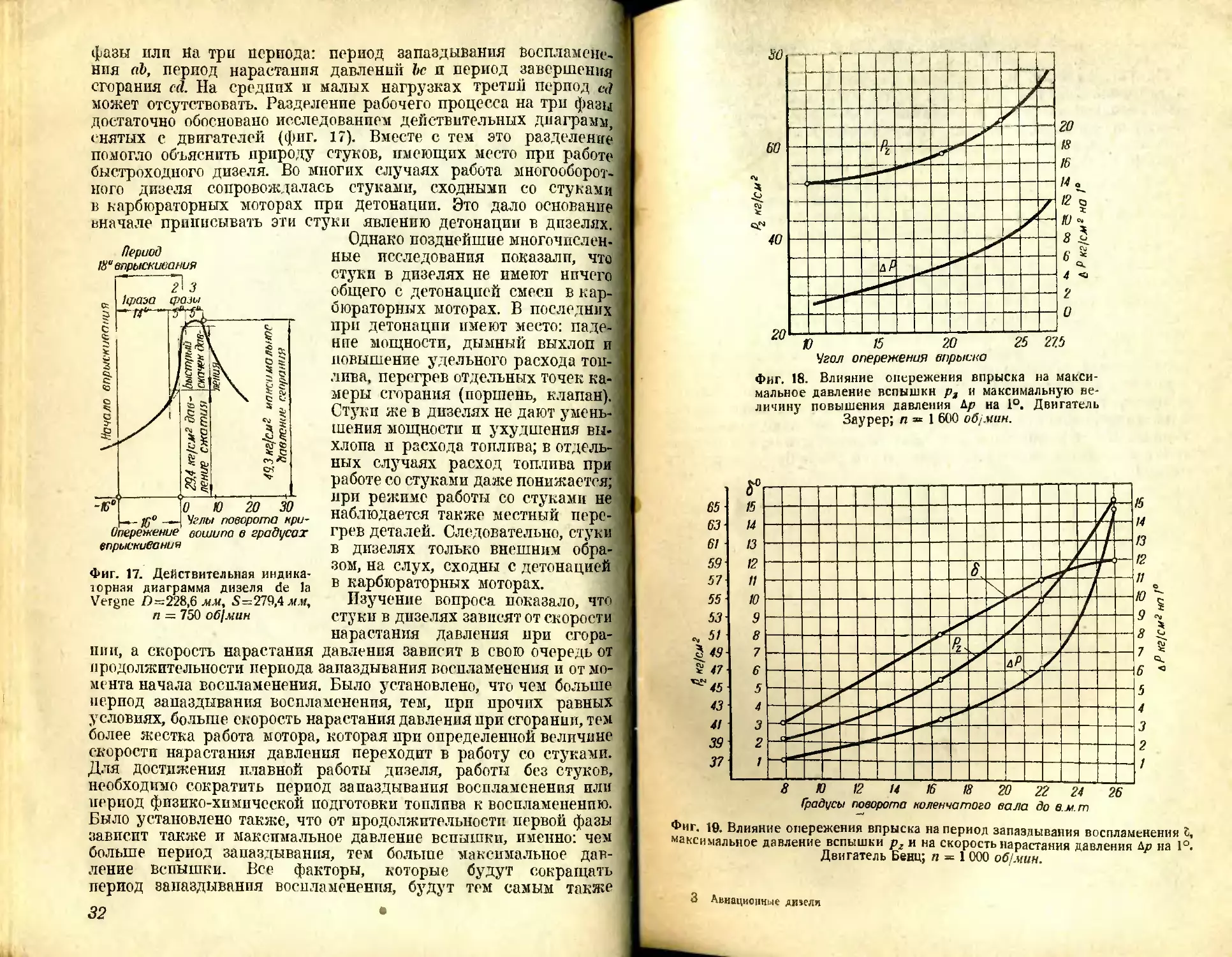

фазы или На три периода: период запаздывания Воспламене-

ния аЪ, период нарастания давлений Ъс и период завершения

сгорания cd. На средних и малых нагрузках третий период cd

может отсутствовать. Разделение рабочего процесса на три фазы

достаточно обосновано исследованием действительных диаграмм,

снятых с двигателей (фиг. 17). Вместе с тем это разделение

помогло объяснить природу стуков, имеющих место при работе

быстроходного дизеля. Во многих случаях работа многооборот-

ного дизеля сопровождалась стуками, сходными со стуками

в карбюраторных моторах при детонации. Это дало основание

стуки явлению детонации в дизелях.

Однако позднейшие многочислен-

ные исследования показали, что

стуки в дизелях не имеют ничего

общего с детонацией смесп в кар-

бюраторных моторах. В последних

при детонации имеют место: паде-

ние мощности, дымный выхлоп и

повышение удельного расхода топ-

лива, перегрев отдельных точек ка-

меры сгорания (поршень, клапан).

Стуки же в дизелях не дают умень-

шения мощности и ухудшения вы-

хлопа п расхода топлива; в отдель-

ных случаях расход топлива при

работе со стуками даже понижается;

при режиме работы со стуками не

наблюдается также местный пере-

грев деталей. Следовательно, стуки

в дизелях только внешним обра-

зом, на слух, сходны с детонацией

в карбюраторных моторах.

Изучение вопроса показало, что

стуки в дизелях зависят от скорости

нарастания давления при сгора-

вначале приписывать эти

Период

13" впрыскивания

1 среза срезы

о

Фиг. 17. Действительная индика-

торная диаграмма дизеля de la

Vergne Р—228,6 мм, 5=279,4 лги,

п — 750 об/мин

С— — Углы поворота кри-

Опережение

впрыскивания

U Ю 20 30

вошипа в градусах

нгги, а скорость нарастания

давления

зависит в

свою

очередь

от

продолжительности периода запаздывания воспламенения и от мо-

мента начала воспламенения. Было установлено, что чем больше

период запаздывания воспламенения, тем, при прочих равных

условиях, больше скорость нарастания давления при сгорании, тем

более жестка работа мотора, которая при определенной величине

скорости нарастания давления переходит в работу со стуками.

Для достижения плавной работы дизеля, работы без стуков,

необходимо сократить период запаздывания воспламенения или

период фпзико-химпческой подготовки топлива к воспламенению.

Было установлено также, что от продолжительности первой фазы

зависит также и максимальное давление вспышки, именно: чем

больше период запаздывания, тем больше максимальное дав-

ление вспышки. Все факторы, которые будут сокращать

период запаздывания воспламенения, будут тем самым также

32

Фиг. 18. Влияние опережения впрыска на макси-

мальное давление вспышки р3 и максимальную ве-

личину повышения давления Др на 1°. Двигатель

Заурер; п = 1 600 o6j чин.

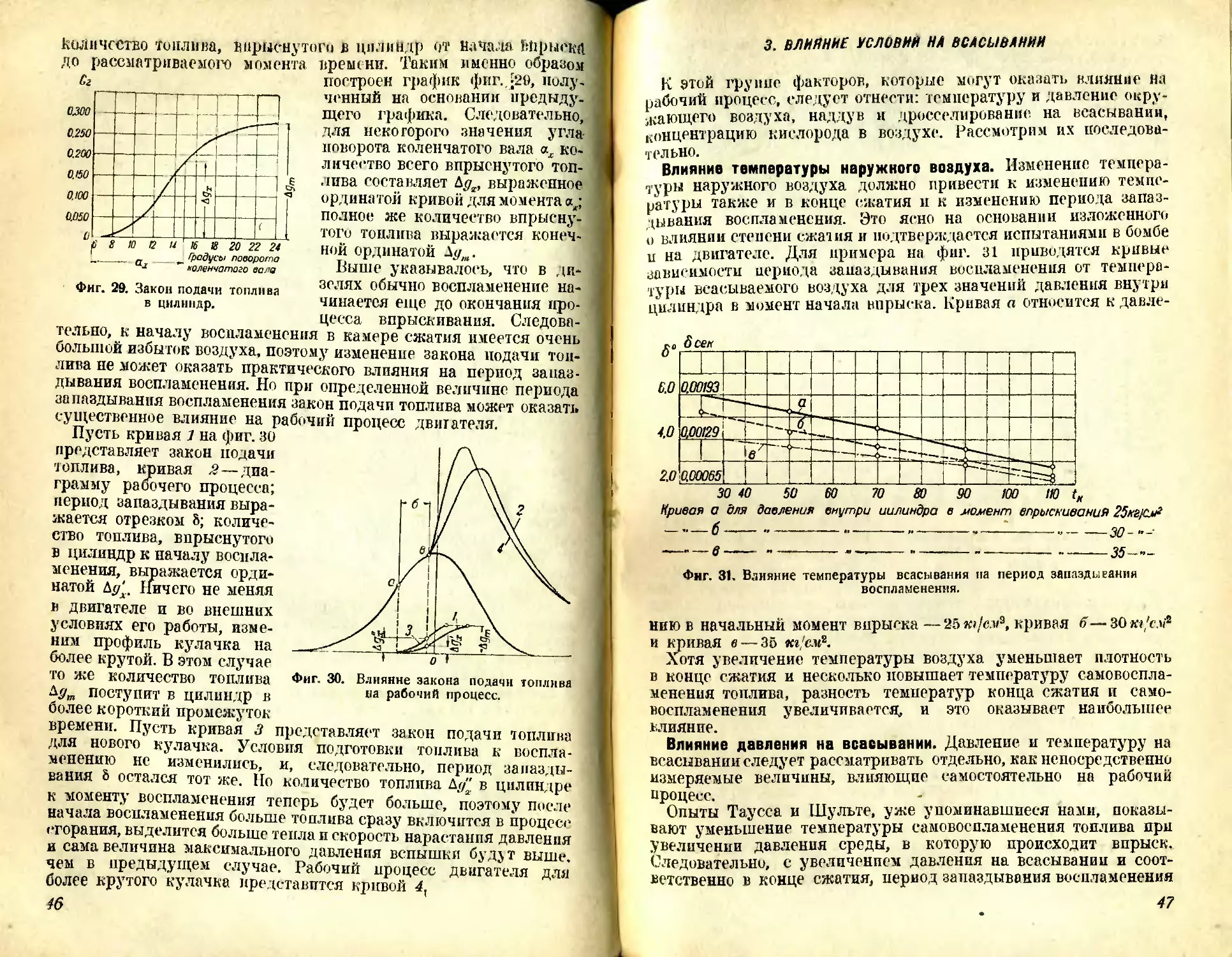

Фиг. 10. Влияние опережения впрыска на период запаздывания воспламенения 8,

аксимальное давление вспышки рг и на скорость нарастания давления на 1°.

Двигатель Бенц; п = 1 000 об!мин.

а Р кг/см2 нп /'

3 Авиационные ди»ели

уменьшать скорос'Гь нарастания давления п максимальное давле-

ние вспышки.

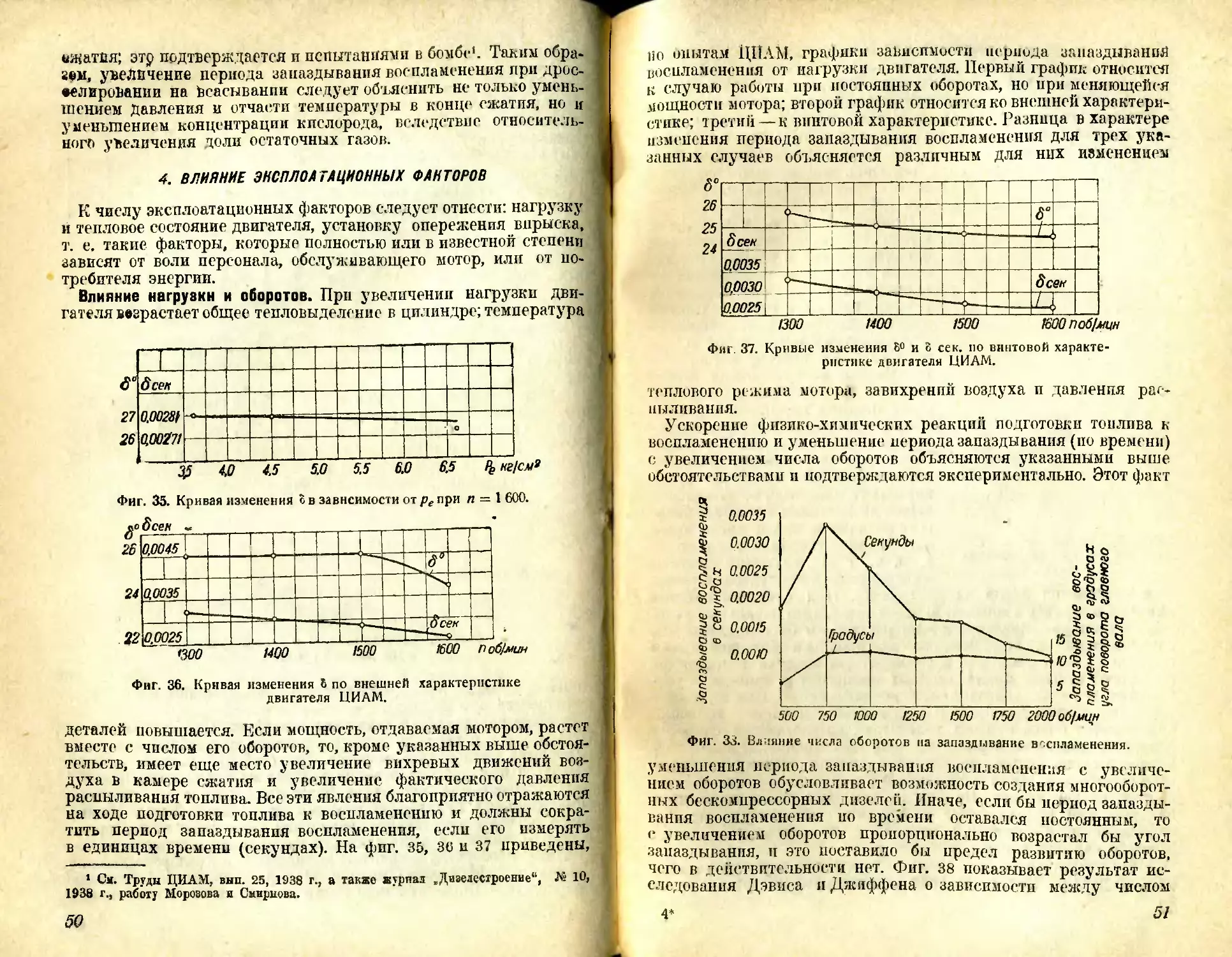

На фиг. 18 и 19, на основании опытов автора, проведенных

в моторной лаборатории ВВА, приведены кривые изменении

максимальной скорости нарастания давления и максимального

давления вспышки, а на фиг. 19 кроме того и периода запазды-

вания воспламенения в зависимости от момента впрыска топлива.

Кривые на фиг. 18 получены для мотора Заурер, а на фиг. 19 —

для мотора Бенц. Оба мотора — шестицилиндровые автомобиль-

ного типа. Указанная выше зависимость максимального давления

вспышки от скорости нарастания давления и обеих величин

вместе от периода запаздывания воспламенения наглядно видна

на этих графиках.

Зависимость скорости нарастания давления и максимального

давления вспышки от периода запаздывания воспламенения

объясняют следующим образом. Топливный насос впрыскивает

топливо не мгновенно, а в течение определенного времени, соот-

ветствующего в быстроходных дизелях углу поворота коленчатого

вала 15—25° (в отдельных конструкциях 10°). Чем больше период

запаздывания, тем больше топлива будет накоплено в цилиндре

к моменту воспламенения. После начала воспламенения давление

и температура в цилиндре повысятся, и топливо, находящееся

в цилиндре, начнет сгорать ускоренно. Следовательно, чем больше

топлива будет в цилиндре к началу воспламенения, тем больше

тепла выделится за второй период и тем резче будут нарастать

давления.

Глава III

ВЛИЯНИЕ РАЗЛИЧНЫХ ФАКТОРОВ НА РАБОЧИЙ

ПРОЦЕСС АВИ А ДИЗЕЛЯ

В предыдущей главе было установлено, что период запазды-

вания воспламенения является важнейшим элементом рабочего

процесса быстроходного дизеля. От продолжительности этого

периода зависит скорость нарастания давления при сгорании

пли, иначе говоря, плавность работы мотора, а также максималь-

ное’давление вспышки, определяющее размеры и вес деталей.

Поэтому весьма важно проследить влияние разнообразных фак-

торов на период запаздывания воспламенения и тем самым на

весь процесс сгорания в двигателе. Эти факторы должны соот-

ветствовать различным условиям работы двигателя. Их можно

разбить на несколько групп: 1) факторы, связанные со свойствами

топлива; 2) конструктивные факторы; з) условия на всасывании;

1) эксплоатационные факторы. Рассмотрим последовательно влия-

ние всех перечисленных факторов на период запаздывания вос-

пламенения.

/. ВЛИЯНИЕ СВОЙСТВ ТОПЛИВ НА ПЕРИОД ЗАПАЗДЫВАНИЯ

ВОСПЛАМЕНЕНИЯ

Мы указывали, что период запаздывания воспламенения обу-

словливается временем, необходимым для физико-химической

подготовки топлива к самовоспламенению в среде сжатого воз-

духа высокой температуры. Понятно поэтому огромное значение

рода применяемого топлива. В каком направлении идет подго-

товка топлива к воспламенению в дизелях, полной ясности еще

нет. По современным воззрениям, топливо должно обладать боль-

шой склонностью к образованию пероксидов1, при этом само-

воспламенение начинается в смеси паров топлива с воздухом

Следовательно, если это предположение справедливо то нужно

время на испарение части топлива и на образование перекисей-

ченло на испарение топлива берется от сжатого воздуха в камере

1 Неустойчивых углеводородо-кислородных соединений (см. Авиационные моторы",

'аи*’а 1, ctp. 163—164, Воениздат, 1937 г.)

сгорания. Таким образом, с одной стороны, имеет место чисто

физический ироцесс передачи тепла от воздуха частицам топлива,

о другой стороны, химический процесс образования пероксидов

и разложения углеводородов топлива. Оба эти процесса тесно

связаны друг с другом. Было бы ошибочно думать, что одно

только испарение способно обеспечить легкое воспламенение

топлива. Если бы это было так, в дизелях применяли бы бензин.

Однако, хотя бензин и можно сжигать в камере дизель-мотора,

он дает жесткий рабочий процесс; поэтому бензин хуже тяжелых

фракций нефти, более склонных к образованию перекисей.

Можно утверждать, что период запаздывания воспламенения

будет короче для тех топлив, которые скорее образуют перекиси.

Склонность к образованию перекисей зависит от структуры

углеводородов, составляющих топливо.

"Злияние химической структуры топлива. Углеводороды пред-

ставляют разнообразные химические соединения углерода и водо-

рода; они делятся по своей структуре и свойствам на три основ-

ные группы: алифатические, нафтеновые и ароматические угле-

водороды.

Ниже для иллюстрации показаны примеры структурных формул

некоторых углеводородов: простейшего парафинового углеводо-

рода—метана (С’Н4), тяжелого многоатомного парафинового угле-

водорода— цетана (С1сН34), ненасыщенного алифатического угле-

водорода — цетена (С1вН32), нафтенового углеводорода — цикло-

гептана (С6Нн) и ароматического углеводорода — бензола (С6Нв).

н нннннннннннннннн

Н-С-Н Н-С-С—С-С-С—С—С—С—С—с—с—с—с—с—с—с—н

I I 1 1,1 I I I I I I 1 I I I I I

н нннннннннннннннн

метай СН4 цетан С1вН34

ннннннн ннннннннн

I I I I I I I I I I I I I I I 1

H—С- С—С—С— С-С—c-С-С-С— С-С-С-С-С=С

I I I I I I I I I I I I I I I

ннннннн ннннннн н

цетен С1вН32

нн н

Углерод четырехвалентен, т. е. он способен присоединить

к себе четыре атома водорода. В приведенных выше формулах

36

простая одновалентная связь атомов показана одной чертей,

цойная связь —двумя черточками. Если между соседними

«(томами углеродов алифатических углеводородов существуют

го. тько простые одинарные связи, а остальные свободные валент-

ности попользованы на присоединение атомов водорода, то угле-

водород является насыщенным, например цетан: в противном

случае углеводород является ненасыщенным, например цетон.

В случае цетена для полного насыщения в молекулу следо-

вало "бы включить еще два атома водорода, вместо двойной

связи между двумя последними углеродами. В нафтеновом

углеводороде между атомами углерода, расположенными по

вершинам многоугольника, существуют простые одинарные

связи; в ароматическом углеводороде между атомами углерода

имеются более прочные двойные связи.

Алифатические углеводороды имеют структуру, характер-

ную тем, что атомы углерода располагаются в виде откры-

той, незамкнутой цепи. К этой группе относятся предельные

(насыщенные) парафиновые или метановые углеводороды (хи-

мическая формула СпН2п+2) и непредельные (ненасыщенные)

олефины (химическая формула СпИ2п). Нафтеновые углеводо-

роды (химическая формула СпН2п) имеют кольцевую структуру

атомов углерода, но, в отличие от олефинов, являются насы-

щенными, т. о. не имеют свободных связей, ввиду замкнутости

кольца. Атомы углерода имеют между собой простые одинар-

ные связи; поэтому каждый углерод способен присоединить

к себе два атома водорода. Ароматические углеводороды (хи-

мическая формула бензольной группы СпН2п 6) так же, как

и нафтены, характерны кольцевой замкнутой связью атомов

углерода, но в данном случае углеродное кольцо содержит

шесть атомов углерода, каждый из которых способен присоеди-

нить только один атом водорода пли группу углеводорода, так

как между атомами углерода в кольце существуют двойные

связи. Углеводороды с кольцевой структурой (нафтены и осо-

бенно ароматики) отличаются большой прочностью молекулы,

более стойки в отношении образования перекисей и растепле-

ния молекулы, поэтому их способность к самовоспламенению

мала. Наоборот, парафиновые углеводороды обладают менее

прочной связью углеродных атомов, легче поддаются расщепле-

нию и образованию перекисей, поэтому они легче воспламеня-

ются. Эта их способность к воспламенению возрастает по мере

удлинения цепи или увеличения числа атомов углерода, или,

иначе, по мере увеличения молекулярного веса. Если ’взять

(вс фракции нефти: одну нпзкокипящую с малым удель-

ным весом, например бензин, а другую высококипящую с боль-

шим удельным весом, например минеральное масло, то в силу

изложенного способность к самовоспламенению у тяжелой фрак-

ции окажется выше способности бензина к самовоспламенению1.

1 Это положение остается справедливый, несмотря на то, что для различных фракций

одчой и той же нефти процентное содержание отдельных групп углеводородов меняете

Можно констатировать, что химическая структура сонлива

будет существенно влиять на продолжительность периода за-

паздывания воспламенения. Чем больше в топливе парафинов,

тем меньше будет период запаздывания воспламенения; наобо.

рот, чем больше ароматиков в топливе, тем больше будет пе-

риод запаздывания. Соответственно периоду запаздывания вос-

пламенения будет изменяться плавность хода мотора или ско-

рость нарастания давления, а также, максимальное давление

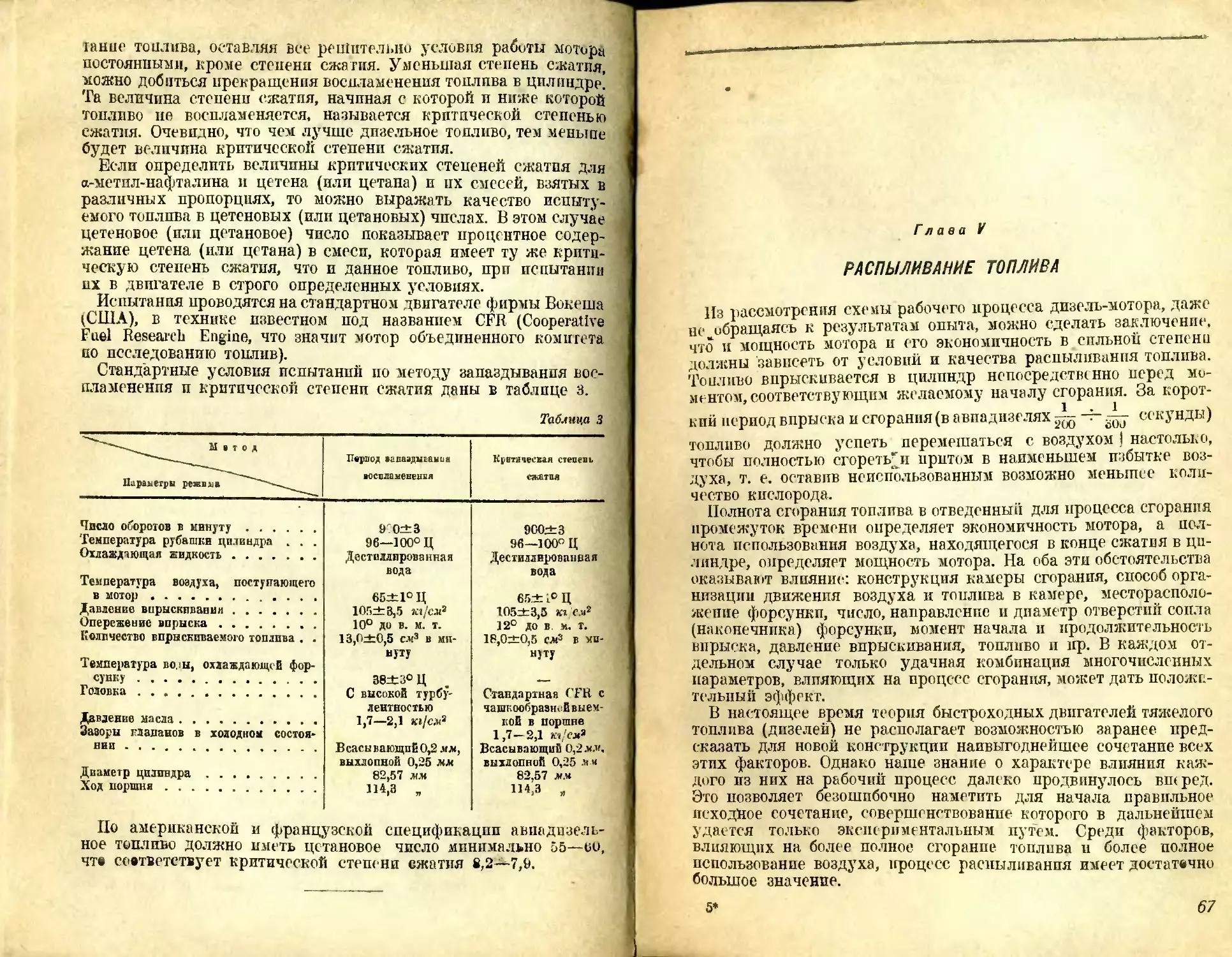

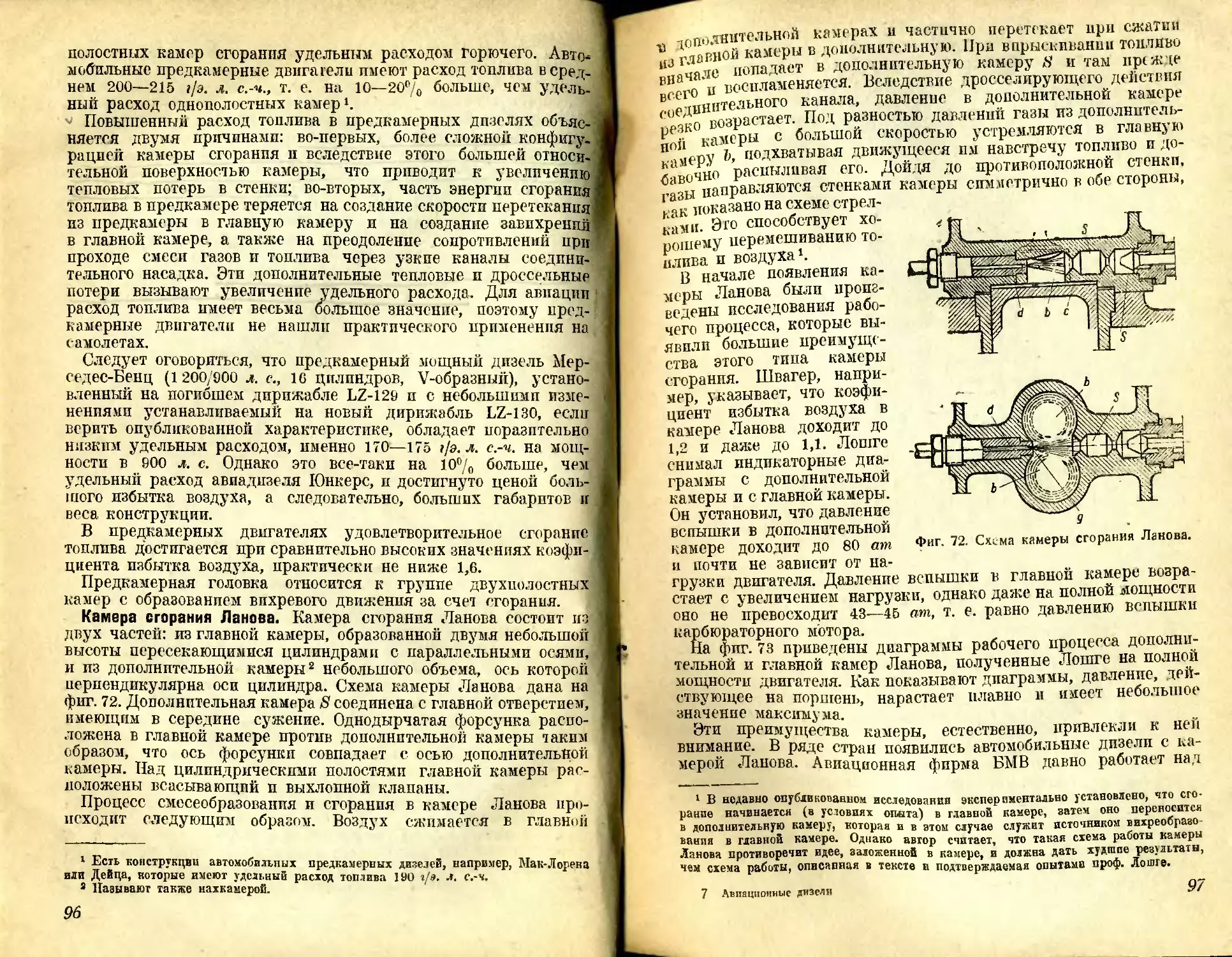

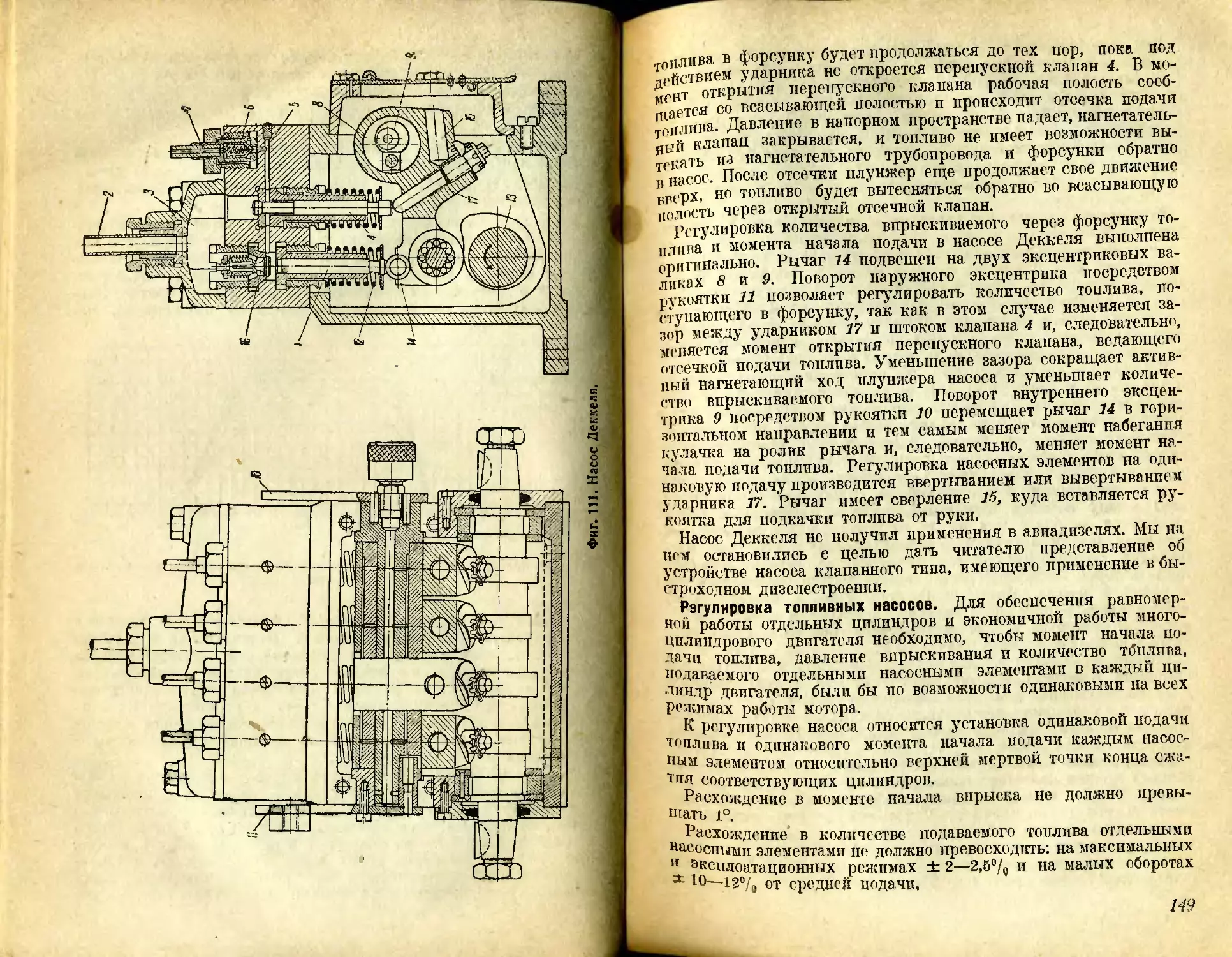

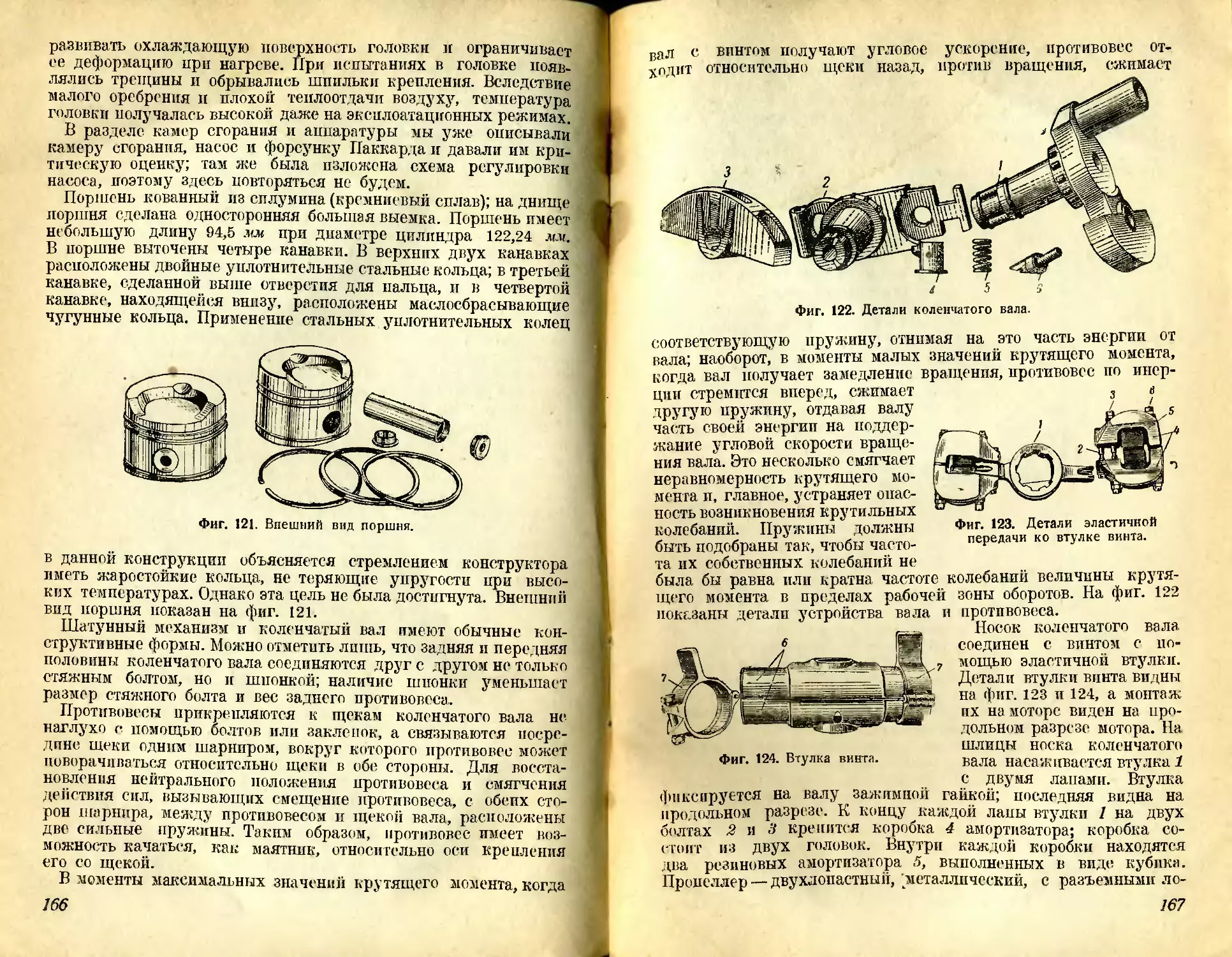

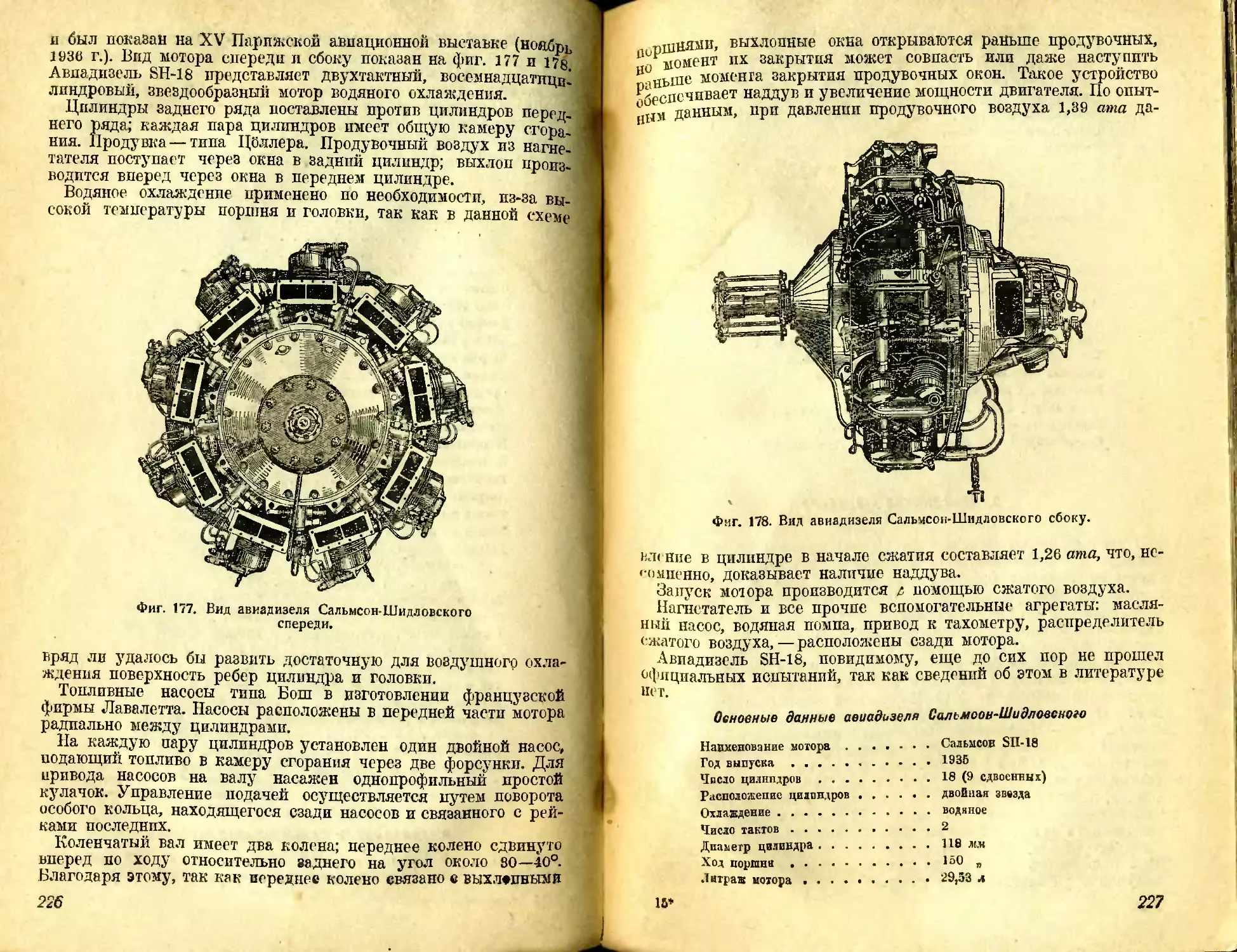

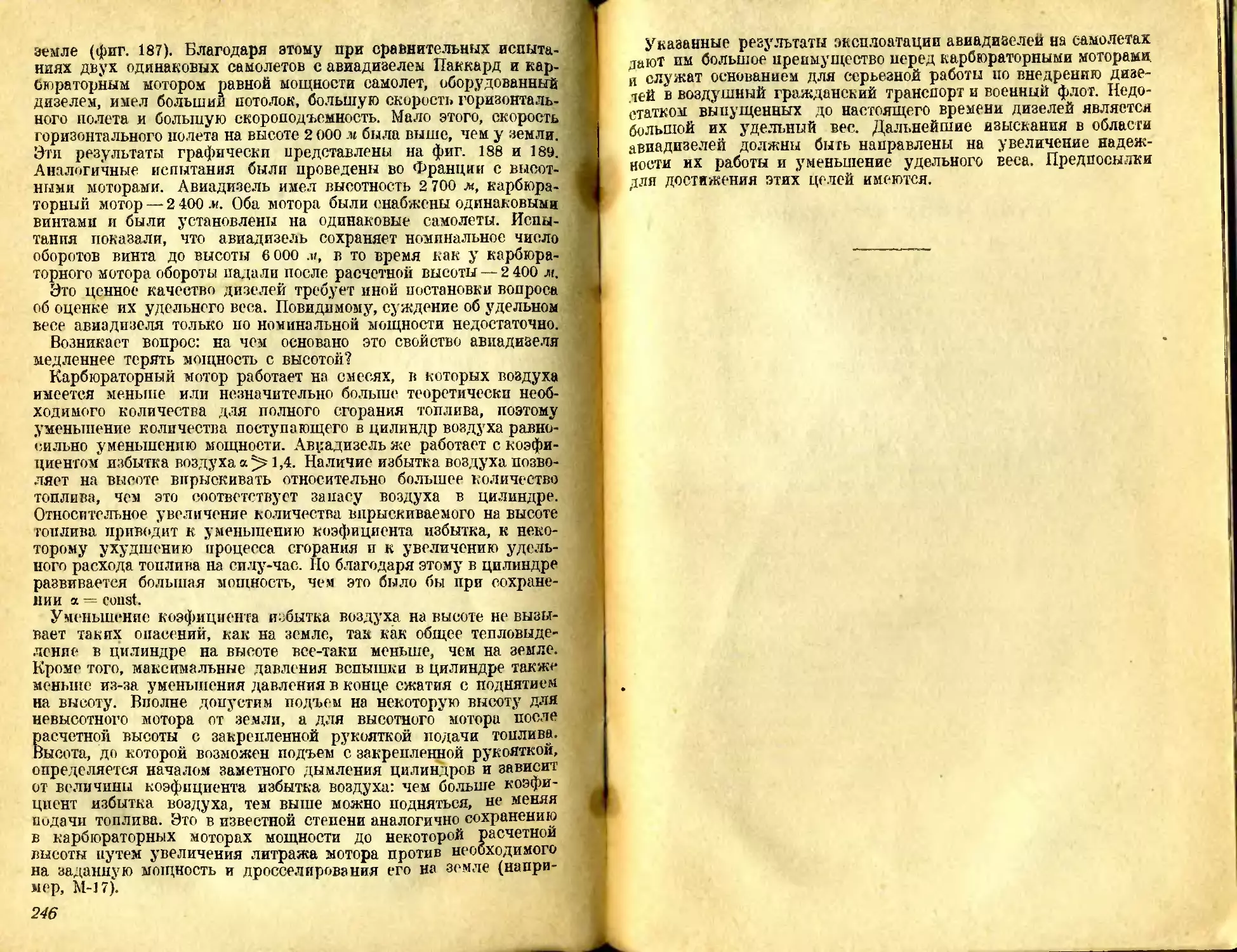

вспышки. Эта связь между химической структурой топлива