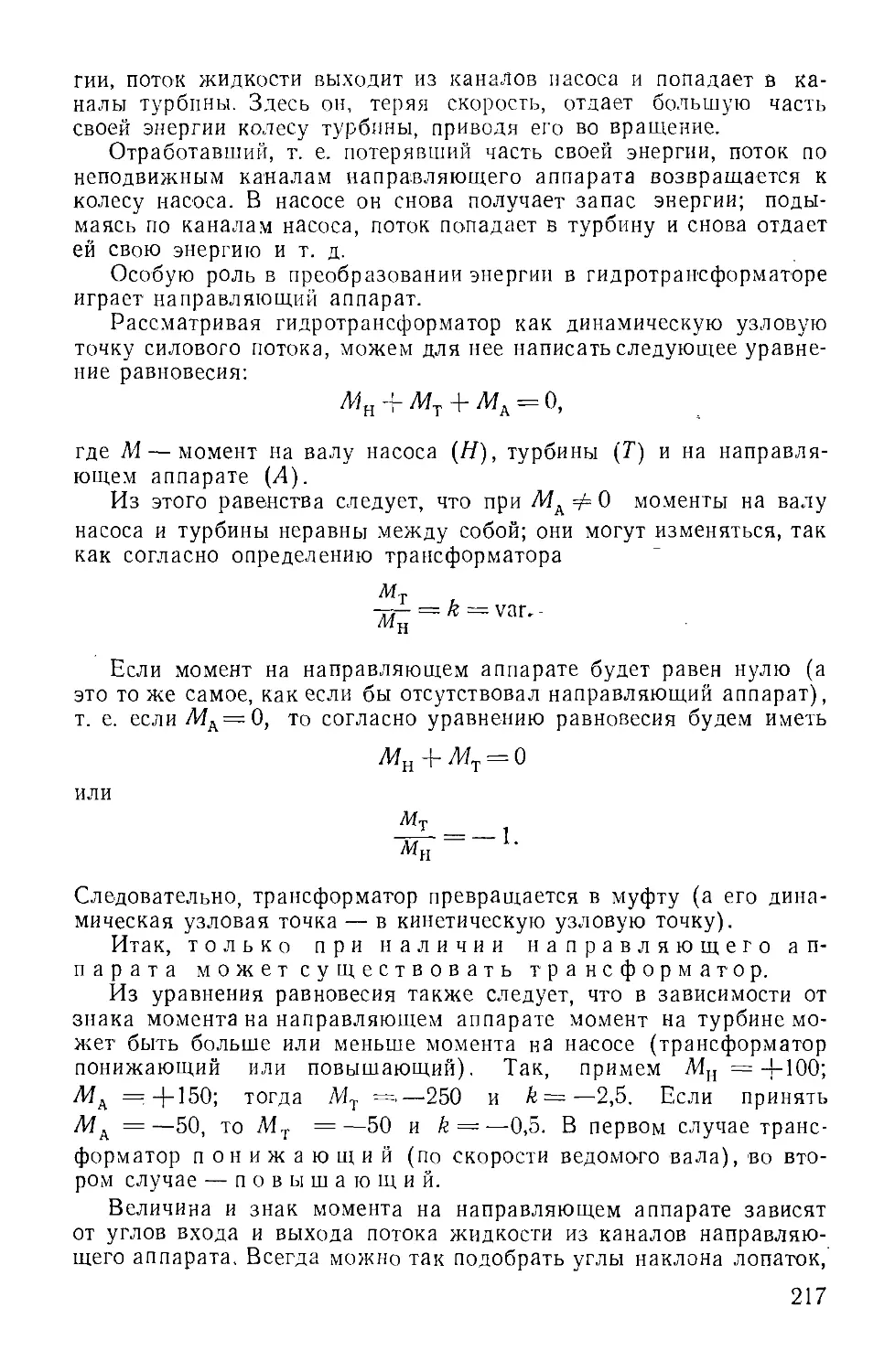

Текст

ГУСЕНИЧНЫЕ

ТЯГАЧИ

ЧАСТЬ ВТОРАЯ

КОНСТРУКЦИЯ

И РАСЧЕТ

PqsjqGTSM

ВОЕННОЕ ИЗДАТЕЛЬСТВО

МИНИСТЕРСТВА ОБОРОНЫ СОЮЗА ССР

МОСКВА — I960

АВТОТРАКТОРНОЕ УПРАВЛЕНИЕ

МИНИСТЕРСТВА ОБОРОНЫ СОЮЗА ССР

ГУСЕНИЧНЫЕ

ТЯГАЧИ

ЧАСТЬ ВТОРАЯ

КОНСТРУКЦИЯ и РАСЧЕТ

ВОЕННОЕ ИЗДАТЕЛЬСТВО

МИНИСТЕРСТВА ОБОРОНЫ СОЮЗА ССР

Москва — 1960

Профессор, доктор технических наук

А, С. АНТОНОВ

ГУСЕНИЧНЫЕ ТЯГАЧИ

Часть вторая. Конструкция и расчет

Книга предназначается для подготовки инже-

неров автотракторной специальности, а также для

инженеров, занимающихся конструированием и

расчетом гусеничных тягачей.

ГЛАВА I

ОБЩЕЕ УСТРОЙСТВО ГУСЕНИЧНЫХ ТЯГАЧЕЙ

1. ТИПЫ ГУСЕНИЧНЫХ МАШИН

Гусеничные машины можно классифицировать по двум основ-

ным признакам: по назначению и по устройству движителя.

По назначению машины разделяются на:

— тягачи;

— танки;

— самоходно-артиллерийские установки (САУ);

— транспортеры;

— сельскохозяйственные тракторы;

— машины специального назначения.

По устройству движителя машины разделяются на:

— гусеничные;

— полугусеничные;

— колесно-гусеничные;

— плавающие.

ТЯГАЧИ

Тягачи бывают двух типов: артиллерийские и эвакуационные.

Артиллерийским тягачом называется быстроходная

гусеничная машина, предназначенная для буксировки артиллерий-

ской системы и перевозки на своей грузовой платформе боеком-

плекта и орудийного расчета.

Прототипом современных артиллерийских тягачей можно счи-

тать артиллерийский тягач М-2 (рис. 1) послевоенного периода.

В этом тягаче была впервые применена общая компоновка, харак-

терная для конструкции современных тягачей. По этой компоновке

двигатель располагается в передней части тягача, в задней части

располагается грузовая платформа и в средней — кабина води-

теля. Такое расположение основных частей применяется во

всех современных отечественных тягачах: АТ-Л, АТ-С и АТ-Т

(рис. 2=—4).

Несколько иную компоновку имеют иностранные тягачи. В аме-

риканском артиллерийском тягаче Аллис-Чалмерс (рис. 5) впереди

расположена кабина водителя, посредине двигатель и сзади грузо-

вая платформа.

1* 3

Рис. 1. Артиллерийский тягач М-2

Рис. 2. Легкий артиллерийский тягач АТ-Л

4

Рис. 3. Средний артиллерийский тягач АТ-С

Рис. 4. Тяжелый артиллерийский тягач АТ-Т

5

Рис. 5. Американский артиллерийский тягач Аллис-Чалмерс

Рис. 6. Полубронированныи артиллерийским тягач АТ-П

6

' gTy компоновку нельзя признать удачной, так как она сокра-

щает размер грузовой платформы и затрудняет симметричное рас-

положение основных грузов относительно средней оси машины.

Артиллерийские -тягачи могут быть частично бронированы и во-

оружены, как, например, отечественный артиллерийский тягач

АТ-П (рис. 6). У тягача имеется бронированная кабина, а также

вооружение — пулемет, установленный в переднем листе кабины.

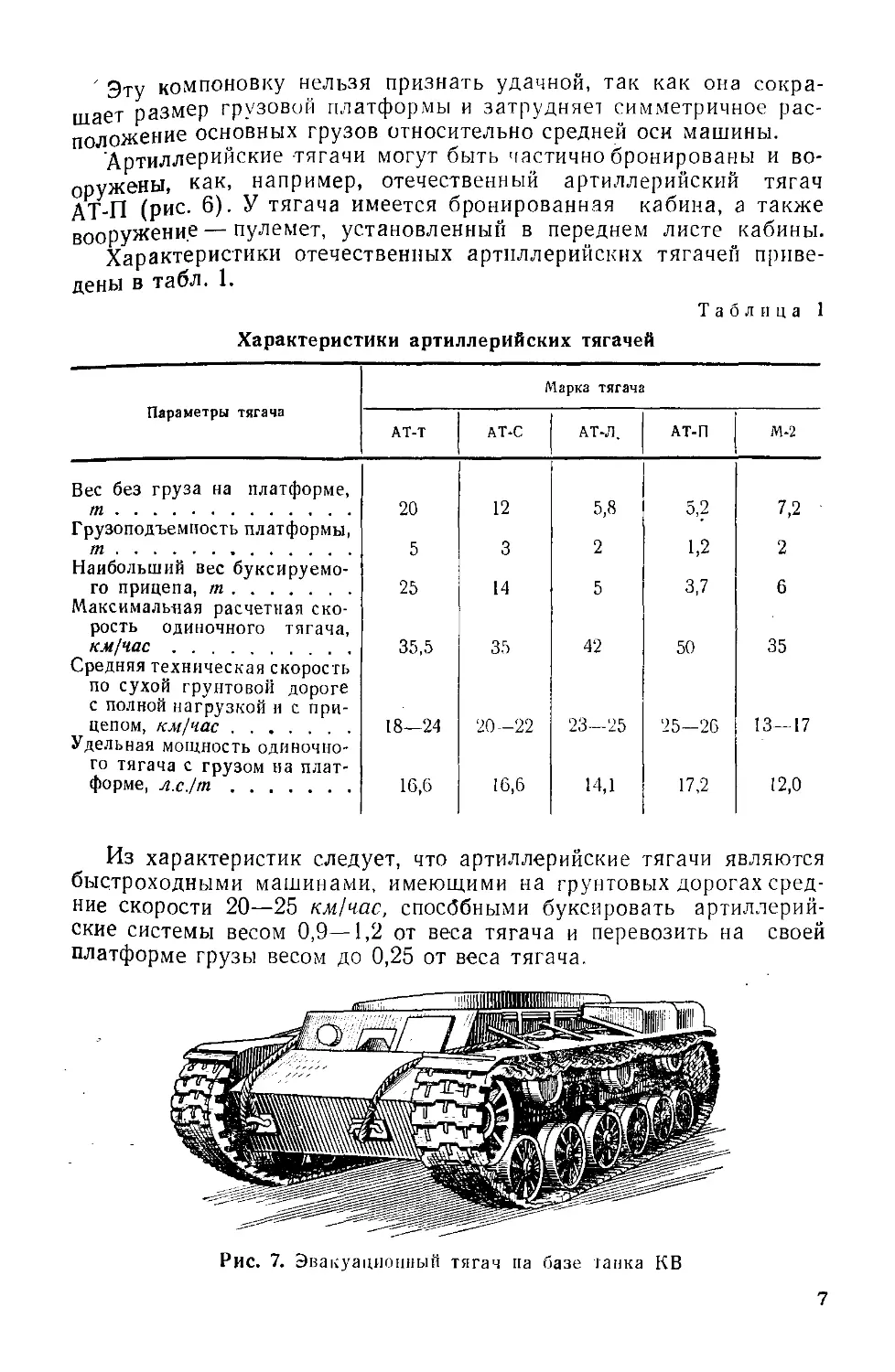

Характеристики отечественных артиллерийских тягачей приве-

дены в табл. 1.

Таблица 1

Характеристики артиллерийских тягачей

Параметры тягача Марка тягача

АТ-Т AT-C АТ-Л, АТ-П М-2

Вес без груза на платформе, tn 20 12 5,8 5,2 7,2

Грузоподъемность платформы, т ............. 5 3 2 1,2 2

Наибольший вес буксируемо- го прицепа, т 25 14 5 3,7 6

Максимальная расчетная ско- рость одиночного тягача, км/час 35,5 35 42 50 35

Средняя техническая скорость по сухой грунтовой дороге с полной нагрузкой и с при- цепом, км/час 18—24 20-22 23—25 25-26 13—17

Удельная мощность одиночно- го тягача с грузом на плат- форме, л.с./т 16,6 16,6 14,1 17,2 12,0

Из характеристик следует, что артиллерийские тягачи являются

быстроходными машинами, имеющими на грунтовых дорогах сред-

ние скорости 20—25 км/час, способными буксировать артиллерий-

ские системы весом 0,9—1,2 от веса тягача и перевозить на своей

платформе грузы весом до 0,25 от веса тягача.

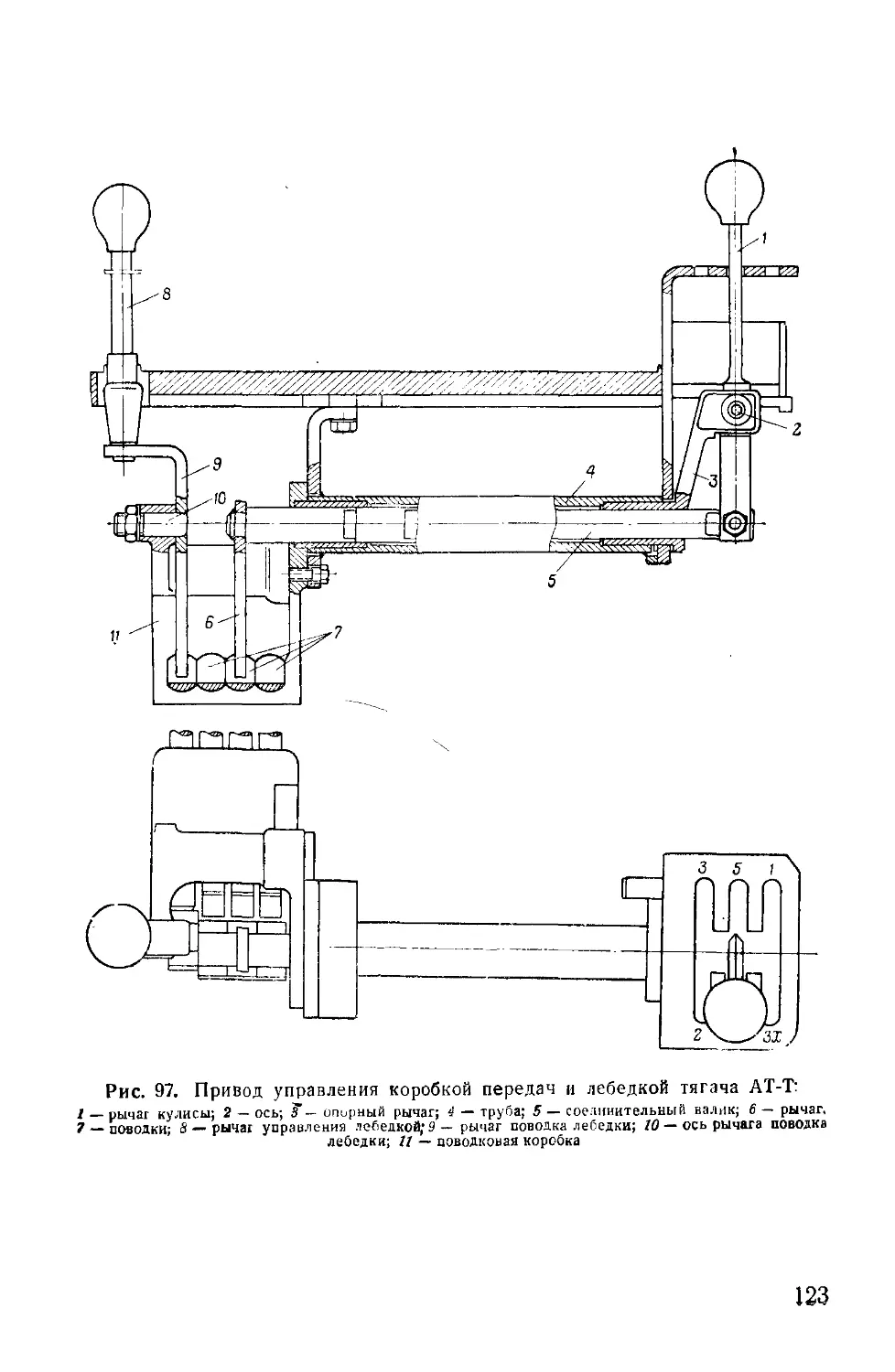

Рис. 7. Эвакуационный тягач па базе ганка КВ

7

Эвакуационным тягачом называется гусеничная ма-

шина, обычно бронированная, предназначенная для эвакуации за-

стрявших или поврежденных на поле боя машин.

В Великую Отечественную войну в качестве эвакуационных тя-

гачей применялись танки со снятыми башней и вооружением

(рис. 7).

ТАНКИ

Танк — боевая гусеничная машина, имеющая броневую защиту

и пулеметно-артиллерийское вооружение, расположенное во враща-

ющейся башне.

Рис. 8. Танк Т-34

Типовым танком периода Великой Отечественной войны являлся

отечественный танк Т-34 (рис. 8).

Современные танки в основном напоминают танк Т-34, хотя, ко-

нечно, теперь их огневая мощь, броневая защита и подвижность

значительно возросли.

САМОХОДНО-АРТИЛЛЕРИЙСКИЕ УСТАНОВКИ (САУ)

Самоходно-артиллерийской установкой, или, сокращенно, САУ,

называется бронированная гусеничная машина, имеющая артилле-

рийское вооружение, установленное в невращающейся башне.

САУ появились в период второй мировой войны вначале как

средство артиллерийской поддержки танков, а позже стали приме-

няться также и как средство артиллерийской поддержки пехоты.

Конструктивно САУ создаются на базе танков с использованием

танковых агрегатов.

8

От танков САУ отличаются, кроме своего тактического назначе-

ния главным образом установкой вооружения в корпусе, что по-

зволяет ставить на машину пушки более крупного калибра, чем

в однотипных танках.

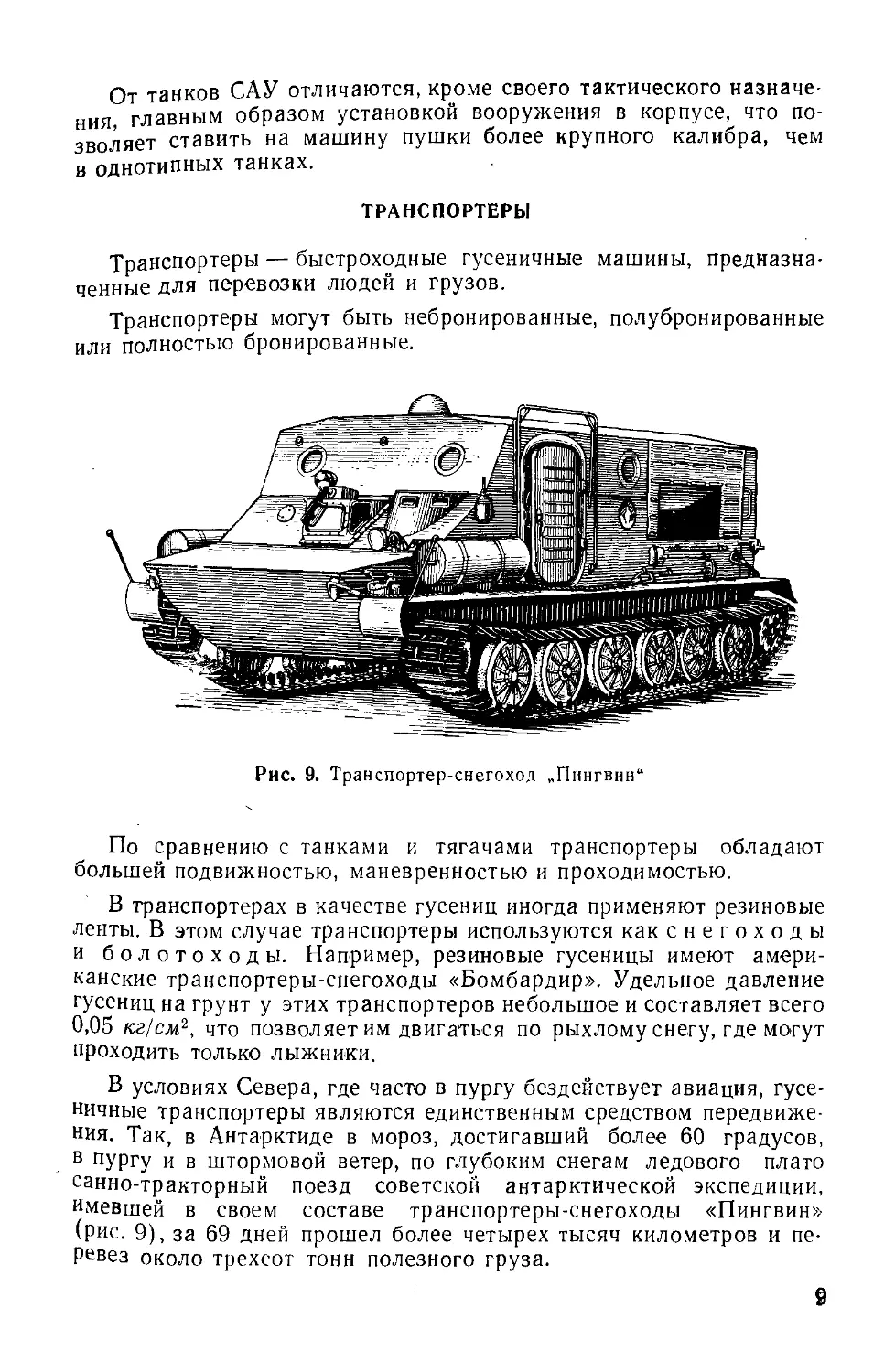

ТРАНСПОРТЕРЫ

Транспортеры — быстроходные гусеничные машины, предназна-

ченные для перевозки людей и грузов.

Транспортеры могут быть небронированные, полубронированные

или полностью бронированные.

По сравнению с танками и тягачами транспортеры обладают

большей подвижностью, маневренностью и проходимостью.

В транспортерах в качестве гусениц иногда применяют резиновые

ленты. В этом случае транспортеры используются как снегоходы

и болотоходы. Например, резиновые гусеницы имеют амери-

канские транспортеры-снегоходы «Бомбардир». Удельное давление

гусениц на грунт у этих транспортеров небольшое и составляет всего

0,05 кг/см2, что позволяет им двигаться по рыхлому снегу, где могут

проходить только лыжники.

В условиях Севера, где часто в пургу бездействует авиация, гусе-

ничные транспортеры являются единственным средством передвиже-

ния. Так, в Антарктиде в мороз, достигавший более 60 градусов,

в пургу и в штормовой ветер, по глубоким снегам ледового плато

санно-тракторный поезд советской антарктической экспедиции,

имевшей в своем составе транспортеры-снегоходы «Пингвин»

(рис. 9), за 69 дней прошел более четырех тысяч километров и пе-

ревез около трехсот тонн полезного груза.

9

СЕЛЬСКОХОЗЯЙСТВЕННЫЕ ТРАКТОРЫ

Сельскохозяйственный трактор предназначается главным обра-

зом для тяги различных сельскохозяйственных машин. Кроме того,

он может использоваться также как средство тяги инженерных и

землеройных машин. Иногда сельскохозяйственный трактор приме-

нялся в качестве эвакуационного тягача, а также для мехтяги ар-

тиллерии. Следует, однако, иметь в виду, что современная артилле-

рия высоко подвижна, как подвижны танковые и механизирован-

ные войска, которые она сопровождает. Сельскохозяйственные же

тракторы такой подвижностью не обладают.

Таблица 2

Характеристики сельскохозяйственных тракторов

Параметры трактора Марка трактора

стз-з С-60 С-65 С-80 ДТ-54

Вес, m 5,1 10,0 11,2 11,8 5,4

Вес прицепа, m Максимальная скорость, 4,5 10,0 10,0 10.0 4,5

км/час Средняя техническая скорость 8,0 5,9 6,95 9,65 7,9

поезда, км/час Удельная мощность трактора, 4,0 4,0 4,0 7,2 5,5

Л.С./ГП 10,2 6,0 5,8 7,9 10,0

Так, из табл. 2 следует, что средняя техническая скорость трак-

торного поезда составляет всего 4—7 км/час. Средняя же техниче-

ская скорость артиллерийского поезда составляет 18—26 км/час

(табл. 1), что примерно в пять раз выше скорости тракторного по-

езда. Удельная мощность сельскохозяйственных тракторов примерно

в 2—2,5 раза меньше удельной мощности артиллерийских тягачей,

что должно сказаться на маневренности тракторного поезда.

Отсюда следует, что сельскохозяйственный трактор

не может являться полноценным артиллерий-

ским тягачом.

В США до второй мировой войны уделялось большое внимание

использованию сельскохозяйственных тракторов в армии. Тракторы

оборудовались лебедками, имели максимальную скорость 13—

18 км/час при средней технической скорости до 10 км/час.

В послевоенный период в США от военной модернизации сель-

скохозяйственных тракторов отказались и начали производство спе-

циальных артиллерийских тягачей, обладающих высокими скорост-

ными и динамическими показателями. Так, например, тягач Аллис-

Чалмерс имеет следующие данные: вес — 16,7 т; вес прицепа — 14 т;

расчетная максимальная скорость — 55,6 км/час, средняя техниче-

ская скорость—12—14 км/час, удельная мощность — 12,5 л.с./т.

10

ПОЛУГУСЕНИЧНЫЕ И КОЛЕСНО-ГУСЕНИЧНЫЕ МАШИНЫ

В период второй мировой войны в ряде иностранных армий полу-

чили распространение полугусеничные машины, одна из

которых представлена на рис. 10.

Полугусеничная машина является промежуточным типом между

автомобилем и гусеничной машиной. Появление полугусеничных ма-

шин было вызвано стремлением использовать автомобильные за-

Рис. 10. Немецкий полугусеничный транспортер

воды для создания военных машин, обладающих более высокой про-

ходимостью, чем автомобили, но более легких и дешевых, чем гусе-

ничные машины.

Конструктивной особенностью полугусеничной машины является

наличие у нее передних управляемых колес и металлических (звен-

чатых) или резино-металлических гусениц. Применялись эти машины

главным образом в качестве транспортеров.

Полугусеничная машина вместе с положительными качествами

своих прототипов сочетает в себе и их отрицательные качества. Так,

полугусеничная машина обладает меньшей подвижностью, чем ко-

лесная машина, она менее надежна в работе, имеет больший мерт-

вый вес и в то же время имеет худшую проходимость, чем гусенич-

ная машина.

После войны производство полугусеничных машин было прекра-

щено.

Другой разновидностью гусеничных машин является колесно-

гусеничная машина. Эта машина имеет два независимых

Движителя — колесный движитель для движения по хорошим доро-

гам и гусеничный движитель для движения по плохим дорогам и по

местности.

Применение двух движителей имеет целью максимально сохра-

11

нить от износа гусеничный движитель, используя его только в тех

условиях движения, когда он действительно является необходимым.

Колесно-гусеничные машины строились двух вариантов: со

съемными гусеницами и с универсальным движителем (опытная

конструкция, рис. 11).

При наличии съемных гусениц машина могла двигаться на гусе-

ницах или на опорных катках, которые служили колесами; часть

этих катков получала привод от двигателя, т. е. являлась ведущей.

Рис. 11. Колесно-гусеничный бронетранспортер с универсальным

движителем

Машины со съемными гусеницами применялись в Советской

Армии в качестве танков до 1939 г. (танк БТ).

Универсальный движитель имеет гусеницы и поднимающиеся и

опускающиеся колеса. При опущенных колесах машина движется

на колесах, при приподнятых — на гусеницах. Подъем и опускание

колес осуществляются с места водителя специальным гидравличе-

ским приводом.

Универсальный движитель сложен по устройству и имеет боль-

шой вес, что увеличивает мертвый вес машины. Кроме того, вслед-

ствие наличия двух движителей увеличивается поперечный габарит

машины.

В настоящее время колесно-гусеничные машины не производятся.

Совершенствуются чисто гусеничное машины. Для этого повыша-

ются их подвижность, маневренность, проходимость, делается бо-

лее износостойким их движитель.

Параллельно с сухопутными машинами строят плавающие

машины (см. часть 1, гл. VIII).

Плавающие машины бывают двух типов:

12

— машины, в одинаковой мере приспособленные как для движе-

ния по суше, так и для движения по воде;

_ сухопутные машины, приспособленные к плаванию.

' Машины первого типа оборудованы специальными водоходными

механизмами и по существу являются специальными маши-

нами. В машинах второго тиРа в качестве водоходного движителя

используется обычный гусеничный движитель. По существу это сухо-

путные машины, но обладающие способностью плавать.

2. ОБЩИЕ ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ

К КОНСТРУКЦИИ ТЯГАЧЕЙ

К конструкции тягачей предъявляются следующие общие требо-

вания:

1. Высокая подвижность, маневренность и проходимость как оди-

ночного тягача, так и поезда при движении его по дорогам и на мест-

ности.

2. Устойчивость движения на обледенелых дорогах..

3. Отсутствие порчи дорог гусеницами.

4. Высокая топливная экономичность тягача.

5. Легкость управления тягачом.

6. Простота конструкции.

7. Надежность и долговечность в работе.

8. Простота обслуживания и ремонта.

Остановимся на каждом из этих требований в отдельности.

1. Под подвижностью понимается скоростная характери-

стика тягача (или поезда), оцениваемая максимальными и средними

техническими скоростями движения по грунтовым и шоссейным

дорогам.

Маневренность представляет собой способность тягача

к быстрому и резкому изменению курса движения. Маневренность

можно оценивать скоростью прямолинейного движения, скоростью

поворота и минимальным радиусом поворота. Чем выше скорость

прямолинейного движения, выше скорость поворота и меньше мини-

мальный расчетный радиус, тем выше маневренность машины.

Проходимость — способность к преодолению местных пре-

пятствий, встречаемых на пути движения тягача.

Проходимость можно оценивать средними техническими скоро-

стями движения тягача на местности.

Высокая подвижность тягача определяется следующими факто-

рами: высокой удельной мощностью, правильной разбивкой передач

(высокими значениями коэффициента использования мощности на

ходовых передачах), простотой и легкостью переключения передач,

правильным устройством подвески, обеспечивающей хорошую плав-

ность хода, и др.

Следует иметь в виду, что на средние скорости движения тягача,

а следовательно, и на его подвижность облегчение переключения пе-

редач и правильная разбивка передач могут оказать решающее вли-

13

яние: тягач, имеющий меньшую удельную мощность, может ока-

заться более подвижен, чем тягач, имеющий большую удельную

мощность.

Большое значение для повышения подвижности тягачей имело

бы решение проблемы непрерывности и автома-

тичности силовой передачи (см. гл. IV, V и VI).

Для современных гусеничных тягачей, работающих с колесным

прицепом, средние технические скорости составляют 20—25 км/час

при удельной мощности тягачей 15—17 л.с./т.

Максимальная скорость одиночного тягача составляет 40—

50 км/час, тягача с прицепом — 25—30 км/час.

Маневренность тягача определяется величиной удельной мощ-

ности и устройством его механизма поворота.

Чем выше удельная мощность и чем совершеннее механизм по-

ворота, тем выше маневренность тягача.

В старых гусеничных машинах, имевших несовершенные меха-

низмы поворота, часто требовалось при повороте из-за недостатка

мощности двигателя переходить на пониженную передачу. Современ-

ные механизмы поворота позволяют на дорогах поворачиваться ма-

шине на любой передаче без перехода на пониженную передачу, а

для некоторых механизмов при повороте требуется даже понижен-

ная мощность по сравнению с мощностью при прямолинейном

движении.

Важным параметром, оценивающим маневренность тягача, яв-

ляется минимальный расчетный радиус поворота.

Для одиночных гусеничных машин (транспортеры, танки) этот

радиус должен равняться половине ширины колеи машины или даже

быть равным нулю (поворот тягача вокруг центральной оси). Для

тягачей допускается, чтобы минимальный радиус превышал в 1,5—

2 раза ширину колеи.

В гл. VII первой части рассматривалась проходимость гусенич-

ных машин с точки зрения преодоления ими различных препятствий.

Здесь мы рассматриваем проходимость как подвижность на

местности, т. е. с точки зрения скорости преодоления того

или иного трудного участка местности.

Поэтому проходимость может оцениваться здесь общим пара-

метром — средней технической скоростью на мест-

ности.

Проходимость определяется следующими основными факторами:

удельной мощностью, удельным давлением гусениц на грунт, сцепле-

нием гусениц с грунтом и положением центра тяжести тягача.

Чем выше удельная мощность, тем выше проходимость тягачей

на местности, имеющей препятствия, д

Чем ниже удельное давление и выше' сцепление гусениц с грун-

том, тем выше проходимость на мягких грунтах.

Чем ниже расположен центр тяжести тягача и чем он ближе

к середине опорной базы, тем выше устойчивость, а следовательно,

и проходимость тягача на подъемах, спусках, при преодолении рвов

и других препятствий.

14

Положение центра тяжести определяется компоновкой тягача,

е взаимным расположением в корпусе его основных агрегатов.

2 На обледенелых дорогах гусеницы тягача скользят и он часто,

особенно с прицепом, теряет устойчивость движения. По-

теря устойчивости ухудшает подвижность поезда, так как водитель

в этом случае из-за опасения аварии ведет поезд на пониженных

скоростях.

Для обеспечения устойчивости движения повышают сцепление

гусениц с обледенелым грунтом, применяя различные средства по-

вышения проходимости.

3. Транспортная гусеничная машина для предотвращения

порчи дорог должна иметь специальные гусеницы.

Порча дорог происходит вследствие двух причин: из-за высоких

шпор на траках и из-за высокого удельного давления гусениц на

грунт.

Чтобы не портить асфальт, применяют специальные обрезинен-

ные снаружи асфальтоходные гусеницы.

4. Топливная экономичность тягача определяется

экономичностью его двигателя, коэффициентом полезного действия

тягача, а также правильной разбивкой передач.

Наиболее экономичные современные тягачи с дизельным двига-

телем расходуют 0,7—1,0 кг/тк-м горючего.

При сравнении экономичности тягачей следует учитывать их вес.

Обычно тяжелые тягачи более экономичны, чем легкие.

5. По сравнению с автомобилем гусеничный тягач имеет более

тяжелое управление. Это объясняется большими усилиями, требую-

щимися для выключения главного фрикциона (сцепления) и управ-

ления механизмом поворота, сложностью переключения передач

(в простых ступенчатых коробках). К этому добавляются также тя-

желые условия работы экипажа: сильная тряска, которую испыты-

вает тягач при движении по местности, и наличие тяжелого прицепа,

за которым приходится постоянно следить.

Следовательно, водитель тягача утомляется больше, чем води-

тель любой другой самоходной машины. Утомляемость же водителя

отражается на подвижности, маневренности и проходимости гусе-

ничного поезда. Поэтому облегчение управления тяга-

чом имеет первостепенное практическое значе-

ние.

Управление тягачом можно облегчить, применяя сервоуправле-

ние, преселектор ное управление или автоматическое переключение

передач.

Значительно облегчает управление машиной применение плане-

тарных коробок передач, а также гидродинамических, гидростати-

ческих или электрических силовых передач.

6. Тягач должен быть конструктивно прост. Обычно с

простотой конструкции связывается ее дешевизна, простота изго-

товления и обслуживания. Однако не следует смешивать простоту

с примитивностью. Чтобы не быть примитивной, конструкция

д 0 л ж н а быть современной.

15

Установка на машине более «сложного», но современного меха-

низма, имеющего больший гарантийный срок службы, более эконо-

мичную работу или более простое управление, не является услож-

нением машины.

Например, в гусеничных машинах в качестве механизма пово-

рота применяются бортовые фрикционы и зубчатые планетарные

механизмы. На первый взгляд бортовые фрикционы кажутся более

простым механизмом поворота, так как они представляют обычные

многодисковые фрикционные муфты. Однако в эксплуатации эти

муфты требуют постоянного наблюдения и ухода: вследствие буксо-

вания они быстро изнашиваются, их регулировка нарушается. В то

же время зубчатый механизм практически почти не изнашивается

(по крайней мере в пределах гарантийного срока работы машины),

а имеющийся при этом в механизме фрикционный элемент (тормоз

или блокировочная муфта) работает здесь надежнее и долговечнее

и требует за собой меньше ухода. Кроме того, планетарный меха-

низм поворота облегчает управление машиной.

7. Под надежностью конструкции понимается ее безотказ-

ная работа в течение межремонтного срока.

Под долговечностью понимается гарантийный срок,

устанавливаемый заводом-изготовителем для машины или для ее

агрегатов. Обычно для гусеничных машин устанавливаются два га-

рантийных срока работы: по двигателю в мото-часах и по силовой

передаче и ходовой части в километрах.

Современные тягачи имеют следующие показатели долговечно-

сти: по двигателю — около 600 мото-часов, по агрегатам силовой

передачи и ходовой части — 5000—6000 км.

С развитием техники надежность и долговечность конструкций

повышается. Так, гарантийные сроки современных машин почти в

2—2,5 раза (а по движителю даже больше) выше гарантийных

сроков машин, выпускавшихся до Великой Отечественной

войны.

8. Тягач должен быть прост в обслуживании, т. е. к об-

служиваемым агрегатам и механизмам должен быть легкий доступ,

на обслуживание не должно затрачиваться много времени,

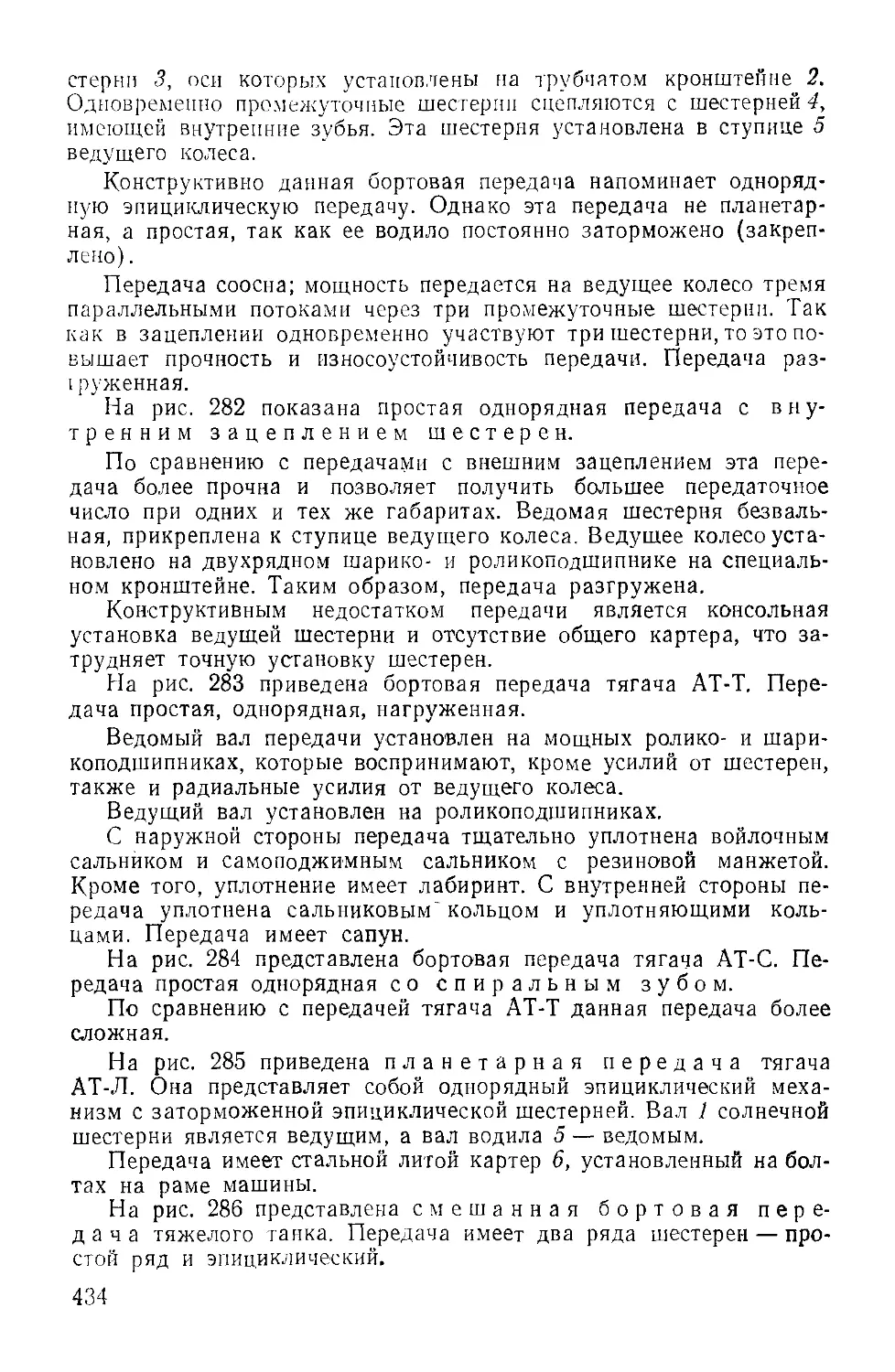

должен быть достаточно большой срок между двумя очередными

обслуживаниями. Демонтаж и монтаж машины, выполняемые при

ремонте, не должны вызывать затруднений. Следует также обра-

щать внимание на простоту взаимной центровки двигателя и меха-

низмов силовой передачи, а также агрегатов ходовой части.

В силовой передаче гусеничной машины имеется много фрик-

ционных элементов — муфт и тормозов. В процессе работы эти эле-

менты изнашиваются, их требуется периодически регулировать. Не-

обходимо упрощать регулировку фрикционных элементов, а места

регулировки делать доступными для обслуживания.

Применение автоматической регулировки тормозов, применение

центральной смазки, а также замена быстроизнашиваемых фрик-

ционных элементов силовой передачи гидравлическими или электри-

ческими элементами значительно упрощает обслуживание машины.

16

з ОСНОВНЫЕ ЧАСТИ ТЯГАЧА, ИХ НАЗНАЧЕНИЕ

И ОБЩАЯ КОМПОНОВКА ТЯГАЧА

ОСНОВНЫЕ ЧАСТИ ТЯГАЧА И ИХ НАЗНАЧЕНИЕ

Тягач состоит из следующих основных частей (рис. 12 и 13):

рамы 1, или корпуса, кабины 2, кузова 3, или грузовой платформы,

ходовой части 4, силовой установки 5, силовой передачи 6, лебед-

ки 7 и тягово-сцепного прибора 8.

В легких тягачах лебедка может отсутствовать.

Корпус является основой, на которой монтируются все

агрегаты тягача. Он представляет сварную из стальных листов от-

крытую сверху коробку (рис. 14). Рама состоит из двух продоль-

ных балок, соединенных между собой поперечинами и усиленных

растяжками и косынками (рис. 15). Коробчатая, или корпус-

ная, конструкция более жесткая. Кроме того, расположение

наиболее жизненных агрегатов тягача внутри корпуса позволяет

надежнее защитить их от повреждений.

Тягачи снабжаются закрытой кабиной автомобильного типа.

Нередко в качестве кабин гусеничных машин используются стан-

дартные кабины грузовых автомобилей. Так, например, в качестве

кабин тягачей АТ-Л и АТ-Т использовались стандартные кабины

грузового автомобиля ЗИЛ-150 с вваренной посредине вставкой.

Как исключение, на тягаче АТ-С применена специальная кабина

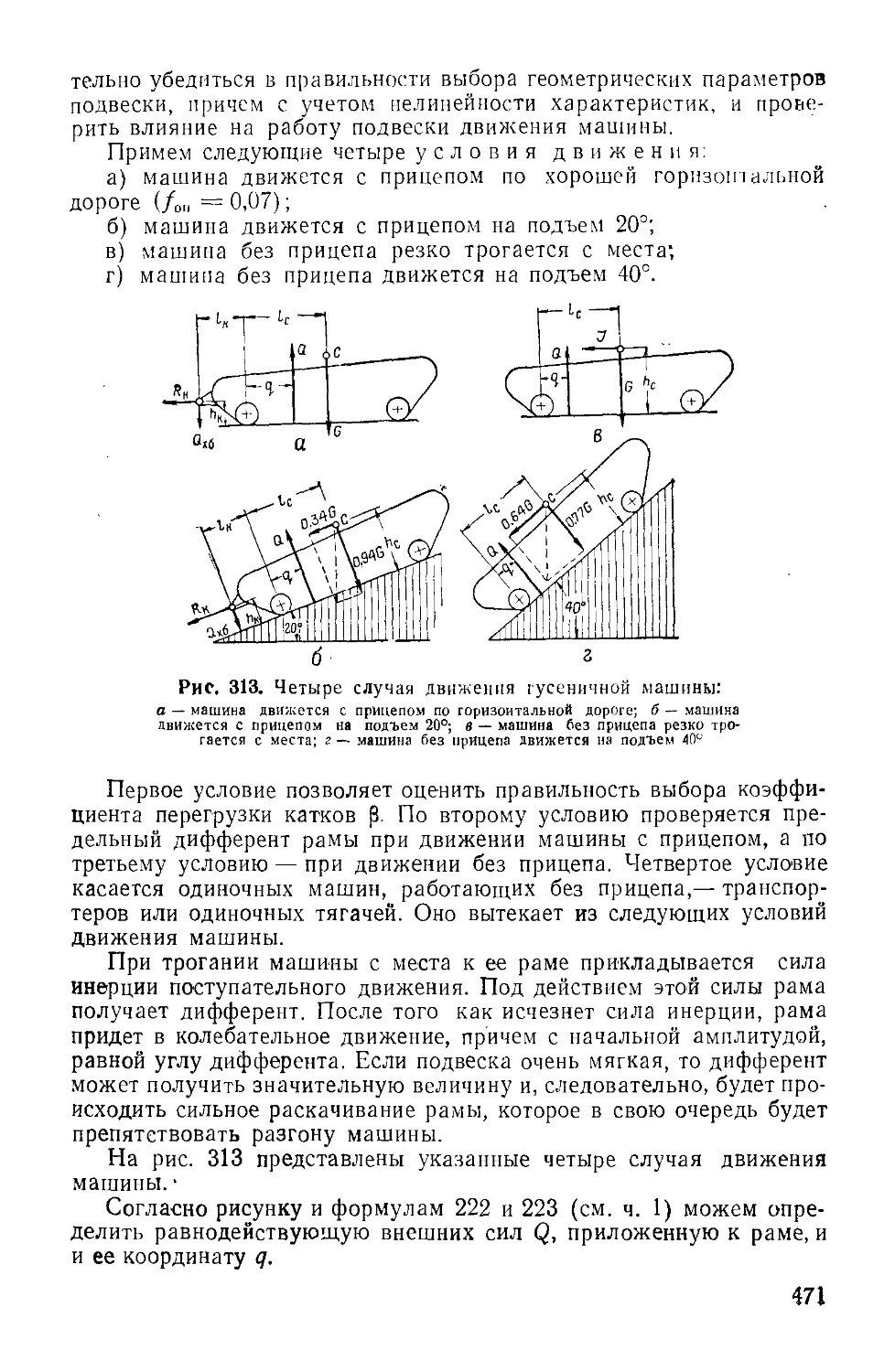

автобусного типа.

Иногда кабину изготовляют из дерева. Деревянные кабины по

надежности и в пожарном отношении уступают цельнометалличе-

ским.

В кабине помещаются сиденья водителя и членов экипажа, а

также органы управления тягачом и приборы контроля за работой

двигателя.

Кузов тягача представляет собой закрытую тентом грузовую

платформу для перевозки орудийного расчета и боеприпасов. Вну-

три кузова смонтированы откидные сиденья для расчета и имеются

места для укладки боеприпасов. Кроме того, предусматриваются

ящики для укладки ЗИП, места для размещения шанцевого инстру-

мента, огнетушителей, стойки для металлических дуг, на которые

натягивается брезентовый тент, и т. д.

В полу грузовой платформы имеются люки для доступа к агре-

гатам, расположенным под платформой.

Для удобства загрузки и разгрузки кузова его задняя стенка де-

лается откидной (тягачи АТ-Т, АТ-С) или в ней имеется двухствор-

чатая дверь (тягачи АТ-Л, М-2).

Грузовые платформы изготовляются цельнометалличе-

скими (тягачи АТ-Л, АТ-Т), деревянными (тягач М-2) или с де-

ревянным полом и металлическими бортами (тягач АТ-С).

Кабина и кузов машин, предназначенных для работы на край-

нем Севере в условиях низкой температуры, должны утепляться и

иметь обогрев.

2-20 17

Рис. 12. Тягач АТ-Т (вид сбоку):

2 — рама, 2 — кабина, 5 — кузов (грузовая платформа); 4 — ходовая часть; .5 — силовая установка: 6 — силовая передача; 7 — лебедка; й — тягово-сцеи»

ной прибор

PqsjqGTSM

5

4

I

Рис. 13. Тягач АТ-Т (вид сверху) (наименование деталей то же, чю и на рис. 12)

Зак. 20

PqsjqGTSM

Рис. 14. Корпус тягача АТ-Т

Ходовой частью называется движитель и подвеска тягача.

Ходовая часть предназначается для передвижения и обеспечения

плавности хода тягача.

В силовую установку входит двигатель и обслуживаю-

щие его системы: питания, охлаждения, смазки, зажигания (для

карбюраторного двигателя), запуска и подогрева.

В современных быстроходных гусеничных тягачах в качестве

двигателя применяется чаще всего дизель.

Дизели применяются четырех- и двухтактные, быстроходные

(число оборотов вала двигателя составляет 1500—2000 об/мин).

Так, на тягаче АТ-Т установлен четырехтактный двенадцатицилин-

дровый дизель марки В-401 с V-образным расположением цилин-

дров; того же типа, но задросселированный дизель установлен на

тягаче АТ-С.

На тягачах АТ-Л и М-2 установлен двухтактный дизель

ЯАЗ-204.

На тягаче АТ-П применяется бензиновый шестицилиндровый

двигатель ЗИЛ-123Ф.

В системы обслуживания двигателя входят различные устрой-

ства и агрегаты.

Система питания горючим обычно состоит из топлив-

ных баков, топливораспределительного крана, ручного топливопод-

качивающего насоса, фильтров грубой и тонкой очистки, механиче-

ского топливоподкачивающего насоса, топливного насоса и форсу-

нок (в некоторых двигателях, например в двигателе ЯАЗ-204, насос

и форсунка конструктивно объединяются в один агрегат).

Система питания воздухом состоит из воздухоочисти-

теля и воздухопроводов.

Система охлаждения состоит из радиатора, водяного

насоса, вентиляторов или эжекторов.

Система смазки состоит из масляных баков, масляного

насоса, масляного радиатора, масляного фильтра.

Система запуска состоит из электростартера (основная

я* 19

Рис. 15. Рама тягача Я-12 (балочного типа)

система запуска), воздухопуска (запасная система запуска), акку-

муляторных батарей и баллонов со сжатым воздухом. В си ст ем у

подогрева входит котел-подогреватель, форсуночный распыли-

тель горючего, заправочный бачок с горючим.

В различных машинах могут быть некоторые различия в систе-

мах, но перечисленные здесь агрегаты являются типовыми.

Силовая передача служит для преобразования мощност-

ного потока, идущего от двигателя к движителю.

В силовую передачу входят следующие агрегаты: главный фрик-

цион, коробка передач, механизм поворота, бортовые передачи.

Иногда выделяется коническая пара — главная передача.

Лебедка предназначается для подтягивания грузов, вытаски-

вания застрявших машин, а также для самовытаскивания тягача.

Она устанавливается в средней или кормовой части корпуса или

рамы тягача и получает привод от силовой передачи, обычно от ко-

робки передач (см. рис. 13).

Тягово-сцепной прибор служит для присоединения к

тягачу буксируемого прицепа (артиллерийской системы).

В современных быстроходных тягачах применяются-тягово-сцеп-

ные приборы с пружинной амортизацией.

ОБЩАЯ КОМПОНОВКА ТЯГАЧА

Компоновкой называется размещение в процессе проектирования

машины всех ее узлов и агрегатов, их взаимоувязка и обеспечение

их взаимодействия.

Компоновка должна обеспечивать:

— удобство размещения экипажа, расчета и грузов;

— доступность и удобство обслуживания, удобство монтажа и

демонтажа основных агрегатов;

— правильную развеску грузов с целью получения необходимой

эпюры нагрузок на опорные катки, а также наиболее низкого поло-

жения центра тяжести машины;

— малогабаритность машины.

Компоновка прежде всего определяется размещением на машине

двигателя с его системами обслуживания, агрегатов силовой пере-

дачи, кабины и грузовой платформы.

На размещение двигателя и агрегатов силовой передачи решаю-

щее влияние оказывает выбор расположения ведущих колес — пе-

реднее и заднее.

Вначале в гусеничных тягачах предпочтение отдавалось зад-

нему расположению ведущих колес. Такое расположение было

заимствовано от танков и определялось условиями танковой компо-

новки машины, при которой двигатель и агрегаты силовой передачи

размещаются в кормовой части, а передняя и средняя части отво-

дятся под отделение управления и боевое отделение, где разме-

щается экипаж и вооружение танка.

В пользу заднего расположения ведущих колес, кроме того, вы-

21

двигаются следующие соображения. При переднем расположе-

нии происходит натяжение задней наклонной и верхней свободных

ветвей гусениц, вследствие чего перед передними опорными катками

собирается петля; при повороте машины гусеницы могут соскочить.

При заднем расположении ведущих колес петля значительно

меньше, так как меньше длина натягиваемой свободной ветви

(задней наклонной).

Кроме того, при передних' ведущих колесах больше шарниров

сопряжения работает под рабочим натяжением, вследствие чего

гусеницы должны быстрее изнашиваться.

Однако в тягачах предпочтение все же начали отдавать перед-

нему расположению ведущих колес, так как это значительно упро-

щает компоновку машины. Вопрос же об ускоренном износе гусе-

ниц при переднем расположении ведущих колес требует еще тща-

тельной экспериментальной проверки.

Компоновка тягача М-2

Тягач М-2 (рис. 16) имеет автомобильную компоновку с перед-

ним расположением двигателя и с задним расположением ведущих

колес, а также части агрегатов силовой передачи. Так как на тя-

гаче применен автомобильный двигатель, смонтированный заодно

с коробкой передач и расположенный продольно, то в силовую пере-

дачу введен специальный агрегат — коническая передача,

состоящая из пары конических шестерен, расположенных в отдель-

ном картере. Коническая передача вместе с механизмом поворота

помещается в кормовой части тягача.

При данной компоновке через весь корпус тянутся длинный

карданный вал и тяги привода управления механизмом поворота.

Силовая установка и силовая передача размещены по всей

длине корпуса. Такую внутреннюю компоновку тягача нельзя при-

знать удачной.

Компоновка тягача АТ-П

Тягач АТ-П (рис. 17) имеет перевернутую компоновку тягача

М-2. Ведущие колеса — передние, коническая передача (коническая

пара) и механизм поворота расположены в передней части тягача.

Вследствие этого отсутствуют карданный вал и длинные тяги при-

вода управления механизмом поворота. Компоновка более ком-

пактная, чем у тягача М-2.

Тягач АТ-П — специальная машина, предназначенная для дей-

ствий в зоне огня противника, поэтому она имеет броневую защиту

и вооружение (пулемет).

Чтобы лучше скрываться за складками местности, машина

должна быть низкой и короткой.

Уменьшение высоты тягача достигнуто за счет снижения грузо-

22

i г

Рис. 16. Компоновка тягача М-2:

/ — двигатель; 2 — коробка передач; 3 — карданный вал; 4— коническая передача; 5 — механизм поворота

Рис. 17. Компоновка тягача АТ-П:

/ — двигатель; 2 — коробка передач; 3 — коническая пара; 4 — механизм поворота

вой платформы и размещения сидений экипажа (механика-води-

теля и пулеметчика) непосредственно на полу корпуса, по обе сто-

роны от двигателя.

Максимально сокращена и длина тягача за счет сокращения

длины ходовой части. В свою очередь сокращение длины ходовой

части достигнуто за счет применения так называемого несущего

направляющего колеса, опущенного на землю.

Компоновка тягача АТ-Л

Тягач АТ-Л (рис. 18) имеет переднее расположение ведущих

колес. Вся силовая передача, за исключением бортовых передач,

заключена в одном агрегате — в механизме передач и поворота

Рис. 18. Компоновка тягача АТ-Л:

Z — двигатель; 2 — МПП; 3 — лебедка

24

(МПП). Этот механизм специально спроектирован для данного

тягача. Он имеет небольшую длину, благодаря чему значительно

сократилась и длина силовой установки и силовой передачи, а ком-

поновка агрегатов, входящих в силовую установку и силовую пе-

редачу, получилась чрезвычайно плотной.

Тягач оборудован лебедкой, расположенной в средней части

корпуса.

Компоновка тягача АТ-Л является типичной

для современных отечественных артиллерий-

ских тягачей.

Компоновка тягача АТ-С

Компоновка агрегатов силовой установки и силовой передачи

тягача АТ-С (рис. 19) напоминает компоновку тягача М-2. Распо-

ложение ведущих колес заднее. Двигатель вместе с главным фрик-

Рис. 19. Компоновка тягача АТ-С;

Z — двигатель; 2 — главный фрикцион; 3 — карданный вал; 4 — МПП

ционом располагается в передней части тягача; через весь кор-

пус тянется длинный карданный вал, который соединяет главный

фрикцион с передачей (МПП), расположенной в кормовой части

тягача.

В эту передачу входят коробка передач, коническая пара

и механизм поворота. В средней части машины расположена ле-

бедка с выдачей троса вперед (у тягача АТ-Л трос выдается

назад).

Вследствие того что тягач АТ-С имеет двойную кабину, длина

грузовой платформы сильно сократилась.

Компоновка тягача АТ-Т

По компоновке агрегатов силовой установки и силовой пере-

дачи тягач АТ-Т (рис. 20) родственен тягачу АТ-Л. Он также

имеет переднее расположение ведущих колес. Специально для

25

Рис. 20. Компоновка тягача АТ-Т.

I — двигатель; 2 — коробка передач; 3 ~ механизм поворота; 4 — лебедка

этого тягача спроектирована силовая передача (коробка передач

с конической парой), которая позволила сократить длину силовой

установки и силовой передачи.

Так как силовая установка и силовая передача тягача разме-

щены впереди, то в его средней части оказалось возможным распо-

ложить топливные баки большой емкости, а в кормовой части —

мощную двадцатитонную лебедку.

Вследствие того что кабина надвинута на двигатель, тягач

имеет очень длинную грузовую платформу (кузов).

Компоновку тягача АТ-Т, как и тягача АТ-Л, следует считать

образцовой.

Заметим, что в обоих тягачах применены специальные

агрегаты силовой передачи, спроектированные с уче-

том особенностей компоновки тягача. Это главным образом и поз-

волило значительно уплотнить компоновку этих тягачей.

ГЛАВА II

ГЛАВНЫЕ ФРИКЦИОНЫ

1. НАЗНАЧЕНИЕ И КЛАССИФИКАЦИЯ

ГЛАВНЫХ ФРИКЦИОНОВ

НАЗНАЧЕНИЕ ГЛАВНОГО ФРИКЦИОНА

В ступенчатых зубчатых коробках передач передачи переключа-

ются выключением пары ранее включенных шестерен и включением

новой пары шестерен, благодаря чему изменяется передаточное

число коробки.

Шестерни можно включать, вводя в зацепление зубья включае-

мых шестерен, при постоянном же зацеплении шестерен — вводя в

зацепление кулачки специальных соединительных (кулачковых)

муфт.

При переключении трудно уравнять окружные скорости вклю-

чаемых элементов (зубьев или кулачков) так, чтобы включение

происходило без удара.

Чтобы уменьшить величину удара, надо уменьшить маховую

массу, связанную с одной из переключаемых шестерен. Так как

наибольшая масса находится со стороны двигателя (в первую оче-

редь его маховик), то для уменьшения удара необходимо отклю-

чить двигатель от коробки передач. Это делается с помощью спе-

циальной фрикционной муфты, которую устанавливают между дви-

гателем и коробкой передач. В автомобилях эта муфта называется

сцеплением.

В силовой передаче гусеничных машин применяются фрикцион-

ные муфты различного назначения. Муфта, установленная между

Двигателем и коробкой передач, считается главной и носит назва-

ние г л а в н о г о фрикциона.

Кроме отключения коробки передач от двигателя, главный

фрикцион служит также для плавного соединения коробки с дви-

гателем после переключения передачи на ходу и при трогании ма-

шины с места.

Главный фрикцион является также устройством, предохраняю-

щим агрегаты силовой передачи от перегрузок, так как он ограни-

чивает динамические нагрузки, возникающие в силовой передаче

вследствие резкого изменения скорости движения тягача, напри-

мер, при наезде на местные препятствия, при резком изменении

сопротивления движению и т. д,

27

В зимнее время, когда масло в коробке передач застывает,

главный фрикцион позволяет отключать двигатель от силовой пе-

редачи и тем самым облегчает его прокручивание при запуске.

Главный фрикцион представляет собой выключаемую фрик-

ционную муфту. Однако принципиально мыслимо и другое

устройство главного фрикциона, например в виде электромагнит-

ной, гидродинамической или гидростатической муфты.

В настоящее время в самоходных машинах применяются глав-

ные фрикционы только двух типов: фрикционные муфты или муфты

смешанного типа в виде двух соединенных между собой муфт фрик-

ционного и гидродинамического типа (гидромуфта).

КЛАССИФИКАЦИЯ ГЛАВНЫХ ФРИКЦИОНОВ

Главные фрикционы можно классифицировать по следующим

признакам:

По устройству:

— дисковые (однодисковые и многодисковые);

— конусные;

— колодочные;

— пружинные и беспружинные.

По материалу трущихся поверхностей:

— без обшивки, работающие сталь по стали;

— с обшивкой в виде медно-асбестовых, асбобакелитовых или

металлокерамических накладок, работающих по стали или по чу-

гуну.

По характеру работы:

— сухие;

— работающие в масле.

По нагруженности или разгруженности осевыми усилиями:

— полностью разгруженные;

— полуразгруженные.

Кроме того, как указывалось выше, в качестве главных фрик-

ционов могут применяться гидромуфты.

В тягачах в настоящее время применяются только сухие диско-

вые фрикционы без обшивки или с фрикционной обшивкой.

На рис. 21 приведена принципиальная схема пружинного су-

хого однодискового фрикциона.

Фрикцион состоит из следующих трех групп деталей: веду-

щих деталей, в число которых входят маховик / двигателя и

нажимной диск 3; ведомых деталей, в число которых входят

ведомый диск 2 и ведомый вал фрикциона; деталей меха-

низма выключения, в число которых входят муфта выклю-

чения 5, рычаги выключения 6, нажимные пружины 4 и отжимные

пальцы 7.

Во включенном положении под действием пружин 4 ведомый

диск 2 фрикциона зажат между маховиком и нажимным диском 3,

благодаря чему все устройство вращается как одно целое.

28

При нажатии на муфту 5 рычаг 6 поворачивается и отводит

отжимные пальцы 7, которые связаны с нажимным диском 3. Вме-

сте с пальцами отводится и нажимной диск, благодаря чему пре-

кращается сжатие ведомого диска и фрикцион выключается.

Р При снятии усилия с муфты выключения под действием сжатых

пружин фрикцион возвращается в свое первоначальное положе-

ние, т. е. включается.

Конструктивно фрикционы могут значительно отличаться один

от другого, но любой фрикцион состоит из перечисленных трех

групп деталей.

Рис. 22. Схема многодискового

фрикциона:

/ — ведомый вал; 2 — ведомые диски; 3 —

ведущие диски; 4 —нажимной диск;

5 — пружина; 6 — отжимной диск; 7 — не-

подвижная поводковая чашка; 8 — по-

движная поводковая чашка; 9— ведущий

вал; 10 — маховик; // — шариковый меха-

низм выключения

Рис. 21. Схема пружинного

однодискового фрикциона:

/ — маховик; 2 — ведомый диск; 3 —

нажимной диск; 4 — пружина; 5 —

муфта выключения; 6 — рычаг;

7 — пален

Рассматриваемый здесь фрикцион принадлежит к типу полураз-

груженных фрикционов.

Полуразгруженным называется такой фрикцион, у которого при

выключении появляется осевая сила, передающаяся на вал сосед-

него агрегата, например на вал двигателя или на вал коробки

передач. Осевое усилие создает дополнительную нагрузку на под-

шипники вала и может явиться причиной их повышенного из-

носа.

В рассматриваемом фрикционе при выключении появляется

осевая сила, которая стремится сдвинуть маховик влево, в сто-

рону двигателя, т. е. нагружающая подшипники вала двигателя.

Во включенном положении усилие пружины на соседние агрегаты

не передается.

На рис. 22 приведена принципиальная схема многодискового

Фрикциона.

Этот фрикцион состоит из деталей следующих групп: веду-

29

щих деталей — маховика 10, отжимного диска 6, нажимного

диска 4, ведущих дисков 3; ведомых деталей — ведомых ди-

сков 2, ведомого вала 1 с посаженным на нем несущим диском;

деталей шарикового механизма выключения —

неподвижной поводковой чашки 7, подвижной поводковой чашки 8

и уложенных между ними в специальных лунках 2 (рис. 23) от-

жимных шариков 1.

Рис. 23. Устройство шарикового механизма выключения:

1 — шарик; 2 — лунка

Механизм выключения работает следующим образом.

При нажатии на педаль фрикциона подвижная поводковая

чашка поворачивается относительно неподвижной. Шарики нака-

тываются на наклонные поверхности лунок, вследствие чего непо-

движная чашка отжимается в осевом направлении. Неподвижная

чашка через шариковый подшипник воздействует на отжимной

диск 6 (см. рис. 22), связанный пальцами с нажимным диском 4.

При перемещений отжимного диска направо фрикцион выклю-

чается.

Фрикцион принадлежит к типу полностью разгруженных, так

как и во включенном и в выключенном положении он не передает

осевой нагрузки на соседние агрегаты. Действительно, при вклю-

чении усилие пружин замыкается внутри фрикциона. В выключен-

ном положении, когда чашки разведены, усилие, действующее на

шарики механизма выключения, с одной стороны передается через

левый упорный подшипник на буртик вала 9, стремясь сдвинуть

30

' влево а с другой стороны через правый упорный подшипник

ваЛ имной диск 6 и через пружины 5 на маховик 10. Так как

Ндховик посажен на вал, го эго усилие стремится.сдвинуть вал

вправо В результате оба усилия уравновешиваются.

2. ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К ГЛАВНОМУ

ФРИКЦИОНУ

К конструкции главного фрикциона предъявляются следующие

основные требования.

Конструкция фрикциона должна обеспечивать:

полное (чистое) выключение фрикциона;

плавное и полное включение фрикциона;

минимальное усилие и минимальную работу, требующиеся

для выключения фрикциона;

— уравновешенность осевых усилий во включенном и выклю-

ченном положении;

— минимальные инерционные массы, связанные с ведомым ва-

лом фрикциона (массы ведомых деталей фрикциона);

— хороший отвод тепла;

— отсутствие замасливания фрикционных поверхностей.

Рассмотрим эти требования.

1. При отсутствии полного выключения фрикциона переключе-

ние передач в коробке будет сопровождаться сильным шумом и

усиленным износом переключаемых шестерен, а также нагревом и

износом самой фрикционной муфты.

2. Чем более плавно включается фрикцион, тем более плавно

изменяет свою скорость машина и, следовательно, меньше динами-

ческие нагрузки, возникающие в силовой передаче и в ходовой ча-

сти машины. Плавность включения фрикциона зависит от его

устройства, от усилия выключения, от хода педали выключения

и т. д. Чем больше усилие выключения и чем меньше ход педали,

тем резче водитель будет включать фрикцион.

Фрикцион должен включаться полностью. Неполное включение

фрикциона, например вследствие попадания в его механизм выклю-

чения посторонних предметов или вследствие нарушения регули-

ровки механизма выключения, может вызвать сгорание фрикциона.

3. Чем меньше требуется усилие для выключения фрикциона,

тем меньше будет и усилие на педали управления фрикционом, а

следовательно, легче будет управлять машиной.

Усилие на педали зависит от передаточного числа привода

Управления. Чем больше передаточное число привода, тем меньше

усилие на педали. Однако с увеличением передаточного числа уве-

личивается и ход педали. Ход педали не может быть больше опре-

клЛенн°й величины (около 200 мм), так как в противном случае вы-

огп ЧЭ1Ь Финкен будет неудобно. Поэтому передаточное число

необНИЧИВается определенным пределом. Чем меньше будет работа,

°димая для выключения главного фрикциона, тем большее

31

передаточное число можно осуществить в приводе, а следова

тельно, при заданном ходе педали получить меньшее усилие вы-

ключения фрикциона.

Таким образом, усилие на педали управления фрикционом в

конечном счете определяется работой, необходимой для выключе-

ния фрикциона.

4. В различных схемах механизмов выключения фрикциона

осевые усилия, возникающие вследствие действия нажимных пру-

жин, могут полностью уравновешиваться внутри фрикциона как

в выключенном, так и во включенном его положении. В некоторых

же типах механизмов выключения осевые усилия уравновешива-

ются только во включенном положении фрикциона. В фрикционах

тяжелых гусеничных машин осевое усилие при выключении может

достигать очень значительной величины.

5. При переключении передач вследствие неравенства окружных

скоростей включаемых шестерен в зубьях последних (или в ку-

лачках соединительных муфт, если переключение производится с по-

мощью кулачковых муфт) происходит удар. Сила удара зависит

от разности скоростей и масс деталей, связанных с включаемыми

шестернями. Чем меньше масса ведомых деталей фрикциона, свя-

занная с ведущим валом коробки передач, а следовательно, и с

одной из включаемых шестерен, тем меньше и сила удара. По-

этому необходимо уменьшать массу ведомых деталей фрикциона.

6. При частом переключении передач, например, при движении

машины на местности- в главном фрикционе выделяется большое

количество тепла, вследствие чего фрикцион перегревается и может

даже сгореть. Это тепло должно отводиться от фрикциона.

Отвод тепла обеспечивается рядом конструктивных мероприя-

тий. Так, если фрикцион с обшивкой, то ее прикрепляют к тонким

ведомым дискам фрикциона, тем самым изолируя эти диски от на-

грева. Ведущие же диски, наоборот, делаются массивными для

лучшего поглощения тепла.

Металлокерамическую обшивку, которая обладает удовлетво-

рительной теплопроводностью, прикрепляют к ведущим дискам,

чтобы не увеличивать вес ведомых дисков.

Для лучшего отвода тепла главный фрикцион часто размещают

так, чтобы он охлаждался потоком воздуха, идущим к радиаторам

(или от радиаторов) системы охлаждения двигателя. При этом

в деталях главного фрикциона предусматриваются специальные

вентиляционные отверстия для лучшей циркуляции воздуха внутри

фрикциона, а также охлаждающие ребра.

7. При проникании смазки к трущимся поверхностям фрик-

циона последние будут замасливаться и фрикцион начнет пробук-

совывать и нагреваться. Поэтому все подшипники фрикциона, из

которых масло может попасть к трущимся поверхностям, должны

тщательно изолироваться. Изоляция подшипников осуществляется

с помощью сальников, различных маслоотражательных устройств,

а также с помощью отводных канавок.

Кроме приведенных здесь специальных требований, к главным

32

з. КОНСТРУКЦИИ ГЛАВНЫХ ФРИКЦИОНОВ

Рассмотрим некоторые типовые конструкции главных фрикцио-

нов применяющиеся в быстроходных гусеничных машинах, в том

числе и в тягачах.

ОДНОДИСКОВЫЙ ФРИКЦИОН С ЦЕНТРАЛЬНОЙ ПРУЖИНОЙ

Данный фрикцион применяется на тягачах АТ-Л и М-2.

Принципиальная схема этого фрикциона ничем не отличается

от рассмотренной нами выше принципиальной схемы однодиско-

вого фрикциона. Поэтому рассмотрим здесь только особенности

его конструкции (рис. 24).

Наличие одной центральной пружины упрощает конструкцию

фрикциона и создает более равномерное сжатие фрикционых ди-

сков; причем наличие конической пружины по сравнению с цилин-

дрической (на некоторых фрикционах применяется цилиндрическая

центральная пружина, см. ниже) значительно уменьшает размер

фрикциона по длине.

Механизм выключения фрикциона рычажный. Рычаги упругие.

Наличие упругих рычагов создает равномерность в передаче уси-

лия от центральной пружины на нажимной диск и одновременно

обеспечивает плавность включения фрикциона.

В фрикционе имеются специальные пружинки, служащие для

оттяжки нажимного диска. Пружинки обеспечивают чистоту вы-

ключения фрикциона.

Хвостовик ведомого вала фрикциона установлен на шарико-

подшипнике, в котором нет уплотняющих сальников. Изоляция

подшипника от фрикционных дисков обеспечивается выполненной

в маховике специальной канавкой с отверстиями. При вытекании

из Подшипника смазка попадает в канавку и центробежной силой

выбрасывается из фрикциона наружу. Тем самым предотвра-

щается попадание смазки к трущимся поверхностям фрикциона,.

Кроме того, следует иметь в виду, что подшипник фрикциона сма-

зывается только при сборке густой смазкой и в небольшом коли-

честве.

Для предохранения от попадания смазки к фрикциону со сто-

роны коробки передач имеется тщательное уплотнение шарико-

вого подшипника с помощью маслоотражательного кольца п мас-

лосгонной резьбы.

3-20 33

Рис. 24. Однодисковый фрикцион с цен-

тральной пружиной:

/ — маховик; 2 — ведомый диск; 3 — нажимной диск;

4 — отжимной стакан; 5 — упругий рычаг; 6 — пру-

жина; 7 — муфта выключения

ДВУХДИСКОВЫЙ ФРИКЦИОН С ЦЕНТРАЛЬНОЙ ПРУЖИНОЙ

Фрикцион установлен на тягаче АТ-С. Он принадлежит к типу

сухих двухдисковых фрикционов (по числу ведомых дисков) с

центральной пружиной (рис. 25).

Ведомые диски имеют накладки из асбобакелита. Фрикцион

полуразгр уженный.

К ведущим деталям фрикциона относятся: маховик 1, ведущий

(средний) диск 2, нажимной диск 4, фланец маховика и детали

крепления.

К ведомым деталям относятся: два ведомых диска 3 внутрен-

ний барабан 5 и ведомый вал 6.

Рис. 25. Двухдисковый фрикцион с центральной пружиной:

баоя^аХ?вик> ведущий диск; 3 — ведомые диски, 4 — аэжпмной диск; 5 — внутренний

раоан; 6 — ведомый вал; 7 — муфта вы к тючегпьч; 8 — нажимной рычажок; 9 — пружин-

ная пластина; /0 — крестовина

35

Рис. 26. Механизм включения — выключения

беспружинного фрикциона

/ — крестовина; 2 — пружинная пластина; 3 — нажимной кула-

чок; 4 — ось нажимного кулачка; 5 — корпус фрикциона;

6 — нажимной диск

Механизм выключения состоит из трех нажимных рычажков 8,

пружинных пластин 9, крестовины 10, центральной пружины и

муфты выключения 7.

Под действием предварительно сжатой центральной пружины

крестовина 10 перемещается влево и через пластины 9 поворачи-

вает рычажки 8. Последние в свою очередь перемещают нажим-

ной диск 4, сжимая комплект фрикционных дисков. Фрикцион

включается.

При выключении фрикциона крестовина перемещается в обрат-

ном направлении, и фрикцион выключается.

Конструкция фрикциона сложная. Это объясняется тем, что

данный фрикцион является модификацией, причем усложненной,

беспружинного фрикциона, применяющегося в сельскохозяйствен-

ных тракторах.

На рис. 26 приведена принципиальная схема механизма вклю-

чения — выключения беспружинного фрикциона.

Механизм состоит из следующих деталей: крестовины 1, пру-

жинных пластин 2, нажимных кулачков 3, посаженных на оси 4,

установленные в корпусе 5 фрикциона.

При перемещении крестовины налево кулачки 3 поворачива-

ются п перемещают нажимной диск 6, который сжимает комплект

фрикционных дисков. Так как пластины 2 упругие, то при этом

происходит заклинивание рычажной системы, вследствие чего

фрикцион остается включенным.

Чтобы выключить фрикцион, необходимо приложить усилие и

переместить крестовину вправо.

Таким Трапом, фрикцион требует двухстороннего перемещения

крестовины, ио тогда он можсг управляться только рычагом, а не

36

палью. В быстроходных тягачах требуется педальное управление

фпикционом, поэтому в фрикцион и была введена центральная

ружина, что значительно усложнило его конструкцию.

МНОГОДИСКОВЫЙ ФРИКЦИОН С ШАРИКОВЫМ МЕХАНИЗМОМ

ВЫКЛЮЧЕНИЯ

На рис. 27 представлен многодисковый фрикцион с шариковым

механизмом выключения, установленный на тягаче АТ-Т.

фрикцион состоит из следующих основных деталей: ведущего 1

и ведомого 2 барабанов, ведущих 8 и ведомых 3 дисков, пружин 7

и нажимного диска 4. Ведущий (или наружный) барабан 1 связан

с коленчатым валом двигателя; в барабане имеются внутренние

шлицы, на которые надеты ведущие диски 8; между ведущими

дисками уложены ведо-

мые диски 3, которые с

помощью шлицев связаны

с ведомым (внутренним)

барабаном 2. Комплект

дисков сжимается пружи-

нами 7 через нажимной

диск 4. Фрикционные дис-

ки не имеют обшивки.

В данной конструк-

ции предусмотрено тща-

тельное уплотнение всех

подшипников от вытека-

ния-смазки. Подшипники

уплотняются фетровыми

сальниками и пружин-

ными кольцами.

Фрикцион принадле-

жит к типу полуразгру-

женных.

Многодисковый фрик-

цион значительно сложнее

однодискового. Однако он

Может передавать боль-

ший крутящий момент,

поэтому мно! одисковые

Фрикционы применяются

главным образом в тяже-

лых машинах.

Благодаря некоторой

Упругости, которой обла-

дает комплект дисков,

многодисковый фрикпион

включается более плавно,

Рис. 27. Многодисковый фрикцион с шарико-

вым механизмом выключения тягача АТ-Т:

1 — ведущий барабан; 2 — ведомый барабан; 3 — ведо-

мый диск; 4 — нажимной диск; 5—отжимной диск;

б — шариковый механизм выключения; 7 — пружина;

8 — ведущий диск

37

Рис. 28. Многодисковый фрикцион с шариковым механизмом

выключения:

/ — маховик; 2 —ведомый барабан; 3 — фрикционные диски; 4 — нажимной

диск; 5 — отжимной диск; 6 — шариковый механизм выключения; 7 — пружина:

зубчатая муфта

38

чём однодисковый. Выключение же однодискового фрикциона чище,

чем многодискового.

В многодисковом фрикционе ход выключения больше, чем в од-

нодисковом, поэтому при прочих равных условиях работа выклю-

чения многодискового фрикциона будет больше.

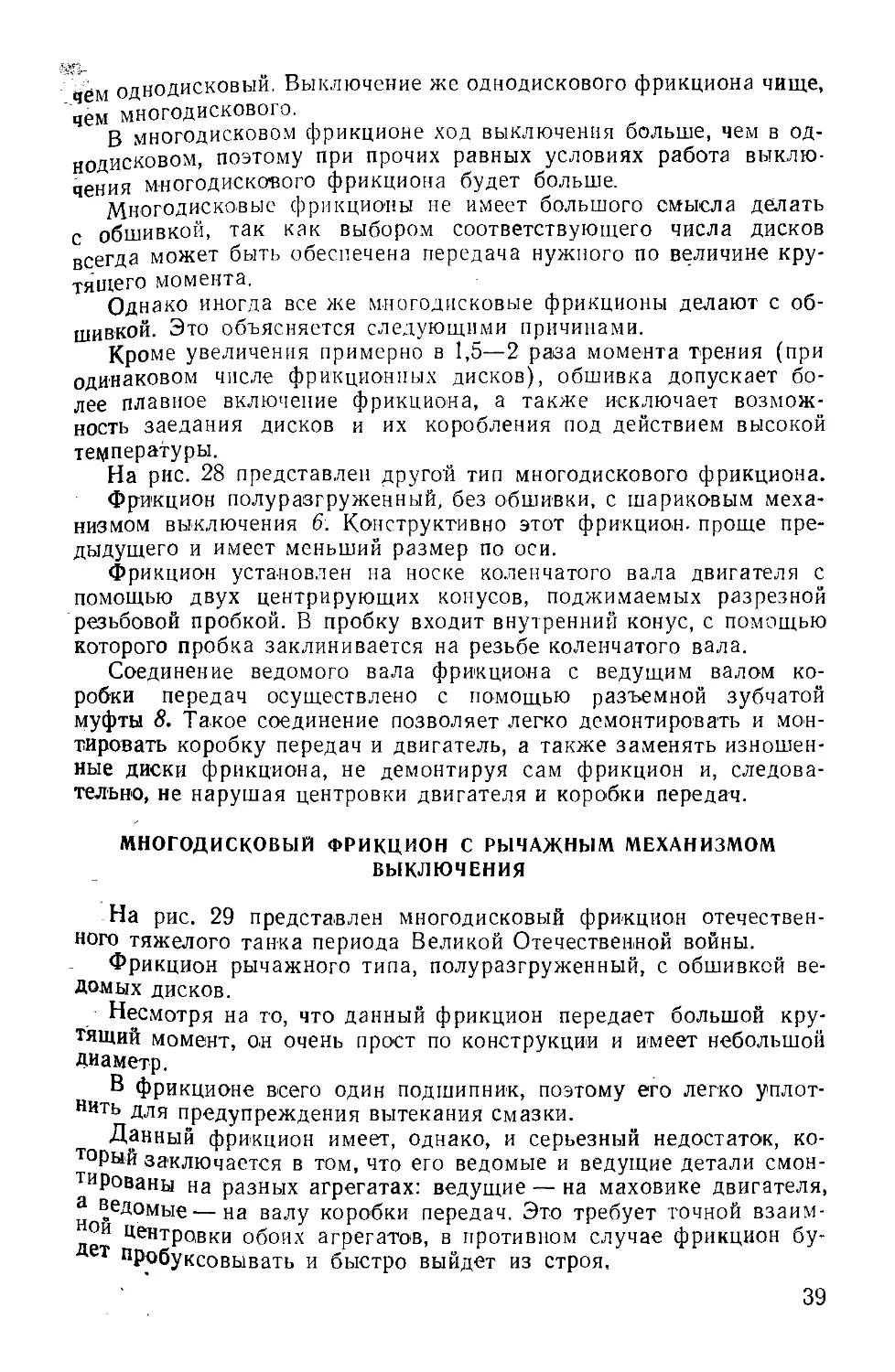

Многодисковые фрикционы не имеет большого смысла делать

с обшивкой, так как выбором соответствующего числа дисков

всегда может быть обеспечена передача нужного по величине кру-

тящего момента.

Однако иногда все же многодисковые фрикционы делают с об-

шивкой. Это объясняется следующими причинами.

Кроме увеличения примерно в 1,5—2 раза момента трения (при

одинаковом числе фрикционных дисков), обшивка допускает бо-

лее плавное включение фрикциона, а также исключает возмож-

ность заедания дисков и их коробления под действием высокой

температуры.

На рис. 28 представлен другой тип многодискового фрикциона.

фрикцион полуразгруженный, без обшивки, с шариковым меха-

низмом выключения 6. Конструктивно этот фрикцион, проще пре-

дыдущего и имеет меньший размер по оси.

Фрикцион установлен на носке коленчатого вала двигателя с

помощью двух центрирующих конусов, поджимаемых разрезной

резьбовой пробкой. В пробку входит внутренний конус, с помощью

которого пробка заклинивается на резьбе коленчатого вала.

Соединение ведомого вала фрикциона с ведущим валом ко-

робки передач осуществлено с помощью разъемной зубчатой

муфты 8. Такое соединение позволяет легко демонтировать и мон-

тировать коробку передач и двигатель, а также заменять изношен-

ные диски фрикциона, не демонтируя сам фрикцион и, следова-

тельно, не нарушая центровки двигателя и коробки передач.

МНОГОДИСКОВЫЙ ФРИКЦИОН С РЫЧАЖНЫМ МЕХАНИЗМОМ

ВЫКЛЮЧЕНИЯ

На рис. 29 представлен многодисковый фрикцион отечествен-

ного тяжелого танка периода Великой Отечественной войны.

Фрикцион рычажного типа, полуразгруженный, с обшивкой ве-

домых дисков.

Несмотря на то, что данный фрикцион передает большой кру-

тящий момент, он очень прост по конструкции и имеет небольшой

диаметр.

В фрикционе всего один подшипник, поэтому его легко уплот-

иить для предупреждения вытекания смазки.

Данный фрикцион имеет, однако, и серьезный недостаток, ко-

торый заключается в том, что его ведомые и ведущие детали смон-

тированы на разных агрегатах: ведущие — на маховике двигателя,

а ведомые—на валу коробки передач. Это требует точной взаим-

Ои центровки обоих агрегатов, в противном случае фрикцион бу-

т пробуксовывать и быстро выйдет из строя,

39

Рис. 29. Многодисковый фрикцион с рычажным меха-

низмом выключения.:

1 — ведущий Сара ан; 2 — ведомый ёараг.ан; 1 — ведущий диен, 4 - не-

дсмый диск, 5— нажимной диск; 6‘--рычаг механизма иык.'иочоиня.

7 — рычаг муфты выключения; 8 — пружина

40

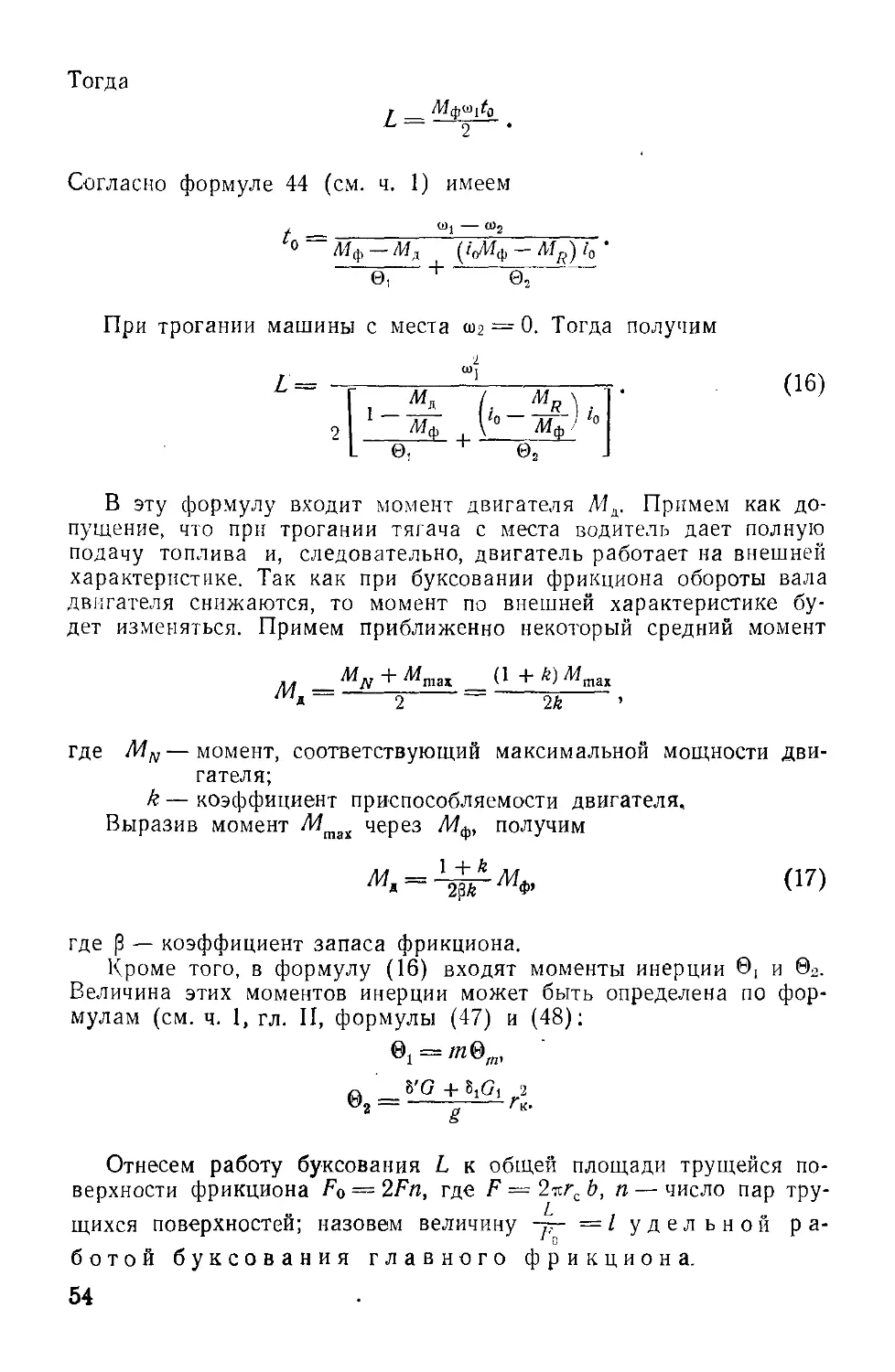

{4а рис. 30 представлен многодисковый

расположенными рычагами механизма

принадлежит тяжелому немецкому танку

войны).

Как и предыдущий, данный фрикцион

фрикцион с нерадиально

выключения (фрикцион

периода второй мировой

имеет обшивку ведомых

дисков 2.

Оригинальной особенностью конструкции этого фрикциона яв-

ляется расположение рычагов механизма выключения 4 не по ра-

диусу, а по касательной! к муфте выключения. Это позволило уве-

личить передаточное число механизма выключения без увеличения

диаметра фрикциона.

Для обеспечения чистоты выключения фрикциона применены

специальные разводные рычажки 7, установленные на спиральных

пружинах на ведущих дисках. При выключении фрикциона эти ры-

чажки разводят ведущие диски и тем самым обеспечивают чистоту

выключения фрикциона.

. Для тон же цели имеются отжимные пружинки,.которые при

выключении фрикциона отводят его в сторону, способствуя также

чистоте выключения фрикциона.

Для улучшения отдачи тепла ведущие диски фрикциона сде-

ланы массивными и имеют радиальные вентиляционные отверстия.

Вентиляционные отверстия сделаны и в ведущем барабане 1 фрик-

циона. Фрикцион обдувается потоком воздуха системы охлаждения

двигателя.

Применение цилиндрической центральной пружины значительно

увеличило размер фрикциона по оси. Кроме того, осевой размер уве-

личился вследствие увеличения толщины ведущих дисков. Конструк-

ция фрикциона очень сложна.

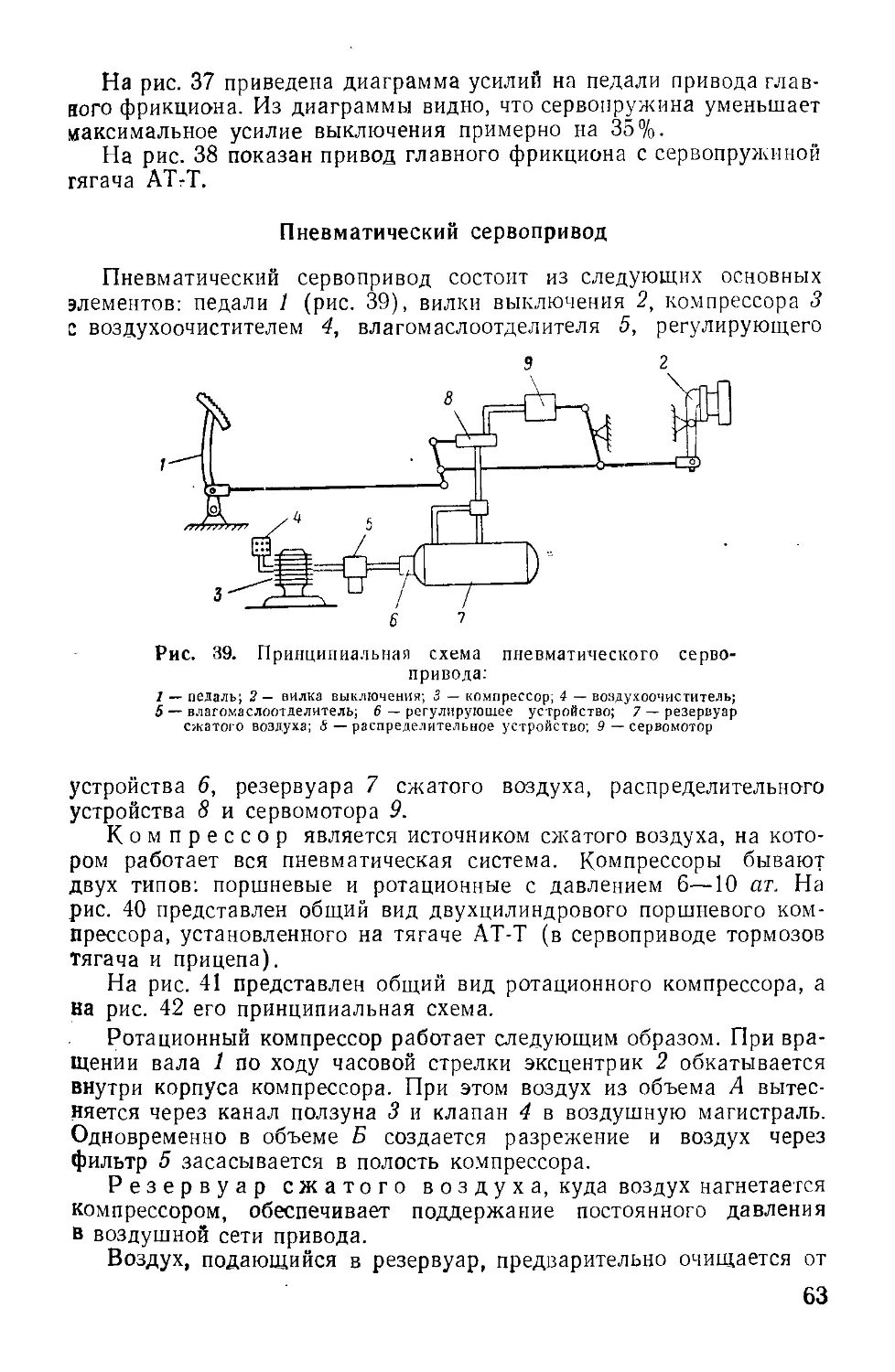

На рис. 31 представлен двухдисковый фрикцион с оригинальным

расположением периферических пружин.

Пружины расположены в плоскости, перпендикулярной оси

фрикциона, что позволило сократить размер фрикциона по оси.

Кроме того, в данном фрикционе применена оригинальная система

передачи усилия пружин на нажимной диск 5. Усилие пружин пе-

редается через шарнирно связанные между собой две серьги. Бла-

годаря разложению сил по правилу параллелограмма при малом

усилии пружин получается очень большая осевая сила, сжимающая

Фрикционные диски.

Следует обратить внимание также на устройство отжимного ме-

ханизма, обеспечивающего чистоту выключения фрикциона. Меха-

низм состоит из ползунка, установленного в корпусе 7 маховика, и

Ружинки 8. Пружинка давит на ползунок, а ползунок в свою оче-

дит*3 НЭ ведУщи® Диск. При выключенном фрикционе ползунок отво-

мымВеДУЩИЙ диск 4 влево, создавая зазор между ведущим и ведо-

ЦионаД'СКаМИ И TGM самь1м С'беспечивая чистоту выключения фрик-

41

Рис. 30. Многодисковый фрикцион с нерадиально расположенными рычагами

механизма выключения:

/ — ведущий барабан; 2 — ведомый диск; 3 — ведомый вал; 4— рычаг механизма выключения}

4 — центральная пружина; 6 — опорный диск; 7 — разводные рычажки

42

7

Рис. 31. Двухдисковый фрикцион:

I — маховик; 2 — ведомый барабан; 3 — ведомый диск; 4 — ведущий диск; 5 — нажимной диск; 6 — рычажный механизм:

7 — корпус маховика; в — пружинка

4. ФРИКЦИОННЫЕ МАТЕРИАЛЫ

В главных фрикционах, как и в других фщщадонных элементах

силовых передач быстроходных гусеничных машин, применяются

следующие фрикционные пары трения: сталь по стали, чугун пи

стали, асбестовые материалы с различными, главным образом ме-

таллическими, примесями по стали, метал •’окгрж.иг.еские материалы

по стали.

Фрикционные пары из асбестовых г ог-тнллоксрамических

материалов могут работать как в масле, так и без масла (всухую).

Асбестовые материалы изготовляются из асбеста с добавле-

нием в него медной и цинковой стружки и пропитываются специ-

альными смолами,

Медь и цинк повышают теплопроводность материала и предо-

храняют его от задиров. Смолы являются связующими компонен-

тами.

За последние годы широкое применение в качестве фрикцион-

ного материала находит металл о к е р а м и к а. Особенностью

металлокерамики является почти полное отсутствие в ней органи-

ческих веществ — смол. Металлокерамические материалы бывают

на медной и на железной основе. Примерный состав металлокера-

мики на медной основе следующий: медь 60—75%, цинк 5—10%,

железо 5—10%, свинец 5—10%, олово 5—7%, кремний до 1,5%

и графит до 7%.

В материалах на железной основе вместо меди применяется

окись железа (Fe2O3) с добавлением небольшого количества смо-

листых веществ для прочности.

Фрикционные материалы должны обладать следующими свой-

ствами:

1. Иметь высокий коэффициент трения. В медно-асбестовых ма-

териалах максимальный коэффициент трения обычно не превы-

шает 0,4. В металлокерамических материалах он иногда рав-

няется 0,55 и даже более '.

2. Иметь неизменяющийся коэффициент трения при нагреве

до 200—250° С.

3. Обладать хорошей теплопроводностью.

4. Быть прочными и износоустойчивыми.

Износоустойчивость фрикционных материалов может оцени-

ваться величиной удельного износа, который определяется по

формуле

где g— вес изношенного материала в г;

М— момент трения в кгм\

ю—угловая скорость барабана стенда, на котором ведутся

испытания, в 1/сек;

Т— время испытания в часах.

1 Канд. техн, наук И. М. Зельцер мац. Фрикционы и тормоза гусеничных

машин. Изд. Академии БТВ, 1951 г.

44

Учитывая, что радиус барабана стенда — величина постоянная

й постоянна площадь испытываемых фрикционных образцов, мо-

мент будет характеризовать удельное давление и коэффициент тре-

ния, a w — скорость скольжения.

Если абсолютный износ пропорционален этим величинам, а

также пропорционален времени, то удельный износ А должен быть

величиной постоянной.

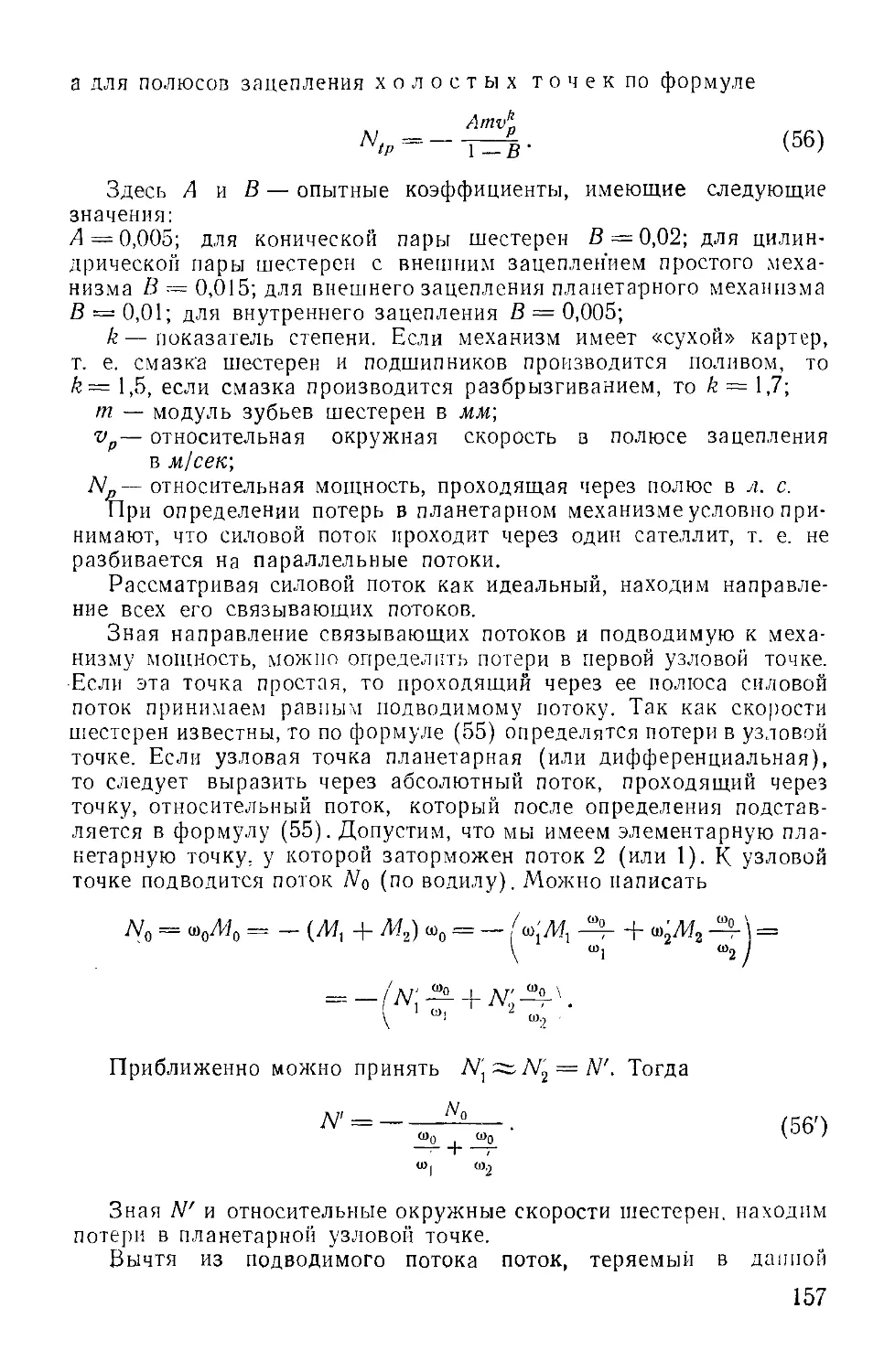

Зависимость коэффициента трения р и удельного износа А

фрикционных обшивок от скорости скольжения v и удельного дав-

ления q, полученная на барабанном стенде, приведена в табл. 3.

Таблица 3

Коэффициент трения и удельный износ фрикционных обшивок

(по И. М. Зельцерману)

Материал обшивок Скорость сколь- жения v в м/сек и удельное давление q в кг см* Коэффициент трения р. Удельный износ А в г л.с.час

Медно-асбестовая Закладка по стали V 1 1,8 ' 2,5 1 1,8 2,5

3 11 0,32 0,35 0,4 I 0,42 0,4 0,45 0,095 0,204 0,070 0,967 0,100 1,330

Металлокерамика на медной основе V 0,65 1,25 2 0,65 1,25 2

3 11 0,47 0,55 0,52 0,53 0,50 0,466 0,330 0,791 0,700 1,305

Металлокерамика на железной основе V 0,75 1,5 2,0 0,75 1,5 2,0

3 11 0,43 0,40 0,55 0,30 0,57 0,35 0,915 0,830 0,818 0,940 0,695 1,670

Из табл. 3 следует, что с увеличением скорости скольжения

Для разных материалов наблюдается как увеличение, так и паде-

ние коэффициента трения и удельного износа.

Для определения коэффициента трения при испытании фрик-

ционных обшивок была использована также дисковая муфта

с двумя парами поверхностей трения ’. Изменение удельных дав-

лений здесь достигалось заменой нажимных пружин и равнялось

0,67—2,24 кг/см2. Испытанию подвергались различные фрикцион-

Ные накладки, работающие по чугуну. Все испытания проводились

при сухом трении. 1

1 Канд, техн, наук Ю. Н. Кирдяшев. Диссертация. Ленинград, 1953 г.

45

В качестве фрикционных накладок использовались материалы:

1. Сталь 50Г (ГОСТ В —1050—41). Эта сталь применяется для

изготовления дисков трения; она имеет на поверхностях трения

твердость Яд = 229.

2. Асбобакелитовые ткани. Твердость на поверхностях трения

этого материала 77д = 17.

3. Асбокартонобакелит. Твердость на поверхностях трения

Нв = 17.

Фрикционные накладки из всех материалов имели наружный

диаметр 180 и внутренний диаметр 124 мм. Суммарная поверх-

ность трения для всех трущихся пар была одинаковой и равнялась

268 см2.

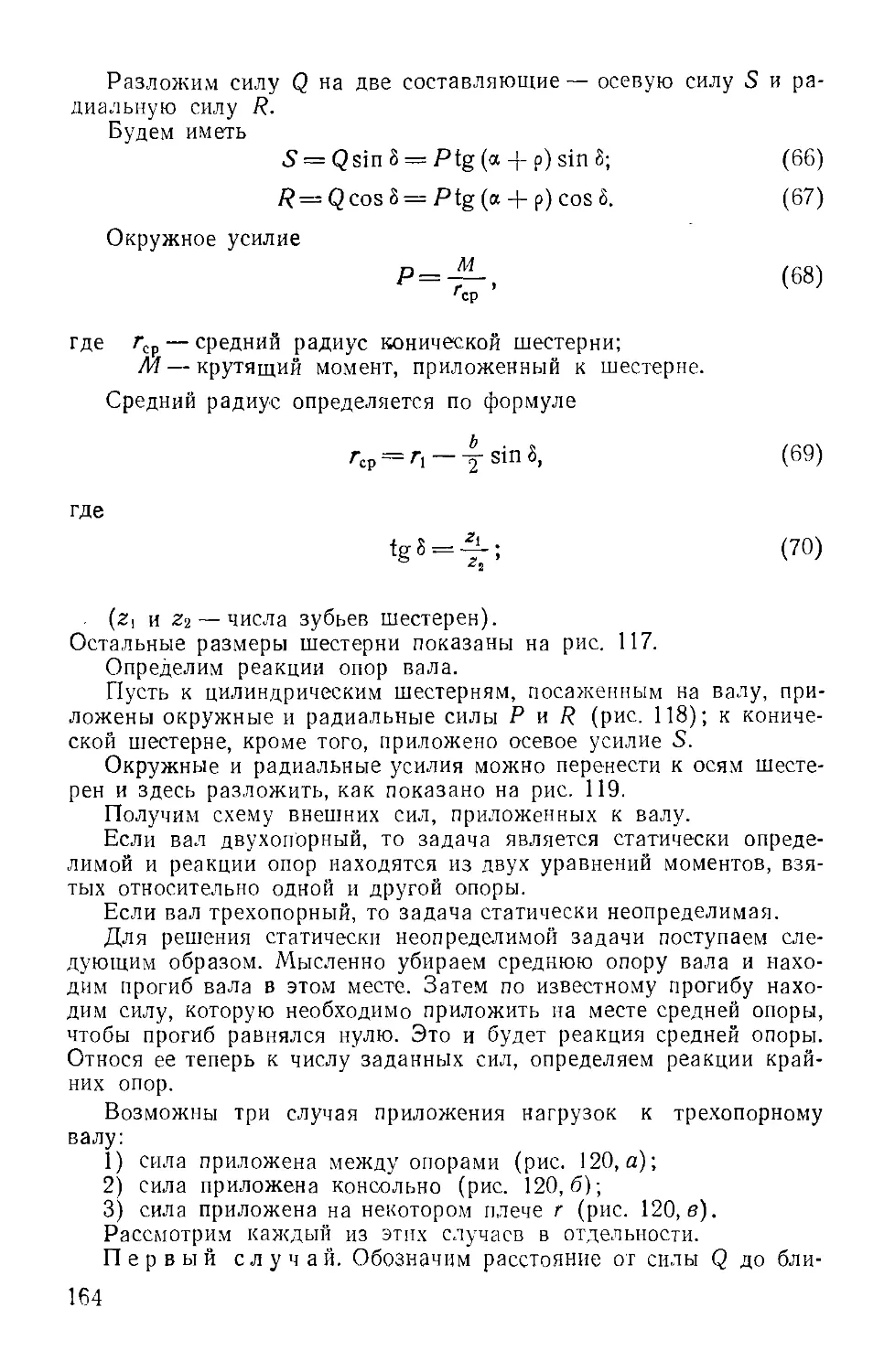

Результаты испытаний приведены в табл. 4.

Таблица 4

Коэффициент трения фрикционных материалов

(по Ю. Н. Кирдяшеву)

Фрикционный материал С користь с коль же- нин v в mi сек и удельное давление q в кг;см* Коэффициент трения р.

Сталь 50Г по чу- гуну V 0,67 1,34 2,24

4 28 0,298 0,094 0,253 0,085 0,185 0,071

Асбобакелитовые ткани по чугуну ? V 0,67 1,34 2,24

4 20 0,339 0,157 0,282 0,134 0,230 0,104

Асбокартонобаке- лит по чугуну Q V 0,67 1,34 2,24

4 20 0,332 0,156 0,279 0,131 0,222 0,104

Из табл. 4 следует, что коэффициент трения сильно зависит от

скорости скольжения и от удельного давления. С увеличением ско-

рости он уменьшается в 2—3 раза, а с увеличением удельного дав-

ления— в 2—2,5 раза.

Опыты Ю. Н. Кирдяшева показали, что падение коэффициентов

трения в зависимости от скоростей буксования при определен-

ных удельных давлениях получается более значительным для тру-

щихся поверхностей — сталь марки 50Г по чугуну и менее значи-

тельным для асбобакелитовых тканей и асбокартонобакелита по

чугуну. *

46

' Если скорость буксования меньше 4 м/сек, ко-

эффициенты трения всех испытанных фрикци-

онных материалов практически не Зависят от

скоростей буксования при данных удельных

давлениях.

Большие значения коэффициентов трения получаются при ис-

пользовании накладок с органическими компонентами. Величины

изменения коэффициентов трения в "зависимости от скоростей бук-

сования при данных удельных давлениях для накладок с органи-

ческими компонентами получились практически одинаковыми.

Коэффициенты трения металлических поверхностей не зависят

от температуры при повышении ее до 150°С.

Коэффициенты трения для накладок с органическими компонен-

тами практически не зависят от температуры при повышении ее

до 130—140° С; при дальнейшем повышении температуры проис-

ходит значительное снижение коэффициента трения.

Приведенные опытные данные по коэффициентам трения,

удельным давлениям и скоростям скольжения позволяют более

обоснованно выбирать их значение при расчете фрикционных эле-

ментов силовых передач тягачей.

5. РАСЧЕТ ГЛАВНОГО ФРИКЦИОНА ДИСКОВОГО ТИПА

Расчет главного фрикциона производится в следующей после-

довательности.

1. Определяем расчетный момент, или момент трения

фрикциона, по формуле

^ = Rnax. (1)

где р— коэффициент запаса;

7Итах — максимальный момент двигателя;

^=716,2^; (2)

/V

k—коэффициент приспособляемости двигателя;

- Ne — паспортная (номинальная) мощность в л. с.;

nN — число оборотов, соответствующее мощности Ne в об/мин.

Коэффициент приспособляемости определяется по характери-

стике двигателя. Для дизелей без корректора он равняется при-

мерно 1,1, для дизелей с корректором— 1,2—1,25. В карбюратор-

ных двигателях коэффициент приспособляемости обычно выше и

составляет 1,3—1,5.

Коэффициент запаса [3 выбирают в пределах 1,7—2,5. Чем

больше будет коэффициент запаса, тем надежнее работа фрикци-

Дна, тем реже его придется регулировать при износе. Однако при

слишком большом коэффициенте запаса получаются очень боль-

шие значения расчетных величин: момента трения, размеров фрик-

циона, усилий сжимающих пружин и т. д.

47

Для легких машин принимают коэффициент запаса ближе

к верхнему пределу, для тяжелых — к нижнему.

Для сельскохозяйственных тракторов, у которых фрикционом

пользуются редко, коэффициент запаса берут 2,5—3,5.

2. Определяем усилие пружин фрикциона.

Суммарное усилие пружин будет

р = (3)

|37М'С ’ v ’

где р—средний коэффициент трения фрикционных поверхностей;

—средний радиус дисков;

п — число пар трущихся поверхностей.

Здесь необходимо задаться коэффициентом трения р.

Для стальных дисков, работающих в условиях сухого трения

сталь по стали, можно принимать р = 0,18—0,20. Для других

фрикционных пар коэффициент трения следует определять из при-

веденных выше табл. 3 и 4, причем при минимальной скорости

скольжения и при соответствующем удельном давлении.

Удельное давление q в выполненных конструкциях фрикционов

обычно принимается в следующих пределах (в кг/сж2): для накла-

док сталь по стали 2—2,5; для асбестовых накладок 0,65—2,25;

для металлокерамических накладок 0,8—2; для металлокерамиче-

ских накладок, работающих в масле, 15—30.

Чем меньше будет принято удельное давление, тем меньше

будет износ фрикциона.

Необходимо далее задаться средним радиусом фрикционных

дисков

г _ О + гв

с 2 ’

где гц — радиус наружной окружности фрикционной поверхности

диска;

гв — радиус внутренней окружности.

Радиусом гс задаются из конструктивных соображений с уче-

том выполненных конструкций фрикционов (см. табл. 5).

Определяем число пар трущихся поверхностей п.

Удельное давление фрикционных поверхностей равно

Р

где F—площадь одной поверхности диска.

Приближенно F = 2кЬгс,

где Ь — ширина диска.

Подставляя в формулу для q значение Р и F, получим

преобразования

/г =_______

‘Znpqffy

после

(4)

где удельное давление q принимаем согласно приведенным выше

48

данным. Для дисков без фрикционных накладок можно принять

I) = (0,15—0,25)гс, для дисков с накладками Ь~ (0,3—0,4) гс.

3. Для обеспечения чистоты выключения фрикциона должен

быть принят зазор 8 между двумя дисками в выключенном поло-

жении фрикциона: для фрикционов, работающих в масле, 8 = 0,2—

0,3 мм\ для сухих фрикционов без накладок или с металлокерами-

ческими накладками 8 = 0,3—0,5: для сухих фрикционов с мяг-

кими (асбестовыми) накладками 8 = 0,5—0,6.

Ход выключения нажимного диска будет

5 = «б. (5)

4. Производим р а с чет пр у ж и н.

Для цилиндрических пружин с круглой проволокой имеем сле-

дующую расчетную формулу:

(6)

При выключении фрикциона пружины дополнительно поджи-

маются на величину хода нажимного диска S. При этом усилие

пружин изменяется от Р до Р . .

ах 8/;

Отсюда определяем диаметр проволоки

d= | 8Ршах . , (7)

' т:'гттах

.где РП.1Х следует принимать не выше \,2Р',

d — диаметр проволоки пружины в см\

D — средний диаметр пружины в см\

z — число пружин;

’ ттах— максимальное напряжение на кручение пружины.

Величину ттах принимают в пределах 4000—6000 кг/см2; у = 5—8;

число пружин z от 1 до 24.

: ' Предварительное сжатие пружины определяется по формуле

где I— число рабочих витков пружины;

О—модуль упругости второго рода (6^ 850 000 кг/сл2).

При полном сжатии пружин

max d-'z:.!

(9)

Разность/1|1ах — /равна ходу нажимного диска

Фрикциона

S = f р — Р\

/max J d*zG \ п1ах /

при выключении

4-20

49

Отсюда находим число рабочих витков пружины

I —d^zGS^ . J q .

где I равно полному числу витков /0 за вычетом двух витков, или

lo I —2.

Длина пружины в свободном состоянии будет

Z = kd +/max + (z’o - 1) Д, (П)

где Д — зазор между витками при полном сжатии пружины 0,5—

1,5 мм.

При расчете фрикциона следует пользоваться данными вы,пол

ненных конструкций.

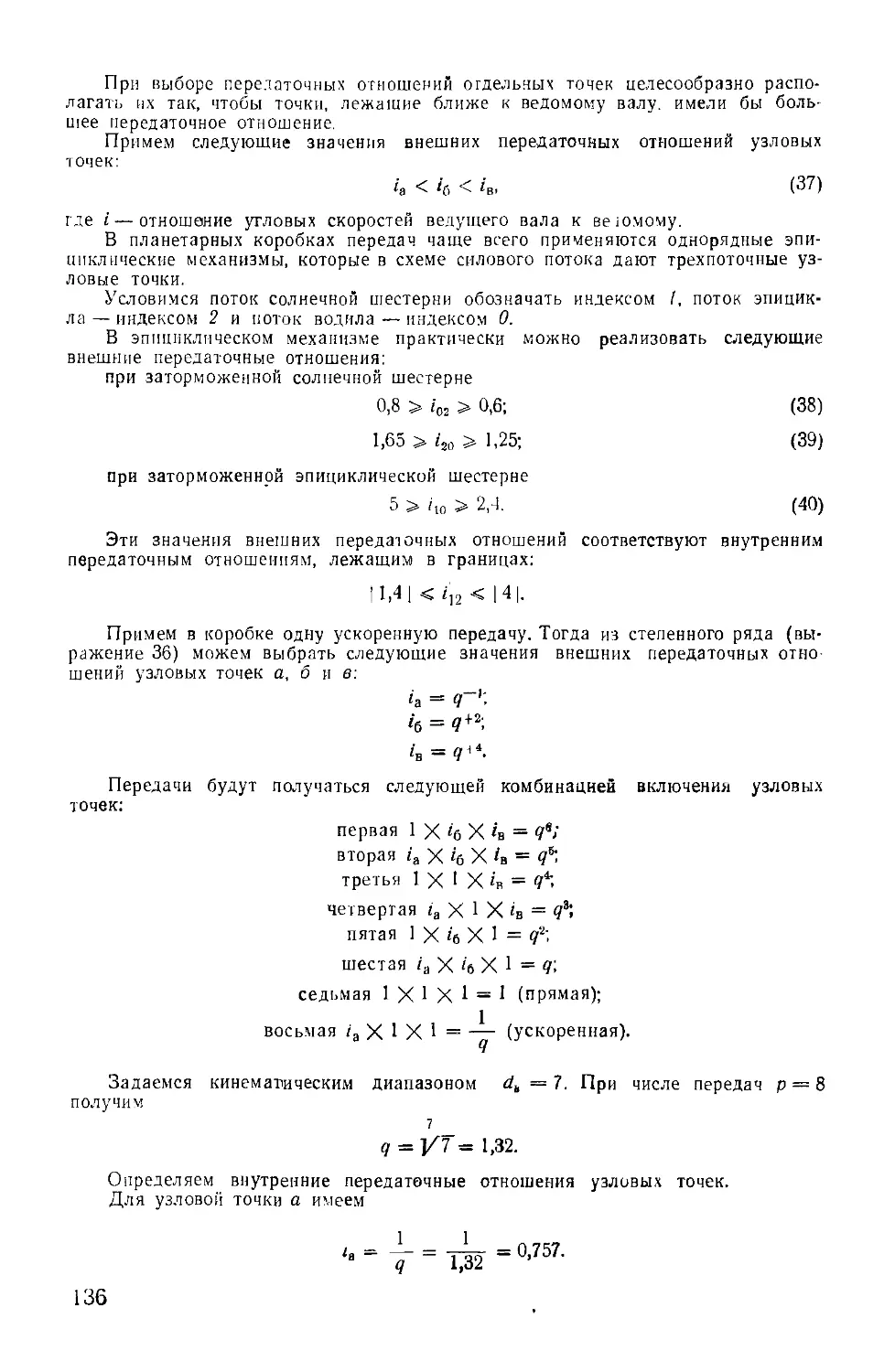

В табл. 5 приведены основные расчетные данные по главным

фрикционам, а в табл. 6 —по пружинам главных фрикционов.

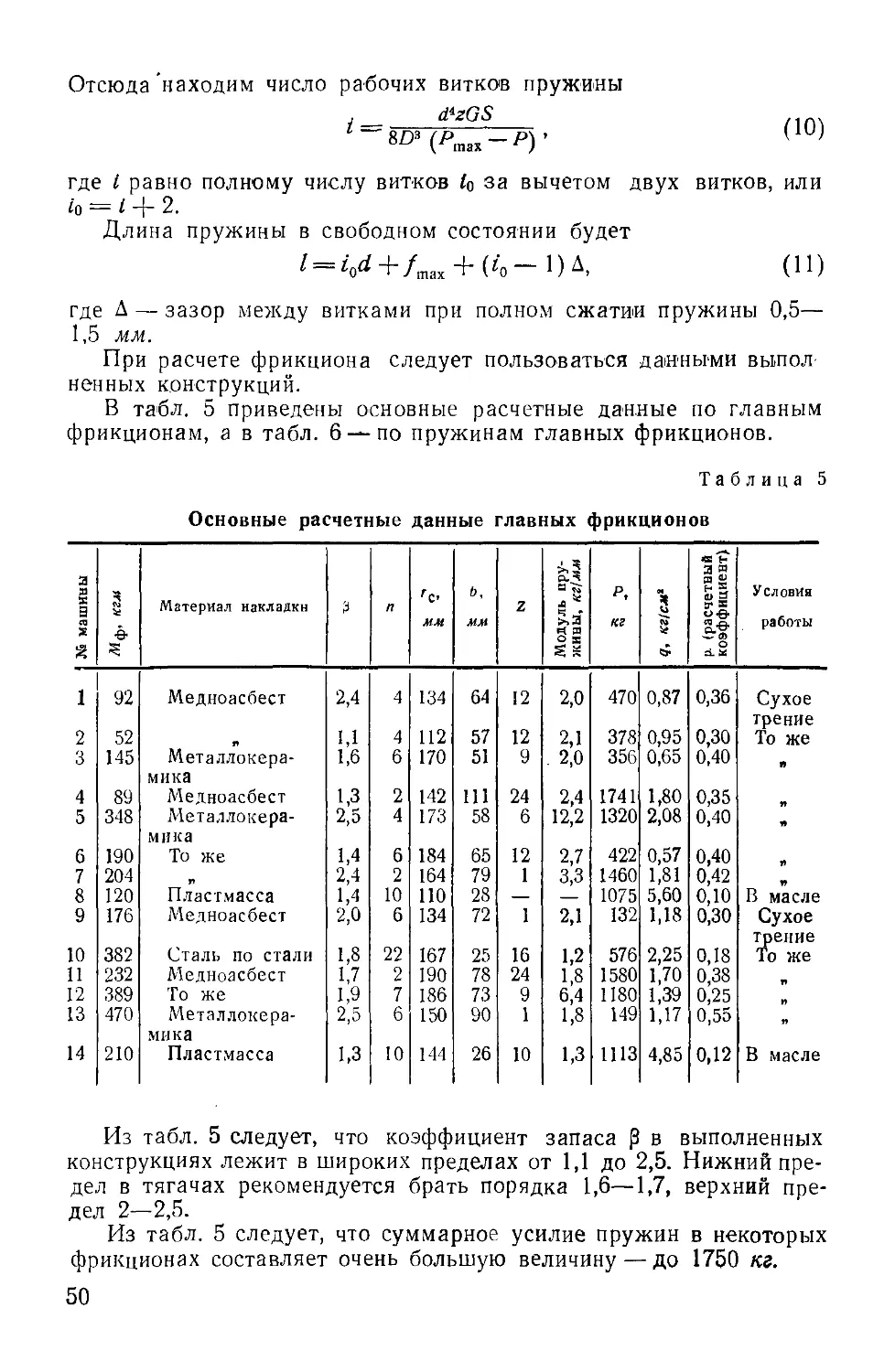

Таблица 5

Основные расчетные данные главных фрикционов

№ машины I 3 к* е Материал накладки 3 п ГС’ мм ь, мм Z Модуль пру- жины, кг! мм pt кг 8 ie р. (расчетный коэффициент} Условия работы

1 92 Медноасбест 2,4 4 134 64 12 2,0 470 0,87 0,36 Сухое

2 52 1,1 4 112 57 12 2,1 378 0,95 0,30 трение То же

3 145 Металлокера- мика 1,6 6 170 51 9 2,0 356 0,65 0,40 1»

4 89 Медноасбест 1,3 2 142 111 24 2,4 1741 1,80 0,35

5 348 Металлокера- мика 2,5 4 173 58 6 12,2 1320 2,08 0,40

6 190 То же 1,4 6 184 65 12 2,7 422 0,57 0,40

7 204 Я 2,4 2 164 79 1 3,3 1460 1,81 0,42

8 120 Пластмасса 1,4 10 ПО 28 — 1075 5,60 0,10 В масле

9 176 Медноасбест 2,0 6 134 72 1 2,1 132 1,18 0,30 Сухое

10 382 Сталь по стали 1,8 22 167 25 16 1,2 576 2,25 0,18 Трение То же

11 232 Медноасбест 1,7 2 190 78 24 1,8 1580 1,70 0,38

12 389 То же 1,9 7 186 73 9 6,4 1180 1,39 0,25

13 470 Металлокера- мика 2,5 6 150 90 1 1,8 149 1,17 0,55 «

14 210 Пластмасса 1,3 10 144 26 10 1,3 1113 4,85 0,12 В масле

Из табл. 5 следует, что коэффициент запаса р в выполненных

конструкциях лежит в широких пределах от 1,1 до 2,5. Нижний пре-

дел в тягачах рекомендуется брать порядка 1,6—1,7, верхний пре-

дел 2—2,5.

Из табл. 5 следует, что суммарное усилие пружин в некоторых

фрикционах составляет очень большую величину — до 1750 кг.

50

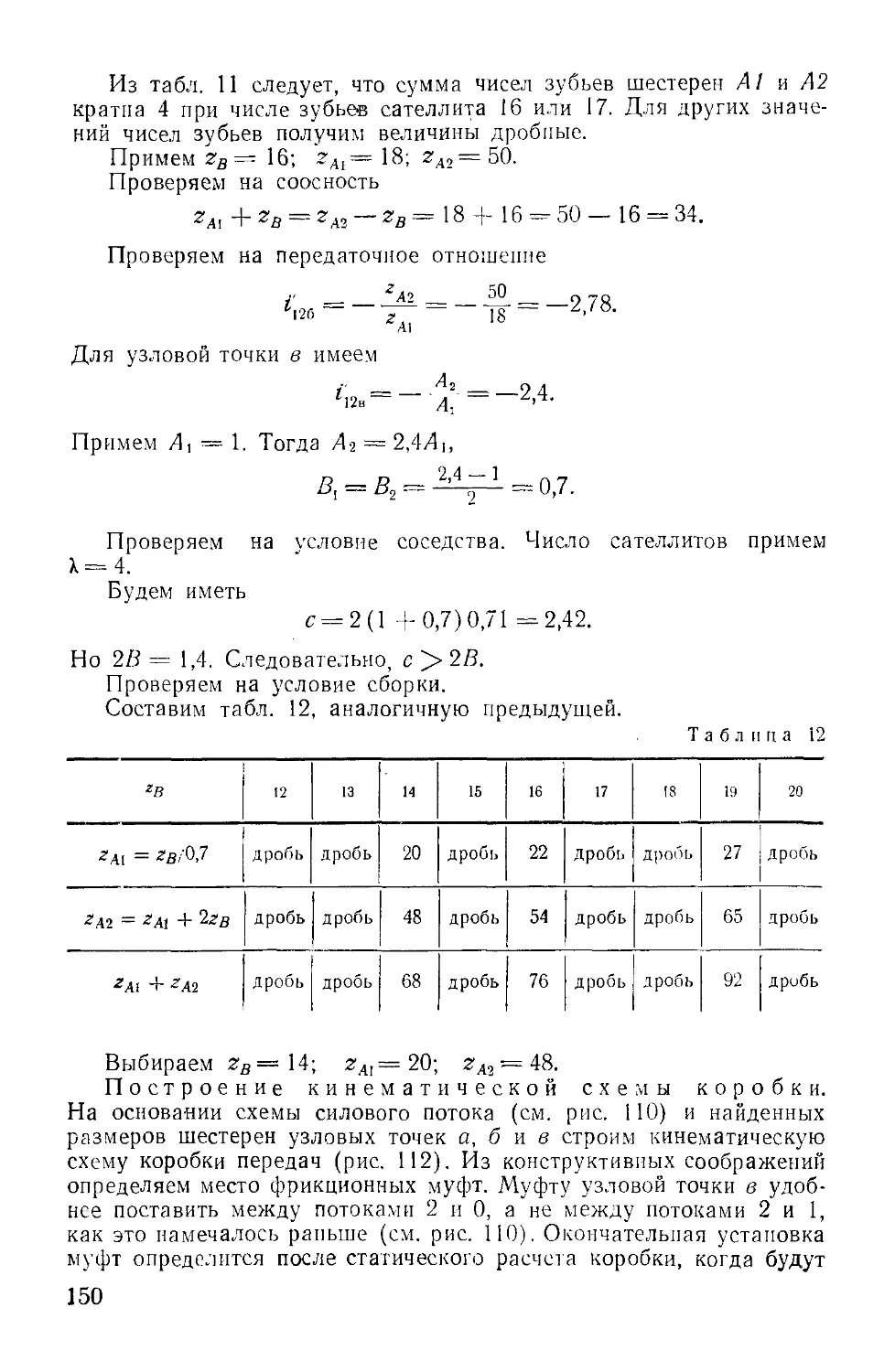

Таблица 6

Расчетные данные по пружинам главных фрикционов

Расположение пружин £>, мм d, мм D d Z 1, мм Л мм Модуль, кг! мм тшах, кг!см*

Периферийное .... 23 33 4,0 4,8 5,8 6,9 8 6 76 73 19,8 20,0 2,0 2,0 4050 3650

27 4,8 5,7 9,5 76 26 2,4 4750

Центральное 72 8,5 8,5 6 158 63 2,1 4600

Периферийное .... 33 4,8 6,8 6,5 69 13 2,7 3840

26 4,0 6,5 12 105 30 1,2 4610

28 5,0 5,7 10 103 36 1,8 4000

Центральное 95 10 9,5 7 210 85 1,75 4840

Периферийное .... 30 6 5,0 8,5 91 21 6,4 5540

5. В фрикционе подвергаются прочностному

ведомый вал и фрикционные диски.

расчету

Ведомый вал рассчитывается на кручение по следующей фор-

муле:

з ____

<12>

V 0,2т ’

где т— напряжение кручения в кг/см2-,

d—диаметр вала в см\

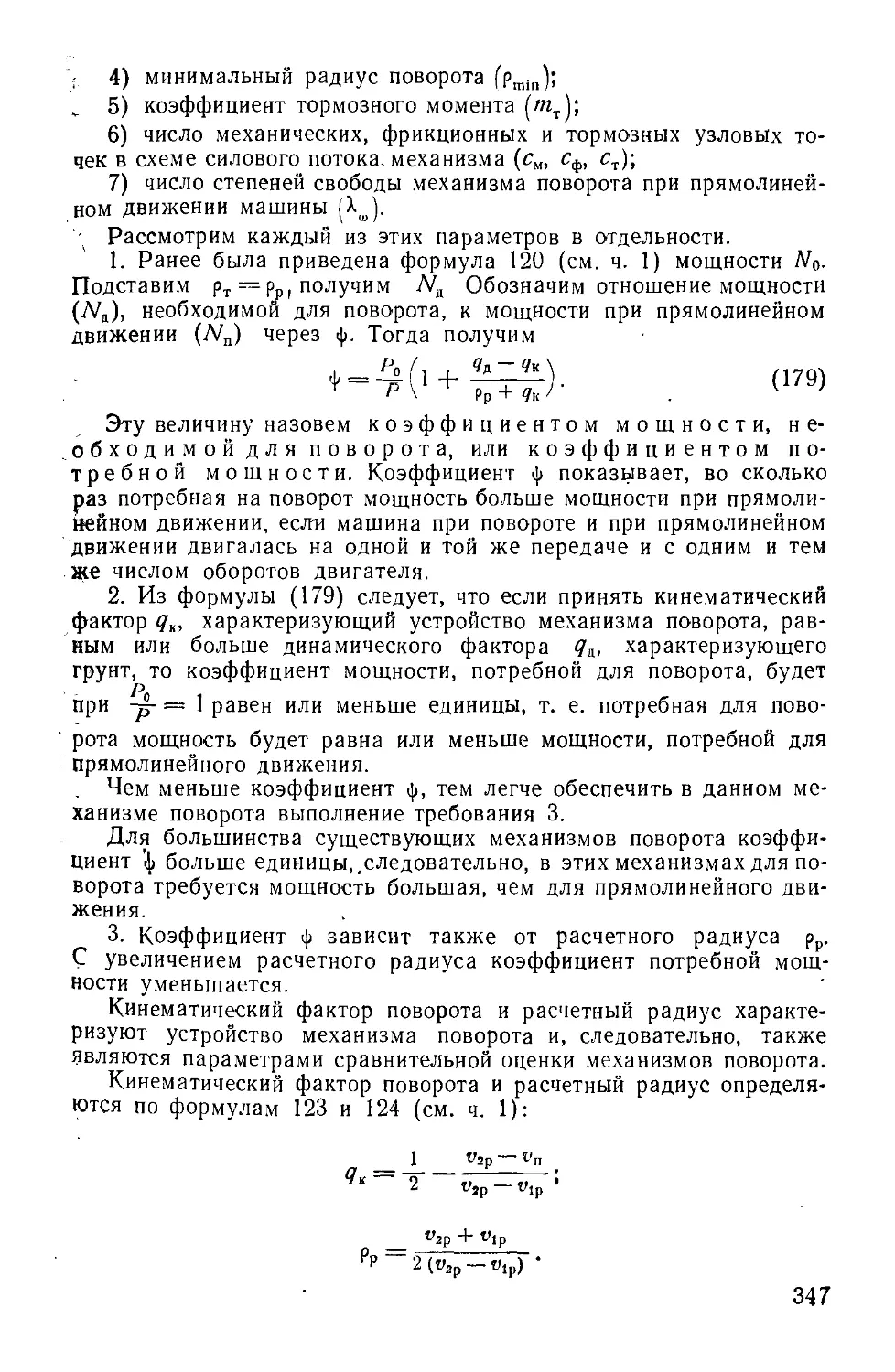

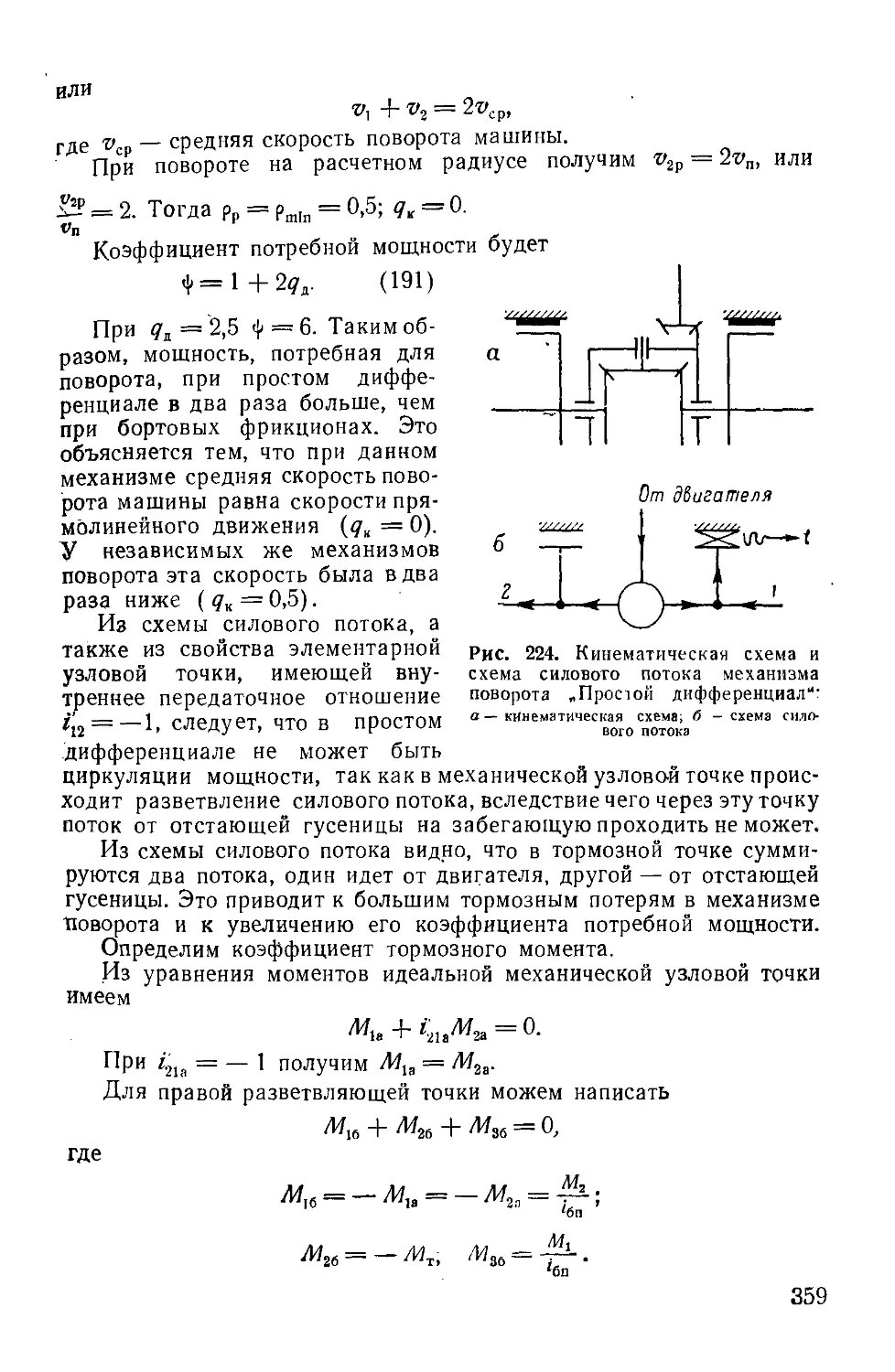

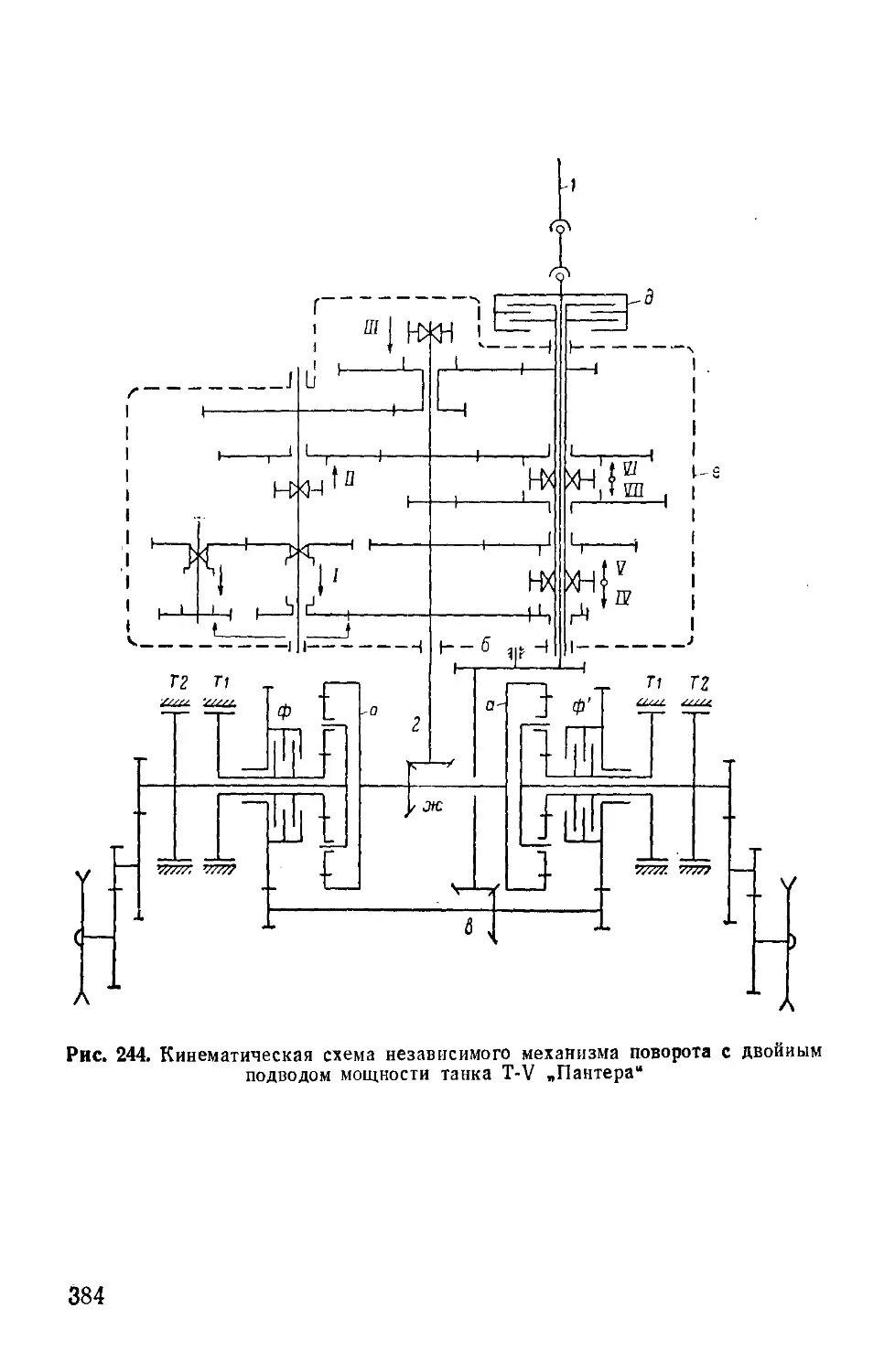

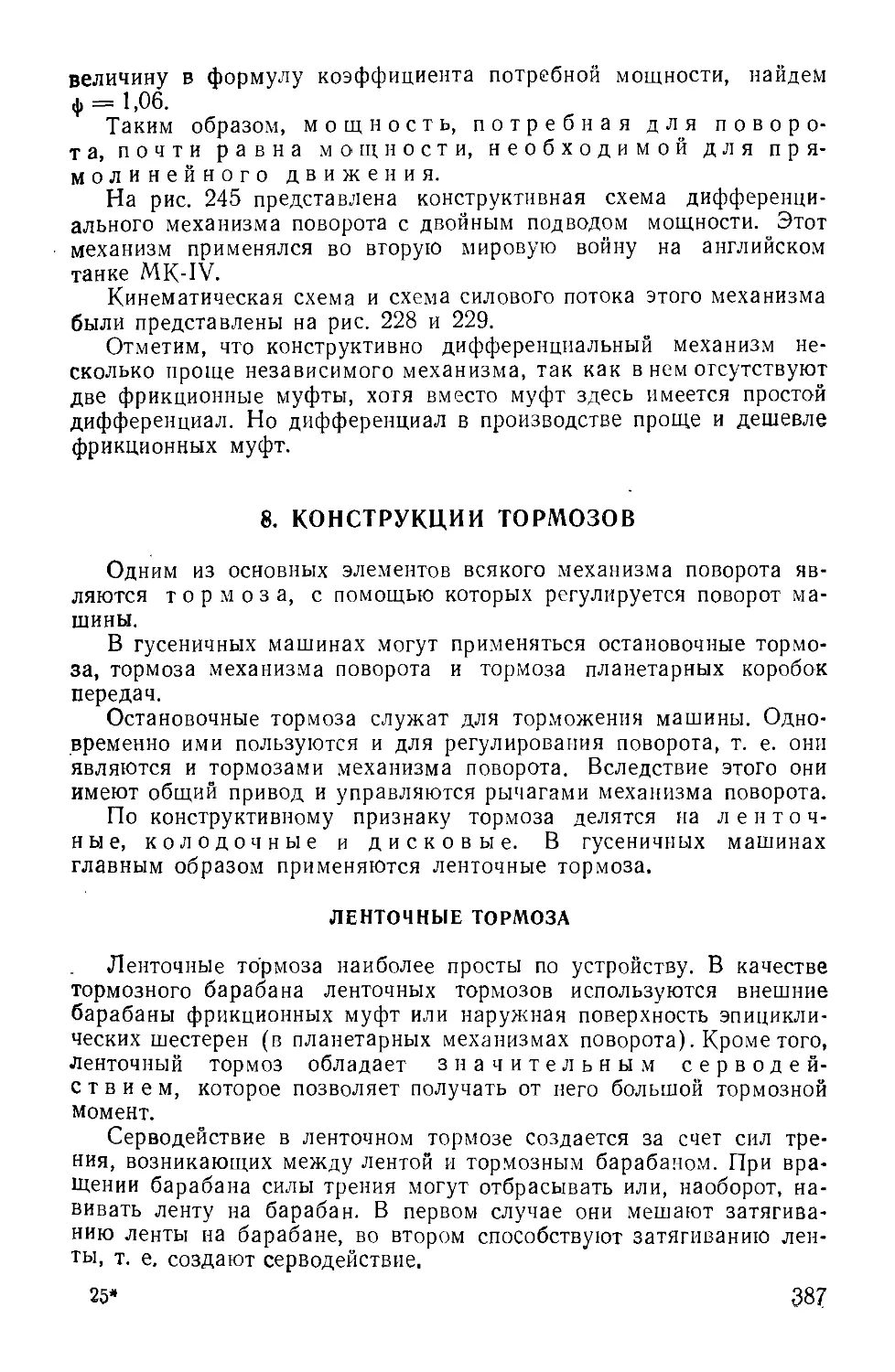

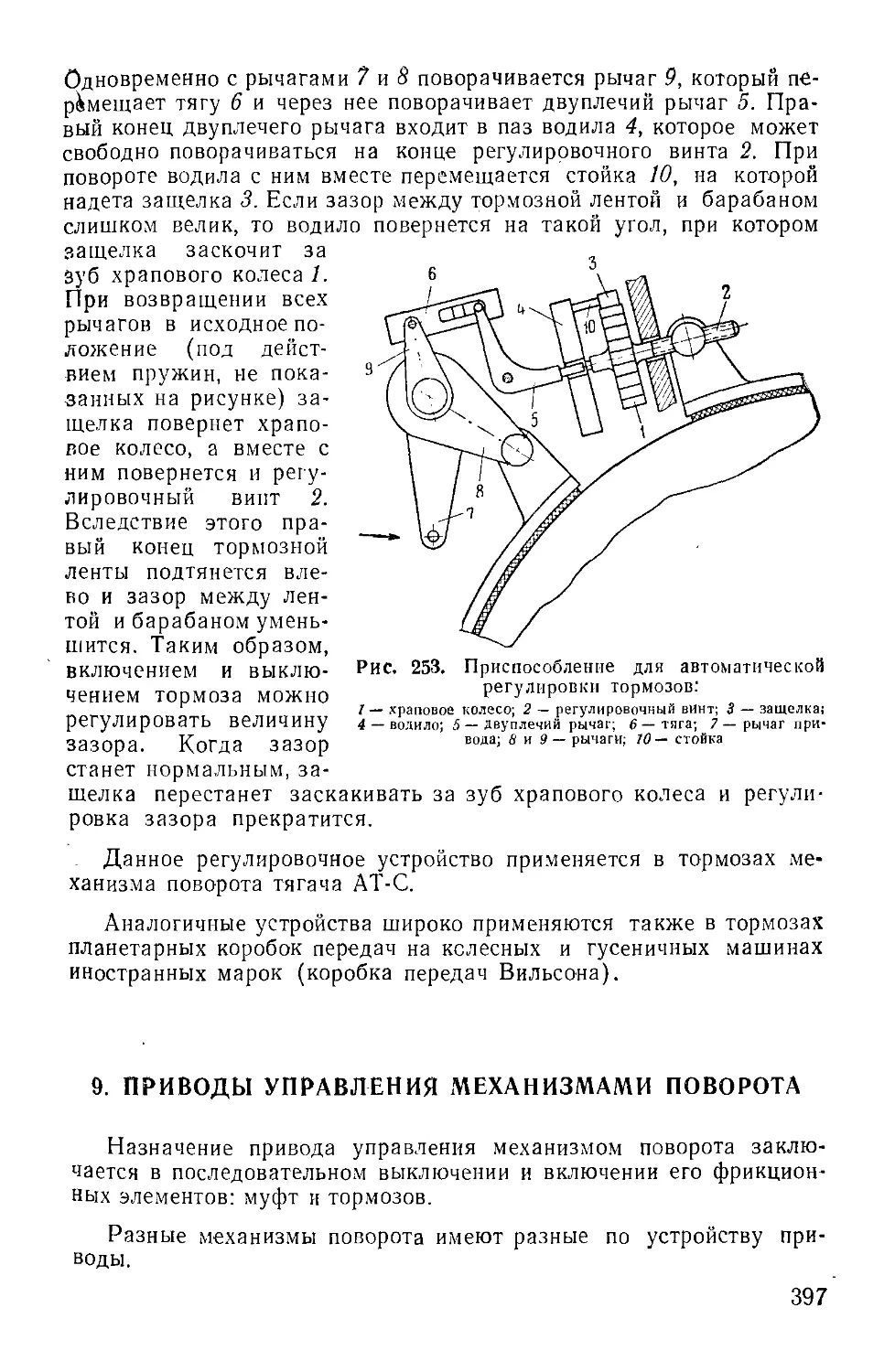

Л1Ф — момент трения фрикциона в кгсм.