Автор: Вереина Т.К.

Теги: общая механика механика твердых и жидких тел инженерное дело техника в целом механика деформируемых тел упругость деформация общетехнические дисциплины механика

ISBN: 5-94231-078-5

Год: 2002

ФЕДЕРАЛЬНЫЙ

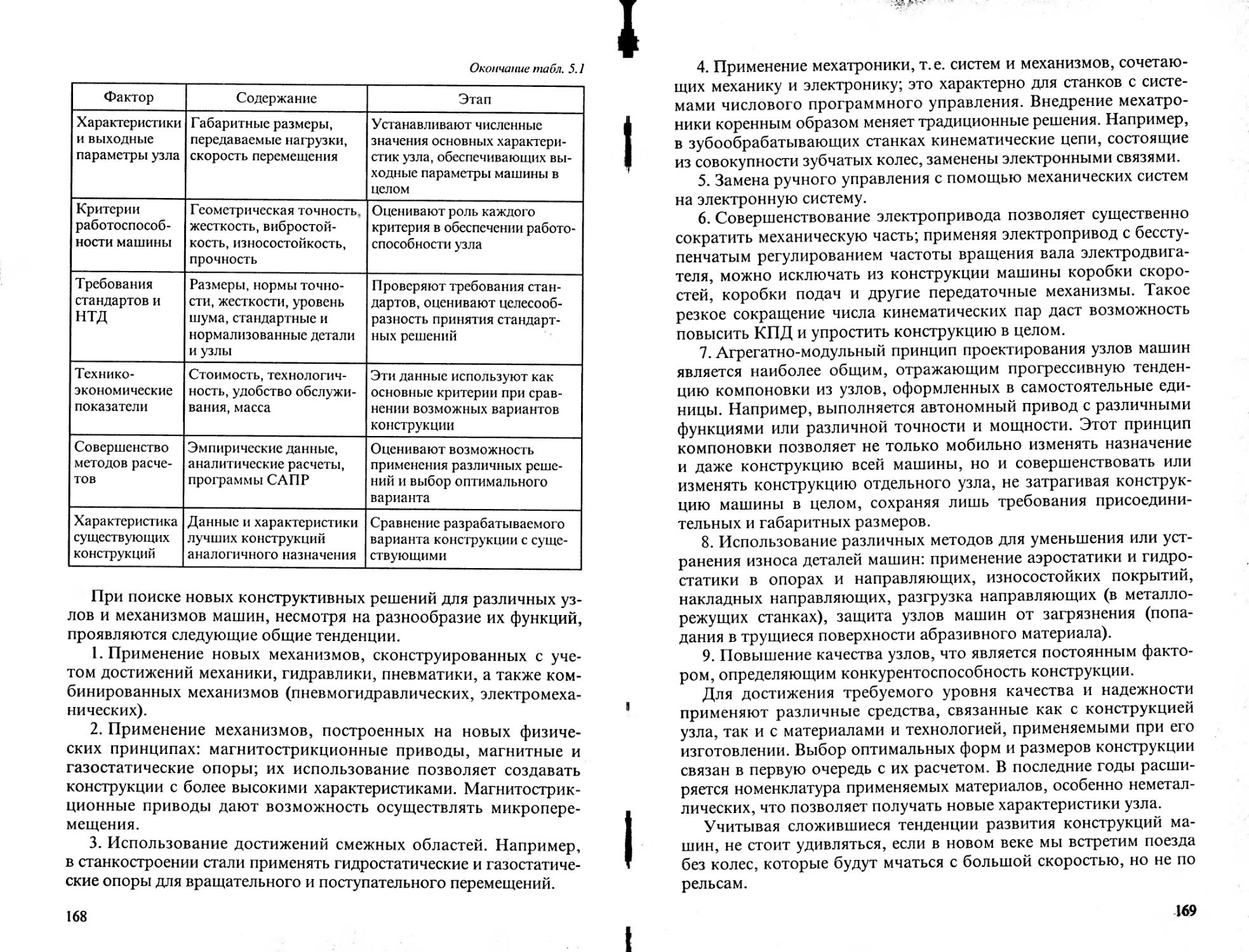

КОМПЛЕКТ УЧЕБНИКОВ

. .J. . ...

Я И. BE РЕИ НА

ТЕХНИЧЕСКАЯ

МЕХАНИКА

S

i

ССИОНАЛЬНОЕ

ОБРАЗОВАНИЕ

Л. И. ВЕРЕИНА

ТЕХНИЧЕСКАЯ

МЕХАНИКА

Учебник

Рекомендован

Экспертным советом по начальному профессиональному

образованию Министерства образования Российской Федерации

для учреждений начального профессионального образования

Допущено

Министерством образования Российской Федерации

в качестве учебного пособия для студентов учреждений среднего

профессионального образования, обучающихся по специальностям

технического профиля

Москва

ПрофОбрИздат

2002

УДК531+62-2+539.3/.6

ББК 30.12

В31

Рецензенты:

д-р пед. наук профессор М. Я. Виленский',

д-р пед. наук профессор А. И. Орлов

Вереина Л.И.

В 31 Техническая механика: Учеб, для нач. проф. образования:

Учеб, пособие для сред. проф. образования. - М.: ПрофОбр-

Издат, 2002. - 176 с.

ISBN 5-94231-078-5

Изложены основы теоретической механики, сопротивления материалов, де-

талей и механизмов машин; даны примеры расчетов. В соответствии со стан-

дартом РФ по предмету «Техническая механика» для начального профессио-

нального образования приведены сведения об основных способах изменения

механических свойств материалов и тенденции развития конструкций и машин.

УДК 531+62-2+539.3/.6

ББК 30.12

ISBN 5-94231-078-5

© Вереина Л. И., 2001

© ПрофОбрИздат, 2001

ВВЕДЕНИЕ

Механика - одна из древнейших наук. Она развивалась вместе

с семимильной поступью человечества, своевременно отвечая на

многочисленные запросы практики. В древности не существовало

деления науки по отраслям знаний, поэтому механика, как и фи-

лософия, естествознание, являлась составной частью науки о при-

роде и обществе. И только после Аристотеля (384-322 до н.э.)

начинается отделение частных наук из общего естествознания.

В древнем Египте при строительстве пирамид уже пользова-

лись рычагами, наклонными плоскостями, блоками. Эмпирические

знания, накопленные человечеством, помогли установить законы

механики.

Основоположником механики как науки считают Архимеда

(ок. 287-212 гг. до н.э.); он дал точное решение задач о равновесии

сил, приложенных к рычагу, об определении центра тяжести тел.

В эпоху Возрождения (XIV-XVI вв.) большой вклад в развитие

механики сделал знаменитый итальянский художник, ученый и

инженер Леонардо да Винчи (1452-1519). Он изучал трение сколь-

жения, движение падающего тела, впервые ввел понятие момента

силы.

Благодаря великому открытию Николая Коперника (1473-1543)

был совершен переворот в естествознании: на смену геоцентриче-

ской системе Птоломея пришла гелиоцентрическая система мира.

На основании учения Коперника И. Кеплер (1571-1630) сформули-

ровал три закона движения планет, которые впоследствии привели

к открытию Ньютоном закона всемирного тяготения. Основопо-

ложниками основ динамики считаются итальянец Галилео Гали-

лей (1564-1642) и англичанин Исаак Ньютон (1643-1727).

В XVIII в. были разработаны общие принципы классической

механики. К этому же времени относятся исследования по меха-

нике твердого тела, гидродинамике и небесной механике. В Рос-

сии в 1725 г. по инициативе Петра I образована Российская ака-

демия наук. Большое влияние на развитие механики оказывают

труды академика М.В. Ломоносова (1711-1765), а также знамени-

того математика, астронома и физика, швейцарца по происхож-

дению, Леонарда Эйлера (1707-1783), проработавшего в Россий-

3

ской академии наук 30 лет. Среди многочисленных его работ в

области математики, гидромеханики и небесной механики следует

отметить исследования по механике твердого и упругого тела.

Эйлер закладывает первые кирпичики в фундамент только зарож-

дающихся наук - сопротивления материалов и теории упругости.

Наиболее крупными зарубежными учеными XVIII и XIX вв. в

области механики являются Иван Бернулли, Даниил Бернулли,

Д’Аламбер, Ж.Лагранж. В работах французских ученых Варинь-

она и Пуансо наряду с динамикой получила дальнейшее развитие

и статика.

Огромное значение для дальнейшего развития механики име-

ли работы отечественных ученых XIX и XX вв.: М. В. Остро-

градского, П. Л. Чебышева, С. В. Ковалевской, А. М. Ляпунова,

И. В. Мещерского, К. Э. Циолковского, А. Н. Крылова, Н. Е. Жу-

ковского и др.

Современное развитие машиностроения требует решения спе-

циальных задач. Бурно развивается наука о прочности и дефор-

мируемости элементов сооружений и деталей машин - сопротив-

ление материалов. В отличие от теоретической механики сопротив-

ление материалов рассматривает задачи, в которых наиболее суще-

ственными являются свойства деформируемых тел. Законы дви-

жения абсолютно твердого тела отступают на второй план. В то же

время вследствие общности основных положений сопротивление

материалов может рассматриваться как раздел механики, кото-

рый можно назвать механикой деформируемых тел.

В курсе «Детали машин» на базе теоретической механики и со-

противления материалов изучают особенности расчета и принци-

пы конструирования отдельных элементов и простейших соеди-

нений машин.

Данный учебник, рассчитанный на IV ступень квалификации,

написан в соответствии с ОСТ РФ 9 ПО 03.06.01-96 на предмет

«Техническая механика». В соответствии с этим стандартом «Тех-

ническая механика» включает теоретическую механику, сопро-

тивление материалов, детали и механизмы машин. Кроме того, в

рамках этого курса рассматривают изменения механических

свойств материалов и тенденции развития конструкций машин и

механизмов.

В разд. 1 «Теоретическая механика» изложены основы статики,

кинематики, динамики и приведены примеры решения задач.

В разд. 2 «Основы сопротивления материалов» даются общие

принципы расчета элементов конструкций; приводятся примеры

расчетов бруса на растяжение (сжатие), срез и смятие, поперечный

и продольный изгибы, а также на совместное действие кручения и

изгиба.

4

В разд. 3 «Детали и механизмы машин» рассматриваются ос-

новные соединения деталей машин, передачи и механизмы; дают-

ся рекомендации по использованию тех или иных передач; приво-

дятся примеры расчетов.

В разд. 4 «Изменение механических свойств материалов» изло-

жен материал, способствующий углублению и расширению знаний,

полученных учащимися в курсе «Материаловедение».

В конце каждого из перечисленных разделов приведены конт-

рольные вопросы. Они помогут учащимся проанализировать изло-

женный материал и проконтролировать свои знания.

Разд. 5 «Тенденции развития конструкций машин и механизмов»

рассчитан на перспективу развития машиностроения и некоторый

полет фантазии.

В данном учебнике изложен минимум общетехнических знаний,

усвоив которые, выпускники будут увереннее чувствовать себя на

производстве и смогут принимать самостоятельные решения в

процессе творческого труда или дальнейшей учебы.

Счастливого тебе трудового пути, молодой рабочий!

Раздел 1

ТЕОРЕТИЧЕСКАЯ МЕХАНИКА

1.1. Основные понятия и аксиомы статики

Теоретическая механика - это наука, в которой изучается меха-

ническое движение тел и устанавливаются общие законы этого

движения. Теоретическая механика разделяется на статику, кине-

матику и динамику.

Статика - это раздел теоретической механики, в котором изу-

чаются законы приведения и условия равновесия сил, действующих

на материальные точки.

Встречающиеся в природе материальные тела обладают способ-

ностью под действием приложенных сил в той или иной мере де-

формироваться, т.е. менять форму вследствие изменения взаимного

расположения образующих их частиц. Однако у большинства твер-

дых тел (металлов, дерева) в нормальных условиях эти деформации

пренебрежимо малы. Учет их приобретает практическое значение

только при рассмотрении вопроса прочности соответствующих

конструкций. Эти вопросы изучаются в разд. «Сопротивление ма-

териалов». При рассмотрении же общих условий равновесия де-

формациями большинства твердых тел в первом приближении

можно пренебречь. В связи с этим в механике вводится понятие

абсолютно твердого тела.

Абсолютно твердым телом называется тело, расстояние между

любыми двумя точками которого всегда остается неизменным. На

рис. 1.1 расстояние АВ = const.

В статике мы будем рассматривать все тела как

абсолютно твердые, в дальнейшем для краткости

называя их твердыми телами или просто телами.

Другим основным понятием в статике являет-

ся понятие силы. Силой называется векторная

величина, представляющая собой меру механи-

ческого воздействия одних тел на другие. Что же

Рис. 1.1 такое механическое воздействие?

6

Механическим воздейст-

вием называется такое взаи-

модействие материальных

тел, в результате которого с

течением времени происхо-

дит изменение взаимного

положения этих тел в про-

странстве (механическое дви-

жение) или изменение вза-

имного положения частиц

этих тел (деформация). На-

Рис. 1.2

пример, при штамповке де-

талей верхний штамп, падая, останавливается в результате взаимо-

действия с нижним штампом. Если же между ними положить заго-

товку, то в результате такого же взаимодействия происходит

деформация заготовки.

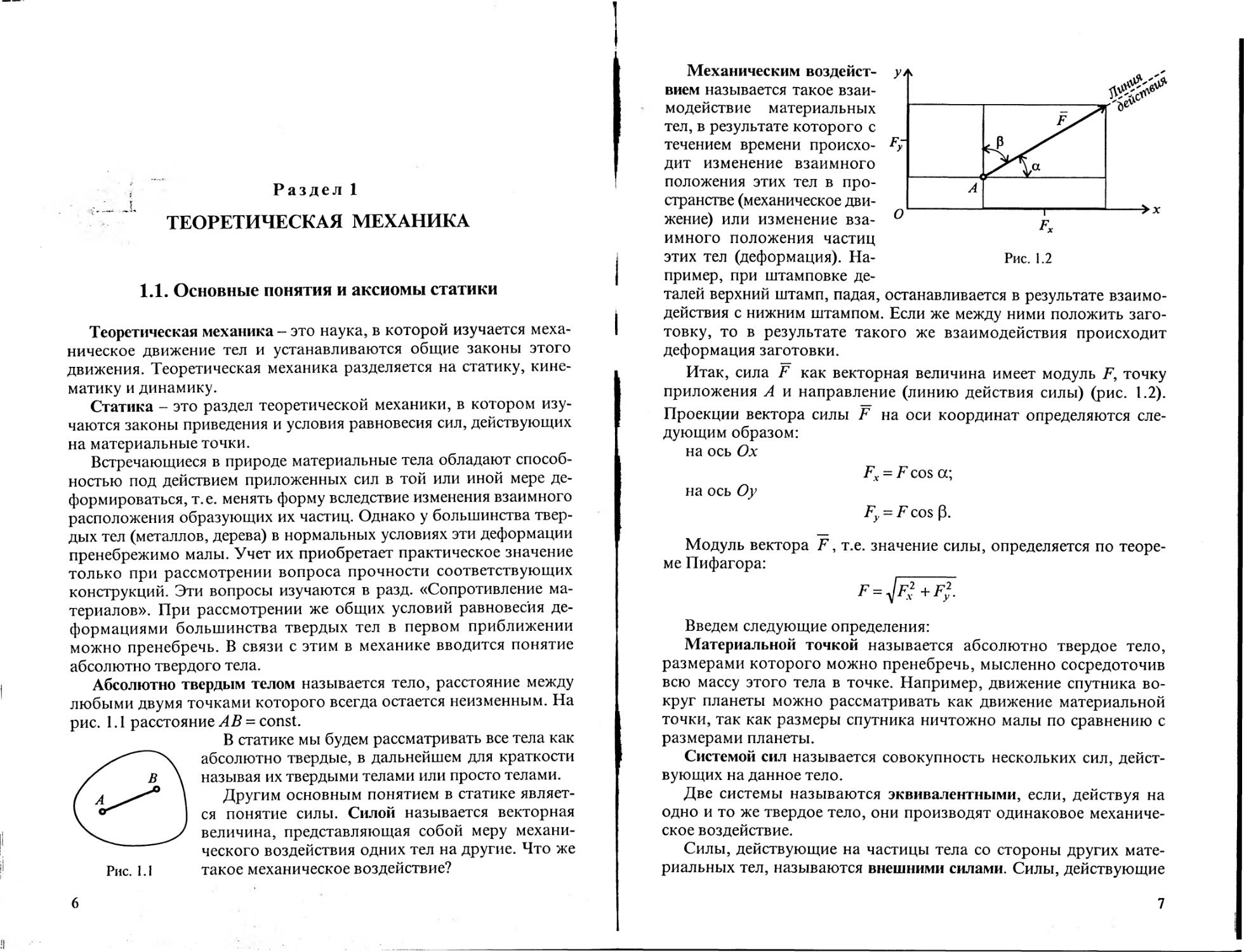

Итак, сила F как векторная величина имеет модуль F, точку

приложения А и направление (линию действия силы) (рис. 1.2).

Проекции вектора силы F на оси координат определяются сле-

дующим образом:

на ось Ох

на ось Оу

Fv = Fcos а;

Fy = Fcos р.

Модуль вектора F, т.е. значение силы, определяется по теоре-

ме Пифагора:

Введем следующие определения:

Материальной точкой называется абсолютно твердое тело,

размерами которого можно пренебречь, мысленно сосредоточив

всю массу этого тела в точке. Например, движение спутника во-

круг планеты можно рассматривать как движение материальной

точки, так как размеры спутника ничтожно малы по сравнению с

размерами планеты.

Системой сил называется совокупность нескольких сил, дейст-

вующих на данное тело.

Две системы называются эквивалентными, если, действуя на

одно и то же твердое тело, они производят одинаковое механиче-

ское воздействие.

Силы, действующие на частицы тела со стороны других мате-

риальных тел, называются внешними силами. Силы, действующие

7

X. на частицы данного тела со стороны других

/ в частиц этого же тела, называются внутрен-

/ А \ ними силами.

1^*°^ \ Если под действием данной системы сил

_ х________У свободное тело может находиться в покое, то

1 такая система сил называется уравновешен-

рнс । з ной или системой, эквивалентной нулю.

Если система сил эквивалентна одной си-

ле, то эта сила называется равнодействующей данной системы сил.

Сила, приложенная к телу в какой-нибудь одной точке, назы-

вается сосредоточенной силой. Силу, действующую на определен-

ную часть поверхности тела, называют распределенной.

Все теоремы и уравнения статики базируются на нескольких

исходных положениях, принимаемых без математических доказа-

тельств и называемых аксиомами. Аксиомы статики представля-

ют собой результат знаний, накопленных человечеством, и отра-

жают объективные процессы. Справедливость этих аксиом под-

тверждается многочисленными опытами и наблюдениями.

Аксиома 1. Две силы (Д и F2), действующие на свободное аб-

солютно твердое тело, находятся в равновесии тогда и только

тогда, когда они равны по модулю и направлены вдоль одной

прямой в противоположные стороны (рис. 1.3).

Аксиома 2. Действие данной системы сил на абсолютно твер-

дое тело не изменится, если к ней прибавить или от нее отнять

уравновешенную систему сил.

Следствие из аксиом 1 и 2: точку приложения силы, действую-

щей на абсолютно твердое тело, можно переносить вдоль ее линии

действия в любую другую точку тела. Предположим, что в точке А

к твердому телу приложена сила F (рис. 1.4).

Приложим в точке В две силы и F2, равные по модулю си-

ле F и направленные по ее линии действия в противоположные

стороны. По аксиоме 2 можно отбросить уравновешенную сис-

8

тему сил F2 и F. В результате на тело теперь действует сила Fx,

равная силе F, но приложенная в точке В.

Аксиома 3. Две силы, приложенные к телу в одной точке,

имеют равнодействующую, являющуюся диагональю параллело-

грамма, построенного на этих силах как на сторонах. Вектор R

(рис. 1.5) представляет собой геометрическую сумму векторов Fx

и F2 :

R = F\ + F2.

Из аксиомы 3 следует, что равнодействующая двух сил, при-

ложенных в одной точке, равна их геометрической сумме и при-

ложена в той же точке.

Аксиома 4. Два материальных тела действуют друг на друга с

силами, равными по величине и противоположно направленны-

ми. Такая система сил не является уравновешенной, так как силы

приложены к разным телам.

Аксиома 5. Если деформируемое тело находится в равновесии

под действием данной системы сил, то равновесие не нарушится,

если тела станут абсолютно твердыми. Эта аксиома называется

аксиомой затвердевания.

Из аксиомы 5 следует, что это условие, являясь необходимым

и для абсолютно твердого тела и для деформируемого, не явля-

ется для последнего достаточным. В разд. 2 данного учебника

будет рассматриваться достаточность равновесия деформируе-

мых тел.

1.2. Связи и их реакции

Тело, которое может совершать любые перемещения в про-

странстве, называется свободным. Примером свободного тела

может служить самолет или снаряд, летящие в воздухе. В различ-

ного рода сооружениях и конструкциях мы обычно встречаемся с

телами, на перемещения которых наложены ограничения. Такие

тела называются несвободными. Тело, ограничивающее свободу

движения твердого тела, является по отношению к нему связью.

Если приложенные к телу силы будут стремиться сдвинуть его по

тому или иному направлению, а связь препятствует такому пере-

мещению, то тело будет воздействовать на связь с силой давления

на связь. По аксиоме 4 статики связь будет действовать на тело с

такой же силой, но противоположно направленной. Сила, с кото-

рой данная связь действует на тело, препятствуя тому или иному

перемещению, называется силой реакции связи.

9

Рис. 1.6

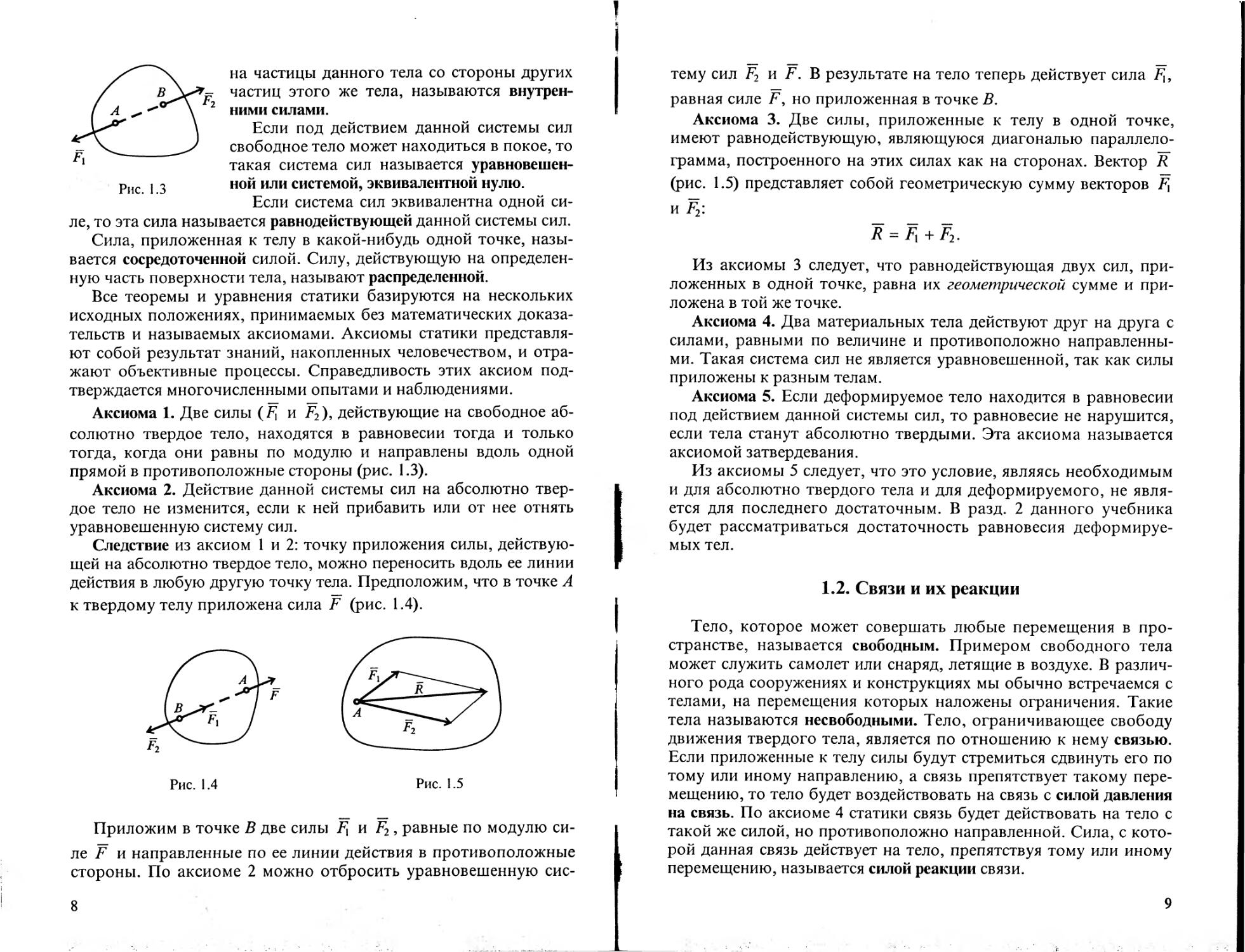

Из изложенного следует принцип освобождаемое™ твердого

тела от связи, или аксиома связи: всякое несвободное тело (рис.

1.6, а) можно рассматривать как свободное, если мысленно отбро-

сить наложенные на тело связи и приложить вместо них силы

реакции этих связей (рис. 1.6, б).

Силы, действующие на тела, будем разделять на заданные, или

активные силы, и реакции связей, или пассивные силы.

Активные силы отличаются тем, что модуль и направление

каждой силы наперед известны и не зависят от действия других

приложенных к данному телу сил. Примерами активных сил могут

служить мускульная сила человека, сила тяжести, сила сжатой

пружины.

Реакции связи на покоящееся тело возникают лишь в тех

случаях, когда это тело под действием активных сил оказывает

давление на связь, поэтому они и называются пассивными си-

лами.

По аксиоме связи реакция связи направлена в сторону, про-

тивоположную той, куда связь не дает перемещаться телу. Сле-

довательно, если известно, в каком направлении связь препятст-

вует перемещению твердого тела, то известно и направление

реакции связи.

Рассмотрим наиболее часто встречающиеся типы связей.

1. Гладкая поверхность или плоскость. Гладкой бу-

дем называть такую поверхность, на которой в первом прибли-

жении можно пренебречь трением. Связь в виде гладкой поверх-

ности не дает телу перемещаться только в одном направлении -

перпендикулярном к этой поверхности. Поэтому реакция глад-

кой поверхности N направлена по нормали к этой поверхности и

приложена к телу в точке касания (см. рис. 1.6, б). На рис. 1.6, б

тело изображено освобожденным от связи. В дальнейшем при

рассмотрении равновесия несвободного тела реакцию связи

будем изображать так, как показано на рис. 1.7, не перерисовы-

вая его.

10

Рис. 1.7

На этом рисунке показаны связи в виде гладких выпуклой (рис.

1.7, а) и вогнутой (рис 1.7, в) поверхностей, а на рис. 1.7, б и 1.8, б, в -

в виде плоской гладкой поверхности.

2. Гладкая опора. Связь, осуществленная в виде гладкой

опоры, не дает телу перемещаться в направлении, перпендикуляр-

ном к поверхности тела в точке опоры (рис. 1.8). Видно, что реак-

ция гладкой опоры направлена по нормали к опирающейся по-

верхности и приложена к телу в точках касания А и В.

3. Нить. Связь, осуществляемая в виде гибкой нити (рис. 1.9),

не позволяет телу удаляться от точки привеса Л, поэтому реакция

связи Твсегда направлена вдоль нити к точке ее закрепления.

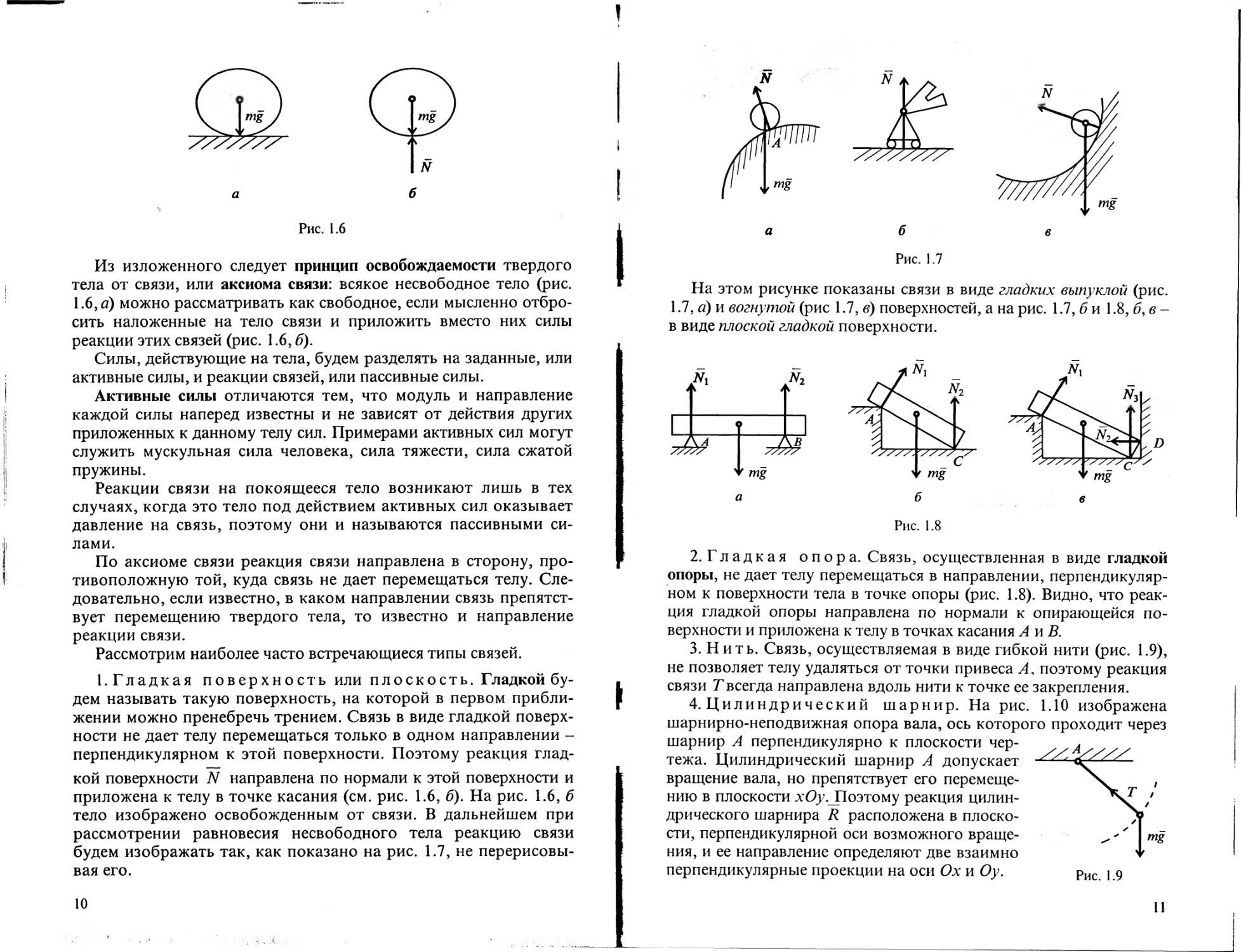

4. Цилиндрический шарнир. На рис. 1.10 изображена

шарнирно-неподвижная опора вала, ось которого проходит через

шарнир А перпендикулярно к плоскости чер- А

тежа. Цилиндрический шарнир А допускает

вращение вала, но препятствует его перемеще- ,

нию в плоскости х(Эу.Д1оэтому реакция цилин- /

дрического шарнира R расположена в плоско-

сти, перпендикулярной оси возможного враще- ' I mg

ния, и ее направление определяют две взаимно Ф

перпендикулярные проекции на оси Ох и Оу. рис 19

11

5. Невесомый стержень. Жесткий невесомый (массой его

пренебрегают) стержень, шарнирно прикрепленный к телу (рис.

1.11), испытывает действие только двух сил, приложенных в шар-

нирах А и В (рис. 1.11, б). Как и вся конструкция, стержень АВ

находится в равновесии. Если стержень находится в равновесии

под действием двух сил, то в соответствии с аксиомой 1 статики

эти силы должны быть равны по модулю, но противоположно

направлены по одной линии действия, т.е. R\ = -R2, а их модули

Rl = r2 = R. в отличие от нити стержень может действовать на тело

в двух направлениях, испытывая либо сжатие (см. рис. 1.11,6), либо

Рис. 1.12

растяжение.

6. Жесткая заделка. Заделка

(рис. 1.12) исключает возможность лю-

бых перемещений вдоль осей Ох и Оу, а

также поворот в плоскости хОу. Поэто-

му такая связь при освобождении тела от

связи будет заменяться реакцией R (или

ее проекциями Rx и Ry и моментом в за-

делке МА).

12

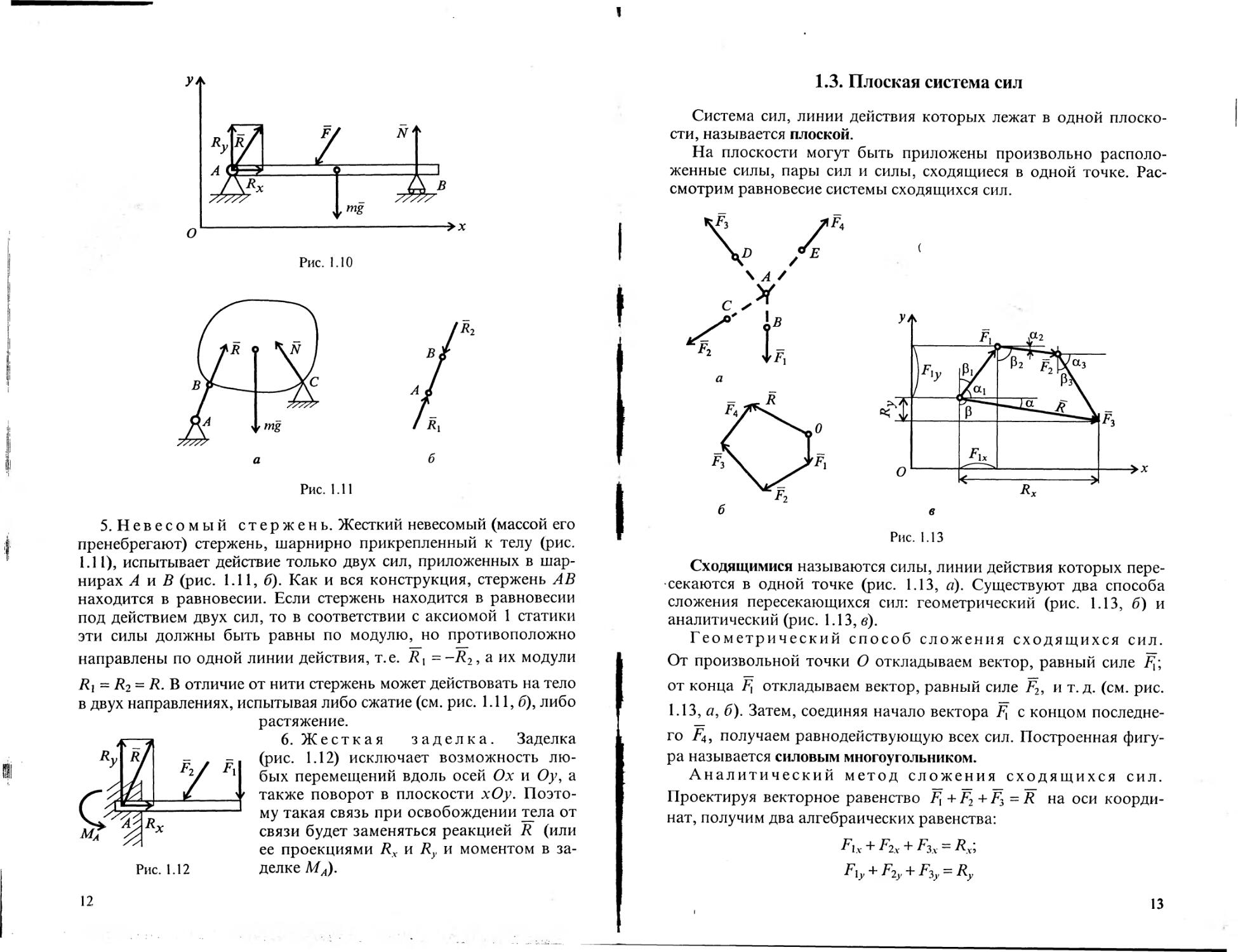

13. Плоская система сил

Система сил, линии действия которых лежат в одной плоско-

сти, называется плоской.

На плоскости могут быть приложены произвольно располо-

женные силы, пары сил и силы, сходящиеся в одной точке. Рас-

смотрим равновесие системы сходящихся сил.

Рис. 1.13

Сходящимися называются силы, линии действия которых пере-

секаются в одной точке (рис. 1.13, а). Существуют два способа

сложения пересекающихся сил: геометрический (рис. 1.13, б) и

аналитический (рис. 1.13, в).

Геометрический способ сложения сходящихся сил.

От произвольной точки О откладываем вектор, равный силе

от конца jFJ откладываем вектор, равный силе F2, и т. д. (см. рис.

1.13, а, б). Затем, соединяя начало вектора F{ с концом последне-

го /4, получаем равнодействующую всех сил. Построенная фигу-

ра называется силовым многоугольником.

Аналитический метод сложения сходящихся сил.

Проектируя векторное равенство F{ + F2 + F3 = R на оси коорди-

нат, получим два алгебраических равенства:

Fix + Р2х + F3x = Rx;

Fiy + F2y + F3y = Ry

13

или

Fi cos oci+ F2 cos oc2 + F3 cos cc3 = R cos a;

Fi cos Pi - F2 cos p2 - F3 cos рз = - R cos p.

Отсюда определим значение равнодействующей всех сходящихся

сил: .

R =

и направление вектора R: I

а Ry

cos а = —; cos р = —

R R

Условием равновесия системы сходящихся сил является равен-

ство нулю модуля равнодействующей 7?, т. е. силовой многоуголь-

ник должен быть замкнутым (при геометрическом способе сложе-

ния) или, аналитически, проекции равнодействующей силы на оси

координат должны быть равны нулю (Rx = Ry = 0). Отсюда для

плоской системы сходящихся сил получим два уравнения равнове-

сия этих сил:

Е^ = 0; Х^=0-

Следовательно, для равновесия системы сходящихся сил необхо-

димо и достаточно, чтобы сумма проекций всех сил на каждую из

осей координат была равна нулю.

Пример 1.1

Определить натяжение нитей, удерживающих тело весом 5 Н в равновесии

(рис. 1.14, а).

Решение.

При решении задач статики следует придерживаться определенной после-

довательности. В данном примере подробно изложен порядок решения задач

такого типа.

1. Сделать схематический чертеж конструкции. Выбрать объект (узел,

стержень или твердое тело), равновесие которого следует рассмотреть, причем

искомые и заданные величины должны быть с ним связаны. В данной зада-

че исходные данные (вес, углы а и Р) и искомые величины (натяжения

нитей) связаны с телом весом 5 Н, т.е. оно является объектом равновесия.

2. Освободиться от связей и приложить к рассматриваемому объекту рав-

новесия все активные и пассивные силы. К этому этапу решения задачи следует

отнестись особенно внимательно. Уравнения равновесия, изучаемые в стати-

ке, приводятся только для свободных тел. Поэтому следует хорошо обдумать,

какие реакции связей при освобождении от последних нужно проставить на

чертеже.

14

В данном случае связями являются нити АВ и ED При освобождении от

связей заменяем их соответственно натяжениями Т2 и 1\ (рис. 1.14,6).

3. Проанализировать полученную систему сил. Тело находится в равнове-

сии под действием плоской системы сходящихся сил (линии их действия

пересекаются в центре шара). Для такой системы сил имеются два уравнения

равновесия. Число неизвестных в этих уравнениях также равно двум, следова-

тельно, задача статически определима.

4. Записать условия равновесия в векторной (графической) или аналитиче-

ской форме. Найти неизвестные величины.

В данной задаче используем аналитический метод решения. Записываем

уравнения равновесия плоской системы сходящихся сил:

£/к=0; £^=0;

/=1 /=1

-Т2 cos60° + 7] cos30° =0;

Т2 cos 30° + 7] cos 60° - mg - 0.

Решив полученную систему уравнений, вычислим натяжение нитей:

7\ = 2,5 Н; Т2 = 4,34 Н.

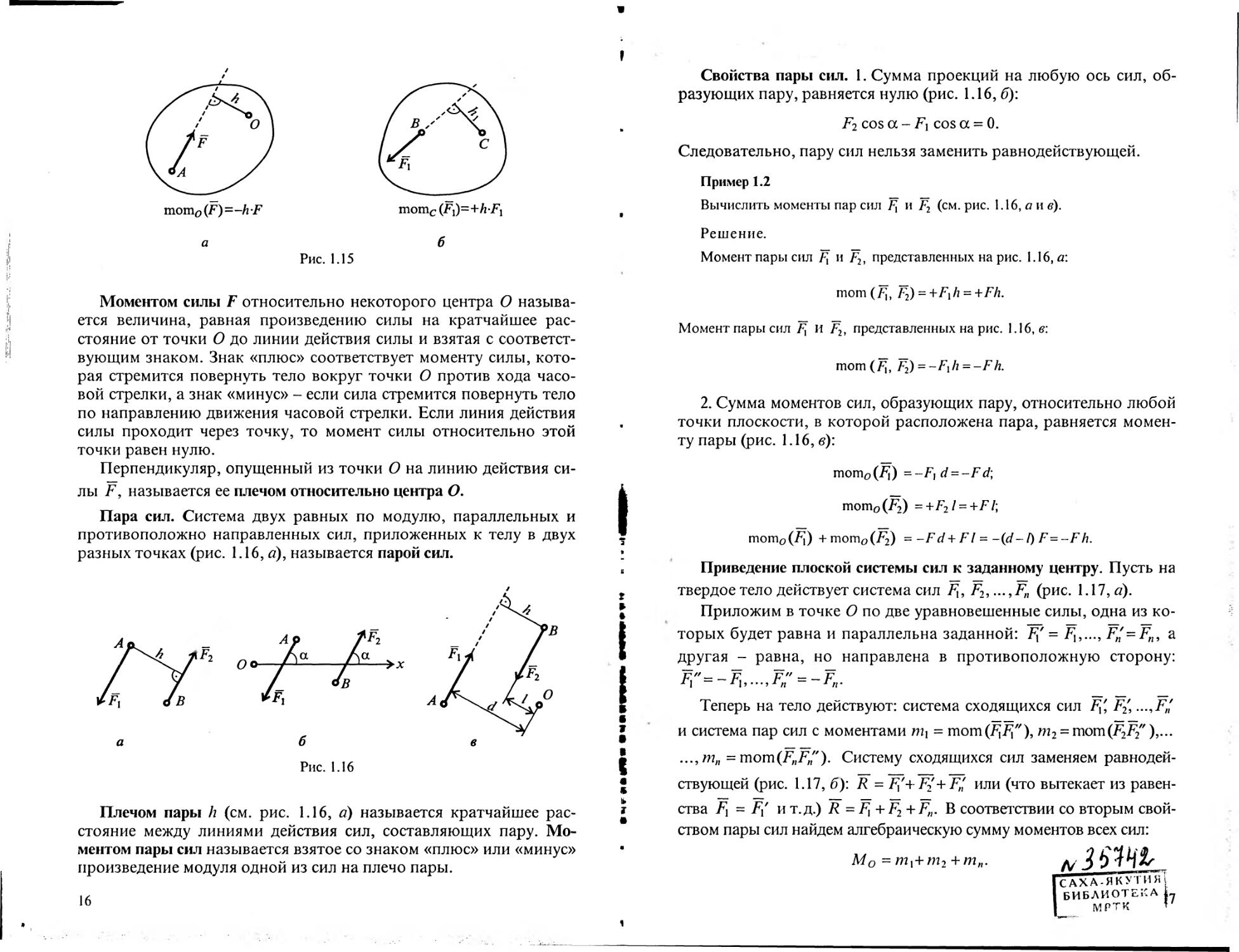

Момент силы относительно точки. Сила, действующая на тело,

может не только смещать его, но и поворачивать вокруг какой-

нибудь точки. Пусть сила F, приложенная в точке А, стремится

повернуть тело вокруг точки О (рис. 1.15). Поскольку силу можно

переносить по линии ее действия, то вращательный эффект этой

силы не будет зависеть от того, в какой точке эта сила приложена,

а будет зависеть от расстояния h от точки О до линии действия

силы.

15

momo(F)=-A-F

Рис. 1.15

Моментом силы F относительно некоторого центра О называ-

ется величина, равная произведению силы на кратчайшее рас-

стояние от точки О до линии действия силы и взятая с соответст-

вующим знаком. Знак «плюс» соответствует моменту силы, кото-

рая стремится повернуть тело вокруг точки О против хода часо-

вой стрелки, а знак «минус» - если сила стремится повернуть тело

по направлению движения часовой стрелки. Если линия действия

силы проходит через точку, то момент силы относительно этой

точки равен нулю.

Перпендикуляр, опущенный из точки О на линию действия си-

лы F, называется ее плечом относительно центра О.

Пара сил. Система двух равных по модулю, параллельных и

противоположно направленных сил, приложенных к телу в двух

разных точках (рис. 1.16, а), называется парой сил.

Рис. 1.16

Плечом пары h (см. рис. 1.16, а} называется кратчайшее рас-

стояние между линиями действия сил, составляющих пару. Мо-

ментом пары сил называется взятое со знаком «плюс» или «минус»

произведение модуля одной из сил на плечо пары.

16

Свойства пары сил. 1. Сумма проекций на любую ось сил, об-

разующих пару, равняется нулю (рис. 1.16, б):

F2 cos а - Fi cos а = 0.

Следовательно, пару сил нельзя заменить равнодействующей.

Пример 1.2

Вычислить моменты пар сил и F2 (см. рис. 1.16, а и в).

Решение.

Момент пары сил F\ и F2, представленных на рис. 1.16, а:

mom(F, F2) = +F1/7 = +F/i.

Момент пары сил F} и F2, представленных на рис. 1.16, в:

mom(F, F2) = -Fxh = -Fh.

2. Сумма моментов сил, образующих пару, относительно любой

точки плоскости, в которой расположена пара, равняется момен-

ту пары (рис. 1.16, в):

mom^fFj) -~F}d~-Fd\

momo(F2) = +F2l = +Fl;

momo(7]) +momc>(F2) = -Fd+ FI = -(d-I) F= ~Fh.

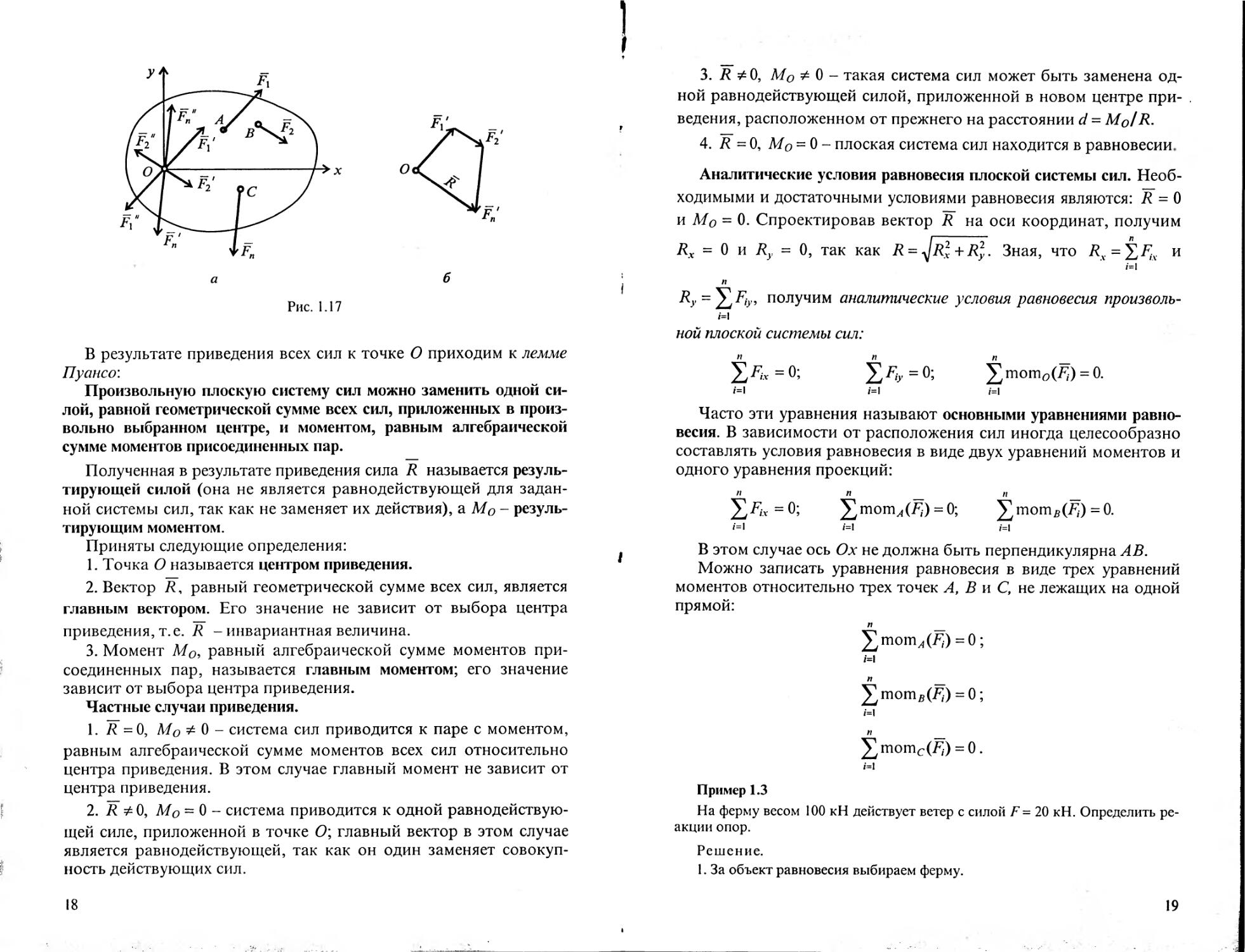

Приведение плоской системы сил к заданному центру. Пусть на

твердое тело действует система сил Fx, F2,...,Fn (рис. 1.17, а}.

Приложим в точке О по две уравновешенные силы, одна из ко-

торых будет равна и параллельна заданной: Fx = Fb..., F„=Fn, а

другая - равна, но направлена в противоположную сторону:

Теперь на тело действуют: система сходящихся сил Fx, F2, ...,F'

и система пар сил с моментами тх = mom(^;;J;,,), m2 = mom(F2F2")5.--

...,т„ = тот(FnFn"). Систему сходящихся сил заменяем равнодей-

ствующей (рис. 1.17, б): R = Fx'+F2'+F„ или (что вытекает из равен-

ства Fx = Fx и т. д.) R = Fx + F2 + Fn. В соответствии со вторым свой-

ством пары сил найдем алгебраическую сумму моментов всех сил:

Мо =тх+ т2 + тп.

РАХА-ЯКГГИЩ

>ИБЛИОТЕКА |7

МРТК *

Рис. 1.17

В результате приведения всех сил к точке О приходим к лемме

Пуансо\

Произвольную плоскую систему сил можно заменить одной си-

лой, равной геометрической сумме всех сил, приложенных в произ-

вольно выбранном центре, и моментом, равным алгебраической

сумме моментов присоединенных пар.

Полученная в результате приведения сила R называется резуль-

тирующей силой (она не является равнодействующей для задан-

ной системы сил, так как не заменяет их действия), а Мо - резуль-

тирующим моментом.

Приняты следующие определения:

1. Точка О называется центром приведения.

2. Вектор R. равный геометрической сумме всех сил, является

главным вектором. Его значение не зависит от выбора центра

приведения, т.е. R - инвариантная величина.

3. Момент Мо, равный алгебраической сумме моментов при-

соединенных пар, называется главным моментом; его значение

зависит от выбора центра приведения.

Частные случаи приведения.

1. R =0, Мо * 0 - система сил приводится к паре с моментом,

равным алгебраической сумме моментов всех сил относительно

центра приведения. В этом случае главный момент не зависит от

центра приведения.

2. R Ф 0, Мо = 0 - система приводится к одной равнодействую-

щей силе, приложенной в точке О\ главный вектор в этом случае

является равнодействующей, так как он один заменяет совокуп-

ность действующих сил.

18

3. jR Ф О, Мо * 0 - такая система сил может быть заменена од-

ной равнодействующей силой, приложенной в новом центре при- .

ведения, расположенном от прежнего на расстоянии d - Mo/R-

4. R = О, Мо = 0 - плоская система сил находится в равновесии.

Аналитические условия равновесия плоской системы сил. Необ-

ходимыми и достаточными условиями равновесия являются: R = О

и Мо = 0. Спроектировав вектор R на оси координат, получим

Rx = 0 и Ry = 0, так как R = ^Rx + Ry. Зная, что Rx = ^Fix и

f=i

п

Ry = ^Fiy, получим аналитические условия равновесия произволь-

ных

ной плоской системы сил:

^Fix=0; £^=0; Xmom^) = 0-

i=i /=1 »=1

Часто эти уравнения называют основными уравнениями равно-

весия. В зависимости от расположения сил иногда целесообразно

составлять условия равновесия в виде двух уравнений моментов и

одного уравнения проекций:

= 0; = 0; = 0.

/=1 i=\ z=|

В этом случае ось Ох не должна быть перпендикулярна АВ,

Можно записать уравнения равновесия в виде трех уравнений

моментов относительно трех точек Л, В и С, не лежащих на одной

прямой:

£тотл(Л) = 0;

/=1

1=1

^momc(f}) = 0.

i=i

Пример 1.3

На ферму весом 100 кН действует ветер с силой F= 20 кН. Определить ре-

акции опор.

Решение.

1. За объект равновесия выбираем ферму.

19

2. Освобождаемся от связей и заменяем их действие реакциями (рис. 1.18).

3. В результате анализа полученной системы сил устанавливаем, что ферма

находится в равновесии под действием произвольной плоской системы сил.

Следовательно, существуют три уравнения равновесия. Сопоставив число

неизвестных искомых величин Nb, Ха и Ya с числом уравнений, делаем за-

ключение, что задача статически определимая.

4. Записываем уравнения равновесия для конкретной задачи:

^Fix = 0; Nb cos 60° + Ха - F= 0;

Z = 1

^Fiy =0; № cos 30°+ Ya- 100 = 0;

/-1

5

£momB(^-) = 0; -100-10+ ^-20 + 20-4 = 0.

Z = 1

5. Решая полученную систему уравнений, определяем:

Ул = 46 кН, ^ = 62,4 кН; Ха =-11,2 кН.

Реакция Ха получилась с отрицательным знаком; это означает, что факти-

ческое ее направление противоположное.

1.4. Элементы теории трения

Давно известно, что если двигать одно тело по поверхности

другого, в плоскости соприкосновения возникает сила сопротив-

ления относительному скольжению этих тел. Впервые исследова-

ниями явления трения занимался Леонардо да Винчи. Точное

определение силы трения с учетом всех факторов, от которых она

зависит, представляет столь сложную задачу, что до сих пор не

удается найти полного теоретического решения.

20

Поэтому при изучении законов трения

приходится основываться на результатах

экспериментов.

Итак, законы трения были найдены опыт-

ным путем и в 1771 г. сформулированы фран-

цузским ученым Кулоном.

Законы трения.

1. Сила трения направлена в сторону, про-

тивоположную относительной скорости сколь-

жения (рис. 1.19).

2. Сила трения не зависит от площади

трущихся поверхностей.

3. Модуль силы трения пропорционален нормальному давлению.

Различают силу трения при покое и при движении:

FTp < foN - сила трения покоя;

FTp < fN - сила трения при движении.

где N - сила нормального давления, /0 - коэффициент трения

покоя, f - коэффициент трения скольжения. Максимальная вели-

чина силы трения FTp max = foN. Из экспериментов известно, что

при движении коэффициент трения скольжения зависит от скоро-

сти скольжения тел.

Коэффициенты /0 и f зависят от материала и физического со-

стояния трущихся поверхностей. Значения этих коэффициентов

приведены в табл. 1.1.

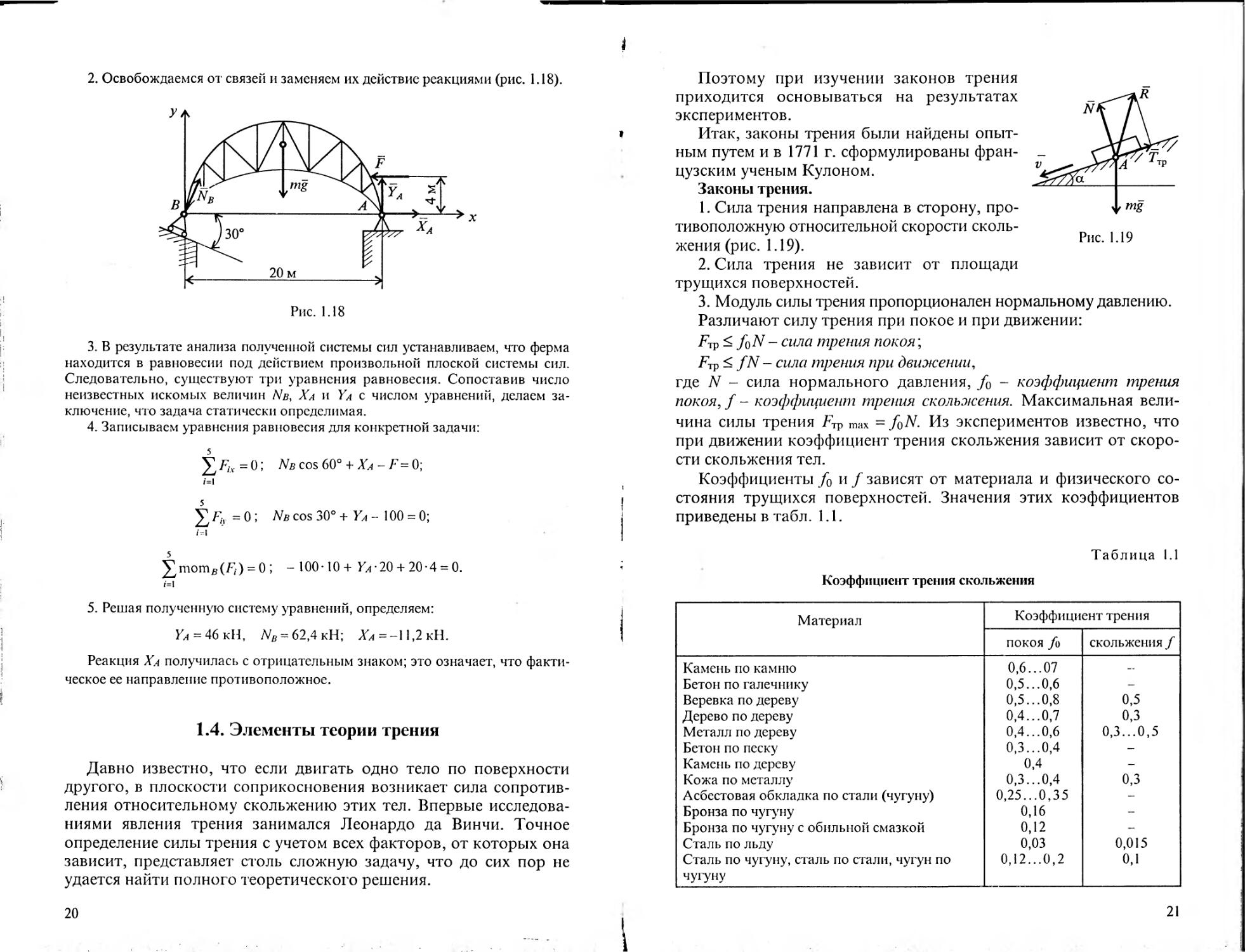

Коэффициент трения скольжения

Таблица 1.1

Материал Коэффициент трения

покоя /о скольжения f

Камень по камню Бетон по галечнику Веревка по дереву Дерево по дереву Металл по дереву Бетон по песку Камень по дереву Кожа по металлу Асбестовая обкладка по стали (чугуну) Бронза по чугуну Бронза по чугуну с обильной смазкой Сталь по льду Сталь по чугуну, сталь по стали, чугун по чугуну 0,6...07 0,5...0,6 0,5...0,8 0,4...0,7 0,4...0,6 0,3...0,4 0,4 0,3...0,4 0,25...0,35 0,16 0,12 0,03 0,12...0,2 0,5 0,3 0,3...0,5 0,3 0,015 0,1

21

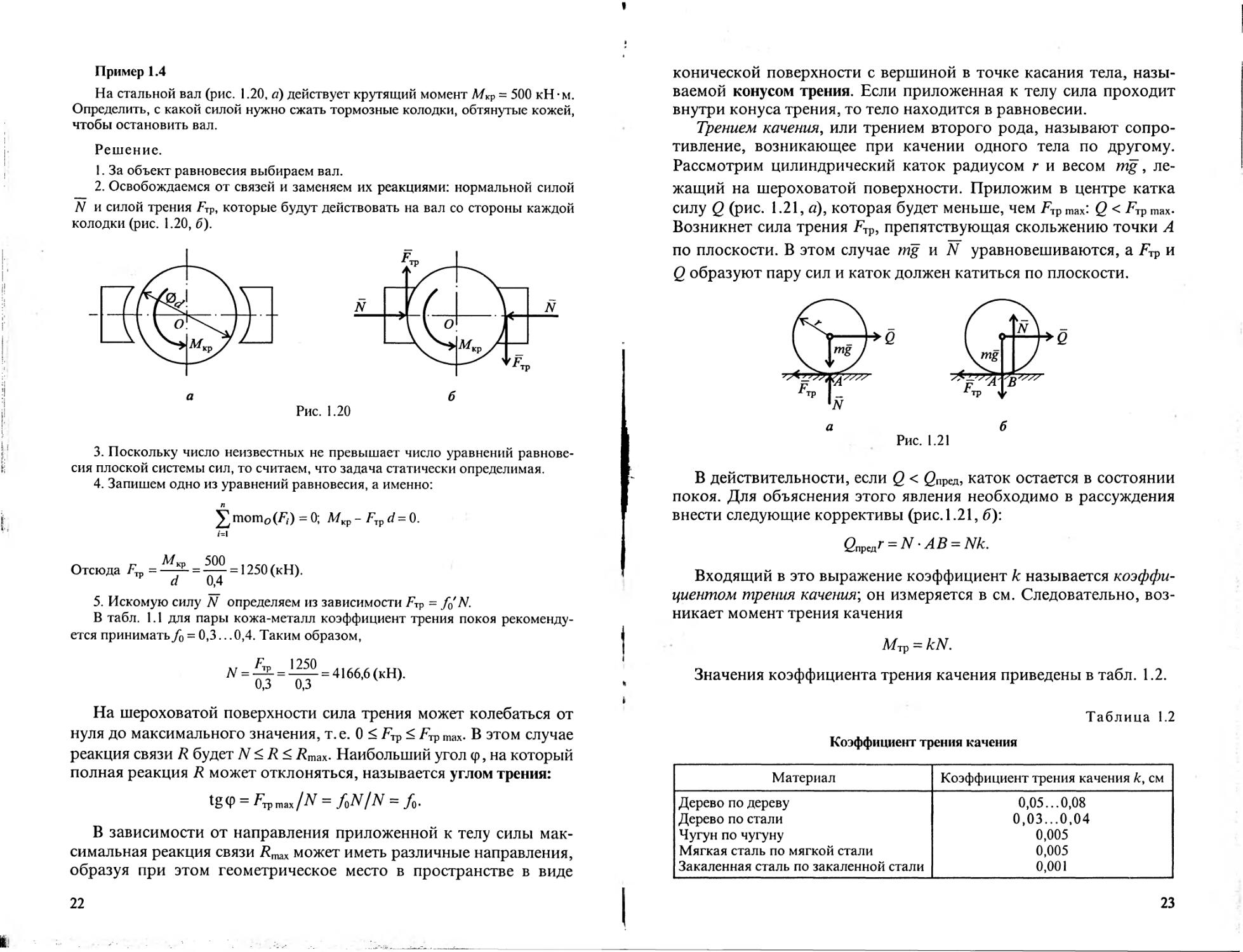

Пример 1.4

На стальной вал (рис. 1.20, а) действует крутящий момент Л/кр = 500 кН -м.

Определить, с какой силой нужно сжать тормозные колодки, обтянутые кожей,

чтобы остановить вал.

Решение.

1. За объект равновесия выбираем вал.

2. Освобождаемся от связей и заменяем их реакциями: нормальной силой

N и силой трения FTp, которые будут действовать на вал со стороны каждой

колодки (рис. 1.20, б).

Рис. 1.20

3. Поскольку число неизвестных не превышает число уравнений равнове-

сия плоской системы сил, то считаем, что задача статически определимая.

4. Запишем одно из уравнений равновесия, а именно:

У momo (/]•) = 0; Мкр - FTp d = 0.

Отсюда /\р = —= —- = 1250 (кН).

d 0,4

5. Искомую силу N определяем из зависимости FTp = f0'N.

В табл. 1.1 для пары кожа-металл коэффициент трения покоя рекоменду-

ется принимать/0 = 0,3... 0,4. Таким образом,

N = ^- = — = 4166,6 (кН).

На шероховатой поверхности сила трения может колебаться от

нуля до максимального значения, т. е. 0 < Frp < Frp max. В этом случае

реакция связи R будет N<R< Rma*. Наибольший угол (р, на который

полная реакция R может отклоняться, называется углом трения:

tg<P = Лртах/-^ = foN/N = /0.

В зависимости от направления приложенной к телу силы мак-

симальная реакция связи R^ может иметь различные направления,

образуя при этом геометрическое место в пространстве в виде

22

конической поверхности с вершиной в точке касания тела, назы-

ваемой конусом трения. Если приложенная к телу сила проходит

внутри конуса трения, то тело находится в равновесии.

Трением, качения, или трением второго рода, называют сопро-

тивление, возникающее при качении одного тела по другому.

Рассмотрим цилиндрический каток радиусом г и весом mg, ле-

жащий на шероховатой поверхности. Приложим в центре катка

силу Q (рис. 1.21, а), которая будет меньше, чем max: Q < FTp max.

Возникнет сила трения FrP, препятствующая скольжению точки А

по плоскости. В этом случае mg и N уравновешиваются, a F^ и

Q образуют пару сил и каток должен катиться по плоскости.

Рис. 1.21

В действительности, если Q < 2пРед, каток остается в состоянии

покоя. Для объяснения этого явления необходимо в рассуждения

внести следующие коррективы (рис. 1.21, б):

Q^r = N-AB = Nk.

Входящий в это выражение коэффициент к называется коэффи-

циентом трения качения’, он измеряется в см. Следовательно, воз-

никает момент трения качения

Мтр = kN.

Значения коэффициента трения качения приведены в табл. 1.2.

Таблица 1.2

Коэффициент трения качения

Материал Коэффициент трения качения к, см

Дерево по дереву Дерево по стали Чугун по чугуну Мягкая сталь по мягкой стали Закаленная сталь по закаленной стали 0,05... 0,08 0,03...0,04 0,005 0,005 0,001

23

1.5. Пространственная система сил

Пространственной будем называть систему сил, линии действия

которых имеют любые направления в пространстве.

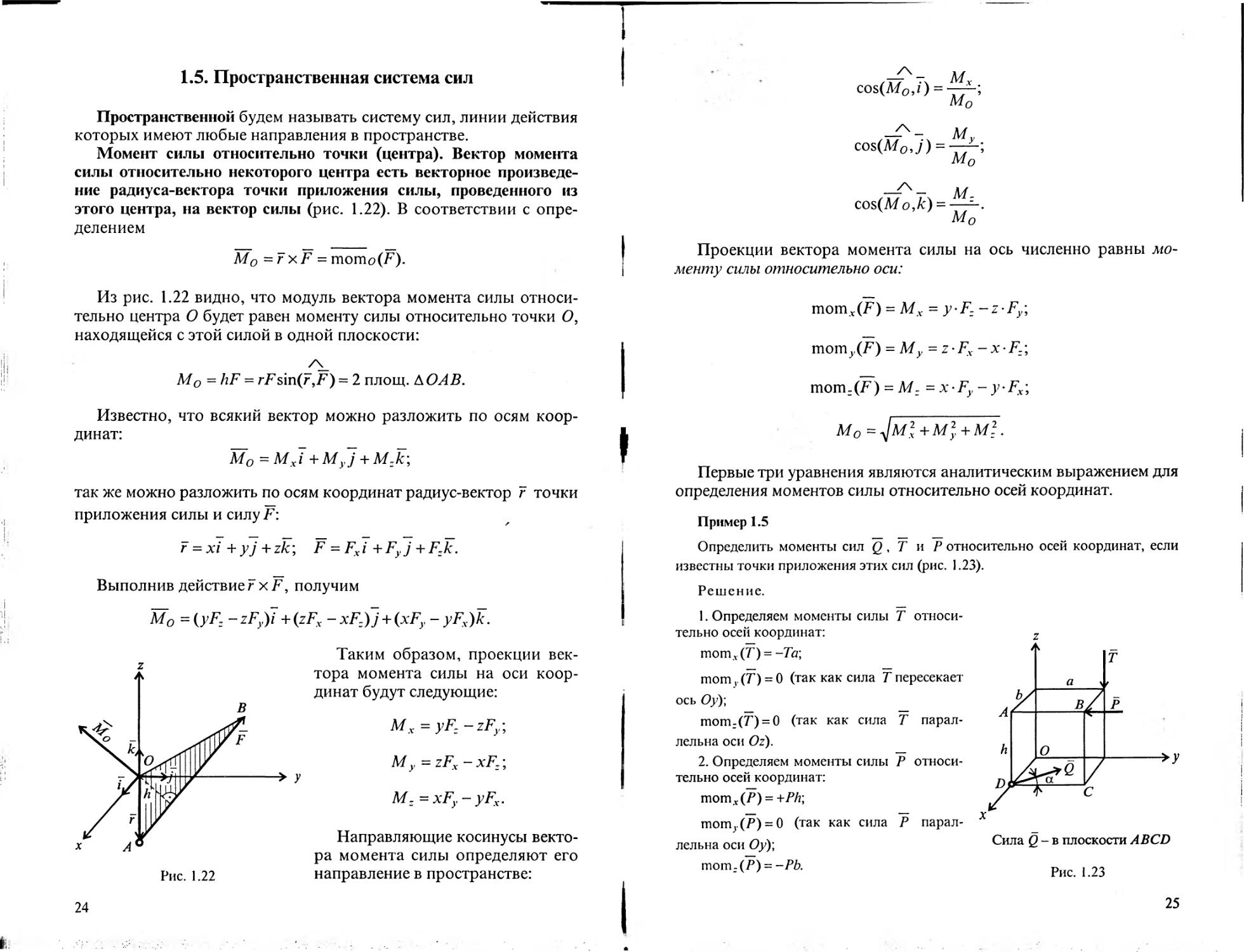

Момент силы относительно точки (центра). Вектор момента

силы относительно некоторого центра есть векторное произведе-

ние радиуса-вектора точки приложения силы, проведенного из

этого центра, иа вектор силы (рис. 1.22). В соответствии с опре-

делением

Мо = rxF = momo(F).

Из рис. 1.22 видно, что модуль вектора момента силы относи-

тельно центра О будет равен моменту силы относительно точки О,

находящейся с этой силой в одной плоскости:

Мо = hF = rFsin(r,F) = 2 площ. А О АВ.

Известно, что всякий вектор можно разложить по осям коор-

динат:

Мо - Mxi + Му j + Mzk\

так же можно разложить по осям координат радиус-вектор г точки

приложения силы и силу F:

г =xi + yj +zk; F = Fxi +Fyj + Fzk.

Выполнив действие r xF, получим

Mo = {yF-_ - zFy)i + (zFx - xF-)j + (xFy - yFx)k.

Таким образом, проекции век-

тора момента силы на оси коор-

динат будут следующие:

A/v = yF- -zFy\

Му = zFx - xFz;

Mz = xFy - yFx.

Направляющие косинусы векто-

ра момента силы определяют его

направление в пространстве:

24

~\ Мх

cos(Mo,t) = ——-,

Мо

— - М

cos(Mo,j) = -f-;

Мо

cos(M о, к) =

Мо

Проекции вектора момента силы на ось численно равны мо-

менту силы относительно оси:

momx(F) = Мх = y-F:-z-Fy;

momy(F") = Му = zFx-xFy,

mom-(F) = Mz - x-Fy -y-Fx;

Mo=JmI+M$ + mI-

Первые три уравнения являются аналитическим выражением для

определения моментов силы относительно осей координат.

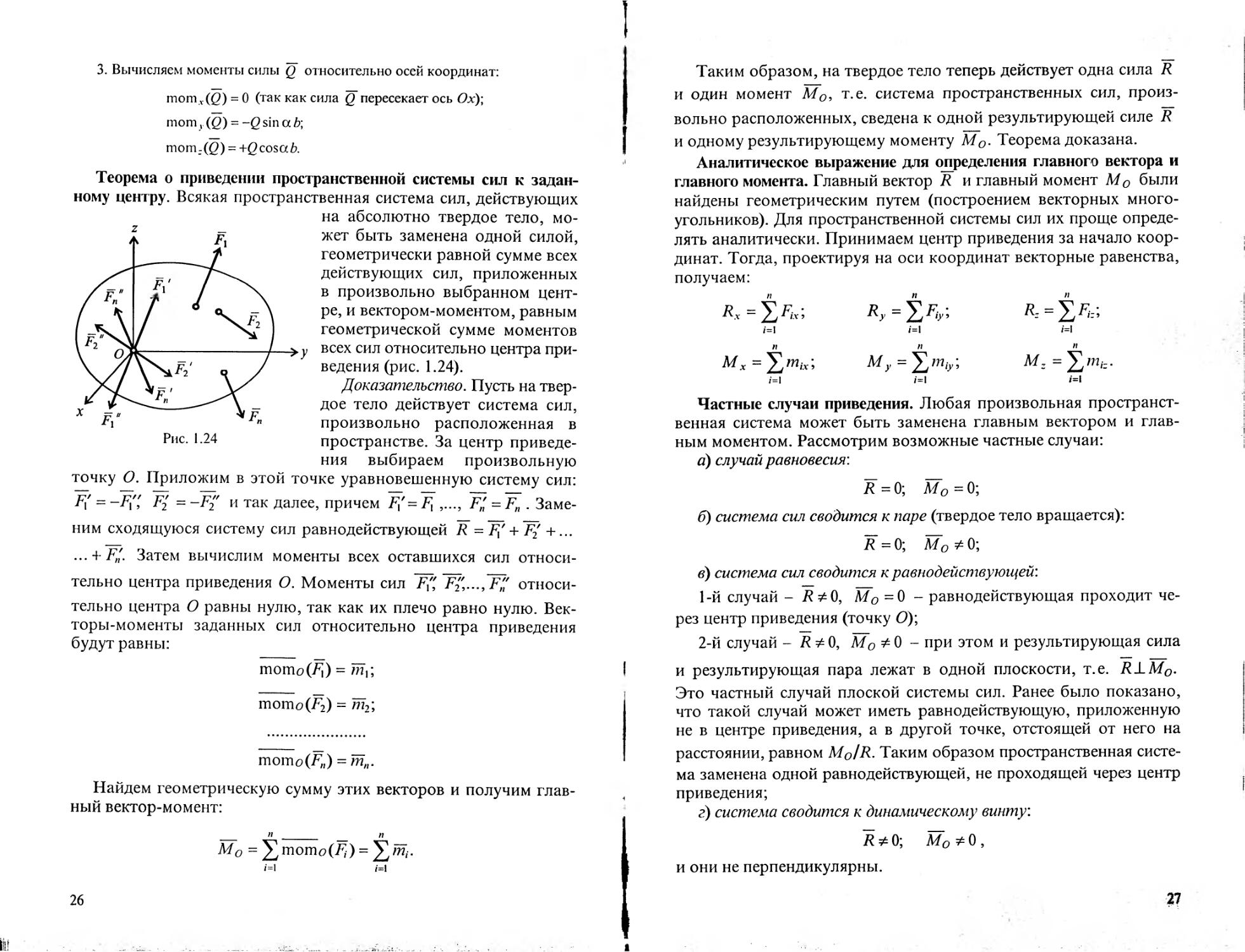

Пример 1.5

Определить моменты сил Q , Т и Р относительно осей координат, если

известны точки приложения этих сил (рис. 1.23).

Решение.

1. Определяем моменты силы Т относи-

тельно осей координат:

тотЛ(Т) = -7Ь;

momv(T) = 0 (так как сила Т пересекает

ось Оу);

mom-(P) = 0 (так как сила Т парал-

лельна оси Oz).

2. Определяем моменты силы Р относи-

тельно осей координат:

momv(P) = +Ph;

momr(P) = 0 (так как сила Р парал-

лельна оси Оу);

mom_(P) = -Pb.

Сила Q - в плоскости ABCD

Рис. 1.23

25

3. Вычисляем моменты силы Q относительно осей координат:

тотЛ.(2) = 0 (так как сила Q пересекает ось Ох)\

mom v (Q) = -Q sin ex b;

mom-(Q) = +QcosaZ).

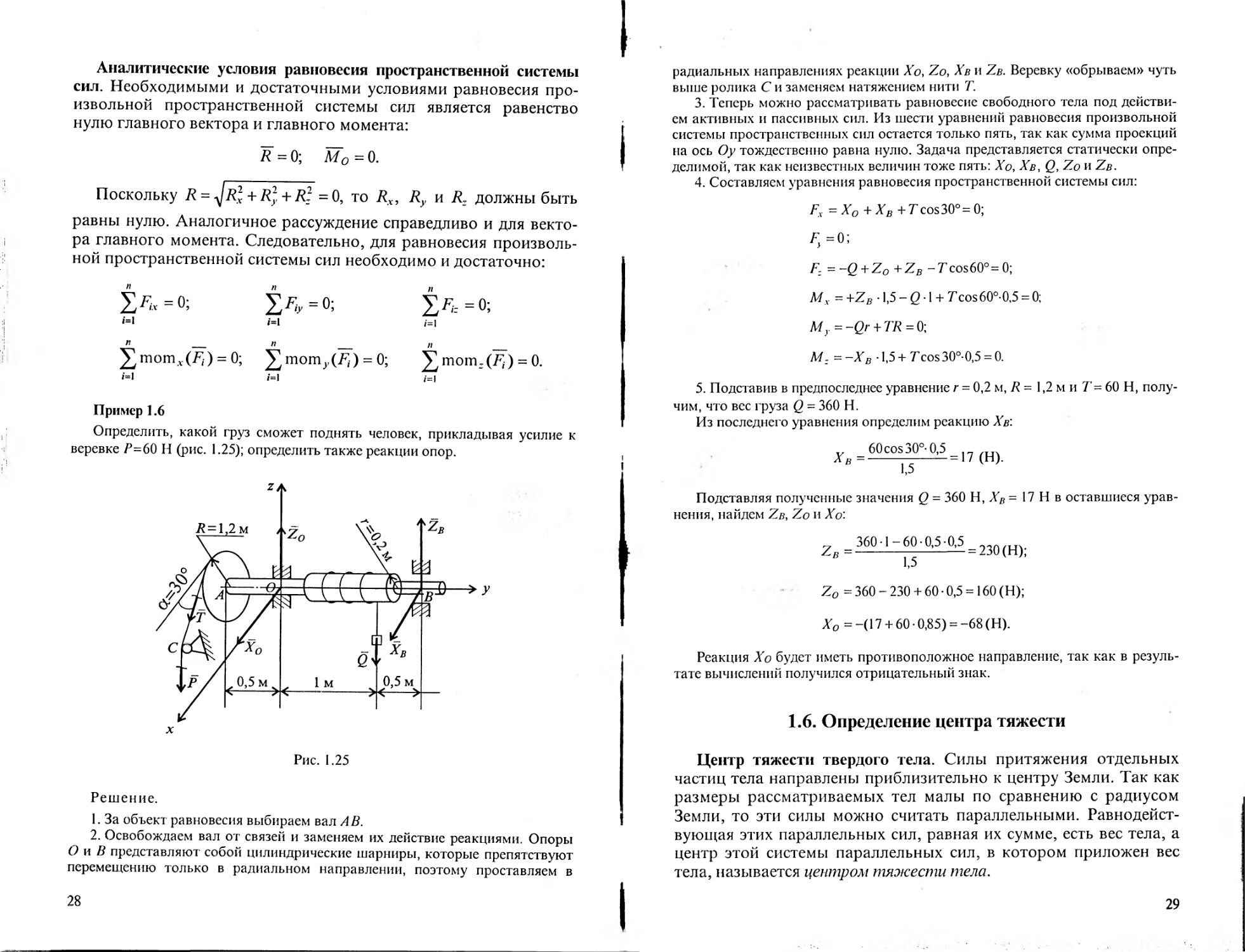

Теорема о приведении пространственной системы сил к задан-

ному центру. Всякая пространственная система сил, действующих

на абсолютно твердое тело, мо-

жет быть заменена одной силой,

геометрически равной сумме всех

действующих сил, приложенных

в произвольно выбранном цент-

ре, и вектором-моментом, равным

геометрической сумме моментов

всех сил относительно центра при-

ведения (рис. 1.24).

Доказательство. Пусть на твер-

дое тело действует система сил,

произвольно расположенная в

пространстве. За центр приведе-

ния выбираем произвольную

точку О. Приложим в этой точке уравновешенную систему сил:

F{ = -Fx", F2 = -F2" и так далее, причем FX'=FX ,..., F' = Fn . Заме-

ним сходящуюся систему сил равнодействующей R = F/ + F2 +...

... + F,' Затем вычислим моменты всех оставшихся сил относи-

тельно центра приведения О. Моменты сил F/' F",..., F" относи-

тельно центра О равны нулю, так как их плечо равно нулю. Век-

торы-моменты заданных сил относительно центра приведения

будут равны:

momo(/]) = mf,

momo(F2) = т2\

vs\Qvao(Fn) = тп.

Найдем геометрическую сумму этих векторов и получим глав-

ный вектор-момент:

__ п ________ ___ п

Мо = У mom о =

i=\ /=1

26

Таким образом, на твердое тело теперь действует одна сила R

и один момент Мо, т.е. система пространственных сил, произ-

вольно расположенных, сведена к одной результирующей силе R

и одному результирующему моменту Мо. Теорема доказана.

Аналитическое выражение для определения главного вектора и

главного момента. Главный вектор R и главный момент Мо были

найдены геометрическим путем (построением векторных много-

угольников). Для пространственной системы сил их проще опреде-

лять аналитически. Принимаем центр приведения за начало коор-

динат. Тогда, проектируя на оси координат векторные равенства,

получаем:

Rx = ^Fix-, Ry = YF^ R-. = tF^

Z=1 1=1 /=1

= Му =^miy;

i=\ /=1 i=l

Частные случаи приведения. Любая произвольная пространст-

венная система может быть заменена главным вектором и глав-

ным моментом. Рассмотрим возможные частные случаи:

а) случай равновесия'.

R=0; Л7о=0;

6) система сил сводится к паре (твердое тело вращается):

R = 0; Мо Ф 0;

в) система сил сводится к равнодействующей:

1-й случай - R т*0, Мо = 0 - равнодействующая проходит че-

рез центр приведения (точку (?);

2-й случай - R Ф 0, Мо т* 0 - при этом и результирующая сила

и результирующая пара лежат в одной плоскости, т.е. RLMO.

Это частный случай плоской системы сил. Ранее было показано,

что такой случай может иметь равнодействующую, приложенную

не в центре приведения, а в другой точке, отстоящей от него на

расстоянии, равном Mo/R. Таким образом пространственная систе-

ма заменена одной равнодействующей, не проходящей через центр

приведения;

г) система сводится к динамическому винту:

R т* 0; Мо ф 0 ,

и они не перпендикулярны.

27

Аналитические условия равновесия пространственной системы

сил. Необходимыми и достаточными условиями равновесия про-

извольной пространственной системы сил является равенство

нулю главного вектора и главного момента:

R = 0; Мо = 0.

Поскольку R = + Ry + R? =0, то Rx, Ry и R- должны быть

равны нулю. Аналогичное рассуждение справедливо и для векто-

ра главного момента. Следовательно, для равновесия произволь-

ной пространственной системы сил необходимо и достаточно:

1^=0; X=0;

i=l /=1 /=1

^momv(7<) = 0; ^тот},(^) = 0; ^momz(7^) = 0.

i=l i=l i=l

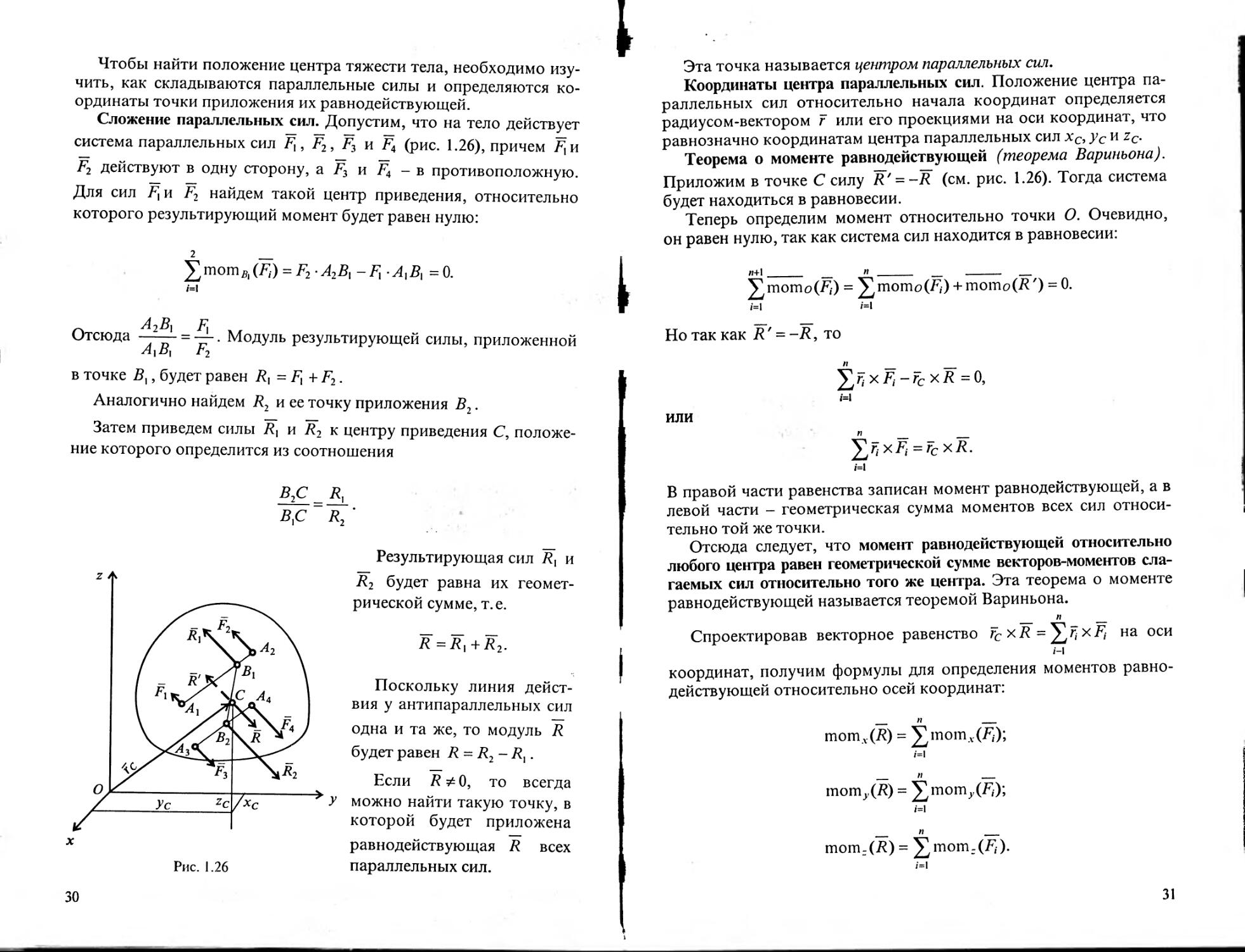

Пример 1.6

Определить, какой груз сможет поднять человек, прикладывая усилие к

веревке Р=60 Н (рис. 1.25); определить также реакции опор.

Рис. 1.25

Решение.

1. За объект равновесия выбираем вал АВ.

2. Освобождаем вал от связей и заменяем их действие реакциями. Опоры

О и В представляют собой цилиндрические шарниры, которые препятствуют

перемещению только в радиальном направлении, поэтому проставляем в

28

радиальных направлениях реакции Хо, Zo, Хв и Zb. Веревку «обрываем» чуть

выше ролика С и заменяем натяжением нити Т.

3. Теперь можно рассматривать равновесие свободного тела под действи-

ем активных и пассивных сил. Из шести уравнений равновесия произвольной

системы пространственных сил остается только пять, так как сумма проекций

на ось Оу тождественно равна нулю. Задача представляется статически опре-

делимой, так как неизвестных величин тоже пять: Хо, Хв, Q, Zo и Zb.

4. Составляем уравнения равновесия пространственной системы сил:

Л = ХО+ХВ +Tcos30°-0;

F-_ = -Q + Zo+ZB -Tcos60°=0;

Мх = +ZB • 1,5 - Q • 1 + Tcos60°-0,5 = 0;

My=-Qr + TR=0;

Mz = -XB • 1,5 + Tcos 30°-0,5 = 0.

5. Подставив в предпоследнее уравнение г = 0,2 м, R = 1,2 м и Т= 60 Н, полу-

чим, что вес груза Q = 360 Н.

Из последнего уравнения определим реакцию Хв:

60 cos 30° 0,5

Xв -----—-------1 / (И).

Подставляя полученные значения Q = 360 Н, Хв = 17 Н в оставшиеся урав-

нения, найдем Zb, Zo и Хо:

360 3-60-0,3 0^,.^

Zo = 360 - 230 + 60 - 0,5 = 160 (Н);

Хо = -(17 + 60 • 0,85) = -68 (И).

Реакция Хо будет иметь противоположное направление, так как в резуль-

тате вычислений получился отрицательный знак.

1.6. Определение центра тяжести

Центр тяжести твердого тела. Силы притяжения отдельных

частиц тела направлены приблизительно к центру Земли. Так как

размеры рассматриваемых тел малы по сравнению с радиусом

Земли, то эти силы можно считать параллельными. Равнодейст-

вующая этих параллельных сил, равная их сумме, есть вес тела, а

центр этой системы параллельных сил, в котором приложен вес

тела, называется центром тяжести тела.

29

Чтобы найти положение центра тяжести тела, необходимо изу-

чить, как складываются параллельные силы и определяются ко-

ординаты точки приложения их равнодействующей.

Сложение параллельных сил. Допустим, что на тело действует

система параллельных сил F}, F2, F3 и F4 (рис. 1.26), причем ^и

F2 действуют в одну сторону, a F3 и F4 - в противоположную.

Для сил F,h F2 найдем такой центр приведения, относительно

которого результирующий момент будет равен нулю:

2 __

= F2 А2Вх-Ft AIBI =0.

1=1

Отсюда 4?^ = —. Модуль результирующей силы, приложенной

F2

в точке В', будет равен Л, = F| 4- F2.

Аналогично найдем R2 и ее точку приложения В2.

Затем приведем силы Л, и Л2 к центру приведения С, положе-

ние которого определится из соотношения

А

Результирующая сил У?! и

R2 будет равна их геомет-

рической сумме, т.е.

R — R\ + R2.

Поскольку линия дейст-

вия у антипараллельных сил

одна и та же, то модуль R

будет равен R = R2-R{.

Если R * 0, то всегда

У можно найти такую точку, в

которой будет приложена

равнодействующая R всех

параллельных сил.

30

Эта точка называется центром параллельных сил.

Координаты центра параллельных сил. Положение центра па-

раллельных сил относительно начала координат определяется

радиусом-вектором г или его проекциями на оси координат, что

равнозначно координатам центра параллельных сил хс, ус и zc.

Теорема о моменте равнодействующей (теорема Вариньона).

Приложим в точке С силу R' = -R (см. рис. 1.26). Тогда система

будет находиться в равновесии.

Теперь определим момент относительно точки О. Очевидно,

он равен нулю, так как система сил находится в равновесии:

л+1 п

^тото(Л) = ^тото(/\) + тото(Л') = 0.

i=i /=1

Но так как R' = -R, то

х Fj -rc х R =0,

/=1

или

= rc xR.

i=l

В правой части равенства записан момент равнодействующей, а в

левой части - геометрическая сумма моментов всех сил относи-

тельно той же точки.

Отсюда следует, что момент равнодействующей относительно

любого центра равен геометрической сумме векторов-моментов сла-

гаемых сил относительно того же центра. Эта теорема о моменте

равнодействующей называется теоремой Вариньона.

_ п

Спроектировав векторное равенство rc xR = ^riXFi на оси

/-I

координат, получим формулы для определения моментов равно-

действующей относительно осей координат:

________ п __

momv(R) = momv(J});

i=l

__ п __

тотy(Fi)-,

1=1

__ п __

тот-(7?) =

/=|

31

Величина равнодействующей параллельных сил не изменится,

если все силы повернуть параллельно оси Oz. В этом случае мо-

мент равнодействующей относительно оси Оу

Rxc = 'yjFtxi, откуда xc=-tJ——.

/=i R

Аналогичным образом вычислим и другие координаты центра

параллельных сил:

Ус =

i=i _ i=i

Координаты центра тяжести твердого тела. Если в формулах

для определения координат центра параллельных сил вместо Fix,

Fiy, Fiz и R подставить т&Х9 т&у, т&- и mg, то получим зависимо-

сти для определения координат центра тяжести тела:

X х> _ X v>Xi _ X m<sy у. _ X ку,

, у_ ---------- •

mg-------------------------------------------------V ' mg V

Xw<^ ‘z»- _ X^2-

mg V

где m/5 - соответственно масса и объем каждой частицы твер-

дого тела, а т и V-вся масса и объем однородного тела.

Для плоской фигуры площадью 5, имеющей одинаковую тол-

щину Л, элементарные объемы И, можно выразить через элемен-

тарные площади Vi = hSi.

32

Тогда координаты центра тяжести этой фигуры определятся

следующим образом:

х - ±=±----• у = -----• 2 --------.

S S S

Существует также понятие центра масс, которое справедливо

для любого силового поля:

Ут,х,- Ут.у,- Ут,2,-

хс = —; ус =------------; zc =------

т т т

Таким образом, центр тяжести (или центр масс) - это геомет-

рическая точка С, которая в частных случаях может лежать вне

пределов самого тела; например, центр тяжести кольца лежит на

пересечении его осей симметрии, т.е. вне тела.

Рис. 1.27

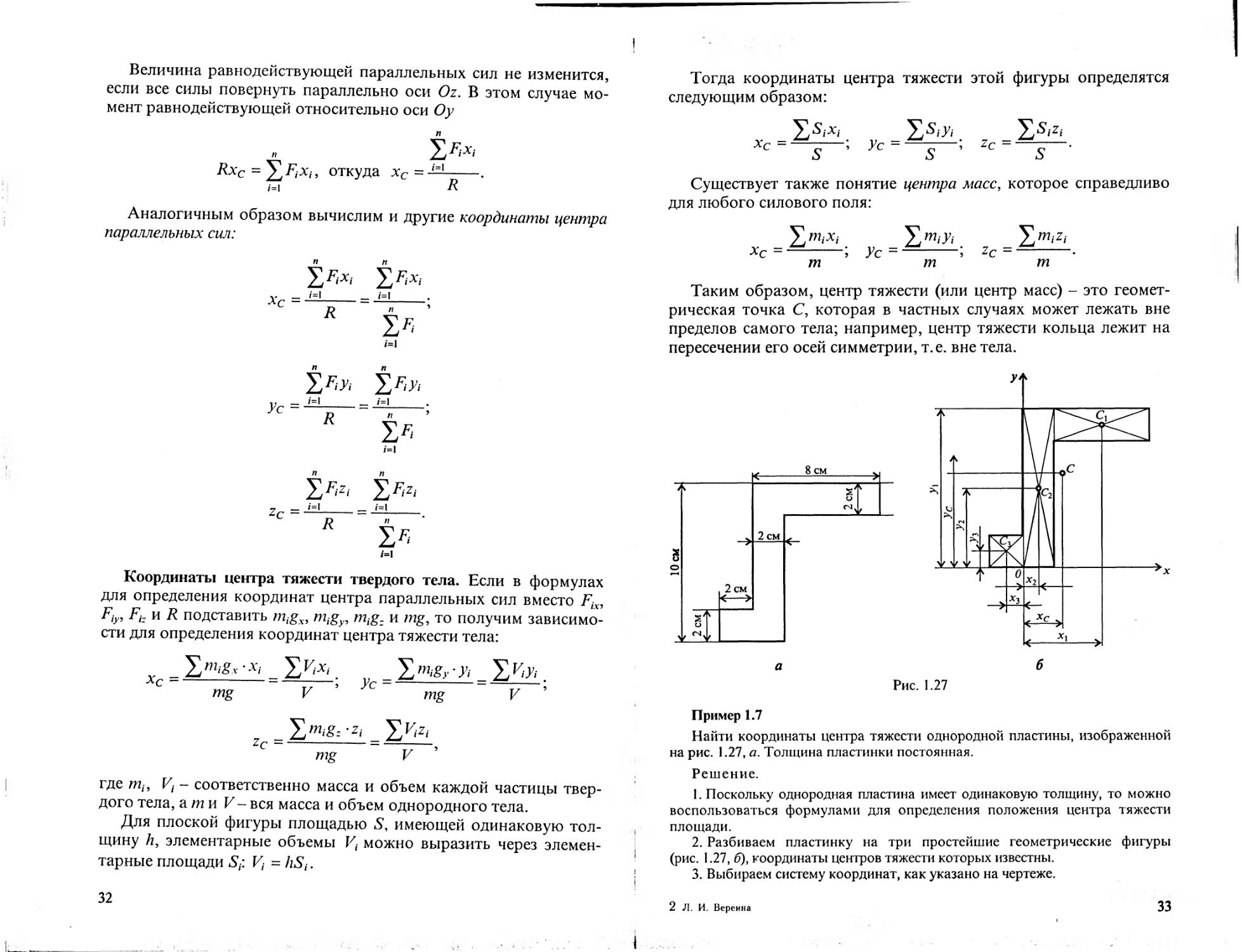

Пример 1.7

Найти координаты центра тяжести однородной пластины, изображенной

на рис. 1.27, а. Толщина пластинки постоянная.

Решение.

1. Поскольку однородная пластина имеет одинаковую толщину, то можно

воспользоваться формулами для определения положения центра тяжести

площади.

2. Разбиваем пластинку на три простейшие геометрические фигуры

(рис. 1.27, б), координаты центров тяжести которых известны.

3. Выбираем систему координат, как указано на чертеже.

2 Л. И. Вереина

33

4. Заносим в табл. 1.3 результаты вычислений; каждому прямоугольнику

соответствует одна строка таблицы.

5. Суммируем S„ S^Xi, S.-y,- и записываем результаты в нижней строке.

6. Вычисляем координаты центра тяжести пластинки:

76 _1. . XS‘-y> 212 8 .

* = —j— .2-,с - —----------v - 5- (ем).

7. По вычисленным координатам центра тяжести пластинки строим ее

центр тяжести С.

Таблица 1.3

Номер элемента S/, см2 Xj, см yit см Si'xh см3 Si'yh см3

1 12 5 9 60 108

2 20 1 5 20 100

3 4 -1 1 -4 4

36 76 212

Способы определения центров тяжести.

Способ разбиения на фигуры, положение центров тяжести кото-

рых известно. Применяется в случаях, когда тело можно разбить

на конечное число элементов.

Способ дополнения является частным случаем способа разбие-

ния на простейшие фигуры. Применяется, когда тело разбивается

на простейшие фигуры, положения центров тяжести которых

известны, но некоторые из геометрических фигур представляют из

себя пустоты.

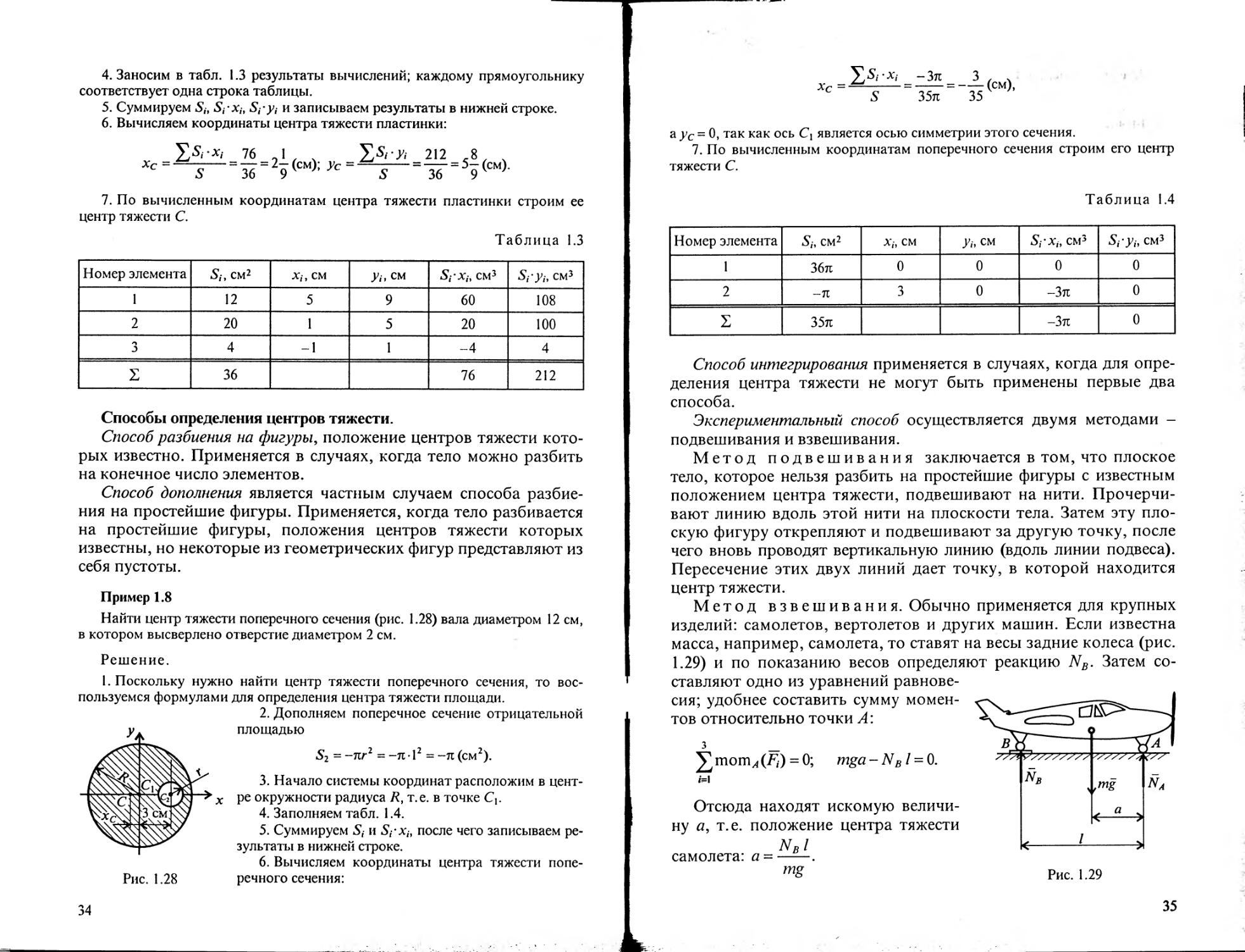

Пример 1.8

Найти центр тяжести поперечного сечения (рис. 1.28) вала диаметром 12 см,

в котором высверлено отверстие диаметром 2 см.

Решение.

1. Поскольку нужно найти центр тяжести поперечного сечения, то вос-

пользуемся формулами для определения центра тяжести площади.

2. Дополняем поперечное сечение отрицательной

площадью

S2 = “ЯГ2 = -Л-12 = ~71 (см2).

3. Начало системы координат расположим в цент-

ре окружности радиуса R, т.е. в точке Сь

4. Заполняем табл. 1.4.

5. Суммируем 5, и после чего записываем ре-

зультаты в нижней строке.

6. Вычисляем координаты центра тяжести попе-

речного сечения:

34

YS' X< “Зя 3 , .

xc = —-------=----=-----(см),

S 35л 35

а ус = 0, так как ось Q является осью симметрии этого сечения.

7. По вычисленным координатам поперечного сечения строим его центр

тяжести С.

Таблица 1.4

Номер элемента Sh см2 Xi, см Уь см Syxh см3 Syyly см3

1 36л 0 0 0 0

2 -Л 3 0 -Зл 0

Е 35л -Зл 0

Способ интегрирования применяется в случаях, когда для опре-

деления центра тяжести не могут быть применены первые два

способа.

Экспериментальный способ осуществляется двумя методами -

подвешивания и взвешивания.

Метод подвешивания заключается в том, что плоское

тело, которое нельзя разбить на простейшие фигуры с известным

положением центра тяжести, подвешивают на нити. Прочерчи-

вают линию вдоль этой нити на плоскости тела. Затем эту пло-

скую фигуру открепляют и подвешивают за другую точку, после

чего вновь проводят вертикальную линию (вдоль линии подвеса).

Пересечение этих двух линий дает точку, в которой находится

центр тяжести.

Метод взвешивания. Обычно применяется для крупных

изделий: самолетов, вертолетов и других машин. Если известна

масса, например, самолета, то ставят на весы задние колеса (рис.

1.29) и по показанию весов определяют реакцию NB. Затем со-

ставляют одно из уравнений равнове-

сия; удобнее составить сумму момен-

тов относительно точки А:

3 _

£тотл(У/) = 0; mga-N Bl = 0.

/=1

Отсюда находят искомую величи-

ну а, т.е. положение центра тяжести

NBl

самолета: а =--.

mg

Рис. 1.29

35

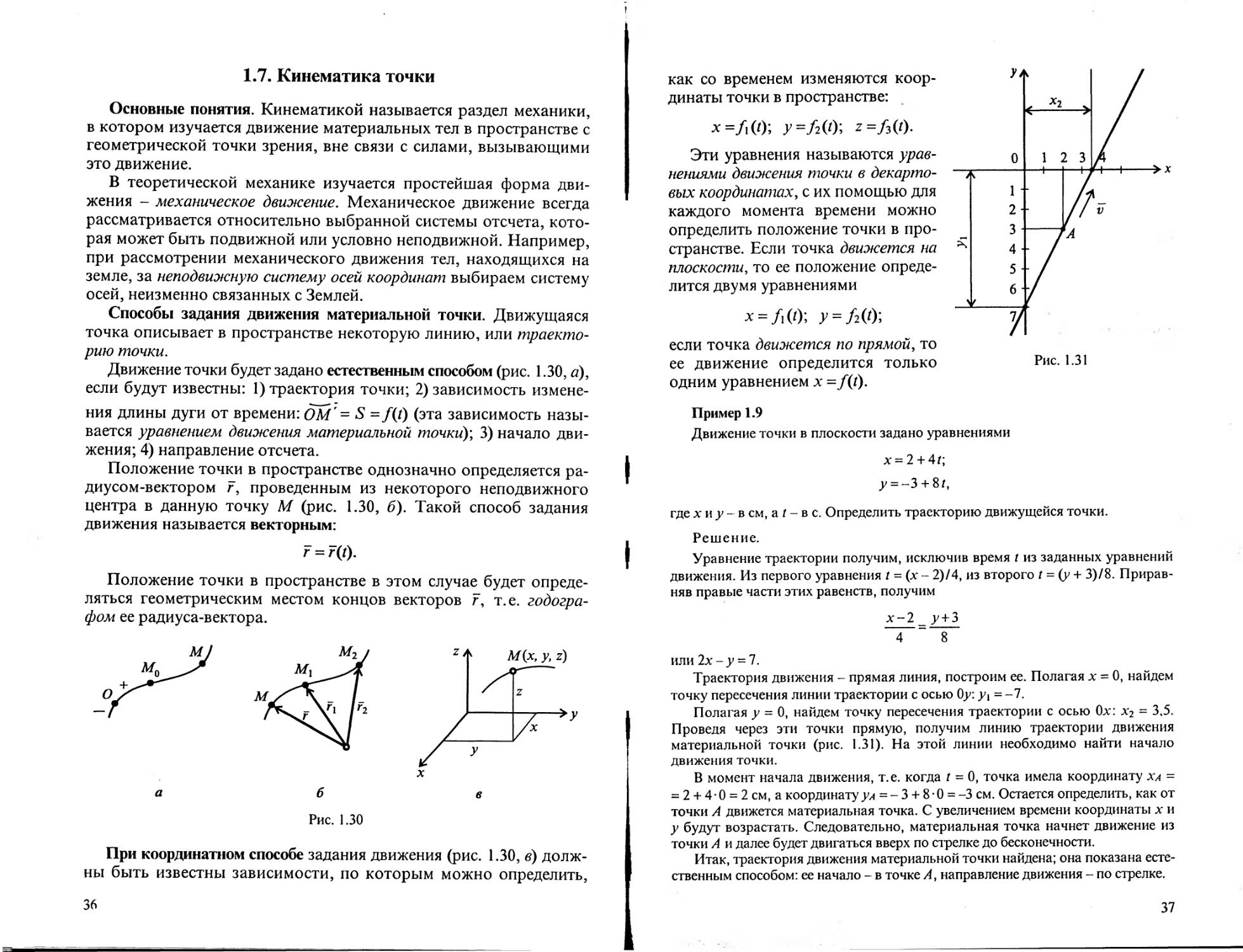

1.7. Кинематика точки

Основные понятия. Кинематикой называется раздел механики,

в котором изучается движение материальных тел в пространстве с

геометрической точки зрения, вне связи с силами, вызывающими

это движение.

В теоретической механике изучается простейшая форма дви-

жения - механическое движение. Механическое движение всегда

рассматривается относительно выбранной системы отсчета, кото-

рая может быть подвижной или условно неподвижной. Например,

при рассмотрении механического движения тел, находящихся на

земле, за неподвижную систему осей координат выбираем систему

осей, неизменно связанных с Землей.

Способы задания движения материальной точки. Движущаяся

точка описывает в пространстве некоторую линию, или траекто-

рию точки.

Движение точки будет задано естественным способом (рис. 1.30, а),

если будут известны: 1) траектория точки; 2) зависимость измене-

ния длины дуги от времени: ОМ' = S = f(t) (эта зависимость назы-

вается уравнением движения материальной точки); 3) начало дви-

жения; 4) направление отсчета.

Положение точки в пространстве однозначно определяется ра-

диусом-вектором г, проведенным из некоторого неподвижного

центра в данную точку М (рис. 1.30, б). Такой способ задания

движения называется векторным:

г =7(0.

Положение точки в пространстве в этом случае будет опреде-

ляться геометрическим местом концов векторов г, т.е. годогра-

фом ее радиуса-вектора.

При координатном способе задания движения (рис. 1.30, в) долж-

ны быть известны зависимости, по которым можно определить,

36

как со временем изменяются коор-

динаты точки в пространстве:

W2O); z=/3(0.

Эти уравнения называются урав-

нениями движения точки в декарто-

вых координатах, с их помощью для

каждого момента времени можно

определить положение точки в про-

странстве. Если точка движется на

плоскости, то ее положение опреде-

лится двумя уравнениями

* = /1(0; ^ = Л(0;

если точка движется по прямой, то

ее движение определится только

одним уравнением х = /(z).

Пример 1.9

Движение точки в плоскости задано уравнениями

x = 2 + 4z;

y = --3 + 8z,

где х и у - в см, a t - в с. Определить траекторию движущейся точки.

Решение.

Уравнение траектории получим, исключив время t из заданных уравнений

движения. Из первого уравнения t = (х ~ 2)/4, из второго t = (у + 3)/8. Прирав-

няв правые части этих равенств, получим

х-2 _ у + 3

~4 Т"

или 2х - у = 7.

Траектория движения - прямая линия, построим ее. Полагая х = 0, найдем

точку пересечения линии траектории с осью Op: yt = -7.

Полагая у = 0, найдем точку пересечения траектории с осью Ох: х2 = 3,5.

Проведя через эти точки прямую, получим линию траектории движения

материальной точки (рис. 1.31). На этой линии необходимо найти начало

движения точки.

В момент начала движения, т.е. когда t = 0, точка имела координату ха =

= 2 + 4- 0 = 2см,а координату у а = - 3 + 8 • 0 = -3 см. Остается определить, как от

точки А движется материальная точка. С увеличением времени координаты х и

у будут возрастать. Следовательно, материальная точка начнет движение из

точки А и далее будет двигаться вверх по стрелке до бесконечности.

Итак, траектория движения материальной точки найдена; она показана есте-

ственным способом: ее начало - в точке Я, направление движения - по стрелке.

37

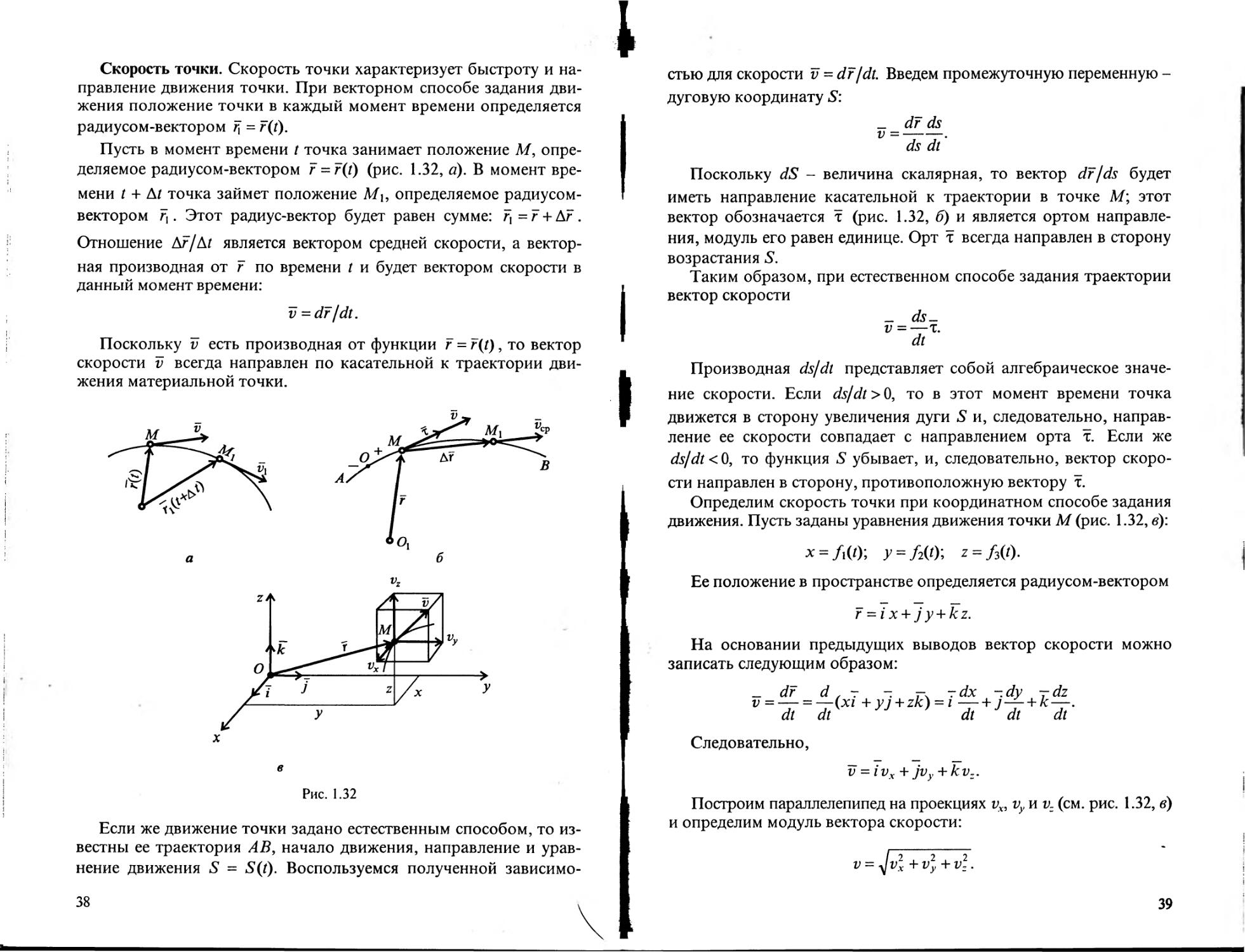

Скорость точки. Скорость точки характеризует быстроту и на-

правление движения точки. При векторном способе задания дви-

жения положение точки в каждый момент времени определяется

радиусом-вектором т\ = r(t).

Пусть в момент времени t точка занимает положение М, опре-

деляемое радиусом-вектором г = r(t) (рис. 1.32, а). В момент вре-

мени t + Az точка займет положение Мь определяемое радиусом-

вектором й . Этот радиус-вектор будет равен сумме: й = г + Аг .

Отношение Ar/Az является вектором средней скорости, а вектор-

ная производная от г по времени Z и будет вектором скорости в

данный момент времени:

v =dr/dt.

Поскольку v есть производная от функции г = r(t), то вектор

скорости v всегда направлен по касательной к траектории дви-

жения материальной точки.

в

Рис. 1.32

Если же движение точки задано естественным способом, то из-

вестны ее траектория АВ, начало движения, направление и урав-

нение движения S = S(t). Воспользуемся полученной зависимо-

38

стью для скорости v = dr /dt. Введем промежуточную переменную -

дуговую координату S:

_ dr ds

v =----.

ds dt

Поскольку dS - величина скалярная, то вектор dr/ds будет

иметь направление касательной к траектории в точке М\ этот

вектор обозначается т (рис. 1.32, б) и является ортом направле-

ния, модуль его равен единице. Орт т всегда направлен в сторону

возрастания S’.

Таким образом, при естественном способе задания траектории

вектор скорости

_ ds_

v = —т.

dt

Производная ds/dt представляет собой алгебраическое значе-

ние скорости. Если ds/dt >0, то в этот момент времени точка

движется в сторону увеличения дуги S и, следовательно, направ-

ление ее скорости совпадает с направлением орта т. Если же

ds/dt <0, то функция S' убывает, и, следовательно, вектор скоро-

сти направлен в сторону, противоположную вектору т.

Определим скорость точки при координатном способе задания

движения. Пусть заданы уравнения движения точки М (рис. 1.32, в):

x = fi(t); y = f2(t); z = f3(t).

Ее положение в пространстве определяется радиусом-вектором

r = ix + jy + kz.

На основании предыдущих выводов вектор скорости можно

записать следующим образом:

_ dr d ~ - - -dx -dy -dz

dt dt dt dt dt

Следовательно,

v = ivx + jvy + kvz.

Построим параллелепипед на проекциях vx, vy и vz (см. рис. 1.32, в)

и определим модуль вектора скорости:

v = yjvx+v2y +vz.

39

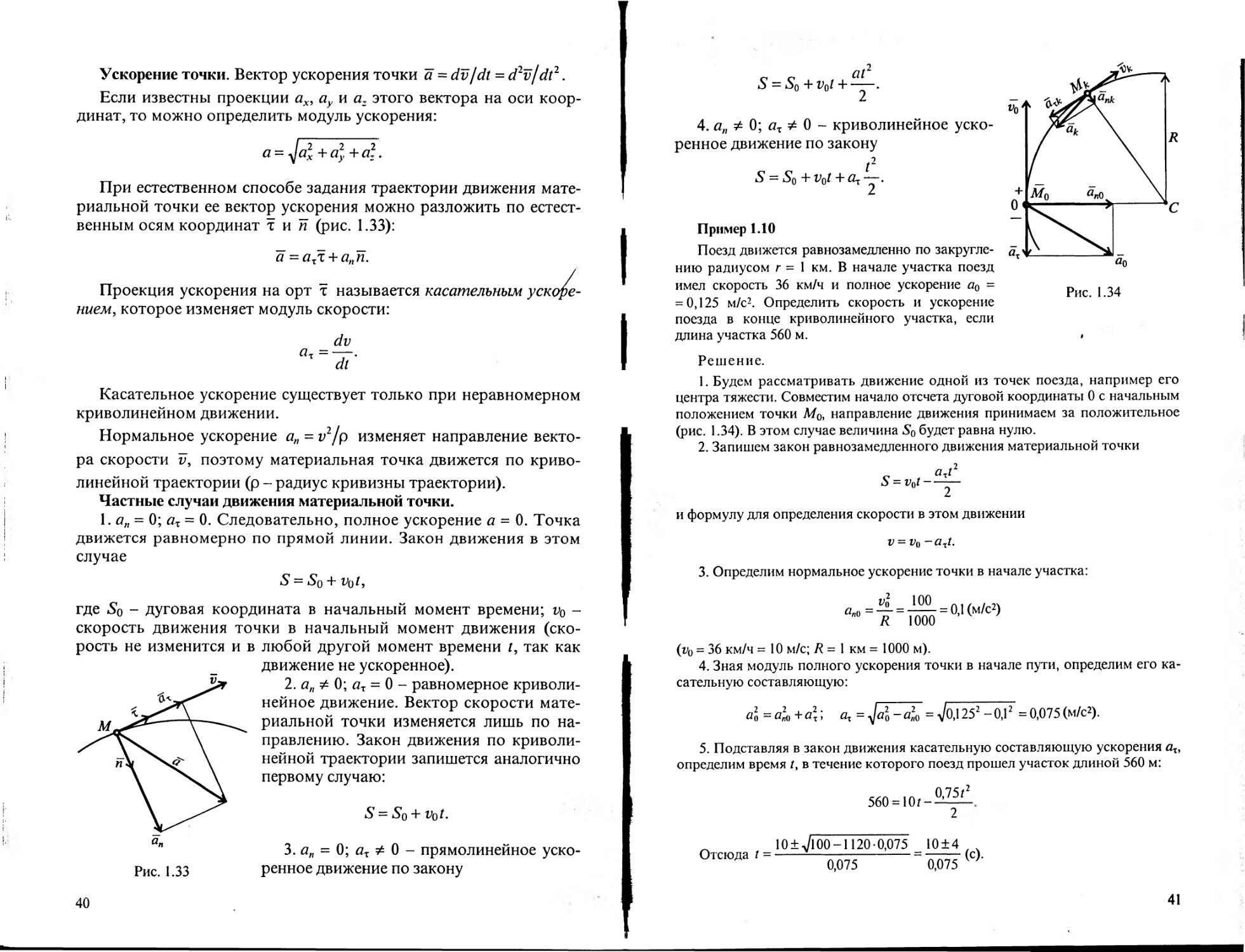

Ускорение точки. Вектор ускорения точки а = dv/dt = d2v/dt2.

Если известны проекции аХ9 ау и а2 этого вектора на оси коор-

динат, то можно определить модуль ускорения:

а = ^а2 + а2у + а2.

При естественном способе задания траектории движения мате-

риальной точки ее вектор ускорения можно разложить по естест-

венным осям координат тип (рис. 1.33):

а = ахт + апп.

Проекция ускорения на орт т называется касательным ускоре-

нием, которое изменяет модуль скорости:

Касательное ускорение существует только при неравномерном

криволинейном движении.

Нормальное ускорение ап = г2/р изменяет направление векто-

ра скорости v, поэтому материальная точка движется по криво-

линейной траектории (р - радиус кривизны траектории).

Частные случаи движения материальной точки.

1. ап = 0; ах = 0. Следовательно, полное ускорение а = 0. Точка

движется равномерно по прямой линии. Закон движения в этом

случае

5 = So + VqI,

где So - дуговая координата в начальный момент времени; v0 -

скорость движения точки в начальный момент движения (ско-

рость не изменится и в любой другой момент времени г, так как

движение не ускоренное).

2. ап Ф 0; ах = 0 - равномерное криволи-

х нейное движение. Вектор скорости мате-

\---\ риальной точки изменяется лишь по на-

\ правлению. Закон движения по криволи-

А \ нейной траектории запишется аналогично

Л \ первому случаю:

\ S — S^-Y vot.

а” 3. ап = 0; ах * 0 - прямолинейное уско-

рис> 1 зз ренное движение по закону

40

?

„ о &

S = So + vot + -^~.

4. an Ф 0; ax Ф 0 - криволинейное уско-

ренное движение по закону

t2

S = Sq + VqI + .

Пример 1.10

Поезд движется равнозамедленно по закругле-

нию радиусом г = 1 км. В начале участка поезд

имел скорость 36 км/ч и полное ускорение а0 =

= 0,125 м/с2. Определить скорость и ускорение

поезда в конце криволинейного участка, если

длина участка 560 м.

Решение.

1. Будем рассматривать движение одной из точек поезда, например его

центра тяжести. Совместим начало отсчета дуговой координаты 0 с начальным

положением точки Мо, направление движения принимаем за положительное

(рис. 1.34). В этом случае величина So будет равна нулю.

2. Запишем закон равнозамедленного движения материальной точки

и формулу для определения скорости в этом движении

v = v() -axt.

3. Определим нормальное ускорение точки в начале участка:

^л() —

= 100

R ~ 1000

= 0,1 (м/с*)

(г0 = 36 км/ч = 10 м/с; R = 1 км = 1000 м).

4. Зная модуль полного ускорения точки в начале пути, определим его ка-

сательную составляющую:

а2» = а2м + а2; а, = а20 = д/о.1252 -0,12 = 0,075 (м/с*).

5. Подставляя в закон движения касательную составляющую ускорения ах,

определим время Z, в течение которого поезд прошел участок длиной 560 м:

560 = 10г-

0,75?

2

Отсюда t =

10±7100-1120-0,075 _ 10±4

0,075 ~ 0,075

(с)-

41

14 6

Следовательно, /, =^^(C)J =

Значение ?! отбрасываем как нереальное, так как это время превышает время

10

0,075

с, через которое поезд остановится (при vk = 0). Поэтому принимаем

во внимание только второй корень уравнения t2 -

= 80 (с).

6. Определим скорость в конце пути:

10-0,075 tk = 10-0,075-80 = 4 (м/с).

7. Вычислим нормальное ускорение в конце пути:

а,А. = — = — = 0,016 (м/с2).

R 1000

8. Определим полное ускорение в конце пути:

ак = 74 +Ог2 = 1/0.0162 + 0.0752 = 0,0767 (м/с*).

Из расчетов видно, что полное ускорение уменьшилось за счет уменьше-

ния нормального ускорения, в то время как касательное ускорение осталось

неизменным.

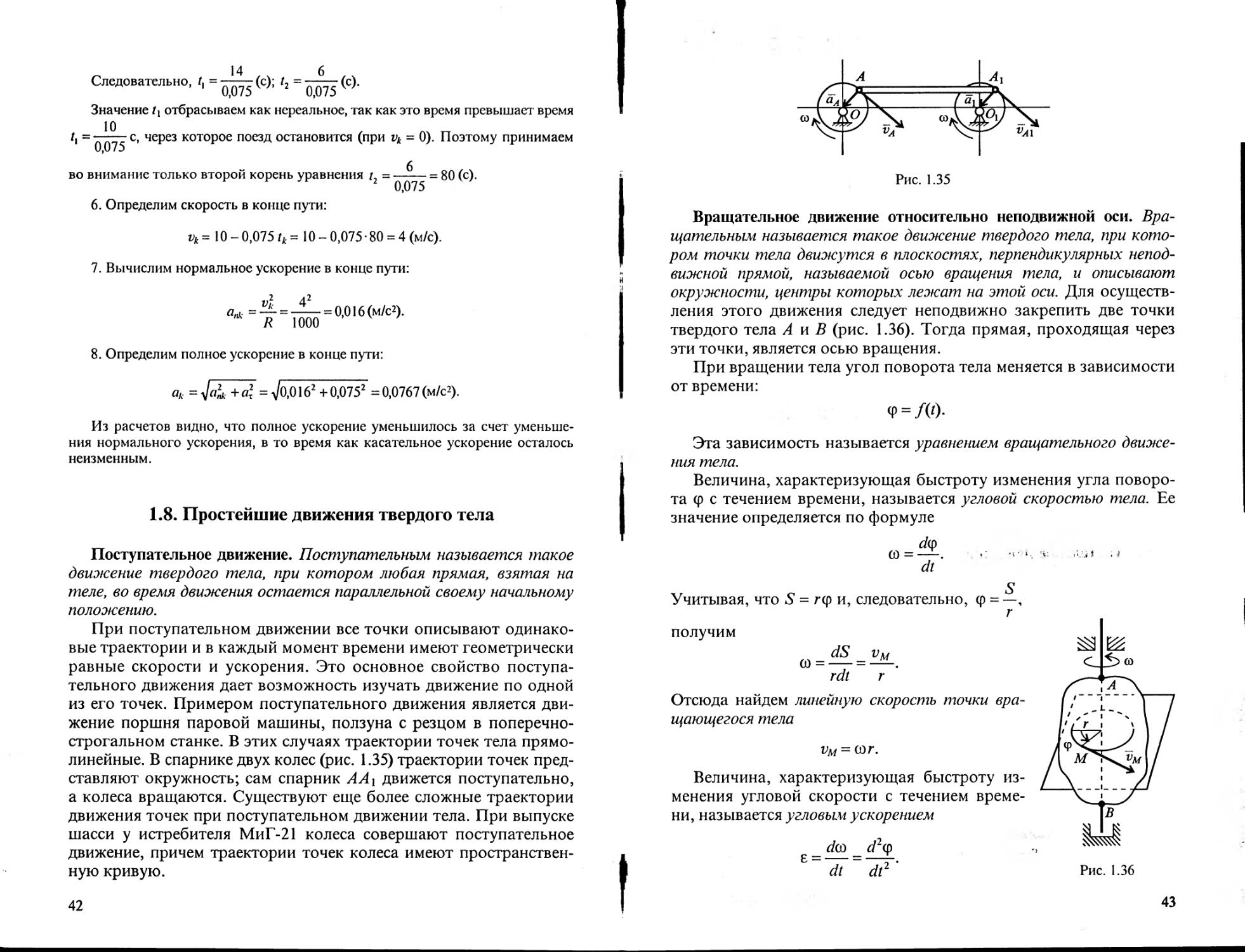

1.8. Простейшие движения твердого тела

Поступательное движение. Поступательным называется такое

движение твердого тела, при котором любая прямая, взятая на

теле, во время движения остается параллельной своему начальному

положению.

При поступательном движении все точки описывают одинако-

вые траектории и в каждый момент времени имеют геометрически

равные скорости и ускорения. Это основное свойство поступа-

тельного движения дает возможность изучать движение по одной

из его точек. Примером поступательного движения является дви-

жение поршня паровой машины, ползуна с резцом в поперечно-

строгальном станке. В этих случаях траектории точек тела прямо-

линейные. В спарнике двух колес (рис. 1.35) траектории точек пред-

ставляют окружность; сам спарник ААХ движется поступательно,

а колеса вращаются. Существуют еще более сложные траектории

движения точек при поступательном движении тела. При выпуске

шасси у истребителя МиГ-21 колеса совершают поступательное

движение, причем траектории точек колеса имеют пространствен-

ную кривую.

42

Вращательное движение относительно неподвижной оси. Вра-

щательным называется такое движение твердого тела, при кото-

ром точки тела движутся в плоскостях, перпендикулярных непод-

вижной прямой, называемой осью вращения тела, и описывают

окружности, центры которых лежат на этой оси. Для осуществ-

ления этого движения следует неподвижно закрепить две точки

твердого тела А и В (рис. 1.36). Тогда прямая, проходящая через

эти точки, является осью вращения.

При вращении тела угол поворота тела меняется в зависимости

от времени:

<Р = Ж

Эта зависимость называется уравнением вращательного движе-

ния тела.

Величина, характеризующая быстроту изменения угла поворо-

та <р с течением времени, называется угловой скоростью тела. Ее

значение определяется по формуле

43

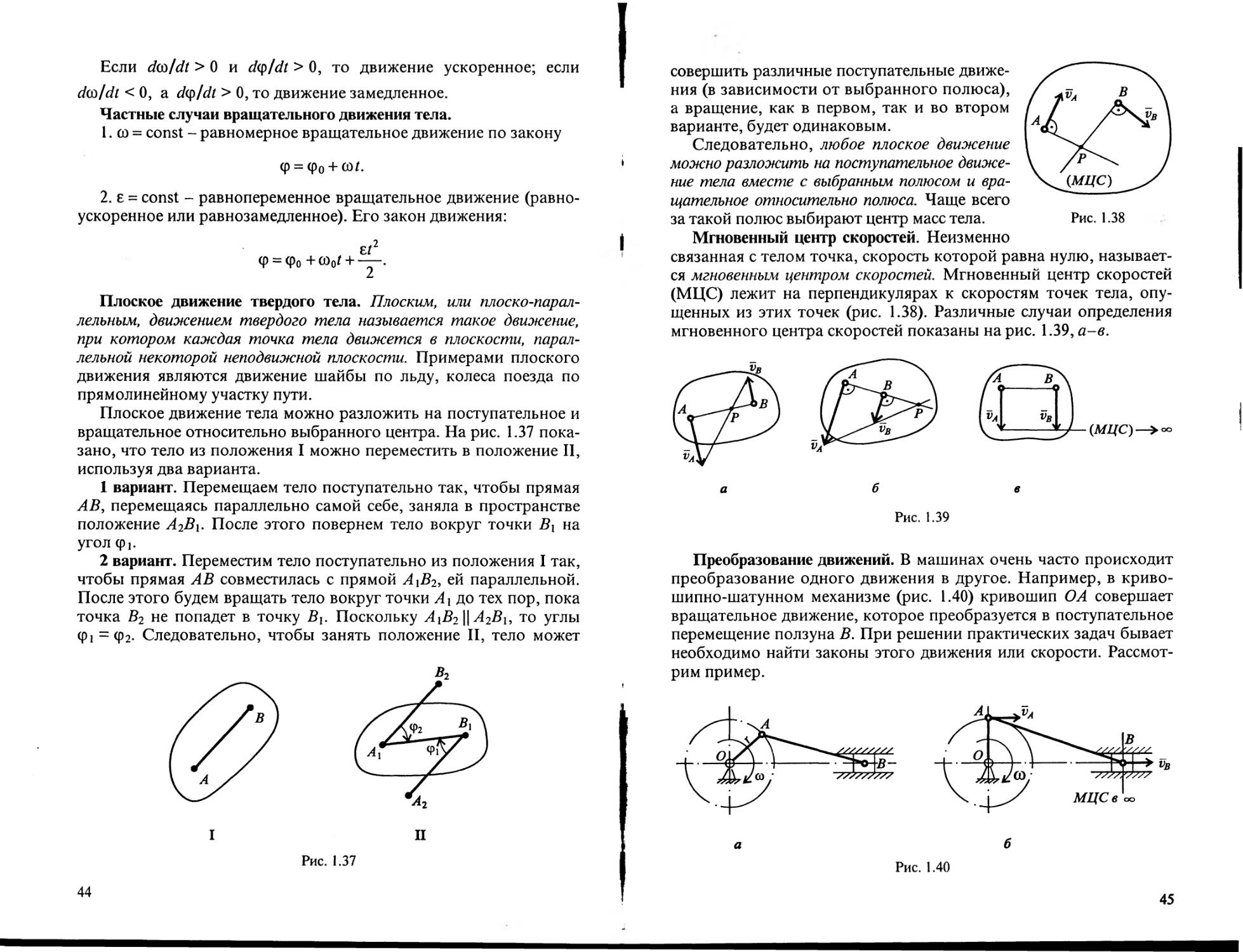

Если dw/dt > 0 и dq/dt > 0, то движение ускоренное; если

dtti/dt < 0, a dq/dt > 0, то движение замедленное.

Частные случаи вращательного движения тела.

1. со = const - равномерное вращательное движение по закону

ф = фо + сог.

2. е = const - равнопеременное вращательное движение (равно-

ускоренное или равнозамедленное). Его закон движения:

е/2

Ф = фо+со0Г + —.

Плоское движение твердого тела. Плоским, или плоско-парал-

лельным, движением твердого тела называется такое движение,

при котором каждая точка тела движется в плоскости, парал-

лельной некоторой неподвижной плоскости. Примерами плоского

движения являются движение шайбы по льду, колеса поезда по

прямолинейному участку пути.

Плоское движение тела можно разложить на поступательное и

вращательное относительно выбранного центра. На рис. 1.37 пока-

зано, что тело из положения I можно переместить в положение II,

используя два варианта.

1 вариант. Перемещаем тело поступательно так, чтобы прямая

АВ, перемещаясь параллельно самой себе, заняла в пространстве

положение A2Bi. После этого повернем тело вокруг точки Вг на

УГОЛ ф].

2 вариант. Переместим тело поступательно из положения I так,

чтобы прямая АВ совместилась с прямой Л1В2, ей параллельной.

После этого будем вращать тело вокруг точки Ах до тех пор, пока

точка В2 не попадет в точку Вь Поскольку AiB2UA2B19 то углы

Ф1 = Ф2- Следовательно, чтобы занять положение II, тело может

II

Рис. 1.37

44

совершить различные поступательные движе-

ния (в зависимости от выбранного полюса),

а вращение, как в первом, так и во втором

варианте, будет одинаковым.

Следовательно, любое плоское движение

можно разложить на поступательное движе-

ние тела вместе с выбранным полюсом и вра-

щательное относительно полюса. Чаще всего

за такой полюс выбирают центр масс тела.

Мгновенный центр скоростей. Неизменно

Рис. 1.38

связанная с телом точка, скорость которой равна нулю, называет-

ся мгновенным центром скоростей. Мгновенный центр скоростей

(МЦС) лежит на перпендикулярах к скоростям точек тела, опу-

щенных из этих точек (рис. 1.38). Различные случаи определения

мгновенного центра скоростей показаны на рис. 1.39, а-в.

Рис. 1.39

Преобразование движений. В машинах очень часто происходит

преобразование одного движения в другое. Например, в криво-

шипно-шатунном механизме (рис. 1.40) кривошип О А совершает

вращательное движение, которое преобразуется в поступательное

перемещение ползуна В. При решении практических задач бывает

необходимо найти законы этого движения или скорости. Рассмот-

рим пример.

а б

Рис. 1.40

45

Пример 1.11

В кривошипно-шатунном механизме (см. рис. 1.40) за один оборот криво-

шипа ползун проходит путь, равный 400 мм. Какой путь пройдет за это время

точка Л? Где будет находиться МЦС звена АВ, когда кривошип О А займет

вертикальное положение?

Решение.

1. Рассмотрим, какие траектории движения имеют точки А, В и какие

движения осуществляют тела, к которым они принадлежат. Точка А сочленя-

ет два тела, совершающие различные движения. С одной стороны, точка А

участвует во вращательном движении кривошипа СМ, а с другой стороны,

она принадлежит телу АВ, которое совершает плоское движение. Точка В

также сочленяет два тела: шатун АВ и ползун В. Поскольку точка В принад-

лежит ползуну, совершающему поступательное движение с прямолинейной

траекторией всех его точек, то для нее всегда известна траектория движения -

это горизонтальная прямая. Таким образом, зная направления скоростей

точек А и В, можно найти положение мгновенного центра скоростей для

кривошипно-шатунного механизма, когда кривошип ОА занимает вертикаль-

ное положение. Из рис. 1.40, б видно, что МЦС лежит в бесконечности. Сле-

довательно, все точки звена АВ имеют одинаковые скорости.

2. За один оборот кривошипа точка А проходит путь 5 = 2лг. Ползун В за

один оборот пройдет путь, равный 4г. Следовательно, можно найти радиус

кривошипа, если известен пройденный путь точки В:

4г = 400 мм; г=100мм.

3. Зная радиус г кривошипа, можно определить пройденный точкой А путь

за один оборот кривошипа:

5 = 2л г = 2л-100 = 628 (мм).

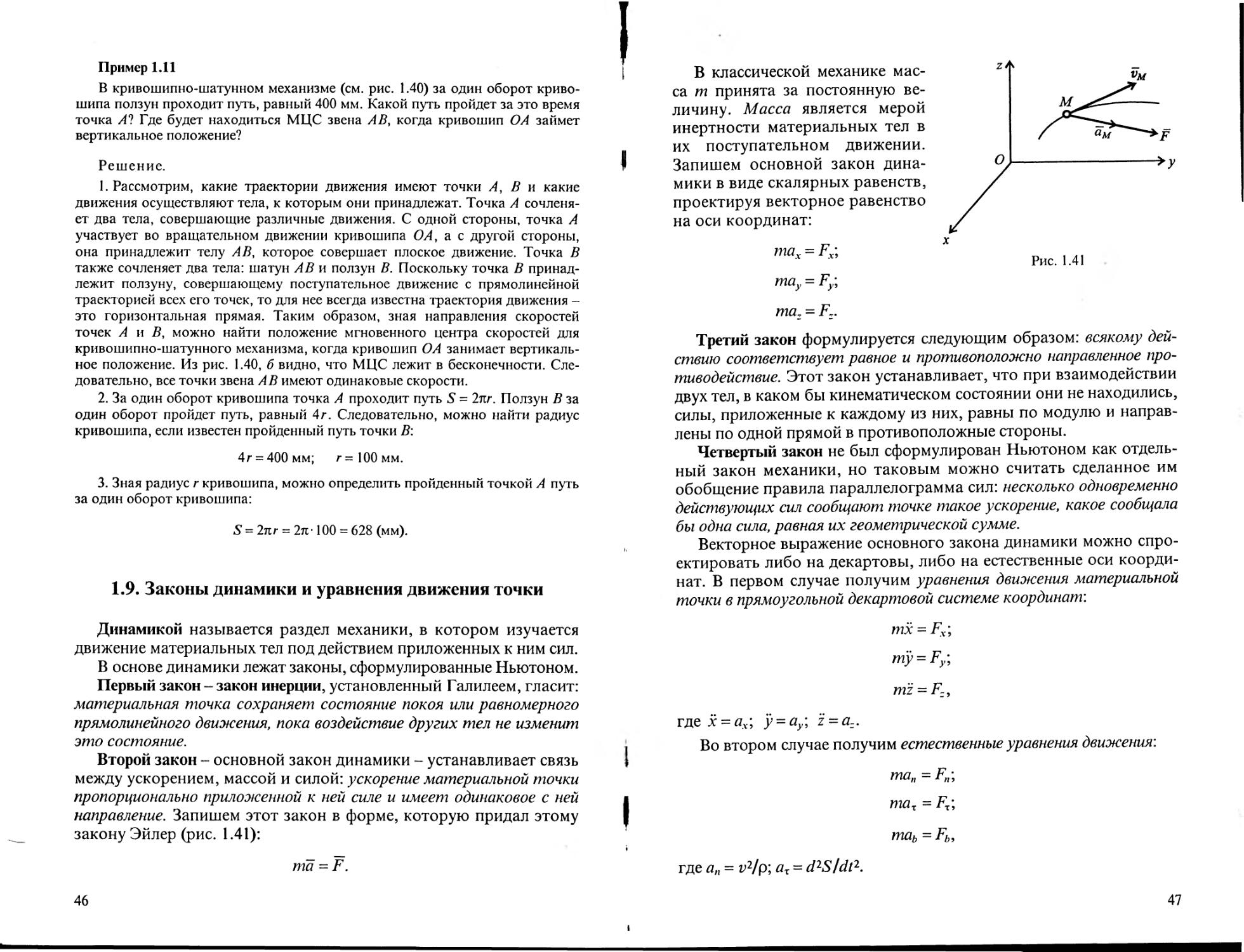

1.9. Законы динамики и уравнения движения точки

Динамикой называется раздел механики, в котором изучается

движение материальных тел под действием приложенных к ним сил.

В основе динамики лежат законы, сформулированные Ньютоном.

Первый закон - закон инерции, установленный Галилеем, гласит:

материальная точка сохраняет состояние покоя или равномерного

прямолинейного движения, пока воздействие других тел не изменит

это состояние.

Второй закон - основной закон динамики - устанавливает связь

между ускорением, массой и силой: ускорение материальной точки

пропорционально приложенной к ней силе и имеет одинаковое с ней

направление. Запишем этот закон в форме, которую придал этому

закону Эйлер (рис. 1.41):

та = F.

46

В классической механике мас-

са т принята за постоянную ве-

личину. Масса является мерой

инертности материальных тел в

их поступательном движении.

Запишем основной закон дина-

мики в виде скалярных равенств,

проектируя векторное равенство

на оси координат:

та х = Fx,

тау = Fy;

Рис. 1.41

maz = Fz.

Третий закон формулируется следующим образом: всякому дей-

ствию соответствует равное и противоположно направленное про-

тиводействие. Этот закон устанавливает, что при взаимодействии

двух тел, в каком бы кинематическом состоянии они не находились,

силы, приложенные к каждому из них, равны по модулю и направ-

лены по одной прямой в противоположные стороны.

Четвертый закон не был сформулирован Ньютоном как отдель-

ный закон механики, но таковым можно считать сделанное им

обобщение правила параллелограмма сил: несколько одновременно

действующих сил сообщают точке такое ускорение, какое сообщала

бы одна сила, равная их геометрической сумме.

Векторное выражение основного закона динамики можно спро-

ектировать либо на декартовы, либо на естественные оси коорди-

нат. В первом случае получим уравнения движения материальной

точки в прямоугольной декартовой системе координат'.

тх =

my = Fy:,

mz = F:,

гдех = «г; у = ау, z = a_.

Во втором случае получим естественные уравнения движения:

та,, = F„;

тах = FT;

mab = Fb,

где ап = г2/р; ах = cFS/dt2.

47

Проекция ускорения на бинормаль всегда равна нулю аь = О,

поэтому/7 = 0.

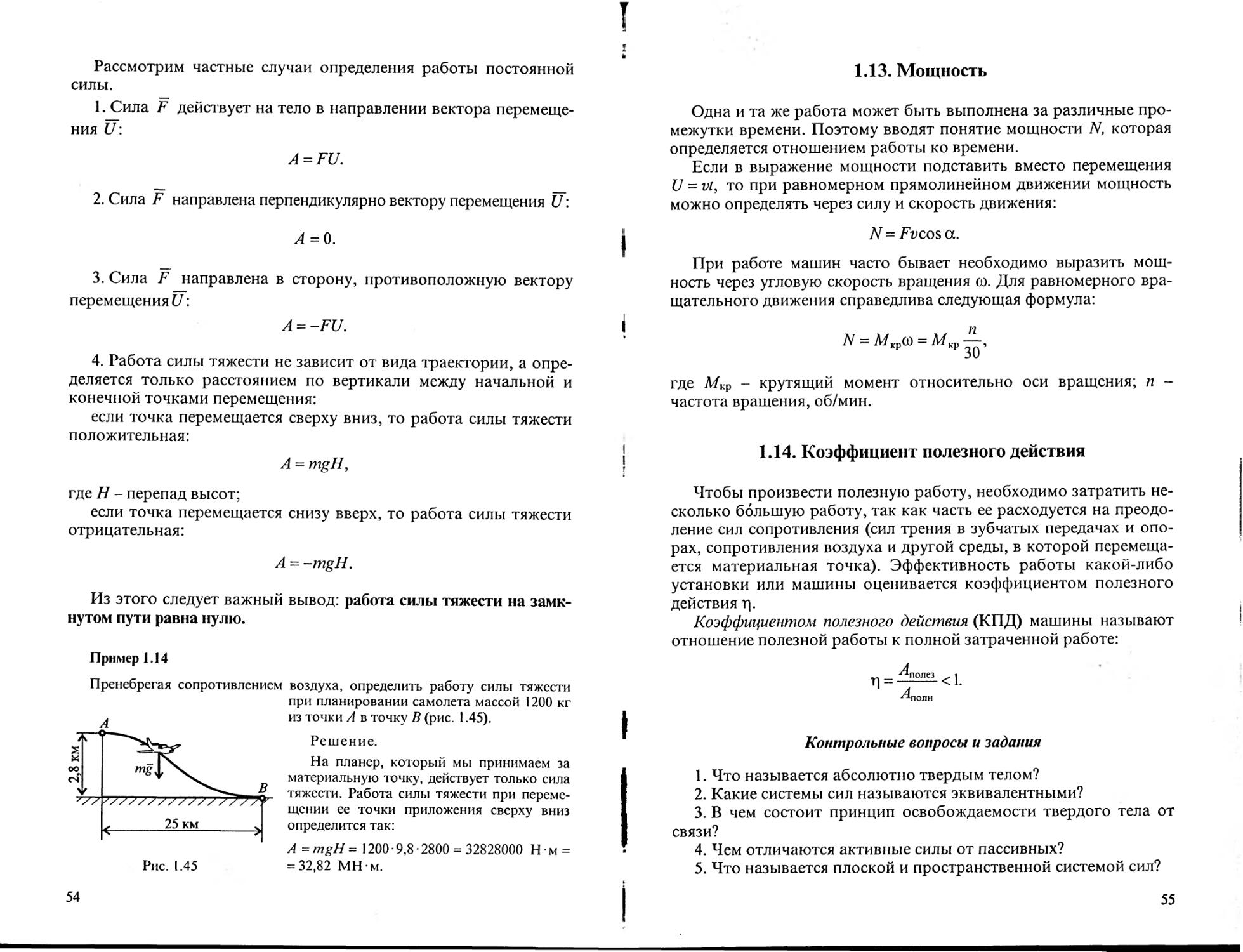

Пример 1.12

Уравнение движения материальной точки М с массой т имеет вид:

х = г cos kt\ y = r sin kt.

Определить равнодействующую приложенных к точке сил и траекторию

движения материальной точки.

Решение.

1. Определяем проекции ускорения на оси координат. Для этого сначала

определим проекции скорости на те же оси:

vx =х = -кг sin kt; vy = у = кг cos kt.

С учетом этого получаем

= Av = -к2г cos kt; ау = vy = -к2 г sin kt.

2. Определяем проекции равнодействующей силы. Поскольку Fx = тх;

Fy = ту, то Fx = -mk2rcoskt; Fy = -mk2rsinkt.

3. Определяем модуль равнодействующей:

F = ^F2 + F2 = тк2г>1cos2 kt + sin2 kt = mk2r.

4. Определяем направление равнодействующей:

Л f х

cos а = — = -cos kt = —;

F r

Fx v

cosP - —— = -sin kt = ——.

F r

Очевидно, что угол наклона равнодействующей силы по отношению к

осям координат меняется.

5. Определяем траекторию движения материальной точки. Для исключе-

ния времени возведем в квадрат и сложим уравнения движения. В результате

получим уравнение окружности с радиусом г: х2 + у2 = г2.

Если построить проекции равнодействующей силы, приложенной к мате-

риальной точке, то получится, что сила все время меняет направление, оста-

ваясь постоянно направленной к центру окружности радиуса г.

1.10. Силы, действующие на точки механической системы

Механической системой называют мысленно выделенную сово-

купность материальных точек, взаимодействующих между собой.

Механическую систему иногда называют материальной системой

или системой материальных точек. Существуют системы свобод-

48

ных точек (например, Солнечная система) и несвободных матери-

альных точек (их движения ограничены связями). Примером сис-

темы несвободных точек может служить любой механизм или

машина.

Все силы, действующие на систему несвободных точек, можно

разделить на задаваемые силы и реакции связей.

По другому признаку силы, действующие на точки любой ме-

ханической системы, можно разделить на внешние и внутренние.

Условимся обозначать внешние силы FE, а внутренние силы FJ.

Внешними называют силы, действующие на точки системы со

стороны материальных точек, не входящих в состав данной

системы.

Внутренними силами называются силы взаимодействия между

материальными точками данной механической системы. Примером

внутренних сил могут служить силы упругости, действующие между

частицами упругого тела, принятого за механическую систему.

Одна и та же сила может быть как внешней, так и внутренней в

зависимости от того, какая механическая система рассматривается.

Например, реакции подшипников вала являются внешними силами

по отношению к валу. Эти же реакции можно отнести к внутренним

силам, если рассматривать всю установку вместе со станиной.

Таким образом, в зависимости от типа классификации сил лю-

бая сила может быть внешней или внутренней, в то же время она

может быть задаваемой или реакцией связи. Движение точек

системы зависит как от внешних, так и от внутренних сил.

По закону равенства действия и противодействия каждой внут-

ренней силе соответствует другая внутренняя сила, равная ей по

модулю и противоположная по направлению.

На основании этого можно сделать следующие выводы:

1. Главный вектор всех внутренних сил системы равен нулю:

rj=^Fi=0.

i

Следовательно, и суммы их проекций на координатные оси

также равны нулю:

2%=0; £Г-=0; £Г-=0.

2. Главный момент всех внутренних сил системы относительно

любого центра и координатных осей равен нулю:

__j А ___j

Л/о=^Л//о=О или

м

49

1

£momx(r/) = 0;

i

£momXr/) = 0;

i

^mom.(F/) = 0.

i

Хотя эти уравнения имеют вид уравнений равновесия сил, про-

извольно приложенных в пространстве, но внутренние силы не

уравновешиваются, так как они приложены к разным точкам

системы и могут вызвать перемещение этих точек относительно

друг друга.

I

*

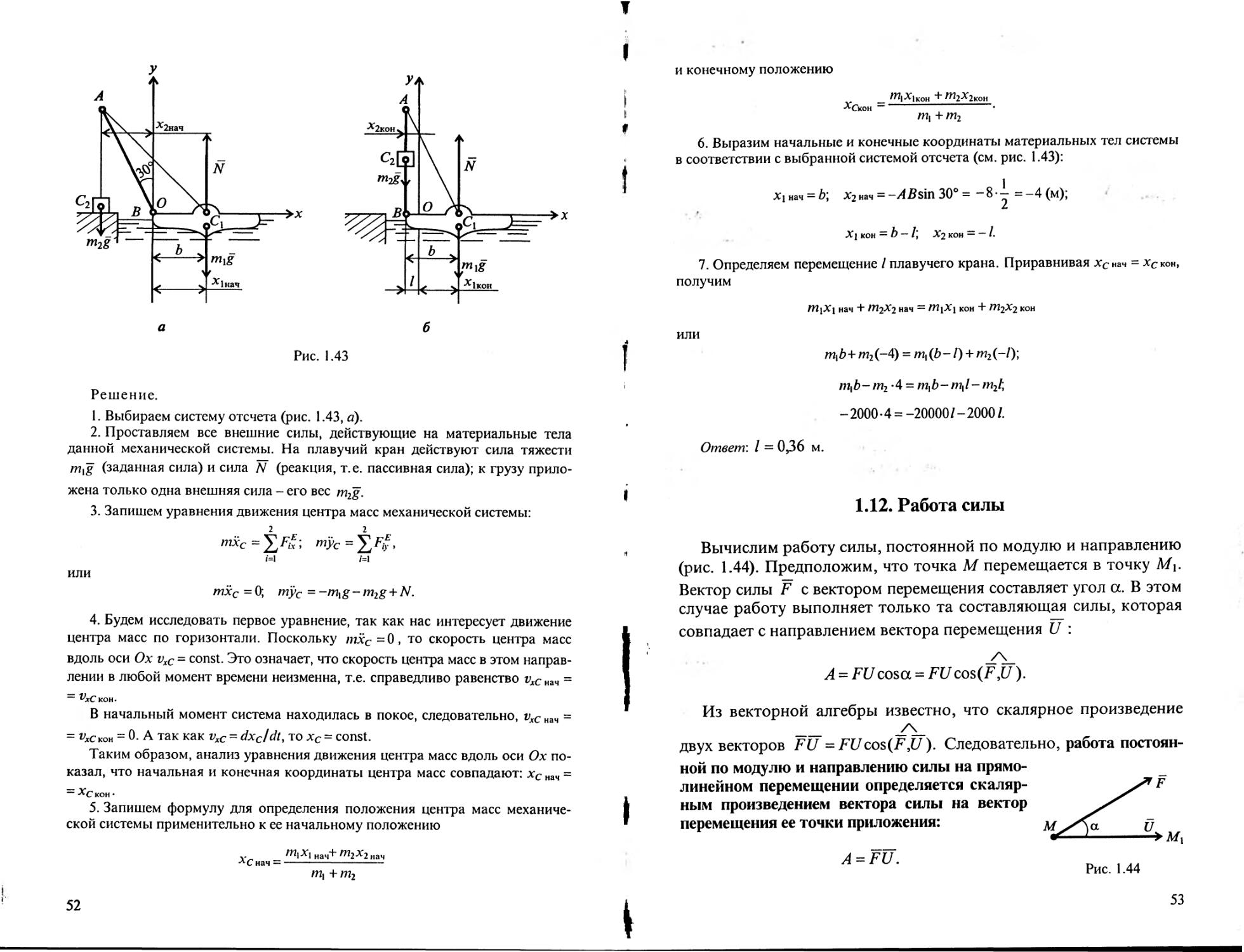

1.11. Теорема о движении центра масс

механической системы

Представим, что механическая

ных точек (рис. 1.42).

система состоит из к материаль-

Известно (см. подразд. 1.6), что можно найти центр масс такой

системы, если заданы массы mt и координаты центров тяжести

точек:

к к к

или, что то же самое,

50

к к к

тхс = т‘х‘> тУс = У т>У<’ mzc = У m‘z‘-

1=1 1=1 1=1

Дважды продифференцировав эти равенства, получим

к к к

тхс = У тус = У mJ,-; mzc = у W7,zz.

1=1 1=1 1=1

Правые части полученных уравнений в соответствии с основным

законом динамики представляют собой сумму внешних FE и внут-

ренних F/ сил, действующих на эти материальные точки, в про-

екциях на соответствующие оси координат. Следовательно, по-

следние уравнения можно переписать так:

mxc = fjFiEx +ут<й

1=1 1=1

пу>с = У^ + У^;

1=1 1=1

mzc = ^FE+^FE.

1=1 1=1

Учитывая, что главный вектор внутренних сил равен нулю

(7? J =0), получим

тхс = У ; тУс = ^Fiy', т?с = У •

1=1 i=l 1=1

Эти уравнения выражают теорему о движении центра масс систе-

мы, которая формулируется следующим образом.

Центр масс механической системы движется как материальная

точка с массой, равной массе системы, к которой приложены все

внешние силы, действующие на эту систему.

Отсюда следует, что внутренние силы не оказывают влияния на

движение центра масс механической системы.

Пример 1.13

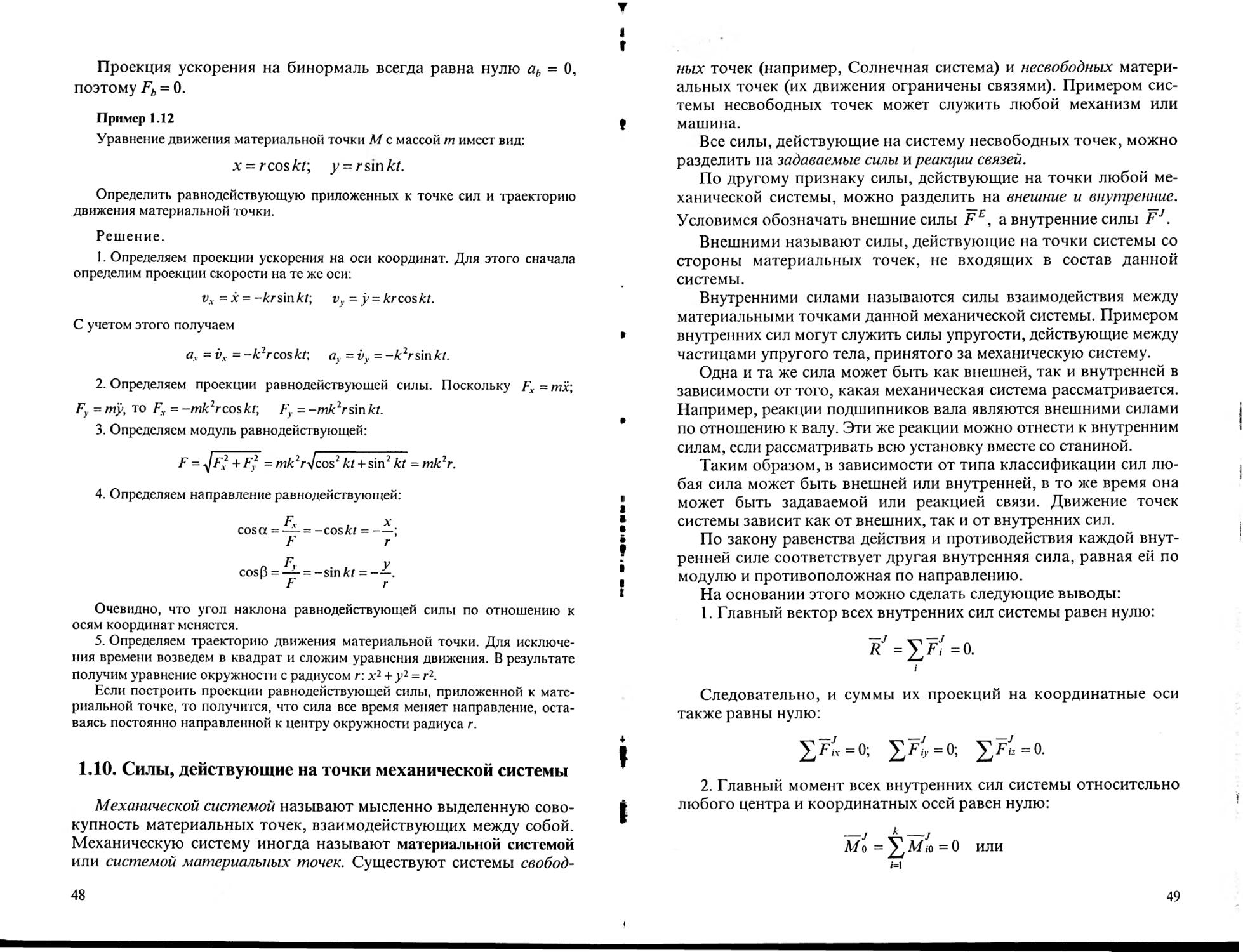

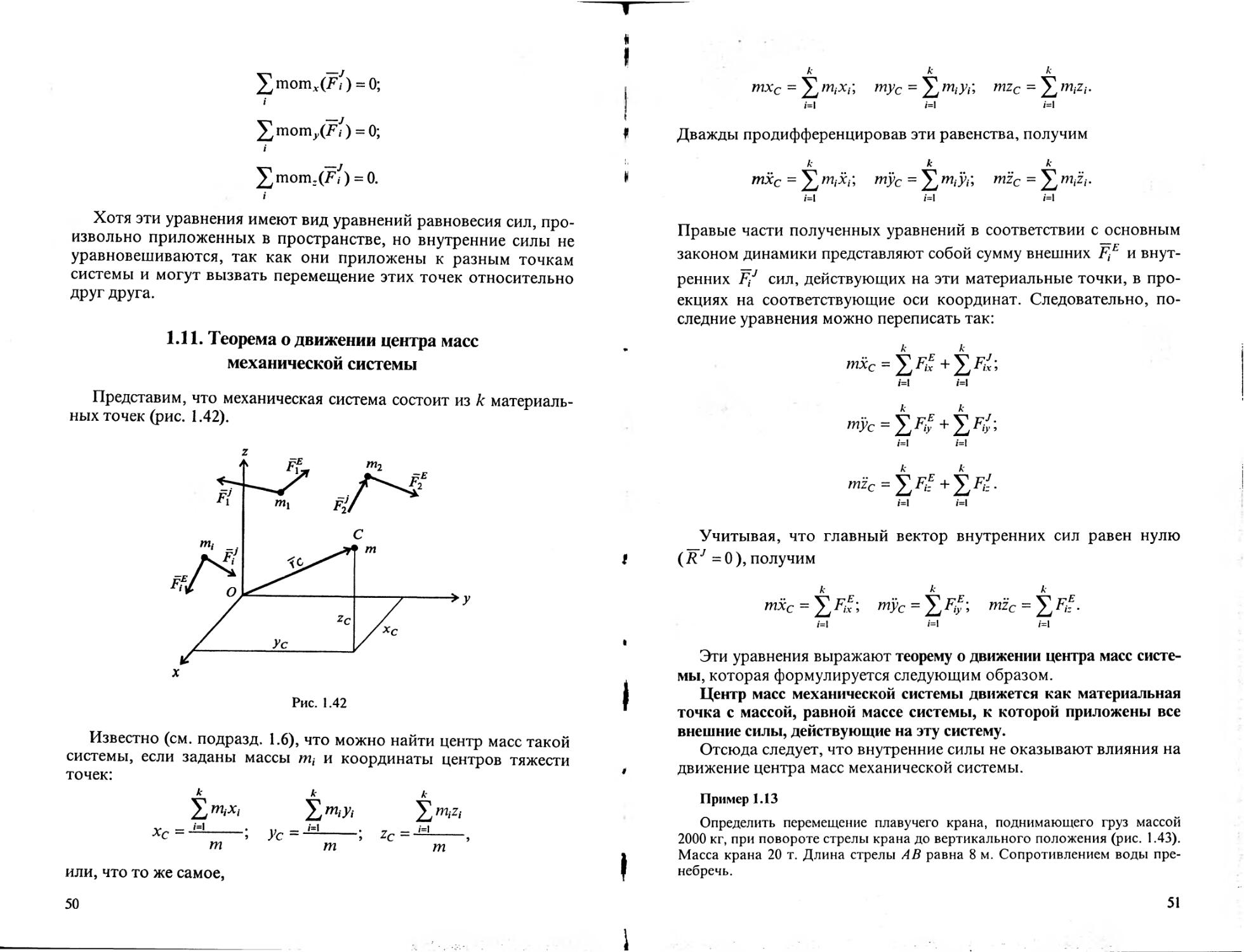

Определить перемещение плавучего крана, поднимающего груз массой

2000 кг, при повороте стрелы крана до вертикального положения (рис. 1.43).

Масса крана 20 т. Длина стрелы АВ равна 8 м. Сопротивлением воды пре-

небречь.

51

Рис. 1.43

Решение.

1. Выбираем систему отсчета (рис. 1.43, а).

2. Проставляем все внешние силы, действующие на материальные тела

данной механической системы. На плавучий кран действуют сила тяжести

mxg (заданная сила) и сила А (реакция, т.е. пассивная сила); к грузу прило-

жена только одна внешняя сила - его вес m2g.

3. Запишем уравнения движения центра масс механической системы:

тхс = ; туС =

1=1 i=l

или

тхс = ft тУс - g “ mzg + N.

4. Будем исследовать первое уравнение, так как нас интересует движение

центра масс по горизонтали. Поскольку /ихс=0, то скорость центра масс

вдоль оси Ox vxC = const. Это означает, что скорость центра масс в этом направ-

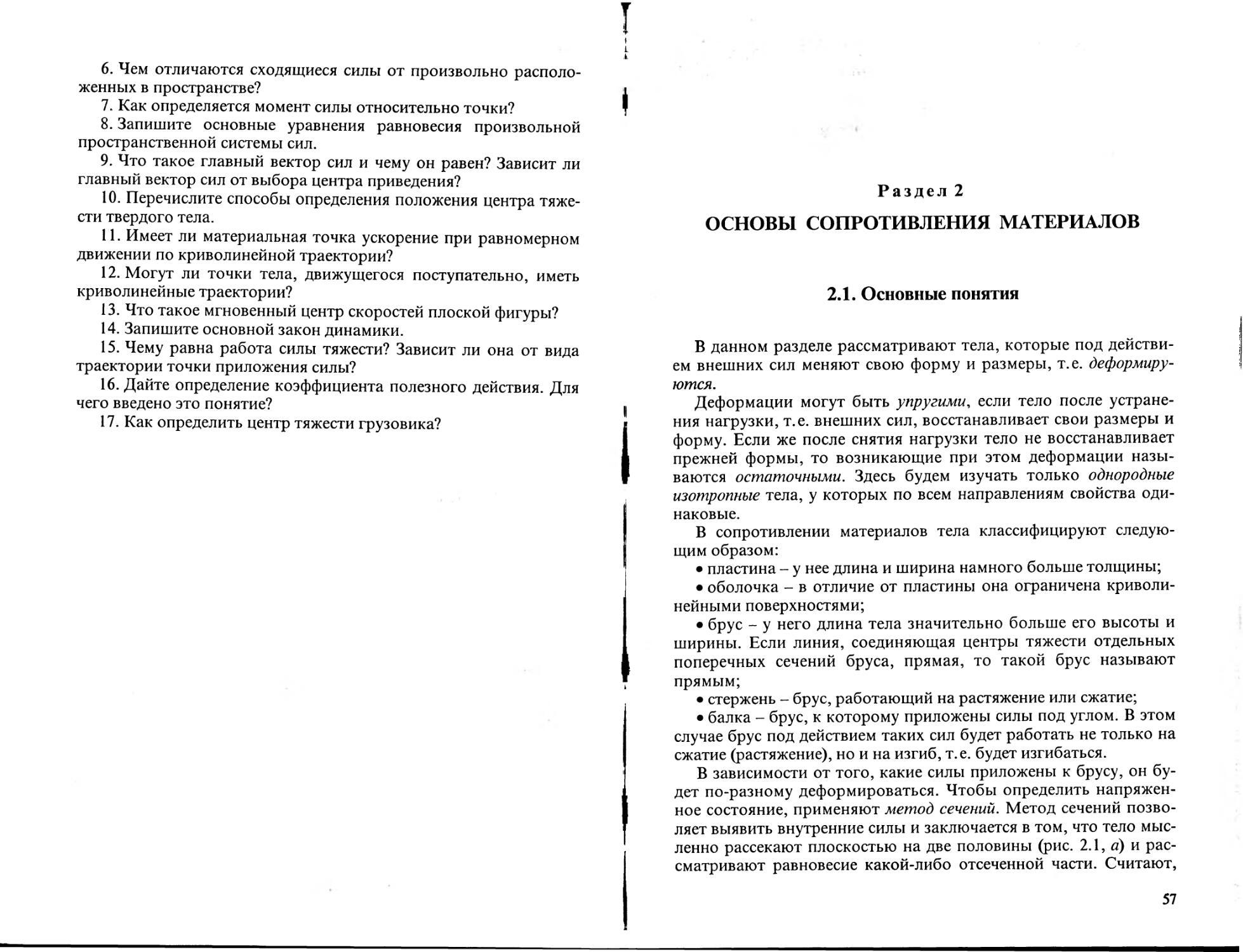

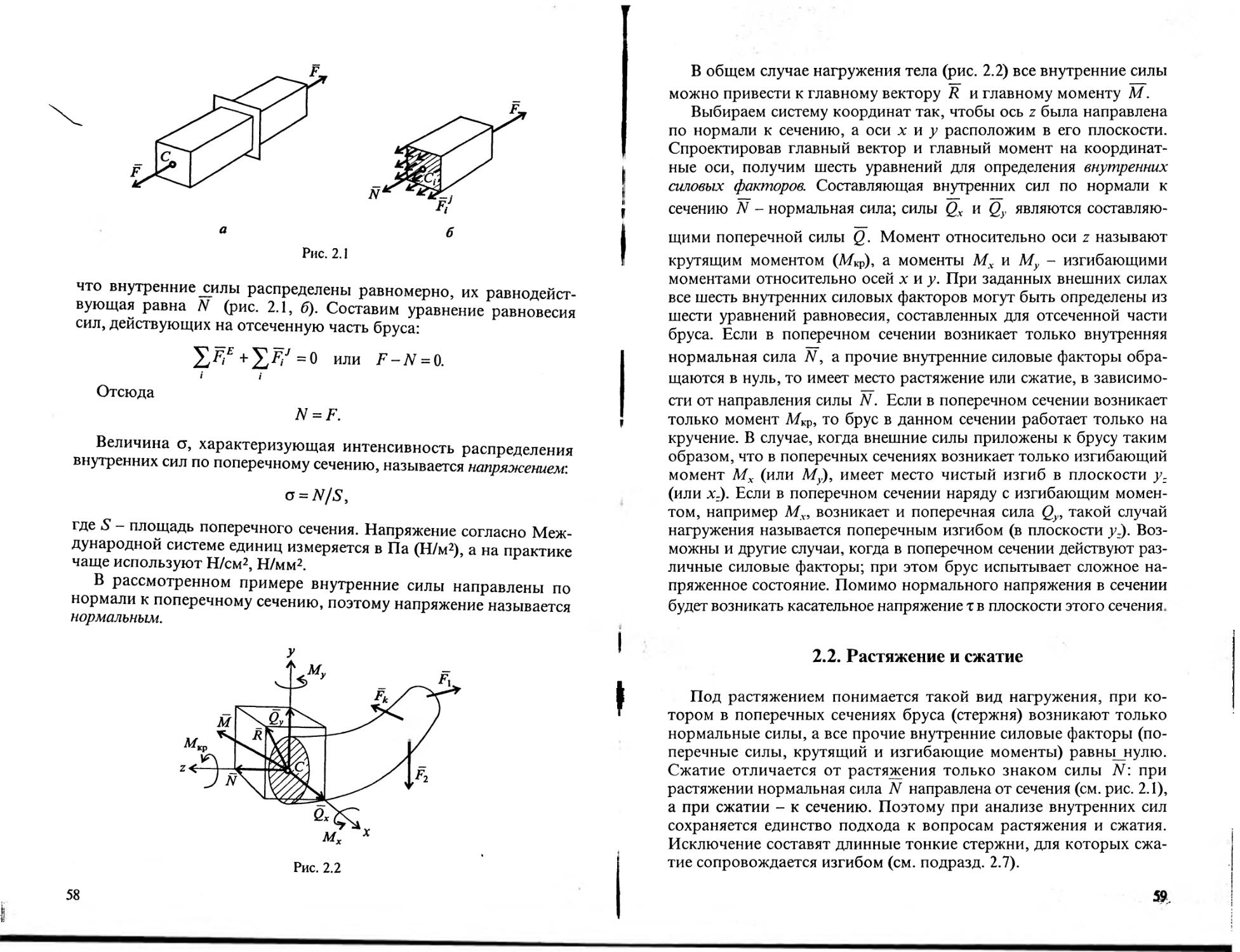

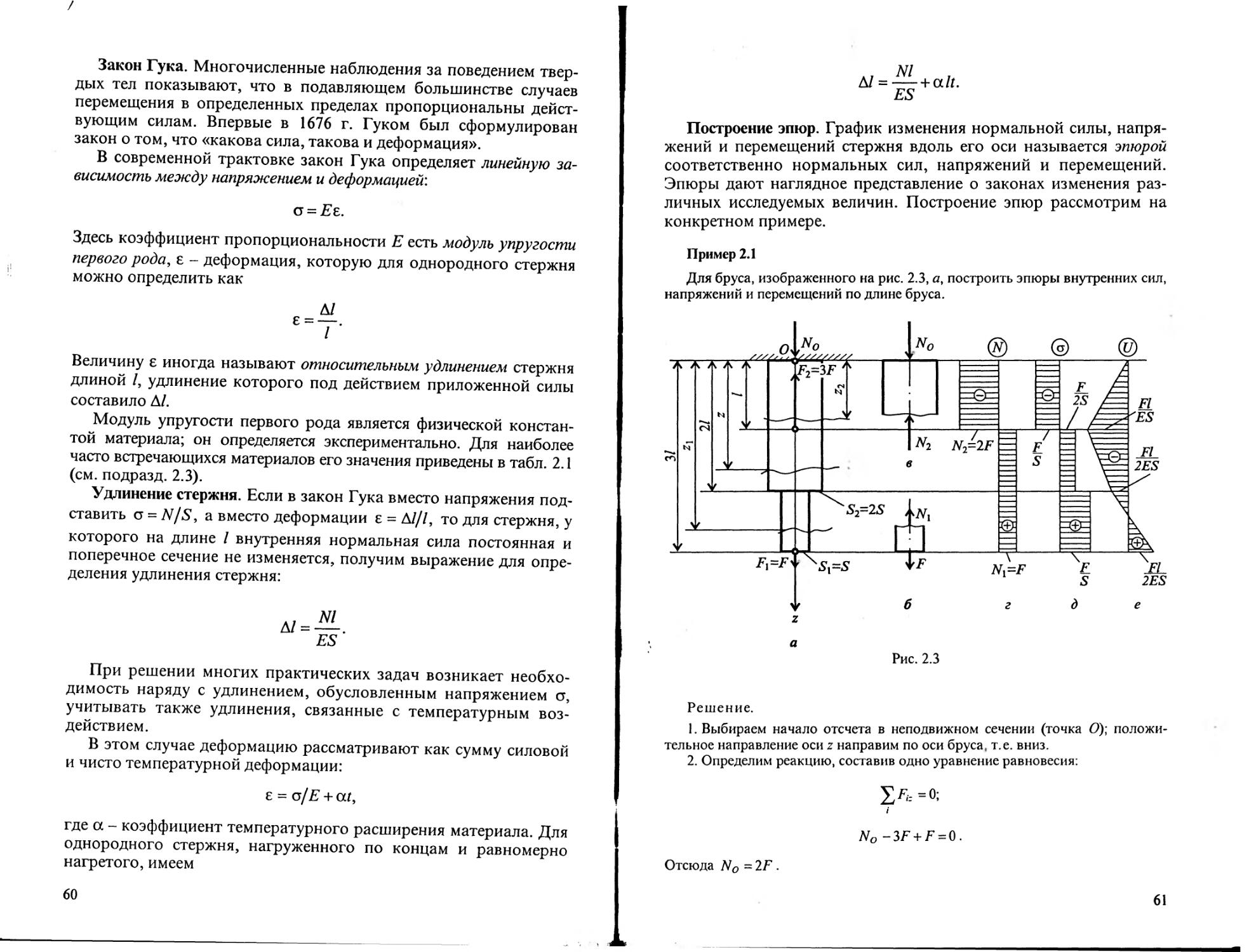

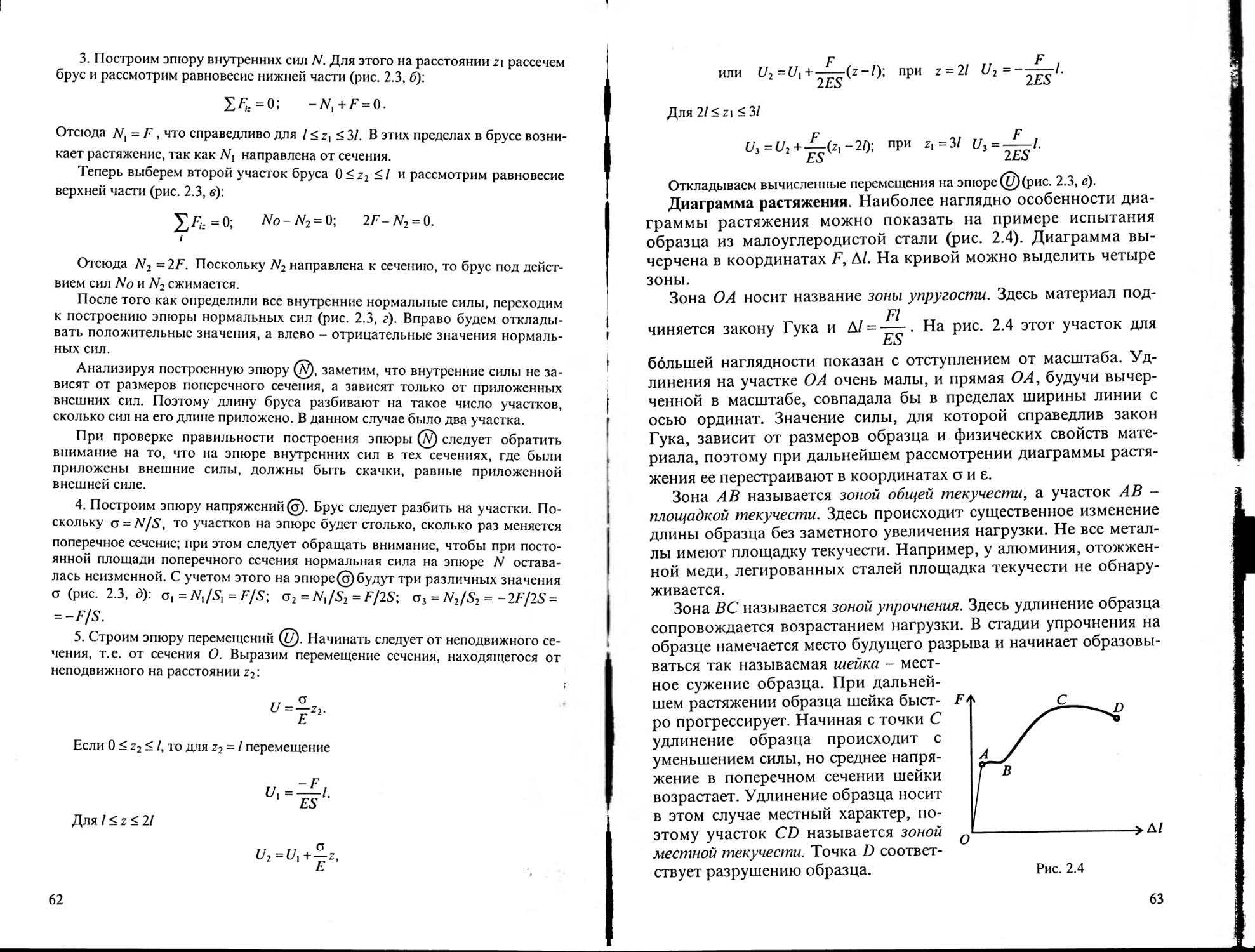

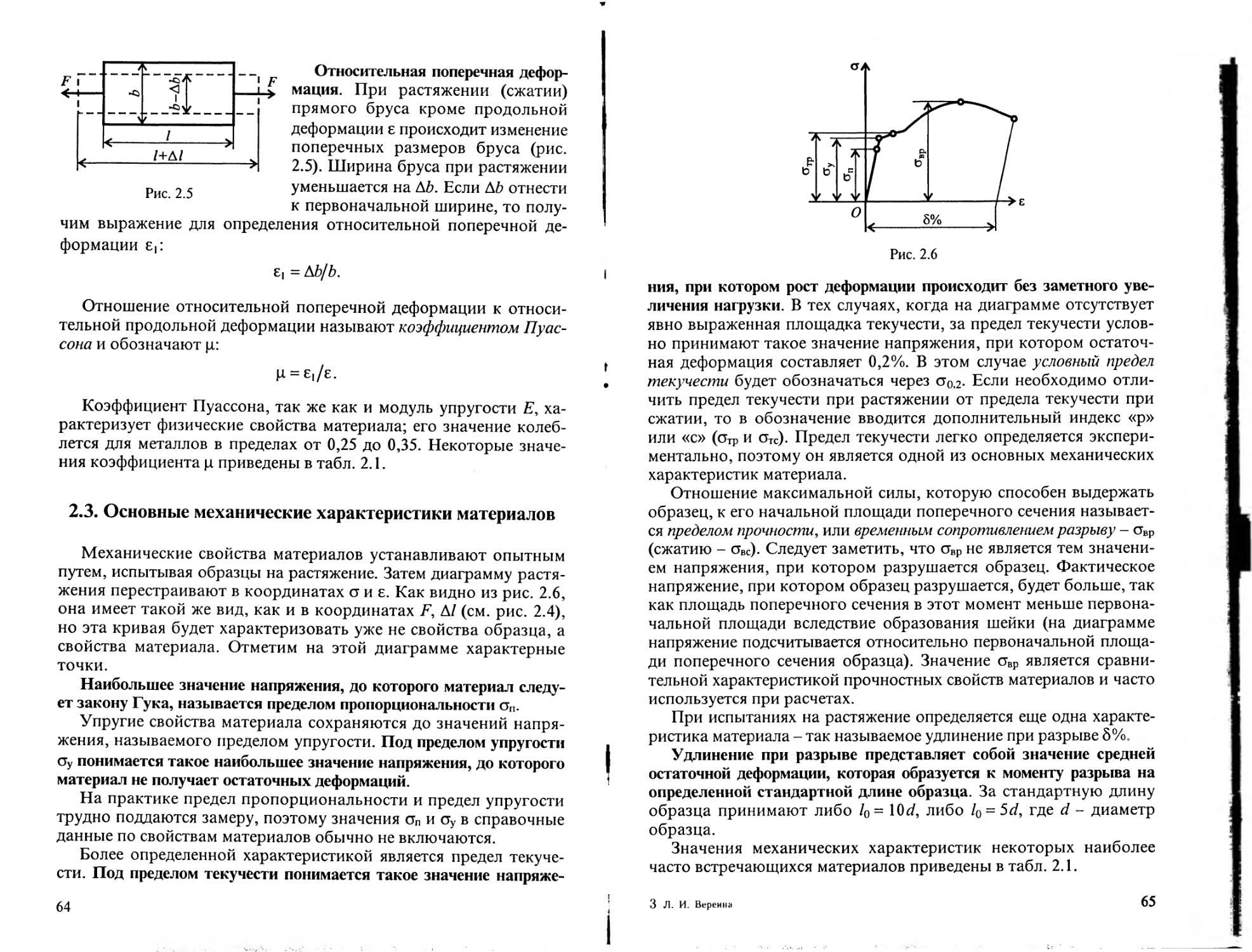

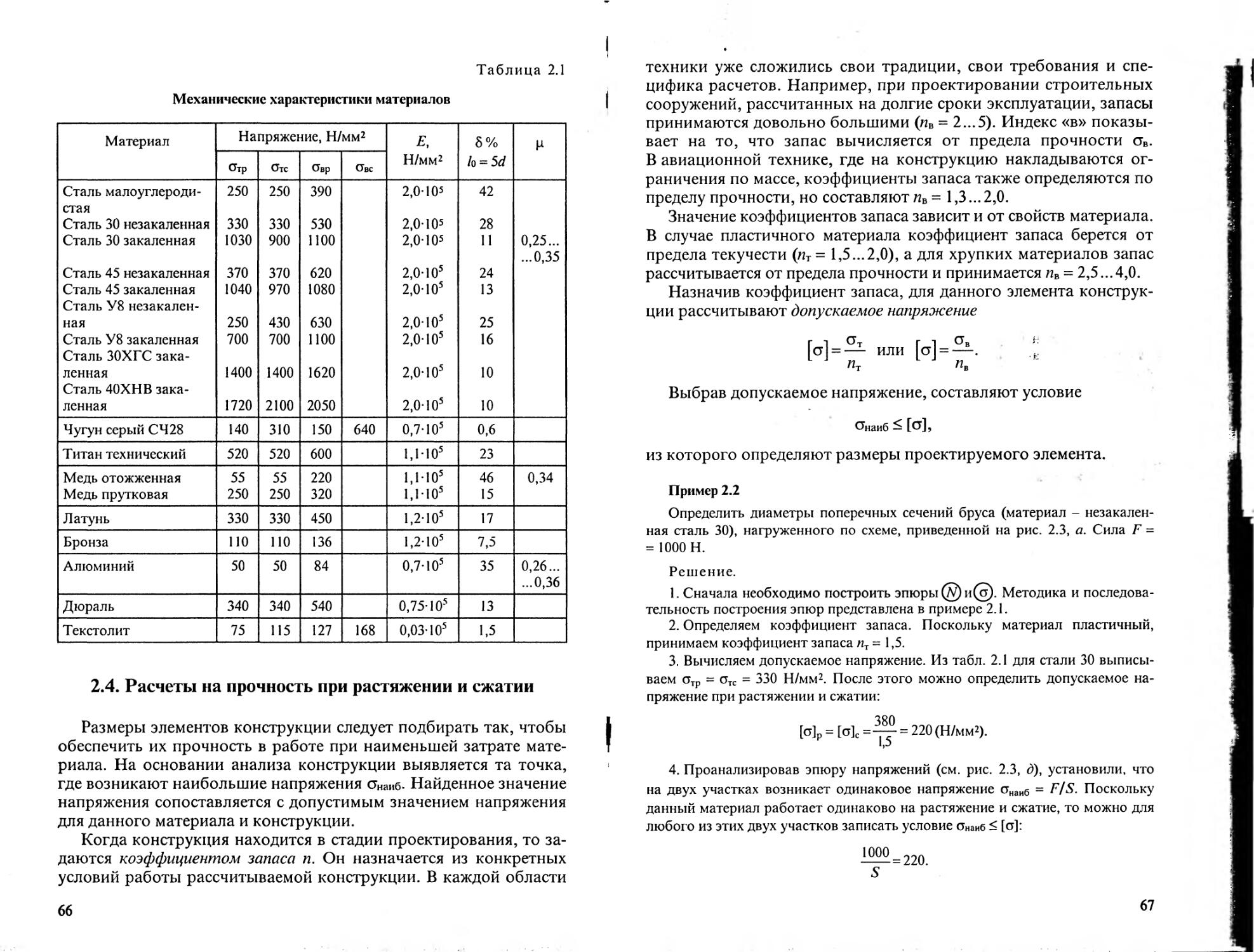

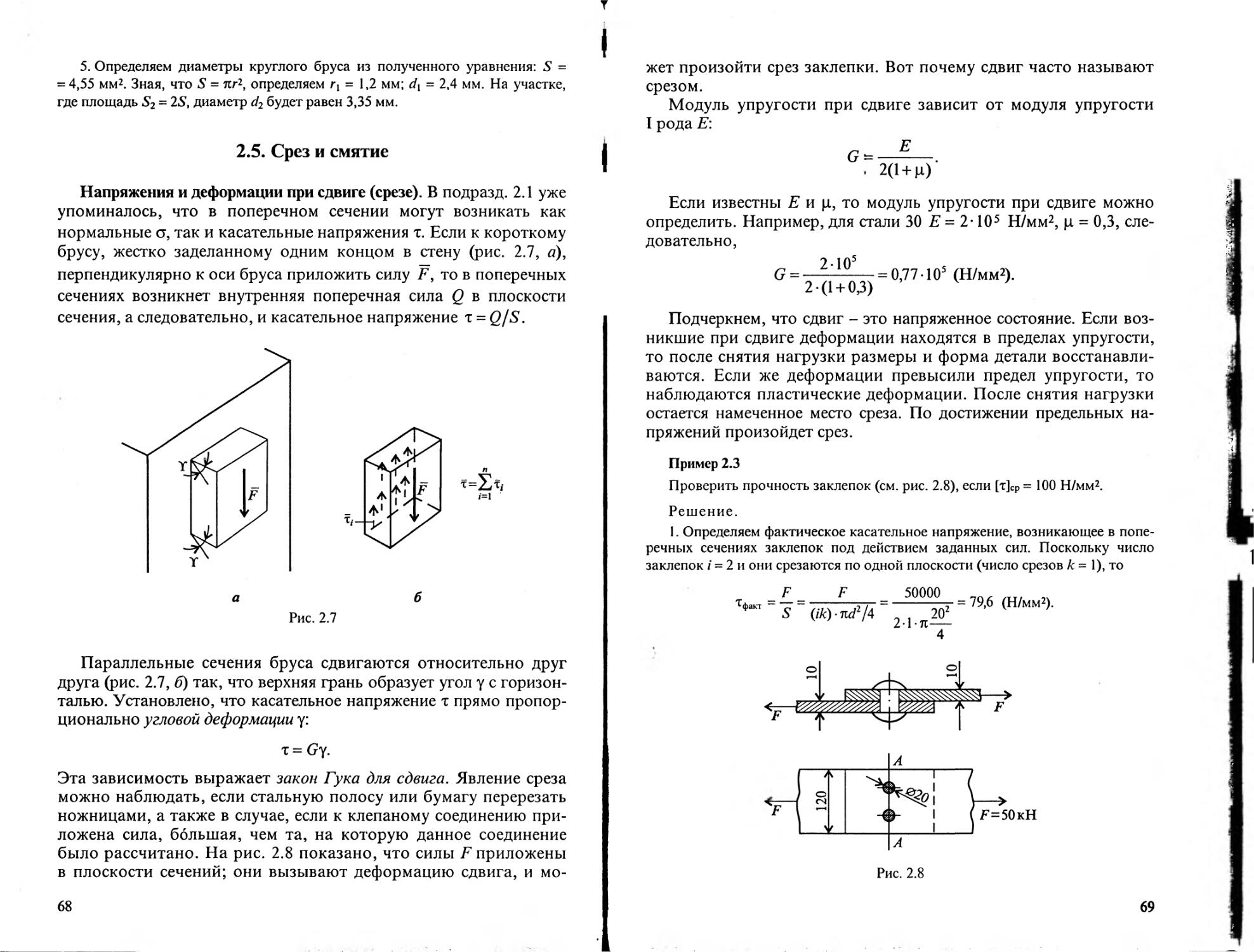

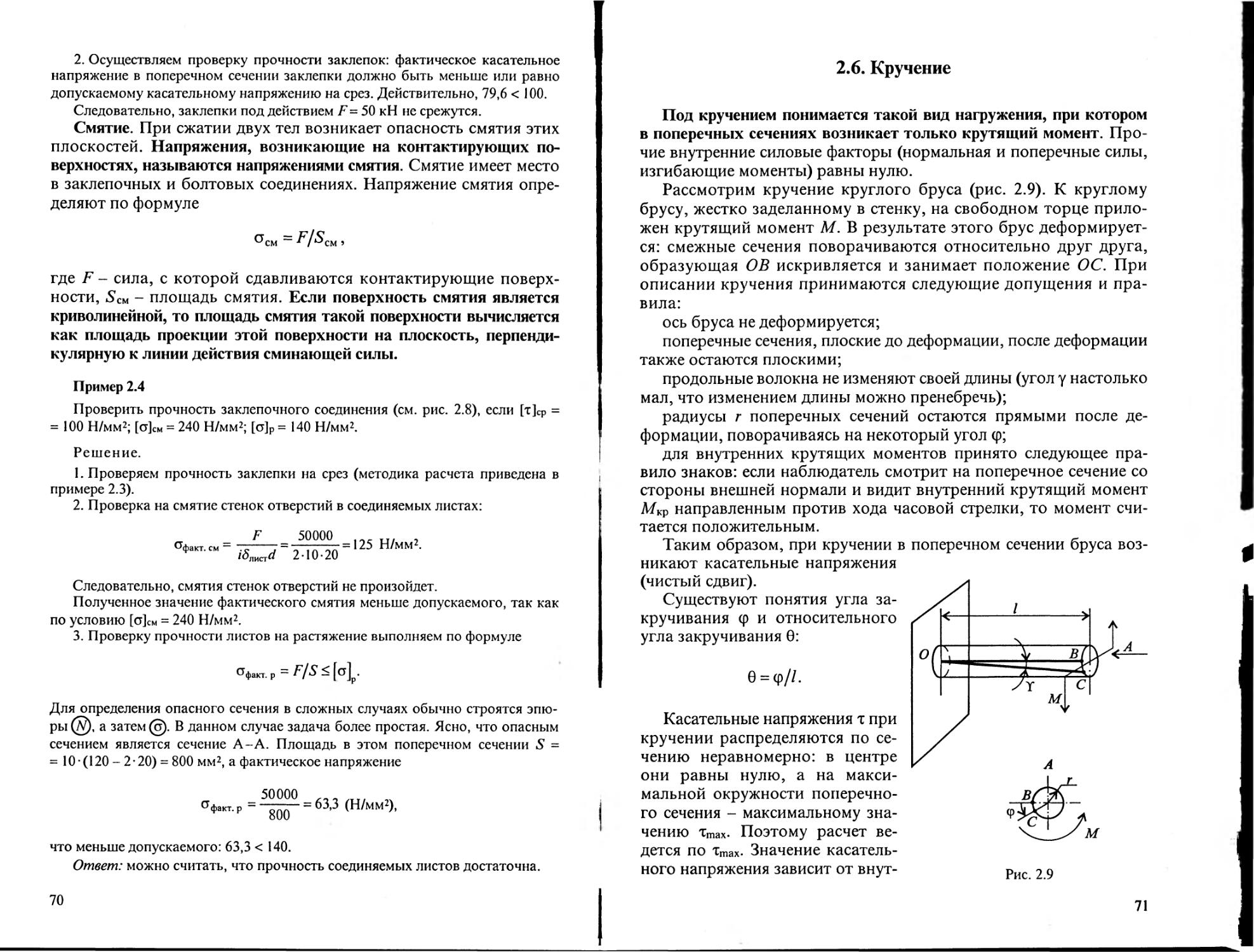

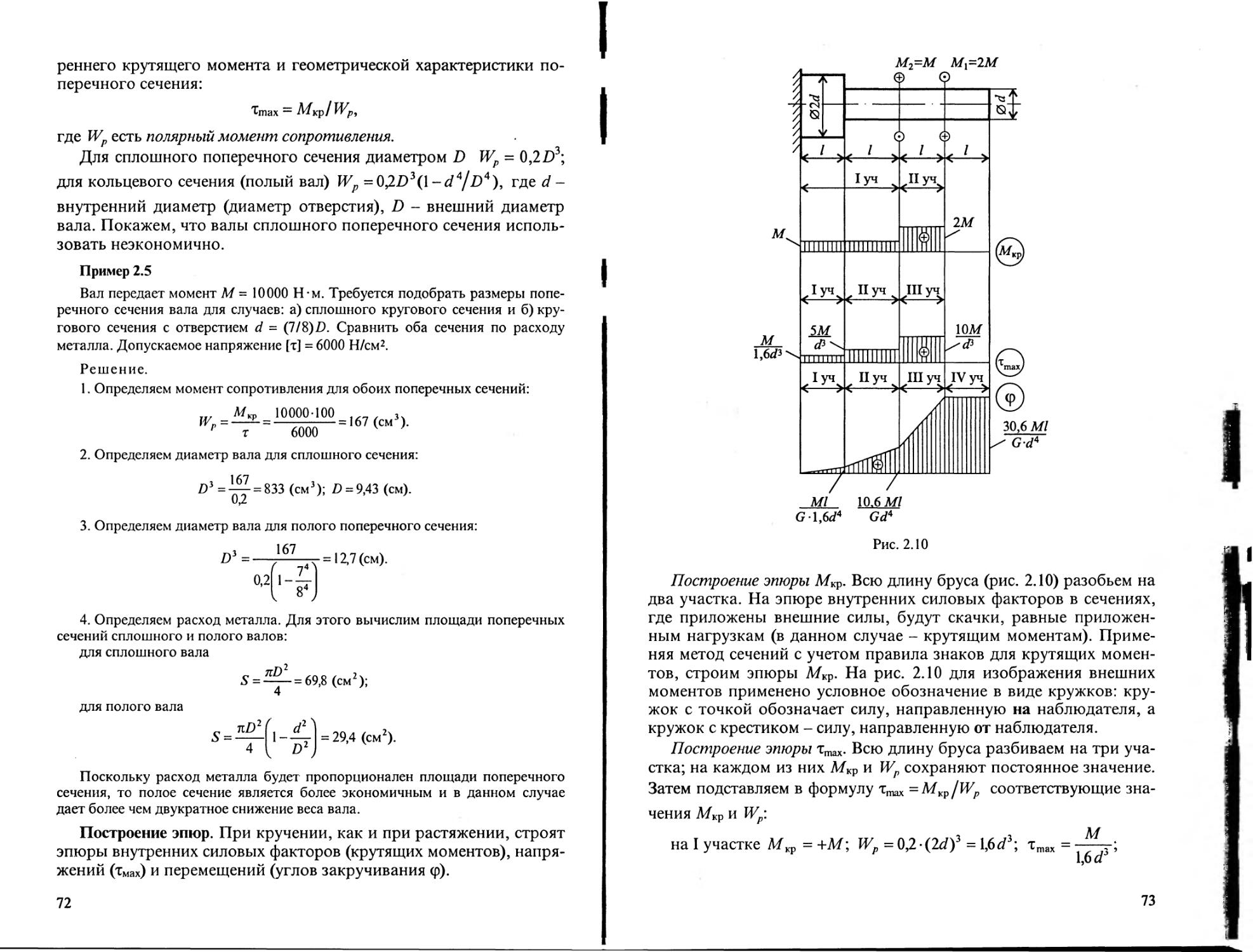

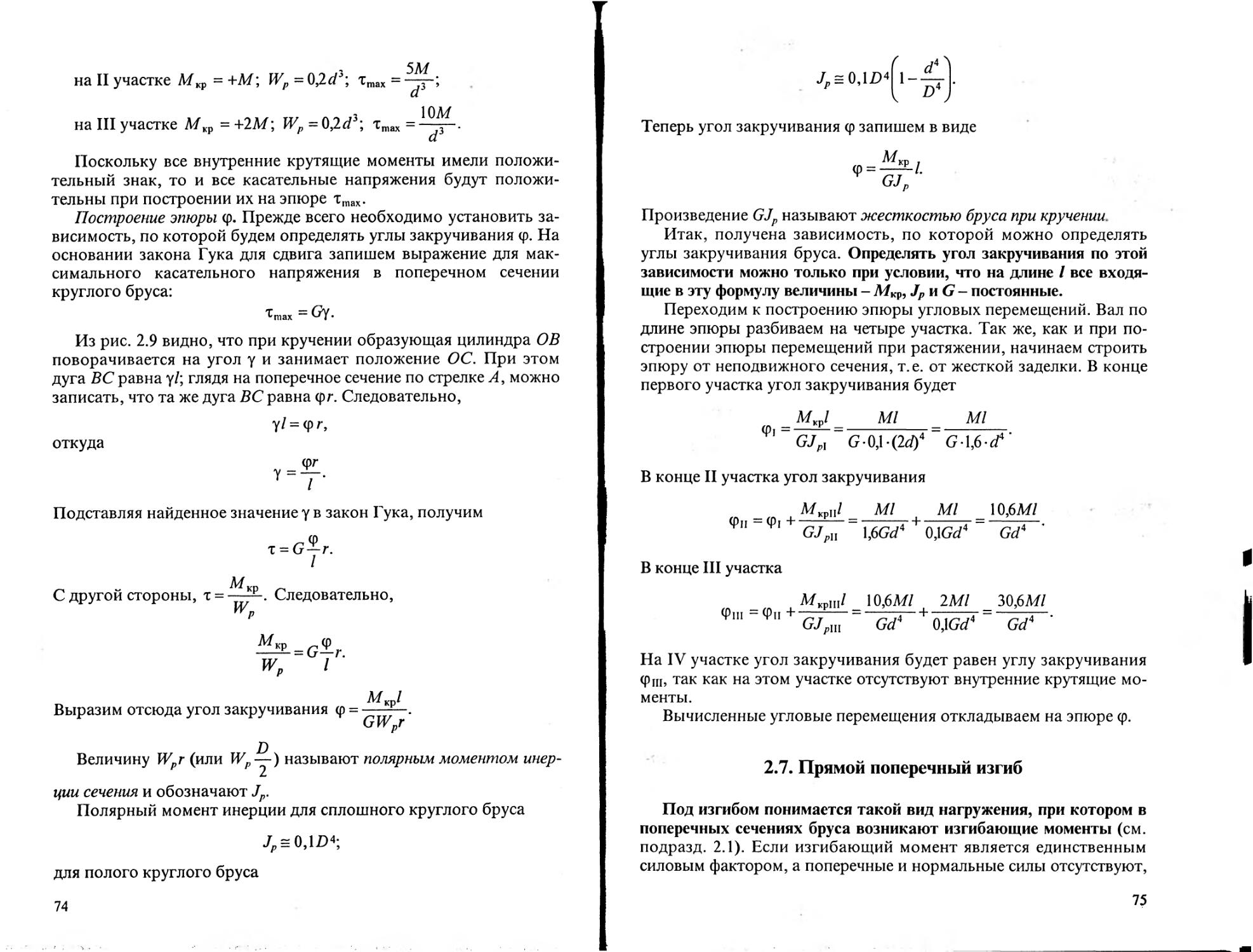

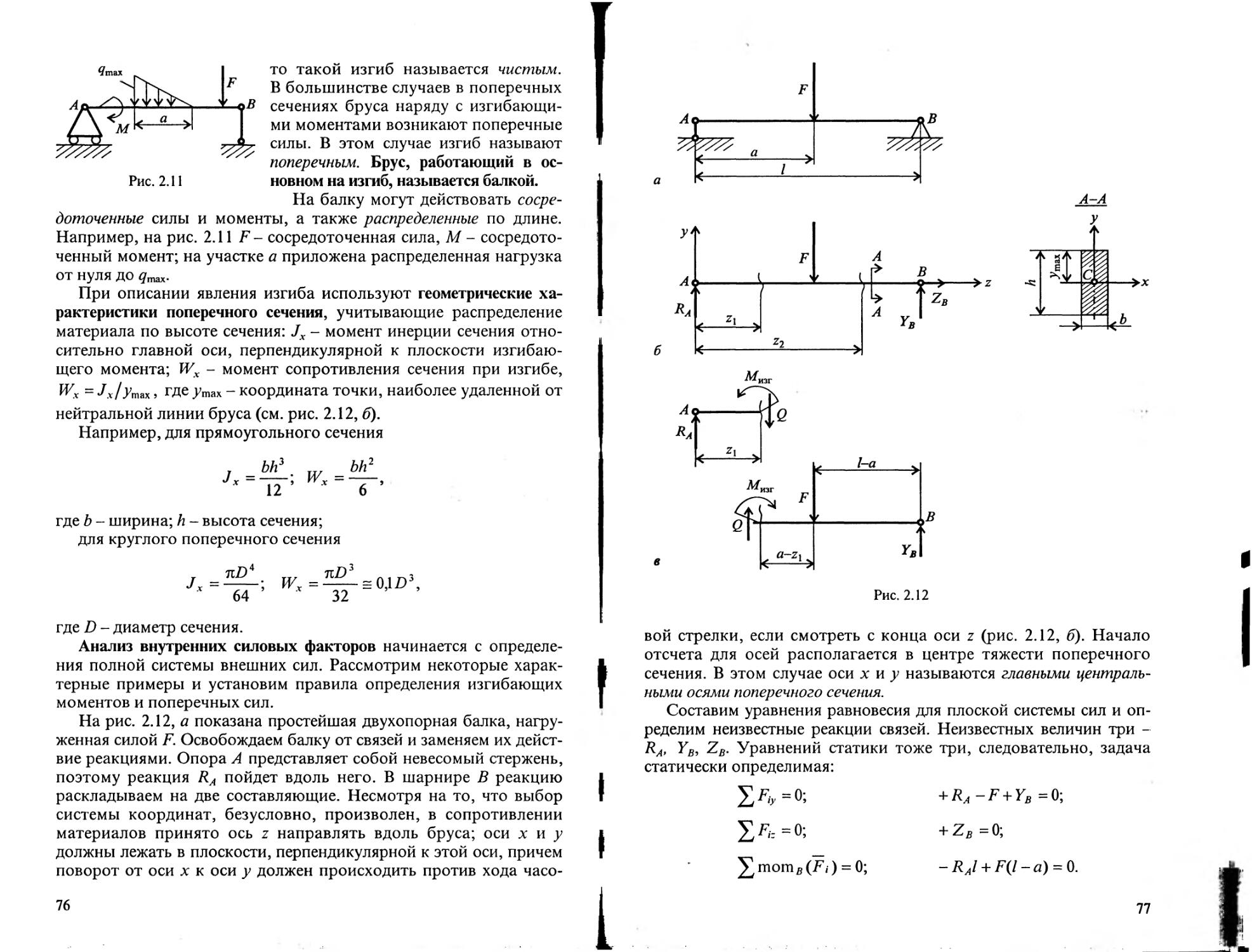

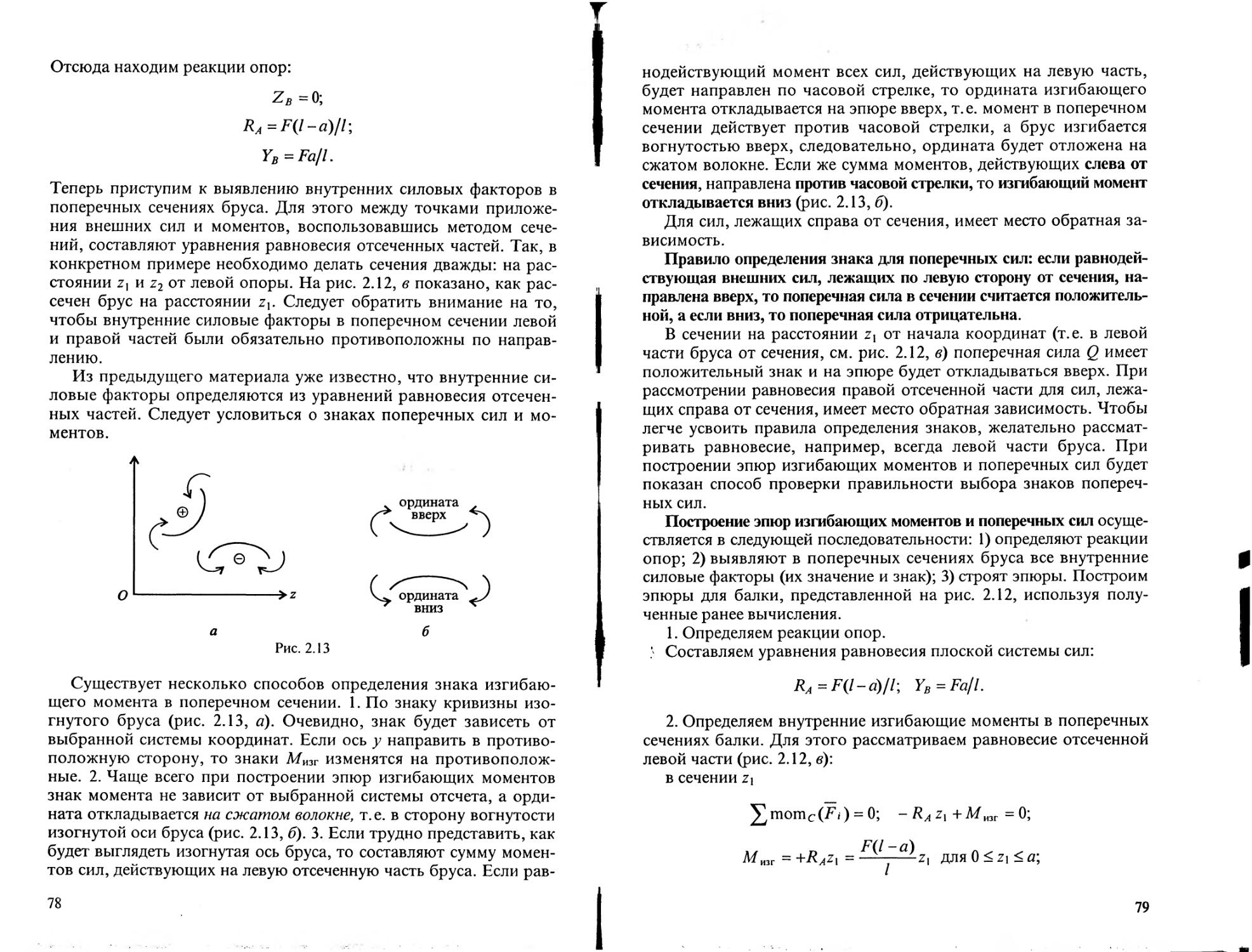

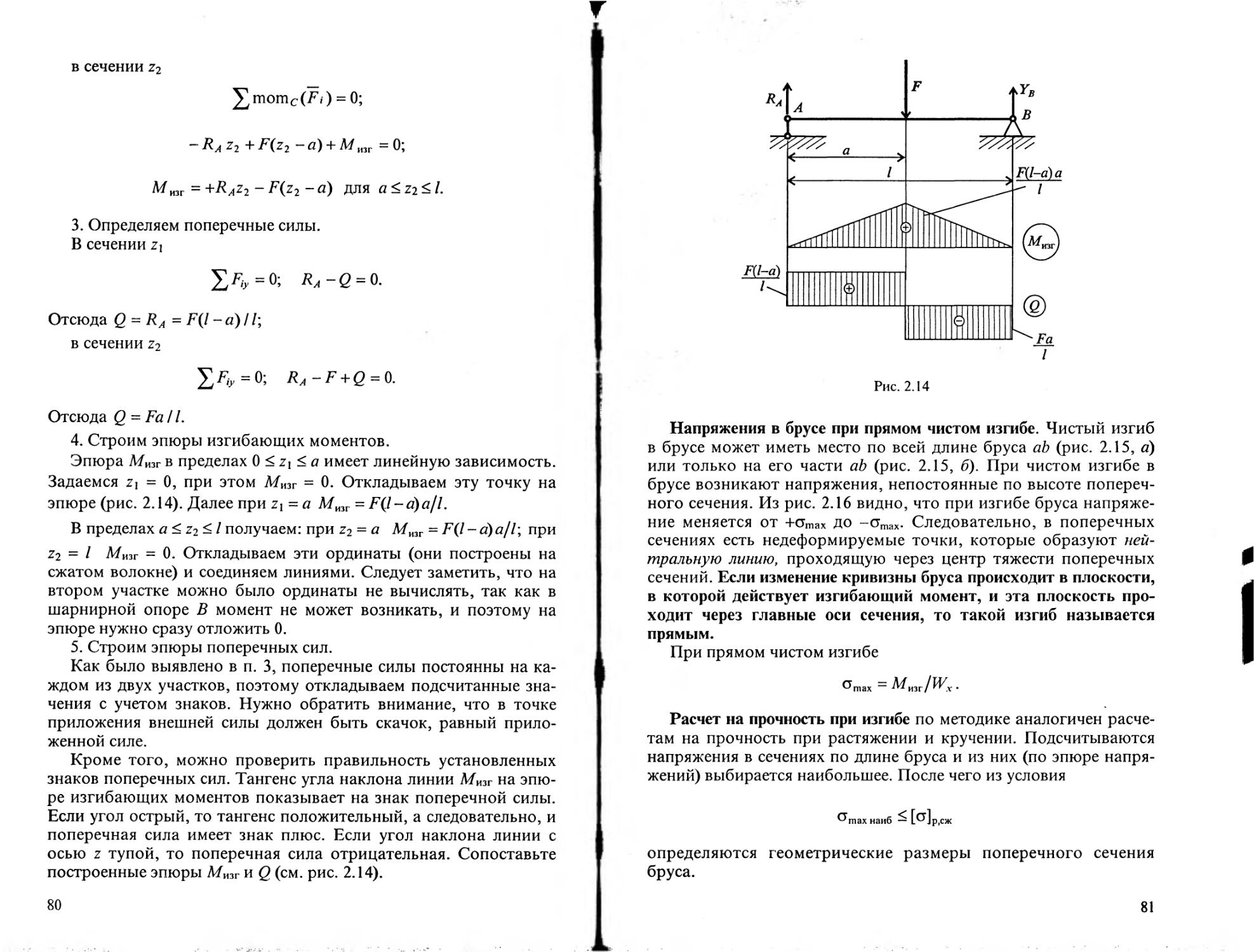

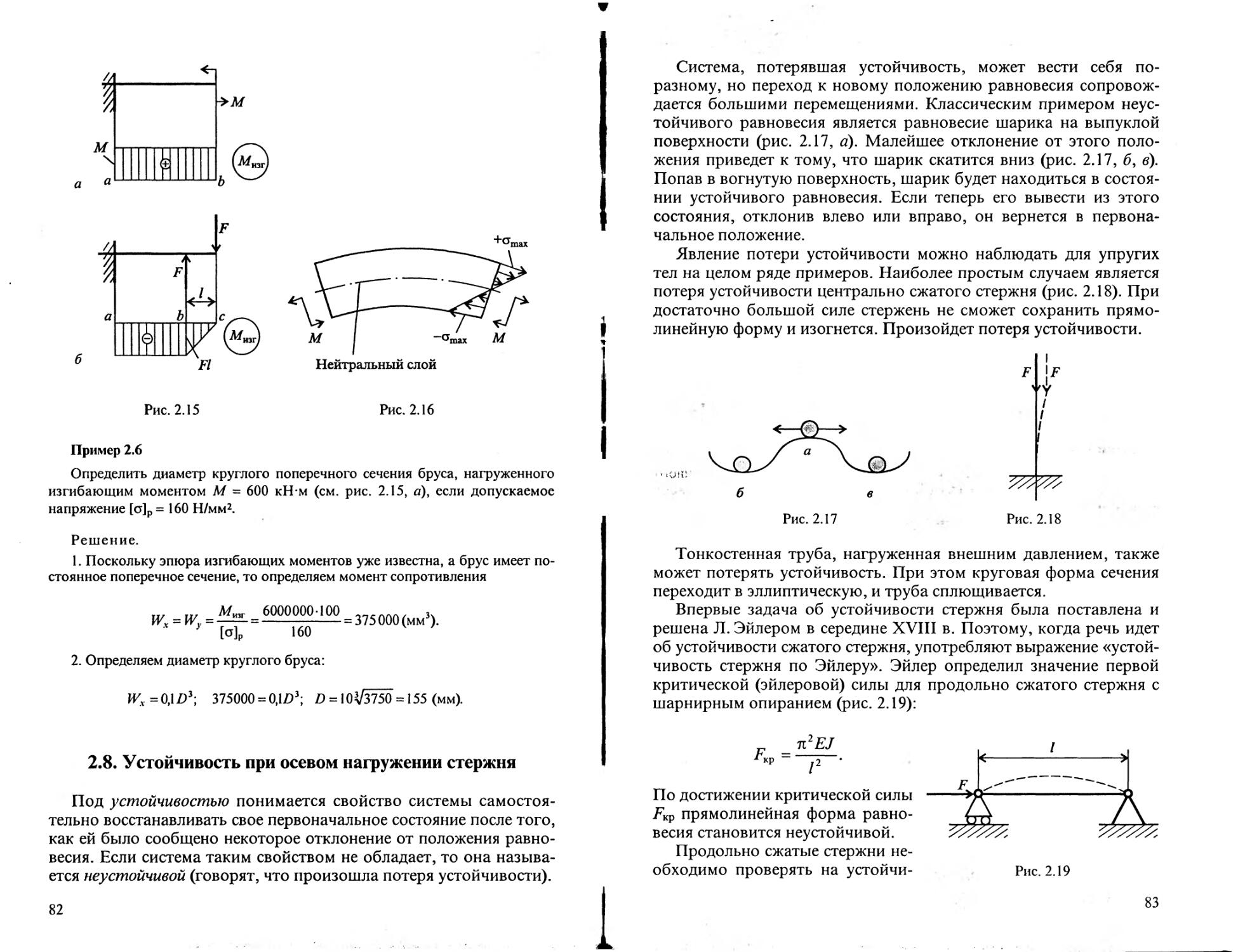

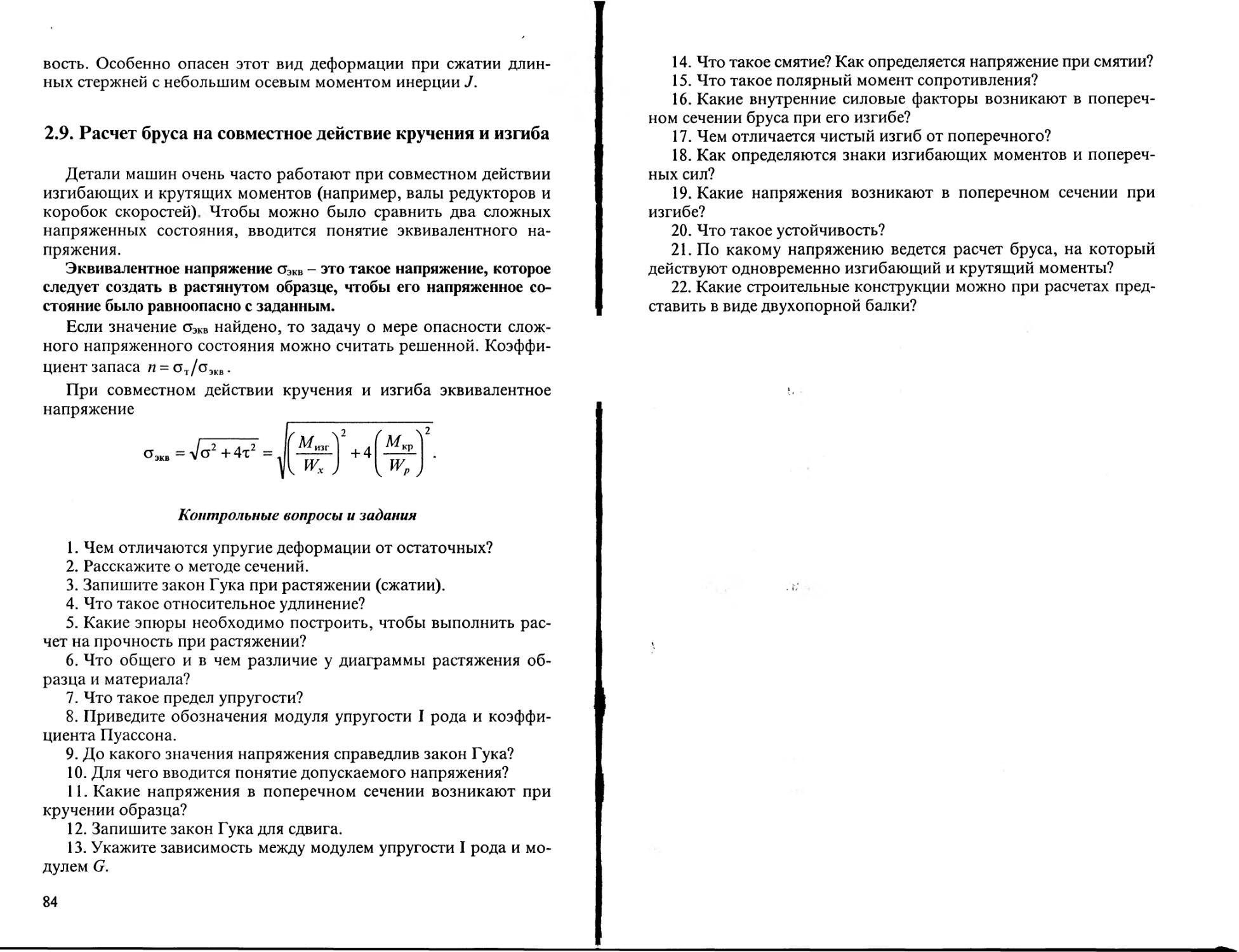

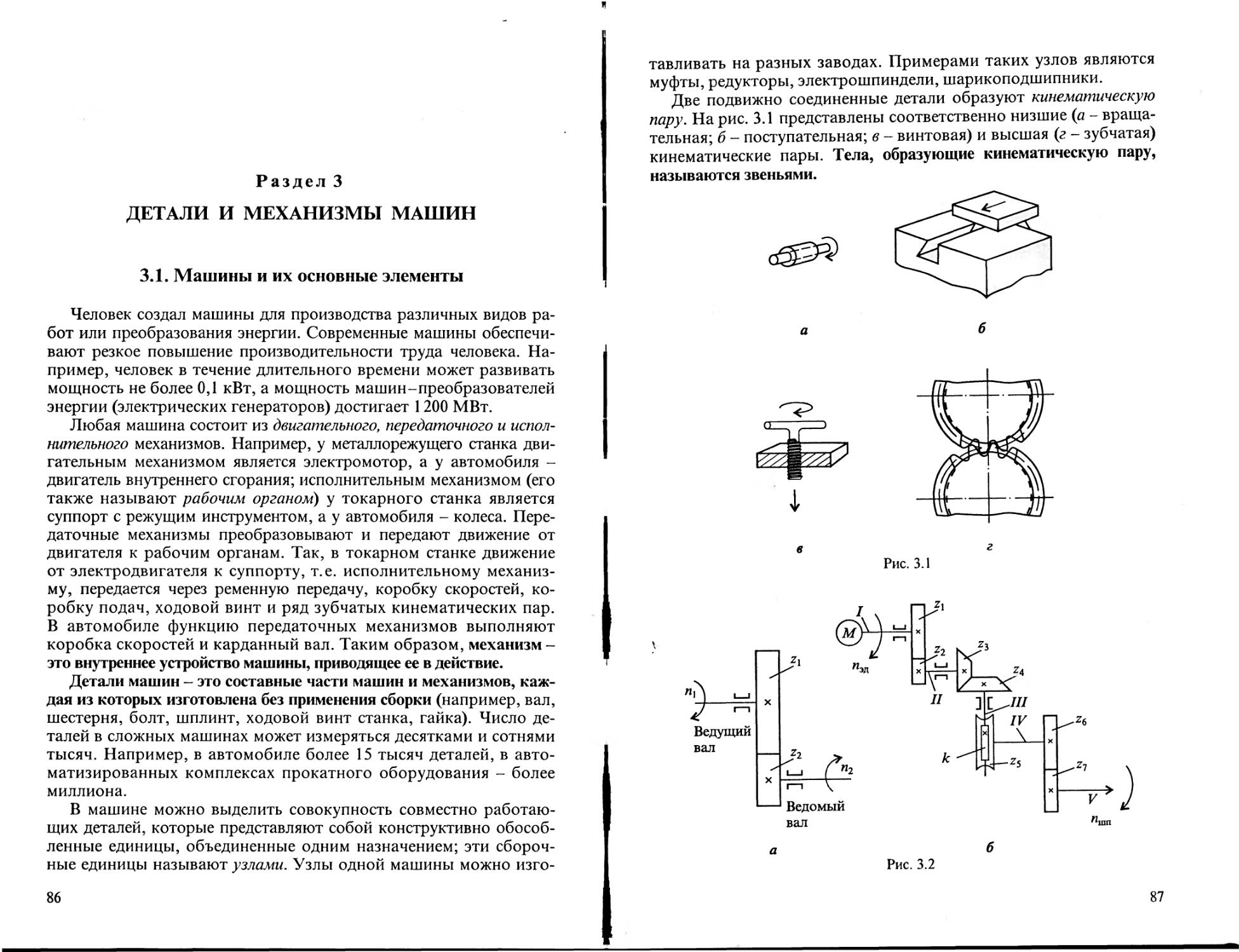

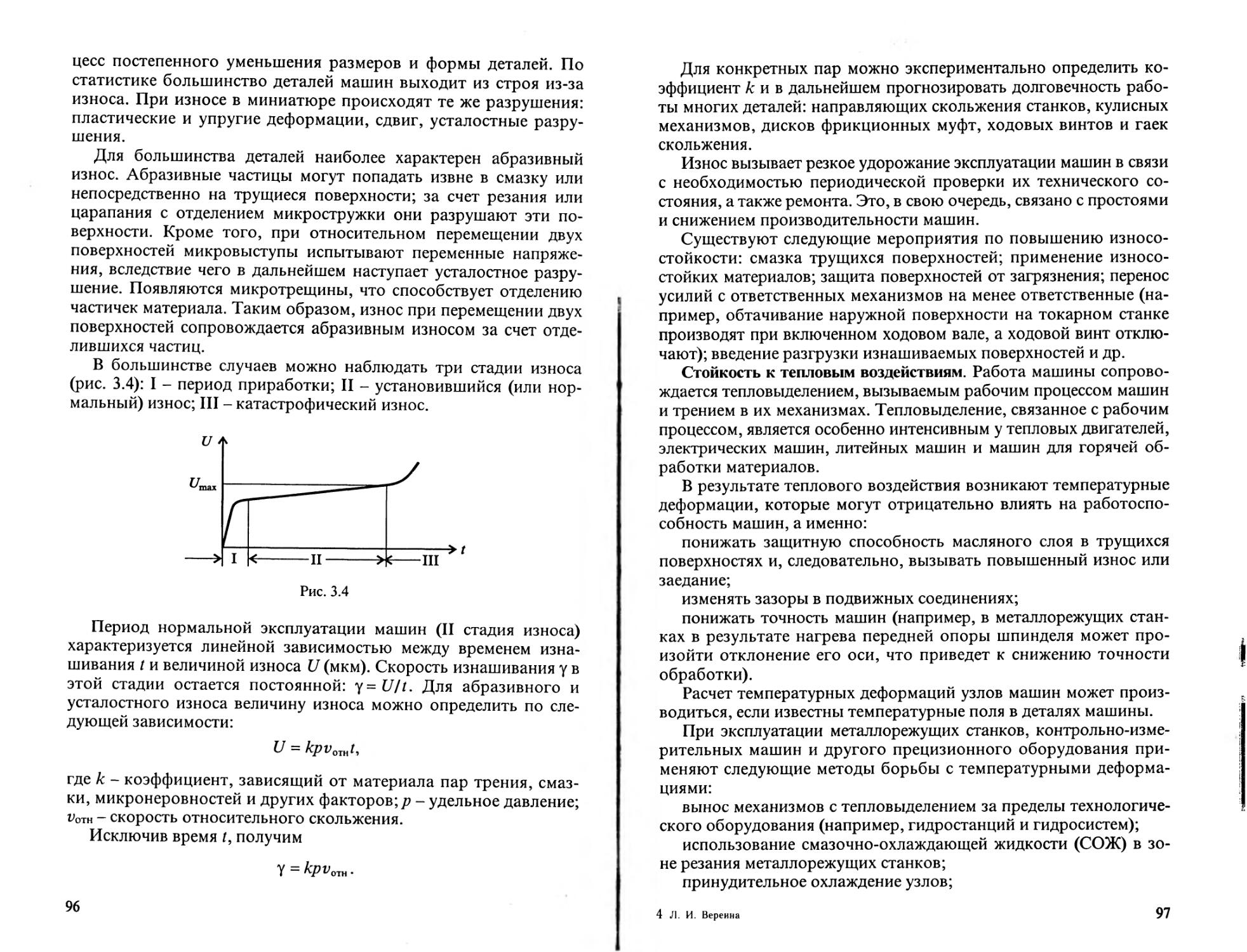

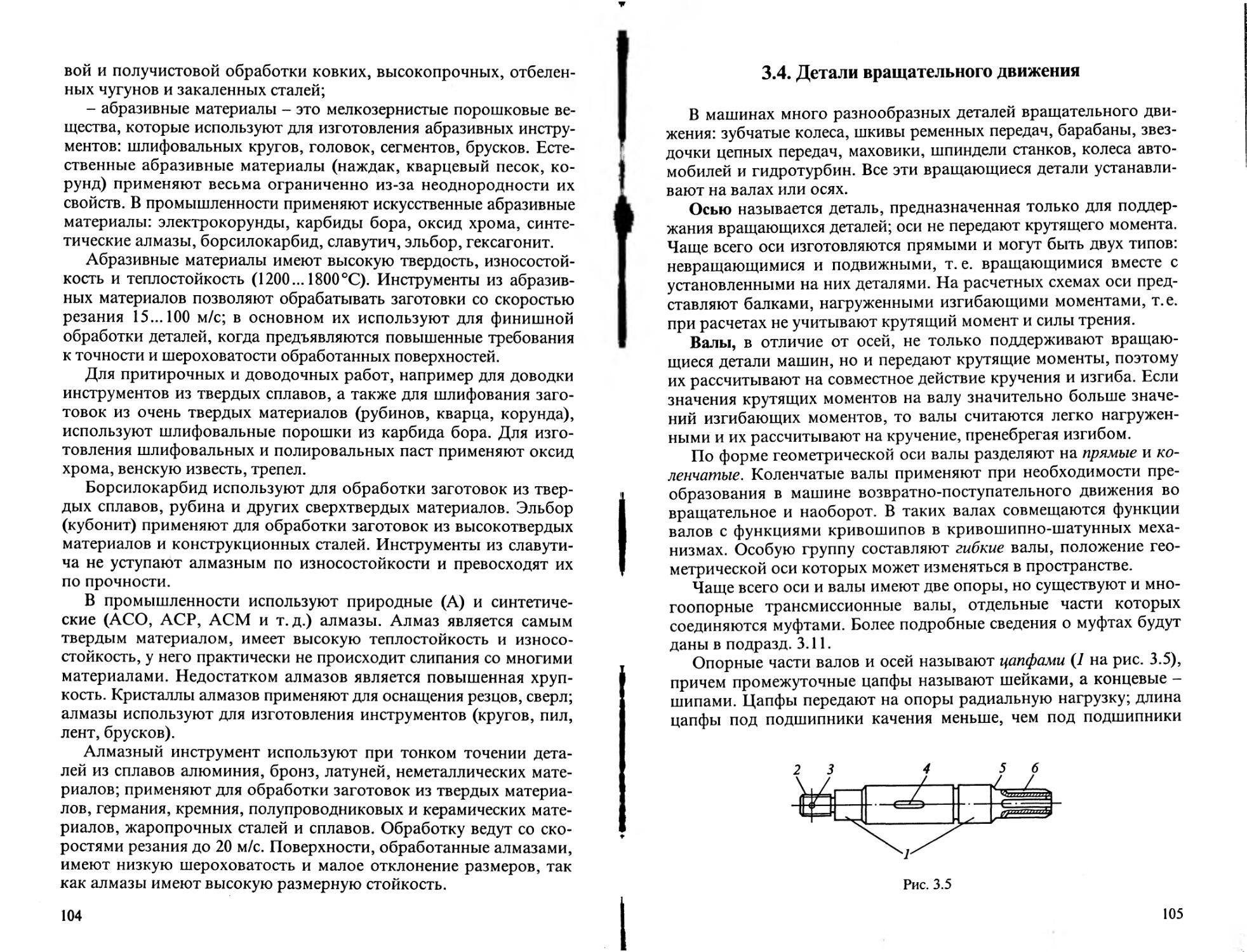

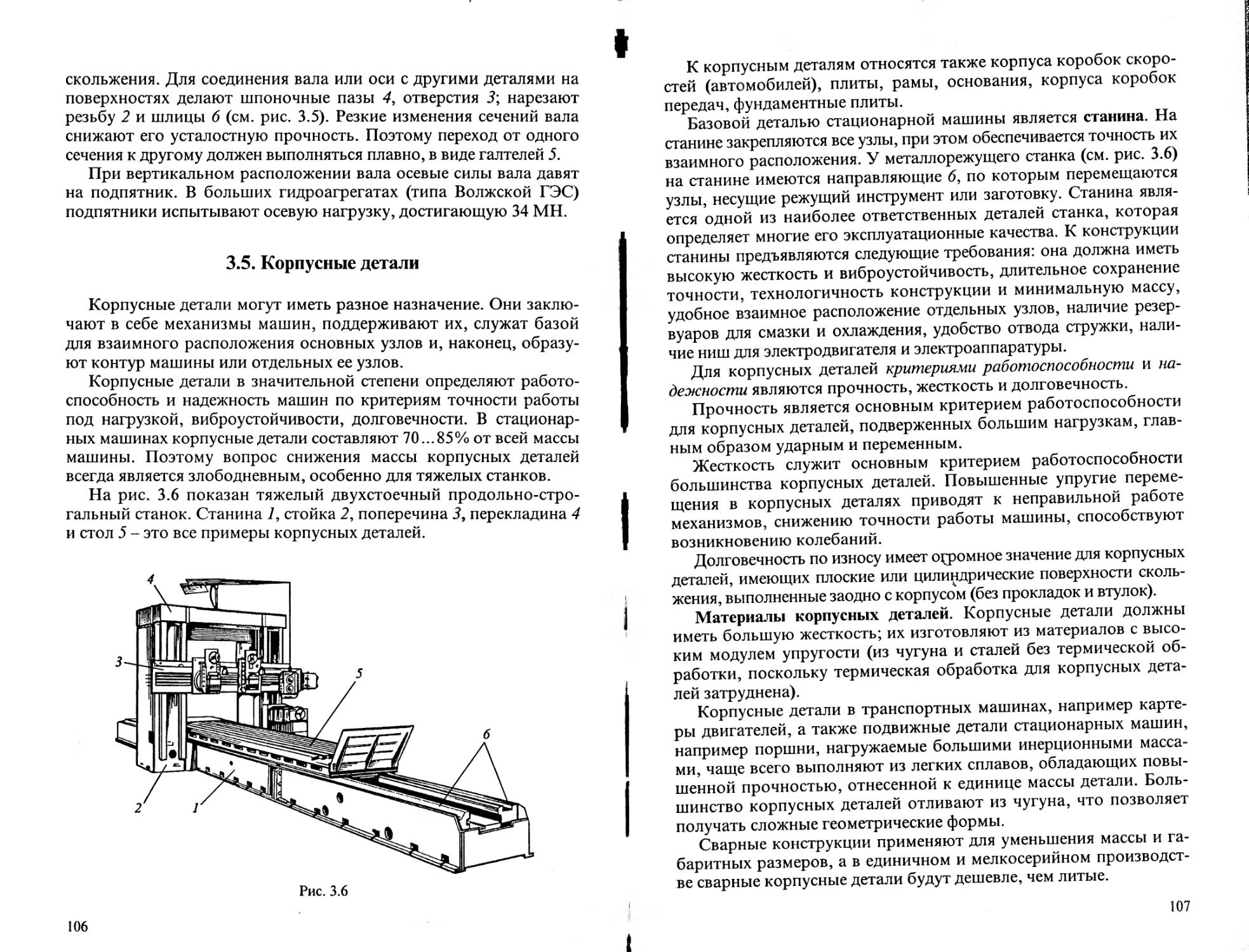

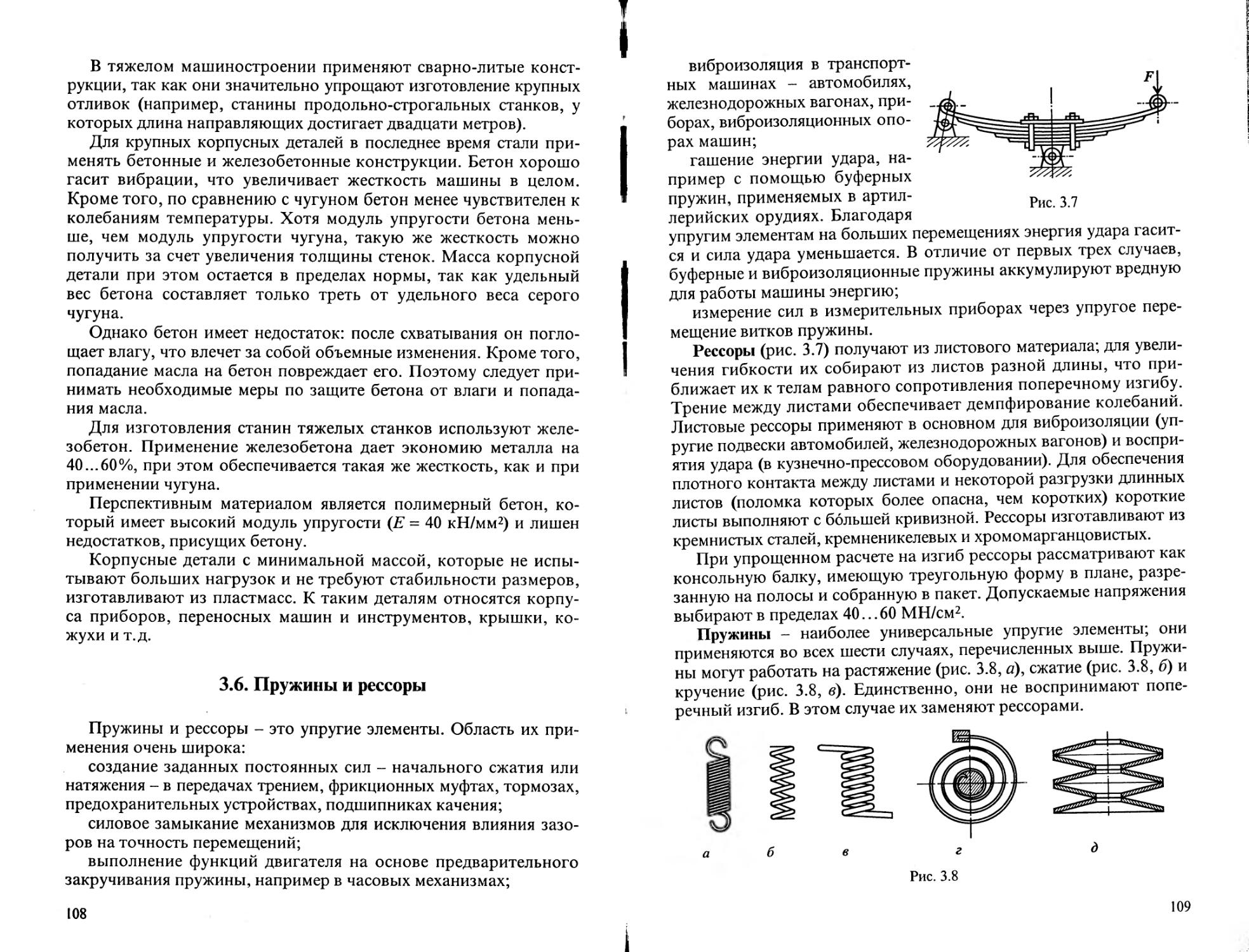

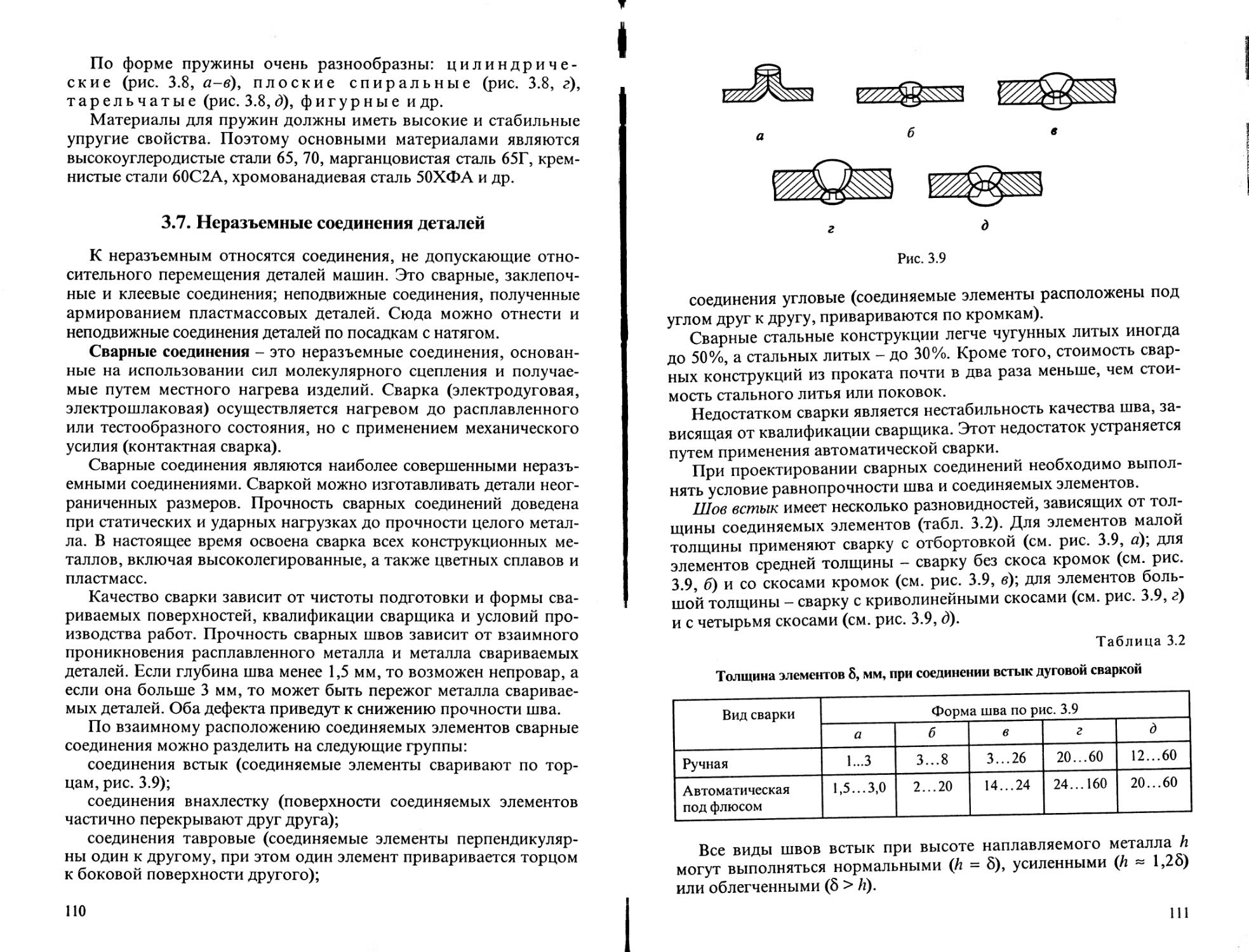

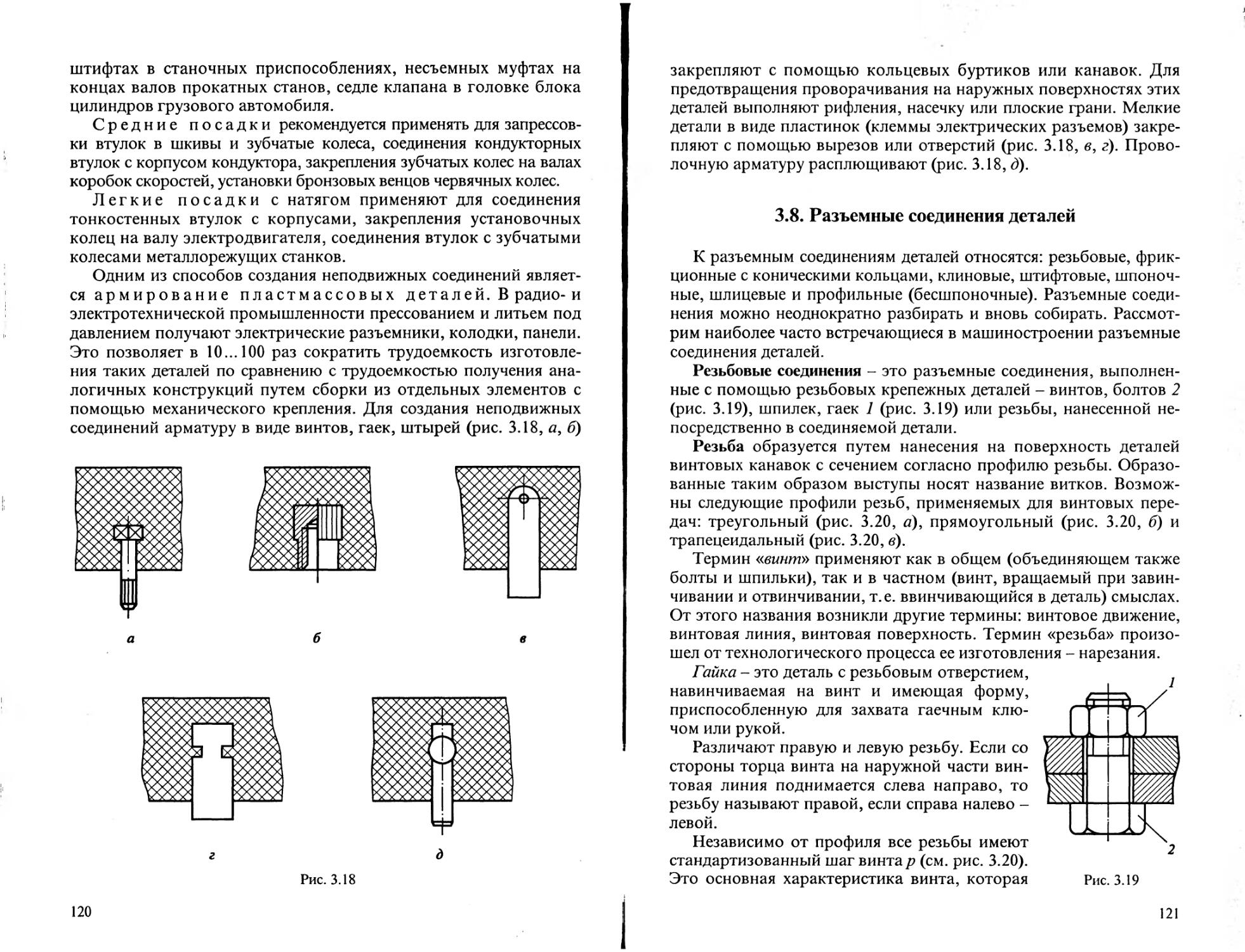

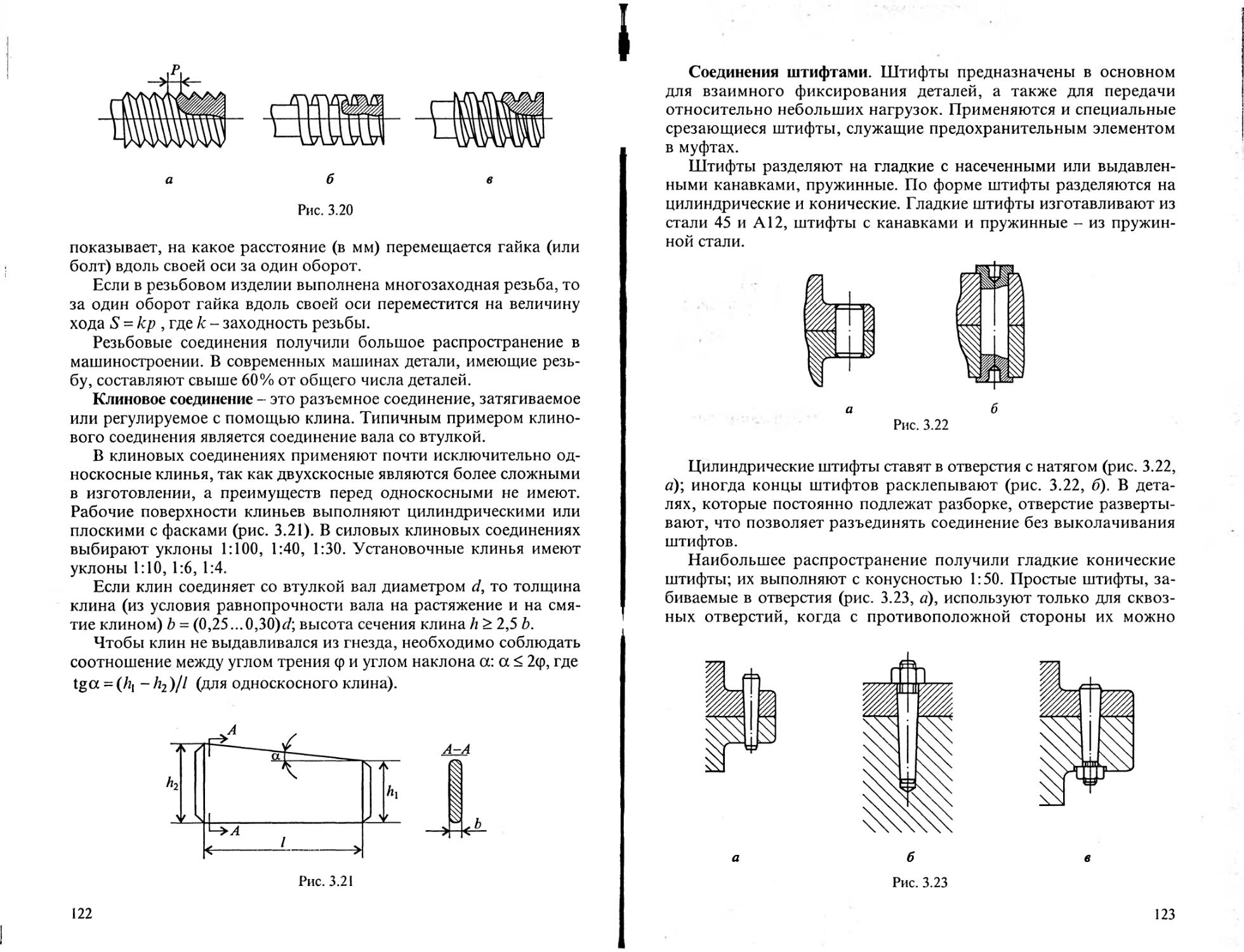

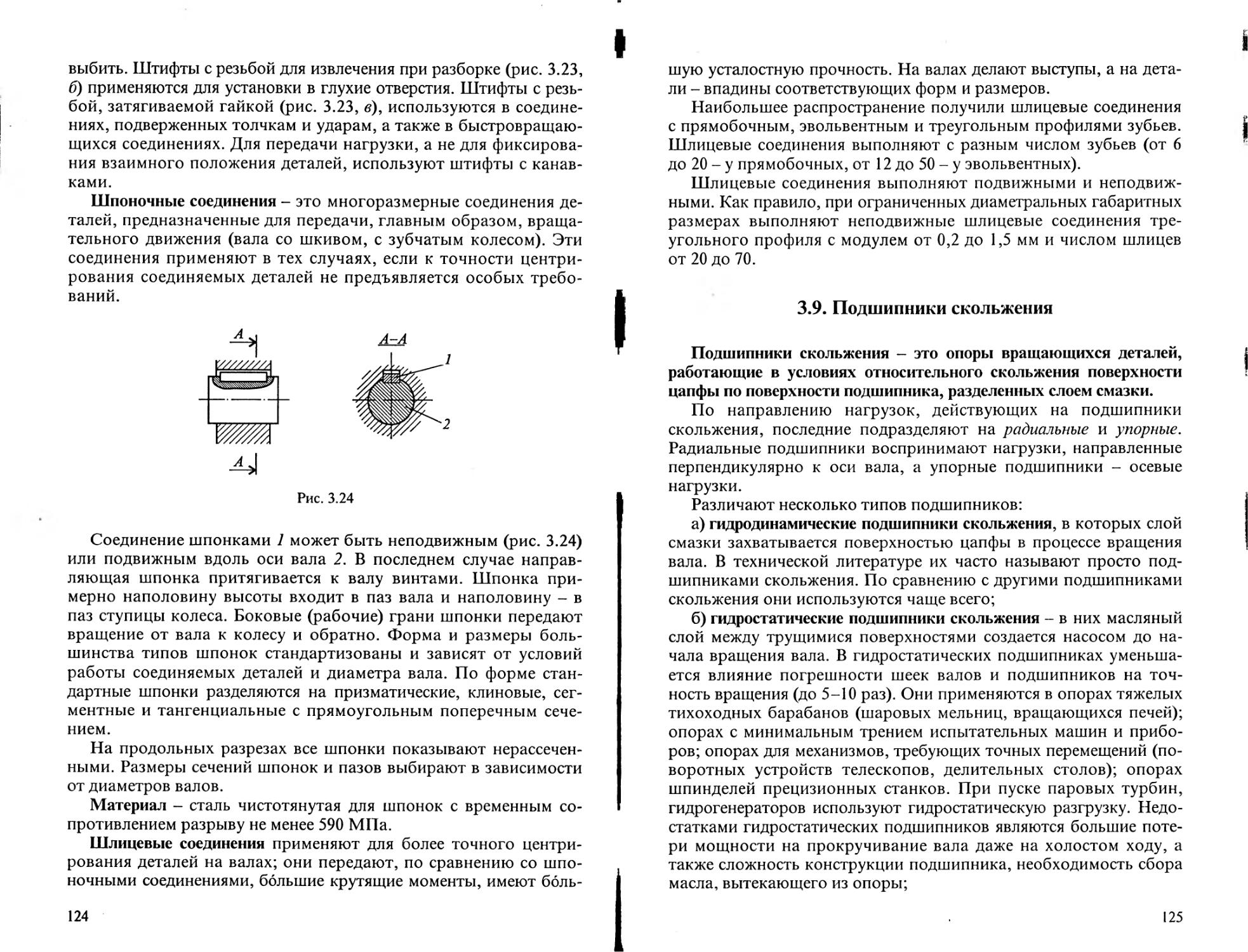

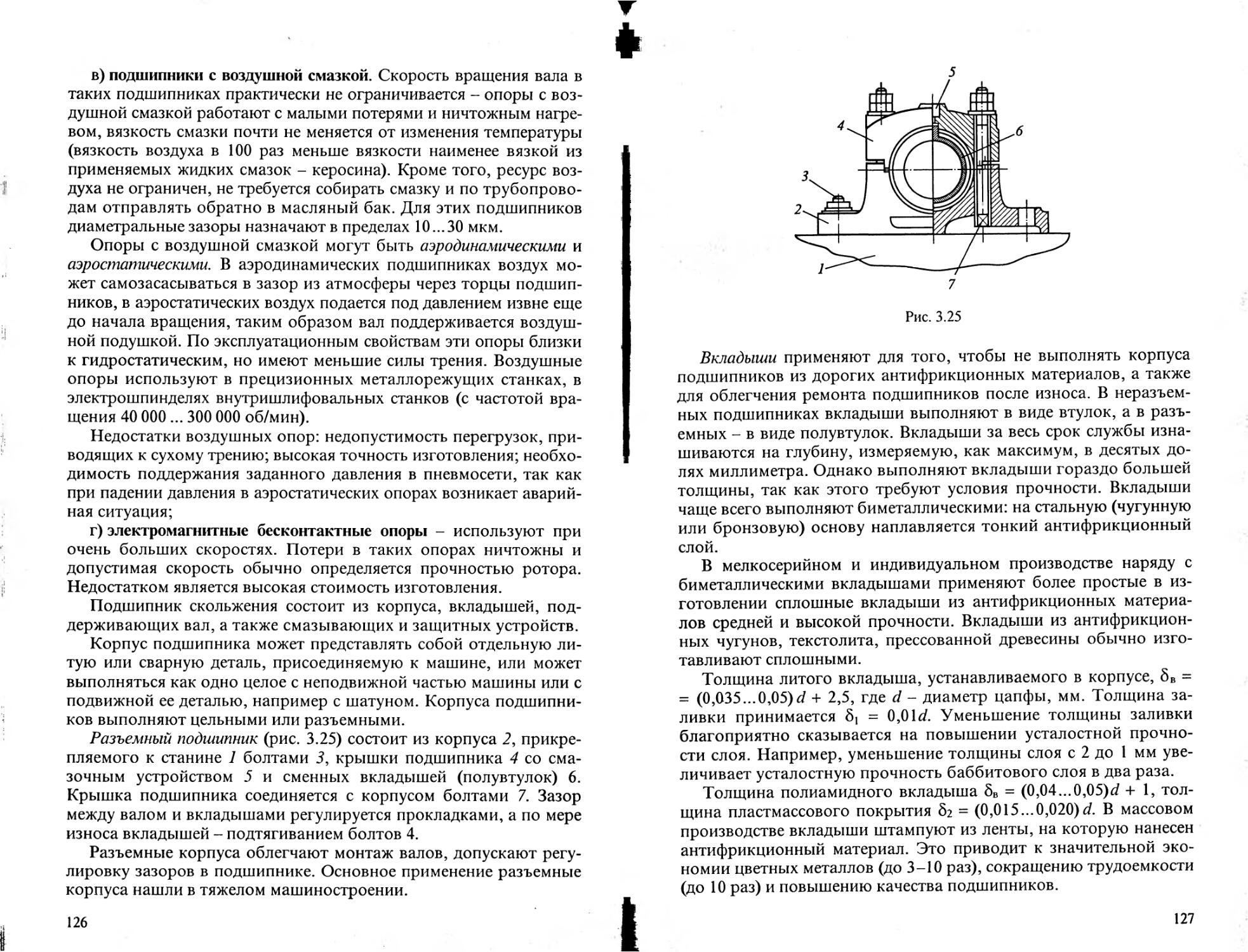

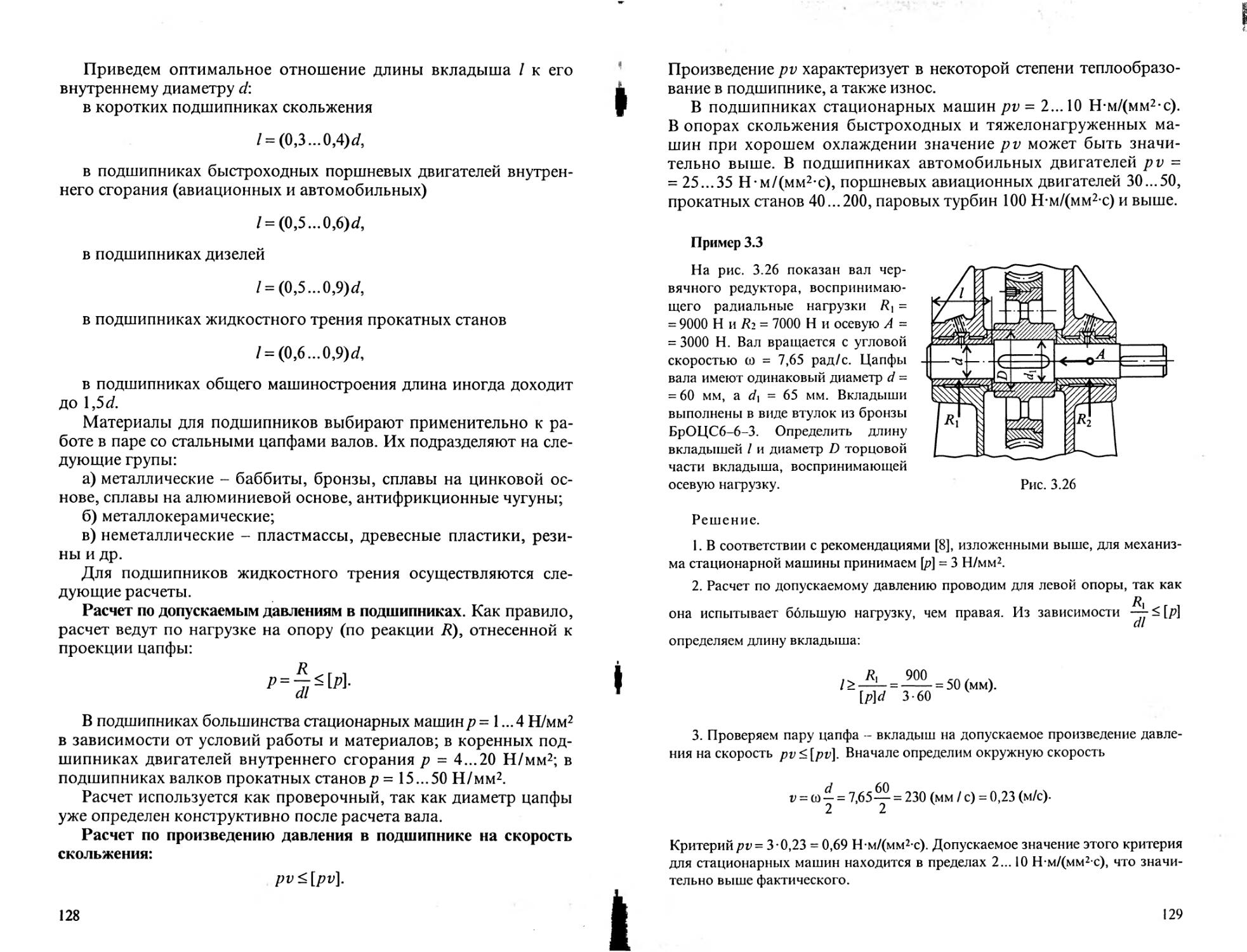

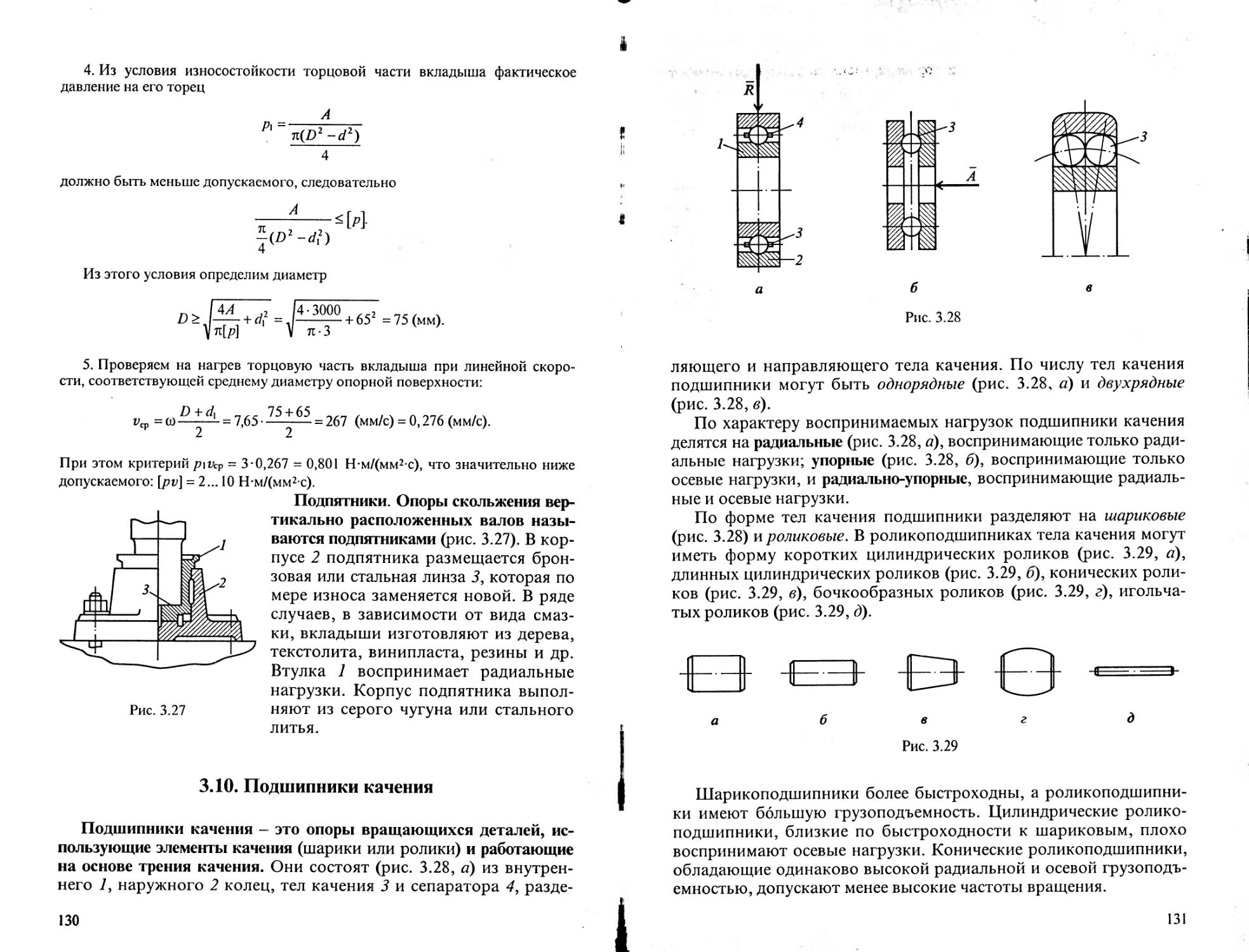

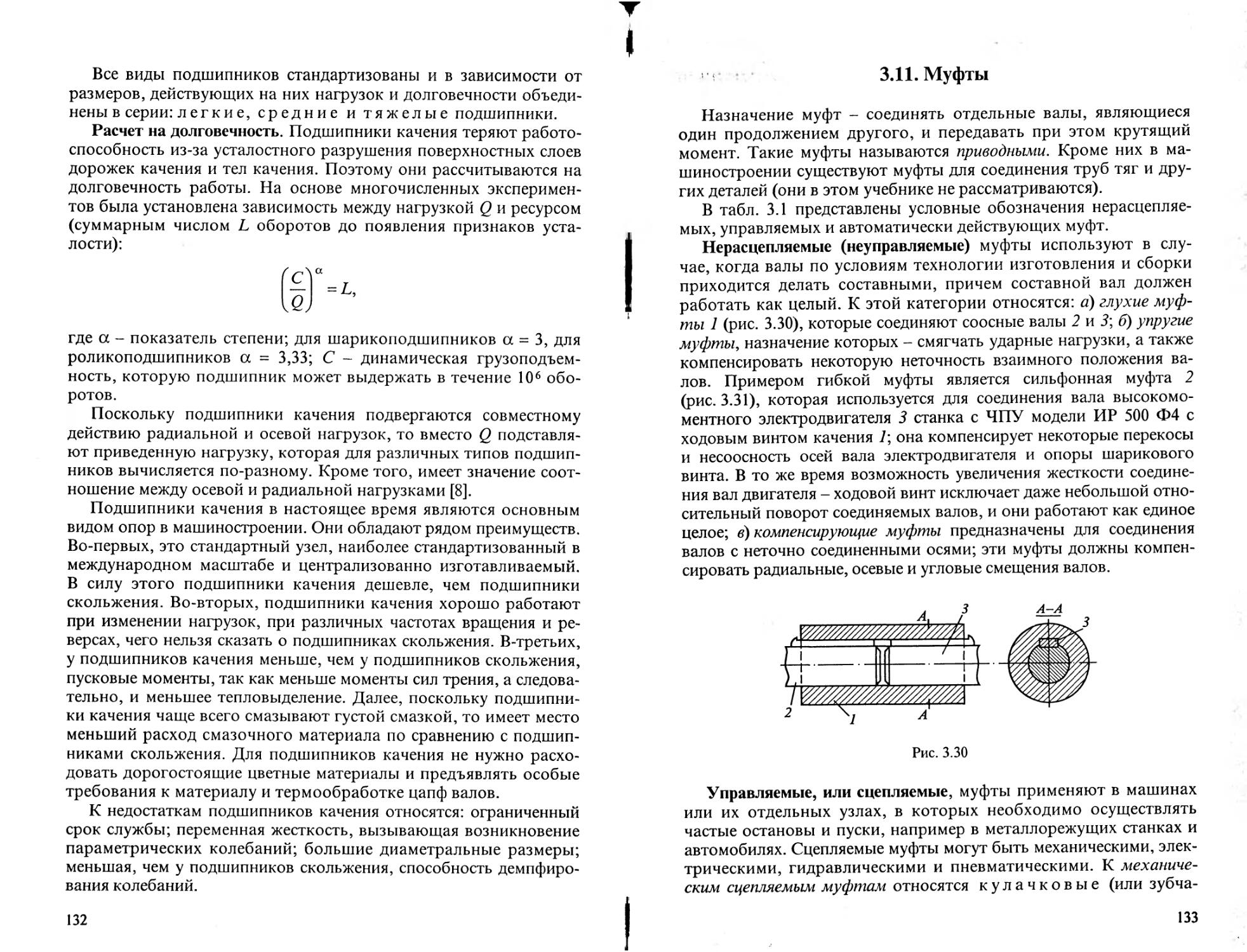

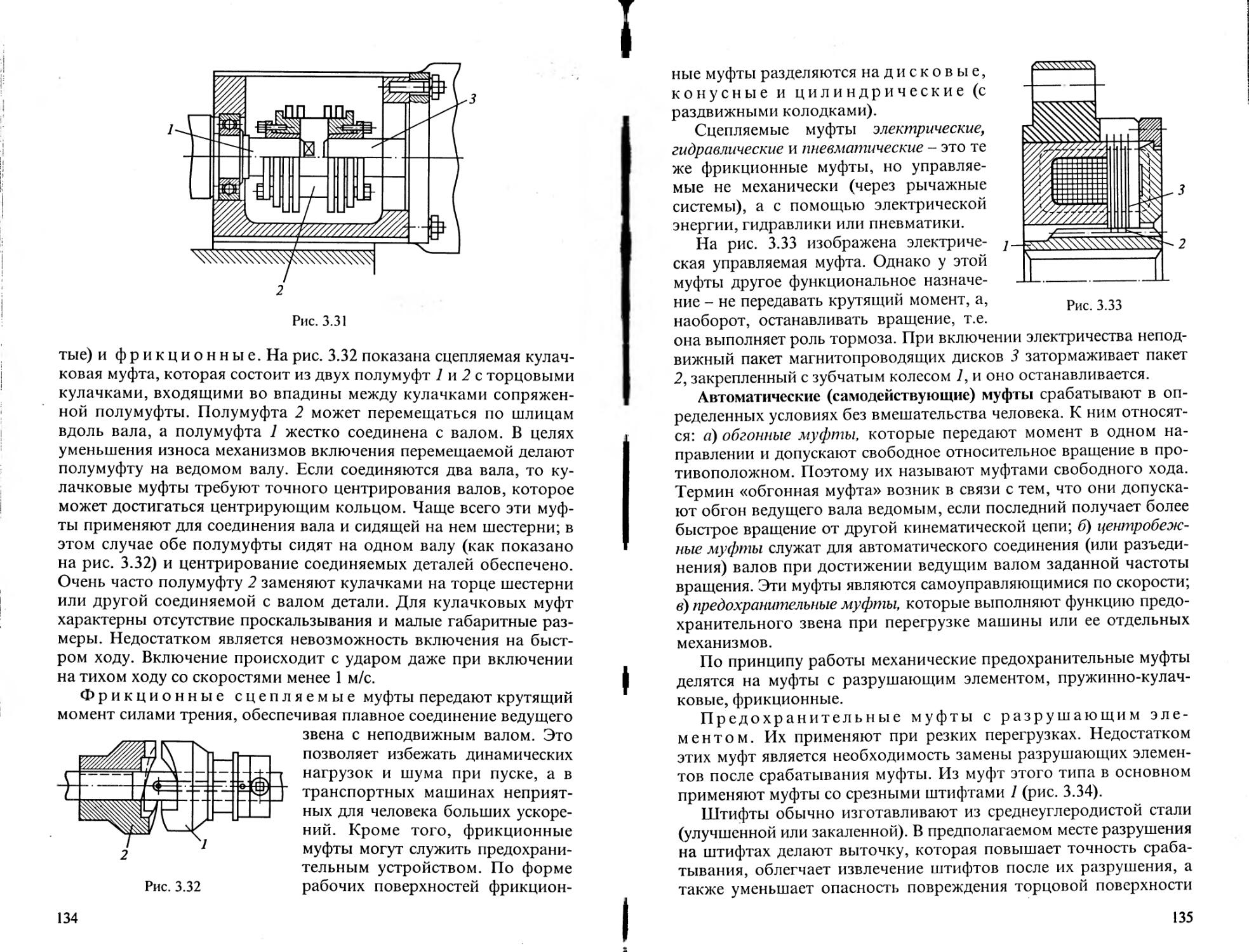

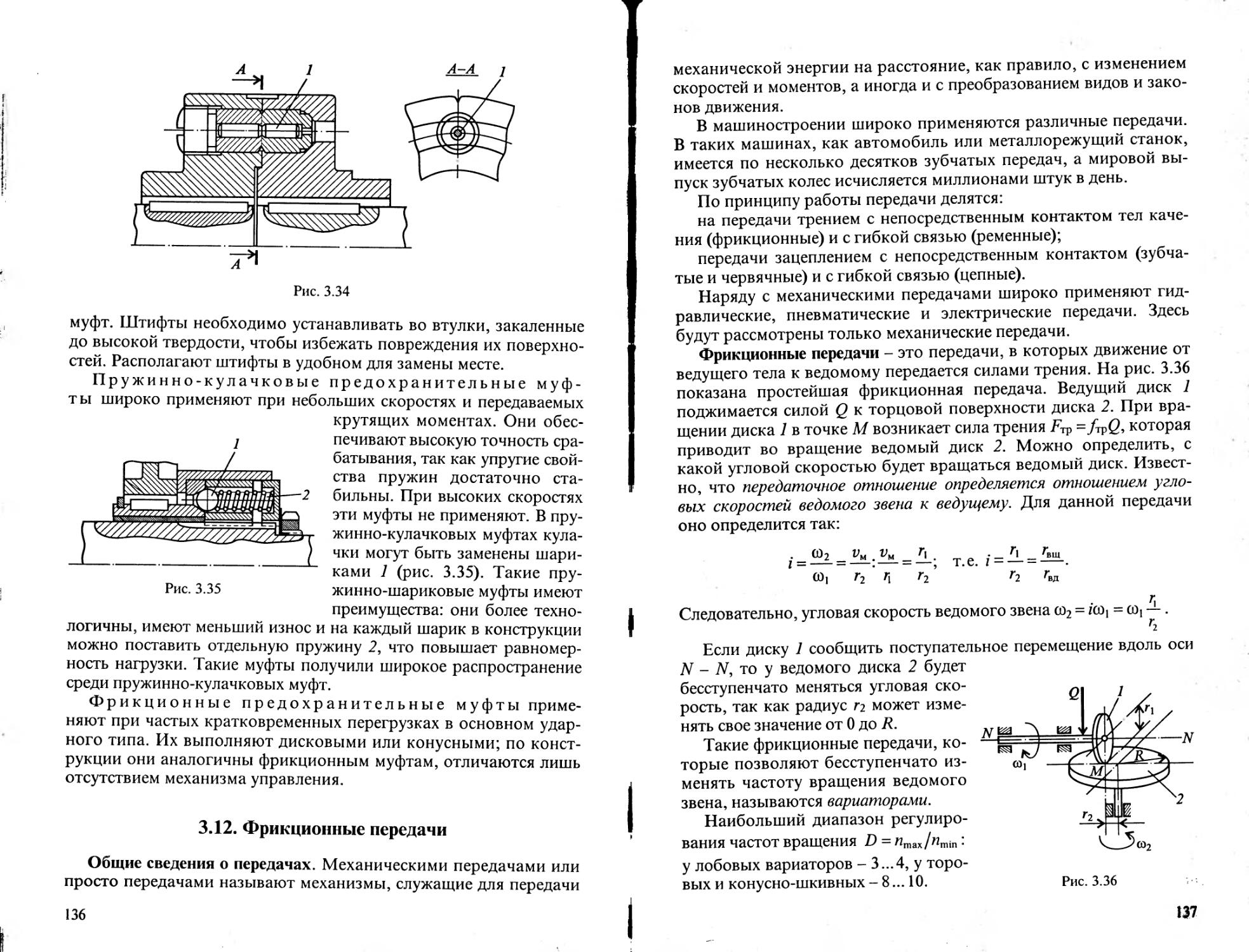

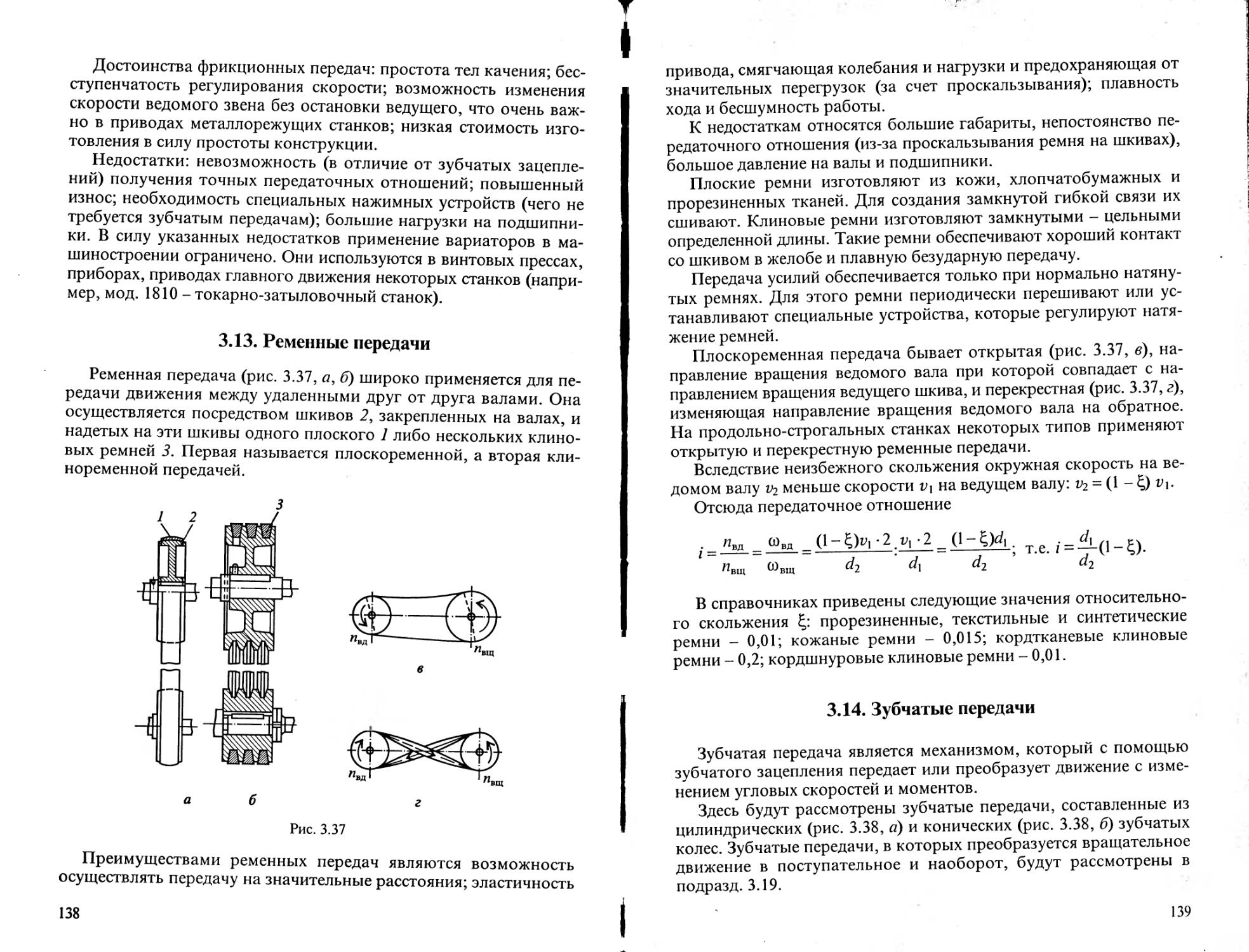

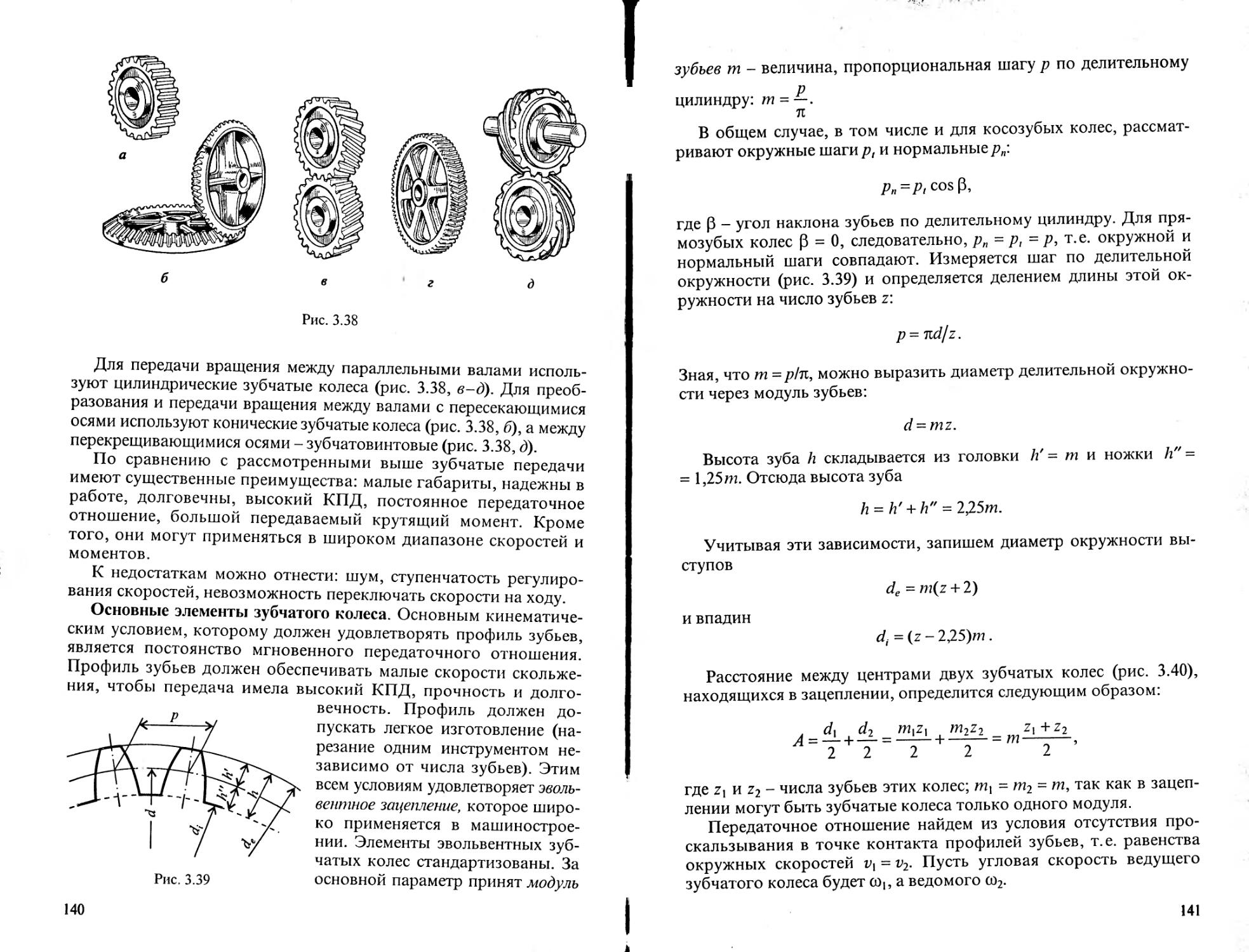

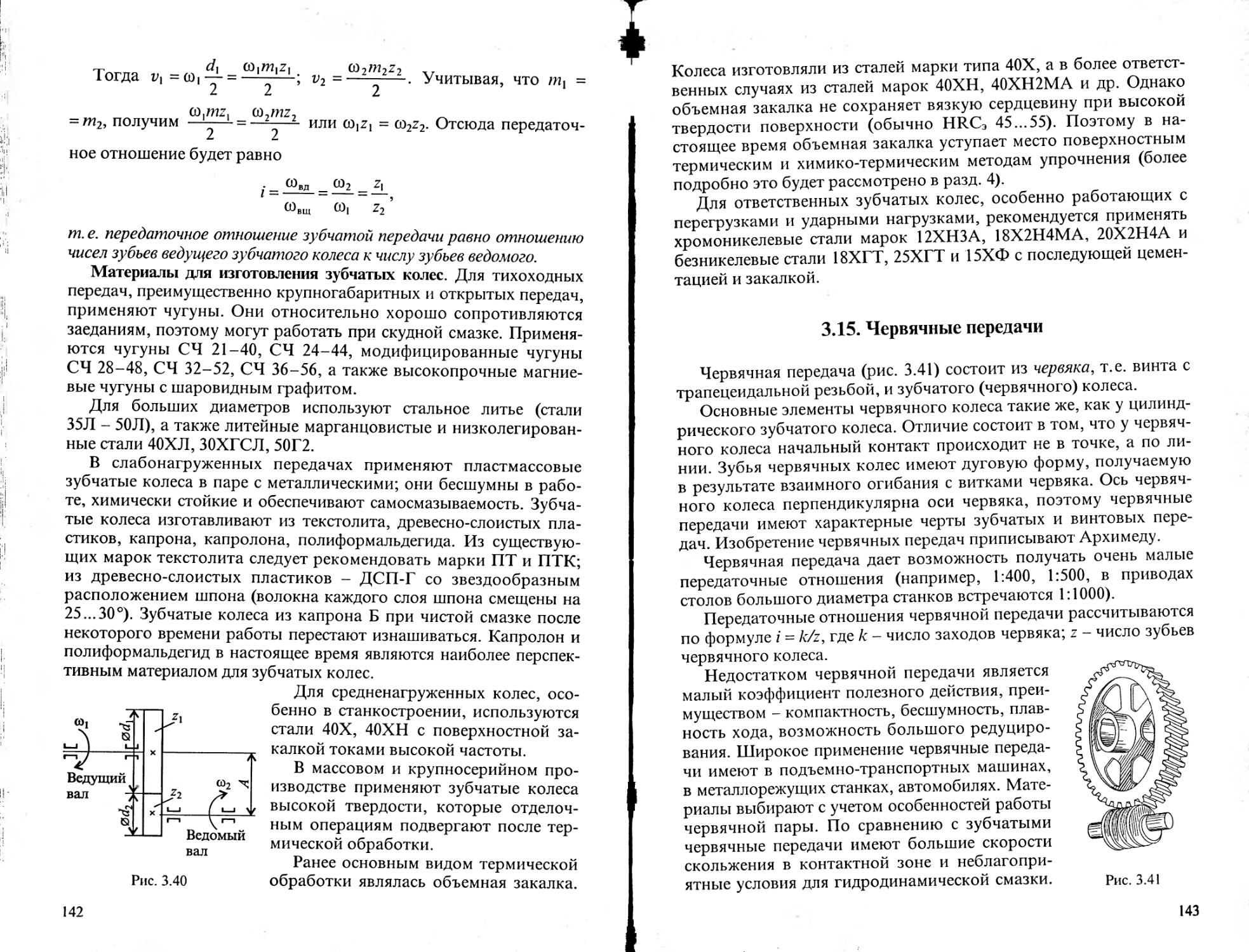

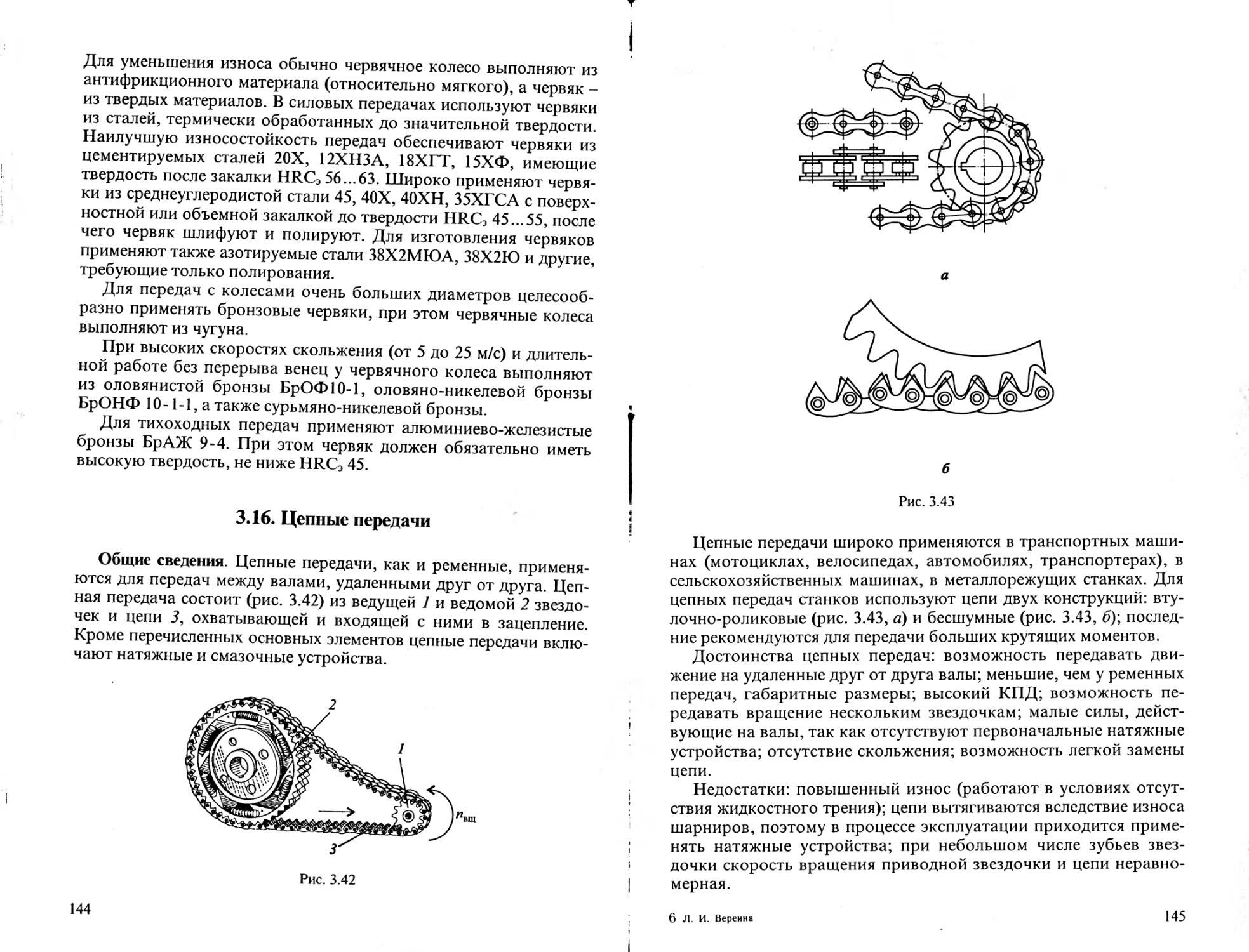

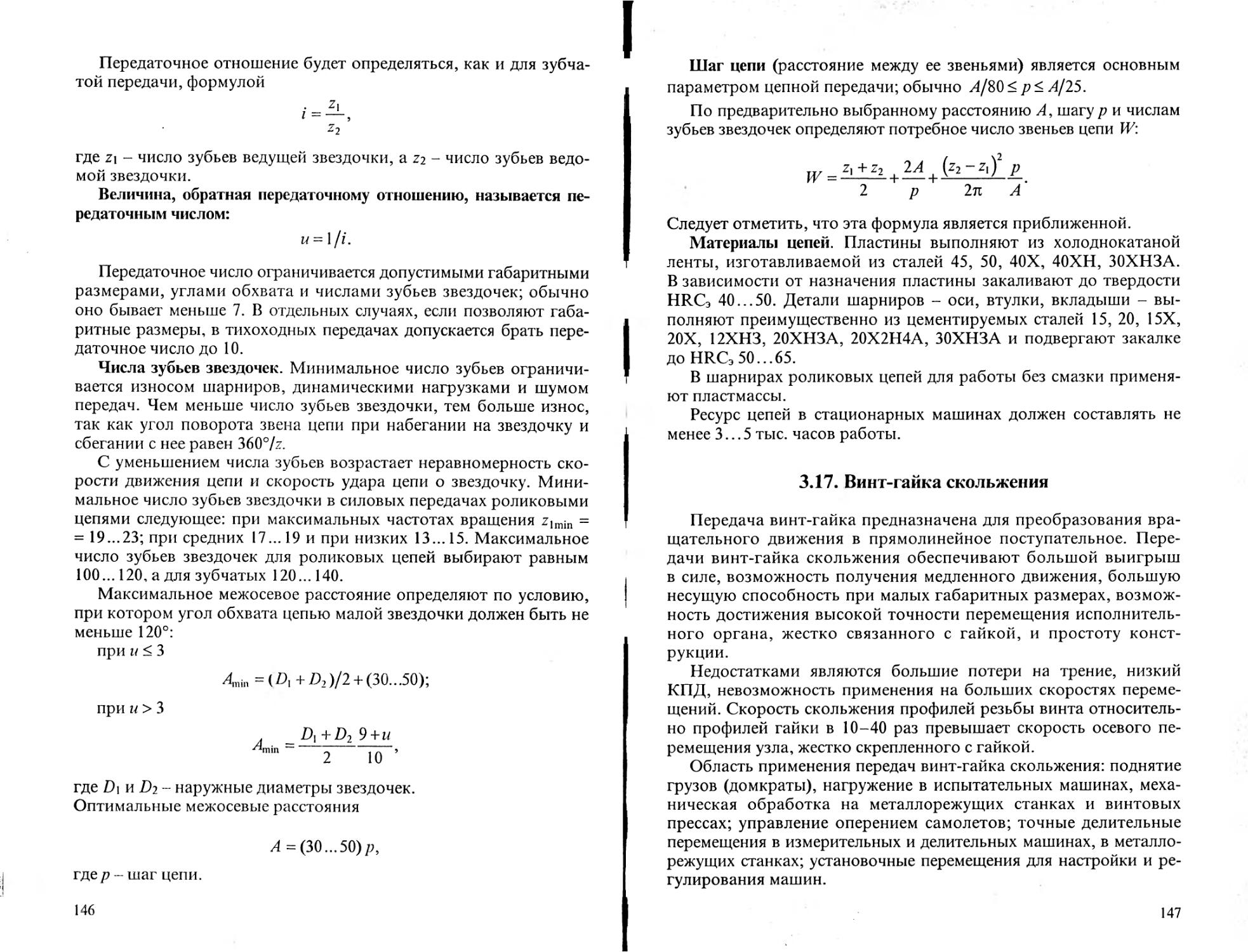

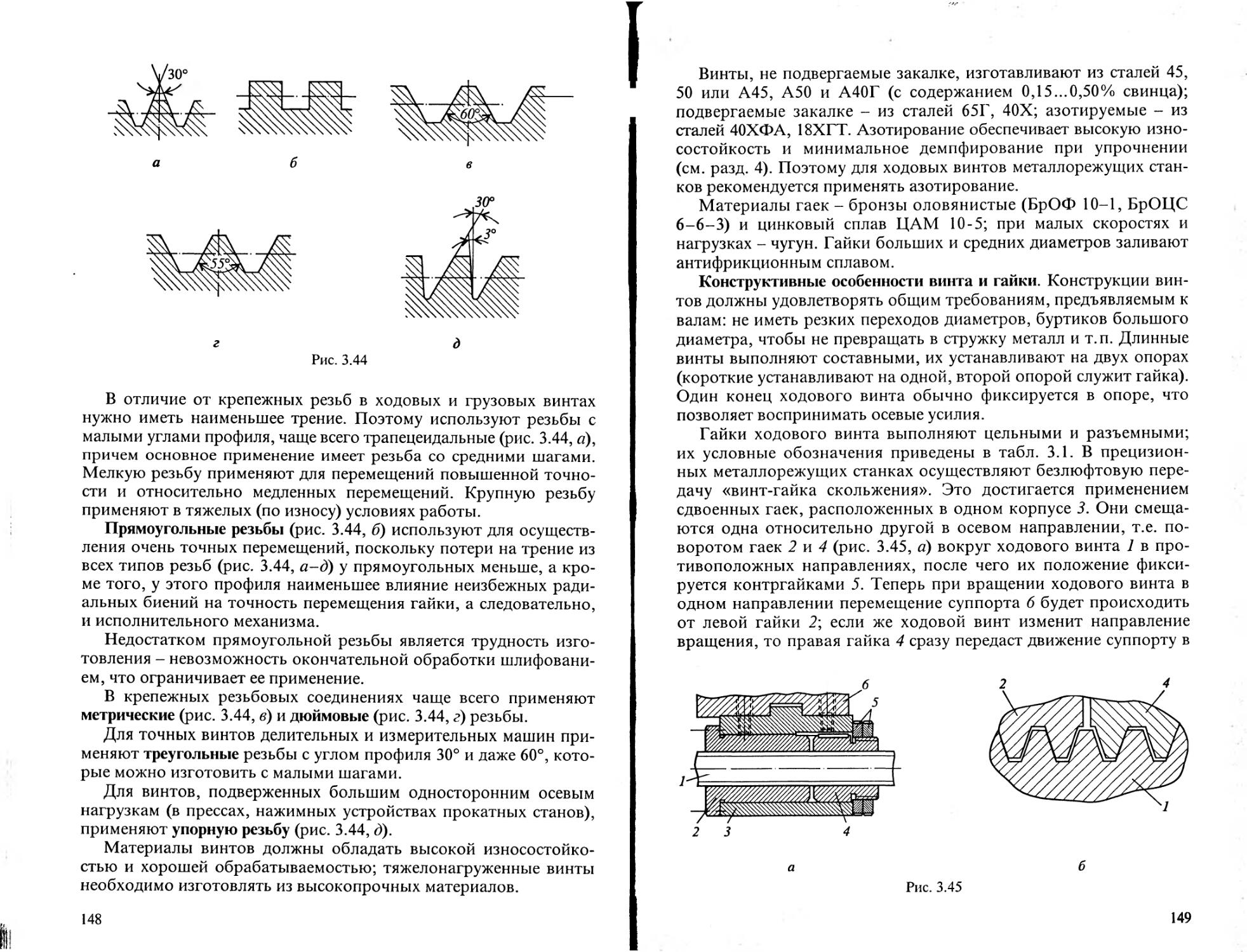

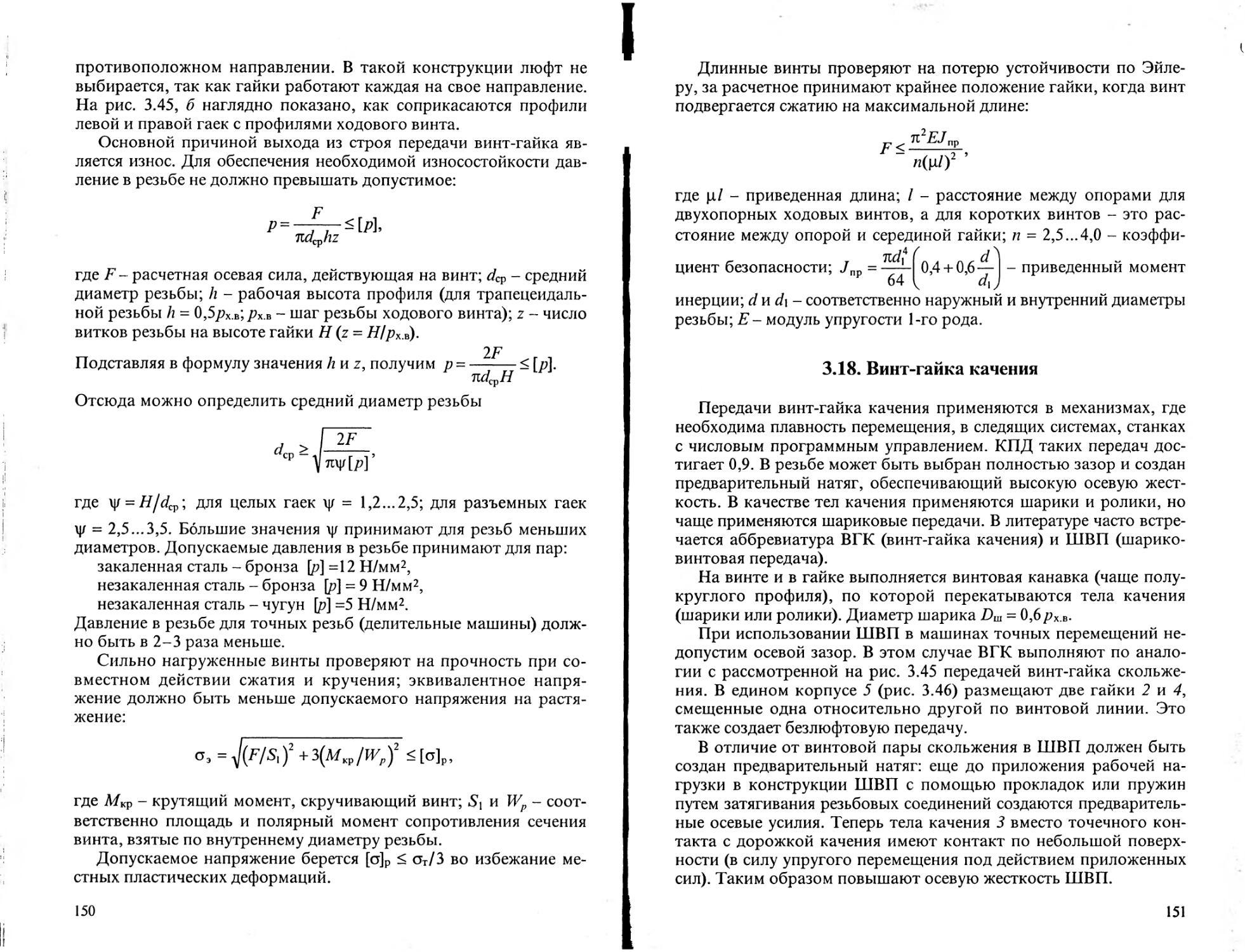

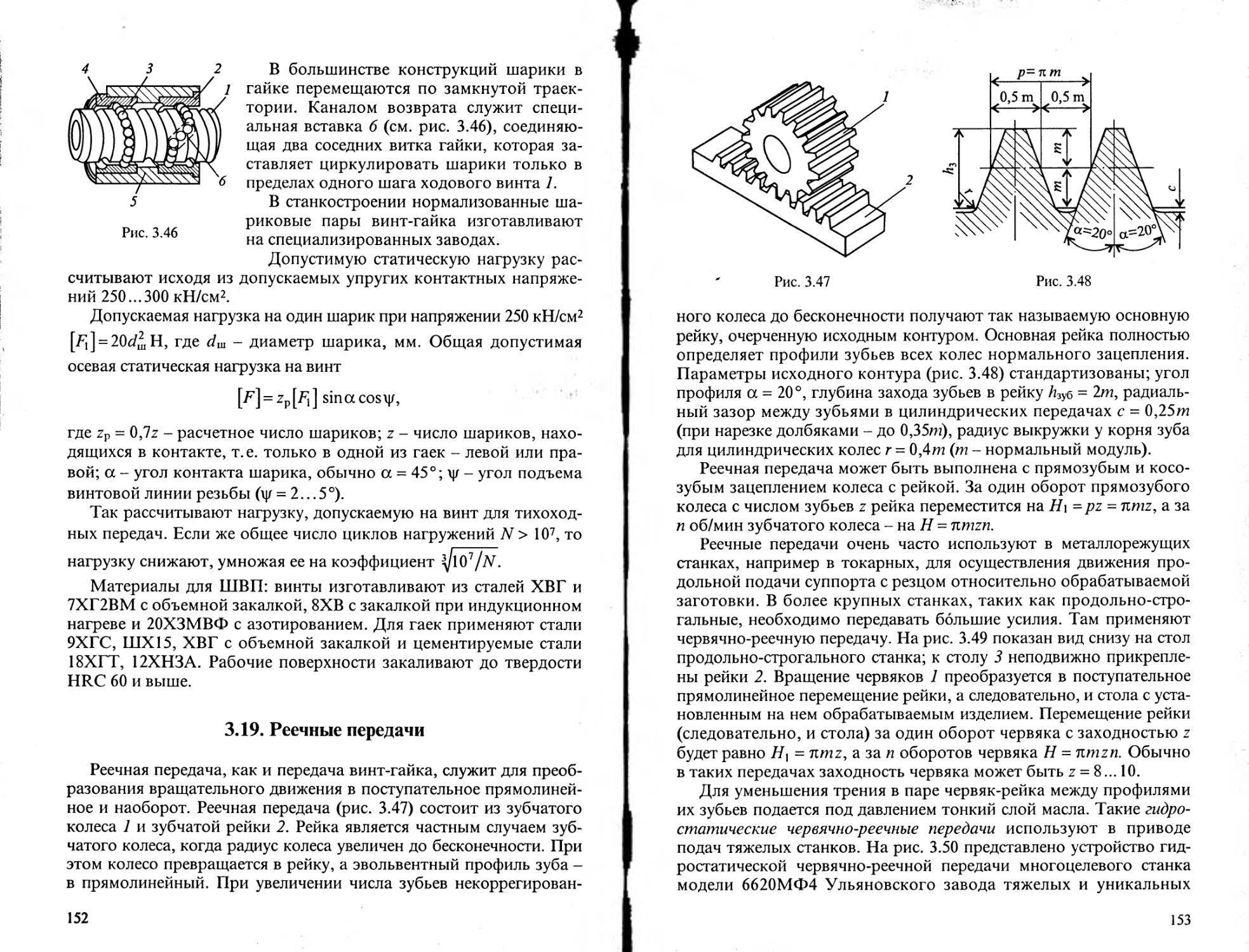

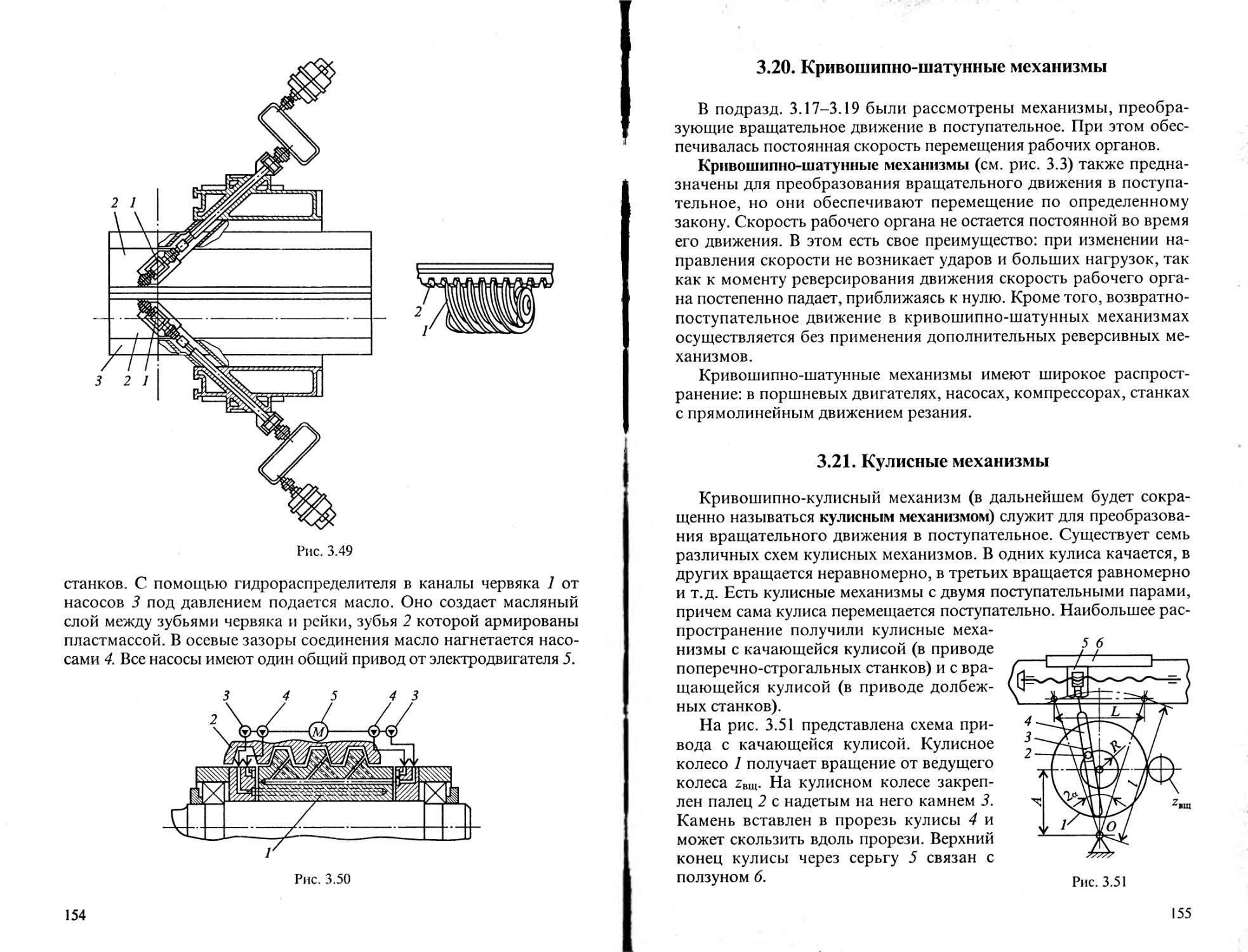

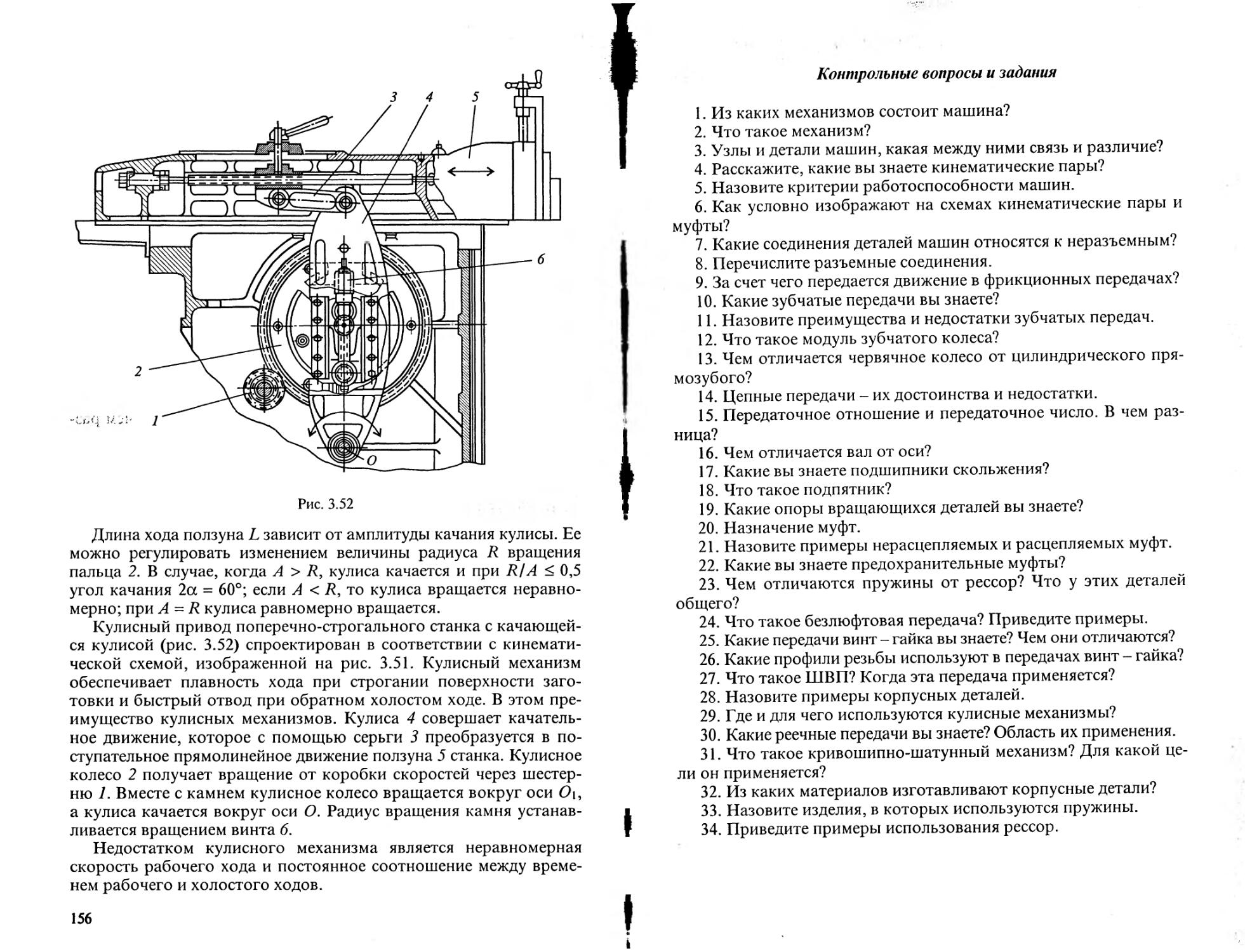

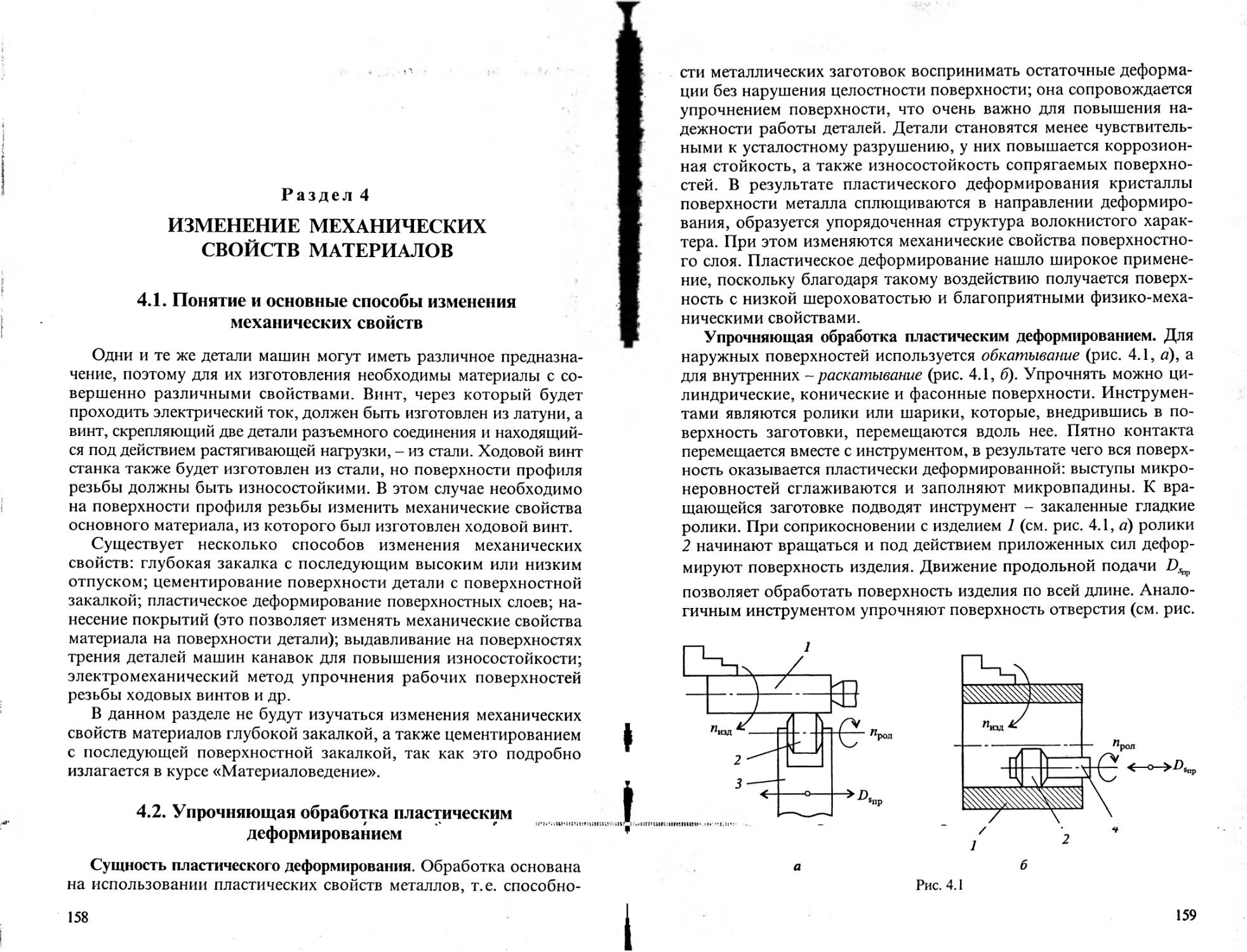

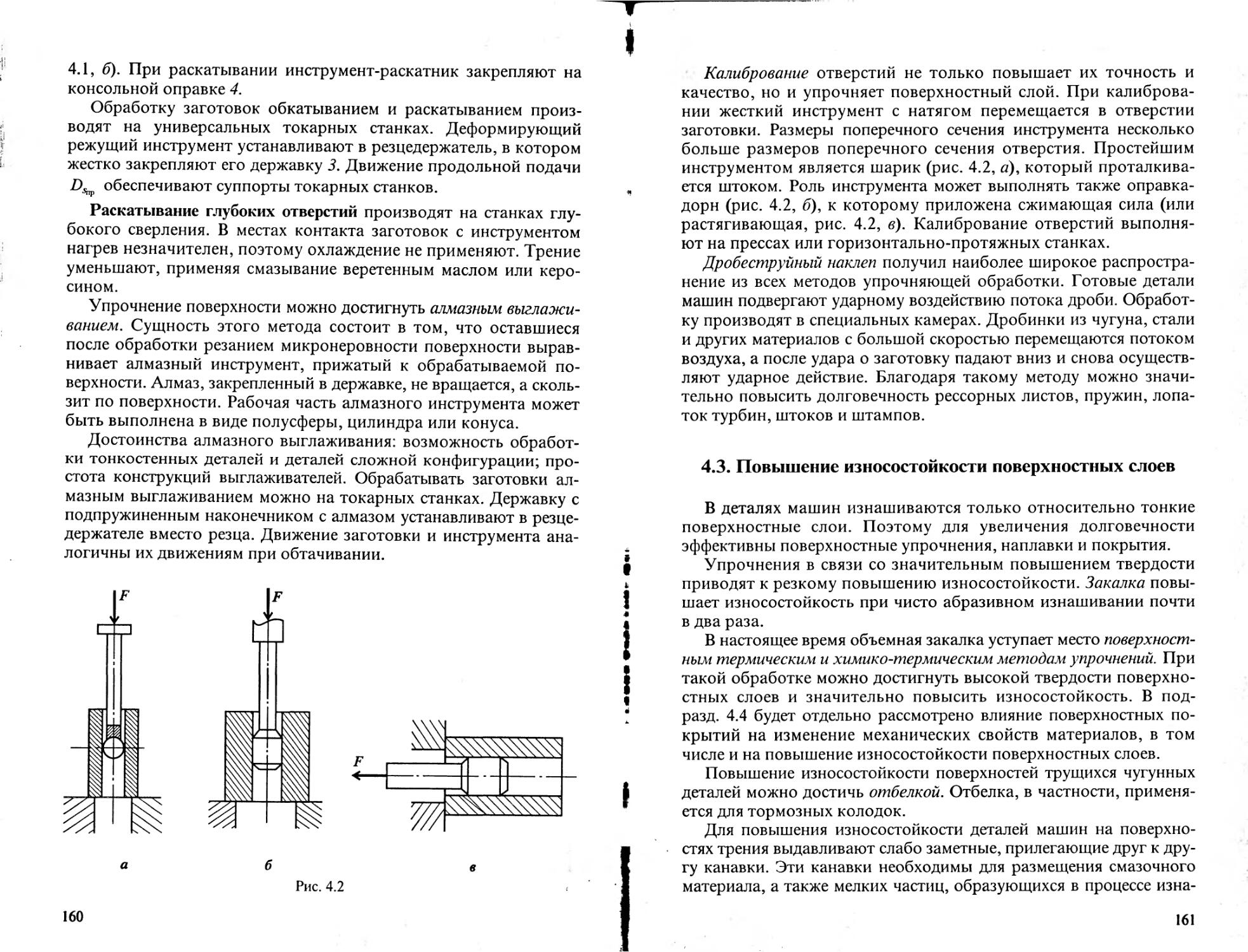

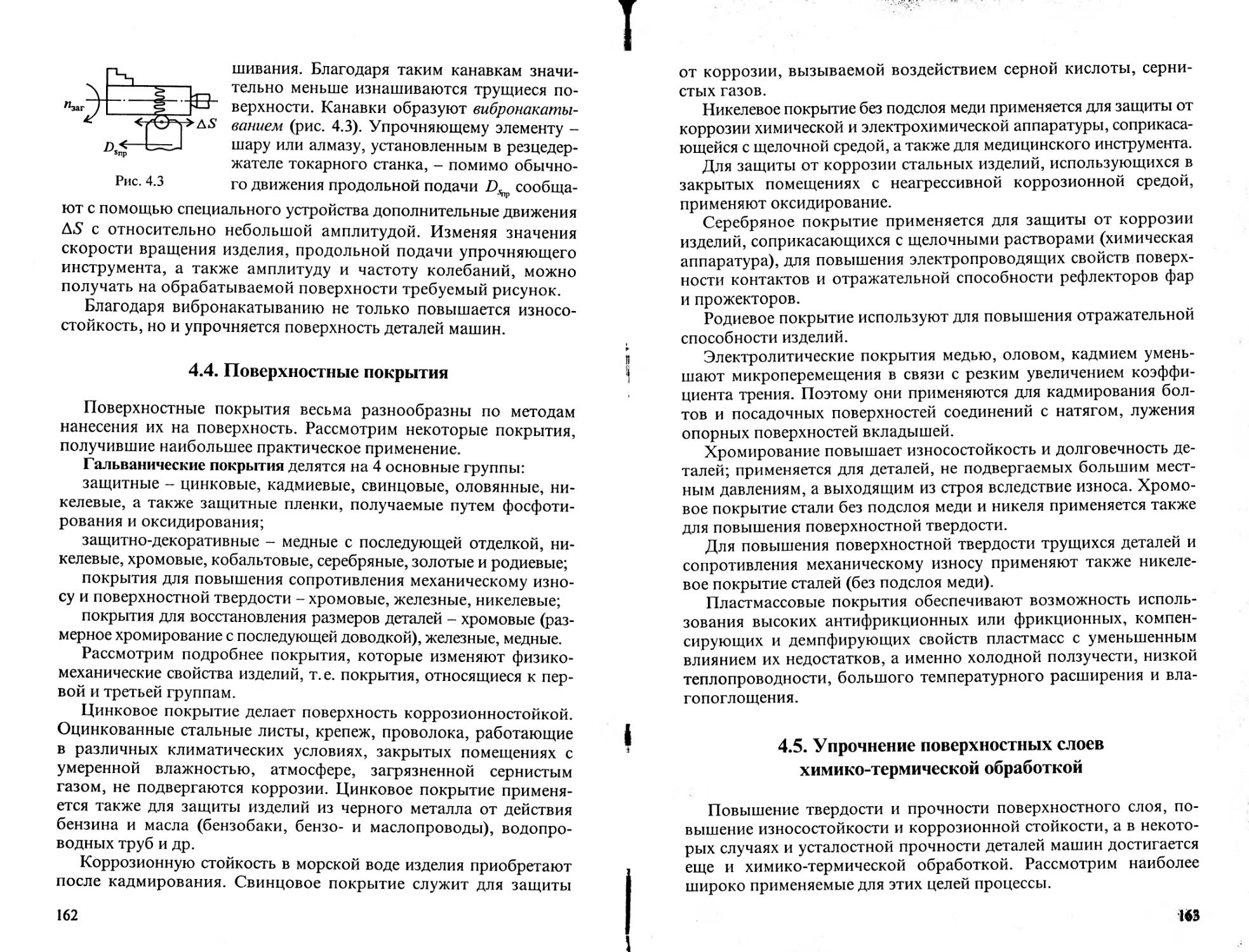

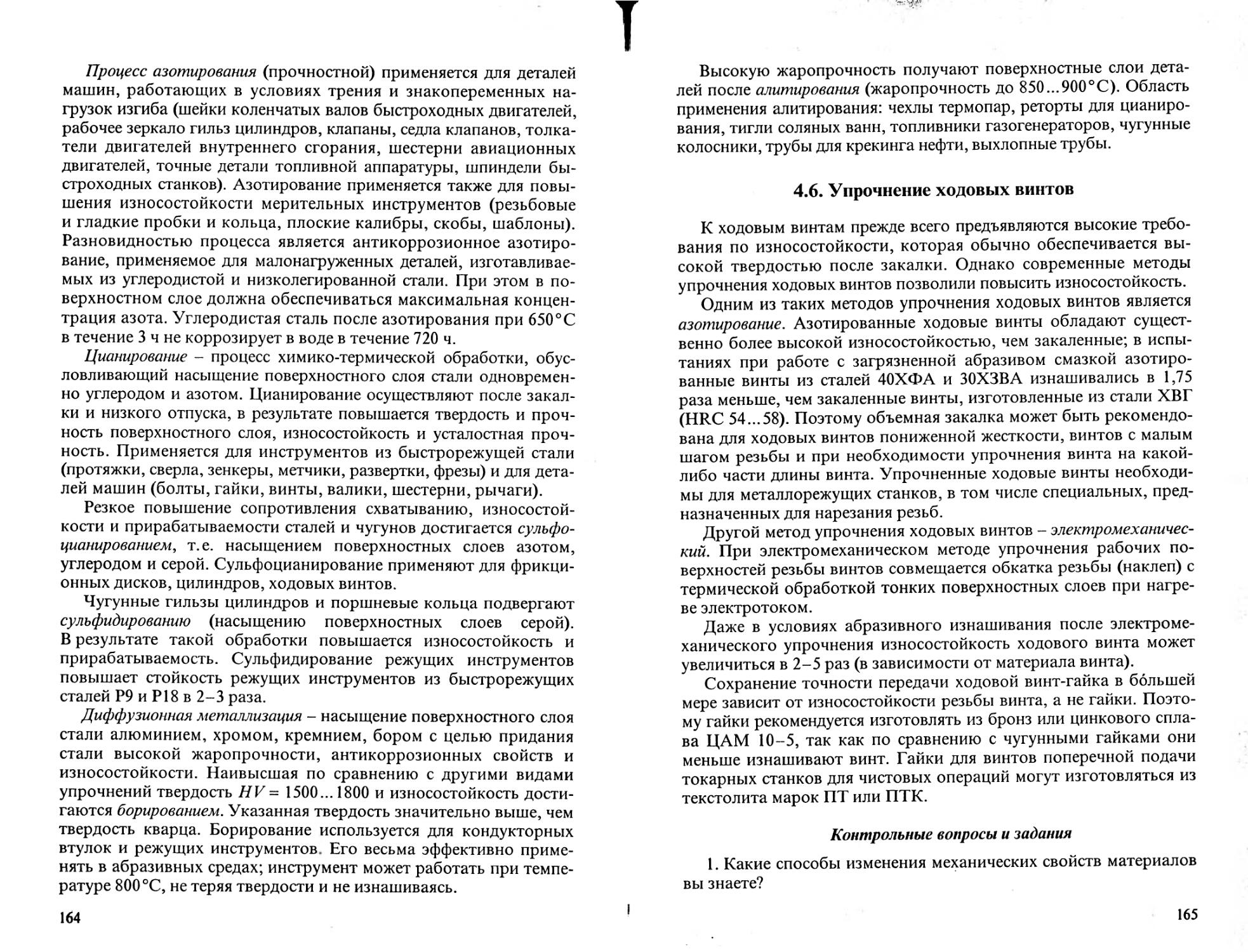

лении в любой момент времени неизменна, т.е. справедливо равенство vxC нач =