Текст

ПРАВОМ НИК

ОКСОХИМИКА

В ШЕСТИ ТОМАХ

Под редакцией А. К. Шелкова

ТОМ II

ПРОИЗВОДСТВО КОКСА

- ’> и

ИЗДАТЕЛЬСТВО «МЕТАЛЛУРГИЯ»

Москва 1965

УДК 662.73/74(041)

АННОТАЦИЯ

Во втором томе Справочника коксохимика

освещены вопросы процесса коксования и про-

изводства иокса. Описаны коксовые печи, обо-

рудование, машины и технологические метал-

локонструкции коксовых печей, а также

устройства для тушения, сортировки и отгруз-

ки кокса. Рассмотрены вопросы эксплуатации,

регулирования теплового и гидравлического

режима коксовых печей и контроля производ-

ства. Подробно освещены требования к ка-

честву кокса и методы его испытания. Даны

сведения по коксованию пека, конструкциями

пекококсовых печей и их оборудованию.

Справочник рассчитан на широкий круг ин-

женерно-технических работников, проектиров-

щиков коксохимического производства, а так-

же на студентов старших курсов, специализи-

рующихся по коксохимии, и преподавателей

химической переработки топлива.

Авторы

Докт. техн, наук Е, М. Тайц (1 гл.), канд, техн, наук С. А. Шварц) (15 гл.),,

инженеры И. Б. Пейсахзон (2, 3 гл.) М. Л. Гельфер (6 гл.), М. Т. Дмитриен-

ко (8 гл.), Г. А. Дорфман (5 гл.), Е. М. Израэлит (2 гл.), Н. К. Кулаков

(6, 7, ‘10, 16 гл.), С. И. Кафтан (13, 14 гл.), Б. С. Кушлянский (9 гл.),

А. С. Леонов (1 гл.), |Л. В. Мейксон! (4 гл.), Г. А. Шварц (Ы, 12, 14 гл.),

И. Я. Шварцман (4 гл.), Н. Я- Яценко (11 гл.), П. П. Бабин (11 гл.).

Редакторы

Докт. техн. наук. проф. И. М. Канин, инженеры В. П. Козырев,

И. Б. Пейсахзон, П. И. Куперман, К- И. Лгалов, В. А. Лейтес, Б, 3. Лернер,

А. Г. Потапов, М. Л. Гельфер,

Редактор издательства Н. А. Ряднова

Технический редактор Л, В. Добужинскси,

Сдано в производство 19/XII 1964 г.

Подписано в печать 11/VI 1965 г.

Бумага 70 X 108/’is — 9,0 бум. л. = 24,66 печ. л. (уел.)

Уч.-изд. л. 31,95

Т-08804 Тираж 3562

Изд. № 3108

Заказ 924 Цепа I р. 80 к.

Издательство «Металлургия», Москва Г-34, 2-й Обыденский пер., 14

Экспериментальная типография ВНИИПП

Государственного комитета Совета Министров СССР по печати

Москва И-51, Цветной бульвар, 30

Глава 1

ПРОЦЕСС КОКСОВАНИЯ

ОСОБЕННОСТИ ПРОЦЕССА

ВЫСОКОТЕМПЕРАТУРНОГО

КОКСОВАНИЯ КАМЕННЫХ УГЛЕЙ

Под коксованием в общем виде понимают

сложный процесс превращений топлива при

нагреве до высоких температур без доступа

воздуха. Характер этих превращений зави-

сит от конечной температуры нагрева

(к. т. н.) топлива.

Обычно коксование завершается при

к. т. н. в интервале 950—1050° С. Этот про-

цесс называется высокотемпературным кок-

сованием. Различают также низкотемпера-

турное коксование, или полукоксование

(к. т. н. = 500 - 600° С), и среднетемпера-

турное коксование (к. т. н. = 750° С).

К. т. н. существенно влияет на выход и

качество химических продуктов, а также

на качество твердого остатка. Полукокс ха-

рактеризуется значительно меньшей прочно-

стью в сравнении с коксом, получаемым при

высокой к. т. н. Кокс среднетемпературного

коксования отличается высокой реакционной

способностью.

Полукоксованию и среднетемпературному

коксованию подвергается небольшая часть

добываемого топлива.

Процесс высокотемпературного коксова-

ния, осуществляемый в современных камер-

ных печах, характеризуется разновременно-

стью явлений, происходящих в отдельных

слоях угольной загрузки по ширине камеры

коксования. На рис. 1-1 показаны изохроны

температур по ширине камеры. К концу

коксования линии становятся пологими. Од-

нако в течение всего основного времени

коксования изохроны располагаются круто,

что объясняется малой температуропровод-

ностью угольной загрузки. Из-за этого в

коксуемом массиве длительно существуют

одновременно слои кокса, полукокса, пла-

стический слой, а также слои сухого и сы-

рого угля.

Хотя коксование в печной камере проис-

ходит послойно, кокс вместе с тем форми-

руется в виде монолитных и прочных кус-

ков, имеющих большее или меньшее количе-

ство трещин.

При рассмотрении процессов, происходя-

щих в каждом слое в течение всего перио-

да коксования, можно для упрощения вы-

делить следующие стадии: 1) от момента

загрузки до образования угольной пласти-

ческой массы; 2) пластического состояния;

3) от начала образования полукокса до кон-

ца коксования.

Рис. 1-1. Изохроны температур по ширине камеры коксования

4

Процесс коксования

В первой стадии удаляются окклюдиро-

ванные газы и влага и начинается разложе-

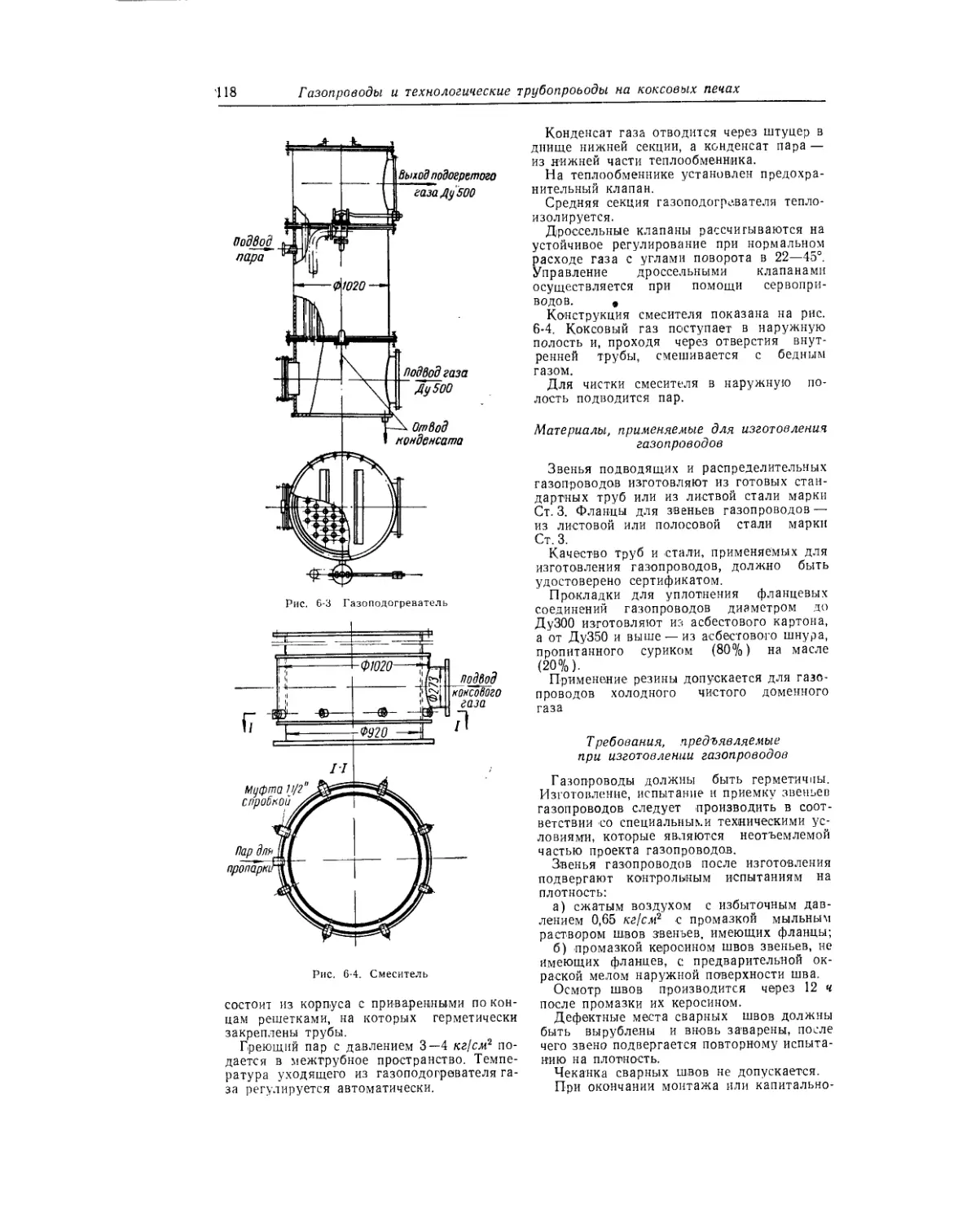

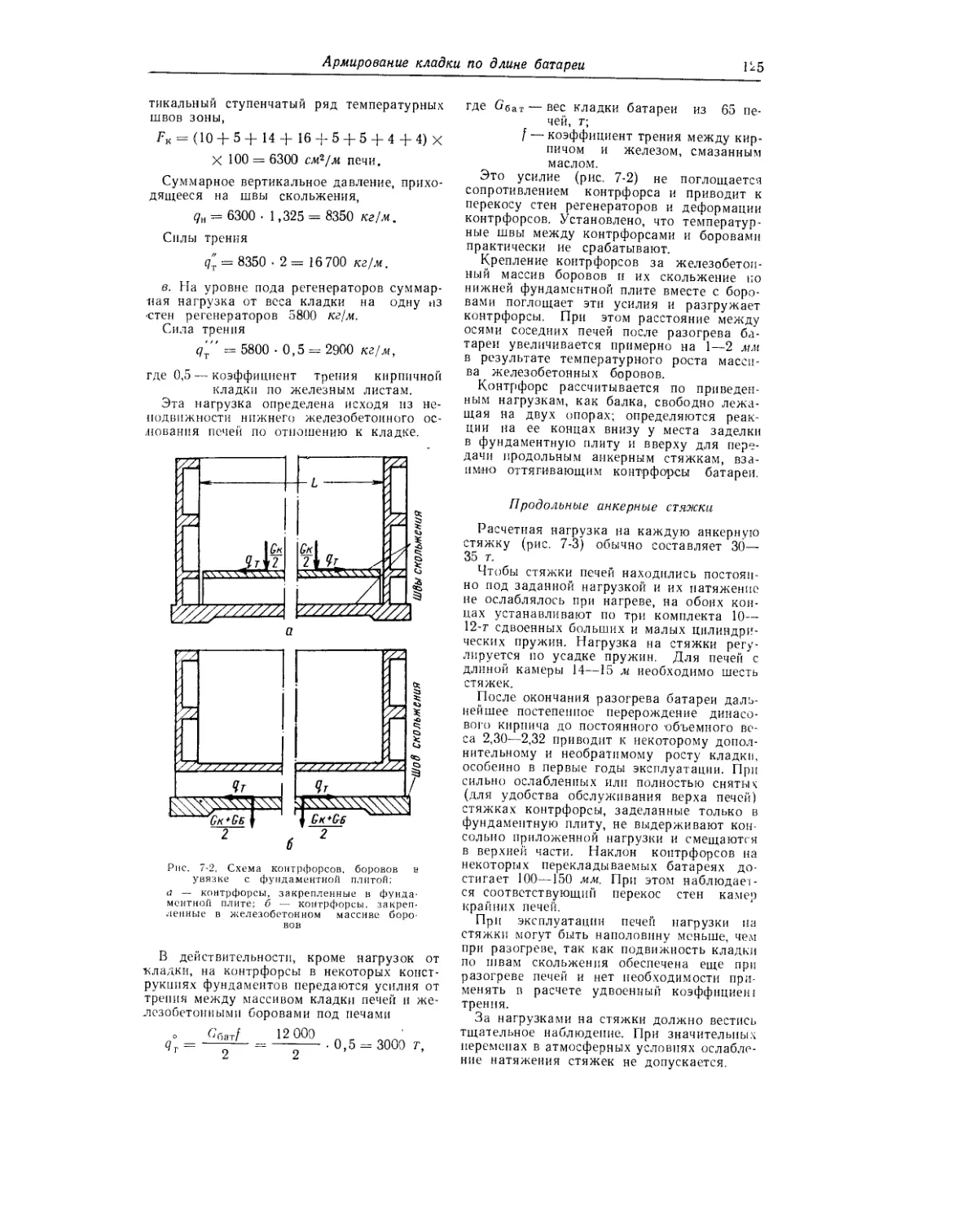

ние угля.

При переходе угля в пластическое состоя-

ние происходит спекание угля — явле-

ние, имеющее решающее значение для все-

го процесса коксообразования.

В третьей стадии образовавшийся при за-

твердевании пластической массы полукокс

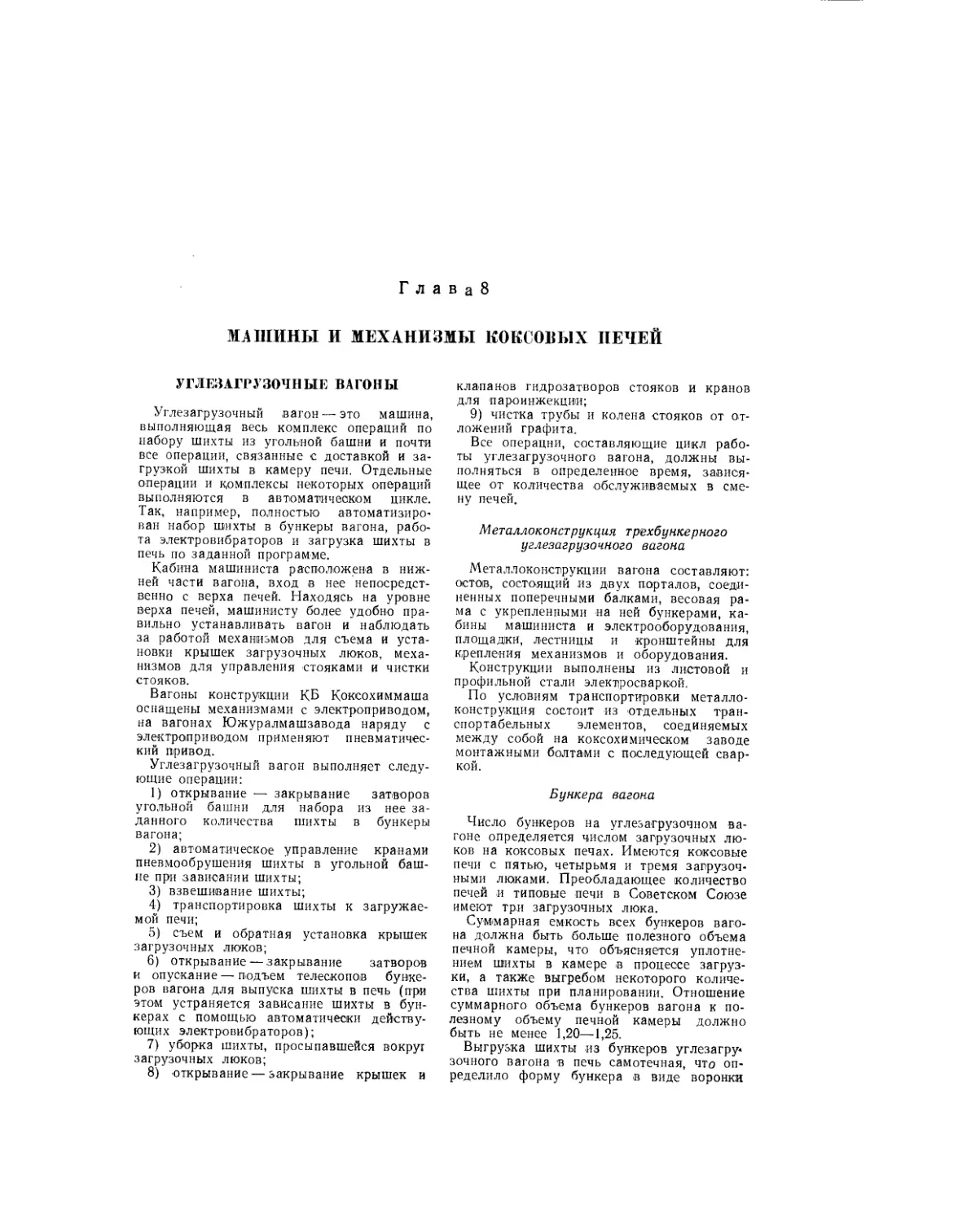

упрочняется.

Таблица 1-1

Газовыделение в отдельных стадиях

процесса коксования кузнецких углей

Месторож- дение угля Выделилось летучих веществ, %

до начала образова- ния плас- тической массы в период пласти- ческого состояния от начала образова- ния полу- кокса и до конца коксова- ния

Прокопьев- ское Ленинское 11,9 14,9 20,3 34,9 67,8 50,2

В табл. 1-1 приведены примерные данные

о выходе летучих веществ в отдельных ста-

диях процесса коксования.

В табл. 1-2 приведены температурные

границы интервала пластичности донецких

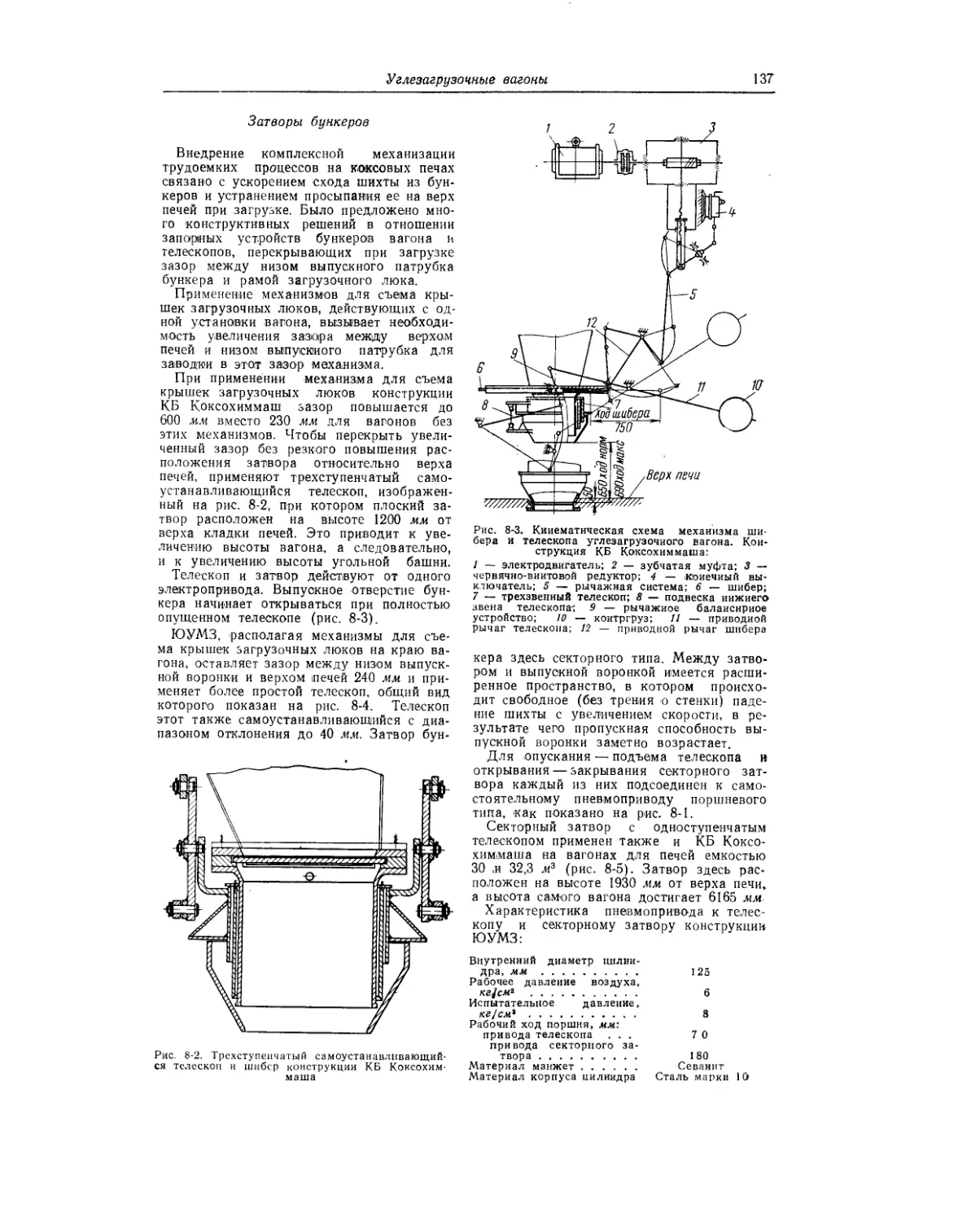

углей.

этом может развиваться определенное дав-

ление вспучивания (распирания), которое

зависит также от газопроницаемости слоев

полукокса — кокса и густоты сети образую-

щихся в них трещин.

Давление вспучивания может быть на-

столько большим, что способно нарушить

кладку печных камер, в особенности когда

коксуются малоусадочные хорошо спекаю-

щиеся угли.

Данные, полученные при испытании до-

нецких углей в печи с подвижной стенкой,

показаны в табл. 1-3.

Кривые давления вспучивания шихт из

Рис. 1-2. Результаты исследования

давления вспучивания различных

углей:

1 — марка ОС; 2 — марка К;

3 — марка Ж; 4 — марка Г

Производилось измерение давления рас-

пирания непосредственно в пластическом

слое в промышленных печах (Гипрококс).

Оказалось, что для типовых шихт из донец-

Таблица 1-2

Темпе1»атурные границы

пластического слоя углей

ОФ или ЦОФ Технологическая группа углей Технический анализ, % Пластометри- ческие пока- затели, мм Температура1 на- чала размягче- ния, °C Температура1 на- i чала затвердева- ния пластичес- кой массы, °C 1 Температурный 1 интерт ал плас- I тпчнкти, °C

дс иг X У

Ново-Гслубовская . . . Г16 1,42 8,46 38,38 38 16 340 430 90

Никитовская Ж21 0,86 7,80 27,41 15 23 366 473 107

Ново-Узловская .... Ж21 0,66 9,68 28,71 12 25 361 474 ИЗ

Донецкая КЖ 0,52 6,46 22,99 11 20 381 479 98

Богураевская ОС6 0,81 8,93 17,14 13 9 413 481 68

Ново-Кондратьевская . . ОС 0,61 8,05 14,90 13 6 418 480 62

1 Температурные границы пластического слоя углей определялись на дилатометре Одябзра— Арну

по несколько измененной методике.

ОБРАЗОВАНИЕ ПЛАСТИЧЕСКОГО

СЛОЯ И ЕГО СВОЙСТВА

Вязкая пластическая масса оказывает

большее или меньшее сопротивление эва-

куации продуктов разложения, которые

стремятся увеличить объем угольной за-

грузки (привести к ее вспучиванию); при

ких углей максимум давления возникает в

конце второго часа коксования у пода ка-

мер и составляет 0,12 кг/сдг2. К верху печи

давление уменьшается. Среднетемператур-

ное давление составляет 0,05 кг/см2.

На рис. 1-3 представлены кривые давле-

ний в камере на протяжении процесса кок-

сования

Структура кокса слоевого процесса

5

Таблица 1-3

Зависимость между давлением распирания, спекаемостыо

и пластометрическими показателями углей

Шахта н пласт Марка Давление распира- ния кг, см2 Технический анализ, % Спека- емость по ИГИ Пластометри- ческне пока- затели, мм

зола выход ле- тучих веществ X У

№ 5/6 им. Димитрова г 0,060 6,10 38,90 19,5 33 11

№ 29, пласт Смоляниновский . . ж 0,099 8,05 32,38 18,6 23 15

№ 3-бис, пласт Макеевский . . . ж 0,175 10,02 28,57 31,4 6 26

Ясиновка, пласт Макеевский . . . к 0,205 6,52 23,95 22,6 3 20

№ 11/21, пласт Прасковеевский ОС 0,310 10,76 16,76 8,0 8 7

Московская, пласт Смоляниновский ОС 0,035 7,77 16,38 — 21 Ок. 6

Для кузнецких углей давления распира-

ния, полученные ВУХИН на печи с подвиж-

ной стенкой, составили, «г/см2: Г — 0,018;

Ж — 0,020 + 0,058; К — 0,010 + 0,035.

Свойство пластической массы оказывать

сопротивление удалению газов характери-

зует ее газопроницаемость или газонепро-

ницаемость. По этому свойству угли могут

Рис. 1-3. Кривые давления в кок-

совых печах прн коксовании шихт

из донецких углей:

1 — низ загрузки; 2 — центр за-

грузки; 3 — верх загрузки

Поскольку при обычных условиях коксо-

вания объем загрузки ограничен и малога-

зопроницаемая масса испытывает сопротив-

ление расширению, можно считать, что ог-

раничение в увеличении объема угольной

загрузки способствует получению прочного

кокса из правильно подобранной смеси уг-

лей. Если же возникают условия, при кото-

рых масса свободно вспучивается, то вме-

сто нормального кокса образуется губча-

тый кокс, т. е. рыхлая, вспученная непроч-

ная масса. При высокой газопроницаемости

пластической массы и очень малом давле-

нии распирания прочность получаемого в

печной камере кокса может оказаться по-

ниженной.

Газопроницаемость и вспучивание пласти-

ческой массы зависят от вязкости угля в

пластическом состоянии.

Необходимую вязкость пластической мас-

сы обеспечивает правильный подбор шихты

для коксования и условия ее подготовки.

( ТРУХгТУРА КОКСА

СЛОЕВОГО ПРОЦЕССА

Эвакуация газов из пластической уголь-

ной массы сопровождается образованием

системы пор в коксе. Местное течение мате-

риала может происходить из-за трения,

возникающего вследствие сопротивления

угольной массы удалению газов. Если рас-

сматривать поперечные срезы кусков кок-

са. в особенности с помощью бинокулярной

лупы или микроскопа, в углублениях тела

кокса можно обнаружить характерный

блеск (стенок пор), что может быть след-

ствием течения материала.

По блеску продольные срезы кусков нор-

мального металлургического кокса сущест-

венно отличаются от поперечных, что объ-

ясняется определенной ориентированностью

системы пор в коксе. Если считать, что фор-

ма пор в коксе напоминает линзовидную, то

в продольном разрезе куска очертания пор

будут приближаться к эллипсам, а в попе-

речном— к кругам. В продольном разрезе

мы видим поглощающие свет полости, и

потому поверхность матовая, в поперечном

разрезе — отражающие свет углубления, и

поэтому поверхность характеризуется блес-

ком.

В результате ориентированности системы

пор в продольном разрезе кокса хорошо

видна его слоистость, следствием которой

является анизотропия кокса, т. е.

различие свойств в двух направлениях —

продольном и поперечном. Оптическая

анизотропия заключается в том, что попе-

речные срезы кусков кокса значительно

сильней отражают свет, чем продольные

Наблюдается и механическая анизотропия

Испытания показали, что упругая де-

формация вдоль куска кокса оказыва-

ется большей, а сопротивление сжа-

тию и модуль упругости меньши-

ми, чем при испытании аналогичных образ-

цов в поперечном направлении. Это объяс-

няется текстурными особенностями кусков

кокса; расположением элементарных слоев,

составляющих тело кокса, параллельно обо»

гревающим поверхностям.

6

Процесс коксования

Ниже приведены данные испытания кус-

ков кокса одного из коксохимических заво-

дов, работающего на донецких углях. Если

значения, полученные при испытании об-

разцов в продольном направлении, прирав-

нивать единице, то показатели, характери-

зующие свойства образцов кокса, вырезан-

ных в поперечном направлении, соответст-

венно будут:

Сопротивление сжатию.............1,35

Модуль упругости ................1 ,30

Газопроницаемость................1 35

Прочность и пористость тела кокса оп-

ределяются не только природой углей, со-

ставом и свойствами коксуемой смеси, но

и основными условиями процесса коксова-

ния, в частности тем, что пластический

слой не может свободно расширяться.

ФАКТОРЫ,

ОПРЕДЕЛЯЮЩИЕ КРУПНОСТЬ

И СТЕПЕНЬ ТРЕЩИНОВАТОСТИ КОКСА

Крупность и степень трещиноватости кок-

са, так же как и структура тела кокса, за-

висят не только от свойств исходных углей

или состава шихт, но и от основной особен-

ности процесса в современных печах — его

послойности.

После затвердевания пластической массы,

т. е. превращения ее в полукокс, продолжа-

ется интенсивный процесс разложения и

преобразования молекулярной структуры

вещества, из-за чего наблюдается упрочне-

ние материала кокса и его усадка.

Кривая динамики процесса усадки для

отдельных углей и шихт имеет характер-

ный вид. На рис. 1-4 показана зависимость

Температура, Т

Рис. 1-4. Зависимость скорости

усадки от температуры коксова-

ния:

1 — уголь Г; 2 — уголь К

скорости усадки от температуры для углей

Г и К. Усадка в коксуемом слое, очевидно,

начинается с того момента, когда прекра-

щается давление вспучивания. В соответст-

вии с изменением скорости удаления лету-

чих веществ скорость усадки вначале воз-

растает, а затем снижается (часто на кри-

вой усадки бывает два максимума).

Для процесса коксования характерно по-

следовательное в каждом слое увеличение

скорости усадки и дальнейшее ее уменьше-

ние. Это значит, что в смежных слоях, ко-

торые находятся на разных стадиях про-

цесса коксования, скорость усадки будет

разной. При этом разность скорости усад-

ки, или градиент скорости у с а д-

к и, постепенно уменьшается в течение кок-

сования (аналогично тому, как снижается

температурный градиент). Градиент скоро-

сти усадки является одной из причин воз-

никновения в коксуемом массиве 'внутрен-

них напряжений и образования трещин, от

которых зависит и ситовый состав кокса.

Регулирование градиента усадки, и тем

самым кусковатости и степени трещинова-

тости кокса, возможно путем соответствую-

щего изменения абсолютной усадки мате-

риала, которая, в первую очередь, зависит

от выхода летучих веществ, скорости кок-

сования и спекаемости шихты.

Влияние абсолютной усадки подтвержда-

ется тем, что при коксовании углей с боль-

шим выходом летучих веществ (и доста-

точно высокой спекаемостью) увеличивает-

ся трещиноватость кокса.

Сравнивая данные о скорости усадки

смежных слоев кокса (в различные часы

коксования) при нагревании шихт или уг-

лей с разным выходом летучих веществ

(например, Г и К), можно видеть, что

разность в скорости усадки при переходе

от одного слоя к другому (т. е. градиент

усадки) для угля типа Г значительно выше,

чем для угля марки К.

При увеличении скорости коксо-

вания возрастает температурный

градиент и повышается, следовательно,

градиент скорости усадки. Это приводит к

росту внутренних напряжений и увеличе-

нию трещиноватости кокса. Поэтому путем

изменения скорости коксования можно су-

щественно менять крупность и трещинова-

тость кокса.

Спекаемость углей также имеет большое

значение для трещинообразования. Из уг-

лей или смесей с избыточной спекаемостью

при одинаковой усадке, равной скорости

нагрева, а также одинаковых значениях

измельчения и плотности образуется более

трещиноватый кокс. В этом случае проч-

ность связи между смежными слоями за-

твердевающей и подвергающейся усадке

массы повышается, что приводит к росту

напряжений, возникающих из-за усадки

этих слоев с разной скоростью. Путем

правильного составления шихты и выбора

необходимого режима нагрева могут быть

созданы условия, при которых образуется

не только прочный, но и крупный кокс.

ЗАВИСИМОСТЬ СВОЙСТВ КОКСА

ОТ УСЛОВИЙ подготовки

И НАГРЕВА ШИХТЫ

Качество кокса зависит от многих тех-

нологических факторов, в частности от сте-

пени измельчения угля, степени уплотнения

(насыпного веса) шихты, содержания вла-

ги, режима нагрева и др.

Зависимость свойств кокса от условий подготовки и нагрева шихты

7

От степени измельчения угля в опреде-

ленной мере зависят спекаемость шихты

(прочность тела кокса), а также кускова-

тость и степень трещиноватости кокса. По-

этому большое значение имеет установление

оптимальной степени измель-

чения и схемы дробления углей. При

этом необходимо учитывать, что для полу-

чения возможно более однородной шихты,

а следовательно, и однородного по структу-

ре и свойствам кокса, необходимо более тон-

кое измельчение компонентов; лишь в этом

случае может быть достигнуто совершенное

смешение разнородных по свойствам части-

чек. Однако при чрезмерном измельчении

понижается насыпной вес шихты, затрудня-

ются условия загрузки и — что очень важ-

но— часто повышается вязкость угля при

его переходе в пластическое состояние

(табл. 1-4), т. е. понижается его спекае-

Таблица 1-4

Увеличение вязкости пластической

массы при измельчении угля

Уголь, шахта, пласт Относительная вязкость пласти- ческой массы уг- лей при измельче- нии (в относитель- ных единицах)

1,5—0 лм:|о,2—0 мм

Газовый, шахта А, пласт Поленовский Жирный, Бабанаковский 625 805

уклон, пласт 23 ... . Жирный (Осиновский) 690 770

шахта 4, пласт П2 . . Коксовый, шахта Проко- 1950 2255

пьевская, пласт Внут- ренний 5450 10000

Коксовый, шахты 1—2 Тощий, спекающийся, 9900 —

шахты 9—15 24000 —

мость. Здесь наблюдается эффект самоото-

щения, заключающийся в том, что при очень

тонком помоле облегчаются условия уда-

ления летучих продуктов (при этом пони-

жается давление вспучивания), из-за чего

при пиролизе усиливаются реакции поли-

конденсации, ведущие к уменьшению теку-

чести массы.

Характер изменения прочности кокса в

зависимости от степени измельчения для уг-

ля Кузнецкого и Карагандинского бассей-

нов виден из рис. 1-5.

При слишком грубом измельчении шихты

качество кокса ухудшается (структура его

становится неоднородной, прочность пони-

женной); при наличии в шихте, основная

масса которой достаточно тонко измельче-

на, крупных минеральных зерен или гру-

бых частиц угля (5—6 мм и выше) проч-

ность образующегося кокса меньше из-за

развития дополнительных «местных» тре-

щин, обусловленных этими включениями.

Поэтому необходимо стремиться к тако-

му измельчению шихты, при котором не

образуется излишнего количества самых

тонких фракций и вместе с тем додрабли-

ваются наиболее крупные частички. Особен-

но важно подвергнуть достаточно тонкому

Рис. 1-5. Зависимость прочности кок-

са от степени измельчения кузнецких

углей:

I — карагандинский уголь; 2 — уголь

марки К; 3 — уголь марки Ж; 4 —

уголь марки Кг

дроблению зерна матовых углей, доля ко-

торых может быть значительной при коксо-

вании полосчатых петрографически неодно-

родных углей с большим содержанием фю-

зинита. Вообще следует подходить диф-

ференцировано к измельчению углей от-

дельных марок. При этом следует учиты-

вать спекаемость угля данной марки, а

также спекающие свойства других компо-

нентов и содержание каждого из них

в шихте.

В случае недостаточно тонкого дробле-

ния слабоопекающихся углей (для которых

в пластическом периоде характерно малое

время контакта с окружающей массой

вследствие повышенной температуры раз-

мягчения и малого интервала пластичнос-

ти) уменьшается поверхность контакта

зерен этих углей, что отрицательно сказы-

вается на прочности кокса. Однако избы-

точное измельчение (излишинй рост внеш-

ней поверхности) также может увеличить

истираемость кокса в результате «самоото-

щення» шихты.

Прочность, размеры кокса и его трещи-

новатость зависят в значительной степени

и от насыпного веса шихты. При уплотне-

нии шихты увеличивается площадь контак-

та между зернами углей. Это приводит к

тому, что возрастает и прочность связи

между размягчающимися частичками

в результате взаимодействия ;по поверхнос-

тям соприкосновения. Образующийся кокс

в этом случае получается более прочным.

Для повышения насыпного веса шихты

существует несколько способов. Распрост-

ранен способ микродобавок углеводородных

жидкостей (например, керосина). Макси-

мальное увеличение насыпного веса дости-

гается при оптимальной величине микро-

добавки (табл. 1-5).

8

Процесс коксования

Таблица 1-5

Влияние микродобавок на насыпной вес

(влажность шихты 5%, содержание

класса < 3 мм 91,5%)

Добавка ке- росина, % Насыпной вес г/дм3 Увеличение насыпного веса, %

0,0 665

0,05 762 14,5

0,10 722 8,5

0,20 720 8,2

0,30 718 7,8

0,50 710 6,7

1,00 708 6,4

Трамбование шихты позволяет получить

угольный пирог с плотностью до 0,9—

1,0 т/м3, благодаря чему из углей понижен-

ной спекаемости можно получить относи-

тельно прочный кокс (табл. 1-6).

Коксование термически обработанной

шихты существенно сказывается не только

на производительности коксовых печей,

насыпном весе шихты, прочности кокса, но

и на его куоковатости и степени трещино-

ватости.

Существенно влияет на качество кокса

режим напрева угля. Изменение ско-

рости нагрева и конечная температу-

ра коксования отражаются одновременно

на прочности тела кокса и на его трещино-

ватости. Это подтверждают данные

табл. 1-9, где представлены результаты

коксования шихты из углей Кузнецкого

бассейна состава: 17% 1Ж26; 11% 2Ж26;

41% КЖ14; 31% К2 (технический анализ

шихты: 6% 1ГР, 8,3% Л«, 24,3% Vе;

у = |1'6 мм).

Влияние скорости нагрева на качество

кокса из донецких углей иллюстрируется

данными табл. .1-10, из которых видно, что

с повышением температуры обогрева и ско-

рости коксования, как и в случае Кузнец-

ких углей (табл. 1—9), возрастает проч-

Таблица 1-6

Влияние трамбования шихты на качество кокса из кузнецких углей

пониженной спекаемости (у—12 мм)

Способ загрузки Объемный вес т/м9 Период коксо- вания ч—мин Ситовый состав кокса по классам (мм), % Барабанная проба, кг

>80 80-60 60-40 40—25 оста- ток 10-0 мм

Насыпью 0,67 14—30 45,1 34,6 16,2 4,1 292 73,7

С трамбованием 0,90 16—50 42,9 37,6 15,5 4,0 324 43,4

То же 1,03 17—20 39,1 40,1 16,4 4,4 316 37,7

Проводятся опыты по частичному брике-

тированию шихты из слабоспекающихся уг-

лей для повышения плотности печной за-

грузки. Разрабатывается также проблема

коксования шихт, подвергнутых предвари-

тельной термической обработке и сушке.

Таблица 1-7

Влияние предварительного нагревания

шихты на ее насыпной вес

Температура предва- рительного нагре- вания, °C Влажность % Насыпной вес кг/м9

Без иагрева 10 728

» » 3,8 800

120 - 1 1 850

210 — 862

260 — 851

300 — 834

Эти способы уменьшают содержание влаги

в шихте до ~2°/о, что значительно повы-

шает насыпной вес, загрузки (табл. 1-7) и

улучшает качество кокса (табл. 1-8).

ность тела кокса, уменьшается содержа-

ние крупных классов и повышается его

трещиноватость, что приводит к пониже-

нию остатка в барабане. Форсированный

нагрев более целесообразен в случае шихт

умеренной спекаемости.

Зависимость качества кокса от ширины

камеры коксования определяется в первую

очередь свойствами шихты. В печных каме-

рах равной ширины при одинаковых темпе-

ратурах обогрева в широких камерах про-

исходит укрупнение кокса (из-за меньшего

градиента скорости усадки). При коксова-

нии в широких камерах (450 мм) шихт из

хорошо спекающихся донецких углей об-

разуется кокс лучшего качества.

При коксовании в широких камерах куз-

нецких углей с хорошей спекаемостью ме-

ханическая прочность кокса по сравнению с

коксом ив печей шириной 407 мм может не-

сколько возрасти, так же как и крупность

металлургического и скипового кокса.

вместе с тем при коксовании в широких

камерах шихт с недостаточно высокой спе-

каемостью механическая прочность кокса

может понизиться.

Влияние продолжительности

коксования иа качество кокса также

Зависимость свойств кокса от условий подготовки и нагрева шихты

Таблица 1-8

Изменение качества кокса при предварительной термической обработке шихты

Шахта Учас- тие в смеси % Условия коксования Качество кокса

темпера- тура нагрева угля °G период коксо- вания ч — мин Ситовый состав кокса по классам (мм), % Барабанная проба, кг

>80 80-60 60—40 40-25 оста- ток класс 10—0 мм

Абашевская 1 (жир- ный уголь) .... 50 Без наг- рева 15—00 62,4 19,4 13,8 4,4 291 64

№ 9—15 —- 170 12—20 63,1 16,2 15,6 5,1 303 46

Анжеруголь (слабоспе- кающийся) .... 50 215 11—45 63,2 16,9 14,4 5,1 294 51

определяется свойствами шихты. В случае

ожир1ненной шихты удлинение периода кок-

сования приводит к образованию кокса от-

носительно лучшего качества, что можно

объяснить уменьшением скорости коксова-

ния и градиента усадки.

Таблица 1-9

Зависимость прочности кокса от

скорости процесса коксования

кузнецких углей

Номер режима 1 Средняя скорость повышения темпера- туры в осевой плос- кости загрузки град!мин Средняя конеч- ная температура 1 в осевой плос- I костн пирога, °C Барабанная проба, кг

в интер- вале 300—500°С в интер- вале 500—700°С оста- ток 10-0 мм

1 2,2 2,5 820 304,1 49,6

2 2,6 2,6 925 324,6 42,0

3 3,2 2,5 1000 314,6 36,8

Большое значение имеет равномер-

ность качества кокса. В одной и той же

печной камере можно получить кокс раз-

личного качества при недостаточной равно-

мерности обогрева по длине и 'высоте печ-

ной камеры, а также из-за неодинакового

уплотнения загрузки.

Исследования Гипрококса и УХИН на

холодной модели печной камеры высотой

5 jh и объемом 30 я3 показали, что при всех

существующих методах загрузки плотность

шихты в объеме камеры неодинакова. Так,

для шихты с влажностью 10,5% и помолом

<3 ,н.и93% наибольшая плотность загрузки

(920—955 кг/м3) наблюдалась на поду ка-

меры по оси загрузочных люков; по высоте

камеры под загрузочными люками и непо-

средственно под планирной штангой плот-

ность составляла 850—900 кг/м3; наимень-

шая плотность между загрузочными люками

и у дверей 700—750 кг/м3. Неравномерность

плотности шихты объясняется уплотнением

ее при падении в камеру, а также утрамбо-

выванием планиром.

-Равномерность нагрева печной загрузки

по -высоте -и длине камеры зависит от коч-

Таблица 1-10

Зависимость качества кокса

от температуры коксования

шпхт из донецких углей

Показатели Номер опыта

1 2 3 4

Шихта Состав, %: Г 10 10 20 20

Ж 45 45 40 40

К 25 25 20 20

ОС 20 20 20 20

Содержание класса >3 мм, % . . . 92,0 94,0 93,0 93,7

№р 8,0 7,3 6,8 8,4

Ас 7,13 7,14 7,11 7,78

Vr 27,1 27,4 29,0 29,0

Q с д об 2,17 2,12 2,27 2,37

Условия коксования Период, ч-мин . . 13—55 12— 14— 12—

Средняя скорость коксования, мм/ч 14,7 30 16,3 00 14,6 30 16,3

Температура в кон- трольных верти- калах с коксовой стороны, °C . . 1360 1417 1361 1412-

Кокс Барабанная проба кг: остаток , . . 336,5 324,8 334,8 320,7

класс 10—0 мм 28,2 21,2 30,4 19,4

Содержание клас- сов 60 мм, % . . 48,4 47,6 54,2 46,8

структи-вных особенностей обогревательного

простенка и технологического режима обо-

грева.

В табл. 1-11 показано, как сказывается

полнота загрузки на прогреве верха коксо-

вого пирога.

to

Процесс коксования

Таблица 1-11

Влияние полноты печной загрузки

на прогрев верхних зон

коксового пирога

Высота под- сводового пространства после заг- рузки, мм Конечная температура коксово- го пирога на расстоянии от пода камеры, °C

3200 мм | 3570 мм 3770 мм

230 125 0 1030 970 937 998 819 706 952 832 746

Большое влияние на температуру верхней

зоны загрузки и температуру подсводового

пространства оказывает вертикальная усад-

ка шихты в камере коксования (табл. 1-12).

Показатели

Величина усадки, мм

Средняя конечная тем-

пература верхней зо-

ны коксового пиро-

га, °C ..............

Конечная среднедина-

мическая темпера-

тура коксового пи-

рога, °C ............

Таблица 1-12

Шихта

363 ’ 420 310

946 984 890

929 949 880

Величина усадки зависит от технологических

свойств шихты и содержания влаги; она

изменяется и при обмасливании.

Вертикальная усадка составляет пример-

но 300—350 мм для шихт из донецких уг-

лей и 400—450 мм для шихт из кузнецких

углей.

В результате сокращения объема коксо-

вого пирога в процессе коксования наблю-

дается и его поперечная усадка.

Благодаря достаточной поперечной усадке

коксовый пирог может быть легко выдан

из печи. Сокращение ширины пирога зави-

сит от усадки кокса и давления распирания

шихты. Измерения показали, что при усад-

ке 2,6—2,8 мм «тяжелого хода» печей не

бывает. Начало поперечной усадки наблю-

дается на 8—9 ч коксования.

ВЛИЯНИЕ ТЕМПЕРАТУРНОГО РЕЖИМА

КОКСОВАНИЯ НА ВЫХОД

И КАЧЕСТВО ХИМИЧЕСКИХ

ПРОДУКТОВ КОКСОВАНИЯ

Выход и качество химических продуктов

коксования зависят от ряда факторов: сте-

пени метаморфизма, петрографического со-

става углей, выхода летучих веществ, влаж-

ности, температурного режима коксования

и др.

Выход химических продуктов коксования

из донецких углей различной степени мета-

морфизма приведен в табл. 1-13.

Таблица 1-13

Выход продуктов коксования

из донецких углей,

% к сухому углю

Д 59,90 5,20 8,60 1,57 23,360,62 0,75

Г 72,57 5,27 4,83 1,37 14,740,22 1,00

Ж 75,03 5,10 4,41 1,05 13,000,22 1,19

к 81,41 2,87 3,07 0,80 10,850,26 0,74

ОС 85,86 1,70 1,85 0,38 9,90 0,20 0,11

(Выход >смолы и сырого бензола при коксо-

вании шихт с различным выходом летучих

веществ меняется следующим образом, %

к сухому углю:

Выход

летучих веществ Смола Сырой бензол

из шихты

20—22

23-25

26-28

2,5-2,7

2,9-3,2

3,5-4,0

0,75—0,85

0,90—1 , 00

1 .0-1 .2

Важнейшим фактором, определяющим

выход и качество химических продуктов

коксования, является температурный

режим коксования.

В табл. 1-14 приводится зависимость вы-

хода химических продуктов от степени

нагрева угольной загрузки (условий тер-

мической переработки).

Влияние температуры обогрева на состав

и качество химических продуктов коксо-

вания видно из табл. 1-15.

Выход химических продуктов существен-

но изменяется в течение периода коксова-

ния, что показано на рис. 1-6.

Основное значение для образования хи-

мических продуктов коксования имеют

процессы, протекающие в загрузке печей

и зависящие от характера распределения

температуры в загрузке. На образование

химических продуктов влияет также тем-

пература подсводового пространства.

Материальный баланс коксования

11

Таблица 1-14

Выход химических продуктов

в зависимости от вида коксования

Продукты Низкотем- пературное Среднетем- пературное Высокотем- пературное

Смола

Выход, % к углю . . 9,0— 10,0 7,0 4,0

Состав смолы, %: легкое масло до

180° С . . . . 7,40 7,10 1,60

карболовая кисло- 0,30 0,60

та (фенол) . . . —

крезолы .... 3,80 2,30 1,10

нафталин .... — Следы 6,50

парафин 0,80 0,30 —

различные масла 76,0 60,0 33,0

пек (температура размягчения 70° С) .... 12,0 57,0

30,0

Газ

Выход, м3/пг угля . . 120 200 330

Состав газа, %:

СО2 3,0 4,0 4,0

4,0 3,5 3,0

о2 0,5 0,5 0,5

со 4,0 5 0 8,0

н2 31,0 45,0 52,0

сн4 55,0 38,0 25,0

N2 2,5 4,0 7,5

Теплота сгорания Легкие масла

Выход, % к углю . . 1 ,о 1,0 1,3

Лшшал

Выход, % к углю . . Следы Следы 0,3

Рис. 1-6. Выход химических продуктов в течение

периода коксования:

i — чистый бензол; 2 — сырой бензол; 3 — наф-

талин; 4 — смола; 5 — газ

( м3/ч; — — — кг!ч)

Таблица 1-15

Влияние температуры обогрева

иа состав н качество

химических продуктов коксования

Показатели Температура обогрева/ °C

1325 1385

Конечная температура по оси коксования пирога перед выдачей, °C . . Состав сырого бензо- ла, %; бензол толуол ксилолы Удельный вес смолы при 20° С Содержание в смоле, %: нафталина фенолов 980 64,0 17,8 4,8 1,165 8,9 1,8 1125 70,5 14,0 3,8 1,190 10,8 1,1

МАТЕРИАЛЬНЫЙ БАЛАНС

КОКСОВАНИЯ

Различают три основные типа материаль-

ных балансов:

1) материальный баланс сырья и продук-

тов коксования по компонентам;

2) материальный баланс сырья и продук-

тов коксования по химическим элементам;

3) материальный баланс веществ, участ-

вующих в процессе горения в отопительной

си стеме.

В практике распространен преимуществен-

но первый тип материального баланса.

В нем приводятся данные о выходе хими-

ческих продуктов коксования. Расчет обыч-

но производят, выбирая в качестве едини-

цы загрузки 100 или 1000 кг шихты, и ис-

ходят при этом из влажной (рабочей)

шихты.

Статьи прихода

1. Выход сухой шихты (ZZZC) находится

по формуле

Шс = 100 — Wp,

где W" — влажность шихты, %.

2. Подсос воздуха и продуктов горения в

камеру коксования практически невозмо-

жен, так как в камерах поддерживается по-

ложительное давление в течение всего пе-

риода коксования.

Некоторый подсос наружного воздуха воз-

можен в процессе планирования через пла-

нирную дверцу, а также на пути движения

газа в работающих под разрежением газо-

проводах прямого газа и аппаратуре хими-

ческого завода при недостаточной их гер-

метичности. Количество подсосанного воз-

духа определяется по избытку азота в об-

ратном газе.

Процесс коксования

Статьи расхода

1. Выход валового кокса из рабочей ших-

ты определяют по формуле

100 —(Ур +1УР) , п „

= — -------—------- 100 + П,

100 — У'

где К — выход сухого кокса из рабочей

шихты, %;

Ур — выход летучих веществ рабо-

чей шихты, %;

1Ур — содержание влаги в рабочей ших-

те. %;

_ выход летучих веществ из сухого

кокса (обычно колеблется в преде-

лах 0,7—1%), %;

П—величина припека, вычисляемая

по разности между выходом кок-

са в производственных условиях

и выходом твердого остатка из

шихты в лабораторных условиях

при испытании методом тигель-

ной пробы, %.

Величина П обусловлена тем, что в печ-

ной камере (в отличие от тигельного коксо-

вания) образующиеся летучие продукты

дополнительно разлагаются, что увеличи-

вает выход твердого остатка. Имеет значе-

ние и то, что при коксовании в тигле при

быстром нагреве усиливаются процессы де-

струкции и тормозятся процессы поликон-

денсации, что снижает выход твердого ос-

татка.

Величина припека П (%) может быть оп-

ределена по формуле Б. И. Кустова и

Я. Е. Гинсбурга

юо —

/7= 47,1 — 0,58 ---------- • 100,

юо -У'

где Ущ—выход летучих веществ сухой

шихты, %;

У£—выход летучих веществ сухого

кокса, %.

Величина П колеблется в пределах 0,5—-

2,5% и зависит от выхода летучих из ших-

ты, режима коксования и других факторов.

Валовой кокс складывается из отдельных

классов:

а) кокс металлургический крупностью

> 25 мм (выход его принимается равным

91—94% от валового),

б) коксовый орешек, 10—25 мм (выход

2—3% от валового),

в) коксовая мелочь, 0—10 мм (выход 4—

6% от валового).

2. Выход смолы GCM (% от рабочей ших-

ты) может быть определен по следующей

эмпирической формуле:

GCM = [—18,36 + 1,53УГ — 0,026 (Уг)2] X

100—(АР + 1УР)

х 100

Ар—содержание золы в рабочей ших-

те, %;

1Ур — содержание влаги в рабочей ших-

те, %.

Выход смолы колеблется в пределах 3—

4«/о.

3. Выход сырого бензола определяют по

эмпирической формуле

G6 = [—1,61 + 0,144УГ — 0,0016(У1)2] х

100 — (Ар -г 1УР)

X -----------------.

100

В производственных условиях Go колеб-

лется в пределах 0,7—1,2%.

4. Выход аммиака определяется по фор-

муле

17 100- (Ар + 1УР)

14 100

где b — коэффициент перехода азота угля в

аммиак (для практических расче-

тов Ь = 0,15):

Л1Г — содержание азота в горючей массе

шихты, %;

17 — молекулярный вес аммиака;

14 — атомный вес азота.

GaM колеблется в пределах 0,20—0,30%.

5. Выход обратного сухого газа с доста-

точной для практики точностью дает сле-

дующая эмпирическая формула:

100—1ГР

100

где а — коэффициент пропорциональности,

равный 3—3,3.

6. Общая влага складывается из влаги

шихты и пирогенетической; влага шихты

принимается одинаковой в приходной и рас-

ходной части баланса.

Выход пирогенетической влаги (1ГПир)

зависит от содержания кислорода в угле и

приближенно рассчитывается по формуле

п 18

^пир-ЛОР—,

где k — коэффициент перехода кислорода

шихты в пирогенетическую влагу,

Ор — содержание кислорода в рабочей

шихте, %;

18—молекулярный вес воды;

16—-атомный вес кислорода.

7. Невязка в материальном балансе обыч-

но не превышает 2—3% от веса загрузки.

Примерный расчет материального баланса

коксовых печей

Исходные данные для расчета:

1. Технический анализ угольной ших-

ты, %:

где Уг — выход летучих на горючую массу

шихты, %;

w/P дс

8,8 7,5

Vе

24.8

^обш

2, 15

Материальный баланс коксования

13

2. Элементарный состав условной горю-

чей массы шихты следующий, % (условие

принимается, что вся сера в шихте отно-

сится к минеральным веществам):

сг и' ог Л'г

87,51 5,22 5,4 1,87

Статьи прихода

За единицу загрузки рабочей шихты (Е)

принимаем 1000 кг.

1. Количество сухой шихты ШЕ в едини-

це загрузки

ШЕ = ШС- = (100-8,8) х

2. Количество влаги в единице загрузки

„ Е Ю00

Wp = Гр-------= 8,8--------=88 кг.

Е 100 100

Статьи расхода

1. Выход сухого валового кокса

„ Р юо —гр

кр = Vе —------=

юо

100 — 8,8

= 24,8-----------—

100

= 22,6%.

Выход летучих веществ из валового кок-

са на сухую зольную массу (1%) принима-

ется 0,9%.

Величину припека (//) принимаем равной

1%

ЮО —(22,6 -1-8,8)

К = -----—:—’_L . ЮО + 1 =

100 — 0,9

= 70,5%.

Количество сухого валового кокса соста-

вит

1000 • 0,705 — 705 кг.

При выходе металлургического кокса от

валового, равном 93,2%, кокса-орешка

2,1% и коксовой мелочи 4,7% количество

кокса по фракциям составит, кг:

металлургический кокс .705- 0,932 = 657,06

коксопый орешек .... 705 0,021 — 14,81

коксовая мелочь . . . .705-0,047 = 33,13

2. Выход смолы

<GCM = [—18,36 + 1,531+ —0,026 (Vr)2] х

ЮО—(Лр + Гр)

с ЮО

1+ = Vе -------= 26,8%;

100— Ас

д, .JfcP

юо

= 6,84%.

GCM = 3,38% = 33,8 кг.

Выход сырого бензола определяется

3.

приближенно по формуле

Gs = [—1,61 + 1,44-26,8—0,0016 х

„„ „ 100 — (6,84 + 8,8) ’

X (26,8)2] •-----НкТ-5-----~ =0,91%

100

Количество сырого бензола составит

9,1 кг.

4. Выход аммиака

17

Оам = 0,15. 1,87. —х

14

100 —(6,84 + 8,8) 1

------1-!-------- 1 = 0,29%.

L 100

Количество аммиака составит 2,9 кг.

5. Выход сухого газа (обратного)

‘ 100 — 8,81

Gr = а]/24,8

100

Коэффициент а принимаем равным 3,0,

тогда

Gr = 13,62% = 136,2 кг.

6. Определяем общую влагу.

Влага шихты на единицу загрузки состав-

ляет 88 кг.

Влага пирогенетическая определяется по

формуле

«7ПИр = ЛОр-^-.

10

По данным Я. М. Обуховского и 3. А.

Мурадовой, k принимаем равным 0,437.

Ор = Ог 100-(Гр + Ар+5рбщ) _

100

= 100 — U7P

°общ ^общ 100

100 — 88

-2.1S—= 1,97«;

л» '00-<8,8+ 6,84 + 1,97)

U1 =0,4-------------

100

= 4,44%.

18

№пиР = 0,437 - 0,0444 • — = 2,18% .

Количество пирогенетической влаги со-

ставляет 21,8 кг.

Общая влага равна

88+ 21,8= 109,8 кг.

Полученные расчетные данные заносятся

в таблицу (табл. 1-16).

14

Процесс коксования

Т а б л иц а 1-16

Таблица материального баланса

Приход Расход

№ наименование количество № найм еноваиие количество

кг % кг %

1. 2. Загруженный сухой уголь Влага угля .... 912 88 91,2 8,8 1 2 3 4 5 6 7 Кокс валовой: а) кокс крупный (>25 мм) . . . б) коксовый орешек (10—25 м м) . . в) коксовая мелочь (0—10 мм) . . . Смола Сырой бензол .... Аммиак Газ сухой Влага общая: а) влага шихты . . б) влага пирогенети- ческая Невязка 705 657,06 14,81 33,13 33,8 9,1 2,9 136,2 109,8 88 21,8 3,2 70,5 65,71 1,48 3,31 3,38 0,91 0,29 13,62 10,98 8,8 2,18 0,32

Итого . . . 1000 100 Итого . . . 1000 100

Новые направления в области

коксования углей

В современных коксовых печах прочный

кокс образуется лишь из достаточно хоро-

шо опекающихся шихт. Вместе с тем в

СССР велики запасы и слабоспекающихся

углей, в особенности в восточных районах.

Из углей этих типов в камерных печах не

образуется достаточно прочный и крупный

металлургический кокс.

Другим основным недостатком слоевого

процесса является то, что отдельные его

стадии не поддаются раздельному регули-

рованию. ,На качество кокса, получаемого

в современных печах, отрицательно влияет

неодинаковый режим нагрева в разных

слоях по ширине камеры. В результате на-

грева с большей скоростью слоев шихты,

прилегающей к стенам печной камеры, го-

ловки кусков оказываются пораженными

густой сетью трещин; с другой стороны, дли-

тельное выдерживание средней части за-

грузки при низких температурах снижает

спекаемость угля, а относительно малая

скорость нагрева слоя не позволяет в пол-

ной .мере реализовать его спекающую спо-

собность.

В связи с указанными особенностями су-

ществующего процесса коксования давно

предпринимаются попытки создания новой

технологии коксования. Особенно интенсив-

но проводятся исследования по разработке

метода непрерывного коксования углей 1

для получения формованного кокса высокой

механической прочности из газовых и сла-

боспекающихся углей.

Процесс получения кокса по этому мето-

ду включает следующие стадии: 1) быстрый

нагрев угля до температуры пластического

состояния |(выше 400° С); 2) формирование

нагретого угля в пресс-формовочной маши-

не для получения топливных тел определен-

ных размеров и формы; 3) спекание и про-

калка последних до образования готового-

формованного кокса. Этот метод проходит

опытно-промышленную проверку.

Следует указать также на большой ряд

работ по новым методам коксования, кото

рые основываются на предварительном бри-

кетировании слабоспекающихся углей; здесь

предложены различные технологические

схемы, в которых предусматривается бри-

кетирование со связующим исходных углей

с использованием полукокса или без него с

последующим нагреванием и прокалкой

брикетов в специальных печах.

В отдельных случаях, например, по .ме-

тоду, разработанному в Польской народ-

ной республике, брикеты нагреваются до

невысоких температур в среде содержащей

определенный процент кислорода с целью

получения прочных топливных тел за счет

полимеризации и упрочнения связующих

веществ.

Разрабатываются также методы термо-

брикетирования и ряд других.

1 Метод предложен Институтом горючих ис-

копаемых. В разработке метода принимали уча-

стие ИГИ, Гипрококс. УХИН, ВУХИН, Харьков-

ский коксохимический завод, Л1осковскнй коксо-

газовый завод. Энергетический институт СО

АН СССР, Институт прикладной химии н элек-

трохимии АН Груз. ССР и другие организации.

Г л а в a 2

КОКСОВЫЕ ПЕЧИ

ВЫБОР РАЗМЕРОВ КАМЕР

КОКСОВАНИЯ И ИХ ВЛИЯНИЕ

НА ПРОИЗВОДИТЕЛЬНОСТЬ

КОКСОВЫХ ПЕЧЕЙ

И КАЧЕСТВО КОКСА

Выбор размеров камеры коксования для

вновь строящихся коксовых батарей опре-

деляется;

1) качеством угольной шихты;

2) равномерностью обогрева по длине и

высоте камеры;

3) имеющимися в наличии габаритами

площадки для строительства коксового це-

ха;

4) требованиями потребителей к качест-

ву кокса;

5) потребностью в коксе.

При всех этих условиях выбранные раз-

меры и число печей должны быть экономи-

чески эффективны, т. е. обеспечивать наи-

меньшие капитальные и эксплуатационные

затраты на 1 т перерабатываемой угольной

шихты.

Следует учитывать, что повышение произ-

водительности коксовой печи в результате

сокращения продолжительности коксования

имеет определенные пределы. Так, для печей

с шириной камеры 407 мм по условиям до-

пустимого для динасовой кладки максимума

температур обогрева (1450—1500°С) период

коксования может быть снижен до 12—

12,5 ч. Однако при таком температурном ре-

жиме даже при переработке хорошо коксу-

ющихся шихт с пласгометрическимн пара-

метрами х = 17^21 и у = 17-^23 крупность

кокса будет значительно меньше, а трещино-

ватость больше, чем при периоде коксования

14—15 ч, чему соответствует температура

вертикалов с коксовой стороны 1370—

1330° С. Поэтому значительный резерв тем-

ператур обогрева в интервале 1500—1370° С,

который имеет отопительная система, не мо-

жет быть реализован. В последнее время из-

за увеличения содержания в шихте газовых

углей, повышающих трещиноватость кокса

при больших скоростях коксования, продол-

жительность коксования в печах с шириной

камер 400—410 мм нельзя сократить ниже

15 ч, а в печах с камерами 450 мм—ниже

17,5 ч.

Производительность одной печи (т сухой

шихты/ч) выражается уравнением

0== __ Ы1гУ

4 т т ’

где V — полезный объем камеры, .и3;

у — насыпной вес шихты (в пересчете

на сухую шихту), т/м3',

b, I, h —полезные размеры по ширине, длине

и высоте печной камеры, м;

т — время оборота (период коксова-

ния-1-время на обработку печи), ч.

Насыпной вес шихты несколько повыша-

ется по мере увеличения высоты в результа-

те большего уплотнения при падении в ка-

меру при загрузке. Увеличение насыпного

веса происходит в основном в нижней час-

ти камеры. Чем выше камера, тем больше-

должен быть перепад температур по высо-

те вертикалов для достижения одинако-

вой готовности кокса по высоте камеры.

Если для типовых печей с общей высотой

камеры 4,3 м при помоле шихты из донецких

углей до 90% ниже 3 мм насыпной вес в пе-

ресчете на сухое вещество принять за еди-

ницу, то для камер высотой 5 м эта величи-

на составляет примерно 1,04—1,06 и для

печей высотой 5,5 лт. по-видимому, 107—

1,09.

Высота камеры

До 1955 г. в СССР строились в основном

печи с высотой камер 4,3 м. В печах ПВР и

ПК-2К с рециркуляцией благодаря примене-

нию регулируемой рециркуляции и других

факторов была достигнута высокая равно-

мерность обогрева.

Углубленное изучение процессов смешения

газов и воздуха и влияния степени рецирку-

ляции позволило резко увеличить высоту

факела и регулировать распределение тем-

ператур по высоте вертикалов в значитель-

ных пределах.

В 1958—1963 гг. было построено несколько

коксовых батарей с высотой камер 5 м. Ис-

следования показали, что в них достигается

хорошая равномерность обогрева по высоте

и, значит, возможно дальнейшее существен-

ное повышение высоты камеры.

При разработке конструкции высоких пе-

чей, помимо равномерности обогрева, долж-.

16

Коксовые печи

на быть обеспечена необходимая статиче-

ская прочность простенка и расчетные нап-

ряжения в кладке не должны быть выше

значений, принимаемых для печей высотой

4,3 м, проверенных длительным опытом

службы.

С увеличением высоты камеры изгибаю-

щий момент от сил распирания возрастает в

квадратной зависимости. Поэтому удельный

расход огнеупоров на кладку вертикалов в

пересчете на 1 т переработанной шихты (или

на 1 м высоты камеры) возрастает по мере

увеличения высоты камеры.

В ближайшие годы (1964—1970 гг.) в

СССР будут построены коксовые батареи с

высотой камер 5,5 и 6 м.

В Западной Европе в основном сооружа-

ются печи высотой 4—4,5 м, н лишь в от-

дельных случаях высотой 5 и 6 л. В США

высота печей не выходит за пределы 4—

4,3 м.

Длина печей

Увеличение длины камеры ограничивалось

статической прочностью простенков, трудно-

стями удлинения выталкивающих и особенно

пла.нирных штаиг нз-за увеличения прогиба,

а также сложностью равномерного распре-

деления газов по длине регенератора н обо-

гревательного простенка. За рубежом наи-

большая общая длина камеры, принятая в

печах фирм Саймон-Карве (Англия) и

К. Отто (ФРГ), составляет 13,59 л и в пе-

чах Беккер-Коппере (США) 13,83 м.

Во всех других конструкциях печей за ру-

бежом: Г. Коппере, Дидье Когаг-Гинзель-

ман, К. Штиль (ФРГ); Вуддал-Декхем (Ан-

глия); Коппе (Бельгия); Вильпут (США)

длина печей не превышает 13—13,3 м.

До 1950 г. в нашей стране строились печи

длиной от 12,0 до 13,8 м. Основная масса

типовых печей, сооруженных на протяжении

1930—1950 гг., имеет длину 13,12 м.

С 1951 г. длина типовых печей была увели-

чена до 14,08 л, что при сохранении стан-

дартной ширины 407 мм и высоты 4300 мм

дало увеличение полезной емкости камер с

20 до 21,6 jh3, или на 8%, и такое же по-

вышение производительности.

Практика эксплуатации этих печей пока-

зала хорошее распределение газов по длине

простенка. Выдача коксового пирога про-

изводится без затруднений. На основе

дальнейших экспериментальных теплотех-

нических исследований и моделирования

загрузки печей при разработке печей боль-

шой емкости длина была увеличена до

15,04 м.

Длительная работа этих печей на Ясин-

ском заводе и Кузнецком металлургическом

комбинате показала, что эксплуатация их не

усложняется. В ближайшие годы будут по-

строены печи длиной 16 м.

Ширина камеры

В отличие от длины и высоты, ширина ка-

меры не только влияет на производитель-

ность печи, но и является важным техноло-

гическим фактором. Выбор этой величины

определяется, в первую очередь, свойствами

коксуемой шихты и требуемым качеством

кокса.

На рис. 2-1 показано изменение скорости

коксования в камерах шириной 400 и 500мм

При одинаковой температуре вертикалов и

камеры камеры

Рис. 2-1. Изменение скорости коксования

по ширине камеры

равной толщине стенки камер. Изменение

градиента скоростей коксования по шири-

не камеры протекает следующим образом.

1) на участке / ширимой 100 мм, прилега-

ющем к стенке, градиент скорости коксова-

ния (г. с. к.) одинаков для камер обеих ши-

рин. Скорость коксования на этом участ-

ке резко падает по мере удаления 01

стенки;

|2) на участке II шириной 50 мм в печи

шириной 400 мм величина градиента вырав-

нивается н на последнем участке III растет

до достижения оси камеры;

3) в камере шириной 500 мм на участке II

г. с. к. продолжает плавно уменьшаться, а

на участке II' и III' (обозначено пункти-

ром) возрастает до оси камеры, но менее

интенсивно, чем в узкокамерной печи.

Таким образом, в средней .части широких

камер коксование ।(при прочих равных уело

виях) происходит при заметно меныинх ско-

ростях, чем в узких камерах.

Эта закономерность была подтверждена

также замерами температур в загрузке через

каждые 50 мм ширины камер.

Исследования показали, что с увеличением

ширины камеры прн одинаковом темпера-

турном режиме по сравнению с узкокамер-

нымн печами уменьшается скорость коксо

вания в средней части камеры, что приводит

к увеличению крупности кокса; период кок-

сования в широких печах удлиняется в

большей степени, чем увеличивается ширина

камеры. Поэтому при равной длине и высо-

те производительность ширококамерных пе-

чен меньше, чем лечей с узкими камерами.

Если производительность одной печи с уз-

кой камерой принять за 100%, то произво-

дительность печи с более широкой камерой

1 Градиент скорости коксования — перепад

(или разность) скоростей коксования на единицу

ширины' камеры.

Классификация коксовых печей

17

при прочих равных условиях (температу-

ра вертикалов, длина и высота камеры, на-

сыпной вес шихты, готовность кокса), со-

ставит

где &ш, Ьу — ширина широкой и узкой каме-

ры, ММ;

Тш, Ту— оборот печи с широкой и узкой

камерой, ч.

Так, для камеры шириной 450 мм произво-

дительность по сравнению с камерой 407 мм

составит

450 15

407 • 17,5

100 = 95%,

где 15 и 17,5— время оборота печей, приня-

тое согласно нормативам, ч.

Вместе с тем производительность батарей

с широкими камерами (при одном и том же

числе печей, выдаваемых в единицу време-

ни) выше, чем производительность батарей с

/>,„

узкими камерами на 100 ~~—1) % •

' Ьу

Так, для батарей с камерами 450 и 407 мм

производительность батареи с широкими ка-

/450 \

мерами выше на 100 I — — 1 ) = 10,5%.

Число печей в батарее с широкими каме-

рами при этом должно быть больше, чем с

узкими.

Для определения влияния ширины камеры

па качество кокса были проведены обстоя-

тельные исследования.

Коксование в печах с шириной камер 407,

450 и 510 мм показало, что при коксовании

типовых шихт из донецких углей кокс из

камер шириной 450 мм получается более

крупным, а по показателям механической

прочности несколько лучшим, чем из камер

шириной 407 мм. ,В печах шириной 510 мм

.крупность кокса возрастает незначительно,

а механическая прочность его уменьшается

)по сравнению с коксом из камер шириной

407 и 450 мм.

В 1962 г. были проведены длительные про-

мышленные испытания качества кокса из пе-

чей с шириной камер 407 и 450 мм на Яси-

новском заводе при работе на одинаковой

шихте из донецких углей с содержанием га-

зовых углей до 27%.

Качество кокса было всегда выше в печах

с шириной камер 450 мм-

а) содержание фракции + 60

ном металлургическом коксе

>25 мм на 10—14% больше, а

фракции 40—25 мм на 2—3%

печах с шириной камер 407 мм.

денция сохраняется и в скиповом коксе;

б) отсевы кокса (фракция >25 мм) при

повторном грохочении перед подачей в скип

доменной печи оказались для кокса широких

печей в два раза меньше /4% — против

7,8%). Это указывает на большую прочность

кокса из широких камер.

На Кузнецком металлургическое тусщби-

2 Справочник коксохимика, т. II Ь

мм в товар-

крупностью

содержание

ниже, чем в

Эта же тен-

нате испытания проводились при коксовании

шихты из кузнецких углей с содержанием

30% марки К10 и 23% ма,рки К2, характери-

зующихся недостаточным спеканием (тол-

щина пластического слоя угля К2 8—9 мм).

При этом получены следующие результа-

ты:

а) кокс широких печей крупнее кокса из

камер 407 мм. Выход фракции +60 мм в то-

варном металлургическом коксе крупностью

.выше 40 мм печей 450 мм на 3% выше, чем

в печах шириной 407 мм;

б) механическая прочность кокса широко-

камерных печей несколько выше;

в) результаты доменных плавок оказались

одинаковыми, но печь работала более устой-

чиво на коксе широких камер.

При проектировании новых батарей шири-

ну камеры в каждом случае выбирают в за-

висимости от качества коксуемых углей.

В условиях реконструкции и расширения

действующих цехов при использовании су-

ществующих фундаментов, недостатке мест

для расширения и т. д. .выбор размеров ка-

мер должен обеспечить получение наиболь-

шей производительности при наибольшей

эффективности капитальных затрат.

В ряде случаев оказывается наиболее выгод-

ным в этом случае сооружать печи шириной

400—410 мм.

За рубежом для коксования насыпной

шихты в основном сооружают печи с каме-

рами шириной 450 мм. В США коксовые пе-

чи, построенные в период 1954—1960 гг„ в

основном имели ширину камеры 457 мм

(18 дюймов).

В 1959 г. ширина печей на коксохимиче-

ских установках .Рурского бассейна (ФРГ)

характеризовалась следующими данными:

до 400 мм — 17,8%; 401—450 мм — 59,3%;

451—500 мм— 19,2%; более 500 мм — 3,7%.

КЛАССИФИКАЦИЯ

КОКСОВЫХ ПЕЧЕЙ

.Конструкции современных быстроходных

динасовых печей можно классифицировать

.по способам соединения вертикалов, работа-

ющих на восходящем и нисходящем пото-

ках, а также по способам подвода воздуха

и отопительного газа к отопительным кана-

лам. Кроме того, следует разделять коксо-

вые печи по способу загрузки шихты и вы-

дачи кокса, а также периодическому или не-

прерывному проведению коксования.

В подавляющем большинстве коксовых пе-

чей коксование производится периодически.

Непрерывное коксование существует только

на опытных установках и на небольшом ко-

личестве заводов, предназначенных в основ-

ном для выработки газа.

Современные конструкции коксовых печей

характеризуются горизонтальным располо-

жением камеры коксования.

Коксовые печи периодического действия с

вертикальными камерами коксования сохра-

нились только на небольших газовых заво-

дах и в некоторых специальных производ-

ствах-.

18

Коксовые печи

По способам соединения вертикалов, ра-

ботающих на разноименных потоках, коксо-

вые печи современных конструкций можно

разделить на следующие труппы: 1) печи с

перекидными каналами; 2) печи с парными

вертикалами; 3) печи с групповым обогре-

вом и верхним сборным каналом.

В печах первой группы два смежных про-

стенка соединены перекидными каналами,

проходящими над камерой коксования, рас-

положенной между этими простенками. Го-

рение происходит одновременно во всех

вертикалах простенка. Продукты горения,

образовавшиеся при сгорании отопительно-

го газа, по перекидным каналам перевали-

вают в простенок по другую сторону ка-

меры, опускаются вниз по вертикалам это-

го простенка и через косые ходы уходят в

регенераторы.

В печах с парными вертикалами простенок

состоит из иопарно сгруппированных верти-

калов. В верхней части вертикалы каждой

пары соединены между собой перевальными

окнами. Горение происходит одновременно в

половине вертикалов простенка. Продукты

горения через перевальные окна переходят

в смежный сопряженный вертикал данной

пары, опускаются по нему и уходят через

косые ходы в регенератор.

В печах с групповым обогревом простенок

разбивается по длине на две, четыре или

большее количество секций. Все вертикалы

двух смежных секций соединены сборным

горизонтальным каналом. На горении нахо-

дятся одновременно все вертикалы данной

секции. Продукты горения из вертикалов по-

за и с баковым подводом и нижним регули-

рованием бедного газа и воздуха, а такж*.

печи с полным (интегральным) нижним под-

водом. В печах последнего типа предусмат-

ривается нижний подвод и распределение

богатого газа, бедного газа и воздуха.

К группе печей с перекидными каналами

относятся печи ПК всех модификаций и печи

ПК-2К, к печам с парными вертикалами —

печи ПВР всех конструкций. Печи со сбор-

ными горизонтальными каналами в СССР

строятся только для коксования пека.

ПЕЧИ ГИПРОКОКСА С ПЕРЕКИДН ЫМИ

КАНАЛАМИ—ПК

Главной и определяющей особенностью

всех конструкций коксовых печей с перекид-

ными каналами, именуемых кратко ПК, яв-

ляется то, что отопительные газы на восхо-

дящем потоке омывают все вертикалы одно-

го обогревательного простенка, а на нисхо-

дящем потоке опускаются вниз по всем вер-

тикалам смежного обогревательного про-

стенка.

Для перехода отопительных газов из од-

ного простенка ,в другой над сводом печной

камеры между ними размещается несколько

перекидных каналов, которые соединяются

с вертикалами смежных простенков посред-

ством небольших сборных горизонтальных

каналов.

Схемы отопления печей ПК коксовым и

доменным (генераторным) газом представ-

лены на рис. 2-2.

Рис. 2-2. Печи ПК. Схе-

ма отопления доменным

и коксовым газом:

ч — до кантовки; б — пос-

ле кантовки; В — воздух;

Г — доменный газ: ПГ —

продукты горения

ступают в сборный горизонтальный канал,

проходят по нему в вертикалы смежной

секции, опускаются по ним и поступают в

косые ходы.

По способу подвода отопительного газа и

воздуха коксовые печи разделяются на печи

с боковым подводом или, как их называют,

печи корнюрного типа и печи с нижним под-

водом отопительных газов и воздуха. По-

следнюю группу печей можно разделить на

печи с нижним подводом только коксового

газа, печи с нижним подводом коксового га-

Отопление печей коксовым газом

Воздух из 'Обслуживающих тоннелей через

воздушные отверстия клапанов поступает в

подовые каналы 1 (рис. 2-2, а), которыми

распределяется по всей длине регенерато-

ров. Оба регенератора 2 и 3 служат для

нагрева воздуха. Из регенераторов по ко-

сым ходам 4 нагретый воздух поступает

для горения в вертикалы 5 по всей длине

обогревательного простенка.

Отопительный коксовый газ из подводя-

Печи Гипрококса с перекидными каналами ПК

19

щего газопровода поступает через газорас-

пределительный канал (коршор) 6 во все

вертикалы простенка. В основании вертика-

лов в месте встречи воздуха и коксового га-

за начинается горение.

Отопительные газы поднимаются вверх по

^вертикалам 5, собираются в горизонтальном

канале 7 и по перекидным каналам 8 на-

правляются в смежный обогревательный

простенок. Из горизонтального канала 9

продукты горения опускаются вниз по вер-

тикалам 10 и косым ходам 11 в регенера-

торы 12 и 13. Из регенераторов, где про-

дукты горения отдают свое тепло насадке,

они через подовые каналы отводятся в бо-

рова и затем в дымовую трубу.

После кантовки отопительные газы дви-

жутся в обратном направлении. Воздух по-

ступает в регенераторы 12 и 13, горение

происходит в вертикалах 10 по всей дли-

не простенка. Продукты горения по пере-

кидным каналам 8 переходят в первый

простенок, опускаются по вертикалам 5,

отдают тепло насадке регенераторов 2, 3 и

через подовые каналы уходят в борова.

Коксовый газ при этом подается из корнго-

ра в вертикалы 10, работающие на горении.

Отопление печей доменным (генераторным)

газом

Газ для отопления печей (доменный, ге-

нераторный) из распределительного газопро-

вода, уложенного под настилом тоннелей,

подается через подовые каналы 1 в газовые

регенераторы 2 одновременно с двух сторон

печи (рис. 2-2, а). Воздух для горения по-

ступает из тоннелей в смежные регенерато-

ры 3. Таким образом, под каждым обогре-

вательным простенком размещены два реге-

нератора — газовый 2 и воздушный 3.

Из регенераторов нагретые газы и воздух

по косым ходам 4 поступают в вертикалы 5.

В основании вертикалов в месте встречи

струй газа и воздуха начинается горение.

Отопительные газы проходят снизу вверх по

всем вертикалам простенка и через горизон-

тальный канал 7 и перекидные каналы 8

проходят в смежный обогревательный про-

стенок, по горизонтальному каналу 9 и вер-

тикалам 10 опускаются в регенераторы 12

и 13. Пройдя эти регенераторы, продукты

горения отдают тепло насадке и через по-

довые каналы ,и борова отводятся в ды-

мовую трубу.

После кантовки направление потоков ме-

няется на обратное (рис. 2-2,6).

Перемена направления горения (кантов-

ка) производится через 20 или 30 мин.

Каждая пара регенераторов — газовый и

воздушный — соединены только с одним

обогревательным простенком.

Чередование восходящего и нисходящего

потока происходит через два простенка, т. е.

два смежных простенка работают на восхо-

дящем потоке, следующие два — на нисхо-

дящем, следующие два снова на восходя-

щем.

Благодаря такой компоновке группа из че-

2*

тырех смежных регенераторов — воздушно-

го, двух газовых и воздушного — работает

на одном потоке, например восходящем.

Следующая группа из четырех регенерато-

ров работает на нисходящем потоке и т. д.

Такое чередование сводит к минимуму по-

верхность стен, разделяющих регенераторы,

работающие на разноименных потоках. В пе-

чах ПК такой стеной является стена (одна

на каждые две печи) отделяющая воздуш-

ный регенератор 3 от регенератора 13, за-

полненного продуктами горения (рис. 2-2).

В следующую кантовку воздух и продукты

горение поменяются местами, а именно: ре-

генератор 13 будет работать на воздухе, а

3 — на продуктах горения.

Разность давлений по обе стороны этой

стены, именуемой «опасной», составляет при

отоплении бедным газом, в зависимости от

типа конструкции печей ПК и от режима

коксования, 12—20 мм вод. ст. Поверхность

стены 40 м2, или около 20 м2 на одну печь.

В печах с парными вертикалами и аналогич-

ными регенераторами (печи ПВР, ОТТО,

Симон-Карве и др.) такая стена имеется

под каждой печью, и поэтому поверхность

«опасных» стен вдвое больше, чем в печах

ПК.

Неплотности в «опасных» стенах являют-

ся источником прососов воздуха или газа

из регенераторов восходящего потока в ре-

генераторы, работающие на продуктах го-

рения (короткое замыкание). Значительные

неплотности влекут за собой большие поте-

ри воздуха и газа. Недостаток воздуха и

газа для горения в вертикалах, горение в

насадке регенераторов и ее оплавление рас-

страивают обогрев, возможен даже выход

печей из строя.

Чередование регенераторов в печах с пе-

рекидными каналами характерно тем, что

между регенераторами, работающими на га-

зе и продуктах горения, размещен воздуш-

ный регенератор. Это исключает возмож-

ность потерь и прососов газа через «опас-

ные» стены регенераторов.

По мере накопления опыта проектирова-

ния, строительства и эксплуатации в конст-

рукцию печей с перекидными каналами вно-

сились изменения и дополнения.

Типы печей ПК, наиболее распространен-

ные в Советском Союзе в настоящее время:

ПК I нормализации, ПК II нормализации,

ПК-42 *, ПК-45, ПК-47.

Печи ПК I нормализации

В этих печах была улучшена и упрощена

конфигурация и маркировка огнеупоров,

снижена численность марок до 370 для уде-

шевления изготовления фасонных динасовых

огнеупоров.

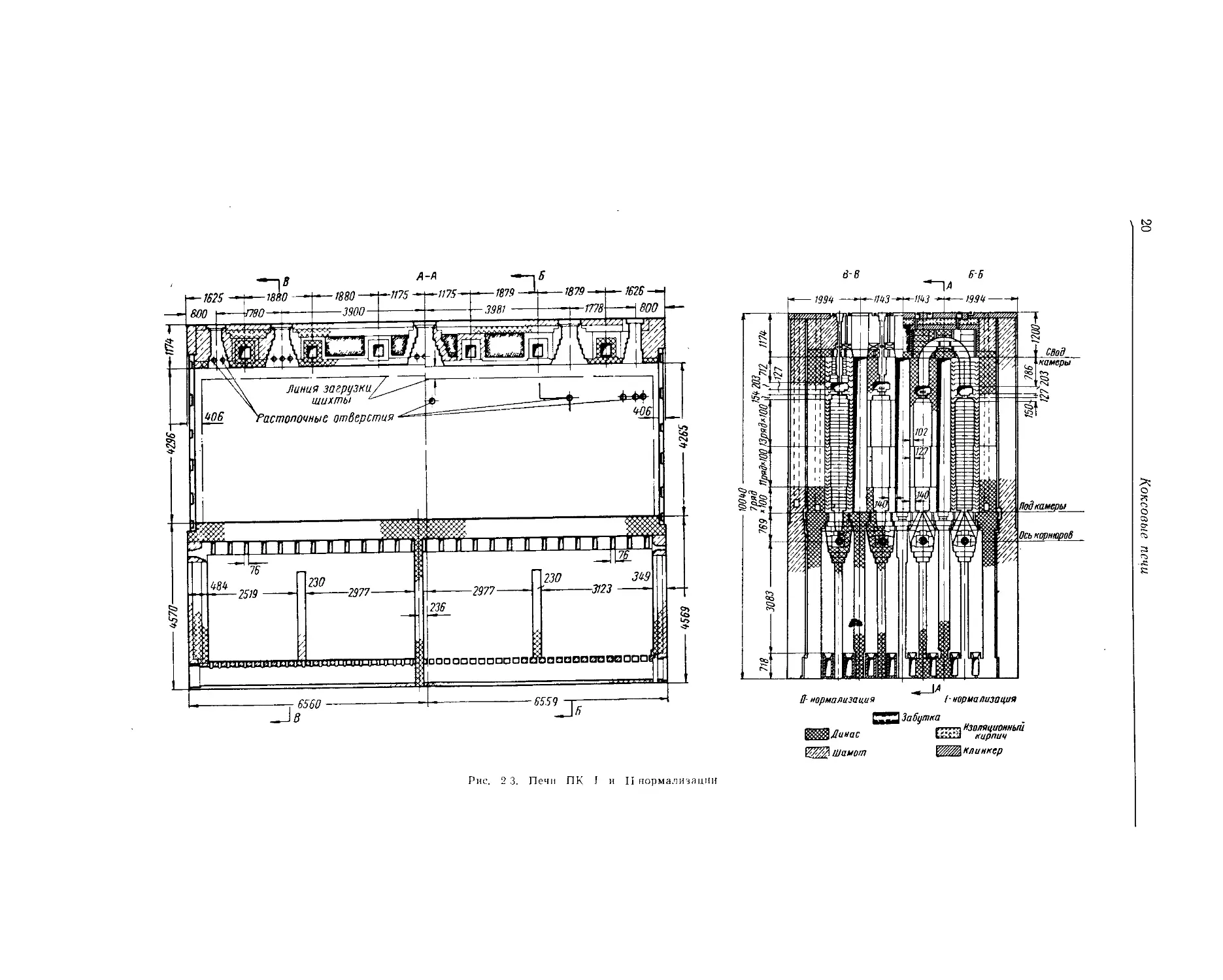

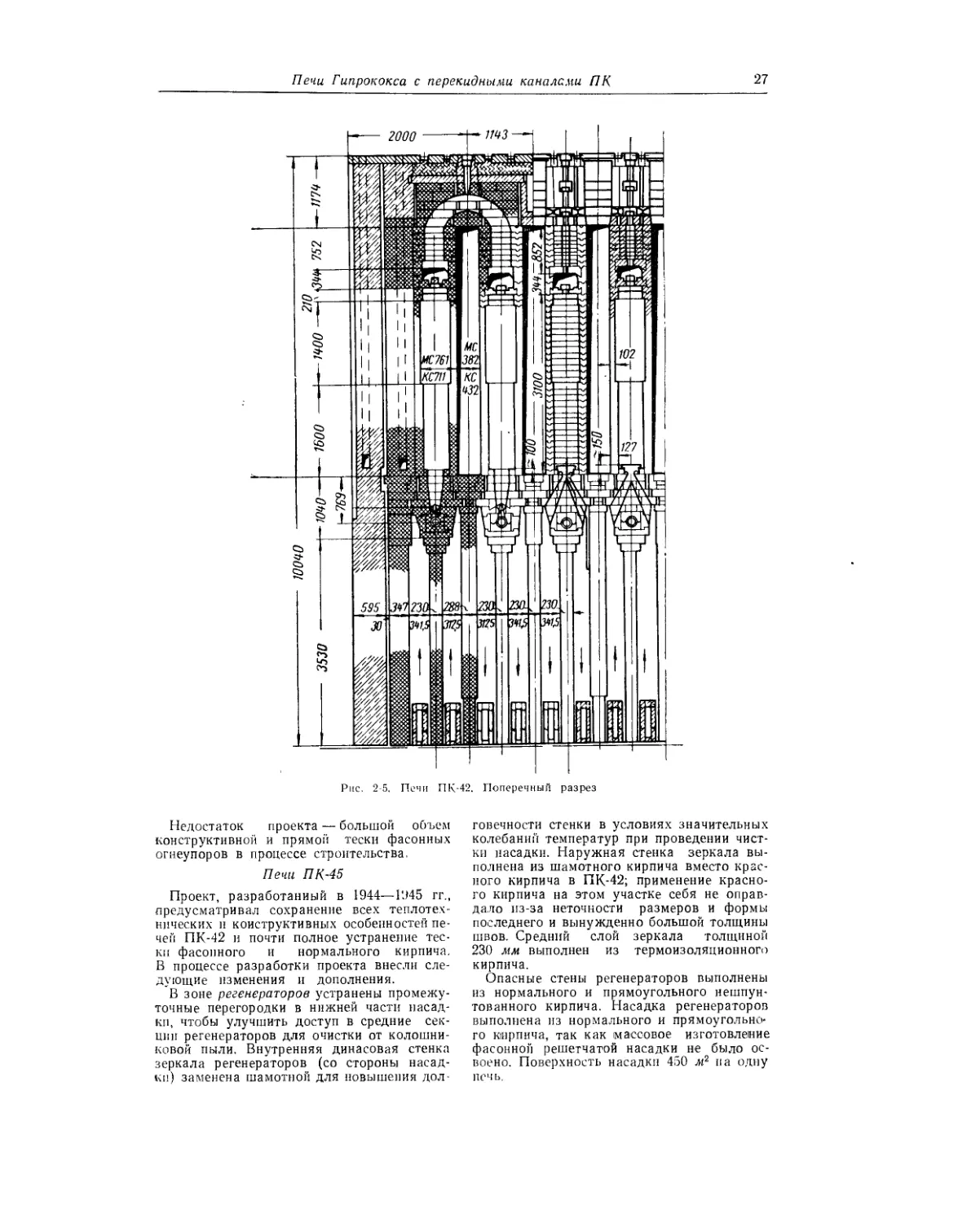

Общий вид конструкции печей ПК I нор-

мализации показан на рис. 2-3 и 2-4.

Стены регенераторов и подовых каналов

были выполнены из нормального и прямо-

угольного динасового кирпича. Толщина

* Числа здесь и далее обозначают год выпуска

проекта Гипрококсом.

i>S70-------------+----------Ю6

Рис. 2 3. Печи ПК I и II нормализации

Коксовые печи

Разрез по корнюру Разрез по косым ходам Разрез по корнюру

Печи Гипрококса с перекидными каналами ПК

/ нормализация и нормализаций

Рис. 2-4. Печи ПК I и II нормализации. Продольный разрез по простенку

22

Коксовые печи

«опасных» стен, разделяющих регенераторы,

работающие на разноименных потоках, со-

ставляла 290 мм, остальных стен 230 мм;

ширина регенераторов в свету: газового

311,5 мм, воздушного 341,5 мм.

Зеркала регенераторов состояли из трех

слоев кирпичной кладки общей толщиной

350 мм: внутреннего динасового и внешнего

шамотного толщиной по полкирпича и сред-

него изоляционного толщиной 120 мм из

шлаковой ваты. При эксплуатации шлаковая

вата давала значительную усадку и при ре-

монтах ее заменяли термоизоляционным

кирпичом. Насадка регенераторов выложе-

на из нормального прямоугольного шамот-

ного кирпича.

В печах ПК I нормализации (рис. 2-3)

корнюрные кирпичи разрезаны по высоте на

две части и соединяются между собой греб-

нем и пазом. Для уменьшения прососов че-

рез вертикальные и горизонтальные швы

внутри корнюров на растворе уложены ди-

насовые трубки.

Коксовый газ через горелки, установлен-

ные в гнездах коридорных кирпичей, посту-

пает в шахточки, расширяющиеся вверху по

направлению к основанию вертикалов. Се-

чения косых ходов одинаковы для всех вер-

тикалов. У устья косых ходов установлены

регистры (бананы), которыми можно регу-

лировать площадь гаэовоздушного сопла в

месте выхода в вертикалы.

Для выравнивания обогрева по высоте

стены камер выполнены трехступенчатой

толщины: 140 мм в нижней части на высоту

700 мм от пода камеры, 127 мм в средней

части высотой 1100 мм и 102 мм на осталь-

ной высоте вертикала.

Из вертикалов газы поступают в горизон-

тальный канал через круглые отверстия.

Верхними регистрами можно регулировать

поступление 'бедного газа и воздуха в каж-

дый из вертикалов, регулирование коксового

газа производится подбором выходных се-

чений горелок.

Сечения регистровых отверстий трех край-

них вертикалов с машинной и коксовой сто-

рон по 140 .им, у остальных — 127 мм.

Растопочные отверстия из камеры выхо-

дят в горизонтальный капал (рис. 2-3,6).

Перекрытие камер выполнено динасовыми

кирпичами толщиной 140 леи. Опыт показал,

что свод такой толщины не обладает необ-

ходимой прочностью.

В перекрытии камеры уложено два ряда

термоизоляционного кирпича общей толщи-

ной 140 Л!.и.

Загрузочные и газоотводящие люки вы-

полнены из нормального шамотного кир-

пича.

Печи ПК П нормализации (см. рис. 2-3

и 2-4)

Этот проект был разработан в 1939—

1940 гг. для повышения герметичности клад-

ки, снижения сопротивления отопительной

системы, улучшения регулируемости печей,

сокращения потерь тепла на излучение и

упрощения отдельных узлов кладки из фа-

сонного огнеупора.

По зоне регенераторов введена шамотная

футеровка подовых каналов, отделенная от

коренных динасовых стен регенераторов

температурными швами. Такая защита пре-

дохраняет нижнюю зону несущих динасо-

вых стен от растрескивания из-за резких ко-

лебаний температуры в подовых каналах

при изменении направления газовоздушных

потоков.

В печах ПК I нормализации шамотные

колосниковые кирпичи укладывались на вы-

ступы динасовых стен, в результате чего из-

за большого различия коэффициентов рас-

ширения динаса и шамота швы между ко-

лосниками расходились. Выполнение стен

подовых каналов из шамота устранило этот

недостаток.

«Опасные» стены регенераторов выполня-

ются из фасонного шпунтованного кирпича.

Сравнительные исследования регенерато-

ров на Ждановском заводе показали, что

прососы через разделительные коренные

стены со шпунтованной кладкой и обычной

кладкой из нормального кирпича оказались

незначительными (2,5—3%).

Исследования проводили при обогреве

печей коксовым газом при перепаде давле-

ния между регенераторами, работающими

на разноименных потоках, 5—6 мм вод. ст.

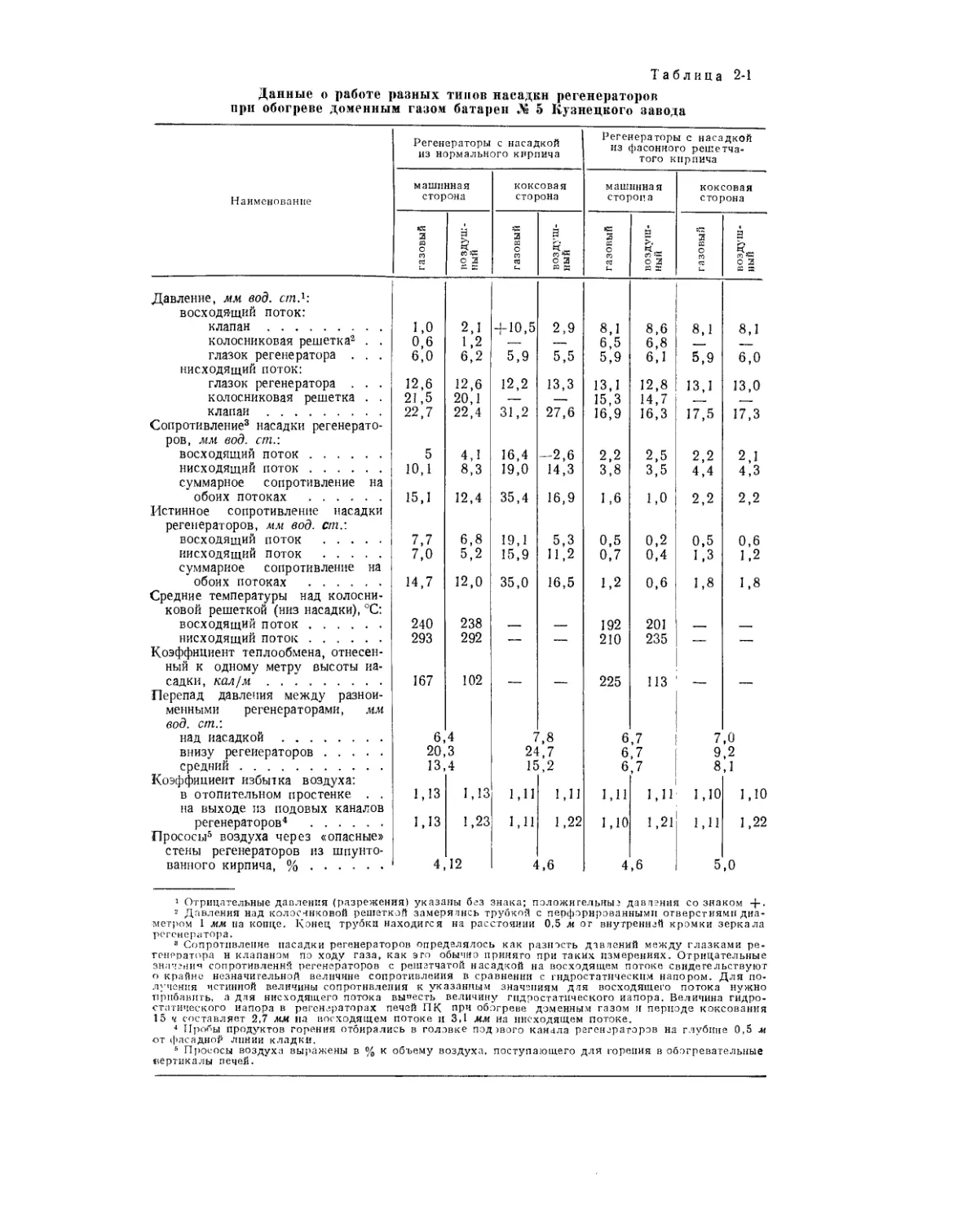

Показатели герметичности «опасных» стен

регенераторов, полученные на Кузнецком

заводе, приведены в табл. 2-1.

Сопоставление данных по коэффициентам,

избытка воздуха из перекидных каналов и

из газовых и воздушных регенераторов ука-

зывает на хорошую герметичность «опас-

ных» стен регенераторов, выполненных из

шпунтованного фасонного кирпича.

Величина прососов воздуха по отноше-

нию к общему объему воздуха, поступаю-

щему в вертикалы на горение, не превышает

4—5%. Примечательно, что и в регенерато-

рах с нормальной насадкой, где из-за боль-

шого сопротивления насадки, забитой ко-

лосниковой пылью, перепад давлений между

разноименными регенераторами достигал в

зоне подовых каналов 20—25 мм вод. ст.,

прососы также не превышали 4—5%. На

отдельных батареях печей ПК-45 прососы

достигали '10—20%.

Хорошую герметичность коренных стен ре-

генераторов после семи лет работы батареи

следует объяснить не только выполнением

кладки стен из шпунтованного кирпича, по

и правильным разогревом батареи и непре-

рывным обогревом батареи доменным га-

зом с момента пуска батареи, без переклю-

чений на обогрев коксовым газом.

В печах ПК П нормализации термоизоля-

ционная прослойка зеркал регенераторов

увеличена со 113 до 230 мм, при этом ранее

применявшаяся шлаковая вата заменена

термоизоляционным кирпичом.

Фасонная решетчатая насадка выклады-

вается из пустотелых кирпичей, пронизан

ных вертикальными щелевидными отверсти-

ями. Преимущества решетчатой насадки по

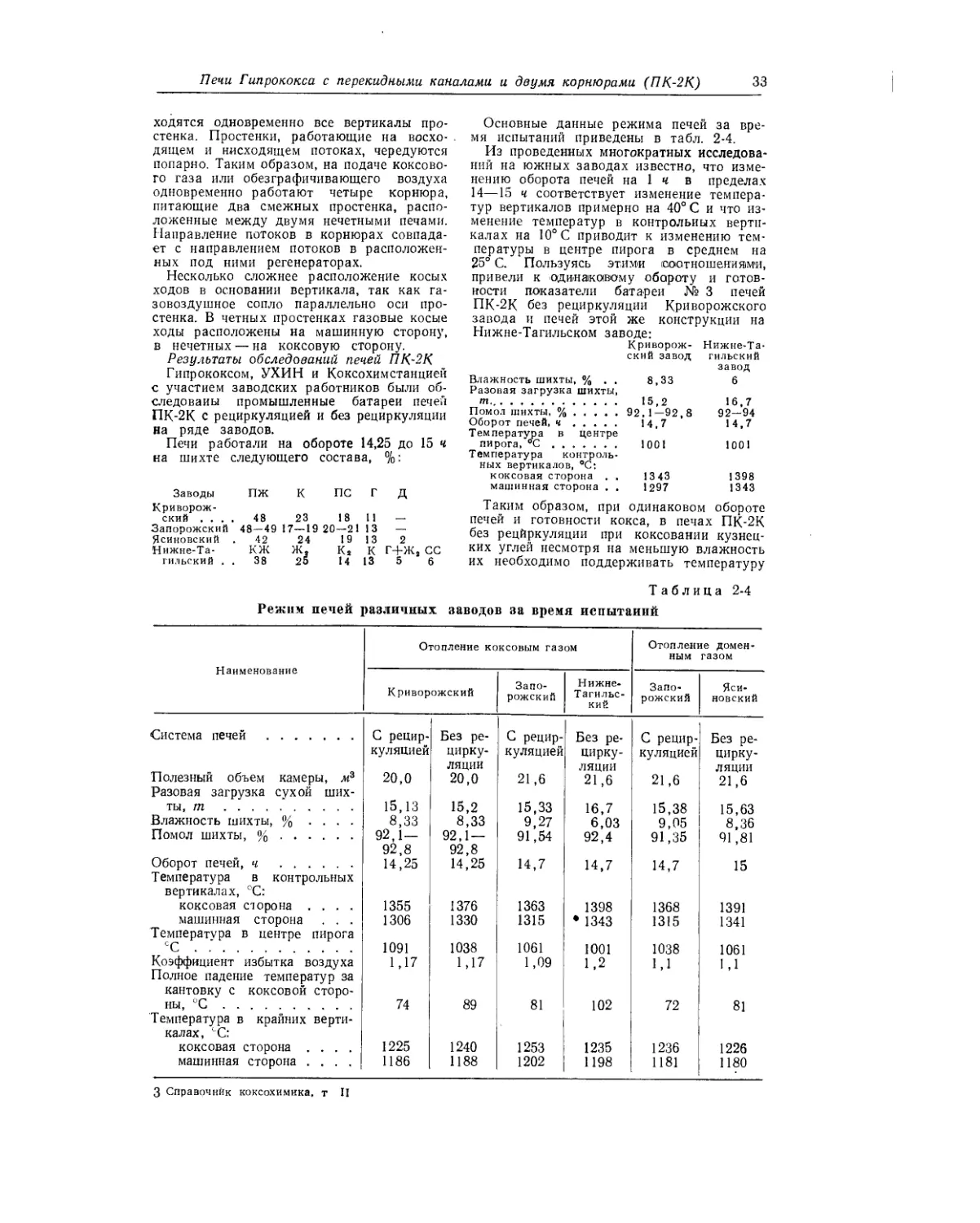

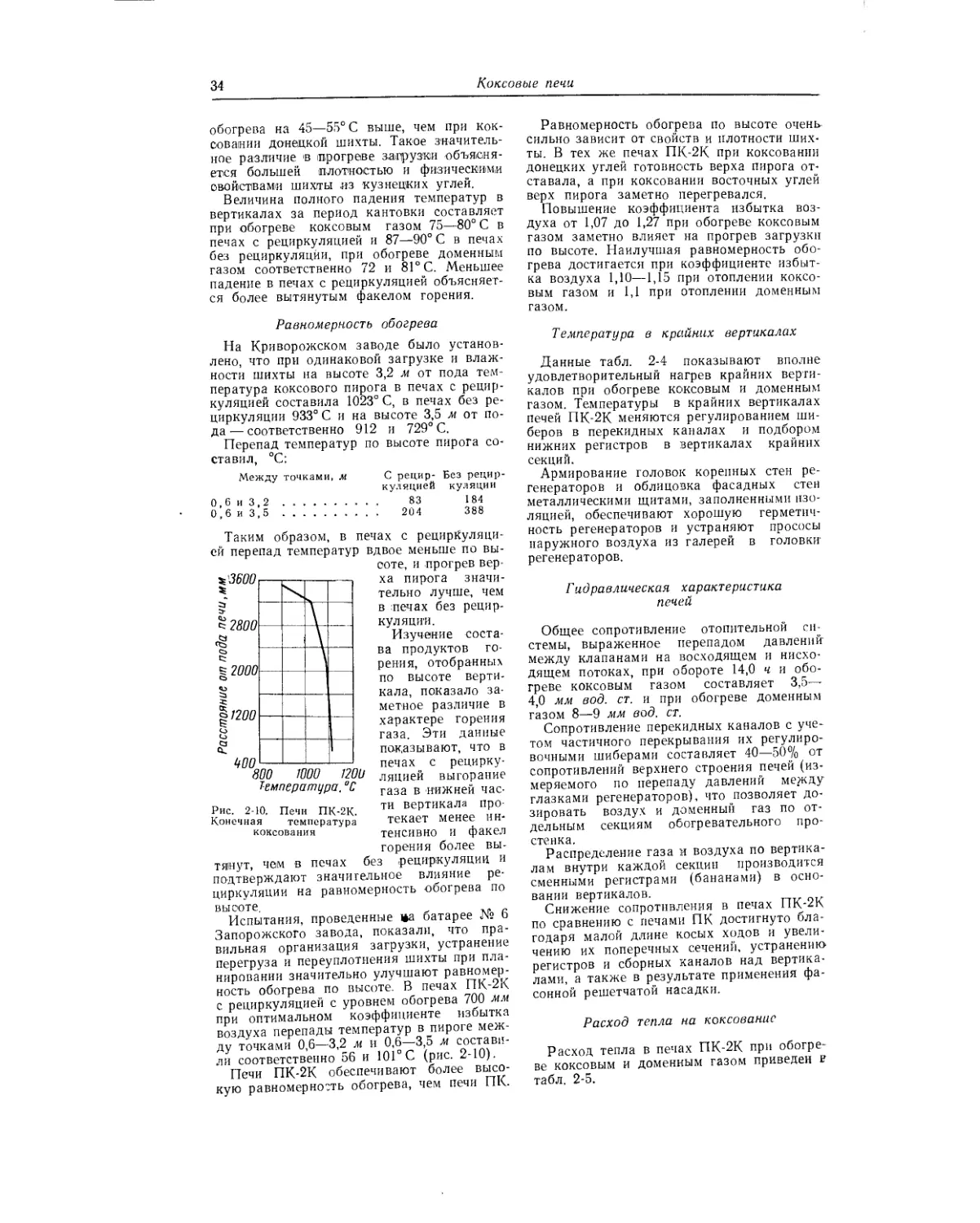

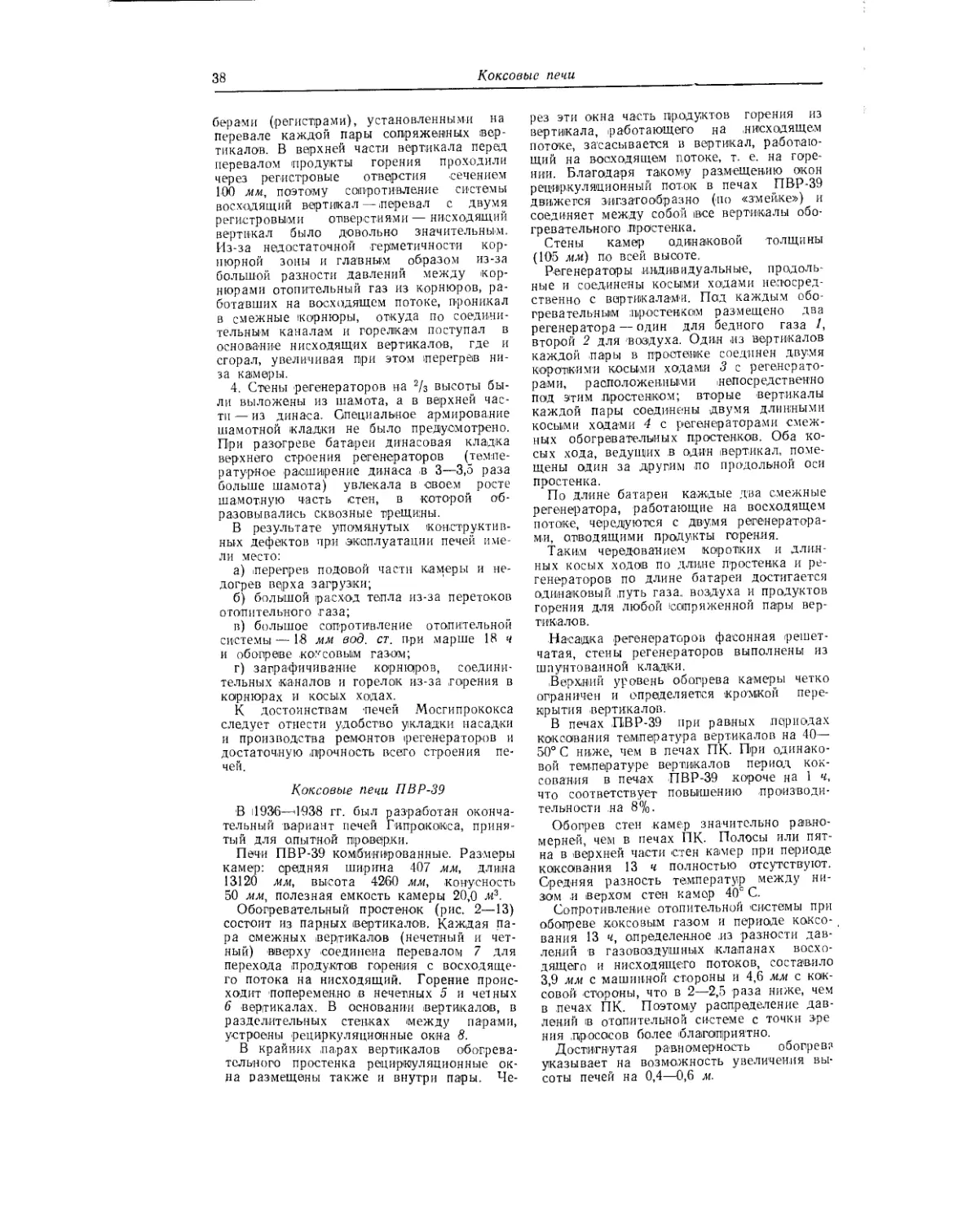

Таблица 2-1

Данные о работе разных типов насадки регенераторов

при обогреве доменным газом батареи 36 5 Кузнецкого завода

Наименование Регенераторы с насадкой из нормального кирпича Регенераторы с насадкой из фасонного решетча- того кирпича

машинная сторона коксовая сторона машинная сторона коксовая сторона

«8 У 3 3 н а

о СО «5 с л- го с к - Л с

о 3 га о 3 с 3 О 3

и — и х и г и ы =

Давление, мм вод. ст.х: восходящий поток:

клапан 1,0 2,1 + Ю,5 2,9 8,1 8,6 8,1 8,1

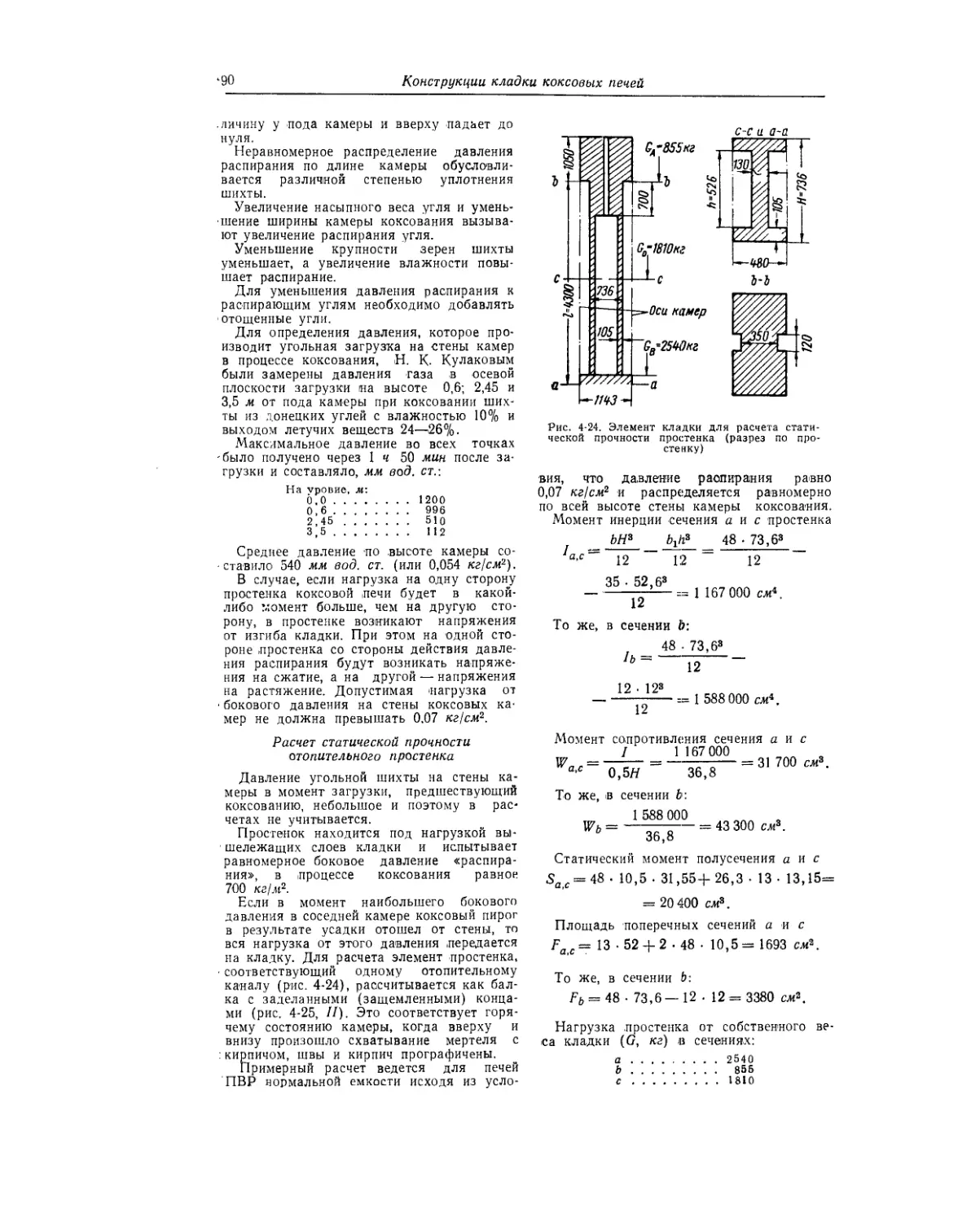

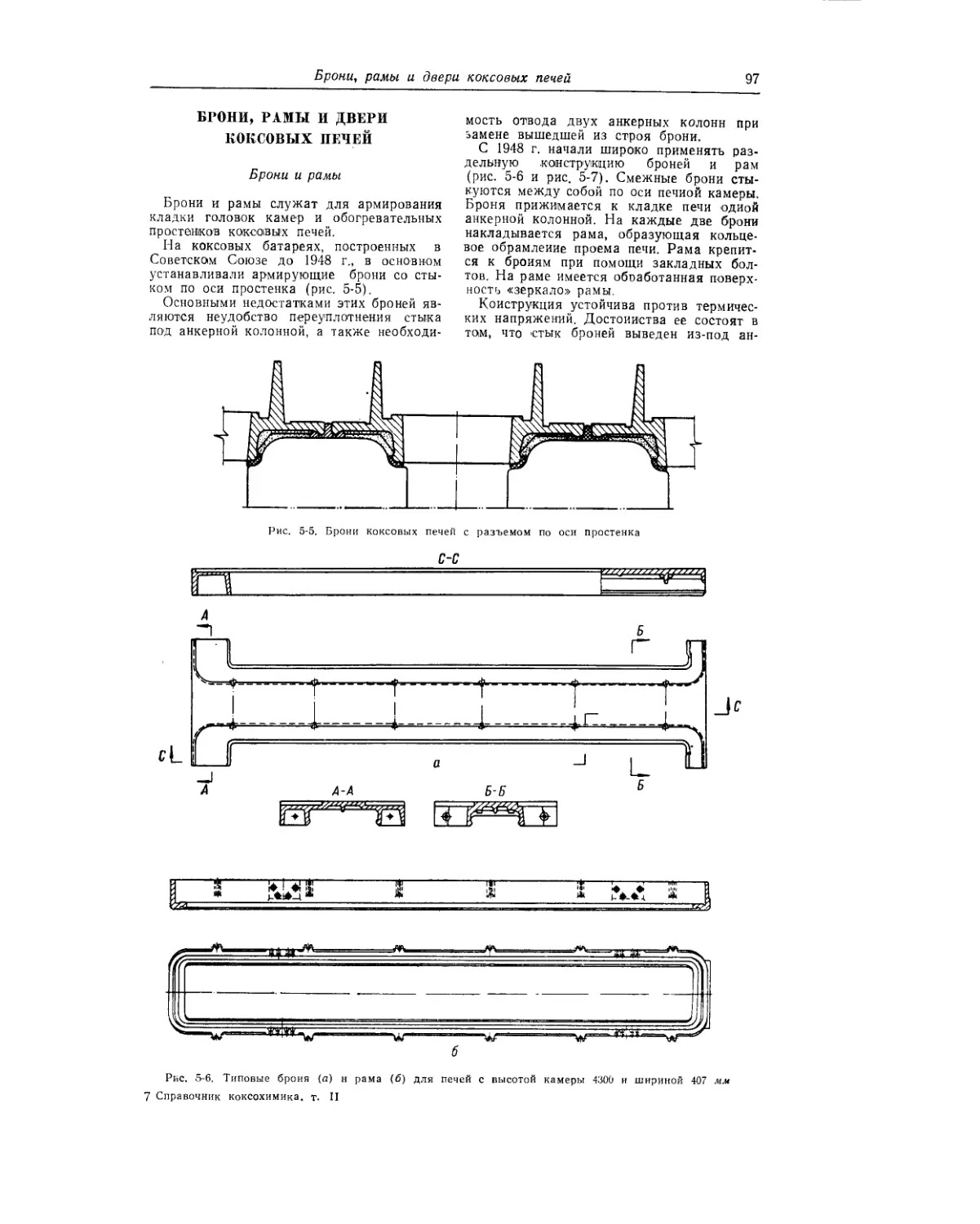

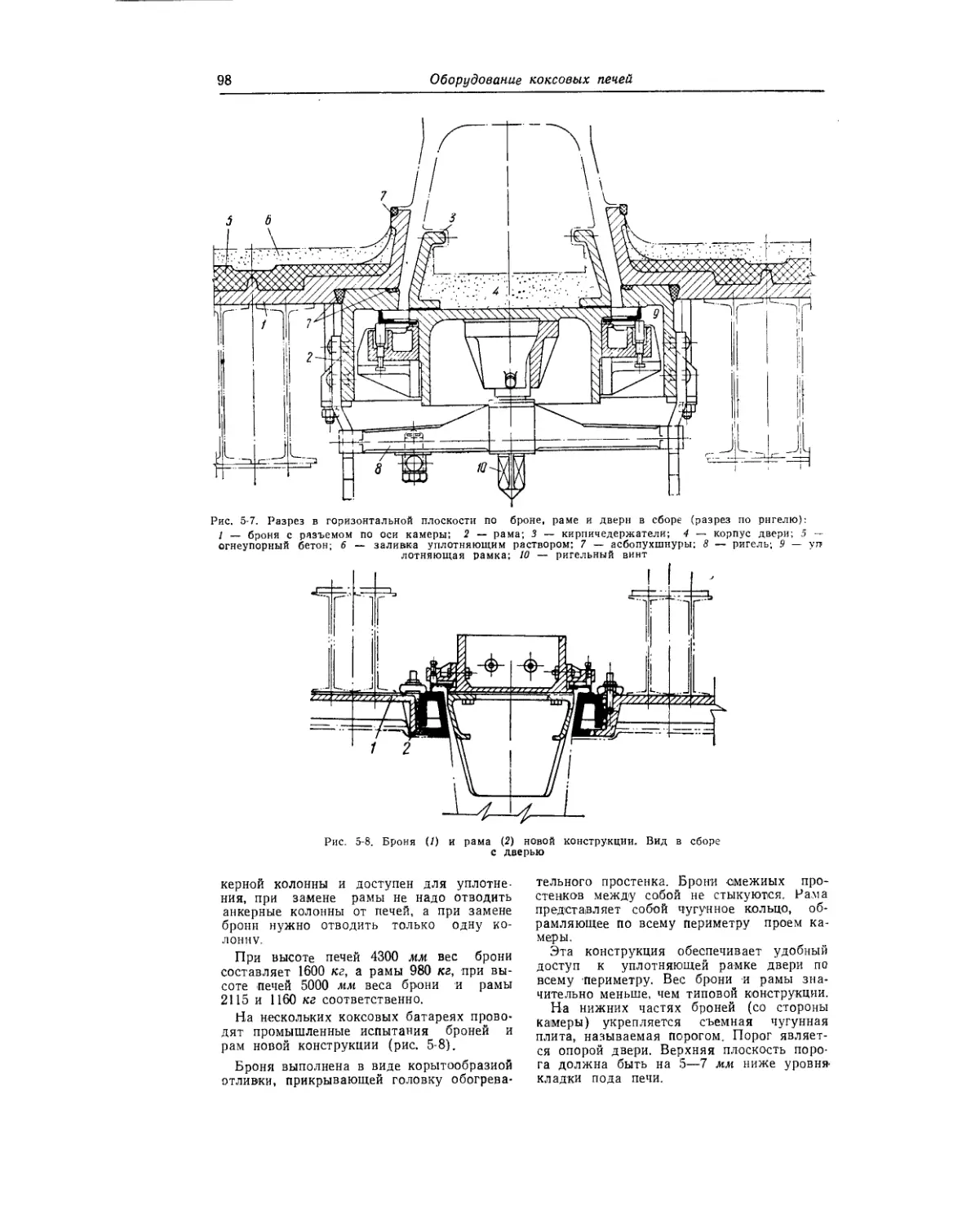

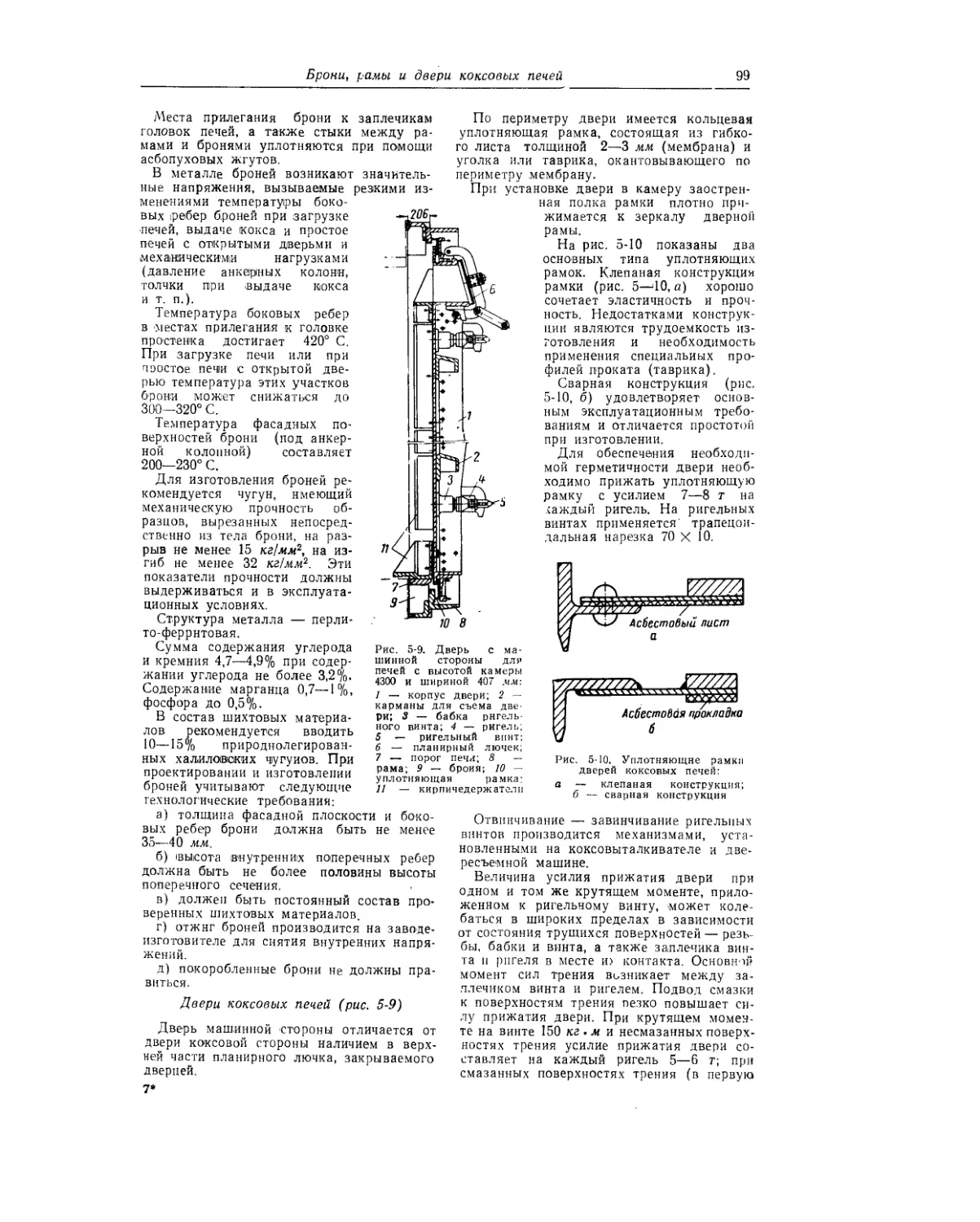

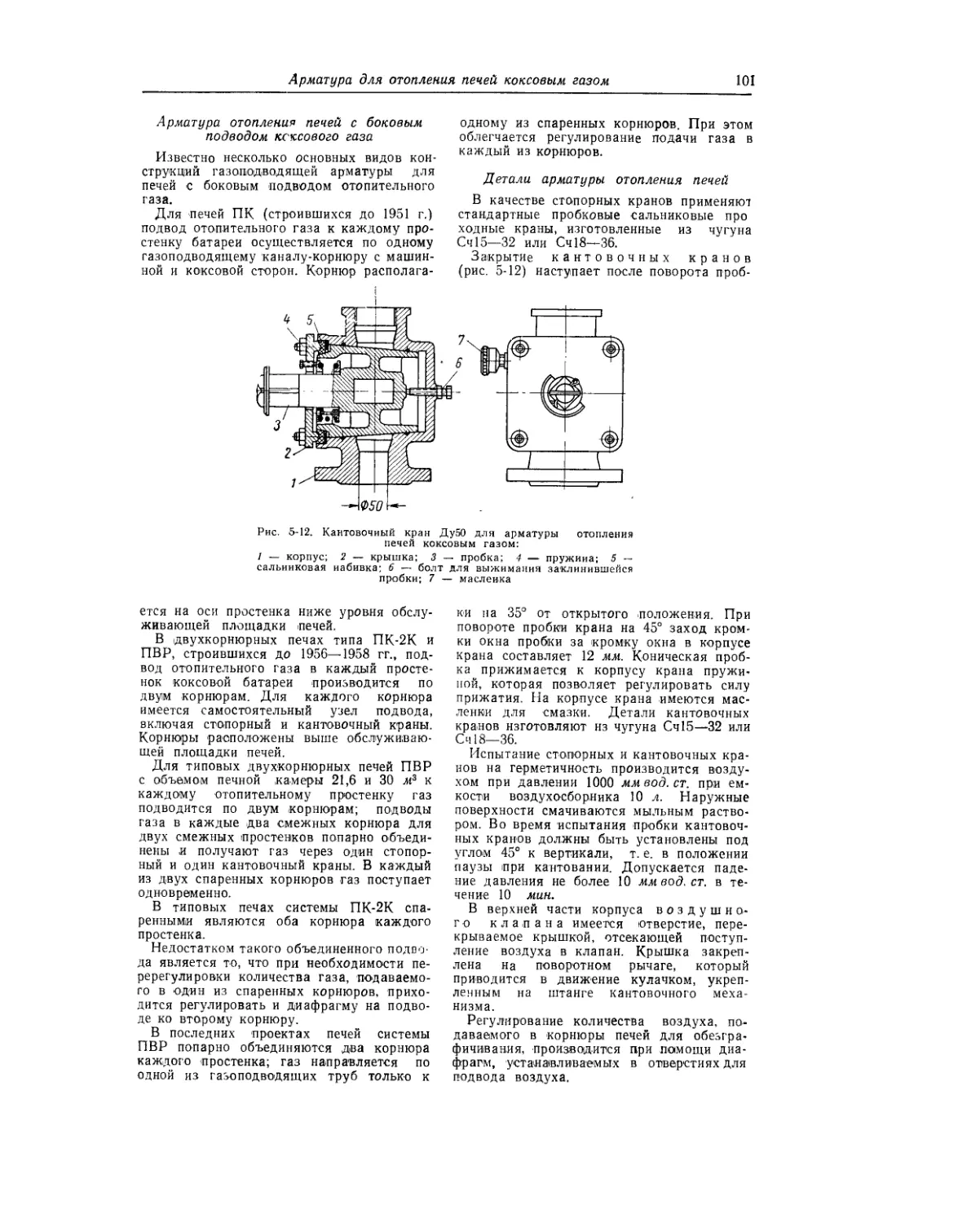

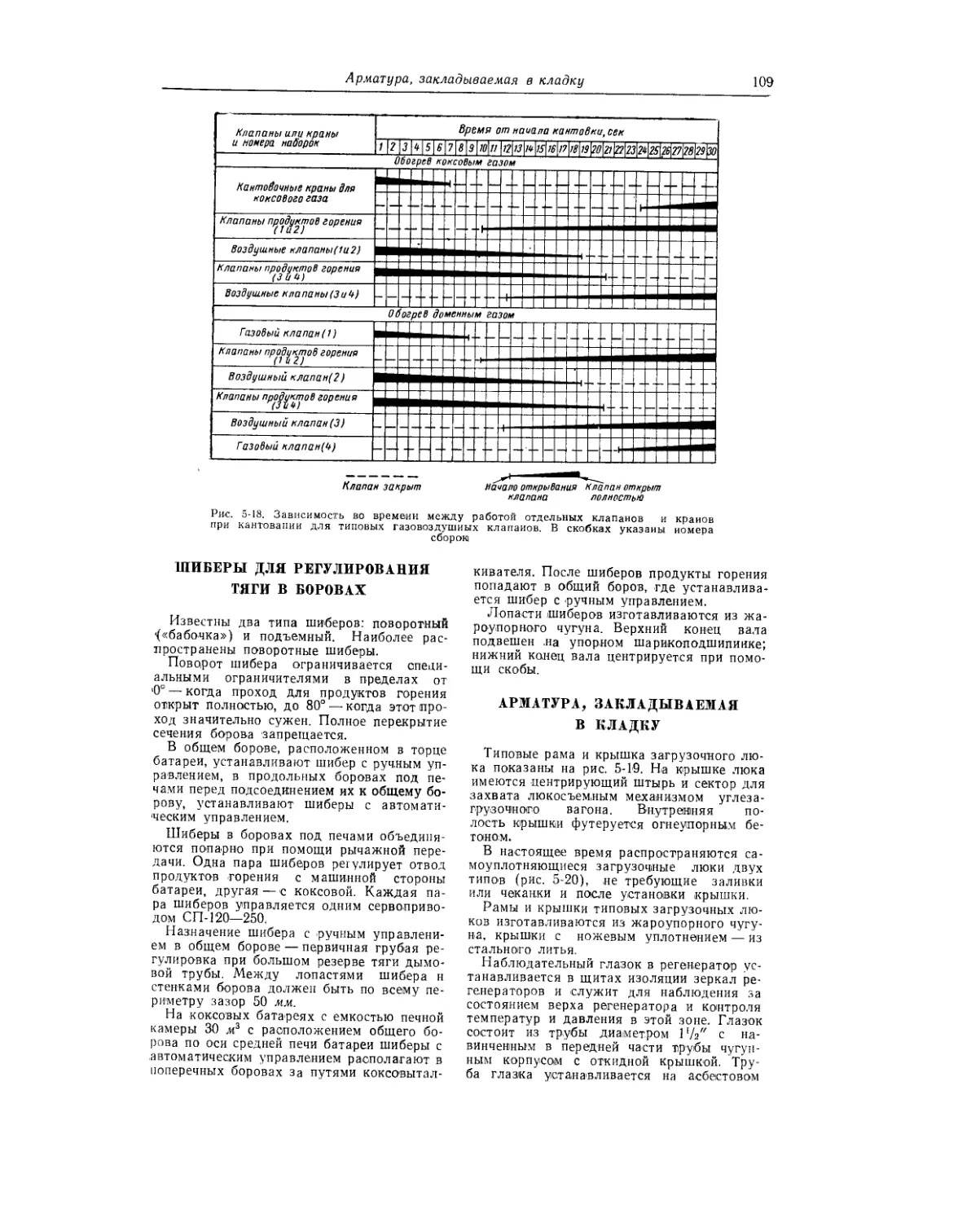

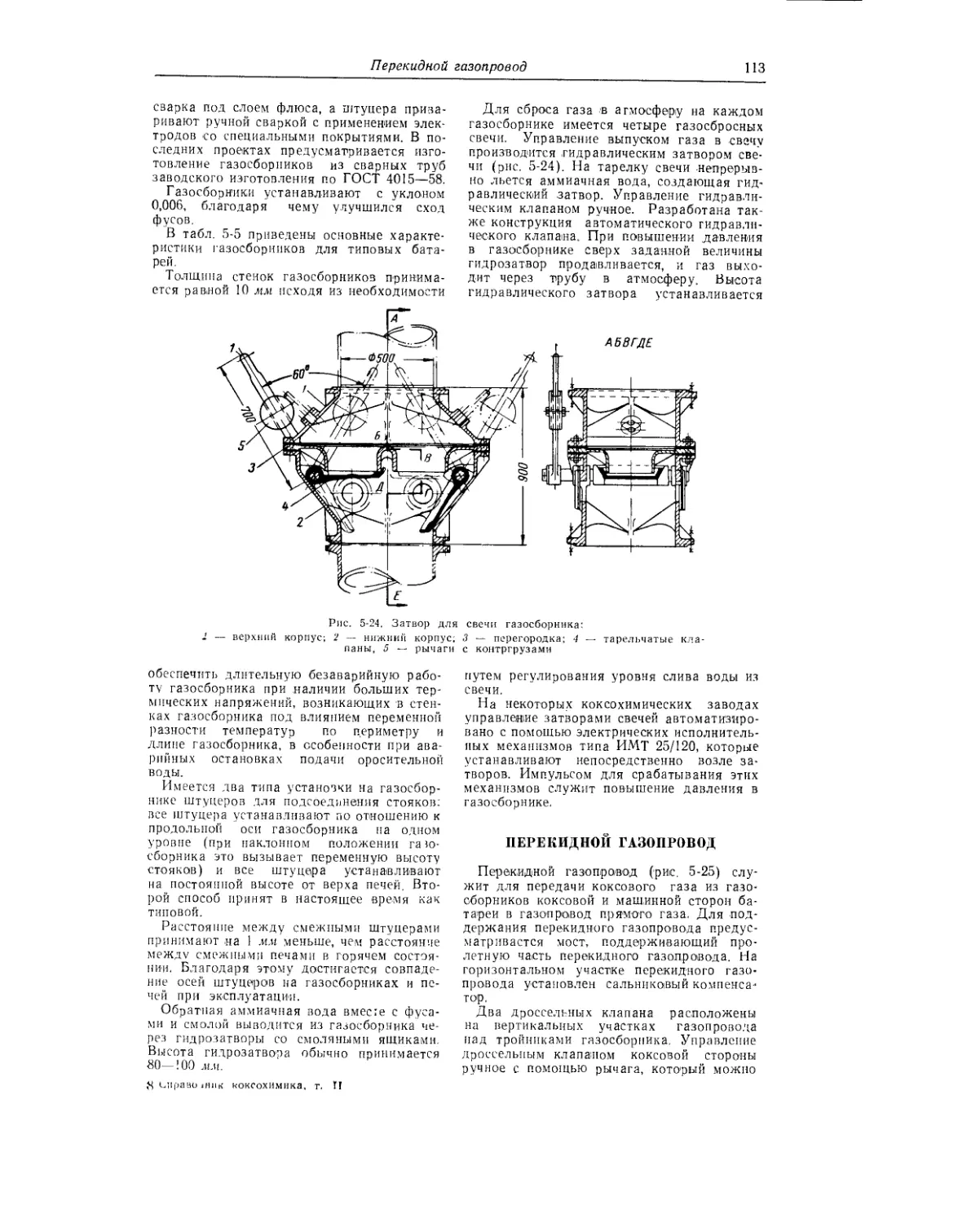

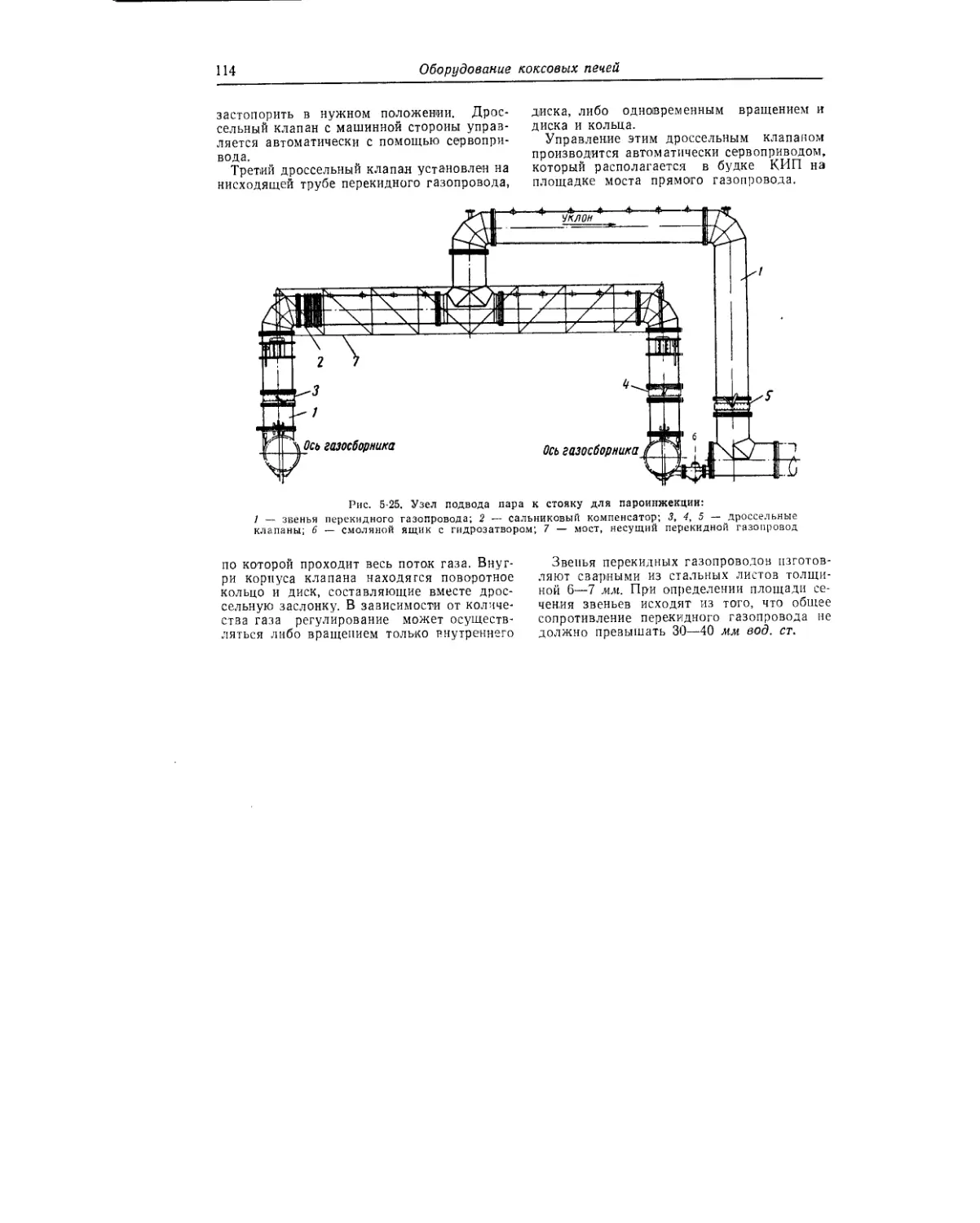

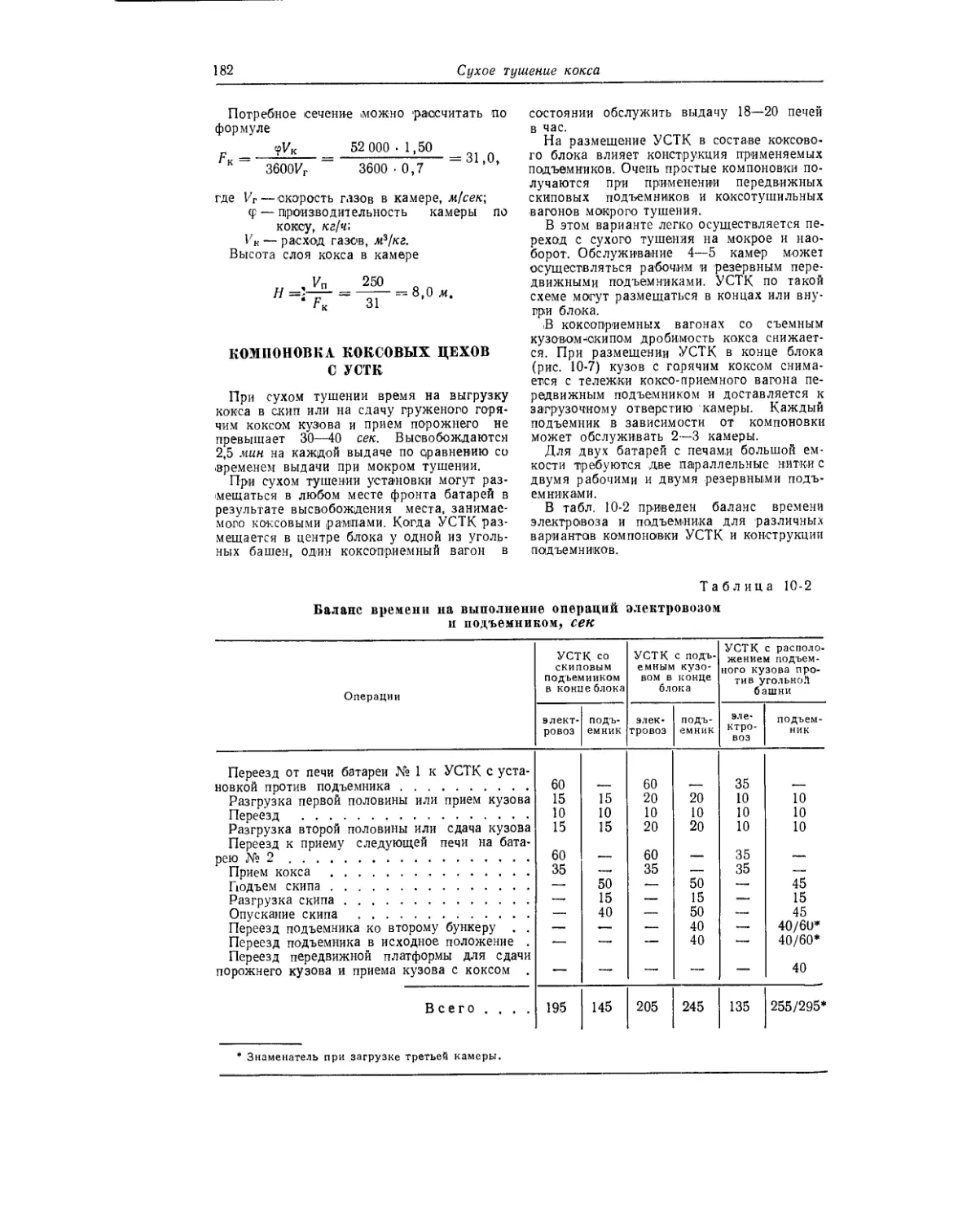

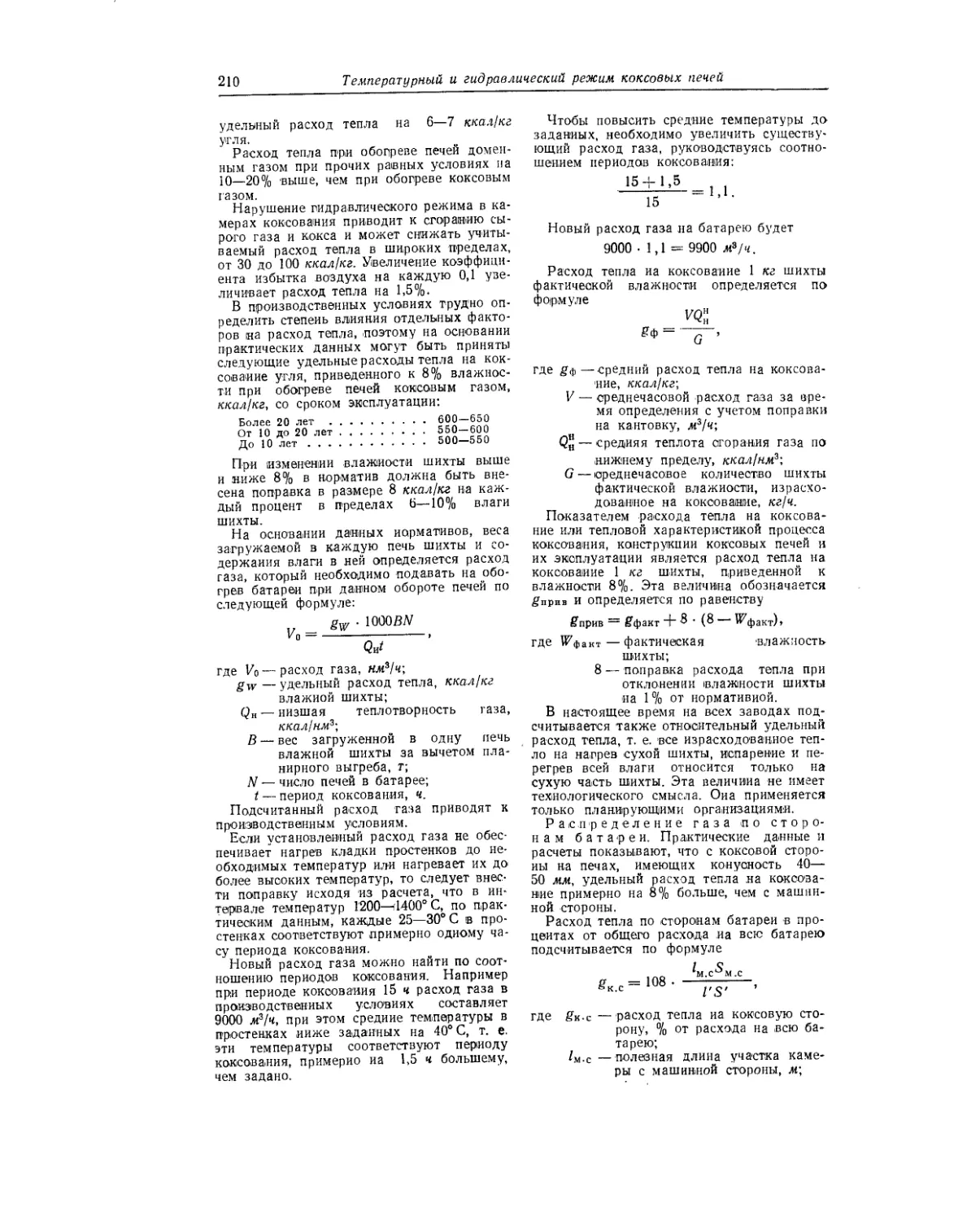

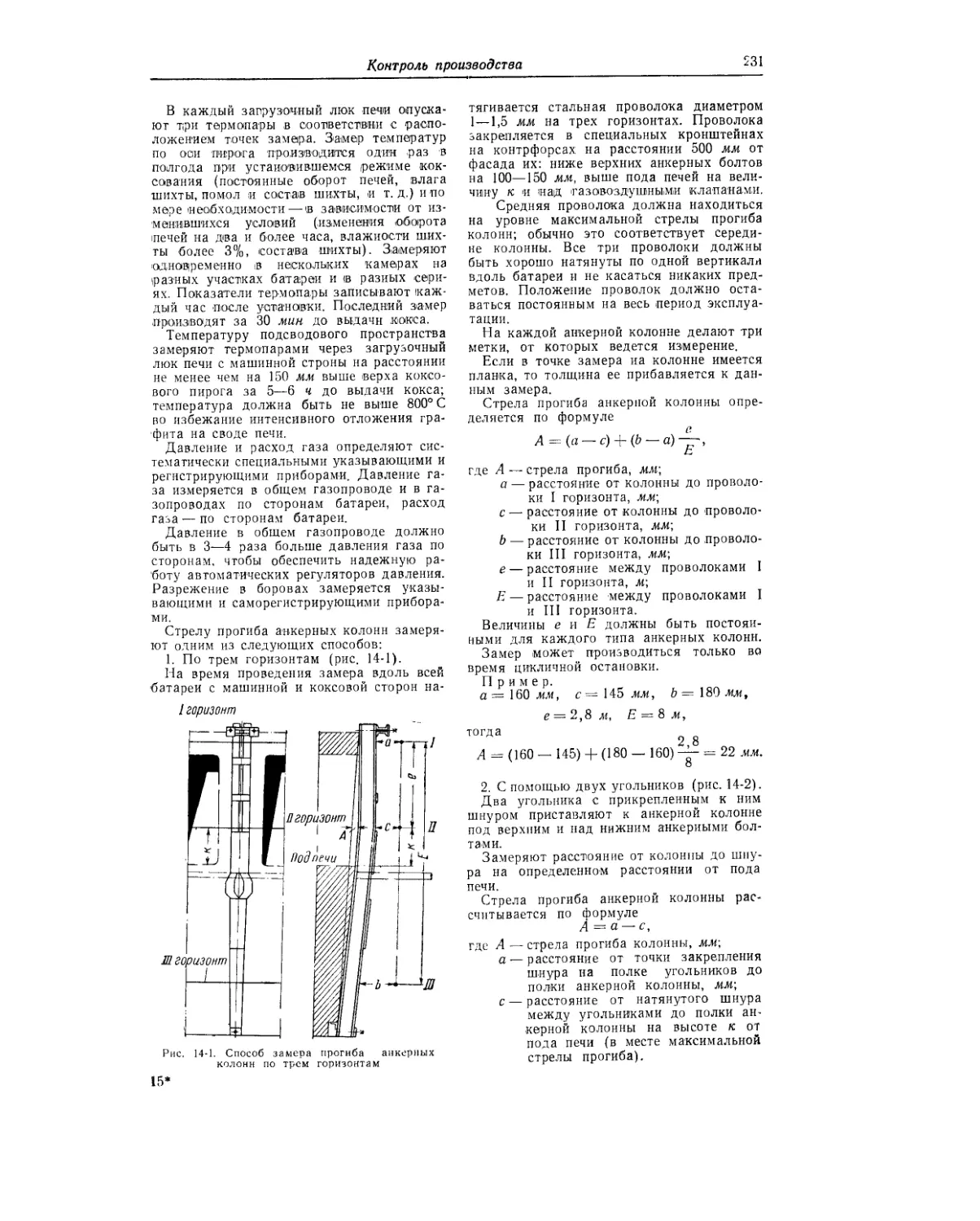

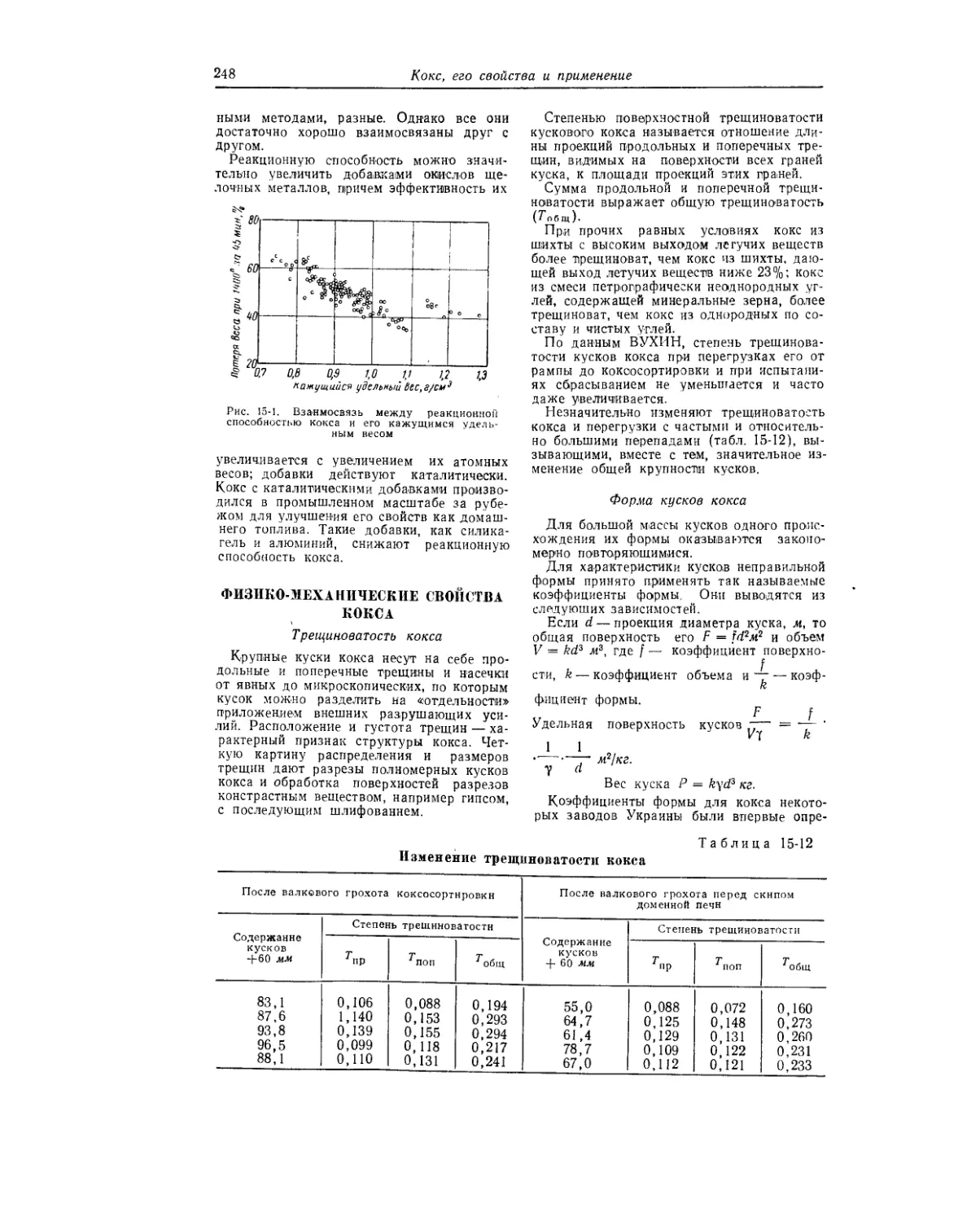

колосниковая решетка1 2 . . 0,6 1,2 — —. 6,5 6,8 —