Автор: Прокошин Д.А. Самарин А.М. Сорокин Ю.Н.

Теги: металлургия биографии основы производства стали

Год: 1954

Текст

ПАВЕЛ ПЕТРОВИЧ АНОСОВ

АКАДЕМИЯ НАУК СССР

П.П.АНОСОВ

СОБРАНИЕ СОЧИНЕНИЙ

"0&

ИЗДАТЕЛЬСТВО АКАДЕМИИ НАУК СССР

*AL о с к. & cl

РЕДАКЦИОННАЯ КОЛЛЕГИЯ:

академик И. П. Бардин, академик И. Т. Гудцов,

член-корр. АН СССР А. М. Самарин (отв. редактор),

член-корр. АН СССР Б. В. С тар к, доктор технич. наук Д. А. Л р о кошкияу

доктор технич. наук Д. Я- В и ш н як о в, доктор технич. наук В. А. Да ей де нк о &

кандидат технич. наук М. В. Р а с те г ае в,

кандидат технич. наук Ю. И. Сорокин, инженер И. И. Мурзин

ОТ СОСТАВИТЕЛЕЙ

Настоящее собрание сочинений Павла Петровича

Аносова, издаваемое по постановлению Совета Министров

СССР от 15 ноября 1948 г., объединяет все

опубликованные работы великого металлурга. Кроме того, в

собрание сочинений включена также нигде ранее не

публиковавшаяся его дипломная работа «Систематическое

описание горного и заводского производства Златоустовского

завода». В Приложении даны статьи, составленные

редакцией «Горного журнала» на основании отчетов

П. П. Аносова, а также его письма по вопросу выделки

стальных кос.

Д. А. ПРОКОШКИН, А. М. САМАРИН, Ю. Н. СОРОКИН

ПАВЕЛ ПЕТРОВИЧ АНОСОВ

Создание теоретических основ производства стали 'неразрывно

связано с именем великого русского металлурга Павла Петровича Аносова.

Павел Петрович Аносов родился в 1797 г. в Петербурге. Его отец,

мелкий чиновник Берг-коллегии, получил в 1806 г. назначение на

должность советника Пермского горного правления.

На Урале семью Аносовых постигает тяжелое горе — скоропостижно

умирают'отец и мать. Осиротевших детей взял на воспитание Л. Ф. Са-

бакин (отец матери), исключительно одаренный человек, широко

известный как талантливый механик. За свою долгую трудовую жизнь он

построил множество оригинальных приборов, машин и самых

разнообразных механизмов. Свою любовь к технике и заводскому производству дед

стремился передать и внукам.

По ходатайству Сабакина, в 1810 г. Павел Аносов был принят в

Петербургский горный кадетский корпус (позднее реорганизованный в

Горный институт), где в течение семи лет Аносов успешно учился и за свои

блестящие успехи неоднократно награждался книгами, эстампами, а

также серебряной и золотой медалями.

В 1817 г. с отличием завершив обучение, он был направлен на заводы

Златоустовского горного округа, в состав которого входили

чугуноплавильные и железоделательные заводы Южного Урала: Златоустовский,.

Артинский, Кусинский, Саткинский и ряд мелких предприятий и рудников.

Златоустовский горный округ по разнообразию и обилию полезных:

ископаемых был богатейшим на Урале, а центр округа — Златоустовский

завод с оружейной фабрикой славились не только в России, но и далеко

за ее пределами искусством своих мастеров и высоким качеством

холодного оружия.

Годовая продукция завода составляла 160 тыс. пудов чугуна, 80 тыс.

пудов железа и более 2 тыс. пудов стали.

Оборудование завода, хотя и было устаревшим, но отражало полный

цикл металлургического производства того времени.

Чугун выплавлялся в доменной печи с двумя горнами, воздух в

которые подавался от цилиндрических деревянных мехов. Руда, идущая на

выплавку чугуна, предварительно обжигалась в рудообжигательных

печах.

При заводе было несколько цехов или, как их называли в то время,

фабрик для переработки чугуна на кричное железо и сырцовую сталь

для резки и прокатки металла, фабрика «белого оружия», построенная

в 1815 г., фабрика «для де|ла кос и литовок», для изготовления

воздуходувных фурм и др.

5

Наиболее крупное оборудование составляли: кричные горны, коло-

тушечные молоты, прокатные станы для получения полосового железа,

нагревательные печи и воздуходувные меха.

Оборудование и механизмы фабрик приводились в движение с

помощью гидравлических колес, использующих энергию реки Ай.

Первые практические шаги П. П. Аносова на заводе не были связаны

с исполнением каких-либо определенных обязанностей. Молодому

инженеру предоставлялось некоторое время для подробного знакомства со

всеми деталями сложного производства. И это время Аносов использует

исключительно плодотворно. Он составляет подробнейшее описание

оборудования, технологических процессов выплавки чугуна и передела

его на сырцовую сталь и железо, изготовления важнейших изделий, а

также горных работ, связанных с добычей сырья для завода. Труд

П. П. Аносова «Систематическое описание горного и заводского

производства Златоустовского завода», написанный им в 1819 г., наглядно

показал все многообразие сложного хозяйства Златоустовского завода и

был первым с момента основания завода.

Интересно отметить, что уже в этой работе проявляется пытливый ум

Аносова, его активное отношение к изучаемому явлению. Не

ограничиваясь простым пересказом виденного, он глубоко анализирует

производство, критически оценивает его и, выявляя недостатки, высказывает свое

мнение о возможности их устранения.

Ряд таких соображений Аносову удается скоро воплотить в четкие

конструктивные формы. В 1821 г. он предлагает усовершенствованную

конструкцию цилиндрических воздуходувных мехов, за которую получает

благодарность от Департамента горных и соляных дел. Применение этих

хмехов позволило увеличить подачу воздуха в металлургические агрегаты

и улучшить их работу.

Талантливый инженер, благодаря своим смелым, технически

обоснованным решениям по налаживанию заводского производства, быстро

завоевывает заслуженный авторитет и становится известным в кругах

горных инженеров.

За шесть лет практической работы П. П. Аносов проходит путь от

смотрителя по отделению украшенного оружия до управителя оружейной

фабрики. В 1825 г. он избирается корреспондентом Ученого комитета по

горной и соляной части в Петербурге и членом Златоустовского горного

ученого общества.

Важнейшей задачей этого общества Павел Петрович считал не только

решение тех или иных вопросов горнозаводского производства, но и

глубокое изучение полезных ископаемых Урала. «Уральские горы,— писал

он,— питающие сотни тысяч народа и составляющие один из

немаловажных источников богатства России, давно уже заслуживали подробнейшее

исследование».

Поэтому Павел Петрович, несмотря на большую занятость на

производстве, охотно принял предложение общества «составить описание

пород» в округе Златоустовского завода.

Это ответственное поручение было выполнено им менее, чем за год.

Результаты кропотливых изысканий были опубликованы в 1826 г. в

«Горном журнале» в статье под названием «Геогностические наблюдения

над Уральскими горами, лежащими в округе Златоустовских заводов».

Это был выдающийся вклад в геологическую науку. Проведенные

П. П. Аносовым исследования значительно расширили познания о

геологическом строении Южного Урала, о его полезных ископаемых,

способствовали расширению горнозаводского производства и были настолько

обстоятельны, что сохранили свое практическое значение и поныне.

6

Наряду с геологическими исследованиями, Павел Петрович с

неутомимой настойчивостью продолжает изучать и улучшать производство Злато-

устовского завода.

Его особенно интересуют различные приемы повышения, качества

холодного оружия.

Златоустовское холодное оружие было самым разнообразным —

клинки, сабли, палаши, саперные ножи и т. п.— и успешно конкурировало с

холодным оружием европейского изготовления. Однако оно уступало по

своему качеству восточным образцам холодного оружия, так

называемому дамасскому, технология изготовления которого была затеряна еще

в средние века.

Аносов тщательно изучает литературу о дамасских клинках; собирает

образцы этого редкостного оружия, испытывает их, сравнивает с

оружием златоустовским и постепенно приходит к выводу, что упругость и

острота дамасского клинка в значительной степени зависят от способа

закалки. Это предположение он проверяет на ряде опытов и убеждается

в его справедливости.

Разработанный Павлом Петровичем новый способ закалки в

«сгущенном воздухе» особенно наглядно подтвердил значение этого процесса для

улучшения качества стальных изделий.

Даже обыкновенные ножи при закалке их в воздушном потоке от

заводских цилиндрических мехов оказались более острыми по сравнению с

ножами, закаленными принятым на фабрике способом.

Подобным путем были испытаны и косы Артинской фабрики. Разница

заключалась лишь в том, что использовались отпущенные косы, которые

закаливались вторично новым способом в специальном 'Приспособлении,

представлявшем собою железный ящик, укрепленный на воздуходувной

трубе. В крышке ящика имелось 'продольное отверстие, в которое

вкладывалась нагретая до красного каления коса. Сжатый воздух одновременно

охлаждал всю косу, однако, как более тонкое, в первую очередь

закаливалось лезвие, а затем полотно. Этим обеспечивалось благоприятное

сочетание прочности и остроты лезвия с упругостью 'полотна косы.

Испытание кос, закаленных по способу П. П. Аносова, показало их

высокое качество. Ими было очень легко косить траву, в том числе и

сухую, и «...даже небольшие березовые кусты не могли противостоять

остроте лезвия их».

Новый способ позволил не только повысить качество кос, но и

уменьшить брак при закалке за счет устранения трещин, а также значительно

удешевить эту операцию, не требовавшую каких-либо подсобных

материалов.

Добившись первых успехов, Павел Петрович в 1828—1829 гг.

продолжил исследование процесса закалки и сделал попытку выяснить влияние

на металл отрицательных температур от 5 до 18° С. В истории

металлургии это был первый опыт обработки металла холодом, нашедший в

современной практике весьма широкое применение.

Качество стальных изделий в значительной степени определялось и

совершенством полировки их поверхности. В Златоустовской фабрике на

этой операции в течение многих лет использовался заграничный наждак,

что значительно удорожало стоимость готовых изделий.

Между тем огромные минеральные богатства Урала определенно

говорили о наличии материалов, пригодных для полировки. При посещении

Кыштымского завода Аносов обращает внимание на операцию резки и

шлифовки твердых камней, которая осуществлялась с помощью корунда.

Корунд был местного происхождения, и это обстоятельство натолкнуло

Павла Петровича на мысль «...сделать небольшой опыт для полировки

7

сим минералом белого оружия на Златоустовской оружейной фабрике,

в намерении заменить им иностранный наждак, стоющий немаловажных

расходов».

Замена наждака корундовым порошком не 'отразилась на качестве

полировки клинков, и Аносов дает указание о широких поисках

корундовых месторождений. В 1828 г. такие месторождения были найдены

невдалеке от Златоуста, и шлифовка клинков стала производиться

корундовым порошком местного изготовления.

Также успешно была решена и проблема точильного камня, ввозимого

на уральские заводы из-за границы. Проезжая через поселок Артинского

завода в 1830 г., Павел Петрович заинтересовался массивными

фундаментами домов, которые были выложены из песчаного камня, добытого в

окрестностях поселка.

Песчаный камень по своим качествам оказался не хуже импортного

точильного камня, и по предложению П. П. Аносова уральские заводы

стали использовать точила из местных материалов.

Отчеты П. П. Аносова «Об опытах закалки стальных вещей в

сгущенном воздухе, произведенных в 1828 и 1829 гг.», и «Об уральском

корунде», заменившем иностранный наждак, были опубликованы в 1829 г,

в «Горном журнале».

В 1831 г. П. П. Аносов получает назначение на пост директора

оружейной фабрики и главного начальника заводов Златоустовского горного

округа.

Новое 'Положение значительно расширило круг обязанностей П. П.

Аносова и в то же время облегчило проведение исследований над сталью,

начатых им еще в 1828 г.

Проблема улучшения качества стали и усовершенствования способов

получения ее встала особенно остро перед, металлургией той эпохи.

В Западной Европе быстрыми темпами\ развивалась крупная

капиталистическая машинная индустрия, потребовавшая огромного количества

металла с высокими механическими свойствами. Качество сталей

сырцовой, цементованной и других сортов уже не удовлетворяло запросам

новой машинной техники. Металлурги, инженеры, ученые начали

усиленно работать над разрешением этой сложной проблемы. Лучшую сталь

многие видели в восточном булатном оружии и выискивали

разнообразнейшие способы для открытия способа ее производства.

Перед русской металлургией также встал вопрос улучшения качества

стали, хотя и -в менее острой форме, вследствие отсталости

промышленности, основ аншй на труде крепостных.

Большое количество добротной стали требовалось для вооружения

армии.

Нуждались в хорошей стали и зарождающееся капиталистическое

машинное производство и сельское хозяйство.

Различные способы получения стали были известны в нашей стране с

древнейших времен. Археологические раскопки показывают, что уже в

VIII—IX вв. железные и стальные изделия были весьма распространены

на Руси. Древнерусские кузнецы владели сложной технологией приварки

стальных лезвий к железному обушку, цементацией стали, приемами ее

термической обработки.

Искусство 'Приготовления стали, пришедшее в упадок в период

татарского нашествия, вновь возрождается в XVII в. В XVIII в. уже известны

попытки получения и литой стали на ряде тульских и уральских заводов.

В 1783 г. по распоряжению правительства в округе Екатеринбургских за-

водо'В строится Пышминская фабрика, предназначенная специально «для

дела плавленной стали».

8

Первая четверть XIX в. ознаменовалась дальнейшим расширением

производства стали. Бе получали уже на многих заводах Урала — Каменском,

Нижне-Тагильском, Верхне-Исетском, Невьянском, Алапаевском,

Каслинском, Боткинском, Ижевском, Златюустовском и других.

Ряд мастеров добился замечательных результатов в деле получения

добротной стали. Среди .них выделялся талантливый мастер Камско-Вот-

кикского завода С. И. Бадаев. Бадаевская сталь изготовлялась путем

цементации железа в специальных печах и применялась для изготовления

инструментов.

Однако, несмотря на некоторое расширение, производство стали носило

кустарный характер и попрежнему «секрет» его являлся достоянием лишь

отдельных мастеров. В то же время основной способ получения стали

путем передела в кричных горнах чугуна в сырцовую сталь с последующим

очищением последней от шлака не мог уже обеспечить дальнейшего

повышения ее качества.

Весь ход развития металлургии настойчиво требовал обобщения

многовекового опыта и научного объяснения полученных результатов для

разработки новых, более совершенных способов получения стали с высокими

механическими свойствами.

Попытки ряда известных металлургов Геннина, Перси, Шлаттера, Рин-

мана в этом направлении не привели к существенным результатам. Их

сочинения носили описательный характер и не вскрывали существа

металлургических процессов с научной точки зрения.

Первым, широко применившим в металлургии стали метод строго

научного анализа и научного толкования процессов производства, был Павел

Петрович Аносо'в. Именно метод научного анализа позволил ему

правильно оценить значение закалки для повышения качества стальных изделий.

Пользуясь этим методом, П. П. Аносов успешно решает и другую

весьма важную задачу выяснения влияния способа получения стали на

ее качества.

В первую очередь им был изучен богатый опыт Златоустовского завода

по выделке очищенной или, как ее называли в то время, рафинированной

стали. Предшественники Аносова — замечательные мастера Н. К.

Швецов, Уткин довели это искусство до высокого совершенства.

Не ускользнула от внимания пытливого исследователя и работа

мастера Боткинского завода С. И. Бадаева.

Глубокому анализу была подвергнута английская цементованная сталь,,

получаемая науглероживанием железа твердым карбюризатором.

Английские металлурги особенно гордились этой сталью и считали ее

непревзойденной.

Сравнив и изучив различные сорта сталей и методы их получения,

П. П. Аносов решительно высказывается за применение стали,

выплавленной в тиглях, т. е. за литую сталь.

«Литая сталь,— писал он,— имеет преимущество перед выварною и

цементного из тех же 'Первых материалов, полученных как по

равномерному, так и более тесному или химическому соединению частей углерода

с железом».

Ряд опытов по получению литой стали еще более убеждает Павла

Петровича в том, что именно в ней, а не в сталях других сортов таятся

большие возможности для повышения качества металла.

Аносова не смутило недоверие к литой стали со стороны многих

металлургов, вызванное ее невысоким качеством. Ясно понимая, что

только несовершенство способов вьшла,в,ки и отливки сводили на нет

замечательные свойства литой стали, он приходит к мысли организовать в

Златоусте ее производство.

9»

Но это было нелегким делом. Потребовались длительные, кропотливые

исследования.

Нужно было сконструировать плавильную печь, разработать

технологию выплавки стали, разливки ее, ковки, закалки, отпуска и дальнейшей

механической и химической обработки, организовать контроль качества

металла по макроструктуре и механическим свойствам.

«Все руководства об этих предметах,— писал Аносов,— бывшие

известными мне в то время, оказались или недостаточными по краткости, или

несообразными с местностями».

В Англии и в других странах литую сталь выплавляли в очень

ограниченных количествах путем переплавки в тиглях цементованного, т. е.

науглероженного железа. Процесс этот был весьма дорогим и длительным,

так как требовал предварительного науглероживания железа.

Аносов открыл новый процесс, соединив плавление с

науглероживанием железа. Это было крупнейшим событием в истории металлургии.

До работ Аносова видные ученые Европы Ринман, Реомюр, Гей-Люссак

и другие считали твердо установленным правилом, что для

науглероживания железа необходимо его непосредственное соприкосновение с углем.

Аносов не побоялся пойти против установившихся, но, как оказалось,

неправильных взглядов и доказал, что для цементации железа, т. е.

насыщения железа углеродом, нет необходимости в непосредственном

соприкосновении угля с железом, что цементация может с большим успехом

протекать и в одной газовой среде.

Таким образом, оказалось возможным без угольного порошка

насытить металл в тигле углеродом до содержания этого элемента,

отвечающего составу чугуна. Насыщение шло за счет печной атмосферы, в

первую очередь, за счет наличия в ней окиси углерода.

Серией опытов было установлено, что степень насыщения железа

углеродом в тигле поддается регулированию путем закрывания тигля крышкой,

т. е. изоляцией железа от печной атмосферы.

Если тигель накрыть крышкой, прежде чем вое железо расплавится,

то после некоторой выдержки получается «удобно ковкий металл — литая

сталь».

На основе этого открытия Аносов разработал оригинальный способ

выплавки стали, который заключался «в сплавлении негодных к

употреблению железных и стальных обсечков в глиняных горшках, при помощи

возвышенной температуры воздушных печей».

Явление же газовой цементации, открытое им, широко используется в

современной практике химико-термической обработки стали.

При организации производства литой стали Павлу Петровичу

пришлось решить и другую, не менее сложную задачу разработки технологии

изготовления тиглей из местных материалов. Выплавка стали на фабрике

обычно производилась в импортных немецких тиглях. Каждый тигель

стоил 25 рублей. Цена по тому времени огромная.

Ясно, что Павел Петрович, всюду искавший возможности удешевления

производства, не мог пойти на такие расходы.

Богатый опыт использования местных материалов пригодился ему и в

этом случае.

Челябинская «огнестойкая» глина в смеси с порошком из остатков

огнеупорных горшков и просеянного древесно-угольного мусора, оказалась

прекрасным материалом для изготовления тиглей.

Указанный состав тигельной массы был не случайным. Необходимость

каждого ее компонента была научно обоснована. Одна огнеупорная

глина, особенно чистая, хотя и имела высокую температуру плавления, не

годилась для тиглей. Причина этого, как отмечал Аносов, заключалась в

1Q

сильной усадке, приводившей к растрескиванию тиглей. Усадку легко

было устранить добавкой к глине кварцевого песка. Однако песок снижал

огнестойкость тиглей, так как «все земли токмо в смешении удобно

плавятся».

Необходимо было изыскать добавку с высокой температурой

плавления, вещество, «неизменяемое в виде при возвышенной температуре».

Этому требованию, как показали опыты, вполне удовлетворял просеянный

древесно-угольный мусор.

Впоследствии древесно-угольный мусор был заменен графитом,

обнаруженным в районе Миасса во время геологических изысканий.

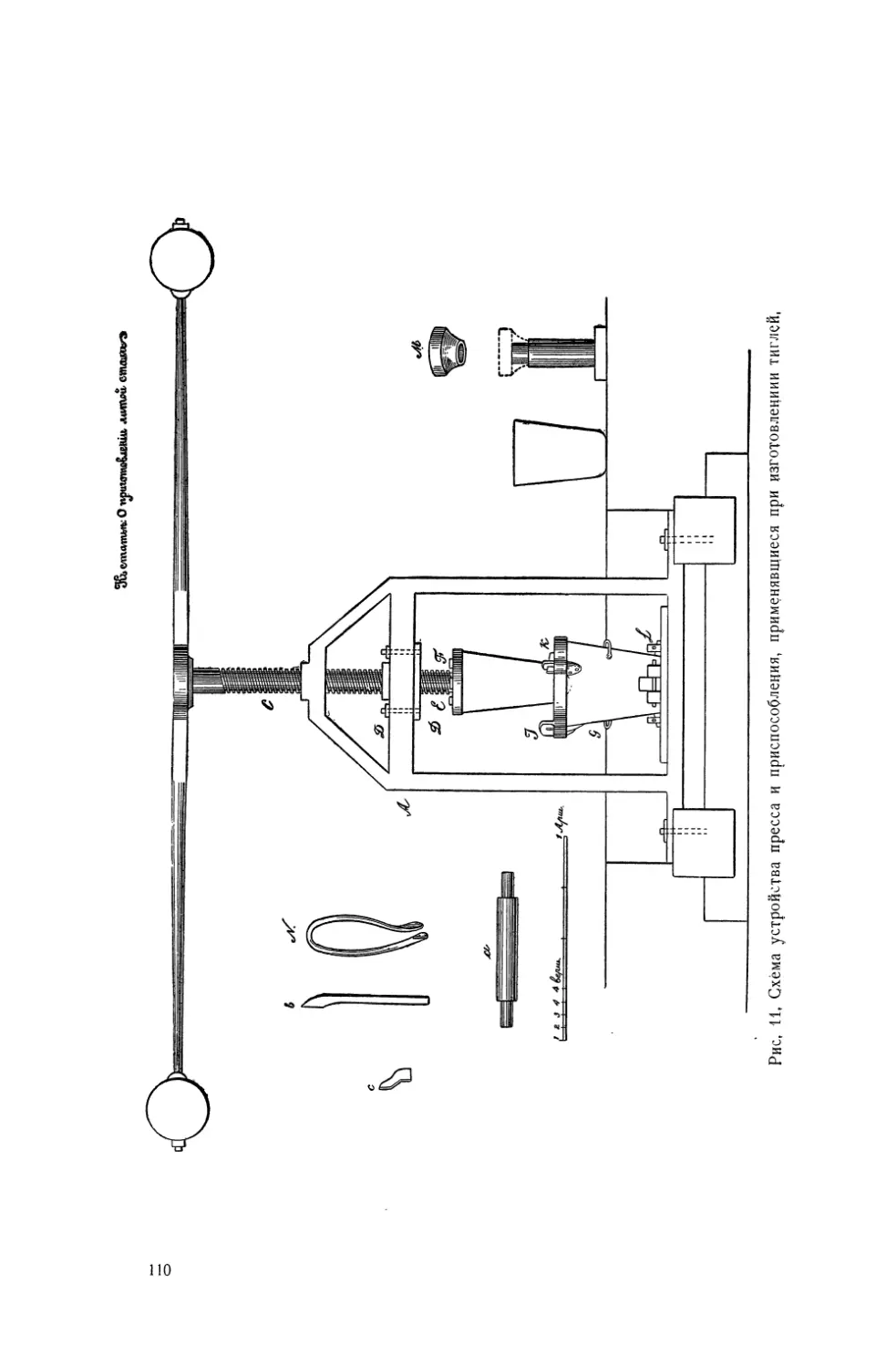

Большое внимание Аноаовым было уделено тщательной разработке

технологии приготовления и прессования тигельной массы в

сконструированном им ручном прессе с медной формой.

Упорный труд Аноаова по организации собственного производства

тиглей, которое, по его выражению, «составляет один из важнейших

предметов при деле литой стали», привел к 'полному успеху.

Тигли, изготовленные целиком из местных материалов, оказались

исключительно' дешевыми, всего по 44 копейки за штуку, а по своей

огнестойкости не уступали лучшим сортам импортных тиглей.

Литая сталь, выплавленная по способу Аносова, имела высокие

технологические свойства; она хорошо сваривалась, ковалась и закаливалась.

Это позволило Златоустовскому заводу отказаться от дорогостоящей

английской стали, используемой для изготовления наиболее ответственных

изделий.

Выплавку стали по способу П. П. Аносова завод начал в 1830 г., а

уже в 1833 г. ее было произведено 1660 пуд. К 1836 г., т. е. за шесть лет,

эта цифра возросла до 4600 пуд.

Литая сталь Аносова — «мягкая», «средняя», «твердая» — нашла

широкое применение для изготовления инструментов, заводского и

фабричного оборудования, выделки холодного оружия и стала широко известной

за пределами Урала.

В 1833 г. на 3-й выставке российских изделий в Петеобурге Златоустов-

ская оружейная фабрика демонстрировала 14 изделий из литой стали.

Значительное количество ее было использовано для производства кос

на Артинском заводе.

В 1834 г. за организацию отечественного 'Производства

высококачественных кос П. П. Аносов был избран действительным членом

Московского общества сельского хозяйства.

Производство тигельной стали, организованное П. П. Аносовым в

Златоусте, имело огромнейшее 'значение для дальнейшего развития

сталелитейного дела. Оно позволило убедительно доказать преимущества литой

стали перед другими сортами, вскрыть ее замечательные свойства и

устранить то недоверие, которое питали к ней как сами металлурги, так и

промышленники.

Свой богатый многолетний опыт по разработке технологии выплавки

и обработки литой стали П. П. Аносов обобщил в труде «О

приготовлении литой стали», который был опубликован в 1837 г. в «Горном

журнале». Этот труд на протяжении многих лет был практическим и научным

руководством сталеплавильщиков.

* * *

Успех производства литой стали на Златоустовском заводе убедил

П. П. Аносова, что путь научного анализа, избранный им, является

единственно правильным для осуществления заветной мечты — раскрытия

технологии получения булата — лучшей стали того времени.

11

Булат был известен еще много веков тому назад, особенно в странах

Ближнего и Дальнего Востока. Мастера Индии, Персии, Сирии славились

своим искусством изготовления холодного оружия из булата.

Это искусство хранилось мастерами в строжайшей тайне, так как

булатное оружие очень высоко ценилось на рынках.

Булатную сталь легко было отличить от других сортов стали по

наличию на ее поверхности самых затейливых узоров. Кроме того, ряд свойств

был присущ только булатной стали. Та.к, самый чистый звон клинка

говорил о совершенстве металла. Булатный клинок должен был на лету

рассекать шелковый газовый платок, а при разрубании железа его лезвие

не должно было иметь зазубрин.

Упругость клинка также была весьма характерным свойством булата.

При сгибании клинок не должен был не только ломаться, но и не давать

остаточной деформации.

Со временем, очевидно в связи с исходными материалами,

выработались характерные только для определенной местности типы булатов.

Поэтому различные сорта булатов стали связывать с названием того района,.

где они были изготовлены, например табан, каратабан, харасан, тынды,

шам. Последнее представляло собой турецкое название Сирии, главный

город которой Дамаск особенно славился булатными клинками.

Опустошительные завоевания Тимура, сопровождавшиеся массовым

уводом в плен ремесленников и в первую очередь оружейников, 'Привели

к упадку производства булата, а затем и к потере секрета его

изготовления.

Булатное оружие стало редкостью и почти было забыто.

Однако в начале XIX в. вновь резко повысился интерес к булату как

к наиболее высококачественной стали того времени.

Наряду с многочисленными мастерами, изобретателями, разгадкой

тайны булата занялись и многие видные ученые Европы: Фарадей, Р'ин-

ман, Бертье и др.

Общей чертой их исследований было то, что замечательные свойства

булата объяснялись наличием каких-либо посторонних примесей:

алюминия, 'Платины, серебра, хрома или других элементов.

Но попытки получения булата путем добавки в сталь указанных

примесей не приводили к успеху. Таким образом, природа булата оставалась

невыясненной.

Единственно, чего добились западноевропейские металлурги,— это

разработки технологии получения .искусственного, т. е. сварочного булата,

изготовленного из сваренных полос стали различного состава. Но свойства

искусственного булата не шли ни в какое сравнение со свойствами булата

истинного.

П. П. Аносов, приступив к изучению булата, счел нужным подробно

проанализировать все известные исследования по этому вопросу.

Однако вскоре он вынужден был прийти к заключению, что выводы

зарубежных ученых о природе булата были несостоятельны, а сами

исследования не имели систематического характера.

«Оставалось прокладывать новый путь», так Аносов лаконично оценил

ту обстановку, в которой ему пришлось начать свои выдающиеся

исследования.

Новый путь, проложенный Аносовым в раскрытии секрета булата,

заключался в разработке четкого, научно обоснованного плана

проведения исследований.

Большое внимание в плане уделялось тщательному изучению

образцов булатного оружия с целью установления связи между узорами и его

свойствами.

12

Затем предполагалось поставить серию опытов по добавлению

различных присадок — алюминия, платины и других для выяснения их влияния

на свойства стали.

Особое место отводилось исследованиям тех условий, при которых

могли возникать на поверхности металла узоры (характер остывания

слитка, состав шлака, метод плавки и т. д.).

Среди ученых того времени не было твердо установленного взгляда по

роли углерода, поэтому различным его формам приписывалось и

различное воздействие на сталь.

Эта интереснейшая дл'я металлургии проблема также нашла

отражение в плане исследований.

По выяснении всего круга вопросов предполагалось разработать

технологический процесс получения булата © заводском масштабе.

Новый путь строго научного анализа требовал и более совершенного

метода исследования. И этот метод был найден Аносовым. В 1831 г. ой

впервые в истории металловедения применил микроскоп для

систематического исследования строения стали на полированных и травленых шлифах.

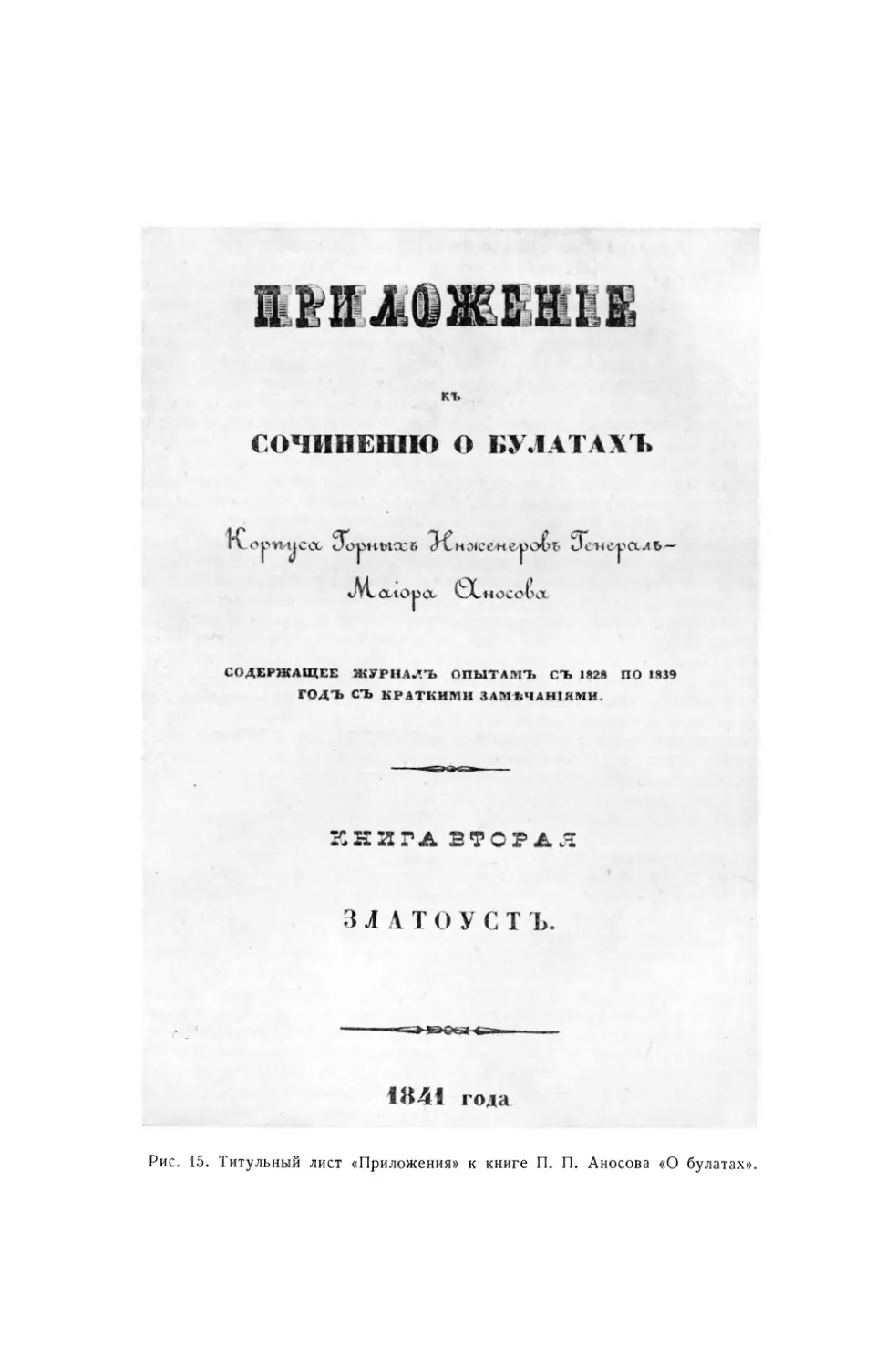

Применение микроскопа было не случайным явлением, а постоянным

методом исследования Аносова. В «Журнале опытам», прилагаемом к книге

«О булатах», постоянно встречаются упоминания о микроскопе. При

этом Аносовым была детально разработана и описана операция

приготовления шлифа.

Еще до Аносова при исследовании булата ученые много уделяли

внимания узорам на его поверхности. При этом в отдельных работах начала

XIX в. уже высказывались предположения, что узоры — следствие

кристаллизации.

Но никто не связывал их со свойствами булата. Уже первые

исследования Аносова намного расширили познания о булате. Сравнивая

различные образцы холодного оружия, он дал четкую классификацию булатов,

разбив их по характеру рисунков на пять основных сортов: полосчатые»

струистые, волнистые, сетчатые и коленчатые.

Лучшими свойствами, как установил Павел Петрович, обладали

булатные клинки с коленчатым и сетчатым рисунком. Им значительно

уступали булаты со струистым, волнистым и особенно полосчатым

узором, когда «узор состоит преимущественно из прямых, почти

параллельных линий».

Таким образом, была выявлена определенная зависимость между

характером узора булата и его свойствами. Но узоры, как предполагали

предшественники Аносова, были следствием кристаллического строения

металла. Это предположение было полностью подтверждено и опытами

Аносова.

Следовательно, общим итогом первой части исследований П. П.

Аносова было открытие важнейшего закона металловедения — зависимости

свойств металла от его кристаллического строения.

Дальнейший ход исследований после этого становился вполне

определенным. Следовало глубоко изучить те факторы, от которых зависел

рисунок, т. е. кристаллическое строение и структура металла.

Внимание Павла Петровича Аносова в первую очередь направляется

на выяснение химического состава стали и роли углерода как главной

примеси.

Многие исследователи считали, что различные формы углерода по-

разному воздействуют на булат.

Поэтому в своих опытах они добавляли в сталь самые разнообразные

присадки — полевые цветы, листья, куски дерева, алмаз и т. д. Однако

к успеху эти опыты не приводили.

13

Проведенные Павлом Петровичем плавки, при которых в сталь

добавлялись указанные примеси, не подтвердили мнения о их роли и

убедительно показали, что свойства булата зависят, не от той или иной формы

углерода, а, во-первых, от количества углерода и, во-вторых, «от образа

соединения углерода с железом».

Отсюда становились понятными причина появления и характер узоров

булата.

«Крупность и явственность, или возвышенность над грунтом

узоров,— писал Аносов,— определяет количество угля; а различное

расположение их — различные степени совершенства в соединении угля с

железом».

Таким образом, второй этап исследований Аносова позволил не

только выяснить причину появления булатного узора, но и впервые в истории*

металловедения научно обосновать роль углерода как элемента.

Ученые Европы, в частности Фарадей, Бертье и др., в своих

исследованиях много внимания уделяли и таким присадкам, как алюминий,

платина, хром и др., пытаясь присутствием их объяснить свойства

булата и узоры на его поверхности.

Эти опыты были не только повторены, но и значительно расширены

П. П. Аносовым.

Изучение влияния ряда новых элементов, таких, как титан, марганец

и ранее применявшиеся, привело П. П. Аносова к твердому убеждению,

что выплавка булатной стали совсем не связана с их использованием в

качестве добавок.

Однако не только с точки зрения получения булата рассматривались

им добавки в сталь, но и выяснялось их влияние на ее свойства.

При этом Аносовым были открыты весьма интересные явления,

широко используемые в современной металлургии. Так, оказалось, что

кремний увеличивает графитизацию в стали, марганец способствует

образованию волокнистой структуры и т. д. Исследования Аносова в части

выяснения влияния различных элементов на сталь были настолько

обширны, что мы вправе назвать его зачинателем производства легированных

сталей.

Выяснив важнейшие условия образования булата, Аносов приступил

к разработке способов его выплавки.

И здесь настойчивый, упорный труд приводит талантливого

металлурга к новым успехам.

Еще на стадии начальных опытов им было установлено1, что из всех

сортов стали литая сталь, вследствие своей однородности, являлась

наиболее подходящей для получения металла с высокими свойствами.

Поэтому разработка способов получения булата велась в

направлении усовершенствования тигельного процесса.

Из многочисленных экспериментальных плавок, проведенных

Аносовым, можно выделить четыре основных способа получения

высококачественного металла.

По первому способу исходным материалом являлась железная руда,

которая в смеси с графитом переплавлялась в тиглях. При нагревании

тигля происходил процесс непосредственного восстановления железа из

руды. «Сим способом,— писал Аносов,— можно получить превосходный

булат, если первые материалы будут высокого качества».

По его мнению, в древности этот способ был наиболее

распространенным в силу его простоты. Однако для массового производства булатных

изделий способ был непригоден, так как требовал исключительной

чистоты железных руд, особенно по содержанию серы.

14

Второй способ был разработан Аносовым в 1833 г. В тигле

сплавлялись чугун и железо в присутствии флюса с окалиной. Этот процесс в 1837 г.

был еще более усовершенствован. Если в опытах 1833 г. основной

составляющей шихты было железо, а чугун занимал второстепенное место,

то в опытах 1837 г. передел чугуна на сталь производился без железа,

под слоем флюса. Этим способом было положено' начало» скрап-процессу,

осуществляемому ныне в мартеновской печи.

Однако для массового производства передел чугуна на сталь в тигле

был непригоден, так как получаемый металл был высокоуглеродистым и

плохо ковался.

Аносов не использовал широко второй метод, но для нас важно

отметить чрезвычайно- интересные исследования, проведенные при ©го

разработке. Тщательно были изучены взаимодействия металла — шлака —

тигля, жидкотекучесть шлака, образование шлака при различных

условиях.

В качестве флюса были исследованы разнообразные материалы,

кирпичная глина, белая глина, битое стекло, толченый обожженный

горновой камень, доменный шлак, обожженный кварц и доломит.

В первый период своих исследований Аносов преимущественно

использовал кислые шлаки. Но, проводя опыты с обожженным кварцем,

он пришел к заключению о неблагоприятном влиянии на сталь

избыточного кремния, восстанавливаемого из шлака.

В связи с этим большинство опытов в 1837 г. было проведено с

использованием в качестве флюса доломита.

Таким образом, в опытах Аносова были весьма обстоятельно

исследованы и кислые и основные шлаки.

Весьма ценные указания были даны Павлом Петровичем и в

отношении разливки стали. Сталь отливали в подогретые, смазанные жиром

чугунные разъемные изложницы, в слитки квадратного сечения. При

этом Аносов считал, что не следует «торопиться выливкою, ибо скоро

вылитая сталь делает большую усадку и может в самой форме получить

поперечные трещины».

Это правило в сталелитейном производстве и до настоящего времени

является важнейшим.

Третий способ, разработанный и использованный Аносовым для

производства из булата «дешевых изделий», заключался в отливке стали в

формы с последующим длительным отжигом ее в специальной печи без

доступа воздуха. Печь была построена по расчетам и чертежам Павла

Петровича.

Полученная таким путем сталь удобно ковалась, хорошо

обрабатывалась и не давала трещин при закалке. Узоры на отожженной стали

полностью сохранялись: на мягкой — мелкие, на твердой — крупные.

В оценке благоприятного воздействия отжига на качество стали и

понимании этого процесса Аносов значительно опередил своих

современников.

Если многие металлурги при отжиге большее значение придавали

влиянию внешних факторов, например составу засыпки и т. п., то

Аносов видел в отжиге прежде всего «изменения» в самой стали.

В четвертом способе, который Аносов считал наиболее совершенным

из всех разработанных им, булат получался через «сплавление железа

непосредственно с графитом, или соединение его прямо с углеродом».

Характерной особенностью способа являлась выдержка тигля с

расплавленным металлом в печи до полного, его остывания.

На «поверхности полученного металла, имеющего «вид хлебца»,

отчетливо проявлялись узоры, характер которых, как оказалось, зависел

15

от продолжительности плавки. Так, слабые продольные узоры получались

после плавки в течение 3!/2 часов, а крупные узоры, сетчатые или

коленчатые, после плавки в течение 5!/2 часов.

Это явление полностью подтверждало вывод Аносова о том, что

характер и величина узоров определяются содержанием углерода

в булате.

С большой тщательностью Павел Петрович разработал режим ковки

«сплавка».

Металл медленно нагревался до светлокрасного цвета: Ковку

начинали на тихом ходу молота, и слиток обжимался равномерно со всех

сторон до темновишневого цвета.

После повторного нагрева продолжали ковку на среднем ходу

молота и после третьего нагрева — на быстром ходу, вытягивая сталь в

полосы толщиной около 20 мм и шириной 30 мм.

Сталь средней твердости требовала 5—6 нагревов, а твердая — до

8 и более.

П. П. Аносов рекомендовал постоянно наблюдать за нагревом

металла и предостерегал, что перегрев стали и ковка при пониженной

температуре являются причиной плохого качества изделия. «Потеря узора

во время ковки,— писал он,— есть порча металла».

С такой же тщательностью, как и режим ковки, был разработан

Павлом Петровичем технологический процесс закалки. Особенно

интересным в этом процессе было применение в качестве закаливающей

среды горячего сала.

«Оружие всякого рода,— писал Аносов,— достаточно закаливать в

сале, предварительно нагретом почти до точки кипения, ибо дознано из

опытов, что в горячем сале закалка бывает тверже».

Закаленные клинки подвергались отпуску, а затем точились,

полировались и вытравливались для более четкого выявления рисунка.

Замечательное новшество, введенное П. П. Аносовым, нашло

широкое применение в практике термической обработки металлов лишь в

начале XX в.

В 1837 г. Павел Петрович изготовил первый булатный клинок. В

последующие годы высококачественные изделия из булатной стали

Аносова становятся широко известными далеко за пределами Златоуста. Они

демонстрировались на отечественных и зарубежных промышленных

выставках и везде вызывали всеобщее восхищение.

Интерес к булатной стали настолько повысился, что П. П. Аносов

счел необходимым обобщить свой огромный опыт по ее производству.

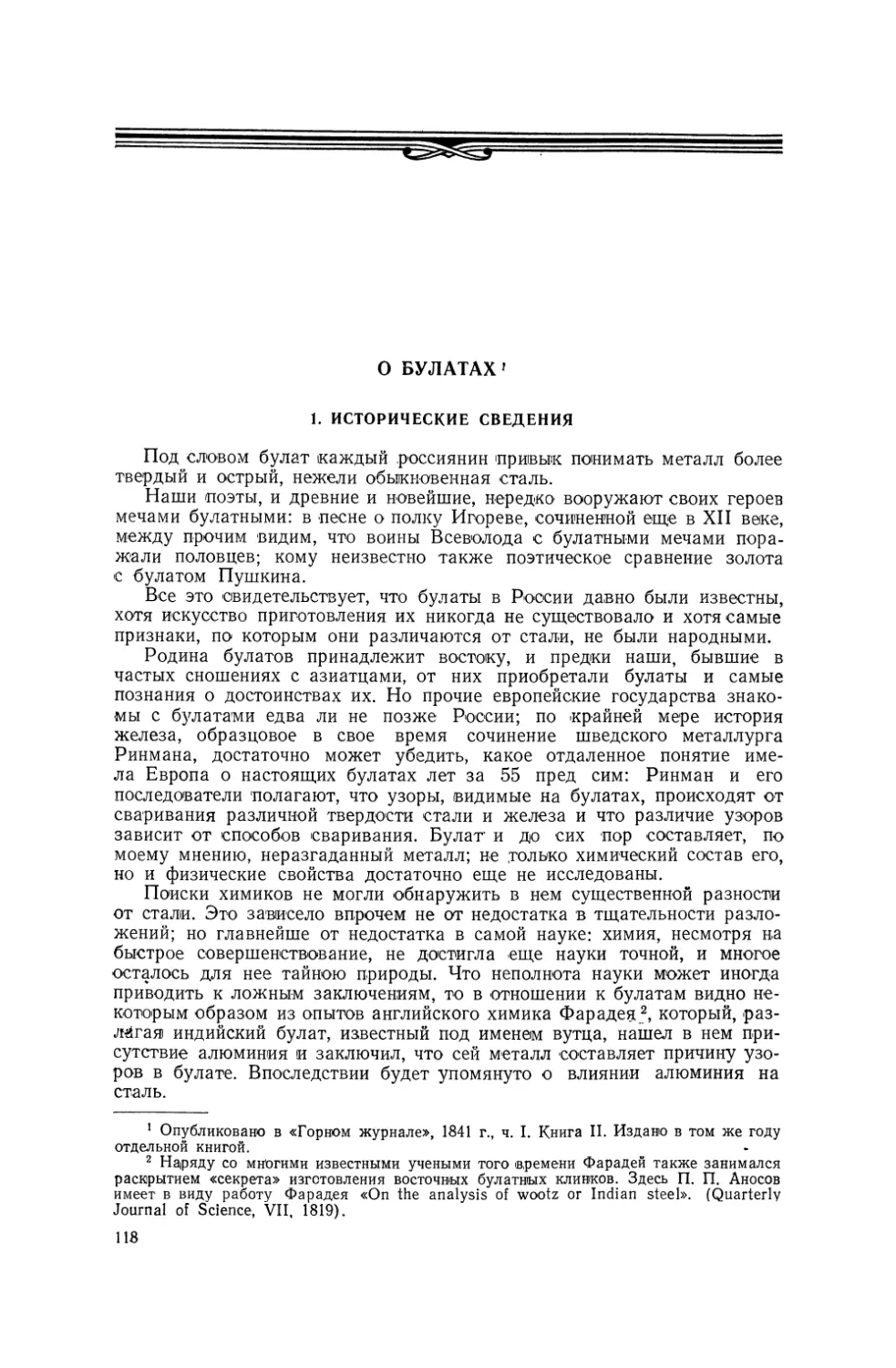

В 1841 г. публикуется его выдающийся труд «О булатах», содержание

которого выходило далеко за рамки скромного названия. Открытие

Аносовым важнейшего закона металловедения — зависимости свойств

металла от его кристаллического строения, макроскопический и

микроскопический метод исследования стали, указания относительно

технологических процессов выплавки, отливки, ковки и закалки

высококачественной стали нашли широкое применение в сталеплавильном

производстве, в том числе и в современном.

* * *

Одновременно с разработкой методов улучшения качества стали и

способов ее выплавки Аносов уделяет много внимания геологическим

исследованиям Урала, которые он начал еще в 1825 г. Исследования

были теснейшим образом связаны с решением основной проблемы. Для

16

производства высококачественною металла требовались и хорошие руды,

флюсы, графит.

Результаты своих новых исследований Аносов публикует в 1834 г. в

«Горном журнале», в статье «Геогностические наблюдения в округе Зла-

тоуетовских заводов и в местах, прилежащих к оным».

Этот труд еще более углубил познания о полезных ископаемых Урала

и дал направление новым геологическим изысканиям.

Наряду с чисто научной ценностью «Геогностичеокие наблюдения...»

интересны и тем, что характеризуют Аносова как человека, обладающего

незаурядным литературно-художественным дарованием.

Много забот доставляло П. П. Аносову обветшалое состояние Злато-

устовского завода и оружейной фабрики и особенно их устаревшее

оборудование. Организация производства высококачественной стали в таких

условиях была весьма затруднительна.

Аносов, решительный противник рутины и косности, разрабатывает

смелые проекты реконструкции оружейной фабрики, Златоустовского

завода и других заводов округа. По его инициативе для оружейной

фабрики вместо деревянного здания был сооружен каменный корпус

поставлено новое оборудование, приобретена паровая машина, в некоторых

цехах введено газовое освещение и т. д.

Аносов, принимал деятельное участие не только в приобретении

нового оборудования, но и в его конструировании.

В 1846 г. им был сконструирован, построен и установлен на Злато-

устовском заводе кричный молот оригинальной конструкции.

Постоянная забота П. П. Аносова об улучшении производства и по-

вышении его экономичности дала замечательные результаты.

Если в 1818 г. Златоустовекая оружейная фабрика выпускала в год

16 600 штук холодного оружия, то в 1841 г. производство оружия

поднялось до 31 600 в год.

Весьма характерной чертой для Павла Петровича было его

неустанное стремление к организации новых производств.

В 1834 г. из его литой стали Артинская фабрика начала изготовлять

косы, которые успешно вытесняли с рынка косы австрийского

изготовления.

В 1836 г. впервые в истории артиллерии Аносовым было отлито

35-пудовое орудие из стали.

В 1842 г. из графита, найденного близ озера Еланчик Павлом

Петровичем, Златоустовский завод по его инициативе начал изготовлять

карандаши.

Неизгладимый след оставил Аносов в развитии горнодобывающей

промышленности Урала и особенно связанной с добычей золота.

Во время своих геологических исследований он открыл ряд крупных

месторождений золота.

Неутомимый новатор не мог не обратить внимания на чрезвычайно

отсталую технику золотопромывки, тормозившую развитие горной

промышленности Урала.

Несмотря на свою исключительную занятость, он принимает

деятельное участие в конструировании более совершенных золотопромываюшдо

машин и добивается успеха.

Вначале Аносов усовершенствует станок (вашгерд) для промывки

золота, >а затем предлагает и свою.конструкцию станка, которую он

назвал «самоходкой».

Шесть рабочих промывали на «самоходках» Аносова в смену до

7200 пуд. золотоносных песков, в то время как для промывки этого кон

личества с помощью ручных грохотов требовалось 24 человека.

■2 П. П. Аносов 117

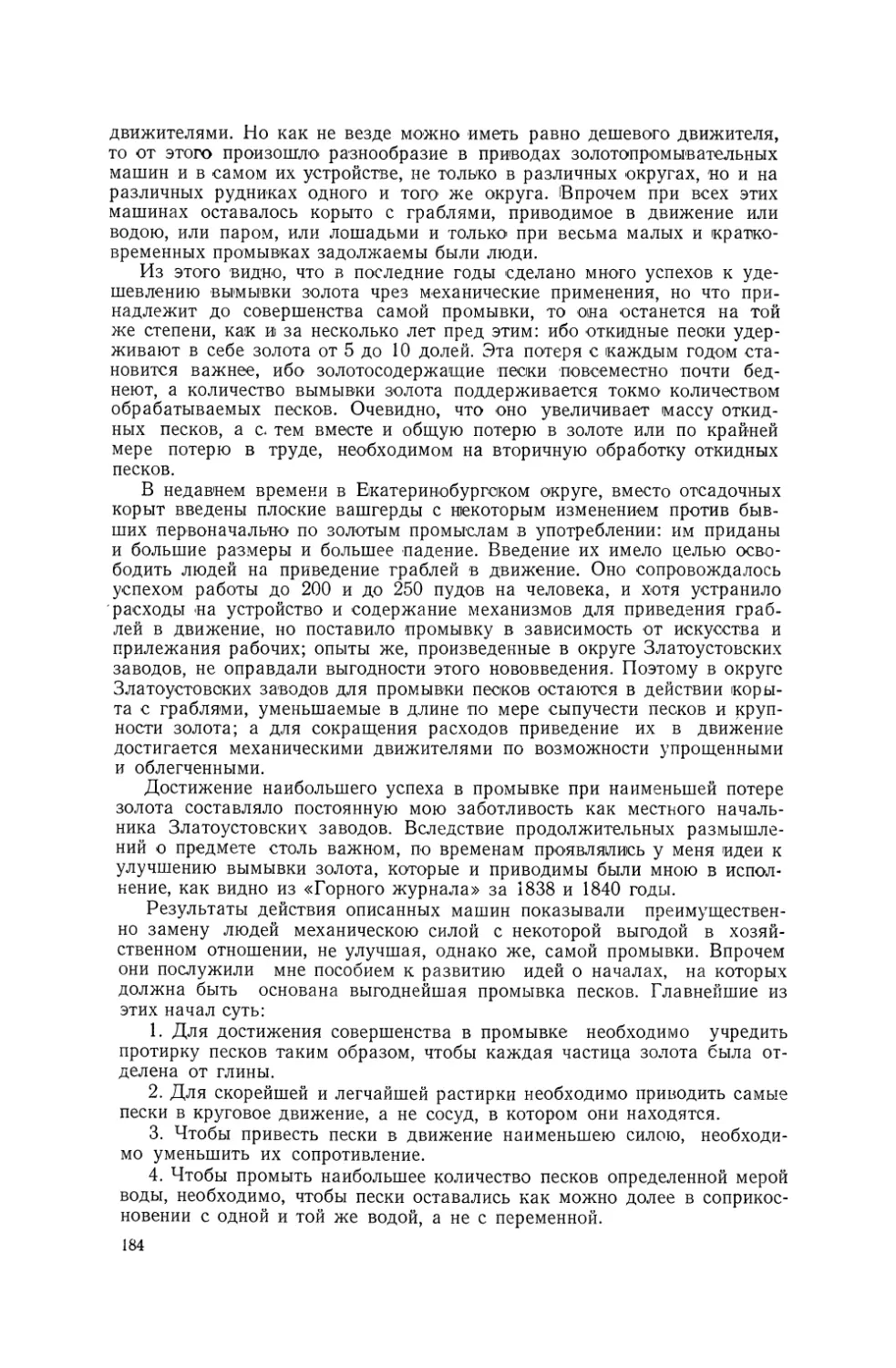

В 1846 г. на Миасских золотых приисках Аносовым была построена

мощная золотопромывательная машина оригинальной конструкции.

Принципы устройства этой машины сохранились в современных драгах,

широко используемых при добыче золота и платины.

О совершенстве золотопромывательной машины Аносова говорит тот

факт, что кроме сокращения рабочей силы и повышения годовой

экономии, она позволила уменьшить потери золота в пять раз.

В поисках путей снижения потерь золота при обработке

золотоносных пород П. П. Аносов предложил оригинальный метод плавки песков

с высоким содержанием золота.

Неутомимая деятельность П. П. Аносова по развитию русского

горнозаводского производства получила широкую известность >не только среди

практиков-металлургов, но и в кругах научной общественности.

В 1844 г. он избирается членом-корреспондентом Казанского

университета, а в 1846 г. почетным членом Совета Харьковского

университета.

В 1847 г. Аносов был назначен главным начальником Алтайских

горных заводов. На Алтае он с прежней энергией борется за «улучшение

железного производства». Однако преждевременная смерть,

последовавшая 13 мая 1851 г. в г. Омске, не позволила ему осуществить всех

смелых замыслов.

Замечательные мысли, заложенные в трудах П. П. Аносова, нашли

дальнейшее развитие в творчестве выдающихся русских и советских

металлургов.

Крупнейшие металлурги нашей страны прошли .аносовскую

производственно-техническую школу, работая на Златоустовском заводе. К их

числу относятся Лавров, Калакуцкий, Износков, Обухов. Под влиянием

идей П. П. Аносова начинала развиваться производственная и научная

деятельность «отца металлографии» Д. К. Чернова.

После Великой Октябрьской социалистической революции с

развитием производства качественных сталей в нашей стране многие идеи

П. П. Аносова были успешно использованы в заводской практике.

Советский народ высоко ценит труды П. П. Аносова. В 1948 г. Совет

Министров СССР принял решение об увековечении памяти великого

русского металлурга.

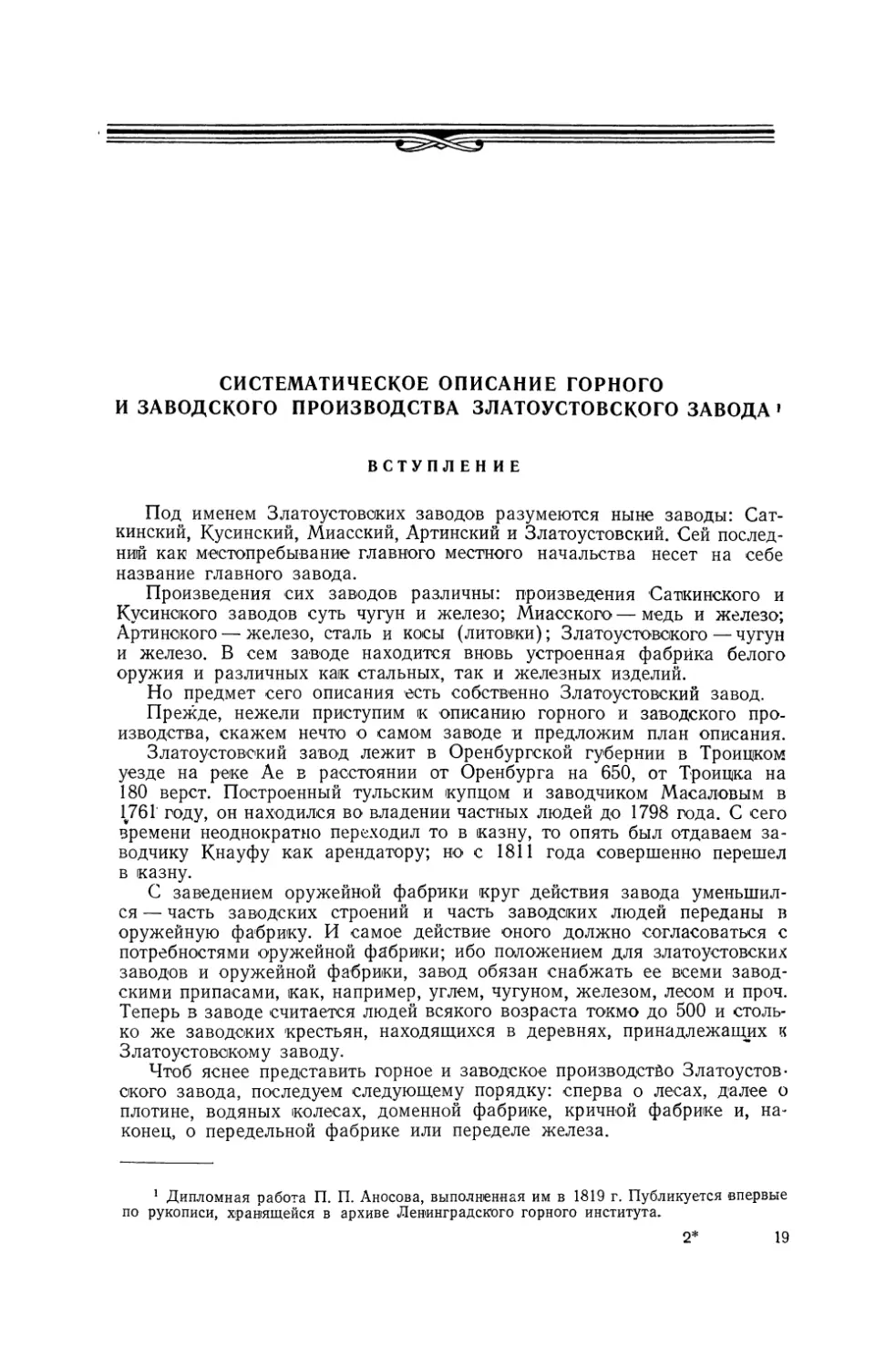

СИСТЕМАТИЧЕСКОЕ ОПИСАНИЕ ГОРНОГО

И ЗАВОДСКОГО ПРОИЗВОДСТВА ЗЛАТОУСТОВСКОГО ЗАВОДА ■

ВСТУПЛЕН И Е

Под именем Златоустовоких заводов разумеются ныне заводы: Сат-

кинский, Кусинский, Миасский, Артинский и Златоустовский. Сей

последний как местопребывание главного местного начальства несет на себе

название главного завода.

Произведения сих заводов различны: произведения Саткинского и

Кусинокого заводов суть чугун и железо; Миасского — медь и железо;

Артинокого — железо, сталь и косы (литовки); Златоустовокого — чугун

и железо. В сем заводе находится вновь устроенная фабрика белого

оружия и различных как стальных, так и железных изделий.

Но предмет сего описания есть собственно Златоустовский завод.

Прежде, нежели приступим к описанию горного и заводского

производства, скажем нечто о самом заводе и предложим план описания.

Златоустовский завод лежит в Оренбургской губернии в Троицком

уезде на реке Ае в расстоянии от Оренбурга на 650, от Троицка на

180 верст. Построенный тульским купцом и заводчиком Масаловым в

1761 году, он находился во владении частных людей до 1798 года. С сего

времени неоднократно переходил то в казну, то опять был отдаваем

заводчику Кнауфу как арендатору; но с 1811 года совершенно перешел

в казну.

С заведением оружейной фабрики круг действия завода

уменьшился — часть заводских строений и часть заводских людей переданы в

оружейную фабрику. И самое действие оного должно согласоваться с

потребностями оружейной фабрики; ибо положением для златоустовских

заводов и оружейной фабрики, завод обязан снабжать ее всеми

заводскими припасами, как, например, углем, чугуном, железом, лесом и проч.

Теперь в заводе считается людей всякого возраста токмо до 500 и

столько же заводских крестьян, находящихся в деревнях, принадлежащих к

Златоустовскому заводу.

Чтоб яснее представить горное и заводское производство

Златоустовокого завода, последуем следующему порядку: сперва о лесах, далее о

плотине, водяных колесах, доменной фабрике, кричной фабрике и,

наконец, о передельной фабрике или переделе железа.

1 Дипломная работа П. П. Аносова, выполненная им в 1819 г. Публикуется впервые

по рукописи, хранящейся в архиве Ленинградского горного института.

2* 19

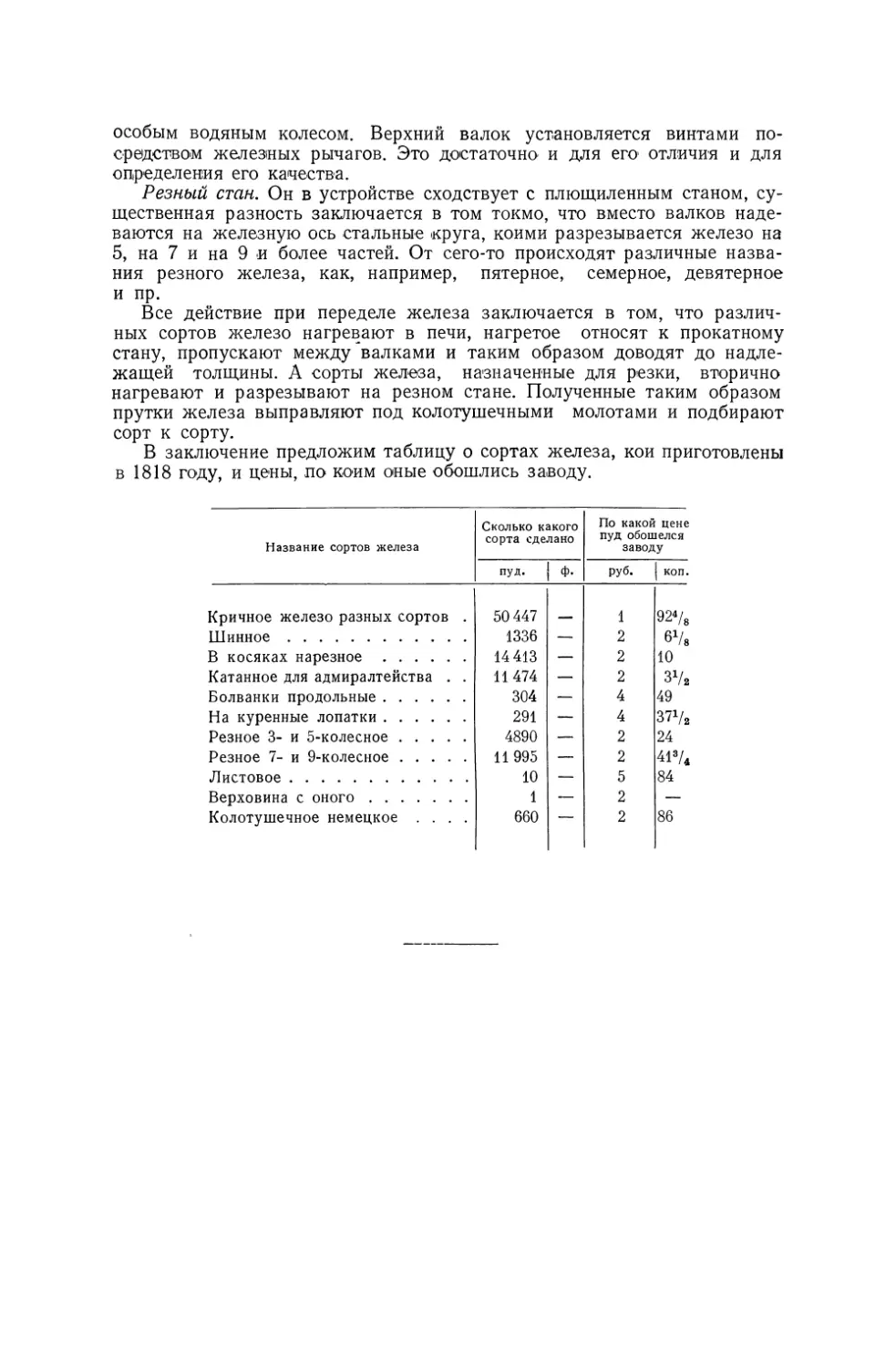

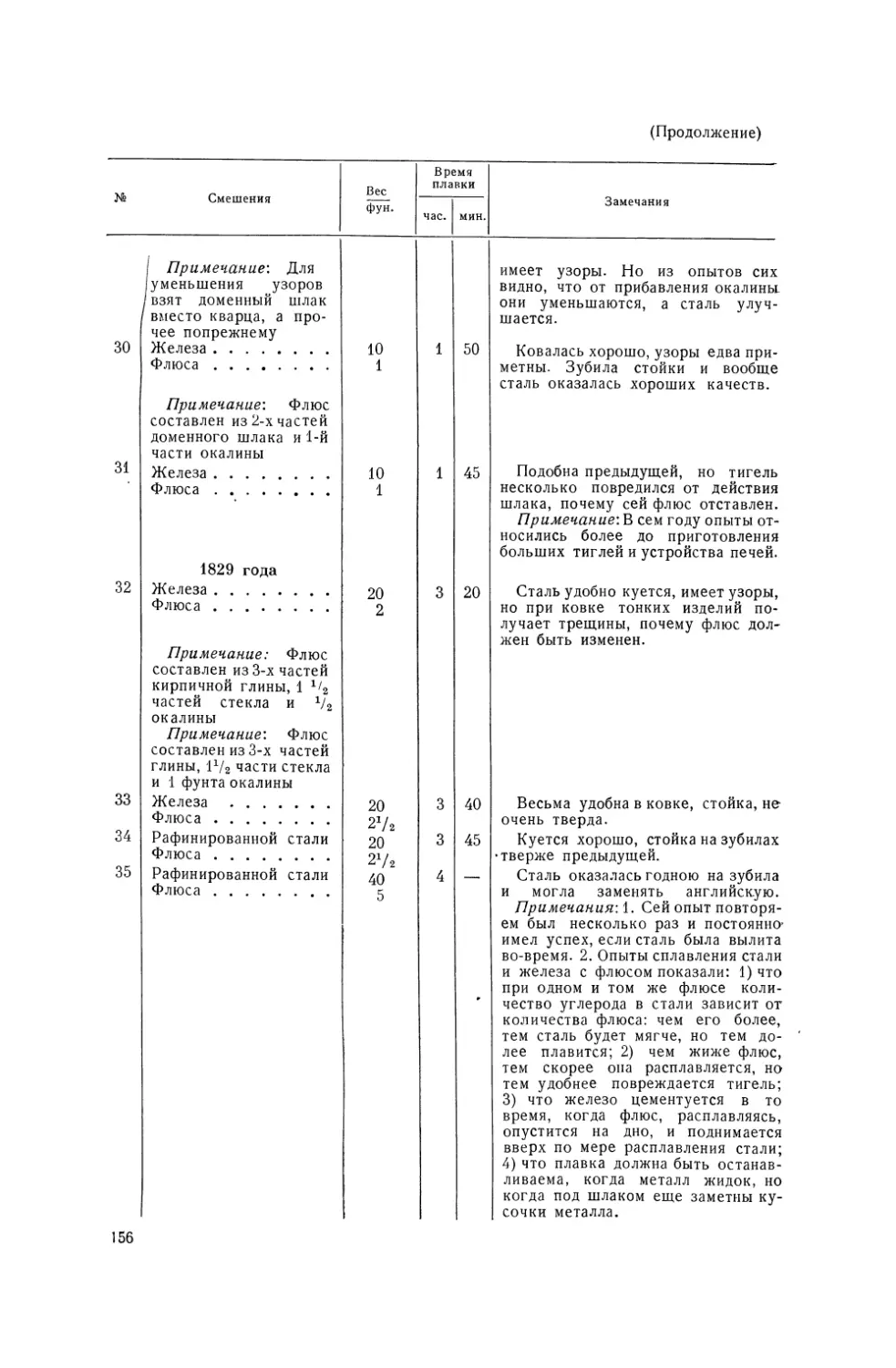

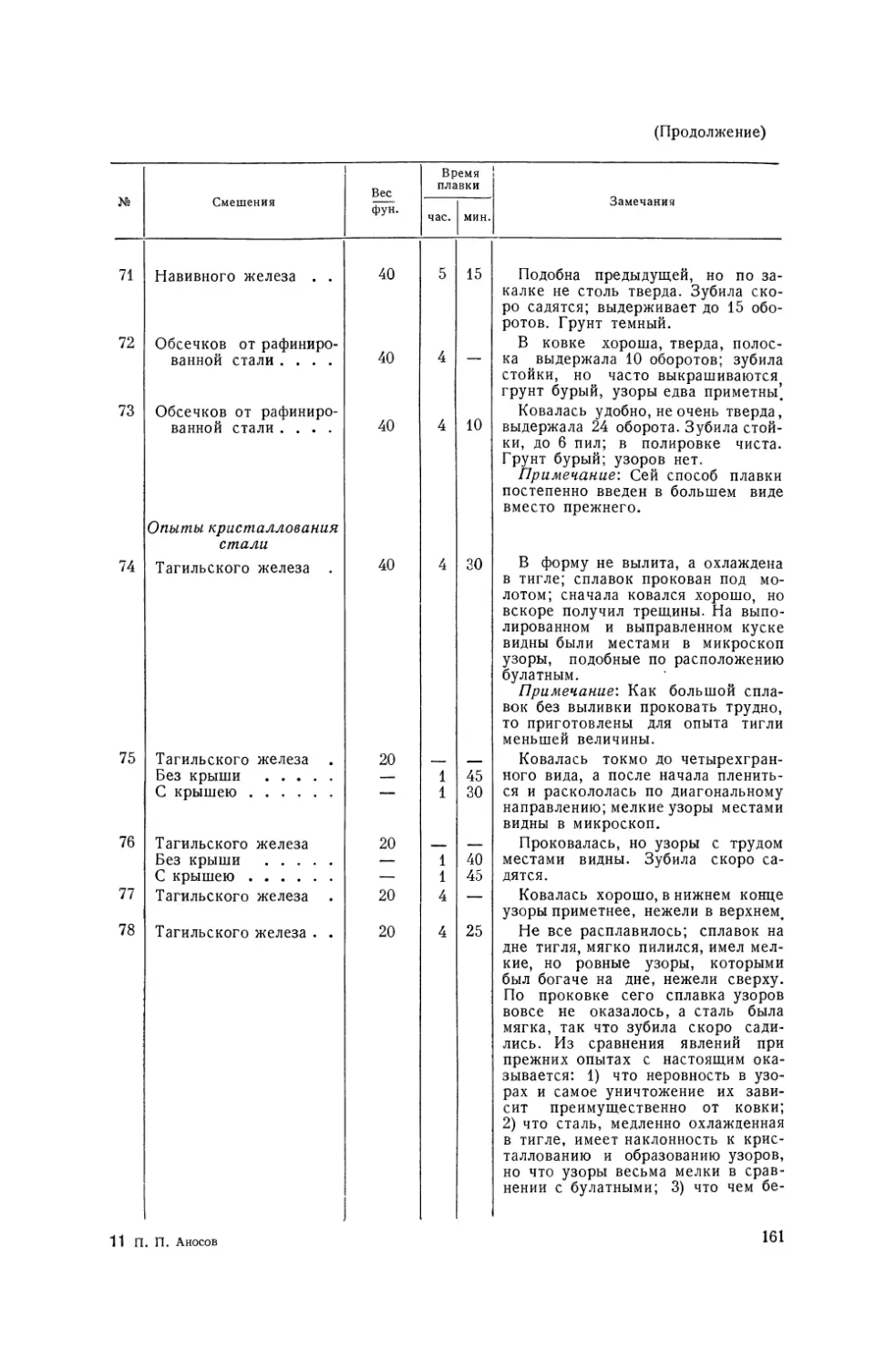

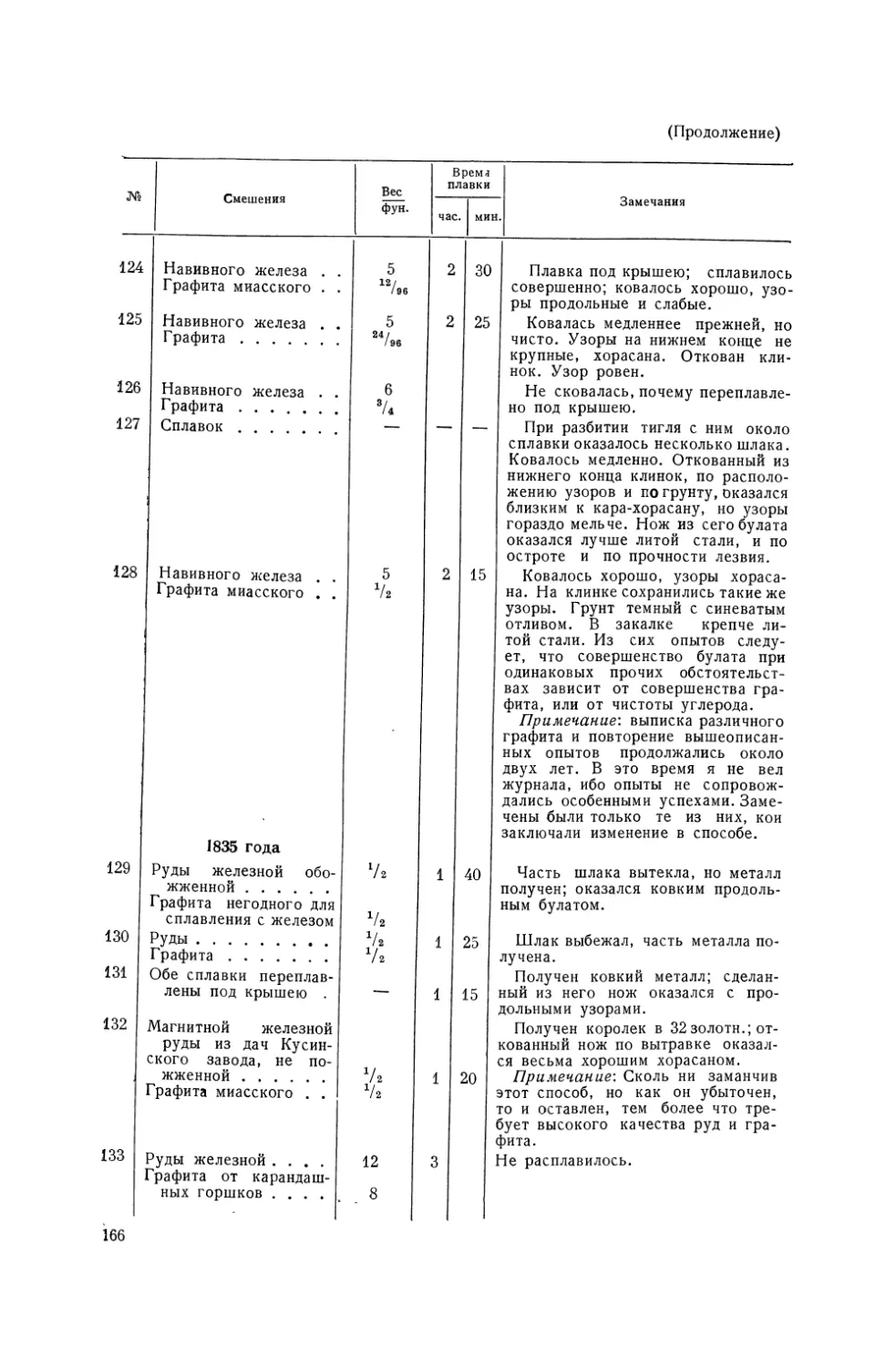

Рис. 1. Титульный лист дипломной работы П. П. Аносова, выполненной в 1819 г.

20

Глава первая

ЖЕЛЕЗНЫЕ РУДНИКИ

Число всех железных рудников и приисков, считающихся при Злато-

устовском заводе, простирается до 45. Из них 40 оставлены: некоторые

по убогому содержанию, другие по прекращению руд, иные же по

чрезвычайной трудноплавкоети. Таким образом, действующих рудников

считается только 5, а именно: Тееьминский, Орловский, Таганайский, Семи-

братокий и Атлянекий. Первый в расстоянии от завода на 3 версты,

второй и третий на 18, четвертый на 20, пятый на 32 версты.

Все они расположены на склонах гор, имеющих большую покатость,

крутые же, как и вообще замечают геогносты, не несут на себе никаких

признаков руд.

Добыча руд производится развалами или ямами без всякого

укрепления. Руды состоят -из бурого железного камня с некоторой частью

кровавика. Богатство их неодинаково: иные дают до 55 процентов

чугуна, а другие — токмо до 45.

Главнейшие посторонние примеси оных суть:

1. Марганец как обыкновенный спутник бурого железного камня.

2. Кварц, большее или меньшее содержание его бывает причиною

большей или меньшей степени крепкоплавкости руд.

3. Глина с частью извести. Земли сии соделывают руды

легкоплавкими.

4. Фосфорокислая железная руда. Присутствие ее бывает причиною

хладноломкости железа. Впрочем она находится не во всех рудах и

притом в малом количестве.

Не только руды различных рудников имеют различные свойства, но

даже руда одного и того же рудника бывает 'в свойствах своих

неодинакова: из некоторых ям, не будучи крепкоплавка, дает железо мягкое;

из других, хотя и легкоплавка, но железо производит хладноломкое; из

иных же отличается крепкоплавкостью. То же самое различие

примечается и в рассуждении плотности: они не только имеют различную

плотность в различных рудниках, но и в одном и том же.

Упомянем теперь о месторождениях железных руд.

Горы, в дачах Златоуетовского завода находящиеся, принадлежат к

числу тех, кои первозданными именуются. Горы, в коих рудники

существуют, состоят из слюдяного сланца и первозданного известкового

камня. Измеряя протяженность ям как выработанных, так и тех, в коих

работа производится, находим, что частные месторождения железных руд

простираются в длину на 50 и более сажень, в ширину до 20 сажень,

в глубину до 6 сажень, а не выработанные может быть еще и глубже.

Рассматривая соединение рудной массы с пустою породою, которую

составляет большею частью глина различных цветов, весьма приметно,

что оные разделены между собою оболочкою — кожухом, состоящею из

глины, проникнутой железным окисом, и чем ближе она находится к

рудной массе, тем большую имеет тяжесть и плотность.

Наблюдая простирание сих месторождений, без затруднения видеть

можно, что оные выклиниваются подобно жилам. Рассматривая висячий

и лежачий бок каждого месторождения, примечаем, что породы, их

составляющие, в свойствах своих несовершенно одинаковы.

Все сии обстоятельства ведут к заключению, что месторождения

здешних железных руд составляют лежачие штоки (liegende* stocke),

штоки сии простираются по различным направлениям. Иногда столь

тесно один с другим сближаются, что можно бы было почесть за одно

месторождение, если бы не встречалось различия в свойствах руды.

21

Соединяясь таким образом, нередко представляют как бы целую часть

горы (ganze Stucke Gebirge), наполненную железною рудою.

Обратимся теперь к описанию рудокопных работ.

Затруднительная добыча на открытом месте в зимнее время

причиною тому, что рудокопные работы на здешних железных рудниках

производятся токмо летом.

По стаянии снегов отливают накопившуюся в ямах воду либо

поднимая оную насосами, либо вынося ведрами.

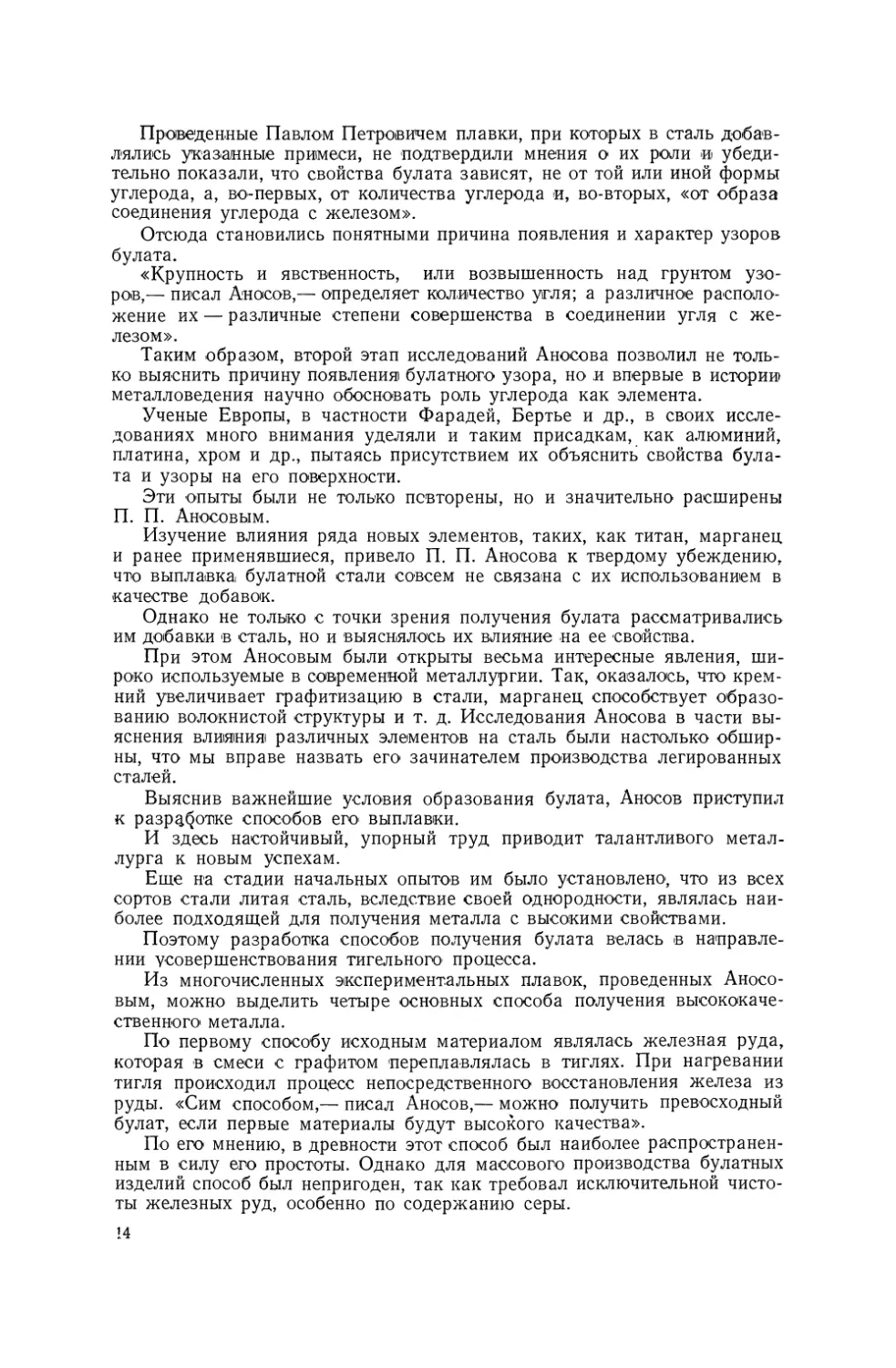

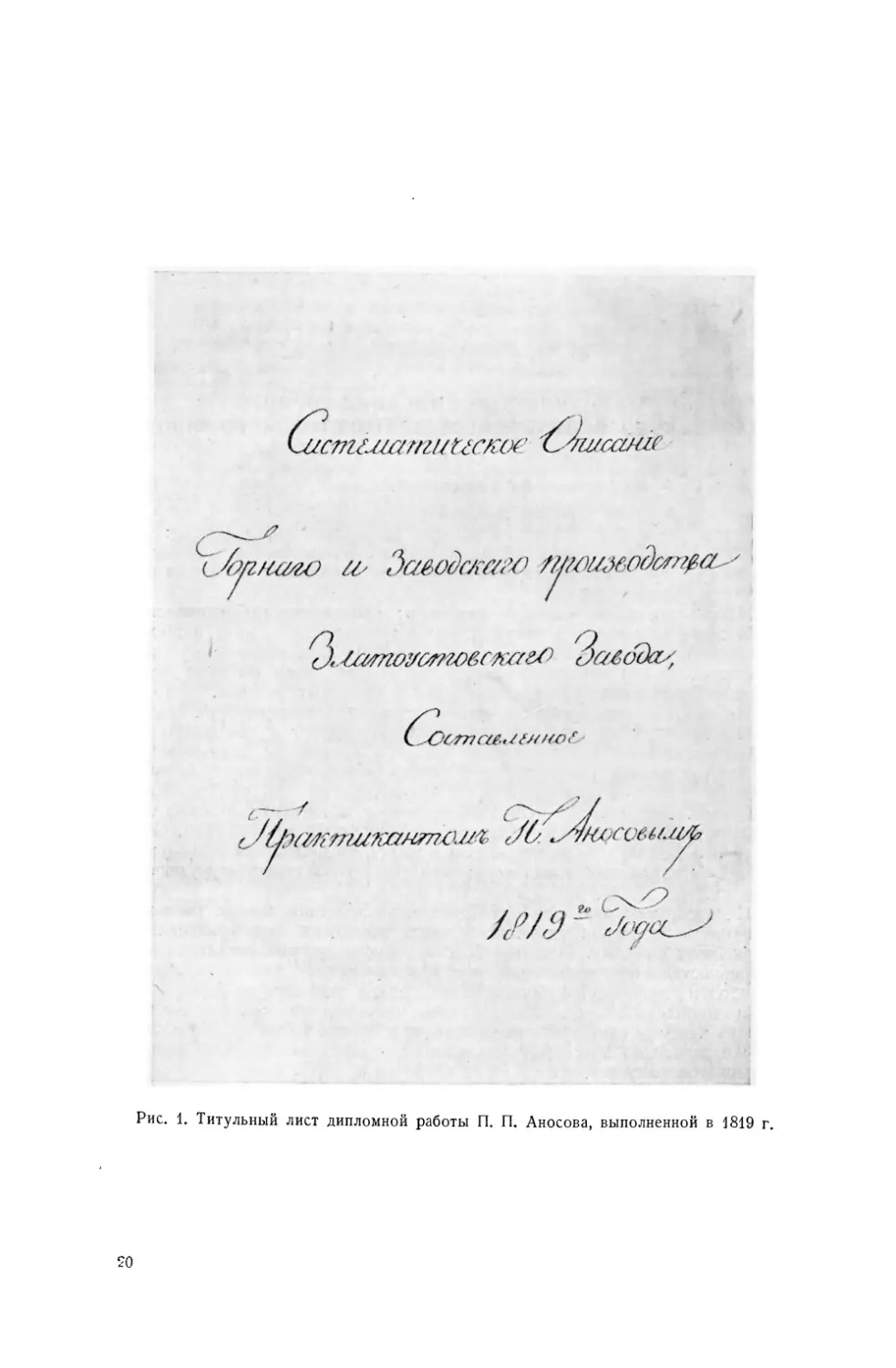

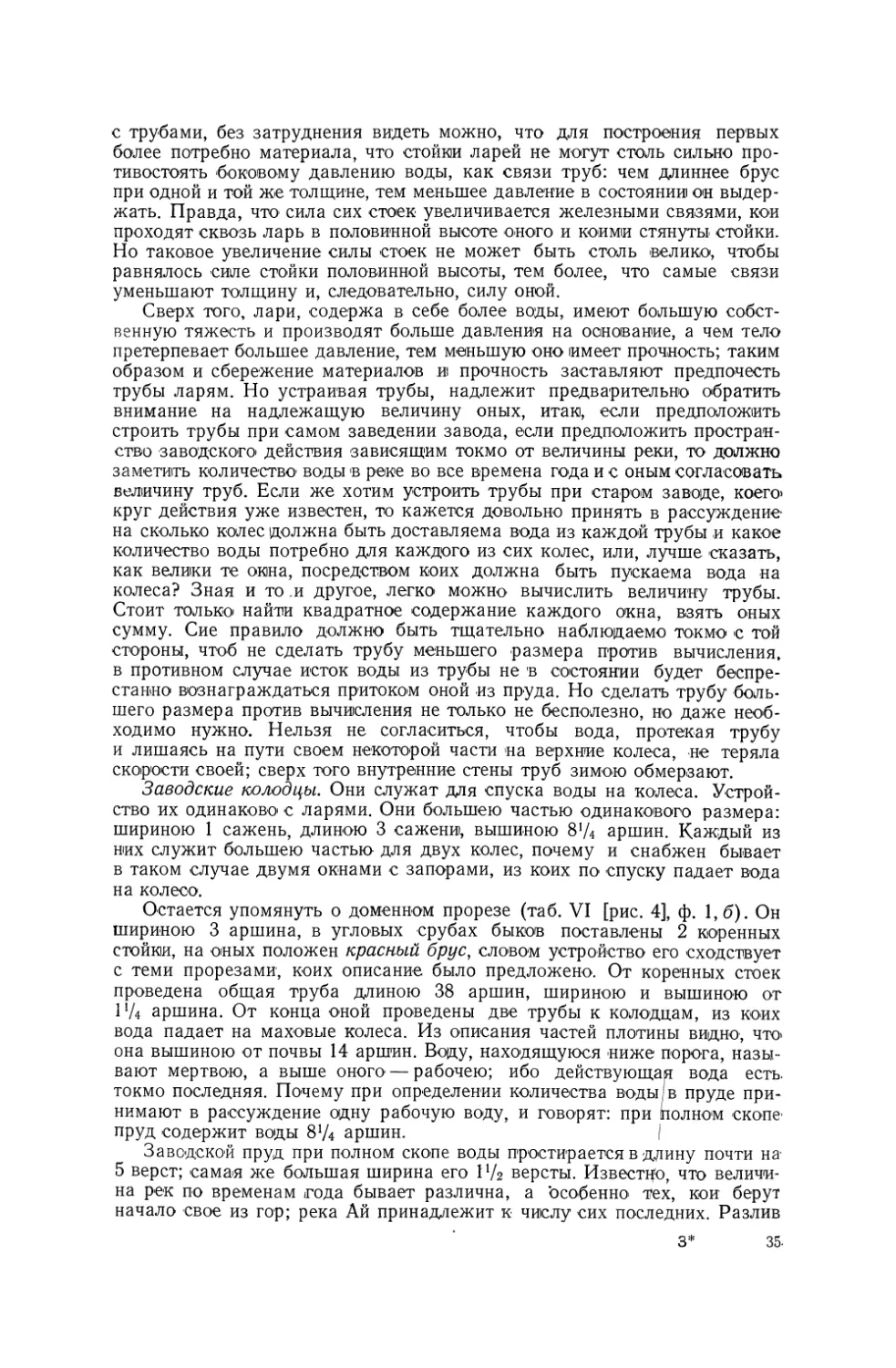

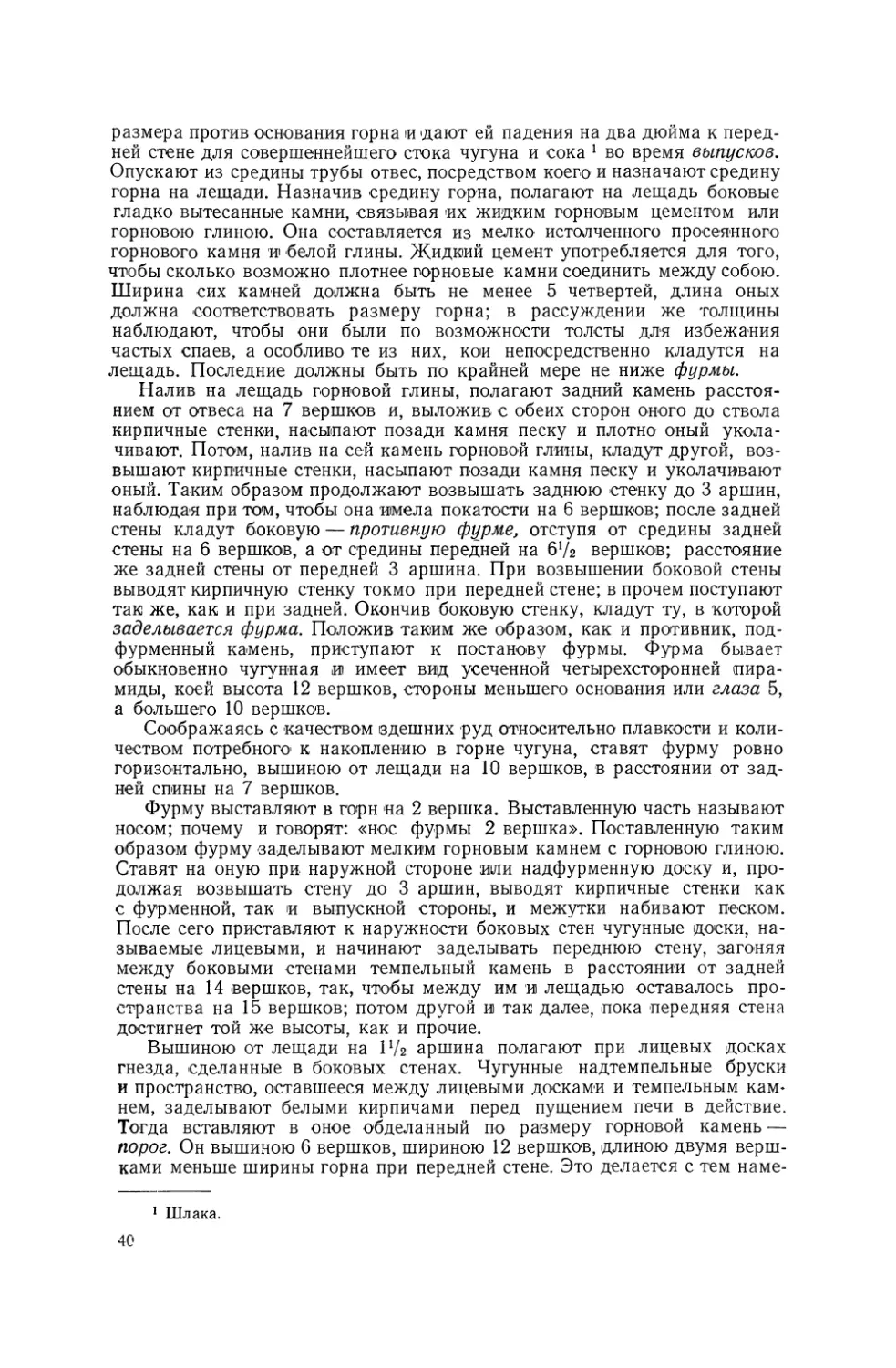

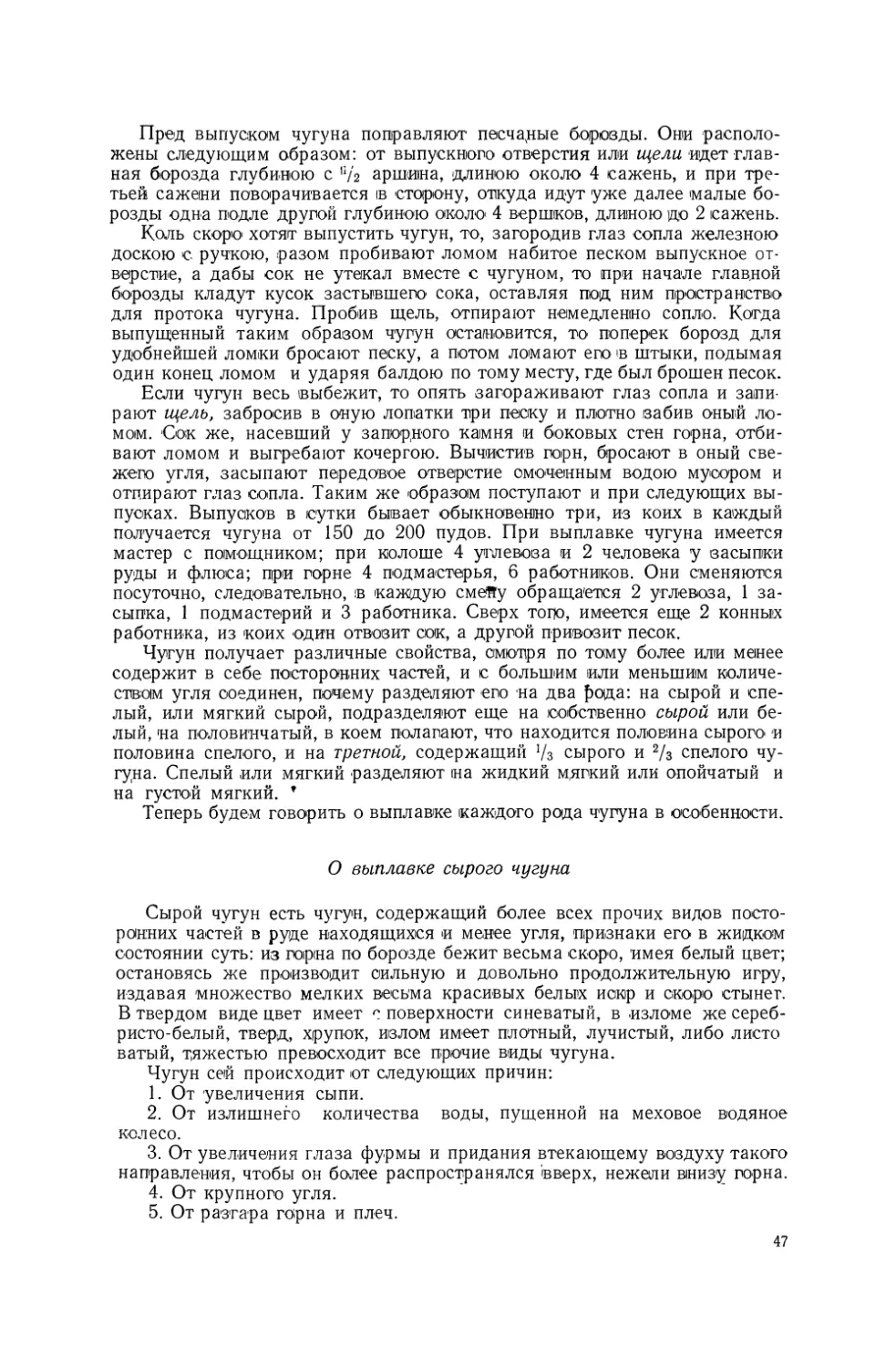

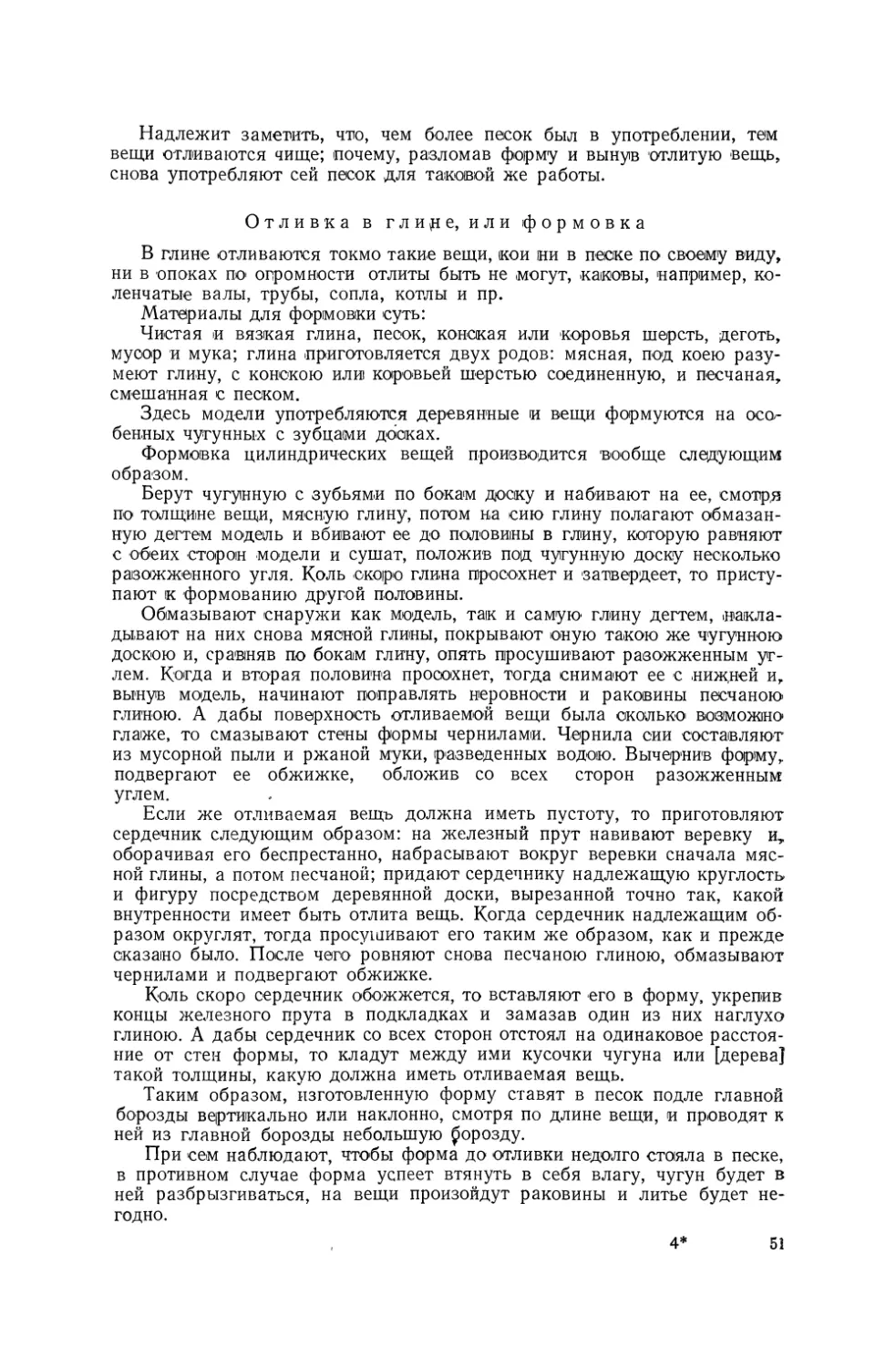

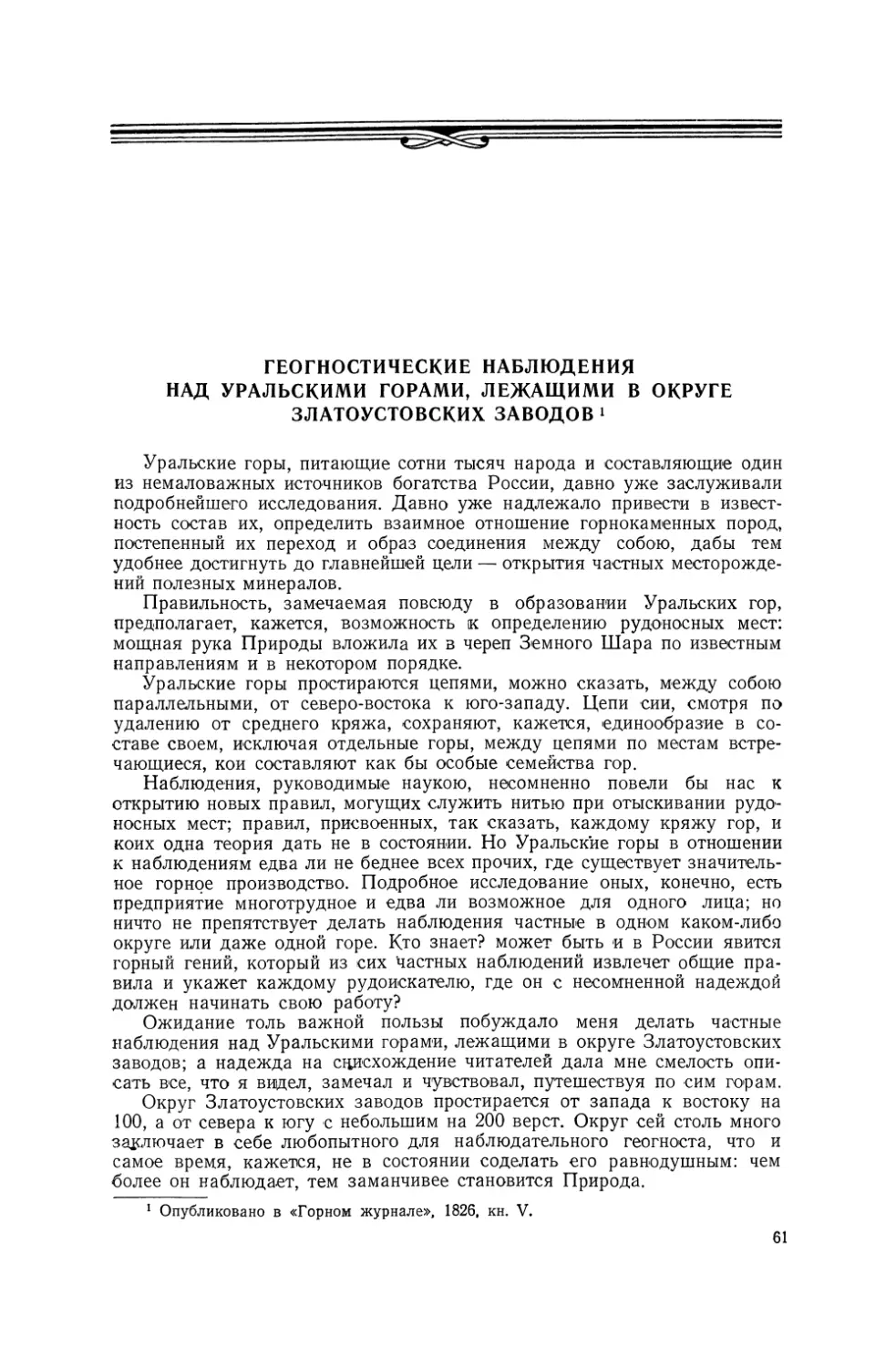

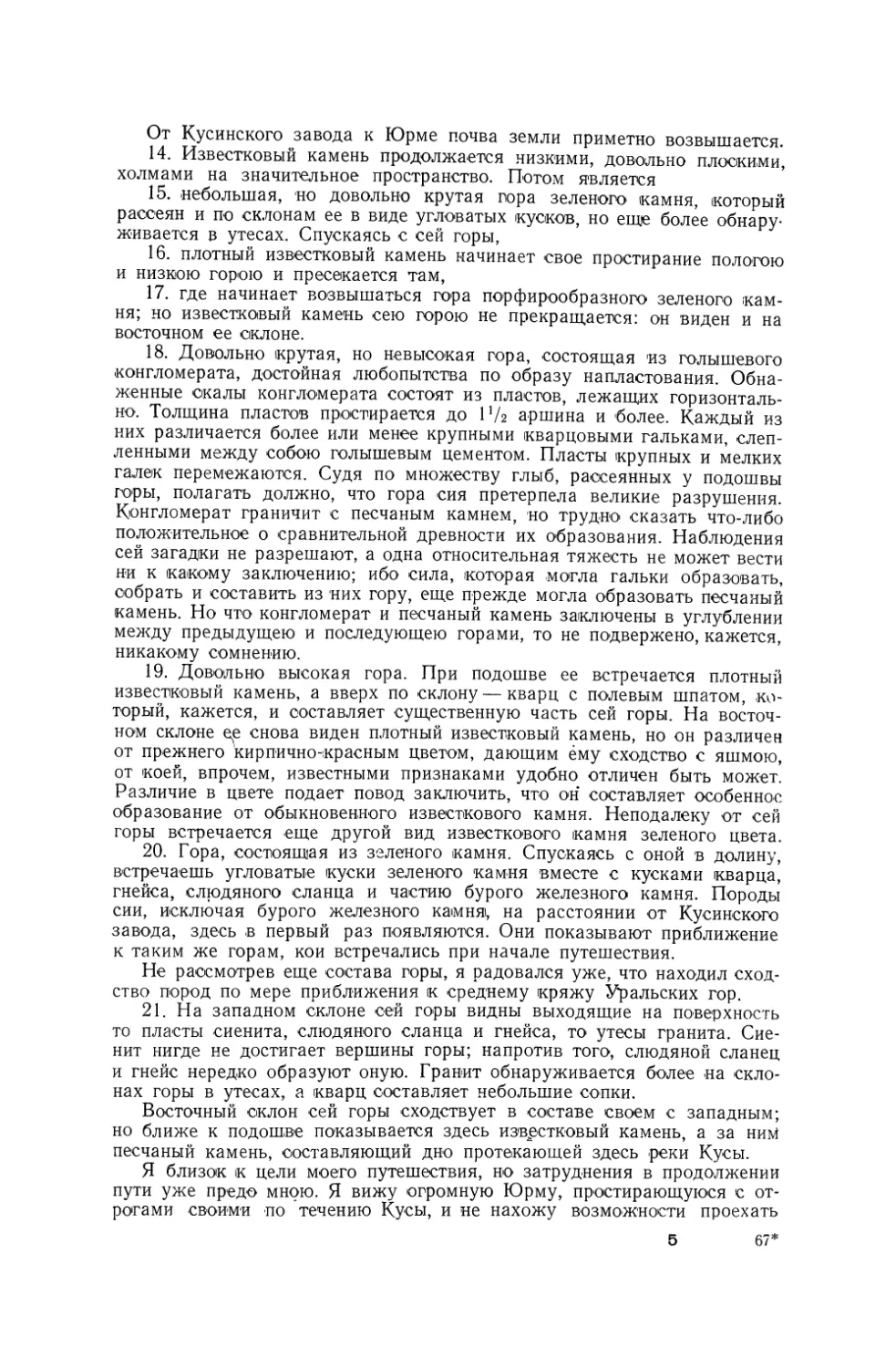

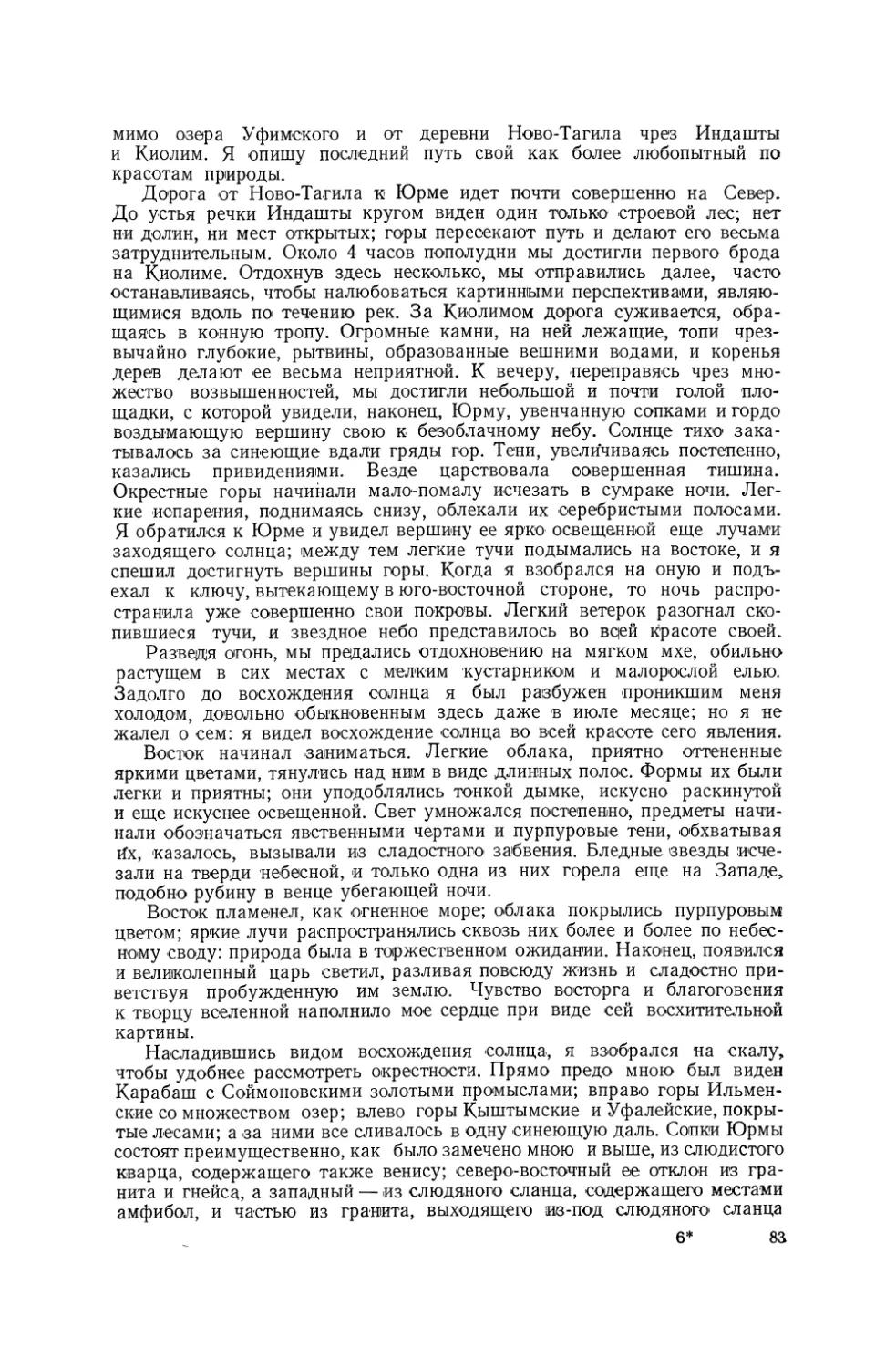

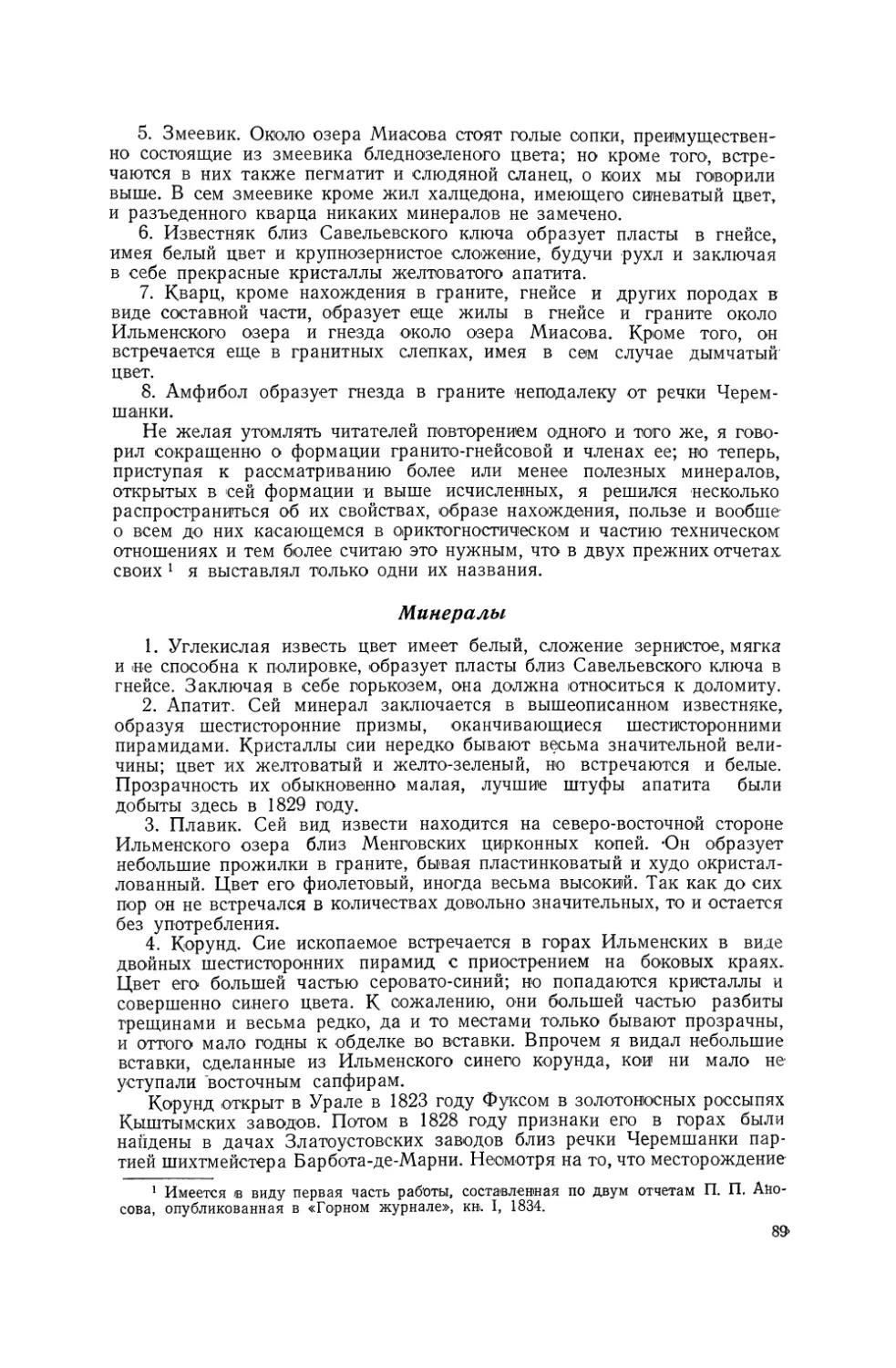

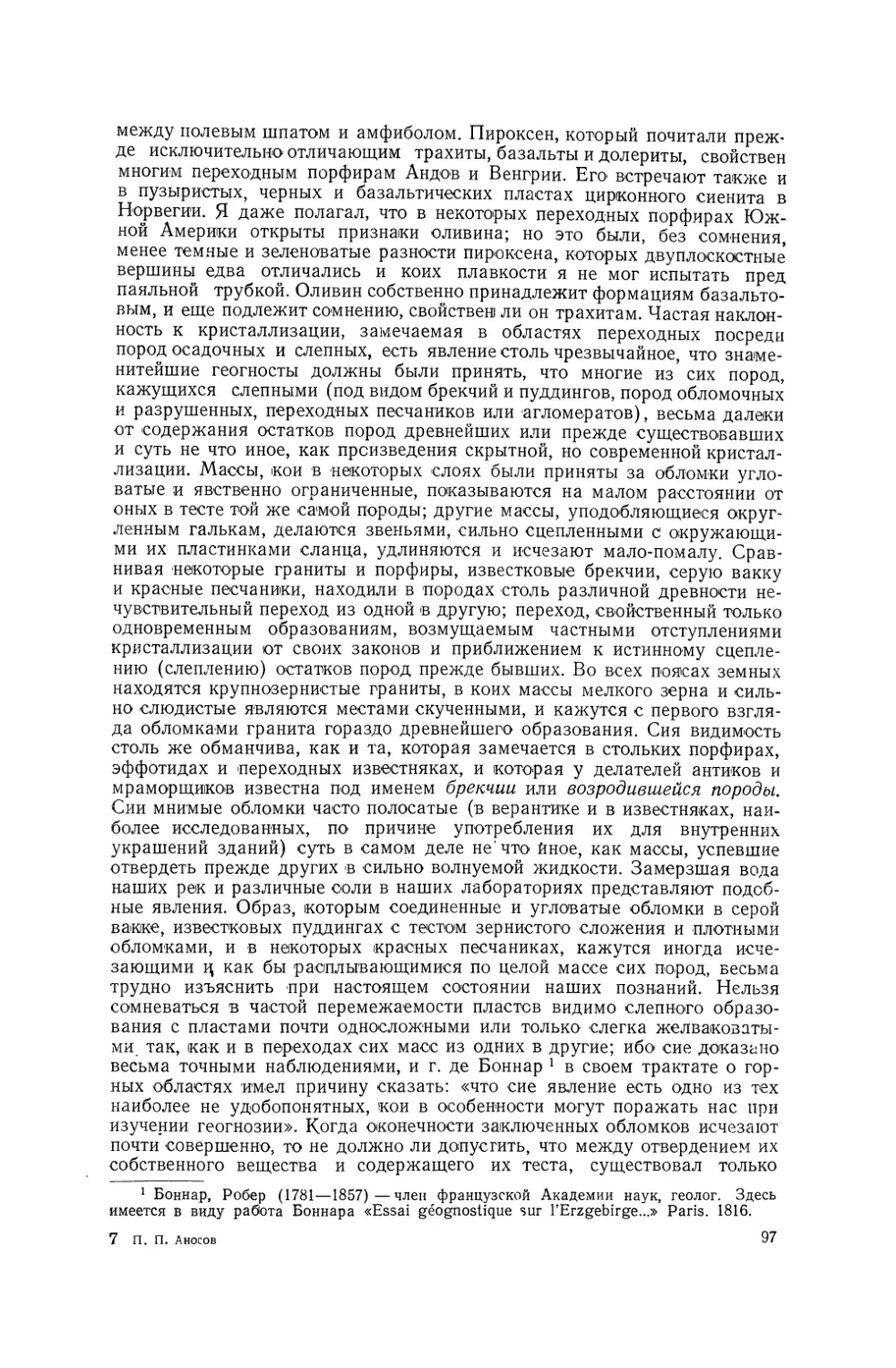

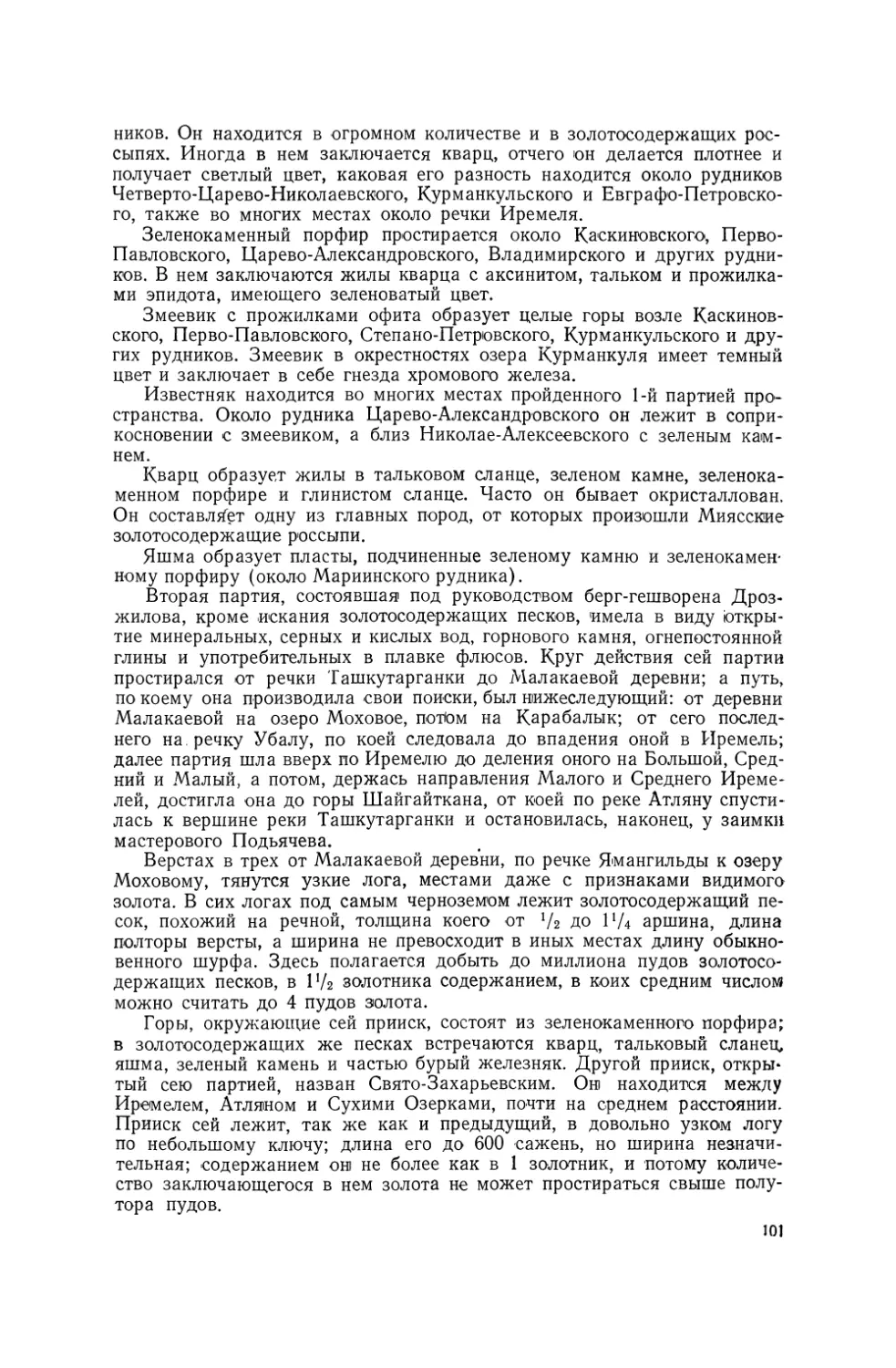

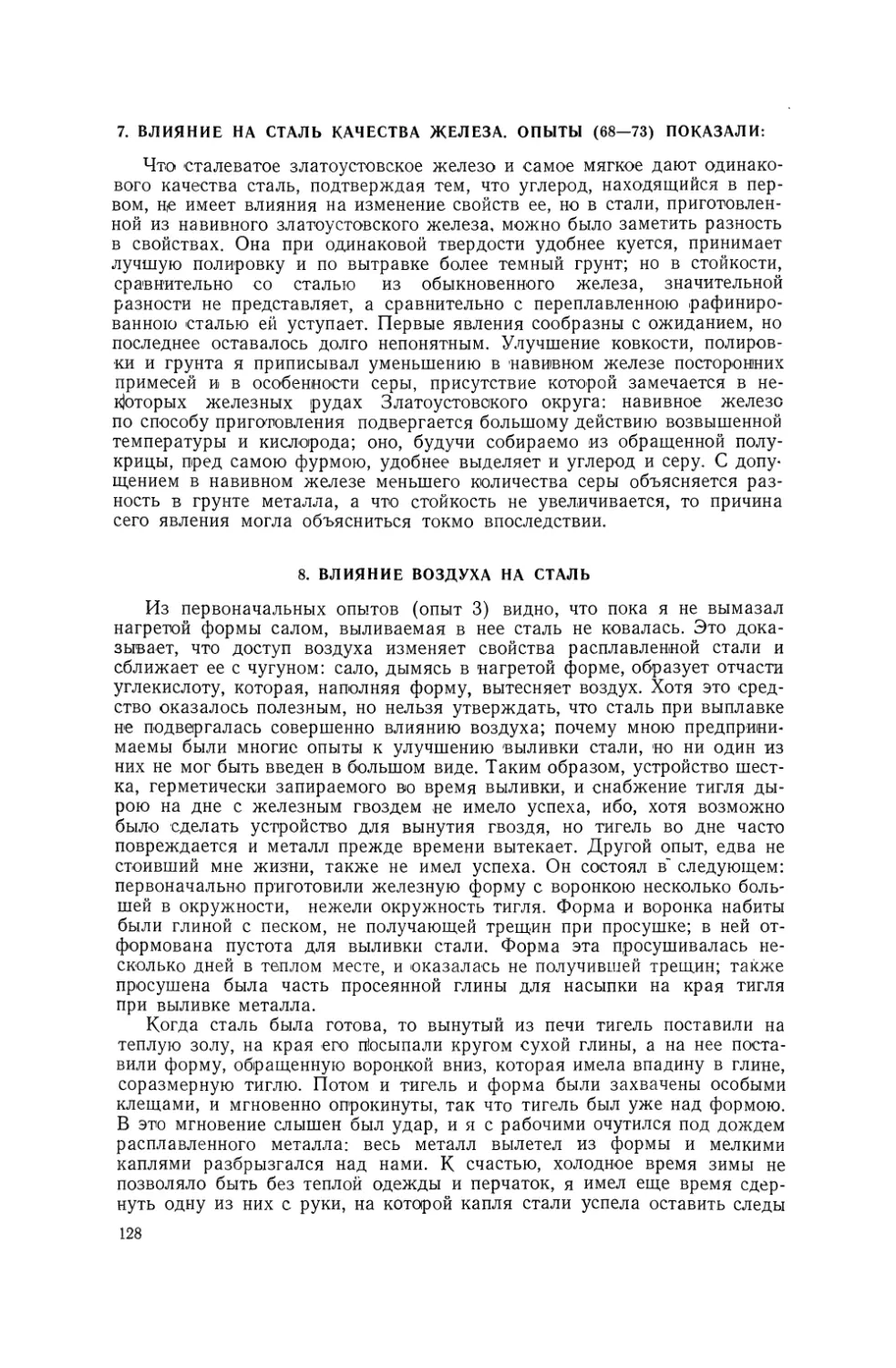

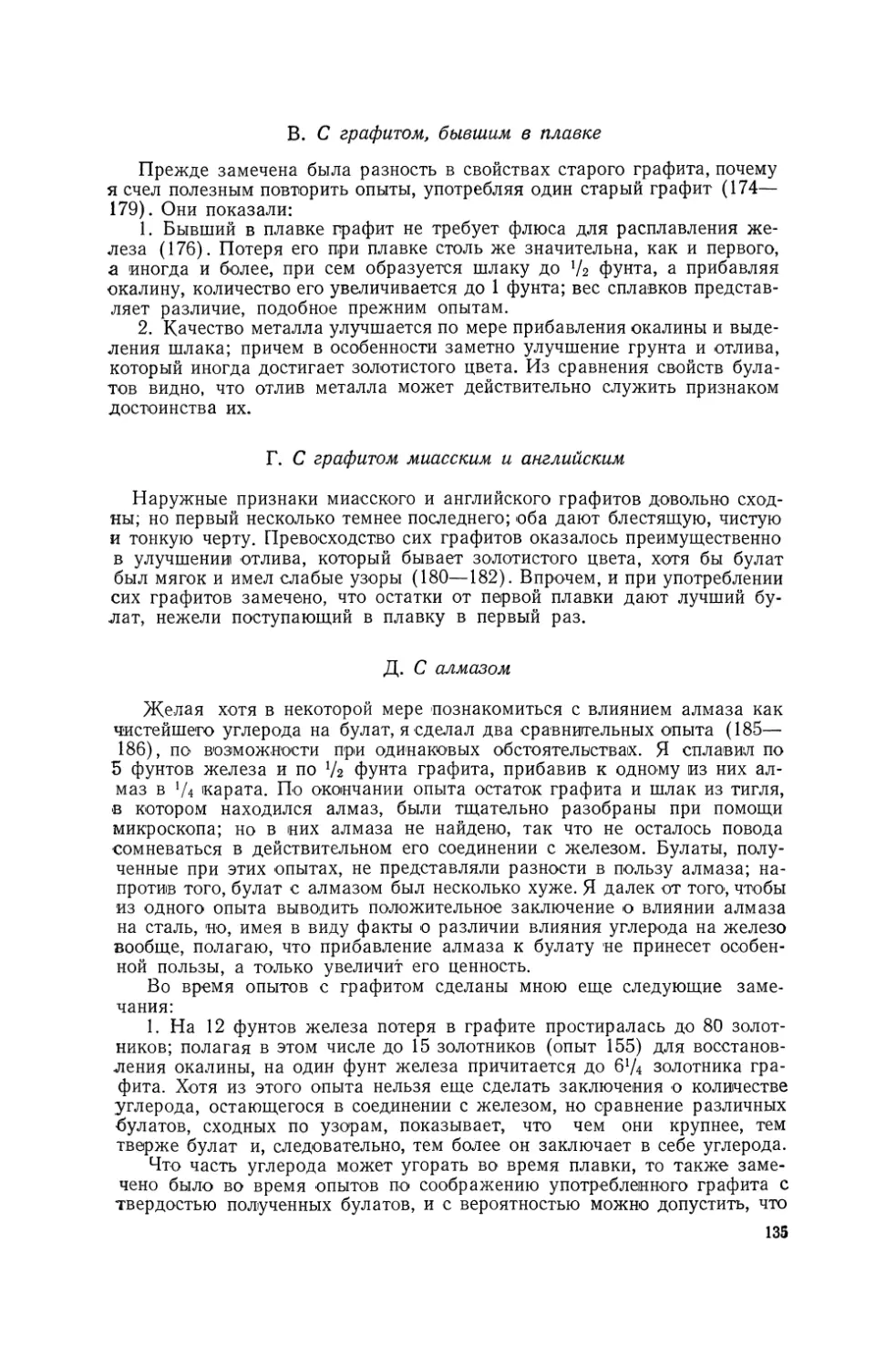

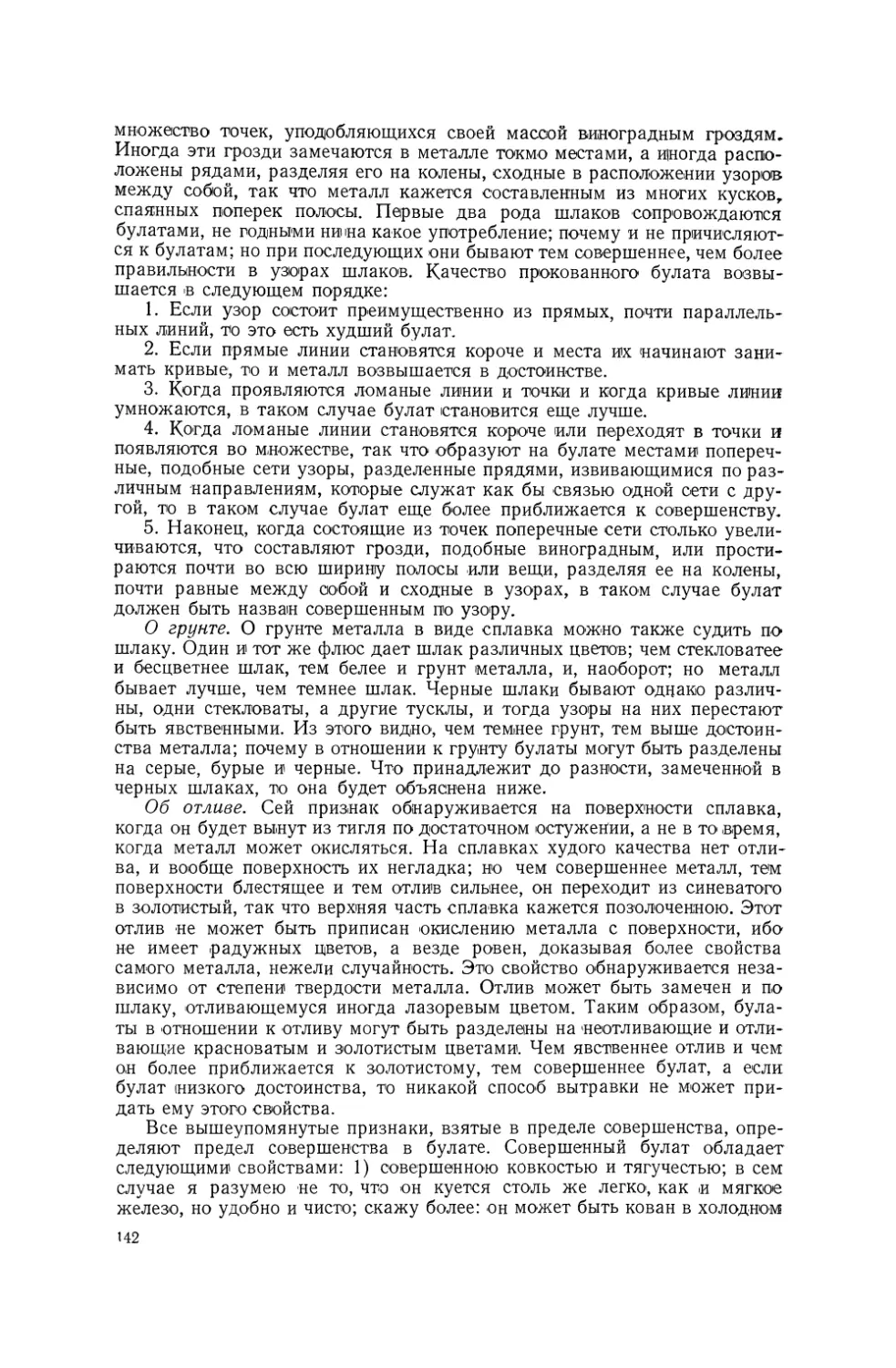

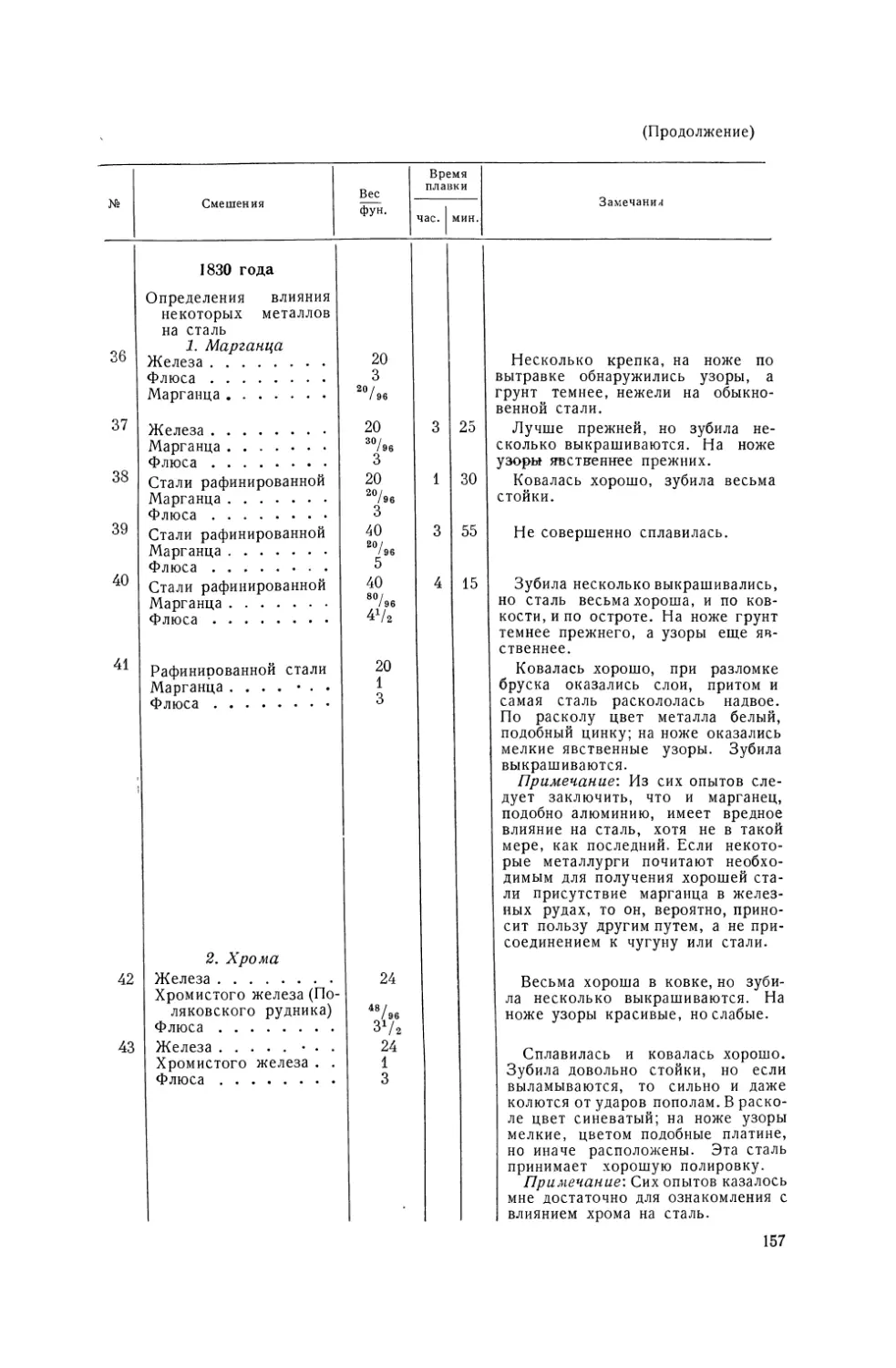

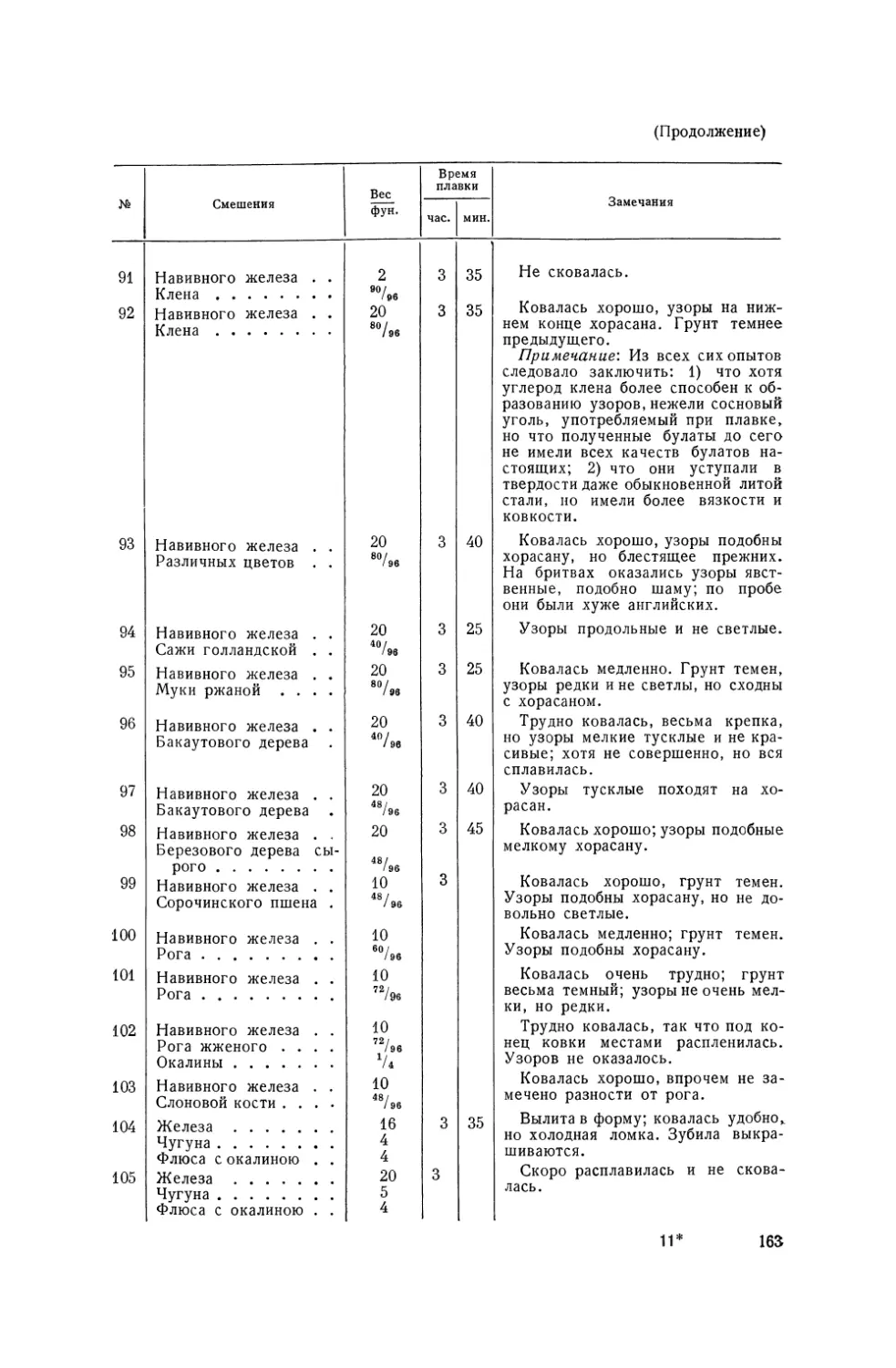

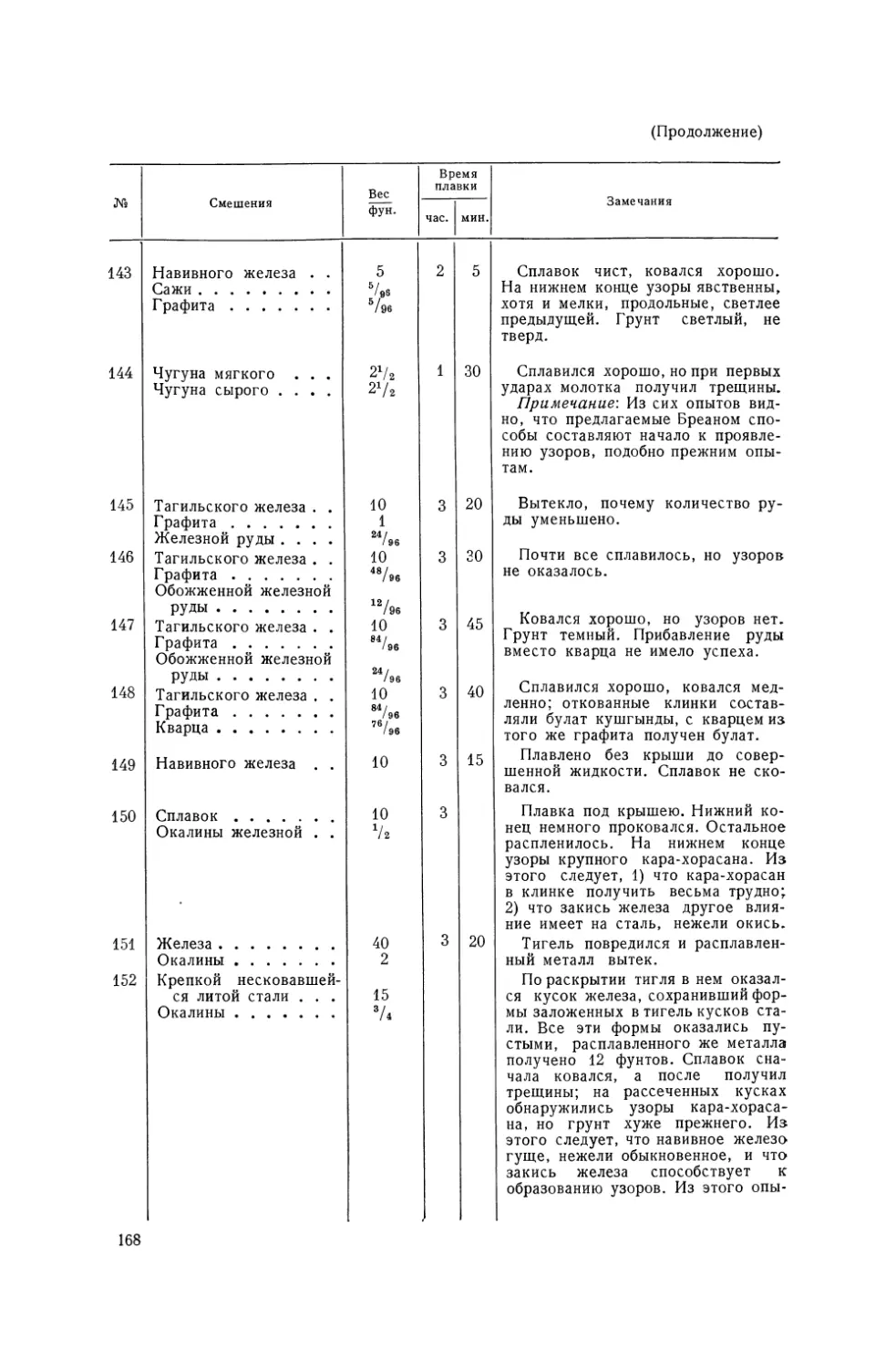

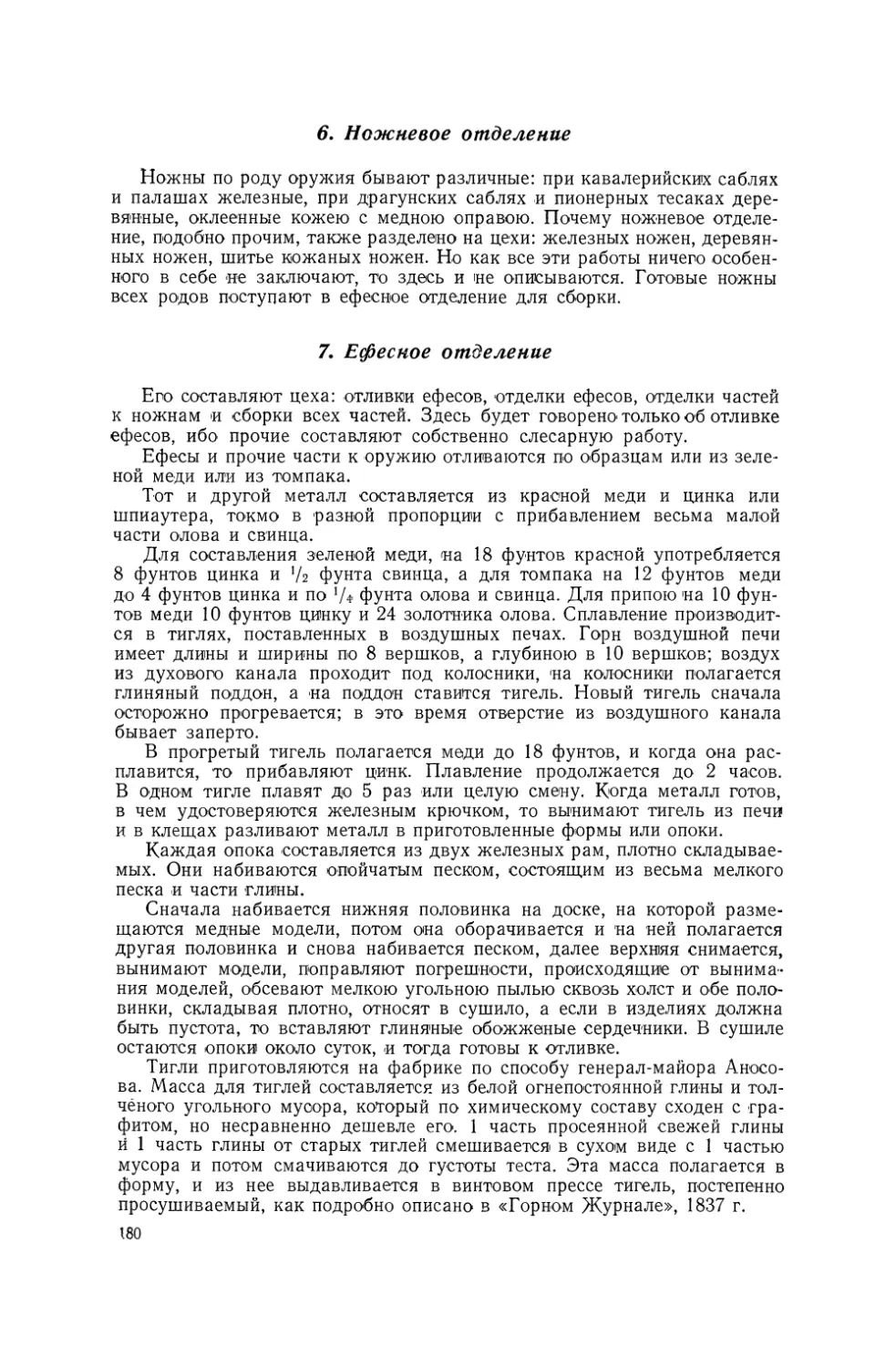

Рис. 2. Инструменты и приспособления, применявшиеся при добыче руды

Судя по различной плотности руды, и средства, служащие для

легчайшей и скорейшей добычи оной, неодинаковы: где руда имеет

небольшую плотность и состоит из небольших отдельных кусков, там

добывают ее кайлами; где руда образует цельные массы при небольшой

впрочем плотности, там употребляют клиньевую и ломовую работы,

смотря по положению оных; где же, наконец, руда столь плотна, что

вышеупомянутые средства окажутся недействительными, там

предпринимают порохострельную работу (табл. I [рис. 2]) 1.

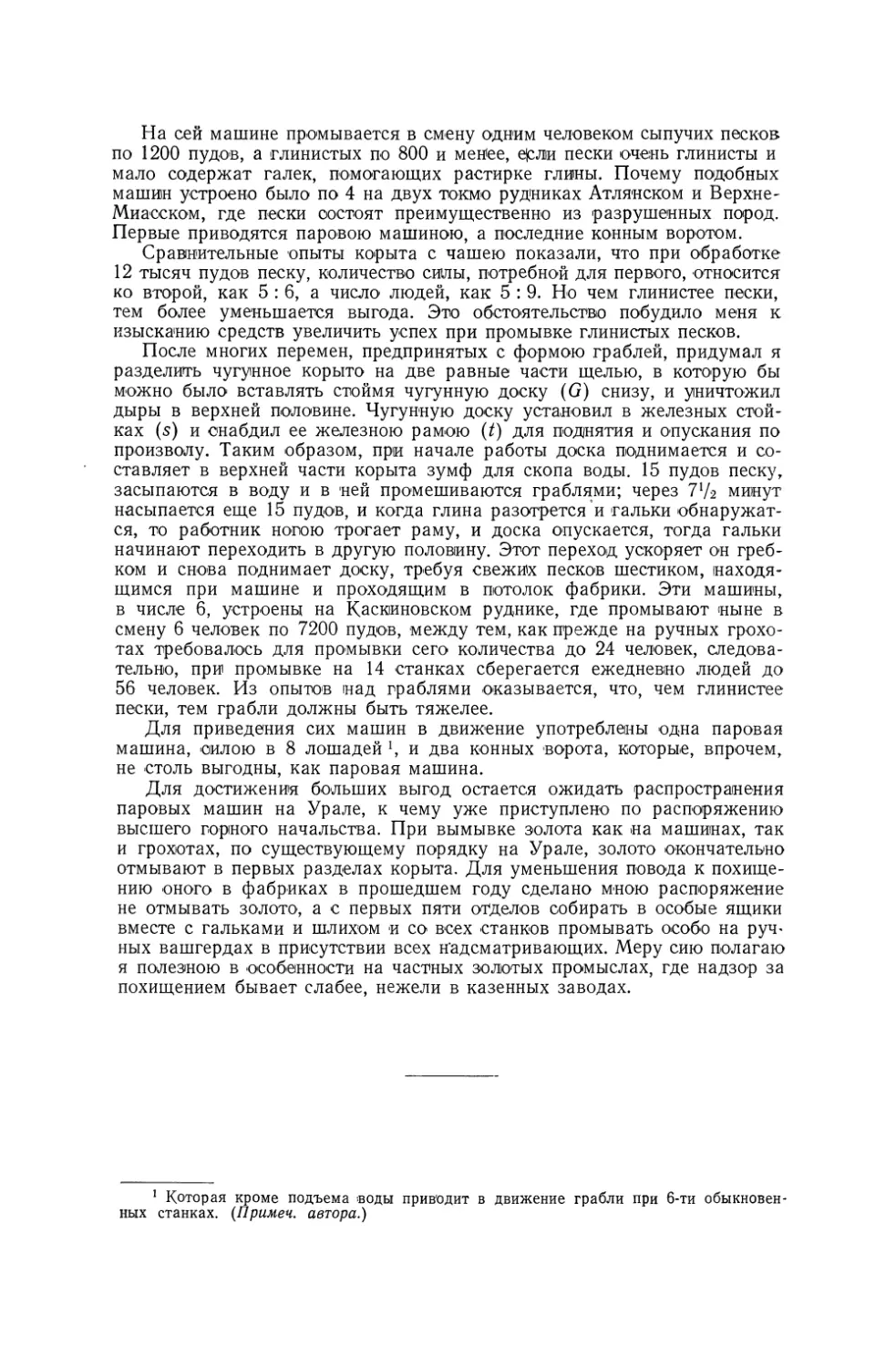

Кайловая работа. Употребляемые при сей работе орудия суть: кайло,

ломок и балда. Кайло (ф. 1) длиною 6 вершков, оно делается из

железа, а на конце наваривается сталью; черен кайла длиною бывает* от 1 до

\lU аршина. Ломок (ф. 2) это есть обыкновенный железный лом

длиною около 2 аршин, весом около пуда. Балда (ф. 3) есть ручной молот

о двух обухах; она весит до 15 фунтов.

1 Нумерация рисунков римскими цифрами и цифрами в круглых скобках

соответствует тексту сочинения П. П. Аносова. Нумерация в квадратных скобках дана

составителями и соответствует порядку иллюстраций в сборнике.

52

Рудокоп кайлом отламывает руду кусками, комком отрывает

небольшие глыбы, а балдою разбивает оные в куски.

Клиньевая работа. Железные, наваренные сталью, клинья (ф. 4)

бывают здесь от 4 до 6 вершков длиною, шириною и толщиною в обухе

около 1 вершка. Рудокопы, загоняя клин балдою в руду, отрывают

небольшие глыбы оной, а потом балдою же разбивают оные в куски.

Ломовая работа. Она производится посредством большого лома

(ф. 5). Он бывает длиною 4 аршина и весит от 7 до 8 пуд. Ежели глыба

руды (пудов 100) имеет малую связь с рудною массою и ежели

возможно совершенно отделить ее от рудной массы, то делают в пристойном

месте гнездо или как бы подкапываются, вставляют в оное большой лом

и общими силами (человек 20) сдвигают глыбу сию с места.

Таковое взаимное пособие именуется у рудокопов ходить на помочь.

Отделенную глыбу разбивают потом на части клиньями, балдами и

кайлами. Если же руда оной весьма плотна, то, сперва обложив

валежником, обжигают.

Порохострельная работа. Когда руда встретится такой плотности, что

вышеупомянутые работы с пользою употреблены быть не могут, тогда

предпринимают порохострельную работу. В таком случае стараются

отрывать огромные глыбы руды (иногда удается оторвать одним

зарядом глыбу в 500 пуд.), выбуривая дыры двуручными бурами глубиною

от 3Д до 5Д аршина и употребляя к заряду оных около фунта и более

пороха. Одноручные же буры для бурения небольших дыр здесь не

употребляются, разве токмо для разрыва оторванных уже глыб.

Примечание. Не все горные люди согласны в рассуждении

преимущества одних буров перед другими: иные отдают преимущество

двуручным бурам, основываясь на том, что при оных может быть употреблена

большая действующая сила (больший момент), работники могут

переменяться, следовательно, истощенные силы одного могут быть заменены

силами другого, и потому работа должна итти скорее; другие же

напротив того предпочитают одноручные буры, поставляя в причину, что

глубина дыры, выбуренной двуручным буром, всегда будет меньше

глубины двух дыр, выбуренных в одно и то же время одноручными бурами.

Но, кажется, что в одном месте могут быть выгоднее одноручные буры,

а в другом двуручные — это зависит от плотности камня или руды.

Опыт доказывает, что двуручным бурением больше отрывается руды

нежели одноручным, но зато части оторванной руды при одноручном

бурении мельче нежели при двуручном, и, следовательно, меньше потребно

времени для приведения руды в надлежащую мелкость. Итак, 'если для

измельчения руды, оторванной двуручным бурением, меньше потребно

времени нежели для произведения новых взрывов одноручным бурением,

чтоб количество добытой руды было при обеих работах равно, тогда

двуручное бурение выгоднее. Что действительно существует при

ископаемых, имеющих слабое соединение частей, как и при здешних железных

рудах. Если же время для измельчения превосходит время, потребное

для дополнительных взрывов одноручным бурением, тогда одноручное

бурение преимуществует. Обстоятельство сие встретить можно при

ископаемых, имеющих весьма большую плотность. Основываясь на сем,

полагаем, что при породах твердых, имеющих весьма большую силу <;вя-

зи, должно предпочесть одноручные буры; при тех же, кои имеют малую

плотность, двуручные буры.

Употребляемые здесь буры принадлежат к тем, кои долотчатыми

называются. Они разделяются на собственно буры и забурники. При

двуручных бурах забурник (ф. 6) длиною 3/4 аршина; длина острия его

1 вершок. Самый же бур (ф. 7) длиною 5Д аршина, ,а острие его длиною

23

3Д вершка. При одноручных бурах забурник (ф. 8) длиною 8 вершков,

острие 2/з вершка, бур же (ф. 9) длиною 12 вершков, а острие его

72 вершка. Кроме буров при порохострельной работе необходимы

следующие инструменты и вещи: молоток-чищалка (ф. 10), штревель или

иглы (ф. 11), прибойник (ф. 12), затравка, патро«ы и глина. Молоток

при двуручном бурении употребляется весом от 8 до 10 фунтов, а при

одноручном в 5 фунтов. Штревели здесь употребляются железные.

Примечание. Случавшиеся несчастия при употреблении железных

штревелей побудили горных людей во многих местах ввести в

употребление штревели из желтой меди. И здесь думали было употребить их, но

при глубине дыр, здесь выбуриваемых, они оказались не прочны. При

выбивании из дыр рвались. Итак, принуждены были остаться при

железных штревелях.

Затравки, или зажигательные прутья. Они здесь делаются из крапивы:

разрезывают ствол крапивы по длине на две части, намазывают внутри

каждой из них пороховою жидкостью и высушивают.

Патроны употребляются бумажные, а глина вязкая, не песчанистая.

Избрав по положению рудной массы удобное место, делают кайлом

ямку и начинают бурить дыру первоначально забурником, а потом и

буром. По мере углубления вынимают чищалкою муку и подливают в дыру

воды, потому ли, как говорят, что руда становится мягче, потому ли, что

бур, беспрестанно охлаждаясь, не так скоро тупится, потому ли, что вода

растворяет механически буровую муку, и бур действует непосредственно

на руду; довольно, что присутствие воды ускоряет бурение. Рудокоп,

управляющий буром, поворачивает его при каждом ударе на lh или

7в часть окружности. Сие наблюдается для того, чтобы буримая дыра

была кругла; от круглости же оной зависит свободное обращение бура

и скорейшее бурение. Выбуренную дыру высушивают ветошкою; берут

патрон и, воткнув в него штревель, запровождают с ним в дыру;

придавливают патрон прибойником; насыпают на него немного глины;

уколачивают ее плотно прибойником, ударяя по оному молотком. На сию

глину бросают несколько мелкой руды и снова прибивают прибойником.

Таким образом продолжают до верха дыры. После чего выбивают

штревель, вложив в ухо оного ломок и ударяя снизу в сей последний

молотком. Вынув штревель, влагают в скважину затравку и зажигают оную.

Здесь и не знают употребления серной нитки; вместо ее -служит береста.

Взяв порядочный кусок бересты, раздирают ее несовершенно на две части

и в одной из них делают расщепину. Сею расщепиною надевают бересту

на затравку и берестою же зажигают другой конец оной.

Пока береста догорает до затравки, работник успевает укрыться в

безопасное место. Не всегда удается произвести совершенный взрыв.

Иногда рудная масса получает токмо трещину; иногда же не происходит

в ней никакого действия. Это случается большею частью в руде,

преисполненной небольших пустот — раковин.

Описав рудокопные работы, упомянем о добыче руд с хозяйственной

стороны.

При каждом руднике определяется из опытных рудокопов штейгер и

в помощь ему писец. Штейгер распоряжается людьми, назначает им

места для работы, смотрит за их прилежанием и принимает добытую руду.

Он также обязан стараться о распространении рудника. Писец же

занимается ведением точных счетов о числе работников, количестве добытой

каждым из них руды и причитающейся им плате.

Плата работникам производится либо поденная, либо задельная.

Поденной платы получают: малолетки в день 6 копеек, полный

работник — 8 копеек.

24

Задельная плата производится с ящика (ф. 13), размер его

следующий: длиною и шириною по 2 аршина, вышиною 1/2 аршина. В нем

помещается руды средним числом 60 пуд. За каждый ящик руды получает

работник 25 копеек. Если же он в течение недели добудет руды более

4 ящиков, то за каждый лишний получает по рублю.

Недостаток в людях понудил заводское начальство назначить еще

вольную плату, за которую бы сотлаоился работать женский пол. Вольная

плата производится либо поденная, либо задельная. Поденной платы

получают: малолетки по 10 копеек, полные работницы 25 копеек в день;

задельной же по рублю с ящика.

Ежегодная добыча руды простирается до 300 000 пуд. Ее перевозят

в завод зимою. За перевозку получает работник по 15 копеек со> 100 пуд.

на версту.

Глава вторая

ЛЕСА

Златоустовский завод имеет леса общие с заводами Саткинским

и Кусинским. Их составляют: сосна, береза, ель, осина и листвень. Сосняк

составляет главнейшую и листвень самую малозначущую часть оных.

Употребление лесов, как известно, неодинаково. Мы будем говорить

0 употреблении оных токмо для заводского' действия, именно: о рубке

куренных дров и выжеге из оных угля.

Места, где назначается рубка дров для выжега угля, называются

куренями, а дрова куренными. Рубка куренных дров начинается

обыкновенно с апреля месяца и продолжается до первых чисел июля. Рубка дров

производится на законном основании: наблюдают, чтобы деревья

срубаемы были от почвы не выше как на 8 вершков; наблюдают также, чтоб

оставляемы были здоровые деревья для семян. Но, к несчастью, здесь

оставляемые деревья недолго существуют невредимы, сильные ветры

(здесь называют их буранами) ломают их и даже ниспровергают на

землю с корнями. Не только уединенные деревья бывают подвержены сей

участи, но даже и растущие вместе, кои стремлению ветра должны бы,

кажется1, противостоять с большими силами.

Примечание. Обстоятельство сие кроме того, что имеет влияние на

безвременное уменьшение лесов, кажется причиною перемены рода оных,

например, некоторые из сосновых лесосеков заросли березником или

осинником. Куренные дрова рубят длиною 7 четвертей.

Количество оных определяется особенною мерою, известною под

именем куренной сажени. Она полагается длиною 14 аршин, шириною и

вышиною 7 четвертей, следовательно, куренная сажень содержит в себе

1 з^- обыкновенной кубической сажени.

Куренными работами занимаются заводские крестьяне. На каждого

полного1 работника в течение года полагается вырубить 20 куренных

сажень дров, сжечь оные в уголь и до 80 коробов угля доставить в завод.

Таковый урок именуется окладом и работники окладчиками. Им

производится плата за каждую работу особенно. За вырубку куренной сажени

получают 57 копеек.

ч Примечание. С заведением оружейной фабрики потребность в угле

увеличилась, заводских крестьян не прибыло; количество угля чрез оклады

получаемое сделалось недостаточно; и заводское начальство с теми же

людьми должно было заготовлять уголь в несравненно' большем

количестве. Итак, оставалось одно средство:, возбудить у работников охоту

к большему прилежанию' — добровольным трудом. Одна хорошая вольная

25

плата могла их к тому понудить. За вырубку одной куренной сажени

сверх оклада существует ныне вольная плата 5 рублей. Теперь приступим

к выжегу из дров угля. Здесь дрова жгут в стоячих кучах. Работу сию

называют жечь кучи, а работников углежелыциками. Поблизости

нарубленных дров избирают место и наблюдают, чтоб оно было:

1. По возможности сухо; способность угля втягивать соделывает

сырую почву вредною. Она бывает причиною, что получается при почве

кучи тяжелый уголь.

2. Чтоб почва оного не была глиниста: осыпка кучи, спекаясь, будет

получать трещины, кучи слишком сильно разгорятся и последует утрата

в угле.

3. Чтоб не была камениста: каменистая почва затрудняет осыпку кучи.

Сверх того, удобно накаливаясь, может быть причиною пережега нижнего

угля. Справедливость сего обстоятельства тем более может быть вероятна,

что на прежних пожегах уголь получается лучше, где пепел -как худой

проводник для теплоты составляет преграду для разгорячения почвы.

4. Чтоб по возможности было защищено от ветра: сильный ветер,

несмотря на искусство углежелыцика, причиняет утрату в угле.

5. Чтоб была вблизи вода: необходимость оной видна будет из самих

работ при углесжении. Впрочем редкому из углежелыциков удается

найти место, имеющее все вышеописанные качества.

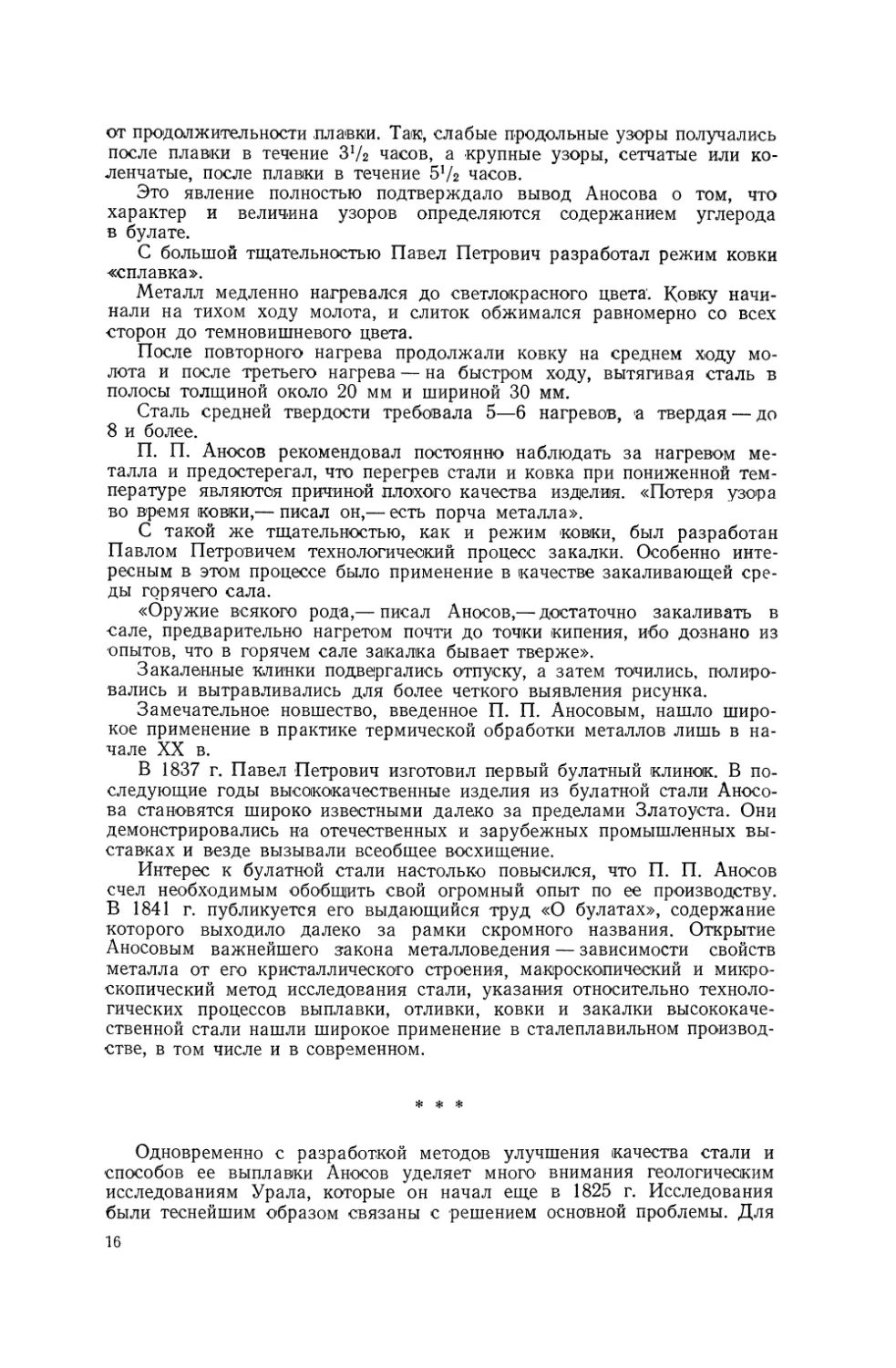

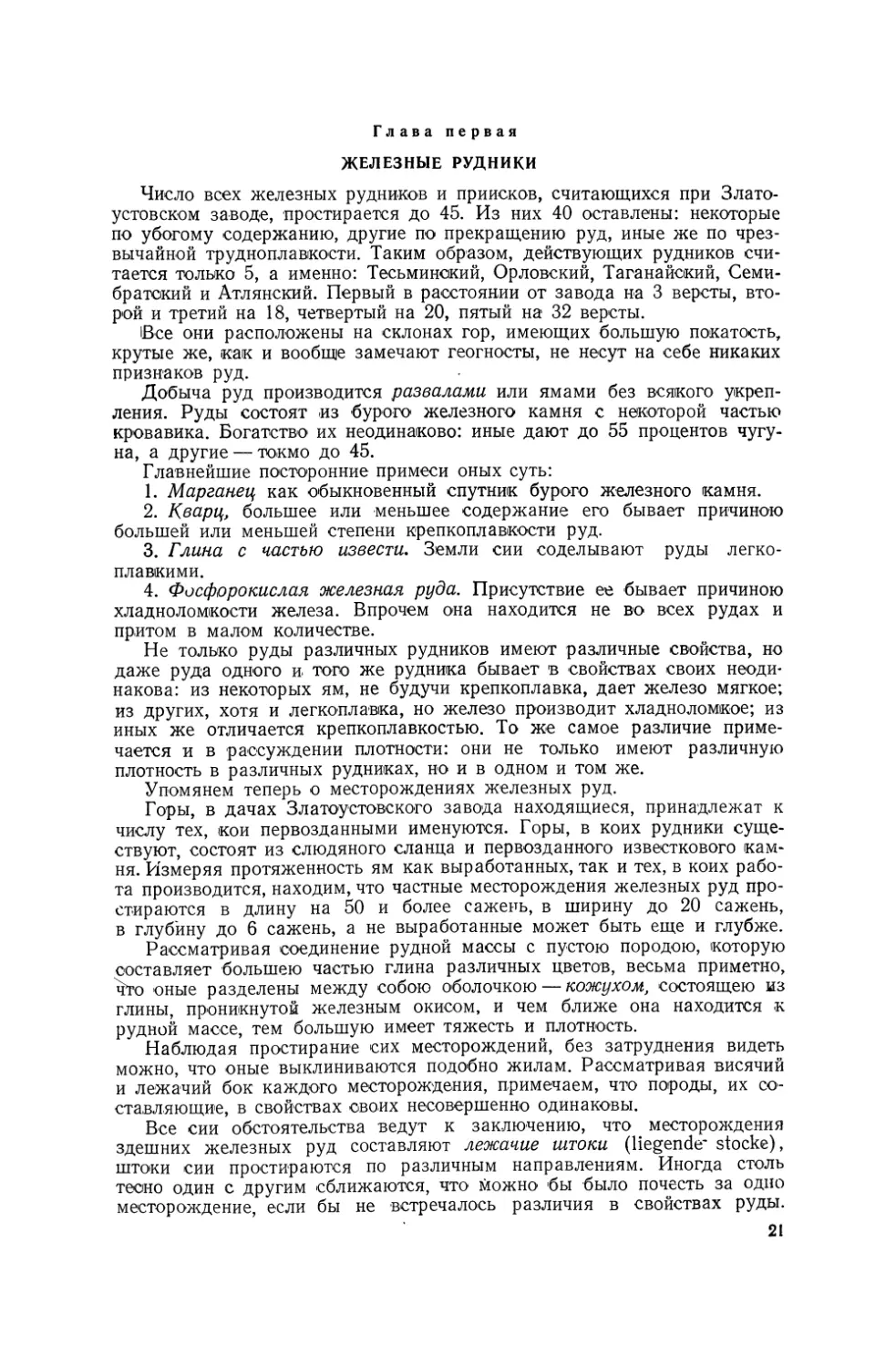

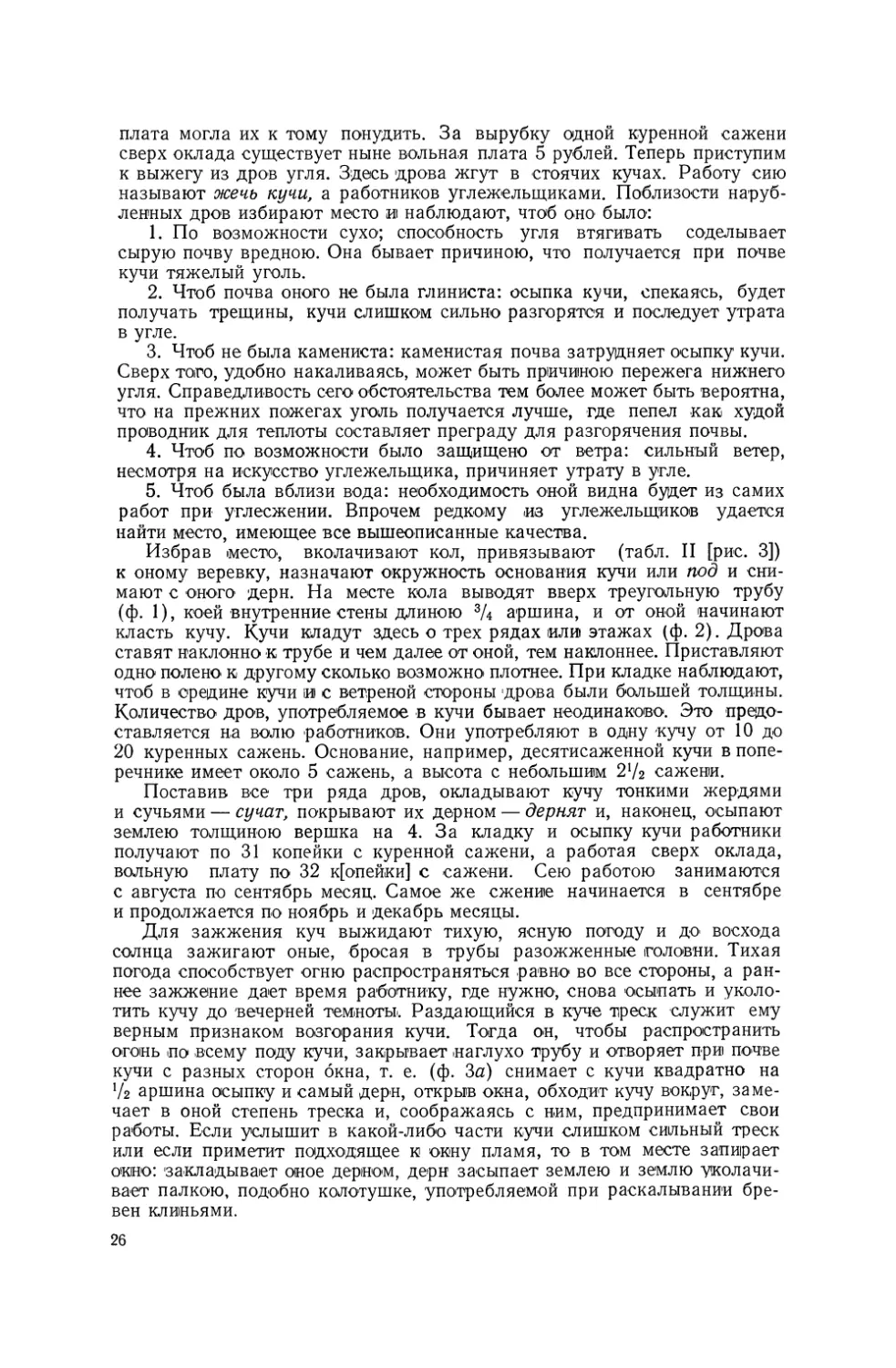

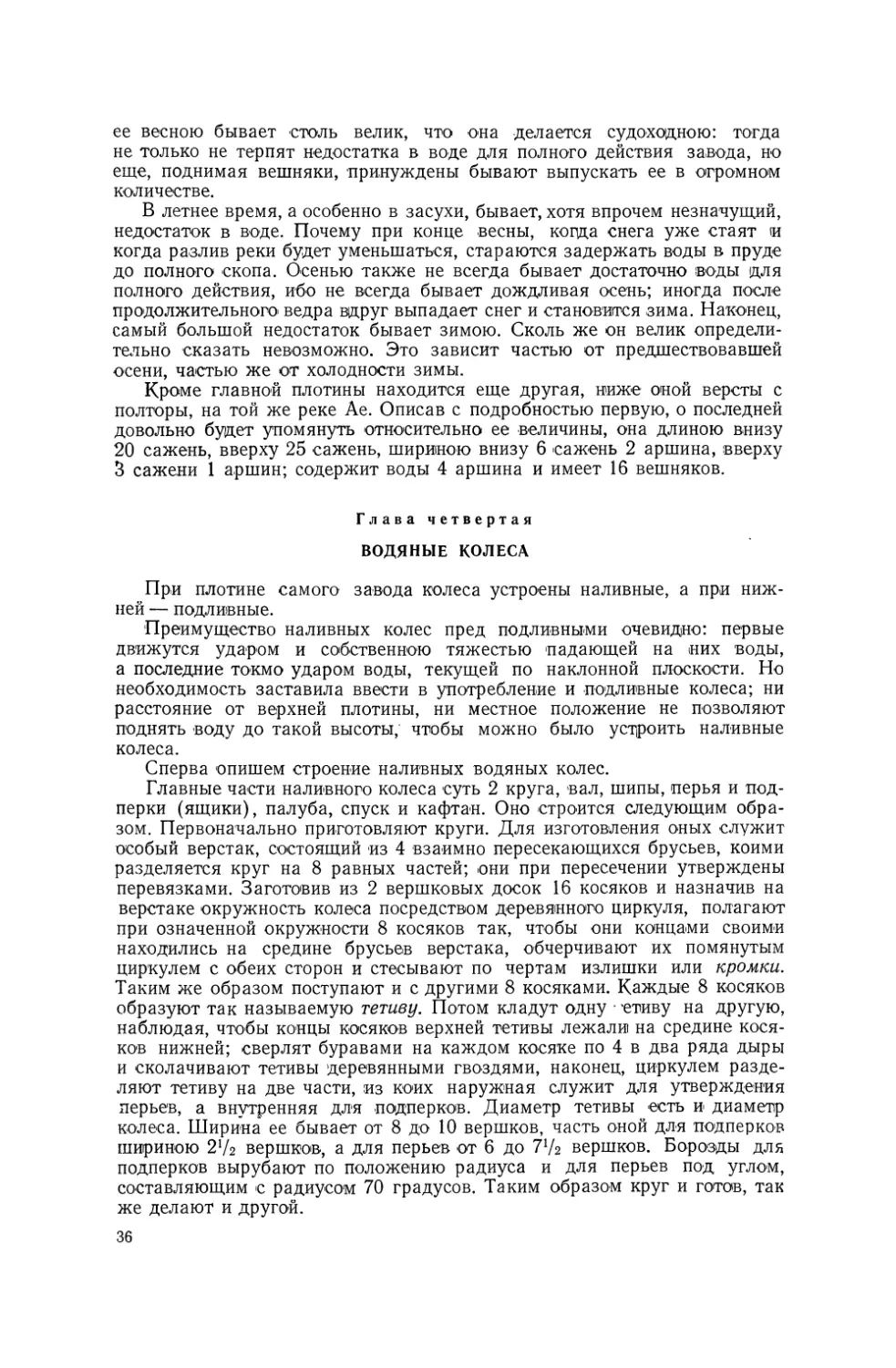

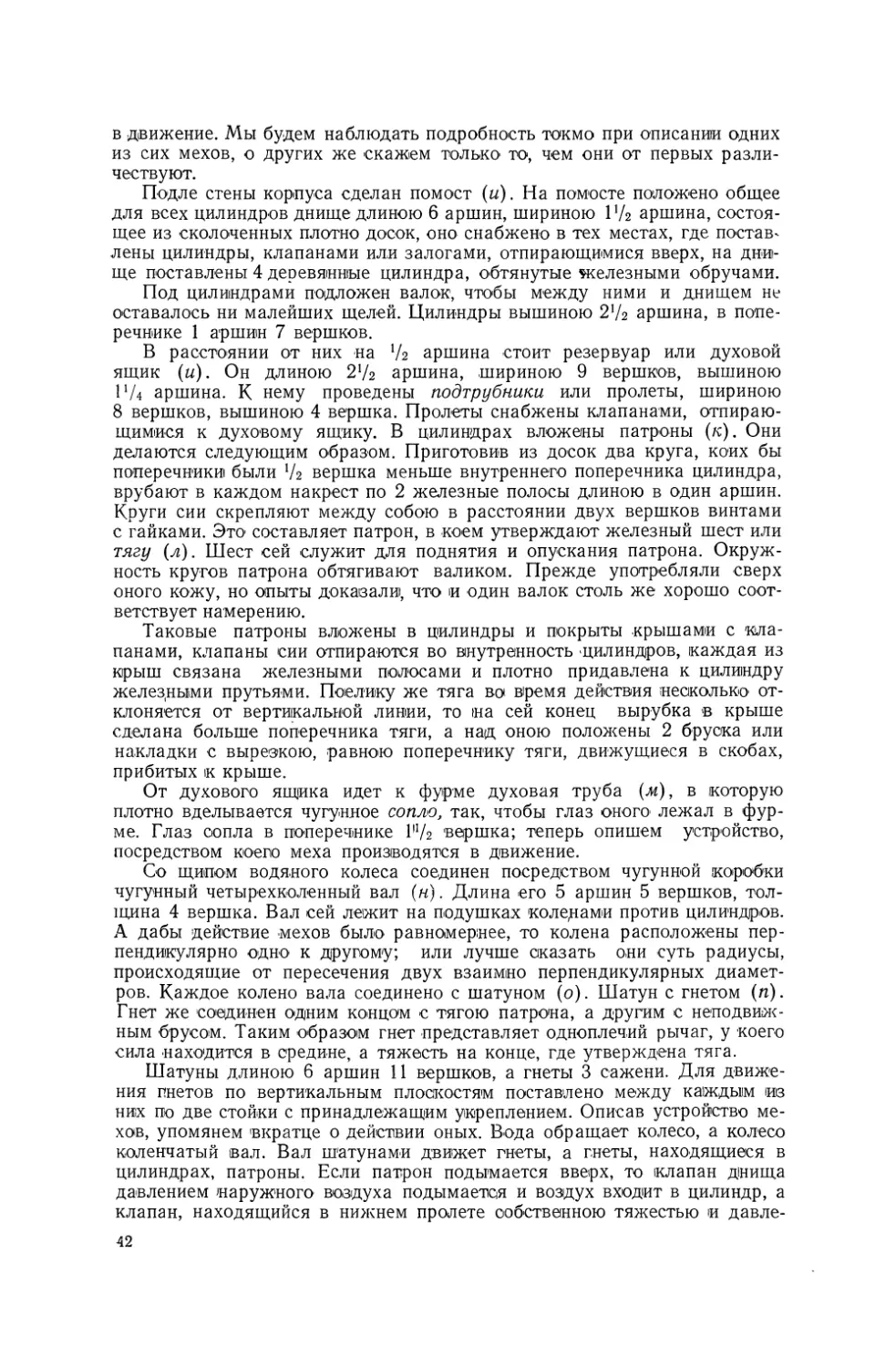

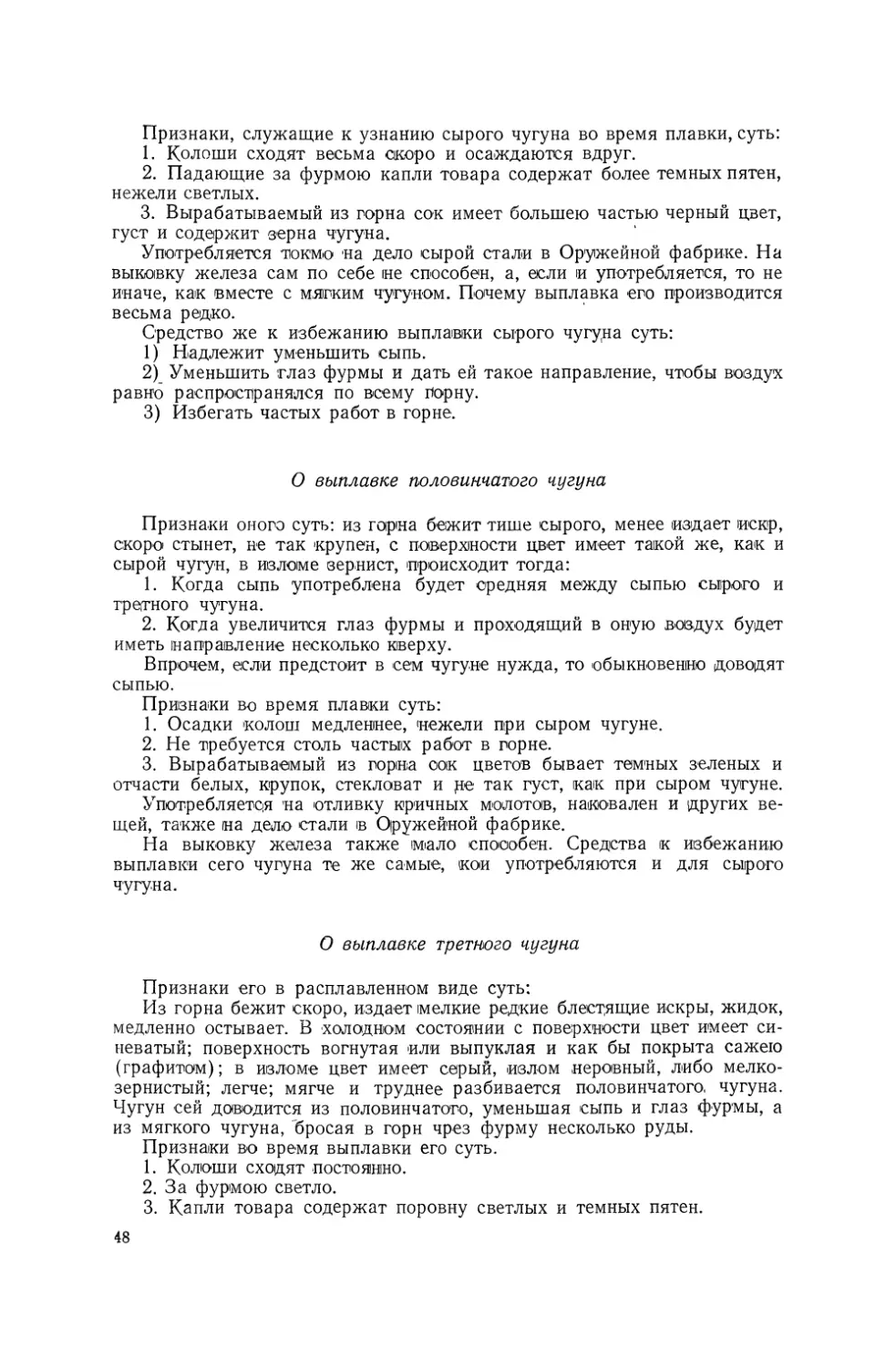

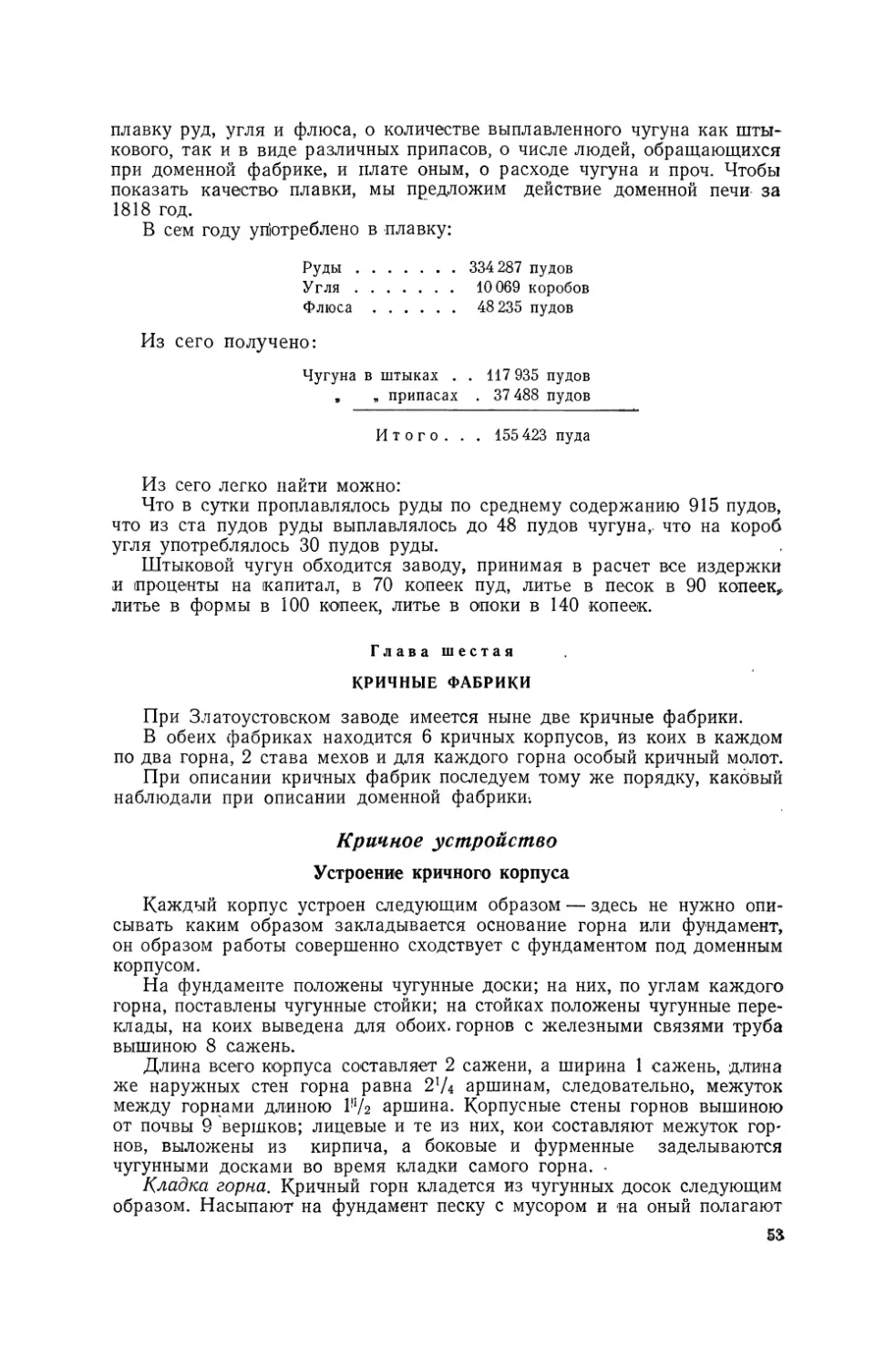

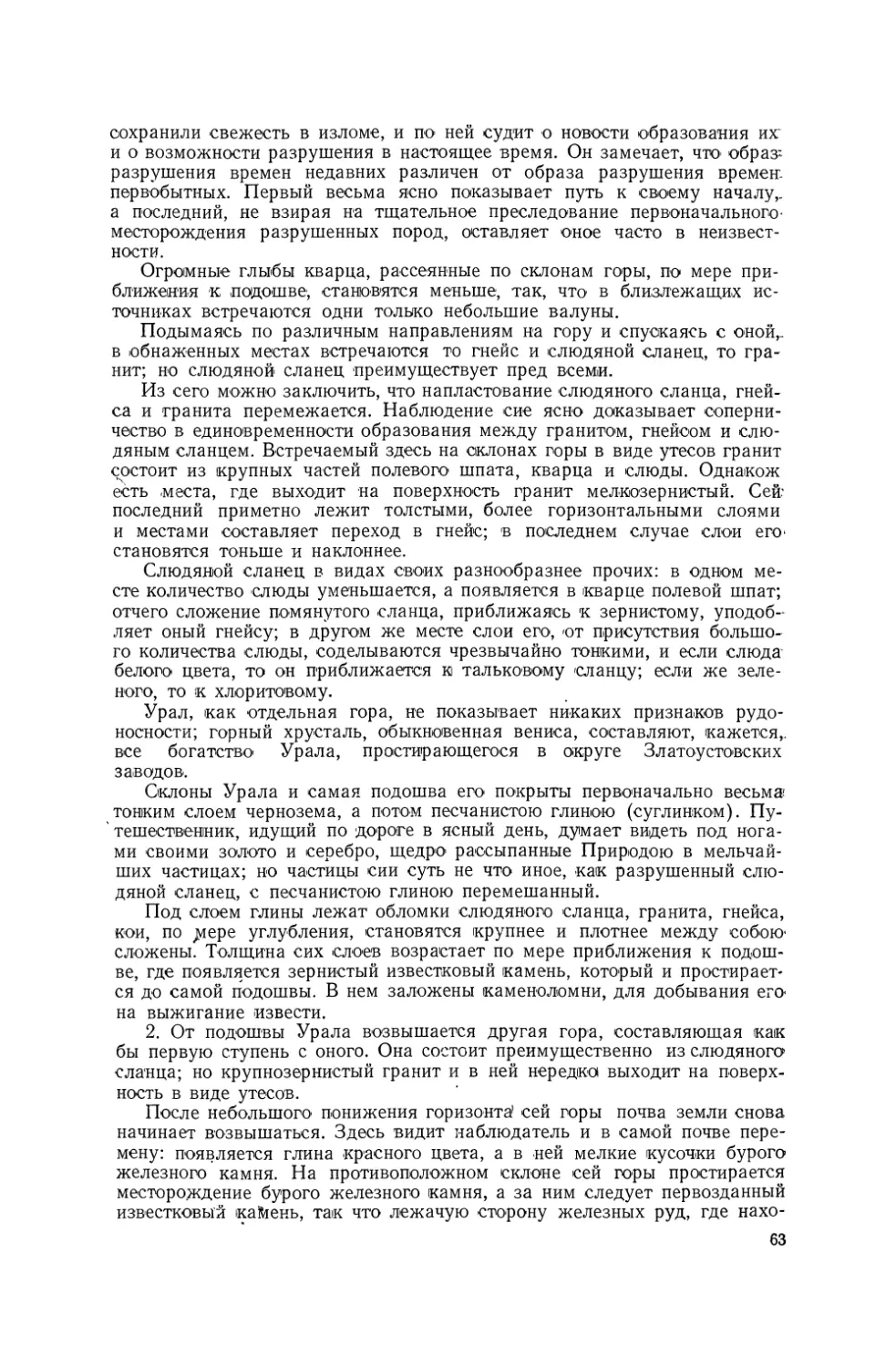

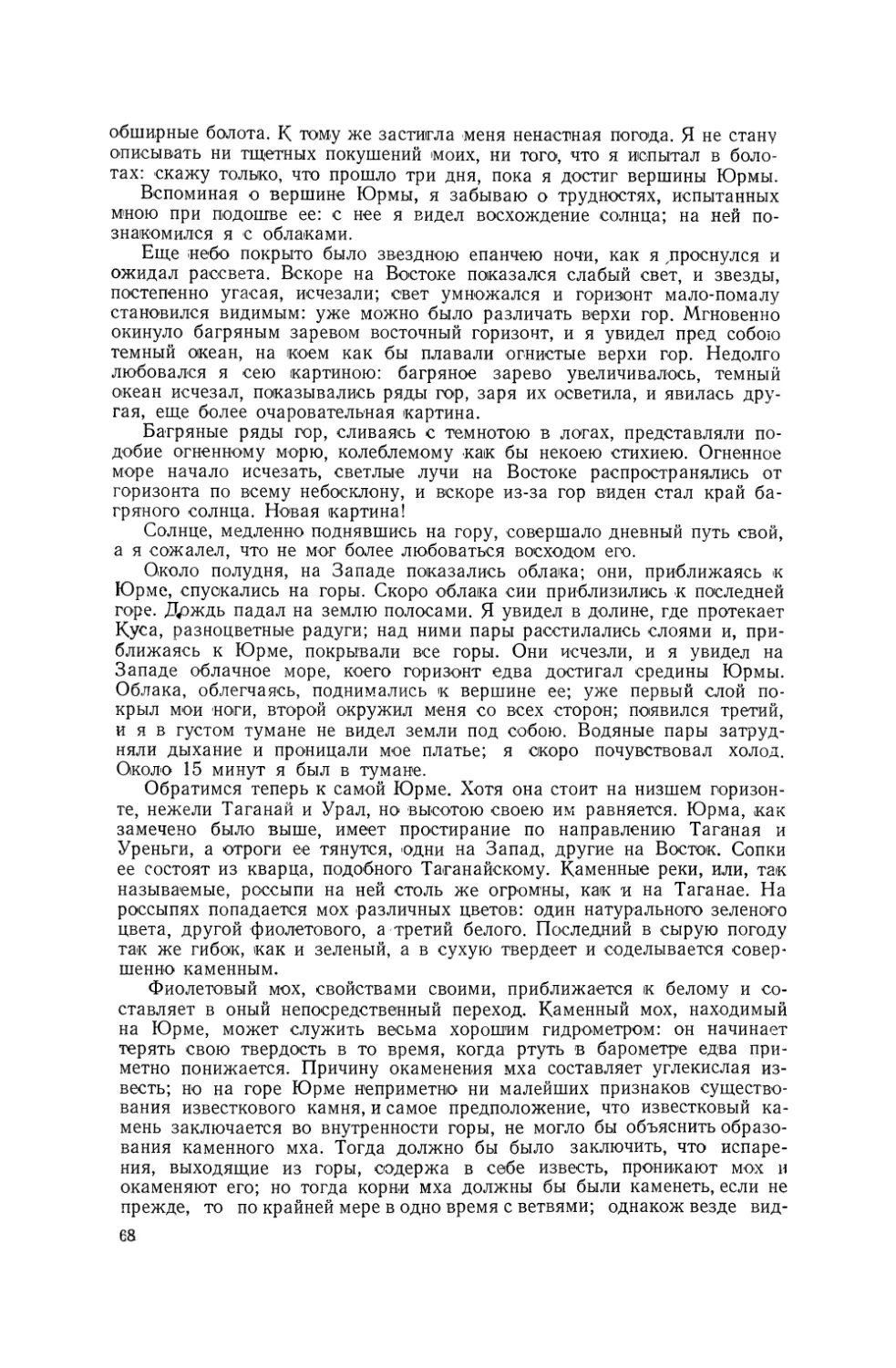

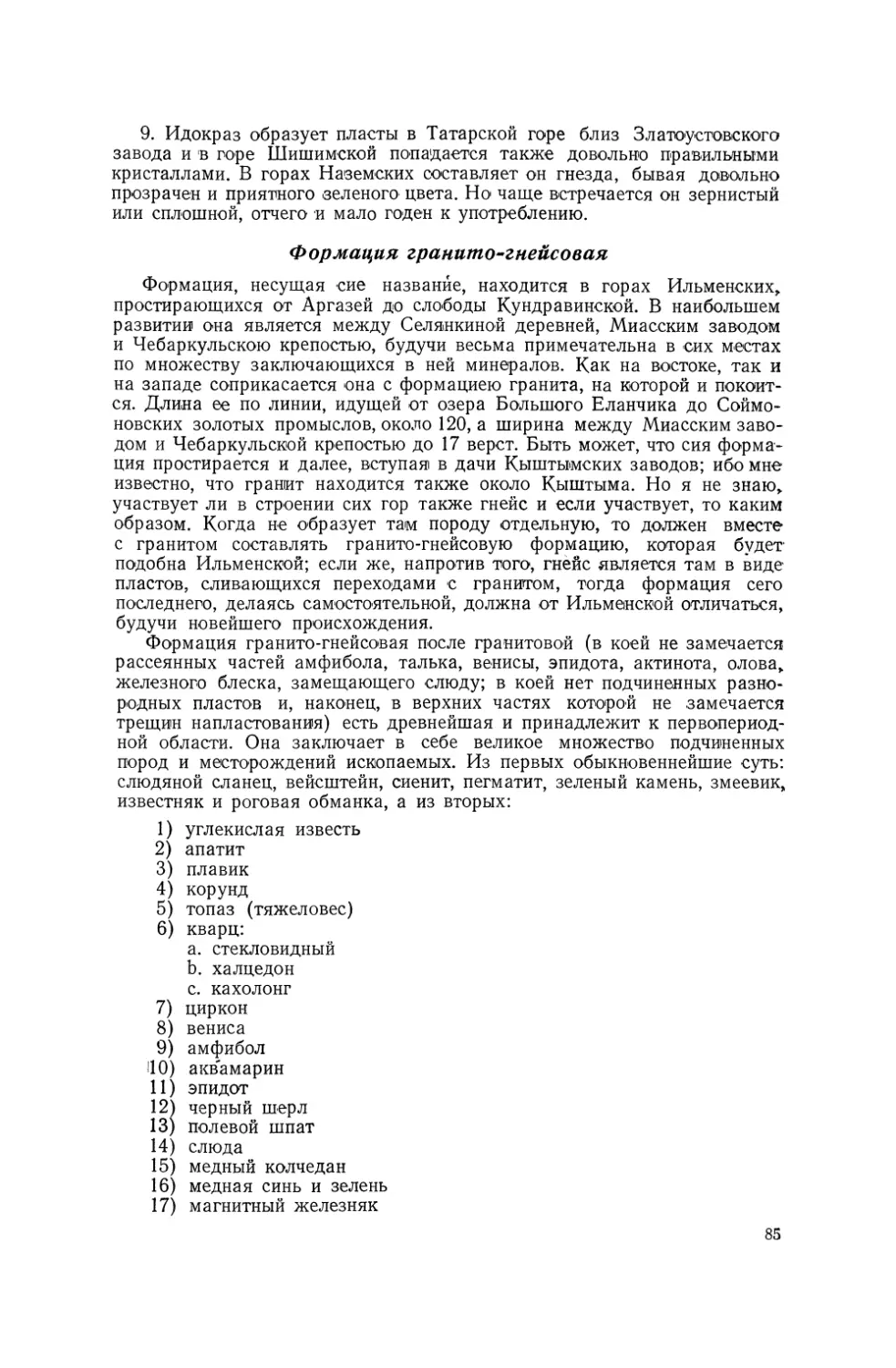

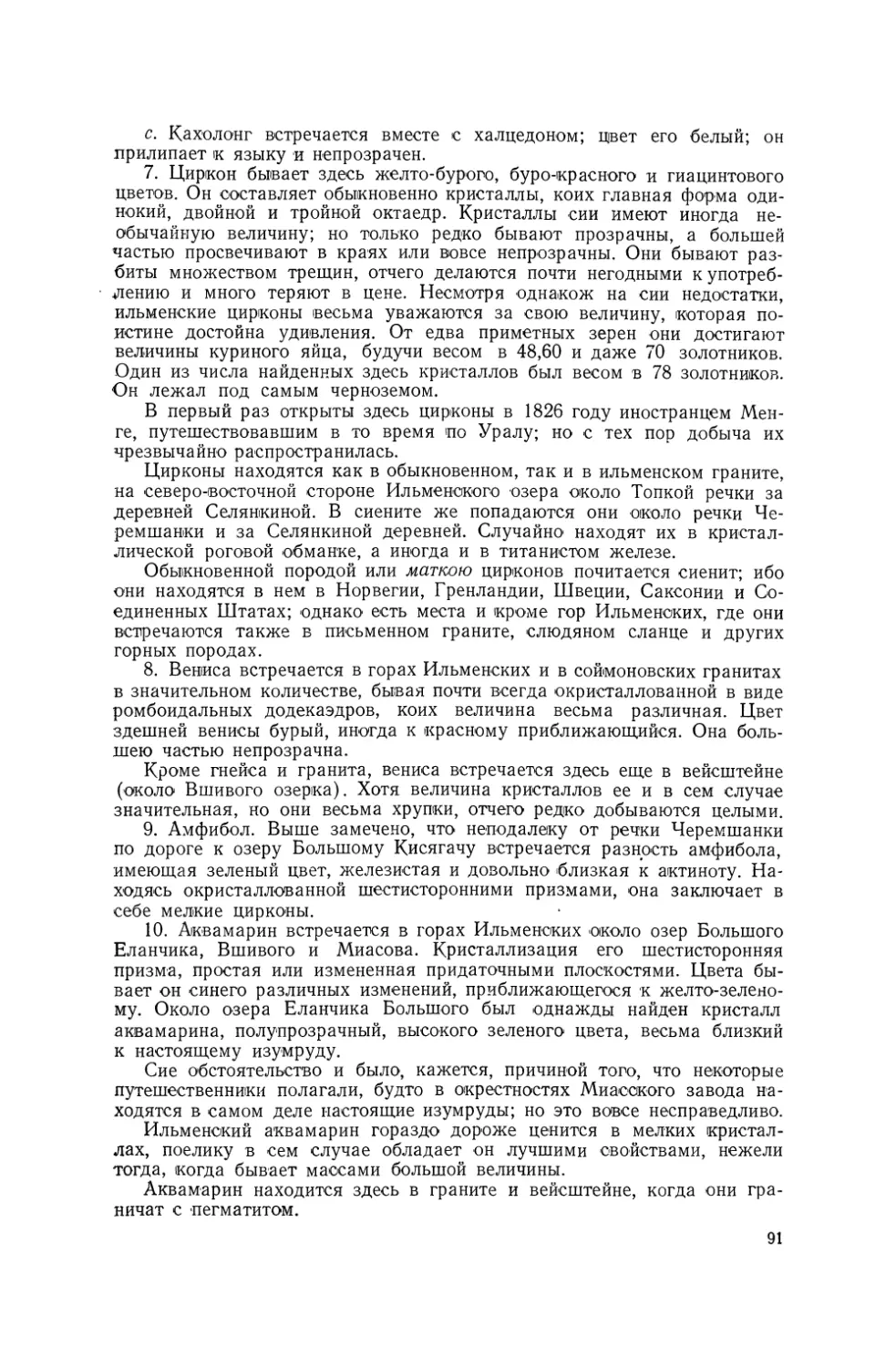

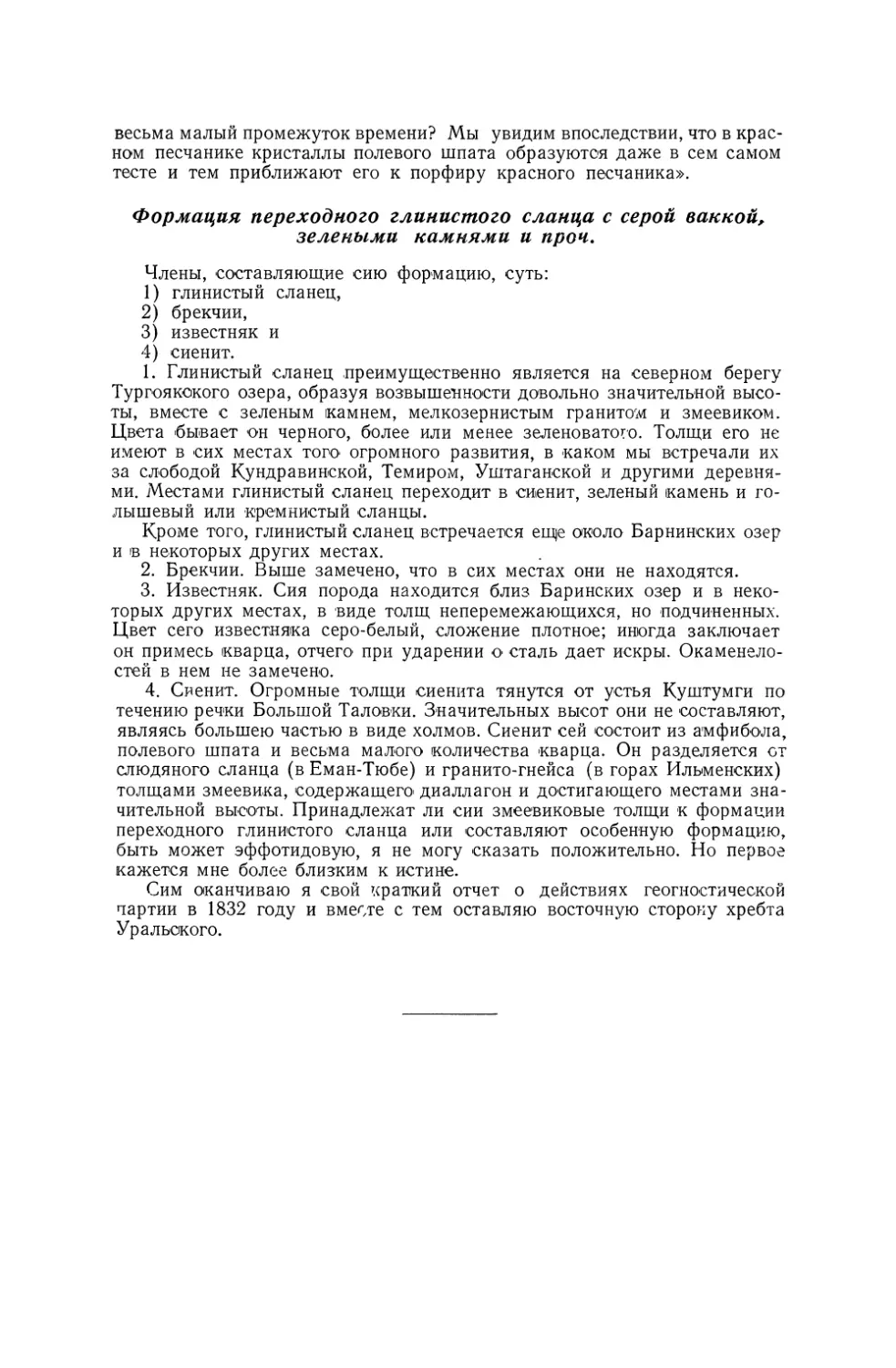

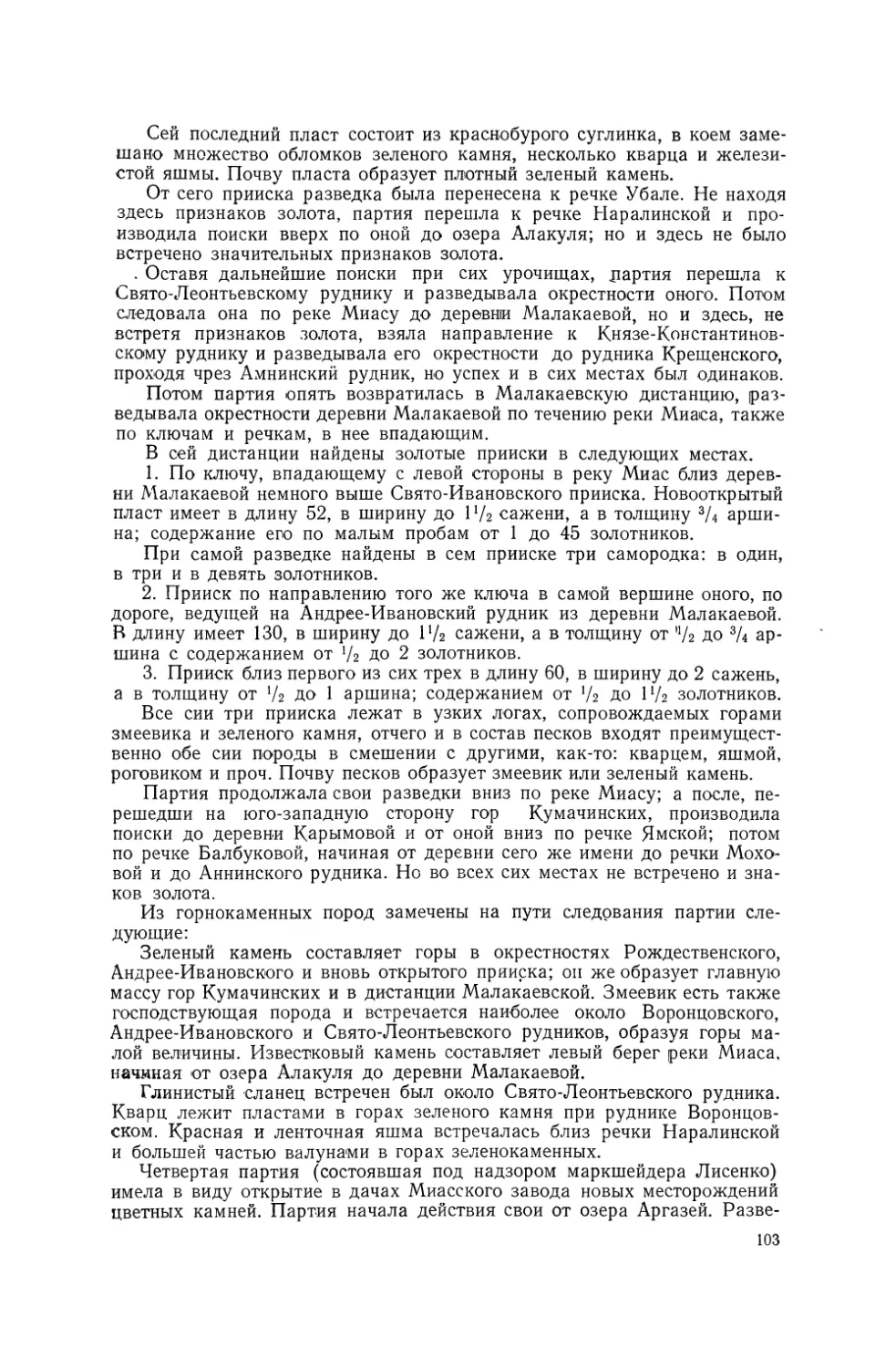

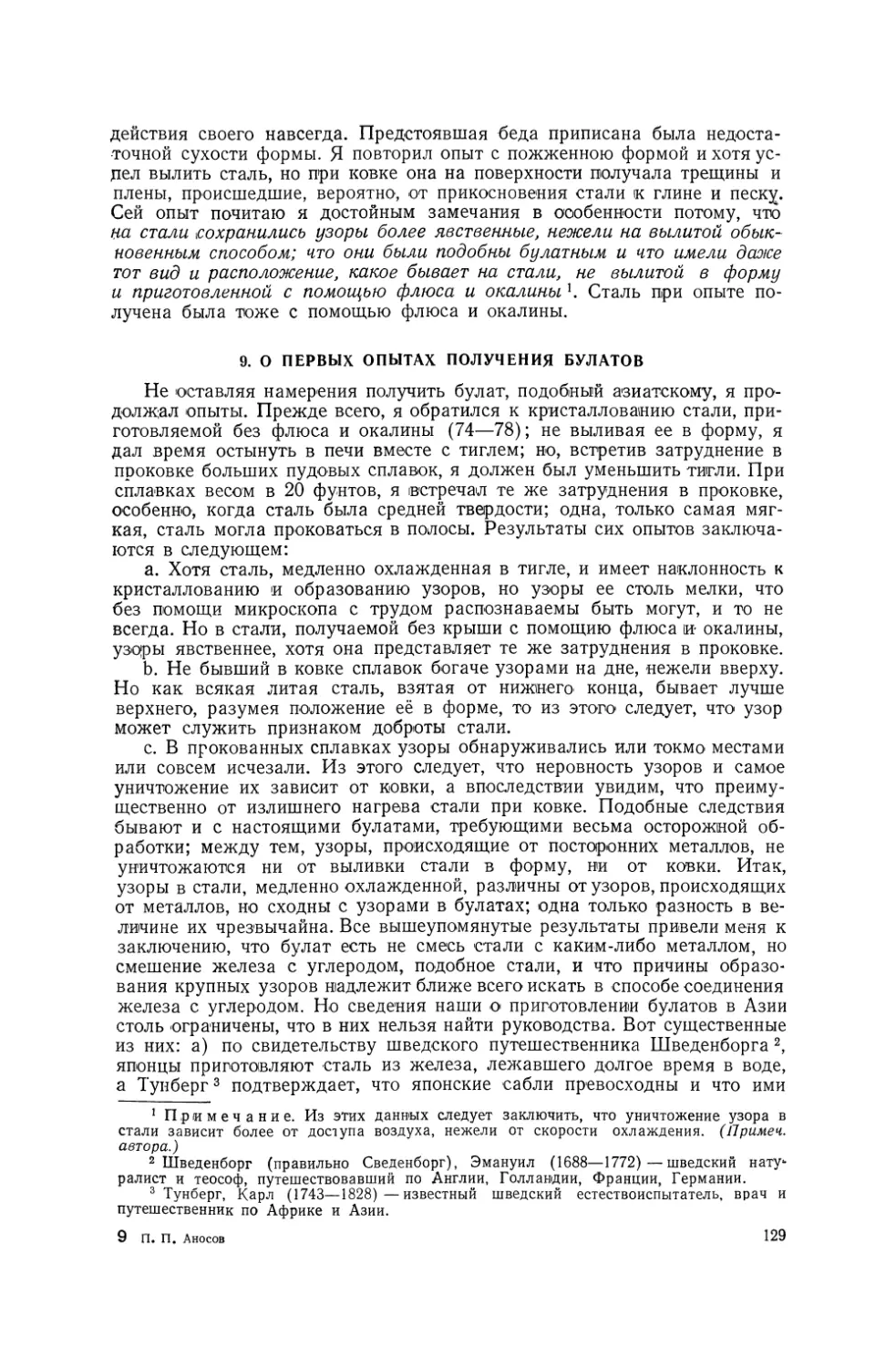

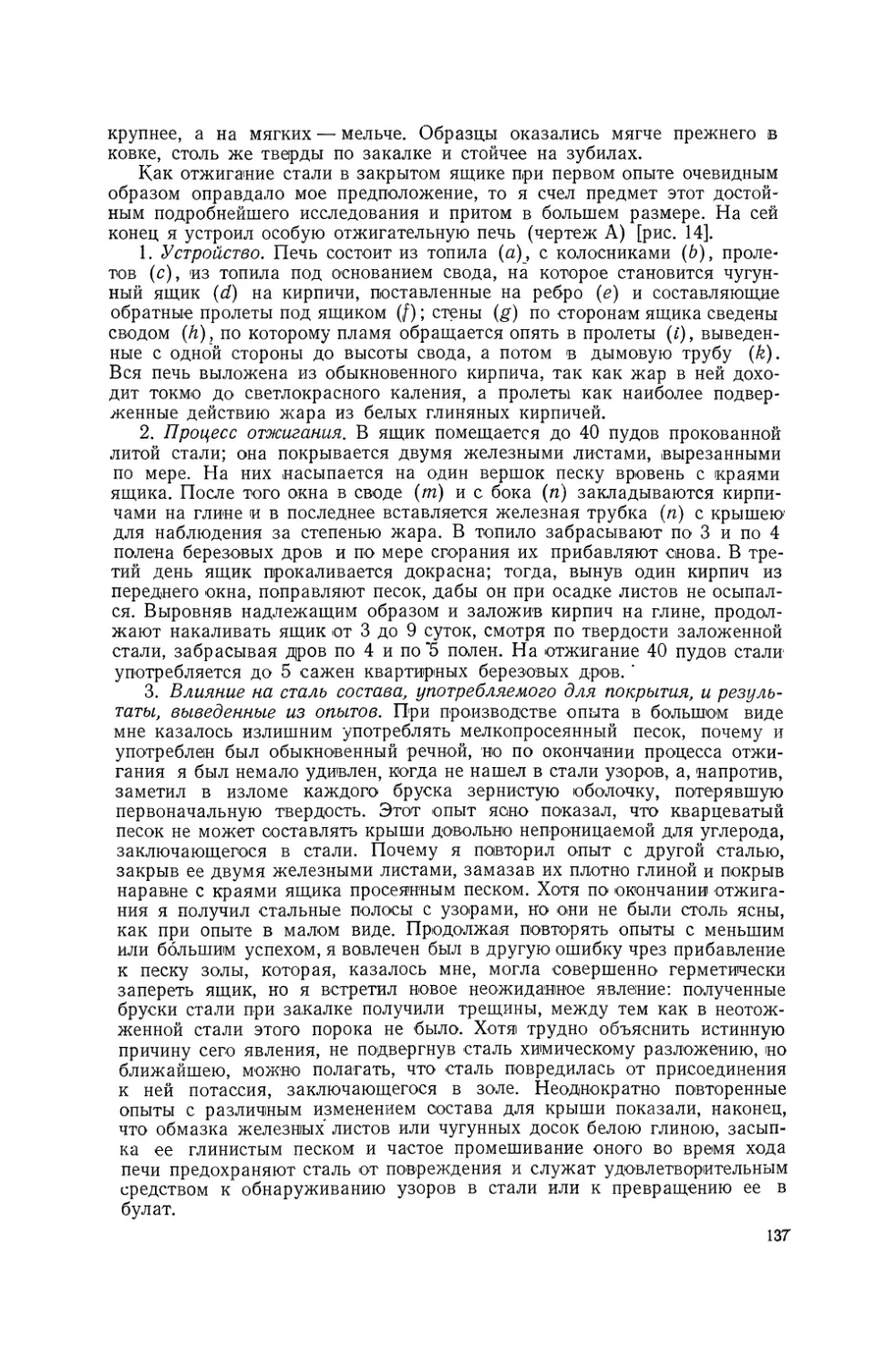

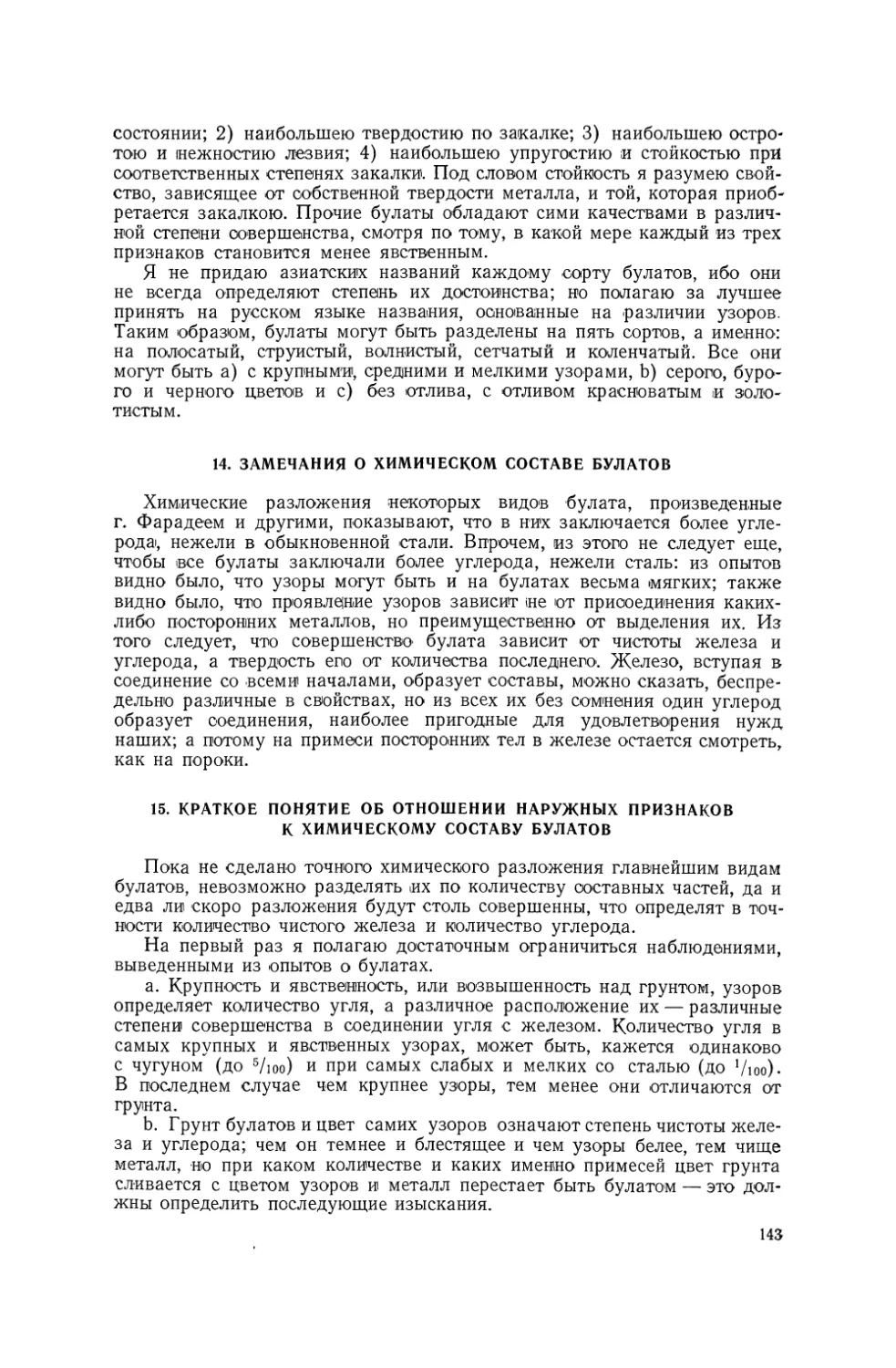

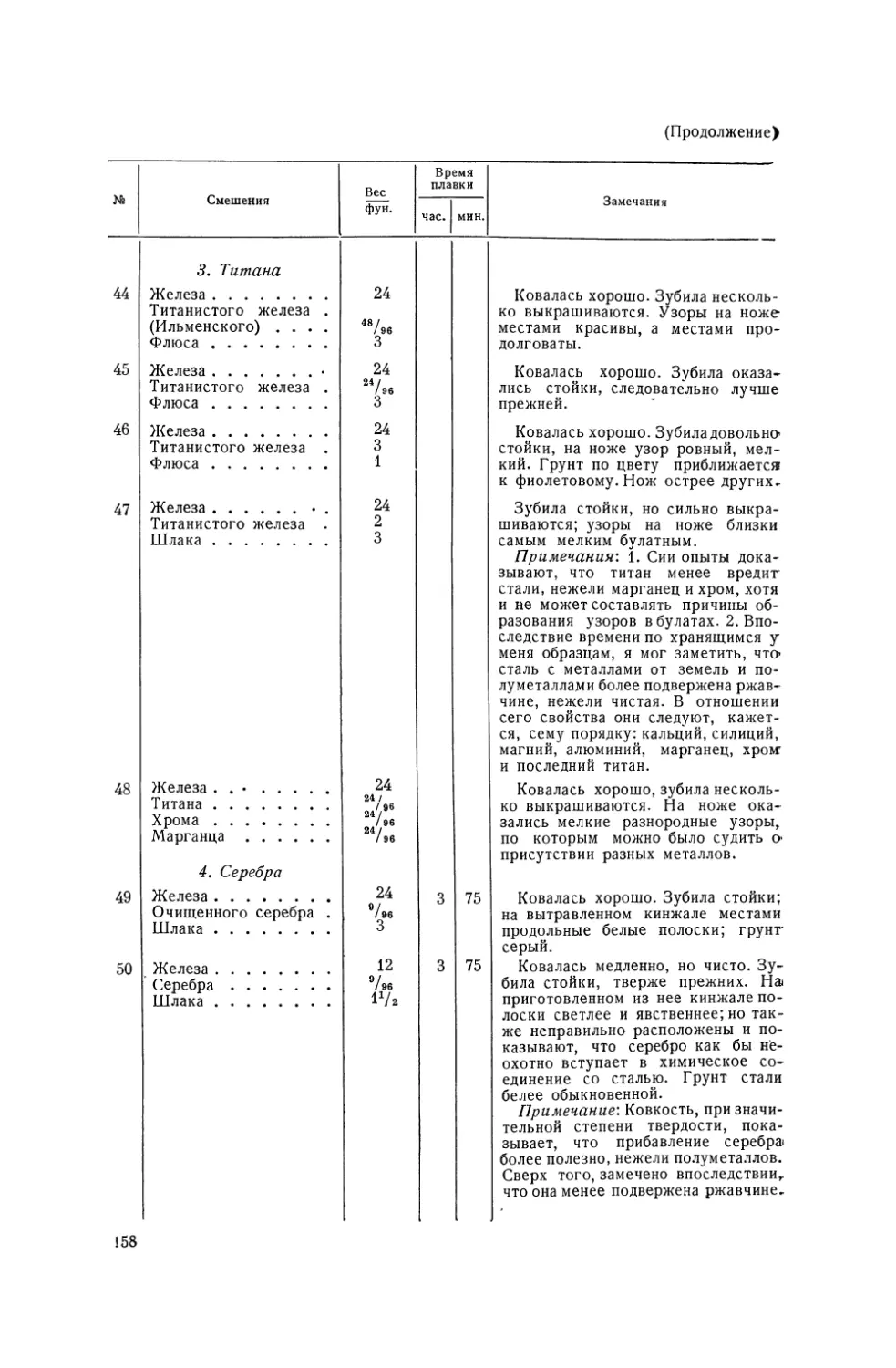

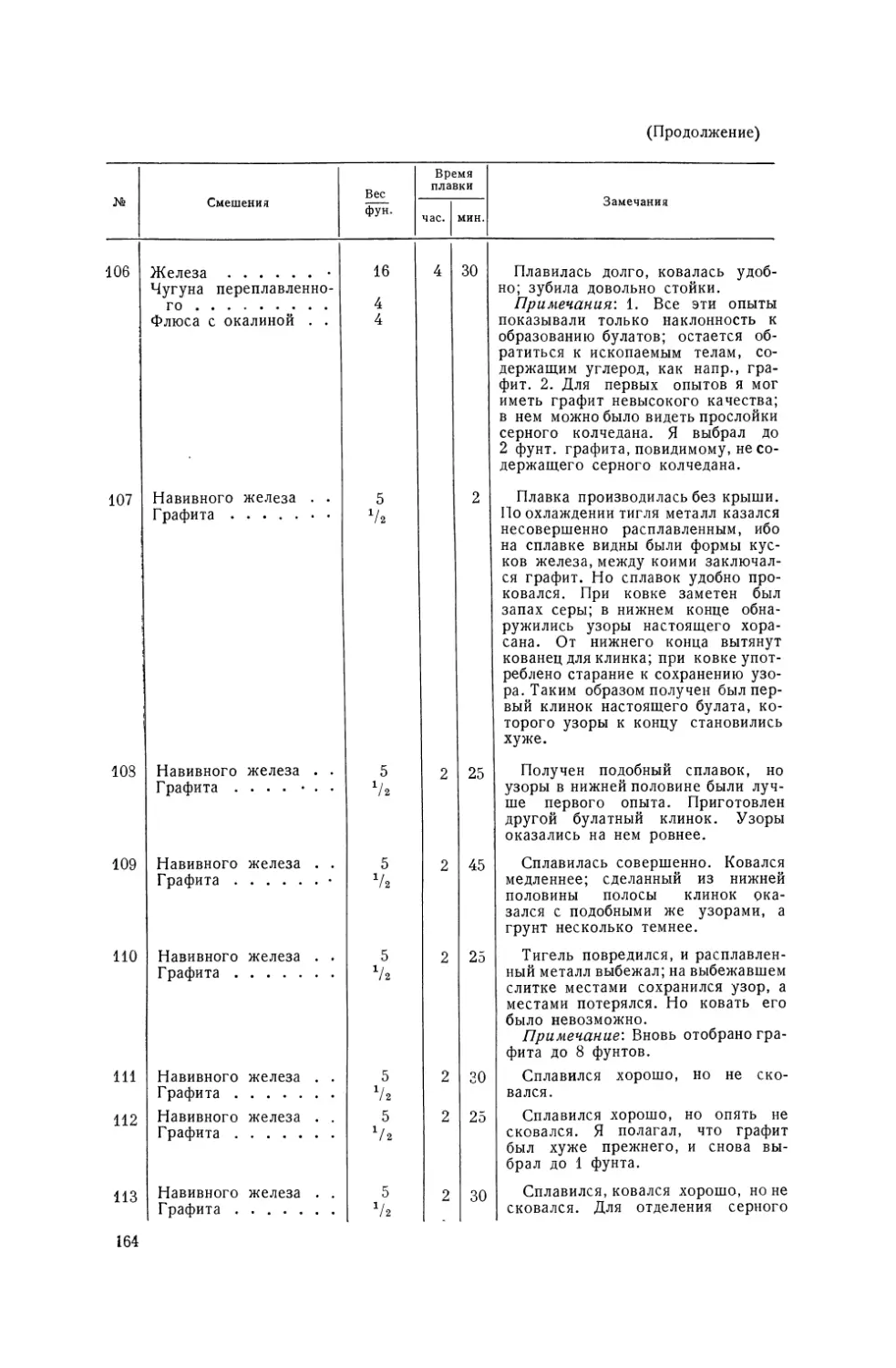

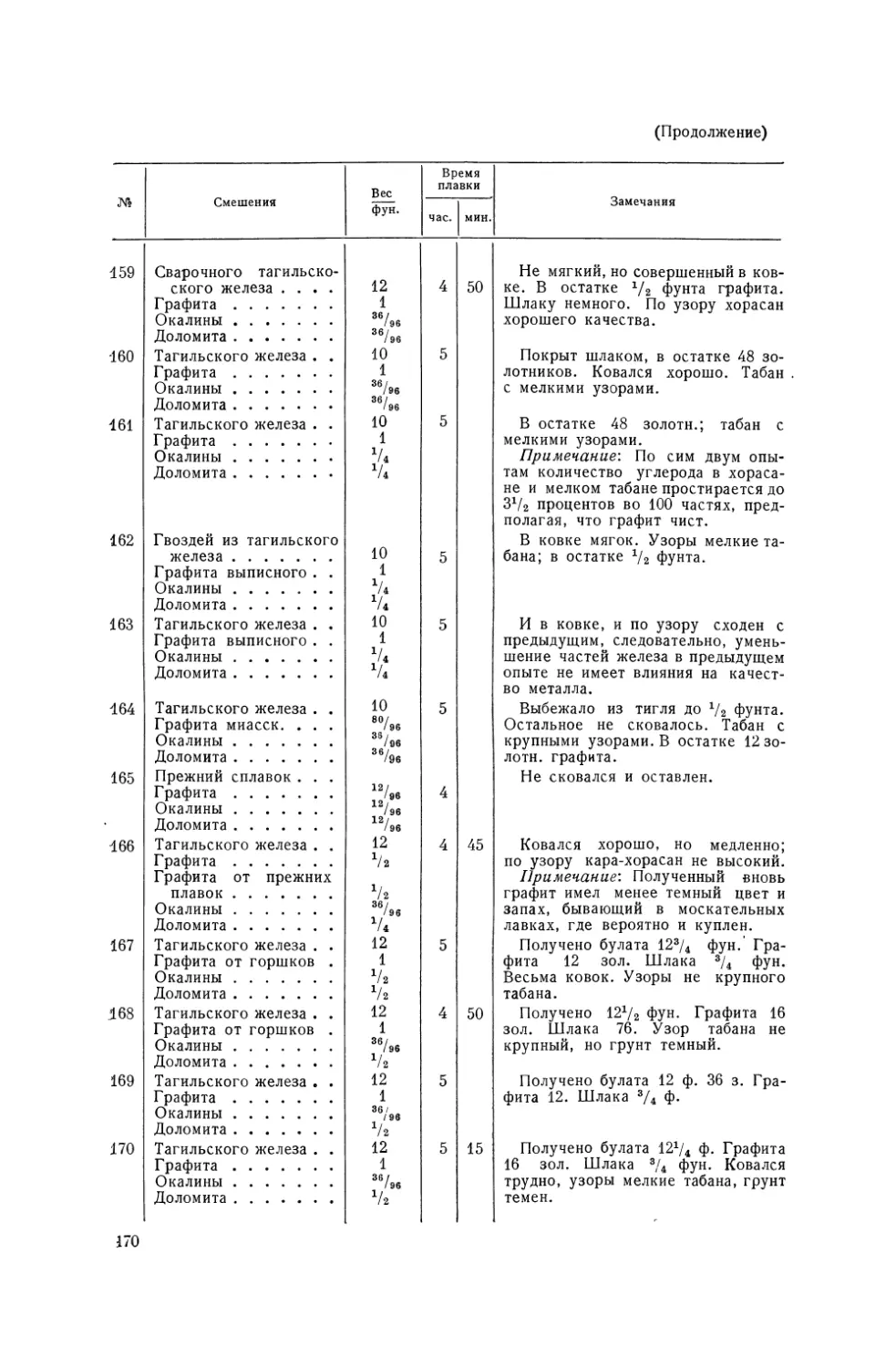

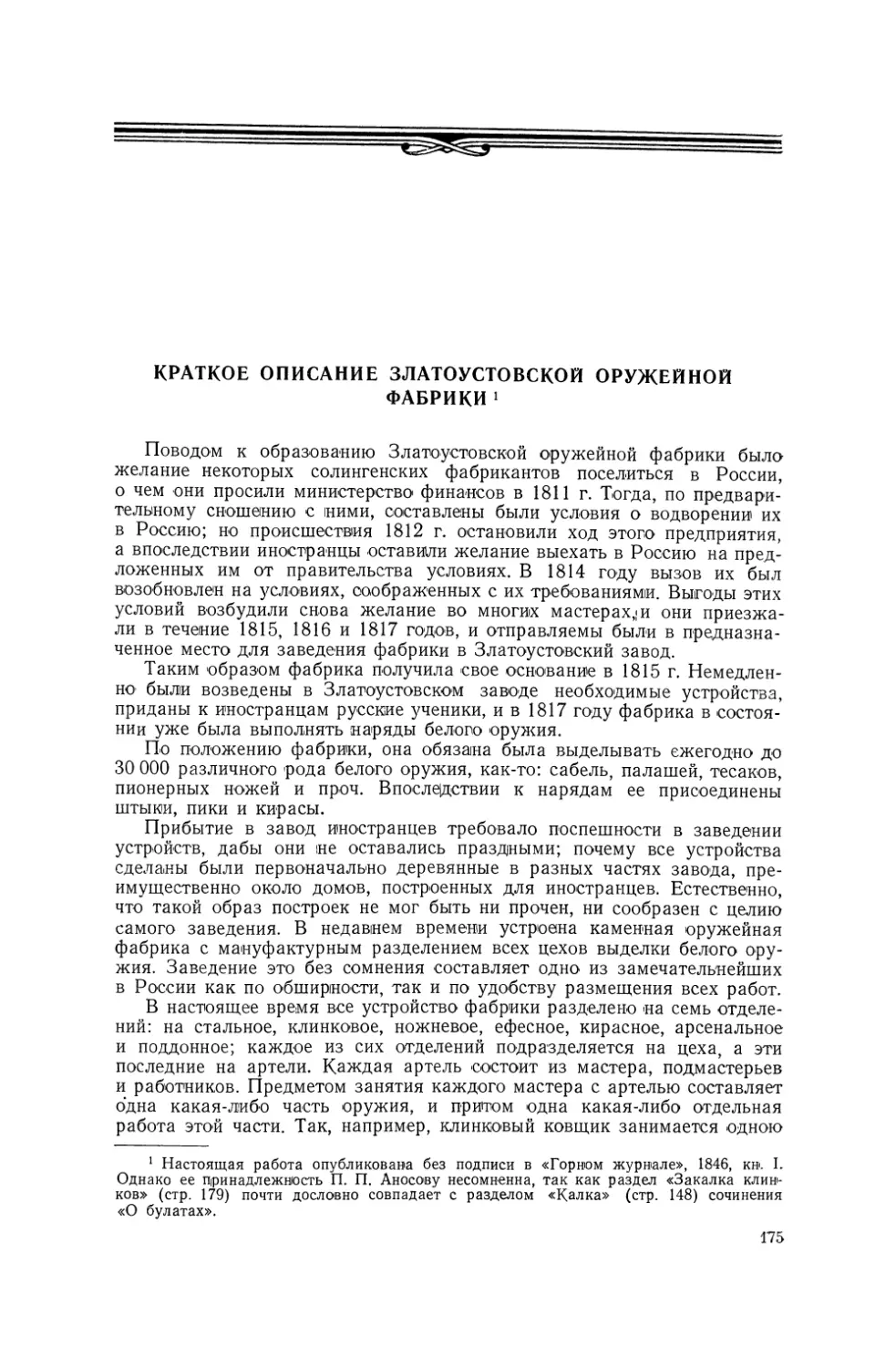

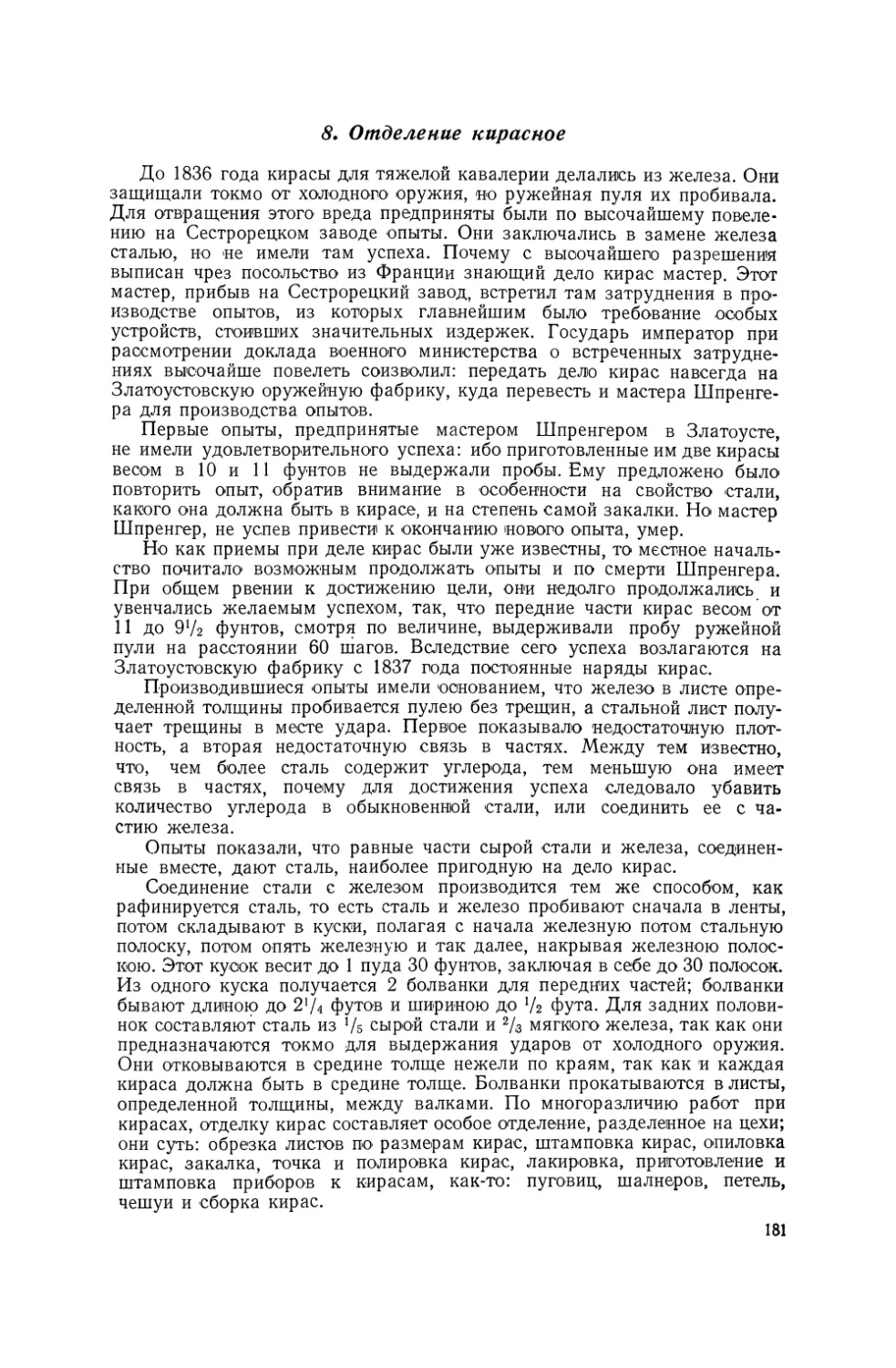

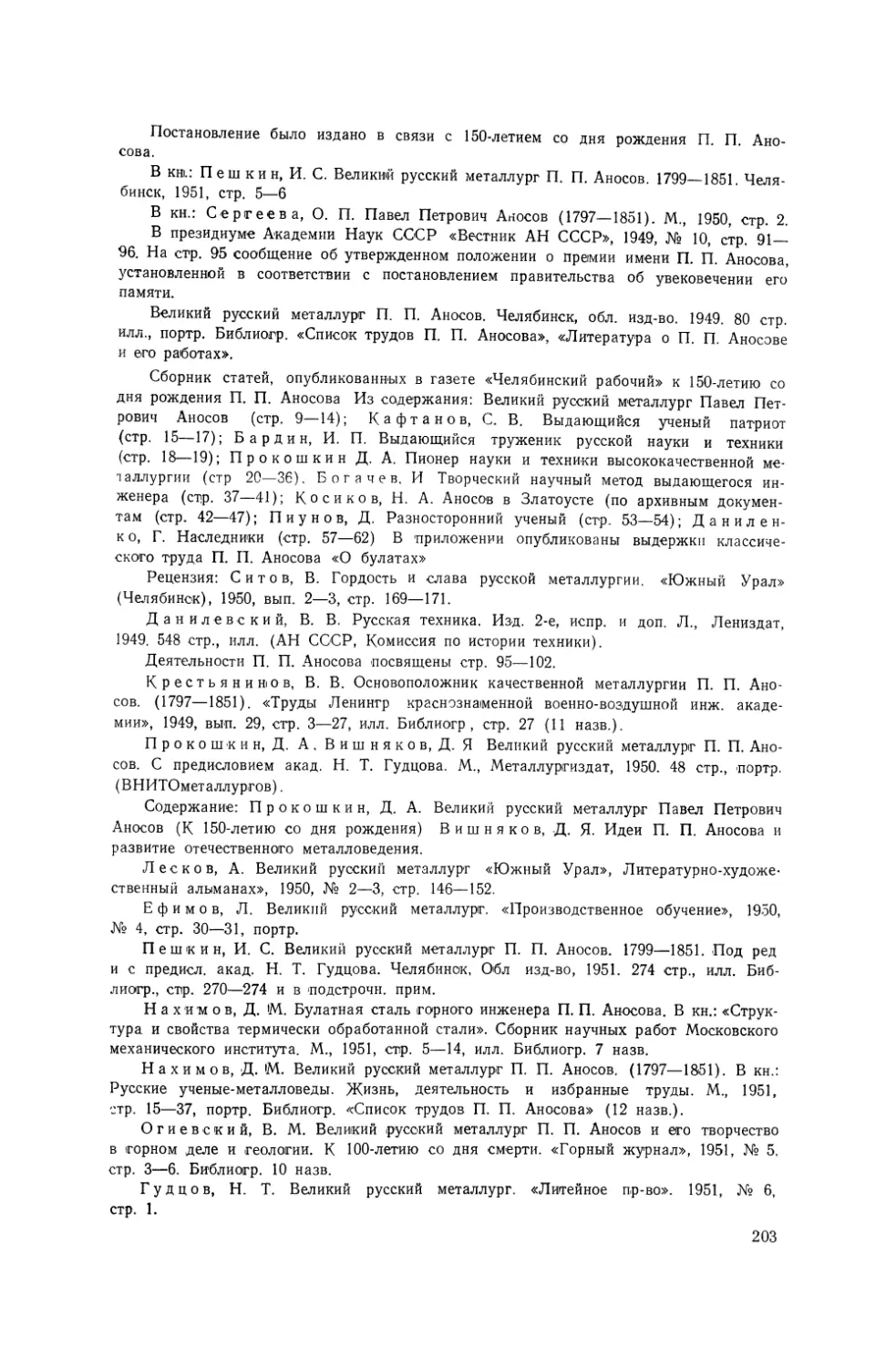

Избрав место, вколачивают кол, привязывают (табл. II [рис. 3])

к оному веревку, назначают окружность основания кучи или под и

снимают с оного дерн. На месте кола выводят вверх треугольную трубу

(ф. 1), коей внутренние стены длиною 3Д аршина, и от оной начинают

класть кучу. Кучи кладут здесь о трех рядах или этажах (ф. 2). Дрова

ставят наююнно к трубе и чем далее от оной, тем наклоннее. Приставляют

одно полено к другому сколько возможно плотнее. При кладке наблюдают,

чтоб в средине кучи и с ветреной стороны -дрова были большей толщины.

Количество дров, употребляемое в кучи бывает неодинаково. Это

предоставляется на волю работников. Они употребляют в одну кучу от 10 до

20 куренных сажень. Основание, например, десятисаженной кучи в

поперечнике имеет около 5 сажень, а высота с небольшим 21/2 сажени.

Поставив все три ряда дров, окладывают кучу тонкими жердями

и сучьями — сучат, покрывают их дерном — дернят и, наконец, осыпают

землею толщиною вершка на 4. За кладку и осыпку кучи работники

получают по 31 копейки с куренной сажени, а работая сверх оклада,

вольную плату по 32 к[опейки] с сажени. Сею работою занимаются

с августа по сентябрь месяц. Самое же сжение начинается в сентябре

и продолжается по ноябрь и декабрь месяцы.

Для зажжения куч выжидают тихую, ясную погоду и до восхода

солнца зажигают оные, бросая в трубы разожженные головни. Тихая

погода способствует огню распространяться равно во все стороны, а

раннее зажжение дает время работнику, где нужно, снова осыпать и

уколотить кучу до 'вечерней темноты. Раздающийся в куче треск служит ему

верным признаком возгорания кучи. Тогда он, чтобы распространить

огонь по всему поду кучи, закрывает наглухо трубу и отворяет при почве

кучи с разных сторон окна, т. е. (ф. За) снимает с кучи квадратно на

7г аршина осыпку и самый дерн, открыв окна, обходит кучу вокруг,

замечает в оной степень треска и, соображаясь с ним, предпринимает свои

работы. Если услышит в какой-либо части кучи слишком сильный треск

или если приметит подходящее к окну пламя, то в том месте запирает

окно: закладывает оное дерном, дерн засыпает землею и землю

уколачивает палкою, подобно колотушке, употребляемой при раскалывании

бревен клиньями.

26

От зажжения до совершенного возгорения кучи проходит времени

около 10 часов. Тогда углежелыцик, закрыв (закутав) все окна,

протыкает в куче череном лопаты продушины (ф. 36) и замечает исходящий из

оных дым. Углежелыцик оставляет их, пока дым выходит серого цвета.

Если же из некоторых продушин будет показываться дым синего цвета

как признак сильного .горения, то немедленно оные досыпает и отводит

огонь в другое место, протыкая новые продушины. Первоначально делают

продушины в* верху кучи, и потом ниже и ниже, приближаясь к

основанию оиой.

Рис. 3. Схема, поясняющая способ углесжения

Если погода переменится — подует ветер, тогда с ветреной стороны

закрывают продушины, да и на противоположной стороне значительно

оные уменьшают, тогда тщательно наблюдают и над самою осыпкою, не

содержит ли она трещин и достаточно ли может противостоять

стремлению ветра, в противном случае осыпают и уколачивают кучу снова.

Нередко случаются при возгорении кучи, а особенно, когда дрова

сыры, так называемые выстрелы. Выстрелы сии, кроме того, что рождают

новую работу для углежелыцика, нередко бывают сопряжены с утратою

угля. Они не только потрясают, взбрасывают крышу кучи, но даже

выкидывают некоторую часть дров, тогда кладь дров обнажится, воздух

получит свободный доступ, горение усилится, а это не обойдется без утраты

в угле. Тут углежелыцику остается одно средство — отверстия, выстрелом

сделанные, снова закладывать дровами, сучить, дернить, осыпать и всю

кучу уколачивать палкою. По мере горения, куча мало-помалу оседает, и,

если она садится ровно всею массою, то это* подает надежду к успешному

сжению. Но не всегда углежелыцики бывают столь искусны или счаст-

27

ливы, чтоб куча равномерно оседала. Иногда часть оной или от

неосторожности углежелыцика, или же от различной сухости дров, обугливается

скорее, оседает ниже и образует провал, следствия коего не менее вредили

выстрелов. На сей случай углежелыцик имеет запасные дрова.

Он с большею осторожностью должен испытать место провала и с

большею поспешностью должен наполнить оный дровами, чтобы не дать

время куче сильно разгореться. Работа сия известна у углежелыциков

под названием кормки кучи. Провалы бывают иногда до 17г аршин

в поперечнике и до 2 аршин глубиною. Если при постепенном оседании

кучи явятся в некоторых местах возвышенности, доказывающие, что

в оных горение было слабо и дрова менее обуглились, то в сих местах

делают частые продушины и, тем самым ускоряя горение, заставляют

возвышенности понизиться.

Когда пойдет из кучи дым светлосерого цвета, то заключают, что уголь

поспевает. Тут углежелыцик приступает к новой работе — к чистке кучи.

Сею работою приготовляется куча к разломке. Она состоит в том, что

углежелыцик с помощью граблей отделяет от кучи перегоревший дерн

и сучья. Когда же покажется светлый тонкий дым, что бывает через 8 или

10 дней после зажжения, тогда все продушины закрывают и оставляют

в таком виде кучу на сутки и более.

Погасив кучу, приступают к разломке оной. Снимают с какого-нибудь

бока кучи крышу, выгребают из оного лопатою уголь и оставляют подле

кучи. Если встретят еще тлеющий уголь, то заливают его водою. Не

совершенно обуглившиеся головни откладывают особо. Вынув сколько

возможно угля из одного' места и снова прикрыв оное, вынимают из другого

с ним смежного; таким образом, обходят кучу вокруг. Остальное же

количество угля выгребают из-под осыпки граблями. Если после углееже-

ния много получится головень, то складывают их в одну кучку — кучонку,

и снова жгут, наблюдая вышеописанные правила. Относительно доброты

угля заметим, что синевато-черный цвет, побежалость пестрыми цветами,

плотный излом, довольно сильный блеск, твердость, звонкость суть

свойства, определяющие лучший уголь. Известно, что различные роды дерев

дают и различное количество угля. Известно, что разность сия существует

и в деревьях одного и того же названия. Она значительна особенно при

сосняке — одно отличие его, известное под именем кондового, дает

гораздо более угля, нежели другое — мендавый сосняк. Под кондовым

сосняком разумеют покрытый толстою корою токмо при корне, далее же

тонкою желтою корою; под мендавым же тот, коего толстая кора

простирается почти ДО' вершины. Почему углежелыцикам вменяется в

обязанность из одной куренной сажени кондового сосняка выжечь угля 33Д

короба; из одной же сажени мендавого и прочих родов дерев 23Д короба.

Размер короба (ф. 4) есть следующий: он длиною вверху 372 аршина,

внизу 3 аршина; шириною вверху 17г аршина, внизу 3/4 аршина, вышиною

172 аршина.

Углежелыцики получают за выжег угля по 25 копеек с короба. За

количество выжженного угля отвечают не только углежелыцики, но

и куренный мастер и куренный надзиратель. Ежели окажется против

положенного количества недожег, то вычитается с углежелыцика 20

копеек, с куренного мастера 4 копейки, с надзирателя 1 копейка. Если же

окажется прижег, то за каждый короб прижега получают они плату,

которую в случае недожега должны бы были заплатить.

Перевозка угля в завод производится в течение зимы. Заводские

крестьяне получают с каждого короба казенной платы по 12/з копейки на

версту, а с каждого короба, вывезенного сверх оклада, по 44/э копейки на

версту. Выше упомянуто было, что каждый заводской крестьянин должен

28

поставить -в завод до 80 коробов. Это разумеется тогда, когда курень не

далее от завода, как на 10 верст, а при большей отдаленности снимается

с оклада на каждые 10 верст по 5 коробов. Из сказанного об окладе

видно, что заводской крестьянин должен вывезти в завод не только то

количество угля, которое выходит из 20 куренных сажень, но и

недостающее к 80 коробам. В заключение сей главы скажем, что настоящая

потребность угля для Златоустовского завода и оружейной фабрики

простирается до 30 000 коробов.

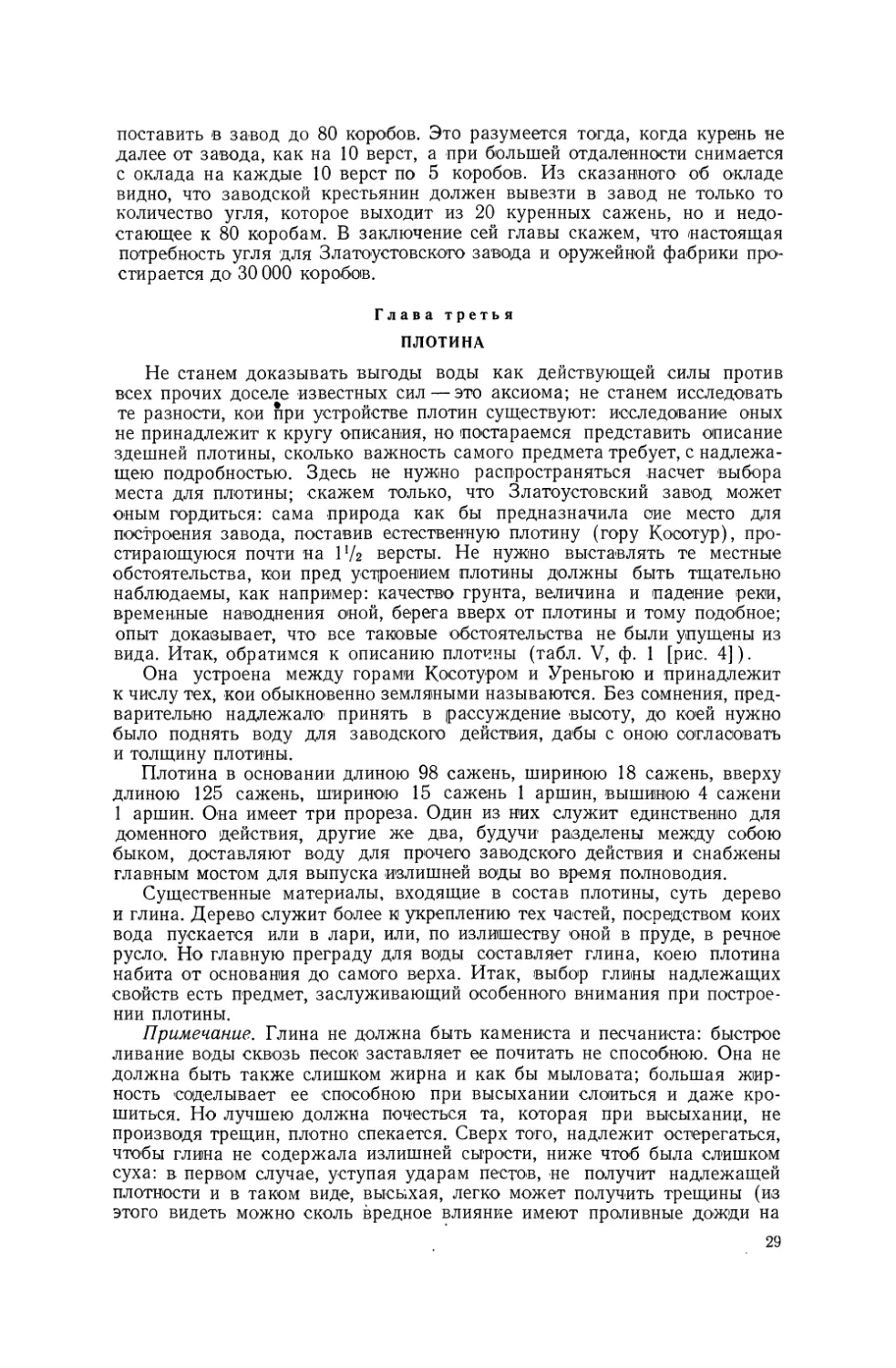

Глава третья

ПЛОТИНА

Не станем доказывать выгоды воды как действующей силы против

всех прочих доселе известных сил — это аксиома; не станем исследовать

те разности, кои при устройстве плотин существуют: исследование оных

не принадлежит к кругу описания, но постараемся представить описание

здешней плотины, сколько важность самого предмета требует, с

надлежащею подробностью. Здесь не нужно распространяться насчет выбора

места для плотины; скажем только, что Златоустовский завод может

оным гордиться: сама природа как бы предназначила оие место для

построения завода, поставив естественную плотину (гору Кооотур),

простирающуюся почти на 172 версты. Не нужно выставлять те местные

обстоятельства, кои пред устроением плотины должны быть тщательно

наблюдаемы, как например: качество грунта, величина и падение реки,

временные наводнения оной, берега вверх от плотины и тому подобное;

опыт доказывает, что все таковые обстоятельства не были упущены из

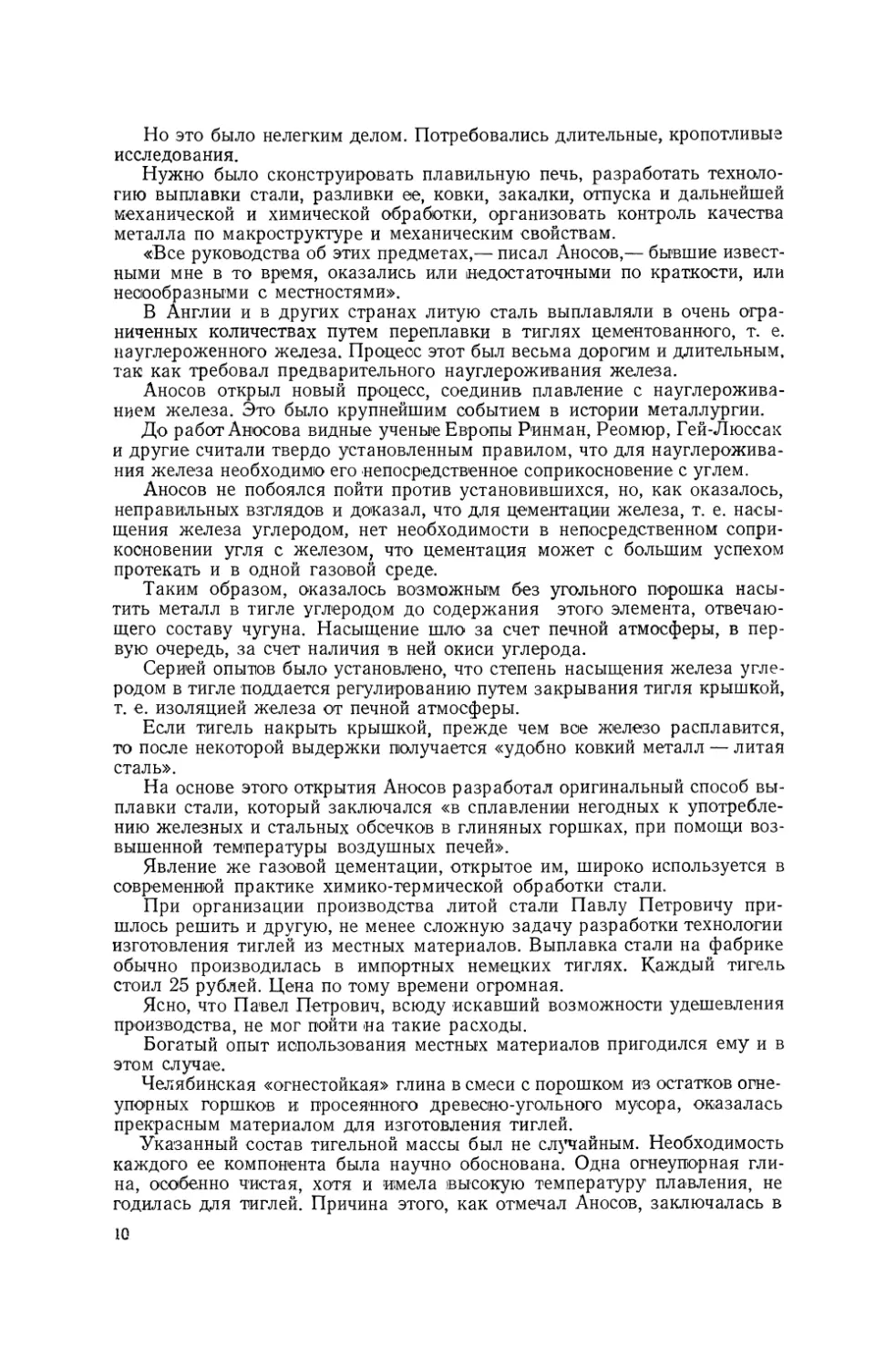

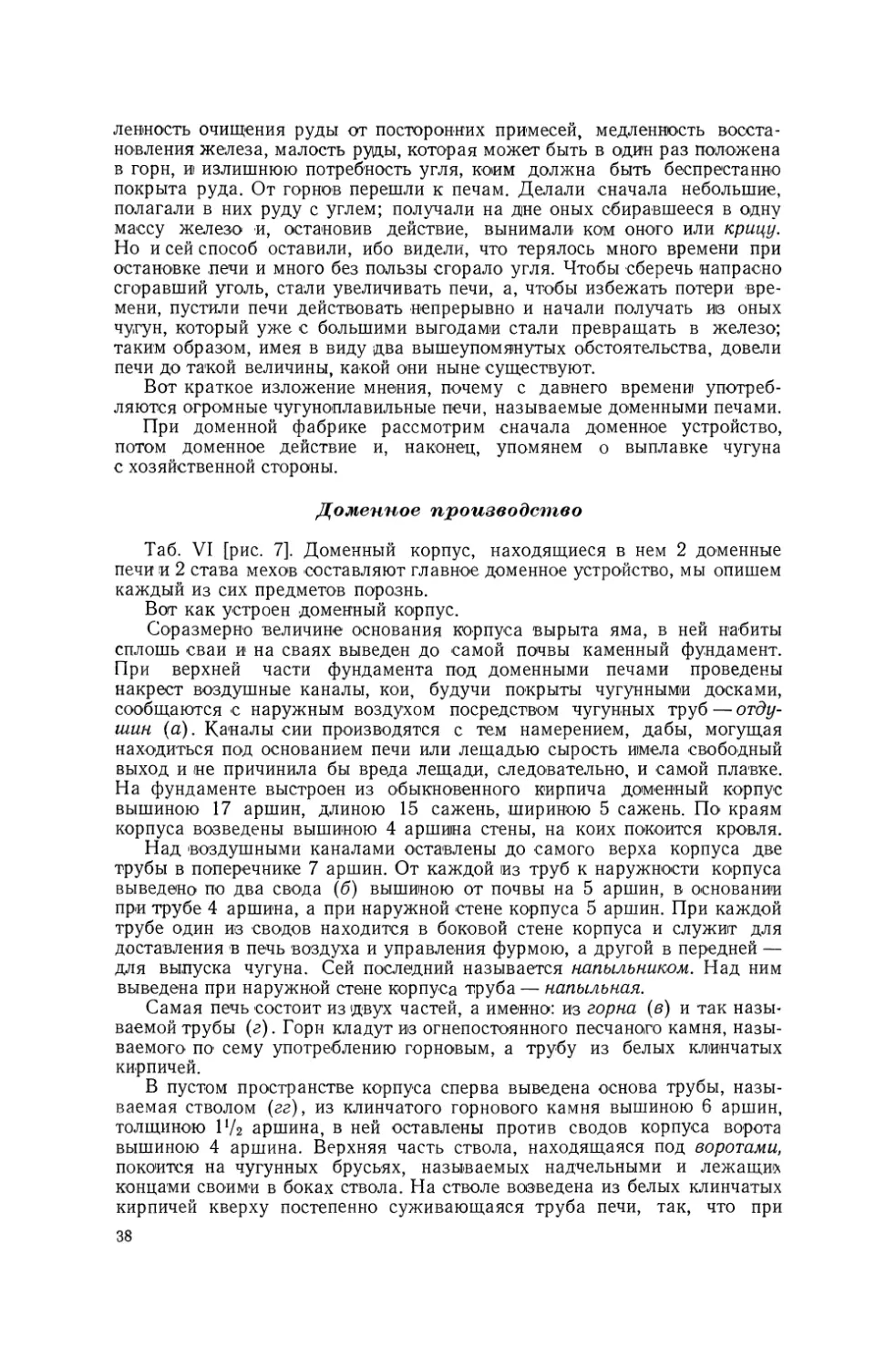

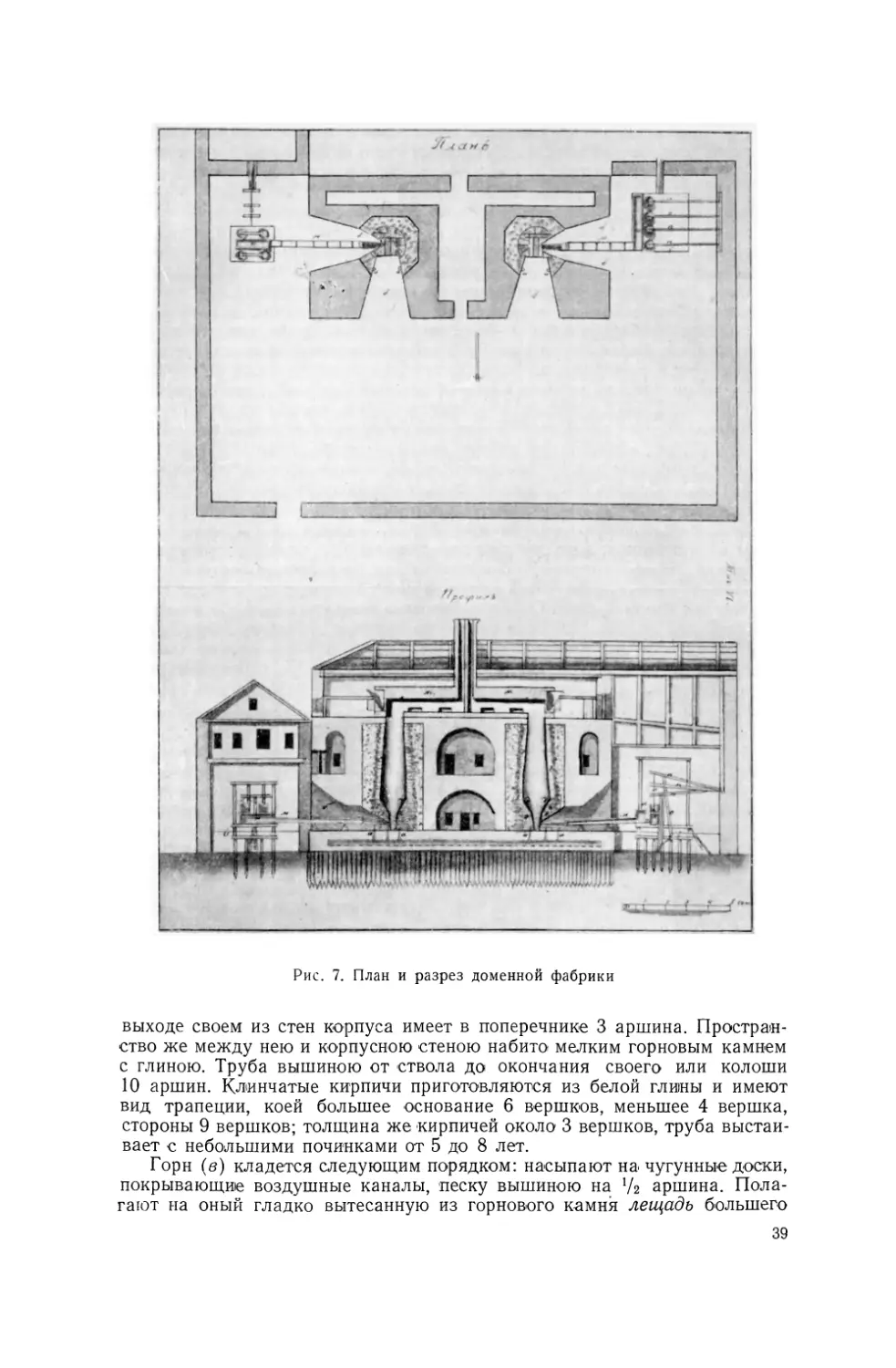

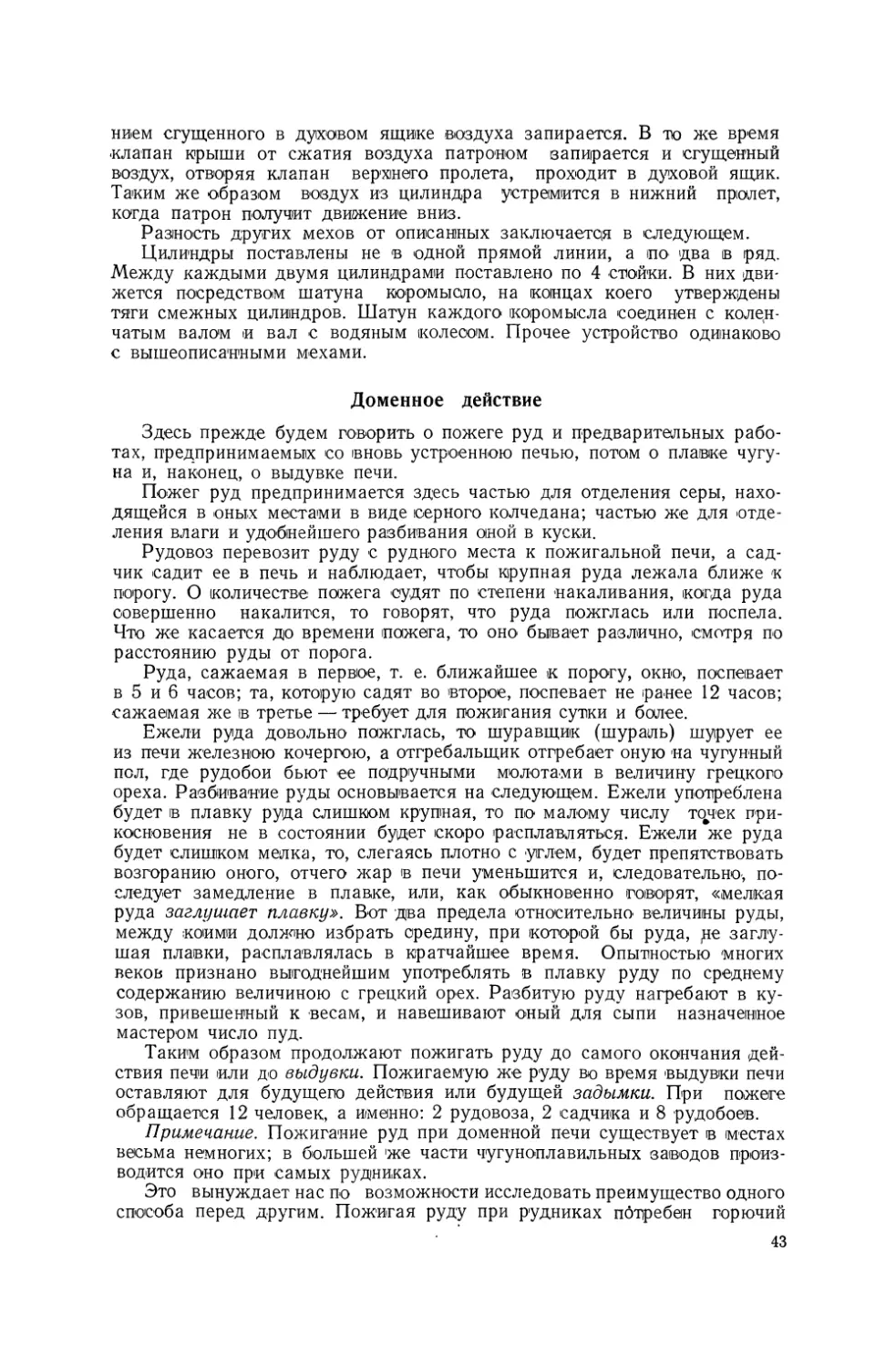

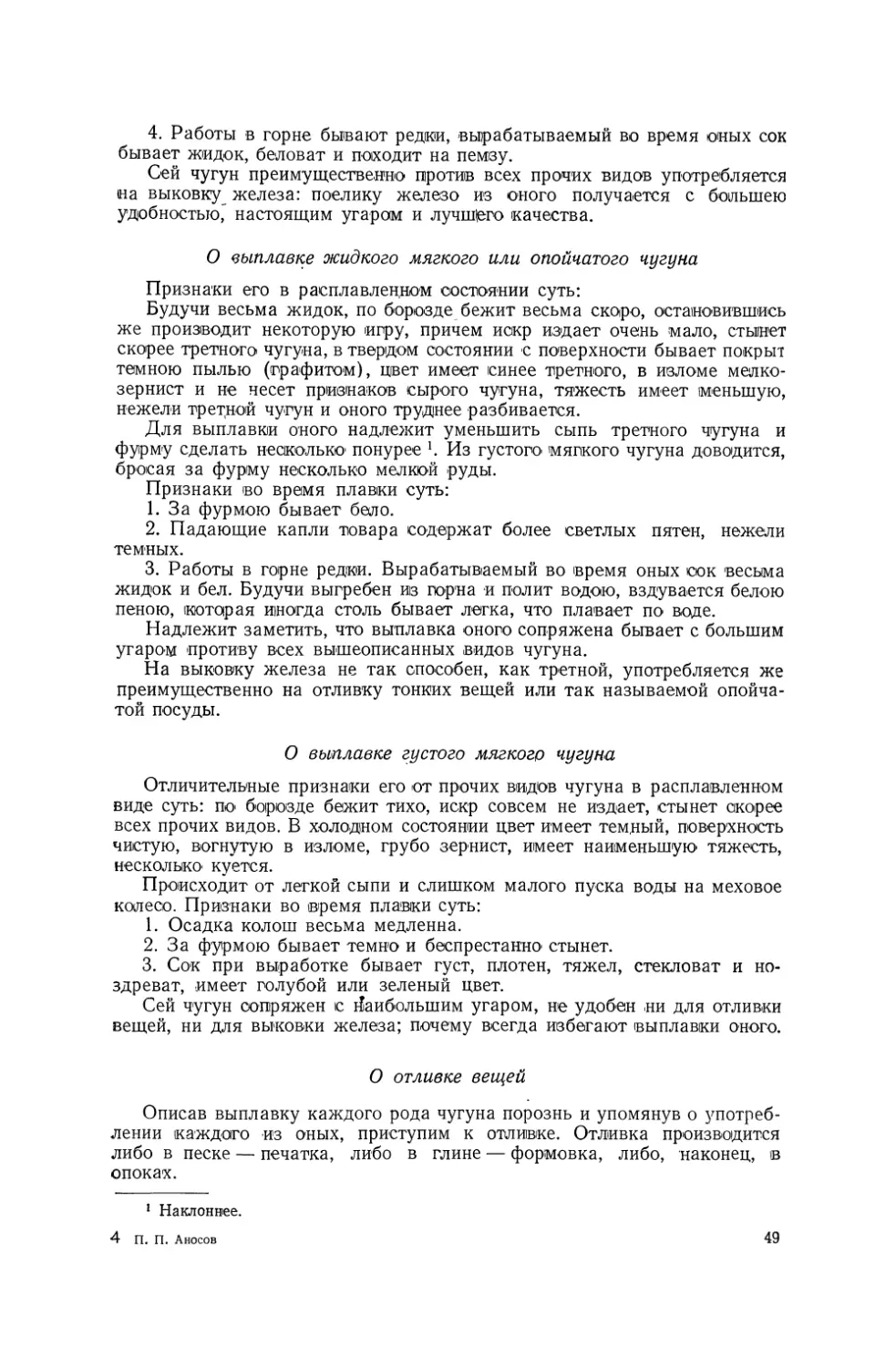

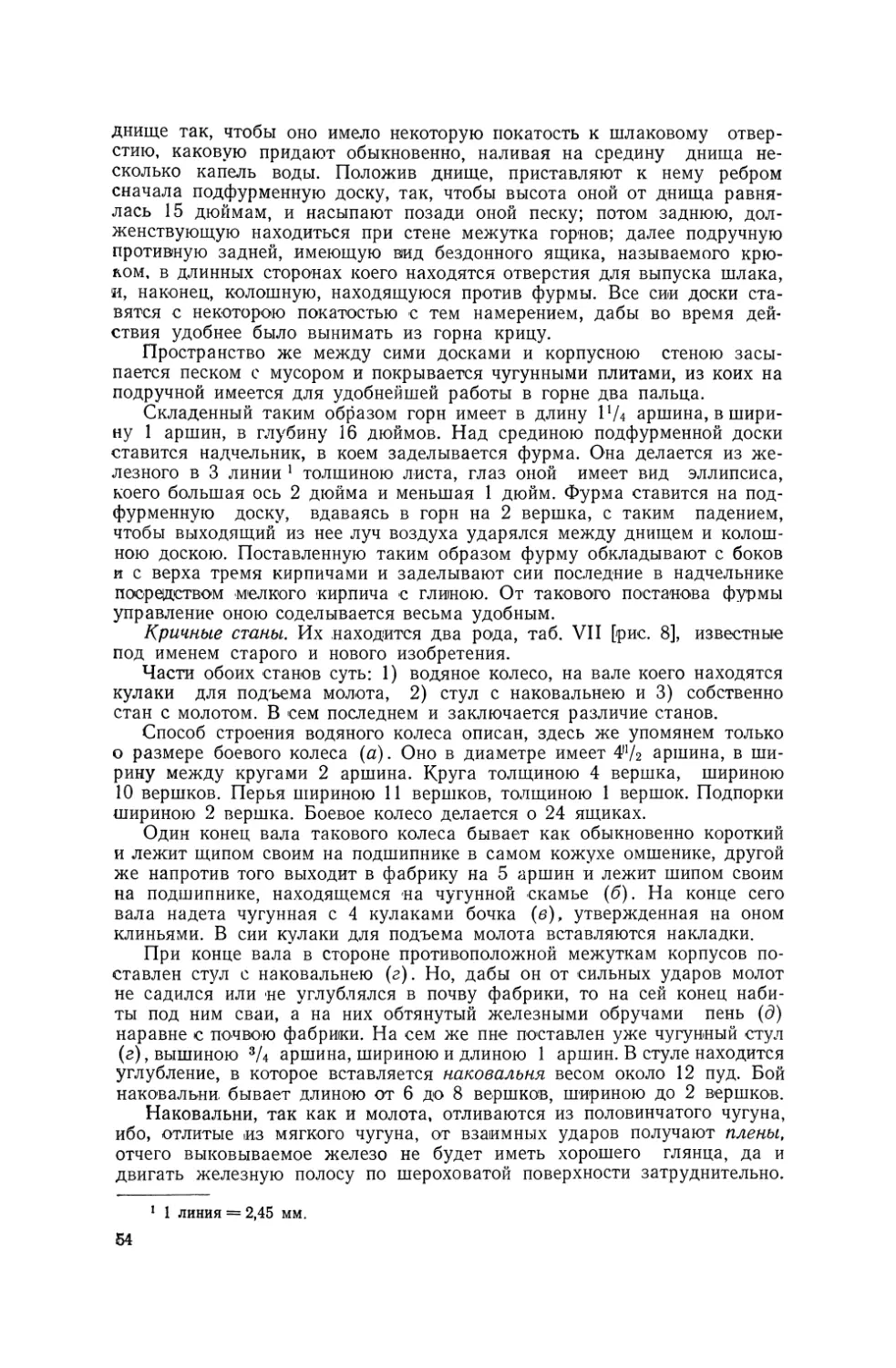

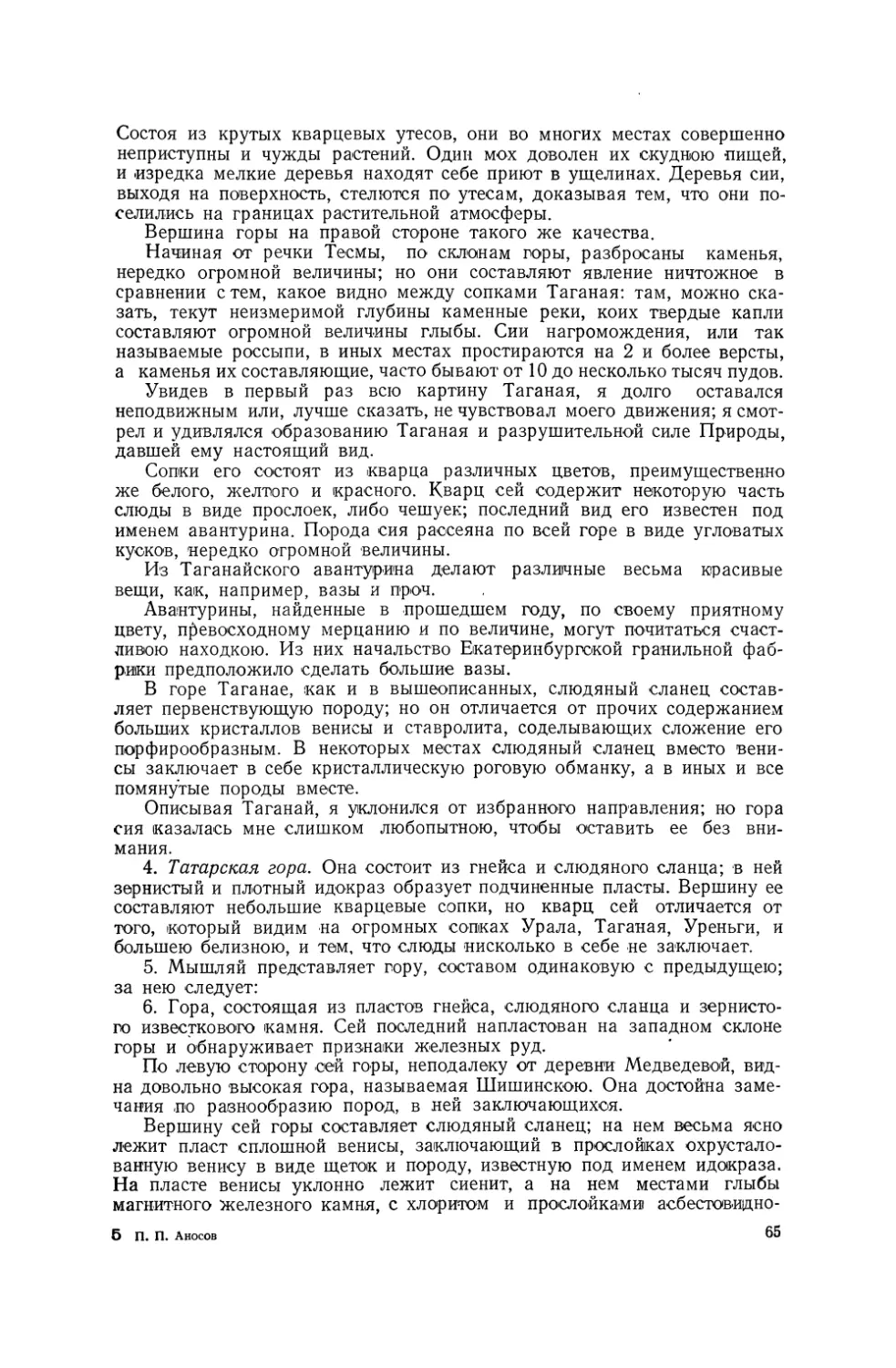

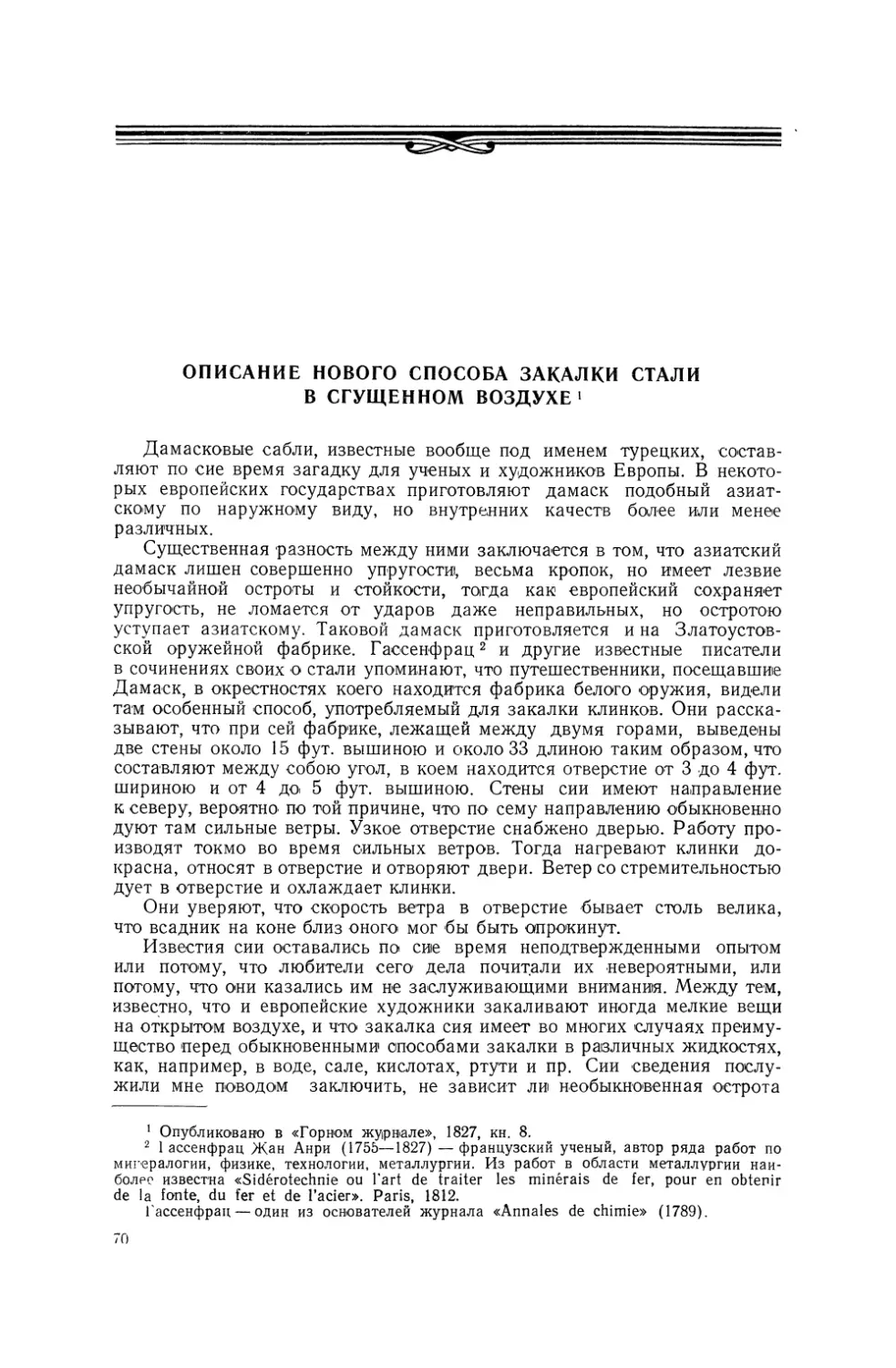

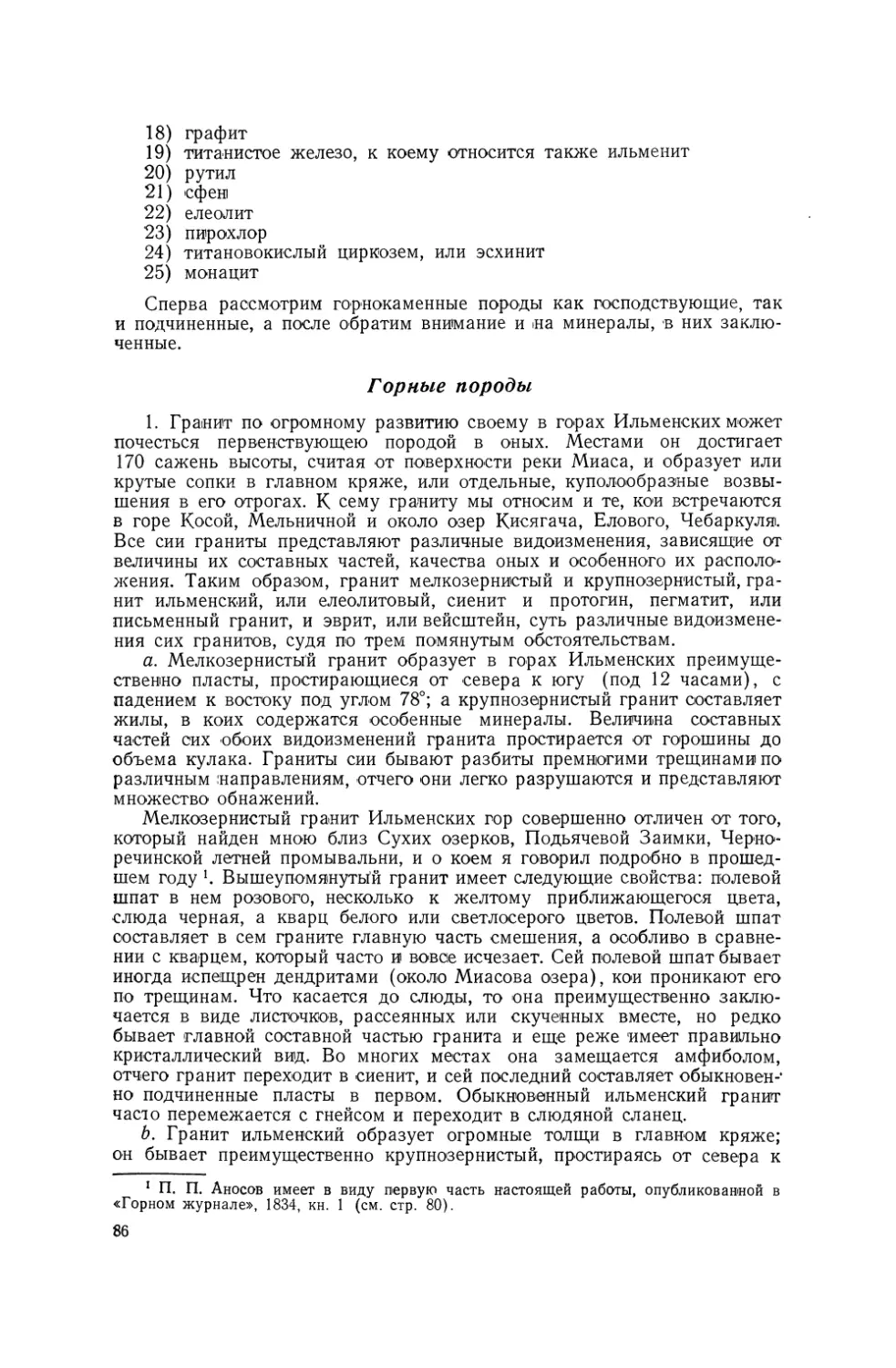

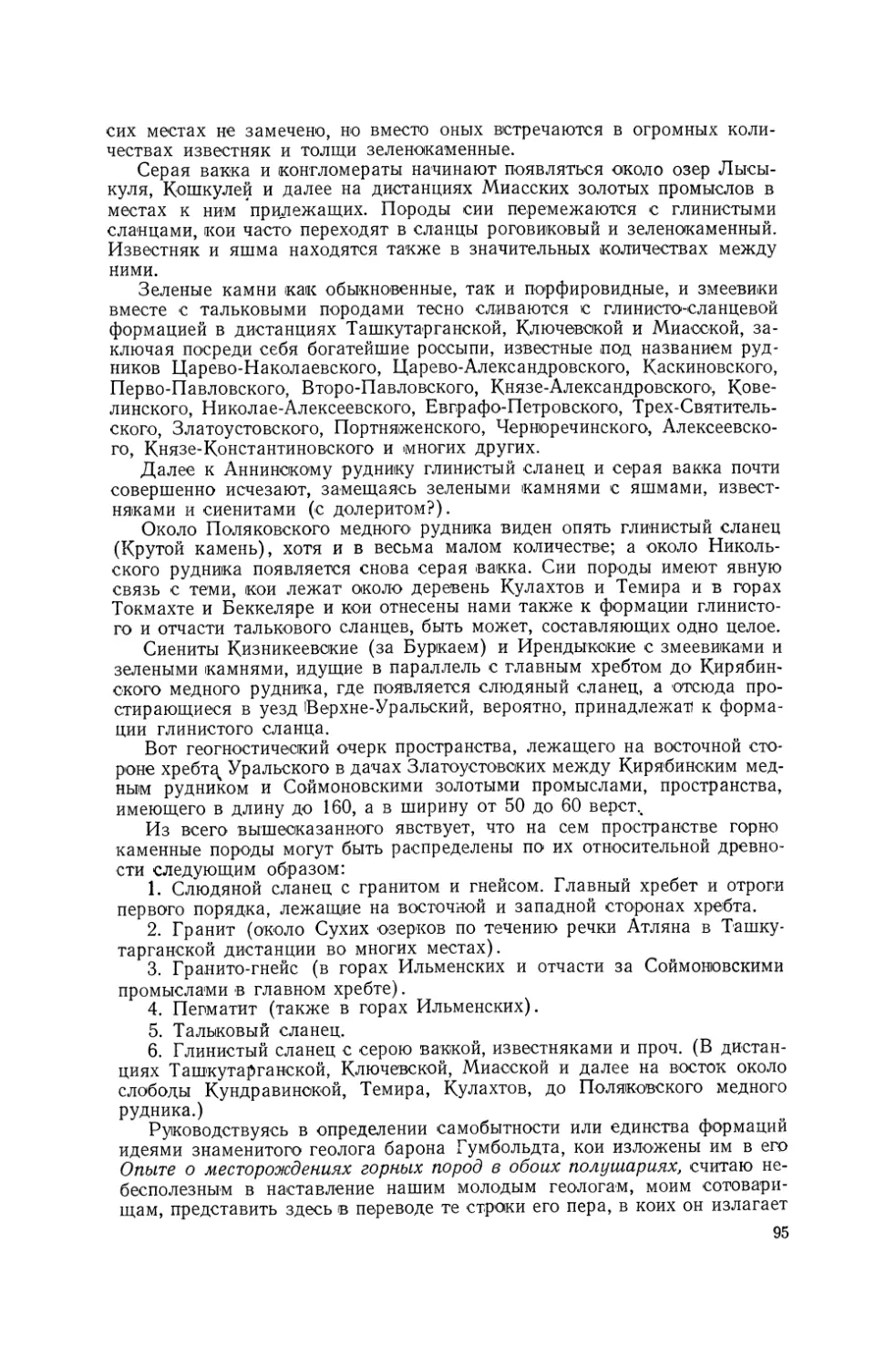

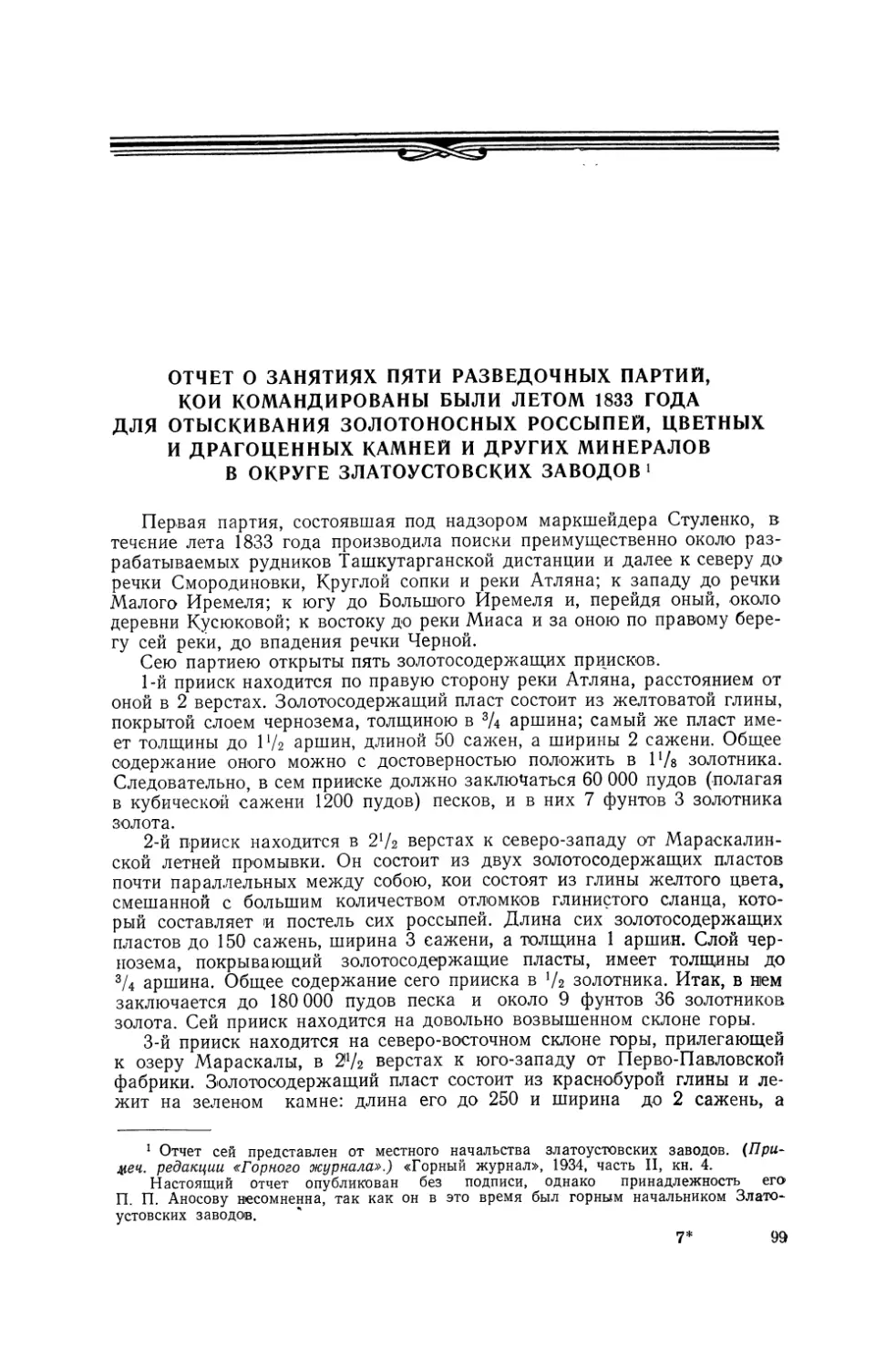

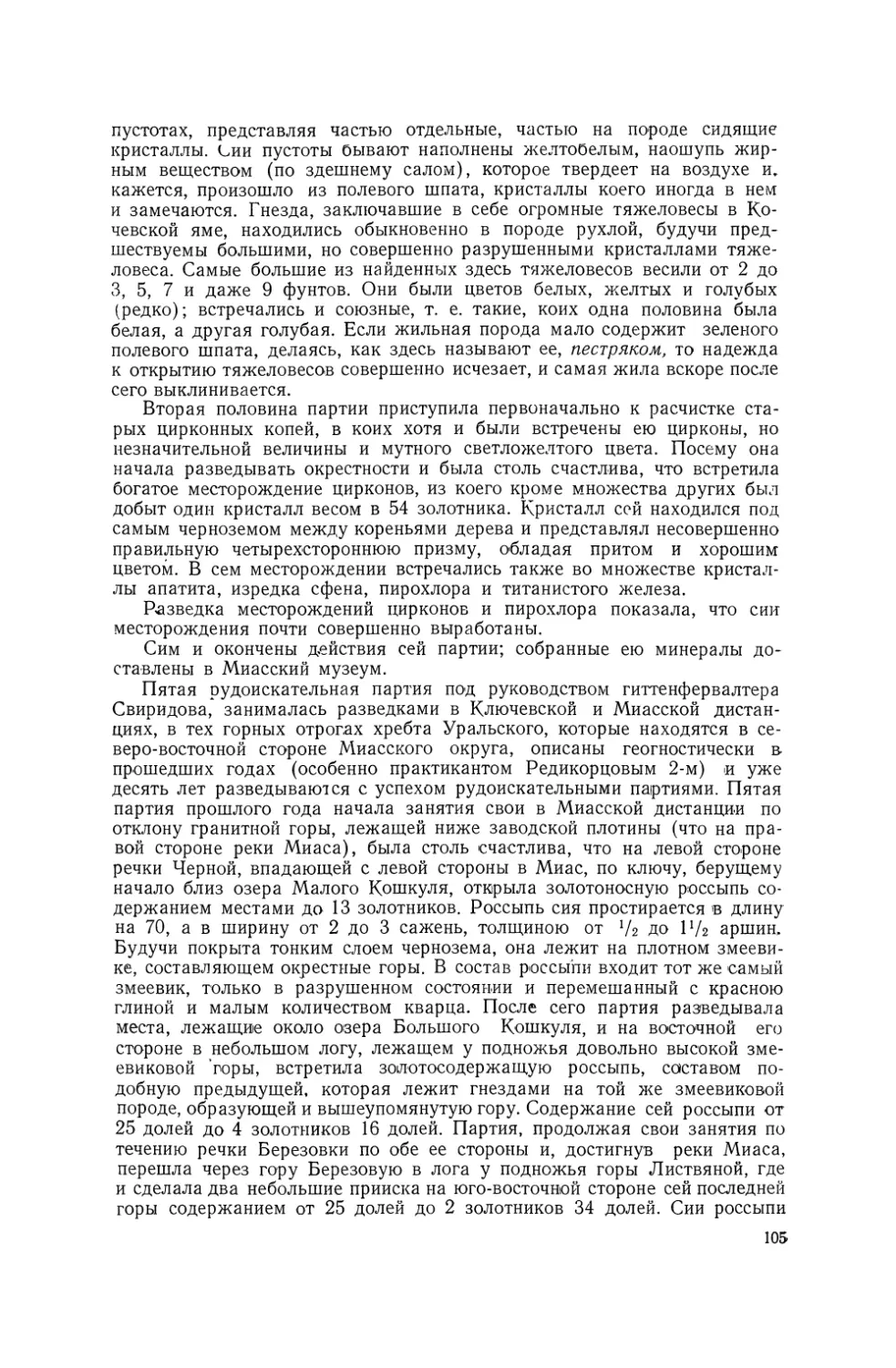

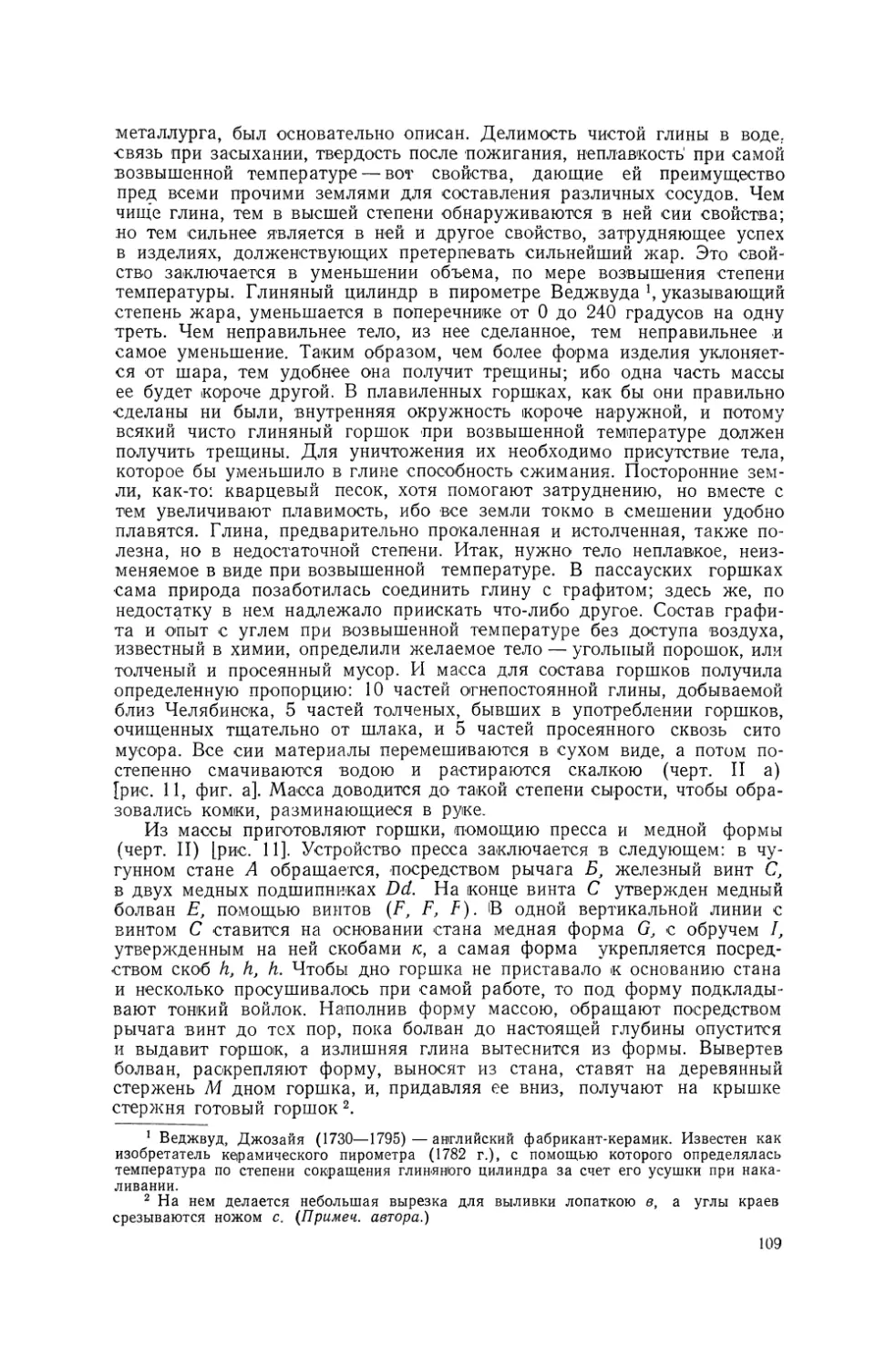

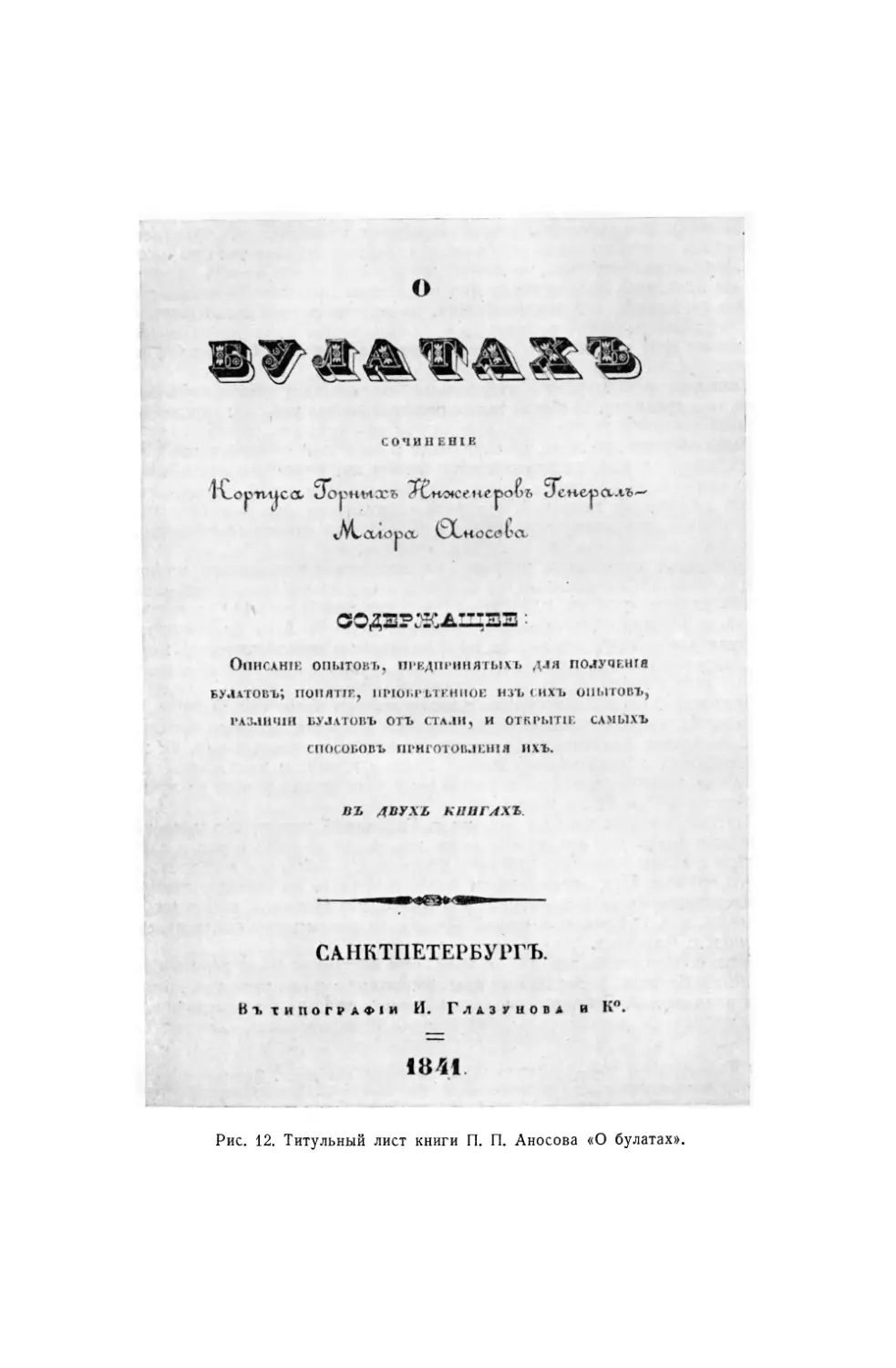

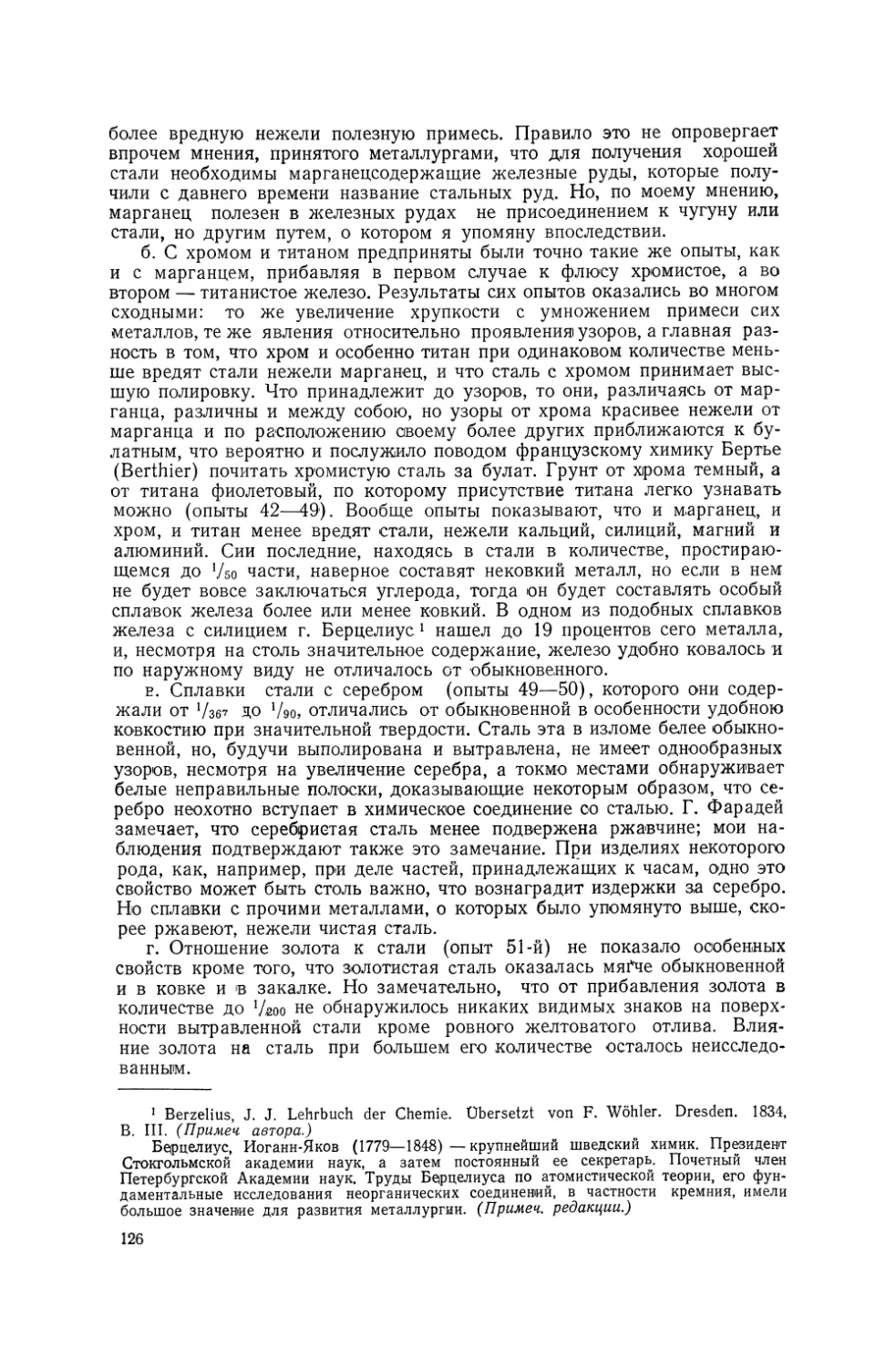

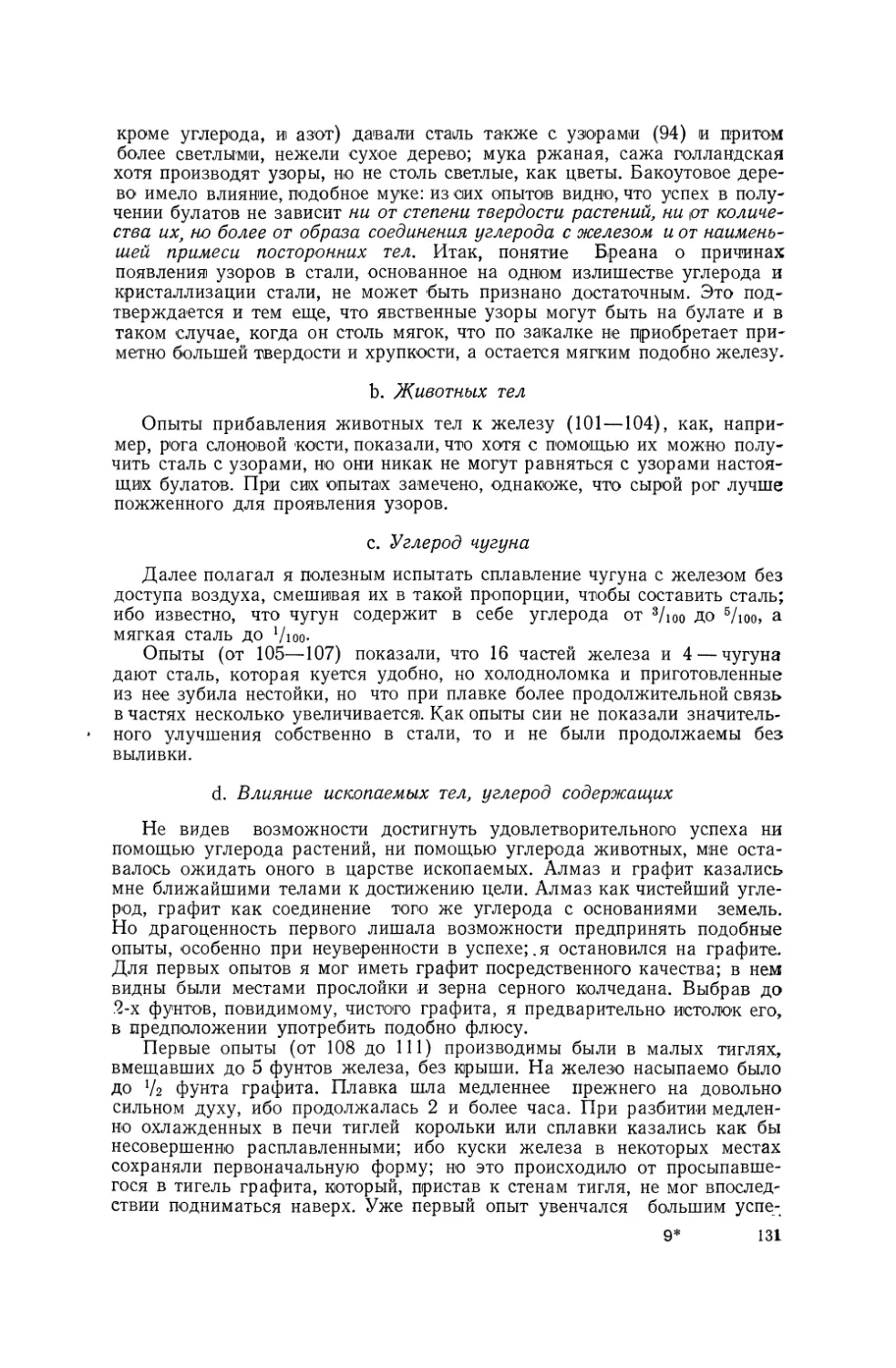

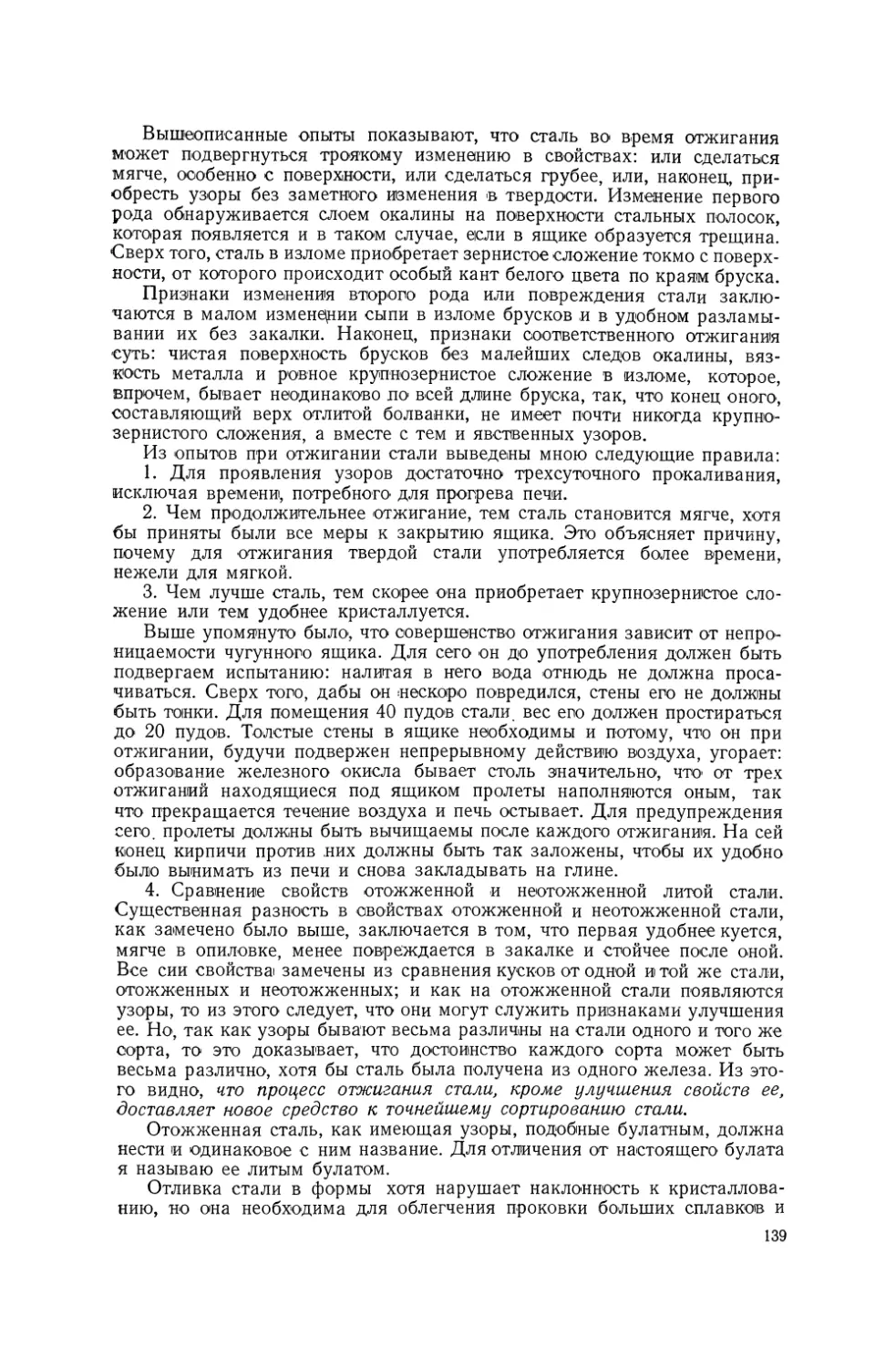

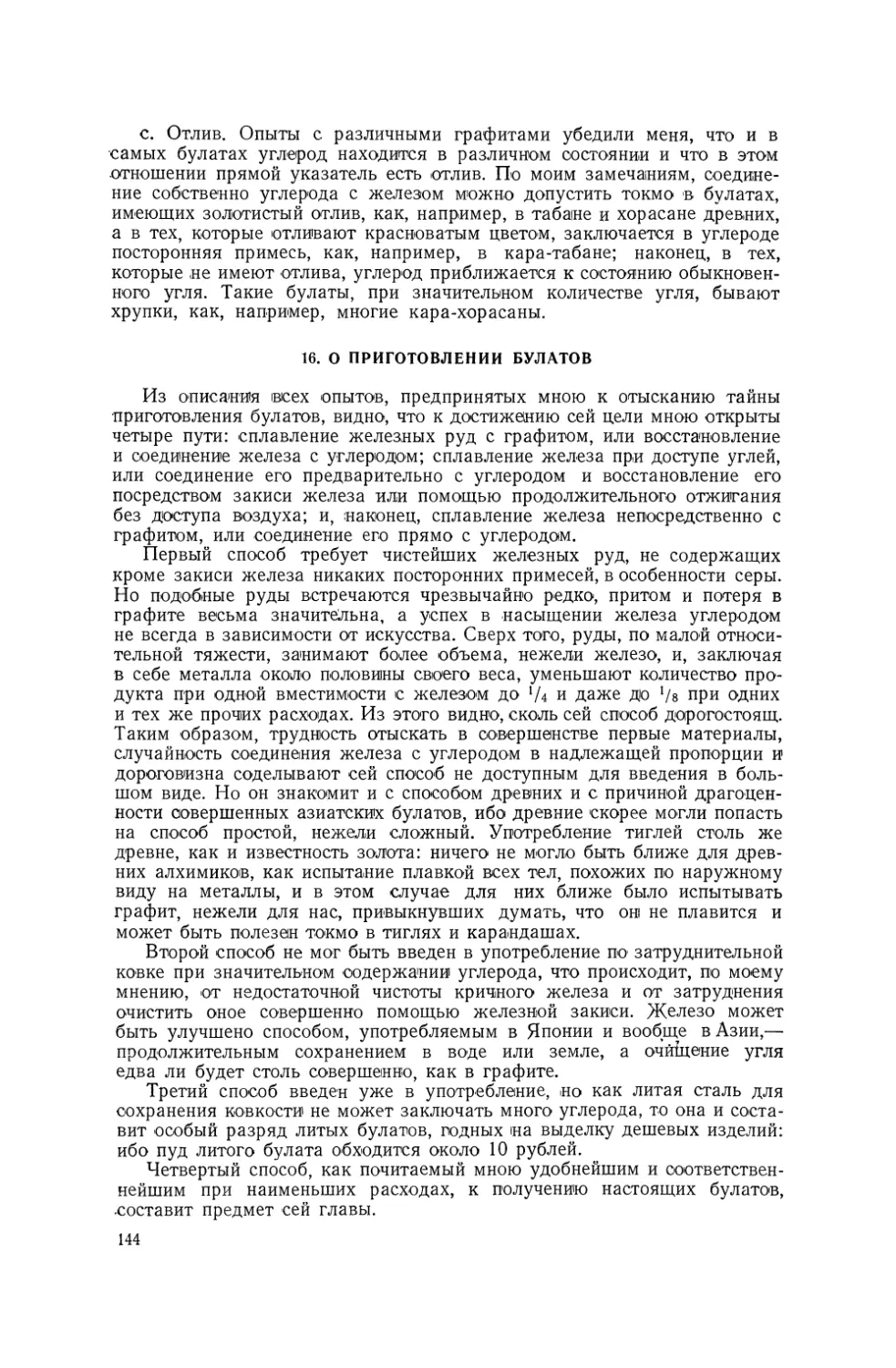

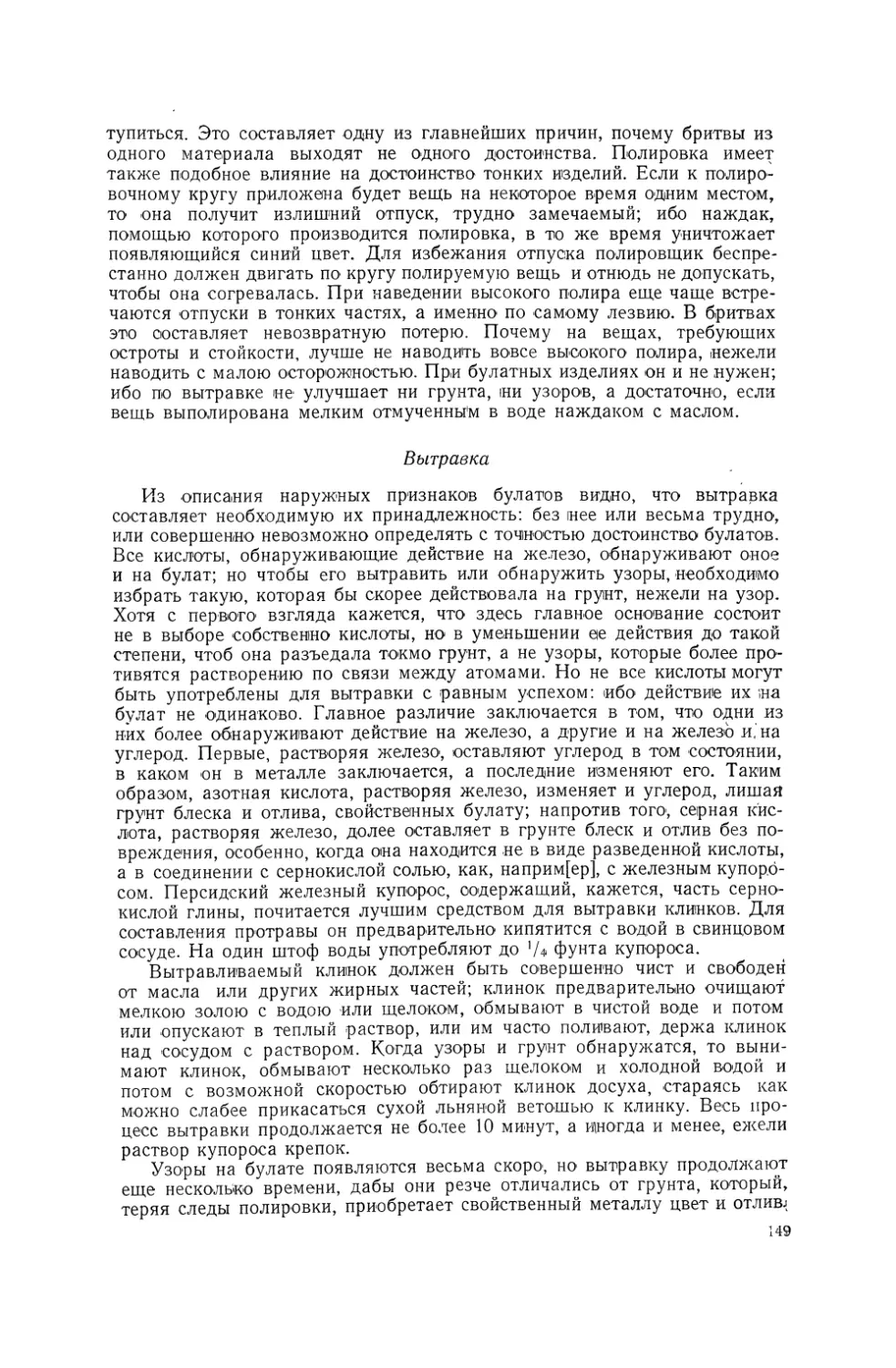

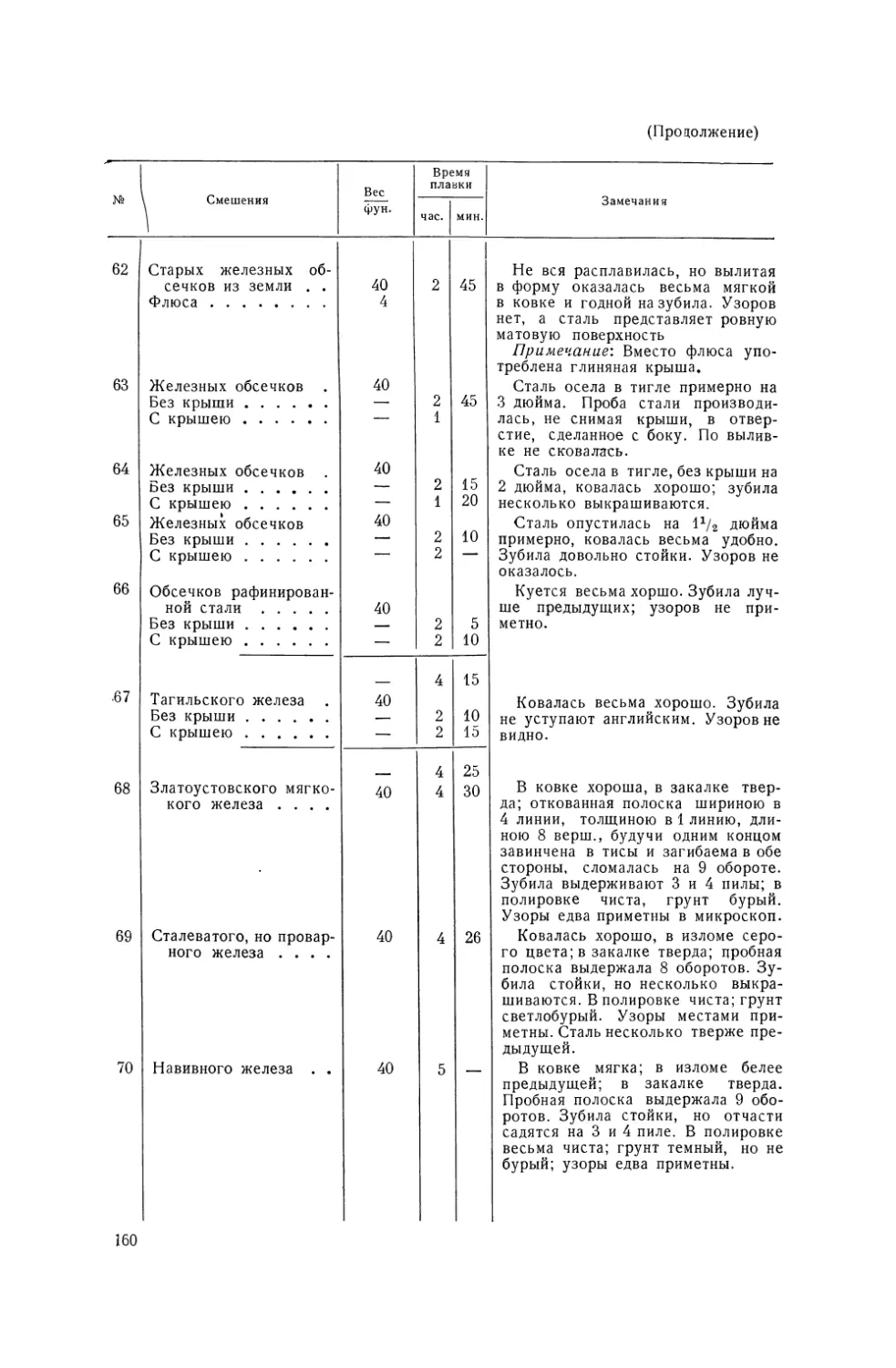

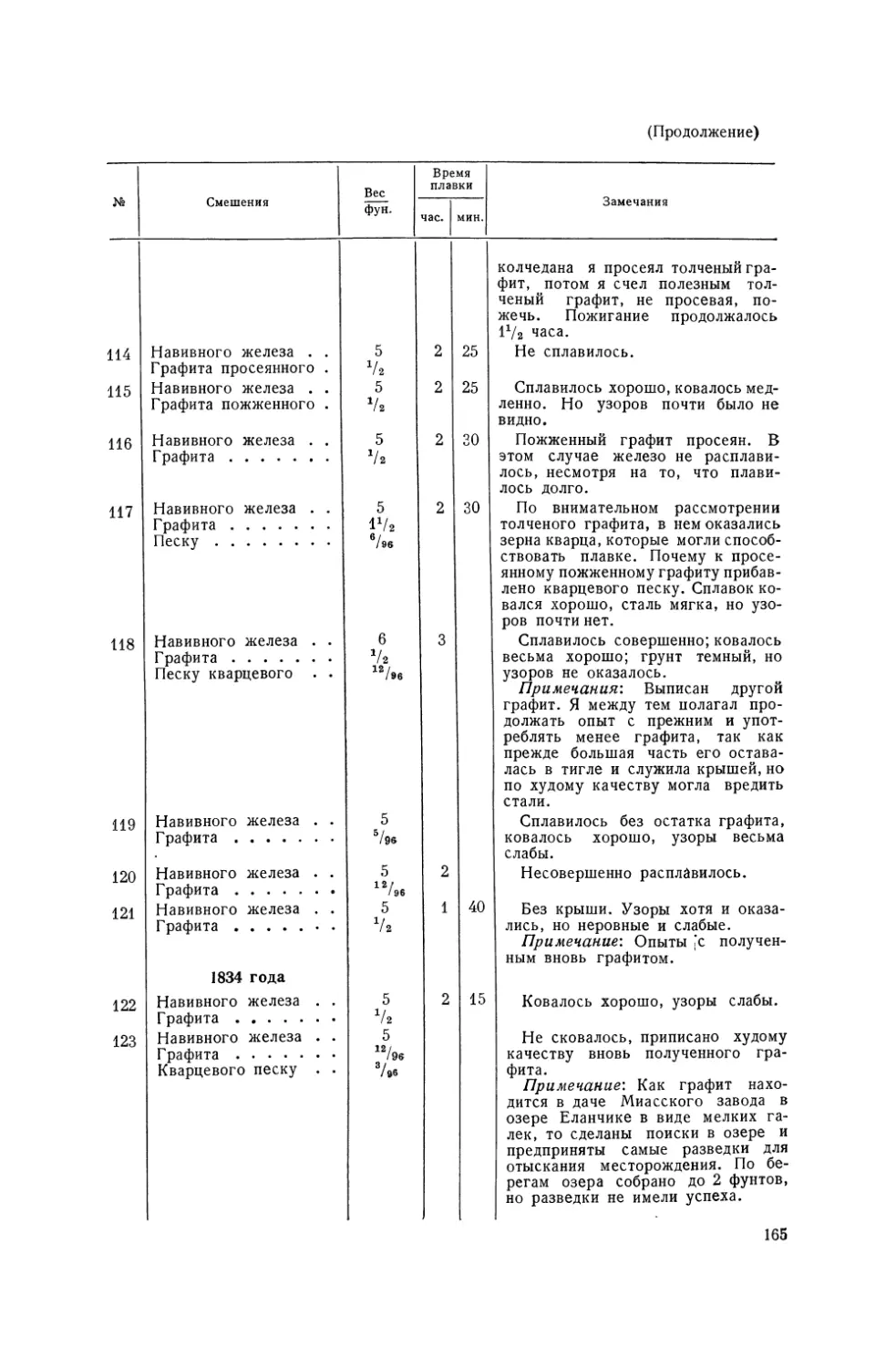

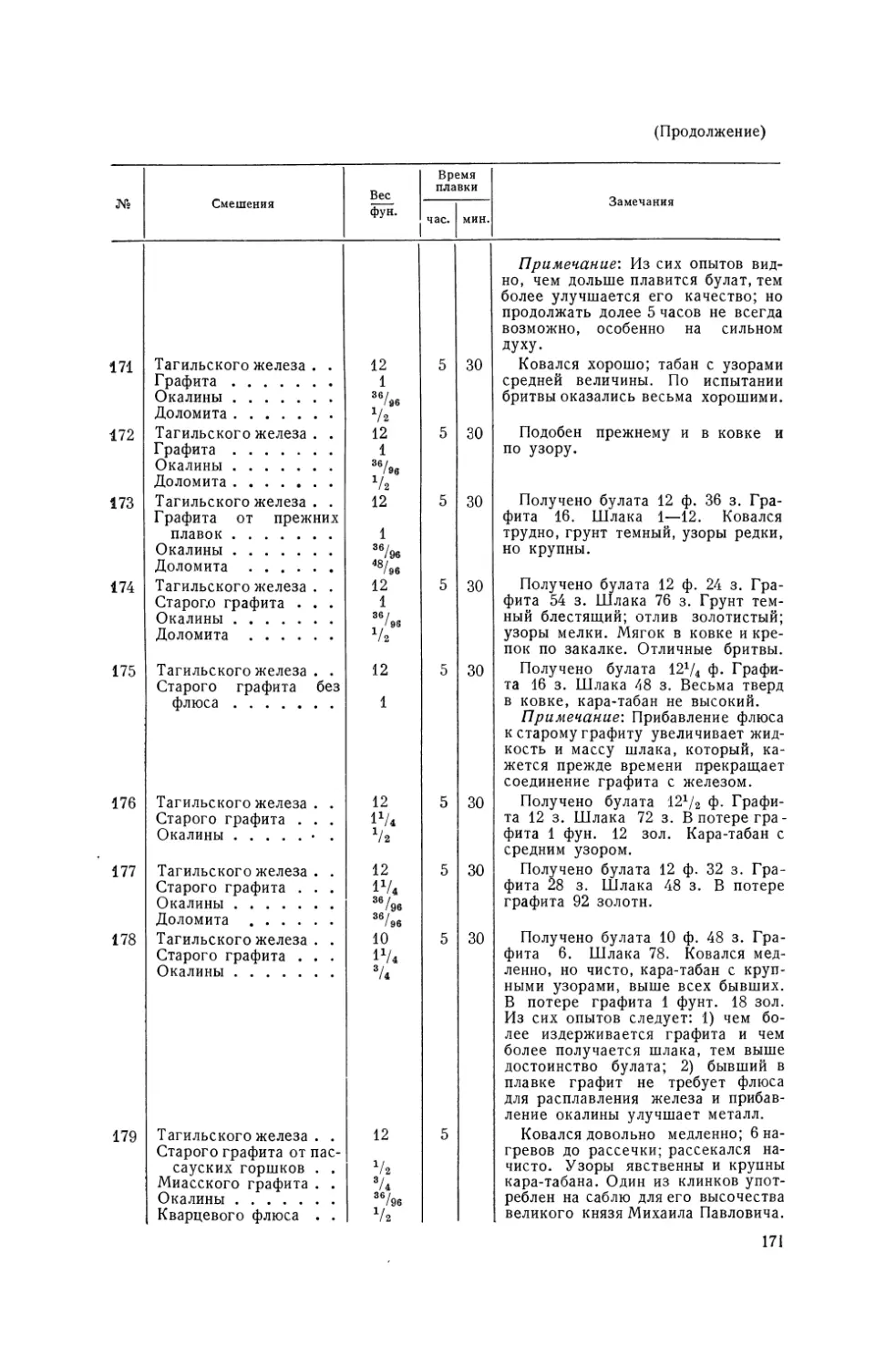

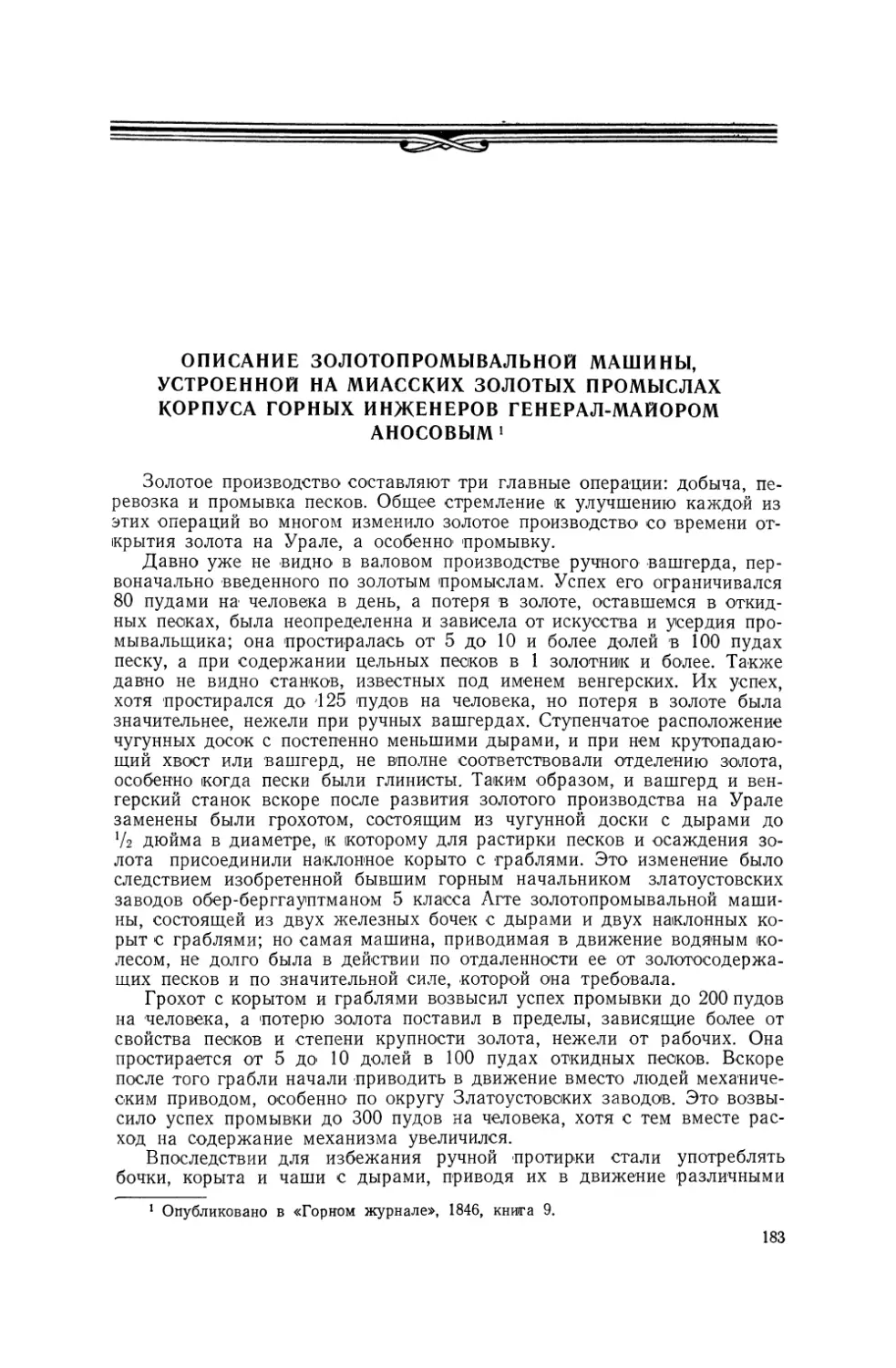

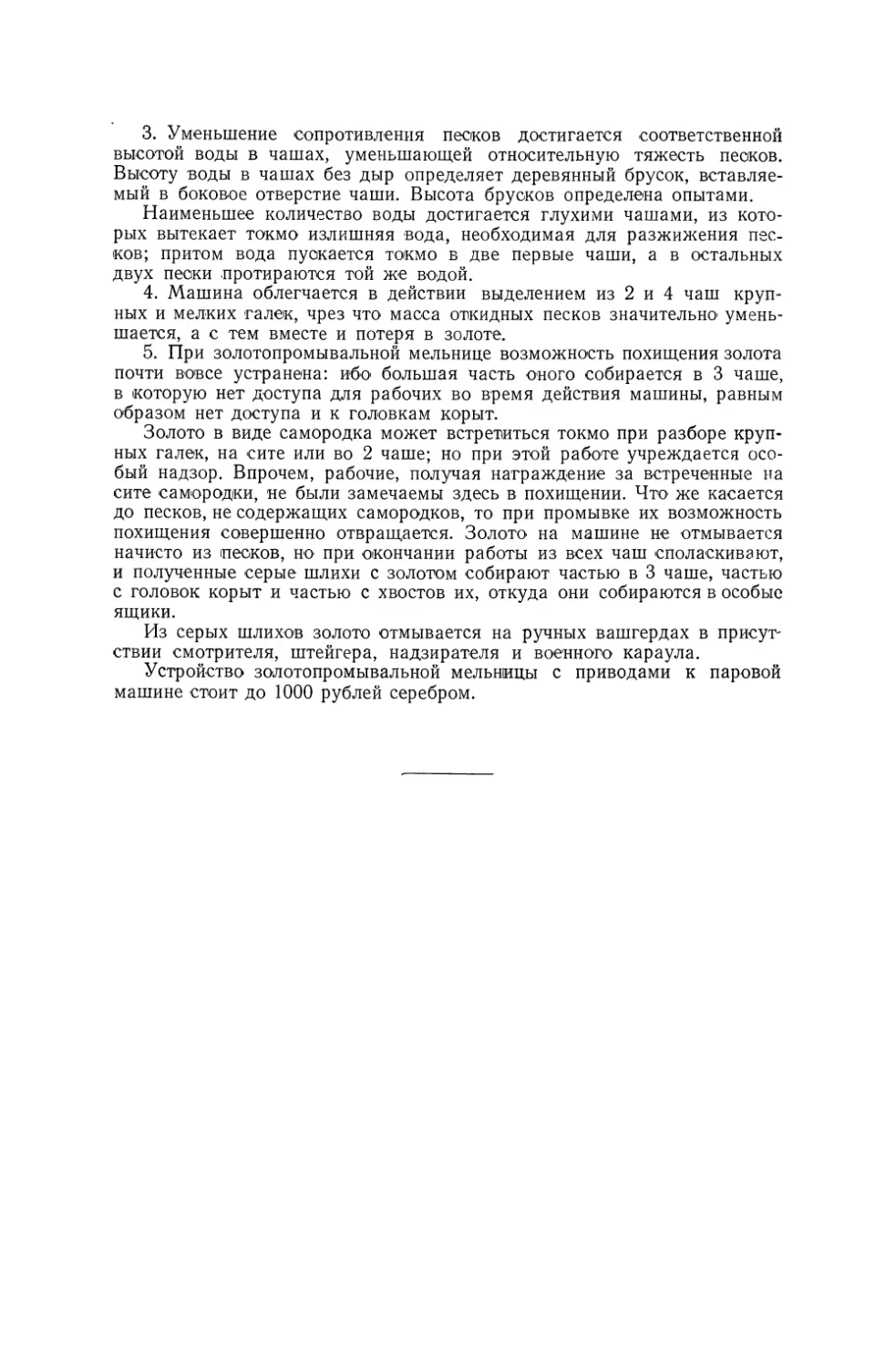

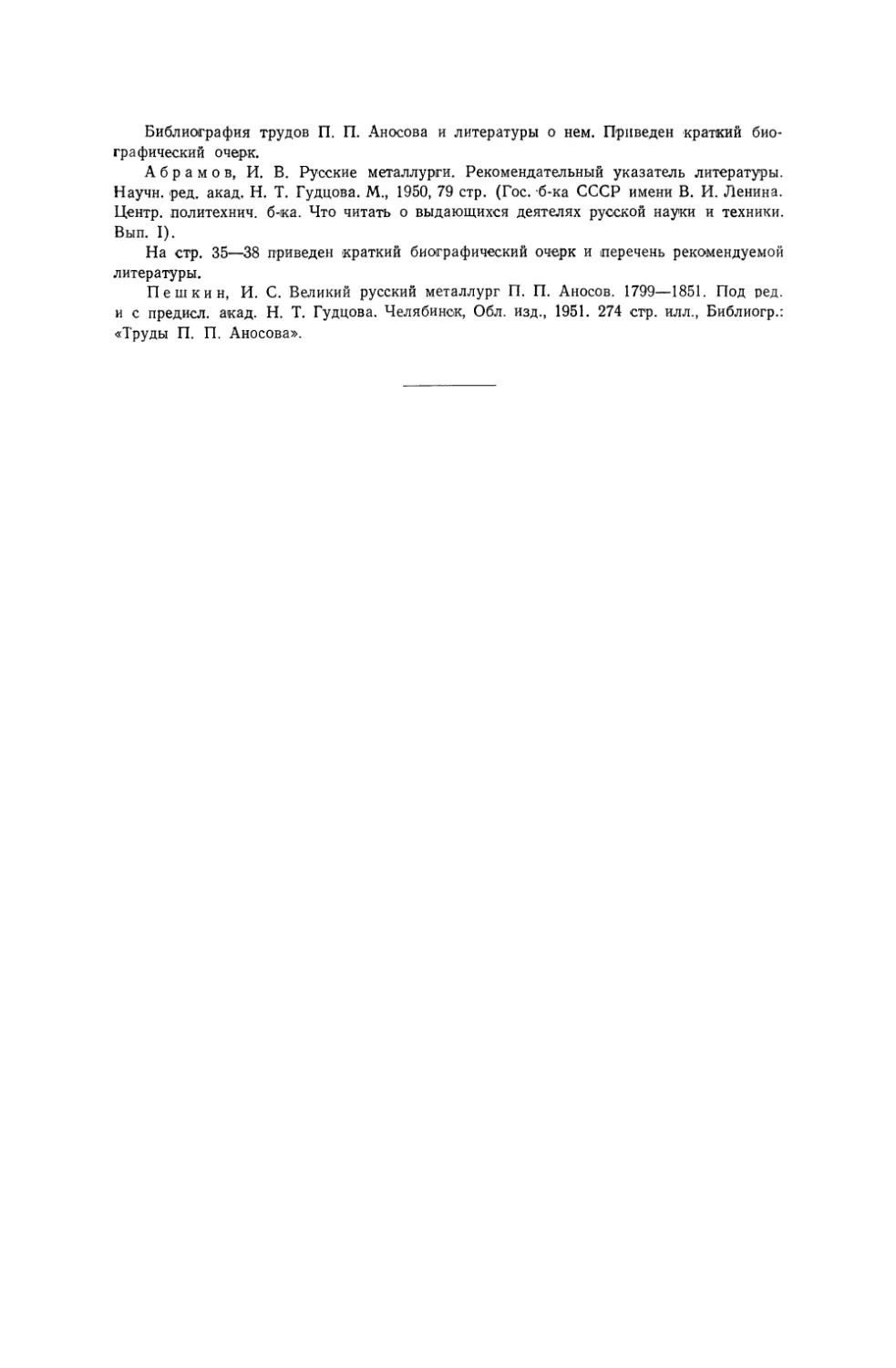

вида. Итак, обратимся к описанию плотины (табл. V, ф. 1 [рис. 4]).

Она устроена между горами Косотуром и Уреньгою и принадлежит

к числу тех, кои обыкновенно земляными называются. Без сомнения,

предварительно надлежало' принять в рассуждение высоту, до коей нужно

было поднять воду для заводского действия, дабы с оною согласовать

и толщину плотины.

Плотина в основании длиною 98 сажень, шириною 18 сажень, вверху

длиною 125 сажень, шириною 15 сажень 1 аршин, вышиною 4 сажени

1 аршин. Она имеет три прореза. Один из них служит единственно для

доменного действия, другие же два, будучи разделены между собою

быком, доставляют воду для прочего заводского действия и снабжены

главным мостом для выпуска излишней воды во время полноводия.

Существенные материалы, входящие в состав плотины, суть дерево

и глина. Дерево служит более к укреплению тех частей, посредством коих

вода пускается или в лари, или, по излишеству оной в пруде, в речное

русло*. Но главную преграду для воды составляет глина, коею плотина

набита от основания до самого верха. Итак, выбор глины надлежащих

свойств есть предмет, заслуживающий особенного внимания при

построении плотины.

Примечание. Глина не должна быть камениста и песчаниста: быстрое

ливание воды сквозь песок заставляет ее почитать не способною. Она не

должна быть также слишком жирна и как бы мыловата; большая

жирность еоделывает ее способною при высыхании слоиться и даже

крошиться. Но лучшею должна почесться та, которая при высыханиц, не

производя трещин, плотно спекается. Сверх того, надлежит остерегаться,

чтобы глина не содержала излишней сырости, ниже чтоб была слишком

суха: в первом случае, уступая ударам пестов, не получит надлежащей

плотности и в таком виде, высыхая, легко может получить трещины (из

этого видеть можно сколь вредное влияние имеют проливные дожди на

29

строящуюся плотину); в последнем же, несмотря на удары пестов,

остается множество мелких промежутков, в кои со временем вода может

прожиматься. Чтобы яснее показать устройство здешней плотины, мы

будем рассматривать ее в том самом порядке, каковым обыкновенно

плотины строятся.

Назначенное место под плотину первоначально надлежало размерять,

очистить и назначить в оном места для каждой части. Таким образом,

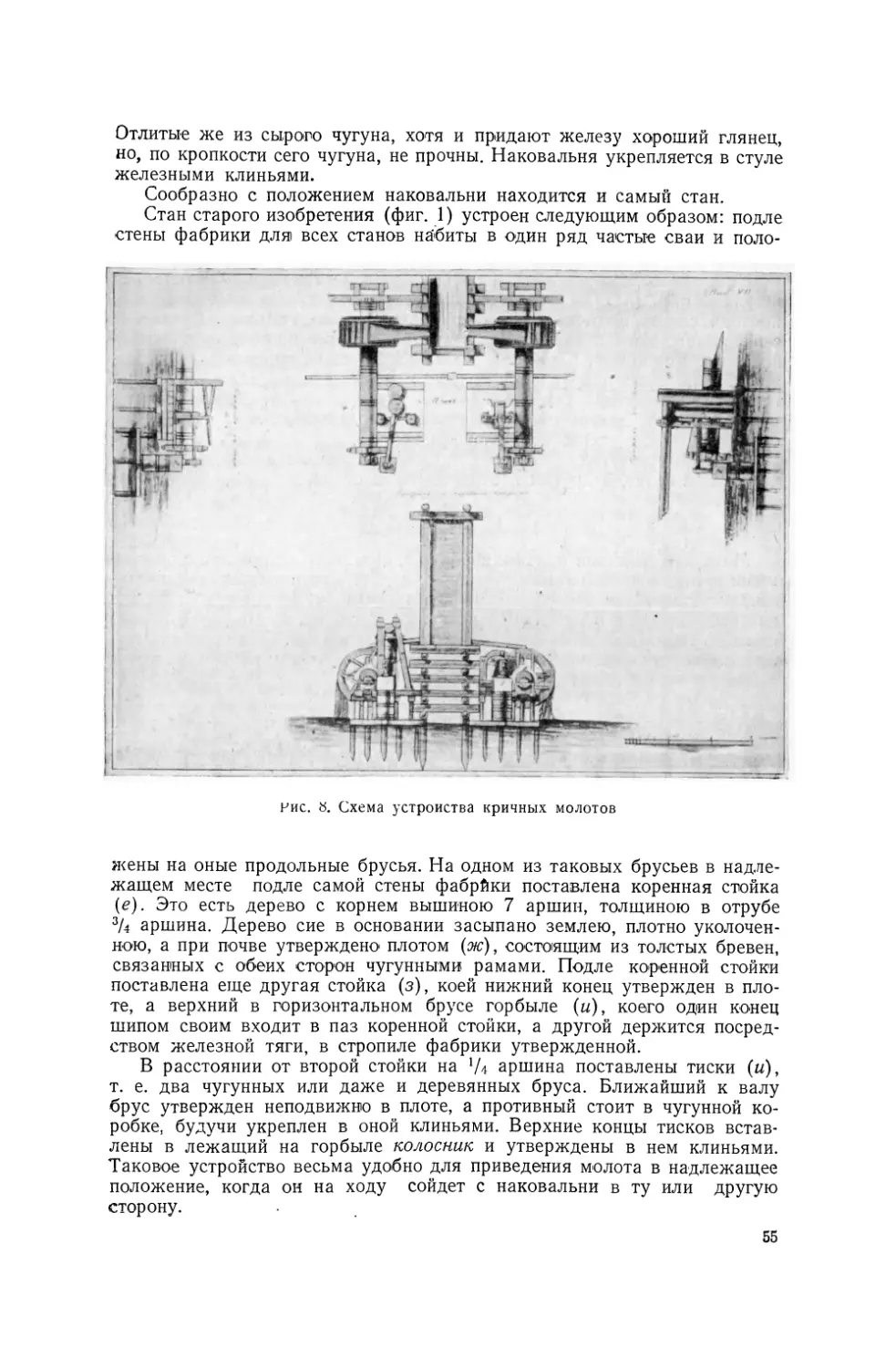

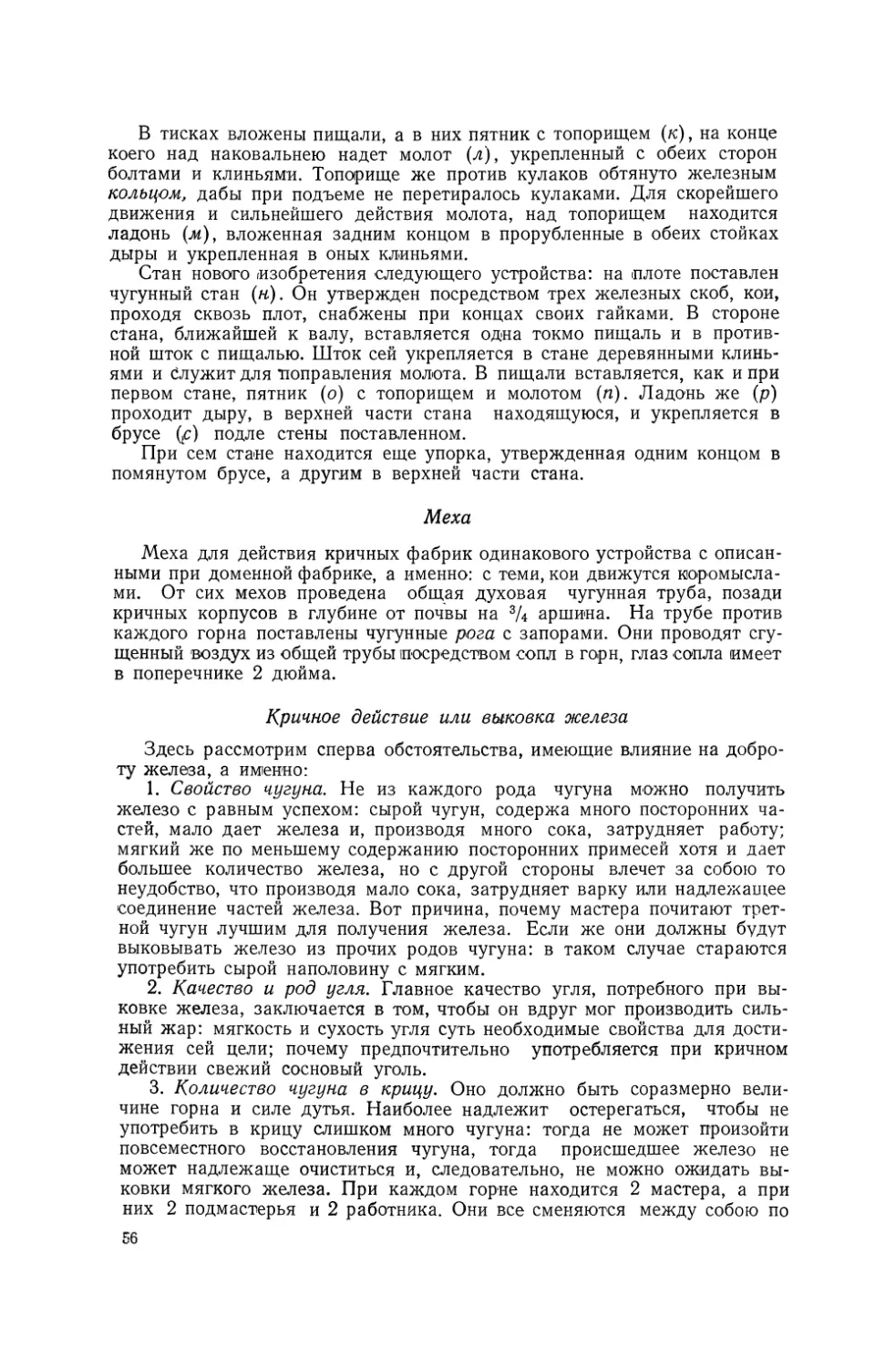

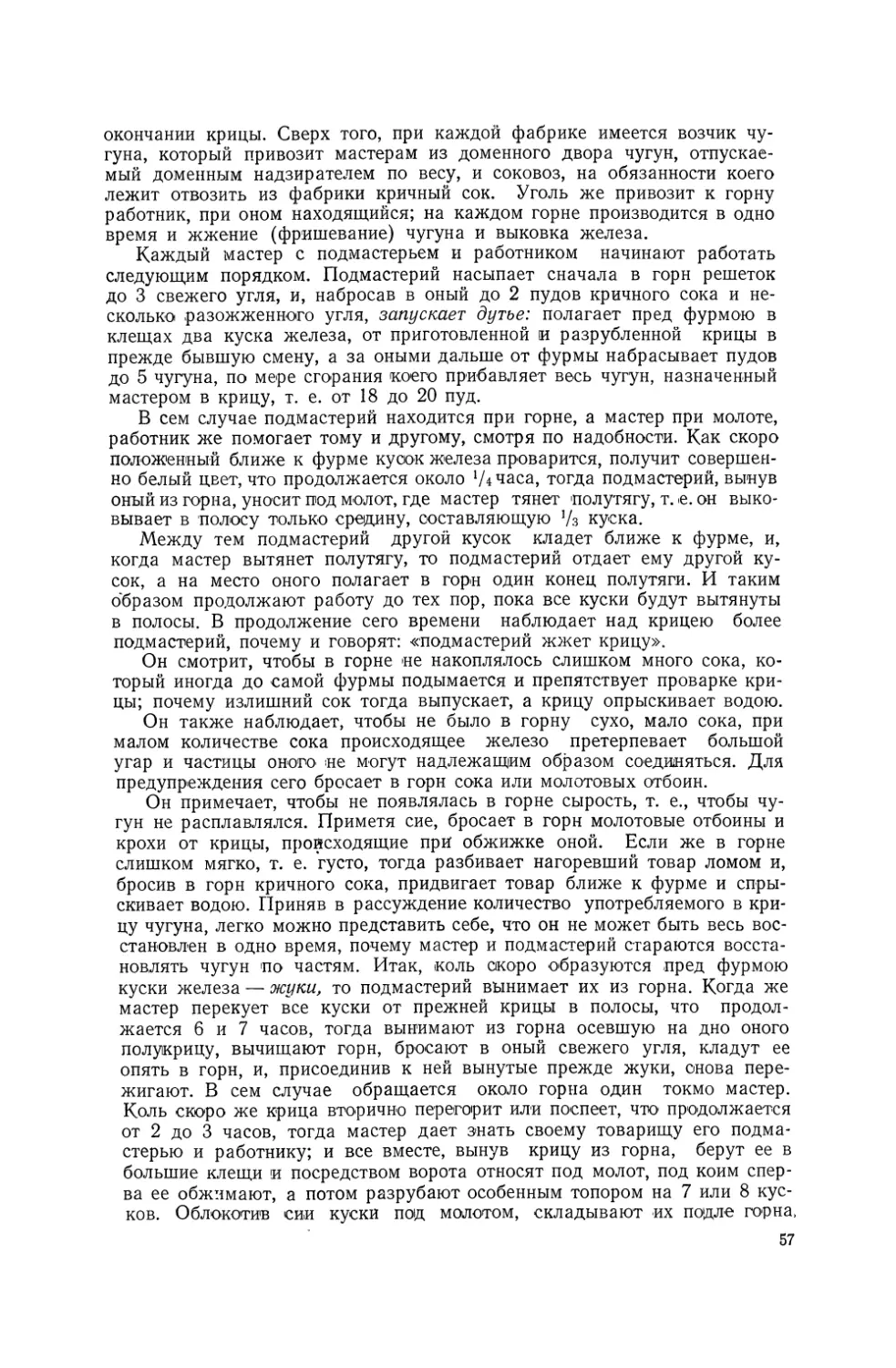

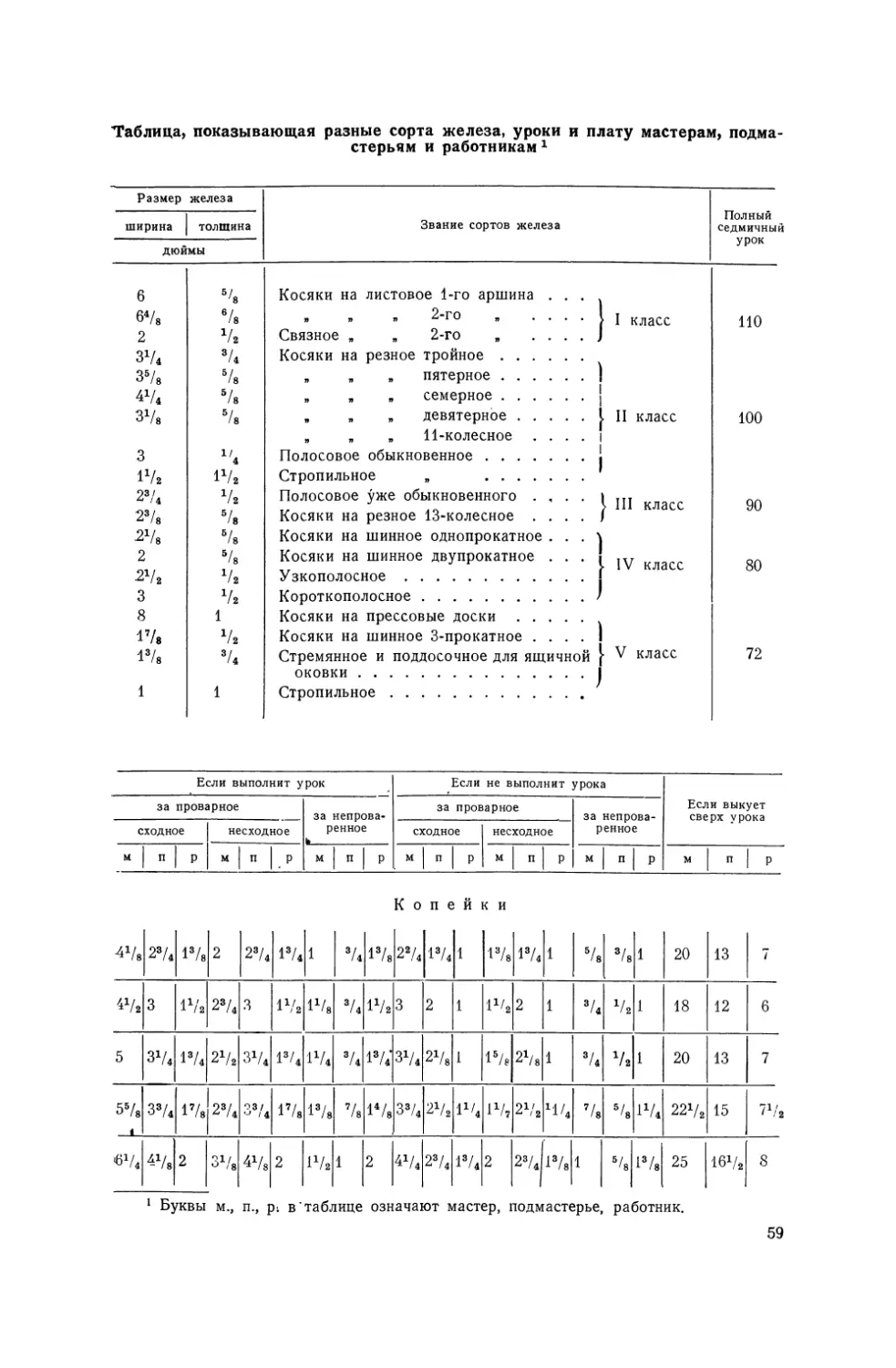

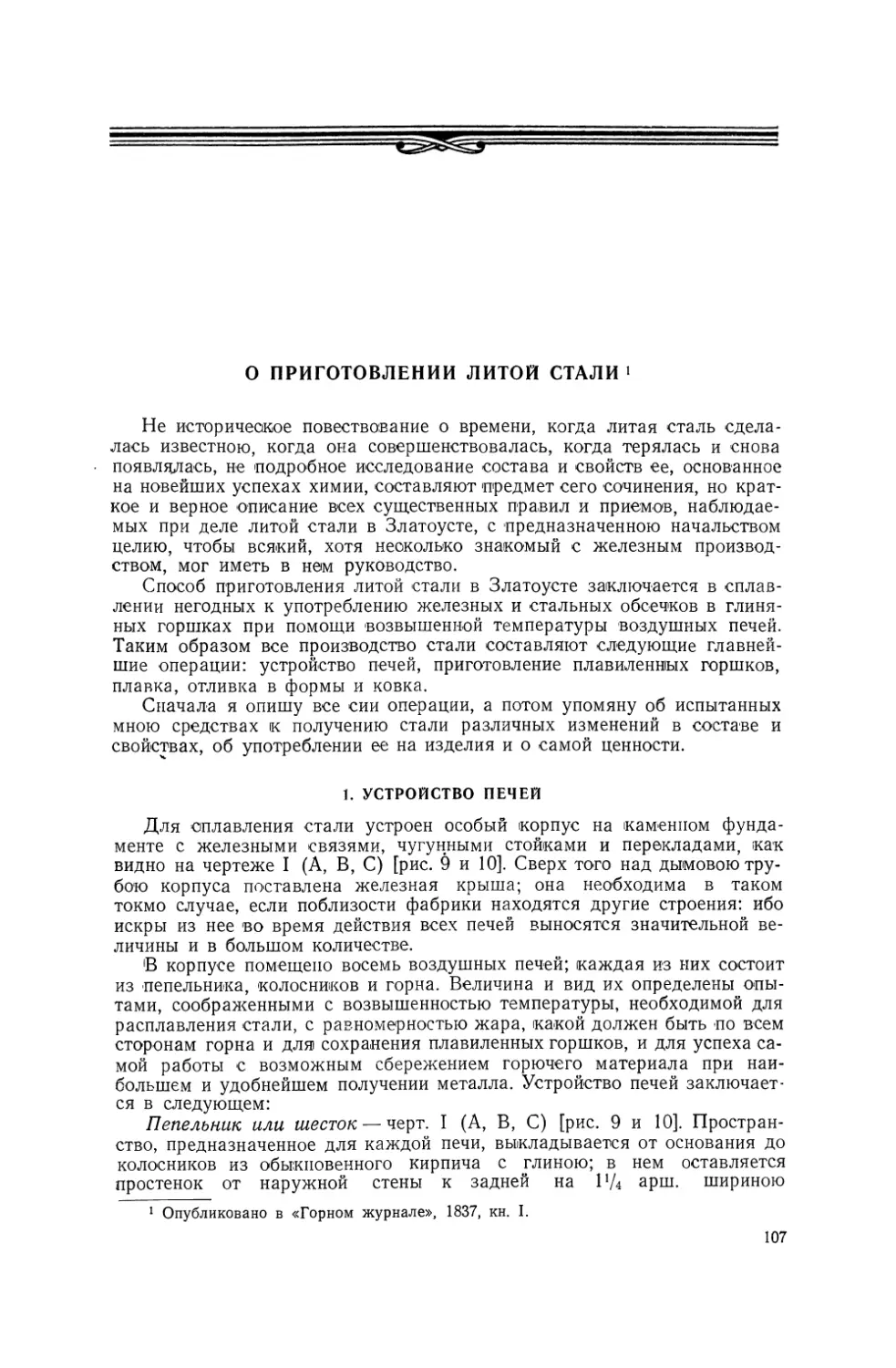

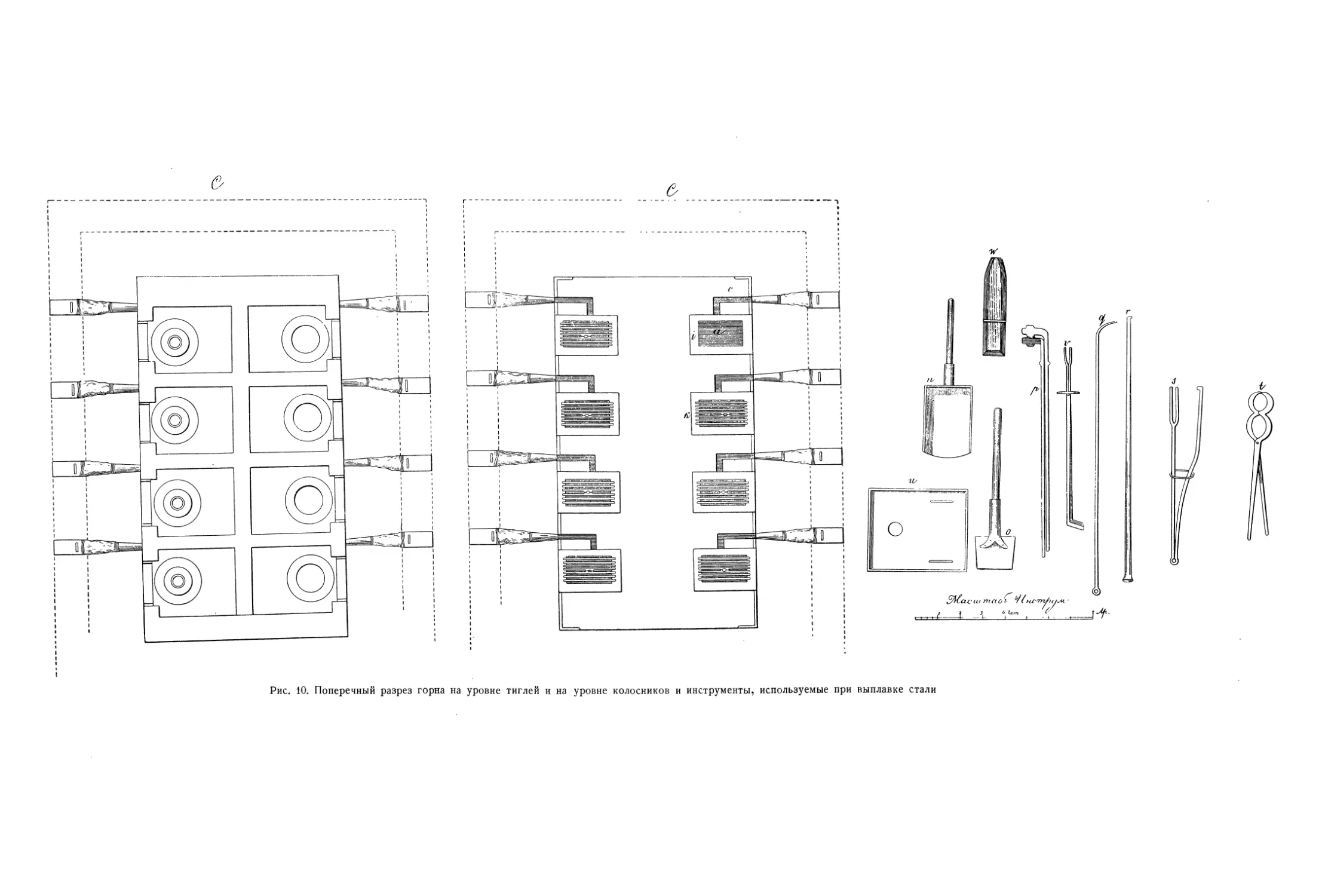

Рис. 4. План заводской^плотины