Автор: Рагозин А.С.

Теги: жилища энергетика газовая динамика газоснабжение издательство недра природный газ

Год: 1974

Текст

БИБЛИОТЕКА

МАСТЕРА ГАЗОВОГО ХОЗЯЙСТВА

БЫТОВАЯ ГАЗОВАЯ 1

АППАРАТУРА, I

ЭКСПЛУАТАЦИЯ I

И РЕМОНТ JF

к -

БИБЛИОТЕКА МАСТЕРА ГАЗОВОГО ХОЗЯЙСТВА

Л. С. РАГОЗИН

БЫТОВАЯ ГАЗОВАЯ

АППАРАТУРА,

ЭКСПЛУАТАЦИЯ

И РЕМОНТ

Издание 2, переработанное и оополненное

Издательство «НЕДРА»

Ленинградское отделение

Ленинград • 1974

ОТ ИЗДАТЕЛЬСТВА

С каждым годом увеличивается доля газа в топливном балансе

Советского Союза, все больше промышленных, коммунально-

бытовых и бытовых потребителей переводится на газ. Постоянно

растет число людей, занятых обслуживанием газифицированных

объектов.

Важнейшим условием эффективного и безопасного использо-

вания газового топлива является подготовка квалифицированных

работников по монтажу, пуску, наладке, эксплуатации и ремонту

в газовом хозяйстве. С этой целью Ленинградское отделение

издательства «Недра» с 1963 г. начало издавать серию «Библи-

отека мастера газового хозяйства».

Книги «Библиотеки» в основном предназначены для подго-

товки и повышения квалификации кадров массовых профессии —

операторов, кочегаров, машинистов, слесарей и др. Отдельные

выпуски рассчитаны на инженерно-технический персонал газовых

хозяйств и предприятий, а также мастеров и рабочих высокой

квалификации.

«Библиотека» состоит из серии книг, посвященных газоснабже-

нию и использованию газа. В частности, излагаются следующие

вопросы: горючие газы и их свойства, основы газовой техники,

городские системы распределения газа, газорегуляторные пункты

и установки, контрольно-измерительные приборы в газовом хозяй-

стве, использование сжиженных газов, конструкции и работа

газовых горелок различных типов, газоснабжение жилых, ком-

мунально-бытовых зданий и промышленных предприятий, сжи-

гание газа в котлах и промышленных печах, автоматика регули-

рования и безопасности котельных, использование газа в различ-

ных отраслях народного хозяйства.

В течение 1963—1973 гг. выпущено в свет 42 книги. Учитывая,

что спрос па «Библиотеку» растет, издательство с 1965 г. начало

переиздание отдельных выпусков. Наряду с этим продолжается

издание новых книг.

Ваши замечания и отзывы по уже вышедшим книгам, а также

пожелания по выпуску новых просим направлять по адресу:

193171, Ленинград, С-171, Фарфоровская ул., д. 12, Ленинградское

отделение издательства «Недра».

Издательство учтет все пожелания и предложения и организует

выпуск книг на интересующие Вас темы.

В магазинах местных книготоргов по публикуемым ежегодно

Темпланам издательства можно получить информацию о готовя-

щихся к изданию книгах «Библиотеки».

Для приобретения книг «Библиотеки» надо до выхода их в свет

направить заказ в магазины местных книготоргов или в магазин

«Недра» Ленкниги по адресу: 199178, Ленинград, В-178, Сред-

ний пр., д. 61. По выходе из печати книги будут высланы почтой

наложенным платежом.

ВВЕДЕНИЕ

В мировом балансе использования энергетических ресурсов

все более значительное место занимает газовое топливо. Природ-

ный газ широко применяют во всех отраслях народного хозяйства,

что дает стране миллиарды рублей экономии. В Москве, Ленин-

граде, Киеве и других крупных городах газ играет доминиру-

ющую роль. В Москве, например, более 70% всего используемого

топлива составляет газ, что позволяет улучшить бытовые условия

и оздоровить воздушный бассейн столицы. Важную роль газовое

топливо играет в улучшении быта трудящихся. Уже сегодня

более 100 млн. человек в Советском Союзе пользуются в своих

квартирах природным и сжиженным газом.

Первое практическое применение горючие (коксовые) газы

получили в России еще в первой половине XIX в. Газ использо-

вали для освещения улиц, а затем и квартир. Уже в 1835 г. в Пе-

тербурге было основано «Общество освещения газом» и построен

первый в России газовый завод, работавший на привозном камен-

ном угле. В 1865 г. был построен газовый завод в Москве. После-

дующее строительство газовых заводов в ряде городов России,

в Прибалтике, на Украине обеспечило возможность довольно

широко использовать газ для освещения улиц в крупных городах

страны. Появилось газовое освещение в ряде казенных учрежде-

ний и общественных зданий, затем и в квартирах горожан за-

жглись «калильные» газовые лампы. Но уже в первые годы нашего

века газовое освещение было постепенно вытеспено сперва керо-

синовым, а затем и электрическим.

Коксогазовые компании в поисках возможности сбыта выра-

батываемого газа н использования проложенных в городах газо-

вых магистралей начали применять газ в качестве топлива для

обогрева помещений (камины) и для приготовления пищи. В 1915 г.

в квартирах москвичей работало около 3000 кухонных газовых

плит, а в столичном Петрограде их было установлено уже более

10 000, проложено и действовало примерно 500 км уличных и до-

мовых газопроводов, заводы вырабатывали до 80 000 м3 коксового

газа в сутки.

В годы гражданской войны в связп с нехваткой угля выработка

искусственного горючего газа практически была прекращена

5

я газификация городов была временно приостановлена. В Ленин-

граде начались поиски путей использования местного топлива —

горючих сланцев, запасы которых имелись в западной части

области. По данным геологической разведки они составляли не-

сколько миллиардов тонн. К 1930 г. уже широко проводились

работы по организации промышленного использования сланцев,

в частности и для получения горючего газа. К 1935 г. был восста-

новлен Ленинградский коксогазовый завод. К 1941 г. в Ленин-

граде было газифицировано около 25 тысяч квартир на базе

использования искусственных газов. Неменьшими темпами раз-

вивалось и газовое хозяйство Москвы. Начались работы по гази-

фикации ряда городов Украины и Донбасса.

Одновременно с этим в нашей стране было положено начало

использованию для бытовых нужд природного газа из чисто газо-

вых месторождений и применению в качестве топлива попутных

(нефтяных) газов. В 1943 г. был построен и введен в эксплуатацию

первый крупный газопровод Бугуруслан — Куйбышев (200 км),

а затем и газопровод Саратов — Москва (850 км). В послевоенные

годы строительство магистральных газопроводов для транспорта

природного газа развернулось широким фронтом. К 1959 г. в до-

бавление к построенному в послевоенные годы газопроводу Кох-

тла-Ярве — Ленинград, транспортировавшему сланцевый газ,

вступил в строй газопровод Серпухов — Ленинград, подающий

природный газ Ленинграду из Ставропольского края. Сеть мощных

газопроводов природного газа покрыла всю страну, доставляя

его в самые дальние районы. В настоящее время общая протяжен-

ность газопроводов в нашей стране превышает уже 70 000 км.

Газифицировано около 27 млн. квартир, в том числе на природном

газе 12,6 млн. квартир, па сжиженном газе — 14,2 млн. Для

бытовых нужд населения в 1971 г. израсходовано около 27 млрд, м3

природного газа и до 2160 тыс. т сжиженного.

Соответственно этим масштабам развивалась и отечественная

промышленность бытовой газовой аппаратуры, и в первую оче-

редь газовых плит. До Великой Отечественной войны производство

газовой аппаратуры в пашей стране было крайне ограниченно.

Газовые плиты имелись только в нескольких городах, получавших

искусственный газ для быта. С 1945 г. начался промышленный

выпуск отечественной газовой аппаратуры. Газовые плиты первым

в это время начал выпускать Московский завод (ныне завод до-

машних холодильников). Почти одновременно был организован

выпуск газовых плит и в Ленинграде на специально созданных

заводах треста Ленгазаппаратура. Производство газовых плит

вступило и в Москве и в Ленинграде в промышленную фазу.

После 1950 г. было организовано производство газовых плит

и в ряде других экономических районов страны. Заводы, выпу-

скавшие газовые плиты, появились в ряде областей РСФСР и во

многих республиках Советского Союза.

Рост производства газовых илит в нашей стране характери-

зуется следующими цифрами: 1945 г. — пе более 1—2 тыс. в год,

1965 г. (год организации в системе Министерства газовой про-

мышленности СССР специальной отрасли газовой аппаратуры) —

1200 тыс. в год, а в 1972 г. — 3 млн. шт.

Бытовые газовые приборы — газовые кухонные плиты, про-

точные и емкостные водонагреватели, комбинированные отопи-

тельно-варочные аппараты, газовые камины, холодильники,

газовое оборудование дл*я полевых станов и другая (специального

назначения) аппаратура — становятся постепенно неотъемлемой

частью благоустройства жилищ трудящихся в нашей стране.

Намеченное по плану развитие газовой промышленности в бли-

жайшие годы создаст надежную базу для все более широкого

использования газового топлива для бытовых нужд.

Особенности газа при использовании его как бытового то-

плива требуют создания полностью безопасной аппаратуры и обес-

печения ее надежной, безотказной работы на протяжении всей

возможно более долголетней службы. Кроме того, бытовые газовые

приборы призваны еще и украшать жилище, хорошо сочетаться

с окружающей их мебелью, оборудованием кухонь и ванных ком-

нат, что требует тщательности их отделки, повседневного за ними

ухода и бережного обращения. Все это может быть обеспечено

лишь объединенными усилиями конструкторов и изготовителей

аппаратуры, монтажников, эксплуатационного персонала и всех

лиц, пользующихся газовыми приборами в быту.

Недостаточно создать и изготовить хорошую модель газового

прибора, необходимо еще его правильно смонтировать на месте

использования и обеспечить постоянный надзор за его работой,

профилактический уход и своевременное устранение неисправ-

ностей. Только при этих условиях бытовые газовые приборы

смогут надежно и безопасно служить человеку, улучшая условия

его быта.

При использовании для бытовых целей сжиженных углеводо-

родных газов — пропана и бутана — газовые приборы требуют

специальной запорной и регулирующей арматуры. Она должна

обеспечивать подачу к приборам газа, хранящегося в баллонах

под относительно высоким давлением, понижая его до требуемой

величины. Выпускаемая в нашей стране запорная и регули-

рующая арматура, а также и баллоны для транспортировки

и хранения газа непосредственно связаны с повседневной

эксплуатацией газовой аппаратуры и тоже требуют квалифици-

рованного надзора за своей работой, профилактического ухода

и ремонта.

Задача данной книги — наиболее широкое ознакомление ра-

ботников эксплуатационных служб газовых хозяйств, проекти-

ровщиков, строителей и монтажников с находящейся в эксплуата-

ции, а также вновь выпускаемой газовой аппаратурой и арматурой

для бытовых нужд, с ее техническими характеристиками и осо-

бенностями, присущими отдельным приборам, а также с наиболее

7

часто встречающимися неисправностями в процессе эксплуатации

и способами их устранения.

Настоящая книга не претендует па полный охват всех вопро-

сов, связанных с эксплуатацией имеющейся в стране бытовой

газовой аппаратуры. В книге не рассмотрены вопросы, каса-

ющиеся монтажа внутренних газопроводов, вентиляции помеще-

ний, и другие, косвенно относящиеся к газовой аппаратуре, т. е.

вопросы, хорошо освещенные в имеющейся литературе. Рас-

сматривается только то, что непосредственно связано с самими

бытовыми газовыми приборами, конструкцией и работой в рамках

сведений, необходимых для их правильной и полноценной экс-

плуатации и ремонта.

4

ГЛАВА I

ГОРЮЧИЕ ГАЗЫ

Газоснабжение городов и населенных пунктов СССР, обеспе-

чение газовым топливом бытовых нужд населения ооновано па

использовании нескольких видов горючих газов. Они могут быть

подразделены по своему происхождению на две основные группы:

искусственные и природные. Природные газы разделяют на полу-

чаемые непосредственно с газовых месторождений п получаемые

в качестве попутного продукта при разработке газонефтяных

и нефтяных месторождений. 11 природные и попутные газы транс-

портируют и хранят в газообразном состоянии. Природные горю-

чие газы, используемые в качестве топлива для бытовых нужд,

входят в группу углеводородных газов. К углеводородным газам

относится также несколько обособленная группа «сжиженных

газов» (пропан-бутан), получаемых в основном как побочный

продукт переработки попутных нефтяных газов. Их храпят

и транспортируют при относительно высоких давлениях

(до 16 кгс/см2) в сжиженном состоянии. Сжиженные газы нашли

широкое применение в коммунально-бытовом газоснабжении.

Каждая из вышеперечисленных групп горючих газов имеет свои осо-

бенности, определяющие их ценность как массового вида топлива.

Искусственные газы — это основной или побочный продукт

термической переработки в основном твердого топлива. К числу

их относятся коксовый и сланцевый газы. Они отличаются срав-

нительно невысокой теплотой сгорания и наличием в их составе

токсических примесей (в основном окиси углерода). Первое свой-

ство определяет относительно малую экономическую эффектив-

ность и, как следствие, нецелесообразность их транспортирования

па большие расстояния. Наличие токсических примесей снижает

безопасность использования газа в быту. Использование искус-

ственных газов для коммунальпо-бытовых нужд почти прекра-

щено и сохраняется только в некоторых районах.

ПРиРОДНЫЙ ГАЗ

Природный газ представляет собой, как и все другие горючие

газы, смесь различных горючих и негорючих газообразных соста-

вляющих, в которой преобладает метан СН4 (от 70 до 98% в

9

зависимости от месторождения). Кроме метапа в состав природных

газов входят и оолее тяжелые углеводороды — гомологи метапа

(этан, пропап, бутан). Содержание азота N2 и углекислого газа

СО, мало. Водород Н2 и окись углерода СО в составе природных

газов практически отсутствуют. Состав природных газов отдель-

ных месторождений приведен в табл. 1.

Таблица 1

Состав природных газов, об. %

Месторождение сн. с,н. с.н. С«Н । о с.н,, со, N,+ ред- кие газы

Северо-Ставропольское 98,8 0,4 0,2 0,1 0,1 0,4

Расшиватское . . . 98,5 0,5 0,1 0,1 — 0,2 0,6

Малгобекское . . . 98,6 0,5 0,4 0,2 0,1 0,1 0,1

Березовское .... 95,1 и 0,3 0,1 3,0 —

К а рада гс кое .... 93,4 2,2 1,4 1,1 1,2 — 0,2

Дашавское 98,3 0,3 0,1 0,2 — — 1,0

Шебеливское .... 93,0 4,5 0,8 0,6 0,5 0,1 0,5

Михайловское .... 97,3 0,3 0,1 0,1 — 0,2 2,0

Га зли 94—98 1?3 0,5-1,0 0,1 — 0,1 0-3,5

Из таблицы видно, что добываемые па основных месторожде-

ниях СССР природные газы представляют собой почти чистый

метан с небольшими (обычно не больше 5%) добавками более

тяжелых углеводородов. Этот газ как товарное топливо для быто-

вых газовых приборов не требует какой-либо переработки и может

быть непосредственно с места добычи передан к месту потребления.

Природные газы большинства отечественных месторождений пол-

ностью соответствуют условиям ГОСТ 5542—50 и являются

в настоящее время основным видом горючего газа для бытовых

целей. Отсутствие окиси углерода выгодно отличает природный

газ от искусственных. Этим помимо экономических соображений

и диктуется предпочтительность использования природного газа

для бытового газоснабжения.

Содержание вредных примесей в газах, используемых для бы-

товых целей, — отрицательный фактор. В связи с этим состав

газа, идущего па коммунально-бытовые нужды, регламентирует

ГОСТ 5542-50:

Допустимые отклонения от номинальной низшей теплоты

сгорания, %, не более ............................. ±10

Содержание, г/100 м3, не более:

сероводород ........................................

аммиак .......................................... 2

смола и пыль.................................. 0,1

нафталин

зимой ....................................... 5

летом ....................................... Ю

цианистые соединения в пересчете па HCN ... 5

Содержание кислорода, об. %, не более . 1

10

Влагонасыщенность газа при выходе из источника газа

в городскую и поселковую газовую сеть — не более

максимального насыщения газа при температуре, X:

зимой ............................................... 20

летом ....................................... 35

Примечание. Запах должен ощущаться при содержа»

нии в воздухе 1% природного газа.

Для природного газа показатели по содержанию аммиака,

нафталина, смол и цианистых соединении не определяют.

ПОПУТНЫЕ ГАЗЫ

Состав попутных газов характеризуется увеличенным содер-

жанием тяжелых углеводородов с соответственным уменьшением

в них долл метана. Их состав зависит от характера месторождения

(природы нефти) и от способа отделения газа от нефти. Применение

ступенчатой системы сепарации обеспечивает получение попутного

газа, близкого ио составу к природному. Предельные содержания

углеводородных газов и других составляющих для попутного

газа приведены в табл. 2.

Таблица 2

Средний состав попутных газов, об. %

Месторождение СН4 с,н» с.н. (мН.. С»н, t со. н. N.+ репкис газы

Ромашкпнское . . . 40,0 19,5 18,0 7,5 4,9 0,1 10,0

Туймази некое . . . 32,0 14,0 12,0 7,5 6,5 0,7 0,8 26,5

Шкаповское .... 40,0 15,0 17,0 6,9 4,0 0,1 — 17,0

Покровское .... 31,0 15,0 18,0 10,0 4.0 1,0 0,1 20,9

Бугурусланское . . 70,9 10,0 7,6 8,3 — 0,3 1,9 1,0

Кызылкумское . . . 94,0 2,3 1,3 0,9 1,3 0,1 — 0,1

Кала 97,1 2,5 — 0,4 —

В бытовых целях попутные газы с высоким содержанием тяже-

лых углеводородных газов (пропана, бутана) сжигают редко.

В настоящее время отделение последних как самостоятельного

товарного топлива широко практикуется на газобензиновых

заводах, транспортирующих попутный газ потребителю только

после сепарации.

СЖИЖЕННЫЕ ГАЗЫ

Сжиженные газы, используемые в качестве топлива, в основном

являются продуктом переработки попутного нефтяного газа на

газобензпновых заводах. Другие источники получения товарного

сжиженного газа для коммунально-бытовых целей используют

редко. В процессе получения из попутных нефтяных газов (в основ-

ном «жирных», содержащих более 150 г/м3 тяжелых углеводородов)

11

сначала сырого (нестабильного) бензина, а затем и выработки

стабильного газового бензина осуществляется последовательное

отделение пропана и бутана. Эти углеводородные сжиженные

газы являются самостоятельной товарной продукцией газобен-

зпповых заводов. Их транспортируют (по продуктопроводам

и в цистернах) па кустовые базы для дальнейшей доставки к по-

требителю в сосудах меныпей емкости, например в баллопах.

Использование сжиженных газов для коммунально-бытовых нужд

экономически оправдано для районов, удаленных от магистраль-

ных газопроводов. Их потребление за последние годы неуклонно

растет. В настоящее время производят около 2,5 млн. т/год сжи-

женных газов. Значительную часть этого количества расходуют

на коммунально-бытовые нужды.

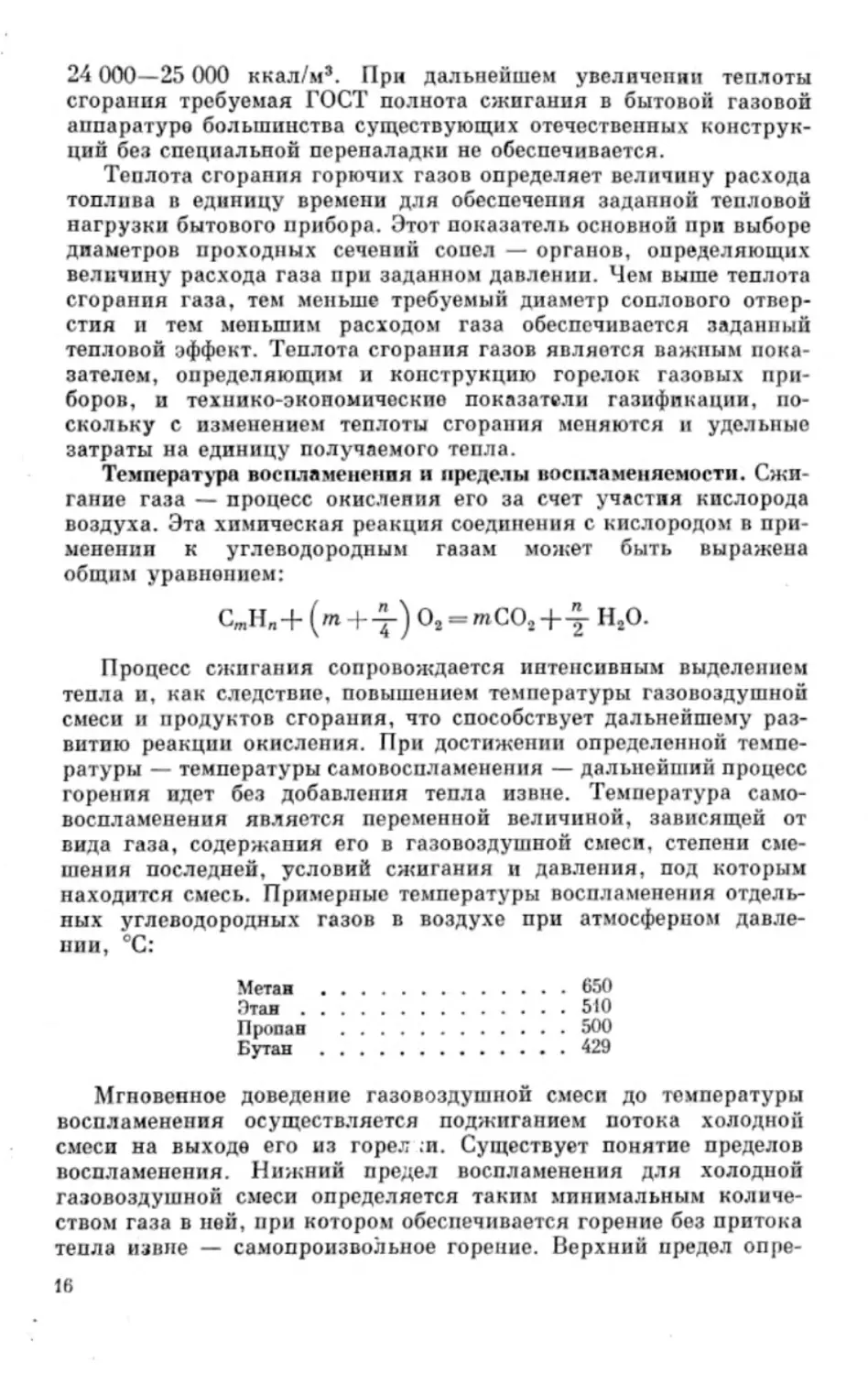

Сжиженные газы характеризуются особыми качествами, обес-

печивающими их определенные эксплуатационные преимущества.

При нормальных условиях они находятся в газообразном состо-

янии. а при некотором повышении давления переходят в жидкое.

При снижении давления жидкая фаза испаряется, вновь переходит

в газообразное состояние, поступает в газопровод прибора и сжи-

гается аналогично природному газу. Основными составляющими

сжиженных газов, используемых как топливо в бытовых газовых

приборах, являются пропан С3Н8 и бутан С4Н1о. В качестве

товарного топлива по ГОСТ 1019G—62 выпускают технический

пропап. технический бутан и смесь технического пропана и бутана

(табл. 3).

Таблица 3

Сжиженные углеводородные газы

Показатели • Марка газа

Технический пропан Технический бутан Смесь техничес- ких пропана и бутана

Компонентный состав, об. %:

этан — этилен . . . Не более 4,0 Отсутствие Не более 4,0

пропан — пропплен . Не менее 93,0 Не более 4,0

бутан — бутилен . . Не более 3,0 Не менее 93,0 —

пентан — амилен . . Отсутствие Не более 3,0

Жидкий остаток, об. %: при —20° С Не более 2,0 1 Не нормируется

прп 20э С Отсутствие Не более 2,0

Избыточное давление насы- щенных паров, кгс/см2: прп —20" С

Не менее 1,6 Не нормируется

при 45° С Не более 16,0 4,2-5,0 Не более 16,0

Содержание сероводорода, Не более 5,0

г/100 м3

Примечание. Запах газа должен ощущаться при содержании в

воздухе 0,5 об. %.

12

Из перечислстгпых марок сжиженных газов наиболее распро-

страненной является технический пропан, который можно исполь-

зовать для бытового газоснабжения в условиях естественного

испарения £ с применением методов искусственного испарения.

Диапазон наружных температур при этом лежит в пределах

от —35 до 45° С. Технический пропан можно широко использовать

в любых климатических условиях с размещением расходных

емкостей вне отапливаемого помещения. Используют пропан

и с применением подземных хранилищ. Испаряемый газ на всем

протяжении расходования емкости практически сохраняет одно-

родность состава, что очень важно для стабильной работы газовой

аппаратуры. Технический бутан используется для бытовых газо-

вых приборов аналогично пропану, но требует для естественного

испарения более высоких температур окружающей среды. По-

этому баллонное газоснабжение на базе бутана возможно только

с установкой баллонов в отапливаемом помещении.

Смеси пропана и бутана не регламентированы ГОСТ по про-

центному содержанию основных составляющих. Однако именно

это содержание и определяет способ их использования, поскольку

количество бутана определяет нижние температурные пределы

испаряемости. На практике используют смеси с содержанием

бутана до 30%. Такие смеси можно размещать в расходных емко-

стях вне помещений в летний период. При содержании бутана

выше указанного предела расходную емкость с жидкой фазой

нужно хранить в отапливаемом помещении.

Недостатком пропан-бутановых смесей является то обсто-

ятельство, что естественное испарение происходит пофракционно.

Сперва испаряется более легкая фракция — пропан, а к концу

расходования газа в приборы поступает в основном бутан. Это

в значительной мере сказывается на показателях работы газовых

приборов и к концу использования содержимого емкости может

привести к неполноте сжигания газа.

ЭКСПЛУАТАЦИОННЫЕ ПОКАЗАТЕЛИ ГОРЮЧИХ ГАЗОВ

Применяемые для бытовых целей горючие газы (в дальнейшем

рассмотрены только природный и сжиженные газы как основные

виды газов, практически используемые в системе газоснабжения

городов и населенных пунктов) имеют определенные характери-

стики, важные и для конструирования, и для эксплуатации быто-

вой газовой аппаратуры. К числу таких основных характеристик

горючих газов относят теплоту сгорания, температуру воспламе-

нения и предел воспламеняемости, скорость распространения

пламени, количество воздуха, необходимого для горения, плот-

ность, токсичность и др.

Теплота сгорания. Под теплотой сгорания горючего газа

подразумевают количество тепла, выделяемое при полном сжи-

гании единицы объема этого газа, зависящее в основном от его

химического состава. Величину теплоты сгорания газа относят

к 1 м3 при нормальных физических условиях * и выражают в кило-

калориях на кубический метр (ккал/м3).

Используемые для бытового газоснабжения горючие газы

всегда содержат в себе влагу. Поэтому при технических расчетах

пересчитывают объем влажных газов на объем сухих. Объем сухого

газа при нормальных условиях

I/ _ 17 Рб Ч~ Рг Рпяр

с 273-Н ’ 760

где V — объем влажного газа, замеренный счетчиком, м3; t —

температура газа на выходе из счетчика, °C; рб — барометриче-

ское давление в помещении, мм рт. ст.; рг — избыточное давление

газа па выходе из счетчика, мм рт. ст.; рпар — парциальное давле-

ние (упругость) насыщенных водяных паров в газе прп темпе-

ратуре I, мм рт. ст.

Иногда при практических измерениях объемы газа приводят

к нормальным техническим условиям, т. е. к температуре 20° С

и давлению 760 мм рт. ст.

Различают высшую Q* и низшую теплоту сгорания. Прп

определении высшей теплоты сгорания учитывают тепло конден-

сации водяных паров, образуемых прп сжигании газа. В низшую

теплоту сгорания не включают тепло водяных паров, так как

последние практически не конденсируются и уносятся с продук-

тами сгорания. Отклонения по величине низшей теплоты сгорания

обуславливаются стандартом па газы для коммунально-бытового

потребления (ГОСТ 5542—50):

О Gic\ Us —h) 600(72

Vr Vxk v2k ’

где Gx — масса воды, кг, прошедшей через калориметр за время

сжигания м3, газа; Cj — теплоемкость воды (принимается

равной 1), ккал/(кг-°C);— средняя температура воды, выходя-

щей из калориметра, °C; tx — то же, поступающей в калориметр,

°C; 600 — теплота конденсации водяных паров, ккал/кг; G2 —

масса конденсата, кг, собранного за время сжигания У2, м3, газа;

к — коэффициент, приводящий замеренный объем газа к объему

сухого газа при нормальных условиях.

Теплоту сгорания ио приведенной формуле определяют мето-

дом поглощения водой тепла, выделяемого при непрерывном

сжигании газа, с использованием калориметра типа К Л П-1 или

автоматического газового калориметра. Иногда теплоту сгорания

определяют расчетным путем по химическому составу газа.

Значение этого показателя горючего газа чрезвычайно велико

для определения расчетных расходов газа прп конструировании

♦ Под нормальными физическими условиями подразумевают темпера-

туру 0° С и давление 760 мм рт. ст.

14

бытовых газовых приборов и при их эксплуатации. В связи

с этим колебания низшей теплоты сгорания сетевого газа

ГОСТ 5542—50 установлены в пределах ±10% от принятого

для данного газового хозяйства номинального значения. Практи-

чески для применяемых в городах и населенных пунктах СССР

горючих газов номинальная теплота сгорания составляет в сред-

нем, ккал/м3: природный газ 8000— 9000, попутный газ 9500—

10 500, пропан (технический) 21 000—22 000, бутан (техниче-

ски й) 28 000—29 000, смеси пропап-бутана 23 000— 25 000. Зна-

чения высшей и низшей теплоты сгорания основных углеводород-

ных газов, ккал/м3:

Метан СН4

Этан С2Нв

Пропан СзЩ

Бутан С4Н10

Пентан С5Н1?

9 495—8 555

16 607-15 266

23 687—21 795

30 704-28 338

37 723—34 890

Технический бутан, обладающий наибольшей теплотой сгора-

ния из всех рассмотренных выше горючих газов, самостоятельно

до сего времени в большинстве бытовых газовых приборов не

применяли. Это определялось тем, что выпускаемая на сегодня

бытовая газовая аппаратура и используемые в ней инжекционные

горелки не рассчитаны на сжигание газа с такой высокой теплотой

сгорания. Только отдельные горелочные устройства (например,

некоторые горизонтальные конфорочные горелки, установленные

на газовых плитах с открытым столом) могли обеспечить его сжи-

гание с требуемой полнотой при заданных номинальных тепловых

нагрузках. Кроме того, наиболее распространенные условия

хранения сжиженного газа на месте потребления (размещение

емкостей вне помещения) не обеспечивают полного испарения

жидкой фазы бутана ввиду недостаточно высокой температуры

окружающей среды. Не было организовано и раздельное хранение

бутана с созданием специальных облегченных емкостей, рассчи-

танных на меньшие рабочие давления, что повысило бы эффектив-

ность его применения в быту. Таким образом, технический бутап

еще не стал равноправным горючим газом для бытовых целей,

но его более широкое использование в этих целях — вопрос уже

сегодняшнего дня.

Пока применяют в практике бытового газоснабжения пропан-

бутановые смеси. Например, в баллонных газовых установках

в теплое время года используют смесь с теплотой сгорания

25 000 ккал/м3. Ее же можно успешно использовать круглый год

в установках с 27-литровыми баллонами, хранимыми в помещении,

или в одпобаллонных установках с 50-литровым баллоном. Пре-

дельно допустимая теплота сгорания таких смесей, обеспечива-

ющая сжигание газа в существующих конструкциях бытовых

приборов с требуемой полнотой, не должна превышать, однако,

15

24 000—25 (ХМ) ккал/м3. При дальнейшем увеличении теплоты

сгорания требуемая ГОСТ полнота сжигания в бытовой газовой

аппаратуре большинства существующих отечественных конструк-

ций без специальной перепаладки не обеспечивается.

Теплота сгорания горючих газов определяет величину расхода

топлива в единицу времени для обеспечения заданной тепловой

нагрузки бытового прибора. Этот показатель основной при выборе

диаметров проходных сечений сопел — органов, определяющих

величину расхода газа при заданном давлении. Чем выше теплота

сгорания газа, тем меньше требуемый диаметр соплового отвер-

стия и тем меньшим расходом газа обеспечивается заданный

тепловой эффект. Теплота сгорания газов является важным пока-

зателем, определяющим и конструкцию горелок газовых при-

боров, и технико-экономические показатели газификации, по-

скольку с изменением теплоты сгорания меняются и удельные

затраты на единицу получаемого тепла.

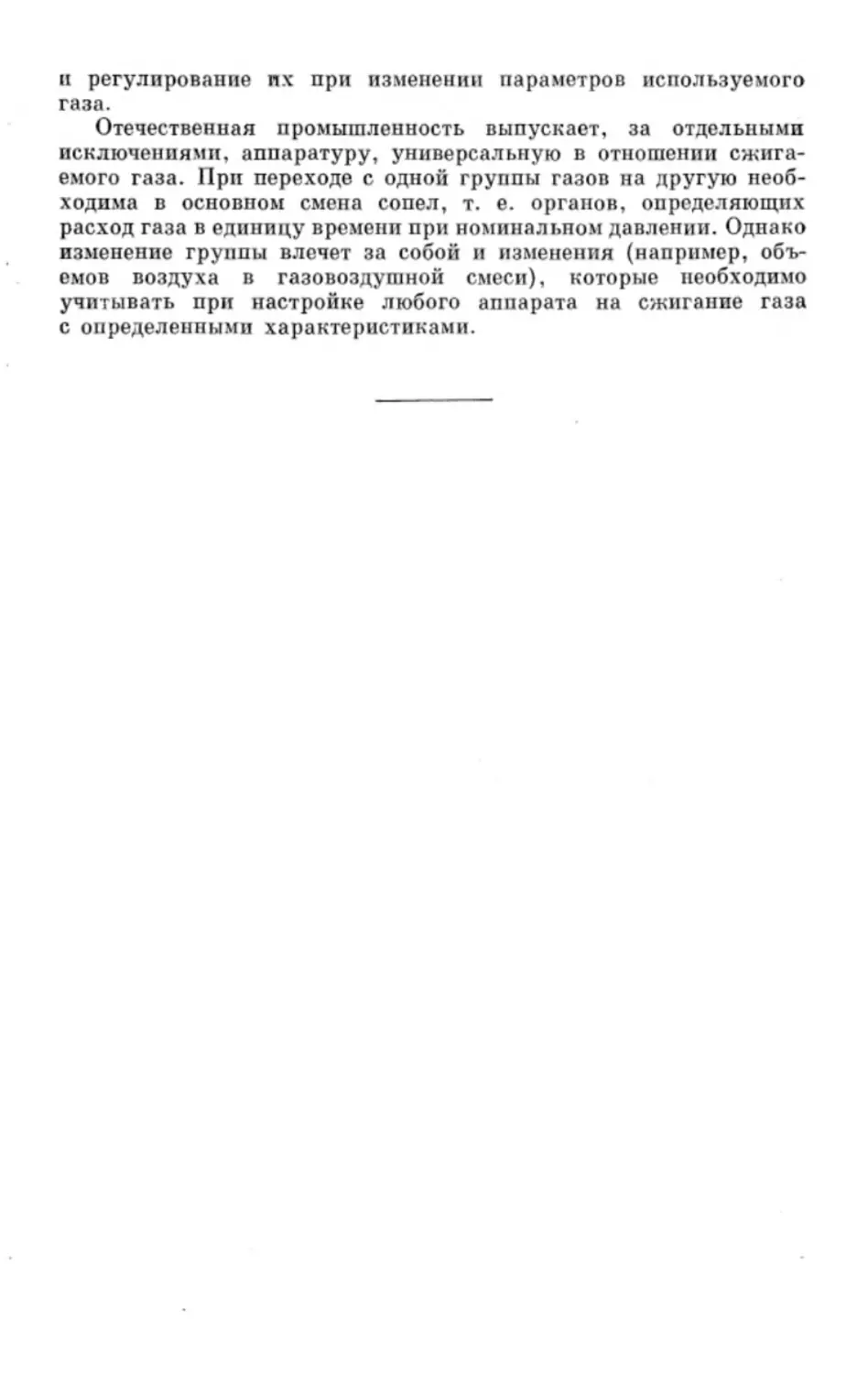

Температура воспламенения и пределы воспламеняемости. Сжи-

гание газа — процесс окисления его за счет участия кислорода

воздуха. Эта химическая реакция соединения с кислородом в при-

менении к углеводородным газам может быть выражена

общим уравнением:

СтНя + (т +7") О2 = тСО2+-“ Н2О.

Процесс сжигания сопровождается интенсивным выделением

тепла и, как следствие, повышением температуры газовоздушной

смеси и продуктов сгорания, что способствует дальнейшему раз-

витию реакции окисления. При достижении определенной темпе-

ратуры — температуры самовоспламенения — дальнейший процесс

горения идет без добавления тепла извне. Температура само-

воспламенения является переменной величиной, зависящей от

вида газа, содержания его в газовоздушной смеси, степени сме-

шения последней, условий сжигания и давления, под которым

находится смесь. Примерные температуры воспламенения отдель-

ных углеводородных газов в воздухе при атмосферном давле-

нии, °C:

Метав ........................650

Этан..........................510

Пропан .......................500

Бутан ........................429

Мгновенное доведение газовоздушной смеси до температуры

воспламенения осуществляется поджиганием потока холодной

смеси на выходе его из горел ;п. Существует понятие пределов

воспламенения. Нижний предел воспламенения для холодной

газовоздушной смеси определяется таким минимальным количе-

ством газа в пей, при котором обеспечивается горение без притока

тепла извне — самопроизвольное горение. Верхний предел опре-

16

деляется таким содержанием горючего газа в газовоздушнои

смеси, выше которого она становится негорючей без наличия

источника воспламенения. Существование таких пределов объяс-

няется тепловыми потерями при горении. При разбавлении горю-

чей смеси воздухом или насыщении газом уменьшаются скорости

распространения пламени и увеличиваются тепловые потери,

в результате чего смесь перестает гореть при отсутствии источника

воспламенения.

Ниже приведены для основных углеводородных газов пределы

содержания газа в газовоздушной смеси, соответствующие ниж-

нему (числитель) и верхнему (знаменатель) пределам воспламене-

ния, %:

Метан ................. 5,0/15,0

Этан................... 3,0/12,5

Пропан ................. 2,0/9,5

Бутан .................. 1,7/8,5

Количество воздуха, необходимого для горения. Ранее было

сказано, что для сжигания любого горючего газа обязательно

присутствие определенного количества кислорода. Следовательно,

для обеспечения полного сжигания газа необходимо создать

оптимальные условия доступа атмосферного воздуха в качестве

источника кислорода и, что очень важно, хорошо перемешать газ

с этим воздухом. В бытовых газовых приборах источником кисло-

рода является именно атмосферный воздух, подаваемый к горе-

лочным устройствам в определенных пропорциях. При расчетах

принимают, что воздух состоит из 21 об.% кислорода и 79 об. %

азота.

Количество кислорода, необходимого для полного сжигания

газа, различно для отдельных видов газа и зависит от их составов.

Теоретическое минимальное количество воздуха, требуемого для

полного сжигания газа, может быть определено расчетным путем

по теплоте сгорания данного вида газа. Известно, что на каждые

1000 ккал выделяемого тепла требуется примерно 1,13 м3 воздуха.

Практически для сжигания природного газа с Qn = 8500 ккал/м3

на объем газа требуется 9,5 объемов воздуха. Для сжиженных

газов количество необходимого воздуха резко возрастает и для

пропана составляет уже 23,8 м3 воздуха на 1 м3 газа. Для компен-

сации неравномерного смешения газовоздушной смеси и возмож-

ного в связи с этим химического недожога сжигание газа ведут

не при теоретически необходимом количестве воздуха, а при

некотором его избытке.

Эти условия обеспечиваются в бытовых газовых приборах

путем применения инжецнонпых горелочных устройств для сжи-

гания природных и сжиженных газов. Инжекционные горелки

способны осуществить как создание газовоздушных смесей с необ-

ходимой пропорцией газа и воздуха, так и надлежащее их смеше-

ние. Коэффициент избытка первичного воздуха, инжектируемого

на входе в горелку, равен обычно 0,6—0,7; недостающий воздух

поступает к пламенам из окружающей атмосферы в виде вто-

ричного.

Скорость распространения пламени является существенным

показателем для обеспечения стабильного сжигания газа в горе-

лочных устройствах. Нормальной скоростью распространения

пламени называют такую, с которой пламя перемещается в холод-

ной газовоздушной смеси по нормали к ее поверхности. При опре-

делении этого показателя статическим методом путем сжигания

газовоздушной смеси в прозрачной трубке замеренную линейную

скорость перемещения пламени вдоль трубки называют равно-

мерной скоростью распространения пламени. При этом оговари-

вают диаметр трубки, влияющий на величину скорости. Для

углеводородных газов значения этих скоростей приведены

в табл. 4.

Таблица 4

Максимальные скорости распространения пламени

Газ Максимальная скорость распространения пламени, м/сек Содержание газа в газовоздушной смеси, соответству- ющей максимальной скорости, об. %

Нормальная Равномерная (диаметр трубки 25,4 мм)

Метан 0,34 0,67 9,8

Этан 0,40 0,85 6,3

Пропан 0,39 0,82 4,6

Бутан 0,38 0,82 3,6

Скорость распространения пламени определяется в основном

составом газов. Влияют на пее и побочные факторы, такие как

соотношение газа и воздуха, температура газовоздушной смеси

на выходе из горелки и др. Скорость распространения пламени

учитывают при расчете газогорелочных устройств, при эксплу-

атации которых возможны нарушения устойчивого горения —

проскок пламени или отрыв его от поверхности горелки. Для

предотвращения этого необходимо обеспечить правильное соотно-

шение между скоростью выхода газовоздушной смеси из распре-

делителя горелки и скоростью распространения пламени. Прак-

тически скорость выхода газовоздушной смеси регулируют давле-

нием газа па входе в прибор, подбором площади проходных сече-

ний огневых отверстий горелок, глубиной, формой и состоянием

поверхности каналов этих отверстий, а также и регулированием

состава газовоздушной смеси на тех инжекционных горелках,

где предусмотрено регулирование первичного (инжектируемого

струей выходящего из сопла газа) воздуха.

Температура сгорания газов и продукты сгорания. Теорети-

ческая температура сгорания газа (жаропроизводительность) —

18

это температура продуктов их полного сжигания при коэффи-

циенте избытка воздуха а = 1 и при температуре газовоздушной

смеси 0° С. Калориметрическая температура сгорания газов опре-

деляется при действцтельпых значениях коэффициента а, тем-

пературы газа и воздуха. Жаронроизводительность основных

углеводородных газов в воздухе, °C:

Метан ..................... 2040

Этан .......................2100

Пропан......................2110

Бутан ..................... 2120

Жаронроизводительность пе является только функцией те-

плоты сгорания газа, а зависит и от состава и теплоемкости про-

дуктов сгорания. Величина температуры сгорания газа важна

для решения определенных технологических задач, где она может

быть определяющим фактором. На сжигание газа в бытовых газо-

вых приборах жаронроизводительность не влияет. Температура

пламен бытовых горелок составляет примерно 1000—1100° С.

Продуктами полного сгорания газа, как это видно из общего

уравнения горения углеводородных газов, приведенного ранее,

являются углекислота и водяные пары. Кроме того, в них при-

сутствуют непрореагировавшие азот и кислород, которые были

в воздухе, пошедшем на горение. Возможно наличие и окиси

углерода (результат химического недожога). Объем продуктов

сгорания при а = 1 подсчитывают как сумму объемов входящих

в них компонентов. Максимальное содержание углекислоты в от-

ходящих газах, %: при сжигании метана — 11,8; пропана — 13,8;

бутана — 14,0. Определение объемов продуктов сгорания необ-

ходимо при расчете вентиляционных и дымовых каналов или

газоотводящих устройств самих газовых приборов.

Токсичность. Используемые в бытовом газоснабжении угле-

водородные газы, как правило, пе содержат токсичных компонен-

тов (таких, как окись углерода). Поэтому опи только могут вы-

звать удушье при больших концентрациях за счет уменьшения

в атмосфере помещения количества кислорода. Окись углерода

может появиться в продуктах гореппя из-за неполного сгорания.

♦ ♦ *

Все вышеприведенные основные показатели, или характери-

стики, горючих углеводородных газов имеют большое значение

для конструирования бытовой газовой аппаратуры. Опп подробно

рассмотрены и изложены в ряде специальных книг и справочников.

Приведенные в настоящей книге краткие сведения необходимы

для всех, кто имеет дело с монтажом, наладкой и эксплуатацией

газовых приборов па месте их использования. Это нужно для

того, чтобы обеспечить правильную эксплуатацию приборов

19

и регулирования их при изменении параметров используемого

газа.

Отечественная промышленность выпускает, за отдельными

исключениями, аппаратуру, универсальную в отношении сжига-

емого газа. Прп переходе с одной группы газов на другую необ-

ходима в основном смена сопел, т. е. органов, определяющих

расход газа в единицу времени при номинальном давлении. Однако

изменение группы влечет за собой и изменения (например, объ-

емов воздуха в газовоздушной смеси), которые необходимо

учитывать при настройке любого аппарата на сжигание газа

с определенными характеристиками.

ГЛАВА П

СЖИГАНИЕ ГАЗА В БЫТОВЫХ ГАЗОВЫХ ПРИБОРАХ

Использование горючих газов в качестве топлива в бытовых

приборах предъявляет к их конструкции ряд определенных требо-

ваний. Основными из этих требований являются обеспечение

транспортирования горючего газа, поступающего из газопро-

вода или из емкости, через все необходимые для данного при-

бора устройства без утечки в окружающую атмосферу (герме-

тичность) и создание условий для полного сжигания газа с ма-

ксимальным полезным использованием полученного при этом

тепла.

ГЕРМЕТИЧНОСТЬ ПРИБОРОВ

Все устройства и коммуникации газовых приборов, связанные

с прохождением через них потока газа или газовоздушпой смеси,

должны быть герметичны. Попадание несгоревшего газа в атмо-

сферу помещений недопустимо из-за специфических особенностей

горючих газов. Хотя основные виды горючих газов, используемых

в СССР, — природный газ (метан) и сжиженные газы (пропан-

бутан) — сами по себе и нетоксичны, их наличие в атмосфере

помещений ухудшает санитарное состояние последних. При ис-

пользовании для сжигания в бытовых приборах искусственных

газов (коксового или сланцевого) или добавлении этих газов

к природному, что еще имеет место в отдельных газовых хозяй-

ствах, санитарное состояние помещений прп наличии утечек газа

в приборах ухудшается еще и потому, что в составе искусственных

газов присутствует токсичная составляющая — окись углерода

(СО). Кроме того, утечки любого газа в атмосферу помещений

опасны из-за возможности воспламенения его вне горелочных

устройств прибора или взрыва (при определенных концентра-

циях).

Многолетняя практика газоснабжения жилых зданий показы-

вает, что случаи воспламенения газа вне прибора из-за утечек

в самих газовых приборах крайне редки. Это объясняется отно-

сительно малыми давлениями газа, поступающего в прибор,

и незначительными его концентрациями в атмосфере помещения

при наличии утечки. Чаще аварийные случаи в быту имеют место

21

при утечках в газовых баллонах пли запорной арматуре, где

за счет высокого давления газа наличие утечки приводит к посту-

плению в помещение довольно значительного количества газа

в короткий промежуток времени. Тем не менее герметичность

самих газовых приборов остается обязательным и важнейшим

показателем. Поэтому ГОСТ 10798—70, 5507—55, 8561—57

предусмотрено обеспечение надлежащей герметичности газовых

приборов, определяемой пределом допустимой утечки. Этот пре-

дел характеризуется падением давления в испытуемом объеме

не более 10 мм вод. ст. за 5 мин при испытании воздухом с исход-

ным давлением 500 мм вод. ст. (пли 4 мм вод. ст. за 1 мин при

давлении 1000 мм вод. ст.).

Показатель герметичности приборов, имеющий большое зна-

чение для правильной и безопасной их работы, к сожалению,

не привлекает к себе достаточного внимания в процессе самой

эксплуатации. Герметичность, как правило, проверяют при изго-

товлении аппаратуры на заводе. Это оговорено ГОСТ. Проверка

в этом случае осуществляется приборами и регистрирует наличие

утечек по падению давления в испытуемой полости. Наличие

надлежащей плотности соединений при проверке установленных

приборов обычно контролируется менее точно. Однако проверка

аппаратов в эксплуатации и анализ данных аварийных служб

газовых хозяйств показывают, что герметичность приборов за-

частую нарушается и во время их монтажа, и в процессе экс-

плуатации. Причинами этого могут являться и старение уплотня-

ющих материалов, и ослабление затяжки соединений, и просто

небрежное отношение к прибору прп выполнении монтажных

работ и прп эксплуатации.

Поэтому па всех этапах службы газового прибора от создания

до завершения эксплуатации вопрос герметичности должен быть

предметом постоянного внимания. Поиск наиболее надежных

конструктивных и технологических приемов соединений на газо-

вых трактах приборов (для конструкторов), обеспечение надеж-

ного технологического постоянства узлов и соединений внутри-

приборных газопроводов (для изготовителей), бнимательное

и аккуратное выполнение монтажа приборов (для монтажников),

систематический квалифицированный контроль за герметичностью

(для эксплуатационников) — вот необходимые условия безопасной

работы газового прибора.

УСЛОВИЯ СЖИГАНИЯ ГАЗА

Основная функция каждого бытового газового прибора —

сжигание горючего газа и передача образовавшегося при этом

тепла теплоприемнику, соответствующему данному виду прибора.

В газовых плитах таким теплопрпемнпком является устанавли-

ваемая над конфорочными горелками посуда или выпекаемое

в духовом шкафу изделие, в водонагревателях — находящаяся

22

в емкости или проточная вода; в отопительных приборах тепло

сжигаемого газа предназначено для нагрева окружающей воздуш-

ной среды и т. п. При этом сжигание газа подчинено определенным

требованиям.

Каждый газовый прибор (или горелочное устройство) рассчитан

на определенное количество тепла, выделяемого в единицу вре-

мени при сжигании газа. Этот расчетный показатель называют

тепловой нагрузкой прибора (горелочного устройства). В ряде

случаев предусматривают также и определенную величину полезно

передаваемого по заданному назначению тепла — теплопроизво-

дительность прибора (горелки), которая характеризуется показа-

телем, задаваемым при конструировании прибора, — коэффи-

циентом полезного действия (к. п. д.). К. п. д. определяют как

отношение полезно используемого тепла к общему количеству

тепла, полученному при сжигании газа в приборе (горелке) п вы-

ражают в процентах. К. п. д. характеризует эффективность ис-

пользования топлива в данном приборе пли эффективность работы

отдельного горелочного устройства.

Конструкция любого газового прибора должна обеспечивать

еще и возможно большую полноту сжигания, определяющую

санитарно-гигиенические качества аппарата. Полноту сжигания

газа характеризуют содержанием окиси углерода в продуктах

его сгорания. В связи с тем, что питание газового прибора горю-

чим газом в практических условиях эксплуатации связано с изме-

нениями в определенных пределах теплоты сгорания поступа-

ющего газа и его давления, газовая аппаратура должна — что

очень важно — обеспечивать стабильность картины горения газа

и полноты сжигания его в этих переменных условиях.

Таким образом, основными показателями бытового газового

прибора или отдельного горелочного устройства, связанными

непосредственно с процессом сжигания газа, являются тепловая

нагрузка, к. п. д., полнота сжигания и стабильность горения

газа.

Тепловая нагрузка Дг. Для бытового газового прибора или его

отдельных горелочных устройств тепловую нагрузку выбирают

в зависимости от их назначения и задают ее как основное требо-

вание при конструировании. До сего времени тепловую нагрузку

для основных видов газовой аппаратуры ГОСТ регламентирует

не всегда, она является показателем, определяемым конструктором

и изготовителем данного прибора. Принятую тепловую нагрузку

вносят в паспорт изделия как основной показатель. Практика

производства бытовой газовой аппаратуры и ее типизация (в тех

случаях, когда она проведена) выработали обычно применяемые

поминальные тепловые нагрузки для бытовых газовых приборов

(табл. 5).

В ГОСТ 10798—70 тепловые нагрузки регламентированы для

всех горелок. Тепловые нагрузки бытовых газовых приборов

пли отдельных горелочных устройств зависят от теплоты сгорания

23

Таблица 5

Номинальные тепловые нагрузки бытовых газовых приборов

Горелочное устройство, аппарат

Номинальная

тепловая нагрузка,

ккал/ч

Конфорочные горелки газовых плит....................

То же, повышенной производительности ...............

То же, уменьшенной производительности ..............

Духовой шкаф 4-конфорочной плиты ...................

То же, 2-конфорочной плиты .........................

Водонагреватель проточный для ванных комнат . . . .

То же, кухонный ....................................

То же, коммунальный.................................

Водонагреватель емкостный ЛГВ-80 ...................

То же, АГВ-120......................................

1500-1700

2300-2500

600-800

3200-4000

2400-3000

18 000

8 000

25 000

6 000

12 000

газа и его расхода в единицу времени. Расход газа, в свою оче-

редь, при постоянном диаметре сопел зависит от величины давле-

ния газа перед прибором. В связи с этим для получения жела-

емой тепловой нагрузки для каждого горючего газа выбирают

такой размер отверстий сопла, который обеспечит в пределах

допустимых отклонений давлений газа заданные величины тепло-

вой нагрузки. Тепловая нагрузка, ккал/ч или ккал/мин,

* =

где Vn — количество газа (приведенное к нормальным условиям),

сжигаемого за единицу времени, м’/ч или м3/мин; QH — низшая

теплота сгорания газа, ккал/м3.

Тепловую нагрузку горелок можно регулировать в процессе

работы при помощи изменения расхода газа (поворотом рукоятки

крана или автоматически). Тепловая нагрузка на работающей

аппаратуре может меняться и самопроизвольно при изменении

давления или теплоты сгорания газа. Давление газа перед при-

бором часто меняется в связи с тем, что величина одновременного

потребления газа приборами, подключенными к данному участку

газопровода, в разные часы суток заметно колеблется. Изменение

теплоты сгорания при сетевом снабжении природным газом без

применения добавок газа иного состава не должно иметь места.

Это возможно при использовании смесей сжиженного газа, по-

скольку газ в емкости (баллоне) испаряется пофракционно: сна-

чала более легкая фракция — пропан, затем более тяжелая —

бутан.

В связи с возможностью изменений параметров газа конструк-

ции горелок должны быть рассчитаны па определенный диапазон

качественного сжигания газа при самопроизвольных изменениях

тепловой нагрузки. Поэтому при испытаниях газогорелочных

устройств предусматривают определенные пределы возможных

колебаний тепловой нагрузки, которые получают изменением

давления газа перед прибором, при стабильной теплоте сгораппя

(±5% от номинальной, паспортной). В ГОСТ 10798—70 для газо-

вых плит, например, указано, что горелки в отрегулированном

состоянии должны обеспечивать устойчивое горение без проскоков

и отрыва пламени при изменении давления природного и искус-

ственного газов 0,5—1,4, сжиженного —0,66—1,2 от номиналь-

ного. В этих же пределах давлений газа должна обеспечиваться

требуемая полнота сжигания газа. Соответствие прибора этпм

условиям практически обеспечивает его нормальную работу в необ-

ходимом диапазоне эксплуатационных тепловых нагрузок. Работа

любого прибора прп тепловых нагрузках, выходящих за указан-

ные выше пределы (например, использование сжиженного газа

для прибора с соплами, рассчитанными на природный газ), не-

допустима и по санитарным соображениям, и для сохранности

прибора.

Теплопропзводительность Q. Тепловая производительность

аппарата или отдельного горелочного устройства представляет

собой количество тепла, переданного непосредственно теплоприем-

нику (количество полезно израсходованного тепла) в единицу

времени. Иными словами, это общее количество тепла, получен-

ного от сжигания газа в горелочном устройстве в единицу вре-

мени, за вычетом непроизводительных потерь. Этот показатель

для бытовых приборов не является определяющим и не регламен-

тируется обычно ГОСТ и ГУ. Теплопроизводптельность, ккал/ч,

<2„Ол = ^П/Ю0,

где N — тепловая нагрузка, кнал/ч; т] — к. п. д.

Теплопропзводительность зависит от конструкции аппарата,

заложенного в нем способа передачи тепла теплоприемиику.

Понятие «непроизводительные тепловые потери» условно и при-

суще каждому типу аппарата. Так, тепловые потери в окружа-

ющую среду являются непроизводительными для газовых плит,

требующих концентрации максимума производимого тепла на

приготовляемой пище или нагреваемой воде. Те же потери для

отопительного аппарата являются полезно производимым теплом,

и их надо учитывать как его теплопроизводительность. Потери

тепла в окружающую среду у ванных проточных водонагревате-

лей, не являющиеся вообще бесполезными, в величину его тепло-

производительности не входят и рассматриваются все же как

непроизводительный расход.

К полностью непроизводительным потерям для бытового при-

бора относятся унос тепла с отходящими газами в дымоход и не-

полное использование теплоты сгорания газа за счет химического

недожога. Следует оговориться, что первое не совсем точно, так

как продукты сгорания в приборах, работающих с их отводом,

должны иметь определенную минимальную температуру (огова-

риваемую ГОСТ) для обеспечения необходимой тяги и исключения

возможной конденсации водяных паров в дымоходе.

25

Коэффициент полезного действия ц. Этот показатель характе-

ризует эффективность использования газового топлива но пряному

назначению. Для большинства приборов он регламентирован

ГОСТ и ТУ как обязательный. К. п. д. определяют как отношение

теплопроизводительности к тепловой нагрузке прибора или горе-

лочного устройства и выражают в процентах. Для водонагрева-

телей к. п. д. определяют для прибора в целом. Для газовых плит

к. п. д. определяют и задают для отдельной конфорочной горелки

и пе учитывают для горелок духового шкафа, характеризуемых

другими показателями. К. п. д. для конфорочных горелок

газовых плит обычного типа должен быть не меньше 55%

(ГОСТ 10798—70), для плит с закрытым столом и устройством

для отвода продуктов сгорания в дымоход — 40%; для проточных

водонагревателей — 80%. К. п. д. для газовых плит и водонагре-

вателей определяют путем нагрева определенных количеств воды.

При определении к. п. д. горелок плиты кастрюлю с нагрева-

емой водой устанавливают над проверяемой горелкой. По

ГОСТ 10798—70:

л --------------------------100,

где Gu — масса кастрюли, крышки, мешалки, кг; см — тепло-

емкость металла посуды, ккал/(кг• аС); Gn — масса воды в ка-

стрюле, кг; — начальная температура воды в кастрюле, °C;

Vc — объем сухого газа при нормальных условиях, израсходо-

ванный горелкой на нагрев воды от температуры tt до t2 и вы-

численный по формуле, м3; /2 — конечная температура воды

в кастрюле, °C; — низшая теплота сгорания газа, ккал/м3.

Объем сухого газа Vc должен исчисляться по формуле

_У 273 Рб Рг — Рпар

с 273-Н * 760

где V — объем влажного газа по счетчику, м3; t — температура

газа на выходе из счетчика, °C; р6 — барометрическое давление

в помещении лаборатории, мм рт. ст.; рг — избыточное давление

на выходе из счетчика, мм рт. ст.; /?пар — парциальное давление

водяных паров в газе на выходе из счетчика, мм рт. ст.

Для определения к. п. д. проточных водонагревателей реги-

стрируют количество тепла, полученного протекающей через аппа-

рат водой за единицу времени при номинальной тепловой нагрузке

аппарата и установившемся режиме нагрева воды с перепадом

температур AZ холодной и нагретой воды, равным 40—45° С.

1)= c;f‘(<A~tl)--ioo.

У П. Сун. с

где Go — масса нагретой воды, кг; св — теплоемкость воды,

ккал/(кг«°С); Z2 — температура нагретой воды на выходе иа

26

аппарата, °C; tx — температура воды на входе в аппарат, °C;

Vn с — расход сухого газа, приведенный к нормальным усло-

виям, м3; с — низшая теплота сгорания сухого газа, ккал/м3.

К. п. д. для отопительных аппаратов и аппаратов специального

назначения определяют другими методами (например, путем

замера потерь тепла) и задают в ТУ на данный прибор.

Полнота сжигания газа. Основной санитарно-гигиенический

показатель любого газового бытового прибора имеет особое зна-

чение как фактор безопасной работы, связанный со здоровьем

пользующегося газовой аппаратурой населения. Полнота сжига-

ния газа определяет и чисто экономический показатель — к. п. д.

аппарата, поскольку химический недожог увеличивает непроиз-

водительные потери при сжигании газового топлива.

Полноту сжигания газа принято определять по содержанию

в отходящих газах токсической составляющей — окиси углерода

СО. В Советском Союзе этот показатель строго определен дей-

ствующими ГОСТ и ТУ на бытовые газовые приборы и не должен

превышать 0,02% (по ГОСТ 10798—70) для газовых плит и 0,05%

для проточных газовых водонагревателей, работающих с отводом

продуктов сгорания в дымоход.

Несколько иной подход к оценке санитарно-гигиенических

качеств газовых приборов в зарубежных стандартах и нормах.

Например, разрешается для горелок газовых плит содержание

СО в отходящих газах до 0,1%, а при использовании специальных

испытательных смесей газов — даже до 0,2%. Эти же нормы

заложены в ряде других зарубежных стандартов. Некоторое

увеличение разрешенного содержания СО в продуктах сгорания

для горелок бытовых приборов в зарубежной практике вызывается

прямой связью этого показателя с к. п. д. горелок, показателя

обуславливающего затраты потребителя на стоимость газа при

эксплуатации прибора. Минимальный к. п. д. горелок в зарубеж-

ных нормах 58—60%. Для обеспечения такого к. п. д. необхо-

димо приближение тенлоприемника к огневой поверхности горелки,

что неизбежно связано с понижением полноты сжигания газа.

Методиками зарубежных стандартов рекомендуется для кон-

трольного определения содержания СО в отходящих газах при-

менять специальные испытательные смеси с добавкой к основному

горючему газу небольшого количества азота (N2) или водорода

(Н2) с целью изменения характеристик горючего газа и прибли-

жения их к крайним возможным характеристикам газа, исполь-

зуемого при эксплуатации. Такой метод испытаний принят и в ре-

комендациях СЭВ. При переработке отечественных стандартов

эта методика будет, по-видимому, введена в них для типовых

испытаний бытовой аппаратуры, проводимых в лабораторных

условиях.

Во всех случаях содержание СО в отходящих газах при про-

верке бытовых газовых приборов определяют в специальных

лабораторных условиях, подробно оговоренных в стандартах,

27

так как только при этих условиях можно получить сравнимые

результаты. Максимальное содержание СО в отходящих газах,

определяемое типовыми лабораторными испытаниями, должно

гарантировать допустимый санитарный уровень для газифициро-

ванных жилых помещений, при котором возможное предельное

содержание СО в атмосфере помещений при надлежащих усло-

виях, оговоренных СНиП, не грозит здоровью людей. Макси-

мально допустимая величина химического недожога по данным

последних исследований кроме ограничения содержания в отхо-

дящих газах окиси углерода ограничивает содержание других

вредных компонентов, также влияющих на здоровье людей.

Наиболее широко используемые газовые приборы — газовые

плиты всех типоразмеров и проточные водонагреватели малой

производительности (с тепловой нагрузкой до 8000 ккал/ч) рабо-

тают с выбросом продуктов сгорания непосредственно в атмо-

сферу кухни. Для проточных водонагревателей большой произ-

водительности, емкостных водонагревателей, отопительных и дру-

гих приборов предусмотрен отвод продуктов сгорания в дымоход,

но все же не исключено попадание продуктов сгорания в помеще-

ние, например при изменении условий тяги в дымоходах. Авто-

матическое отключение подачи в прибор газа в случае уменьшения

тяги ниже допустимых пределов до настоящего времени в суще-

ствующих промышленных конструкциях газовой аппаратуры не

предусмотрено. Поэтому конструирование газовых приборов и их

горелочных устройств, технологическое постоянство исполнения

при изготовлении, наблюдение и уход за приборами во время

эксплуатации должны всегда быть направлены на максимальное

обеспечение полноты сжигания газа. В следующих главах будут

более подробно рассмотрены для каждого типа прибора причины,

определяющие ухудшение полноты сжигания.

Как правило, во всех отечественных бытовых приборах при-

меняют горелочные устройства инжекционного типа низкого

давления (до 500 мм вод. ст.). Принцип работы таких горелок

основан на том, что определенная часть воздуха, необходимого

для полного сжигания газа, именуемая «первичным воздухом»,

инжектируется энергией струи газа, выходящего из сопла го-

релки. Образовавшаяся газовоздушная смесь выводится через

огневые отверстия горелки для сжигания. При горении этой

газовоздушной смеси остальная часть воздуха, необходимого для

полного сжигания газа (вторичный воздух), поступает из окру-

жающей атмосферы непосредственно к факелам горящего пламени

за счет диффузии и инжектирования струями газовоздушной

смеси. Под полным сжиганием газа условно принимают такое

сжигание, при котором содержание окиси углерода в отходящих

газах не превышает нормы, предусмотренной для данного при-

бора.

Существует и другой способ сжигания газа — диффузионный,

который не предусматривает инжектирования первичного воздуха.

28

В этом случае весь необходимый для полного сжигания газа воздух

поступает непосредственно к пламенам горелки. Процесс смеше-

ния и горения происходит параллельно. Это приводит к значи-

тельному удлинению и повышенному свечению факелов пламени,

так как для обеспечения сгорания всех частиц струе газа в про-

цессе смешения с воздухом (диффузии) необходимо пройти значи-

тельный путь. В связи с этим диффузионное сжигание газа в быто-

вых приборах возможно только при использовании в качестве

топлива искусственных газов с низкой теплотой сгорания, требу-

ющих для полного сжигания 1 м3 газа примерно 3—4 м3 воздуха.

Для полного сжигания газа с высокой теплотой сгорания необхо-

димо значительно больше воздуха. Так, для природного газа

(метана) на 1 м3 газа требуется 9,5 м3 воздуха, для сжиженных

углеводородных газов эта величина достигает 23 м3 и более. По-

этому в Советском Союзе, где искусственные газы в быту почти

не используются, диффузионные горелки в настоящее время

промышленность не выпускает.

При инжекционном сжигании газа количество первичного

воздуха зависит от конструкции горелочного устройства, его

аэродинамических свойств. Количество первичного воздуха, вы-

раженное в процентах к теоретически необходимому для горения

количеству воздуха, называют коэффициентом инжекции первич-

ного воздуха. Практически для существующих инжекционных

горелок в газовых плитах эта величина не превышает 60%. В го-

релках проточных водонагревателей она колеблется от 50 до 70%.

Такое количество первичного воздуха при достаточно полном его

смешении с газом создает условия для устойчивой работы горелок.

При этом обеспечивается и возможность регулирования работы

горелки от минимально необходимой тепловой нагрузки до пре-

дельной нагрузки без потери устойчивости горения. Чрезмерное

повышение в горелках низкого давления их инжекционной спо-

собности (коэффициента инжекции первичного воздуха) для быто-

вых приборов нецелесообразно, так как это снижает стабильность

их работы. Целесообразнее обеспечить оптимальные условия

доступа к пламени вторичного воздуха.

Таким образом, полнота сжигания газа в инжекционных

горелках низкого давления зависит от обеспечения ими требуемых

аэродинамических свойств — оптимального соотношения первич-

ного и вторичного воздуха с общим коэффициентом избытка

воздуха а, превышающим единицу. Аэродинамические свойства

горелок являются функцией конструкции как постоянных, так

и регулируемых размеров их элементов. Все они, начиная с сопла

п кончая огневыми отверстиями распределителей, должны под-

чиняться задаче обеспечения инжектирования первичного воздуха

в необходимых пределах. Это особенно важно в связи со значи-

тельной разницей физических объемов воздуха при использовании

различных газов. Канал выходного отверстия сопла должен

иметь диаметр, соответствующий виду газа, определенную длину,

29

гладкость поверхности, соответствующую форму разделки входа

и выхода, чтобы обеспечить минимальную потерю исходного

давления. Диффузор горелки * и его конфузорная часть также

должны иметь гладкие поверхности, определенные внутренние

диаметры раструбов и цилиндрической части и общую протяжен-

ность с целью обеспечения максимально полного смешения газа

и воздуха.

Большое значение для аэродинамических свойств горелочного

устройства имеет и ее распределительная часть (для горелок газо-

вых плит — огневая насадка, образуемая или в корпусе или

в крышке горелки). Помимо своей основной функции (разделения

газовоздушного потока при выходе из горелки на отдельные мел-

кие струи, формирующие факела пламен) распределитель газовой

горелки должен обеспечить оптимальные возможности подвода

к факелам вторичного воздуха. От этого в значительной мере

будет зависеть полнота сжигания газа. Огневые отверстия должны

быть размещены так, чтобы пламена имели наибольшую поверх-

ность контакта с окружающим воздухом и чтобы этот воздух имел

свободный доступ к основанию пламени, его ядру. Этим наряду

с инжекцией первичного воздуха достигается минимальная длина

пламен п, следовательно, полнота сжигания газа в условиях

приближенного теплоприемника (посуды и др.). Кроме того,

распределитель горелки должен обеспечивать и беглость распро-

странения пламени по огневой поверхности. Малый шаг огневых

отверстий невыгоден для подвода вторичного воздуха, а чрезмерно

большой нарушает беглость воспламенения. Небезразличны

л проходные сечения (по размеру и форме) огневых отверстий,

так как их суммарное проходное сечение должно обеспечить мини-

мальное сопротивление выходу газовоздушной смеси, т. е. быть

наибольшим, а проходное сечение каждого отверстия должно

исключить возможность неустойчивого горения (обратный про-

скок пламени), т. е. быть наименьшим. В этих условиях правиль-

ный выбор размеров отверстий и их взаимного расположения

приобретает большое значение и определяет качество горелки.

Для устранения этих видимых противоречий в последнее

время на горелках с ограниченной огневой поверхностью (напри-

мер, на горелках газовых плит) используют двухрядное пламя.

В этом случае узкая кольцевая полоска пламени (на горелках

круглой формы), образуемая сплошной щелью, размещена пли

под фронтом основных пламен или над ним и обеспечивает беглость

воспламенения при относительно большом шаге основных огневых

отверстий. Этим же путем может повышаться и к. п. д. горелок

газовых плит, так как при двухрядном пламени на круглой го-

релке можно уменьшить диаметр огневой насадки и приблизить

источник тепла к центру посуды.

Степень инжекции первичного воздуха на горелках большин-

ства бытовых газовых приборов регулируют регулятором воз-

духа — передвижным дисковым или цилиндрическим шибером,

2MJ

расположенным на входе в смесительную часть горелки. При

повороте (или перемещении) шибера изменяется количество

воздуха, подводимого к инжектирующей струе газа, выходящего

из сопла. Изменение положения шибера сказывается на внешнем

виде факелов (картине горения), что может наблюдаться визу-

ально. Нормальная картина горения характеризуется:

1) коротким факелом пламени;

2) наличием ярко выраженного ядра пламени зеленовато-

синего цвета при общем голубоватом цвете всего видимого факела;

3) отсутствием желтых языков, сопровождаемых выделением

копоти;

4) однородностью факелов по высоте;

5) отсутствием дрожащих факелов или отрыва их от горелки.

Необходимость регулирования степени инжекции первичного

воздуха на горелочных устройствах в процессе эксплуатации

практически вызывается периодическими изменениями параметров

поступающего газа — его теплоты сгорания и давления — за счет

неравномерности потребления газа в течение суток. Регулирова-

ние необходимо также и для возможности перенастройки аппарата

с одного вида газа на другой за счет замены только сопел (это

предусмотрено во всех отечественных конструкциях плит). Однако

в условиях газоснабжения, обеспечивающего колебание теплоты

сгорания газа в пределах требований ГОСТ 5542—50 (не более

±10%), и при наличии на приборе горелок, рассчитанных па

сжигание определенного газа, или специальных универсальных

горелок регулятор первичного воздуха не всегда необходим.

На ряде образцов зарубежных плит, специализированных по

сжигаемому газу или имеющих универсальные горелки, такого

регулятора нет. Вместо этого выдержано определенное расстояние

от сопла до смесителя для каждого вида газа (постоянное или

регул ируемое).

Применение горелочных устройств без регулятора первичного

воздуха на старых моделях отечественных плит не практиковалось

из-за пеобеспечения в системе газоснабжения достаточной ста-

бильности параметров сжигаемых газов. Однако применяемая

система регулирования первичного воздуха шибером на входе

в смеситель горелки в существующих отечественных конструкциях

неудобна, особенно во время работы плиты. Практически к регу-

лированию первичного воздуха при эксплуатации плиты при-

бегают редко именно по причине неудобства доступа к шиберу,

в частности па распространенных в настоящее время плитах с за-

крытым столом. В результате зачастую газовые плиты эксплуати-

руются в худших санитарно-гигиенических условиях, чем те,

которые обеспечиваются возможностями горелочного устройства.

Па отдельных моделях зарубежных плит (югославские плиты

типа «Весна», японские плиты фирмы «Националы»), снабженных

регуляторами первичного воздуха, управление шибером вынесено

на панель управления. Это, безусловно, облегчает регулирование,

31

и такие конструкции регуляторов могут найти применение в новых

отечественных моделях. В существующих же условиях регулиро-

вание первичного воздуха для обеспечения наилучшего эффекта

работы данного горелочного устройства должно быть предметом

инструктажа лиц, пользующихся газовыми плитами, и входить

в обязанности персонала эксплуатационных служб.

С введением с 1972 г. нового ГОСТ на газовые плиты, регла-

ментирующего пределы теплоты сгорания газа, и с применением

новых конструкций варочных горелок на отечественных плитах

последних моделей в ближайшее время вероятен отказ от принципа

регулирования первичного воздуха на горелках плит, без наруше-

ния их универсальности по сжигаемому газу. Практика проверки

плит последних моделей показывает, что удовлетворительная

работа их горелок обеспечивается при полностью открытом ши-

бере, поэтому он становится рудиментарным органом. При кон-

струировании отечественных газовых плит это обстоятельство

нужно учитывать. На горелочных устройствах проточных водо-

нагревателей унифицированного ряда (ВПГ), имеющих много-

сопловой подвод газа к двум параллельным смесителям, это уже

учтено, и регулирование первичного воздуха в этих конструкциях

не применяется.

Значительно влияет на полноту сжигания газа расстояние

от огневых отверстий до теплоприемника. При чрезмерном сокра-

щении его внутренний конус пламени соприкасается с относи-

тельно холодной поверхностью теплоприемника, что приводит

к химическому недожогу, т. е. ухудшению полноты сжигания

газа. Значительное удаление теплоприемника от огневых отвер-

стий невыгодно экономически, так как это приводит к снижению

к. и. д. горелок, а при наличии камеры сжигания (например,

в водонагревателях) также к увеличению размеров аппаратов.

Поэтому при конструировании газовых приборов выбирают опти-

мальное расстояние от огневых отверстий горелок до теплоприем-

ника. Например, для большинства газовых плит старых моделей

таким оптимальным расстоянием была величина 30±2 мм. Для

отечественных варочных горелок современных унифицированных

плит это расстояние рекомендовано 23±2 мм. При расстояниях

в пределах от 18 до 27 мм практически обеспечиваются обусловлен-

ные ГОСТ 10798—70 содержание СО в отходящих газах (до 0,02%)

и к. п. д. (не ниже 55%). В настоящее время на заводах отрасли

внедряются варочные горелки плит с горизонтальным смесителем,

на которых с помощью специальной резьбовой насадки можно

регулировать расстояние от огневой поверхности горелки до дна

посуды.

СТАБИЛЬНОСТЬ РАБОТЫ ГАЗОГОРЕЛОЧНЫХ УСТРОЙСТВ

Газовые горелки в бытовых приборах для обеспечения потре-

бительских качеств аппаратов и вышеперечисленных регламенти-

рованных требований к ним должны обладать способностью

32

устойчивой работы в переменных условиях. Естественно, что

к горелочным устройствам предъявляют требования стабильности

работы только в известных пределах. Нельзя требовать от при-

бора работы на различных видах горючих газов без соответству-

ющей перенастройки. Изменения рабочих давлений газа допу-

стимы также только в определенных пределах. Однако инжек-

ционная горелка низкого давления должна обеспечивать

стабильную устойчивую работу прибора в пределах тех изменений

параметров газа, которые обычно возникают при нормальном

газоснабжении. Это значит, что горелки, отрегулированные на

определенный вид горючего газа, должны гарантировать устой-

чивую работу в пределах колебаний теплоты сгорания, хими-

ческого состава и плотности газа, применяемого в данном хозяй-

стве.

Горелки должны сохранять стабильность работы и прп

колебаниях давлений, вызванных неравномерностью потребления

газа в течение суток. Устойчивость должна сохраняться и прп

изменениях тепловой нагрузки, диктуемых технологией при-

готовления пищи или требуемой степенью нагрева воды. В связи

с этим проверка работы аппаратов предусматривает цикл испыта-

ний. осуществляемых в широком диапазоне тепловых нагрузок.

ГОСТ 10798—70 регламентирует для этих испытаний нижние

и верхние пределы тепловых нагрузок.

Под устойчивой работой горелочного устройства понимают

такое сжигание газа, при котором длина факелов равномерна,

горение протекает без отрыва и проскока пламени. Отрыв пламени

характеризуется горением факелов на некотором расстоянии

от огневых отверстий, переменным приближением и удалением

их относительно поверхности горелки и зачастую полным загаса-

нием факелов. Это явление происходит в случаях, когда скорость

истечения газовоздушной смеси из огневых отверстий превышает

скорость распространения пламени этой смеси. Обратное отрыву

пламени явление — проскок пламени, или перемещение его на-

встречу газовому потоку, — характеризуется горением газо-

воздушной смеси внутри горелки, в ее смесительной части, и со-

провождается характерным шумом. Зачастую при этом горение

прекращается вовсе. Это явление происходит в тех случаях, когда

скорость истечения газовоздушной смеси меньше скорости рас-

пространения пламени.

Отрыв п проскок пламени в равной мере недопустимы. При

отрыве пламени и его загасании в помещение поступает несгорев-

ший газ, что может привести к образованию взрывоопасных или

токсичных смесей. При частичном отрыве, без загасанпя, т. е.

при горении взвешенных факелов, не обеспечивается полнота

сжигания из-за химического недожога, увеличивается содержание

СО в отходящих газах. При проскоке пламени последствия ана-

логичны. Кроме того, горение пламени внутри горелки может

привести к деформации и разрушению последней.

2 А. С. Рагозин

33

Пределы возможного отрыва или проскока пламени поддаются

расчетному определению, поскольку они зависят от величины

тепловой нагрузки, размеров огневых отверстий, содержания

первичного воздуха в газовоздушной смеси и температуры по-

верхности огневых отверстий. Поэтому при конструировании

инжекционных горелочных устройств низкого давления выбирают

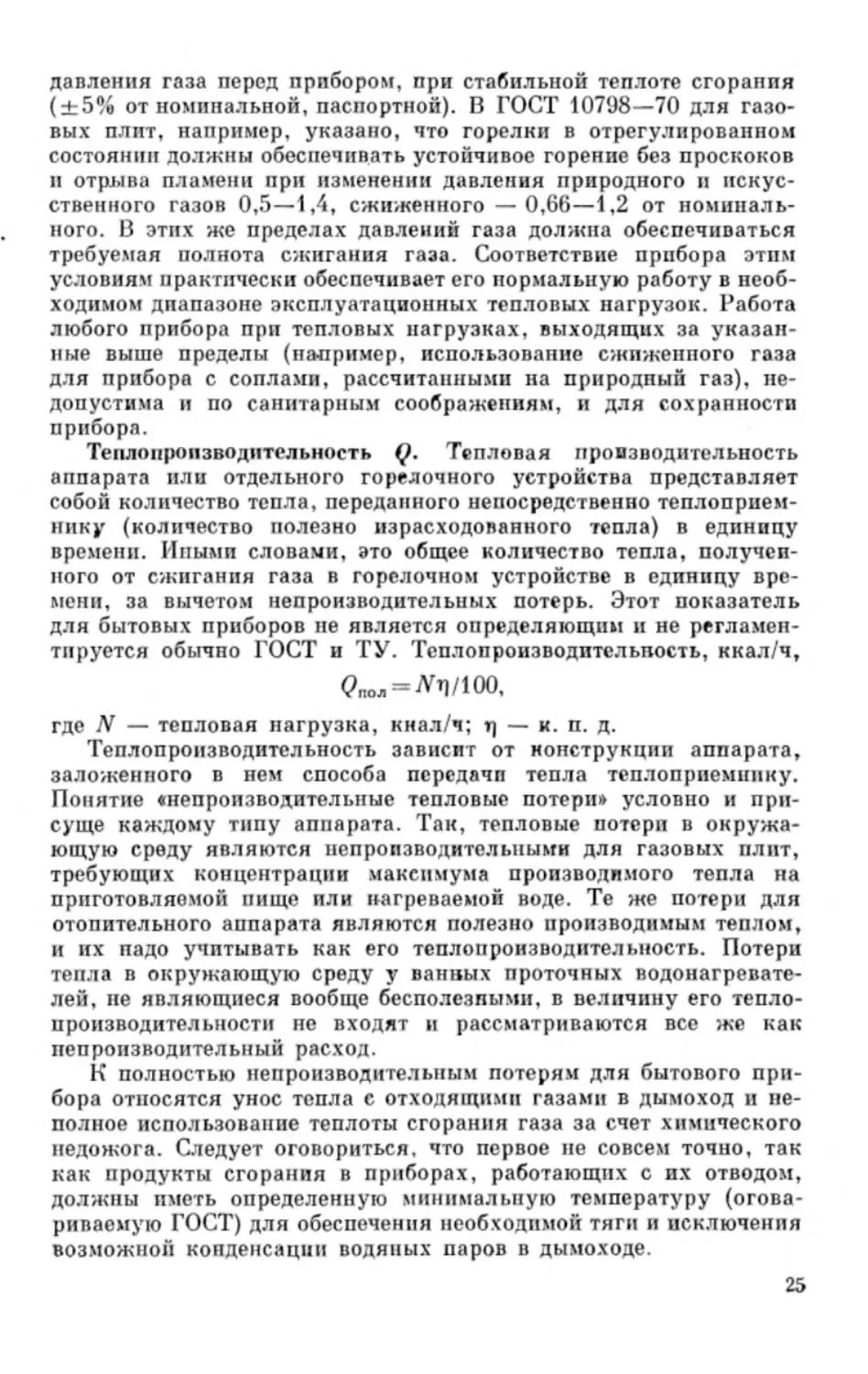

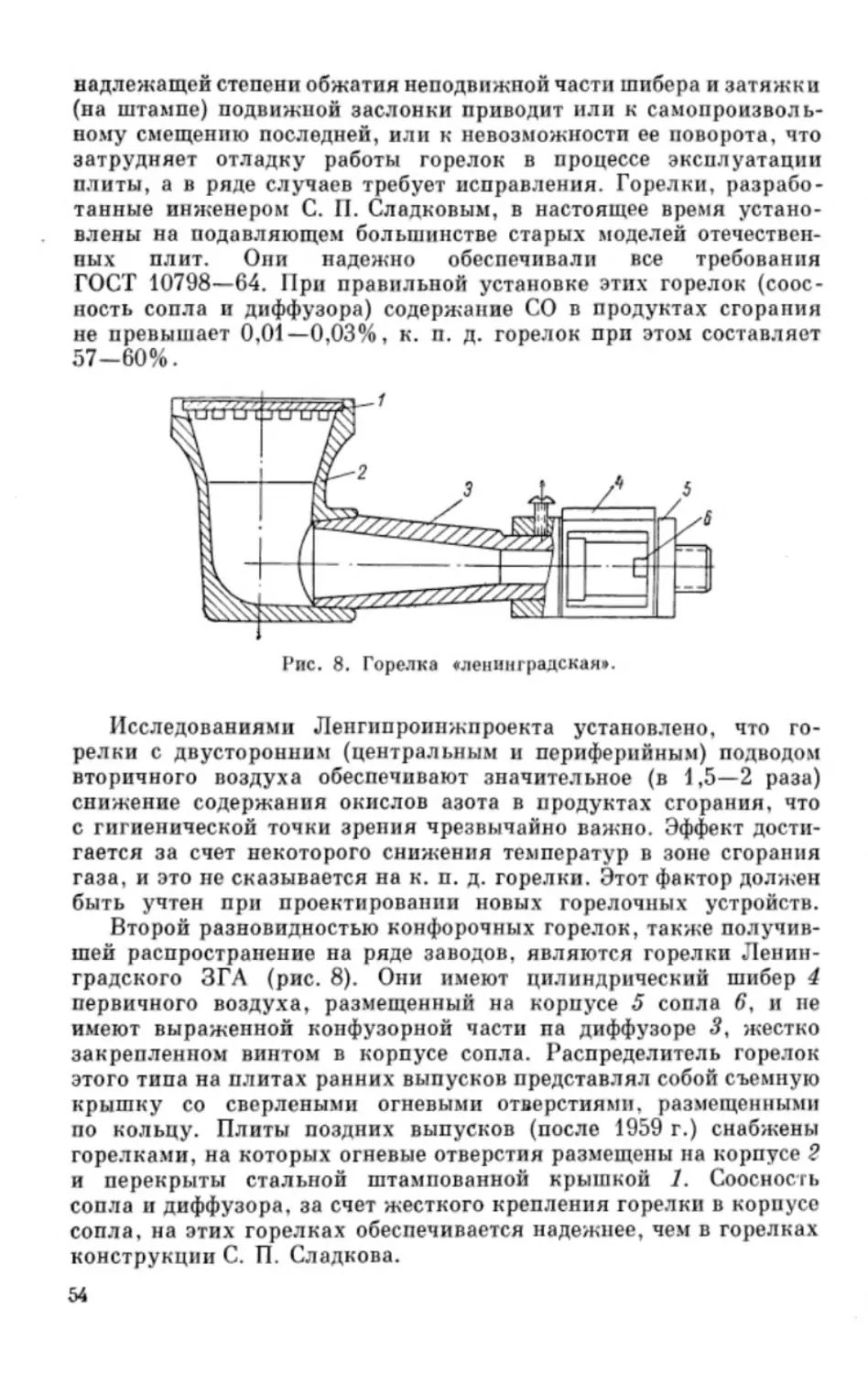

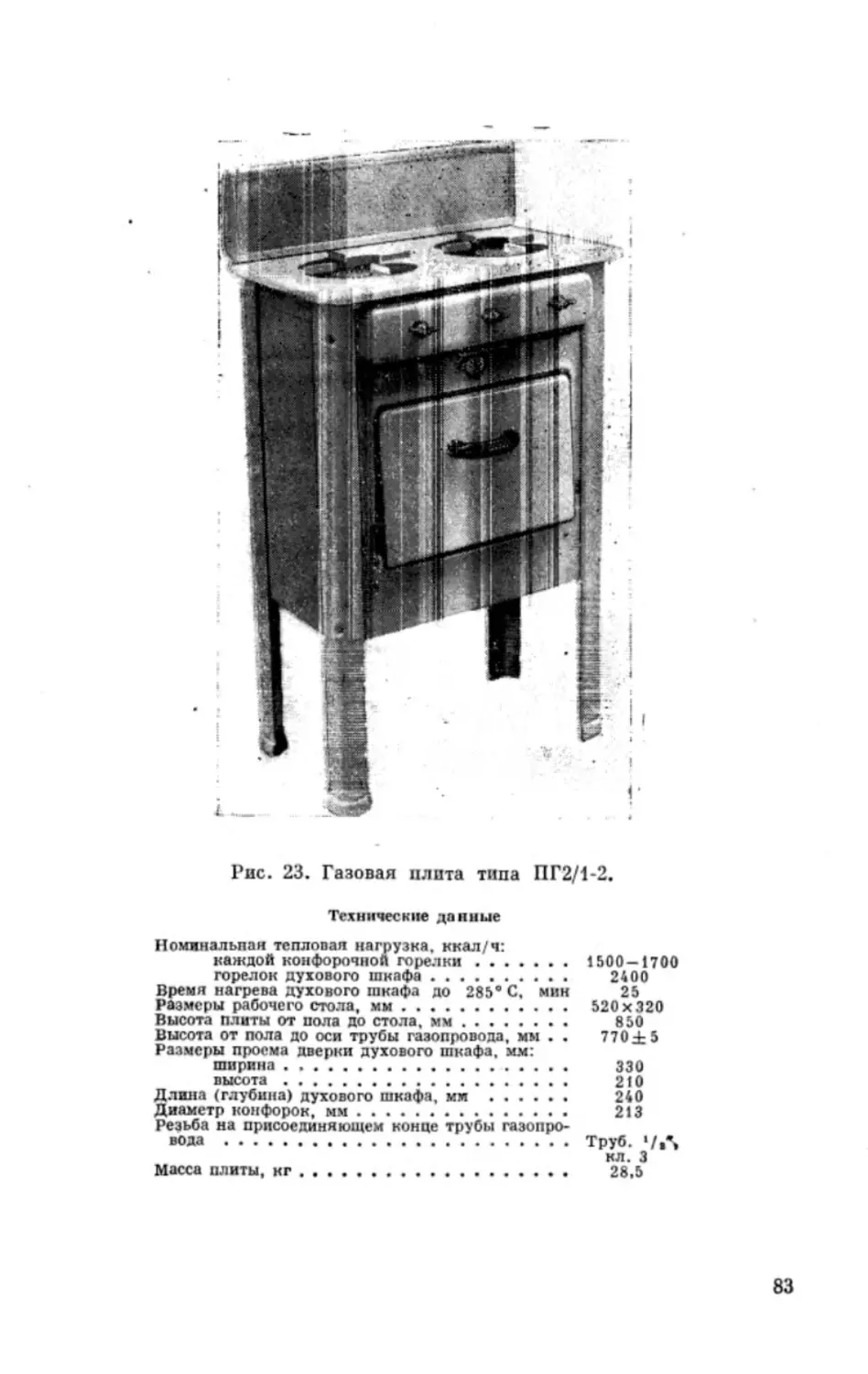

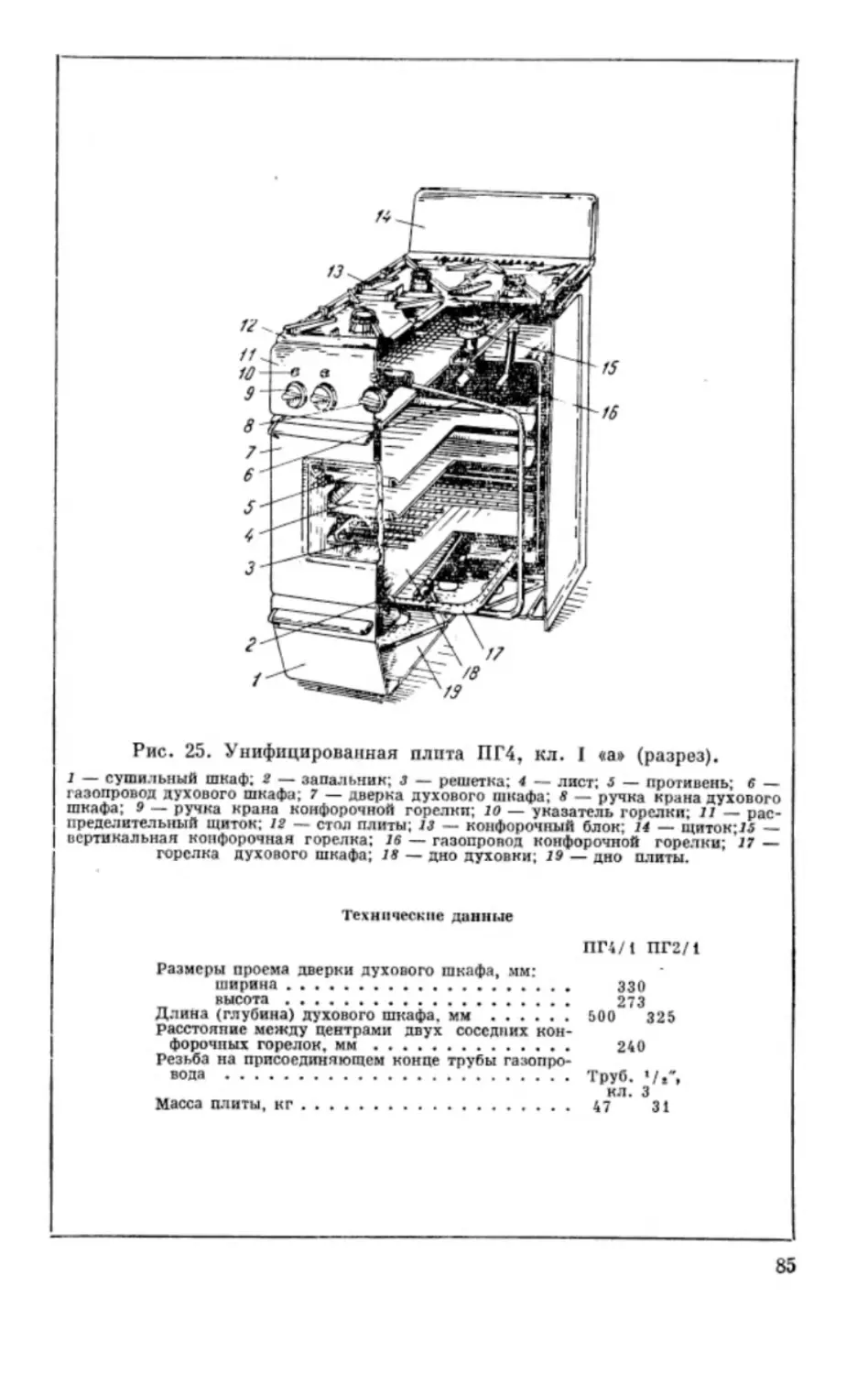

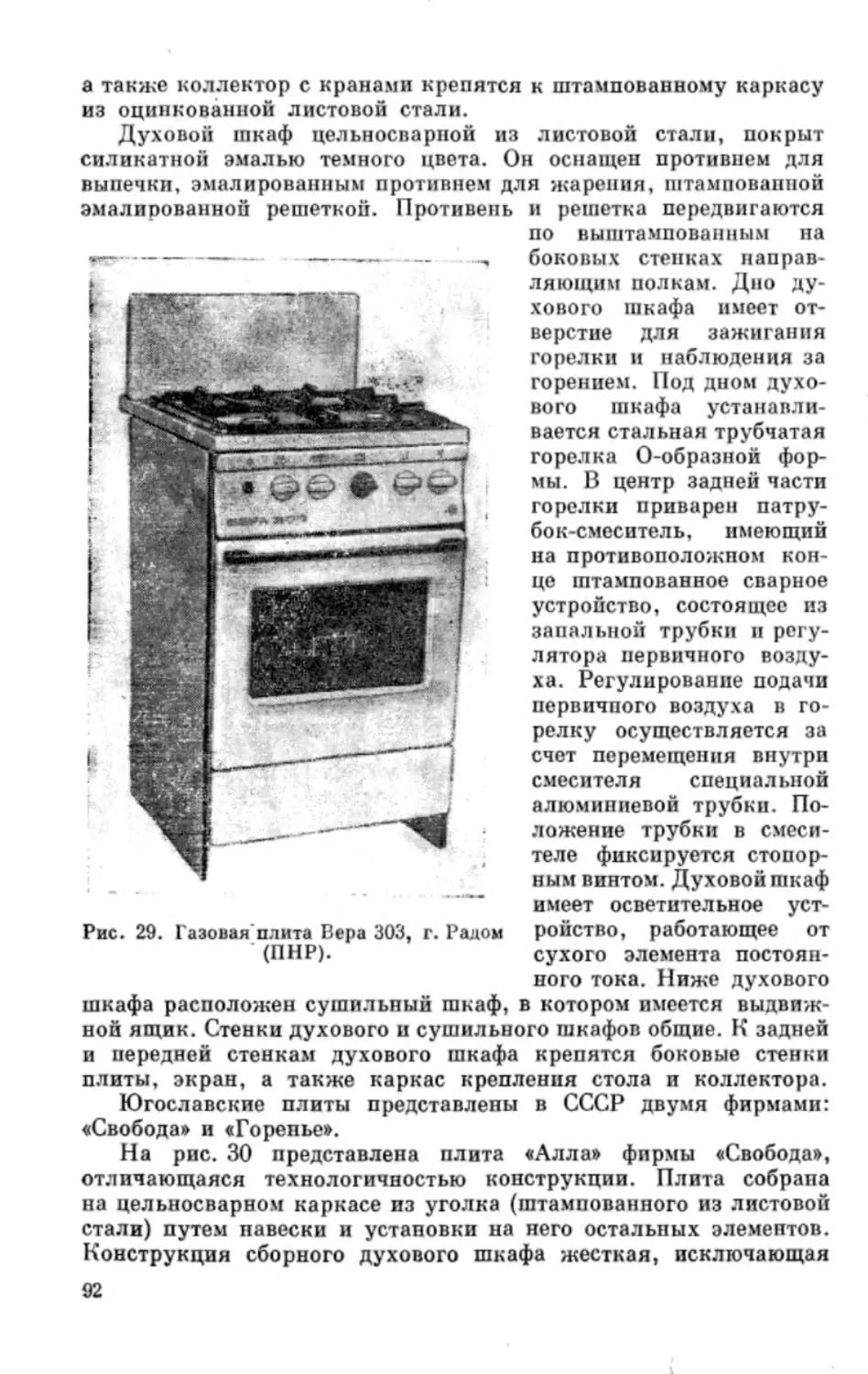

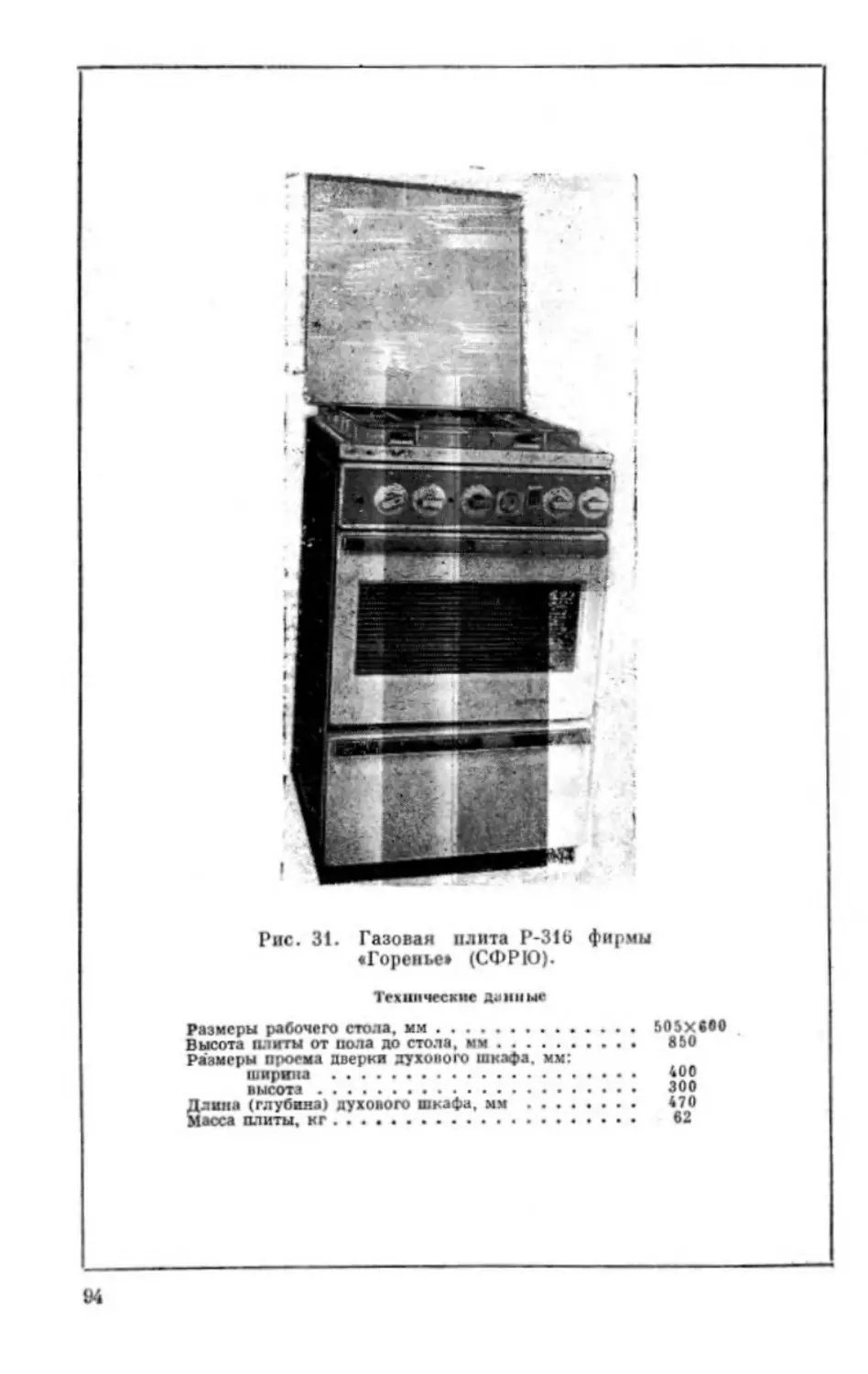

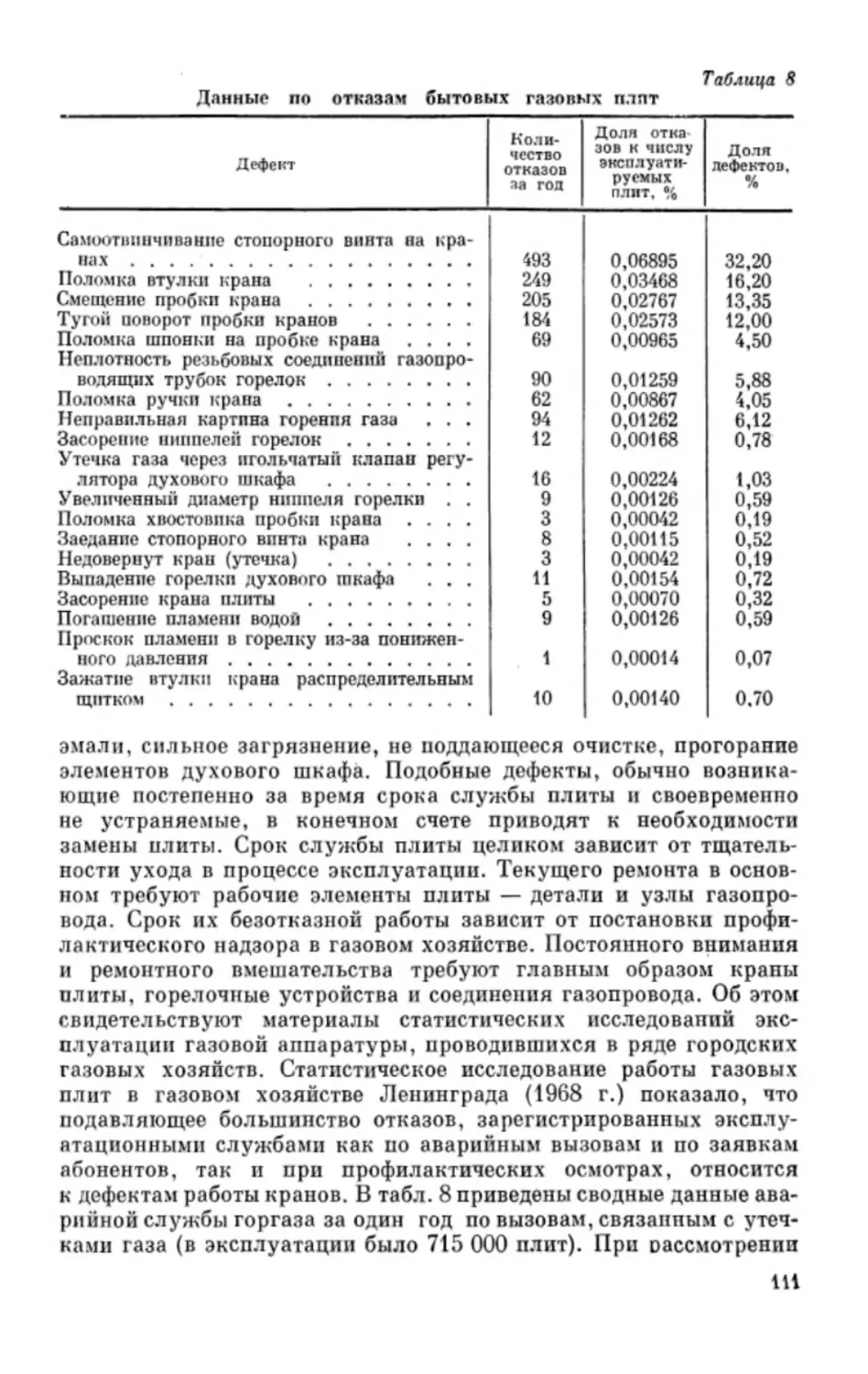

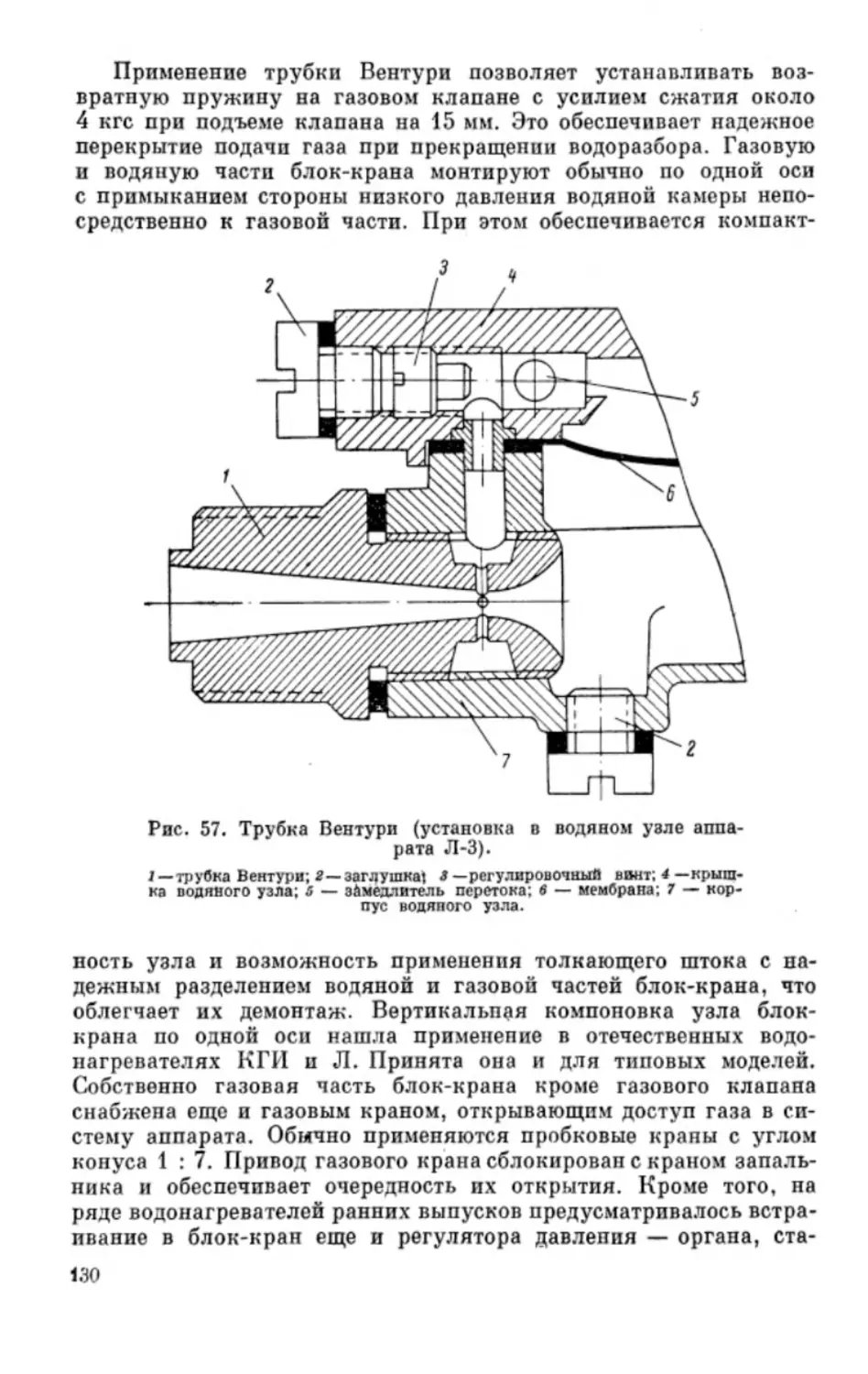

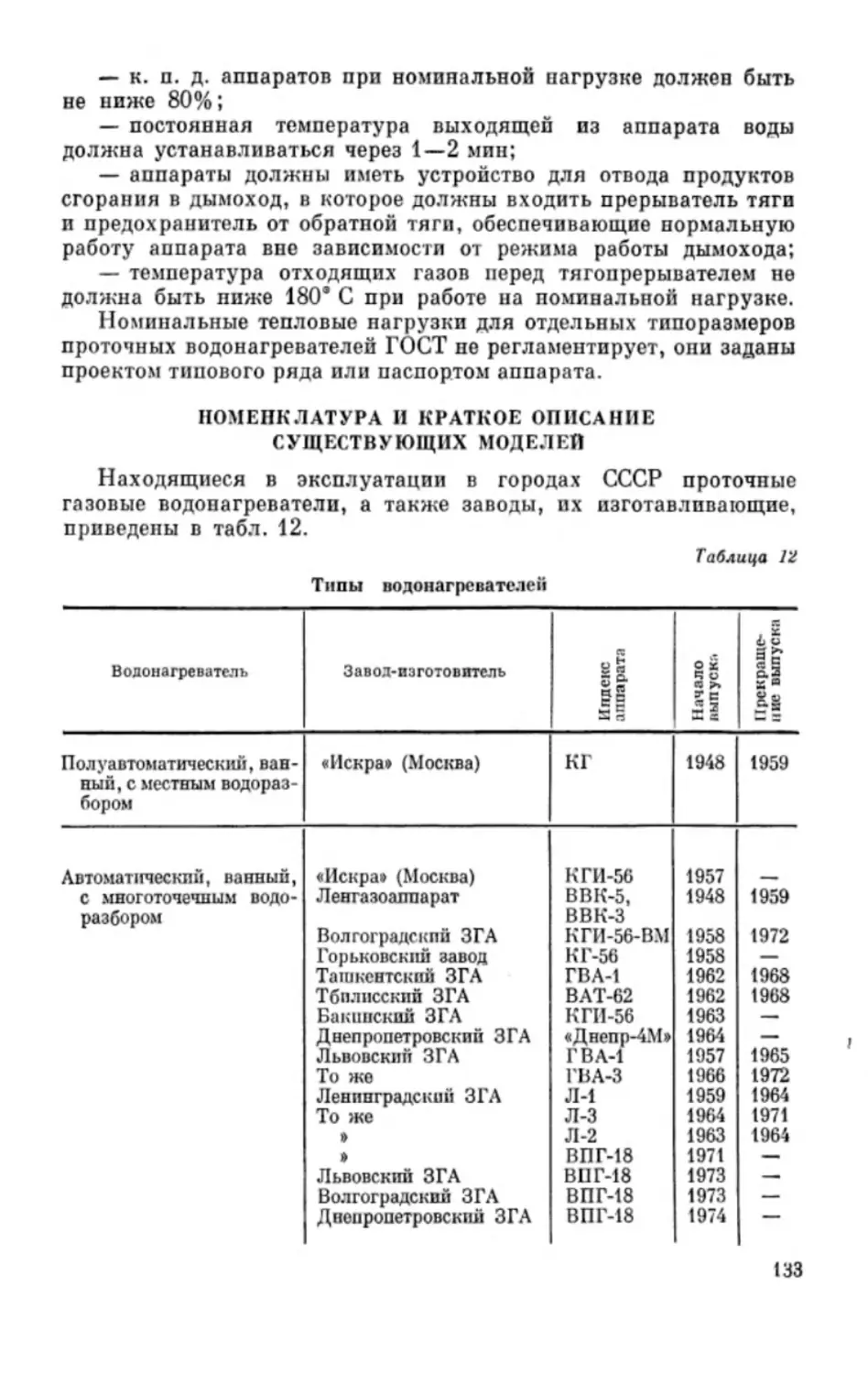

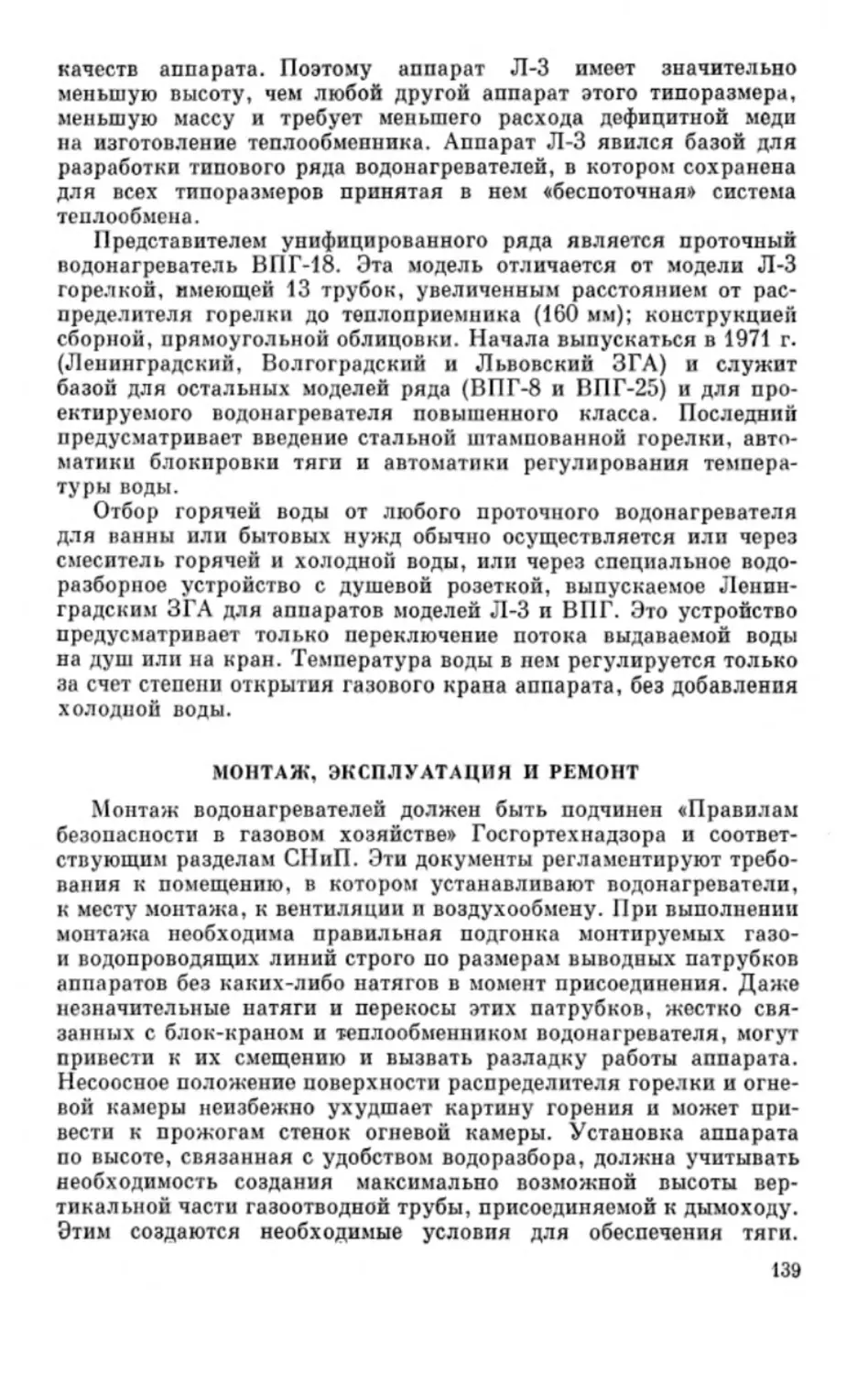

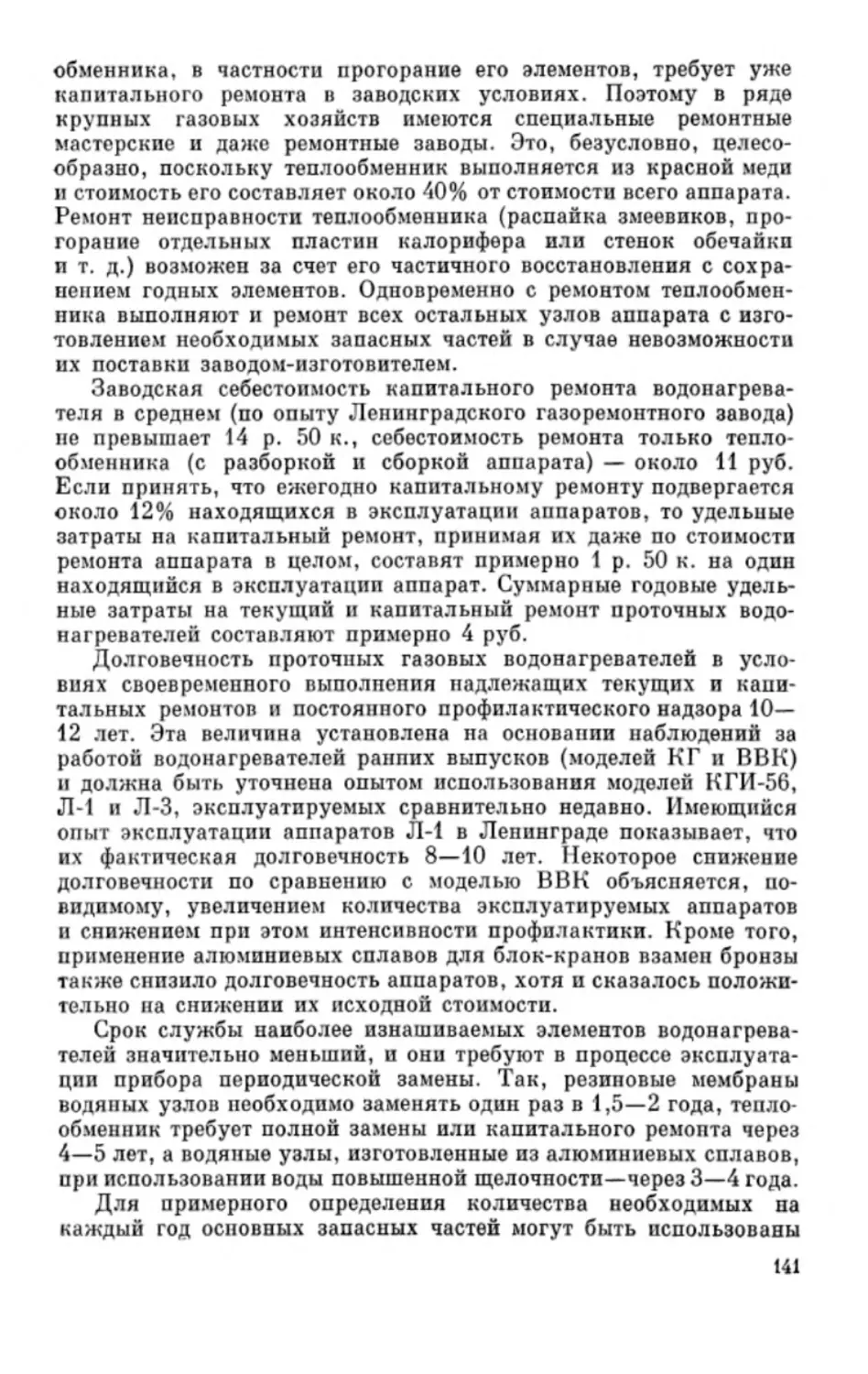

определенные проходные сечения огневых отверстий. Практически