Текст

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

УЛЬЯНОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

И.М.Колганов, В.В.Филиппов

ПРОЕКТИРОВАНИЕ СБОРОЧНЫХ ПРИСПОСОБЛЕНИЙ, ПРОЧНОСТНЫЕ РАСЧЕТЫ, РАСЧЕТ ТОЧНОСТИ СБОРКИ

Рекомендовано Учебно-методическим объединением высших учебных заведений Российской Федерации по образованию в области авиации, ракетостроения и космоса в качестве учебного пособия для студентов, обучающихся по направлению подготовки дипломированных специалистов 652100 -Авиастроение

Ульяновск 2000

УДК 629.73.002.2(075)

ББК 39.53 я73

К 60

Рецензенты: кафедра «Производство летательных аппаратов» Самарского государственного аэрокосмического университета имени академика С.П. Королева и д-р техн, наук, профессор Барвинок В.А.; д-р техн, наук, профессор В.И. Ершов

Колганов И.М., Филиппов В.В.

Проектирование приспособлений, прочностные расчеты, расчет

К 60 точности сборки: Учебное пособие. - Ульяновск: УлГТУ, 2000. - 99 с.

ISBN 5-89146-150-1

Рассмотрены вопросы проектирования сборочных приспособлений, их структура, конструктивно-силовые схемы и компоновка. Приводится порядок прочностных расчетов и расчета точности сборки.

Пособие написано в соответствии с программой дисциплин «Технология сборки самолетов» и «Технологическое обеспечение сборочных производств», предназначено для студентов дневной и вечерней форм обучения при выполнении практических занятий, при курсовом и дипломном проектировании, может быть полезным для технологических служб авиационных предприятий.

УДК 629.73.002.2(075)

ББК 39.53 я73

ISBN 5-89146-150-1

© И.М. Колганов, В.В. Филиппов, 2000

© Оформление. УлГТУ, 2000

ОГЛАВЛЕНИЕ

ПРЕДИСЛОВИЕ................................................... 5

Условные обозначения и сокращения, принятые в работе.......... 6

ВВЕДЕНИЕ...................................................... 7

1. ЭЛЕМЕНТЫ СБОРОЧНЫХ ПРИСПОСОБЛЕНИЙ, ИХ СТРУКТУРА, ПРЕДЪЯВЛЯЕМЫЕ ТРЕБОВАНИЯ...................................... 8

1.1. Назначение и классификация сборочных приспособлений.... 8

1.2. Структура и элементы сборочных приспособлений........ 10

1.3. Анализ конструктивно-силовой схемы сборочных приспособлений ... 14

1.4. Требования, предъявляемые к сборочным приспособлениям. 14

2. ТЕРМИНОЛОГИЯ, ПРИНЯТАЯ В ПРОЦЕССАХ ПРОЕКТИРОВАНИЯ И ИЗГОТОВЛЕНИЯ СБОРОЧНОЙ ОСНАСТКИ......................... 17

2.1. Терминология технологических отверстий................ 17

2.2. Терминология методов и элементов процесса сборки узлов и агрегатов................................................ 19

2.3. Терминология сборочной оснастки....................... 21

3. РАЗРАБОТКА ТЕХНИЧЕСКИХ УСЛОВИЙ (ТЕХНИЧЕСКОГО

ЗАДАНИЯ) НА ПРОЕКТИРОВАНИЕ СБОРОЧНОЙ ОСНАСТКИ.............. 22

3.1. Методы сборки узлов и агрегатов....................... 22

3.2. Исходные данные для проектирования СП................. 26

3.3. Порядок разработки технических условий (технического задания)... 27

4. ЭТАПЫ И ПОРЯДОК ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИЧЕСКОГО ОСНАЩЕНИЯ ПРОЦЕССОВ СБОРКИ................................ 28

5. НАГРУЖЕНИЕ И ДЕФОРМАЦИИ ЭЛЕМЕНТОВ СБОРОЧНЫХ ПРИСПОСОБЛЕНИЙ.......................................... 32

5.1. Действующие нагрузки и допущения при расчетах......... 32

5.2. Допустимые деформации элементов сборочных приспособлений 35

5.3. Соотношение допустимых деформаций и напряжений........ 39

5.4. Распределение нагрузки по элементам приспособления.... 40

6. РАСЧЕТ ЭЛЕМЕНТОВ СБОРОЧНОГО ПРИСПОСОБЛЕНИЯ НА ЖЕСТКОСТЬ.............................................. 44

6.1. Порядок прочностных расчетов сборочных приспособлений. 44

6.2. Расчет на жесткость продольных балок.................. 45

6.3. Подбор сечений рам (балок) по расчетным нагрузкам..... 54

7. РАСЧЕТ ЭЛЕМЕНТОВ СБОРОЧНОГО ПРИСПОСОБЛЕНИЯ НА ПРОЧНОСТЬ ............................................. 54

7.1. Расчет колонн......................................... 54

7.2. Расчет фиксирующих элементов.......................... 59

7.3. Расчет элементов крепления кронштейнов................ 59

8. ЗАВЕРШЕНИЕ РАБОТЫ ПО ПРОЕКТИРОВАНИЮ ПРИСПОСОБЛЕНИЯ................................................ 60

9. РАСЧЕТ ОЖИДАЕМОЙ ТОЧНОСТИ СБОРКИ СБОРОЧНОЙ ЕДИНИЦЫ (УЗЛА, АГРЕГАТА)...................................... 62

9.1. Требования по точности, предъявляемые к планеру летательного

аппарата................................................. 62

9.2. Основные понятия и формулы расчета..................... 68

9.3. Производственные погрешности........................... 71

9.4. Влияние метода базирования на точность сборки.......... 74

9.5. Последовательность выполнения расчета ожидаемой точности сборки...................................................... 79

9.6. Примеры расчета точности сборки........................ 82

Приложение 1. Техническое задание на проектирование нестандартного оборудования для узловой сборки /образец/ ...................

Приложение 2. Техническое задание на разработку конструкторской документации специализированного оборудования /образец/..................................................... 90

Приложение 3. Конструктивные схемы и компоновка сборочных приспо -соблений для сборки самолетных конструкций.................... 93

Приложение 4. Элементы технологического оснащения, включенные в стандарты предприятия......................................... 97

БИБЛИОГРАФИЧЕСКИЙ СПИСОК...................................... 98

ПРЕДИСЛОВИЕ

Для удовлетворения требований, предъявляемых к самолетным конструкциям, необходимы не только рациональная конструкция, обеспечивающая высокую технологичность и работоспособность, но и возможность ее осуществления в производстве с заданной точностью. Современные требования сертификации авиационной техники вызывают необходимость поиска оптимальных и экономичных процессов сборки, разработки новых конструкций сборочных приспособлений, расширения механизации и автоматизации выполнения соединений как при узловой, так и при агрегатной и общей сборке. Выход отечественного авиастроения на производство широкофюзеляжных самолетов, что привело к увеличению габаритных размеров и самолета, и элементов конструкции планера при малой их жесткости, обусловило необходимость разработки специальных средств и методов фиксации элементов конструкции в сборочных приспособлениях в процессе выполнения сборочных работ, превратило сборочные приспособления в сложные инженерные сооружения.

В условиях сегодняшней экономики, когда стоимость производственных площадей и топливо-энергетических затрат значительно возросла, и их доля в себестоимости изготовляемой продукции машиностроения, тем более изделий авиакосмической техники, превысила ранее установившиеся в мировой практике критерии, вопросы проектирования средств технологического обеспечения сборочных работ приобрели особую актуальность.

В данном учебном пособии рассматриваются вопросы конструкции сборочных приспособлений, принципы их проектирования и прочностных расчетов, методы обеспечения заданной точности их изготовления и расчета точности сборки узлов и агрегатов самолетных конструкций. Изложенные в учебном пособии материалы будут полезны конструкторам и технологам предприятий авиационной промышленности при разработке стапельно-сборочной оснастки и ее изготовлении.

Авторы считают своим долгом выразить искреннюю признательность коллективу отдела клепально-сборочных работ АО «Авиастар» за предоставленную возможность использования результатов их разработок.

Особую благодарность выражают рецензентам профессору, доктору технических наук В.А.Барвинку и коллективу кафедры «Производство летательных аппаратов» Самарского государственного аэрокосмического университета им. академика С.П.Королева и доктору технических наук профессору В.И.Ершову за ценные советы и замечания при подготовке учебного пособия к изданию.

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ И СОКРАЩЕНИЯ, ПРИНЯТЫЕ В РАБОТЕ

КП, КР, ВКР - курсовой проект, курсовая работа, выпускная квалификационная работа;

8ЛА - допуск на обводы летательного аппарата;

8сб - погрешность сборки;

8пр - погрешность сборочного приспособления;

8р - суммарная погрешность изготовления обводообразующих фиксаторов (рубильников и ложементов);

8уст - погрешность установки;

8баз - погрешность базовой детали;

И - длина балки между опорами;

f - прогиб (деформация) балки;

адоП > У доп допустимые нормальные напряжения и прогиб;

J - момент инерции поперечного сечения балки;

Е - модуль упругости первого рода;

Рпн>?пР>Ррасч соответственно постоянная, переменная и расчетная действующие нагрузки;

М - масса элементов конструкции приспособления;

ксн - коэффициент, определяющий степень нормализации и унификации приспособлений;

7V, АЗТЧ - теоретический и аналитически заданный теоретический чертеж;

ТП,КП - теоретический и конструктивный плаз;

ТО - технологическое оснащение;

СП,У СП - сборочное и универсально-сборочное приспособление;

КИО - контрольно-испытательное оборудование;

НЭ,НСП - несущий элемент и несущая система приспособления;

5Э, БСП - базовый элемент и базовая система приспособления;

ЗЭ,ЗЭП - заливочный элемент и зажимный элемент приспособления;

УЭ, ВЭ - установочный и вспомогательный элемент приспособления;

ИС - инструментальный стенд;

СЗУ.СПА - сверлильно-зенковальная установка и сверлильнопневматический агрегат

ТУ,ТЗ,ТТ - технические условия, техническое задание, технологические требования;

ДТМ,МУ - директивные технологические материалы и методические указания; СОРОСЕ - сборочное (стыковочное) отверстие и отверстие под стыковой болт; БО,ФО,КФО,УФО - базовое, фиксирующее, координатно-фиксирующее

и установочно-фиксирующее отверстие;

ОСТ.СТП - отраслевой стандарт, стандарт предприятия;

УАПК, АО - Ульяновский авиационный промышленный комплекс, акционерное общество

ВВЕДЕНИЕ

В учебном процессе подготовки бакалавров по направлению «Авиа- и ракетостроение» появилась необходимость введения кроме традиционного курса «Технология сборки самолетов» дисциплины «Технологическое обеспечение сборочных производств» с выполнением курсового проекта, связанного с проектированием средств технологического оснащения (ТО) сборочных работ. Последующее сокращение объема аудиторной учебной нагрузки по учебному плану подготовки бакалавров привело к необходимости замены курсового проекта на курсовую работу. Однако в объеме курсовой работы проработать какое-либо оснащение сборочных процессов практически невозможно. Поэтому без методического обеспечения процесса проектирования средств ТО у студентов возникают значительные затруднения в работе.

Предлагаемое учебное пособие предусматривает самостоятельную работу студента по разработке вопросов курсового проекта (курсовой работы) как по дисциплине «Технологическое обеспечение сборочных производств», являющейся основной по технологической подготовке выпускаемых по направлению «Авиа- и ракетостроение» бакалавров, так и при курсовом проектировании по технологии сборки самолетов, что предусматривает учебный план инженерной подготовки студентов по специализации 130103 «Технология производства самолетов».

Введение в учебный процесс с 2000 года нового Г осу дарственного общеобразовательного стандарта подготовки дипломированных специалистов по направлению 652100 «Авиастроение» специальности «Самолето- и вертолетострое-ние» в еще большей степени повышает ответственность вуза за подготовку выпускаемых специалистов. Решение вопросов оснащения сборки самолетов во многом определяет производственно-экономические показатели предприятия, а потому студенты обязаны иметь как прочные знания, так и навыки проектирования стапельно-сборочной оснастки.

В учебном пособии приводится частично лекционный материал, что обеспечит работу студентов при проектировании средств ТО, ряд технических характеристик применяемого при этом оснащения, примеры расчета ожидаемой точности сборки, табличные значения имеющихся производственных погрешностей.

Впервые сделана попытка обобщить введенную в последние годы коллективами НИИ и предприятий терминологию, используемую при разработке и изготовлении сборочных приспособлений.

Учебное пособие может использоваться преподавателями и студентами при проведении практических занятий по выше указанным учебным дисциплинам, а также при дипломном проектировании студентов, специализирующихся по технологии производства самолетов. Будет полезным для работников инженернотехнологических служб авиационных предприятий.

1. ЭЛЕМЕНТЫ СБОРОЧНЫХ ПРИСПОСОБЛЕНИЙ, ИХ СТРУКТУРА, ПРЕДЪЯВЛЯЕМЫЕ ТРЕБОВАНИЯ

1.1. Назначение н классификация сборочных приспособлений

Сборочные приспособления {СП) - устройства, обеспечивающие необходимое расположение, фиксацию и соединение сборочных единиц и входящих в них деталей с заданной точностью и требующейся жесткостью собираемой конструкции. Сборочные приспособления, используемые для сборки узлов и агрегатов летательных аппаратов (ЛА), принципиально отличаются от СП общего машиностроения, обеспечивающих удобство расположения деталей относительно друг друга, противодействие усилиям резания с целью сохранения сборочного положения [1,2].

Применяемые для сборки ЛА СП представляют сложную пространственную конструкцию высокой жесткости - основное технологическое оснащение (ТО) сборочных работ. Повышение требований к точности сборки, необходимости повышения производительности с ростом габаритов и тоннажа машин привели к усложнению СП, превращению их в сложные инженерные сооружения, особенно на агрегатной и общей (окончательной) сборке, что определило их конструктивные особенности и классификацию [3].

Сборочные приспособления принято классифицировать по двум основным признакам:

технологическому - в зависимости от назначения СП, вида выполняемых соединений и операций, вида сборочной единицы;

конструктивному - в зависимости от конструктивно-силовой схемы и других конструктивных особенностей: стационарные, неразъемные, поворот-* ные и т.д.

С точки зрения универсальности все СП можно разделить на три категории:

1 .Универсальные (УСП), выделяемые иногда в тип сборно-разборных [1]. Для сборки самолетных конструкций их почти не удается использовать;

2 .Специальные - для сборки конкретной сборочной единицы: гермокабины, отсека фюзеляжа, лонжерона, окончательной сборки узла или агрегата;

3 .Специализированные (групповые) - для сборки однотипных по конструктивно-технологическим признакам сборочных единиц; состоят почти полностью из стандартизованных и нормализованных элементов. Такие СП широко используются для сборки шпангоутов, нервюр и т.п.

По назначению, в зависимости от выполняемых сборочных работ различают :

1 .Приспособления для узловой сборки, в которых производят сборку, например, лонжеронов, нервюр, панелей, рулевых поверхностей, средств механизации и т.д.

2 .Приспособления для агрегатной сборки - стапели для сборки крыла, фюзеляжа, оперения и т.п., их отсеков и секций.

Как первая, так и вторая группы СП могут быть:

1 .Операционными - ведется, например, комплектация узла или агрегата, установка входящих деталей и их соединение средствами крепежа, сверление, герметизация, испытания и т.п. Находят применение и целесообразны при серийном и крупносерийном производстве;

2 .Универсальными - ведется сборка объекта (лонжерона, киля, отсека фюзеляжа и т.п.) от начала до конца. Широко используются при мелкосерийном производстве.

По признаку узкоцелевого назначения [4], что определяют технические условия (ТУ) на проектирование СП, выделяют :

1 .Собственно сборочные приспособления;

а) для сборки-клепки, выполнения болтовых соединений;

б) для сборки-склейки;

в) для сборки-сварки.

2 .Разделочно-стыковочные стапели (стенды),

3 .Специализированные;

а) для отстыковки и балансировки агрегатов;

б) для отработки кинематики навесных агрегатов;

в) нивелировочные стенды;

г) сборочно-монтажные (внестапельные рабочие места);

д) контрольные (контроль обводов) или контрольно-испытательные.

4 .Транспортно-подъемные - средства подъема изделий; рамы крепления панелей на клепальном автомате; тележки для внестапельной сборки; стыковки; приспособления конвейерных линий и т.п.

По конструктивным и эксплуатационным признакам, использованию СП могут классифицироваться :

1 .Сборно-разборные;

2 .Неразъемные (сварные, клепаные);

3 .Стационарные, передвижные (переносные);

4 .Поворотные;

5.Операционные и многооперационные;

6.Комплектовочные;

7.Комбинированные.

Приведенная классификация говорит о многообразии вариантов СП в зависимости от решаемых ими технологических задач, что определяет их структуру и состав конструктивных элементов.

В производственных условиях обычно СП рассматривают как стапельносборочную оснастку, выделяя;

приспособления для узловой сборки, в том числе для сборки панелей;

приспособления для сборки секций;

приспособления для сборки отсеков, агрегатов;

стенды для комплектации секций, отсеков;

стенды для стыковки и отработки агрегатов;

разделочные стенды;

настилы к приспособлениям, стапелям и стендам.

1.2. Структура и элементы сборочных приспособлений

По своей структуре, вне зависимости от рассмотренных классификационных групп, типовые СП состоят из пяти характерных групп элементов [5]:

1 .Несущие (каркасные) - силовая часть СП, гарантирующая жесткость конструкции и неизменность положения сборочных баз. Несущие элементы (НЭ) или несущая система приспособлений (НСП) включают (рис. 1.1):

а) каркасы и их элементы - колонны, стойки, балки и т.д.;

б) фундаментные плиты, основания, кронштейны соединительные и опорные и т.п.

2 .Фиксирующне (базовые) элементы (БЭ) или базовая система приспособлений (БСП), определяют положение собираемых элементов конструкции и их расположение относительно конструктивных осей изделия. В эту группу входят ложементы и рубильники, определяющие, в основном, аэродинамические обводы объектов сборки; фиксаторы стыка, точек навески элементов механизации; упоры и т.п.

З .Установочные элементы (УЭ) - связующие звенья между фиксирующими и несущими элементами. В их состав входят стаканы, вилки или заливочные элементы (ЗЭ).

4 .3ажнмиые элементы (ЗЭП) - обеспечивают надежность фиксации устанавливаемых элементов конструкции в заданном чертежом положении.

5 .Вспомогательные элементы (ВЭ) - предназначаются для создания нормальных условий работы на СП и повышения производительности труда. К ним относятся системы:

а) обслуживания (рабочие площадки, лестницы, стремянки и т.п.);

б) передвижения (транспортные тележки, колесные опоры, ленточные конвейеры и т.д.);

в) механизации (привод подвижных частей приспособлений, спецустановки для сверления и клепки: СЗУ, пневмоскобы, СПА и др.);

г) электроснабжения - электропривод, пневмо-гидромагистрали, по которым подается энергия;

д) контроля правильности положения контура и разъемов - реперные, кондукторы КФО, эквидистантные шаблоны и т.п.;

е) хранения - оргоснастка, стеллажи, спецплощадки и т.п.

Каркасы не имеют непосредственного контакта с собираемыми элементами сборочной единицы. Это дает возможность для расширения унификации и стандартизации. Они характеризуют конструктивную схему СП, которая определяется

Типовая схема сборочного приспособления

1 - объект сборки; 2 - колонна; 3 - основание; 4, 5 - верхняя и нижняя балки; 6 - плита стыка; 7 - плита-фиксатор; 8 - рубильники; 9 - ложементы; 10 - установочные элементы (стаканы); 11 - заливочные элементы; 12-блоки колонн каркаса; 13-прижимы; 14-стойка; 15-лестница; 16-рабочая площадка.

Рис.1.1

составом элементов каркаса и их компоновкой. Конструктивные и компоновочные схемы СП, элементы их конструкции представлены на рис. 1.2 и в приложении 3.

Конструктивные схемы и компоновка элементов сборочных приспособлений

1. Портального типа

2,Консольного типа

5. Многобалочные

б.Эстакадного типа

7. Стойки

8. Установочные элементы а

9.Элементы подъема ложементов и рубильников

1 - колонны; 2 - основания; 3 - балки; 4 - стойки; 5 - кронштейны;

6 - рубильники; 7 - стаканы; 8 - заливочные элементы; 9 - стапельные плиты; 10 - ложементы; 11 - механизм поворота; 12 - механизм подъема ложементов и рубильников; 13 - фундаменты.

Рис. 1.2

1.3. Анализ конструктивно-силовой схемы сборочных приспособлений

Приведенные компоновки СП (см.рис.1.2) показывают, что приступить к проектированию приспособления в учебном проекте можно будет лишь, произведя анализ существующих конструктивных схем как по альбомам оснастки [2], так и по разработанным на базовом предприятии. Для студентов специальности «Самолете- и вертолетостроение», обучающихся в Авиационном филиале УлГТУ, основой такого анализа являются аналоги и прототипы сборочных приспособлений, используемых на АО «Авиастар», материалы по которым они подбирают во время прохождения производственных практик и при проведении лабораторных работ по технологии сборки самолетов.

Поскольку учебное пособие используется как при курсовом, так и при дипломном проектировании, анализ конструктивно-силовой схемы рассматривается применительно к СП и узловой, и агрегатной сборки. При этом оцениваются :

назначение СП согласно классификации (операционные, общей сборки, комплектовочные и т.п.);

конструктивные особенности каркаса (портальной, консольной схемы, стационарные или перемещаемые и т.д.), т.е. определяется тип СП по его конструктивной схеме;

состав колонн, стоек, балок, установочных и фиксирующих элементов, степень их унификации и нормализации, т.е. возможности использования в других аналогичных СП;

параметры сечений элементов каркаса, используемых на АО «Авиастар» аналогичных СП, их рациональность с позиций оптимальности по металлоемкости, жесткостным характеристикам, видам крепления между собой;

виды целесообразных прижимов, их количество; метод базирования элементов конструкции объектов сборки, их влияние на обеспечение заданной точности сборки.

Проведенный анализ позволит более эффективно разработать технические условия (ТЗ) на проектирование СП и точнее определить расчетную схему; установить оптимальные конструктивные параметры приспособления, каковые не будут определяться расчетом.

Студент на базе такого анализа имеет возможность решить вопрос повышения степени унификации и нормализации СП, доведя этот параметр до возможного показателя Кс н = 0,85...0,9, что характерно для оптимальных конструкций экономически выгодных приспособлений авиационной отрасли.

1.4. Требования, предъявляемые к сборочным приспособлениям

1.4.1. Общие и технологические требования

Основными требованиями к СП, обеспечивающими их функциональное назначение являются :

обеспечение заданной точности сборки изделия в соответствии с ТУ, что определяет точность изготовления самого приспособления;

постоянство заданных размеров и положения базовых поверхностей (сборочных баз) при изменении условий в течение всего периода эксплуатации;

необходимая жесткость с целью сохранения точности в течение всего периода эксплуатации между регламентными осмотрами и ремонтами;

удобное положение деталей, узлов при сборке, их однозначная фиксация с возможностью расширения механизации и автоматизации сборки и экономии производственных площадей;

снижение металлоемкости при заданной жесткости и экономичность в изготовлении;

минимальное количество подгонок, промеров, разметок и т.п. при точном выполнении технологии сборки;

возможность и простота контроля размеров и форм, точности сборки;

возможность выполнения всех необходимых технологических процессов, в том числе закладки собираемых элементов и выемки готовых изделий из оснастки, с учетом места установки оснастки, высоты задания и грузоподъемности верхнего транспорта;

соблюдение принципа единства и постоянства баз и осей для построения всего комплекса оснастки по каждому агрегату и всему самолету;

технологичность оснастки изготовления деталей и сборочных единиц станочным оборудованием и монтаж ее универсальными средствами;

обеспечение температурной компенсации;

максимальное использование стандартизованных элементов;

введение конструктивных элементов, обеспечивающих рациональный монтаж;

соответствие требованиям технической эстетики, государственным стандартам и другим нормативам;

простота обеспечения потребными видами энергоснабжения;

соблюдение требований безопасности работ при высокой их производительности.

К конкретным СП, в зависимости от их назначения, предъявляется ряд специфических требований, определяемых особенностями собираемых изделий, что указывается в ТУ (ТЗ) на проектирование (по точности, методам базирования, степени нормализации и т.п.).

1.4.2. Конструктивные требования

Основными из конструктивных требований являются :

каркас оснастки должен обеспечивать удобные подходы при работе и достаточные зазоры при закладке собираемых элементов и выемке собранных изделий, обеспечивая его максимальную жесткость и минимальную металлоемкость;

стаканы для заливки вилок, кронштейнов и других фиксаторов, по возможности, не должны врезаться в балки;

обводообразующие элементы оснастки должны быть спроектированы под механообработку на станках с числовым программным управлением (ЧПУ),

должны быть заданы шагом (дистанцией) в зависимости от жесткости обшивки и конструктивного набора изделия;

в случае сборки по фиксирующим отверстиям (ФО) диаметры ФО и шаг между ними определяются из условия обеспечения требуемой точности геометрии изделия с учетом жесткости фиксируемых сборочных единиц; ‘диаметр ФО должен быть, как правило, 104-12 мм;

фиксаторы должны иметь минимальные вылеты относительно балок и направляющих втулок;

для повышения точности фиксации и уменьшения люфтов длина направляющих втулок должна быть не менее трех диаметров (при этом вылет фиксирующего элемента относительно торца направляющей втулки должен быть не более 1,5 длины втулки);

посадка фиксаторов и других валов в направляющих втулках должна быть не свободнее Н9/19, в основном H7/h6;

для откидных или съемных фиксаторов расстояния между осями штырей должны быть соизмеримы с вылетом;

установка каркаса оснастки на асфальтовое покрытие не допускается, слой асфальта должен быть снят;

оснастка рамного типа в отдельных случаях может не крепиться к полу; крупногабаритная оснастка и оснастка, состоящая из раздельного каркаса, должна крепиться к полу цеха;

при установке оснастки на монолитный цементно-бетонный пол необходимо учесть удельную нагрузку от массы агрегата, оргоснастки и пр. [3]. Если она меньше допустимой для пола, то фундаменты не предусматриваются, кроме случая крупногабаритной и ответственной оснастки, когда в процессе работы возникают большие знакопеременные нагрузки;

при превышении удельной нагрузки по опорам допустимых значений для пола необходимо увеличивать количество опор в оснастке;

рабочее место у СП должно иметь стеллаж для хранения съемных элементов приспособления;

деревянные части стапельно-сборочной оснастки должны иметь противопожарную защиту согласно инструкциям: ТИ 687.25000.00073, ТИ 687.25000.00172 и др.

Проектирование стапельно-сборочной оснастки и ее монтаж должно вестись соответственно нормативно-технической документации: РТМ 686, РТМ 688, РТМ 1223, РТМ 1.4.1864-88, ОСТ 1.5.1695-83 и др. [7, 8, 9, 10, 11,12, 13].

1.4.3. Типовые требования к параметрам качества оснастки

Под параметрами качества оснастки следует понимать :

все окончательные и промежуточные геометрические параметры, обеспечивающие выполнение требований конструкторской и технологической документации собираемого изделия;

геометрические, жесткостные и пр. параметры, обеспечивающие стабильность геометрических параметров, названных выше, во времени (в течение эксплуатации оснастки);

требования к точности изготовления деталей, сборочных единиц, приспособлении, обеспечивающие выполнение заданной точности изготовляемого изделия, должны быть указаны в чертеже соответственно ГОСТам ЕСКД;

технологические требования, выполнение которых обеспечивает стабильность качества стапельно-сборочной оснастки, а также ее особо ответственных конструктивных параметров во времени, должны быть записаны в технических требованиях сборочного чертежа;

требования к параметрам качества, обеспечивающим точность по обводам, разъемам, узлам навески, стыковки, а также требования, обеспечивающие увязку оснастки и выполнение особо ответственных конструктивных параметров, должны быть указаны в технических требованиях чертежа.

Для каждого выпускаемого самолета (изделия) стапельно-сборочная оснастка должна иметь свою цветовую окраску. Цвет оснастки определяется при запуске изделия распоряжением главного технолога, согласованным с отделом промышленной эстетики предприятия. Согласно данному распоряжению по окончании монтажа СП (стапелей) в цехе окрашиваются нитрокраской:

каркасы сборочной оснастки (колонны, балки, рамы, фермы, рамы плит);

каркасы настилов, полы и откидные площадки настилов.

Согласно существующей общенормативной документации необходимо:

фиксаторы, вилки, кронштейны, прижимы, опоры, опорные элементы стоек, стапельные плиты - окрасить в черный цвет. Перечисленные узлы, имеющие защитное или декоративное химическое или гальваническое покрытие, - не красить;

обводообразующие элементы (ложементы, рубильники и пр.) - окраска «серебрянкой» (кроме выполненных из алюминиевых сплавов);

контрольные элементы приспособлений : фиксаторы и прижимы, кондукторы реперных точек, ре пер-площадки - красить в красный цвет;

узлы, обеспечивающие выполнение особо ответственных параметров, -красить в черно-белую полосу («зебру»);

неметаллические материалы, наклеиваемые на детали сборочной оснастки: перкаль, байка, войлок, фетр, брезент, резина - окрашиванию не подлежат.

2. ТЕРМИНОЛОГИЯ, ПРИНЯТАЯ В ПРОЦЕССАХ ПРОЕКТИРОВАНИЯ И ИЗГОТОВЛЕНИЯ СБОРОЧНОЙ ОСНАСТКИ

2.1. Терминология технологических отверстий

Для установления единых понятий, используемых в процессе проектирования сборочных приспособлений, и в связи с отсутствием в отрасли единой терминологии на ряд элементов конструкции изделий, технологические процессы и средства оснащения сборки узлов и агрегатов широкофюзеляжных самолетов

появилась необходимость обобщить и определить такую терминологию технологических отверстий, методов и элементов процесса сборки узлов и агрегатов, сборочной оснастки.

Таблица 2.1

Терминология технологических отверстий

Термины Условные обозначения Определение, назначение

1 2 3

Сборочные отверстия (стыковочные отверстия) СО Отверстия, предназначенные для установки во взаимное расположение соответственно чертежу деталей, узлов и агрегатов, без использования оснастки, выполненные в сопрягаемых элементах конструкции заранее и раздельно

Координатно-фиксирующие отверстия КФО Отверстия, выполненные в единой координатной сетке (пх50) в деталях собираемого изделия и элементах СП. Обеспечивают установку элементов конструкции в сборочное положение в упрощенном СП. Единственные отверстия, наносимые на чертежах собираемой конструкции

Фиксирующие отверстия (установочно-фиксирующие) ФО (УФО) Отверстия, предназначенные для установки деталей и узлов в оснастке, просверленные заранее на предварительных этапах сборки или их изготовления

Контрольные отверстия ко Отверстия, просверленные в сопрягаемых деталях после их установки в положение, предусмотренное чертежом, и используемые при повторной сборке узла

Направляющие отверстия но Отверстия предварительного диаметра в одной из деталей, используемые для сверления по местам соединения в сопрягаемых деталях

Базовые отверстия (установочнобазовые) БО (УБО) Отверстия в технологической оснастке, расположенные на базовых осях или расстояниях от них кратных 50 мм, и используемые для изготовления контроля и увязки

В общем случае все технологические отверстия, применяемые в процессе сборки для установки деталей, узлов, секций, как с использованием оснастки, так и путем непосредственного совмещения отверстий, являются базовыми отверстиями.

В процессе сборки могут иметь место случаи, когда отверстия одного назначения выполняют функции другого, но эти явления временного порядка и присущи какому-то одному этапу сборки и практически не меняют существо, заложенное в определении термина. В качестве примеров можно привести следующие :

а) агрегаты по конструктивно-эксплуатационным разъемам фиксируются в стапелях по специальным (стапельным) плитам по стыковочным отверстиям (СО) в профилях, то есть стыковочные отверстия выполняют роль ФО. Впоследствии агрегаты стыкуются между собой по СО вне оснастки;

б) после сборки узла в оснастке и выполнения КО узел разбирается для производства подготовительных операций перед герметизацией, а затем собирается вновь по КО вне оснастки, то есть КО являются на данном этапе сборочными (стыковочными) отверстиями.

2.2. Терминология методов и элементов процесса сборки узлов и агрегатов

В используемой как учебной, так и производственной литературе [6, 15], в том числе и в стандартах предприятий, в данном вопросе используются разные подходы и не идентичные определения [1, 3, 4, 5, 12]. Принятая в учебном пособии [14] и рекомендуемая для студентов и специалистов промышленности терминология приводится в таблице 2.2.

Таблица 2.2

Термины Определения

Сборка по сборочным отверстиям Сборка, проводимая без оснастки, при которой положение деталей (узлов), предусмотренное чертежом, достигается совмещением СО в сопрягаемых элементах

Сборка по фиксирующим отверстиям Сборка, при которой положение деталей, узлов и панели, предусмотренное чертежом, достигается установкой их в оснастке по ФО (КФО) в элементах конструкции

Сборка от внешнего контура обшивки Сборка, при которой положение обшивки и панелей, предусмотренное чертежом, достигается установкой их на обводы базовых элементов оснастки, выполненных по внешнему контуру обшивки

Сборка по технологическому каркасу (от внутреннего контура обшивки) Сборка, при которой положение обшивки и панелей, предусмотренное чертежом, достигается установкой на обводы макетных элементов каркаса и базовых узлов, выполненных по внутреннему контуру обшивки

Сборка по поверхности каркаса Сборка, при которой сначала собирается каркас, поверхность которого является базовой, а затем устанавливают на него обшивку (панель)

Продолжение таблицы 2.2

1 2

Сборка по ОСБ (отверстия под стыковые болты) Сборка, при которой установочные поверхности (стыковочные отверстия) стыковых узлов, профилей или кронштейнов изделий совмещают с базовыми поверхностями СП и соединяют фиксаторами

Сборка по базовой детали (привалочным поверхностям) Сборка, при которой устанавливаемые в узел детали базируют по поверхностям другой (базовой) детали (поверхностям сопряжения)

Базовый узел (деталь) Узел (деталь), используемый для установки сопрягаемых с ним деталей и узлов по его обводам, отверстиям или базовым линиям (поверхностям)

Главный узел Базовый узел, с которого начинается процесс сборки агрегата, используемый для установки других базовых узлов и макетных элементов каркаса без помощи фиксирующих устройств СП.

Секция панели Элементарная часть технологического членения обшивки агрегата или отсека с продольными и (или) поперечными элементами каркаса

Панель Конструктивное или технологическое членение агрегата или отсека, состоящих из двух или более секций панелей

Технологический болт (заклепка) Болт (заклепка), применяемый в процессе сборки для временного соединения деталей, узлов и агрегатов

Технологическая накладка Дополнительный элемент жесткости, временно вводимый в конструкцию узла или агрегата по месту расположения фиксирующих, а также сборочных отверстий, используемых в качестве фиксирующих

Технологический фитинг (кронштейн) Фитинг (кронштейн), временно устанавливаемый в конструкцию узла (агрегата), имеющий фиксирующее или сборочное отверстие и используемый для установки узлов и агрегатов в оснастке

Выбор методов сборки (базирования) определяет структуру технологического процесса и конструктивно-силовую схему средств оснащения. При этом необходимо иметь в виду, что от принятых определений в порядке исключения бывают и отклонения. Так, при сборке по СО может использоваться и упрощенная оснастка в связи с недостаточной жесткостью собираемых узлов.

2.3. Терминология сборочной оснастки

Рассмотренные в главе 1 вопросы структуры, классификации, анализа конструктивно-силовых схем СП базируются на принятой терминологии, представленной в таблице 2.3 [12,14,15].

Таблица 2.3

Термины Определения

Сборочное приспособление Устройство, предназначенное для установки, фиксации и закрепления элементов собираемого узла или секции агрегата относительно выбранных базовых осей, плоскостей стыка, друг друга и аэродинамического обвода; придания правильной формы в процессе сборки при недостаточной жесткости, а также для связи их в единое целое посредством разъемных или неразъемных соединений

Специальное сборочное приспособление Сборочное приспособление, предназначенное для сборки одного узла или секции агрегата, имеющее комплект нерегулируемых фиксирующих и зажимных устройств, установленных на раме стационарно

Специализированное сборочное приспособление Сборочное приспособление, предназначенное для последовательной сборки группы однотипных узлов, секций агрегата, объединенных по конструктивно-технологическим признакам, имеющее комплект регулируемых сменных или стационарно установленных фиксирующих и зажимных устройств

Специализированное сборочное приспособление регулируемое Сборочное приспособление, позволяющее путем регулирования фиксирующих и зажимных устройств осуществлять последовательную сборку группы однотипных узлов или секций агрегата

Специализированное сборочное приспособление со сменными наладками Сборочное приспособление, позволяющее путем смены фиксирующих и зажимных устройств осуществлять последовательную сборку группы однотипных узлов или секций агрегата

Специализированное сборочное приспособление нерегулируемое Сборочное приспособление, имеющее несколько комплектов стационарно установленных фиксирующих и зажимных устройств, позволяющих осуществлять последовательную сборку группы однотипных узлов или секций агрегата

Продолжение таблицы 2.3

1 2

Стапель Устройство, предназначенное для установки, закрепления и фиксации деталей, узлов и секций собираемого агрегата или его отсека, относительно выбранных базовых осей, плоскостей стыка, друг друга и аэродинамического обвода, придания правильной формы в процессе сборки при их недостаточной жесткости, а также для связи их в единое целое посредством разъемных или неразъемных соединений

Технологическая нервюра (макетная) технологический (макетный) шпангоут Элементы сборочной оснастки, устанавливаемые в собираемой конструкции по технологическим отверстиям или от оснастки, обводы которых выполнены по внутреннему контуру обшивки и использованные для установки панелей и узлов

Приведенная терминология, безусловно, учитывает государственные стандарты, изданные более десяти- пятнадцати лет назад, но вносит в них и целесообразные коррективы, необходимость которых появилась в соответствии с разработанными в последние годы ОСТами, стандартами предприятий, РТМ и т.п.

X РАЗРАБОТКА ТЕХНИЧЕСКИХ УСЛОВИЙ (ТЕХНИЧЕСКОГО ЗАДАНИЯ) НА ПРОЕКТИРОВАНИЕ СБОРОЧНОЙ ОСНАСТКИ

3.1. Методы сборки узлов и агрегатов

В производственных условиях для открытия заказа на проектирование технологической оснастки необходимы следующие документы :

ведомость подготовки производства;

техническое задание на проектирование;

бланки заказа оснастки;

ведомость плазово-шаблонной оснастки (ВПШО).

В учебных проектах руководитель определяет студенту программу выпуска объекта сборки, базовый вариант технологического процесса, а значит, и средств его оснащения. Этим самым определяются принятые при проектировании методы базирования (сборки), соответственно программе выпуска обосновываются их целесообразные изменения или корректировка.

Чтобы приступить к разработке технических условий (технического задания), студент обязан определить целесообразные в данном конкретном случае методы базирования и сборки. В курсовых проектах по технологии сборки самолетов и выполнении выпускной квалификационной работы бакалавра ведется проектирование технологической оснастки для сборки узлов, а в дипломных проек-

тах - для сборки агрегатов и их отсеков [5, 14, 16]. Рекомендуемые методы для основных объектов сборки приведены в таблицах 3.1 и 3.2.

Таблица 3.1 Рекомендуемые методы сборки узлов

Методы сборки Область применения Характеристика оснастки

Номенклатура узлов и секций Конструктивная характеристика

1 2 3 4

По сборочным отверстиям или базовым линиям (привалочным поверхностям) Стенки с профилями жесткости, полы, перегородки, балки, нервюры, шпангоуты, плоские панели, диафрагмы Приборные доски, этажерки, контейнеры и т.п. Узлы с плоскими стенками, усиленные элементами жесткости, являющиеся частью каркаса, не выходящие на внутренний контур обшивки или соединяемые с ним компенсаторами Объемные узлы рамной конструкции, не выходящие на внутренний контур обшивки, предназначенные для размещения различного оборудования Без оснастки

Секции панелей фюзеляжа, обтекателей, гондол и несущих плоскостей Секции панелей фюзеляжа, несущих поверхностей Секции панелей одинарной и двойной кривизны клепаной конструкции с продольным и поперечным набором каркаса Секции монолитных панелей с поперечным набором каркаса, соединяемые посредством заклепок или болтов Поддерживающие устройства То же

Продолжение таблицы 3.1

1 2 3 4

По фиксирующим отверстиям (КФО) Панели фюзеляжа, зашивка усиленных шпангоутов и др. Панели одинарной и двойной кривизны клепаной и клеесварной конструкции с продольным и поперечным набором каркаса Регулируемые или со сменными насадками специализированные приспособления с установкой профилей шпангоутов, монолитных узлов по ФО

Эт внутреннего контура обшивки Панели несущих плоскостей (поверхностей) Монолитные панели с продольными ребрами жесткости, собранные из секций Специализированные приспособления со сменными наладками

От внутреннего контура обшивки Шпангоуты, нервюры Лонжероны несущих плоскостей, балки, силовые шпангоуты и нервюры, используемые в качестве главных и базовых узлов Поперечные элементы, выходящие на внутренний контур обшивки Продольные и поперечные элементы каркаса, выходящие на внутренний контур обшивки Специализированные приспособления со сменными наладками со сверлением ФО и СО для установки узлов при сборке агрегатов Нерегулируемые специализированные приспособления со сверлением ФО и СО для установки макетных элементов оснастки и узлов при сборке агрегата

От внешнего контура обшивки Двери, люки, створки, обтекатели, носки, хвостовые части несущих плоскостей (поверхностей) Пространственные узлы с поверхностью, образующей внешний обвод агрегатов Специальные приспособления

Таблица 3.2

Рекомендуемые методы сборки агрегатов и их отсеков

Методы сборки Область применения Характеристика оснастки и метода сборки

Номенклатура отсеков и агрегатов Конструктивная характеристика

1 2 3 4

По технологическому каркасу и технологическим отверстиям Кессоны центроплана, крыла, киля и стабилизатора Межлонжеронные части несущих поверхностей, обшитые панелями монолитной или клепаной конструкции, соединяемые с поперечными элементами каркаса (нервюрами) посредством компенсаторов Стапели упрощенной конструкции с установкой панелей по внутреннему контуру, обшивки на обводы главных узлов макетных и базовых нервюр, устанавливаемых по технологическим отверстиям (СО и ФО) в собираемой конструкции

Мотогондолы, капота силовых установок Агрегаты, состоящие из панелей клепаной или сварной конструкции, в которых по стыкам панелей находятся шпангоуты с обводом, выходящим на внутренний контур обшивки Стапели упрощенной конструкции с установкой панелей по внутреннему контуру обшивки на обводы макетных и базовых шпангоутов, фиксируемых по стыковым узлам или ФО

По ФО, технологическому каркасу, от внешнего контура обшивки Рулевые поверхности (навесные агрегаты) Агрегаты клепаной конструкции, состоящие из каркаса и обшивки, соединяемых между собой без компенсаторов Стапели упрощенной конструкции с установкой нервюр и лонжеронов по СО и обводам макетных элементов каркаса

Кабина пилотов, секции пассажирских и грузовых кабин фюзеляжа Секция агрегата, имеющая в сечении замкнутую или полузамкнутую форму, состоящая из панелей клепаной, клеесварной или монолитной конструкции и шпангоутов с обводом по стыкам панелей Стапели упрощенной конструкции с базированием части панелей по внешнему контуру обшивки, а другой части - по внутреннему контуру обшивки (по обводам макетных или базо-вых шпангоутов)

Продолжение таблицы 3.2

1 2 3 4

По фиксирующим отверстиям и от внешнего контура обшивки Хвостовые ц грузовые секции фюзеляжа, хвостовые секции крыла, оперения Секция агрегата, имеющая проем в нижней части, состоящая из панелей клепаной или клеесварной конструкции с продольными и поперечными элементами каркаса и силовых балок Стапели упрощенной конструкции с установкой панелей и силовых балок от внешнего контура обшивки по рубильникам, а других частей - по фиксирующим отверстиям

От внешнего контура обшивки Закрылки, элероны, триммеры и т.п. Узлы клепаной конструкции, состоящие из каркаса и обшивки, соединяемые между собой без компенсаторов Специальные приспособления с рубильниками

В таблице приведены методы сборки составных частей агрегатов. Сами агрегаты : центроплан, концевая часть крыла, стабилизатор и киль, фюзеляж собирают, используя сочетание выше приведенных методов сборки, в стационарных стапелях специальных или специализированных в зависимости от стадии освоения изделий (ЛА) в производстве.

3.2. Исходные данные для проектирования СП

Для проектирования сборочного приспособления необходимы:

чертежи объекта сборки и входящих подсборок (узлов);

технические требования (ТУ) на сборку и поставку входящих деталей и узлов (карта поставки);

схема сборки и другие директивные технологические материалы (ДТМ);

схема базирования, конструктивно-силовая схема СП, директивный технологический процесс и пр.;

технологический процесс сборки;

программа выпуска изделий, N;

техническое задание на проектирование;

альбомы чертежей унифицированных, стандартизированных элементов СП и типовых компоновок приспособлений в зависимости от назначения объекта сборки;

средства, обеспечивающие механизацию процесса сборки, номенклатура применяемого инструмента и оборудования.

Без тщательного изучения чертежей и ДТМ невозможно спроектировать оптимальной конструкции сборочное приспособление. Следует указать на влия

ние программы выпуска на конструктивные особенности СП. Если заданная программа соответствует мелкосерийному производству, то все операции сборки, как правило, ведутся в одном приспособлении, Увеличение N делает экономически целесообразным применение операционных приспособлений, что значительно упростит приспособления для общей сборки, особенно агрегата.

3.3. Порядок разработки технических условий (технического задания)

В условиях производства конструктор СП получает задание на проектирование от технолога, разработавшего технологический процесс, а в учебном проекте студент обязан выполнить данную работу в самом начале курсового (дипломного) проектирования самостоятельно, согласовывая с руководителем проекта.

Технические условия (ТУ) устанавливают, в основном, выходные параметры проектируемых средств оснащения процессов сборки : наличие и положение сборочных баз, положение объекта сборки в пространстве, степень заданной точности, металлоемкость, степень унификации и нормализации, условия подходов при сборке, требования по соосности отверстий, термообработке и покрытиям и т.д. [17].

При проектировании СП для сборки узлов и мелких агрегатов обычно ограничиваются ТУ. При проектировании стапелей, стендов, средств механизации и автоматизации разрабатывают техническое задание (ТЗ), которое определяет более широкий объем предъявляемых к проектируемому оснащению требований.

Если назначение приспособления студенту определяет задание на курсовой (дипломный) проект, то другие условия ТЗ он обязан конкретизировать и обосновать, используя материалы лекций, лабораторных работ и опыт базового предприятия, с чем он знакомится в период производственной практики.

Исходя из конструктивно-технологических особенностей объекта сборки и назначения приспособления, студент устанавливает следующие пункты ТЗ и согласовывает их с руководителем:

основные сборочные базы, которые должны быть использованы при сборке;

положение собираемого узла (агрегата) в СП, указания, какие детали должны фиксироваться при сборке;

заданная степень точности сборки по аэродинамическому контуру и стыковым разъемам;

способы закладки узлов и их базирование в СП, необходимость перемещения и способы выемки из приспособления;

необходимость механизации и автоматизации работ в СП, что возможно встроить в приспособление (сверлильные головки типа СПА , клепальные скобы и т.п.);

способы контроля точности изготовления узлов, приспособления и его монтажа на участке сборки (применение шаблонов, макетов, эталонов, оптических и лазерных средств и т.д.);

требования к оргоснастке СП (рабочим площадкам, трапам, лестницам, подводам средств освещения и энергоснабжения);

специальные требования (по технике безопасности, температурному режиму, влажности, условиям монтажа и т.п.).

Уточнение ТУ (ТЗ) студент производит в ходе проектирования СП на консультациях с руководителем проекта. Тщательно проработанные ТУ (ТЗ) сократят сроки и трудоемкость проектирования.

В производственных условиях ТЗ согласовывается с ведущим технологом, начальником конструкторского бюро (КБ) и утверждается начальником отдела, занимающегося проектированием данной оснастки.

На технически сложную и ответственную оснастку ТЗ утверждается главным технологом предприятия (главным специалистом).

Техническое задание является документом, определяющим основные требования, которыми обязан руководствоваться конструктор-разработчик оснастки. ТЗ следует разрабатывать во всех случаях вне зависимости от основания проектирования.

4. ЭТАПЫ И ПОРЯДОК ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИЧЕСКОГО ОСНАЩЕНИЯ ПРОЦЕССОВ СБОРКИ

В зависимости от задания и объекта сборки студенту может быть предложено проектирование любого из перечисленных в главе 1 средств технологического оснащения (ТО) сборочных процессов. В курсовом проекте обычно разрабатываются приспособления для узловой сборки, реже стапели общей сборки агрегата, стенды из группы контрольно-испытательного оборудования (КИО), средства механизации и автоматизации и спецоснастка для выполнения наиболее ответственных и сложных в технологическом отношении операций. В дипломном проекте - оснастка для сборки агрегатов, отсеков и их секций.

Этапы учебного проектирования не отличаются от тех, что приходится конструктору выполнять в условиях производства. Система ЕСКД предусматривает этапы проектирования :

1.Разработка эскизного проекта (ЭП);

2.Выполнение технического проекта (ТП);

З.Деталирование рабочих чертежей.

Эскизный проект предусматривает решение принципиальных вопросов и их согласование. Именно ЭП составляет основную часть курсового проекта. При этом работа проводится в следующей последовательности :

изучение и анализ исходных данных, выданных в задании на курсовой проект и данных аналога СП;

проработка и выбор схемы базирования и состава базовых элементов;

решение вопросов увязки всей технологической оснастки по контуру и разъемам;

выбор системы координат СП и оптимального положения объекта сборки в пространстве;

расчет точностных параметров при выбранных способах базирования и схеме увязки;

выбор и разработка конструктивной схемы приспособления;

расчет элементов конструкции на жесткость и прочность, исходя из расчетной схемы.

В процессе проектирования студент обязан провести анализ исходных данных, расчет точностных параметров сборки и прочностные расчеты, согласовать их с руководителем проекта. В пояснительной записке курсового проекта (ПЗ) весь ход эскизного проектирования должен быть отражен.

Технический проект - детальная проработка всех узлов и элементов СП. Использование унифицированных, стандартизированных и нормализованных элементов конструкции значительно сокращает трудоемкость проектирования, а потому в этом плане требуется скрупулезная работа. Для оригинальных деталей и узлов ведется их вычерчивание со всеми необходимыми видами, разрезами и сечениями.

При конструировании СП средних и малых размеров эскизное и техническое проектирование совмещают с разработкой чертежей общих видов, что делается и на производстве, и в учебном проекте.

Собственно проектирование студент начинает с разработки конструктивной схемы СП (ТО). Выбрав базовые оси, относительно которых координируется расположение всех узлов приспособления, соответствующий масштаб, вычерчивают контур объекта сборки. В качестве базовых принимают конструктивные оси построения изделий : ось симметрии, строительная горизонталь, плоскость хорд крыла и т.п., соблюдая три основных принципа базирования : единства, постоянства и совпадения баз.

Принцип постоянства баз - соблюдение общности базовых осей для всех видов СП, относящихся к данному объекту сборки;

единства - общие базовые оси СП и изделия; совпадения баз - единство баз при изготовлении деталей и сборке из них узлов. Вокруг контура объекта сборки 1 выстраивают в сетке пх50 (их 100) элементы конструкции СП (рис.4.1), согласно выбранной при эскизном проектировании конструктивной схеме, максимально используя унифицированные и стандартизированные колонны 2, основания 3, балки 4 и т.д.

На выполняемом чертеже размещают положение фиксаторов 5 (их оси), количество которых определяют из условий точности сборки, эскизно их прорабатывают совместно с установочными элементами 6, используя опыт проектирования приспособления - аналога.

В первую очередь прорабатывают контурные (обводообразующие) фиксаторы. Их обычно устанавливают по осям силовых элементов каркаса объекта сборки, но для обеспечения доступа при подготовке отверстий, клепке и т.д. производят смещение на 150-200 мм. Одновременно прорабатываются количество и конструкция зажимных устройств 7.

Схема и параметры сборочного приспособления, принимаемые при проектировании

1 - объект сборки; 2 - колонны; 3 - основания; 4 - балки; 5 - формообразующие фиксаторы (рубильники);

6 ~ установочные элементы; 7 - зажимные устройства; 8 - стапельная плита; 9 - А, Б, В, Г ~ расстояния между объектом сборки и НСП

Рис.4.1

После выбора и размещения фиксирующих и зажимных устройств можно приступить к выполнению технического проекта. На аудиторных практических занятиях у студентов есть возможность прорабатывать конструктивную схему СП и согласовать ее с преподавателем. Доработка конструктивной схемы СП - основная часть технического проекта при курсовом проектировании. При эЯом в принятой координатной сетке определяют положение элементов СП, обеспечивая расстояния А, Б, В, Г. Их задают исходя из следующих положений:

1 .Возможности доступа к местам установки, фиксации деталей, подготовки отверстий, постановки крепежа и выполнения соединений.

2 .Возможности установки деталей и сборочных единиц, выемки собранного объекта сборки из СП (особенно важно при сборке агрегатов).

3.У чета габаритов установочных и заливочных элементов.

Доработка конструктивной схемы заканчивается вычерчиванием элементов НСП в сечениях, разрезах, видах и т.д., конструктивные размеры которых определяются из условий прочностных расчетов.

Как и в производственных условиях, студент в процессе проектирования выполняет в установленном объеме сборочный чертеж СП на одном или нескольких листах, которым присваивается одно общее для всех листов обозначение. Как правило, на первом листе вычерчивается общий вид (одна, две проекции) с необходимым количеством сечений, разрезов, видов и выносных элементов, которые должны полностью отразить увязку всех сборочных единиц оснастки, их компоновку, дать представление о конструкции, габаритах, подходах к изделию, средствах обеспечения взаимозаменяемости и т.д., а также минимальное число позиций сборочных единиц, деталей, стандартных элементов, материалов.

Формат первого листа определяется размерами изображения общего вида. На нем должны быть записаны технические требования и необходимые технологические указания, дана разбивка зон по листам (при обозначении зон) и указание о наличии приспособления зеркально-отраженного вида.

На последующих листах проекта вычерчивают изображения сечений, разрезов, видов и выносных элементов с указанием позиций сборочных единиц, стандартных элементов конструкции, прочих изделий и материалов, не обозначенных на первом листе. Желательно вычерчивание производить на листах формата А1 (24 формат).

Чертежи выполняются в соответствии с требованиями ЕСКД. При этом справочные размеры между осями конструктивных элементов изделия (шпангоуты, нервюры, балки, перегородки и т.д.) и от базовых осей до этих элементов давать без допусков и сносок.

Параллельно с проектированием сборочной оснастки в производственных условиях ведется проектирование необходимой оснастки второго порядка (макеты, шаблоны и пр.) При учебном проектировании такую работу студенту нередко приходится выполнять в дипломном проекте.

5. НАГРУЖЕНИЕ И ДЕФОРМАЦИИ ЭЛЕМЕНТОВ СБОРОЧНЫХ ПРИСПОСОБЛЕНИЙ

5.1. Действующие нагрузки и допущения при расчетах

При прочностных расчетах требуется определить жесткость элементов конструкции, гарантирующую их деформации не выше допустимых, и прочность элементов крепления несущей системы приспособлений. Таким образом, расчету подлежат каркасы СП.

С точки зрения строительной механики каркасы СП являются пространственными, многократно статически неопределимыми системами, распределение усилий в которых зависит как от внешних нагрузок, так и от жесткости составляющих элементов.

Расчет каркасов ведется по статическим нагрузкам. Возникающие динамические нагрузки от ударного инструмента при клепке ни по величине, ни по характеру воздействия не могут оказать существенного влияния на жесткость конструкции и ими обычно пренебрегают.

В общем случае на элементы конструкции СП могут действовать следующие нагрузки, вызывающие деформации:

1 .Собственная масса балок с установочными и заливочными элементами, Мб;

2 .Масса стапельных плит, ложементов и других элементов, которые в процессе эксплуатации СП не снимаются, Мпл\

З .Масса колонн, кронштейнов, поперечных балок и других несъемных элементов, входящих в конструкцию каркаса СП, Мк.

4 .Масса деталей и узлов, которые снимаются при эксплуатации СП, Мск;

5 .Масса собираемого изделия (объекта сборки),

б .Масса людей, работающих в собираемом агрегате или находящихся на балках СП, Мр;

7 . У с ил ия распора и прижима элементов собираемого изделия к элементам стапеля, Рр;

8 .Масса вспомогательной оснастки, опирающейся на элементы каркаса СП (помосты, лестницы, подвесной инструмент, привод подвижных элементов СП и т.д.), Мв0.

Действующую нагрузку принято делить на постоянную РПН) в которую входят первые три выше указанных, и переменную Рпр, включающую все остальные возможные виды нагружения. Основной расчетной нагрузкой является Рпр.

Собственная масса балок Мб может не учитываться, так как при их монтаже в инструментальном стенде (ИС) балки находятся в рабочем состоянии, и опоры их расположены в тех же местах, на которые балки опираются в приспособлении. Прогиб балок учитывает сам монтаж.

Прочность стыков колони, кронштейнов с колоннами проверяют по сумме нагрузок Pg = Рпн + Рпр. Значит, действующие нагрузки следует рассматривать

конкретно, согласно принятой расчетной схеме. Важно правильно распределить расчетную нагрузку.

В процессе расчета на жесткость при курсовом проектировании обычно идут двумя путями :

1 .По заданным допустимым деформациям определяют необходимые сечения элементов каркаса;

2. При выбранных ранее на базе аналогов сечениях элементов конструкции каркаса СП проверяют, не выходят ли прогибы этих элементов за пределы допустимых.

В обоих случаях приходится при строгом соблюдении расчета реальных конструкций раскрывать их статическую неопределимость той или иной степени, что не всегда, например, в курсовом проекте оказывается возможным. Затрудняет расчеты и неопределенность характера заделки концов балок, так как их в реальных конструкциях нельзя отнести ни к классическим шарнирам, ни к условиям жесткой заделки [18].

В целях облегчения практических расчетов используются упрощенные расчетные схемы с внедрением ряда допущений, приводящих к некоторому дополнительному запасу жесткости. При этом весь каркас СП расчленяют на простейшие элементы : балки, рамы, кронштейны и др., для которых можно использовать разработанные расчетные таблицы и графики [5]. Основные допущения сводятся к следующему:

1 .Многопролетные иеразрезные балки заменяют системой однопролет-ных на двух шарнирных опорах (рис.5.1,а);

2. При всех вариантах конструкции опор двухопорных балок они принимаются шарнирными;

3. Концы балок считают защемленными, если они закрепляются сверху на колонне или на нижней опоре, при креплении балок к боковой стороне колонны не менее, чем по двум плоскостям (к колонне и кронштейну) (рис.5.1,6);

4. Если иеразрезная балка закреплена на нескольких промежуточных опорах по одной плоскости на каждой опоре, то заделка считается защемленной для соседних с этими опорами пролетов (рис.5.1,в);

5. В случае опнраиия балки на короткие нижние опоры (стойки, тумбы) или колонны, жесткость которых Е10п значительно превышает жесткость балки Е1б5 деформациями опор пренебрегают. При соизмеримости Е10п и EI& их рассчитывают совместно.

6. Если две балки связаны между собой несъемными ложементами (рис.5.1,г) , то их считают работающими совместно.

7. Если расчетную нагрузку Рпр трудно распределить между балками, то каждую рассчитывают по всей Рпр.

При проведении практических занятий студент уже должен иметь данные для определения расчетной нагрузки и при выбранной конструктивной схеме СП согласует с преподавателем распределение нагрузки по элементам конструк-

Расчетные схемы сборочных приспособлений с учетом принятых допущений

1 - балки; 2 - кронштейны; 3 - колонны; 4 - ложемент; 5 - расчетная схема

Рис. 5.1

ции, принятые допущения и расчетные схемы, а затем самостоятельно приступает к расчетам.

5.2. Допустимые деформации элементов сборочных приспособлений

Сборочные приспособления представляют собой как бы нормальные калибры для собираемых в них изделий. Но для калибров точность изготовления делают на порядок выше, чем изделия, которые ими проверяют, а сделать то же самое для СП практически невозможно из-за сложности формы и габаритов.

Производственный опыт показывает, что доля погрешности СП в суммарной погрешности собираемых изделий в зависимости от принятых средств увязки и методов базирования составляет 30 ... 50%. Учитывая допуски на обводы современных ЛА в зависимости от их назначения и функционального назначения объекта сборки в пределах = 1,0 ... 1,5 мм [19], можно установить суммарную погрешность СП, равную

(0,3 ...0,5). 6ЛА

= (1,0... 1,5) • (0,3...0,5) = 0,3.. .0,75мм

В расчетах точности суммарную погрешность СП представляют выражением:

<^=^ + <^ + 4>, (5.1)

где - погрешность, зависящая от деформации каркаса приспособления;

Sfp - погрешность, возникающая от деформации рубильников;

др - суммарная погрешность изготовления обводообразующих фиксаторов (рубильников, ложементов).

Причем др зависит от погрешностей изготовления обводообразующих фиксаторов дризг, и погрешности их установки в СП друстг Обе приведенные погрешности величины случайные и независимы друг от друга и величина др может быть определена

♦ (5.2)

Современное производство, как показано в работах [14, 15, 19], обеспечивает изготовление рабочих поверхностей рубильников (ложементов) с погрешностью +0,1 мм и не выше 0,2мм. Их установка в СП с использованием ИС производится с погрешностью, не превышающей 0,2-0,Змм.

Тогда величина др будет в пределах

Зр <. 7о,22+О,32 = -Уадз = 0,36 = о,4мм;

<5р < 0,4лш,

а допустимая погрешность от деформации элементов СП остается не более

4fc+ dfp~ дпр - др~ 0,75 -0,4 = 0,35мм

Погрешность от деформации определяется величиной смещения в данном направлении точки конструкции под влиянием деформации. Если fK - смещение, вызванное деформацией каркаса, fp - смещение, вызванное деформацией рубильников, то

(fy+8fp>=fK+fP . (5.3)

Следует учесть, что смещение в заданном направлении, вызванное деформацией каркаса определяется смещением от деформации продольной балки fi, от деформации поперечной балки f2 и от деформации колонн £з

Л =fi +f2 +f3 . (5.4)

Если рассмотреть типовую конструктивно-силовую схему сборочного приспособления (рис.5.2) и его нагружение в общем случае распределенной нагрузкой q при реальном соотношении размеров СП, то можно определить значения составляющих fK и допустимые деформации элементов конструкции.

В большинстве СП размеры ,/2,/3одного порядка и в первом приближении можно принять Нагрузка на один пролет продольной балки будет

q^, на поперечную балку также q^, а на колонну - -у. Прогибы продольных и поперечных балок при принятом соотношении размеров и одинаковых заделках концов можно принять yi ~у2.

Деформация сжатия колонн будет значительно меньше деформаций изгиба балок, которые примем соответственно усж и уиз. Их значения в пределах упругой деформации можно записать [20].

р ./ р -^3

(5.5) ЕГ HjJ

где РСЖ=^,РИЗ=^ -

F -

J -

Е -

А -

соответственно, силы сжимающая колонну СП

и изгибающая продольную балку;

площадь поперечного сечения колонны;

момент инерции поперечного сечения балки;

модуль упругости первого рода;

коэффициент, зависящий от вида нагрузки и опор.

Соотношение рассматриваемых перемещений —— определится с учетом (5.5): Уиз

q£2

Усж _ 2EF = J п

Уиз 2A-F-e

Для рассматриваемых задач величина А (табл.5.1) не может быть меньше Л = и, полагая сечения балки и колонны одинаковых размеров, выполненных

сваркой из двух швеллеров (рис.5.2,б), можем установить предельную величину деформаций СП.

Типовая силовая схема сборочного приспособления

Типы балок

а - схема нагружения; б - сечение балки; - соответственно ширина пролета, длина поперечной балки, высота колонн, Н~ высота балки

Рис.5.2

Из (5.6) очевидно, что увеличивается с увеличением — и уменьшени-

У из

ем длины балки. Как правило, швеллеры для изготовления балок используются с Н < 3 00мм. Для такого профиля при Н - 300мм имеем [20]

При I = 300 см, что является обычно наименьшей длиной балки, получаем из (5.6) 384 143,5 Л1^

Усж = : —у • У„ = 0Д22уиз « 0,12^.

J * Z* JVV

Значит, деформация сжатия колонны практически на порядок меньше, чем балки. Учитывая, что направление деформаций совпадает с направлением смещений ( по вертикали ) , величины у и f будут аналогичными. Поэтому f2 = fi, a f3 = 0,12ft.

Перемещение от деформации рубильников можно принять соизмеримыми с деформацией продольной балки fp ~f.

Значение коэффициентов (А), (к) и (к/А) в зависимости от вида нагружения и типа опор балок

Таблица 5.1

А к к/А

1/3 1 3

1/8 1/2 4

1/48 1/4 12

5/384 (Р = ^) 1/8 9,6

0,01304 (х=0,519) (Р = ^/2) 0,128 (х=0,577) (Р = ^/2) 9,8

Тогда полное смещение, вызванное деформацией (5.3) f-fK +fP -fi +fi + 0,12f +// - 3,12ft f 0 35

ИЛИ f\ = ~~~~~ = —— = 0,112»0,1лш , \ 3,12 3,12

Таким образом, f = (уиз)тах - 0,1мм. И чтобы обеспечить требуемую точность обводов ЛА, геометрические размеры (сечения, длина) продольных балок не должны допускать под нагрузкой прогиб/= 0,1мм, что и принимается во всех расчетах сборочных приспособлений на жесткость.

Обследование крутильных деформации балок показало, что угол закручивания не превышает 15 град. Перевод в линейную деформацию дает перемещение порядка 0,01...0,02 мм при радиусе R-300 мм. Поэтому при нагружении балок с небольшим эксцентриситетом, что соответствует их реальным условиям работы, кручение в расчете можно не учитывать.

5.3. Соотношение допустимых деформаций и напряжений

При расчете СП на жесткость, как правило, проверочные расчеты не ведутся. Это допустимо при определенных соотношениях напряжений и деформаций. Из (5.5) максимальный прогиб балок при поперечном изгибе силой Р

3 М

угаах-Я---, а максимальные напряжения в их сечении сгтах =——.

EJ W

Для балок с различным видом нагружения и опор можно представить

в виде Мтах ~к- Р-£, а момент сопротивления - в виде W =—, тогда а

В приведенных формулах:

А, к - коэффициенты, зависящие от вида нагрузки и опор балок (приводятся в табл.5.1);

I - длина балки;

Е - модуль упругости первого рода;

J - момент инерции сечения;

а - расстояние от нейтральной оси до наиболее удаленного контура сечения.

Чтобы определить длину балки t, у которой при допустимом прогибе удоп напряжение не превзойдет допустимых значений сггаах < сгдоп , запишем соотноше-

Для принятых условий выражение (5.8а) примет вид

У<х,п = А-£2 адоп к-Е ’в

^-Е -в;

(5.8,6)

£\.^2И-.Е-а \ ) & доп

Так как величина прогиба пропорциональна длине балки в 3-й степени, а напряжение - в 1-й степени, то при /, меньшей, чем вычислена по формуле (5.8) (при том же допустимом прогибе), напряжение в балке окажется больше допустимого. Значит, чтобы «ст» не превысили адот должно соблюдаться условие

Откуда

(5-8)

( к 2 -

(5.9)

1> |L\.Xisn-.£.a 1| \^/ & доп

При выполнении условия (5.9) расчет балок можно вести только на жесткость. Можно установить значение £т111 для расчета НСП в условиях Удоп" 0,1мм, что принято для всех расчетов на жесткость, и стали 3, из которой обычно изготовляют каркасы приспособлений. Тогда стдоп ”120 МПа, Е ~ 2-105Н/мм2 * * (МПа).

f к'У

Чем больше — ктем большее значение ^тш при заданных удоп, стдоп будем V А )

к

иметь. Из табл. 1 — = 12 - наибольшая величина и получим из формулы (5.9)

А

(5.10)

(

— <12 при тех же параметрах и

длине, напряжения будут меньше допустимых. Практически балки СП имеют высоту Н от 100 до 400 мм. Для таких балок получим в пределах:

1. ^min =14,1л/50 = 316лш^/7 = ЮОлш,«-•— = 50.

2. ^min = 14,1-7200 =630лш| Н - 400лш,а = — - 200лш к 2 ) •

Учитывая, что балки СП всегда имеют большую длину, чем полученные значения , их можно рассчитывать только на прогиб, без расчета прочности.

Для других случаев нагружения, когда

5.4. Распределение нагрузки по элементам приспособлении

Основными расчетными деформациями СП являются деформации от вертикальных нагрузок в вертикальной плоскости. Возможные горизонтальные нагрузки и создаваемые ими горизонтальные деформации обычно не учитывают. Исключение могут составлять нагрузки от распора обшивок, в связи с трудностями обеспечения их поверхности соответственно аэродинамическому контуру и необходимости прижима к рабочим поверхностям обводообразующих фиксаторов, как показано на рис.5.3.

Нагружение рубильника от усилий распора и расчетная схема

а - прогиб/обшивки относительно поверхности рубильника;

б - расчетная схема; 1 - обшивка; 2 - рубильник; А, Б - точки касания поверхностей обшивки и рубильника

Рис.5.3

Отклонение обшивок от рабочего контура рубильника обычно / = 1,0...2,Омм, а находится в пределах от 400 до 1000мм. Для представленной схемы прогиб/определяется формулой

5 q-t

^“384* EJ ’

откуда интенсивность распределенной нагрузки (д) запишется

384-Я-У-/

q~~ 5-Г*

Возникающее при этом добавочное внутреннее напряжение Шамало и им пренебрегают. Лишь в случае монолитных обшивок, особенно вафельной конструкции, усилия прижима требуются значительной величины и Да следует учитывать.

Распределение вертикальных нагрузок по несущим элементам СП должно отражать реальное приложение сил, что делает расчет поперечного изгиба балки громоздким. Для упрощения расчетов сосредоточенные силы от рубильников и ложементов заменяют распределенной нагрузкой с интенсивностью (д) постоянной или переменной величины в зависимости от конструктивной схемы СП (рис.5.4). Так при сборке панелей крыла, оперения, хвостовой части фюзеляжа верхняя балка СП (стапеля) наклонна, масса рубильников (ложементов) с эле -

Распределение вертикальной нагрузки между элементами сборочных приспособлений

1 - верхняя балка; 2 - нижняя балка; 3 - рубильники; 4 - колонна;

5 - ложемент; 6 - боковые рубильники

(5.10 а)

(5.10 6)

(5.10)

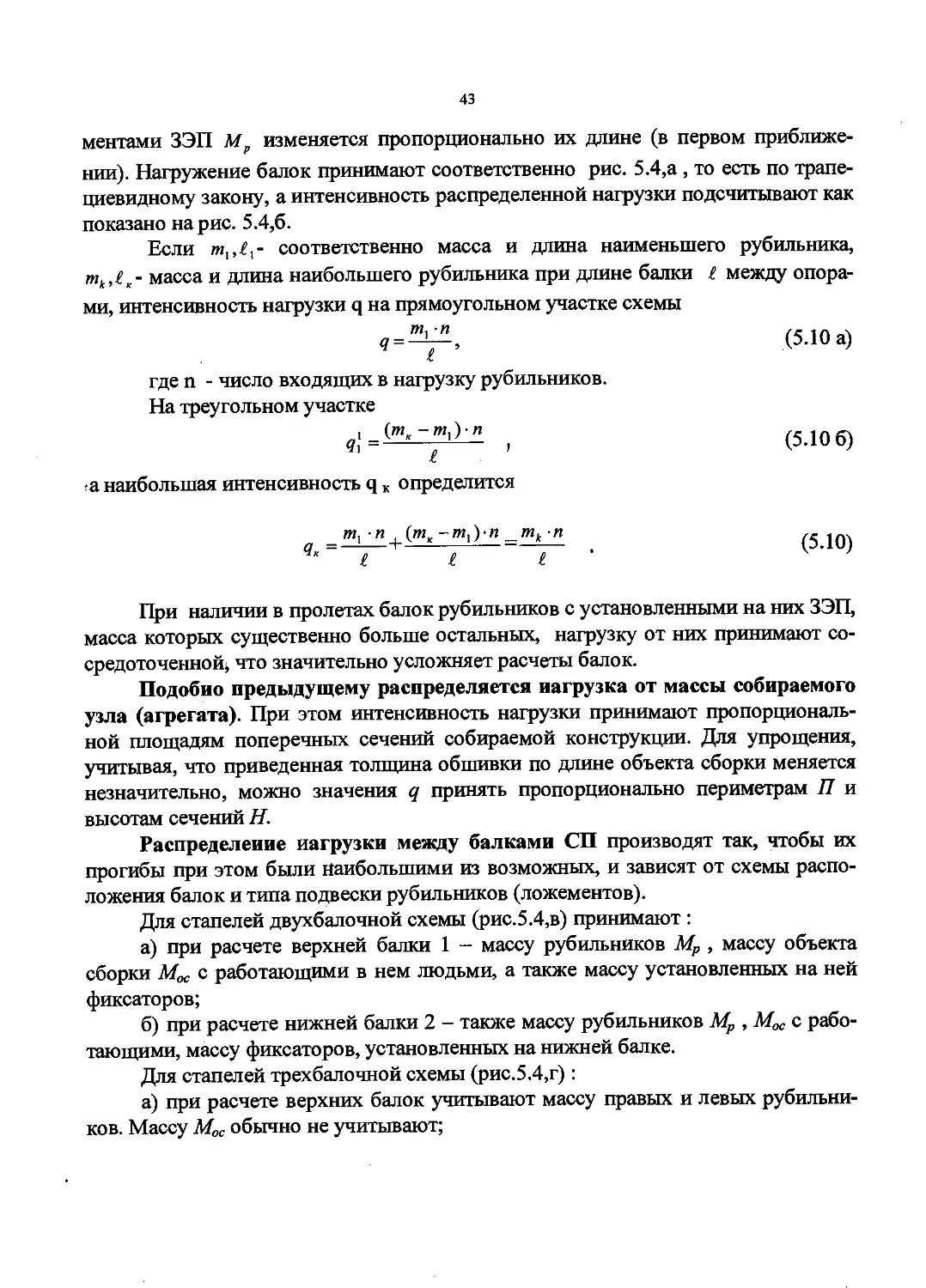

ментами ЗЭП Мр изменяется пропорционально их длине (в первом приближении). Нагружение балок принимают соответственно рис. 5.4,а, то есть по трапециевидному закону, а интенсивность распределенной нагрузки подсчитывают как показано на рис. 5.4,6.

Если соответственно масса и длина наименьшего рубильника, тк,£к- масса и длина наибольшего рубильника при длине балки I между опорами, интенсивность нагрузки q на прямоугольном участке схемы

W. п q~'

где п - число входящих в нагрузку рубильников.

На треугольном участке

1 (тК-тх)п q' =—€— ' ta наибольшая интенсивность q к определится

_тх • п (тк -тхуп _тк п q" ~t 1 Т~ •

При наличии в пролетах балок рубильников с установленными на них ЗЭП, масса которых существенно больше остальных, нагрузку от них принимают сосредоточенной, что значительно усложняет расчеты балок.

Подобно предыдущему распределяется нагрузка от массы собираемого узла (агрегата). При этом интенсивность нагрузки принимают пропорциональной площадям поперечных сечений собираемой конструкции. Для упрощения, учитывая, что приведенная толщина обшивки по длине объекта сборки меняется незначительно, можно значения q принять пропорционально периметрам П и высотам сечений Н.

Распределение нагрузки между балками СП производят так, чтобы их прогибы при этом были наибольшими из возможных, и зависят от схемы расположения балок и типа подвески рубильников (ложементов).

Для стапелей двухбалочной схемы (рис.5.4,в) принимают :

а) при расчете верхней балки 1 - массу рубильников Мр , массу объекта сборки Мос с работающими в нем людьми, а также массу установленных на ней фиксаторов;

б) при расчете нижней балки 2 - также массу рубильников Мр , Мм с работающими, массу фиксаторов, установленных на нижней балке.

Для стапелей трехбалочной схемы (рис.5.4,г):

а) при расчете верхних балок учитывают массу правых и левых рубильников. Массу Мос обычно не учитывают;

б) при расчете нижних балок учитывают массу боковых рубильников своей стороны, половину массы и половину массы нижних рубильников (ложементов).

Для стапелей четырехбалочных схем, что имеет место при проектировании ТО сборки отсеков фюзеляжа (рис.5.4,д):

а) при расчете верхних балок - массу боковых рубильников, прикрепленных к балке, и половину массы верхних рубильников. Массу объекта сборки, как правило, не учитывают;

б) при расчете нижних балок учитывают массу прикрепленных боковых рубильников, половину массы ложементов, половину массы собираемого агрегата.

Безусловно, замена сосредоточенных сил распределенной нагрузкой вносит в расчеты определенные погрешности, но в учебном проектировании возможно этим пренебречь. В действительности, замена одной сосредоточенной силы, приложенной в середине пролета балки, равновеликой распределенной нагрузкой, приводит к уменьшению прогиба в 1,6 раза и он составляет 0,625 действительного. В случае приложения к балке 8-10 сосредоточенных сил расчетный прогиб составляет 85-90% от действительного, что является допустимым для учебных расчетов.

6. РАСЧЕТ ЭЛЕМЕНТОВ СБОРОЧНОГО ПРИСПОСОБЛЕНИЯ

НА ЖЕСТКОСТЬ

6.1. Порядок прочностных расчетов сборочных приспособлений

В условиях производства, прежде всего при отсутствии аналогов, а также при дипломном проектировании, существует следующий порядок расчета СП.

1 .По выбранной конструктивной схеме, учитывая принимаемые допущения, выбирают расчетную схему приспособления.

2 .0пределяют расчетные нагрузки, распределяют их между элементами СП.

З .Из условий допустимых прогибов находят потребные сечения балок и рубильников стапеля.

4 .Производят уточнения конструкции и нагрузок, как указано п.5.1.

5 .По уточненным нагрузкам производят уточненный расчет сечений балок и вносят необходимые коррективы.

б .Проводят проверочный расчет прогибов балок.

7 .0пределяют нагрузки, действующие на колонны и фундаменты.

8 .Выполняют расчет колонн и фундаментов.

При курсовом проектировании, как было указано в п.5.1, расчеты ведутся с некоторым отступлением от вышеприведенного порядка.

Для определения действующей нагрузки студент выбирает материал элементов конструкции и подсчитывает их массу, используя выбранные параметры СП. Расчеты начинают с определения прогиба продольных балок = f

6.2. Расчет на жесткость продольных балок

Определение величины деформаций (прогиба/) производится в общем случае методом и по формулам сопротивления материалов. При этом

•/•)—> (6.1)

где 4 коэффициент, учитывающий характер распределения нагрузки и вид опор (см. табл.5.1);

Pt - величина каждой z-й нагрузки, Н;

I - длина балки между опорами в см (м);

Е - модуль упругости первого рода в Н/см2 (МПа);

Jx - момент инерции сечения балки относительно оси Х-Х в см4 (см.рис.5.2,б);

EJX~ жесткость профиля, Н-см2 (Н-м2).

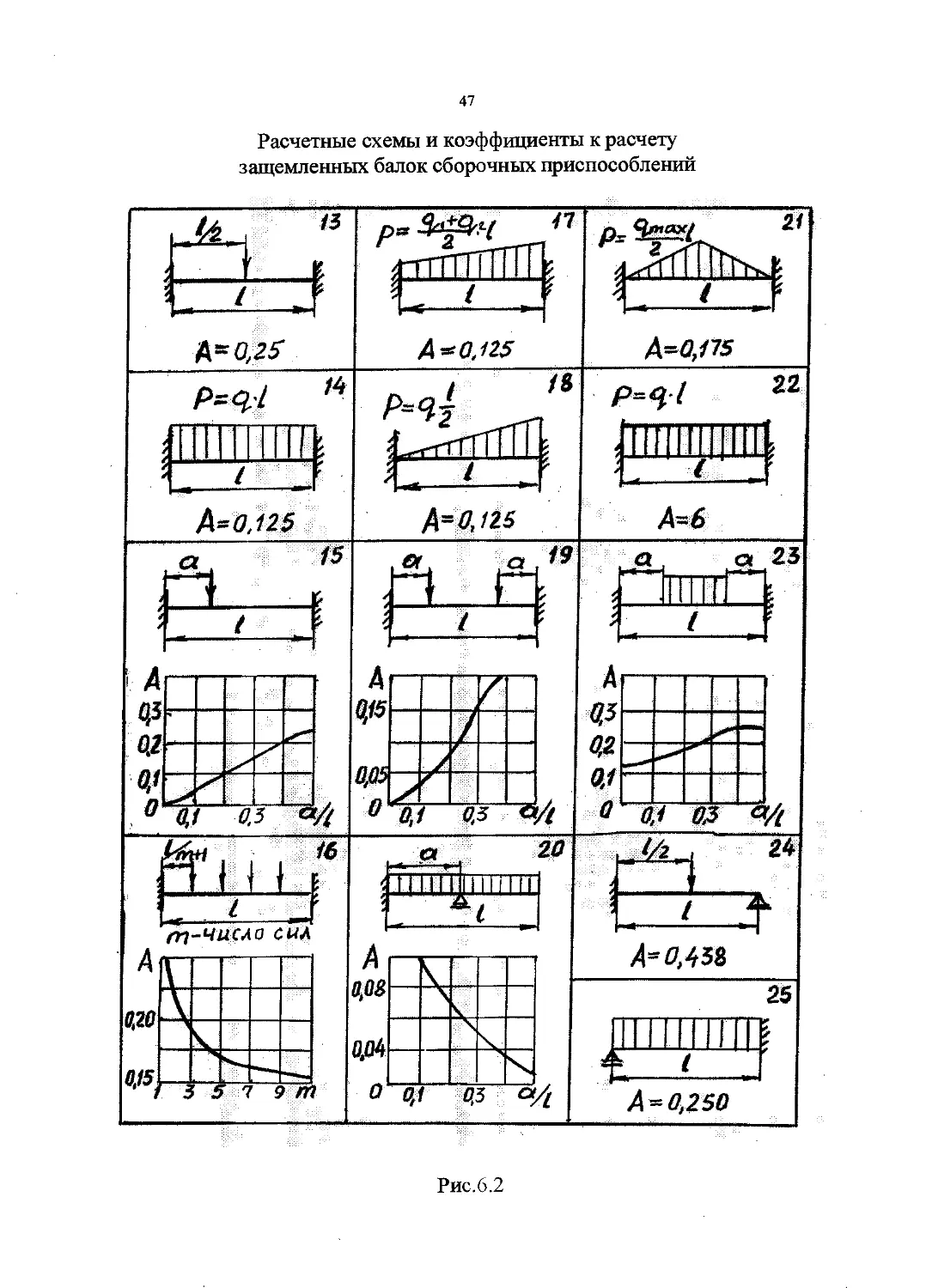

Методикой, разработанной кафедрой «Производство летательных аппаратов» КуАИ [5], для практических расчетов выполнено ряд графических зависимостей основных расчетных схем для определения коэффициента А, исходя из простейшего случая, когда балка свободно лежит на двух опорах, а Р действует в середине балки, и А = 1.

Как указано в табл.5.1 для данного простейшего случая

“ 48 EJ~ EJ ’

(6-2)

значит произведена замена коэффициента 1/48 на коэффициент А = 1, что дает возможность пересчитать коэффициенты для любых случаев.

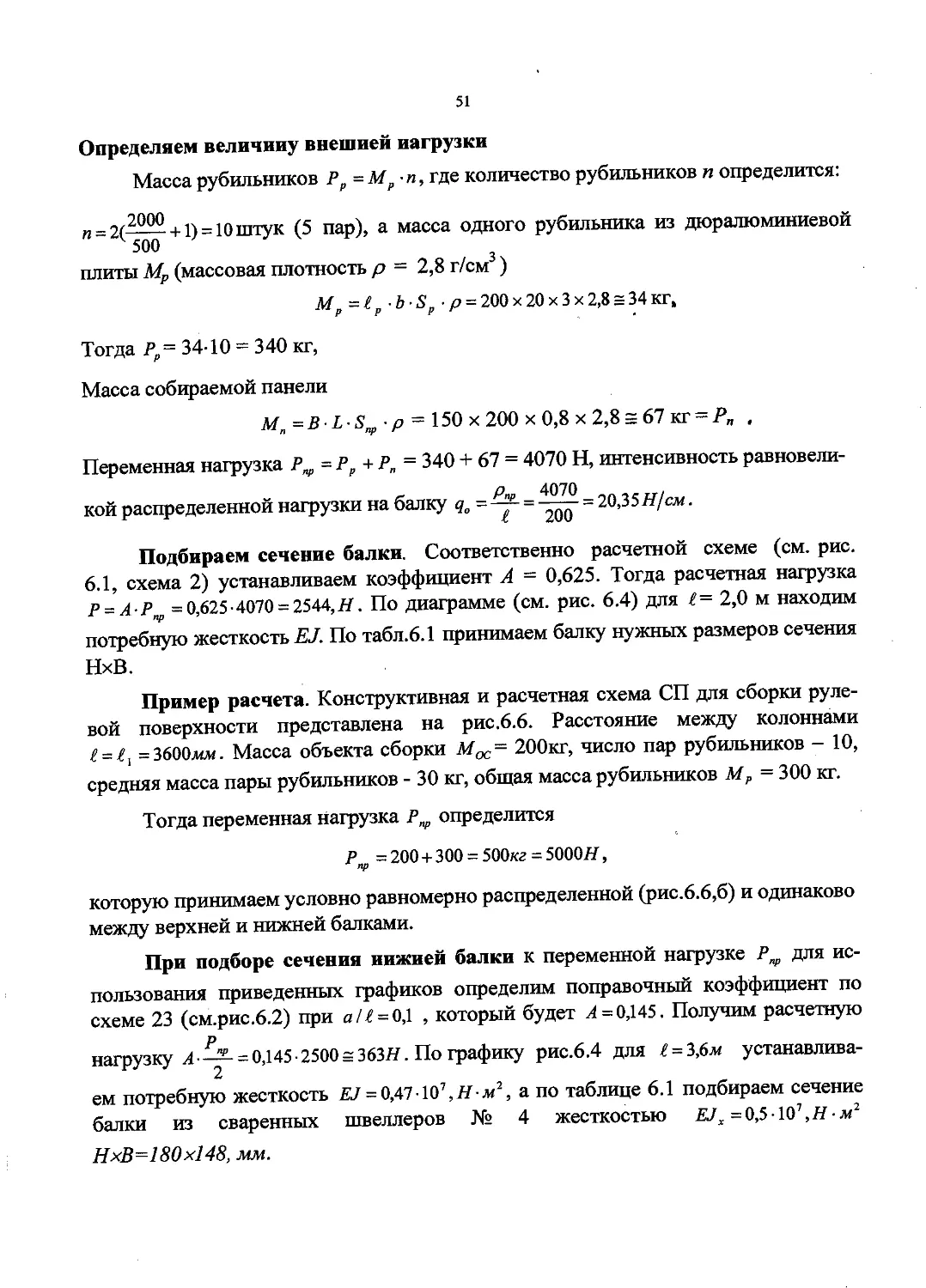

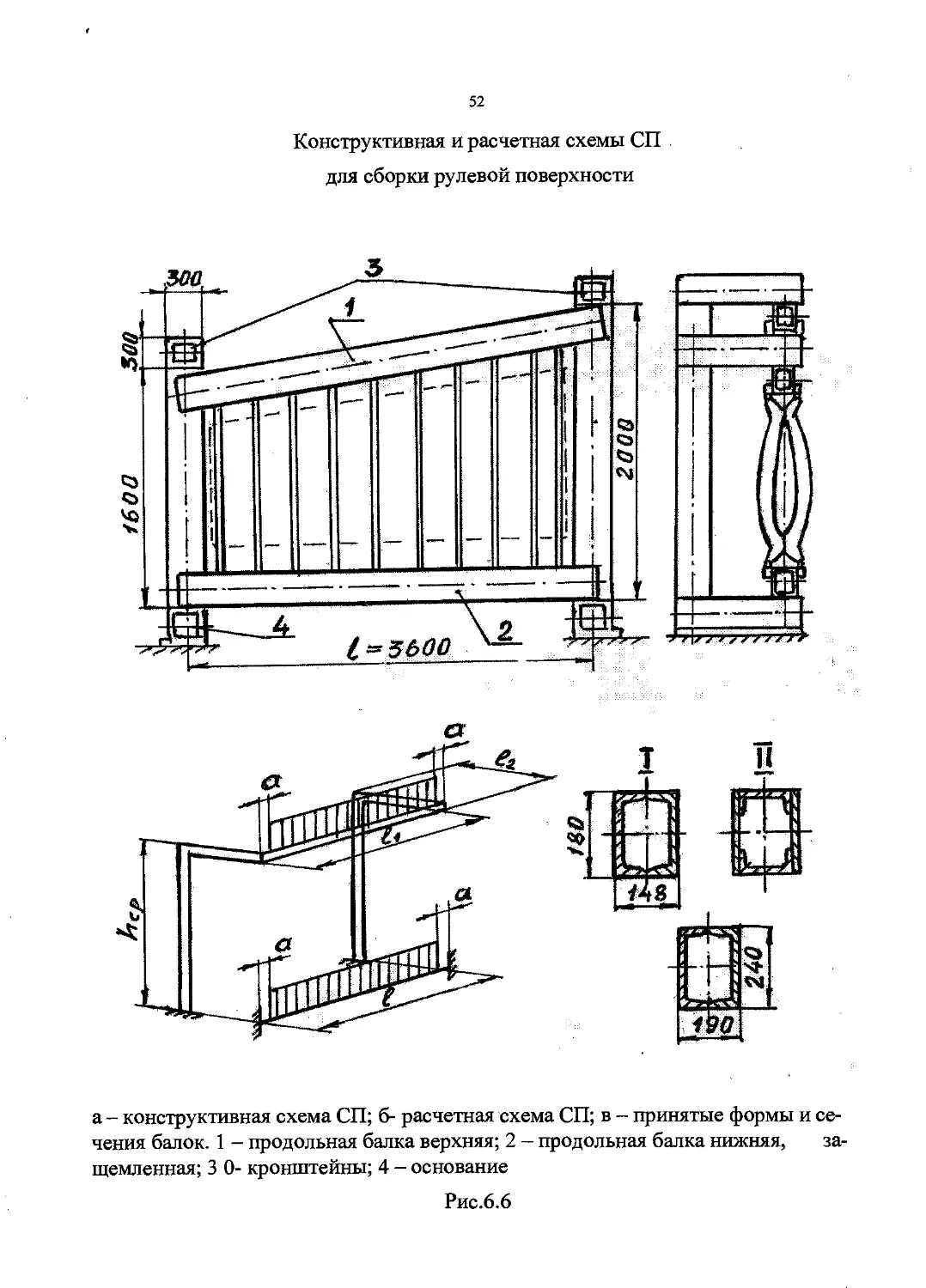

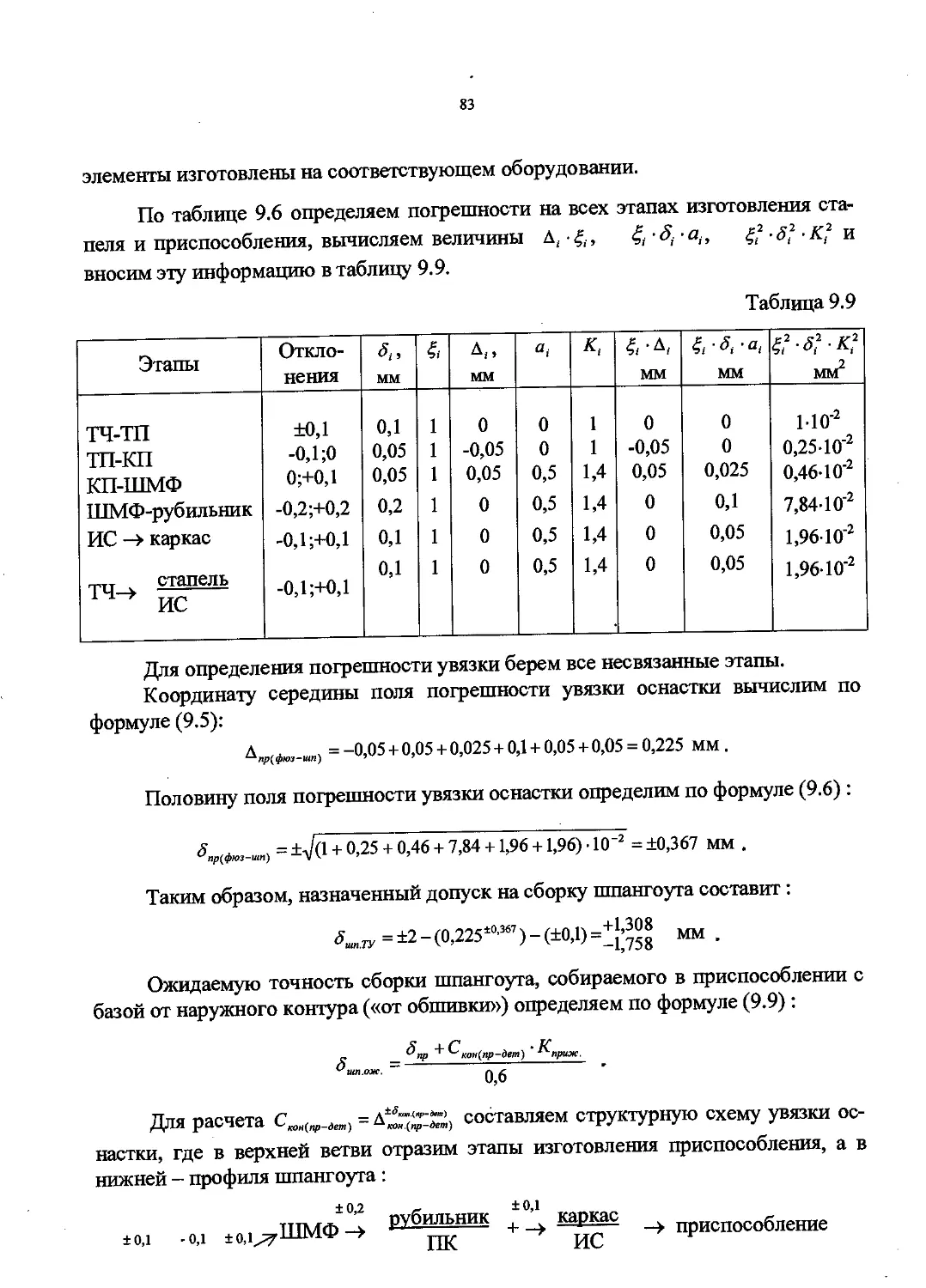

Для шарнирноопертых балок такие зависимости приведены на рис.6.1, для защемленных - на рис.6.2, для рамных конструкций - на рис.6.3. При этом интенсивность нагрузки q показана без стрелок