Автор: Болотовский И.А. .

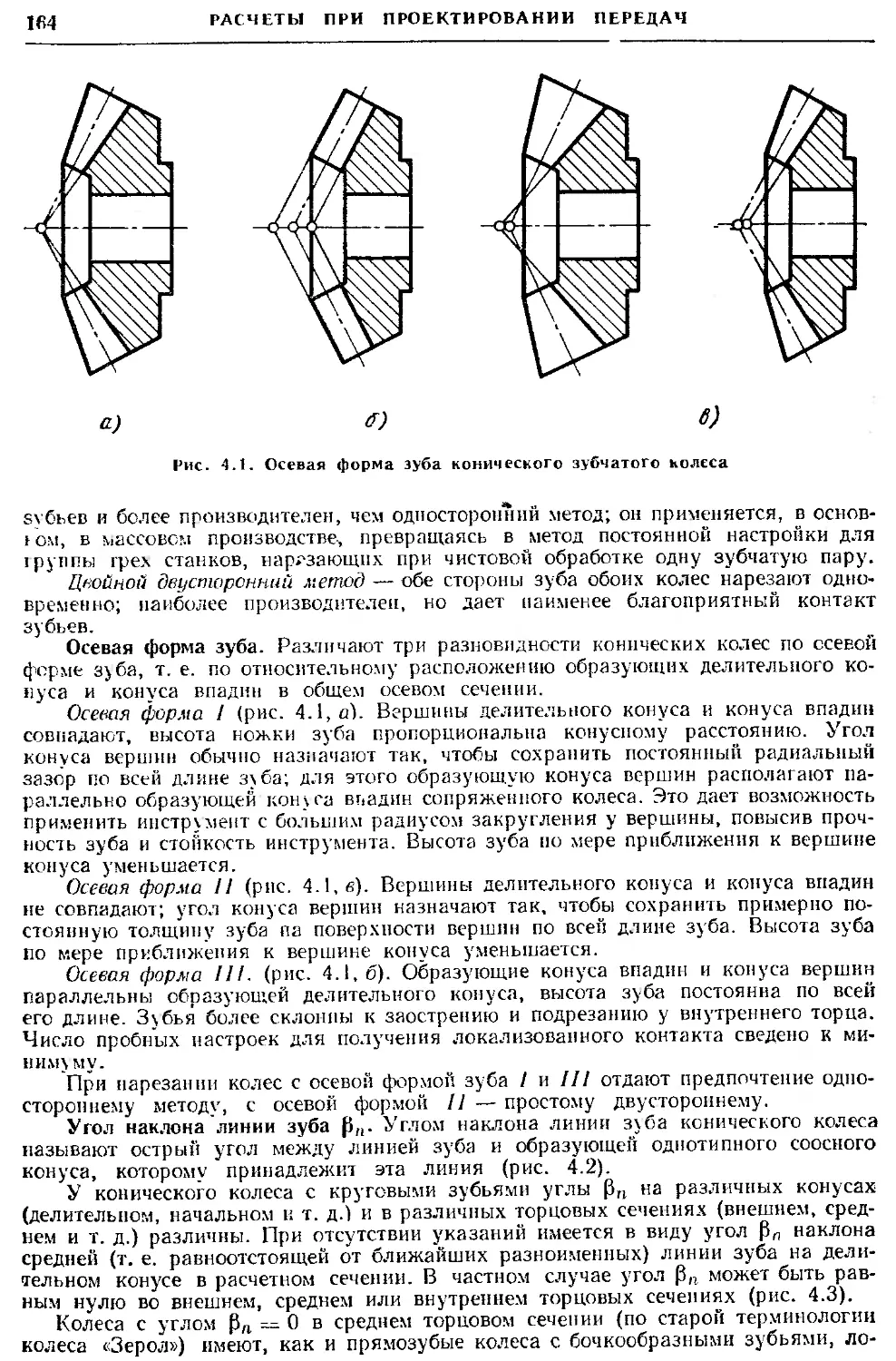

Теги: общее машиностроение технология машиностроения машиноведение машиностроение справочник

Год: 1986

Текст

Справочник

по геометрическому

расчету

эвольвентных

зубчатых и червячных

передач

Издание второе, переработанное и дополненное

Под редакцией

канд. техн, наук И. А. БОЛОТОВСКОГО

Москва

« Машиностроение »

1986

ББК 34.44

С74

УДК 621,833,001.24 (035)

Авторы справочника: И. А. Болотовский,

В. И. Безруков, О. Ф. Васильева, Б. И. Гурьев,

М. Л. Ерихов, А. Б. Ефименко, В. П. Котельников,

Б. А. Курлов, Л. Л. Русак, В. Э, Смирнов,

Б. И. Шендерей

Рецензент канд техн, наук Л. Щ ЧАСОВНИКОВ

Справочник по геометрическому расчету эвольвентных

С74 зубчатых и червячных передач/Под ред. И. А. Болотов-

ского. — 2-е изд., перераб. и доп.—М.: Машиностроение,

1986. 448 с., ил.

В пер.: 2 р. Юк.

Приведены справочные сведения, необходимые для геометрических расчетов

различных зубчатых передач, выполняемых при проектировании и изготовлении

передач.

Второе издание (1-е изд. 1963 г.) дополнено новыми материалами по расчету

колес с арочными, несимметричными и внутренними зубьями, эвольвент но-конических

колес, колес планетарных механизмов. Новое издание переработано в соответствии с

действующими ГОСТами и современными достижениями техники.

Для инженерно-технических работников машиностроительных заводов и проект-

ных организаций, может быть полезен студентам втузов.

С

2702000000-204

038 (01)-86 ' '

ББК 34.44

6П5.3

© Издательство «Машиностроение», 1986 г,

ОГЛАВЛЕНИЕ

Предисловие ....................................................' 6

Обозначения ........................................................ 7

Часть первая

Расчеты при проектировании передач

1. Общие сведения (И. А. Болотовский}......................... * 12

2, Цилиндрические зубчатые передачи (И. А. Болотовский, О. Ф. Васильева,

В. Э. Смирнов} ........................... 28

Прямозубые передачи внешнего зацепления........................ 28

Геометрический расчет..................................... 28

Блокирующие контуры ......................................... 30

Особенности геометрии колес, нарезаемых долбяками............ 81

Прямозубые передачи внутреннего зацепления..................... 82

Геометрический расчет........................................ 82

Блокирующие контуры ......................................... 84

Характерные точки профиля...................................... 131

Геометрические показатели качества зацепления ................ 131

Косозубые цилиндрические передачи............................. 137

Геометрический расчет....................................... 138

Характерные точки профиля и геометрические показатели качества

зацепления.................................................. 140

3. Прямозубые конические передачи (И. А. Болотовский, В. Э. Смирнов} 140

Выбор основных параметров................................... 142

Геометрический расчет....................................... 145

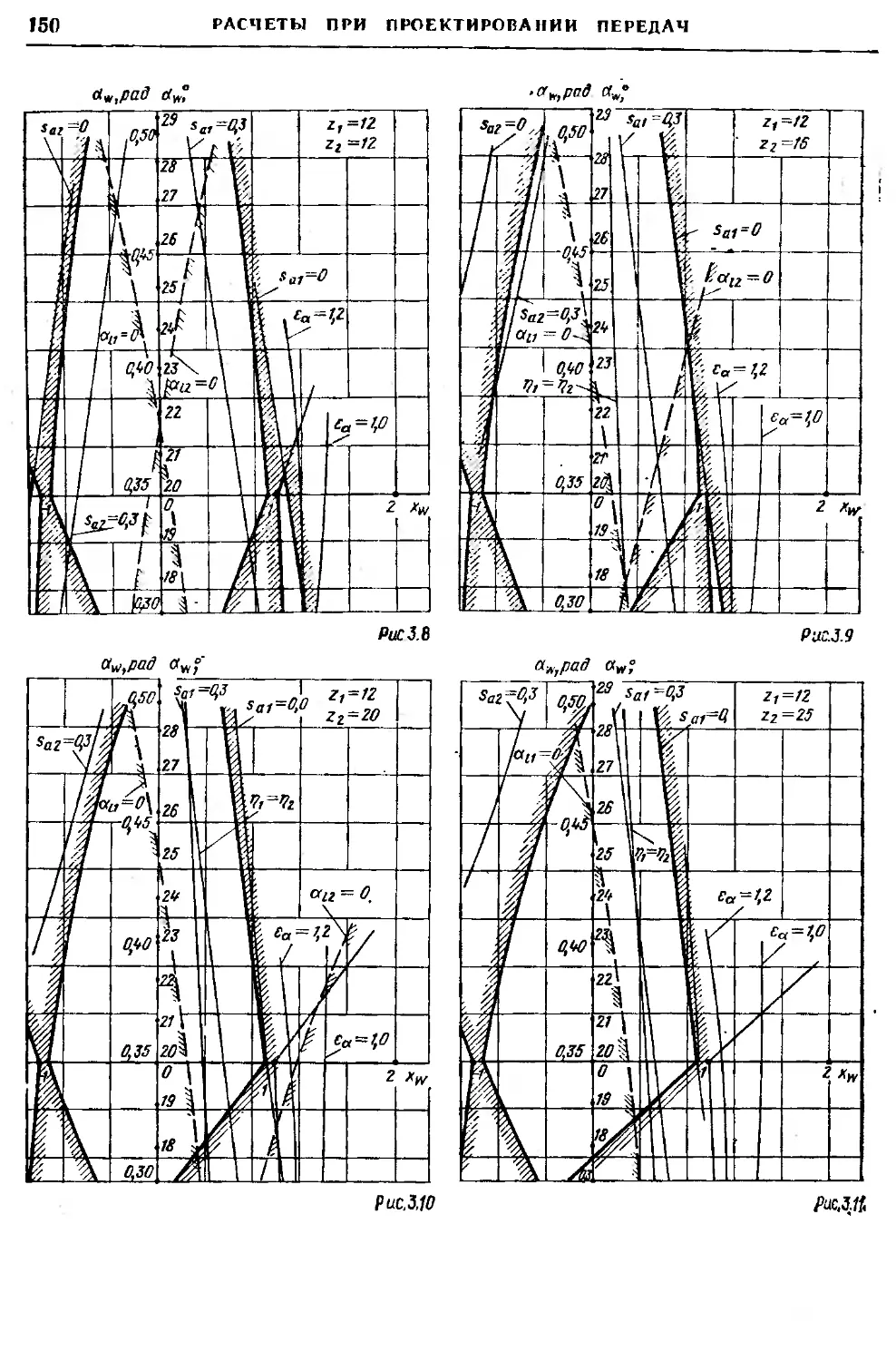

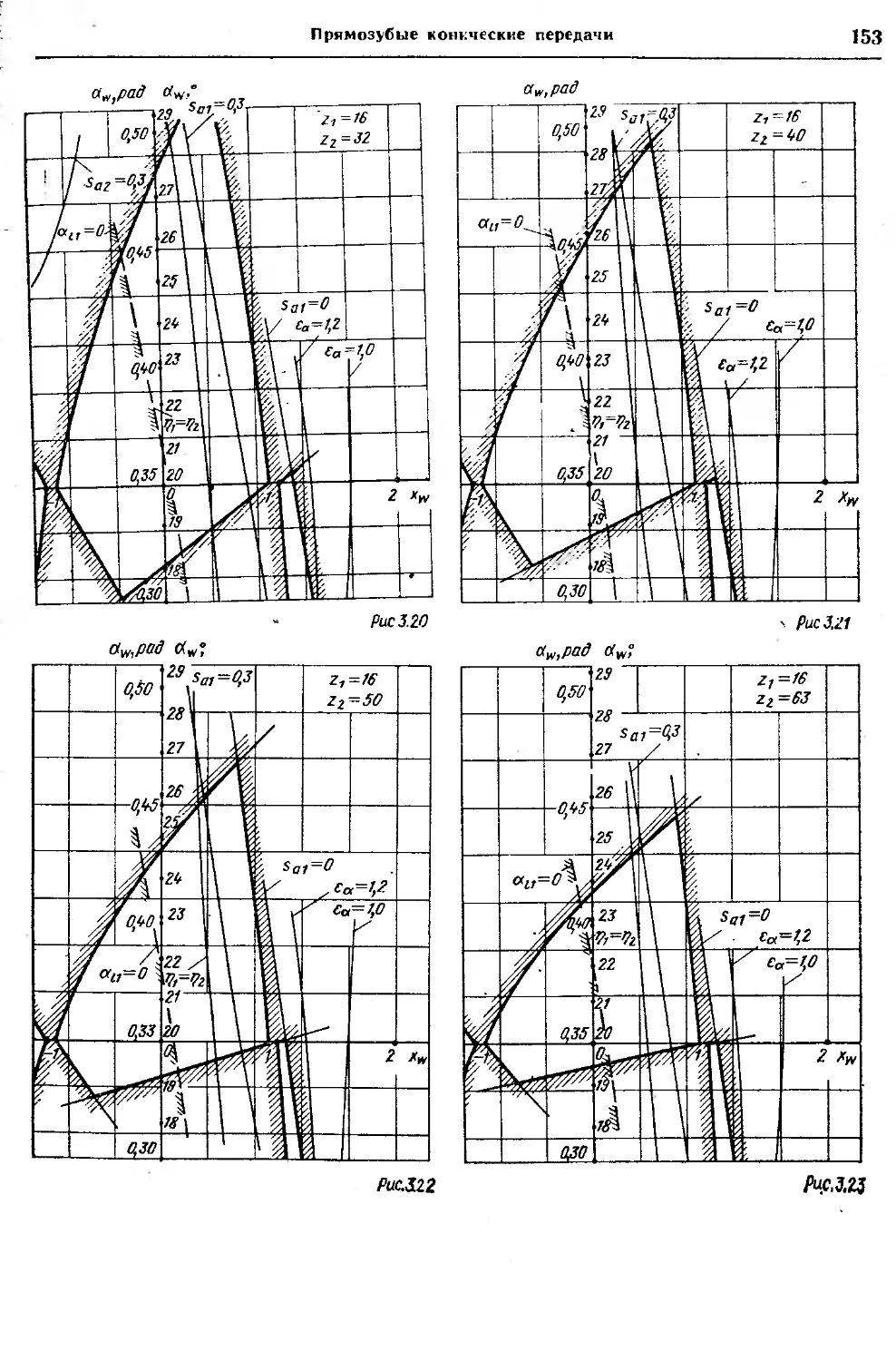

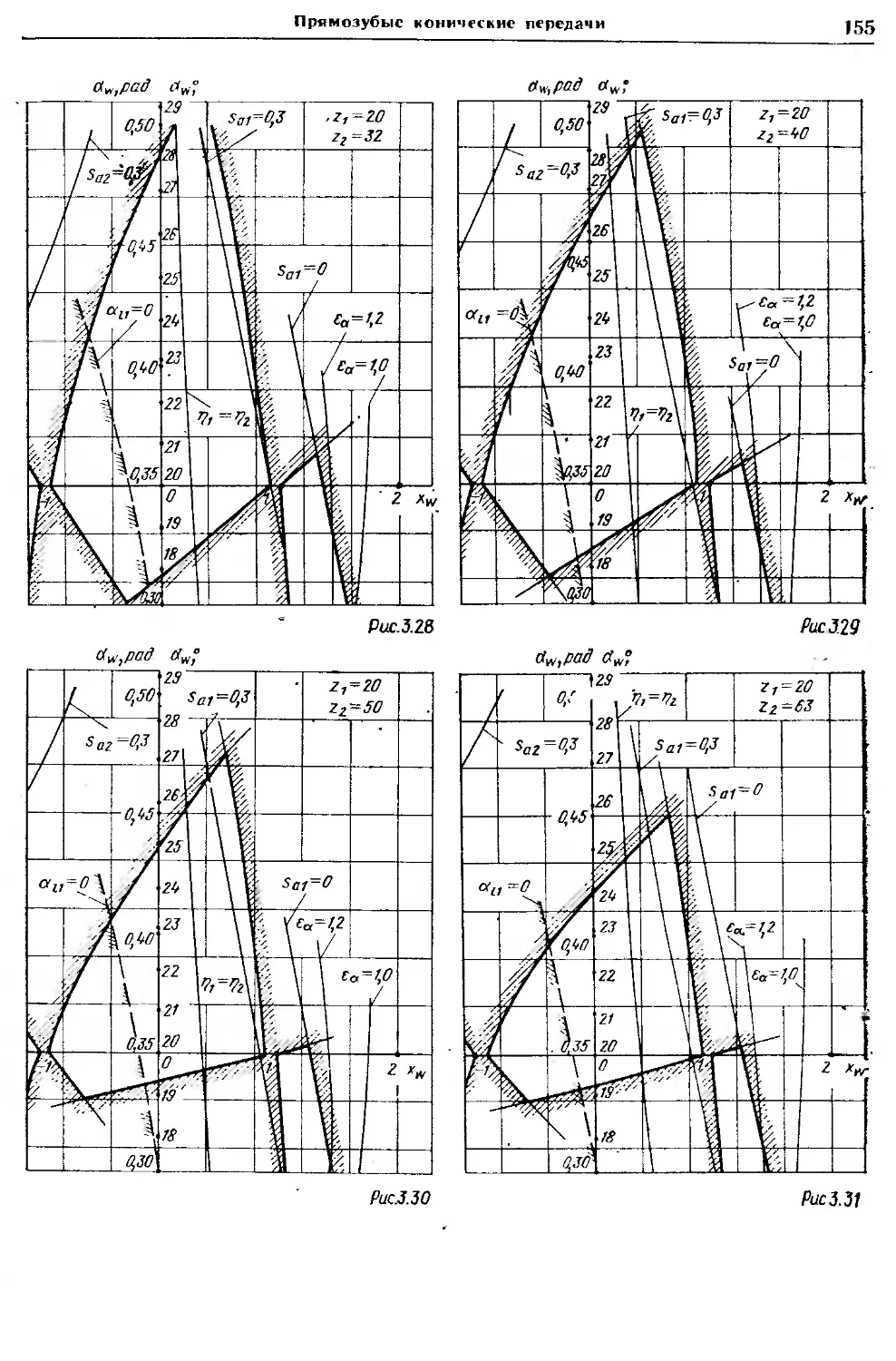

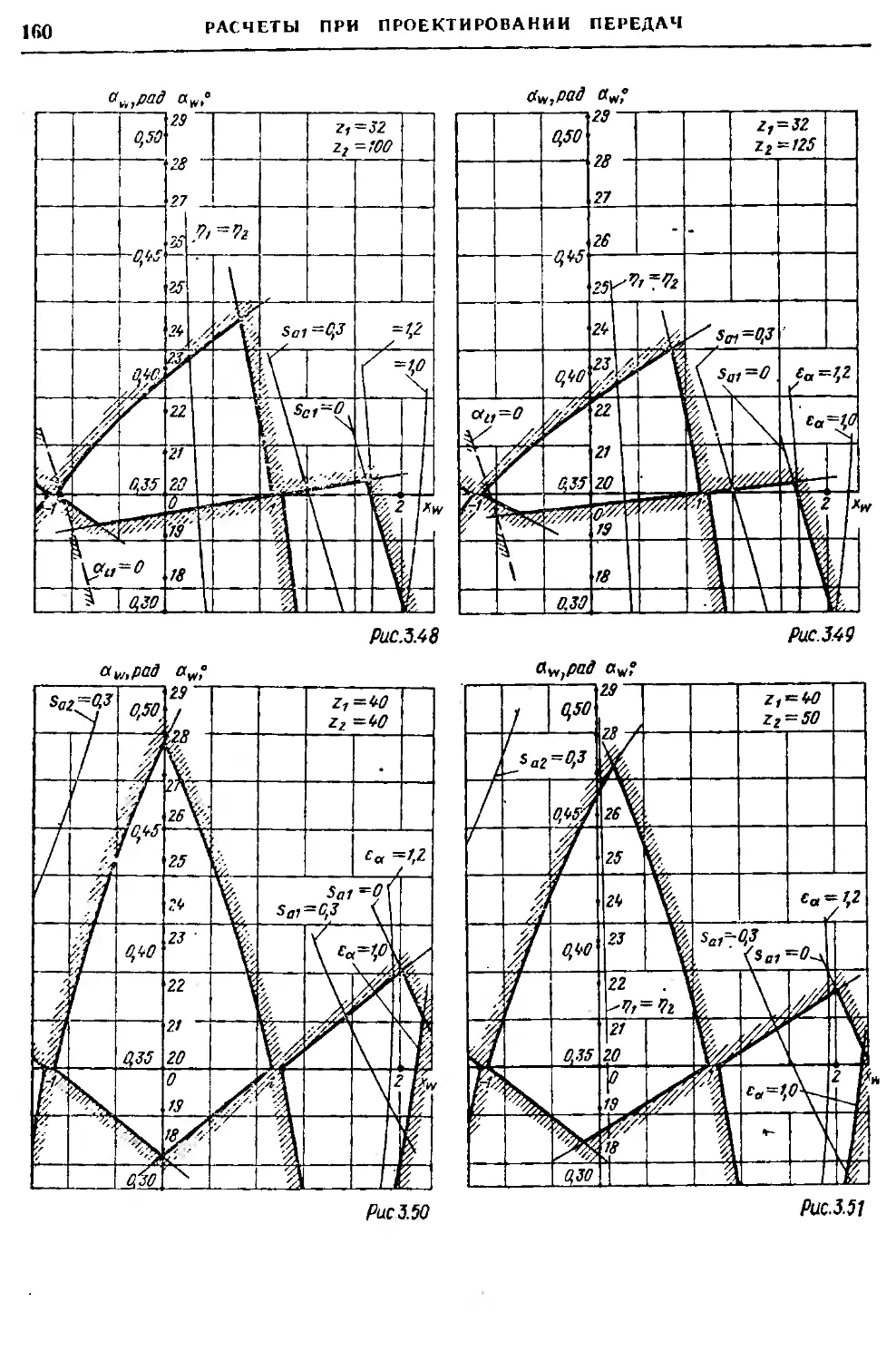

Блокирующие контуры ........................................ 148

Характерные точки профиля и геометрические показатели качества

зацепления.................................................. 162

4, Конические передачи с круговыми зубьями (И. А. Болотовский, В. Э. Смир-

нов) ............................................................ 163

Выбор основных параметров................................... 166

Геометрический расчет....................................... 179

Геометрические показатели качества зацепления............... 182

S, Винтовые эвольвентные зубчатые передачи (Б. А. Курлов)........ 186

Геометрический расчет ...........-.......................... 187

Геометрические показатели качества зацепления............... 190

в. Цилиндрические червячные передачи (А. Б. Ефименко)............. 191

Выбор основных параметров................................... 198

Геометрический расчет . , .' ............................... 199

Геометрические показатели качества зацепления............... 201

7. Глобоидные червячные передачи (А. Б. Ефименко)................ 201

Выбор основных параметров................................... 205

Геометрический расчет....................................... 206

4

Оглавление

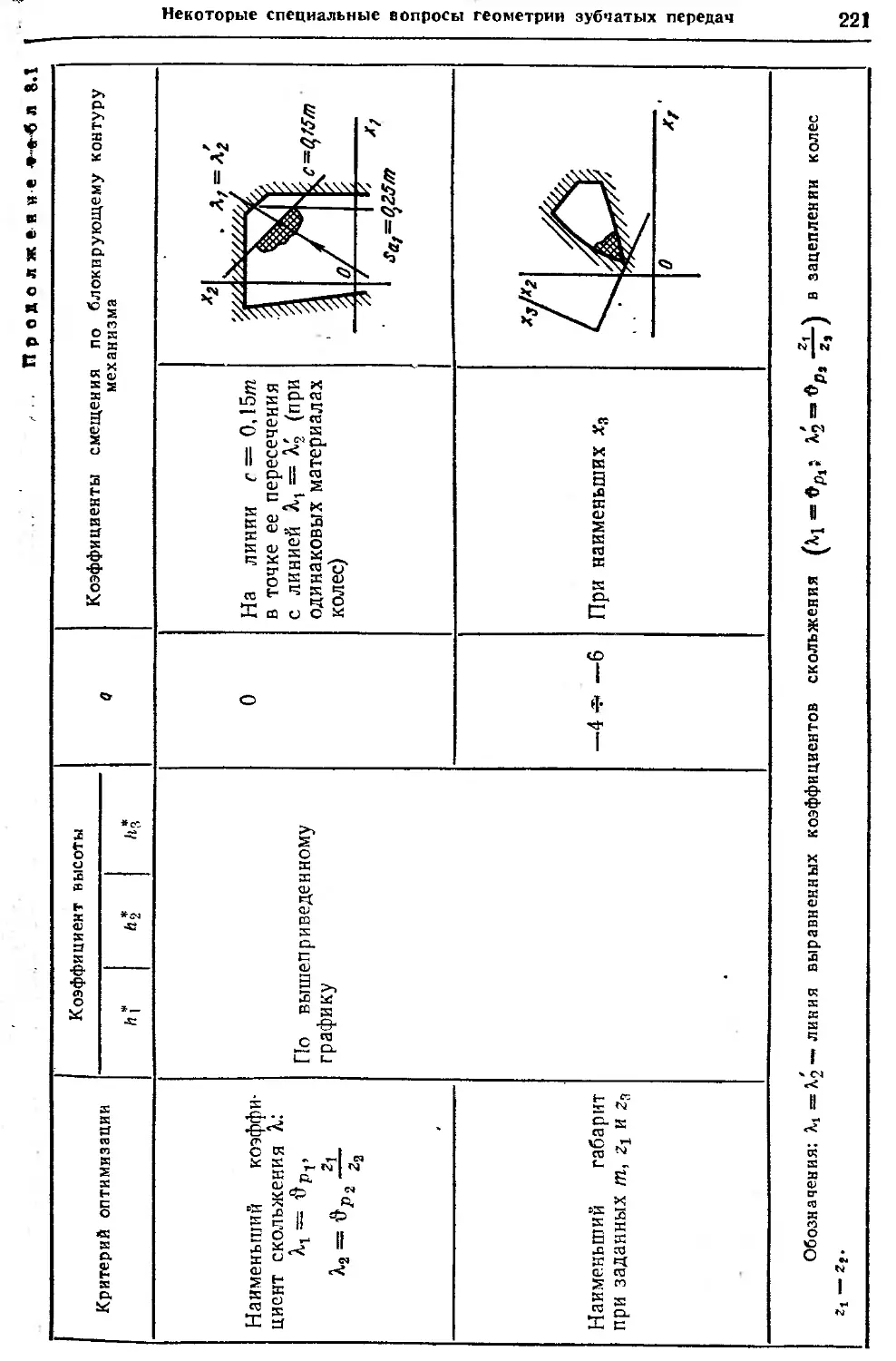

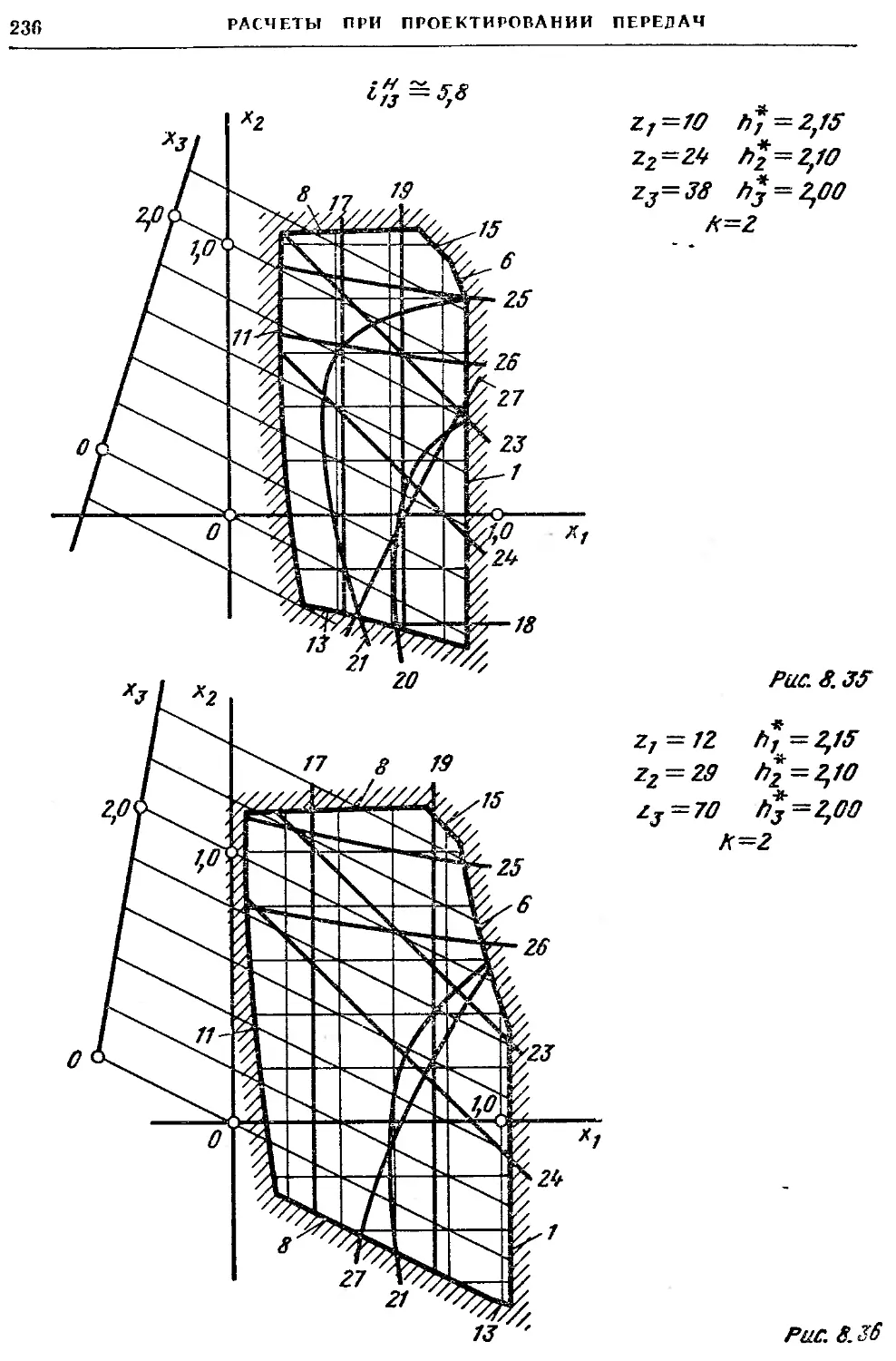

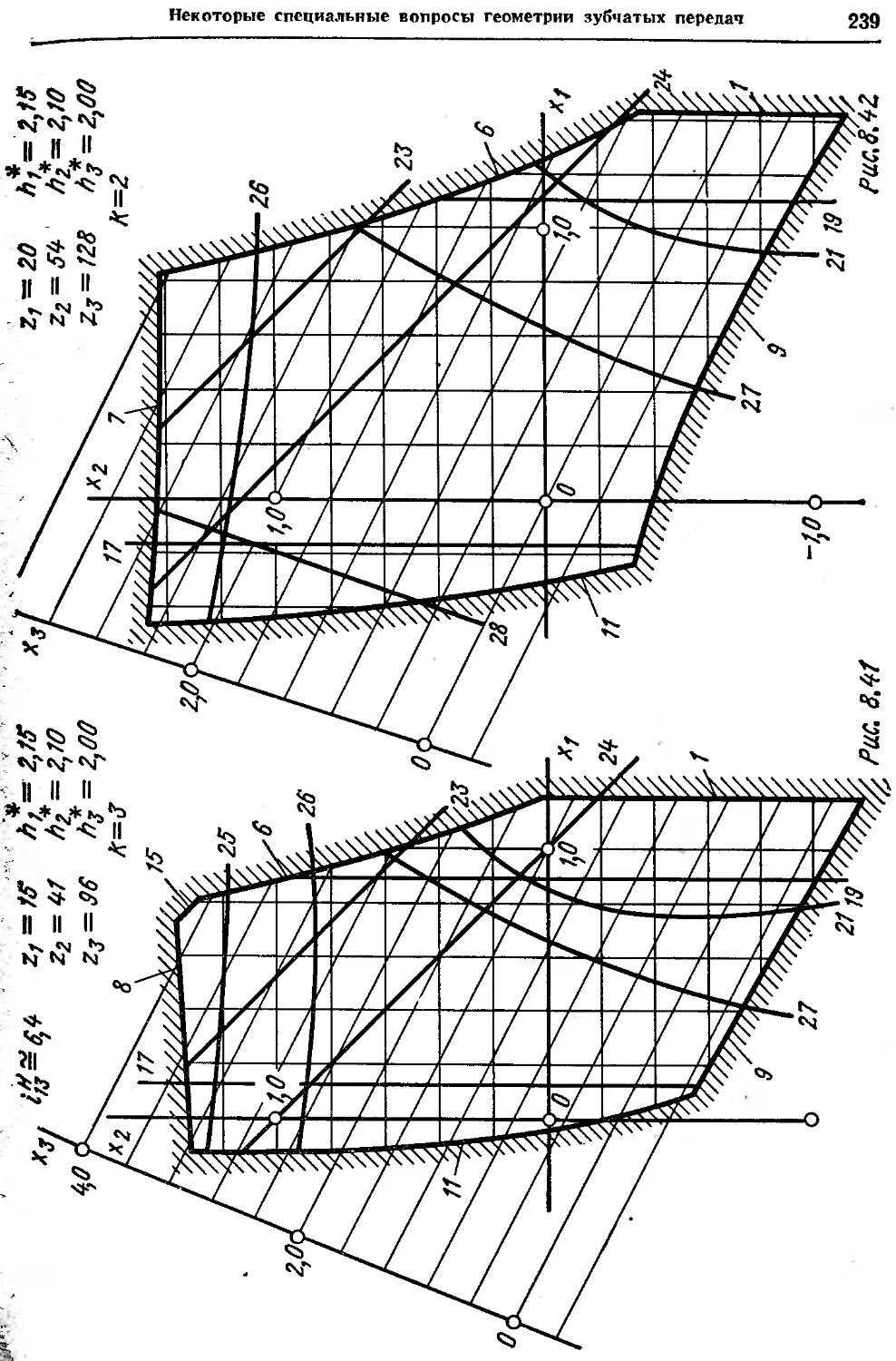

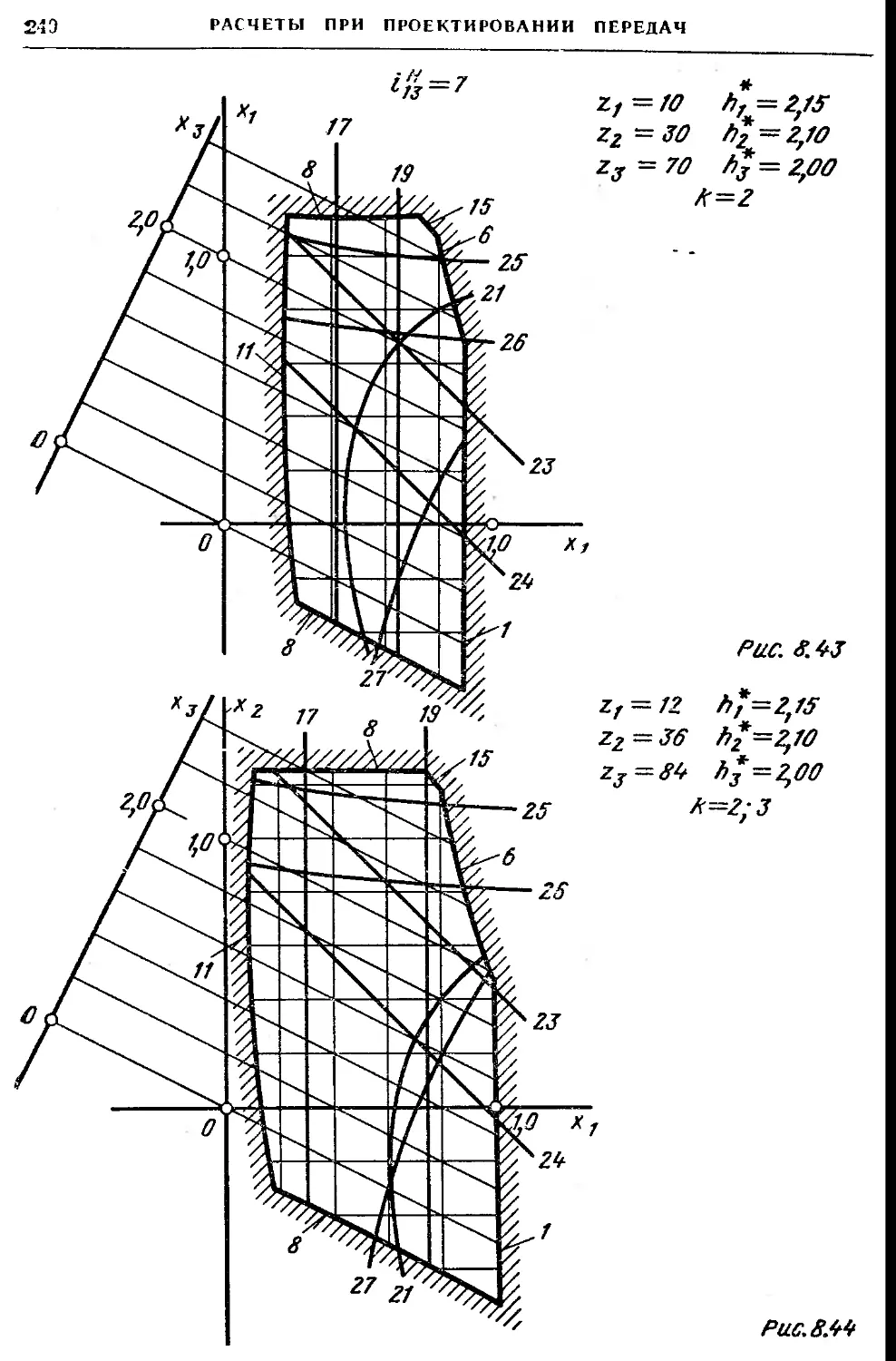

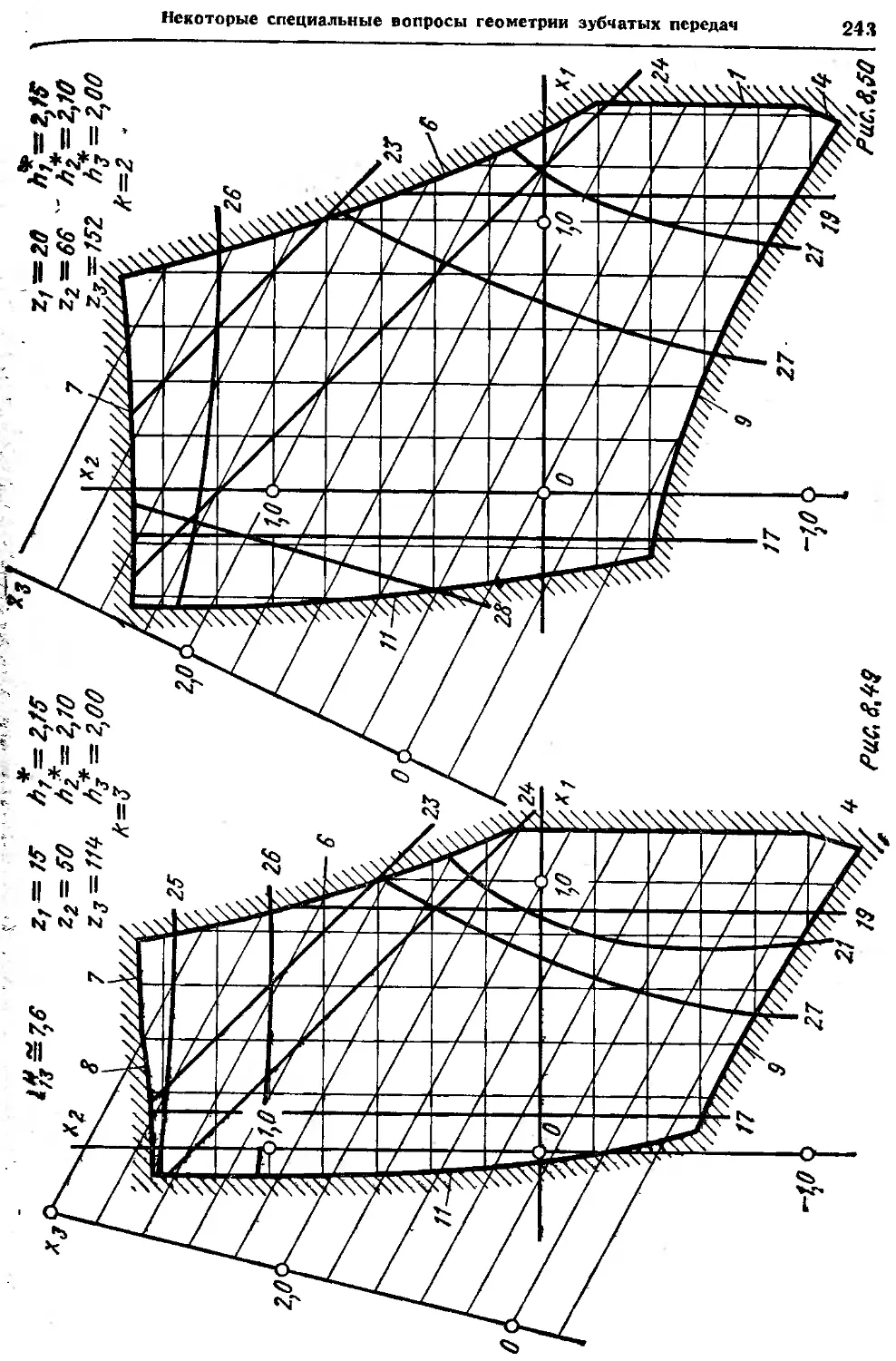

8, Некоторые специальные вопросы геометрии зубчатых передач......... 209

8.1. Цилиндрические зубчатые передачи внешнего зацепления, колеса

которых нарезаны нестандартным реечным инструментом (Я. А. Бо-

лотовский, Л. Л. Русак)...................................... 209

Расчет по обобщающим параметрам ................................ 209

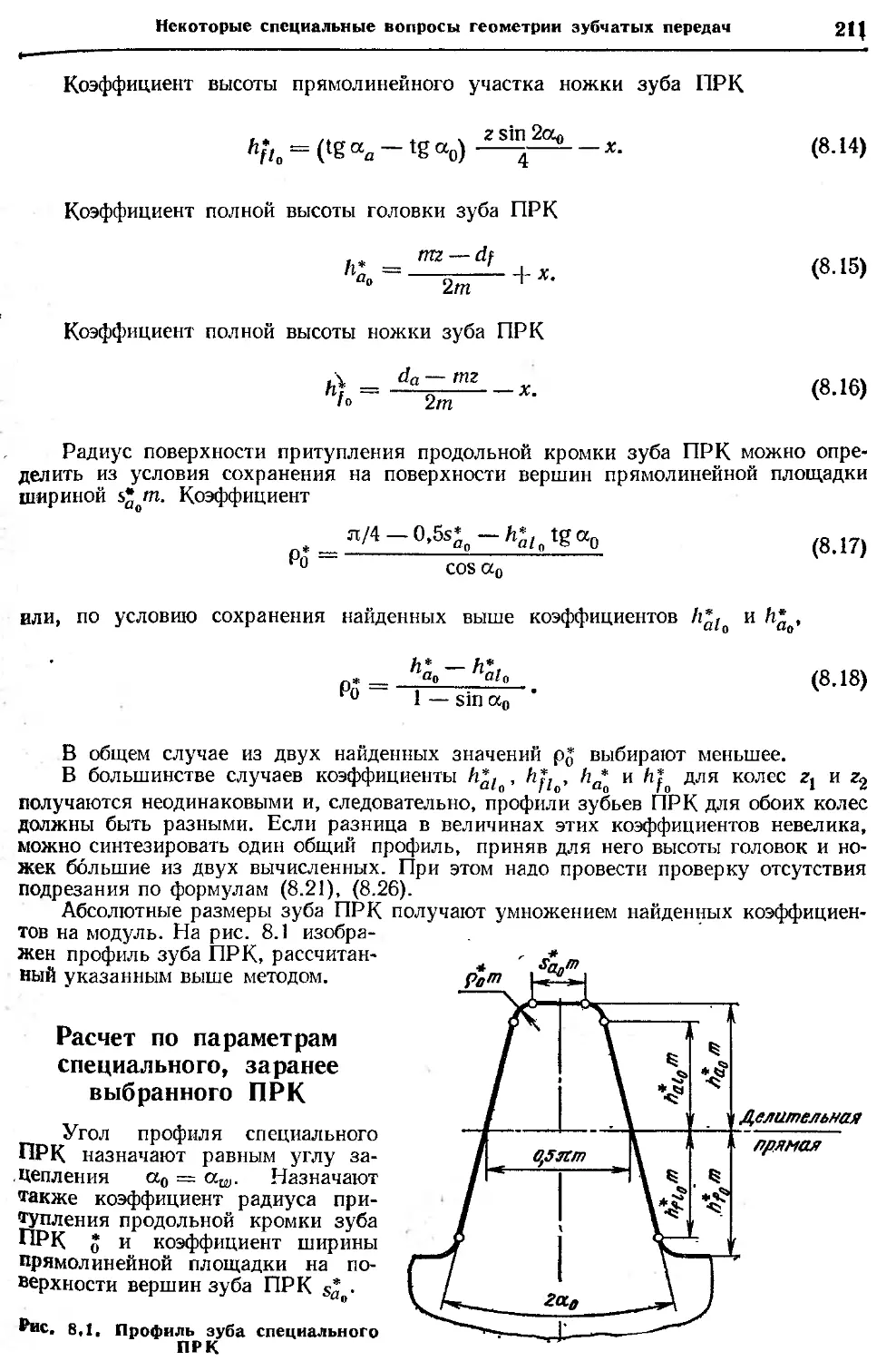

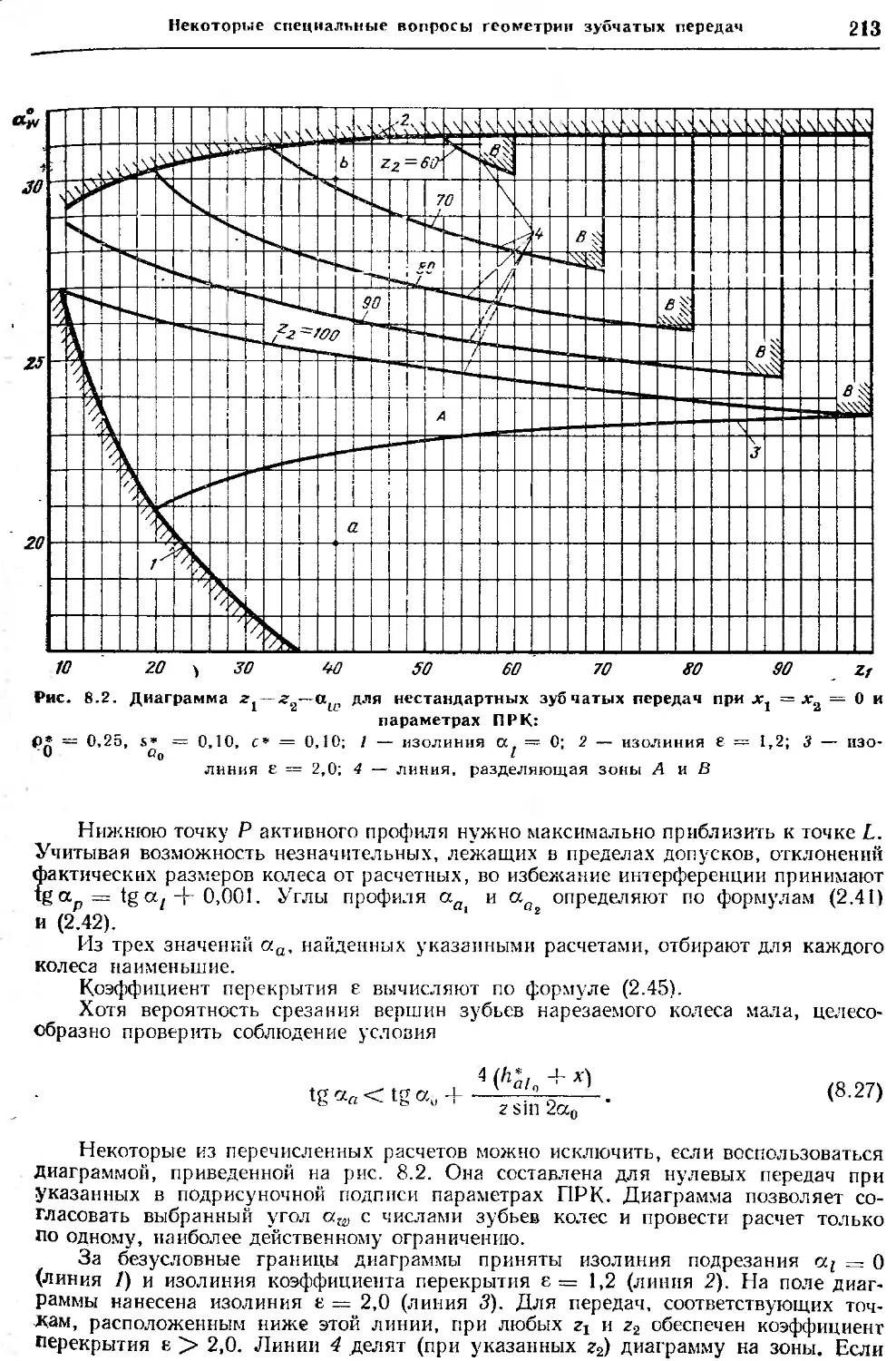

Расчет по параметрам специального, заранее выбранного ПРК ... 211

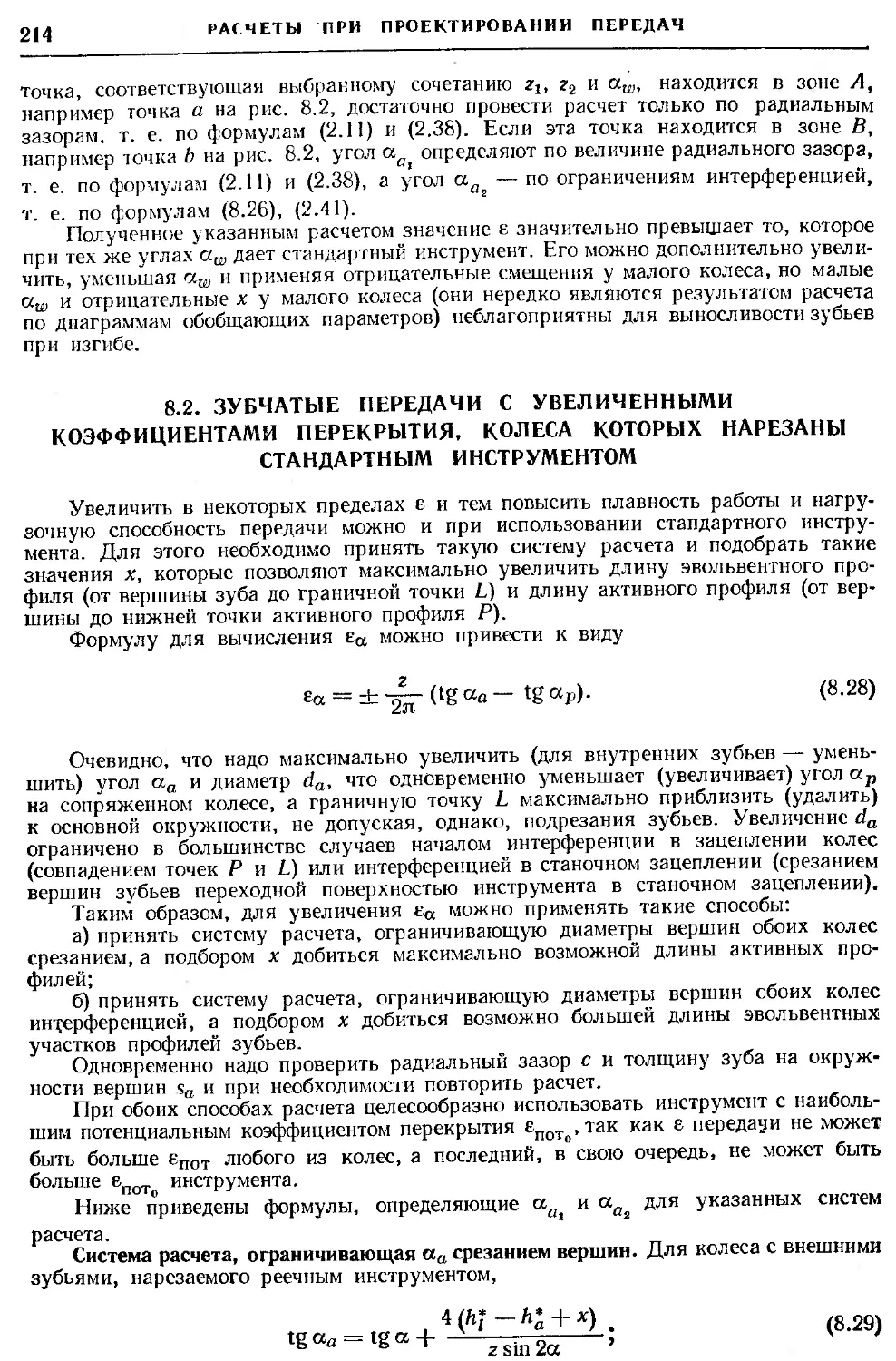

8.2. Зубчатые передачи с увеличенными коэффициентами перекрытия,

колеса которых нарезаны стандартным инструментом (О. Ф. Ва-

сильева) ................................................ ....214

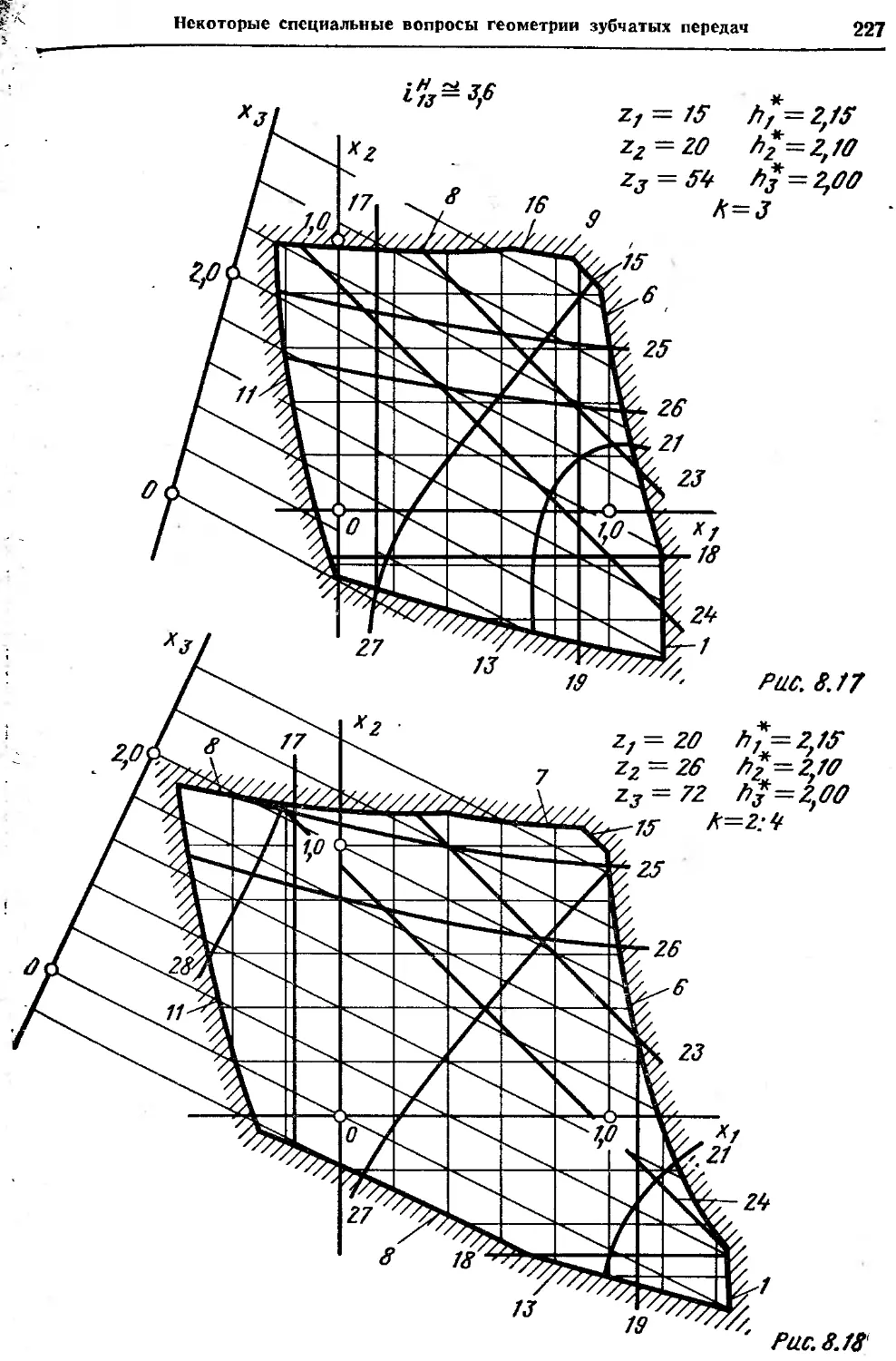

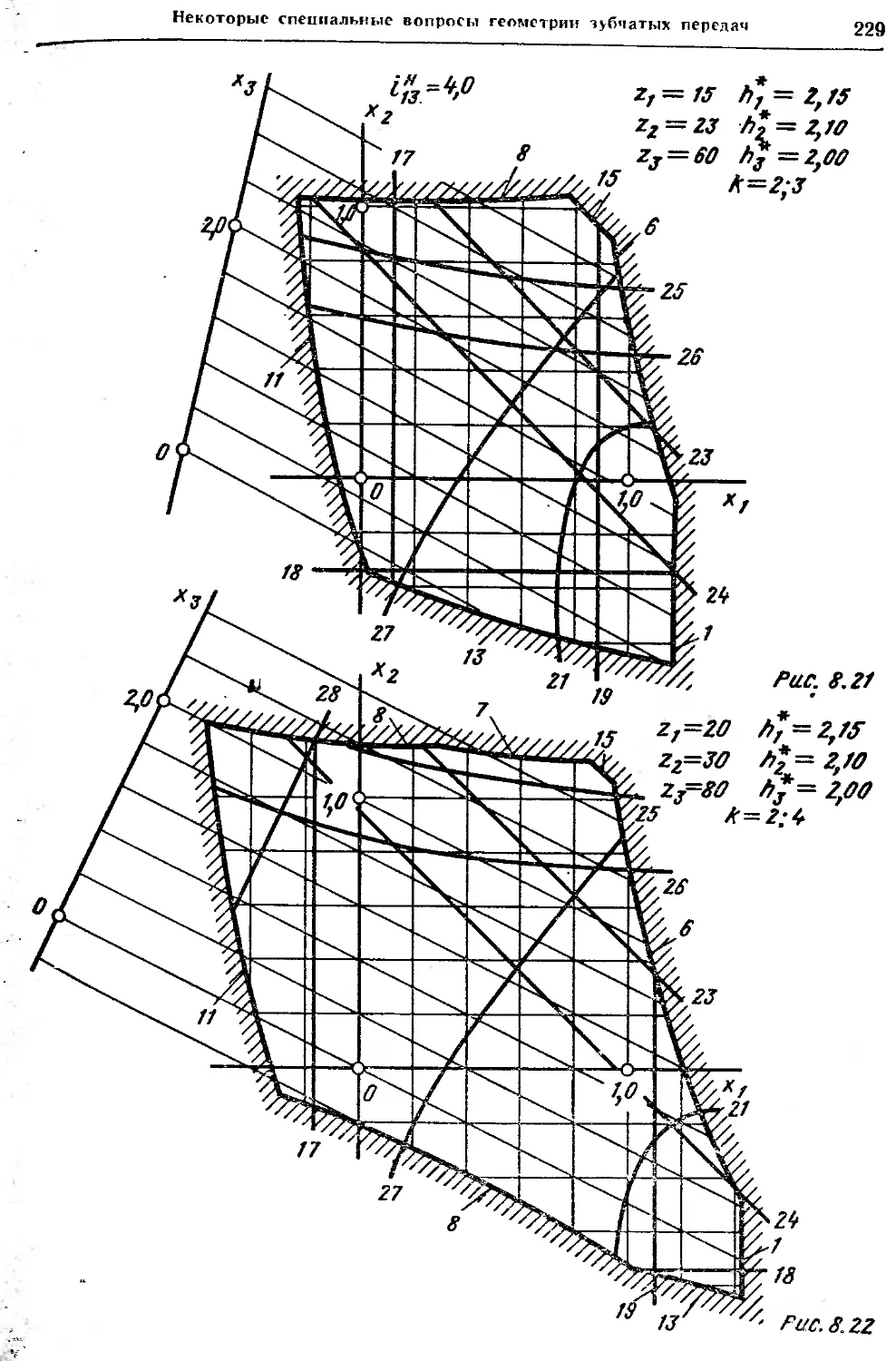

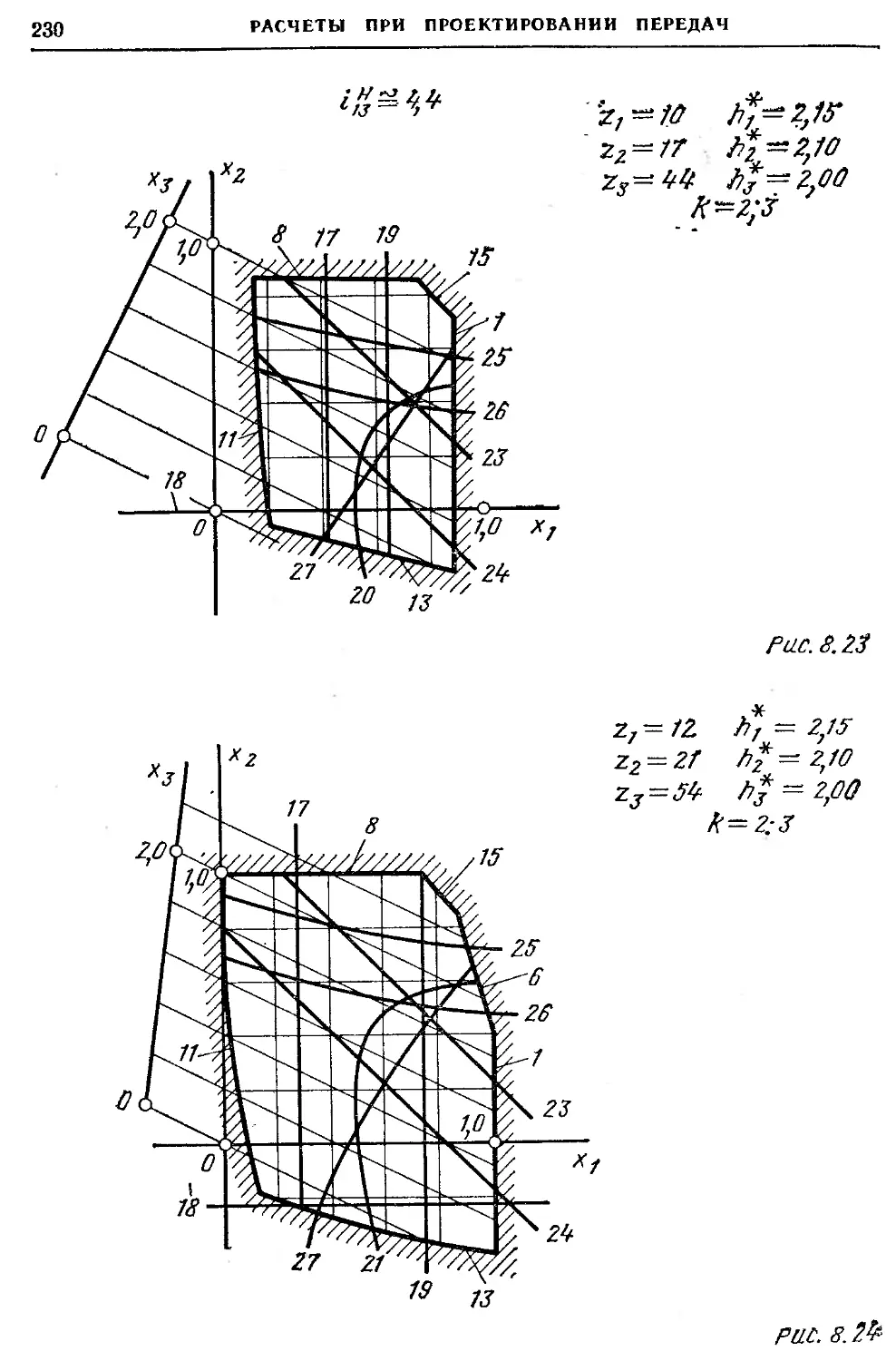

8.3. Зубчатые передачи соосных механизмов и механизмов со связан-

ными колесами (Л. Л. Русак) ................. 217

8.4. Зубчатые передачи внутреннего зацепления с малой разностью

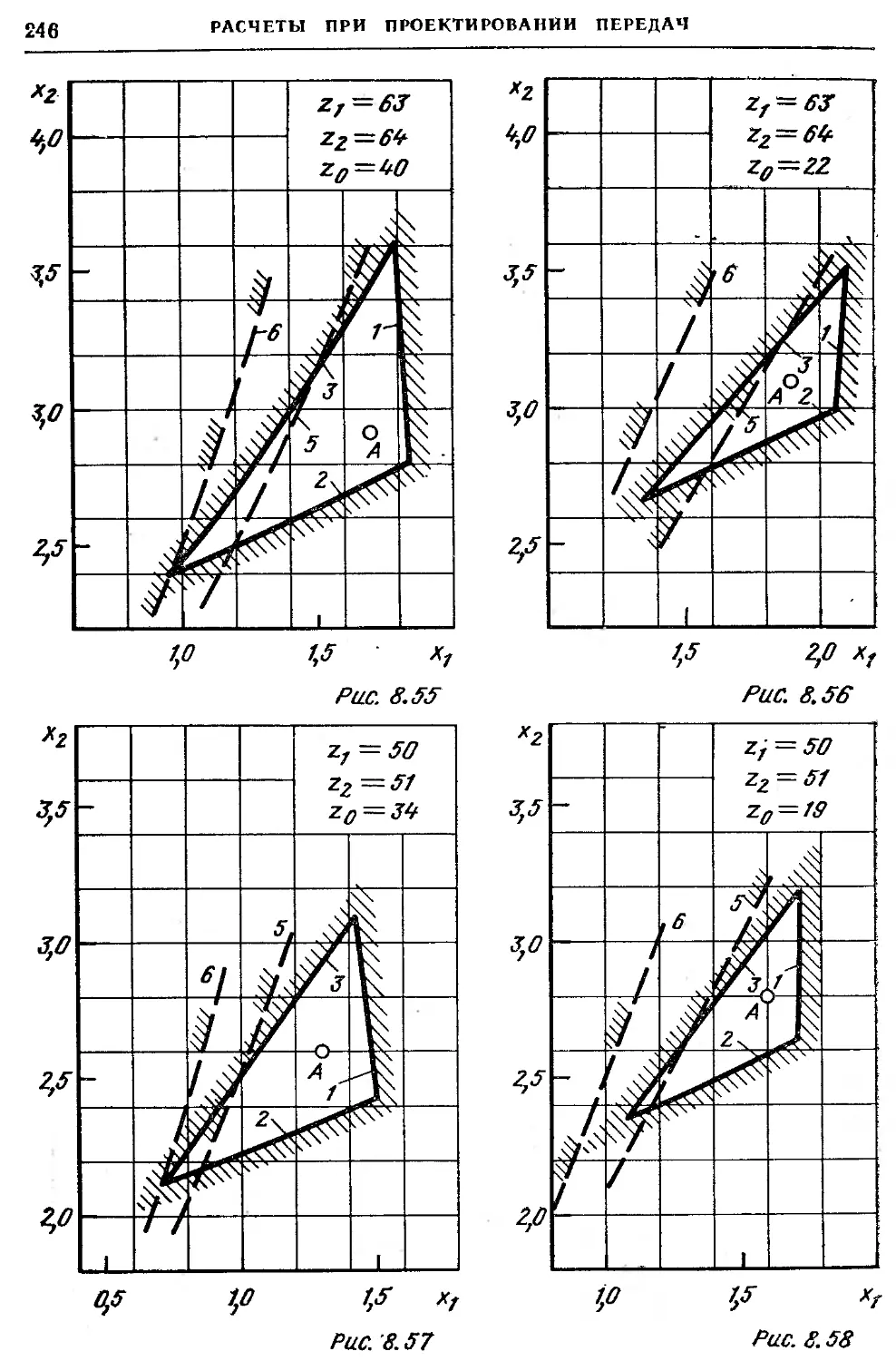

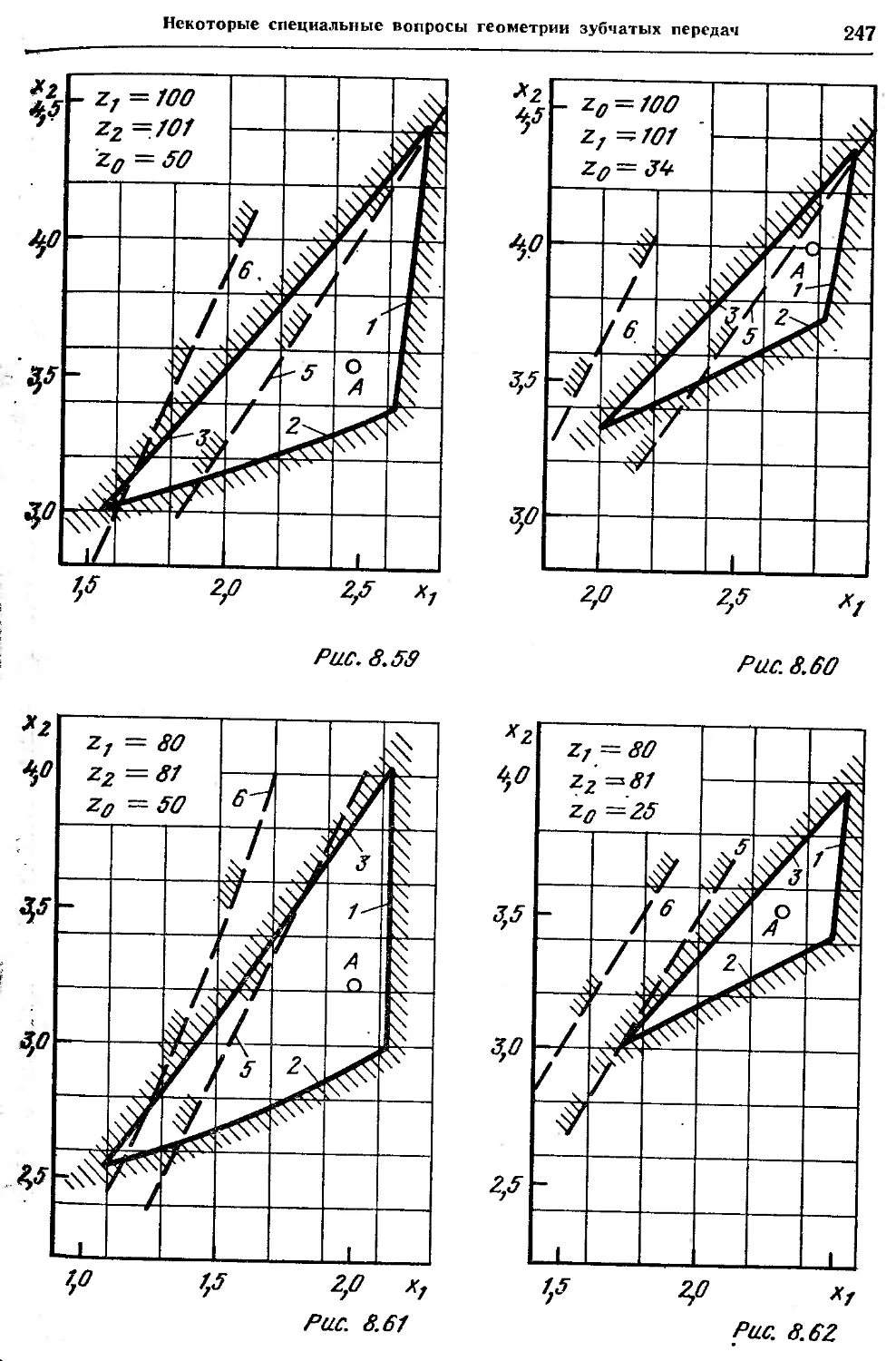

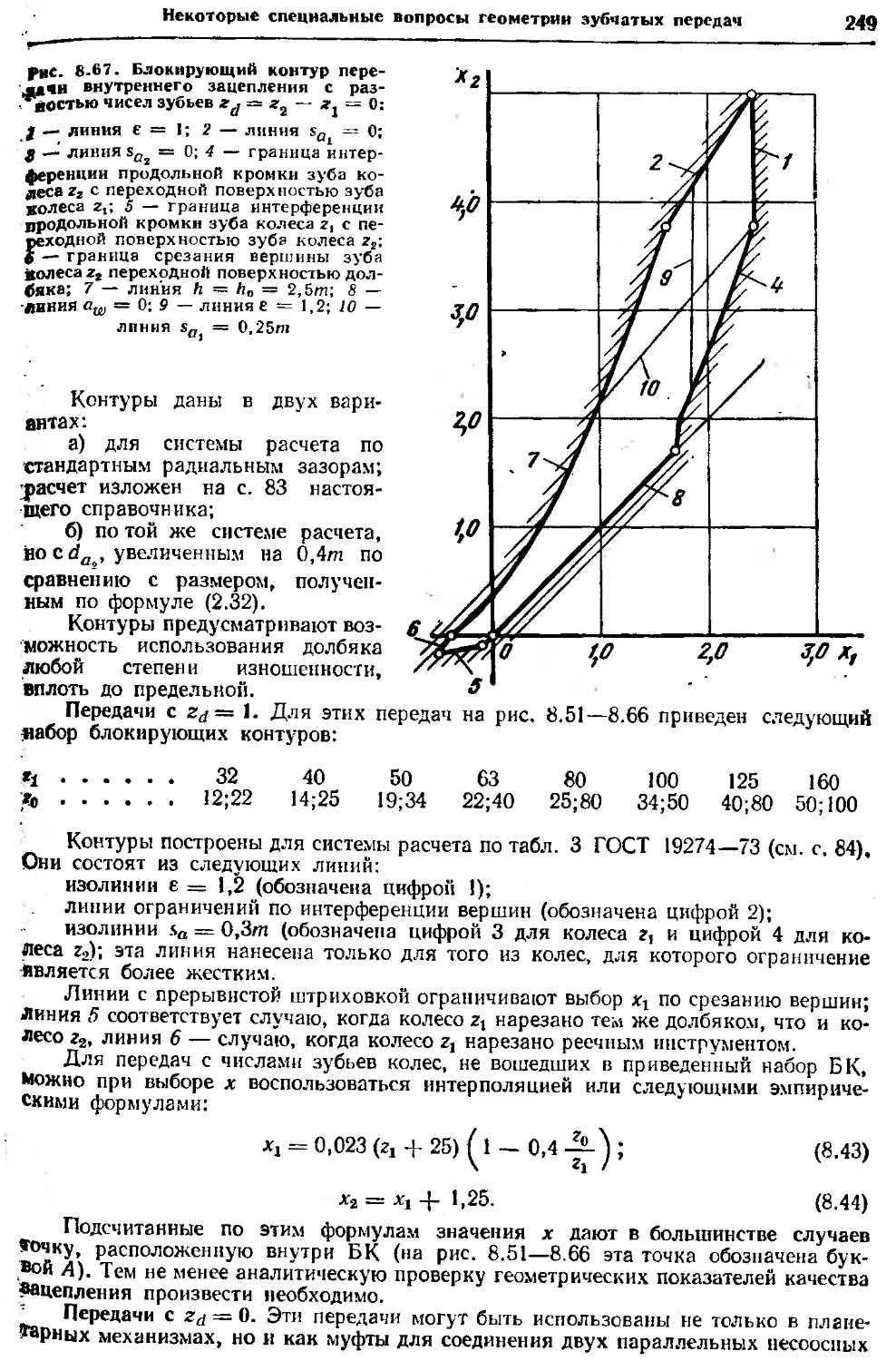

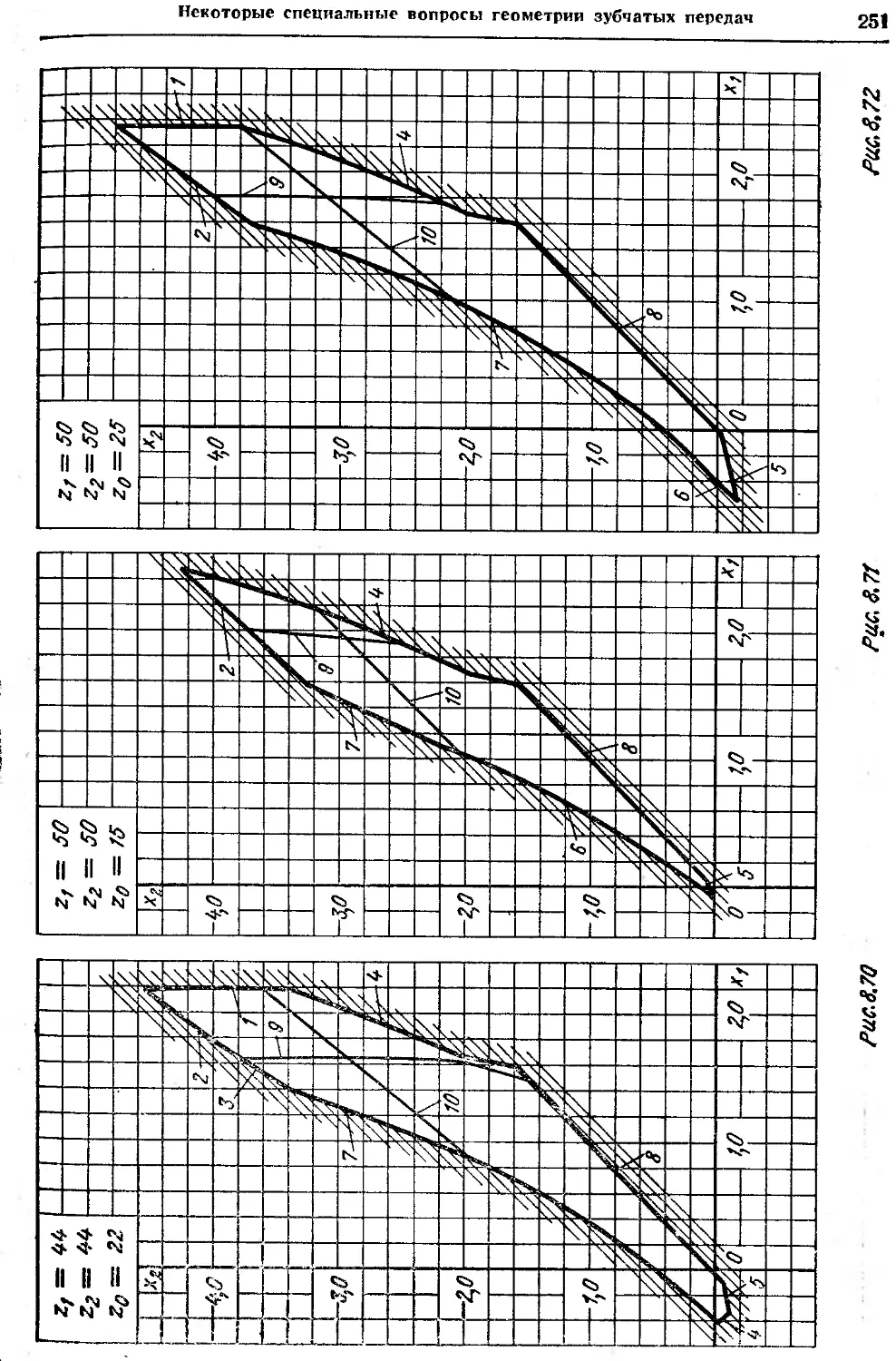

чисел зубьев (О. Ф. Васильева)............................... 244

8.5. Зубчатые колеса с несимметричными зубьями (В. П. Котельников) 252

8.6. Зубчатые передачи с эвольвентно-коническими колесами (В. И. Без-

руков) ...................................................... 254

8.7. Цилиндрические прямозубые колеса с внешними зубьями, наре-

заемые полнопрофильными фрезами (Л. Л. Русак)................ 261

8.8. Расшифровка зубчатых передач (Б. А. Курлов)................. 262

8.9. Цилиндрические зубчатые передачи с арочными зубьями

(ЛГ Л. Ерихов) .............................................. 275

8,10. Прямозубые цилиндрические передачи с малыми числами зубьев

«колес (В. П. Котельников)................................... 282

9. Геометрия переходной кривой (Б. И. Гурьев)....................... 295

Инструмент реечного типа со скругленной кромкой зуба... 295

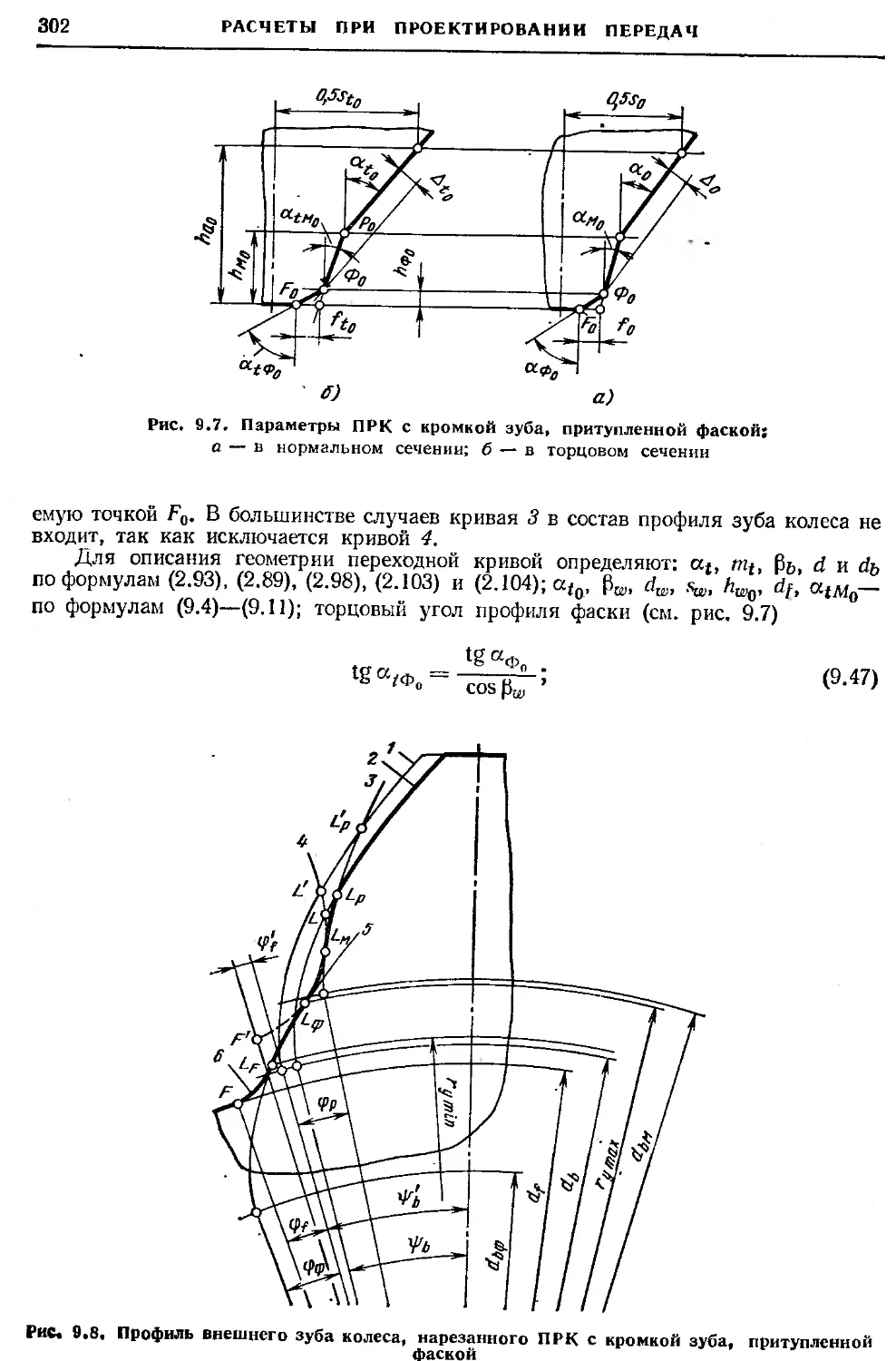

Инструмент реечного типа с кромкой зуба, притупленной фаской . . 301

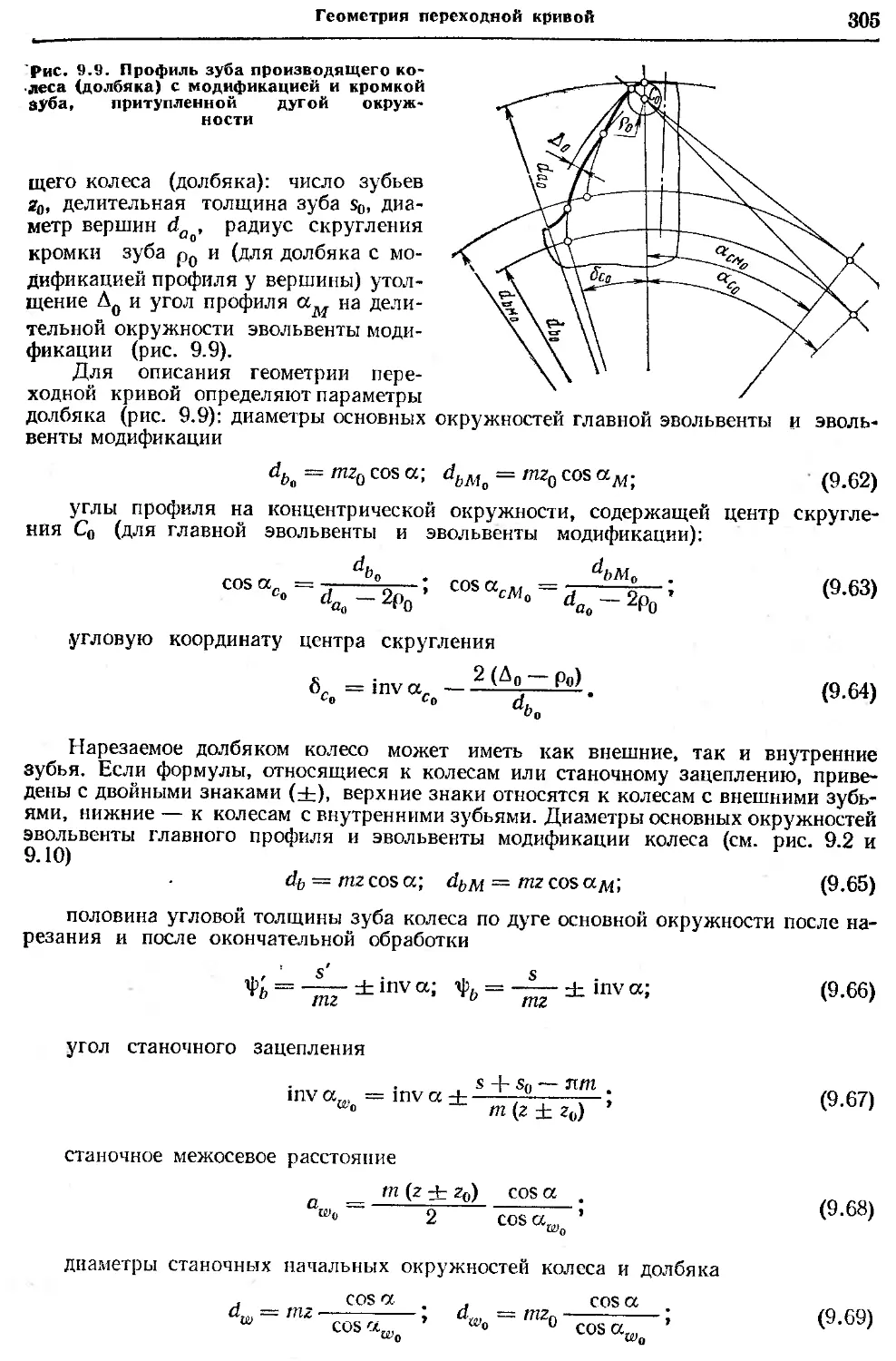

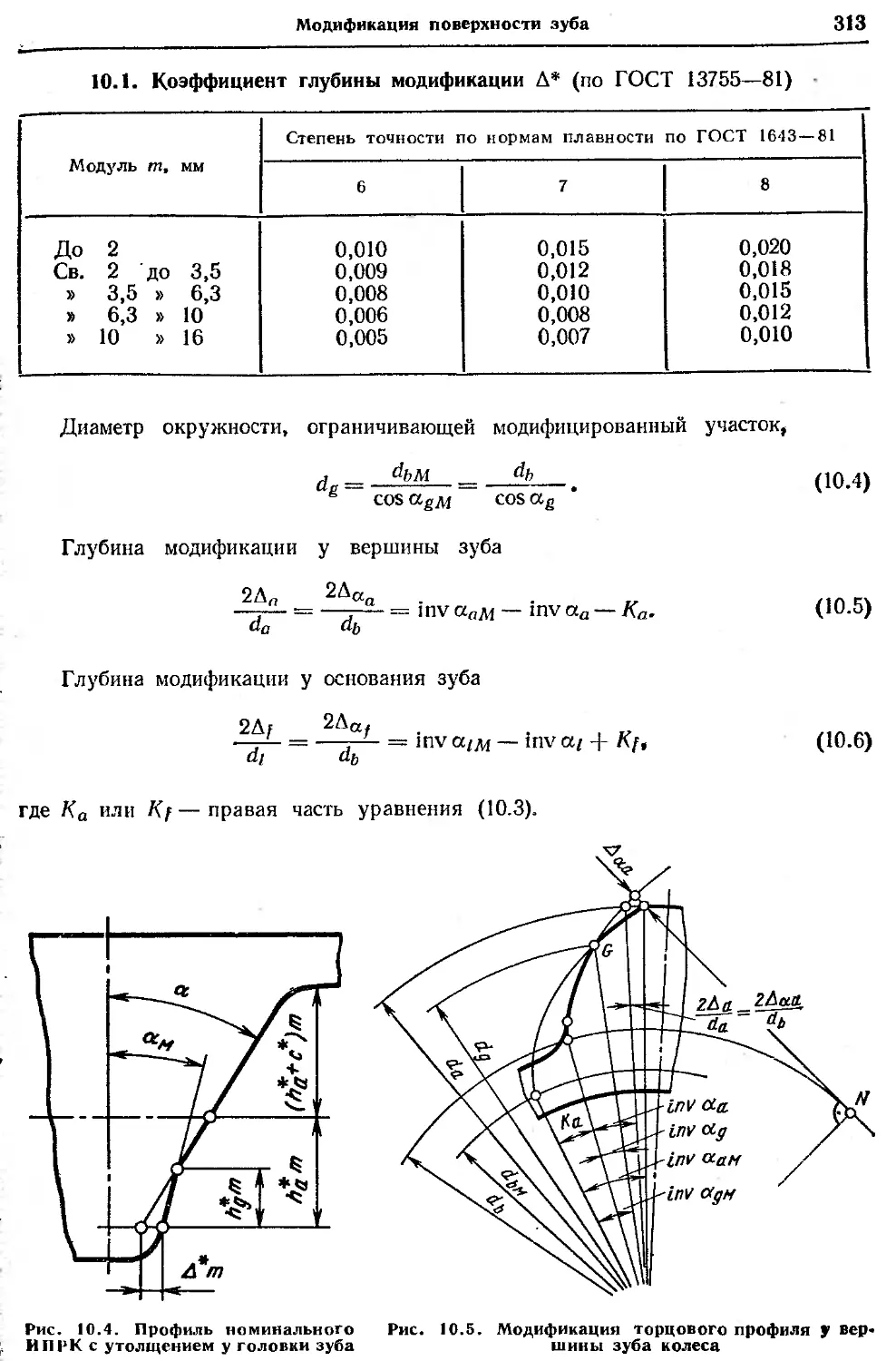

Долбяк со скругленной кромкой зуба ............................. 304

Долбяк с притупленной кромкой зуба.............................. 308

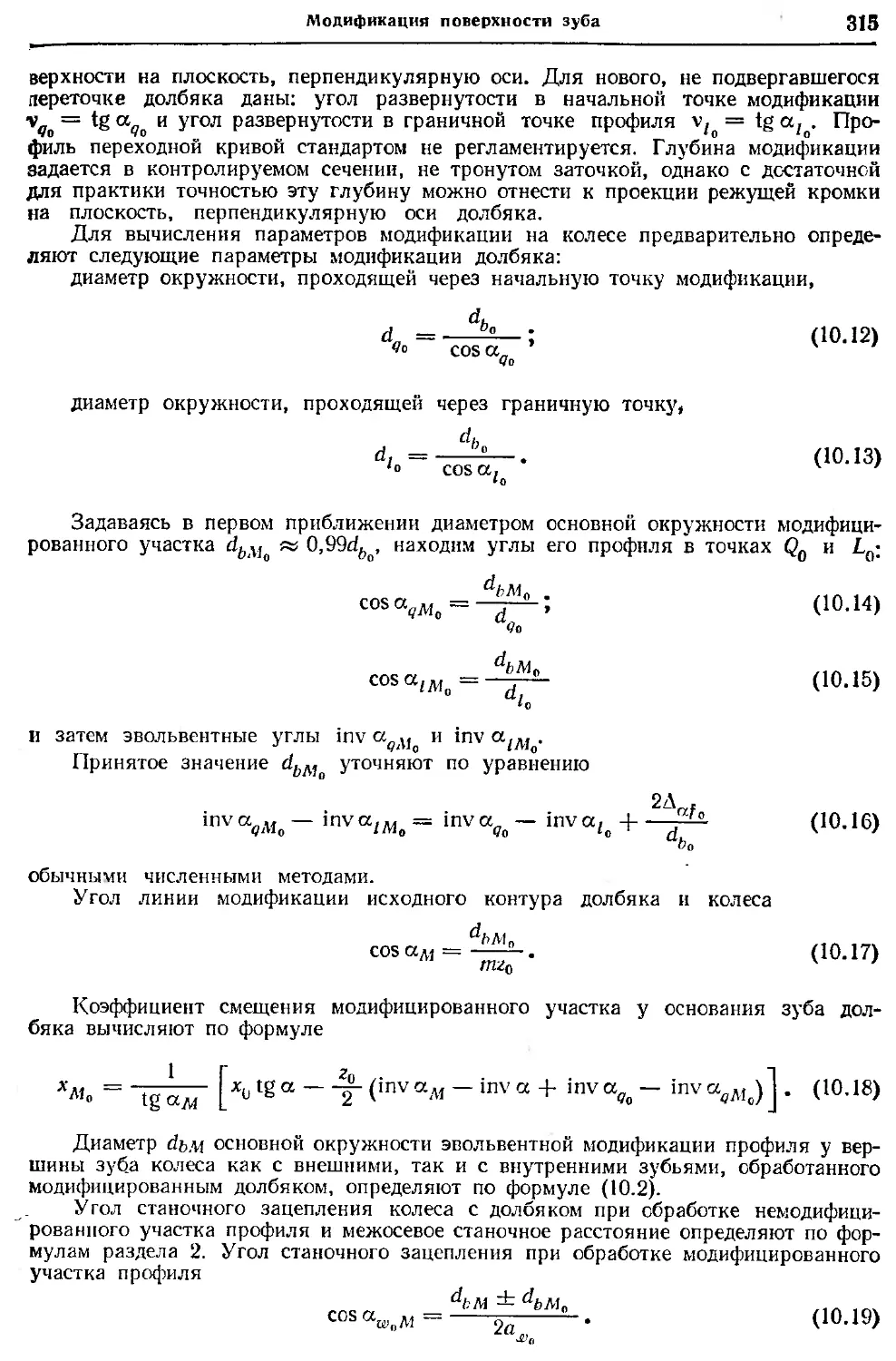

10. Модификация поверхности зуба (Б. И. Шендерей).................... 311

11. Вычерчивание профилей зубьев (Б. И. Гурьев).......... ..... 318

12. Правила выполнения чертежей зубчатых колес, червячных колес и чер-

вяков (И. А. Болотовский, А. Б. Ефименко, В. П. Котельников) 320

Часть вторая

Расчеты при изготовлении зубчатых передач

13. Расчеты, связанные с контролем (И. А. Болотовский, Б. И. Гурьев,

В. Э. Смирнов, Б. И. Шендерей) ................. 347

13.1. Размеры, определяющие взаимное положение разноименных про-

филей зубьев (измерительные размеры).................. . . . 347

Цилиндрические колеса .......................................... 348

Прямозубые конические колеса .................................. 351

Конические колеса с круговыми зубьями........................... 355

Цилиндрические прямозубые колеса с несимметричными зубьями 356

Цилиндрические червячные передачи............................... 358

Глобоидные червячные передачи................................... 358

Эвольвентно-конические колеса .................................. 359

Цилиндрические колеса с арочными зубьями........................ 360

13.2. Отклонения и допуски на измерительные размеры.............. 360

Цилиндрические зубчатые передачи............................... 360

Конические зубчатые передачи ................................... 361

Цилиндрические червячные передачи .............................. 363

13.3. Проверка норм точности цилиндрических зубчатых передач . . . 363

Оглавление

5

14 Подбор и проверка пригодности зуборезного инструмента (И. А. Болотов-

' ский, Б. И. Гурьев, Б. И. Шендерей)........................... 368

Проверка пригодности червячной фрезы для нарезания колеса с внеш-

ними зубьями ................................................, 370

, Проверка пригодности долбяка для нарезания цилиндрического пря-

' . мозубого колеса................................................ 373

Проверка пригодности шевера для обработки цилиндрического колеса

с внешними зубьями ........................................... 375

Подбор резца для нарезания прямозубого конического колеса . . . 377

15. Некоторые геометрические расчеты, связанные с настройкой зубообра-

батывающих станков (Б. И. Шендерей) ............... 378

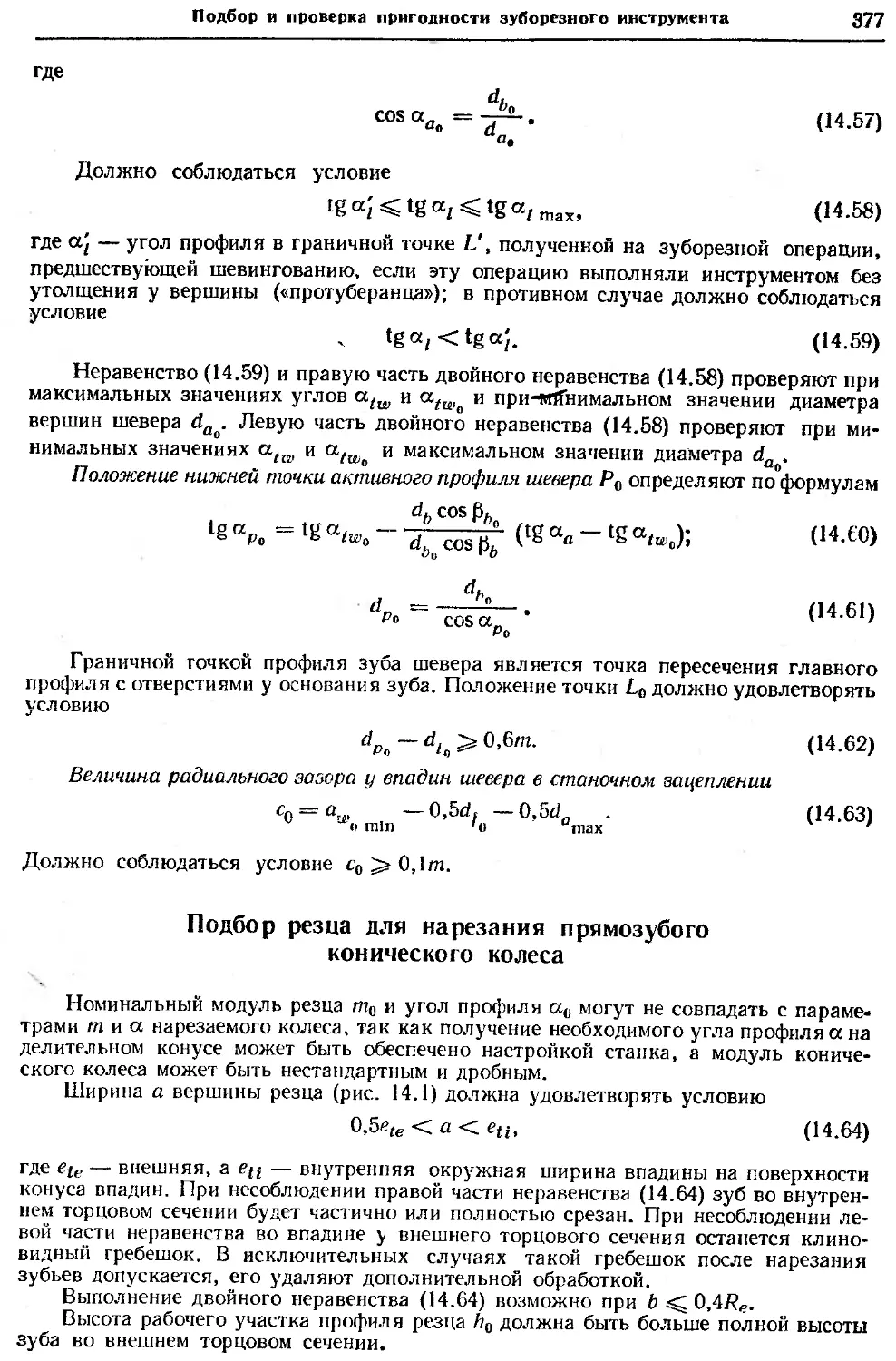

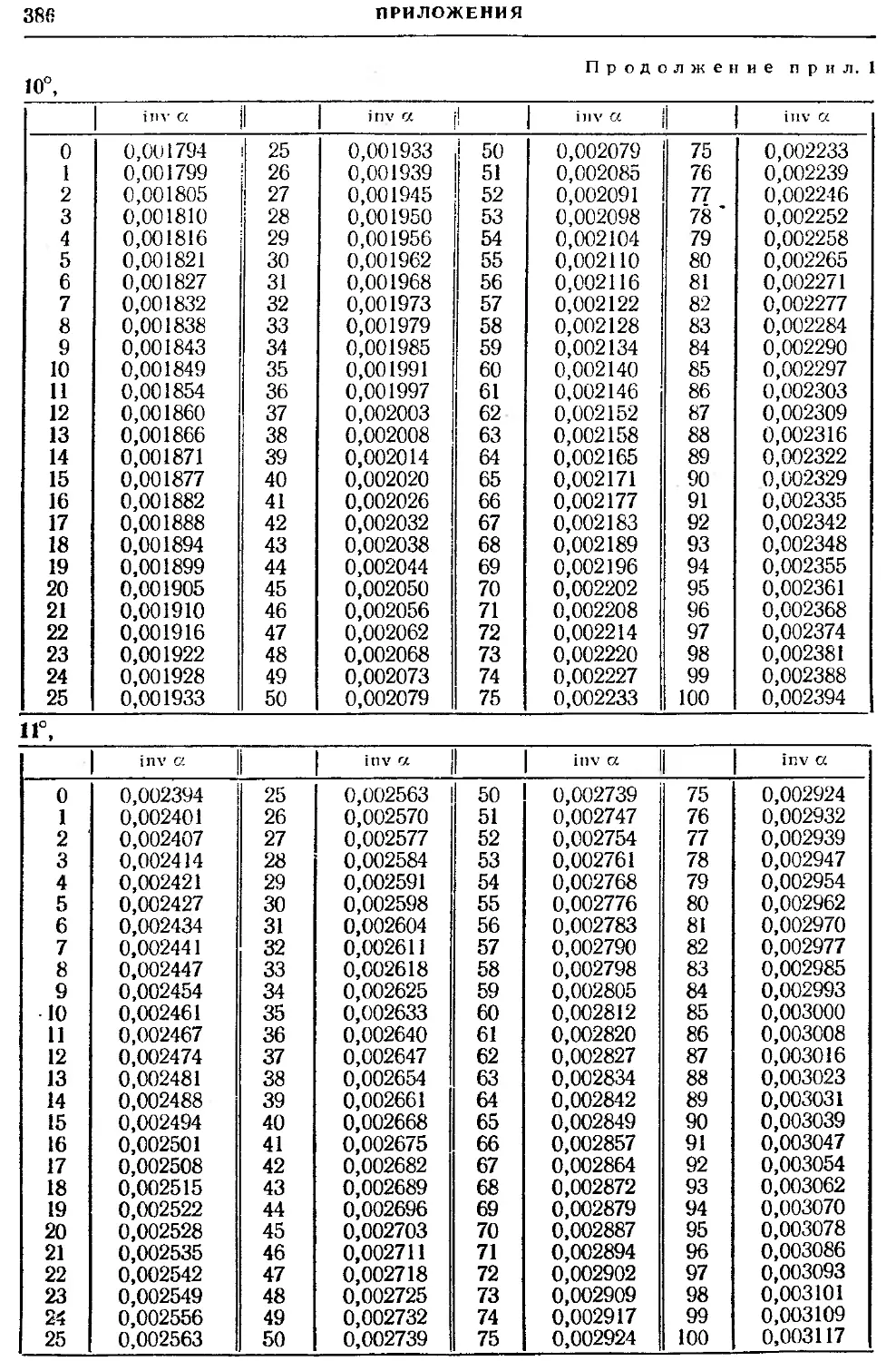

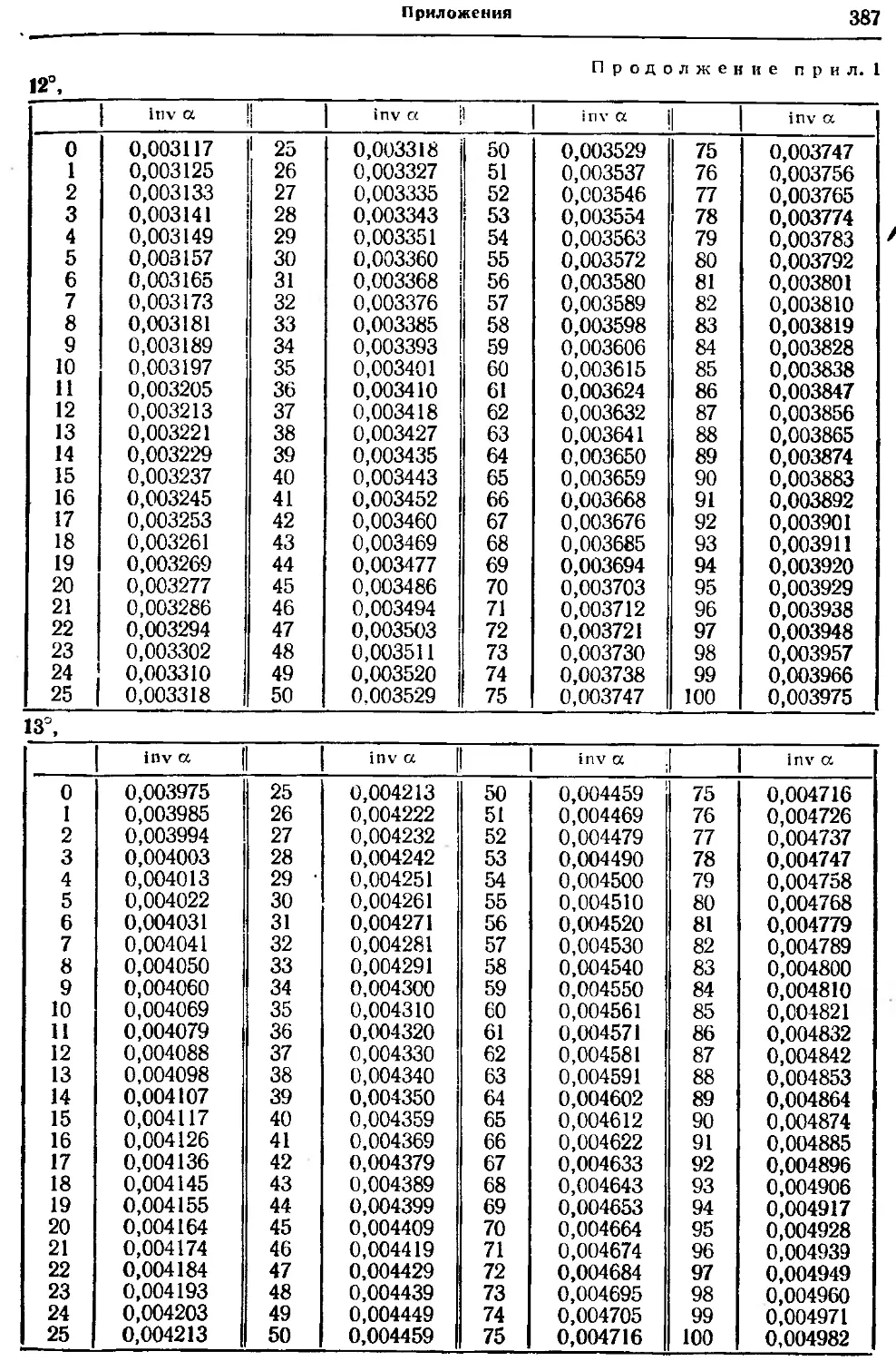

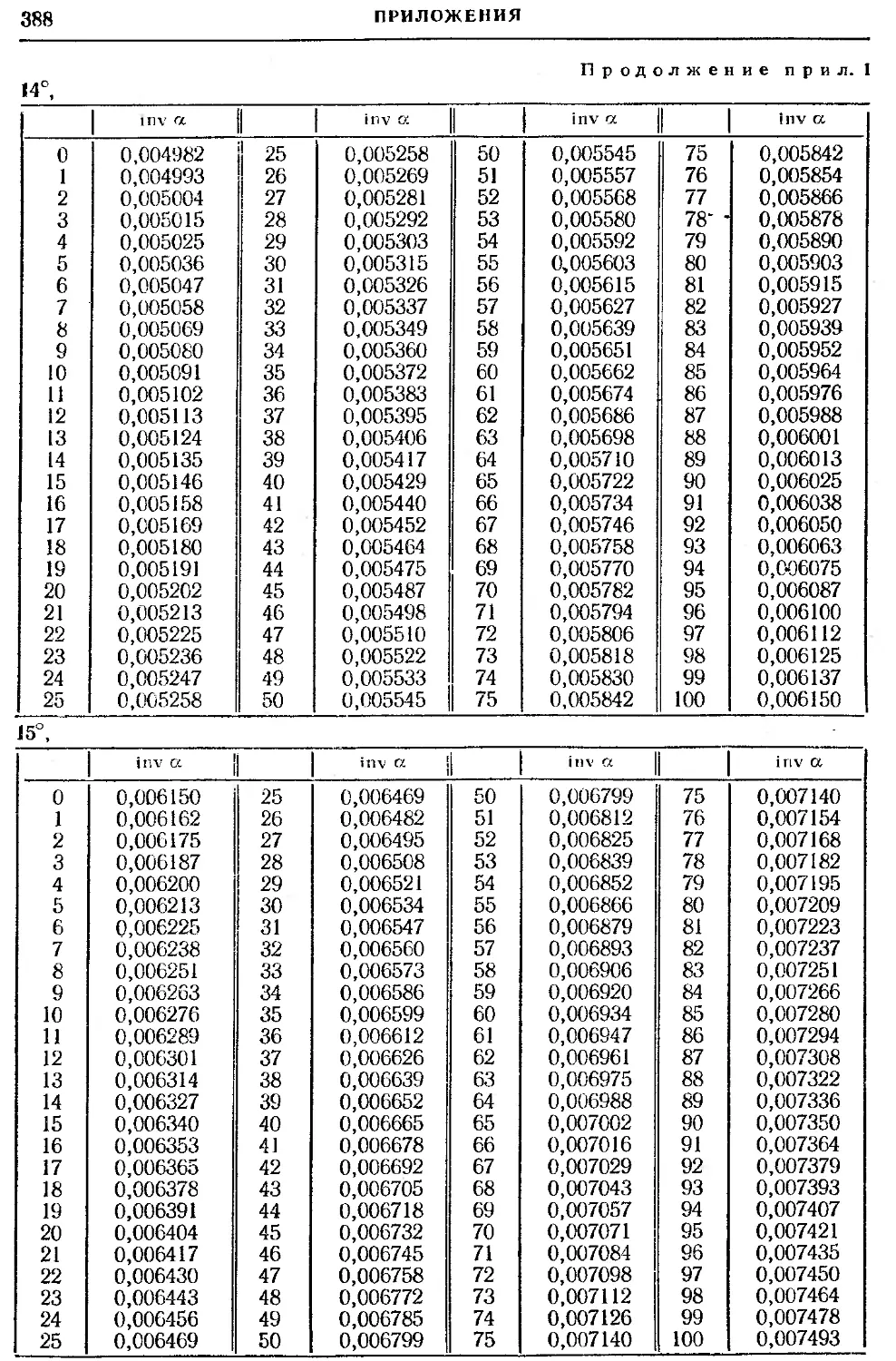

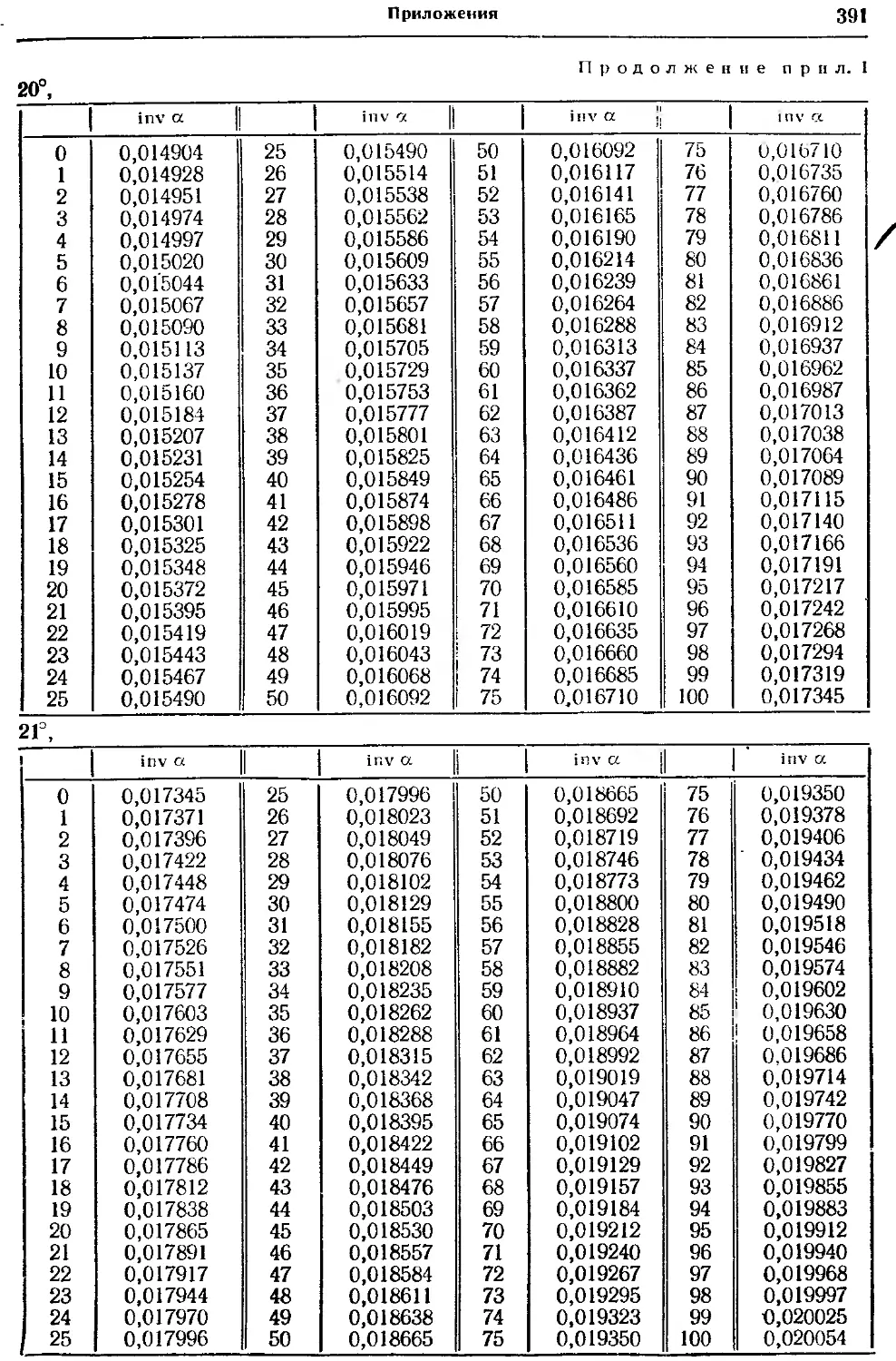

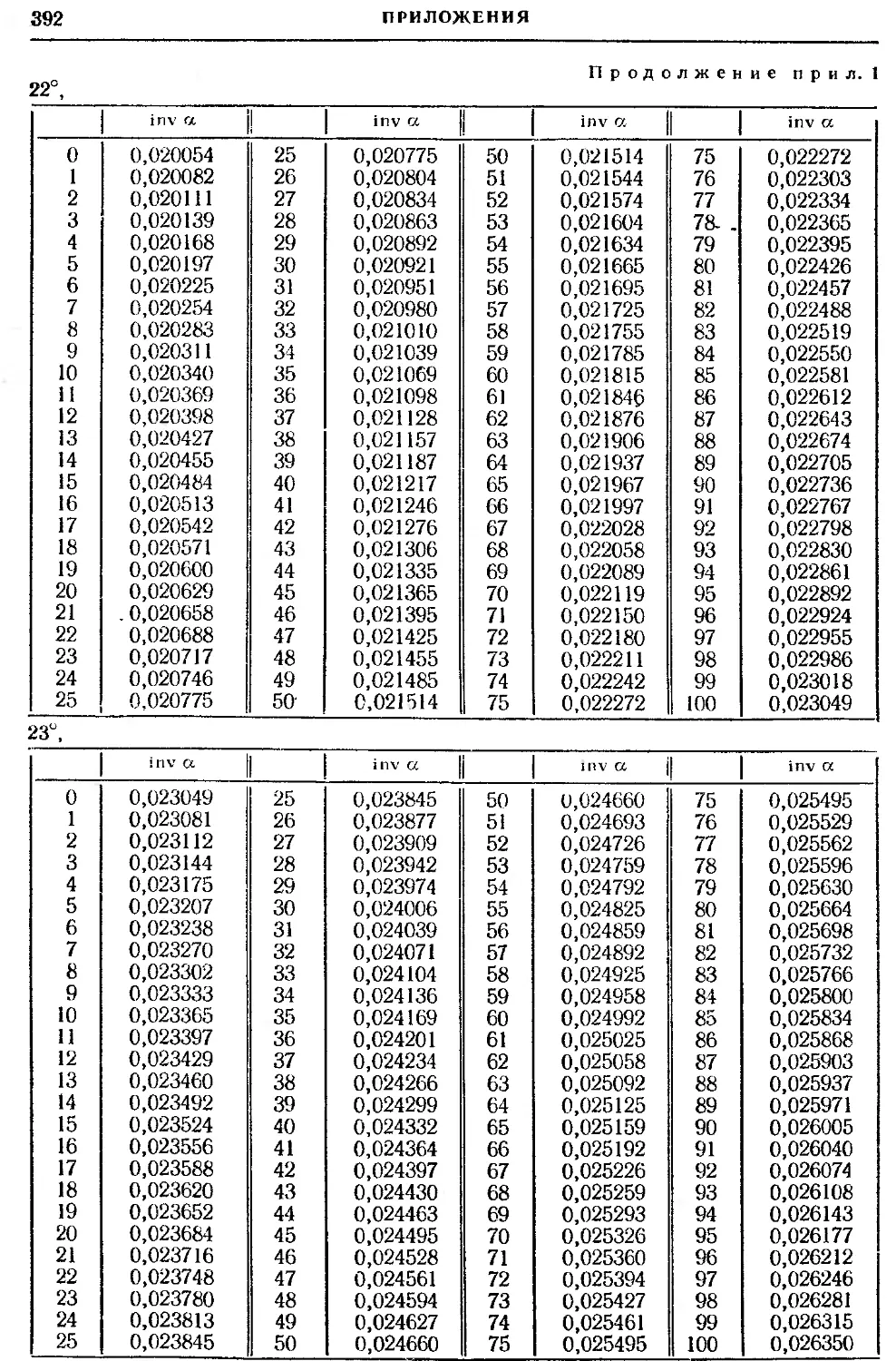

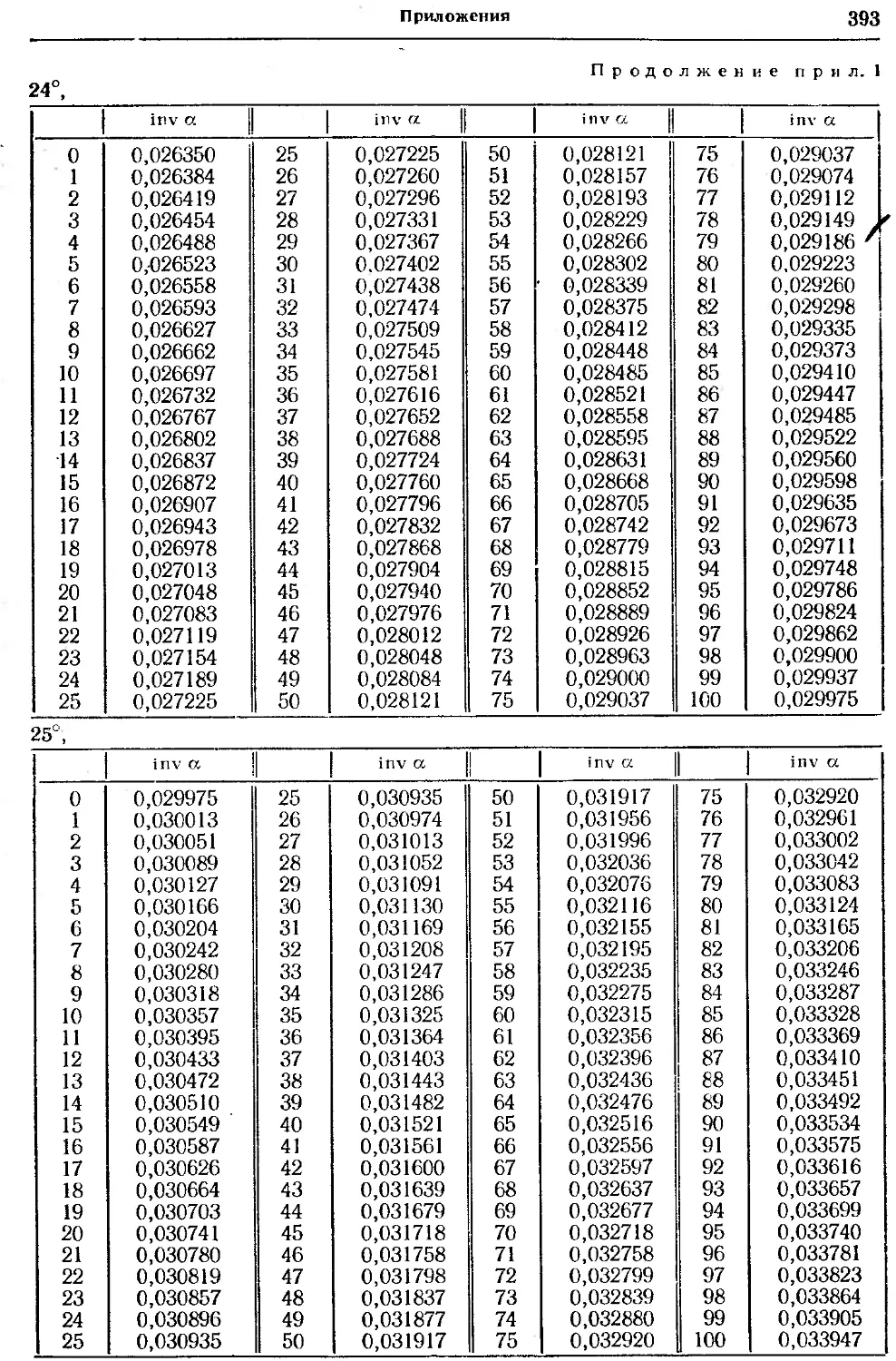

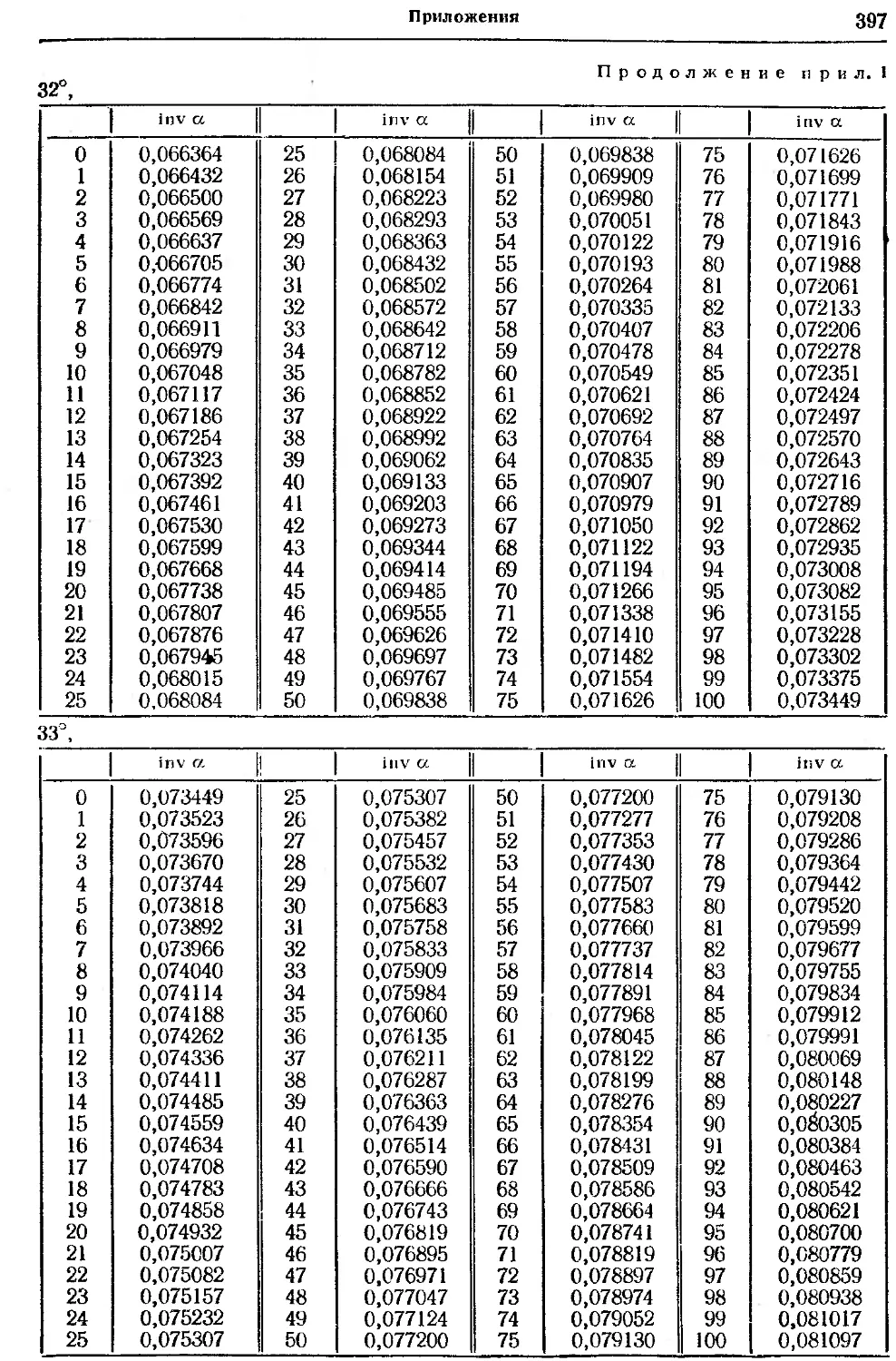

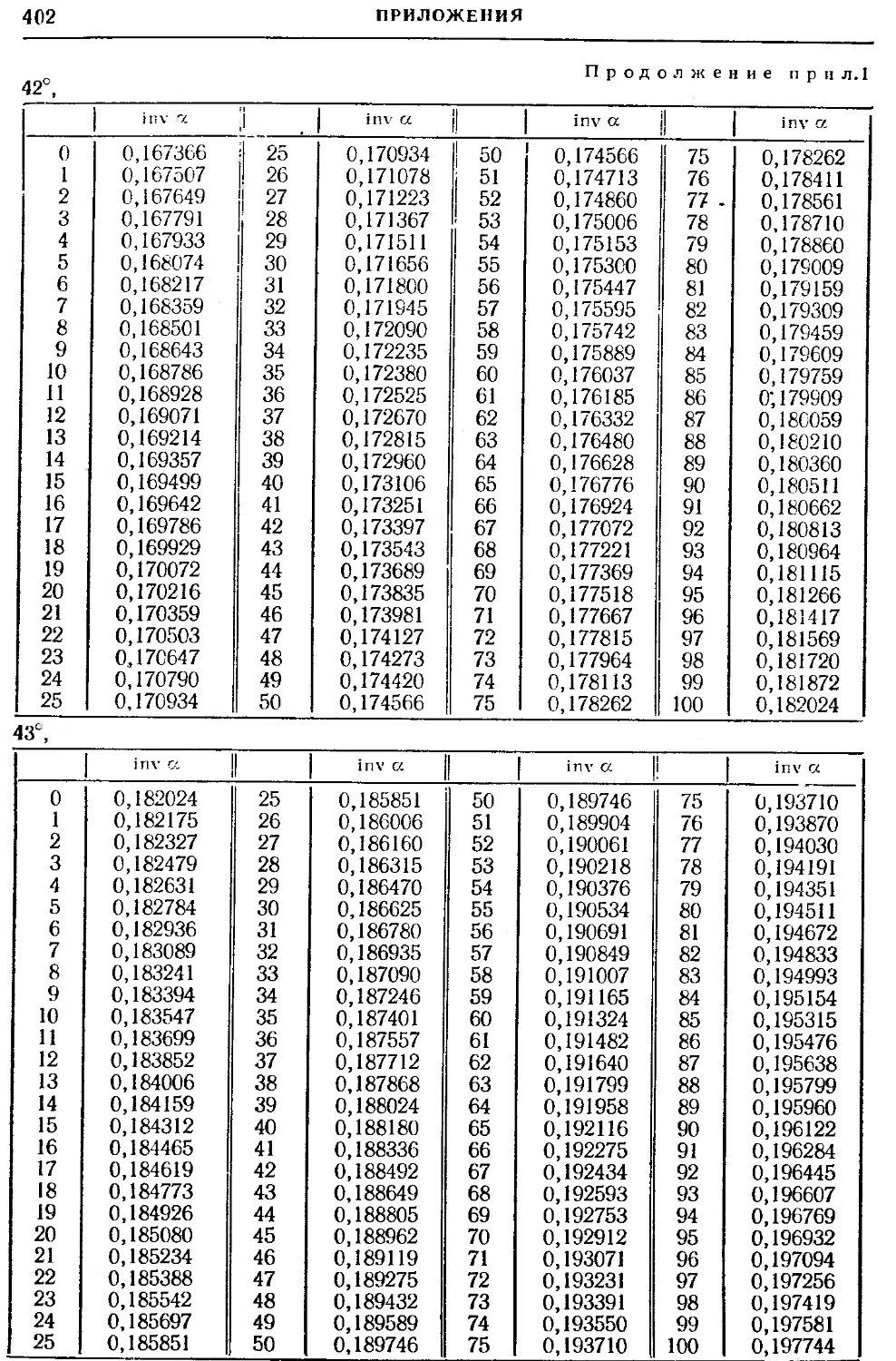

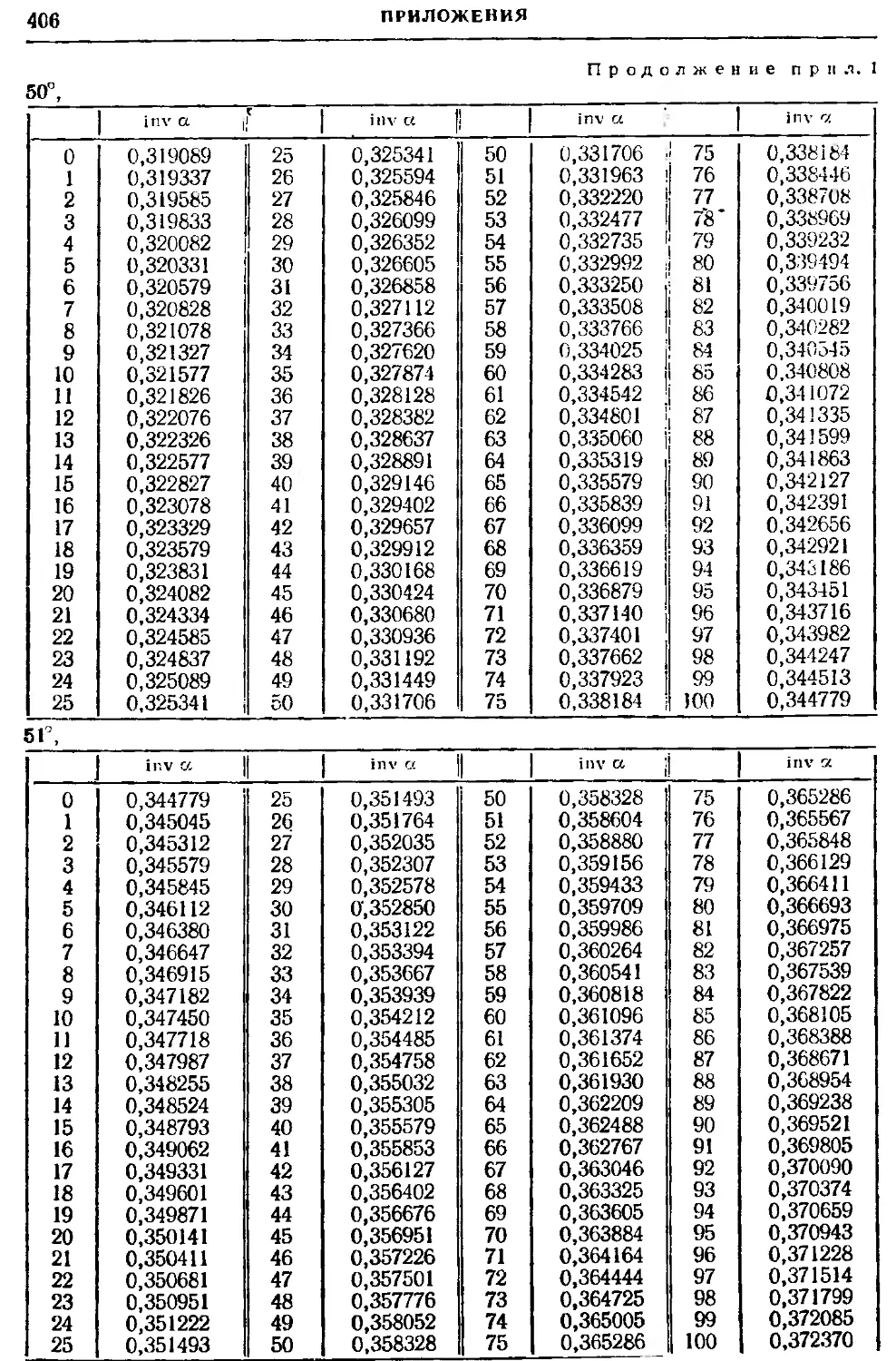

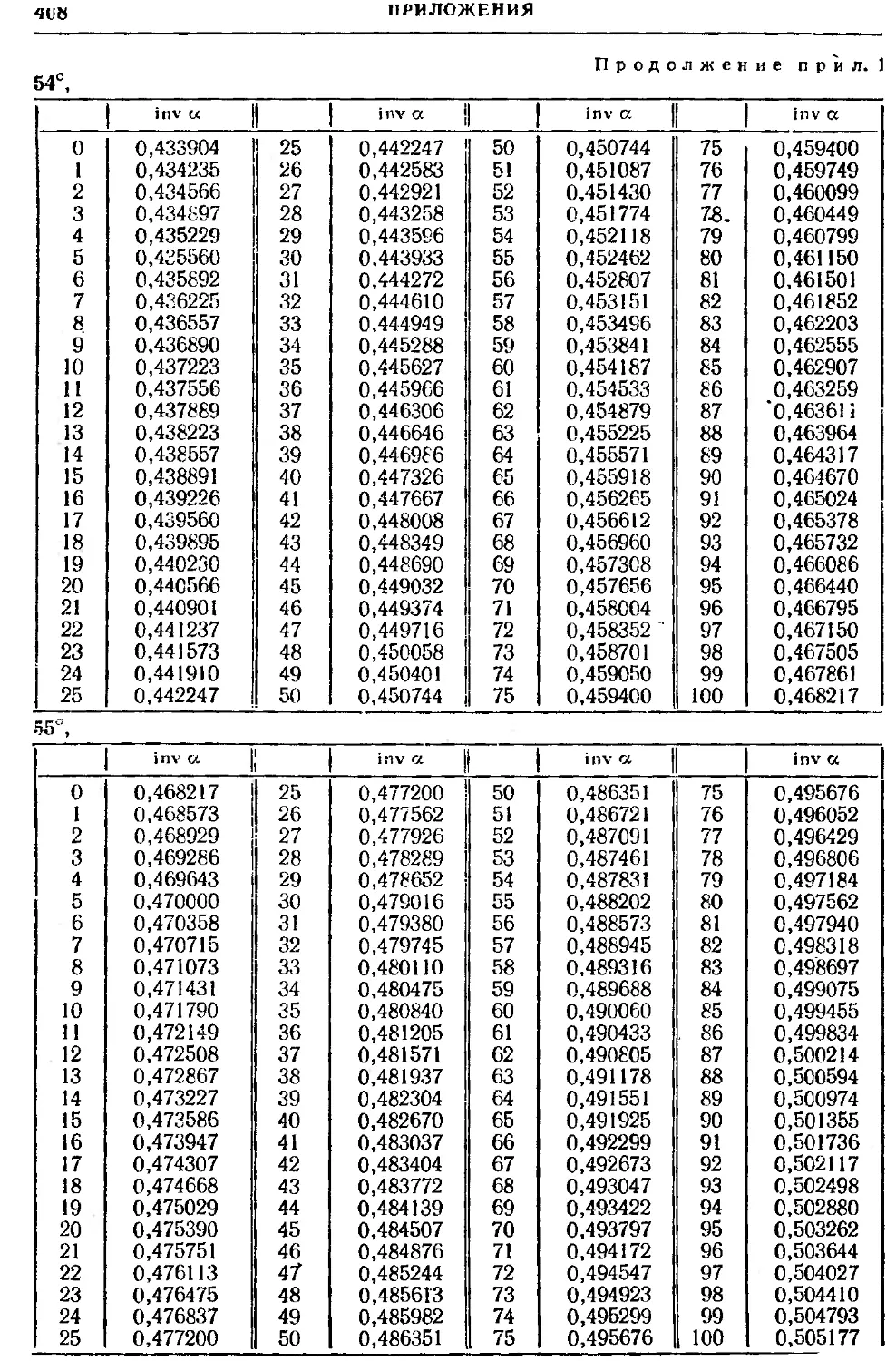

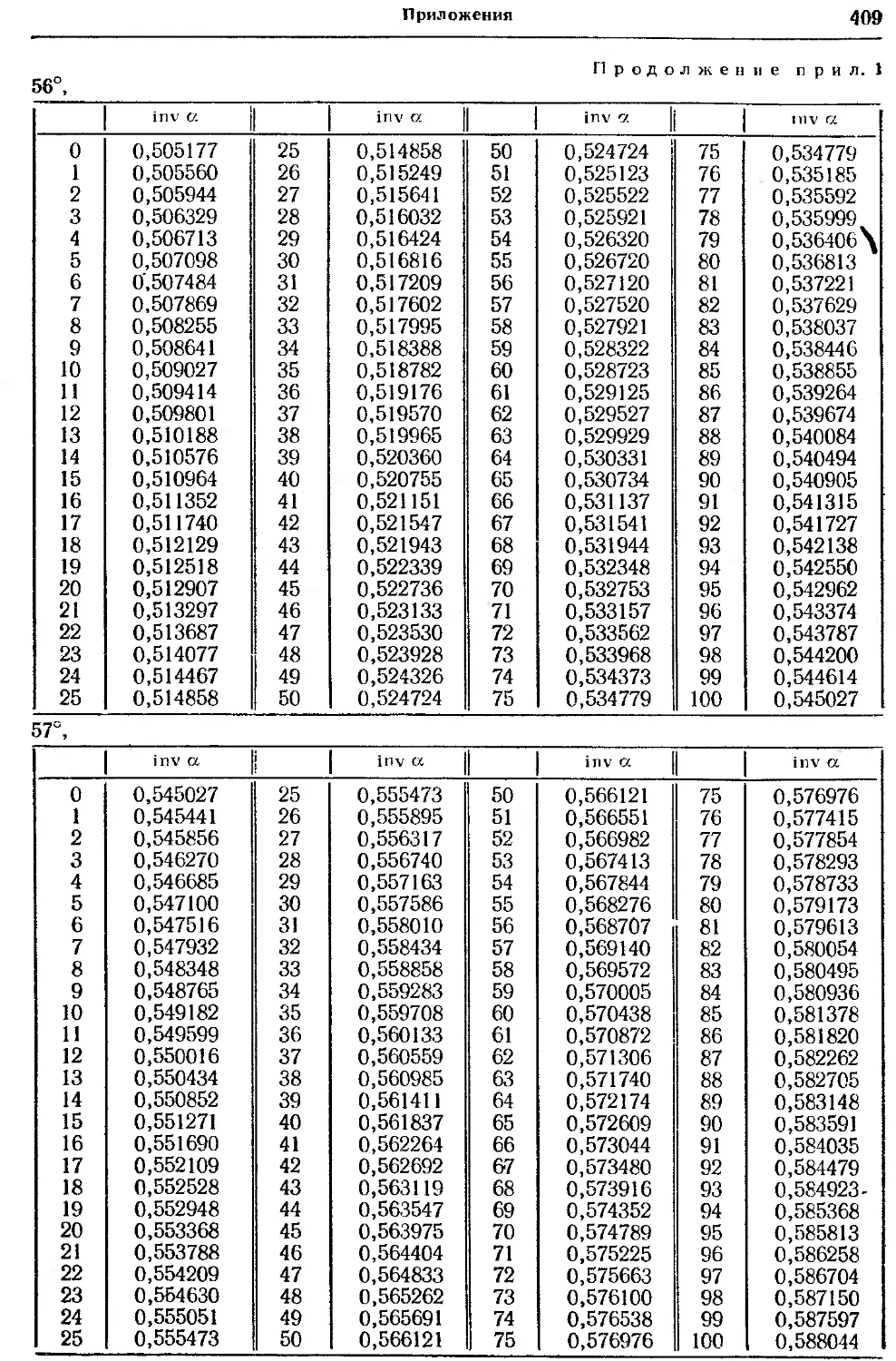

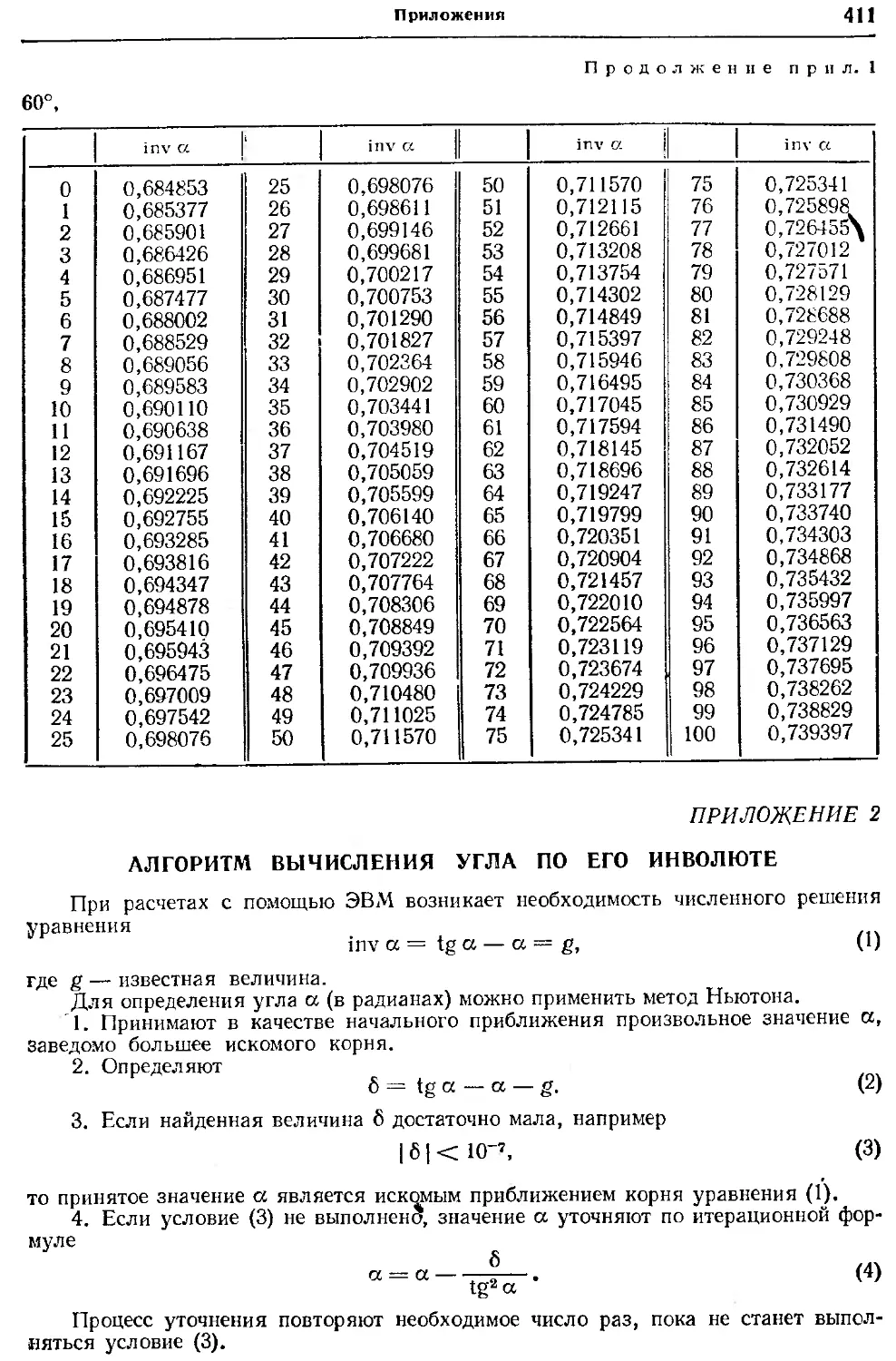

Приложение 1. Эвольвентные углы inv а — tg а—а для углов а в градусах

и сотых долях градуса........................................... 381

Приложение 2. Алгоритм вычисления утла по его инволюте........ 411

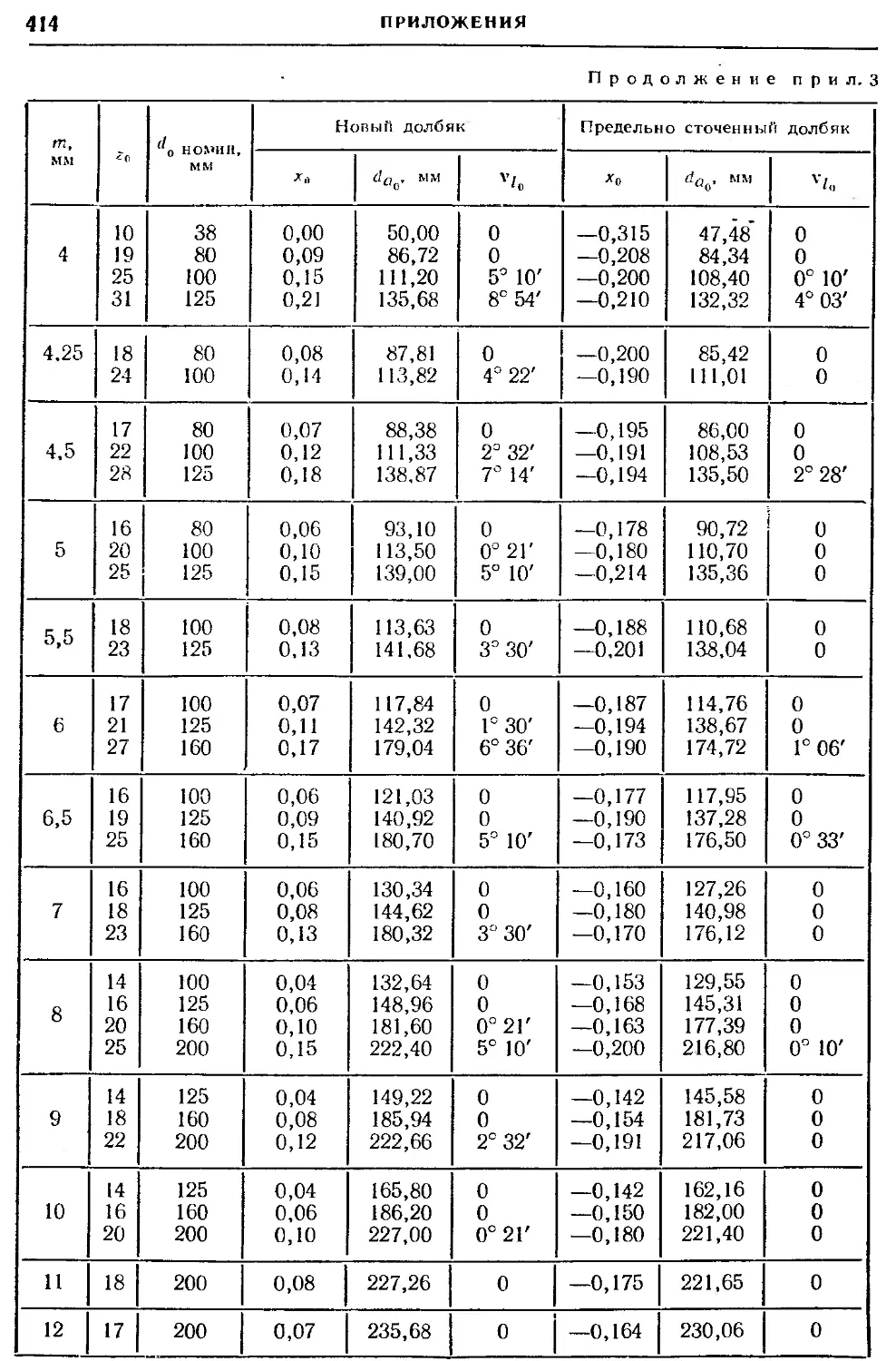

Приложение 3. Параметры чистовых зуборезных долбяков.......... 412

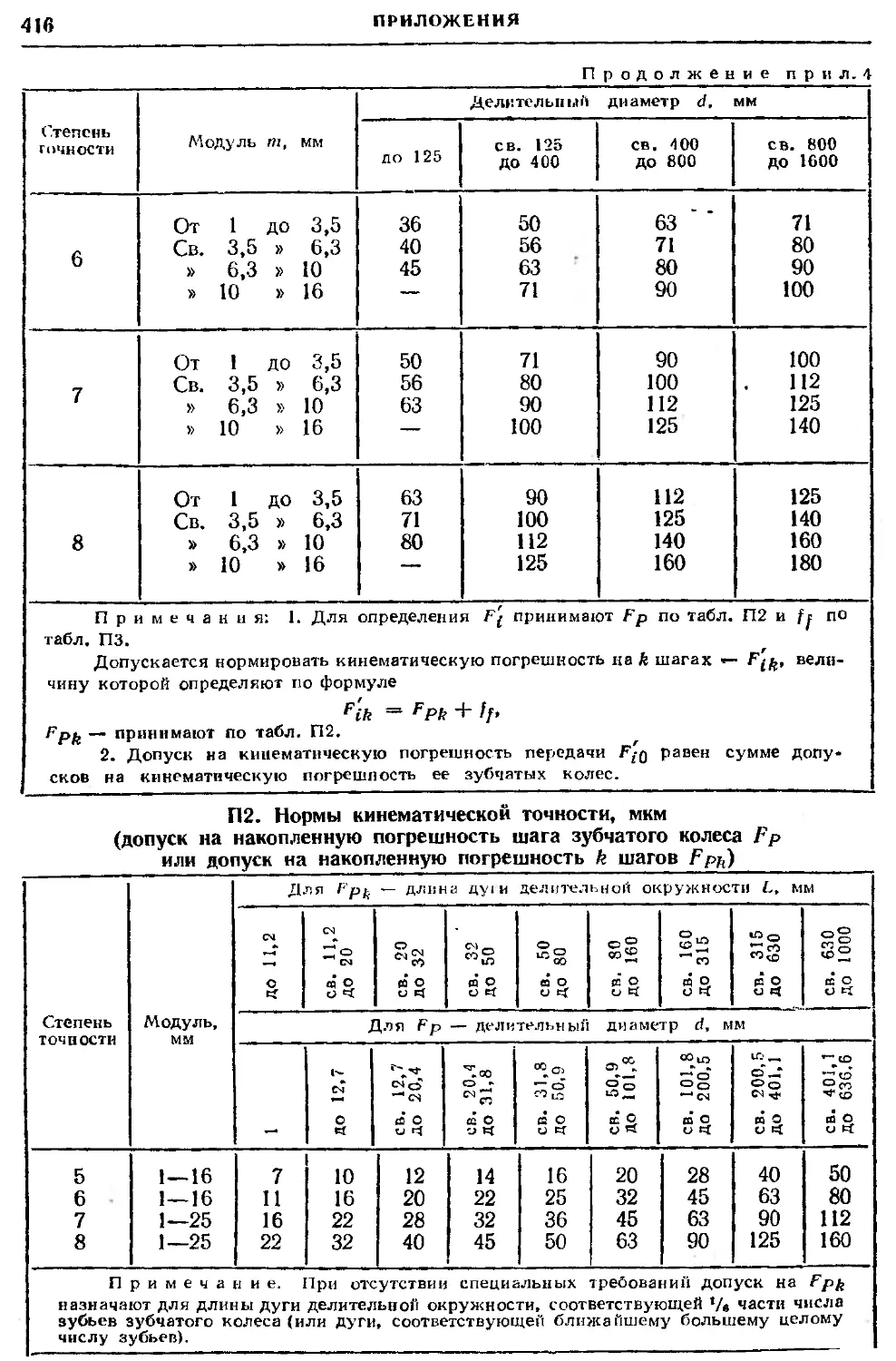

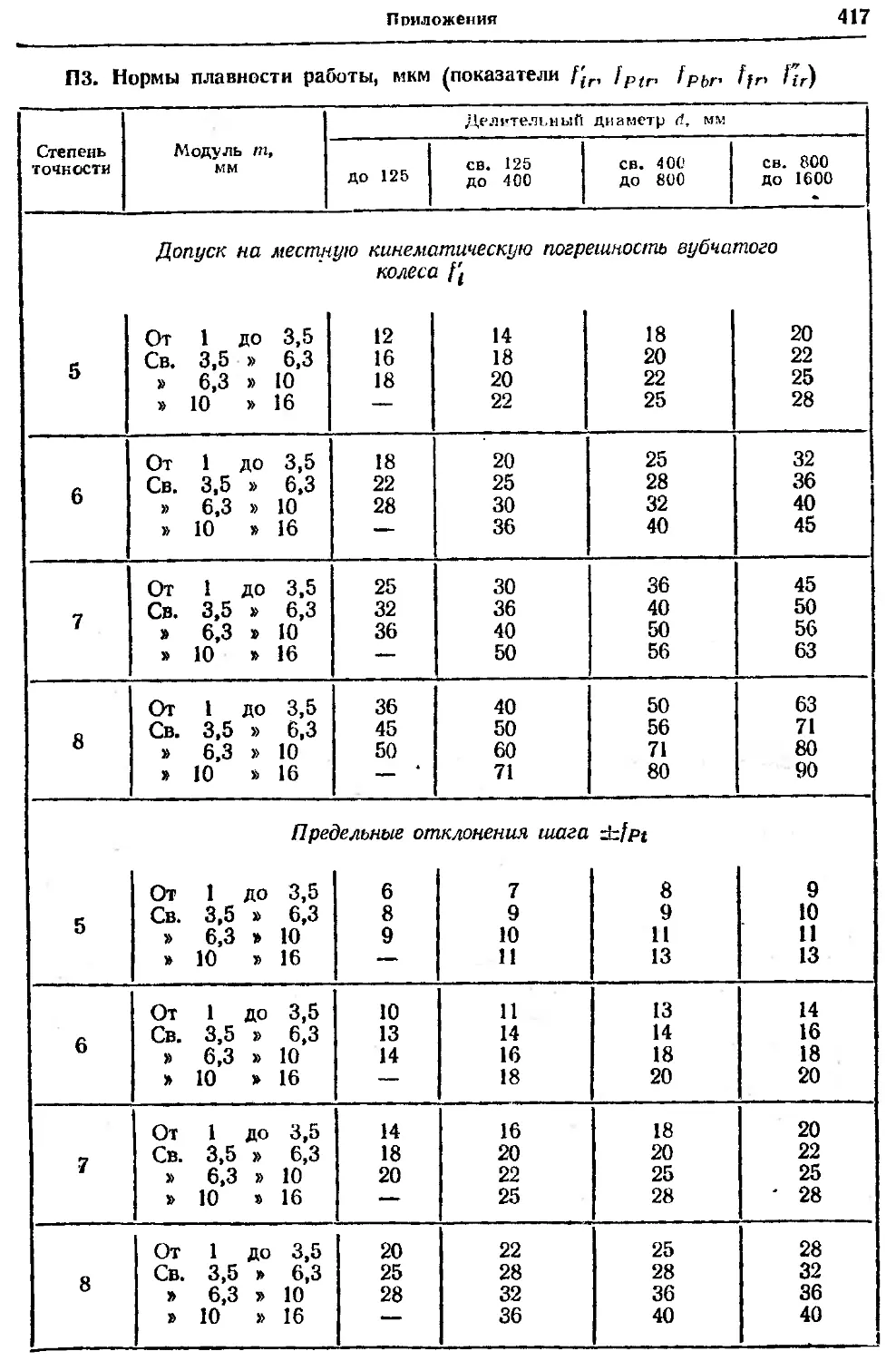

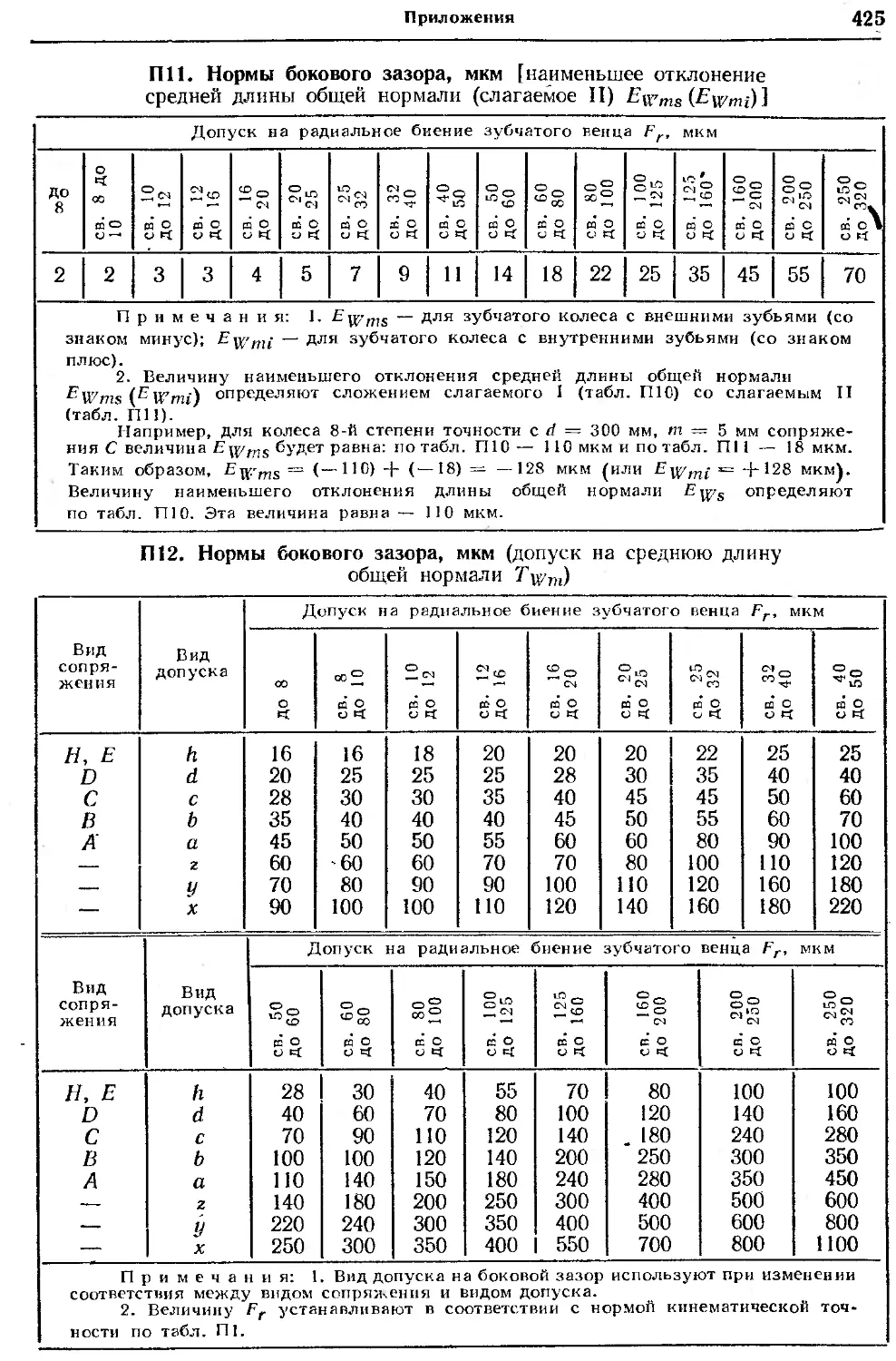

Приложение 4. Нормы точности цилиндрических зубчатых передач .... 415

Приложение 5. Нормы точности конических зубчатых передач...... 428

Приложение 6. Нормы точности цилиндрических червячных передач . . . 436

Список литературы ................................................. 443

ПРЕДИСЛОВИЕ

В настоящем, втором издании «Справочника по геометрическому расчету эволь-

вентных зубчатых и червячных передач» (1-е издание вышло в 1963 г.), порядок и

Стиль изложения сохранены прежними, однако по содержанию справочник суще-

ственно переработан и дополнен.

Термины, определения и обозначения пересмотрены и приведены в соответствие

в Государственными стандартами и стандартами СЭВ.

Формулы даны в общем виде и пригодны для расчета передач с любыми пара-

метрами исходного контура. Расчеты ориентированы в основном на применение

стандартного зуборезного инструмента, т. е. на наиболее экономичное производство.

Показаны особенности геометрии зубчатых колес, нарезанных различными инстру-

ментами, и широкие возможности синтеза зубчатых передач, которые предоставляет

стандартный инструмент и которые используются еще далеко не полностью. Одно-

временно приведен расчет передач, нарезаемых специальным инструментом, к кото-

рому приходится прибегать в необходимых случаях.

Включены отсутствовавшие в первом издании некоторые специальные вопросы

геометрии зубчатых передач: расчет передач с арочными зубьями, эвольвентно-

коническими колесами, несимметричными зубьями, увеличенными коэффициентами

перекрытия, расчет передач планетарных многопоточных механизмов и передач

внутреннего зацепления с малой разностью чисел зубьев. Значительно подробнее

рассмотрена геометрия переходных кривых и модифицированных профилей.

Существенно расширен ассортимент блокирующих контуров, облегчающих

синтез оптимальных передач: включены блокирующие контуры для передач вну-

треннего зацепления, прямозубых конических передач, планетарных передач со

связанными колесами, передач внутреннего зацепления с разностью чисел зубьев,

равной единице. Даны указания по применению контуров, не вошедших в данный

справочник.

Как и в первом издании, материал разделен на две части: «Расчеты при про-

ектировании передач» и «Расчеты при изготовлении зубчатых колес». Такое располо-

жение материала облегчает пользование справочником, хотя и является условным,

так как некоторые формулы могут потребоваться как конструктору, так и технологу.

Справочник не содержит выводов формул и рассчитан на лиц, знакомых с осно-

вами теории эвольвентного зацепления. Для основных видов зубчатых передач

справочник содержит все необходимые формулы и указания, позволяющие провести

расчет, не обращаясь к дополнительным источникам, кроме стандартов.

Авторы будут благодарны за критические замечания и пожелания. Их следует

направлять по адресу: 107076, Москва, Стромынский переулок, 4, издательство

«Машиностроение».

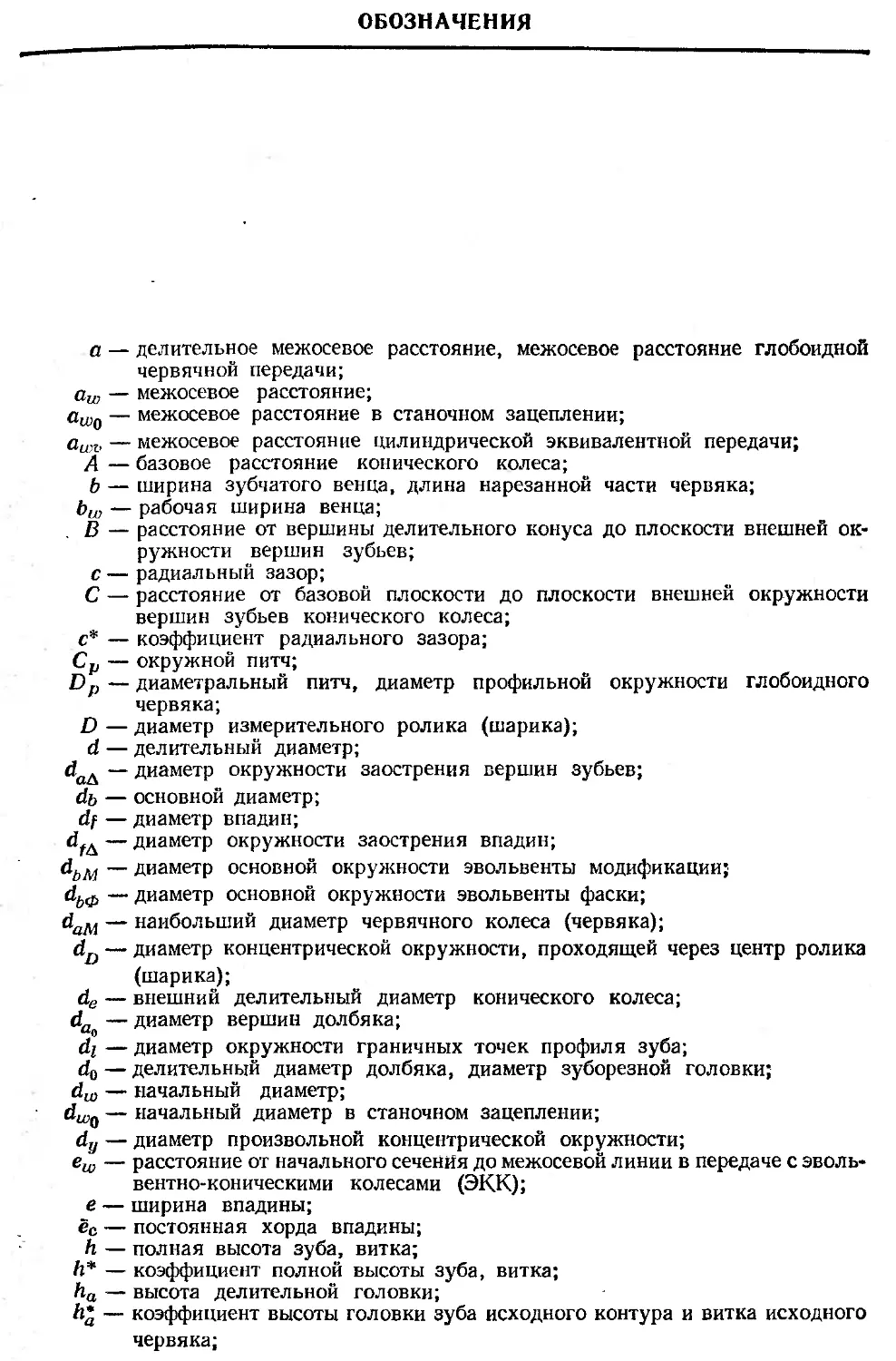

ОБОЗНАЧЕНИЯ

а — делительное межосевое расстояние, межосевое расстояние глобоидной

червячной передачи;

аи, — межосевое расстояние;

ви>0 — межосевое расстояние в станочном зацеплении;

аи,г, — межосевое расстояние цилиндрической эквивалентной передачи;

А — базовое расстояние конического колеса;

Ь — ширина зубчатого венца, длина нарезанной части червяка;

bw — рабочая ширина венца;

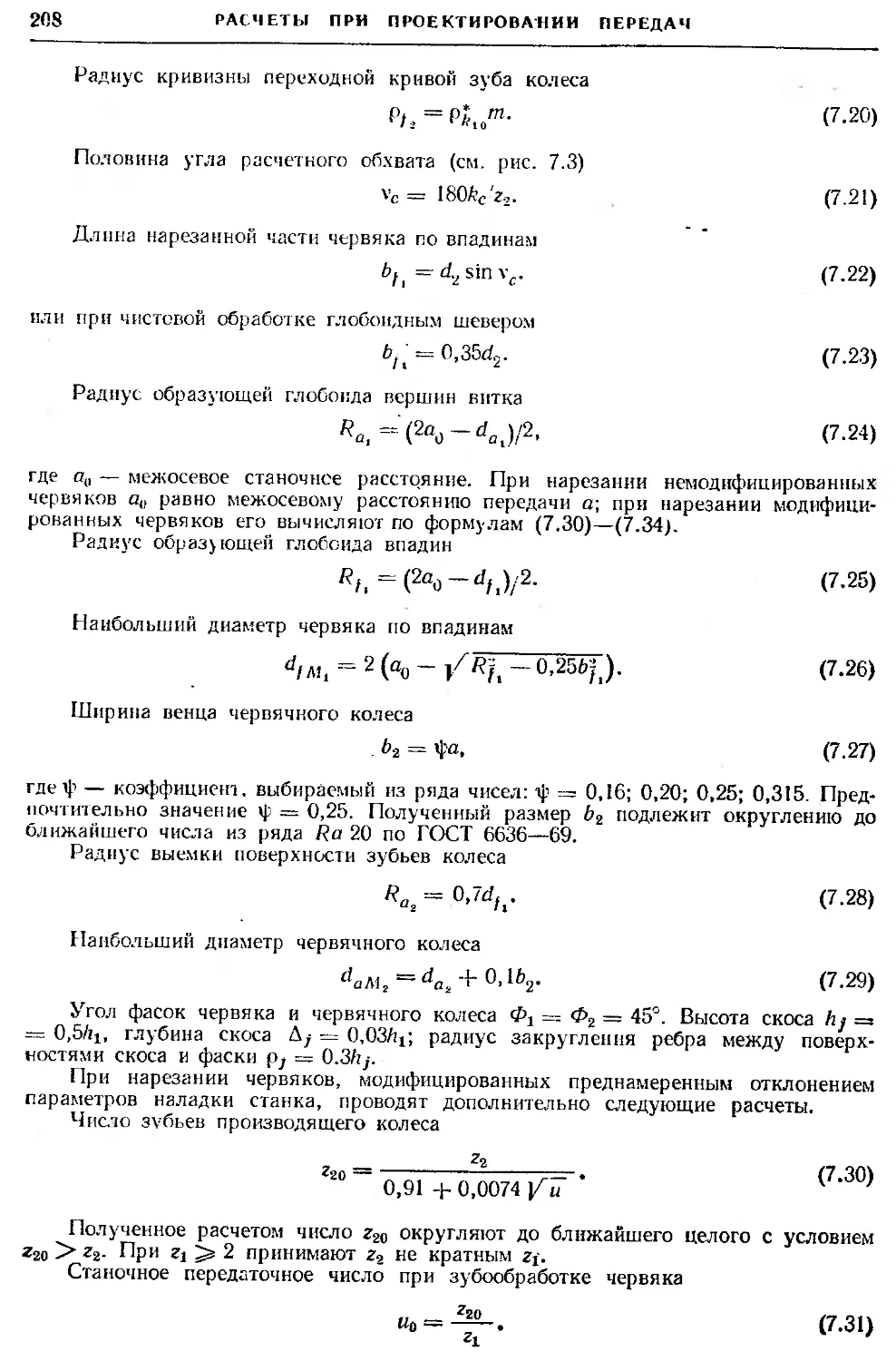

В — расстояние от вершины делительного конуса до плоскости внешней ок-

ружности вершин зубьев;

с — радиальный зазор;

С — расстояние от базовой плоскости до плоскости внешней окружности

вершин зубьев конического колеса;

с* — коэффициент радиального зазора;

Ср — окружной питч;

Dp — диаметральный питч, диаметр профильной окружности глобоидного

червяка;

D — диаметр измерительного ролика (шарика);

d — делительный диаметр;

йоД — диаметр окружности заострения вершин зубьев;

db — основной диаметр;

df — диаметр впадин;

dfA — диаметр окружности заострения впадин;

diM — диаметр основной окружности эвольвенты модификации;

— диаметр основной окружности эвольвенты фаски;

ЧгЛ1 — наибольший диаметр червячного колеса (червяка);

dD — диаметр концентрической окружности, проходящей через центр ролика

(шарика);

de — внешний делительный диаметр конического колеса;

da — диаметр вершин долбяка;

di — диаметр окружности граничных точек профиля зуба;

do — делительный диаметр долбяка, диаметр зуборезной головки;

dw — начальный диаметр;

du,0 — начальный диаметр в станочном зацеплении;

dy — диаметр произвольной концентрической окружности;

ew — расстояние от начального сечения до межосевой линии в передаче с эволь-

вентно-коническими колесами (ЭКК);

е — ширина впадины;

ёс — постоянная хорда впадины;

h — полная высота зуба, витка;

h* — коэффициент полной высоты зуба, витка;

ha — высота делительной головки;

Л* — коэффициент высоты головки зуба исходного контура и витка исходного

червяка;

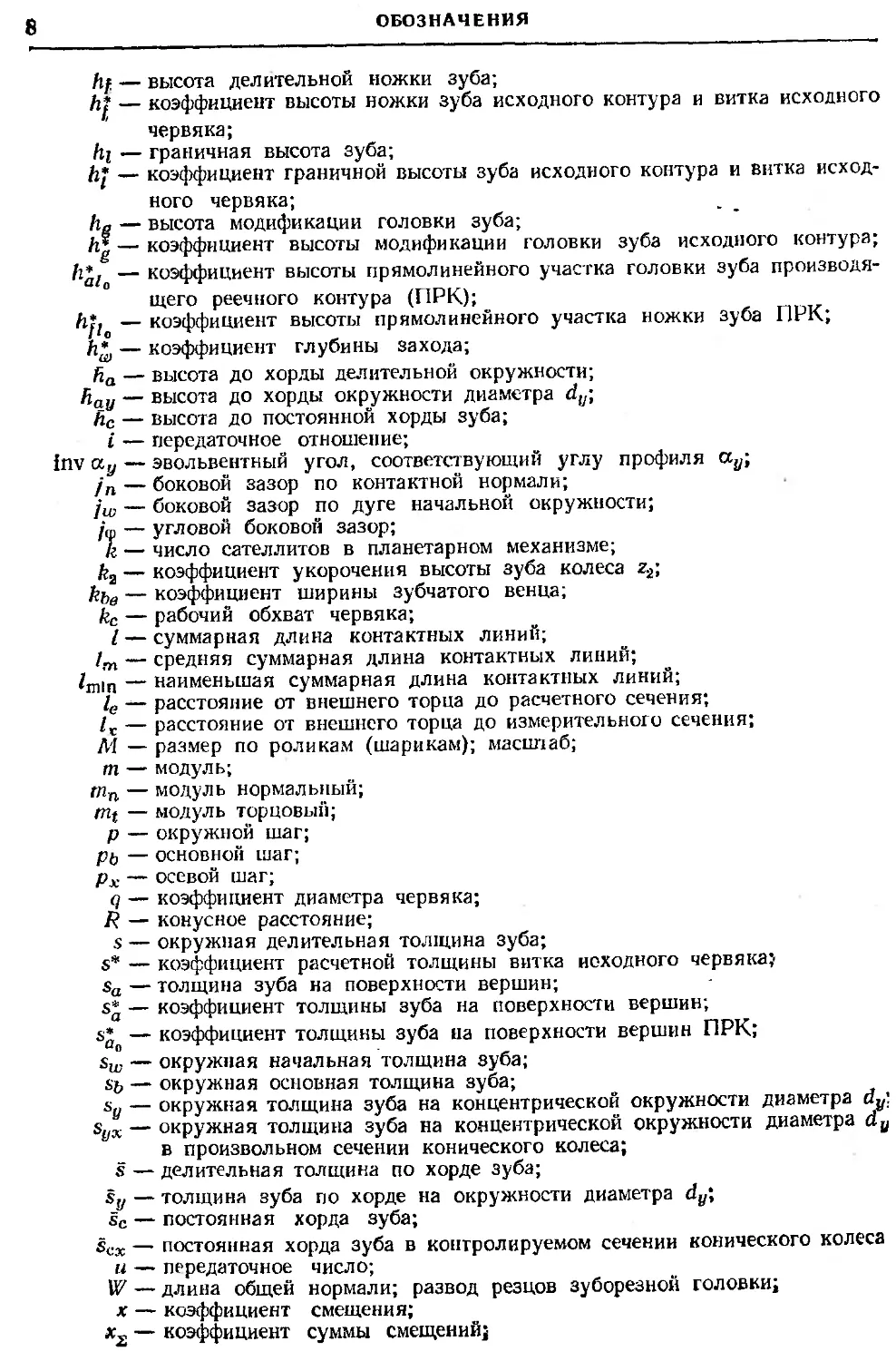

8

ОБОЗНАЧЕНИЯ

hf — высота делительной ножки зуба;

hj — коэффициент высоты ножки зуба исходного контура и витка исходного

червяка;

hi — граничная высота зуба;

hi — коэффициент граничной высоты зуба исходного контура и витка исход-

ного червяка;

ha — высота модификации головки зуба;

Л* — коэффициент высоты модификации головки зуба исходного контура;

h*/ — коэффициент высоты прямолинейного участка головки зуба производя-

щего реечного контура (ПРК);

hfi — коэффициент высоты прямолинейного участка ножки зуба ПРК;

h£ — коэффициент глубины захода;

ha — высота до хорды делительной окружности;

hay — высота до хорды окружности диаметра d);;

hc — высота до постоянной хорды зуба;

i — передаточное отношение;

Inv ау — эвольвентный угол, соответствующий углу профиля

/п — боковой зазор по контактной нормали;

jw — боковой зазор по дуге начальной окружности;

/ч> — угловой боковой зазор;

к — число сателлитов в планетарном механизме;

k2 — коэффициент укорочения высоты зуба колеса z2;

кьв — коэффициент ширины зубчатого венца;

kc — рабочий обхват червяка;

I — суммарная длина контактных линий;

1т — средняя суммарная длина контактных линий;

/min — наименьшая суммарная длина контактных линий;

1е — расстояние от внешнего торца до расчетного сечения;

/t — расстояние от внешнего торца до измерительного сечения;

М — размер по роликам (шарикам); масштаб;

т — модуль;

тп — модуль нормальный;

mt — модуль торцовый;

р — окружной шаг;

рь — основной шаг;

рк — осевой шаг;

<7 — коэффициент диаметра червяка;

R — конусное расстояние;

s — окружная делительная толщина зуба;

s* — коэффициент расчетной толщины витка исходного червяка;

sa — толщина зуба на поверхности вершин;

s* — коэффициент толщины зуба на поверхности вершив;

sj — коэффициент толщины зуба на поверхности вершин ПРК;

sw — окружная начальная толщина зуба;

st, — окружная основная толщина зуба;

Sy — окружная толщина зуба на концентрической окружности диаметра du'.

sux — окружная толщина зуба на концентрической окружности диаметра du

в произвольном сечении конического колеса;

s — делительная толщина по хорде зуба;

s;/ — толщина зуба по хорде на окружности диаметра dy‘,

sc — постоянная хорда зуба;

Sex — постоянная хорда зуба в контролируемом сечении конического колеса

и — передаточное число;

U7 — длина общей нормали; развод резцов зуборезной головки;

х — коэффициент смещения;

х£ — коэффициент суммы смещений;

ОБОЗНАЧЕНИЯ

9

xd — коэффициент разности смещений;

Xjnin — коэффициент наименьшего смещения;

хх — коэффициент изменения расчетной толщины зуба;

xw — начальный коэффициент смещения;

г — число зубьев колеса; число витков червяка;

г2 — сумма чисел зубьев пары внешнего зацепления;

2^ — разность чисел зубьев пары внутреннего зацепления;

z0 — число зубьев или число заходов инструмента;

zmln — наименьшее число зубьев, свободное от подрезания;

— число зубьев эквивалентного цилиндрического колеса;

гс — число зубьев плоского колеса;

Zip — число зубьев в длине общей нормали;

а — угол профиля исходного контура;

а0 — угол профиля ПРК;

а.и] — угол зацепления;

аи>о — угол станочного зацепления;

ау — угол профиля в точке на концентрической окружности диаметра dyl

аа — угол профиля в точке на окружности вершин;

ааД — угол профиля в точке на окружности заострения вершин зубьев;

Юуд — угол профиля в точке на окружности заострения впадин;

щ — угол профиля в граничной точке;

ар — угол профиля в нижней активной точке;

аи — угол профиля в верхней граничной точке однопарного зацепления;

а0 — угол профиля в нижней граничной точке однопарного зацепления;

aj — торцовый угол профиля исходного контура;

ап — нормальный угол профиля на делительной окружности конического

колеса с круговыми зубьями; нормальный угол профиля червяка;

ад — угол профиля в точке на концентрической окружности, проходящей

через центр ролика (шарика);

а,м — угол линии модификации исходного контура;

Р — делительный угол наклона линии зуба;

Рп — делительный угол наклона средней линии зуба конического колеса;

Ру — угол наклона зуба на соосной цилиндрической поверхности диаметра dy;

(. Рь — основной угол наклона линии зуба;

Р;о — начальный угол наклона линии зуба;

Ро — делительный угол наклона линии зуба долбяка;

у — делительный угол подъема витка червяка;

б — угол делительного конуса конического колеса;

ба — угол конуса вершин конического колеса;

— угол конуса впадин конического колеса;

б(0 — угол начального конуса конического колеса;

бд — угол конуса, на котором расположены центры шариков;

Дб — угол между образующими делительного и начального конусов;

е, ет — коэффициент перекрытия;

еа — коэффициент торцового перекрытия;

ер — коэффициент осевого перекрытия;

епот — потенциальный коэффициент перекрытия;

епот д — предельный потенциальный коэффициент перекрытия заостренных

зубьев;

X — коэффициент- скольжения;

р — коэффициент, характеризующий разницу в диаметрах начальной и дели-

тельной окружностей в винтовой эвольвентной передаче (ВЭП);

6 — обобщающий параметр;

ftp — удельное скольжение в нижней точке активного профиля;

6а — угол делительной головки зуба конического колеса;

в/ — угол делительной ножки зуба конического колеса;

®аю — угол начальной головки зуба конического колеса;

10

ОБОЗНАЧЕНИЯ

6/w — угол начальной ножки зуба конического колеса;

v,j — угол развернутости в точке на концентрической окружности диаметра rfa;

v'j — угол развернутости в граничной точке профиля зуба;

vg — угол развернутости в начальной точке модификации головки;

vq — угол развернутости в начальной точке модификации ножки;

vga — угол развернутости в начальной точке модификации долбяка;

v/o — угол развернутости в граничной точке профиля долбяка;

vc — половина угла расчетного обхвата глобоидного червяка;

PJ — коэффициент радиуса переходной кривой исходного контура и исход-

ного червяка;

р* — коэффициент радиуса поверхности притупления продольной кромки

зуба;

р|о — коэффициент радиуса скругления кромки производящей поверхности;

2 — межосевой угол конической и гиперболоидной передачи;

— угол конуса, описанного вокруг измерительного шарика;

<ру — угол между радиусами-векторами точек профиля зуба;

фу — половина угловой толщины зуба на концентрической окружности диа-

метра dy-,

со — угловая скорость.

Обозначения, относящиеся к отклонениям и допускам, приведены на с. 340—344.

Остальные обозначения приведены в тексте.

Нижние индексы относятся:

0 — к инструменту, производящей поверхности, станочному зацеплению;

1 — к малому колесу пары (к шестерне);

2 — к большому колесу пары;

с — к плоскому колесу;

v — к эквивалентному цилиндрическому колесу;

п — к нормальному сечению;

t— к торцовому сечению;

е — к внешнему торцовому сечению конического колеса;

। — к внутреннему торцовому сечению конического колеса;

т — к среднему торцовому сечению конического колеса;

х — к произвольно назначенному сечению;

у — к произвольно назначенной концентрической окружности;

а — к окружности вершин;

f—к окружности впадин;

Ь — к основной окружности;

g — к начальной точке модификации у вершины зуба;

j — к точке начала срезания у вершины зуба;

k — к точке начала притупления у вершины зуба;

I — к граничной точке профиля;

М — к параметрам модификации;

ф — к фаске, притупляющей продольную кромку зуба инструмента;

р — к нижней точке активного профиля;

q — к начальной точке модификации у основания зуба;

и — к верхней граничной точке однопарного зацепления;

v — к нижней граничной точке однопарного зацепления;

ю — к начальной окружности;

Д — к окружности заострения вершин и впадин.

Индексы лит при отсутствии разночтений разрешено опускать. Индекс t про-

ставляют непосредственно после основного обозначения.

Верхний индекс * (звездочка) означает, что величина дана в долях модуля.

Во всех формулах с двойными знаками верхний знак относится к внешнему

зацеплению, нижний — к внутреннему. Исключения оговорены в тексте.

Формулы, в которых отсутствуют индексы колес 1 и 2, справедливы для обоих

колес зубчатой пары.

ОБОЗНАЧЕНИЯ

11

Для сокращения текста термин «зубчатое колесо» там, где не может возникнуть

разночтений, заменен кратким термином «колесо». Кроме того, приняты следующие

аббревиатуры:

ОС — область существования;

БК — блокирующий контур;

ИПРК — исходный производящий реечный контур;

ПРК — производящий реечный контур;

ВЭП — винтовая эвольвентная передача;

ЭКК — эвольвентно-коническое колесо.

Примеры:.

haatet — высота внешней начальной головки зуба колеса

hayx — высота от поверхности вершин до хорды на концентрической окруж-

ности диаметра dy в измерительном сечении, характеризуемом разме-

ром х;

nw <и„ — Угол станочного зацепления эвольвенты модификации;

stXi — окружная делительная толщина зуба колеса z2 в торцовом сечении,

характеризуемом размером х;

— половина угловой толщины зуба, соответствующей постоянной хорде}

ааД — угол профиля на окружности вершин заостренных зубьев.

Часть первая

РАСЧЕТЫ ПРИ ПРОЕКТИРОВАНИИ ПЕРЕДАЧ

1. ОБЩИЕ СВЕДЕНИЯ

Виды зубчатых колес

Поверхность вращения, ось которой совпадает с осью зубчатого колеса, назы-

вают соосной. Ту соосную поверхность, которую выбирают в качестве базовой для

определения элементов зубьев и их размеров, называют делительной.

По форме делительной поверхности различают цилиндрические и конические

Зубчатые колеса.

По форме линии зуба, т. е. линии пересечения боковой поверхности зуба с дели-

тельной, начальной или однотипной соосной поверхностью:

прямые зубья, у которых линия зуба лежит в плоскости, проходящей

через ось колеса;

винтовые зубья, у которых линия зуба является винтовой линией лю-

бого вида; существуют разновидности винтовых зубьев: косые зубья, у которых линия

зуба на цилиндрической поверхности — винтовая линия постоянного шага; шеврон-

ные зубья, состоящие из участков косых зубьев с правым и левым направлениями;

тангенциальные зубья, у которых линия зуба на развертке конической делительной

поверхности, — прямая, касательная к концентрической окружности; криволиней-

ные зубья, у которых линия зуба на развертке делительной поверхности, — дуга

окружности, эвольвента, циклоида или иная кривая; разновидностью криволиней-

ных зубьев являются арочные зубья цилиндрических колес.

По профилю зуба (т. е. по линии пересечения боковой поверхности зуба с по-

верхностью, не однотипной с делительной, например с плоскостью, перпендикуляр-

ной осн колеса, или со сферой, центр которой совпадает с вершиной делительного

конуса) различают зубья:

эвольвентные, профили которых в цилиндрических передачах являются

эвольвентами окружности, а в конических — сферическими эвольвентами;

квазиэвольвентные (октоидальные) зубья конических колес, об-

разованные в станочном зацеплении плоской производящей поверхностью;

циклоидальные, профили которых — кривые циклоидального семей-

ства;

зубья колес с зацеплением Новикова, профили которых —

дуги окружностей или близкие к ним кривые.

Существуют также и некоторые специальные профили.

Виды зубчатых передач

Характеризуя виды зубчатых передач, необходимо учитывать форму и располо-

жение аксоидных и начальных поверхностей колес. Аксоидными называют поверх-

ности вращения, описываемые мгновенной осью относительного движения колес.

Начальными называют взаимокасающиеся соосные поверхности, в любой точке кото-

рых линии сопряженных зубьев имеют общую касательную, а вектор скорости отно-

сительного движения колес направлен вдоль этой касательной или равен нулю.

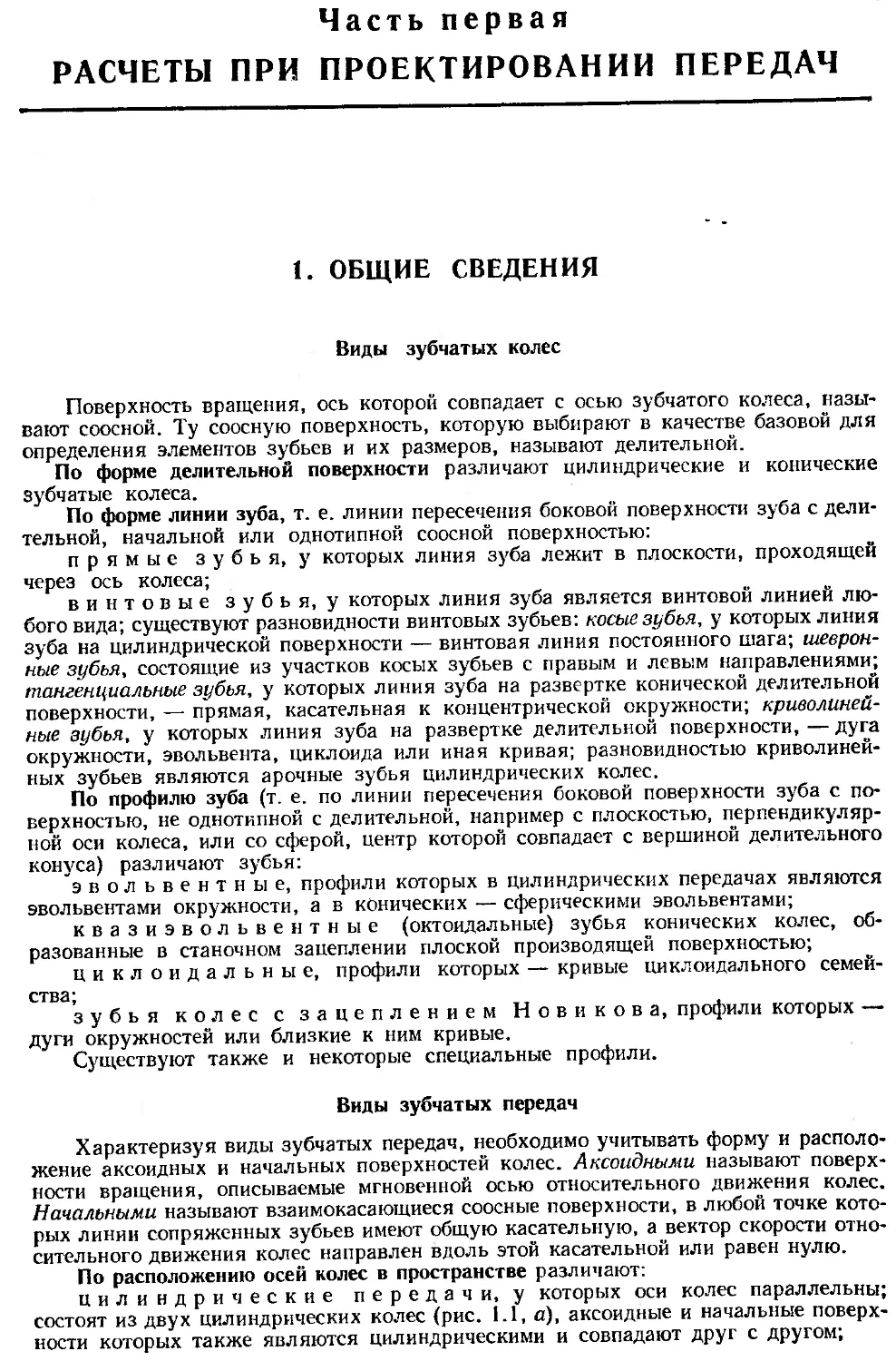

По расположению осей колес в пространстве различают:

Цилиндрические передачи, у которых оси колес параллельны;

состоят из двух цилиндрических колес (рис. 1.1, а), аксоидные и начальные поверх-

ности которых также являются цилиндрическими и совпадают друг с другом;

Общие сведения

13

Рис. 1.1. Зубчатые передачи

. конические передачи, у которых оси колес пересекаются; состоят

издвух конических колес (рис. 1.1, б); аксоидные и начальные поверхности также

являются коническими и совпадают друг с другом;

•смешанные конические передачи (цилиндроконические),

у которых оси колес пересекаются; состоят из цилиндрического и конического колес

(рис. 1.1, в); аксоидные поверхности — конические, а начальная поверхность одного

колеса — цилиндрическая, второго — коническая;

гиперболоидные передачи, у которых оси колес скрещиваются;

аксоидными поверхностями являются однополостные гиперболоиды вращения;

различают гиперболоидные передачи первого рода, у которых сопряженные поверх-

ности зубьев обоих колес могут быть образованы в станочном зацеплении одной и

той-же производящей поверхностью, и передачи второго рода, у которых производя-

щие поверхности для каждого из колес зубчатой пары различны;

•к гиперболоидным передачам первого рода относят:

винтовые передачи (рис. 1.1, г), составленные из цилиндрических колес;

гипоидные передачи (рис. 1.1, д), составленные из конических колес;

гиперболоидная передача первого рода может быть составлена также из так

называемых эвольвентно-конических колес (см. раздел 8.6), представляющих собой

Цилиндрические колеса с переменным по длине зуба коэффициентом смещения;

Л к гиперболоидным передачам второго рода относятся: червячные передачи

(РИС. 1.1, е), спироидные передачи (рис. 1.1, ж) и др.

14

РАСЧЕТЫ ПРИ ПРОЕКТИРОВАНИИ ПЕРЕДАЧ

По относительному расположению поверхностей вершин и впадин колес разли-

чают: передачи внешнего зацепления, в которых оба зубчатых

колеса имеют внешние зубья, и передачи внутреннего зацепле-

ния, в которых одно из колес имеет внешние зубья, а второе — внутренние.

По назначению различают:

силовые передачи, предназначенные для передачи мощности;

кинематические передачи, выполняющие чисто, кинематические

функции и не передающие значительной мощности.

В настоящем справочнике рассмотрены только наиболее распространенные

виды эвольвентных и квазиэвольвентных зубчатых передач.

Проектирование зубчатых передач

Процесс проектирования зубчатой передачи состоит в определении таких зна-

чений ее основных параметров, которые паилучшнм образом удовлетворяют предъяв-

ляемым к передаче прочностным, кинематическим, геометрическим и экономическим

требованиям.

Процесс проектирования включает в себя:

ки нематический расчет — определение передаточных отношений каждой пары

и угловых скоростей колес;

си ловой расчет — определение мощностей, передаваемых колесами, моментов,

действующих на колеса, и усилий на зубьях;

ра счет на прочность и долговечность;

геометрический расчет — выбор основных геометрических параметров, опреде-

ление геометрических размеров колес и размеров, необходимых при изготовлении

и контроле, проверка геометрических показателей качества зацепления.

Геометрический расчет и расчет на прочность взаимосвязаны.

Для силовых передач проводят предварительный расчет на прочность, при кото-

ром определяют габаритные размеры (начальные диаметры или межосевое расстоя-

ние для цилиндрических и гиперболоидных передач, внешние начальные диаметры

или конусное расстояние для конических, модуль). При расчете выбирают угол

зацепления, относительную ширину колес и некоторые другие параметры.

Затем следует геометрический расчет, в ходе которого при необходимости уточ-

няют геометрические параметры (например, округляют межосевые расстояния, из-

меняют числа зубьев, углы зацепления и т. д.).

Окончательный уточненный расчет на прочность и долговечность может быть

только проверочным; его проводят после завершения геометрического расчета.

Настоящий справочник посвящен геометрическому расчету зубчатых передач

различных видов.

Разновидности геометрических расчетов

Разновидности, определяемые выбором зуборезного инструмента. Геометрию

зубчатого колеса в конечном счете определяет геометрия чистового зуборезного ин-

струмента, а в тех случаях, когда чистовым инструментом поверхность впадин и пере-

ходная поверхность не обрабатываются, — также и геометрия чернового инстру-

мента.

Расчет, ориентированный на применение конкретного стандартного инстру-

мента. При таком расчете конструктор (учитывая технологические возможности)

может выбрать любой стандартный инструмент — фрезу, долбяк, шевер, шлифоваль-

ный круг и т. д., его параметры — число зубьев долбяка, диаметр резцовой головки,

а также параметры, определяющие положение инструмента относительно заготовки

в станочном зацеплении, — коэффициенты смещения, расположение кромок зубо-

строгальных резцов или шлифовальных кругов, угол установки кругов и т. д.

При этом конструктор может использовать при синтезе передачи и оптимизации

показателей ее качества все свойства каждого конкретного инструмента. Он имеет

также все размеры и параметры, необходимые как для обычных, так и для уточнен-

ных проверок геометрии и прочности.

Расчет, ориентированный на применение обезличенного стандартного инстру-

мента, без конкретизации его типа и параметров (например, безотносительно к тому,

Общие сведения

15

будут ли колесо нарезать фрезой или долбяком, каково число зубьев долбяка и

т» Д.К Такой расчет несколько расширяет технологические возможности производ-

ства, но в то же время сужает возможности синтеза и оптимизации передачи и не

дает полного представления о геометрии колес: неизвестными остаются диаметр

окружности впадин, форма переходной кривой и положение граничной точки про-

филя, т. е. данные, кбторые для уточненных геометрических и прочностных расчетов

необходимы.

Расчет, ориентированный на применение специального инструмента. При этом

возможности синтеза расширяются и конструктор может назначить геометрические

размеры колес, исходя из специальных требований. Однако при этом для каждой

зубчатой пары, а иногда и для каждого отдельного колеса требуется изготовить спе-

циальный инструмент.

Наиболее распространен расчет на стандартный инструмент. Он наилучшим

образом обеспечивает взаимозаменяемость, технологичность и экономичность зубча-

тых передач.

Расчет на специальный инструмент допустим в исключительных случаях; его

можно применять только при наличии убедительных доказательств того, что спе-

циальная геометрия колес действительно необходима и получить ее стандартным ин-

струментом невозможно. Область применения таких расчетов — проектирование

тяжело нагруженных и особо ответственных передач, для которых стоимость инди-

видуально изготовленного инструмента не играет существенной роли, а также про-

ектирование передач массового производства.

Разновидности, определяемые выбором системы расчета. Поверхность вершин

В большинстве случаев при нарезании зубьев не обрабатывается и ее параметры (диа-

метр вершин, угол конуса вершин) можно в известных пределах назначать вне

связи со способом нарезания зубьев.

Метод назначения параметров поверхности вершин в дальнейшем изложении

Назван «системой расчета».

Наиболее распространена система расчета, при которой параметры поверхности

вершин назначают так, чтобы радиальный зазор в зацеплении независимо от прочих

параметров колес и передачи был равен с*т. ГОСТ 16532—70 рекомендует эту си-

стему расчета в качестве основной и в то же время допускает отступления от нее

В обоснованных случаях.

Существуют и другие системы расчета:

ра счет по постоянным, но нестандартным радиальным зазорам;

ра счет по постоянной высоте зуба;

ра счет, в котором сохраняется постоянное отношение высоты зуба к радиальному

вазору;

ра счет по постоянной толщине зуба на поверхности вершин;

расчет по ограничениям, обусловленным интерференцией в станочном зацепле-

нии или в зацеплении зубчатой пары.

Возможны и другие, специальные системы расчета. О некоторых из них сказано

в соответствующих разделах справочника.

При выборе системы расчета рекомендуется учитывать следующее:

с увеличением высоты зубьев возрастает их упругая податливость, что снижает

Динамические нагрузки в зацеплении; увеличивается коэффициент перекрытия;

с увеличением высоты зуба возрастают, как правило, напряжения изгиба у осно-

вания, сокращается диапазон возможных коэффициентов смещения из-за появления

интерференции и недопустимого уменьшения радиа.'.ылго зазора.

' Выбором инструмента и системы расчета можно оказать заметное влияние на

область существования передачи и на ее качество, расширить возможности геометри-

ческого и кинематического синтеза передач.

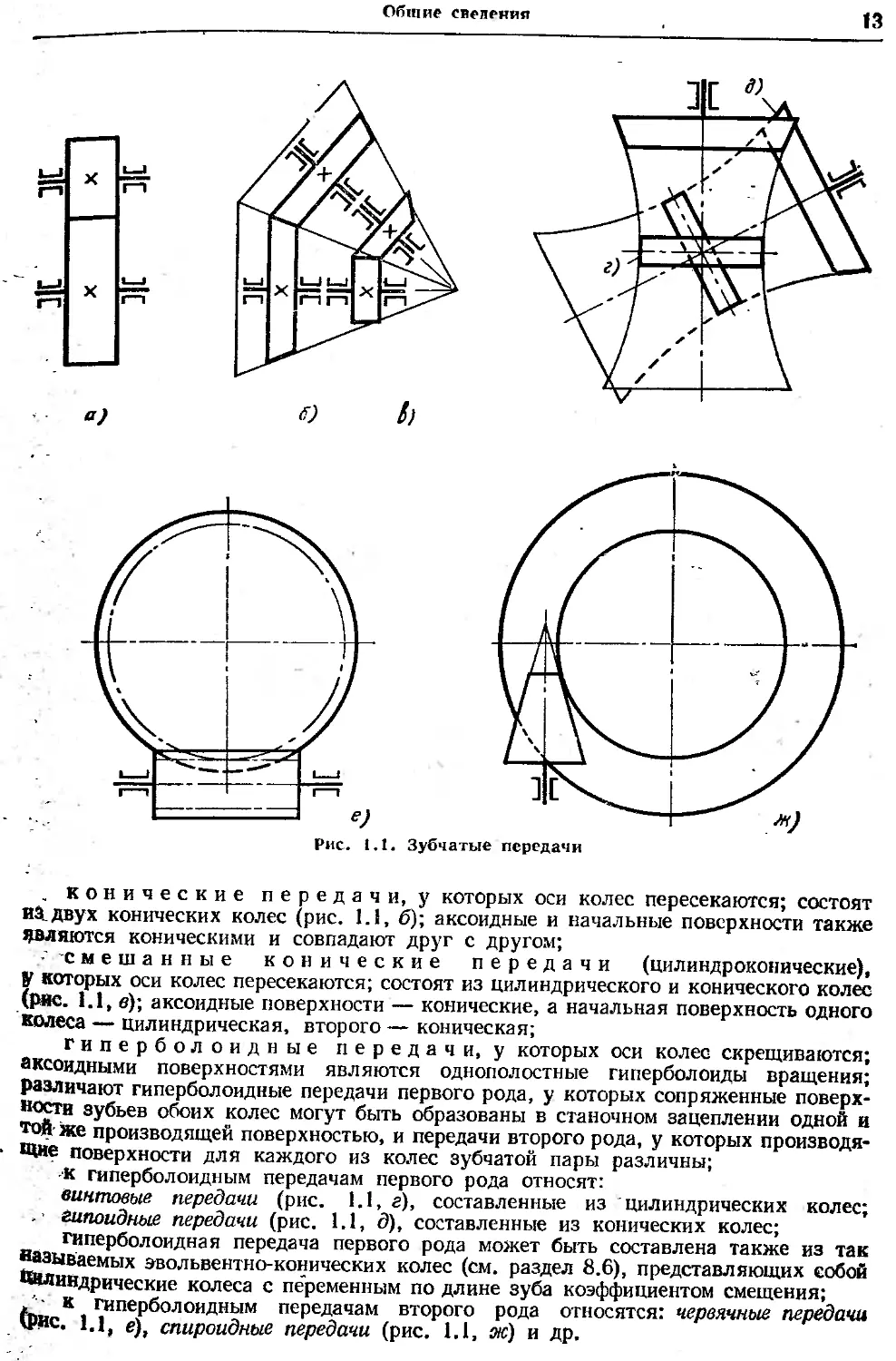

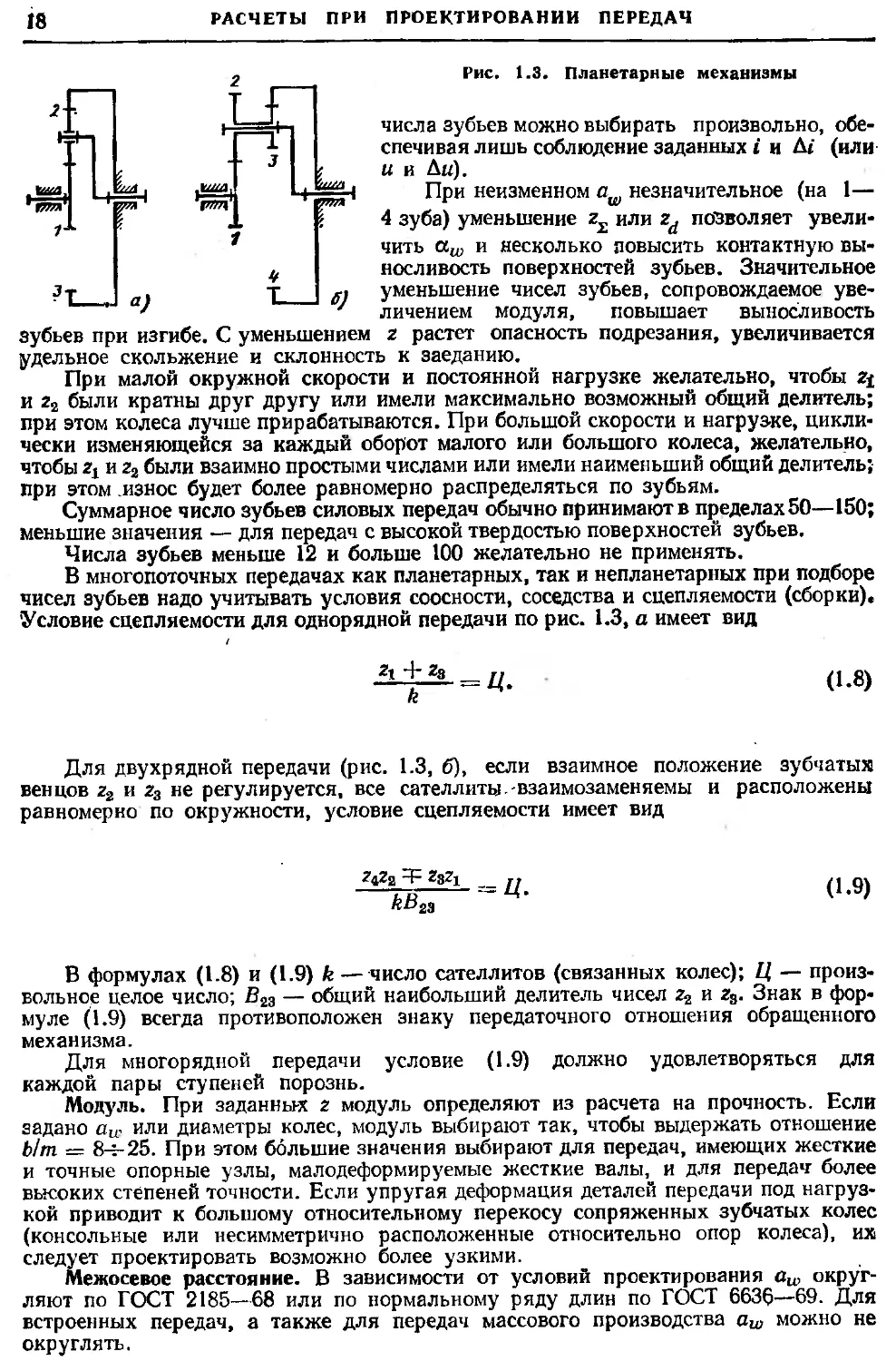

Параметры эвольвентного зуба, зубчатого колеса и зубчатой пары

Геометрию эвольвентного зуба и зубчатого колеса определяют:

1. Диаметр основной окружности йь.

2. Профиль зуба, представляющий собой развертку основной окружности —

Эвольвенту. Положение произвольной точки Y на эвольвенте можно выразить любым

16

РАСЧЕТЫ ПРИ ПРОЕКТИРОВАНИИ ПЕРЕДАЧ

Рис. 1.2. Параметры эвольвенты (а) и эвольвентного зуба (б)

Общие сведения

17

из следующих параметров (рис. 1.2, а): углом развернутости vy; углом профиля ау;

эвольвентным углом

inva&= tgay — ау = уу — ау-, (1.1)

диаметром окружности, на которой расположена точка Y,

dy = db'cosay-, (1.2)

радиусом кривизны профиля в точке У

Ру = 0,5 db tg ау. (1.3)

Точка N является центром кривизны профиля в точке Y.

3. Диаметр окружности вершин da.

4. Диаметр окружности впадин df.

5. Форма и расположение переходной кривой профиля зуба.

6. Параметры, характеризующие относительное расположение разноименных

(правого и левого) профилей. Такими параметрами могут быть:

а) толщина зуба на основной окружности sb (рис. 1.2, б);

б) диаметр окружности заострения йцД, на которой пересекаются разноименные

профили;

в) угол профиля на окружности заострения ЙаД; в работах [24, 25J этот угол

. назван «обобщающим параметром» и обозначен буквой 6;

0 = ааД = arccos ; (1.4)

“оД

г) параметры прямобочной рейки (исходного контура) — угол профиля а,

модуль т (отношение шага рейки к числу л) и коэффициент смещения х, характери-

зующий положение рейки относительно колеса при плотном, без бокового зазора,

зацеплении. При этом угол профиля рейки может быть любым. Зуб может принадле-

жать, например, исходному контуру с углом а, модулем т при коэффициенте смеще-

. нйя х; этот же зуб можно считать принадлежащим исходному контуру с углом а',

’ но при этом модуль и коэффициент смещения должны удовлетворять формулам:

tn = т cos a/cos а'; (1.5)

х' = х + a(inya-inva') .

tg сс 2tga

С теоретической точки зрения все перечисленные способы задания относитель-

ного расположения разноименных профилей равноценны. С практической точки зре-

ния задание с помощью исходного контура имеет преимущества, так как наиболее

Удобна стандартизация параметров как зубчатых колес, так и зуборезного инстру-

мента.

Поскольку выбор угла а произволен, целесообразно все расчеты вести по стан-

'Дартному углу а = 20°.

Основными параметрами зубчатой передачи являются: число зубьев г, межосе-

вое расстояние aw, угол зацепления aw и передаточное отношение

W1 _ -р Z2

©2 21

*12

или передаточное число

(1.7)

п = ^-

?1

Выбор основных параметров зубчатых колес и передач

Передаточное отношение I. Для геометрических расчетов обычно бывает задано.

Должна быть оговорена допустимая при подборе чисел зубьев ошибка Ai,

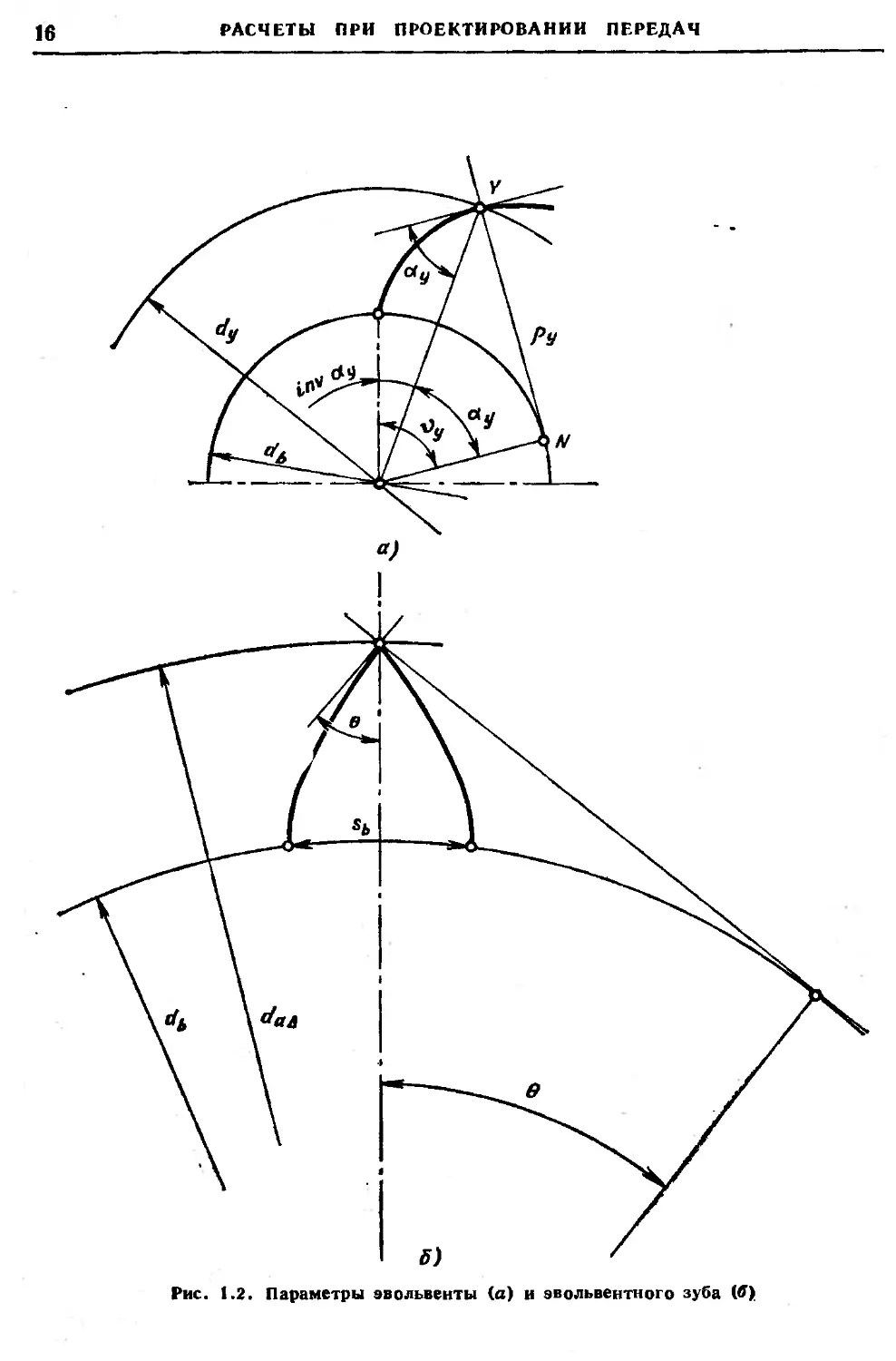

Числа зубьев. В некоторых случаях их окончательно определяют в ходе кинема-

тического расчета. В других случаях, в частности при расчете силовых передач,

18

РАСЧЕТЫ ПРИ ПРОЕКТИРОВАНИИ ПЕРЕДАЧ

зубьев при изгибе. С уменьшением

Рис. 1.3. Планетарные механизмы

числа зубьев можно выбирать произвольно, обе-

спечивая лишь соблюдение заданных I и Д< (или

и и Дн).

При неизменном а незначительное (на 1—

4 зуба) уменьшение г£ или ?d позволяет увели-

чить aw и несколько повысить контактную вы-

носливость поверхностей зубьев. Значительное

уменьшение чисел зубьев, сопровождаемое уве-

личением модуля, повышает выносливость

z растет опасность подрезания, увеличивается

удельное скольжение и склонность к заеданию.

При малой окружной скорости и постоянной нагрузке желательно, чтобы г±

и г2 были кратны друг другу или имели максимально возможный общий делитель;

при этом колеса лучше прирабатываются. При большой скорости и нагрузке, цикли-

чески изменяющейся за каждый оборот малого или большого колеса, желательно,

чтобы zt и г2 были взаимно простыми числами или имели наименьший общий делитель;

при этом износ будет более равномерно распределяться по зубьям.

Суммарное число зубьев силовых передач обычно принимают в пределах 50—150;

меньшие значения — для передач с высокой твердостью поверхностей зубьев.

Числа зубьев меньше 12 и больше 100 желательно не применять.

В многопоточных передачах как планетарных, так и непланетарных при подборе

чисел зубьев надо учитывать условия соосности, соседства и сцепляемости (сборки).

Условие сцепляемости для однорядной передачи по рис. 1.3, а имеет вид

2t + 23 ___Т]

k 4

(1-8)

Для двухрядной передачи (рис. 1.3, б), если взаимное положение зубчатых

венцов z2 и г3 не регулируется, все сателлиты-взаимозаменяемы и расположены

равномерно по окружности, условие сцепляемости имеет вид

2422 Ч- ZgZj

kB23

(1.9)

В формулах (1.8) и (1.9) k — число сателлитов (связанных колес); Ц — произ-

вольное целое число; В23 — общий наибольший делитель чисел z2 и zs. Знак в фор-

муле (1.9) всегда противоположен знаку передаточного отношения обращенного

механизма.

Для многорядной передачи условие (1.9) должно удовлетворяться для

каждой пары ступеней порознь.

Модуль. При заданных г модуль определяют из расчета на прочность. Если

задано аи- или диаметры колес, модуль выбирают так, чтобы выдержать отношение

Ыт = 8-=-25. При этом большие значения выбирают для передач, имеющих жесткие

и точные опорные узлы, малодеформируемые жесткие валы, и для передач более

высоких степеней точности. Если упругая деформация деталей передачи под нагруз-

кой приводит к большому относительному перекосу сопряженных зубчатых колес

(консольные или несимметрично расположенные относительно опор колеса), их

следует проектировать возможно более узкими.

Межосевое расстояние. В зависимости от условий проектирования aw округ-

ляют по ГОСТ 2185—68 или по нормальному ряду длин по ГОСТ 6636—69. Для

встроенных передач, а также для передач массового производства aw можно не

округлять.

Общие сведения

10

Исходный контур

Исходным контуром называют реечный контур, принятый в качестве базового

для определения теоретических форм и размеров зубьев семейства зубчатых колес,

представителем которого он является.

Параметры исходного контура стандартизованы. На рис. 1.4 изображен исходный

контур для цилиндрических эвольвентных колес с модулем от 1 мм и более по

ГОСТ 13755—81. Это прямобочный реечный контур с равномерно чередующимися

симметричными зубьями и впадинами; переход от профиля зуба к линии впадин

очерчен дугой окружности.

Стандартом установлены следующие параметры и коэффициенты исходного

контура: угол профиля а = 20°; коэффициент высоты головки зуба h* = 1,0; коэф-

фициент высоты ножки hj — 1,25; коэффициент граничной высоты (т. е. высоты

прямолинейного участка профиля) Ц = 2; коэффициент радиуса кривизны пере-

ходной кривой р? = 0,38; коэффициент радиального зазора с* = 0,25. Абсолютные

размеры зуба исходного контура получают умножением перечисленных коэффи-

циентов на модуль.

... Стандарт допускает увеличение коэффициента h*, если это не нарушает правиль-

ности зацепления в передаче, а также увеличение коэффициента с* до 0,35 при об-

работке колес долбяками и шеверами и до 0,40 при обработке под зубошлифовапие.

Исходный контур для мелкомодульных (0,1 <т < 1,0) колес регламентирует

ГОСТ 9587—81. Его параметры: й* = 1,0-5-1,1; с* = 0,254-0,40. Переходная кривая

может быть выполнена одной дугой радиуса 0,44m (или двумя дугами радиуса

0,38m) и сопрягающей прямой.

Значения модулей (в мм) устанавливает ГОСТ 9563—60. Стандарт содержит

два ряда модулей:

первый ряд: 0,05; 0,06; 0,08; 0,1; 0,12; 0,15; 0,2; 0,25; 0,3; 0,4; 0,5; 0,6; 0,8; 1;

1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25; 32; 40; 50; 60; 80; 100;

второй ряд: 0,055; 0,07; 0,09; 0,11; 0,14; 0,18; 0,22; 0,28; 0,35; 0,45; 0,55; 0,7;

0,9; 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9; 11; 14; 18; 22; 28; 36; 45; 55;

70; 90.

Первый ряд предпочтителен.

Для специальных целей иногда применяют исходные контуры с углами профиля

25°, 28° и с коэффициентами /i*, равными 0,9 и 1,1. Эти контуры пока не стандартн-

вованы.

При ремонте машин приходится расшифровывать и изготовлять колеса, исход-

ный контур которых отличается от принятого в настоящее время (табл. 1.1).

Рис. 1.4. Теоретический ре-

ечный контур:

I исходный; 2 — исход-

ный производящий

20

РАСЧЕТЫ ПРИ ПРОЕКТИРОВАНИИ ПЕРЕДАЧ

1,1. Параметры различных исходных контуров

Страна а° С9 Страна а° "о С9

СССР ГДР 14,5 20 20 20 15 1,0 1,0 0,8 1,0 1,0 0,1'67 0,20 0,30 0,20 0,20 Англия США 20 20 14,5 20 20 1.0 1,0’ 1,0 1,0 0,8 0,25 0,44 0,157 0,157 0,20

Некоторые фирмы США применяют также исходные контуры с углами 17° 30',

22° 30' и 25°.

В странах с дюймовой системой мер размеры зубьев характеризует диаметраль-

ный £>р или окружной Ср питч. Dp — число зубьев, приходящихся на один дюйм

диаметра делительной окружности; Ср — шаг по делительной окружности, выра-

женный в дюймах. Формула перехода от питчей к модулю

’25,4 25,4СР

т = —j=r— =-------

Dp я

(1.Ю)

Производящие контуры

Исходным производящим реечным контуром (ИПРК) называют контур зубьев

рейки, заполняющей впадины исходного контура, как отливка заполняет форму.

При этом между линией впадин ИПРК и линией вершин исходного контура сохра-

няется радиальный зазор для того, чтобы поверхность впадин производящего кон-

тура не участвовала в процессе резания. В пределах этого зазора сохраняется пере-

код по дуге окружности от профиля зуба к линии впадин (см. рис. 1.4).

Таким образом, ИПРК имеет ножку зуба такой же формы и размеров, как

исходный контур, а его головка выше головки зуба исходного контура на величину

с*т, что обеспечивает радиальный зазор в зацеплении нарезанных колес.

Параметры ИПРК составляют основу геометрии всех инструментов реечного

типа (червячных фрез, гребенок, шлифовальных кругов). При этом, однако, реаль-

ный контур инструмента — производящий реечный контур (ПРК) может иметь не-

которые отличия от ИПРК, обусловленные технологическими или эксплуатацион-

ными соображениями. Так, например, у стандартных червячных фрез для сохране-

ния высоты прямолинейного участка профиля при некотором затуплении кромки

зуба принимают = 0,3 и, следовательно, Л;* = 2,054. У шлифовальных кругов

нередко р* <0,3 или даже pf — 0. Толщина зуба на делительной прямой стандарт-

ной фрезы должна несколько превышать половину шага, чтобы при номинальных!

смещениях в зацеплении получался гарантированный боковой зазор, соответству-

ющий, примерно, сопряжению вида В. ПРК может иметь модификации, фаску

у кромки зуба вместо скругления, утолщение у головки для получения поднутрен-

ных зубьев и т. д. Отличие параметров ПРК от ИПРК следует учитывать при уточ-

ненных расчетах.

Зубчатое колесо с внешними зубьями, сформированное ИПРК при сохранении

на делительной окружности толщины зуба, равной половине шага и теоретического

радиального зазора с*т у впадины ИПРК, называют теоретическим исходным

вубчатым колесом (рис. 1.5). Колесо, зубья которого одновременно заполняют все

впадины теоретического исходного колеса с сохранением заданных радиальных за-

зоров как у вершин, так и у оснований зубьев, называют совпадающим колесом.

Очевидно, что у теоретического колеса с внешними зубьями совпадающее колесо

имеет внутренние зубья и наоборот.

Общие сведения

21

0ис. 1.5. Теоретическое зуб-

чатое колесо:

1 — исходное; 2 — совпада-

ющее; 3 — производящее

Колесо, заполняющее впадины совпадающего колеса с внутренними зубьями и

при этом сохраняющее теоретические радиальные зазоры только у основания зубьев,

называют теоретическим производящим зубчатым колесом: по его параметрам опреде-

ляют размеры зуборезного долбяка, при этом в реальный контур долбяка могут быть

внесены модификации.

Зуборезный долбяк представляет собой снабженное режущими кромками эволь-

вентное производящее зубчатое колесо с переменным по длине зуба коэффициентом

смещения. По мере износа, т. е. после каждой переточки, диаметр окружности вер-

шин долбяка dCo, делительная толщина зуба s0 и коэффициент смещения л0 умень-

шаются, что отражается на размерах нарезаемых колес и на форме их переходной

поверхности. В этом — одно из отличий долбяка от реечного инструмента, который

независимо от количества выдержанных переточек нарезает колеса с неизменными

размерами. При выполнении уточненных расчетов надо учитывать степень износа

долбяка.

Параметры долбяков с т 1,0 мм стандартизованы (ГОСТ 9323—79). В стан-

дарте для новых, не подвергавшихся переточке долбяков, приведены da°, s0, xOi

?угол развернутости в граничной точке профиля — tg а^, высота головки зуба ha .

Как и у реечного инструмента, делительная толщина зуба долбяка увеличена по

сравнению с теоретической, чтобы при номинальных смещениях получался в за-

цеплении нарезанных колес боковой зазор, соответствующий примерно сопряжению

вида В.

В прил. 2 к стандарту приведены размеры предельно сточенных (изношенных)

долбяков. По достижении этих размеров долбяк бракуют.

Параметры мелкомодульных (т < 1,0 мм) долбяков приведены в ГОСТ 10059—80.

У стандартных долбяков кромка зуба не скруглена и не притуплена фаской.

Долбяки со скругленной или притупленной кромкой изготовляют только по специаль-

ному заказу.

Долбяки с модифицированным профилем также изготовляют только по специаль-

ному заказу. Параметры модификации приведены в стандарте. У немодифнцирован-

ных долбяков допускают наличие так называемой «технологической модификации»,

т. е. некоторое непреднамеренное утолщение зуба у основания, возникающее в ре-

зультате осыпания кромки круга при шлифовании долбяка. Размеры технологиче-

ской модификации являются случайными, однако они не должны выходить за пре-

делы размеров модификаций, предусмотренных стандартом.

Помимо стандартных, применяют и специальные производящие контуры, на-

пример, контуры для предварительной обработки, оставляющие припуск для после-

дующего шлифования или шевингования, контуры для получения поднутренпых

У основания зубьев и т. д.

Большинство зуборезных инструментов (червячные фрезы, долбяки, гребенки)

Имеют несколько зубьев, и основной шаг нарезаемого колеса получается равным ос-

новному шагу или шагу по профильной нормали инструмента. Существуют также

инструменты с одним «зубом», например, дисковые шлифовальные круги и фрезы

трапециевидного сечения. Такой инструмент имитирует зуб производящей рейки и

обрабатывает одновременно две стороны одной впадины колеса; в отличие от «много-

.Вубых» инструментов процесс деления, т. е. переход к обработке следующей впа-

22

РАСЧЕТЫ ПРИ ПРОЕКТИРОВАНИИ ПЕРЕДАЧ

1.2. Потенциальные коэффициенты перекрытия

некоторых стандартных долбяков

da =• 80 мм da — 100 мм dn — 125 мм

т 8ПОТр епот„ т г(. ₽ П ОТ(: enoTfl tn г». _ епот, <’пот„

1,000 76 2,09 2,35 1,000 100 2,00 2,32 2,00 62 2,13 2,30

1,125 67 2,12 2,36 1,125 90 2,05 2,38 2,25 56 2,15 2,36

1,250 60 2,14 2,34 1,250 80 2,08 2,37 2,50 50 2,16 2,35

1,375 56 2,15 2,36 1,500 68 2,12 2,33 2,75 46 2,17 2,35

1,500 50 2,16 2,38 1,750 58 2,15 2,36 3,00 42 2,17 2,34

1,750 43 2,17 2,36 2,000 50 2,16 2,38 3,25 38 2,17 2,33

2,00 38 2,18 2,35 2,250 45 2,17 2,37 3,50 36 2,18 2,31

2,250 34 2,18 2,32 2,500 40 2,17 2,35 4,00 31 2,17 2,30

2,500 30 2,17 2,31 2,750 36 2,18 2,33 4,50 28 2,16 2,28

2,750 28 2,16 2,30 3,000 34 2,17 2,32 5,00 25 2,16 2,26

3,000 25 2,16 2,26 3,500 28 2,17 2,31 5,50 23 2,15 2,16

3,500 22 2,15 2,14 4,000 25 2,16 2,28 6,00 21 2,14 2,04

4,000 19 2,08 1,84 4,500 22 2,15 2,11 7,00 18 2,01 1,85

4,500 17 1,94 1,78 5,000 20 2,14 1,98 8,00 16 1,86 1,73

5,000 16 1,86 1,72 6,000 17 1,94 1,78 9,00 14 1,71 1,60

7,000 16 1,86 1,72

8,000 14 1,71 1,60

Обозначения: ПОТ» п отен ци а льн ый коэффициент перекрытия нового ДОЛ-

бяка; епот0 - потенциальный коэффициент перекрытия изношенного долбяка.

дины, независим от процесса обкатки и осуществляется с помощью специального

делительного устройства. Понятие об основном шаге инструмента в этом случае

теряет смысл.

У инструментов с одним «зубом» и «многозубых» инструментов относительное

расположение разноименных профилей не может регулироваться и толщина их зуба

неизменна. Эти инструменты, как правило, обрабатывают боковые поверхности зубьев

и поверхность впадин одновременно, и поэтому диаметр впадин и толщина зуба

однозначно связаны между собой коэффициентом смещения х. Существуют и такие

разновидности однозубого инструмента, который имитирует зуб или впадину

производящей рейки, причем относительное расположение боковых сторон зуба

или впадины рейки можно регулировать (например, шлифовальные круги на

станках типа «Мааг», резцы для строгания зубьев конических колес и др.). Процесс

обкатки также независим от процесса деления. В этом случае исчезает однознач-

ная связь между диаметром впадин и толщиной зуба колеса: поверхность впадин

можно обрабатывать одновременно с боковыми поверхностями зубьев, отдельно

от них или вовсе не обрабатывать. Понятие о шаге инструмента, о коэффициен-

тах ha и с* теряет смысл.

Применение однозубых инструментов расширяет возможности геометрического

синтеза, однако производительность обработки снижается.

Существуют также полнопрофильные инструменты, обрабатывающие одновре-

менно поверхности вершин, впадин и боковые поверхности зубьев.

Одной из характеристик зуборезного инструмента является его потенциальный

коэффициент перекрытия епот , т. е. тот коэффициент перекрытия, который реали-

зуется в станочном зацеплении, если в формировании зуба колеса участвует весь,

от кромки до граничной точки, эвольвентный (у реечного инструмента — прямоли-

Общие сведения

23

цейный) профиль зуба инструмента. еп определяет предельно достижимые потен-

циальные коэффициенты перекрытия отдельного колеса епот и зубчатой пары.

У реечного инструмента

2й;

e*iOTo = л sin 2а •

(1-11)

У стандартного реечного инструмента со скругленной кромкой еПОТо =

При отсутствии скругления е11ОТ() = 2,228.

У долбяка

tg«Co-tg«zB

р -------------------- 11 7

пот0 2л °"

1,980.

(1.12)

В табл. 1.2 приведены епот° некоторых стандартных долбяков.

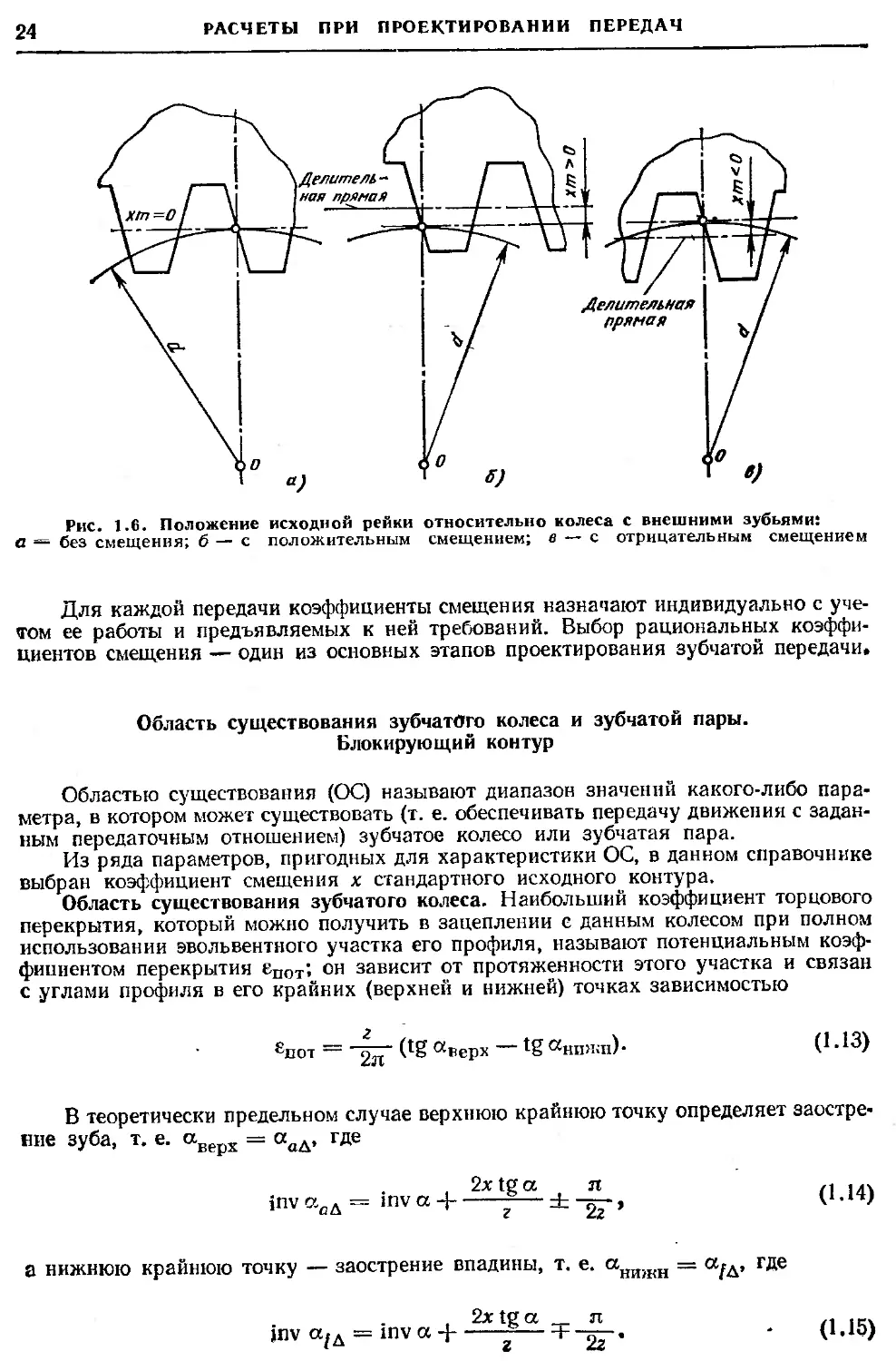

Коэффициенты смещения

Зубчатое колесо, делительная окружность которого в плотном зацеплении

с исходной рейкой касается ее делительной прямой, называют колесом без смещения

(рис. 1.6, с).

Если рейка отодвинута от центра колеса и ее делительная прямая не касается

делительной окружности, смещение у колеса положительное (рис. 1.6, б); если рейка

придвинута к центру колеса и ее делительная прямая пересекает делительную окруж-

ность, смещение у колеса отрицательное (рис. 1.6, в).

Отношение абсолютной величины смещения к модулю называют коэффициентом

смещения х.

В зависимости от того, из каких колес составлена зубчатая передача, различают

передачи без смещений и передачи со смещениями — нулевые (равносмещенные),

положительные и отрицательные.

От смещений зависят межосевые расстояния и углы зацепления передачи:

Передачи

без смещения равносмещенные п о л ож итель н ые отрицательн ые

Х1 = х2 = 0 х2 ± х, = 0 Х2 ± *1 > 0 х2 ± xt <« 0

aw — а = 0,5m (z2 ± zx) aw > а aw<i а

= ОС а а

Коэффициенты смещения существенно влияют на размеры колес, геометрические

показатели качества и нагрузочную способность передачи.

Применение смещений позволяет вписать передачу с заданными модулем и

числами зубьев в требуемое межосевое расстояние. От коэффициентов смещения

зависят форма и расположение переходной кривой; наличие или отсутствие подре-

зания; толщина зуба у основания; коэффициенты Yp и Es, характеризующие вы-

носливость зубьев при изгибе; радиусы кривизны активного профиля, влияющие

на контактную выносливость; скорости скольжения и удельные скольжения, харак-

теризующие абразивный износ и склонность к заеданию; коэффициент перекрытия

и толщина зуба на окружности вершин.

24

РАСЧЕТЫ ПРИ ПРОЕКТИРОВАНИИ ПЕРЕДАЧ

Рис. 1.6. Положение исходной рейки относительно колеса с внешними зубьями:

а в без смещения; б — с положительным смещением; в — с отрицательным смещением

Для каждой передачи коэффициенты смещения назначают индивидуально с уче-

том ее работы и предъявляемых к ней требований. Выбор рациональных коэффи-

циентов смещения — один из основных этапов проектирования зубчатой передачи.

Область существования зубчатого колеса и зубчатой пары.

Блокирующий контур

Областью существования (ОС) называют диапазон значений какого-либо пара-

метра, в котором может существовать (т. е. обеспечивать передачу движения с задан-

ным передаточным отношением) зубчатое колесо или зубчатая пара.

Из ряда параметров, пригодных для характеристики ОС, в данном справочнике

выбран коэффициент смещения х стандартного исходного контура.

Область существования зубчатого колеса. Наибольший коэффициент торцового

перекрытия, который можно получить в зацеплении е данным колесом при полном

использовании эвольвентного участка его профиля, называют потенциальным коэф-

фициентом перекрытия епот; он зависит от протяженности этого участка и связан

с углами профиля в его крайних (верхней и нижней) точках зависимостью

®иот = 2л (tg аьерх 18®нпжи)- (1-13)

В теоретически предельном случае верхнюю крайнюю точку определяет заостре-

ние зуба, т. е. аверх = ааД, где

, 2xtga л ...

inv аод = mv а +----— ± , (Ы4)

а нижнюю крайнюю точку — заострение впадины, т. е. «НИ)КН = а^д, где

, 2xtga _ л

inv а/д = inv а 4-------Ь~2Г’ ' О-15)

Z = 50

a без ограничений, накладываемых инструментом; б — с ограничениями* накладываемыми

реечным инструментом; в =» с ограничениями, накладываемыми долбяком; г =• сопоставле*

' ние областей существования

26

РАСЧЕТЫ ПРИ ПРОЕКТИРОВАНИИ ПЕРЕДАЧ

У реальных колес верхней становится точка на поверхности вершин с углом

профиля аа < ааД (у внутреннего зуба аа > ааД), а нижней — граничная точка L.

Таким образом,

enoT = ±-2^-(tgaa —tgaz). (1.16)

На рис. 1.7 в качестве примера приведены диаграммы зависимости величин

г . z г .

—tg о. -т-—tea... -s—tg ос., от х для колеса с г = 50, с заостренными

хЛ Z2T 2Л 1

вубьями при заостренных впадинах (а), при нарезании стандартной червячной

фрезой (б) и стандартным долбяком г0 = 26 (в). Вертикальные линии а—а и Ь—Ь

соответствуют тем значениям х, при которых епот — 1,0. Интервал значений х

между ха и хь является областью существования колеса. Линия с—с указывает то

вначение х, при котором епот является максимально возможным.

Сопоставление диаграмм показывает:

применение стандартного инструмента сокращает область существования ко-

леса; специальный инструмент, которым можно нарезать колесо с заостренными впа-

динами, расширяет возможности синтеза;

у колеса, нарезанного долбяком, ОС шире, чем у колеса, нарезанного реечным

инструментом, так как угол а; с ростом х увеличивается у него медленнее. Поэтому

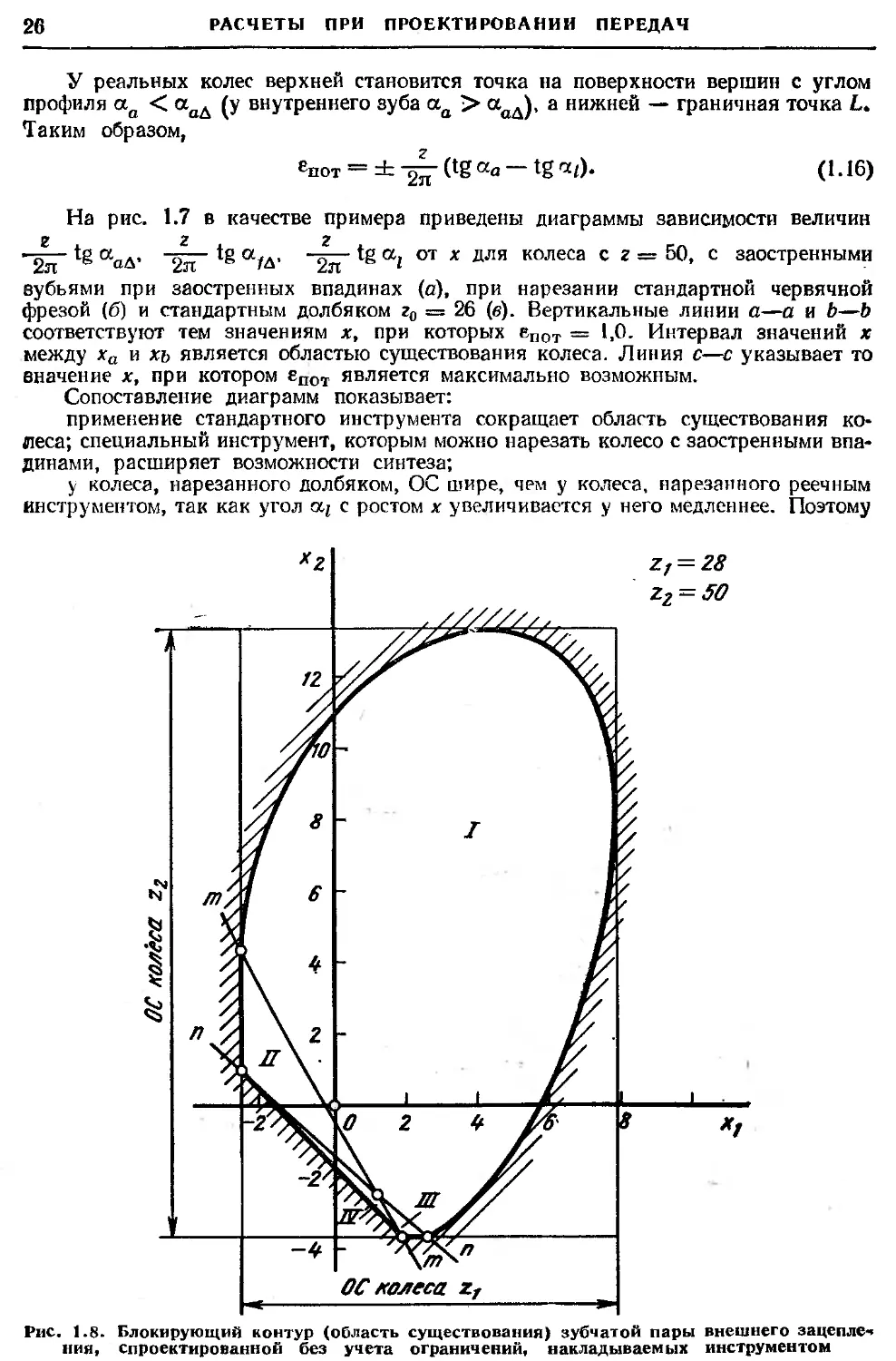

Рис. 1.8. Блокирующий контур (область существования) зубчатой пары внешнего зацепле-

ния, спроектированной без учета ограничений, накладываемых инструментом

Общие сведения

27

Рис. 1.9. Область существования зубчатом пары внешнего зацепления;

У «“• без учета ограничений, накладываемых инструментом; II — оба колеса нарезаны стан-

дартным реечным инструментом; III — оба колеса нарезаны долбяком

долбяком можно нарезать такие колеса (и, следовательно, получить такие зубчатые

пары), которые реечным инструментом нарезать невозможно.

Более подробные сведения об ОС зубчатых передач приведены в работе [11].

Область существования зубчатой пары. Блокирующий контур. Совокупность

линий, ограничивающих диапазон допустимых значений комплекса параметров,

карактеризующих зубчатую пару, называют блокирующим контуром (БК). Поле

контура является графическим изображением области существования передачи.

Для цилиндрических передач получили распространение БК, построенные

в прямоугольной системе координат fa, х2). В этой системе каждому aw соответ-

ствует прямая, пересекающая оси координат под углом 45°; через начало координат

проходит прямая, соответствующая равносмещенным передачам.

Существуют и другие системы координат, например, такие, в которых на осях

отложены обобщающие параметры (0lt 02), на одной из осей отложен угол и др.

Форма и размеры поля БК зависят от вида зацепления, чисел зубьев, системы

расчета, способа нарезания и от тех ограничений, которые наложены на геометриче-

ские параметры колес, входящих в зубчатую пару.

На рис. 1.8 приведен образец БК цилиндрической зубчатой пары внешнего

зацепления, спроектированной без учета каких бы то ни было ограничений, наклады-

ваемых инструментом. Изображаемую этим контуром ОС можно назвать безуслов-

28

РАСЧЕТЫ ПРИ ПРОЕКТИРОВАНИИ ПЕРЕДАЧ

2п

tg au> mln ~ ~; Г ~ •

г1 -г

ной. Контур вписывается в прямоугольник, стороны которого соответствуют ОС

каждого из колес пары. Зона / этого контура, показанная в работах [23, 24 , 25J

и построенная для передачи, составленной из колес с заостренными зубьями и впа-

динами, ограничена изолинией е = 1,0. По всему полю контура с >0. На линиях

т—т и п—п возникают ограничения по интерференции. Расширение поля контура

возможно притуплением зуба колеса г, (зона II), зуба колеса г, (зона //I) и зубьев

обоих колес (зона IV).

Исследование безусловных ОС передач внешнего зацепления'ггоказывает, что

максимально возможный угол aU7 равен 45°. Минимально возможный угол aw опре-

деляет формула

(1-17)

Точке пересечения линий т—т и п—п соответствует передача, которая при

заостренных зубьях имеет максимально возможный е:

«шах = tg aw, (1.18)

где а.,,. — угол зацепления, соответствующий этой точке.

В работе [25] приведен набор БК для безусловных ОС. Контуры построены в си-

стеме координат, на осях которой отложены обобщающие параметры; они показы-

вают, что теоретические возможности проектирования передач достаточно широки.

Однако для практической реализации передач, соответствующих большинству

точек поля этих контуров, требуется специальный инструмент и в ряде случаев

конструктивные пропорции зубьев колес и инструмента получаются неприемлемыми.

Нарезание зубьев стандартным инструментом сужает ОС зубчатой пары, но и

после этого остаются широкие и пока еще не полностью используемые возможности

синтеза передач.

На рис. 1.9 сопоставлены БК одной и той же зубчатой пары, построенные без

учета ограничений, накладываемых инструментом (/), с учетом ограничений, накла-

дываемых реечным инструментом (II) и долбяком (III). Контуры // и III построены

по системе расчета, сохраняющей в зацеплении постоянный радиальный зазор.

Блокирующий контур существенно облегчает синтез рациональных передач.

Он позволяет быстро подобрать коэффициенты смещения для зубчатой пары с учетом

условий ее работы и предъявляемых к ней требований и при этом делает излишней

проверку геометрических показателей качества. По контуру можно также проверить

пригодность выбранных каким-либо иным способом коэффициентов смещения.

В последующих разделах справочника даны наборы БК для различных видов

передач и необходимые пояснения к ним, а также ссылки на литературу, в которой

имеются альбомы контуров, не вошедших в данный справочник.

2. ЦИЛИНДРИЧЕСКИЕ ЗУБЧАТЫЕ ПЕРЕДАЧИ

ПРЯМОЗУБЫЕ ПЕРЕДАЧИ ВНЕШНЕГО ЗАЦЕПЛЕНИЯ

Геометрический расчет

В зависимости от условий проектирования возможны два варианта расчета

передачи с заданными числами зубьев zt, z2 и параметрами ПРК т, a, h*, h* и с*:

заданы Xj и х2, требуется определить aw;

задано aw, требуется определить и х2.

Возможен и комбинированный вариант, когда заданы и х2, но полученное

расчетом aw требуется округлить до стандартного или иного требуемого размера.

Цилиндрические зубчатые передачи

29

2 cos аш

или принятом после округл е-

т (zt 4-2,) _

расчет при заданных и х2:

инволюта угла зацепления

inv affi = —1 + Х— 2 tg а + inv а; (2.1)

Z1 + z2

межосевое расстояние

aw = т cosa /9 91

Расчет при заданном

Ж»я aw‘

угол зацепления

cos aw ~

. коэффициент суммы смещений

= Xt 4- Х2 = (inv aw ~ inV (2-4)

Найденное значение х£ распределяют между колесами с помощью блокирующих

ИЬйтуров или иных рекомендаций.

Геометрические размеры колес вычисляют по следующим формулам;

начальный диаметр

« 1 * Z1 + z2 (2.5)

делительный диаметр

d = mz\ (2.6)

основной диаметр

db = tnz cos a; (2.7)

делительная толщина зуба

s = 0,5nm 4- 2xm tg a; (2.8)

основной шаг

pb = Jim cos a. (2.9)

Диаметр впадин зависит от способа нарезания. Для колес, нарезанных стандарт-

Вым инструментом реечного типа,

df = т (г — 2h* — 2с* + 2х). (2.10)

Насчет диаметра впадин колес, нарезанных долбяками, приведен на с. 81.

Диаметр вершин зависит от принятой системы расчета.

При системе расчета, сохраняющей в зацеплении стандартный радиальный зазор

любом х£,

dal = 2aw — df2 — 2с*т’> (2-П)

da2 = 2aw — df, — 2c*m- (2-12)

При расчете по этой системе высота зуба h и коэффициент перекрытия е с уве-

личением xz уменьшаются. ГОСТ 16532—70 рекомендует эту систему, но допускает

выступление от нее.

При системе расчета, сохраняющей стандартную высоту зуба h при любом х,

da = m(z + 2А* + 2х). (2.13)

30

РАСЧЕТЫ ПРИ ПРОЕКТИРОВАНИИ ПЕРЕДАЧ

При расчете по этой системе радиальный зазор с увеличением xs уменьшается;

е получается больше, а ОС — уже, чем при расчете по постоянным радиальным з»-

ворам.

Можно применить и такие системы расчета, при которых: сохраняется постоян-

ный, но уменьшенный по сравнению со стандартным радиальный зазор;

сохраняется постоянная, но уменьшенная по сравнению со стандартной высота

зуба; ’ -

сохраняется постоянное отношение высоты зуба к радиальному зазору.

Расчет ведут, уменьшая коэффициент при с* в формулах (2.11) и (2.12) или коэф-

фициент при й* в формуле (2.13).

Существует метод расчета межосевого расстояния aw и диаметра вершин da

(с сохранением стандартных радиальных зазоров) с помощью коэффициентов вос-

принимаемого смещения у и уравнительного смещения Ду. Этот метод приведен

в ГОСТ 16532—70.

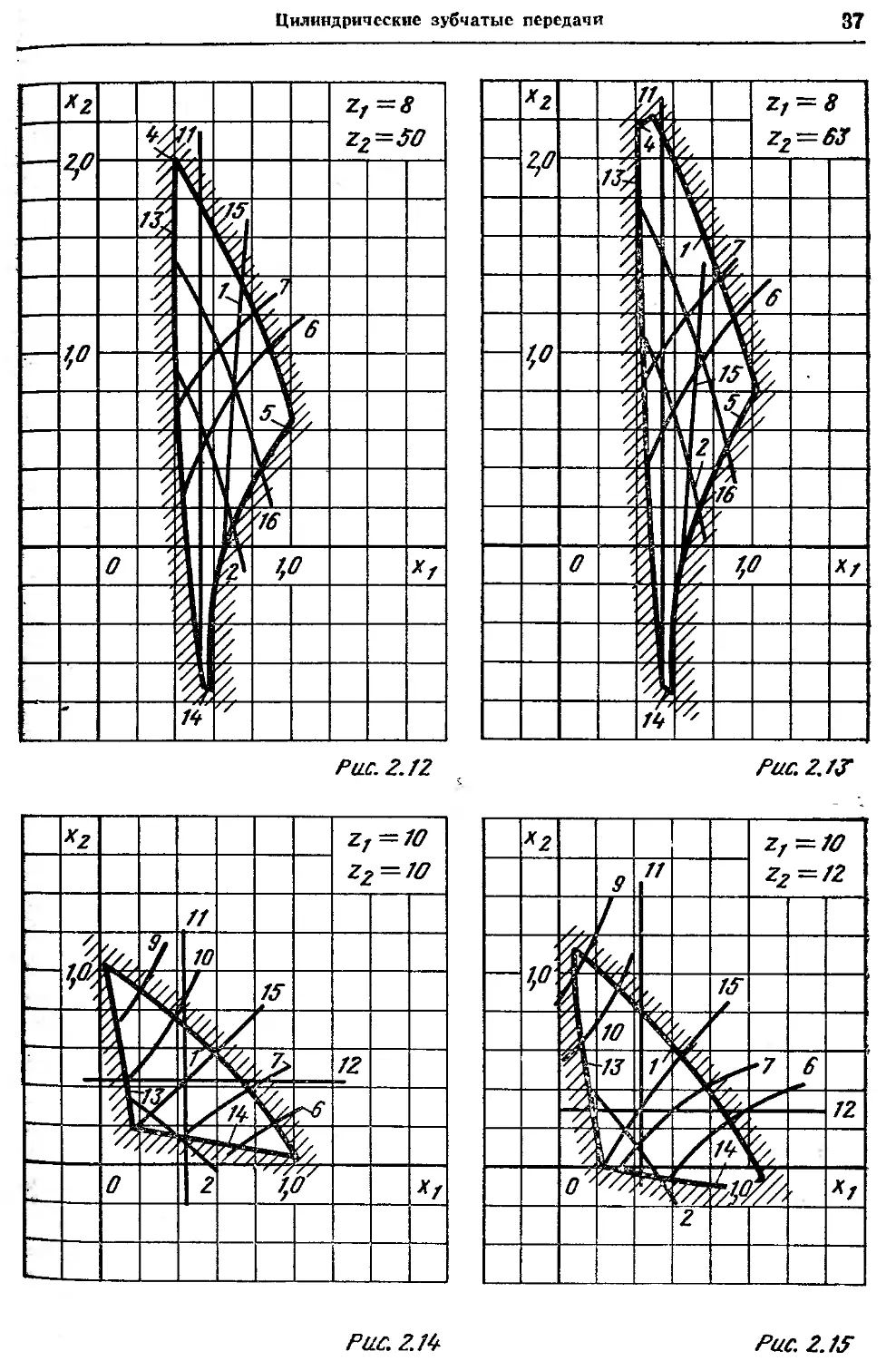

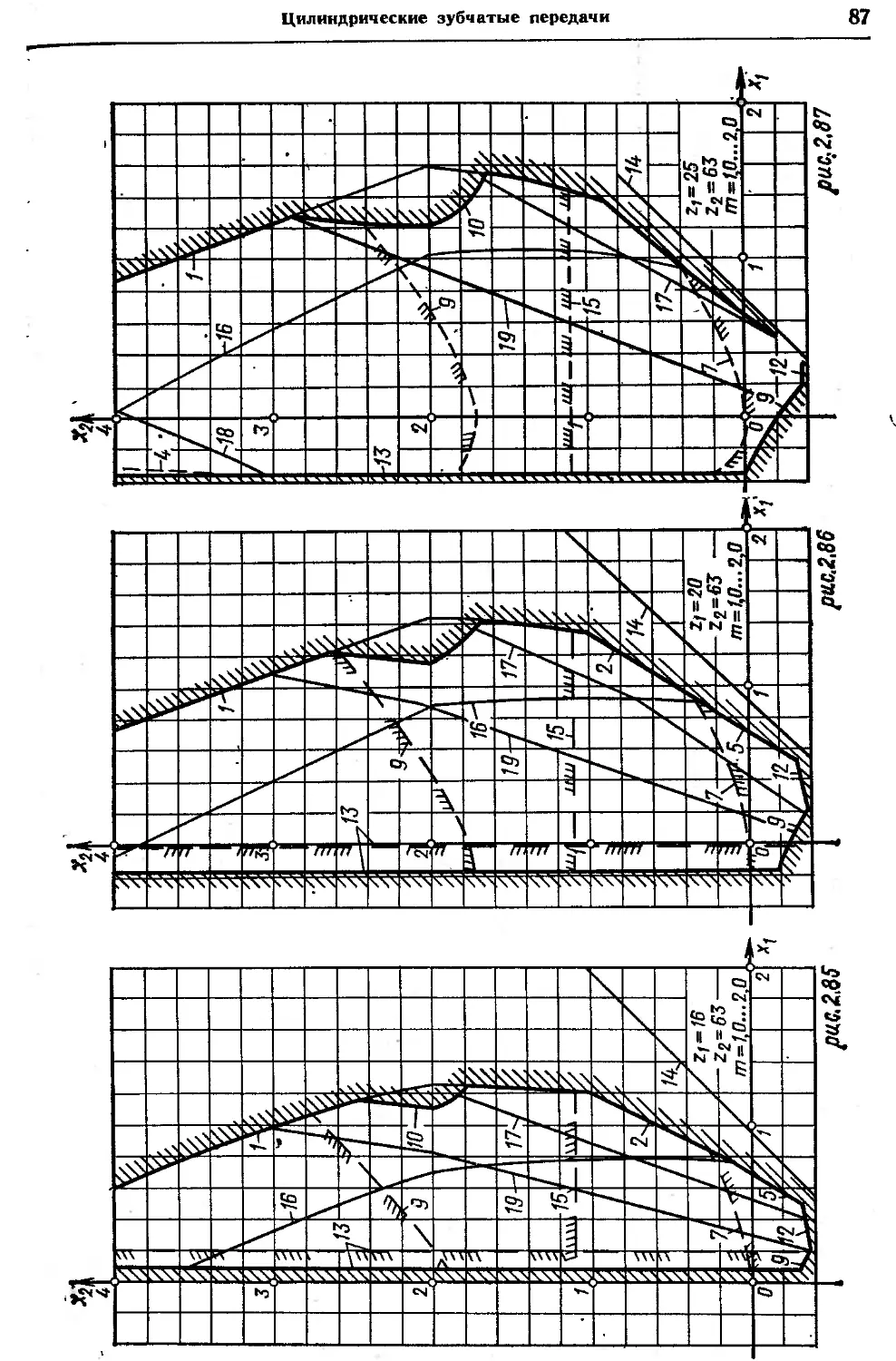

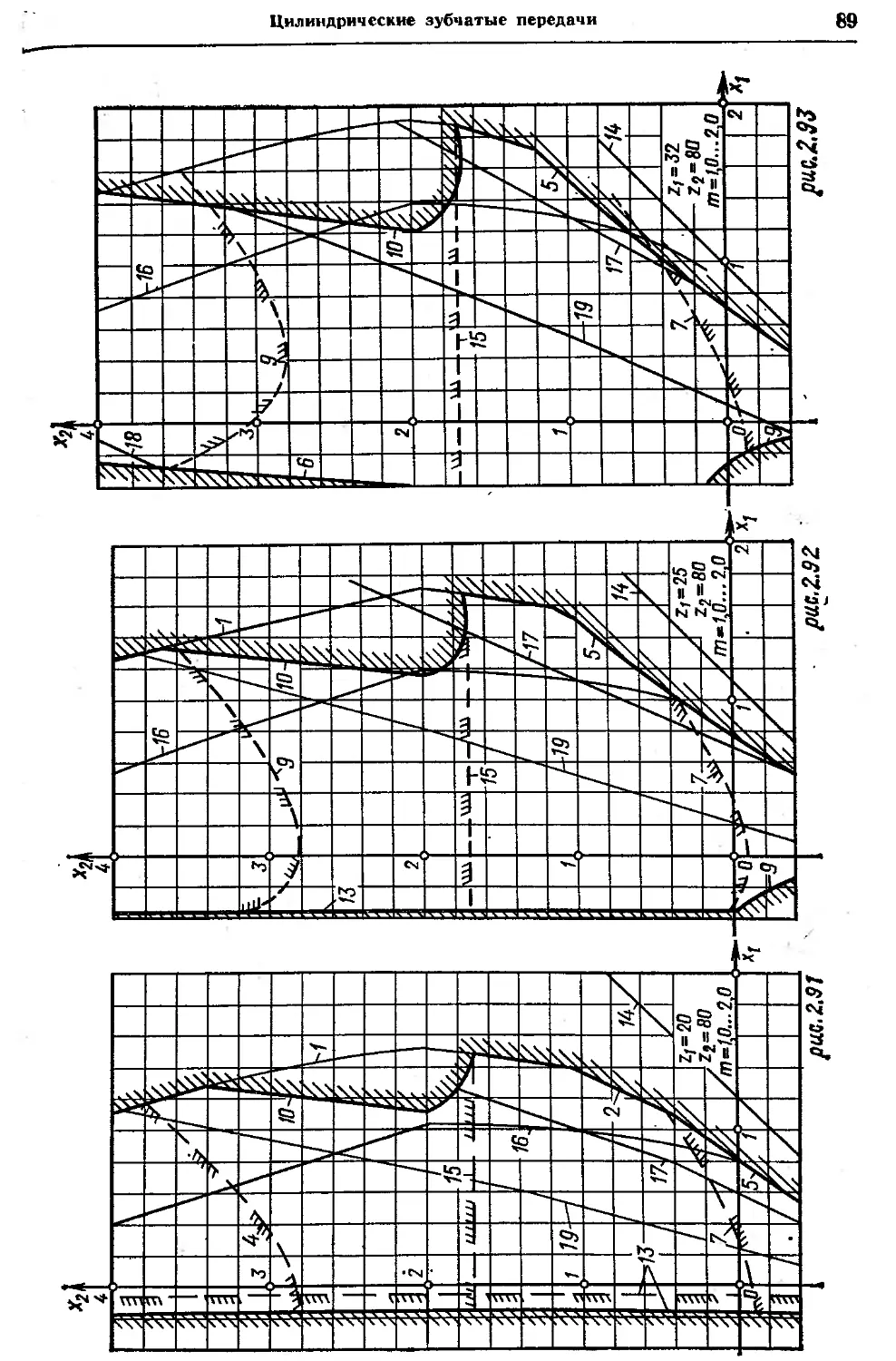

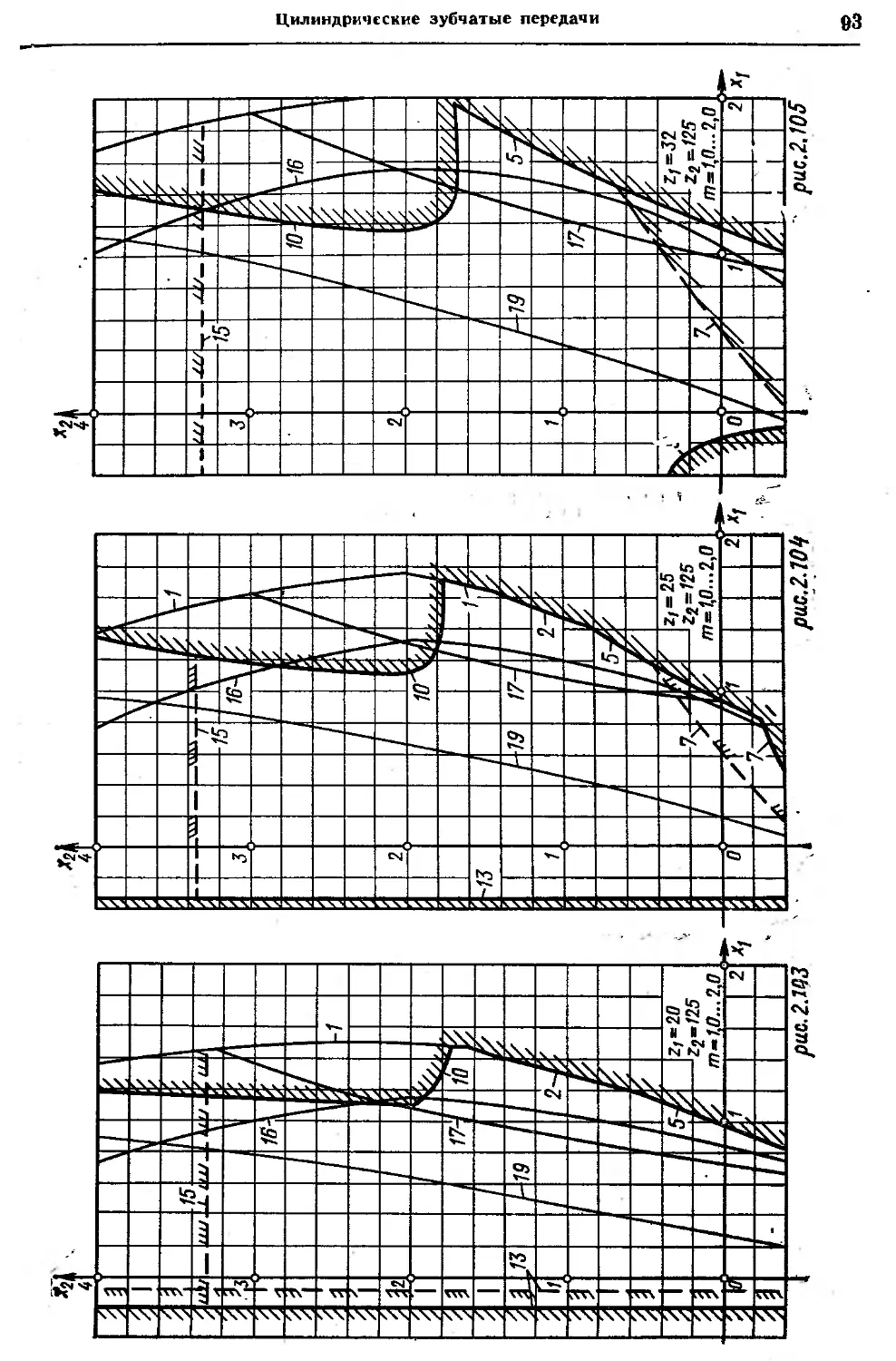

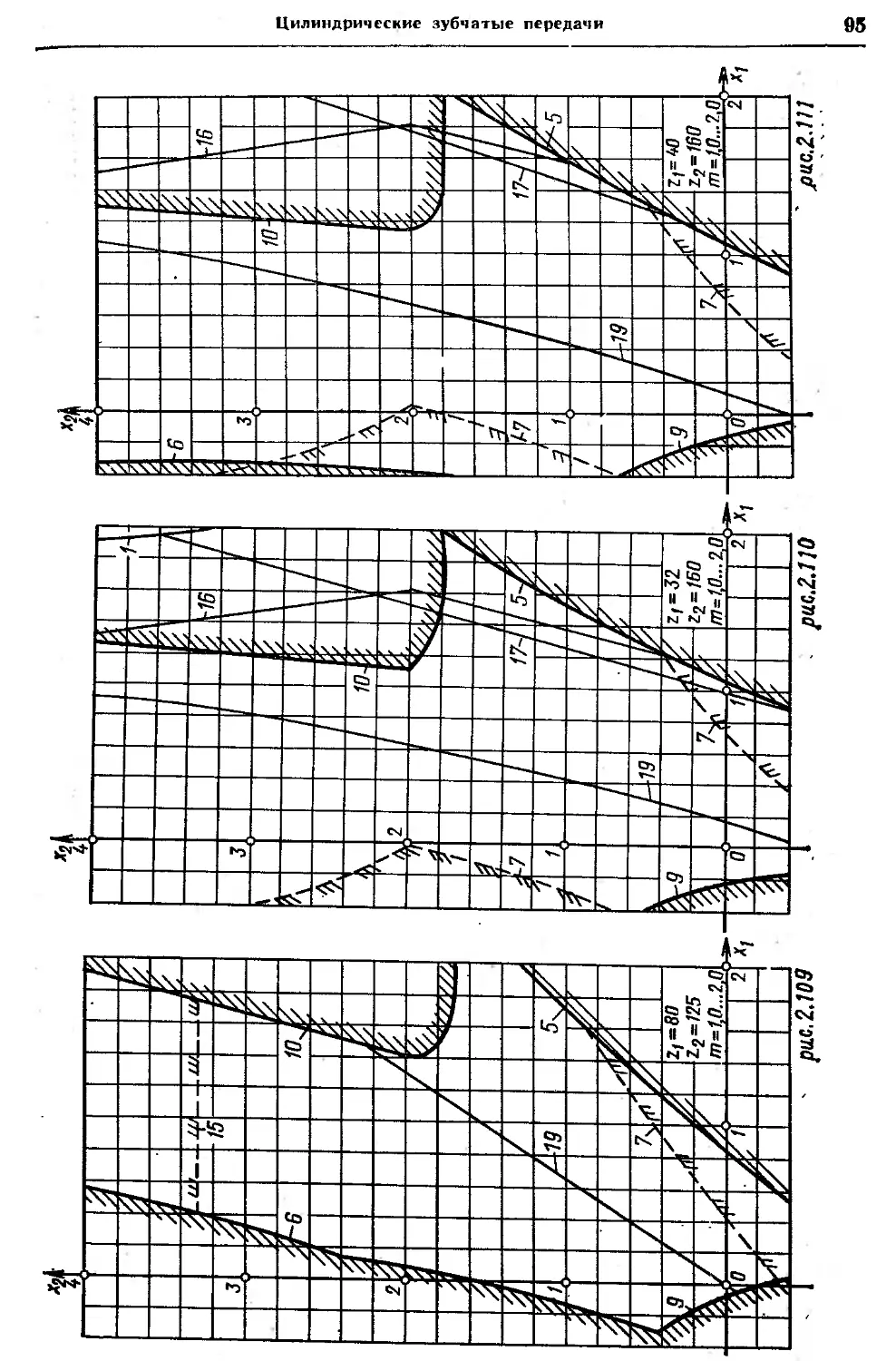

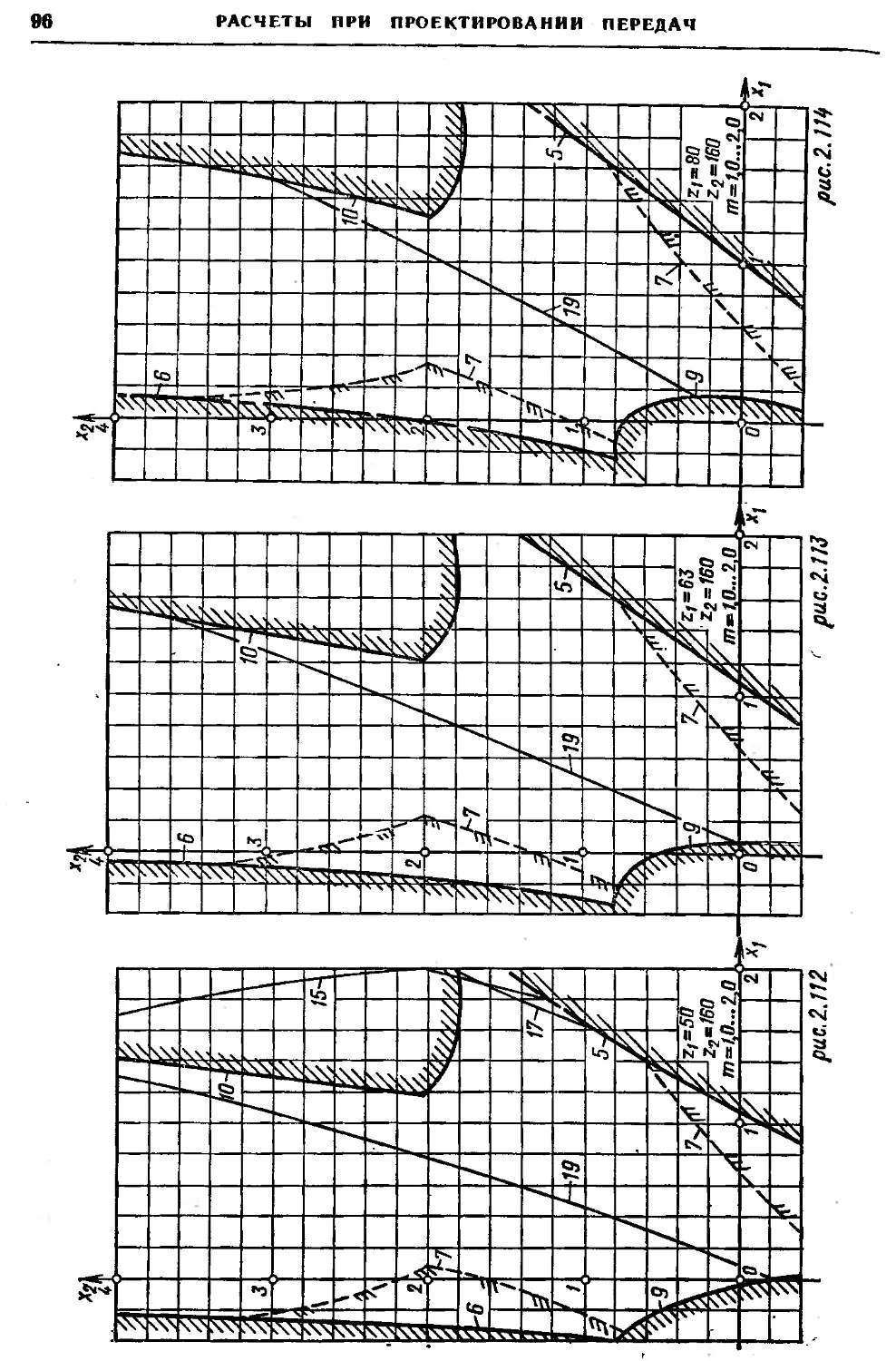

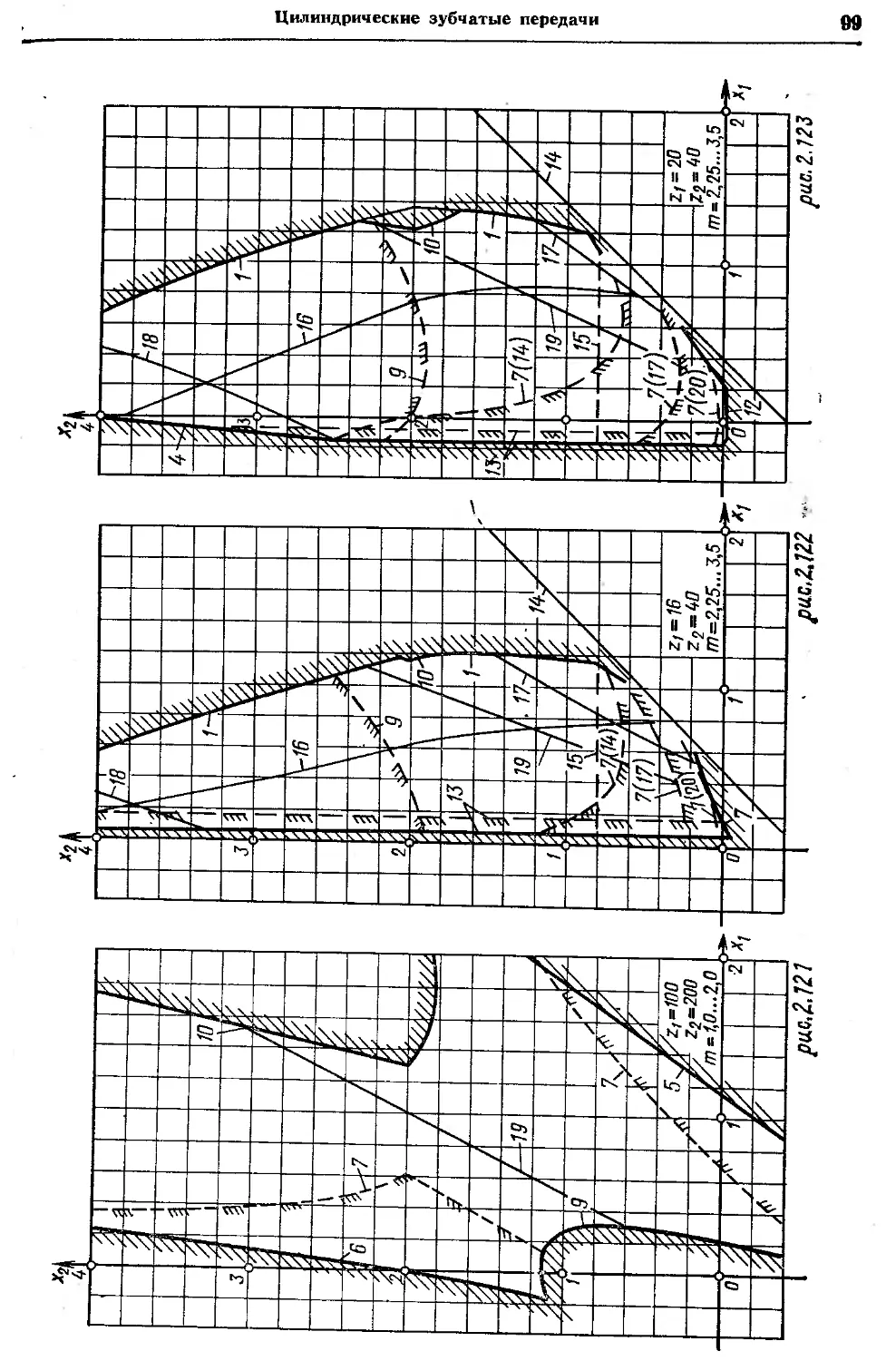

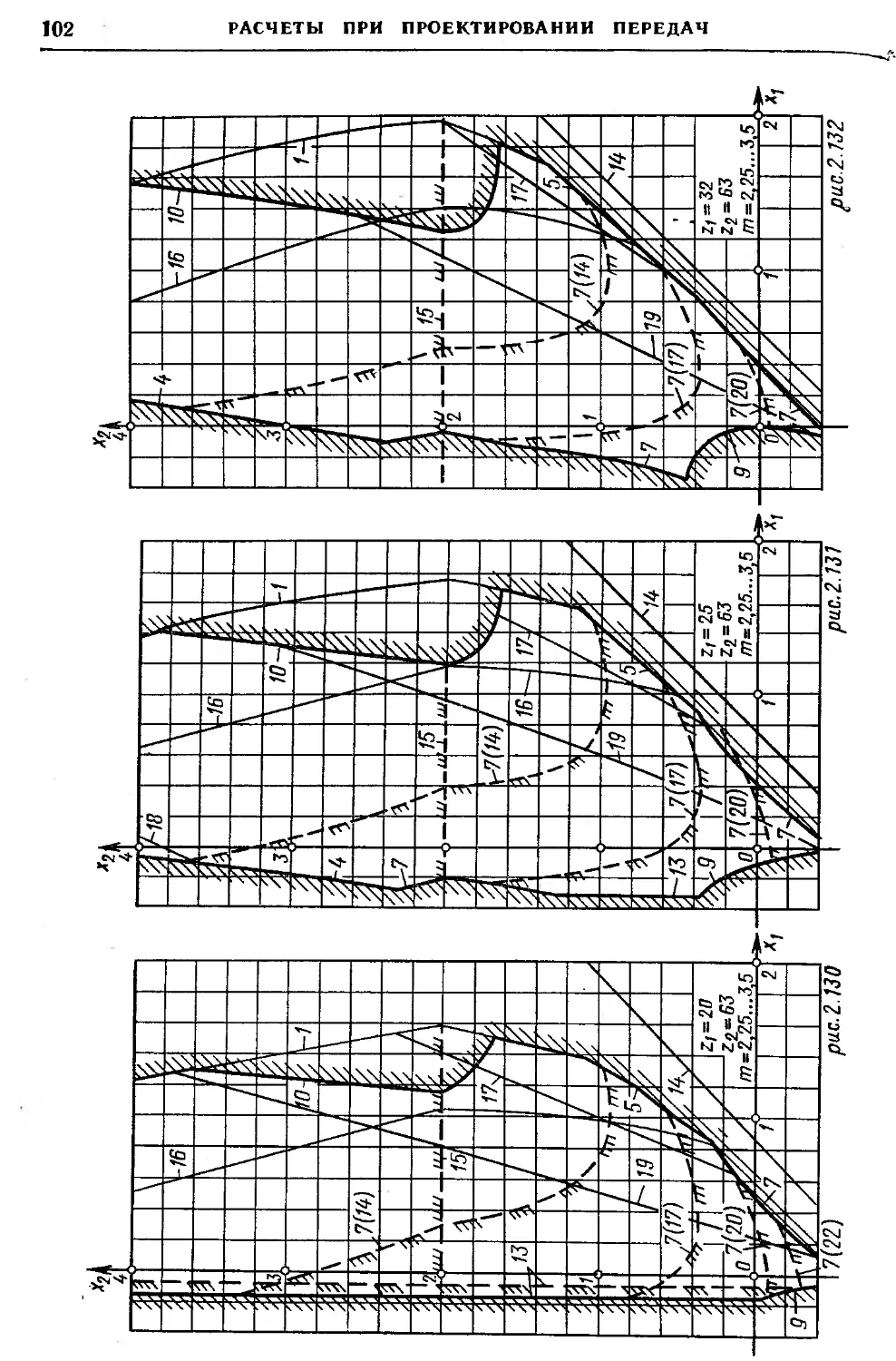

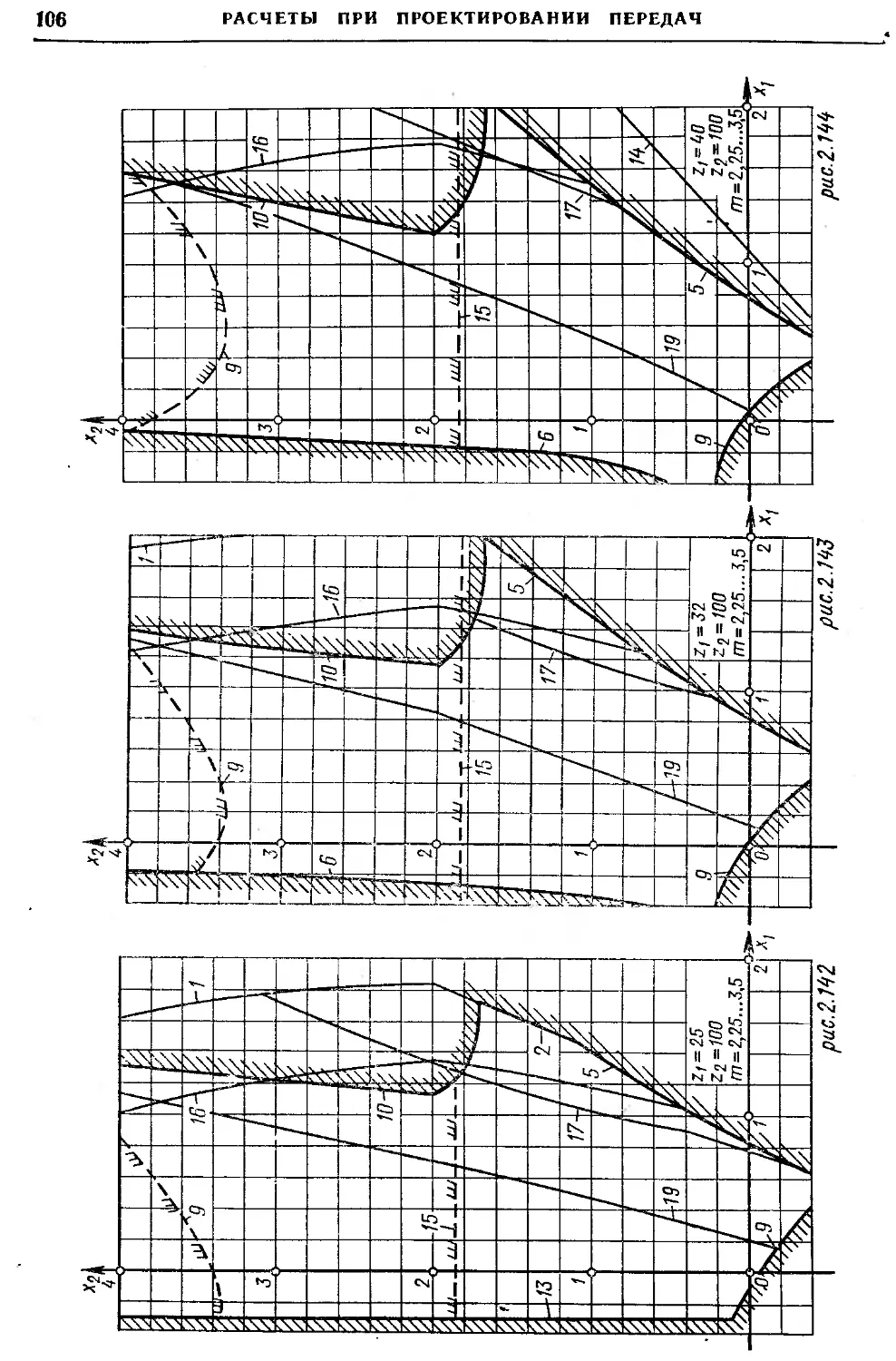

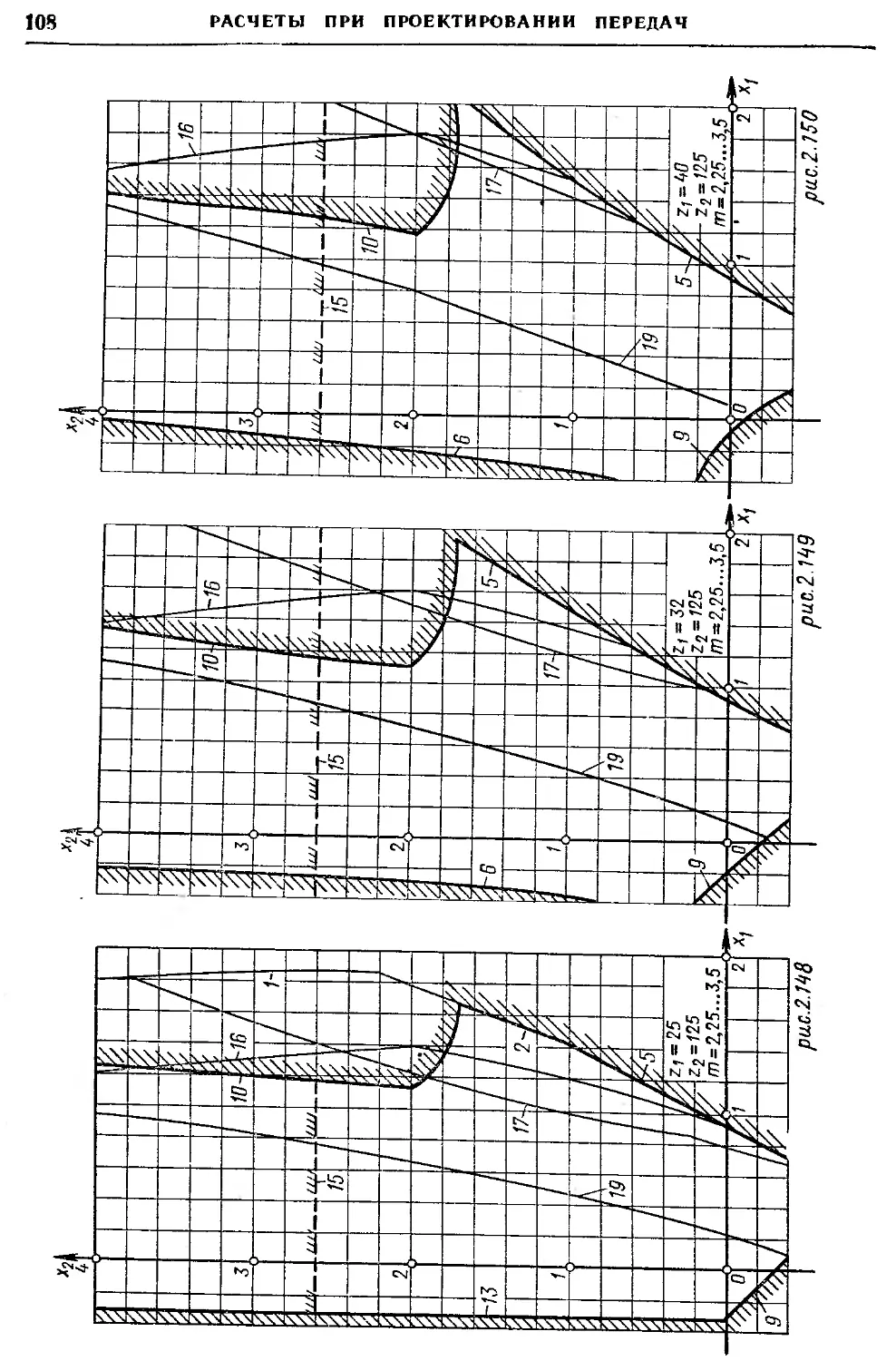

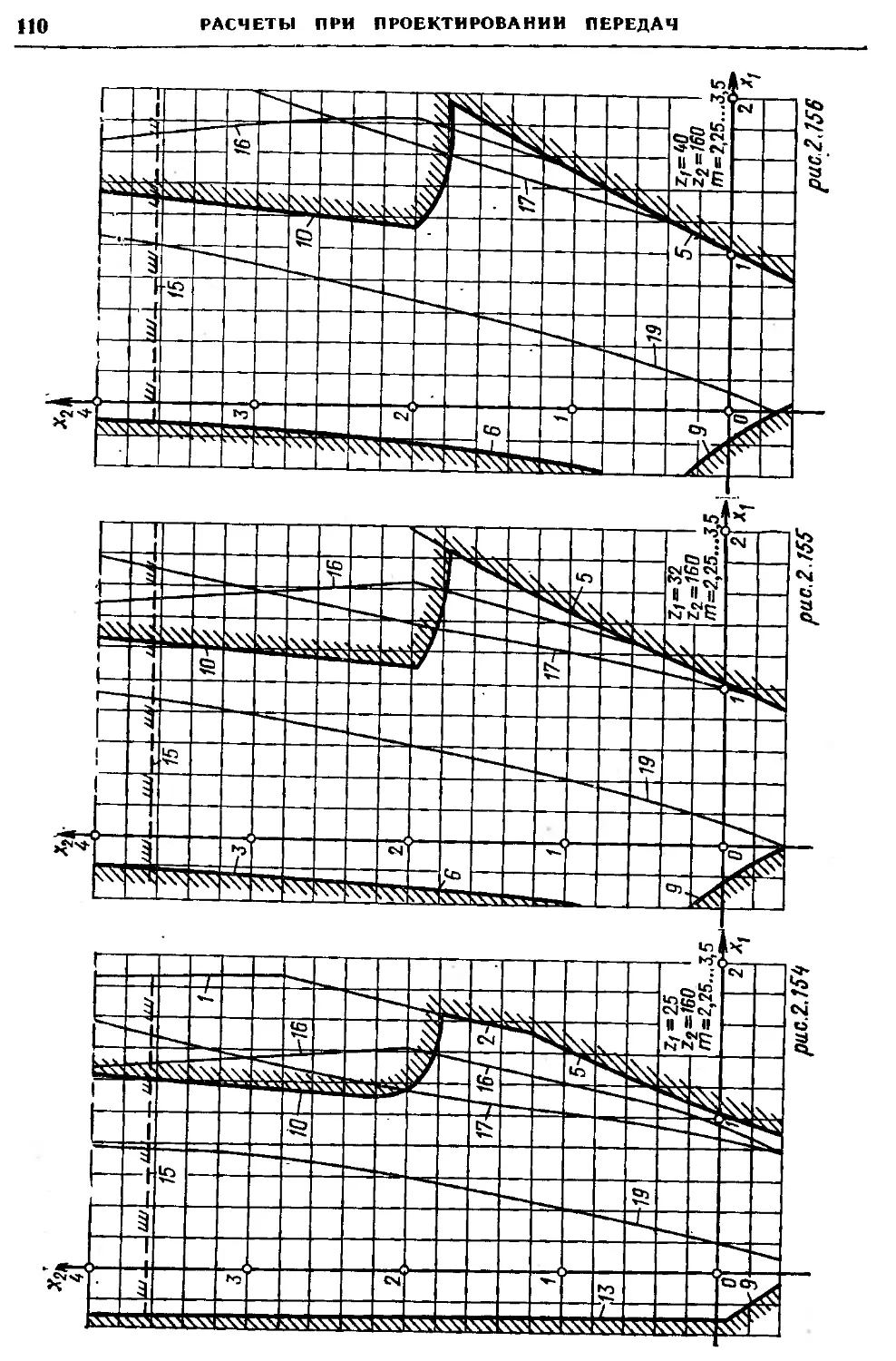

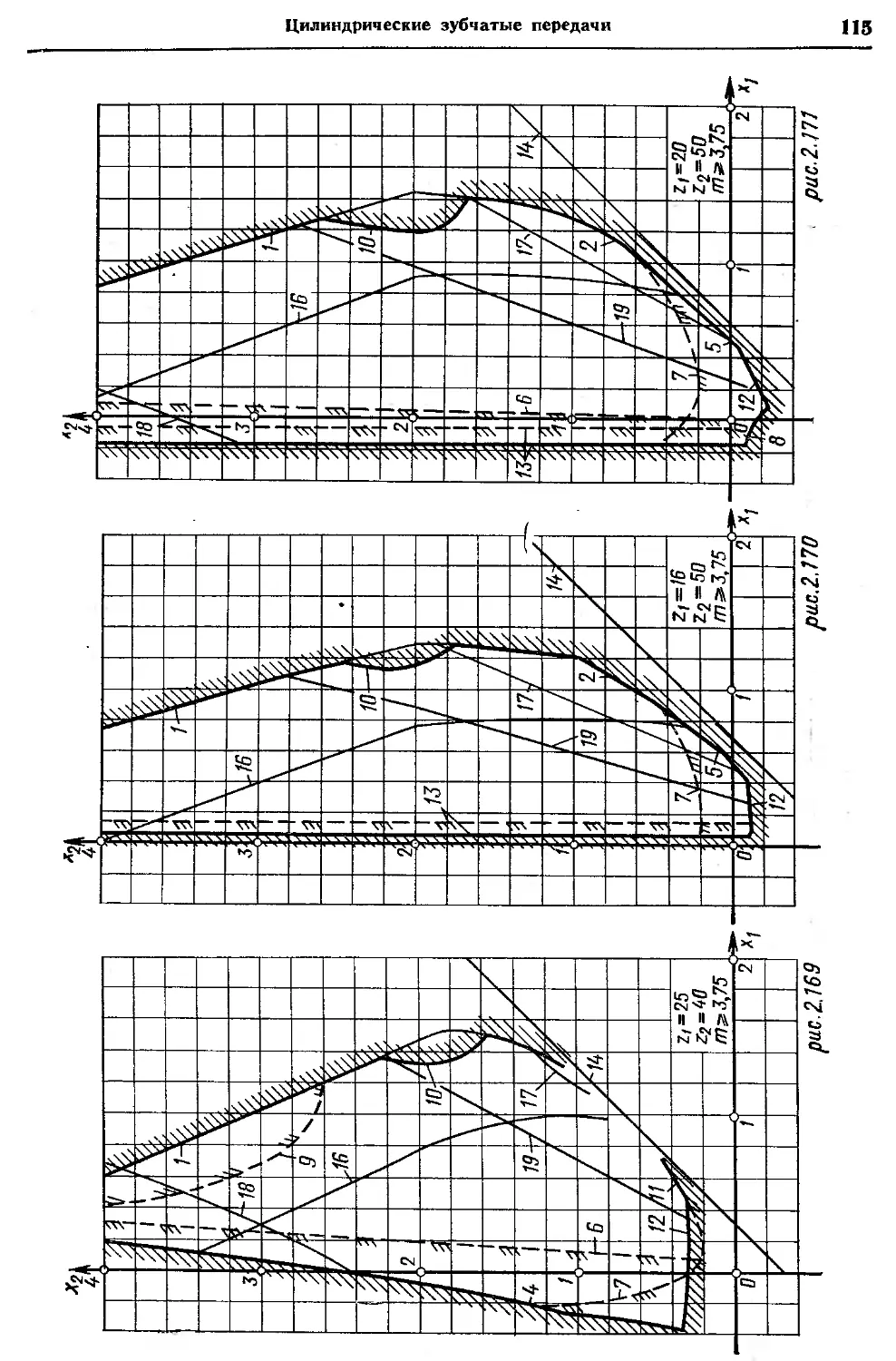

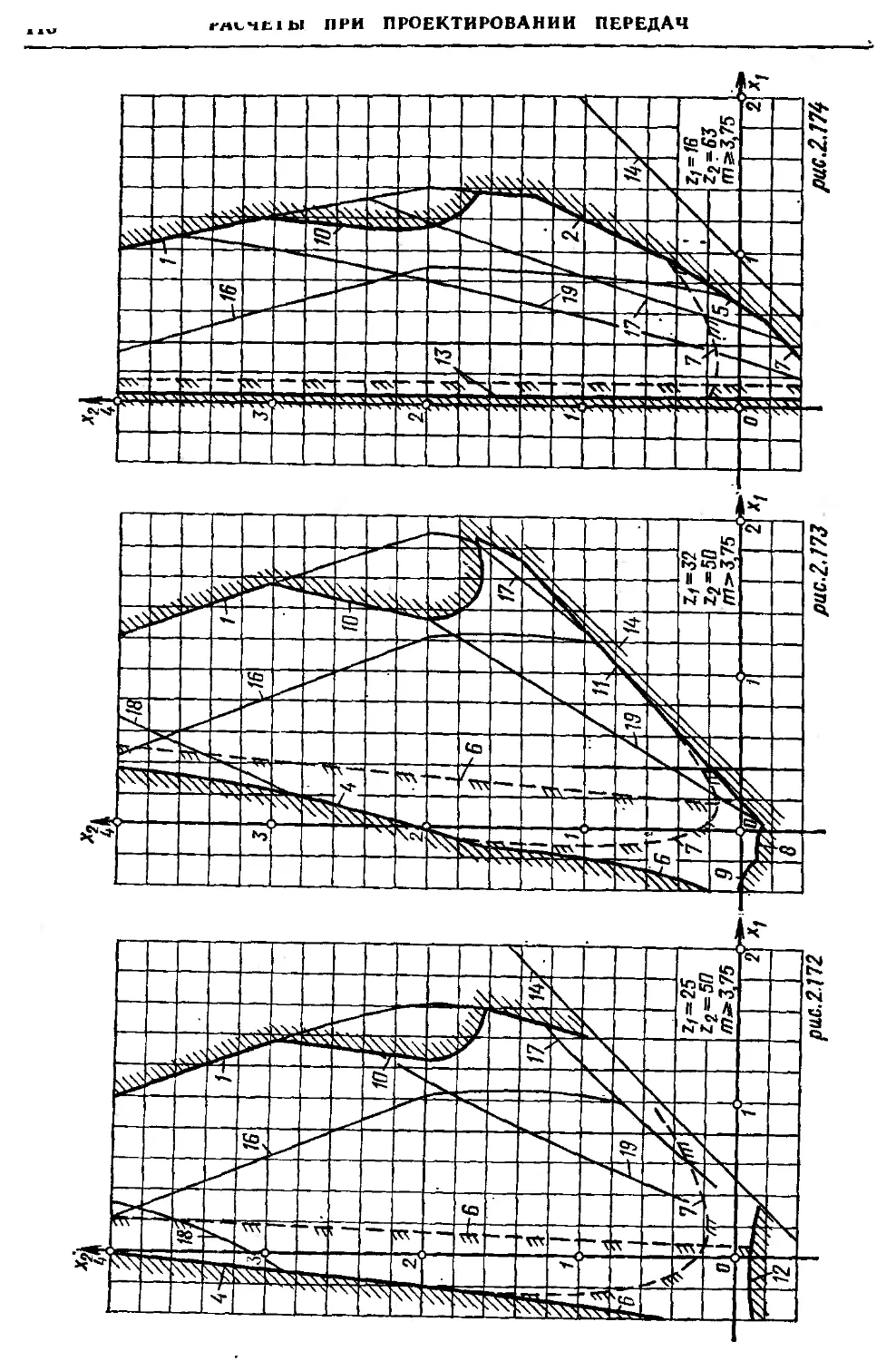

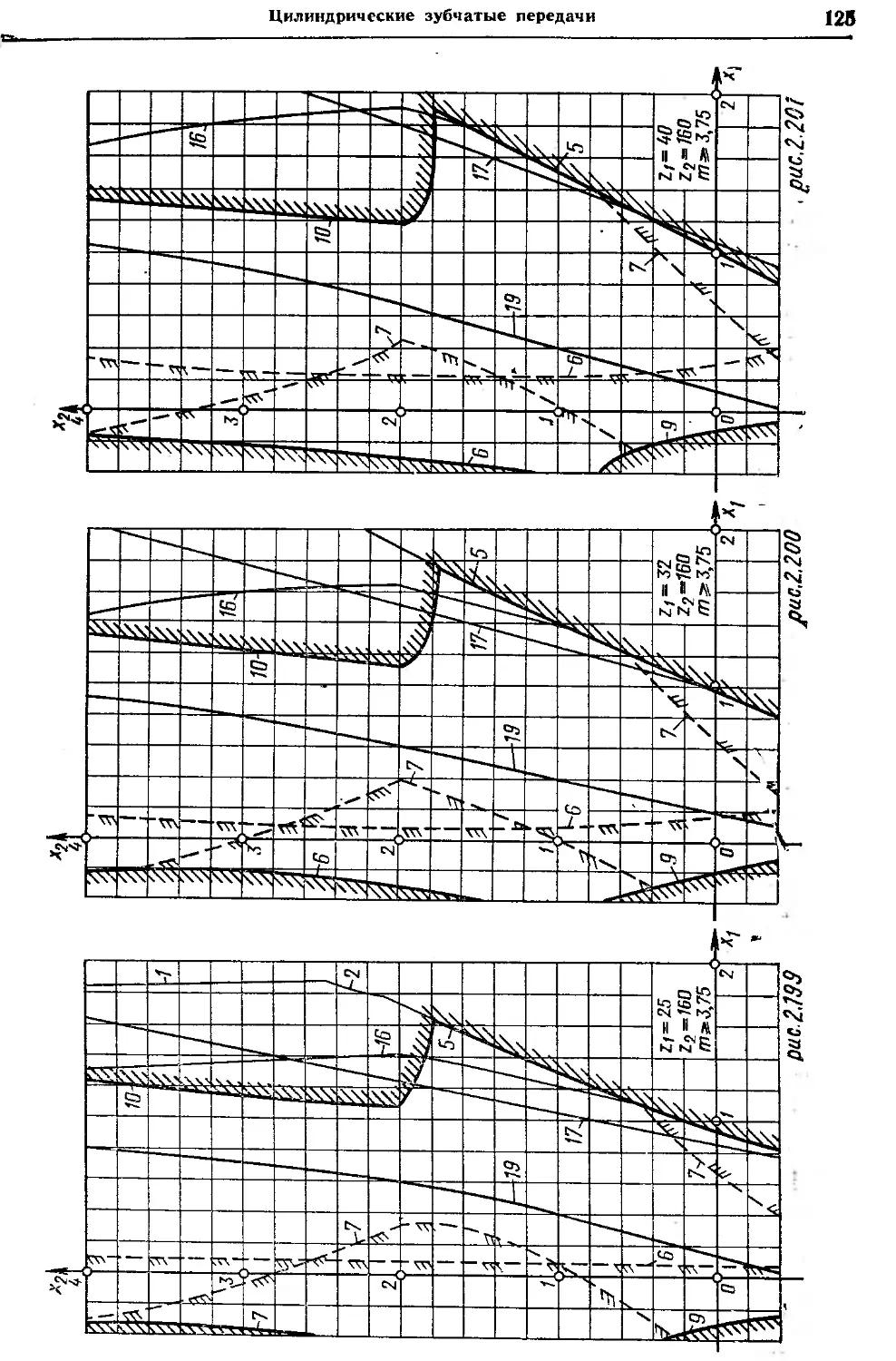

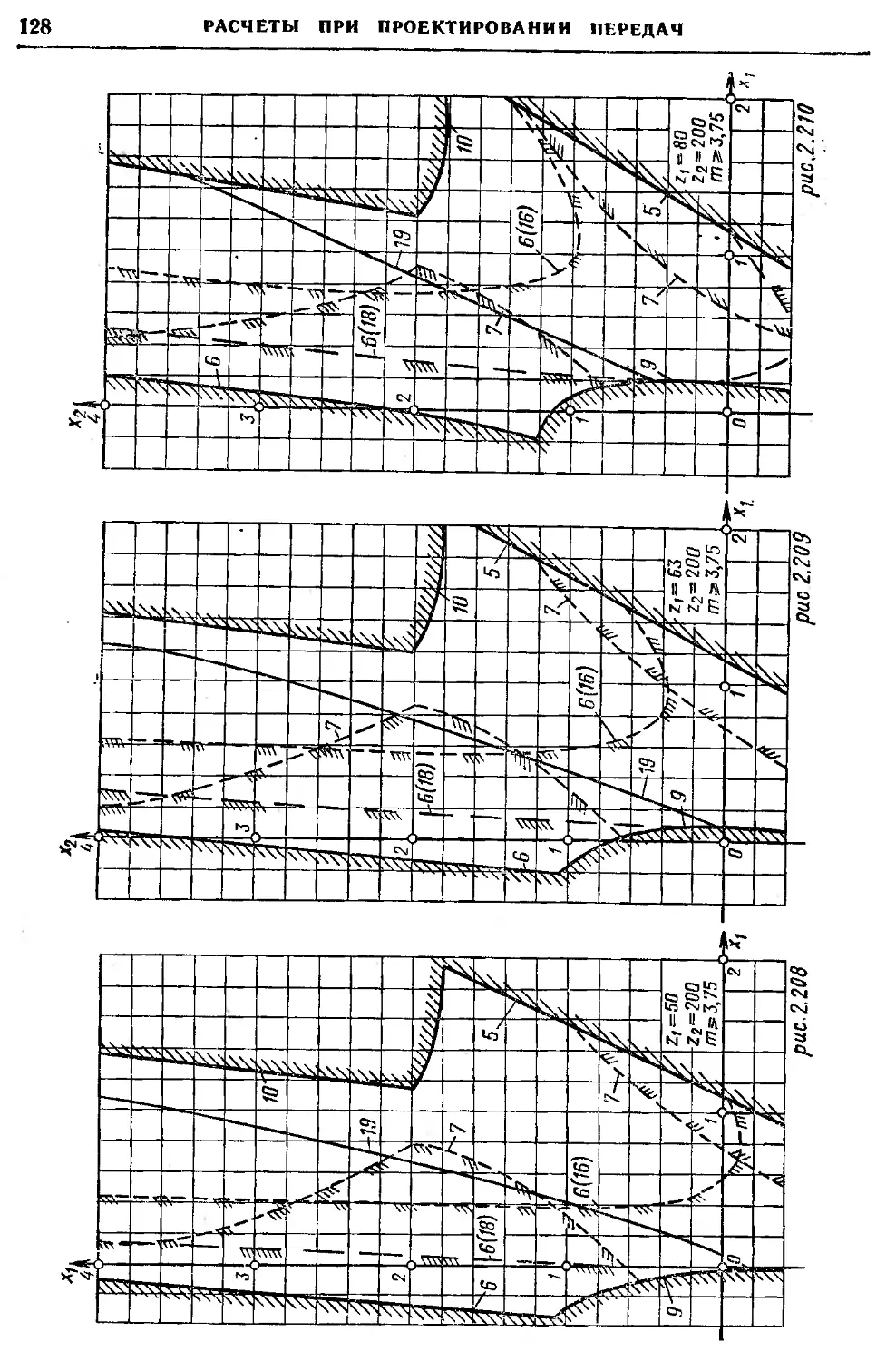

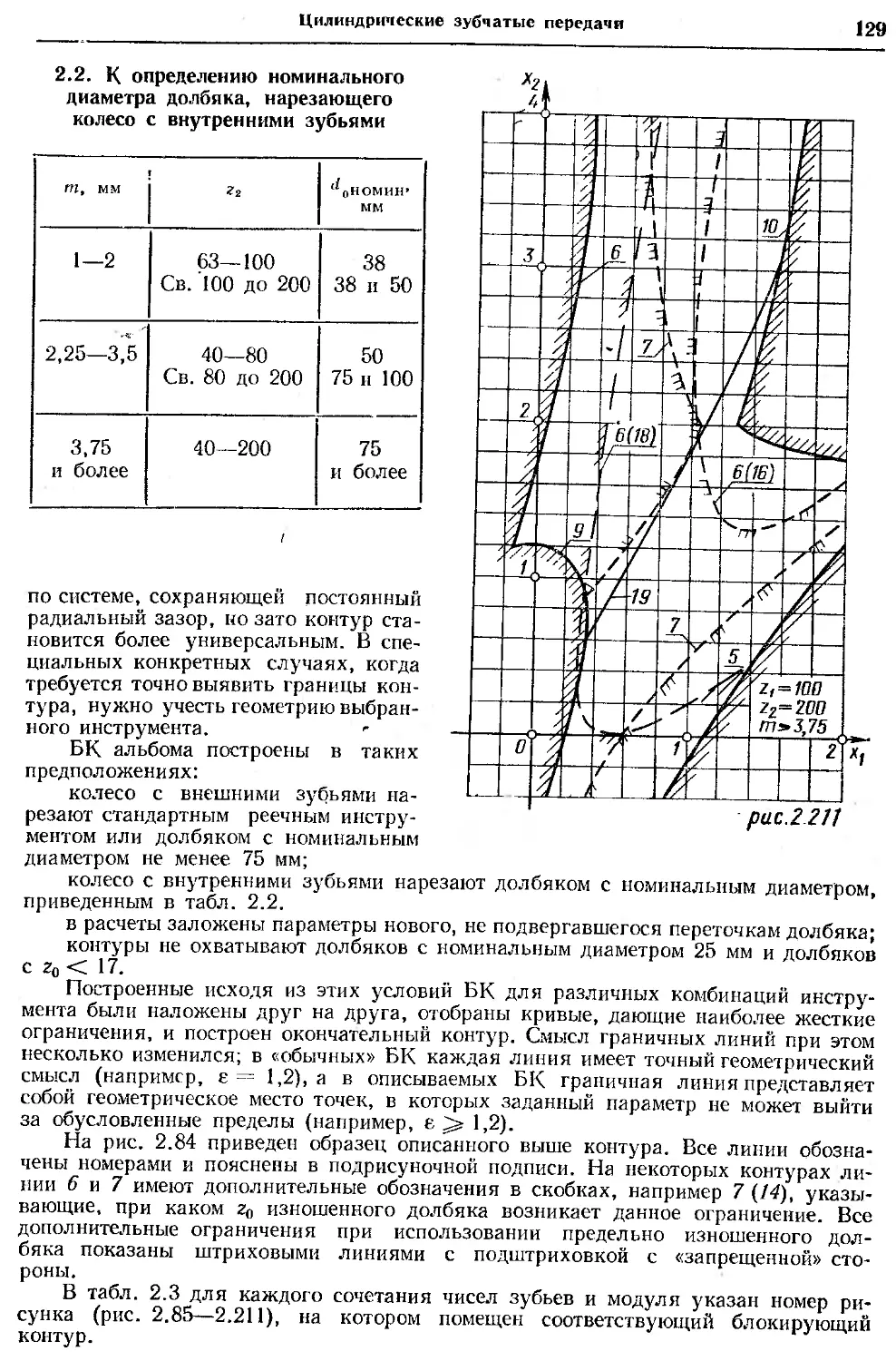

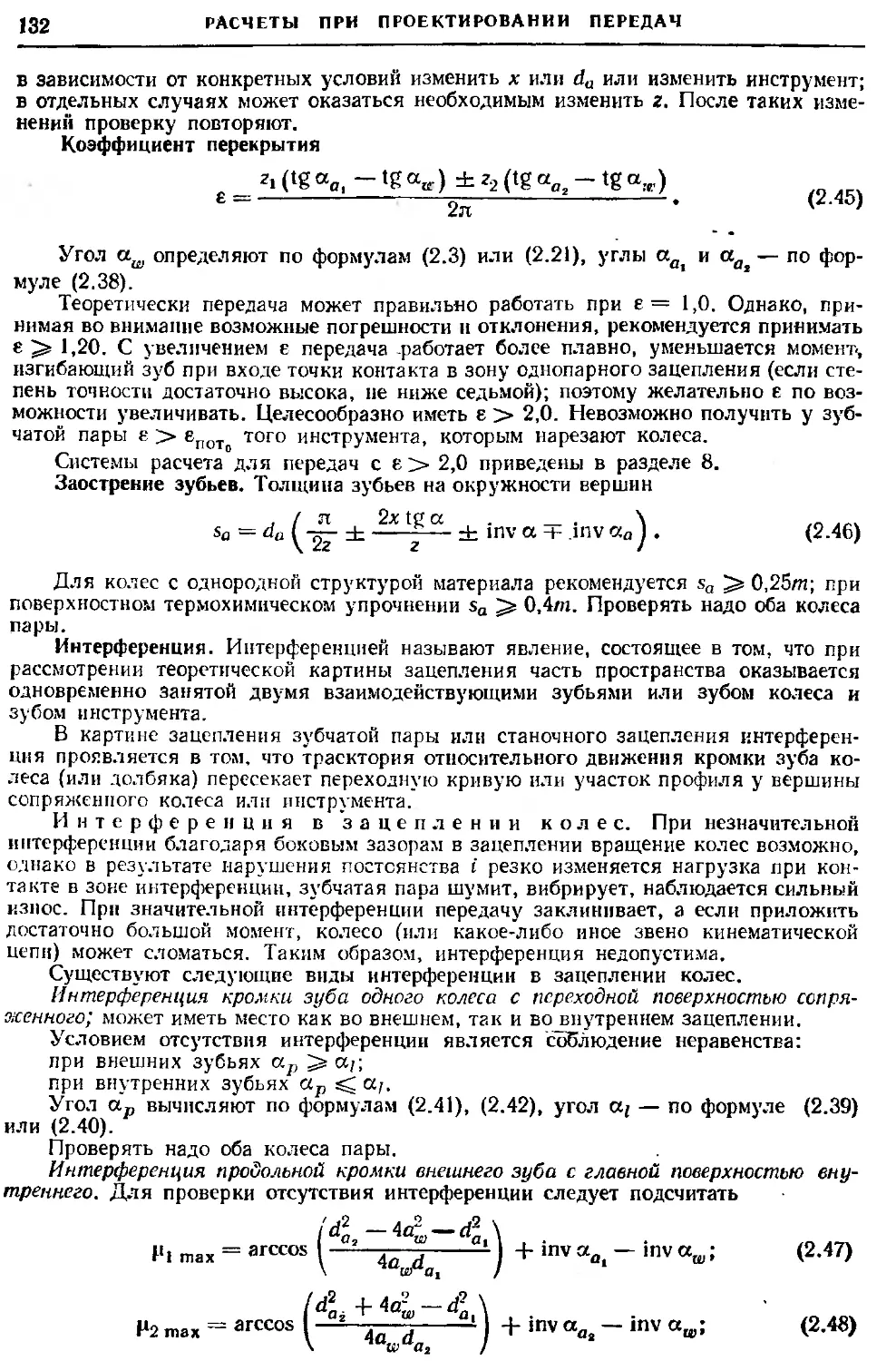

Блокирующие контуры

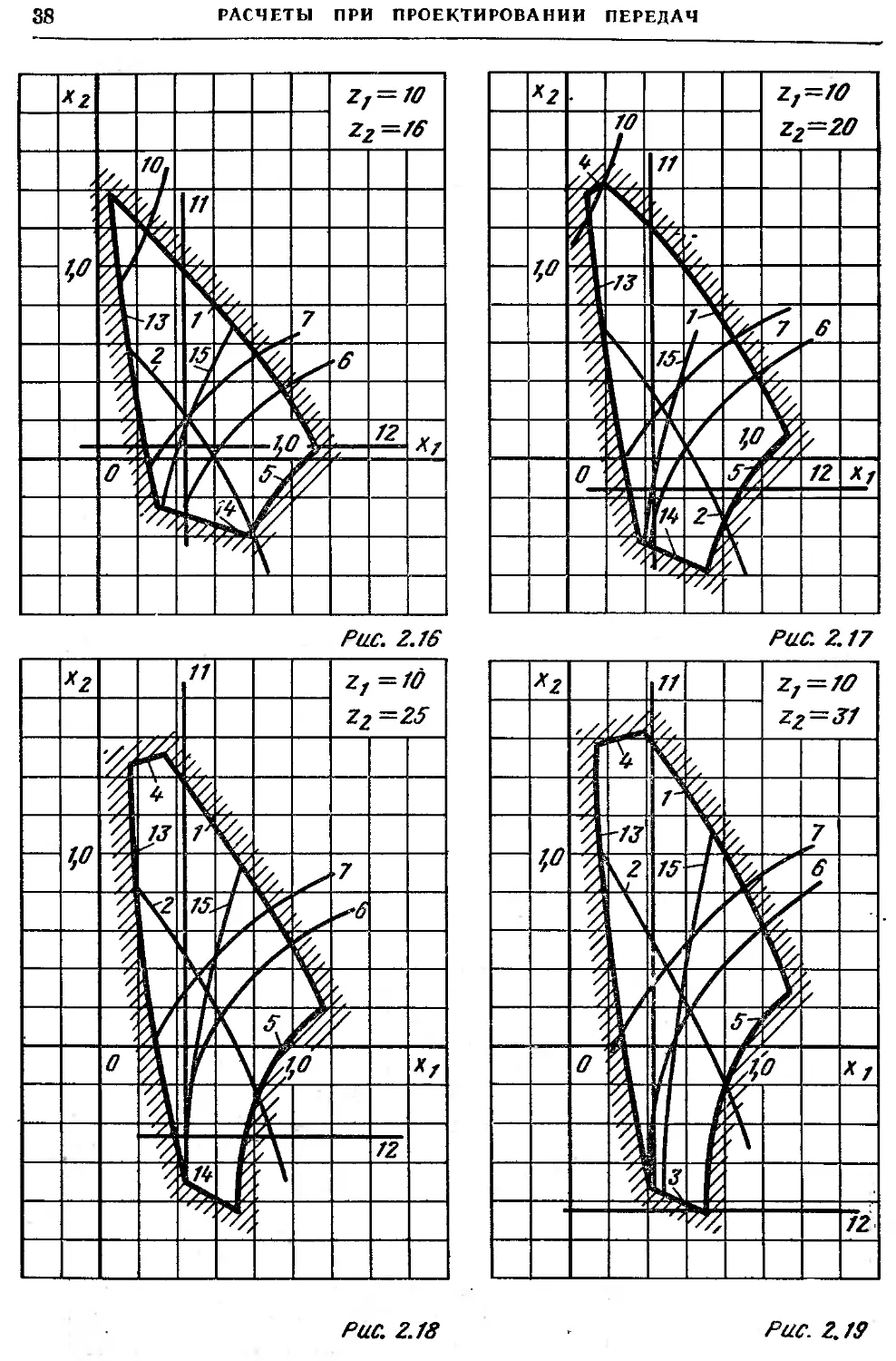

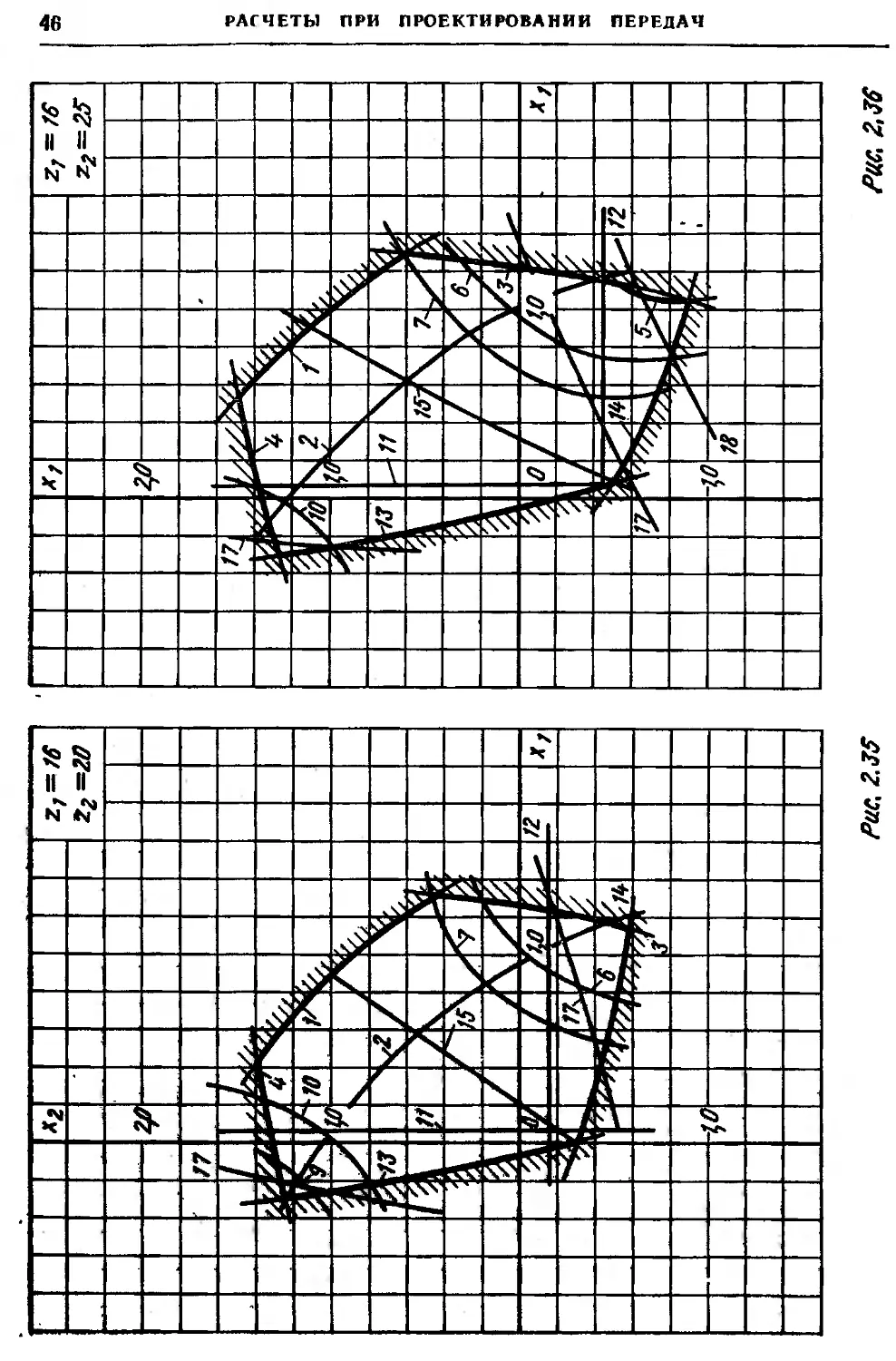

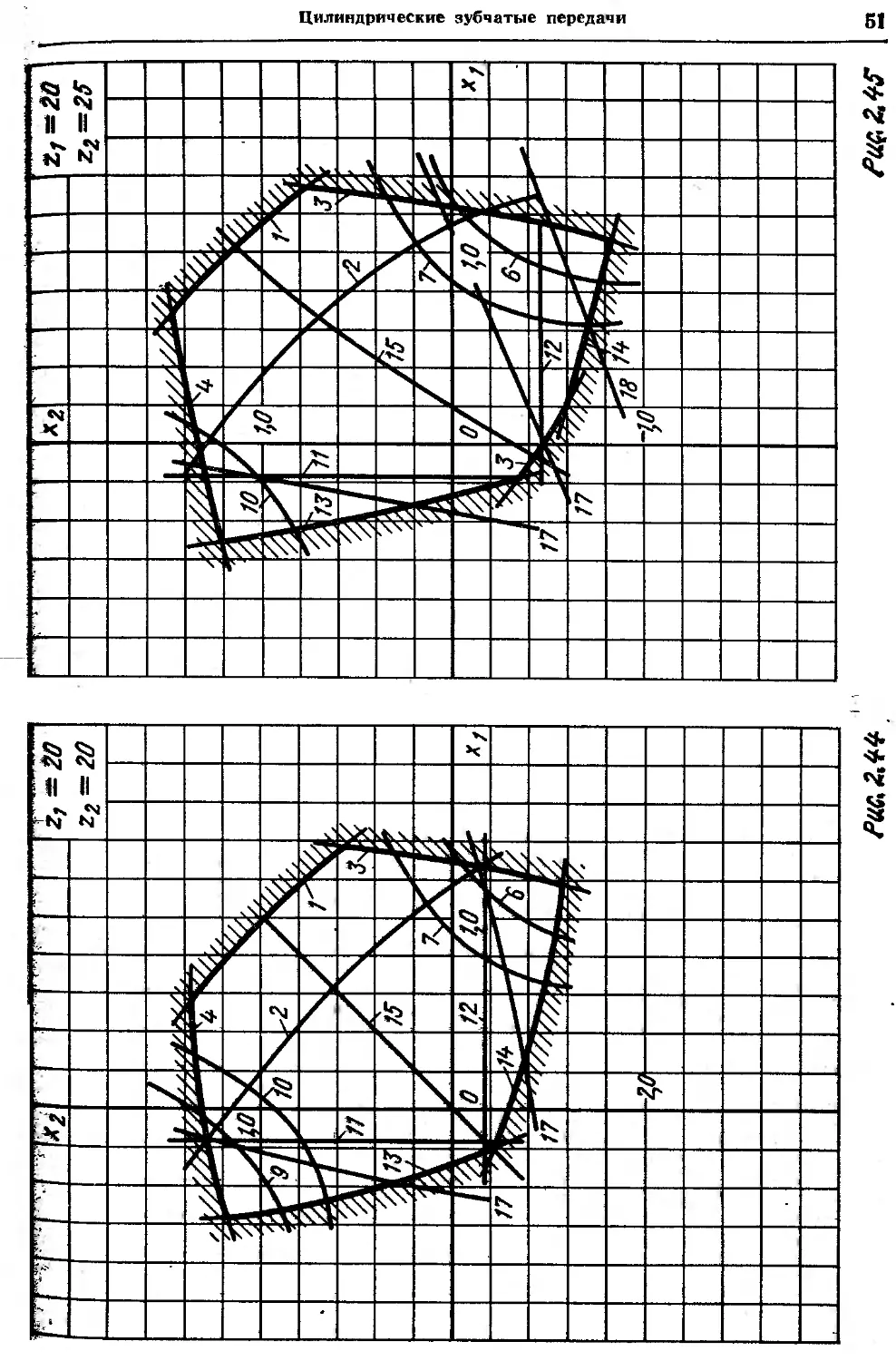

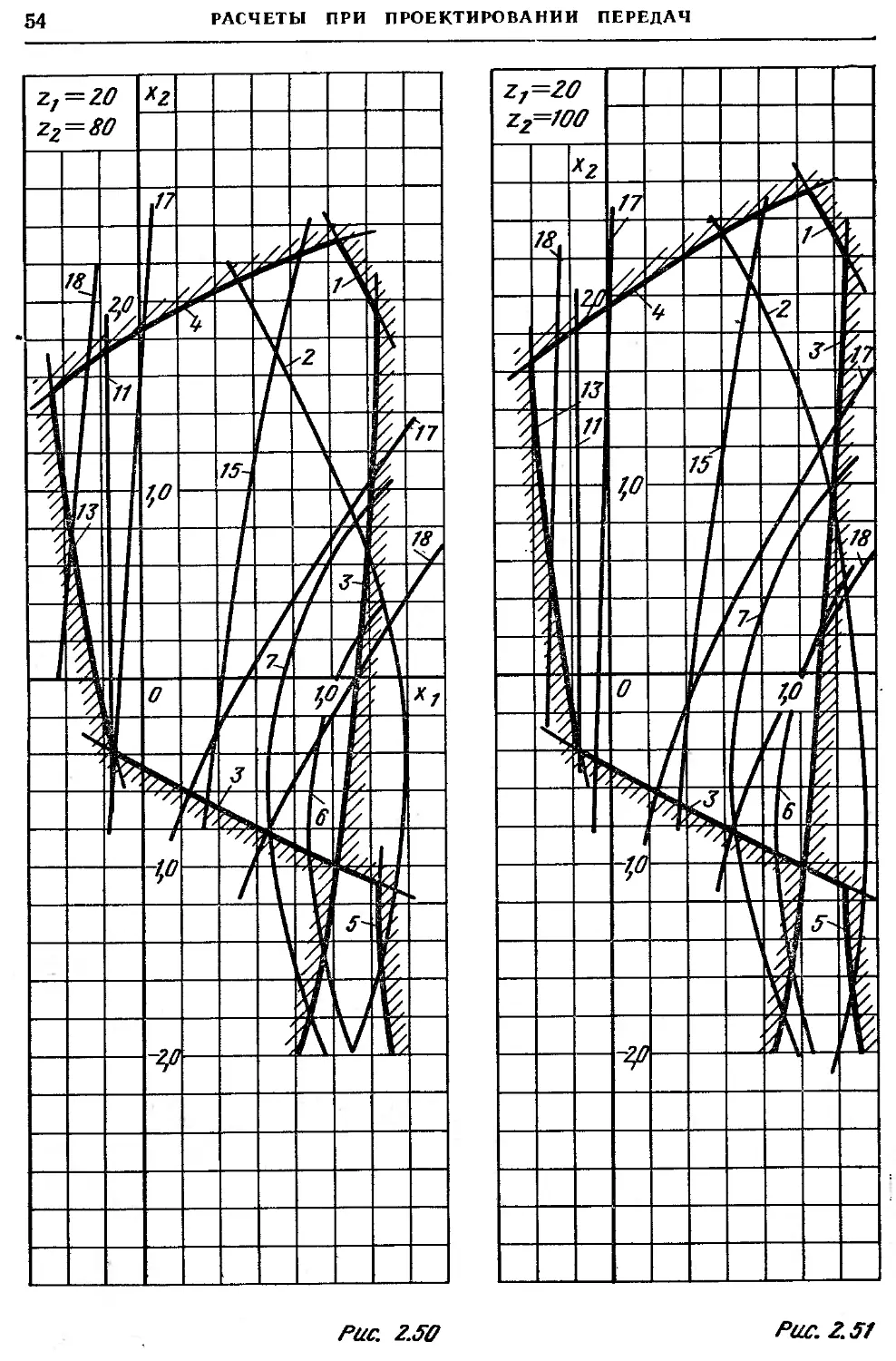

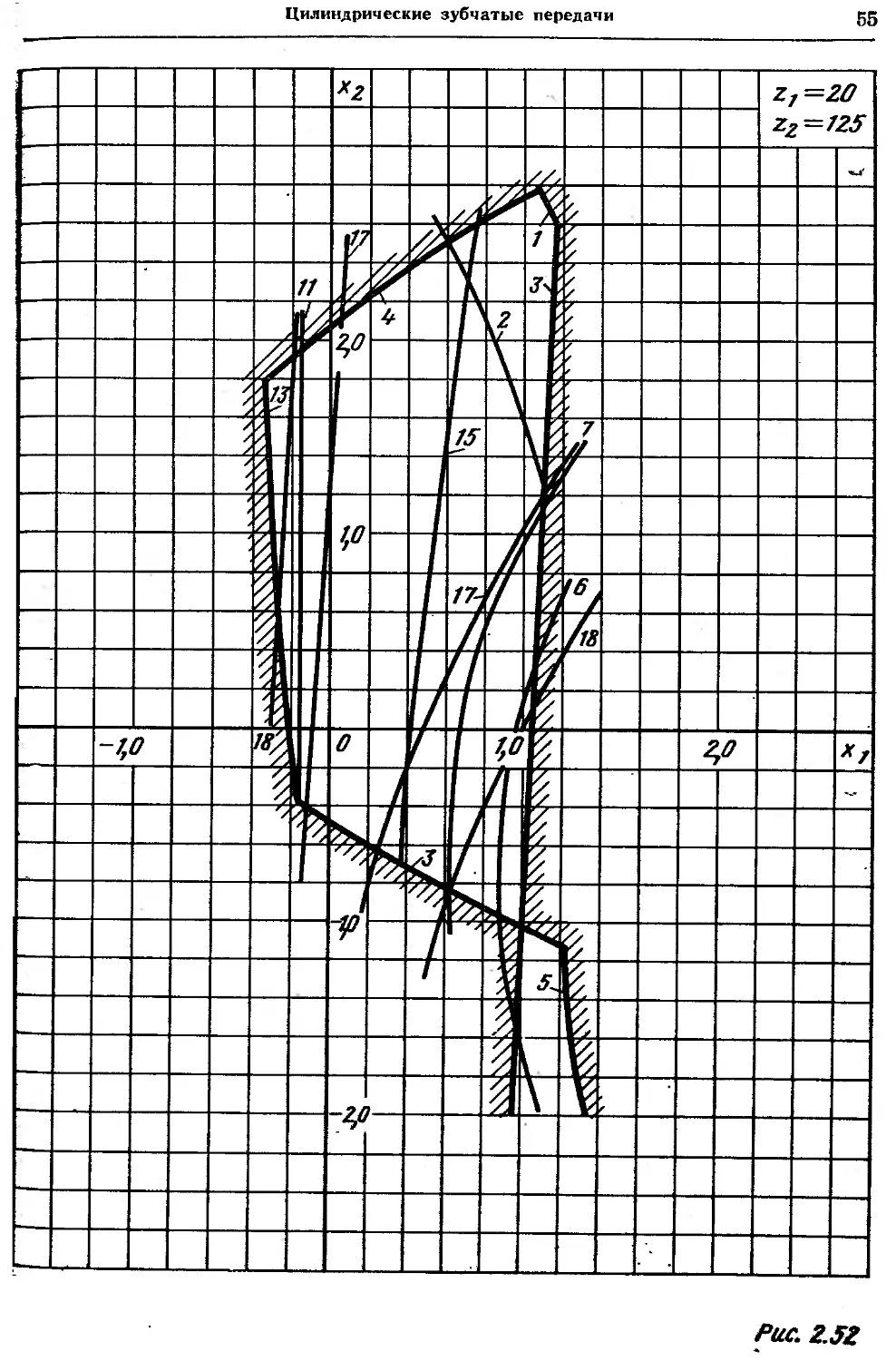

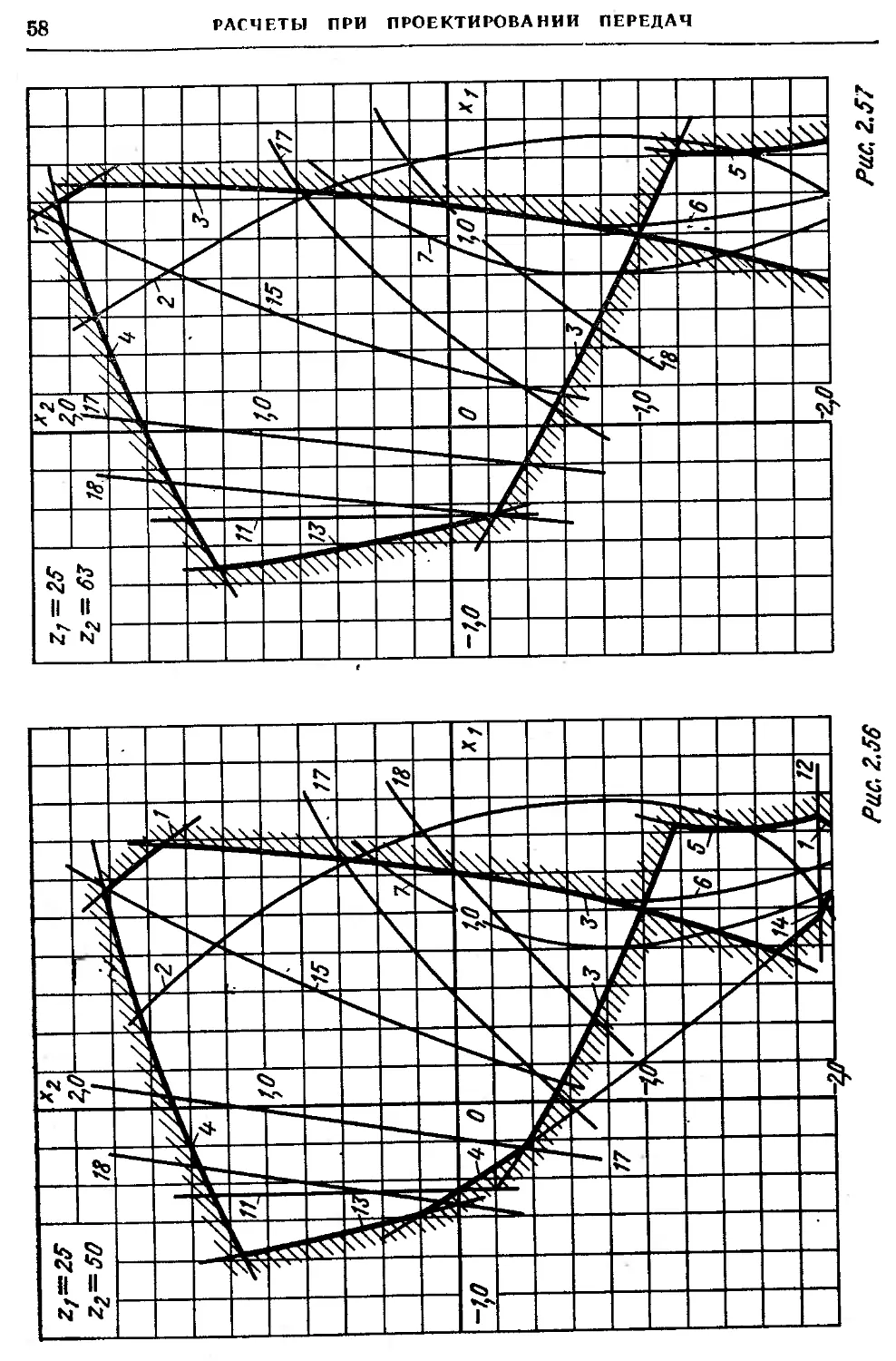

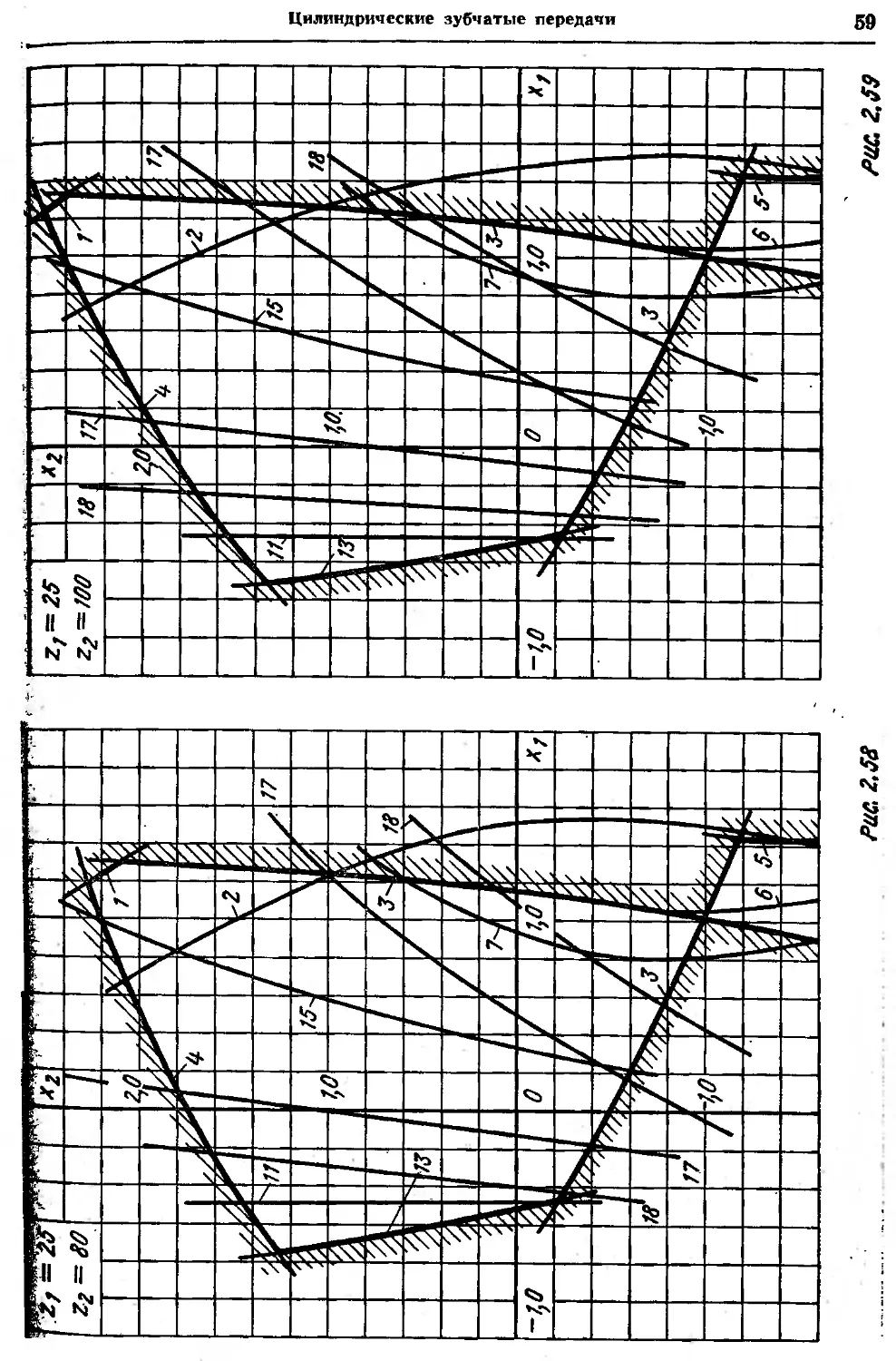

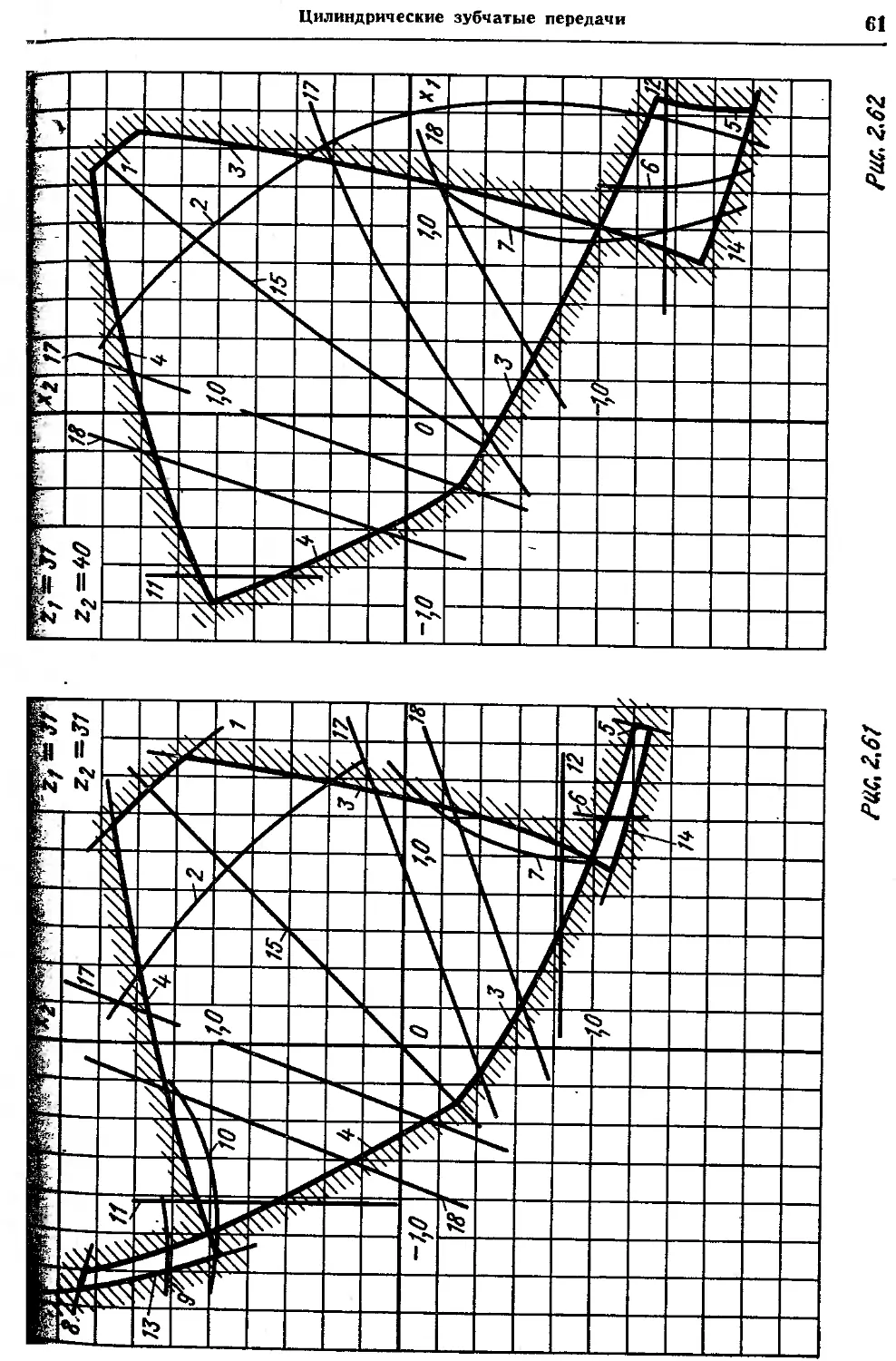

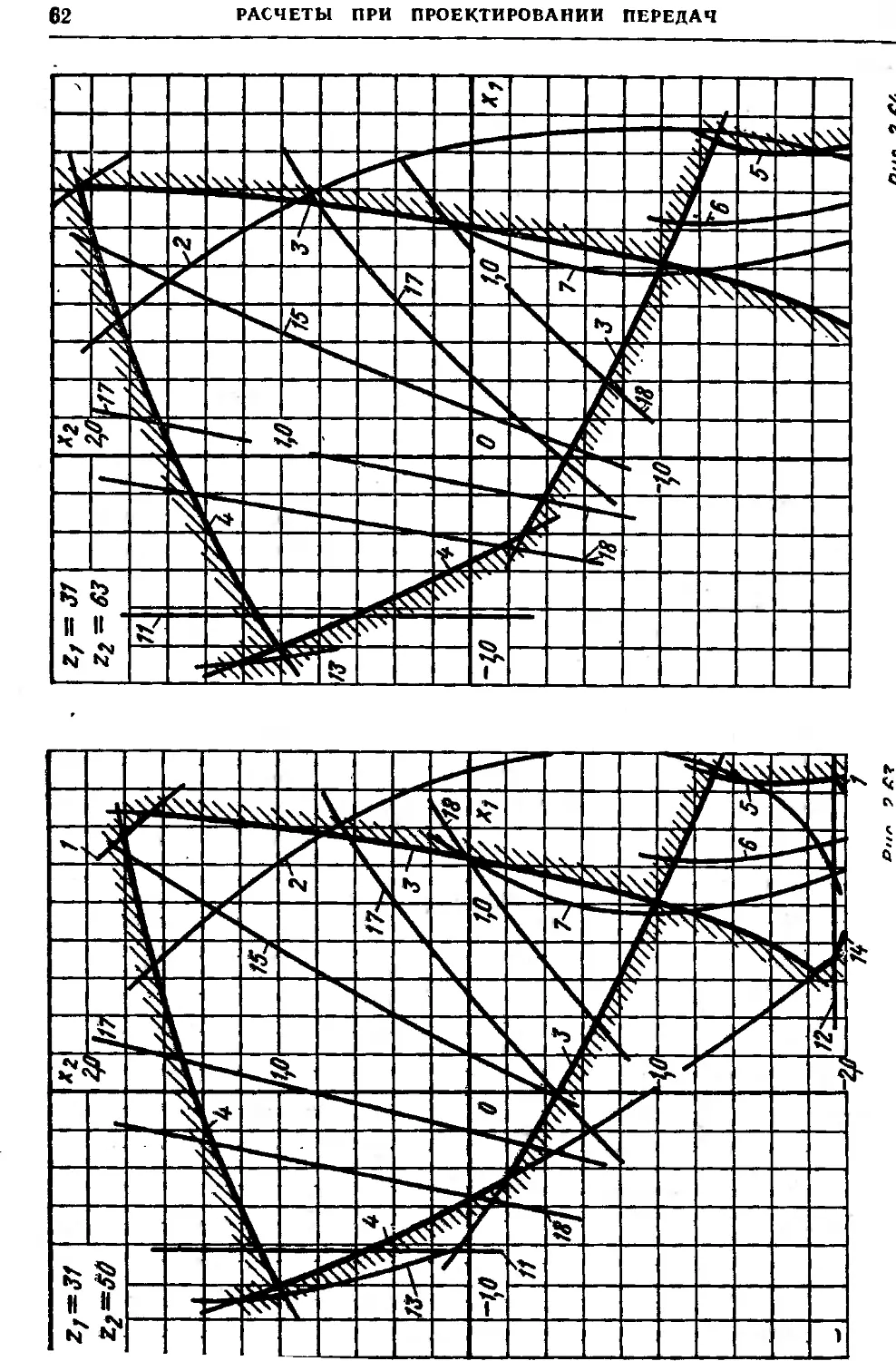

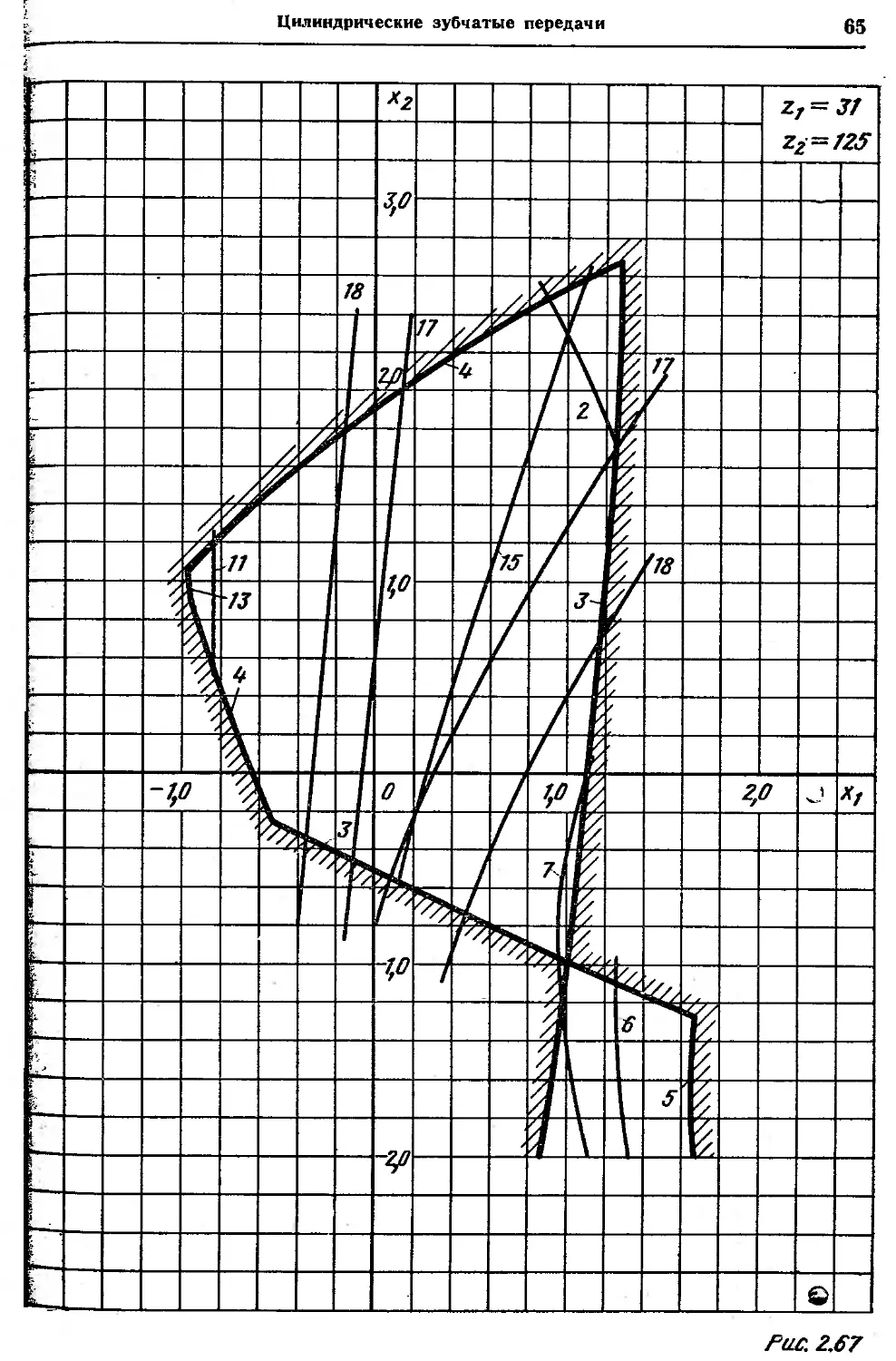

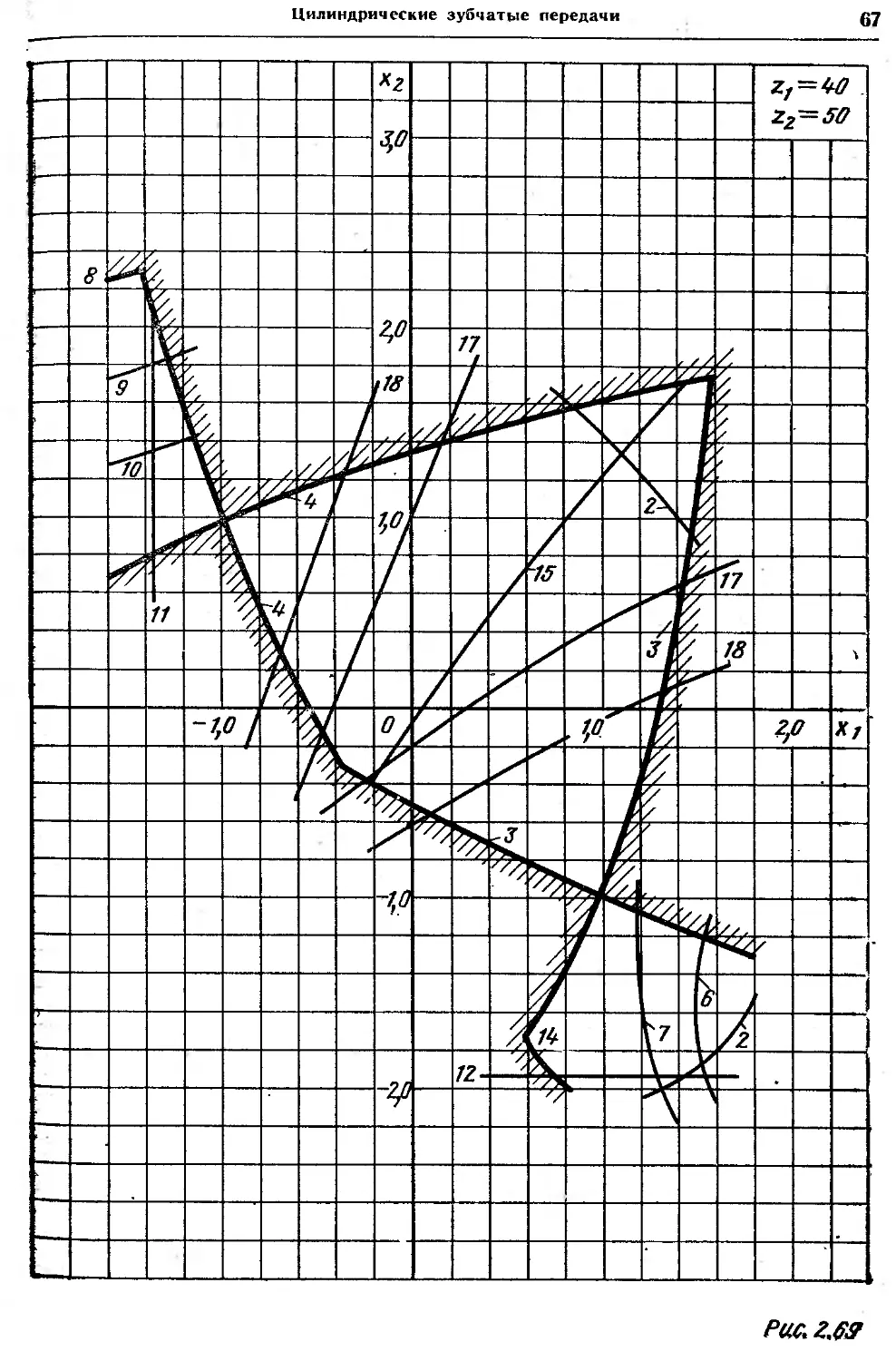

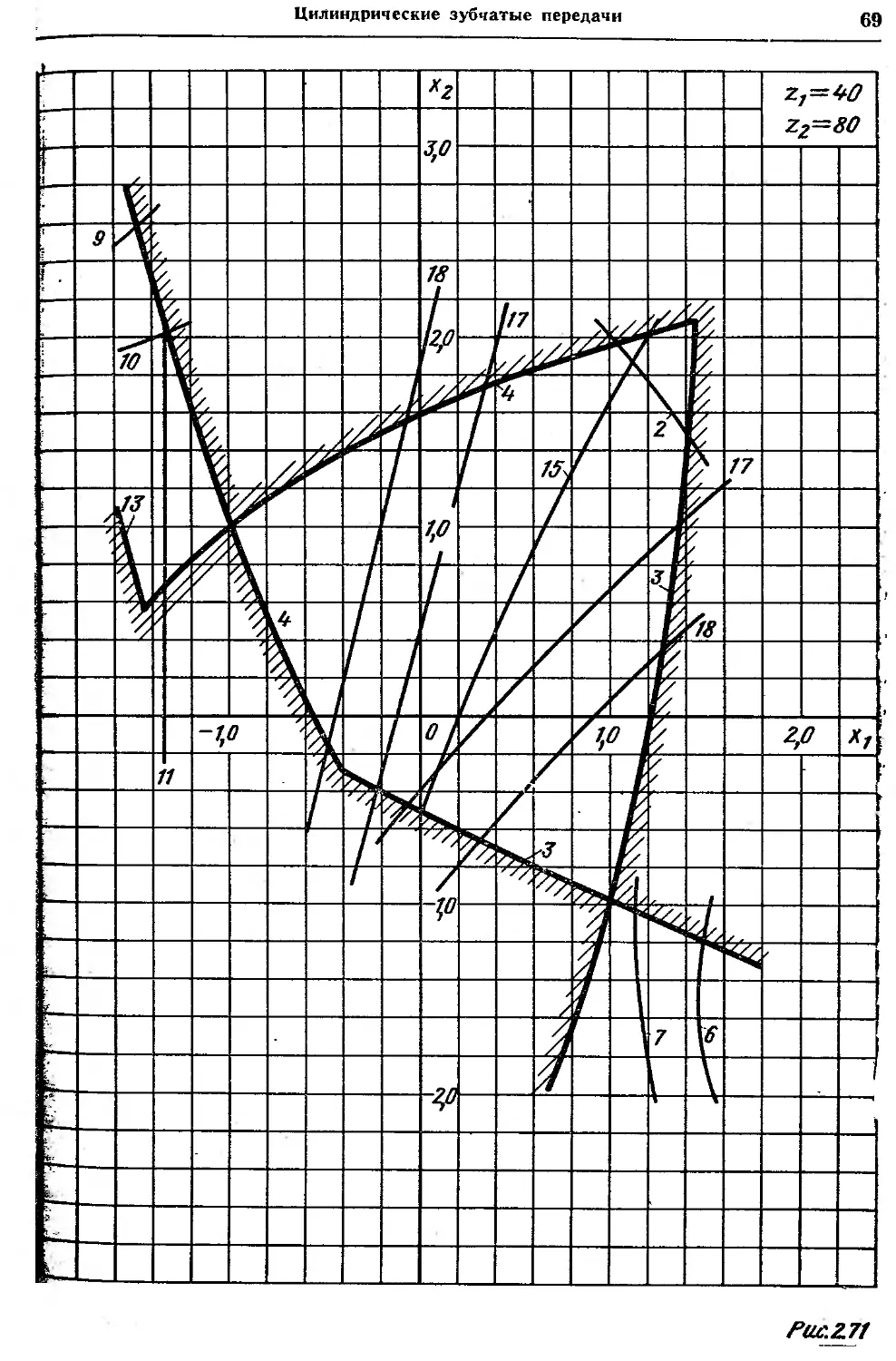

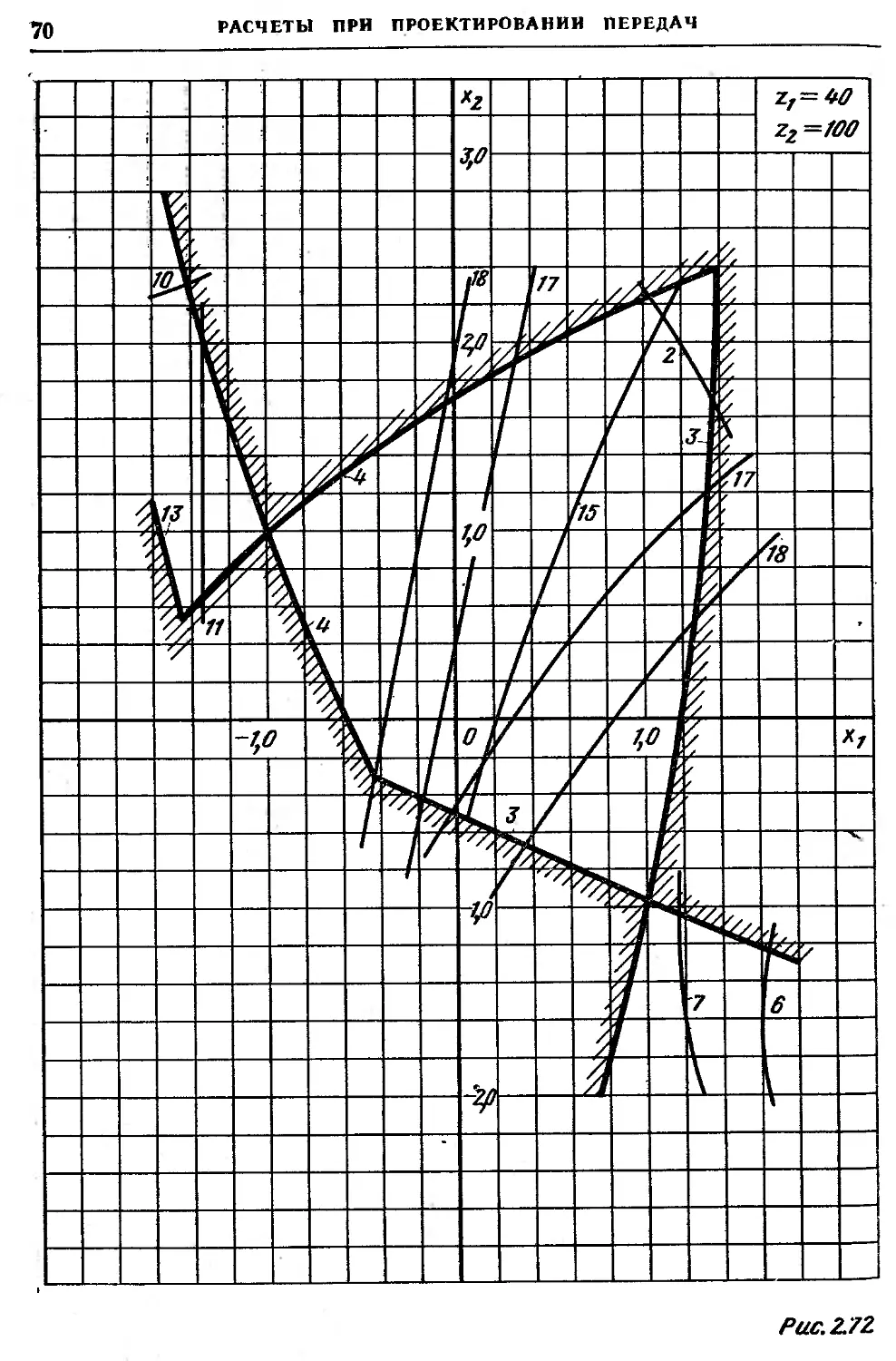

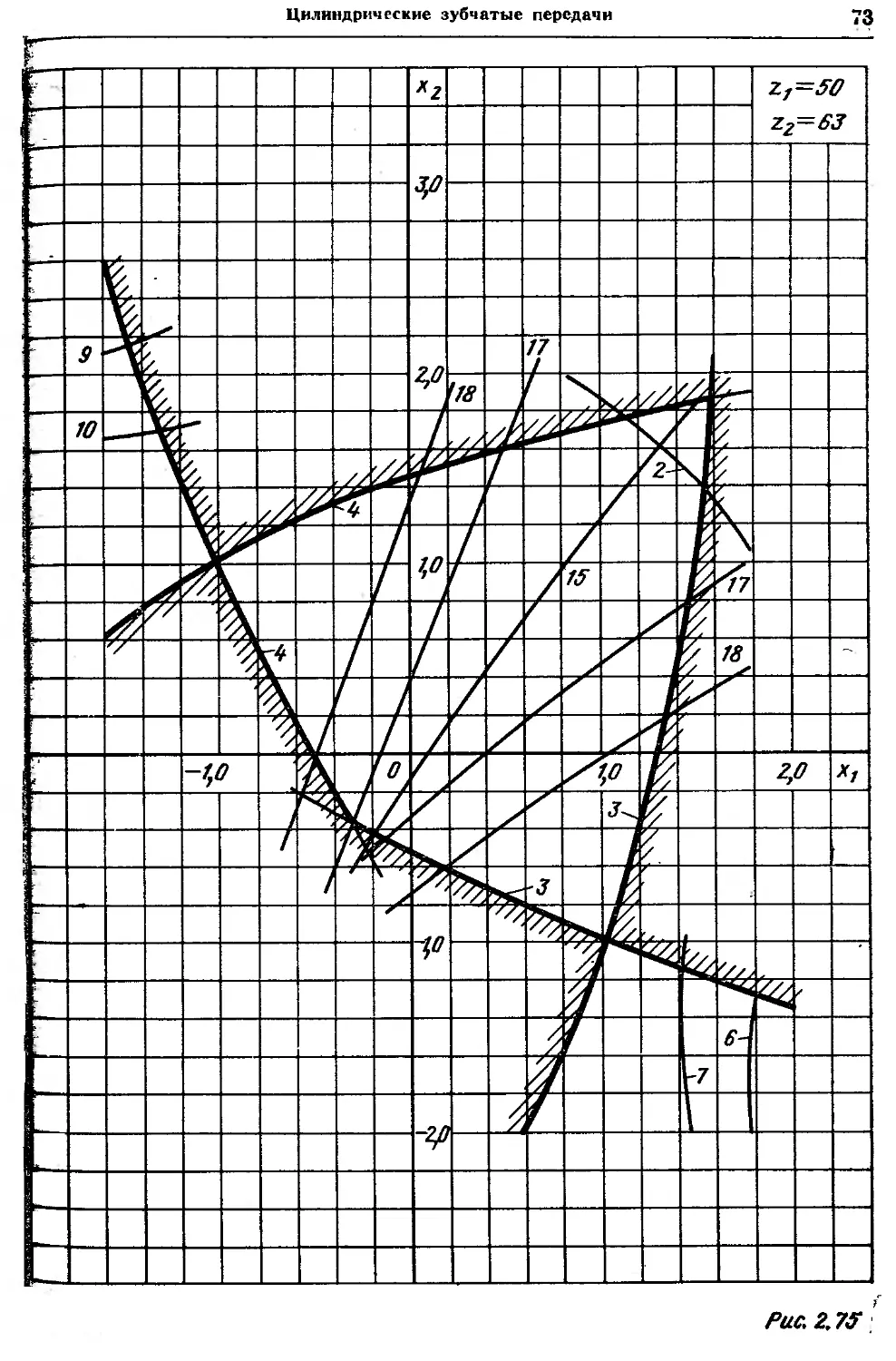

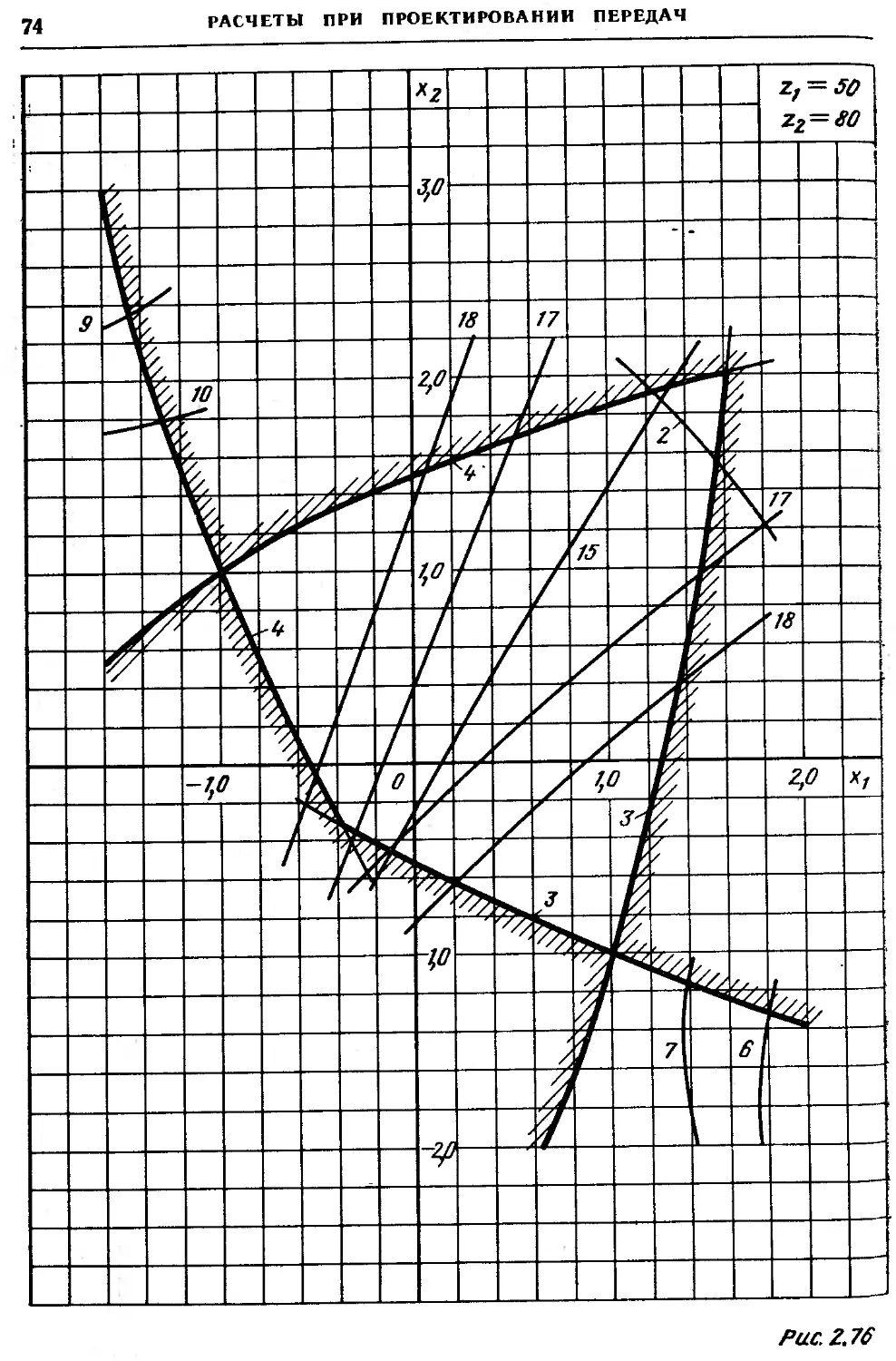

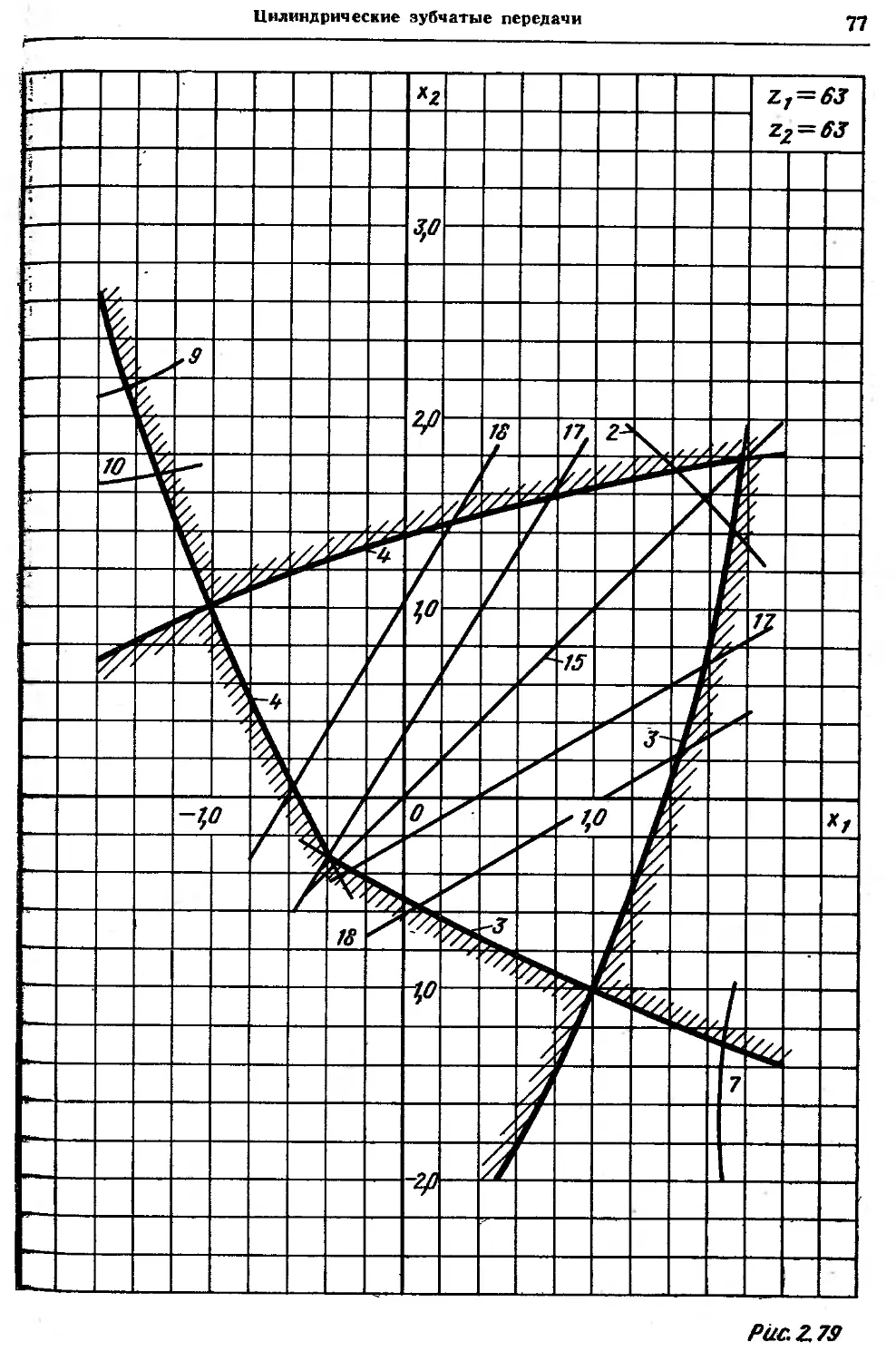

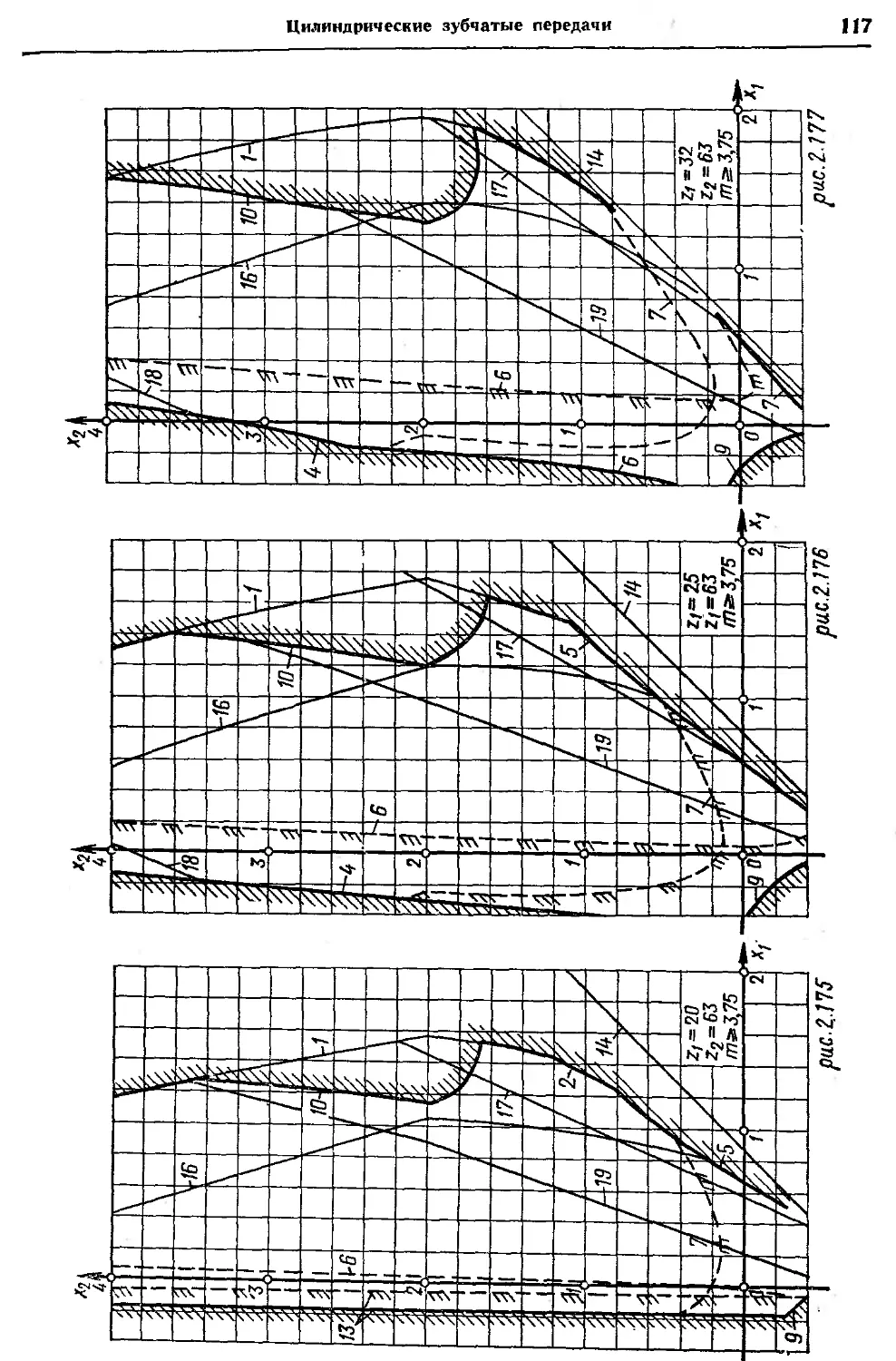

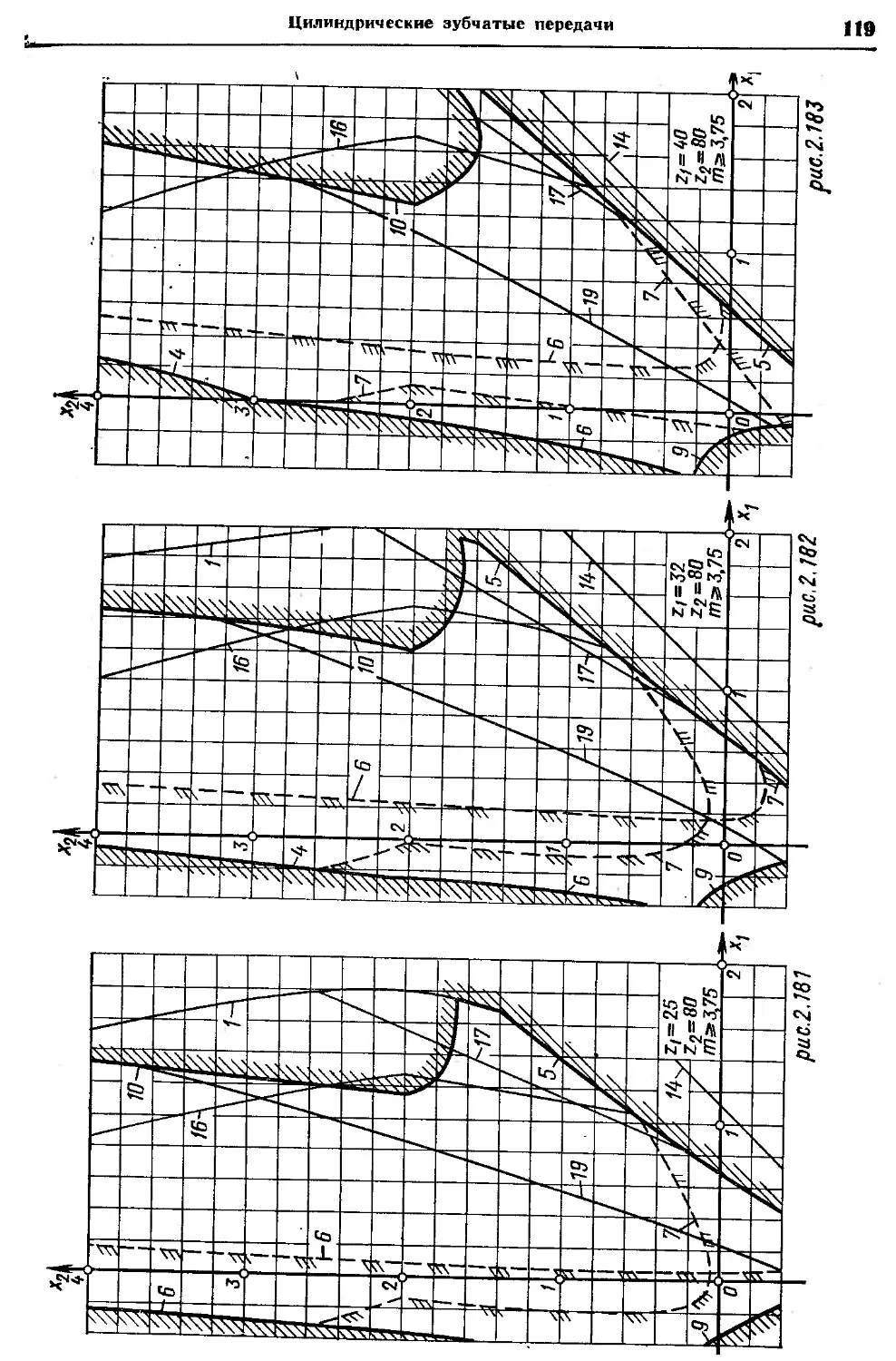

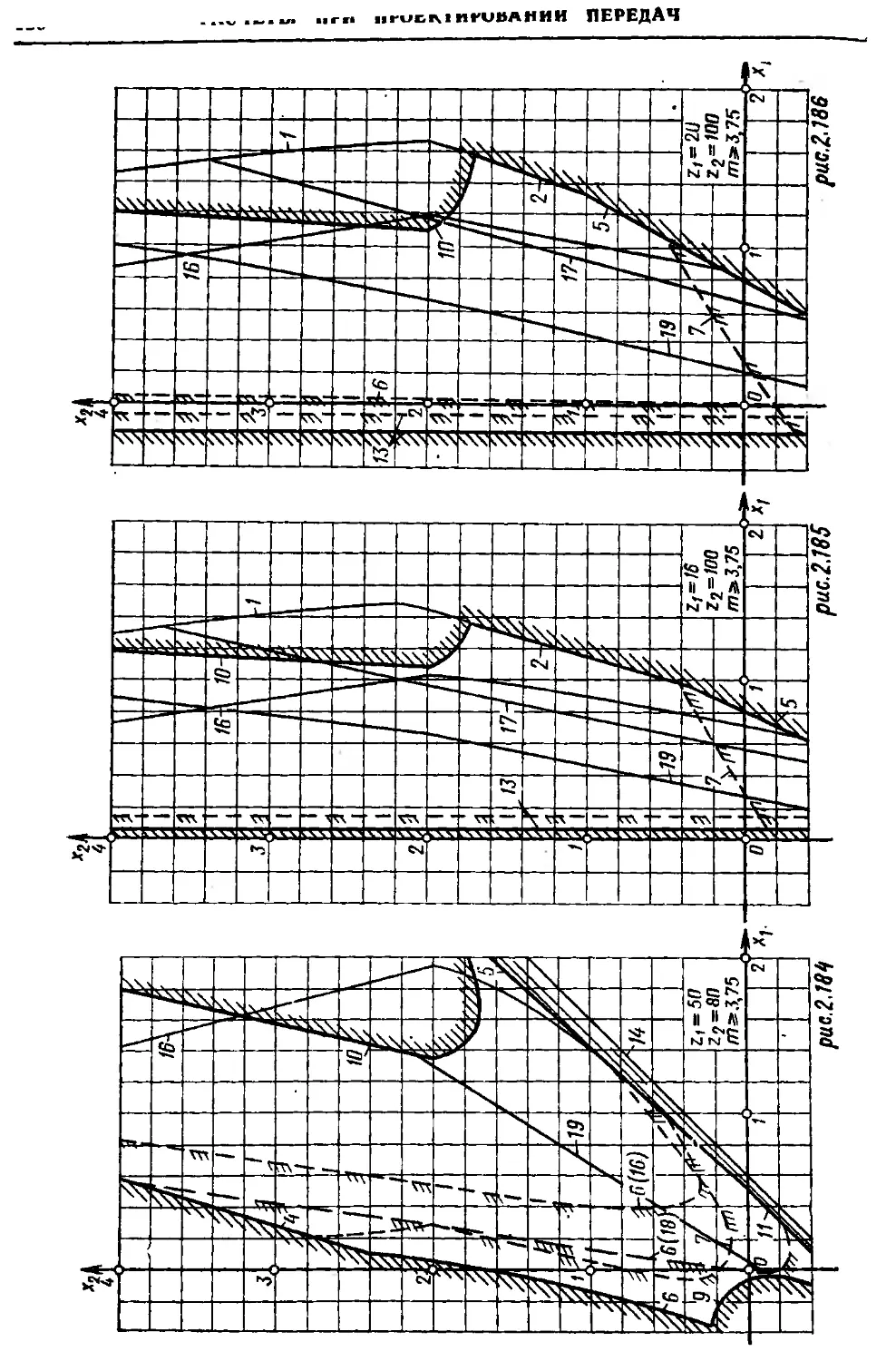

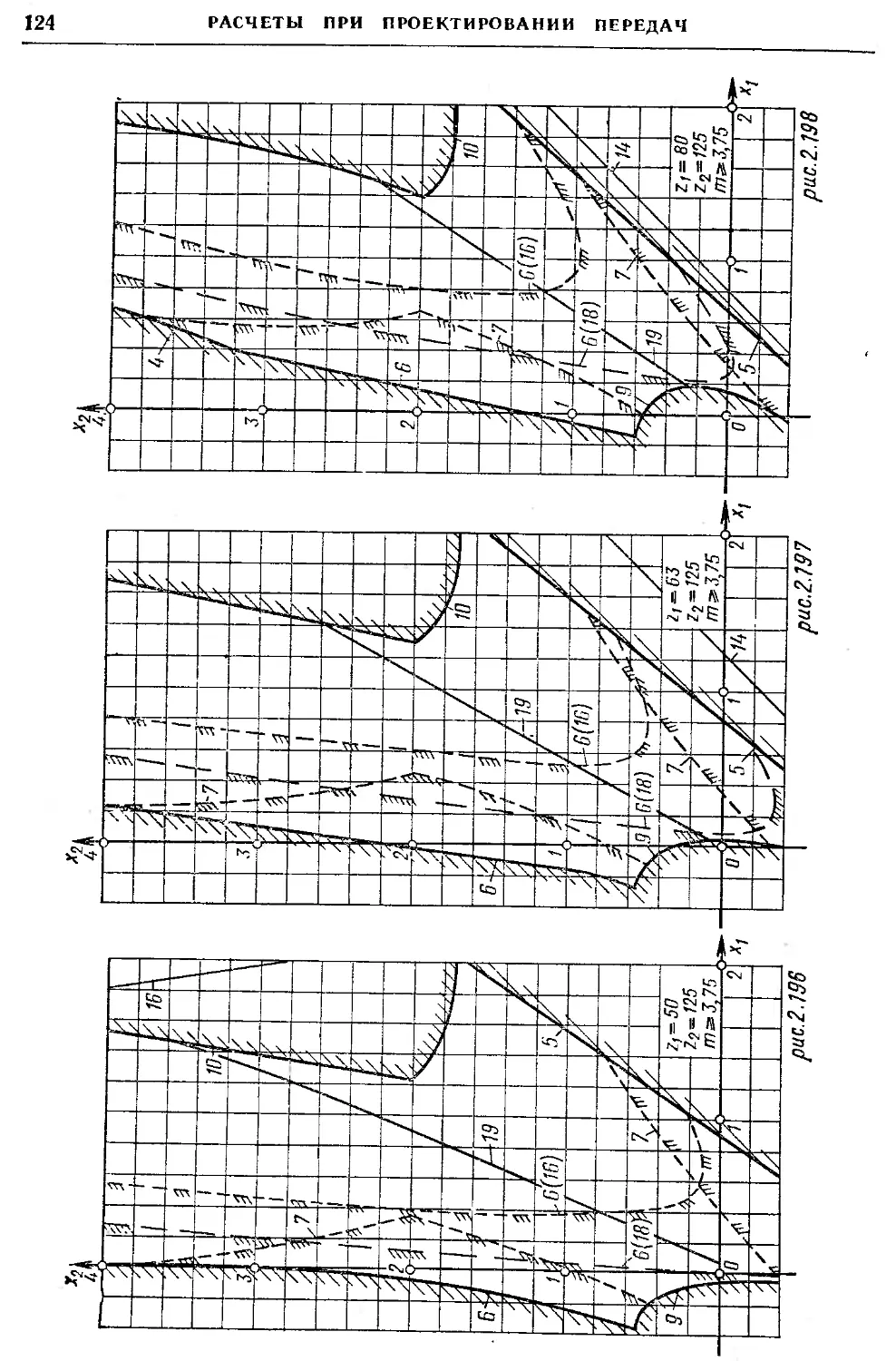

На рис. 2.1 приведен образец БК, а на рис. 2.4—2.82 — БК для цилиндрических

передач внешнего зацепления, которые составлены из колес, нарезанных стандарт-

ным реечным инструментом и рассчитанных по системе, сохраняющей в зацеплении

стандартный радиальный зазор при любых х. Более полный альбом БК такого типа

приведен в работах [2, 76].

Контуры построены в системе координат (xit х2). На прямой, проходящей через

начало координат и пересекающей второй и четвертый квадранты под углом 45°

к осям, расположены точки, соответствующие равносмещенным передачам. Выше

и правее этой прямой расположена область положительных передач, ниже и левее —

область отрицательных.

Границы поля БК проведены жирными линиями. Точки, лежащие внутри кон-

тура, соответствуют работоспособным передачам, у которых:

коэффициент перекрытия е 1,0;

толщина зуба на окружности вершин sa 0, т. е. заострения нет;

отсутствуют интерференции любого вида: в зацеплении колес, ведущие к закли-

ниванию, и в станочном зацеплении, ведущие к подрезанию или к срезанию вершин

зубьев; в некоторых случаях подрезание остается, но не выходит за допустимые

пределы.

Любая точка, лежащая за пределами контура, соответствует передаче, неприем-

лемой по какому-либо из геометрических показателей качества. Так, например, на

рис. 2.1 точки, обозначенные буквами, соответствуют таким передачам: Е — пере-

дача работоспособна; Б — у колеса zx зуб заострен и в < 1,0; В — интерференция на

переходной поверхности колеса zt; Г — 8 <1,0 и интерференция на переходной

поверхности колеса г2; Д — зуб колеса г± подрезан и имеется интерференция на пере-

ходной поверхности колеса г2.

Кроме основных граничных линий, на поле БК могут быть нанесены линии

геометрических показателей качества передачи: изолинии любых значений е и sa;

линии, выделяющие зоны однопарного и двупарного зацепления; линии, ограничи-

вающие зоны внеполюсных передач; линия выравненных удельных скольжений;

линии или зоны наибольшей изгибной прочности и другие линии.

Все линии БК обозначены номерами и пояснены в подписи под рис. 2.1.

На рис. 2.2, а—д приведены примеры выбора х для некоторых конкретных

условий при соблюдении требований е 1,2 и sa 0,25m. Рекомендуемые значе-

ния xj и х2 являются координатами точки Y:

наибольший возможный угол aw (рис. 2.2, а);

наименьшие по абсолютной величине и выравненные на обоих колесах коэф-

фициенты удельного скольжения 6 (рис. 2.2, б);

близкий к наибольшему возможному коэффициент перекрытия (рис. 2.2, в);

наибольший возможный диаметр впадин йд (рис. 2.2, г);

наименьший возможный диаметр впадин df2 [представляет интерес при ремонте,

когда малое колесо изготовляют вновь, а большое прорезают для снятия изношенного

слоя на поверхностях зубьев (рис. 2.2, б)].

Рис. 2.1. Блокирующий контур передачи внешнего зацепления, составленной из колес, на-

резанных реечным инструментом:

3 — линия Еа = 1,0: 2 — линия — 1,20; 3 — граница интерференции с переходной по-

верхностью колеса zt; 4 — граница интерференции с переходной поверхностью колеса z2;

® —*• линия sCi ™ 0; 6 — линия sCi = 0,25m; 7 — линия = 0,4m; 8 — линия sQz = uj

® — линия sa2 = 0,25m; 10 — линия sa2 == 0,4m; 11 — линия xj =^imjn (граница подреза*

Вйя зуба колеса zj); 12 — линия х% — *2min (граница подрезания зуба колеса г%у, 13 — гра-

ница допустимого подрезания зуба колеса zt; 14 — граница допустимого подрезания зуба

Колеса zg; 15 — линия выравненных удельных скольжений 0pt = 0р2; 16 — линия еа ==

= 1,10; 17 — линии 6* = 0 (границы зоны однопарного зацепления); 18 — линии

б* = 0,6

Рис. 2.2. Выбор коэффициентов смещения с помощью блокирующего контура

РАСЧЕТЫ ПРИ ПРОЕКТИРОВАНИИ ПЁРЕДАЧ

Цилиндрические зубчатые передачи

33

На рис. 2.2, е—з показано расположение некоторых характерных областей

ра поле БК:

полюс расположен в зоне двупарного зацепления (область левее и выше кри-

вой Sf, а также правее и ниже кривой 6* на рис. 2.2, ё). Коэффициент 6* характери-

зует расстояние от границы зоны двупарного зацепления до полюса в долях модуля;

передача внеполюсная: зуб колеса Zj имеет только головку (область /) и только

рожку (область II) — рис. 2.2, ж.

Рекомендации по выбору х1 и х2, обеспечивающих наибольшую прочность и

долговечность передач, могут быть даны только ориентировочно, так как методы

расчета еще окончательно не установились.

Изгибная прочность. В современных методах расчета на изгиб, например

в. ГОСТ 21354—75, для получения более выгодного коэффициента прочности Yр,

учитывающего форму зуба, можно рекомендовать выбор значений xt и х2 в зоне,

Примыкающей к линии выравненных удельных скольжений 6' = 6" (см. рис. 2.2, б),

удаляясь вдоль этой линии в направлении положительных значений х. На БК,

Приведенных на рис. 2.4—2.82, эта линия обозначена цифрой 15.

i С увеличением х изгибная прочность растет благодаря увеличению толщины

вуба. С ростом х вплоть до значения х = 1,0 для стандартного реечного инструмента

Ч до значения, определяемого формулами (2.17) и (2.18) для стандартных долбяков,

Ьадиусы кривизны переходной кривой уменьшаются (при нарезании реечным инстру-

ментом — незначительно, при нарезании долбяками — вплоть до нуля), что увели-

чивает коэффициент концентрации напряжений и замедляет эффект роста изгибиой

Прочности, достигаемый увеличением толщины зуба. При переходе за указанные

₽начения х и дальнейшем его увеличении растут как радиусы кривизны переходной

ривой, так и толщина зуба.

Для колес с упрочненной поверхностью зуба (цементация, закалка ТВЧ), менее

!’ увствительных к концентрации напряжений, можно применять более высокие зна-

ения х, чем для «мягких» колес.

Рекомендуется делать малое колесо более прочным, так как оно работает с ббль-

шм числом нагружений.

Контактная прочность. В большинстве методик расчет исходит из формулы,

Согласно которой нагрузочная способность передачи растет пропорционально отно-

te^ию sin 2aw/sin 2а. Некоторые эксперименты показывают, что нагрузочная спо-

ность колес с твердостью НВ > 300 меньше, чем это следует из расчетных формул.

Тем не менее увеличение aw является полезным.

2.1. Блокирующие контуры цилиндрических передач

внешнего зацепления

Z2 21

8 10 12 16 20 25 31 40 50 63

8 2.4 _

10 2.5 2.14 — .— — — .— — .— .—.

12 2.6 2.15 2.24 — — —. — — — —

16 2.7 2.16 2.25 2.34 — -— — — -— —

20 2.8 2.17 2.26 2.35 2.44 — .— -— — —

25 2.9 2.18 2.27 2.36 2.45 2.53 — -—. .— —

31 2.10 2.19 2.28 2.37 2.46 2.54 2.61 — — —

40 2.11 2.20 2.29 2.38 2.47 2.55 2.62 2.68 — .—

50 2.12 2.21 2.30 2.39 2.48 2.56 2.63 2.69 2.74 —

63 2.13 2.22 2.31 2.40 2.49 2.57 2.64 2.70 2.75 2.79

80 •—- 2.23 2.32 2.41 2.50 2.58 2.65 2.71 2.76 2.80

100 — -— 2.33 2.42 2.51 2.59 2.66 2.72 2.77 2.81

1 125 q — — — 2.43 2.52 2.60 2.67 2.73 2.78 2.82

34

РАСЧЕТЫ ПРИ ПРОЕКТИРОВАНИИ ПЕРЕДАЧ

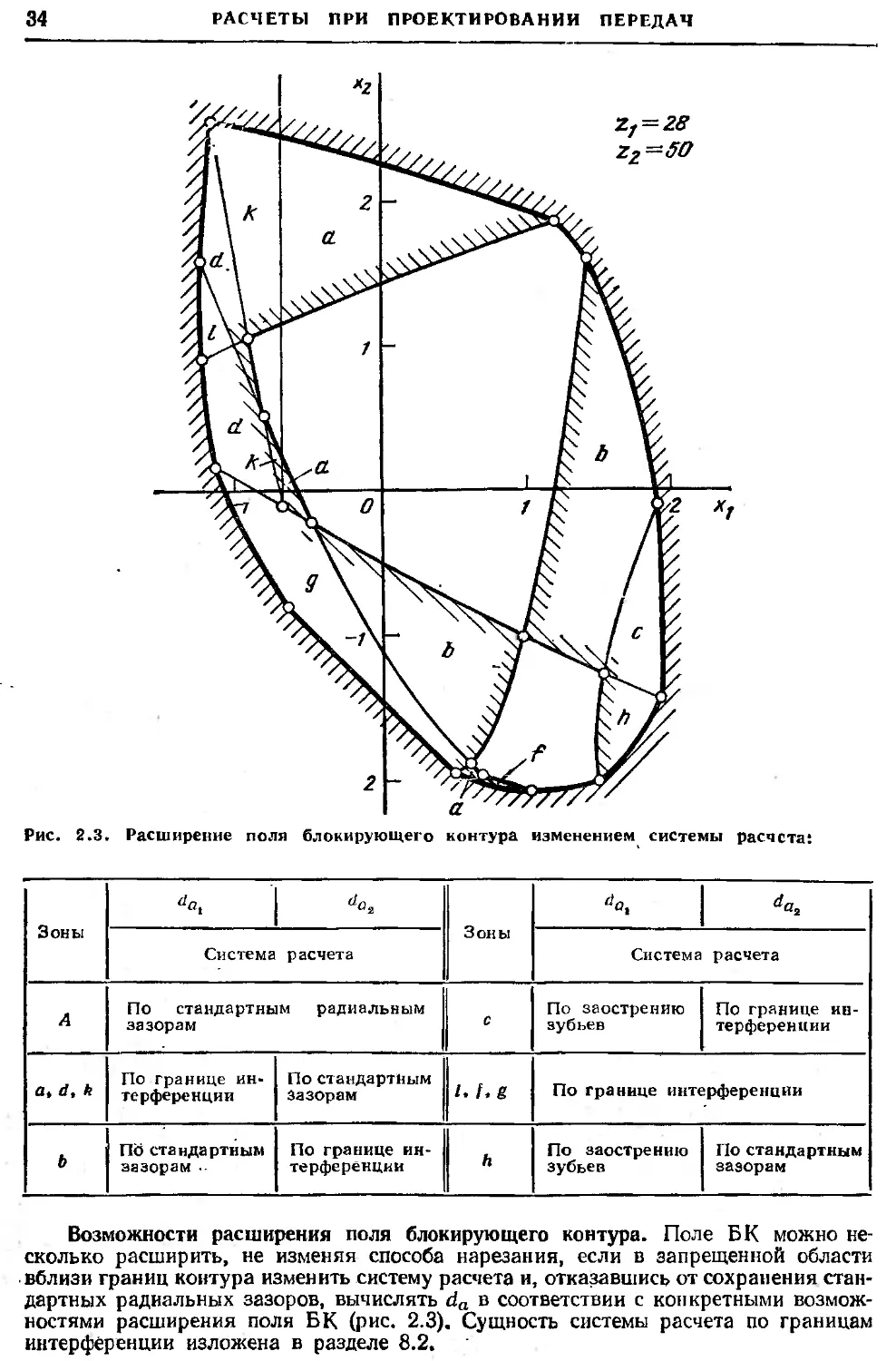

Рис. 2.3. Расширение поля блокирующего контура изменением системы расчета:

Зоны Зоны

Система расчета Система расчета

А По стандартным радиальным зазорам с По заострению зубьев По границе ин- терференции

a, d, к По границе ин- терференции По стандартным зазорам 1.1. е По границе интерференции

Ь ПО стандартным зазорам - По границе ин- терференции h По заострению зубьев По стандартным зазорам

Возможности расширения поля блокирующего контура. Поле БК можно не-

сколько расширить, не изменяя способа нарезания, если в запрещенной области

вблизи границ контура изменить систему расчета и, отказавшись от сохранения стан-

дартных радиальных зазоров, вычислять da в соответствии с конкретными возмож-

ностями расширения поля БК (рис. 2.3). Сущность системы расчета по границам

интерференции изложена в разделе 8.2.

Цилиндрические зубчатые передачи

35

*2 Л» II II § °®

У 10

'2,

1/ 11

is: % ,7 12

:<1 ’.6

0 15 1 %• X/

Рис. 2.5

PUC 2.6

Рис. 2.7

36

РАСЧЕТЫ ПРИ ПРОЕКТИРОВАНИИ ПЕРЕДАЧ

*2 «5> °0 <Ь II II N* N*

%! f

ш

х/

7

1,0 /X 6

/Л /v

у7

/‘а/ \ I/O

*6

0 /л У Л г2 ^7

/

7}

Z

л 'Р7'

fUC. 2. W

Рис. 2. и

Цилиндрические зубчатые передачи

37

Рис. 2.12

Рис.2.1Ь

Рис. 2.15

38

РАСЧЕТЫ ПРИ ПРОЕКТИРОВАНИИ ПЕРЕДАЧ

х? Zj = io

— '6

/Л

IB

IB

Я а

r/J и ✓. 7

в •6

1 / д -1,1 7^ • 12 х?

/7 / Л / 5у

А

x2 Zj—TO zz=20

7 0

11

f>o ^7

я'л 7

рл ''7 G

\ /Ji

2A

✓ Д r>0// у

Z7_z? i / T Y 12 Xj

X/ У 74 2^

г\

X/Zy

Рис. 2.16

Рис. 2.17

х2 11 KN N N> *** II II N> is <3 <5j.

’/А *7.

4

1,0 /<7 Г V/

7

V IS. / ^6

/

0 Xf

"’71

7 \ 12

174

*2 11 $> II II N4 N4

'// '/Z />

/ '/f

Г

J,o -13 7. 7

\2 15 6

'/У

5-1

0 Xf

"XX И I

12

Рис. 2.18

Рис. 2.19

Цилиндрические зубчатые передачи

39

S3 и II •* л* N 14

«ф

С ДА? с

*4. SkX

>X'

Ч». *5 XXX

ч* «S с

' Рис 2,20 Рис. 2.21

S3 И II «7 N* ч*

-

ч>

0 г

4 г >ХЛ S

24 v^4 V

ь

•? чЧ3?4 9 —1 1 L *ч

40

РАСЧЕТЫ ПРИ ПРОЕКТИРОВАНИИ ПЕРЕДАЧ

Рис. 2.ZZ Рис. 2,27

Цилиндрические зубчатые передачи

41

PUC, 2,2Ь РИС. 2.25 PUC. 2.25

42

РАСЧЕТЫ ПРИ ПРОЕКТИРОВАНИИ ПЕРЕДАЧ

Рис, 2.27 PUC.Z2S

Цилиндрические зубчатые передачи

43

44

РАСЧЕТЫ ПРИ ПРОЕКТИРОВАНИИ ПЕРЕДАЧ

*7 ,=72 ,=63

гр\ л / ^6

4

1 13.

/ 7 к

7''

' '

/д

/ 3 j 'f

/

Z~J

0 Xia ^1

лй

* Ж

. к

/V ? 3 г jfl

-Ц) Ay Z' 9^1

17

✓у <

хг i Г/ =72 Zz-80

“

11

к \/ л Кб*

л 4 л V

/7 V

V

p

SI 7у^ I '

№

л

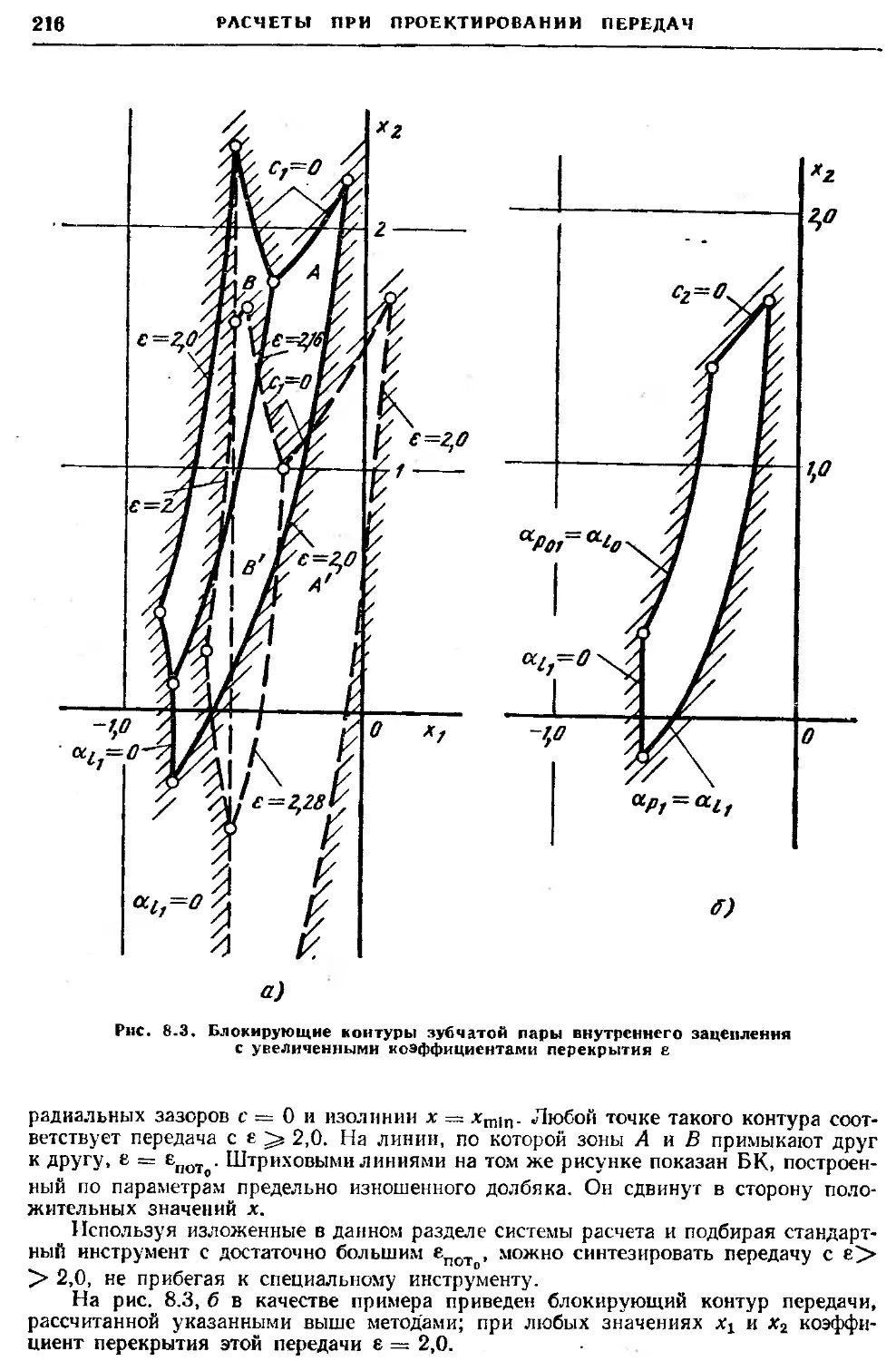

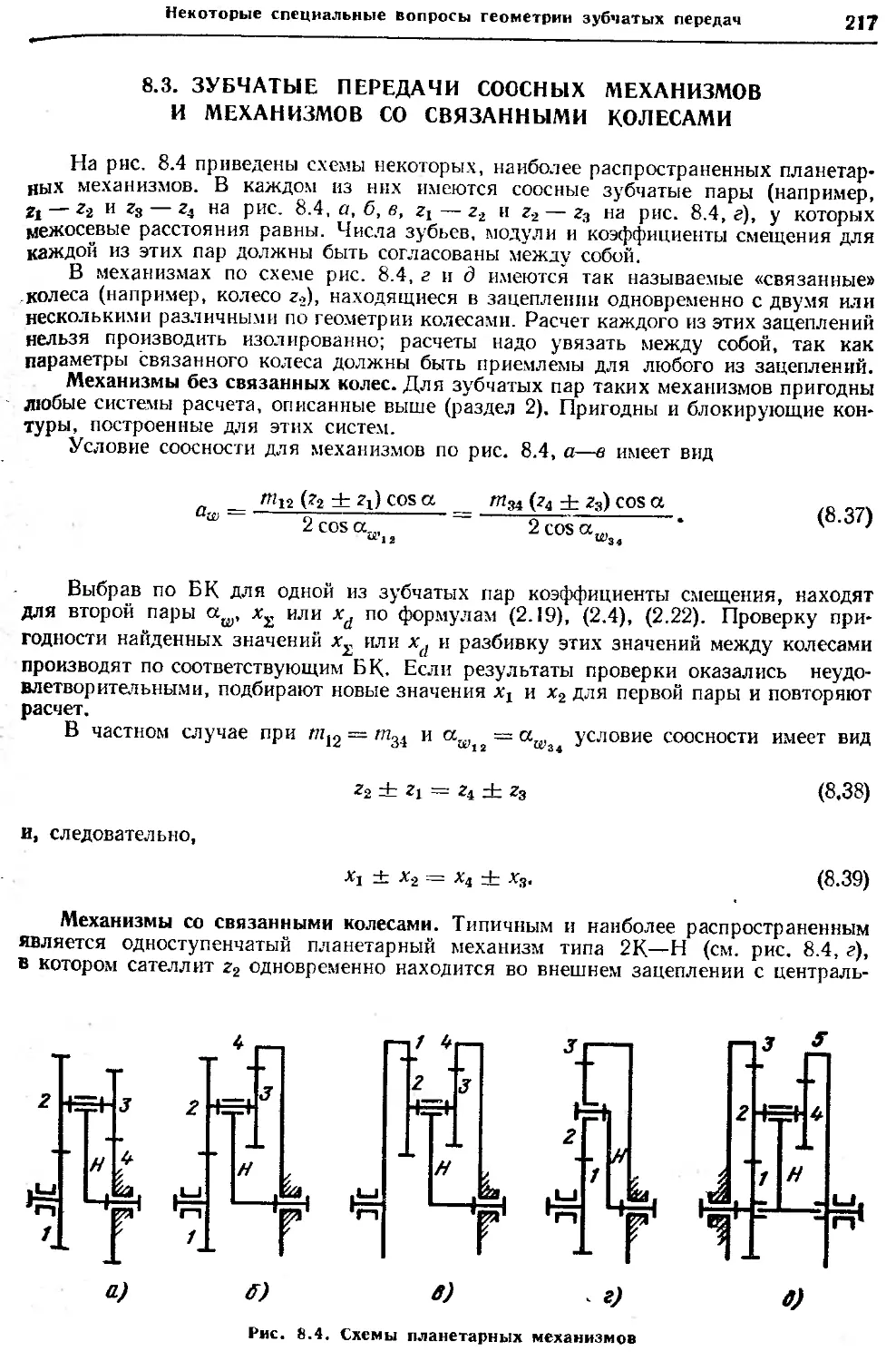

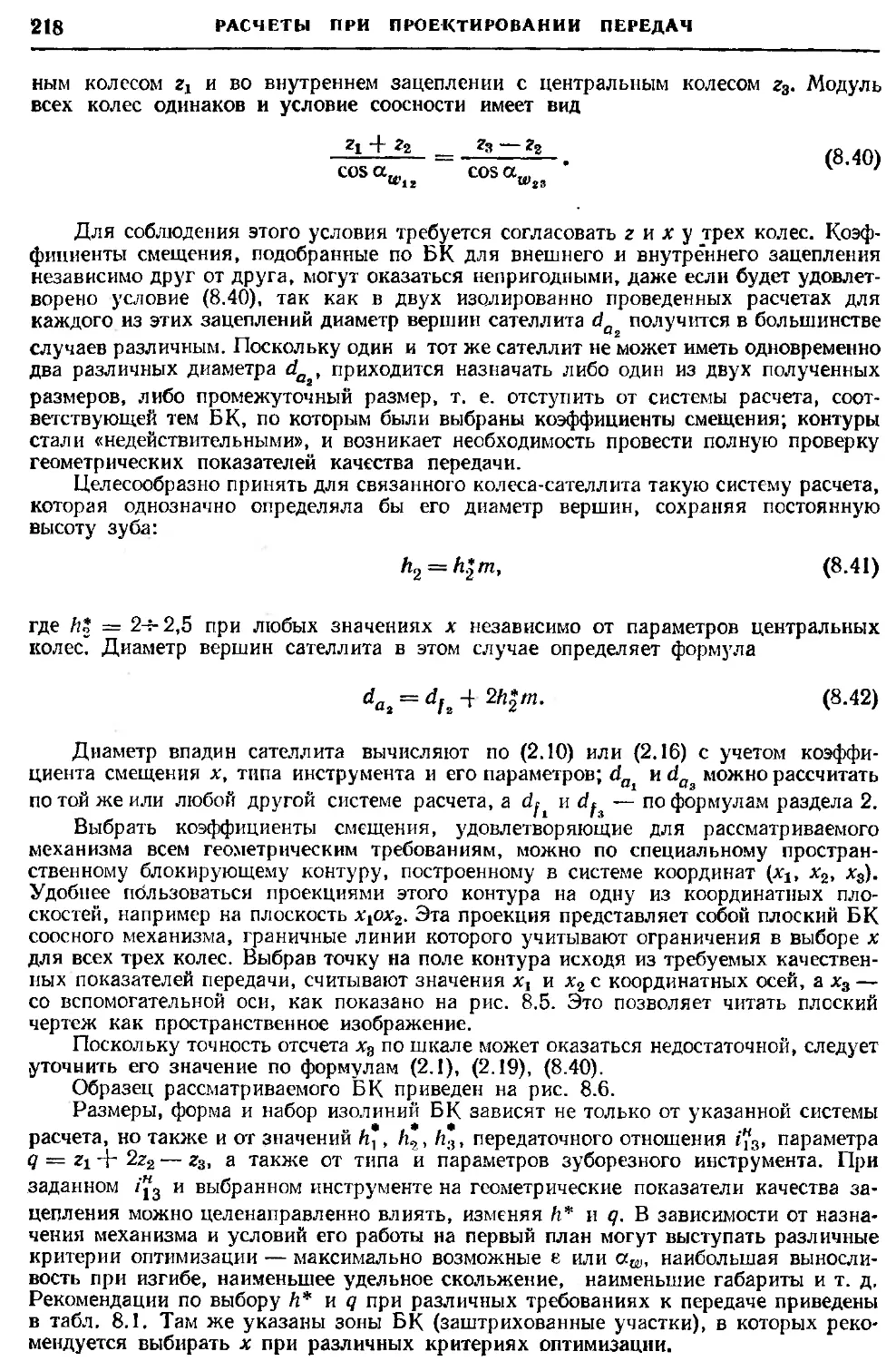

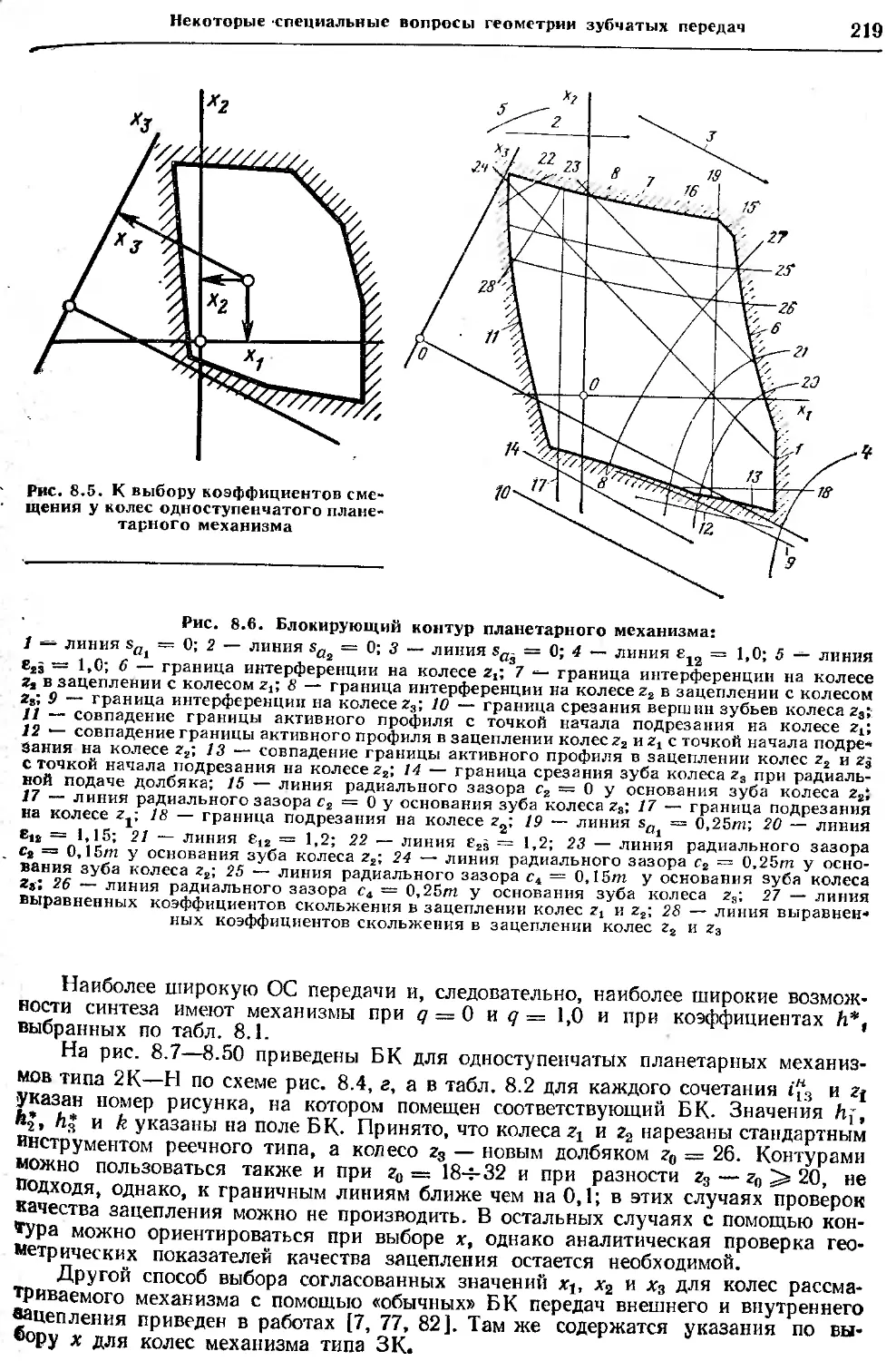

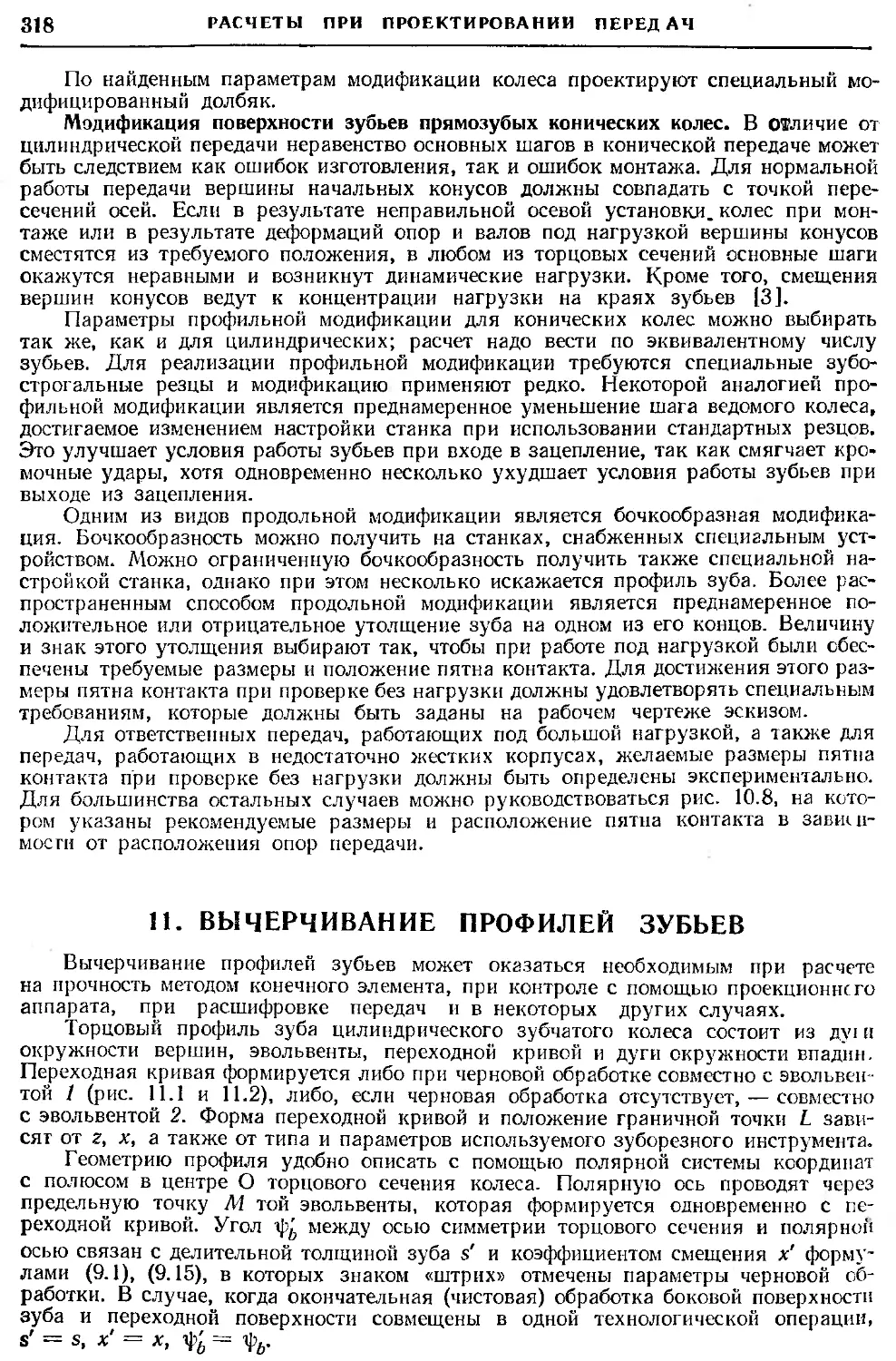

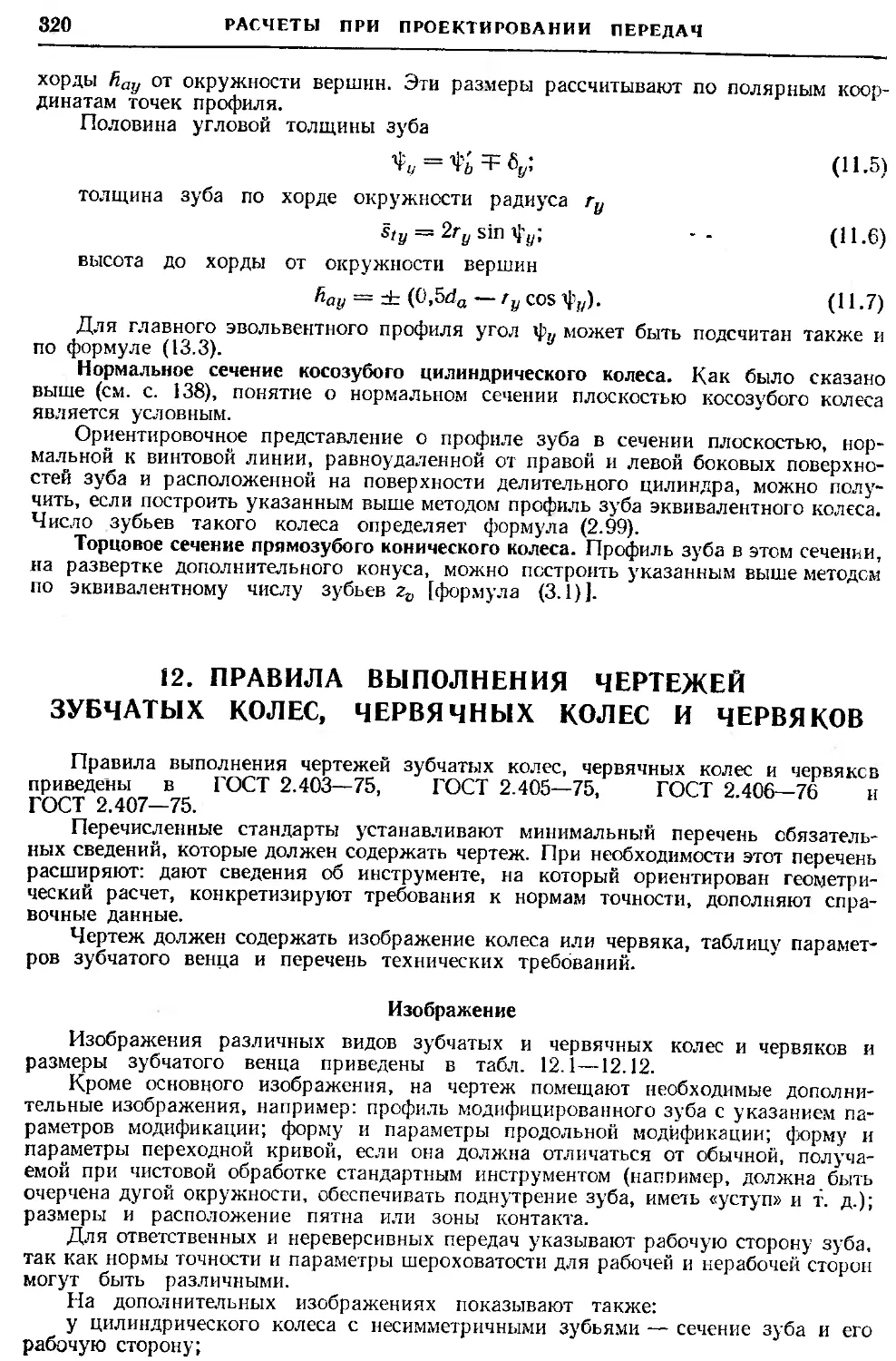

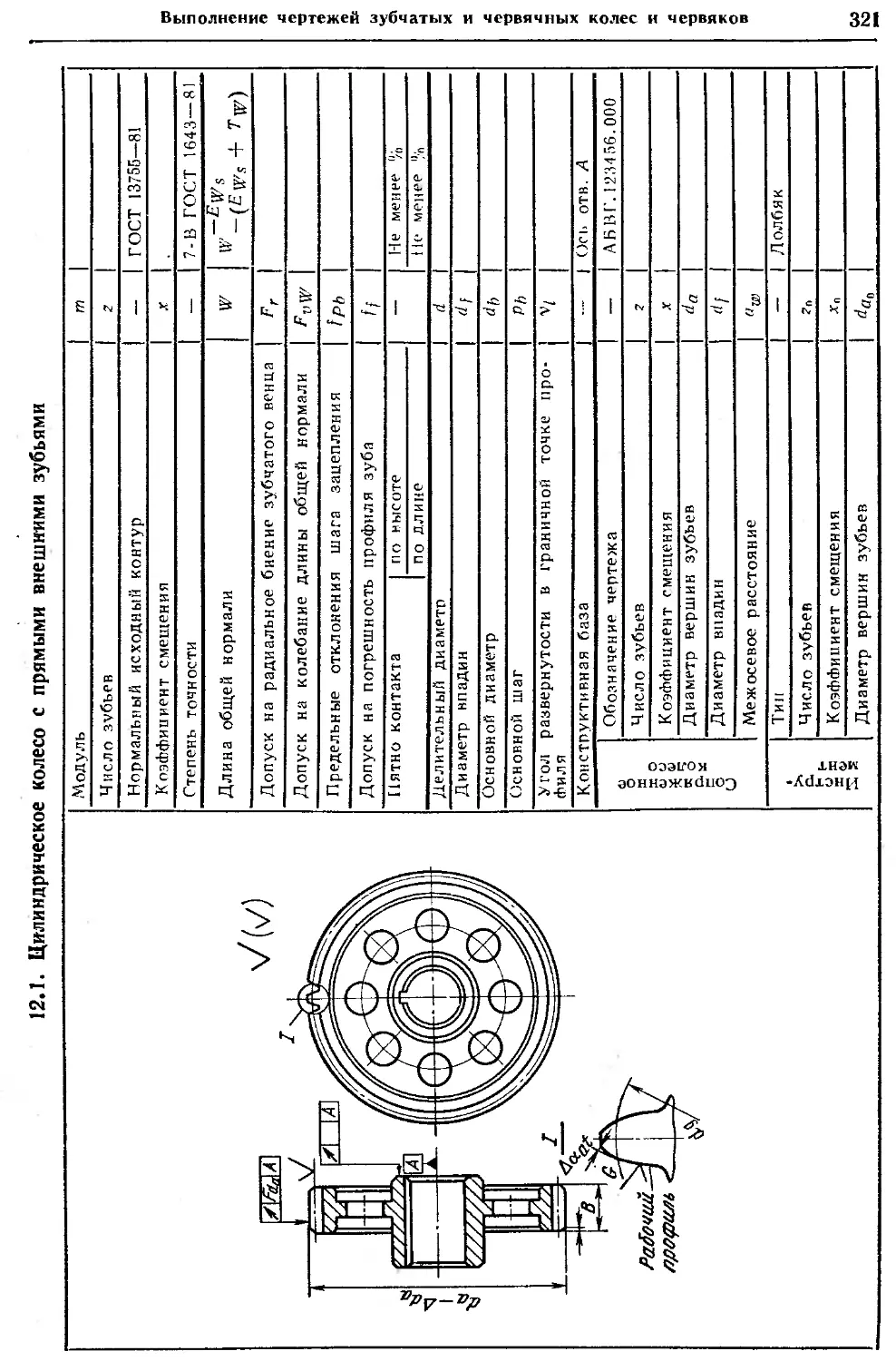

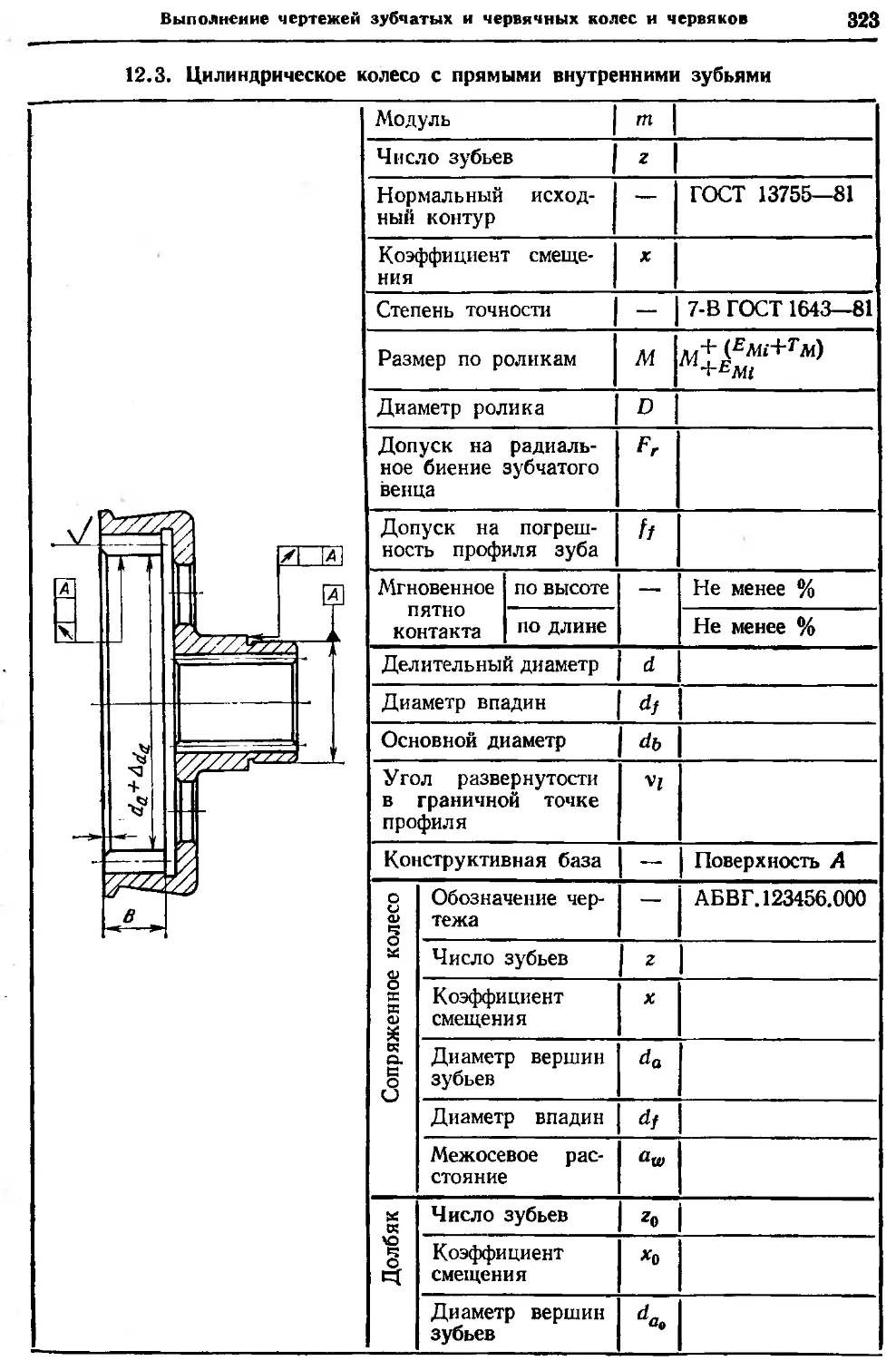

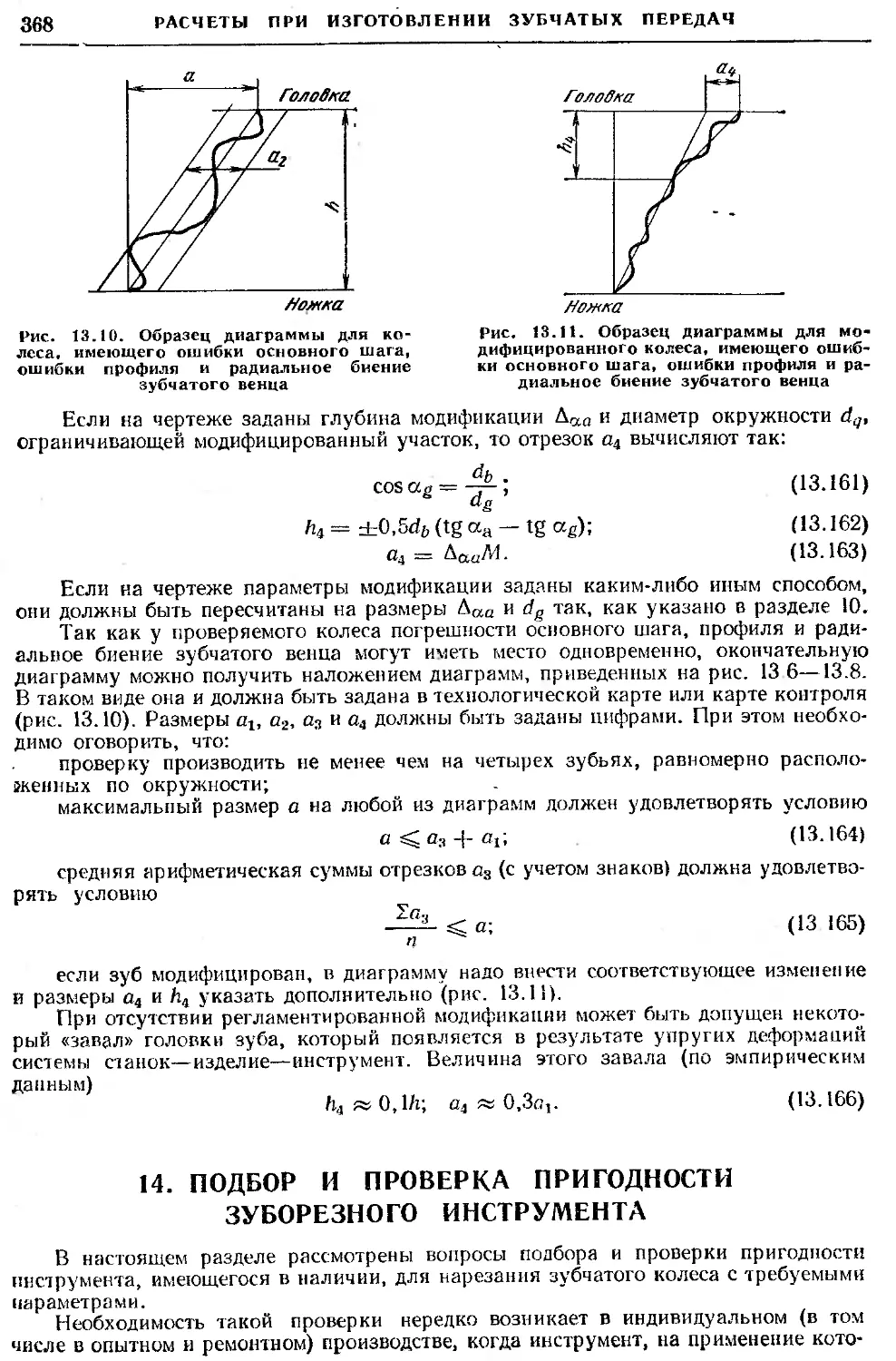

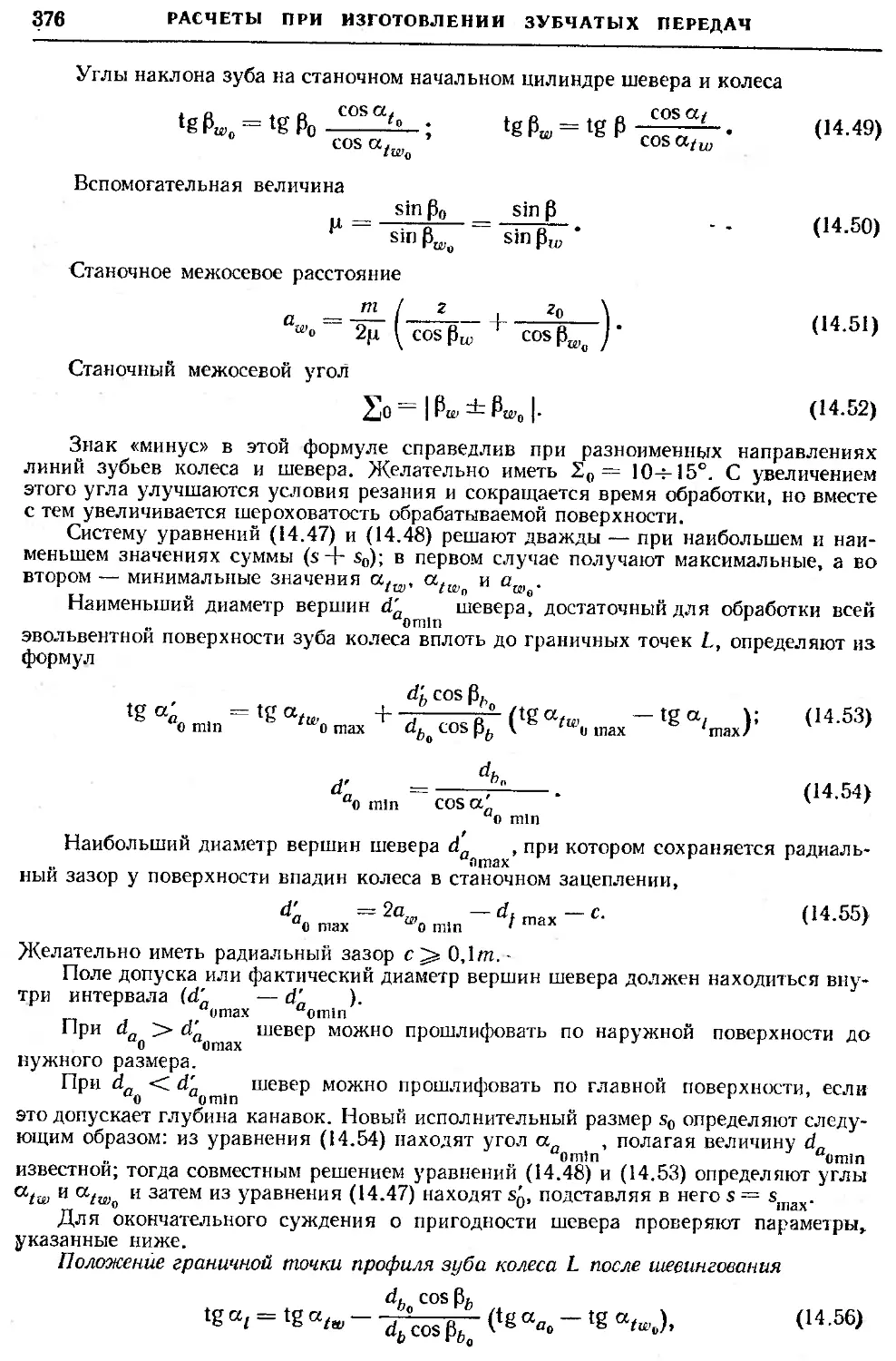

@1