Автор: Бабкин Р.Л.

Теги: тепловое хозяйство в целом горение природные топлива технология обработки без снятия стружки в целом: процессы, инструмент, оборудование и приспособления электротехника теплоэнергетика теплотехника электростанции энергосистемы топливо энергоиздат торф хранение угля эксплуатация складов

Год: 1982

* і

чвмр^м»*МкЧ

Р.П. БАБКИН

на электро¬

станциях

Р. Л. БАБКИН

Хранение

угля и торфа

на электростанциях

МОСКВА

ЭНЕРГОИЗДАТ

1982

ББК 31.37

Б12

УДК 662.64/.66:621.796:621.311.22

Рецензент В. М. Максютенко

Бабкин Р. Л.

Б12 Хранение угля и торфа на электростанциях —М'

Энсргоиздат, 1982, —с., „л. Ри^нциях. м..

50 к.

торфа определена область*™3 п пн моі< е1Ы Х сп°собов хранения угля и

способы закладки крупных штабелейення- Рассмотрены правила и

надзора за ними. Рекомендованы мрп (Іп!.0ПЛИВа 11 эксплУаіационного

складские -потери, снизить объем ™ "?"ЯТНЯ’ П?ЗВШ1тощие сократить

Х0ДЬДля ЭэкстлаТаЦИЮ складов ТруДоем'КІІХ работ и уменьшить рас-

электростанций УиаТэне7госистемЛеРСО''аЛа топливно-траиспортных цехов

Б 2303030000—124

051 (01 )-82 29'82

ББК 31.37

6П2.П

© Энергоиздат, 1982

ПРЕДИСЛОВИЕ

Проблема повышения эффективности

использования

топлива в народном хозяйстве страны за последние го¬

ды неоднократно отражалась в директивных материа¬

лах, в которых перед работниками промышленности и

транспорта ставился вопрос о необходимости снижения

потерь топлива при хранении, перевозке и технологиче¬

ской переработке. Подсчеты показывают, что транспорт¬

ные и складские потери только угля по стране состав¬

ляют миллионы тонн в год. Именно поэтому вопрос пе¬

ревозки и хранения топлива с минимально возможными

потерями приобретает большое народнохозяйственное

значение.

На тепловых электростанциях проводится количест¬

венный и качественный учет топлива, что позволяет ор¬

ганизовать контроль за эффективностью использования

топлива в технологическом цикле. Однако при этом не

всегда уделяется достаточно внимания сокращению по¬

терь топлива в пределах топливно-транспортного цеха.

В результате не создаются необходимые предпосылки

для постоянной и настойчивой борьбы за сохранность

топлива и существенно снижается эффективность его ис¬

пользования. В то же время хранение больших запасов

топлива на пристанционных складах на сегодня являет¬

ся актуальным и будет оставаться таким еще многие

годы.

В предлагаемой книге автор сделал попытку обоб¬

щить свой многолетний практический опыт работы в об¬

ласти рациональной организации топливного хозяйства

электростанций. Автор будет благодарен читателям за

замечания и пожелания, которые следует присылать по

|: адресу: 113114 Москва, М-114, Шлюзовая наб., 10,

к Энергоиздат.

Р Автор

I

ГЛАВА ПЕРВАЯ

ТОПЛИВНОЕ ХОЗЯЙСТВО ЭЛЕКТРОСТАНЦИЙ,

СЖИГАЮЩИХ ТВЕРДОЕ ТОПЛИВО

1.1. ДОСТАВКА И ПРИЕМКА ТОПЛИВА

Топливное хозяйство — один из самых ответственных

элементов электростанции, так как ее надежная работа

может быть обеспечена только при условии бесперебой¬

ной подачи топлива в топки котельных агрегатов []].

Основной задачей топливно-транспортного цеха являет¬

ся своевременная подготовка и подача топлива в ко¬

тельную или центральное пылеприготовителыюе отделе¬

ние [2]. В топливно-транспортном цехе топливо прини¬

мается и обрабатывается до такого состояния, чтобы

обеспечить экономичную и устойчивую работу пылепри¬

готовительных установок.

Уголь и торф доставляются электростанции в боль¬

шинстве случаев железнодорожным транспортом; вод-

ВВІИ и автомобильный виды транспорта применяются

п » РЛ-Доставке Угля по железнодорожным магистра-

“я нормальной колеи (1524 мм) используют пре-

імущественно четырехосные полувагоны общего назна-

я (универсальные) грузоподъемностью 63 т и шес-

пятт-6 грузоподъемностыо 93 т. В настоящее время

11 р п к Роител Ь1‘ ои промышленностью освоен выпуск

назняирииаЛЛИЧеСКИХ восьмпосных полувагонов общего

ние попѵіЛ гРУзоподъемнос'гью 125 т. Все универсалы

вьігпѵзки емтІЫ ИМеЮТ НИЖІІИе Разгрузочные люки для

альных Т()пгЬпппИХ матеРналов- Торф перевозят в спецп

общего нячняир ЗНЬІХ вагоиах четырехосных полувагонов

специальны? ЛИЯ' последнее время стали применят»

«хоппрп металлические двухосные вагоны типа

г ХРь\В^7пГ^ТЬЮ Ку3к°Ва 60 м3’ что позволяет за-

4 РУ в них до 25 т торфа. В целях лучшего исполь-

Збвайия четырехосных полувагонов при перевозке тор¬

фа их стенки, как правило, наращивают деревянными

щитами на 0,8 м, таким образом доводят их грузоподъ¬

емность до 50 т.

По магистралям МПС топливо проходит наравне с

другими грузами. При этом маршрут, прибывший на

станцию назначения, после разгрузки расформировыва¬

ется, и вагоны его используются для отправки других

грузов. Только в некоторых случаях при перевозке топ¬

лива на сравнительно небольшие расстояния организу¬

ются специальные маршруты, которые после разгрузки

порожняком возвращаются к поставщику топлива для

повторной загрузки и возвращения на электростанцию.

Такие маршруты, постоянно оборачивающиеся между

поставщиком топлива и электростанцией, называют вер¬

тушками, или кольцовками.

Быстрый рост объема перевозок топлива по маги¬

стралям МПС вынуждает создавать более четкую и про¬

изводительную систему перевозки. В основу новой си¬

стемы закладывается тот же принцип кольцовок или

вертушек, но развивающийся на более высоком техни¬

ческом уровне. Новый вид кольцовок формируется из

вагонов грузоподъемностью 125 т, приспособленных для

разгрузки вагоноопрокидывателем без их расцепки.

Вертушки закрепляются за определенными предприя¬

тиями и курсируют между ними с максимальными тех¬

нически допустимыми скоростями по строго соблюдае¬

мым графикам движения. Переход на новую систему

доставки топлива резко повышает надежность системы

топливоснабжения электростанций и освобождает их от

многих эксплуатационных трудностей, связанных с не¬

ритмичностью поставки топлива.

Выгрузка топлива из вагонов на электростанциях до

сих пор является одним из наиболее трудоемких произ¬

водственных процессов с тяжелыми условиями труда.

Вагоноопрокидыватель представляет собой механизм,

предназначенный для разгрузки железнодорожных по¬

лувагонов поворотом их вокруг горизонтальной оси при¬

близительно на 180°. В СССР используют боковые и ро¬

торные вагоноопрокидыватели. Они приспособлены для

выгрузки сыпучих грузов из четырех- и шестиосных по¬

лувагонов.

Роторный вагоноопрокидыватель прост по конструк¬

ции, имеет высокую производительность и надежность.

5

В эксплуатационных условиях он разгружает порядку

15 вагонов в час, т. е. при грузоподъемности последних

60 т каждый он способен принять до 900 т топлива в

час. Однако при опрокидывании полувагонов с частично

смерзшимся и неразмороженным топливом па стенках ц

днищах вагонов остается примерзший слой топлива, для

выгрузки которого требуется дополнительная затрата

труда и времени.

На многих электростанциях старой постройки сохрани

лись приемно-разгрузочные устройства, оборудованные

поездными разгрузочными эстакадами, размещенными в

закрытом помещении. Обычно сооружают одну, реже

две эстакады общей протяженностью фронта разгрузки

до 150 м, что обеспечивает одновременную постановку

под разгрузку до десяти четырехосных полувагонов на

одном пути. Эти приемно-разгрузочные устройства назы¬

вают разгрузочными сараями. В таких устройствах по

всей длине фронта разгрузки размещены подземные ще¬

левые бункера, покрытые приемными решетками, рас¬

положенными несколько ниже уровня головки рельса.

Топливо, выгруженное на решетку, в основном ссыпает¬

ся в бункер, а крупные его куски тем или иным спосо¬

бом дробят на переплете решетки. Подземный бункер

в своем устье имеет щелевое отверстие, под которым

расположен разгрузочный стол, а под ним — ленточный

конвейер. Топливо лопастным самоходным питателем

сбрасывается с разгрузочного стола на ленту конвейера

и транспортируется им к узлу пересыпки, откуда на¬

правляется в бункера сырого угля котельного цеха или

на склад. С увеличением в топливе содержания крупных

кусков эксплуатация разгрузочных устройств этого типа

усложняется необходимостью дробления топлива на при¬

емных решетках. В настоящее время разгрузочные са¬

раи на крупных отечественных электростанциях на угле

не сооружают.

На крупных электростанциях, сжигающих фрезерный

торф, применяют устройства типа разгрузочного сарая,

отличающиеся тем, что здесь под разгрузочной эстака¬

дой нет щелевых бункеров. Вместо них по обе стороны

эстакады по всей длине сарая размещены приемные

Р шеи> вдоль которых передвигаются поперечные ба-

нХНпЫе ВЬІГРУжатели> подающие топливо на ленту кон-

иИЛ па;ГСП0Л0ЖеНН0Г0 вдоль наружной стены траншеи

щего топливо на главный конвейер топливопо-

6

чачи В приемно-разгрузочных устройствах на уровне

пяты рельса находятся приемные решетки, предназна¬

ченные для улавливания корней, пней и других древес¬

ных остатков, содержащихся в торфе.

1.2. ТОПЛИВОПОДАЧА

Топливо подается от приемно-разгрузочных

устройств в главный корпус или пылеприготовительныи

завод, где расположены бункера сырого угля, из кото¬

рых питаются пылеприготовительные установки. По ме¬

ре продвижения топлива к бункерам его дробят, извле¬

кают из пего посторонние и металлические предметы и

берут пробу на качество. Комплекс механизмов, работа¬

ющих на разгрузке топлива, внутристанционном транс¬

портировании, дроблении, очистке и загрузке топлива в

бункере пылеприготовительных установок и относящиеся

к ним сооружения называют топливоподачей [3].

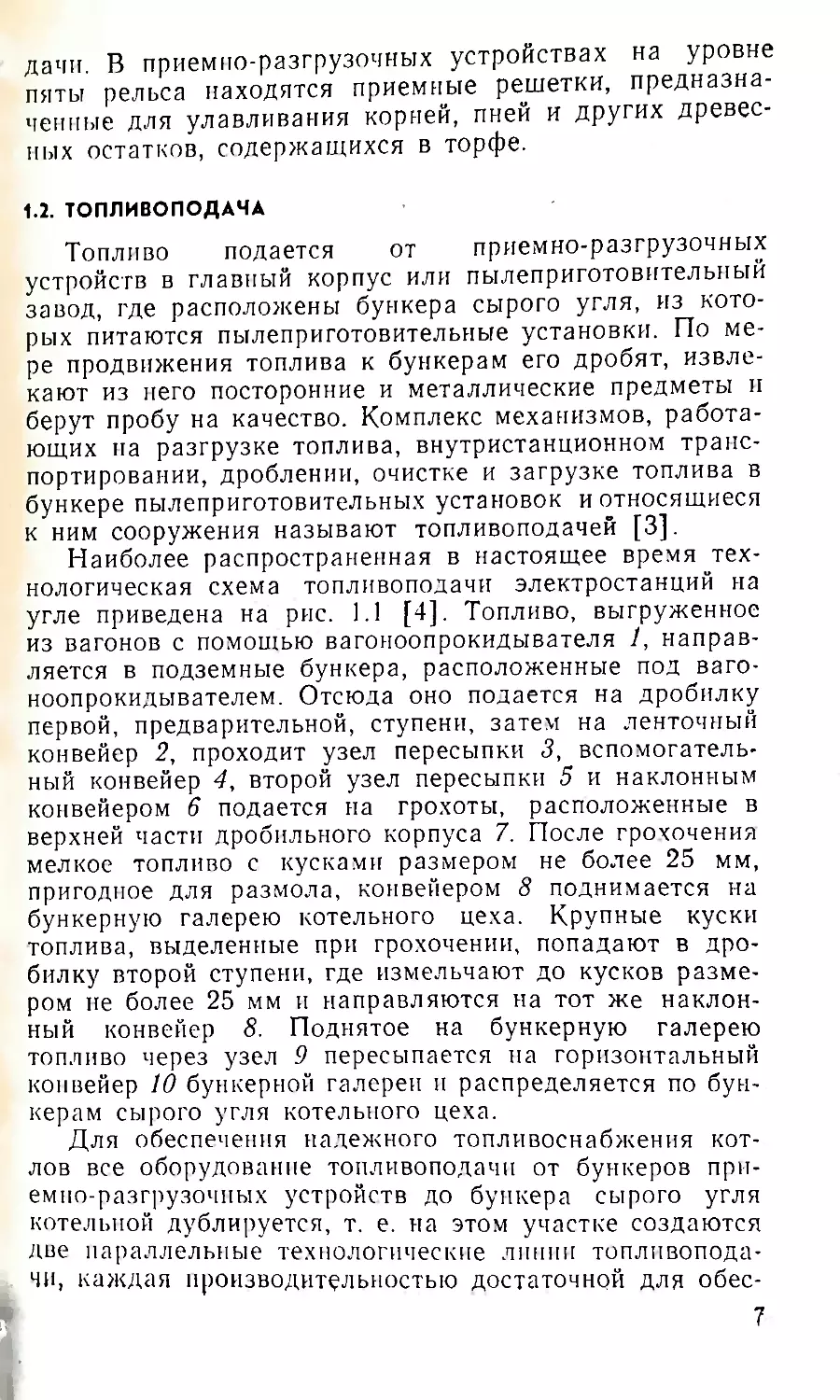

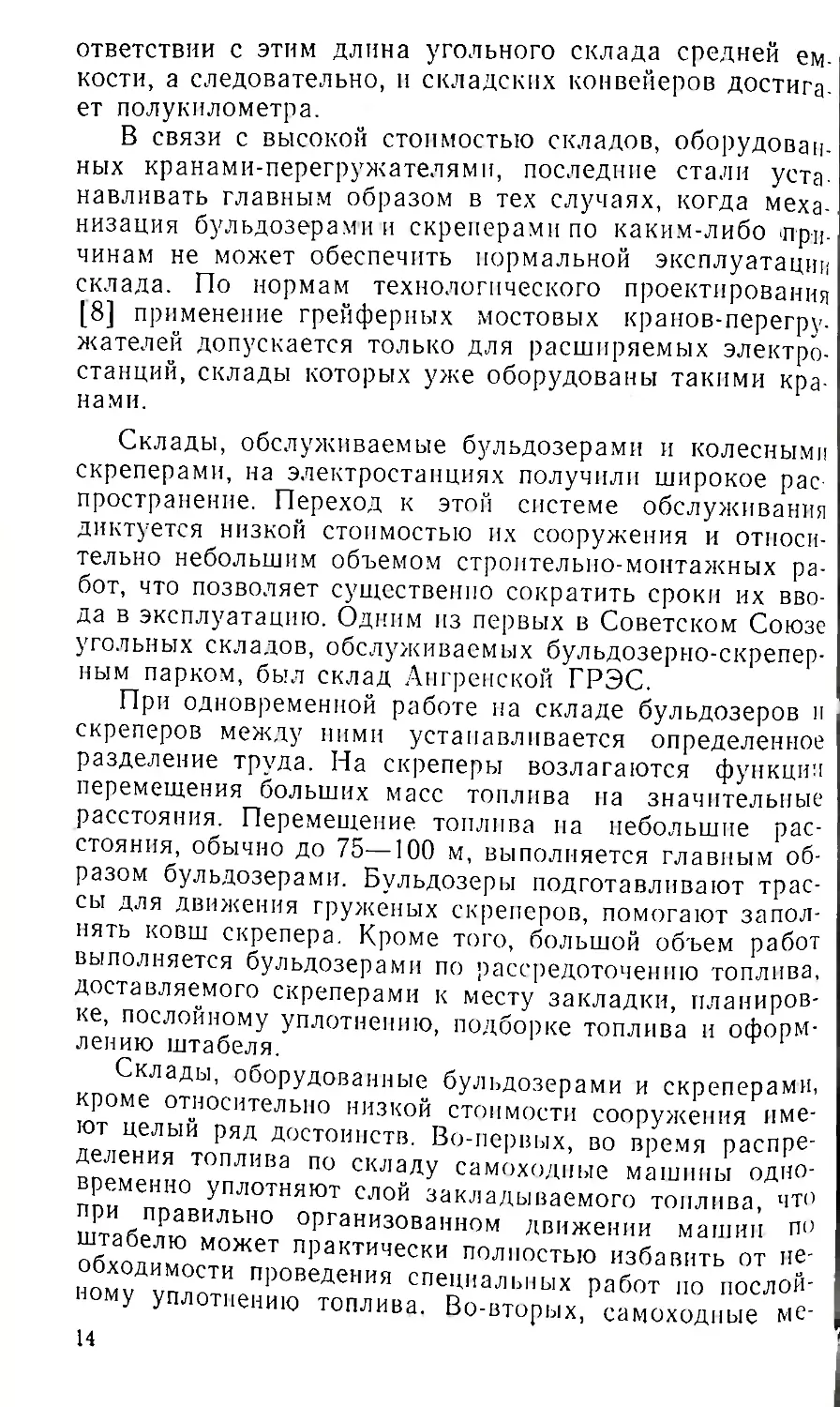

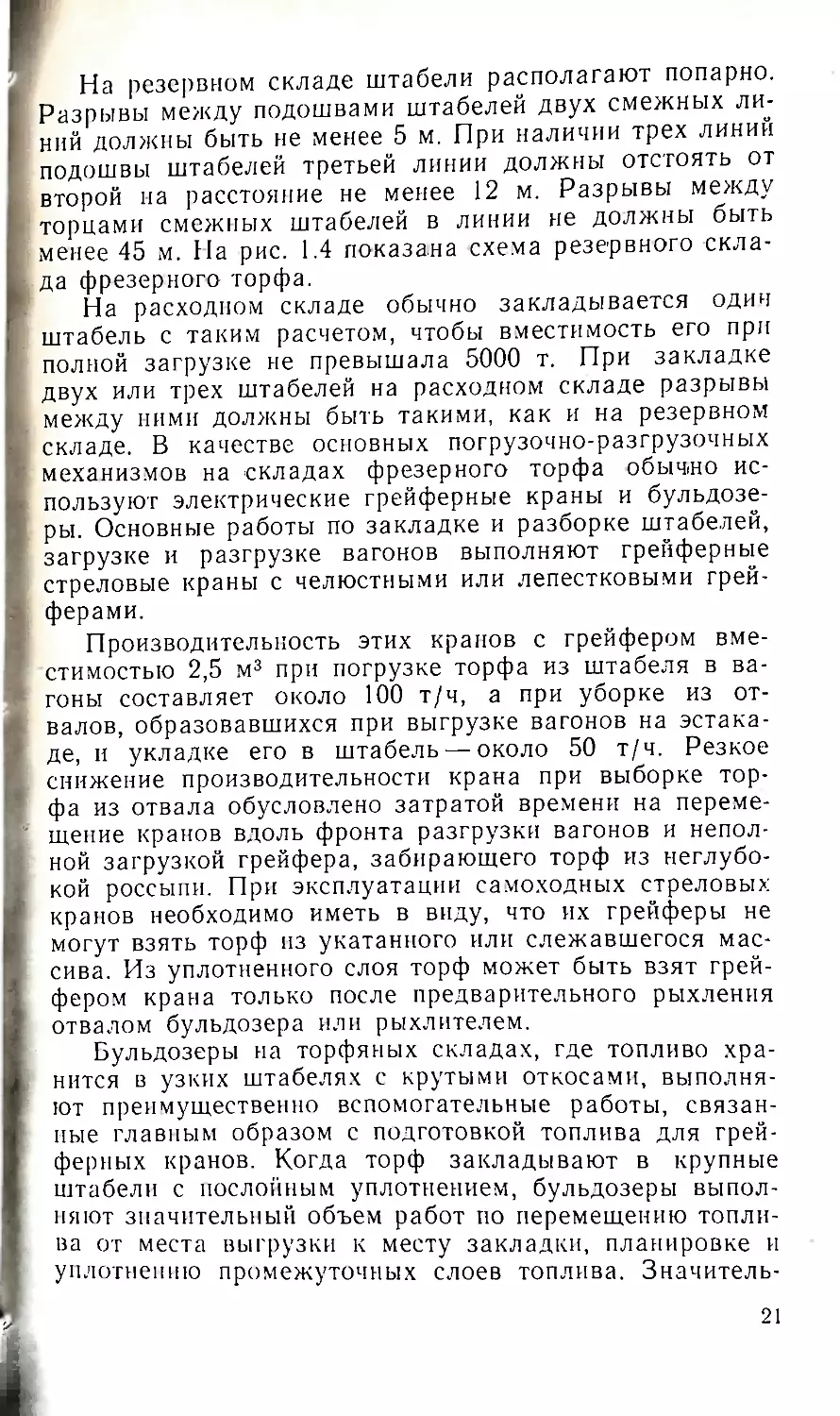

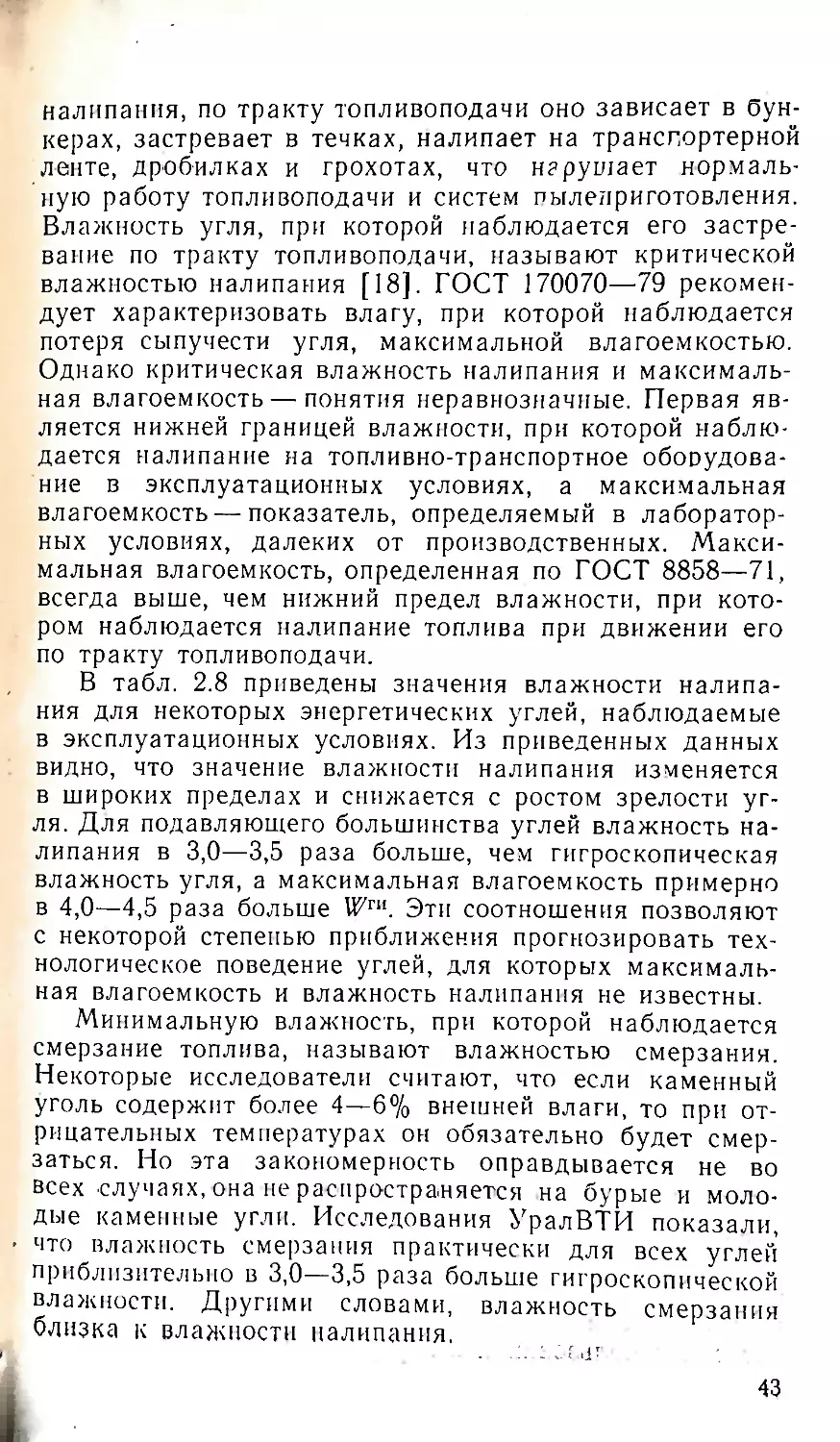

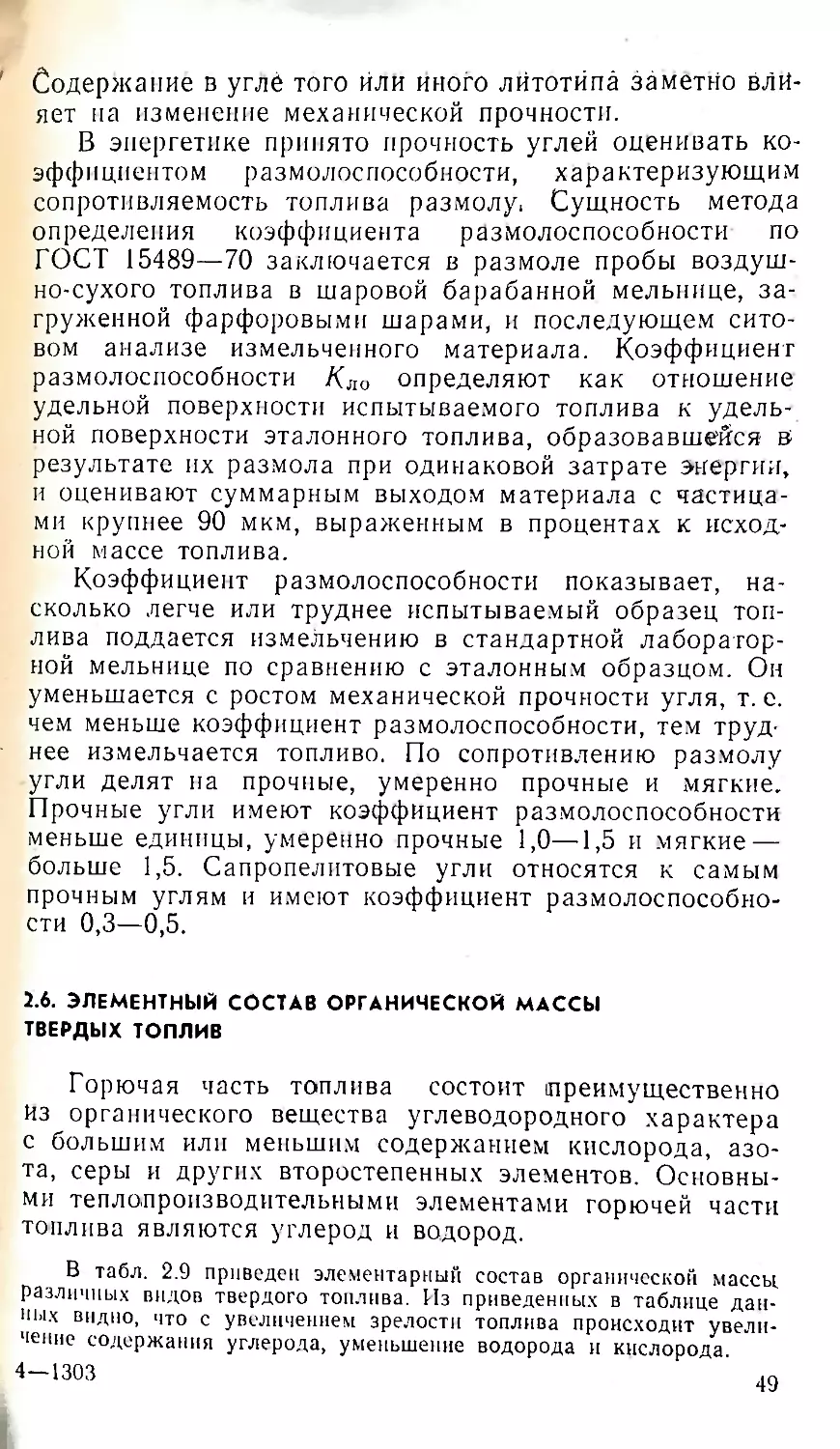

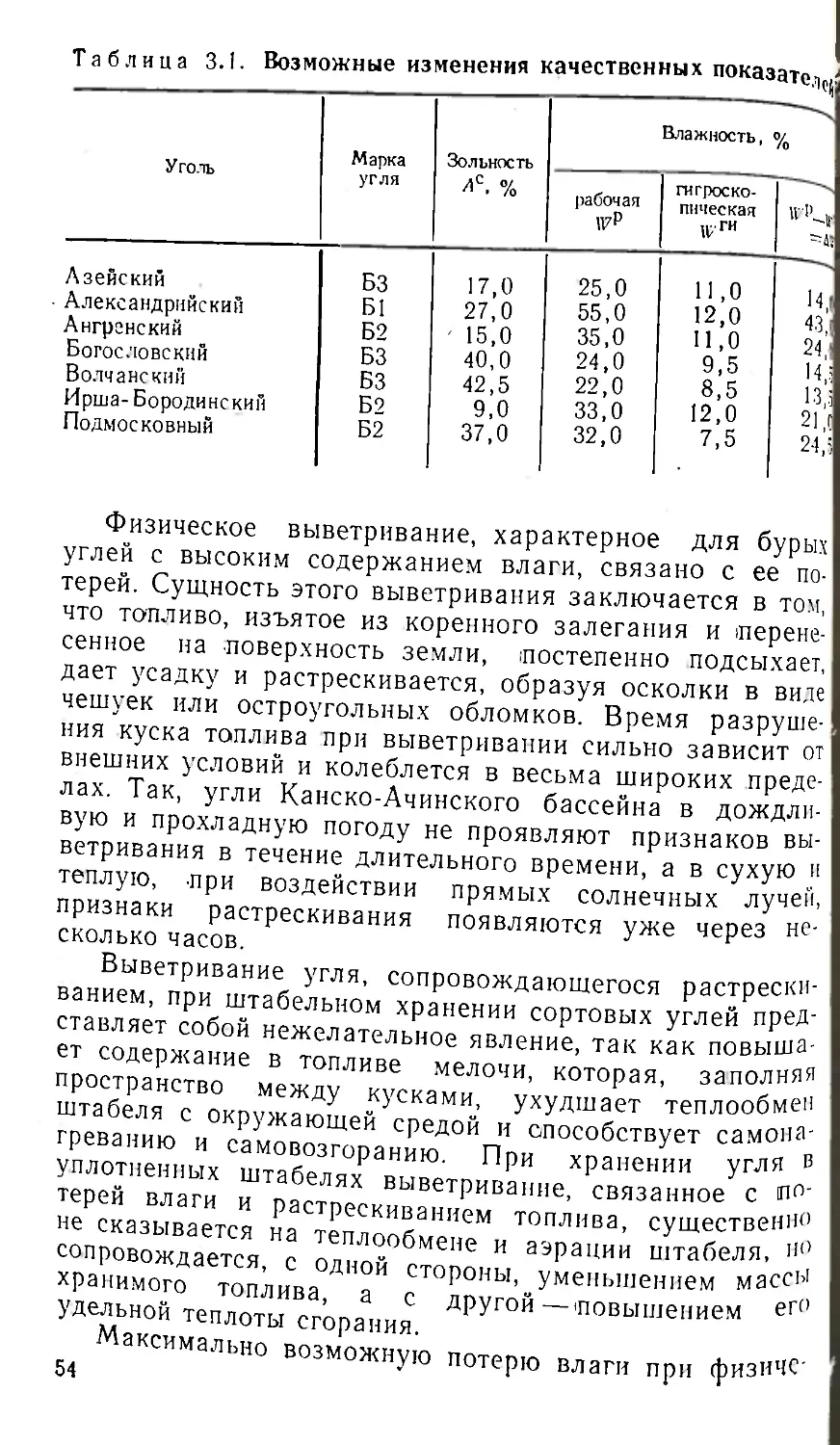

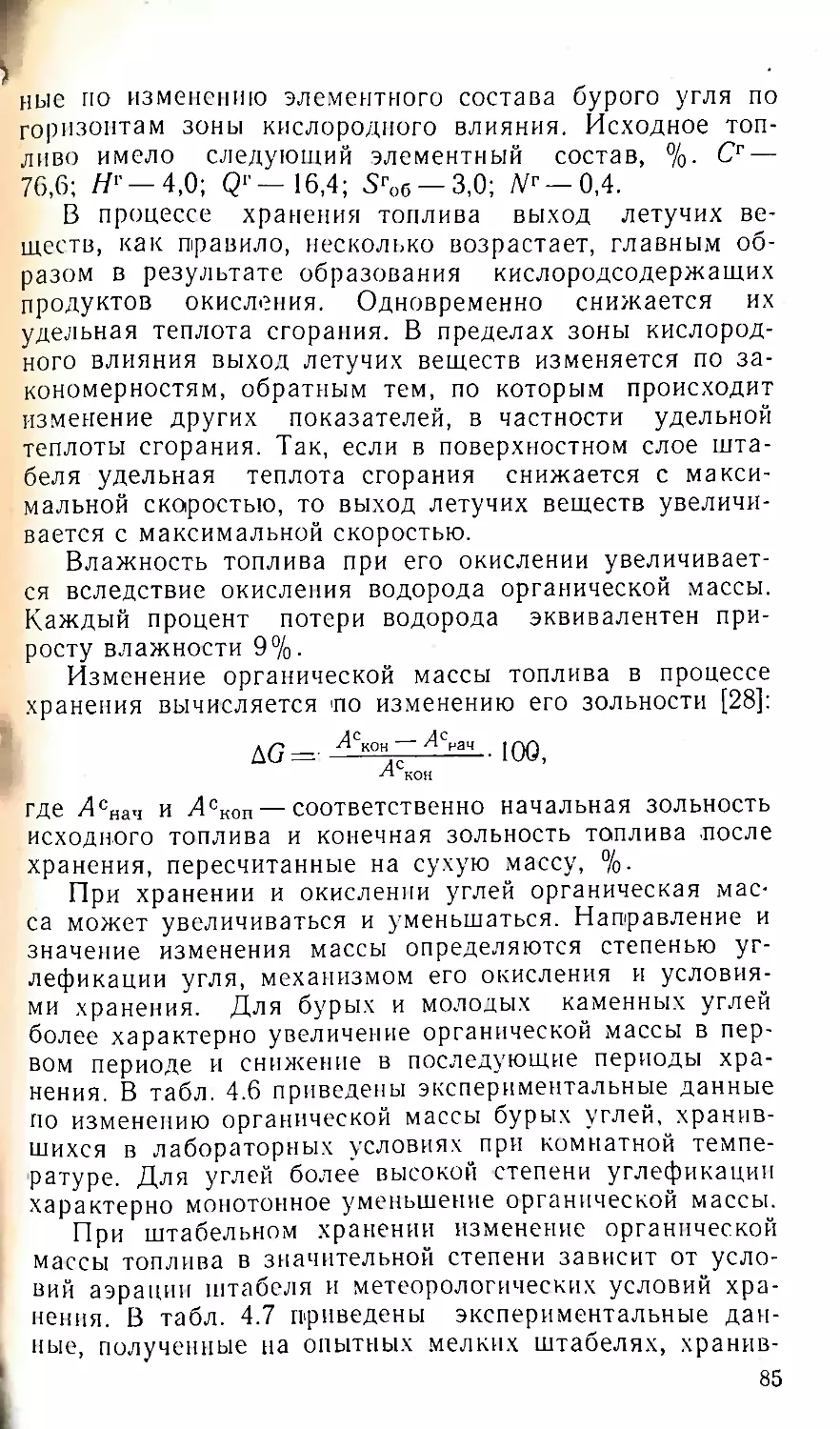

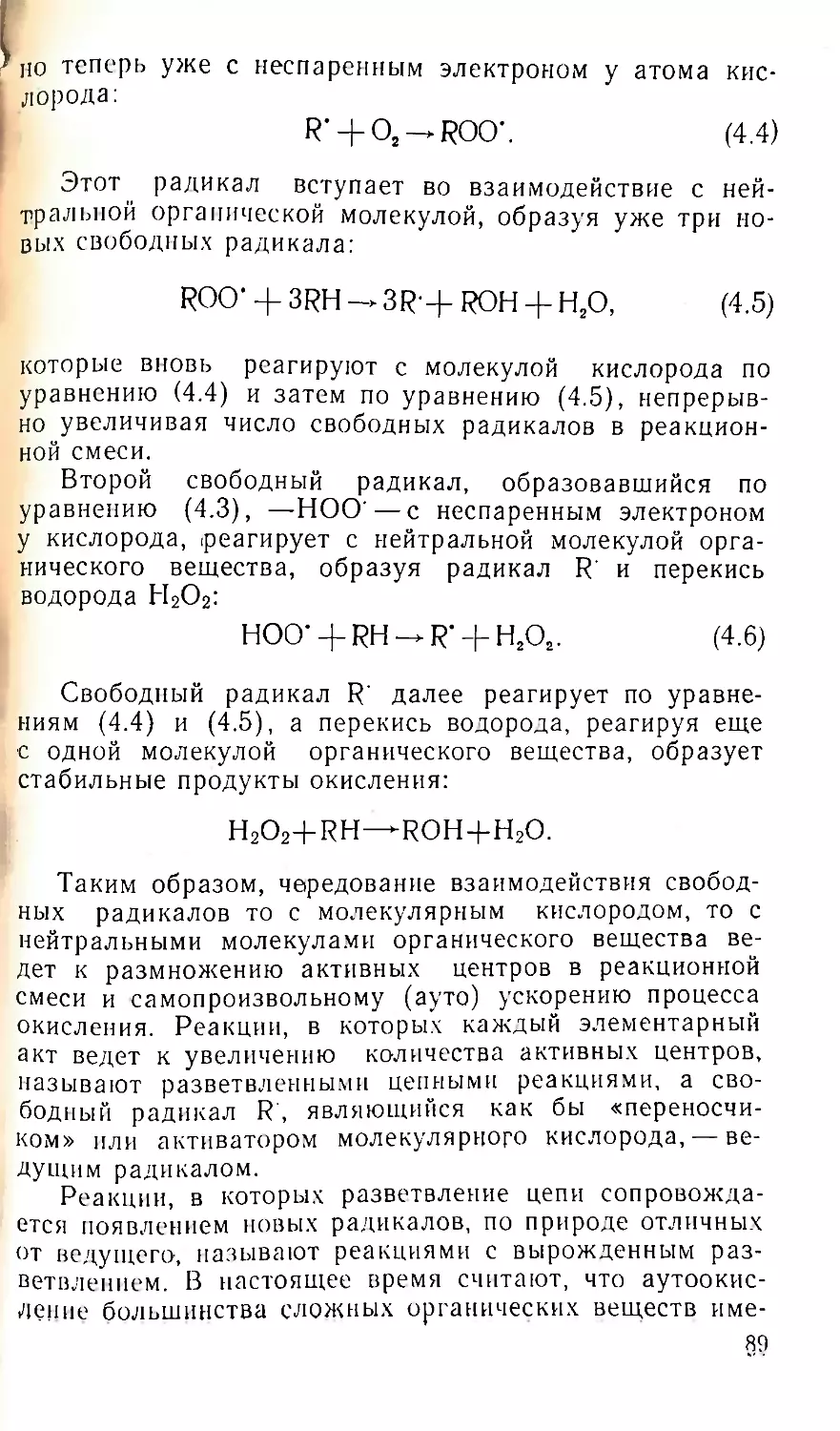

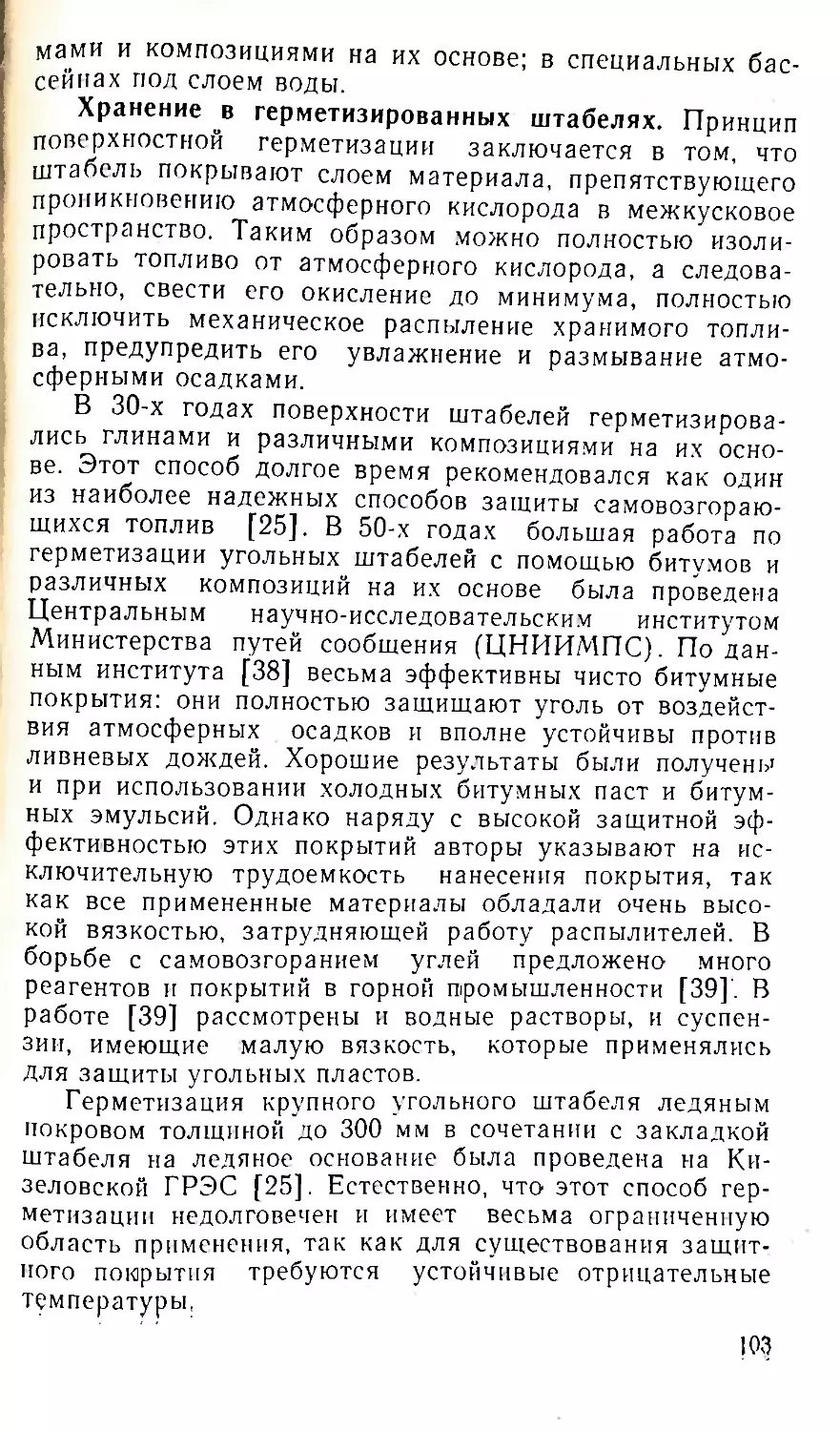

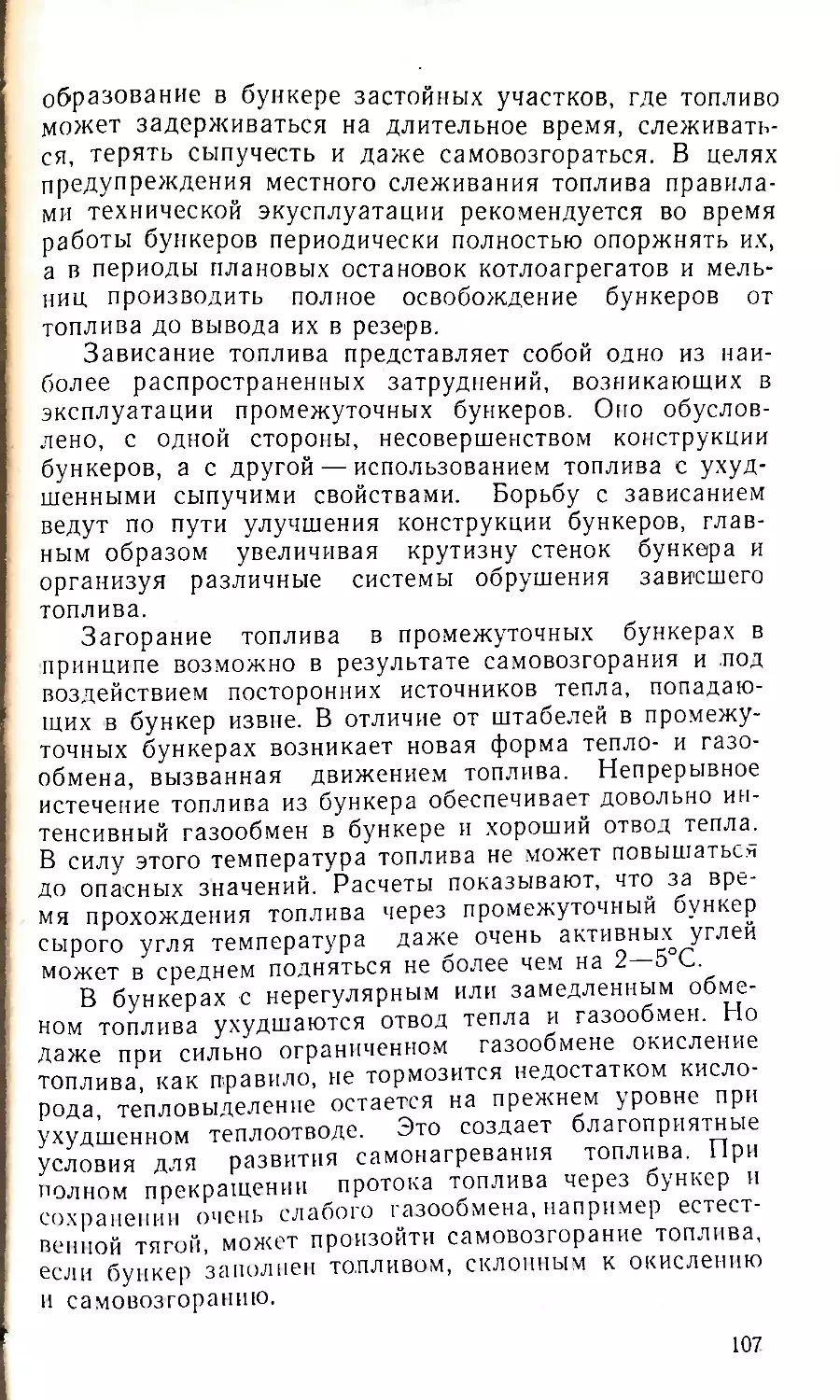

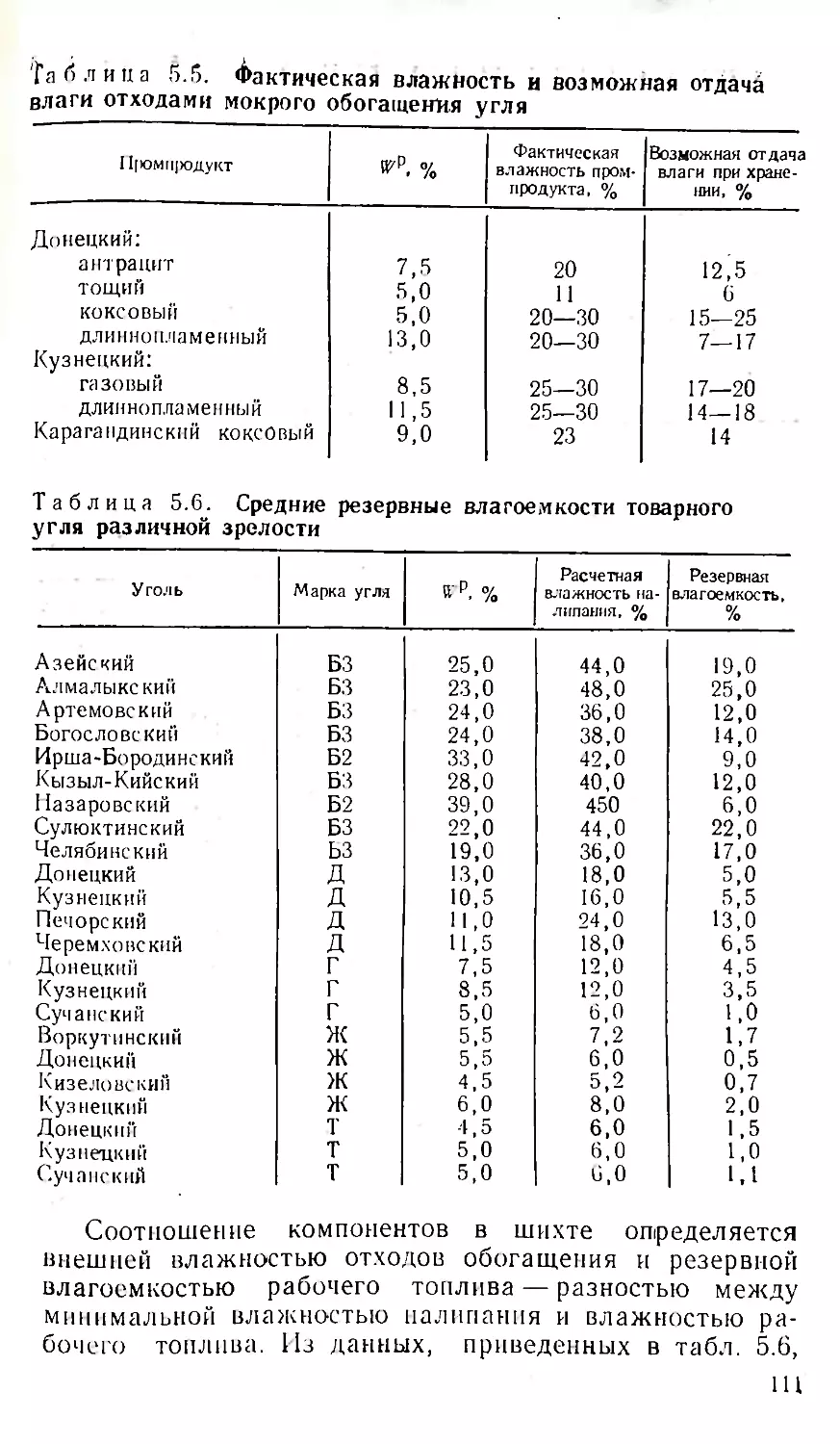

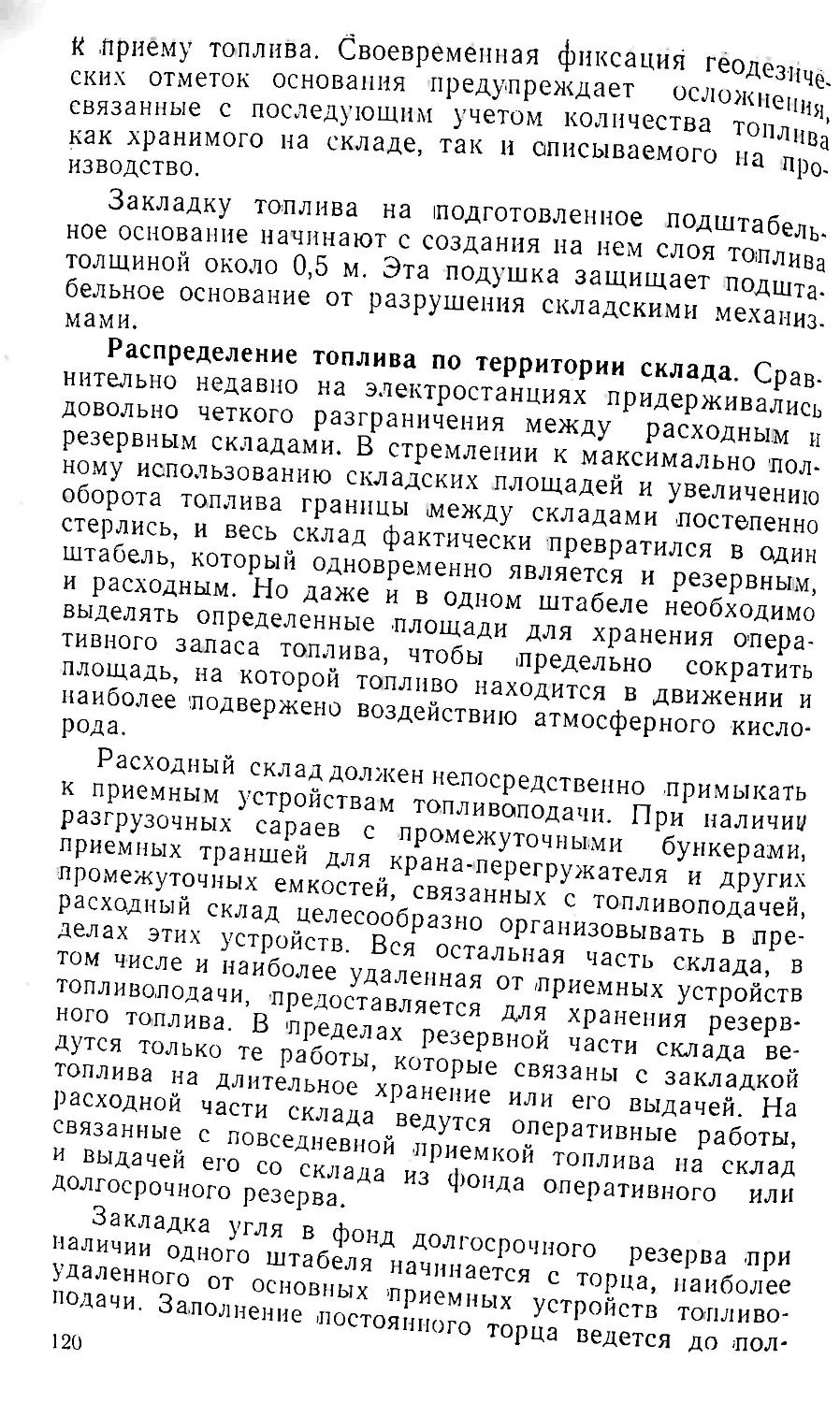

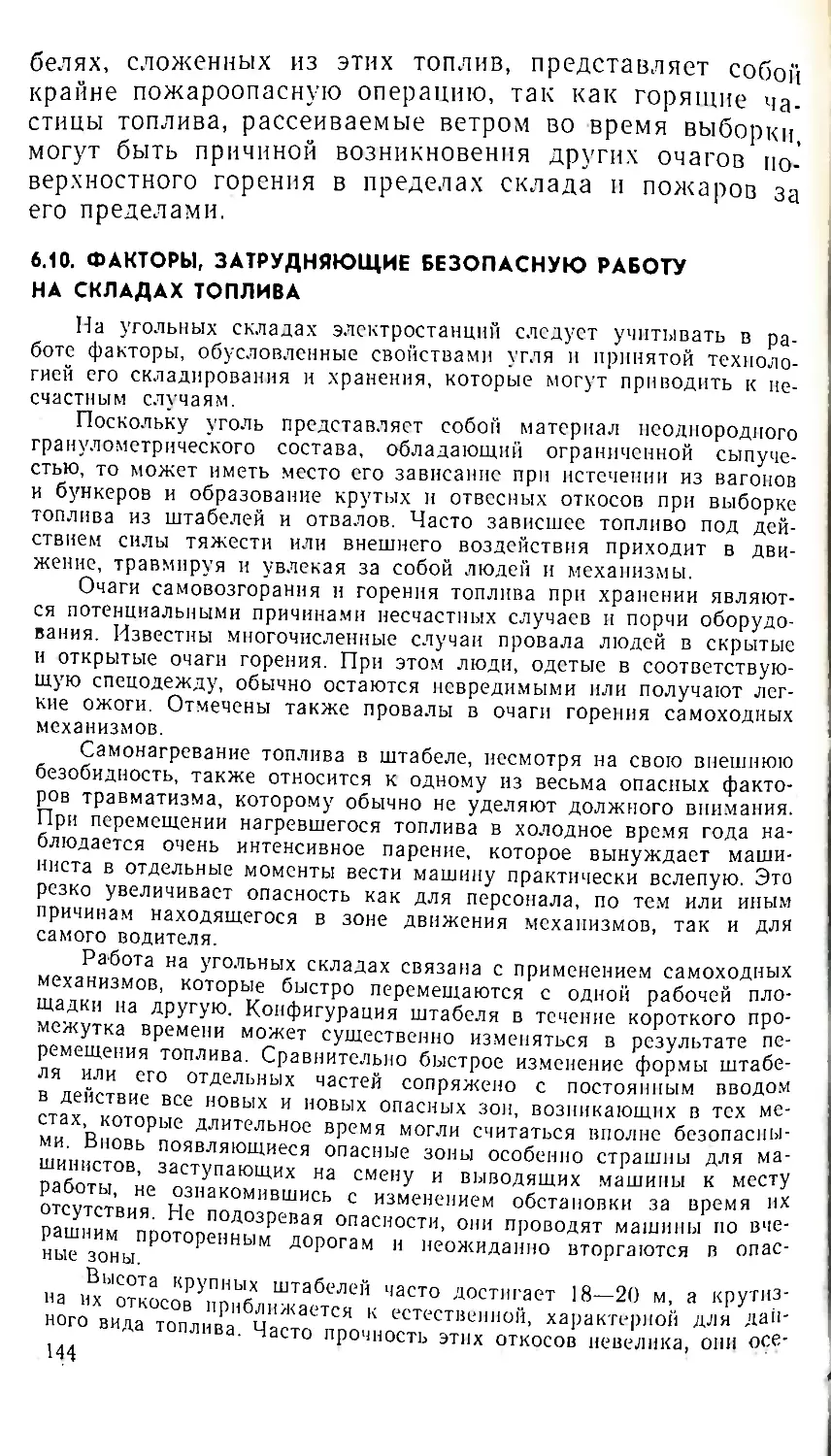

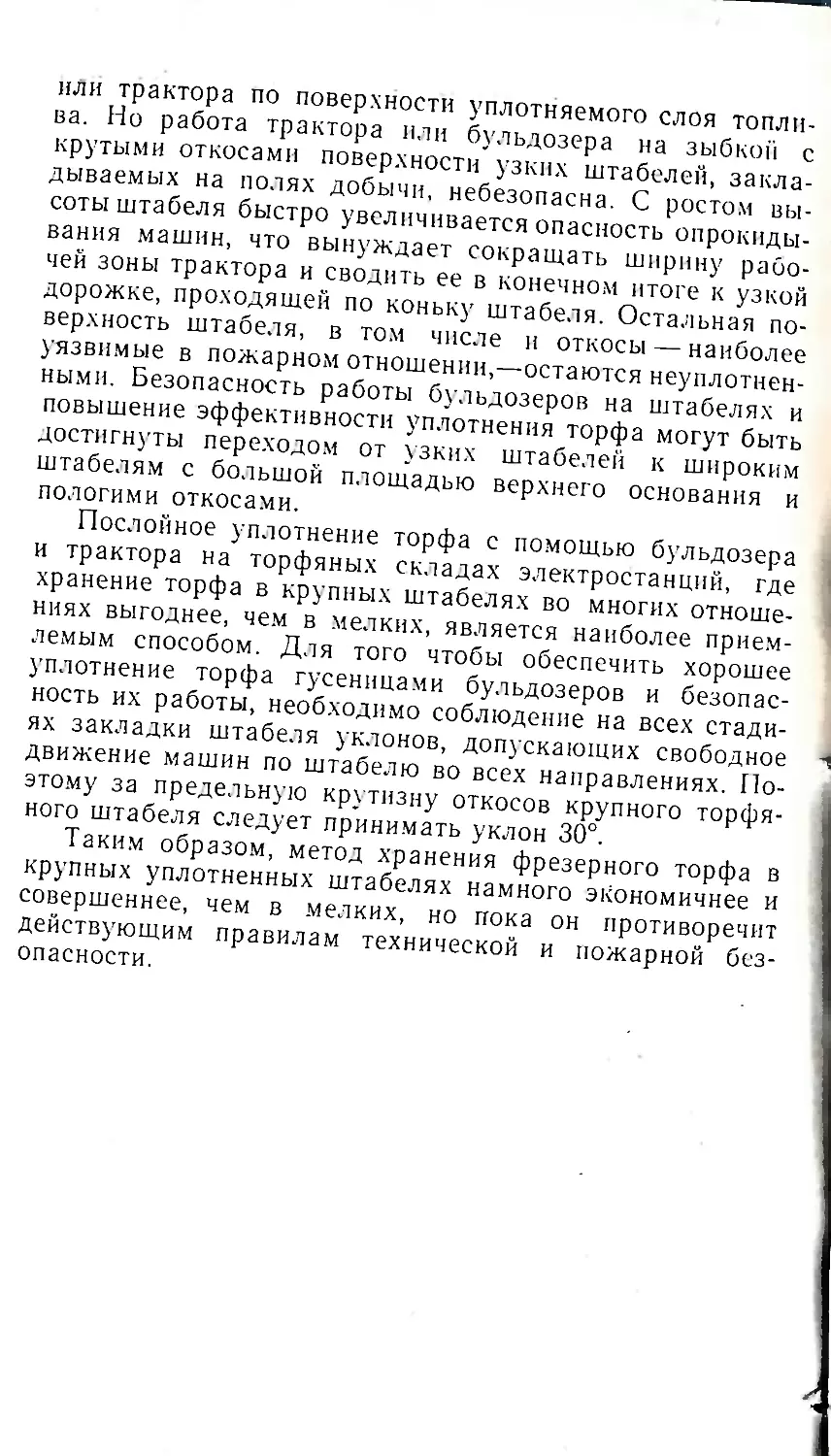

Наиболее распространенная в настоящее время тех¬

нологическая схема топливоподачи электростанций на

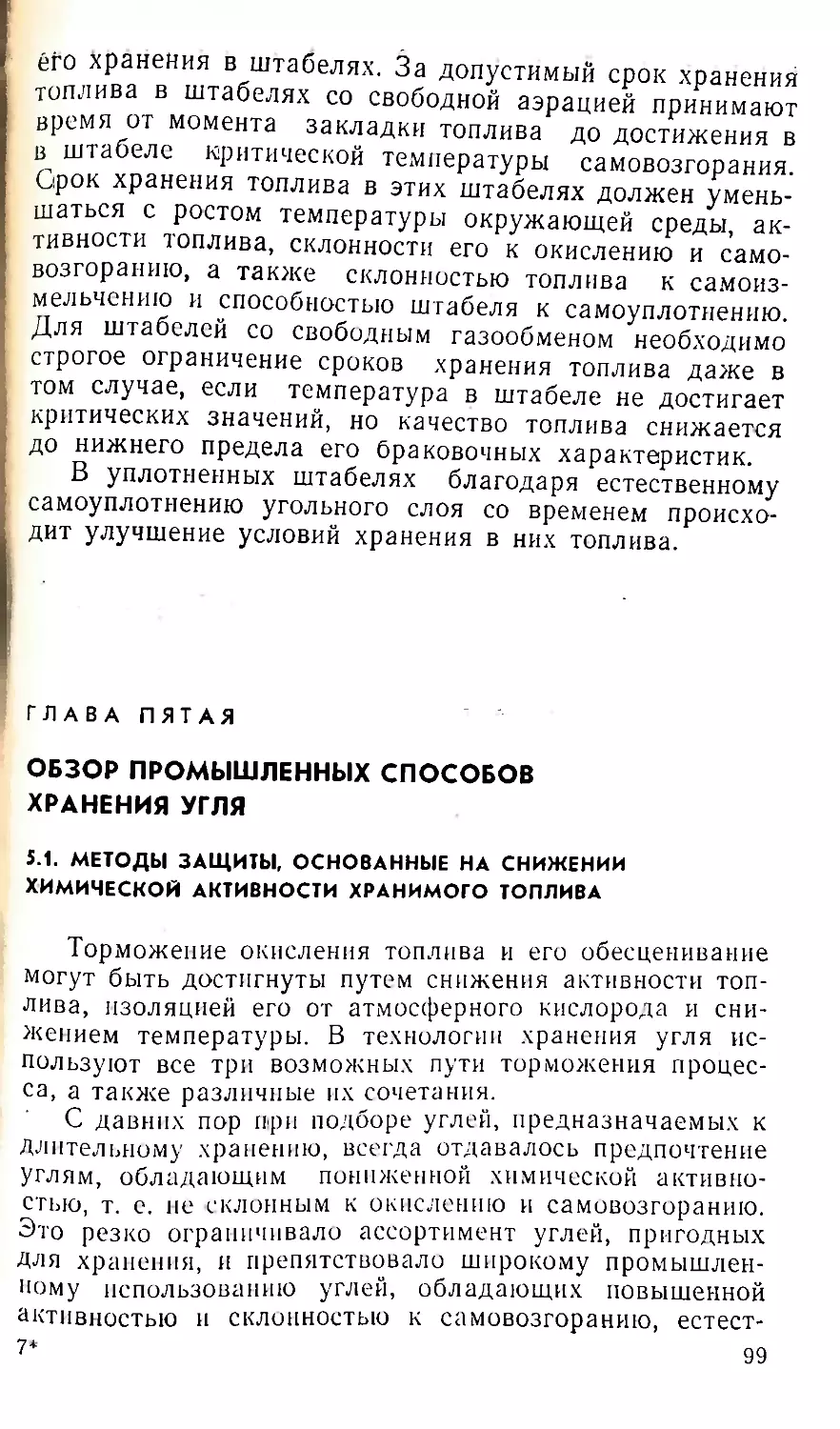

угле приведена на рис. 1.1 [4]. Топливо, выгруженное

из вагонов с помощью вагоноопрокидывателя 1, направ¬

ляется в подземные бункера, расположенные под ваго-

ноопрокидывателем. Отсюда оно подается на дробилку

первой, предварительной, ступени, затем на ленточный

конвейер 2, проходит узел пересыпки 3, вспомогатель¬

ный конвейер 4, второй узел пересыпки 5 и наклонным

конвейером 6 подается на грохоты, расположенные в

верхней части дробильного корпуса 7. После грохочения

мелкое топливо с кусками размером не более 25 мм,

пригодное для размола, конвейером 8 поднимается на

бункерную галерею котельного цеха. Крупные куски

топлива, выделенные при грохочении, попадают в дро¬

билку второй ступени, где измельчают до кусков разме¬

ром не более 25 мм и направляются на тот же наклон¬

ный конвейер 8. Поднятое на бункерную галерею

топливо через узел 9 пересыпается на горизонтальный

конвейер 10 бункерной галереи и распределяется по бун¬

керам сырого угля котельного цеха.

Для обеспечения надежного топливоснабжения кот¬

лов все оборудование топливоподачіг от бункеров при¬

емно-разгрузочных устройств до бункера сырого угля

котельной дублируется, т. е. на этом участке создаются

две параллельные технологические линии топлпвопода-

чн, каждая производительностью достаточной для обес¬

7

печения топливом всех установленных котлов при мак-

симальной их нагрузке.

В описываемой схеме топливоподачи свежее топліь

во отгружается на склад из приемно-разгрузочного

устройства конвейером И, идущим вдоль подкрановьц

путей крана-перегружателя. С этого конвейера уголь

сбрасывается в траншею или вспомогательный штабель

12, откуда забирается грейфером крана-перегружателя

15 « 16 5

Рис. 1.1. Технологическая схе¬

ма топливоподачи ТЭС на угле.

1 — вагоноопрокидыватель; 2, 4 ~

подземные конвейеры; 3, 5, 9 —

узлы пересыпки; 6 — наклонный

конвейер первого подъема; 7 — дро¬

бильный корпус; 8 — наклонный кон¬

вейер второго подъема; 70 — кон¬

вейер бункерный галереи котельно¬

го цеха; // — конвейер выдачи топ¬

лива на склад: 12 — вспомогатель¬

ный штабель: 13 — кран-перегружа¬

тель; 14 — конвейер выдачи топлива

со склада: /5 —подземные бункера;

16 — вспомогательный конвейер.

/ 2. 5

13 и транспортируется к месту закладки. При выдаче

топлива со склада его забирают из штабеля грейфером

крана-перегружателя и высыпают в бункер, встроенный

в опоре крана. Из этого бункера питателем через спе¬

циальные проемы^ в перекрытии конвейерной галереи,

также проходящей вдоль подкрановых путей, но с про¬

тивоположной стороны штабеля, топливо подается на

конвейер 4 выдачи топлива со склада. Этот конвейер

через узел пересыпки 5 передает уголь на основной

тракт топливоподачи. Конвейеры выдачи топлива на

И возвРата со склада в отличие от конвейеров ос-

овного тракта топливоподачи не резервированы. В ава-

р иных ситуациях топливо со склада могут выдать

ЙxSeT’J” П0ДЗеШ,Ь,С бГ"’ера 15 11 спомогатель-

&

О. НАЗНАЧЕНИЕ И ЭКСПЛУАТАЦИОННЫЕ РЕЖИМЫ

СКЛАДОВ ТОПЛИВА

Склады при электростанциях организуются в целях

создания резерва и устранения периодически возникаю¬

щего несоответствия между поставкой и расходом топ¬

лива. В соответствии с этим склады твердого топлива

делятся па склады пристанционные (резервные и рас¬

ходные) и базисные. Расходные и резервные склады

располагаются на территории электростанции в непо¬

средственной близости от главного корпуса и связыва¬

ются с трактом топливоподачи и приемо-разгрузочными

устройствами системой стационарных конвейеров, что

обеспечивает надежную и удобную их эксплуатацию.

Если по каким-либо причинам на пристанционной

площадке нельзя разместить запас топлива, достаточ¬

ный для надежного энергоснабжения в осенне-зимний

период, то склады резервного топлива создают за тер¬

риторией электростанции. Эти обособленные склады

обычно имеют железнодорожную связь с топливным

трактом, осуществляемую собственным подвижным со¬

ставом. При закладке топлива на эти склады груженые

.вагоны сначала проходят через станционные вагонные

весы и подаются на разгрузочную эстакаду склада.

Топливо со склада выдается также вагонами собствен¬

ного парка, которые загружаются топливом складскими

механизмами и отправляются на разгрузку через при¬

емно-разгрузочное устройство топливоподачи [5]. Такой

способ получения топлива с резервного склада сложен

и малопроизводителен.

Базисные склады предназначаются для хранения ре¬

зервного топлива нескольких электростанций и могут на¬

ходиться на значительном удалении от потребителя [61.

На резервных и базисных складах уголь, как правило,

закладывается с соблюдением известных правил в шта¬

бель на хранение в течение длительного времени. При

совмещении резервного и расходного складов на одной

площадке часто теряется граница между ними и значи¬

тельная часть резервного склада переходит в режим

расходного. В результате склад теряет облик организо¬

ванной единицы. Поэтому на совмещенных складах

всегда ощущается острая необходимость в четкой орга¬

низации складских работ и постоянном наблюдении за

их проведением. Необходимо постоянно иметь в виду что

при одноштабельном хранении основная часть топлива

9

является долгосрочным резервом и его необходим^ хра.

нить в соответствии с установленными нормами.

Склады электростанций должны вмещать такое ко¬

личество топлива, чтобы обеспечить устойчивое топлц.

воснабжение в период осенне-зимнего максимума и по¬

требления энергии и гарантировать нормальную работу

электростанции при случайных перебоях в поставке

топлива. При определении емкостей складов следуег

учитывать условия топливоснабжения и тип электро¬

станции. Так, А. Н. Лебедев [7] рекомендует при до¬

ставке угля на расстояние до 1000 км вместимость

топливных складов конденсационных электростанций

принимать равной не менее чем двухнедельному расхо¬

ду, а при расстоянии свыше 1000 км и для всех тепло¬

электроцентралей вне зависимости от расстояния — не

менее месячного потребления. Нормами технологическо¬

го проектирования [8] вместимость складов угля опре¬

деляется месячным расходом топлива, исчисляемым ис¬

ходя из 24 ч работы в сутки всех котлов электростан¬

ции. Для электростанций, располагаемых вблизи

(90—100 км) угольных разрезов или крупных шахт, вме¬

стимость склада принимается, как правило, равной двух¬

недельному расходу. Для всех проектируемых электро¬

станций при перспективе их расширения должна преду¬

сматриваться возможность расширения склада.

Расходный склад торфа располагают в непосредст¬

венной близости от топливоподачи. По противопожар¬

ным нормам вместимость расходного склада не должна

превышать 5 тыс. т. Время хранения фрезерного торфа

на расходных складах обычно составляет несколько су¬

ток и реже — недель.

Резервный склад торфа по нормам технологического

проектирования [8] может размещаться на расстоянии

до 5 км от территории электростанции. Запас торфа на

пристанционном резервном складе по пожарным нормам

[9] не должен превышать 60 тыс. т. Режим загрузки

резервного склада обычно ведут с таким расчетом, что¬

бы за осенне-зимний максимум потребления энергии

складские запасы практически полностью израсходовать,

а за сезон добычи торфа — восстановить. Хранить торф

на резервном складе более двух лет не рекомендуется.

По действующим в настоящее время правилам [6]

одновременное хранение на резервном складе угля 11

торфа не рекомендуется, но в исключительных случая-'*

Ю

разрешается, если общее количество хранящегося на

складе топлива не превышает 60 тыс. т. При этом для

храпения угля и торфа выделяются специальные пло¬

щадки, разрывы между которыми должны быть не ме¬

нее 150 м, если уголь относится к III или IV группе

устойчивости.

1.4. КОМПОНОВКА И ОБОРУДОВАНИЕ УГОЛЬНЫХ СКЛАДОВ

Угольные склады крупных электростанций оснащают

мостовыми грейферными кранами-перегружателями и

бульдозерами. Самоходные грейферные краны обычно

используют на мелких угольных складах; склады со

скреперными лебедками в настоящее время применяют

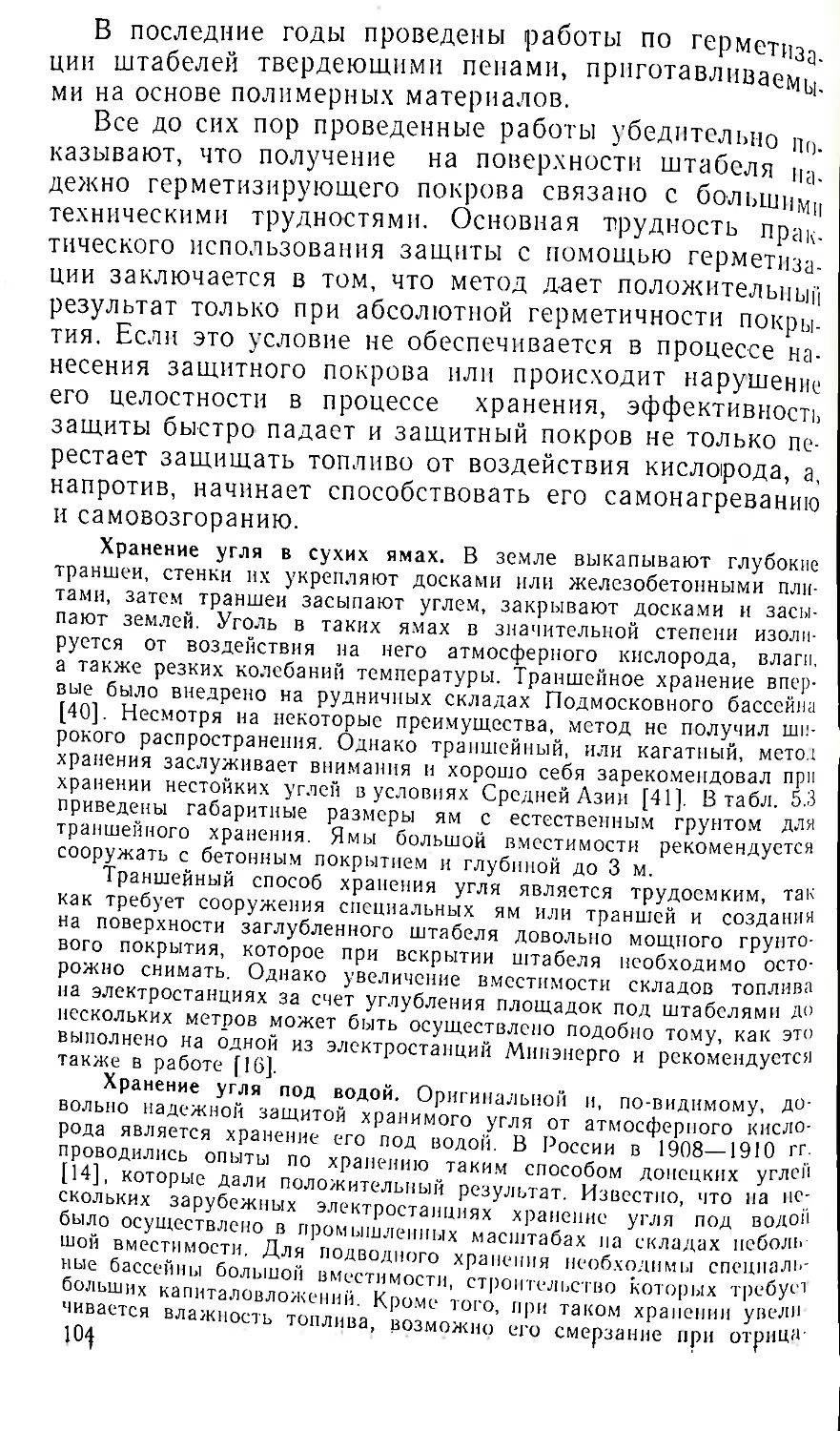

очень редко. Склад с мостовым перегружателем пред¬

ставляет собой площадку прямоугольной формы (см.

рис. 1.1), заключенную между подкрановыми путями

крана-перегружателя, в пределах которой закладывается

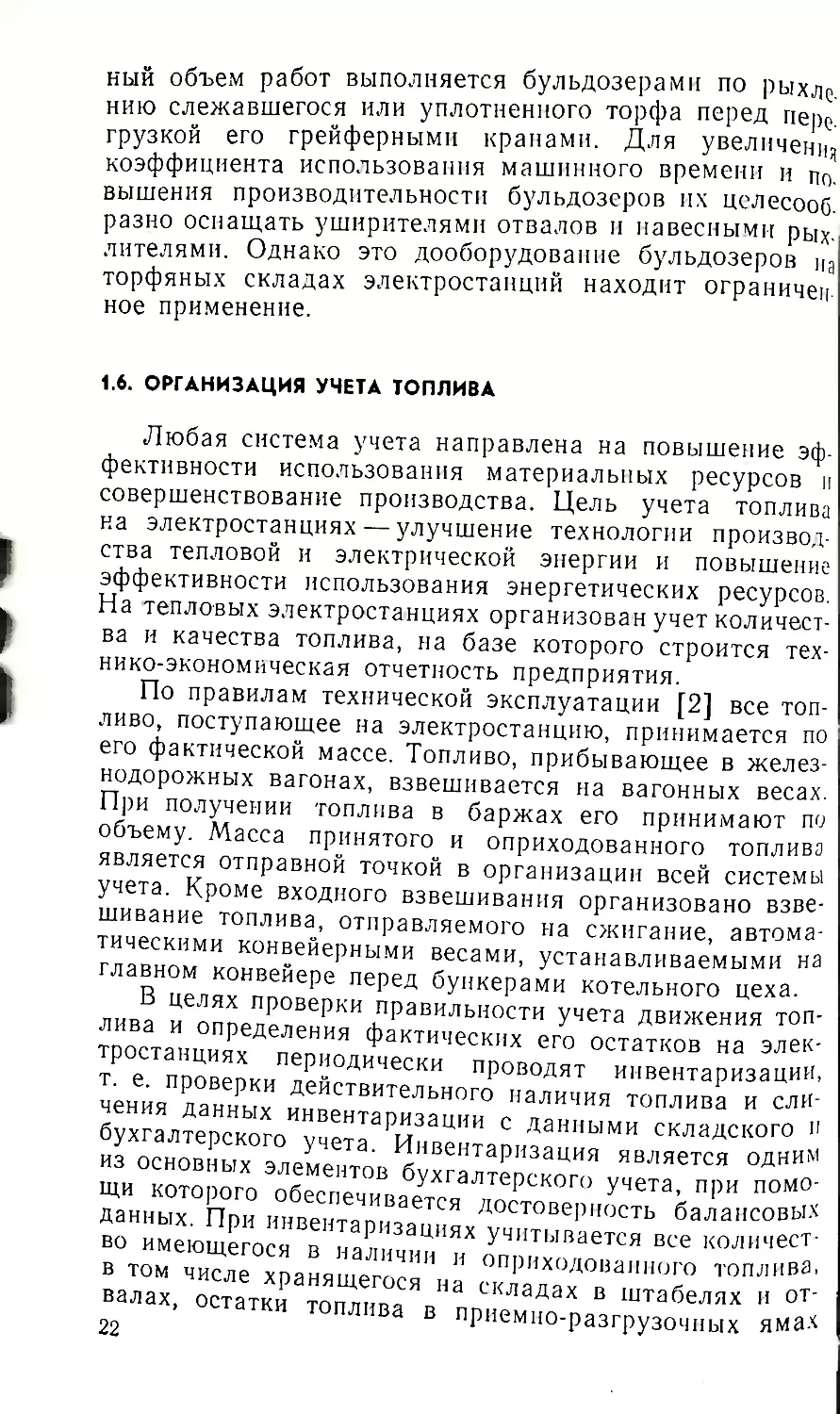

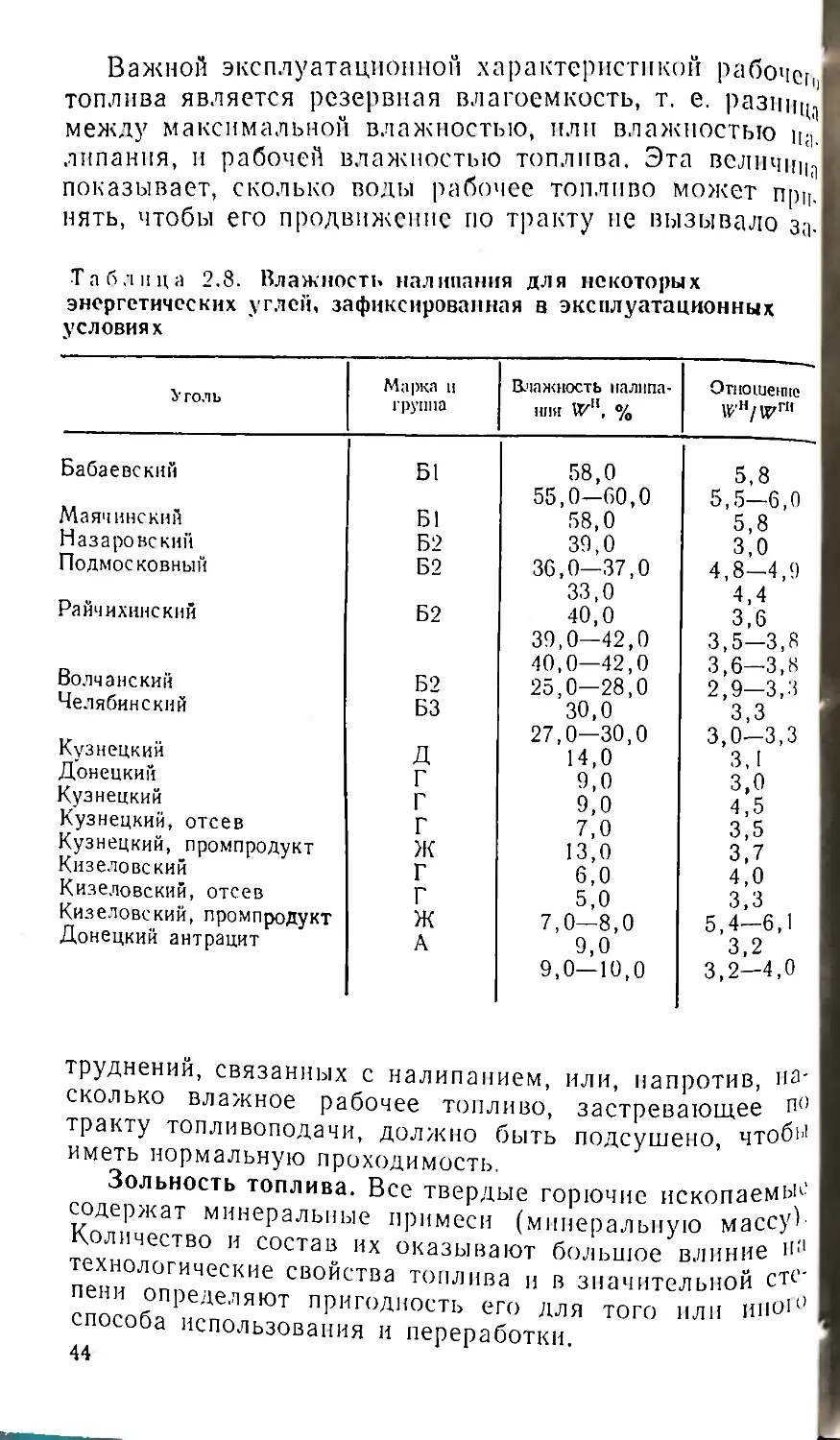

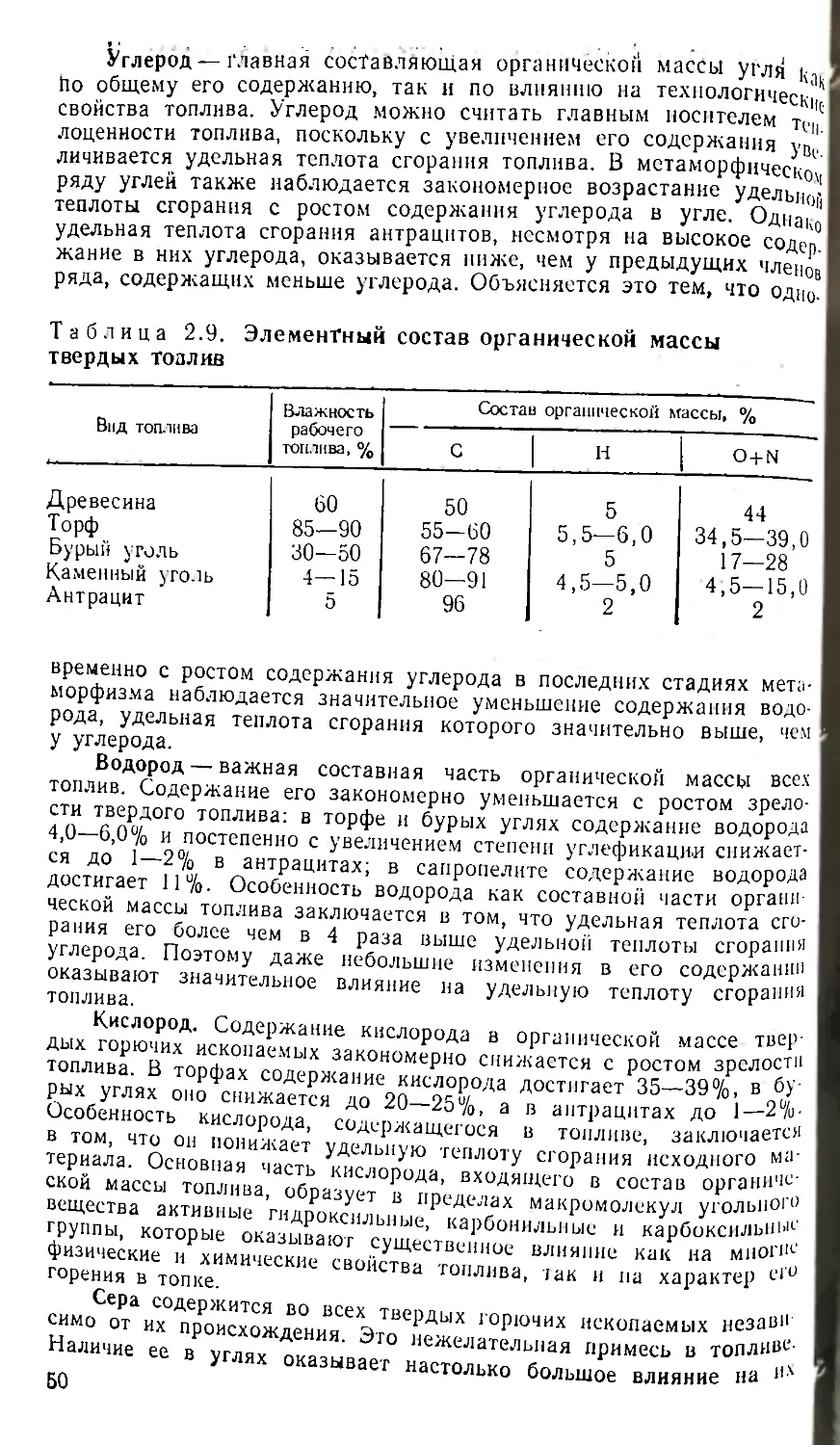

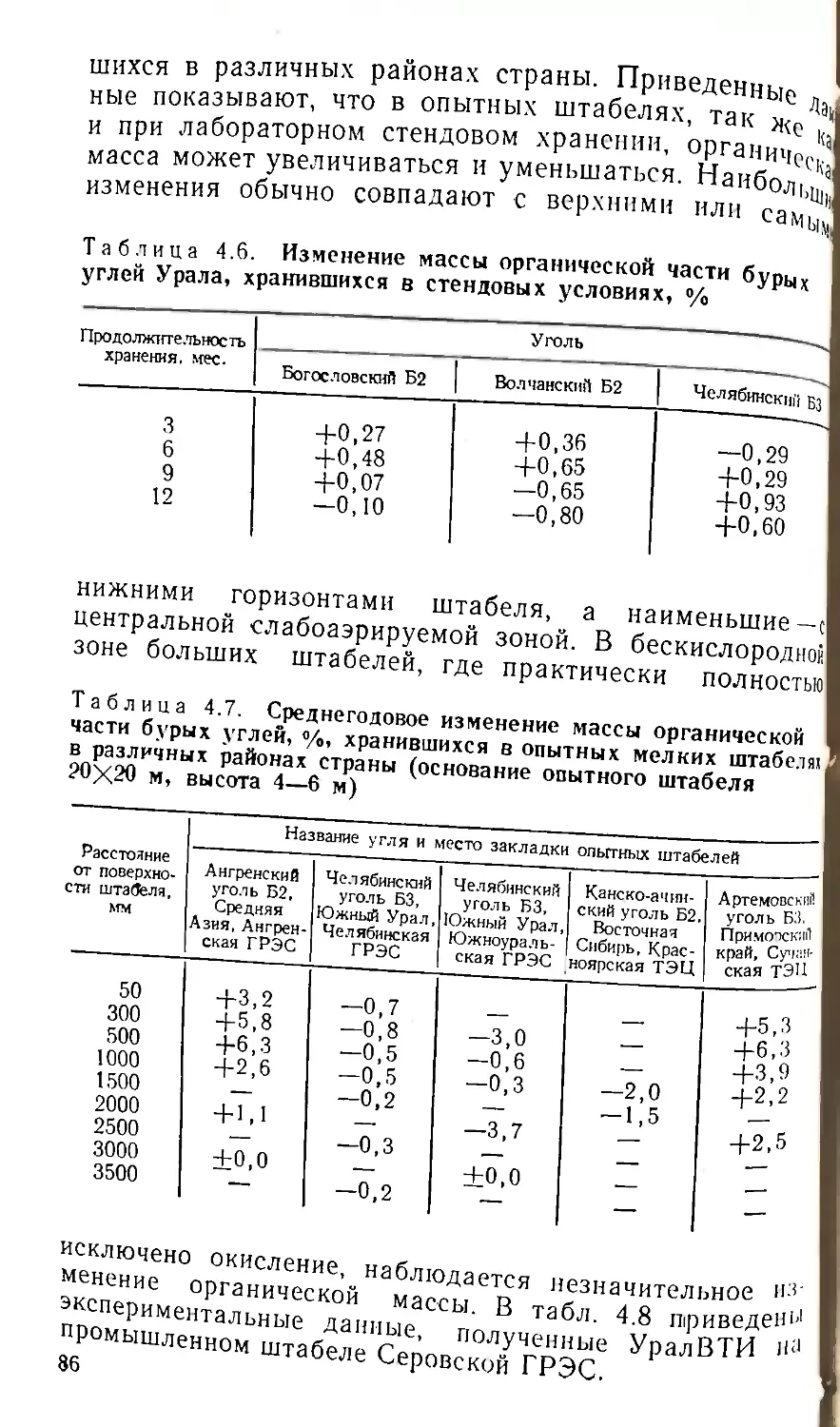

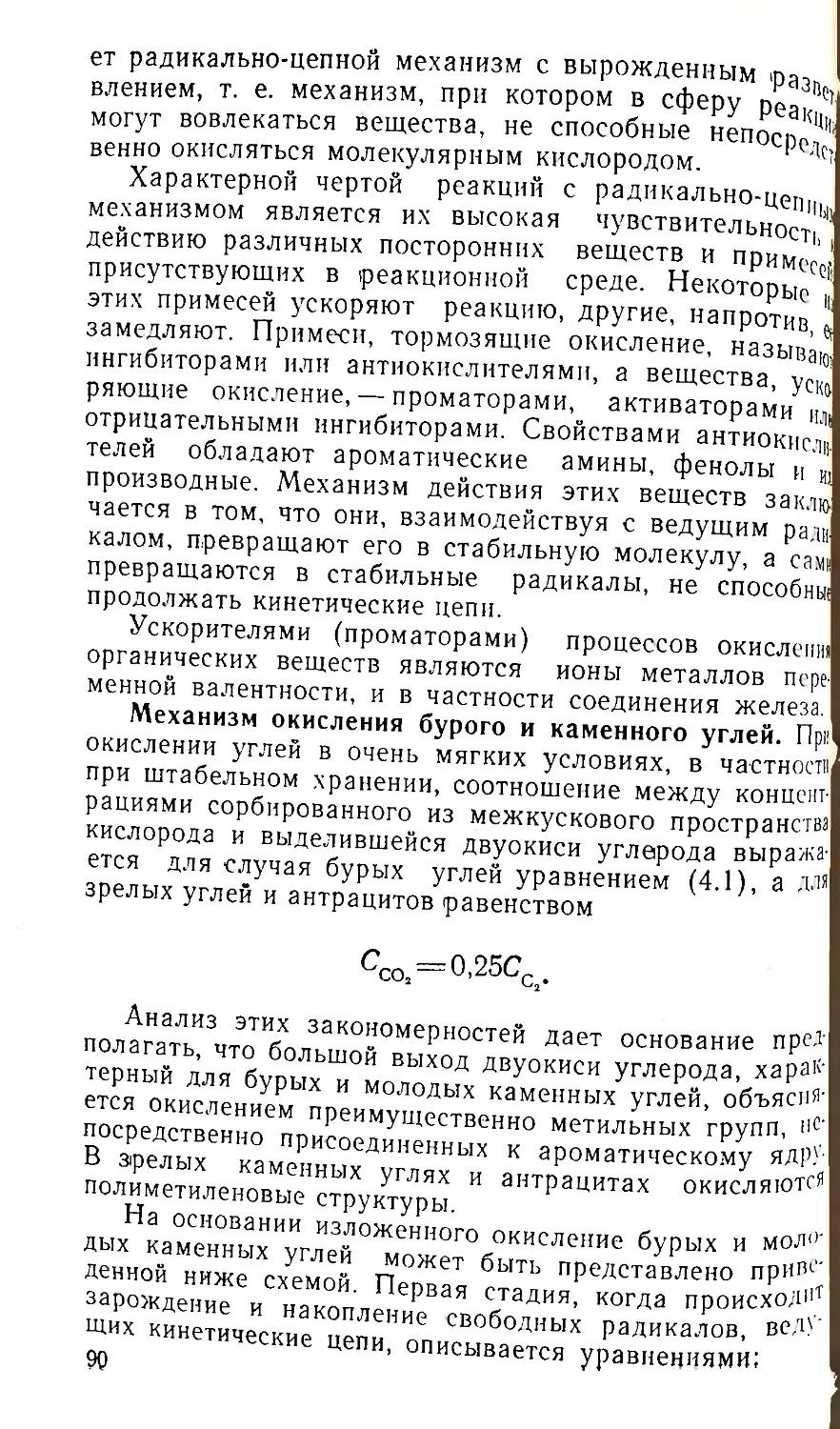

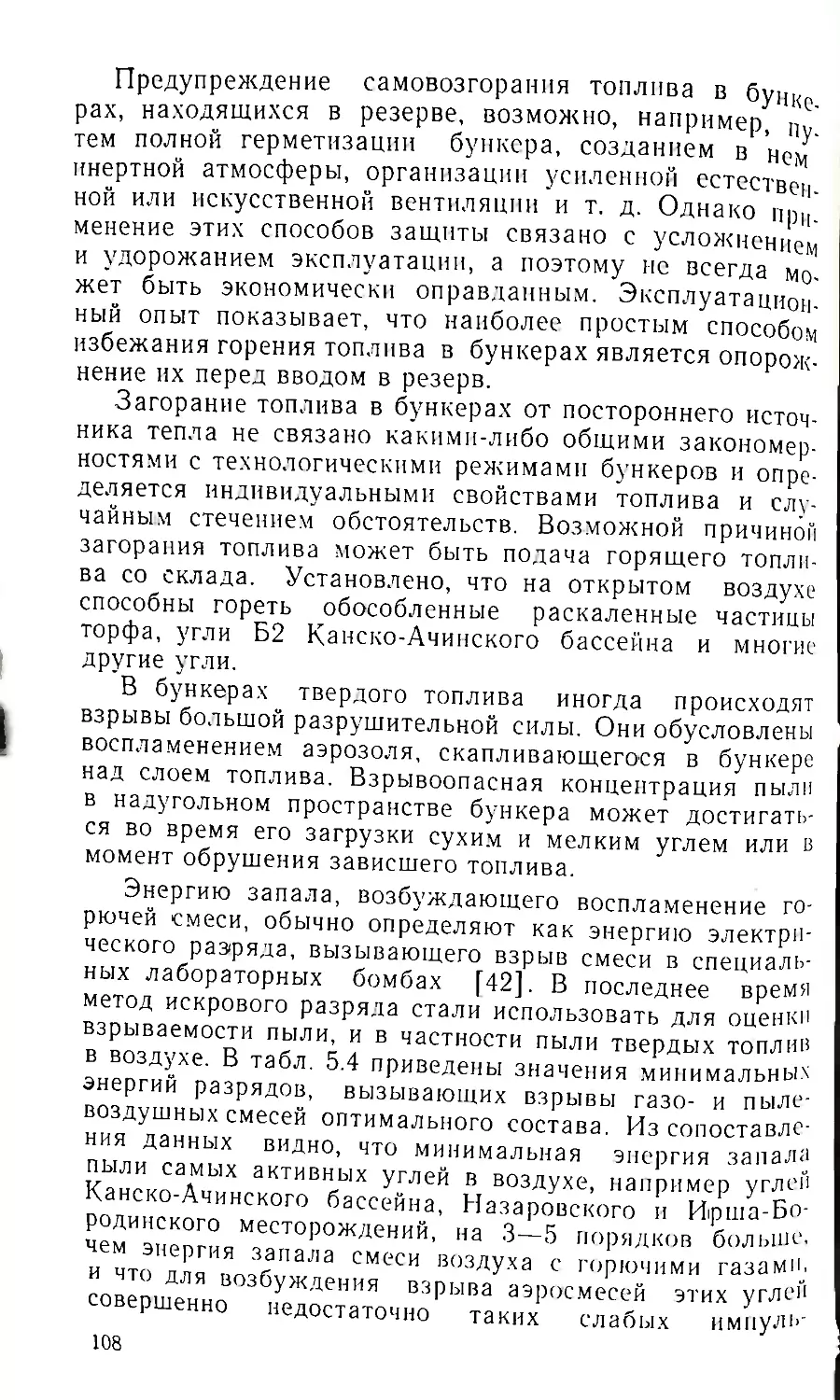

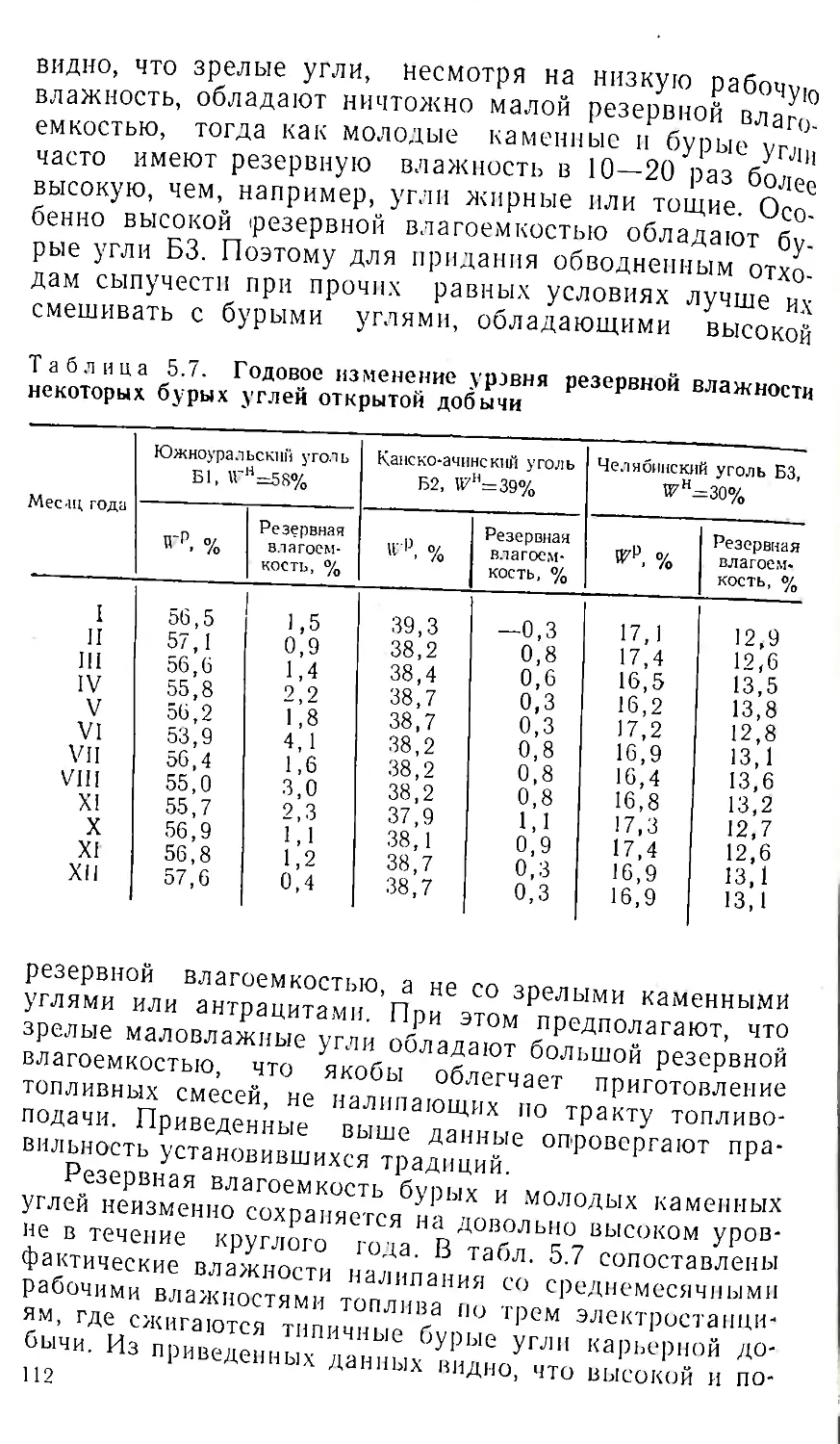

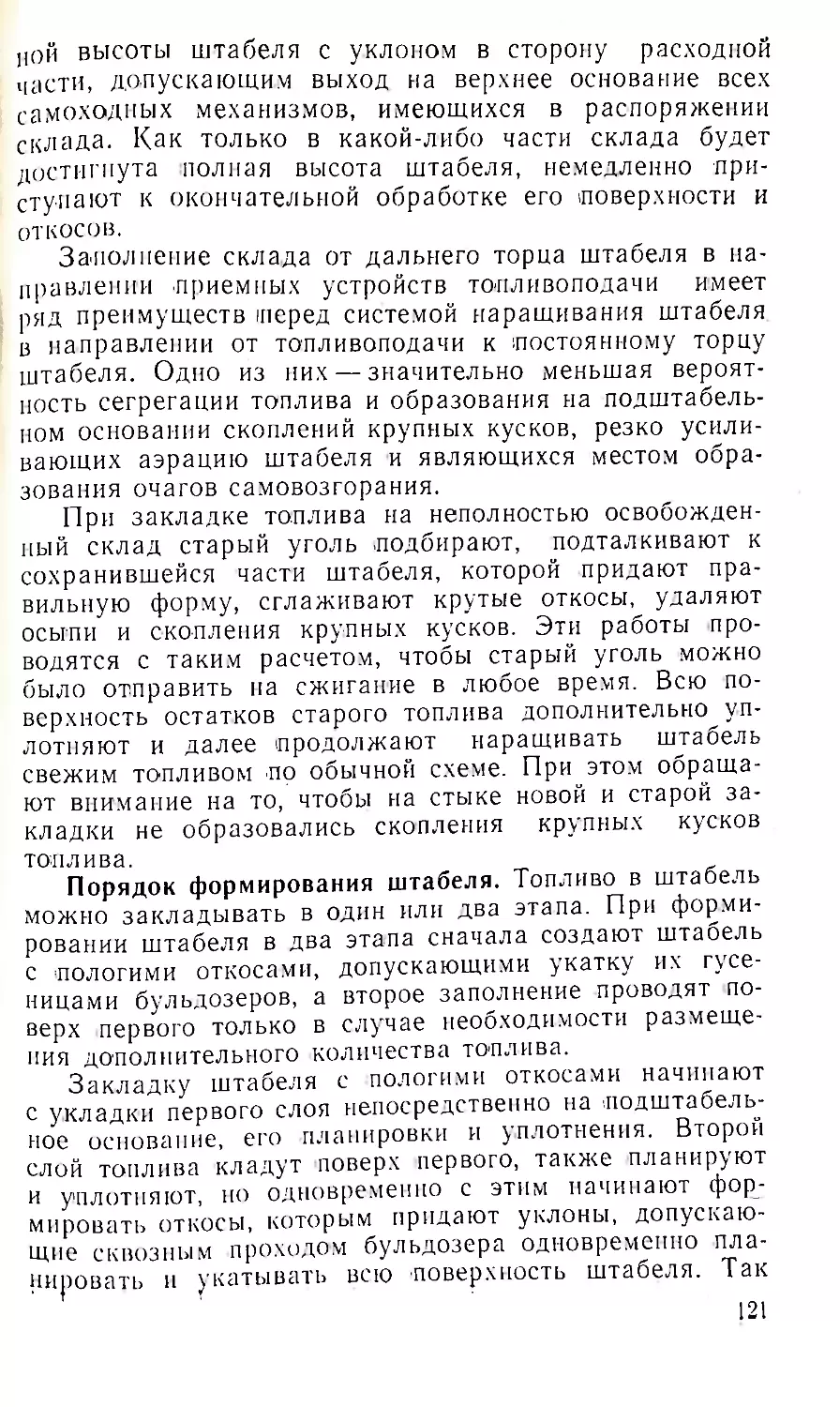

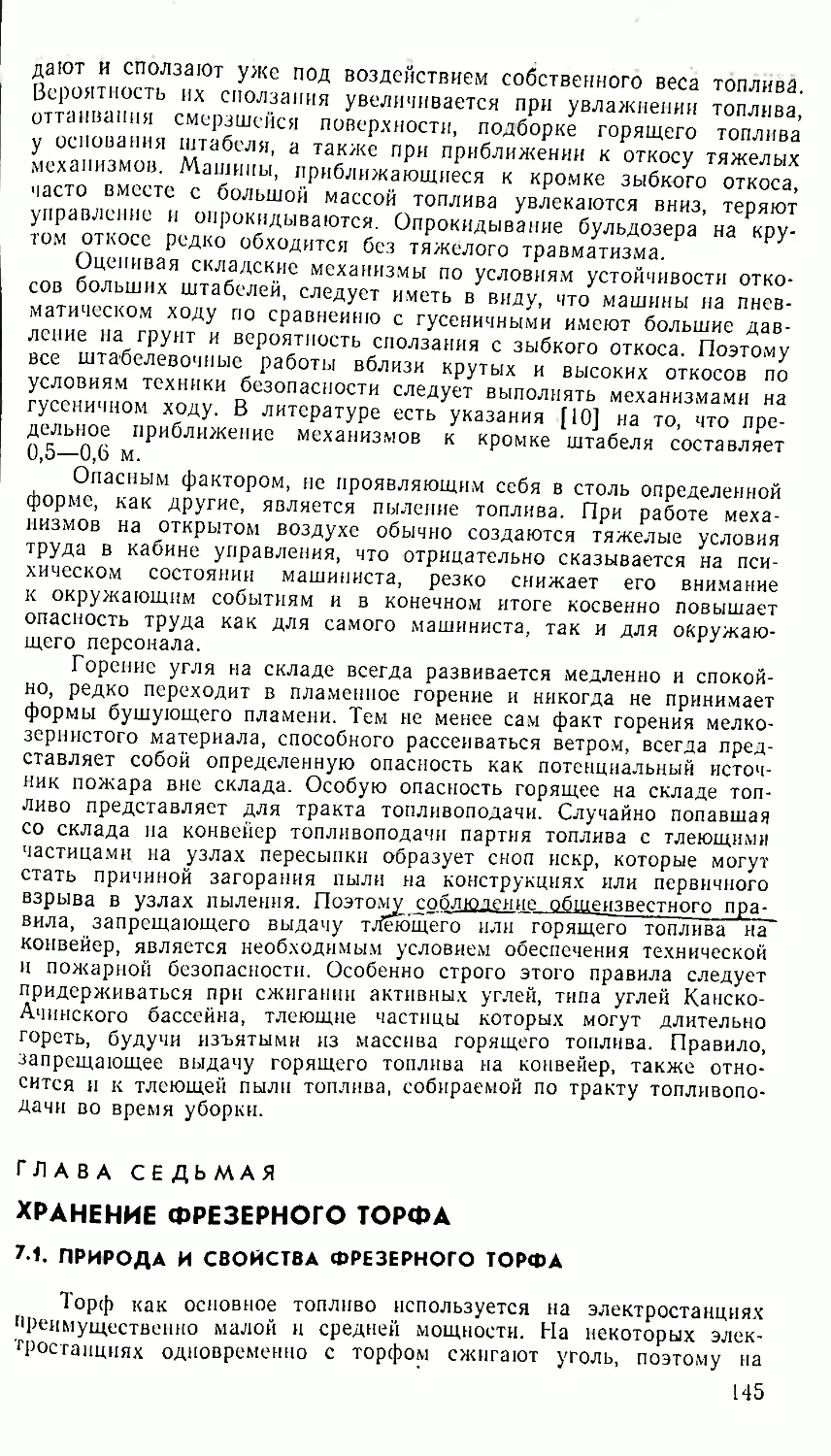

на хранение основная масса топлива. Поперечный разрез

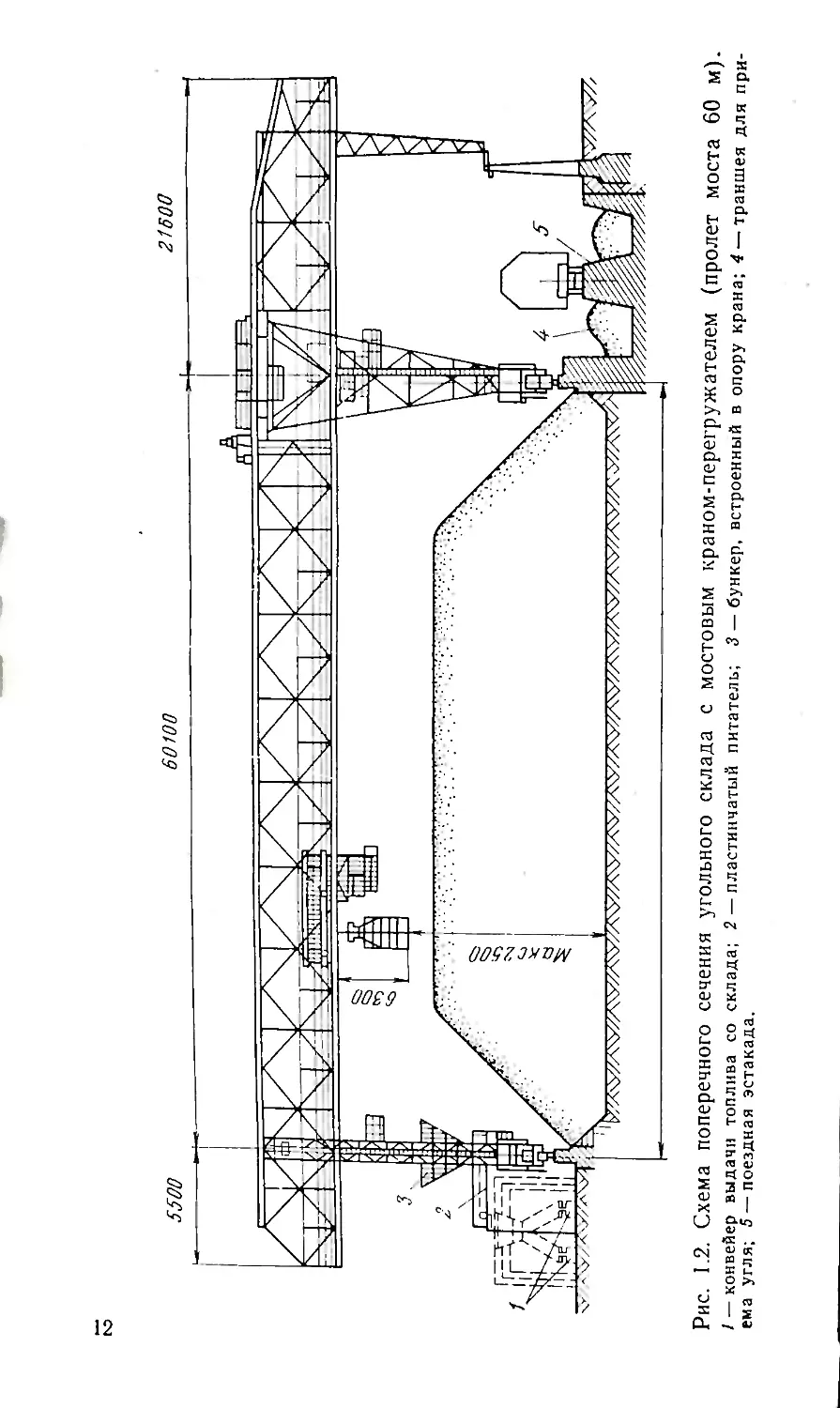

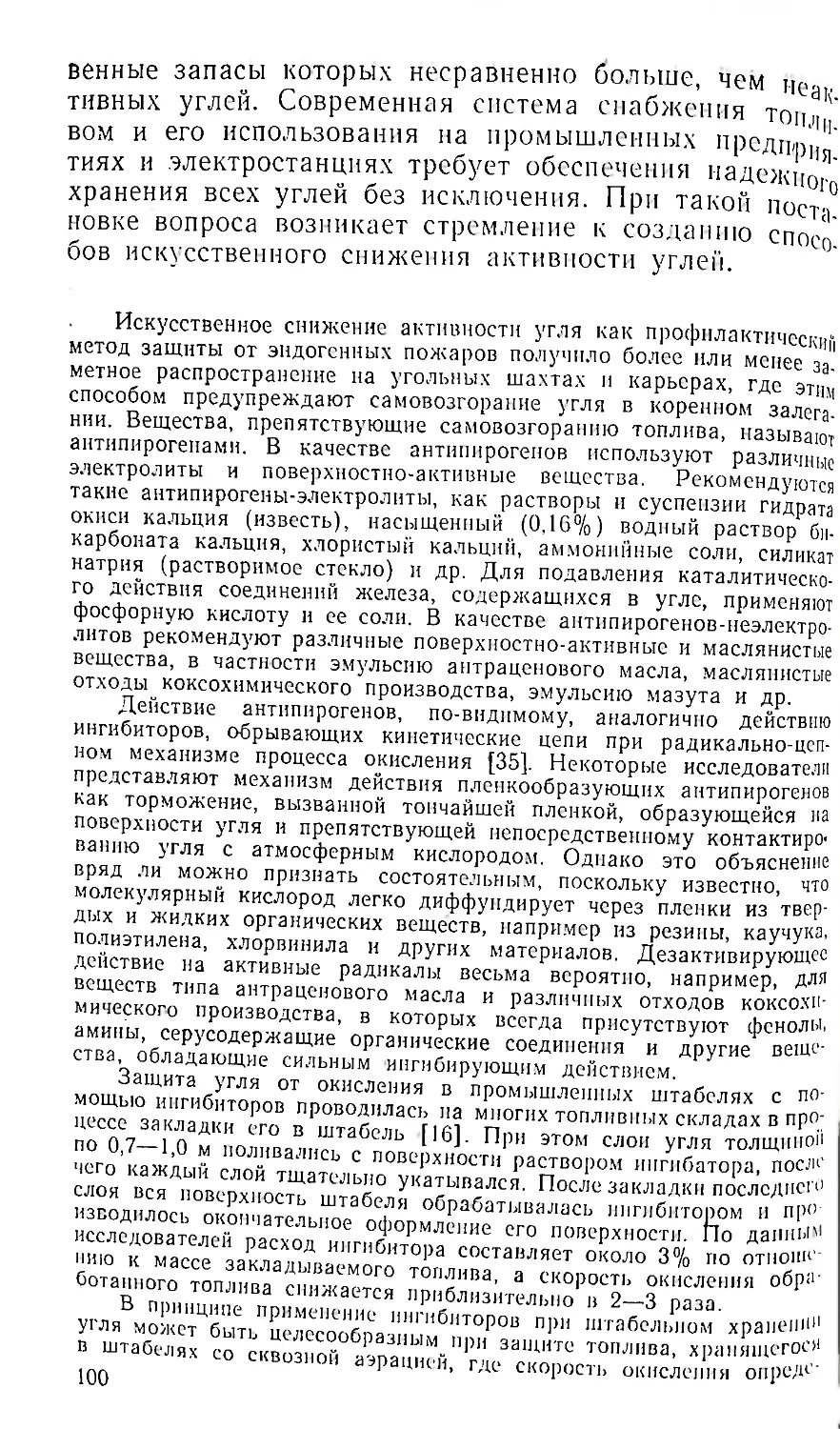

склада показан на рис. 1.2 [10].

В старых схемах складов под одним из консольных

вылетов портала ранее сооружалась вагонная эстакада,

по обеим сторонам которой располагались бетонирован¬

ные траншеи, играющие роль промежуточных емкостей.

При подаче топлива на склад груженые железнодорож¬

ные вагоны выставлялись в поездную эстакаду и разгру¬

жались в траншею через нижние люки. Из траншеи

уголь забирался грейфером крана-перегружателя и укла¬

дывался в основной штабель. Выдача угля со склада

производилась тем же краном-перегружателем путем по¬

дачи топлива в промежуточный бункер, встроенный в

опору крана-перегружателя, из которого пластинчатым

питателем через мягкий рукав топливо пересыпалось на

конвейер, выдающий топливо на основной тракт топли-

воподачи. В качестве резерва предусмотрена выдача топ¬

лива со склада железнодорожными вагонами. Для этого

порожние вагоны устанавливают на вагонной эстакаде,

загружают их топливом с помощью крана-перегружателя

и направляют на разгрузку в основные приемно-разгру¬

зочные устройства.

В новых схемах топливоподачи, где вагоны разгру¬

жаются вагопоопрокидывателями, вместо разгрузочной

эстакады устанавливают конвейер выдачи топлива на

склад, связывающий последний с основным трактом топ-

5500 60100 , 21600

s

CD

03

о

о

2

ф

о

сх

к

S

ф

ф

S3

£

Ф

ф

к

I

2

о

X

03

s

и

о

о

о

2

Ф

03

СЗ

«=5

га

о

О

о

к

о

к

S

X

ф

ф

ф

О

О

х

О'

ф

ф

к

о

оз

2

ф

X

CN

и

X

я

о.

Е

к

га

*

га

ф

3

к

га

си

га

га

га

си

га

о

с

о

и

«

га

га

га

ф

о

а

га

си

ф

X

га

ю

съ

га

га

ф

га

га

с

Ж

га

га

х

и

га

ч

с

см

га

t=(

га

га

Q

о

и

га

га

я

с

о

га

га

*

3

«

ф

ж

(V

га

ж

о

X

л

е(

га

га

га

га

Я

га

я

*

га

Ф

О

Е

к

га

S

Ф

12

лпвоподачи и приемными бункерами вагоноопрокидыва¬

теля. В качестве резерва выдачи топлива со склада в

крановых схемах в некоторых случаях предусматривают

подземные бункера, в которые топливо из штабеля по¬

дается бульдозерами и которые связаны с основным

трактом топливоподачи конвейером через первый узел

пересыпки.

На электростанциях краны-перегружатели с проле¬

том 76,2 м имеют вместимость ковша 12 м3 и произво¬

дительность в нормальном режиме 400—450 и форсиро¬

ванном до 700 т/ч, а краны с пролетом 60 м имеют

вместимость ковша 7,5 м3 и производительность в нор¬

мальном режиме 250/300 и форсированном до 400 т/ч.

Краны-перегружатели надежны в работе и приспособ¬

лены для подачи угля на штабель, выдачи топлива со

склада, извлечения угля из очагов самонагревания и

других операций, важных для технологии хранения уг¬

ля. Однако кран-перегружатель не приспособлен для

выполнения планировочных работ, уплотнения угольного

слоя, вождения катка и других важных технологических

операций. Недостатком кранов-перегружателей являют¬

ся ограничения, связанные с климатическими условиями

их эксплуатации. Так, металлоконструкции крапа-пере¬

гружателя не рассчитаны на работу при температуре

ниже —40°C, при скорости ветра 15—20 м/с запрещает¬

ся передвижение крана, а выше 25 м/с не разрешается

даже движение грейфера.

Угольные склады, оборудованные кранами-перегру¬

жателями, наряду с достоинствами имеют ряд недостат¬

ков. Во-первых, для тяжелой конструкции крана-пере¬

гружателя требуются прочные железобетонные фунда¬

менты под его подкрановые пути. Это удорожает склад,

и его сооружение связано с большим объемом строитель¬

ных работ. Считают, что стоимость строительства скла¬

дов с кранамп-перегружателями выше, чем стоимость

сооружения складов, обслуживаемых бульдозерами и

скреперами, приблизительно в 2 раза.

Во-вторых, основная площадка склада, обслуживае¬

мого краном-перегружателем, расположена между под¬

крановыми путями и строго ограничена пролетом моста.

Высота штабеля также ограничена высотой подъема

грейфера. Для крана-перегружателя с пролетом моста

76,2 м максимальная вместимость одного погонного мет¬

ра склада составляет около 900—1000 т топлива. В со¬

13

ответствии с этим длина угольного склада средней ем¬

кости, а следовательно, и складских конвейеров достига¬

ет полукилометра.

В связи с высокой стоимостью

складов, оборудовав

ных кранами-перегружателями, последние стали уста¬

навливать главным образом в тех случаях, когда меха¬

низация бульдозерами и скреперами по каким-либо (при¬

чинам не может обеспечить нормальной эксплуатации

склада. По нормам технологического проектирования

[8] применение грейферных мостовых кранов-перегру.

жателей допускается только для расширяемых электро¬

станций, склады которых уже оборудованы такими кра¬

нами.

Склады, обслуживаемые бульдозерами и колесными

скреперами, на электростанциях получили широкое рас

пространение. Переход к этой системе обслуживания

диктуется низкой стоимостью их сооружения и относи¬

тельно небольшим объемом строительно-монтажных ра¬

бот, что позволяет существенно сократить сроки их вво¬

да в эксплуатацию. Одним из первых в Советском Союзе

угольных складов, обслуживаемых бульдозерно-скрепер¬

ным парком, был склад Ангренской ГРЭС.

При одновременной работе на складе бульдозеров и

скреперов между ними устанавливается определенное

разделение труда. На скреперы возлагаются функции

перемещения больших масс топлива на значительные

расстояния. Перемещение топлива на небольшие рас¬

стояния, обычно до 75—100 м, выполняется главным об¬

разом бульдозерами. Бульдозеры подготавливают трас¬

сы для движения груженых скреперов, помогают запол¬

нять ковш скрепера. Кроме того, большой объем работ

выполняется бульдозерами по рассредоточению топлива,

доставляемого скреперами к месту закладки, планиров¬

ке, послойному уплотнению, подборке топлива и оформ¬

лению штабеля.

ипгі.ло ДЫ’ обоРУдованнЬ1е бульдозерами и скреперами,

ют папкЩ осительно низкой стоимости сооружения име-

лепения тппЯм достоииств- Во-первых, во время распре-

впеменнп dBa П° складУ самоходные машины одно¬

лэ ппя1ТТНЯЮТ СЛ0Й закдадь,ваемого топлива, что

штабепю м И0 °Рганизоваин°м движении машин по

обходимоетипрактически полностью избавить от пе-

ном V Р Р°ВеДеНИЯ специальных работ но послой-

У уплотнению топлива. Во-вторых, самоходные ме-

14

хаийзМЫ Позволяют создавать склады практически

любой конфигурации и использовать под них площадки

между существующими зданиями и сооружениями иля

естественными барьерами. В-третьих, применяемые уни¬

версальные механизмы при отсутствии работы на складе

могут быть эффективно использованы на других рабо¬

тах, не связанных с хранением топлива.

Склады, обслуживаемые бульдозерами и скреперами,

имеют и недостатки. К наиболее существенным относится

некоторое увеличение количества персонала на этих скла¬

дах. На каждый самоходный механизм требуется посто¬

янный машинист, необходимы квалифицированный ре¬

монтный персонал, горючее, смазочные и вспомогатель¬

ные материалы. Для содержания и ремонта механизмов

нужны дополнительные помещения и оснащенные ре¬

монтные мастерские, а для хранения нефтепродуктов —

специальные складские и заправочные станции. Все это

прямо или косвенно связано с усложнением складского

хозяйства и увеличением численности обслуживающего

персонала.

Существенным недостатком складов, обслуживаемых

бульдозерами и скреперами, являются тяжелые условия

работы бульдозеристов. При работе на сухом пылящем

топливе в кабине бульдозера недопустимо повышается

запыленность воздуха. В зимних условиях и в ненастную

погоду ухудшается видимость фронта работы, а когда

машина попадает в облако пыли или зону парения горя¬

чего топлива, видимость полностью исчезает. В ночное

время положение еще более ухудшается вследствие до¬

вольно слабого освещения собственных фар и слепящего

действия стационарных прожекторов.

Прицеппой колесный скрепер представляет собой са¬

мозагружающуюся и саморазгружающуюся транспорт¬

ную машину, предназначенную для перевозки грунта и

других сыпучих материалов на сравнительно большие

расстояния. Основным рабочим органом скрепера явля¬

ется самораскрывающийся ковш, установленный на ра¬

ме, снабженной одно- или двухосной ходовой частью,

имеющей колеса с надувными (пневматическими) шина¬

ми. Прицепные скреперы передвигаются мощными гусе¬

ничными тракторами, а в момент заполнения ковша

часто используется и второй трактор как толкач. При за¬

полнении скрепера рабочая часть раскрытого ковша,

снабженная подрезающим ножом, опускается ниже от¬

метки колес. При движении скрепера срезаемый ножом

материал постепенно заполняет ковш. По окончании за¬

полнения ковш смыкается, режущая его часть поднима¬

ется над уровнем грунта, и в таком состоянии скрепе])

продолжает движение до места разгрузки. Разгрузка

ковша также производится автоматически с помощью

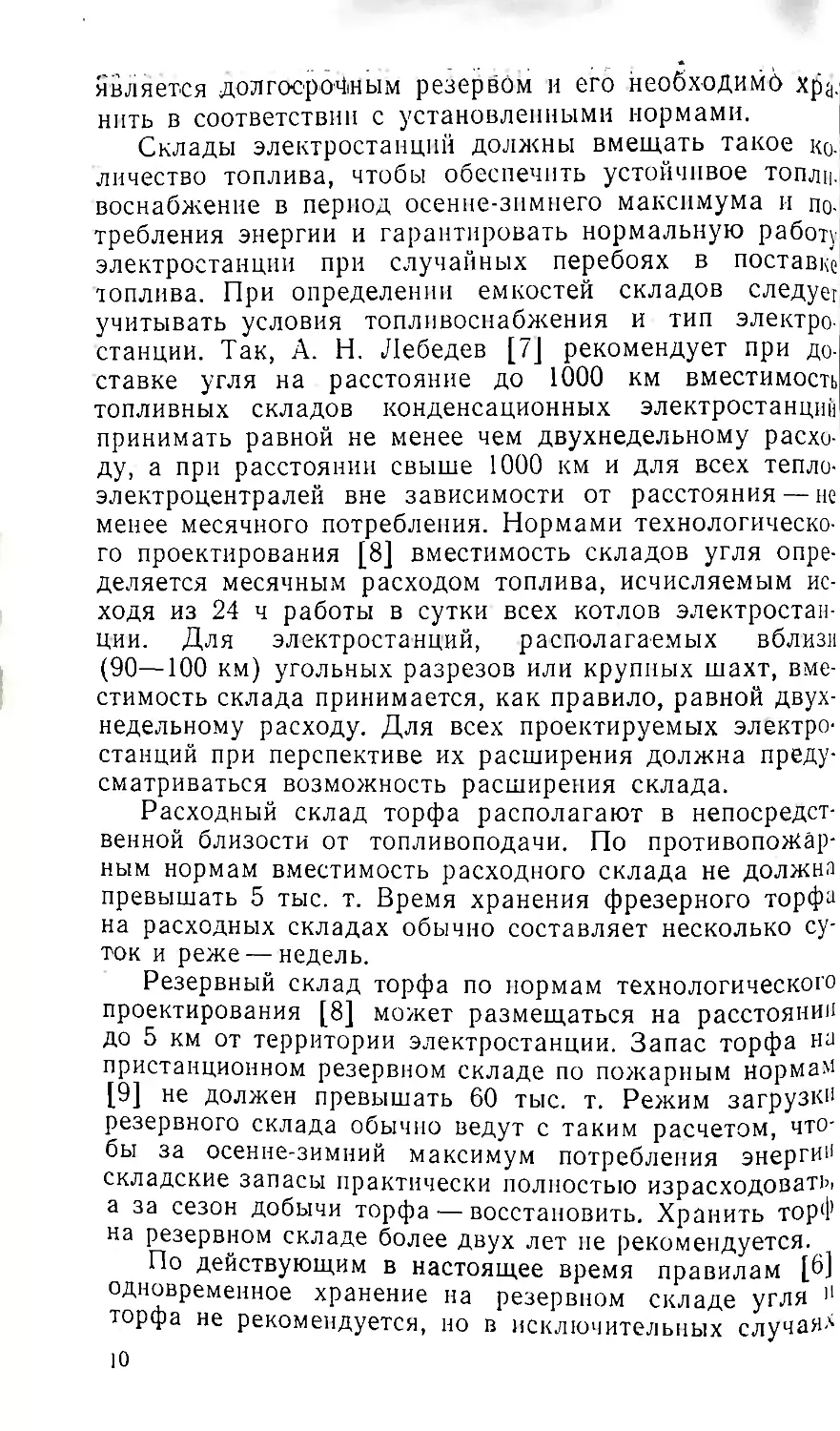

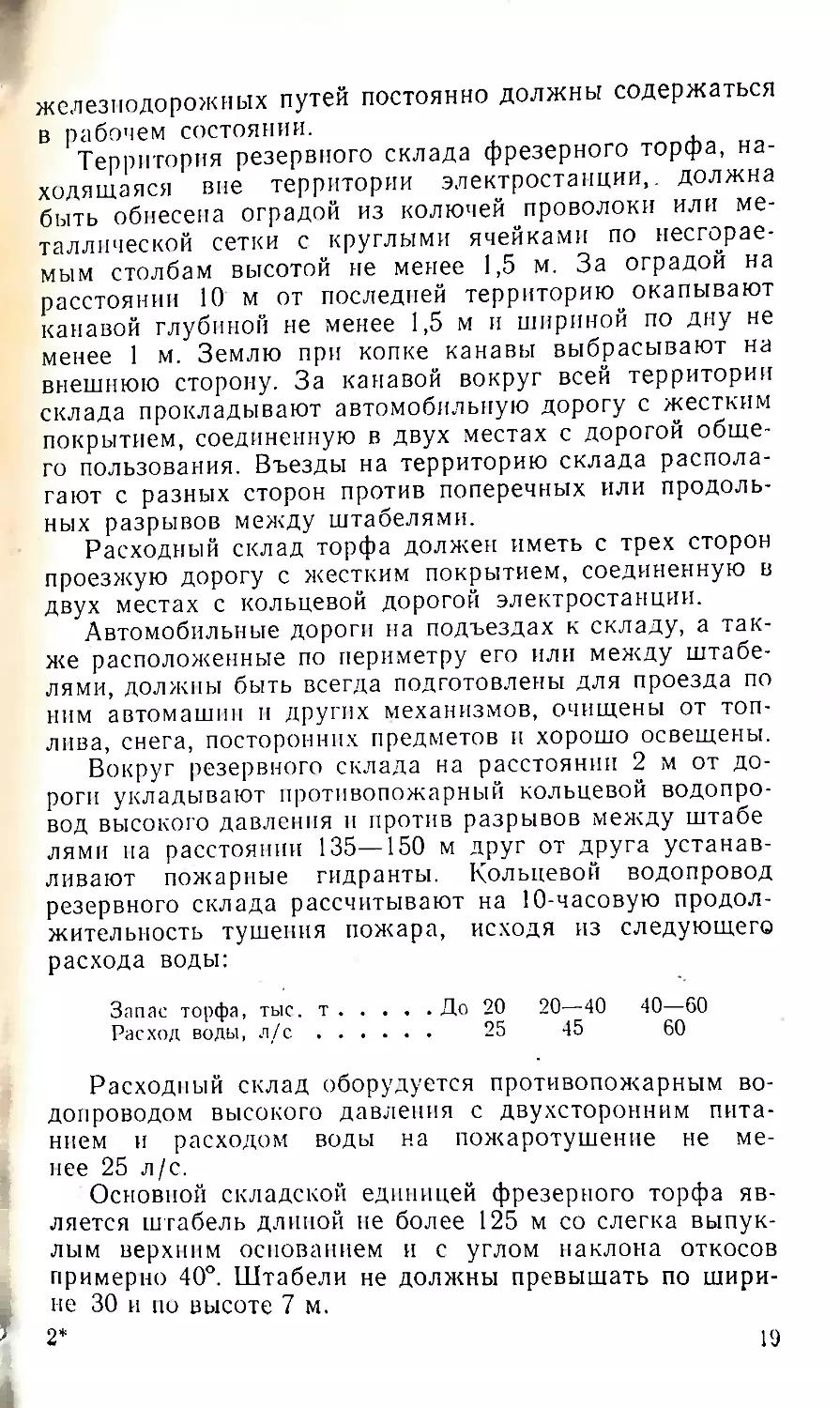

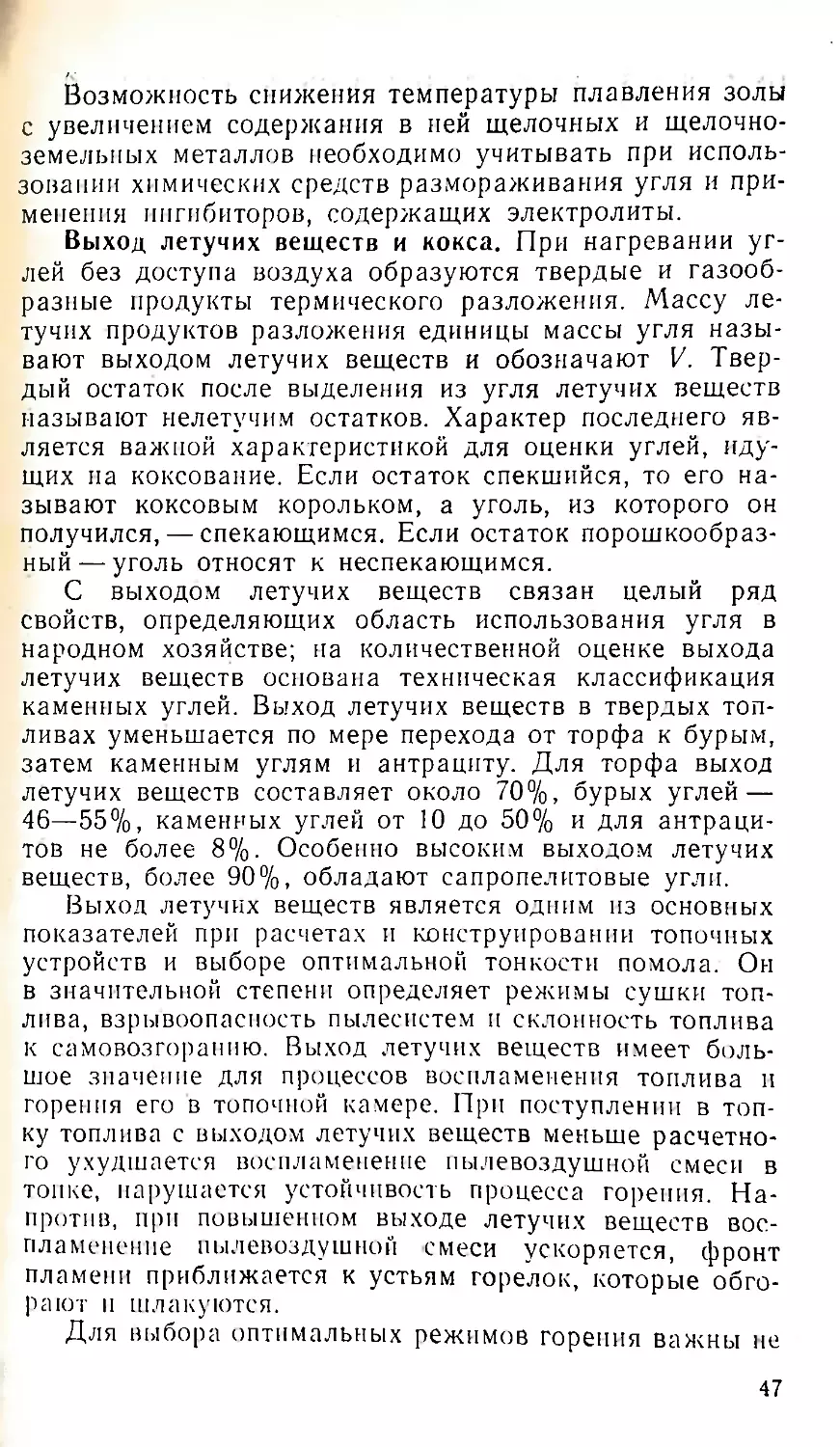

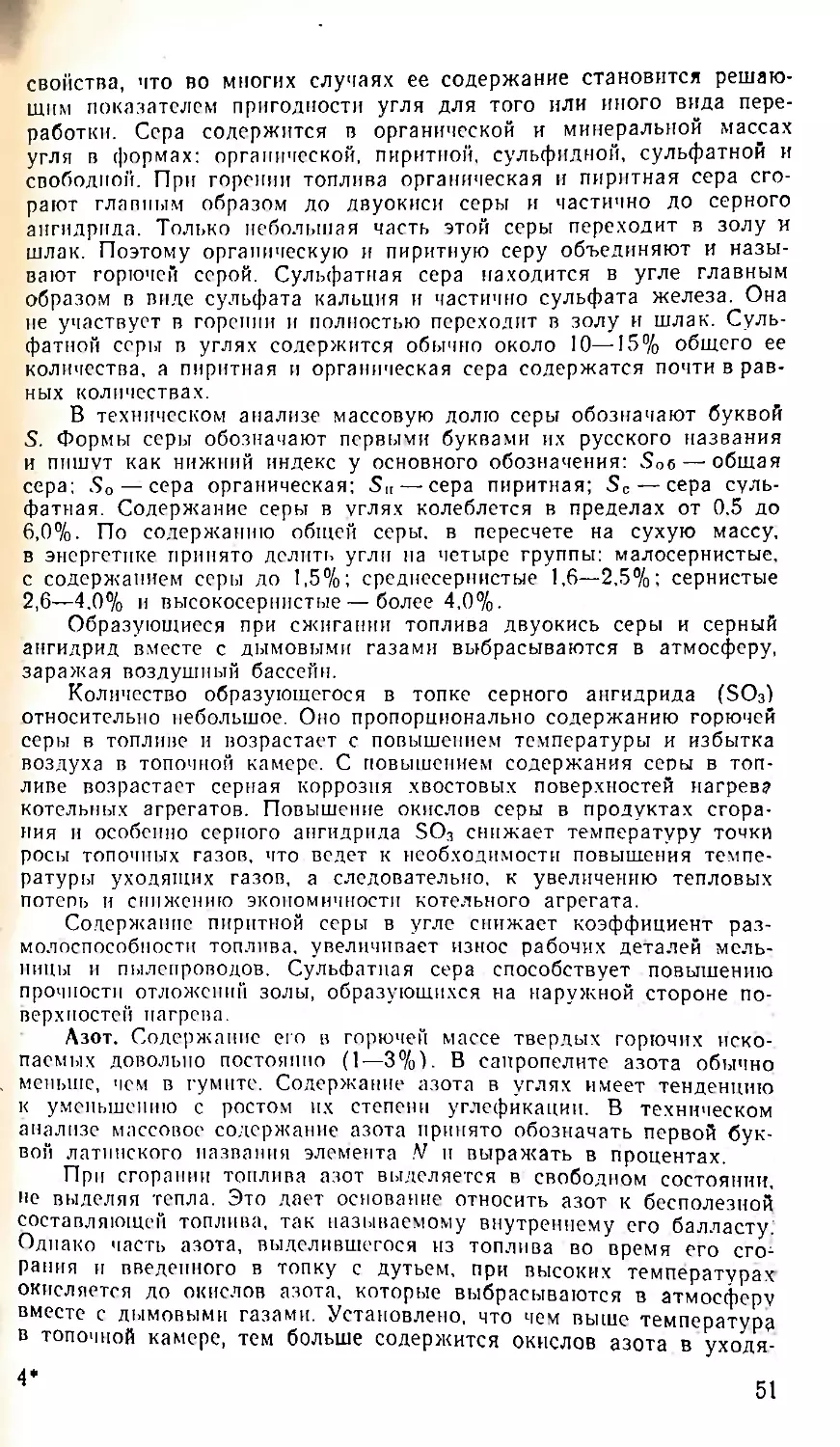

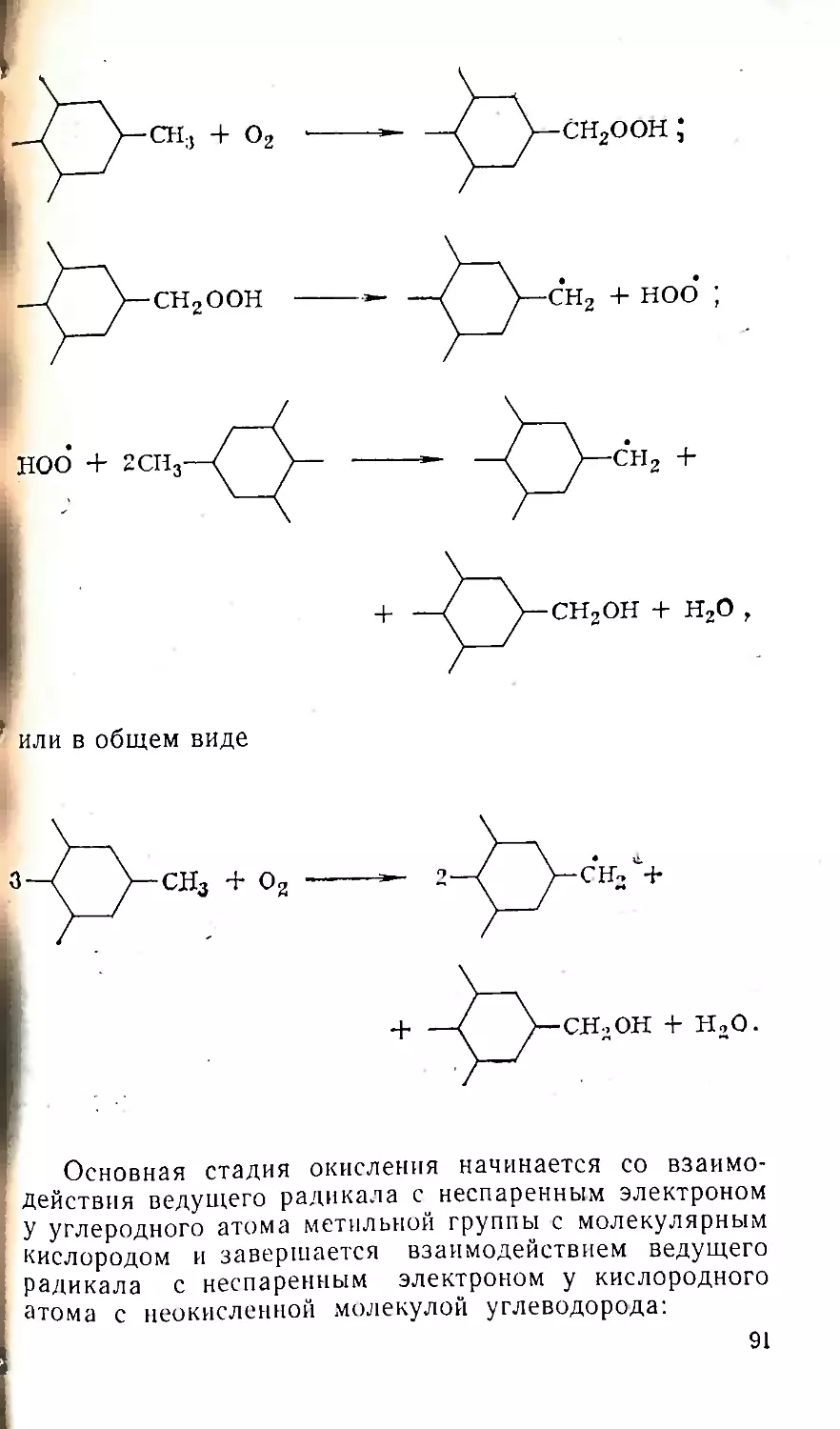

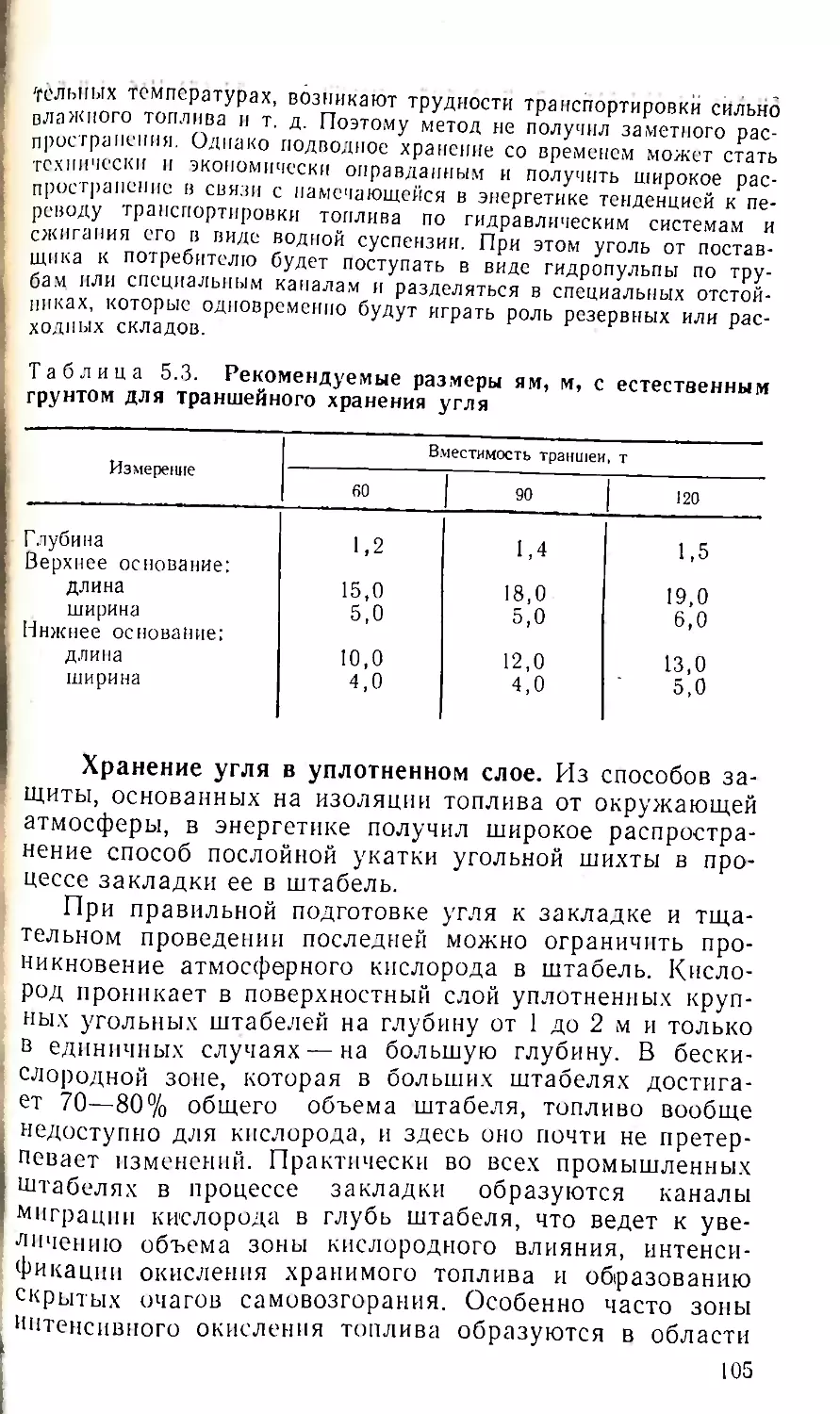

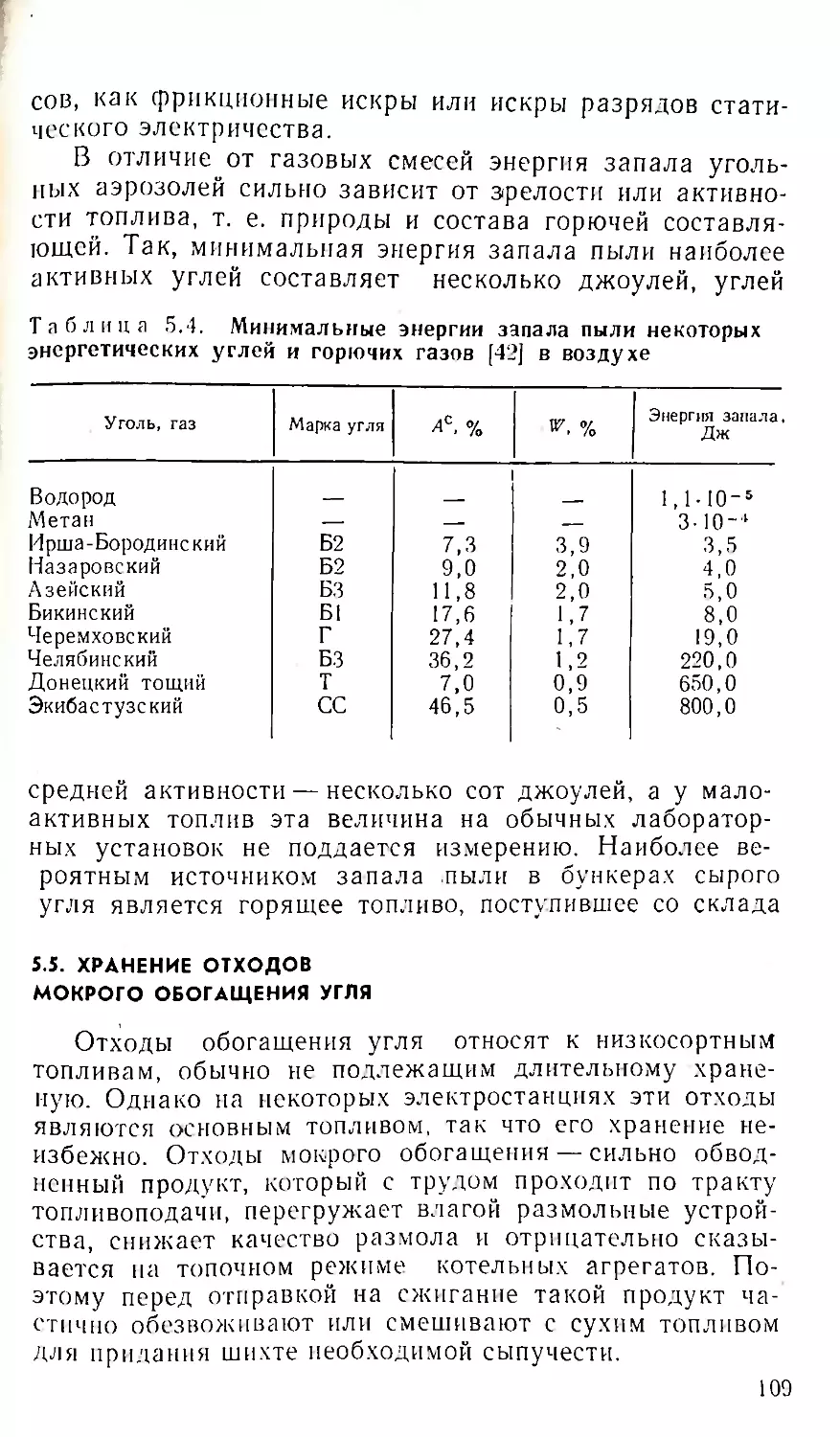

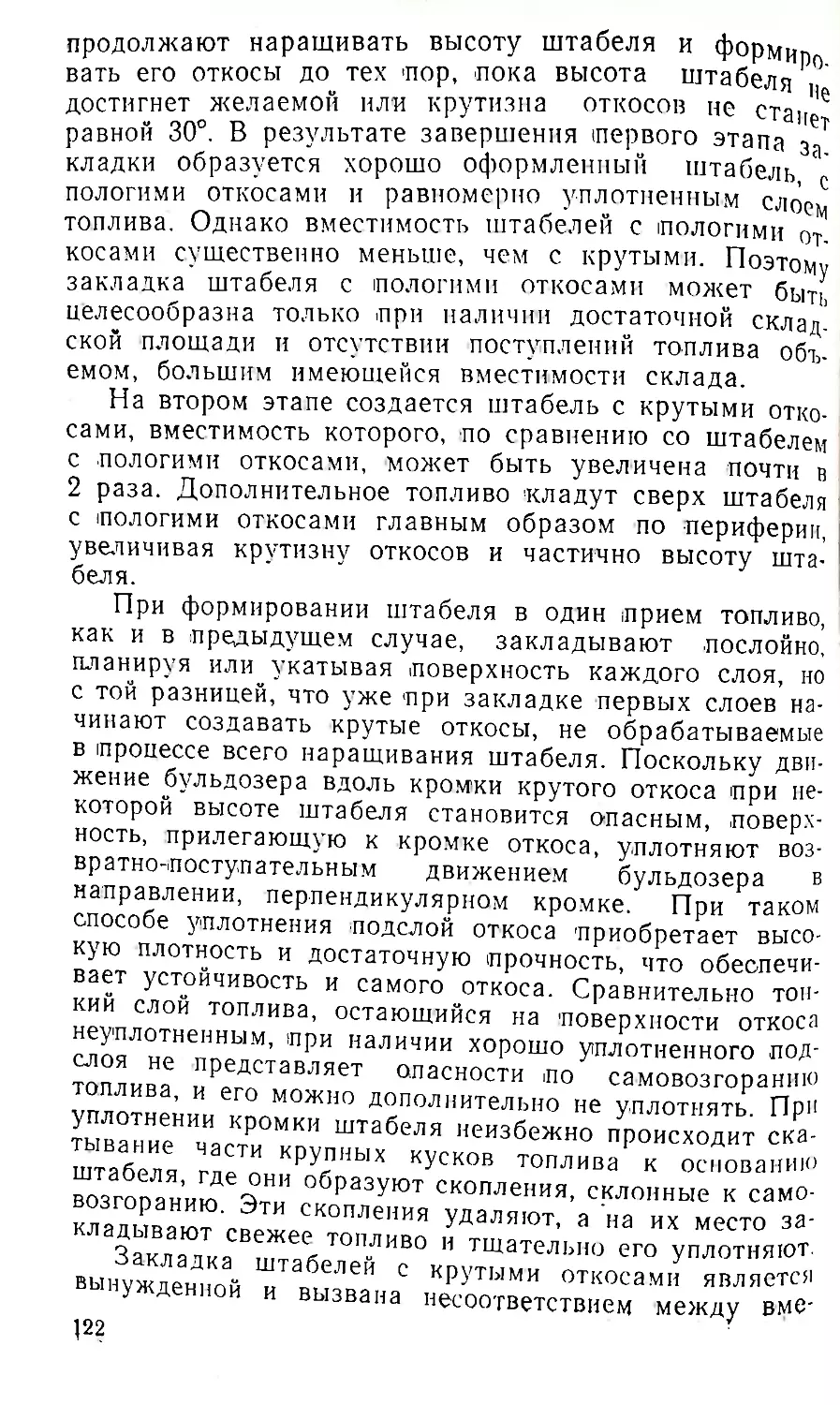

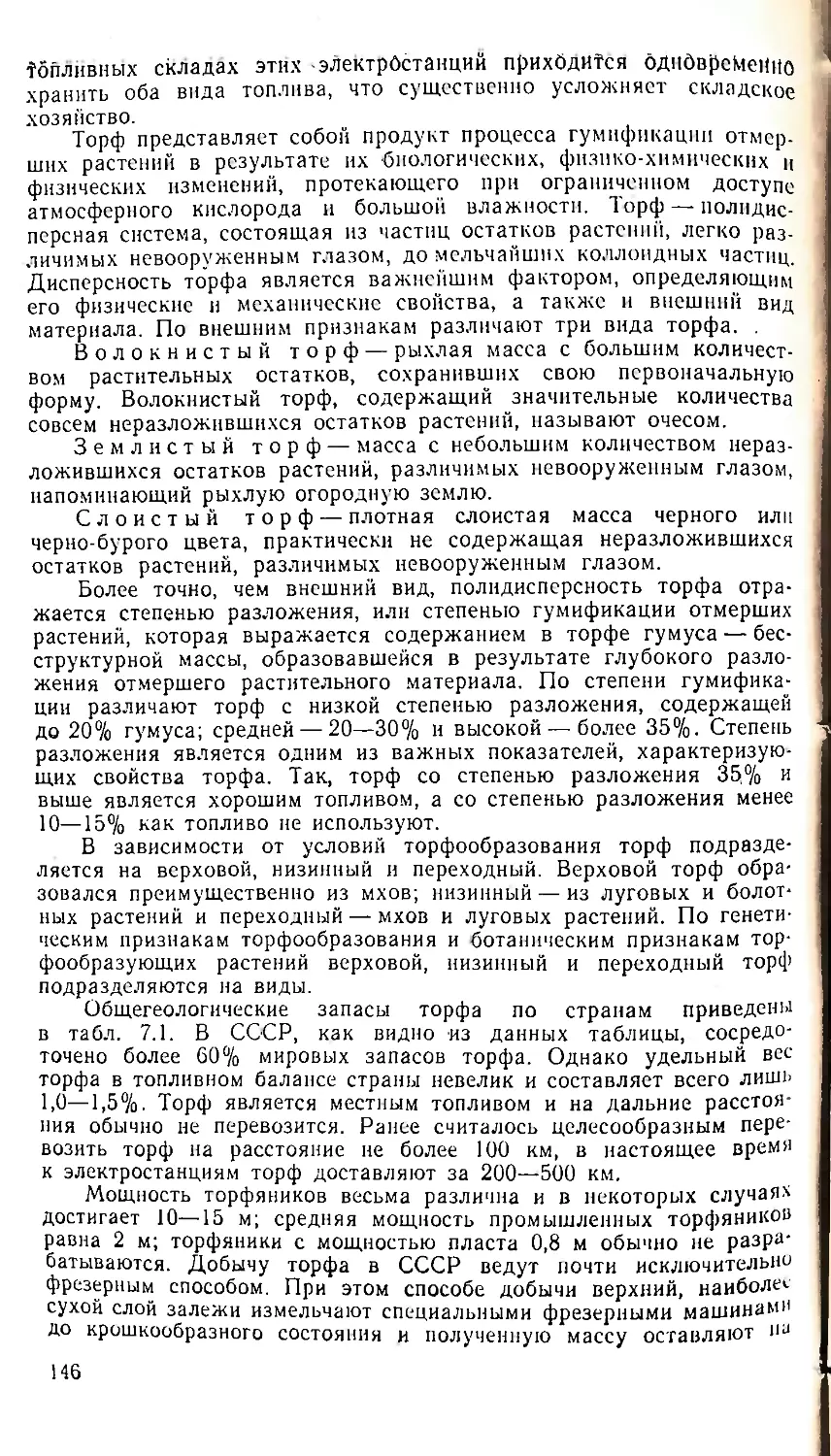

Рис. 1.3. Схема угольного скла-

да с удлиненными конвейе¬

рами.

/ — вагоноопрокидыватель; 2 — кон¬

вейеру 5—5— узлы пересыпки; 6—

конвейер выдачи топлива на склад;

/ —• подземные бункера; 8 — кон¬

вейер выдачи топлива со склада;

У — конвейер основного тракта топ¬

ливоподачи; /0 — дробильный кор¬

пус. і

специальных устройств. Уп¬

равляется скрепер из каби¬

ны трактора-тягача.

Испытания прицепных

колесных скреперов с вмес¬

тимостью ковша 6 м3 пока¬

зали, что их производитель¬

ность сильно зависит от ме¬

теорологических условий

эксплуатации. Так, в распу¬

тицу производительность

скрепера снижается по срав¬

нению с нормальными усло¬

виями эксплуатации пример¬

но в 3—4 раза. Неблагопри¬

ятные климатические усло¬

вия, по-видимому, будут ска¬

зываться еще сильнее на

скреперах с ковшом большей

вместимости. Применение же

скреперов в суровых клима¬

тических условиях на смер¬

зающихся углях нуждается

г. в опытной проверке ГЦ.

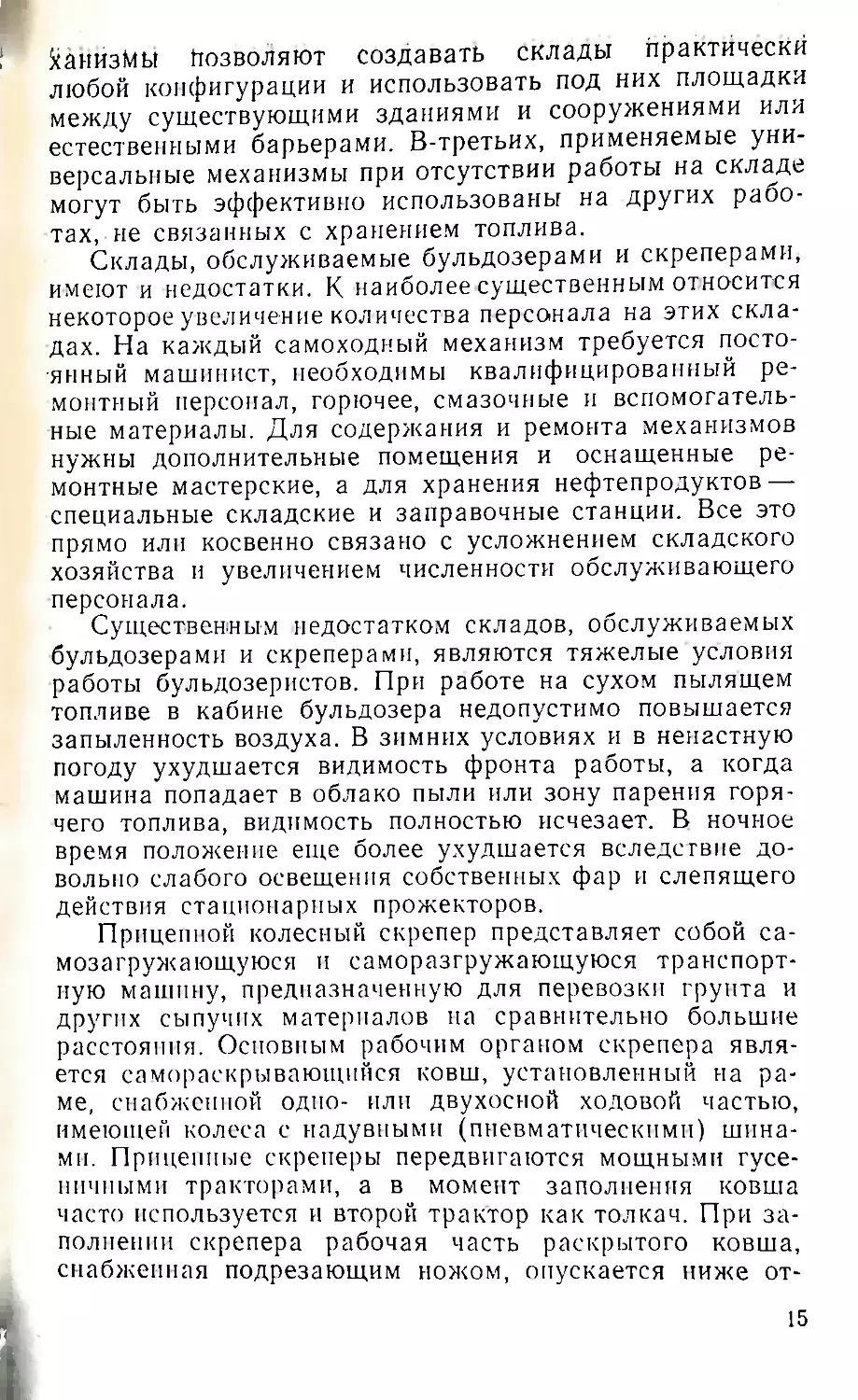

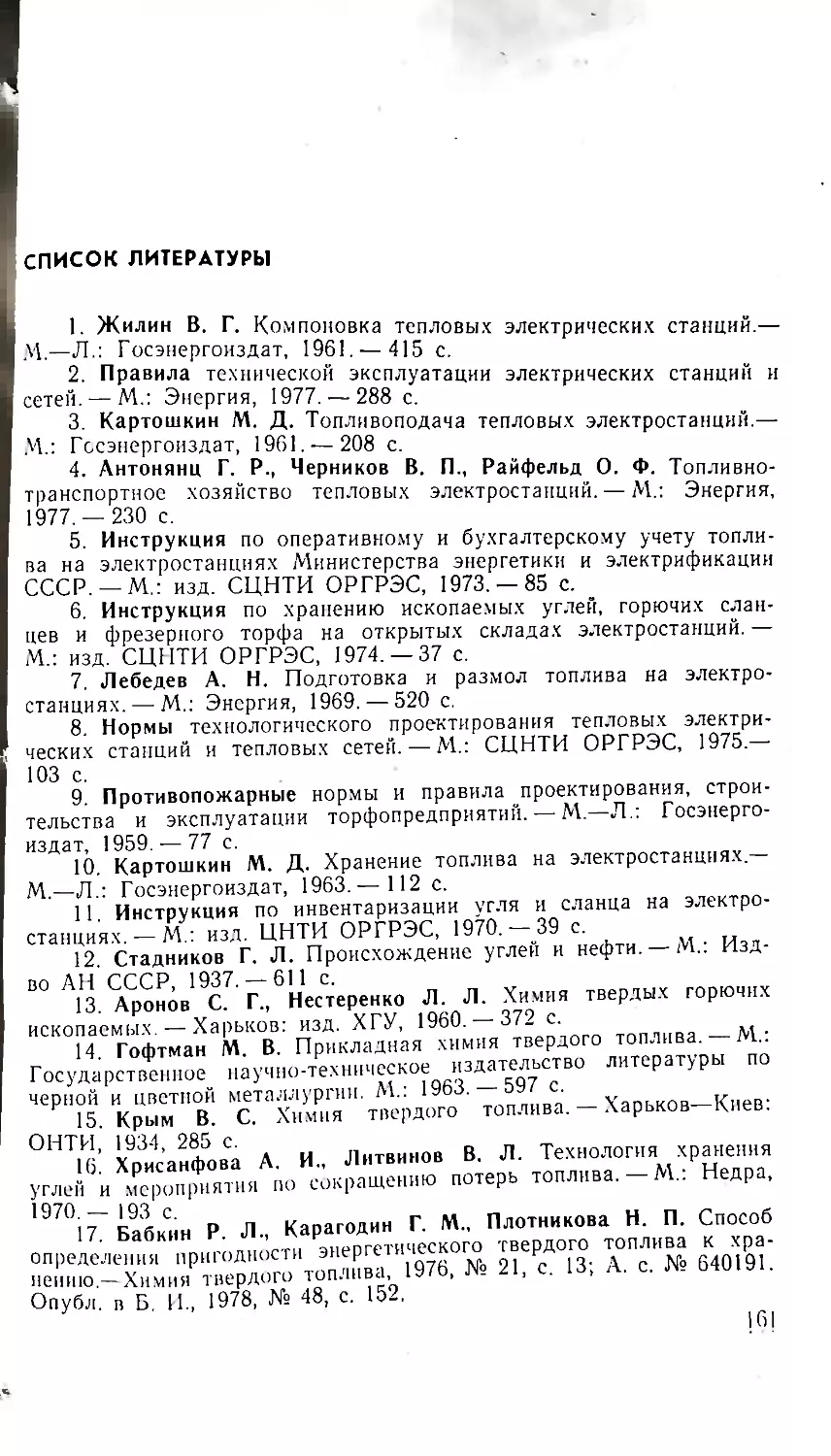

вынѵхВ ЭКсплУата^и прицепных скреперов

мых сямпулп СКать для Уг°льных складов, обслуживае-

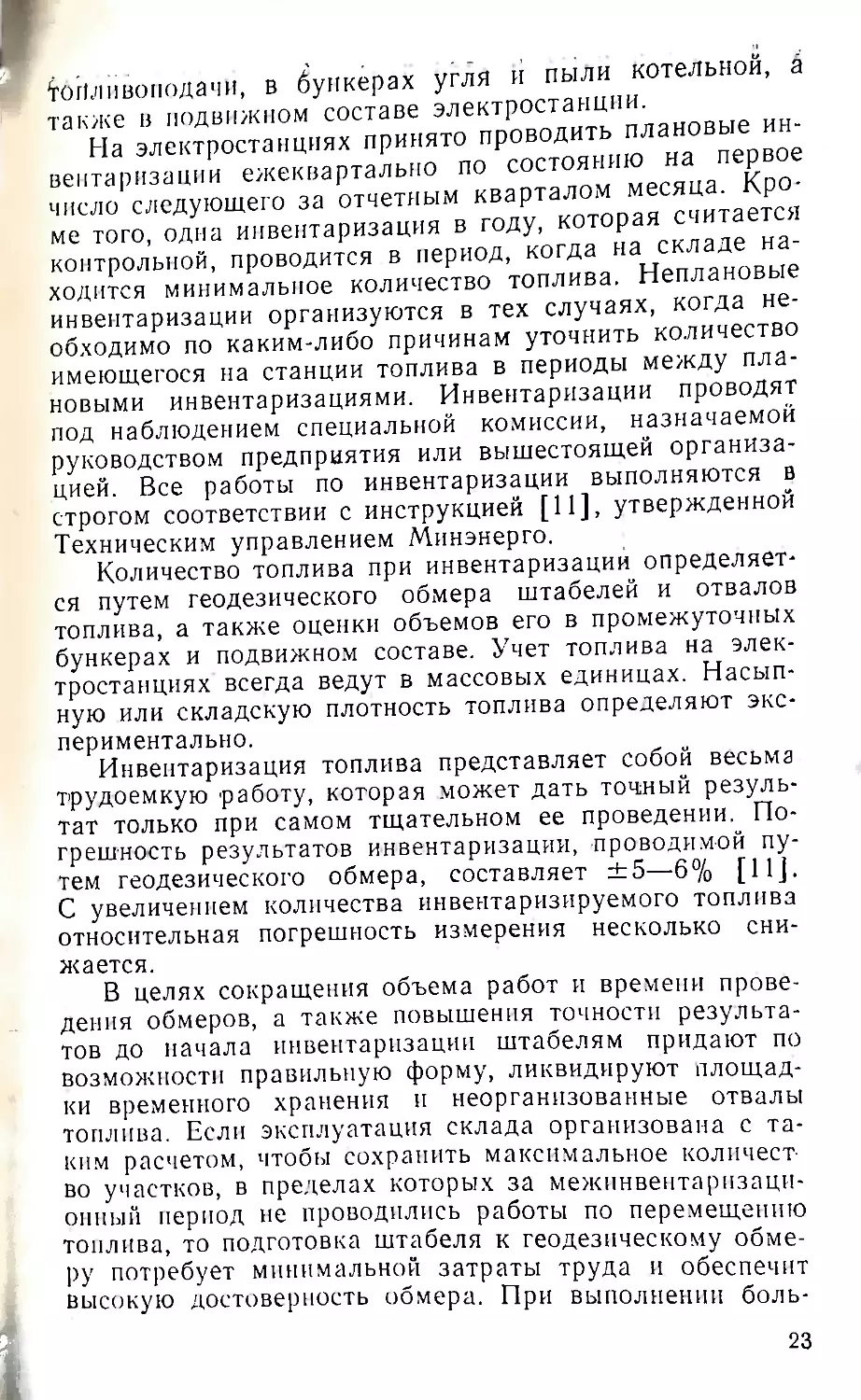

ки топХя Механнзмами> Другие способы достав-

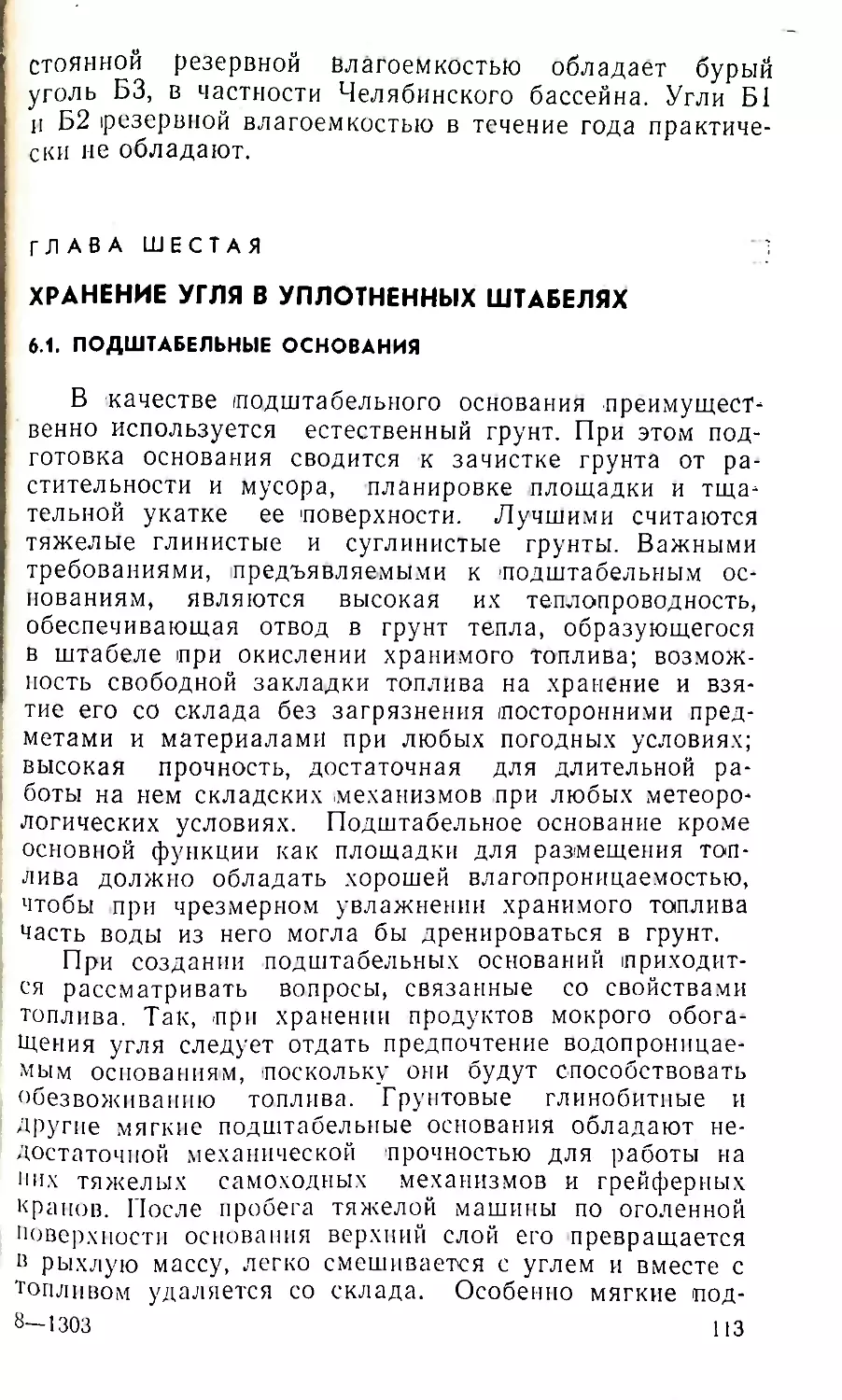

хопоіпо прітіяа Сту закладкн- Эта проблема довольно

Вейерами R В схемах складов с удлиненными кон-

склад ппохллят Х схемах конвейеры выдачи топлива на

топлива^со скпяЛаД Штабелями- а конвейеры выдачи

нѵю длинѵ uTnrf под Штабелями и имеют достаточ-

топлива самохопн' уменьшить расстояние перемещения

ма угольноТ=ИеТаНИЗМаМ до мн™ума. Схе-

на ча рис 1 3 мЛтп удлинен,,ЬІМ конвейером показа-

емно разгрузочного Иа ,СКЛад ,,одается из при-

1 конвейером 2 через ѵзліТп3 (вагоноояРокидывателя)

ром z через узлы пересыпки 3-5 и конвейе-

16

ром б, проходящим поперек складской площадки на вьР

соте 18—24 м. С конвейера 6 уголь ссыпается на склад¬

скую площадку вблизи места формирования штабеля.

Уголь со склада выдается через подземные бункера 7,

подземный конвейер 8, узел пересыпки 4 на конвейер J

основного тракта топливоподачи и передается в дро¬

бильный корпус 10.

В последние годы на отечественных электростанциях

началось освоение пристанционных угольных складов С

механизмами непрерывного действия: штабелерами,

кранами-перегружателями радиального действия и др.

Подобные механизмы используются на зарубежных

угольных складах.

1.5. КОМПОНОВКА И ОБОРУДОВАНИЕ СКЛАДОВ

ФРЕЗЕРНОГО ТОРФА

Торф представляет собой материал высокой пожаро¬

опасности, в результате горения которого могут возни¬

кать большие и трудно подавляемые пожары. Поэтому

организация торфяных складов и их эксплуатация все¬

цело подчинены правилам пожарной безопасности. Одна¬

ко действующие в настоящее время противопожарные

правила и нормы [9] базируются главным образом на

опыте торфодобывающих предприятий, приспособлены

к их условиям и часто не соответствуют специфическим

условиям хранения торфа на крупных складах совре¬

менных электростанций.

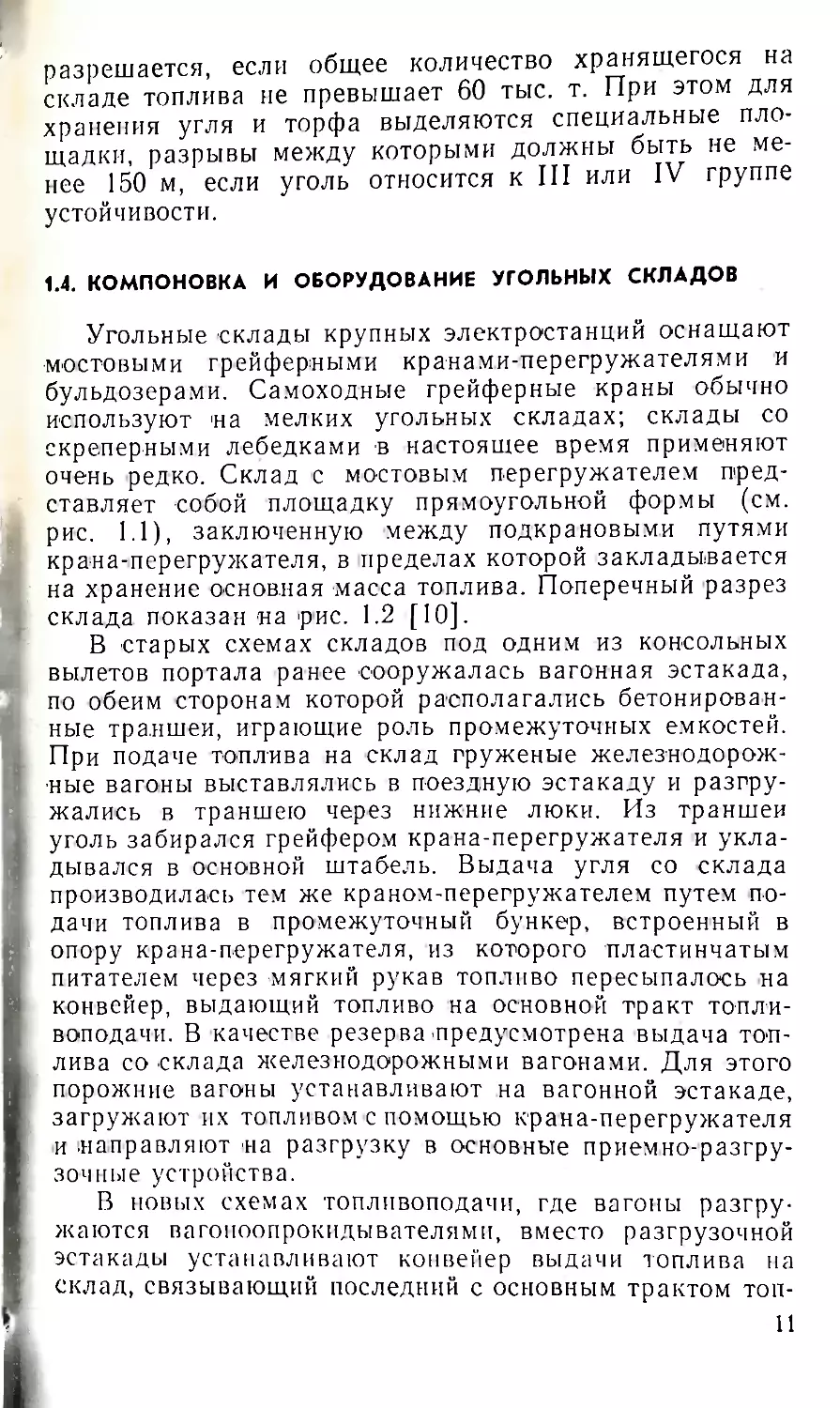

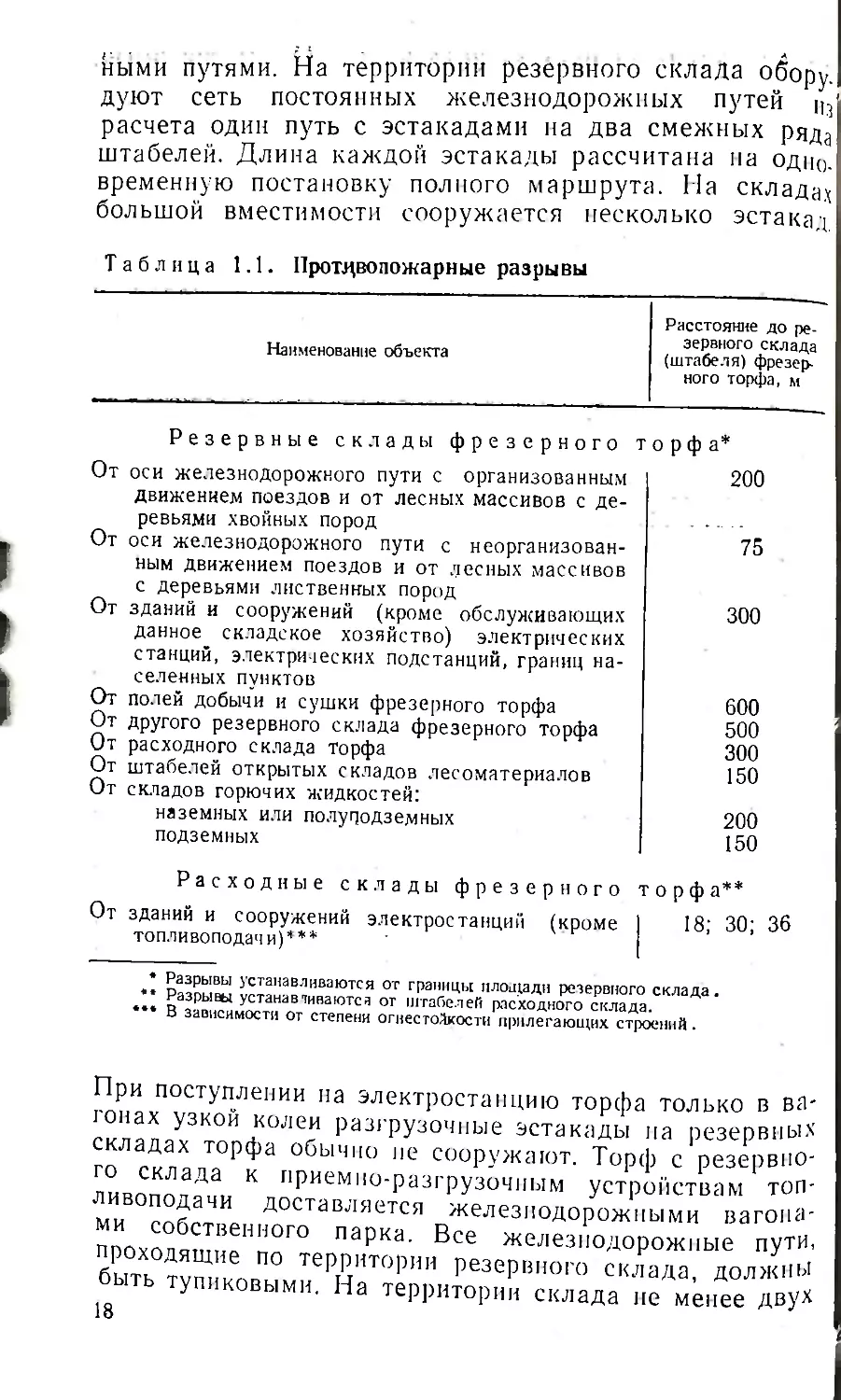

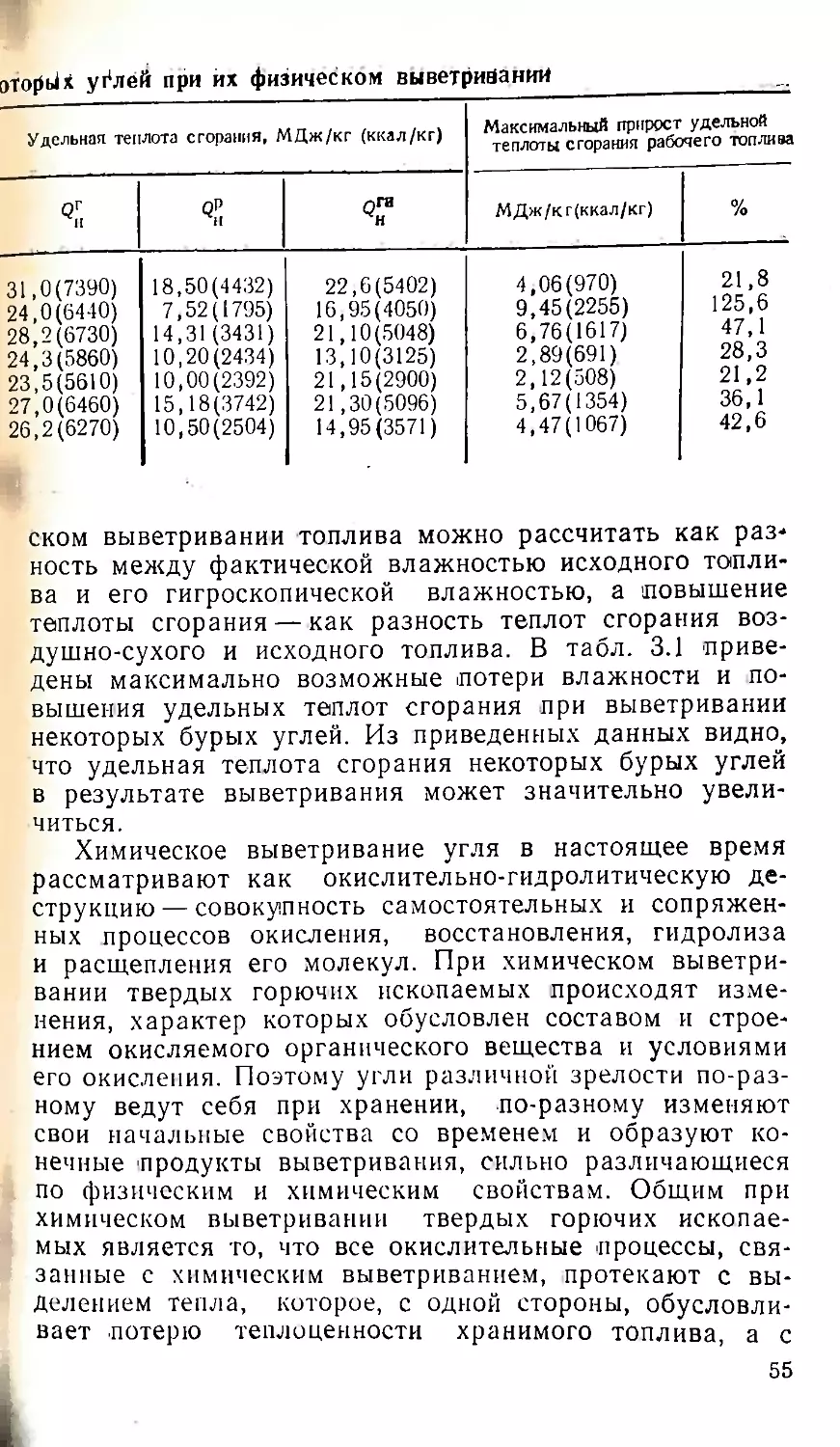

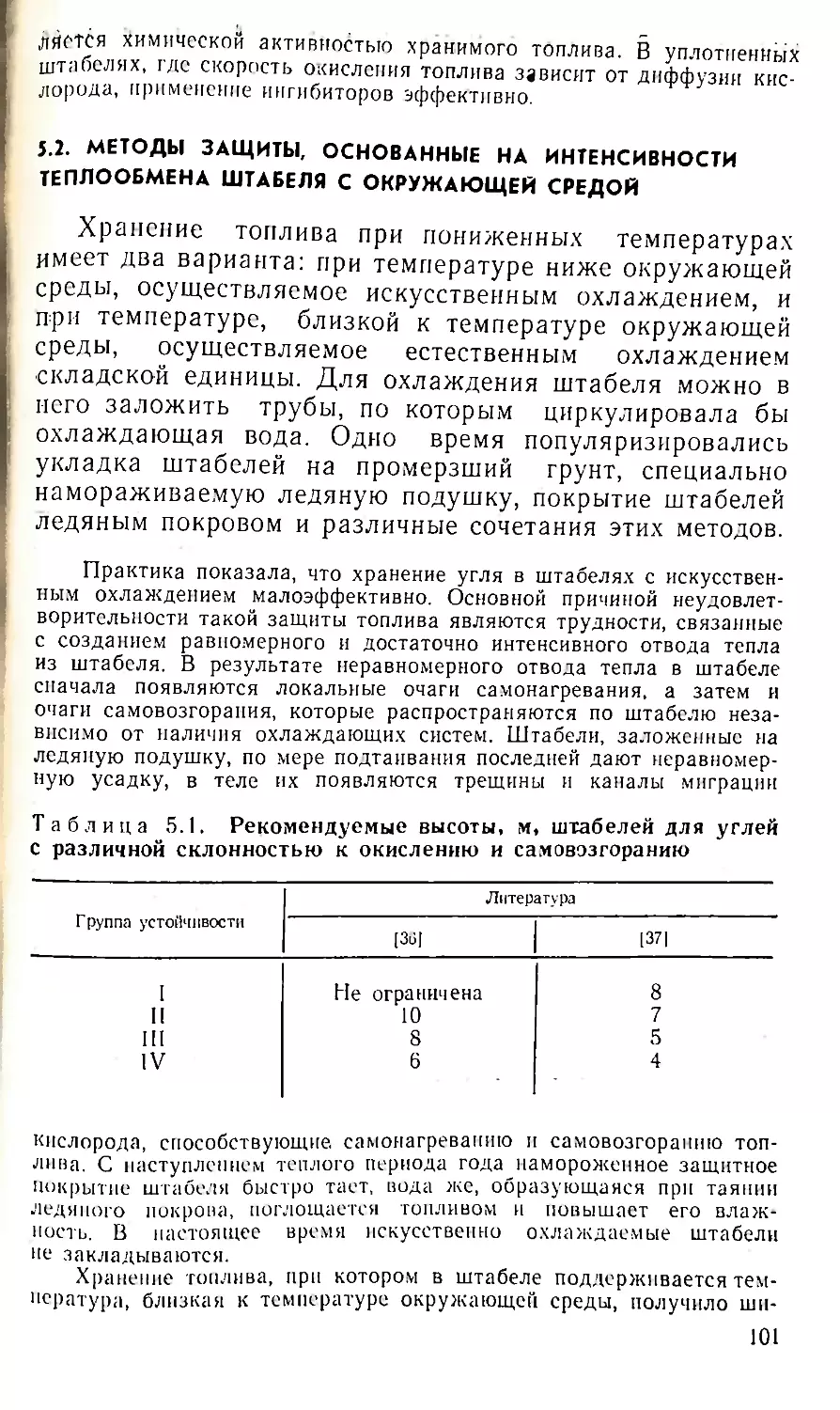

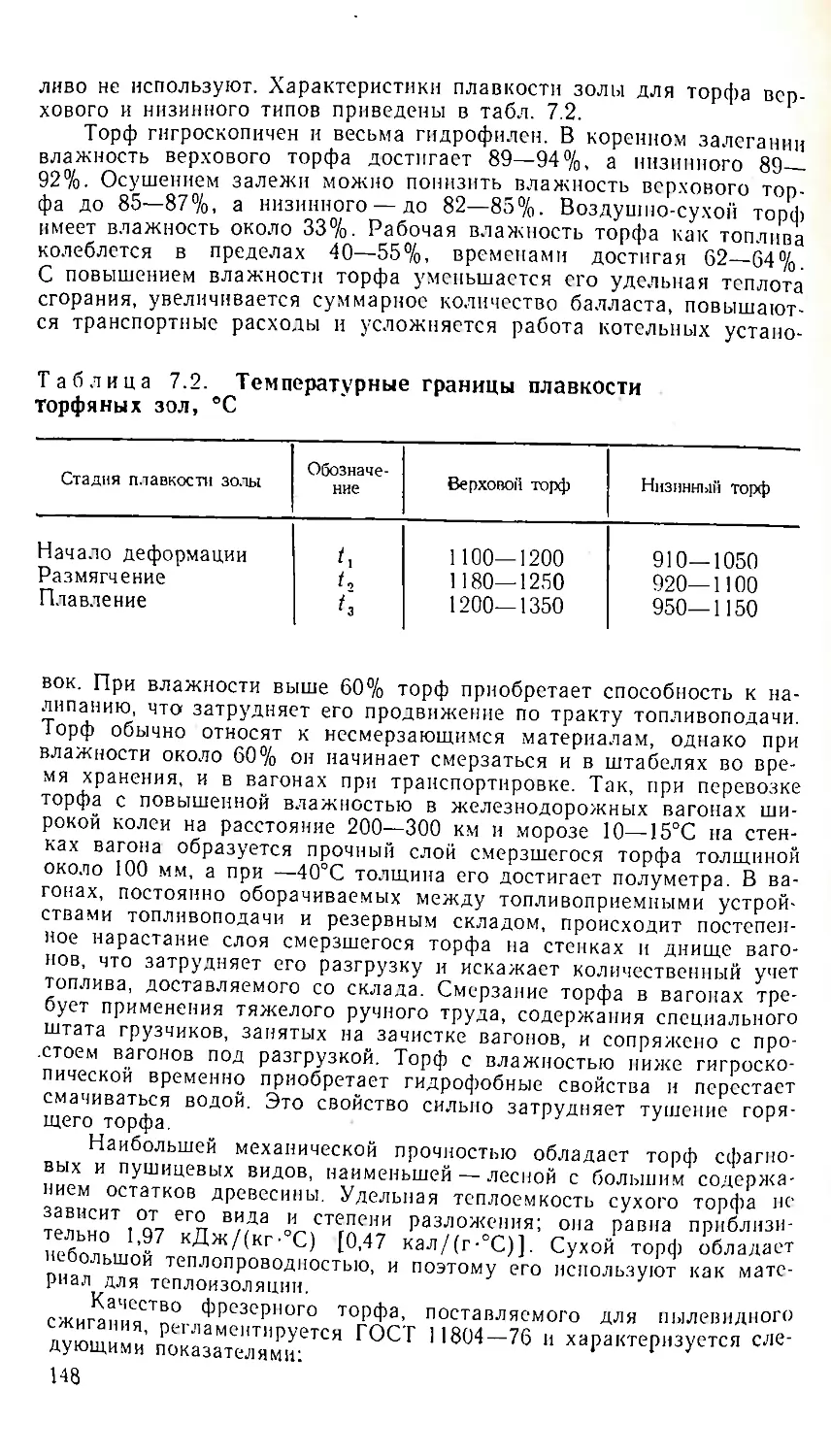

Противопожарные разрывы между резервным скла¬

дом торфа и жилыми или производственными сооруже¬

ниями приведены в табл. 1.1 [9]. Строения, обслужива¬

ющие склад, могут располагаться на территории с под¬

ветренной стороны согласно розе ветров на расстоянии

от штабелей торфа не менее 50 м. Противопожарные

разрывы между зданиями и сооружениями электростан¬

ции, кроме зданий и сооружений топлпвоподачи, и шта¬

белями фрезерного торфа расходного склада должны

быть не менее 50 м. Запрещается располагать склады и

отдельные штабели торфа над паропроводами, трубо¬

проводами горячей воды, каналами нагретого воздуха и

другими источниками тепла, а также над туннелями

электрокабелей.

^Резервный склад торфа связывают с железнодорож¬

ной сетью электростанции постоянными железнодорож-

2—1303 17

ньіми путями. На территории резервного склада обору,

дуют сеть постоянных железнодорожных путей щ

расчета один путь с эстакадами на два смежных

штабелей. Длина каждой эстакады рассчитана па

Ряда

одно.

временную постановку полного маршрута. На складах

большой вместимости сооружается несколько эстакад

Таблица 1.1. Противопожарные разрывы

Наименование объекта

Расстояние до ре¬

зервного склада

(штабеля) фрезер¬

ного торфа, м

От

От

От

От

От

От

От

Резервные склады фрезерного

оси железнодорожного пути с организованным

движением поездов и от лесных массивов с де¬

ревьями хвойных пород

оси железнодорожного пути с неорганизован¬

ным движением поездов и от лесных массивов

с деревьями лиственных пород

зданий и сооружений (кроме обслуживающих

данное^ складское хозяйство) электрических

станций, электрических подстанций, границ на¬

селенных пунктов

полей добычи и сушки фрезерного торфа

другого резервного склада фрезерного торфа

расходного склада торфа

штабелей открытых складов лесоматериалов

складов горючих жидкостей:

наземных или полуцодземных

подземных

торфа*

I 200

75

300

600

500

300

150

200

150

м

н

н

От

Расходные склады фрезерного

зданий и сооружений электростанций (кроме

топливоподачи)*** -

торф а**

18; 30; 36

** Разный! ѵг^м»рпИВаЮТСЯ от гранпцы площади резервного склада.

r оРЬ 061 устанавпиваі°тся от штабелей расходного склада.

В зависимости от степени огнестойкости прилегающих строений.

При поступлении на электростанцию торфа только в ва-

екЛп узкои ?<0Jie‘d Разгрузочные эстакады па резервных

m Дпі Рфа ОбЬ1чио 1,е сооружают. Торф с резервно-

лив^пп^иы К пРиеМ|>о-разгрузочпым устройствам топ-

ми егХ Доставляется железнодорожными вагона-

прохоляширН^ОГО Парка- Все железнодорожные пути,

быть ™ " п ТерРитории Резервного склада, должны

тупиковыми. На территории склада не менее двух

железнодорожных путей постоянно должны содержаться

в рабочем состоянии.

Территория резервного склада фрезерного торфа, на¬

ходящаяся вне территории электростанции,, должна

быть обнесена оградой из колючей проволоки или ме¬

таллической сетки с круглыми ячейками по несгорае¬

мым столбам высотой не менее 1,5 м. За оградой на

расстоянии 10 м от последней территорию^ окапывают

канавой глубиной не менее 1,5 м и шириной по дну не

менее 1 м. Землю при копке канавы выбрасывают на

внешнюю сторону. За канавой вокруг всей территории

склада прокладывают автомобильную дорогу с жестким

покрытием, соединенную в двух местах с дорогой обще¬

го пользования. Въезды на территорию склада распола¬

гают с разных сторон против поперечных или продоль¬

ных разрывов между штабелями.

Расходный склад торфа должен иметь с трех сторон

проезжую дорогу с жестким покрытием, соединенную в

двух местах с кольцевой дорогой электростанции.

Автомобильные дороги на подъездах к складу, а так¬

же расположенные по периметру его или между штабе¬

лями, должны быть всегда подготовлены для проезда по

ним автомашин и других механизмов, очищены от топ¬

лива, снега, посторонних предметов и хорошо освещены.

Вокруг резервного склада на расстоянии 2 м от до¬

роги укладывают противопожарный кольцевой водопро¬

вод высокого давления и против разрывов между штабе

лями па расстоянии 135—150 м друг от друга устанав¬

ливают пожарные гидранты. Кольцевой водопровод

резервного склада рассчитывают на 10-часовую продол¬

жительность тушения пожара, исходя из

расхода воды:

*

Запас торфа, тыс. т .

Расход воды, л/с . .

следующего

. . До 20 20—40

25 45

40—60

60

и

Расходный склад оборудуется противопожарным во¬

допроводом высокого давления с двухсторонним пита¬

нием и расходом воды на пожаротушение не ме¬

нее 25 л/с.

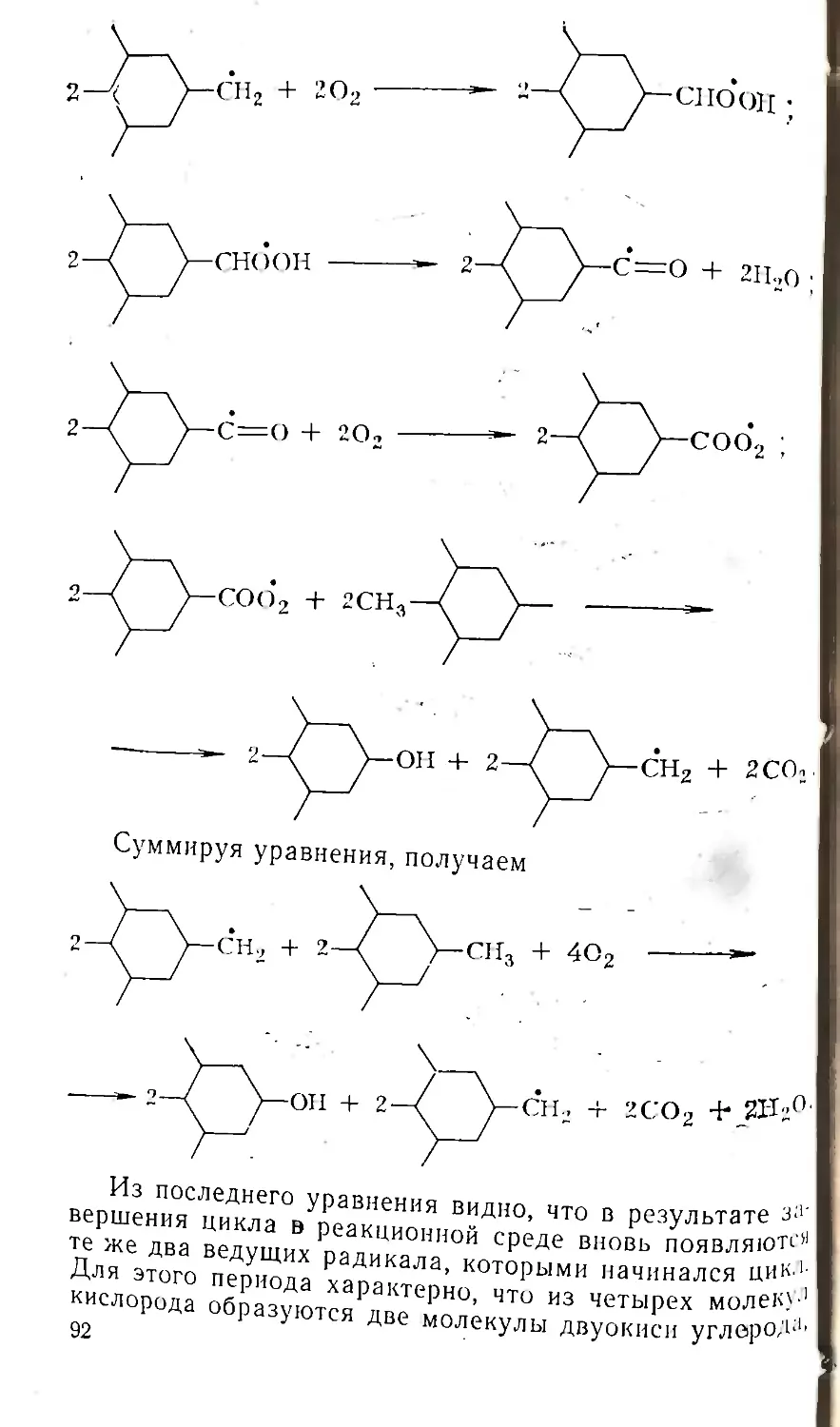

Основной складской единицей фрезерного торфа яв¬

ляется штабель длиной не более 125 м со слегка выпук¬

лым верхним основанием и с углом наклона откосов

примерно 40°. Штабели не должны превышать по шири¬

не 30 и по высоте 7 м.

2*

19

6

Е СХ

с

<и

3 «

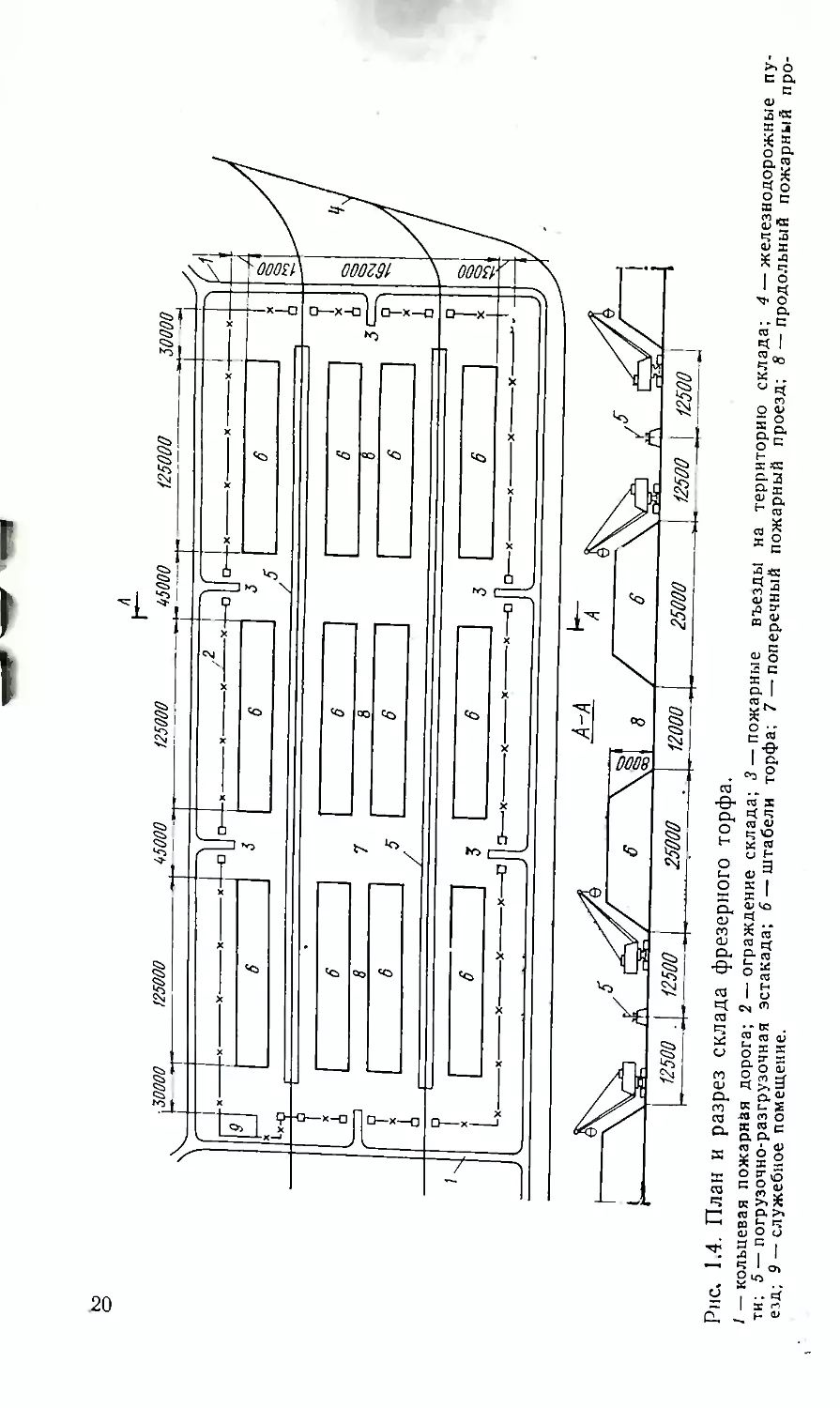

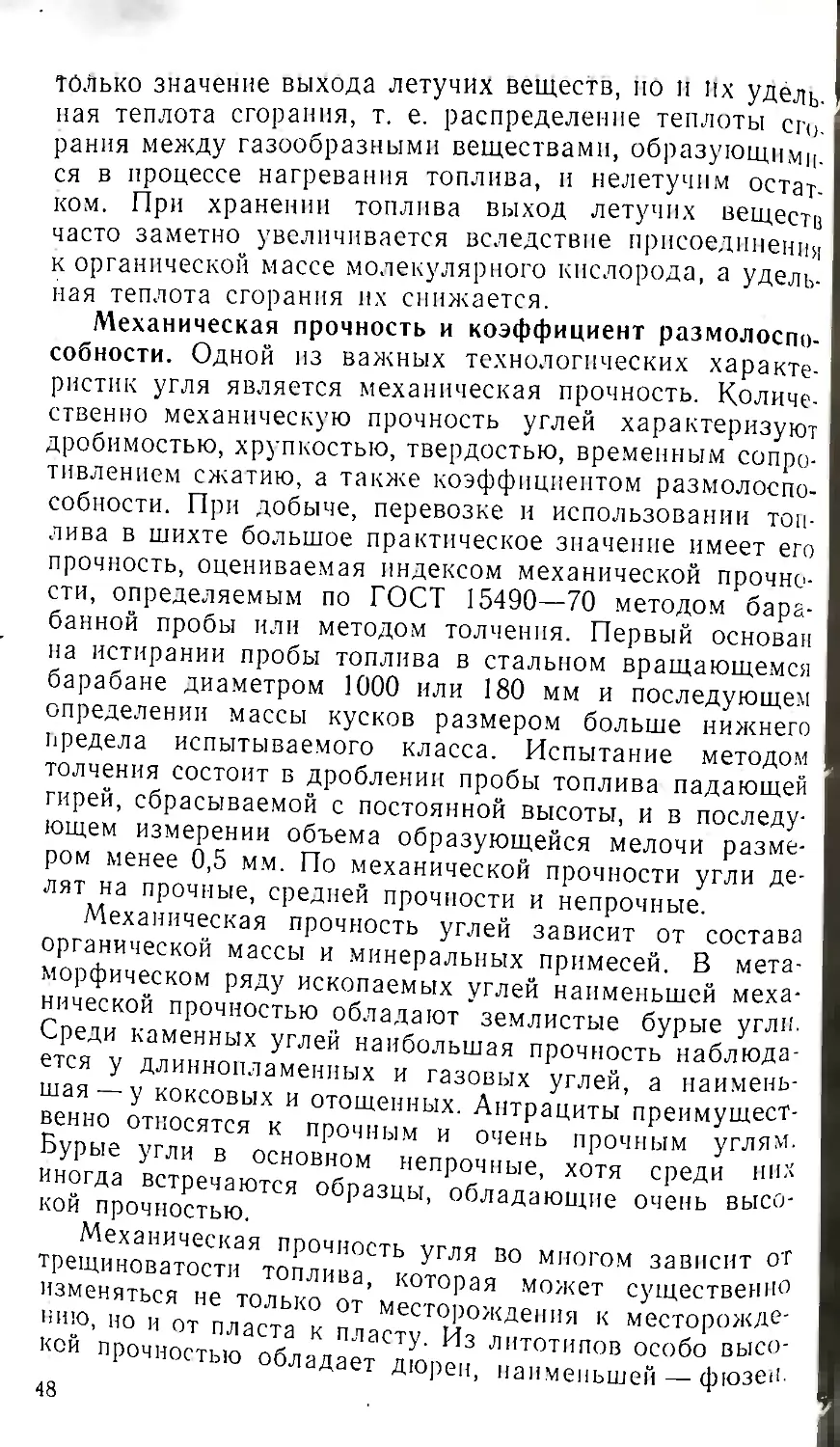

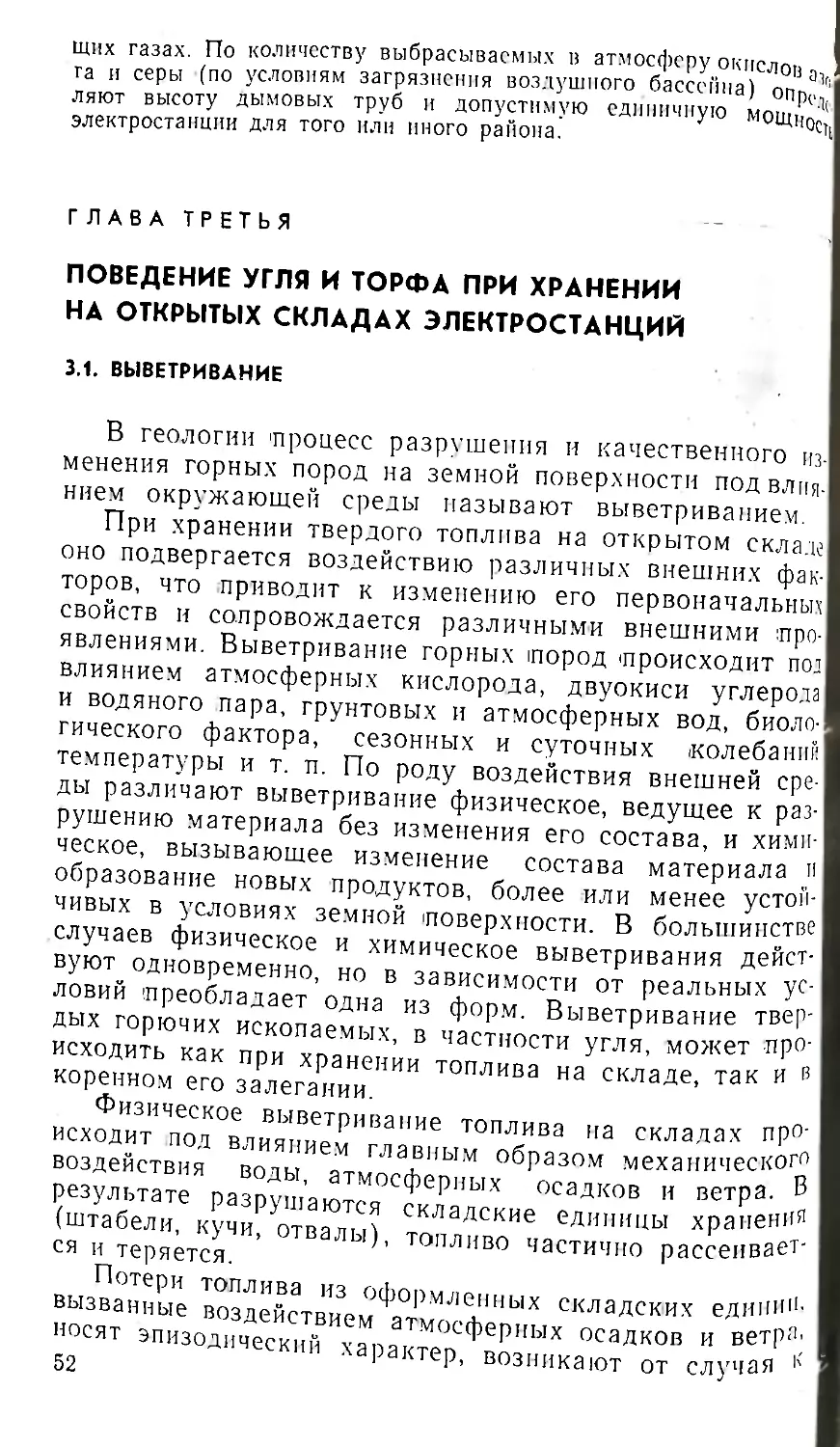

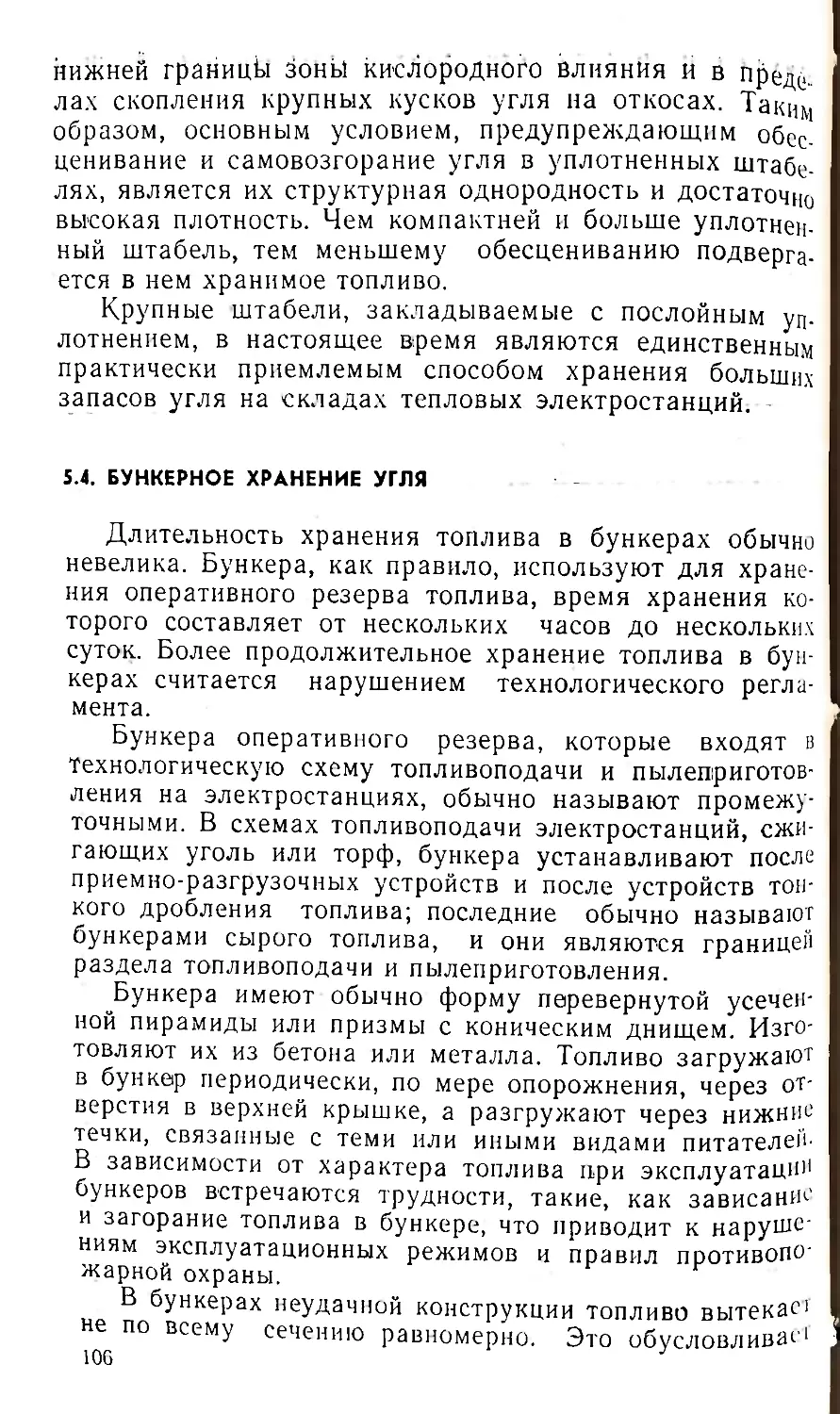

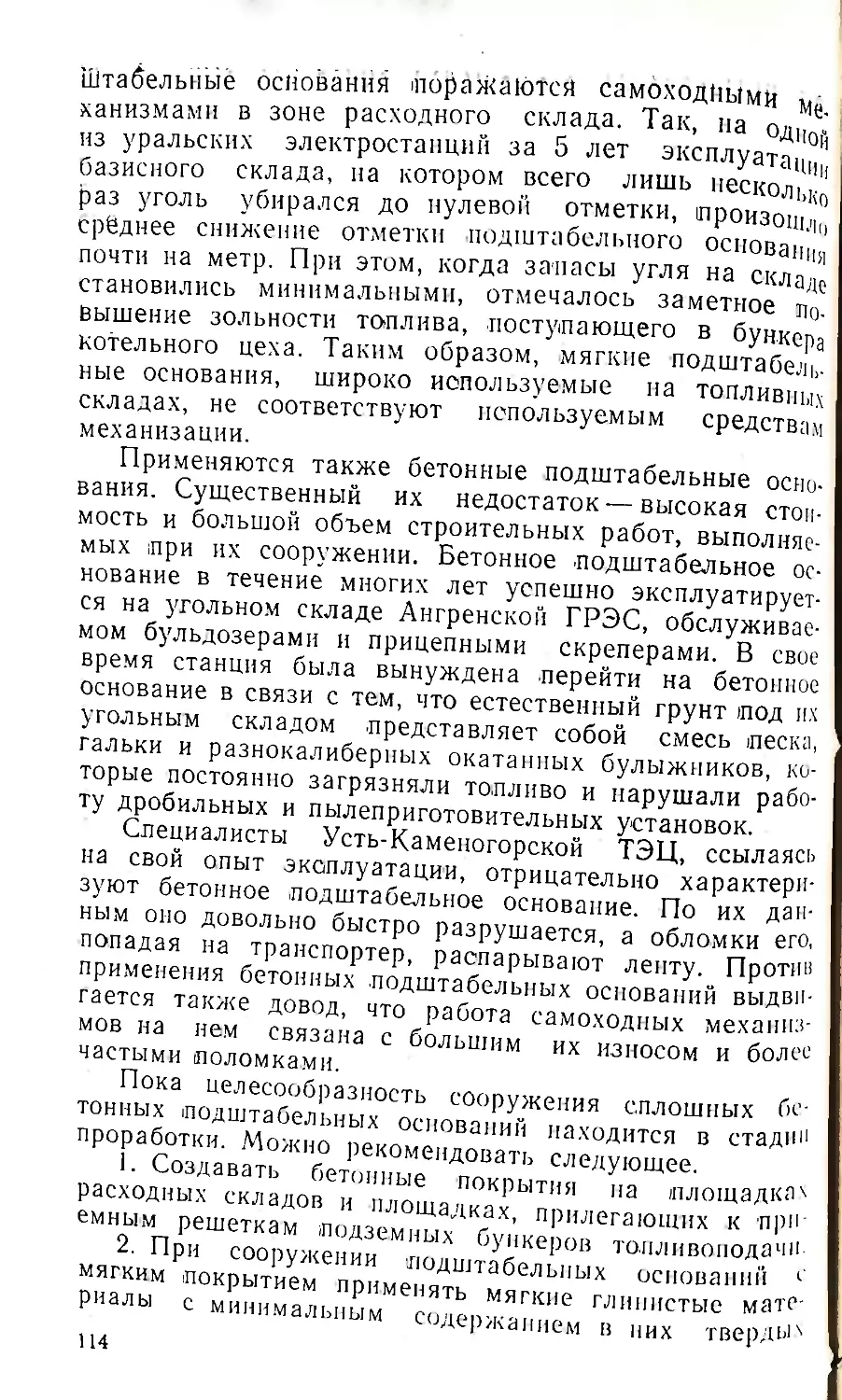

На резервном складе штабели располагают попарно.

Разрывы между подошвами штабелей двух смежных ли¬

ний должны быть не менее 5 м. При наличии трех линии

подошвы штабелей третьей линии должны отстоять от

второй на расстояние не менее 12 м. Разрывы между

торцами смежных штабелей в линии не должны быть

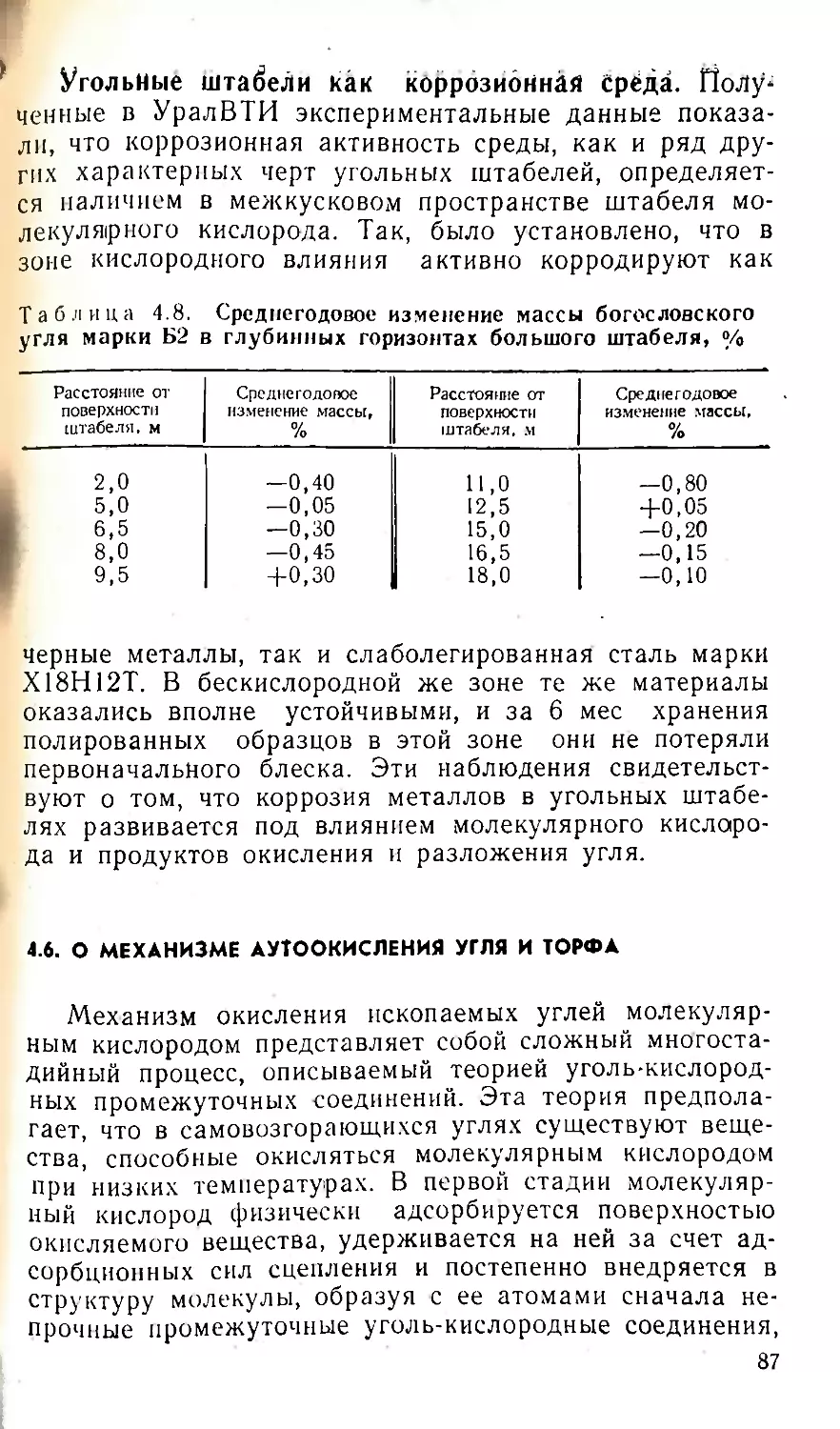

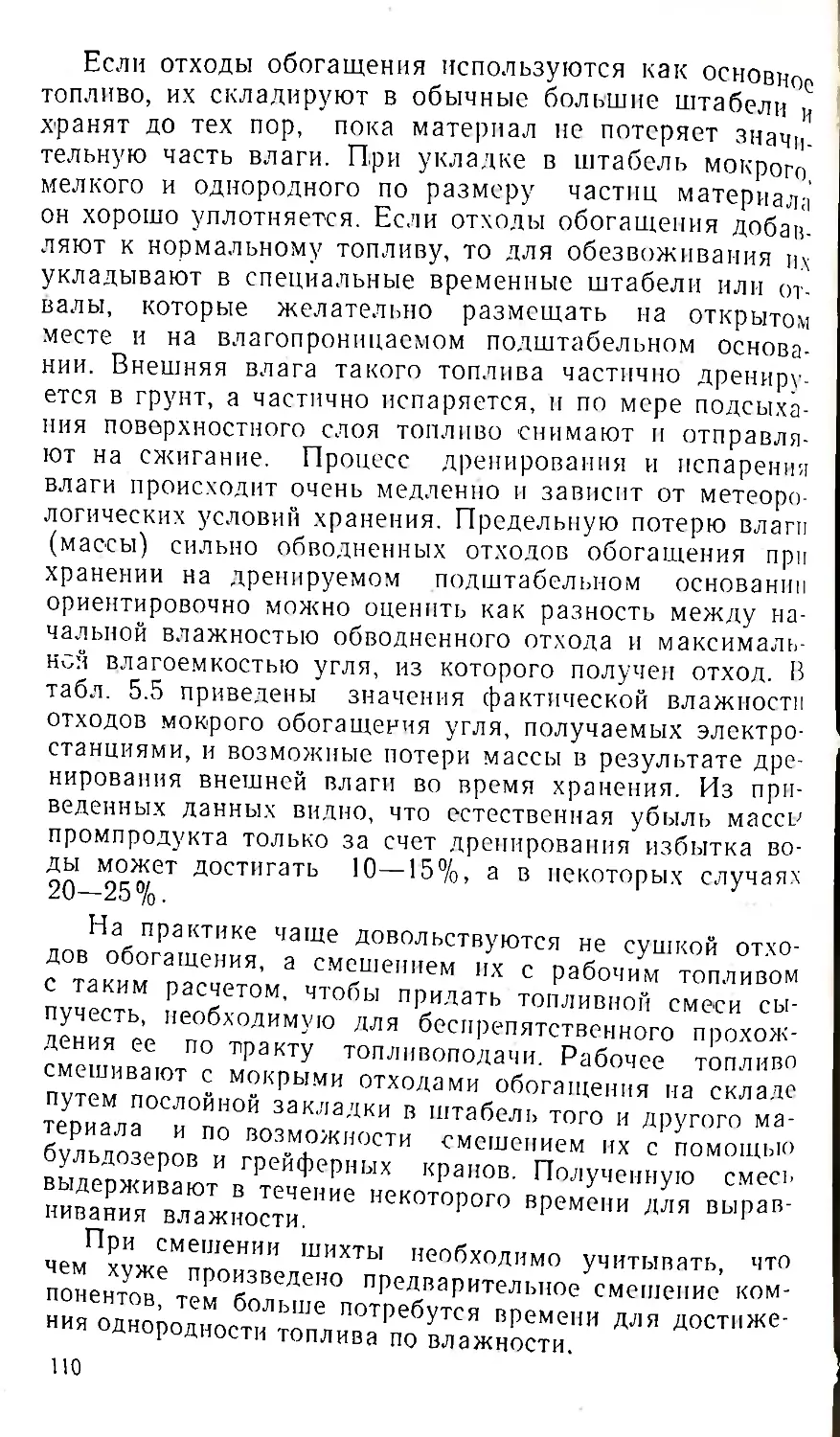

менее 45 м. На рис. 1.4 показана схема резервного скла¬

да фрезерного торфа.

На расходном складе обычно закладывается один

штабель с таким расчетом, чтобы вместимость его при

полной загрузке не превышала 5000 т. При закладке

двух или трех штабелей на расходном складе разрывы

между ними должны быть такими, как и на резервном

складе. В качестве основных погрузочно-разгрузочных

механизмов на складах фрезерного торфа обычно ис¬

пользуют электрические грейферные краны и бульдозе¬

ры. Основные работы по закладке и разборке штабелей,

загрузке и разгрузке вагонов выполняют грейферные

стреловые краны с челюстными или лепестковыми грей¬

ферами.

Производительность этих кранов с грейфером вме¬

стимостью 2,5 м3 при погрузке торфа из штабеля в ва¬

гоны составляет около 100 т/ч, а при уборке из от¬

валов, образовавшихся при выгрузке вагонов на эстака¬

де, и укладке его в штабель — около 50 т/ч. Резкое

снижение производительности крана при выборке тор¬

фа из отвала обусловлено затратой времени на переме¬

щение кранов вдоль фронта разгрузки вагонов и непол¬

ной загрузкой грейфера, забирающего торф из неглубо¬

кой россыпи. При эксплуатации самоходных стреловых

кранов необходимо иметь в виду, что их грейферы не

могут взять торф из укатанного или слежавшегося мас¬

сива. Из уплотненного слоя торф может быть взят грей¬

фером крана только после предварительного рыхления

отвалом бульдозера или рыхлителем.

Бульдозеры на торфяных складах, где топливо хра¬

нится в узких штабелях с крутыми откосами, выполня¬

ют преимущественно вспомогательные работы, связан¬

ные главным образом с подготовкой топлива для грей¬

ферных кранов. Когда торф закладывают в крупные

штабели с послойным уплотнением, бульдозеры выпол¬

няют значительный объем работ по перемещению топли¬

ва от места выгрузки к месту закладки, планировке и

уплотнению промежуточных слоев топлива. Значитель-

21

ный объем работ выполняется бульдозерами по рыхло

нию слежавшегося или уплотненного торфа перед перс

грузкой его грейферными кранами. Для увеличеніи

коэффициента использования машинного времени и по

вышения производительности бульдозеров их целесооб

разно оснащать уширителями отвалов и навесными ры^

лителямн. Однако это дооборудование бульдозеров ца

торфяных складах электростанций находит ограничен

ное применение.

1.6. ОРГАНИЗАЦИЯ УЧЕТА ТОПЛИВА

Любая система учета направлена на повышение эф

фективности использования материальных ресурсов и

совершенствование производства. Цель учета топлива

на электростанциях — улучшение технологии производ¬

ства тепловой и электрической энергии и повышение

эффективности использования энергетических ресурсов

На тепловых электростанциях организован учет количест¬

ва и качества топлива, на базе которого строится тех¬

нико-экономическая отчетность предприятия

По правилам технической эксплуатации Г21 все топ-

лвво2 постУпаі°Щее на электростанцию, принимается по

его фактической массе. Топливо, прибывающее в желез-

ноДорожных вагонах, взвешивается на вагонных Тесах.

Объемѵ мГІИИ ТОПЛИВа в баРжах его принимают по

ЯВНЯРТря п ССа ПР„ННЯТ0Г0 и оприходованного топлива

ѵчета KnnLnpaBH0H Т°ЧК°Й В °Рганизации всей системы

шивянирР-гл6 входного взвешивания организовано взве-

тическимиZTa’ ОТПРавл*емого на сжигание, автома-

главном кпмИ1йеИерНЫМИ весами> Устанавливаемыми на

В пенях ппг>ере Перед бУикерами котельного цеха.

-- целях проверки правильности учета движения топ-

- его остатков на элек-

проводят инвентаризации,

топлива и сли-

складского в

является одним

учета, при помо-

достоверность балансовых

учитывается все количест-

и оприходованного топлива,

на складах в штабелях и от-

в приемно-разгрузочных ямах

лива и определения фактических

тростанциях периодически

т. е. проверки действительного наличия

чения данных инвентаризации с данньш^

бухгалтерского учета. Иввек?ар„?адия

из основных элементов бухгалтерского

Щи которого обеспечивается Р

Данных. При инвентаризациях

во имеющегося в наличии

в том числе хранящегося

валах, остатки топлива

22

и

йплпво.юдачн, в буккерах угля и пыли котельной,

также в подвижном составе электростанци •

На электростанциях принято ПРОВОДИТЬ "ЛаН° первое

вентаризации ежеквартально по состовв месяца Кро-

число следующего за отчетным кваРтал°т^_^СЛяитаетРся

ме того, одна инвентаризация в году, «отор

контрольной, проводится в период, когда на складе

ходится минимальное количество топлива. Невланов

инвентаризации организуются в тех случаях когда

обходимо по каким-либо причинам уточнить колиле^во

имеющегося на станции топлива в периоды между' пл а

новыми инвентаризациями. Инвентаризации провод

под наблюдением специальной комиссии, назначаемо

руководством предприятия или вышестоящей организа¬

цией. Все работы по инвентаризации выполняются Я

строгом соответствии с инструкцией [11], утвержденной

Техническим управлением Минэнерго.

Количество топлива при инвентаризации, определяет¬

ся путем геодезического обмера штабелей и отвалов

топлива, а также оценки объемов его в промежуточных

бункерах и подвижном составе. Учет топлива на элек¬

тростанциях всегда ведут в массовых единицах. Насып¬

ную или складскую плотность топлива определяют экс¬

периментально. „

Инвентаризация топлива представляет собой весьма

трудоемкую работу, которая может дать точный резуль¬

тат только при самом тщательном ее проведении.„ По¬

грешность результатов инвентаризации, проводимой пу¬

тем геодезического обмера, составляет ±5 6% [11J-

С увеличением количества инвентаризируемого топлива

относительная погрешность измерения несколько сни¬

жается.

В целях сокращения объема работ и времени прове¬

дения обмеров, а также повышения точности результа¬

тов до начала инвентаризации штабелям придают по

возможности правильную форму, ликвидируют площад¬

ки временного хранения и неорганизованные отвалы

топлива. Если эксплуатация склада организована с та-

ким расчетом, чтобы сохранить максимальное количест¬

во участков, в пределах которых за межинвентаризаци-

онпый период не проводились работы по перемещению

топлива, то подготовка штабеля к геодезическому обме¬

ру потребует минимальной затраты труда и обеспечит

высокую достоверность обмера. При выполнении боль-

23

Шого ооъема подготовительных работ штабель становій

ся неоднородным по плотности угольного слоя, что по¬

нижает точность пересчета объема топлива в массу.

Для проведения геодезического замера необходимо

знать точную отметку подштабельного основания и его

конфигурацию. Выполнить эту работу при заполненном

складе практически невозможно* Поэтому при подготов¬

ке склада к заполнению необходима тщательная планіь

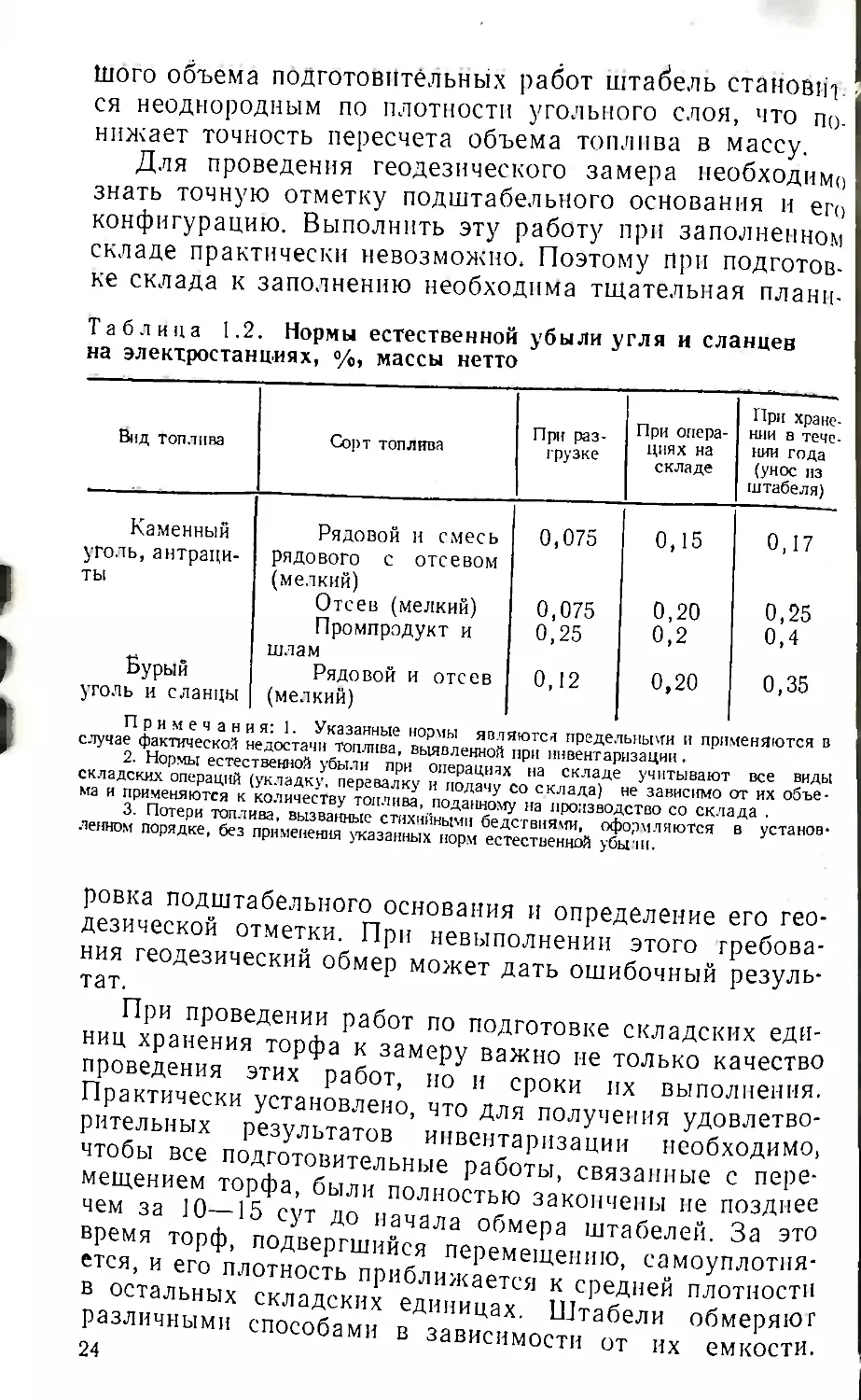

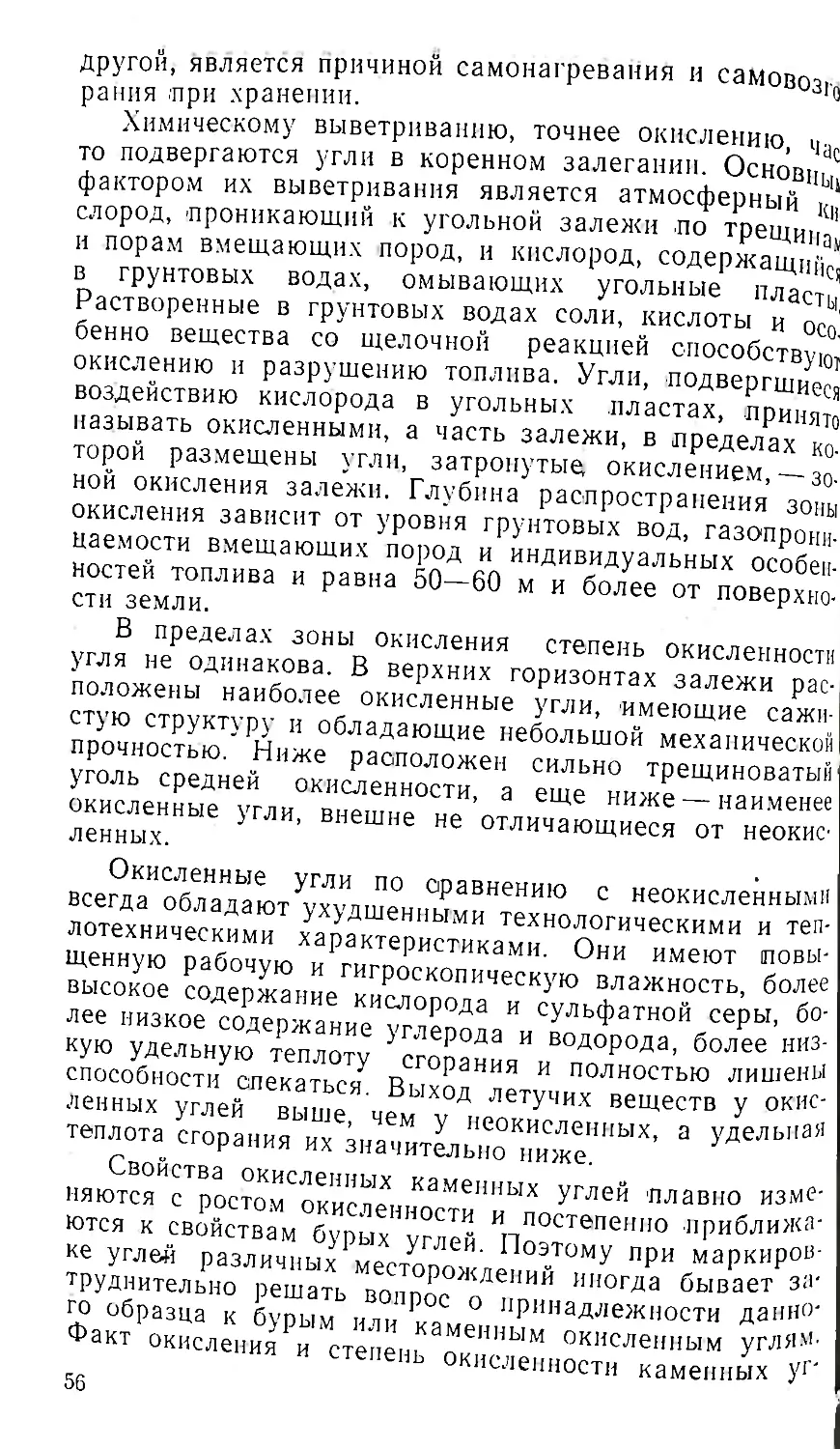

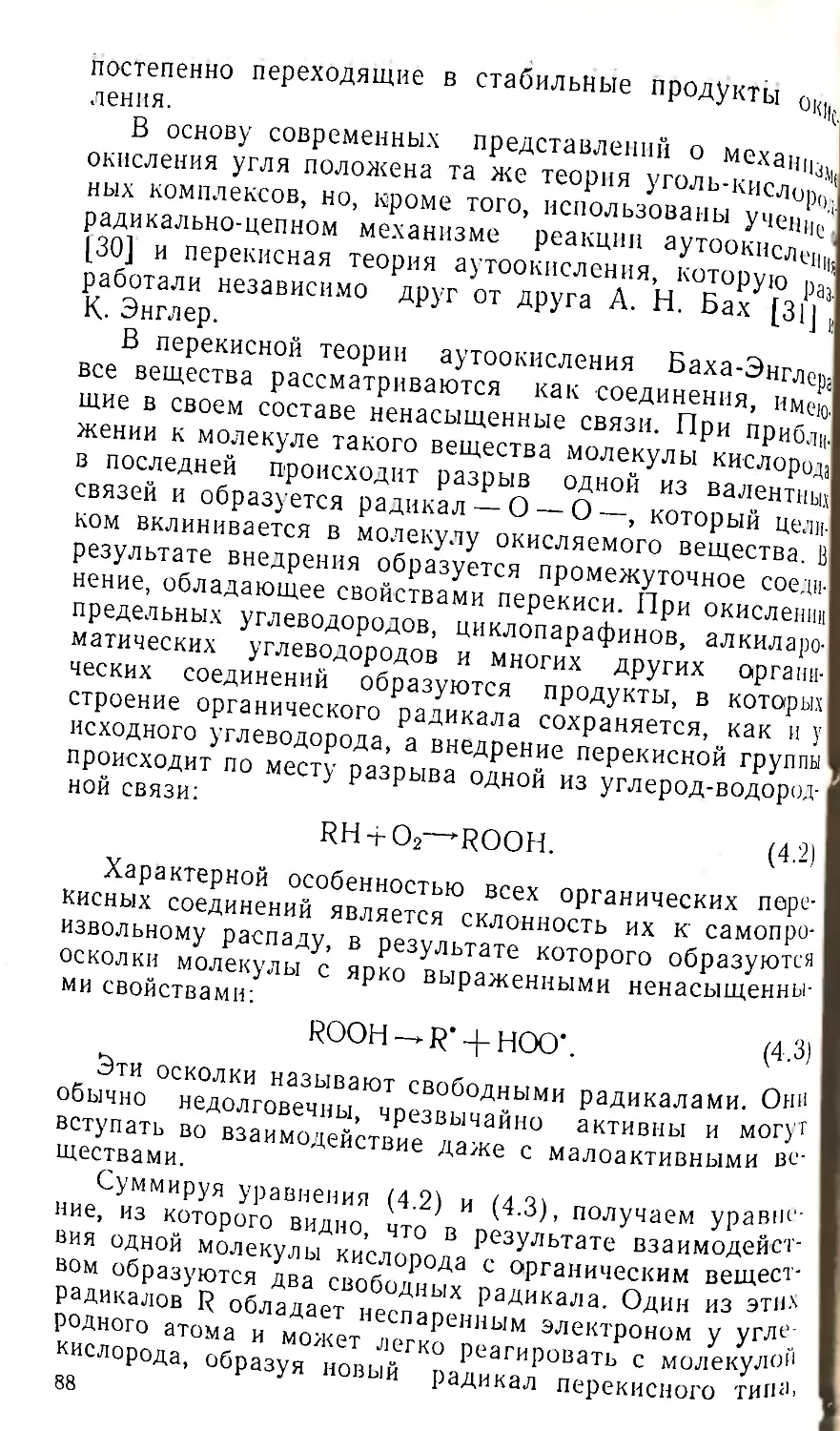

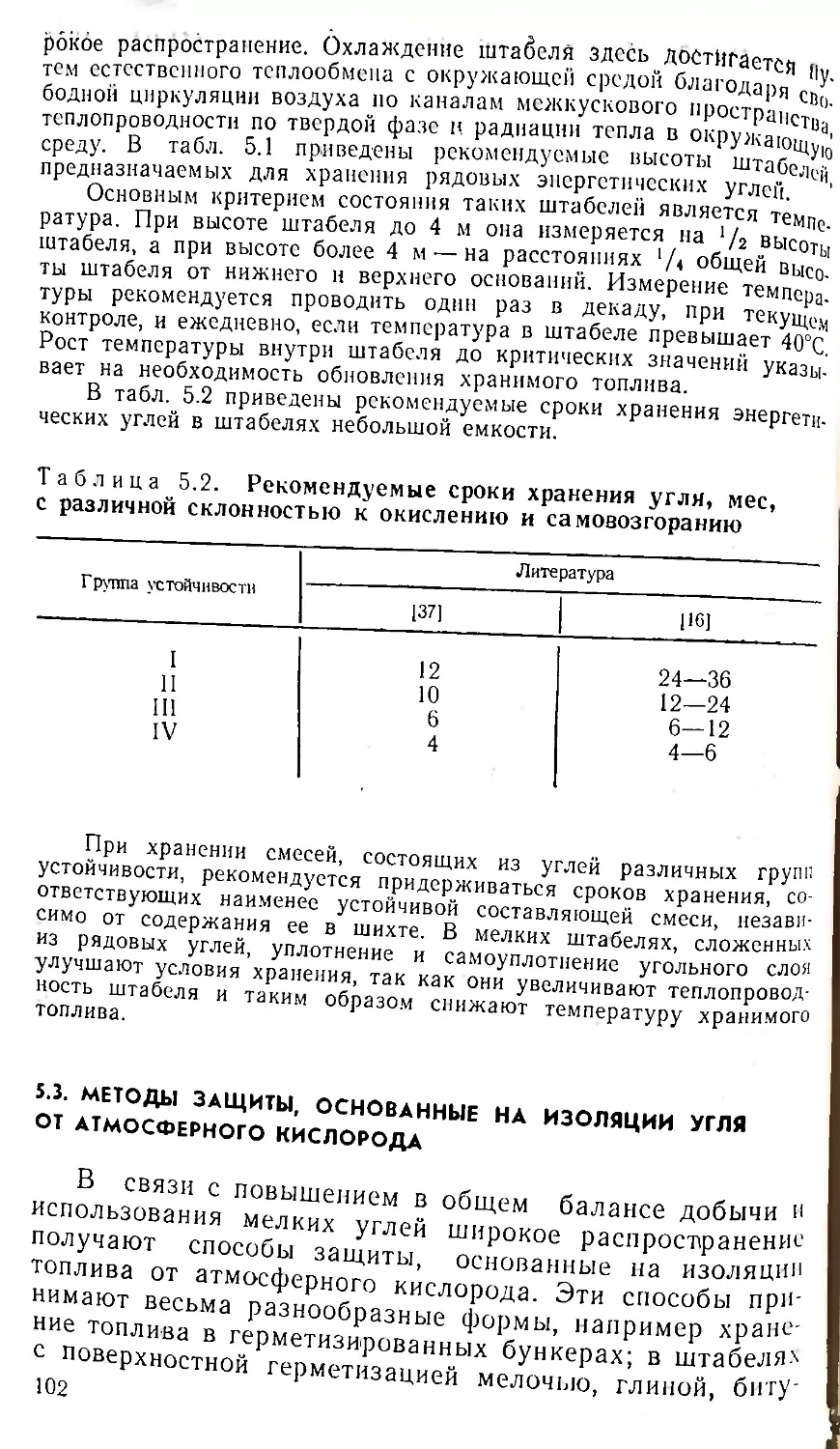

Таблица 1.2. Нормы естественной убыли угля и сланцев

на электростанциях, %, массы нетто

Вид топлива

Каменный

уголь, антраци¬

ты

Сорт топлива

Рядовой и смесь

рядового с отсевом

(мелкий)

Отсев (мелкий)

Промпродукт и

шлам

Рядовой и отсев

(мелкий)

При раз¬

грузке

0,075

0,075

0,25

При опера¬

циях на

складе

0,15

0,20

0,2

При хране¬

нии в тече¬

нии года

(унос из

штабеля)

0,17

0,25

0,4

Бурый

уголь и сланцы

- здк*egwsgsa" •

складских операций (ѵкладкѵ пепрялпкѵ „ Х складе учитывают все виды

ма и применяются к количеству тотива склада1 не зависимо от их объе-

3. Потери топлива, вшва^ге1,ро;,зводство со склада .

ленном порядке, без применения казанных норм есте™ендай В уСТаН°8‘

0,12

аз?.

0,20

0,35

Secx^ и определение его гео-

ния геодезический^ Пр” невыполнении этого гребова-

тат меР может дать ошибочный резуль-

ницХнТи^еДт^ИяРаб0Т П0 П0ДГ0т0вке складских еди-

проведения этих^оабот2^1^ ВаЖно не только качество

Практически ѵета Р^°Т’ Н0 н сР0Ки их выполнения,

рительных результатов0’ ипиРДЛЯ ПОлуче"ия удовлетво-

чтобы все подготовитепвмгш ПІарИЗаЦИИ пеобх°ДиМо,

мещением топфа бы пи пНЫе Работьі> связанные с пере-

чем за 10—15 сѵт ло олн°стью закончены не позднее

время торф подУвеоДгшийгаЛа обмеРа штабелей. За это

ется, и его плотность ппиЛ пеРемеШеншо, самоуплотня-

в остальных складских К сРедней плотности

различными способами в ИИцах- Штабели обмеряют

24 способами в зависимости от их емкости.

Наибольшее распространение получил рулеточный ме-

тод натурных обмеров.

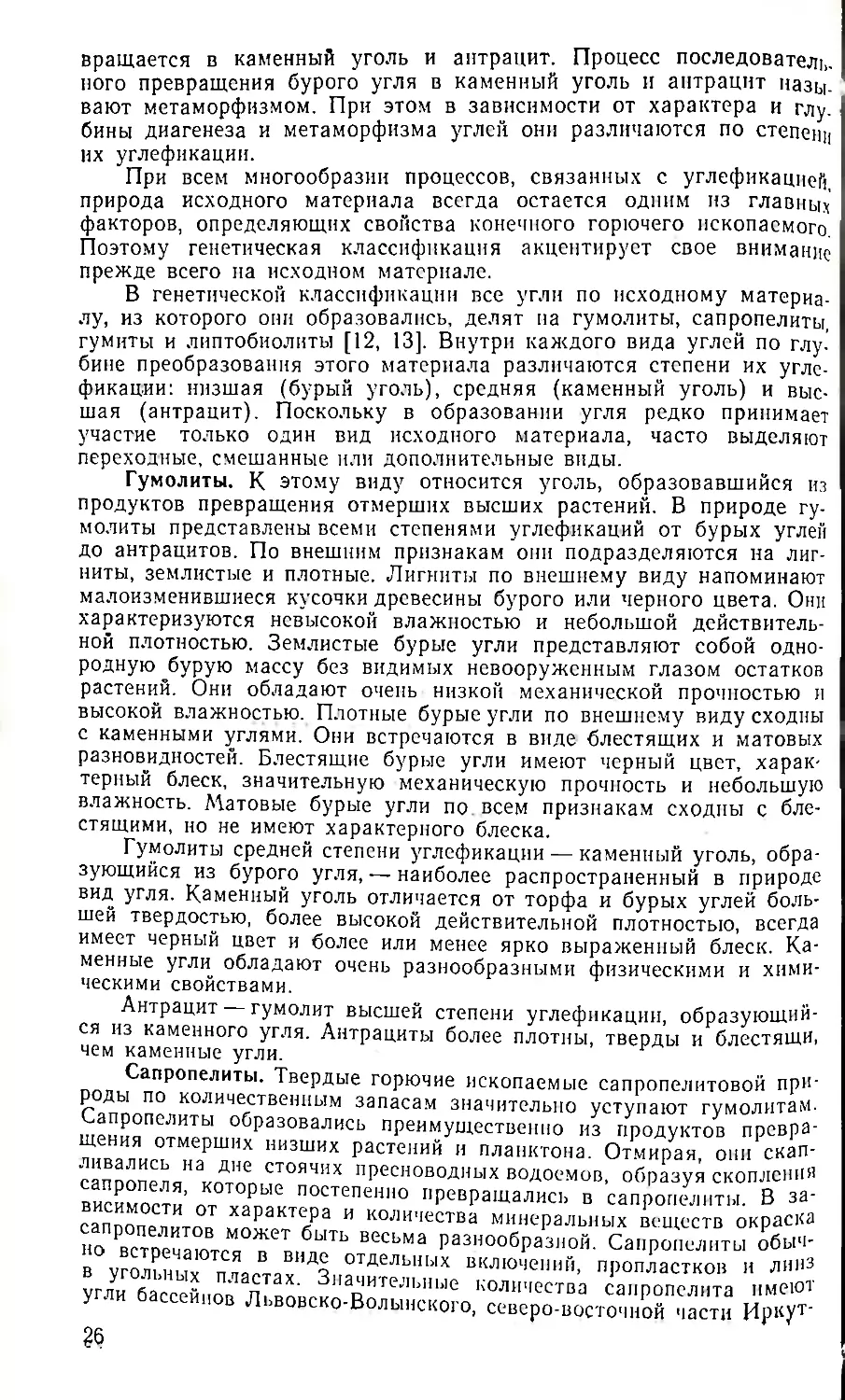

Между количеством топлива, поступившим на элек¬

тростанцию, и фактически достигшим бункеров котель¬

ного цеха возникает небаланс. Он обусловлен складски¬

ми и транспортными потерями. Эти потери принято на-

зывать естественной убылью. Они неизбежны и

определяются индивидуальными особенностями топлива,

способом его переработки, метеорологическими условия¬

ми и многими другими факторами, практически не под¬

дающимися учету. Нормы естественной убыли установ¬

лены для многих видов работ, связанных с движением

топлива. Они дают право на списание части топлива на

убыль при инвентаризации в случае обнаружения недо¬

стачи. В табл. 1.2 приведены нормы естественной убы¬

ли угля, установленные в 1980 г. для предприятий Мин¬

энерго.

ГЛАВА ВТОРАЯ

ПРИРОДА, КЛАССИФИКАЦИЯ И ПОКАЗАТЕЛИ

КАЧЕСТВА ТВЕРДЫХ ГОРЮЧИХ ИСКОПАЕМЫХ

2.1. ПРОИСХОЖДЕНИЕ И ГЕНЕТИЧЕСКАЯ КЛАССИФИКАЦИЯ

ТВЕРДЫХ ГОРЮЧИХ ИСКОПАЕМЫХ

В настоящее время существует два основных направления в по¬

строении классификационных систем горючих ископаемых. В одном

из них предусматривается разделение горючих ископаемых на виды

в зависимости от характера исходной растительности и условий ее

изменения. Классификацию, основанную на этом принципе, называют

генетической.

Во втором направлении классификации горючее ископаемое оце¬

нивается как сырье для того или иного способа переработки. При

этом предусматривается разделение углей на марки и технологиче¬

ские группы по показателям, характеризующим их основные энерге¬

тические и технологические свойства. Последняя классификация на¬

зывается промышленной.

Твердые горючие ископаемые представляют собой горючие гор¬

ные породы, образовавшиеся из отмерших растений в результате их

биохимических, физико-химических и физических изменений. При

этом протекает процесс гумификации отмерших растений, в резуль¬

тате которого образуется торф. После погребения торфяника под

наносные породы под влиянием преимущественно биохимических

воздействий торф превращается в бурый уголь. Под влиянием дав¬

ления горных пород и повышенной температуры бурый уголь пре-

25

u

вращается в каменный уголь и антрацит. Процесс последователь,

ного превращения бурого угля в каменный уголь и антрацит назы¬

вают метаморфизмом. При этом в зависимости от характера и глу.

бины диагенеза и метаморфизма углей они различаются по степени

их углефикации.

При всем многообразии процессов, связанных с углефикацией,

природа исходного материала всегда остается одним из главных

факторов, определяющих свойства конечного горючего ископаемого.

Поэтому генетическая классификация акцентирует свое внимание

прежде всего на исходном материале.

В генетической классификации все угли по исходному материа¬

лу, из которого они образовались, делят на гумолиты, сапропелиту,

гумиты и липтобиолиты [12, 13]. Внутри каждого вида углей по глу¬

бине преобразования этого материала различаются степени их угле¬

фикации: низшая (бурый уголь), средняя (каменный уголь) и выс¬

шая (антрацит). Поскольку в образовании угля редко принимает

участие только один вид исходного материала, часто выделяют

переходные, смешанные или дополнительные виды.

Гумолиты. К этому виду относится уголь, образовавшийся из

продуктов превращения отмерших высших растений. В природе гу¬

молиты представлены всеми степенями углефикаций от бурых углей

до антрацитов. По внешним признакам они подразделяются на лиг¬

ниты, землистые и плотные. Лигниты по внешнему виду напоминают

малоизменившиеся кусочки древесины бурого или черного цвета. Они

характеризуются невысокой влажностью и небольшой действитель¬

ной плотностью. Землистые бурые угли представляют собой одно¬

родную ^бурую массу без видимых невооруженным глазом остатков

растений. Они обладают очень низкой механической прочностью и

высокой влажностью. Плотные бурые угли по внешнему виду сходны

с каменными углями. Они встречаются в виде блестящих и матовых

разновидностей. Блестящие бурые угли имеют черный цвет, хараю

терный блеск, значительную механическую прочность и небольшую

влажность. Матовые бурые угли по. всем признакам сходны с бле¬

стящими, но не имеют характерного блеска.

Гумолиты средней степени углефикации — каменный уголь, обра¬

зующийся из бурого угля, — наиболее распространенный в природе

вид угля. Каменный уголь отличается от торфа и бурых углей боль¬

шей твердостью, более высокой действительной плотностью, всегда

имеет черный цвет и более или менее ярко выраженный блеск. Ка¬

менные угли обладают очень разнообразными физическими и хими¬

ческими свойствами.

Антрацит гумолит высшей степени углефикации, образующий¬

ся из каменного угля. Антрациты более плотны, тверды и блестящи,

чем каменные угли.

Сапропелиты. Твердые горючие ископаемые сапропелитовой при-

р ы по количественным запасам значительно уступают гумолитам.

шри^0ПеЛИТЬІ обРазовалисв преимущественно из продуктов превра-

ХяпИг°тТреяРШИХ низших Рвений и планктона. Отмирая, они скап-

саппппрпя стоячнх пресноводных водоемов, образуя скопления

висимости’ лт »пЫе постепенію превращались в сапропелиты. В за-

саппопрп^л хаРактеРа и количества минеральных веществ окраска

но ВеСЬМа Раанообразной. Сапропелиты обыч-

в ѴГОЛЬНЫх ППЯР я 0ТАеЛЬНЬ,Х пключепий, пропластков и линз

углУи бассейнов тпппри"кИТеЛЬНЬІе количества сапропелита имеют

Л вовско-Волынского, северо-восточной части Иркут-

ского, восточной части Кузнецкого и - в небольших количествах

угли Подмосковного бассейна. РТПЛриир пяковистый

Для сапропелитов характерно однородное CTPoe™e’P^°®^IHe

излом высокая твердость, вязкость и пластичность. Сапропелиты не

•бываютВполосчатойРструктуры, нс обладают блеском но хорошс>

ЛИРѴЮТСЯ и поддаются механической обработке. Они отличаются

большим выходом летучих веществ, высокой^удельной теллот°" сг°’

рання, легкой воспламеняемостью и низкой размолоспособностью.

Так, сапропелитовые угли Львовско-Волынского бассейна име

коэффициент размолоспособности при 20°С 0,3—0,5, т. е. они в z

3 раза труднее размалываются, чем прочные донецкие антрациты.

При повышенных температурах из-за роста пластичности они раз¬

малываются еще хуже. Появление значительных количеств сапро

пелита в рабочем топливе часто приводит к резкому снижению про¬

изводительности пылеприготовительных установок.

Липтобиолиты и гумиты. Липтобиолиты образовались преиму¬

щественно из биохимически устойчивых компонентов растении: смо¬

лы, воска, оболочек спор, а также кутикулы и пробковой части

коры. Общие запасы липтобиолитов невелики. Онй являются сопут¬

ствующими материалами и самостоятельного промышленного значе¬

ния как топливо или технологическое сырье не имеют. Но некоторые

виды липтобиолитов (копал и янтарь) имеют промышленное значе¬

ние как материал для изготовления декоративных изделии.

Особо твердые горючие ископаемые. К этому виду отнесены

сланцы, в которых наряду с органическими содержится большое ко¬

личество минеральных веществ. Сланцы с органической массой сап¬

ропелитовой природы называют горючими сланцами, а гумитовой

природы — углистыми сланцами.

Содержание сухой беззольной массы в горючих сланцах обычно

составляет от 10 до 30% и только в сланцах самого высшего ка¬

чества достигает 50—70%. Органическая часть сланца представляет

собой био- и геохимически преобразованные простейшие водоросли

и, в виде примеси, остатки высших растений. Органическая часть

сланцев имеет очень высокий выход летучих веществ (приблизи¬

тельно 90%), и при сухой перегонке образует значительное количе¬

ство смол, по составу близких к нефти.

В СССР месторождения горючих сланцев известны во многих

районах, но промышленное значение имеют только месторождения

Прибалтийского и, в значительно меньшей мере, Приволжского бас¬

сейна. Прибалтийские сланцы по качеству являются одними из луч¬

ших в мире. Горючие сланцы используют главным образом как энер¬

гетическое топливо, сжигаемое в пылевидном состоянии, и в мень¬

шей степени — для полукоксования и газификации.

2.2. ОСНОВНАЯ ПРОМЫШЛЕННАЯ КЛАССИФИКАЦИЯ УГЛЕЙ

И ИХ МАРКИРОВКА

Основная цель промышленной классификации углей

состоит в том, чтобы в марочной характеристике топли¬

ва отразить его основные технологические свойства и

по ним определить, где данный вид топлива может быть

использован наиболее эффективно.

27

< ♦ i ?

В 1929 г, впервые в нашей стране была введена

действие техническая классификация углей Донецко/

бассейна. В качестве классификационного параметра >

ней были приняты выход летучих веществ и вид нелетѵ

чего остатка. Принятая классификация весьма неточііп

характеризовала угли и могла служить лишь для перво,

начальной ориентации. В 1956 г. классификация под.І

вергалась пересмотру и уточнению и без существенны?;

изменений сохранилась до настоящего времени. На базе

классификации донецких углей со временем были раз-

работаны классификации углей и других бассейнов [14]

В действующей промышленной классификации по

ГОСТ 9276—72 к бурым относят угли с удельной тепло¬

той сгорания влажной беззольной массы С'вл.безз меньше

24,9 МДж/кг (5700 ккал/кг) и маркируют их буквой Б.

При делении бурых углей в качестве основного показа¬

теля принимают содержание влаги. По этому показате¬

лю к бурым углям Б1 относят наиболее молодые угли

с рабочей влажностью более 40%, к группе Б2 — угли

с влажностью от 30 до 40% и к группе БЗ — ниже 30%.

К каменным углям относят угли с высшей удельной

94По°м°гг СГ0Раяия влажной беззольной массы более |

z4,y МДж/кг. Классификация проводится по показате-'

лям, характеризующим пригодность угля для коксохи-І

мическои переработки. К ним относят выход летучих

веществ, спекаемость, толщину пластического слоя и ха¬

рактер нелетучего остатка. Каменные угли подразделя¬

ют по маркам и группам. Каждой марке присвоено тех¬

логическое название и индекс в виде одной или двух

буквсоответствующих первым буквам названия марки,

ется япя^ГЛЯ П° £РУппам в пределах марки обознача¬

ла бѵѵпа ИМИ яиФРами’ проставляемыми перед и пос-

попяпкппкГ°Г0 °®03начеиия> отмечающие соответственно

толщинойЬІИп,юмер гРУппы и спекаемость, выраженную

ГОСТ 11RR ластического слоя у, определенной по

ѵголь жипНіІй9;НаП»РИМер’ обозначение 1Ж26 читается:

С наибольшимПерВ0И гРуппы’ к которой относятся угли

мар,ш (Zee 33»7Д°" Лету’их мществ в пР“еЛа»

слоя Z26м„ 3/о), имеющий толщину пластического

вещ^ствТменьшеМ9о/ТНихЯ^пУГЛИ’ У К0т0РЬІХ выход летучих

и собственно антрациты Дразделяют на полуантрациты

параметром птпиилтт ’ ^СН0ВНЬІМ классификационным

I метром, отличающим антрациты от тощих углей.

Яйляется объемный выход летучих веществ, выражаемый

в кубических сантиметрах па 1 г сухой беззольной мас¬

сы (ГОСТ 7303—67). Угли, имеющие объемный выход

летучих веществ более 330 см3/г, относят к тощи.м углям;

от 220 до 330 см3/г— к полуантрацитам и менее

220 см3/г — к антрацитам.

Марку и группу угля и антрацита устанавливают для

каждого пласта на основании анализа пластовых проб.

Когда по пластометрической характеристике угли одно¬

го пласта на отдельных горизонтах или крыльях отно¬

сятся к разным группам, марку и группу устанавливают

по данным анализов для отдельных участков. Допуска¬

ется маркировать смеси углей различных пластов и

участков. Для маркировки смесей определяют маркиру¬

ющие показатели для каждого, входящего в смесь угля,

по пластовым пробам или пробам с участков и на осно¬

вании полученных данных, с учетом доли каждого плас¬

та или участка в смеси, вычисляют средние показатели

и по ним маркируют товарное топливо. Когда указан¬

ным методом марку и группу угля установить невозмож¬

но, проводят анализ смеси угля пластовых проб, состав¬

ленной пропорционально доле каждого пласта при добы¬

че углей.

Угли всех видов и марок могут выпускаться в рядо¬

вом и сортовом качестве. По размеру кусков товарной

продукции угли делят на классы, которым присваивают

названия и буквенные обозначения. Классы для сорто¬

вых углей устанавливают по минимальному и макси¬

мальному размерам кусков, а для отсевов, содержащих

мелочь, вплоть до пылевидного топлива, — по размеру

самой крупной фракции. В табл. 2.1 приведена класси¬

фикация углей по крупности кусков согласно

ГОСТ 19242—73. Этот ГОСТ допускает классы с заме¬

ной верхнего и нижнего пределов крупности 100 на 80,

50 на 40, 25 на 20, 14 на 10 и 6 на 5 или 8 мм, а также

совмещаемые классы ПК, ОК, ОМ, МС при условии со¬

отношения верхних пределов не более 1:4 и классы

ОМСШ, МСШ и СШ.

При маркировке углей класс крупности проставляют

после условного обозначения марки угля и цифрами в

скобках указывают нижний и верхний пределы крупно¬

сти в миллиметрах. Например: ГР(0—200)—газовый

рядовой с размером кусков от 0 до 200 мм. Для углей

совмещенных классов после марки угля ставят буквен-

29

йые обозначения всех классов, содержащихся В сМёсн

и в скобках нижний и верхний пределы крупности кус’

ков, входящих в шихту, в миллиметрах. Например

БКОМ(13—100) —бурый уголь, содержащий куски клас¬

сов крупный, орех и мелочь.

Л

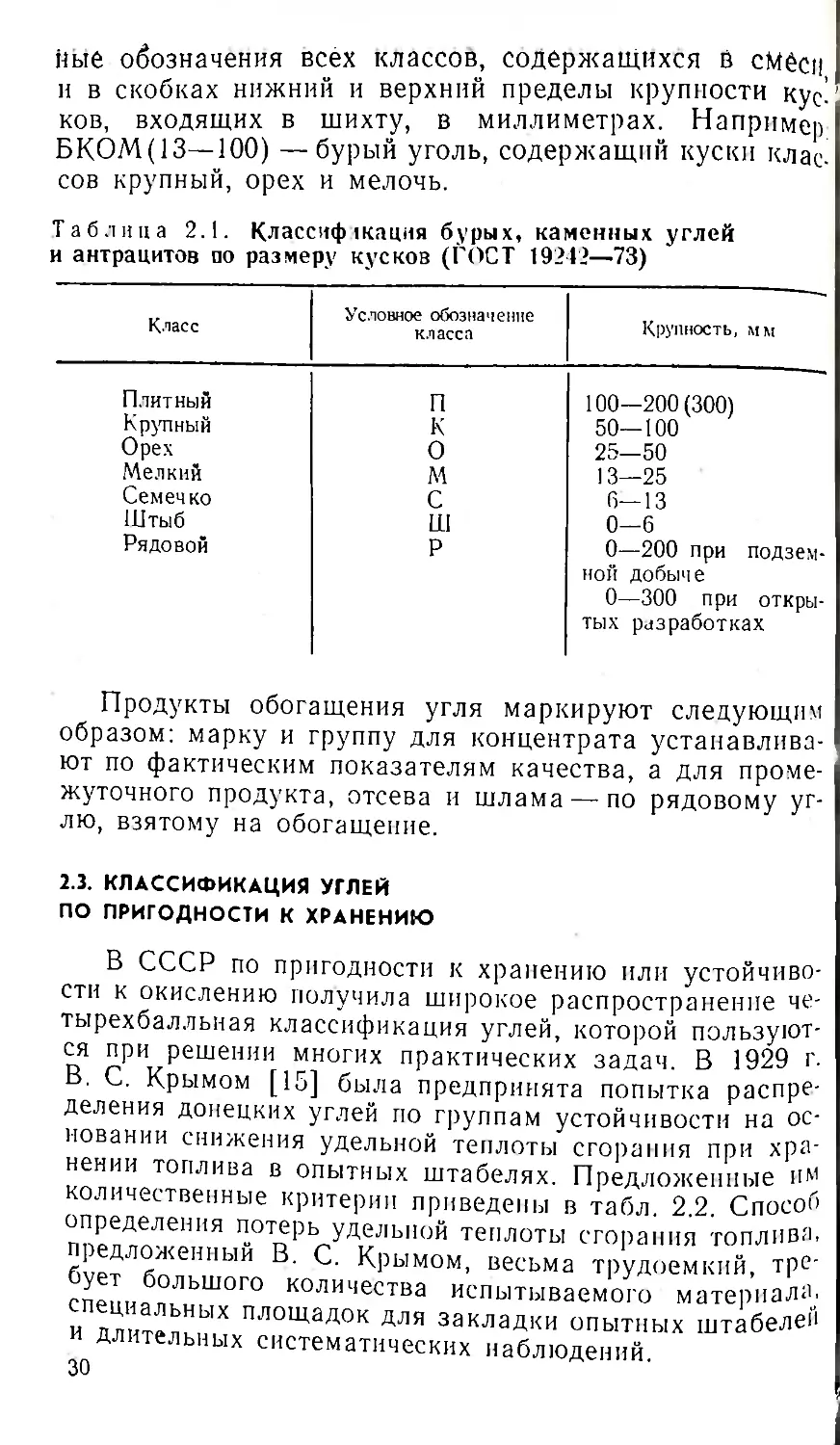

Таблица 2.1. Классификация бурых, каменных углей

и антрацитов по размеру кусков (ГОСТ 19242—73)

Класс

Плитный

Крупный

Орех

Мелкий

Семечко

Штыб

Рядовой

Условное обозначение

класса

П

К

О

м

с

ш

р

Крупность, мм

100—200 (300)

50—100

25—50

13—25

6—13

0—6

0—200 при подзем¬

ной добыче

0—300 при откры¬

тых разработках

Продукты обогащения угля маркируют следующим

образом: марку и группу для концентрата устанавлива¬

ют по фактическим показателям качества, а для проме¬

жуточного продукта, отсева и шлама — по рядовому уг¬

лю, взятому на обогащение.

2.3. КЛАССИФИКАЦИЯ УГЛЕЙ

ПО ПРИГОДНОСТИ К ХРАНЕНИЮ

В СССР по пригодности к хранению или устойчиво¬

сти к окислению получила широкое распространение че¬

тырехбалльная классификация углей, которой пользуют¬

ся при решении многих практических задач. В 1929 г.

. Крымом [15] была предпринята попытка распре¬

деления донецких углей по группам устойчивости на ос¬

новании снижения удельной теплоты сгорания при хра¬

нении топлива в опытных штабелях. Предложенные им

количественные критерии приведены в табл. 2.2. Способ

пределения потерь удельной теплоты сгорания топлива,

Е Лп<еННЫИ В‘ С‘ КРЬІМОМ> весьма трудоемкий, тре-

спепий льшого количества испытываемого материала,

и лпит(*пНЬІХ ПЛ0ЩаД0К Аля закладки опытных штабелей

и длительных систематических наблюдений.

Обобщая производственный опыт промышленного

крапеііия углей различных бассейнов и месторождении

СССР па электростанциях, предприятиях промышленно¬

сти и транспорта начиная с пятидесятых годов, наблю¬

дая и изучая поведение топлива в опытных штабелях,

а также используя различные химические, физико-хими¬

ческие и физические методы лабораторного испытания,

группе сотрудников Института горючих ископаемых.

і

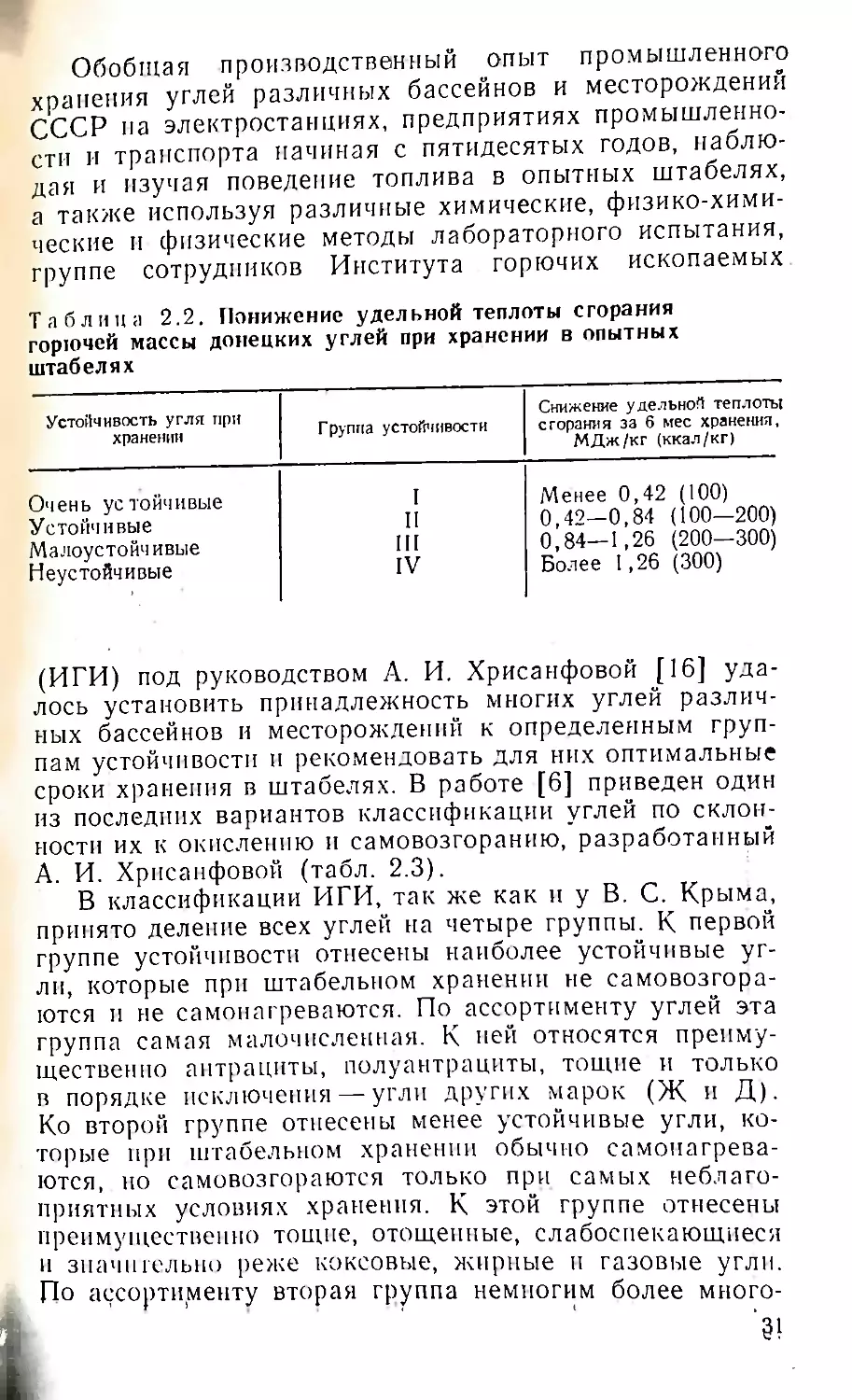

Таблица 2.2. Понижение удельной теплоты сгорания

горючей массы донецких углей при хранении в опытных

штаб елях

Устойчивость угля при

хранении

Группа устойчивости

Снижение удельной теплоты

сгорания за 6 мес хранения,

МДж/кг (ккал/кг)

Очень устойчивые

Устойчивые

Малоустойчивые

Неустойчивые

I

II

III

IV

Менее 0,42 (100)

0,42-0,84 (100—200)

0,84—1,26 (200—300)

Более I,26 (300)

Хрисанфовой [16] уда-

О

(ИГИ) под руководством А. И.

лось установить принадлежность многих углей различ¬

ных бассейнов и месторождений к определенным груп¬

пам устойчивости и рекомендовать для них оптимальные

сроки хранения в штабелях. В работе [6] приведен один

из последних вариантов классификации углей по склон¬

ности их к окислению и самовозгоранию, разработанный

А. И. Хрисанфовой (табл. 2.3).

В классификации ИГИ, так же как и у В. С. Крыма,,

принято деление всех углей на четыре группы,. К первой

группе устойчивости отнесены наиболее устойчивые уг¬

ли, которые при штабельном хранении не самовозгора¬

ются и не самонагреваются. По ассортименту углей эта

группа самая малочисленная. К ней относятся преиму¬

щественно антрациты, полуантрациты, тощие только

в порядке исключения — угли других марок (Ж и Д).

Ко второй группе отнесены менее устойчивые угли, ко¬

торые при штабельном хранении обычно самонагрева¬

ются, но самовозгораются только при самых неблаго¬

приятных условиях хранения. К этой группе отнесены

преимущественно тощие, отощенные, слабоспекающиеся

и значительно реже коксовые, жирные п газовые угли.

По ассортименту вторая группа немногим более много-

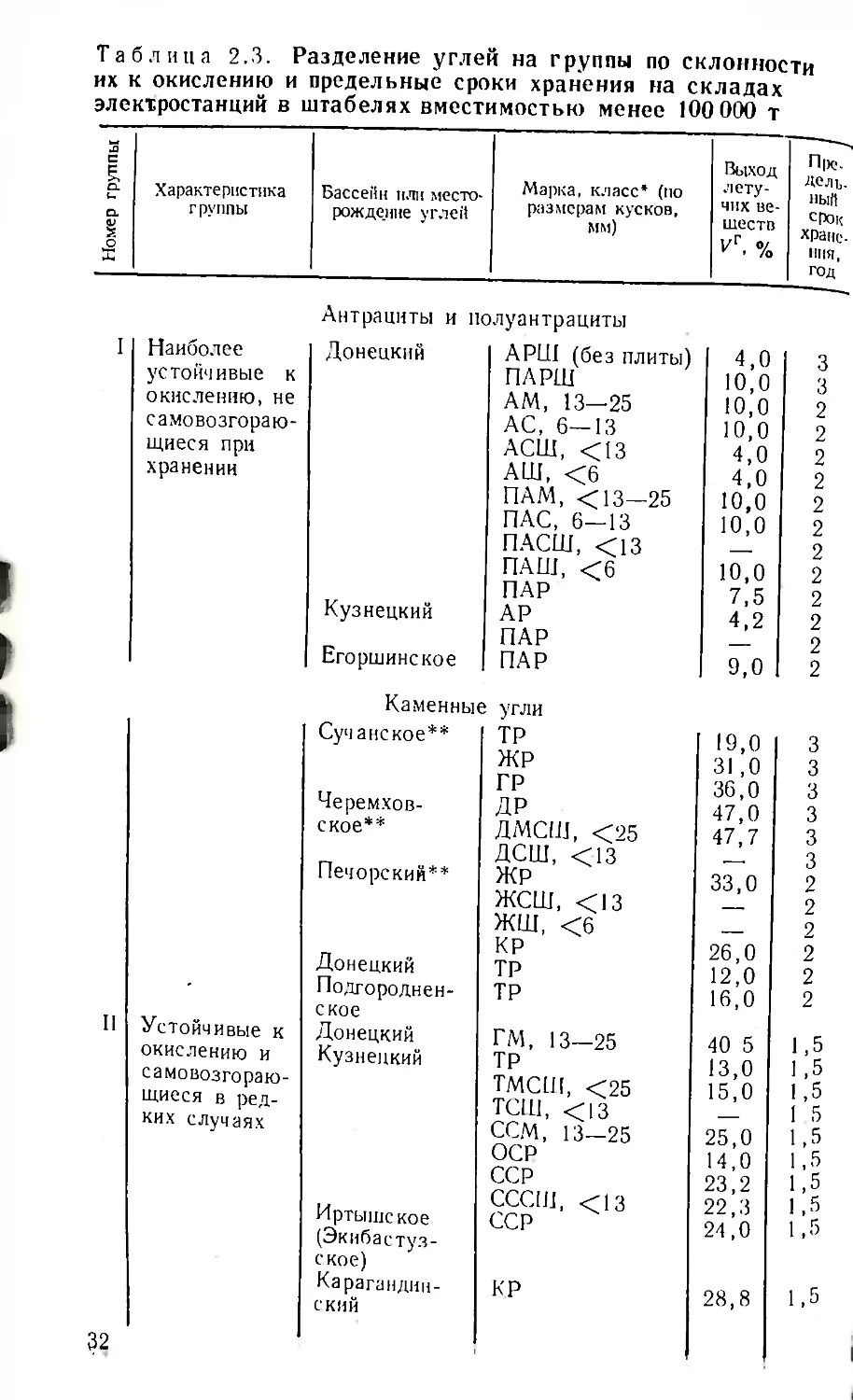

Таблица 2.3. Разделение углей на группы по склонности

их к окислению и предельные сроки хранения на складах

электростанций в штабелях вместимостью менее 100 000 т

м

С

£

о.

и

СХ

S

о

Характеристика

Бассейн или место*

Марка, класс* (по

Выход

лету¬

г руппы

рождение углей

размерам кусков,

мм)

чих ве¬

ществ

Гг, %

П[х?.

дель.

НЫЙ

срок

храпе,

шія,

год

II

I

Наиболее

устойчивые

окислению,

самовозгораю¬

щиеся при

хранении

к

не

Устойчивые к

окислению и

самовозгораю¬

щиеся в ред¬

ких случаях

Антрациты и полуантрациты

Донецкий

Кузнецкий

Егоршинское

АРШ (без плиты)

ПАРШ

AM, 13—25

АС, 6—13

АСШ, <13

АШ, <6

ПАМ, <13—25

ПАС, 6—13

ПАСШ, <13

ПАШ, <6

ПАР

АР

ПАР

ПАР

Каменные угли

Сучанское**

ТР

ЖР

ГР

ДР

ДМСШ, <25

ДСШ, <13

ЖР

ЖСШ, <13

ЖШ, <6

п , КР

Донецкий ТР

Подгороднен- | ТР

с кое

Донецкий

Кузнецкий

Черемхов¬

ское**

Печорский**

Иртышское

(Экибастуз-

ское)

Карагандин¬

ский

ГМ, 13—25

ТР

ТМСШ, <25

теш, <із

ССМ, 13—25

ОСР

ССР

сссш, <13

ССР

КР

4,0

10,0

10,0

10,0

4,0

4,0

10,0

10,0

10,0

7,5

4,2

9,0

19,0

31,0

36,0

47,0

47,7

33,0

26,0

12,0

16,0

40 5

13,0

15,0

25,0

14,0

23,2

22,3

24,0

28,8

3

2

2

2

2

2

2

2

2

2

2

2

2

3

3

3

3

3

3

2

2

2

2

2

2

1,5

1,5

32

Продолжение табл. 2.3

Номер группы

Характеристика

группы

П Устойчивые к

окислению и

самовозгораю¬

щиеся в редких

случаях

III Средней устой¬

чивости к

окислению и

самовозгораю¬

щиеся

Бассейн или ме¬

сторож дение у г лой

Карагандин¬

ский

Сахалинское

Ургальское-

Куу-Чекинское

Шаргуньское

Букачачинское

Донецкий

Кузнецкий

Кизеловский

Сахалинекое

Львовско- Во¬

лынское

Марка, класс* (по

размерам kjckob, mt)

К2Р

КМСШ, <25

К2МСШ, <25

КСМ, <13

К2СШ, <13

ЖР

КЖР

ОСР

К и К2 (концен¬

трат энергетиче¬

ский)

ЖР

КР

ГР

ГМСШ, <25

ГР

К2Р

ССР

ССШ, <6

ГР

ДМ, 13—25

ГР

ГМСШ, <25

ГСШ, <13

ГШ, <6

ЖР

Ж (концентрат

энергетический)

КР

ОСР

1

ГМ, 13—25

КР

КЖР

ЖР

К2Р

ГР

ГМСШ, <25

ГСШ, <13

ЖР

ДР

деш, <13

ГР

ГМСШ, <25

ГСШ, <13

Выход

лету¬

чих

ве¬

ществ

Пре¬

дель¬

ный

срок

хране¬

ния,

год

28,0 1,5

— 1,5

26,9 1,5

27,0 1,5

27,5 1,5

— 1,5

30,0 1,5

— 1,5

27,0 1,5

33,0 1,5

4в?» 1:1

41,0 1,5

42,0 1,5

21,0 1,5

22,0 1,5

- 1,5

42,0 1,5

42.7 1,0

- 1,0

36.7 1,0

40,0 1,0

41,0 1,0

32,0 1,0

30,0 1,0

22.8 1 ,0

17.6 1,0

42,0 1,0

40.6 1,0

17,0 1,0

29,1 1,0

35,0 1 ,0

20,4 1,0

42,0 1,0

42,0 1,0

44,0 1,0

42,0 1,0

47.7 1,0

46,0 1,0

39,0 1,0

- 1,0

- 1.0

3— 130 3

33

Продолжение табл. ?

Номер группы

Характеристика

группы

Бассейн нлп ме¬

сторождение

углей

Марка, класс* (по

размерам кусков, мм)

Выход

лету¬

чих ве¬

ществ

%

Про.

ні<і

c|mK

xpaiio

пня, |,

Каменные угли

Еіѵ

Неустойчивые

с повышенной

активностью

к окислению

и самовозго¬

ранию

Кузнецкий

Печорский

Хакасское

Донецкий

Кузнецкий

Среднеазиат¬

ское

Тквибульское

Ткварчепь-

ское

Липовецкое

Котуйское

Сангарское

Джебарики-

Хая

Аркагалинское

Тал-Юряхское

Беринговское

ГР ГР

ГМСШ, <25

ГСШ, <13

ГШ, <6

ДР

ДМСШ, <25

ДР

ДСШ, <13

ДР

ДМСШ, <25

ДСШ, <13

ДР

ДСШ, <13

ДР

ДСШ, <13

ДР

ГР

ЖР

ДР

ДСШ, <13

ДМСШ, <25

ДР

ДР

ДР

39,6

40,6

40,0

39,3

34

ДР

ДР

43,0

42,7

43,5

42,0

42,0

36,8

49,0

41,3

35,7

50,0

51,0

50,0

50,0

42,0

40,0

43,0

0,7

0,7

0,7

0 7

0,7

0,7

0,7

0,7

0.5

0,5

0,5

0,5

0,5

0,5

0,5

0,5

0,5

0,5

0,.5

0,5

0,5

0,5

0,5

0,5

0,5

0,5

0,5

Бурые

Райчихинское

Украинский

(Правобереж¬

ная Украина)

Подмосковный

угли

БР

БМСШ, <25

БР

44,0 I 0,5

44,0 0,5

58,0 0,5

Челябинский

БР

БОМСШ, <50

БМСШ, <95

БСКІ, <із

БР

БМСШ, <25

БСЩ, <13

47,0 0,5

47 0 0,5

46,0 0,'<

47.2 0.5

44,4 0,5

43.3 0,5

43,0 0,.'

Иродолжение табл. 2.3

&

сх

о

X

IV

Характеристика

группы

1 Ісустойчи-

вые с повы¬

шенной

ностыо

ле нию

мовозгоранпю

Бабаевское

актив-

к окис-

и са-

* Для всех групп

** Сроки уставов чепы

нов их добычи.

и

Смолянинов-

с кое

Майхинское

Тавричанское

Реттиховское

Сахалинское

Коломинское

Закарпатское

Богословекое

Веселовское

Волчанское

Гусиноозер¬

ское

Азейское

Арб агаре кое

Та рба га тай¬

ское

Черновекое

Харанорекое

Хасанекое

Ахалцихское

Канга ла кс кое

Анадырское

Ирша-Боро-

динское

Среднеазиат¬

ское

Аигрекекое

Ленгеровское

Назаровекое

Бассейн или

масторож де ине

углей

Выход

лету¬

Марка, класс* (по

чих

размерам кусков, мм)

ве¬

ществ

ѴГ, %

БР

БСШ,

БР

БСШ,

БР

БР

БСШ,

БР

БСШ,

БР

БР

БР

БР

БР

БР

БР

48,0

50,0

не

классов, где они

с учетом храненіи

<13

<13

<13

47,0

47,0

59,0

48,0

52,0

47,0

47,0

50,0

45,0

БР

БР

БР

БР

БР

БР

БР

БР

БР

БР

БР

БСШ,

БР

БР

БР

<13

49,0

46,0

45,0

44,0

4,40

49,0

48,0

49,0

48,0

36,0

34,0

39,0

48,0

Пре¬

дель¬

ный

срок

хране¬

ния,

год

0,5

0,5

0,5

0,5

0,5

0,5

0,5

0,5

0,5

0,5

0,5

0,5

0,5

0,5

0,5

0,5

0,5

0,5

0,5

0,5

0,5

0,5

0,5

0,5

0,5

0,5

0,4

0,4

0,4

0,4

0,4

указаны»

этих углей в климатической зоне райо-

? 11 М е 4 а 11 и е* В счучае, если в штабеле угл і перед истечением установлен-

е1° х^анеиая не будет иметь место самонагревание и самовозгорание угля,

г ки храпения могут быть іцюдлеиы, ио не более чем в 2 раза.

3*

35

численна, чем первая. К третьей группе отнесены yrjjj.

средней устойчивости. При штабельном хранении опіі

легко самовозгорается. Эта группа включает коксовые

жирные, газовые, длиннопламенные и частично отощец.’

ные угли. По ассортименту каменных углей она наибо-

лее многочисленна. К четвертой группе отнесены наибе-

лее активные угли, которые при штабельном хранении

легко и быстро самовозгораются. Она охватывает прак¬

тически все бурые угли, а из каменных преимущественно

длиннопламенные, реже газовые и жирные.

Таблица 2.4. Марочная принадлежность топлива к группам

устойчивости к окислению

Группа

устой¬

чивости

по ИГИ

Торф

Б1

Б2

БЗ

д

Г

Ж

к

ОС

;сс

т

ПА

А

I

+

+

+

+

II

+

+

III

IV

I

»

Таблица 2.5. Групповые критерии пригодности топлива

к хранению, выраженные через удельную интенсивность

тепловыделения

Устойчивость углей

Г руппа

устойчиво¬

сти

I

II

Очень устойчивые

Устойчивые

Малоустойчивые

Неустойчивые

В табл. 2.4

III

IV

показано

Тепловыделение Фг г ,f м

670’ Вт/кг [ккал/(кг-сут)]

В. С. Крым

Менее 0,126

(2,6)

0,126—0,864

(2,6—17,6)

0,864—1,31

(17,6—27,0)

Более 1,31

(27,0)

распределение

иги

Менее 0,121

(2,5)

0,121—0,485

(2,5—10,0)

0,485—1,21

(10,0—25,0)

Более 1,21

(25,0)

рок углей по

гпѵппакл и^иределение маро

склонности тппЧп1В0СТИ’ ®идно закономерное снижение

ростом степени ИВЭ ж окислению и самовозгоранию е

ростом степени углефикации. При этом каждая марка

уі ля всех исследованных бассейнов и месторождений

концентрируется в одной или двух смежных группах ус¬

тойчивости. Таким образом, маркой угля довольно точ¬

но определена склонность его к самовозгоранию. Исклю¬

чение— молодые каменные угли марок Д, Г и Ж, устой¬

чивость которых в зависимости от их происхождения

может изменяться.

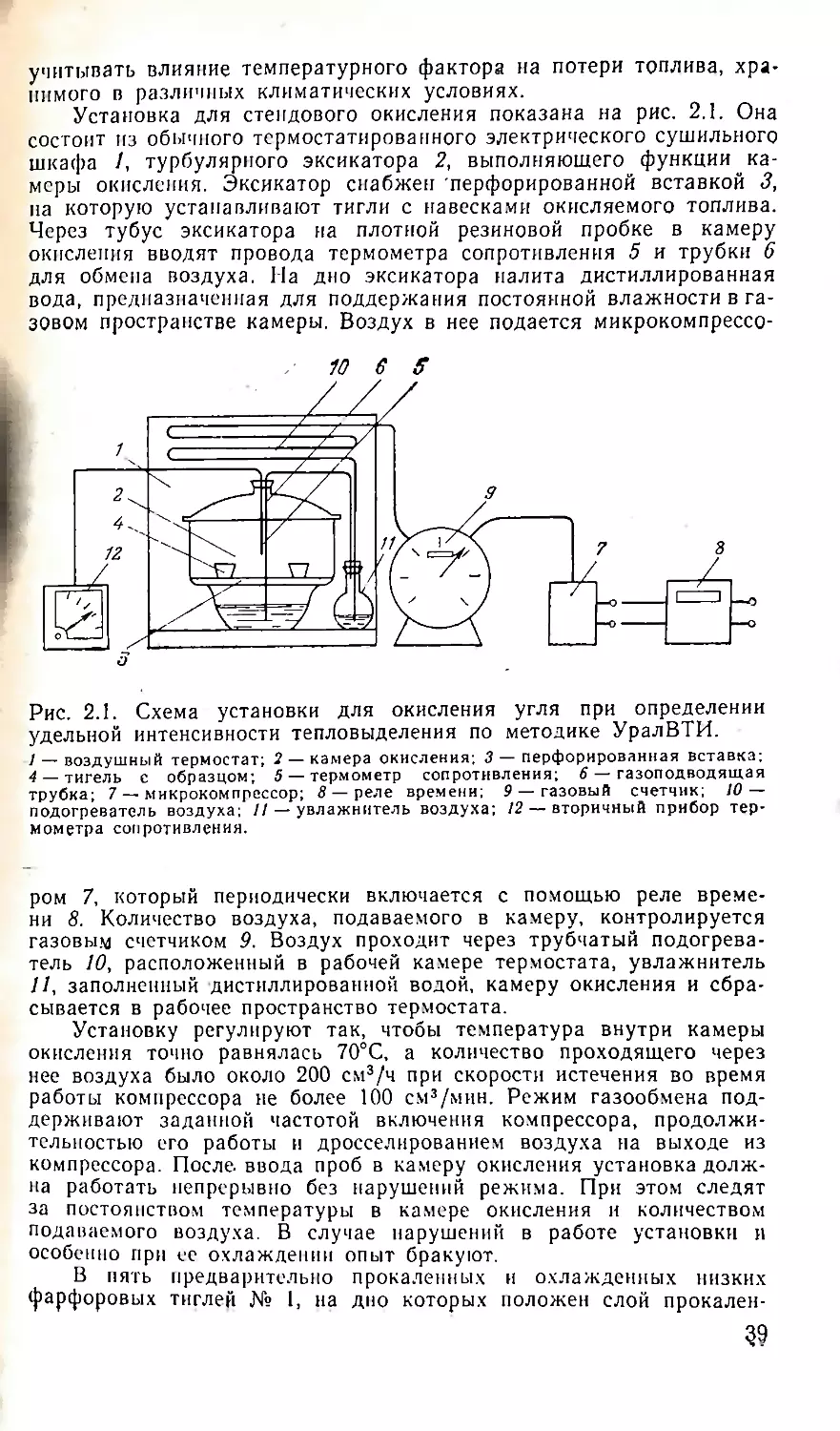

Таблица 2.6. Удельная интенсивность тепловыделения

для некоторых энергетических углей, измеренная по

методике Урал ВТ И

Марка

уГЛ/Т

Б1

Б1

Б2

Б2

Б2

Б2

Б2

В2

Б2

БЗ

Д

Д

Г

дг

гж

гж

гж

ж

сс

т

т

А

Уголъ

Бабаевский

Сергеевский

Райчихинский

Богословский

Волчанский

Назаровекий

Ирша-Бородинский

Канско-Ачинский

(смесь)

Кушмурунский

Челябинский

Кара канский

Аркагалинский

Новокузнецкий

Буланашский

Тылдинский

Новокузнецкий

Жеронский

Воркутинский

Экибастузский

Жеронский

1 о щи и

Антрацит

Бассейн, географический

район, предприятие

Южный Урал

Амурский край

Дальний Восток

Северный Урал

То же

Канско-Ачинский бассейн

То же

Красноярская ТЭЦ-1

Северный Казахстан

Южный Урал

То же

Северо-восточный район

Кузнецкий бассейн

Северный Урал

Кузнецкий бассейн

То же

Тунгусский бассейн

Печорский бассейн

Казахская ССР

Тунгусский бассейн

Кузнецкий бассейн

Донецкий бассейн

Фб70' ВТ/КГ

[ккал/(кг-су т)]

0,510(10,5)

0,859(17,7)

0,582(12,0)

1,310(27,0)

1,310(27,0)

1,665(34,3)

1,719(35,7)

1,456(30,0)

1,170(24,1)

1,00(20,6)

0,722(15,3)

0,733(15,1)

0,310(6,4)

0,184(3,8)

0,146(3,0)

0,235(4,8)

0,729(14,9)

0,544(11,2)

0,121(2,5)

0,048(1,0)

0,082(1,7)

0,068(1,4)

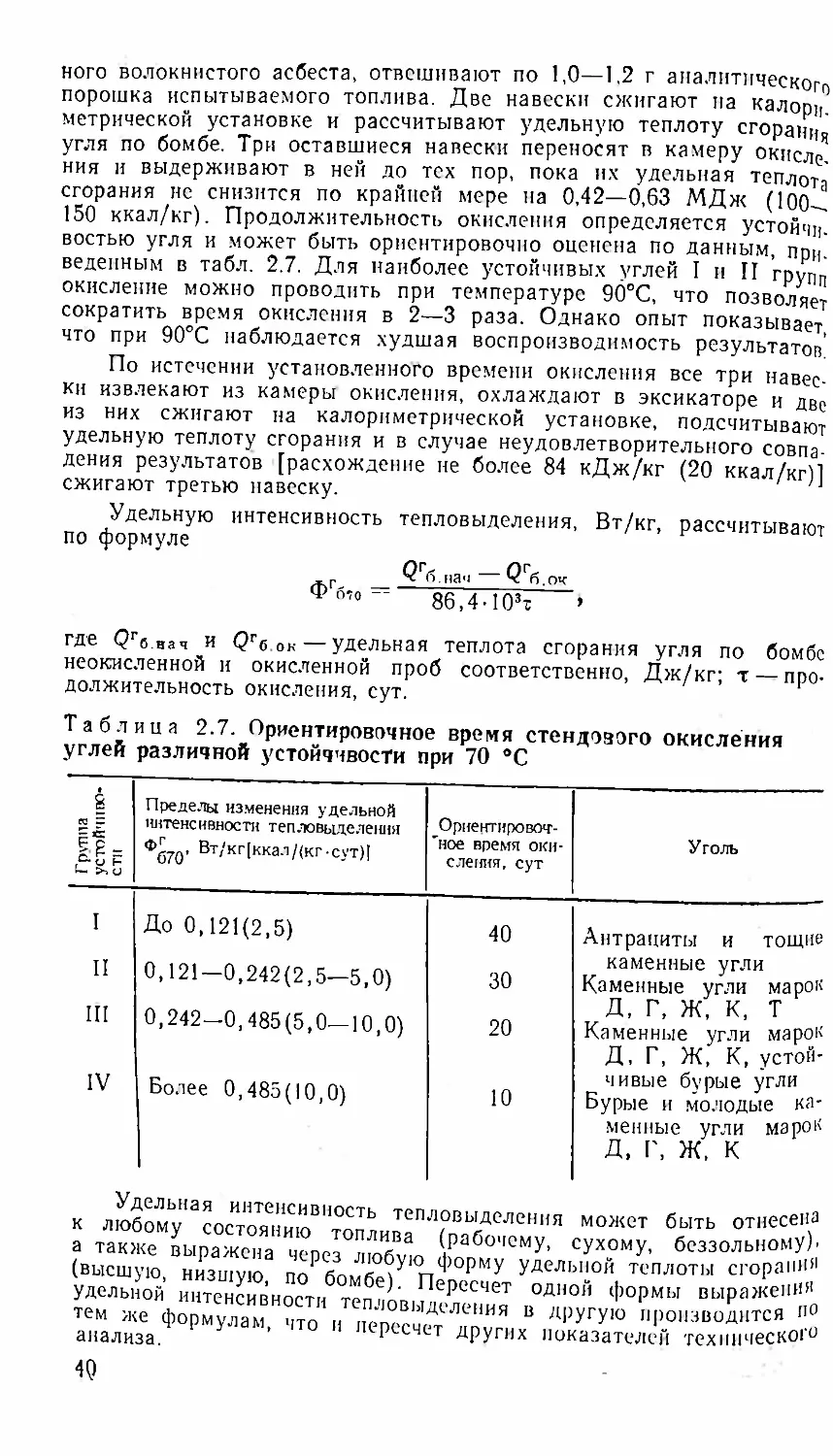

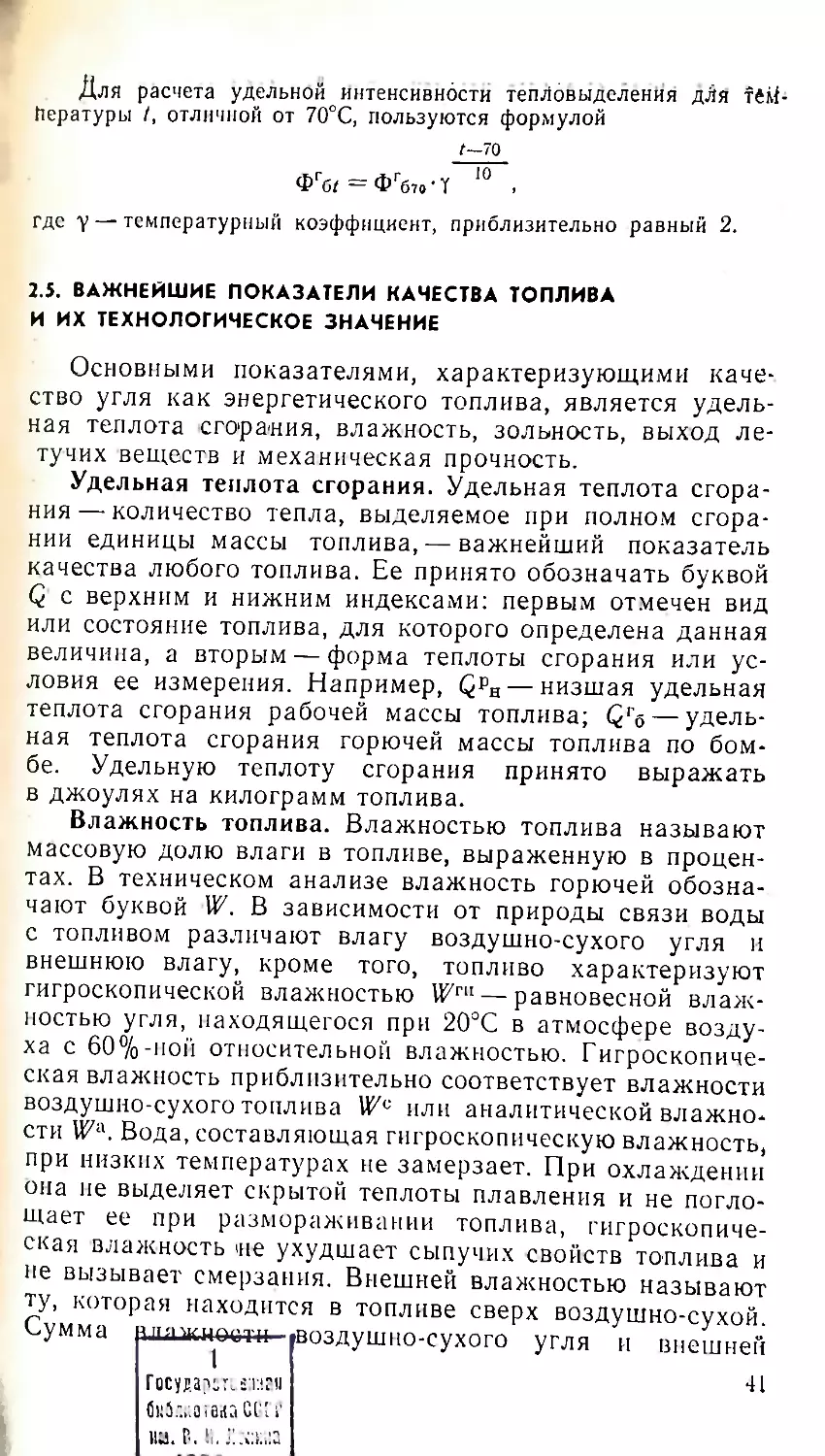

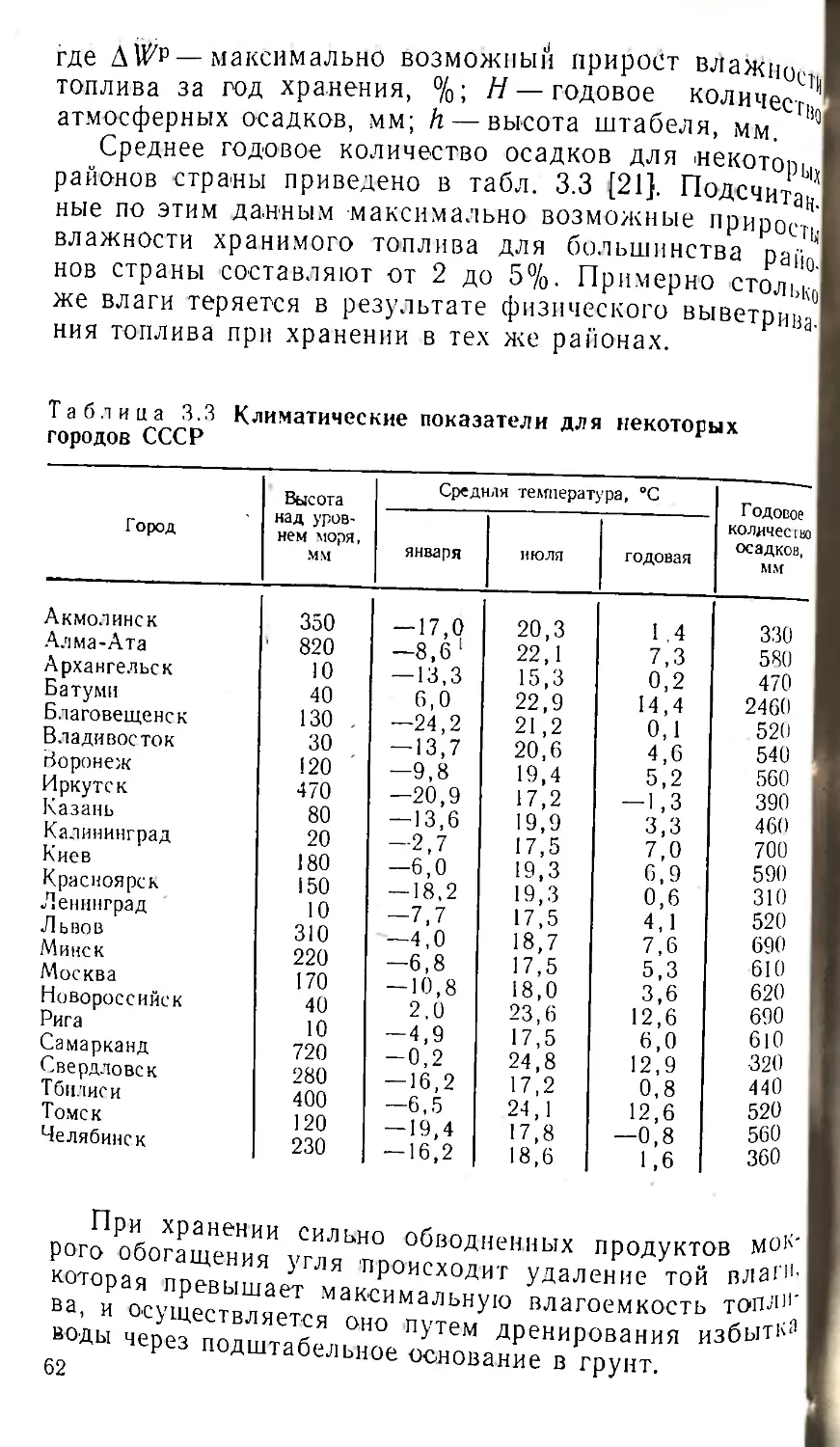

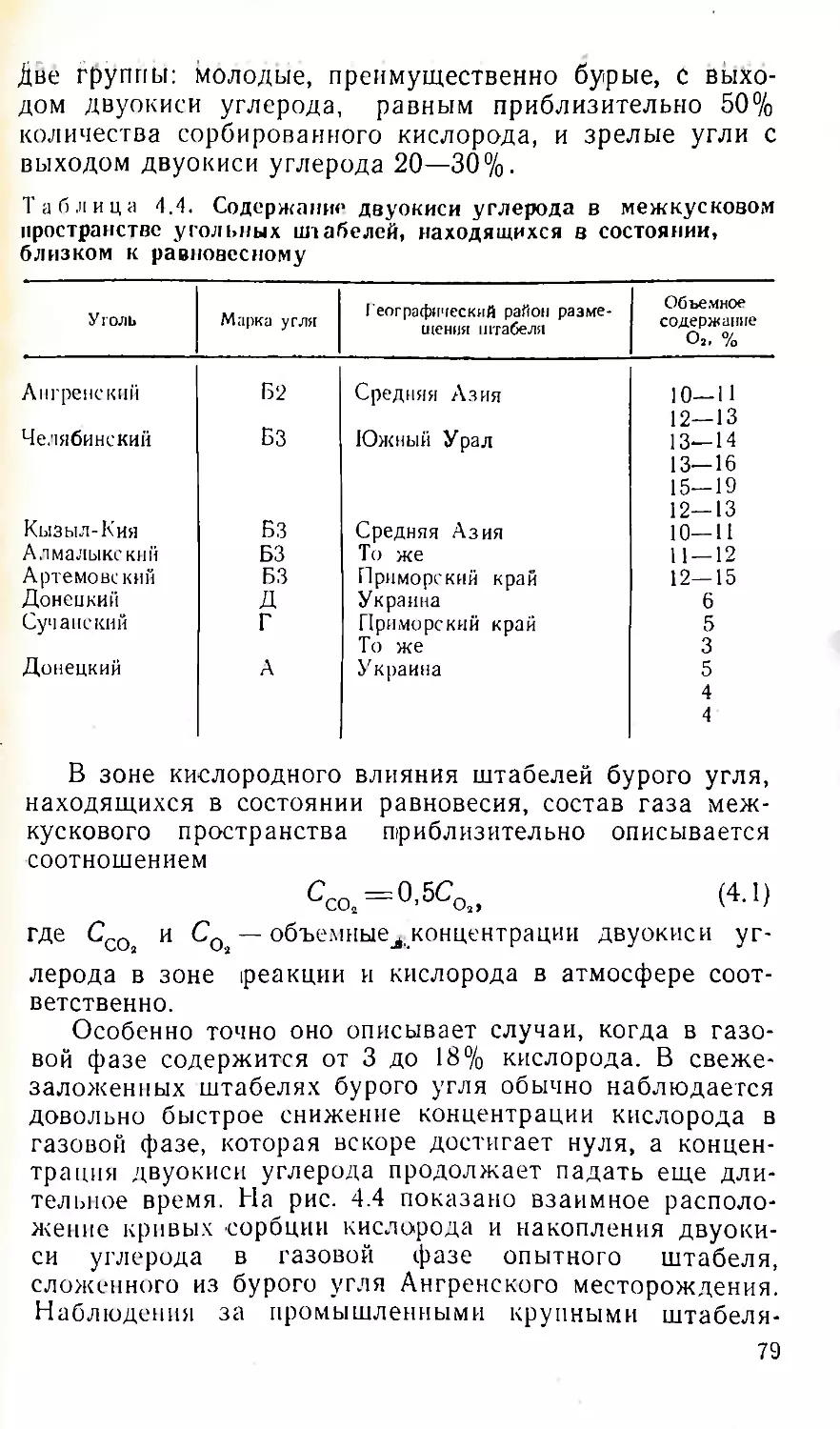

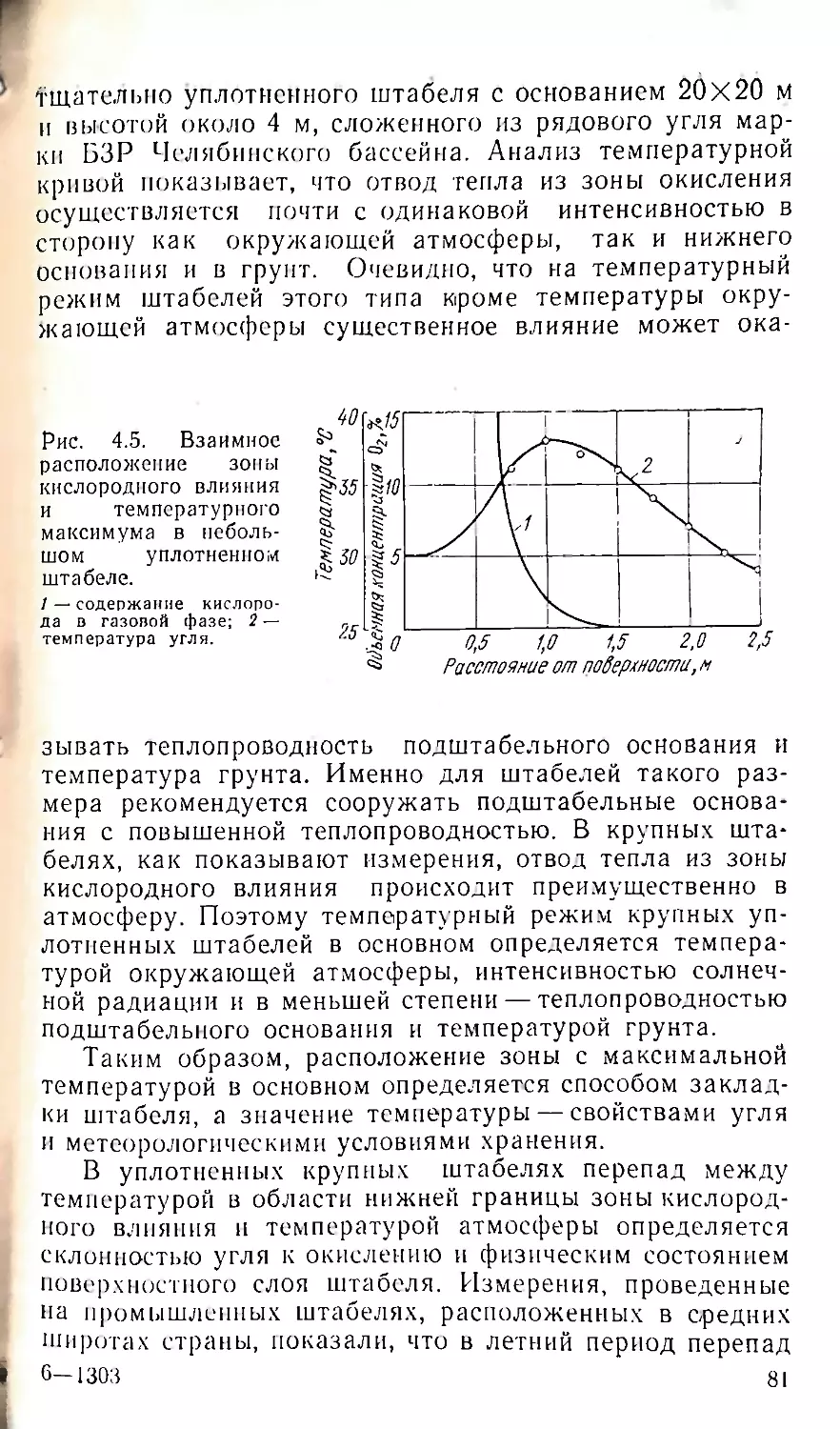

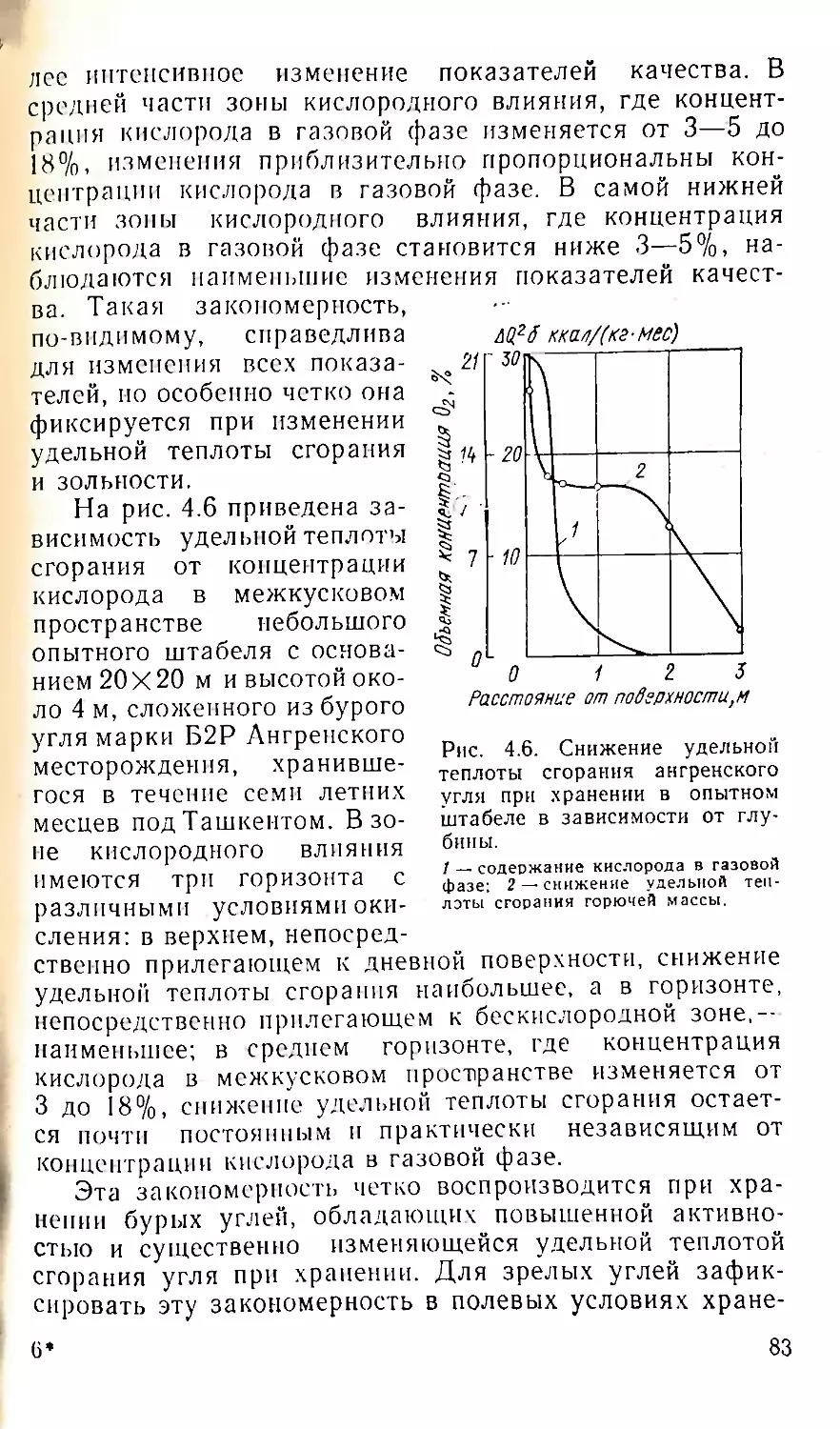

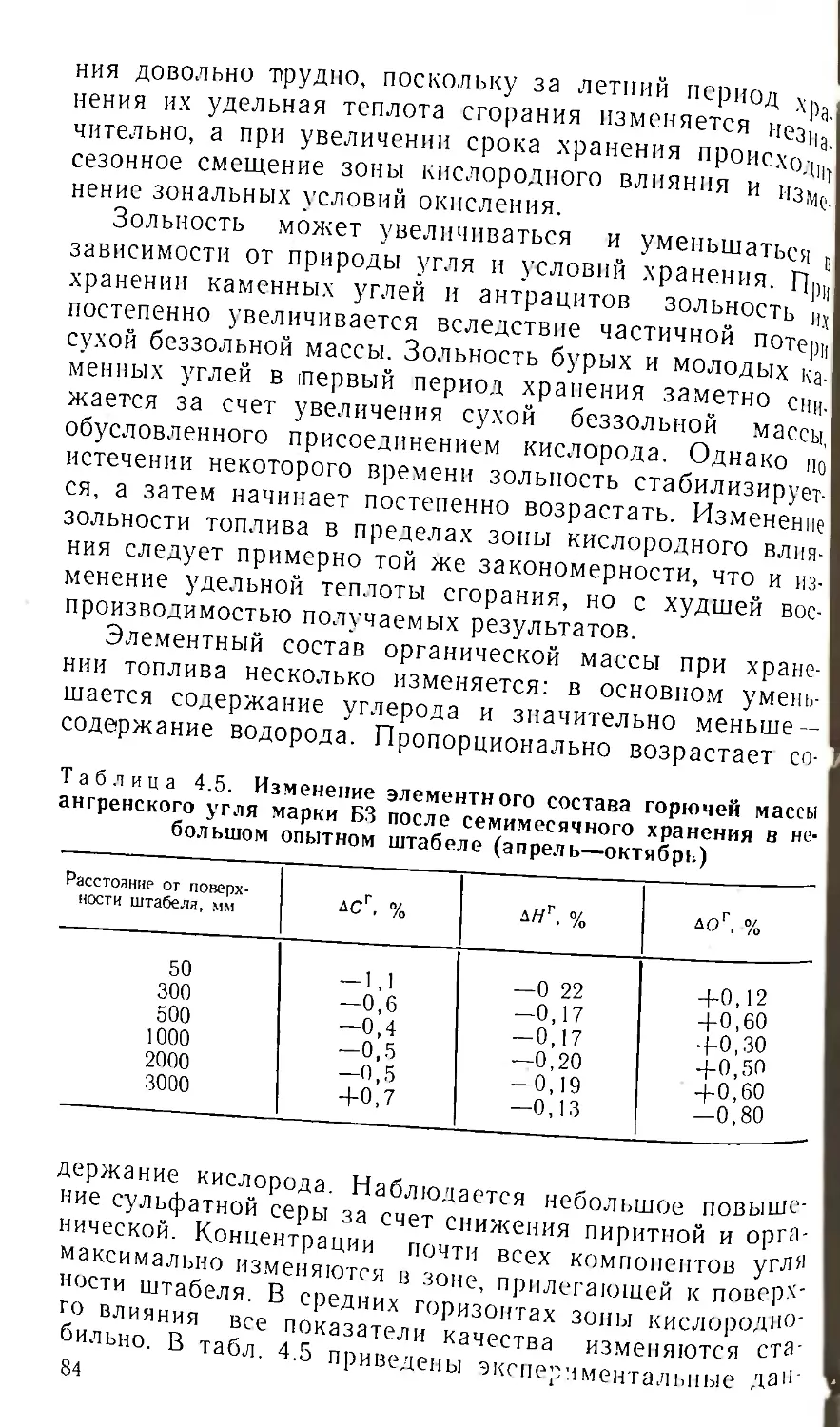

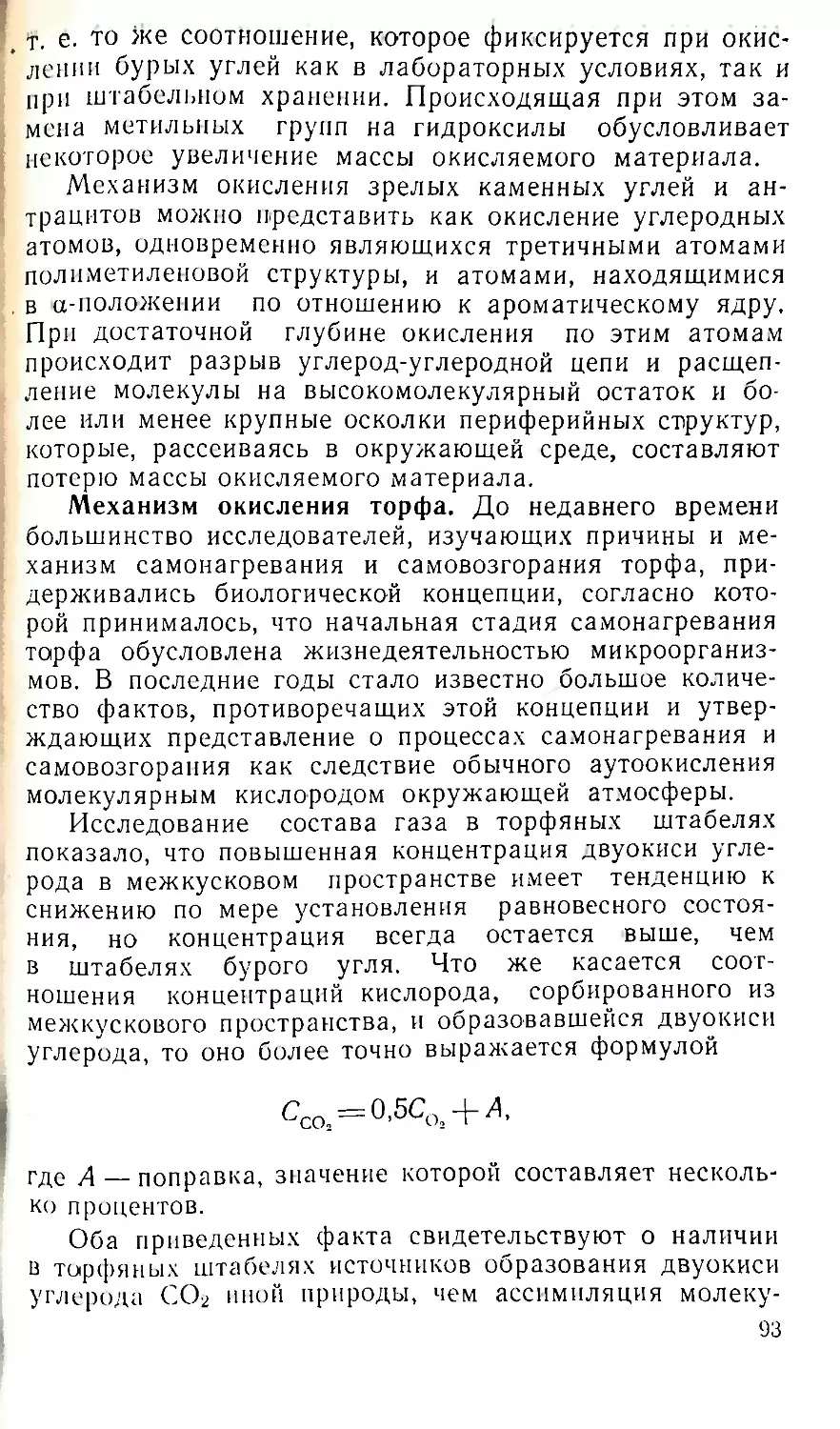

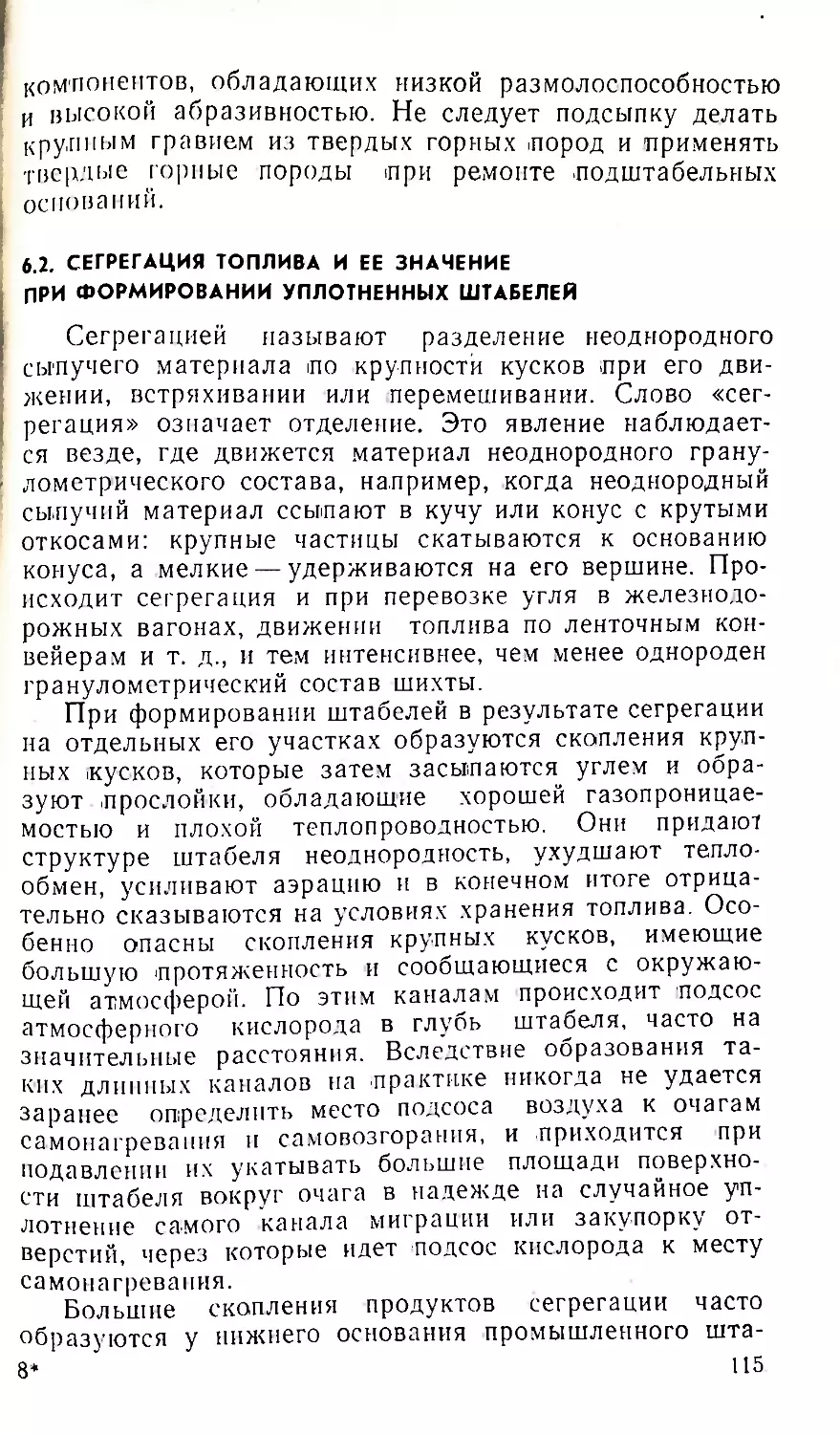

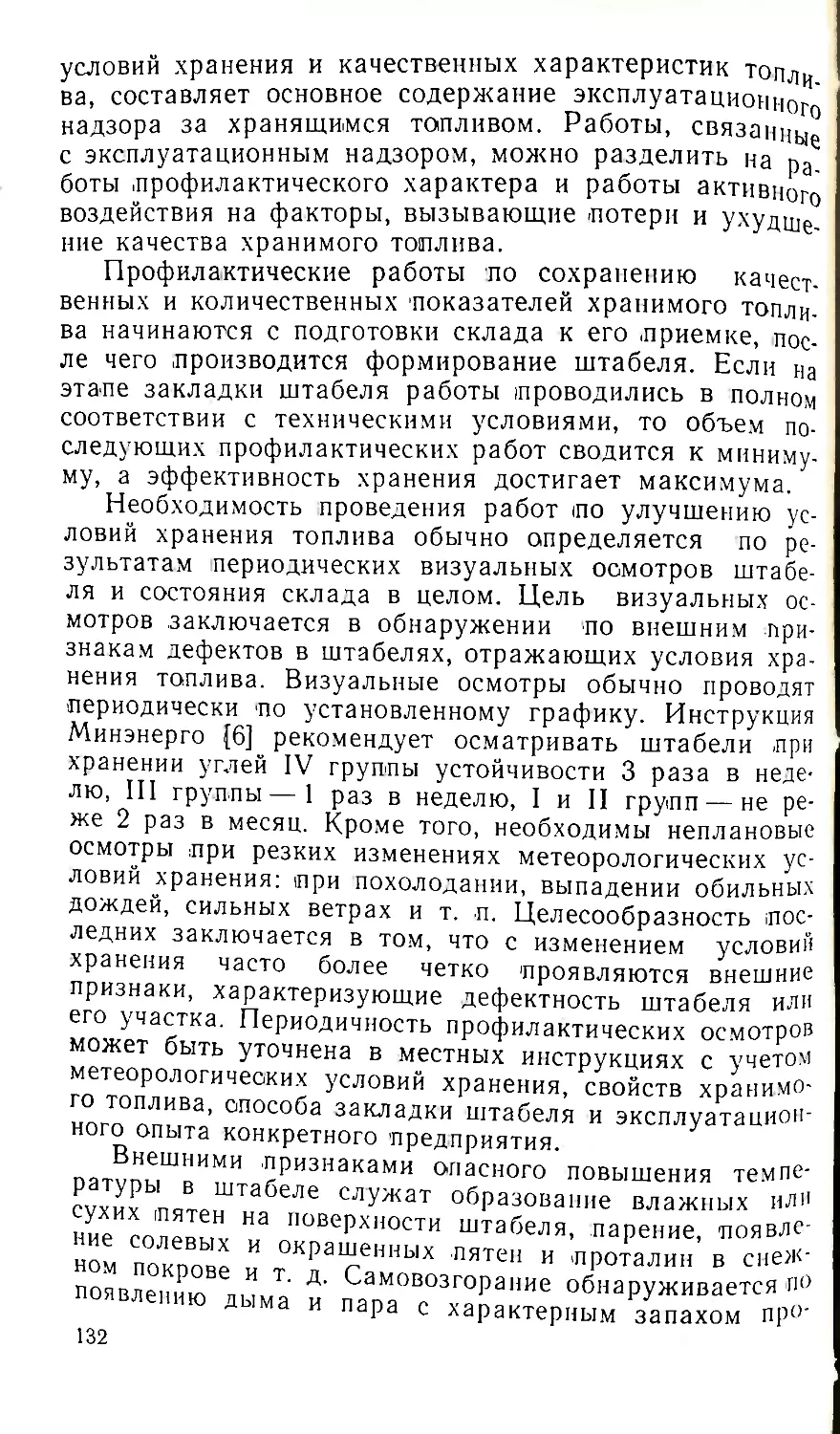

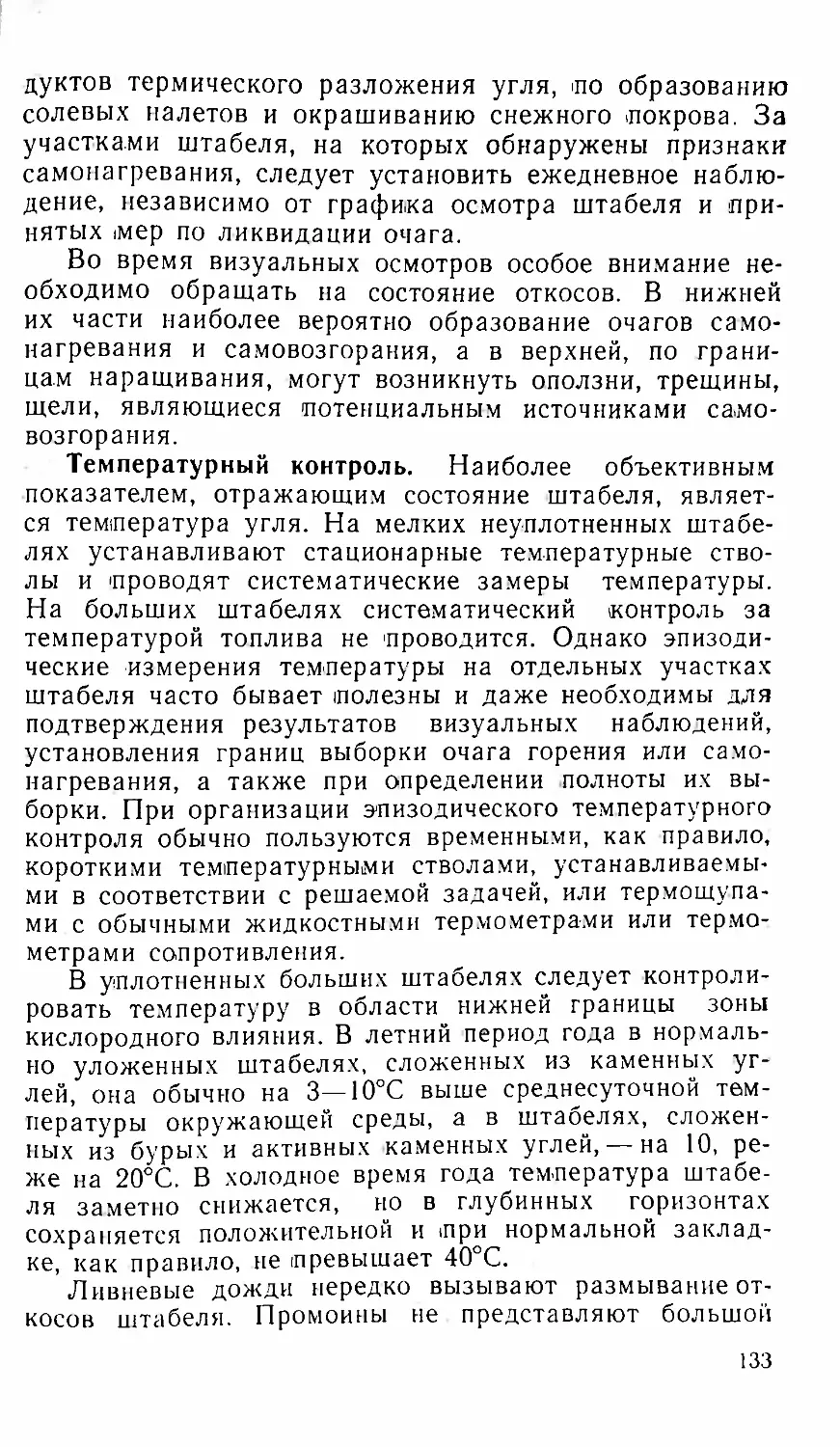

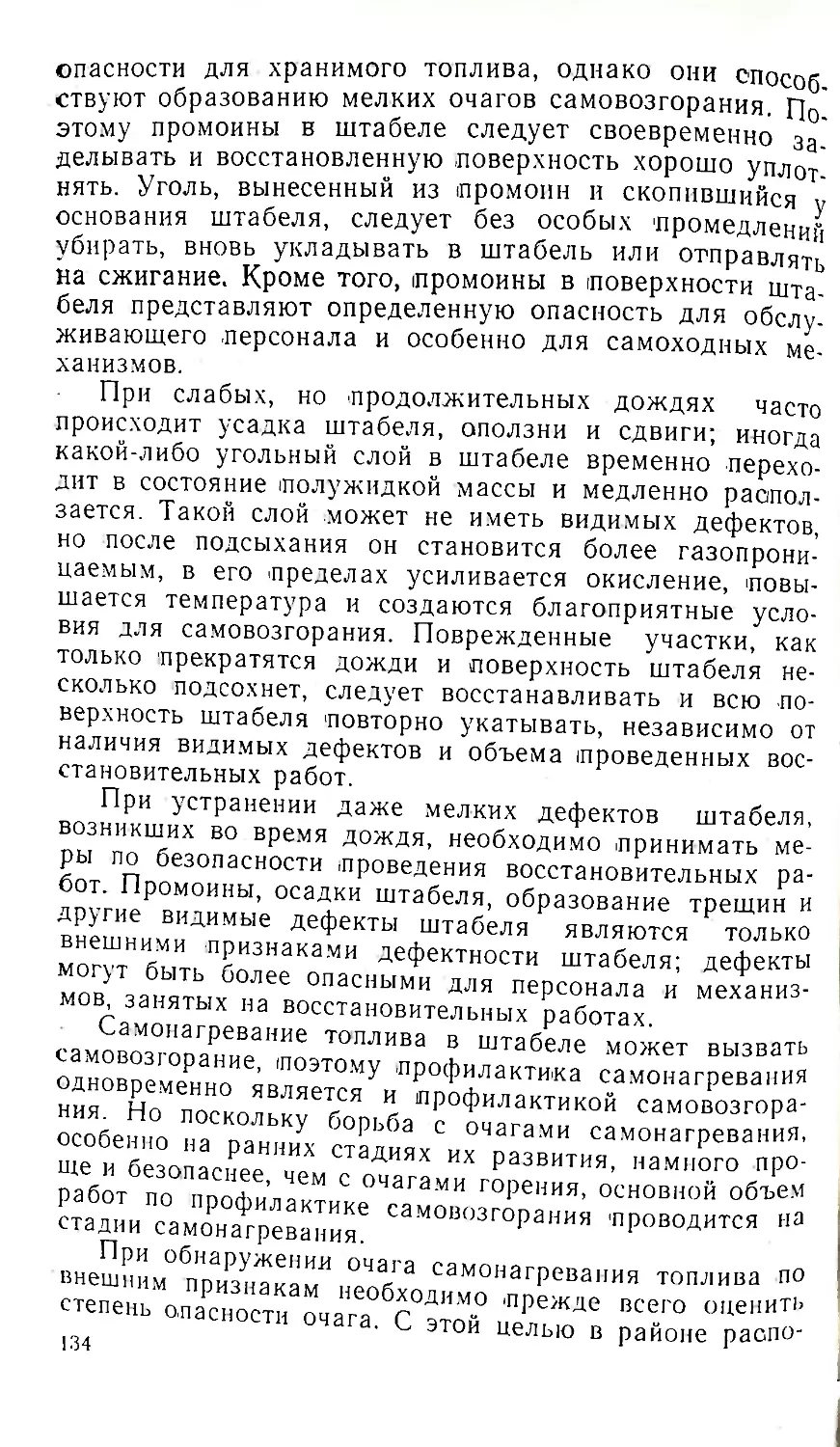

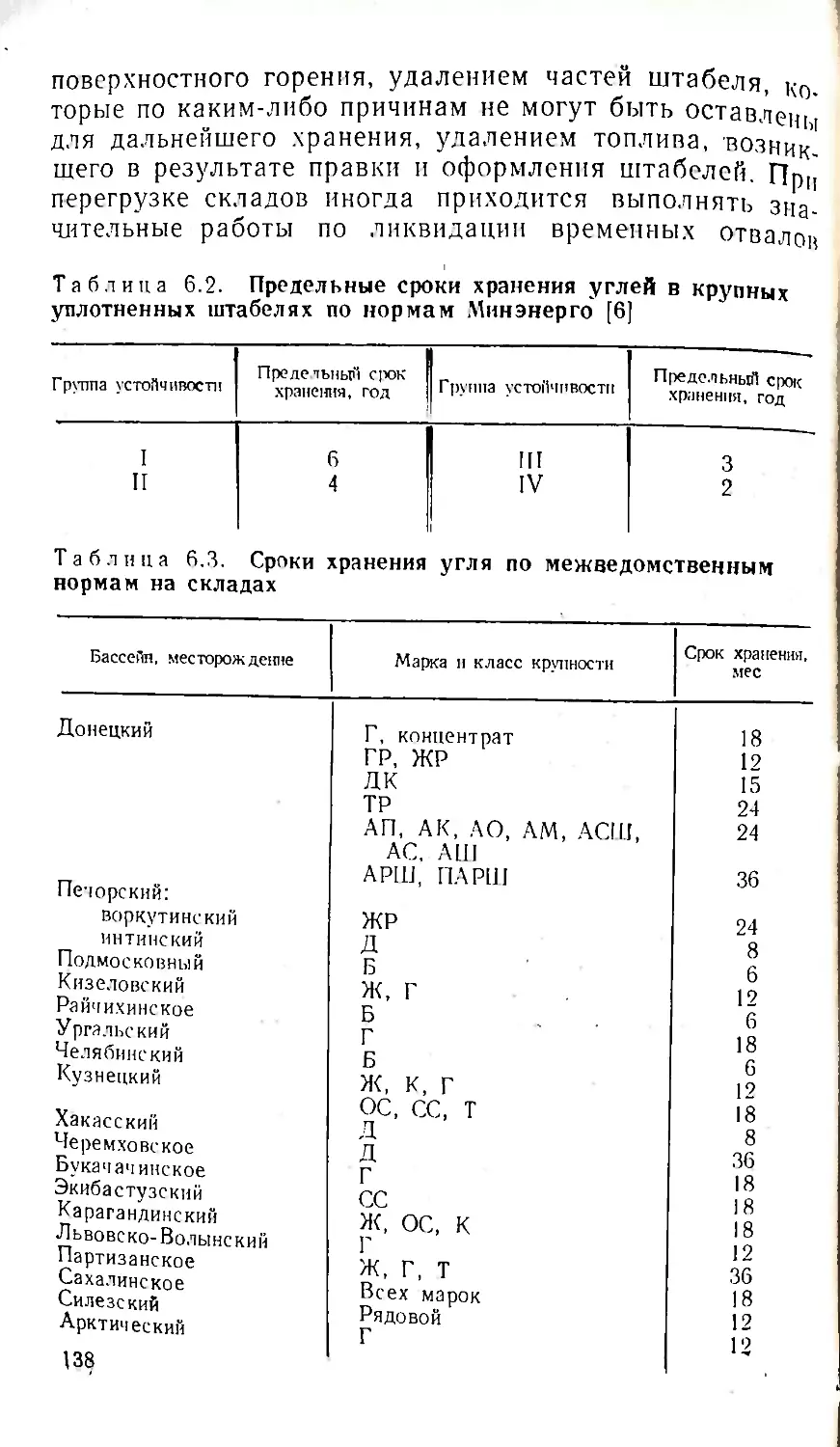

В 1974 г. в Уральском филиале Всесоюзного тепло¬