Автор: Жуков А.П. Малахов А.И.

Теги: металлургия металловедение обработка металлов металлы коррозия металлов высшая школа

Год: 1978

Текст

А Н МАЛАХОВ • АП ЖУКОВ

основы

МЕТАЛЛОВЕДЕНИЯ

И ТЕОРИИ

Н0РР03ИИ

| А. И. МАЛАХОВ I , А. П. ЖУКОВ

ОСНОВЫ

МЕТАЛЛОВЕДЕНИЯ

И ТЕОРИИ

КОРРОЗИИ

Допущено

Управлением кадров и учебных заведений

Министерства автомобильной промышленности СССР

в качестве учебника

для машиностроительных техникумов

по специальности 0807

«Электрохимические покрытия»

МОСКВА «ВЫСШАЯ ШКОЛА» 1978

ББК 34.2 + 34.66

М18

УДК 669.017 + 620.19(075)

Рецензенты: доц. Н. X. Андреев (CJAHKHH) и преподава-

тель Горьковского автомеханического техникума Е. Н. Бочка-

рева.

Малахов А. И.|, Жуков А. П.

Ml8 Основы металловедения и теории коррозии:

Учебник для машиностроительных техникумов.—

М.: Высш, школа, 1978. — 192 с., ил.

35 к.

В книге рассмотрены общие вопросы основ металловедения и кор-

розии металлов. Дано описание физико-механических, химических и

технологических свойств широко применяемых металлов и сплавов.

Большое внимание уделено коррозии и коррозионной стойкости основ-

ных металлических материалов и методам их защиты, описаны корро-

зионно-стойкие неметаллические материалы. Прн рассмотрении конст-

рукционных материалов указаны области их применения.

м

20503—299

-----------222—78

001(01)—78

ББК 34.2+34.66

6П3.4+6П4.52

Афанасий Иванович. Малахов

Александр Петрович Жуков

ОСНОВЫ МЕТАЛЛОВЕДЕНИЯ

И ТЕОРИИ КОРРОЗИИ

Редактор В. Н. Бораненкова

Художник А. И. Шавард

Художественный редактор Т. М. Скворцова

Технический редактор А. К- Нестерова

Корректор С. К. Марченко

ИБ № 1042

Подп. в печать 24.04.78.

Гарнитура литературная,

л. 10,03 уч.-изд. л.

___ ____ ______ Цена 35 коп

Издательство «Высшая школа», Москва, К-51, Неглинная ул., д. 29/14

Московская типография № 8 Союзполнграфпрома

Изд.' № ХИМ—584

Формат 84ХЮ8’/з2

Печать высокая.

Тираж 40 000 экз.

Сдано в набор 18.11.77

Бум. тип. № 3.

Объем 10,08 усл. печ.

Зак. № 3504.

прн Государственном комитете Совета Министров СССР

по делам издательств, полиграфии н книжной торговли.

Хохловский пер., 7.

©Издательство «Высшая школа», .1978 г.

ПРЕДИСЛОВИЕ

Развитие народного хозяйства в значительной степе-

ни определяется производством металлов и сплавов.

В современной технике применяются материалы с высо-

кой прочностью, коррозионной стойкостью, электро- и

теплостойкостью. Правильный выбор материала и его

рациональное использование зависят от знания свойств

металлов и сплавов. Металловедение изучает связь меж-

ду строением и свойствами металлов и сплавов в зави-

симости от химического состава, технологии получения

и обработки.

Зарождение металловедения связано с именами П. П.

Аносова и Д. К. Чернова, работы которых оказали огром-

ное влияние на последующее развитие металловедения.

Большую роль в развитии металловедения сыграли ра-

боты Д. И. Менделеева, Н. С. Курнакова, Р. Аустена,

Ф. Осмонда, А. А. Байкова, А. М. Бочвара, А. Л. Бабо-

шина, С. С. Штейнберга, А. А. Бочвара, Н. Т. Гудцова,

Г. В. Курдюмова, и др.

XXV съезд КПСС наметил большую программу в об-

ласти производства конструкционных материалов. Так,

к концу десятой пятилетки производство стали составит

160—170 млн. т., производство алюминия, меди, никеля

возрастет в 1,2—1,3 раза, титана—в 1,4 раза.

Металлы и сплавы под действием внешней среды раз-

рушаются, поэтому применение их в технике требует

знания как теории коррозии металлов под влиянием раз-

личных факторов, так и мер и способов борьбы с этими

явлениями. Несмотря'на то что средства, затрачиваемые

на борьбу с коррозией, огромны, ежегодно теряется

большое количество металла.

Одной из первоочередных задач снижения потерь ме-

таллов и сплавов от коррозии является внедрение в ма-

шиностроение новых .металлических материалов (титана,

тантала и др.), обладающих стойкостью против воздей-

ствия агрессивных сред.

3

Настоящая книга является- первой попыткой изло-

жить два очень больших и важных вопроса — основы ме-

талловедения и коррозии металлов. В ней кратко рас-

смотрены строение металлов и сплавов, методы исследо-

вания их структуры и свойств, основы термической и

химико-термической обработки, а также вопросы, связан-

ные с изучением коррозии металлов и сплавов и методы

их защиты от коррозии, описаны металлические и неме-

таллические материалы, применяемые в технике и в

быту.

Учебник состоит из четырех разделов: I и IV напи-

саны проф. А. И. Малаховым} ; П и III — асе. А. П. Жу-

ковым.

Раздел первый

ОСНОВЫ МЕТАЛЛОВЕДЕНИЯ

Металловедение — наука, изучающая строение, свой-

ства металлов и сплавов в зависимости от их состава,

теплового, химического и механического воздействия. Ме-

талловедение базируется на таких науках, как химия,

физика, кристаллография, оказывая большое влияние на

развитие инженерных дисциплин.

Металловедение условно можно подразделить на тео-

ретическое и практическое. Теоретическое металловеде-

ние изучает природу металлов и сплавов, законы, по кото-

рым изменяются свойства и строение сплавов в зависи-

мости от состава, а также от теплового, химического или

механического воздействий.

Практическое металловедение дает возможность вы-

бирать металлы или сплавы для определенных целей,

основываясь на их физических, химических, механиче-

ских и технологических свойствах.

Глава I

СТРОЕНИЕ И КРИСТАЛЛИЗАЦИЯ МЕТАЛЛОВ

1. Строение металлов

Из 106 элементов периодической системы Д. И. Мен-

делеева 82 элемента относятся к металлам. Металлы и

сплавы — это твёрдые кристаллические вещества.

Характерной особенностью кристаллического состоя-

ния вещества является правильное, закономерное распо-

ложение атомов (рис. 1) в пространстве. У металлов и

сплавов атомы в кристалле расположены в строго опре-

деленном порядке и образуют так называемую простран-

ственную решетку, в узлах которой находятся положи-

тельно заряженные ионы, а между ними перемещаются

свободные электроны.

5

Металлы легко вступают во взаимодействие е неме-

таллами, отдавая валентные электроны. Это объясняет-

ся тем, что у металлов все валентные электроны непроч-

но связаны с ядром и количество их невелико. Эти же

свойства .металла лежат и в ос-

Рис. 1. Расположение

атомов в кристалло-

графической плоскости

нове электропроводности, так как

электроны, заряженные отрица-

тельно, создают ничтожную раз-

ность потенциалов, что обеспечи-

вает их перемещение к положи-

тельно .заряженному полюсу и

тем самым появлению электриче-

ского тока. Таким образом, сла-

бая связь валентных электронов

с ядром определяет физические и

химические свойства металлов.

Металлы, как правило, хоро-

шо проводят электричество и теп-

лоту, обладают характерным ме-

таллическим блеском, непрозрач-

ны, пластичны. Такими же свойствами обладают и ме-

таллические сплавы—более сложные вещества, состоя-

щие из нескольких элементов как 'металлов, так и не-

металлов.

Все 'металлы условно подразде-

ляют на черные и цветные. К чер-

ным 'металлам относят железо и

сплавы на основе железа. К цвет-

ным металлам относят медь, никель,

цинк, свинец, алюминий, магний, ти-

тан и др.

Расположение атомов в кристал-

ле условно можно изображать раз-

личными схемами, но чаще всего в

виде пространственных, так назы- рис_ 2. Простая куби-

ваемых элементарных кристаллине- ческая элементарная

скид ячеек, многократным повторе- решетка

нием которых можно воспроизвести

пространственную кристаллическую .решетку. Расстоя-

ние между атомами в кристаллической решетке называ-

ют параметрами решетки и обозначают а и с. Они изме-

ряются в ангстремах А (1А = 10-8 см). Простейшей эле-

ментарной кристаллической решеткой является простая

кубич^цкая рещетка с параметром а (рис. 2). Для ме-

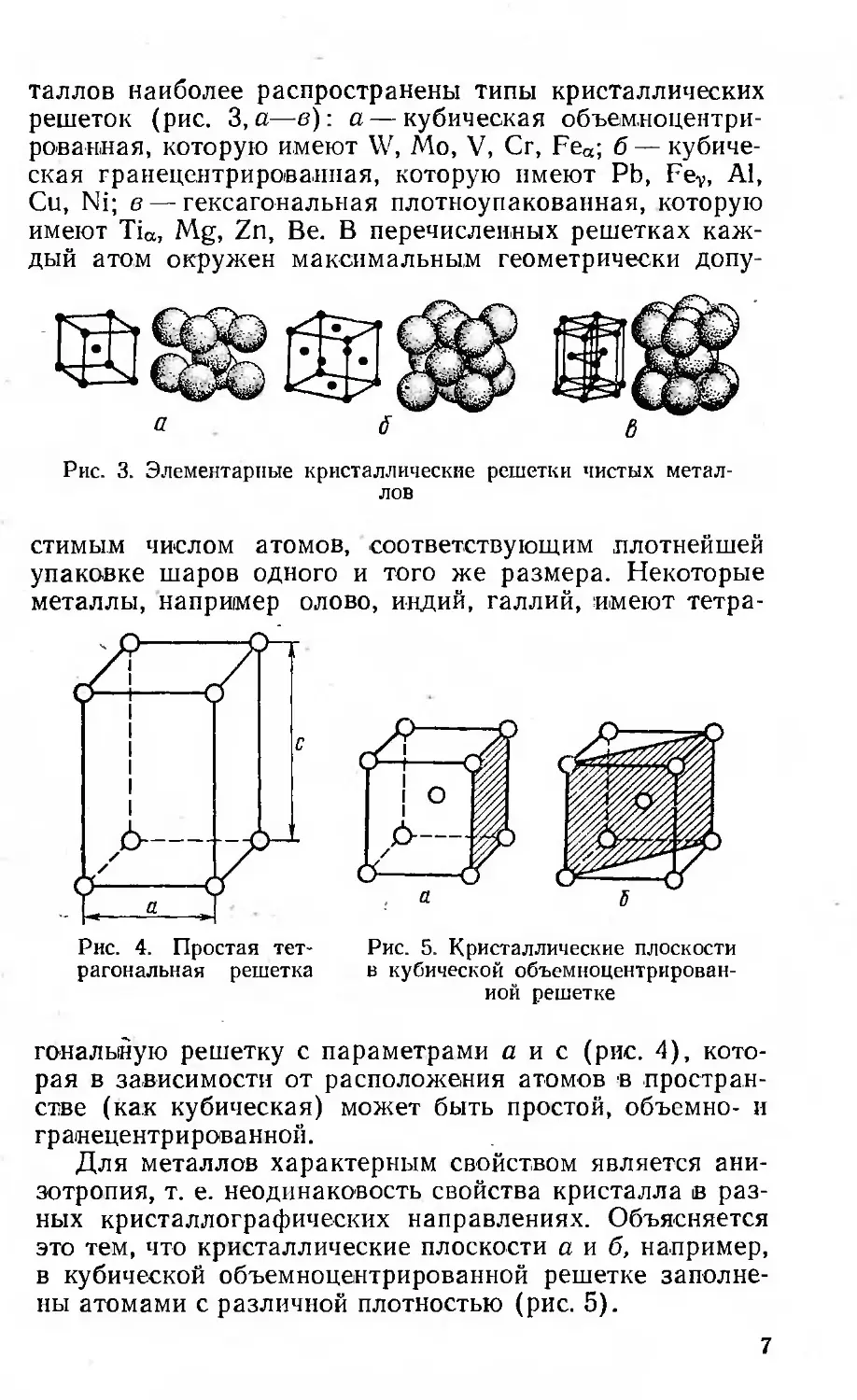

таллов наиболее распространены типы кристаллических

решеток (рис. 3, а—в): а — кубическая объемноцентри-

рованная, которую имеют W, Mo, V, Сг, Fea; б — кубиче-

ская гранецентрированпая, которую имеют Pb, Fev, Al,

Си, Ni; в — гексагональная плотноупакованная, которую

имеют Tia, Mg, Zn, Be. В перечисленных решетках каж-

дый атом окружен максимальным геометрически допу-

Рис. 3. Элементарные кристаллические решетки чистых метал-

лов

стимым числом атомов, соответствующим плотнейшей

упаковке шаров одного и того же размера. Некоторые

металлы, например олово, индий, галлий, имеют тетра-

Рис. 4. Простая тет-

рагональная решетка

Рис. 5. Кристаллические плоскости

в кубической объемноцентрирован-

иой решетке

тональную решетку с параметрами а и с (рис. 4), кото-

рая в зависимости от расположения атомов в простран-

стве (как кубическая) может быть простой, объемно- и

гранецентрированной.

Для металлов характерным свойством является ани-

зотропия, т. е. неодинаковость свойства кристалла в раз-

ных кристаллографических направлениях. Объясняется

это тем, что кристаллические плоскости а и б, например,

в кубической объемноцентрированной решетке заполне-

ны атомами с различной плотностью (рис. 5).

7

2. Построение кривых охлаждения

Рис. 6. Схема определения тем-

пературы плавления металла

Для определения температуры плавления металла

или сплава, выяснения процессов кристаллизации при-

меняют термический метод анализа. В огнеупорный ти-

гель 5 (рис. 6), содержащий расплавленный металл 4,

погружают термопару 3 (две сваренные с одного конца

проволоки из разных металлов), свободные концы кото-

рой присоединяют к галь-

ванометру 2. При нагре-

вании сваренного конца

термопары, т. е. при раз-

нице температур горяче-

го спая и двух холодных

концов, в ней возникает

э.д.с., ток которой пропор-

ционален температуре ме-

талла, и стрелка гальва-

нометра, отклоняясь, бу-

дет показывать темпера-

туру металла по градуи-

рованной шкале 1 гальванометра. Если охлаждать рас-

плавленный металл и измерять по гальванометру тем-

пературу, записывая ее изменение через определенные

промежутки времени, можно получить данные, по кото-

рым строят кривые охлаждения металла в координатах

температура — время.

Если в металле при определенной температуре про-

исходит какое-либо превращение, то такая температу-

ра называется критической точкой.

3. Кристаллизация металлов

Металлы в зависимости от условий (температуры, дав-

ления) могут находиться в трех состояниях: газообраз-

ном, жидком п твердом. Химически чистые металлы при

нагревании переходят в жидкое состояние при строго оп-

ределенной температуре, называемой температурой плав-

ления, а из жидкого — в газообразное (парообразное)

при температуре, называемой температурой кипения.

Температуры плавления металлов различны и колеблют-

ся от —38,9° С (для ртути) до 4-3410° С (для вольфра-

ма).

8

Образование кристаллической решетки происходит

при переходе металла из жидкого состояния в твердое.

В идеальных условиях в результате такого перехода ато-

мы располагаются по геометрически правильной схеме,

на определенном расстоянии друг от друга, образуя кри-

сталлическую решетку. Например, очень медленным ох-

лаждением при кристаллизации (пли другими метода-

ми) можно получать монокристаллы (единичные

кристаллы) массой до 200 г и более, которые приме-

няются в полупроводниковой и других отраслях тех-

ники.

Превращение металла из

жидкого состояния в твердое

при охлаждении происходит

плавно (рис. 7, кривая 2), но

при достижении температуры

кристаллизации Ts появляется

горизонтальная площадка, ко-

торая связана с выделяющейся

скрытой теплотой кристалли-

зации, компенсирующей отвод

теплоты. При дальнейшем ох-

лаждении металл переходит в

Время

Рис. 7. Кривые охлаждения

расплавов веществ:

I — аморфного: 2 — кристалличе-

ского (теоретически); 3 — кри-

сталлического (реально)

твердое состояние и темпера-

тура его снова плавно понижается. Но реальный про-

цесс кристаллизации несколько сложнее (рис. 7, кривая

3), так как жидкий металл, непрерывно охлаждаясь до

температуры переохлаждения Т„ (охлаждение жидко-

сти ниже температуры кристаллизации), может нахо-

диться в жидком состоянии ниже теоретической тем-

пературы кристаллизации Ts. При температуре 7’,, ме-

талл переходит в твердое состояние. Разница температур

Ts—Тп, которая достигает до 50° С, называется сте-

пенью переохлаждения.

Процесс кристаллизации жидкого металла состоит из

двух стадий: а) образования зародышей, или центров

кристаллизации; б) роста кристаллов. Предложено не-

сколько схем, объясняющих процесс кристаллизации

жидкого металла, одна из них приведена на рис. 8. Из

рис. 8, б следует, что за короткий промежуток времени

(несколько секунд) происходит появление новых цент-

ров кристаллизации и быстрый их рост. При свободном

развитии процесса кристаллизации вначале образуется

первичная ось, а затем вторичные оси и осн высших по-

9

рядков (рис. 9). Кристаллы приобретают древовидную,

называемую дендритной, форму (рис. 10).

В реальных условиях процесс кристаллизации с са-

Рис. 8. Последовательные этапы процесса кристаллизации ме-

талла

образования

Рис. 9. Схема

осей кристаллизации:

а — первичная ось; в — вторич-

ные оси; с — оси высших поряд-

ков

мого начала идет быстро, но

’при взаимном столкновении

растущих кристаллов он за-

медляется. Пока кристалл

окружен жидкостью, он име-

ет правильную форму, но

при столкновении кристал-

лов между собой происхо-

дит их срастание и правиль-

ная форма роста их наруша-

ется, поэтому образуются

кристаллы неправильной

формы, которые принято на-

зывать зернами или кристаллитами (рис. 8, е). На про-

цесс кристаллизации помимо переохлаждения влияют

скорость и направление отвода теплоты, наличие при-

месей, служащих центрами кристаллизации* и др. При-

чем в направлении отвода теплоты кристалл растет зна-

чительно быстрее, чем в других направлениях. Все это

приводит к образованию неправильной формы кристал-

10

лов (рис. 11). Для более четкого уяснения реального

процесса кристаллизации- рассмотрим процесс получе-

ния слитка стали.

Стальные слитки получают в металлических излож-

ницах или на установках непрерывной разливки. В из-

ложнице сталь не может затвердевать одновременно во

всем объеме, так как это связано с неравномерной ско-

ростью отвода теплоты. Поэтому процесс кристаллиза-

ции стали начинается с холодных (относительно темпе-

ратуры расплавленной стали) стенок и дна изложницы,

а затем уже распространяется внутрь жидкого металла.

Плотность твердой стали несколько выше расплавлен-

Рис. 10. Схема образования Рис. 11. Схема расположе-

дендритов ния дендритов в наружных

частях слитка или отливки

ной, поэтому в слитке в верхней части вследствие умень-

шения объема стали образуется усадочная раковина.

Химический состав стали в различных зонах зерна

(кристаллита) будет неоднородным, так как оси расту-

щего кристалла, образовавшиеся позднее, будут содер-

жать больше легкоплавких элементов, которые затверде-

вают позднее. Неоднородность химического состава внут-

ри кристаллита называется внутрикристаллической лик-

вацией.

Различие химического состава по зонам слитка или

отливки называется зональной ликвацией, которая тер-

мической обработкой не устраняется в отличие от внут-

рикристаллической. Как правило, сплавы, подверженные

зональной ликвации, не используются для получения

отливок.

11

Таким образом, при соприкосновении расплавленно-

го металла со стенками изложницы в первоначальный мо-

мент образуются мелкие разноориентированные зерна 1

(рис. 12). Так как скорость затвердевания слитка умень-

шается, то кристаллиты растут, ориентируясь по направ-

лению отвода теплоты, в результате чего образуется зо-

на 2 слитка, представляющая ориентированные столбча-

тые или древовидные кристаллиты. Внутреннюю ч^сть

слитка 3 составляют неориентиро-

ванные, крупные равновесные кри-

сталлиты. В результате кристалли-

зации полученный слиток имеет в

верхней части усадочную раковину

1 5, вблизи которой располагаются

2 мелкие газовые раковины 4. Такой

слиток из-за указанных дефектов

3 применять для получения изделий

нельзя, поэтому верхнюю и нижнюю

часть его (20—25% металла по мас-

се) отрезают и направляют на пере-

плав.

Недостатки, возникающие при

разливке стали в изложницы, устра-

няются при получении слитков на

слитка спокойной ста- установках непрерывной разливки

ли стали.

4. Аллотропия металлов

Атомы большинства элементов образуют устойчивые,

строго определенные кристаллические решетки. Но ряд

металлов в твердом состоянии при различных темпера-

турах имеет различное строение кристаллической решет-

ки, т. е. может перестраиваться из одной кристалличе-

ской системы в другую. Процесс перехода при нагрева-

нии (охлаждении) одного вида кристаллической решет-

ки металла в другую или изменение параметра решетки

называют аллотропическим или полиморфным превра-

щением, а кристаллические формы одного и того же эле-

мента называют полиморфными или аллотропическими

модификациями. Аллотропические формы элемента при-

нято обозначать греческими буквами: а, р, у, 6 и т. д.

Превращение одной аллотропической формы в другую

12

при нагревании металла сопровождается поглощением

теплоты и происходит при постоянной температуре.

Аллотропические модификации имеют железо, ко-

бальт, олово, марганец, титан, никель, цирконий и неко-

торые другие металлы. Для примера рассмотрим алло-

тропические превращения железа. На рис. 13 показана

кривая нагревания железа. Критические точки перехода

одной модификации железа в

принято обозначать Ас с

цифрой (Ас3, Дс4), а при ох-

лаждении — Ar (Ar3, Ari).

Индексы 3, 4 указывают на

аллотропические превраще-

ния, индекс 1 оставлен для

обозначения превращения

на диаграмме состояния

Fe—РезС, а индекс 2 — для

обозначения магнитного

превращения. Железо пла-

вится при 1539° С и в твер-

дом состоянии имеет следу-

другую при нагревании

Рис. 13. Кривая нагревания хи-

мически чистого железа

ющие кристаллические формы решетки:

от 1539 до

1401° С — кубическую объемноцентрированную решетку

с параметром 2,93 А, это так называемое 6-железо (ча-

ще обозначаемое как высокотемпературное а-железо).

Растворимость углерода в 6-железе мала и составляет

до 0,08%- При 1401—910°С железо имеет кубическую

гранецентрированную решетку с параметром решетки

3,66 А, так называемое у-железо. В у-железе в зависи-

мости от температуры растворяется от 0,8 до 2,14% уг-

лерода. Оно немагнитно. При 910—768° С железо имеет

кубическую объемноцентрированную решетку с парамет-

ром решетки 2,9 А, оно также немагнитно и называется

а-немагнитным железом, раньше его называли р-желе-

зом. Железо ниже 768° С имеет кубическую объемно-

центрированную решетку с параметром 2,87 А, называе-

мую а-магнитным железом. Максимальная раствори-

мость углерода в a-железе при 727° С составляет всего

0,02%, а при комнатной температуре — 0,006%.

При аллотропическом превращении всегда наблюда-

ется изменение объема металла, что приводит в некото-

рых случаях к нежелательным результатам, например,

при аллотропических превращениях олова. Олово имеет

две аллотропнйе модификации: a-Sn (серое олово), ус-

13

тойчивое при температуре ниже 18° С, и p-Sn (белое оло-

во), устойчивое при температуре выше 18° С. При пере-^

ходе p-Sn->a-Sn (процесс идет очень медленно, но уси- •

ливается при охлаждении) происходит превращение

тетрагональной объемноцентрированной решетки в pe-j

шетку алмаза, резко увеличивается объем (примерно на

25%) и белое олово превращается в серый порошок

(«оловянная чума»). Но белое олово способно к переох-

лаждению, поэтому оно может длительное время сохра-

няться при температуре ниже 18° С, однако опасность

«оловянной чумы» велика при нахождении олова при

температуре ниже нуля.

5. Методы изучения строения металлов

В настоящее время имеется много разнообразных

методов определения строения металлов и сплавов.

Расположение атомов в кристаллической решетке ус-

танавливают с помощью рентгеновских лучей, т. е. ме-

тодом рентгеноструктурного аналйза.. Определение раз-

меров, форм и взаимного расположения кристаллитов

осуществляется металлографическими методами, осно-

ванными на том, что все металлы и сплавы для видимого

света являются непрозрачными телами. Для этой цели

используют изломы или шлифы.

Определение структуры металлов и сплавов прово-

дится при помощи макро- и микроанализа. Макроанализ

(макроскопический анализ)—-это определение строения

металла или сплава (макростроения) невооруженным

глазом или с помощью лупы (увеличение до 30 раз).

Этим методом выявляют пороки в отливках, волокнистое

строение ковочно-штампованных, прокатанных деталях;

их неоднородность, распределение вредной примеси серы

и т. д.

Микроанализ (микроскопический анализ) проводят с

помощью металлографических микроскопов, использова-

ние которых позволяет определить тип структурных со-

ставляющих, их форму, величину, расположение, нали-

чие неметаллических и других включений, дефектов

и т. д. Применяемые металлографические микроскопы

позволяют обнаружить частицы до 0,2 мкм (увеличение

до 2000 раз, а с применением электронного микроскопа

увеличение достигает до 100 тыс. и больше раз).

14

Глава II

ОСНОВНЫЕ СВОЙСТВА МЕТАЛЛОВ

И ИХ ОПРЕДЕЛЕНИЕ

1. Свойства металлов

Все свойства металлов и сплавов можно разделить

на четыре группы: физические, химические, технологиче-

ские и механические.

К физическим свойствам металлов и сплавов относят-

ся цвет, г/лотность, плавкость, электро- и теплопровод-

ность, теплоемкость, магнитные и другие свойства.

Плотность металлов имеет большое значение для вы-

бора .материалов при проектировании машин, аппаратов.

Использование легких металлов и сплавов (алюминие-

вые, магниевые, титановые, бериллиевые) снижает об-

щую массу аппарата, сооружения, что особенно важно в

таких отраслях, как авиапромышленность, ракетострое-

ние, автомобильное и тракторное машиностроение.

. "Плавкость металлов определяется температурой их

плавления. Легкоплавкие металлы и сплавы использу-

ют для отливки типографических матриц, изготовления

подшипников и др.

Металлы с высокой электропроводностью (медь, алю-

миний) используют для устройства линий электропере-

дач; сплавы, обладающие высоким электросопротивле-

нием,— для ламп накаливания и нагревательных прибо-

ров и др. Металлы и сплавы, обладающие магнитными

свойствами, применяют при изготовлении динамомашин,

электродвигателей, трансформаторов; для изготовления

приборов связи: телефонных, телеграфных и других ви-

дов аппаратов и машин.

Металлы и сплавы, обладающие высокой теплопро-

водностью, равномерно нагреваются прн горячей обра-

ботке, их легко сваривать и паять. Их широко применя-

ют для изготовления теплообменных аппаратов.

Коэффициент линейного расширения — величина, на

которую изменяются линейные размеры тела при измене-

нии температуры. Этот коэффициент должен учитывать-

ся при конструировании аппаратуры. Детали, изготовлен-

ные из металлов с разным коэффициентом линейного

расширения и соединенные между собой, могут разру-

шаться или дать изгиб при нагревании. Сплавы, имею-

15

щне очень малый коэффициент линейного расширения,

используются при изготовлении точных приборов.

К химическим свойствам металлов .и сплавов относят-

ся их окисляемость, растворимость, коррозионная стой-

кость.

К технологическим—-жидкотекучесть, ковкость, сва-

риваемость, обрабатываемость режущим инструментом.

Технологические свойства металлов и сплавов имеют ис-

ключительное значение при выполнении тех или иных

операций в производстве и, в частности, при выборе при-

емов и методов получения деталей машин.

Ковкость — способность металлов и сплавов подвер-

гаться обработке давлением. Это свойство металлов и

сплавов связано с их пластической деформацией, особен-

но при нагревании. С ковкостью связаны такие важней-

шие виды обработки, как прокатка, прессование, волоче-

ние, ковка и штамповка.

Жидкотекучесть — способность металлов и сплавов

легко растекаться и заполнять полностью литейную фор-

му. Медь даже при перегреве расплава густа и не расте-

кается, поэтому из нее нельзя готовить изделия методом

литья, тогда как сплавы ее (бронзы m латуни) и многие

другие металлы (чугун, сталь, магниев.ые и алюминие-

вые сплавы) достаточно жидкотекучи.

Свариваемость — способность металлов и сплавов

давать прочные неразъемные соединения изготовленных

из них деталей. Сварку применяют для изготовления

сварных конструкций взамен литых, клепанных, восста-

новления поломанных деталей, исправления брака литья

и т. д. Сварные конструкции легче, прочнее и дешевле

клепанных.

Металлы и сплавы подвергаются обработке резанием.

Это свойство широко используется в технике, несмотря

на большие отходы (стружка) металлов. Объясняется

это тем, что получить обработкой резанием нужную фор-

му, точные размеры и чистоту поверхности детали на-

много рациональнее по сравнению с другими мето-

дами.

Механические свойства металлов и сплавов характе-

ризуют их прочностное, пластическое и вязкое состоя-

ния.

Прочность — способность металла или сплава сопро-

тивляться действию прилагаемых внешних сил, не раз-

рушаясь. При конструировании учитывают это свойство,

16

гак как по нему определяются допускаемые напряже-

ния и ведется расчет аппаратуры. Чем прочнее металл

или сплав, тем меньше размер детали, ее масса и тем

меньше расход металла на ее изготовление.

Вязкость — способность металла оказывать сопротив-

ление ударным .нагрузкам. Пластичность — свойство ме-

талла деформироваться без разрушения при приложении

внешних сил. Пластичность и вязкость не влияют на мас-

су изготовляемых изделий, но при малой пластичности и

вязкости изделие при высоких .прочностных свойствах

(Становится хрупким и при случайных перегрузках (при

ударном приложении нагрузок) будет разрушаться. При

понижении прочностных свойств изделия повышаются

его пластичность и вязкость. Следовательно, при опре-

деленной прочности изделие должно обладать необходи-

мой (минимумом) пластичностью и вязкостью. На меха-

нические свойства металлов и сплавов влияют химиче-

ский состав, структура и факторы, связанные с

•эксплуатацией изделий.

Упругость — свойство металла восстанавливать свою

: форму после действия приложенных внешних сил. Твер-

дость— способность одного тела противостоять проник-

новению в него другого тела, более твердого.

Таким образом, металлы (сплавы), используемые в

качестве конструкционных, должны обладать определен-

ными свойствами и выбор металла или сплава для изго-

товления изделия зависит от всего комплекса этих

свойств. В табл. 1 приведены некоторые свойства наи-

более широко применяемых металлов.

Таблица 1

Металл Плотность, 1 Кг/м3 и о Е T. кип.. °C Предел прочности, МН/м2 (кгс/мм2) Относительное удлинение, % Твердость по Бринел- лю Коэффи- циент ли- нейного расширения Х.10»

Алюминий 2700 660 2500 80—110 (8-11) 40 20-30 23,1

Железо 7860 1539 2880 300(30) 21—55 50—70 11,5

Магний 1740 651 1100 170—200 (17—20) 10—12 251-301 25,7

Медь 8930 1083 2600 220(22) 60 35 16,5

Титан 4500 1665 3260 300—550 (30—55) 20-30 100 7,2

17

2. Определение свойств металлов

Пластическая деформация и рекристаллизация. При:

приложении к металлу или сплаву нагрузки он подверга-1

ется деформации, которая может быть упругой, т. е. ис-1

чезающей после снятия нагрузки, и сохраняющейся —:

пластичной или остаточ-

ной. Пластическая дефор-

мация связана со сдвигом

части кристаллитов по от-

ношению к другой его

части по плоскостям

скольжения. Упругая де-

формация прямо пропор-

циональна напряжению.

ИМ-4Р:

I — рычаг; 2, 3 — зажимы; 4 — винт;

5 — электродвигатель; 6г 12 — зубчатые

колеса; 7 — маятник; 8 — стрелка; 9 —

перо; 10 — шкала; 11 — диаграммный

барабан

Рис. 14. Образцы для статиче-

ских испытаний металлов и

сплавов:

I — круглый; 2 — плоский; /о — рас-

четная длина; Ц— рабочая длина;

а — головка образца

Рассмотрим поведение образца металла при испы-

тании его на растяжение. Для этих испытаний готовят-

ся круглые или плоские (для листовых материалов) об-

разцы из испытуемого металла (рис. 14) стандартных

размеров: диаметр рабочей части 20 мм, рабочая длина

образца 200 мм. Для испытаний можно применять образ-

цы и других размеров. Испытания проводятся на раз-

рывных машинах различного типа. На рис. 15 приведен

общий вид и кинематическая схема разрывной машины

типа ИМ-4Р.

Машина состоит из нагружающего и силоизмеряю-

щего механизмов. Испытуемый образец закрепляется го-

ловками в зажимах, после чего приводятся в действие

18

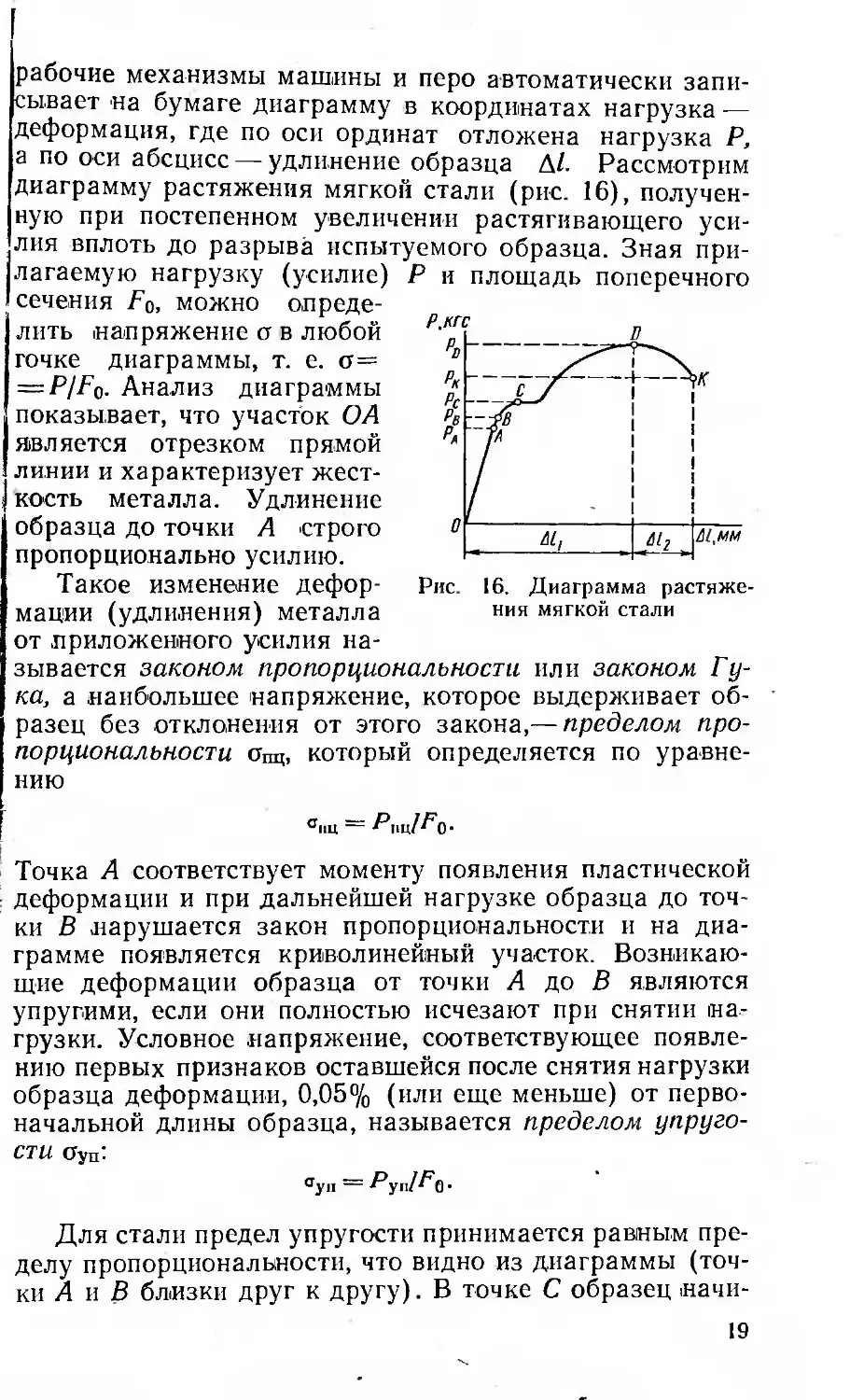

рабочие механизмы машины и перо автоматически запи-

сывает на бумаге диаграмму в координатах нагрузка —

деформация, где по оси ординат отложена нагрузка Р,

а по оси абсцисс — удлинение образца Д/. Рассмотрим

диаграмму растяжения мягкой стали (рис. 16), получен-

ную при постепенном увеличении растягивающего уси-

лия вплоть до разрыва испытуемого образца. Зная при-

Р и площадь поперечного

Рис. 16. Диаграмма растяже-

ния мягкой стали

лагаемую нагрузку (усилие)

сечения Fo, можно опреде-

лить напряжение о в любой

точке диаграммы, т. е. о=

— P/Fo. Анализ диаграммы

показывает, что участок ОА

является отрезком прямой

линии и характеризует жест-

кость металла. Удлинение

образца до точки А строго

пропорционально усилию.

Такое изменение дефор-

мации (удлинения) металла

от приложенного усилия на-

зывается законом пропорциональности или законом Гу-

ка, а наибольшее напряжение, которое выдерживает об- •

разец без отклонения от этого закона,— пределом про-

порциональности Опц, который определяется по уравне-

нию

сиц — Р пц/^О-

Точка А соответствует моменту появления пластической

деформации и при дальнейшей нагрузке образца до точ-

ки В .нарушается закон пропорциональности и на диа-

грамме появляется криволинейный участок. Возникаю-

щие деформации образца от точки А до В являются

упругими, если они полностью исчезают при снятии на-

грузки. Условное напряжение, соответствующее появле-

нию первых признаков оставшейся после снятия нагрузки

образца деформации, 0,05% (или еще меньше) от перво-

начальной длины образца, называется пределом упруго-

CTU Оуп"

ауп = Р ytJFo •

Для стали предел упругости принимается равным пре-

делу пропорциональности, что видно из диаграммы (точ-

ки А и В близки друг к другу). В точке С образец начи-

19

нает удлиняться без увеличения нагрузки. Минимальное,

напряжение, при котором происходит такое удлинение1

образца, называется физическим пределом текучести:

aT = p.clF0. I

Большинство металлов .и, в частности, средне- и высоко-

углеродистые стали не обнаруживают горизонтального

участка на диаграмме растяжения, и поэтому для таких

материалов определяется условный предел текучести

Оо,2:

°о.2 = PqoIF о,

где 0,2 — остаточное удлинение, равное 0,2% от перво-

начальной длины образца; Р0;2— нагрузка, соответст-

вующая условному пределу текучести.

Максимальная нагрузка, которую может выдержи-

вать образец без разрушения, приложена в точке D. На-

пряжение, соответствующее наибольшей нагрузке и

предшествующее разрушению образца, называется пре-

делом прочности при растяжении или временным сопро-

тивлением разрыву ов:

° в = PbIFq

Истинное сопротивление разрыву SK определяется по

уравнению

sk = PkJFk<

где Рк— нагрузка в момент разрыва образца; FK — пло-

щадь поперечного сечения образца в шейке после раз-

рыва.

Из диаграммы видно, что до точки D удлинение Д/i

образца (соответственно и сужение его поперечного се-

чения) происходит по всей длине его рабочей части рав-

номерно, но по достижении точки D удлинение сосредо-

тачивается в месте наименьшего сопротивления и даль-

нейшее удлинение Д/2 образца протекает за счет того

места, где образуются шейка и разрыв его при нагруз-

ке Рк-

Пластичность металлов характеризуется относитель-

ным удлинением 6 и сужением площади поперечного се-

чения ф, которые выражаются в процентах и определя-

ются по уравнению

8 = Z/f~z° ion и ф = — 100,

lo Fq

20

где lK — длина образца после разрыва, мм; 10 — расчет-

ная длина образца, мм; FK — площадь поперечного сече-

ния образца после разрыва, мм2; Fo— первоначальная

площадь его поперечного сечения, мм2.

У ряда металлов относительное удлинение и относи-

тельное сужение близки к нулю. Такие металлы являют-

ся хрупкими, тогда как у пластичных металлов эти ха-

рактеристики велики (десятки процентов).

Пластическую деформацию металлов и сплавов учи-

тывают при выборе материала для изготовления изде-

лий и, в частности, при получении проволоки, операциях

гибки, вытяжки, высадки, штамповки и т. д. Пластиче-

ская деформация обеспечивает конструктивную проч-

ность металлических конструкций, аппаратов и других

изделий. Если же металл не способен к пластической

деформации, то он склонен к так называемым хрупким

разрушениям, т. е. к разрушениям, происходящим при

пониженных .напряжениях.

В результате пластической деформации происходит

упрочнение металла, которое получило название накле-

па или нагартовки, при этом пластичность металла рез-

ко падает. При большой деформации в результате про-

цессов скольжения зерна меняют свою форму, вытягива-

ясь в направлении действующих сил, происходит

дробление зерен, кристаллическая решетка искажается,

структура металла находится в неустойчивом, напряжен-

ном состоянии. Для снятия наклепа изделия нагревают

при определенной температуре, при этом атомы металла

приобретают способность к перемещениям, что ведет к

устранению искажений кристаллической решетки, обра-

зованию новых центров кристаллизации и росту кристал-

литов. При этом прочность металла понижается, а пла-

стические свойства повышаются. Такой процесс называ-

ется рекристаллизацией.

Между абсолютной температурой рекристаллизации

Трек и абсолютной температурой плавления Тпл сущест-

вует простая зависимость Т^—а- Тпл, где коэффициент

а определяется степенью чистоты металла.

Для химически Чистых металлов а равно от 0,1 до

0,2, металлов технической чистоты 0,Зч-0,4, а для спла-

вов а может достигать величины, равной 0,8. Так, при

нагревании изделия, находящегося в стадии наклепа

выше Грек, ему возвращают пластичность. Если пласти-

ческую деформацию металла проводят при температуре

1

выше Трею то достигнутое в процессе деформирования

упрочнение (наклеп) устраняется при рекристаллизации,

протекающей при этих температурах. Такой вид обра-

ботки называется горячей обработкой давлением в отли-

чие от холодной, когда обработка давлением проводит-

ся при температуре ниже Трек-

Для некоторых металлов Трек ниже комнатной (для

свинца —30°С, олова —70°С), поэтому при пластиче-

ской деформации при комнатной температуре (-|-20°С)

. образовавшийся наклеп после

у обработки будет самопроиз-

Q вольно устраняться. Поэтому

деформация таких металлов,

как свинец и олово, при ком-

натной температуре будет яв-

ляться для них горячей обра-

боткой давлением. Для такого

d металла, как вольфрам (тем-

г* ~ пература рекристаллизации

Рис. 17. Схема определе- 1200°С), обработка давлением

ния твердости по Бринел- даже при 1000—1100° С явля-

ется холодной пластической

деформацией.

Поэтому холодную и горячую обработку давлением

следует различать в зависимости qt отношения темпера-

туры деформации к температуре рекристаллизации.

Определение твердости. При определении твердости

применяемые приборы несложны по устройству и просты

в обращении, не требуется изготовления образцов для

испытаний (можно испытывать заготовки изделия). Для

определения твердости (вдавливание, царапание, упру-

гая отдача, магнитный метод) наиболее широко приме-

няются методы, основанные на способности тела (метал-

ла) противостоять проникновению в него другого более

твердого тела.

По методу Бринелля твердость определяют вдавлива-

нием в изделие закаленного стального шарика опреде-

ленного диаметра (10; 5; 2,5 мм) (рис. 17). Число твер-

дости по Бринеллю НВ характеризуется отношением

нагрузки, действующей на шарик, к поверхности отпе-

чатка:

Р

НБ=-

(О_У/)2_Д2)

22

где Р — нагрузка на шарик, Н (кгс); F — поверхность от-

печатка, мм2; D — диаметр вдавливаемого шарика, мм;

d — диаметр отпечатка, мм.

Для определения твердости применяют рычажные

(рис. 18) и гидравлические прессы. Образец, установлен-

।

Рис. 18. Схема пресса Бринелля

ный на столике 1 при помощи винта 9, прижимают к ша-

рику 2 так, чтобы сжать пружину 3. Затем при помощи

, электродвигателя приводится в движение эксцентрик 7,

при вращении которого шатун 6 опускается и грузы 8

создают давление через систему рычагов 4 и 5. Эксцент-

рик, вращаясь, поднимает шатун и таким образом сни-

мается давление'грузов с образца. При нахождении ша-

23

при испытании алюминия

Рис. 19. Определение твер-

дости алмазным конусом

туна в верхнем положении автоматически происходит

отключение электродвигателя. Затем освобождают обра-

зец, определяют с помощью специальной лупы диаметр

отпечатка, по которому .вычисляют твердость по приве-

денной формуле, что требует много времени. В практике

пользуются специальной таблицей, в которой каждому

диаметру отпечатка соответствует число твердости НВ.

Диаметр шарика и нагрузку устанавливают в зависимо-

сти от испытываемого металла, твердости и толщины

его. При испытании стали и чугуна Р=30О2 [например,

0 = 10 мм, Р=30 000 Н (3000 кгс)]; при .испытании меди

Р= 10D2 [например, 0 = 10 мм, 0=10 000 Н (1000 кгс)[;

0=2,5D2 [например, 0 = 10 мм,

0 =2500 Н (250 кгс)]. По ме-

тоду Бринелля нельзя испыты-

вать металлы с твердостью .вы-

ше НВ 450, так как шарик бу-

дет деформироваться и резуль-

тат получится неправильным.

Для многих материалов, оп-

ределив твердость НВ, можно

найти предел прочности ав,

так как твердость и прочность связаны простым отноше-

нием: ов=/СНВ, где А— величина, зависящая от мате-

риала, например, для мягкой стали К = 0,34, литой стали

А=0,3—0,4, меди и ее сплавов /С=0,55 и т. д.

По методу Роквелла твердость определяют вдавлива-

нием в изделие стального шарика диаметром 1,59 мм при

твердости определяемого металла не более 2200 МН/м2

(220 кгс/м2) [нагрузка 1000 Н (100 кгс)] или алмазного

конуса с углом 120° при испытании более твердых мате-

риалов [нагрузка 1500 Н (150 кгс)] и при испытании

сверхтвердых сплавов [нагрузка 600 Н (60 кгс)]. Вдав-

ливание в образец шарика или .конуса на приборе про-

исходит под действием двух нагрузок: предварительной

Ро, равной всегда 100 Н (10 кгс), и основной, Р\ при вдав-

ливании шарика силой 900 Н (90 кгс) (шкала В), силой

1400 Н (140 кгс) (шкала С) и 500 Н (50 кгс) (шкала А).

Общая нагрузка Р (рис. 19) является суммой этих на-

грузок: P=P0+Pi.

В зависимости от того, применяют стальной шарик

или алмазный конус и нагрузки, при которых проводят

испытание (т. е. по какой шкале — В, С или А), число

твердости обозначают HRB, HRC, HRA.

24

Определение твердости проводят на приборе Роквел-

ла (рис. 20). Установленный на столике 2 образец, вра-

- щением маховика 1 доводят до соприкосновения его со

стальным шариком или алмазным конусом 3. Затем про-

должают вращение маховика до тех пор, пока малая

стрелка 4 на циферблате дойдет до красной точки, а боль-

шая стрелка циферблата установится при этом в верти-

кальном положении. Этим создается предварительная

нагрузка 100 Н (10 кгс). Далее на образец при помощи

определения твердости

рукоятки 5 прилагается основ-

ная нагрузка. По окончании

определения (вдавливание

длится 5—6 с) снимается ос-

новная нагрузка обратным по-

воротом рукоятки 5 и по пока-

заниям большой стрелки ци-

ферблата определяется твер-

дость, которая является услов-

ной величиной, характеризую-

щей разность глубин отпечат-

ков. Для перевода значений

твердости по Роквеллу в зна-

чения твердости по Бринеллю

пользуются переводной табли-

. ней.

Метод испытания вдавлива-

нием алмазной пирамиды (ме-

тод Виккерса) используется для

деталей малой толщины и тонких поверхностных слоев,

имеющих высокую твердость. При испытании в металл

вдавливают четырехгранную пирамиду (с углом при

вершине 136°) под нагрузкой от 50 Н (5 кгс) до 1000 Н

(100 кгс). Величину диагонали отпечатка определяют с

помощью микроскопа, укрепленного на приборе, и по

полученным показаниям определяют число твердости,

обозначаемое HV, по формуле

HV -- P/F,

где Р — нагрузка на пирамиду, Н (кгс); F — площадь

отпечатка, мм2.

Обычно для определения числа твердости HV по ве-

личине диагонали отпечатка пользуются специальными

таблицами.

25

Определение вязкости. При работе машины, механиз-

ма и т. д. детали испытывают ударные нагрузки, поэто-

му металлы, применяемые для их изготовления, подвер-

гают (кроме статических испытаний) динамическим ис-

пытаниям. Объясняется это тем, что некоторые металлы

обладают высокими показателями статической прочно-

сти, могут легко разрушаться даже при малых ударных

нагрузках, например изделия из чугуна.

Для динамических испытаний готовят образцы квад-

ратного сечения, ослабленные в середине поперечным

надрезом (рис. 21,о). Такой образец помещается на опо-

ры маятникового копра так,

чтобы удар бойка маятника

приходился с противополож-

ной стороны надреза (рис.

21, б). Маятник, падая с вы-

соты Н и ударяя по образцу,

разрушает его, после чего

поднимается на некоторую

высоту h. Отклонения маят-

ника фиксируются на шкале

копра. Работу разрушения

о s

Рис. 21. Определение вяз-

кости

Дн[Дж/(кгс-м)], затраченную на излом образца, опреде-

ляют по формуле

Лн = Р(Н-Л), ,

где Р-—вес маятника, Н (кгс), а ударную вязкость

аа — по формуле

ак = AJF,

где F — площадь поперечного сечения образца в месте

надреза, см2.

Определение выносливости. Выносливость (уста-

лость) —способность металла сопротивляться разруше-

нию (усталости) от периодически повторяющегося дейст-

вия сил. При переменном воздействии сил (переменных

деформациях и напряжениях) могут образовываться ми-

кротрещины и трещины, которые концентрируются в ме-

стах больших напряжений. Но разрушение металла не

произойдет, если напряжение будет меньше определен-

ного значения. Наибольшее напряжение, которое при пе-

ременном действии сил не вызывает образования тре-

щин, называется пределом выносливости. Его определя-

ют на специальных машинах, испытанием изгибом при

вращении, растяжений, сжатии, кручении. Предел вынос-

26

ливости для конструкционной стали обычно составляет

10 млн. циклов, а для цветных металлов 20 млн. циклов.

Кроме названных методов применяют испытания на

срез, кручение, сжатие, изгиб, свариваемость, загиб, осад-

ку, выдавливание, обжатие и др.

Глава III

ОСНОВЫ ТЕОРИИ СПЛАВОВ

1. Основные сведения о сплавах

В связи с отсутствием у большинства чистых метал-

лов технически полезных свойств в технике наибольшее

применение находят их сплавы. Сплав — вещество, со-

держащее два и более компонентов. Сплав, состоящий из

металлических элементов и обладающий металлически-

ми свойствами, называется металлическим сплавом.

Сплавы в настоящее время получают несколькими спо-

собами, например, взаимодействием элементов в жидком

состоянии (сплавлением); спеканием и диффузией в твер-

дом состоянии; осаждением нескольких элементов на ка-

тоде при электролизе водных растворов. По количеству

компонентов, содержащихся в сплаве, их делят на двой-

ные, тройные и т. д. Вещества, входящие в состав сплава,

при затвердевании могут находиться в виде отдельных

частиц, зерен обоих компонентов (механическая смесь),

или в виде образующихся химических соединений (хими-

ческое соединение), или взаимно растворяющихся друг в

друге компонентов (твердые растворы).

Сплавы типа механической смеси образуются из ве-

ществ, не растворяющихся и не вступающих в химическое

взаимодействие между собой в твердом состоянии с об-

разованием соединений. Такие сплавы состоят из смеси

кристаллитов веществ, сохраняющих свои кристалличе-

ские решетки. Свойства сплава будут определяться соот-

ношением компонентов, входящих в его состав. Чем боль-

ше компонентов входит в состав сплава, тем его свойства

ближе к свойствам чистого компонента.

Сплавы типа химического соединения образуются при

взаимодействии между собой компонентов, входящих в

состав сплава, причем содержание компонентов должно

быть строго определенным.^ Они имеют рещетку, отдцч-

87

ную от кристаллических решеток компонентов, поэтому

обладают и другими механическими, физическими и хи-

мическими свойствами.

Сплавы типа твердых растворов бывают трех видов:

твердые растворы замещения, твердые растворы внедре-

ния и твердые растворы вычитания.

Твердые растворы замещения образуются в тех слу-

чаях, когда атомы растворяемого вещества замещают в

кристаллической решетке атомы растворителя (рис. 22,

а). Это возможно в том случае, когда компоненты имеют

одинаковую решетку, размеры их атомов должны мало

Рис. 22. Схема распределения атомов в решетках твердых раство-

ров

отличаться друг от друга (не более 15%). Размеры ато-

мов растворяемого вещества влияют нй параметры ре-

шетки, увеличивая ее, если диаметр атома больше, или

уменьшая ее, если он меньше. Атомы растворяемого ве-

щества могут занимать в кристаллической решетке раст-

ворителя строго определенное положение (упорядочен-

ные твердые растворы) или располагаться в произволь-

ном порядке (неупорядоченные твердые растворы).

Образование твердых растворов внедрения (рис.

22, б) происходит при растворении атомов растворяемого

элемента в кристаллической решетке растворителя, т. е.

когда атомы растворенного элемента внедряются в ре-

шетку растворителя в промежутках между атомами рас-

творителя. Это возможно только в том случае, когда ато-

мы растворяемого элемента по размерам невелики, т. е.

когда отношение диаметра атома растворяемого элемен-

та к диаметру атома растворителя меньше 0,59. Как пра-

вило, твердое растворы внедрения образуются с неметал-

лами, причем параметры кристаллической решетки всег-

да увеличивается.

Твердые растворы вычитания (рис. 22, в) могут обра-

зовываться только в сплавах, содержащих химические

соединения, когда избыточные атомы ‘ одного из компо-

нентов занимают строго определенное положение в кри-

сталлической решетке, а места, которые должны быть

заняты атомами другого компонента, остаются частично

свободными, например в решетках карбидов TiC, WC

(места, принадлежащие углероду, остаются свободны-

ми). Растворы вычитания часто встречаются в полупро-

водниковых соединениях.

Помимо указанных типов сплавов металлы образуют

электронные соединения и фазы внедрения. Электронные

соединения характеризуются определенным соотношени-

ем числа валентных электронов к общему числу атомов

в химическом соединении, например, в соединении CuZn3

указанное отношение будет равно 7/4. Каждому такому

соотношению соответствует определенная кристалличе-

ская решетка, например, отношению 3/2— решетка гра-

нецентрированного куба; 21/1з — сложная кубическая ре-

шетка; 7/4— гексагональная плотноупакованная решетка.

Сплавы меди с цинком, меди с оловом, меди с кремнием,

железа с алюминием и т. д. содержат в своем составу

электронные соединения. Фазы внедрения могут образо-

вывать атомы железа, хрома, вольфрама, молибдена с

элементами, имеющими малый атомный диаметр, напри-

мер водородом, углеродом, азотом, бором. Они имеют

свою кристаллическую решетку, отличающуюся от реше-

ток обоих фаз. Фазы внедрения могут быть трех типов:

МеХ (WC, VC, TiN и др.); Ме2Х (W2C, Fe2N и др.);

Ме4Х (Fe4N и др.).

Состояние сплава в зависимости от концентрации и

температуры изображают графически. Такое изображе-

ние состояния сплава получило название диаграмм

состояния. Так как диаграмма состояния показывает ус-

тойчивое состояние системы (совокупность фаз, находя-

щихся в равновесии), то она является диаграммой равно-

весия фаз, существующих при данных условиях. Состои-

те сплава, изображенного на диаграмме, относится к

равновесным условиям без учета перегрева или переох-

лаждения. чего в действительности быть не может. Сле-

довательно, рассматриваемые. диаграммы состояния

представляют собой теоретический случай. Математиче-

ское, описание общих закономерностей существования ус-

тойчивых фаз, отвечающих условиям равновесия, было

29

Дано Гиббсом, именуемое правилом фаз, которое уста

навливает количественную зависимость между стелены

свободы системы С, количеством фаз Ф и врмпонентов К

Компонентами К называют вещества, составляющи

систему, способные переходить из одной фазы в другук

т. е. если мы имеем химически чистый элемент, то о:

представляет собой однокомпонентную систему. Однс

компонентной системой является и химическое соедине

ние, не разлагающееся на составные части в интервал

температур изучаемой системы.

Фазой Ф называют однородную часть системы едина

кового агрегатного состояния и состава, отделенную о

других фаз системы поверхностью раздела, переход кото

рой резко изменяет химический состав или структуру ве

щества. Например, расплавленный металл является одно

фазной системой, а механическая смесь — двухфазно!

и т. д.

Под числом степеней свободы системы понимают чис

ло факторов (температура, давление, концентрация), ко

торые можно изменять без изменения числа фаз в систе

ме. Математическое выражение правила фаз можно за

писать в следующем виде:

С = К — Ф+2,

т. е. число степеней свободы равновесной системы, на ко

торую влияют температура и давление, равно числу не

зависимых компонентов системы, минус число фаз, плю<

два. Давление при равновесии не оказывает влияния нг

процессы превращения в сплавах, поэтому при изученш

систем под атмосферным давлением можно пользовать

ся правилом фаз в следующем виде: j

С — К— Ф + 1.

Рассмотрим применение правила фаз для некоторы

систем. Допустим, мы имеем однокомпонентную систем

(К=1) в расплавленном состоянии (Ф = 1). Требуете

определить число степеней свободы:

С = К—Ф + 1 = 1 — 1 4-1 = 1.

Таким образом, для металла в жидком состоянии числ!

степеней свободы равно единице, а это означает, чт

30

можно изменять только температуру расплава, не изме-

няя агрегатного состояния системы.

При кристаллизации металла число фаз равно двум

(жидкая и твердая), а число степеней свободы будет

равно нулю (С = 1—2+1=0). Это значит, что нельзя ме-

нять температуру и концентрацию системы без наруше-

ния равновесия и изменения числа фаз до тех пор, пока

не пропадет одна из фаз и система не превратится в од-

нофазную.

Диаграммы состояния показывают изменение состоя-

ния сплавов от температуры и концентрации при посто-

янном давлении. Для двухкомионентной системы по оси

абсцисс откладывают концентрацию, равную для обоих

компонентов 100%, а по оси ординат — температуру. Их

строят по данным термического анализа, т. е. сначала-

строятся кривые охлаждения температура — время, по

которым определяют температуры превращений по оста-

новкам и перегибам на этих кривых. Кривые охлажде-

ния строятся для нескольких составов сплава. Зная тем-

пературы кристаллизации двух компонентов, остановки

температур и перегибы на кривых температура — время,

строится диаграмма состояния двухкомпонентного спла-

ва температура — состав. Например, на основании терми-

ческого анализа получили кривые охлаждения сплавов

системы 100% компонента А и 100% компонента В

(рис. 23) в координатах температура — время для спла-

вов I, II, 111. На основании полученных данных построим

диаграмму состояния сплавов А—В (рис. 24).

31

2. Диаграмма состояния сплавов

Диаграмма состояния сплавов для случая нераствори-

мости компонентов в твердом состоянии. Диаграмма со-

стояния сплавов РЬ—Sb (рис. 25) представляет собой

систему, в которой компоненты нерастворимы в твердом

состоянии, а образуют механическую смесь двух видов

кристаллитов, одновременно кристаллизующихся из жид-

кости. На оси ординат отложена температура, а на оси

абсцисс — концентрация. С левой стороны диаграммы

откладывается 100% компонента РЬ, а с правой сторо-

Рис. 25. Диаграмма состояния сис-

темы сплавов свинца и сурьмы

ны — 100% компонента

Sb. Концентрация сурьмы

отсчитывается слева на-

право, а концентрация

свинца — справа налево.

Так как сумма концентра-

ции двух компонентов

равна 100%, то на ось

абсцисс наносят только

концентрацию сурьмы, а

концентрацию свинца оп-

ределяют по разности.

Из рисунка видно, что

температура начала затвердевания сплавов различного

состава нс одинакова, а окончание затвердевания харак-

теризуется определенной температурой 246° С для всей

данной системы сплавов и что сплав, содержащий 13%

Sb и 87% РЬ, имеет одну критическую точку В, в кото-

рой он полностью затвердевает. Линия СВА, соединяю-

щая точки начала затвердевания сплавов, называется

линией ликвидуса («ликвед» по-латыни — жидкий), а

линия DBE, ниже которой все сплавы находятся в твер-

дом состоянии, называется линией солидуса («солид»

по-латыни — твердый).

Рассмотрим ход кристаллизации для сплавов трех

концентраций: 5; 13 и 40% Sb. В точке В при содержа-

нии 13% Sb и 87% РЬ (/ = 246°С) происходит одновре-

менно кристаллизация РЬ и Sb с образованием механи-

ческой смеси этих кристаллов. Сплав указанного соста-

ва называется эвтектическим («эвтектика» по-гречески —

легкоплавкая). Сплавы, содержащие менее 13% Sb, на-

зываются доэвтектическими, а содержащие более 13%,—

заэвтектическими. Сплав, содержащий 5% Sb, до линии

32

Aat находится в жидком состоянии, ниже линии Aai из

жидкого расплава выкристаллизовывается компонент РЬ.

По мере охлаждения количество жидкого расплава

уменьшается, а твердого свинца увеличивается. Посколь-

ку из расплава выделяется РЬ, концентрация жидкого

расплава становится беднее свинцом и богаче Sb. При

дальнейшем охлаждении (при 246° С) концентрация

сурьмы в жидком расплаве становится равной 13% и

жидкий расплав кристаллизуется, образуя механическую

смесь (эвтектику), состоящую из РЬ и Sb. Так как до

кристаллизации эвтектики выделялись кристаллы свин-

Рис. 26. Диаграмма состояния сплавов

медь — никель

ца, структура данного сплава после окончательного за-

твердевания будет: свинец+эвтектика (свинец-1-сурьма).

Аналогично идет процесс затвердевания заэвтектиче-

ских сплавов. Сплав, содержащий 40% Sb, выше линии

ВС находится в жидком состоянии. При охлаждении ни-

же линии ВС из жидкого раствора выпадает Sb и при

246° С происходит кристаллизация всего оставшегося

жидкого расплава эвтектического состава. Так как до

кристаллизации эвтектики выделялись кристаллы сурь-

мы, структура после окончательного затвердевания бу-'

дет: сурьма + эвтектика (свинец-1-сурьма).

Диаграмма состояния сплавов для случая неограни-

ченной растворимости компонентов в твердом состоянии.

На рис. 26 приведена диаграмма состояния сплавов

медь — никель.

На этой диаграмме верхняя линия — это линия лик-

видуса, а нижняя — линия солидуса.

Рассмотрим процесс кристаллизации сплава /—I со-

става 50% Cu+50% Ni (рис. 26). При температуре (л

начинается кристаллизация и образуются первые кри-

2—3504

33

сталлы. На диаграмме состояния состав твердой части

сплава (состав кристаллов, которые могут находиться в

равновесии с жидкостью) при данной температуре пока-

зывает линия солидуса. Следовательно, первые образо-

вавшиеся кристаллы будут иметь состав точки М. При

дальнейшем охлаждении, когда сплав достигнет, напри-

мер, температуры Л, в равновесии с жидкостью уже мо-

гут быть только кристаллы состава точки Л.

Каким же образом ранее образовавшиеся кристаллы

состава точки М превращаются в кристаллы состава

точки Л? Ведь в кристаллах состава М больше никеля,

чем в кристаллах состава Л, следовательно, кристаллы

состава М обогащаются медью. Этот процесс происходит

за счет диффузии атомов меди в уже имеющиеся, т. е.

возникшие до этой температуры, кристаллы. При доста-

точной выдержке или медленном охлаждении при Л ус-

тановится равновесие кристаллов состава точки Л и жид-

кого сплава. Но в кристаллах состава точки Л никеля

больше, чем в сплаве, следовательно, жидкая часть

сплава должна быть беднее никелем. При этой темпе-

ратуре состав жидкой части сплава определяется лини-

ей ликвидуса, т. е. точкой N.

При дальнейшем охлаждении, когда сплав достигнет

температуры /2 и установится равновесие, сплав будет

состоять из кристаллов состава точки К и жидкой части

сплава состава точки Р.

Таким образом, чем ниже температура, тем больше

кристаллов твердого раствора и они по составу ближе к

исходному (т. е. в данном случае 50% Си и 50% Ni).

Наконец, при достижении температуры tc сплав полно-

стью затвердеет и будет состоять из однородных кристал-

лов твердого раствора. Так будет идти процесс при ус-

ловии очень медленного охлаждения, когда состав кри-

сталлов успевает полностью выравняться.

При ускоренном охлаждении (в реальных условиях

охлаждения) состав кристаллов, не получается однород-

ным. Неоднородность состава внутри кристалла называ-

ется внутрикристаллитной ликвацией, а так как такая не-

однородность связана с дендритным характером кри-

сталлизации, то эту неоднородность по составу называют

также дендритной ликвацией.

Если сплав с такой структурой нагреть до температу-

ры, близкой к линии солидуса, и длительное время вы-

держать, то структура становится более однородной.

34

Диаграмма состояния сплавов для случая ограничен-

ной растворимости компонентов в твердом состоянии. Ха-

рактерной особенностью таких диаграмм является нали-

чие при температурах ниже линии солидуса (т. е. для

твердого состояния) линии (или линий) ограниченной

растворимости. Один из видов такой диаграммы состоя-

ния показан на рис. 27.

Линия KCD — линия ликвидуса; линия KECF — ли-

ния солидуса; линия SE показывает изменение раство-

римости компонента В в ком

нии. В данном случае с .по-

нижением температуры раст-

воримость уменьшается.

Рассмотрим процессы,

.происходящие при охлажде-

нии сплава I—I (рис. 27).

До температуры точки 1

сплав жидкий. При темпера-

туре точки 1 начинается кри-

сталлизация и образуются

кристаллы твердого раство-

ра В в А (обозначим их а).

Образование кристаллов

происходит до температуры

точки 2. В точке 2 сплав

А в твердом состоя-

Рис. 27. Диаграмма состоя-

ния сплавов для случая

ограниченной растворимости

компонентов в твердом со-

стоянии

имеет структуру кристаллов

а. При температуре точки 3 линия сплава пересекает ли-

нию SE и при этой температуре из кристаллов твердого

раствора а начинают выделяться кристаллы компонен-

та В, называемые вторичными (Вц). С понижением тем-

пературы от точки 3 до точки 4 растворимость компонен-

та В в компоненте А становится все меньше и меньше

и из твердого раствора а выделяется все большее коли-

чество кристаллов компонента В. Таким образом, после

полного охлаждения сплав будет иметь структуру твер-

дого раствора а и вторичных кристаллов компонента В

(Вп).

В сплавах, лежащих по составу правее точки Е, т. е.

на линии ECF, образуется-эвтектика, но она представля-

ет смесь не кристаллов А и В, а кристаллов твердого

раствора а и кристаллов компонента В.

Диаграмма состояния сплавов для случая образова-

ния компонентами химического соединения. Рассмотрим

диаграмму состояния сплавов магний — кальций. Из

2

35

рис. 28 видно, что между компонентами образуется хи-

мическое соединение Mg4Ca3, которое можно рассматри-

вать как третий новый компонент, поэтому эту диаграм-

му можно рассматривать как диаграмму, состоящую из

двух систем: Mg — Mg4Ca3 и Mg4Ca3 — Са. Для системы

Mg — Mg4Ca3 линия АВС — линия ликвидуса, а линия

FBG — солидуса. В области,

Рис. 28. Диаграмма состояния

системы сплавов магния и каль-

ция

ограниченной площадью

ABF, наряду с расплавом

содержится магний, а в

области BCG — химичес-

кое соединение Mg4Ca3. В

точке В выпадает эвтек-

тика, состоящая из крис-

таллитов Mg и Mg4Ca3.

Доэвтектические сплавы

состоят из смеси кристал-

литов магния и эвтектики,

а заэвтектические — из

смеси эвтектики и Mg4Ca3.

Для системы Mg4Ca3 —

Са линией ликвидуса яв-

ляется линия CDE, а со-

лидуса — HN. В точке D образуется эвтектика, состоя-

щая из кристаллитов Mg4Ca3 и Са. Доэвтектические

сплавы этой системы состоят из Mg4Ca3 и эвтектики

Mg4Ca3 и Са, а заэвтектические — из эвтектики и каль-

ция. Из диаграмм состояния видно, что состав и темпе-

ратуры плавления эвтектик этих сплавов различны.

3. Связь между свойствами сплавов

и типом диаграммы состояния

Диаграммы состав — свойства разработаны Н. С. Кур-

наковым и С. Ф. Жемчужным. Для наглядности рассмот-

рим изменение твердости НВ, электропроводности Е от

состава сплава, содержащего два компонента А и В

(рис. 29).

В сплавах типа механической смеси свойства (твер-

дость, электропроводность и т. д.) изменяются в зависи-

мости от состава линейно (рис. 29, а).

В сплавах твердого раствора свойства изменяются в

зависимости от состава по определенным зависимостям,

например, твердость при возрастании концентрации

компонента В (рис. 29, б) вначале растет, а затем пада-

36

ет, тогда как электропроводность вначале падает, а за-

тем возрастает.

В сплавах типа химического соединения свойства

('рис. 29, в) выражаются ломаными линиями, и в точке,

отвечающей химическому соединению, наблюдается мак-

симум (для твердости) или минимум (для электропро-

водности). Из рис. 29 видно, что механические (твер-

Рис. 29. Диаграмма состав — свойства

дость) и физические (электропроводность) свойства

зависят от структуры сплава. По этим диаграммам мож-

но определять и технологические свойства сплавов, что

облегчает выбор материала для изготовления изделий.

Глава IV

ЖЕЛЕЗОУГЛЕРОДИСТЫЕ СПЛАВЫ

К сплавам железо — углерод относятся стали, чугуны

и ферросплавы, занимающие по масштабам производства

первое место, а по многообразию применения самое ши-

рокое распространение в технике. Чистое железо имеет

две аллотропические модификации — а и у (см. аллотро-

пические превращения железа). Чистое железо со мно-

гими элементами образует как химические соединения,

так и твердые растворы. Например, с углеродом оно об-

разует химическое соединение цементит FesC, в котором

37

содержится 6,67% С. Цементит обладает высокой твердо-

стью (НВ 800) и очень малой пластичностью.

Железо растворяет углерод с образованием твердых

растворов. В зависимости от модификации железа рас-

творимость углерода различна. Так, в у-железе макси-

мальная растворимость углерода при 1147° С составля-

ет 2,14%, а минимальная растворимость при 727° С —

0,8%. Твердый раствор углерода в y-Fe называется аус-

тенитом по имени английского ученого Р. Аустена. Аус-

тенит пластичен, твердость его НВ 160—200. В ct-Fe рас-

творимость углерода намного ниже. Так, максимальная

растворимость углерода при 727° С составляет всего

0,02%, а минимальная — 0,006% при комнатной темпе-

ратуре. Твердый раствор углерода в a-Fe называется

ферритом (от лат. слова ferrum — железо). Феррит име-

ет низкую твердость (НВ 80) и высокую пластичность.

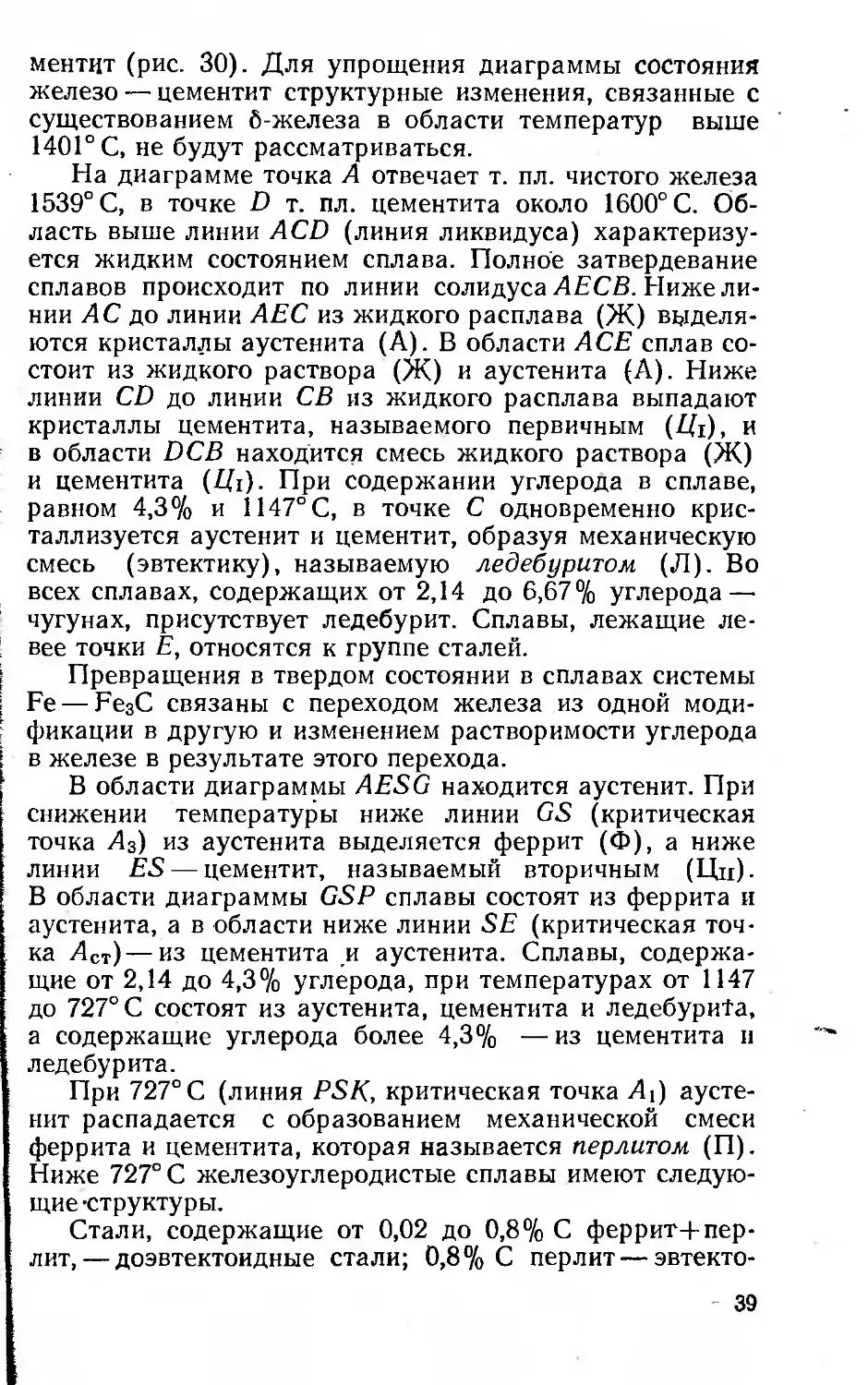

1. Диаграмма состояния железо — цементит

Сплавы железо — углерод выше 6,67% С не применя-

ются как конструкционные материалы, поэтому рассмот-

рим только диаграмму состояния сплавов железо — це-

Рис. 30. Диаграмма состояния системы Fe — Fe3C

38

ментцт (рис. 30). Для упрощения диаграммы состояния

железо — цементит структурные изменения, связанные с

существованием б-железа в области температур выше

1401° С, не будут рассматриваться.

На диаграмме точка А отвечает т. пл. чистого железа

1539° С, в точке D т. пл. цементита около 1600° С. Об-

ласть выше линии ACD (линия ликвидуса) характеризу-

ется жидким состоянием сплава. Полное затвердевание

сплавов происходит по линии солидуса АЕСВ. Ниже ли-

нии АС до линии АЕС из жидкого расплава (Ж) выделя-

ются кристаллы аустенита (А). В области АСЕ сплав со-

стоит из жидкого раствора (Ж) и аустенита (А). Ниже

линии CD до линии СВ из жидкого расплава выпадают

кристаллы цементита, называемого первичным (Дг), и

в области DCB находится смесь жидкого раствора (Ж)

и цементита (Дг). При содержании углерода в сплаве,

равном 4,3% и 1147° С, в точке С одновременно крис-

таллизуется аустенит и цементит, образуя механическую

смесь (эвтектику), называемую ледебуритом (Л). Во

всех сплавах, содержащих от 2,14 до 6,67% углерода —

чугунах, присутствует ледебурит. Сплавы, лежащие ле-

вее точки Е, относятся к группе сталей.

Превращения в твердом состоянии в сплавах системы

Fe — Fe3C связаны с переходом железа из одной моди-

фикации в другую и изменением растворимости углерода

в железе в результате этого перехода.

В области диаграммы AESG находится аустенит. При

снижении температуры ниже линии GS (критическая

точка Аз) из аустенита выделяется феррит (Ф), а ниже

линии ES — цементит, называемый вторичным (Цц).

В области диаграммы GSP сплавы состоят из феррита и

аустенита, а в области ниже линии SE (критическая точ-

ка Аст) — из цементита и аустенита. Сплавы, содержа-

щие от 2,14 до 4,3% углерода, при температурах от 1147

до 727° С состоят из аустенита, цементита и ледебурита,

а содержащие углерода более 4,3% —из цементита и

ледебурита.

При 727°С (линия PSK, критическая точка AJ аусте-

нит распадается с образованием механической смеси

феррита и цементита, которая называется перлитом (П).

Ниже 727° С железоуглеродистые сплавы имеют следую-

щие -структуры.

Стали, содержащие от 0,02 до 0,8% С феррит+пер-

лит,— доэвтектоидные стали; 0,8% С перлит — эвтекто-

39

йдная сталь; от 0,8 до 2,14% цементит+перлит — заэВ-

тсктоидные стали.

Белые чугуны, содержащие от 2,14 до 4,3% С пер-

лит-]- вторичный цементитЧ-ледебурит, — доэвтектиче-

ские чугуны; 4,3% С ледебурит — эвтектический чугун;

от 4,3 до 6,67% С цементит первичный+ледебурит — за-

эвтектические чугуны.

Линия PQ показывает, что с понижением температу-

ры растворимость углерода в феррите уменьшается от

0,02% при 727° С до 0,006% при комнатной температуре.

При охлаждении ниже 727° С из феррита выделяется из-

быточный углерод в виде цементита, называемого третич-

ным. В ннзкоуглеродистых сталях в условиях медленного

охлаждения третичный цементит выделяется по грани-

цам зерен феррита, что уменьшает пластические свойст-

ва, особенно способность к холодной штамповке листо-

вой стали.

Сплавы, содержащие =С0,02% С, называют техниче-

ским железом.

В практике диаграммой состояния железо — углерод

пользуются не только для получения заданных (первона-

чальных пли конечных) структур в сплаве, но и для оп-

ределения теплового режима при термической обработке,

температуры нагревания металла при обработке давле-

нием (прокатке, ковке, штамповке), а также для оп-

ределения температурных пределов при этих опера-

циях.

2. Влияние на сталь углерода, постоянных примесей

и легирующих элементов

Углерод оказывает основное влияние на свойства

стали. С увеличением содержания углерода в стали по-

вышаются твердость и прочность, уменьшаются пластич-

ность и вязкость.

В углеродистой стали кроме железа и углерода содер-

жатся еще постоянные примеси таких элементов,

как сера, фосфор, кремний, марганец.

Сера и фосфор являются вредными примесями. До-

пускаемое их содержание в зависимости от качества ста-

ли должно быть не более 0,05% каждого. Сера не рас-

творяется в железе, а образует с ним сульфид железа,

который с железом образует эвтектику Fe — FeS с т. пл.

988° С. Эта эвтектика при затвердевании стали распо-

40

лагается вокруг зерен в виде легкоплавкой оболочки, и

при горячей обработке (ковке, прокатке и т. п.) такие

оболочки расплавляются, теряется связь между зернами,

образуются трещины. Это явление получило название

красноломкости стали. Фосфор, растворяясь в феррите,

резко снижает его пластичность, вызывает внутрикри-

сталлическую ликвацию, способствует росту зерна, что

приводит к хрупкости изделий при обычной температуре

(хладноломкость). Кремний (до 0,5%) и марганец (до

0,8%) практически не оказывают влияния на свойства

стали.

Легированными сталями называют стали, содержа-

щие в своем составе специально введенные легирующие

элементы, такие, как никель, хром, молибден, титан, ва-

надий, вольфрам и др., или в которых содержится повы-

шенное (более 0,5—1,0%) количество кремния или мар-

ганца. Введение легирующих элементов в сталь повыша-

ет механические свойства или придает им специальные

свойства, например жаростойкость, жаропрочность, кис-

лотостойкость и др.

Легирующие элементы при введении в сталь мвгут

образовывать с железом твердые растворы, растворяться

в цементите [например, (Fe, Cr)sC] или образовывать

самостоятельные химические соединения с углеродом

(специальные карбиды), например VC, * СГ7С3

и др.

Легированные стали по структуре в условиях равно-

весия делят на следующие классы: перлитный, ледебу-

ритный, ферритный, аустенитный, а по структуре, полу-

чаемой после охлаждения на воздухе, на перддтный,

мартенситный, аустенитный, карбидный.

3. Чугуны

Чугуны — железоуглеродистые сплавы, содержа-

щие более 2,14% углерода. В зависимости от состояния

углерода, входящего в состав сплавов, чугуны подразде-

ляют на белые и серые. Чугуны, у которых углерод нахо-

дится в связанном состоянии в виде цементита Fe3C, на-’

зываются белыми. Такие чугуны тверды, хрупки, не под-

даются механической обработке. В серых чугунах угле-

род полностью или частично содержится в свободном

состоянии в форме пластинчатого графита.

41

По назначению чугуны подразделяются на передель-

ные (белые) и машиностроительные. Передельные чугу-

ны в основном используются для получения стали и в не-

больших количествах — для получения ковкого чугуна.

К машиностроительным чугунам относят серый, ковкий и

высокопрочный чугуны.

Присутствие углерода в виде графита в машиностро-

ительных чугунах разобщает сталистую структуру и рез-

ко снижает механические и пластические свойства. Од-

нако наличие графита дает и ряд преимуществ чугунам

перед сталью. Они легко обрабатываются резанием, так

как образующаяся стружка легко ломается, обладают

хорошими антифрикционными свойствами, мало чувстви-

тельны к дефектам поверх-

ности, надрезам и т. п. Кро-

ме того, чугуны имеют более-

низкую температуру плавле-

ния, высокую жидкотеку-

честь и хорошую заполняе-

мость форм металлом по

сравнению со сталями. Поэ-

тому машиностроительные

чугуны широко применяются

для изготовления деталей

машин, не испытывающих

значительных растягиваю-

Рис. 31. Микрошлиф серого чу-

гуна (Х150):

/ — перлит; 2 — пластинчатый гра-

фит

щих и ударных нагру-

зок.

Серым чугуном называ-

ют чугун, излом которого

имеет серый цвет. Объясня-

ется это тем, что структура

металлической основы и

серого чугуна состоит из

фитовых включений, имеющих форму пластин (рис. 31).

Содержание углерода в сером чугуне, применяемом в ка-

честве машиностроительного, колеблется от 2,8 до 3,8%

(до 0,8% С находится в связанном состоянии, а осталь-

ное— в форме графита). Кремний в чугуне содержится

в широких пределах: от 0,5 до 5%. Он влияет на струк-

туру и свойства чугуна и усиливает процесс графитиза-

ции. Содержание марганца в серых чугунах колеблется

от 0,8 до 1,2%. Марганец в отличие от кремния препят-

ствует процессу графитизации. Сера, присутствующая в

чугунах (от 0,08 до 0,12%), снижает жидкотекучесть и

42

Механические свойства. Присутствие фосфора (до 0,3%)

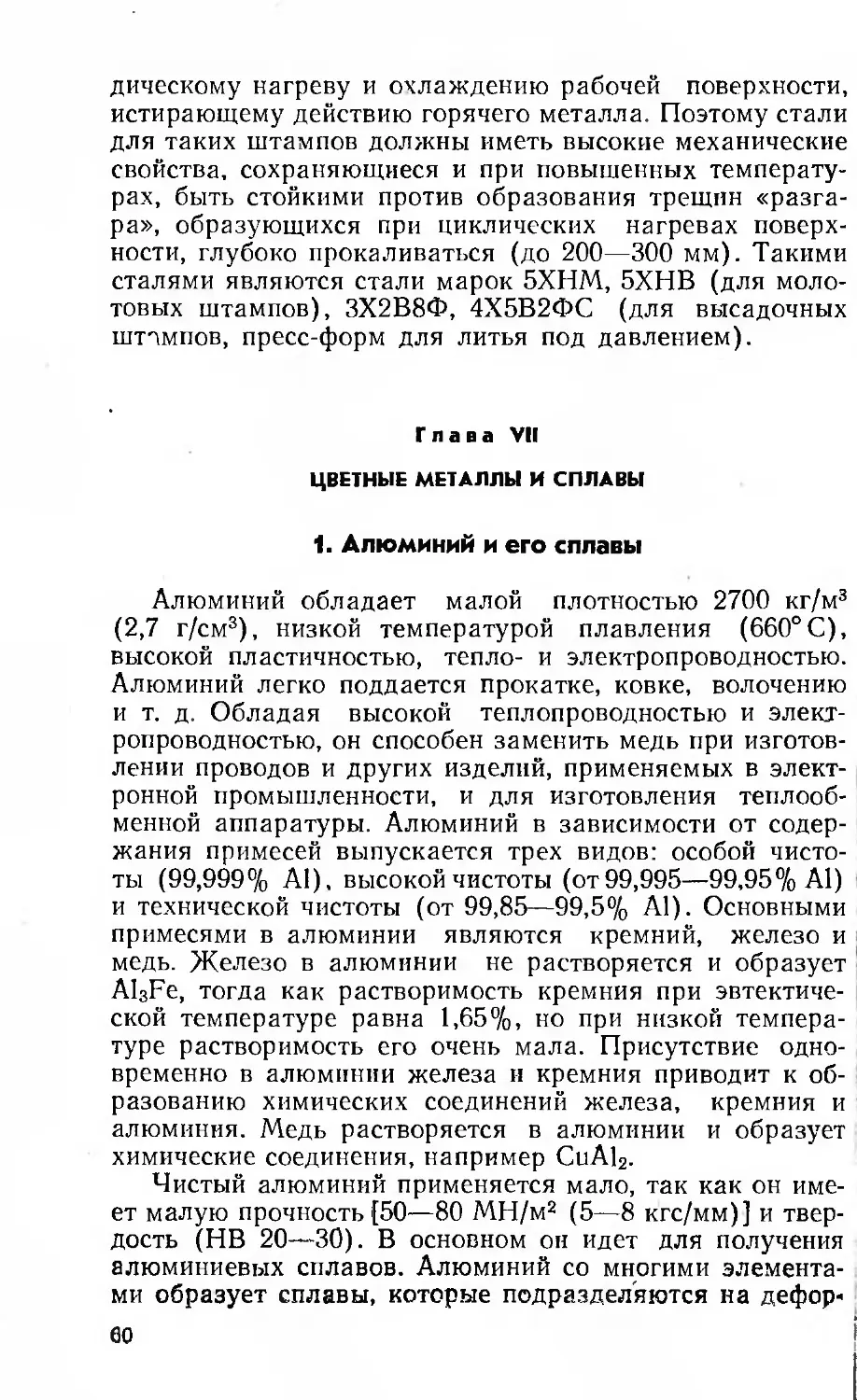

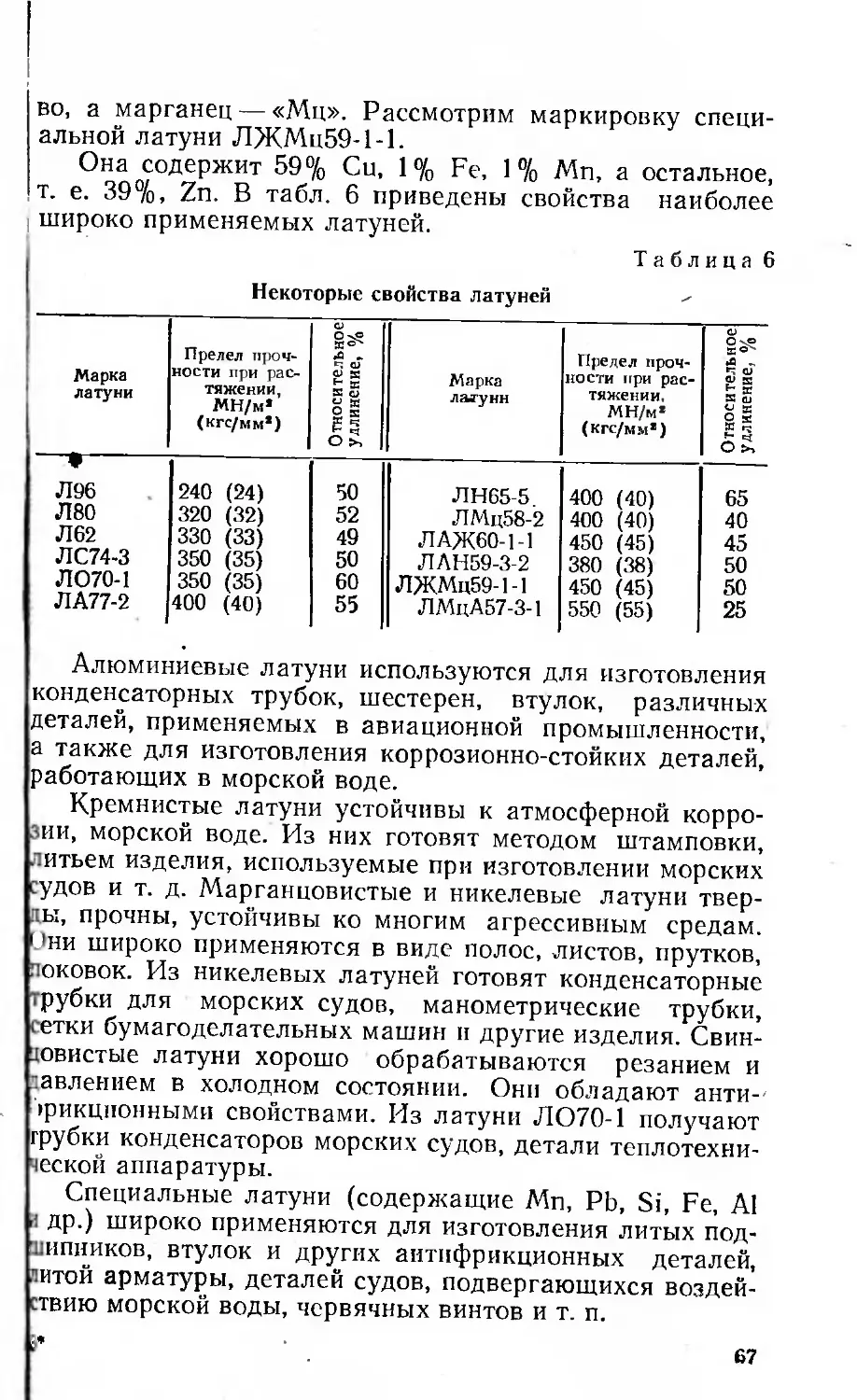

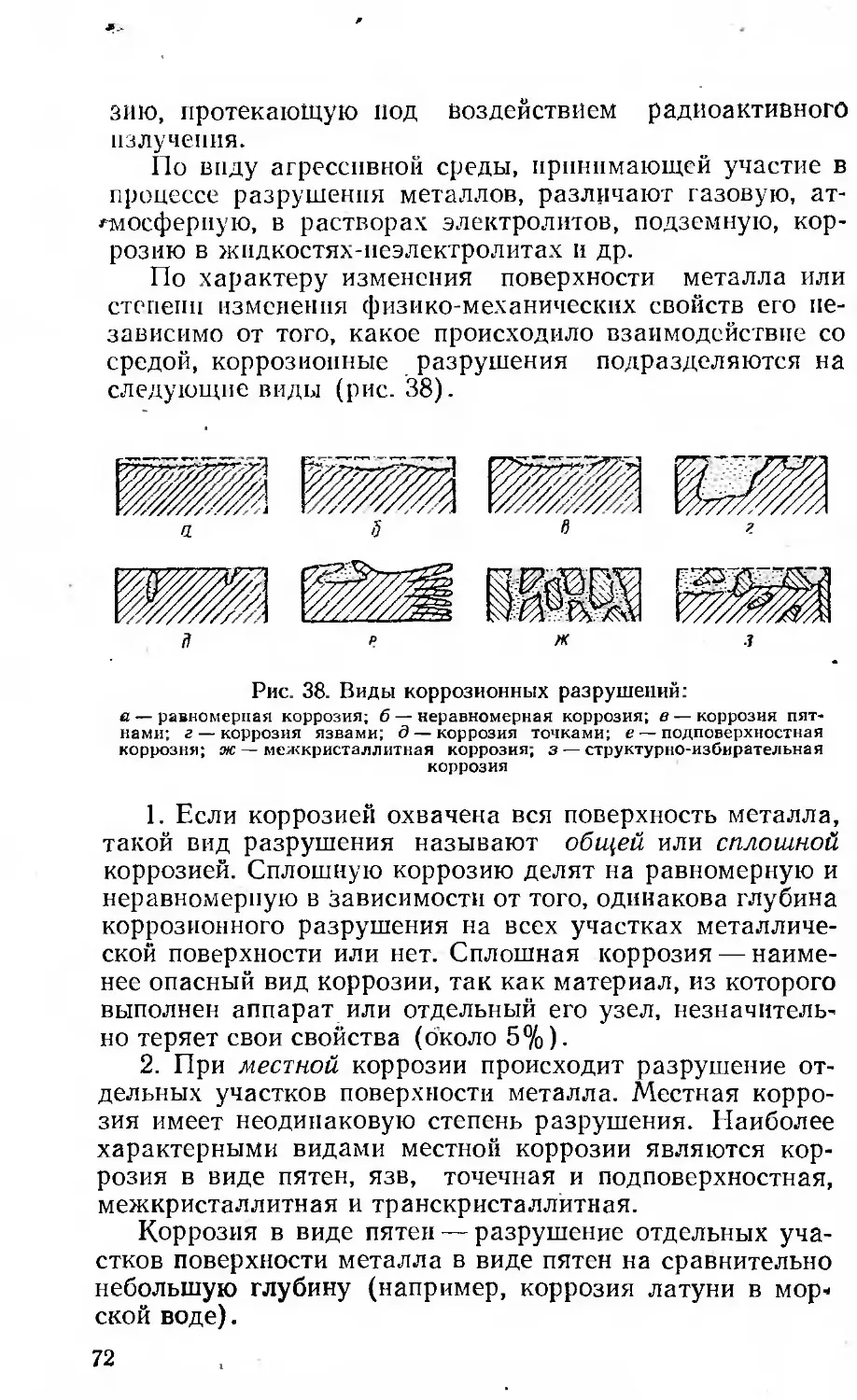

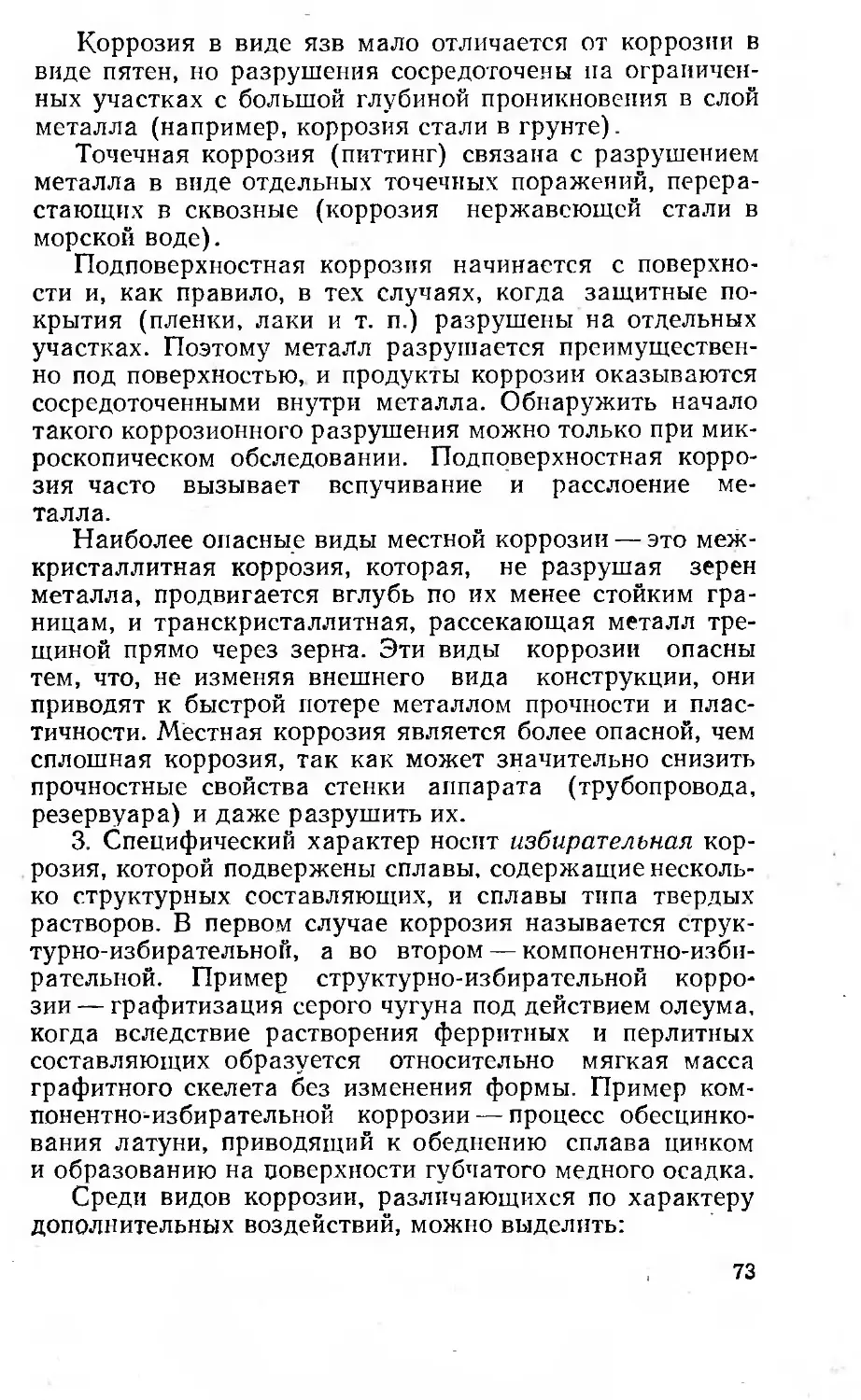

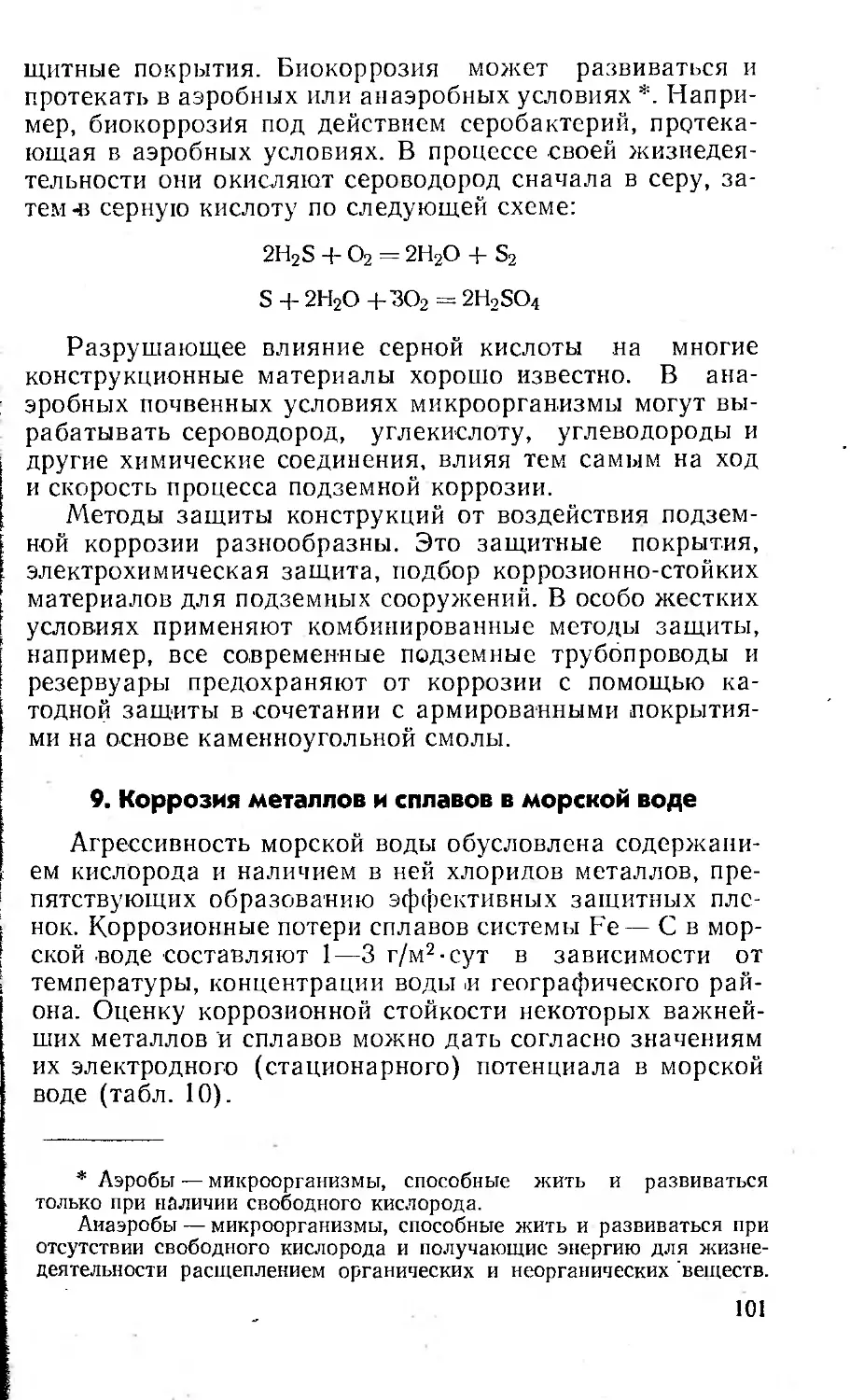

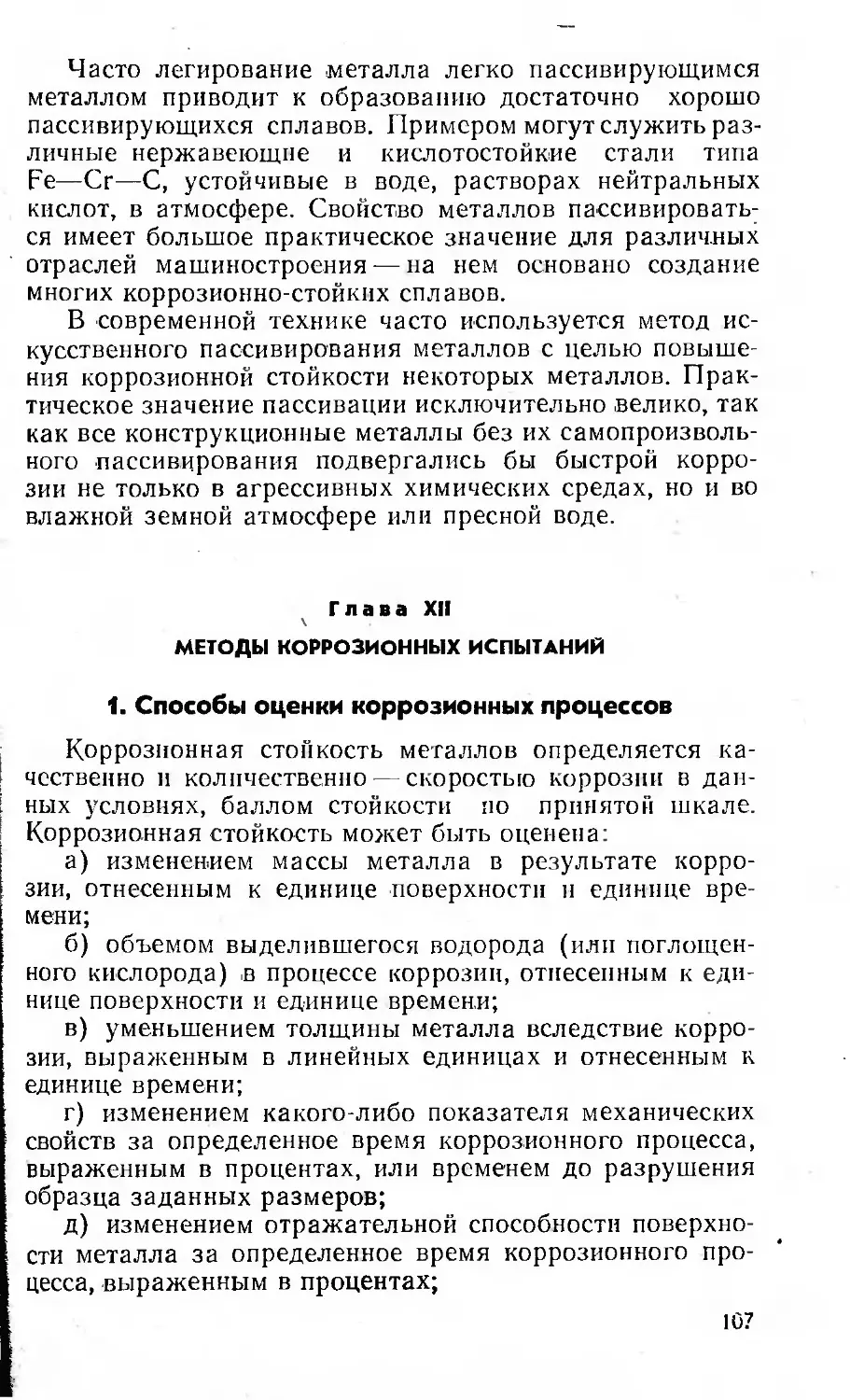

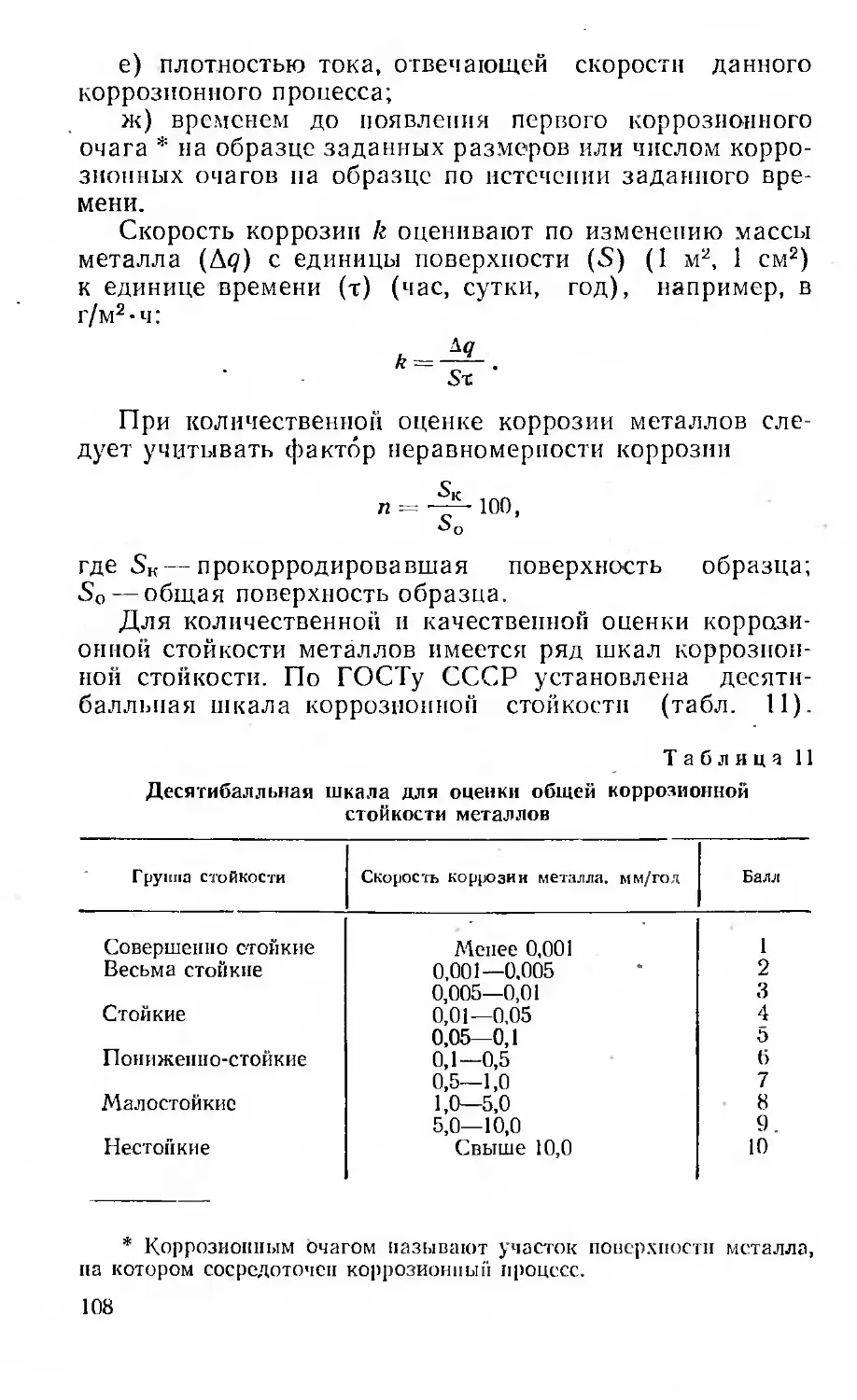

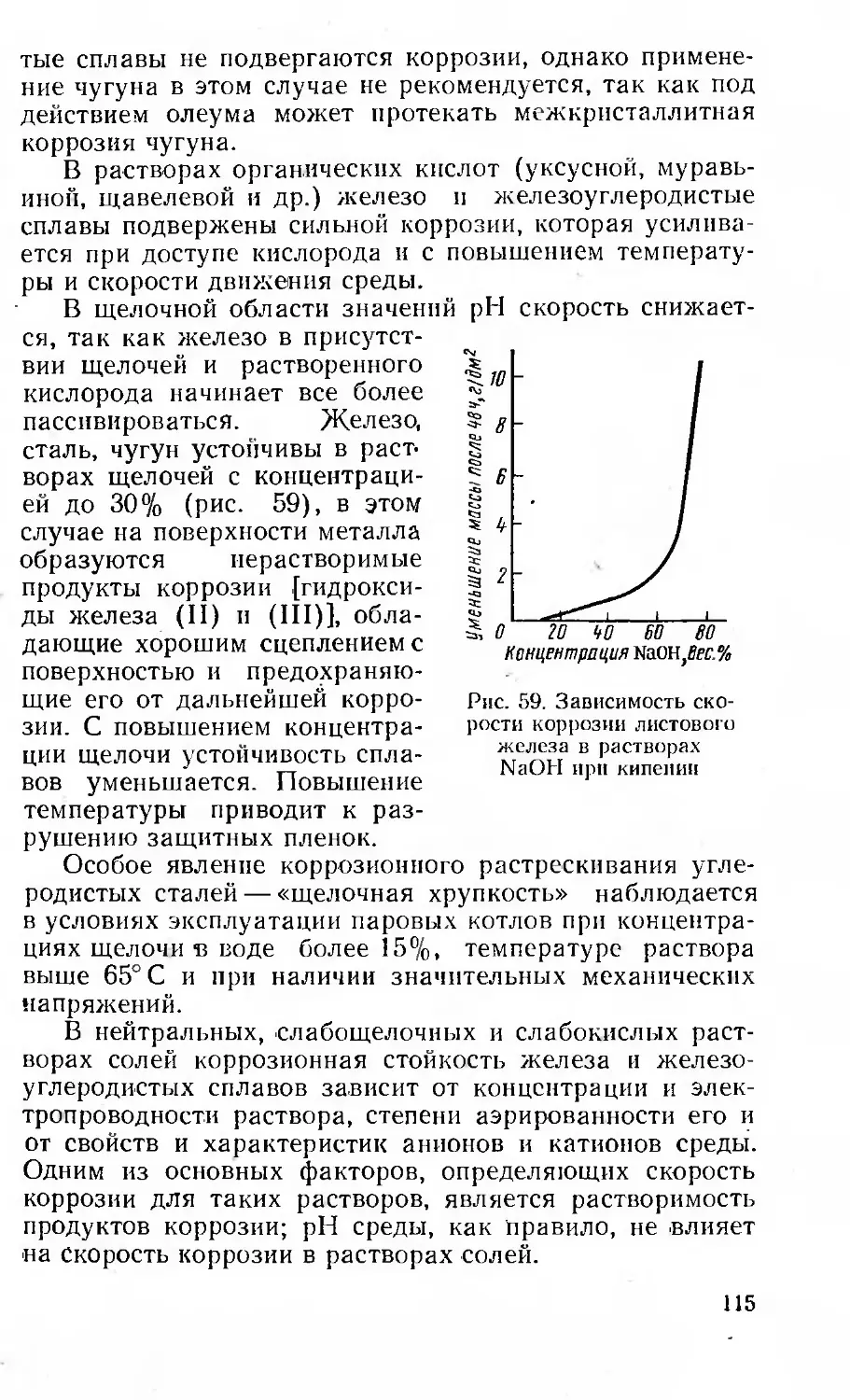

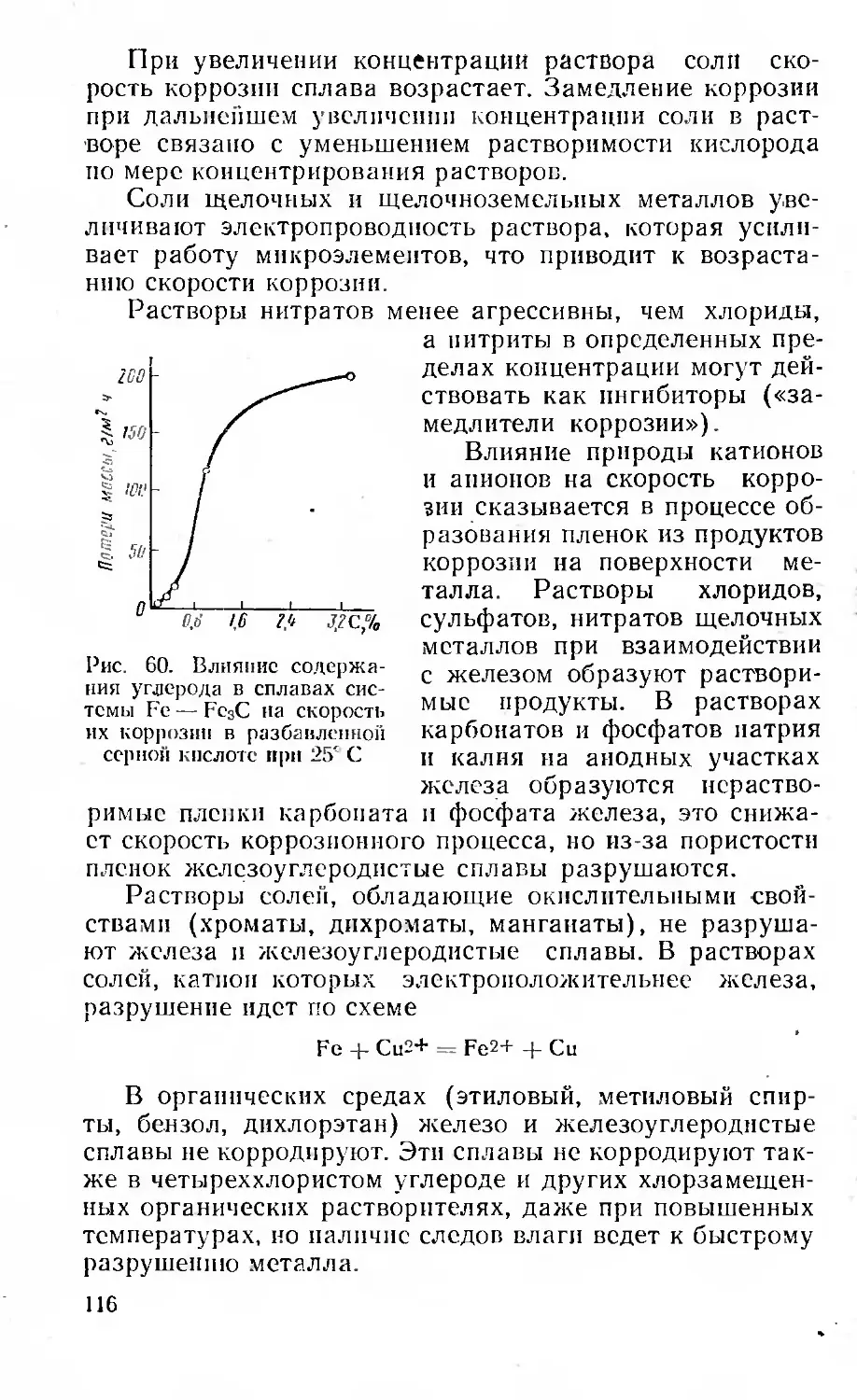

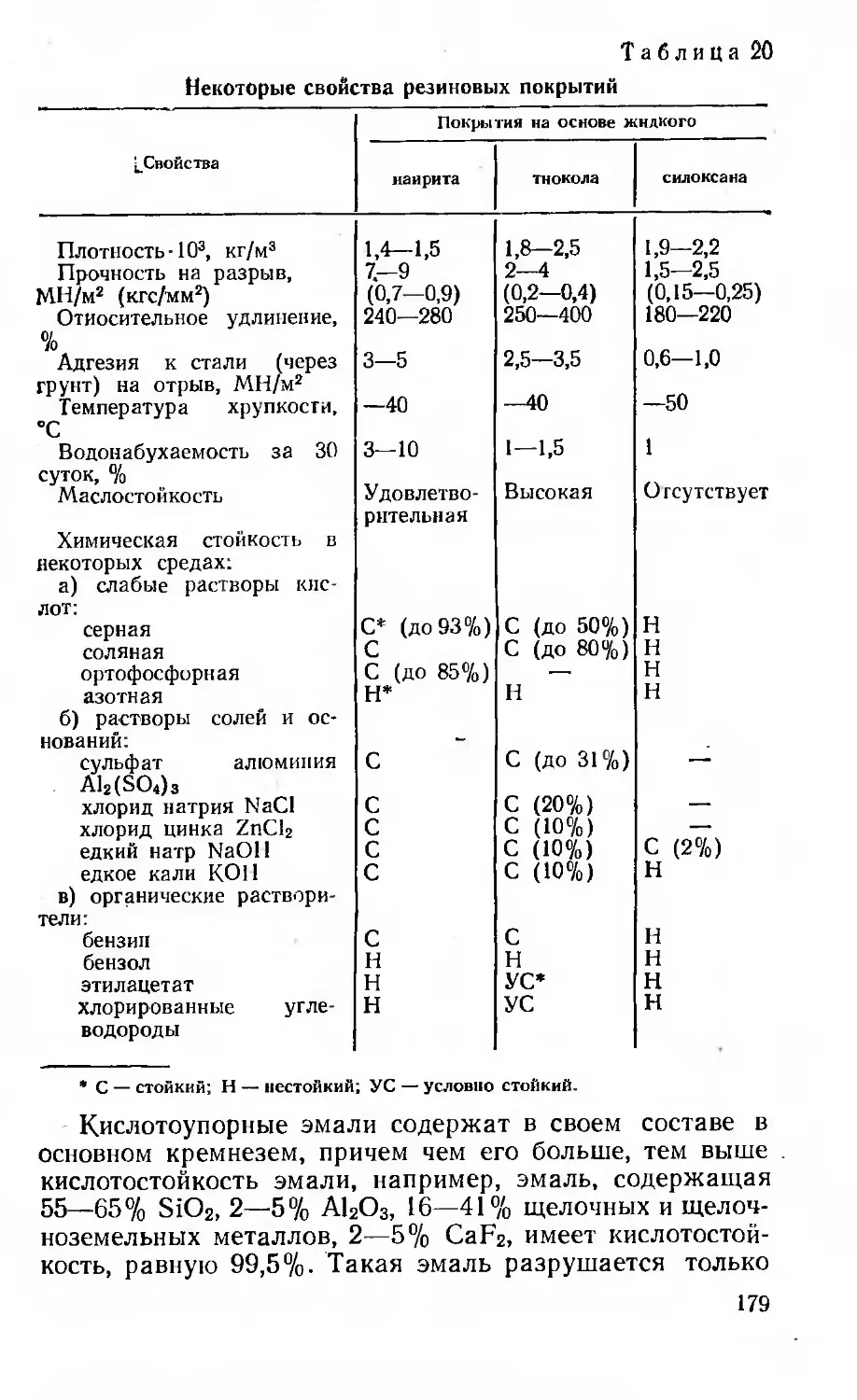

улучшает жидкотекучесть чугуна. Объясняется это тем,