Теги: токарные станки

Год: 1966

Текст

ОДНОШПИНДЕЛЬНЫЙ АВТОМАТ

ПРОДОЛЬНОГО ТОЧЕНИЯ

модель

1П12

станок №___

В/О «СТАНКОИМПОРТ»

СССР МОСКВА

АКТ П Р И Е М К И С Т А Н К А

ИСПЫТАНИЯ НА ТОЧНОСТЬ АВТОМАТА

(по ГОСТ 8881—58 и техническим условиям)

1. Автомат перед проверкой устанавли-

вается на стальных клиньях (без затяжки

болтами) горизонтально по уровню в про-

дольном и поперечном направлениях.

Установка в обоих направлениях прове-

ряется по верхней плоскости направляющих

станины.

2. Точность установки + 0,02 мм на длине

1000 мм.

3. Проверка должна производиться при

установившейся температуре 20+2° С.

4. В нижеследующих проверках допусти-

мое отклонение есть максимально допустимая

величина отклонения.

5. Контрольный инструмент 1 класса.

6. Допуски на диаметр материала по

1 классу точности Сь

Проверка /

Что проверяется Метод проверки Допускаемое отклонение, мм Фактиче- ское откло- нение, мм

Радиальное биение от- верстия шпинделя бабки под гильзу для зажима цанги На неподвижной части автомата устанавливается индикатор так, чтобы его мерительный штифт касался посадочной поверхности в шпинделе под гильзу для зажима цанги Шпиндель приводится во вращение 0.005 <9,004

Проверка 2

Что проверяется Метод проверки Допускаемое отклонение, мм Фактиче- ское откло- нение, мм

Радиальное биение ко- нуса гильзы для за- жима цанги На неподвижной части автомата устанавливается индикатор так, чтобы его мерительный штифт касался поверхности конуса гильзы для зажима цанги и был перпендикулярен к ней Шпиндель приводится во вращение 0,007 0,006

з

Проверка <3

Что проверяется Метод проверки Допускаемое отклонение, мм Фактиче- ское откло некие, мм

Осевое биение шпин- деля бабки В отверстие гильзы шпинделя плотно вставляется короткая оправка: а) с центровым гнездом под шарик; б) с плоским шлифованным торцем На неподвижной части автомата укрепляется индикатор так, чтобы его мерительный штифт касался поверхности ша- рика, вставленного в гнездо оправки а, или плоского торца оправки у ее центра б Форма мерительного штифта индикатора плоская б или ша- ровая а Шпиндель, нагруженный в осевом направлении приводится во вращение 0,003 , - 0,003

Проверка 4

Что проверяется Метод проверки Допускаемое отклонение, мм Фактиче- ское откло пение, мм

Параллельность оси На неподвижной части автомата устанавливается индикатор а) 0,01 00О&

вращения шпинделя направлению переме- щу ния ш п и ид е л ы I о й бабки: а) в вертикальной плоскости; б) в горизонталь- ной плоскости так, чтобы его мерительный штифт касался цилиндриче- ской оправки, вставленной в отверстие гильзы шпинделя Проверка производится: а) в вертикальной плоскости; б) в горизонтальной плоскости Шпиндельная бабка перемещается вдоль направляющих па всю длину хода Измерение в каждой плоскости производится по двум диа- метрально противоположным образующим оправки (при повороте шпинделя на 180°) Погрешность определяется средней арифметической резуль- татов обоих замеров в каждой из плоскостей б) 0,01

Примечание. При проверке в вертикальной плос- кости шпиндель может отклоняться только вверх При проверке в горизонтальной плоскости шпиндель может отклоняться только в сторону регулировочной планки

4

Проверка б

Что проверяется

Совпадение оси вра-

щения шпинделя с

осью отверстия суп-

портной стопки

Метод проверки Допускаемое отклонение, мм Фактиче- ское откло- нение, мм

В отверстие гильзы шпинделя вставляется цилиндрическая оправка с индикатором так, чтобы его мерительный штифт касался отверстия суппортной стойки Шпиндель приводится во вращение Погрешность определяется половиной алгебраической раз- 0,01 <2,01

иости показаний индикатора в двух диаметрально проти- воположных точках Примечание. Проверка производится при двух крайних зафиксированных положениях шпиндельной бабки \

Проверка 6

Что проверяется Метод проверки Допускаемое отклонение, мм Фактиче- ское откло- нение, мм

П е рп енди ку л я рыость направления переме- щения суппортов к оси шпинделя баб- ки В отверстие шпинделя вставляется специальная оправка с перпендикулярным к ее оси торцем На суппорте устанавливается индикатор так, чтобы его ме- рительный штифт касался торцевой оправки выверенной относительно оси вращения шпинделя Суппорт перемещается в поперечном направлении на всю длину хода Проверка производится дважды. После первого замера шпин- дель с оправкой поворачивается на 1,80° Погрешность определяется как средняя арифметическая ре- зультатов двух замеров Проверке подлежат все суппорта 0,01 на длине хода 1 2 3 4 5 суппортов 0,077.0 0,00$ 0,01 0,01 0,07

5

Проверка 7

Что проверяется

Радиальное биение рас-

| пределительного вала

в местах посадки ку-

лачков:

а) балансира;

б) подачи шпин-

дельной бабки;

в) 3, 4 и 5 суп-

портов;

г) приспособлений

Метод проверки

Допускаемое

отклонение,

мм

। Фактичес- 1

j кое откло- I

I непие, мм

На неподвижной части автомата устанавливается индикатор

так, чтобы его мерительный штифт касался поверхности

распределительного вала в местах посадки кулачков

Распределительный вал приводится во вращение

Для 3; 4 и 5-го суппортов проверку производить по втулке

а) 0,0(6

б) 0,006

в) 0,012

г» 0,015

0,006

0,006

о,or

0,006

Проверка 8

Что проверяется Метод проверки Допускаемое отклонение, мм Фактичес- кое откло- нение, мм

Осевое биение распре- делительного вала На неподвижной части автомата устанавливается индикатор так, чтобы его мерительный штифт касался торца рас- пределительного вала или торца специального колпачка, надетого на конец вала у его тор ;а Вал, нагруженный в осевом направлении, приводится во вращение 0,007 0,006

Проверка 9

Что проверяется Радиальное биение от- верстия резьбонарез- ного ~ и сверлильного шпинделей приспО' собления Метод проверки На неподвижной части автомата устанавливается индика- тор так, чтобы его мерительный штифт касался цилиндри- ческой оправки, вставленной в отверстие резьбонарезного (сверлильного) шпинделя на расстоянии 50 мм от торца шпинделя Шпиндель приводится во вращение Погрешность определяется как средняя арифметическая ре- зультатов не менее трех замеров, при которых оправка вынимается и вновь вставляется в отверстие шпинделя П р и м е ч а н и е. Проверка производится при поставке приспособлений Допускаемое отклонение, мм 0,01 Фактиче- ское откло- нение, мм

6

Проверка i()

I ' “

I Что проверяется

; Совпадение осп враще-

i ния резьбонарезного

и сверлильного шпин-

делей приспособления

с осью отверстия

суппортной стойки

I

[_ '______________ ___

Метод проверки Допускаемое отклонение, мм Фактиче- ское откло- нение, мм

В отверстие шпинделя резьбонарезного (сверлильного) при- способления вставляется специальная цилиндрическая оправка с индикатором так, чтобы его мерительный штифт касался специальной оправки, вставленной в отверстие суппортной стойки автомата Шпиндель приводится во вращение Погрешность определяется половиной алгебраической раз- ности показаний индикатора 0.012

П р и м е ч а ий е. Проверка'5 производится при поставке приспособлений

Проверка П

Что проверяется <5 г л - Метод проверки Допускаемое отклонение, мм Фактиче- ское откло- нение, мм

Постоянство размеров и Измерение производится рычажным микрометром а) 0,006 * Л*

погрешность геомет- Погрешность постоянства диаметров валиков определяется б) 0,015

рической формы ва- наибольшей разностью диаметров всех измеренных вали- в) 0,003 /

ликов, изготовленных ков партии г) 0,004

на автомате резцами Погрешность постоянства длины валиков определяется наи-

1. и 2-го суппортов большей разностью длины всех измеренных валиков

балансира: в партии

а) постоянство диа- Овальность и конусность проверяется не менее, чем 25% де-

метров; талей от партии

б) постоянство дли-

иы;

в) овальность;

г) конусность

ПРИНАДЛЕЖНОСТИ И ПРИСПОСОБЛЕНИЯ

Станок укомплектован согласно упаковочной ведомости.

ОБЩЕЕ ЗАКЛЮЧЕНИЕ ПО ИСПЫТАНИЮ

На основании осмотра станка и проведенных испытаний станок признан годным к эксплуа-

тации.

7

ДОПОЛНИТЕЛЬНЫЕ ЗАМЕЧАНИЯ

Станок оборудован пусковой аппаратурой на. ш ..вольт, испытанной под напряж

нием.

“ L__ 196^_ г

Начальник отдела

технического контроля

Место

для штампа

Подпись

Фа ми

ovitfS

8

ПАСПОРТ

и РУКОВОДСТВО К СТАНКУ

2 Зак. 3775

9

Текущие изменения в паспорт и руководство

не вносятся

I. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ АВТОМАТА

Автомат продольного точения модели 1ГП2

предназначен для обработки методом продоль-

ного точения деталей повышенной точности

фасонного профиля из холоднотянутого кали-

брованного прутка диаметром до 12 мм, дли-

ной до 80 мм.

В соответствии с основным требованием —

обеспечение изготовления точных деталей ча-

сового типа — автомат не рекомендуется ис-

пользовать па грубых работах при повышен-

ных режимах. Например, при настройке на

наибольшую производительность (15 и более

деталей в минуту) не допускается обработка

изделий длиной более 12 мм и стальных прут-

ков диаметром более 5 мм, не следует также

при этом применять широкие фасонные резцы.

Необходимо учитывать, что настройка на

максимальную производительность предназна-

чается для отрезных работ, в основном, на

латуни.

Допустимая наиболее низкая температура

цеха, в котором может быть установлен авто-

мат, -~|-12°.

Точение деталей на автомате производится

резцами, перемещающимися в плоскости, пер-

пендикулярной оси шпинделя, при продольном

перемещении шпиндельной бабки с закреплен-

ным в ней прутком. При такой схеме обработ-

ки возможно получение любого профиля тела

вращения без применения фасонных резцов.

Кроме того, достоинством автоматов подоб-

ного типа является возможность производить

резание в непосредственной близости от на-

правляющей втулки (люнета). Это обстоятель-

ство исключает возможность возникновения на

изделии больших изгибающих моментов от

усилия резания на резцах, благодаря чему мо-

гут обрабатываться с высокой степенью точ-

ности длинные ступенчатые детали.

Для осуществления принятого технологиче-

ского процесса обработки изделий в предлагае-

2Г-

мом автомате имеется инструментальная груп-

па, состоящая из суппортной стойки (узел

№ 04) и балансира (узел № 05). Резцы балан-

сира рекомендуется использовать для проточек

наиболее точных диаметров.

Обработка деталей на автомате произво-

дится при вращении прутка по часовой стрелке

(см. па главный шпиндель со стороны изделия)

и продольной подаче его вместе со шпиндель-

ной бабкой.

На распределительном валу устанавлива-

ются кулачки, дающие определенный цикл дви-

жений прутку и инструментам автомата,

определяющим форму и размеры обрабатывае-

мой детали.

Для наладки автомата на изготовление де-

тали составляется технологический процесс об-

работки со строго последовательным порядком

всех рабочих и холостых ходов инструментов

(см. «Инструкцию по наладке автомата», гла-

ва XI).

Необходимо отметить, что точность автома-

та в значительной степени зависит от качества

заготовки (прутка).

Для получения деталей с концентричностью

0,01 : Г),02 мм, обрабатываемый пруток должен

быть не ниже II класса точности.

При необходимости получить детали с до-

пуском по концентричности менее 0,01 мм сле-

дует применять прутки I класса точности.

Автомат состоит из 11 узлов:

1. Основание и привод.

2. Станина и распределительный вал.

3. Шпиндельная бабка.

4. Суппортная стойка.

5. Балансир.

6. Загрузочное устройство.

7. Охлаждение.

8. Ограждение,

И

9. Электрооборудование.

10. Принадлежности.

/ И. Улавливатель.

По особому заказу за отдельную плату

могут быть поставлены следующие дополни-

тельные устройства:

14. Трехшпиндельное сверлильное приспо-

собление XIV.

15. Трехшпиндельное резьбонарезное при-

способление XV.

17. Вращающийся люнет XVII.

18. Механизм выключения распределитель-

ного вала XVIII.

II.РАСПАКОВКА И ТРАНСПОРТИРОВКА

Схема транспортировки

Транспортировку автомата в упакованном

и распакованном виде производить согласно

схеме.

При распаковке автомата надо следить за

тем, чтобы не повредить части автомата распа-

ковочным инструментом, для чего сначала сни-

мают верхний щит упаковочного ящика, а за-

тем боковые щиты.

III. ИНСТРУКЦИЯ

Автомат устанавливается на бетонном фун-

даменте толщиной от 0,5 до 0,75 м. Если пол

достаточно прочен, то непосредственно на полу.

Фундаментные болты заводятся в отверстия

основания, гайки не затягиваются, станок вы-

веряется по уровню в продольном и попереч-

ном направлениях с точностью 0,02 мм на 1 м.

По окончании выверки основание и болты

заливаются цементным раствором. После за-

твердения цемента болты затягивают гайками.

- При транспортировке в распакованном виде

необходимо следить за тем, чтобы канат не

прижимал выступающие части (кожухи, крыш-

ки и т. д.) и не терся об окрашенные поверх-

ности, для чего необходимо применять под-

кладки.

ПО УСТАНОВКЕ

Затягивать следует равномерно, одну гайку

за другой во избежание перекоса.

В стойку загрузочного устройства так же

заводятся болты. После выверки совпадения

осн трубы с осью шпинделя станка, основание

стойки с болтами заливается цементом. По за-

твердении цемента болты затягиваются гай-

ками. На установочном чертеже показано

рекомендуемое расположение автоматов

в цехе.

12

После установки автомата подводится пита-

ние к электрооборудованию (направления вра-

щений главного шпинделя и ротора электро-

двигателя совпадают) и станок подключается

к общей сети заземления.

Выбор места крепления заземляющей ши-

пы, а также ее сечения и трассы прокладки

производится заказчиком согласно существую-

щим правилам и нормам с учетом местных

условий.

IV. ПОДГОТОВКА К ПЕРВОНАЧАЛЬНОМУ ПУСКУ

Антикоррозийные покрытия, нанесенные пе-

ред упаковкой станка, необходимо удалить

с помощью чистого керосина или бензина.

Очищенные поверхности протереть чистой

тряпкой и смазать маслом.

Категорически воспрещается применять для

очистки различные абразивы.

Перед пуском автомата необходимо залить

в бак охлаждающую жидкость и выполнить все

указания, изложенные в разделе «Смазка и

электрооборудование автомата».

Автомат предварительно обкатывается на

холостом и рабочем ходу, на малых скоростях

продолжительностью до двух часов и высоких

скоростях до одного часа.

При этом все узлы и механизмы должны

работать плавно, без шума, рывков и качаний.

V. ПАСПОРТ АВТОМАТА

ОБЩИЕ СВЕДЕНИЯ И ОСНОВНЫЕ ДАННЫЕ

Техническая характеристика автомата

Наибольший диаметр обраба-

тываемого прутка . . . .

Наибольшая длина проточки .

Пределы оборотов шпинделя .

Количество ступеней оборотов

шпинделя...................

Пределы чисел оборотов рас-

пределительного вала . . .

Число оборотов распредели-

тельного вала с ускорителем

12 мм

80 мм

750—6070

об/мин

10

0,154—33,8

об/мин

10 об/мин

Пределы времени изготовления

одного изделия...............

Количество суппортов . . . .

Электродвигатель:

тип.........................

мощность..............

обороты ..............

Габариты автомата:

длина ......................

ширина................

высота ...............

Вес автомата................

от 1,77 сек

до 6,5 мин

5 .

АО2-31-4

22 кет

1430 об/мин

1465 мм

870 мм

1365 мм

800 кг

13

Тип Автомат одношпиндель- ный продольного точения Год выпуска Завод

Завод-изготовитель Ленинградский завод станков-автоматов Время пуска в эксплуа- тацию Цех

Модель 1П12 Класс точности Место установки

Заводской № Автомат предназначен

Вес станка, 800 кг. Габариты: длина 1465, ширина 870, высота 1365 мм.

Основные данные

Основные размеры Наибольшая длина проточки 80 мм

Диаметр отверстия шпинделя Расстояние от торца шпинделя до опорной плоскости резца наибольшее 13 мм 147,5 мм Наибольшая длина проточки при работе с вращающимся люнетом 55 мм

наименьшее 0,5 мм Остаток прутка 169 мм

Размеры обрабатываемых изделий

Наибольшие размеры прутка диаметр длина 12 мм 4000 мм Способ подачи прутка под грузом

Шпиндель

Возможность переключения скорости па ходу пет Автоматическое выключение после израсходо- вания прутка в конце обработки изделия есть

Предохранение от перегрузок нет

Поперечные суппорты

№ суп- порта Длина попереч- ного хода Наличие продоль- ного хода отно- сительно изде- лия Величина регулировки в мм Цена деления лимба в мм Упоры

продольное перемеще- ние поперечное перемеще- ние продольное перемеще- ние поперечное перемеще- ние

1 1 12 на два нет ±3 ±3 0,01 0,005 есть

2 J суппорта нет ±3 +з 0,01 0,005 н ет

3 30 пет ±3 + 5 0,005 0,01 пет

4 15 пет + 3 ±5 0,005 0,01 нет

5 15 нет ±о ±5 0,005 0,01 нет

14

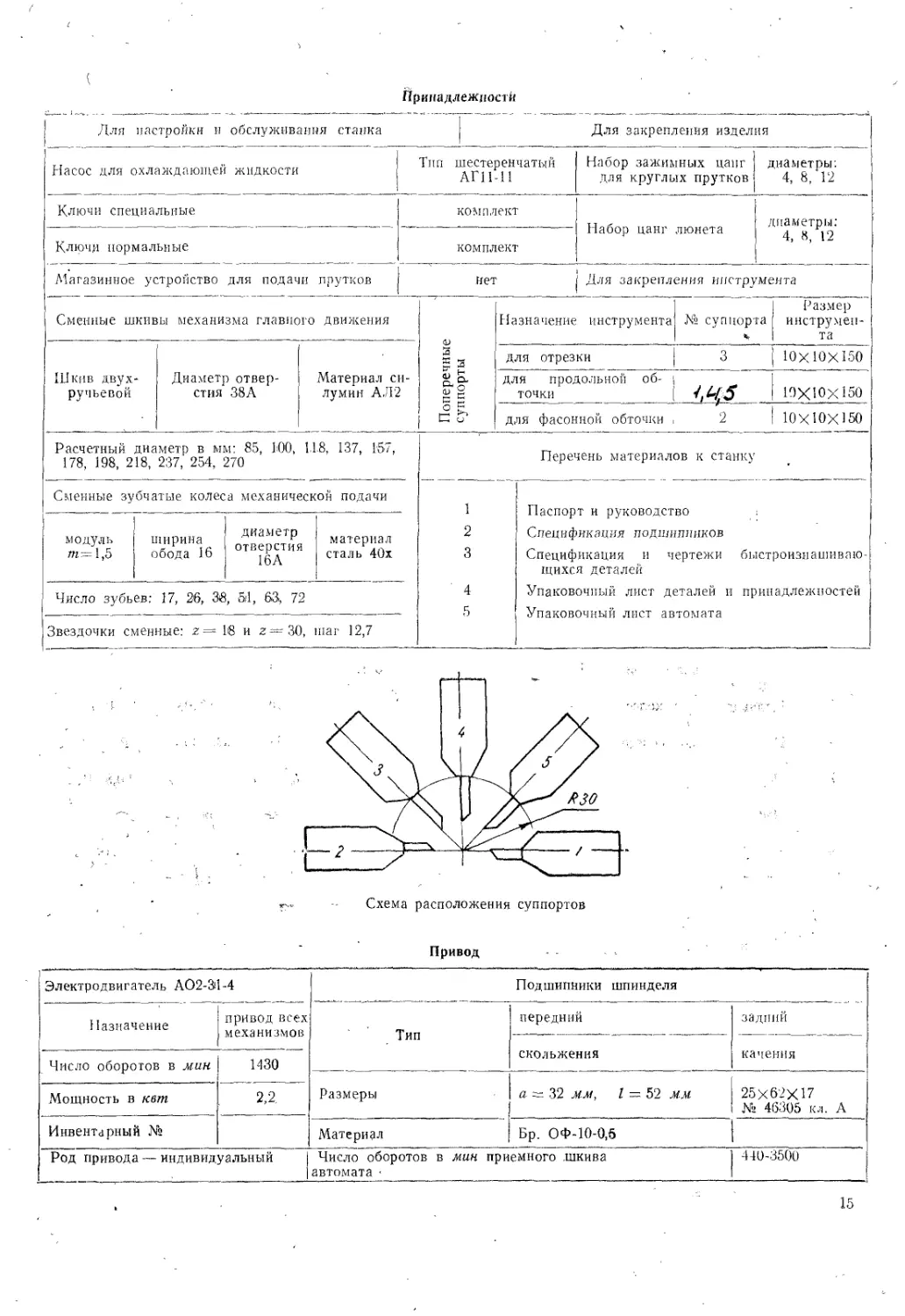

Принадлежность

Для настройки п обслуживания станка Для закрепления изделия

Насос для охлаждающей жидкости Тип шестеренчатый АГ11-11 Набор зажимных цанг для круглых прутков диаметры: 4, 8, 12

Ключи специальные комплект Набор цанг люнета диаметры; 4, 8, 12

Ключи нормальные комплект

Л1агазинное устройство для подачи прутков лет j Для закрепления инструмента

Сменные шкивы механизма главного движения Назначение инструмента № суппорта * Размер инструмен- та

3 для отрезки 3 10X10X150

Шкив двух- Диаметр отвер- Материал си- 0) О. сх 5г для продольной об-

ручьевой стия 38А лумин АЛ2 D У точки <45 19ХЮХ150

° £ с для фасонной обточки 2 10X10X150

Перечень материалов к станку

Расчетный диаметр в мм: 85, 100, 11.8, 137, 157,

178, 198, 218, 237, 254, 270

Сменные зубчатые колеса механической подачи

модуль 1,5 ширина обода 16 диаметр отверстия 16А материал сталь 40х

Число зубьев: 17, 26, 38, 51, 63, 72

1

2

3

4

5

Паспорт и руководство :

Спецификация подшипников

Спецификация и чертежи быстроизнашиваю-

щихся деталей

Упаковочный лист деталей и принадлежностей

Упаковочный лист автомата

Звездочки сменные: z = 18 и z=30, шаг 12,7

Схема расположения суппортов

Привод

Электродвигатель АО2-34-4 Подшипники шпинделя

Назначение привод всех механизмов Тип передний скольжения задний качения

Число оборотов в мин Мощность в кет 1430 2,2. —

Размеры а = 32 мм, 1 — 52 мм 25X62X17 № 46305 кл. А

Инвентарный № Материал Бр. ОФ-10-0,5

Род привода — индивидуальный Число оборотов в мин приемного .шкива автомата • 440-3500

15

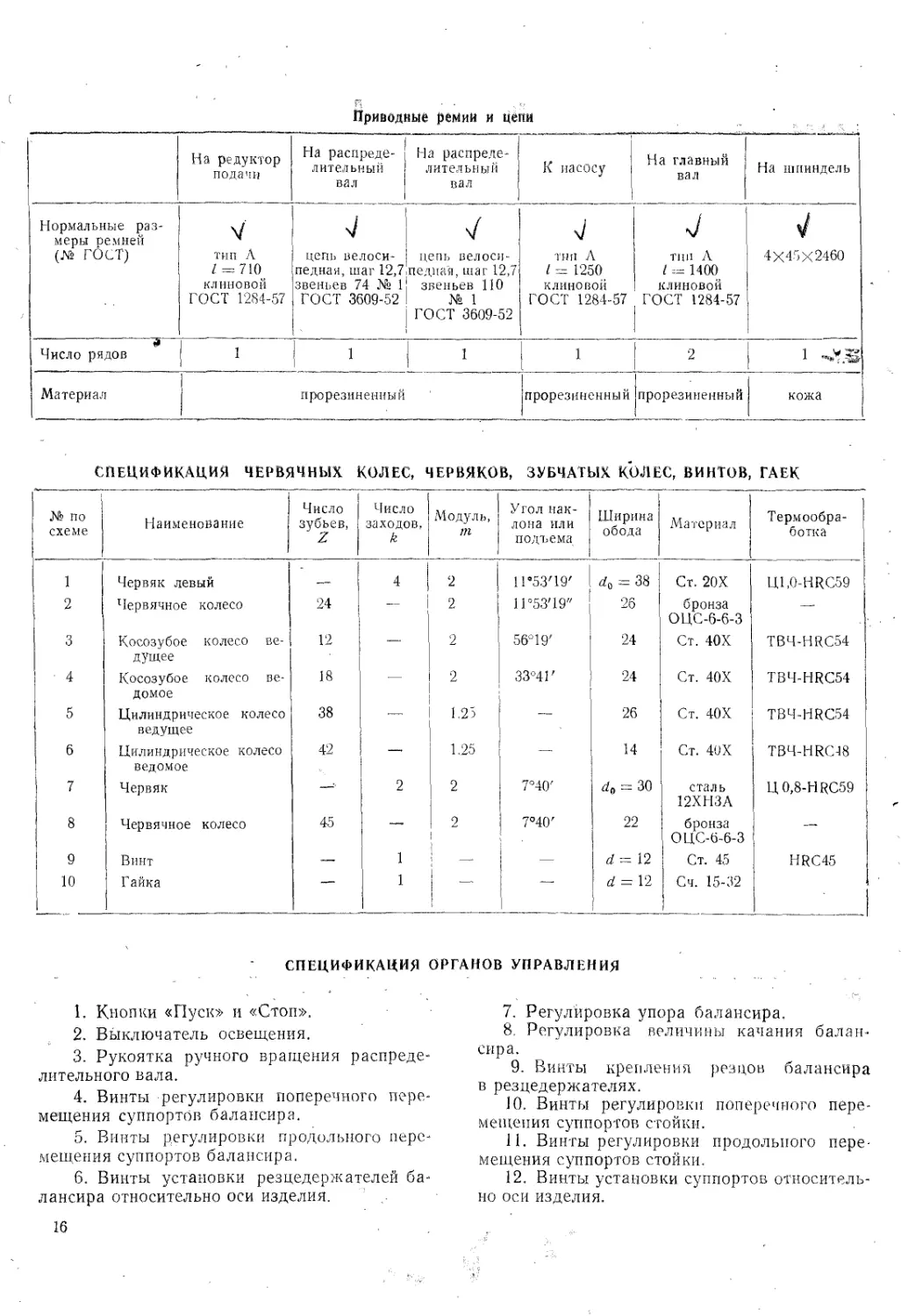

Приводные ремни и цепи

На редуктор подачи На распреде- лительный вал На распреде- лительный вал К насосу На главный вал На шпиндель

Нормальные раз- меры ремней (№ ГОСТ) V тип А Z = 710 клиновой ГОСТ 1284-57 цепь велоси- педная, шаг 12,7 звеньев 74 № 1 ГОСТ 3609-52 4 цепь велоси- педная, шаг 12,7 звеньев ПО № 1 ГОСТ 3609-52 х/ тип А 1 = 1250 клиновой ГОСТ 1284-57 J тип А / = 1400 клиновой ГОСТ 1284-57 4x45x2460

& Число рядов 1 1 1 1 2

Материал прорезиненный прорезиненный прорезиненный кожа

СПЕЦИФИКАЦИЯ ЧЕРВЯЧНЫХ КОЛЕС, ЧЕРВЯКОВ, ЗУБЧАТЫХ КОЛЕС, ВИНТОВ, ГАЕК

№ по схеме Наименование Число зубьев, Z Число заходов, k Модуль, т Угол нак- лона или подъема Ширина обода Материал Термообра- ботка

1 Червяк левый — 4 2 И’53'19' Щ = 38 Ст. 20Х Ul,0-HRC59

2 Червячное колесо 24 — 2 11’5349" 26 бронза ОЦС-6-6-3 —

3 Косозубое колесо ве- дущее 12 — 2 56° 19' 24 Ст. 40Х TB4-HRC54

' 4 Косозубое колесо ве- домое 18 — 2 33°41' 24 Ст. 40Х TB4-HRC54

5 Цилиндрическое колесо ведущее 38 '— 1.25 — 26 Ст. 40Х TB4-HRC54

6 Цилиндрическое колесо ведомое 42 — 1,25 — 14 Ст. 40Х TB4-HRC48

7 Червяк —•- 2 2 7°40' Щ = 30 сталь 12ХНЗА U0,8-HRC59

8 Червячное колесо 45 — 2 7°40' 22 бронза ОЦС-6-6-3 —

9 Винт — 1 ; — — d = 12 Ст. 45 HRC45

10 Г айка — 1 — — d = 12 Сч. 15-32

СПЕЦИФИКАЦИЯ ОРГАНОВ УПРАВЛЕНИЯ

1. Кнопки «Пуск» и «Стоп».

2. Выключатель освещения.

3. Рукоятка ручного вращения распреде-

лительного вала.

4. Винты регулировки поперечного пере-

мещения суппортов балансира.

5. Винты регулировки продольного пере-

мещения суппортов балансира.

6. Винты установки резцедержателей ба-

лансира относительно оси изделия.

7. Регулировка упора балансира.

8. Регулировка величины качания балан-

сира.

9. Винты крепления резцов балансира

в резцедержателях.

10. Винты регулировки поперечного пере-

мещения суппортов стойки.

И. Винты регулировки продольного пере-

мещения суппортов стойки.

12. Винты установки суппортов относитель-

но оси изделия.

16

Зак. 3775

13. Гайка для установки соотношения плеч

рычагов стойки.

14. Винты крепления резцов.

15. Винт установки соотношения плеч ры-

чагов шпиндельной бабки.

16. Винт крепления упорной плиты шпин-

дельной бабки.

17. Регулировка упора шпиндельной бабки.

18. Гайки регулировки зазора в переднем

подшипнике.

19. Гайка регулировки зазора в задних Под-

шипниках.

20. Регулировка зажима цанги.

21. Палец регулировки усилия зажима

цанги.

22. Регулировка невращающегося люнета.

23. Рукоятка зажима кронштейна загрузоч-

ного устройства.

24. Винт регулировки пальцев рычага по-

дачи.

25. Регулировка натяжения пружины

обратного хода шпиндельной бабки.

26. Винт для натяжения ремней главного

привода. ...

СПЕЦИФИКАЦИЯ УЗЛОВ АВТОМАТА

№ узла Наименование № групп № чертежа Примечание

1 Основание и привод 01 01000 на 3 листах

01001 на 1 листе

- - 01002 -б на 1 листе

2 Станина и распределительный вал 02 02000 ® на 3 листах

3 Шпиндельная бабка 03 03000

4 Суппортная стойка 04 04000 А-

- 5 Балансир =' - ; 05 05000

6 Загрузочное устройство 06 06000 . .

7 Охлаждение - 07 07000А * *•

8 Ограждение 08 08000 ". - .1 . ’ ж'г'

9 Электрооборудование 09 09001Д 0 У.’-,- h

09002Д

09003Д

1А10П-09004Д П-- ”

09005А

10 Принадлежности 10

11 Улавливатель И 11000 .

VI. ОПИСАНИЕ КИНЕМАТИЧЕСКОЙ СХЕМЫ

(1П12—00002)

Кинематическая схема автомата состоит из

цепи привода главного шпинделя, цепи приво-

да распределительного вала при рабочем ходе,

цепи привода насоса и привода распредели-

тельного вала при ускоренном ходе инструмен-

тов.

Главный шпиндель приводится в движение

от электродвигателя (А —2,2 кет, л =1430

об/мин) через клиноременную пару со сменны-

ми двухручьевыми шкивами А п Б, сидящими

на валу электродвигателя и приводном валу, и

плоскоременную пару с постоянными шкивами

0 147 мм и 0 84 мм, смонтированными на при-

водном валу и в корпусе шпиндельной бабки.

Наличие сменных шкивов А и Б дает возмож-

ность получить 10 ступеней чисел оборотов

шпинделя от 750 до 6070 об/мин.

Управление подачами инструментов и заго-

товки производится посредством кулачков, рас-

положенных па распределительном валу, полу-

чающем вращение при рабочем ходе от

приводного вала через клиноременную пару

с пятиступенчатыми шкивами, червячный ре-

дуктор с передаточным отношением 1/6, смен-

ные зубчатые колеса а и б, цепную передачу

со сменными звездочками г— 18, z = 30, пару

18

зубчатых колес с передаточным отношением

19:21 и второй червячный редуктор с переда-

точным отношением 2 : 45.

Сменные (Л п Б) и ступенчатые шкивы й

сменные зубчатые колеса а и б дают возмож-

ность иметь на распределительном валу

400 ступеней от 0,154 до 33,8 об!мин.

Л Кинематическая схема

Насос системы охлаждения приводится в

движение от электродвигателя через клиноре-

мепную пару со шкивами 0 100 и 110 мм и вин-

товую зубчатую пару с передаточным отноше-

нием 2 ; 3, вал насоса делает 867 об/мин, что

вытекает из следующего отношения:

через звездочку и зубчатую муфту передается

валу с прямозубой шестерней 2=38 и дальше

к распределительному валу, как было описано

ранее.

Число оборотов распределительного вала

при холостом ходе:

п — 1430 = 867 об/мин

1 1 U О

12 38 2 1Л

п — 867 • . -.-л • --гг- —.10 об мин

40 42 45 '

Ускоренный ход распределительного вала

осуществляется следующим образом: от звез-

дочки, сидящей на валу насоса, вращение

Переключение зубчатой муфты производит-

ся автоматически от кулачка, сидящего на рас-

пределительном валу.

49

ПРОИЗВОЛИГЁДЬНОСТЬ АВТОМАТА МОДЕЛИ iHt3

(при сменной звездочке М; ]8)

Обозначение сменных зубчатых колес и шкивов Число оборотов шпинделя в минуту

Обозначение шкивов Обозначение зубчатых колес 750 940 1188 1497 ! 1890 2385 3005 3792 4795 6070

а б j Число оборотов распределительного вала в минуту

1 в г 17 72 0,154 1 0,187 0,237 0,300 0,380 0,477 0,603 0,760 0,95,5 1,212

2 Д Е 17 72 0,171 0,221 0,271 0,342 ! 0,428 0,545 0,687 0,867 1,090 1,386

3 Ж 3 17 72 0,187 0,236 0,298 0,477 0,485 0,598 0,756 0,948 1,200 1,524 ।

4 И К 17 72 0,211 0,264 0,333 0,421 0,528 0,672 0,846 1,068 1,348 1,700

5 Л м 17 72 0,252 0,302 0,382 0,483 0,603 0,768 0,982 1,224 1,542 1,960

6 в г 26 63 0,262 0,330 0,417 0,530 0,660 0,834 1,050 1,326 1,661 2,180

7 Д Е 26 63 0,296 0,378 0,477 0,598 0,762 0,953 1,200 1,518 1,902 2,418

8 Ж 3 26 63 0,350 0,416 0,526 0,658 0,840 1,050 1,320 1,671 2,100 2,670

9 и к 26 63 0,364 0,465 0,587 0,735 0,936 1,170 1,456 1,866 2,340 2,980

10 л м 26 63 0,423 0,534 0,675 0,843 1,075 1,344 1,682 2,142 2,686 3,460

11 в г 38 51 0,472 0,594 0,750 0,940 1,190 1,506 1,896 2,394 3,006 3,810

12 Д Е 38 51 0,541 0,677 0,856 1,07 1,356 1,716 2,166 2,740 3,426 4,340

13 Ж 3 38 51 0,595 0,745 0,954 1,18 1,494 1,896 2,394 3,018 3,760 4,800

14 и к 38 51 0,666 0,834 1,053 1,323 1,668 2,110 2,664 3,360 4,212 5,350

15 л м 38 51 0,765 0,952 1,209 1,512 1,920 2,430 3,060 3,800 4,836 6,240

16 в г 51 38 0,852 1,070 1,350 1,700 2,148 2,706 3,522 4,314 5,436 6,870

17 Д Е 51 38 0,972 1,220 1,540 1,940 2,454 3,096 3,920 4,940 6,200 7,920

18 Ж 3 51 38 1,072 1,308 1,698 2,140 2,706 3,420 4,320 5,430 6,840 8,670

19 и к 51 38 1,193 1,500 1,896 2,378 3,024 3,800 4,818 6,060 7,620 9,720

20 л м 51 38 1,375 1,730 2,178 2,736 3,460 4,380 5,520 6,960 8,760 11,200

20

П родолжение

Обозначение сменных зубчатых Число оборотов шпинделя в минуту

колес и шкивов

Обозначение Обозначение зубчатых колес 750 940 1188 1497 1 1 1890 ; 1 2385 3005 3792 4795 6070

ШКИВОВ [

а б Число оборотов распределительного вала в минуту

21 в г 63 26 1,535 1,920 2,418 3,078 3,882 4,900 6,180 7,700 9,78 12,480

22 д Е 63 26 1,760 2,198 2,760 3,516 4,440 5,600 7,050 8,800 11,104 14,200

23 ж 3 63 26 1,940 2,420 3,042 3,876 4,890 6,150 7,750 9,720 12,300 15,660

21 и к 63 26 2,160 2,700 3,400 4,320 5,460 6,870 8,650 10,824 13,730 17,500

25 л А1 63 26 2,490 3,096 3.000 4,960 6,260 7,900 9,960 12,420 15,780 20,200

А | 85 100 118 137 157 178 198 218 237 254

х_.' Б 270 254 237 218 198 178 157 137 118 100

п. Л 118 И 109 л( 102. Д 96 . В 88

Огношенне диаметров ступенчатых шкивов: , £- = 17(), г =

ПРОИЗВОДИТЕЛЬНОСТЬ АВТОМАТА МОДЕЛИ 1П12

(при сменной звездочке Н; z = 30)

i

Обозначение сменных зубча- тых колес и шкивов Число оборотов шпинделя в минуту

Обозначение зубча- 750 940 1188 1497 1890 2385 3005 3792 4795 6070

Обозначение тых колес

шкивов

а б Число оооротов распределительного ва да в минуту

1 и г 17 72 0,256 0,312 0,325 0,500 0,634 0,7.5 1,005 1,265 1,595 2,020

9 д 'Е 17 72 0.286 0,358 0,451 0,570 0,713 0,906 1,145 1,445' 1,820 2,310

3 ж 3 17 72 0,314 0,324 0,497 0,629 0,779 0,998 1,260 1,580 2,000 2,540

1 и к 17 72 0 352 0,440 0,555 0,705 0,880 1,112 1,410 1,780 2,230 2,830

5 л м 17 72 0,403 0,504 -V 0,638 0,805 1,005 1,280 1,620 2,040 2,570 3,280

Jr 1

Продолжение

Обозначение сменных зубча колес и шкивов тых Число оборотов шпинделя в минуту

Обозначение зуб- 750 940 1188 1497 1890 2385 3005 3792 4795 6070

Обозначение чатых колес

шкивов

а б Число оборотов распределительного вала в минуту

6 в Г' 26 63 0,436 0,550 0,697 0,874 1,100 1,390 1,750 2,210 2,785 3,530

7 /1 Е 26 63 0,494 0,630 0,796 0,996 1,270 1,585 2,000 2,530 3,170 4,030

8 ж 3 26 63 0,550 0,695 0,877 1,098 1,400 1,750 2,200 2,786 3,500 4/450

9 и К 26 63 0,613 0,736 0,980 1,225 1,560 1,950 2,460 3,110 3,910 4,960

10 л м 26 63 0,705 0,890 1,125 1,405 1,795 2,240 2,820 3,570 4,480 5,750

11 в г 38 51 0,789 0,990 1,250 1,567 1,980 2,510 3,160 3,990 5,010 6,350

12 л Е 38 51 0,902 1,160 1,428 1,785 2,260 2,860 3,610 4,560 5,710 7,240

13 ж 3 38 51 0,995 1,282 1,570 1,970 2,490 3,160 3,990 5,030 6,280 8,000

14 и К 38 51 1,110 1,389 1,755 2,205 2,780 3,520 4,440 5,610 7,020 8,940

15 л м 38 51 1,275 1,605 2,015 2,520 3,200 4,050 5,100 6,440 8,060 10,400

16 в г 51 38 1,420 1,780 2,250 2,830 3,580 4,510 5,720 7,190 9,060 11,450

17 д Е 51 38 1,620 2,038 2,570 3,230 4,090 5,160 6,250 8,220 10,350 13,200

18 ж 3 51 38 1,790 2,780 2,830 3,570 4,510 5,700 7,200 9,050 11,400 14,450

19 и К 51 38 1,890 2,500 3,160 3,980 5,040 6,340 8,030 10,100 12,700 16,200

20 л м 51 38 2,290 2,880 3,630 4,560 5,770 7,300 9,200 11,600 14,600 18,700

21 в г 63 26 2,560 3,200 1,039 5,130 6,470 8,160 10,300 12,850 16,250 20,800

22 д Е 63 26 2,940 3,660 1.600 5,360 7,400 9,320 11,750 14,670 18,600 23,700

23 ж 3 63 26 3,240 4,230 5,070 6,460 8,160 10,250 12,950 16,200 20,300 26,100

24 и К 63 26 3,600 4,500 5,660 7,200 9,100 11,450 14,450 18,040 22,900 29,200

25 л м 63 26 4,150 5,160 6,500 8,260 10,450 13,150 16,600 20,700 26,300 33,860

А 85 100 118 | 137 157 178 198 218 237 254

11 и«1 иzttcn.iiс счсипыл шливин

Б 270 254 | 237 218 | 198 178 157 137 118 100

ступенчатых икивов: Л 118 . И ... 109 . Ж Ю8 . Д 96 В 88

М ~ 148 ’ /< 157 ' 3 164 ’ Е 170 ’ Г 178

VII. ОПИСАНИЕ УЗЛОВ АВТОМАТА И СПОСОБОВ РЕГУЛИРОВАНИЯ

ОТДЕЛЬНЫХ МЕХАНИЗМОВ

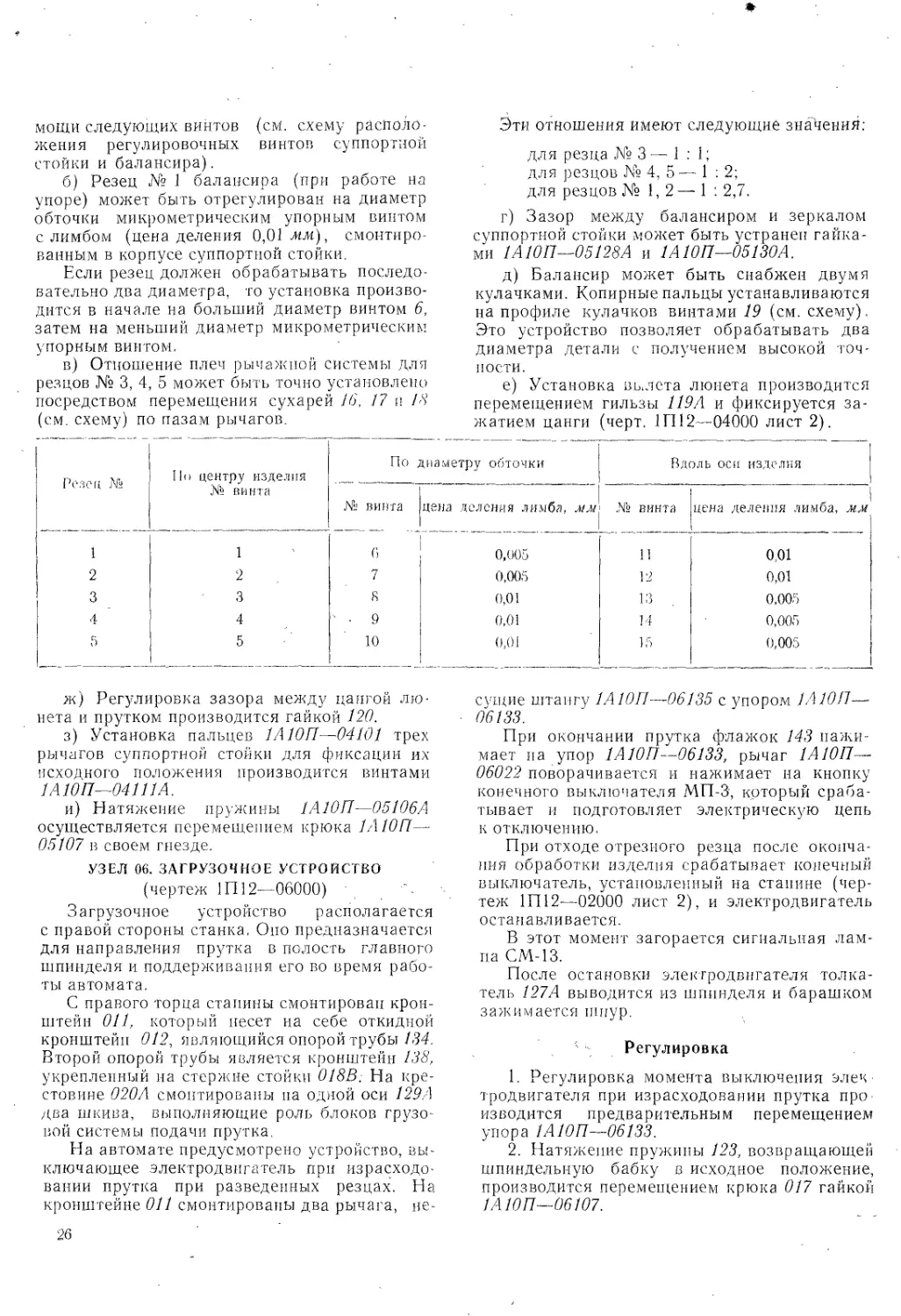

УЗЕЛ 01. ОСНОВАНИЕ И ПРИВОД

(чертеж 1П12—01000 3 листа)

Основанием автомата служит литой короб-

кообразный корпус ОНА. В верхней части кор-

пус заканчивается резервуаром в форме

корыта для сбора охлаждающей жидкости.

К задней стенке корпуса прикреплен крон-

штейн 1А10П—01050 (чертеж 1П12—0100(

лист 3) с подвижной плитой, на которой уста-

новлен электродвигатель.

В нижней части корпуса ОНА (черте»

1П12—01000 лист 2) смонтирован в трех опо

рах приводной вал 142А, который приводите;

в движение от электродвигателя через сменньц

двухручьевые шкивы.

22

На этом валу установлен шкив 068А для

привода главного шпинделя и пятиступенчатый

шкив 036В для привода червячноцилиндриче-

ского редуктора распределительного вала. На

задней стенке внутри корпуса смонтирован ре-

дуктор, состоящий из червячной пары и двух

сменных прямозубых колес. На выходном валу

редуктора укреплена сменная звездочка (чер-

теж 1П12—01001), передающая движение чер-

вячному редуктору распределительного вала.

Снаружи к задней стенке корпуса ОНА при-

креплен редуктор насоса, состоящий из винто-

зубой пары. Шестеренчатый насос АГ 11—И

крепится к корпусу редуктора (чертеж 1П12—-

01002).

Редуктор приводится от электродвигателя

клиноременной передачей. На валу 124А редук-

тора посажены звездочка и шкив.

От звездочки приводится распределитель-

ный вал при ускоренном ходе инструментов, от

шкива приводится круглым ремнем шлицовоч-

ное приспособление.

В левой части корпуса расположен бак для

охлаждающей жидкости, а в правой — электро-

шкаф.

Для автоматической остановки автомата

в случае обрыва ремня вращения главного

шпинделя установлен конечный выключатель,

который срабатывает от удара рычага 032В

(чертеж 1П12—01000), связанного с натяжным

роликом.

Для смены ремня главного шпинделя пред-

варительно вывертываются три винта МЮДЗО

К21-1 (чертеж 1П12—01000 лист 2) и демон-

тируется фланец дет. 031.

Регулирование

а) Натяжение клиновых ремней электро-

двигателя (чертеж 1П12—01000 лист 1) произ-

водится при помощи винтовой пары, помещен-

ной в кронштейн, дет. 1АГ0П—01051.

Вращением винта дет. 165 устанавливается

требуемое межцентровое расстояние,

б) Натяжение кожаного ремня главного

шпинделя (чертеж 1П12—01000 лист 3) произ-

водится натяжным роликом 065А посредством

пружины. При новом ремне обе ветки должны

быть прямолинейны. . , . .

в) Натяжение клинового ремня па пяти-

ручьевом шкиве (чертеж 1П12—01001) осу-

ществляется посредством леникса при повороте

рукоятки, для чего необходимо ослабить гайку

пальца дет. 183.

г) Натяжение клинового ремня привода на-

соса осуществляется при помощи натяжного

родика. .

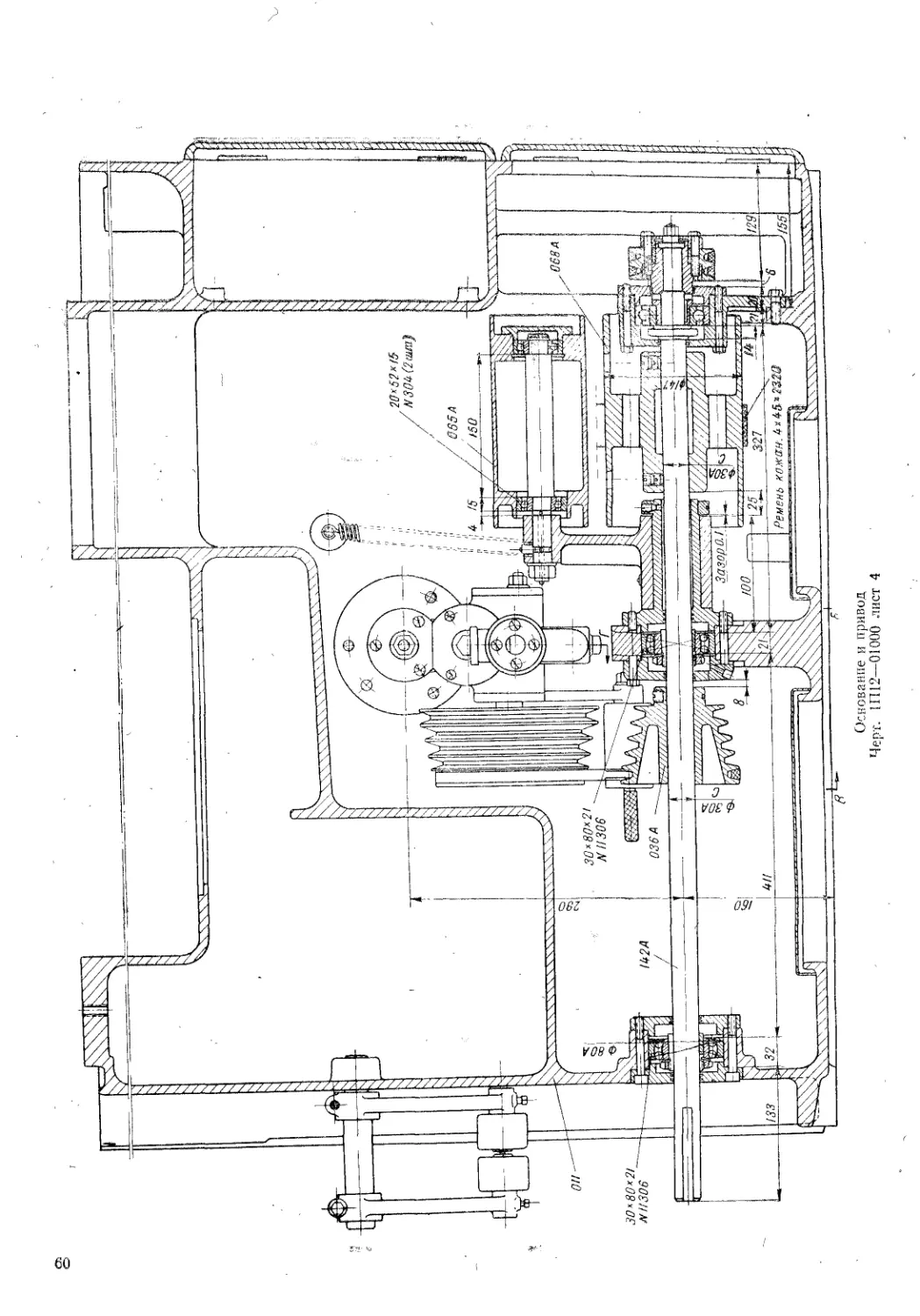

УЗЕЛ 02. СТАНИНА И РАСПРЕДЕЛИТЕЛЬНЫЙ

ВАЛ

(чертеж 11112—02000 3 листа)

Станина с распределительным валом смон-

тированы на корпусе основания, Корпус ста-

нины ОНА несет на себе все механизмы, непо-

средственно связанные с изготовлением изде-

лия,

Корпус станины имеет призматические на-

правляющие, по которым перемещается шпин-

дельная бабка (узел 03).

На основании корпуса па специальной пло-

щадке монтируется суппортная стойка. Слева

имеется горизонтальная площадка для уста-

новки приспособлений. К задней стенке кор-

пуса ОПА прилито два кронштейна, которые

являются опорами распределительного вала,

несущего на себе кулачки. Третьей опорой рас-

пределительного вала служит съемный крон-

штейн. В корпусе станины предусмотрена ко-

робка, в которой монтируется червячный ре-

дуктор распределительного вала. На лицевой

стороне станины имеется рукоятка 1А10П—

02138 для ручного привода распределительного

вала в процессе отладки, рукоятка смонтирова-

на на поперечном валу 135. Поперечный вал

проходит внутри пустотелого червяка, с кото-

рым он может быть сцеплен муфтой.

В нижней части корпуса крепится улавли-

ватель деталей (узел № 11).

Справа расположен механизм подачи шпин-

дельной бабки, состоящий из рычага 012 и ку-

лисы 022.

Поступательное перемещение шпиндельной

бабки осуществляется рычажной системой и

кулачками. Обратный ход осуществляется под

действием пружины.

Включение автоматического цикла обработ-

ки изделия происходит при нажатии рукоятки

«к себе».

Включение ручного вращения распредели-

тельного вала осуществляется при нажатии ру-

коятки «от себя».

С тыльной стороны станины крепится меха-

низм ускоренного хода распределительного ва-

ла, состоящий из рычажной системы для пере-

ключения зубчатой муфты 222, 223 и двух

звездочек 224, свободно сидящих на оси,

Переключение муфты производится от ку-

лачков, установленных на распределительном

валу. ...

Регулирование

а) Соотношение плеч рычажной системы

механизма подачи шпиндельной бабки может

быть изменено от 1,2 : 1 до 1 : 3 при помощи пе-

ремещения камня кулисы 167 винтом 1А10П—

221. '

23

б) Если подача шпиндельной бабки осу-

ществляется двумя кулачками, то копирные

пальцы могут быть выставлены на дисковых

кулачках при помощи винтов 169. Такая уста-

новка дает возможность осуществлять две от-

личающиеся друг от друга подачи без смены

кулачков.

в) Если обработка детали ведется без на-

правляющего люнета, то шпиндельная бабка

передвигается вдоль направляющей станины

на максимально короткое расстояние к линии

резцов. При этом отпускаются винты, крепя-

щие упорную планку 021, которая передви-

гается назад до упора в палец рычага 022.

г) Так как червячная шестерня 064А со-

стоит из двух половинок, стянутых винтами, то

образующийся зазор в червячной паре устраня-

ется поворотом эксцентрика 1А10П—02131,

который смещает половинки шестерни относи-

тельно друг друга.

д) Зазор между призматическими направ-

ляющими шпиндельной бабки и станины регу-

лируются путем поджатия клина,

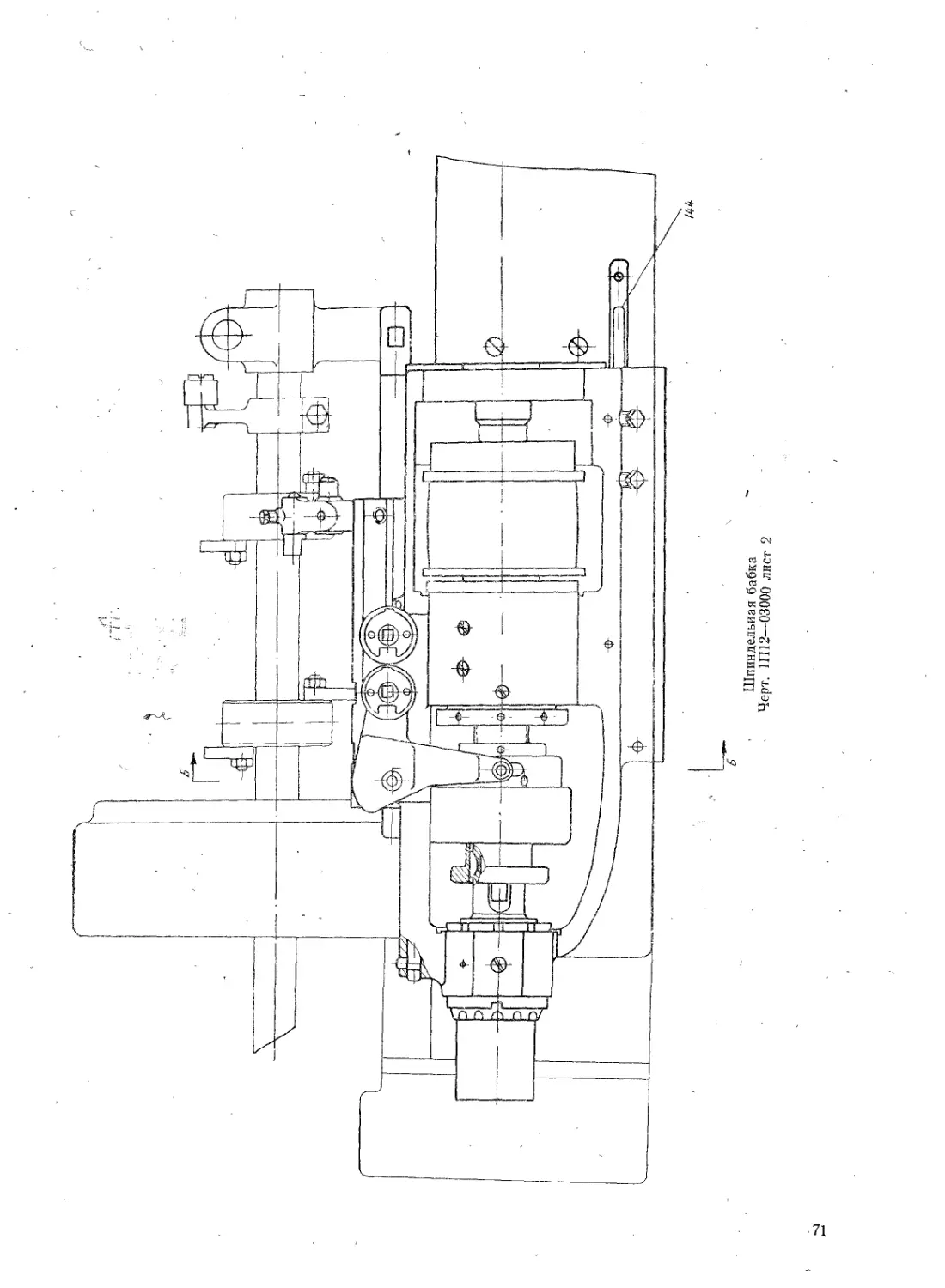

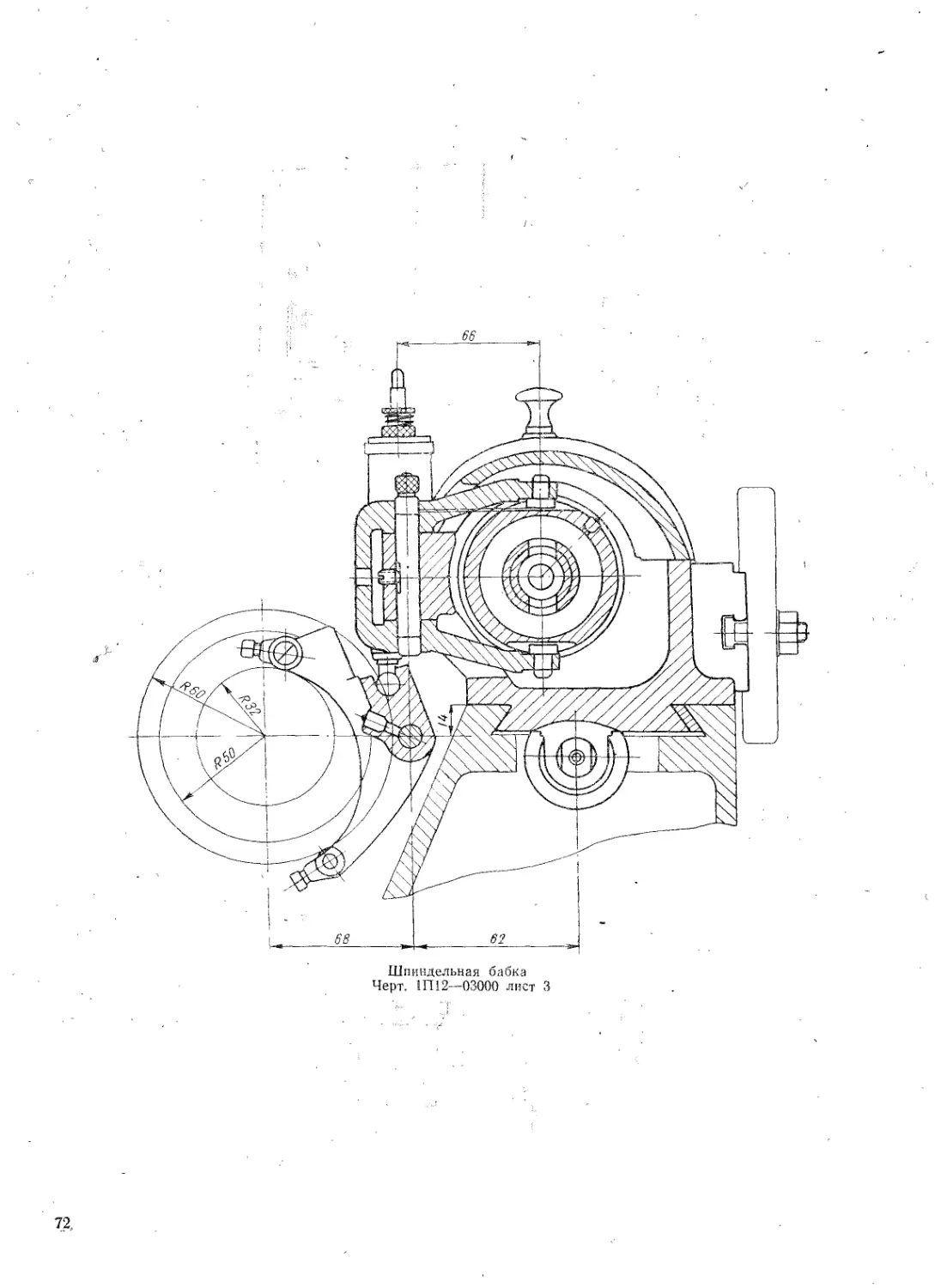

УЗЕЛ 03. ШПИНДЕЛЬНАЯ БАБКА

(чертеж 1П12—03000)

Шпиндельная бабка устанавливается на

призматических направляющих станины и

предназначается для подачи и вращения заго-

товки (прутка).

Все механизмы шпиндельной бабки поме-

щены в чугунном корпусе дет.. ОПА. Внутри

корпуса па двух опорах смонтирован полый

шпиндель дет, 101, передней опорой которого

является бронзовый подшипник дет, 062А, зад-

ней— два радиально-упорных подшипника

класса А. Шпиндель приводится во вращение

через втулку дет. 127 от шкива дет. 125Б, кон-

струкция которого исключает передачу изги-

бающего усилия натяжения ремня на шпин-

дель.

Пруток проходит внутри шпинделя и зажи-

мается цангой. Зажим и разжим цанги произ-

водится от кулачков, установленных на рас-

пределительном валу, при помощи системы, со-

стоящей из рычагов дет. 013А, 012А, 111, на-

жимной втулки 109 и конусной втулки 102.

Кольцо 147 предназначается для передачи уси-

лия зажима рычагов 111 конусной втулке 102.

С лицевой стороны корпуса расположена

площадка с Т-образным пазом для крепления

упорной планки механизма подачи. Рядом

с Т-образным пазом расположен выдвижной

упор 144, предназначенный для фиксации ис-

ходного положения шпиндельной бабки.

Регулировка

а) Конструкция бронзового подшипника

062А позволяет производить регулировку за-

24

зора, появляющегося вследствие износа. Для

этой цели подшипник имеет продольный раз-

рез, в который вставляется латунная пластина.

Для уменьшения зазора необходимо про-

шлифовать и затянуть подшипники гайками

106 и 107.

б) Рабочее осевое давление восприни-

мается радиально-упорными подшипниками

№ 46305. Для регулировки предварительного

натяга подшипников необходимо включить

автомат на 15 мин для прогрева опоры (30°),

после чего отпустить стопорный винт и отре-

гулировать зазор вращением дет. 117 до тех

пор, пока не будет констатировано сопротив-

ление. Затем слегка подтянуть стопорный

впит и произвести пробную проточку.

Если размеры (осевые) не получаются точ-

ными, то, довернув дет, 117, завернуть стопор-

ный винт.

в) Сила зажима прутка цангой регули-

руется гайкой 112А, после чего она контрится

винтом, Для удержания шпинделя от враще-

ния при повороте гайки шкив 125В имеет от-

верстия.

г) Для правильной работы зажимного

устройства необходимо следить за тем, чтобы

нажимная втулка 109 не ударилась в торен

втулки ПО.

Эта неисправность может быть устранена

поворотом эксцентрикового пальца 1А10П—

03136. . ...

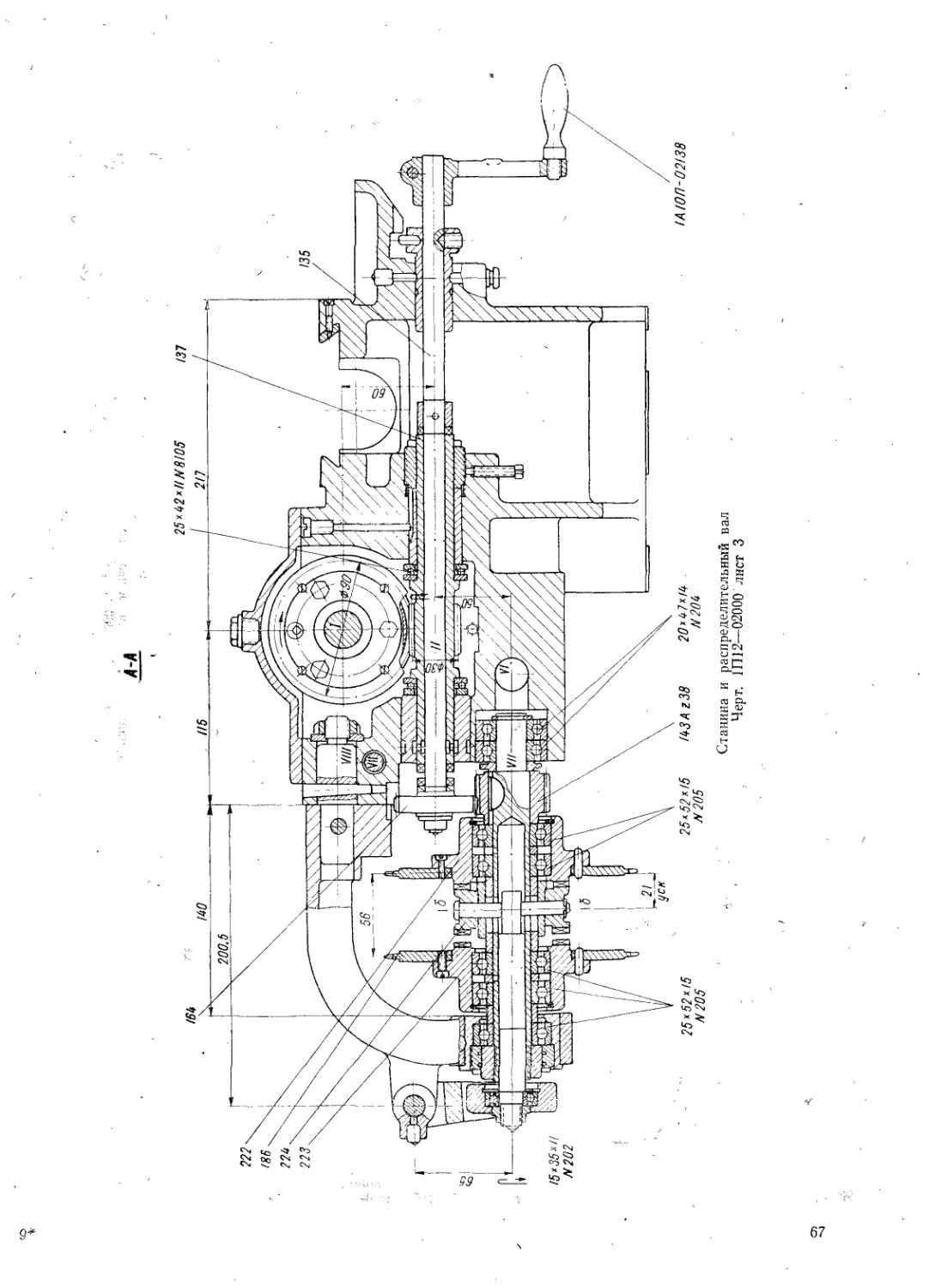

УЗЕЛ 04 и 05. СУППОРТНАЯ СТОЙКА

И БАЛАНСИР

(чертеж 1П12—04000, 1П12—05000)

Суппортная стойка установлена перед

шпиндельной бабкой на верхней площадке

станины.

Все механизмы суппортной стойки (черт.

1П12—04000 лист 1 и 2) монтируются в кор-

пусе ОПА, представляющем собой фасонную

чугунную отливку. На передней стенке корпуса

размещены три суппорта 015, на салазках ко-

торых смонтированы ползуны 016 с разцедер

жателями 101 и резцами. На зеркале суппорт-

ной стойки смонтирован па конической оси

109А балансир ОПА (чертеж 1П12—05000)

с двумя резцами. В центре суппортной стойки,

по оси главного шпинделя в конусной расточке

помещен стакан люнета.

Конструкция суппортной стойки предусмат-

ривает работу без люнета при обработке корот-

ких изделий.

Подача суппортов к оси изделия осущест-

вляется рычажной системой и кулачками, уста-

новленными па распределительном валу. Тон-

кая регулировка резцов на диаметр обработки

производится микрометрическими винтами.

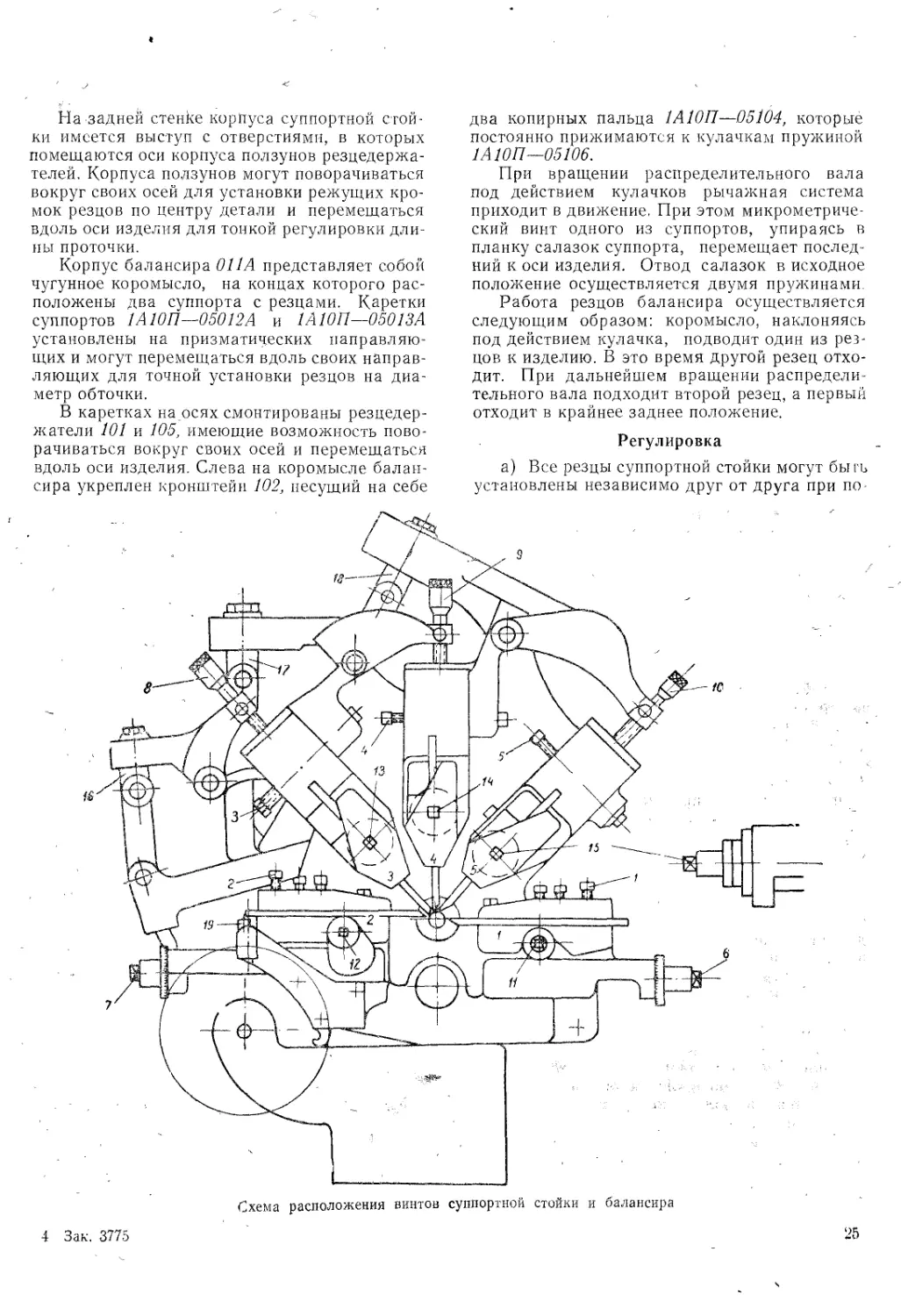

На задней стенке корпуса суппортной стой-

ки имеется выступ с отверстиями, в которых

помещаются оси корпуса ползунов резцедержа-

телей. Корпуса ползунов могут поворачиваться

вокруг своих осей для установки режущих кро-

мок резцов по центру детали и перемещаться

вдоль оси изделия для тонкой регулировки дли-

ны проточки.

Корпус балансира ОНА представляет собой

чугунное коромысло, на концах которого рас-

положены два суппорта с резцами. Каретки

суппортов 1А10П—05012А и 1А10П—05013А

установлены на призматических направляю-

щих и могут перемещаться вдоль своих направ-

ляющих для точной установки резцов на диа-

метр обточки.

В каретках на осях смонтированы резцедер-

жатели 101 и 105, имеющие возможность пово-

рачиваться вокруг своих осей и перемещаться

вдоль оси изделия. Слева на коромысле балан-

сира укреплен кронштейн 102, несущий на себе

два копирных пальца 1А10П—05104, которые

постоянно прижимаются к кулачкам пружиной

1 АЮП—05106.

При вращении распределительного вала

под действием кулачков рычажная система

приходит в движение, При этом микрометриче-

ский винт одного из суппортов, упираясь в

планку салазок суппорта, перемещает послед-

ний к оси изделия. Отвод салазок в исходное

положение осуществляется двумя пружинами.

Работа резцов балансира осуществляется

следующим образом: коромысло, наклоняясь

под действием кулачка, подводит один из рез-

цов к изделию. В это время другой резец отхо-

дит. При дальнейшем вращении распредели-

тельного вала подходит второй резец, а первый

отходит в крайнее заднее положение.

Регулировка

а) Все резцы суппортной стойки могут быть

установлены независимо друг от друга при по-

Схема расположения винтов суппортной стойки и балансира

4 Зак. 3775

25

мощи следующих винтов (см. схему располо-

жения регулировочных винтов суппортной

стойки и балансира).

б) Резец № 1 балансира (при работе на

упоре) может быть отрегулирован на диаметр

обточки микрометрическим упорным винтом

с лимбом (цена деления 0,01 мм), смонтиро-

ванным в корпусе суппортной стойки.

Если резец должен обрабатывать последо-

вательно два диаметра, то установка произво-

дится в начале на больший диаметр винтом 6,

затем на меньший диаметр микрометрическим

упорным винтом,

в) Отношение плеч рычажной системы для

резцов № 3, 4, 5 может быть точно установлено

посредством перемещения сухарей 16, 17 и 18

(см. схему) по пазам рычагов.

Эти отношения имеют следующие значения:

для резца Ns 3 — 1:1;

для резцов № 4, 5— 1 : 2;

для резцов № 1,2 — 1 : 2,7.

г) Зазор между балансиром и зеркалом

суппортной стойки может быть устранен гайка-

ми 1А10П—05128А и 1А10П—05130А.

д) Балансир может быть снабжен двумя

кулачками. Копирные пальцы устанавливаются

на профиле кулачков винтами 19 (см. схему).

Это устройство позволяет обрабатывать два

диаметра детали с получением высокой точ-

ности.

е) Установка вылета люнета производится

перемещением гильзы 119А и фиксируется за-

жатием цанги (черт. 1П12—04000 лист 2).

Ре зек № По центру изделия № винта По диаметру обточки Вдоль оси изделия

№ винта цена деления лимба, мм № винта цена i деления лимба, мм

1 1 6 0,005 11 0,01

2 2 7 0,005 12 0,01

3 3 8 0,01 13 0,005

4 4 ' 9 0,01 14 0,005

ъ 5 10 0,01 1,5 0,005

ж) Регулировка зазора между цангой лю-

нета и прутком производится гайкой 120.

з) Установка пальцев 1А10П—04101 трех

рычагов суппортной стойки для фиксации их

исходного положения производится винтами

1А10П--04Г11Л.

и) Натяжение пружины 1А10П—05106А

осуществляется перемещением крюка 1Л10П—

05107 в своем гнезде.

УЗЕЛ 06. ЗАГРУЗОЧНОЕ УСТРОЙСТВО

(чертеж 1П12—06000)

Загрузочное устройство располагается

с правой стороны станка, Оно предназначается

для направления прутка в полость главного

шпинделя и поддерживания его во время рабо-

ты автомата.

С правого торца станины смонтирован крон-

штейн 011, который несет на себе откидной

кронштейн 012, являющийся опорой трубы 134.

Второй опорой трубы является кронштейн 138,

укрепленный на стержне стойки 018В; На кре-

стовине 020Л смонтированы па одной оси 129А

два шкива, выполняющие роль блоков грузо-

вой системы подачи прутка.

На автомате предусмотрено устройство, вы-

ключающее электродвигатель при израсходо-

вании прутка при разведенных резцах. На.

кронштейне 011 смонтированы два рычага, не-

26

сущие штангу 1А10Г1—06135 с упором 1А10П—•

06133.

При окончании прутка флажок 143 нажи-

мает на упор 1А10П—06133, рычаг 1А10П—

06022 поворачивается и нажимает на кнопку

конечного выключателя МП-3, который сраба-

тывает и подготовляет электрическую цепь

к отключению,

При отходе отрезного резца после оконча-

ния обработки изделия срабатывает конечный

выключатель, установленный на станине (чер-

теж 1П12—02000 лист 2), и электродвигатель

останавливается.

В этот момент загорается сигнальная лам-

па СМ-13.

После остановки электродвигателя толка-

тель 127А выводится из шпинделя и барашком

зажимается шпур.

Регулировка

1. Регулировка момента выключения элек

тродвигателя при израсходовании прутка про-

изводится предварительным перемещением

упора 1 АЮП—06133.

2. Натяжение пружины 123, возвращающей

шпиндельную бабку в исходное положение,

производится перемещением крюка 017 гайкой

1 АЮП—06107.

УЗЕЛ 07. ОХЛАЖДЕНИЕ

' (чертеж 1П12—07000)

В качестве охлаждающей жидкости на авто-

мате применяется веретенное масло.

Подача охлаждающей жидкости в зону об-

работки производится через систему трубопро- !i

подов от шестеренчатого насоса АГ 11—И.

Засасывание жидкости производится через,

фильтр из бака в корпусе основания.

Насос приводится от электродвигателя че-

рез клипоременпую пару и редуктор (см, Кине-

матическую схему).

Конструктивно насос и редуктор смонтиро-

ваны на одном корпусе.

В системе охлаждения предусмотрен обрат- ’’

лый клапан, через который производится сброс

жидкости при повышении давления в системе.

Регулировка на требуемое давление произво-

дится винтами 1А10П—07108.

Для слива жидкости из бака предусмотрено

отверстие, закрытое пробкой.

Каждые шесть месяцев необходимо менять

охлаждающую жидкость, предварительно про-

мыв керосином бак и фильтр. При промывке

фильтр вынимается из бака через окно в кор-

пусе основания.

УЗЕЛ 08. ОГРАЖДЕНИЕ

(чертеж 1П12—08000)

В автомате все ременные передачи закрыты

кожухами, которые при необходимости могут

быть легко сняты.

Для предохранения рабочего от разбрызги-

VIII. УКАЗАНИЯ ПО ОБСЛУЖИВАНИЮ

Смазка отдельных механизмов автомата

производится вручную через масленки и пресс-

масленки, расположение которых показано на

схеме смазки.

Червячные редукторы имеют масляные

ванны, которые должны периодически запол-

няться маслом.

Замена масла должна производиться каж-

дые шесть месяцев. Одновременно масляные

резервуары должны быть промыты керосином.

Перед заполнением маслом прессмасленки

необходимо тщательно очистить от пыли, кото-

рая может при введении шприца попасть в

смазываемую полость.

При остановке автомата капельные маслен-

ваемой охлаждающей жидкости автомат снаб-

жен щитками.

Для удобства наблюдения за работой авто-

мата щитки, закрывающие суппортную стойку,

выполнены из органического стекла.

: 1 УЗЕЛ 10. ПРИНАДЛЕЖНОСТИ

В узел принадлежностей входят сменные

шестерни, шкивы, цанги, специальные и нор-

мальные ключи (см. упаковочный лист авто-

мата). - '.Л Й

УЗЕЛ 11. УЛАВЛИВАТЕЛЬ

(чертеж 1 П12-11000)

Улавливатель установлен в нижней части

станины и предназначен для отделения готовых

изделий от стружки.

В нижней части станины на двух круглых

направляющих, одна из которых 115 является

толкателем, монтируется лоток 109, который

подает детали в коробку 112.

Установленный на распределительном валу

кулачок воздействует на рычаг 012, который

поворачивается, нажимает на толкатель и вы-

двигает лоток в момент окончания отрезки го-

тового изделия, Изделие скатывается по скосу

станины и посылается лотком в коробку.

При обточке детали, т. е. когда снимается

наибольшее количество стружки, лоток при-

жат к станине пружиной 107 и стружка попа-

дает в корыто основания.

Настройка работы улавливателя во време-

ни производится поворотом кулачка па

оправке.

СМАЗОЧНОЙ СИСТЕМЫ АВТОМАТА

ки шпиндельной бабки следует закрывать. :

Если автомат не работал несколько часов,

то перед пуском его необходимо открыть ка-

пельные масленки.

. Смазка кулачков шпиндельной бабки про-

изводится от капельных масленок, присоеди-

ненных к трубопроводу системы охлаждения,

Необходимо следить за тем, чтобы поверхность

остальных кулачков была всегда смазана топ-

ким слоем масла. Необходимо периодически

смазывать подшипники приводного шкива

шпиндельной бабки.

На стр. 28 представлена схема смазки

с указанием смазываемых точек, режима смаз-

ки и марки масел.

4*

27

СПЕЦИФИКАЦИЯ К схеме смазки

№ по Место смазки К-во Род масленки Система Смазка Режим смазки 1

схеме точек смазки

Привод и основание 5

1 Подшипники приводного вала 3 Шариковая Шприц Солидол „Л“ раз в неделю)

2 Подшипники лениксов 6 ,) То же То же

3 Подшипники роликов 1 Веретен, № 3 »-

-1 Подшипники сменных шестерен 1 У, Солидол „Л“

5 Редуктор привода распредели- тельного вала 1 Маслоуказатель с пробкой Вручную Веретен. № 3 По мере рас- хода

6 Подшипник червяка редуктора 1 Масляная ванна Солидол „Л“ То же

7 Подшипник редуктора 1 Шариковая Шприц То же »

8 Редуктор 1 Маслоуказатель с пробкой Вручную J Веретен. № 3

’ . Станина и распределительный вал

9 Подшипник распределительного вала 4 Наливная Ручная i Веретен, № 3 Ежедневно

10 Шейка поперечного вала 1 Шариковая Шприц То же То же

И Оси рычага ускоренного хода 4 То же То же »

12 Подшипники валика ускоренного хода 3 и

13 Ось сухаря 1 » »

14 Ось рычага 1 п

15 Ось кулисы 1 » »

16 Ось ролика 1 » » ’>

17 Подшипники червяка 2 Масляная ванна Вручную По мере рас- хода

18 Червячная пара 1 То же То же i Индустриаль- ное 45 То же

Шпиндельная бабка

20 Подшипники шпинделя 2 1 I Капельная Вручную Веретен. № 2 По мере рас- : хода

21 Муфта зажима прутка 1 Шариковая Шприц Веретен. № 3 Ежедневно

22 Ось рычагов 2 То же То же То же То же

23 Направляющие шпиндельной баб кн и ось ролика шпиндельной бабки 3 » »

24 Подшипники шкива 1 Нет Вручную Солидол „Л“ 1 раз в педелю

Суппортная стойка

25 Оси рычагов 7 Шариковая Шприц Веретен. № 3 Ежедневно

26 Ось балансира 1 То же То же То же То же

Загрузочное устройство

27 Ось шкивов 1 1 | Наливная | Вручную | Веретен. № 3 |1 раз в неделю 1

Улавливатель

| 28 1 Ось рычагов 1 1 | Шариковая | Шприц | Веретен. № 3 | Ежедневно

28

29

IX. ПАСПОРТ ЭЛЕКТРООБОРУДОВАНИЯ

(чертежи 1П12—-09001Д; 09002Д; 09003Д; 09005; 1А10П-09004Д)

Общие сведения

Блокировка

Питание электросхемы автомата осущест-

вляется от сети переменного тока 220 или 380 в.

Через понижающий трансформатор ТО подает-

ся 12 <з в цепь освещения и в цепь сигнализа-

ции.

На автомате установлено следующее элект-

рооборудование:

1. Электродвигатель привода шпинделя Д.

2. Шкаф электрооборудования.

3. Пульт управления.

4. Кронштейн местного освещения,

5. Светофор.

6. Конечный выключатель окончания мате-

риала.

7. Конечный выключатель развода резцов.

8. Конечный выключатель обрыва ремня.

Описание работы электросхемы автомата

Включением пакетного выключателя ВС по-

дается напряжение к электрооборудованию

автомата. Кнопкой «Пуск» замыкается цепь

Ли—5—7—11—13—Л23, Катушка магнитного

пускателя КД обтекается током и замыкает

свои Н. О. контакты Лгг—Д±; Л-п—Дг; Л 23—Дл.

Электродвигатель шпинделя Д подключается

к сети. Катушка КД встает на самоблокировку

через Н. О. контакты 5—7. Отключение двига-

теля осуществляется кнопкой «Стоп».

1. Схема предусматривает остановку элек-

тродвигателя по израсходовании материала.

По израсходовании материала срабатывает вы-

ключатель 2КВ, но электродвигатель продол-

жает вращаться пока резцы не отойдут от ма-

териала. Затем срабатывает выключатель ЗКВ,

катушка КД обесточивается, контакты Дат—Z7i,

Л22—Дъ Л23—Дз размыкаются, и двигатель

останавливается. Таким образом, предотвра-

щается поломка инструмента при окончании

материала, когда предыдущая деталь еще об-

рабатывается.

2. При обрыве ремня, приводящего в дви-

жение шпиндель, срабатывает выключатель

IKB и двигатель останавливается.

Защита

1. Защита электродвигателя от токов ко-

роткого замыкания и от длительных перегрузок

(тепловая защита) осуществляется автомати-

ческим выключателем АВ.

2. Защита цепи местного освещения осу-

ществляется плавким предохранителем Пр.

Сигнализация и освещение

1, При отключении электродвигателя за-

жигается сигнальная лампа ЛС.

2. Схема предусматривает местное осве-

щение лампой ЛО, расположенной на крон-

штейне. Лампа зажигается выключателем ВО,

расположенным на пульте управления.

спецификация электрооборудования

№ п/п Обозначе- ние по схеме Наименование элемента электрооборудования и краткая техническая характеристика Тип Количество Примечание

1 л Электродвигатель переменного тока, асинхрон- ный, короткозамкнутый, в закрытом обдувае- мом горизонтальном исполнении на лапах Щ-2. Коробка выводов К-3, 2,2 кет, 220/380 в, 1430 об/мин. АО2-31-4 1

2 ВС Выключатель пакетныи трехполюсный ВПЗ-10 1

. 3 во Переключатель цепей управления ПУ-031/11 1

4 1 КУ Кнопочный элемент с фронтальным кольцом для встройки. Цвет кнопки черный, надпись «Пуск» КУ-1 1

5 2КУ Кнопочный элемент с фронтальным кольцом для встройки. Цвет кнопки — красный, надпись «Стоп» КУ-1 1

6 Кронштейн местного освещения с патроном Ц-27 К-2 1

30

Продолжение

№ н/п Обозначе- ние по схеме Наименование элемента электрооборудования и краткая техническая характеристика Тип Количество Примечание

7 Клеммник наборный — 13 клемм 10 а, 500 в КН-1013 ! 1

8 Арматура сигнальная для встройки с зеленым колпачком АС-0 1

9 R Сопротивление проволочное эмалированное 25 ом ПЭ-15 1

10 Л О Лампа низкого напряжения для местного осве- щения 12 в 40 вт цоколь Р-27 мо-« 2 Запас 1 гнт.

11 л с Лампа миниатюрная 6,3 в Мн-14 2 Запас 1 шт.

12 Пр Предохранитель с ножевыми контактами и плав- кой вставкой на ток 4 а, Длина 50 мм ЛН-50 2 Запас 1 шт.

13 Пр Держатель предохранителя с ножевыми коп тактами № 741А 1 ' _

14 1КВ Конечный выключатель ' BK-4I1 1

15 30 Конечный выключатель - г , ВПК-ПАО 1

16 2КВ Конечный выключатель • МП-10 1

Аппаратура на 220 в ' ' -

17 то Трансформатор понижающий 50 ва 220/12 в ТБС-2-0,05 1

18 кд Магнитный пускатель. Напряжение втягивающей катушки 220 а ПМЕ-111 1

19 АВ Автоматический выключатель 1 рехиолгосный, пс ременного тока на 10 а ЛК50-ЗМ1' 10 а 1

Аппаратура на 380 о , -

20 ТО Трансформатор понижающий 50 ва 380/12 а ТБС-2-0,05 1

21 кд Магнитный пускатель. Напряжение втягивающей катушки 380 а ПМЕ-111 1 .

22 АВ । Автоматический выключатель трехполюспын, переменного тока па 5,0 а ЛК50-ЗМГ 5,0 а \ 1

X. ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ

При эксплуатации автомата необходимо

соблюдать следующие требования:

1, Тщательно проверить наличие смазки

на трущихся поверхностях.

2. Рабочие поверхности кулачков должны

находиться под смазкой,

3. Не допускать вращения распределитель-

ного вала в обратную сторону, так как спады

кривых на кулачках нс предусматривают

вращения распределительного вала в обе сто-

роны.

4. Перед пуском автомата необходимо по-

вернуть распределительный вал вручную и

проверить правильность работы всех меха-

низмов.

5. В целях сохранности ремня привода

главного шпинделя нельзя производить пере-

мещение шпиндельной бабки при невращаю-

щемся шпинделе.

6. При заправке прутка необходимо про-

верить его фактический диаметр и, в случае

необходимости, произвести регулировку лю-

нета и проверку зажима цанги шпиндельной

бабки, Наладку автомата рекомендуется про-

изводить в следующем порядке:

31

установить цангу в люнете;

установить зажимную цангу в шпиндель-

ной бабке;

установить сменные шкивы и сменные зуб-

чатые колеса согласно карте наладки;

отвинтить упорную плиту с механизма по-

дачи шпиндельной бабки;

установить кулачок подачи шпиндельной

бабки так, чтобы нулевое деление кулачка сов-

падало с осью пальца скользящего по ку-

лачку;

установить остальные кулачки так, чтобы

нулевые деления на кулачках совпали с

осями пальцев соответствующих рычагов;

вращать вручную распределительный вал

до тех пор, пока против оси пальца не встанет

самая высокая точка кулачка шпиндельной

бабки. В этом положении закрепить упорную

плиту механизма подачи;

вращать вручную распределительный вал

до тех пор, пока против оси пальца не встанет

минимальный радиус кулачка шпиндельной

бабки. В этом положении установить натяг

пружины возврата шпиндельной бабки;

произвести установку накладных кулачков

зажима и разжима;

заправить пруток и отрегулировать усилие

зажима;

отрегулировать цангу люнета;

установить режущий инструмент;

включить вращение шпинделя и, вращая

распределительный вал вручную, проверить

правильность чередования переходов;

включить вращение распределительного

вала от электромотора.

Для заправки прутка в загрузочное уст-

ройство (чертеж 1П12—06000) необходимо

произвести следующие операции:

отпустить рукоятку 109 и повернуть крон-

штейн 012 «на себя» до упора;

уперев пруток в конец толкателя 142, за-

XI. ИНСТРУКЦИЯ ПО

Основные указания по расчету наладки

Наладка автомата проектируется в строгой

последовательности, без соблюдения которой

ее невозможно осуществить. На первом этапе

проектирования составляется подробный план

обработки по переходам и расчетная карта,

составляющие карту наладки, в которой вы-

черчиваются эскизы переходов и записывают-

ся все необходимые для наладки расчетные

данные. Во втором этапе конструируется

оснастка, т. е. кулачки, резцы я др.

При проектировании плана обработки не-

обходимо соблюдать следующие основные

правила: .

вести его в трубу, при этом толкатель отойдет

в крайнее заднее положение. В этом положе-

нии зажать тросик поворотом барашка;

вернуть кронштейн 012 в рабочее положе-

ние. Добиться совмещения оси прутка с осью

шпинделя;

зафиксировать положение кронштейна по-

воротом рукоятки 109',

при заправке прутка зажимная цанга

должна быть разжата;

придерживая пруток рукой, отпустить ба-

рашек и осторожно подать пруток в отверстие

шпинделя до упора в отрезной резец;

перед заправкой задний конец прутка, в ко-

торый упирается толкатель, должен быть за-

острен и смазан тавотом;

перед началом обработки изделия пруток

зажимается цангой шпинделя.

Остаток прутка вынимается следующим

образом:

при работе без люнета

Если установленные приспособления не

препятствуют, остаток прутка вынимается

вперед при разжатой цанге.

Если приспособления мешают вынуть оста-

ток прутка вперед, то зажимная цанга разжи-

мается поворотом рычага зажима вручную и

остаток прутка вытягивается несколько впе-

ред.

Затем производится зажим. Указательным

пальцем левой руки нажимают на конец прут-

ка и быстро раскрывают цангу, при этом оста-

ток прутка выпадает в сторону загрузочного

устройства.

при работе с люнетом

Бабка отводится в крайнее заднее поло-

жение (зажимная цанга открыта). Остаток

прутка вытягивается из люнета и дальнейшее

его удаление происходит так же, как при ра-

боте без люнета.

НАЛАДКЕ АВТОМАТА

1. Стремиться к тому, чтобы в процессе

обработки детали участвовало (совмещалось)

одновременно возможно большее количество

инструментов.

2. При совмещении работы инструментов,

во избежание получения уступов на детали,

следует стараться совмещать начало и конец

работы всех инструментов.

3. Если в тонкостенных или снабженных

глубокими проточками деталях должна быть

произведена расточка у переднего конца, то

этот переход, в отличие от предыдущего пра-

вила, следует производить до ослабления де

талр, ' ' ' -

32

4. При установлении последовательности

переходов необходимо иметь в виду возмож-

ность столкновения инструментов или сала-

зок, работающих как одновременно, так и по-

следовательно.

5. Одновременно работающие резцы рас-

ставлять так, чтобы усилия резания одних рез-

цов по возможности уравновешивали усилия

резания других резцов.

6. Наиболее тяжелые и точные работы вы-

полнять резцами балансира:

а) продольную обточку наиболее точных

диаметров — резцом № 1 с применением

упора.

б) фасонную обточку — резцом № 2.

7. Профильную обточку и проточку кана-

вок производить резцами № 4 и № 5. Отрезку

производить резцом № 3.

8. Длину обрабатываемой поверхности

нужно увеличивать на ширину отрезного рез-

ца, т. к. это укорачивает его рабочий ход.

Ширина отрезных резцов должна быть мини-

мальной.

Составление плана обработки

Перед составлением плана обработки не-

обходимо в соответствующие графы карты на-

ладки (см. пример наладки в приложениях)

внести наименование детали и марку мате-

риала, размер и профиль заготовки и тип ав-

томата.

После этого вычерчивается эскиз детали

с размерами, допусками и знаками обработки.

Имея эти данные, следует установить поря-

док переходов обработки детали, перечисляя

в строгой последовательности для каждого

суппорта в отдельности все рабочие и холос-

тые движения заготовки, инструмента (с уче-

том возможных совмещений), а также паузы,

необходимые для фиксирования размеров де-

тали.

Определение величины хода инструмента

Режущие инструменты устанавливаются

согласно схеме расположения, изображенной

в карте наладки (см. пример наладки).

Все ходы инструментов обязательно разде-

ляют на рабочие и холостые.

Рабочий ход — движение инструмента, при

котором происходит процесс резания, процесс

снятия стружки.

Холостой ход — отвод и подвод режущего

инструмента, подвод и отвод, зажим и разжим

материала, паузы.

Длина рабочего хода инструмента /.боль-

ше длины обрабатываемой поверхности изде-

лия /о. К длине хода резания /о добавляется

величина подвода Д:

Z = /0 А •

При точении, подрезании, зенковании и

развертывании

А = 0,5 ж 2 мм.

Схема расположения резцов

5 Зак. 3775

33

При отрезке длина рабочего хода больше

длины обрабатываемой поверхности на сумму

величины подвода Ai и величины пробега

резца за центр Д2:

Л = Д1 + А2, ,

Д1 = 0,5-н1 мм, А2 — 0,2 н-0,5 .шд

Определение величины хода шпиндельной

бабки

При подсчете хода шпиндельной бабки не-

обходимо иметь в виду, что:

а) при обточке проходным резцом величи- '

на хода шпиндельной бабки равна длине об-

точки по чертежу;

б) при обточке лопаточным резцом вели-

чина рабочего хода меньше длины проточки

на ширину резца (работа с врезанием);

в) величина хода при отводе шпиндельной

бабки равна сумме длины детали и ширины

отрезного резца.

Определение подачи и скорости резания

В целях уменьшения машинного времени

выгодно работать с возможно большей пода-

чей и соответствующей ей скоростью резания.

При этом необходимо учитывать, что величи-

на подачи зависит от целого ряда условий:.чи-

стоты обработки, прочности крепления обра-

батываемого изделия, жесткости изделия и ин-

струмента и т. д.

Для выбора скорости резания следует

исходить из работы лимитирующего (т. е. до-

пускающего наименьшее число оборотов) ин-

струмента, поэтому остальные инструменты

будут работать на несколько заниженных

скоростях резания.

Данные о кулачках и соотношении плеч

рычагов

Расчетными кулачками на автомате явля-

ются:

кулачки подачи шпиндельной бабки,

кулачки балансира,

кулачки вертикальных суппортов (3, 4 и 5).

(Данные о заготовках перечисленных ку-

лачков приведены в таблице № 1).

Кулачки улавливателя, зажима и разжима

прутка — постоянные и смене при наладке не

подлежат.

В графе «Соотношение плеч рычагов» пер-

вое число означает ход инструмента или шпин-

дельной бабки, второе — подъем или спуск на

кулачке.

Обозначения, номера кулачков и соотно-

шения плеч рычагов, заносятся в соответст-

вующие графы карты наладки.

Имея ходы инструментов и зная соотноше-

ния плеч рычагов из таблицы 1, определяют

величины спусков и подъемов на кулачках де-

лением или умножением ходов инструментов

на соотношения плеч рычагов.

Определив величины спусков и подъемов,

следует определить величины радиусов для

дискового кулачка.

Дисковый кулачок

34

Таблица 1

Назначение кулачка Тип Обозначе- ние или Передаточное отношение ход инструмента Заготовка кулачка ень- радиус

кулачка № кулачка подъем или спуск на кулачке D dA К Наим ШИЙ ]

Подача шпиндельной бабки Диск ШБ 1,2: 1; 1 ;3 180 22 8 20

Подача резцов балансира i п 2 Диск Б 1 : 2,7 120 20 8 27

Подача резцов 3, 4 и 5-го суппортов Диск № 3 Ла 4 № 5 1:1 1:2 1 : 2 120 28 8 30

Определение количества градусов для

холостых ходов

Количество градусов на кулачке для холо-

стых ходов в зависимости от величины спуска

или подъема определяется по данным табли-

цы 2.

К полученным углам холостых ходов не-

обходимо прибавлять гарантийные паузы в

2—3°. Это дает возможность получить точное

начало или окончание отдельных переходов и

компенсирует возможные ошибки на кулачках,

полученные при их изготовлении.

Для зажима цанги угол холостого хода

должен составлять 15°.

Определение числа оборотов шпинделя,

затрачиваемых на выполнение одной детали

Число оборотов шпинделя, необходимое

для выполнения рабочего перехода, опреде-

ляется по формуле:

где п — число оборотов, необходимое для

выполнения перехода,

/—величина рабочего хода инстру-

мента,

S — подача инструмента на один обо-

рот шпинделя.

Число оборотов, необходимое для выпол-

нения всех рабочих переходов данного рабо-

чего цикла, подсчитывается путем суммирова-

ния чисел оборотов отдельных переходов (с

учетом имеющих место совмещений работы

отдельных инструментов):

пр । Р%' ~ Р!п

Для разжима цанги угол холостого хода

должен быть равным 10°.

Установленное количество градусов на

каждый холостой ход записывается в карту

наладки.

После занесения количества градусов на

холостые ходы в карту наладки производится

анализ с целью выявления совмещаемых дви-

жений, которые могут проходить за счет дру-

гих холостых ходов или рабочих движений.

Несовмещаемые холостые движения запи-

сываются в графу «На учитываемый переход».

Таблица 2

Н азна ч е ние кудачка Характер и назначение кривой Число градусов угла холостого хода спуска или подъема кулачка при производительности до 10 деталей в минуту

Подача шпиндельной бабки Кривая подъема — выдвижение ма- териала без обработки Не менее 1° на 1 мм

Кривая спуска — отход шпиндельной бабки Не менее 7—8° на 10 мм

Подача резцов № 1 и № 2 балап- Кривая подъема — подвод резца № 2, отвод резца № 1 Не менее 1° на 1 мм

сира Кривая спуска — отвод резца № 2, подвод резца № 1 Не менее 8—10° на 10 мм

Подача резцов № 3, № 4 и № 5 Кривая подъема — подвод резцов | Не менее 1° на 1 мм

Кривая спуска — отвод резцов , Не менее 8° на 10 мм

5*

35

Определение углов рабочих ходов

Для определения количества градусов, не-

обходимых для выполнения рабочих ходов,

суммируются все учитываемые углы холостых

ходов и сумма их вычитается из 360°.

Эта разность и будет составлять общее ко-

личество градусов, необходимых для выполне-

ния учитываемых рабочих ходов.

Рабочие переходы учитываются не все. Те

из них, которые могут произвести снятие

стружки во время другого рабочего хода или

холостого движения, установленного путем

анализа, не учитываются.

Зная суммарное число оборотов на учиты-

ваемые рабочие переходы ^/гр и количество

оборотов за каждый рабочий переход, опреде-

ляем количество градусов, потребных на от-

дельные рабочие переходы, по формуле:

где. ар — угол отдельного рабочего пере-

хода в градусах,

Еар—сумма всех углов учитываемых

рабочих переходов,

£/д,— сумма всех чисел оборотов

шпинделя на все учитываемые

переходы,

/гр — число оборотов шпинделя на

дачный рабочий переход.

Определение производительности автомата

Производительность автомата выражается

в количестве деталей, изготовляемых в 1 ми-

нуту, и подсчитывается по формуле:

где А — производительность автомата в

шт/мин.,

щ,,--число оборотов шпинделя в мину-

ту,

/д — число оборотов шпинделя, затра-

ченное на изготовление одной де-

1 али.

где V—-скорость резания в м/мин,

d — диаметр обрабатываемого прутка

ь мм.

-360“

11= —'А,-----.

-ф

36

Время в секундах, необходимое для изго-

товления одной детали, подсчитывается по

формуле:

с- 60

Вычерчивание кулачков

Углы рабочих и холостых учитываемых пе-

реходов (нарастающие) записываются в карту

наладки в графу «Углы» в соответствии с по-

следовательностью технологического процесса

и обязательно размещаются в пределах одного

рабочего цикла.

После этого заполняются пропуски в гра-

фе «Углы» «от—до».

В эти пропуски заносят градусы углов не-

учитываемых рабочих и холостых переходов.

При этом нужно четко представлять случай

возможного совмещения.

Все кулачки, смонтированные на распреде-

лительном валу, вращаются по часовой стрел-

ке. Поэтому градусы углов ходов откладыва-

ются от нуля против часовой стрелки.

Нуль — начальная точка, соответствующая

моменту конца зажима цанги. Точка «0»

маркируется на кулачках, от нее следует не-

посредственно после зажима цанги первый

переход технологического процесса (отвод

отрезного резца).

Для вычерчивания дисковых кулачков

чертится заготовка кулачка и на ней от «0»

против часовой стрелки откладываются углы

в градусах, радиусы спусков и подъемов. По-

лученные точки соединяются кривыми.

Кривые рабочих ходов вычерчиваются по

спирали Архимеда.

Разметка кулачков

Заготовка кулачка насаживается на оправ-

ку делительного диска, наносится нулевая

линия, и по данным карты наладки наносятся

от «0» лучи углов, на которых откладываются

радиусы. Кривые холостых ходов наносятся

по шаблонам для облегчения разметки.

Замечания о кулачках

Иногда кулачки истираются очень быстро,

особенно при остроконечных пальцах. Для

предотвращения этого следует отлаженный

станок в течение получаса обкатывать вхо-

лостую при обильной смазке кулачков. При

этом происходит загартовка периферии кулач-

ков, что повышает их износоустойчивость. Ре-

комендуется хорошо смазывать кулачки, осо-

бенно первое время.

Эскиз детали

Наименование детали

Ось

Материал

Марка

Диаметр

стал

У7а:

01

Кулачок шпиндельной бабки

П р и меча и и я.

1. Кривые: 2°-18°; 24°-36°; 44°-62°; 123°—149»; 164° —211°: 262°-285с",

29GU—325°— участки Архимедовых спиралей:

2. Допуски: угловые ±10°; линейные — 0,01 мм:

3. Термообработка профиля: 45-ТВЧ-54;

4. Калить (после испытания).

3)

^5 остальной

Примечая и я

I. Кривые: 24°~36°; 75°—121°; 151°- 152°; 164й—211°; 236°-2б0°-уча.

стки Архимедовых спиралей;

2. Допуски: угловые ±10°; линейные —0,01 мм;

3. Термообработка профиля 45-ТВЧ-54; j

4. Калить (после испытания).

Vj остальное

Кулачок суппорта Яе 3

Примечания.

1. Допуски: угловые ±10°; линейные — 0,03 мм;

2. Термообработка профиля: 45-ТВЧ-54;

3, Калить (после испытания).

38

VS ocjnw^Hds

Примечания.

1. Кривая 29б °—325D—участок Архимедовой спирали:

2. Допуски: угловые ±10°; линейные — 0,03 мм;

3. Термообработка профиля: 45-ТВЧ-54;

4. Калить (после испытания).

V5 остальной

Кулачок суппорта № 5

Примечания.

1. Кривая 215°—234°— участок Архимедовой спирали;

2. Допуски: угловые^Ю0; линейные — 0,03 мм ;

3. Термообработка профиля: 45-ТВЧ-54;

4. Калить (после испытания).

3&

Требования, предъявляемые к пруткам

Прутковый материал, предназначенный

для обработки на автомате, должен быть очи-

щен от грязи, краски и антикоррозийных по-

крытий, не иметь забоин, заусенцев и раскле-

пов на торце. Забоины должны зачищаться

напильником, торцы — иметь фаски, которые

могут быть выполнены абразивным кругом

или напильником.

Проверка прутков производится калеными

кольцами соответствующих размеров, которые

прогоняются по прутку.

Чистота обработки диаметра прутка, пред-

назначенного для изготовления деталей II и

III классов точности должна быть не ниже

V 7, для остальных— V6.

Точность изготовляемых на автомате дета-

лей и чистота их обработки в первую очередь

зависит от следующих факторов;

1. Величины и постоянства зазора кежду

внутренней поверхностью цанги люнета и

прутком.

2. Точности геометрической формы прутка

(волнистость, конусность, граненость, оваль-

ность) .

3. Постоянства величины отклонений диа-

метров в данной партии обрабатываемых

прутков. Слишком большое отклонение вели-

чины диаметра очередного прутка в сторону

«плюс» может вызвать заедание в люнете и

перегрузку механизма зажима; отклонение в

сторону «минус» вызовет потерю точности из-

делия по диаметру и длине.

4. Непрямолинейности прутка (искривле-

ния оси).

Для обеспечения стабильной работы авто-

мата в зависимости от заданных допускаемых

отклонений обрабатываемых диаметров необ-