Текст

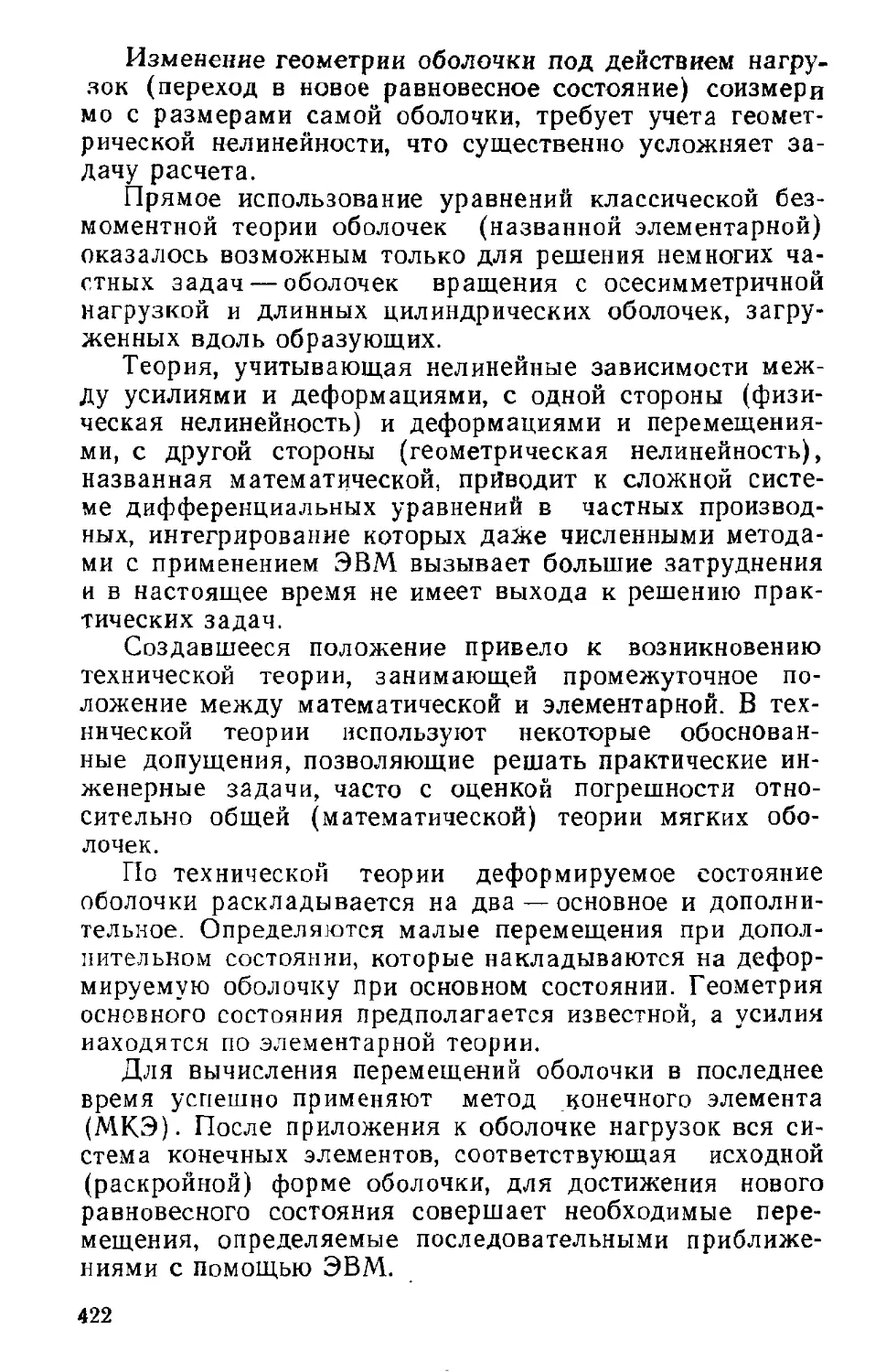

КОНСТРУКЦИИ

ИЗ ДЕРЕВА

И ПЛАСТМАСС

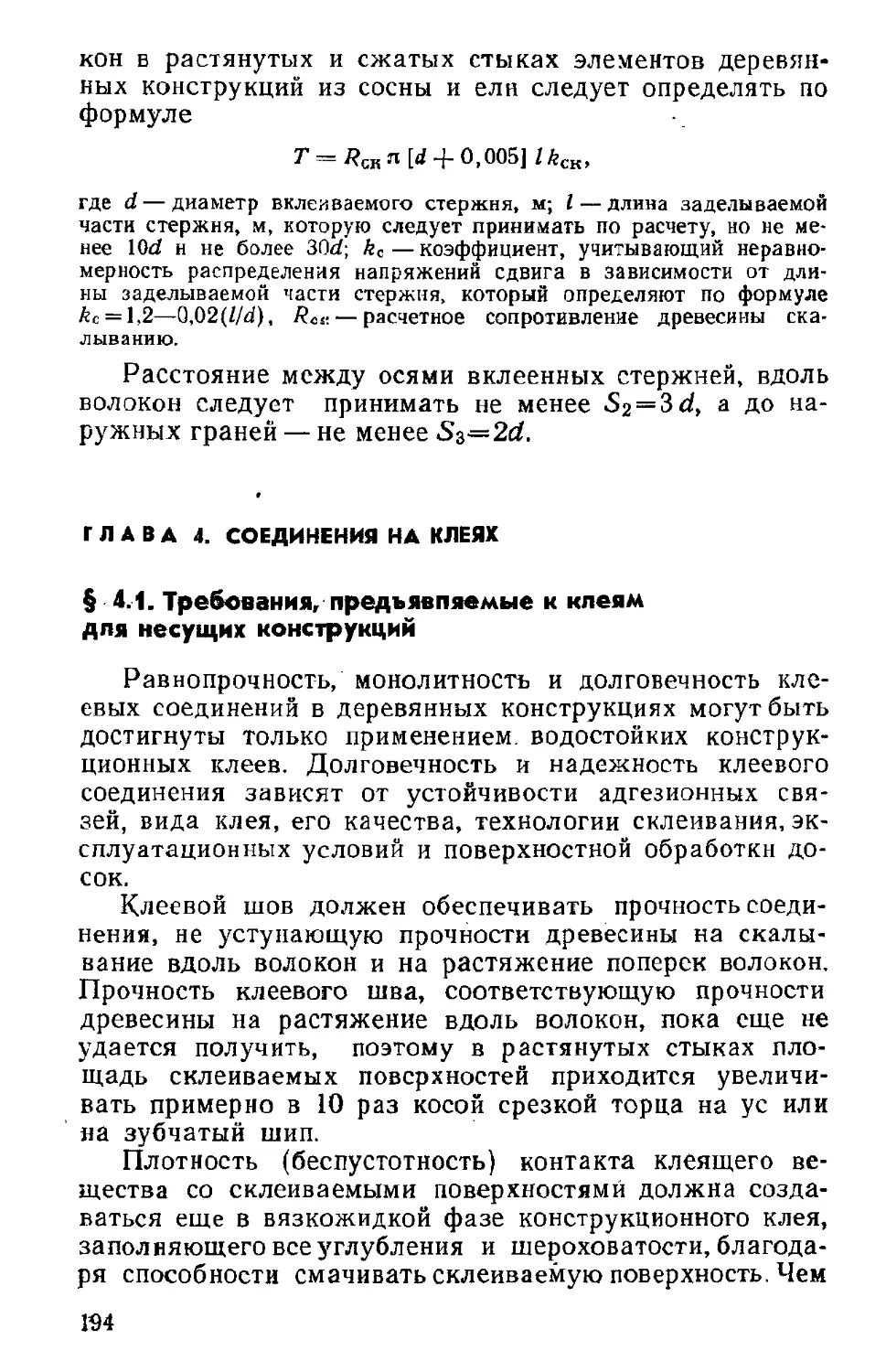

Ю. В. Слицкоухов, В. Д. Буданов, М. М. Гаппоевж И. М. Гусь*

ков, 3. Б. Махутова, Б, А. Освенский, В. С. Сарычев,

Э. В. Филимонов

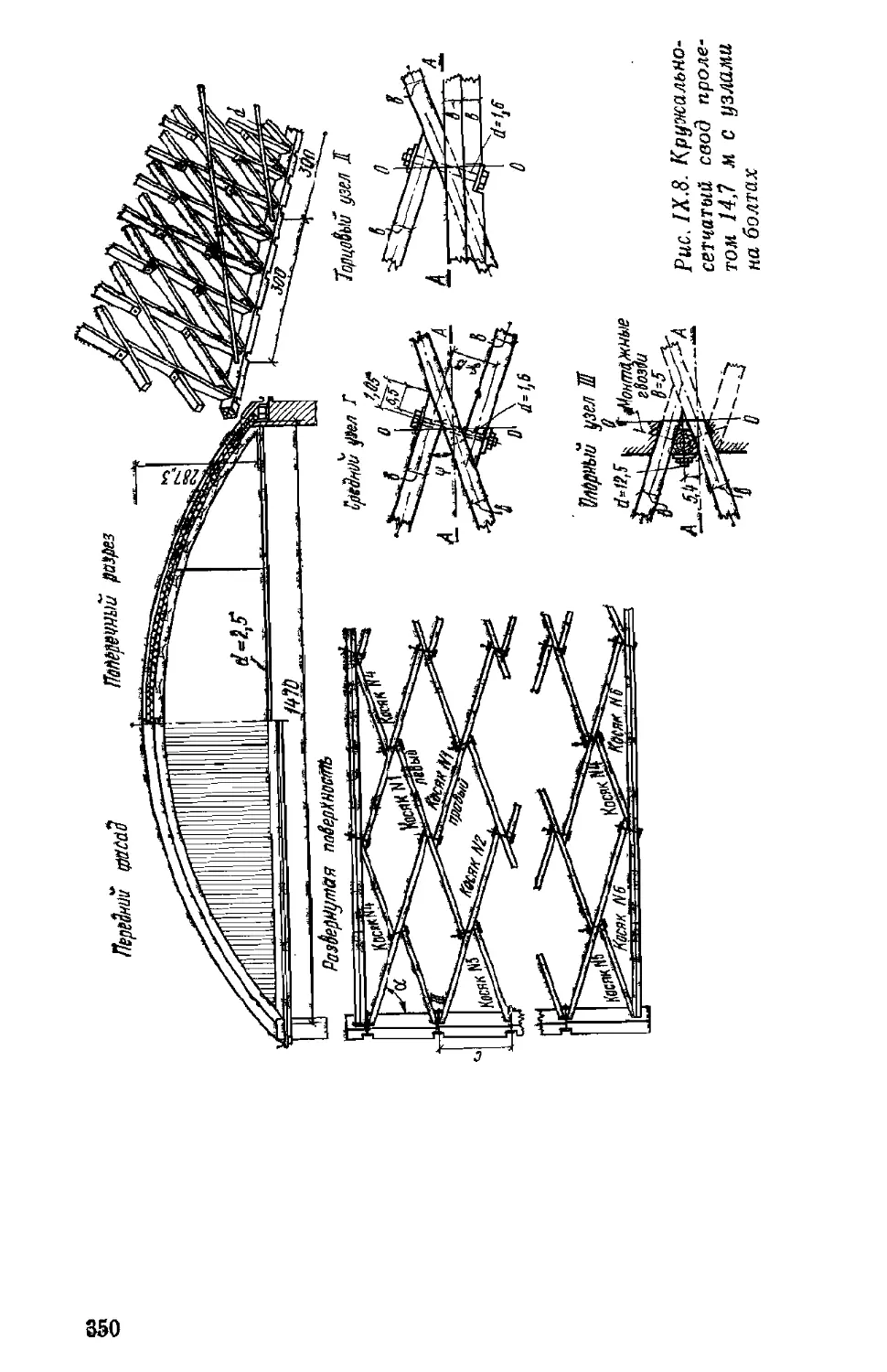

КОНСТРУКЦИИ

ИЗ ДЕРЕВА

И ПЛАСТМАСС

Под редакцией заслуженного деятеля науки :

и техники РСФСР д-ра техн, наук проф.

Г. Г. Карлсена и канд. техн, наук проф.

Ю. В. Слицкоухова

Издание 5-е, переработанное и дополненное

Допущено Министерством высшего и среднего специ-

ального образования СССР в качестве учебника для студентов

высших учебных заведений, обучающихся по специальности

«Промышленное и гражданское строительство»

МОСКВА

СТРОЙИЗДАТ

1986

ББК 38.55

К 65

УДК [624.011.1 +624.011.78](075.8>

Рецензент—канд. техн, наук доц. А. Ю. Валенти-

навичюс (Вильнюсский инженерно-строительный институт).

Конструкции из дерева и пластмасс: Учеб, для

К 65вузов/Ю. В. Слицкоухов, В. Д. Буданов, М. М. Гап-

поев и др.; Под ред. Г. Г. Карлсена и Ю. В. Слиц-

коухова. — 5-е изд., перераб. и доп. — М.: Строй-

издат, 1986. — 543 с., ил.

Рассмотрены физико-механические свойства строительной древеси-

ны и конструкционных пластмасс. Даны указания по защите деревян-

ных конструкций от возгорания и биологического поражения. Изложе-

ны основы проектирования, расчета и изготовления конструкций из

дерева и пластмасс с учетом требований новых нормативных докумен-

тов. Описаны конструктивные особенности сплошных, сквозных и про-

странственных деревянных конструкций.

Для студентов строительных вузов, обучающихся по специально-

сти «Промышленное и гражданское строительство».

3202000000—336 ББК 38.55+38.56

К----------------- 101—86

047(01)—86 6С4.05

© Стройиздат, 1975

© Стройиздат, 1986, с изменениями

ПРЕДИСЛОВИЕ

В решениях XXVII съезда КПСС указано на необхо-

димость применения в строительстве новых эффективных

материалов и облегченных конструкций, в том числе

клееных деревянных конструкций. Кроме того, обраще-

но внимание на то, что при проектировании и строитель-

стве следует уменьшать вес сооружения, а это возможно

при уточненном расчете конструкций и изготовлении их

из более легких материалов. Решению этих задач спо-

собствует развитие вопросов расчета конструкций на

устойчивость плоской формы деформирования, усиление

интереса к применению при небольших пролетах и на-

грузках дощатых конструкций из цельной древесины с

металлическими соединениями различного вида, уточне-

ние расчетных характеристик древесины с учетом ее

сортности; происходят также другие изменения в обла-

сти проектирования конструкций из дерева и с примене-

нием пластмасс.

С 1982—83 гг. в строительных вузах и факультетах

вступил в действие новый учебный план, с учетом кото-

рого была пересмотрена типовая программа курса «Кон-

струкции из дерева и пластмасс», для специальности

1202 «Промышленное и гражданское строительство».

Согласно этой программе конструкции и изделия с при-

менением пластмасс не выделяются в самостоятельный

раздел, как это было в 4-м издании, а рассматриваются

совместно с конструкциями из дерева. Вместе с тем в

связи с большими работами, которые ведутся в настоя-

щее время по реконструкции промышленных предприя-

тий, в это издание включен раздел «Основы эксплуата-

ции деревянных конструкций», где освещаются вопросы

усиления конструкций. Кроме того, с 1 января 1982 г.

введен в действие новый СНиП II-25-80 «Деревянные

конструкции. Нормы проектирования», материалы кото-

рого положены в основу учебника. Все это потребовало

переработки предыдущего издания.

Цель изучения курса «Конструкции из дерева и

пластмасс» состоит в том, чтобы будущий специалист

приобрел знания в области применения в строительстве

Деревянных конструкций, использования методов расче-

та, конструирования и контроля качества конструкций

различных типов, умел обследовать состояние сооруже-

нии, рассчитывать и контролировать несущие и ограж-

дающие конструкции с учетом технологии пх изготовле-

ния.

Эта дисциплина непосредственно связана с курсами

«Металлические конструкции» и «Железобетонные кон-

струкции», а также и дополняет их в части особенностей

методов расчета и конструирования из материалов,

обладающих упругопластическими свойствами, анизо-

тропностью и т. п.

Во время работы над рукописью учебника скончался

заслуженный деятель науки и техники РСФСР, д-р. техн,

наук проф. Г. Г. Карлсен, в связи с чем общее редакти-

рование учебника выполнено проф. канд. техн. наук.

Ю. В. Слицкоуховым.

Работа над рукописью пятого издания учебника рас-

пределялась следующим образом: введение, разд. Ill,

кроме § 3.8, разд. V написаны проф. канд. техн, наук

Ю. В. Слицкоуховым; гл. 2 разд. I, § 3.7 гл. 3 и гл. 4

разд. IV, гл. 2 и 3 разд. VI — доц. канд. техн, наук

В. Д. Будановым; гл. 1, § 2.1 гл. 2, гл. 3, кроме § 3.7,

разд. IV и гл. 1 и 7 разд, VII — доц. канд. техн, наук

М. М. Гаппоевым; гл. 2, 3 разд. II, гл. 2—6 разд. VII и

разд. XI—доц. канд. техн, наук И. М. Гуськовым; гл. 1

разд. II и разд. X — доц. канд. техн, наук 3. Б. Махуто-

вой; гл. 1 разд. I, § 2.2 и 2.3 гл. 2 разд. IV, разд. VIII,

§2.2 гл. 2 и § 3.6 гл. 3 разд. IX — доц. канд. техн, наук

Б. А. Освенским; гл. 1 и 4—7 разд. VI, разд. XII — доц.

канд. техн, наук В. С. Сарычевым; гл. 1, гл. 2, кроме

§2.2; гл. 3, кроме § 3.6, гл. 4 и 5 разд. IX — доц. канд.

техн, паук Э. В. Филимоновым; § 3.8 разд. III написан

проф. д-ром техн, наук Ю. М. Ивановым, которому ав-

торский коллектив приносит искреннюю признатель-

ность.

Авторы выражают глубокую благодарность канд.

техн, наук А. Ю. Валентинавичюсу за ценные замечания,

сделанные им при рецензировании рукописи, которые

были учтены при работе над книгой.

ВВЕДЕНИЕ

§ 1. Краткий исторический обзор развития конструкций

из дерева и пластмасс

Деревянные конструкции. Дерево в качестве строи-

тельного материала применяется с древнейших времен.

Этому способствовало наличие лесов, легкость обработ-

ки и транспортировки деревянных элементов к месту

строительства. Кроме того древесина обладает хороши-

ми конструкционными качествами — значительной проч-

ностью и упругостью при сравнительно небольшой

массе.

С позиций диалектического материализма историче-

ское развитие деревянных конструкций как отрасли

строительной техники неизбежно связано с развитием

производства, а следовательно, и общества.

Применительно к нашей стране, в которой сосредото-

чены огромные лесные богатства, технико-экономическая

целесообразность деревянного строительства не вызыва-

ла сомнений. С давних пор применялись в строительстве

деревянные сооружения оборонительного, общественно-

го, хозяйственного, жилищного и других назначений.

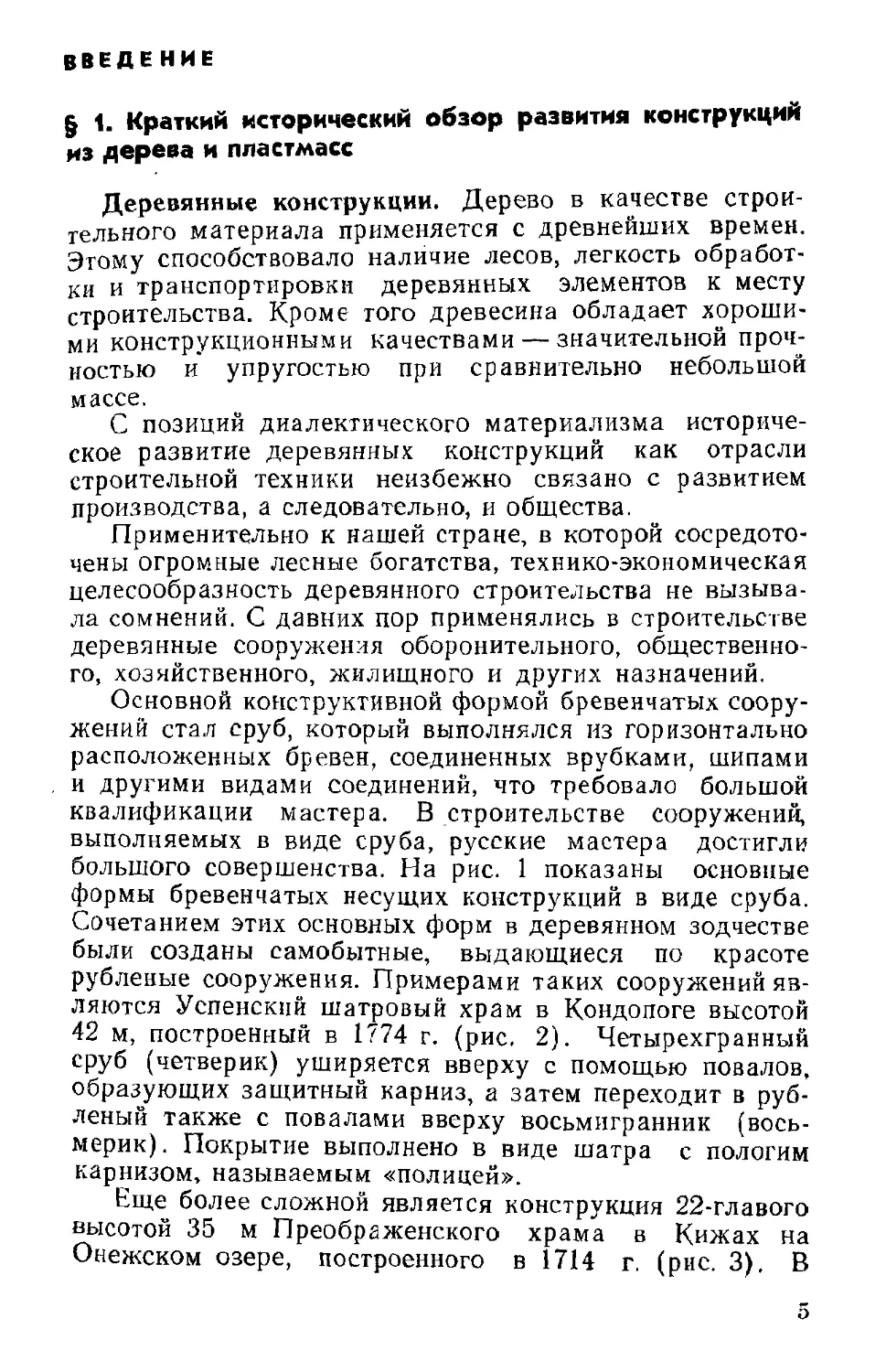

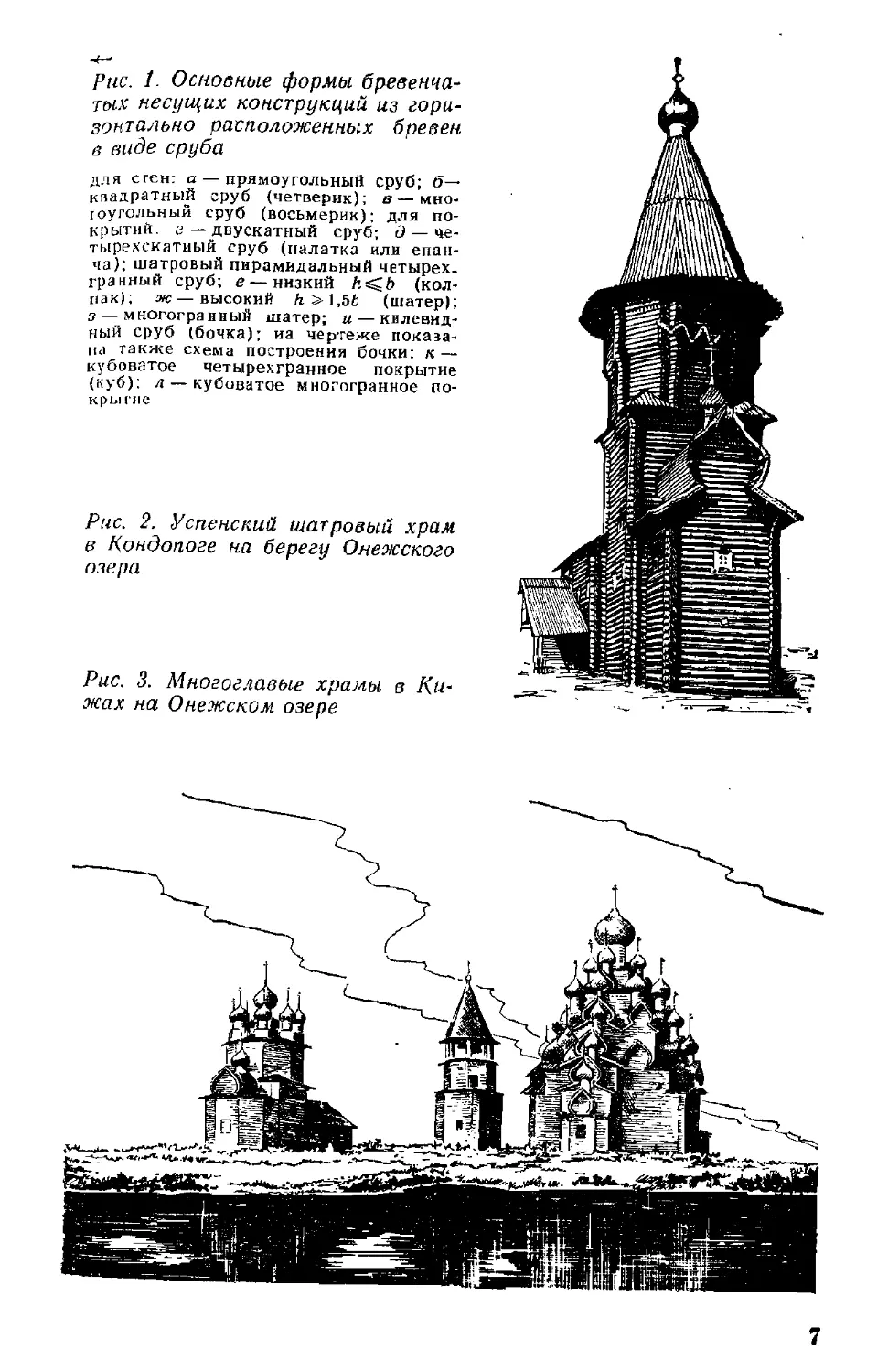

Основной конструктивной формой бревенчатых соору-

жений стал сруб, который выполнялся из горизонтально

расположенных бревен, соединенных врубками, шипами

и другими видами соединений, что требовало большой

квалификации мастера. В строительстве сооружений,

выполняемых в виде сруба, русские мастера достигли

большого совершенства. На рис. 1 показаны основные

формы бревенчатых несущих конструкций в виде сруба.

Сочетанием этих основных форм в деревянном зодчестве

были созданы самобытные, выдающиеся по красоте

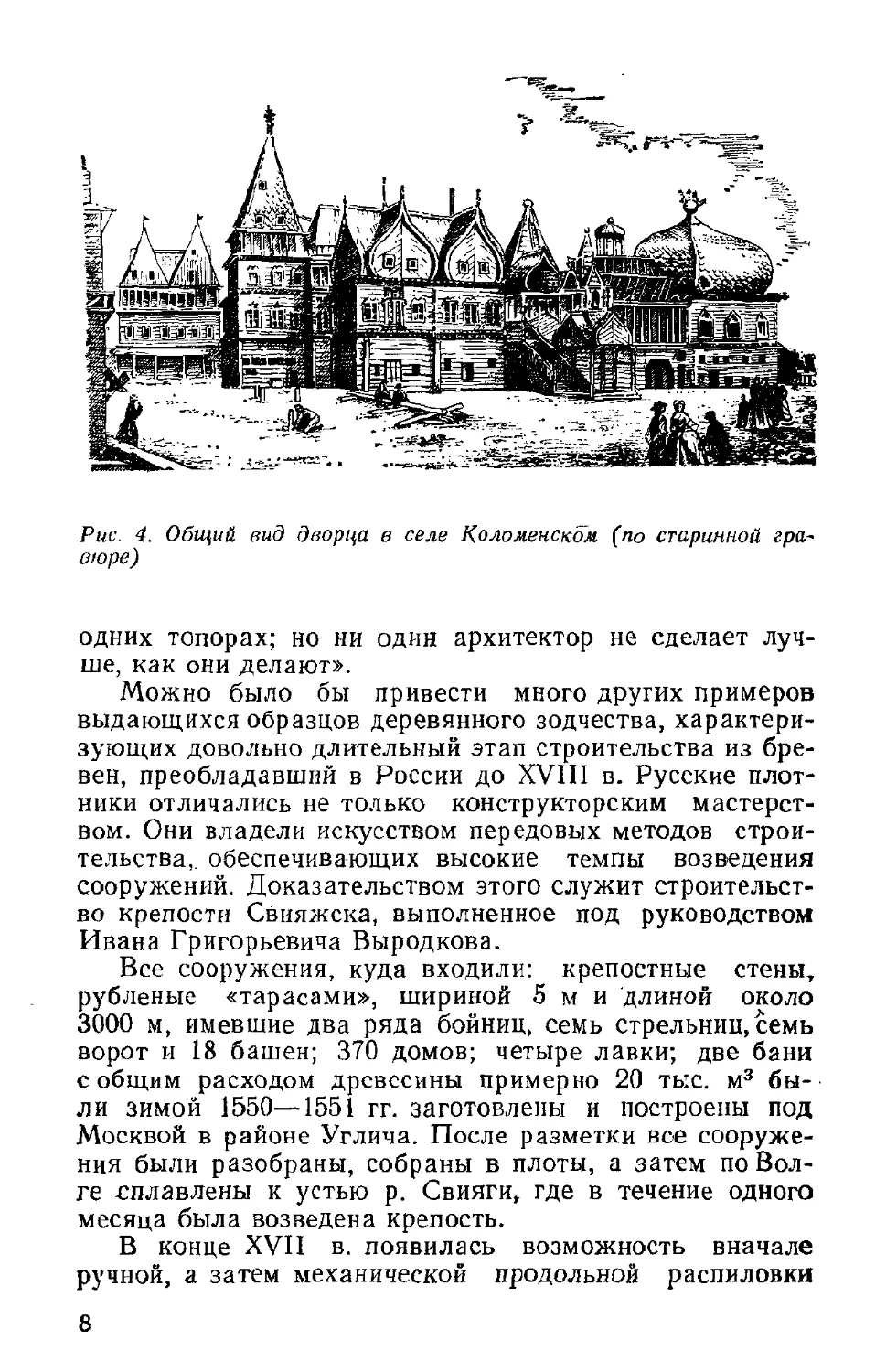

рубленые сооружения. Примерами таких сооружений яв-

ляются Успенский шатровый храм в Кондопоге высотой

42 м, построенный в 1774 г. (рис. 2). Четырехгранный

сруб (четверик) уширяется вверху с помощью повалов,

образующих защитный карниз, а затем переходит в руб-

леный также с повалами вверху восьмигранник (вось-

мерик). Покрытие выполнено в виде шатра с пологим

карнизом, называемым «полицей».

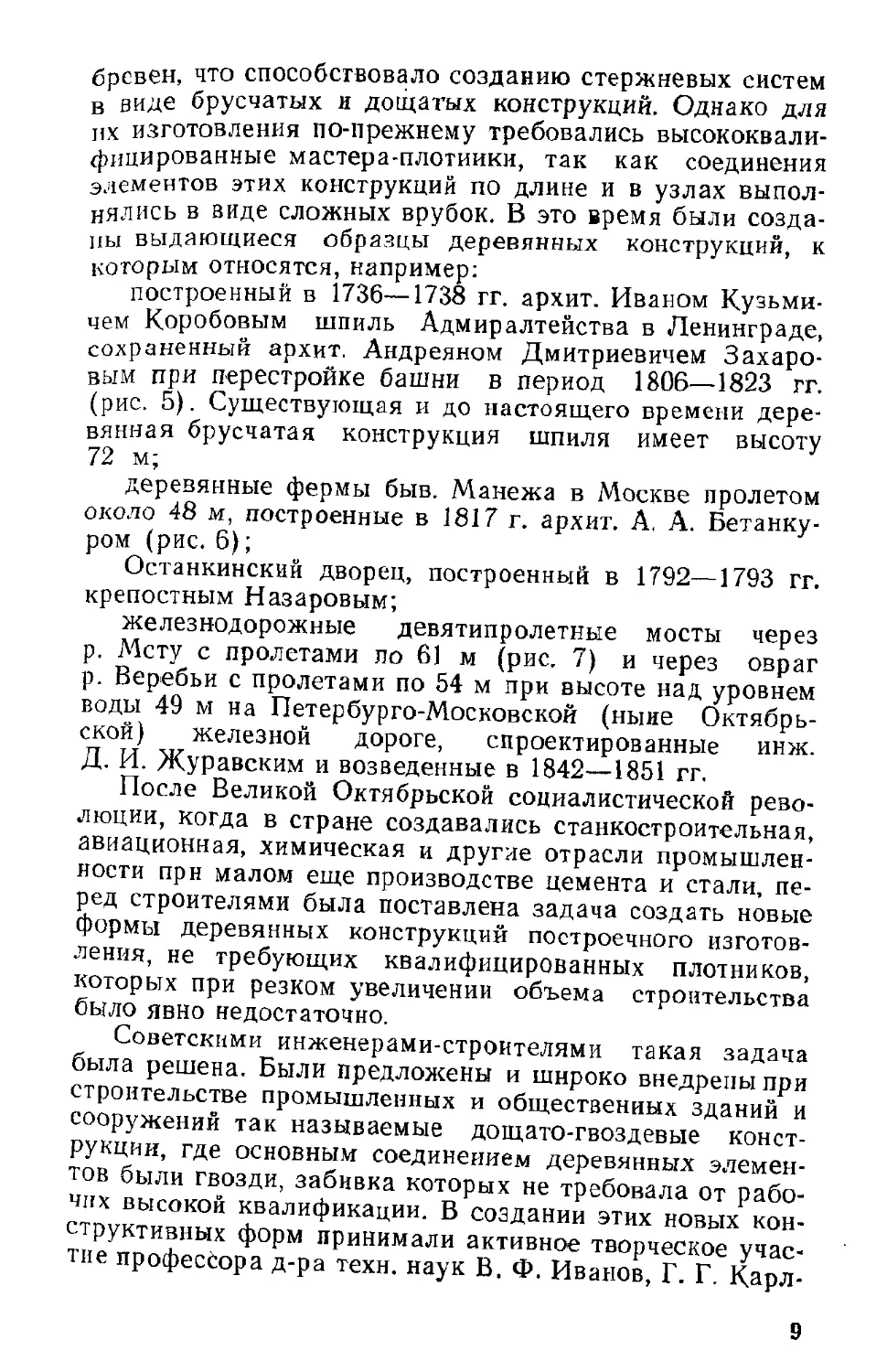

Еще более сложной является конструкция 22-главого

высотой 35 м Преображенского храма в Кижах на

Онежском озере, построенного в 1714 г. (рис. 3). В

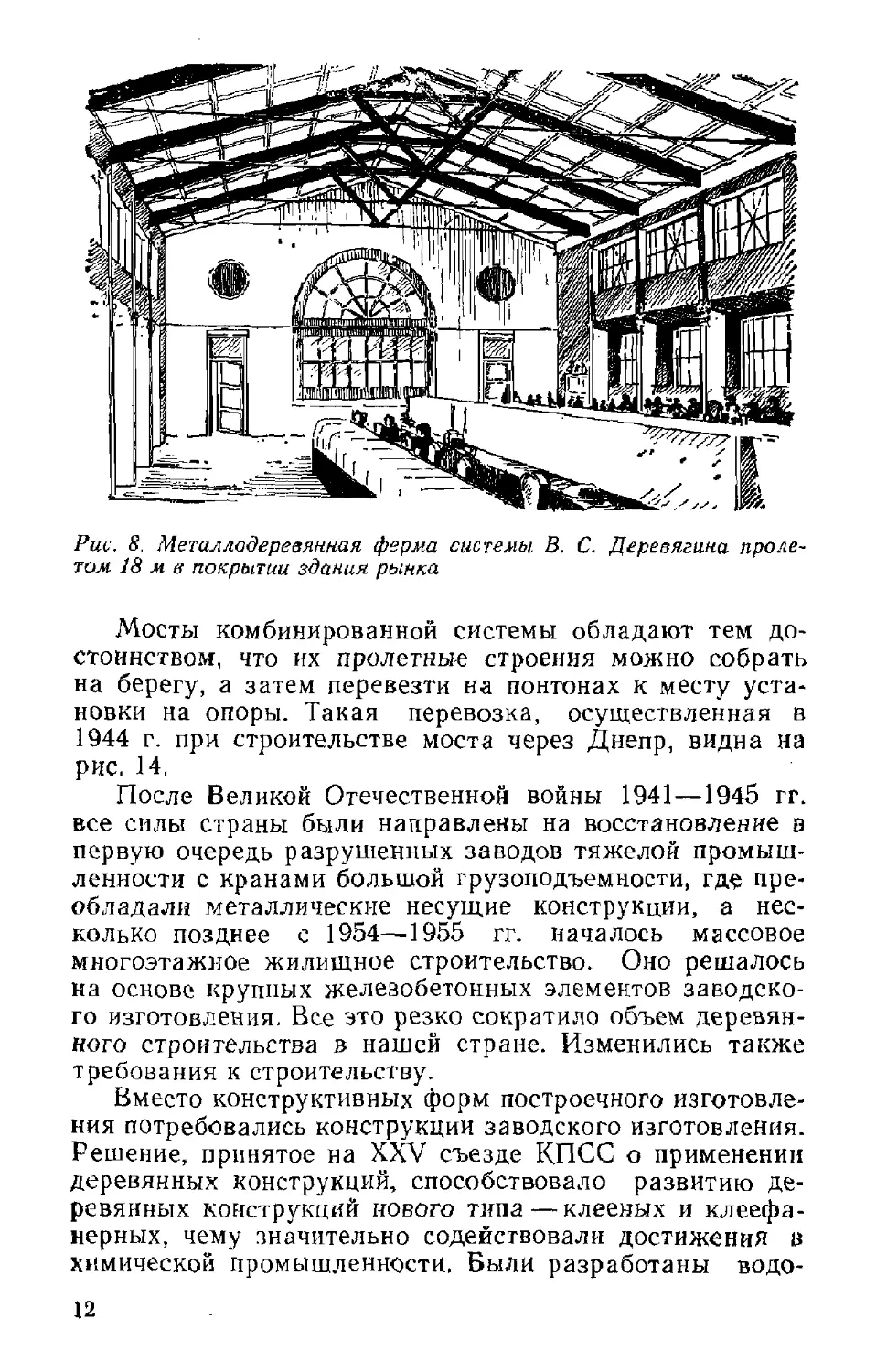

1667—1681 гг. в с. Коломенском под Москвой для царя

Алексея Михайловича был построен деревянный рубле-

ный дворец. Строители дворца под руководством плот-

ничного старосты Петрова создали выдающийся образец

дворцового деревянного зодчества (рис. 4), объединяв-

ший в единую композицию многие основные формы, по-

казанные на рис. 1. Дворец называли восьмым чудом

света. Иностранцы, приезжавшие в Москву, восторга-

лись этой постройкой. Мастерство плотников того вре-

мени было очень высоким, о чем можно судить по вы-

сказыванию Жана Соважа1, который в 1586 г. путе-

шествовал по России. Он так характеризует оборони-

тельную ограду Архангельска: «Она составляет замок,

сооруженный из бревен, заостренных и перекрестных:

постройка его из бревен превосходна, нет ни гвоздей, ни

крючьев, но все так хорошо отделано, что нечего поху-

лить, хотя у строителей русских все орудия состоят в

1 Бернгард Таннел. Описание путешествия польского посольст-

ва в Москву в 1678 г. Изд. 1891 г,

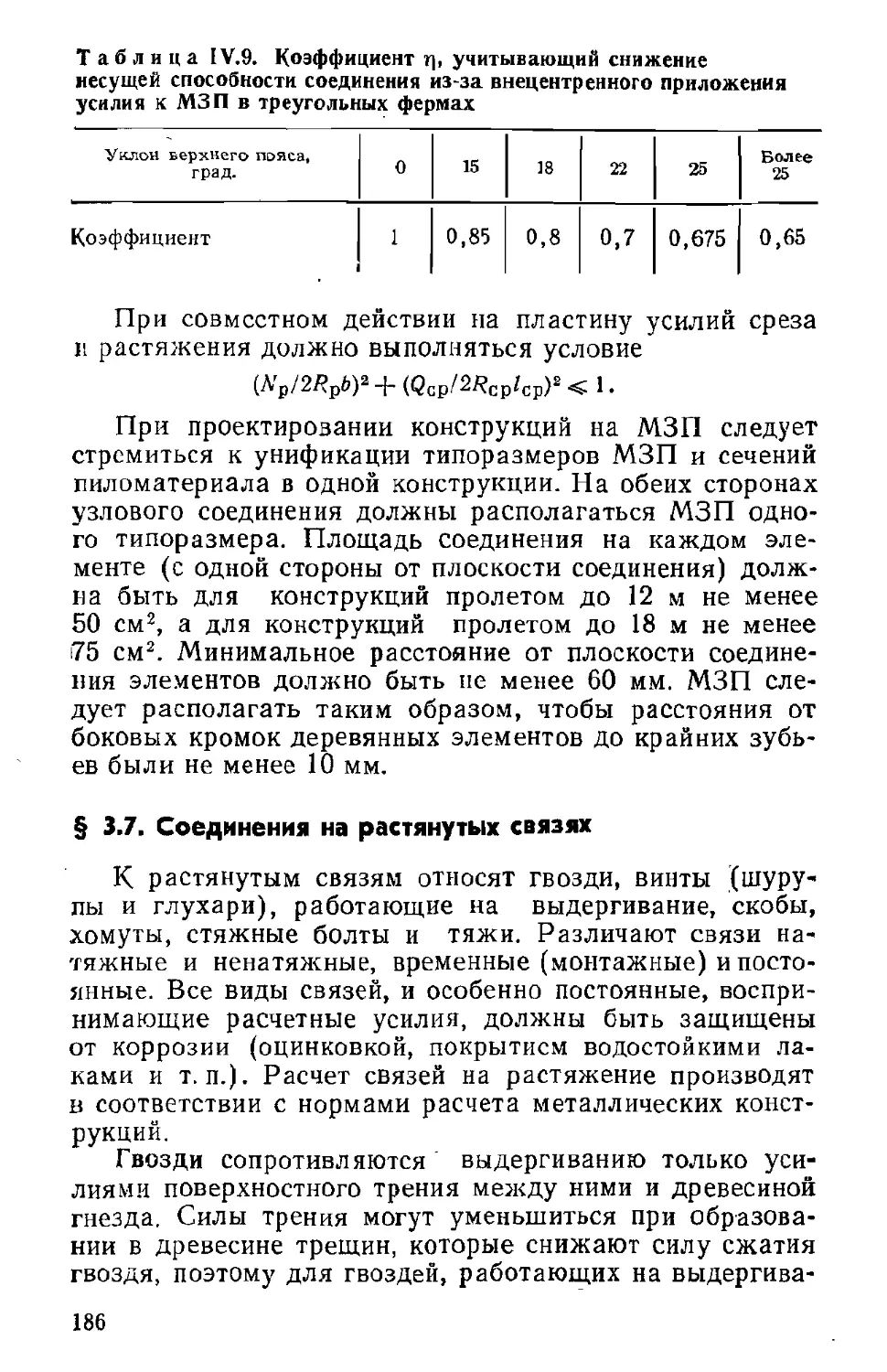

6

Рис. 1. Основные формы бревенча-

та несущих конструкций из гори-

зонтально расположенных бревен

в виде сруба

для сген; а — прямоугольный сруб; б—

квадратный сруб (четверик); в — мно-

гоугольный сруб (восьмерик); для по-

крытий. а — двускатный сруб; д — че-

тырехскатиый сруб (палатка или епан-

ча); шатровый пирамидальный четырех,

гранный сруб; е — низкий (кол-

пак); лс—высокий Л >1,56 (шатер);

з — многогранный шатер; и — килевид-

ный сруб (бочка); иа чертеже показа-

на также схема построения бочки; к—

кубоватое четырехгранное покрытие

(куб): л — кубоватое многогранное по-

Кры ГИС

Рис. 2. Успенский шатровый храм

в Кондопоге на берегу Онежского

озера

Рис. 3. Многоглавые храмы з Ки-

жах на Онежском озере

7

Рис. 4. Общий вид дворца в селе Коломенском (по старинной гра-

вюре)

одних топорах; но ни один архитектор не сделает луч-

ше, как они делают».

Можно было бы привести много других примеров

выдающихся образцов деревянного зодчества, характери-

зующих довольно длительный этап строительства из бре-

вен, преобладавший в России до XVIII в. Русские плот-

ники отличались не только конструкторским мастерст-

вом. Они владели искусством передовых методов строи-

тельства,. обеспечивающих высокие темпы возведения

сооружений. Доказательством этого служит строительст-

во крепости Свияжска, выполненное под руководством

Ивана Григорьевича Выродкова.

Все сооружения, куда входили: крепостные стены,

рубленые «тарасами», шириной 5 м и длиной около

3000 м, имевшие два ряда бойниц, семь стрельниц, семь

ворот и 18 башен; 370 домов; четыре лавки; две бани

с общим расходом древесины примерно 20 тыс. м3 бы-

ли зимой 1550—1551 гг. заготовлены и построены под

Москвой в районе Углича. После разметки все сооруже-

ния были разобраны, собраны в плоты, а затем по Вол-

ге сплавлены к устью р. Свияги, где в течение одного

месяца была возведена крепость.

В конце XVII в. появилась возможность вначале

ручной, а затем механической продольной распиловки

8

бревен, что способствовало созданию стержневых систем

в виде' брусчатых и дощатых конструкций. Однако для

их изготовления по-прежнему требовались высококвали-

фицированные мастера-плотники, так как соединения

элементов этих конструкций по длине и в узлах выпол-

нялись в виде сложных врубок. В это время были созда-

ны выдающиеся образцы деревянных конструкций, к

которым относятся, например:

построенный в 1736—1738 гг. архит. Иваном Кузьми-

чем Коробовым шпиль Адмиралтейства в Ленинграде,

сохраненный архит. Андреяном Дмитриевичем Захаро-

вым при перестройке башни в период 1806—1823 гг.

(рис. 5). Существующая и до настоящего времени дере-

вянная брусчатая конструкция шпиля имеет высоту

72 м;

деревянные фермы быв. Манежа в Москве пролетом

около 48 м, построенные в 1817 г. архит. А. А. Бетанку-

ром (рис. 6);

Останкинский дворец, построенный в 1792—1793 гг.

крепостным Назаровым;

железнодорожные девятипролетные мосты через

р. Мету с пролетами по 61 м (рис. 7) и через овраг

р. Веребьи с пролетами по 54 м при высоте над уровнем

воды 49 м на Петербурго-Московской (ныне Октябрь-

ской) железной дороге, спроектированные инж.

Д. И. Журавским и возведенные в 1842—1851 гг.

После Великой Октябрьской социалистической рево-

люции, когда в стране создавались станкостроительная,

авиационная, химическая и другие отрасли промышлен-

ности при малом еще производстве цемента и стали, пе-

ред строителями была поставлена задача создать новые

формы деревянных конструкций построечного изготов-

ления, не требующих квалифицированных плотников,

которых при резком увеличении объема строительства

было явно недостаточно.

Советскими инженерами-строителями такая задача

была решена. Были предложены и широко внедрены при

строительстве промышленных и общественных зданий и

сооружений так называемые дощато-гвоздевые конст-

рукции, где основным соединением деревянных элемен-

тов были гвозди, забивка которых не требовала от рабо-

чих высокой квалификации. В создании этих новых кон-

структивных форм принимали активное творческое учас-

тие профессора д-ра техн, наук В. Ф. Иванов, Г. Г. Карл-

9

Рис. 5. Конструкция шпиля

Адмиралтейства о Ленин-

граде (после перестройки

А. Д. Захарова)

Рис. 6. Стропильные фермы

бывшего манежа в Москве

Рис. 7. Железнодорожный

мост через р. Мету на быв.

Петерб урго-Московской

(ныне Октябрьской) желез-

ной дороге

сеп, В. В. Большаков, В. М. Коченов, М. Е. Каган,

Ю. М. Иванов, А. Б. Губенко, доценты канд. техн, наук

Г. В. Свенцицкий, Б. А. Освенский, Г. А. Цвингман,

К. П. Кашкаров и др.

Вслед за гвоздевыми конструкциями в 1932—1936 гг.

В. С. Деревягиным были предложены брусчатые конст-

рукции на пластинчатых нагелях в виде балок пролетом

до 6 м и ферм пролетом до 21—24 м (рис. 8),

10

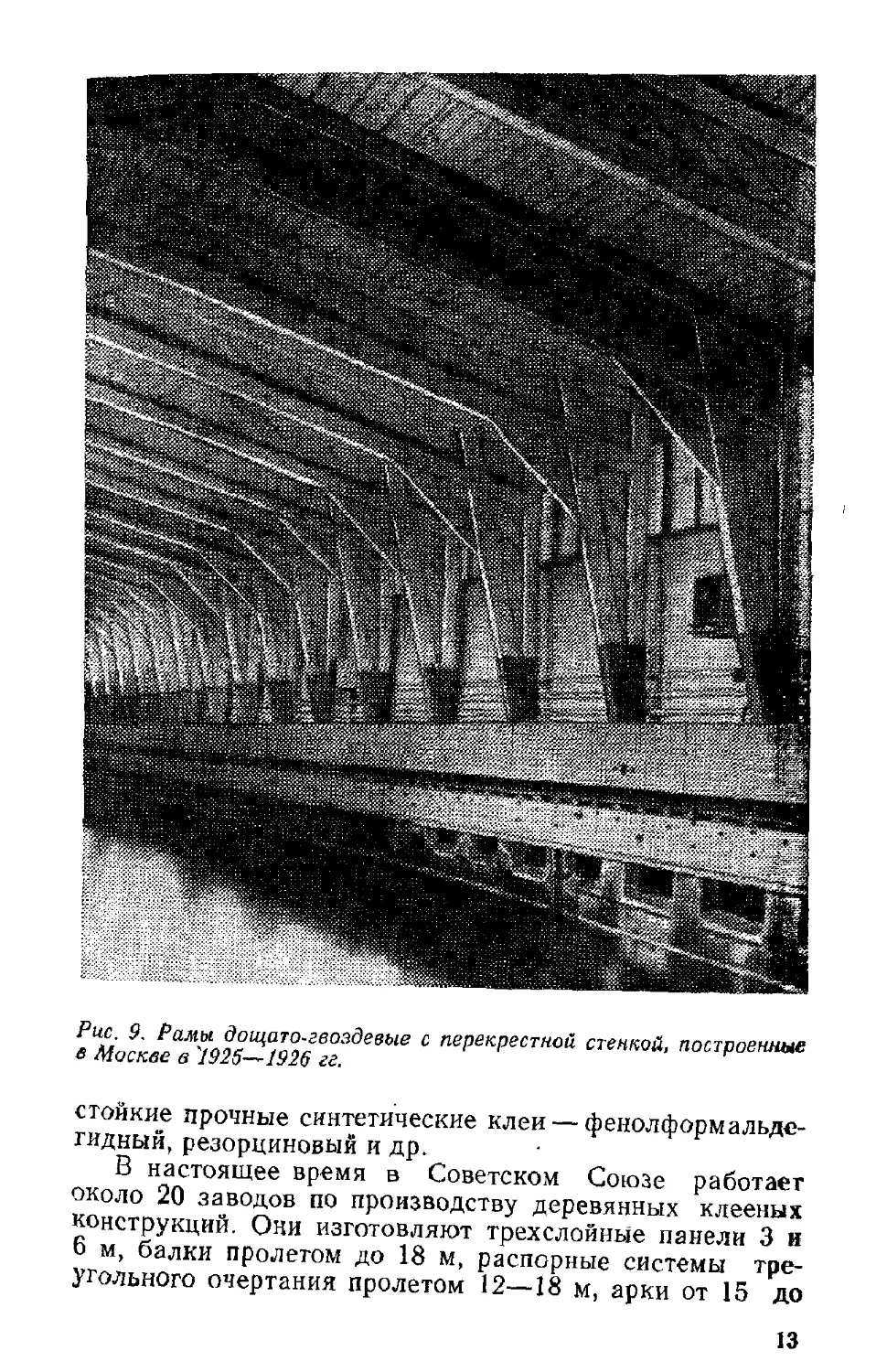

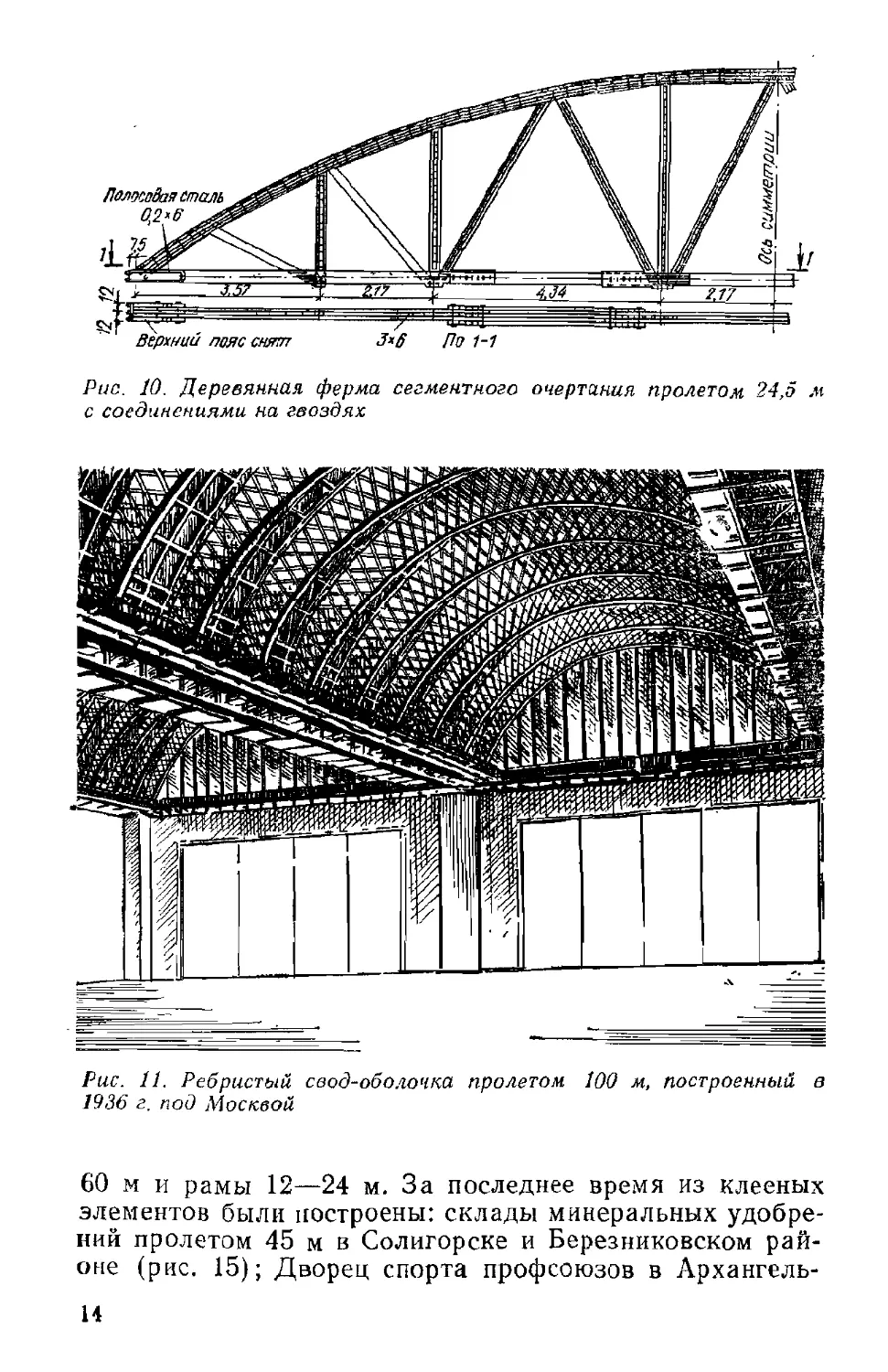

Формы дощато-гвоздевых конструкций были весьма

разнообразными. Они применялись как в виде плоскост-

ных конструкций: сплошных — балки, арки, рамы (рис.

9) и сквозных — балочные и арочные фермы сегментного

очертания (рис. 10), так и пространственных конструк-

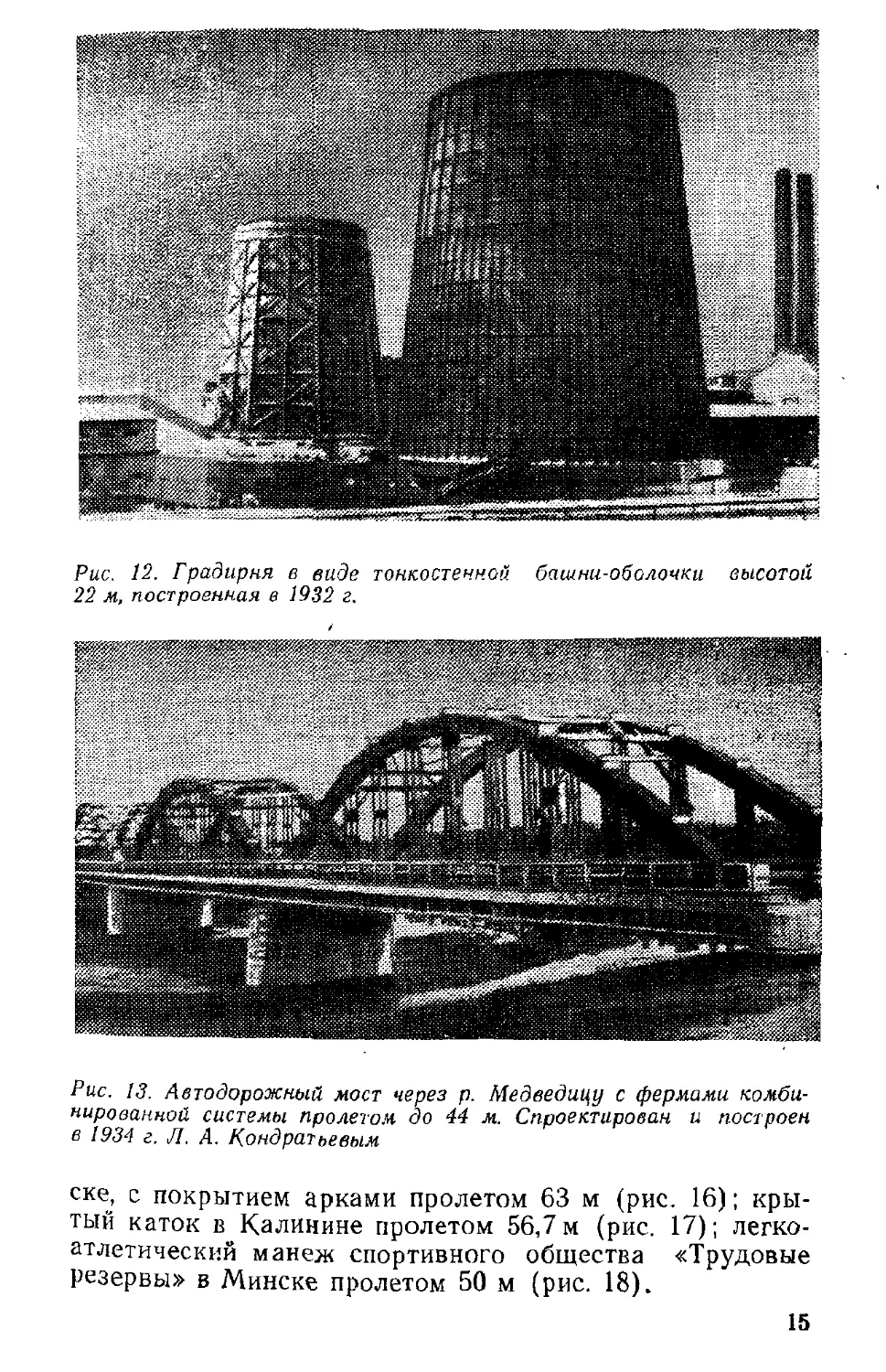

ций в виде сводов-оболочек (рис. 11), складок, куполов,

башен-градирен (рис. 12), башен-оболочек и др. Пере-

крываемые ими пролеты доходили до 100 м, а автодо-

рожные мосты имели пролеты размером 45—55 м. Один

из мостов комбинированной системы, состоящий из гиб-

кой арки и фермы жесткости с тремя пролетами по 44 и

каждый, показан на рис. 13.

И

Рис. 8. Металлодеревянная ферма системы В. С. Деревягина проле-

том 18 м в покрытии здания рынка

Мосты комбинированной системы обладают тем до-

стоинством, что их пролетные строения можно собрать

на берегу, а затем перевезти на понтонах к месту уста-

новки на опоры. Такая перевозка, осуществленная в

1944 г. при строительстве моста через Днепр, видна на

рис. 14,

После Великой Отечественной войны 1941 —1945 гг.

все силы страны были направлены на восстановление в

первую очередь разрушенных заводов тяжелой промыш-

ленности с кранами большой грузоподъемности, где пре-

обладали металлические несущие конструкции, а нес-

колько позднее с 1954—1955 гг. началось массовое

многоэтажное жилищное строительство. Оно решалось

на основе крупных железобетонных элементов заводско-

го изготовления. Все это резко сократило объем деревян-

ного строительства в нашей стране. Изменились также

требования к строительству.

Вместо конструктивных форм построечного изготовле-

ния потребовались конструкции заводского изготовления.

Решение, принятое на XXV съезде КПСС о применении

деревянных конструкций, способствовало развитию де-

ревянных конструкций нового типа—клееных и клеефа-

нерных, чему значительно содействовали достижения в

химической промышленности. Были разработаны водо-

12

Рис. 9. Рамы дощато-гвоздевые с перекрестной стенкой, построенные

в Москве в '1926—1926 гг.

стойкие прочные синтетические клеи — фенолформальде-

гидный, резорциновый и др.

В настоящее время в Советском Союзе работает

около 20 заводов по производству деревянных клееных

конструкций. Они изготовляют трехслойные панели 3 и

6 м, балки пролетом до 18 м, распорные системы тре-

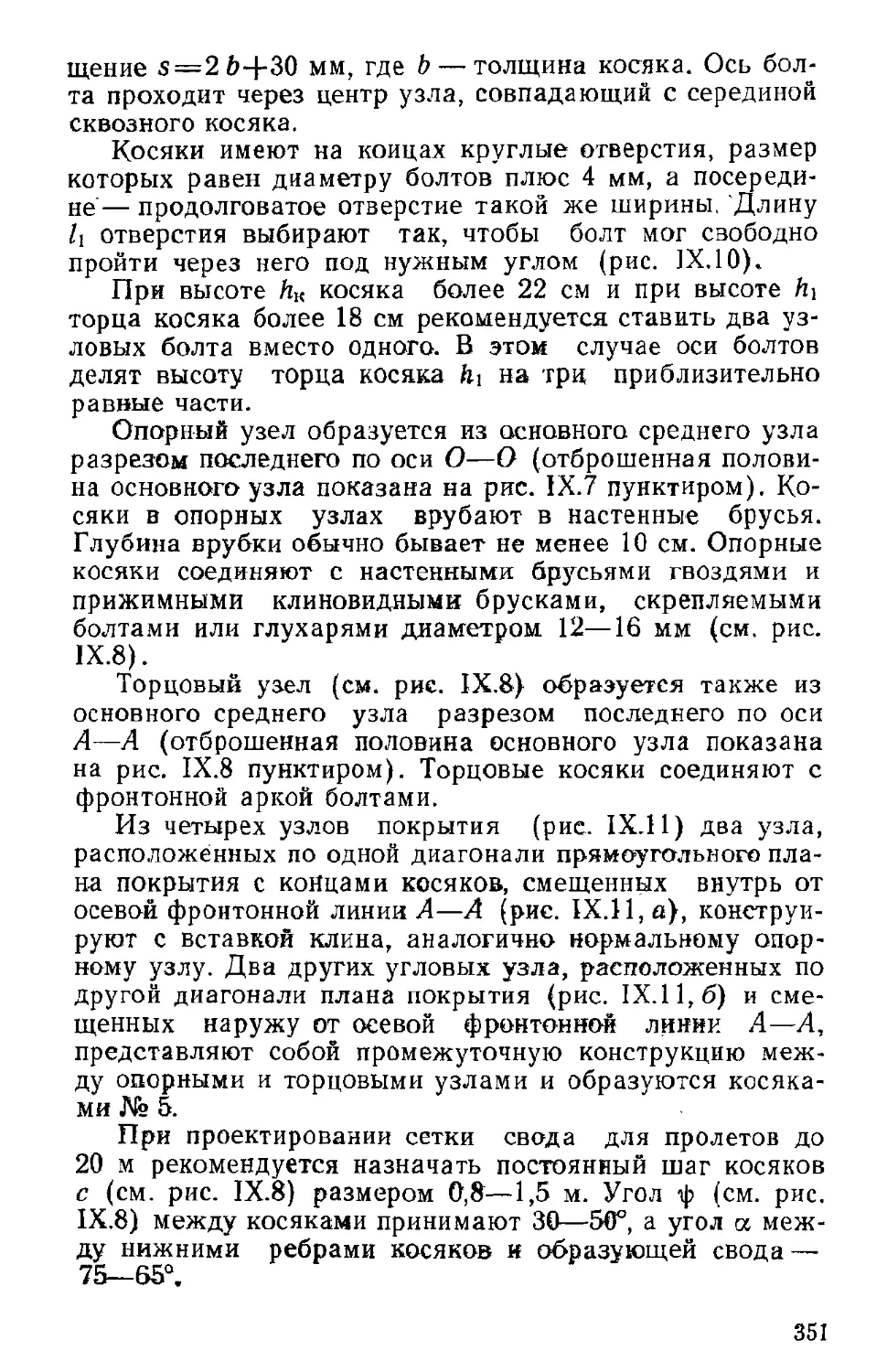

угольного очертания пролетом 12—18 м, арки от 15 до

13

Рис. 10. Деревянная ферма сегментного очертания пролетом 24,5 м

с соединениями на гвоздях

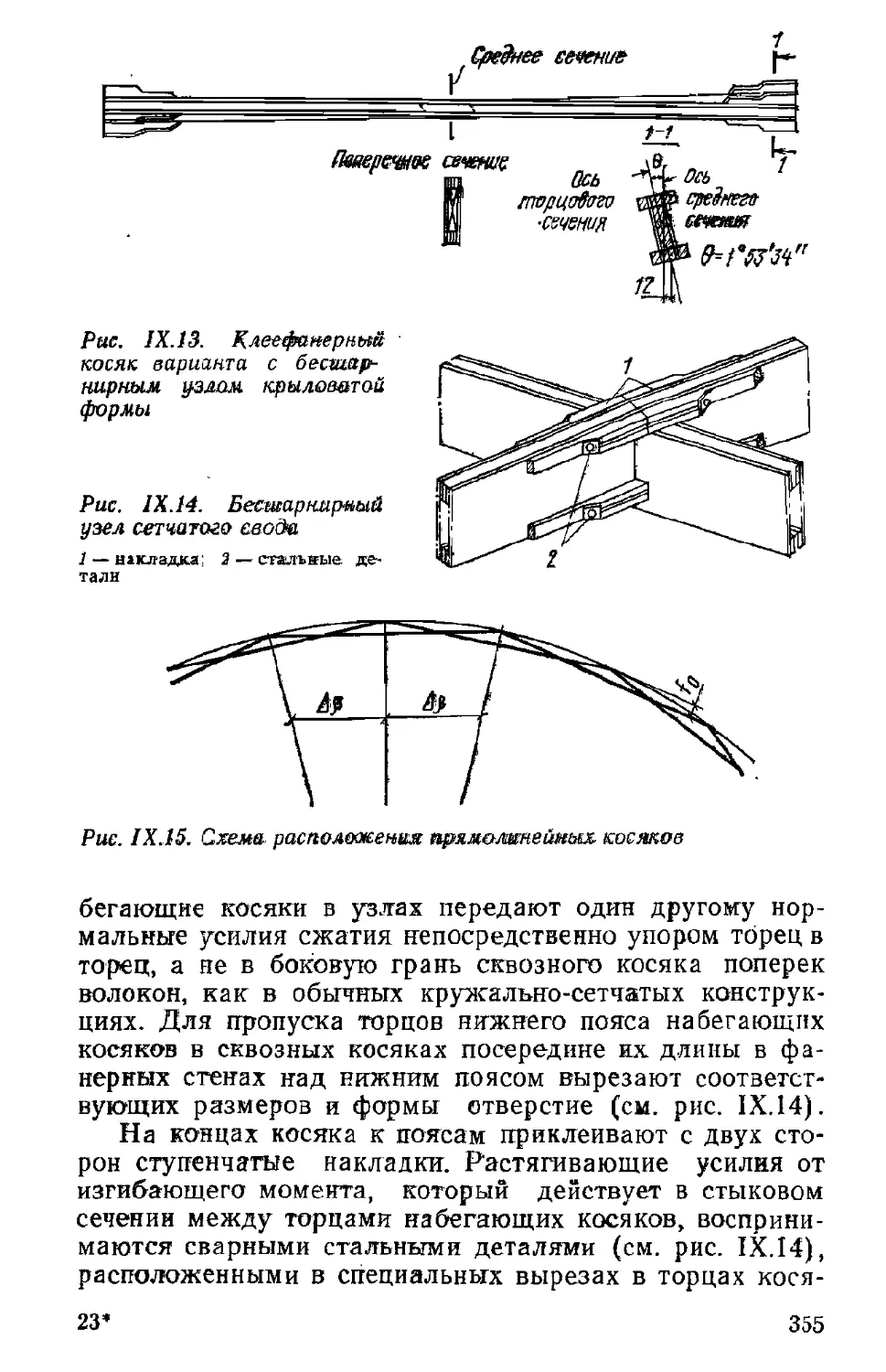

Рис. 11. Ребристый свод-оболочка пролетом 100 м, построенный в

1936 г. под Москвой

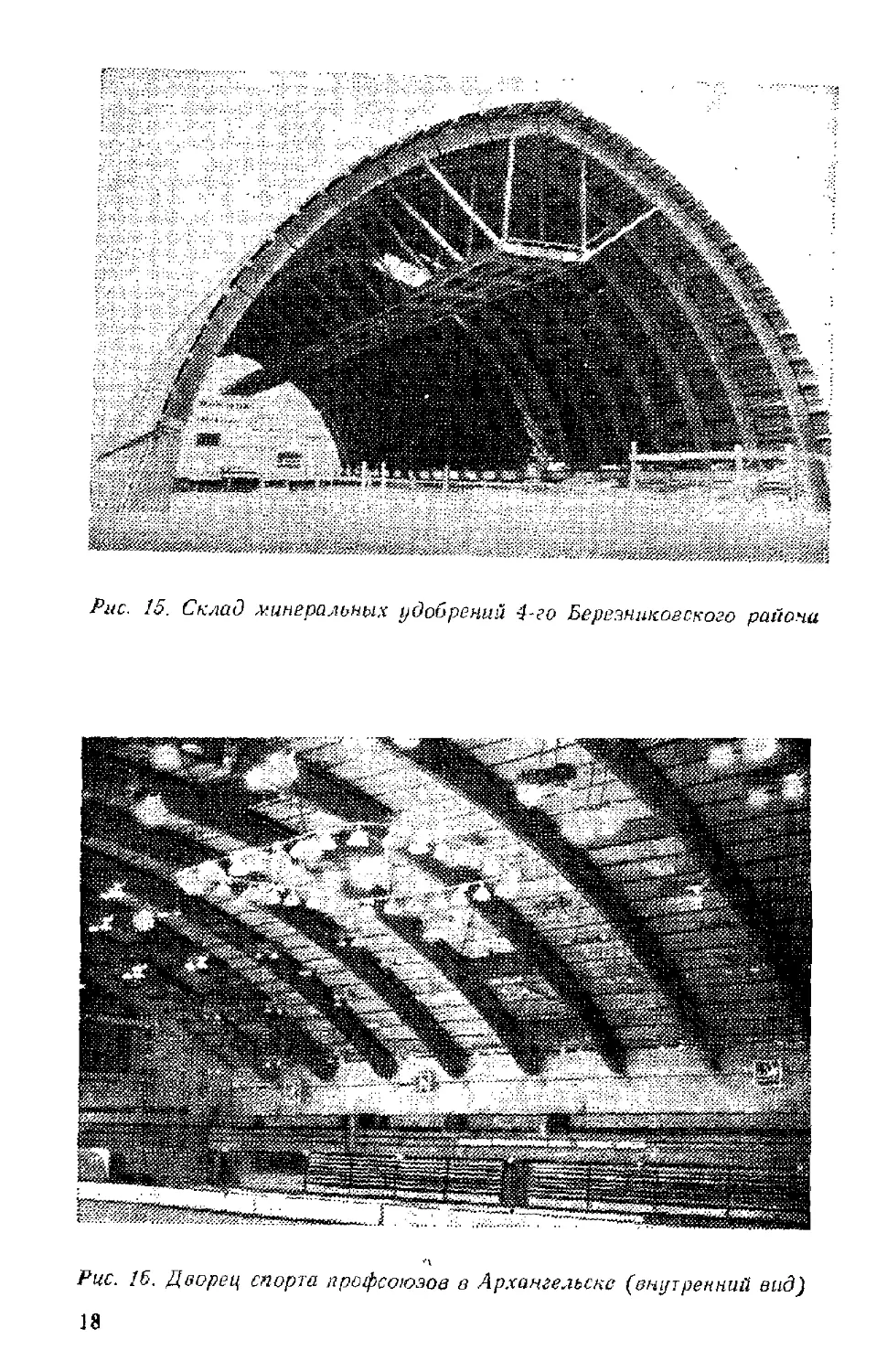

60 м и рамы 12—24 м. За последнее время из клееных

элементов были построены: склады минеральных удобре-

ний пролетом 45 м в Солигорске и Березниковском рай-

оне (рис. 15); Дворец спорта профсоюзов в Архангель-

14

Рис. 12. Градирня в виде тонкостенной башни-оболочки высотой

22 м, построенная в 1932 г.

Рис. 13. Автодорожный мост через р. Медведицу с фермами комби-

нированной системы пролетом до 44 м. Спроектирован и построен

в 1934 г. Л. А. Кондратьевым

ске, с покрытием арками пролетом 63 м (рис. 16); кры-

тый каток в Калинине пролетом 56,7 м (рис. 17); легко-

атлетический манеж спортивного общества «Трудовые

резервы» в Минске пролетом 50 м (рис. 18).

15

Рас. 14. Перевозка на понтонах к месту установки деревянного про-

летного строения с фермами комбинированной системы пролетом

61.д м

Кроме того, были возведены некоторые другие круп-

ные объекты, а также значительное количество производ-

ственных зданий сельскохозяйственного назначения и по-

крытия промышленных зданий. В ряде организаций п ву-

зов страны — ЦНИИСК, СоюздорНИИ, МИСИ, ЛИСИ,

ВИА, НИСИ — проводятся исследования клеефанерных

конструкций с использованием бакелизировэнной фане-

ры, фанерных профилей и фанерных труб. Одним из ос-

новных условий экономической эффективности примене-

ния древесины в капитальном строительстве является

увеличение срока службы деревянных конструкций, по-

этому научной разработке проблемы долговечности де-

ревянных конструкций уделяется большое внимание.

Много работают в этом направлении сотрудники отде-

ла деревянных конструкций ЦНИИСК им. В. А. Куче-

ренко под руководством проф. д-ра техн, наук Ю.М. Ива-

нова. Кроме того, в Солнечногорске Московской обла-

сти находится лаборатория, ведущая работы по защи-

те деревянных конструкций от биологического разру-

шения, руководимая проф. д-ром техн, наук М. М.. Гор-

шины м.

Конструкции с применением пластмасс. В отличие от

дерева, природного материала, столетиями используемо-

го в строительных конструкциях, пластмассы и другие

16

синтетические полимерные материалы начали применять

в строительстве лишь несколько десятилетий тому назад.

Развитие коксохимической промышленности и теоре-

тической химии привело в начале XX в. к возникновению

промышленного производства синтетических высокомо-

лекулярных соединений — смол. Для развития химии по-

лимеров огромное значение имели работы творца теории

строения органических веществ А. М. Бутлерова (1828—

1886 гг.), положившего начало исследованиям процессов

синтеза высокомолекулярных соединений путем полиме-

ризации и поликонденсации.

Начиная с 30-х годов XX в. количество синтетичес-

ких смол и пластмасс, выпускаемых химической промыш-

ленностью СССР и зарубежных стран, значительно рас-

ширилось. Пластмассы и смолы стали применять в раз-

личных отраслях промышленности, чему способствовал

ряд их достоинств — высокая прочность при относитель-

но малом собственном весе, стойкость в агрессивной хи-

мической среде и в отношении гниения. В СССР органи-

зовано производство конструкционных пластмасс (раз-

личных видов стеклопластиков, древесно-слоистых пла-

стиков и других, а также изделий из них, используемых

и строительстве) и пластмасс (пенопластов, сотопластов

п др.) для среднего слоя трехслойных конструкций, вы-

полняющего функции теплоизоляции.

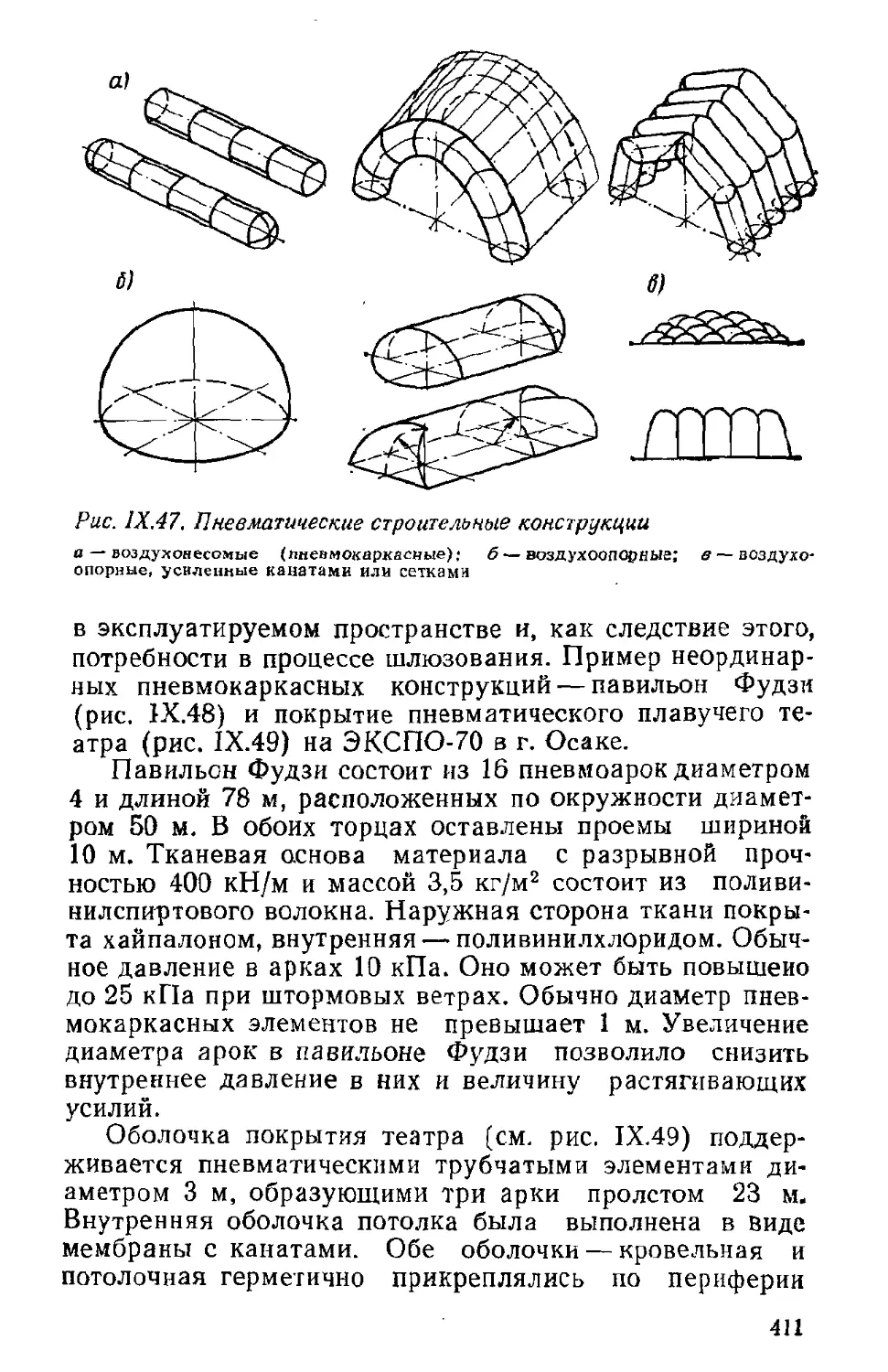

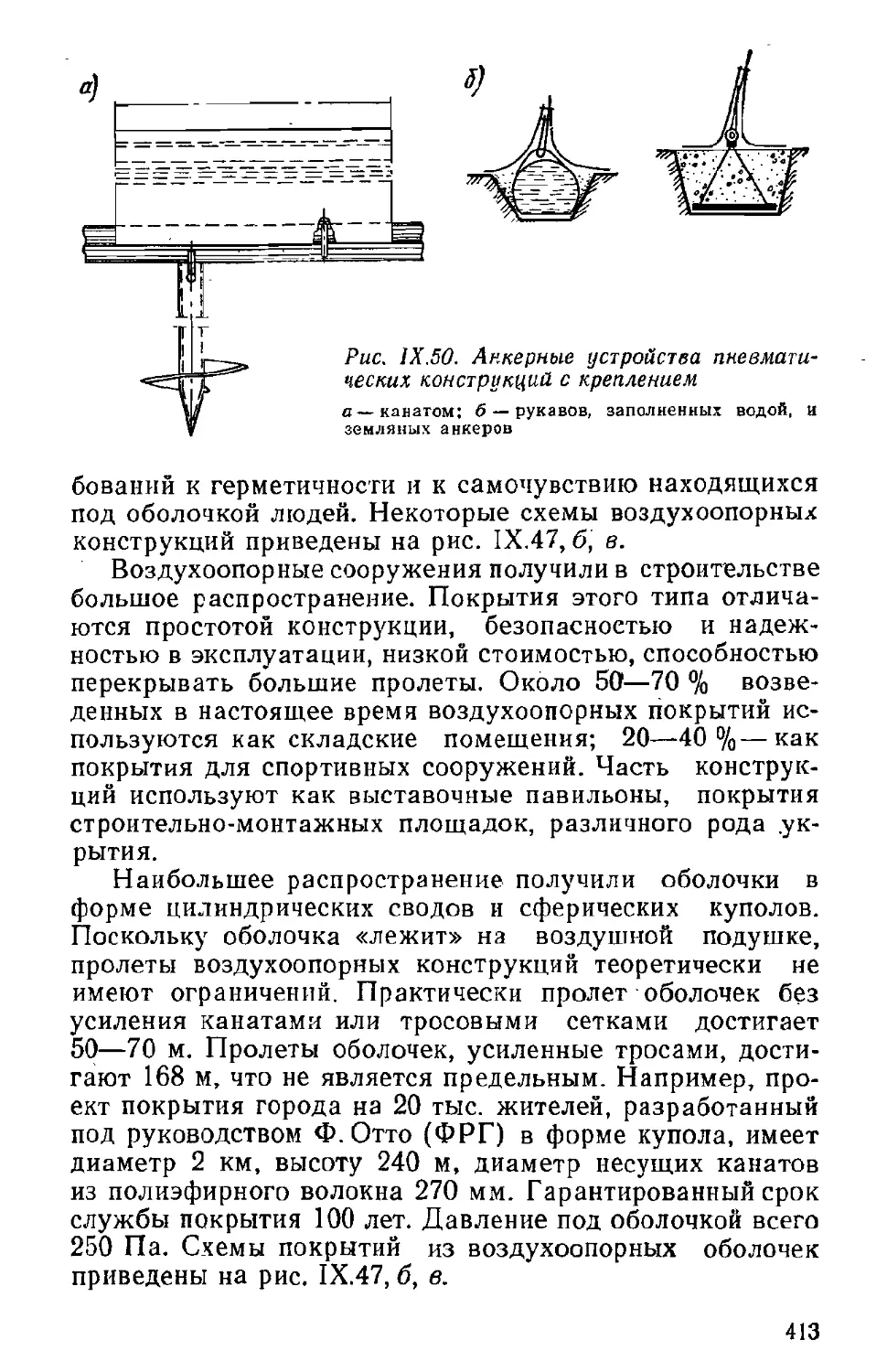

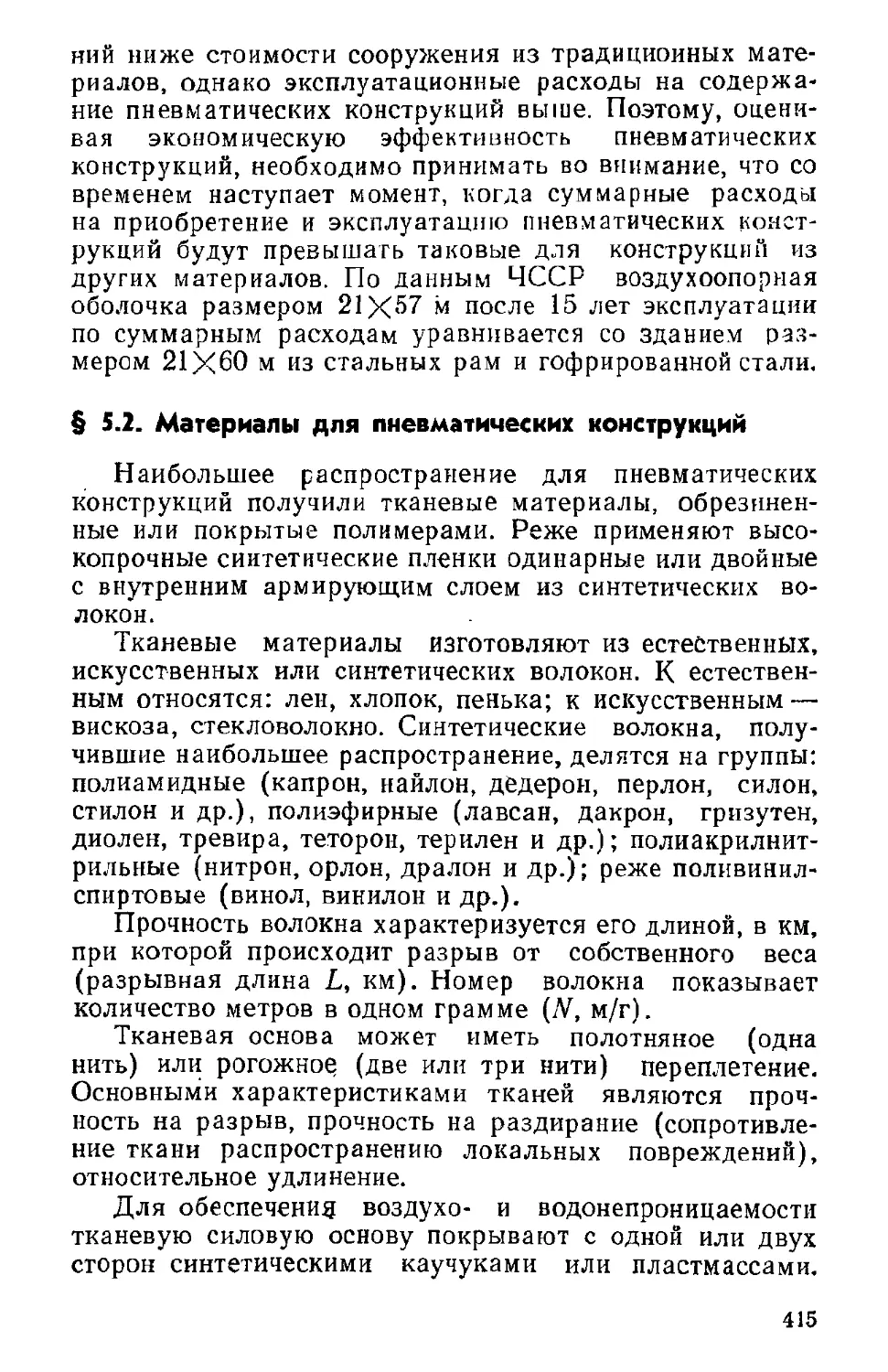

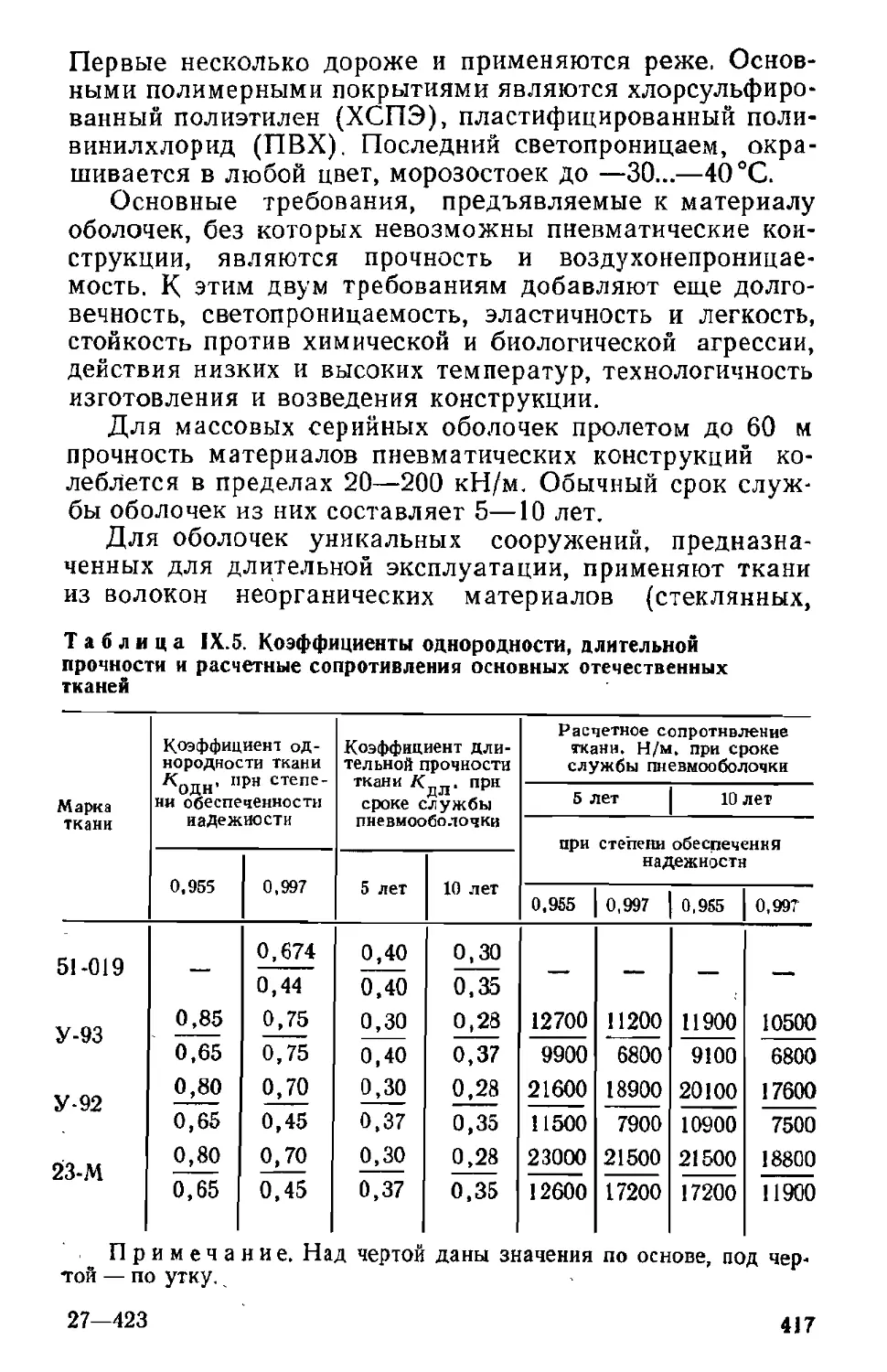

Новым, прогрессивным видом конструкций из пласт-

масс при возведении сборно-разборных построек (склад-

ских, спортивных, зрелищных н др.) являются пневмати-

ческие конструкции, состоящие из воздухонепроницае-

мых оболочек из прорезиненной ткани или армированной

пленки, внутри которых поддерживается постоянное

избыточное давление воздуха. Пневматические конст-

рукции получили за последние годы распространение за

рубежом и осуществлены в нашей стране. Эксперимен-

тальное строительство с применением пластмасс сопро-

вождалось исследованиями их физико-механических

свойств, разработкой конструкций, методов расчета И

технологии их изготовления.

В историческом обзоре развития деревянных конст-

рукций, даже очень кратком, нельзя не упомянуть о

творческих работах И. П. Кулибина, Д. И. Журавского и

Ь. Г. Шухова, внесших огромный вклад не только в об-

ласть инженерных конструкций, в том числе и деревян-

ных, но также в теорию их расчета.

2—423

Рис. 15. Склад минеральных удобрений 4-го Березниковского района

Рис. 15. Дворец спорта профсоюзов в Архангельске (внутренний вид)

18

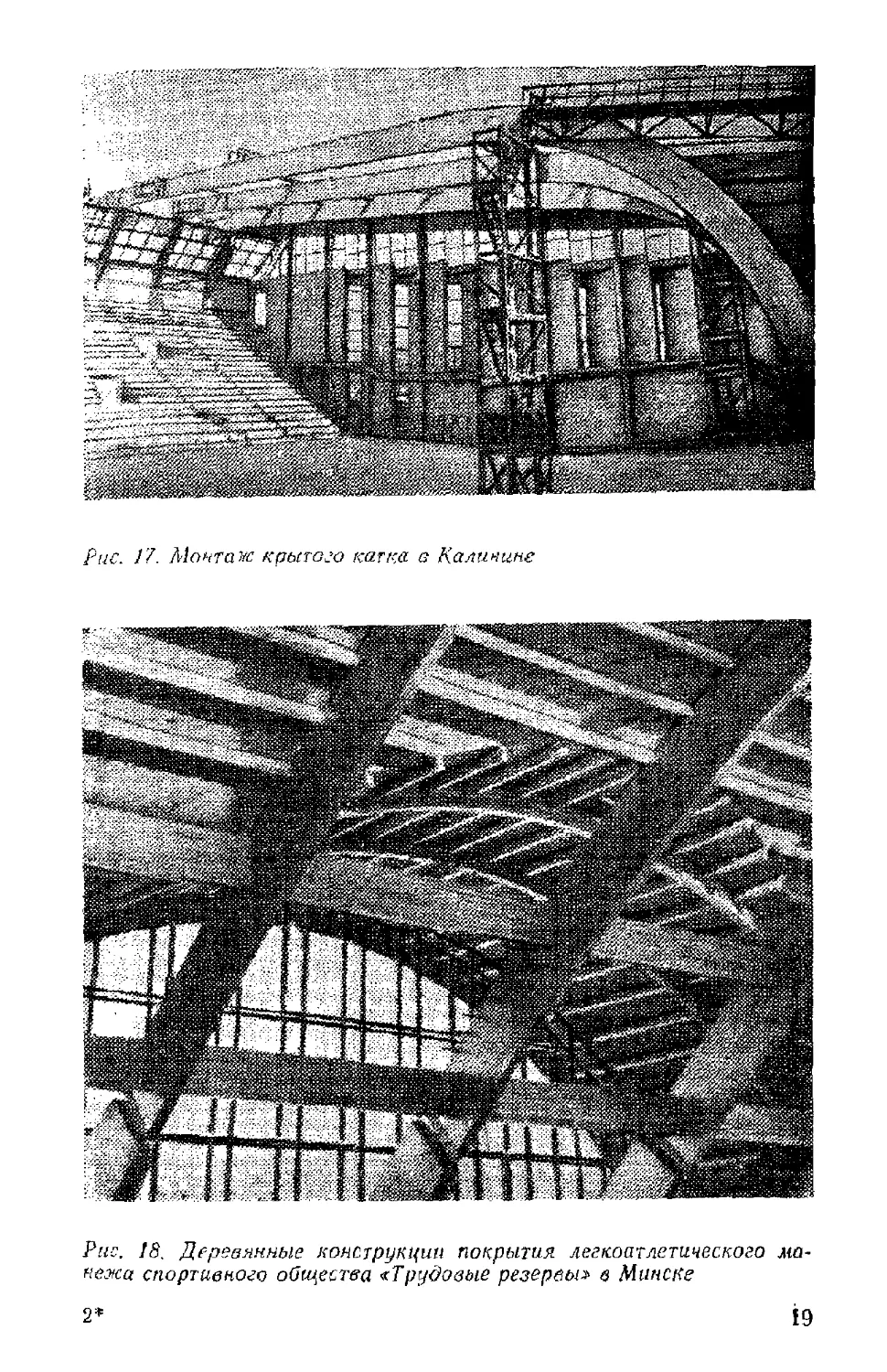

Рис. 17. Монтам: крытого катка а Калинине

Рис. 18. Деревянные конструкции покрытия легкоатлетического ма-

нежа спортивного общества «Трудовые резервы* в Минске

2*

19

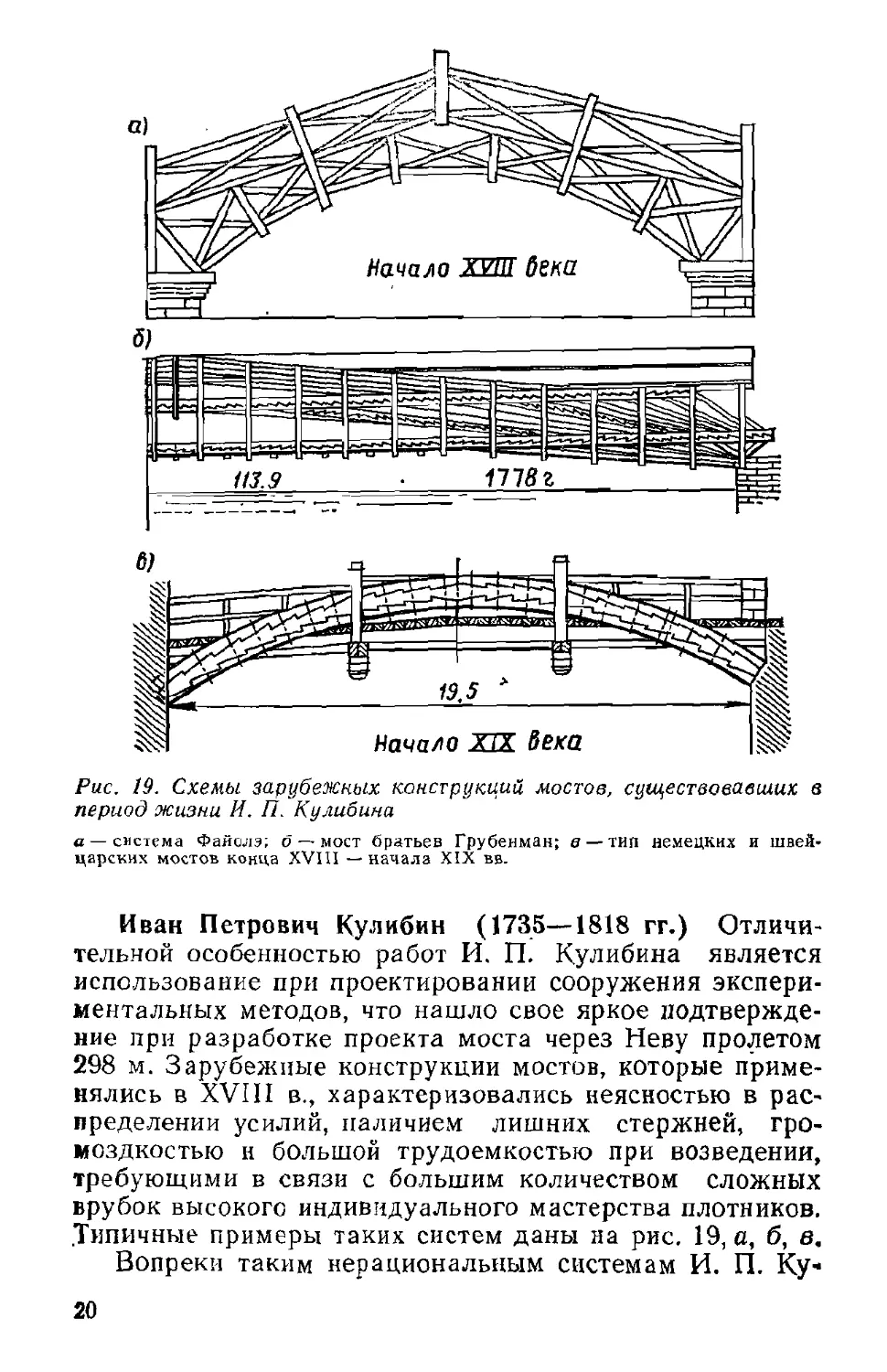

Рис. 19. Схемы зарубежных конструкций мостов, существовавших в

период жизни И. П. Кулибина

а —система Файолэ; б — мост братьев Грубенман; в —тип немецких и швей-

царских мостов конца XVIII — начала XIX вв.

Иван Петрович Кулибин (1735—1818 гг.) Отличи-

тельной особенностью работ И. П. Кулибина является

использование при проектировании сооружения экспери-

ментальных методов, что нашло свое яркое подтвержде-

ние при разработке проекта моста через Неву пролетом

298 м. Зарубежные конструкции мостов, которые приме-

нялись в XVIII в., характеризовались неясностью в рас-

пределении усилий, наличием лишних стержней, гро-

моздкостью н большой трудоемкостью при возведении,

требующими в связи с большим количеством сложных

врубок высокого индивидуального мастерства плотников.

.Типичные примеры таких систем даны на рис. 19, а, б, в.

Вопреки таким нерациональным системам И. П. Ку-

20

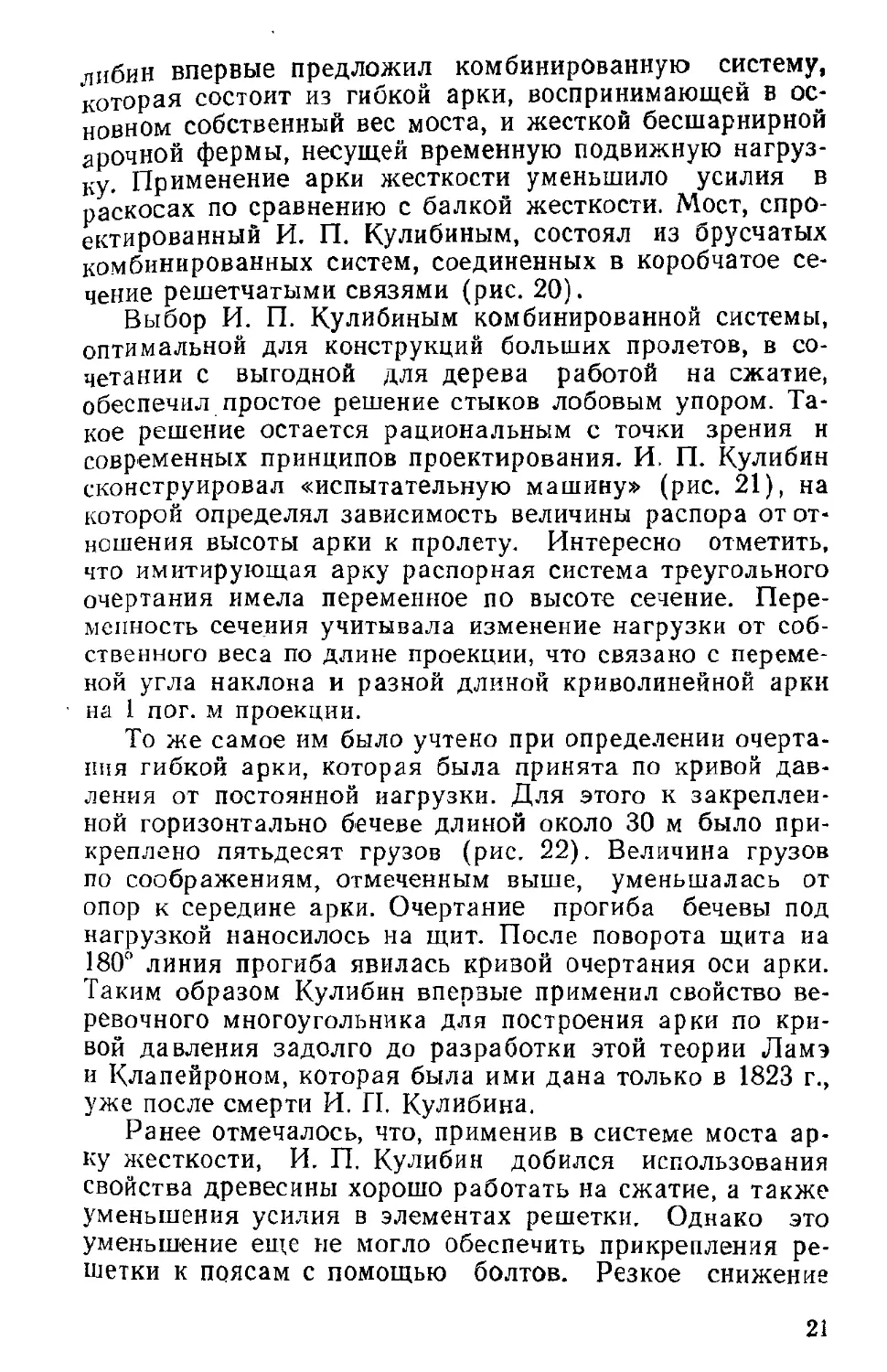

либин впервые предложил комбинированную систему,

которая состоит из гибкой арки, воспринимающей в ос-

новном собственный вес моста, и жесткой бесшарнирной

арочной фермы, несущей временную подвижную нагруз-

ку. Применение арки жесткости уменьшило усилия в

раскосах по сравнению с балкой жесткости. Мост, спро-

ектированный И. П. Кулибиным, состоял из брусчатых

комбинированных систем, соединенных в коробчатое се-

чение решетчатыми связями (рис. 20).

Выбор И. П. Кулибиным комбинированной системы,

оптимальной для конструкций больших пролетов, в со-

четании с выгодной для дерева работой на сжатие,

обеспечил простое решение стыков лобовым упором. Та-

кое решение остается рациональным с точки зрения н

современных принципов проектирования. И. П. Кулибин

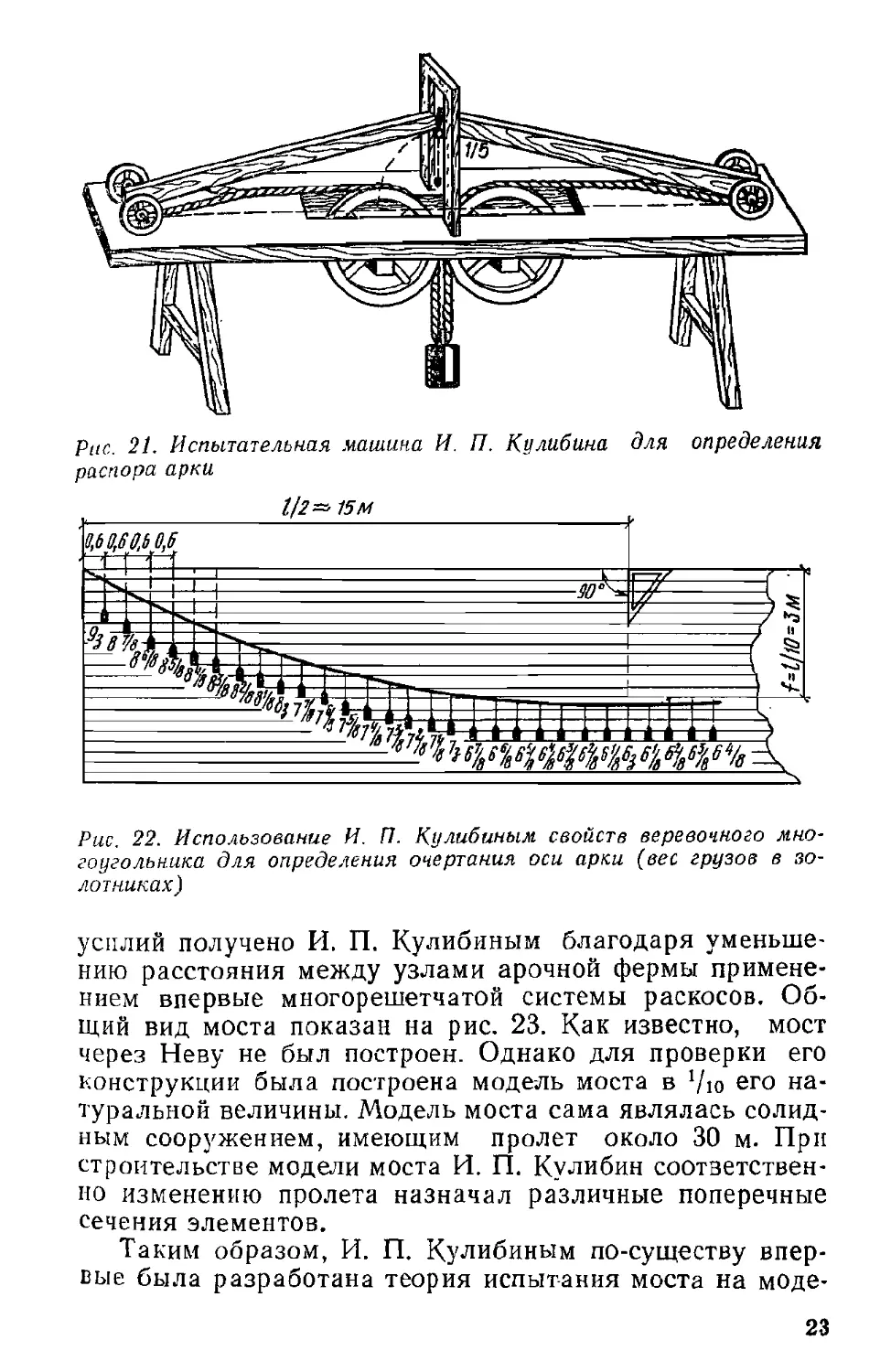

сконструировал «испытательную машину» (рис. 21), на

которой определял зависимость величины распора от от-

ношения высоты арки к пролету. Интересно отметить,

что имитирующая арку распорная система треугольного

очертания имела переменное по высоте сечение. Пере-

менность сечения учитывала изменение нагрузки от соб-

ственного веса по длине проекции, что связано с переме-

ной угла наклона и разной длиной криволинейной арки

на 1 пог. м проекции.

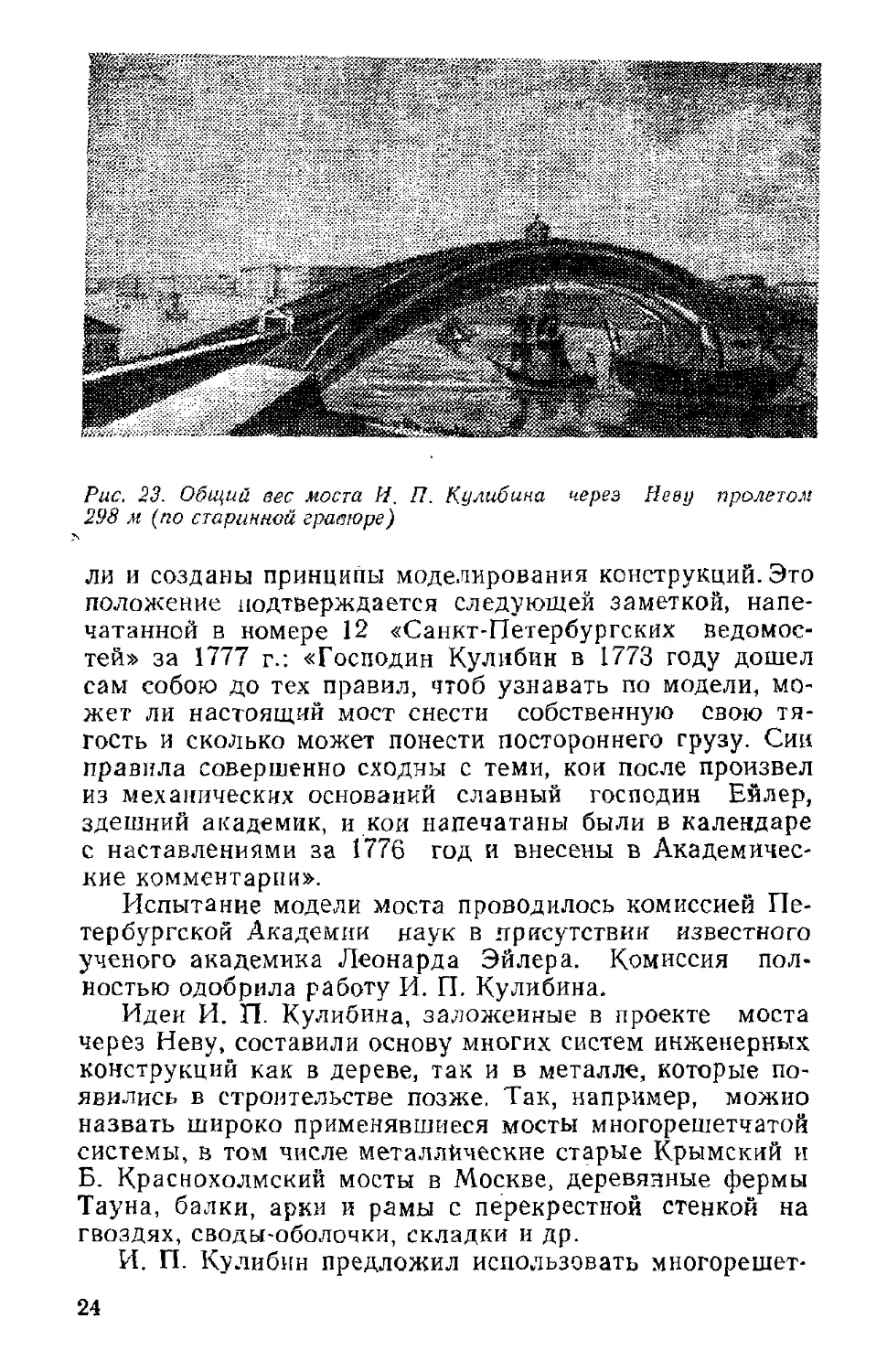

То же самое им было учтено при определении очерта-

ния гибкой арки, которая была принята по кривой дав-

ления от постоянной нагрузки. Для этого к закреплен-

ной горизонтально бечеве длиной около 30 м было при-

креплено пятьдесят грузов (рис. 22). Величина грузов

по соображениям, отмеченным выше, уменьшалась от

опор к середине арки. Очертание прогиба бечевы под

нагрузкой наносилось на щит. После поворота щита на

180° линия прогиба явилась кривой очертания оси арки.

Таким образом Кулибин впервые применил свойство ве-

ревочного многоугольника для построения арки по кри-

вой давления задолго до разработки этой теории Ламэ

и Клапейроном, которая была ими дана только в 1823 г.,

уже после смерти И. П. Кулибина.

Ранее отмечалось, что, применив в системе моста ар-

ку жесткости, И. П. Кулибин добился использования

свойства древесины хорошо работать на сжатие, а также

уменьшения усилия в элементах решетки. Однако это

уменьшение еще не могло обеспечить прикрепления ре-

шетки к поясам с помощью болтов. Резкое снижение

21

К5

Боковой план

Рис. 20. Схема конструкции моста через Неву, спроектированного И. П. Кулибиным в виде комбинированной

многорешетчатой системы

Рис. 21. Испытательная машина И. П. Кулибина для определения

распора арки

Рис. 22. Использование И. П. Кулибиным свойств веревочного мно-

гоугольника для определения очертания оси арки (вес грузов в зо-

лотниках)

усилий получено И. П. Кулибиным благодаря уменьше-

нию расстояния между узлами арочной фермы примене-

нием впервые многорешетчатой системы раскосов. Об-

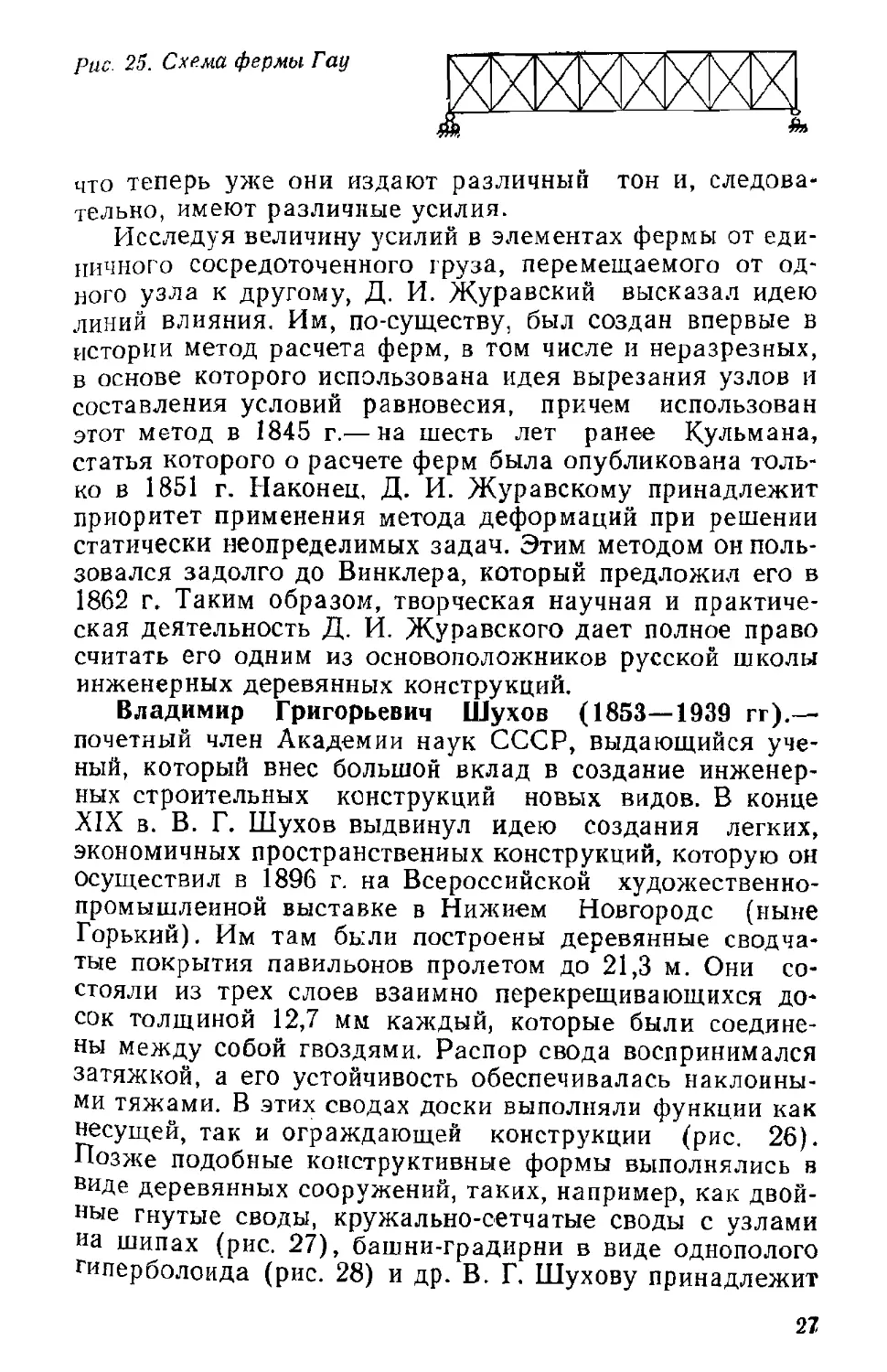

щий вид моста показан на рис. 23. Как известно, мост

через Неву не был построен. Однако для проверки его

конструкции была построена модель моста в */ю его на-

туральной величины. Модель моста сама являлась солид-

ным сооружением, имеющим пролет около 30 м. При

строительстве модели моста И. П. Кулибин соответствен-

но изменению пролета назначал различные поперечные

сечения элементов.

Таким образом, И. П. Кулибиным по-существу впер-

вые была разработана теория испытания моста на моде-

23

Рис. 23. Общий вес моста И. П. Кулибина через Неву пролетом

298 м (по старинной гравюре)

ли и созданы принципы моделирования конструкций. Это

положение подтверждается следующей заметкой, напе-

чатанной в номере 12 «Санкт-Петербургских ведомос-

тей» за 1777 г.: «Господин Кулибин в 1773 году дошел

сам собою до тех правил, чтоб узнавать по модели, мо-

жет ли настоящий мост снести собственную свою тя-

гость и сколько может понести постороннего грузу. Сии

правила совершенно сходны с теми, кои после произвел

из механических оснований славный господин Ейлер,

здешний академик, и кои напечатаны были в календаре

с наставлениями за 1776 год и внесены в Академичес-

кие комментарии».

Испытание модели моста проводилось комиссией Пе-

тербургской Академии наук в присутствии известного

ученого академика Леонарда Эйлера. Комиссия пол-

ностью одобрила работу И. П. Кулибина.

Идеи И. П. Кулибина, заложенные в проекте моста

через Неву, составили основу многих систем инженерных

конструкций как в дереве, так и в металле, которые по-

явились в строительстве позже. Так, например, можно

назвать широко применявшиеся мосты многорешетчатой

системы, в том числе металлические старые Крымский и

Б. Краснохолмский мосты в Москве, деревянные фермы

Тауна, балки, арки и рамы с перекрестной стенкой на

гвоздях, своды-оболочки, складки и др.

И. П. Кулибин предложил использовать многорешет-

24

Рис. 24. Конструкция деревянного арочного покрытия здания проле-

том 136 м, предложенная И. П. Кулибиным.

чатую конструкцию для большепролетных покрытий

зданий и спроектировал арочное покрытие пролетом

136 м (рис. 24). Он считал рациональным воспринимать

распор арок не мощными каменными контрфорсами, а

затяжкой. Выдающийся ученый и крупнейший инженер

Д. И. Журавский, с именем которого связано дальней-

шее развитие инженерного конструкторского искусства,

в том числе и деревянного, прекрасно понимал передовое

значение работ И. П. Кулибина и высоко оценивал их.

Им дана такая характеристика работе Кулибина по про-

екту моста через Неву: «На ней печать гения; она по-

строена по системе, признаваемой новейшею наукою са-

мою рациональною; мост поддерживает арка, изгиб ее

предупреждает раскосная система, которая по неизвест-

ности того, что делается в России, называется американ-

ской».1

Дмитрий Иванович Журавский (1821 —1891 гг.) Ин-

женер путей сообщения Д. И. Журавский принимал не-

посредственное участие в строительстве Петербурго-Мос-

ковского (ныне Октябрьского) железнодорожного пути.

Им были спроектированы крупнейшие железнодорожные

деревянные мосты: через р. Мету — девятипролетный

1 А. Ершов. О значении механического искусства и о состоянии

его в России, «Вестник промышленности», № 3, 1859,

25

мост по 61 м каждый пролет, через овраг р. Веребьи—

также девятипролетный с неразрезными деревянными

фермами каждая по 54 м. Этот мост имел выше уровня

воды деревянную конструкцию опор высотой 49 м.

Д. И. Журавский не только проектировал, но и руково-

дил строительством моста через овраг р. Веребьи. При

строительстве этих мостов их элементы антисептирова-

лись глубокой пропиткой под давлением. В связи с от-

сутствием в то время физико-механических характерис-

тик сосны и ели, произрастающих в России, Д. И. Жу-

равскому пришлось проделать огромную работу по

изучению прочности этих пород. В результате им были

созданы первые научно обоснованные допускаемые на-

пряжения, которые легли в основу расчета деревянных

мостов.

Талантливому инженеру и крупному ученому

Д. И. Журавскому принадлежат решения задач, которые

до него оставались неизвестными. Занимаясь проектиро-

ванием мостов, он столкнулся с необходимостью в целях

увеличения высоты сечения балок применять их состав-

ными из брусьев, соединенных шпонками. Такне состав-

ные балки потребовали расчета шпонок, и Д. И. Журав-

ский, решая этот вопрос, вскрыл ранее неизвестное явле-

ние сдвига при поперечном изгибе, которое приводило

деревянные элементы к разрушению от скалывания. Им

впервые получена формула для определения касательных

напряжений в брусе прямоугольного сечения и, следова-

тельно, дан метод расчета составной деревянной брусча-

той балки с соединением шпонками.

Д. И. Журавским была проведена большая работа по

созданию метода расчета запатентованной в 1940 г. в

Америке и широко применяемой фермы Гау (рис. 25).

В то время считалось, что усилия во всех раскосах, так

же как и усилия во всех стойках, одинаковы. Д. И. Жу-

равский сначала теоретически доказал, что усилия в

элементах решетки уменьшаются от опор к середине

фермы, а при передвижении сосредоточенного груза по

ферме могут даже менять в элементах сжимающие уси-

лия на растягивающие, а затем подтвердил это положе-

ние экспериментально. Для этого им была выполнена

модель фермы, в которой растянутые стойки были из

струн, натянутых с одинаковой силой, и поэтому изда-

вавших один и тот же тон. После нагружения модели

можно было, проводя по струнам смычком, обнаружить,

26

Рис. 25. Схема фермы Гау

что теперь уже они издают различный тон и, следова-

тельно, имеют различные усилия.

Исследуя величину усилий в элементах фермы от еди-

ничного сосредоточенного груза, перемещаемого от од-

ного узла к другому, Д. И. Журавский высказал идею

линий влияния. Им, по-существу, был создан впервые в

истории метод расчета ферм, в том числе и неразрезных,

в основе которого использована идея вырезания узлов и

составления условий равновесия, причем использован

этот метод в 1845 г.— иа шесть лет ранее Кульмана,

статья которого о расчете ферм была опубликована толь-

ко в 1851 г. Наконец, Д. И. Журавскому принадлежит

приоритет применения метода деформаций при решении

статически неопределимых задач. Этим методом он поль-

зовался задолго до Винклера, который предложил его в

1862 г. Таким образом, творческая научная и практиче-

ская деятельность Д. И. Журавского дает полное право

считать его одним из основоположников русской школы

инженерных деревянных конструкций.

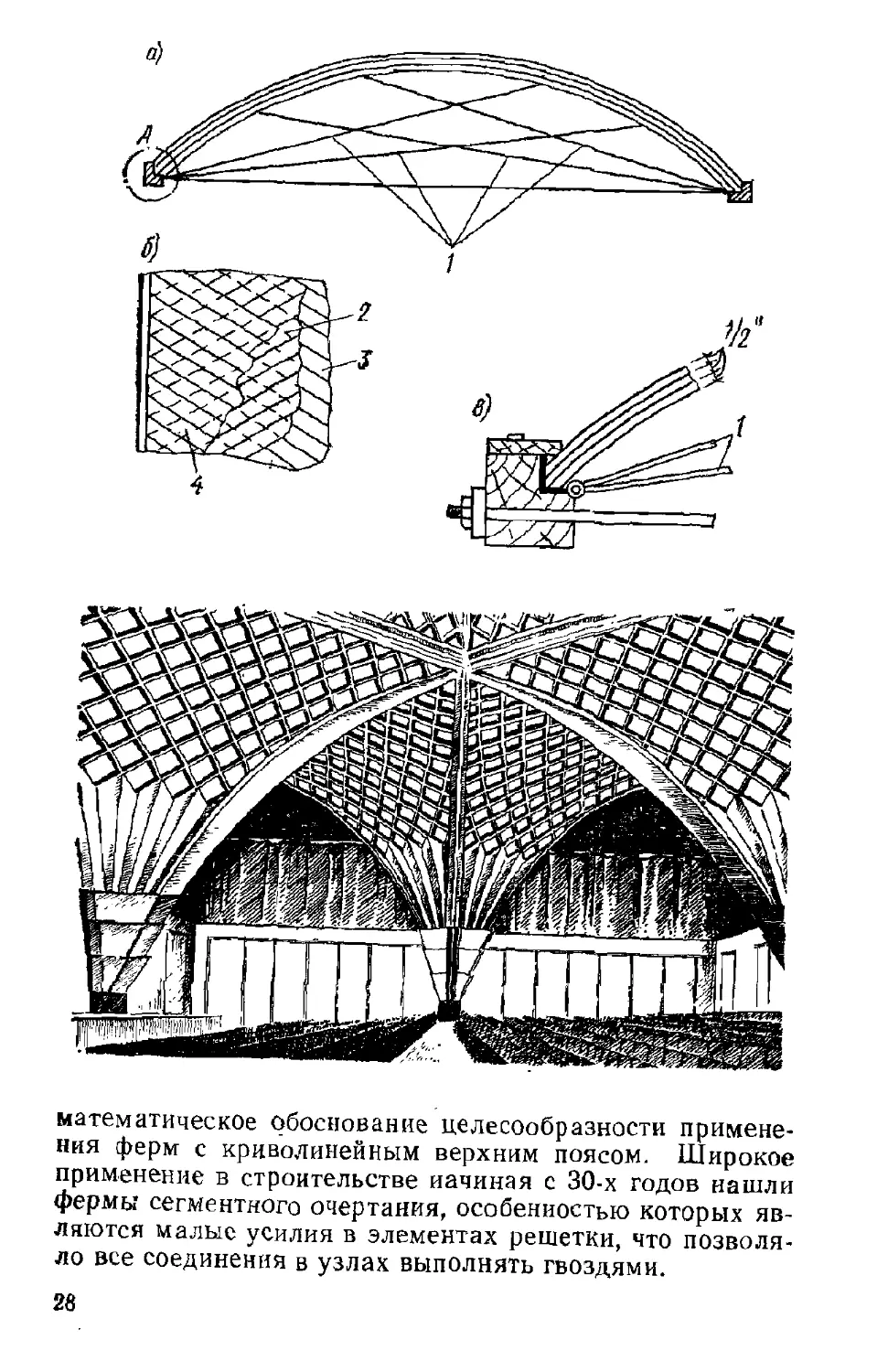

Владимир Григорьевич Шухов (1853—1939 гг).—

почетный член Академии наук СССР, выдающийся уче-

ный, который внес большой вклад в создание инженер-

ных строительных конструкций новых видов. В конце

XIX в. В. Г. Шухов выдвинул идею создания легких,

экономичных пространственных конструкций, которую он

Осуществил в 1896 г. на Всероссийской художественно-

промышленной выставке в Нижнем Новгороде (ныне

Горький). Им там были построены деревянные сводча-

тые покрытия павильонов пролетом до 21,3 м. Они со-

стояли из трех слоев взаимно перекрещивающихся до-

сок толщиной 12,7 мм каждый, которые были соедине-

ны между собой гвоздями. Распор свода воспринимался

затяжкой, а его устойчивость обеспечивалась наклонны-

ми тяжами. В этих сводах доски выполняли функции как

несущей, так и ограждающей конструкции (рис. 26).

Позже подобные конструктивные формы выполнялись в

виде деревянных сооружений, таких, например, как двой-

ные гнутые своды, кружально-сетчатые своды с узлами

на шипах (рис. 27), башни-градирни в виде однополого

гиперболоида (рис. 28) и др. В. Г. Шухову принадлежит

27

математическое обоснование целесообразности примене-

ния ферм с криволинейным верхним поясом. Широкое

применение в строительстве начиная с 30-х годов нашли

фермы сегментного очертания, особенностью которых яв-

ляются малые усилия в элементах решетки, что позволя-

ло все соединения в узлах выполнять гвоздями.

28

рас. 26. Схема пространствен-

ного сводчатого деревянного

покрытия В. Г. Шухова

„ _ разрез; б — план; в — деталь

Олорного узла А: / — металлические

наклонные тяжи; 2 — слой досок

средний; 3 — то же, нижний; -/—то

верхний

рис 27. Конструкция покрытия

павильона в виде крестовых

Крцжально-сетчатых сводов с

узлами на шипах (Песельника)

Рис. 28. Сетчатая башпя-гра-

дчрня системы В. Г. Шухова

высотой 35,7 м, построенная в

1938 г. е Орске

§ 2. Дальнейшее развитие конструкций из дерева

и пластмасс и основные области их применения в СССР

Деревянные конструкции. Соответствие конструктив-

ных форм уровню развития производительных сил зако-

номерно для всех этапов развития деревянных конст-

рукций. В соответствии с этой закономерностью и реше-

ниями XXVII съезда КПСС, обязывающими повысить

уровень индустриализации строительства, увеличить сте-

пень заводской готовности строительных конструкций,

индустриализация производства является основным

методом их прогрессивного развития. Технико-экономиче-

ской предпосылкой индустриализации являются типиза-

ция и стандартизация деревянных конструкций. Вместе

с тем комплексная механизация и автоматизация позво-

ляют успешно решить народнохозяйственную задачу

всемерной экономии древесины. При этом используются

три пути экономии древесины:

индустриализация производства деревянных конст-

рукций, и прежде всего клееных, сводящая к минимуму

Потери древесины при ее заготовке и обработке и позво-

ляющая в то же время наиболее полно использовать от-

29

ходы для изготовления древесных плит и облицовочных

материалов;

индустриальное производство прогрессивных форм

клееных и, в частности, клеефанерных конструкций из

унифицированных элементов позволяет целесообразно

отбирать, а следовательно и наиболее экономично ис-

пользовать лесоматериалы различных сортов;

индустриальное производство из высушенного лесома-

териала и применение необходимых конструктивных и

химических мероприятий по защите древесины от гние-

ния и пожарной опасности создает условия для сущест-

венного повышения капитальности деревянных конст-

рукций.

Ценные строительные свойства древесины определя-

ют и области ее эффективного использования. Малая

плотность сухой древесины при сравнительно большой

прочности и жесткости ее (вдоль волокон) делает целе-

сообразным применение деревянных конструкций в по-

крытиях общественных, промышленных и сельскохозяй-

ственных зданий, поскольку в них наряду с наиболее

полным использованием лучших конструкционных

свойств сухой древесины легче всего осуществить кон-

структивные меры борьбы с гниением. В ограждающих

частях отапливаемых зданий при этом хорошо использу-

ется малая теплопроводность сухой древесины поперек

волокон. Химическая стойкость сухой древесины оправ-

дывает преимущественное применение безметальных и

особенно клееных деревянных конструкций для покры-

тия сухих химических цехов и складов. Применение де-

ревянных конструкций целесообразно в однопролетных

покрытиях одноэтажных зданий (мастерских, зрелищ-

ных зданиях на селе, выставочных павильонах, крытых

спортивных стадионах и т. п.), а также в сельских про-

изводственных и складских зданиях, навесах и пр.

Разработанные советскими и зарубежными учеными

новые высокоэффективные способы защиты древесины от

гниения позволяют применять деревянные конструкции и

в сооружениях, не защищенных от атмосферного ув-

лажнения— в мостах и эстакадах, мачтах и башнях раз-

личного назначения.

Доступность заготовки и первичной обработки древе-

сины местных лесов с применением подвижных средств

механизации и возможность сборки и возведения дере-

вянных конструкций в любое время года, а также эф-

30

фективность повторного использования легких, транс-

портабельных деревянных блоков и клеефанерных щитов

дЛя сборно-разборных деревянных конструкций опреде-

ляют целесообразность их применения во временных и

вспомогательных сооружениях и легких зданиях инвен-

тарного типа, использование которых особенно эффек-

тивно в условиях Крайнего Севера и в других необжи-

тых районах страны.

Конструкции из различных материалов — дерева, ме-

талла, железобетона — должны не противопоставляться

друг Другу, а применяться в сочетаниях, обеспечиваю-

щих наиболее эффективное использование в строитель-

стве свойств, присущих каждому из материалов.

Дальнейшее прогрессивное развитие производствен-

ной базы заводского изготовления деревянных строи-

тельных конструкций должно быть ориентировано на по-

вышение их эксплуатационных качеств и капитальности,

на ускорение темпов строительства и повышение произ-

водительности труда не только в процессе заводского

изготовления укрупненных элементов сборных сооруже-

ний, но и при их монтаже.

Конструкции с применением пластмасс. Применение

пластмасс в строительных конструкциях при увеличении

выпуска пластических масс и синтетических смол раци-

онально с технической и экономической точек зрения в

случаях, когда необходимо:

а) уменьшить вес конструкций;

б) сократить объем транспортных и монтажных ра-

бот (при строительстве в отдаленных и труднодоступ-

ных районах);

в) уменьшить мощность подъемно-транспортного

оборудования;

г) повысить надежность зданий и сооружений;

д) применить безиетальные конструкции (в условиях

воздействия агрессивной среды, а также когда требуется

исключить влияние магнитных свойств строительных кон-

струкций и возможность искрообразования).

Важной задачей дальнейшего развития в СССР стро-

ительных конструкций с применением пластмасс являет-

ся продолжение исследований физических и механичес-

ких свойств конструкционных пластмасс с целью их

улучшения — повышения долговечности (защиты от ста-

рения), прочности и деформативности, теплостойкости и

огнестойкости, уменьшения ползучести и т. д.

31

Целесообразными с технической и экономической то-

чек зрения конструктивными формами применения пласт-

масс в ближайшие годы будут панели стен и малопро-

летных покрытий, пространственные конструкции из

сборных элементов, в том числе в светопрозрачных реше-

ниях. Нередко бывает оправдано комплексное решение

трехслойных панелей и плит из пластмасс в сочетании с

другими материалами (для обшивок) — фанерой, асбес-

тоцементом и т. п. Широкое применение найдут пневма-

тические конструкции, позволяющие перекрывать проле-

ты более 100 м при малом расходе синтетических мате-

риалов.

Необходимо продолжать экспериментальное проекти-

рование н строительство объектов с применением конст-

рукций перечисленных видов, налаживать и развивать

заводское производство конструкций с использованием

пластмасс, работать над их типизацией и стандартиза-

цией.

РАЗДЕЛ I. ДРЕВЕСИНА И ПЛАСТМАССЫ

КАК КОНСТРУКЦИОННЫЕ СТРОИТЕЛЬНЫЕ

МАТЕРИАЛЫ, ИХ СВОЙСТВА, ДОСТОИНСТВА

И НЕДОСТАТКИ

ГЛАВА 1. ДРЕВЕСИНА — КОНСТРУКЦИОННЫЙ

СТРОИТЕЛЬНЫЙ МАТЕРИАЛ

§ 1.1. Сырьевая база применения древесины

в строительстве

Советский Союз — самая богатая лесом страна в ми-

ре, запасы древесины в которой определяются примерно

80 млрд, м3, что составляет около 40 % мировых запа-

сов. Основные лесные ресурсы СССР сосредоточены в

Сибири и на Дальнем Востоке, занимая 73 % всей пло-

щади лесов СССР. Преобладающими породами являют-

ся хвойные: лиственница 37 %, сосна 19, ель и пихта 20,

кедр 8 %. Запасы березы, являющейся основным сырьем

для фанерной промышленности, составляют около 13 %.

Для выполнения целевой комплексной программы

увеличения выпуска пластмасс, клееных деревянных

конструкций, древесных плит, картона и других видов

продукции химической, деревообрабатывающей и целлю-

лозно-бумажной промышленности необходимо упорно и'

настойчиво заниматься ускорением научно-технического

прогресса.

В строительную практику все шире внедряются про-

грессивные деревянные конструкции заводского изготов-

ления; должно существенно возрасти использование от-

ходов лесной и деревообрабатывающей промышленнос-

ти. Ответственная роль в выполнении этой задачи при-

надлежит проектировщикам-конструкторам.

*

§ 1.2. Анатомическое строение древесины — основа

для правильного понимания ее механических

и физических свойств

Деревянные строительные конструкции в основном

изготавливаются из древесины хвойных пород (сосна,

ель, лиственница), поэтому ограничимся рассмотрением

анатомического строения древесины хвойных пород, ко-

3-423 33

Рис. /J, Главные разрез# стась

ла

П — поперечный; Р — радиальный}

Т — тангенциальный

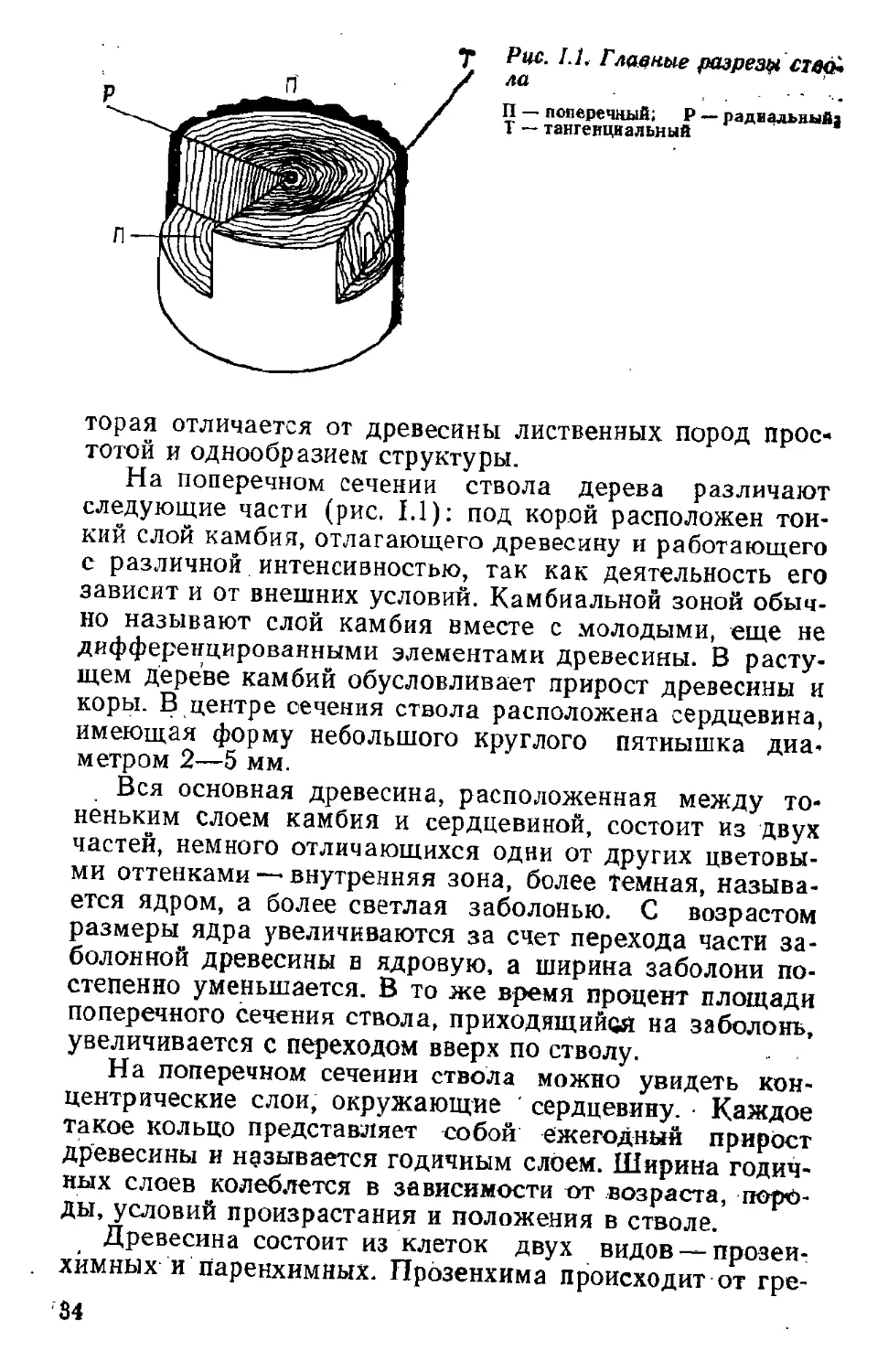

торая отличается от древесины лиственных пород прос-

тотой и однообразием структуры.

На поперечном сечении ствола дерева различают

следующие части (рис. 1.1): под корой расположен тон-

кий слой камбия, отлагающего древесину и работающего

с различной интенсивностью, так как деятельность его

зависит и от внешних условий. Камбиальной зоной обыч-

но называют слой камбия вместе с молодыми, еще не

дифференцированными элементами древесины. В расту-

щем дереве камбий обусловливает прирост древесины и

коры. В центре сечения ствола расположена сердцевина,

имеющая форму небольшого круглого пятнышка диа-

метром 2—5 мм.

Вся основная древесина, расположенная между то-

неньким слоем камбия и сердцевиной, состоит из двух

частей, немного отличающихся одни от других цветовы-

ми оттенками — внутренняя зона, более темная, называ-

ется ядром, а более светлая заболонью. С возрастом

размеры ядра увеличиваются за счет перехода части за-

болонной древесины в ядровую, а ширина заболони по-

степенно уменьшается. В то же время процент площади

поперечного сечения ствола, приходящийся на заболонь,

увеличивается с переходом вверх по стволу.

На поперечном сечеиии ствола можно увидеть кон-

центрические слои, окружающие ' сердцевину. Каждое

такое кольцо представляет собой ежегодный прирост

древесины и называется годичным слоем. Ширина годич-

ных слоев колеблется в зависимости от возраста, поро-

ды, условий произрастания и положения в стволе.

Древесина состоит из клеток двух видов — прозеи-

химных й паренхимных. Прозенхима происходит от гре-

S4

ческих слов «проз»—«удлиненное» и «енхима»—напол-

ненное, а паренхима от латинского слова «пар»—«одина-

ковый» и от греческого слова «енхима». Паренхимные

клетки имеют примерно одинаковые размеры во всех

трех осевых направлениях; Китрозенхимньн* клеткам, от-

носятся трахеиды — полые клетки, сильно вытянутые в

длину с заостренными концами. Среднее отношение дли-

ны этих клеток к их размерам в поперечном сечении при-

близительно равно 50—60.

Установлено, что в 1 см3 древесины приблизительно

размещается 420000 трахеид. Основными элементами

древесины хвойных пород являются трахеиды, которые

занимают свыше 90 % общего объема древесины.

Паренхимные клетки в хвойной древесине входят в

состав сердцевинных лучей. В растущем дереве по серд-

цевинным лучам происходит движение питательных ве-

ществ и воды в горизонтальном направлении в период

вегетации, а в период покоя в них хранятся запасные

питательные вещества. В процессе роста трахеиды свои-

ми заостренными концами врастают между другими ана-

томическими элементами или себе подобными элемен-

тами.

Таким образом, стыкование трахеид в продольном

направлении, решаемое природой, является подсказкой

решения стыка в растянутых клееных элементах с по-

мощью так называемого стыка «на ус».

Трахеиды хвойных пород выполняют не только свой-

ственные им. проводящие функции, но и механические.

Трахеиды ранней части годичного слоя (рис. 1.2, а) об-

ладают тонкими стенками и большими внутренними по-

лостями, а трахеиды поздней части годичного слоя име-

ют более толстые стенки и малые полости (рис. 1.2,6).

Резкость перехода между ранней и поздней древесиной в

пределах одного годичного слоя неодинакова у разных

представителей хвойных пород (у лиственницы — рез-

кий, а у сосны менее резкий). Но даже при таком замет-

ном переходе как у лиственницы можно установить про-

межуточные ряды клеток, которые нельзя отнести по их

форме ни к ранней; ни к поздней древесине. На (рис.

1.3) показана объемная схема микроскопического строе-

ния сосны.

На основе современных исследований установлено,

что стенки клеток трахеид представляют собой слоистую

оболочку (рис. 1.4). В стенке каждой нормальной тра-

3*

35

Рис. 1.2. Поперечное сечение

ранних, и поздних трахеид сос-

ны

Рис. 1.3. Схема микроскопиче-

ского строения древесины сос-

ны

ТР —трахеиды; о. п. — окаймлен-

ные поры; в. с. к, — вертикальный

смоляной ход; с. л. — сердцевинный

луч; г. с. — годичный слой; р. д. —

ранняя {весенняя) древесина; п д.—

поздняя (летняя) древесина

Рис. 1.4. Схема строения обо-

лочки трахеид

хеиды различают: тонкую первичную оболочку Р, значи-

тельно более толстую вторичную оболочку 3, состоя-

щую из наружного слоя Si, среднего слоя S? и внутренне-

го слоя Зз. Трахеиды связаны между собой аморфным

межклеточным веществом срединной пластинки ЛТ, ок-

ружающей каждую клетку (рис. 1.4). Каждый слой обо-

лочки трахеид состоит из микрофибрилл, основой кото-

Рис. 1.5. Микрофибриллы во

вторичном слое S растения ва-

лония> увеличенные в 12000

раз (по данным К. Мюлет-

галера )

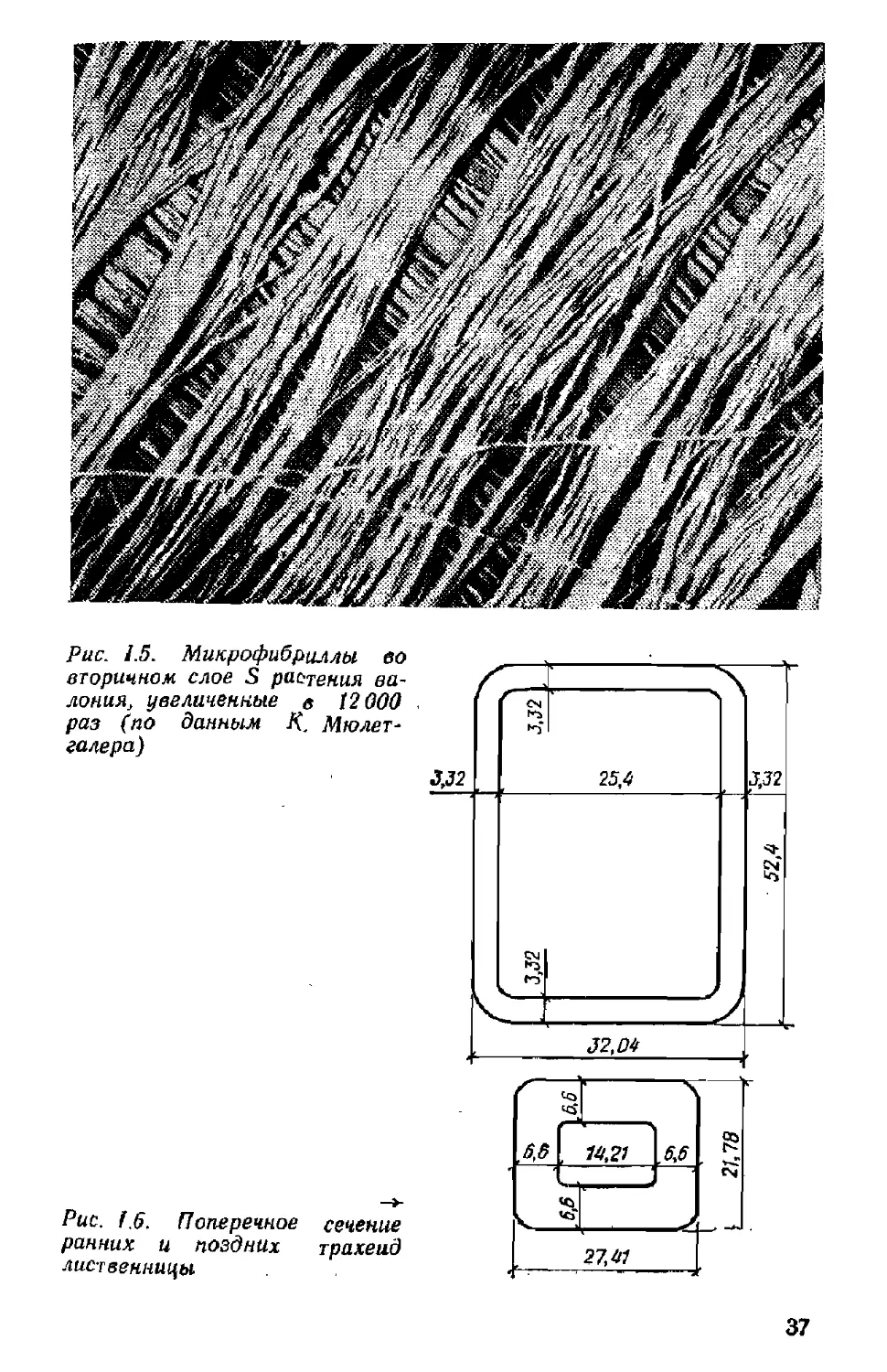

Рис. 1.6. Поперечное сечение

ранних и поздних трахеид

лиственницы

37

рых, является кристаллическая целлюлоза, инкрустиро-

ванная матриксом аморфных или паракрйст'аллических

полимеров, стабилизирующих структуру микрофибрилл.

В составе стенки клетки особую роль играет лигнии.

Если высокая прочность при растяжении обеспечивает-

ся в основном целлюлозными микрофибриллами, то лиг-

нии придает оболочке прочность на сжатие. Невольно

возникает аналогия между микрофибриллами и армату-

рой, а также между лигнином и бетоном.

Микрофибриллы ориентированы различно в слоях Р,

Si, S2 и S3. В слое Р они преимущественно располагают-

ся поперек оси трахеид, а в слоях Si, S2 и S3 по спирали

под разными углами (рис. 1.5). Все слои стенок трахеид

отличаются одни от других не только углами наклона

микрофибрилл по отношению к продольной оси клеток,

но и толщиной, которая для отдельных слоев, как и у

всей толщины стенки клетки, неодинакова для различ-

ных пород древесины (рис. 1.2 и 1.6). Изменчивость так-

же наблюдается в пределах одного вида дерева, что мо-

жет быть следствием различия условий произрастания.

От толщины стенок клеток зависит плотность древесины.

Исследования В. Е. Вихрова показали, что у поздних

трахеид вторичная оболочка и срединная пластинка

вдвое толще, чем у ранних. Однако соотношение между

слагающими клеточную стенку оболочками в обоих слу-

чаях одинаково. Целлюлозные микрофибриллы обычно

представляют собой тяжи шириной 10—25 нм (послед-

няя величина является максимальной).

В древесине хвойных пород из паренхимных клеток

состоят в основном многочисленные сердцевинные лучи

(см. рис. 1.3). Они узкие, преимущественно однорядные,

но среди них встречаются и многорядные лучи со смоля-

ным горизонтальным ходом посредине. У сосны, ели и

лиственницы кроме паренхимных клеток лучи содержат

трахеиды.

Только на основе глубокого анализа микро- и субмик-

роструктуры древесины можно раскрыть действительный

характер и особенности механических свойств древеси-

ны как материала для строительных конструкций.

§ 1.3. Влага в древесине

Различают Два вида влаги, содержащейся в древеси-

не,— связанную (гигроскопическую) и свободную (ка-

38

пиллярную). Связанная влага находится в толще клеточ-

ных оболочек, а свободная в полостях клеток и в меж-

клеточных пространствах. Кроме свободной и связанной

влаги различают влагу, входящую в химический состав

веществ, которые образуют древесину (химически свя-

занная влага). Эта влага имеет значение только при хи-

мической переработке древесины.

Максимальное количество связанной влаги называет-

ся пределом гигроскопичности илн пределом насыщения

волокон древесины и составляет 30 %. Дальнейшее, уве-

личение влажности может происходить только за счет

свободной влаги, т. е. путем заполнения пустот в древе-

cijhe. При изменении влажности от нуля до предела на-

сыщения клеточных оболочек объем древесины увеличи-

вается (разбухает), а снижение влажности в этих пре-

делах уменьшает его размеры (усушка). Чем плотнее

древесина, тем больше ее разбухание и усушка. Соответ-

ственно различны разбухание и усушка у поздней, более

плотной, и у ранней древесины.

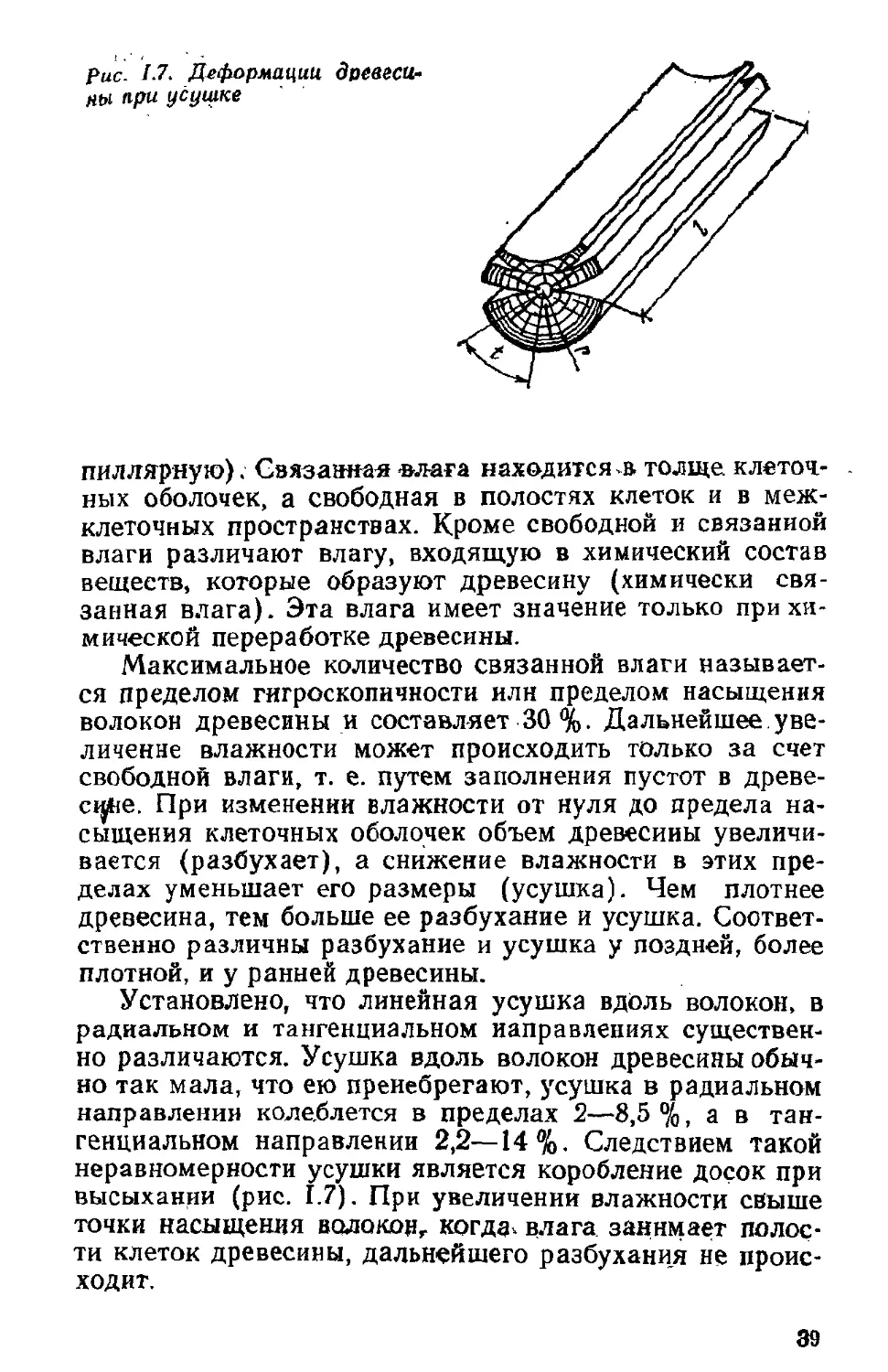

Установлено, что линейная усушка вдоль волокон, в

радиальном и тангенциальном направлениях существен-

но различаются. Усушка вдоль волокон древесины обыч-

но так мала, что ею пренебрегают, усушка в радиальном

направлении колеблется в пределах 2—8,5%, а в тан-

генциальном направлении 2,2—14%. Следствием такой

неравномерности усушки является коробление досок при

высыхании (рис. 1.7). При увеличении влажности свыше

точки насыщения волокон, когда влага занимает полос-

ти клеток древесины, дальнейшего разбухания не проис-

ходит.

39

Процесс высыхания древесины состоит из испарения

влаги с поверхности и перемещении ее из внутренних,

более влажных слоев, к наружным. Испарение влаги с

поверхности древесины происходит быстрее, чем продви-

жение влаги изнутри к периферии, что обусловливает не-

равномерность распределения влажности; в тонких пи-

ломатериалах эта неравномерность обычно невелика и

быстро уменьшается; в толстых элементах влажность

выравнивается медленно и неравномерность ее распреде-

ления в начале высыхания может быть значительной.

Чем выше плотность древесины, тем меньше скорость

высыхания. Влагопроводность в радиальном направле-

нии несколько больше, чем в тангенциальном, что объяс-

няется влиянием сердцевинных лучей. Установлено, что в

хвойных породах между радиальной и тангенциальной

усушкой древесины поздней зоны годичных слоев су-

ществует небольшое различие, а тангенциальная усушка

ранней зоны в 2—3 раза превосходит радиальную. Све-

жесрубленная древесина содержит 80—100 % влаги,

причем влажность заболони хвойных пород в 2—3 раза

больше влажности ядра. Влажность сплавной древеси-

ны доходит до 200 %. Конечная влажность древесины

после сушки должна соответствовать ее равновесной

влажности в условиях эксплуатации.

§ 1.4. Химическая стойкость древесины

Древесина является химически более стойким мате-

риалом, чем металл и железобетон, поэтому деревянные

конструкции можно рекомендовать для применения в

зданиях с химически агрессивной средой. В зависимости

от вида химической агрессии древесину можно использо-

вать без дополнительной защиты или защищая ее по-

краской или поверхностной пропиткой. Применение де-

ревянных конструкций целесообразно при строительстве

складов для таких агрессивных сыпучих материалов,как

калийные и натриевые соли, минеральные удобрения,

разрушающие сталь и бетон.

Древесина по-разному реагирует на действие хими-

ческих веществ. При обычной температуре плавиковая,

фосфорная и соляная (низкой концентрации) кислоты не

разрушают древесину. Серная кислота при концентрации

более 5 % и особенно азотная кислота разрушают древе-

40

сину и при низких температурах. Большинство органиче-

ских кислот при обычной температуре не ослабляют дре-

весину; она устойчива к действию уксусной, муравьиной,

лимонной и других кислот. Горячие растворы органичес-

ких кислот разрушают древесину, особенно при

увеличении концентрации и повышении температуры.

Газовые среды, например серный или сернистый ангид-

рид, вредно действуют на древесину при наличии ув-

лажнения и повышенной температуры.

Для зданий с химически агрессивной средой следует

применять главным образом сплошные, монолитно скле-

енные безметальные конструкции, не имеющие зазоров

и щелей. Для покрытий лучше всего подходят клеефа-

нерные панели, имеющие гладкую поверхность без вы-

ступающих частей.

§ 1.5. Физические свойства древесины

Плотность. Древесина имеет трубчато-волокнистое

строение. Плотность ее зависит от породы, количества

пустот, толщины стеиок клеток и содержания влаги; оиа

может быть различна даже в пределах одной и той же

породы. Плотность в значительной степени зависит и от

влажности.

Температурное расширение. Линейное расширение

при нагревании, характеризуемое коэффициентом линей-

ного расширения, в древесине различно вдоль волокон и

под углом к ним. Как известно, коэффициент линейного

температурного расширения вдоль волокон в 7—10 раз

меньше, чем поперек волокон, и в 2—3 раза меньше, чем

у стали. Незначительное линейное расширение от тепла

вдоль волокон позволяет в деревянных зданиях и соору-

жениях отказаться от устройства температурных швов.

Теплопроводность. Трубчатое строение клеток дре-

весины превращает ее в плохой проводник тепла. Теп-

лопроводность древесины вдоль волокон больше, чем

поперек волокон. Чем больше плотность и влажность дре-

весины; тем больше ее теплопроводность. Малая тепло-

проводность древесины поперек волокон является осно-

вой широкого применения ее в ограждающих частях

отапливаемых зданий, в результате чего толщина дере-

вянных стен по сравнению с кирпичными значительно

меньше.

41

§ 1.6. Механические свойства древесины

При всей относительной стройности структуры хвой-

ных пород древесины ее трахеиды не стандартны, что

является основной причиной изменчивости ее механиче-

ских свойств.

Механические свойства древесины, являющейся при-

родным полимером, изучаются на основе реологии —

науки об изменении свойств веществ во времени под

действием тех или иных факторов, в данном случае на-

грузок. Известно, что при быстром, кратковременном

действии нагрузки древесина сохраняет значительную

упругость и подвергается сравнительно малым деформа-

циям. При длительном действии неизменной нагрузки де-

формации во времени существенно увеличиваются. Если

задать древесине неизменную во времени деформацию,

например определенный прогиб изгибаемому элементу,

то напряжения в нем с течением времени уменьшают-

ся— релаксируют, хотя деформация не меняется.

Реологические свойства древесины учитываются при

назначении расчетных сопротивлений. Под действием

постоянной нагрузки непосредственно после ее прило-

жения в древесине появляются упругие деформации, а с

течением времени развиваются эластические и остаточ-

ные деформации. Упругие и эластические деформации

обратимы — они исчезают после снятия нагрузки в тече-

ние малого (упругие деформации) или более или менее

длительного (эластические деформации) промежутка

времени. Остаточные деформации, являющиеся необра-

тимой частью общих деформаций, остаются и после сня-

тия нагрузки.

Для обоснованного назначения размера элементов

деревянных конструкций необходимо знать прочность

древесины при различных силовых воздействиях, которая

зависит от размера пороков, в основном сучков, ослаб-

ляющих сечение.

Благодаря особенностям строения древесина являет-

ся анизотропным материалом, ее механические свойства

различны в различных направлениях и зависят от угла

между направлением действующего усилия и направле-

нием волокон. При совпадении направления силы и во-

локон прочность древесины достигает максимального

значения, в то же время она будет в несколько раз мень-

ше, если сила действует под большим углом к волокнам.

42

Рис. 1.8. Стандартные образцы для определения временных сопро-

тивлений (предела прочности) древесины

а — растяжение вдоль волокон; б—поперечный изгиб; в—сжатие вдоль во-

локон; е —скалывание вдоль волокон; д —смятие поперек волокон

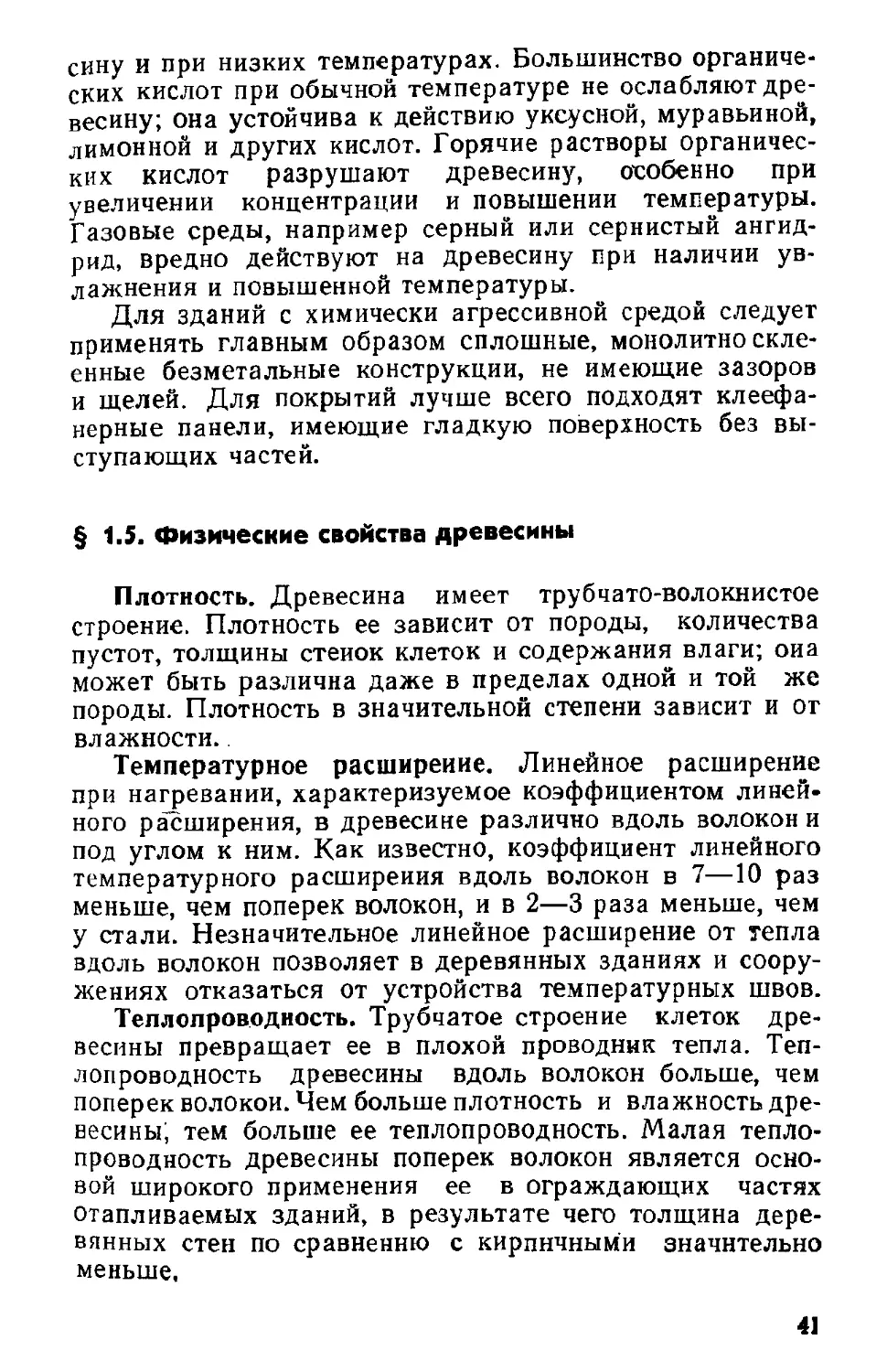

Для обоснованного расчета элементов деревянных

конструкций необходимо знать прочность древесины при

различных видах напряженного состояния и при разно-

образном их сочетании (при сложном напряжении). До

настоящего времени основой для определения несущей

способности конструктивных деревянных элементов слу-

жит предел прочности древесины, определяемый испыта-

нием стандартных образцов, выполняемых из чистой, без

всяких пороков древесины (рис. L8). Однако некоторые

из этих образцов не дают правильного ответа на вопрос

о величине предела прочности. Так, например, стандарт-

ный образец на скалывание вдоль волокон не работает

на чистый сдвиг. По плоскости разрушения в нем возни-

кают неравномерные напряжения сдвига в сочетании с

неравномерными, нормальными напряжениями сжатия и

растяжения поперек волокон.

Тем не менее согласно установленному методу, со-

противление древесины скалыванию определяют как со-

противление чистому сдвигу, что не соответствует дейст-

43

вительности. Чистый сдвиг возможен только при работе

элемента круглого сечения на кручение.

Испытания показывают значительный разброс пока-

зателей прочности даже для одной и той же породы дре-

весины. Это объясняется неоднородностью древесины,

связанной с особенностями ее анатомического строения.

Так, у хвойных пород, преимущественно применяемых в

строительстве, прочность поздней древесины в 3—5 раз

выше прочности ранней древесины. Чем толще стенки

трахеид и чем больше процент поздней древесины, тем

выше плотность древесины и ее прочность. Опытами ус-

тановлена прямая пропорциональность между пределом

прочности и плотностью древесины. На прочность дре-

весины благодаря ее реологическим свойствам значи-

тельно влияют скорость приложения нагрузки или про-

должительность ее действия. Если серию одинаковых

деревянных образцов загрузить, например на изгиб, раз-

личной по значению постоянной нагрузкой, то разруше-

ние их произойдет через разные промежутки времени —

чем больше нагрузка (напряжение), тем скорее разру-

шится образец. При этом может оказаться, что часть об-

разцов вообще не разрушится, как бы долго нагрузка ни

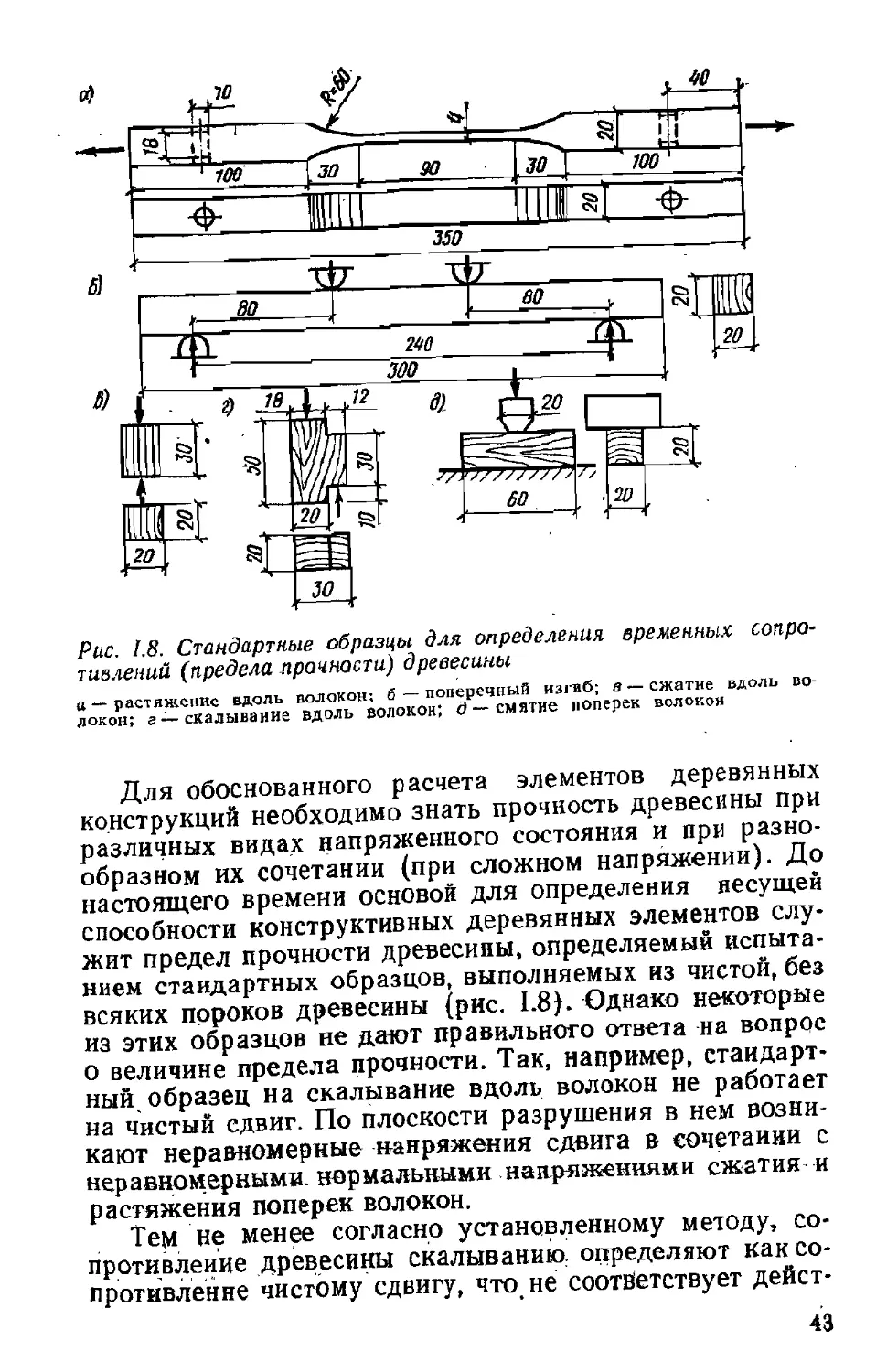

действовала. Представив результаты таких испытаний

графически в координатах «предел прочности — время

до разрушения» (рис. 1.9), получим асимптотическую

кривую, по которой можно определить, сколько времени

пройдет от начала нагружения до разрушения образца,

находящегося под тем или иным напряжением. Асимпто-

тический характер кривой показывает, что предел проч-

ности с увеличением длительности приложения нагрузки

хотя и падает, но не безгранично — он стремится к неко-

торому постоянному значению одл, равному ординате

асимптоты кривой. Кривая на рис. 1.9 называется кривой

длительного сопротивления древесины, а ордината одл —

пределом длительного сопротивления древесины; одл ха-

рактеризует то предельное (максимальное) значение на-

пряжения (или нагрузки), под действием которого обра-

зец не разрушится, как бы долго нагрузка ни действо-

вала.

Асимптота на кривой длительного сопротивления де-

лит весь диапазон изменения нагрузки на две области—•

область ниже асимптоты с о<одл, в которой разрушение

образна не произойдет, как бы долго ни действовала

нагрузка, и область выше асимптоты с а>одл, где раз-

44

D 20 iO 60 80 100 120 MO

Время йо разрушения, дни

Рис. 1.9. Кривая длительного Рис. 1.10. Кривые деформации

сопротивления древесины во времени

а —при а«гдл; б —при о>адд

рушение с течением времени неизбежно и где оно про-

изойдет тем скорее, чем больше а превышает одл. Асим-

птотический характер кривой длительного сопротивления

справедлив и для напряженного состояния древесины

других видов.

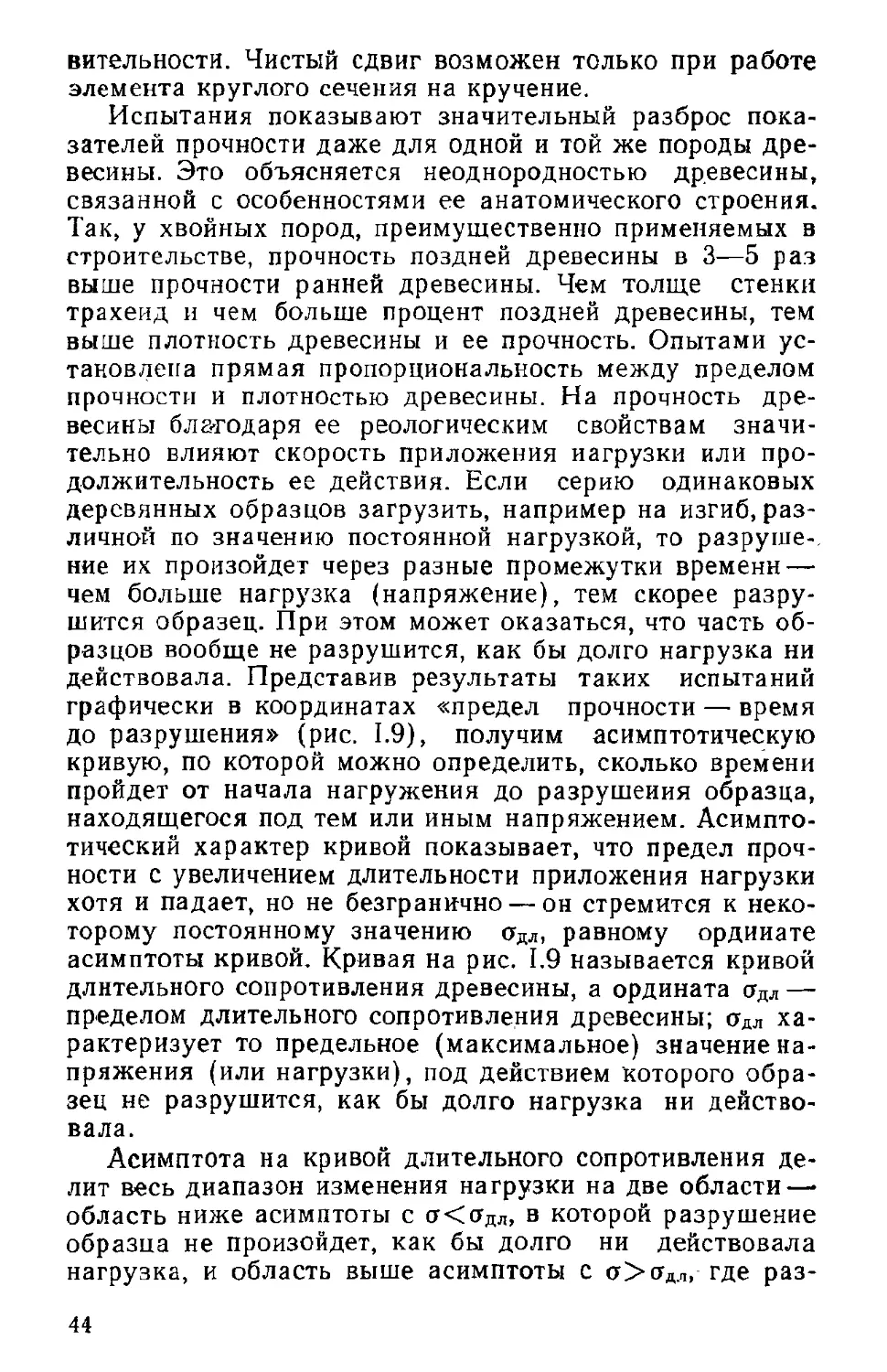

Две области кривой, указанные на рис. 1.9, различа-

ются также по характеру зависимости деформации от

времени при заданном значении действующей нагрузки

(напряжения). Так, при напряжении о<щдлдеформации

с течением времени затухают, стремясь к некоторому

пределу (пунктир на рис. 1.10,а), а прн о>одл после

некоторого уменьшения скорости деформаций на участ-

ке в—г (рис. 1.10,6) наступает развитие деформаций с

постоянной скоростью на участке г—д. Далее, в момент

времени Л начинается ускоренный рост деформаций,

приводящий к разрушению материала.

Как видно из (рис. 1.10), древесина обладает свой-

ством последействия (ползучести), т. е. роста деформа-

ций в течение некоторого времени после приложения

нагрузки. Примером последействия на практике может

служить провисание балок, находящихся долгое время

под эксплуатационной нагрузкой.

Длительное сопротивление является показателем

действительной прочности древесины в отличие от пре-

дела прочности, определяемого быстрыми испытаниями

на машине стандартных образцов. Переход от предела

прочности к длительному сопротивлению производится

умножением предела прочности на коэффициент дли-

тельности сопротивления, равный отношению предела

длительного сопротивления к пределу прочности. По

опытным данным, коэффициент длительности сопротив-

ления может быть принят 0,5—0,6. Опыты показывают,

45

что при очень быстром приложении нагрузки, например

при ударе, предел прочности повышается по сравнению

с длительным сопротивлением в среднем в 3 раза. Таким

образом, относительная прочность древесины при ее ис-

пытании с различной скоростью приложения нагрузки

изменяется в пределах 1—3.

Фактически деревянные конструкции находятся под

совместным действием постоянных (например, собст-

венный вес), временно длительных (например, снеговая)

и кратковременных (например, ветровая) нагрузок.

Опыты показывают, что в этом случае предел прочности

зависит от соотношения этих нагрузок и изменяется от

предела длительного сопротивления (при наличии только

постоянной нагрузки) до предела прочности, определяе-

мого при,стандартной скорости загружения от действия

основных кратковременных нагрузок. Случай преиму-

щественного влияния постоянной нагрузки специально

учитывается в расчете (см. табл. III.6).

В СССР первые систематические работы по исследо-

ванию влияния продолжительности действия нагрузки на

прочность древесины были проведены Ф. П. Белянки-

ным, результаты их были опубликованы в 1931 и 1934 гг.

§ 1.7. Работа древесины на растяжение, сжатие

и поперечный изгиб

Предел прочности древесины при растяжении вдоль

волокон в стандартных чистых образцах (влажностью

12 %) высок — для сосны и ели он в среднем 100 МПа.

Модуль упругости 11—14 ГПа. Наличие сучков и при-

сучкового косослоя значительно снижает сопротивление

растяжению. Особенно опасны сучки на кромках с вы-

ходом на ребро. Опыты показывают, что при размере

сучков ’/< стороны элемента предел прочности составля-

ет всего 0,27 предела прочности стандартных образцов.

Отсюда видно, насколько важен правильный отбор дре-

весины по размерам сучков для растянутых элементов

конструкций.

При ослаблении деревянных элементов отверстиями и

врезками их прочность снижается больше, чем получа-

ется при расчете по площади нетто. Здесь сказывается

отрицательное;влияние концентрации напряжений у мест

ослаблений. Опыты показывают также, что прочность

при растяжении зависит от размера образца; прочность

46

Рис. 1.1L Приведенная, диа-

грамма работы сосны

1 — при растяжении; 2 — При сжа-

тии

Рис. 1.12. Разрушение образца

при сжатии вдоль волокон

крупных образцов в результате большей неоднородности

их строения меньше, чем мелких.

При разрыве поперек волокон вследствие анизотроп-

ности строения древесины предел прочности в 12—.

17 раз меньше, чем при растяжении вдоль волокон.

Следствием этого является большое влияние косослоя,

при котором направление усилия не совпадает с направ-

лением волокон. Чем значительнее косослой, тем боль-

ше составляющая усилия, перпендикулярная волокнам,

и тем меньше прочность элемента. Косослой — второй по

значимости порок, величина которого в растянутых эле-

ментах должна строго ограничиваться.

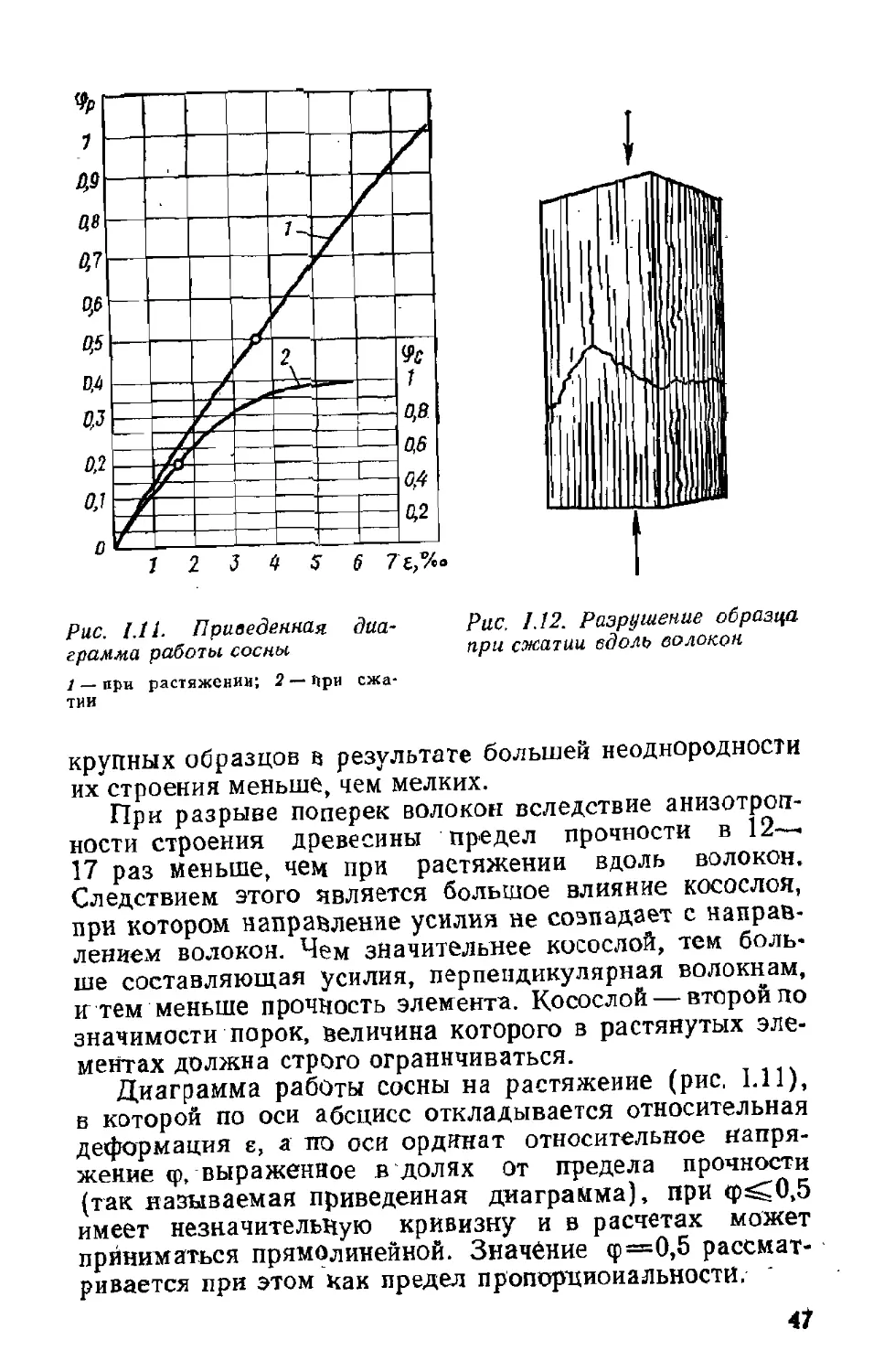

Диаграмма работы сосны на растяжение (рис. 1.11),

в которой по оси абсцисс откладывается относительная

деформация е, а по оси ординат относительное напря-

жение <р, выраженное в долях от предела прочности

(так называемая приведенная диаграмма), при <р^0,5

имеет незначительную кривизну и в расчетах может

приниматься прямолинейной. Значение ср=0,5 рассмат-

ривается при этом как предел пропорциональности. '

41

Испытания стандартных образцов на сжатие вдоль

волокон дают значения предела прочности в 2—2,5 раза

меньшие, чем при растяжении. Для сосны и ели при

влажности 12 % предел прочности на сжатие в среднем

40 МПа, а модуль упругости примерно такой же, как при

растяжении. Влияние пороков (сучков) меньше, чем при

растяжении. При размере сучков, составляющих 7з сто-

роны сжатого элемента, прочность при сжатии будет

0,6—0,7 прочности элемента тех же размеров, но без суч-

ков. Кроме того, в деревянных конструкциях размеры

сжатых элементов обычно назначаются из расчета на

продольный изгиб, т. е. при пониженном напряжении, а

не из расчета на прочность. Благодаря указанным осо-

бенностям работа сжатых элементов в конструкциях бо-

лее надежна, чем растянутых. Этим объясняется широ-

кое применение металлодеревянных конструкций, имею-

щих основные растянутые элементы из стали, а сжатые

и сжато-изгибаемые из дерева. z

Приведенная диаграмма сжатия (см. рис. 1.11) при

сп>0,5 более криволинейна, чем при растяжении. При

меньших значениях <р криволинейность ее невелика иона

может быть принята прямолинейной до условного преде-

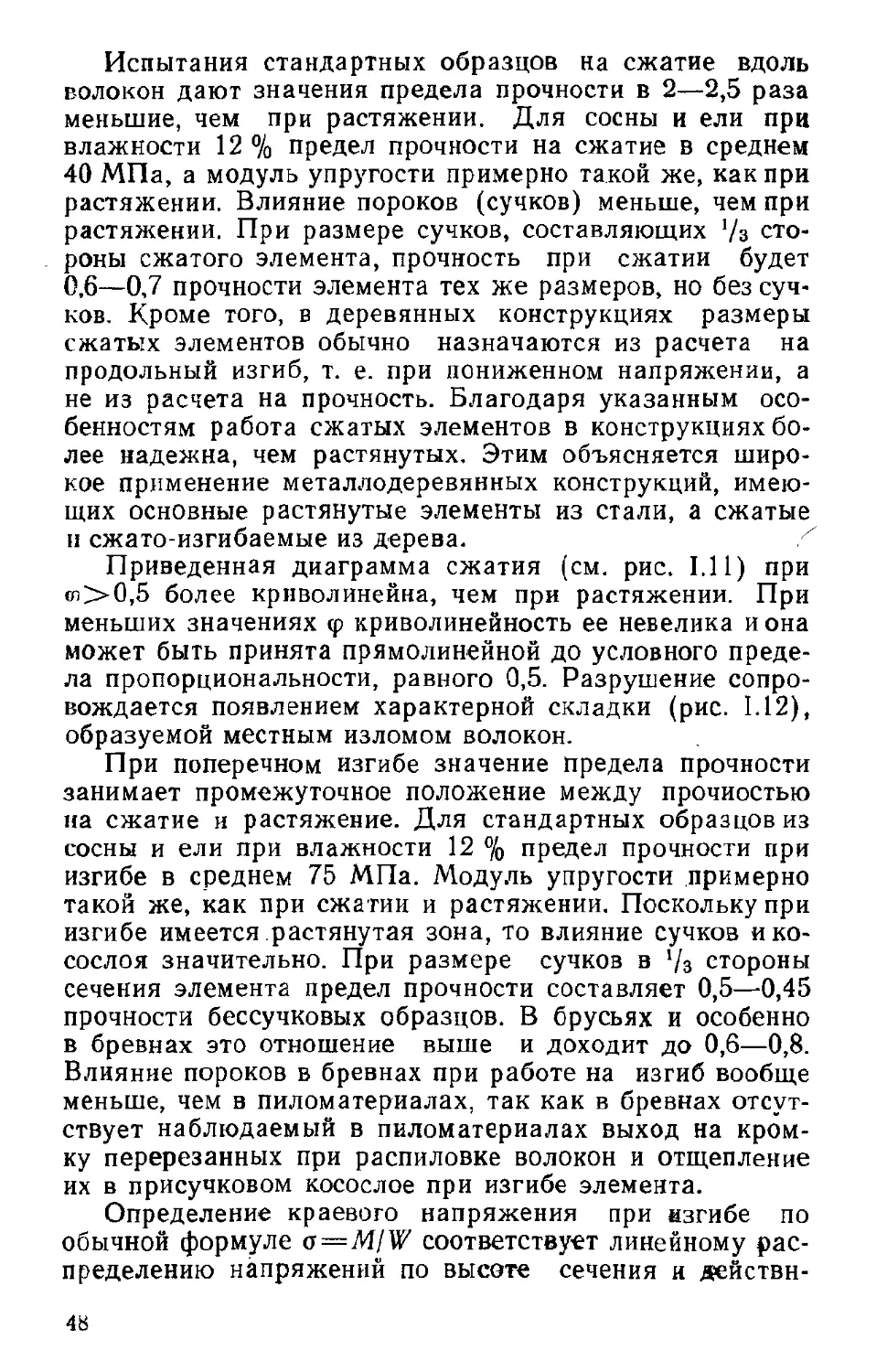

ла пропорциональности, равного 0,5. Разрушение сопро-

вождается появлением характерной складки (рис. 1.12),

образуемой местным изломом волокон.

При поперечном изгибе значение предела прочности

занимает промежуточное положение между прочностью

на сжатие и растяжение. Для стандартных образцов из

сосны и ели при влажности 12 % предел прочности при

изгибе в среднем 75 МПа. Модуль упругости примерно

такой же, как при сжатии и растяжении. Поскольку при

изгибе имеется растянутая зона, то влияние сучков и ко-

сослоя значительно. При размере сучков в ’/з стороны

сечения элемента предел прочности составляет 0,5—0,45

прочности бессучковых образцов. В брусьях и особенно

в бревнах это отношение выше и доходит до 0,6—0,8.

Влияние пороков в бревнах при работе на изгиб вообще

меньше, чем в пиломатериалах, так как в бревнах отсут-

ствует наблюдаемый в пиломатериалах выход на кром-

ку перерезанных при распиловке волокон и отщепление

их в присучковом косослое при изгибе элемента.

Определение краевого напряжения при изгибе по

обычной формуле o=M/W соответствует линейному рас-

пределению напряжений по высоте сечения н действн-

48

Рис. I.J3. Эпюры напряжений в изгибаемом деревянном элементе при

увеличении нагрузки до разрушения

тельно в пределах небольших напряжений (рис. 1.13).

При дальнейшем росте нагрузки и увеличении кривизны

эпюра сжимающих напряжений в соответствии с диаг-

раммой работы на сжатие (рис. 1.11, кривая б) прини-

мает криволинейный характер (рис. 1.13,6, в). Одновре-

менно нейтральная ось сдвигается в сторону растянутой

кромки сечения. При этом фактическое краевое напряже-

ние сжатия меньше, а напряжение растяжения больше

вычисленных по формуле.

Определение предела прочности по формуле

удобно для сравнительной оценки прочности различной

древесины. В стадии разрушения сначала в сжатой зоне

образуется складка, затем в растянутой зоне происходит

разрыв наружных волокон. Разрушение клеток в сжатой

и растянутой зонах аналогично разрушению при осевом

сжатии и растяжении.

Опыты и теоретические исследования показывают,

что условный предел прочности при изгибе зависит от

формы поперечного сечения. При одном и том же момен-

те сопротивления у круглого сечения ои больше, чем у

прямоугольного, а у двутаврового сечения меньше, чем

у прямоугольного. С увеличением высоты сечения предел

прочности снижается. Все эти факторы учитываются в

расчете введением соответствующих коэффициентов к

расчетным сопротивлениям.

4-423 49

$ 1.8. Работа древесины на смятие, скалывание

и раскалывание

Различают смятие вдоль волокон, поперек волокон и

под углом к ним. Прочность древесины на смятие вдоль

волокон, например, в стыках сжатых элементов, мало

отличается от прочности на сжатие вдоль волокон, и

действующие нормы не делают различия между ними.

Смятию поперек волокон древесина сопротивляется

слабо. Смятие под углом занимает промежуточное поло-

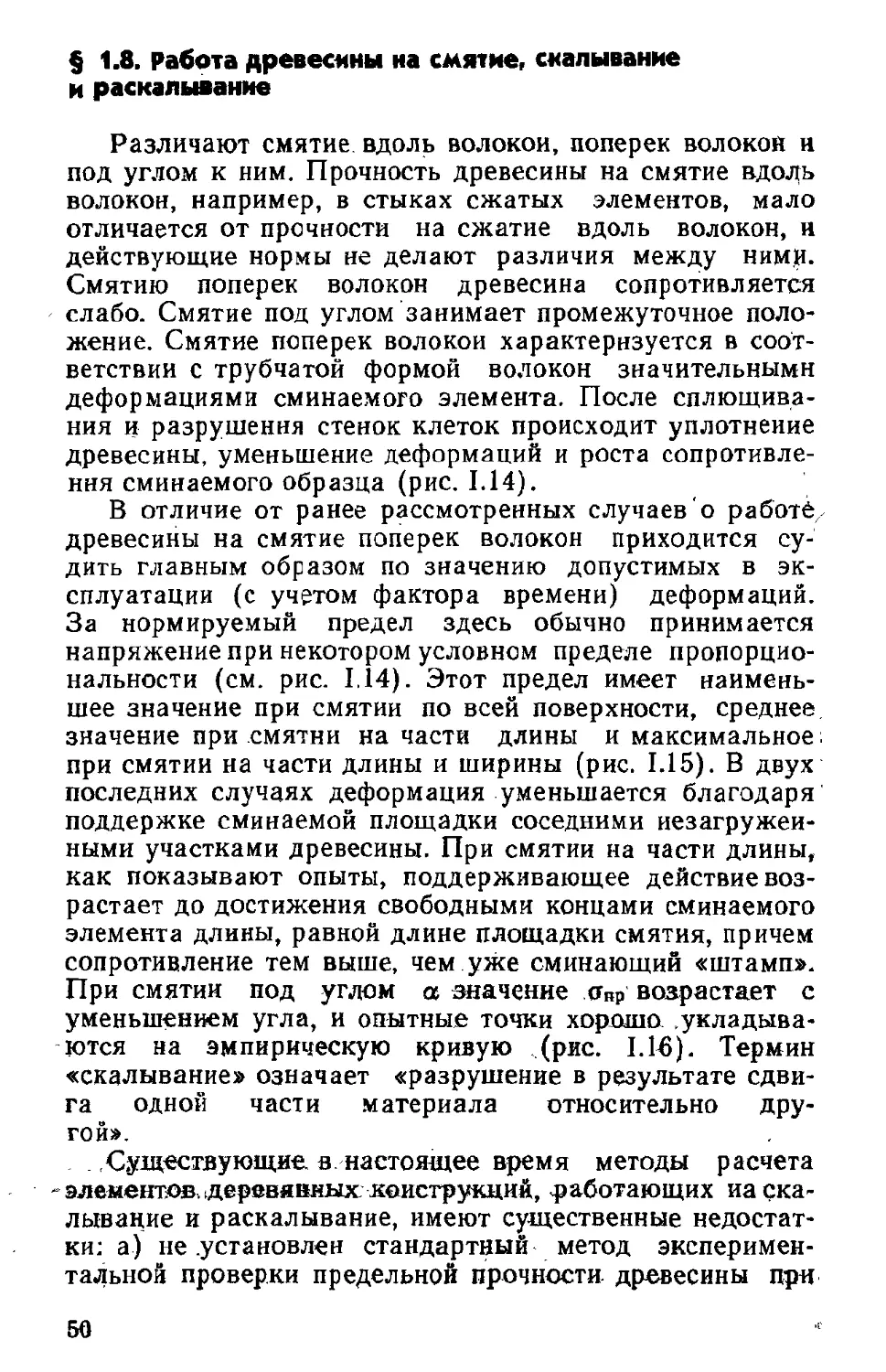

жение. Смятие поперек волокон характеризуется в соот-

ветствии с трубчатой формой волокон значительными

деформациями сминаемого элемента. После сплющива-

ния и разрушения стенок клеток происходит уплотнение

древесины, уменьшение деформаций и роста сопротивле-

ния сминаемого образца (рис. 1.14).

В отличие от ранее рассмотренных случаев о работе,

древесины на смятие поперек волокон приходится су-

дить главным образом по значению допустимых в эк-

сплуатации (с учетом фактора времени) деформаций.

За нормируемый предел здесь обычно принимается

напряжение при некотором условном пределе пропорцио-

нальности (см. рис. 1.14). Этот предел имеет наимень-

шее значение при смятии по всей поверхности, среднее

значение при смятии на части длины и максимальное;

при смятии на части длины и ширины (рис. 1.15). В двух

последних случаях деформация уменьшается благодаря

поддержке сминаемой площадки соседними незагружен-

ными участками древесины. При смятии на части длины,

как показывают опыты, поддерживающее действие воз-

растает до достижения свободными концами сминаемого

элемента длины, равной длине площадки смятия, причем

сопротивление тем выше, чем уже сминающий «штамп».

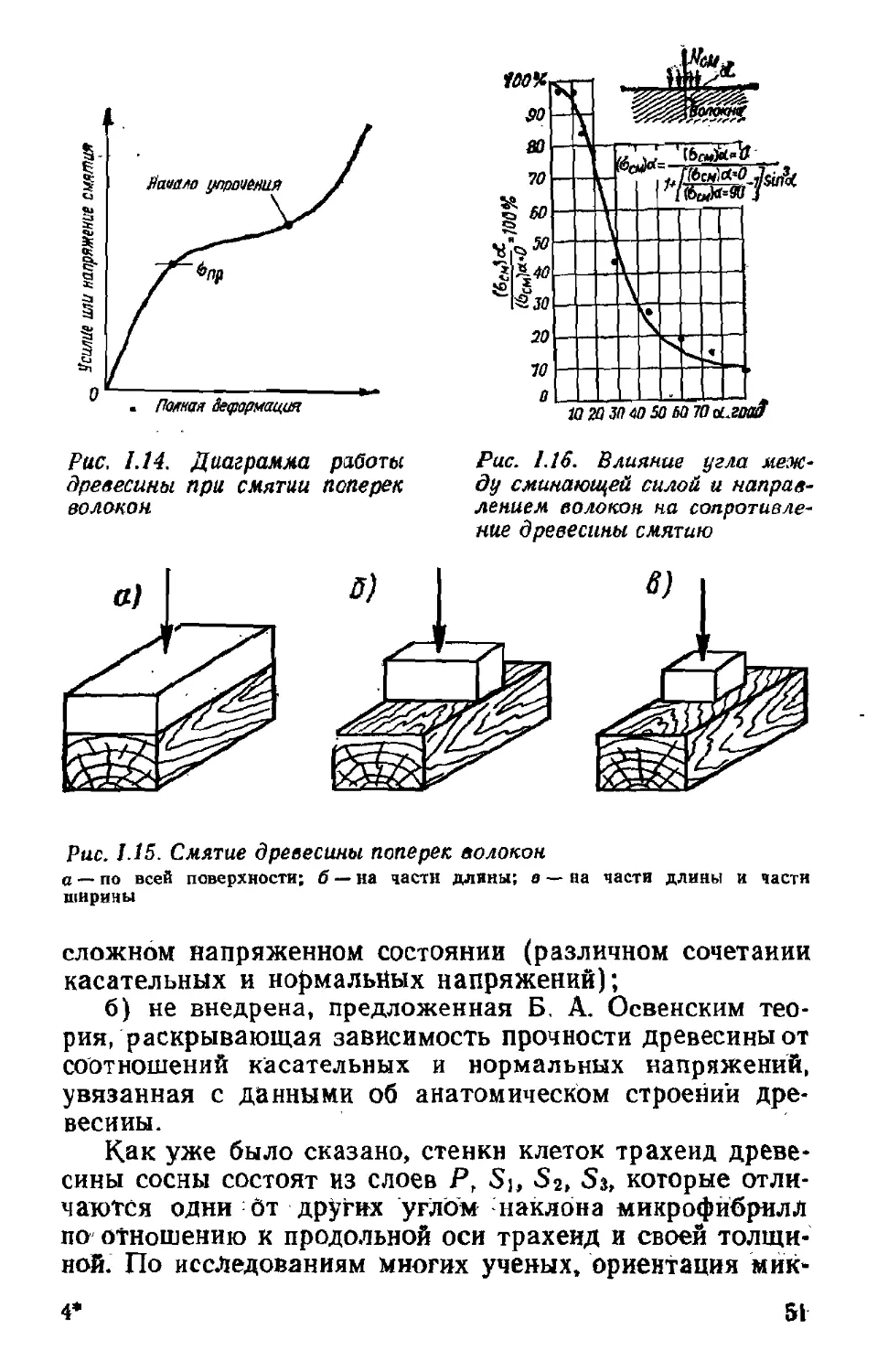

При смятии под углом а значение <тнр возрастает с

уменьшением угла, и опытные точки хорошо укладыва-

ются на эмпирическую кривую (рис. 1.16). Термин

«скалывание» означает «разрушение в результате сдви-

га одной части материала относительно дру-

гой».

Существующие в настоящее время методы расчета

- элементов, деревянных конструкций, работающих иа ска-

лывание и раскалывание, имеют существенные недостат-

ки: а) не установлен стандартный метод эксперимен-

тальной проверки предельной прочности древесины при

50

Рис. 1.14. Диаграмма работы

древесины при смятии поперек

волокон

Рас. 1.16. Влияние угла меж-

ду сминающей силой и направ-

лением волокон на сопротивле-

ние древесины смятию

Рис. 1.15. Смятие древесины поперек волокон

а —по всей поверхности; б — на части длины; в — на части длины и части

ширины

сложном напряженном состоянии (различном сочетании

касательных и нормальных напряжений);

б) не внедрена, предложенная Б. А. Освенским тео-

рия, раскрывающая зависимость прочности древесины от

соотношений касательных и нормальных напряжений,

увязанная с данными об анатомическом строении дре-

весины.

Как уже было сказано, стенкн клеток трахеид древе-

сины сосны состоят из слоев Р, S;, S2, Sa, которые отли-

чаются одни От других углом наклона микрофибрилл

по отношению к продольной оси трахеид и своей толщи-

ной. По исследованиям многих ученых, ориентация мик-

4'

51

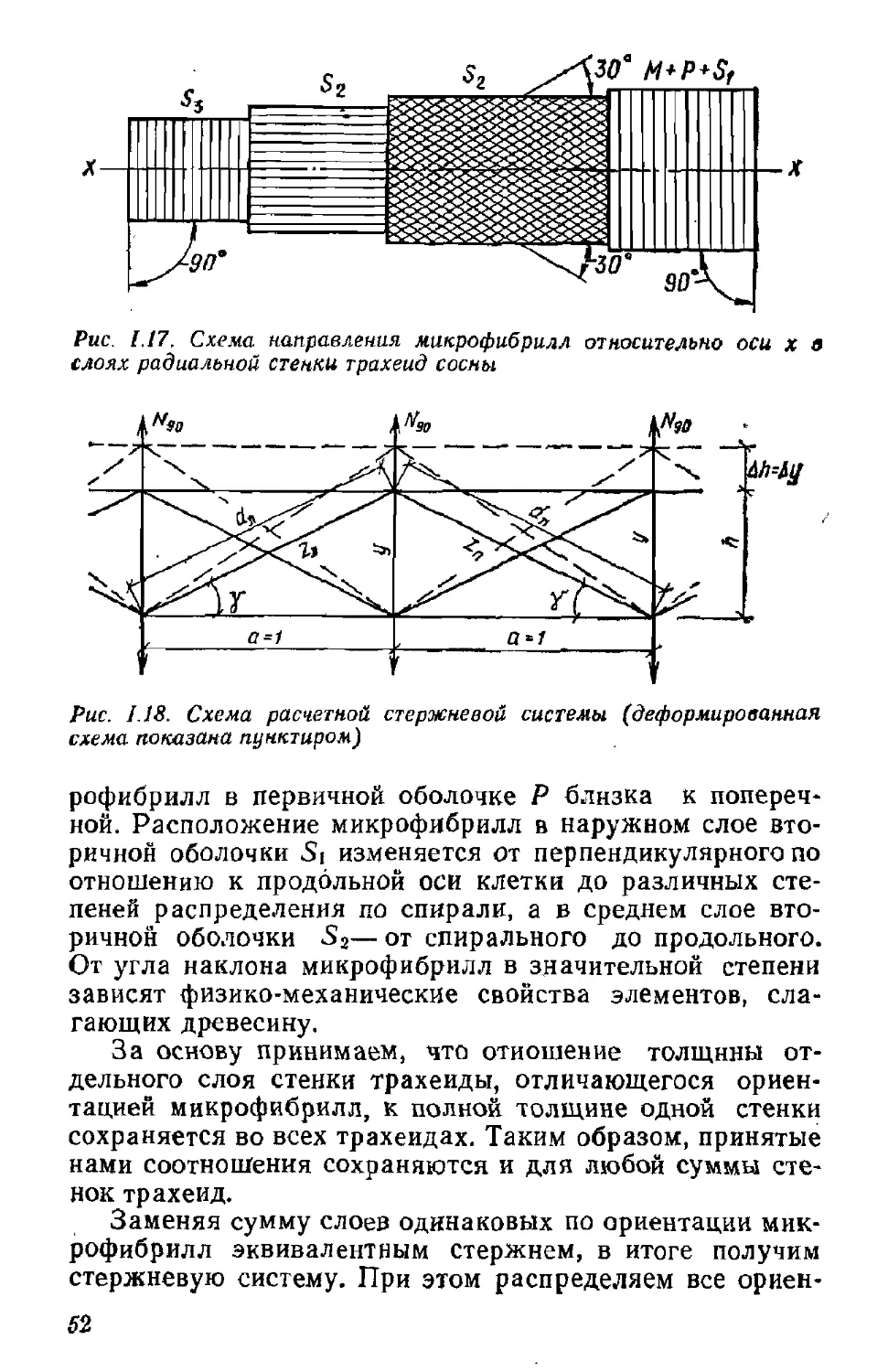

Рис. 1.17, Схема направления микрофибрилл относительно оси х о

слоях радиальной стенки трахеид сосны

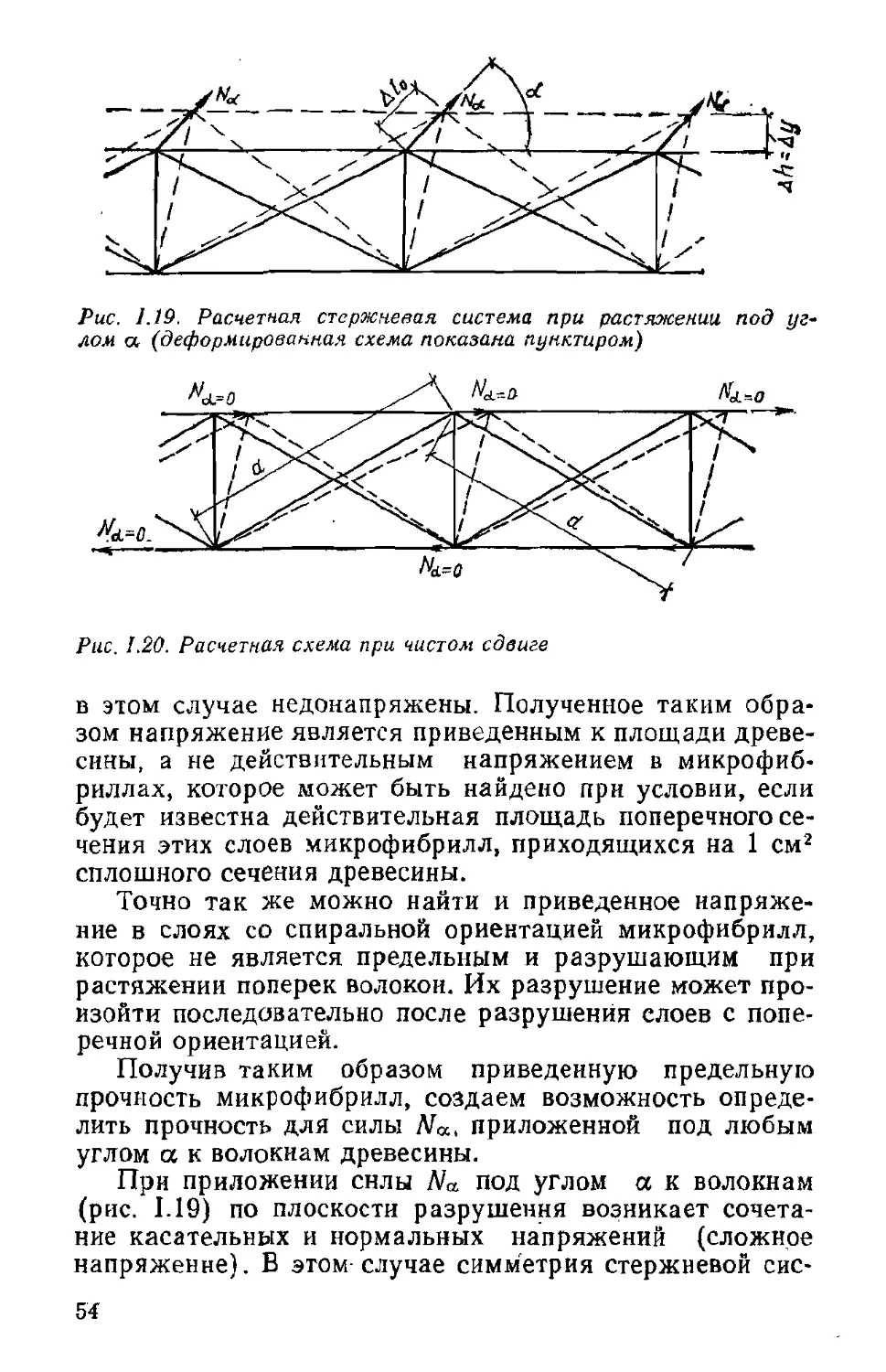

Рис. 1.18. Схема расчетной стержневой системы (деформированная

схема показана пунктиром)

рофибрилл в первичной оболочке Р близка к попереч-

ной. Расположение микрофибрилл в наружном слое вто-

ричной оболочки изменяется от перпендикулярного по

отношению к продольной оси клетки до различных сте-

пеней распределения по спирали, а в среднем слое вто-

ричной оболочки S2— от спирального до продольного.

От угла наклона микрофибрилл в значительной степени

зависят физико-механические свойства элементов, сла-

гающих древесину.

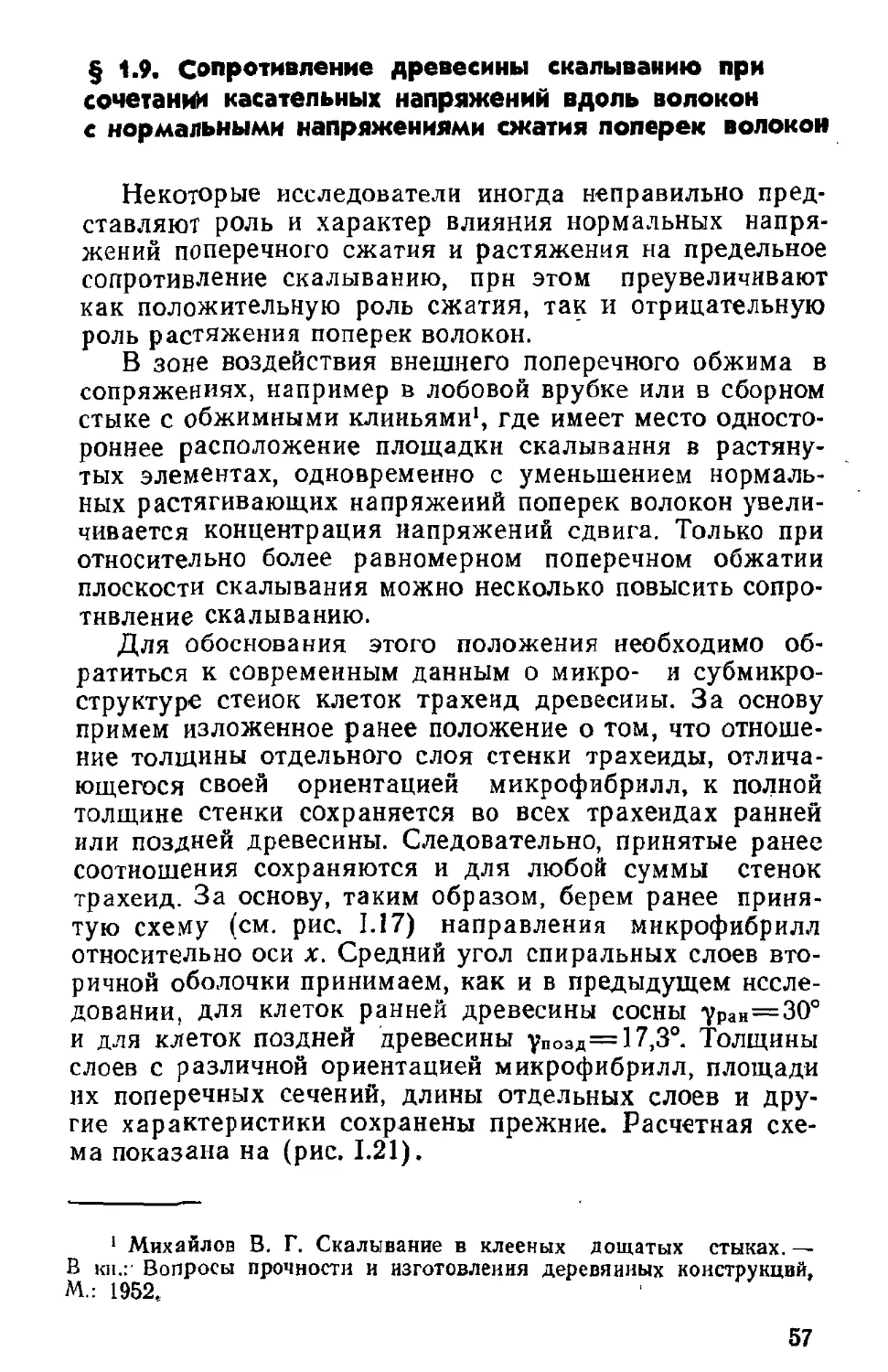

За основу принимаем, что отношение толщины от-

дельного слоя стенки трахеиды, отличающегося ориен-

тацией микрофибрилл, к полной толщине одной стенки

сохраняется во всех трахеидах. Таким образом, принятые

нами соотношения сохраняются и для любой суммы сте-

нок трахеид.

Заменяя сумму слоев одинаковых по ориентации мик-

рофибрилл эквивалентным стержнем, в итоге получим

стержневую систему. При этом распределяем все ориен-

52

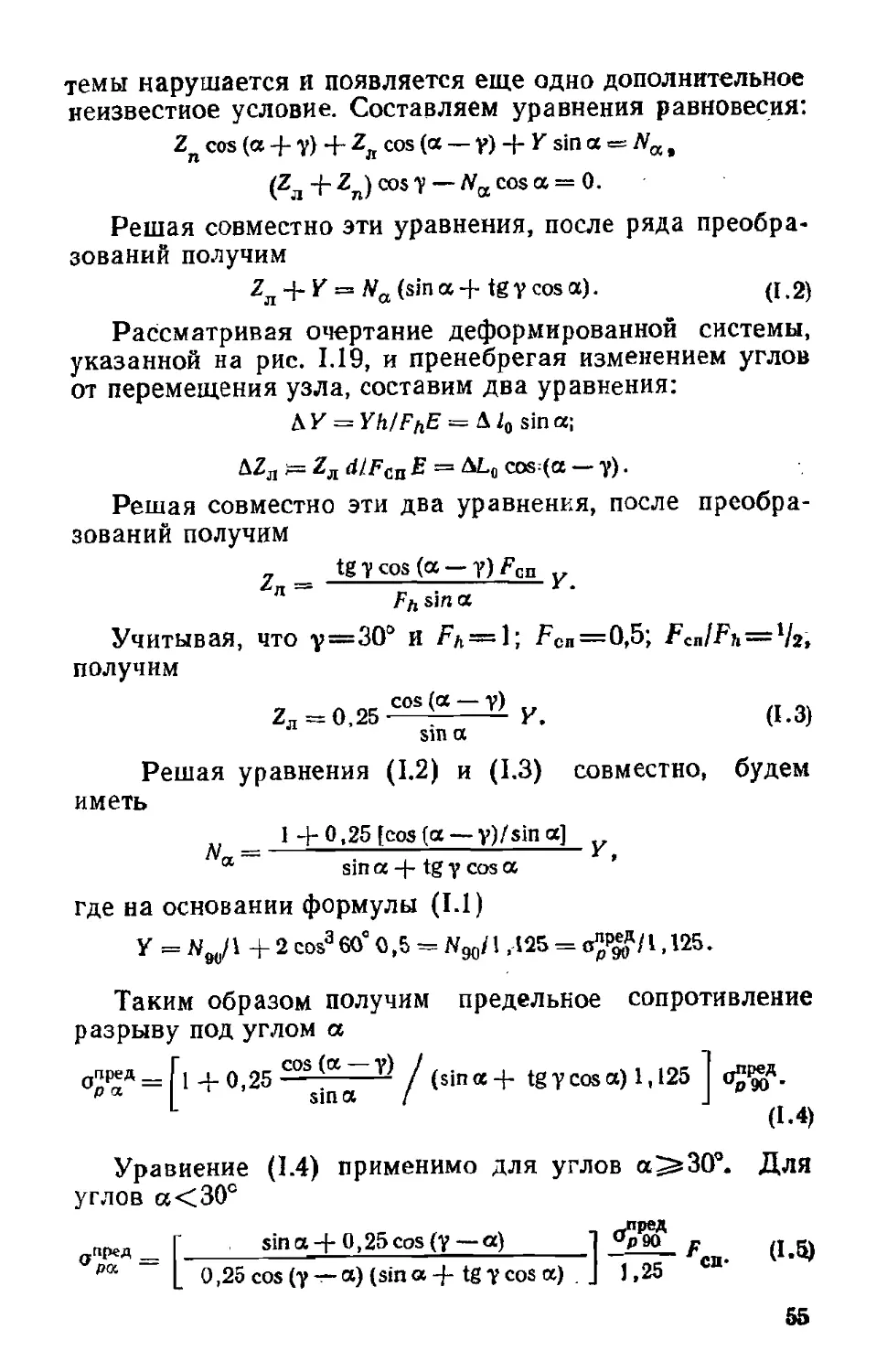

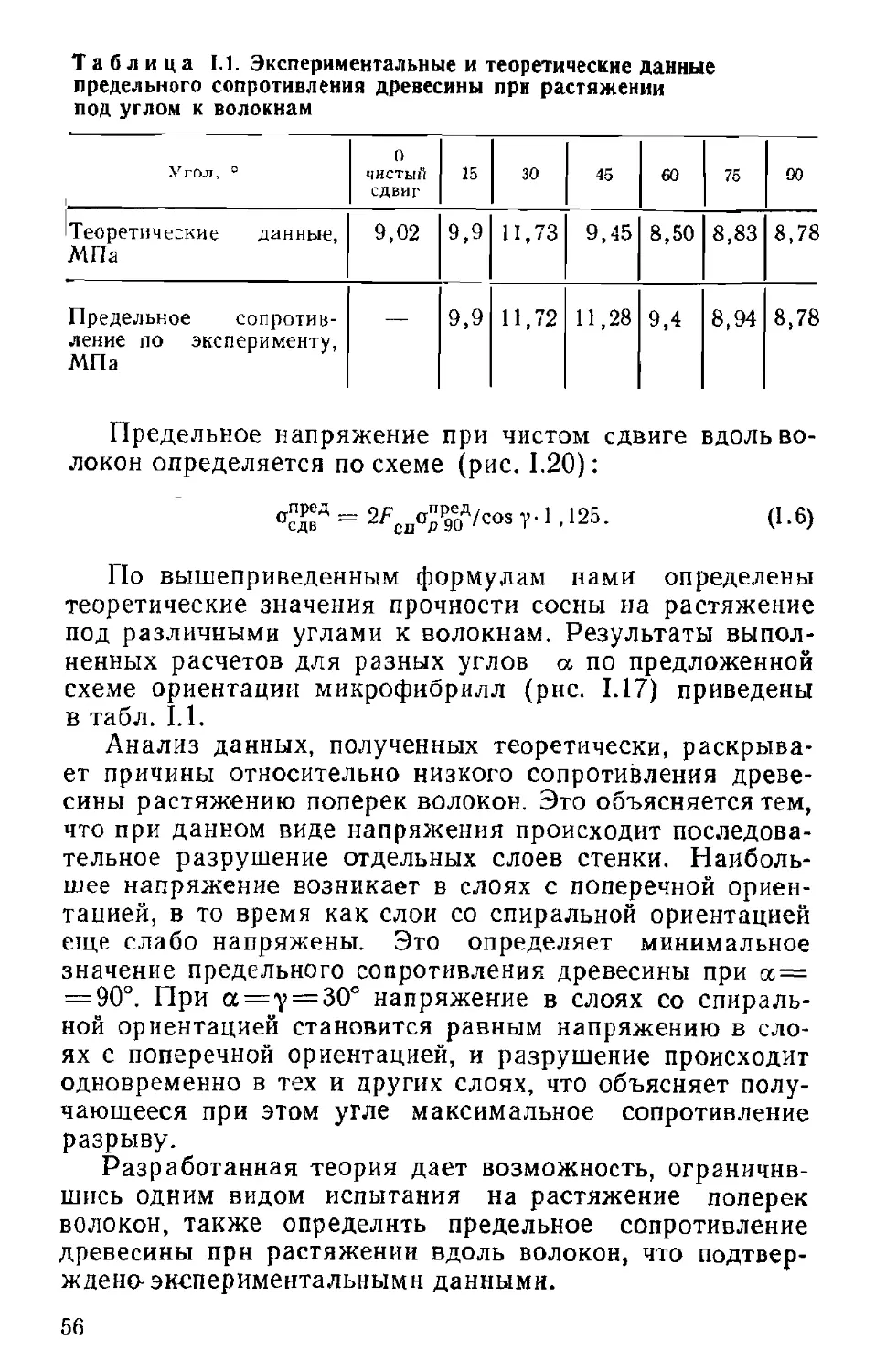

тацни микрофибрилл на четыре основные направления:

перпендикулярное, два перекрестных спиральных н про-

дольное (рис. 1.17). Средний угол спиральных слоев вто-

ричной оболочки примем на основании данных (полу-

ченных В. А. Баженовым) для сосны ?Ран=29,2ол:30“ и