Автор: Тиимирязев В.А.

Теги: общее машиностроение технология машиностроения машиноведение издательство высшая школа учебное пособие для студентов машиностроительное производство технологическое проектирование

ISBN: 5-06-004277-4

Год: 2004

РАСЧЕТ ---------

ПРИПУСКОВ

И МЕЖПЕРЕХОДНЫХ

РАЗМЕРОВ

В МАШИНОСТРОЕНИИ

Я.М.Радкевич В.А.Тимирязев

А.Г.Схиртладзе М.С.Островский

РАСЧЕТ

ПРИПУСКОВ

И МЕЖПЕРЕХОДНЫХ

РАЗМЕРОВ

В МАШИНОСТРОЕНИИ

Под редакцией

лауреата Ленинской премии,

доктора технических наук,

профессора В. А. Тимирязева

Рекомендовано

Министерством образования

Российской Федерации

в качестве учебного пособия для студентов

высших учебных заведений,

обучающихся по направлению

подготовки бакалавров и магистров

«Технология,оборудование

и автоматизация машиностроительных

производств» и направлению подготовки

дипломированных специалистов

«Конструкторско - технологическое

обеспечение машиностроительных

производств»

МОСКВА

«ВЫСШАЯ ШКОЛА»

2004

УДК 621

ББК 34.41

Р15

Авторы:

Я. М. Радкевич, В. А. Тимирязев, А. Г. Схиртладзе, М. С. Островский

Рецензенты: кафедра «Технология машиностроения и сертификации в нефтя-

ной и газовой промышленности» Российского государственного университета нефти

и газа им. И. М. Губкина (зам. зав. кафедрой д-р техн, наук, проф. О. А. Новиков},

генеральный директор АО «Метромаш» канд. техн, наук А. М. Жуков

Расчет припусков и межпереходных размеров в маши-

Р 15 построении: Учеб, пособ. для машиностроит. спец.- вузов/

Я.М. Радкевич, В.А. Тимирязев, А.Г. Схиртладзе, М.С. Ост-

ровский; под ред. В.А. Тимирязева.— М.: Высш, шк., 2004.—

272 с.: ил.

ISBN 5-06-004277-4

Содержатся сведения, необходимые технологу-машиностроителю при

проектировании и расчете технологических процессов механической обработ-

ки деталей; приведены данные по точности различных методов получения

заготовок; рассмотрены методы выбора и расчета припусков на механическую

обработку.

Для студентов машиностроительных специальностей вузов. Может быть

полезно инженерам-технологам заводов и проектно-конструкторских органи-

заций.

УДК 621

ББК 34.41

Учебное издание

Радкевич Яков Михайлович, Тама зев Владимир Анатольевич,

Схиртладзе Александр Георгиевич, Островский Михаил Сергеевич

РАСЧЕТ ПРИПУСКОВ И МЕЖПЕРЕХОДНЫХ

РАЗМЕРОВ В МАШИНОСТРОЕНИИ

Редактор В. А. Козлов. Художник АЛ. Лукьяненко

Технический редактор Л. А. Овчинникова. Компьютерная верстка Н. С. Михайлова.

Оператор В. Н. Новоселова. Корректор И.Г. Милютина

Лицензия ИД № 06236 от 09.11.01.

Изд. № ОТМ-70. Сдано в набор 05.06.03. Подл, в печать 26.05. 04. Формат 60 Х881/16-

Бум. офсетная. Гарнитура «Таймс». Печать офсетная. Объем 16,66 усл. печ. л. 17,64 усл. кр.-отт

Тираж 3000 экз. Зак. № 4026.

ФГУП «Издательство «Высшая школа», 127994, Москва, ГСП-4, Неглинная ул., д. 29/14,

Тел.: (095) 200-04-56. http://www.v-shkola.ru E-mail: info@v-shkola.ru

Отдел реализации'. (095) 200-59-39, факс: (095) 200-03-01

E-mail: sales@v-shkola.ru

Отпечатано на ФГУП ордена «Знак Почета»

Смоленская областная типография им. В.И. Смирнова.

214000, г. Смоленск, пр-т им. Ю. Гагарина, 2.

ISBN 5-06-004277-4 © ФГУП «Издательство «Высшая школа», 2004

Оригинал-макет данного издания является собственностью издательства «Вы-

сшая школа», и его репродуцирование (воспроизведение) любым способом без

согласия издательства запрещается.

ПРЕДИСЛОВИЕ

Разработка технологических процессов изготовления различных

деталей машин предусматривает расчет припусков и межпереход-

ных размеров для выполняемых технологических переходов. Пра-

вильный расчет припусков и межпереходных размеров является

одним из центральных факторов, определяющих гарантированное

достижение требуемой точности изготавливаемой детали на основе

последовательного уточнения заготовки на каждой из проходимых

технологических систем.

Назначение обоснованных минимально-достаточных припусков

позволяет существенно сократить затраты на материал заготовки,

уменьшить расходы на режущий инструмент и потребляемую элек-

троэнергию, что в итоге приводит к значительному повышению

эффективности использования дорогостоящего станочного обору-

дования.

В представленной книге изложена современная методология рас-

чета припусков и межпереходных размеров при изготовлении раз-

личных деталей машин — корпусов, валов, шестерен, рычагов, хо-

довых винтов, шлицевых валов, деталей с направляющими и др.

В книге подробно изложен как расчетно-аналитический метод опре-

деления припусков, межпереходных размеров и размеров заготовок,

так и опытно-статистический метод установления припусков при

различных методах получения заготовок. На многочисленных конк-

ретных примерах показаны особенности определения припусков для

различного класса изготавливаемых деталей.

Книга содержит обширный нормативно-справочный материал,

включая данные из новых стандартов по различным видам загото-

вок — отливкам, поковкам, штамповкам, сортовому прокату.

Книга является учебным пособием для студентов машиностро-

ительных специальностей вузов при изучении дисциплин «Основы

технологии машиностроения», «Технология машиностроения»,

«Технология в ГАП», «Заготовки машиностроительного производ-

ства».

Книга представляет интерес также для широкого круга инженер-

но-технических работников заводов и проектных организаций, зани-

мающихся разработкой новых технологических процессов и произ-

водством изделий машиностроения.

Авторы

1. РАСЧЕТ ПРИПУСКОВ

НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ

Определение припусков на обработку тесно связано с установле-

нием предельных, промежуточных и исходных размеров заготовки,

которые необходимы для конструирования приспособлений, специ-

альных режущих и мерительных инструментов, штампов, пресс-

форм, моделей, стержневых ящиков, настройки металлорежущих

станков и другого технологического оборудования, для обоснован-

ного определения режимов резания и норм времени на выполнение

операций механической обработки.

1.1. Методы определения припусков

В настоящее время в машиностроении широко применяется

опытно-статистический метод установления припусков на обработ-

ку. При этом методе общие и промежуточные припуски берут из

таблиц, которые составлены на основе обобщения производствен-

ных данных, полученных на передовых заводах. Недостатком этого

метода является то, что припуски назначают без учета конкретных

условий построения технологических процессов. Так, общие припус-

ки назначают без учета маршрута обработки данной поверхности,

а промежуточные — без учета схемы установки заготовки и погре-

шностей, полученных на предшествующей обработке. В связи

с этим припуски, назначаемые по опытно-статистическому методу,

во многих случаях, как правило, завышены, так как они ориен-

тированы на условия обработки, при которых припуск должен быть

наибольшим во избежание возможного брака изготавливаемой де-

тали.

Метод расчета припусков, лишенный указанных недостатков,

был разработан проф. В. М. Кованым. Этот метод известен как

расчетно-аналитический метод определения припусков. В соответст-

вии с этим методом промежуточный припуск должен быть таким,

чтобы при его снятии устранялись погрешности обработки и дефек-

ты поверхностного слоя, полученные на предшествующем техноло-

гическом переходе, а также погрешность установки обрабатыва-

емой заготовки, возникающая на выполняемом переходе. Этот

4

метод базируется на учете выполнения конкретных условий прини-

маемого технологического процесса. Он позволяет выявить воз-

можности экономии материала и снижения трудоемкости механи-

ческой обработки.

Достижение требуемой точности детали осуществляется пу-

тем последовательной механообработки заготовки на различных

станках. В результате прохождения заготовки через каждую тех-

нологическую систему происходит уточнение по одному или не-

скольким параметрам точности детали. Уточнение, получаемое на

соответствующей технологической операции или переходе, харак-

теризует коэффициент уточнения е,-[13], который определяют по

формуле

Ei=T^ITh (1.1)

где — допуск на размер или на любой другой рассматрива-

емый параметр точности детали, полученный на предшествующей

технологической операции; Tt — допуск на размер, полученный на

выполняемой технологической операции.

Прохождение заготовки через несколько технологических си-

стем, на каждой из которых обеспечивается определенное уточнение

Е], е2, ..., £*, позволяет получить общее уточнение

eo=fk П-2)

/-1

где к — количество технологических систем, проходимых заго-

товкой.

Отношение допуска на размер заготовки Т3 к допуску на соответ-

ствующий размер детали Тд определяет требуемое уточнение е„,

которое необходимо обеспечить в результате выполнения операций

технологического процесса

(1.3)

Таким образом, задача разработки технологического процесса

изготовления детали заключается в определении необходимых по

уточнению технологических операций и подборе соответствующего

оборудования еь е2, ..., £*, прохождение которого обеспечивает до-

стижение требуемой точности

£о>£то- (1.4)

5

1.2. Факторы, влияющие на величину припуска

Величина назначаемого припуска зависит от размера поврежден-

ного поверхностного слоя, т. е. от толщины корки для литых

заготовок, от глубины обезуглероженного слоя — для проката, от

величины поверхностных неровностей — раковин, трещин и т. п.,

а также от неизбежных технологических погрешностей, возника-

ющих при обработке заготовки — отклонений геометрической точ-

ности станка, погрешности установки заготовки и др.

Таким образом результирующие погрешности определяются как

совокупность погрешностей заготовки и погрешностей, возникаю-

щих при выполнении отдельных технологических операций.

Для компенсации этих погрешностей предусматривается при-

пуск, величина которого позволяет обеспечить требуемое качество

данной детали при обработке на последующих операциях.

Технологические погрешности определяют отклонения разме-

ров, отклонения геометрической формы, поверхностные микроне-

ровности, глубину дефектного поверхностного слоя, а также от-

клонения взаимосвязанных поверхностей.

Отклонения геометрической формы — овальность, огранка, ко-

нусность, выпуклость, изогнутость и другие должны находиться

в пределах поля допуска на размер, который ограничивает предель-

ные погрешности геометрической формы.

На каждой технологической операции достигается определен-

ная шероховатость поверхности, поэтому микронеровности при

расчете припусков учитывают посредством величины неровностей

профиля Rz.

Глубина дефектного поверхностного слоя h зависит от способа

изготовления заготовок. Дефектным слоем считается слой металла,

у которого структура, химический состав и механические свойства

отличаются от аналогичных параметров основного материала. На-

пример, в отливках из серого чугуна дефектный поверхностный

слой представляет собой перлитную корку, которую удаляют при

зачистке заготовки абразивным инструментом, что обеспечивает

сохранение стойкости лезвийного инструмента на операциях после-

дующей механической обработки.

Поверхностный слой проката характеризуется обезуглерожен-

ной зоной, снижающей предел прочности металла. Удаление этого

слоя повышает прочностные свойства обрабатываемой заготовки.

Наряду с этим при обработке заготовок из проката в поверхност-

ном слое имеет место наклеп. При обработке целесообразно уда-

лять зону резко выраженной деформации, т. е. верхнюю часть

наклепанного слоя, в которой обычно наблюдаются изменения

структуры металла.

6

Отклонения взаимосвязанных поверхностей Д — отклонения от

параллельности, отклонения от перпендикулярности поверхностей

или осей, а также эксцентриситет отверстий, смещение осей и дру-

гие — также необходимо учитывать при расчете припуска. Эти

отклонения определяют дополнительные погрешности на размерах

обрабатываемых поверхностей, поэтому их учитывают отдельными

составляющими.

Наряду с перечисленными отклонениями в процессе обработки

возникают погрешности установки е, которые также должны быть

компенсированы соответствующим увеличением припуска.

Таким образом, наименьший межоперационный припуск на об-

работку Zmin, при котором формируется наименьший предельный

размер заготовки по наружным поверхностям или наибольший

предельный размер заготовки по внутренним поверхностям, должен

учитывать все эти факторы.

1.3. Минимальный припуск Z/min

В соответствии с изложенным минимальный операционный

(межпереходный) припуск на обработку поверхности можно опреде-

лить как сумму [13]

Zfmin=Rz р_ 1)4-i + П,-_1 + Ф;-1+У,-, (1.5)

где Rz(,_]), й,_1 — соответственно высота микронеровностей поверх-

ности и глубина дефектного слоя, полученные на предшествующей

(i— 1) операции (переходе); П,_ь Ф,-_1 — соответственно погрешно-

сти расположения (поворота) и геометрической формы поверхно-

сти, полученные на предшествующей операции (переходе); У,- —

погрешность установки заготовки на выполняемой операции.

Составляющие П,-_1 и Ф,_] в справочниках для расчета могут

быть регламентированы одной величиной Д,- как суммарные

отклонения расположения поверхности, а погрешность установки

У,- представлена как векторная величина е,-. С учетом этого мини-

мальный припуск Zimin при последовательной обработке противопо-

ложных поверхностей (односторонний припуск) определяется по

формуле

^imin — Rz (i- 1) + К-1 + 1 + Ei> (1-6)

при параллельной обработке противоположных поверхностей

(двухсторонний припуск)

2Zimin=2(T?Z(I-_1)-hhl_I + Д,-_1-4-е,); (1.7)

7

при обработке наружных и внутренних поверхностей вращения

(двухсторонний припуск)

2Zimin=2 (2?z(l_,)+й,-_,)+2 (Д?_, + Е?)05, (1.8)

где Rz — высота неровностей поверхности; h — глубина дефект-

ного слоя; А — суммарные отклонения расположения поверхности;

е — погрешность установки заготовки.

В формулах (1.5) — (1.8) индекс i относится к выполняемому

переходу, a i— 1 — к предшествующему переходу.

Качество поверхности заготовки определяется высотой неров-

ностей профиля Rz и глубиной дефектного слоя й, полученных на

предшествующем переходе.

Численные значения высоты неровностей профиля Rz и глубины

дефектного слоя h зависят от свойств обрабатываемого матери-

ала, методов и режимов обработки заготовок (см. разд. 2.2. «Обес-

печение качества поверхностного слоя»), В литературе для харак-

теристики шероховатости поверхности часто используют среднее

арифметическое отклонение неровностей профиля — Ra. Отметим,

что между значениями Ra и Rz существуют следующие соотноше-

ния (табл. 1.1).

Таблица 1.1. Соотношения между параметрами шероховатости Ra и Rz

Пределы изменения Ra, мкм Rz Пределы изменения Rzt мкм Ra

80< Ra <2,5 4Ra 320 < Яд <10 0,25Яг

2,5</ta<0,010 5Ra 10<Яд<0,05 0,20Яг

Величина суммарных отклонений расположения поверхности

включает погрешности геометрической формы и относительно рас-

положения поверхностей (отклонения от параллельности и перпен-

дикулярности, соосности, симметричности, пересечения осей) и за-

висит от вида заготовки (прокат, литье, штамповка), способов

крепления заготовки (консольное, в центрах и т. п.) и др.

Рекомендации по определению значения величины суммарных

отклонений приведены в разд. 2.3. «Определение пространственных

геометрических отклонений обрабатываемых поверхностей».

Погрешность установки заготовки на выполняемом переходе

характеризуется величиной смещения обрабатываемой поверхности

в направлении получаемого размера.

Рекомендации по определению погрешности установки приведе-

ны в разд. 2.4. и 2.5.

Номинальный припуск Z, на обработку поверхностей определяют

путем выявления и расчета размерной цепи, замыкающим звеном

8

которой является припуск Z,-, а составляющими звеньями являются

Z/min и предельные отклонения размеров на данном и предшест-

вующем переходах. Таким образом, в общем случае номинальный

припуск Z,- на обработку поверхности составляет:

для наружных

Z<—Zjmn 4- ei'i-i 4~ cSi9

2Z,=2Zimin + eiDf-i + esDi,

для внутренних

Z, = Zimin + ESf-1 + Eli',

IZi^lZ^+ESDi^ + EIDi,

(1.9)

(1.10)

(1.11)

(1.12)

где ei,_b est, esDh ESt-i, EIh ESDi-t и EID,— предельные

отклонения размеров соответственно на предшествующем и выпол-

няемом переходах.

Номинальный припуск на последнем i=k и на первом i=l

переходах соответственно составляет:

Zt—Zjtmin 4- 14“ еЛд,

(1-13)

Zj=ZImin 4- ei3 4- esi.

(1.14)

1.4. Максимальный припуск Zim

Максимальный припуск- ZimaK на обработку определяют по

формуле

Zimax = Z,min 4" ТГО(_ 1 + ITD,',

2Zimax=2Zinun + ITDi~ (+ ITDt,

(1.15)

(1.16)

где ITDi-i и ITDi — допуски на получаемый размер соответственно

на предшествующем и выполняемом переходах.

Расчетные формулы для определения припусков на обработку

могут трансформироваться в зависимости от применяемого метода

обработки. Ниже приводятся расчетные формулы для определения

величины припуска для некоторых видов обработки:

последовательная обработка противоположных или отдельно

расположенных поверхностей

Zimin — 7?Z(i-l)4- + Ле(_! 4- £,;

(1-17)

9

параллельная обработка противоположных поверхностей

2Zimin=2 (Rz(i-1)+hi_ i + Ax,_, + £,); (1.18)

обработка наружных или внутренних поверхностей вращения

2Zimin=2 (ТЦ,..»+й._,)+2 (Д£_, + Ei2)0,5; (1.19)

обтачивание цилиндрической поверхности заготовки, установ-

ленной в центрах; бесцентровое шлифование

2Z,min=2(J?Z((_1)+й,_,+Aj,_,); (1-20)

развертывание плавающей разверткой, протягивание отверстий

2Z.^=2 (Rz^+(1.21)

суперфиниш, полирование и раскатка (обкатка)

2Zjmjn=21?Z(f_1); (1.22)

обработка лезвийным или абразивным инструментом без выдер-

живания размера (как чисто) по обрабатываемой поверхности

Z^Rz^+ht-i + G^ITi-i, (1.23)

шлифование после термообработки (химико-термической, закал-

ки токами высокой частоты с целью сохранения полученного слоя):

при наличии погрешности е,

Zjmin 1)4" Axj-j + Ej, (1.24)

2Zimin = 2 (Rz(t-1)+Ae(_,+£,); (1.25)

при отсутствии погрешности E,

Z,miD=l?Z(1_1)+Aiy-j, (1-26)

2Z,min=2(2?z(i_I)+AI(_I). (1.27)

Необходимо отметить, что величина припуска не должна быть

меньше той глубины резания, при которой работа нормально

заточенной режущей кромки инструмента становится неустойчи-

вой. Для резца минимальная толщина срезаемого слоя составляет

«20 мкм.

10

1.5. Определение общих припусков ZomiB и Ztoax

Общий припуск на обработку одной поверхности определяют по

формулам

к к-1

Zomin = Zimin + £ Tt=Z3min — Лдшм; (1.28)

1 = 1 1 = 1

к к-1

Zomajc = £ Zimai + X т, + Т3 + Та—Азтл—Лдщп, (1.29)

1=1 1=1

где Tt — допуски на межоперационные размеры от первой 1=1 до

последней i=k— 1 операции; Т3, Та — допуск на заготовку и на

деталь, соответственно; Лзтм, ЛзтЬ, Лдта„ Лдт1п — наибольшие и на-

именьшие предельные размеры заготовки и детали.

Общий номинальный припуск определяют по формуле

Zo=fz„ (1.30)

i-1

где к — количество переходов (операций), выполняемых при об-

работке данной поверхности.

1.6. Определение межоперационных размеров

Расчет межоперационных размеров производят в порядке, об-

ратном ходу технологического процесса: от размера готовой детали

к размеру заготовки.

Межоперационный номинальный размер при обработке поверх-

ностей:

наружных плоских

Zi-l— Ai+Zfy

наружных поверхностей вращения

] = dj+2Z,-;

внутренних поверхностей вращения

Д_1=Д-2^;

(1.31)

(1.32)

(1.33)

здесь At, dh Di — номинальные размеры на f-м переходе; Л,_15 dt_x,

— номинальные размеры на предшествующем переходе; Z,- —

номинальный припуск на i-м переходе.

11

Номинальный операционный размер на последней операции i—k

равен требуемому размеру детали

Ак=Аа, (1.34)

и соответственно равны допуски и предельные отклонения

7)t —7"д, dk £1д, ^^к— ^д-

При последовательной односторонней обработке наружных по-

верхностей номинальные межоперационные размеры А, рассчитыва-

ют путем прибавления к размеру детали Ад соответствующих номи-

нальных припусков Zs для каждой операции

Ак Ая,

Ак-1=АД+ Zk,

A^2=Aa+Zk+Zk-t, (1-35)

А^Ад+Х Z,

l+l

Номинальный размер заготовки в результате составит

А3=Ад+^г,

i=l

(1.36)

Номинальные межоперационные размеры и размеры заготовки

можно определить также, используя значения минимальных припу-

сков Zimin и допусков Ti на операциях.

Так, межоперационный размер на предпоследней операции

i=k— 1 составляет

Ак—1 Ад Ч- Zk А д Ч- Zkn^ Ч- eik_ i Ч-

(1-37)

Межоперационный размер на любой из выполняемых промежу-

точных операций i=j можно рассчитать по формуле

к к

Aj Ад+ Zjmjn Ч~ У2 T'j-f-еХд,

j+i j+i

(1-38)

где eij — нижнее предельное отклонение операционного размера на

рассматриваемой операции; Zimin и Tt — соответственно минималь-

12

ные припуски и допуски на межоперационные размеры для всех

последующих операций от j до к.

В свою очередь, номинальный размер заготовки определяют по

формуле

к к-1

Лу=Лд+ Zimin + Tf+ eij+ esm

i=l i=l

(1.39)

где eij — нижаее предельное отклонение размера заготовки.

При обработке наружных поверхностей вращения минимальный

размер на предшествующем переходе (4ща(»-1)) определяется по

формуле

1) — ^4max*l_2ZI-rnin, (1’40)

максимальный размер на предшествующем переходе (dm..P_i))

^4iM(i-l) = ^4iin(i-l) + Z7c?i_i. (1-41)

При обработке внутренних поверхностей вращения максималь-

ный размер (Лта^ (,-_!)) определяется по формуле

= —(1-42)

минимальный размер (^(.-ц)

-Drain (i-1) = 1) ~ ITDi-|. (1.43)

Здесь ITD^, ITdi^i — допуски на получаемый размер. Они опре-

деляются с учетом среднеэкономического квалитета точности, обес-

печиваемого применяемым методом обработки (для основных ви-

дов обработки эти допуски приведены в табл. 2.1 — 2.4).

Правильность выполненных расчетов можно проверить по

формулам

И1т„—Zftnin=/7'l_i+ZTi; (1-44)

2Zimax - 2Zimin=ITD^ + ITDi, (1.45)

Zomax ~ -Zemin — IT3 + ГТ'„J (1.46)

2Zomax—2Zomin=ITD3+ITDa, (1.47)

где IT,, ITD3, 1Та и ITDn — допуски на размер соответственно

заготовки (см. соответствующий вид заготовок) и готовой де-

тали.

13

При расчете припусков для деталей, заготовками которых явля-

ется прокат, полученные размеры заготовки округляют до ближай-

шего размера по сортаменту проката. В связи с этим припуски на

первую операцию могут быть несколько увеличены.

1.7. Порядок расчета припусков на обработку

и операционных (межпереходных) размеров

Расчету припусков на механическую обработку предшествуют

два определяющих этапа разработки технологического процесса,

результаты которых непосредственно влияют на расчет припусков

и межоперационных размеров.

Этап I — выбор метода получения заготовки.

Этап II — определение необходимых технологических операций

(переходов), обеспечивающих достижение требуемой точности при

обработке рассматриваемой поверхности.

Выбор метода получения заготовки выполняют с учетом про-

граммы выпуска, марки материала, габаритных размеров и геомет-

рии изделия. Зная метод получения заготовки, можно по справоч-

ным данным определить квалитет, предельные отклонения ES3,

(&s3), EI3, (а3) и допуск 1Т3 на рассматриваемый размер заготовки.

Справочные данные по точности заготовок, полученных литьем,

ковкой, штамповкой и прокатом, приведены соответственно в гл.

3 — 7. При этом номинальный размер заготовки А3 первоначаль-

но, до расчета можно принять с определенным приближением,

исходя из размера детали Ал.

Зная допуск на размер заготовки Т3 и соответствующий допуск

на размер детали Тв, по формуле (1.3) определяется общее уточне-

ние ето, которое необходимо получить при выбранных технологичес-

ких операциях.

Выбор необходимых технологических операций (переходов) на-

чинают с последней операции, обеспечивающей достижение конеч-

ной точности детали. Далее идут к началу технологического процес-

са, последовательно переходя от отделочной — финишной обработ-

ки к чистовой, предварительной и черновой обработке. Так, на

диаметре вала получить точность по 7 квалитету (ITDl) возможно

путем чистового шлифования. Это означает, что требуемый размер

детали Da получаем путем шлифования на последней операции за

номером к

где Dk — операционный размер на последней операции.

14

Отклонения операционного размера на последней операции рав-

ны предельным отклонениям детали

esDk=esDn, eiDk=eiDa.

Выполнение чистового шлифования возможно при условии

выполнения предварительного шлифования на операции (к—Г),

которое согласно табл. 2.1 обеспечивает точность по ITD9, а пре-

дельные отклонения межоперационного размера составляют

esDk_i, eiDk-г.

Операции предварительного шлифования должна предшество-

вать операция (к — 2) — чистовое течение вала, на котором согласно

табл. 2.1 достигается точность ITD10 и предельные отклонения

межоперационного размера esDk_2, eiDk-i-

В свою очередь, перед чистовым точением необходимо выпол-

нить операцию (к—3) — чернового точения, которая обеспечивает

точность 777)13 и соответствующие предельные отклонения меж-

операционного размера esDk.3, eiDk~3.

Операцию чернового точения можно выполнять непосредст-

венно на заготовке вала D3, полученной, например, из горяче-

катанного прутка.

Правильность выбора состава технологических операций необ-

ходимо оценить путем проверки общего уточнения ед, которое

должно быть больше или равно требуемому уточнению е?о

i=k

£o=Y[ei=Eifik-i...et>EIo. (1-48)

i=i

В данном примере, при числе операций 7=4, имеем 60=6463626^

£то"

Если оказывается, что со<ето, то необходимо ввести дополни-

тельные операции (переходы), увеличив тем самим общее уточнение

е0 до требуемого значения ето.

После определения необходимого количества операций i=k,

выполняют расчет минимальных припусков Z^m и межоперацион-

ных размеров df.

Минимальные припуски для соответствующих операций рассчи-

тывают по формулам (1.5) — (1.8):

Zjtmfn, ^(к— l)min, ^(к—2)min, Z^_. з)тт, min?

а для нашего примера

Z4min, Z3min, ^-2min? Zimin*

15

После этого по формулам (1.49) — (1.52) определяют номиналь-

ный припуск Z, на операциях

2ZA=2ZAaia + esDa+eiD3; (1-49)

2Z3=2Z3m;n + esD3 +eiDi', (1.50)

2Z2=2Z2min+ey£2 + eiD1; (1-51)

2Zi=2Zimin + e&Di + ei2)3. ' (1.52)

D3=Da+2ZA,

D2=D3 + 2Z3=Da+2Z4+2Z3;

D\=I)3+2Z2=Da + 2Z4 + 2Z3+2Zjj

Операционные размеры определяют путем последовательного

прибавления к размеру детали Da номинальных припусков для

соответствующих операций:

для последней операции i—k=4 Dk=DA=D^

для операции i=3

для операции 1=2

для операции i = 1

для заготовки D3=Dx + 2ZX = Da+2Z4+2Z3 + 2Z2+2Zt.

Рассчитанные операционные (межпереходные) размеры и раз-

меры заготовки могут быть округлены в соответствии с принятым

рядом размеров.

Максимальные припуски на операциях Z,m„ определяют по

формулам 1.15, 1.16.

Для наглядности результаты расчета целесообразно представить

в виде табл. 1.2, в которой приводятся элементы припуска для

каждой операции, а также рассчитанные припуски и межоперацион-

ные размеры.

Таблица 1.2. Элементы припуска, предельные отклонения и допуски

Технологический маршрут Элементы припуска Расчетный припуск Размеры, допуски и предельные отклонения на детали, на операциях и на заготовке

Rz h Д е ^гшп Zmax Zf 4 ES (а).

Заготовка-штам- повка

...

...

Шлифование чи- стовое

2. ОПРЕДЕЛЕНИЕ СОСТАВЛЯЮЩИХ

ДЛЯ РАСЧЕТА ПРИПУСКА

2.1. Достигаемые параметры точности

механической обработки на станках

Для расчета припусков и межпереходных размеров необходимо

знать составляющие приведенных выше формул. В табл. 2.1 — 2.4

приведены данные по точности, получаемой при использовании

различных методов механической обработки заготовок.

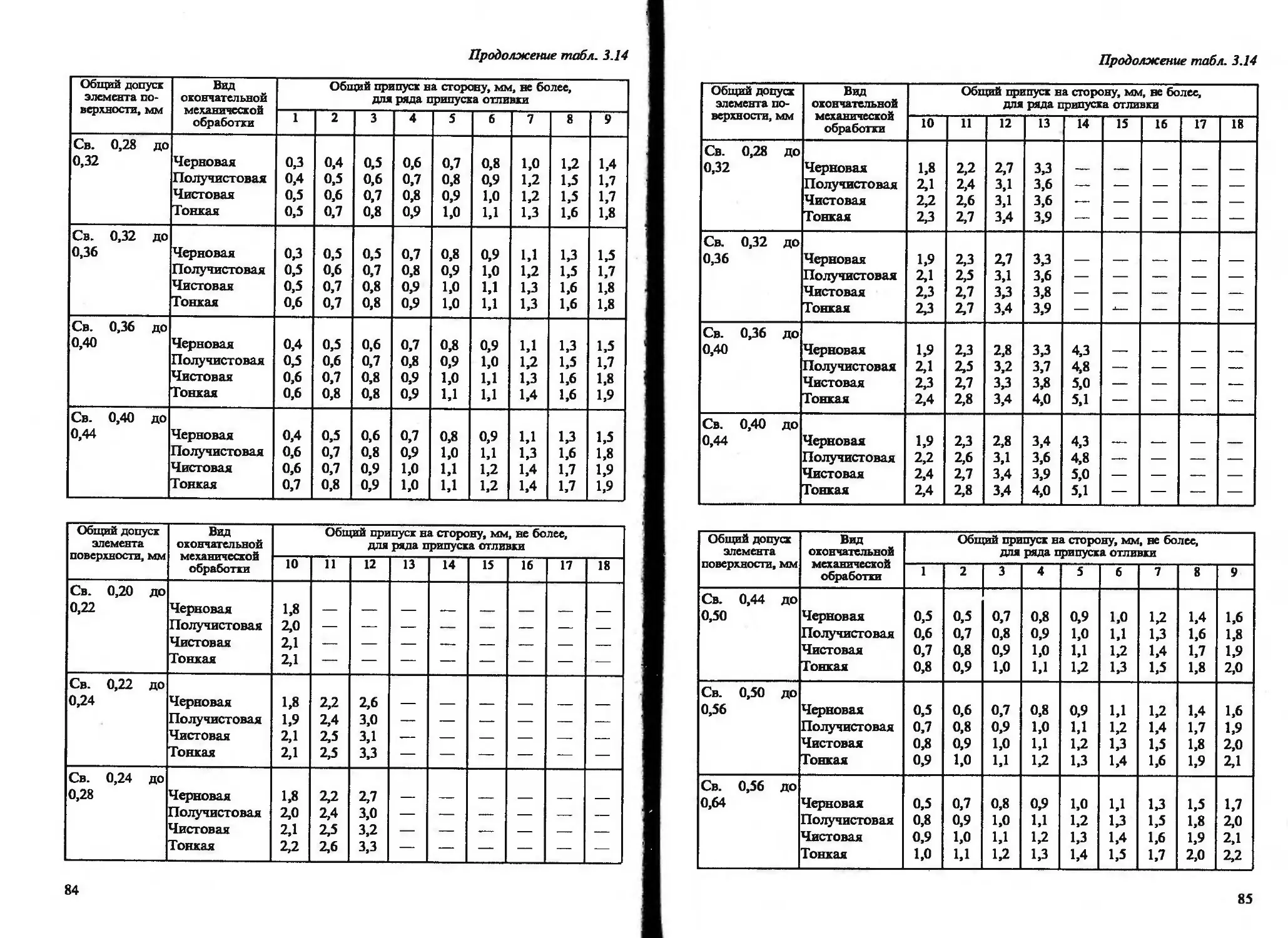

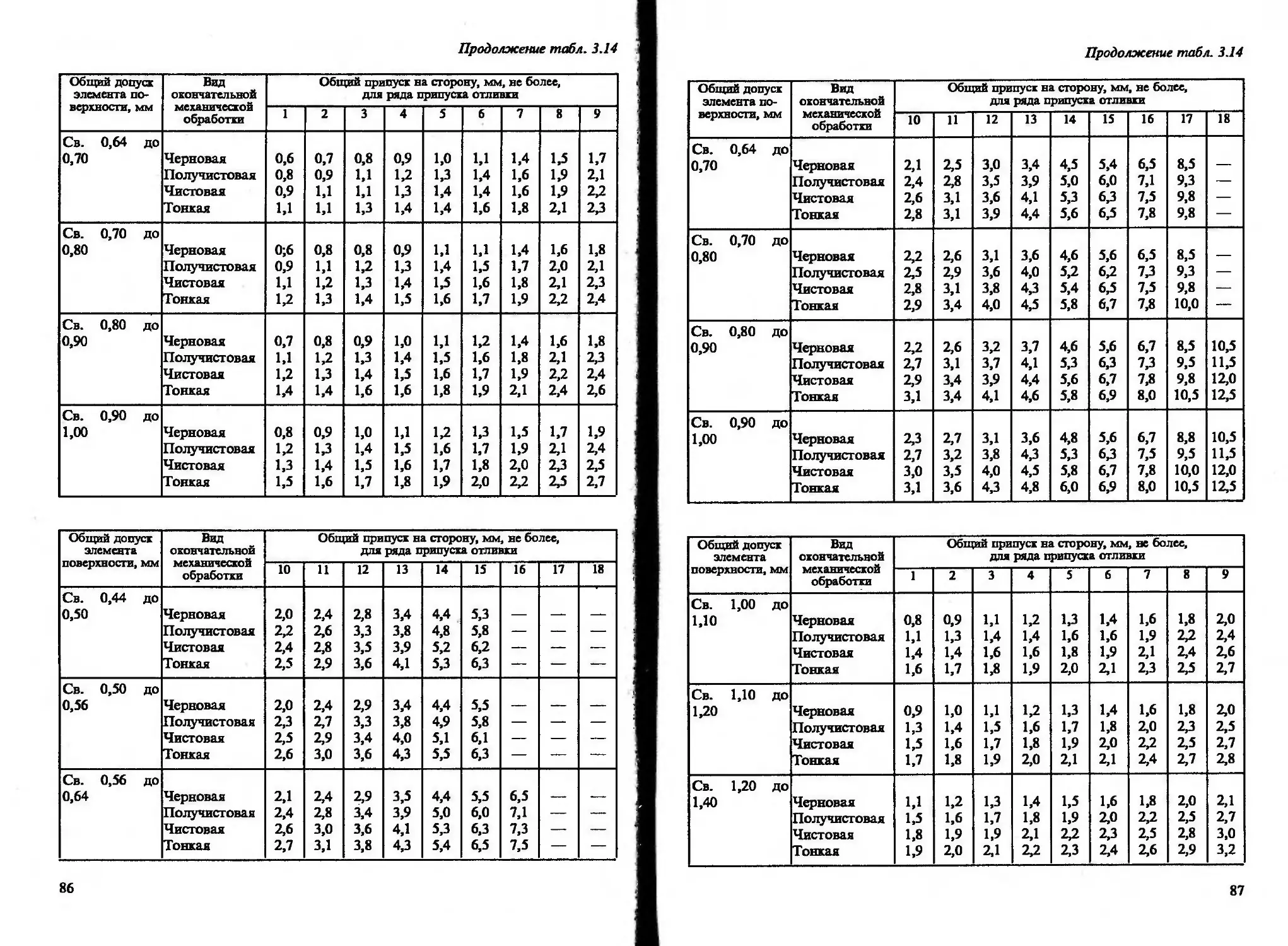

аблица 2.1. Точность поверхности при обработке наружных

цилиндрических поверхностей

Обработка Ква- ли- тет Технологические допуски (мкм) на размер при номинальных диаметрах поверхности, мм

Св. 3 до 6 Св. 6 ДО 10 Св. 10 ДО 18 Св. 18 ДО 30 Св. 30 ДО 50 Св. 50 ДО 80 Св. 80 ДО 120 Св. 120 ДО 180 Св. 180 ДО 250 Св. 250 до 315 Св. 315 ДО 400 Св. 400 до 500

Обтачивание: черновое 14 — — — — 620 740 870 1000 1150 1300 1400 1550

13 180 220 270 330 390 460 540 630 720 810 890 970

12 120 150 180 210 250 300 350 400 460 520 570 630

получистовое 13 180 220 270 330 390 460 540 630 720 810 890 970

однократное 12 120 150 180 210 250 300 350 400 460 520 570 630

11 75 90 ПО 130 160 190 220 250 290 320 360 400

чистовое 10 48 58 70 84 100 120 140 160 185 210 230 250

9 30 36 43 52 62 74 87 100 115 130 140 155

8 18 22 27 33 39 46 57 63 72 81 89 97

тонкое 9 30 36 43 52 62 74 87 100 115 130 140 155

8 18 22 27 33 39 46 57 63 72 81 89 97

7 12 15 18 21 25 30 35 40 46 52 57 63

6 8 9 И 13 16 19 22 25 29 32 36 40

2 - 4026

17

Продолжение табл. 2.1

Обработка Ква- ли- тет Технологические допуски (мкм) на размер при номинальных диаметрах поверхности, мм

Св. 3 до 6 Св. 6 до 10 Св. 10 ДО 18 Св. 18 до 30 Св. 30 до 50 Св. 50 до 80 Св. 80 ДО 120 Св. 120 до 180 Св. 180 ДО 250 Св. 250 ДО 315 Св. 315 ДО 400 Св. 400 До 500

Шлифование: предваритель- ное 9 30 36 43 52 62 74 87 100 115 130 140 155

8 18 22 27 33 39 46 57 63 72 81 89 97

чистовое 7 12 15 18 21 25 30 35 40 46 52 57 63

6 8 9 11 13 16 19 22 25 29 32 36 40

тонкое 6 8 9 11 13 16 19 22 25 29 32 36 40

5 5 6 8 9 11 13 15 18 20 23 25 27

Притирка, су- перфиниширо- вание 5 4 5 4 6 4 8 5 9 6 11 7 13 8 15 10 18 12 20 14 23 16 25 18 27 20

Обкатывание, алмазное выг- лаживание 10 48 58 70 84 100 120 140 160 185 210 230 250

9 30 36 43 52 62 74 87 100 115 130 140 155

8 18 22 27 33 39 46 57 63 72 81 89 97

7 12 15 18 21 25 30 35 40 46 52 57 63

6 8 9 11 13 16 19 22 25 29 32 36 40

5 5 6 8 9 11 13 15 18 20 23 25 27

Примечание. Данные таблицы относятся к стальным деталям. Для деталей из чугуна или

цветных сплавов предельные отклонения по точности можно принимать на один квалитет выше.

Таблица 2.2. Достигаемая точность линейных размеров

при различных методах обработки

Обработка Ква- ли- тет Технологические допуски (мкм) на размер обработки до базовой поверхности, мм

До 80 Св. 80 ДО 180 Св. 180 до 260 Св. 260 ДО 500 До 80 Св. 80 до 180 Св. 180 до 260 Св. 260 до 500 До 80 Св. 80 до 180 Св. 180 ДО 260 Св. 260 до 500

Размеры (длина х ширина) обрабатываемой плоскости, мм

До 160x160 Св. 160 х 160 до 400 x 400 Св. 400 x 400 до 1000 х 1000

Фрезерование и стро- гание: черновое 12 12 10 8 120 60 160 80 185 90 250 120 200 120 260 160 300 185 380 250 400 200 530 260 600 300 760 380

18

Продолжение табл. 2.2

Обработка Ква- ли- тет Технологические допуски (мкм) на размер обработки до базовой поверхности, мм

До 80 Св. 80 до 180 Св. 180 до 260 Св. 260 до 500 До 80 Св. 80 До 180 Св. 180 ДО 260 Св. 260 ДО 500 До 80 Св. 80 до 180 Св. 180 до 260 Св. 260 до 500

Размеры (длина X ширина) обрабатываемой плоскости, мм

До 160x160 Св. 160х 160 до 400 x 400 Св. 400 x 400 до 1000 х 1000

чистовое 11 10 8 7 60 25 80 40 90 47 120 62 120 60 160 80 185 90 250 120 200 120 260 160 300 185 385 250

Фрезерование и стро- гание тонкое^ 8 7 6 25 20 40 27 47 30 62 40 25 20 40 27 47 30 62 40 60 25 20 80 40 27 90 47 30 120 62 40

Торцевое точение и подрезка черновое 14 12 11 400 200 530 260 600 300 760 380 400 530 600 760 740 100 0 115 0 1550

Торцовое точение и подрезка'. чистовое или од- нократное 12 11 10 8 120 60 160 80 185 90 250 120 200 120 260 160 300 185 380 250 400 200 530 260 600 300 760 380

тонкое 10 8 7 25 40 47 62 60 25 80 40 90 47 120 62 120 60 160 80 185 9 250 120

Протягивание одно- кратное 10 8 7 60 25 80 40 90 47 120 62 120 60 25 160 80 40 185 90 47 250 120 62 120 60 160 80 185 9 250 120

Шлифование: предварительное 10 8 7 120 60 25 160 80 40 185 90 47 250 120 62 120 60 25 160 80 40 185 90 47 250 120 62 120 60 25 160 80 40 185 90 47 250 120 62

чистовое или од- нократное 8 7 6 60 25 20 80 40 27 90 47 30 120 62 40 60 25 20 80 40 27 90 47 30 120 62 40 60 25 20 80 40 27 90 47 30 120 62 40

тонкое 7 6 5 25 20 13 40 27 18 47 30 20 62 40 25 25 20 13 40 27 18 47 30 20 62 40 25 25 20 13 40 27 18 47 30 20 62 40 25

Притирка, тонкое шабрение 5 13 18 20 25 13 18 20 25 13 18 20 25

Примечание. Данные таблицы относятся х стальным деталям. Для деталей из чугуна или

цветных сплавов предельные отклонения по точности можно принимать на один квалитет выше.

Табличные данные относятся к случаю обработки деталей жесткой конструкции при базировании

по чисто обработанной поверхности и при использовании ее в качестве измерительной поверх-

ности. Если эти поверхности не совпадают, то табличные значения технологических допусков

необходимо увеличить на величину погрешности установки.

2* 19

Таблица 2.3. Достигаемая точность диаметральных размерен

при обработке отверстий

Технологические допуски (мкм) на размер прн

номинальных диаметрах поверхности, мм

Обработка ли- тет Св. 3 ДО 6 Св. 6 ДО 10 Св. 10 До 18 Св. 18 ДО 30 Св. 30 до 50 Св. 50 до 80 Св. 80 ДО 120 Св. 120 ДО 180 Св. 180 до 250 Св. 250 до 315 Св. 315 ДО 400 Св. 400 ДО 500

Сверление и рассвер- 13 — — 270 — — — — — — — — —

ливание 12 — — 180 330 390 460

11 75 90 110 210 250 300 —- — — — — —

10 48 58 70 130 160 190 — — — — — —

9 30 36 43 84 52 100 62 120 74 —

Зенкерование: 13 — — 270 — — — 540 — — — — —

черновое 12 — — 180 330 210 390 250 460 300 350 — —

однократное лито- 13 — — 270 — — — 540 — —. — — —

го или прошитого от- 12 — — 180 330 390 460 350 —

верстая И 75 90 ПО 210 250 300 220

10 48 58 70 130 84 160 100 190 120 140 — — — — —

Зенкерование:

чистовое после 9 —- — 43 52 62 74 87 —. — — — —

чернового или свер- ления 8 —- — 27 33 39 46 57 —

Развертывание: ПО 290

нормальное 11 — — — — — 220 — — — —

10 75 48 90 58 70 130 84 160 100 190 120 140 250 160 185 320 210 360 230 —

точное 9 — — 43 52 62 74 87 —

8 30 36 27 33 39 46 57 100 115 130 140 —

7 18 12 22 15 18 21 25 30 35 63 40 72 46 81 52 89 57 —

тонкое 6 8 9 11 13 16 19 22 25 29 32 36 —

5 5 6 8 9 11 13 15 18 20 23 25 —

Протягивание:

черновое литого 11 — — — — 160 190 220 250 — — — —

или прошитого от- верстия 10 — — — — 100 120 140 160 — — — —

чистовое после 9 — — 43 52 62 74 87 100 — — — —

чернового или после 8 — — 27 33 39 46 57 63 — — —

сверления 7 — — 18 21 25 30 35 40 — — — —

Растачивание:

черновое 13 180 220 270 330 390 460 540 630 720 810 890 970

12 120 150 180 210 250 300 350 400 460 520 570 630

11 75 90 ПО 130 160 190 220 250 290 320 360 400

Растачивание:

чистовое 10 48 58 70 84 100 120 140 160 185 210 230 250

9 30 36 43 52 62 74 87 100 115 130 140 155

8 18 22 27 33 39 46 57 63 72 81 89 97

20

Продолжение табл. 23

Технологические допуски (мкм) на размер при

номинальных диаметрах поверхности, мм

Обработка Си Св. Св. Св. Св. Св. Св. Св. Св. Св. Св. Св.

тег 3 6 10 18 30 50 80 120 180 250 315 400

до до ДО до до до ДО ДО ДО ДО до ДО

б 10 18 30 50 80 120 180 250 315 400 500

тонкое 7 12 15 18 21 25 30 35 40 46 52 57 63

6 8 9 11 13 16 19 22 25 29 32 36 40

5 5 6 8 9 И 13 15 18 20 23 25 27

Шлифование'.

предварительное 9 43 52 62 74 87 100 115 130 140 155

8 27 33 39 46 57 63 72 81 89 97

чистовое 7 18 21 25 30 35 40 46 52 57 63

6 И 13 16 19 22 25 29 32 36 40

тонкое 5 5 6 8 9 11 13 15 18 20 23 25 27

Притирка, хонинго- 5 5 6 8 9 11 13 15 18 20 23 25 27

вание 4 4 4 5 6 7 8 10 12 14 16 18 20

Раскатывание, калиб- 10 58 70 84 100 120 140 160 185 210 230 250

роеание, алмазное выг- 9 36 43 54 62 74 87 100 115 130 140 155

лаживание 8 1L 22 27 33 39 46 57 63 72 81 89 97

7 15 18 21 25 30 35 40 46 52 57 63

6 8 9 И 13 16 19 22 25 29 32 36 40

5 5 6 8 9 11 13 15 18 20 23 25 27

Примечание. Данные таблицы относятся к стальным деталям. Для деталей из чугуна или

цветных сплавов предельные отклонения по точности можно принимать на один квалитет выше.

Точность обработки отверстий мерным инструментом определяются точностью изготовления

инструмента.

Таблица 2.4. Значения допусков для размеров до 500 мм

Интервал размеров, мм Квалитет

4 5 6 8 9 10 12 13 14 15 Г 16

Допуск IT, мкм

ДоЗ 3 4 6 10 14 25 40 60 100 140 250 400 600

Св. 3 до 6 4 5 8 12 18 30 48 75 120 180 300 480 750

Св. 6 до 10 4 6 9 15 22 36 58 90 150 220 360 580 900

Св. 10 до 18 5 8 11 18 27 43 70 НО 180 270 430 700 1100

Св. 18 до 30 6 9 13 21 33 52 84 130 210 330 520 840 1300

Св. 30 до 50 7 И 16 25 39 62 100 160 250 390 620 1000 1600

Св. 50 до 80 8 13 19 30 46 74 120 190 300 460 740 1200 1900

Св. 80 до 120 10 15 22 35 54 87 140 220 350 540 870 1400 2200

Сз. 120 до 180 12 18 25 40 63 100 160 250 400 630 1000 1600 2500

Св. 180 до 250 14 20 29 46 72 115 185 290 460 720 1150 1850 2900

Св. 250 до 315 16 23 32 52 81 130 210 320 520 810 1300 2100 3200

Св. 315 до 400 18 25 36 57 89 140 230 360 570 890 1400 2300 3600

Св. 400 до 500 20 27 40 63 97 155 250 400 630 970 1550 2500 4000

21

2.2. Обеспечение качества поверхностного слоя

Приводимые ниже данные (табл. 2.5 — 2.13) по качеству поверх-

ностного слоя относятся как к поверхностям заготовок, полученных

различными методами, так и к обработанным поверхностям дета-

лей на различных станках [1, 3, 4, 9].

Таблица 2.5. Качество поверхности (мкм) сортового проката

Диаметр проката, мм Точность проката

Высокая Повышенная Обычная

Rz h Rz h Rz h

До 30 63 50 80 100 125 150

Св. 30 до 80 100 75 125 150 160 250

Св. 80 до 180 125 100 160 200 200 300

Сз. 180 до 250 200 200 250 300 320 400

Таблица 2.6. Качество поверхности (мкм) поперечно-винтового проката

Диаметр проката, мм Rz при точности проката Дефектный слой, мкм

Повышенной Нормальной Л

До 10 63 100 100

Св. 10 до 18 100 200 180

Сз. 18 до 30 160 320 300

Св. 30 до 50 320 500 500

Св. 50 до 80 500 800 800

Св. 80 до 120 800 1250 1200

Св. 120 до 180 1250 1600 2000

Таблица 2.7. Точность и качество поверхности после отрезки сортового проката

Способ отрезки Квалитет Rz+h, мюа

На ножницах 17 300

Приводными ножовками, дисковыми фре- зами на фрезерных станках 14 200

Отрезными резцами на токарных станках Отрубка на прессах 13 200

22

Таблица 2.8. Точность и качество поверхности заготовок из проката

после механической обработки

Способ обработки Переход Квалитет | Rz, мкм | h, мкм

Обработка наружных поверхностей

Обтачивание резцами про- ката повышенной и обыч- ной точности Обдирка Черновое Чистовое и однократ- ное Тонкое 14 12 10 — 11 7 — 9 125 63 32 — 20 6,3 — 3,2 120 60 30

Шлифование в центрах проката обычной точности Бесцентровое шлифова- ние проката повышенной и высокой точности Черновое Чистовое и однократ- ное Тонкое 8—9 7 — 8 5—6 10 6,3 3,2—0,8 20 12 6—2

Обработка торцовых поверхностей

Подрезание резцами на токарных станках Шлифование на кругло- и торцешлифовальных стан- ках Черновое Однократное Чистовое | 12 11 6 50 32 5—10 50 30

Таблица 2.9. Качество поверхности поковок (Rz+h, мкм),

изготовляемых ковкой

Наибольший размер поковки, мм Пресс Молот Подкладные штампы

Точность

повышенная нормальная нормальная нормальная

От 50 до 180 800 1000 1000 750

Св. 180 до 500 1000 1500 1500 1250

Св. 500 до 1250 1500 2000 2000 1500

Св. 1250 до 3150 2000 2500 2500 —

Св. 3150 до 6300 2500 2000 2000 —

Св. 6300 до 10000 — 3500 3500 —

Таблица 2.10. Качество поверхности поковок, изготовляемых штамповкой

Масса поковки, кг Rz, мкм h, мкм

До 0,25 80 150

Св. 0,25 до 4 160 200

Сз. 4 до 25 200 250

23

Продолжение табл. 2.10

Масса поковки, кг Rz, мкм h, мкм

Св. 25 до 40 250 300

Св. 40 до 100 320 350

Св. 100 до 200 400 400

Таблица 2.11. Точность и качество поверхности поковок после

механической обработки, получаемых ковкой на прессах, молотах и

в подкладных штампах

Способ обработки Переход Квалитет Rz, мкм h, мкм

Точение резцами, фре- Обдирочное 17 1250 350

зерование Черновое 15—16 250 240

Получистовое 12—14 125 120

Чистовое 10—11 40 40

Тонкое 6—7 5 5

Шлифование Обдирочное 14—15 20 20

Черновое 10 15 15

Чистовое 6—7 5 5

Тонкое 5—6 2.5 5

Таблица 2.12. Точность и качество поверхности штампованных поковок

после механической обработки

Способ обработки Квалитет Rz, мкм h, мкм

Валы ступенчатые. Обтачивание наружных поверхностей

Обдирочное 11 — 12 32 30

Черновое 12 50 50

Чистовое 11 25 25

Тонкое 7—9 5 5

Подрезание торцовых поверхностей

Черновое 12 50 50

Чистовое 11 32 30

Фрезерование

Однократное 14 100 100

Диски. Обтачивание наружных поверхностей

Однократное 10—12 32 30

Черновое 14 100 100

Получистовое 12 50 50

Чистовое 10 — 11 25 25

24

Продолжение табл. 2.12

Способ обработки | Квалитет | Rz, мкм А, мкм

Подрезание торцовых поверхностей

Черновое 12 32 50

Чистовое 10—11 25 25

Рычаги. Фрезерование

Однократное 10—12 32 30

Черновое 14 100 100

Получистовое 12 50 50

Чистовое 11 10 15

Протягивание

Однократное 10 5 10

Обтачивание стержня

Черновое 12 50 50

Чистовое 11 25 25

Шлифование валов, дисков, рычагов

Однократное 7—9 5 10

Черновое 8—9 10 20

Чистовое 6—7 5 15

Тонкое 5—6 2,5 5

Таблица 2.13. Точность качество поверхности после механической

обработки отливок

Обработка Квалитет Rz, мкм h, мкм

Отливка

Обдирка 17—16 320 320

Черновая 15—14 240 240

Получистовая 14—12 100 100

Чистовая 11—10 20 20

Литье в кокиль и центробежное литье

Однократная 11 25 25

Черновая 12 80 50

Чистовая 10 20 20

Тонкая 7—9 5 5

25

Продолжение табл. 2.13

Обработка Квалитет R1, мкм А, мкм

Литье в оболочковые формы

Однократная 10 — 11 25 25

Черновая 11 80 80

Чистовая 10 20 20

Тонкая 7—9 5 5

Литье по выплавляемым моделям

Однократная 10 15 20

Тонкая 7—9 2,5 5

Шлифование отливок. получаемых различными способами

Однократная 7 5 10

Черновая 8—9 10 20

Чистовая 6—8 5 15

Тонкая 5—6 0,63 —

2.3. Определение пространственных геометрических

отклонений обрабатываемых поверхностей

Для определения величины пространственных отклонений при

использовании различных видов заготовок и схем базирования

можно воспользоваться следующими рекомендациями (табл. 2.14).

Наличие термообработки в процессе изготовления детали вно-

сит дополнительные пространственные отклонения, которые могут

быть подсчитаны по формуле

Дтсрм=0,001л*£/(0,1</+0,3), (2.1)

где пк — коэффициент, зависящий от вида термической обработки.

При объемной закалке пк= 1, при закалке ТВЧ л*=0,5.

Пространственные отклонения, полученные в результате тер-

мической обработки, складываются с пространственными отклоне-

ниями, оставшимися после выполнения предшествующего перехода.

Остаточные пространственные отклонения после механической

обработки определяют расчетом или по приближенной формуле

ДОСТ=ХУД,_1, (2.2)

где Д,_1 — пространственные отклонения, полученные на предшест-

вующем переходе; Ку — коэффициент уточнения (см. табл. 2.27)

26

Таблица 2.14. Формирование пространственных отклонений при

базировании различных деталей

Тип детали и метод базирования Эскиз Расчетные формулы

1. Литые заготовки

°Р

Корпусные детали,

по отверстиям с парал-

лельными осями пер-

пендикулярной к ним

плоскости

Дсм = /га

Дхор=ДжД

То же, по плоско-

сти, противополож-

ной обрабатываемой

Тела вращения в

самоцентрирующих

патронах по наруж-

ному диаметру с при-

жимом к торцовой

поверхности

л±6

Д кор

Л=Ло=Дж.О

Лсм = /га

Лв=Дж-В

Д—Джор

2. Штампованные заготовки

Валы ступенчатые,

рычаги и т. п. с бази-

рованием по крайней

ступени (поверхно-

сти)

То же при обработ-

ке в центрах

д=7д^ор+^

а=л/а^р+Д«+А*

Лжор=ЛхА

1^0,5L

27

Продолжение табл. 2.14

Тип детали и метод

базирования

Детали типа дисков

с прошиваемым цент-

ральным отверстием

(шестерни, диски и

т. п.) с установкой по

наружному диаметру

и торцу

Эскиз

Расчетные

формулы

То же, при обра-

ботке торцовых по-

верхностей

Д —Дхор

Дхор=Дх-^ ~ & х 2R

3. Заготовки из сортового проката

При консольном

закреплении в само-

центрирующих пат-

ронах

Дхор = ДхД

При обработке в

центрах

д=7д.%р+д£

Дхор=ДхД

/<0,5£

4. Зацентровка заготовок

При установке в са-

моцентрирующих за-

жимных устройствах

Дц=0^5(/П)2+1)2

28

Продолжение табл. 2.14

Тип детали и метод

базирования

При установке на

призмах с односто-

ронним прижимом

Расчетные

формулы

An=(ZW2/2+O^52)0,5

при а=90°

, .0,5

Т>ц = (/ТО2/3 + 0,252)

при а = 120°

5. Сверление отверстий

Детали всех типов,

при обработке отвер-

стий в неподвижной

детали

Д=((Д^2 + С02)0’5

Значения величин, входящих в расчетные формулы (см. табл.

2.14), для различных видов заготовок приведены в табл. 2.15 —

2.22.

Таблица 2.15. Кривизна профиля сортового проката (мкм на 1 мм)

Характеристика проката, ММ Длина проката

До 120 Св. 120 до 180 Св. 180 до 315 Св. 315 до 400 Св. 400 до 500

Без правки при точно- сти проката: обычной 0,5 1.0 1,5 2,0 2,5

повышенной 0,2 0,4 0,6 0,8 1,0

высокой 0,1 0,2 0,3 0,4 0,5

Таблица 2.16. Кривизна профиля сортового проката (мкм на 1 мм)

Характеристика проката, ММ Длина проката

До 30 Св. 30 до 50 Св. 50 до 80 Св. 80 до 120 Св. 120 до 180

Без правки после закал- ки в печах ТВЧ 2,00 1,30 0,90 0,6 0,50

1,00 0,60 0,30 о,3 0,15

После правки на прес- сах 0,13 0,12 0,11 0,1 0,08

29

Таблица 2.17. Отклонение от соосности (мм) элементов,штампуемых в разных

половинах штампа, для поковок типа валов различной точности

Масса поковки, кг Штамповка на молотах Штамповка на пресах

Повышенная точность Нормаль- ная точность Повышенная точность Нормаль- ная точность

До 0,25 0,30 0,4 0,20 0,3

Св. 0,25 до 0,63 0,35 0,5 0,25 0,4

Св. 0,63 до 1,60 0,40 0,6 0,30 0,5

Св. 1,60 до 2,50 0,45 0,8 0,35 0,6

Св. 2,50 до 4,00 0,50 1,0 0,40 0,7

Св. 4,00 до 6,30 0,63 1,1 0,45 0,8

Св. 6,30 до 10 0,70 1,2 0,50 0,9

Св. 10 до 16 0,80 1,3 0,60 1,0

Св. 16 до 25 0,90 1,4 0,70 1,1

Св. 25 до 40 1,00 1,6 0,80 1,2

Св. 40 до 63 1,20 1,8 — —

Св. 63 до 100 1,40 2,2 — —

Св. 100 до 125 1,60 2,4 — —

Св. 125 до 160 1,80 2,7 — —

Св. 160 до 200 2,20 3,2 — —

Таб лица 2.18. Кривизна Дк (мкм на 1 мм) для поковок

Масса поковки, кг Штамповка на молотах Штамповка на прессах

Повышенная ТОЧНОСТЬ Нормаль- ная ТОЧНОСТЬ Повышенная точность Нормаль- ная точность

До 0,25 0,30 0,4 0,20 0,3

Св. 0,25 до 0,63 0,35 0,5 0,25 0,4

Св. 0,63 до 1,60 0,40 0,6 0,30 0,5

Св. 1,60 до 2,50 0,45 0,8 0,35 0,6

Св. 2,50 до 4,00 0,50 1,0 0,40 0,7

Св. 4,00 до 6,30 0,63 1,1 0,45 0,8

Св. 6,30 до 10 0,70 U 0,50 0,9

Св. 10 до 16 0,80 1,3 0,60 1,0

Св. 16 до 25 0,90 1,4 0,70 1,1

Св. 25 до 40 1,00 1,6 0,80 1,2

Св. 40 до 63 1,20 1,8 — —

Св. 63 до 100 1,40 2,2 — —

Св. 100 до 125 1,60 2,4 — —

Св. 125 до 160 1,80 2,7 — —

Св. 160 до 200 2,20 — —

30

Таблица 2.19. Кривизна Дк (мкм на 1 мм) для поковок

Вид обработки Диаметр или размер

До 120 Св. 120 до 180 Св. 180 до 250 Св. 250 до 315 Св. 315 до 500

Ковка 3 2 1 0,8 0,6

Механическая обработка

Обдирочная 1.5 1 0,5 0,4 0,3

Черновая 0,7 0,5 0,3 0,2 0,1

Получи стоная 0,05 0,04 0,03 0,02 0,01

После термообработ- ки (закалка и правка) 0,10 0,08 0,06 0,04 0,02

Таблица 2.20. Кривизна Дк (мкм иа 1 мм) поковок типа валов

Диаметр поковки После термообработки После штамповки После правки на прессах

В печах твч

До 25 2,5 0,25 4 0,20

Св. 25 до 50 1,5 0,75 3 0,15

Св. 50 до 80 1,5 0,75 2 0,12

Св. 80 до 120 1,0 0,5 1,8 0,10

Св. 120 до 180 1,0 0,5 1,6 0,08

Св. 180 до 260 — — 1,4 0,06

Св. 260 до 360 — — 1,2 —

Св. 360 до 500 — — 1,0 —

Таблица 2.21. Отклонение от концентричности и коробление высадки поковок типа

дисков и рычагов, получаемых на прессах различной точности

Толщина (высота) или ширина поковок, мм Отклонение от концентрич- ности отверстий £>э1с, мм Коробление 1>1ор, мм

Повышенная точность Нормальная точность Повышенная точность Нормальная точность

До 50 0,5 0,8 0,5 0,5

Св. 50 до 120 0,63 1,4 0,5 0,5

Св. 120 до 180 0,80 2,0 0,5 0,7

Св. 180 до 260 1,00 2,8 0,6 0,9

Св. 260 до 360 1,50 3,2 0,7 1,0

Св. 360 до 500 2,50 3,6 0,8 1,1

31

Таблица 2.22. Кривизна Ак (мкм иа 1 мм) стержне после фланца

на горизонталыю-ковочной машине

Длина стержня L, мм Диаметр стержня d, мм

До 18 Св. 18 до 30 Св. 30 до 50 Св. 50 до 80 Св. 80 до 120

До 120 6 8 12 16 20

Св. 120 до 180 4 6 8 12 16

Св. 180 до 500 2 4 4 6 6

Св. 500 до 1000 1 2 3 3 3

В табл. 2.23 — 2.26 приведены отклонения геометрической точ-

ности заготовок: смещение осей, отклонения от перпендикулярно-

сти, кривизна поковок, коробление отливок.

Таблица 2.23. Смещение Дс (мм) оси фланца относительно стержня при высадке

его на горизонтально-ковочной машине

Высота фланца 77, мм Диаметр фланца, мм

До 50 Св. 50 до 120 Св. 120 до 260

До 18 0,25 0,25 0,50

Св. 18 до 50 0,25 0,50 0,50

Св. 50 до 120 0,50 0,50 0,75

Св. 120 до 180 0,50 0,75 0,75

Таблица 2.24. Отклонение от перпендикулярности Дк (мкм иа 1 мм радиуса) торца

фланца к оси поковки

Масса поковки, кг При штамповке Масса поковки, кг При штамповке

на прессе на ГКМ на прессе на ГКМ

До 0,25 0,2 о,3 Св. 4 до 10 0,5 0,9

Св. 0,25 до 1,6 0,3 0,5 Св. 10 до 25 0,6 1,1

Св. 1,6 до 4 0,4 0,7 Св. 25 до 40 0,7 1,2

Таб лица 2.25. Кривизна поковки Дк (мкм иа 1 мм длины) после ковки иа ВРКМ

Диаметр поковки, мм Дк Диаметр поковки, мм Дк

До 60 2 Св. 60 1

Таблица 2.26. Удельное коробление отливок

Детали Дх (мкм на 1 мм Длины) Детали Дх (мкм на 1 мм длины)

Корпусные 0,7 — 1,0 Плиты 2 — 3

Примечание. Величина смещения отливок по плоскости разъема определяется по ГОСТ

26645 — 85. Базирование заготовки по черному отверстию следует использовать только на

первой операции.

32

В результате механической обработки полученные на заготовках

пространственные отклонения уменьшаются. В табл. 2.27 приведе-

ны коэффициенты уточнения Ку, которые позволяют рассчитать

остаточные значения пространственных отклонений заготовок по-

сле выполнения предусмотренных технологических переходов.

Таблица 2.27. Коэффициент уточнения для отливок, поковок,

штампованных заготовок в сортового проката

Технологический переход

Однократное и черновое точение штампованных заготовок, заготовок из горячекатаного проката, предварительное шлифо- вание проката 0,06

Получистовая обработка заготовок из проката, штампован- ных заготовок, рассверливание отверстий, смещение оси отвер- стия после черновой обработки 0,05

Чистовое точение заготовок из сортового проката обыкновен- ного качества, штампованных заготовок, после первого тех- нологического перехода обработки литых заготовок, после чи- стового шлифования проката 0,04

Двукратное обтачивание калиброванного проката или дву- кратное шлифование заготовок после токарной обработки 0,02

Получистовая обработка (зенкерование и черновое развер- тывание отверстий) 0,005

Чистовая обработка — развертывание отверстий 0,002

При обработке торцовых поверхностей штампованных загото-

вок с центральным отверстием остаточную величину пространст-

венного отклонения (коробления) можно определить [9]:

после черновой обработки

Дост= 1,2 [0,06A„,p+0,15 (J? - г)],

после получистовой обработки

Ло„= 1,1 [0,003^+0,1 (R - г)],

после чистовой обработки

Лост=0,003Дкор+0,1 (R—г),

где Лиг — радиусы наружной поверхности и отверстия (см. табл.

2.14).

3 - 4026

33

2.4. Определение погрешности установки и закрепления

заготовок на станках

2.4.1. ПОГРЕШНОСТИ УСТАНОВКИ ЗАГОТОВОК

Процесс установки при обработке заготовок включает базирова-

ние и закрепление. При базировании заготовке придают определен-

ное положение, неизменность которого в процессе обработки обес-

печивается за счет сил закрепления. В результате наличия геомет-

рических отклонений базовых поверхностей заготовок, погрешно-

сти изготовления и износа опорных элементов приспособления,

нестабильности усилия закрепления возникают пространственные

отклонения заготовок. Погрешность обработки, которая формиру-

ется вследствие указанных причин, называют погрешностью уста-

новки Еу.

Погрешность установки заготовки в приспособлениях £у в общем

случае следует вычислять с учетом погрешностей базирования

Ее и закрепления е, заготовок, а также с учетом точности изготовле-

ния и износа опорных элементов приспособлений е^. Погрешность

установки определяют как предельное поле рассеяния положения

рассматриваемой поверхности в направлении получаемого размера.

Так как указанные выше погрешности являются случайными вели-

чинами, то наиболее вероятное значение погрешности установки

можно определить по формуле

еу=(Еб4-£э2 + ф°’5- (2.3)

При укрупненных расчетах точности обработки погрешность

Еу можно определить по данным табл. 2.28 — 2.31.

В процессе установки заготовок с использованием выверки по

разметочным рискам или непосредственно по поверхностям загото-

вок возникает погрешность установки £уВ из-за неточности выверки.

Погрешность Еу, может включать и погрешность закрепления.

В табл. 2.32 и 2.33 эта погрешность дана как одна величина.

Таблица 2.28. Погрешность установки заготовок в патронах и на оправках

без выверки

Тип патрона или оправки Квалитет базы заготовки Погрешности установки (мкм) для направления

радиаль- ного осевого

Цанговые оправки при диаметре установочной поверхности, мм: до 50 св. 50 до 200 7—9 10 — 35 20 — 60 20 50

34

Продолжение табл. 2.28

Тип патрона или оправки Квалитет базы заготовки Погрешности установки (мкм) для направления

радиаль- ного осевого

Трехкулачковые патроны с неза- каленными кулачками или разрез- ными втулками при диаметре до 120 мм При зазоре до закрепления погрешность 0,02 — 0,10 мм 10 — 30 10—120

Двухкулачковые патроны при диаметре детали 200 мм: с винтами с рейками 11 — 13 100 — 200 20 — 60 50 — 100 15 — 40

Цилиндрические оправки с гай- ками (установка на оправку с зазо- ром) 8 — 11 В пределах допуска зазора 10

Конусные оправки при отвер- стии длиной менее l,5rf 7 30 Определяется размерами деталей и оправок

Патроны и оправки с упруги- ми втулками и гидропластмассой при 1: до 0,05</ св. 3,0rf 7 — 9 3 — 10 10 — 20

Патроны и оправки с пластин- чатыми (тарельчатыми) пружина- ми 7 — 11 10 — 20 —

Патроны и оправки с упругими втулками и роликами, опирающи- мися на тела, имеющие форму ги- перболоида вращения 7 — 8 3 — 8 ——

Мембранные патроны патроны и оправки с упругими элементами гофрированного типа 7—9 5 — 7 3 — 5 2 — 5 —

Примечание. Применение пневматических и гидравлических силовых узлов позволяет

уменьшить погрешность установки на 20—40%. Обработку с использованием необработанных

кулачков и втулок применяют при партии деталей не более 80—120 шт.

3*

35

Таблица 2.29. Погрешность установки заготовок (мкм) и радиальном

и осевом направлениях при различных диаметральных размерах заготовок

Вид образца- заготовки Направление смещения заготовки Диаметр базы, мм

Св. 6 ДО 10 Св. 10 до 18 Св. 18 ДО 30 Св. 30 до 50 Св. 50 ДО 80 Св. 80 до 120 Св. 120 ДО 180 Св. 180 ДО 260 Св. 260 ДО 500

Установка в цанговом патроне

Шлифованная Радиальное 15 — 15 — 20 — 25 — 30 — — — — —

контрольная на расстоянии 20 40 45 50 75

оправка, устано- от торца, мм 25 50 75 — 100 150— —

вленная в новом патроне 100 200

Прутки калиб- Радиальное 50 60 70 90 100 120 — — —

рованные Осевое 30 40 50 60 70 80 — — —

Установка в трехкулачковом самоцентрирующемся патроне

Прутки горя-

чекатанные:

повышенной Радиальное 100 120 150 200 300 450 650 — —

точности Осевое 70 80 100 130 200 300 420 — —

обычной точ- Радиальное — 200 220 280 400 500 800 — —

ности Осевое — 130 150 190 250 350 520 — —

Единичная за-

готовка:

с шлифован- Радиальное 20 20 20 20 30 30 40 40 50

ной базой Осевое 10 10 10 10 15 15 25 25 30

с чисто об- Радиальное 50 50 50 50 80 80 100 100 120

работанной ба- зой Осевое 30 30 30 30 50 50 80 80 100

Отливка по вы- Радиальное 100 100 100 100 150 150 200 200 250

плавляемой моде- ли или в оболоч- ковую форму Осевое 50 50 50 50 80 80 100 100 120

Предваритель- Радиальное 200 200 200 200 300 300 400 400 500

но обработанная поверхность; литье в постоян- ную форму; за- готовка штампо- ванная на КШП Осевое 80 80 80 80 100 100 120 120 150

Примечание. При установке в цанговых патронах единичных заготовок вместо прутковых

погрешность установки в осевом направлении увеличивается на 10 — 30 мкм. При неподвижной

цанге смещение в осевом направлении минимально (5 — 20 мкм). Поджатием деталей при

закреплении в патронах погрешность установки можно уменьшить на 20 —30%. В патронах

с пневматическими и гидравлическими силовыми узлами погрешность установки уменьшается на

20 — 40% по сравнению с указанными в таблице.

36

Таблица 2.30. Погрешность (мкм) установка заготовок на постоянные опоры

Вид поверхности Наибольший размер заготовки по нормали ж обработанной поверхности, мм

Постоянные опоры Пластины опорные

б— 10 10— 18 18 — 30 30— 50 50— 80 80— 120 6— 10 10— 18 18— 30 30— 50 50— 80 80 — 120

Установка в приспособлении с винтовыми или с эксцентриковыми зажимами

Шлинованная 60 70 80 90 100 ПО 20 30 40 50 60 70

Чисто обрабо- танная, получен- ная литьем под давлением 70 80 90 100 по 120 30 40 50 60 70 80

Предваритель- но обработанная, полученная литьем по выплавляемым моделям или в обо- лочковые формы 80 90 100 НО 120 130 40 50 60 70 80 90

Полученная лить- ем: в постоянную форму; в песчаную форму машинной формовки; по ме- таллическим мо- делям Штампованная, горячекатаная 90 100 100 ПО 125 120 150 130 175 140 200 55 90 60 100 70 ПО 80 120 90 135 100 150

Установка в приспособлении с пневматическим приводом

Шлифованная 35 40 50 55 60 70 15 20 25 30 40 50

Чисто обрабо- танная, получен- ная литьем под давлением 55 60 65 70 80 100 25 30 35 40 50 60

Предваритель- но обработанная; литье по выплав- ляемым моделям или в оболочко- вые формы 65 70 75 80 90 НО 35 40 50 55 60 70

37

Продолжение табл. 2.30

Вид поверхности Наибольший размер заготовки по нормали к обработанной поверхности, мм

Постоянные опоры Пластины опорные

6— 10 10— 18 18 — 30 30— 50 50— 80 80— 120 fi- lO lo- ts 18— 30 30— 50 50— 80 80— 120

Полученная лить- ем: в постоянную форму; в песчаную форму машинной формовки; по ме- таллическим мо- делям Штампованная, горячекатаная 70 80 90 90 100 100 120 110 140 120 160 50 70 55 80 60 90 65 100 70 110 80 120

Таблица 2.31. Погрешность установки заготовок размером до 60 мм в тисках

Тиски Метод установки Смещение заготовок, мкм

Винтовые На подкладке в свободном со- стоянии 100 — 200

Винтовые На подкладке с постукиванием при зажиме 50 — 80

Эксцентриковые С подкладкой Без подкладки 40 — 100 30 — 50

Примечание. При соблюдении постоянства силы зажима погрешность снижается на

30 — 40%.

Таблица 2.32. Погрешность (мкм) установки заготовок на станках с выверкой

по 1Л> дркой поверхности

Способ установки Метод выверки Погрешность установки

На центрах и регулируе- мых крестовинах С двух концов в верти- кальной и горизонтальной плоскостях и на биение 0,50-1,00 Мелких 0,02-0,04

В четырехкулачковом па- троне и неподвижном люне- те В четырехкулачковом па- троне и неподвижном люне- те Со стороны патрона по высоте и на биение С двух концов в двух плос- костях и на биение 1,00-1,50 Средних 0,03-0,06

В четырехкулачковом па- троне На угольнике, по размет- ке По наружному или внут- реннему диаметру и торцу По диаметру и торцу 2,00-3,00 Крупных 0,05-0,08

Примечание. Погрешности, указанные в числителе, относятся к выверке иглой по необ-

работанной (большие значения) или грубо обработанной (меньшие значения) поверхности.

В знаменателе приведены погрешности выверки с помощью индикатора по поверхности, об-

работанной чистовым точением.

38

Таблица 2.33. Погрешность (мм) установки заготовок на столе станка

с выверкой по плоской поверхности

Метод выверки Наибольший размер поверхности, м

До 1 Св. 1 до 3 Св. 3 до 6 Св. 6

По разметке иглой 0,5 1 2 3

По предварительно обрабо- танной поверхности индикато- ром 0,15 0,2 0,4 0,6

По чисто обработанной по- верхности индикатором 0,05 0,08 0,10 0,15

Для определения погрешностей базирования при обработке

в приспособлениях можно воспользоваться также следующими ре-

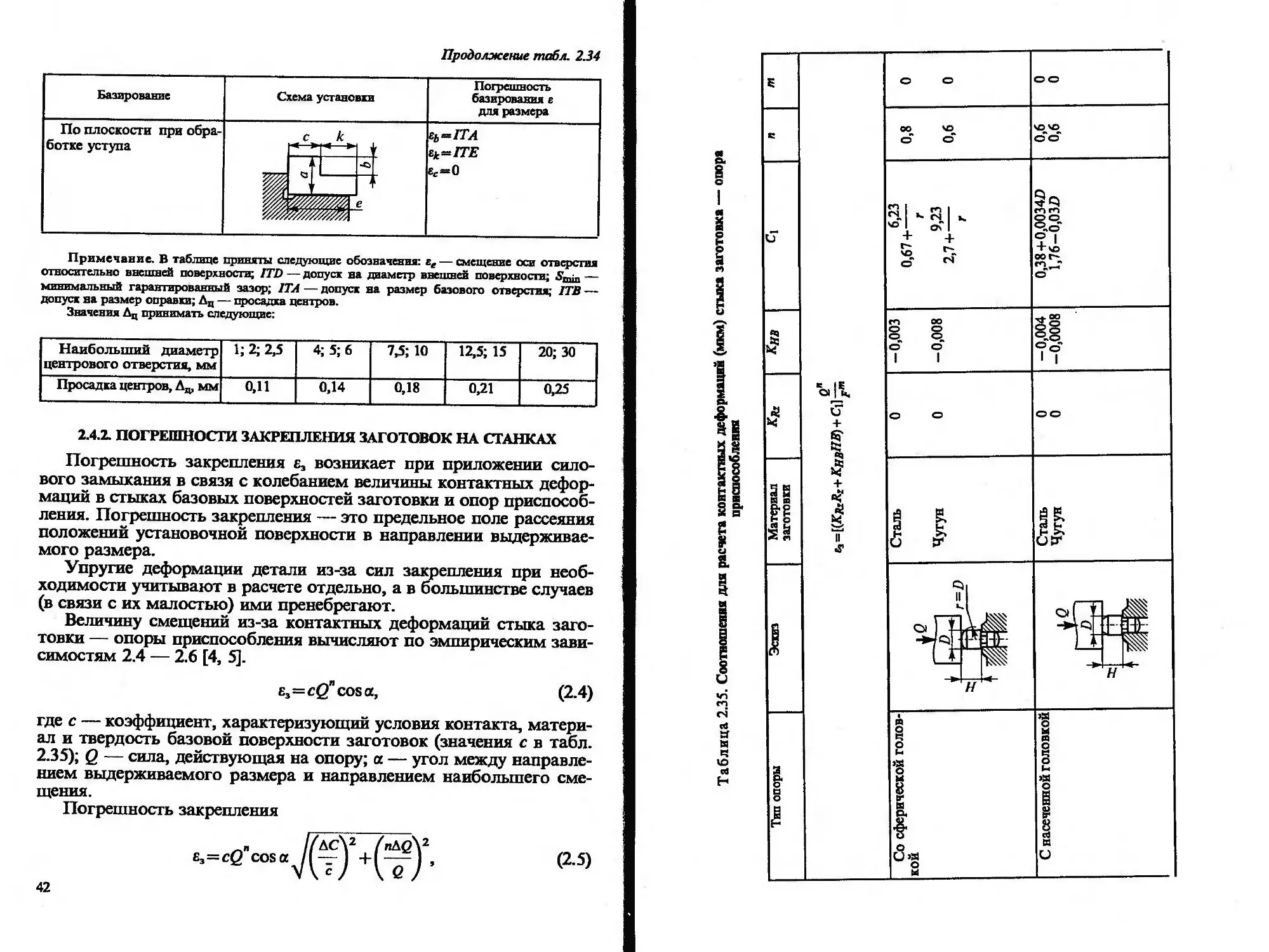

комендациями (табл. 2.34 [1—5, 8, 9]).

Таблица 2.34. Погрешность базирования заготовок,

устанавливаемых в прнспосо л ния

Базирование

Схема установи

По центровым отвер-

стиям на жесткий перед-

ний центр

Погрешность

базирования а

для размера

edi =0; ®л2=0;

«а=0; «4 = Дд;

£с = ^д

На плавающий перед-

ний центр

601=0; «л2=0;

еа=0; sj=O;

«с=0

По внешней поверхно-

сти в зажимной цанге по

упору

бд=0; «£=0

39

Продолжение тпабл. 2.34

Базирование Схема уставовхи Погрешность базирования с для размера

В самоцентрирующем патроне с упором ”1—□ ев=0; £</=0-; ев=0; £4=0; (при параллельном подре- зании торцов)

9hu

3

J а

ь

В самоцентрирующих призмах КХХХХХХХХХ EJ=O

&

ЧХХХХХХХЧ 1

То же е ie-rTDPi £m=0

7 Е

V J

По отверстию: на жесткой оправке с посадкой с зазором Он — &nin + ITB + ГГА eD2 — £n;n + ITB+ITA e^S^ + ITB+ITA При установке оправки на плавающий передний центр, в гильзу или пат- рон по упору £«=0; £4=0

ЙгГ 1J1

уч_ Act

гм

а ь

На разжимной оправке: на жесткой оправке с натягом Q fl rd ь £щ =0; £д2=0; £*=0; £а=0; £4=/Т>1; При установке оправки на жесткий передний центр 'а = Лц, £4=0

2^4. -Q

Q t

////у

а

40

Продолжение табл. 2.34

Базирование Схема установхи Погрешность базирования г для размера

По двум отверстиям на пальцах: при обработке верхней поверхности ел1=5'тш4-/^+-П^ e^fS^+ITB+FTA) * х (26 + 1)//

С

/1 1 х *

Пале1 I

В призме при обработке отверстий по кондуктору a 'i — «4+ / Кондукторная втулка е/=Z7D/(2 sin а/2)

С // — <Д- D*

На плоской поверхности при обработке отверстия по кондуктору Кондукторная втулка й - t W//////X H=ITDI2

r/zzzzzZI

В призме при обработке плоскости или паза Е к: V -- н с eh=ITD(l/sin a/2-Y)/2 En^fTD(\/^na/2 + \)/2 e*=rTD/(2 sin a/2)

а

'77777/77^777/ '

В призме при обработке плоскости или паза ь Ej=O

'777/777/777 6 W/777/777/Л

41

Продолжение табл. 2.34

Базирование Схема установки Погрешность базирования е для размера

По плоскости при обра- « С> < еЬ = ГГА

ботке уступа

е£=0

Примечание. В таблице приняты следующие обозначения: ее — смещение оси отверстия

относительно внешней поверхности; ITD — допуск на диаметр внешней поверхности; 5mjp —

минимальный гарантированный зазор; ITA — допуск на размер базового отверстия; ITB —

допуск на размер оправки; Дц — просадка центров.

Значения Дц принимать следующие:

Наибольший диаметр центрового отверстия, мм 1; 2; 2,5 4; 5; 6 7,5; 10 12,5; 15 20; 30

Просадка центров, Аф мм 0,11 0,14 0,18 0,21 0,25

2.4.2. ПОГРЕШНОСТИ ЗАКРЕПЛЕНИЯ ЗАГОТОВОК НА СТАНКАХ

Погрешность закрепления е3 возникает при приложении сило-

вого замыкания в связи с колебанием величины контактных дефор-

маций в стыках базовых поверхностей заготовки и опор приспособ-

ления. Погрешность закрепления — это предельное поле рассеяния

положений установочной поверхности в направлении выдерживае-

мого размера.

Упругие деформации детали из-за сил закрепления при необ-

ходимости учитывают в расчете отдельно, а в большинстве случаев

(в связи с их малостью) ими пренебрегают.

Величину смещений из-за контактных деформаций стыка заго-

товки — опоры приспособления вычисляют по эмпирическим зави-

симостям 2.4 — 2.6 [4, 5].

E3=c(/cosa,

(2.4)

где с — коэффициент, характеризующий условия контакта, матери-

ал и твердость базовой поверхности заготовок (значения с в табл.

2.35); Q — сила, действующая на опору; а — угол между направле-

нием выдерживаемого размера и направлением наибольшего сме-

щения.

Погрешность закрепления

£3—cQ” cos а

(2-5)

42

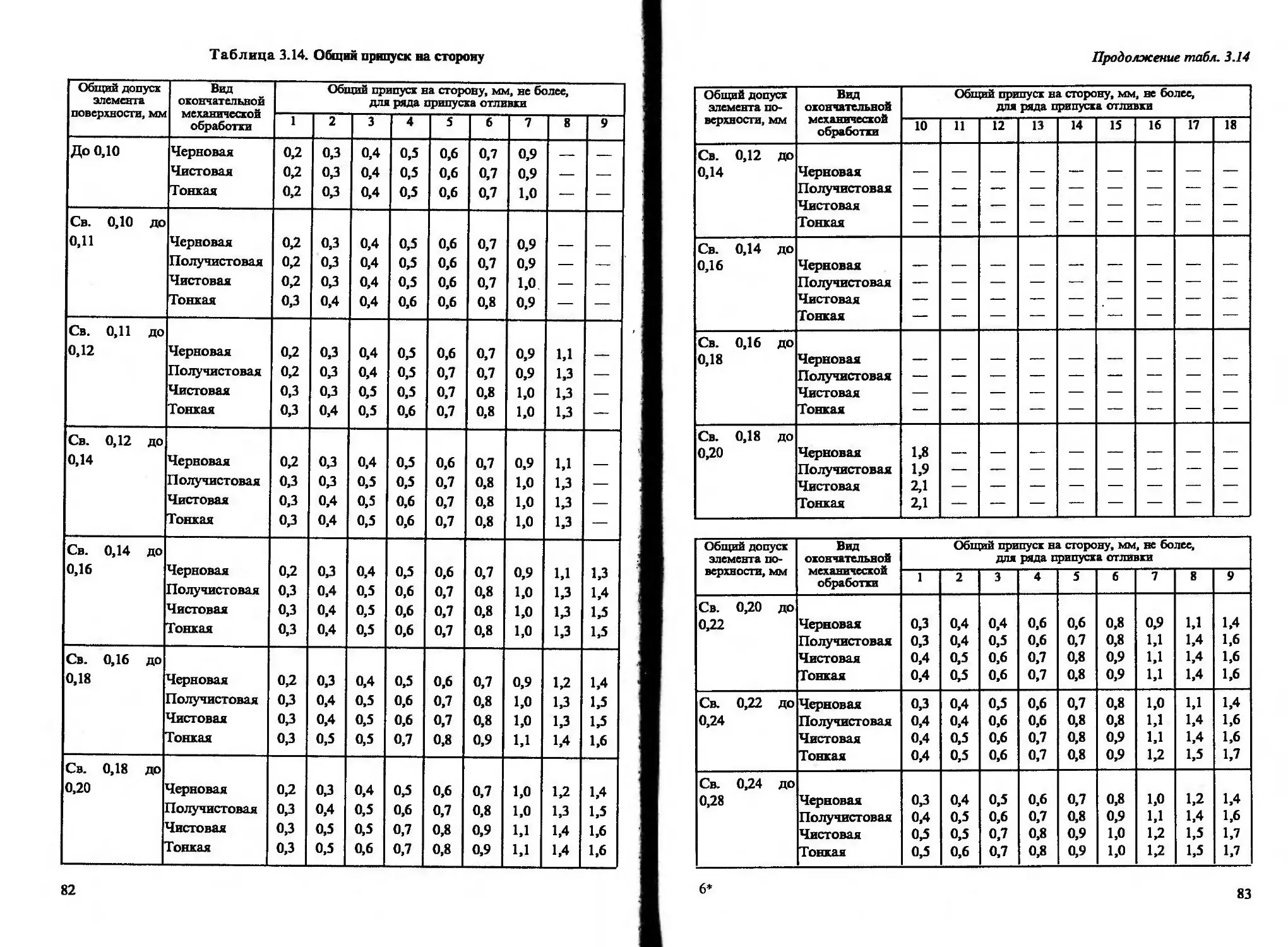

Таблица 2.35. Соотношении для расчета контактных деформаций (мкм) стыка заготовка — опора

Е о о оо

QO х© о о \О \D 0*0*

и 6,23 0,67+— г 9,23 2,7+ г 0,38+0,00345 1.76 — 0 01П

1 е" 8,=[(КЛгЛг+ЛГялНЯ) + С1] — -0,003 -0,008 -0,004 -П.000Я *

° ° оо

Материал заготовки Сталь чугун

1 Г=Р <

”-1 и

С)П

LU W

_£Г ZF

“L * н *

' н "

Тип опоры Со сферической голов- кой С насеченной головкой

Продолжение табл. 2.35

Е г- o' SO О 1

so г*

о о о

к,

3. Ч о оо | Ч +

и о + SO

+ SO ОО о

o' о

О

so

§ s too vn

* о о

1 1 в

•= 1 к

ОН 7ч

<5 3 SQ Г" 1 wn о

+ °. О. О' о

а о о + о

а

Q5

£ Кн т

+ «е + О?

h si таль угун 1

и и 3"

II

>1 м Н к. Н

Эскиз 1— W * н * 1 t АД о

II

>33 о м га ЭНН И ГЧ S

поры О § douo °

о >а 3 о

§ § а

н о 1 асп S 8

ч

о я

II

Обозначения: НВ — твердость материала заготовки,* Q — сила, действующая по нормали я опоре, кгс; F—площадь контакта опоры

с заготовкой, cmj; I — длина образующей, по которой происходит контакт, см; Az — шероховатость поверхности заготовки, мкм; Р — состав-

ляющая усилия резания, для направления которой определяют смещение.

44

где Que — средние значения параметров; tsQ и Де — предельное

рассеивание значении Q и с.

Учитывая при расчетах только колебания значения твердости

&НВ и шероховатости &Rz, базовой поверхности заготовок, по-

лучим

Ac=y/(KHBpHBp~l^HB)2+(KRz^)2. (2.6)

Коэффициенты Кнв и KRz и показатель степени определяют по

данным табл. 2.35, как коэффициенты при соответствующих вели-

чинах.

2.5. Расчет погрешности установки аналитическими

методами теории баз

В тех случаях, когда укрупненные методы расчета не позволяют

достоверно оценить погрешность установки, целесообразно исполь-

зовать аналитические методы теории баз. Согласно теории баз

погрешность установки соу в общем случае представляет собой

отклонение положения координатной системы XYZ технологичес-

ких баз устанавливаемой заготовки относительно системы коор-

динат xyz исполнительных поверхностей приспособления. Она опре-

деляется вектором

фу— (fly> &yi Суг Ру’ У у)’ (2-7)

где ау, Ьу, су — параметры смещения в направлении соответству-

ющих координатных осей х, у, z; Лу, РУ, уу — параметры последова-

тельного поворота относительно осей х, у, z.

Отклонение обрабатываемой поверхности заготовки от требу-

емого положения в направлении размера, получаемого от соответ-

ствующей технологической базы, проявляется как приведенная по-

грешность установки [15]. Она зависит как от составляющих век-

тора Юу, так и от положения этой поверхности относительно тех-

нологических баз заготовки.

Рассмотрим формирование погрешности установки от различ-

ных технологических баз для трех основных схем базирования,

представленных на рис. 2.1.

Каждой схеме базирования соответствует определенный комп-

лекс технологических баз, состоящий из трех базирующих поверх-

ностей:

базирование по трем плоскостям (рис. 2.1, а) включает устано-

вочную, направляющую и опорную базы;

базирование по плоскости и двум отверстиям (рис. 2.1, б) вклю-

чает установочную, двойную опорную и опорную базы;

45

Рис. 2.1. Три основные схе-

мы базирования деталей:

а — по трем плоскостям; б — с

использованием двойной опор-

ной базы; в — с использованием

двойной направляющей базы

базирование по главному отвер-

стию на конусах (рис. 2.1, в) включает

двойную направляющую и две опор-

ные базы.

Так как каждой из базирующих по-

верхностей соответствует определен-

ная координатная плоскость, то меж-

переходные размеры, получаемые от

соответствующих баз и формируемые

при этом погрешности установки име-

ют направления соответствующих ко-

ординатных осей. На рис. 2.1, а показа-

на схема формирования погрешности

ех, еу, от каждой из трех базирующих

поверхностей при базировании в коор-

динатный угол.

Для различных схем базирования

погрешность установки, формируемая

от каждой из трех технологических баз

в направлении получаемых размеров,

можно рассчитать по общей матрич-

ной формуле, которая при базирова-

нии по трем плоскостям имеет вид:

ЕхВ)

4“п)

4°п)

б<ми)

+

о

Z

У

Z у

О х

х О

2^

у(»«п)

(2-8)

где х, у, z — наибольшие координаты

краевых точек рассматриваемых по-

верхностей.

Индексы (2.8) обозначают базы,

на которых формируются соответст-

вующие параметры погрешности установки: (уст) — установочная;

(нал) — направляющая; (оп) — опорная.

Согласно (2.8) при базировании по трем плоскостям (см. рис. 2.1,

а) погрешность установки, формируемая в направлении технологи-

ческих баз, составляет:

в направлении установочной базы

ег=^+ty^y+

(2-9)

в направлении направляющей базы

46

£>=fe<BaD)+2jrci)z+y^n)x;

(2.Ю)

в направлении опорной базы

zx=^+^z+y^y, (2.11)

где е^ст), 2бст) — составляющие вектора погрешности установки

(лу, формируемые на установочной базе; ^нав), yj,“n) — составляющие

вектора (оу, формируемые на направляющей базе; а*°п) — параметр

смещения, формируемый на опорной базе.

При базировании заготовки по конструктивно оформленным

опорным элементам параметр смещения формируемый на

установочной базе, составляет

с<Г>=0,5Л, (2.12)

где h — погрешность геометрической формы поверхности устано-

вочной базы.

В свою очередь, погрешность формы h составляет 30% от допус-

ка на наибольший линейный размер, ограничиваемый этой поверх-

ностью.

В результате имем

Л=0,3/Г (2.13)

и

е£ст)=0,15ГГ. (2.14)

Параметры относительного поворота 2^С1), формируемые по

установочной базе, соответственно составляют:

2^=^ (215)

(2.16)

где Ly и Lx — расстояния между опорными элементами установоч-

ной базы в направлении осей Y и X.

С учетом (2.13) имеем

(2.17)

Ly

. , 0,0151т

0^=-------. (2.18)

47

Величина смещения 6<наи), формируемая на направляющей базе,

зависит от погрешности геометрической формы h направляющей

базы, от допуска на перпендикулярность 1ТУ направляющей базы

относительно установочной. С учетом вероятностного характера

проявления этих отклонений имеем:

6<н“’=0,5х/й2+(1Гд)2, (2.19)

где z — расстояние от установочной базы до опорных элементов

направляющей базы.

Представив погрешность геометрической формы Л как часть

допуска IT на размер, ограничиваемый поверхностью направля-

ющей базы (2.19) получим:

= 0,5 ^/Ь,09772 4- (77>)2. (2.20)

Параметр поворота у<“0), формируемый на направляющей базе,

составляет:

(2-21)

bJu

где L — расстояние между опорными элементами направляющей

базы.

С учетом (2.13) получим

Ь ~ L -

Параметр смещения а(уП\ формируемый на опорной базе, зави-

сит от геометрической формы Л и погрешности поворота поверх-

ности опорной базы относительно установочной /Д и направля-

ющей ITV баз:

<п)=0,5 y/h 2 + (7ДД)2 + (7ДД)2, (2.23)

где Ly, Д — расстояния от опорной точки до установочной и нап-

равляющей баз.

С учетом (2.13) между погрешностью формы h и допуском IT на

размер, ограничиваемый данной поверхностью, имеем:

<в)=0,5 х/0,09^2+(7ДД;2+ (IT^)2. (2.24)

48

При базировании заготовки по плоскости и двум базовым отвер-

стиям (см. рис. 2.1, б) погрешность установки е„ Еу, ez в направлении

получаемых размеров от каждой из трех технологических баз рас-

считывают по формуле:

о

£<Д-оп)

р(д.оп)

г(уст)

^ст)>

у<ОП)

(2-25)

z у

О х

х О

где составляющие имеют индексы соответствующих баз: (уст) —

установочная; (д.оп) — двойная опорная; (оп) — опорная.

Составляющие вектора погрешности установки соу, формируе-

мые на установочной базе с^п), определяют по (2.14),

(2.17) и (2.18).

Погрешность установки Ег в направлении размера, получаемого

от установочной базы, рассчитывают по (2.9).

Составляющие вектора погрешности установки а^оп), ^яов\ роль

которой выполняет цилиндрический палец, определяют по фор-

муле:

o,=6,=0,25(A5i-Agl),

(2.26)

где Адр А", — предельные отклонения диаметра базового отверстия

и пальца.

Параметр поворота /оп), формируемый на опорной базе, роль

которой выполняет срезанный (ромбический) палец, определяют по

формуле:

/°“’=1[(Д^АЕ,) + (Д£-ЛпЛ (2.27)

где Адз, А", — предельные отклонения диаметральных размеров

второго базового отверстия и ромбического пальца; L — расстоя-

ние между базовыми отверстиями.

Таким образом согласно (2.25) и с учетом (2.26) погрешность

установки 4аоп\ ^доп) в направлении получаемых размеров по осям

X и Y от двойной опорной базы составляют:

£(д.оп)_д, 25(A^-A")+^z+y<OB)y, (2.28)

jUon) = 0 25 (д* _ Д")++у<оп)х. (2.29)

4 - 4026

49

При базировании заготовки по двум главным отверстиям на

конусах или на оправке с использованием двойной направляющей

базы (см. рис. 2.1, в) е„ еу, £г в направлении получаемых размеров от

технологических баз определяют по формуле:

4°П)

£*ДЛ)

а<оп)

2<оп)