Текст

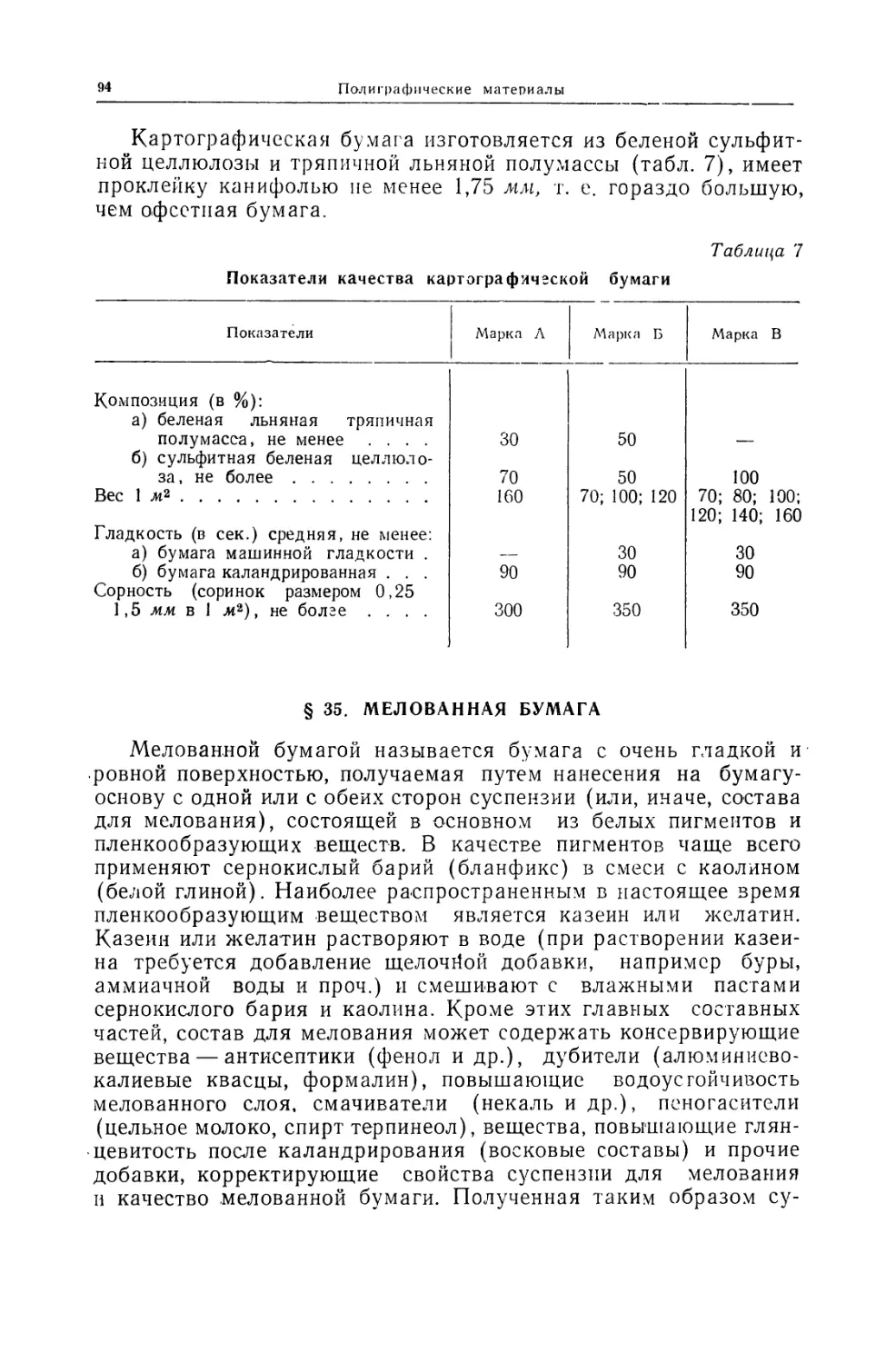

МИНИСТЕРСТВО КУЛЬТУРЫ РСФСР

ГЛАВНОЕ УПРАВЛЕНИЕ УЧЕБНЫХ ЗАВЕДЕНИЙ И КАДРОВ

6. И. Б Е Р Е I И Н

ПОЛИГРАФИЧЕСКИЕ

МАТЕРИАЛЫ

//

У Ч Е Б Н И К

РЕКОМЕНДОВАН

ГЛАВНЫМ УПРАВЛЕНИЕМ

УЧЕБНЫХ ЗАВЕДЕНИЙ И НАДРОВ

МИНИСТЕРСТВА НУЛЬТУРЫ РСФСР

ДЛЯ УЧАЩИХСЯ

ПОЛИГРАФИЧЕСКИХ ТЕХНИКУМОВ

С О

'fyzQai

ВЕТСКАЯ РОССИЯ

М о с ква — 1960

Книга «Полиграфические материалы» является

учебником для учащихся заочных, а также днев¬

ных и вечерних полиграфических техникумов

по специальностям: технология изготовления форм

высокой печати, технология фотомеханических

процессов, технология высокой печати, техноло¬

гия плоской (офсетной) печати, технология бро¬

шюровочно-переплетных процессов. В ней изло¬

жены научные основы курса «Полиграфические

материалы», читаемого в полиграфических техни¬

кумах. Книга может также служить пособием для

студентов полиграфических институтов и быть по¬

лезна инженерно-техническим работникам поли¬

графической промышленности и ряда отраслей

промышленности, вырабатывающих бумагу, кар¬

тон, органические красители, лаки и краски, син¬

тетические смолы, пластические массы, резину,

фотографические и многие другие материалы.

ОТ АВТОРА

При написании учебника «Полиграфические материалы» ав¬

тор руководствовался «Законом об укреплении связи школы с

жизнью и о дальнейшем развитии системы народного образова¬

ния в СССР», требующим от выпускников техникумов высокого

уровня теоретической подготовки и хорошего знания практики

современного производства, базирующегося на новейших дости¬

жениях науки и техники.

В настоящем учебнике, в основу которого положен ранее из¬

дававшийся учебник «Материаловедение полиграфического про¬

изводства» (Гизлегпром, 1948 и «Искусство», 1956), коренным

образом переработаны разделы: бумага и картон, синтетические

полимеры (смолы, пластические массы, каучук и резина), печат¬

ные краски, переплетные материалы (переплетные ткани, пере¬

плетный клей). Вновь написаны разделы: фотографические мате¬

риалы и проявляющие вещества, кислоты, щелочи и соли.

В остальные разделы внесены необходимые изменения и уточ¬

нения.

В книге с возмЪжно большей полнотой, в доступной для уча¬

щихся техникума форме излагаются научные основы курса

«Полиграфические материалы». При переработке учебника

учтены достижения науки и техники в полиграфической промыш¬

ленности, а также в соответствующих областях химии, физико-

химии и химической технологии. Научно-техническая литерату¬

ра просмотрена и использована по 1958 год включительно.

В книге нашли отражение работы в области полиграфических

материалов Всесоюзного научно-исследовательского института

полиграфической промышленности, исследовательских лабора¬

торий ведущих полиграфических предприятий, Первого и Второго

м\йодов полиграфических красок, а также работы автора, .выпол¬

ненные, в частности, по бумаге, краскам и их взаимодействию в

процессе печатания.

Содержание учебника приведено в соответствии с учебными

программами для заочных, дневных и вечерних полиграфических

4

От авторе

техникумов, утвержденных Министерством культуры РСФСР.

Учебник построен так, что обеспечивает наиболее обстоятель¬

ное изучение курса «Полиграфические материалы» по каждой

технологической специальности.

Автор надеется, что в настоящем виде учебник может выпол¬

нить свое назначение в деле подготовки квалифицированных

средних технических кадров полиграфической промышленности.

Автор выражает признательность профессору Д. П. Татиеву и

инженеру А. В. Парилову, просмотревшим учебник в рукописи и

сделавшим ряд ценных замечаний, которые учтены при подготов¬

ке книги к изданию, а также кандидату технических наук

С. И. Шапошникову за помощь, оказанную при составлении раз¬

дела «Металлы и сплавы, применяемые в полиграфии», и канди¬

дату технических наук О. Б. Купцовой — раздела «Средства для

лакирования» и инженеру А. В. Сидоровой — раздела «Переплет¬

ный клей».

Отзывы просьба направлять в Главное управление учебных

заведений и кадров по адресу: Москва, Ж-74, Китайский проезд,

д. 7, Министерство культуры РСФСР.

Б. Березин

ПРЕДИСЛОВИЕ

XXI съезд КПСС .наметил грандиозную программу дальней¬

шего подъема духовной культуры советского народа. Среди

важнейших показателей расцвета социалистической культуры

почетное место занимает печать. Контрольными цифрами разви¬

тия народного хозяйства СССР предусмотрено повышение общего

тиража книг в 1965 году до одного миллиарда шестисот миллио¬

нов, журналов более чем в два раза; годовой тираж газет воз¬

растет более чем в полтора раза.

Партия и правительство позаботились о том, чтобы матери¬

ально-техническая база советской печати была прочно обеспе¬

чена. Принято специальное решение о значительном усилении

мощности полиграфической промышленности. В этом решении

предусматривается строительство новых крупных полиграфиче¬

ских комбинатов, реконструирование и оснащение современным

оборудованием действующих типографий, создание целого ряда

полиграфических предприятий, призванных удовлетворить нужды

местных издательств. Резко увеличится производство полиграфи¬

ческих материалов.

Курс «Полиграфические материалы» и ставит своей задачей

изучение важнейших материалов, применяемых в полиграфиче¬

ской промышленности: бумаги, металлов и сплавов, красок, пла¬

стических масс, резины, вальцевой массы, переплетных тканей,

переплетного клея, продуктов основной химической промышлен¬

ности (щелочи, кислоты, соли) и других.

Полиграфические материалы — это продукты промышленного

производства, применяемые для изготовления печатной продук¬

ции. Они разделяются на две группы: а) входящие в состав

печатной продукции, например бумага, краски, переплетные

ικ.ιιιπ, клей; б) применяемые .в технологическом процессе поли-

I рпфичоского производства, например типографские сплавы,

ппиковые и алюминиевые пластины, фотографические материалы

п многочисленные химикаты.

11;ιука о полиграфических материалах— новая, быстро разви-

юиощаяся пограничная область науки, объединяющая .неоргани¬

β

Предисловие

ческую, органическую, физическую и коллоидную химию с тех¬

нологией полиграфической промышленности; эти дисциплины, а

также физико-химическая механика являются научной базой

материаловедения полиграфической промышленности.

Материаловедение как наука должно выявить все полезные

свойства многочисленных полиграфических материалов; оно на¬

мечает пути для правильного их использования, что способствует

своевременному выпуску печатной продукции на высоком уровне

полиграфического выполнения. Материаловедение устанавливает

зависимость свойств полиграфических материалов от их состава

и строения (структуры) и изучает изменение этих свойств в

зависимости от условий применения полиграфических материа¬

лов в технологическом процессе полиграфических предприятий.

Дает ответ на вопросы: чем определяется качество материала,

как произвести лабораторные испытания и отличить доброка¬

чественный материал от недоброкачественного и как обнаружить

и устранить то или иное затруднение, связанное со свойствами

полиграфических материалов, возникающее иногда в процессе

изготовления .печатной продукции. Значительное место отводит¬

ся экономическим видам материалов, в особенности синтетиче¬

ским, позволяющим заменить дефицитные материалы, улучшить

качество полиграфического выполнения печатной продукции,

рационализировать и удешевить ее производство.

Большое внимание уделяется государственным стандартам

(ГОСТ) и техническим условиям (ТУ), имеющимся на все основ¬

ные виды полиграфических материалов, содействующим норма¬

лизации технологических процессов полиграфической промыш¬

ленности.

Раздел первый

БУМАГА И КАРТОН

§ 1. Общие сведения о бумаге и картоне. § 2. Из истории производства бума¬

ги. § 3. Древесина. § 4. Целлюлоза и вещества ей сопутствующие. § 5 Про¬

изводство целлюлозы § 6 Изготовление тряпичной полумассы. § 7 Древесная

масса. § 8. Соломенная мЪсса, тростниковая масса и макулатура. § 9. Мас¬

сный размол. § 10. Наполнение бумажной массы. § 11. Проклейка бумажной

массы. § 12 Подцветка и окраска бумаги. § 13. Отливка бумаги. § 14. Отделка

бумаги. § 15. Упаковка бумаги. § 16 Хранение и акклиматизация бумаги.

§ 17. Общие требования к печатной бумаге. § 18. Печатные свойства бумаги.

§ 19. Внешний осмотр бумаги и отбор пробы для испытания § 20 Испытание

состава бумаги. § 21. Испытание веса 1 м*, толщины и объемного веса бумаги.

§ 22. Испытание расположения волокон в листе и деформации бумаги. § 23, Ис¬

пытание оптических свойств бумаги. § 24. Испытание ровности и гладкости

поверхности бумаги, § 25 Испытание впитывающей способности бумаги.

§ 26 Испытание упруго-эластично-пластичных свойств бумаги. § 27 Испытание

механической прочности бумаги. § 28. Классификация бумаги. § 29. Газетная

печатная бумага. § 30. Типографская бумага. § 31. Офсетная бумага.

§ 32 Бумага для глубокой печати. § 33 Печатная тонкая словарная бумага.

§ 34. Картографическая бумага. § 35 Мелованная бумага § 36. Афишная и

другие виды бумаги, применяемые в полиграфии § 37. Жиронепроницаемая

бумага § 38. Писчая и чертежно-рисовальная бумага. § 39. Технологический

процесс производства картона. § 40. Виды переплетного и коробочного карто¬

на. § 41. Матричный картон. § 42. Переплетная бумага. § 43. Техническая

бумага, применяемая в полиграфии.

§ 1. ОБЩИЕ СВЕДЕНИЯ О БУМАГЕ И КАРТОНЕ

Бумага в виде листов или широких лент, смотанных в рулоны,

состоит из специально обработанных мельчайших растительных

целлюлозных волокон, прочно соединенных между собой силами

молекулярного взаимодействия, химической водородной связью

и силами трения, возникающими при их обработке и формирова¬

нии листа бумаги на сетке бумагоделательной машины. Расти¬

тельные целлюлозные волокна, из которых состоит бумага, име¬

ют длину, приблизительно равную 0,8 мм при диаметре 25 мик¬

ронов (или 0,025 мм). Следовательно, длина волокон в тридцать

раз превышает их диаметр. Бумага формируется на сетке бума¬

годелательной машины из бумажной массы, состоящей в основ¬

ном из соответствующим образом обработанных целлюлозных

растительных волокон, наполнителей, проклеивающих веществ

н воды, причем содержание последней в бумажной массе дости¬

гает 99—99,7%.

Пространство между отдельными переплетенными раститель¬

ными волокнами (поры) может быть частично заполнено мине¬

ральными веществами — наполнителями, например мельчайши¬

ми зернами каолина, или белой глины, которые улучшают пе¬

8

Полиграфические материалы

чатные свойства бумаги, делают ее более гладкой, более пластич¬

ной и менее прозрачной.

Кроме наполнителей, в состав бумаги обычно вводят клеящие

вещества (проклейку), ограничивающие способность бумаги

впитывать влагу, делающие бумагу удобной для письма черни¬

лами. Клеящие вещества обычно вводят в состав бумажной мас¬

сы, но иногда бумагу проклеивают и с поверхности, нанося на

поверхность бумаги тонкий слой клеящего вещества — желатина,

крахмала, карбооксиметилцеллюлозы и др.

Для улучшения цвета белой бумаги бумажную массу слегка

подцвечивают красителями и пигментами^соответствующего цве¬

та, например синего. Цветную бумагу, например обложечную,

цветную писчую, окрашивают в массе красителями или пигмен¬

тами в различные цвета. На поверхность так называемой мело¬

ванной бумаги, предназначенной для иллюстрационного печата¬

ния, наносят тонкий слой белых пигментов и наполнителей в

смеси с клеящими веществами. Это придает бумаге наивысшую

белизну, ровность поверхности и глянцевитость. При изготовле¬

нии переплетной и крашеной бумаги на ее поверхность наносят

красящий слой для придания бумаге требуемого цвета, непро¬

зрачности и влагоустойчивости.

Обязательной составной частью бумаги является влага. Со¬

держание в бумаге 7—10% воды, делающей ее слегка влажной,

необходимо потому, что пересушенная бумага плохо принимает

печать, становится ломкой и жесткой, легко намагничивается,

листы ее под действием статического электричества слипаются

или, наоборот, отталкиваются друг от друга, что затрудняет про¬

цесс печатания на ней и вызывает брак. При нормальном содер¬

жании влаги слегка увлажненная бумага становится более пла¬

стичной, менее жесткой.

Картон, так же как и бумага, состоит из растительных целлю¬

лозосодержащих волокон, но отличается от нее весом квадратно¬

го метра. Вес 1 м2 бумаги не превышает 250 а, вес же 1 ж2 карто¬

на — более 250 г. Кроме того, бумага обычно однослойна, а кар¬

тон спрессовывается или склеивается из нескольких слоев,

состоящих, как и бумага, из растительных волокон.

Отдельные волоконца бумаги можно увидеть, рассматривая

невооруженным глазом или же через лупу рваный край бумаги.

Пользуясь микроскопом, можно хорошо различить форму и стро¬

ение этих волоконец, а также установить их длину и степень раз¬

работки. Под микроскопом можно с практической точностью

подсчитать количество волокон различного происхождения и

разработки (техника микроскопического испытания бумаги при¬

водится в § 20).

В зависимости от природы волокна, характера ого разработки,

количества наполняющих, проклеивающих и красящих веществ,

Раздел первый. Бумага и картон

а также в зависимости от содержания в бумаге влаги получают

бумагуч с различными свойствами.

Технологический процесс изготовления бумаги состоит из сле¬

дующих основных производственных стадий:

1. Производство волокнистых полуфабрикатов (древесная

и соломенная целлюлоза, тряпичная полумасса, древесная мас¬

са и др.).

2. Производство бумажной массы в виде однородной взвеси

в воде измельченных и разработанных растительных целлюлозо¬

содержащих волоконец, наполнителя, проклейки.

3. Отливка бумаги на бумагоделательной машине.

4. Отделка бумаги, т. е. выравнивание ее поверхности и тол¬

щины (увлажнение и каландрирование), разрезка бумаги по

формату, сортировка и упаковка.

§ 2. ИЗ ИСТОРИИ ПРОИЗВОДСТВА БУМАГИ

Бумага впервые появилась в Китае в I веке нашей эры. До

изобретения и распространения бумаги китайцы применяли для

письма деревянные или бамбуковые пластинки и шелк, который

называли «джи». Но шелк был дорог, а бамбук — тяжел; они

неудобны для изготовления книг. Изобретателями бумаги были

талантливые труженики из народа, имена которых, к сожале¬

нию, до нас не дошли. В то время для изготовления бумаги бра¬

ли шелковую вату и обрабатывали ее в воде до получения одно¬

родной массы. Затем зачерпывали эту массу частой бамбуковой

сеткой; эта снятая с сетки и высохшая масса и была бумагой.

Поскольку бумага в то время делалась из шелковых волокон, за

пей сохранялось тогда название «джи».

В 105 г. китайский сановник Цай Лунь предложил изготов¬

лять бумагу из коры деревьев, конопли, тряпья и старых рыбо¬

ловных сетей. Конечно, это было большим шагом вперед, так

как дорогая и не всегда доступная шелковая вата заменялась

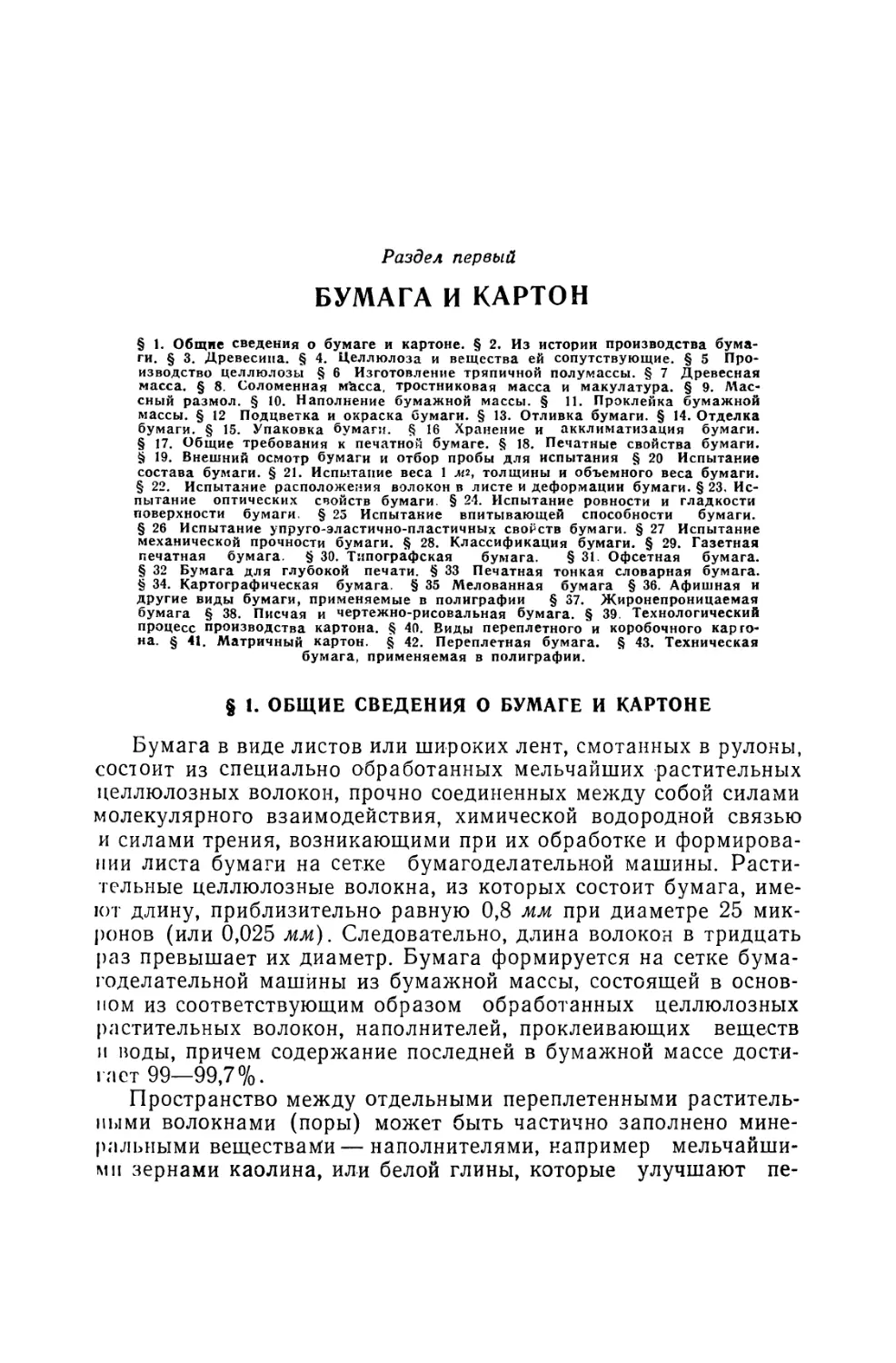

дешевыми и легко доступными материалами 1. На рис. 1. изо¬

бражена старинная китайская бумажная мастерская.

До изобретения и распространения бумаги в Европе для

письма повсеместно пользовались папирусом, пергаментом и

глиняными табличками.

Папирус вошел в употребление еще четыре тысячи лет назад,

сперва в древнем Египте, а затем и в некоторых других стра¬

нах. Папирус выделывали из тростника, похожего на наш ка¬

мыш, росшего в изобилии в илистых местах реки Нил. Очищен¬

ный от коры тростник разрезали на очень тонкие пластинки, ко¬

торые затем склеивали между собой (рис. 2), сушили и поли-

ропали пемзой. Получались листы светло-коричневого цветд тол-

1 Лю Го-цзюнь. Рассказы о китайской книге. Перевод с китайского,

предисловие и примечание А. А. Москалева. «Искусство», 1957, стр. 35.

1·

Полиграфические материалы

щиной примерно как тонкое полотно. Полосы папируса изготов¬

ляли любой длины до двадцати метров.

В течение очень долгого времени папирус был в употребле¬

нии по всей Европе; только в начале средневековья этот мате¬

риал для письма был окончательно вытеснен хотя и более доро¬

гим, но зато чрезвычайно прочным и долговечным пергаментом.

Рис. 1. Старинная китайская бумажная мастерская.

Пергамент — это особо выделанная, очищенная кожа живот¬

ных (баранов, коз, козлят и др.).

Существует легенда, что название пергамента произошло от

имени города Пергама в Малой Азии, где царь Эвмен II, желая

создать библиотеку, вынужден был искать подходящий для

письма материал, так как египетские цари, боясь конкуренции,

не пожелали продавать Эвмепу папирус.

В России наряду с пергаментом для деловой повседневной пе¬

реписки находила применение простая береста, т. е. кора бере¬

зового дерева.

Из Китая способ изготовления бумаги постепенно распрост¬

ранялся в другие страны мира. В 1751 г. под руководством ки¬

тайских мастеров бумагу начинают изготовлять в Средней Азии,

в Самарканде. В 793 г. бумагу начали изготовлять в Багдаде, в

900 г. — в Египте и в 1100 г. — в Марокко. В 1150 г. бумага про¬

никла в Европу, где ее стали изготовлять в Испании. Приблизи¬

тельно в 1276 г. бумагу стали изготовлять в Италии, затем в

Раздел первый. Бумага и картон

11

1391 г. — в Германии и в 1494 г. — в Англии. В России первая

бумажная мельница была построена в 1564 г., а в Америке —

в 1690 г.

Длительное время производство бумаги было ручным, полу¬

кустарным (волокнистые материалы измельчали в ручной сту¬

пе, а отливали бумагу на сетке ручным чер¬

панием бумажной массы). Только в XIII ве¬

ке бумагоделательное производство начина¬

ют механизировать и ручную ступу заменя¬

ют толчеей, представляющей собой длинное

деревянное или каменное корыто с падаю¬

щими в него массивными пестами. Послед¬

ние поднимались из корыта посредством го¬

ризонтально расположенного деревянного

вала с зубцами, которые захватывали зуб¬

цы соответствующих пестов и поднимали их.

Вал приводился в движение от водяного ко¬

леса, в связи с чем бумажные предприятия

того времени назывались «бумажными мель¬

ницами».

Дальнейшее совершенствование бумагоделательного произ¬

водства состояло в замене примитивной толчеи, не позволяющей

регулировать в нужной степени характер размола волокна, бо¬

лее совершенной машиной — массным роллом. Массный ролл

был изобретен в Голландии в XVII веке, в других странах эта

машина появляется в XVIII веке. Бумажная фабрика XVIII века

показана на рис. 3.

С некоторыми конструктивными, но не принципиальными из¬

менениями массный ролл и теперь является важным оборудова¬

нием бумагоделательного производства.

В 1799 г. француз Николай Луи Робер изобрел машину для

отливки бумаги в виде бесконечной ленты (рис. 4), но ему не

удалось осуществить своего гениального изобретения; в 1828 г.

он умер в глубокой бедности. Изобретение Робера осуществил

англичанин Доикен, который в 1803 г. построил первую бумаго¬

делательную машину. Во Франции машина появилась в 1815 г., в

России — в 1817г., в Германии — в 1819г. ив Америке — в 1827 г.

В конце XIX века производство бумаги и полиграфия разви¬

ваются в крупные отрасли промышленности, имеющие большое

культурное и экономическое значение.

В России первые бумажные мельницы были построены в

XVI веке при Иване IV. Есть сведения, что бумага вырабатыва¬

лась па бумажной мельнице в селе Вантеевка в 30 верстах от

Москвы в 1564 г., но эта бумажная мельница просуществовала

недолго.

В первой четверти XVII века бумага производилась в Киеве,

Рис. 2. Склеенные по¬

лоски папируса.

12

Полиграфические материалы

Рис. 3. Бумажная фабрика XVIII века.

Рис. 4. Схема устройства бумажной машины самочерпки

Луи Робера:

/ — ванна с бумажной массой: 2 — колесо с лопастями, подающими

бумажную массу на сетку бумагоделательной машины: /У — егкп

бумагоделательной машины, натянутая на два вала в виде беско¬

нечной ленты; 4 — пресс; 5 — валик-ровнитель.

Раздел первый. Бумага и картон

1Э

а также в Литве и Белоруссии. Дальнейшее, более серьезное

развитие русская бумажная промышленность получила лишь при

Петре I. По его указу в 1708 г. была построена казенная бумаж-

ная фабрика на реке Пахре в 20 верстах от Москвы, близ села

Богородского. Кроме того, в России были построены и другие

бумажные фабрики, причем две из них в Петербурге.

Бумагу стали производить' в таком количестве, что стал ощу¬

щаться недостаток в тряпье — основном сырье бумагоделатель¬

ного производства того времени.

В связи с этим Петр I издал указ,

предписывающий собиоать тряпье и

негодную бумагу и доставлять их

на бумажные мельницы за установ¬

ленную плату.

В 30-х годах XVIII века была

сооружена «Казенная бумажная ма¬

нуфактура» — ныне действующая

Красносельская бумажная фабрика.

Бумажные мельницы появляются

в Калужской (ныне действующая

Троицкая бумажная фабрика), Во¬

ронежской, Ярославской и других

губерниях. В 70-х годах XVIII века

издается предписание, в силу кото¬

рого «присутственные места (т. е.

учреждения) обязаны были приобретать писчую бумагу русской

выделки». В эти же годы была построена «Фабрика для выделки

ассигнаций» в окрестностях Москвы, переведенная в 1812 г. в

Петербург, где она и получила название «Экспедиции заготовле¬

ния государственных бумаг» (ныне действующая фабрика

«Гознак»).

В 1817 г. в Петродворце была пущена Бумажная мануфак¬

тура, на которой впервые в России начали выделку бумаги ма¬

шинной вычерпки.

В середине XIX века в России насчитывалось уже много бу¬

мажных фабрик, оборудованных бумагоделательными машина¬

ми. По в царской России не были созданы условия для развития

бумагоделательного производства. Бумагу вырабатывали преи¬

мущественно из импортных полуфабрикатов, своей целлюлозной

н дрсвомассной промышленности почти не было. Бумагодела¬

тельные машины также привозились из-за границы. Только при

советской власти производство бумаги в нашей стране получи¬

ло необходимый размах, став одной из крупных отраслей про¬

мышленности. У нас построены современные целлюлозные и бу¬

магоделательные комбинаты: Балахнинский, Камский, Красно-

шпперекий, Кондопожский и многие другие.

Николай Луи Робер

(1761—1828).

Μ

Полиграфические материалы

ОСНОВНЫЕ ПОЛУФАБРИКАТЫ БУМАГОДЕЛАТЕЛЬНОГО

ПРОИЗВОДСТВА

Из многочисленных растительных целлюлозосодержащих

(технических) волокнистых материалов для изготовления бу¬

маги и картона применяют главным образом волокна древесной

целлюлозы и древесной массы, соломенной целлюлозы и солот

мепной массы, а также волокна хлопка, льна и некоторые другие.

Волокна тростника также являются вполне подходящим мате¬

риалом для этой цели. Все эти волокнистые материалы в основ¬

ном состоят из целлюлозы,

§ 3. ДРЕВЕСИНА

Древесиной называют внутреннюю часть деревьев, лежащую

Под корой и составляющую основную растительную ткань, из

которой образуется ствол.

Древесина построена из вытянутых в длину веретенообраз¬

ных клеток, имеющих оболочку, состоящую главным образом из

целлюлозы.

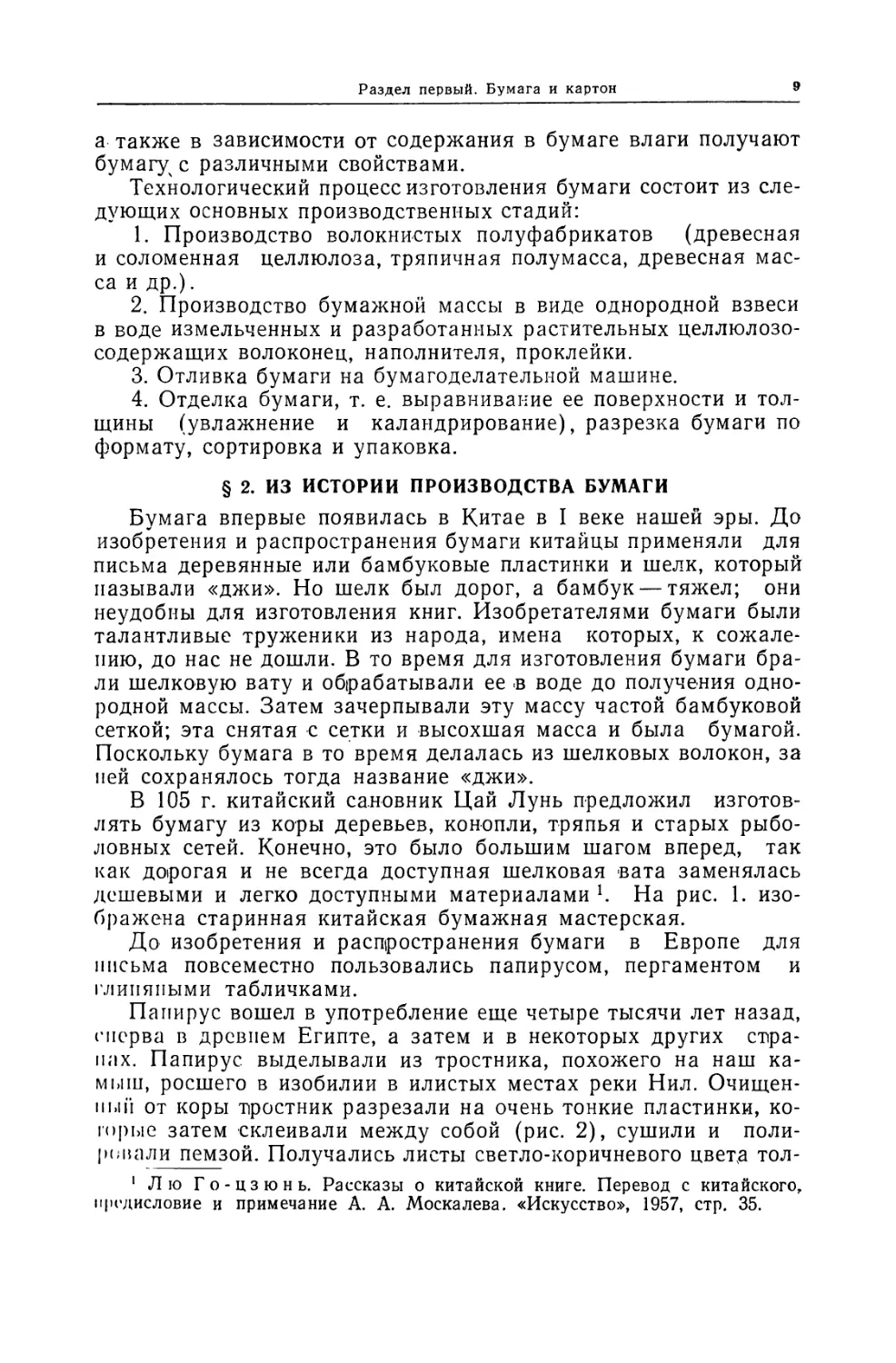

Длина клеток древесины хвойных пород достигает 4—5 мм,

при диаметре от 0,02 до 0,04 мм (рис. 5, а). Растительные клет¬

ки деревьев лиственных пород имеют длину 0,7—

1,6 мм, диаметр 0,02—0,05 мм и очень толстые

стенки (рис. 5, б).

Живая клетка растущего дерева имеет обо¬

лочку (стенки), внутреннюю полость, заполнен¬

ную протоплазмой, и ядро. Живая клетка обла¬

дает свойством делиться и образовывать из года

в год в растущем дереве новые слои древесины.

Живые клетки с течением времени подверга¬

ются одревеснению, приводящему в конечном

счете к полному их омертвлению. Одревеснение

клетки происходит главным образом в результа¬

те появления в ней лигнина. Древесина на 90—

95% состоит из отмерших клеток, лишенных про¬

топлазмы и ядра, не способных к делению, внут¬

ренняя полость которых заполнена водой и воз¬

духом.

На клеточной стенке концентрически распола¬

гаются фибриллы, или элементарные волоконца,

состоящие из молекул целлюлозы. Длина фиб¬

рилл около 0,5 мм при диаметре в 0,3 0,5 мик¬

рона. Они тянутся, не прерываясь, вдоль всего

волокна под некоторым углом к продольной оси волокна, прини¬

мая форму спирали. Фибриллы, как мы увидим дальше, имеют

очень большое значение в технологии изготовления бумаги.

а б

Рис. 5. Клетки

древесины:

а—хвойных пород;

б—лиственных по¬

род.

Раздел первый. Бумага и картон

15

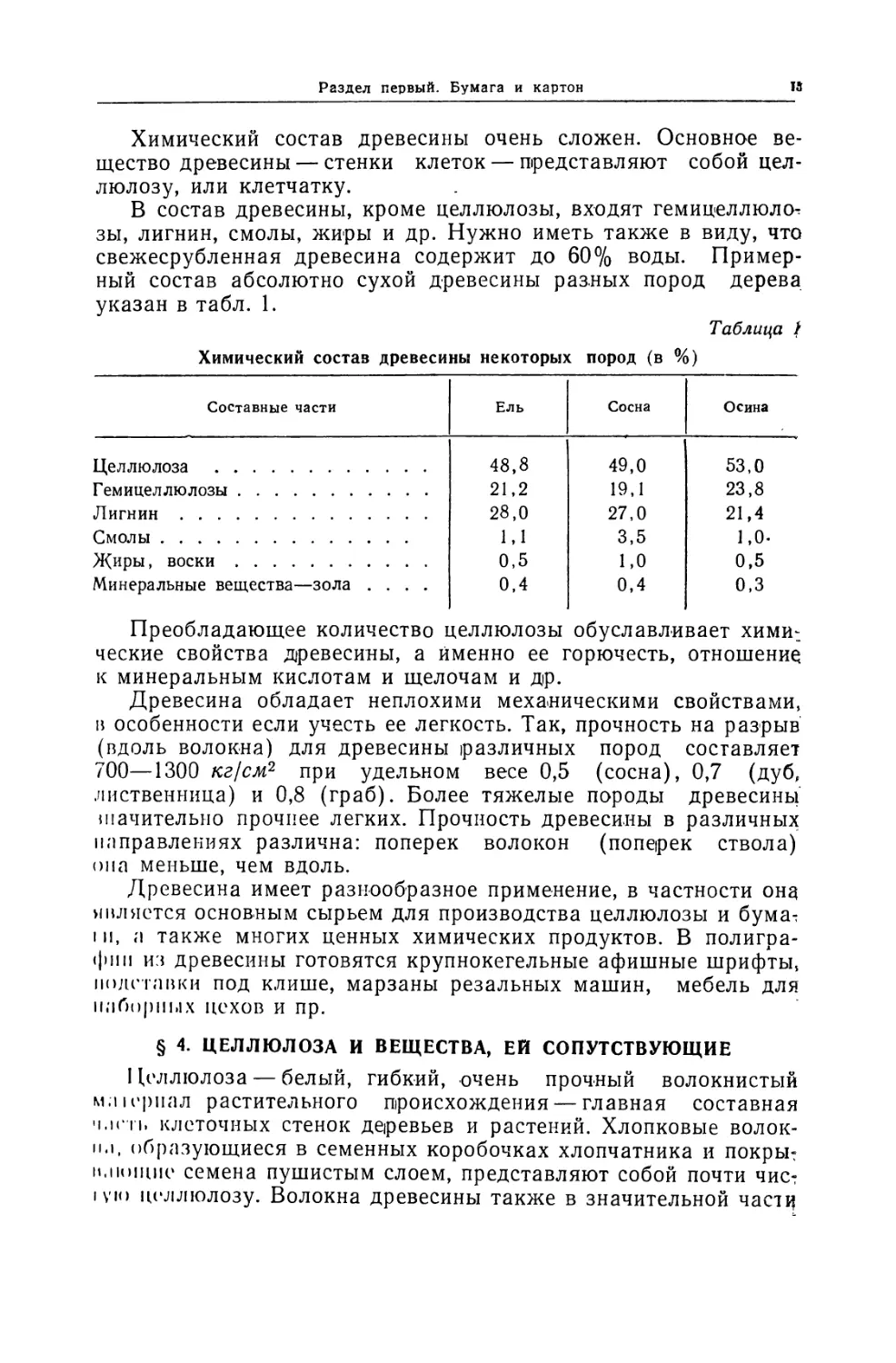

Химический состав древесины очень сложен. Основное ве¬

щество древесины— стенки клеток — представляют собой цел¬

люлозу, или клетчатку.

В состав древесины, кроме целлюлозы, входят гемицеллюлск

зы, лигнин, смолы, жиры и др. Нужно иметь также в виду, что

свежесрубленная древесина содержит до 60% воды. Пример¬

ный состав абсолютно сухой древесины разных пород дерева

указан в табл. 1.

Таблица ί

Химический состав древесины некоторых пород (в %)

Составные части

Ель

Сосна

Осина

Целлюлоза

48,8

49,0

53,0

Гемицеллюлозы

21,2

19,1

23,8

Лигнин

28,0

27,0

21,4

Смолы

1,1

3,5

1,0-

Жиры, воски

0,5

1,0

0,5

Минеральные вещества—зола ....

0,4

0,4

0,3

Преобладающее количество целлюлозы обуславливает хими:

ческие свойства древесины, а именно ее горючесть, отношение

к минеральным кислотам и щелочам и др.

Древесина обладает неплохими механическими свойствами,

и особенности если учесть ее легкость. Так, прочность на разрыв

(вдоль волокна) для древесины различных пород составляет

700—1300 кг!см2 при удельном весе 0,5 (сосна), 0,7 (дуб,

лиственница) и 0,8 (граб). Более тяжелые породы древесины

шачительно прочнее легких. Прочность древесины в различных

направлениях различна: поперек волокон (поперек ствола)

она меньше, чем вдоль.

Древесина имеет разнообразное применение, в частности она

является основным сырьем для производства целлюлозы и бума-

III, а также многих ценных химических продуктов. В полигра¬

фии из древесины готовятся крупнокегельные афишные шрифты,

подставки под клише, марзаны резальных машин, мебель для

наборных цехов и пр.

§ 4. ЦЕЛЛЮЛОЗА И ВЕЩЕСТВА, ЕЙ СОПУТСТВУЮЩИЕ

Целлюлоза — белый, гибкий, очень прочный волокнистый

м.мерпал растительного происхождения — главная составная

чаги, клеточных стенок деревьев и растений. Хлопковые волок¬

на, образующиеся в семенных коробочках хлопчатника и покрыт

n.iioimie семена пушистым слоем, представляют собой почти чист

ί \ίο целлюлозу. Волокна древесины также в значительной час 1Ц

Полиграфические материалы

(около Г)0%) состоят из целлюлозы. Стебли льна, конопли,

пшеницы, ржи, камыша, крапивы и многих других растений сос¬

тоят из целлюлозосодержащих волокон.

Строение целлюлозы. Целлюлоза — типичный представитель

высокомолекулярных (высокополимерпых) соединений —

принадлежит к классу углеводов (полисахаридов). Целлюло¬

за имеет вытянутую в длину нитеобразную гигантскую молеку¬

лу, состоящую из многократно повторяющихся элементарных

звеньев (структурных единиц)—остатков глюкозы. Эмпири¬

ческая формула целлюлозы (СбНюОб),*, где п — коэффициент

полимеризации, показывающий, сколько раз элементарное зве¬

но — остаток глюкозы — повторяется в молекуле целлюлозы.

Каждые два остатка глюкозы, соединенные между собой кисло¬

родным мостиком, образуют в свою очередь остаток дисахари¬

да— целлобиоза. Таким образом, молекула целлюлозы имеет

следующее химическое строение:

И действительно, путем гидролиза, т. е. присоединения воды

в результате действия, например сверхконцентрированной со¬

ляной кислоты, молекулы целлюлозы распадаются сперва на

целлобиозу, а затем на глюкозу, являющуюся конечным продук¬

том гидролитического расщепления целлюлозы.

П НС1 л ^ п НС1

(CeH10O.<j)/z+ ~2~ Н2О ^"2” С12Н22О11+ ~2~ ЧгО п СвНхгОв

целлюлоза полисахарид целлобиоза дисахарид глюкоза моносахарид

Целлюлоза различного происхождения имеет различный

коэффициент полимеризации, а следовательно, и различный мо¬

лекулярный вес (табл. 2). Чем выше молекулярный вес, тем

крупнее молекула и тем прочнее техническое целлюлозное волок¬

но. Вот почему самым прочным волокном будет льняное, затем—

хлопковое и наконец — древесное.

Раздел первый. Бумага и картон

17

Таблица 2

Молекулярный вес и коэффициент полимеризации

целлюлозы различного происхождения

Вид целлюлозы

Коэффициент

полимеризации

Молекулярный вес

Целлюлоза льняного волокна ....

36 000

5 900 000

Целлюлоза хлопкового волокна . . .

12 000

2 000 000

Целлюлоза из ели

4 000

600 000

Вещества, сопутствующие целлюлозе, или инкрустирующие

вещества, главным образом лигнин, сильно влияют на качество

технического целлюлозного волокна; чем меньше содержание

этих сопутствующих целлюлозе веществ (за исключением геми¬

целлюлоз), тем прочнее и долговечнее целлюлозное волокно и

бумага, из него приготовленная.

Вытянутые в длину, близко расположенные по отношению

друг к другу молекулы целлюлозы, прочно соединенные между

собой силами молекулярного притяжения (силами Ван-дер-

Ваальса и водородными связями), образуют плотно упакован¬

ные пучки молекул — фибриллы, или элементарные волоконца.

Фибриллы, плотно прилегая друг к другу, переплетаясь между

собой, а иногда закручиваясь по спирали образуют прочную,

вытянутую в длину оболочку растительной клетки, или техниче¬

ское волокно древесной, хлопковой, льняной и т. п. целлюлозы.

Целлюлоза имеет аморфное строение, при котором отсутст¬

вует правильная ориентация молекул в волокне, и только на

некоторых участках технического целлюлозного волокна наблю¬

дается местное упорядочение звеньев, т. е. макромолекул целлю¬

лозы с образованием кристаллической структурной решетки.

Физические и химические свойства целлюлозы определяются,

с одной стороны, наличием трех гидроксильных групп в каждом

элементарном звене целлюлозы и, с другой, длиной молеку¬

лярной цепи, т. е. молекулярным весом целлюлозы.

Физические свойства целлюлозы. Технический продукт —

целлюлоза — представляет собой, как уже указывалось, прочный

волокнистый материал, который не плавится, при нагревании

выше 200° начинает разлагаться. Целлюлоза долговечна и свето¬

прочна, т. е. не изменяет своих прочностных показателей и цвета

при длительном хранении и облучении солнечными лучами.

В воде и органических растворителях целлюлоза совершенно

не растворяется. Она не растворяется и в не очень концентриро¬

ванных растворах щелочей и в разбавленных минеральных кис¬

лотах. Целлюлоза растворяется в медноаммиачном основании

В Змк.'т № 443

in

Полиграфические материалы

(реактив Швейцера) Си^Нз)^· (ОН)2. Из реактива Швейцера

целлюлоза осаждается кислотами в химически неизменном

состоянии, но приобретает при этом другую физическую струк¬

туру. Такая персосажденная физическая модификация целлюло¬

зы носит название гидратцеллюлозы. Каждое волокно целлюло¬

зы имеет внутри капилляр, по этой причине с некоторым прибли¬

жением его можно сравнить с полой трубкой очень небольшого

диаметра. Кроме того, целлюлоза как технический продукт, т. е.

совокупность большого числа волокон — клеток, пронизана си¬

стемой пор. Чистая целлюлоза очень гигроскопична, она хорошо

смачивается водой и способна хорошо впитывать влагу из окру¬

жающего воздуха. Но молекулярная природа целлюлозы тако¬

ва, что она хорошо смачивается и маслами. Разница в действии

воды и масла на целлюлозу (и на бумагу) состоит в том, что вода

смачивает и гидратирует целлюлозу, т. е. ослабляет водородные

связи; масло же —только смачивает ее. Таким образом понятно,

почему целлюлозу считают гидрофильным коллоидом, что, стро¬

го говоря, не вполне правильно. Целлюлоза хорошо поддается

механической обработке — измельчению, а в водной среде — раз¬

делению на фибриллы, что и используется в процессе массного

размола.

Химические свойства целлюлозы определяются наличием в

каждом элементарном ее звене (остатке глюкозы) трех гидро¬

ксильных групп. Так, подобно многоатомным спиртам целлюло¬

за, не теряя своей волокнистой структуры, реагирует со ще¬

лочью, образуя соединения типа алкоголятов по схеме:

[С6Н702(0Н)з ]п + 3 п NaOH -> [Ce Н702 (ONa)3 ]п + 3 п Н20.

Щелочная целлюлоза более реакционноспособна, чем цел¬

люлоза, и применяется поэтому для получения различных произ¬

водных целлюлозы, например карбооксиметилцеллюлозы.

Физически процесс набухания целлюлозы представляет со¬

бой проникновение раствора едкого натра внутрь волокна цел¬

люлозы. Это проникновение сначала в неориентированную часть

волокна, в капиллярные трещины, пронизывающие волокна, а

затем уже между отдельными ориентированными молекулами

целлюлозы вызывает ослабление вандерваальсовских сил и водо¬

родных связей, раздвигает отдельные молекулы и приводит во¬

локно в другое физическое состояние 1.

При промывке водой щелочная целлюлоза превращается в

гидратцеллюлозу, которая химически одинакова с исходной

природной целлюлозой, но отличается лишь физическим состоя¬

нием. Такая целлюлоза называется регенерированной.

Целлюлоза образует простые и сложные эфиры.

1 В. М. Никитин. Химия древесины и целлюлозы. Гослесбумиздат,

1951, стр. 265.

Раздел первый. Бумага и картон

19

Карбооксиметилцеллюлоза, или целлюлозогликолевая кис¬

лота, является простым моноэфиром целлюлозы. Получается

действием на щелочную целлюлозу (у которой атом водорода

одного гидроксила каждого остатка глюкозы замещен атомом

натрия) монохлоруксусной кислотой по схеме:

iC6H702 (ОН) 2 0№]я + п Cl СН2 СООН [CGH7 (ОН)2 О · СН2 СООН]л + п NaCl

щелочная целлюлоза монохлоруксусная карбооксиметил-целлюлоза хлористый

кислота натрий

Карбооксиметилцеллюлоза (моноэфир в виде целлюлозгли-

колевой кислоты, как это показано на схеме, или моноэфир в ви¬

де натровой соли целлюлозгликолевой кислоты) хорошо раство¬

рима в горячей и холодной воде и образует высоковязкие клей¬

кие растворы, применяемые в качестве переплетного клея для

приклейки бумаги, а также для изготовления различного рода

водных красок, например для закраски обрезов книжных блоков.

Н

сн2—о-сн2соон

н

он

н

’-о-...

н он

сн2-о—СНзСООН

карбооксиметилцеллюлоза

Нитроцеллюлоза. Путем обработки целлюлозы смесью кон¬

центрированных азотной и серной кислот (серная кислота —

водоотнимающее средство) получается сложный азотнокислый

эфир, называемый нитроцеллюлозой. В зависимости от числа

замещенных гидроксильных атомов водорода получают мононит¬

раты, динитраты и тринитраты целлюлозы по схемам:

(CgHgO^ · ОН)η “I- η HNO3 —(СбН904 · О · Ш2)л -f· п Н20

целлюлоза азотная мононитроцеллюлоза вода

кислота

[С6Н80з (ОН)2]п + 2 η HN03-> [С6Н80з (0-Ш2)а]л + 2/2 Н20

целлюлоза азотная динитроцеллюлоза вода

кислота

[С6н702 (ОН)з ]/г -f- 3 τι ΗΝΟ3—> [С6н702 (0-N02)s]« ~h 3 /zH20

целлюлоза азотная тр’инитроцеллюлоза вода

кислота

Смесь моно- и динитроклетчатки называется коллоксилином.

Коллоксилин хорошо растворяется в ацетоне, в смеси спирта и

эфира, в сложных эфирах уксусной кислоты (бутилацетате.,

амилацетате, этилацетате и др.) и применяется для изготовле¬

ния нитролаков и коллодия,

з*

•jo

Полиграфические материалы

Τίΐ к и с' нитроцеллюлозные лаки применяются, например, для

лакирования печатной продукции способом глубокой печати;

они имеют много достоинств: совершенно бесцветны, имеют вы¬

сокий блеск и чрезвычайно эластичны; но их применение свяэа-

по с трудностями, главными из которых являются взрывоопас¬

ность коллоксилина и необходимость при работе с ним применять

растворители, вредно влияющие на здоровье. Иногда нитроцел¬

люлозные лаки идут для изготовления красок глубокой печати,

в особенности для трехкрасочного печатания.

Из коллоксилина изготовляют прозрачную пластическую

массу — целлулоид, применяемую в полиграфии для матрици¬

рования при изготовлении гальваностереотипов и для изготовле¬

ния текстовых диапозитивов и негативов в глубокой печати и в

офсете. Нитроцеллюлозную мастику (раствор коллоксилина в

органических растворителях в смеси с пластификаторами и пиг¬

ментами) наносят на поверхность хлопчатобумажных тканей в

процессе производства переплетного ледерина (см. § 140).

Коллоксилин в виде спирто-эфирного раствора, называемого кол¬

лодием, используют для изготовления светочувствительных слоев

в мокроколлодионном копировальном процессе.

Тринитроклетчатка представляет собой взрывчатое вещест¬

во — пироксилин.

Ацетилцеллюлоза — сложный эфир целлюлозы и уксусной

кислоты — получается при действии на целлюлозу смеси уксус¬

ного ангидрида, уксусной кислоты и небольшого количества

серной кислоты. Наибольшее значение имеет диацетат целлюло¬

зы [С6Н803(0 · СН3СО)2]ч, известный под названием ацетилцел¬

люлозы.

Ацетилцеллюлоза отличается от нитроцеллюлозы полной не¬

горючестью, из ,нее в смеси с пластификаторами получают проз¬

рачные пластины и пленки, которые применяют, например, для

изготовления многокрасочных прозрачных альбомов наглядных

пособий, а также для изготовления бронзовой и красочной

(цветной) фольги для тиснения на переплетах. Широкому рас¬

пространению ацетилцеллюлозы, несмотря на ее негорючесть,

мешает нерастворимость в большинстве растворителей. Ацетил-

целлюлозные пластины применяются в процессе получения мат¬

риц для гальваностереотипов.

Применение целлюлозы в промышленности огромно. Из нее

делают бумагу, искусственный шелк, лаки и краски, прозрачные

пленки и пластины, пластические массы, клеящие вещества,

взрывчатые вещества и многое другое. Хлопковая целлюлоза

применяется для изготовления хлопчатобумажных тканей и ни¬

ток. Гидролизная промышленность превращает древесину

{опилки) в глюкозу, а затем в этиловый спирт.

Гемицеллюлозы — полисахариды, сопутствующие целлюлозе

Раздет первый. Бумага и картон

21

в различных растениях и, в отличие от нее, легко гидролизую¬

щиеся разбавленными минеральными кислотами до моносахари¬

дов — пентоз и гексоз. Гемицеллюлозы растворяются при кипя¬

чении с разбавленными водными растворами щелочей, образуя

густые растворы, из которых могут быть выделены, после ней¬

трализации, спиртом. По своему характеру гемицеллюлозы

занимают среднее положение между крахмалом и целлюлозой

(клетчаткой). Гемицеллюлозы разделяют на гексозаны, пост¬

роенные из остатков гексоз (главным образом ксилозы), и

пентозаны, состоящие из остатков пентоз (главным образом

маннозы). Гемицеллюлозы выполняют в растениях функции ре¬

зервных питательных веществ и способствуют защите растений

от инфекций.

Гемицеллюлозы не являются вредными примесями целлю¬

лозных волокон, так как облегчают процесс массного размола

(см. § 9) и в известной степени способствуют упрочению струк¬

туры бумаги.

Лигнин (от латинского слова лигнум — дерево) содержит¬

ся в древесине различных пород в количестве 20—30%. Выде¬

ленный из древесины, например, действием 70-процентной серной

кислотой, лигнин имеет вид коричневого порошка, не раствори¬

мого в воде и в органических растворителях.

Процесс образования лигнина в растениях, так же как и его

химическое строение, еще не установлен. Появляется он только

в одревесневших мертвых клетках растительной ткани и при¬

дает последней твердость, как бы «цементируя» отдельные клет¬

ки растительной ткани в прочную твердую древесину.

Лигнин, в отличие от целлюлозы, менее химически устойчив,

он растворяется в разбавленных щелочах и некоторых минераль¬

ных кислотах. Лигнин способен к фотохимическим реакциям;

поэтому бумага, изготовленная из древесной массы, содержа¬

щей лигнин, темнеет под действием света, теряет механическую

прочность и становится ломкой.

Для качественного распознавания лигнина в одревесневших

тканях и в бумаге, содержащей древесную массу, имеются цвет¬

ные реакции. Так, например, солянокислый раствор флороглюци-

на дает пурпурно-красное окрашивание, водный раствор серно¬

кислого анилина — ярко-желтое окрашивание.

Основным структурным звеном лигнина является аромати¬

ческий бета-оксиконфериловый спирт сложного строения.

§ 5. ПРОИЗВОДСТВО ЦЕЛЛЮЛОЗЫ

Целлюлоза, как уже было сказано, устойчива к действию

разбавленных кислот и щелочей, в то время как лигнин, геми¬

целлюлозы и другие инкрустирующие вещества в них растворя¬

ются. Таким образом, в результате воздействия на измельченную

Полиграфические материалы

п

древесину водных растворов кислот или щелочей при соответст¬

вующим образом подобранном технологическом режиме — варке

(концентрация химических реагентов, температура, давление,

продолжительность) — удается почти полностью перевести в

раствор лигнин, а также вещества, сопутствующие целлюлозе, и

получить почти неповрежденные волокна целлюлозы.

В нашей стране целлюлозу изготовляют главным образом из

ели, в сравнительно меньших количествах из сосны, а также из

деревьев лиственных пород и соломы хлебных злаков.

Получение целлюлозы достигается обработкой древесины

растворами веществ, способных растворять лигнин и гемицел¬

люлозы, не затрагивая практически самой целлюлозы (клет¬

чатки).

В промышленности применяются кислотный и щелочной спо¬

собы изготовления целлюлозы.

Кислотный способ иначе называется сульфитным, так как

древесину варят в растворе бисульфита кальция Са(Н30з)2

с избытком сернистого газа SO2.

Бисульфит кальция в водной среде распадается на сернистую

кислоту и сернокислый кальций по схеме

Са (HS03)2 -> H2S03 + Са S03

бисульфит серная сернистокислый

кальция кислота кальций

Сернистая кислота, будучи

газ S02

H2S03

непрочной,

Н20 -f- SO2

вы дел яет сер н исты й

сернистая вода сернистый газ

кислота

Чтобы сохранить сернистую кислоту как химический реагент,

растворяющий лигнин, варочную кислоту готовят с избытком SO2.

Таким образом, химическими реагентами в процессе сульфитной

варки древесины будут Ca(HS03)2, H2S03 и S02.

Сульфитный способ варки применяется преимущественно для

изготовления целлюлозы из ели и не может применяться для изго¬

товления целлюлозы из сосны из-за повышенной смолистости этой

породы дерева: слабая сернистая кислота не может растворить

смолы, имеющиеся в древесине сосны.

При щелочном способе изготовления целлюлозы (сульфатный

и содовый) основными химическими реагентами являются едкий

натр NaOH, сернистый натрий Na2S и сульфогидрат натрия

NaHS. Сернистый натрий в водной среде гидролизуется с обра¬

зованием едкого натра и сульфогидрата натрия по схеме

Na2S + Н20 ч± NaOH + NaHS

сернистый вода едкий сульфогидрат

натр натр натрия

Раздел первый. Бумага и картон

2S

В процессе варки целлюлозы лигнин химически взаимодей¬

ствует с едким натром и сульфогидратом натрия, образуя соот¬

ветственно: в первом случае—щелочной лигнин и во втором —

тиолигнин. Оба эти соединения лигнина растворяются в водных

растворах едкого натра, что и используется для извлечения лиг¬

нина из древесины в процессе производства целлюлозы. Тиолиг¬

нин растворяется в водных растворах едкого натра гораздо

быстрее и полнее, чем щелочной лигнин. Вот почему предпочита¬

ют пользоваться сульфатным способом производства целлюлозы,

при котором для восстановления потерь химических реагентов

применяется сульфат натрия. Отработанные щелока упаривают и

сжигают в присутствии сульфата натрия. При этом сульфат нат¬

рия восстанавливается углем до сернистого натра по схеме.

NCI2SO4 2С “>■ N32S -(- 2СОг

сульфат уголь сернистый углекислый

натрия натр газ

Различные соединения натрия, имеющиеся в варочном раст¬

воре, при сжигании переходит в соду Na2C03, которую переводят

затем в едкий натр действием негашеной извести.

N32CO3 -f- CaO -f- Н2О —>- 2NaOH -f- СаСОз

сода негашеная вода едкий углекислый

известь натр кальций

Целлюлозу варят по сульфитному способу в стальных котлах-

автоклавах цилиндрической формы емкостью до 300 ж3. Варку

целлюлозы производят в течение 10—15 часов при давлении пара

около 5—6 ат. Первоначальная температура варки 100°, после¬

дующая 145—150°.

В процессе варки (при температуре 145—150° и давлении па¬

ра 5—6 ат) сернистая кислота растворяет гемицеллюлозы и всту¬

пает в реакцию с лигнином, образуя лигносульфоновые кислоты.

Находящийся в варочной кислоте сернистокислый кальций нейтра¬

лизует эти кислоты, превращая их в кальциевые соли и тем самым

предотвращая разрушительное действие лигносульфоновых кис¬

лот на целлюлозу.

По окончании процесса варки целлюлозу выгружают через

нижний люк котла в бассейн, называемый сцежей, где ее промы¬

вают, чтобы освободить от отработанного варочного раствора.

Промытая целлюлоза не представляет собой однородной волок¬

нистой массы; в ней имеются размягченные, но сохранившие свою

форму щепки, непроваренные сучки, песчинки, попавшие вместе с

водой, и тому подобные загрязнения. Дальнейшую обработку

целлюлозы производят в сепараторе — механизме, разбивающем

сгустки, комки, целлюлозы.

После выхода из сепаратора целлюлозу сильно разбавляют во¬

дой и подают в сучколовитель для удаления из целлюлозы сучков.

Сучколовитель представляет собой медленно вращающийся в на-

Полиграфические материалы

Л

клоппом положении цилиндрический резервуар с сетчатой, щеле-

внднон поверхностью, имеющей отверстия шириной 3 мм. Волок¬

на целлюлозы, взвешенные в оводе, проходят через эти отверстия,

сучки же задерживаются сеткой.

Очищенную от сучков целлюлозу пропускают через песочник,

т. е. через плоский неглубокий желоб длиной около 30 ж, с косо

поставленными на дне перегородками. Взвешенные в воде волокна

целлюлозы, медленно двигаясь по желобу, очищаются от песка и

других тяжелых посторонних загрязнений, которые осаждаются на

дно желоба и задерживаются перегородками.

После этого целлюлозу пропускают через центробежную сорти¬

ровку, где ее очищают от грубых, неразработанных пучков воло¬

кон, костры и пр., а затем, если это требуется, отбеливают и обез¬

воживают.

В зависимости от полноты удаления из древесины лигнина

различают три марки целлюлозы: мягкая, содержащая до 2%

лигнина и других инкрустирующих .веществ, средняя — до 5% и

жесткая — до 7 %.

Волокна целлюлозы на этой стадии ее обработки не имеют

чисто белого цвета, они имеют свинцово-серый оттенок, поэтому

некоторое количество вырабатываемой целлюлозы подвергают от¬

белке. Такую целлюлозу называют беленой и применяют для из¬

готовления высокосортной печатной бумаги и других видов бума¬

ги ответственного применения.

Отбелку сульфитной целлюлозы производят окислителями.

Обычно применяются водные растворы хлорной извести CaCl 2О

или гипохлорита кальция Са(ОС1)2, гипохлорита натрия

NaOCl, а также перекиси водорода Н202.

Хлорная известь, или, как ее называют, (белильная известь, в

водной среде гидролизуется с выделением хлорноватистой

кислоты.

2СаС120 + 2Н20 ч* 2 НСЮ + Са (ОН)2 + СаС12

хлорная вода хлорноватис- гидрат окиси хлористый

известь тая кислота кальция кальций

Хлорноватистая кислота неустойчива и распадается с выделе¬

нием закиси хлора С120 по схеме:

2 НСЮ ч* С120 + Н20

хлорноватис- закись вода

тая кислота хлора

Белящими свойствами в этом случае при pH = 9 обладает ион

сернистой кислоты ОСК. Закись хлора С120, по мере расходова¬

ния хлорноватистой кислоты, присоединяя воду, образует хлор¬

новатистую кислоту.

Обычно белящий раствор подкисляют соляной -кислотой до

рН = 1, в этом случае реакция идет о выделением хлора

Раздел первый. Бумага и картон

нею + НС1 - Н20 + С12

хлорноватис- соляная вода хлор

тая кислота кислота

Таким образом, активными окислительными агентами про¬

цесса беления целлюлозы являются хлорноватистая кислота и

г азообр азны й хло р.

Варку сосновой щепы сульфатным 'способом производят в же¬

лезных котлах при температуре 165—175° в конечной стадии вар¬

ки и при давлении 7,5—9 ат в течение 2,5—5 часов.

Сульфатная целлюлоза может быть получена способом непре¬

рывной варки, при котором предварительно пропаренная щепа

очень быстро пропитывается щелоком и процесс варки идет интен¬

сивно в течение 1,5—2 часов при температуре 165—170° и при дав¬

лении 11 —12 ат. Пропаренная щепа, пропитанная щелоком, время

от времени подается в верхнюю часть котла и выгружается

(выдувается) из нижней части котла через особый аппарат в

бак, а затем направляется на промывку.

Сульфатная целлюлоза за последнее время начинает получать

все большее распространение вследствие ее исключительно высо¬

кой механической прочности и возможности использования для ее

производства древесины сосны. Но сульфатная целлюлоза имеет

коричневатый цвет, трудно поддающийся отбелке, а поэтому из

нее изготовляют преимущественно технические виды бумаги, в

частности прочную переплетную бумагу, оберточную бумагу,

кабельную бумагу и заменитель шпагата.

Отбелка сульфатной целлюлозы, предназначенной для изго¬

товления печатной бумаги, производится обычно в три или в че¬

тыре стадии: 1) хлорирование, 2) обработка едким натром,

3) обработка раствором гипохлорита, 4) кисловка раствором

серной или соляной кислоты. Последняя производится для сни¬

жения содержания в целлюлозе золы и для повышения ее

белизны. После каждой ступени отбелки волокна производится

тщательная промьгвка его водой.

Беленая 'сульфатная целлюлоза является полноценной заменой

тряпичной полумассы во всех видах печатной и чертежно-рисо¬

вальной бумаги. Особенно желательно применение беленой суль¬

фатной целлюлозы для изготовления обложечной бумаги, а также

бумаги, от которой требуется большая механическая прочность, в

том числе и прочность поверхности (например, для картографи¬

ческой, фототипной и пр.).

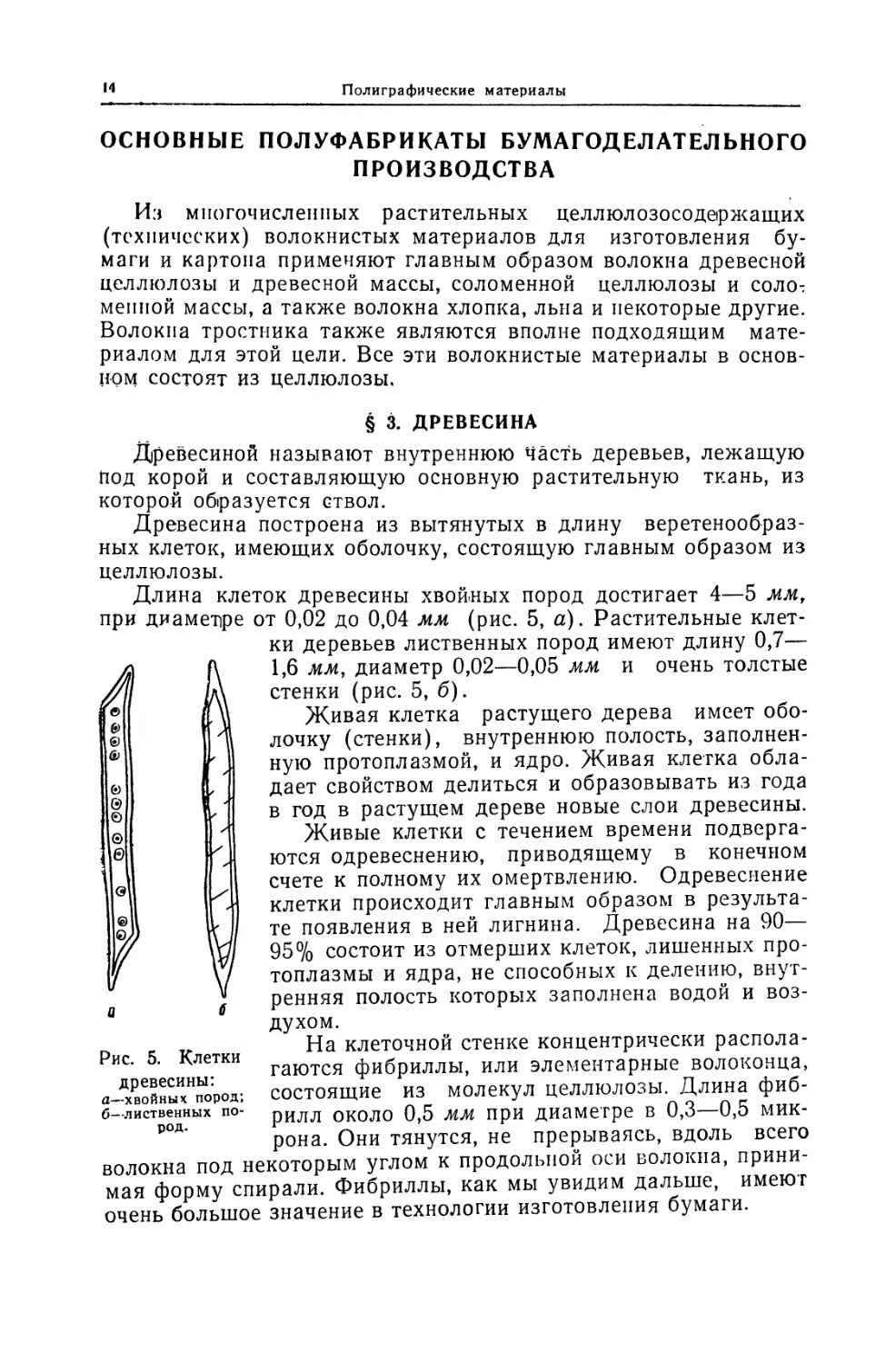

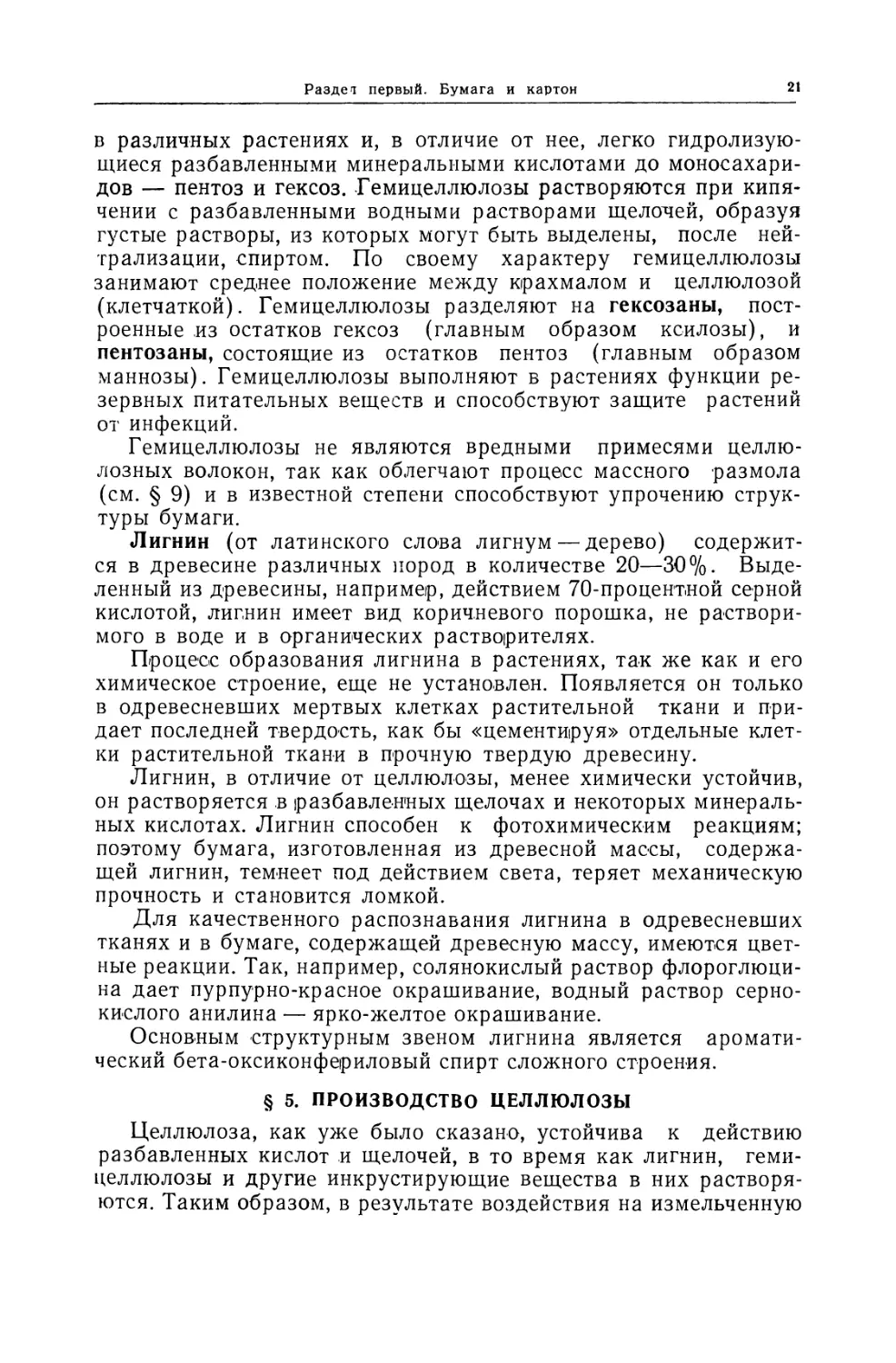

На рис. 6 показаны волокна хвойной целлюлозы, видимые

в микроскоп при увеличении в сто раз. Они гораздо короче воло¬

кон хлопка и льна и имеют длину 5—6 мм. Бумага, изготовлен¬

ная из сульфитной еловой целлюлозы, почти не отличается от

бумаги из тряпичного волокна, но несколько уступает ей в проч¬

ности и в пластичности.

2 Заказ № 443

Полиграфические материалы

20

Сульфатная еловая целлюлоза (беленая и небеленая) яв¬

ляется теперь основным сырьем бумагоделательного производ¬

ства; из нее изготовляются печатные и многие другие виды

бумаги.

Волокна лиственной целлюлозы значительно короче волокон

хвойной целлюлозы; поэтому их обычно применяют в смеси с дру¬

гими, более длинными волокнами. Лиственная целлюлоза прида¬

ет печатной бумаге свойство пластичности.

Соломенная целлюлоза. Соло¬

менную целлюлозу варят по щелоч¬

ному (сульфатному) способу. Пред¬

назначенная в производство солома,

например ржаная, подвергается

тщательной очистке от сорняков,

песка и тому подобных загрязнений.

Затем солома режется на соломо¬

резке и обрабатывается («варится»)

с 5—6%-ным раствором едкого нат¬

ра при давлении в 5 ат и температу¬

ре 150° в течение 3—3,5 часа, чаще

всего во вращающихся шарообраз-

Рис. 6. Волокна хвойной цел· ных стальных котлах. Таким обра-

люлозы под микроскопом. зом, соломенная целлюлоза варится

в более мягких условиях, чем дре¬

весная целлюлоза.

По окончании процесса варки щелоки сливаются и целлюло¬

за вымывается из котла в сцежу, где и промывается тщательно

водой. Идущая в производство печатной и писчей бумаги соло¬

менная целлюлоза подвергается отбелке белильной известью.

Соломенная целлюлоза имеет тонкую структуру и содержит

до 35% клеток неволокнистого строения; ее механическая проч¬

ность невысока. Но тонкие и мелкие волокна соломенной целлю¬

лозы легко поддаются размолу (легко гидратируются) и при

отливке бумаги обеспечивают ей однородную структуру. Бумага

с соломенной целлюлозой приобретает хорошую пластичность,

особенно при некотором увлажнении бумаги. Поэтому беленую

соломенную целлюлозу применяют в смеси с беленой сульфитной

целлюлозой для выработки высококачественных печатной и пис¬

чей бумаги и особенно для матричного картона.

§ 6. ИЗГОТОВЛЕНИЕ ТРЯПИЧНОЙ ПОЛУМАССЫ

Тряпичная полумасса — это полуфабрикат бумагоделательно¬

го производства, состоящий из хлопковых или лубяных (лен,

конопля) волокон. Тряпичная полумасса получается переработ¬

кой тряпья — ношеной ткани и старых (отслуживших) льно¬

Раздел первый. Бумага и картон

27

пеньковых, веревочно-канатных и сете-снастных изделий, а также

из отходов текстильного и канатно-веревочного производства: об¬

резки новых хлопчатобумажных, льняных и пеньковых тканей и

изделий и т. in. Кроме этого, для изготовления тряпичной полу¬

массы применяют отходы волокон хлопчатника — линт и делинт

(короткие волокна хлопка, непригодные для текстильного произ¬

водства) .

Хлопковые, льняные и конопляные (пенька) волокна пред¬

ставляют собой почти чистую целлюлозу. Так, хлопковые волок-

Рис. 7. Волокна хлопка под

микроскопом.

Рис. 8. Волокна льна под мик¬

роскопом.

на содержат около 95% целлюлозы при полном отсутствии лиг¬

нина, льняные волокна — 75—80% целлюлозы и 2—3% лигнина,

конопляные (пеньковые) волокна —70—85% целлюлозы и 8—

15% лигнина.

Длина хлопковых волокон (рис. 7) колеблется от 12 до

50 мм при поперечном сечении 20—25 микронов. Зрелое хлопко¬

вое волокно имеет характерный вид плоской ленты, в большей

части штопорообразно закрученной, что называется извитостью.

Внутри хлопкового волокна (внутри клетки) имеется относи¬

тельно широкий канал — капилляр.

Элементарные волокна льна (рис. 8) представляют собой

толстостенные глухие клетки веретенообразной формы с острыми

концами; внутри клетки имеется узкий канал — капилляр. Длина

волокон колеблется от 4 до 70 мм, средняя длина — 25 мм, сред¬

няя толщина—15—17 микронов. Льняное волокно гораздо

прочнее хлопкового (прочность на разрыв — 15 г), что объяс¬

няется большей толщиной его стенок. Многочисленные волоконца

(фибриллы) расположены параллельно оси волокна и при об¬

рыве дают растрепанные концы; кроме того, фибриллы отделя¬

ются от волокна при механической обработке по всей его длине*

Волокна пеньки по строению очень похожи на льняные волок-

2й

Полиграфические материалы

2 Н

па, по несколько более длинные и толстые, а поэтому и гораздо

прочнее льняных. Концы конопляных волокон раздвоены. При

микроскопическом исследовании по внешнему виду бывает труд¬

но отличить волокна льна от волокон пеньки. Но волокна льна

легко и без остатка растворяются в реактиве Швейцера (в ам¬

миачном растворе гидрата окиси меди), тогда как волокна

пеньки растворяются медленно и не полностью.

Льио-пеньковая беленая тряпичная полумасса, вследствие ее

исключительной механической прочности и долговечности, приме¬

няется для изготовления высокосортной бумаги, от которой тре¬

буется высокая механическая прочность и долговечность: доку¬

ментная, картографическая, чертежная, фототипная, а также для

тонкой бумаги: словарная, папиросная и копировальная.

Хлопчатобумажная беленая полумасса из-за постоянства ее

химического состава, высокого содержания целлюлозы, полного

отсутствия лигнина, хорошей механической прочности, долговеч¬

ности, хорошей впитывающей способности, мягкости применяется

для изготовления высокосортной нотной, бюварной, фильтроваль¬

ной бумаги и основы для пергамента; небеленая хлопчатобумаж¬

ная полумасса применяется для изготовления основы для фибры,

толя, стелечных картонов и пр.

Тряпичная полумасса в печатных бумагах применяется обыч¬

но в смеси с беленой сульфитной целлюлозой.

Как уже указывалось, волокна хлопка, льна и конопли по¬

ступают на бумажные фабрики главным образом в виде тряпья—

ношеной ткани^ отработанных мешков, канатов, сетей и пр., кото¬

рые перерабатывают и получают волокнистую массу — полуфаб¬

рикат, называемый тряпичной полумассой. Кроме тряпья, для

изготовления тряпичной полумассы применяют короткие хлопко¬

вые волокна — линт и'делинт.

Из продезинфицированного и высушенного тряпья удаляют

пыль и другие загрязнения на специальных машинах —отпыли-

телях. После этого тряпье сортируют по природе волокна, степени

его изношенности, толщине, цвету и по степени загрязнения.

Отсортированное тряпье рубят механической тряпкорубкой на

куски размером 5—6 см, вторично очищают от пыли и разрыхля¬

ют на отпылителе. Затем тряпье подвергают химической обра¬

ботке— варке с раствором гашеной извести Са(ОН)2 в сталь¬

ных шарообразной формы котлах, вращающихся вокруг горизон¬

тальной оси. Варка тряпья с 8—15%-ным раствором гашеной

извести продолжается 3—12 часов при температуре 130—150° и

при давлении пара 3—5 ат. Варка тряпья производится с целью

его очистки от жировых загрязнений и клеящих веществ (ап¬

прета), ослабления искусственной окраски красителями и облег¬

чения последующего размола на полумассу, т. е. разделения на

отдельные нити. Если тряпье очень сильно загрязнено, то варку

Раздел первый. Бумага и картон

производят но с гашеной известью, а с более сильно действующим

раствором каустической соды NaOH. По окончании варки котел

останавливают и удаляют из него пар и варочную жидкость через

трубопровод в цапфе. После этого проваренное тряпье вывалива¬

ют через горловину в специальный резервуар под котлом, так

называемую сцежу.

Часть щелока отде¬

ляется от тряпья через

ложное дно сцежи.

Однако ткань остается

насыщенной варочным

щелоком, удалить ко¬

торый удается только

тщательной промывкой

тряпья водой в процес¬

се его размола на по¬

лумассу.

Промывка прова¬

ренного тряпья и его

размол на полумассу

производится в полу-

массных роллах. Полу-

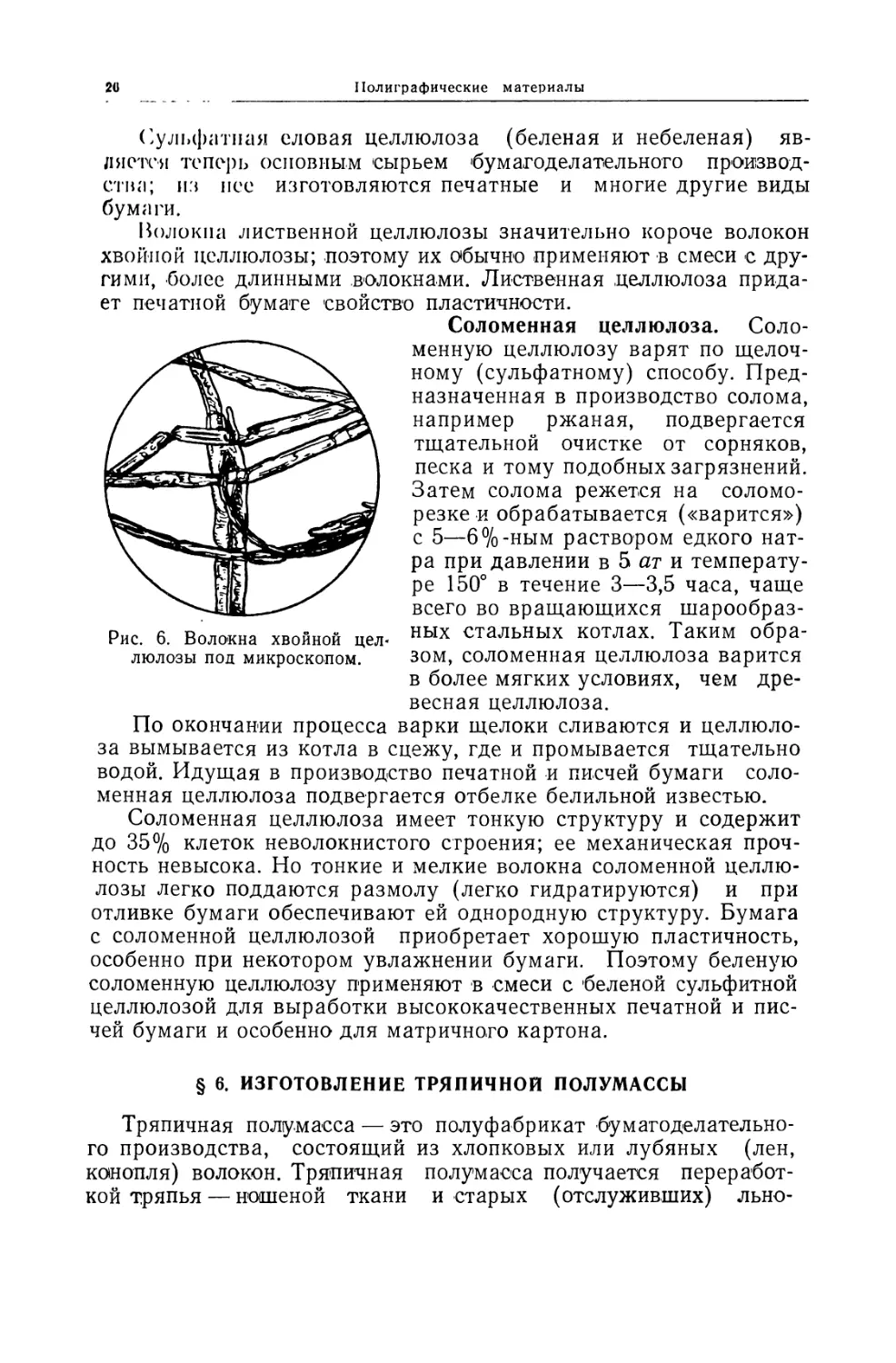

массный ролл (рис.

9) —это овальная не¬

высокая ванна 1 из чу¬

гуна или железобетона,

имеющая два вращаю¬

щихся барабана: раз¬

мольный 2 и промыв-

ныйЗ. Ванна разделена

на две части продоль¬

ной перегородкой 4, не

доходящей до противо¬

положных стенок ванны, вследствие чего в ванне образуется

кольцевой канал, по которому передвигается загруженный в

ролл материал. В одной половине дно ролла постепенно повы¬

шается, образуя так называемую «горку» 5 с крутым спуском.

Перед горкой на горизонтальной оси укреплен размольный ба¬

рабан 2, на цилиндрической поверхности которого параллельно

его оси насажены стальные ножи 6. У основания горки под бара¬

баном находится планка 7, состоящая из ряда («пачки») ножей.

Зазор между ножевым барабаном и ножами планки можно ре¬

гулировать при помощи подъемного механизма 8.

Проваренное тряпье загружают в ванну ролла, наполовину на¬

полненную водой. Ножи барабана, вращающегося со скоростью

125—200 оборотов в минуту, захватывают загруженный в ролл

/

г

ДТТП

TMHljl

в

: ι

U ■’ □ —'

δ'

Рис. 9. Полумассный ролл.

.10

Полиграфические материалы

материал и перебрасывают его через горку, откуда, вследствие

сильного уклона дна, он самотеком идет по каналу и снова пода¬

ется к ножевому барабану. В начальной стадии работы расстоя¬

ние между ножами барабана и планки устанавливают около 1 сму

поэтому никакого размалывания тряпья не происходит, а выпол¬

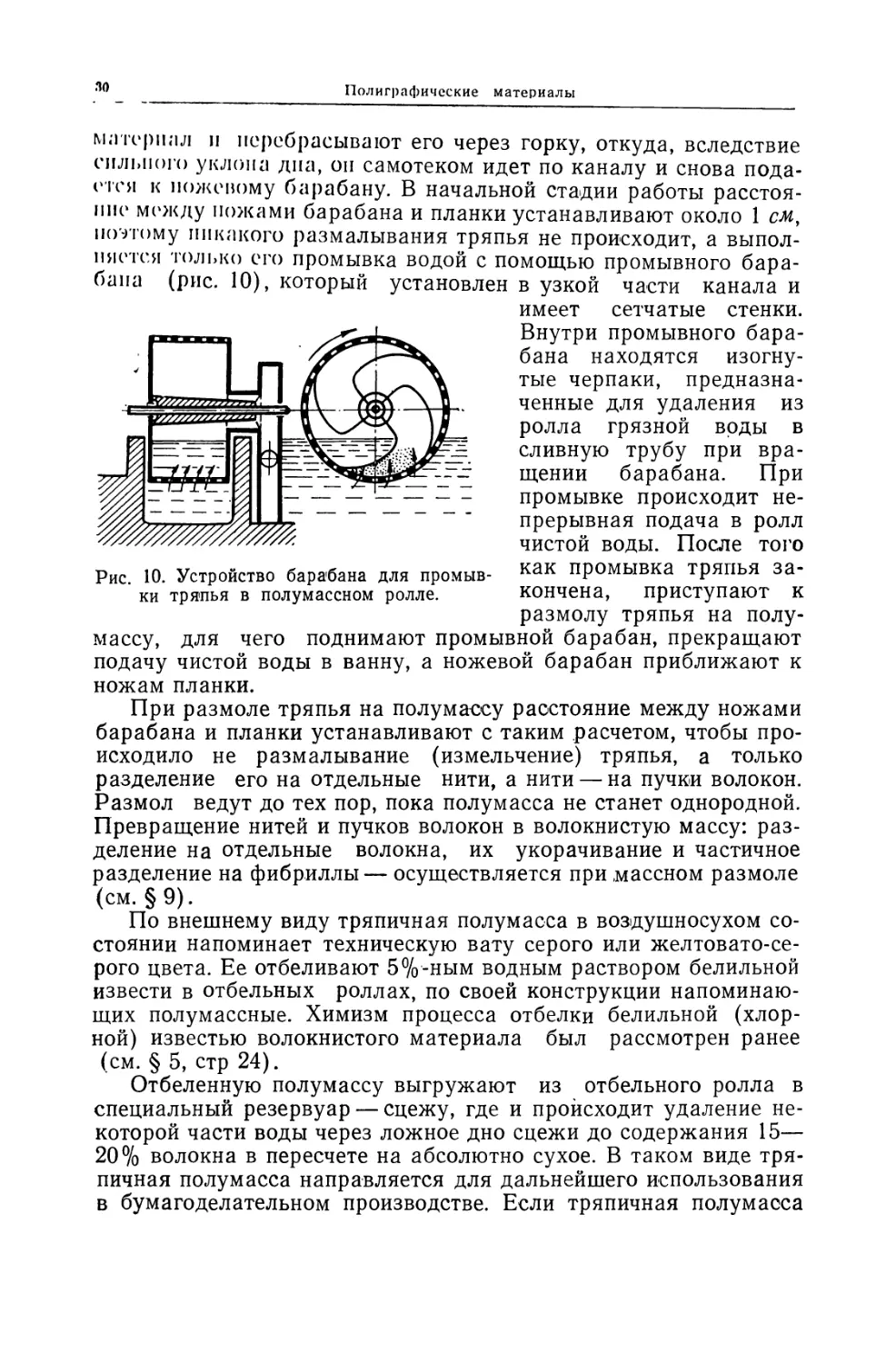

няется только его промывка водой с помощью промывного бара¬

бана (рис. 10), который установлен в узкой части канала и

имеет сетчатые стенки.

Внутри промывного бара¬

бана находятся изогну¬

тые черпаки, предназна¬

ченные для удаления из

ролла грязной воды в

сливную трубу при вра¬

щении барабана. При

промывке происходит не¬

прерывная подача в ролл

чистой воды. После того

как промывка тряпья за¬

кончена, приступают к

размолу тряпья на полу¬

массу, для чего поднимают промывной барабан, прекращают

подачу чистой воды в ванну, а ножевой барабан приближают к

ножам планки.

При размоле тряпья на полумассу расстояние между ножами

барабана и планки устанавливают с таким расчетом, чтобы про¬

исходило не размалывание (измельчение) тряпья, а только

разделение его на отдельные нити, а нити — на пучки волокон.

Размол ведут до тех пор, пока полумасса не станет однородной.

Превращение нитей и пучков волокон в волокнистую массу: раз¬

деление на отдельные волокна, их укорачивание и частичное

разделение на фибриллы— осуществляется при массном размоле

(см. § 9).

По внешнему виду тряпичная полумасса в воздушносухом со¬

стоянии напоминает техническую вату серого или желтовато-се¬

рого цвета. Ее отбеливают 5%-ным водным раствором белильной

извести в отбельных роллах, по своей конструкции напоминаю¬

щих полумассные. Химизм процесса отбелки белильной (хлор¬

ной) известью волокнистого материала был рассмотрен ранее

(см. § 5, стр 24).

Отбеленную полумассу выгружают из отбельного ролла в

специальный резервуар — сцежу, где и происходит удаление не¬

которой части воды через ложное дно сцежи до содержания 15—

20% волокна в пересчете на абсолютно сухое. В таком виде тря¬

пичная полумасса направляется для дальнейшего использования

в бумагоделательном производстве. Если тряпичная полумасса

Рис. Ю. Устройство барабана для промыв¬

ки тряпья в полумассном ролле.

Раздел первый. Бумага и картон

31

рассчитана на продолжительное хранение или подлежит транс*

портировке на другое предприятие, то содержание в ней влаги

доводят до 10—12% сперва прессованием, а затем высушиванием

в камерной сушилке.

§ 7. ДРЕВЕСНАЯ МАССА

Древесной массой называют волокнистый материал в виде

древесных волокон, пучков волокон и частей их, получаемый

истиранием древесины зернистой поверхностью цилиндрического

камня древотерочной машины (дефибрера) в присутствии во¬

ды. Для производства древесной

массы стволы деревьев тщательно

очищают от коры, распиливают на

балансы, т. е. на поленья метровой

длины, и истирают их на дефибрере,

или, как говорят, дефибрируют.

В зависимости от применяемой

породы дерева и способа его пере¬

работки различают несколько видов

древесной массы: белая, беленая,

бурая и химическая.

Белая древесная масса получает¬

ся дефибрированием балансов из

ели, реже из пихты, осины и тополя,

не подвергнутых какой-либо терми¬

ческой или химической обработке.

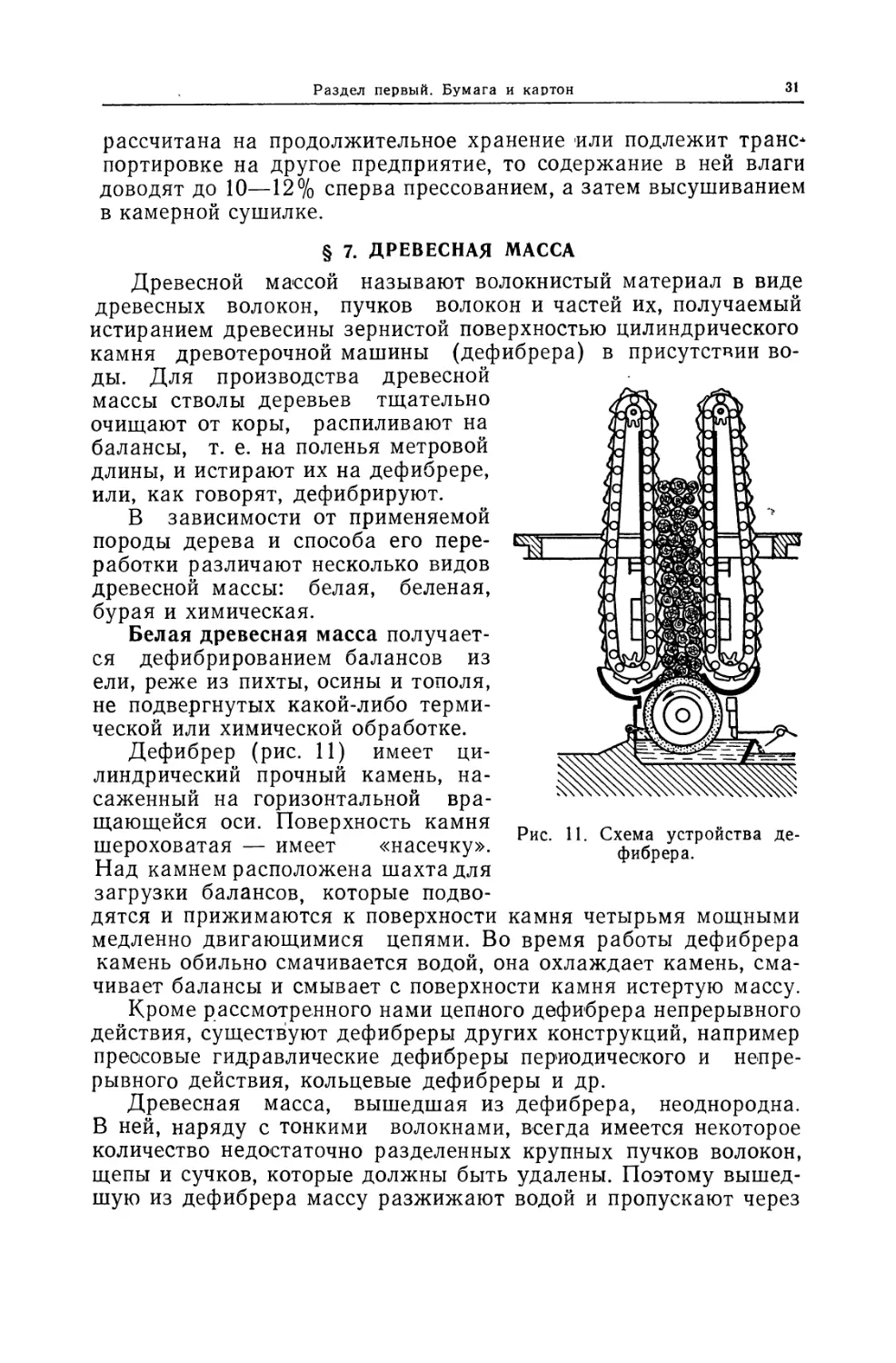

Дефибрер (рис. 11) имеет ци¬

линдрический прочный камень, на¬

саженный на горизонтальной вра¬

щающейся оси. Поверхность камня

шероховатая — имеет «насечку».

Над камнем расположена шахта для

загрузки балансов, которые подво¬

дятся и прижимаются к поверхности камня четырьмя мощными

медленно двигающимися цепями. Во время работы дефибрера

камень обильно смачивается водой, она охлаждает камень, сма¬

чивает балансы и смывает с поверхности камня истертую массу.

Кроме рассмотренного нами цепного дефибрера непрерывного

действия, существуют дефибреры других конструкций, например

прессовые гидравлические дефибреры периодического и непре¬

рывного действия, кольцевые дефибреры и др.

Древесная масса, вышедшая из дефибрера, неоднородна.

В ней, наряду с тонкими волокнами, всегда имеется некоторое

количество недостаточно разделенных крупных пучков волокон,

щепы и сучков, которые должны быть удалены. Поэтому вышед¬

шую из дефибрера массу разжижают водой и пропускают через

Рис. 11. Схема устройства де¬

фибрера.

Полиграфические материалы

32

щеполовку, т. с. через приспособление вроде сита с диаметром

отверстия () 8 мм, для улавливания щепок. Мелкую массу, про¬

шедшую через дырчатое дно щеполовки, дополнительно разжижа¬

ют водой и направляют для окончательного (тонкого) сортиро¬

вания на сортировку.

Отсортированная тонкая масса выходит из сортировки с со¬

держанием всего 0,2—0,3% сухого волокна, что неудобно для ее

дальнейшей обработки и транспортировки. Поэтому древесную

массу обезвоживают на машине — сгустителе — до содержания

2—6% сухого волокна.

Древесная масса, как это можно установить под микроско¬

пом (рис. 12), состоит из отдельных воло¬

кон, частично разрезанных и раздавлен¬

ных, а также из небольших пучков воло¬

кон одновременно с бесформенной ме¬

лочью, так называемой «древесной му¬

кой». Такой разнородный состав древес¬

ной массы объясняется следующим: как

известно, в древесине отдельные волокна

прочно соединены, «сцементированы», ли¬

гнином и другими инкрустирующими ве¬

ществами; поэтому при механическом ис¬

тирании древесины невозможно получить

однородные неразрушенные волокна, как

это имеет, например, место при изготовлении целлюлозы.

Химический состав древесной массы тот же, что и у исходной

древесины. Древесная масса содержит значительное количество

лигнина, волокна ее коротки, жестки и хрупки, поэтому белую

древесную массу применяют для изготовления газетной бумаги

и для массовых видов печатной бумаги в смеси с сульфитной

целлюлозой. Белая древесная масса имеет желтоватый цвет, ха¬

рактерный для древесины, из которой она получается.

Беленая древесная масса получается путем отбелки белой дре¬

весной массы бисульфитом кальция Ca(HS03)2, гидросуль¬

фитом цинка ZnS204, перекисью водорода Н202 и другими хи¬

мическими отбеливающими средствами. Этим способом удается

повысить белизну древесной массы до уровня, близкого к беле¬

ной целлюлозе.

Включение беленой древесной массы в состав чисто целлю¬

лозной бумаги значительно улучшает ее просвет, впитывающую

способность, пластичность и внешний вид. Присущее древесной

массе свойство непрозрачности позволяет уменьшить вес 1 ж2, а

следовательно, и толщину бумаги, предназначенной для двусто¬

ронней печати.

Применение целлюлозы повышенной механической прочности

позволяет увеличить содержание беленой древесной массы в бу¬

Рис. 12. Волокна древес¬

ной массы под микроско¬

пом.

Раздел первый. Бумага и картон

33

маге, не ухудшая ее прочности. Но беленая древесная масса не¬

пригодна для производства бумаги, которая должна быть осо¬

бенно долговечна и иметь высокие показатели механической проч¬

ности.

Бурая древесная масса получается истиранием (дефибриро¬

ванием) предварительно хорошо пропаренных балансов из ели,

пихты, сосны, осины, тополя, березы и др. Обработка древесины

в котлах паром давлением 2,5—6 ат при температуре 140—160°

в продолжение 6—24 часов приводит к изменению физических

и химических свойств древесины: частично гидролизуются геми¬

целлюлозы, растворяются смолы и жиры, древесина становится

мягкой и сравнительно легко поддается истиранию, в результате

чего образуется длинноволокнистая древесная масса. Под дей¬

ствием пара и высокой температуры происходит размягчение и

частичное растворение смолистых и инкрустирующих веществ,

находящихся в древесине, и они окрашивают полученную массу

в бурый цвет, практически не поддающийся отбелке. Поэтому

бурая древесная масса применяется только для изготовления

прочной оберточной бумаги и переплетного картона. Во время

пропаривания из смолистых веществ древесины образуется ес¬

тественный клей, поэтому картон и бумага из бурой древесной

массы имеют довольно хорошую естественную проклейку и срав¬

нительно малую водопроницаемость.

Химическая древесная масса получается дефибрированием

балансов из березы, бука и осины, предварительно подвергнутых

химической обработке раствором моносульфита натрия Na2S03 и

бикарбоната натрия NaHC03 в течение 4—4,5 часа при темпера¬

туре около 150° и под давлением 9—10 ат.

Волокна химической массы длинные, тонкие и эластичные,

резко отличающиеся от волокон древесины, полученных на де¬

фибрере без пропитки, и от белой древесной массы из ели. Хими¬

ческая древесная масса — ценный полуфабрикат бумагоделатель¬

ного производства. Например, применение химической древесной

массы позволяет улучшить качество газетной бумаги при одно¬

временном снижении содержания в ней сульфитной еловой целлю¬

лозы до 10%.

§ 8. СОЛОМЕННАЯ МАССА, ТРОСТНИКОВАЯ МАССА И МАКУЛАТУРА

Соломенная масса получается в результате термохимической

обработки соломы ржи и пшеницы. Солому измельчают на со¬

ломорезке и очищают от примесей, так же как и при производ¬

стве соломенной целлюлозы. Соломенную сечку подают в ва¬

рочный котел и проваривают в водном растворе гашеной извести

для размягчения волокон и частичного удаления из них инкрус¬

тирующих веществ и кремнекислых солей.

34

Полиграфические материалы

Чтобы разделить проваренную солому на волокна, ее обра¬

батывают на бегунах. Бегуны (рис. 13) состоят из гранитной

или металлической плоской чаши 2, по дну которой прокатыва¬

ются два массивных каменных катка 1. Камни укреплены на оси

с таким расчетом, что при

движении один катится по

центральной части чаши, а

другой — ближе к краям.

Бегуны приводятся в движе¬

ние приводным валом 3.

Вместе с гранитными кам¬

нями вращаются гребки 4,

отбрасывающие перераба¬

тываемый материал под

вращающиеся камни. В дни¬

ще чаши имеется выгрузоч¬

ное отверстие 5, которое во

время работы бегунов быва¬

ет закрыто.

Соломенная масса неод¬

нородна по составу, она со¬

держит волокна разной дли¬

ны и пучки волокон, скреп¬

ленных лигнином и другими

инкрустирующими вещест¬

вами. Наличие лигнина и

кремнекислых солей, а так¬

же пониженное содержание

гемицеллюлоз (пентазанов)

делают волокна соломенной

массы жесткими и хрупки¬

ми. Поэтому соломенную

массу применяют только для изготовления оберточной бумаги и

упаковочного желтого картона.

Тростниковая масса получается переработкой тростника, про¬

израстающего на заболоченных берегах рек Узбекской ССР, на

Украине и в других местах СССР. Тростник имеет полый стебель

высотой 2—3 м и диаметром 0,5—1,5 см. Клетки (волокна) тро¬

стника по строению и размерам близки к клеткам соломы. Трост¬

ник пригоден для производства переплетных и коробочных кар¬

тонов и оберточной бумаги.

Для этих целей тростник измельчается, обрабатывается рас¬

твором гашеной извести или едкой щелочи (мацерация), про¬

мывается в сцежах и измельчается на бегунах или в роллах.

Другое применение тростника — это изготовление вполне пол¬

ноценной целлюлозы по щелочному способу.

Раздел первый. Бумага и картон

35

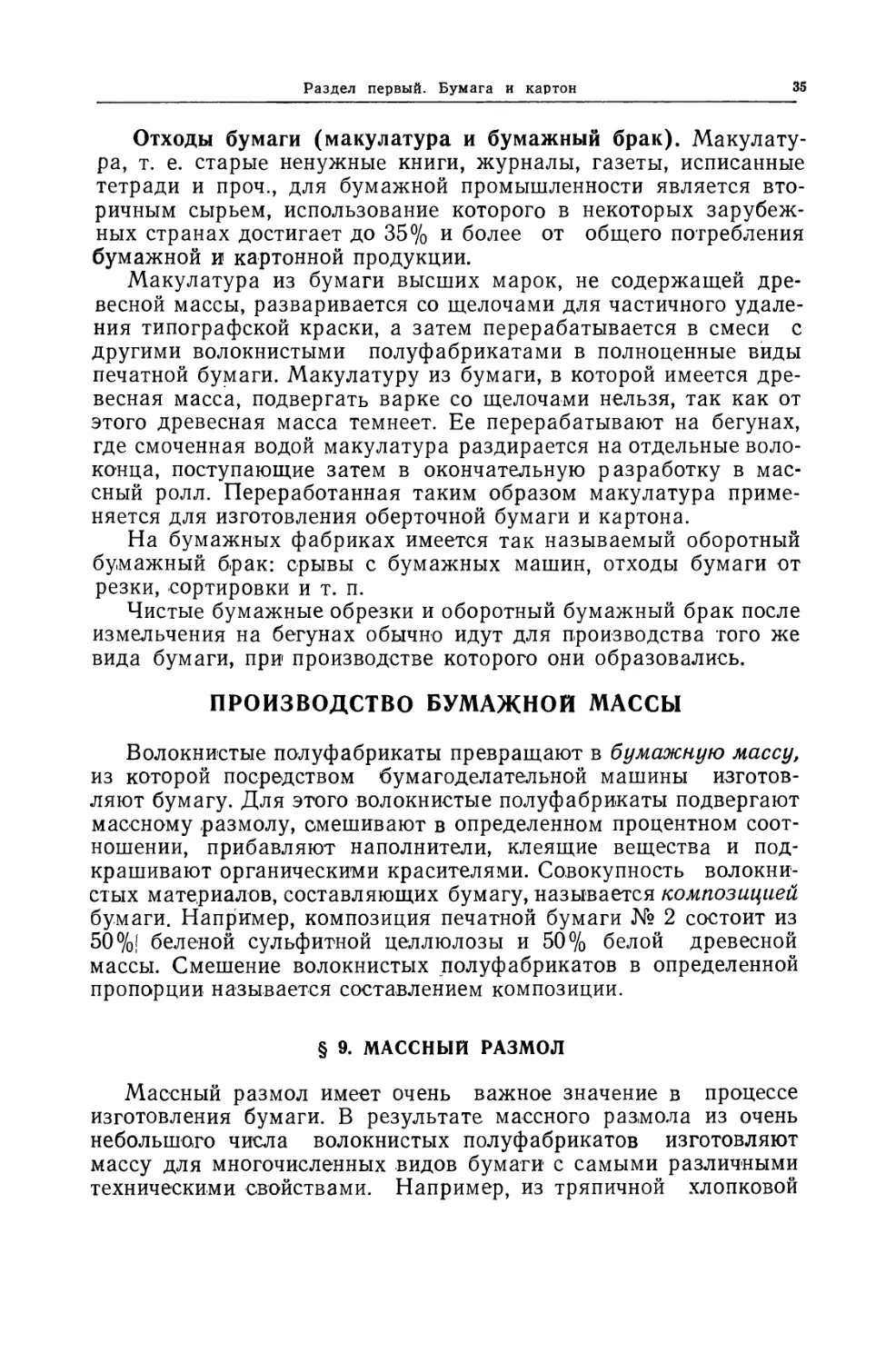

Отходы бумаги (макулатура и бумажный брак). Макулату¬

ра, т. е. старые ненужные книги, журналы, газеты, исписанные

тетради и проч., для бумажной промышленности является вто¬

ричным сырьем, использование которого в некоторых зарубеж¬

ных странах достигает до 35% и более от общего потребления

бумажной и картонной продукции.

Макулатура из бумаги высших марок, не содержащей дре¬

весной массы, разваривается со щелочами для частичного удале¬

ния типографской краски, а затем перерабатывается в смеси с

другими волокнистыми полуфабрикатами в полноценные виды

печатной бумаги. Макулатуру из бумаги, в которой имеется дре¬

весная масса, подвергать варке со щелочами нельзя, так как от

этого древесная масса темнеет. Ее перерабатывают на бегунах,

где смоченная водой макулатура раздирается на отдельные воло¬

конца, поступающие затем в окончательную разработку в мас¬

сный ролл. Переработанная таким образом макулатура приме¬

няется для изготовления оберточной бумаги и картона.

На бумажных фабриках имеется так называемый оборотный

бумажный брак: срывы с бумажных машин, отходы бумаги от

резки, сортировки и т. п.

Чистые бумажные обрезки и оборотный бумажный брак после

измельчения на бегунах обычно идут для производства того же

вида бумаги, при производстве которого они образовались.

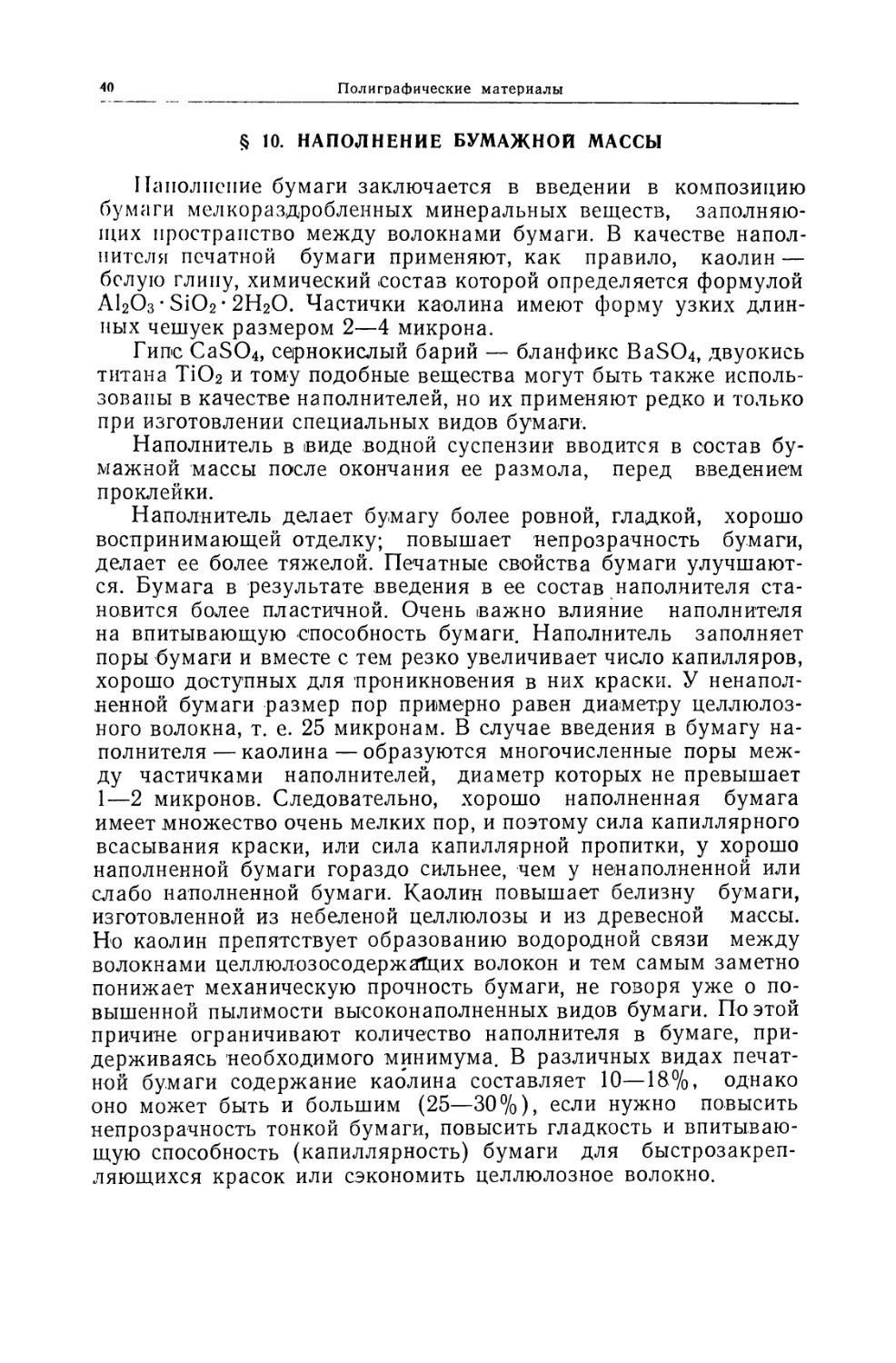

ПРОИЗВОДСТВО БУМАЖНОЙ МАССЫ

Волокнистые полуфабрикаты превращают в бумажную массу,

из которой посредством бумагоделательной машины изготов¬

ляют бумагу. Для этого волокнистые полуфабрикаты подвергают

массному размолу, смешивают в определенном процентном соот¬

ношении, прибавляют наполнители, клеящие вещества и под¬

крашивают органическими красителями. Совокупность волокни¬

стых материалов, составляющих бумагу, называется композицией

бумаги. Например, композиция печатной бумаги № 2 состоит из

50%( беленой сульфитной целлюлозы и 50% белой древесной

массы. Смешение волокнистых полуфабрикатов в определенной

пропорции называется составлением композиции.

§ 9. МАССНЫЙ РАЗМОЛ

Массный размол имеет очень важное значение в процессе

изготовления бумаги. В результате массного размола из очень

небольшого числа волокнистых полуфабрикатов изготовляют

массу для многочисленных видов бумаги с самыми различными

техническими свойствами. Например, из тряпичной хлопковой

Полиграфические материалы

Э6

полумассы можно, применяя тот или иной характер размола, из¬

готовить прочную плотную документную бумагу или фильтро¬

вальную бумагу.

Большинство растительных целлюлозосодержащих волокон,

выделенных тем или иным способом из древесины, тряпья, со¬

ломы и т. д., не представляет собой продукта, готового для не¬

медленной отливки бумаги. Эти волокнистые полуфабрикаты

еще нужно подвергнуть процессу массного размола.

Массный размол имеет сво¬

ей целью: во-первых, измель¬

чить, укоротить растительные

волокна и, во-вторых, что осо¬

бенно важно, расщепить во¬

локна на мельчайшие волокон¬

ца, называемые фибриллами.

Эти фибриллы не отделяются

совершенно от обрабатываемо¬

го исходного сырья, а пред¬

ставляют собой как бы его за¬

усеницы (рис. 14). Массный

размол потому и осуществим,

что стенки растительных воло-

Схема .процесса массного кон (растительные клетки) не

размола? монолитны, а состоят из боль-

фибрилл, прочно

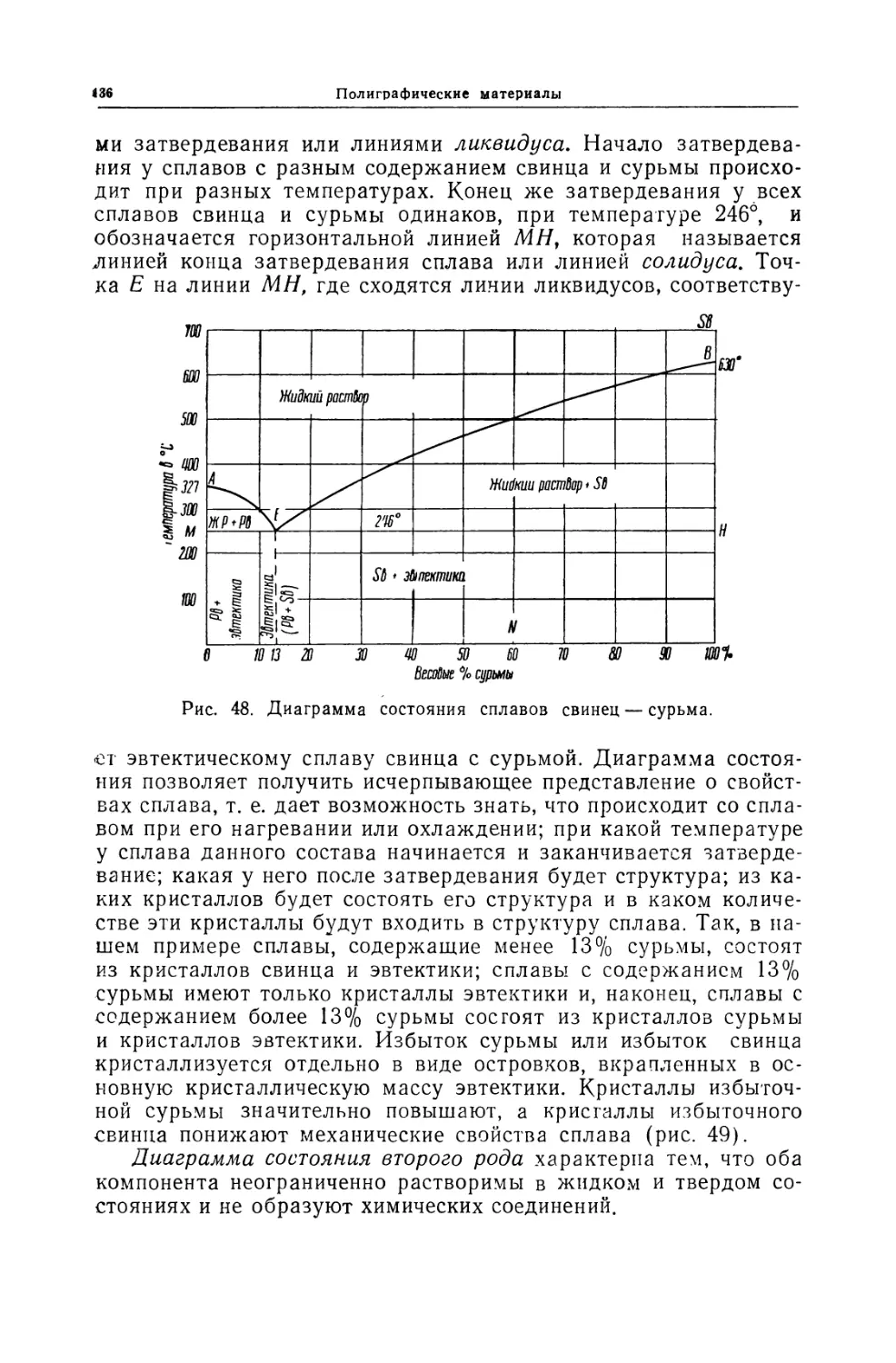

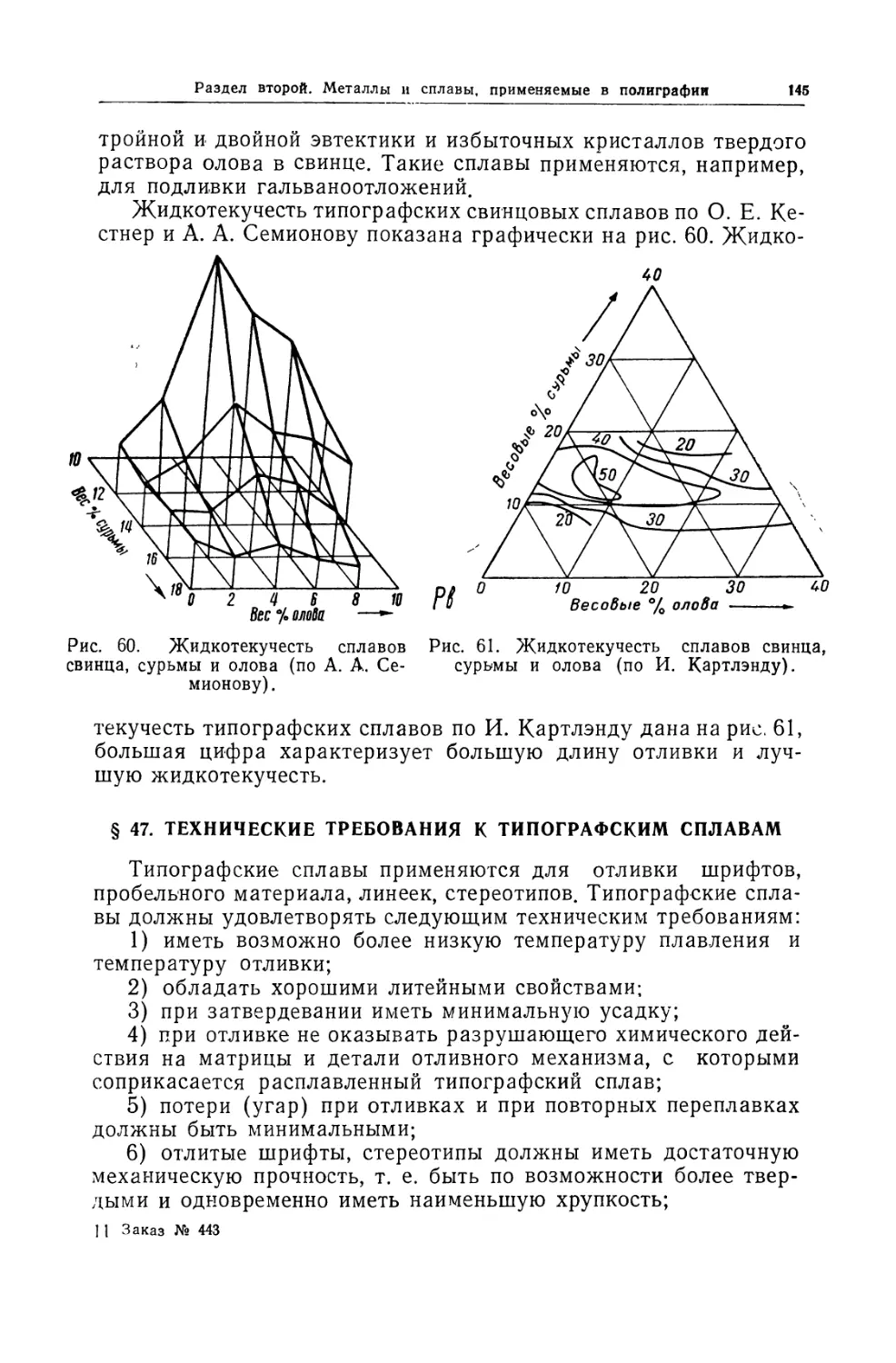

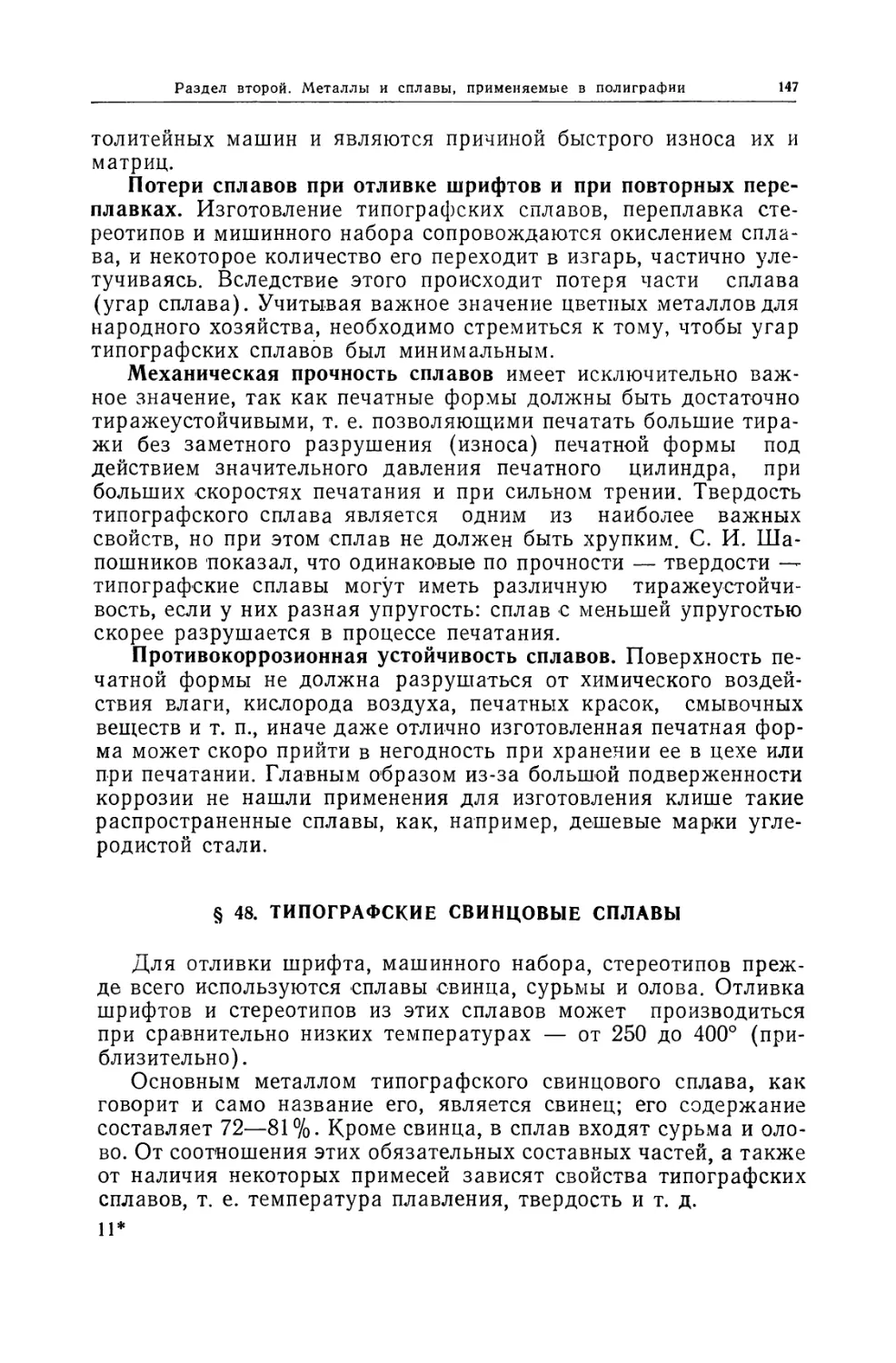

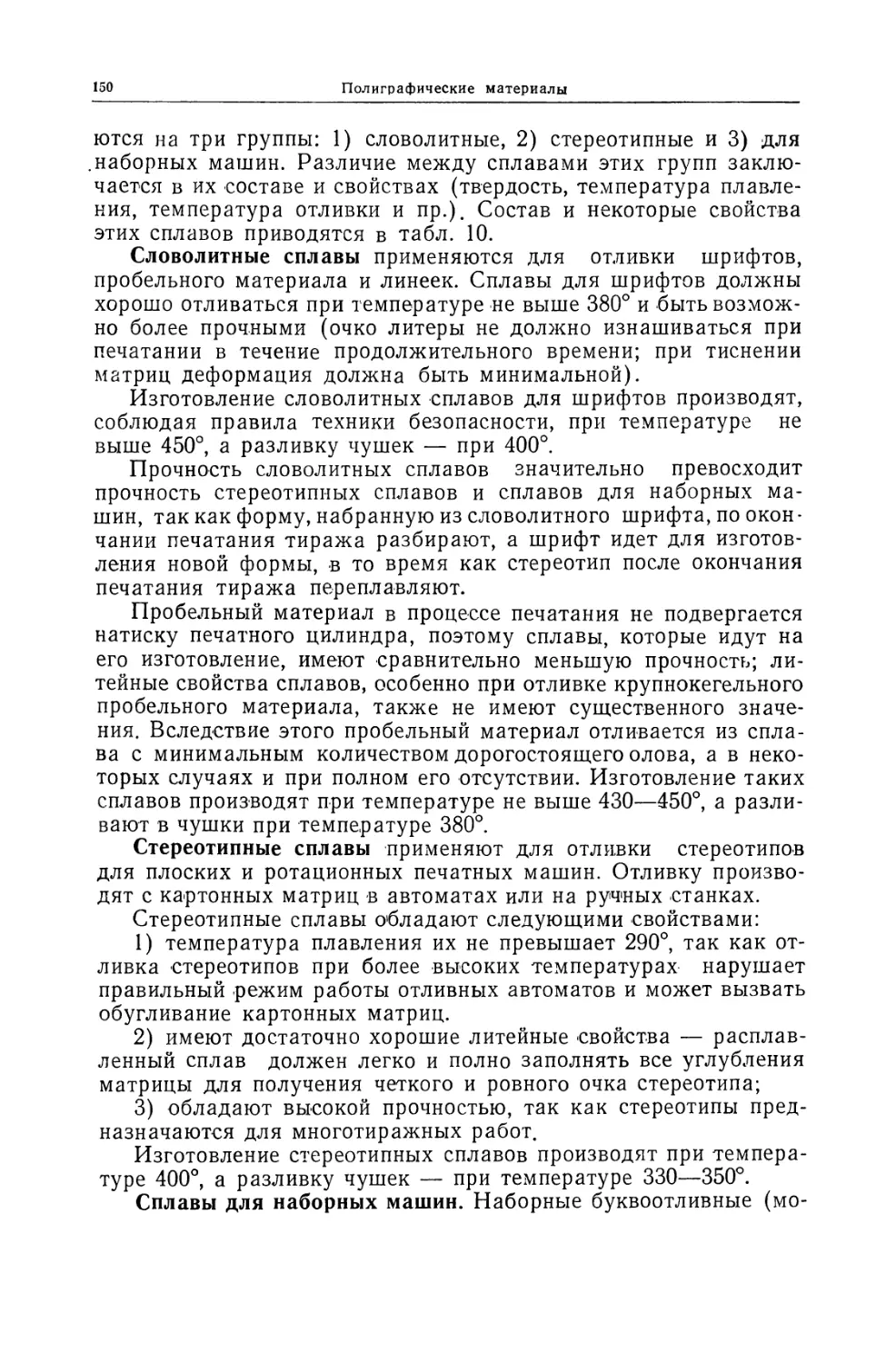

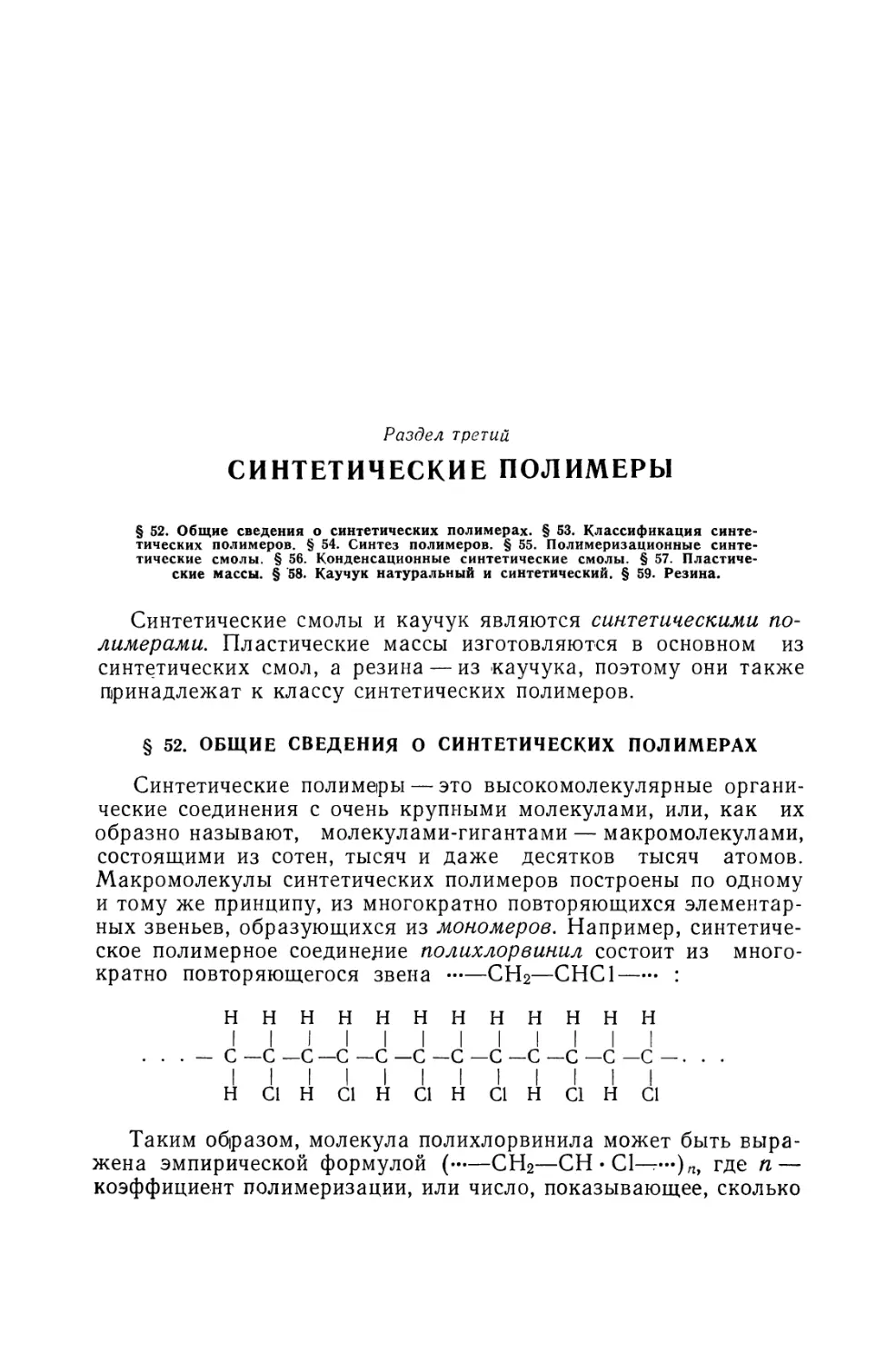

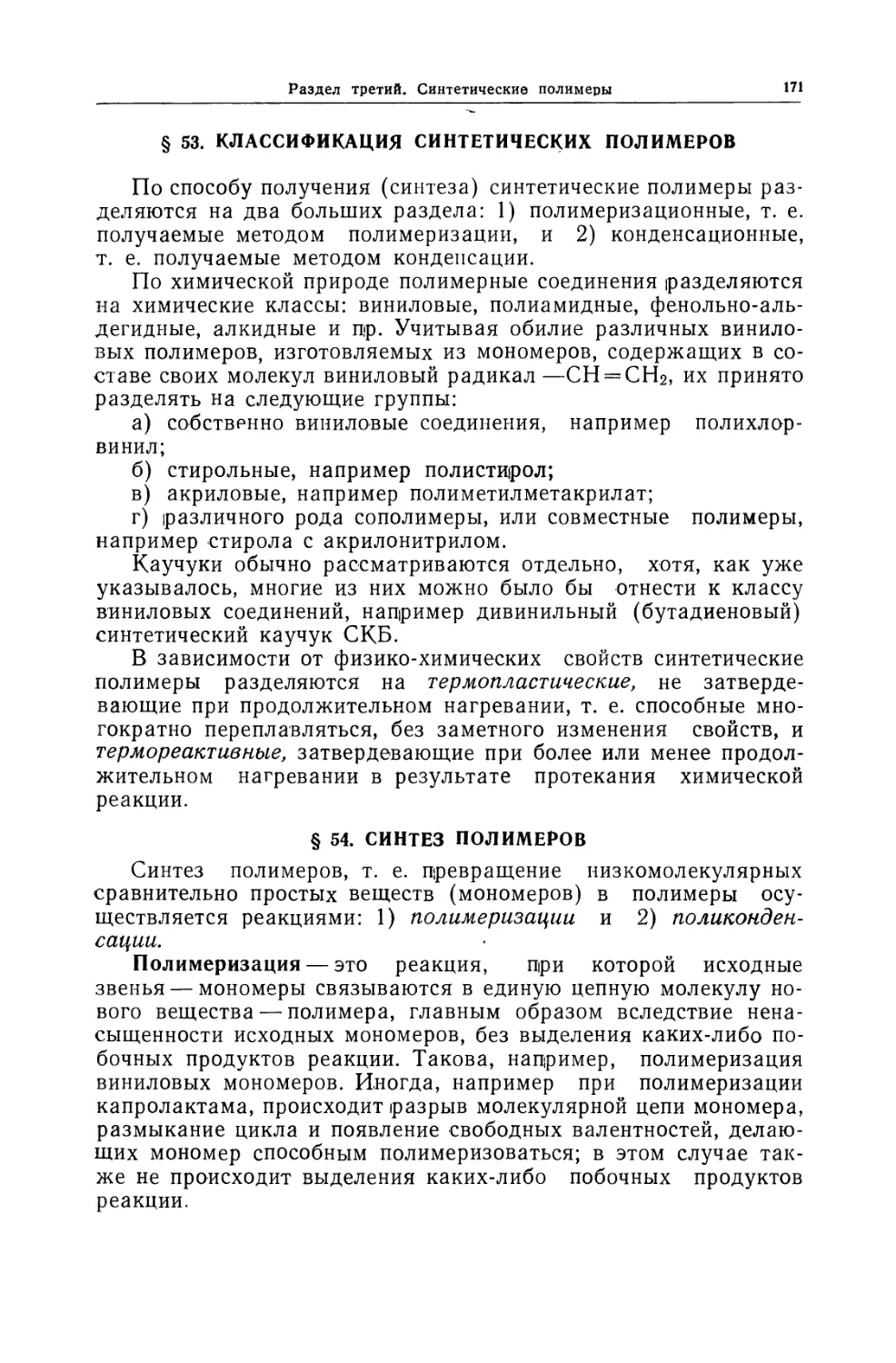

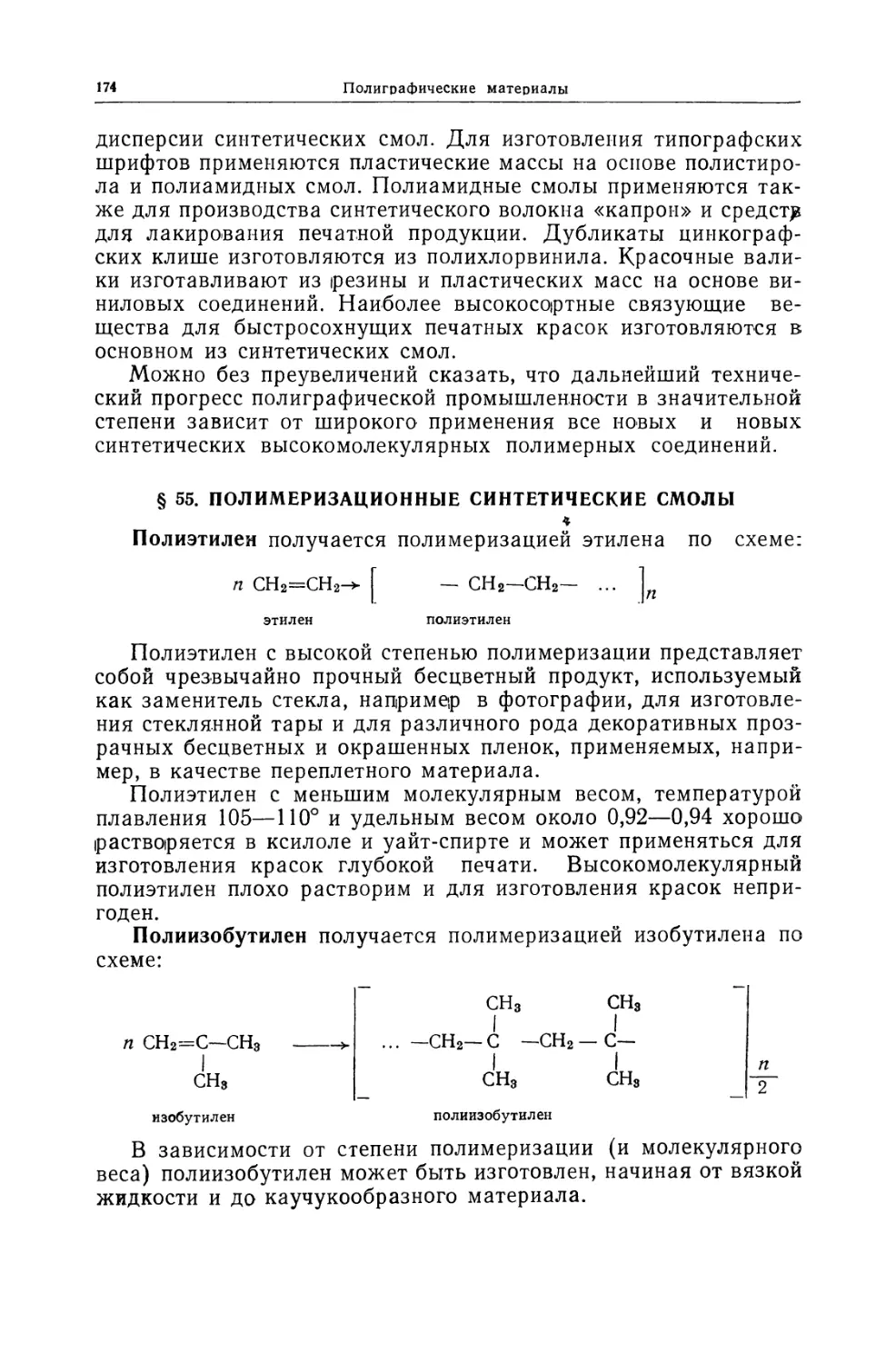

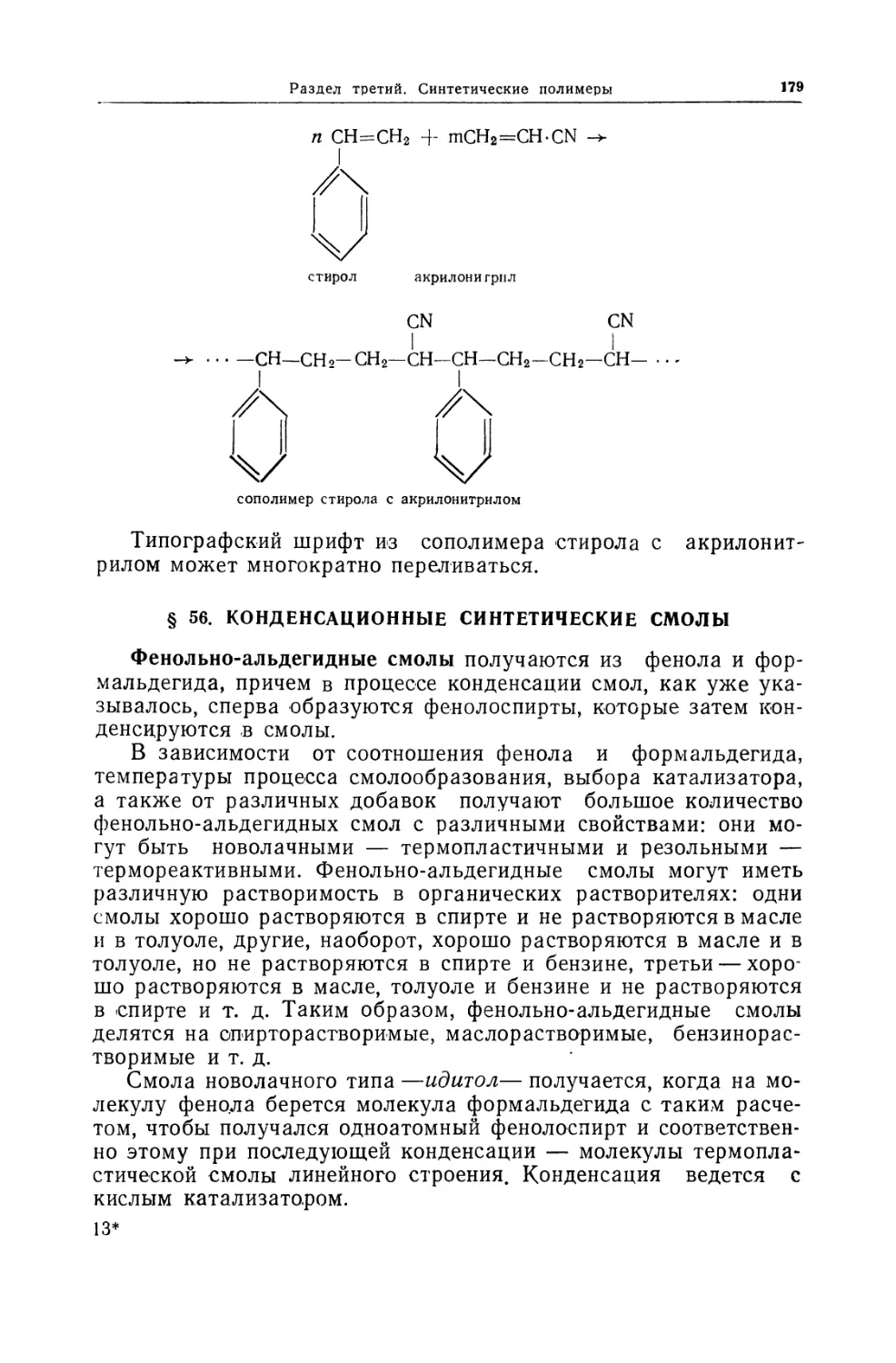

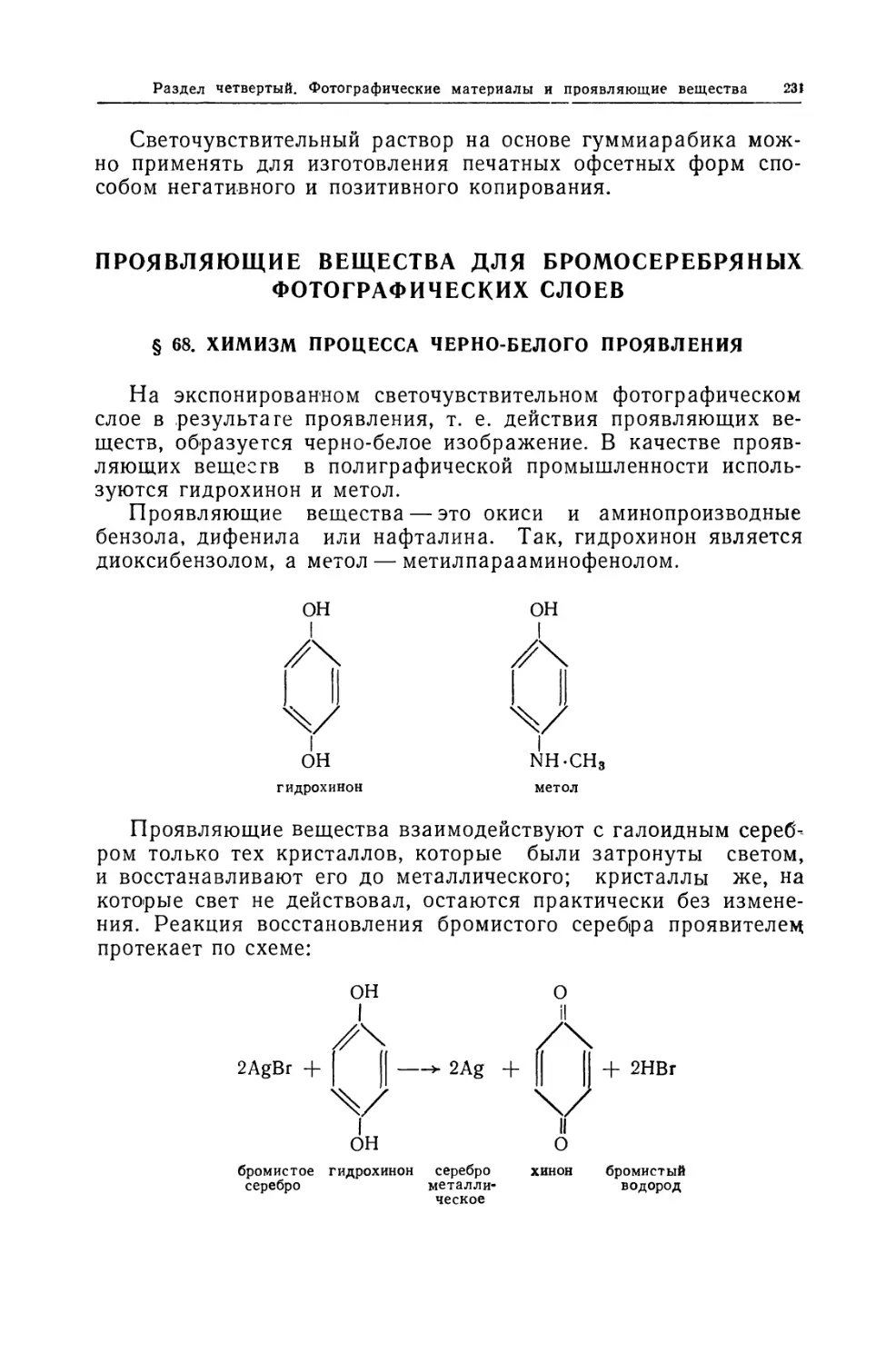

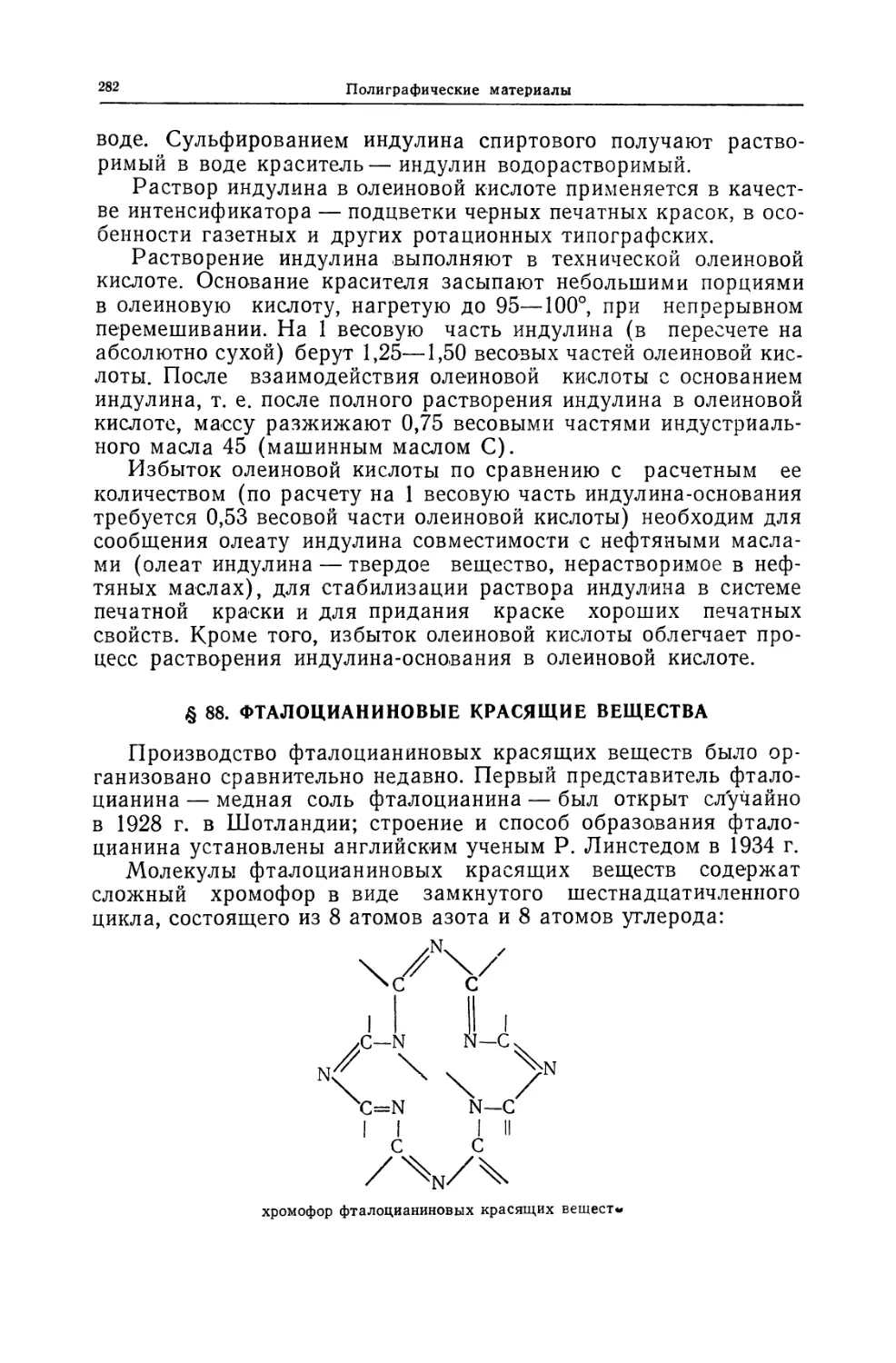

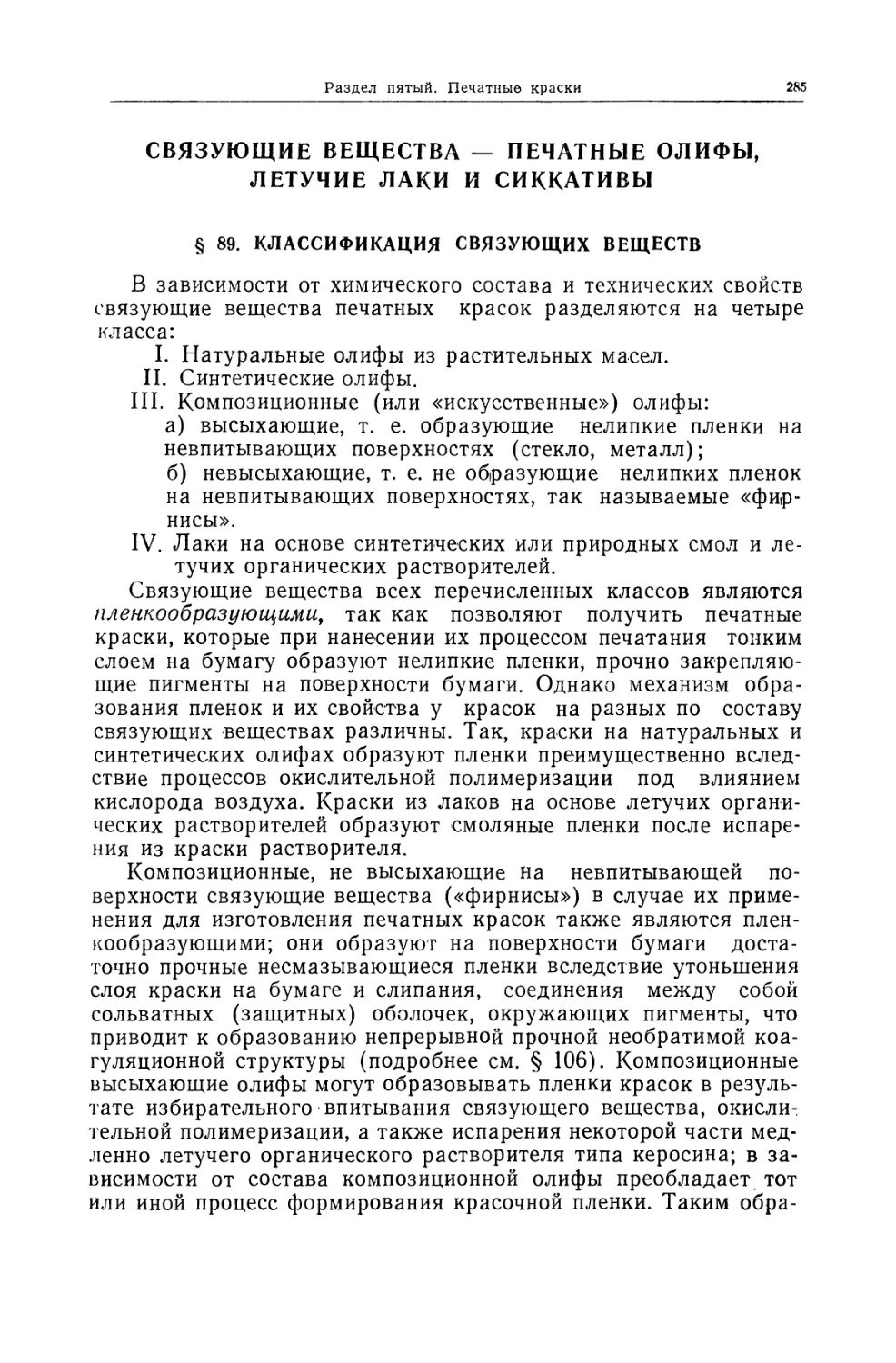

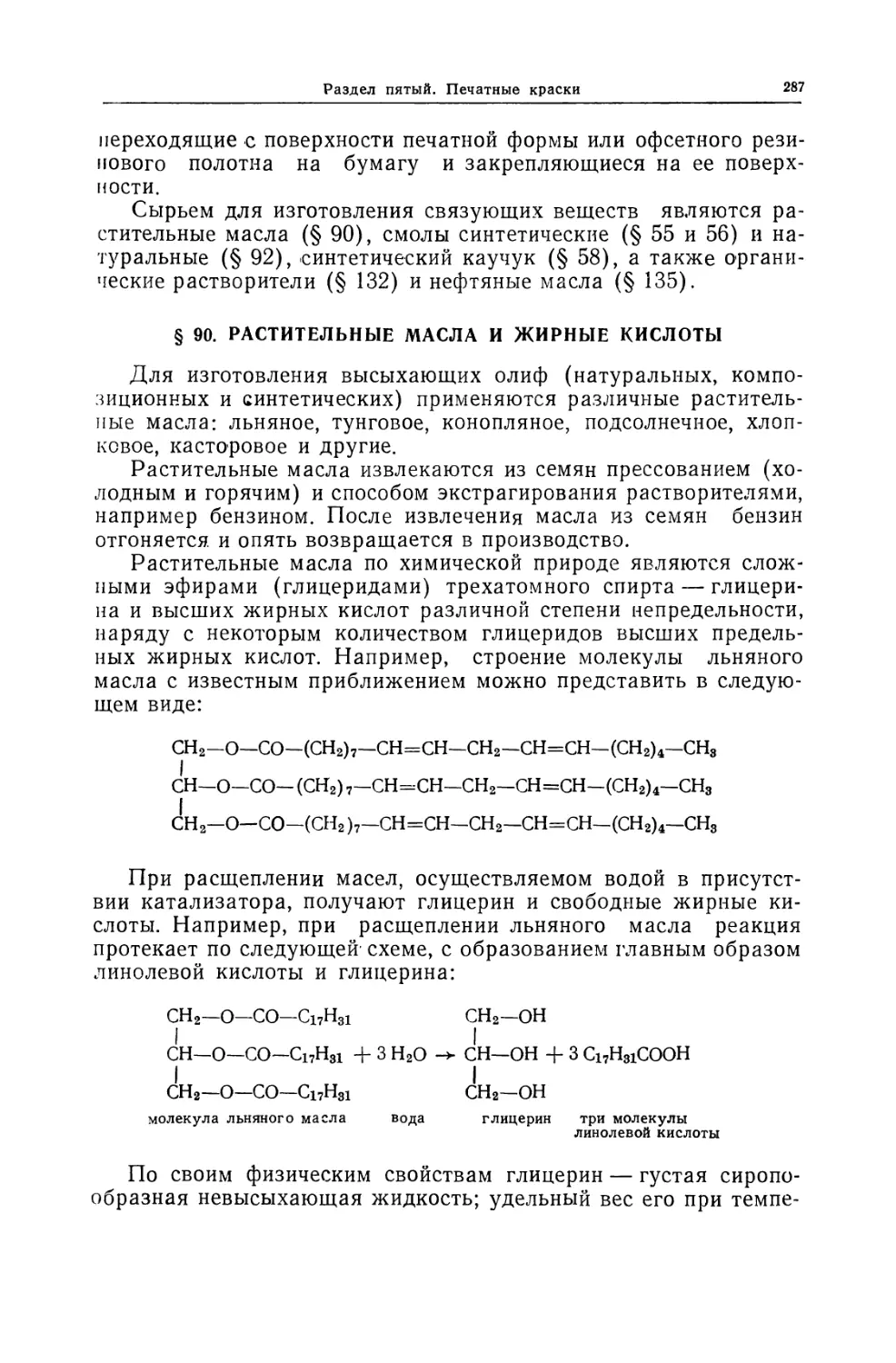

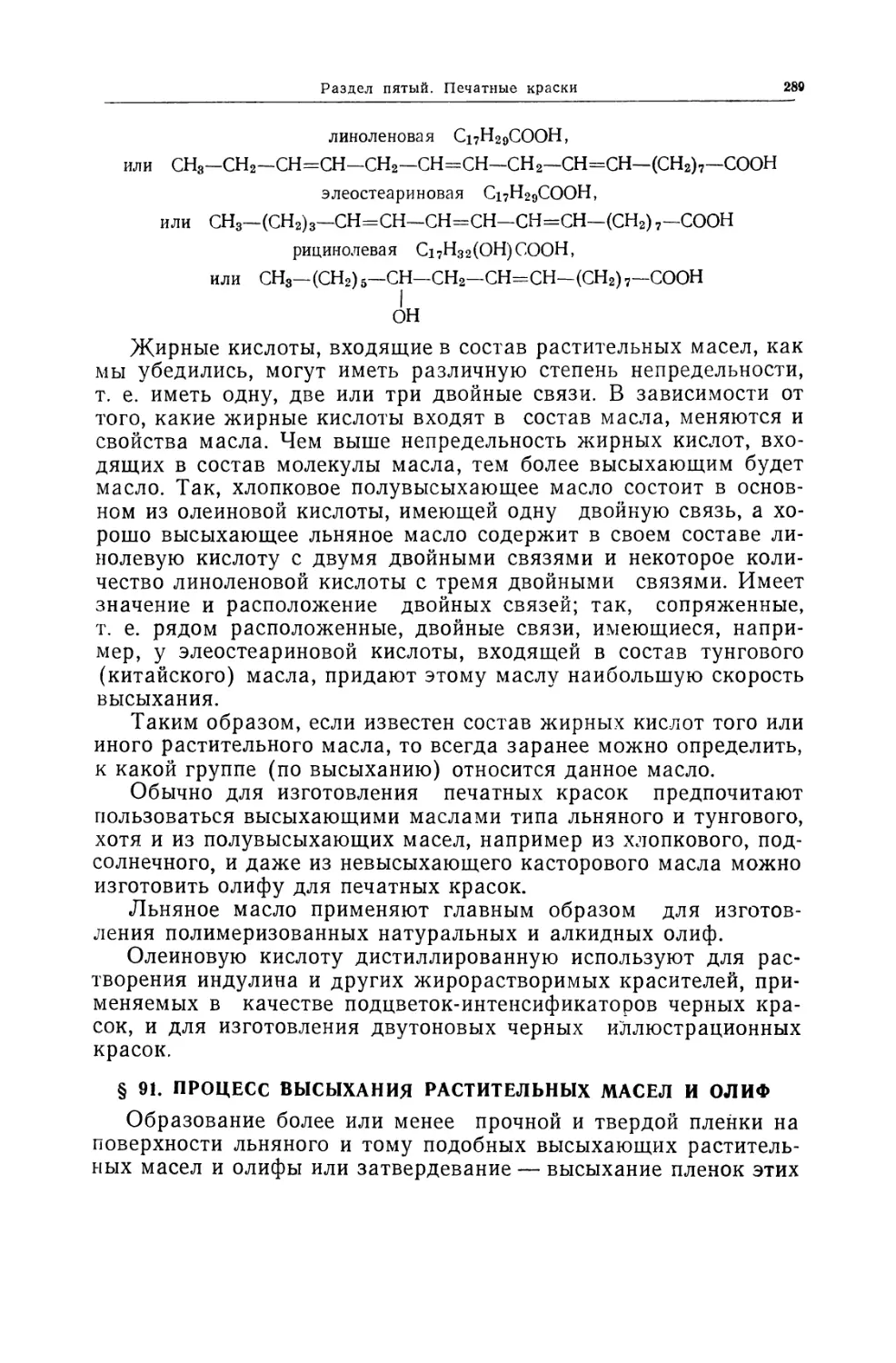

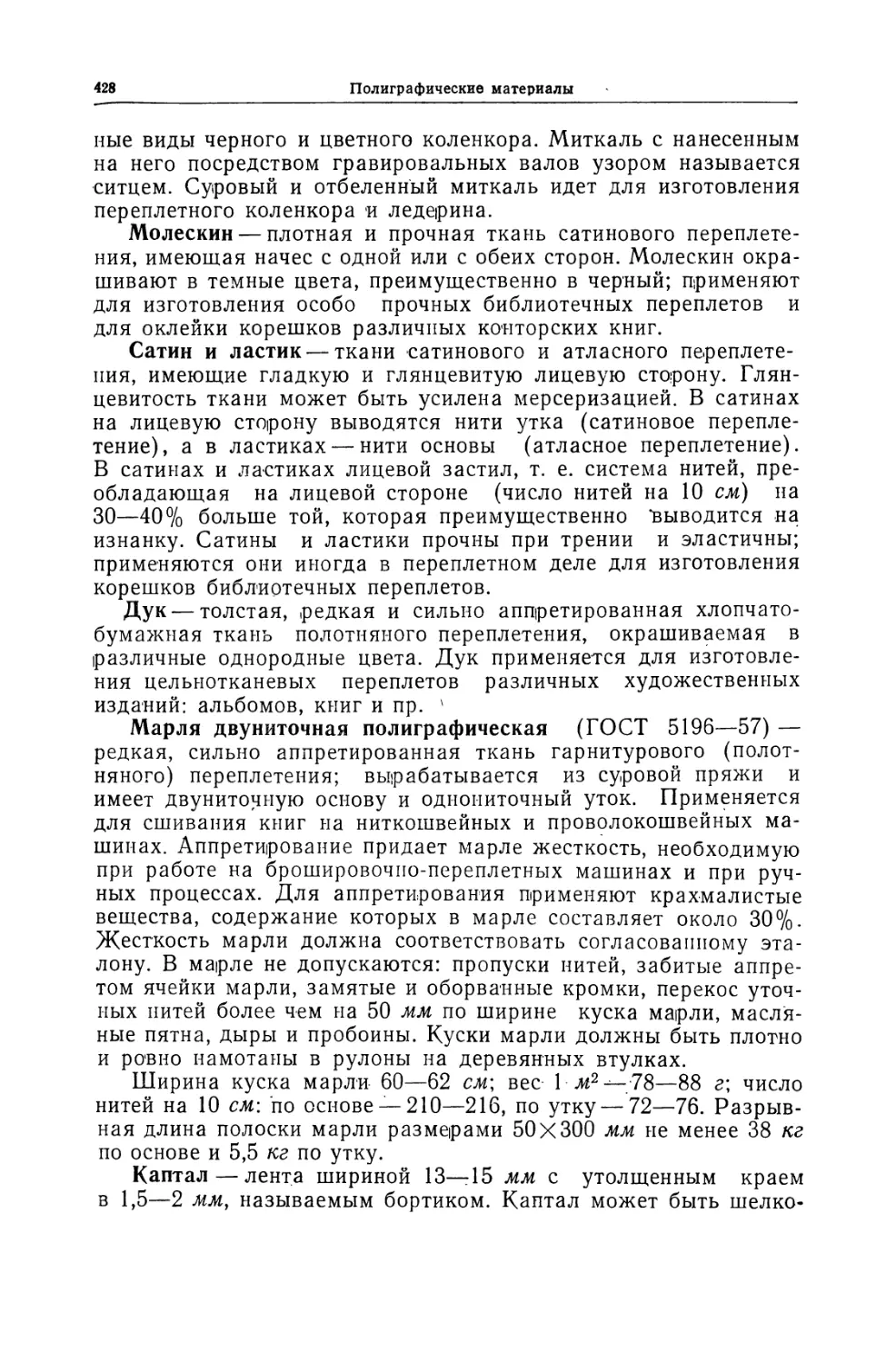

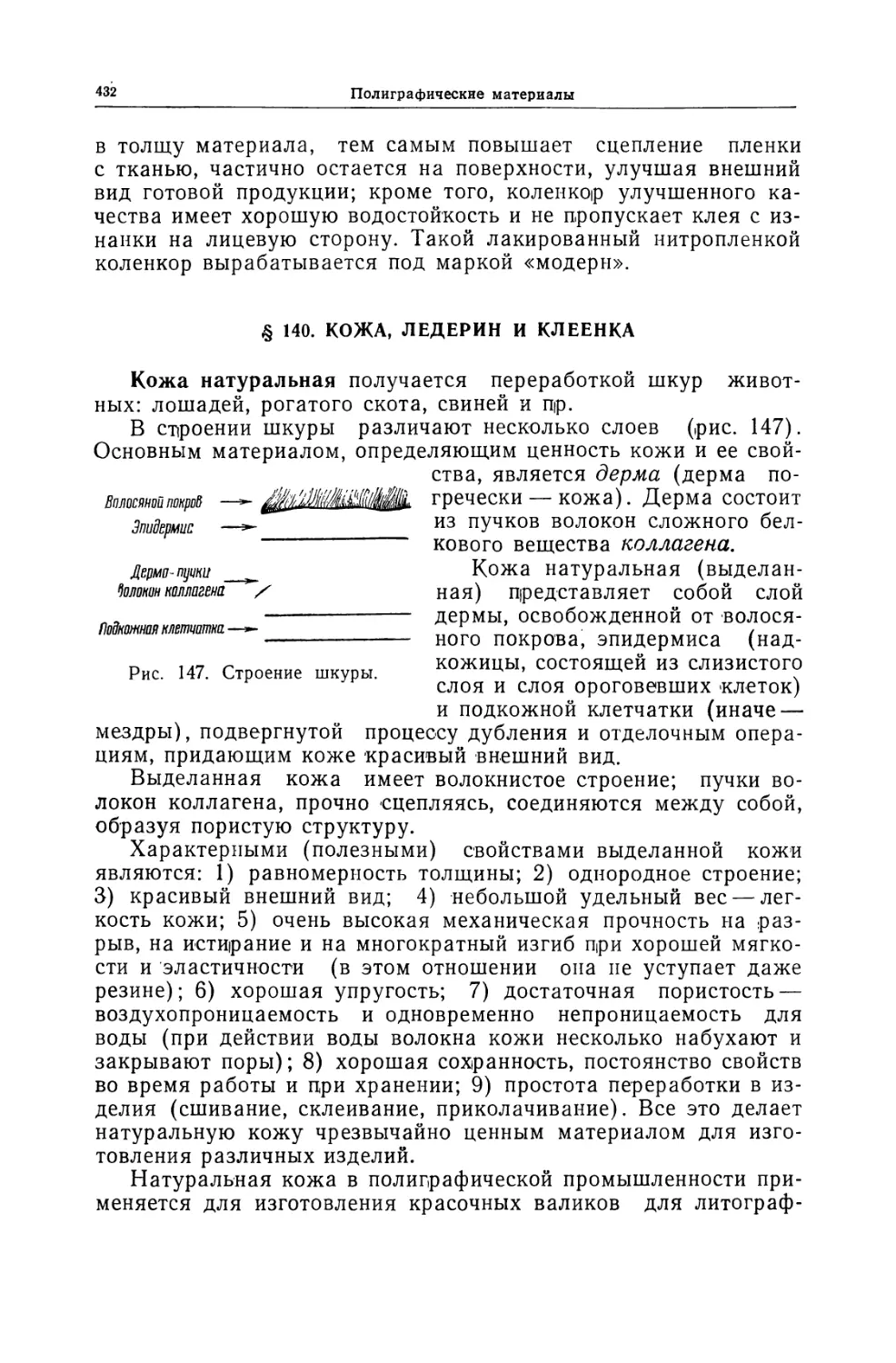

Рис. 14.