Текст

ЮИ. Кузнецов АР Маслов АНБаиков

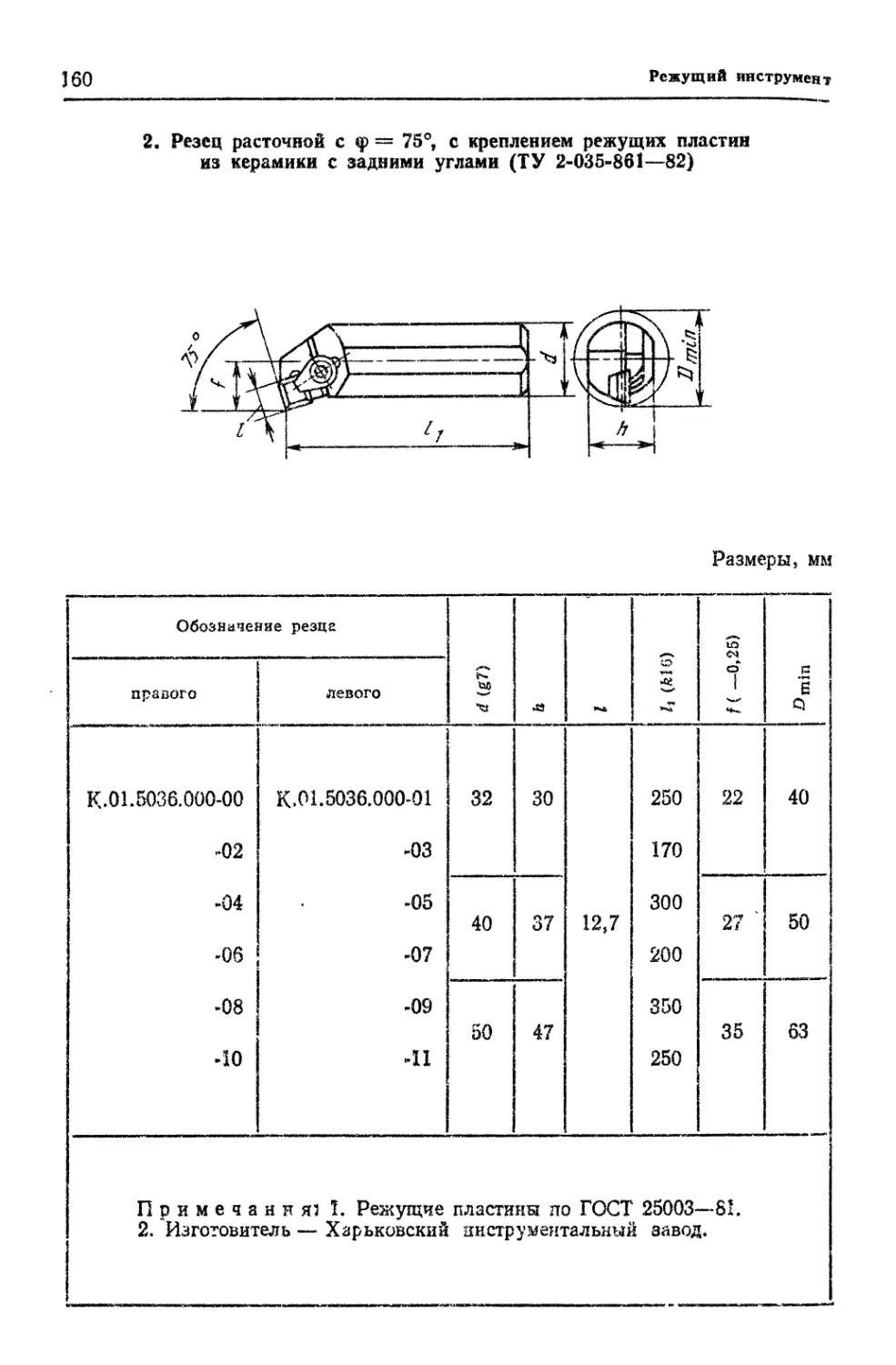

Оснастка

станков сЧПУ справочник

ЮИ. Кузнецов АР Маслов А.Н. Байков

Оснастка для станков сЧПУ

справочник

2-е издание, переработанное и дополненное

Москва

• Машиностроение*

1990

ББК 34.630.2-5-04я2

К89

УДК 1621.9.06 : 681.513.2 + 658.52.011.56.012.3] (035)

Рецензент А Г. Матвеев

Кузнецов Ю. И., Маслов А. Р.» Байков А. Н.

К89 Оснастка для станков с ЧПУ: Справочник. —2-е изд., перераб. и доп. —М.: Машиностроение, 1990. —512 л.: ил.

ISBN 5-217-01114-9

Приведены сведения о прогрессивной технологической оснастке: станочных приспособлениях, режущем и вспомогательном инструменте, устройствах для контроля, настройки и автоматической смены инструментов для станков с ЧПУ и гибких производственны® систем (ГПС). Описаны конструкции переналаживаемой и модульной оснастки, указаны характеристики и области рационального их применения, рассмотрены способы совмещения времени смены заготовок с временем работы станка, показаны посадочные и присоединительные места станков.

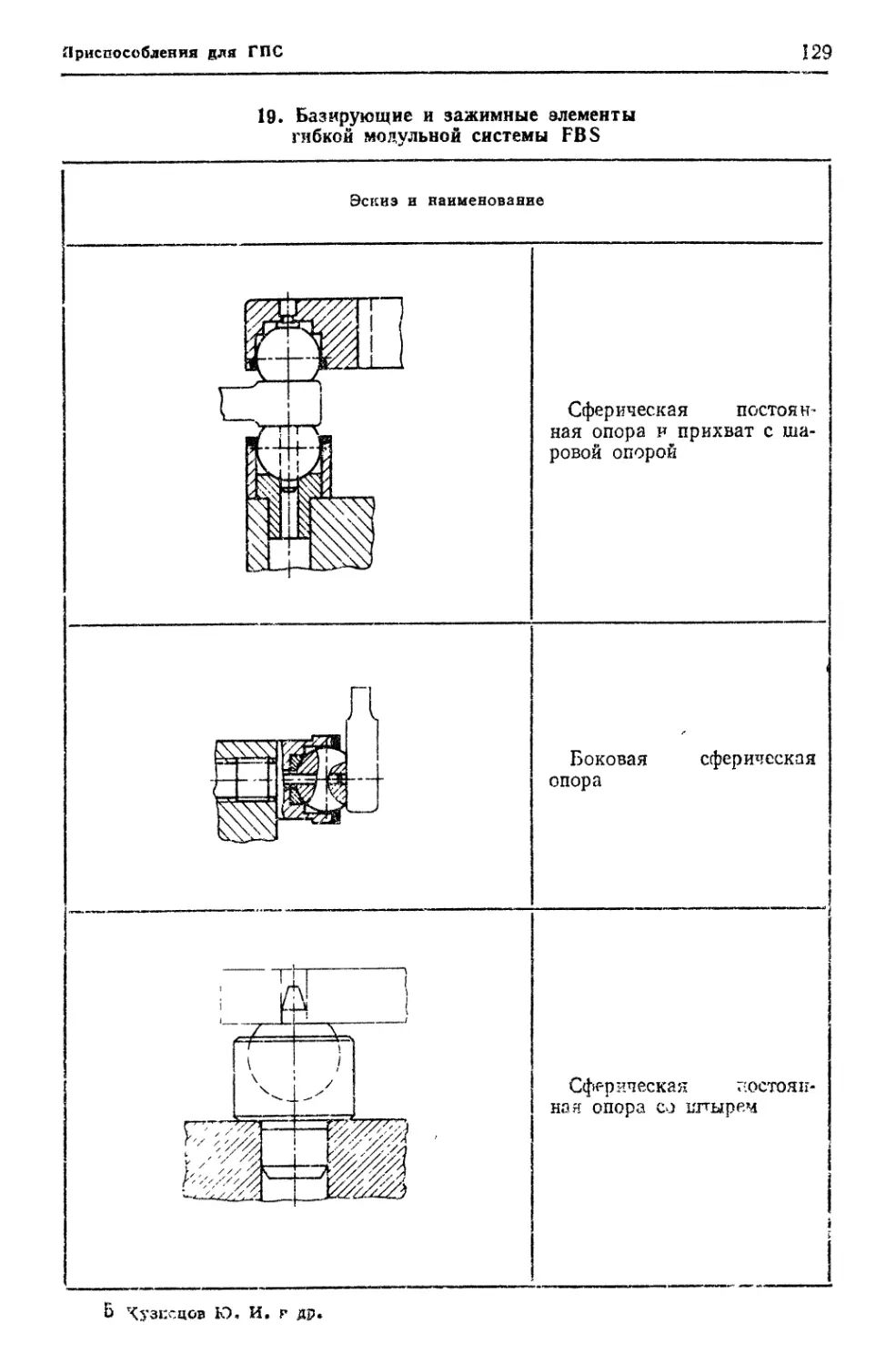

Второе издание (1-е изд. 1983 г.) переработано и дополнено новыми материалами по оснастке для современных станков с ЧПУ, ГПС и РТК. *

Для инженеров-технологов и конструкторов машиностроительных предприятий; может быть полезен студентам втузов.

2705030000-064

К 038 (01)—90 64—90

ББК 34.630.2-5-04я2

ISBN 5-217-01114-9

© Издательство «Машиностроение», 1983

© Ю. И. Кузнецов, А. Р. Маслов, А. Н. Байков, с изменениями, 1990

ОГЛАВЛЕНИЕ

Глава 1. Приспособления. . . 4

Требования, предъявляемые к приспособлениям .... 4

Классификация систем приспособлений ................. 5

Приспособления к станкам токарной группы.............. 8

Приспособления к станкам фрезерно-сверлильно-расточной группы.................. 44

Приводы приспособлений 75

Средства совмещения смены заготовок с работой станка 77

Приспособления для гибких производственных систем (ГПС)................... 90

Глава 2. Режущий инструмент 152

Резцы................... 156

Фрезы................... 195

Сверла.................. 221

Зенкеры и зенковки. . . . 237

Развертки................. 245

Метчики................. 250

Расточный инструмент . . . 254

Глава 3. Вспомогательный инструмент ...................... 281

Классификация вспомогательного инструмента и его основные элементы .... 281

Вспомогательный инструмент для станков с ЧПУ токарной группы ...... 284

Вспомогательный инструмент для станков сверлильно-расточной и фрезерной групп . ‘.................. 318

Расчет точности и жесткости вспомогательного инструмента ............... ' . 387

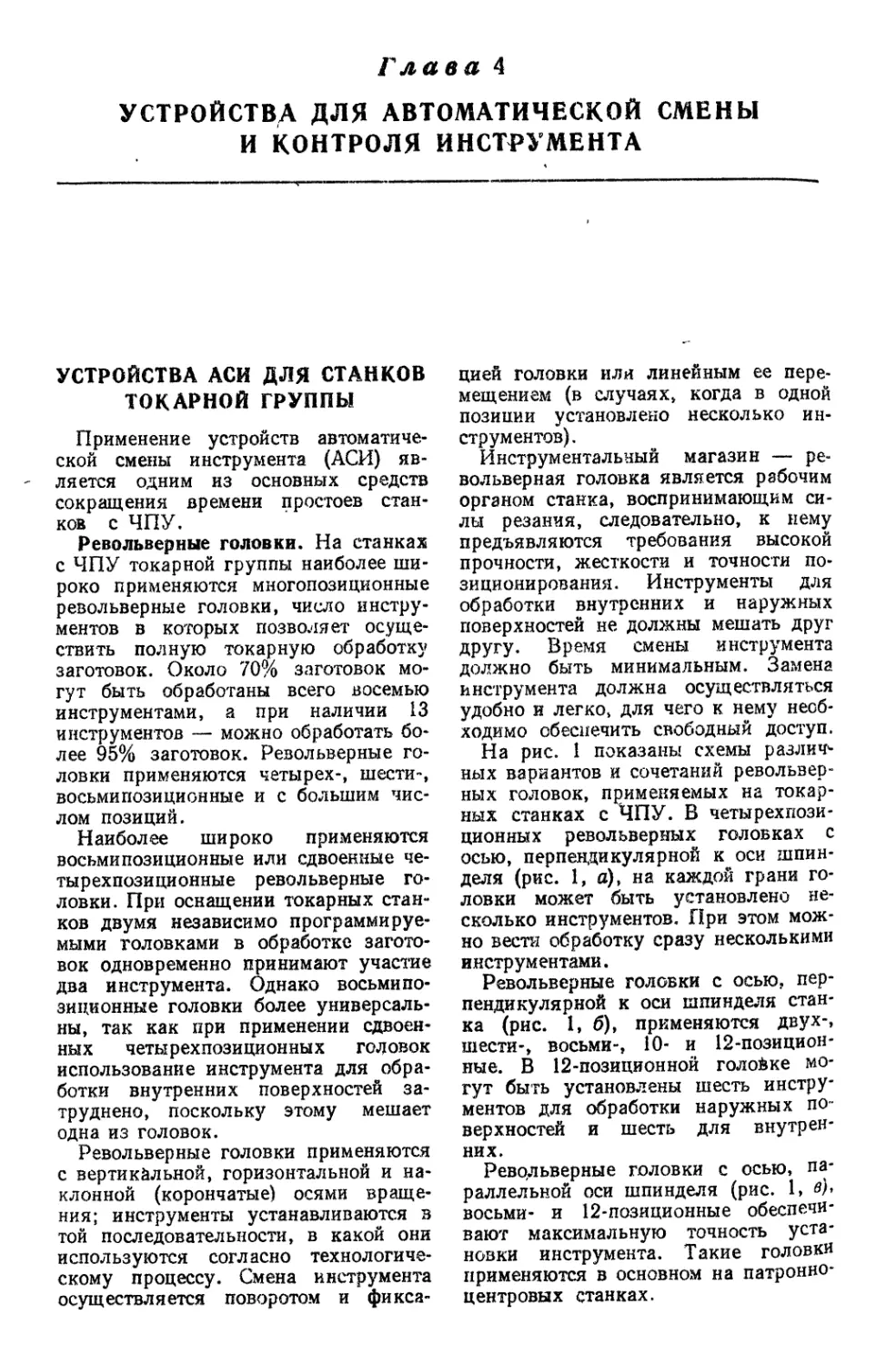

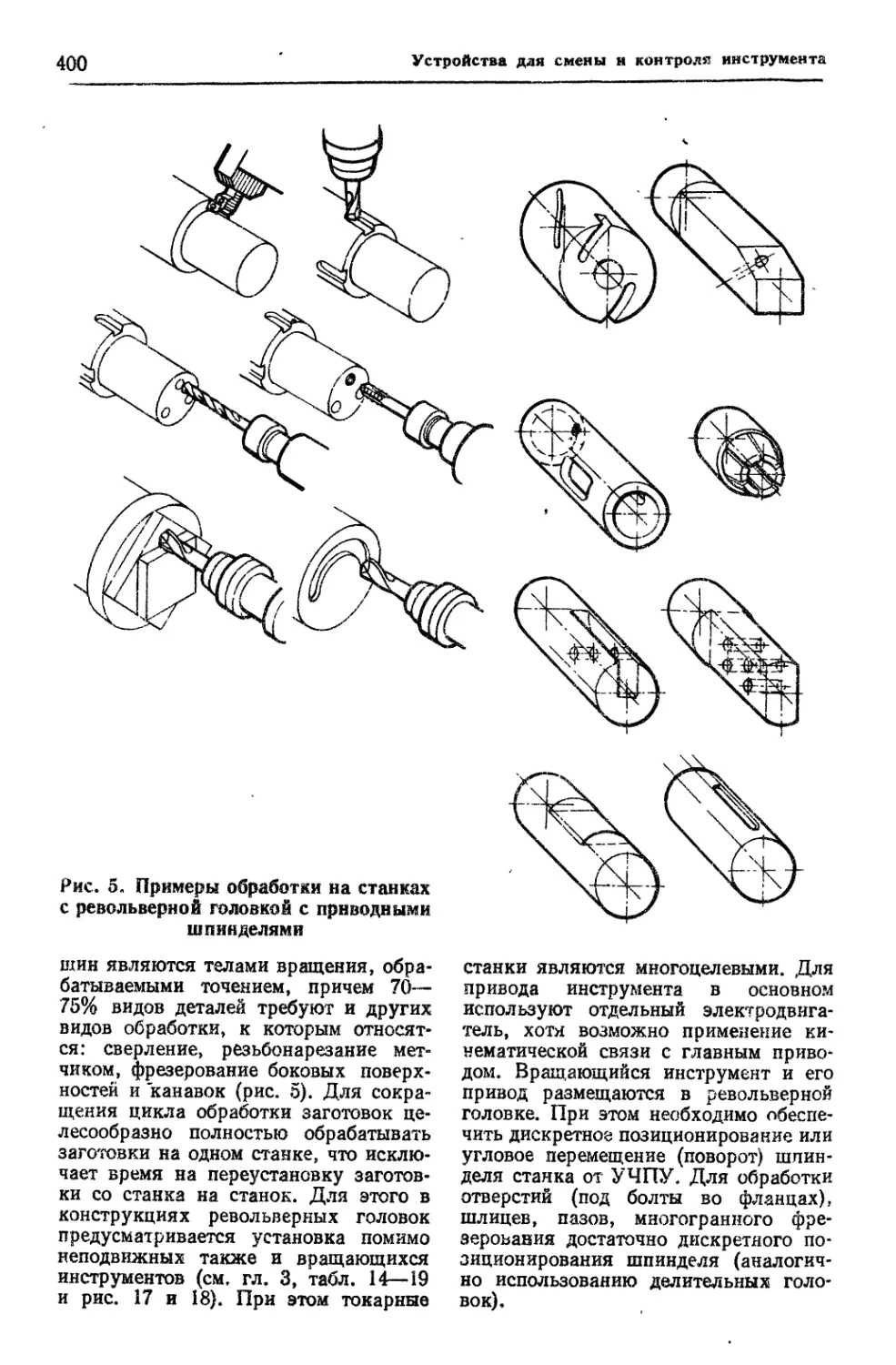

Глава 4. Устройства для автоматической смены и контроля инструмента 394

Устройства АСИ для станков токарной группы . . . 394

Устройства АСИ для фре-зерно-сверлильно-расточ-ных (многоцелевых) станков 409

Устройства АСИ для шлифовальных станков.......... 448

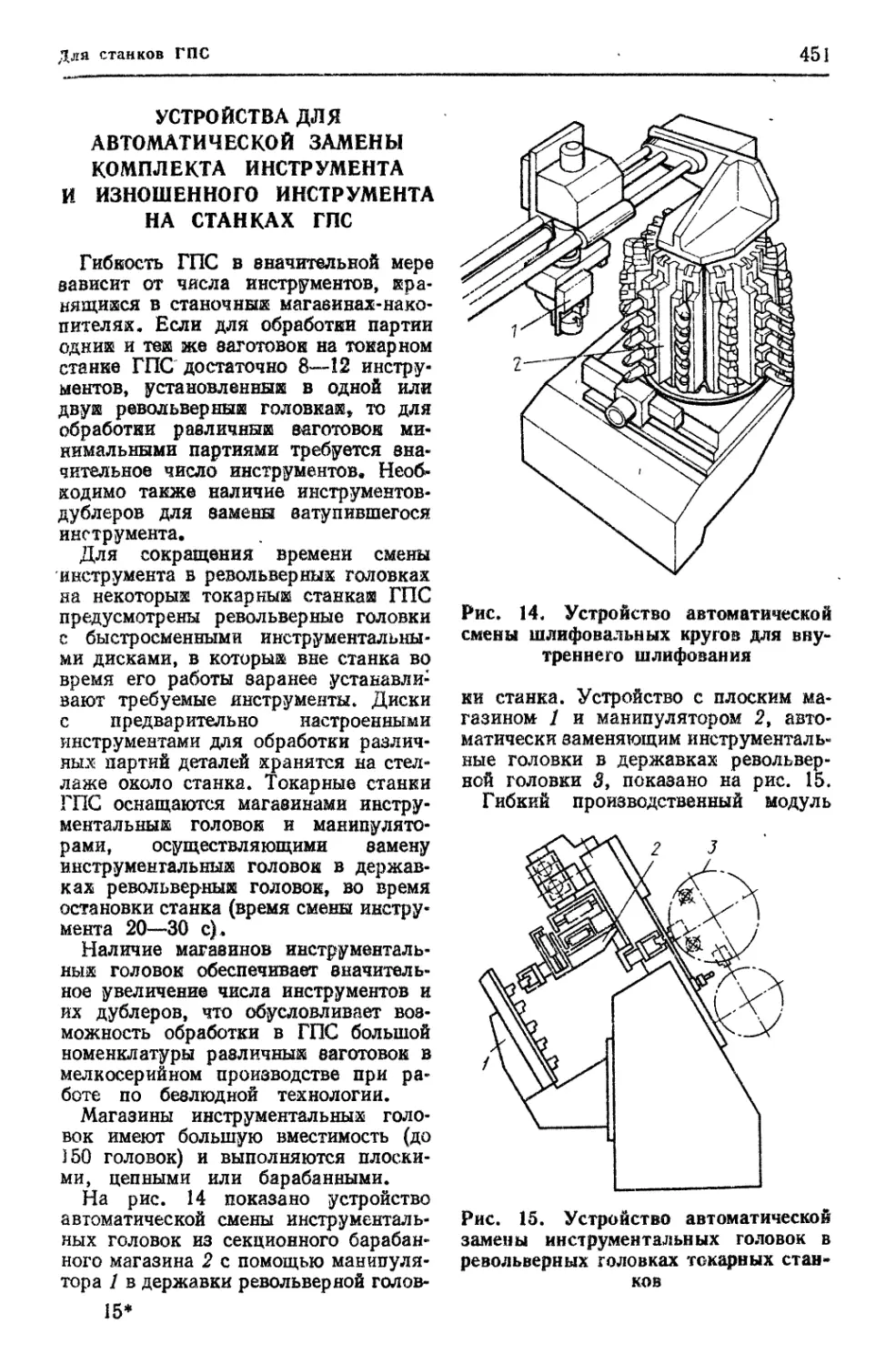

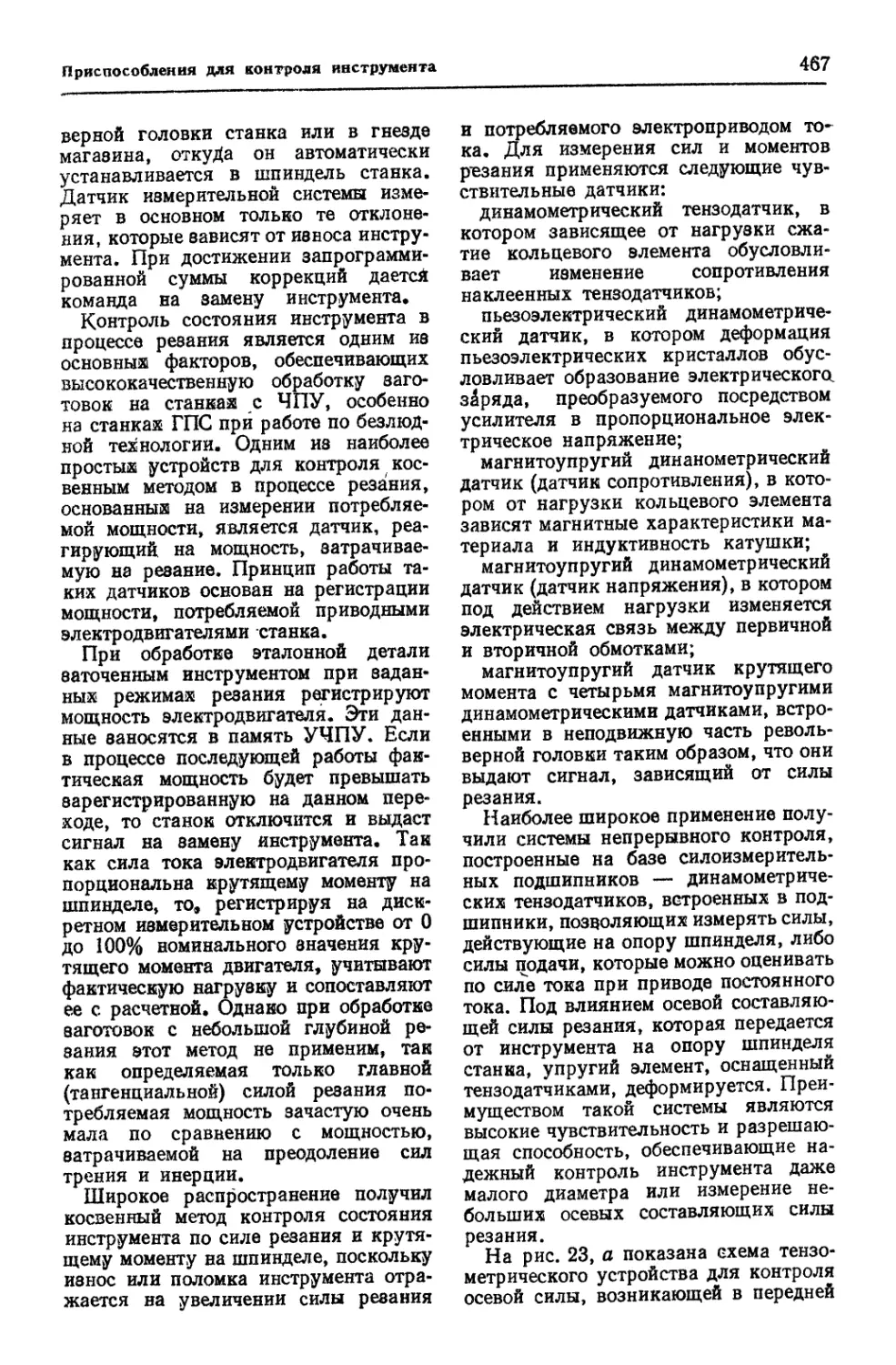

Устройства для автоматической замены комплекта инструмента и изношенного инструмента на станках ГПС 451 Приспособления для контроля износа и поломки инструмента ................. 465

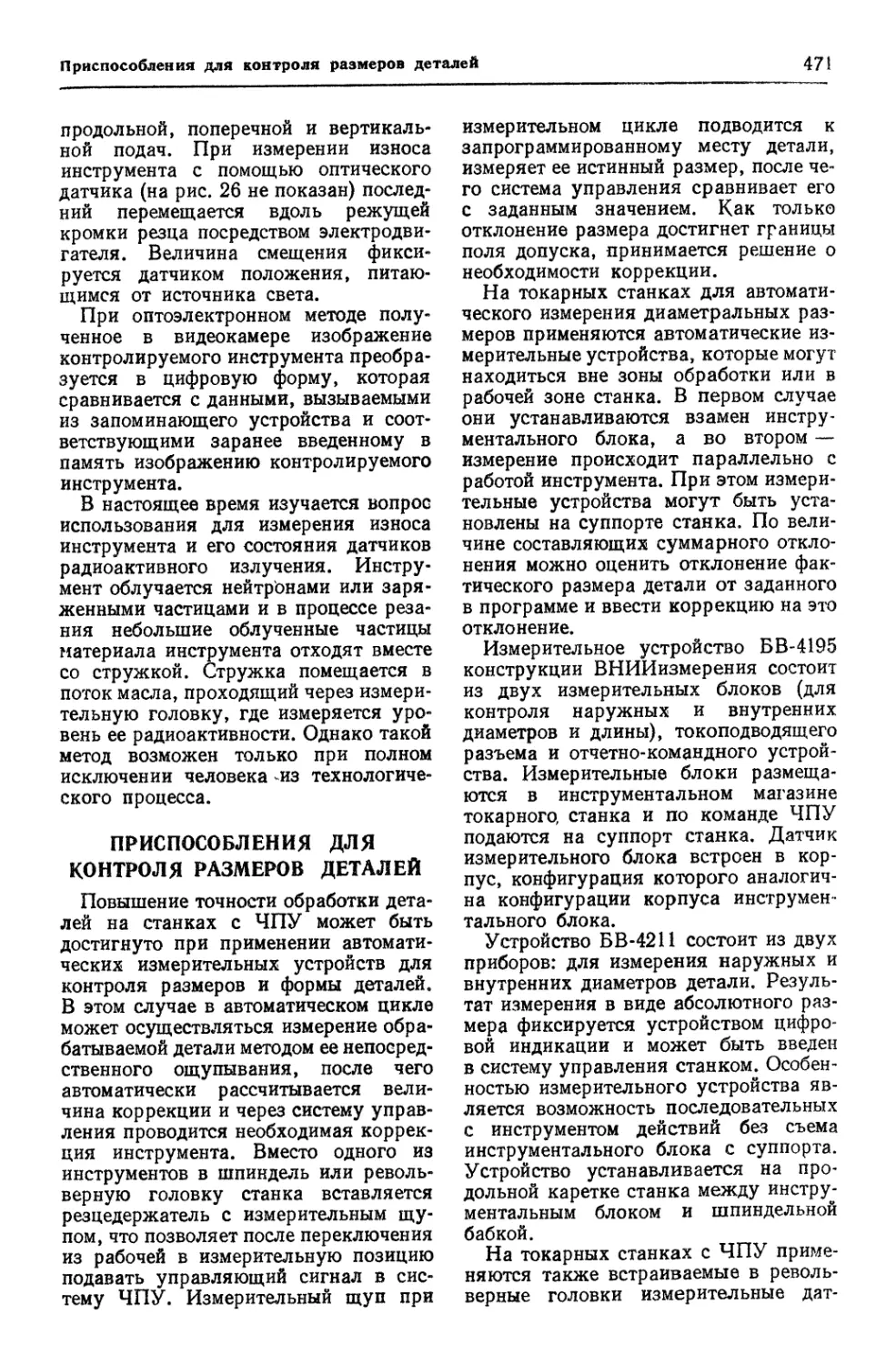

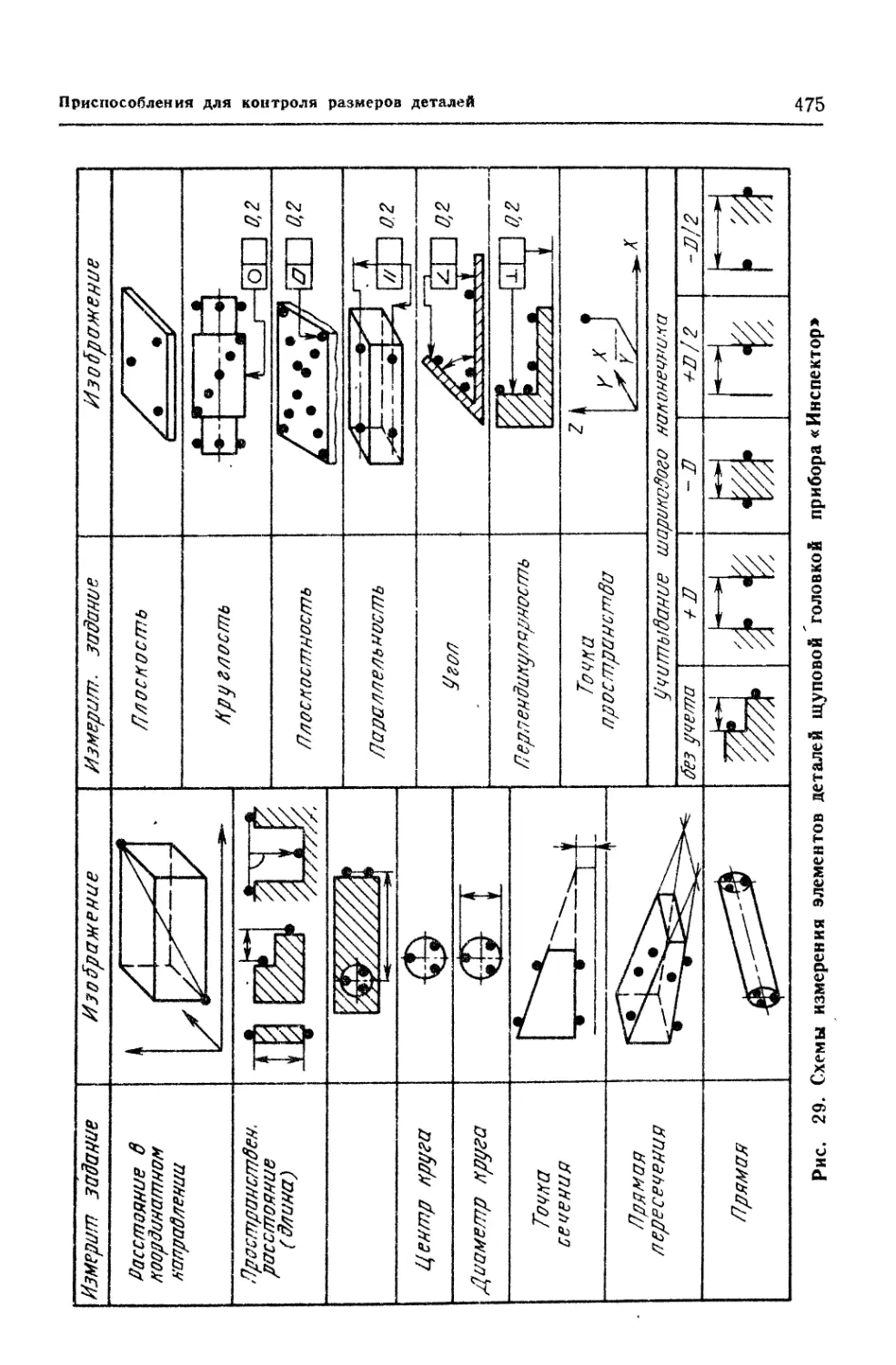

Приспособления для контроля размеров деталей. . 471

Глава 5. Устройства для размерной настройки инструмента .................... 477

Устройства для предварительной настройки инструмента вне станка......... 477

Устройства для автоматизированной настройки инструмента на станках......... 484

Приложение. Посадочные и присоединительные места станков .......................... 488

Список литературы........... 504

Перечень ГОСТов............... 506

Предметный указатель .... 507

Глава 1 ПРИСПОСОБЛЕНИЯ

ТРЕБОВАНИЯ» ПРЕДЪЯВЛЯЕМЫЕ К ПРИСПОСОБЛЕНИЯМ

К приспособлениям для станков с ЧПУ предъявляется ряд специфических требований, обусловленных особенностью этих станков, несоблюдение которых значительно снижает эффективность применения станков с ЧПУ.

Приспособления должны иметь по--вишенную размерную точность. Погрешности базирования и закрепления, возникающие при установке заготовок в приспособлениях, должны быть сведены к минимуму. Для возможности использования полной мощности станка на черновых операциях приспособления должны иметь повышенную жесткость. В то же время конструкция приспособления должна обеспечить получен ие высокой точности на чистовых операциях.

Относительное перемещение заготовки и инструмента на станках с ЧПУ осуществляется в системе заранее заданных координат. Следовательно, заготовки должны иметь полное базирование в приспособлениях, и

X.TDQEQ определенное положение отно^ С ИТР ДЬНО_начала КООрЛИНЯТ СТЯНКЯ

Для обеспечения автоматической ориентации опор относительно начала координат станка приспособления должны иметь полное базирование на станке, обеспечивающее строго определенное их положение относительно нулевой точки станка.

Станки с ЧПУ обеспечивают возможность обработки до четырех-пяти поверхностей с одной установки заготовки. Для этой цели приспособления должны обеспечивать возможность под

хода инатрумента ко всем обрабатываемым поверхностям.

Наиболее существенное сокращение времени простоев станков с ЧПУ достигается путем уменьшения времени зажима-разжима заготовок. Возможность обработки на станках с ЧПУ максимального числа поверхностей заготовки с одной ее установки резко увеличивает цикл обработки заготовки на одном станке, что обусловливает возможность смены заготовки вне рабочей зоны станка или вне станка во время обработки на станке другой заготовки. Следовательно, приспособления ДОЛЖНЫ обегречивятк-Апямаж-

.сменц garOTQpQI^ боты СТЯНКЯ,

Станки с ЧПУ в отличие от станков-автоматов обладают высокой гибкостью, так как переналадка их заключается лишь в смене программоносителя. _ Наибольшая часть подготовительно-заключительного времени затрачивается не на переналадку станка, а на смену или переналадку оснастки — приспособлений и инструмента. Поэтому для сокращения простоя станков приспособления должны обеспечивать возможность их быстрой переналадки или смены. На станках с ЧПУ наиболее эффективно применять системы переналаживаемых приспособлений, обеспечивающих возможность обработки широкой номенклатуры заготовок благодаря перекомпоновке, смене или регулированию установочных и зажимных элементов. Приспособления, применяемые в серийном производстве при обработке малогабаритных деталей, должны быть многоместными, так как при этом возможна обработка отверстий во всех заготовках последовательно одним и тем же инструментом. Производительность обработки увели

Классификация систем приспособлений

5

чивается за счет сокращения времени, затрачиваемого на смену инструмента. Кроме того, многоместные приспособления обеспечивают возможность смены заготовок во время работы станка и многостаночное обслуживание.

КЛАССИФИКАЦИЯ СИСТЕМ ПРИСПОСОБЛЕНИЙ

По степени специализации приспособления, применяемые на станках сЧПУ, подразделяются на следующие системы.

Система универсально-безналадоч-вых приспособлений (УБП). Конструкция УБП представляет собой законченный механизм долговременного действия с постоянными регулируемыми (несъемными) элементами для установки различных заготовок, предназначенный для многократного использования. УБП целесообразно применять на станках с ЧПУ в мелкосерийном производстве.

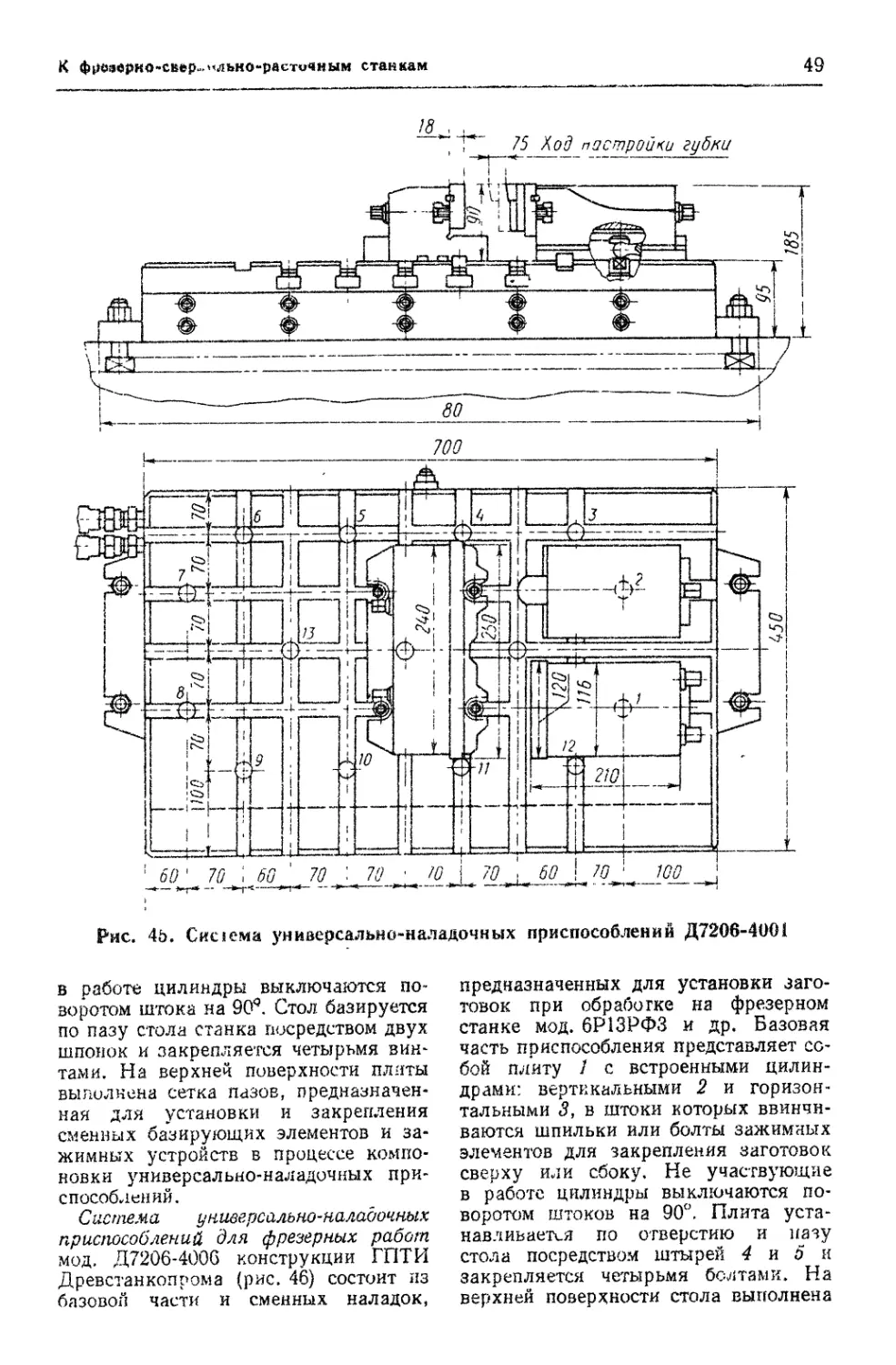

Система универсально-наладочных приспособлений (УНП) обеспечивает установку заготовок с помощью специальных наладок. УНП состоят из универсального базового агрегата и сменных наладок. Базовая часть приспособления — постоянная часть приспособления для установки наладок в процессе компоновки конструкций приспособлений — представляет собой законченный механизм долговременного действия, предназначенный для многократного использования в компоновках. Под сменной наладкой понимается элементарная сборочная единица, т. е. самостоятельная часть компоновки, обеспечивающая установку конкретной заготовки на базовом приспособлении. При смене объекта производства базовая часть, а также универсальные элементы и узлы сменных наладок, которыми комплектуются УНП, используются многократно. Проектированию и изготовлению подлежат лишь специальные наладки, являющиеся наиболее простой и недорогой частью приспособлений УНП целесообразно применять на станках с ЧПУ в мелкосерийном производстве, особенно при использовании групповых методов обработки.

Система специализированных наладочных приспособлений (СНП) обеспечивает базирование и закрепление типовых по конфигурации заготовок различных размеров. Компоновка СНП состоит из базового агрегата и сменных наладок. Базовый агрегат, многократно используемый в компоновках, предназначен для установки сменных наладок. В системе СНП многоместные приспособления обеспечивают возможность смены заготовок вне рабочей зоны станка. Эффективной областью применения СНП на станках с ЧПУ является серийное производство.

Система универсально-сборных приспособлений (УСП). Компоновки УСП собираются из стандартных элементов с высокой степенью точности. Фиксация элементов и узлов осуществляется системой шпонка — паз. Как специальные приспособления кратковременного применения УСП состоят из деталей и узлов многократного применения с пазами 8, 12 и 16 мм. Высокая точность элементов УСП обеспечивает сборку приспособлений без последующей механической доработки. После использования компоновок их разбирают на составные части, многократно используемые в различных сочетаниях в новых компоновках. Элементы УСП постоянно находятся в обращении в течение 18—20 лет. Такая система не требует конструирования и изготовления приспособлений. Цикл оснащения станка приспособлением системы УСП состоит из сборки, компоновки и ее установки, на что затрачивается в среднем 3—4 ч.

Система универсально-сборных механизированных приспособлений для станков с ЧПУ (УСПМ-ЧПУ) является развитием системы УСП. Компоновки специальных приспособлений системы УСПМ-ЧПУ предназначены для установки заготовок на станках с ЧПУ фрезерной и сверлильной групп в условиях единичного и мелкосерийного производства. Основой комплектов УСПМ-ЧПУ являются гидравлические блоки, представляющие собой базовые плиты УСП с сеткой пазов и встроенными гидроцилиндрами, а также плиты без встроенных цилиндров. В последнем случае для механи

6

П риспособлен ия

зации зажимов применяют различные гидроцилиндры.

Система сборно-разборных приспособлений (СРП-ЧП У). Компоновки СРП собираются из стандартных деталей и сборочных единиц, фиксируемых относительно друг друга системой палец—отверстие. Для этой цели в базовых деталях имеются сетки точных координатно-фиксирующих отверстий. Детали и сборочные единицы компоновок СРП крепятся посредством Т-образных пазов с размерами, соответствующими пазам на столах станков. В компоновках СРП в отличие от УСП число сборочных единиц преобладает над деталями. Приспособления переналаживаются посредством перекомпоновки, регулирования положения базирующихся и зажимных элементов или замены сменных наладок.

Система неразборных специальных приспособлений (НСП). Приспособления этой системы не являются переналаживаемыми. Детали нельзя повторно использовать в других компоновках. Конструкции приспособлений такой системы предназначены для одной определенной деталеоперации. На станках с ЧПУ приспособления такой системы целесообразно применять лишь как исключение в том случае, если нельзя применить ни одну из переналаживаемых систем. Конструкция такого приспособления должна быть максимально упрощена.

Для определения целесообразности использования сравниваемых систем приспособлений пользуются формулой (^шт 1 ^шт 2) (Q Ст) N > — Р i>

где /шт! и /шт штучное время, затрачиваемое на выполнение операций сравниваемых вариантов, мин; q — себестоимость 1 станко-мин при выполнении данной операции, руб.; Ст — тарифная ставка станочника, руб/мин; Pi и Р2 — годовые затраты на применение приспособлений различных систем, руб.; 7V — годовая программа выпуска деталей, шт.

Годовые затраты на применение приспособлений различных систем определяются при условии непрерывной эксплуатации приспособлений до полного физического износа с учетом возможных текущих ремонтов. При таком

условии годовые затраты являются величиной постоянной.

Годовые затраты на универсальное безналадочное приспособление (УБП)

РУБП = СувпДЛд. уБп + Аэ. уБп),

где СуБП — себестоимость (при приобретении — цена) УБП, руб.; Ад убп — коэффициент амортизации УБП.

Ад. УБП = 1/*э,

где tQ — срок эксплуатации УБП. На основе опыта их эксплуатации принимают Т = 64-8 лет; Аэ уБП — коэффициент затрат на эксплуатацию УБП (ремонт приспособления, уход за ним и его хранение), Аэ уБП = 0,2.

УБП применяют для широкой номенклатуры деталей. В расчете на одну Z-ю деталеоперацию РуБП составит:

п _ СуБп (Ад. уБп + Аэ, убп) у *убп---------------------------

где txi — штучно-калькуляционное время на г-ю деталеоперацию, мин;

m

2 — годовой фонд времени на

z=i

загрузку приспособления, мин; Ni — годовой объем выпуска ьй детали, шт.; m — число наименований деталей, обрабатываемых в данном приспособлении в течение года; i — число наименований деталей, изменяемое от i ~ 1 до т.

Принимая приближенно штучнокалькуляционное время обработки всех деталей одинаковым, определим среднегодовые затраты на одну деталеоперацию:

^УБП (ср. г) =

£убп (Ад. убп + Аэ. убп) Як

где Пк — число операций, оснащаемых одним УБП, шт.

Классификация систем приспособлений

7

Годовые затраты на базовую часть УНП и СНП в расчете на одну детале-операцию, руб/год:

ЛунП (СНП) =

__ Св 0 + ЛП. б) Ма. б + Аэ. б)

где Сб — себестоимость (при приобретении — цена) базовой части приспособления; /7Н — число сменных наладок, устанавливаемых на базовой ча-ста, шт.; Ап. б. Ад. б. Аэ.б — коэффициенты, учитывающие затраты соответственно на проектирование, амортизацию и эксплуатацию базовой части приспособления.

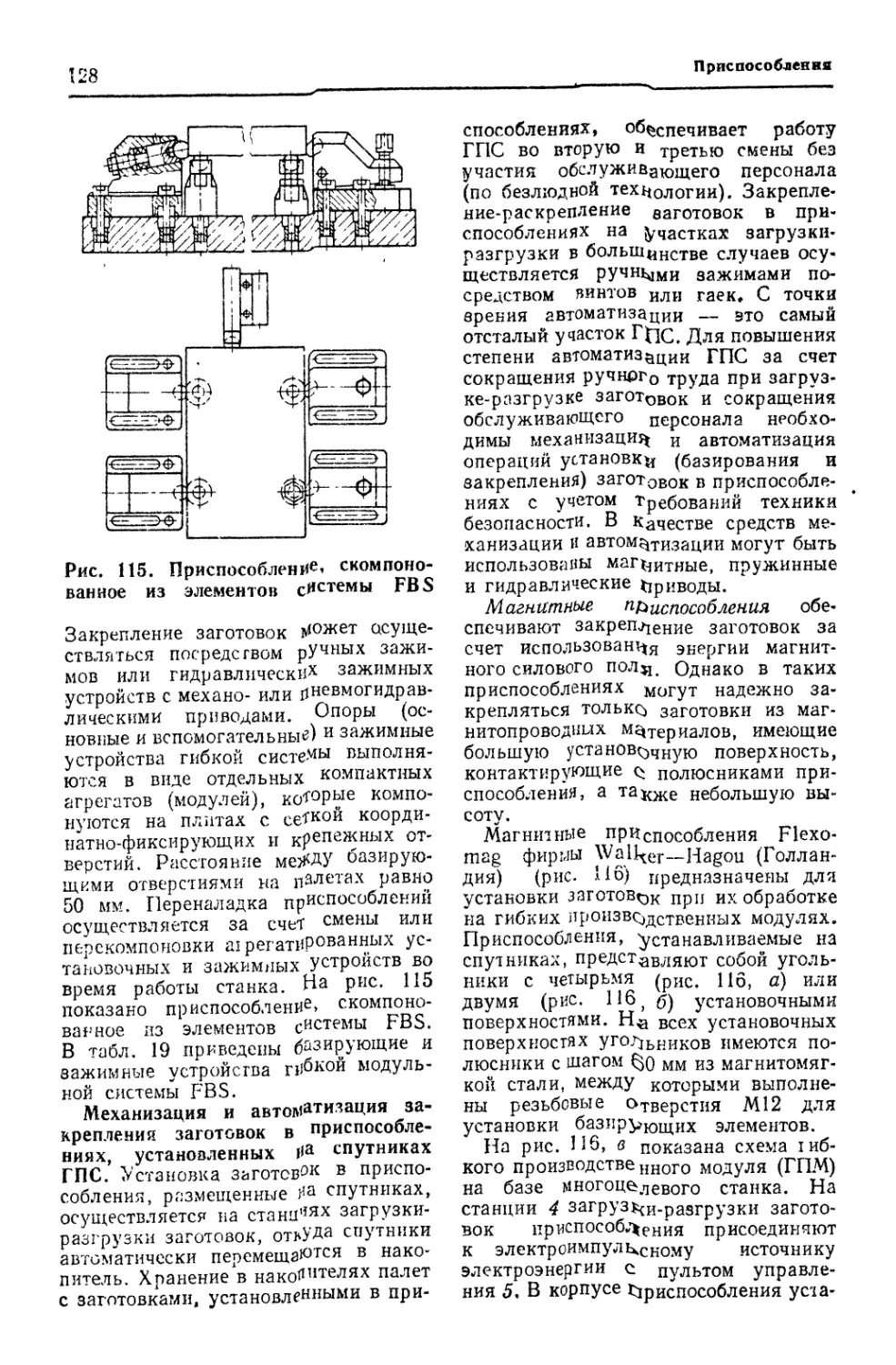

Исходя из пятилетнего срока службы универсальной части приспособления, коэффициенты принимают равными: Лп. б “ 0,3; Лд. б = 0,2; Аэ. б — 0,2. При изготовлении базовой части по чертежам ГОСТов Ап. б = 0.

Годовые затраты на специальные сменные наладки, руб/год:

Анал = Спал (1 + Ап. н) (Лд. н +"

+ Аэ. н) + СуПу,

где Снал — средняя себестоимость изготовления одной сменной наладки; Лп. н, А а. н, Аэ. н — коэффициенты, учитывающие затраты соответственно на проектирование, амортизацию и эксплуатацию наладок; Ап. н == 0,5; Лд. н == 0,5 (учитывая, что срок списания наладок два года, Лэ. н = 0,2); Су — стоимость установки сменной наладки на базовой части; Пу — число установок одной наладки в год (число запусков партий одинаковых заготовок).

При применении наладок из комплекта универсальных установочных и зажимных элементов их себестоимость входит в себестоимость базовой части. В этом случае Сн — 0.

Годовые затраты на УНП и СНП:

^УНП (СНП) = (1 + Лп. б) X

X (Лд, Б 4- Лэ. б) + Лнал*

Годовые затраты на сборно-разборные приспособления (СРП):

РсРП = Серп. Б (Аа. СРП. Б +

+ Лэ. срп. б) + Сн (1 + Лп. н) X

х (Лд. н + Лэ. н) — Ссб,

где Серп, б — себестоимость (при приобретении — цена) стандартных узлов и элементов, из которых компонуется данное СРП; Лд. срп. б , Аэ. срп. б — коэффициенты, учитывающие затраты соответственно на амортизацию и эксплуатацию узлов и элементов, из которых компонуется СРП; Сн — средняя себестоимость изготовления специальных элементов наладки; Ссб — себестоимость сборки приспособления; Лп. н, Лд, н, Лэ. н — коэффициенты, учитывающие затраты соответственно на проектирование, амортизацию и эксплуатацию специальных элементов.

Поскольку смена изделий на производстве происходит каждые два года, а срок эксплуатации СРП с учетом износа направляющих и фиксирующих элементов — шесть лет, допускается в среднем трехкратная перекомпоновка сборно-разборных приспособлений. Тогда Лд. срп. б =1/6=0,17;

Лэ. спр. б = 0,2.

Годовые затраты Русп на сборку и эксплуатацию одной компоновки УСП при условии многократной повторной сборки этой компоновки в течение года можно подсчитать по формуле

Русп = Tit+ B*q~

Здесь ТИк — число неповторяющихся компоновок УСП, собираемых в течение года, включая одновременно требующиеся дублеры; q — повторяемость (кратность) одной и той же компоновки в течение года; q — F : п (F — число запускаемых в течение года партий деталей одного наименования; п — средний размер партии, шт.); Вг и В2 — расходы, зависящие от конкретных условий производства;

— учитывает амортизационные отчисления за комплект деталей УСП, годовые затраты на специальные де

8

Приспособления

тали, погашение затрат на выбывшие элементы УСП:

#1 == СуспЛд. усп,

где Сусп — Цена комплекта детали УСП; Ад. УСП— коэффициент, учитывающий затраты на амортизацию для комплекта деталей УСП. Исходя из десятилетнего срока службы комплекта УСП принимается равным 0,1; В2 — учитывает средние затраты на однократную сборку одной компоновки УСП с косвенными расходами:

В2 = 5т/СБ (1 + О.ОШсб), где ST — заработная плата слесаря-сборщика компоновок за один час, руб.; /СБ — время сборки компоновки и отладки ее на рабочем месте; #СБ — косвенные расходы, относящиеся к группе сборщиков УСП, руб.

Годовые затраты на неразборные специальные приспособления (НСП)

^нсп = СНсп (Ад. нсп + Аэ. нсп), где Снсп — себестоимость специального приспособления, руб.;

Снсп = Си. нсп (1 + Ап. нсп);

Си. нсп — себестоимость изготовления приспособления по имеющимся чертежам, руб.; Ап. нсп—коэффициент затрат на проектирование специального приспособления (отношение расходов на проектирование и отладку приспособления к себестоимости изготовления), Ап. нсп=0,4; Ад. нсп— коэффициент амортизации специального приспособления. Исходя из нормативных сроков списания оснастки (два года) Ад. нсп — 0,5; Аэ.нсп — коэффициент эксплуатации специального приспособления (отношение суммы годовых эксплуатационных расходов по ремонту, уходу и хранению к себестоимости приспособления), Аэ. нсп — = 0,15—0,3. Принимаем Аэ нсп “ = 0,2.

ПРИСПОСОБЛЕНИЯ К СТАНКАМ ТОКАРНОЙ ГРУППЫ

Приспособления для установки деталей типа фланцев, втулок, стаканов. Для установки деталей типа втулок, фланцев, стаканов, коротких валиков

наиболее широкое применение находят самоцентрирующие трехкулачковые патроны.

Патроны для станков токарной группы должны обеспечивать: 1) сокращение времени, затрачиваемого на смену (установку и съем) заготовок, на переналадку или замену кулачков при переустановке заготовок или смене объекта обработки, на смену патронов, а также на переналадку станка с патронных на центровые работы; 2) соосность оси заготовки относительно оси шпинделя станка в процессе обработки, что предъявляет к патронам требование стабильной точности центрирования заготовок, а также жесткости узлов патронов; 3) силу зажима, гарантирующую в процессе обработки неизменное положение заготовки, достигнутое при базировании, т. е. препятствовать повороту и смещению заготовки под действием моментов и сил резания; 4) снижение или даже исключение влияния центробежных сил на силу зажима заготовок кулачками; 5) достаточный размер центрального отверстия для возможности обработки в одном и том же патроне как штучных, так и прутковых заготовок; 6) возможность установки в одном патроне заготовок различной конфигурации.

Сокращение времени, затрачиваемого на растачивание незакаленных кулачков после их установки в патроне на станках с ЧПУ, может быть достигнуто за счет растачивания кулачков автоматически по заданной программе.

Для исключения растачивания незакаленных кулачков применяют незакаленные накладные кулачки, точно фиксируемые в основных кулачках в пазах типа «ласточкин хвост», что обеспечивает быструю их замену. Кулачки растачиваются на требуемый диаметр в специальном приспособлении вне станка. При этом необходимо иметь значительное число комплектов незакаленных кулачков для различных диаметров. На рис. 1, а показан патрон фирмы Forkardt мод. KLNC с установкой комплекта незакаленных кулачков / (рис. 1,6), заранее расточенных на требуемый диаметр. Сменные кулачки фиксируются отверстиями

К токарным станкам

9

Рис. 1. Патрон фирмы Forkardt

по штырям 2 основных кулачков 3 и закрепляются планками 4 посредством двух винтов 5. Стабильность позиционирования кулачков 0,02 мм. Однако такие кулачки применяют для зажима заготовок только одного диаметра.

Современные станки с ЧПУ имеют высокие частоты вращения шпинделя. Однако с увеличением частоты вращения патронов увеличивается действие на их кулачки центробежных сил, снижающих силы зажима заготовки.

Динамическая сила зажима заготовки определяется по формуле (в Н): Сдин “ Qct “F Fc (знак минус относится к заготовке, зажимаемой по наружной поверхности, знак плюс — по внутренней поверхности), где QCT — статическая сила зажима заготовки; Fc— центробежная сила, Н.

г о 2

F с = /п/?(02 — ------ =

g

= 0,102(72? (“)2, у Ov /

где т — масса кулачков, кг; R — радиус от оси вращения патрона до центра тяжести кулачка, м; со — угловая скорость, рад/с; G — вес кулачков, Н; g — ускорение свободного

падения, м/с2; п — частота вращения шпинделя, с~х, или

MRn? __ GRn2 ?с“ 100 1000 ’

тогда п 1,2Я/М MRn2 Удин "" fd± * 1000 ’ где 1,2 — коэффициент, учитывающий влияние радиальной и осевой составляющих силы резания; К — коэффициент надежности (К — 2,04-2,5); Pz — главная составляющая силы резания; d — диаметр обрабатываемой поверхности; dx — диаметр заготовки в месте зажима ее кулачками; f — коэффициент трения.

Уменьшение влияния центробежных сил на силу зажима достигается снижением массы кулачков. Центробежную силу компенсируют встраиванием в корпус патронов противовесов, соединенных рычагом с кулачками. Однако при этом необходимо, чтобы высота патронов не была значительно увеличена.

Патрон токарный самоцентриру-ющий клиновой мод. ПКВ-250Ф8.95 конструкции ЭНИМСа (рис. 2/ предназначен для центрирования и закреп -ления заготовок на токарных станках при больших частотах вращения шпинделя. Патрон имеет компенсацию цен-

w

Приспособлен ия

Рис. 2. Патрон токарный самоцентри-рующий клиновой

тробежных сил кулачков. Расположение грузов-компенсаторов /, соединенных рычагом 3 с основными кулачками 4, в специальных углублениях корпуса 2 обеспечивает высокую жесткость патрона, что обусловливает повышение точности обработки. Техни-

ческая характеристика приведена ниже.

Наружный диаметр, мм 250

Диаметр зажимаемых заго-

товок, мм................15—240

Высота корпуса с фланцем, мм.................... 132

Частота- вращения, с“х, не более .................... 4000

Сила зажима, Н........... 6000

Масса, кг.................. 40,2

Изготовитель — Барановичский завод станкопринадлежностей.

В клинореечных патронах противовесы могут быть выполнены в виде подпружиненных рычагов 1 (рис. 3). Под действием центробежных сил рычаг поворачивается относительно точки Д, передавая силу рейке*2, компенсируя центробежную силу, действующую на кулачки 3 и 4.

Для обеспечения возможности установки в патронах как цилиндрических заготовок, так и заготовок другой формы, применяют четырехкулачковые

Рис. 3. Патрон с противовесами в виде рычагов

патроны, используемые как двух- и трехкулачковые. Переналадка таких патронов с двух- на трех кулачковые и наоборот занимает всего несколько минут.

На рис. 4 показан универсальный патрон 1 конструкции Уралмаша. Патрон может быть использован как трехкулачковый самоцентрирующий и как двухкулачковый. Переналадка патрона осуществляется без снятия патрона со станка. В патроне с двухкулачковой наладкой на верхнем кулачке установлен сменный кулачок 2 с прижимом 3, а на нижнем кулачке патрона — сменный кулачок 6. Кулачки 5 не используются. В пазу патрона установлен регулируемый упор 4, Для установки шестигранной заготовки используют сменные кулачки 7.

Рис. 4. Двух-, трехкулачковый патрон

' К токарным станкам

11

На рис. 5 показан патрон с быстрой переналадкой положения кулачков. Кулачки 9 патрона зацепляются со спиральным диском 8, в котором выполнен зубчатый венец 7 внутреннего зацепления, являющийся наружным колесом планетарной передачи. Центральная шестерня 10 передачи установлена на шлицевой втулке 12, шлицы которой контактируют с пальцами ползуна 11, Винтовые шлицевые пазы ползуна взаимодействуют с пальцами кольца 5, закрепленного на корпусе патрона. На водиле 5 планетарной передачи установлены сателлиты 6 и колесо самотормозящейся червячной передачи. Выступы на торцах червяка 4 входят в отверстия втулок 13, Для переналадки кулачков на требуемый диаметр ключом вращают втулку 13, которая посредством червяка 4 и колеса 1 поворачивает водило 5, При этом сателлиты, обкатываясь по неподвижной шестерне 10, вращают спиральный диск, перемещая радиально кулачки на требуемый диаметр. Закрепление заготовки осуществляется посредством механизированного (пневмо-, гидро- или электро-) привода, закрепленного на заднем конце шпинделя станка. Привод перемещает тягу 5 и ползун 11 влево. При этом пальцы кольца 3, входящие в винтовые пазы ползуна, поворачивают последний, в результате чего центральная шестерня 10 вращает сателлиты, поворачивая зубчатое колесо 7 и спиральный диск 8, перемещающий кулачки, закрепляющие заготовку. При этом вследствие самоторможения червяка водило остается неподвижным.

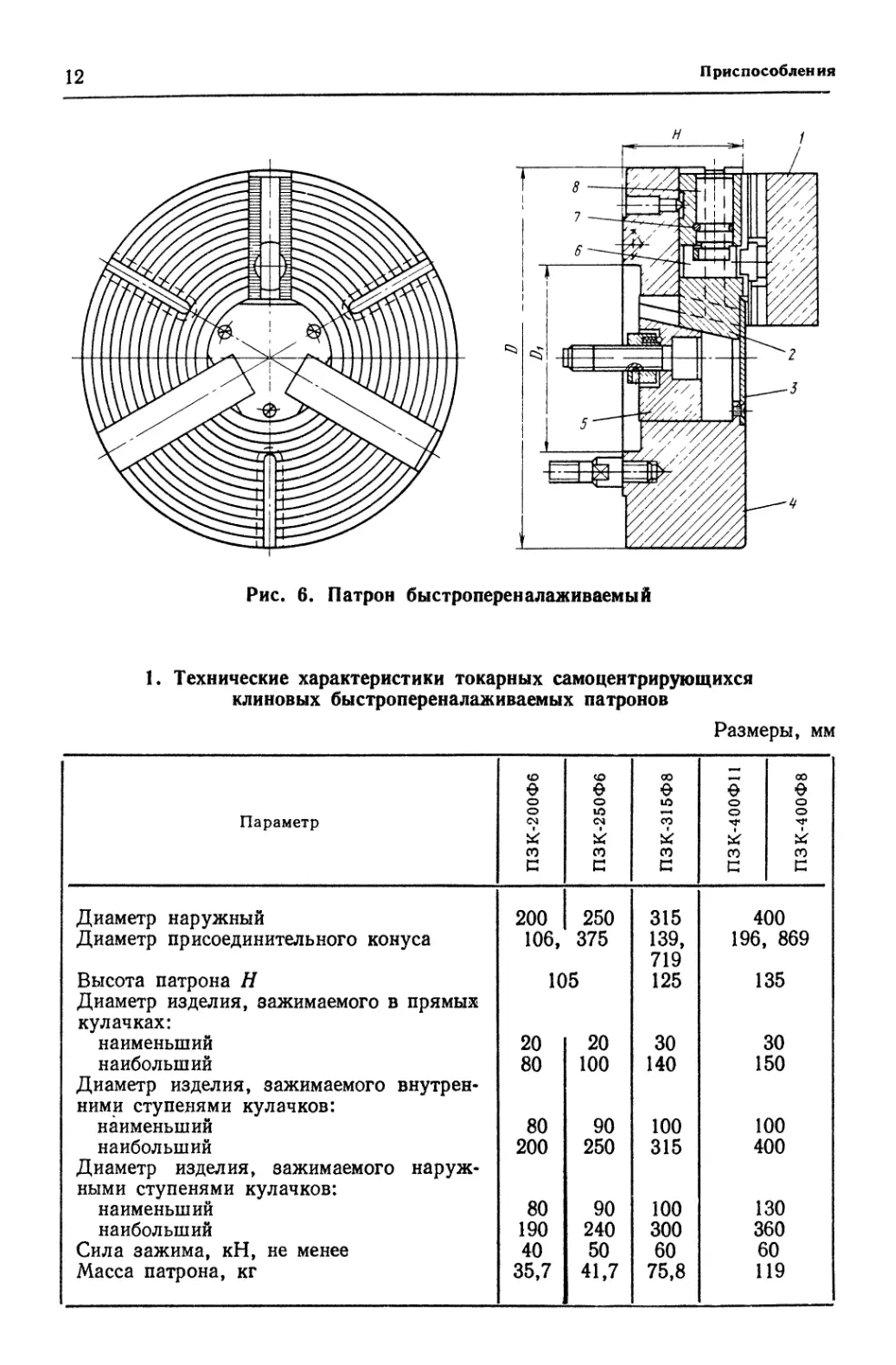

Патроны самоцентрирующие клиновые быстропереналаживаемые конструкции ЭНИМСа (рис. 6) предназначены для центрирования и закрепления заготовок на токарных и токарноревольверных станках в условиях серийного производства. Патрон состоит из корпуса 4, двух кулачков (незакаленного 1 и основного 2), крышки 3, штифта 7, эксцентрикового устройства 8, с помощью которого осуществляется закрепление зажимных кулачков прижимом 6 после их переустановки, и штока 5, Зажим и разжим заготовки в патроне производятся от механизи-

5 6 7 д 9

А-А

Рис. 5. Патрон с быстрой переналадкой положения кулачков

рованного привода, установленного на заднем конце шпинделя станка. Применение эксцентрикового устройства позволило в 30 раз сократить время на переустановку кулачков. После переустановки каждого кулачка 1 на требуемый диаметр кулачки растачиваются. Отсутствие винтов для крепления кулачков позволяет располагать зажимные поверхности ближе к переднему торцу корпуса, что уменьшает вылет заготовки, повышает жесткость ее крепления. Изготовитель — Барановичский завод станкопринад-лежностей. Основные данные патронов приведены в табл. 1.

Патрон быстропереналаживаемый клиновой фирмы Forkardt мод. 3KTNC (рис. 7). Для быстрой переналадки кулачков 3 клиновая втулка 1 перемещается посредством пневмо-, гидро-ил и электромеханического привода, закрепленного на заднем конце шпинделя, в крайнее левое положение. При этом клиновые пазы втулки выходят из контакта с клиновыми поверх-

12

Приспособления

Рис. 6. Патрон быстропереналаживаемый

1. Технические характеристики токарных самоцентрирующихся клиновых быстропереналаживаемых патронов

Размеры, мм

Параметр ПЗК-200Ф6 ПЗК-250Ф6 ПЗК-315Ф8 ПЗК-400Ф11 ПЗК-400Ф8

Диаметр наружный Диаметр присоединительного конуса Высота патрона Н Диаметр изделия, зажимаемого в прямых кулачках: наименьший наибольший Диаметр изделия, зажимаемого внутренними ступенями кулачков: наименьший наибольший Диаметр изделия, зажимаемого наруж- ными ступенями кулачков: наименьший наибольший Сила зажима, кН, не менее Масса патрона, кг 200 106, 1С 20 80 80 200 80 190 40 35,7 250 375 15 20 100 90 250 90 240 50 41,7 315 139, 719 125 30 140 100 315 100 300 60 75,8 400 196, 869 135 30 150 100 400 130 360 60 119

К токарным станкам

13

ностями валиков 2. Нажатием на кнопку 4 выводят подпружиненный фиксатор 5 из пазов валиков 2, в результате чего последние вместе с кулачками 3 легко вынимаются из отверстия и пазов корпуса патрона. Замена кулачков или их переустановка относительно зубцов валиков на требуемый диаметр осуществляется вне станка, после чего кулачки, зубья которых находятся в зацеплении с зубьями валиков, вместе с валиками быстро устанавливают в отверстия и пазы корпуса патрона. Фиксатор 5 предохраняет кулачки от выпадения. Затем втулка 1 посредством привода перемещается вправо, и клиновые скосы втулки входят в контакт с клиновыми поверхностями валиков 2. Для быстрой установки кулачков на требуемый диаметр на валиках нанесены риски с цифровыми обозначениями диаметров.

Патрон быстропереналаживаемый клинореечный mor. KNCS фирмы Schnei-der+Weisshaupt (SMW, ФРГ) (рис. 8). Быстрая переналадка кулачков патронов осуществляется поворотом ключа валиков 2 с эксцентрично расположенными пальцами, которые перемещают рейки 3, и их косые зубья выходят из зацепления с зубьями оснований кулачков 1. Вследствие этого кулачки можно быстро вынуть из пазов корпуса патрона для переустановки или замены комплекта кулачков. Подпружиненные штыри 6 предназначены для возврата реек 4 в положение, при котором зубья кулачков 1 войдут в зацепление с зубьями реек. Закрепление обрабатываемых заготовок осуществляется устанавливаемым на заднем конце шпинделя пневмо-или гидроприводом, соединенным тягой со втулкой 5 патрона, клиновые выступы которой контактируют с клиновыми пазами реек 4. Максимальные частоты вращения шпинделя станка при применении таких патронов диаметром 140—630 мм соответственно 6300—1700 мин"1.

Патрон быстропереналаживаемый клиновой Duro NC фирмы Rohm (рис. 9). Для быстрой смены кулачков необходимо вставить ключ в отверстие пальца 6 и повернуть его. При этом штифт 7, который входит в паз диска 8, поворачивает последний в положение,

Рис. 7. Патрон быстропереналаживаемый мод. 3KTNC

при котором пазы диска, установленные в корпусе /, располагаются под плунжерами 2 с торцовыми зубьями, зацепляющимися с зубьями кулачков 4, Плунжеры 2 перемещаются в пазы диска и зубья плунжеров выходят из зацепления с зубьями кулачков, в результате чего они свободно вынимаются из пазов корпуса патрона. Фиксатор 3 предохраняет кулачки от их выпадения во время замены. После переустановки или замены кулачков поворачивают ключом палец 6 и скосы пазов диска 8 перемещают плунжеры 2 вправо, вводя их зубья в зацепление с зубьями кулачков. Для смены кулачков требуется 30 с. Закрепление обрабатываемых изделий в таких па-

14

Приспособлен и я

тронах осуществляется механизированным пневмо- или гидроприводом, шток поршня которого соединен с клиновой втулкой 5.

Для автоматического поджима торца заготовки в кулачке 1 патрона (рис. 10) установлен подпружиненный плун-

Рис. 9. Патрон быстропереналаживае-мый клиновой

жер 2. При установке заготовки 3 последняя захватывается плунжерами 2. При закреплении заготовки кулачки 1 перемещаются к центру патрона. Плунжеры, сжимая пружины, перемещаются вместе с заготовкой к торцу А. После полного сжатия пружин кулачки 1 закрепляют заготовку по наружной цилиндрической поверхности. При этом торец заготовки плотно прижимается к торцу А кулачка.

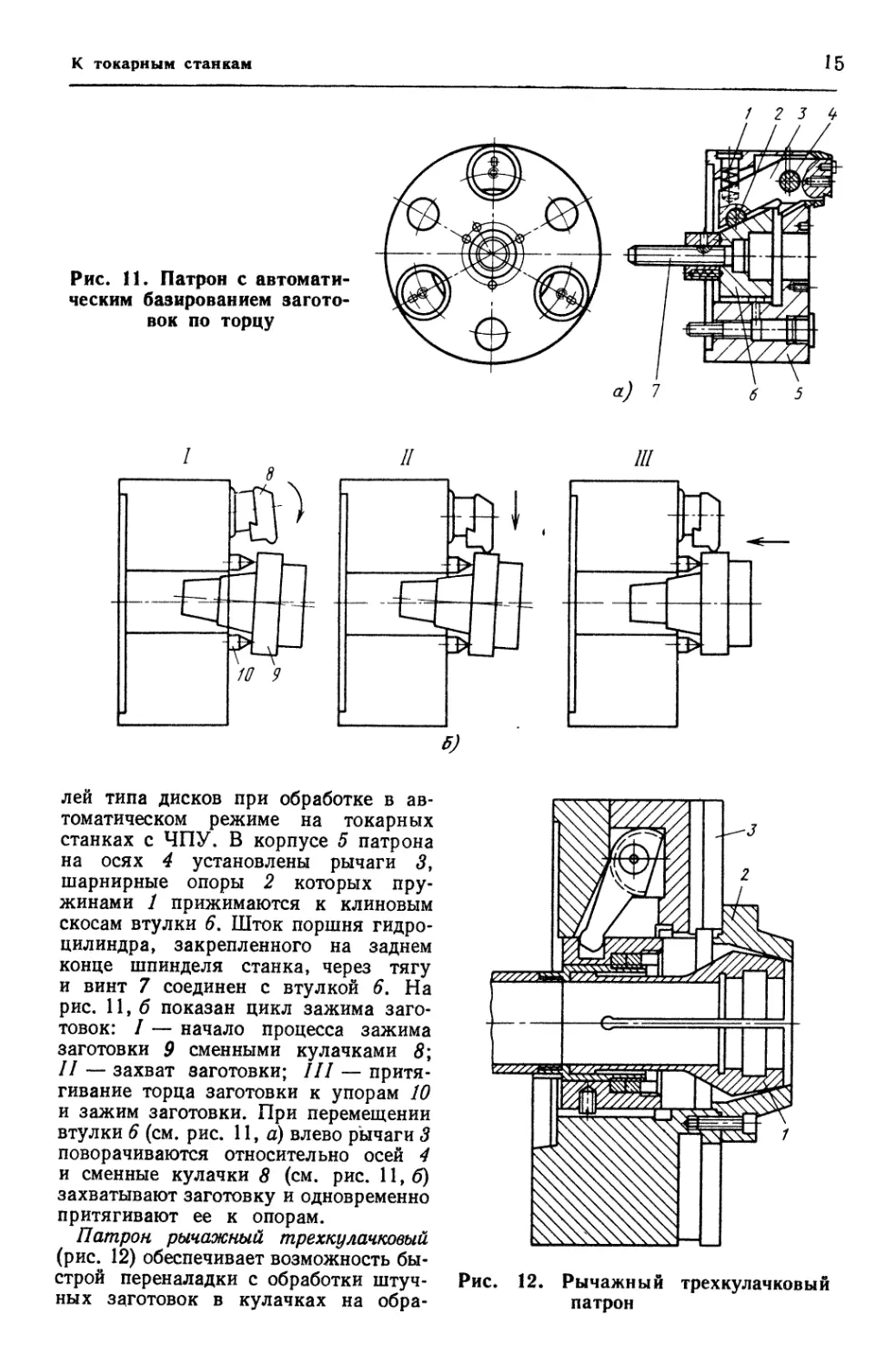

Патрон самоцентрирующий трехкулачковый клинорычажный с автоматическим базированием заготовок по торцу мод. 3LVP фирмы Forkardt (рис. 11, а) предназначен для центрирования и закрепления заготовок дета-

Рис. 10. Автоматический поджим торца заготовки

К токарным станкам

15

Рис. 11. Патрон с автоматическим базированием заготовок по торцу

/ г j 4

5)

лей типа дисков при обработке в автоматическом режиме на токарных станках с ЧПУ. В корпусе 5 патрона на осях 4 установлены рычаги 5, шарнирные опоры 2 которых пружинами 1 прижимаются к клиновым скосам втулки 6. Шток поршня гидроцилиндра, закрепленного на заднем конце шпинделя станка, через тягу и винт 7 соединен с втулкой 6, На рис. 11,6 показан цикл зажима заготовок: / — начало процесса зажима заготовки 9 сменными кулачками 8; II — захват заготовки; /// — притягивание торца заготовки к упорам 10 и зажим заготовки. При перемещении втулки 6 (см. рис. 11, а) влево рычаги 3 поворачиваются относительно осей 4 и сменные кулачки 8 (см. рис. 11,6) захватывают заготовку и одновременно притягивают ее к опорам.

Патрон рычажный трехкулачковый (рис. 12) обеспечивает возможность быстрой переналадки с обработки штучных заготовок в кулачках на обра-

Рис. 12. Рычажный трехкулачковый патрон

16

Приспособления

0)

Рис» 13. Патроны, установленные в двухпозиционной поворотной головке

ботку изделий из прутка, устанавливаемых в цанге. Для этой цели накладные кулачки снимаются с основных кулачков 3, в отверстие патрона устанавливается цанга 1 и к торцу патрона прикрепляется конусная втулка 2.

Для совмещения смены заготовок с работой станка два патрона устанавливают в двухпозиционной поворотной головке (рис. 13, а и б). Во время обработки заготовки, установленной в патроне 2, в патроне 1 производится смена заготовки. Для удобства установки заготовки вертикально применяют головку с наклонной осью поворота (см. рис. 13, б). Не перекрываемое работой станка вре-

7 2

Рис. 14. Трехкулачковый поводковый патрон

мя смены заготовки затрачивается лишь на поворот головки на 180°.

Приспособления для установки валов. При обработке на токарных станках с ЧПУ заготовок деталей типа валов заготовки устанавливают в центрах. Передача крутящего момента заготовкам осуществляется поводковыми патронами. К таким патронам предъявляется ряд требований. Они должны обеспечивать: 1) передачу максимального крутящего момента при черновой обработке; 2) возможность обработки заготовки с одной установки и на высоких частотах вращения шпинделя; 3) возможность базирования заготовки по торцу; 4) возможность быстрой переналадки с центровой на патронную обработку.

Трехкулачковый поводковый патрон с плавающим центром мод. НУ.2516.100 (конструкция Московского станкостроительного завода им. Серго Орджоникидзе) (рис. 14) предназначен для установки заготовок в центрах и передачи крутящего момента заготовке. Патрон состоит из корпуса 1 с тремя двуплечими рычагами 2 и плавающим центром 5. Он обеспечивает возможность закрепления заготовок, имеющих значительные погрешности формы поверхности.

К токарным станкам

17

Патрон позволяет повысить точность обработки за счет равномерного распределения усилия зажима между кулачками 3, что уменьшает радиальное биение и кривизну обработанных деталей относительно базовых поверхностей — центровых гнезд. Наличие упора 4 обеспечивает базирование заготовки по торцу. Техническая характеристика патрона приведена ниже.

Диаметр, мм ...............400

Высота, мм . ...............225

Масса, кг.................... 130

Патроны токарные быстроперена-лаживаемые универсальные (рис. 15) предназначены для центрирования и закрепления заготовок в кулачках либо в центрах, что достигается заменой сменной вставки 1 (табл. 2).

Патрон комбинированный мод. ПЗКП-315Ф8.95 (конструкции ЭНИМ-Са) (рис. 16) обеспечивает быструю

замену кулачков и их быструю переналадку с зажима заготовки при ее установке в центрах на зажим зато

Рис. 15. Патрон быстропереналажи-ваемый универсальный

2. Технические характеристики токарных быстропереналаживаемых универсальных патронов

Размеры, мм

Параметр ПЗК-У-250Ф6.93 ПЗК-У-315Ф8.93 i 1 ПЗК-У-315Ф8.95 ПЗК-У-400Ф8.93 ПЗ К-У-400Ф8.95

Наружный диаметр 250 315 315 400 400

Высота патрона 120 150 150 150 165

Диаметр зажимаемой заготовки в прямых кулачках 20—100 30—140 30—140 30—150 30—150

Диаметр зажимаемой заготовки внутренними ступенями кулачков 90—250 100—315 100—315 140—400 140—400

Диаметр зажимаемой заготовки наружными ступенями кулачков 90—240 100—300 100—300 130—360 130—360

Диаметр заготовки при обработке в центрах 20—100 30—120 30—120 30—120 30—120

Примечание. Разработчик — ЭНИМС. Изготовитель — Барановичский завод станкопринадлежностей.

18

Приспособлени я

Рис. 16. Патрон комбинированный мод. ПЗКП-315Ф8.95

товки при ее установке в кулачках (за счет смены втулки с плавающим центром на втулку с отверстием). При этом благодаря наличию отверстия патрон обеспечивает возможность обработки как штучных, так и прутковых заготовок. Зажим и разжим заготовок в патронах осуществляются от гидравлических, пневматических или электромеханических приводов, устанавливаемых на заднем конце шпинделя станка. Для компенсации влияния центробежных сил на силу зажима при высокой частоте вращения шпинделя в конструкции патрона предусмотрено наличие контргруза 1, соединенного рычагом 2 с основным кулачком 3.

Патроны Барановичского завода станкопринадлежностей оснащаются одним комплектом закаленных многоступенчатых сменных универсальных

кулачков и комплектом мягких (сырых) кулачков с «мышиным зубом» для крепления их к основным кулачкам. Универсальные закаленные кулачки обеспечивают зажим заготовок, диапазон размеров которых предусмотрен технической характеристикой патронов. Однако конфигурация кулачков и длина зажимных губок ограничивают номенклатуру обрабатываемых заготовок. Поэтому помимо универсальных кулачков рекомендуется иметь кулачки с длиной зажимных губок 4, 6, 10, 16, 25 мм с разными профилями зажимных зубьев. Кулачки с профилем зажимной части, выполненной по типу I (рис. 17), с площадью контакта 1 мм2 предназначены для зажима заготовки с облоем и с большими уклонами, характерными для отливок и поковок. Кулачки с профилем зажимной части по типу //с площадью

К токарным станкам

19

контакта на каждый зуб 3,1—4,6 мм2 предназначены для зажима заготовок после черновой и полу чистовой обработки, а по типу III — после чистовых операций, поскольку они не оставляют следов на обработанной поверхности. Кулачки могут быть выполнены цельными и сборными. Цельные кулачки выполняются как для патронных работ для зажима по наружной и внутренней поверхностям заготовки, так и для центровых работ. Сборные кулачки выполняют только по типам II и III для патронных работ для зажима по наружной поверхности. Вставки к сборным кулачкам выполняются закаленными и незакаленными (сырыми). С целью обеспечения большей точности обработки (радиальное биение 0,015—0,04 мкм) применяют мягкие вставки, которые растачивают в патроне непосредственно перед обра боткой данной партии заготовок. При этом кулачки необходимо зажимать специальным эталонным кольцом. Диаметр расточки должен быть равен диаметру зажимаемой обработанной шейки заготовки. Все закаленные цельные кулачки и вставки для наружного зажима шлифуются под максимальный

для данного диапазона диаметр зажима, а кулачки для зажима по внутренней поверхности — под минимальный диаметр зажима.

Патроны ПЗКП-250Ф6.95 оснащаются одним центром, а патрон

ПЗ КП-315Ф8.95 — тремя различными центрами для установки в них заготовок с разными центровыми отверстиями. Плавающий центр в патроне подпружинен пакетом тарельчатых пружин, сжимаемых при утапливании центра под действием усилия заднего вращающегося центра, установленного в панели задней бабки. Величина усилий тарельчатых пружин в пенаре и поджима пиноли задней бабки к центру влияет на точность обработки. Высокая точность обработки обеспечивается при таком соотношении усилий поджима пиноли задней бабки и тарельчатых пружин, при котором гарантируется стабильность положения заготовки в радиальном направлении во время ее обработки. Усилия тарельчатых пружин после контакта торца заготовки и опорной поверхности фланца патрона должны быть не менее 5,5—6,0 кН. Усилие поджима пиноли задней бабки на плавающий

Рис. 17. Типы кулачков:

/ —• для зажима поковок, штамповок, отливок; II — для зажима черновых и получи-стовых поверхностей; III — для зажима чистовых поверхностей

20

Приспособлен и я

Рис. 18. Эксцентричный поворотный патрон:

Ц— позиция обработки 0; б — позиция обработки I; в — позиция обработки 2

Центр должно превышать усилие тарельчатых пружин после контакта заготовки с опорной поверхностью фланца патрона не менее чем на 7,5—8,0 кН.

Эксцентричный поворотный пагНрон предназначен для центрирования и закрепления заготовок деталей коленчатых валов, периодического их поворота при обработке щек. Патрон (рис. 18) имеет три рабочих положения, смещенных одно относительно Другого на 120°. Поворот валов осуществляется против часовой стрелки; с помощью программирования дополнительных функций патрон автоматически устанавливается в три рабочих положения 1—3,

Патрон поводковый мод. УГО 124.000000.000 (рис. 19) предназначен Для зажима заготовок типа валов. В отверстие конусного хвостовика 4 установлены плавающий центр 9 и пружина 2, расположенная между

резьбовыми втулками 1 и 5. В задний торец центра установлена штанга 3. Корпус 11 патрона имеет проточку под диск 10, в котором закреплены через 120° три пальца 6. На диске установлены также три пальца 7, на которых закрепляются сменные эксцентриковые кулачки 8 с зубчатыми поверхностями и поворотный кожух 12, Диск 10, поворачиваясь, увлекает за собой кулачки, которые пазами охватывают неподвижные пальцы 6 и, перемещаясь вместе с диском, поворачиваются относительно пальцев 7, в результате чего кулачки равномерно захватывают заготовку, передавая ей крутящий момент. Раскрытие кулачков осуществляется поворотом кожуха против часовой стрелки и фиксируется подпружиненным фиксатором 13, С патроном поставляются три комплекта сменных кулачков, на торцах которых маркируется диапазон диаметров заготовок. Техниче-

Рис. 19 . Патрон поводковый

К токарным станкам

21

Зид А

Рис. 20.

Патрон поводковый с эксцентриковыми кулачками

ская характеристика приведена ниже (размеры в мм).

Наружный диаметр .... 252

Диапазон диаметров заготовок, зажимаемых комплектом сменных кулачков . . 17—76

Диаметр: присоединительного конуса ................... 106,

375 расположения крепежных отверстий......... 133,4

крепежных болтов ... М12

Габариты патрона: длина с плавающим центром .................... 97

высота от торца шпинделя до торца кожуха . . 30

Разработчик — НПО «Литстанко-проект» (Вильнюс).

Изготовитель — Хмельницкий инструментальный завод.

Поводковый патрон с эксцентриковыми кулачками показан на рис. 20. Заготовка базируется по центровым отверстиям подпружиненным центром 2 патрона и доводится торцом до торца корпуса 4 патрона вращающимся центром задней бабки станка. При дальнейшем перемещении пиноли корпус 4 перемещается в осевом направлении, сжимая пружину 5. При этом винтовой паз корпуса 4 взаимо

действует с концом винта 7, установленным в корпусе б, в результате чего корпус 4 поворачивается по часовой стрелке. В корпусе 4 выполнен кольцевой паз 3, в котором установлены сухари 10 с закрепленными на них осями 1. При повороте корпуса 4 установленные на осях 1 кулачки 8 с зубчатыми колесами, зацепляющимися с зубчатыми секторами 9, выполненными на неподвижном корпусе 6, поворачиваются против часовой стрелки до соприкосновения с заготовкой с усилием натяга, создаваемым пружинами 12, закрепленными на штифтах 11 и 13 в корпусе 4 и сухарях 10. При дальнейшем повороте корпуса 4 до упора в корпус 6 сухари 10 перемещаются в кольцевом пазу корпуса 4, растягивая пружины 12. При этом корпус 4 с кулачками 3, заготовка и защитный кожух перемещаются в осевом направлении. Два комплекта сменных кулачков обеспечивают возможность обработки валов диаметром 8— 40 мм.

Инерционный патрон с эксцентриковыми кулачками конструкции НИ-ИПТмаш (г. Краматорск) (рис. 21) предназначен для передачи крутящего момента заготовкам типа валов, устанавливаемых в центрах. Эксцентриковые кулачки 3 зафиксированы на осях 7 посредством штифтов и закреплены через шайбы 8 винтами 9. Оси

22

Приспособлени я

Рис. 21. Инерционный патрон

запрессованы в корпус 5 и закреплены винтами. Рычаги 1 установлены на осях между корпусом и диском 6. К рычагам винтами 2 крепятся грузы. В рычагах по окружности выполнены пять отверстий под штифт 14, запрессованный в кулачок, что обеспечивает возможность установки кулачков в различных угловых положениях при наладке кулачков на различные диаметры. Патроны двух типоразмеров позволяют обрабатывать заготовки диаметром 8—100 мм. К штырям 12, установленным на рычаге и в корпусе, прикреплены пружины 13, которые разводят кулачки в исходное положение по окончании обработки заготовки. На корпусе закреплен переходный фланец 4 с отверстием, соответствующим наружному посадочному раз

меру шпинделя станка. Патрон закреплен на шпинделе станка шпильками 10 и гайками 11. После включения станка под действием центробежной силы грузы расходятся и кулачки касаются заготовки. Под действием силы резания кулачки закрепляют заготовку.

Патроны поводковые штырьковые и зубчатые. Такие патроны позволяют производить обработку заготовок за один установ. Заготовка устанавливается в центрах: переднем плавающем 2 и заднем вращающемся 4. Крутящий момент передается заготовке штырьками или зубьями. Заготовка 3 поджимается передним торцом к штырькам 8 патрона 1 гидроцилиндром 7 посредством заднего центра 4, установленного в пиноли 5 задней бабки 6 (рис. 22). Благодаря самоустанавли-

Рис. 22. Заготовка, установленная в штырьковом поводковом патроне и вращающемся заднем центре

К токарным станкам

23

Рис. 23. Патрон поводковый торцовый

ванию штырьков или зубьев по торцу заготовки они вдавливаются в заготовку на одинаковую глубину независимо от неперпендикулярности торца заготовки ее оси.

Надежность и долговечность штырьковых патронов определяются материалом штырьков и подшипниками вращающегося центра, устанавливаемого в пиноли задней бабки, так как при поджиме заготовки к штырькам для их врезания в торец заготовки возникает значительная осевая нагрузка на подшипники вращающегося центра. Материал штырьков должен иметь повышенную твердость и одновременно быть достаточно вязким. Врезание штырьков в торец заготовки на глубину 0,2 мм обеспечивается соответствующим их затачиванием. Наименьший наружный диаметр заготовки примерно равен наружному диаметру окружности приводных штырьков. Наибольший диаметр заготовки может быть в два-три раза больше диаметра окружности, по которой расположены штырьки приводного диаметра. Однако для интенсификации режимов резания приводной диаметр должен выбираться по возможности большим по отношению к обрабатываемому диаметру заготовки.

Патроны поводковые штырьковые, их конструкции, характеристики и принцип работы приведены в табл. 3.

Патроны поводковые торцовые (рис. 23) предназначены для базирования и закрепления заготовок типа

валов на станках с ЧПУ, имеющих указатель осевого поджима заготовок пинолью задней бабки станка. Технические характеристики приведены в табл. 4.

Центры вращающиеся станочные с конусами Морзе 2 и 3 нормальной серии (рис. 24) предназначены для крепления и центрирования деталей при обработке на металлорежущих станках. Класс точности Н.

Центр состоит из корпуса /, шпинделя 2, установленного в головке корпуса на трех подшипниках: двух радиальных (6 и 9), воспринимающих радиальные нагрузки, и одного упорного шарикоподшипника 8, воспринимающего осевые нагрузки.

Поджим подшипников производится гайкой 3, в полости которой установлено войлочное кольцо 4, предохраняющее подшипники от загрязнений и удерживающих смазочный материал. Гайка фиксируется стопорным винтом 5.

Смазывание подшипников осуществляется через резьбовое отверстие, закрываемое винтом 7. Технические характеристики приведены в табл. 5. Центры вращающиеся станочные с конусами Морзе 4 и 5 нормальной серии (рис. 25) предназначены для крепления и центрирования деталей при обработке на металлорежущих станках. Класс точности Н.

Центр состоит из корпуса /, шпин-целя 2, установленного в корпусе дентра на трех подшипниках: двух

24

П риспособлен ия

3. Конструкции поводковых штырьковых патронов

Эскиз, характеристика и принцип работы

А

Патрон поводковый штырьковый конструкции ЭНИМСа состоит из хвостовика 11 и корпуса 4. В отверстии корпуса установлен плавающий центр /, подпружиненный пружиной 6. Шпонка 3 передает крутящий момент поводкам 2. При поджиме заготовки вращающимся центром задней бабки в ее торец вдавливаются поводки 2. Последние через толкатели 5 и плунжеры 7 опираются на гидропласт 8, что обеспечивает равномерное вдавливание штырьков в торец заготовки даже при его неперпендикулярности относительно оси центров. Плунжер 9 с винтом 10 закрывает осевое отверстие после заполнения его гидропластом.

К токарным станкам

25

Продолжение табл. 3

Эскиз, характеристика и принцип работы

Переналаживаемый поводковый патрон конструкции Одесского завода прецизионных станков. В корпусе патрона установлен центр /, подпружиненный пружиной 6. В отверстиях корпуса 4 установлены четыре втулки 5, опирающиеся на гидропласт 5 (во втулках выполнены планки 2 с поводками). Переналадка патрона осуществляется перемещением планок 2 относительно втулок 3 к центру или от центра патрона. Положение планок фиксируется шайбами 7 посредством винтов 8.

26

Приспособления

Продолжение табл. 3

Эскиз, характеристика и принцип работа

Переналаживаемый штырьковый поводковый патрон конструкции НИИПТМАШ (г. Краматорск) предназначен для установки заготовок типа валов диаметром 80—240 мм. Патрон устанавливают на шпинделе станка посредством фланца 4 и закрепляют шпильками 1 и гайками 2. Заостренные штырьки 9 могут переустанавливаться в корпусе 8 по различным окружностям в зависимости от диаметра заготовок. Сменные крышки 10, закрепляемые на корпусе 8, имеют соответствующие овальные отверстия, входящие в лыски штырьков, для предотвращения их от проворота. Корпус 8 соединен с переходником 7. Штырьки опираются сферическими концами на сферическую пяту 6, установленную на подпятнике 5, что обеспечивает самоустановку штырьков по торцу заготовки. Вылет плавающего центра 11 и регулировка силы пружины осуществляется вращением стакана 3 за предусмотренные для этой цели лыски. При установке заготовки в центрах вращающийся центр задней бабки поджимает заготовку в осевом направлении и штырьки врезаются в торец заготовки на одинаковую глубину независимо от неперпенди-куляркости торца заготовки относительно ее оси.

К токарным станкам

27

4. Технические характеристики поводковых торцовых патронов

Параметр ИЛУЕ7162-4004.000 ИЛУ Е7162-4006.000

Диаметр закрепляемых заготовок, мм Диаметр присоединительного конуса, мм Максимальное усилие поджима центром задней бабки станка, кН Максимальная частота вращения шпинделя станка, мин-1 Радиальное биение поверхности конуса 60° относительно поверхности присоединительного конуса, мм Масса патрона, кг 40—60 60—80 106,375 12 3500 0,012 9,2 | 13,2

Примечание. Разработчик — Межотраслевой головной конструкторско-технологический институт технологической оснастки (г. Харьков). Изготовитель — Барановичский завод станкопринадлежностей.

радиальных — переднего 6, находящегося в головке корпуса, и заднего 9, установленного в хвостовике корпуса, — которые воспринимают радиальные нагрузки, и одного упорного шарикоподшипника 5, воспринимающего осевые нагрузки.

Поджим подшипников производится гайкой <?, в полости которой устано

влено войлочное кольцо 4, предохраняющее подшипники от загрязнений и удерживающее смазочный материал. Гайка фиксируется стопорным винтом 5. Задний подшипник закрывается заглушкой 10, ввернутой в резьбовое отверстие хвостовика корпуса.

Смазывание подшипников осуществ. ляется через резьбовое отверстие в кор.

Рис. 24. Центры вращающиеся с конусами Морзе 2 и 3

28

П риспособлен ия

5. Технические характеристики центров вращающихся станочных с конусами Морзе 2 и 3

Центр Конус Морзе D L d 1 Максимальная частота вращения центрового валика, мин”1 Радиальное биение, мкм Масса, кг

конуса центрового ва- лика конца хвостовика

мм

ХМИЗ 7032-4002 ХМИЗ 7032-4003 2 3 50 60 157 180 22 25 24 26 84 93 2000 12 30 0,74 1,32

Примечание. Разработчик и изготовитель — Хмельницкий инструментальный завод.

пусе, закрываемое винтом 7. Технические характеристики центров вращающихся с конусами Морзе 4 и 5 нормальной серии приведены в табл. 6.

Центры вращающиеся станочные с конусами Морзе 4 и 5 усиленной серии предназначены для установки деталей типа валов при их обработке на станках токарной группы (рис. 26).

Центр состоит из корпуса 7, центрового валика 2, трех подшипников, на которых установлен шпиндель: двух радиальных — переднего 6, находящегося в головке корпуса, и зад

него 9, установленного в хвостовике корпуса, — которые воспринимают радиальные нагрузки, и одного упорного шарикоподшипника 8, воспринимающего осевые нагрузки.

Поджим подшипника 6 производится гайкой 5, в которой установлено лабиринтное кольцо 4, предохраняющее подшипники от загрязнений и удерживающее смазочный материал. Гайка фиксируется стопорным винтом 5. Задний подшипник закрывается заглушкой 10, ввернутой в резьбовое отверстие хвостовика корпуса.

2 3 4 5 6 7 8

Рис. 25. Центры вращающиеся с конусами Морзе 4 и 5

К токарным станкам

29

в. Технические характеристики центров вращающихся с конусами Морзе 4 и 5 нормальной серии

D L d I h

Центр

Максимальная частота вращения центрового валика, мин~х

Радиальное биение, мкм

мм

4

5

5

7032-4014

ХМИЗ 7032-4005

7032-4015

65

73

73

185

220

220

25

32

32

30

34

34

80,5

90,5

90,5

2000

12

30

2,26

2,56

2,56

Примечание. Разработчик и изготовитель центров

ХМИЗ 7032-4005 — Хмельницкий инструментальный завод. Разработчик и изготовитель центров 7032-4014 и 7032-4015 — Саранский инструментальный завод.

Смазывание подшипников осуществляется через резьбовое отверстие в корпусе, закрываемое винтом 7.

Технические характеристики центров вращающихся с конусами Морзе 4 и 5 усиленной серии приведены в табл. 7.

Центры вращающиеся станочные с конусом Морзе 6 усиленной серии предназначены для крепления и центри

рования деталей при обработке на металлорежущих станках. Класс точности Н (рис. 27).

Центр состоит из корпуса /, шпинделя 2, установленного в корпусе на трех подшипниках: переднего конического роликоподшипника 6, находящегося в головке корпуса, заднего игольчатого подшипника со штампованным наружным кольцом Р, которые

Рис. 26. Центры вращающиеся с конусами Морзе 4 и 5 усиленной серии

30

П риспособлен и я

7. Технические характеристики центров вращающихся с конусами Морзе 4 и 5 усиленной серии

Центр

7032-4114

7032-4115

1500

Максимальная частота вращения центрового валика, мин~х

Радиальное биение, мкм

*

СО о £

16 40

2,20

3,56

Примечание. Разработчик и изготовитель — Саранский инструментальный завод.

воспринимают радиальные нагрузки, и упорного шарикоподшипника 8, воспринимающего осевые нагрузки.

Поджим и регулирование радиального зазора подшипника производятся гайкой 5, которая фиксируется стопорным винтом 4, В полости гайки устанавливается сальник 5, предохраняющий подшипник от загрязнения и препятствующий утечке смазочного материала. Задний подшипник закрывается заглушкой 10, ввернутой в резьбовое отверстие хвостовика корпуса.

Смазывание подшипников осуществляется через резьбовое отверстие в корпусе, закрываемое винтом 7.

Техническая характеристика центра вращающегося с конусом Морзе 6 приведена в табл. 8.

Удлиненный вращающийся центр (рис. 28) конструкции ГПТИ Древ-станкопром. Передняя часть центра 1 выполнена удлиненной с конусом под центровое отверстие и промежуточным конусом, что обеспечивает возможность максимально близкого подвода инструмента к центру (минимальный диаметр обрабатываемой детали 6 мм). Наличие конического роликового подшипника 2, радиально-упорного 3 и игольчатого 4 обеспечивает значительные радиальные и осевые нагрузки.

Рис. 27. Центры вращающиеся с конусом Морзе 6 усиленной серии

К токарным станкам

31

8. Технические характеристики центров вращающихся с конусом Морзе 6

Центр D L d 1 Л Максимальная частота вращения центрового валика, мин”1 Радиальное биение, мкм Масса, кг

конуса центрового ва- лика конца хвостовика

мм

ХМИЗ 7032-4006 125 333 55 56 152 1500 16 40 П,1

Примечание. Разработчик — НПО «Литстанкопроект» (г. Вильнюс). Изготовитель — Хмельницкий инструментальный завод.

Технические характеристики приведены в табл. 9.

Центры станочные вращающиеся высокооборотные конструкции МГКТИ-техоснастка предназначены для установки валов в центрах. По сравнению с конструкциями, выпускаемыми серийно, повышена технологичность корпуса и крышек, применены новые высокооборотные подшипники, жидкостная система смазки подшипника, что обеспечивает увеличение частоты вращения в 1,4 раза, допускаемой осевой силы в 1,8 раза, уменьшение биения рабочей части центра в 3 раза. Техническая характеристика центра приведена в табл. 10.

Центр вращающийся с указателем осевой силы мод. РКВ7032-4035 (рис. 29) предназначен для базирования и зажима заготовок деталей типа валов, устанавливаемых в штырьковых поводковых патронах на станках с ЧПУ. Наибольшая осевая нагрузка 15 000 Н. Наибольшая предельная нагрузка при 1000 мин*"1 4500 Н. Наибольшая частота вращения 2500 мин-1. Изготовитель — Хмельницкий инструментальный завод.

На рис. 30 показан комбинированный штырьково-кулачковый патрон мод. 3ALZ фирмы Forkardt с автоматически убирающимися кулачками. Патрон предназначен для центрирования

155

60

Рис. 28. Удлиненный вращающийся центр

32

Приспособления

9. Технические характеристики удлиненных вращающихся центров

Центр * Конус Морзе d D L Нагрузка при 1000 мин-1, Н, не более

мм

Д7106-4001 4 30 75 258 4000

Д7106-4002 5 40 90 285 4500

* Частота вращения 2500 мин"1.

10. Техническая характеристика центров вращающихся

Параметр Конус Морзе

№ 4 № 5

Максимально допустимые нагрузки, Н: радиальная 640 1300

осевая 1000 1520

Максимальная частота вращения, 6000 5000

мин"1 Радиальное биение, мм Срок службы, ч 0,0 2С 05 Ю

и передачи крутящего момента заготовкам деталей типа валов при обработке с большими режимами резания с одной установки. Конструкция патрона представляет собой сочетание клинорычажного кулачкового и штырькового поводкового патронов. В корпусе 7 патрона установлены три ры

чага 2 со сменными кулачками 4, При перемещении влево поршня гидроцилиндра, установленного на заднем конце шпинделя станка, тяга через винт 9 перемещает втулку 8 и плавающую втулку 1 с клиновыми пазами. При этом рычаги 2, поворачиваясь относительно осей 3, закрепляют уста-

Рис. 29. Центр вращающийся с указателем осевой силы

К токарным станкам

33

новленную в центрах заготовку. Для отвода кулачков заготовка раскрепляется, и при дальнейшем перемещении втулки 8 влево ее буртик отводит рычаги назад внутрь корпуса патрона. Заготовка валов (отливки, поковки, прокат) устанавливается в цетпрах: переднем плавающем 5 и вращающемся центре пиноли задней бабки. Зато-товка под действием осевой силы пиноли поджимается к штырькам 6, которые вдавливаются в торец заготовки. Одновременно плавающие кулачки 4 с острыми кромками закрепляют заготовку по наружной поверхности. В конце обработки без остановки станка кулачки 4 раскрепляют заготовку и отводят назад. При этом крутящий момент передается заготовке штырьками б. Обработку продолжают с меньшими режимами везания. При этом направление подачи может осуществляться к задней бабке, так как кулачки оставляют свободное пространство для инструмента. При обработке длинных деталей при отведенных кулачках можно также вначале обработать конец заготовки, затем зажать ее гладкими сырыми кулачками и обработать все остальные поверхности.

Для поджима валов задним вращающимся центром при применении торцовых поводковых патронов (зубчатых или штырьковых) применяют встроенный в пиноль гидроцилиндр (рис. 31, а). На рис. 31,6 показана гидросхема пиноли задней бабки с установленным в ней вр ащающимся" центр ом. Масло нагнетается насосом через обратный клапан 8, золотник 7, редукционный клапан 6, обратный клана}! 5 и трубопровод 1 в поршневую полость гидроцилиндра 5. При этом пиноль перемещается влево, прижимая врашаюшимся центром торец загс гонки к зубцам или штырькам ториевого поводковою патрона. Масло из штоковой полости цилиндра по трубопроводу 2 через золотник 7 и обратный ктапан 9 сливается в бак. Реле давления 4 предназначено для отключения главною электродвигателя станка при падении давления в гидросистеме.

Гидравлическая насадка на пиноль задней бабки токарного станка с ЧПУ конструкции НИИПТмаш показана на

2 Кузнецов Ю. И. и др.

Рис. 30. Комбинированный штырьково-поводковый патрон

рис. 32. В корпусе 3 насадки расположен поршень 2 с конусным отверстием для установки вращающегося центра. Насадка устанавливается отверстием на пиноль задней бабки и закрепляется винтами 5, Масло от источника давления подается через штуцер 4 под поршень 2. Крышка 1 ограничивает перемещение поршня.

Для повышения жесткости длинных валов при их обработке на токарных станках с ЧПУ применяют самоцен-трирующие неподвижные и подвижные люнеты, позволяющие интенсифицировать режимы резания, а следовательно, повысить производительность обработки заготовок за счет сокращения основного времени. На рис. 33 показан люнет фирмы SMW. Люнет состоит из корпуса с пневмо- или гидроцилиндром 5. При подаче масла или сжатого воздуха в поршневую полость цилиндра плунжер 4 с роликом перемещается вправо к заготовке. При этом ролики, установленные на левых концах рычагов 2, скользят по копиру 1, установленному на плунжере 4, поворачивая рычаги 2 относительно осей 3. Таким образом, ролики, установленные на игольчатых подшипниках на плунжере 4 и рычагах 2, перемещаются к центру заготовок. Стабильность центрирования от 0,005 до 0,01 мм. Люнеты обеспечивают большой диапазон центрирования заготовок (от 3,2—40 мм до 60—265 мм). Люнеты могут быть использованы в качестве основных опор при об-

34

Приспособления

S)

работке конца валика и отверстия (рис. 34, а), а также в качестве вспомогательных опор при обработке длинных нежестких валиков (рис. 34, б). Они устанавливаются по обработанной наружной поверхности заготовок.

На рис. 35, а показана гидравлическая схема люнета. Масло из бака 10 нагнетается насосом с электродвигателем 7 через обратный клапан 9, золотник 4, муфту 2 в гидроцилиндр люнета 1. Редукционный клапан 5

предназначен для регулирования давления в гидросистеме и предохранения насоса от перегрузки. Реле давления 3 отключает главный электродвигатель

станка при падении давления в системе. Аккумулятор 6 поддерживает кратковременное давление в системе при выходе из строя насоса. Фильтр 8 предназначен для фильтрования масла. На рис. 35, б показана пневматическая схема люнета. Сжатый воздух

Рис. 32. Гидравлическая насадка на пиноль задней бабки

К токарным станкам

35

Рис. 34. Примеры применения люнетов

через пневмоаппаратуру 11 (фильтр-влагоотделитель, редукционный клапан и маслораспылитель) поступает в золотник 4 и далее через гибкий шланг в пневмоцилиндр люнета 1. Реле давления 3 отключает электродвигатель станка при аварийном падении давления воздуха.

Поворотные приспособления для многосторонней обработки заготовок. Для эффективной обработки заготовок с пересекающимися осями типа крестовин, деталей арматуры, корпусов малых размеров и деталей, требующих обработки с двух сторон, на токарных станках с ЧПУ необходима многосторонняя обработка заготовок за один установ. Для этого применяют поворотные патроны, оснащенные автоматическим поворотным устройством, обеспечивающим без останова станка ввод в зону обработки поверхностей, расположенных с противоположных сторон детали и под углом 90° друг к другу. Благодаря повторяемости формы и размеров поверхностей обра-

2*

Рис. 35. Гидро- и пневмосхемы люнетов

36

Приспособления

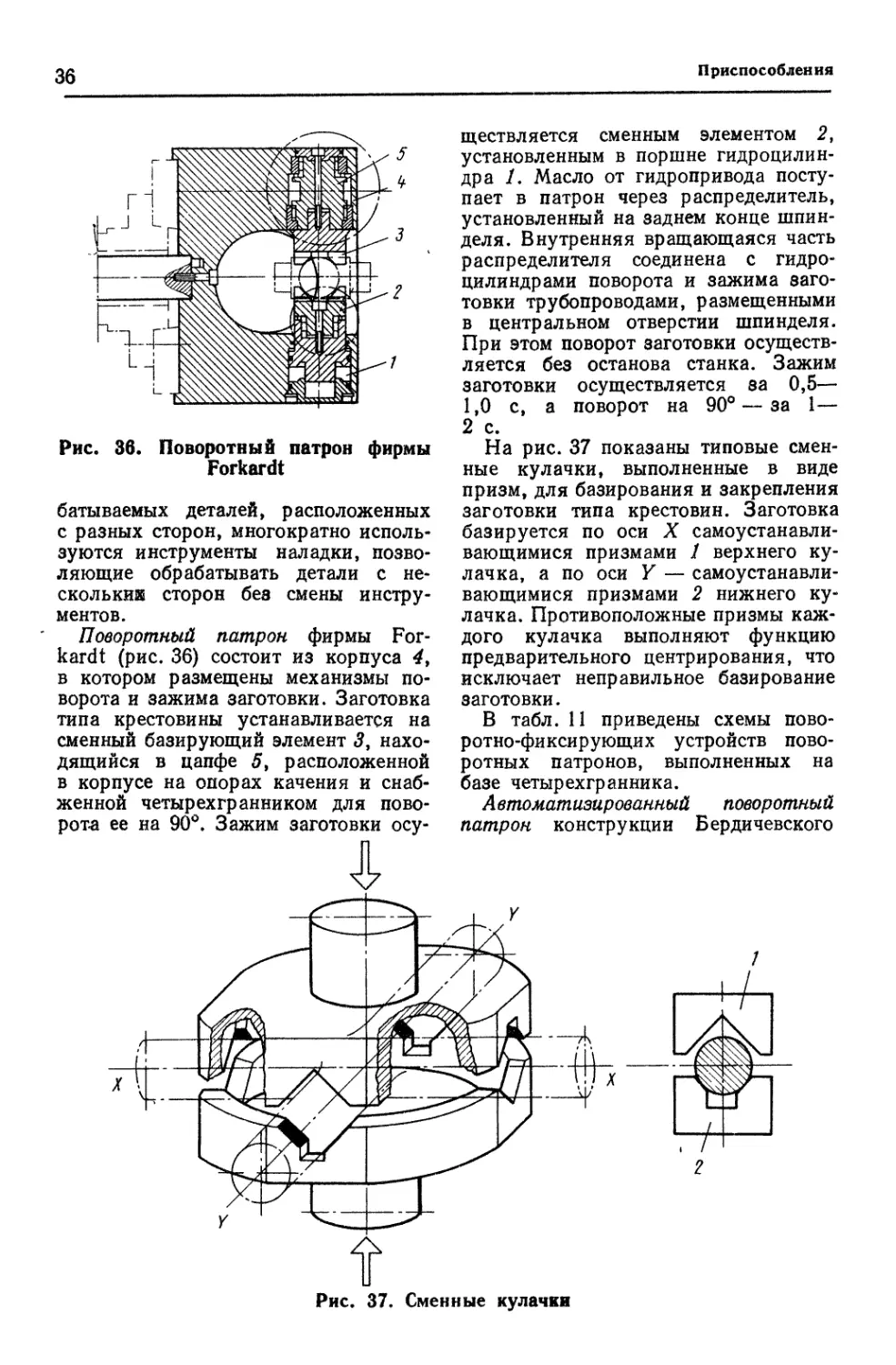

Рис. 36. Поворотный патрон фирмы Forkardt

батываемых деталей, расположенных с разных сторон, многократно используются инструменты наладки, позволяющие обрабатывать детали с нескольких сторон без смены инструментов.

Поворотный патрон фирмы Forkardt (рис. 36) состоит из корпуса 4t в котором размещены механизмы поворота и зажима заготовки. Заготовка типа крестовины устанавливается на сменный базирующий элемент 3, находящийся в цапфе 5, расположенной в корпусе на опорах качения и снабженной четырехгранником для поворота ее на 90°. Зажим заготовки осу-

ществляется сменным элементом 2, установленным в поршне гидроцилиндра 1, Масло от гидропривода поступает в патрон через распределитель, установленный на заднем конце шпинделя. Внутренняя вращающаяся часть распределителя соединена с гидроцилиндрами поворота и зажима заготовки трубопроводами, размещенными в центральном отверстии шпинделя. При этом поворот заготовки осуществляется без останова станка. Зажим заготовки осуществляется за 0,5— 1,0 с, а поворот на 90° — за 1— 2 с.

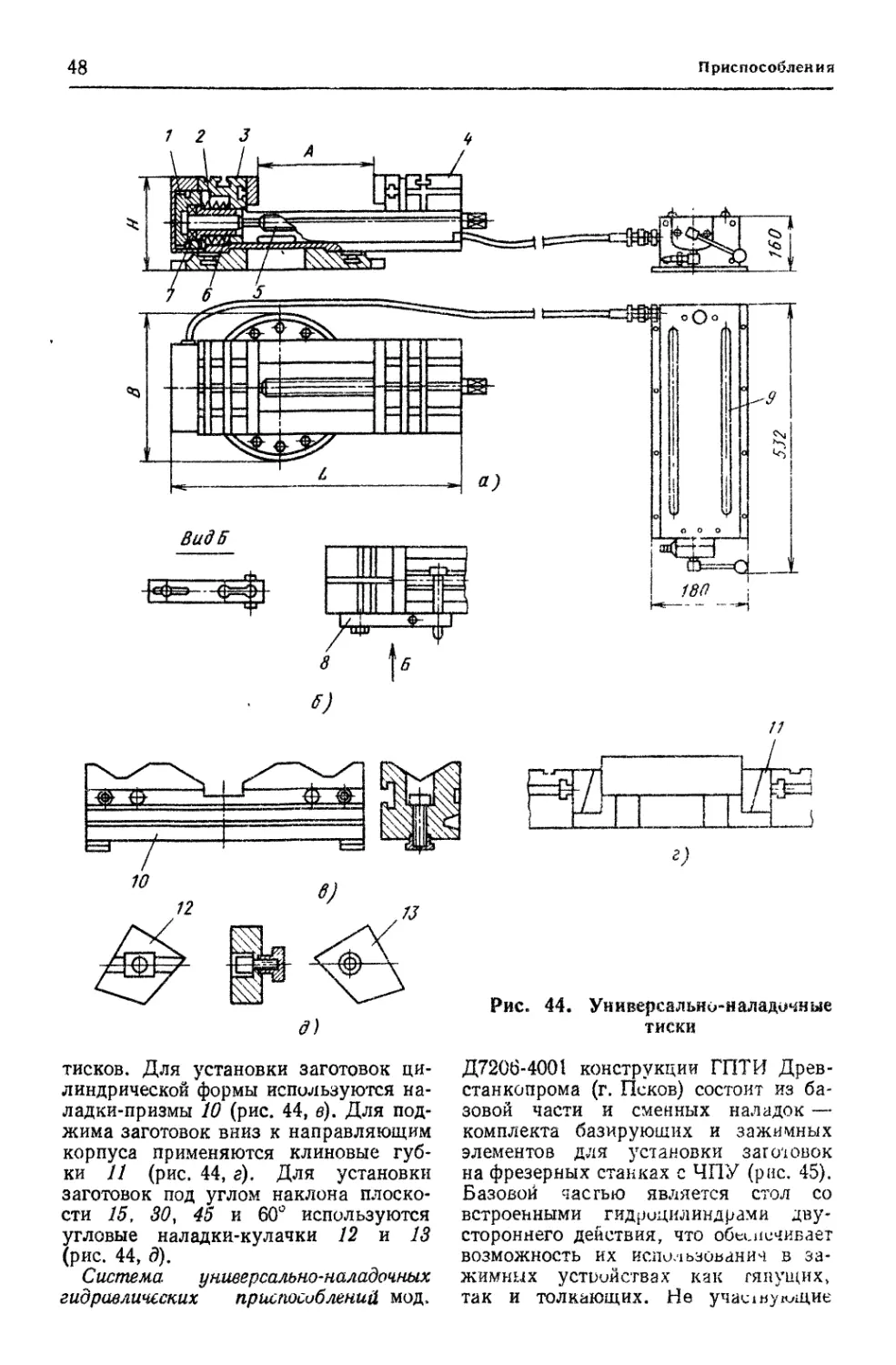

На рис. 37 показаны типовые сменные кулачки, выполненные в виде призм, для базирования и закрепления заготовки типа крестовин. Заготовка базируется по оси X самоустанавли-вающимися призмами / верхнего кулачка, а по оси Y — самоустанавли-вающимися призмами 2 нижнего кулачка. Противоположные призмы каждого кулачка выполняют функцию предварительного центрирования, что исключает неправильное базирование заготовки.

В табл. 11 приведены схемы пово-ротно-фиксирующих устройств поворотных патронов, выполненных на базе четырехгранника.

Автоматизированный поворотный патрон конструкции Бердичевского

Рис. 37. Сменные кулачки

К токарным станкам

37

11. Схемы поворотно-фиксирующих устройств поворотных патронов, выполненных на б&зе многогранника

Эскиз и принцип работы

Поворотный механизм патрона фирмы Forkardt состоит из четырехгранника 3 и гидроцилиндров, установленных в корпусе патрона. На грани четырехгранника поочередно воздействуют штоки 1 и 2 гидроцилиндров, выполненные в виде клиньев, поворачивая его на 45° по часовой стрелке. При повороте четырехгранника шток 1 перемещается вниз, а шток 2 — вверх. При повороте и фиксации четырехгранника направление перемещения штоков меняется.

В конце хода шток 2 заклинивается и четырехгранник 39 несущий заготовку, фиксируется.

Поворотный механизм состоит из четырехгранника 2, толкателя 4 и зубчатого механизма, одна шестерня которого установлена соосно цапфе с четырехгранником. а другая — соосно зубчатой муфте /. Толкатель 4 фиксирует цапфу за четырехгранник в рабочем положении /, Для поворота цапфы толкатель отводится от четырехгранника за счет взаимодействия зуба 3 с муфтой 1 и поворачивает через шестерню цапфу на угол 45° (положение //). Затем поршень возвращает толкатель 4 в исходное положение, и он доворачи-вает цапфу в том же направлении на оставшийся до 90° угол и фиксирует ее в угловом положении за следующую грань четырехгранника 2,

38

П риспособления

Продолжение табл. 11

Эскиз и принцип работы

В поворотном устройстве первоначальный поворот цапфы 2 на 45° осуществляется рычажным механизмом. Рычаг 3 механизма соединен с толкателем 1 и рычагом 4, контактирующим плоскостью Т с гранями четырехгранной цапфы 2, При отводе толкателя 1 от четырехгранника рычаг 4, поворачиваясь относительно неподвижной оси, контактируя с гранью четырехгранника, поворачивает последний на 45°. Затем толкатель /, перемещаясь в исходное положение, поворачивает четырехгранник на угол 90° и заклинивает цапфу в корпусе патрона.

В поворотном устройстве для поворота и фиксации цапфы 4 используется один толкатель 5, шарнирно установленный на рычаг I штока цилиндра. Толкатель, снабженный подпружиненным упором 2, контактирует со стенками паза зажимного кулачка 3 и гранями четырехгранника цапфы. Цапфа 4 фиксируется за одну из граней четырехгранника толкателем 5 (положение /). Для поворота четырехгранника толкатель вначале отводится (положение II) от четырехгранника, при этом цапфа 4 удерживается подпружиненным фиксатором. Затем фиксатор возвращается в положение /, упирается скосом в следующую грань четырехгранника, поворачивает цапфу на 90° и фиксирует ее, заклинивая в корпусе кулачка 3.

К токарным станкам

39

Продолжение табл. 11

Эскиз и принцип работы

В поворотном устройстве для поворота цапфы 2 вместо толкателей используется двуплечий рычаг 3. установленный в корпусе патрона. Рычаг имеет две рабочие площадки, контактирующие с гранями четырехгранника цапфы 2. Поворот цапфы на 90 или 120° осуществляется за два полуцикла. В пер-

вом полуцикле плунжер 4, перемещаясь вправо, поворачивает рычаг 3 по часовой стрелке, который, контактируя площадкой Tj с гранью четырехгранника, поворачивает цапфу на 45 или 60° в зависимости от числа граней (три или четыре) многогранника. Во втором полуцикле плунжер 1 перемещается вправо, поворачивая рычаг 3 против часовой стрелки, который, контактируя площадкой Т2 с ребром многогранника, поворачивает цапфу 2 в том же направлении, что и в первом полуцикле, еще на 45 или 60° и фиксирует ее за следующую

грань многогранника

Поворотно-фиксирующий механизм, построенный по принципу встречнопопутного поворота четырехгранника. Кулачок 4, в котором-размещен механизм, установлен в Т-образном пазу корпуса 3 поворотного патрона. В нем смонтированы поворотная цапфа, несущая базирующие элементы для установки детали, снабженная четырехгранником 5, и толкатели 6 и 7, кинематически связанные между собой шестерней 2. Ведущий толкатель 6 соединен шипом 1 с приводом поворота. На схеме а показано положение цапфы с обрабатываемой заготовкой, при котором толкатель 6 своим скосом от привода через шип 1 поджат к одной из граней четырехгранника 5 и заклинен в корпусе кулачка 4. Поворот детали (четырехгранника) на 90° осуществляется за два полуцикла. При выполнении первого полуцикла (схема б) толкатель 6 перемещается влево и освобождает четырехгранник 5, а толкатель 7, перемещаясь с помощью реечно-зубчатой передачи вправо и воздействуя скосом на ребро четырехгранника 5, поворачивает последний на участке /—// навстречу своему движению на угол При выполнении второго полуцикла (схема в) толкатель 6 возвращается в первоначальное положение, перемещаясь вправо, доворачивает четырехгранник на участке III—IV попутно своему движению на угол ф2 = 90°—ф1 и фиксирует его за следующую грань, как показано на схеме а.

40

Приспособления

Рис. 38. Автоматизированный поворотный патрон конструкции Бердичевского завода «Комсомолец»

станкозавода «Комсомолец» (рис. 38). В корпус патрона встроены механизм 7 зажима, механизм 8 поворота и масло-распределитель 3 с коллекторами. Через коллектор 4 масло подводится механизму зажима, а через коллектор 2 — к механизму поворота. Каждый коллектор соединен с двумя каналами, которые проходят через распределительный валик 1 и соединяются с трубопроводами 5, размешенными в отверстии шпинделя, и затем продолжаются в корпусе б, обеспечивая подвод масла к соответствующим полостям гидроцилиндров. Техническая характеристика патрона приведена ниже.

Диаметр патрона, мм .... 200 Вылет корпуса патрона от торца шпинделя, мм ...... 200 Наибольший радиус поворота заготовки, мм . ............ 80

Точность поворота, угл. мин ±5

Наибольший ход зажимной пиноли, мм.................... 12

Сила зажима обрабатываемой заготовки при давлении масла 2,5 МПа, кН................. 15

Масса, кг................... 30

Устройства поворота вращающихся деталей с применением промежуточной обоймы, внутри которой закрепляется обрабатываемая заготовка. Обойма представляет собой автоном

ное зажимное устройство, снабженное двумя цапфами, расположенными соосно в ее диаметральной плоскости и смонтированными в корпусе патрона. При этом одна из цапф имеет привод для поворота обоймы на 180°. В другой диаметральной плоскости, перпендикулярной к данной, расположены оси устройств, фиксирующих обойму в процессе обработки детали. В корпусе 4 устройства (рис. 39, а) на цапфах 9 и 10 смонтирована поворотная обойма 5, в которой размещен механизм зажима детали, содержащий два ряда радиально-подвижных зажимных кулачков 6, на каждый из которых через 7-образный замковый наклонный паз воздействует поршень-толкатель 7. При этом рабочие поверхности толкателей выполнены самотормозя-щими с углом наклона 7°, что обеспечивает независимую установку кулачков в радиальном направлении и позволяет базировать деталь, устанавливаемую загрузочным устройством, по наружной и внутренней поверхностям.

При базировании по наружной поверхности заготовка 1 подается в зону закрепления сцентрированной с помощью схвата загрузчика по наружной, как правило, обработанной поверхности, ио которой и осуществляется ее зажим При базировании по внутренней поверхности заготовка цен

К токарным станкам

41

трируется загрузчиком по отверстию, а по наружной поверхности, чаще всего необработанной, производится ее плавающий зажим. Для поворота обоймы с деталью фиксатор 8 посредством гидроцилиндра выводится из гнезда обоймы. Затем гидроцилиндр 3 с помощью реечно-зубчатой пары 2 поворачивает обойму 5 на 180°. и фиксатор 8 вводится в гнездо, расположенное на ее противоположной стороне.

Устройство обладает достаточно широкими технологическими возможностями, обеспечивает надежное базирование и закрепление нежестких деталей. Основные его недостатки — сложность изготовления плунжерного зажима, размещенного в обойме, обеспечение его высокой точности и герметичности.

На рис. 39, б показано поворотное устройство. В корпусе 7 патрона размещена поворотная обойма представляющая собой сдвоенный трехкулачковый самоцентрирующий патрон, соединенный с корпусом с помощью двух диаметрально расположенных в нем стаканов 6. В одном из них установлена вал-шестерня 5, периодически связываемая с приводом зажима детали. Обойма 8 выполнена из двух полых частей 4 и 3, в которых соосно патрону размещены зубчатые колеса 2 и 7, имеющие с противоположных зубчатым венцам сторон торцовые самотормозящие спирали с постоянным шагом и различным направлением. В зацеплении со спиралями в радиальных пазах размещены пары ползунов 11 с кулачками 12, Между колесами 2 и 7 соосно им расположено колесо 13, зацепленное плоским наружным венцом с валом-шестерней 5, В окнах ступицы на осях 10 расположены две или несколько шестерен 14, зацепленных с колесами 7 и 2. Таким образом, колесо 13, шестерни 14 и колеса 1 и 2 образуют дифференциал, выходом которого являются колеса 2 и 7, связанные через спирали с кулачками 12, В корпусе 7 размещены один или два фиксатора 75, также имеющие механический (винтовой) привод. При зажиме обрабатываемой заготовки 9 фиксатор 75 находится в гнезде обоймы и препятствует ее вращению. Крутя-

Рис. 39. Схемы устройства поворота деталей с применением промежуточной обоймы

щий момент с вала-шестерни 5 передается колесу 13 и далее через шестерни 14 на колеса 2 и 1 спирали, перемещающие ползуны И с кулачками 12 к центру, обеспечивая благодаря дифференциалу синхронный зажим заготовки 9 левой и правой группами кулачков. Поворот обоймы с заготовкой осуществляется на угол, близкий к 180°, а фиксатор 15 индексирует его в требуемом положении с необходимой точностью. Такое устройство обеспечивает более высокую надежность, хотя и является достаточно сложным. Его основные недостатки — останов шпинделя и фиксация его в угловом положении при повороте заготовки, практически невозможная автоматизация управления поворотохм на станках с ЧПУ, когда требуется многократно поворачивать деталь за один цикл ее обработки.

Приводы патронов. На токарных станках с ЧПУ применяют механизированные приводы патронов: пневматические, гидравлические и электромеханические, к которым предъявляется ряд требований.

Механизированные приводы патронов должны обеспечивать: минималь-

42

П риспособлен ия

Рис. 40. Воздухоподводящая муфта

ное время зажима-разжима заготовки; регулирование силы зажима для возможности на одних и тех же станках с ЧПУ производить черновую и чистовую обработку; достаточную силу зажима для передачи требуемого крутящего момента; привод, устанавливаемый на заднем конце шпинделя станка, должен иметь (по возможности) достаточное сквозное отверстие для обработки прутковых заготовок; поддержание давления воздуха или масла даже в случае аварийного падения давления в сети.

Воздухоподводящая муфта конструкции НПО «Литстанкопроект» (рис. 40) с предохранительным устройством для подвода воздуха к вращающимся пневмоцилиндрам, обеспечивает надежное закрепление заготовок в патроне токарных станков с ЧПУ в случае аварийного прекращения подачи сжатого воздуха в пневмоцилиндр. Муфта состоит из неподвижной и вращающейся частей. В неподвижном корпусе 1 Установлена подпружиненная текстолитовая втулка 2 с уплотнительным Кольцом 3. Неподвижный корпус установлен на подшипниках 4 в корпусе 5 вращающейся части муфты, имеющей фланцы 6 и 10, седла 7, клапаны 8, Поршень 9 и трубку 11. Сжатый воздух подводится к муфте через один из Штуцеров, устанавливаемых в отверстие а или б. Уплотнение осуществляется только в одной плоскости — Контакта втулки 2 и фланца 6. Предо

хранительные клапаны установлены между плоскостью трения (с уплотнением) и пневмоцилиндром, что уменьшает утечку воздуха. Под действием пружины и давления сжатого воздуха создается постоянный контакт втулки 2 с фланцем 6. Муфта встраивается в серийно выпускаемые пневмоцилиндры моделей П-ЦВ-250 и П-ЦВС-250.

Гидроцилиндр вращающийся мод. Г29-32 конструкции ЭНИМСа показан на рис. 41. Разработано три типоразмера гидроцилиндров с наибольшей силой нд штоке 50, 90 и НО кН при давлении масла 5 МПа, ходом поршня 40, 45 и 50 мм, диаметром поршня 40, 45 и 50 мм. Наибольшая частота вращения шпинделя составляет 3000, 2500 и 2000 мин~х.

Принцип действия гидроцилиндра следующий: в цилиндре 10 с крышкой 11 (см. рис. 41, а) подвижно установлен двухступенчатый шток 12, соединенный с поршнем 9 через тарельчатые пружины 8. Ступень 6 большого диаметра расположена между цилиндром 10 и корпусом 4 маслоподводящей муфты, имеющей сквозное радиальное отверстие 18. В отверстии установлены гидрозамки, состоящие из обратных клапанов 14 и 17 и поршней 13. В два осевых отверстия 5 корпуса входят скалки 7. Масло поступает в маслоподводящую муфту через штуцера 1, предотвращающие вращение корпуса 4. Корпус жестко соединен со скобой 23, воздействующей

К токарным станкам

43

Рис. 41. Гидроцилиндр вращающийся мод. Г29-32

44

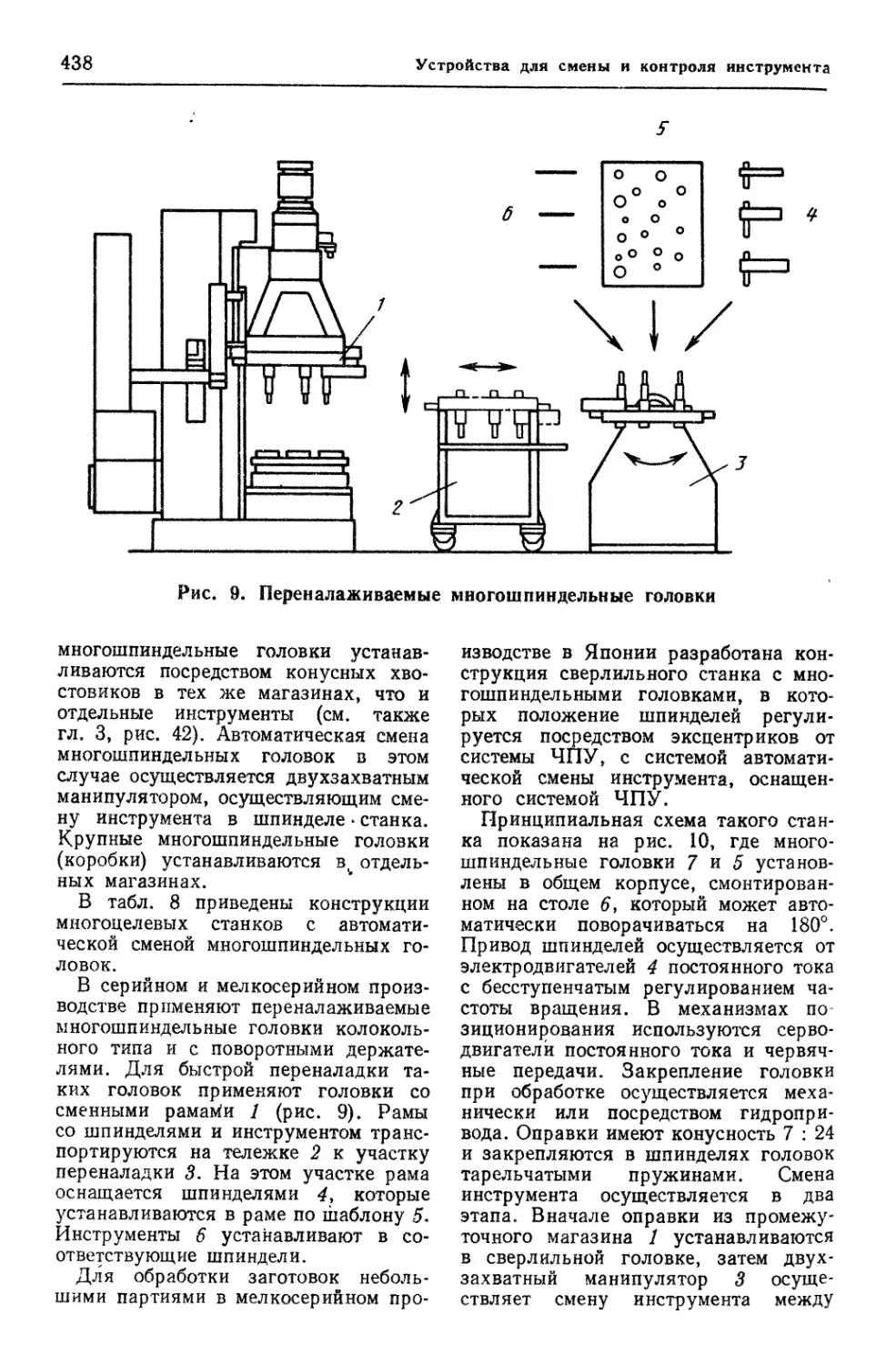

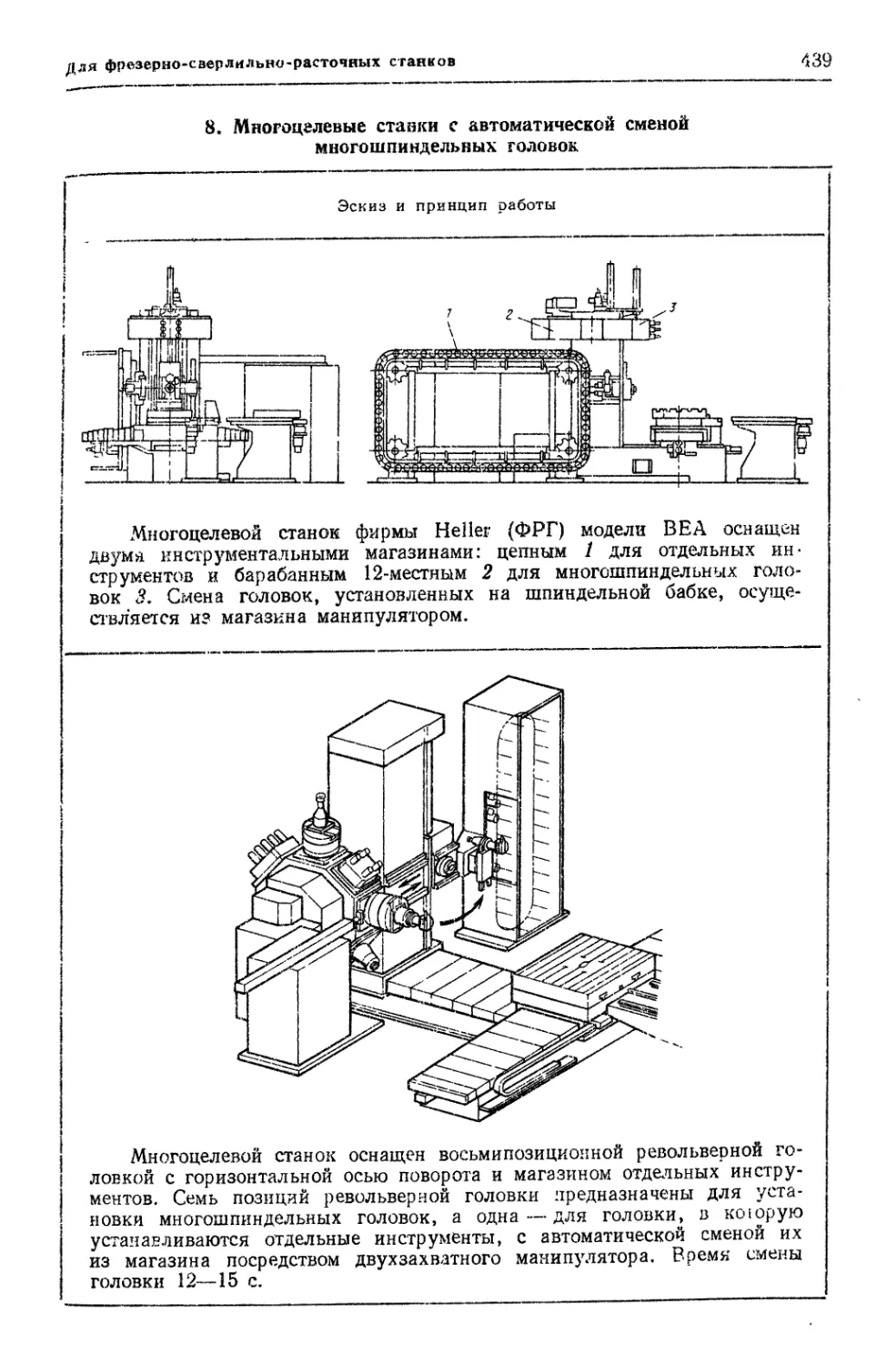

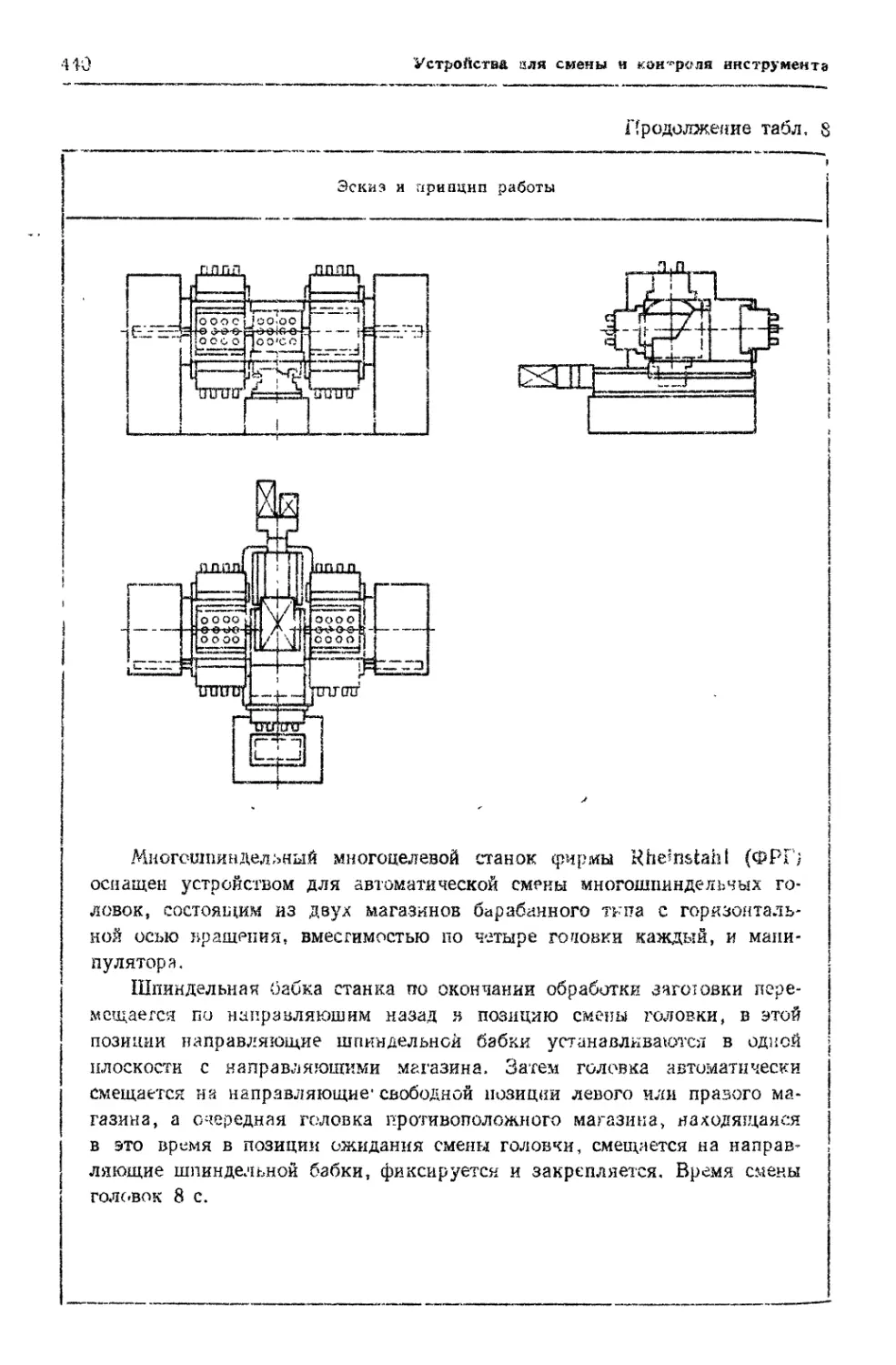

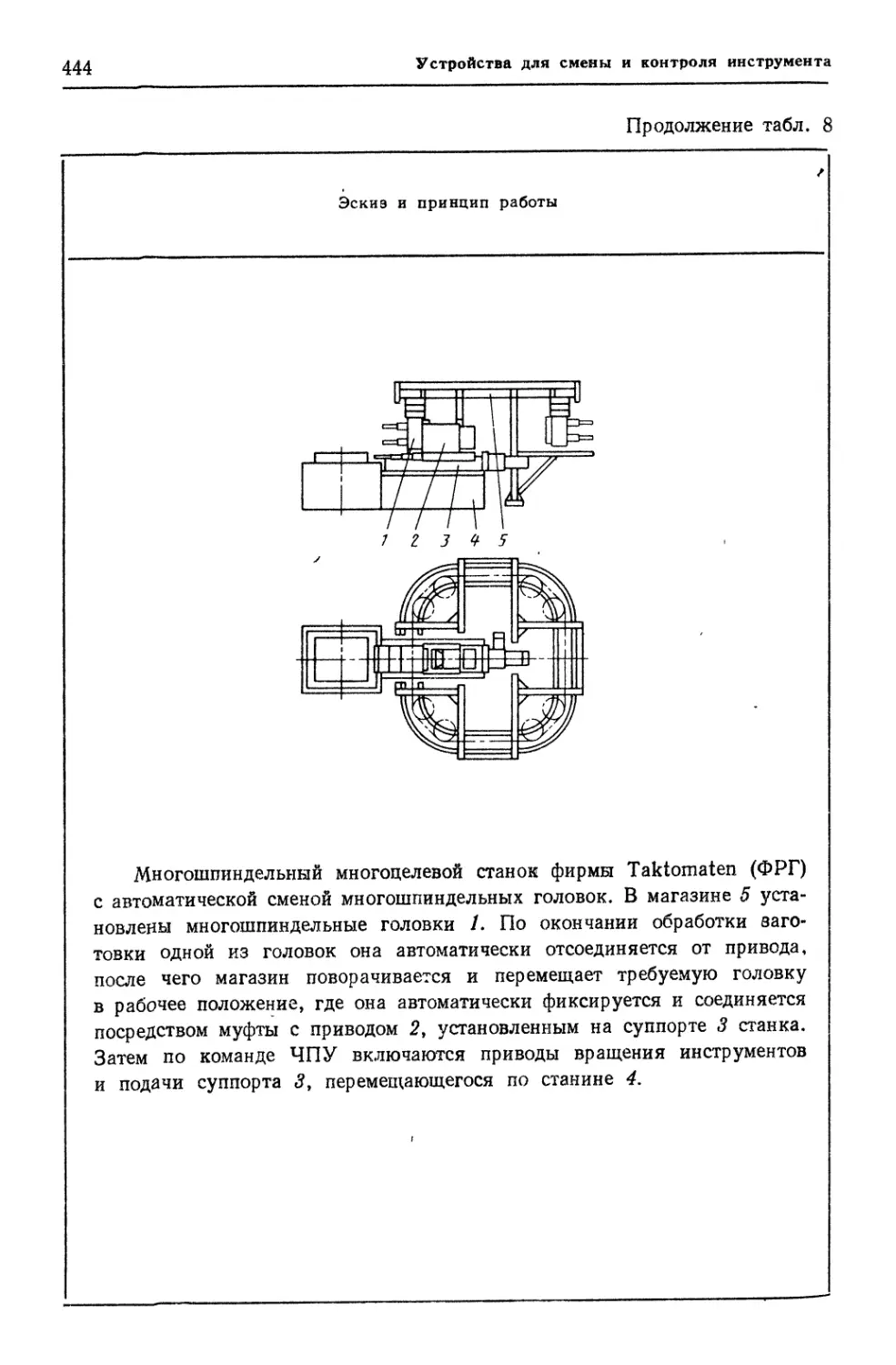

Приспособлен ня