Текст

При этом установившееся значение тока в конце торможе-

ния /с2 меньше установившегося значения тока /С1 до на-

чала торможения.

Если принять изменение магнитного потока во времени

Ф* == f (0 по экспоненте (рис. 7.21) и заменить ее ступен-

чатым графиком с равными интервалами по времени Д/,

то, воспользовавшись методикой, изложенной § 7.3, мож-

но построить кривые изменения угловой скорости и тока

якоря при торможении (рис. 7.22).

7.7. Переходные режимы в приводах

с двигателями постоянного тока

последовательного возбуждения

В этом случае переходные процессы иссле-

дуются графо-аналитическими методами, так как магнитный

поток двигателя изменяется нелинейно в зависимости от

тока якоря. Для определения зависимостей со = f (I) и

I = Д (/) может быть использована изложенная выше мето-

Рис. 7.23. Зависимость со = f (f)

и i — f (/) при ступенчатом пус-

ке двигателя постоянного тока

последовательного возбуждения,

Рис. 7.24. Принципиальная схе-

ма реверсирования двигателя

постоянного тока последова-

тельного возбуждения.

дика графо-аналитического решения уравнений переход-

ных процессов.

Примерный вид кривых угловой скорости и тока якоря

двигателя последовательного возбуждения при ступенчатом

пуске показан на рис. 7.23.

Принципиальная схема реверсирования двигателя пос-

тоянного тока последовательного возбуждения дана на

290

рис. 7.24. При переключении переключателя К. из правого

положения в левое двигатель из установившегося режима

при со = сос и I — /с переходит в режим противовключения,

Рис. 7.25. Характеристика со = f (/)

при реверсировании двигателя по-

стоянного тока последовательного

возбуждения,’

На рис. 7.25 кривая 1 — естественная характеристика дви-

гателя, а кривая 2 — характеристика в режиме противо-

включения.

7.8. Переходные режимы в приводах

с асинхронными двигателями

трехфазного тока

При исследовании переходных режимов в при-

водах с асинхронными двигателями в первом приближении

пренебрегаем электромагнитными процессами, так как они

протекают значительно быстрее электромеханических про-

цессов.

Пуск асинхронного двигателя с короткозамкнутым ро-

тором небольшой и средней мощности обычно осуществля-

ется при полном напряжении (прямой пуск).

Иногда пуск двигателей с короткозамкнутым ротором

с целью ограничения тока или момента осуществляется при

напряжении, пониженном с помощью дополнительных ре-

зисторов или реакторов, включаемых в цепь статора, или

же посредством тиристорного регулятора напряжения.

Пуск двигателей с фазным ротором осуществляется по-

средством пускового резистора Rp, включаемого в цепь

ротора двигателя (рис. 7.26). Число пусковых ступеней

резистора и величина их сопротивлений определяются

условиями пуска электропривода.

Если для упрощения принять, что двигатель разго-

няется без нагрузки (Л4С = 0) в одну пусковую ступень

10* 291

или напрямую, и учесть, что момент, развиваемый двига-

телем, M=-;2yK;-, sIt/s-J-s/sI£

то уравнение движения привода запишется так:

2МК j с’м

«кЛ + Фк ~ J dt'

(7.59)

Из предыдущего известно, что со = со0(1 —s) и, сле-

довательно,

dw__ ds _

И — — wo^-;

тогда

2МК _____ г ds

®к/з-Ь®/8к ° dt

После разделения переменных

или

(7.60)

где Тя — J&0/MK — электромеханическая постоянная вре-

мени .

Рис. 7.27. Кривые w/w0 = f (t/Ta) при пуске

асинхронного двигателя для различных зна-

чений sK.

Рис. 7.26. Принципиальная схема пуска

асинхронного двигателя.

Электромеханическая постоянная времени в данном

случае — это время, в течение которого привод с моментом

инерции J разгонится до синхронной угловой скорости соо

под действием момента, равного максимальному Мк.

292

Из (7.60) получаем время пуска двигателя

5нач

5кон

(7-61)

При пуске двигателя из неподвижного состояния (зшч —

1)

/ P-s2

п0 2 \ 2sK

Нк Inj-

(7.62)

Если принять, что s = 0, то ta — оо. Практически

можно считать пуск закончившимся тогда, когда значение

скольжения будет отличаться не больше чем на 0,05 его

установившегося значения. Тогда время пуска без нагрузки

1,0 2 \ 2sK

^Sr 1П 0,05 )’

Пренебрегая в первом члене значением 0,052 (по сравне-

нию с 1), получаем в относительных величинах

^по/Т’м—l/4sK -f-1,5sK. (7.63)

Следовательно, относительное время пуска зависит

от значения sK (рис. 7.27), которое пропорционально сопро-

тивлению цепи ротора.

Пользуясь (7.63), можно установить, что время пуска

имеет минимальное значение

(МЛ,)ниа= 1.22

при sK = 0,407 (рис. 7.28).

Минимальное время пуска при прочих равных усло-

виях определяется наибольшим эффективным значением

момента двигателя за период пуска. Это значение эффек-

тивного момента соответствует, очевидно, наибольшей пло-

щади (рис. 7.29), ограниченной кривой М — f (s). Под

эффективным моментом понимается такой постоянный мо-

мент, при котором время пуска при прочих равных усло-

виях одинаково с временем пуска при фактическом моменте.

Время пуска без нагрузки (Мс = 0) может быть опре-

делено через значение эффективного момента по формуле

Со 7(Оо/Л1эф)П.

Отсюда значение эффективного момента при пуске

А4дф. п 7(Оо//до.

293

Если в эту формулу подставить значение /и0 из (7.63),

то после преобразований получим:

Мэф.п = MKsK/(0,25+ 1,5sk). (7.64)

По (7.64) (см. рис. 7.28) построена зависимость Л4эф =

= f (sK). Эффективный момент при пуске имеет максималь-

ное значение при sK = 0,407 и равен 0,81 Л4К. На рис. 7.29

кривая 2 отвечает этому случаю. Максимальное значение

эффективного момента Л4эф (см. рис. 7.28) соответствует

минимальному времени пуска двигателя.

Рис. 7.29. Зависимости М/Мк =

= f (s) при различных значе-

ниях sK.

1 — sK < 0,407; 2 _ sK = 0,407;

Ступенчатый пуск двухскоростных и многоскоростных

двигателей производится вначале присоединением к сети

обмоток статора так, чтобы получить наибольшее число

полюсов. Затем, по достижении двигателем установившейся

угловой скорости, соответствующей этому числу полюсов,

его обмотки переключаются на меньшее число полюсов,

при этом двигатель вновь ускоряется, разгоняясь до боль-

шей угловой скорости.

На рис. 7.30 показаны механические характеристики

двухскоростного асинхронного двигателя. Вначале дви-

гатель соответственно характеристике, отвечающей числу

пар полюсов 2р, разгоняется до угловой скорости а»! при

моменте нагрузки Л4С, после чего происходит переключение

на число пар полюсов р, и с начальным моментом Л4( дви-

гатель начинает разгоняться до угловой скорости со2.

Кривая изменения угловой скорости от времени может

быть построена по (7.62) для первой ступени в предположе-

£94

нии, что скольжение изменяется от 1 до 0,05, Тк = ТК1 =

= J<оО1/7Ик1, sK = sK1. Расчет кривой угловой скорости

для второй ступени производится по той же формуле,

однако начальным скольжением будет 0,5, а конечным

0,05; кроме того, Тк = Т,.2 = JcoO2 /Л1к2 и sK = sK2.

Полное время пуска равно сумме времен разгона на

первой и второй ступенях. Для рассмотренного случая

время ступенчатого пуска окажется меньшим, чем время

разгона в одну ступень до той же наибольшей угловой

скорости. Аналогично производится построение кривой

изменения угловой скорости во времени при другом числе

пар полюсов двигателя.

Рис. 7.30. Характеристики двух-

скоростного асинхронного двига-

теля при двухступенчатом пуске.

Рис. 7.31. Принципиальная

схема реверсирования асин-

хронного двигателя.

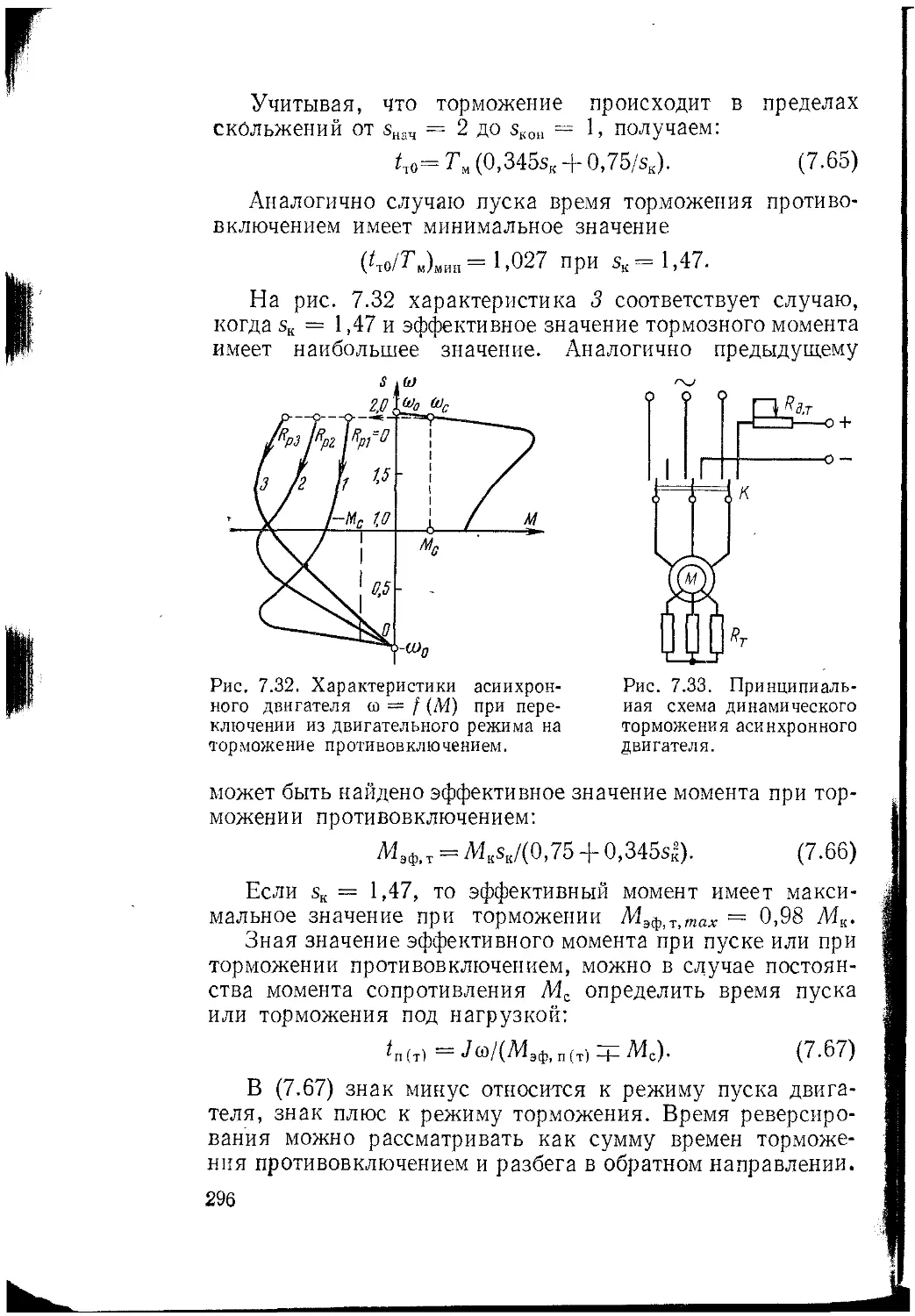

Торможение противовключением и реверсирование асин-

хронного двигателя осуществляются переключением двух

фаз статора (рис. 7.31). Характеристики со = f (Л1), иллю-

стрирующие переход из двигательного режима в режим

противовключения, показаны на рис. 7.32.

Кривая 1 соответствует торможению, когда ротор замк-

нут накоротко, кривые 2 и 3 — условию, что в цепи ротора

включены резисторы с сопротивлением соответственно

Rp2 < RpS-

При = 0 и с учетом того, что при противовключе-

нии s = (соо + ®)/®0, уравнение движения привода примет

вид:

2Л1,- т ds

—7—i--7~~ — ” СОп 777 *

sK/s + s/sK и at

После преобразований можно получить в общем виде

Для времени торможения такое же выражение, как и (7.61).

295

Учитывая, что торможение происходит в пределах

скольжений от sHS4 = 2 до sK0H = 1, получаем:

/то= rM(0,345sK + 0,75/sK). (7.65)

Аналогично случаю пуска время торможения противо-

включением имеет минимальное значение

(*то/ЛХЙН= 1,027 при sK = 1,47.

На рис. 7.32 характеристика 3 соответствует случаю,

когда sK = 1,47 и эффективное значение тормозного момента

имеет наибольшее значение. Аналогично предыдущему

Рис. 7.32. Характеристики асинхрон-

ного двигателя о = f (Л4) при пере-

ключении из двигательного режима на

торможение противовключением.

Рис. 7.33. Принципиаль-

ная схема динамического

торможения асинхронного

двигателя.

может быть найдено эффективное значение момента при тор-

можении противовключением:

Л1эф,т = AlKsK/(0,75 + 0,345s*). (7.66)

Если sK = 1,47, то эффективный момент имеет макси-

мальное значение при торможении Мэ^т<тах = 0,98 Л4К.

Зная значение эффективного момента при пуске или при

торможении противовключением, можно в случае постоян-

ства момента сопротивления Мс определить время пуска

или торможения под нагрузкой:

^п(т)=^/(Л1эф,п(т)Ч=Мс). (7.67)

В (7.67) знак минус относится к режиму пуска двига-

теля, знак плюс к режиму торможения. Время реверсиро-

вания можно рассматривать как сумму времен торможе-

ния противовключением и разбега в обратном направлении.

296

Динамическое торможение осуществляется чаще всего

при переключении на ходу обмотки статора от источника

переменного тока на источник постоянного тока (рис. 7.33).

Соответствующие характеристики динамического тормо-

жения получаются при введении резисторов /?, в цепь

ротора (рис. 7.34). Характеристика 7?т1 относится к слу-

чаю, когда сопротивление резисторов /?т = 0.

Для ограничения постоянного тока вводится дополни-

тельный резистор 7?Д1Т.

Рис. 7.34. Характеристики асинхронного двигателя со = f (Л-1) при

переключении из двигательного режима на динамическое торможение.

Если торможение производится без нагрузки, то урав-

нение движения запишется следующим образом:

-----, = (7.68)

sk,t/s4-s/sk,t dt '

После преобразований, принимая во внимание, что

s = со/соо, получаем время торможения

Когда sHa4 = 1,0, a sK0H = 0,05, формулу (7.69) можно

представить в виде

д = Т., (l,5sK т + у!—V (7.70)

1 > Д ” I ' 1 1 Л с / ' \ '

, \ т/

где Тя = 7©О/Л1К.Т — электромеханическая постоянная вре-

мени при динамическом торможении.

Так как формула (7.70) аналогична (7.63) для времени

пуска асинхронного двигателя без нагрузки, то-значение

эффективного момента двигателя при динамическом тор-

можении может быть найдено по формуле, аналогичной

(7.64).

297

Очевидно, что минимальное время торможения, так же

как и при пуске, соответствует sK,T = 0,407.

Рекуперативное торможение асинхронного двигателя

возможно, если угловая скорость его оказывается выше

синхронной. Этот способ торможения может быть осущест-

влен при управлении, например, двух- или многоскорост-

ными двигателями в случае переключения обмоток статора

работающего двигателя с меньшего числа полюсов на

большее. Построив механическую характеристику двига-

теля в генераторном режиме работы параллельно с сетью

и определив из нее максимальный момент и критическое

скольжение, подсчитав электромеханическую постоянную

времени для данного случая и задавшись пределами из-

менения скольжения, можно аналогично предыдущему по-

строить кривую зависимости

угловой скорости от времени

и определить время торможе-

ния.

Торможение двух- или

многоскоростного двигателя

может быть ступенчатым —

Рис, 7.35. Характеристики ступен-

чатого торможения двухскорост-

ного асинхронного двигателя.

вначале рекуперативным, а затем торможением противо-

включением (или динамическим торможением).

На рис. 7.35 показан процесс двухступенчатого тормо-

жения двухскоростного двигателя.

Если не учитывать время коммутации аппаратов управ-

ления, то можно считать, что время торможения при сту-

пенчатом торможении существенно меньше, чем при тор-

можении в одну ступень, за счет увеличения эффективного

тормозного момента.

В случае использования четырехскоростного двига-

теля можно осуществить рекуперативное торможение в три

ступени; на последней, четвертой ступени торможения

осуществляется противовключение при наибольшем числе

полюсов статорной обмотки. Плавное рекуперативное тор-

можение осуществляется при частотном управлении асин-

хронным двигателем в случае, если преобразователь час-

тоты обладает двусторонней проводимостью.

298

7.9. Электромагнитные переходные

процессы в приводах с асинхронными

двигателями

Для анализа переходных процессов в приводах с асин-

хронным двигателем до сих пор использовались его статические ха-

рактеристики. При этом предполагалось, что каждому значению угло-

вой скорости соответствуют строго определенные значения токов,

зависящие от параметров обмоток, частоты напряжения и его значе-

ния на выводах двигателя. Из этого предположения следует, что при

подключении двигателя к сети в его обмотках мгновенно возникают

токи, определяющие также мгновенное появление электромагнитного

момента, причем ток и момент могут быть рассчитаны по фор?лулам,

соответствующим схеме замещения асинхронного двигателя. Такой

подход к анализу переходных режимов является упрощенным, по-

скольку он исключает из рассмотрения электромагнитные переходные

процессы.

Рис. 7.36. Статическая и дина-

мическая механические харак-

теристики асинхронного двига-

теля.

асинхронного двигателя.

а — без учета электромагнитных

переходных процессов; б — с уче-1

том электромагнитных процессов.

Асинхронная машина представляет собой сложную систему маг-

нитно-связанных контуров (фазных обмоток), расположенных на ста-

торе и роторе, причем взаимоиндуктивность между отдельными кон-

турами при вращении ротора изменяется. При подключении к сети

переменного тока такой сложной цепи в ее контурах возникают пере-

ходные токи, которые могут существенно отличаться от их установив-

шихся значений. Отметим, что каждая точка механической характе-

ристики асинхронного двигателя (кривая 1 на рис. 7.36) соответствует

установившимся для данной угловой скорости значениям токов в об-

мотках статора и ротора.

Если теперь, пользуясь статической механической характери-

стикой, построить, например, процесс пуска двигателя, то графики

изменения угловой скорости и момента во времени будут иметь вид,,

аналогичный приведенным на рис. 7.37, а. Однако эти графики не бу-

дут соответствовать реальным изменениям переменных при переход-

ном процессе, так как для данной угловой скорости ротора переход-

ные токи отличаются от соответствующих установившихся значений.

299

Следовательно, электромагнитный момент двигателя в переходном про-

цессе также будет отличаться от своего установившегося значения,

определяемого по кривой 1 для соответствующей угловой скорости.

На рис. 7.37, б приведены примерные графики изменения момента

и угловой скорости при пуске двигателя с учетом электромагнитных

переходных процессов. Если по графикам .рис. 7.37, б построить за-

висимость со = f (Л4), то она будет иметь вид кривой 2, изображен-

ной на рис. 7.36. Характеристика 2 на рис. 7.36 называется динами-

ческой механической характеристикой. Каждая точка последней соот-

ветствует определенному моменту времени переходного процесса. Так,

точка О динамической механической характеристики пуска двигателя

соответствует началу переходного процесса, точка А на рис. 7.36 — вре-

мени tA на рис. 7.37, б, а точка со0 — окончанию переходного процесса

на рис. 7.37, б, причем это время теоретически равно бесконечности.

В отличие от статической механической характеристики динами-

ческая характеристика (фактически это фазовая траектория переход-

ного процесса) определяется не только параметрами обмоток двига-

теля, но и параметрами системы электропривода (момент инерции,,

статический момент), а также видом переходного процесса (пуск, ре-

верс и т. п.). При изменении последних изменяется характер пере-

ходных токов, а следовательно, и переходных моментов, что влечет

за собой изменение динамической механической характеристики.

Следовательно, асинхронный двигатель при данных напряжении сети

и параметрах обмоток обладает одной статической и множеством дина-

мических механических характеристик (фазовых траекторий перехо-

дных процессов).

Рассматривая начальные участки графиков электромагнитного

момента, приведенных на рис. 7.37, а и б, отметим, что максимальное

значение переходного момента существенно, в несколько раз, превы-

шает пусковой момент. Это объясняется тем, что максимальные зна-

чения переходных токов могут значительно превысить амплитуду

пусковых токов двигателя. Поля, образуемые свободными токами,

могут либо усиливать, либо ослаблять основное поле, создаваемое

принужденными, т. е. установившимися, токами, вызывая соответ-

ствующее увеличение или уменьшение переходного электромагнитного

момента. Иногда значение момента может быть даже отрицательным

(рис. 7.37, б) на начальном участке переходного процесса. Как видно

из рис. 7.37, б, изменение электромагнитного момента асинхронного

двигателя носит характер затухающих колебаний со значительными

амплитудами на начальном участке переходного процесса.

Детальное изучение электромагнитных переходных процессов

в асинхронном двигателе при пуске с полным напряжением показы-

вает, что колебания момента практически полностью затухают к мо-

менту достижения угловой скоростью значения, соответствующего

критическому скольжению на статической механической характери-

стике. При дальнейшем увеличении угловой скорости двигателя элек-

тромагнитные переходные процессы проявляются следующим образом.

При скольжении двигателя, меньшем критического, ток в обмотке

ротора машины, определяемый по статической характеристике (рис.

7.38), резко изменяется с изменением угловой скорости. Однако из-за

влияния индуктивности обмоток машины ток ротора не успевает из-

мениться так, как это следует из зависимости со = ; (/>) (рис. 7.38).

Очевидно, чем больше жесткость рабочего участка статической меха-

нической характеристики и чем меньше момент инерции ротора дви-

гателя, тем в большей степени изменение токов будет отставать от из-

300

менения угловой скорости. Е результате влияния этих факторов при

синхронной угловой скорости двигателя токи ротора могут быть

не равны 0, поэтому соответственно момент двигателя не равен 0, и

ротор разгоняется до угловой скорости, превышающей синхронную.

Далее, токи ротора уменьшаются, уменьшается момент, развиваемый

двигателем, а значит, уменьшается угловая скорость и т. д. Поэтому

в конце переходного процесса пуска изменения угловой скорости и

момента двигателя имеют затухаю-

щий колебательный характер. Чем

мягче рабочий участок статичес-

кой механической характеристики

и чем больше момент инерции ро-

тора, тем меньше амплитуда этих

колебаний н тем быстрее они зату-

хают. Практически колебания уг-

Рис. 7.38. Статическая характери-

стика со = f (/2) асинхронного дви-

гателя.

ловой скорости и момента двигателя в конце переходного процесса

пуска наблюдаются не всегда.

Итак, анализ электромагнитных переходных процессов на при-

мере пуска двигателя показывает, что в начале переходного процесса

момент двигателя определяется переходными токами, обусловленными

в основном коммутационными операциями, а в конце переходного

процесса зависимость М (1) определяется соотношением механической

инерций ротора (момент инерции ротора) и электромагнитной инерции,

связанной с индуктивностями обмоток асинхронной машины.

Изучение электромагнитных переходных процессов в асинхрон-

ном двигателе имеет теоретическое и практическое значение, поскольку,

как показано выше, исключение из рассмотрения их влияния иска-

жает действительное представление о характере переходных процессов

в асинхронном электроприводе. Исследования показывают, что мак-

симальные значения переходного момента могут существенно превы-

сить номинальный момент двигателя: при пуске в 2—4 раза, при ре-

версировании в 8—15 раз, что следует учитывать при анализе свойств

конкретного электропривода.

ГЛАВА ВОСЬМАЯ

ФОРМИРОВАНИЕ ПЕРЕХОДНЫХ

ПРОЦЕССОВ

8.1. Общие положения

Ранее было показано (см. гл. 7), как возни-

кающие переходные процессы протекают в электроприводе

при изменении управляющего воздействия скачком. В этом

случае рассматривались условия пуска, торможения, ре-

301

версирования, перехода от одной угловой скорости к дру-

гой при моментах двигателей постоянного и переменного

тока, зависящих от угловой скорости. Однако условия ра-

боты производственных механизмов требуют от электро-

привода обеспечения соответствующего формирования пе-

реходных режимов, направленного на достижение либо

максимального быстродействия, либо минимума потерь,

либо ограничения динамических нагрузок, возникающих

в элементах кинематических цепей, связывающих электро-

привод с рабочим органом машины, и т. д. Управление

переходными процессами электропривода может создать

максимальное быстродействие при соответствующих огра-

ничениях. Например, для двигателя постоянного тока

Рис. 8.1. Графики зависимости

угловой скорости, углового уско-

рения и производной углового

ускорения от времени, обеспечива-

ющие ограничение динамических

нагрузок привода.

одно из таких ограничений состоит в том, что ток в якоре

не должен по условиям коммутации превосходить 2—2,5-

кратного значения номинального. Другим ограничением,

например при отработке заданного перемещения, является

недопустимость превышения некоторого максимального зна-

чения угловой скорости, определяемого условиями коммута-

ции и механической прочностью якоря.

В большинстве случаев надо так формировать переход-

ные процессы, чтобы ограничивать угловое ускорение

привода, т. е. первую производную угловой скорости

da/dt, и ограничивать вторую производную угловой ско-

рости р = d2a !dt~ (рывок) или первую производную мо-

мента двигателя dM/dt— Jd2a/dt2 при Л1с = const. В ка-

честве примера можно сослаться на электропривод лифта,

где необходимо ограничить ускорение, превышение кото-

рого неблагоприятно сказывается на самочувствии пасса-

жиров и важно для снижения динамических усилий в ка-

802

натах и кабине лифта. Максимальные значения ускорений

и замедлений при движении кабины не должны превышать

1,5—2 м/с2, производная ускорения и замедления для ско-

ростных лифтов 3—10 м/с3.

Графики зависимости угловой скорости, углового ус-

корения (или пропорционального ему тока при /Ис = 0) и

производной углового ускорения от времени, обеспечиваю-

щие требуемое ограничение динамических нагрузок, при-

ведены на рис. 8.1.

Вкратце рассмотрим формирование переходных процес-

сов для двух практических случаев: 1) при линейном за-

коне нарастания управляющего воздействия на выходе

преобразователя; 2) при экспоненциальном возрастании

управляющего воздействия, характерном для системы Г—Д

и обусловленном инерционностью обмотки возбуждения

генератора.

8.2. Формирование переходных процессов

при линейном нарастании

управляющих воздействий

Линейный закон нарастания управляющего

воздействия достигается при использовании тиристорного

преобразователя, практически являющегося безынерцион-

ным, поэтому линейное изменение ЭДС на его выходе по-

лучают путем подачи на вход системы управления преоб-

разователем сигнала, изменяющегося во времени линейно.

Закон изменения ЭДС преобразователя, или, что то же

самое, угловой скорости идеального холостого хода <в0

двигателя постоянного тока независимого возбуждения

представлен на рис. 8.2, б и определяется формулой

co0 = snf, (8.1)

где &п—угловое ускорение электропривода при пуске,

характеризующее темп изменения <в0.

Примем, что еп имеет такое достаточно малое значение,

которое позволяет пренебречь влиянием на переходный

процесс электромагнитной инерции (индуктивности якор-

ной цепи).

а] Пуск привода вхолостую

Примем механические характеристики ли-

нейными и параллельными друг другу при различных

фиксированных значениях ЭДС (рис. 8.2, а) и номинальном

303

магнитном потоке (Фном = const), т. е.

со = соо —Л1/Р, (8.2)

где |3 = (&ФНом)2/^я2 = АЛ1/ ] Асо | — абсолютное значе-

ние жесткости механической характеристики.

Рис. 8.2. Механические ха-

рактеристики привода (а) и

графики переходных процес-

сов (б, в) при пуске вхолос-

тую.

Если принять, что статический момент Л1с — 0, 1о

уравнение движения привода можно представить в виде

Л1 =

dt

Используя (8.1), (8.2) и уравнение движения, получаем

дифференциальное уравнение переходного процесса:

Ти^ + <о = ®о(О = М. (8.3)

Кривая о (/), получаемая в результате решения (8.3),

имеет два участка, для каждого из которых расчет необ-

ходимо вести отдельно. Для первого участка (до f110 на

рис. 8.2, б, в), принимая при t = 0 сонач = 0, получаем:

® = &п/-епТм(1-е-//Ч- (8-4)

304

Это выражение графически показано на рис. 8.2, б.

Воспользовавшись уравнением движения (при Л1с = 0),

получим показанное на рис. 8.2, в изменение момента во

времени:

М = Jen(l — (8.5)

Момент при t ? ЗТМ достигает практически своего мак-

симального (установившегося) значения, и соответственно

угловое ускорение остается постоянным, а угловая скорость

изменяется с таким же темпом, как и вызвавшая рассмат-

риваемый переходный процесс ЭДС преобразователя.

Максимальное значение момента, равное Мтах — Jsn,

дает возможность оценить допустимое значение еп.

На рис. 8.2, а утолщенной линией показана зависимость

со = f (М) в переходном режиме (фазовая траектория про-

цесса), отражающая динамическую механическую харак-

теристику привода.

Второй этап пуска (при Т tn0 на рис. 8.2, б, в) проис-

ходит тогда, когда ЭДС преобразователя и соответствую-

щая ей угловая скорость идеального холостого хода по

прошествии времени Со окажутся постоянными. Для этого

этапа пуска угловую скорость и момент двигателя удобно

рассчитывать, вводя новый отсчет времени с /п0 и обозначая

время через t' = t — 1п0. Тогда на втором участке пуска

угловую скорость и момент можно записать следующим

образом:

со = cooi — (соО1 — мнач)е-/'/г«, (8.6)

где сонач = соА = соА1 (рис. 8.2, а, б);

M = (8.7)

т. е. переходный процесс в данном случае протекает так,

как это имеет место при линейной механической характе-

ристике двигателя и отсутствии момента нагрузки (Л1с = 0),

Что соответствует участку ЛсоО1 на рис. 8.2, а. На рис. 8.2, б

показан участок разгона привода от точки А1 до угловой

скорости со01, построенный в соответствии с (8.6), и, нако-

нец, на рис. 8.2, в дано изменение момента М (t) по урав-

нению (8.7) при разгоне привода.

б) Пуск привода с реактивным моментом нагрузки

Используя уравнение движения, линейность

механической характеристики двигателя и закона изме-

нения ЭДС преобразователя, получаем дифференциальное

305

уравнение переходного процесса пуска привода под на-

грузкой:

7’м^ + ® = еп/-Дсо(. = сос(О, (8.8)

где Асос = перепад угловой скорости на механической

характеристике двигателя, обусловленный моментом нагруз-

ки; сос (f) = еп/ — Дсос.

Если момент нагрузки является реактивным, то дви-

гатель остается неподвижным до тех пор, пока момент, раз-

виваемый им, не станет равным Мс. На этом этапе переход-

ного процесса, если двигатель подключен к преобразо-

вателю, ток и соответственно момент изменяются по прямой

Рис. 8.3. Механические характеристики (а) и графики переходных

процессов (б) при пуске под нагрузкой с реактивным моментом.

линии до значения Мс = еп/0 | 0 |. С момента времени

7, (еп4 — Ао>с), называемого временем запаздывания, мо-

мент двигателя становится М > Мс, и происходит пуск

электропривода, по характеристике (по фазовой траектории),

показанной утолщенной линией на рис. 8.3, а.

Переходный процесс на втором участке начинается с 4

и продолжается до tnl (рис. 8.3, б). Вводя новый отсчет

времени и обозначая его t' = t — t0, уравнение (8.7) запи-

сываем в виде

Л,^ + со = еп('. (8.9)

Полное решение этого уравнения с учетом того, что при

Г = 0 угловая скорость со = 0, а постоянная интегриро-

300

вания С — Ткеп, имеет вид:

co = SZ-TMSn(l-e-z'/7'«). (8.10)

Уравнение (8.10) описывает переходный процесс на

втором участке, причем первая составляющая представ-

ляет линейно-изменяющуюся угловую скорость в том же

темпе, что и <а0 (t). Вторая составляющая изменяется по

экспоненте, и через время, практически равное ЗТМ, угло-

вая скорость нарастает линейно, т. е.

со = епГ-7’меп = еп(Г-7’м). (8.11)

Момент двигателя

м = мс+тмеп!₽|(1-е-г/Ч (8-12)

В начале второго участка момент так же, как и угловая

скорость, изменяется по экспоненте. По истечении времени

i' ЗТМ он практически достигает максимального значе-

ния и остается постоянным (рис. 8.3, б).

На третьем участке при t > /п1, где о>0 (0 = соО1 и угло-

вая скорость электропривода достигает установившегося

значения <ас = сои — Ао>с, дифференциальное уравнение

переходного процесса принимает вид;

7м^ + со = Юс, (8.13)

где t" = i —• /п1.

Решение уравнения (8.13):

о» = ®с — (сос — сонач) е~г 1Т«.

Момент двигателя

М = Мс + (Мтах - Мс) е~ г’/т«;

здесь сонач, Мтах равны соответственно значениям угловой

скорости и момента в конце второго этапа переходного

процесса.

Из рис. 8.2 и 8.3 следует, что характер переходных про-

цессов в основном зависит от темпа нарастания ЭДС пре-

образователя и не зависит от статического момента. От этого

темпа зависит динамический момент, создающий ускорение

привода.

При заданном значении динамического момента угловое

Ускорение (темп нарастания ЭДС преобразователя) опре-

деляется моментом инерции привода:

8П Л4ДИН1доп/Л (8.14)

307

й| Пуск привода с акгивным моментом нагрузки

Переходный процесс пуска с активным хмомен-

том нагрузки определяется начальными условиями на пер-

вом этапе. Допустим, что сонач = 0, соо = еД, перепад

угловой скорости, обусловленный активным моментом на-

грузки, не меняющим своего знака, составляет—Асое, как

показано на рис. 8.4, а. Тогда по аналогии с предыдущим,

Рис. 8.4. Механические характеристики (я) и графики переходных про-

цессов (б) при пуске с активным моментом нагрузки,

подставив начальные условия, получим уравнение для

скорости привода:

со = еп/ - (Асос + еХ) (1 (8.15)

Производная скорости равна:

„ Аюе + епТМ /1-

Л " 6

при t = 0

da/dt = — Асос/Гм <; 0.

Это означает, что момент нагрузки, будучи активным,

заставляет привод вращаться в обратную сторону.

При t > ЗТ№

СО Асос 8ПГМ,

ускорение daldt = еп, т. е. привод разгоняется.

Графики изменения скорости и момента во времени

показаны на рис. 8.4, б.

308

г

г) Торможение привода под нагрузкой

При наличии момента нагрузки торможение

начинается с угловой скорости сос, соответствующей мо-

менту М,- (рис. 8.5, а). Для первого этапа

(до соо = 0) можно записать уравнение

СО = С0с— м)>

где —ет — угловое замедление привода при

ЭДС преобразователя), в частном случае

(темп спадания

О)

ш01

^Mma,x-Mc~sTJ у

торможения

(8.16)

торможении

<м0(±)

&tTm .

Ш

ш01

±

М

— О

Me

0

M(V

Рис. 8.5. Механичес-

кие характеристики (а)

и графики переходных

процессов (б, в) при

торможении с реактив-

ным и активным мо-

ментами нагрузки.

Т1 ЪТ2 х

/ *

Момент двигателя

М = Мс-Тм8п|₽|(1-е-//Ч . (8.17)

На втором этапе, начиная со времени /т1, когда двига-

тель выходит на статическую характеристику с соо = 0

при условии, что момент нагрузки реактивный, угловая

скорость и момент изменяются по экспоненте соответственно

до значений со = 0 и М — 0, так как реактивный момент

309

сопротивления не вызывает движения. Графики переход-

ных процессов показаны на рис. 8.5, б, в, а фазовая траек-

тория — на рис. 8.5, а.

Торможение с активным моментом нагрузки не отли-

чается вплоть до а> = 0 от случая, рассмотренного выше,

когда момент нагрузки являлся реактивным. При активном

моменте нагрузки (как показано штриховой линией на

рис. 8.5) привод реверсируется начиная со времени tT2 до

угловой скорости, равной —Агос, за счет статического

момента, который не изменяет своего знака при изменении

направления вращения двигателя. Момент двигателя до-

стигает значения, равного моменту сопротивления.

д] Реверсирование привода под нагрузкой

Изменение направления вращения привода

должно осуществляться изменением знака ЭДС преобра-

зователя (или го0) от положительного значения до отрица-

тельного; при этом, если считать момент нагрузки актив-

Рис. 8.6. Механические характеристики (а) и график переходного про-

цесса (б) при реверсировании с активной нагрузкой на валу,

ным, т. е. не меняющим своего знака при переходе через

нулевое значение угловой скорости, угловое ускорение

привода на всем этапе реверсирования остается постоянным,

как это видно из рис. 8.6, а, б. Переходный процесс на пер-

вом этапе до угловой скорости, близкой к установившейся,

не отличается от процесса при торможении с активным

моментом. На втором этапе, когда двигатель выходит на

статическую характеристику, переходный процесс имеет

310

экспоненциальный характер и угловая скорость возрастает

(по абсолютной величине) до установившегося значения

о> = —®с2.

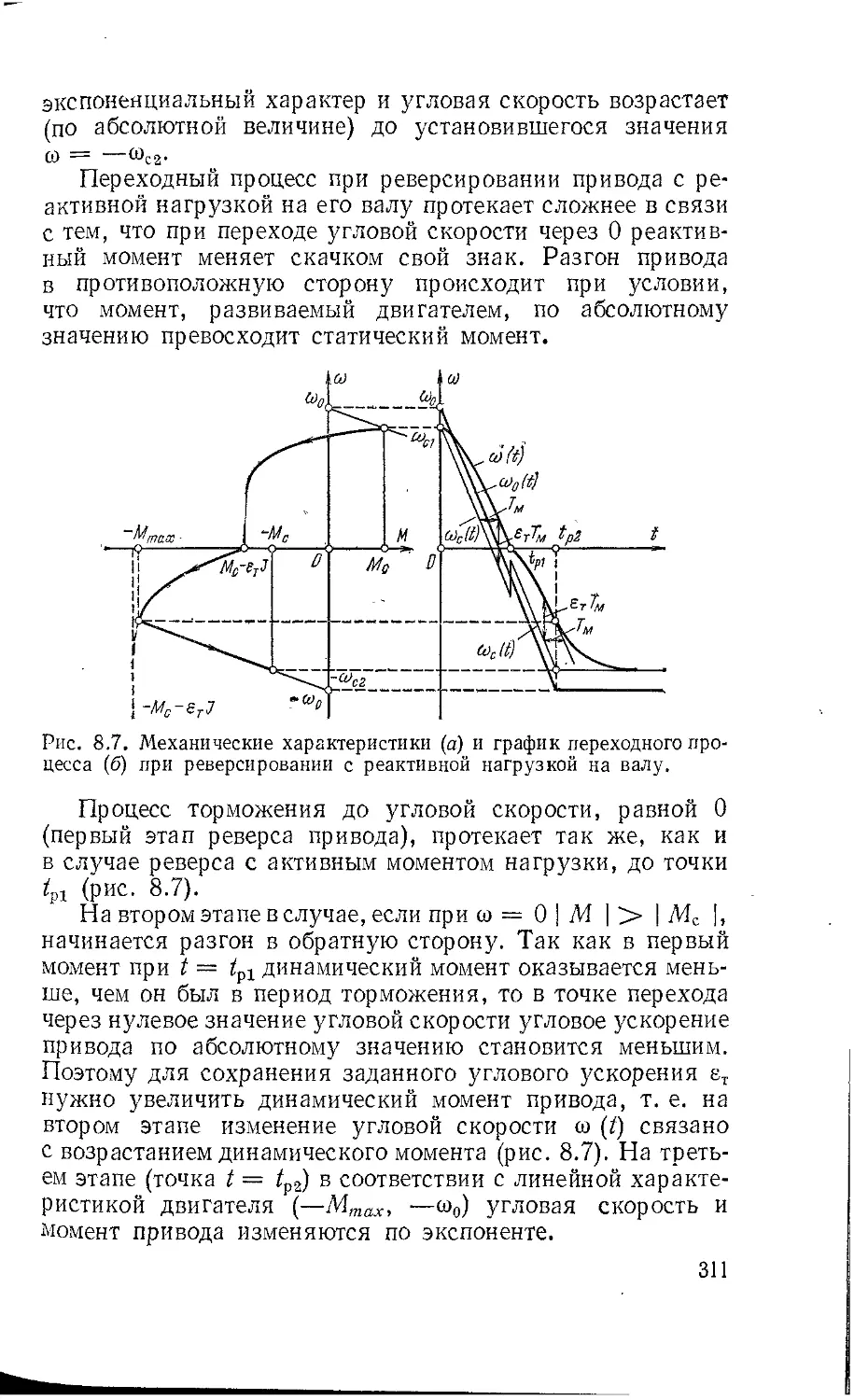

Переходный процесс при реверсировании привода с ре-

активной нагрузкой на его валу протекает сложнее в связи

с тем, что при переходе угловой скорости через 0 реактив-

ный момент меняет скачком свой знак. Разгон привода

в противоположную сторону происходит при условии,

что момент, развиваемый двигателем, по абсолютному

значению превосходит статический момент.

Рис. 8.7. Механические характеристики (а) и график переходного про-

цесса (б) при реверсировании с реактивной нагрузкой на валу.

Процесс торможения до угловой скорости, равной О

(первый этап реверса привода), протекает так же, как и

в случае реверса с активным моментом нагрузки, до точки

?р1 (рис. 8.7).

На втором этапе в случае, если при со = 0 | М | > | Мс |,

начинается разгон в обратную сторону. Так как в первый

момент при t — Zpl динамический момент оказывается мень-

ше, чем он был в период торможения, то в точке перехода

через нулевое значение угловой скорости угловое ускорение

привода по абсолютному значению становится меньшим.

Поэтому для сохранения заданного углового ускорения ет

нужно увеличить динамический момент привода, т. е. на

втором этапе изменение угловой скорости со (/) связано

с возрастанием динамического момента (рис. 8.7). На треть-

ем этапе (точка t = /р2) в соответствии с линейной характе-

ристикой двигателя (—Мтах, —со0) угловая скорость и

момент привода изменяются по экспоненте.

311

83. Переходные процессы при

экспоненциальной зависимости

управляющего воздействия

а) Общие положения. Форсирование процесса

возбуждения

Экспоненциальная зависимость управляю-

щего воздействия характерна для системы Г—Д, в которой

закон изменения ЭДС генератора обусловлен индуктив-

ностью его обмотки возбуждения. Пуск, торможение и ре-

версирование, а также регулирование угловой скорости

двигателя в системе Г—Д производят обычно путем соот-

ветствующих переключений в цепи обмотки возбуждения

генератора, а иногда и двигателя. Так как обмотки воз-

буждения обладают сравнительно большой индуктивно-

стью, то их электромагнитные постоянные времени велики

и переходные процессы в цепях возбуждения машин про-

текают сравнительно медленно.

Для обмоток якорей электрических машин значение

электромагнитной постоянной лежит обычно в пределах

сотых и даже тысячных долей секунды, и поэтому в боль-

шинстве расчетов переходных режимов она может не учи-

тываться. Что касается обмоток возбуждения машин, то их

постоянная времени Тв имеет уже существенное значение,

так как ее значение колеблется в пределах от десятых долей

секунды для машин малой мощности до нескольких се-

кунд в мощных электрических машинах. Ниже дается

представление о порядке электромагнитных постоянных

времени в зависимости от мощности машин постоянного

тока:

Мощность машины, кВт

1,5

15

75

3000 и выше

Постоянная времени обмотки

возбуждения ТБ, с (ориентировочно)

0,2

0,6

0,8 —0,9

2 — 4

Рассмотрим некоторые способы ускорения процесса

возбуждения на примере системы Г—Д применительно

к мощным реверсивным станам, устанавливаемым для

прокатки металла на заводах металлургической промыш-

ленности. Выводы, полученные в результате этого расс-

мотрения, являются общими для подобных приводов посто-

янного тока.

312

По технологическим условиям в указанных прокатных

станах требуется производить 15—20 реверсов в минуту.

Как видно из приведенных данных, электромагнитная по-

стоянная времени обмотки возбуждения генератора Тв

достигает в некоторых случаях значений, лежащих в преде-

лах 2—4 с, и поэтому без специальных мер в подобной уста-

новке можно получить лишь три-четыре реверса в минуту.

На рис. 8.8 показана принципиальная схема Г—Д.

Прежде всего рассмотрим процесс нарастания тока в цепи

обмотки возбуждения генератора. После замыкания клю-

ча X и скачкообразного приложения напряжения к выво-

Рис. 8.8. Принципиальная схема соединения машин в системе генера-

тор — двигатель.

дам обмотки возбуждения ток в ней будет нарастать плавно

по экспоненциальному закону х:

(8.18)

здесь /В1НОМ = HBiH0M/7?B — установившийся (номинальный)

ток в обмотке возбуждения генератора; Тв = LB/RB —

электромагнитная постоянная времени этой обмотки;

Пв,ном, 7?в и LB — соответственно номинальное напряжение

на выводах обмотки возбуждения, ее активное сопротивле-

ние и индуктивность.

Практически процесс возбуждения можно считать за-

кончившимся, когда iB = 0,95 1В ном. В этом случае /0Ь5 =

Таким образом, приходим к выводу, что скорость элект-

ромагнитного процесса возбуждения в указанной схеме

определяется постоянной времени обмотки возбуждения

генератора.

Для ускорения электромагнитного процесса применя-

ются способы, основанные на том, что на время пуска к об-

1 Здесь и в дальнейшем индуктивность цепи обмотки возбуждения

принимается постоянной,

313

моткам возбуждения генератора прикладывается повышен-

ное напряжение. Для ограничения установившегося тока

номинальным значением /В1НОМ приходится включать до-

полнительный резистор или прибегать к другим мерам

ограничения напряжения в установившемся режиме.

На рис. 8.9 представлена схема с постоянно включенным

дополнительным резистором 7?доб. Сопротивление этого

резистора подбирается так, чтобы при повышенном напря-

жении и'в > ток в обмотке возбуждения не превос-

ходил номинального значения, которое равно:

здесь

_ Ub

в’ “°М “ аддоб/Лр + (%+^доб) ’

(8.19)

ном»

(8.20)

где а — коэффициент форсировки, показывающий, во сколь-

ко раз приложенное извне напряжение выше номинального;

Рис, 8.9. Схема цепи возбуждения генератора с постоянно включен-

ным дополнительным резистором.

Rp — сопротивление разрядного резистора, принимаемое

практически равным (3—4) Ra.

Ток в обмотке возбуждения для рассматриваемой схемы

изменяется по закону

где

i =1

*В - 1 в, уст \ 1 С

(8.21)

1

Т’ = т __________________________

/В В1+^добЖоб+^р)/?Б

(8.22)

Анализ (8.22) показывает, что с увеличением 7?доз

уменьшается постоянная времени цепи возбуждения и,

следовательно, более интенсивно возрастает ток возбужде-

ния генератора. Очевидно, что с ростом /?доб должно уве-

личиваться приложенное напряжение (7В. Необходимо

отметить, как это вытекает из (8.21), что при t = 0, т. е.

314

в начальный момент процесса возбуждения, iB = 0 и все

внешнее напряжение UB прикладывается к выводам об-

мотки возбуждения. По мере роста тока возбуждения напря-

жение на обмотке возбуждения снижается, достигая уста-

новившегося значения. Таким образом, форсир@вка про-

Рис. 8.10. Кривые изменения

тока возбуждения генератора

при различных сопротивлениях

дополнительного резистора в

схеме на рис. 8.9.

цесса возбуждения генератора для рассматриваемой схемы

не остается постоянной.

Характер изменения тока возбуждения для этой схемы

приведен на рис. 8.10, где показаны кривые нарастания

тока tB при различных значениях напряжения UB и соответ-

ственно разных сопротивлениях дополнительных резисто-

ров. Совершенно очевидно, что время переходного процесса

Рис. 8.11. Схема цепи возбуждения генератора с резистором, шунти-

руемым на время переходного процесса,

может быть сокращено до требуемого значения. Однако

с увеличением сопротивления дополнительного резистора

в цепи обмотки возбуждения возрастает и напряжение UB,

а следовательно, и потери в дополнительном резисторе.

Для форсирования процесса возбуждения в системе

Г—Д часто применяется схема с шунтированием резистора

на время переходного процесса (рис. 8.11).

В подобной схеме напряжение U'B принимается в нес-

колько раз выше номинального, однако ток возбуждения

315

генератора по-прежнему не должен превосходить номиналь-

ного значения. Здесь, как и прежде, коэффициент форси-

ровки может быть определен из соотношения а = Пв/Йв,1Юм.

Отличие этой схемы от приведенной на рис. 8.9 заключается

в том, что при переходном процессе дополнительный ре-

зистор /?доб шунтируется и контакты КФ размыкаются

только в момент, когда ток достигает значения /в,ном. Повы-

шенное напряжение в переходных процессах полностью

приложено к обмотке возбуждения генератор.а, а ток iB

стремится к значению Гв = U'JRB при той же постоянной

времени, что и в схеме рис. 8.8.

Рис. 8.12. Кривые изменения

тока 1Я — f (t) в схеме с шун-

тируемым резистором.

Рис. 8.13. Кривые изменения

напряжения на выводах обмот-

ки возбуждения генератора,

/ — в схеме на рис. 8.9; 2 — в схе-

ме на рис. 8.11.

Уравнение для тока возбуждения в переходном режиме

имеет следующий вид:

1’в = а/в,Но„(1-е-'УЧ (8-23)

Решением этого уравнения относительно t определяется

время, в течение которого ток достигает номинального

значения:

* = ^In^. (8.24)

Примерные кривые нарастания тока возбуждения при

различных коэффициентах форсировки приведены на

рис. 8.12. Целесообразно принимать значения коэффициен-

та форсировки а = 3 -т- 4, так как дальнейшее его увели-

чение мало сказывается на уменьшении времени нараста-

ния тока возбуждения.

Сравнивая приведенные выше способы ускорения пере-

ходных процессов, можно сделать вывод, что наиболее

316

эффективным является формирование напряжения с шун-

тируемым на время переходного процесса резистором.

Здесь при прочих равных условиях достигается наиболь-

шее ускорение процесса и, кроме того, нарастание тока

возбуждения идет почти по прямой линии, что благоприятно

сказывается на форме кривой тока в цепи якоря двигателя.

Напряжение, прикладываемое к выводам обмотки воз-

буждения генератора по схеме, приведенной на рис. 8.9,

уменьшается в процессе пуска (кривая 1 на рис. 8.13), а

по схеме, данной на рис. 8.11, остается неизменным, как

это показано на рис. 8.13 (кривая 2). Поэтому по схеме,

изображенной на рис. 8.11, обеспечиваются более форсиро-

ванное нарастание тока возбуждения и большее ускорение

переходного процесса при одном и том же напряжении U'a.

Следует еще раз подчеркнуть, что первопричиной уско-

рения переходных процессов во всех рассмотренных выше

схемах является увеличение подводимой мощности за счет

повышения на время пуска напряжения на выводах обмотки

возбуждения генератора. Ускорение процесса возбуждения

сокращает длительность переходных режимов двигателя.

6) Пуск электропривода в системе Г-Д

Если принять генератор ненасыщенным, то

его ЭДС при юг = const будет пропорциональна току воз-

буждения и в переходных режимах определится уравне-

нием

er==a£H0M(l-e-z/4 (8-25)

где ,ЕНОМ — номинальное значение ЭДС генератора при

С ^в.ном'

Для цепи якоря двигателя, в которой проходит ток г,

при пуске уравнение равновесия ЭДС

ег = а£аом (1-е" //гв) = iR„ + + ед, (8.26)

где и £я — соответственно сопротивление и индуктив-

ность цепи якоря генератора и двигателя; ед — ЭДС дви-

гателя.

Значение Д часто можно не учитывать, так как оно мало

по сравнению с индуктивностью обмотки возбуждения гене-

ратора Д, т. е. можно принять Д^- = 0.

Для получения зависимостей, определяющих изменение

угловой скорости, тока и момента при пуске двигателя,

317

необходимо уравнение (8.26) решать совместно с уравне-

нием движения привода:

- M = +

с 1 dt

Полагая при постоянном магнитном потоке двигателя

ел = ссо, а М = ci и решая совместно указанные уравне-

ния, получаем зависимость угловой скорости двигателя

от времени при пуске:

1 в 1 м

е~//гв)-Л,(1 _фе-^м)]-АЮс, (8.27)

где и0 — угловая скорость идеального холостого хода

двигателя; а — коэффициент форсировки; Т-й — электро-

магнитная постоянная времени обмотки возбуждения гене-

ратора; Тм — электромеханическая постоянная времени

электропривода; Л<ос — перепад угловой скорости при мо-

менте сопротивления Мс, равный

Аис = и0 — юс;

/ асор \(гв ти)/ти

\ а<о0 — А<ос /

(8.28)

Использовав уравнение движения, разделив левую и

правую части его на си взяв производную угловой скорости,

из (8.27) можно получить выражение для тока якоря дви-

гателя в функции времени:

(8-29)

в * м

где /К13 — ток короткого замыкания в цепи Г—Д, соответ-

ствующий номинальному значению ЭДС генератора; /с —

ток нагрузки при моменте сопротивления Л4С.

Если пуск двигателя производится без нагрузки, т. е.

при ЛД = 0, то в этом случае /с = 0; Аюс = 0; ф = 1;

тогда

® = т^Г Г в (1 “ е-//гв) - Тм (1 - е-^^] 5 (8.30)

1 в 1 м

(8.31)

* В ' м

Если магнитный поток двигателя сохраняется неиз-

менным, то зависимости для момента, развиваемого дви-

гателем, оказываются такими же, как и для тока.

318

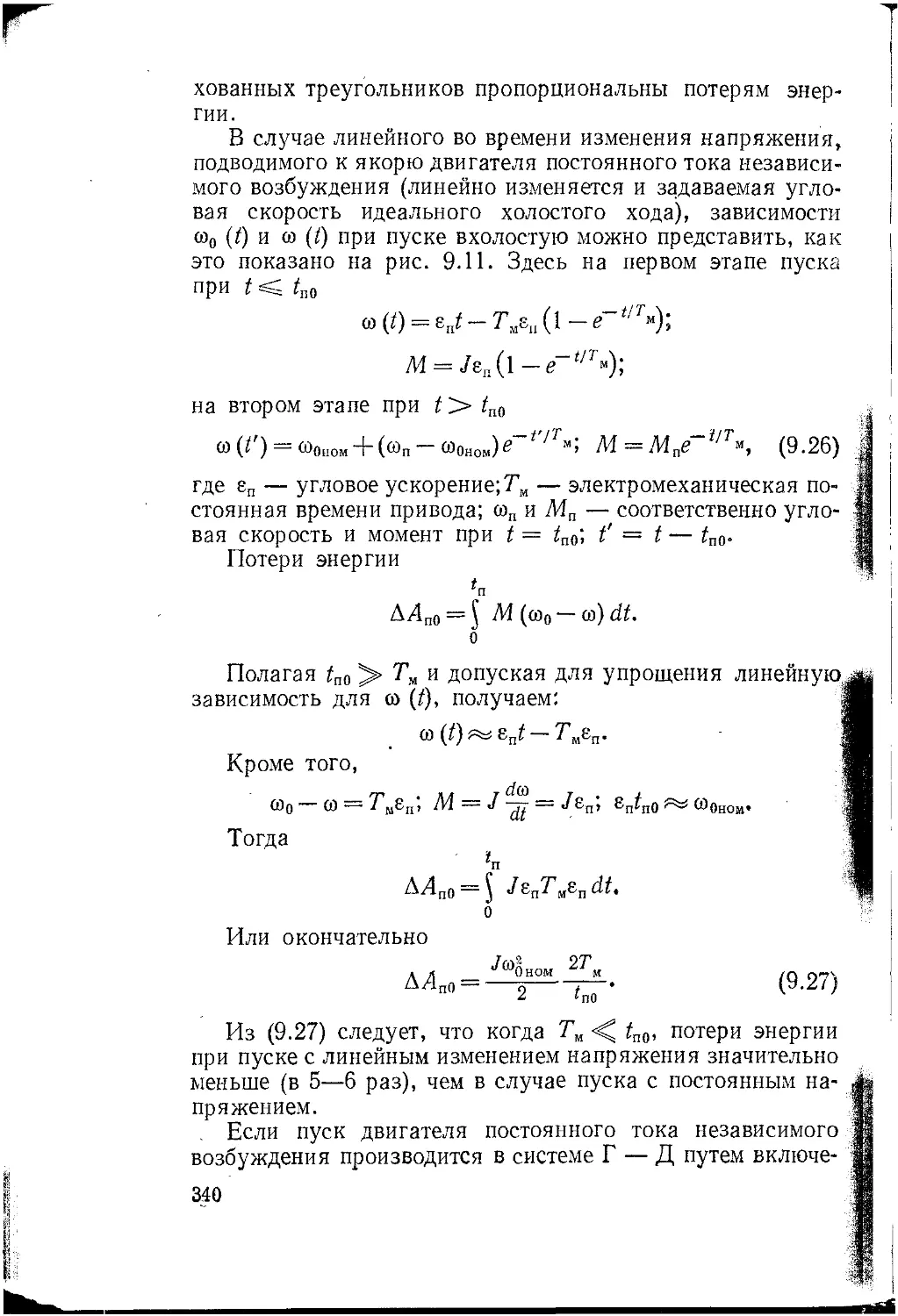

На рис. 8.14, а, б показаны кривые ® = f (/) и I = (I)

при различных коэффициентах форсировки.

Приведенные выше равенства показывают, что проте-

кание переходных процессов в системе Г—Д зависит как

от электромеханической постоянной времени привода Т„,

так и от электромагнитной постоянной времени обмотки

возбуждения генератора Те. В зависимости от мощности

привода эти постоянные имеют различные значения, ле-

жащие в широких пределах.

Как упоминалось, в приво-

дах мощностью в несколько

киловатт Тв = 0,1 -ь 0,3 с.

В мощных приводах ре-

версивных прокатных станов

Тв ~ 2 ч- 4 с, в то время как

Тм = 0,3 ч- 0,05 с. В послед-

нем случае при определении

длительности переходных

процессов можно учитывать

лишь электромагнитную пос-

тоянную времени обмотки

возбуждения генератора, пре-

небрегая электромеханичес-

кой постоянной времени ввиду

Рис. 8.14. Кривые угловой скоро-

сти (а) и тока в цепи якоря (б)

при пуске двигателя в системе

Г — Д при схеме возбуждения

генератора на рис. 8.11.

ее относительной малости. Поэтому уравнение (8.30) примет

более простой вид:

и аа0 (1 — е ;/7"п).

(8.32)

При определении зависимости i — f\ (i) практический

интерес представляет нахождение максимального тока

в цепи якоря для сравнения его с допустимым значением

по условиям коммутации на коллекторе двигателя.

Пользуясь уравнением (8.29), находим производную

dildt и приравниваем ее 0, т. е.

* = ---______(ibT е~ — Тё~ = 0

dt ТВ(ТВ-Т„)^1 вв л J Л

319

Отсюда можно определить время, по истечении которого

ток достигает максимума, а именно:

= (8.33)

Подставив значение tmax в (8.29) и произведя соответ-

ствующие преобразования, получим максимум тока в цепи

якоря при пуске двигателя

/птах--------\тв) +7с‘

Если пуск двигателя совершается без нагрузки (Л4С = О,

Л(ос = 0 и /с = 0),

Цтах = <3 (Гм/Л)Гв/(гв- 4). (8.336)

в] Торможение и реверсирование привода

в системе Г—Д

Выше были показаны способы ускорения про-

цесса возбуждения и даны соотношения ю = f (£) и I =

= f (0 при пуске двигателя постоянного тока в системе

Г—Д. Не менее важными являются расчеты, связанные

с уменьшением времени переходных процессов при тормо-

жении и реверсировании в рассматриваемой системе.

Рис. 8.15, Схема торможения двигателя в системе Г — Д.

Торможение двигателя М (рис. 8.15) производится чаще

всего отключением от сети обмотки возбуждения генератора

и замыканием ее на разрядный резистор Rp либо замыка-

нием ее на выводы якоря, причем таким образом, чтобы

изменялась полярность на обмотке возбуждения. При этом

двигатель работает в режиме генератора за счет запасенной

в нем и в механической части привода кинетической энер-

гии, а генератор — в двигательном режиме. Генератор G,

работая двигателем, отдает механическую энергию привод-

ному асинхронному (или синхронному) двигателю, связан-

ному с генератором общим валом. Наконец, асинхронный

320

(или синхронный) двигатель при резком снижении тока

возбуждения генератора переходит в генераторный режим,

отдавая энергию в сеть переменного тока. Интенсивность

спадания тока в обмотке возбуждения характеризует и темп

торможения двигателя. Зависимость спадания тока воз-

буждения генератора от времени при торможении может

быть установлена на основании уравнения

iB(RB + Rp) + LBd^ = 0.

Решение этого уравнения относительно тока iB дает:

iB = 7B,HOMe-z/4 (8.34)

где Тв = LB/(RB + Rp) —электромагнитная постоянная

времени контура возбуждения.

По-прежнему полагая генератор ненасыщенным, полу-

чаем изменение ЭДС генератора при торможении:

' ег = £номе-//гв. (8.35)

Из приведенных уравнений видно, что уменьшение по-

стоянной времени приводит к форсированию процесса тор-

можения. Последнее достигается увеличением сопротивле-

ния разрядного резистора. Однако следует иметь в виду,

что напряжение на выводах разрядного резистора, а зна-

чит, и на обмотке возбуждения подчиняется следующему

закону:

uB = UBRpe~1/T°/RB, (8.36)

а при t — О

uB = UBRp!RB.

Значительное увеличение сопротивления разрядного ре-

зистора, связанное с уменьшением постоянной времени,

может привести к недопустимым перенапряжениям на вы-

водах обмотки возбуждения в начале торможения, а также

к значительным броскам тока в цепи якоря. Поэтому со-

противление разрядного резистора практически не превы-

шает обычно трехкратного сопротивления обмотки возбу-

ждения.

Для нахождения аналитической зависимости угловой

скорости двигателя от времени при торможении решаем

совместно два уравнения:

в = iRai

11 Чиликин М. Г,, Сандлер А. С,

321

После преобразований получим:

= (Тве~(/Т* - T№e-i/T^ - А®с. (8.37)

J в 1 м

Ток в цепи якорей машин определяем по формуле

i = Се" - e-z/S + /с (8.38)

6 V в 1 м/

ИЛИ

^ = 4,зг5у-(е"//Г“-е-//гв)+/с. (8.39)

1 в 1 м

При Л4с = 0

f = 4,3r^y-(e-Z/rM-e-z/4 (8.40)

1 в 1 м

Кривые со = f (/) и i — fi (/) при Мс — 0 приведены

соответственно на рис. 8.16 и 8,17. Кривые 1 на обоих ри-

Рис. 8.16. Кривые угловой ско-

рости двигателя при торможе-

нии двигателя в системе Г —Д

по схеме на рис, 8,15,

Рис, 8-17. Кривые тока в цепи

якоря при торможении двигате-

ля в системе F — Д по схеме

на рис. 8.15,

сунках относятся к приводам с большей постоянной вре-

мени Тв, кривые 2— с меньшей.

Максимум тока при торможении находим из уравнений

(8.31) путем приравнивания 0 производной тока по вре-

мени

Цтах = - /к,з (.TjTB)r^ -т«) + Ц. (8.41)

Если торможение производится без нагрузки (7С = 0),

то

Цтахй = -I*,3 ~ г«>. (8.42)

Реверсирование двигателя в рассматриваемой системе

осуществляется изменением полярности напряжения, при-

322

кладываемого к выводам обмотки возбуждения генератора,

что вызывает быстрое спадание тока возбуждения, а затем

нарастание его в обратном направлении.

Форсирование возбуждения при реверсировании совер-

шается таким же образом, как и при пуске.

Зависимость тока возбуждения от времени определяется

из уравнения

-^ = ib^b + AbJ. (8.43)

После соответствующих преобразований получим:

гв = -а/в[1-(1+|)е-//гв]. (8.44)

Электродвижущая сила генератора при ненасыщенной

машине

ег = — сс£ном [1 ~(1+ а)е~/Лв]- (8-45)

Решая совместно уравнение равновесия ЭДС для цепи

якоря и уравнение движения привода относительно со,

получаем:

и = — (сси0 + ДИс) + (Тве~ t!T»~ Тме~(8.46)

1 в 1 м

Если реверсирование происходит без нагрузки (Лф = О

и Дис = 0), то

<8-47)

1 в 1 м

Примерные кривые изменения угловой скорости двига-

теля при реверсировании для различных коэффициентов

форсировки и Мв = 0 представлены на рис. 8.18.

Воспользовавшись уравнением (8.47) и подставив в него

со = —со0, можно определить длительность реверса, т. е.

время, в течение которого угловая скорость ненагружен-

ного двигателя изменится от — и0 до —со0.

Для мощных электроприводов значением Тк вследствие

малости его по сравнению с Тв можно пренебречь. В этом

случае время реверса определится по упрощенной формуле

/р^Тв1п^. (8.48)

Формула (8.48) указывает на то, что продолжительность

реверсирования зависит от постоянной времени цепи воз-

буждения и коэффициента форсировки.

1Г

323

Если воспользоваться выражением производной угло-

вой скорости по времени

dw _ (1+«) соо (р-итк _ -t/rs

dt тв-та

и подставить его в уравнение для тока

__ J dm

с dt

то после несложных преобразований получим:

г-=(1±^Ц^(е-^м_е-^в) + 7с> (8.49)

При Zc = 0

. =(к±^зГ м(е-//гм_е_//гв)1

* в * м

Кривые изменения тока i = (f) при /с = 0 и различ-

ных значениях а представлены на рис. 8.19.

Рис. 8.18. Примерные кривые

угловой скорости при реверси-

ровании для различных коэф-

фициентов форсировки (а= 1;

2 и 3).

Рис. 8.19. Примерные кривые

тока двигателя при реверсиро-

вании для различных коэффи-

циентов форсировки (а = 1; 2

и 3).

По известному правилу нахождения максимума опреде-

ляем время, в течение которого ток достигает максималь-

ного значения,

(8-51)

* в * м * м

и максимум тока

Itmax - - (1 + «) 4, з (ЛЛвГв/(Гв - Тм) + Ц, (8.52)

324

или при /с = О

1ртах = - (1 + а) 4,3 - ^м). (8.53)

В тех случаях, когда необходимо учитывать насыщение

генератора и индуктивность якорной цепи, приходится

прибегать к графо-аналитическим построениям или исполь-

зовать ЭВМ.

Как было показано, формирование переходных процес-

сов в системе управляемый преобразователь—двигатель

зависит от инерционности преобразователя. Если учесть

индуктивность якорной цепи системы Г — Д, то оказы-

вается невозможным воспроизведение линейного закона на-

растания тока в якорной цепи двигателя и поэтому трудно

формировать темп нарастания момента.

Хотя формирование линейного нарастания ЭДС преоб-

разователя и обеспечивает высокую стабильность макси-

мального углового ускорения электроприводов при неиз-

менной динамической составляющей момента, и все же

в разомкнутой системе угловое ускорение зависит от на-

грузки, поэтому ограничивается эффективность формиро-

вания переходных процессов в разомкнутой системе, и

в случае, если предъявляются более жесткие к ним требо-

вания, необходимо создавать замкнутую систему.

Системы замкнутого регулирования скорости и момента

для приводов постоянного и переменного тока приводятся

в гл. 12.

ГЛАВА ДЕВЯТАЯ

РАСЧЕТ МОЩНОСТИ ЭЛЕКТРОПРИВОДОВ

9.1. Общие положения

Исходными данными для правильного расчета

мощности и выбора типа электропривода являются техно-

логические и конструктивные требования, которые возни-

кают в связи с эффективным использованием производст-

венных механизмов, а именно обеспечения высокой произ-

водительности, надежности и точности их работы. Так как

одним из главных элементов электропривода, определяю-

щим в значительной степени его технические и экономиче-

ские показатели, является электродвигатель, то в данной

главе прежде всего рассматриваются вопросы расчета мощ-

325

ности электродвигателей, работающих в различных ре-

жимах.

Применение двигателей недостаточной мощности может

вызвать нарушение в нормальной работе механизма, пони-

жение его производительности, аварию и выход из строя

двигателя. Использование же двигателя завышенной мощ-

ности приводит к неоправданному увеличению капиталь-

ных затрат, снижению электрических показателей электро-

привода, уменьшению КПД двигателя, а в установках

переменного тока, кроме того, ухудшению коэффициента

мощности, что в свою очередь влияет на непроизводитель-

ную загрузку преобразовательного устройства и распреде-

лительной сети. Кроме как по мощности, нужно еще пра-

вильно выбрать двигатель по исполнению, т. е. по степени

защиты (защищенный, закрытый, взрывозащищенный), по

способу охлаждения (самовентилируемый, с естественным

охлаждением, с независимой или принудительной венти-

ляцией) и по климатическому исполнению (для умеренного,

тропического, холодного климата и т. п.). Это можно сде-

лать, зная назначение электропривода и условия, в которых

ему придется работать. От правильного выбора двигателя

по исполнению существенным образом зависит надежность

его работы. В то же время необоснованный выбор, напри-

мер, закрытого двигателя вместо защищенного приводит

к увеличению капитальных затрат и утяжелению конструк-

ции. Выбор двигателя по способу охлаждения особенно

важен для регулируемых электроприводов, так как непра-

вильный выбор в этом случае может привести к значитель-

ному завышению установленной мощности двигателя, т. е.

к увеличению капитальных затрат, утяжелению конструк-

ции и к резкому снижению КПД и коэффициента мощности

(для переменного тока).

Если учитывать огромное число механизмов в народном

хозяйстве, значение правильного расчета мощности элект-

родвигателей и выбора их по исполнению очень велико.

Выбор мощности электродвигателя обусловливается ха-

рактером изменения статической нагрузки на его валу,

а также условиями протекания переходных процессов в эле-

ктроприводе.

В отношении характера изменения статического момента

производственные механизмы могут быть разделены на

следующие группы:

Первая группа. Механизмы, у которых стати-

ческий момент остается постоянным, не зависящим от ско-

326

.роста. К этим механизмам относятся шахтный подъемник

с уравновешенным канатом, прокатный стан, механизмы

подъема мостового крана, лифт, механизмы, основная ра-

бота которых связана с преодолением сил трения, напри-

мер механизмы подач металлорежущих станков и т. п.:

Л4С = const. (9.1)

Однако значение этого момента, оставаясь независимым

от скорости, может меняться в широких пределах.

Вторая группа. Механизмы, статический мо-

мент которых зависит от угловой скорости, например цент-

робежный вентилятор, центрифуга, дымосос, центробежный

насос и т. пл

MC = MO + W, (9.2)

где Л10 — момент холостого хода

Характеристика таких меха-

низмов представлена на рис.'

9.1.

К этой же группе могут быть

отнесены тяговые транспортные

механизмы, главные приводы

металлорежущих станков и т. п.,

для которых характерным яв-

ляется постоянство мощности

нагрузки, т. е. /Исо = const.

Третья группа. Ме-

Рис. 9.1. Механическая ха-

рактеристика центробежных

механизмов (II группа меха-

низмов).

ханизмы, у которых статиче-

j ский момент зависит от пути.

Сюда относятся устройства с

, кривошипными передачами, где

нагрузки изменяются в зависи-

мости от угла поворота кривошипа <р (рис. 9.2),—это

ножницы для разрезания металла, поворотные столы с

мальтийским крестом, прессы, поршневые компрессоры,

шахтные подъемники с неуравновешенным канатом и т. п.

Для этой группы механизмов справедливо при указании

области (задания функции) уравнение

Мс = Мо + Л1д sin <р,

(9-3)

здесь ЛД, Ма — соответственно момент холостого хода ме-

ханизма и максимальный момент.

Другим примером механизмов этой группы может слу-

жить механизм копания роторного экскаватора.

327

Четвертая группа. В эту группу входят ме-

ханизмы, у которых статический момент зависит от скоро-

сти и пути. Здесь примером может служить гребной винт

судовой установки. Для установившейся скорости движе-

ния судна момент сопротивления на валу двигателя греб-

Рис. 9.2. Механическая харак-

теристика кривошипных меха-

низмов (III группа механизмов).

Рис. 9.3. Механические характе-

ристики гребного винта (IV груп-

па механизмов).

ного винта пропорционален

квадрату угловой скорости

двигателя (кривая 1 на рис.

9.3). При задании команды на

реверсирование винта судно

продолжает вначале двигать-

ся в том же направлении, и

момент сопротивления, зави-

сящий от скорости движения

судна, оказывается не пропор-

циональным в этот период

квадрату угловой скорости

винта. Результирующая статическая характеристика имеет

сложную форму и показана для разных установившихся

скоростей движения судна на рис. 9.3 (кривая 2—для мень-

шей скорости движения судна, 3 — для большей). В этом

случае момент на валу гребного винта зависит от скорости

движения судна, а поскольку судно тормозится, т. е. ско-

рость движения снижается,

то, следовательно, момент

зависит и от пути, прой-

денного судном и винтом

(эти пути разные), и от уг-

ловой скорости самого вин-

та. К этой группе относят-

ся также рулевые устрой-

ства.

Пятая группа.

Сюда можно отнести меха-

низмы, у которых статиче-

ский момент характеризуется случайным изменением во

времени. Это, например, камнедробилки, шаровые

ницы в цементной промышленности и т. п.

Приведенные характеристики производственных

низмов позволяют оценить, какую нагрузку будет

двигатель в установившемся режиме при различных

вых скоростях, которые необходимо задавать механизму

с целью регулирования его производительности в соответст-

вии с изменяющимися технологическими условиями..

мель-

меха-

нести

угло-

328

Однако нагрузка на валу электропривода изменяется

не только в связи с регулированием скорости механизма,

но и вследствие изменения режима работы механизма или

из-за зависимости момента нагрузки от пути, т. е. от вре-

мени. Например, в клети прокатного стана в течение одного

пропуска металла через валки момент прокатки, обуслов-

ленный объемом деформируемого металла и давлением,

практически остается постоянным. Однако момент прокатки

от пропуска к пропуску изменяется, и переменной оказы-

вается также длительность пропусков. Нагрузка в течение

времени прокатки одного слитка меняется, а затем полно-

стью повторяется при возоб-

новлении прокатки следую-

щего слитка.

Изменение момента на-

грузки и угловой скорости

во времени характерно для

весьма большого числа ме-

ханизмов, называемых меха-

низмами циклического дейст-

вия. Это изменение статиче-

ского момента и угловой ско-

рости от времени обычно пред-

ставляют в виде графиков.

Графическое изображение

зависимости статического мо-

Рис. 9.4. Примерная нагрузоч-

ная диаграмма (для двух про-

пусков) нереверсивной клети

прокатного стана.

мента механизма, приведенного к валу двигателя, от вре-

мени Л1с = / (0 называют нагрузочной диаграммой меха-

низма.

Графическое изображение зависимости скорости испол-

нительного органа механизма (в виде угловой скорости,

приведенной к валу двигателя) от времени со = f (0 назы-

вают диаграммой скорости электропривода (или меха-

низма).’

Примерная нагрузочная диаграмма нереверсивной клети

прокатного стана, построенная с целью упрощения для двух

пропусков металла через валки, приведена на рис. 9.4.

Число пропусков зависит от типа стана и может достигать

13—15 и более. Здесь характерным является чередование

резкого возрастания нагрузки с холостым ходом.

Примером, когда изменение статического момента ме-

ханизма во времени связано с зависимостью этого момента

от пути, может служить нагрузочная диаграмма поршне-

вого компрессора. Вид ее зависит от типа компрессора,

329

числа его цилиндров и угла сдвига их кривошипов. С не-

которым упрощением кривая статического момента Мс (t)

для компрессора двойного действия может быть выражена

следующей формулой:

Л1С== Л404-Л1А | sin (9.4)

где й = 2n/ta — a>/i — круговая частота вращения кри-

вошипа; /ц — время цикла; i — передаточное число от вала

двигателя к валу кривошипа.

Примерная нагрузочная диаграмма поршневого компрес-

сора двойного действия, на которой Л40 — момент потерь

(холостого хода) механизма, приведена на рис. 9.5. Исполь-

зуя разложение в тригонометрический ряд, можно кривую

статического момента представить в виде

Л4С = /Wc,ср4-0,43Л4л sin Й7, (9.4а)

где Л4с,ср = Л40 + 0,64 Ма — постоянная составляющая

нагрузки (средний момент нагрузки); й' = 2Й.

Формулой, аналогичной (9.4а), представляется момент

нагрузки (нагрузочная диаграмма) целого ряда механиз-

ме

мов, в частности, уже

упоминавшегося механиз-

ма копания роторного экс-

каватора.

Циклически изменяется

также нагрузка главного

привода продольно-стро-

гального станка (механизм

возвратно-поступательного

движения стола с деталью).

Рис. 9.5. Примерная нагрузочная

диаграмма поршневого компрессо-

ра двойного действия.

При работе этого механизма статический момент на большей

части прямого хода соответствует неизменному моменту ре-

зания и на меньшей его части — моменту холостого хода.

Статический момент при обратном ходе также постоянен,

но равен моменту холостого хода. При этом скорости пря-

мого и обратного ходов стола различны.

Можно привести еще много аналогичных примеров, ил-

люстрирующих нагрузочные диаграммы других механиз-

мов, работающих в циклическом детерминированном ре-

жиме, т. е. обладающих свойством воспроизводимости при

повторении условий их возникновения. В этом числе суще-

ствуют, как уже указывалось, режимы, обусловленные слу-

чайной нагрузкой.

330

Под случайными понимаются такие режимы, при кото-

рых одна или несколько переменных, характеризующих

их, меняются заранее непредсказуемым образом, т. е. яв-

ляются случайными величинами. Например, для лифто-

вых установок не удается выделить участки нагрузочной

диаграммы, где графики Л1С (t) были бы идентичны. Дейст-

вительно, если лифтовая установка управляется командами,

поступающими от пассажиров, то нагрузочные диаграммы

работы лифта получаются в результате действия некоторой

случайной последовательности команд, поданных случай-

ным количеством пассажиров, случайно следующих в од-

ном направлении одновременно или в разных направле-

ниях разновременно. Для данного примера число включе-

ний в час двигателей лифта также является случайной

величиной.

Другим примером служит характер изменения усилия

в тяговых канатах экскаватора-драглайна в режиме напол-

нения ковша. Здесь случайный характер нагрузки вызван

наличием неоднородного грунта в каждом цикле копания,

различной реакцией машиниста при встрече ковша с пре-

пятствием. В данном случае время цикла практически по-

стоянно, а изменение нагрузки случайное.

Среди механизмов, для которых режим рсбсты электро-

привода является случайным, могут быть названы еще мно-

гие другие: электроприводы следящих, экстремальных и

адаптивных систем, приводы врубовых машин, шаровые

мельницы, буровые машины и т. д.

В процессе проектирования систем электропривода раз-

личных механизмов возникает необходимость в учете фак-

торов, определяющих случайный режим работы двигателя.

Это связано с тем, что постоянно расширяются функции

электропривода, в системе которого возникают случайные

режимы, а также с необходимостью учитывать при проекти-

ровании электропривода недетерминированные составляю-

щие режимов, так как расчет на наибольшую нагрузку или

на наихудший режим, как правило, приводит к неоправдан-

ному завышению мощности элементов системы, ухудшению

их энергетических показателей и возрастанию капиталь-

ных затрат.

При работе двигателя в любом режиме, с той или иной

нагрузкой в нем возникают потери энергии, определяющие

нагревание двигателя, а следовательно, его мощность и габа-

риты. Поэтому прежде всего необходимо уделить внимание

нахождению потерь энергии в электроприводах с двигате-

331

лями постоянного и переменного тока как в установив-

шемся, так и в переходном режимах.

9.2. Потери энергии в электроприводах

постоянного и переменного тока

Потери в двигателе складываются из перемен-

ных, зависящих от нагрузки, и постоянных потерь, не за-

висящих от нагрузки.

Для электропривода постоянного тока суммарные по-

тери мощности равны:

= ДРК + ДР. = ДР,, + ДР„ + ДРмех + PR, (9.5)

где ДРК — постоянные потери, ДРК = ДРВ + ДРСТ +

4- ДРвех; ДРВ, ДР„, ДРмех — соответственно потери на

возбуждение, потери в стали и механические; PR — l\I\ —

потери в силовой (якорной) цепи двигателя.

Аналогично для асинхронного двигателя

ДР2 = ДР„ + ДРмех + 3 (/?РХ + /.fp0. (9.6)

Переменные потери ДР. могут быть выражены также

через электромагнитный момент и относительную скорость

(или скольжение), а именно:

1) для двигателя постоянного тока независимого воз-

буждения

ДР. = /И(о)о-о)) = Л1о)о~ = Р124г’ (9'7>

U)(J (Dq

где Р12 — электромагнитная мощность; Д®, ®0 — соответ-

ственно перепад угловой скорости, обусловленный момен-

том М, и угловая скорость идеального холостого хода;

2) для асинхронного двигателя

ДР. — A4®oS (1 + Pi/P-г) = Р12S (1 -f- Р1/Р0. (9.8)

Выше при рассмотрении различных способов регулиро-

вания угловой скорости электроприводов постоянного и

переменного тока приводились необходимые соотношения

для определения потерь в двигателях при установившемся

режиме.

Более подробно остановимся на определении потерь и

расходе энергии в переходных процессах. Здесь целесо-

образно находить не среднее значение потерь мощности,

а расход и потери энергии за время переходного процесса.

332

Потери энергии в двигателе за время переходного про-

цесса /п>п в общем случае равны:

ЛДП, „ = j" ДР2 (о dt = nf (ДРК + дрт) (/) dt. (9.9)

о о

Так как по сравнению с переменными постоянные по-

тери в переходном процессе малы, то в дальнейшем они учи-

тываться не будут.

Для двигателя постоянного тока независимого возбуж-

дения потери при пуске равны:

С

ДАП = $ M(a0-a)dt. (9.10)

о

Если пуск совершается вхолостую (при Л4С = 0), то из

,, , с/й)

уравнения движения следует: dt = J , тогда

(Во

ДДпо = § J (®о — со) dm,

о

или

ДАпо=/®о/2. (9.11)

Следовательно, потери энергии при пуске двигателя

вхолостую определяются запасом кинетической энергии,

накопленной массами привода к концу пуска.

Полезная работа (затраченная на пуск привода), произ-

веденная двигателем за время пуска вхолостую, также

равна запасу кинетической энергии, накопленной массами

за этот период:

AnO = 7coJ/2. (9.12)

Расход электрической энергии из сети равен:

= (9.13)

На рис. 9.6 приведены идеализированные графики угло-

вой скорости и развиваемой (полезной) и потребляемой из

сети мощности двигателя постоянного тока независимого

возбуждения. Суммарная потребляемая за время пуска

из сети энергия отображается прямоугольником Обве', по-

стоянные потери соответствуют площади абвг. Полезная

мощность двигателя растет по прямой Ог, принимая мак-

симальное значение к концу пуска, затем падает до 0, так

как Л4С = 0; при этом не учитываются постоянные потери,

333

отмеченные отрезком де-ег. Энергия, потребляемая якорной

цепью двигателя, пропорциональна площади Оаге, площадь

треугольника Оаг — потерям в якорной цепи двигателя,

а Оге — полезной работе. График изменения угловой ско-

рости со (I) при постоянном моменте показан отрезком Ож.

При пуске двигателя под нагрузкой в предположении,

что Л4С = const, потери энергии

ААП = § Л4(®0 — a>)dt = <\ (Л4С + Л4ДИН)(®О-®)(Й.

о о

Так как dt = J da)/M№a, то после преобразований

“с *п

А Ап = $ J (®о — ®) da + Мс (®о — ®) dt,

о

или

®0^П — ® dt

о

ААП = J (®о®с — ®с/2) + Л4С