Автор: Коновалов А.А. Шарихин В.В. Ентус Н.Р. Скороход А.А.

Теги: химическая технология химическая промышленность нефть нефтяная промышленность

ISBN: 5-8017-0068-4

Год: 2000

Текст

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

САМАРСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕ1

В. В. Шарихин, Н.Р. Ентус

А.А. Коновалов, А.А. Скороход

ТРУБЧАТЫЕ

ПЕЧИ

НЕФТЕГАЗОПЕРЕРАБОТКИ

И НЕФТЕХИМИИ

Допущено Учебно-методическим объединением вузов России

по нефтегазовому образованию

в качестве учебного пособия для студентов нефтегазового профиля,

обучающихся по направлению подготовки дипломированного специалиста 6f

” Оборудование и агрегаты нефтегазового производства

(специальность 171700 Оборудование нефтегазопереработки)”

МОСКВА 2000

УДК 66.054

Рецензенты*

Акционерное общество открытого типа "Оргэнергонефть” (Са-

марский филиал);

Григорян Л.Г. - доктор технических наук, профессор института

нефтегазовых и химических технологий при Самарском государ-

ственном техническом университете.

Шарихин В.В., \Ентус Н.Р.\, Коновалов А.А., Скороход А.А. Труб-

чатые печи нефтегазопереработки и нефтехимии: Учебное пособие. -

Москва; Изд-во ’’Сенсоры. Модули. Системы”, 2000. - 392 с.: ил.

ISBN 5-8017-0068-4

В книге описаны конструкции современных трубчатых печей, их

основные элементы, обобщен передовой опыт по эксплуатации и

ремонту, рассмотрены вопросы по обследованию печных агрегатов

с использованием современных приборов, предлагаются пути повы-

шения эффективности работы печей.

Приводится методика технологического расчета трубчатых пе-

чей с примерами расчета типовых конструкций.

Книга является учебным пособием для студентов, обучающихся

по направлению ’’Оборудование и агрегаты нефтегазового произ-

водства”, а также может служить практическим материалом для ин-

женерно-технических работников нефтеперерабатывающих и неф-

техимических заводов.

УДК 66.054

ISBN 5-8017-0068-4

© Изд-во "СМС”, 2000

© Москва, 2000

© В.В. Шарихин, Н.Р. Ентус,

А.А. Коновалов, А.А. Скороход, 2000

ПРЕДИСЛОВИЕ

Трубчатые печи являются основными нагревательными аппаратами

для большинства технологических установок нефтеперерабатывающих

и нефтехимических заводов.

Современная тенденция совершенствования различных трубчатых

печей характеризуется созданием компактных агрегатов большой еди-

ничной мощности целевого назначения для осуществления технологичес-

кого процесса. Эти агрегаты отличаются высокой эффективностью ис-

пользования тепла сжигаемого топлива, надежностью эксплуатации. Они

оснащены средствами автоматического контроля и управления режимом

работы.

Для достижения высоких технико-экономических показателей работы

трубчатых печей первостепенное значение имеет рёшение проблем опти-

мизации режима их работы, обеспечения эксплуатационной надежности и

долговечности, организации и качественного выполнения ремонта.

Вышедшая в 1987 г. книга ’’Трубчатые печи в нефтеперерабатываю-

щей и нефтехимической промышленности” (авторы: Ентус Н.Р., Шари-

хин В.В.) была адресована специалистам по переработке нефти и газа.

На многих предприятиях она стала справочным пособием по вопросам

конструирования и эксплуатации печей. Ее использовали также студен-

ты вузов и техникумов соответствующего профиля в учебной работе.

В настоящем издании "Трубчатые печи нефтегазопереработки и неф-

техимии" в основном сохранена структура предшествующей книги, од-

нако некоторые разделы переработаны с учетом нового опыта по проек-

тированию и эксплуатации. Книга дополнена новой главой по техноло-

гическому расчету трубчатых печей с примерами проектного и повероч-

ного расчета. Описаны конструкции и приведены основные эксплуата-

ционные характеристики трубчатых печей и комплектующего оборудо-

вания, рассмотрены вопросы оптимизации рабочих режимов, повыше-

ния эффективности эксплуатации, надежности и долговечности работы

оборудования, представлены материалы по обследованию печных агре-

гатов с использованием современных отечественных и зарубежных при-

боров.

3

В связи с тем, что в последние годы в трубчатых печах широко вне-

дряются новые акустические системы сжигания газообразного топлива с

принципиально новыми горелками типа АГГ, достаточно подробно опи-

сываются их конструкции, даются технические и эксплуатационные ха-

рактеристики, приводятся примеры использования в промышленности.

Книга может служить учебным пособием для студентов-механиков по

специальности ’’Оборудование нефтегазопереработки”, для студентов-

технологов по специальностям "Химическая технология топлива и угле-

родных материалов” и ’’Химическая технология органических веществ",

а также будет полезна широкому кругу инженерно-технических работни-

ков, занимающихся разработкой и эксплуатацией печного оборудования.

Авторы считают своим долгом выразить благодарность рецензентам

- сотрудникам ОАО "Оргэнергонефть" и директору института "Нефтега-

зовых и химических технологий" Самарского государственного техни-

ческого университета профессору Л.Г. Григоряну за ценные советы, кри-

тические замечания и предоставленные материалы.

Авторы будут весьма признательны всем читателям за отзывы и заме-

чания об учебном пособии.

4

Глава 1

КЛАССИФИКАЦИЯ И КОНСТРУКЦИЯ

ТРУБЧАТЫХ ПЕЧЕЙ

НЕФТЕПЕРЕРАБОТКИ И НЕФТЕХИМИИ

Предприятия нефтеперерабатывающей и нефтехимической промыш-

ленности оснащены различными трубчатыми печами, предназначенны-

ми для огневого нагрева, испарения и перегрева жидких и газообразных

сред, а также для проведения высокотемпературных термотехнологичес-

ких и химических процессов. Трубчатые печи различаются по технологи-

ческим, теплотехническим, конструктивным и другим признакам.

Одним из основных классификационных признаков промышленных

трубчатых печей является их целевая принадлежность - использование в

условиях определенной технологической установки. Так, большая груп-

па печей, применяемых в качестве нагревателей сырья, характеризуется

высокой производительностью и умеренными температурами нагрева

(300-500 °C) углеводородных сред (установки АТ, АВТ, по вторичной

перегонке бензина, ГФУ). Другая группа печей многих нефтехимических

производств одновременно с нагревом и перегревом сырья используется

в качестве реакторов. Их рабочие условия отличаются параметрами вы-

сокотемпературного процесса деструкции углеводородного сырья и не-

высокой массовой скоростью (установки пиролиза, конверсии углеводо-

родных газов и др.).

Выбор типа печи, конструктивные решения по отдельным узлам, ма-

териальное оформление, определение системы сжигания топлива, осна-

щения приборами контроля и автоматического управления, а также дру-

гие вопросы прорабатываются еще на стадии проектирования печей с уче-

том свойств углеводородных сред и рабочих условий эксплуатации.

Большинство применяемых трубчатых печей радиантно-конвекцион-

ные. Они состоят из радиационной камеры, где сжигается топливо, и теп-

ло к трубчатым сырьевым змеевикам передается в основном излучением

от пламени и раскаленных поверхностей огнеупорной футеровки, и кон-

векционной камеры, куда поступают продукты сгорания топлива из ка-

меры радиации. В камере конвекции тепло к сырью передается в основ-

ном конвекцией и частично излучением трехатомных компонентов ды-

мовых газов.

5

Нагреваемое углеводородное сырье проходит последовательно сна-

чала по змеевикам камеры конвекции, а затем направляется в змеевики

камеры радиации. При таком противоточном движении сырья и продук-

тов сгорания топлива наиболее полно используется тепло, полученное

при его сжигании.

Радиантно-конвекционные печи отличаются одна от другой следую-

щими признаками:

♦ формой - коробчатые ширококамерные и коробчатые узкокамер-

ные, цилиндрические, кольцевые, секционные, многокамерные;

♦ расположением змеевиков - горизонтальные, вертикальные;

♦ топливной системой и способом сжигания - для жидкого либо га-

зообразного топлива, либо комбинированного жидкого и газообразно-

го топлива; факельное горение, беспламенное сжигание и др.;

♦ конструктивными решениями - по отводу дымовых газов из печи;

числом камер радиации и конвекции; длиной и геометрией трубчатых

змеевиков, видом огнеупорной обмуровки и т.п.

В настоящее время утвердилась тенденция сооружения трубчатых пе-

чей большой единичной мощности, обладающих рядом преимуществ и

высокими технико-экономическими показателями по сравнению с печа-

ми малой производительности: значительно уменьшаются капиталовло-

жения на сооружение и эксплуатацию; крупные печи компактны, зани-

мают намного меньше производственных площадей; сокращается необ-

ходимое число дополнительного оборудования и трубопроводов; суще-

ственно снижаются удельные затраты дорогих металлов высоколегиро-

ванных, жаропрочных сталей и сплавов, огнеупоров, тепловой изоляции;

значительно сокращаются сроки строительства печей, так как их соору-

жают из крупных блоков с использованием индустриальных методов, пре-

дусматривающих широкое применение средств механизации монтажных

работ; более оперативно и четко осуществляется эксплуатация печей, чему

способствует наличие современной системы автоматического контроля

и регулирования технологического режима их работы; создаются более

благоприятные возможности для поддержания оптимальных режимов

работы печи и всей установки и получения максимальных выходов целе-

вых продуктов при минимальных энергетических затратах; сокращается

обслуживающий персонал.

Перечисленные преимущества намного увеличивают экономическую

эффективность применения трубчатых печей большой единичной мощ-

ности.

6

1. Печи для нагрева, испарения и перегрева

углеводородного сырья

На установках АВТ сооружены вы-

сокопроизводительные печи конструк-

ции ВНИПИнефть вертикальнофакель-

ного типа теплопроизводительностью

21-42 МВт. Сырьевые змеевики в ради-

антной камере расположены горизон-

тально. Топливная система укомплек-

тована комбинированными горизон-

тальными горелками для сжигания ма-

зута и топливного газа. Горелки разме-

щены в поду топки в шахматном поряд-

ке. При горении топлива образуется

стена вертикальных факелов, излучаю-

щих тепло сырьевым змеевикам, распо-

ложенным на кронштейнах у стен топ-

ки из огнеупорной кладки (рис. 1-1).

Дымовые газы отводятся вверх в каме-

ру конвекции.

В печах типа ГС (I) ВНИИнефтема-

ша (рис. 1-2) сырьевые двух- или четы-

рехтрубчатые змеевики также располо-

жены горизонтально, а газомазутные

горелки смонтированы в шахматном

порядке в поде радиантной камеры.

Печи ГС обслуживают с одной стороны.

Рис. 1-1. Вертикально-факельная

печь конструкции ВНИПИнефть:

1 - камера радиации; 2 - конвекция;

3 - горелки; 4 - футеровка; 5 - змееви-

ки

Характеристика трубчатых печей типа ГС (I):

Тепл ©производительность, МВт................ 14,7-57,6

Средняя теплонапряженность радиантных труб,

кВт/м2........................................... 40,6

Поверхность нагрева, м2:

радиантная (труба 152x8 мм).............. 265-1050

конвективная (труба 108x6 мм)............. 450-1785

Рабочая длина радиантных труб, м................. 6-24

В печах типа ГН горелки размещены с двух сторон под углом 45°. Фа-

кел, образованный при горении топлива, настилается с двух сторон на

огнеупорную стенку (расположенную в центре печи), от которой тепло

7

W2

A-A

Puc. 1-2. Трубчатая печь ГС (вариант I): 1-7 - смотровые и выхлопные окна соответственно; 2 - футеровка; 3 - змеевики; 4 -

каркас; 5 - люк-лаз; 6 - горелки; 8 - газосборник

излучается к настенным экранам одностороннего облучения. Настиль-

ная стена делит камеру радиации на две камеры с независимым темпера-

турным режимом. Камера конвекции находится над камерой радиации

(рис. 1-3).

Характеристика трубчатых печей типа ГН:

Теплопроизводительность, МВт................. 7,4-23,7

Средняя теплонапряженность радиантных труб,

кВт/м2....................................... 35

Поверхность нагрева, м2:

радиантная (труба 152x8 мм)................... 150-475

конвективная (труба 108x6 мм)............. 252-732

Рабочая длина радиантных труб, м................. 6-24

Футеровка печей типа ГН может быть двух вариантов: легкий огне-

упорный вермикулитокерамзитобетон на глиноземистом цементе (объем-

ная масса 950 кг/м3) и шамотный кирпич.

Каркас печей изготовлен из металлических рам. Для наблюдения за

состоянием змеевиков в радиантных камерах и для розжига горелок име-

ются смотровые окна. На торцевых и боковых стенах печей расположе-

ны выхлопные окна. Эти печи рекомендуется применять при нагреве сы-

рья до 500 °C, используя в качестве топлива газ и мазут в различных со-

отношениях.

На установках гидроочистки, платформинга, деасфальтизации и дру-

гих нашли применение цилиндрические печи типа ЦС (рис. 1-4). В этих

печах предусмотрено факельное сжигание жидкого и газообразного топ-

лива в комбинированных горелках, расположенных в поду печи. Высота

факела в среднем составляет 2/3 высоты трубчатого змеевика, располо-

женного вертикально. Цилиндрическая камера радиации установлена

на столбчатом фундаменте высотой более 2 м для обслуживания горе-

лок, создающих свободный вертикальный факел.

Характеристика трубчатых печей типа ЦС:

Теплопроизводительность, МВт................. 3,9-17,2

Средняя теплонапряженность радиантных труб,

кВт/м2............................................ 35

Поверхность нагрева, м2:

радиантная (труба 152x8 мм)..................... 80-345

конвективная (труба 108x6 мм)............. 106-566

Рабочая длина радиантных труб, м................. 3-15

На высокопроизводительных установках АВТ-6 дополнительным со-

оружением печи типа ЦД производительность по сырью увеличена в

9

Продукт

Мазут к

горелкам.

Пар к

горелкам

Рис. ЬЗ. Трубчатая печь ГН (вариант II): 1 - газосборник; 2 - змеевик; 3 - настильная стена; 4 - футеровка; 5 - каркас; 6 -

горелки

Рис. 1-4. Трубчатая печь ЦС

радиантно-конвекционного типа:

1 - камера конвекции; 2 - люк-лаз;

3 - футеровка; 4 - корпус; 5 - ради-

антный змеевик; 6 - горелка;

7- смотровое окно

1,5 раза. Печь ЦД представля-

ет собой конструкцию цилин-

дрического типа, внутри кото-

рой расположен рассекатель-

распределитель в виде пирами-

ды с вогнутыми гранями (рис.

1-5). Грани представляют собой

настильные стены для факелов

горелок, установленных в поду

печи; стены выкладываются из

прямого шамотного кирпича

марки ША и ШБ, верхний ярус

- из шамотного легковеса

ШЛБ-1,0 или ШЛБ-1,3. В клад-

ку заделываются металличес-

кие анкеры из проволоки, рас-

положенные по вертикальным

стержням каркаса-рассекателя.

Рассекатель-распределитель

создает несколько зон теплооб-

мена в камере радиации, что

позволяет регулировать тепло-

напряженность поверхности

трубчатого змеевика по его

длине. Металлический каркас

рассекателя-распределителя

футерован шамотным кирпи-

чом. Внутренняя полость его

разбита на отдельные воздухо-

воды, при этом расход возду-

ха, проходящего по ним, мож-

но регулировать шиберами. В

кладке граней рассекателя на

11

Рис. 1-5. Цилиндрическая трубчатая

печь типа ЦД с центральным рассекате-

лем-распределителем: 1 - змеевик; 2 - кор-

пус; 3 - воздуховод; 4 - рассекатель-рас-

пределитель; 5 - горелка

двух ярусах по высоте граней сделаны каналы прямоугольного сечения

для подвода вторичного воздуха из воздуховодов к настильному факелу

каждой грани.

Трубчатые змеевики камеры радиации бывают настенными и подвес-

ными. Подвесные змеевики подвешиваются тягами к конусному переход-

нику корпуса печи. Основным экраном камеры радиации являются на-

стенные змеевики. Печь снабжена камерой конвекции либо шахтного

типа с горизонтально расположенными трубчатыми змеевиками, либо

кольцевого типа с вертикально размещенными змеевиками.

12

Змеевики камеры конвекции обслуживаются через проемы в каркасе,

которые закрываются съемными крышками. Отличительная особенность

конструкции цилиндрических печей - более равномерное распределение

тепловых потоков по длине трубчатых змеевиков, что позволяет повы-

сить среднедопускаемое теплонапряжение поверхности радиантных труб

на 20-30% и уменьшить возможность отложения кокса на внутренней

поверхности труб.

Характеристика трубчатых печей типа ЦД:

Теплопроизводительность, МВт................ 22,0-36,5

Средняя теплонапряженность радиантных труб,

кВт/м2........................................... 40,6

Поверхность нагрева, м2:

радиантная (труба 152x8 мм)................... 380-630

конвективная (труба 108x6 мм)............. 380-812

Рабочая длина радиантных труб, м................. 9-18

Печи типа Р (рис. 1-6) - многокамерные. Их применяют для нагрева

газосырьевой смеси в процессах каталитического риформинга и гидро-

очистки. Такая печь состоит из камеры конвекции и нескольких камер

радиации. Трубчатые змеевики в камерах расположены вертикально и

Рис. 1-6. Многокамерная трубчатая печь типа Р: 1 - смотровое окно; 2 - камера

конвекции; 3 - змеевики; 4 - канал топочных газов; 5 - окно для отвода продуктов сго-

рания топлива; 6 - камера радиации

13

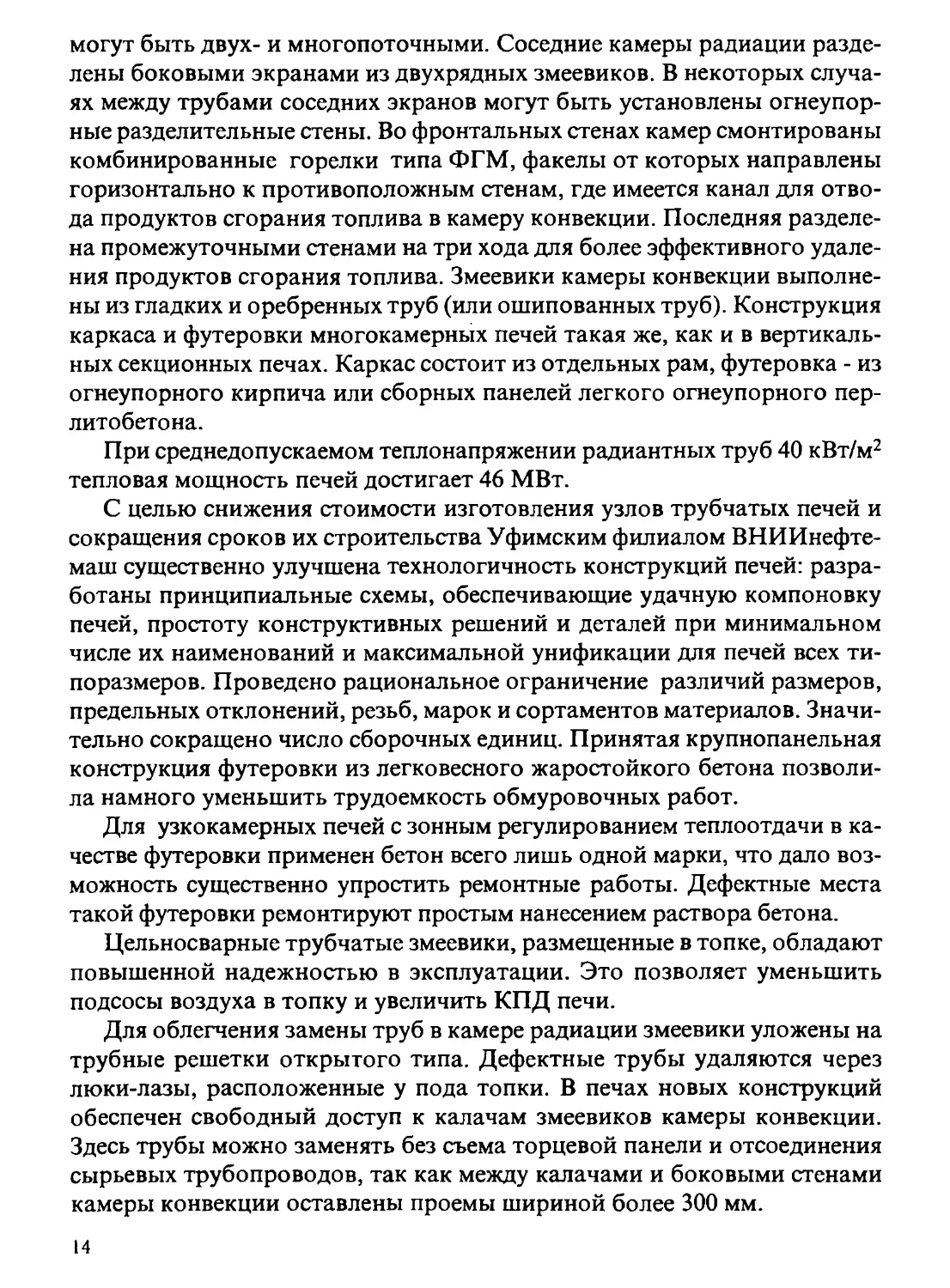

могут быть двух- и многопоточными. Соседние камеры радиации разде-

лены боковыми экранами из двухрядных змеевиков. В некоторых случа-

ях между трубами соседних экранов могут быть установлены огнеупор-

ные разделительные стены. Во фронтальных стенах камер смонтированы

комбинированные горелки типа ФГМ, факелы от которых направлены

горизонтально к противоположным стенам, где имеется канал для отво-

да продуктов сгорания топлива в камеру конвекции. Последняя разделе-

на промежуточными стенами на три хода для более эффективного удале-

ния продуктов сгорания топлива. Змеевики камеры конвекции выполне-

ны из гладких и оребренных труб (или ошипованных труб). Конструкция

каркаса и футеровки многокамерных печей такая же, как и в вертикаль-

ных секционных печах. Каркас состоит из отдельных рам, футеровка - из

огнеупорного кирпича или сборных панелей легкого огнеупорного пер-

литобетона.

При среднедопускаемом теплонапряжении радиантных труб 40 кВт/м2

тепловая мощность печей достигает 46 МВт.

С целью снижения стоимости изготовления узлов трубчатых печей и

сокращения сроков их строительства Уфимским филиалом ВНИИнефте-

маш существенно улучшена технологичность конструкций печей: разра-

ботаны принципиальные схемы, обеспечивающие удачную компоновку

печей, простоту конструктивных решений и деталей при минимальном

числе их наименований и максимальной унификации для печей всех ти-

поразмеров. Проведено рациональное ограничение различий размеров,

предельных отклонений, резьб, марок и сортаментов материалов. Значи-

тельно сокращено число сборочных единиц. Принятая крупнопанельная

конструкция футеровки из легковесного жаростойкого бетона позволи-

ла намного уменьшить трудоемкость обмуровочных работ.

Для узкокамерных печей с зонным регулированием теплоотдачи в ка-

честве футеровки применен бетон всего лишь одной марки, что дало воз-

можность существенно упростить ремонтные работы. Дефектные места

такой футеровки ремонтируют простым нанесением раствора бетона.

Цельносварные трубчатые змеевики, размещенные в топке, обладают

повышенной надежностью в эксплуатации. Это позволяет уменьшить

подсосы воздуха в топку и увеличить КПД печи.

Для облегчения замены труб в камере радиации змеевики уложены на

трубные решетки открытого типа. Дефектные трубы удаляются через

люки-лазы, расположенные у пода топки. В печах новых конструкций

обеспечен свободный доступ к калачам змеевиков камеры конвекции.

Здесь трубы можно заменять без съема торцевой панели и отсоединения

сырьевых трубопроводов, так как между калачами и боковыми стенами

камеры конвекции оставлены проемы шириной более 300 мм.

14

Ленгипрогазом разработаны конструкции многокамерных печей с вер-

тикальными трубчатыми змеевиками (рис. 1-7) для установок катали-

тического риформинга, гидроочистки и ароматизации. Вертикальное

размещение труб позволяет экономить дорогостоящий жаропрочный

материал для трубных подвесок. Равномерный обогрев печных труб по

всей длине обеспечивают рассредоточенные по фронту и высоте комби-

нированные газомазутные горелки типа ФГМ-4.

Рис. 1~7. Многокамерная печь для установки каталитического риформинга конст-

рукции Ленгипрогаза: I - вход продукта; II - выход продукта; III - отвод топочных

газов; 1 - сводовые уплотнения конвекционной камеры; 2 - верхние уплотнения;

3 - продуктовый змеевик; 4 - площадки для обслуживания горелок; 5 - горелки; 6 - кар-

кас; 7 - шпренгельная балка; 8 - футеровка; 9 - гляделка

Трубчатая печь имеет только одну конвекционную камеру. Сторона

печи, обращенная к реакторам установки, глухая, что дает возможность

размещать аппараты на небольшом расстоянии от печи. Трансферные

15

линии трубопроводов от печи к аппаратам получаются короткими. Ком-

пенсация тепловых удлинений прямых коротких участков трансферных

линий достигается гибкостью труб. Внутренние стены радиантных камер

для повышения устойчивости выполнены в виде двух стен, обращенных

выпуклостями одна к другой. Свод футеруется огнеупорным кирпичом

Использование жаропрочного бетона в печи взамен кирпича позволяет

сократить сроки строительно-монтажных работ и уменьшить затраты

металла. Общая экономия стоимости строительства таких печей дости-

гает 30%.

В случае четырехкамерной печи каталитического риформинга и гид-

роочистки топочные газы отводятся в общий канал, представляющий

собой узкую длинную шахту, где для механической прочности и прида-

ния потокам параллельности движения сделаны перемычки по всей вы-

соте канала. Из дымового канала продукты сгорания топлива поступа-

ют в конвекционную камеру, разделенную на три хода промежуточными

стенами, которые соединены между собой кирпичными перемычками.

Трубчатый змеевик камеры конвекции - двухпоточный, печные трубы

размещены в коридорном порядке для удобства очистки от отложений.

Из камеры конвекции топочные газы через стояк, футерованный шамот-

ным кирпичом, попадают в боров, а затем поступают в воздухоподогре-

ватель для нагрева воздуха. Охлажденные до 225 °C топочные газы из

воздухоподогревателя отсасываются дымососом в дымовую трубу. На-

гретый в воздухоподогревателе воздух подводится к горелкам и приме-

няется для распыления топлива. Во избежание конденсации серной кис-

лоты из топочных газов воздух перед поступлением в воздухоподогрева-

тель предварительно подогревается до 70-80 °C, что обеспечивается ре-

циркуляцией части горячего воздуха, отводимого по байпасной линии

специальным дутьевым вентилятором в камеру смешения с холодным

воздухом. В морозные дни и период растопки печи холодный атмосфер-

ный воздух направляется непосредственно к горелкам, минуя воздухопо-

догреватель. В этом случае в качестве резервного используется паровое

распыление жидкого топлива. Мазут, применяемый в качестве топлива,

для лучшего распыления подогревается до 110°С.

Змеевики четырехкамерных печей собраны из четырехтрубных секций

и отдельных U-образных шпилек, соединенных между собой фланцевы-

ми двойниками. Трубы выполнены из стали 15Х5М-У. Диаметры труб

для змеевиков блоков гидроочистки и риформинга составляют соответ-

ственно 219x9 и 219x17 мм.

Чтобы предотвратить разрушение печи от взрыва, в радиантной ка-

мере установлены предохранительные клапаны: пять на своде и два на

16

фронтальной стене. Конструкция печи компактная. Печь имеет высокий

КПД, достигающий 83%. Опыт работы четырехкамерных печей показал

надежность их в эксплуатации.

На установках АВТ, термокрекинга, каталитического крекинга, в мас-

ляном производстве и других производствах продолжают эксплуатиро-

ваться морально устаревшие конструкции печей шатрового типа. Их

широкому распространению способствовали простота устройства, лег-

кость обслуживания и удобство проведения ремонтных работ. Тепловая

мощность двухскатных печей от 7-8 до 45-60 МВт.

Однако конструкция двухскатных двухкамерных печей имеет суще-

ственные недостатки. Габаритные размеры печей очень велики. Так, ти-

повая печь тепловой мощностью 18 МВт имеет размеры 20x15x8 м. На

сооружение ее требуется 218 т металла и 180 м3 огнеупорного кирпича.

Большие размеры печи обусловлены сравнительно низкими теплотехни-

ческими показателями: теплонапряженность топки 60-95 кВт/м3, тепло-

напряженность радиантных труб не выше 35 кВт/м2. Одностороннее об-

лучение длинными факелами создает неравномерность нагрева труб

по окружности и длине трубчатого змеевика. При форсировании режима

горения возможны случаи прогара труб. КПД печей невысок (0,6-0,7).

Из-за высоких удельных затрат металла и огнеупоров и низкой эффек-

тивности эксплуатации строительство двухскатных печей прекращено:

взамен их сооружаются более экономичные трубчатые печи.

2. Печи для высокотемпературных процессов

деструктивных превращений углеводородного сырья

Для высокотемпературных термохимических превращений углеводо-

родного сырья на установках пиролиза, конверсии, получения аммиака,

синтеза газа и других установках используются трубчатые печи, отлича-

ющиеся конструктивно от печей нефтепереработки, что обусловлено осо-

бенностями протекающих в них процессов. Одна из основных особенно-

стей - необходимость иметь такой объем реакционной зоны трубчатого

змеевика, в котором при достижении рабочих условий (температуры, дав-

ления) исходное сырье может разлагаться до требуемой глубины за уста-

новленный промежуток времени. Этот отрезок времени - время контак-

та, или время пребывания сырья в зоне реакции - определяется условия-

ми процесса.

Такие печи выполняют многопоточными. Часть труб каждого змее-

вика (отдельного потока) размещают в конвекционной камере, а часть

труб - в радиантной. При нормальной работе печи сырье подвергается

17

нагреву и испарению в конвекционной камере, а его разложение проис-

ходит в реакционной камере. Поверхность нагрева всех труб змеевика,

расположенных в радиантной камере печи, должна быть достаточной для

перегрева смеси паров нефтепродуктов и водяного пара разбавления (при

пиролизе), поступающих из конвекционной камеры, до температуры ре-

акции сырья и возмещения эндотермического эффекта реакции.

Требуемое количество тепла необходимо передать на ограниченном по

длине участке реакционной зоны змеевика при максимальном коэффици-

енте теплоотдачи от стенки трубы к потоку сырья. Основные способы по-

вышения коэффициента теплоотдачи в данных условиях следующие: уве-

личение скорости паров сырья (до значений, при которых еще не проис-

ходит интенсивного износа труб частицами кокса и не повышается дав-

ление в реакционной зоне); уменьшение диаметра труб (для труб малого

диаметра он значительно выше, так как отношение поверхности нагрева

к площади сечения потока сырья на любом отрезке длины больше).

Для поддержания примерно постоянной (высокой) скорости паров сы-

рья при их изменяющемся объеме (вследствие образования продуктов

конверсии и изменения температуры) в некоторых печах применяют труб-

чатые змеевики с переменным по длине диаметром труб. Для передачи

необходимого количества тепла в установленное время, измеряемое до-

лями секунды, кроме внутреннего коэффициента теплоотдачи большое

значение имеет температура стенок печных труб, изготовленных из жа-

ропрочных сталей и сплавов.

Тенденция строительства агрегатов большой единичной мощности

ярко проявилась в сооружении трубчатых печей, используемых в каче-

стве химических реакторов. Так, на современных пиролизных установках

мощностью 300-450 тыс. т/год имеются печи производительностью

16-25 и даже 45 тыс. т/год этилена, что во много раз превышает мощ-

ность прежних печей.

Новые пиролизные печи отличаются от прежних тем, что в них осуще-

ствлен принцип короткого времени контакта реагирующего сырья на оп-

ределенном участке высокотемпературной зоны трубчатого змеевика

(принцип SRT); в течение указанного времени завершаются желаемые пер-

вичные реакции расщепления углеводородов. При температуре сырья

800-860 °C температура стенки трубы ограничена температурой 1050 °C.

Для повышения коэффициента теплоотдачи от стенки трубы к сырью

до 750-1180 Вт/(м2-К) необходимы высокие скорости движения паров (до

~300 м/с). Кроме того, коэффициент теплоотдачи от стенки трубы к сы-

рьевому потоку возрастает с уменьшением диаметра труб реакционного

змеевика печи. Так как для любого участка змеевика отношение поверх-

18

ности трубы к ее объему увеличивается с уменьшением диаметра, при

использовании змеевиков из труб малого диаметра создаются более бла-

гоприятные условия для проведения процесса пиролиза. Этим можно

объяснить появление новых пиролизных печей, в которых смонтирова-

ны многопоточные змеевики из труб малого диаметра. Для равномерно-

го распределения тепла по поверхности труб в таких печах принимаются

следующие конструктивные решения:

♦ трубчатые змеевики изготовляют главным образом однорядного

типа и размещают в камерах так, чтобы обеспечить равномерное двусто-

роннее облучение по всей длине труб;

♦ для выравнивания тепловых потоков в топках увеличивают разме-

ры трубного пространства, а также используют большое число горелок,

которые устанавливают в топке печи на излучающих стенах;

♦ работа системы сжигания топлива в топках печей управляется ав-

томатически приборами, регулирующими интенсивность горения в зави-

симости от расхода сырья, уровня температуры на выходе из змеевиков и

др.;

♦ для предотвращения локальных перегревов труб устанавливают до-

полнительные приборы контроля температуры стенки.

Печи с вертикальными змеевиками. На нефтехимических установках

наиболее часто применяют печи вертикального типа с вертикально рас-

положенными змеевиками, сооружаемые фирмами "Луммус", "Фостер

Уиллер", "Келлог" и др.

Вертикальная трубная система печи имеет много преимуществ:

♦ возможны простые конструктивные решения при создании прак-

тически любого числа сырьевых потоков. Потоки, направленные в от-

дельные трубчатые змеевики, могут пройти по змеевикам одинаковой кон-

фигурации и находиться в одинаковых рабочих условиях;

♦ узлы трубных опор, работающие только на растяжение (изгибаю-

щие напряжения отсутствуют), размещены вдали от горелок, в зонах низ-

ких температур. Для их изготовления применяют недорогие материалы,

что значительно снижает затраты на сооружение и эксплуатацию печей;

♦ вертикально подвешенные змеевики свободно расширяются и сжи-

маются с изменением температуры в печи, поэтому в отличие от печей с

горизонтальными трубчатыми змеевиками здесь не наблюдаются прогиб

труб между опорами и трение в опорах;

♦ основной поток тепла радиации воспринимается, в первую очередь,

трубчатыми змеевиками, поэтому слой огнеупорной футеровки не дол-

жен иметь большую толщину. Кроме того, вследствие пониженных тем-

ператур футеровки и тепловой изоляции стенки уменьшаются тепловые

19

потери, они составляют не более 2% от общего количества тепла, полу-

ченного от сжигания топлива, в то время как в других печах они достига-

ют 5%;

♦ печью аккумулируется сравнительно небольшое количество тепла,

что позволяет легко производить зонное регулирование и быстро устанав-

ливать оптимальный технологический режим при максимальном выходе

целевых продуктов. Малая тепловая инерционность дает возможность

оперативно останавливать печь в случае аварии или перед ремонтом.

Благоприятные температурные условия эксплуатации огнеупорной

футеровки и изоляции способствуют сохранности материальной части

конструкции и герметичности корпуса печи, поэтому не возникает до-

полнительных подсосов воздуха. Это обеспечивает эффективное сжига-

ние топлива с расчетным коэффициентом избытка воздуха и высокую

температуру в камере радиации.

Характерной особенностью рассматриваемых печей является возмож-

ность реализации упомянутого принципа SRT, причем для проходящей

эндотермической реакции пиролиза углеводородного сырья необходи-

мое количество тепла от сжигаемого топлива подводится равномерно всей

поверхностью труб, и змеевик может продолжительно эксплуатировать-

ся с высокой теплонапряженностью. Жесткие рабочие условия процесса

предопределили основные требования к конструкции такой печи:

♦ обеспечение выравнивания теплонапряжения и температуры наруж-

ной поверхности змеевика по его окружности и длине;

♦ увеличение отношения теплопередающей поверхности к объему ре-

акционной зоны; возможное гибкое регулирование температурного про-

филя по длине змеевика.

Такие печи отличаются высокими теплотехническими характеристи-

ками, надежным и экономичным материальным оформлением, компакт-

ной и совершенной конструкцией, высокой эффективностью работы.

Типовой печной агрегат производства этилена ЭП-300 (рис. 1-8) про-

изводительностью 20 т/ч по сырью (бензин, этан) состоит из двух само-

стоятельных печей с отдельными камерами радиации и конвекции. Каж-

дая печь имеет свою систему утилизации тепла пирогаза и дымовых га-

зов, состоящую из экономайзера (водоподогревателя), отдельного бара-

бана пара, двух закалочно-испарительных аппаратов и одной общей ды-

мовой трубы.

Внутри радиантных камер смонтированы вертикально расположен-

ные четырехпоточные пирозмеевики, облучаемые с двух сторон настен-

ными инжекционными горелками, сжигающими газообразное топливо

беспламенным способом. Конструкции бензиновых и этановых печей

20

аналогичны. Общая высота печи с

дымовой трубой составляет 65 м. Изнут-

ри дымовая труба футерована торкрет-

бетоном. В верхней части дымовой тру-

бы установлен маятниковый гаситель

колебаний. Для повышения устойчиво-

сти формы на металлическую дымовую

трубу снаружи приваривают спираль-

ные ребра жесткости. Газоходы изнут-

ри защищены огнеупорной футеровкой.

В них смонтированы два дымовых ши-

бера (по одному на каждую камеру) для

управления тягой в топке.

Каркас печи изготовлен из углероди-

стой стали. Кладка топки печи выпол-

нена из огнеупорного кирпича. По вы-

соте печи смонтированы три люка-лаза

для проведения ремонтных работ и гля-

делки для наблюдения за состоянием

пирозмеевиков, обмуровки и функцио-

нированием газовых горелок. В верхней

боковой панели камеры печи имеются

Рис. 1-8. Вертикальная пиролиз-

ная печь производства этилена

ЭП-300:1 - четырехпоточный реакци-

онный змеевик; 2 - камера радиации;

3 - камера конвекции; 4 - футеровка;

5 - горелки; 6 - дымовая труба

взрывные окна.

В конвекционной камере печи разме-

щены трубчатые змеевики, которые слу-

жат для испарения, нагрева и перегрева

углеводородного сырья, а также для

нагрева питательной воды. Условно

конвекционную камеру можно разде-

лить на три зоны: верхнюю, среднюю и нижнюю. В верхней зоне конвек-

ции расположен четырехпоточный продуктовый змеевик. Он изготовлен

из трех оребренных труб диаметром 102x6 мм из стали 15Х5М. Общая

поверхность теплообмена всех оребренных труб 214,7 м2. В средней зоне

смонтирован змеевик, сваренный из 44 труб диаметром 76x9 мм из стали

20. Он предназначен для нагрева питательной воды. Общая поверхность

теплообмена 828 м2. В нижней зоне размещен четырехпоточный змеевик,

в котором нагревается сырье пиролиза и куда вводится пар разбавления.

Каждый змеевик сварен из труб диаметром 102x6 мм (8 шт.) из стали

12Х18Н10Т. Общая поверхность теплообмена 25,9 м2.

21

В радиационной камере печи смонтированы четыре секции пирозмее-

виков для пиролиза сырья. В каждой секции по восемь вертикально рас-

положенных печных труб диаметром 125x9,5 мм. Трубы размещены в один

ряд и обогреваются с двух сторон. Первые по ходу сырья трубы пирозме-

евика изготовлены из стали 20Х25Н20С2 (максимально допустимая тем-

пература стенки 1050 °C), а последние три трубы изготовлены из стали

45Х25Н35С (максимально допустимая температура стенки 1070 °C).

Тепловая нагрузка камер печи: конвекционной 29,0 ГДж/ч, радиант-

ной 33,5 ГДж/ч. Общая поверхность нагрева змеевиков: конвекционных -

1381 м2, радиантных -117 м2.

В печах установки ЭП-300 пирозмеевики сварены из центробежноли-

тых труб постоянного диаметра. Потоки пирогаза из двух соседних сек-

ций пирозмеевиков объединяются в один и вместе с таким же потоком

пирогаза других двух соседних секций направляются в отдельный зака-

лочно-испарительный аппарат (ЗИА).

Выход целевых продуктов пиролиза из нефтяного сырья зависит от

конструкции пирозмеевиков, группового состава сырья и установленных

рабочих параметров процесса: конечной температуры пирогаза на выхо-

де из печи; давления углеводородного сырья и времени его пребывания в

зоне реакции. Следует заметить, что конечная температура пирогаза яв-

ляется одним из показателей глубины разложения сырья. Разложение

сырья зависит также от температурного профиля, установленного в печи

по длине пирозмеевика. Управляя температурой нагрева сырья в пиро-

змеевике, можно в некоторых пределах варьировать состав получаемых

продуктов пиролиза.

Для увеличения долговечности эксплуатации элементов печи реали-

зованы следующие конструктивные особенности: стенки калачей из ста-

тического литья толще стенок труб для компенсации большего эрозион-

ного износа; трубная система змеевиков свободно удлиняется, для этого

на верхних калачах пирозмеевиков имеются проушины, чтобы подвеши-

вать секции в верхней части металлоконструкций печи на штангах и пру-

жинных опорах, а в нижней части калачи имеют штыри, проходящие че-

рез глухие направляющие втулки, смонтированные в поде печи, причем

некоторые из направляющих втулок используются для гильз термопар.

Секции змеевиков в камере конвекции расположены горизонтально

на опорных решетках. Вся нагрузка от змеевиков и обмуровки восприни-

мается каркасом печи, который представляет собой стальную раму со

связями жесткости. Рама состоит из вертикальных двутавровых стоек,

соединенных боковыми связями. Башмаки стоек закреплены на железо-

бетонных опорных столбиках. Это обеспечивает свободный доступ для

обслуживания и размещения элементов вспомогательных узлов печи.

22

Стальная несущая конструкция снабжена балками для грузоподъем-

ных механизмов, которые используются при ремонтах. Стены печи име-

ют сплошную герметичную обшивку из листовой стали толщиной 5 мм.

Тепловая изоляция выполнена из легковесных блочных материалов, ко-

торые при помощи захватов из хромоникелевой стали крепятся за стер-

жень, приваренный к наружной обшивке (кожуху печи).

Более совершенный способ пиролиза углеводородного сырья осуществ-

лен в печах SRT-II этиленового производства ЭП-450. В этих печах реали-

зована схема четырехпоточных комбинированных трубчатых вертикаль-

ных змеевиков из труб переменного диаметра (85x8,114x9 и 159x9,5 мм) в

печах пиролиза бензина и одного диаметра (138x6,6,138x9,9 мм) в печах

пиролиза этана. Все змеевики выполнены из центробежнолитых труб

(сталь 20Х25Н20С и 45Х25Н35С). В конвекционной зоне печи смонтиро-

ваны оребренные змеевики из стали 15Х5М и 12Х18Н9Т.

Каждая секция камеры радиации сварена таким образом, что на вхо-

де четыре потока сырья направляются в трубы малого диаметра 85x8 мм,

затем пара труб объединена в одну диамет-

ром 114x9 мм и, наконец, эти трубы объе-

динены в одну трубу большого диаметра

159x9,6 мм (рис. 1-9). Выходные трубы двух

смежных секций объединены в одну об-

щую трансферную трубу, по которой пи-

рогаз направляется в закалочно-испари-

тельный аппарат.

Такая геометрия пирозмеевика позво-

ляет на входной его части иметь высокое

отношение теплопередающей поверхности

к внутреннему объему, что способствует

интенсификации нагрева сырья и характе-

ризуется крутым температурным профи-

лем, позволяющим повысить выход этиле-

на. В трубах большого диаметра с относи-

тельно небольшим гидравлическим сопротивлением более эффективно

происходит расщепление сырья. Кроме того, применение труб большого

Рис. 1-9. Схема трубчатого

змеевика пиролизной печи типа

SRT-II

диаметра в печи приводит к тому, что, несмотря на появление отложения

кокса внутри труб, в течение всего пробега печи селективность процесса

пиролиза снижается незначительно.

Печь пиролиза бензина ЭП-450 эксплуатируется со следующими по-

казателями: производительность по сырью 22 т/ч, тепловая нагрузка ра-

диантной зоны 16,2 МВт, конвекционной зоны 19,5 МВт, температура

23

сырья на входе 125 °C, на выходе 835 °C, давление в пирозмеевике на

входе 0,6 МПа, на выходе 0,21 МПа.

Во ВНИПИнефть разработана печь с вертикальными змеевиками (рис.

1-10), предназначенная для высокотемпературного пиролиза этана на ус-

тановках Э-200 при сокращенном времени контакта (0,4 с) и повышен-

ной температуре (840-860 °C). В печи установлены центробежнолитые тру-

Рис. 1-10. Печь высокотемпературного пиролиза конструкции ВНИПИнефть:

1 - конвекционная камера; 2 - газоход; 3 - змеевик-реактор; 4 - радиантная камера;

5 - горелка чашеобразная; 6 - стена из подвесных легковесных шамотных изделий;

7 - каркас; 8 - металлический кожух и тепловая изоляция; 9 - закалочно-испарительные

аппараты и паросборники

24

бы из жаропрочной стали 45Х25Н20 диаметром 102 мм. Для уменьшения

размеров печи трубчатые змеевики отдельных потоков размещены в ка-

мере радиации в виде двурядного экрана двустороннего облучения. Шаг

труб каждого ряда увеличен до 500 мм, поэтому коэффициент неравно-

мерности обогрева равен 0,72-0,74. При этом максимальная температура

стенки труб в зоне наибольших превращений не превышает 980°С. Про-

изводительность печи по перерабатываемому сырью составляет 14-16 т/

ч. В зависимости от состава исходного сырья количество добавляемого

водяного пара может колебаться в пределах 50-70% (масс.) на сырье.

В печи предусмотрено восемь потоков. Змеевик каждого потока со-

стоит из девяти труб высотой по 8 м, соединенных полукалачами. Креп-

ление трубчатых змеевиков осуществляется при помощи специальных

подвесок из стали 40Х24Н12СЛ. Подвески проходят через потолочное

перекрытие и закрепляются на пружинной опоре вне топочного простран-

ства. В нижней части к полукалачам змеевика приварены направляющие

опоры, которые проходят во втулки, смонтированные в поде топки.

Трубчатые змеевики из жаропрочной стали 45Х25Н20С могут продол-

жительно эксплуатироваться при 990-1000 °C. Быстрое снижение темпе-

ратуры газов пиролиза на выходе из печи ("закалка*') происходит в ре-

зультате поверхностного теплообмена в закалочно-испарительном аппа-

рате, где вырабатывается пар давлением 13 МПа. Это позволяет создать

энергетическую схему производства этилена с использованием перегре-

того пара.

25

Глава II

ЭЛЕМЕНТЫ КОНСТРУКЦИЙ ПЕЧЕЙ

Конструктивно трубчатая печь состоит из следующих основных дета-

лей и узлов: трубчатых змеевиков, огнеупорной футеровки и тепловой

изоляции, фундамента и металлического каркаса, системы топливных

трубопроводов и арматуры, оборудования для сжигания топлива, дымо-

ходов и дымовой трубы, гарнитуры (трубных подвесок, опорных узлов,

решеток, кронштейнов, подвесок для огнеупорных кирпичей или жаро-

прочных блоков, предохранительных дверок с гляделками и др.), а также

вспомогательных устройств для обслуживания (площадок, лестниц, сис-

тем трубопроводов сжатого воздуха, пароснабжения и паротушения).

1. Трубчатые змеевики конвекционной и радиантной камер

Трубчатый змеевик является наиболее ответственной частью печи. Его

собирают из дорогостоящих горячекатаных бесшовных печных труб и

печных двойников (ретурбендов) или калачей. Для печей установок пи-

ролиза, конверсии углеводородного сырья и других установок использу-

ются безретурбендные сварные трубчатые змеевики, которые более на-

дежны и герметичны. Их целиком размещают в камерах радиации и кон-

векции печи, что позволяет лучше герметизировать топку и ликвидиро-

вать подсосы воздуха из окружающей среды.

На установках АТ, АВТ, ВТ, где тепловой режим эксплуатации печей

стабильный и температура нагрева сырья сравнительно невысока, с уче-

том коррозионных свойств нефти применяют печные трубы из углероди-

стых сталей Сталь 10 и Сталь 20, либо из низколегированных сталей ма-

рок 15Х5М и 15Х5ВФ. Такие трубы обладают достаточной теплоустой-

чивостью и не подвергаются интенсивной коррозии. Однако на установ-

ках термического и каталитического крекинга и других установках, где

протекают процессы, характеризующиеся более высокими температура-

ми нагрева и наличием коррозионных агентов, срок службы печных труб

из низколегированных сталей мал (1-3 года). Особенно быстро выходят

из строя участки трубчатого змеевика радиантной секции, где отклады-

ваются кокс и различные осадки, а также образуется большое количе-

26

ство сероводорода. Для таких печей ВНИИнефтемашем рекомендованы

стали 12Х8ВФ и Х9М. По теплоустойчивости при температурах 550-600°С

сталь 12Х8ВФ не уступает известным маркам сталей 15Х5М и 15Х5ВФ, а

по коррозионной стойкости в горячих сероводородных средах превосхо-

дит их в 2-3 раза.

Для процессов риформинга, гидроочистки и подобных им высокотем-

пературных процессов, в которых сырье нагревается до 600 °C, применя-

ют печные трубы из сталей 12Х18Н9Т и 12Х18Н10, либо безникелевую

сталь 1Х12В2МФ (ЭИ756). Последняя обладает более высокими проч-

ностными свойствами, достаточной пластичностью и ударной вязкостью.

Использование печных труб из стали 1Х12В2МФ вместо труб из ста-

ли 15Х5М позволяет увеличить срок службы змеевиков и сократить про-

стой печей при ремонтах. Трубы из сталей 15Х5М, 15Х5ВФ и 12Х8ВФ

поставляются в отожженном состоянии (конец трубы имеет твердость не

выше НВ 170 для развальцовки ее в ретурбенде при сборке змеевика).

Если эти трубы подвергнуть термообработке - улучшению (стали

15Х5МУ, 15Х5ВФУ, 12Х8ВФУ), то прочность металла повышается на

20-30%. В результате возрастает срок их службы.

Исследованиями ВНИИнефтемаша показано, что для установок ка-

талитического риформинга целесообразно применять печные трубы из

стали 12Х18Н10ТС, которая отличается от стали 12Х18Н10 несколько

повышенным минимальным соотношением титана и углерода в состоя-

нии стабилизирующего отжига. Сталь 12Х18Н10ТС менее склонна к меж-

кристаллитной коррозии при высоких температурах процессов катали-

тического риформинга и гидроочистки. Для конвекционной секции пе-

чей этих установок используются печные трубы из стали 12Х8ВФ.

Перспективна в качестве материала для печных труб сталь Х9М. На-

личие в ней 9% хрома и до 1% молибдена обеспечивает высокую жаро-

прочность, которая на 20-25% выше, чем стали 15Х5М при равной плас-

тичности.

Для радиантных секций печи на установках гидрогенизационного обес-

серивания дизельного топлива наиболее стойкими против общей корро-

зии являются трубы из стали 12Х18Н10. При необходимости экономии

никельсодержащих сталей можно использовать трубы из сталей 12Х8ВФ,

Х9М и 1Х12В2МФ. Следует иметь в виду, что применение этих сталей

может неблагоприятно сказаться на производительности и эффективнос-

ти работы установки, так как были случаи заноса продуктов коррозии

металла труб на катализатор, что снижало его активность. Практика под-

твердила, что змеевики из стали 15Х5М работают на установках гидро-

генизационного обессеривания более шести лет, при этом скорость кор-

27

розии достигает 0,8 мм/год. Однако при такой скорости коррозии обра-

зуется значительное количество продуктов, снижающих активность ка-

тализатора, и требуется более частая его регенерация. Целесообразность

применения дорогой и дефицитной стали 12X18Н ЮТ или более дешевых

сталей (12Х8ВФ и Х9М) можно определить технико-экономическим ана-

лизом.

Алитирование хромистых сталей позволяет значительно расширить

область их применения при повышенных температурах в агрессивных

средах, содержащих сероводород. Коррозионная стойкость алитирован-

ных 3%-ных хромистых сталей в чистом сероводороде при 500-550 °C выше

коррозионной стойкости стали 12Х18Н10Т. Для изготовления трубчатых

змеевиков печей, а также для коммуникационных трубопроводов и пуч-

ков трубчатых теплообменников в США и некоторых других странах на

установках гидроочистки нефтепродуктов используют в промышленном

или опытном масштабе алитированные трубы из стали 15Х5М взамен

труб из дорогой стали типа 18-8. Опыт подтверждает целесообразность

такой замены материала.

Наиболее уязвимы для коррозионного разрушения в этих условиях

сварные швы. Поэтому при конструировании печных змеевиков стремятся

к уменьшению числа сварных соединений, выполняемых после алитиро-

вания. Основную сварку змеевиков обычно проводят до алитирования, а

монтажные швы выполняют аустенитными электродами из стали типа

18-8.

В связи с проектированием и строительством укрупненных установок

увеличиваются сортамент печных труб и выпуск труб длиной до 18 м,

диаметром 102-325 мм и толщиной стенок 8-22 мм. Применение труб

большой длины позволит уменьшить число соединительных элементов

змеевиков, снизить гидравлические потери в печах и потери тепла в ок-

ружающую среду.

Для осуществления высокотемпературных процессов в радиантных

секциях печей пиролиза и конверсии углеводородного сырья используют

трубчатые змеевики из аустенитных жаропрочных сталей 12Х18Н10Т,

20Х23Н13 (ЭИ319), 10Х23Н18,20Х23Н18 (ЭИ417) и 45Х25Н20. Характе-

ристики жаропрочности стали 20Х23Н18, наиболее часто применяемой

ддя изготовления печных труб на установках пиролиза, допускают про-

ведение процессов расщепления углеводородного сырья при 750-815°С и

температуре стенки трубы 950 °C. Постоянное совершенствование тех-

нологии пиролиза, разработка конструкций печей большой единичной

мощности с коротким временем контакта реагирующего сырья - от 0,3-

0,5 с (в печах SRT-1) до 0,1-0,2 с (в печах SRT-II), когда теплонапряжен-

28

ность радиантных труб достигает 70-87 кВт/м2, а температура их стенок

1050 °C, потребовало создания новых марок жаропрочных сталей:

45Х25Н20, 20Х25Н20С2, Х35Н25, Х30Н30 и т. д. Печные трубы из таких

сталей изготавливают наиболее прогрессивным методом центробежного

литья.

Работоспособность сталей при высоких температурах определяется

комплексом их свойств (жаропрочность и жаростойкость). Жаропроч-

ность характеризует способность материала сопротивляться воздействию

нагрузки при высоких температурах, а жаростойкость - стойкость про-

тив химического воздействия окружающей среды, в результате которого

значительно изменяются механические свойства материала.

Жаропрочность стали зависит от большого числа факторов. Основ-

ными из них являются ползучесть (крипп), длительная прочность и плас-

тичность. Большое влияние на жаропрочность оказывают структурное

состояние стали, степень ее устойчивости при высокой температуре во

времени.

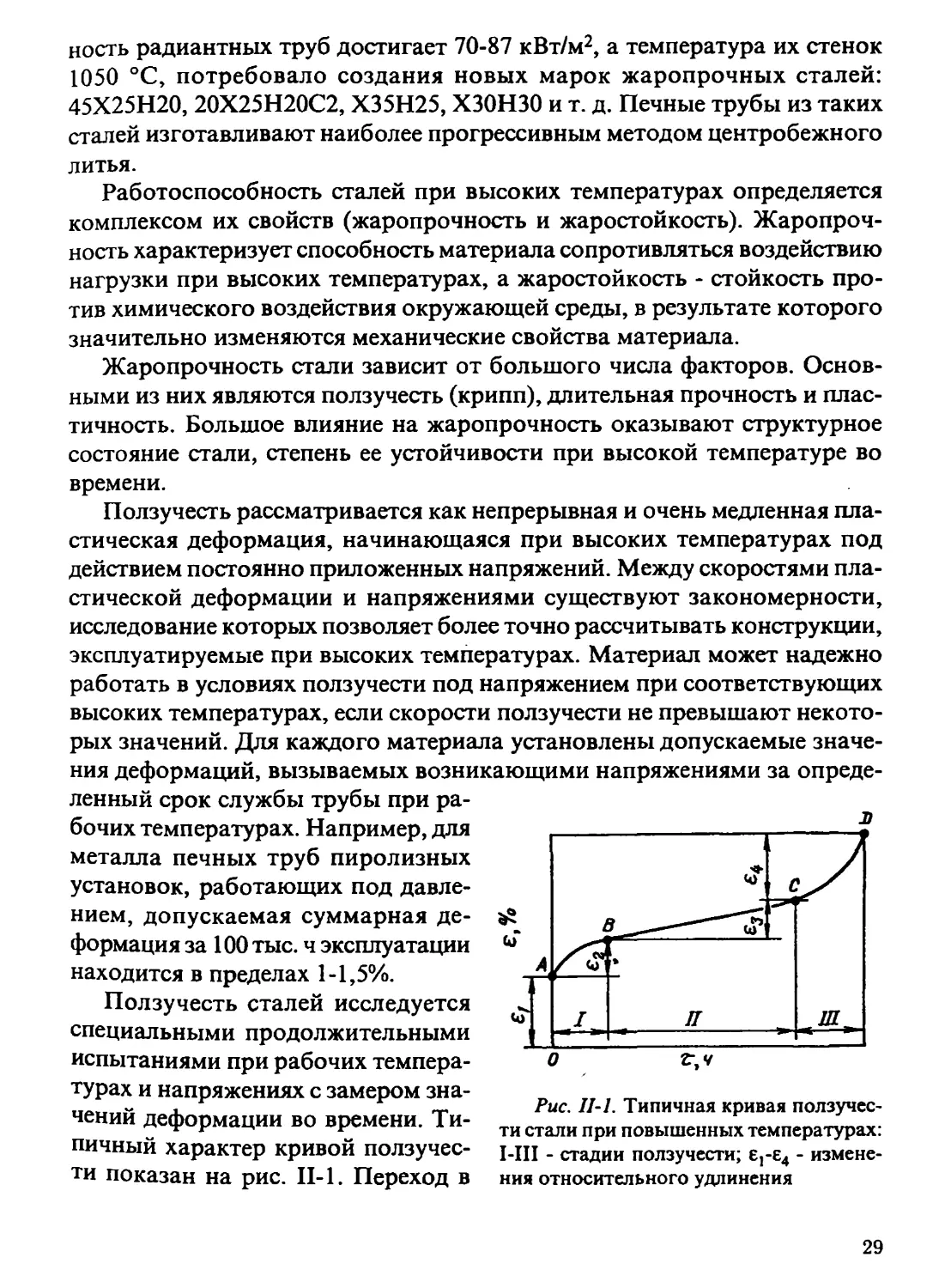

Ползучесть рассматривается как непрерывная и очень медленная пла-

стическая деформация, начинающаяся при высоких температурах под

действием постоянно приложенных напряжений. Между скоростями пла-

стической деформации и напряжениями существуют закономерности,

исследование которых позволяет более точно рассчитывать конструкции,

эксплуатируемые при высоких температурах. Материал может надежно

работать в условиях ползучести под напряжением при соответствующих

высоких температурах, если скорости ползучести не превышают некото-

рых значений. Для каждого материала установлены допускаемые значе-

ния деформаций, вызываемых возникающими напряжениями за опреде-

ленный срок службы трубы при ра-

бочих температурах. Например, для

металла печных труб пиролизных

установок, работающих под давле-

нием, допускаемая суммарная де-

формация за 100 тыс. ч эксплуатации

находится в пределах 1-1,5%.

Ползучесть сталей исследуется

специальными продолжительными

испытаниями при рабочих темпера-

турах и напряжениях с замером зна-

чений деформации во времени. Ти-

пичный характер кривой ползучес-

ти показан на рис. II-1. Переход в

Рис. II-1. Типичная кривая ползучес-

ти стали при повышенных температурах:

I-III - стадии ползучести; Ej-Ед - измене-

ния относительного удлинения

29

стадию III ползучести (участок CD) наступает вследствие изменений в

структуре металла и свидетельствует о возможном его разрушении.

Нарушение сплошности металла происходит сначала на ограничен-

ных участках вследствие неоднородности свойств и затем, накапливаясь

во все большем объеме, приводит поликристаллическое тело к разруше-

нию. Промежуток времени до разрушения является характеристикой, оп-

ределяющей сопротивление материала действию приложенных нагрузок

при соответствующих температурах.

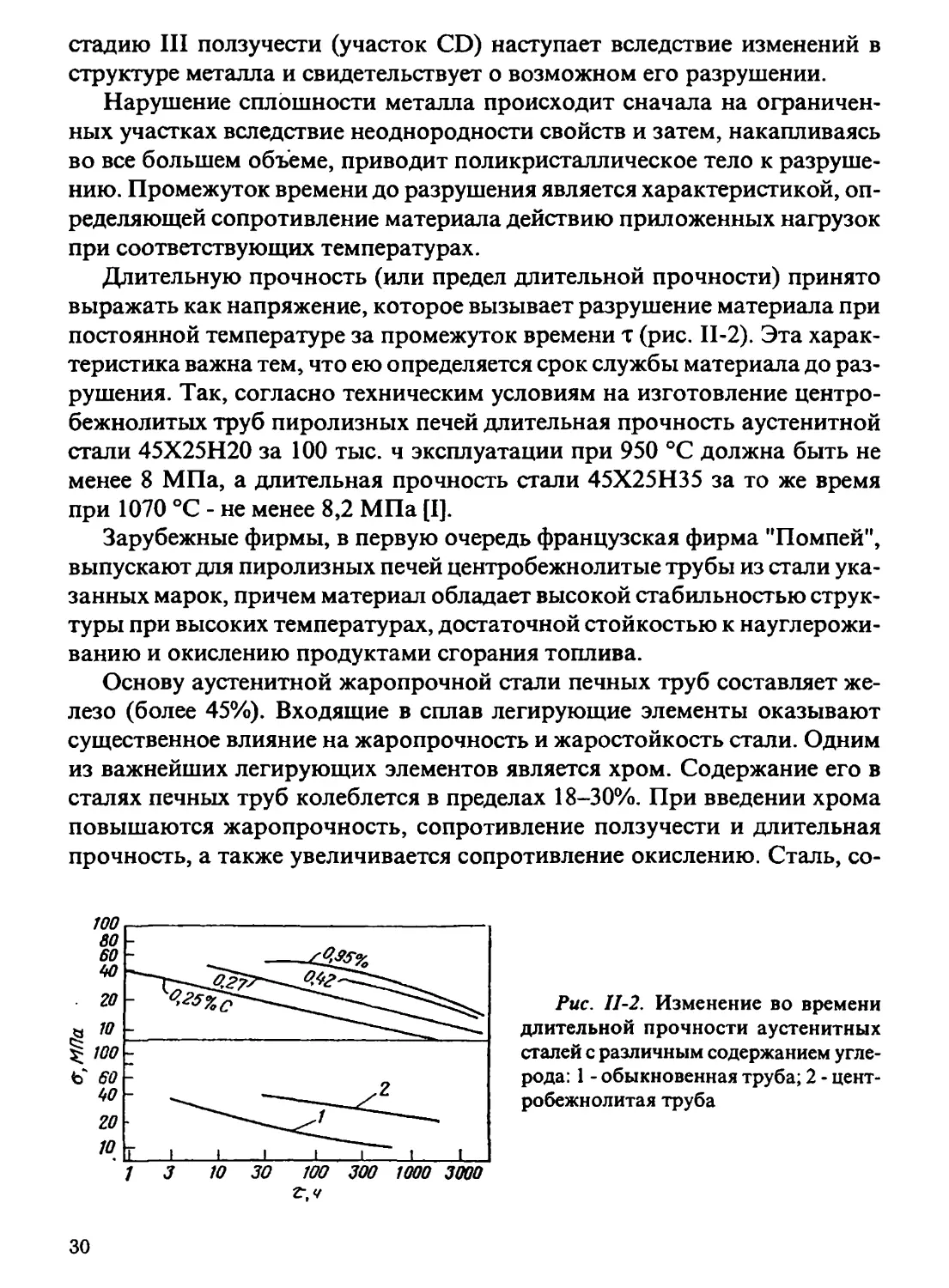

Длительную прочность (или предел длительной прочности) принято

выражать как напряжение, которое вызывает разрушение материала при

постоянной температуре за промежуток времени т (рис. П-2). Эта харак-

теристика важна тем, что ею определяется срок службы материала до раз-

рушения. Так, согласно техническим условиям на изготовление центро-

бежнолитых труб пиролизных печей длительная прочность аустенитной

стали 45Х25Н20 за 100 тыс. ч эксплуатации при 950 °C должна быть не

менее 8 МПа, а длительная прочность стали 45Х25Н35 за то же время

при 1070 °C - не менее 8,2 МПа [I].

Зарубежные фирмы, в первую очередь французская фирма ’’Помпей”,

выпускают для пиролизных печей центробежнолитые трубы из стали ука-

занных марок, причем материал обладает высокой стабильностью струк-

туры при высоких температурах, достаточной стойкостью к науглерожи-

ванию и окислению продуктами сгорания топлива.

Основу аустенитной жаропрочной стали печных труб составляет же-

лезо (более 45%). Входящие в сплав легирующие элементы оказывают

существенное влияние на жаропрочность и жаростойкость стали. Одним

из важнейших легирующих элементов является хром. Содержание его в

сталях печных труб колеблется в пределах 18-30%. При введении хрома

повышаются жаропрочность, сопротивление ползучести и длительная

прочность, а также увеличивается сопротивление окислению. Сталь, со-

Рис. П-2. Изменение во времени

длительной прочности аустенитных

сталей с различным содержанием угле-

рода: 1 - обыкновенная труба; 2 - цент-

робежнолитая труба

30

держащая хром, на диаграмме состояния системы Fe-Cr может характе-

ризоваться замкнутой областью (петлей) у-твердых растворов, обладаю-

щих устойчивой структурой материала.

Легирование сталей никелем приводит к расширению области у-твер-

дых растворов и значительному снижению температуры нежелательного

превращения у—>а при охлаждении. Сталь, содержащая более 20% нике-

ля, даже при медленном охлаждении до комнатных температур, сохраня-

ет кристаллическую решетку у-раствора. Такие стали называются аусте-

нитными. Более плотно упакованная решетка у-раствора (при сопостав-

лении с объемноцентрированной решеткой a-твердого раствора) способ-

ствует замедлению процессов диффузии, вследствие чего сталь становит-

ся более жаропрочной. Марганец, как и никель, способствует расшире-

нию у-области, образуя стали с аустенитной структурой. Однако как аус-

тенитообразующий элемент он действует менее эффективно, чем никель.

Введение углерода в хромоникелевые стали способствует стабилиза-

ции и сохранению структуры аустенита в отношении нежелательного

превращения у—»а, что улучшает механические свойства стали при ком-

натной и высоких температурах.

Присадка кремния в аустенитные стали типа 25-20 повышает их со-

противление окислению при высоких температурах до 1150 °C и корро-

зии в атмосфере продуктов сгорания топлива с повышенным содержани-

ем серы и сернистых соединений. В восстановительных средах пиролиза

углеводородного сырья эта сталь более устойчива к науглероживанию

по сравнению с обычными хромоникелевыми аустенитными сталями.

Однако присадка кремния увеличивает склонность стали к образованию

в структуре о-фазы. Чем выше содержание кремния в стали типа 25-20,

тем быстрее и в большем количестве выделяется о-фаза, особенно при дли-

тельном нагреве в интервале умеренно высоких температур. Эта фаза -

очень твердая, хрупкая и немагнитная. Она представляет собой интерме-

таллическое соединение железа с хромом типа Fe-Cr и образуется из твер-

дого раствора по схеме: у—>а—>о-фаза либо непосредственно у—»о-фаза.

Выделение о-фазы сопровождается большими объемными изменени-

ями в структуре стали и вызывает значительные внутренние напряжения.

Это является причиной исключительно высокой хрупкости стали, содер-

жащей большие количества о-фазы. Такая сталь имеет пониженные пла-

стичность и ударную вязкость. Поэтому горячая обработка давлением

стали с высоким содержанием кремния затруднительна. Следует отме-

тить, что дополнительный перегрев стали типа 25-20 до температуры ра-

створения о-фазы позволяет устранить хрупкость металла. При высоких

температурах жаропрочность стали 25-20 с кремнием такая же, как и ста-

ли аналогичного состава без кремния.

31

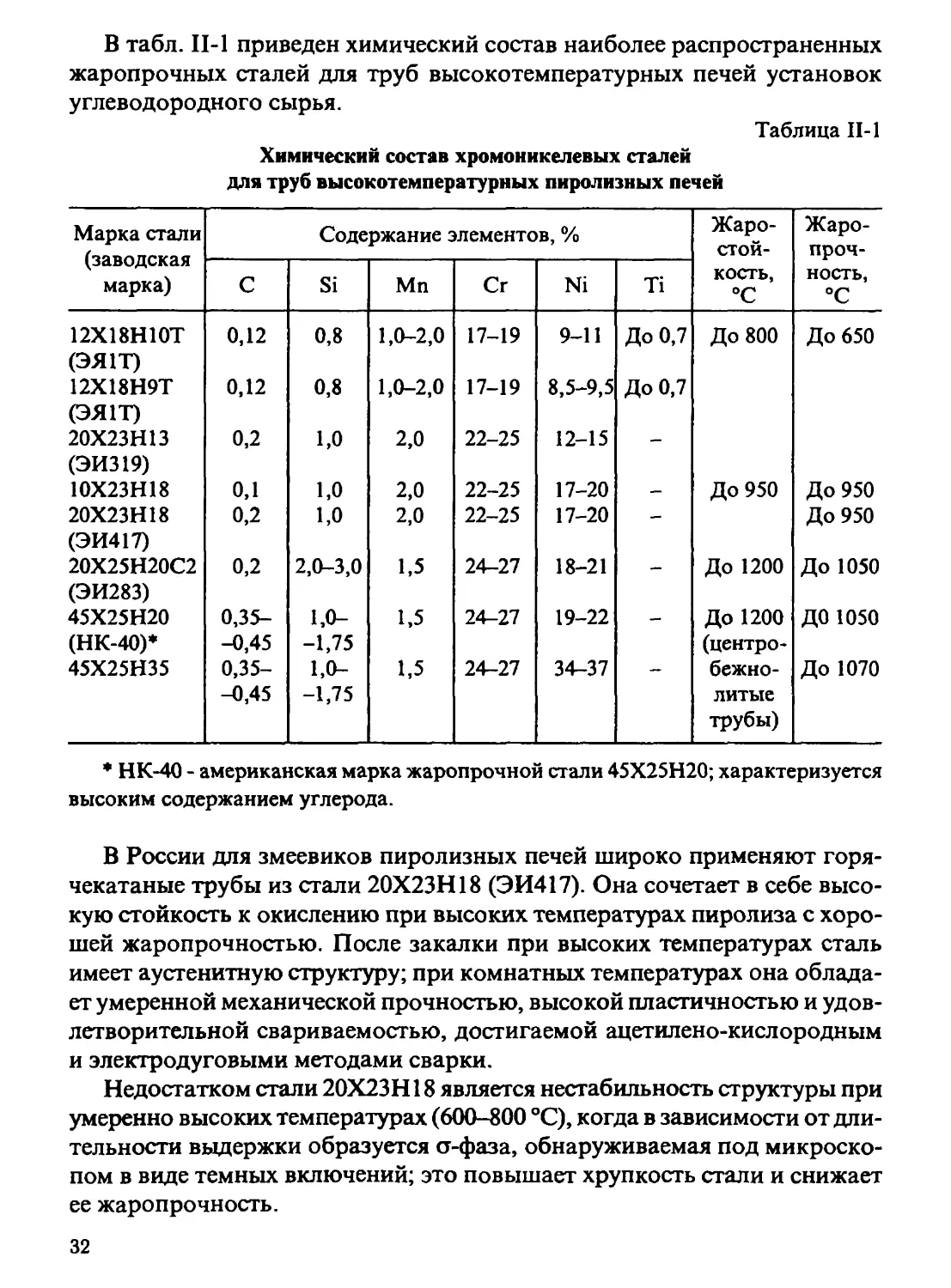

В табл. II-1 приведен химический состав наиболее распространенных

жаропрочных сталей для труб высокотемпературных печей установок

углеводородного сырья.

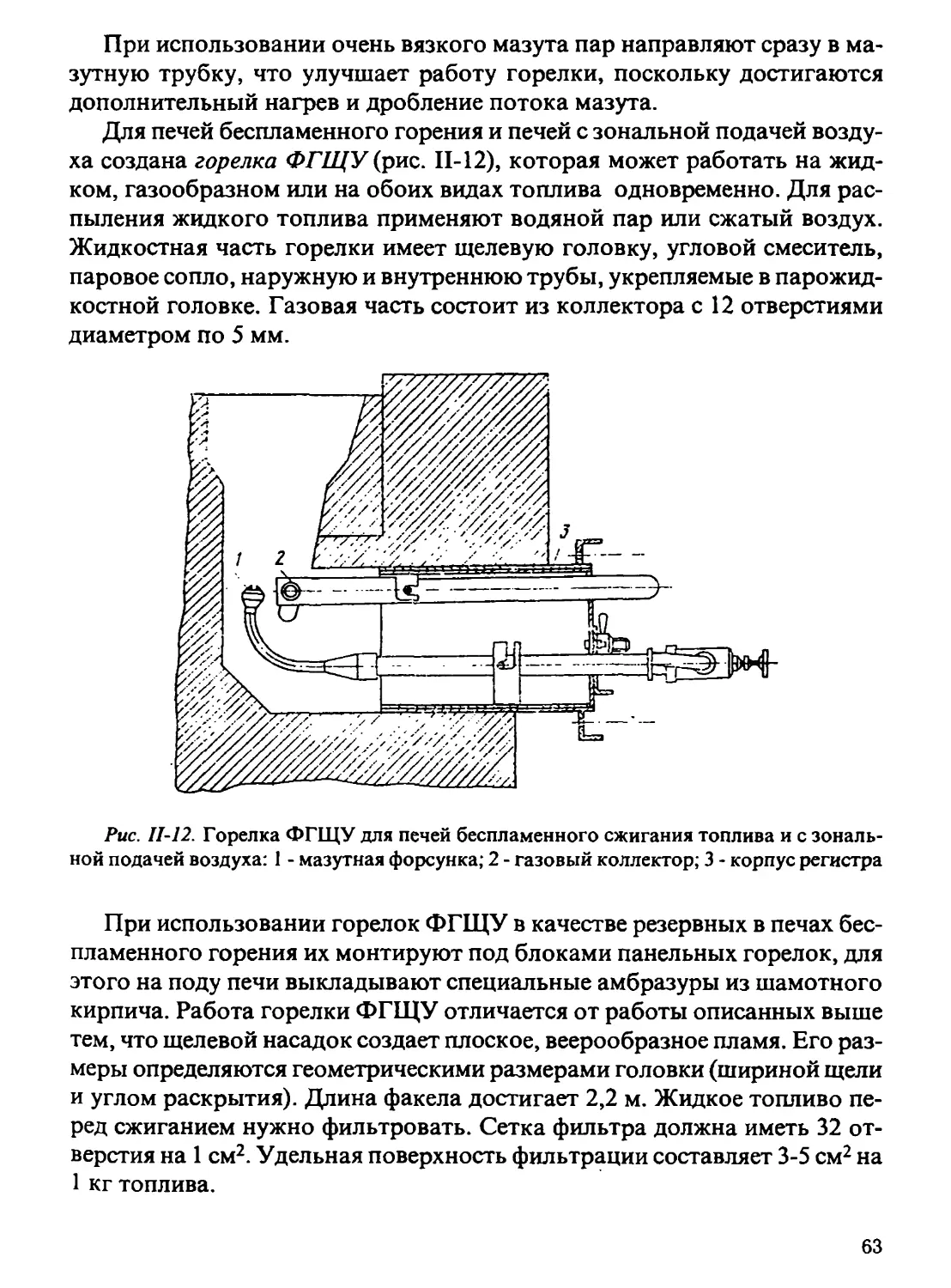

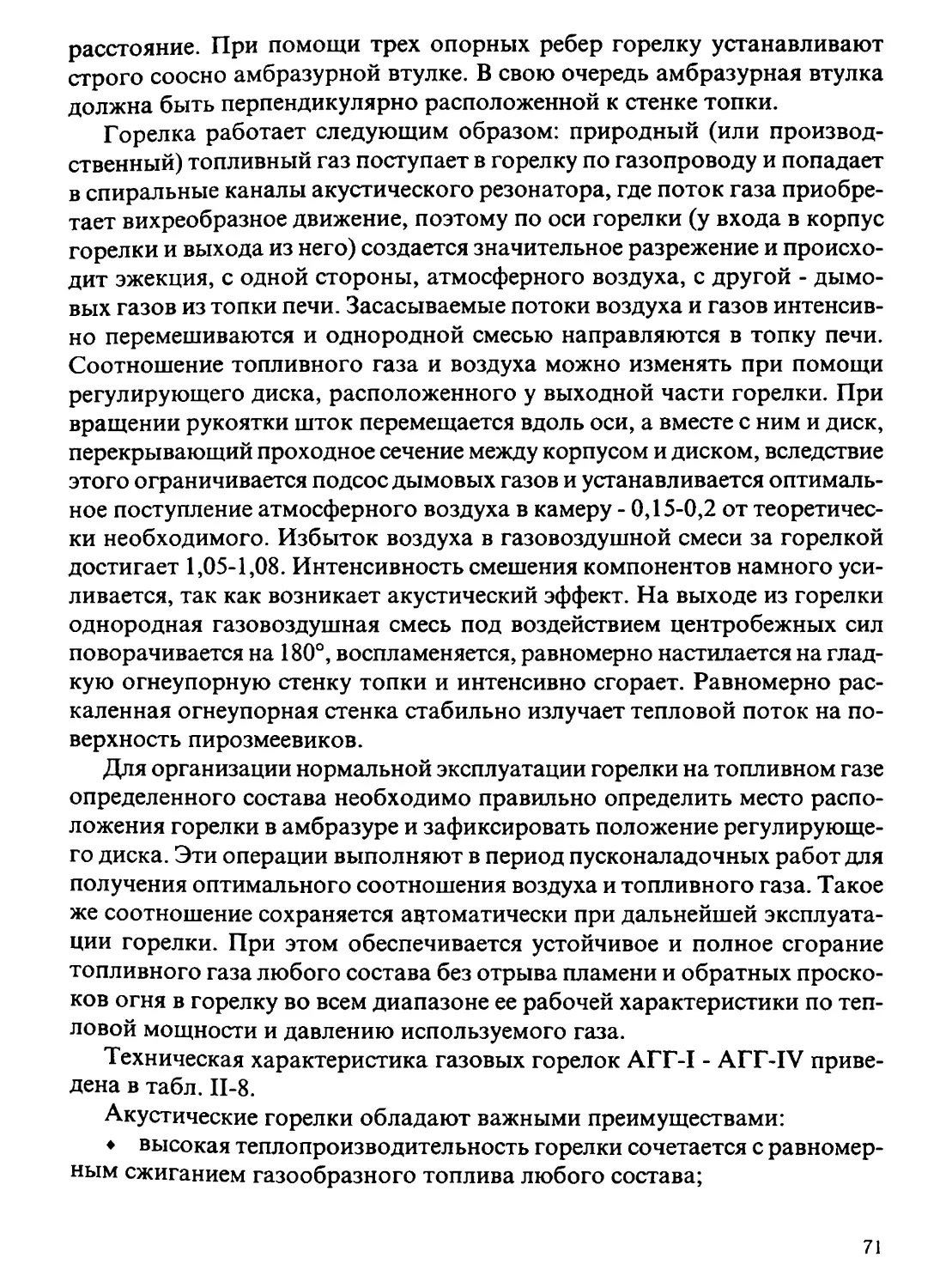

Таблица II-1

Химический состав хромоникелевых сталей

для труб высокотемпературных пиролизных печей

Марка стали (заводская марка) Содержание элементов, % Жаро- стой- кость, °C Жаро- проч- ность, °C

С Si Мп Сг Ni Ti

12Х18Н10Т (ЭЯ1Т) 12Х18Н9Т (ЭЯ1Т) 20Х23Н13 (ЭИ319) 0,12 0,12 0,2 0,8 0,8 1,0 1,0-2,0 1,0-2,0 2,0 17-19 17-19 22-25 9-11 8,5-9,5 12-15 До 0,7 До 0,7 До 800 До 650

10Х23Н18 0,1 1,0 2,0 22-25 17-20 — До 950 До 950

20Х23Н18 (ЭИ417) 0,2 1,0 2,0 22-25 17-20 — До 950

20Х25Н20С2 (ЭИ283) 0,2 2,0-3,0 1,5 24-27 18-21 — До 1200 До 1050

45Х25Н20 (НК-40)* 0,35- -0,45 1,о- -1,75 1,5 24-27 19-22 — До 1200 (центро- ДО 1050

45Х25Н35 0,35- -0,45 1,0- -1,75 1,5 24-27 34-37 —— бежно- литые трубы) До 1070

* НК-40 - американская марка жаропрочной стали 45Х25Н20; характеризуется

высоким содержанием углерода.

В России для змеевиков пиролизных печей широко применяют горя-

чекатаные трубы из стали 20Х23Н18 (ЭИ417). Она сочетает в себе высо-

кую стойкость к окислению при высоких температурах пиролиза с хоро-

шей жаропрочностью. После закалки при высоких температурах сталь

имеет аустенитную структуру; при комнатных температурах она облада-

ет умеренной механической прочностью, высокой пластичностью и удов-

летворительной свариваемостью, достигаемой ацетилено-кислородным

и электродуговыми методами сварки.

Недостатком стали 20Х23Н18 является нестабильность структуры при

умеренно высоких температурах (600-800 °C), когда в зависимости от дли-

тельности выдержки образуется a-фаза, обнаруживаемая под микроско-

пом в виде темных включений; это повышает хрупкость стали и снижает

ее жаропрочность.

32

Вследствие низкой длительной прочности сталь 20Х23Н18 использу-

ют преимущественно в ненагруженном состоянии либо при напряжении

10-20 МПа; при этом допускаемые деформации составляют не более

0,2-0,3% на весь срок службы. Если сталь 20Х23Н18 нагрета выше 800 °C,

п-фаза не выпадает. Поэтому считают, что змеевики с приварными двой-

никами должны размещаться в камере радиации печи, что позволяет за-

медлить отложение кокса на более холодных поверхностях концов труб.

Для конвекционной зоны печи применяют трубы из сталей 12Х18Н10Т

и 15Х5М. Использование легированных сталей обусловлено необходи-

мостью выжигания кокса при высоких температурах.

Создание печей большой единичной мощности и ужесточение техно-

логических режимов процессов стало возможным в результате разработ-

ки новых материалов, в частности, для изготовления центробежнолитых

печных труб. Такие трубы превосходят аналогичные по химическому со-

ставу материала горячекатанные трубы и характеризуются высокими тех-

нико-экономическими показателями. Центробежнолитые трубы из жа-

ропрочных материалов изготовляют по сокращенному (по времени и опе-

рациям) производственному циклу, что позволяет экономить металл, элек-

троэнергию, трудовые затраты.

С учетом важности применения центробежнолитых труб в сооружае-

мых в России и проектируемых крупных трубчатых печах рассмотрим

кратко процесс их изготовления. Этот процесс включает три операции:

расплавление металла в индукционной печи; получение трубных загото-

вок методом центробежного литья; сварку труб стандартной длины из

отдельных заготовок и их последующую механическую обработку.

Качество труб полностью зависит от соблюдения установленных тех-

нологических режимов при выполнении всех перечисленных операций.

Заготовки труб отливают в металлических изложницах, имеющих гори-

зонтальную ось вращения. Изложницы футеруют слоем мелкозернисто-

го кварцевого песка толщиной 1-2 мм. Размер получаемой трубной заго-

товки зависит от количества заливаемого в изложницу расплавленного

металла, что требует точного его дозирования. Обычно на изготовление

одной заготовки печной трубы требуется 100-130 кг стали. Расход метал-

ла складывается из массы трубной заготовки и припуска на ее механичес-

кую обработку.

Структура стали формируется в зависимости от многих факторов:

химического состава, температуры заливаемого расплавленного метал-

ла, скорости заливки его в изложницу, скорости вращения изложницы,

интенсивности охлаждения ее наружной поверхности. Структура стали

центробежнолитой трубы - лучистая (столбчатая) или состоит из двух зон:

33

наружной - лучистой и внутренней - равноосной. Однако чаще всего струк-

тура стали имеет вид вытянутых дендритов (лучей), направленных в сто-

рону теплоотвода при интенсивном остывании стали, т. е. наружной по-

верхности. Разветвленность дендритов тем больше, чем выше скорость

вращения изложницы. Окружная скорость трубной заготовки изменяет-

ся в пределах 5-10 м/с. Дендритный характер структуры и химическая

неоднородность (ликвация) наблюдаются только по радиальному направ-

лению заготовки.

При большой скорости вращения изложницы для некоторых сталей

характерна обратная ликвация, т. е. перемещение и концентрация легких

компонентов (углерода, серы, кремния) по периферии заготовки, в то

время как основные легирующие элементы стали - хром и никель - ликви-

руют слабо.

Явление ликвации - полезное свойство центробежного литья, посколь-

ку представляется возможность довольно легко удалять пористый слой

поверхности трубной заготовки механической обработкой. В слое скап-

ливаются частицы песка и ликват, обогащенный вредными примесями

сульфидных и оксидных включений, выделившихся из расплава. Проточ-

кой удаляется слой толщиной 2-3 мм с внутренней стороны заготовки и

толщиной до 1 мм - с наружной. Чистовая обработка наружной поверх-

ности облегчает проведение ревизии трубы, а гладкая ее внутренняя по-

верхность значительно усиливает сопротивление металла науглерожива-

нию. Согласно ГОСТу 2789-73, шероховатость механически обработан-

ной трубы по внутренней поверхности не должна превышать 3,2-6,3 мкм,

а по наружной - не более 0,8 мм.

Печные трубы стандартной длины (обычно 10-12 м) сваривают из труб-

ных заготовок длиной до 4 м (в зависимости от условий изготовления и

сварки).

Процесс сварки труб из центробежнолитых трубных заготовок отли-

чается рядом особенностей вследствие специфических свойств аустенит-

ных хромоникелевых сталей. Аустенитная сталь типа НК-40 характери-

зуется электрическим сопротивлением, примерно в 5 раз большим, чем

обычных углеродистых сталей, и низкой теплопроводностью металла, что

определяет выбор методов и режимов сварки. Химический состав хромо-

никелевых сталей также оказывает влияние на происходящие металлур-

гические процессы сварки. Высокое содержание хрома в сплаве делает

его взаимодействие с кислородом и рядом оксидов (МпО и SiO2) доста-

точно активным, что вызывает интенсивные марганцево-кремневосста-

новительные процессы, сопровождающиеся окислением значительных

количеств хрома. Другие элементы, входящие в жаропрочный сплав

34

(Fe, Ni, Mn, Si, S, P, N и др.), при сварке могут образовывать различные

эвтектики, карбиды, нитриды, интерметаллиды. Образование в металле

новых фаз вызывает появление структурных напряжений, особенно ме-

таллов центробежнолитых трубных заготовок с характерной анизотроп-

ной дендритной структурой. Наконец, при сварке в результате воздей-

ствия высоких температур происходит укрупнение зерен в структуре ме-

талла и его разупрочнение при комнатной температуре, что ухудшает

эксплуатационные свойства труб.

Таким образом, при сварке аустенитных сталей следует учитывать

склонность металла сварных швов и околошовных зон трубных загото-

вок к увеличению хрупкости и появлению горячих трещин, а также к де-

формациям и другим дефектам.

В зарубежной практике трубные заготовки сваривают следующими

методами: автоматической сваркой вольфрамовым электродом в среде

инертного газа; полуавтоматической сваркой в среде инертного газа; руч-

ной дуговой сваркой плавящимся электродом со специальной обмазкой.

При сварке любым из перечисленных методов наплавляемая сталь

сварного шва, как правило, отличается от стали трубных заготовок. Тре-

буемая технологическая прочность сварных швов достигается использо-

ванием сварочной проволоки и покрытий, содержащих определенные

композиции легирующих элементов, что позволяет получать при сварке

одно- или двухфазные микроструктуры сварных швов, которые облада-

ют повышенной пластичностью. Так, образованию двухфазной микро-

структуры (например, аустенитно-ферритной) способствуют ферритооб-

разующие легирующие примеси: хром, кремний, ниобий, вольфрам, мо-

либден и др. Однофазная, чисто аустенитная структура может быть по-

лучена при помощи легирующих примесей аустенизаторов (никеля, угле-

рода, азота, бора).

Чтобы обеспечить высокую трещиноустойчивость швов, необходимо

применять сварочную проволоку повышенной чистоты по отношению к

вредным примесям. Для сварки сталей типа 45Х25Н20 в США применя-

ют электроды типа 25-20 Nb (С < 0,12%, Nb=10xC%) и 25-20 Мо

(Мо= 2-2,5%) с покрытиями известного типа.

Центробежнолитые трубы сваривают из трубных заготовок вольфра-

мовым электродом в среде инертного газа при помощи сварочного авто-

мата. После механической обработки кромок трубные заготовки стыку-

ются на роликовых транспортерах; затем при постепенном их вращении

между вольфрамовым электродом и заготовкой возбуждается дуга. Сва-

рочная проволока подается к месту сварки автоматически. Подача про-

волоки, сила тока и напряжение, а также скорость вращения заготовки

35

программируются. В процессе сварки осуществляется автоматический

контроль соосности стыковки заготовок, напряжения и силы тока. Ос-

новной (корневой) валик и последующие валики накладываются непре-

рывно (дуга не прерывается), что предотвращает возникновение микро-

трещин.

Для контроля качества сварки труб используют флюоресцирующие

красители и последующее просвечивание гамма-лучами от радиоактив-

ного источника (иридий -192). Источник гамма-лучей помещают в тру-

бу, а шов снаружи обертывают специальной пленкой. Отдельные трубы

подвергают опрессовке под большим давлением.

Центробежнолитые трубы из жаропрочных сталей обладают высоки-

ми эксплуатационными качествами, и дефекты, возникающие при их из-

готовлении, встречаются редко. Характерными дефектами труб являют-

ся следующие: вкрапления футеровочного песка в отливках трубных за-

готовок на глубину 2-3 мм; заливы до 8-10 мм у наружной поверхности;

плены, пористость и шлаковые включения на глубину до 8 мм и рыхлоты

до 5 мм у внутренней поверхности. После расточки внутренней и обра-

ботки наружной поверхностей на глубину до 10 мм трубные заготовки

получаются качественными.

Недостатки производства печных труб методом центробежного ли-

тья - трудность изготовления труб большой длины (трубные заготовки

имеют длину до 4 м); невозможность получения труб диаметром менее

трех дюймов и толщиной стенки менее 1/4 дюйма; необходимость свари-

вания отдельных заготовок для изготовления труб стандартной длины;

сложность технологии сварки заготовок труб из аустенитной стали с ден-

дритной структурой, обладающей анизотропными физическими свойства-

ми; опасность увеличения хрупкости металла; появление микротрещин в

сварных швах и в зоне термического влияния основного металла трубы,

что снижает надежность их в эксплуатации.

В настоящее время разработан процесс производства жаропрочных

труб, изготовляемых методом горячего прессования, называемый про-

цессом "продолжающегося пограничного осаждения зерна". Такой обра-

ботке подвергают трубы наружным диаметром 50-250 мм, толщиной сте-

нок до 25 мм и длиной до 15 м. По химическому составу металл прессо-

ванных труб мало отличается от металла печных труб центробежной от-

ливки типа НК-40.

До создания такого процесса прессованные трубы имели недостаточ-

ную прочность на разрыв, оказывали низкое сопротивление ползучести

и имели малую длительную прочность. Попытки увеличить прочность

добавлением в сплав легирующих элементов оказывались безуспешны-

36

ми: прочность возрастала незначительно, но вместе с тем существенно

усложнялась термообработка. Микроструктура материала прессованных

труб, подвергнутых термообработке, приблизилась в некоторой степени

к микроструктуре сплава НК-40. Если прежде крупные карбиды стали

прессованной трубы были рассеяны по границам зерен и внутри них, то

после обработки новым методом формируется сплошная решетчатая

система карбидов вследствие предпочтительного осаждения их по грани-

цам зерен.

Сравнивая характеристики прессованных труб с характеристиками

труб центробежного литья, японские специалисты отмечают следующие

значительные преимущества первых:

♦ наружная поверхность прессованных труб более гладкая и ровная

и не требует механической обработки, а внутренняя поверхность не име-

ет отложений примесей и пор, что характерно для труб центробежной

отливки;

♦ жаропрочность сталей труб примерно одинаковая, а пластичность

и особенно жаростойкость металла прессованных труб более высокие.

Этому способствуют технология изготовления и термообработки стали,

а также получение более гладкой внутренней поверхности без пор, что

увеличивает устойчивость к науглероживанию;

♦ сварка змеевиков из прессованных труб значительно упрощается:

трубы выпускаются необходимой длины (без дополнительных сварных

соединений) и требуемого малого диаметра. Не вызывает затруднений

процесс изготовления фитингов методом горячего прессования и после-

дующая обработка новым методом. После этого структура металла ста-

новится подобной структуре труб с аналогичными физическими и проч-

ностными характеристиками, что способствует получению надежных

сварных соединений;

♦ большая длина прессованных труб позволяет при проектирова-

нии и изготовлении змеевиков принимать конструктивные решения, ис-

ключающие сварные соединения в зонах наиболее высоких температур в

печах;

♦ толщина стенок прессованных труб меньше, что улучшает тепло-

передачу и повышает КПД печей.

Трубы, изготовленные методом горячего прессования из сплава ”Ин-

колой-802” для двух змеевиков высокотемпературной печи типа SRT кон-

струкции фирмы "Луммус" (США), применены на этиленовой установке

нефтехимического завода в Техасе [1, 2]. Эти трубы примерно в 2-6 раз

более долговечны по сравнению с центробежнолитыми трубами из стали

типа НК-40 в аналогичных рабочих условиях (высокая температура, оди-

37

наковые теплонапряженности поверхностей нагрева, воздействие агрес-

сивной среды) при одинаковых напряжениях от действия различных сил.

После четырех лет эксплуатации на этом заводе в семи из девяти печей

была произведена полная замена труб печных змеевиков трубами из спла-

ва "Инколой-802".

На другом нефтехимическом заводе срок службы труб из стали НК-40

составлял всего 18 месяцев. После замены 100 труб трубами из сплава

"Инколой-802" продолжительность их работы значительно увеличилась.

Межремонтный пробег установок (до очередной очистки от кокса) воз-

рос до 63 сут вместо прежних 20 сут, когда эксплуатировались трубы из

стали НК-40. Кроме того, простой печи при выжиге кокса сократился

с 3-х сут до 18 ч.

Сравнительные опытные и промышленные испытания образцов ме-

талла центробежнолитых труб марок 45Х25Н20 (НК-40), 45Х25Н35 и

прессованных труб из сплава "Инколой-802" на науглероживание и дли-

тельную прочность показали, что "Инколой-802" по сопротивлению на-

углероживанию превосходит сталь НК-40 и не уступает сплавам 45Х25Н35

и Х30Н35 (рис. П-З).

Химический состав металла центробежнолитых и прессованных труб

приведен в табл. II-1. Полученные данные свидетельствуют о том, что

"Инколой-802" и сталь НК-40 мало различаются по длительной прочнос-

ти, но по длительной пластичности сплав "Инколой-802" имеет значи-

тельно более высокие характеристики, что обеспечивает значительно

длительный эксплуатационный срок службы труб (более 3 лет) в печах

углеводородного сырья. В аналогичных рабочих условиях трубы из ста-

t/c

Рис. П-З. Науглероживание

материалов в среде, состоящей

из 2% СН4 и 98% Н2, за 100 ч:

1 - сталь Х25Н20 (НК-40);

2 - Х25Н35; 3 - Х25Н35 ("Инко-

лой-802")

ли НК-40 служат около 1,5 лет. Более вы-

сокие физико-химические свойства сплава

"Инколой-802" позволяют удалять кокс из

печных труб методом паровоздушного вы-

жига ускоренным способом за 24 ч, в то вре-

мя как в печах, оборудованных трубчаты-

ми змеевиками из стали НК-40, выжиг кок-

са продолжается 36-42 ч.

Важным преимуществом изготовления

прессованных труб является то, что они не

требуют механической обработки внутрен-

ней поверхности, а наличие оксидной плен-

ки придает им повышенную сопротивляе-

мость науглероживанию и способствует

увеличению рабочего пробега печей пиро-

лиза.

38

Промышленной статистикой эксплуатации печей пиролиза 15 устано-

вок США и Европы подтверждено преимущество печных труб из сплава

"Инколой-802", срок службы которых в 2,5 раза превысил ресурс работы