Текст

А. В. Курдюмов М. В. Пикунов

В. М. Чурсин Е. Л. Бибиков

ПРОИЗВОДСТВО

отливок

ИЗ СПЛАВОВ

ЦВЕТНЫХ

МЕТАЛЛОВ

Издание 2-е, дополненное

и переработанное

Рекомендовано Государственным комитетом

Российской Федерации по высшему образованию

в качестве учебника

для студентов высших учебных заведений,

обучающихся по специальности

«Литейное производство

черных и цветных металлов»

МОСКВА

•МИСИС*

1996

Рецензент: кафедра «Технология металлов» Московского государ-

ственного открытого университета

УДК 669.2:621.746

Производство отливок из сплавов цветных металлов:

Учебник для вузов. / Курдюмов А. В., Пикунов М. В., Чурсин В. М.,

Бибиков Е. Л. 2-е изд., доп. иперераб. -г М.: «МИСИО, 1996. — 504 с.

Приведены физико-химические свойства цветных металлов и сплавов, изложены

современные представления о взаимодействии металлических расплавов с газами, огне-

упорными материалами, шлаками и флюсами. Даны сведения о рафинировании и моди-

фицировании расплавов. Описаны оборудование и технология получения фасонных отли-

вок и слитков из алюминиевых, магниевых, медных, никелевых, титановых, цинковых,

оловянносвинцовых сплавов, а также сплавов на основе серебра, золота, платины, палла-

дия. Рассмотрены вопросы охраны труда и защиты окружающей среды.

Учебник рекомендован для студентов, обучающихся по специальности «Литейное

производство черных и цветных металлов». Может быть использован также при подготовке

бакалавров и студентов других специальностей в металлургических, политехнических и

машиностроительных вузах. Книга полезна работникам литейных цехов, участков и

лабораторий, имеющим дело с плавкой и литьем цветных металлов и сплавов.

Ил. 182. Табл. 110. Библиогр. список: 37 назв.

При издании учебника финансовую поддержку оказал

Финансовый центр «Грант»

2603000000

ISBN 5-87623-019-7

© КурдюмовА. В., ПикуновМ. В.,

Чурсин В. М., Бибиков Е. Л.,

•МИСИО , 1996.

ОГЛАВЛЕНИЕ

предисловие.................’...........:...... ;........б

ВВЕДЕНИЕ.....................................................8

РАЗДЕЛ I. ФИЗИКО-МЕТАЛЛУРГИЧЕСКИЕ И

ТЕХНОЛОГИЧЕСКИЕ ОСНОВЫ ПЛАВКИ И ЛИТЬЯ

СПЛАВОВ ЦВЕТНЫХ МЕТАЛЛОВ____________________....________ 13

Г Л А В А 1. ОБЩИЕ СВЕДЕНИЯ О ЦВЕТНЫХ МЕТАЛЛАХ И СПЛАВАХ... 13

§ 1. ЦВЕТНЫЕ МЕТАЛЛЫ.................................... 13

§ 2. СПЛАВЫ ЦВЕТНЫХ МЕТАЛЛОВ............... ,,...........,. 15

Г Л А В А 2. ФИЗИЧЕСКИЕ СВОЙСТВА ЖИДКИХ МЕТАЛЛОВ И

СПЛАВОВ................................. i...21

§ 1. ТЕМПЕРАТУРА ПЛАВЛЕНИЯ И ПЛОТНОСТЬ МЕТАЛЛОВ И СПЛАВОВ.21

§ 2. ПОВЕРХНОСТНАЯ ЭНЕРГИЯ И ВЯЗКОСТЬ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ.

ДИФФУЗИЯ В ЖИДКИХ МЕТАЛЛАХ...........:............. 23

§ 3. ДАВЛЕНИЕ ПАРА МЕТАЛЛОВ И СПЛАВОВ.,.;................. 29

§ 4. ТЕПЛОФИЗИЧЕСКИЕ И ЭЛЕКТРИЧЕСКИЕ СВОЙСТВА

МЕТАЛЛОВ И СПЛАВОВ................................ 30

§ 5. О СТРОЕНИИ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ................. 35

ГЛАВА 3. ВЗАИМОДЕЙСТВИЕ ЖИДКИХ МЕТАЛЛОВ С ГАЗАМИ,

МАТЕРИАЛАМИ ТИГЛЕЙ И ФУТЕРОВКОЙ ПЛАВИЛЬНЫХ ПЕЧЕЙ .. 37

§ 1. ОБЩИЕ ЗАКОНОМЕРНОСТИ ВЗАИМОДЕЙСТВИЯ МЕТАЛЛИЧЕСКИХ

РАСПЛАВОВ С ГАЗАМИ................................. 37

§ 2. ВЗАИМОДЕЙСТВИЕ ЖИДКИХ МЕТАЛЛОВ С ВОДОРОДОМ, КИСЛОРОДОМ И

АЗОТОМ............................................. 41

- § 3. ВЗАИМОДЕЙСТВИЕ ЖИДКИХ МЕТАЛЛОВ СО СЛОЖНЫМИ ГАЗАМИ..,49

§ 4. ВЗАИМОДЕЙСТВИЕ ЖИДКИХ МЕТАЛЛОВ С МАТЕРИАЛОМ ТИГЛЕЙ И

ФУТЕРОВКОЙ ПЛАВИЛЬНЫХ ПЕЧЕЙ.......................53

ГЛАВА 4. ОСНОВЫ ТЕХНОЛОГИИ ПЛАВКИ.......................... 58

§ 1. ОСНОВНЫЕ ПОЛОЖЕНИЯ РАЗРАБОТКИ ТЕХНОЛОГИИ ПЛАВКИ........58

.§ 2. РАСЧЕТ ШИХТЫ..:................. ;.................64

§ 3. ЗАЩИТА РАСПЛАВОВ ОТ ВЗАИМОДЕЙСТВИЯ С АТМОСФЕРОЙ ПРИ

ПЛАВКЕ........................................... 68

§ 4. РАФИНИРОВАНИЕ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ..................71

§ 5. РАСКИСЛЕНИЕ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ....................78

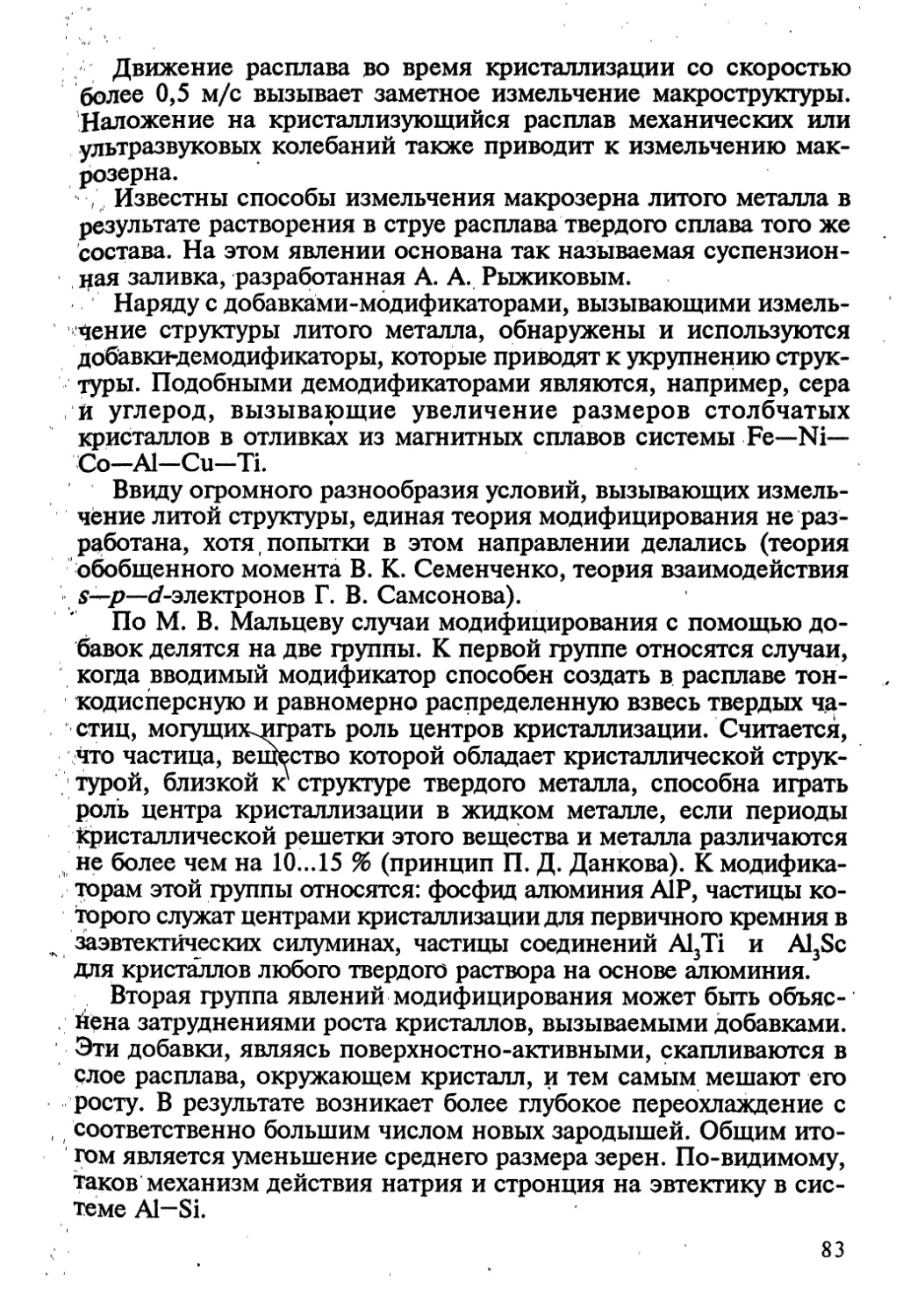

§6. МОДИФИЦИРОВАНИЕ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ................82

РАЗДЕЛ П. ПРОИЗВОДСТВО ФАСОННЫХ ОТЛИВОК ИЗ

СПЛАВОВ ЦВЕТНЫХ МЕТАЛЛОВ__________________________85

Г Л А В А 5. ПЕЧИ ДЛЯ ПЛАВКИ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ...85

§ 1. КЛАССИФИКАЦИЯ ПЛАВИЛЬНЫХ ПЕЧЕЙ..,.................. 85

§ 2. ТОПЛИВНЫЕ ПЛАВИЛЬНЫЕ ПЕЧИ..............................89

§ 3. ЭЛЕКТРИЧЕСКИЕ ПЕЧИ СОПРОТИВЛЕНИЯ.......................95

§ 4. ИНДУКЦИОННЫЕ ТИГЕЛЬНЫЕ ПЕЧИ............................99

§ 5. ИНДУКЦИОННЫЕ КАНАЛЬНЫЕ ПЕЧИ...........................106

. § 6. ЭЛЁКТРОДУГОВЫЕ, ЭЛЕКТРОННО-ЛУЧЕВЫЕ И

ПЛАЗМЕННЫЕ ПЕЧИ...............>...................... ПО

3

Г Л А В A 6. ОБЩАЯ ХАРАКТЕРИСТИКА И КЛАССИФИКАЦИЯ

ОТЛИВОК......................................... Ш

§ 1. ТРЕБОВАНИЯ К ОТЛИВКАМ.1..........................111

§ 2. КЛАССИФИКАЦИЯ ОТЛИВОК............................114

Г Л А В А 7. ПРОИЗВОДСТВО ОТЛИВОК ИЗ АЛЮМИНИЕВЫХ

СПЛАВОВ......................................... 125

§ 1 СОСТАВ И СВОЙСТВА ПЕРВИЧНОГО АЛЮМИНИЯ........... 125

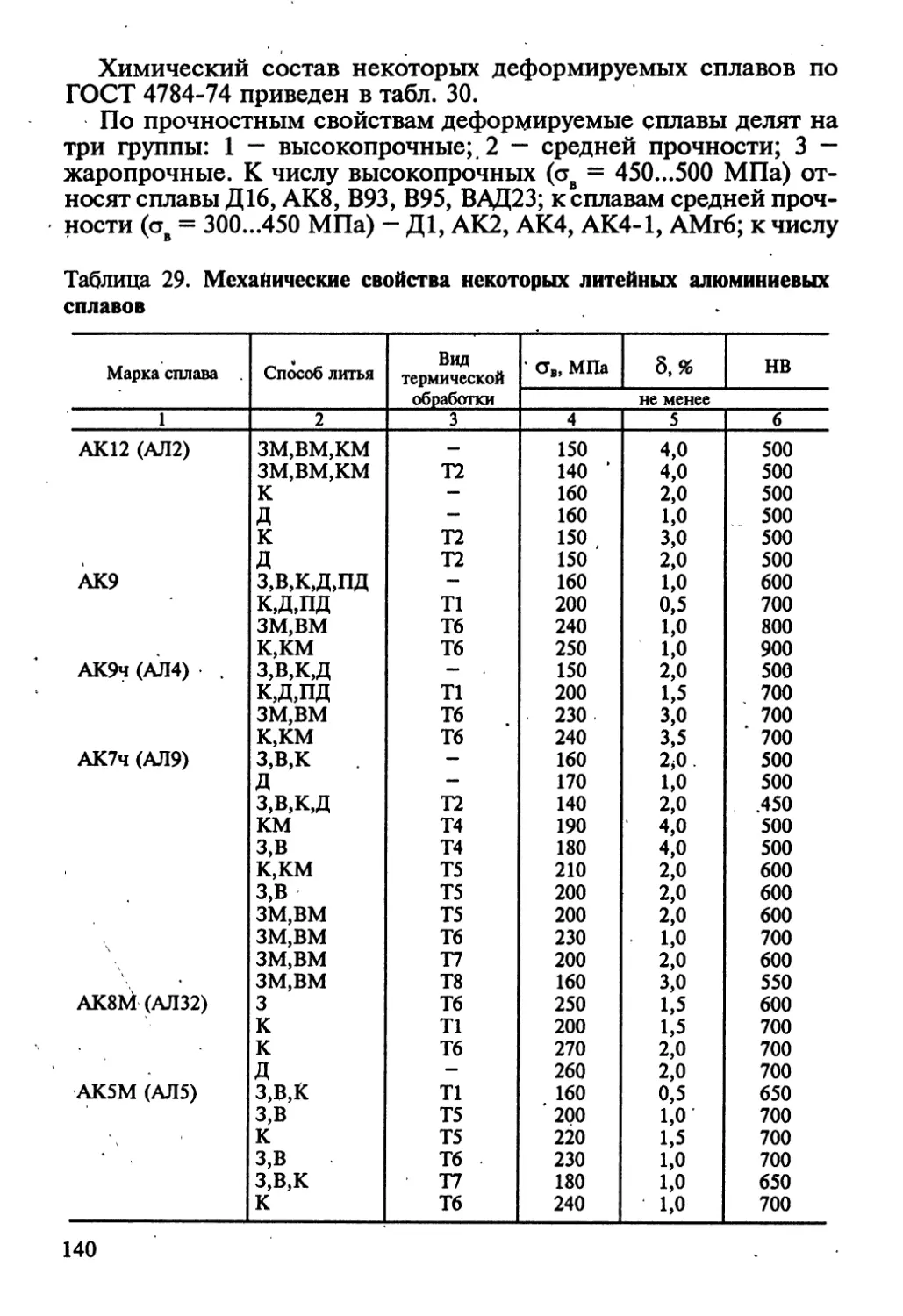

§ 2. СОСТАВ И СВОЙСТВА АЛЮМИНИЕВЫХ СПЛАВОВ................127

8 3. ОСОБЕННОСТИ ПЛАВКИ АЛЮМИНИЕВЫХ СПЛАВОВ...........143

§ 4. ОСОБЕННОСТИ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ФАСОННЫХ ОТЛИВОК.172

ГЛАВА 8. ПРОИЗВОДСТВО ОТЛИВОК ИЗ МАГНИЕВЫХ

СПЛАВОВ...........................................201

§ 1. СОСТАВ И СВОЙСТВА ПЕРВИЧНОГО МАГНИЯ..............201

§ 2. СОСТАВ И СВОЙСТВА МАГНИЕВЫХ СПЛАВОВ..................203

§ 3. ОСОБЕННОСТИ ПЛАВКИ МАГНИЕВЫХ СПЛАВОВ.............211

§ 4. ОСОБЕННОСТИ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ФАСОННЫХ ОТЛИВОК.224

Г Л А В А 9. ПРОИЗВОДСТВО ОТЛИВОК ИЗ МЕДНЫХ СПЛАВОВ.......237

§ 1. СОСТАВ И СВОЙСТВА МЕДИ.............;........... 237

§ 2. СОСТАВ И СВОЙСТВА МЕДНЫХ СПЛАВОВ.................241

§ 3. ОСОБЕННОСТИ ПЛАВКИ МЕДИ И МЕДНЫХ СПЛАВОВ.........252

§ 4. ТЕХНОЛОГИЯ ПЛАВКИ МЕДНЫХ СПЛАВОВ.....................263

§ 5. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ФАСОННЫХ ОТЛИВОК ИЗ МЕДНЫХ

СПЛАВОВ............................................. 280

ГЛАВА 10. ПРОИЗВОДСТВО ОТЛИВОК ИЗ НИКЕЛЕВЫХ

СПЛАВОВ........'..................................295

§ 1. СВОЙСТВА НИКЕЛЯ..................................295

§ 2. СОСТАВ И СВОЙСТВА НИКЕЛЕВЫХ СПЛАВОВ ........... 296

§ 3. ОСОБЕННОСТИ ПЛАВКИ НИКЕЛЕВЫХ СПЛАВОВ.............300

§ 4. ОСОБЕННОСТИ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ФАСОННЫХ ОТЛИВОК.304

Г Л А В А 11. ПРОИЗВОДСТВО ОТЛИВОК ИЗ ТИТАНОВЫХ СПЛАВОВ ....312

§ 1. СВОЙСТВА ТИТАНА................................ 312

§ 2. СОСТАВ И СВОЙСТВА ТИТАНОВЫХ СПЛАВОВ..............314

§ 3. ОСОБЕННОСТИ ПЛАВКИ ТИТАНОВЫХ СПЛАВОВ.................321

§ 4. КОНСТРУКЦИЯ ПЛАВИЛЬНО-ЗАЛИВОЧНЫХ УСТАНОВОК...........: 325

§ 5. ОСОБЕННОСТИ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ФАСОННЫХ ОТЛИВОК.333

Г Л А В А 12. ПРОИЗВОДСТВО ОТЛИВОК ИЗ СПЛАВОВ

ТУГОПЛАВКИХ МЕТАЛЛОВ..............................355

§ 1. СВОЙСТВА ТУГОПЛАВКИХ МЕТАЛЛОВ....................355

§ 2- СВОЙСТВА НИОБИЕВЫХ И МОЛИБДЕНОВЫХ СПЛАВОВ............358

§ 3. ОСОБЕННОСТИ ПЛАВКИ ТУГОПЛАВКИХ СПЛАВОВ...........359

Г Л А В А 13. ПРОИЗВОДСТВО ОТЛИВОК ИЗ СПЛАВОВ

ЛЕГКОПЛАВКИХ МЕТАЛЛОВ.............................368

§ 1. СОСТАВ И СВОЙСТВА ЦИНКОВЫХ СПЛАВОВ...............368

§ 2. ОСОБЕННОСТИ ПЛАВКИ ЦИНКОВЫХ СПЛАВОВ............. 373

§ 3. СОСТАВ И СВОЙСТВА ОЛОВЯННЫХ СПЛАВОВ..............377

$ 4; ОСОБЕННОСТИ ПЛАВКИ ОЛОВЯННЫХ СПЛАВОВ......'......382

§ 5. СОСТАВ И СВОЙСТВА СВИНЦОВЫХ СПЛАВОВ..............383

§ 6. ОСОБЕННОСТИ ПЛАВКИ СВИНЦОВЫХ СПЛАВОВ.............388

4

t

i

§ 7. СОСТАВ И СВОЙСТВА КАДМИЕВЫХ СПЛАВОВ..................389

§ 8. ОСОБЕННОСТИ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ФАСОННЫХ ОТЛИВОК

ИЗ ЛЕГКОПЛАВКИХ СПЛАВОВ..............................391

Г Л А В А 14. ПРОИЗВОДСТВО ОТЛИВОК ИЗ СПЛАВОВ

БЛАГОРОДНЫХ МЕТАЛЛОВ............................. 394

§ 1. СОСТАВ И СВОЙСТВА ЗОЛОТЫХ СПЛАВОВ................... 394

§ 2. СОСТАВ И СВОЙСТВА СЕРЕБРЯНЫХ СПЛАВОВ.................397

$ 3. СОСТАВ И СВОЙСТВА ПЛАТИНОВЫХ СПЛАВОВ................ 399

§ 4. СОСТАВ И СВОЙСТВА ПАЛЛАДИЕВЫХ СПЛАВОВ................401

, § 5. ПРОИЗВОДСТВО ОТЛИВОК ИЗ СПЛАВОВ БЛАГОРОДНЫХ МЕТАЛЛОВ.402

РАЗДЕЛ III. ПРОИЗВОДСТВО СЛИТКОВ ИЗ СПЛАВОВ

ЦВЕТНЫХ МЕТАЛЛОВ ________________________________. 403

ГЛАВА 15. ОСНОВЫ ПРОИЗВОДСТВА СЛИТКОВ.....................403

§ 1. О КАЧЕСТВЕ СЛИТКОВ................................. 404

§ 2. ОСОБЕННОСТИ ПОЛУЧЕНИЯ СЛИТКОВ РАЗЛИЧНЫМИ СПОСОБАМИ.408

Г Л А В А 16. ПРОИЗВОДСТВО СЛИТКОВ ИЗ СПЛАВОВ

ЛЕГКИХ ЦВЕТНЫХ МЕТАЛЛОВ..................... .....439

§ 1. ПРОИЗВОДСТВО СЛИТКОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ..........439

§ 2. ПРОИЗВОДСТВО СЛИТКОВ ИЗ МАГНИЕВЫХ СПЛАВОВ..........452

ГЛАВА 17. ПРОИЗВОДСТВО СЛИТКОВ ИЗ СПЛАВОВ ТЯЖЕЛЫХ

ЦВЕТНЫХ МЕТАЛЛОВ...................................458

.. 51. ПРОИЗВОДСТВО СЛИТКОВ ИЗ МЕДНЫХ И НИКЕЛЕВЫХ СПЛАВОВ.458

§ 2. ПРОИЗВОДСТВО СЛИТКОВ ИЗ ЦИНКОВЫХ СПЛАВОВ ..........469

§ 3. ПРОИЗВОДСТВО СЛИТКОВ ИЗ СПЛАВОВ БЛАГОРОДНЫХ МЕТАЛЛОВ..470

Г Л А В А 18. ПРОИЗВОДСТВО СЛИТКОВ ИЗ ТИТАНОВЫХ

СПЛАВОВ.......................................... 472

§ 1. ПЕЧИ ДЛЯ ПРОИЗВОДСТВА СЛИТКОВ......................472

§ 2. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ИЗГОТОВЛЕНИЯ СЛИТКОВ

В ВАКУУМНЫХ ЭЛЕКТРОДУГОВЫХ ПЕЧАХ......................478

§ 3. ПРОИЗВОДСТВО СЛИТКОВ С ИСПОЛЬЗОВАНИЕМ

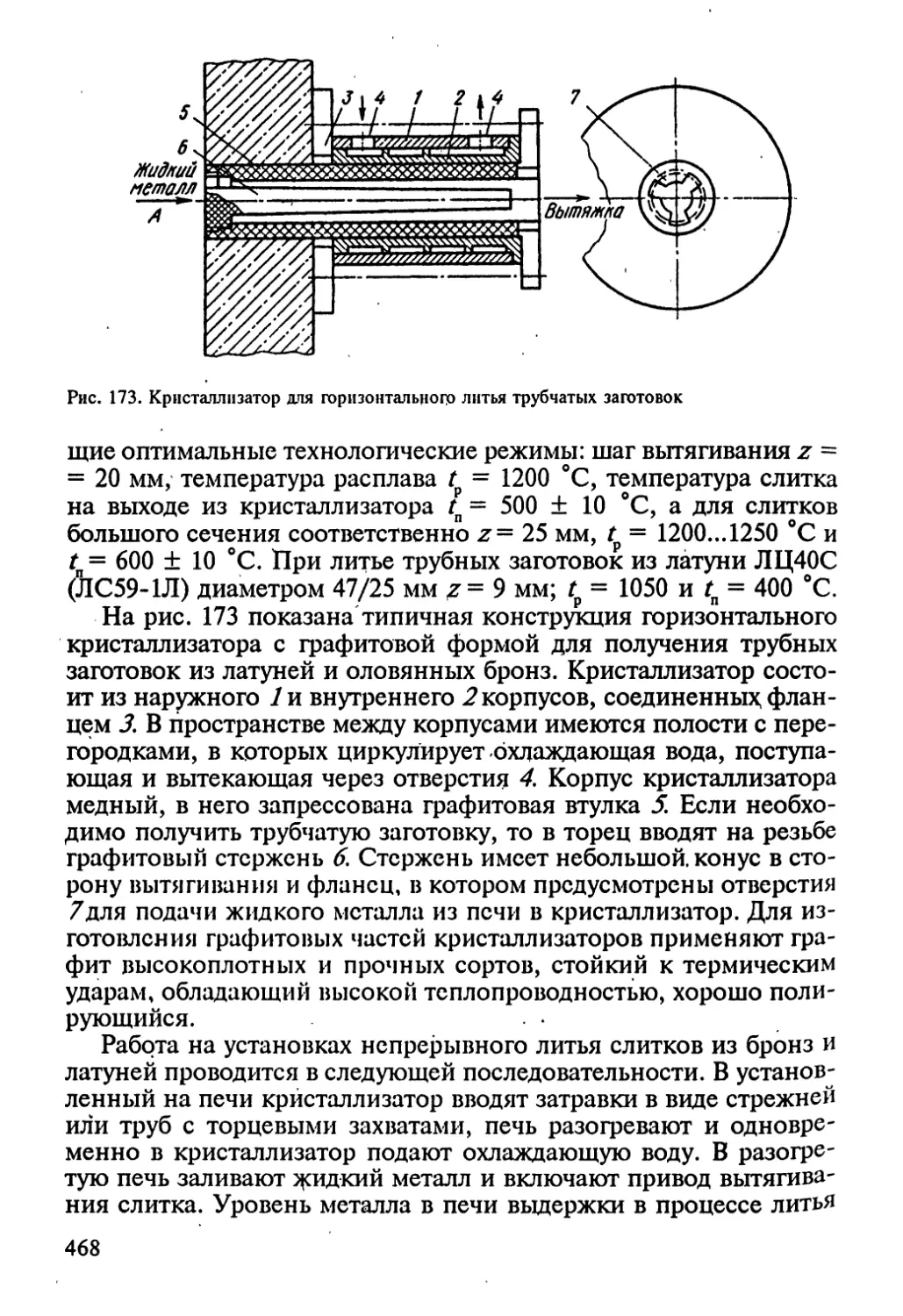

ГАРНИСАЖНОЙ ПЛАВКИ....................................484

Г Л А В А 19. ОХРАНА ТРУДА И ОКРУЖАЮЩЕЙ СРЕДЫ В

v ПРОИЗВОДСТВЕ ОТЛИВОК ИЗ СПЛАВОВ ЦВЕТНЫХ МЕТАЛЛОВ ... 486

§ 1. ПРАВИЛА БЕЗОПАСНОЙ РАБОТЫ ПРИ ПЛАВКЕ СПЛАВОВ

ЦВЕТНЫХ МЕТАЛЛОВ.....................................487

§ 2. ЗАЩИТА ОТ ВРЕДНЫХ (ТОКСИЧНЫХ) ВЕЩЕСТВ................489

§ 3. ОПАСНЫЕ И ВРЕДНЫЕ ФАКТОРЫ ПРИ ПЛАВКЕ СПЛАВОВ ЦВЕТНЫХ

МЕТАЛЛОВ И МЕРЫ ЗАЩИТЫ ОТ НИХ........................491

РЕКОМЕНДАТЕЛЬНЫЙ БИБЛИОГРАФИЧЕСКИЙ СПИСОК.................501

5

ПРЕДИСЛОВИЕ

Практически вся масса производимых цветных металлов пе-

рерабатывается на слитки и фасонные отливки. Исключение со-

ставляют редкие тугоплавкие металлы (вольфрам, молибден), за-

готовки из которых в основном получают порошковой металлур-

гией. Масса этих заготовок не превышает 0,1 % от общего коли-

чества производимых цветных металлов, которое составило в мире

в 1990 г. около 40...45 млн. т. Литейное производство цветных

металлов и сплавов включает в себя производство фасонных от-

ливок и производство слитков — литых заготовок; предназначен-

ных для переработки на деформированные полуфабрикаты (лис-

ты, трубы, штамповки, профили, прутки, проволоку, фольгу и

т. п.). На доЛю фасонно-литейного производства приходится при-

мерно 15 % от общего количества цветных металлов, т. е. около

7...8 млн. т. В свой очередь в фасонном литье более половины

(около 65 %) приходится на долю отливок из алюминиевых спла-

вов, 18 % — из медных сплавов, 15 % — из цинковых сплавов.

Крупнейшим потребителем фасонных отливок из алюминиевых

сплавов является автомобильная промышленность. В современном

автомобиле масса затраченного алюминия составляет 85...95 кг.

Литейное производство цветных металлов и сплавов является

динамичной отраслью экономики. В ней активно воспринима-

ются и осваиваются новые научно-технические достижения, она

постоянно нуждается в притоке молодых специалистов. В связи с

созданием в Российской Федерации рыночной экономики воз-

никает множество небольших литейных предприятий, ориенти-

рованных на выпуск отливок самого разнообразного назначения

из широкого круга сплавов. Перед “старыми” литейными завода-

ми, цехами, участками стоят задачи резкого повышения качества

продукции, это необходимо как для работы в условиях конкурен-

ции внутри страны, так и для выхода на внешний рынок. Указан-

ные обстоятельства требуют от инженера-литейщика одновремен-

но и глубоких знаний технологии производства отливки из конк-

ретного сплава, и широты представлений о свойствах сплавов

цветных металлов и возможностях литейной технологии вообще.

Последнее совершенно необходимо для быстрого перехода на

новые виды продукции, пользующиеся спросом на рынке.

При подготовке учебника ко второму изданию (первое изда-

ние в 1986 г.) авторы переработали и дополнили материал всех

6

разделов, внесли исправления и учли замечания сотрудников ли-

тейных кафедр ряда вузов России, Украины, Белоруссии, Казах-

стана. В новом издании сохранена прежняя металлургическая

направленность учебника, являющаяся главной особенностью

подготовки инженеров специальности 1104 “Литейное производ-

ство черных и цветных металлов” по специализации “Литейное

производство цветных металлов и сплавов”. Книга может быть

использована при подготовке бакалавров и инженеров-металлур-

гов.

При Подготовке учебника к переизданию скончался А. В. Кур-

дюмов — автор 6, 7, 8, 13, 16 глав. Закончил работу над материа-

лом этих разделов В. Д. Белов. Предисловие, введение и главы 2,

3,4, 15 написаны М. В. Пикуновым,1 главы 1, 9, 14,17, 19 — В. М.

Чурсиным, главы 5,10,11, 12,18 — Е. Л. Бибиковым. В подготов-,

ке материалов к переизданию,'особенно глав 6, 7, 8, 13, 16, ак-

! тирно участвовала Т. А. Базлова.

ВВЕДЕНИЕ

Литейное производство — одно из древнейших ремесел, осво-

енных человечеством. Первым литейным материалом была брон-

за. В древности бронзы представляли собой сложные сплавы на

основе меди с добавками олова (5...7 %), цинка (3...5 %), сурьмы

и свинца (1...3 %) и с примесями мышьяка, серы, серебра (деся-

тые доли процента). Зарождение выплавки бронзы и получения

из нее литых изделий (оружия, украшений, посуды и др.) в раз-

ных регионах относится к 3...7 тысячелетию до н. э. По-видимо-

му, почти одновременно была освоена плавка самородных сереб-

ра, золота и их сплавов. На территории, где жили восточные сла-

вяне, развитое литейное ремесло появилось в первых веках н. э.

Отливки из бронзы, золота и серебра получали литьем в ка-

менные и, вероятно, графитовые формы, а также литьем по вос-

ку. Каменные формы делали из мягких пород известняка, графи-

товые — Из природного графита. В известняковой или графито-

вой заготовке вырезали рабочую полость. Также формы заливали

обычно открытыми, так что одна сторона изделия, образованная

свободной поверхностью расплава, оказывалась плоской. При

литье по воску сначала изготовляли восковые модели как точные

копии будущих йзделий. Эти модели погружали в жидкоподвиж-

ную глинисто-песчаную массу, которую затем высушивали и об-

жигали. Воск выгорал, и в образовавшуюся полость, заливали ме-

талл. • ’

Большой шаг в развитии бронзового литья был сделан с нача-

лом литья колоколов и пушек в XV—XVI вв. Широко известно

мастерство и искусство русских умельцев, изготовивших “Царь-

пушку” массой 40 т (Андрей Чохов, 1586 г.), и “Царь-колокол”

массой 200 т (Иван и Михаил Моторины, 1736 г.).

Бронзы и позже латуни на протяжении многих веков были

главным материалом для изготовления художественных отливок,

памятников и скульптур. До наших дней сохранилась бронзовая

скульптура римского императора Марка Аврелия (II век н. э.). В

Индии (штат Биджапур) находится бронзовая пушка массой 57 т,

отлитая в 1548 г. В Японии (город Накамура) находится бронзо-

вая статуя Будды массой 110 т высотой 16 м, отлитая ранее в

1252 г.

Всемирную известность получили отлитые из бронзы памят-

ники Петру I в Петербурге (1775 г.) и “Тысячелетие России” в

8

Новгороде (1862 г.). В наше время был изготовлен литой бронзо-

вый памятник Юрию Долгорукому — основателю Москвы (1954 г.).

В XVIII в. на первое место по массовости и универсальности

выходит новый литейный материал — чугун, послуживший осно-

вой развития машинной индустрии в первой половине XIX в.

Надо отметить, что в Китае литые изделия из чугуна известны с

X в. н. э.

К началу XX в. литейное производство цветных металлов и

сплавов заключалось в получении фасонных отливок из оловян-

ных бронз и латуней и слитков из меди, бронзы и латуней. Фа-

сонные отливки изготовляли только литьем в песчаные формы

(тогда говорили и писали “земляные формы”, “литье в землю”).

Слитки получали массой не более 200 кг литьем в чугунные из-

ложницы.

Следующий этап развития литейного производства цветных

металлов и сплавов начался примерно с 1910—1920 гг., когда были

разработаны новые сплавы, прежде всего на основе алюминия и

несколько позже на основе магния, Одновременно началось ос-

воение фасонного и заготовительного литья из специальных бронз

ci латуней — алюминиевых, кремниевых, марганцевых, никеле-

вых, а также освоение производства слитков из никеля и его .спла-

вов. В 1920—1930 гг. создаются цинковые сплавы для литья под

давлением. В 1930—1940 гг. получает развитие фасонное литье из

никелевых сплавов. Период 1950—1970 гг. был ознаменован раз-

работкой технологии плавки и литья титана и его сплавов, урана

и других радиоактивных металлов, циркония и сплавов на его

основе, молибдена, вольфрама, хрома, ниобия, бериллия и ред-

коземельных металлов.

Освоение новых сплавов потребовало коренной перестройки

технологии плавки и плавильного оборудования, применения

новых формовочных материалов и новых способов изготовления

форм. Массовый характер производства способствовал разработ-

ке новых принципов организации производства, основанных на

широкой механизации и автоматизации процессов изготовления

форм и стержней, плавки, заливки форм,, обработки отливок.

Необходимость обеспечения высокого качества литых загото-

вок привела к глубоким научным исследованиям свойств жидких

металлов, процессов взаимодействия расплавов с газами, огне-

’ упорными материалами, шлаками и флюсами, процессов рафи-

нирования от включений и газов, процессов кристаллизации ме-

таллических сплавов при очень малых и очень больших скорос-

тях охлаждения, процессов заполнения литейных форм распла-

вом, затвердевания отливок с сопутствующими явлениями —

' объемной и линейной усадкой, возникновением различной струк-

9

туры, ликвацией, напряжениями. Начало этим исследованиям в

Советском Союзе было положено в 1930—1940 гг. акад.А. А. Боч-

варом, заложившим основы теории литейных свойств сплавов.

Начиная с 1920—1930 гг. для плавки цветных металлов и спла-

вов широко применяют электрические печи: сопротивления, ин-

дукционные канальные и тигельные. Плавка тугоплавких метал-

лов практически оказалась возможной только при использовании

дугового разряда в вакууме и электронно-лучевого нагрева. В на-

стоящее время идет освоение плазменной плавки, на очереди —

плавка лазерным лучом.

В 1940—1950 гг. произошел массовый переход от литья в пес-

чаные формы к литью в металлические формы — кокили (алюми-

ниевые сплавы, магниевые и медные) и к литью под давлением

(цинковые, алюминиевые, магниевые сплавы, латуни). В эти же

годы в связи с производством литых турбинных лопаток из жаро-

прочных никелевых сплавов возродился на новой основе древ-

ний способ литья по воску, названный точным литьем и называ-

емый теперь литьем по выплавляемым моделям. Этот способ обес-

печил получение отливок с очень небольшими припусками на

механическую обработку вследствие очень точных размеров й

высокой чистоты поверхности, что было необходимо в связи с

крайне трудной обрабатываемостью всех жаропрочных сплавов

на никелевой и кобальтовой основах.

В заготовительном литье (получение слитков для последующе-

го деформирования с целью изготовления.полуфабрикатов) в 1920—

1930 гг. вместо чугунных начали широко использовать водоох-

лаждаемые изложницы. В 1940—1950 гг. происходит внедрение

полунепрерывного и непрерывного литья слитков из алюминие-

вых, магниевых, медных и никелевых сплавов.

В 1930—1940 гг. произошли коренные изменения в принципах

построения технологии заливки литейных форм и затвердевания

отливок. Эти изменения были обусловлены как резким отличием

свойств новых литейных сплавов от свойств традиционного се-

рого чугуна и оловянной бронзы (образование прочных оксид-

ных плен, большая объемная усадка, меняющийся от сплава к

сплаву интервал кристаллизации), так и возросшим уровнем тре-

бований к отливкам по прочности, плотности и однородности.

Были разработаны конструкции новых расширяющихся лит-

никовых систем в отличие от старых сужающихся. В расширяю-

щихся системах площади поперечного сечения каналов увеличи-

ваются от стояка к литникам-питателям, так что самым узким

местом является сечение стояка на переходе к шлаковику-кол-

лектору. В этом случае первые порции металла, вытекающие из

стояка в шлаковик, не могут его заполнить. Истечение расплава

10

; из шлаковика в литники происходит под действием очень не-

большого напора в незаполненном шлаковике. Этот небольшой

напор создает соответственно небольшую линейную скорость

поступления расплава в полость литейной формы. Струи распла-

ва в форме не разбиваются на капли, не захватывают воздух; не

разрушается оксидная плена на поверхности расплава в форме,

расплав не загрязняется пленами. Благодаря таким достоинствам

расширяющихся литниковых систем их применяют в настоящее

। время для получения ответственных отливок из всех сплавов.

Другим важным достижением в технологии получения каче-

ственных отливок, развитым и реализованным в период освое-

, ния фасонного литья из новых сплавов цветных металлов, явля-

ется принцип направленного затвердевания отливок.

Опыт, накопленный при получении отливок из традицион-

ных, “старых” литейных сплавов — серого чугуна и оловянной

бронзы, свидетельствовал о том, что необходимо рассредоточить

подвод расплава в литейную форму, обеспечивая в первую оче-

9 редь надежное заполнение полости формы и не допуская мест-

ного ее разогрева. Объем серого чугуна почти не меняется при

кристаллизации, и поэтому отливки из этого сплава практически

$ не поражаются усадочной пористостью или раковинами и не нуж-

даются В Прибылях. , •

“Старые” оловянные бронзы с 8...10 % олова имели очень боль-

шой интервал кристаллизации, поэтому при литье в песчаные

формы вся объемная усадка, в отливках проявлялась в виде мел-

кой рассеянной пористости, неразличимой простым глазом. Со-

здавалось впечатление, что металл в отливке плотный и что ис-

. пользование опыта получения чугунных отливок, b подводом ме-

, талла к тонким частям ее, оправдывает себя и в случае литья

изделий из бронзы. Прибыли как технологические приливы на

отливках просто не существовали. В форме предусматривался лишь

выпор — вертикальный канал из полости формы, появление рас-

плава в котором служило признаком заполнения литейной фор-

мы.

Для получения отливок высокого качества из новых сплавов

оказалось необходимым осуществить направленное затвердева-

ние от тонких частей, которые, естественно, затвердевают пер-

выми, к более массивным и далее к прибылям. При этом убыль

. объема при кристаллизации каждого ранее затвердевающего уча-

стка восполняется расплавом из участка, еще не начавшего Зат-

вердевать, и, наконец, из прибылей, которые затвердевают пос-

ледними. Такое направленное затвердевание требует очень гра-

мотного выбора места подвода расплава в форму. Нельзя подвд-

дить расплав в самый тонкий по сечению участок, рациональней

11

осуществить подвод жидкого металла около прибыли с тем, что-

бы в ходе заполнения эта часть формы разогрелась. Для создания

направленного затвердевания необходимо намеренно захолажи-

вать те части формы, где затвердевание должно произойти быст-

рее. Это достигается с помощью холодильников в песчаных фор-

мах или специальным охлаждением в металлических формах. Там,

где затвердевание должно совершаться в последнюю очередь,

форму намеренно утепляют или разогревают.

Принцип направленного затвердевания, сформулированный

при освоении производства отливок из алюминиевых и магние-

вых сплавов, сейчас обязателен для получения качественных от-

ливок из любых сплавов.

В Советском Союзе разработка научных основ плавки сплавов

цветных металлов, их кристаллизации, освоение технологии по-

лучения фасонных отливок и слитков является заслугой большой

группы ученых, многие из которых были тесно связаны с высшей

школой. К ним в первую очередь относятся А. А. Бочвар, С. М.

Воронов, И. Е. Горшков, А. Г. Спасский, М. В. Шаров, К. П.

Лебедев.

, Лцтейное производство сплавов цветных металлов, включаю-

щее в себя производство фасонных отливок и слитков, интенсив-

но развивается. Поскольку вся масса цветных металлов, за ис-

ключением очень малой доли (менее 0,1 %) редких тугоплавких

металлов, перерабатывается на слитки и фасонные отливки, об-

щие масштабы производства цветных металлов дают представле-

ние о развитии этой отрасли литейного производства. В 1955—

1960 гг. в мире ежегодно выпускалось 12...14 млн. т всех цветных

металлов. В 1985—1990 гг. их выпуск составил 34...35 млн. т в год.

Эти данные относятся к производству первичных металлов, по-

лучаемых из природных полезных ископаемых. Кроме того, сей-

час в мире ежегодно получают 8... 10 млн. т вторичных цветных

металлов путем переработки промышленных и бытовых ломов и

отходов. Наиболее значительно за это время возросло производ-

ство алюминия — с 3...4 млн. т в 1960 г. до 16... 18 млн. т в 1990 г.

Мировое производство фасонных отливок из сплавов цветных

металлов составило в 1985—1990 гг. около 5,5’млн. т в год или 7 %

от дбщего выпуска фасонных отливок. В СССР в 1983—1988 гг.

производство фасонного литья из чугуна, стали и сплавов цвет-

ных металлов составило около 25 млн. т в год. Доля фасонных

отливок из сплавов цветных металлов составляла примерно 5 %

от этого количества.

РАЗДЕЛ I. ФИЗИКО-МЕТАЛЛУРГИЧЕСКИЕ И

ТЕХНОЛОГИЧЕСКИЕ ОСНОВЫ ПЛАВКИ И

ЛИТЬЯ СПЛАВОВ ЦВЕТНЫХ МЕТАЛЛОВ

Г Л А В А 1. ОБЩИЕ СВЕДЕНИЯ О ЦВЕТНЫХ МЕТАЛЛАХ И

СПЛАВАХ

§ 1. ЦВЕТНЫЕ МЕТАЛЛЫ

Цветные металлы — промышленное название всех металлов,

кроме железа. Цветные металлы и сплавы условно подразделяют

на легкие и тяжелые. К легким относятся металлы, у которых

плотность не превышает 5 г/см3: магний, бериллий, алюминий,

титан и др. Самым легким металлом является литий (0,536 г/см3),

который применяют в качестве легирующего компонента в маг-

ниевых и алюминиевых сплавах, а также для раскисления меди.

К тяжелым относят металлы, у которых плотность выше 5 г/см3.

Самыми тяжелыми элементами являются осмий (22,48 г/см3),

иридий (22,46 г/см3), рений (21,0 г/см3), а также золото (19,3

г/см3) и вольфрам (19,3 г/см3).

Цветные металлы подразделяют также по температурам плав-

ления. К легкоплавким относятся металлы, имеющие температу-

ру плавления до 600 ’С — цинк, свинец, кадмий, висмут, олово,

щелочное металлы, галлий, ртуть. Тугоплавкими считаются ме-

таллы, плавящиеся при температурах свыше 1600 °C — титан, хром,

ванадий, цирконий, молибден и др.

Среди цветных металлов имеются малопрочные с временным

сопротивлением при растяжении ов < 50 МПа. К ним относятся

олово, свинец, висмут, кадмий. Практически все металлы, кото-

рые являются основой современных конструкционных сплавов

(алюминий, магний, медь, цинк, никель, кобальт, серебро и др.),

имеют ов до 500 МПа.

По пластичности цветные металлы подразделяют на пластич-

ные с относительным удлинением 6 > 3...5 % и хрупкие с 5 < 3 %.

К типичным хрупким металлам относится галлий, висмут, сурь-

ма. Большинство цветных металлов являются пластичными. Пла-

стичность металлов в значительной степени зависит от концент-

рации в них естественных примесей. Чем чище металл, тем выше

пластичность. Так, если 20 лет назад хром считали хрупким ме-

таллом, то в настоящее время за счет высокой очистки удалось

получить пластичный хром с 8 порядка 5... 10 %.

13

Из многих замечательных свойств некоторых цветных метал-

лов следует отметить их высокую электро- и теплопроводность.

Высокой электропроводностью обладает серебро, медь, золото,

алюминий, которые широко используются как проводниковые

материалы. За эталон электропроводности (и теплопроводности)

принята электропроводность чистой меди, у которой обратная

характеристика — электросопротивление — составляет 1,7240‘8

Ом’М (100 % электропроводности). Соотношение электропро-

водности основных проводниковых материалов — меди, серебра,

золота и алюминия — составляет соответственно 100:108 :71:57,

т. е. наибольшей электропроводностью обладает серебро. Ряд цвет-

ных металлов имеет очень низкую электропроводность: висмут 1,

сурьма 7, галлий 5 (в % от электропроводности меди).

Коррозионная стойкость различных металлов сравнивается по

величине скорости потери массы (в мг) с 1 см2 в 1 ч в азотной

кислоте с концентрацией 30...60 % при комнатной температуре'

Чем меньше эта величина, тем более устойчив против коррозии

металл. Однако фактическая стойкость против коррозии являет-

ся более сложной характеристикой, так как металл, не стойкий в

азотной кислоте, может в другой среде превосходить элемент,

который стоек в азотной кислоте.

Коррозионностойкими являются золото, хром, ниобий, тан-

тал, свинец. Совершенно нестойки щелочные и щелочноземель-

ные металлы.

Чистые цветные металлы благодаря их высоким коррозион-

ным свойствам применяют для покрытия поверхности некорро-

зионностойких металлов и сплавов. Так, почти половина выплав-

ляемого цинка используется для защиты углеродистой стали (оцин-

кованное железо). Чистый алюминий применяют для покрытия

(плакирования) прочных алюминиевых сплавов с медью (дура-

люминов), которые имеют меньшую коррозионную стойкость, чем

чистый алюминий. Чистое олово применяют для покрытия пи-

щевой жести, из которой изготавливают консервные банки.

Важным показателем в практическом использовании различ-

ных цветных металлов является их стоимость. Цветные металлы

являются дорогостоящими и дефицитными материалами, поэто-

му экономное их расходование, сокращение их потерь на различ-

ных стадиях литейного передела является важнейшей задачей в

литейном производстве.

С начала 90-х годов в мире производится из первичного сырья

ежегодно 14...16 млн. т алюминия, 8...9 млн. т меди, 5...6 млн. т

цинка, 4...5 млн. т свинца, 0,6...0,7 млн. т никеля, 0,2...0,3 млн. т

магния, 0,20..;0,25 млн. т олова, около 150 тыс. т молибдена,

100 тыс. т титана.

14

§ 2. СПЛАВЫ ЦВЕТНЫХ МЕТАЛЛОВ

Сплавы состоят из нескольких компонентов. Основным ком-

понентом или основой сплава принято считать элемент, содер-

жание которого превышает 50 % *.

Кроме основы сплава, в его состав входят легирующие компо-

ненты, специально вводимые для придания тех или иных свойств,

и различные примеси, которые обычно являются нежелательны-

ми (вредными) или допустимыми. По внешним признакам (цве-

ту, плотности и др.) и по основным физико-химическим свой-

ствам сплавы схожи с основным металлом. Однако имеются и

исключения. Некоторые сплавы по цвету, внешнему виду и свой-

ствам могут быть похожи не на основу сплава, а воспринимать

характерные признаки основных легирующих компонентов. Так,

нейзильбер (65 % Си; 20 % Zn; 15 % Ni) имеет белый цвет и по

, свойствам ближе стоит к никелевым, чем к медным сплавам; то

же относится и к мельхиорам (19...30 % Ni, остальное — Си), а

также к так называемому “белому” золоту. Присутствие в золоте

никеля и цинка (в сумме 10...30 %) придает золоту белый цвет.

Алюминиевые литейные сплавы, содержащие магний (8... 12 %),

при плавке ведут себя как магниевые сплавы, так как, в частно-

сти, требуют специальных мер, предотвращающих окисление спла-

/ ва при плавке и литье в контакте с воздухом и влагой формы.

Составы сплавов в России регламентируются государственны-

ми стандартами (ГОСТ), техническими условиями (ТУ), а также

, различными отраслевыми стандартами. В современной технике

применяют большое число сплавов цветных металлов. Только

стандартных деформируемых сплавов цветных металлов насчи-

тывается более 300. Литейных сплавов цветных металлов имеется

свыше 100.

Сплавы цветных металлов в настоящее время не имеют еди-

ного стандартного обозначения. Алюминиевые и магниевые спла-

вы обозначаются буквами, указывающими либо на принадлеж-

ность к основному металлу (А — алюминиевые, М — магниевые),

либо к определенному типу сплавов (Д — дуралюмины), либо обо-

значающими одновременно основу сплава и его назначение

(АК — алюминиевый, ковочный). Вслед за буквами идут цифры,

которые обозначают нумерацию сплава, обычно не связанную ни

с его химическим составом, ни со свойствами. Примерно по та-

кому же принципу построены обозначения титановых сплавов

(ВТ-1, ВТ-2), где. буква В означает организацию-разработчика

(ВИАМ), буква Т — титановый.

' * Здесь и далее — в процентах по массе.

15

Литейные алюминиевые сплавы по ГОСТ 1583-89 маркируют-

ся сочетанием букв и цифр, где буквы означают легирующие ком-

поненты, а цифры — их среднее содержание в сплаве. Так, сплав

АК5М2 расшифровывается следующим образом: сплав алюмини-

евый (А), содержащий в качестве легирующих компонентов 5 %

кремния (К5) и 2 % меди (М2).

В литературе могут встречаться обозначения литейных алюми-

ниевых сплавов по ГОСТ 2685-73, взамен которого в настоящее

время принят ГОСТ 1583-89. В этом случае в марке сплава указа-

ны буквы АЛ и далее цифры, обозначающие порядковый номер

сплава.

Значительно более показательно и удобнее обозначаются стан-

дартные медные, никелевые, цинковые и некоторые другие спла-

вы цветных металлов. Медные сплавы обозначаются буквами и

цифрами, непосредственно определяющими наименование сплава

и его химический состав в качественном и количественном отно-

шениях. Так, оловянные (ГОСТ 613-79) и безоловянные (ГОСТ

493-79) литейные бронзы обозначаются следующим образом:

БрО5Ц5С5, где Бр — бронза, содержащая олово (О), цинк (Ц) и

свинец (С), а цифры показывают среднее содержание этих ком-

понентов в процентах. Таким же образом обозначаются и безоло-

вянные бронзы, например алюминиевая бронза БрА9Ж4Н4, где

А — алюминий, Ж — железо, Н — никель. В деформируемых брон-

зах после наименования сплава Бр идут сначала буквы всех леги-

рующих компонентов сплава, а затем указываются цифры, отно-

сящиеся к среднему содержанию легирующих, например БрОФ6,5-

0,4, где Ф — фосфор.

Сплавы медноцинковые или латуни имеют другое обозначе-

ние. Так, по ГОСТ 17711-80 для свинцовистой литейной латуни

принята следующая маркировка: ЛЦ40С, где Л — латунь, Ц —

цинк со средним содержанием 40 %, С — свинец со средним

содержанием 1 %, остальное — медь.

В технической литературе могут встречаться обозначения ли-

тейных латуней по старой редакции ГОСТ 17711-72, которые су-

щественно отличаются от обозначений действующего ГОСТа. Так,

латунь ЛЦ40С ранее обозначалась как латунь марки ЛС59-1, т. е.

латунь свинцовистая, со средним содержанием меди (а не цинка,

как по действующему ГОСТу) 59 % и свинца 1 %, остальное —

цинк.

Для получения отливок из латуней по ГОСТ 17711-80 выпус-

кают литейные латуни в чушках (ГОСТ 1020-77). В этом ГОСТе

марки латуней обозначаются без цифровых индексов, а указыва-

ются только наименования легирующих компонентов (например,

ЛС — латунь свинцовая, ЛК — латунь кремнистая и т. д.).

16

Латуни, обрабатываемые давлением (ГОСТ 15527-70), обозна-

чаются с указанием среднего содержания в сплаве не цинка (как

в литейных латунях), а меди. Так, в латуни Л96 (томпаке) 96 %

, меди, остальное — цинк. Многокомпонентные латуни маркируют

следующим образом: ЛА77-2 — латунь, у которой среднее содер-

жание меди 77 %, алюминия 2 %, остальное — цинк;

Удобные и сходные обозначения имеют никелевые и цинко-

вые сплавы. Так, в никелевом сплаве НМц2,5 Н — никель, Мц —

марганец, которого в сплаве 2,5 %. В цинковом сплаве ЦАМ4-1

Ц — цинк, А — алюминий, М — медь; цифры соответственно

указывают среднее содержание в сплаве алюминия и меди, ос-

тальное — цинк. В оловянном сплаве (баббите) Б83Б - баббит с

83 % олова, остальное — сурьма и медь.

Государственные стандарты не только регламентируют хими-

, ческий состав, но и представляют широкие возможности умело

варьировать составом, выбирая те или иные оптимальные соот-

ношения легирующих компонентов, обеспечивающие максимально

возможные свойства для регламентированного химического со-

става. Такую возможность можно проиллюстрировать на приме-

ре алюминиевой бронзы БрА9ЖЗЛ (ГОСТ 493-79). В этой бронзе

по ГОСТу допускается содержание алюминия от 8 до 10,5 %. Алю-

миний в большинстве алюминиевых бронз определяет показате-

ли механических свойств. Если в бронзе содержание алюминия

будет на нижнем допустимом пределе (при прочих равных коли-

чествах других компонентов и примесей), то пластичность литого

металла будет в 1,5...2,0 раза выше, а прочность в 1,5...1,7 раза

ниже, чем в бронзе, содержащей алюминий на верхнем допусти-

мом пределе. Вместе с тем концентрация, алюминия отражается

на коррозионной стойкости отливок из алюминиевых бронз. В

частности, для обеспечения повышенных коррозионных свойств

верхний предел концентрации алюминия в бронзе не должен

превышать 9 %. Необходимо также учитывать и экономический

фактор: если в бронзе меньше алюминия, то соответственно боль-

ше меди и себестоимость такой бронзы будет несколько выше

чем у бронзы, у которой концентрация алюминия на верхнем

пределе (алюминий дешевле меди примерно в 1,5 раза).

Сплавы цветных металлов по технологическим признакам под-

разделяют на две основные труппы: литейные и деформируемые.

Из деформируемых сплавов производят (отливают) заготовки в

вцце слитков с различным сечением (круглые, квадратные, плос-

кие, прутки, трубные заготовки др.), которые в последующем

подвергают разнообразным видам пластической обработки (про-

. катке, ковке, волочению и т. п.). Литейные сплавы применяют

для изготовления фасонных отливок.

17

При выборе химического состава сплавов обеих групп руко-

водствуются обычно необходимостью получения определенных

механических, технологических и эксплуатационных свойств. При

этом литейные сплавы должны обладать высокой жидкотекучес-

тью, малой усадкой, низкой склонностью к образованию порис-

тости, зональной ликвации и трещин при затрудненной усадке, а

деформируемые — хорошей пластичностью и высокой способно-

стью к обработке давлением.

Согласно общим теоретическим представлениям, хорошее со-

четание прочности и пластичности характерно для однородных

твердых растворов. Вместе с тем твердые растворы обладают низ-

кими литейными свойствами. Поэтому сплавы этого типа исполь-

зуют преимущественно как деформируемые. В качестве литей-

ных используют многофазные сплавы преимущественно эвтекти-

ческого типа с узким интервалом кристаллизации. Эти сплавы

обладают меньшей пластичностью, имеют более низкую способ-

ность к обработке давлением, чем однородные твердые раство-

ры, но имеют хорошие литейные свойства.

Закономерности влияния состава на литейные свойства в двой-

ных системах эвтектического типа и непрерывного ряда твердых

растворов сформулированы в теории А. А. Бочвара. Согласно этой

теории, в системах эвтектического типа вблизи эвтектики ймеет-

ся обширная область доэвтектических и заэвтектических спла-

вов, имеющих малую линейную усадку, хорошую жидкотекучесть,

не склонных к ликвации и образованию литейных трещин и не

предрасположенных к образованию усадочной пористости при

кристаллизации.

Благодаря хорошим литейным свойствам (особенно высокой

жидкотекучести) и сравнительно невысоким температурам плав-

ления алюминиевых, магниевых и других сплавов из них получа-

ют отливки сложной конфигурации с толщиной стенок до

0,5...2 мм, т. е. создают экономные легкие конструкции с высо-

кими свойствами.

Темпы производства фасонных отливок из легких алюминие-

вых сплавов значительно опережают рост производства отливок

из чугуна и стали. Производство фасонных отливок из алюмини-

евых сплавов за последние 25 лет возросло более чем в три раза.

В настоящее время валовой выпуск отливок из различных спла-,

вов цветных металлов в промышленно развитых странах характе-

ризуется следующими соотношениями: алюминиевые сплавы

60...65 %, цинковые. 15...20 %, медные 15...18 %, магниевые

3,0...3,5 %.

В общем объеме производства полуфабрикатов и заготовок из

легких сплавов массовая доля фасонных отливок весьма суще-

18

ственна И составляет для алюминия, и его сплавов 20...25 %, маг-

ниевых 50...60 %. •

Требования к деформируемым и литейным сплавам в совре-

менной технике постоянно возрастают. К конструкционным спла-

вам предъявляются повышенные требования к ресурсу эксплуа-

. тации, что предполагает более высокие свойства при одновре-

менном облегчении конструкции.

Цветные сплавы являются дефицитными и дорогими материа-

лами. Для приготовления сплавов применяют первичные метал-

, лы, а также вторичные цветные металлы, которые готовятся из

лома и отходов (табл. 1). Производство вторичных цветных ме-

таллов и сплавов увеличивается с каждым годом. Сплавы, приго-

товленные из вторичных металлов, как правило, значительно де-

шевле, чем те же сплавы, но приготовленные из чистых первич-

ных металлов. Между составами тех и других аналогичных спла-

; вов имеются различия лишь в несколько повышенных допусках

на содержание отдельных примесей во вторичных сплавах. Одна-

ко при использовании для плавки современных плавильных ат-

: регатов и оптимальных технологических процессов плавки мож-

’; но обеспечить производство из вторичных сплавов литых изде-

лий, не уступающих по качеству отливкам, изготовленным из

первичных металлов. Конструкторы и технологи-литейщики дол-

жны всегда стремиться к использованию вторичных сплавов, так

.ц как они обеспечивают более высокие экономические показатели

, литейного производства. Это объясняется тем, что в себестоимо-

’ сти производства отливок доля стоимости сплава составляет бо-

* лее 80 %.

Лом цветных металлов образуется в результате естественного

износа машин и оборудования, а отходы цветных металлов — при

Таблица 1. Ежегодный мировой выпуск первичных и вторичных цветных

металлов, млн. т (1985—1990-е годы)

Металл Произведено, млн. т

Из руды (первичный металл) Из отходов и лома (вторичный металл)

Алюминий 12...14 2,5...3,0

Медь • 7...8 2,5...3,0

Цинк 5...6 0,8...1,0

Свинец 4...5 1,0...1,8

Олово 0,2. ..0,25 0,04...0,05

19

их механической обработке, в процессах плавки и пластической

обработки. Отходы при разливке металла в литейных цехах — это

прибыли, литники, съемы, крупные затвердевшие брызги и т. п.

Количество отходов в литейных цехах определяется совершен-

ством технологии и уровнем производственной дисциплины. Чем

чище поверхность отливок, меньше припуски на механическую

обработку, выше точность размеров изделий, тем меньше отхо-

дов образуется на стадии механической обработки. В среднем доля

отходов в общих сырьевых ресурсах составляет 55...60 %, а доля

амортизационного лома 40...45 %.

Отходы цветных металлов, образующиеся в литейных цехах,

подразделяются на оборотные и товарные. К оборотным отно-

сятся отходы,.которые можно использовать в качестве составля-

ющих шихты (прибыли, литники и другие крупные отходы про-

изводства) на том же предприятии, в том же литейном цехе, где

они образовались, а к товарным — часть отходов цветных метал-

лов, которые планируются предприятиям для продажи. Для более

рационального использования вторичного сырья в народном хо-

зяйстве на лом и отходы цветных металлов установлен Государ-

ственный. стандарт (ГОСТ 1639-79).

Объемы производства вторичных сплавов цветных металлов^

особенно сплавов на основе алюминия, постоянно возрастают.

Г Л А В A 2. ФИЗИЧЕСКИЕ СВОЙСТВА ЖИДКИХ МЕТАЛЛОВ И

СПЛАВОВ

§ 1. ТЕМПЕРАТУРА ПЛАВЛЕНИЯ И ПЛОТНОСТЬ МЕТАЛЛОВ И

СПЛАВОВ

Температура плавления металла во многом предопределяет

способ его плавки. В зависимости от величины температуры плав-

ления выбирают вид и источник энергии плавильной установки.

Температура плавления определяет материал футеровки плавиль-

ной печи или тигля, а также материал литейной формы. При этом

необходимо учитывать, что расплав обычно перегревается выше

точки плавления мталла или выше точки ликвидуса сплава при-

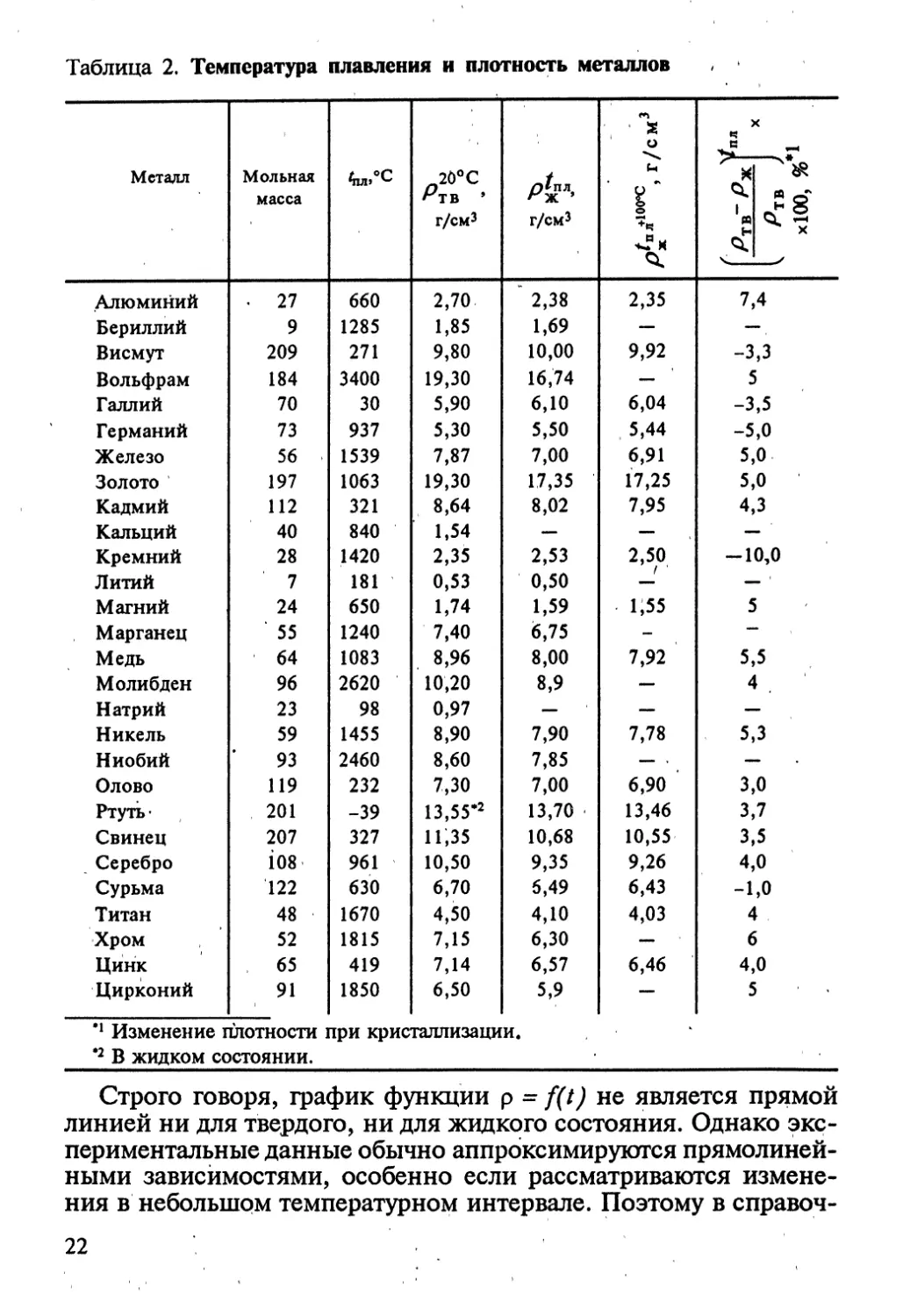

. мерно на 150...200 °C. Как видно из табл. 2, температура плавле-

ния металлов охватывает очень большой промежуток — от —39

(ртуть) до 3400 °C (вольфрам).

Плотность металлов необходима для вычисления массы отли-

вок по их геометрическим размерам, обозначаемым на чертежах.

Вычисление массы расплава, заключенной в плавильной ванне

или тигле, также невозможно без знания плотности этого рас-

л плава. В некоторых случаях приходится решать обратную

задачу — определить объем расплава по его массе.

Из приведенных в табл. 2 металлов самым легким является

литий, который примерно в два раза легче воды. Наиболее тяже-

лые металлы — вольфрам и. золото, имеющие плотность более

19 г/см3.

С повышением температуры плотность всех металлов в твер-

дом состоянии уменьшается. У большинства металлов нагрев от

комнатной температуры до температуры плавления вызывает

уменьшение плотности на 3...5 %.

Переход металла в жидкое состояние сопровождается в боль-

шинстве случаев увеличением объема на несколько процентов и

соответствующим уменьшением плотности. Существует, однако,

несколько металлов и неметаллов, у которых наблюдается обрат-

ное изменение плотности при плавлении. Так, галлий, висмут,

сурьма, германий и кремний при плавлении уменьшаются в обье-

,ме, т. е. ведут себя подобно воде.

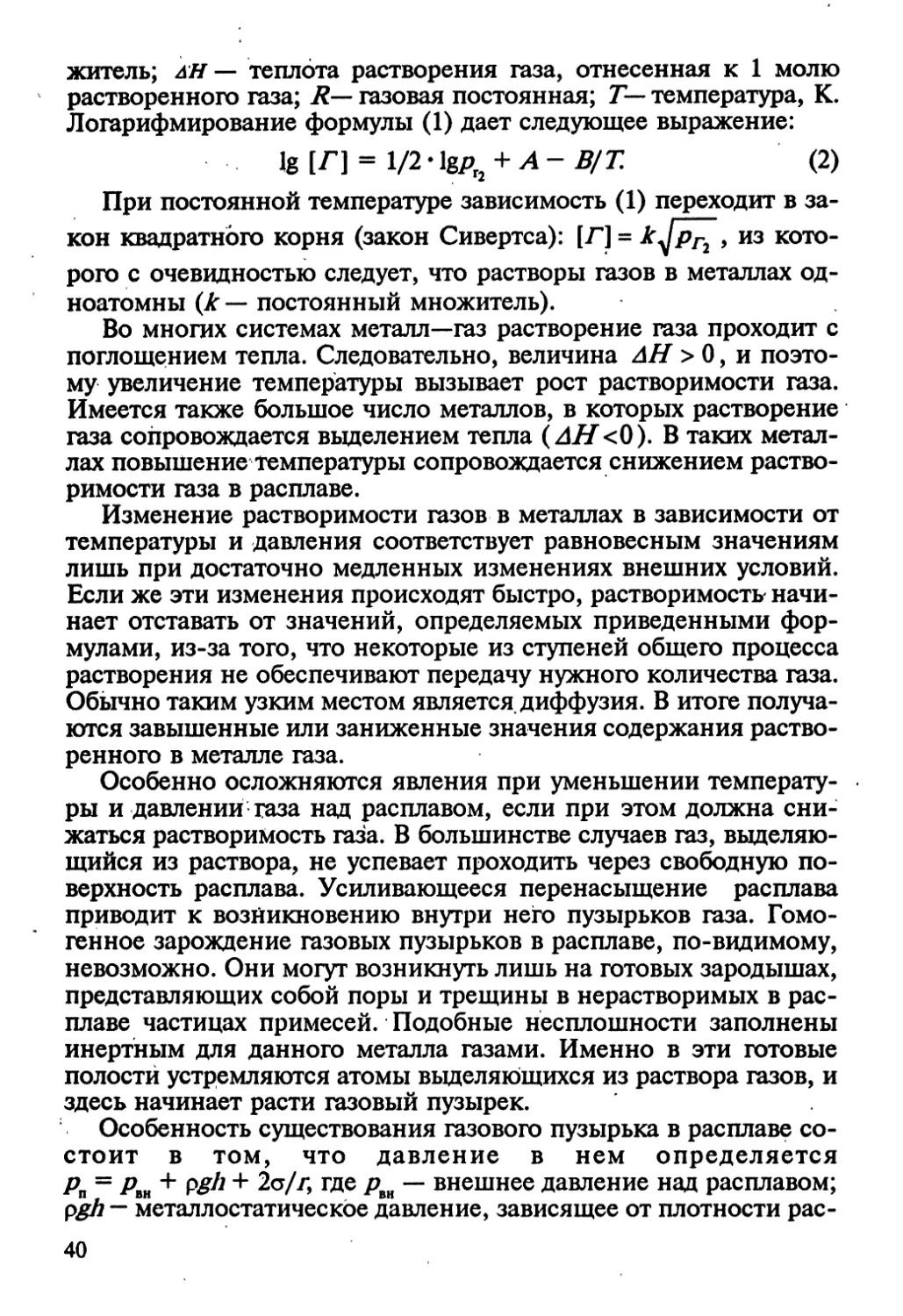

Повышение температуры жидкого металла вызывает дальней-

шее уменьшение плотности. На рис. 1 приведена общая зависи-

мость плотности от температуры. Металл А является представи-

। телем большинства металлов, указанных в табл. 2. Металл В от-

носится к тем металлам и неметаллам, которые при плавлении

уменьшаются в объеме.

21

Таблица 2. Температура плавления и плотность металлов

Металл Мольная 20°С ' 1 X

е И

масса Ртв ’ Л* пл. г Sg

г/см3 г/см3 о +«Ч

чЛ’и

Алюминий . 27 660 2,70 2,38 2,35 7,4

Бериллий 9 1285 1,85 1,69 —

Висмут 209 271 9,80 10,00 9,92 -з,з

Вольфрам 184 3400 19,30 16,74 — <

Галлий 70 30 5,90 6,10 6,04 -3,5

Германий 73 937 5,30 5,50 5,44 -5,0

Железо 56 1539 7,87 7,00 6,91 5,0

Золото 197 1063 19,30 17,35 17,25 5,0

Кадмий 112 321 8,64 8,02 7,95 4,3

Кальций 40 840 1,54 — —

Кремний 28 1420 2,35 2,53 2,50 — 10,0

Литий 7 181 0,53 0,50 —

Магний 24 650 1,74 1,59 1,55 5

Марганец ‘ 55 1240 7,40 6,75 -

Медь 64 1083 8,96 8,00 7,92 5,5

Молибден 96 2620 10,20 8,9 — 4 .

Натрий 23 98 0,97 — —

Никель 59 1455 8,90 7,90 7,78 5,3

Ниобий 93 2460 8,60 7,85 — .

Олово 119 232 7,30 7,00 6,90 з,о

Ртуть• 201 -39 13,55*2 13,70 13,46 3,7

Свинец 207 327 11,35 10,68 10,55 3,5

Серебро 108 961 10,50 9,35 9,26 4,0

Сурьма 122 630 6,70 5,49 6,43 -1,0

Титан 48 1670 4,50 4,10 4,03 4

Хром 52 1815 7,15 6,30 — 6

Цинк 65 419 7,14 6,57 6,46 4,0

Цирконий 91 1850 6,50 5,9 — 5

’’ Изменение плотности при кристаллизации.

'2 В жидком состоянии.

Строго говоря, график функции р = f(t) не является прямой

линией ни для твердого, ни для жидкого состояния. Однако экс-

периментальные данные обычно аппроксимируются прямолиней-

ными зависимостями, особенно если рассматриваются измене-

ния в небольшом температурном интервале. Поэтому в справоч-

22

никах нередко приводится зависимость вида pt =р0(1 - bAt), где

b — постоянная величина.

Переходя к плотности сплавов, надо отметить, что сплавы как

, в твердом, так и в жидком состоянии не являются совершенными

растворами, и сплавление всегда сопряжено с изменением объе-

ма. Как правило, отмечается уменьшение объема сплава в срав-

нении с суммарным объемом чистых компонентов. Однако для

технических расчетов этим можно пре-

небречь, и плотность сплава рспл может

быть определена по правилу аддитивно-

сти, т. е. по значениям плотности ис-

ходных компонентов с учетом их содер-

жания в сплаве из равенства Ю0/рспл =

= (VpJ + (Х//Рв) + •••’ где Рл> Рв> — ~

плотность компонентов сплава при за-

' данной температуре; хА, х№ ... — их со-

держание в сплаве, % масс.

Изменение плотности жидкого метал-

ла или сплава ДО начала И В Процессе • Рис. 1. Зависимость плотнос-

кристаллизации предопределяет важней- ™ металлов р от температу-

шее литейное свойство — объемную усад-

ку, которая проявляется в виде усадоч-

,/у.ных раковин и пористости (рыхлоты) в теле отливки. В отливках

из металлов й сплавов, имеющих отрицательные значения Др,

обнаруживается не усадка, а так называемый рост — выдавлива-

ние расплава на поверхность литой заготовки.

§ 2. ПОВЕРХНОСТНАЯ ЭНЕРГИЯ И ВЯЗКОСТЬ

МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ. ДИФФУЗИЯ В ЖИДКИХ

МЕТАЛЛАХ

Как известно, на поверхности раздела конденсированных фаз

между собою или с разовой фазой имеется избыток энергии из-за

того, что по одну сторону поверхности раздела часть связей ато-

мов оказывается свободной. Эта избыточная энергия в общем

случае называется межфазной, а для поверхности раздела жид-

кость — собственный пар ее называют поверхностной.

Межфазная энергия оценивается работой, необходимой для

создания единицы соответствующей поверхности раздела. Наря-

ду с поверхностной энергией используется характеристика, име-

нуемая поверхностным натяжением. Поверхностное натяжение

равно силе, действующей на единицу длины поверхности. Чис-

ленные значения поверхностной энергии и поверхностного на-

23

тяжения, если они выражены в одной системе единиц, совпада-

ют по величине.

Ниже приведены значения поверхностной энергии о некото-

рых металлов при температуре на 10...20 °C выше точки плавле-

ния, при этом металлы расположены по возрастанию температу-

ры плавления:

Металл.............

’ 2

О, мДж/м...........

Металл....:........

2

СУ, мДж/м..........

Hg Ga Sn Pb Zn Mg Al

450 700 550 450 750 . 550 850

Си Ni Fe Ti Mo W

1250 1800 1800 1650 2250 2500

Как видно, жидкие металлы имеют большие значения поверх-

ностной энергии. Чем более тугоплавок металл, тем больше у

него поверхностная энергия. Эта закономерность не является стро-

гой. Так, поверхностная энергия жидкого магния меньше, чем

более, легкоплавкого цинка, а поверхностная энергия легкоплав-

кого галлия больше, чем олова, свинца и магния.

Повышение температуры жидкого , металла, или иначе пере-

грев, всегда понижает поверхностную энергию. Это понижение

невелико и составляет около 2...4 % на 100 К перегрева.

Изменение поверхностной энергии металла от введения в него

добавок других металлов, т.е. при образовании сплавов, может

проявляться различным образом. Некоторые добавки могут выз-

вать резкое снижение поверхностной энергии. Так, при введении

в алюминий ~ 0,01 % натрия или 0,1 % висмута поверхностная

энергия снижается с 850 до 600 мДж/м2. Добавки свинца (0,05...

0,1 %) в медь вызывают падение поверхностной энергии с 1250

до 900 мДж/м2. Кислород (0,1 %) снижает поверхностную энер-

гию железа с 1850 до 1100 мДж/м2. Добавки, действующие подоб-

ным образом, называют поверхностно-активными. При малых

содержаниях они не распределяются равномерно по всему объе-

му расплава,- а сосредоточиваются в поверхностном слое. Повер-

хностно-активными добавками по отношению к данному метал-

лу обычно являются такие металлы или элементы, которые резко

отличаются от него по своим свойствам. На диаграммах состоя-

ния это различие отражается либо в разрыве растворимости в

жилкой фазе, либо в существовании очень легкоплавкой эвтекти-

ки между основным металлом и добавкой. Во всех случаях отме-

чается ничтожная растворимость добавки в твердом металле-ос-

нове. •

Более часто вводимые в металл добавки вызывают постепен-

ное измеИение поверхностной энергии основного металла, при-

мерно пропорциональное ее содержанию в образующемся спла-

24

ве. Такие случаи можно видеть у сплавов на основе меди с добав-

ками до 5... 10 % (каждого) олова, цинка, алюминия, кремния, а

также у сплавов на основе алюминия с медью, цинком, магнием.

В системе Си—Ni при 1550 ’С отмечается почти прямолинейное

изменение поверхностной энергии от 1200 (100 % м&тл) до 1800

мДж/м2 (100 % никеля).

Нередко введение второго компонента практически не сказы-

вается на поверхностной энергии основного металла. Такие слу-

чаи наблюдаются у сплавов на основе алюминия с небольшим

содержанием (до 2...3 %) кремния, циркония, титана, хрома, ни-

келя.

Кроме поверхностной энергии, различают еще межфазную

энергию на границе двух жидкостей (жидкий металл — жидкий

шлак, жидкий металл — жидкий флюс), на границе жидкость —

твердое тело (жидкий металл — огнеупорный материал, жидкий

металл - растущий кристалл). Межфазная энергия на границе

раздела двух конденсированных фаз всегда существенно меньше

поверхностной энергии любой из этих фаз на границе с газовой

фазой. Это объясняется тем, что на транице с конденсированной

фазой в поверхностном слое жидкости или твердого тела значи-

тельно меньше свободных связей, чем на транице с газовой фа-

зой. , -

Значения поверхностного натяжения расплавов, с которыми

приходится иметь дело при плавке и литье, обычно заметно от-

личаются от справочных данных. У металлов и сплавов, которые

. не способны растворять кислород и покрываются на воздухе плен-

кой нерастворимых оксидов, наблюдаются заметно большие (в

1,2... 1,5 раза) значения поверхностного натяжения, чем приводи-

мые в.справочниках. Это относится к цинку, магнию, алюминию

и всем сплавам на их основе. В этих случаях приходится говорить

не о поверхностном натяжении, а о прочности поверхностного

слоя, которая во многом зависит от свойств оксидов.

Когда расплав загрязняется растворенными примесями, в пер-’

вую очередь кислородом, поверхностное натяжение может суще-

ственно снижаться. Этот случай характерен для серебра, меди,

никеля, медносеребряных и медноникелевых сплавов, сплавов на

основе никеля с малым содержанием углерода, кремния и мар-

ганца.

Поверхностные силы.определяют явление смачивания. Усло-

вия смачивания зависят от соотношения межфазных энергий на

трех поверхностях раздела фаз ст12, <т23, о13 (рис. 2). Это соотноше-

ние выражается косинусом краевого угла смачивания

cos0 =(о13 — о12)/о23. Если угол 0 больше 90°, фаза 2 плохо смачи-

вает фазу 1. Если же 0 меньше 90°, фаза 2 хорошо смачивает фазу 1.

25

7 a

Рис.2. Плохое (а) и хорошое (б) смачивание твердой

фазы 1 жидкой фазой 2 в среде газообразной фазы 3

Условия смачивания

фазы / фазой 2 оценива-

ются также величиной

работы адгезии Wl2 =

= ст23 + сть -ст12. С уче-

том соотношений, опре-

деляемых косинусом

краевого угла смачива-

ния, выражение работы

адгезии упрощается:

WJj = а23^ + cos® )• Чем

больше работа адгезии

фазы 2 к фазе 7, тем полнее проходит смачивание. Как видно,

это достигается при увеличении ст23 и росте cos 0, т.е. при умень-

шении краевого угла смачивания 0.

Поверхностные свойства расплава чрезвычайно важны для

плавки и литья. Во всех случаях необходимо, чтобы расплав не

смачивал футеровку плавильных печей и литейную форму. Под-

бирая должным образом материалы для футеровки плавильной

печи и литейной формы, регулируя состав атмосферы над рас-

плавом при плавке и в литейной форме, удается во многих случа-

ях избежать смачивания.

Известно, что даже при 0 > 90° возможно затекание жидкости

в цилиндрический канал радиусом г. Для затекания необходимо

избыточное давление р, величину которого определяют по фор-

муле Лапласа: р— 2 ctcos(180 — 0)/г, где ст — межфазная энергия

на границе жидкость атмосфера; 0 — краевой угол смачивания

материала стенок канала жидкостью в данной газовой среде. Дав-

ление р создается столбом жидкого расплава. При заданной тех-

нологии (размер отливки, футеровки и литейной формы, атмос-

фера в форме) оказываются неизменными все величины, входя-

щие в формулу Лапласа, кроме радиуса канала г. Этот радиус

определяется, размерами частиц зерновой составляющей смеси,

из которой изготовлена литейная форма. Чем больше величина

зерен, тем больше радиус каналов между ними. Чтобы предотв-

ратить проникновение расплава в стенки формы, необходимо

уменьшить размеры каналов. Это может быть достигнуто покры-

тием рабочей поверхности формы слоем мелкозернистого мате-

риала. На этом основан подбор так называемых, облицовочных

формовочных смесей и литейных красок для рабочей поверхнос-

ти литейных форм.

, Вязкость жидкости определяет силу сопротивления, возника-

ющую при движении двух соседних ее слоев с разными скоростя-

ми. Различают динамическую т| и кинематическую вязкость

26

v =т)/р, где р — плотность жидкости. В системе СИ единицами

\ измерения динамической вязкости служат паскаль-секунды, ки-

нематической вязкости — квадратные метры на секунду.

Ниже приведены значения динамической вязкости некоторых

металлов при перегреве над точкой плавления на 10...20 °C:

Металл....Hg Sn

Г|,Мпа-с.. 1,6 1,7

Zn Mg Al Cu Ni Fe

3,2 1,3 1,2 3,5 4,5 5,5

Как видно, динамическая вязкость легкоплавких. металлов

невысокая и близка к вязкости воды (1,5 МПа с). У более туго-

плавких металлов наблюдаются заметно большие значения дина-

мической вязкости.

Динамическая вязкость уменьшается при повышении темпера-

туры металла. Так, вязкость алюминия уменьшается в 1,5 раза при

нагреве от 700 до 800 °C. Температурная зависимость динамичес-

кой вязкости выражается экспоненциальным законом

, т| = A exp(Q/RT), где А — постоянная величина; Л— газовая посто-

янная; Т— температура; Q — энергия активации вязкого течения.

Динамическая вязкость сплавов в зависимости от состава ме-

няется сложным образом. Изменение вязкости от вводимых до-

бавок в сплав осложняется тем, что одновременно меняется темг

пература начала кристаллизации сплавов в соответствии с видом

диаграммы состояния. Поэтому на изменение вязкости, вызыва-

, емое присутствием легирующих компонентов, накладываются

изменения, вызываемые температурой, поскольку меняется уда-

лённость от температуры ликвидуса в случае определения изо-

терм вязкости. Переход к сопоставлению вязкости сплавов при

равном перегреве над ликвидусом дает в общем плавное измене-

ние этого свойства в зависимости от состава. У сплавов эвтекти-

чесого состава обычно наблюдаются несколько пониженные зна-

чения вязкости.

Отмечаемые иногда на практике случаи заметного возраста-

ния вязкости расплавов всегда связаны либо с началом кристал-

лизации, либо с очень сильным загрязнением расплавов взве-

шенными частицами шлака или оксидов.

В металлических расплавах имеет место диффузия — самопро-

извольное перемещение атомов (ионов). Явление диффузии опи-

сывается законами Фика. Первый закон Фика определяет поток

вещества I в зависимости от градиента концентрации dC/dx: 1=

= —DdC/dx. Величина D — коэффициент диффузии. Если поток

вещества определяется в граммах на 1 см2 в 1 с, а концентрация —

в граммах в 1 см3, то D имеет размерность см2/с.

’ Разные металлы, растворенные в одной основе, обладают раз-

личными коэффициентами диффузии. Однако для подавляюще-

' 27

го большинства металлов коэффициент диффузии в жидком метал-

ле-основе находится в пределах (1...5) • 10’5 см2/с. Такая же величи-

на характерна и для коэффициента самодиффузии металлов. Те

элементы, которые в твердом металле образуют твердые растворы

внедрения, обладают в расплавленном металле значительно боль-

шим коэффициентом диффузии. Так, если медь и железо имеют

коэффициент диффузии в жидком никеле около 5 • 105 см2/с, то у

азота и углерода этот коэффициент примерно в 10 раз больше, а

коэффициент диффузии водорода в никеле и в других металлах

имеет величину около 10"3 см2/с. Это объясняется малыми разме-

рами атомов этих элементов. Для сравнения в твердых металлах

вблизи точки плавления коэффициент диффузии компонентов,

образующих растворы замещения, составляет около 10 8 см2/с.

Повышение температуры жидкого металла вызывает довольно

быстрый рост коэффициента диффузии по закону:

D= Do exp (-Q/RT), где Do — постоянная величина; Т— темпе-

ратура; R — газовая постоянная; Q — энергия активации.

Несмотря на то что в жидких металлах коэффициент диффу-

зии примерно в 1000 раз больше, чем в твердых, практически

нельзя добиться необходимого усреднения состава сплава при

плавке только за счет диффузионного массопереноса. Это видно

из следующего примера. При контакте жидкого металла Вс боль-

шим объемом жидкого металла Л решение уравнения, соответ-

ствующего первому закону Фика, дает следующую зависимость

х = т4вт , где х — расстояние, на котором находится слой с

заданной концентрацией; m — коэффициент пропорционально-

сти; D — коэффициент диффузии; т — время. В месте соприкос-

новения двух металлов концентрация В может быть принята

Сл=о = 1. В толще расплава С?_>« = 0. Найдем расстояние х, на

котором находится слой с концентрацией Св, например, равной

0,5. Величину коэффициента m можно рассчитать. В данном слу-

чае m = 1,03. Таким образом, х =1,03-/р7. Если D= 5 • 10-5см2/с,

т = 1 ч = 3600 с, то х =1,03-75 IO'5 -3600 = 0,436 см.

__ В жидких металлах, кроме диффузионного, имеет место и кон-

вективный массоперенос. Интенсивность конвективного массо-

переноса определяется кинематической вязкостью расплава, тем-

пературным коэффициентом объемного расширения, перепадом

температур в расплаве, формой и размерами емкости, в которой

находится расплав, величиной земного ускорения. Линейные ско-

рости движения отдельных слоев расплава в условиях свободной

конвекции могут превышать 1 м/с.

В общем случае при плавке невозможно достичь необходимо-

го усреднения состава расплава за счет диффузии или конвектив-

28

кого массопереноса. Поэтому при плавке всегда прибегают к ме-

ханическому или электромагнитному перемешиванию расплава.

Такое перемешивание совершенно необходимо по окончании

плавки перед разливкой.

§ 3. ДАВЛЕНИЕ ПАРА МЕТАЛЛОВ И СПЛАВОВ

Давление пара жидких металлов обычно выражается форму-

'дой вида lg р = —А/Т + В~ Cig Т Ниже даны значения постоян-

ных величин А, В и С для р, выраженного в паскалях, для неко-

торых металлов:

А В С А В С

Алюминий 16450 14,48 1,02 Кремний 20900 12,84 0,57

Железо 19710 15,39 1,27 Магний 7550 14,91 1,41

Кадмий 5819 14,41 1,27 Марганец 13900 19,39. 2,52

Кальций 9600 14,67 1,21 Медь 17650 15,51 1,27

Никель 22400 18,07 2,01 Титан 23200 13,86. 0,66

Олово 15500 10,35 — Цинк 6670 14,12 1,13

Свинец 10130 13,28 0,99 Цирконий 30300 11,50 -

Серебро 14260 14,35 . 1,06

Пары металлов, как правило, состоят из одноатомных частиц.

В парах таких элементов, как углерод, кремний, сера, имеется

определенная доля двухатомных и более сложных частиц..

Ниже приведены данные о давлении паров некоторых метал-

лов при температуре плавления, а также их температуры плавле-

ния и кипения (температура, при которой давление пара веще-

ства достигает атмосферного, т.е. 0,101 МПа):

4тл,°с Ааш,°С Агара при Z^, Па 4гл,°С 4ип,°С Агара при 41ЛЗ Па

Ртуть -39 357 ю'4 Марганец 1240 2100 133

Олово 232 2600 ю'21 Кремний 1420 3200 0,13

Кадмий 321 770 13,3 Никель 1455 2900 1,3

Свинец 327 1900 10 Железо 1539 2900 1,3

Цинк 419 910 13,3 Титан 1670 3100 1,3

Магний 650 1100 520 ю’6 Цирконий 1850 4300 ю’3

Алюминий 660 2500 Хром 1875 2500 1020

Кальций 840 1500 270 Молибден 2620 4600 1,3

Медь 1083 2500 0,13 Вольфрам 3400 5500 1,3

Из приведенных данных можно прежде всего сделать вывод о

том, что прямой связи между температурой кипения металла и

его температурой плавления нет. Легкоплавкое олово кипит при

29

2600 °C, а более тугоплавкий цинк имеет температуру кипения

всего 910 °C. Точно так же марганец^ плавящийся при 1240 °C,

обладает температурой кипения 2100 С, а медь с точкой плавле-

ния 1083 °C кипит при 2500 °C.

. Для оценки поведения металла при плавке большее значение,

чем температура кипения, имеет величина давления пара при тем-

пературе плавления, так как именно она предопределяет величи-

ну потерь в результате испарения. У таких металлов, как кадмий,

цинк, магний, кальций, марганец, хром, давление пара при тем-

пературе плавления превышает 10 Па. Эти металлы называют

легколетучими.

Давление пара сплава складывается из суммы парциальных

давлений всех компонентов и примесей, входящих в его состав.

Если сплав рассматривать как совершенный раствор, то парци-

альное давление пара любого компонента или примеси pi опре-

деляется законом Рауля: р.= p^N,, где р® — давление пара чисто-

го компонента; N. — его атомная доля в сплаве. Если сплав нельзя

считать совершенным раствором, то в данную формулу вводят

коэффициент активности у данного компонента в сплаве. Тогда

парциональное давление пара компонентов сплава будут выра-

жаться Pj^YjP^Ni, а давление пара сплава рспл =Zp/ = Z/(p°M-

Произведение у. N. называется активностью компонента. Ак-

тивность выражает кажущуюся концентрацию компонента в

сплаве. Коэффициент активности у может быть больше или меньше

единицы. Он отражает сложные явления в сплаве, связанные с

взаимодействием атомов компонентов. В совершенном растворе

у = 1, и активность совпадает с концентрацией, выраженной в

атомных долях или атомных процентах.

Давление пара металла предопределяет не только величину

потерь вследствие испарения при плавке. Значительные трудно-

сти возникают при плавке сплавов, в’ состав которых входят ком-

поненты с различным давлением пара. Компоненты, обладаю-

щие большим давлением пара, испаряются более интенсивно. Из-

за этого расплав обедняется ими, и заданный состав сплава не

выдерживается. Поэтому приходится всегда вводить избыток по-

добных компонентов в процессе плавки. Этот избыток, как пра-

вило, определяют опытным путем.

§ 4. ТЕПЛОФИЗИЧЕСКИЕ И ЭЛЕКТРИЧЕСКИЕ СВОЙСТВА ,

МЕТАЛЛОВ И СПЛАВОВ

Главнейшими теплофизическими свойствами, имеющими зна-

, чение для процессов приготовления сплавов и затвердевания от-

30

ливок, являются теплоемкость, теплопроводность, теплота плав-

ления. Для процесса плавки в ряде случаев приобретав! значение

теплота образования, сплавов. Теплоемкость и теплота плавления

1 определяют количество энергии, необходимое для расплавления

металла и нагрева расплава до нужной температуры. Теплопро-

> водность предопределяет скорость прогрева металла. Все эти ха-

рактеристики имеют решающее значение при затвердевании и

охлаждении отливок. От их величин зависит время затвердевания

И распределение температуры в отливке.

Ниже приведены значения теплоты плавления L некоторых

элементов:

Д Дж/г Олово... 60 Д<ол, кДж/моль 7,1 Медь Д Дж/г .. 205 Д<ол> кДж/моль 13,0

Висмут 55 11,5 Бериллий .. 1390 12,5

Свинец 24 5,0 Кремний .. 1700 48

Цинк 110 7,1 - Никель .. 290 17

Магний 370 8,9 Железо . 270 15

Алюминий.. 400 10,8 Титан .. 350 17

Германий.... 450 33 Молибден.... .. 340 33

В величинах теплоты плавления, выраженных в Дж/г, видна

очень большая разница у различных металлов и элементов. У лег-

коплавких металлов — олова, висмута, свинца — теплота плавле-

ния составляет всего несколько десятков Дж/г. У более тугоплав-

ких — от цинка до молибдена — она равна 100...400 Дж/г. Чрезвы-

чайно большую теплоту плавления имеют бериллий и кремний:

1390 и 1700 Дж/г. Физически правильнее сравнивать так называ-

емую молярную теплоту плавления, которая равна энергии, не-

обходимой для плавления 1 моля вещества, т. е. такого объема

кристаллической решетки, где имеется 6,023 • 1023 структурных еди-

ниц (число Авогадро). Переход к молярной теплоте плавления

дает возможность увидеть, что у непереходных металлов эта ха-

- рактеристика возрастает от 5 кДж/моль у свинца до 12...13

кДж/моль у меди и бериллия. Переходные металлы — никель,

Железо, титан, молибден — имеют существенно большую моляр-

, йую теплоту плавления. Это связано с тем, что в их кристалли-

ческой решетке имеется определенная доля ковалентных связей,

которые значительно прочнее, чем Чисто металлические. По мо-

лярной теплоте плавления выпадают олово и висмут и особенно

германий и кремний. Германий и кремний имеют кристалличес-

кую решетку с ковалентными связями между атомами. Поэтому у

них молярная теплота плавления превышает теплоту плавления

металлов в 3...4 раза. Олово и висмут обладают рыхлыми кристал-

лическими решетками, в которых некоторая доля связей кова-

31

лентна. В связи с этим их молярная теплота плавления составля-

ет 7... 11 вместо ожидаемых 3...5 кДж/моль.

Теплоемкость с некоторых металлов в жидком состоянии вблизи

точки кристаллизации имеет следующее значения:

Sn Pb Zn Al

с, Дж/(Г-К).......0,25 0,14 0,42 1,09

ДжДмоль-К)... 29,8. 29,0 27,2 , 29,4

Си Ni Fe

0,51 0,63 0,71

32,6 37,2 39,8

, По сравнению с теплоемкостью твердого металла при темпе-

ратуре плавления эти значения выше примерно в 1,1... 1,5 раза.

Какой-либо закономерности не усматривается при сравнении теп-

лоемкости, выраженной через Дж/(г • К). Переход к молярной

теплоемкости показывает,.что у жидких металлов она составляет

29...40 Дж/(моль • К) и явно возрастает с увеличением температу-

ры плавления металлов. Теплоемкость жидких металлов мало ме-

няется с повышением температуры.

Теплопроводность X жидких металлов составляет примерно

0,5...0,6 от теплопроводности твердых металлов вблизи точки плав-

ления:

2, Вт/(мК):

твердого металла

жидкого металла

............

Sn Zn Al Cu Fe

. 59 96 185 300 29

. 35 60 90 — 17

. 0,59 0,63 0,49 • — 0,62

Теплообмен в жидких металлах осуществляется не только теп-

лопроводностью, но и посредством свободной конвекции, кото-

рая определяется зависимостью плотности жидкого металла от

температуры, вязкостью металла, его теплопроводностью и зем-

ным ускорением. Теплообмен в этом случае характеризуется ко-

эффициентом теплопередачи а [Вт/(м2 • К)] от жидкого металла с

температурой tc к стенке с температурой поверхности ta . Вели-

чина tc - tn -At определяет теплообмен. Зависимость между а и

At выражается в критериальной форме:

Nu=CGr “Pr °-4,

т т *

где Nu = al/к критерий Нуссельта, в котором а — коэффициент

теплоотдачи; X — теплопроводность жидкого металла; 1 — линей-

ный размер стенки в вертикальном направлении; С — постоян-

ный множитель, величину которого определяют по справочни-

кам в зависимости от величины критерия Грасгофа

Gr= gl^At/v*,

32

где g — земное ускорение; 1 — характерный линейный размер

стенки — ее высота; v — кинематическая вязкость жидкого метал-

ла; рж — температурный коэффициент объемного расширения жид-

кого металла. Показатель степени п зависит от величин С и Gr.

Он указан в справочниках.

Величина Pr= v/a = т\с/2. называется критерием Прандтля. В

этом критерии п — кинематическая вязкость жидкого металла;

а — его температуропроводность; с — теплоемкость; Л — тепло-

проводность. Индекс т у критериев Оги Ргозначает, что свой-

ства, входящие в эти критерии и зависящие от температуры, вы-

бирают при средней температуре.

Теплота образования жидких Сплавов измеряется той энерги-

ей, которая поглощается или выделяется при взаимном растворе-

нии двух жидких металлов, взятых при одинаковой температуре.

В термодинамике принято считать положительной энергию, по-

глощенную системой, и приписывать ей знак «+* • Энергия, вы-

делившаяся из системы, считается отрицательной. Количество

энергии, поглощенное или выделенное при образовании спла-

вов, относят к 1 молю сплава и называют интегральной молярной

теплотой смешения или образования.

В двухкомпонентных сплавах теплота образования, обознача-

емая ДН, обычно меняется по кривой с экстремумом. Экстремум

кривой приходится на сплавы примерно эквиатомного состава,

т. е. при атомной доле каждого из компонентов около 0,5. Эта

наибольшая по абсолютному значению теплота образования обо-

значается ДНпка. В табл. 3 приведены величины ДН^ для неко-

торых систем.

Таблица 3. Теплота образования двойных жидких сплавов

Система А-В /, °C кДж/моль Тип системы

Au — Си 1150 0 Неограниченные растворы

Bi — Sb 800 + 1,3 То же

Ag — Си 1200 +3,8 Простая эвтектическая система

Bi — Sn 350 -2,0 То же

Pb - Sn 500 + 1,3 »

Al — Si 1450 —3,8

Mg — Sn 800 -14 . Система с промежуточными фазами

Al — Си 1150 “19 То же

Fe - Si 1600 -38 »

Al-Y 1600 “50 *

Ni- Si 1600 -59 »

Y- Si 1600 -80

2 — 4131

33

Из приведенных данных можно сделать следующие выводы.

Теплота образования сплавов близка к нулю или имеет неболь-

шую величину в том случае, если в системе наблюдаются непре-

рывные твердые растворы от А до В. Примером таких систем

могут служить Au—Си, Bi—Sb. Если же в системе при переходе в

твердое состояние образуются два ограниченных твердых раство-

ра с простым эвтектическим или перитектическим превращени-

ем, то АНтзх может иметь как положительный, так и отрицатель-

ный знак, а абсолютное значение может доходить до нескольких

килоджоулей на моль. В табл. 3 к подобным системам относятся

Ag—Си и Al—Si. Наконец, если в системе в твердом состоянии

имеются промежуточные фазы, то теплота образования жидких

сплавов всегда отрицательна и может быть очень большой. В

табл. 3 к таким системам относятся Mg—Sn и все расположенные

ниже ее. Рекордной в этом отношении является система Y—Si,

где АН достигает величины 80 кДж/моль.

Необходимо помнить, что отрицательный знак теплоты обра-

зования свидетельствует о выделении тепла при сплавлении. Так,

при введении в'Жидкую медь твердого алюминия или в жидкий

никель твердого кремния в количестве 10...20 % отмечается са-

моразогрев расплава, причем температура повышается на

100...200 ’С.

Электрическое сопротивление металлов и сплавов приходится

принимать во внимание при плавке в индукционных печах, где

тепловая энергия выделяется в самом расплаве за счет индуциру-

емых вихревых токов.

Электрическое сопротивление вещества характеризуется удель-