Текст

ББК 39 56

Б 86

УДК 629.7.062.5(075)

Богачева Н. Ам Жуков А. ДЦ Коновалов А. С-

Б 86 Авиационные системы аитиюзовой автоматики: Учеб, пособие /

СПбГУАП. СПб.. 1999, 84 с.

Рассматривается математическая модель динамики процесса

торможения самолета на пробеге, включая динамику качения тормозного

колеса с гидравлическим исполнительным устройством. Приводятся

основные законы управления в самолетных системах аитиюзовой

автоматики и варианты их технической реализации.

Пособие предназначено для студентов специальности «Управление

и информатика в технических системах» и смежных специальностей.

Рецензенты кафедра автоматики и телемеханики Санкт-Петербургского

Государственного института точной механики и оптики (Технического

университета); доктор технических наук |Грофессор А. Г. Городецкий

Утверждено

редакционно-издательским советом университета

в качестве учебного пособия

© Санкт-Петербургский

государственный университет

эзрокосм ичсс кого

приборостроения, 1999

© Н. А. Богачева. А. Д. Жуков,

А. С. Коновалов, 1999

ПРЕДИСЛОВИЕ

Посадка самолета - заключительный этап полета и один из наиболее

сложных и потенциально опасных режимов. Поведение самолета в режиме

посадки существенно отличается от других режимов, динамические

характеристики при посадке также весьма специфичны. Это особенно

характерна для современных самолетов с широким диапазоном

эксплуатационных режимов и условий полета (скоростей, высот, nepeipyaok).

Требования, прежде всего аэродинамические, предъявляемые к сверхзвуковым

самолетам с большим иотолком, противоречат требованиям, связанным с

необходимостью обеспечения приемлемых взлетно-посадочных характеристик

(ВПХ). Основная специфика режима посадки - близость поверхности земли и

необходимость полета на малых скоростях с выполнением достаточно сложных

эволюций самолета.

Исследование динамики посадки характеризуется спецификой и

сложностью, которые обусловлены [1|:

- су шественной неетационарностью рассматриваемых режимов с

большими изменениями параметров полечи;

” нелинейным характером аэродинамических характеристик самолета на

больших углах атаки, .характерных для режима посадки;

- наличием принципиально особых (отличных от всех обычных

полетных) эволюций самолета при посадке:

- значительным повышением психофизической нагрузки на летчика в

связи с резким возрастанием объема и сложности задач, которые следует

решать в короткий промежуток времени;

- необходимостью применения особых^ отличных от используемых в

других режимах, методов пилотирования самолета;

- большим эксплуатационным разбросом параметров посадки, прежде

всего состоянием вхчстно-посадочной полосы (ВПП).

В первой главе настоящего пособия рассмотрела модель динамики

процесса торможения самолета на пробеге. Подробно рассмотрены вопросы

качения деформируемого колеса ио ВПП с различным состоянием поверхности

(сухо, мокро, скользко). Особое внимание уделено вопросу динамики качения

тормозного колеса с исполнительным гидравлическим устройством (системой

дистанционного управления давлением (СДУД) и многодисковым фрикцион-

ным тормозом) в контуре управления.

Во второй главе рассмотрены вопросы формирования законов управления

в самолетных системах антнюзовой автоматики (САА) и варианты технической

реализации, начиная с простейших электромеханических систем. Изложены

э

также принципы построения перспективных САА на современной элементной

базе.

Отметим, что задача безъюзового торможения очень актуальна на

автомобильном транспорте, где

nt

ароко применяются так

называемые

антиблокировочные системы (АБС), во многом аналогичные рассматриваемым

во второй главе пособия системам антиюзовой автоматики.

Надеемся, что это пособие позволит студентам изучать вопросы

»Н51

послепосадочного торможения самолета, н будет способствовать развитию

навыков самостоятельной работы в этой области науки.

1. ДИНАМИКА ПОСАДКИ САМОЛЕТА

м

В данной главе учебного пособия изучаются вопросы математического

описания прямолинейного и плоского движения самолета по ВПП,

рассматриваются основные силы и моменты, действующие на самолет при

приземлении, геометрические и фрикционные характеристики ВПП, основные

аэродинамические характеристики самолета (с учетом использования

различных средств механизации крыла). Здесь же рассмотрены различные

конструктивные схемы шасси и математические модели основной и

дополнительной опор шасси.

Подробно рассматривается динамика так называемого «малого контура

управления», который включает в себя объект управления (тормозное колесо),

исполнительное гидравлическое устройство (СДУД и многодисковый

фрикционный тормоз) Й регулятор. Приводятся уравнения сил и моментов,

действующих на тормозной колесо, а также дифференциальные уравнения его

качения. Отдельный параграф посвящен вопросам описания неустановившегося

а

I <

самолета осуществляется с

ИГ

обыкновенным дифферениигиьяым уравнеедям.

У?’;Л •Ь;':Я-

Ы^Яосадка еймолета

/‘Ж

Ф ЧЧ ’Г '

Одним нз наиболее ответственных этап<й полета самолета является этап

его посадки и послепосадочного пробега пробеге скорость самолета

должна быть погашена от скорости касания до скорости руления или до

полной остановки самолета. Уменьшение

помощью аэродинамических средств то^ожения (выпуск закрылков,

интерцепторов, воздушных тормозов), реверсирования авиадвигателей и

колесных тормозов. В любых условиях Посадки согласно требованиям норм

летной годности НЛГС-3 торможение самолета должно быть обеспечено в

||ределах бетонной части ВПП. Рассмотрим процесс посадки самолета на

тцВмерё среди«магистрального самолета Ту-134 [2].

АлгорЙЙм посадки его следующий: в момент касания основными

опорами шасся ВПП ручка управления двигателем (РУД) установлена в

положение малого газа; непосредственно после опускания колес носовой

опоры шасси и выпуска интерцепторов происходит переключение

авиадвигателей в режим реверса тяги, после чего начинается торможение

самолета с помощью колесных тормозов. Таким образом, посадочная

II

5

дистанция состоит из следующих участков: пробег без реверсирования тяги до

опускания колес носовой опоры шасси; пробег с реверсом тяги до скорости

начала торможения; пробег с реверсированием тяги и торможением колес до

полной остановки самолета.

В процессе летных испытаний было установлено, что угол тангажа

самолета в момент касания ВПП составляет 3 = 3-3,5° р]. при

выпушенных закрылках о_ — 30° посадочный угол тангажа увеличивается

•О

до 6,6°. Вертикальная скорость снижения по условиям прочности самолета в

соответствии с НЛГС-3 непосредственно перед касанием должна быть меньше

1,5 м/с.

Пробег самолета начинается с момента, касания ВПП колесами шасси.

Движение самолета на этом участке прямолинейное, замедленное.

10

и выпуск

интерцепторов приводят к двукратному уменьшению аэродинамического

коэффициента подъемной силы и, несмотря на высокую скорость планера,

подъемная сила крыдарезкоумеяьшается, что/. приводит к энергичному

асси. Процедр пробега самолета замедляют: сила

лооового сопрщвлешт, силы /Ж х

скшёбжшШ {Абленачала торможен

отметим иадрЦяонностьр

10 с с момента егр включения) »

0,55) реве#

сравнении® реверсом прямой

. . Офбй следует выделить?#й

качения (йа ?всем пробеге) и трения

pt также сила реверса авиадвигателей

v W1

л;

дао как большим весом

о топлива), т^| более короткой потребной

самолет уже ЩЩользовал» для взлета!

W'. ''1

1 'жй'*: ч ,

1.2. Взлетно-посадочная полоса

i-Ж ‘I 'Ж Ж

Вй-за неиспользован

дистанцией: часть В

S i •

Л ; i

‘•'1

•й •

। * ь

•ft

С/

стае аэропортов России ВПП Шло находится в мокром,

или обледенелом состоянии. В среднем одна посадка из

толняется на полосу, покрытую осадками [2]. Наличие на ВПП

дагоячей воды, снега, слякоти, льда оказывает отрицательное

' и его взлетно-посадочные операции: появляется

ственное сопротивление от ударов слякот^ возникает

жидкости в воздухозаборники двигателей, затрудняется

опасность по

управление сам

Основное средство торможения самолета на пробеге (и при прерванном

' взлете) - колесные тормоза При посадке на сухую ВПП 80 % энергии движения

ь

Л-

г -Ж -s

, •• .1 VA, :t I.

самолета гасится на пробеге тормозами (частично реверсом тяги за время его

работы - 10 > 12 с), остальная энергия самолета гасится аэродинамическим

сопротивлением. При посадке на мокрую ВПП тормозами гасится только 50 %

кинетической энергии движения самолета из-за уменьшения коэффициента

сцепления пневматика с поверхностью ВПП.

Значения максимального коэффициента сцепления пневматика с

поверхностью ВПП и коэффициента трения качения fK зависят от ее

состояния. Осредненные результаты измерений этих коэффициентов для

различных состояний ВПП приводятся соответственно в табл.1 и 2 [1].

Таблица 1

Состояние ВПП

Сухая, расчищенная, влажная

Мокрая

Иней или изморозь (тог

оана слоя не более I мм)

Сухой снег (расчищено местами)

Г' : .

/.'

Сухой снег (по всей длинеВПП)

/ Л-’V!

Мокрый снег, слякоть (повсей ВПП)

Лед (расчищено местами)

Лед (по всей длине ВПП)

* I "

1 •f /

Утрамбованный снег (равномерное распределение),

мерзлый снег со льдом

Коэффициент

сцепления

>0,65

0,45

0,35

0,45

0,40

0,35

0,3

<0,3

0,4

Таблица 2

Состояние ВПП

Влажная

Плотное снеговое покрытие

•г

Рыхлое снеговое покрытие

Слой талого снега на твердом основании

2* Сплошная обледеневшая поверхность

-гг ц. е ( н ||и* ы--_--....... ь.г^ Jill |1|,ПЙ "* *•*

Коэффициент

трения качения

0,033

0,045

0,07

0,052

0,07

0,06

0,11

Бетонные покрытия в зависимости от их толщины имеют поперечные швы

на расстоянии 5 или 7 - 7 5 м; железобетонные и армобетонные покрытия

имеют поперечные швы. совмещенные с технологическими швами на

расстоянии 7 - 7.5 м; монолитные покрытия изготавливают из плит больших

размеров (50 100 м); сборные покрытия имеют поперечные швы через 6 м

Общая ширина шва составляет обычно 2Л - 6,5 см [3], Все перечисленные

выше покрытия называются жесткими.

Указанные поперечные швы формирую i так называемые макро неровности

ВПП. К макронеровностям следует отнести также прогибы плит, местные

уклонные ямы и т,д. Эти неровности - основной источник возмущений на

шасси при затормаживании самолета. Возмущения носят периодический

характер. Частота основного тона возмущений с уменьшен нем скорости

самолета пропорционально уменьшается.

Жесткое покрытие имеет также микронеровности, обусловленные

повреждениями плит, которые обладают периодис(ностьк>, соизмеримой с

протяженностью отпечатка шины. Микронеровности частично сглаживаются

пневматикой, но очень влияют на спепленме пневматика с поверхностью ВПП и

износ протектора.

Для математического описания неровностей ВПП целесообразно

применение теории случайных функций [4]. В предположении эргодичности и

стационарности в широком смысле (по Хинчину) случайного процесса,

описывающего неровности ВПП в функции перемещения, в качестве основных

оценок его статистических свойств, приняты спектральная плотность и

ащокорреляни он ная функция.

Известны спектральные характеристики геометрических неровностей ВПП

аэропортов, подученные в результате статистической обработки результатов

нивелировок ВПП [5].

Для реальных ВПП корреляционная функция аппроксимируемся

аналитическим выражением вила [5]

л

- К,(Дх) = а;£Де'”|"Ч08(2,Дх),

где Ах - шаг аппроксимации корреляционной функции. м;СУя - среднее

квадратичное отклонение, м; А{- нормированная амплитуда Z-й

составляющей; СС- показатель затихания /-Й составляющей, СУ-

* * ’а

пространстаениая частота J-й составляющей, 1/м; 77 число составляющих в

аппроксимации.

Если геометрические неровности ВПП задаются их спектральной

3

плотностью 5^ (со), реализацию случайного процесса удобнее получал^

используя каноническое представление случайной функции [4]

О X

Я*) = X(uk cos(wAx) + Vk sin(tojkx)).

4-0

где U & , Vk - некоррелированные между содой случайные величины с

нулевыми математическими ожиданиями и дисперсиями, одинаковыми для

каждой пары случайных величин с одним и тем же индексом k

К (r)cos(tu.?)Jt ,

• '. "ЛГ .•

L

0

(0^ - гармоника к пространственной частоты канонического разложения

случайного процесса, 1/с; X пространственная координата, м; L- длина

рассм атри ваемо го уч астк а ВПП, м

1.3. Планер

i 1V.. f.

На этапе пробега в процессе торможения самолета на него действуют

следующие силы и моменты (рис. >J) сила тяжести самолета 777^ g,

суммарная аэродинамическая сила R, суммарная сила тяги двигателей F

- реакция поверхности ВПП на основные и дополнительные (носовую) опоры

шасси ^(ХЗШ и ^HOUIs силы сопротивления колес шасси прй движении по

поверхности ВПП (силы трения) ^ООШ JJ ^НОШ

Суммарная аэродинамическая сила R приложена в аэродинамическом

фокусе самолета, который часто при расчетах совмещают с центром масс

самолета. Она может быть разложена на две проекции в земной системе

' г *

координат: А"(/ (проекция на ось ОХ Взятая с обратным знаком) и К,

е? У й о

( проекция на ось <2 ),

о К

1Ъ<с. 1,1. Силы и момента, действующие на самолет

Суммарная тяга двигателей - это тяга реверса авиадвигателей,

являющаяся очень эффективным средством торможения. на скорости 180 - 200

км/ч тяга реверса каждого двигателя достигает примерно 30 кН [6].

1.3,1. Прямолинейное движение планера

В результате действия сил, тормозящих самолет, появляется значительное

отрицательное ускорение (так называемое замедление) jx.

В простейшем случае движение самолета по ВИН может быть рассмотрено

как прямолинейное. Уравнение равновесия сил вдоль оси абсцисс в этом случае

можно записать следующим образом.

"* Fjcos(a + <рд) — А а — (Жоош + ^нош) ” Jxm™i ~ 0 0

g

где |Fft| — модуль нектара тяги авиадвигателей, Н; <Х - угол атаки крыла

самолета на пробеге, рад.; <РД угол установки двигателей относительно

продольной оси самолета (так называемой строительной горизонтали

фюзеляжа), рад.; АГа ' сила лобового сопротивления, Н; А^^щ - сила

сопротивления качению колес основных опор шасси, И; A^q^ - сила

сопротивления качению колес носовой огюры шасси, И; Jx - ускорение

(замедление) самолета на пробеге. м/с-; Wnn - масса самолета, кг; g -

ускорение свободного падения. м/с2.

Сила лобового сопротивления А3 в данном случае совпадает с А^ -

проекцией аэродинамической силы R на ось абсцисс О1ГХ&

При качении колес шасси по ВПП возникают силы сопротивления

качению, которые зависят от состояния ВПП, вида покрытия и степени

деформации пневматикой. Сила трения качения колес носовой опоры шасси

определяется равенством А цощ = fK ^НОШ гле Ук " коэффициент трения

качения (для сухого с заделанными швами бетона он равен 0,02 - 0,025, для

мокрого - 0,05); - реакция поверхности ВПП на носовую опору шасси.

При отсутствии торможения сида трения качения колес основных опор шасси

определяется аналогично ООШ = А ^ООШ где ^ООО " реакция

поверхности ВПП на основные опоры шасси. При наличии тормозного момента

коэффициент трения качения J" заменяется на коэффициент сцепления II,

подробно рассмотренный в п, 1.91.

В приближенных расчетах распределение нагрузок по опорам принимают’

следующим: 10 % - на носовую опору шасси, 90 % - на основные опоры шасси,

т. е. ^нош/^оош ” Ь9 Сумма реакций поверхности ВПП на все опоры

шасси равна .?Н0щ + ^сюш ~ S ~~

Решение уравнения (LI) с учетом приведенных выше замечаний позволяет

в простейшем случае рассчитать такие посадочные характеристики самолета,

как длина пробега, среднее замедление планера [7].

Столь упрошенное рассмотрение динамики торможения не позволяет

учесть тангажи ые колебания самолета, оказывающие серьезное влияние на

динамику работы тормозной системы. Большей достоверностью обладает

модель самолетаF описывающая его плоское движение по ВПП

1.3.2. Плоское движение планера

В земной системе координат планер самолета рассматривается как жесткая

балка с сосредоточенной в центре тяжести массой. Он нагружен плоской

системой аэродинамических сил в моментов А , 1 , Л/у , вектором тяги

авиадвигателей Рд и реакциями со стороны носовой А^щ, ^ноцр

А/нош и основных стоек шасси Адфщ , ^ООШ ^ОО1и ^1лоская

замещения планера представлена на рис. i. I и предполагает равенстве

w vivpvnbi двух основных СТЭД^же^ЖХЛЪ <1^уТСГ^иИ^ПЙН()-

крутильных колебаний крыла, совпадение центрадяжести с аэродинамическим

фокусом самолета, неизмеяность цен

самолета на пробеге.

может быть ( описана ’ системой

ООШ

4.. 4.q

1 ’ ’ :<7

SJ

1

О;

<

Ж*

оош 1

* Л'.'

V.-.

aW*.

. W ШлА

ikte;X'

Au

Ц./ЙИ"

to

ж^г?

7Г

' 5VV

.‘Я

•

t :.

#-Н:!<;ГВД

'WW

'- г,, .rq

йМйОВД

J?

Wf j

й •.

Ь

1^1

7 > <

a

*

. Д

/ ’

Л

л

>ж

1

$

u

' 1

a

iU-. \<

ч

*

>

r.

Л-

fr

rfc^

.k’

0

=ч. > *• У,- 1

SW:;< А

ж

где

t-

cF'

A

ш ЙЙЙЙавной тяги

Mb

at

4.

iejeJaB»

< .Г'|г\ ,'^'ejC’^ .Лр",. ' %-

:••, "i"' ’• „•/ 4

•к.

fr/>

S -;'x

M’

-53' '

HI

ft

iri.c;

|fa>i

A ft ?n •> $

ей на ^ёмй^е ко

Л-

Ч£-. .^

2f

У <•

7F,

.fj?WF

>

• ••л<г^'ТМд>

1

-W . < \ f/-

A3A

4

%

;AS^ -У

-sjj/,-.?-' г '^F

Г

H

* ' *

n

12

относительно центра тяжести планера, Нм; тангажный момент

реакций носовой опоры шасси относительно центра тяжести планера, Нм; g-

ускорение свободного падения, м/с2; X горизонтальная координата центра

тяжести планера в земной системе координат XgO^Vg, У" вертикальная

координата центра тяжести планера в земной системе координат X О у , м;

С* о с*

угол тангажа, рад; масса планера, кт; главный центральный

LT 2

момент инерции планера относительно поперечной оси, Нмс .

1.4. Аэродинамические характеристики летательного

аппарата

Несущие поверхности самолета (крылья, горизонтальное оперение,

фюзеляж) предназначены для создания аэродинамической подъемной силы

при его поступательном движении. Самолеты отличаются своей

аэродинамической компоновкой; современные самолеты выполняются по

одной из следующих схем [8-10]: нормальной, «утка», «бесхвостка»,

«летающее крыло». Крылья самолета различаются профилями, формой,

конструкцией [11].

Аэродинамические характеристики - это графические и числовые

данные, характеризующие силовое взаимодействие самолета с воздухом и

режим его обтекания в конкретных условиях движения.

Важнейшими для описания динамики плоского движения летательного

аппарата (ЛА) являются следующие аэродинамические характеристики;

силы и моменты (в скоростной системе координат):

«. у

X сила лобового сопротивления, Н; подъемная сила, Н; ~

а также аэродинамические коэффициенты:

гГ Л

- коэффициент лобового сопротивления

- коэффициент подъемной силы

- коэффициент таягажного момента

м,

=----

- скоростной напор, Па

рГ

где Р“ плотность набегающего воздушного потока, кг/м3; V - скорость

самолета, м/с; - площадь крыла с подфюзеляжной частью, м2, Ь^~

характерная длина (средняя аэродинамическая хорда (САХ) крыла по ГОСТу,

размах крыла в ISO), м.

Посадочная скорость самолета может быть вычислена из (1.4) с учетом

(1.5) при равенстве подъемной силы весу самолета

пос

/"ШОС

кр

- коэффициент подъемной силы в

посадочной конфигураций.

В любых условиях посадки

в пределах бетонной части

способом сокращения длины пробега является уменьшение

скорости самолета* Уменьшение посадочных скоростей

Г*#™ D

ном, увеличением . Возможности его увеличения за

угла атаки крыла ограничены по конструктивным

посадочной

счет

можение самолета должно быть обеспечено

(требования НЛГС-3, FAR). Наиболее

t

3

достигается деформацией профиля крыла. Чаще всего такая деформация

осуществляется за счет использования механизации крыла. Она создается также

и с помощью газовых струй, выдуваемых по задней кромке под углом к

плоскости крыла (так называемая энергетическая механизация).

На современных самолетах чаще всего применяют механизацию задней и

передней кромки крыла [8 - 10]. К механизации задней кромки относятся за-

14

крылки (простые, щелевые, выдвижные, эжекторные) и щитки (простые и

выдвижные). В качестве механизации передней кромки используются

предкрылки, носовые щитки, отклоняемые носки.

На рис. 1.2 показаны аэродинамические характеристики самолета: завися-

н

(закрылков, шжпсов, предоргдаоа^й поляра крыла СЛС^: {! 0].

подъемной силы для гладкого крыла

ПО

носового

с

я»

лобовое

й

увеличивающих

и^йодъемной силы,

Выпуск яигерцепгорбвтюсле опускания носовой

Крит-

торможения самолета

и. . ... -1 . ' . _ . . *• t

V/

критического угла жгаки на Д(Х2

ле

'-г

“ ДС,3

&

|ГсравнеЕ

MJ

подъемной силы

аэродинамического коэффициента подъемной силы, поэтому подъемная сила

крыла уменьшается, и колеса шасси энергично нагружаются.

Для увеличения аэродинамического сопротивления часто используются

также рули высоты, стабилизаторы, воздушные тормоза и тормозные

парашюты. 4 Л т !;1,

Горизонтальная X

вертикальная К проекции аэродинамических

О

сил на земные коорданатны

' Ш;.:- **

Л/_ относительна центра

тяжести планера описываются

Аэродинамические коэффщшенты в (1.6) - (1.8)

крыла а и алгоритма выпуска механизации крыла:

от угла атаки

L - .

С* +

c, = c^(%) + c^t(O;

т. т. (а )+/и, (1) + т. 3„в,

~ ’‘кр 4 КР 7 гинт ' -ра Рв

где (Х_ - угол атаки крыла* рад; С, -Cv - составляющие

к? J г *кр >кр -кр

аэродинамических коэффициентов, учитывающие влияние угла атаки крыла

(рис. 12); С (/\CV (f) ’ составляющие аэродинамичес-

Х ИНТ 7 Z ИНТ л 7 • ИНТ х 7

ких коэффициеЕ1тов5 учитывающие влияние отклонения интерцепторов

Стах птах max

v Л., за время

* ХИНТ Л ИНТ г инт г

выпуска интерце!поров ^инуХ - составляющая аэродинамического

"Рв

коэффициента, учитывающая влияние отклонения рулей высоты иа угол 5ра.

Если пренебречь вертикальной составляющей скорости ветра,

тригонометрические зависимости для угла наклона траектории самолета у

будут равны

. >4.!.../:• • гА

sinv^—, cos7=—

<, . * ' к

где Vv — вертикальная составляющая скорости плэйера м/с; * V -

горизонтальная составляющая скорости набегающего воздушного потока, м/с:

Vx^ = J Vx - горизонтальная составляющая скорости планера, м/с;

- горизонтальная составляющая полного вектора скорости ветра, м/с;

скорость набегающего воздушно। о потока, м/с

а

У

Угол атакикрыла Ct определяется равенством

акп = ф» + б - - ,

Жкр V^V

г з

1S

где (p^ — угол установки крыла относительно строительной горизонтали

фюзеляжа (СГФ), рад; G тангаж самолета, рад.

L5. Шасси самолета

Шасси - совокупность опор самолета, необходимых для стоянки и

передвижения из земле, для разбега при взлете, а также пробна и торможения

при посадке Шасси самолета состоит из основных опор, передней ^носовой)

или хвостовой орсры, вспомогательных опор и створок, закрывающих нищ и для

уборки шасси Основные и передняя (или хвостовая) опоры воспринимают

статические и динамические нагрузки, действующие на самолет.

Вспомогательные опоры обеспечивают устойчивость самолета па земле

Основные элементы опоры: амортизатор; стойка шасси (основной

силовой элемент) с системой жестких подкосов, воспринимающих реакцию

земли и крепящих опоры к крылу или фюзеляжу; складывающийся подкос,

уменьшающийся по длине при убирании слойки шасси; фиксирующие замки

убранного и выпущенного положений опоры; подъемник шасси, тележки с

колесами; рулежное устройство, ловораштаающее носовую опору; тормозные

устройства, уменьшающие длину пробега.

Конструктивные схемы щассщ ггрименяемыс па самолетах, различны.

Основные виды шасси показаны на рис. 1.3 - L7, где приняты следующие

обозначения: горизонтальная составляющая скорости планера; OOLU -

основная опора шасси; ДОШ - дополнительная опора шасси Дадим краткую

характеристику' основным конструктивным схемам шасси:

- трехопорное шасси с задней (хвостовой) поворотной опорой, в котором

основ пая нагрузка приходится на основные опоры шасси, расположенные

впереди центра тяжести самолета (рис. 1.3); широко применялись до 40-х голов

- Ан-2. Ил-2. ИлЧ Су-2;

- трехо пор ное i пасся с передней (носовой) поворотной опорой, в котором

основная нагрузка приходятся на основные опоры шасси, расположенные сзади

центра тяжести самолета {рис 1.4): наиболее распространенное в настоящее

время - Ту -154, Ту-204. Ту-334, Су-27,Су-35, МиГ-29, МиГ-31;

- велосипедное шасси с двумя подкрыльными вспомогательными

опорами, й котором основная нагрузка приходится на основные опоры,

расположенные под фюзеляжем сзади и спереди Петра тяжести планера (рис

1.5); схема получила распространение в 40 - 50-х годах на скоростных военных

самолетах - Як-25. М-41 Ил :4. Боинг В-47, В-52;

- четырехопорное шасси с передней (носовой) поворотной опорой, в

котором основная нагрузка приходнтся на основные опоры шасси,

подкрыльные и подфюзеляжную, расположенные сзади центра тяжести

самолета (рис. I 6); широко распространенное в настоящее время - Ил-86, Ил-

19

оош

Центр тяжести

“---------• —

оош

дощ

Рис. 13. Трехопорное шасси с задней поворотной опорой

ООШ

Центр тяжести

Рис. 1.4. Трехопорное шасси с передней поворотной опорой

дош

CTZJ

Центр тяжести

—э---------------- ен>-

оош оош

лош

Рис. 1.5. Велосипедное шасси

20

оош

Центр тяжести

оош

ДОШ

оош

Рис, 1,6, Четырехопорное шасси с передней поворотной опорой

ООШ

дош

оош

Рис. 1.7. Многоопорное шасси с передней поворотной опорой

Рис. 1.8. Схемы многоколесных тележек

2!

96-300, Боинг-747;

- многоопорное шасси с передней (носовой) поворотной опорой, имею-

щее несколько основных опор (до 14); применяется в настоящее время - Ан-22

«Антей», Ан-124 «Руслан», Ан-225 «Мрия» (рис. 1.7). Наибольшее распростра-

нение получили трехопорная схема шасси с поворотной передней опорой и ее

модификации (четырех- и многоопорная схема). У таких схем следующие

преимущества:

- высокая проходимость и сравнительно малый объем конструкции;

- высокая надежность в эксплуатации;

- возможность посадки на все опоры шасси при малых углах атаки (ско-

ростная посадка) я на основные опоры (нескоростная посадка);

- сохранение горизонтального положения фюзеляжа на стоянке и при

ШЕ

н

- путевая устойчивость самолета при рулении на земле, разбеге при

взлете и пробеге при посадке.

На основных опорах шасси для уменьшения нагрузки на колеса или из

конструктивных соображений достаточно часто устанавливают многоколесные

тележки с двумя (рис. 1.8, а) - МиГ-31, четырьмя (рис. 1.8, б) - Ил-86, Ил-96-

300, Ту-204 или шестью колесами (рис. 1.8, в) - Ту-154.

Для снижения нагрузок от толчков и ударов, воспринимаемых колесами

и

которые преобразуют энергию удара самолета в момент посадки самолета или

при преодолении колесами неровностей ВПП в тепло работой сил трения и

деформации рабочего тела. В настоящее время наибольшее распространение

Классификация опор и стоек шасси:

балочная подкосная, ферменно-балочная;

- по расположению амортизатора относительно стойки - телескопические

амортизатором;

- по типу крепления колес к стойкам - с непосредственным креплением

оси колеса к штоку "амортизатора и с рычажной подвеской колес.

Более подробно вопросы конструкции шасси рассмотрены, например, в ,

работах [11 -13].

ill

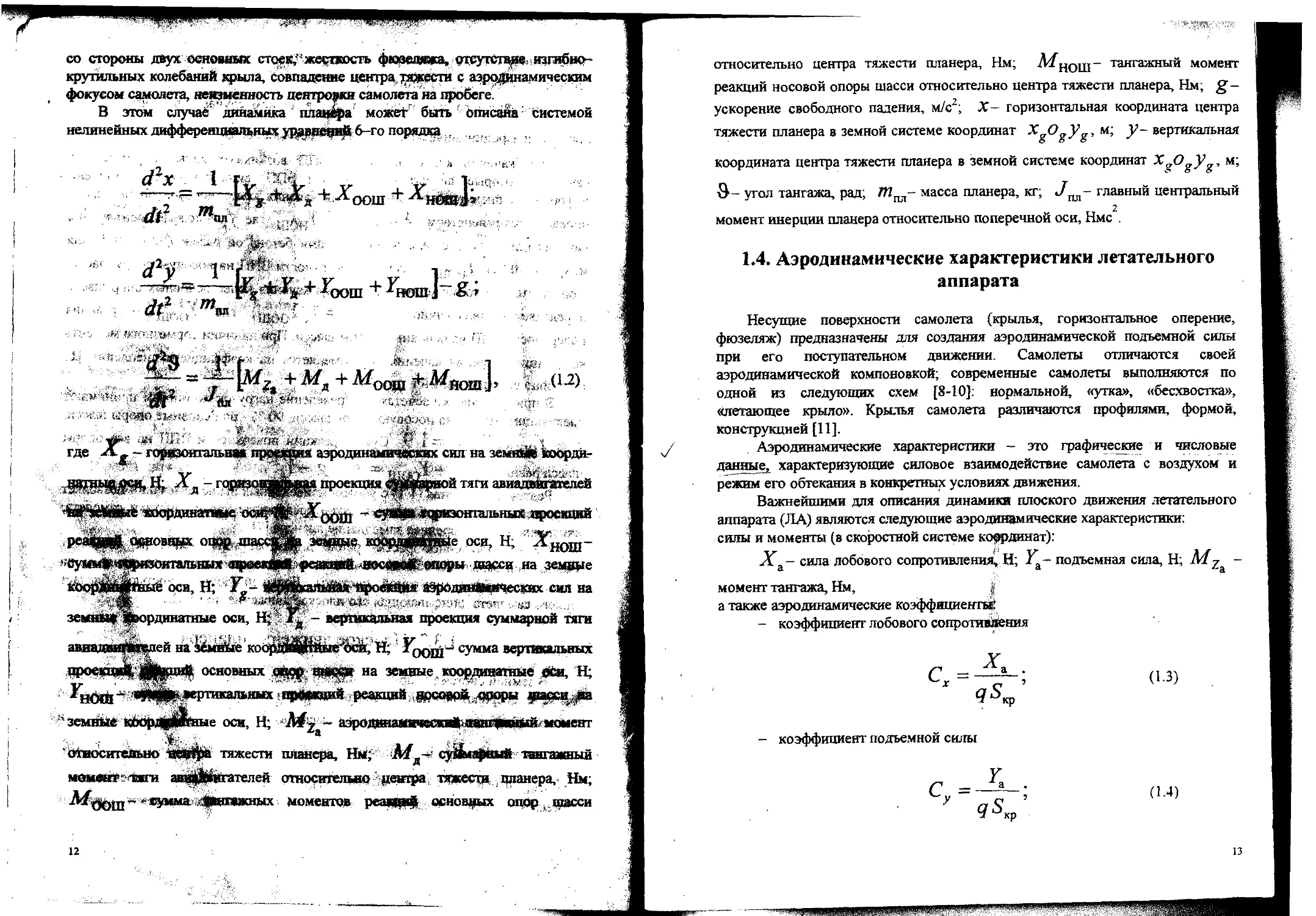

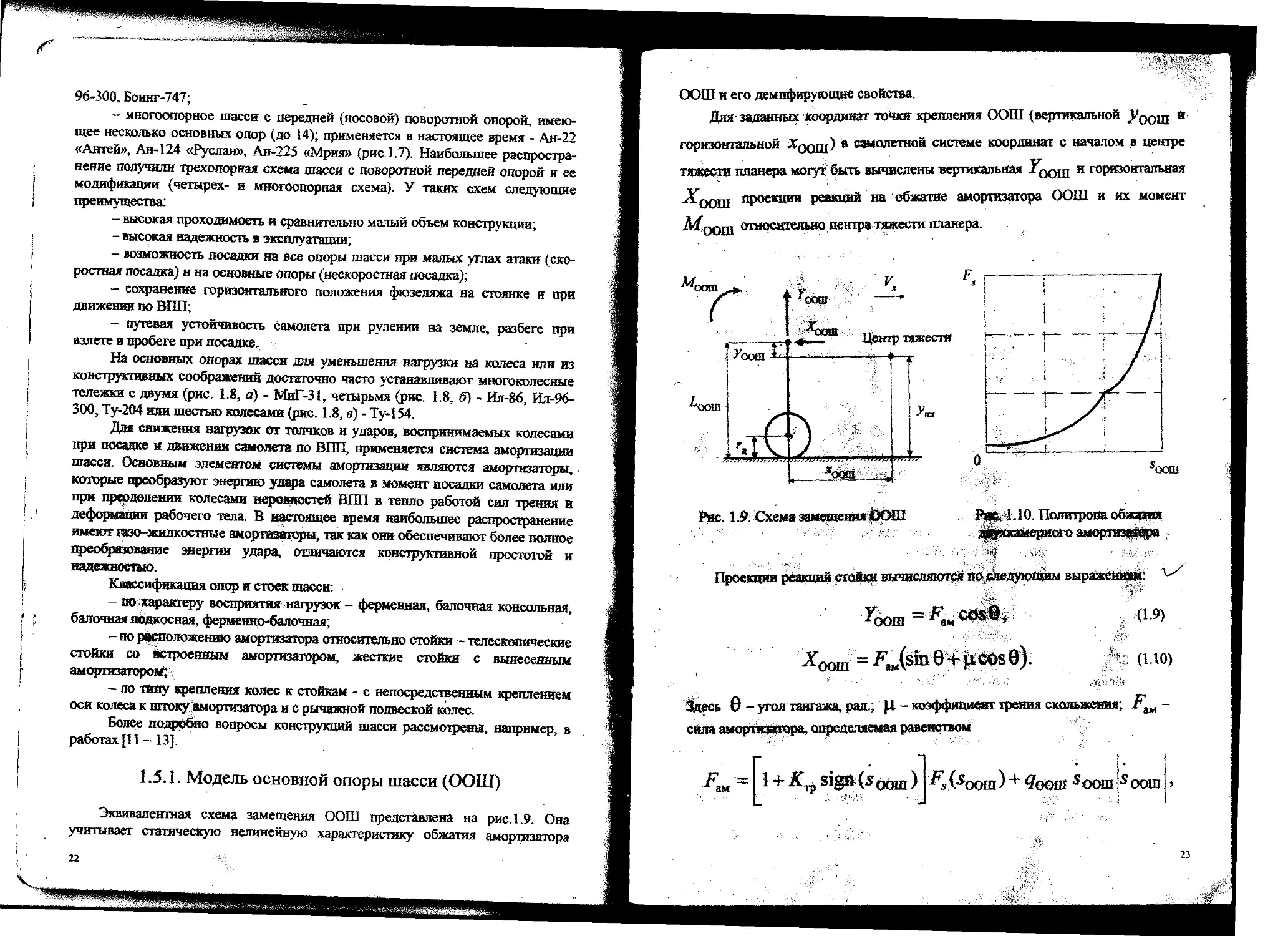

1.5.1. Модель основной опоры шасси (ООШ)

учитывает статическую нелинейную характеристику обжатия амортизатора

22

ООШ и его демпфирующие свойства.

Дяя'заданных координат точки крепления ООШ (вертикальной »

горизонтальной -Хдощ) ® самолетной системе коор>

шаг с началом в центре

н

тяжести планера могут быть вычислены вертикальная ^оош и гоРязонталькая

проекции реакций на обжатие амортизатора ООШ и их момент

A/q0UI относительно центратяжести планера.

гае

- коэффициент сухого трения поршня амортизатора ООШ;

О Г го

5ООШ ” ЬООШ ~ ^ООШ ~ Обжатие амортизатора ООШ, м; -

1!

- Лл + Уоош cose - Хрош sine

1 1 . 1 —V — 1 ‘- '[-/j, -- - —1 .

°°Ш COS0

текущая приведенная длина амортизатора ООШ с учетом динамического

’д, м; Ущ,- ордината центра тяжести планера в земной

к

« _ ^оош (0 ~ ^ООшС^ — ty.

м

- скороегь

обжатия амортизатора, вычисляема! в, конечных разностях, м/с; h - дискрет

у* • А

коэффициент демпфирования амортизатора, йг/м2

£оош 2:0

Н

•^ООШ ~ абсдасса точки крепления ООШ в самолетной системе координат, м.

г ’ - • У> iL

а •>

1.5#. Модель носовой опоры шасси (НОШ)

НОШ и его демпфирующие свойства.

горизонтальной. Хнош) 8

самолетной системе координат с

началом в центре тяжести

планера (рис. 1.11) могут быть

вычислены вертикальная ^нощ

и горизонтальная -^НОШ

проекции реакций на обжатие

амортизатора НОШ и их момент

Мнош относительно центра

тяжести планера. Проекции

реакций стойки вычисляются по

следующим выражениям:

Рис. 1.11. Схема замещения НОШ

= F cos0.

ХНОШ * ам

(Ml)

Хнош = 0 + ц cos е).

(1-12)

у

Здесь 0 - угол тангажа, рад.; Ц - коэффициент трения скольжения;

ам

сила амортизатора, определяемая равенством

- коэффициент сухого трения поршня амортизатора НОШ;

о нош ~ ±>НОШ — Дюш “ обжатие амортизатора НОШ, м; Дюш “

начальная приведенная длина амортизатора, учитывающая статический радиус

_ Тпл + Тнош C0S 0 "" ХНОШ 0

ош ------------------------------------------------------------ - текущая

где

пневматика Г

COS0

' *

длина амортизатора с учетом деформации пневматика, м; ^НОШ =

_ ^нош (0 ~ 5НОШ

h

в конечных разностях, м/с; h - дискрет времени, с; Fs ($НОШ ) " политР°па

- скорость обжатия амортизатора, вычисляемая

25

обжатия амортизатора НОШ; #нош" коэффициент демпфирования

амортизатора, Нс2/м2

^нош ?

#НОШ ”

Тангажный момент от НОШ

равенством

учетом (LUX (L12) определяется

^нош —

И

где - ордината центра тяжести планера в земной системе координат, м;

^НОШ “ абсцисса точки крепления НОШ в земной системе координат, м;

определяется равенством

cos 6

1.6. Авиадвигатель

л.1

реактивные, жидкостные ракетные и поршневые. На современных самолетах

чаще всего применяются турбореактивные и турбовинтовые авиадвигатели [6].

самолетах со скоростями полета до 3000 км/ч и высотами до 30 км. Тяга в

турбовинтовых двигателях (ТВД) создается воздушным винтом и частично

реакцией вытекающих из сопла газов. Такие двигатели имеют лучшие, чем у

ТРД тяговые характеристики на скоростях полета, меньших 700 - 800 км/ч. ТВД

применяются на самолетах со скоростями полета до 1000 км/ч и высотами до 13

км. ТРД и ТВД на самолете чаще всего размещаются на пилоне крыла и на

проходит через центр масс самолета, тангажный момент М на плече

26

> -'‘к ..'•• ' • / .

действия вектора тяги Хд.

Пробег самолета по ВПП при посадке осуществляется с максимальным

использованием всех средств торможения. К этим средствам, кроме тормозов

колес шасси, относятся реверсивные устройства турбореактивных и

турбовинтовых двигателей. Их назначение — полное или частичное обращение

направления вектора тяги авиадвигателя. Реверсивные устройства

устанавливаются на всех современных турбореактивных и турбовинтовых

двигателях, используемых в гражданской авиации

Реверсирование тяги турбореактивного двигателя достигается

направлением выпускной струи в обратную сторону с помощью

дросселирующих и отклоняющих элементов, перекрывающих и

соответствующим образом направляющих поток газа из двигателя. В

турбовинтовых двигателях для создания обратной тяги предназначено

реверсивное положение лопастей воздушного винта.

К реверсивным устройствам предъявляются следующие требования: на

режиме прямой тяги реверсивное устройство не должно загромождать потоки,

создавать дополнительные потери и утечки; на режиме обратной тяги оно не

должно оказывать влияния на устойчивость работы двигателя.

Обратная тяга, создаваемая реверсивным устройством, обычно составляет

0,25 - 0,45 прямой тяги. Общая масса реверсивного устройства с системой

управления и приводами достигает 0,1 - 0,15 массы двигателя.

Горизонтальная JT и вертикальная проекции вектора тяги

авиадвигателей на земные координатные оси и его тангажный момент М

описываются уравнениями:

(1ЛЗ)

Здесь ОС ; 9- угол тангажа, рад; ОС - угол действия вектора

ЛА ЛА ЛА

тяги авиадвигателя, рад; - число авиадвигателей; L - плечо действия

д д

вектора, тяги авиадвигателя; положительно, если создает положительный

уст

момент тангажа, м; фд - угол установки авиадвигателя (в связанной системе

координат), рад.

При наличии разных плеч L (например, при установке двух двигателей

на пилонах крыльев и одного в вертикальном оперении самолета) уравнение

(1ЛЗ) примет вид

п

_Д ! I

*

где F

-Д;

- плечо дей-

Во время торможения самолета авиационные двигатели работают в так

называемом переходном режиме, при котором основные параметры (тяга,

мощность, частота вращения и т.п.) изменяются во времени. К таким режимам

относятся: режим земного малого газа М1\ режим малого реверса МР, режим

полного реверса Л Типовой алгоритм переключения режимов работы

УК

:4

начале посадки двигатели работают в режиме Ml'; после опускания носовой

опоры двигатели переводятся в режим малого реверса; после 2 - 3 с торможения

переключения режимов работы

Г i'k

ЧГ.

»***#*

щ.| 'Мчи'* идишЛ! jtftayyilpIgWMH» Ml' JJ<.J j*.

28

t

:'T

£

>

(1.10),

29

• \

Н;

; <r.

дая рассмат

Длительность перехода авиадвигателей из режима в режим соизмерима с

длительностью посадки. Поэтому переходный процесс в авиадвигателе может

определяться следующим выражением в функции времени

MP >

t * |;Цд| л

моментвремени начала переход

' 1.^:МйЙ^|й^|^У^в11йияя т°рможенвем колеса

ХООШ’

используемая в выражениях 1.1 и 1.2 и вычисляема* сю

определяется величиной коэффициента сцепления Ц В табл Л приводятся

максимально допустимые значения этого коэффициента; их применение в

расчетах предполагает полное использование сцепных свойств пневматика с

поверхностью ВПП. Это эквивалентно применению в тормозной системе

самолета оптимальной САА, что обычно не соответствует действительности.

Для более достоверного описания силы сопротивления качению ^ООШ

рассмотрим процесс качения ср скольжением тормозного колеса более

подробно. '

(рис. 1.14): сигнал управления с задатчика давления (педалей летчика) Uя

* г у. ' 4 -’ i

подается в систему дистанционного управления давлением (СДУД), где

формируется тормозное давление Рт, подаваемое’ в многодисковый

фрющионвый тормоз; тормозной момент Mt поступает на колесо, что

А

Н#; колесо также действует

й вектор фазовых

Л.ч*\

К

л

F

Л'-\ ”>•.&>.

' .> -Л»!

со

иовной опоры

•г

ьЧ.'Ц.

V.' л

СДУД {—^’>рмоз

1 л.:' '- Ь

4 1

—-и Колесо

ft

•Г

*»>

с. 1.14. Функйиоиалъная схема разомкнутой системы

управления угловой скоростью тормозного колеса

ь-.

•v>< -.-ч

••А , . 1 •.>•-•:

• • . ".и

Такой вариант построения системы имеет очевидный

состояние качейяя колеса никак не влияет на (Ьоомипованш

недостаток:

тормозного

лес

*1Г.

настоящее время

используются САД|| которые вне зависимости от сигнала управления с

rn !l! >iV Ц11.ЦМ11 Ji.rjl'y

*.. &

1

©

1 # к

г -

Г':п

¥

Н i

30

задатчика давления Un приводят к уменьшению тормозного давления при

закатывании колеса в юз. Принципы построения САД рассмотрены во второй

главе настоящего пособия.

Замыкание системы управления торможением колеса по угловой скорости

образует так называемый малый контур управления угловой скоростью

тормозного колеса.

Функциональная схема малого контура управления (МКУ) представлена

на рис. 1.15. МКУ состоит из регулятора, исполнительного устройства,

включающего в себя систему дистанционного управления давлением и

многодисковый фрикционный тормоз, и объекта управления - эластичного

колеса.

МКУ^ ]

МКУ\\

\опг1,2

г

I

г

I

1

t

J

I

i

}

i

f

*

f

1

J

I

Рис. 1.15. Функциональная схема МКУ

На вход СДУД подается сигнал управления с регулятора U?; с СДУД на

тормоз подается тормозное давление Рг, а на регулятор ~ сигнал обратной

связи по давлев

. С тормоза тормозной момент Мг подается на колесо;

угловая скорость (0к с колеса через регулятор подается на СДУД в качестве

сигнала управления Uy.

На колесо также действуют геометрические неровности со стороны ВПП

асси большого контура управления (БКУ). Вектор сил тормозного

и

^ВПП и геометрических координат со стороны основной

опоры

колеса FKj передается в большой контур управления.

Большой контур управления связан с несколькими малыми контурами

31

управления векторами фазовых координат ХООШ1 2 и сил тормозных колес

FK?_4. Нами рассмотрен случай. когда самолет имеет две основных опоры

шасси с двумя тормозными колесами на каждой опоре.

1.8. Силовые и кинематические характеристики колеса

Посредством колеса осуществляется взаимодействие самолета с внешней

средой - взлетно-посадочной полосой. Через колесо перелаются силы, которые

удерживают самолет на В1Ш, тормозят его, участвуют в изменении

направления движения

Несмотря на кажущуюся простоту* колесо является сложным

устройством, рабсил которого в зависимости от поставленной цели н степени

точности может изображаться и описываться с помощью различных

математических моделей.

Рассмотрим движение колеса в продольной плоскости* перпендикулярной

ВГШ* причем примем, что плоскость крашения колеса совпадает с продольной

плоскостью самолета.

Ни колесо, ни ВПП не являются абсолютно жесткими и хотя бы

незначительно деформируются. Вследствие деформации колеса под действием

нормальной реакции R? поверхности ВПП и деформации ВПП под действием

нормальной нагрузки Р? колесо касается ВПП не в точке или по линки,

параллельной оси колеса* а по опорной площадке, форма которой приближается

к эллипсу.

В зависимости от соотношения жесткости колеса в направлении,

перпендикулярном к поверхности ВПП, называемой нормальной жесткостью, и

жесткости опорной поверхности может быть различное соотношение

деформаций колеса и опорной поверхности. В соответствии с этим можно

условно рассмотреть следующие три случая движения колеса.

]. Движение колеса, деформируемого под действием нормальной

реакции, по твердой ВГПТ когда ее деформация мала в сравнении с радиальной

деформацией колеса и ею можно пренебречь

2. Движение жесткого колеса по деформируемой поверхности, когда

нормальная деформация колеса мала в сравнении с деформацией поверхности

ВПП,

3. Движение деформируемого колеса по деформируемой поверхности,

когда деформации колеса и опорной поверхности соизмеримы.

В основном будем рассматривать первый случай, наиболее простой и

вместе с тем имеющий наибольшее распространение. Второй случай при

эластичных шинах практически не встречается, но он облегчает подход к

анализу движения колеса в гретьсм случае.

52

1Л L Силы и моменты, действующие на колесо

Кроме нормальной реакции R на колесо могут действовать различные

силы и моменты. Результатом действия этих сил является деформация шины в

радиальном. тангенциальном и боковом направлениях. Возникают также

угловые деформации Происходят изменение равновесной формы профиля

шины и искривление ее радиальных сечений. На все виды деформации шины

расходуется значительная энергия. Часть этой энергии, затрачиваемая на трение

в материалах шины и на трение в контакте, переходит в теплоту и рассеивается.

Большая же часть энергии, определяемая упругим сопротивлением шины,

возвращается при обратном деформировании.

Если неподвижное (эластичное) колесо нагружается нормальной нЛ|рузкой

Ру (рис. 116, элементы профиля шины деформируются симметрично

относительно центральной поперечной плоскости колеса. При такой деформа-

ции шины силы упругого сопротивления зависящие лишь от величины

деформации и жесткости элементов шины, слева и справа от центральной

поперечной плоскости 1-1 равны по величине.

Рис 1.16. Силы упругого и неупругого сопротивления

Силы неупругого сопротивления , зависящие от демпфирующих

свойств и скорости демпфирования, также равны. Следовательно, равно-

действующая элементарных составляющих этих сил, являющаяся нормальной

реакцией R? поверхности ВПП, лежит в центральной поперечной плоскости, т.

е. проходит через ось колеса.

Верхняя часть шины практически не деформируется. Деформации же

нижней части увеличиваются с приближением к опорной площадке, имеющей

форму эллипса, в котором большая ось располагается я центральной

продольной плоскости колеса, а малая - в центральной поперечной плоскости.

В опорной ндошалке деформации также неравномерны. Эпюры давления

грунта на шину рт имеют параболическую (рис. 1.17, а) или грапе киев иди у ю

форму.

а)

б)

/ТПТ

Рис. 1J 7. Эпюры давления грунта на шину

При качении колеса с угловой скоростью (DK (рис. 1,16. б) характер его

деформирования несколько изменяется. Как ггравило, объемное колесо можно

заменить плоской моделью и принять, что его контакт с опорной плоскостью

осуществляется по отрезку, соответствующему длине опорной плошадки. Силы

упругого сопротивления в зоне сжатия шины (черед осью колеса) и в зоне

восстановления (за осью колеса) так же. как и прн неподвижном колесе,

одинаково направлены и равны. Однако силы неупругого сопротивления ,

дейсп'вуюЕпие в сторону, противоположную деформ ашги, оказываются

направленными в передней части шины в ту

Рис. 1.18. Смещение

нормальной реакции от

действия продольной силы

же сторону, что и силы упругого сопро-

тивления, а в задней - в противоположную.

Таким образом, силы упругого н неупругого

сопротивлений при качении колеса в передней

части типы складываются. а в задней -

вычитаются. Центр давления (точка приложе-

ния нормальной реакции R ) оказывается

смешенным вперед осп колеса на величину d t

так называемый продольный снос нормальной

реакции.

Если к оси колеса приложена продольная

сила Рх (рис. 1,18), то ось колеса смещается в

направления этой силы на величину С. В ре-

зультате действительное смещение нормаль-

34

ной реакции от проекции оси определяется разностью Ь — €1 ~ С при любом

направлении силы Рх Равнодействующая R продольной реакции и

нормальной реакции R^ направлена к оси колеса и уравновешивает силы Ру и

Рх. На рис. 1.17, о видно, что эпюра давлений ио длине отпечатка становится

несимметричной.

За счет смещения нормальной реакции Rv момент

Л/ ~ Cl Ry относительно оси колеса. Этот момент направлен в сторону,

противоположную вращению колеса. и препятствует его качению. Поэтому он

называется моментом сопротивления качению колеса.

1,8.2. Режимы силового нагружения

В зависимости от характера и направления сил и моментов, действующих

на колесо {рис. L19), различают два основных режима силового нагружения

колеса [14]

Рис. 1,19. Режимы силового нагружения колеса

1. Нетормозной {свободный) режим качения колеса (рис, 1.J9. а\ ври

котором колесо приводится во вращение продольной силой PXt приложенной к

оси колеса и совпадающей по направлению со скоростью Vx его продольного

перемещения. Колесо, находящееся в таком режиме, будем называть

свободным.

2. Тормозной режим качения колеса (рис. 1.19. о). при котором колесо

приводится во вращение толкающей силой и нагружено крутящим моментом,

вектор которого противоположен угловой скорости. Колесо, находящееся в

15

таком режиме, будем называть тормозным.

1.8.3. Радиусы колеса

Для составления уравнении равновесия и описания движения колеса

необходимо ввести понятия о радиусах и скорости колеса. У эластичного

колеса можно различить следующие радиусы.

Свободный радиус колеса 7*с равен половине диаметра наибольшего

окружного сечения беговой дорожки колеса при отсутствии контакта с ВПП.

Статический радиус колеса V - расстояние от центра неподвижного

колеса, на которое действует только нормальная нагрузка, до поверхности ВПП.

Он определяется равенством

ипиг

я под действием нормальной нагрузки Ру;

Динамический радиус колеса Г - расстояние от центра колеса до

поверхности ВПП при движении колеса. Заметим, что в результате действия

центробежных сил на колесо при его вращении и возможности эластичного

колеса деформироваться этот радиус стремится увеличиваться с увеличением

орной поверхности уменьшается за счет

II

отличается от статического.

Радиус качения колеса - отношение продольной составляющей

поступательной скорости колеса к его угловой скорости

(L14)

Необходимость в таком радиусе объясняется тем, что вследствие

эластичности и проскальзывания отдельицх элементов колеса путь L,

проходимый колесом за И его оборотов не равен произведению 2 ТС И на

динамический радиус (или Г ), а равен этой величине, умноженной на

некоторый фиктивный радиус Гк. .Этот радиус связывает поступательную и

£

угловую скорости колеса и является одной из важнейших его кинематических

характеристик.

При вращении различные точки колеса имеют различную окружную

скорость относительно оси вращения. Скорость, принадлежащую точке,

расположенной на наружной поверхности колеса, будем называть

тангенциальной скоростью колеса Vx. Вследствие радиальной деформации

колеса относительная скорость его в площадке контакта отличается от скорости

элементов колеса вне площадки контакта. Тогда радиус качения колеса без

скольжения будет равен

к

СО

Поступательная скорость колеса V* (линейная скорость оси колеса

относительно опорной поверхности) является переносной скоростью в земной

системе координат. Абсолютная скорость равна сумме переносной и

относительной скоростей. В случае равенства модулей переносной и

относительной скоростей в точке контакта наблюдается "чистое" качение

колеса.

Если относительная скорость отличается от переносной не только пс

направлению, но и по абсолютной величине, то в пятне контакта нет ни одной

неподвижной точки. Пятно контакта скользит с некоторой скоросгьк

скольжения Vs, а скорость оси колеса определяется как

s

(1-16)

Скольжение колеса

(1.17)

Решая совместно выражения (1.14) ~ (1.17), получаем

к к

з

1.8.4. Динамика тормозного колеса

Схема замещения тормозного ведомого колеса с эластичным

пневматиком представляет собой два вращающихся и закручивающихся друг

Относительно друга концентрических кольца: внутреннее с моментом инерции

i/K, жестко связанное с ободом колеса, и наружное с моментом инерции <7ПН,

связанное с первым посредством пружины с жесткостью С ._ и демпфера с

Л. I

коэффициентом демпфирования (рис. 1.20) [14, 15]. Его динамика может

быть описана системой нелинейных дифференциальных уравнений 3-го

порядка

Здесь фк - угол закручивания наружной части пневматика относительно

центральной, рад; <ЙХ - угловая скорость вращения центральной части

пневматика и обода колеса, рад/с; - момент инерции центральной части

пневматика с ободом и тормозом, Нмс2; Упн - момент инерции наружной

части пневматика, Нмс2, С? - тангенциальная жесткость пневматика, Нм,

Ккг - коэффициент демпфирования пневматика в тангенциальном

направлении, Нмс; FfJ - нормальная реакция пневматика, Н; Fj -

демпфирующая составляющая реакции пневматика на обжатие, Н; -

динамический радиус пневматика, м; Ц - коэффициент сцепления пневматика;

/к - коэффициент трепня качения, зависящий от путевой скорости и нагрузки

да колесо; Л/т -тормозной момент на колесе, Нм.

38

В уравнениях (1381 силы Fn и могут быть вычислены по следующим

выражениям:

F. = ;(F?)T+(^?;

F,

8т(')-8т0-й>

к?/

h

(1-19)

ту пн

В уравнении (1,19) горизонтальная Гх

пневматика на обжатие вычисляются ио

выражениям (1.20).

В уравнении (339) KKfI

коэффициент радиального демпфирования

пневматика, Нс/м, 8ПИ(/) - осредненная

по длине контакта усадка пневматика в

момент времени t, ^ПМ(^-Л) -

осредненная по длине контакта усадка

пневматика в момент времени t — А, м: h

- дискрет вычисления демпфирующей

составляющей реакции пневматика на

обжатие, с.

Усадка пневматика бпк(/) определя-

»гпи

и вертикальная rv реакции

Рис. 1.20 Схема

замещения тормозного

кппесл

ется равенством

где Fn (/) - нормальная нагрузка на колесо, Н; Кд - радиальная жесткость

пневматика, Н/м.

1.9. Сцепление колеса с ВПП

Контакт деформируемого колеса с поверхностью ВПП осуществляется но

определенной площадке, поэтому при действии реакции ВШ1 происходит

скольжение хотя бы части элементов шины. С увеличением продольной

3V

реакции изменяются окружная деформация шины колеса, радиус качения, а

значит (при той же угловой скорости), изменяется поступательная скорость

колеса. Одновременно изменяется и относительная скорость, т. е. скорость

скольжения элементов шины.

На плоской твердой поверхности ВПП сцепление можно уподобить

трению скольжения. Трение является одним из самых распространенных

явлений природы и встречается почти во всех задачах механики, но до

настоящего времени не установлены точные физические законы трения.

Практически при определении силы сцепления пользуются законами, которые

представляют собой только некоторое приближение к действительности.

При рассмотрении качения колеса большее практическое значение имеет

не скорость скольжения, а скольжение колеса 5. Тогда зависимость силы, а при

постоянной нормальной нагрузке на колесо зависимость коэффициента

сцепления (1 от скольжения 5 примет вид, показанный на рис. 1.21.

При прямолинейном движении колеса величину продольной реакции

будем называть силой сцепления колеса Р г.

п

О

нормальной нагрузке

коэффициентом сцепления

назовем

сц

i

Сухо^

г

! 5

I I

1 f

Г ।

1 1 I

i i :

Наибольшая величина коэффи-

циента продольной силы (макси-

мального коэффициента сцепления

сцепления от скольжения

скольжения

как указыва-

к уменьшению силы

г-щах7 — —г*—------------

соответствует 5 - 10%-ному сколь-

жению колеса. При достижении

максимальной силы начинается

быстрое увеличение

колеса, что приводит,

лось выше

сцепления.

Отметим, что особенно неблагоприятным является уменьшение

сцепления колеса вследствие скольжения при торможении, когда колесо

блокируется (юзйт), т. е. при 5=1. При этом не только снижается величина

коэффициента сцепления (до Цбл), но колесо не способно сопротивляться

боковой силе. Различают коэффициенты сцепления в продольном и боковом

40

состояния сцепляющихся тел - шины и опорной поверхности, прежде всего -

от состояния поверхности ВПП (табл. 1).

На мокрых поверхностях коэффициент сцепления меньше, чем на сухих.

На уменьшение сцепления колеса с мокрой ВПП влияют скорость качения

колеса, а также конструктивные показатели шины.

При движении колеса по мокрой ВПП контакт его можно разделить на

следующие три последовательные зоны: 1) зону, в которой колесо и ВПП

разделены слоем воды; 2) промежуточную зону, где начинается касание

неровностей ВПП и пневматика, но эффект этого касания сравнительно

невелик; 3) зону, где вода выталкивается рисунком протектора и площадь

фактического контакта равна площади в случае сухой ВПП. При увеличении

некоторой скорости (скорости аквапланирования) колесо "всплывает” под

действием гидродинамических сил.

Коэффициент сцепления зависит от площади контакта. С увеличением

площади контакта коэффициент сцепления растет, так как возрастает число

микронеровносгей, охватываемых отпечатком шины.

Площадь отпечатка зависит от размеров и конструкции шины, а для

конкретной шины - от нагрузки колеса и внутреннего давления воздуха в шине,

которое является определяющим фактором нормальной жесткости

меньше давление воздуха в шине, чем мягче сама шина,

деформация и площадь отпечатка шины, и несколько больше

сцепления.

НИН!

1ПИ

тем больше

коэффициент

LtiMTIliJ

JH2KI

1.9.1. Коэффициент сцепления

Экспериментальными исследованиями установлена зависимость

коэффициента сцепления от скорости колеса, величины давления в пневматике

О 0,2 0,4 0,6 0,8 1

Рис. 1.23. Нагрузочная зависимость

коэффициента сцепления

Рде 1.22. Скоростная зависимость

коэффициента сцепления

и типа последнего, от состояния протектора пневматика и состояния

поверхности ВПП. В случае юза заторможенное колесо будет скользить без

качения по поверхности ВПП, при этом коэффициент сцепления будет равен

коэффициенту скольжения [14].

Исследования коэффициента сцепления позволяют сделать следующие

выводы:

- при увеличении скорости поступательного движения колеса V от 0 до

250 км/ч предельный коэффициент сцепления уменьшается с 0,8 до 0,6;

- при увеличении внутреннего давления в пневматике Р от 0,4 до 1 МПа

предельный коэффициент сцепления уменьшается с 0,6 до 0,4;

- максимум коэффициента сцепления Р-юах уменьшается с 0,6 - 0,8 для

сухой ВПП до 0,3 на мокрой ВПП и 0,1 на скользкой ВПП.

л

Некоторое влияние на коэффициент сцепления оказывает скорость

качения колеса. Для процесса деформации шины, внедрения ее элементов во

впадины микронеровностей или выступы ВПП требуется время. На большой

скорости элементы шины могут "не успеть" сделать это, что приводит к

некоторому снижению коэффициента сцепления.

ни

определен выражением

•«

Цтах - предельное значение коэффициента сопротивления скольжению;

зависит от горизонтальной составляющей путевой скорости Vx и

нормированной нагрузки на колесо Pv (рис. 1.22 и 1.23)

Цщах = Ртах 0 + азРу + а4Ру )0 + b3Vx + ЬУх ) ••

’ ^тах ~ абсцисса экстремума характеристики сцепления пневматика;

зависит от горизонтальной составляющей путевой скорости Vx и

нормированной нагрузки Р на колесо

*тах =^0*^ +^Xl + Z>lFx

- значение коэффициента сопротивления скольжению при

блокировке пневматика; зависит от горизонтальной составляющей путевой

скорости Vx и нормированной нагрузки Р на колесо

Нбл ~ Абл(^ + а5Ри + *Vy2)0 + ЬУх + Ь6Рх )•

Нтах ’ *^тах ? Нол - значения соответствующих коэффициентов при

нулевых горизонтальной составляющей путевой скорости Ух и нормированной

нагрузки на колесо РУ) .

1.9.2. Эластичный пневматик

Расчетная схема замещения эластичного пневматика представляет собой

сосредоточенную массу, связанную с опорной поверхностью через систему

радиально расположенных элементарных пружин. Упругие свойства элементов

пневматика будем характеризовать нормированным к длине контакта

коэффициентом радиальной жесткости А^пн, который может быть определен

из геометрических соотношений для известных стояночной нагрузки на колесо,

его статического обжатия и радиуса необжатого пневматика. В предположении

линейности введенного нормированного коэффициента радиальной жесткости н

*Тжт* v

1181! Ij

кусочно-линейного представления профиля ВПП (рис. 1.24) горизонтальная и

вертикальная составляющие реакции пневматика на обжатие определяются

выражениями

F™ = 0,5 Кт £ { r02 (cos щ - cos ft )+

/

+Ц1/хг-1/ч+Ф,чл(<;г-nJ]},

I

t

F™ = 0,5 Kw 2 {r02 (sin a, - sin ft )+

&[VX/” 1/4 -V,fe~nj] }• ' 0-20)

i

I...

Рис. 1.24. Схема замещения

|

деформируемого пневматика

Число членов суммы в

уравнениях (1.20) определяется

числом кусочно-линейных участков

профиля ВПП, потенциально

и:

евматиком колеса. Оно

определяется как отношение диаметра

колеса (гипотетический случай) к

длине участка дискретизации профиля

вппД£.

В уравнениях (1.20) приняты

следующие обозначения

I

X, = cos а, + ф, sin а,; ft = cos ft + ф, sin ft ;

yz = arctg—

Ф/

При использовании уравнений (1.20) рассматривается соотношение

геометрии фрагмента кусочно-линейного профиля ВПП и геометрии

нагруженного пневматика.

1.10. Исполнительное устройство

Рассмотрим математическую модель гидравлического исполнительного

устройства, которое формирует тормозной момент Мт в зависимости от

сигнала задатчика давления Un в случае разомкнутой САА или от сигнала Uy

с регулятора. Исполнительное устройство состоит из системы дистанционного

управления давлением и многодискового фрикционного тормоза.

1.10.1 Система дистанционного управления давлением

В зависимости от решаемой задачи математические модели, используемые

при расчете статических и динамических характеристик гидроприводов, могут

быть различной сложности. Более простые модели гидропривода используются

При исследовании собственных свойств гидропривода приходится

рассматривать более сложные модели. Динамика объекта управления в системе

антиюзовой автоматики (тормозного колеса) по своим частотным свойствам

близка к динамике гидропривода и поэтому требует сложной его модели.

связанные с движением реальной жидкости в сложных по форме отверстиях и

каналах. Для математического описания этих процессов приходится привлекать

экспериментальные значения коэффициентов расхода или гидравлических

проводимостей отверстий и каналов, модулей объемной упругости жидкости,

гидродинамических сил, сил трения в уплотнениях.

Рассмотрим иеустановившееся движение жидкости в трубопроводе

гидропривода, введя пространственную координату X и время t [19].

Уравнения движения и неразрывности элементарного объема жидкости имеют

вид

(1.21)

Здесь р - осредненное по поперечному сечению трубопровода давление

жидкости, Па; X — пространственная координата, м; р - плотность жидкости,

кг/м3; X - коэффициент Дарси-Вейсбаха, зависящий от режима течения

жидкости; U ~ скорость течения жидкости в сечении трубопровода, м/с; D -

диаметр трубопровода, м; t - время, с; Q — скорость распространения волн в

трубопроводе, м/с.

Уравнения (1.21), описывающие динамику системы дистанционного

управления давлением, могут быть ре

ены численно (например, методом сеток

н

или методом характеристик). Однако непосредственное ре

н

ение уравнений

(1.21), относящихся к дифференциальным уравнениям гиперболического типа,

весьма затруднено. В связи с этим воспользуемся известным способом перехода

от уравнений вида (1.21) к уравнениям, описывающим ламинарное течение

жидкости

(1-22)

что справедливо для чисел Рейнольдса, меньших 2300. Здесь С - коэффициент

вязкости рабочего тела.

Система уравнений (1.22) может быть записана в форме Коши для

участка трубопровода ограниченной длины

(1-23)

Индексы н и К в (1.23) обозначают соответственно принадлежность фазовой

координаты началу и концу рассматриваемого участка трубопровода длиной I.

В предположении постоянства расхода Q на участке трубопровода

“ •" 1“’ -

:',,да«ИЯ

46

уравнение (1.23) примет вид

(124)

(1.24) целесообразнс

- 10 м. В реальные

давлением обычнс

устанавливаются датчики давления в гидросистеме (ДД). Это приводит в

необходимости вычисления давления в точке установки ДД и, соответственно

увеличению числа рассматриваемых участков. Обычно достаточно разбиения

трубопровода на 2 - 4 участка, что сводит задачу к ре

енюо системы обыкно-

И

венных дифференциальных-уравнений 4 - 8-Го порядка. Нагрузкой самолетной

САД является многодисковый фрикционный тормоз. Расход в гидроцилиндраз

тормоза определяется равенством

(1.25)

где ST - площадь поршня гидроцилиндра, м2; Хт — перемещение поршня

гидроцилиндра, м.

Динамика поршня может быть описана обыкновенным нелинейным

дифференциальным уравнением второго порядка

где ZWT - масса подвижных частей тормоза; - коэффициент, учитывающий

вязкое трение; ^(рт) нелинейная зависимость силы в тормозе от

тормозного давления

47

- суммарная сила предварительного сжатия пружины в тормозе, Н;

(*т) * нелинейная зависимость нормальной составляющей силы трения в

тормозных дисках от их перемещения; 7^ - сила сухого трения, Н.

Расход на входе трубопровода в уравнении (1.24) для первого участка

целесообразно описать в функции перемещения золотника электрогидро*

усилителя Х_

о

м ’

(1.27)

3

Здесь /(*3) - расходная характеристика электрогидроусилителя; рм

Решение системы уравнений вида (1.24) с учетом (1.25) - (1.27) дает

возможность описать динамику гидросистемы с учетом основных нелинейных

эффектов в ней, таких как заполнение тормоза, динамика наброса и сброса

гидросистемы (диаметров и длин трубопровода, вязкости тормозной жидкости)

позволяет применять рассматриваемую модель на ранних этапах

управления

1.10.2. Фрикционный тормоз

Hi:

Тормоза самолета — это механические устройства, предназначенные для

уменьшения длины пробега самолета после посадки, облегчения

маневрирования самолета на аэродроме, обеспечения его неподвижности при

опробировании двигателей и на стоянке (совместно с якорным креплением).

Тормоза предназначены для преобразования кинетической энергии самолета,

обусловленной его поступательным

возникающих при торможении колес. Различают три типа тормозов самолета:

колодочный, камерный и дисковый [13].

Колодочные тормоза содержат отлитые из легких сплавов колодки, на

наружных поверхностях которых устанавливаются накладки из материалов,

обеспечивающих при работе тормоза большой коэффициент трения. При работе

тормоза силовой привод (гидравлический или пневматический) прижимает с

помощью тормозных цилиндров колодки к тормозной рубашке, жестко

закрепленной на корпусе колеса и вращающейся вместе с ним. После снятия

усилия • с силового привода тормозные колодки возвращаются в исходное

положение благодаря пружинам. Основной недостаток таких тормозов -

неравномерный износ накладок из-за неконцентричности колеса и барабана.

Рис. 1.25. Многодисковый

тормоз

Рис. 1.26 Зависимость силы трения в

дисках тормоза от перемещения

Камерные тормоза отличаются от колодочных наличием кольцеобразной

резиновой камеры, в которую для торможения под давлением подается

жидкость или сжатый воздух. Камерные тормоза просты в изготовлении и

эксплуатации, отличаются плавностью работы и большей, чем колодочные,

весовой эффективностью, т. е. отношением массы тормоза к поглощаемой

энергии. Основные недостатки камерных тормозов - низкое быстродействие,

большой расход рабочего тела и потеря камерой упругих свойств при низких

температурах.

Дисковые тормоза (рис. 1.25) состоят из корпуса, неврашающихся и

вращающихся дисков, блока цилиндров и возвратных пружин (на рисунке не

ЭПШЕ

биметаллические диски 2. Между ними размещаются вращающиеся

металлокерамические диски 3, установленные на шпицах в корпусе колеса 4.

При подаче жидкости (или воздуха) под давлением в блок цилиндров поршня

перемещают нажимной диск, который создает силы F, сжимающие

вращающиеся и неврашающиеся диски, что приводит к затормаживанию

колеса. При стравливании давления под действием возвратных пружин поршни

перемещаются в исходное положение и колесо растормаживается.

Дисковые тормоза прежде всего благодаря компактности и высокой

энергоемкости в настоящее время применяются на всех современных самолетах

(кроме очень легких). С конца 70-х годов для повышения энергоемкости

тормозов стали применяться композиционные материалы, обладающие

повышенными фрикционными свойствами. Недостаток тормоза - плохой отвод

тепла от поверхностей трения, вследствие чего при длительном торможении

возможен перегрев тормоза. Температура на поверхности фрикционных

элементов при интенсивном торможении может превышать 1000° С, поэтому в

колесных тормозах применяются принудительная вентиляция, замкнутая

система жидкостного охлаждения или система охлаждения испарительного

типа (смесь воды со спиртом) на боевых самолетах. Время остывания колеса и

тормоза достигает 3 - 4 ч, что накладывает ограничения на эксплуатационный

режим самолета (например, не более 4 посадок за 10 ч работы).

Рис. 1.27. Нормированная

зависимость тормозного момента

от давления

Рис. 1.28. Нормированная скоростная

зависимость коэфф»

ш:

ента тормоза

л;

Сила трения в дисках тормоза FT существенно нелинейна в функции их

линейного перемещения Хт; зависимость FT (хт ) представлена на рис. 1.26.

Кроме того имеет место достаточно большой гистерезис его статической

тормозной момент Мт должен описываться нелинейным уравнением

где 2СТ - коэффициент передачи тормоза; /Сю((0к)- безразмерный

ент, учитывающий изменение коэффициента передачи тормоза

от угловой скорости колеса (рис. 1.28); 7Ит(рт) ~ нормированная статическая

характеристика тормоза, учитывающая его гистерезис; ~ тормозное

давление.

Любое дальней

н

ее упрощение описания динамики СДУД и тормс

может привести к тому5 что математическая модель исполнительис

устройства не будет адекватна его основным свойствам. Прежде всего з

относится к транспортному запаздыванию и собственным колебаниям

трубопроводе, а также гистерезису тормоза.

2. Системы анти юзовой автоматики

*

систем антиюзовой автоматики САА принципами их работы, сигналами,

используемыми для формирования закона управления. Рассмотрены примеры

и:

<я тормозного

*

*** «И|

t!AA J

м>

<

1

I

1

/С •!

f

, f

I

, I

t

t

I

t

i

; I „ 1 :-

П . '; u„:

БУ

1

I;-

-Ц СДУД h*

«г

f

£

7

t

t

IKi

< Л'

Т

i

1

t

I

t

i

Г

• '5

®k’

пропорциональный утом& скорости тормозного колеса (DK, и датчики

тормозного давления ДД, подающие в БУ электричеасий сигнал U,

пропорциональный тормозному давлению Рг;

- электронный блок управления, который на основе текущей информации

о динамике колеса и тормозном давлении (сигналы и С/^) в

соответствии с принятым законом управления (алгоритмом), вырабатывает

электрический сигнал управления U — управляющий

* к т

работой исполнительного устройства ИУ;

- исполнительное устройство, способное изменить тормозной момент

Мт, прикладываемый к ОУ, в соответствии с электрическим сигналом U? на

его входе; ИУ обычно состоит из системы дистанционного управления

давлением СДУД и фрикционного тормоза Т.

Наиболее важным элементом САА является БУ с алгоритмом управления.

Существует множество патентов, защищающих различные законы управления

СХА Рассмотрим основные принципы управления САА.

2.1. Принципы управления САА

2.1.1. Релейное и аналоговое управление

Принцип управления САА во многом определяется типом используемого

исполнительного устройства. В настоящее время на самолетах используются

пневматические и гидравлические ИУ с релейным и пропорциональным

управлением. Ограничимся рассмотрением ИУ гидравлического типа, так как в

авиации наметилась тенденция к переходу на такие ИУ.

иг

му

два режима работы системы:

установкой управляемого клапана У/С, соединяющего тормозную камеру со

сливным объемом для гидравлики (рис. 2,2) или атмосферой для пневматики. В

исходном состоянии клапан закрыт (сигнал управления U? отсутствует;

тормозное давление Рг увеличивается - фаза 1 на рис. 2.3), при подаче на

клапан команды он открывается (сигнал управления U подан; тормозное

давление Ру уменьшается - фаза 2). Существенным недостатком такого

алгоритма является повышенный расход рабочего тела (жидкости или газа).

С целью уменьшения расхода рабочего тела в канале управления САА

помимо клапана УК1 устанавливается второй клапан УД2 между тормозной

камерой и источником давления (рис. 2.4). При этом возможна так называемая

"отсечка” источника давления от тормозной камеры. Наличие такого клапана

53

создает дополнительные возможности управления за счет

рормирован ия

эта

независимой команды. В некоторых САА за счет модуляции ‘*наброс-слшГ

вводятся переменные скорости нарастания я сброса давления, что может

увеличить число фаз в цикле управления до пяти. Наибольшее применение

нашли трехфазовые циклы, в которых обычно после фазы сброса организуется

третья фаза, так называемая фаза выдержки давления в приводе.

Рис. 2.2. Структурная схема

Фаза 2 .

Фаза I *

Рис. 2.3. Эпюры САА с двухфазным

управлением

САА с двухфазным управлением

В этом случае тормозное давление формируется следующим образом

тормозного давления; фаза 2 (УК2 закрыт, УТЛ открыт) - фаза уменьшения

тормозного давления; фаза 3 (УК2, УК1 закрыты) - фаза выдержки тормозного

При аналоговом управлении вместо электрогидравлических клапанов

устанавливается электрогидравлический усилитель или управляемый дроссель,

создаюпщй тормозное давление, пропорциональное величине управляющего

напряжения. Аналоговое управление позволяет реализовать любой из

предлагаемых выше вариантов релейного управления, упрощая при этом БУ.

Основные различия законов управления САА состоят в способах задания

САА с точки зрения теории автоматического управления является

системой высокого порядка. Поэтому для построения высококачественной

системы необходима информация о фазовых координатах объекта управления.

На практике возможно прямое измерение лишь скорости и ускорения колеса, а

вычисление производной от скорости выше первой технически не реализуемо.

Кроме того, динамика объекта управления (тормозного колеса) соизмерима по

времени с динамикой ИУ. Именно эти обстоятельства обусловили наличие

огромного числа предложений, направленных на обеспечение приемлемое

качества работы САА в условиях явно выраженного дефицита исходной

информации.

УК1

Рис. 2.5. Эпюры САА

t-

достижении измеренного или восстановленного сигнала,, например углового

величины (уставки! В данном случае это будет уставка по ускорению.

Поскольку при торможении чаще речь вдет об отрицательном угловом

ускорении, чем о положительном, для его обозначения будем использовать

термин «угловое замедление» или просто «замедление».

2 Л .2. У правление по замедлению колеса

п

9

увеличивается. Таким образом, появляется возможность выбрать такое значение

замедления, которое свидетельствует о начале блокирования колеса.

Принцип управления по замедлению иллюстрируется эпюрами на рис.

2.6. При нажатии на тормозную педаль возникает сигнал от задатчика

максимально возможного. После того, как замедление колеса

достигает

55

Е,

вой величины Е* - уставки на сброс давления (обычно

1 ’ 1 •>

0,7 g — ) - в блоке управления формируется сигнал (7у на сброс

ия. С некоторой задержкой, обусловленной инерционностью

исполнительного устройства, тормозное давление Рг уменьпжся, поэтому

угловая скорость колеса &к увеличивается. Когда ускорение колеса станет

положительным и равным уставке на увеличение давления S2 (обычно

е2 = 03g - 0,5 g X сигнал £/у на сброс давления становится равным нулю

» пдегдейпде Р паштет Такой алгооитм пеализован В ПЯТО САА

Рис. З.б.Эпюры САА с управлением то замедлению

. Ji*,/- * - -

н

давления соответствует среднему промежутку времени, в течение которого

колесо ускоряется.

Закон управления "по замедлению” имеет ряд недостатков, среди

которых - слабая помехозащищенность из-за необходимости дифференци-

рования сигнала угловой скорости тормозного колеса (при использовании

ДУС), неэффективность системы при длительных юзах колеса, а также

возможность «вялого» закатывания колеса в юз в условиях плохого сцепления

колеса с опорной поверхностью.

Для более точного определения момента блокирования колеса в ряде

алгоритмов предпринимались попытки коррекции уставки по замедлению в

зависимости от текущей скорости самолета. Например, американская фирма

“Rockwell Standard Div” в ряде САА использует две уставки по замедлению

[20]. Вторая уставка, меньше первой, используется при уменьшении угловой

скорости колеса до некоторого заданного значения. Однако в силу того, что

замедление колеса, соответствующее началу блокирования, зависит от

множества различных факторов, эта попытки не устраняют основного

недостатка — отсутствия адаптации алгоритма управления к условиям

торможения.

2.1.3. Управление по скорости колеса

лее надежную работу и лучшее качество регулирования обеспечивает

суть состоит в формировании Сигнала опорной скорости U& и сравнении с

о

ним сигнала текущей скорости колеса U . Сигнал опорной скорости

к

U соответствует скорости колеса с оптимальным скольжением, при котором

юо

коэффициент сцепления максимален. Когда угловая скорость тормозного

колеса меньше опорной скорости в САА формируется сигнал на

к и

уменьшение тормозного давления Рх. При (0к > (0о формируется сигнал на