Текст

ТЕХНОЛОГИЯ

МЕТАЛЛОВ

И МАТЕРИАЛОВЕДЕНИЕ

Под редакцией канд. техн, наук Л. Ф. Усовой

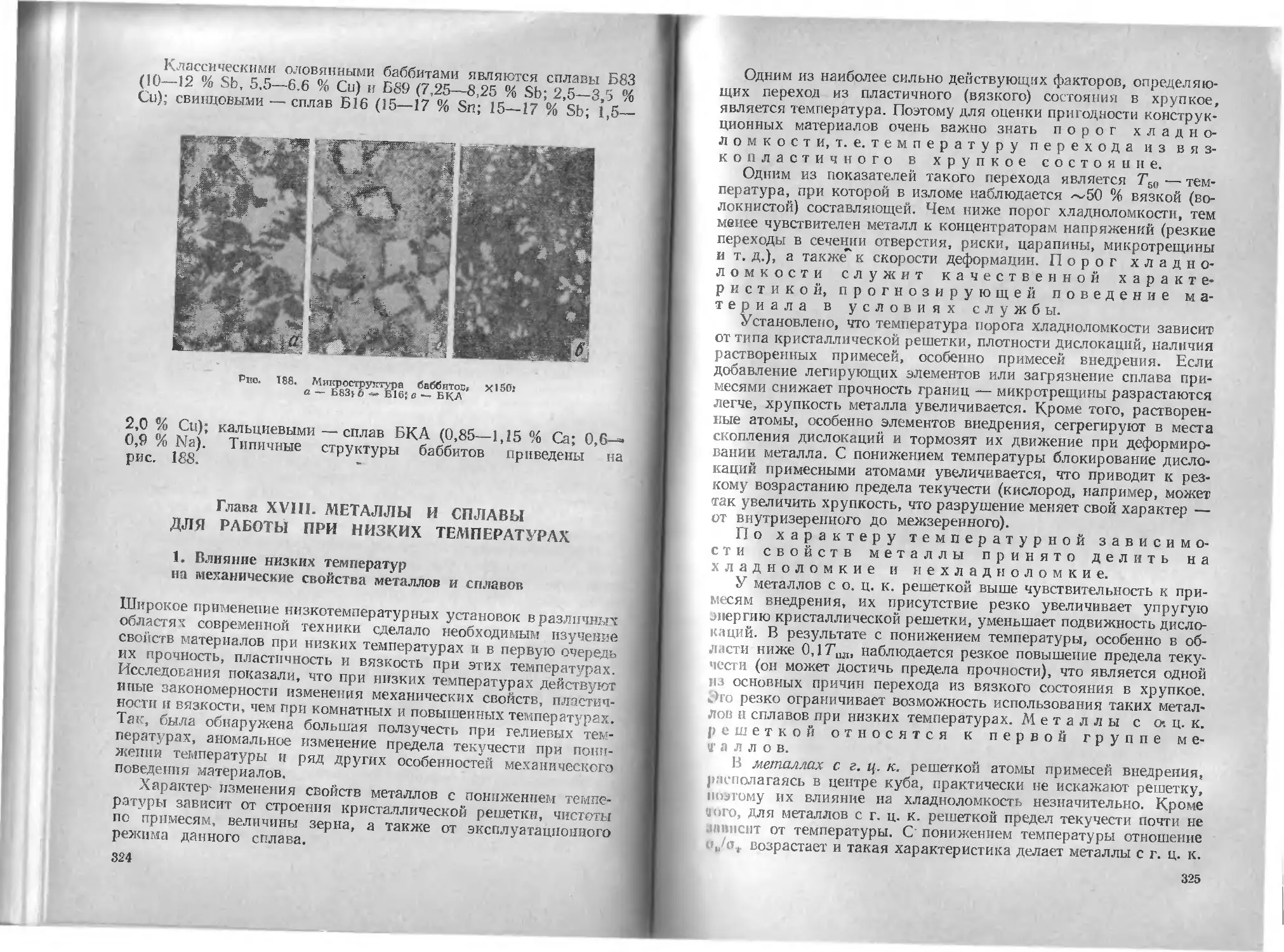

t

МОСКВА, «МЕТАЛЛУРГИЯ», 1987

УД1- I ’I 7 4

В KIIOIMIOH. Л «I» М ()ЦА А В 11’1 ГЬЯКОВ,

В ЛА ФИЛЬКИН Л А НИ ШИНКИ. Г Л

Я. Л. КИТАЕВ,

УСОВ

к ।,

|i|i iHMli'lrVhoft и 1П ЮНОЙ

ПромI<11 НДСIIHOI?Ill ||М 1 I ЯП I (|||ин|| Л Д Крылов,

пр<д|>. Л. Липшиц, п)н 1 1 U // р ши)

ли Н'ПпоЮ принзвод-

оАрлботки резанием,

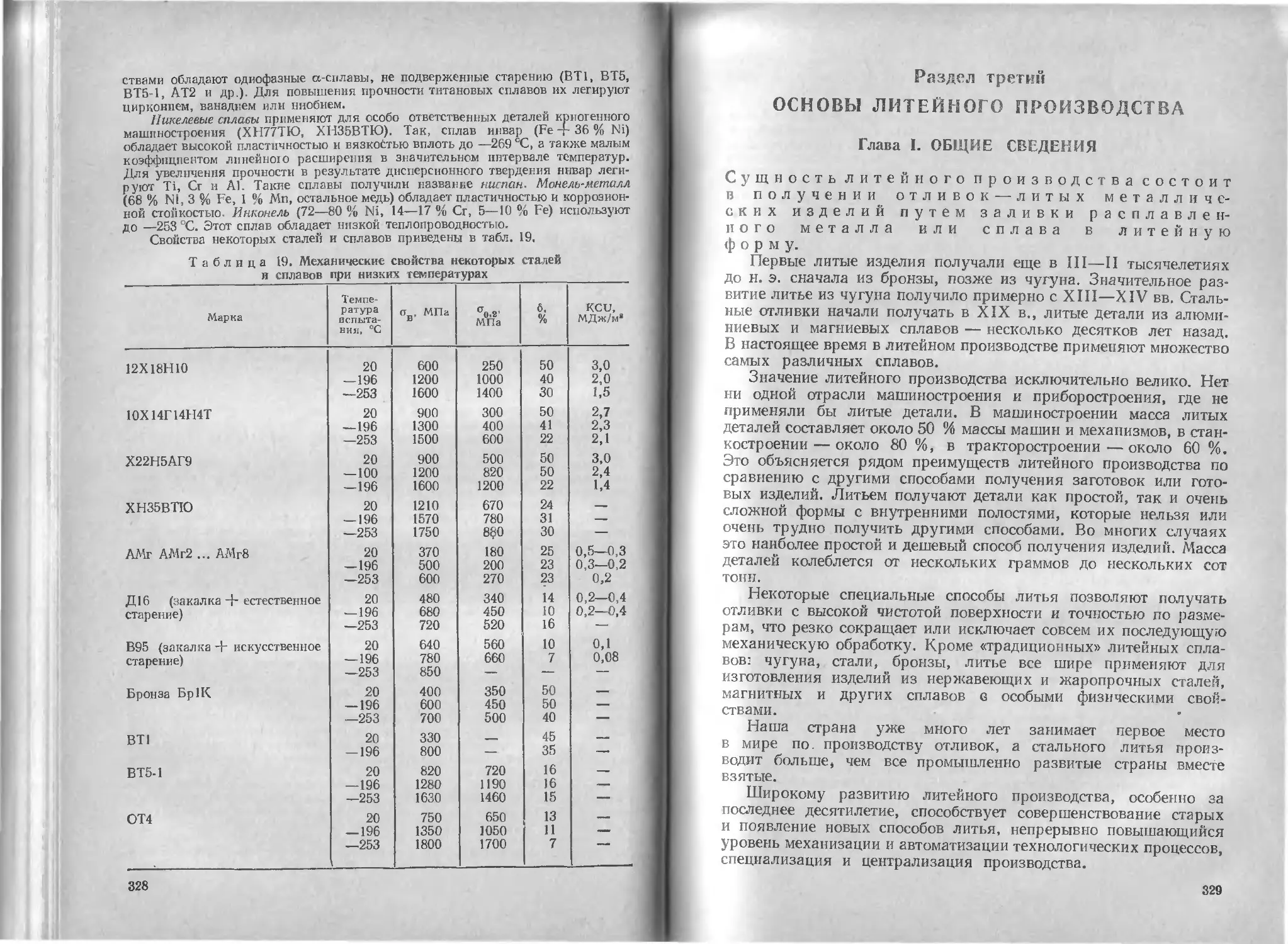

мс гл л доведения,

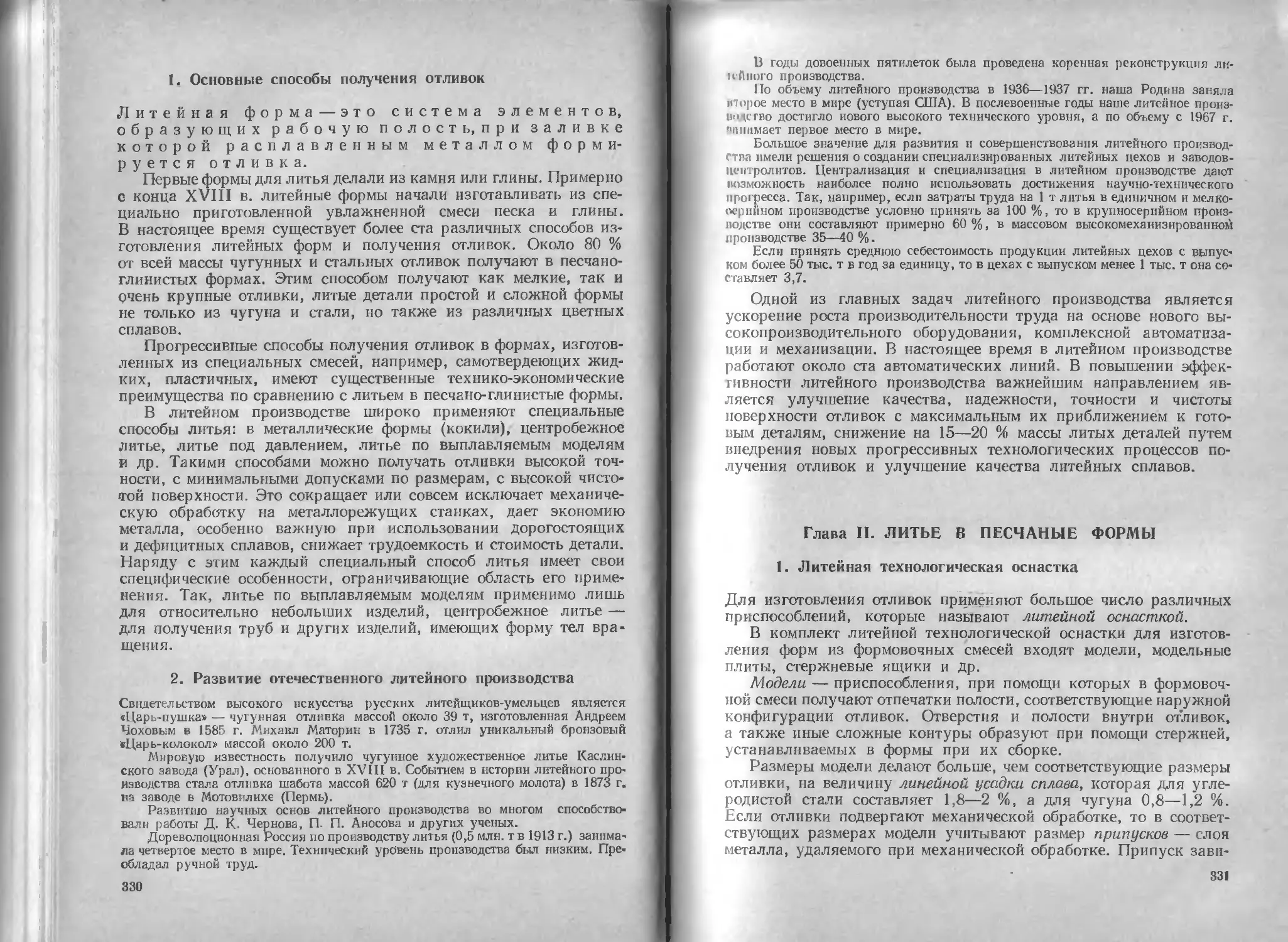

УДК 621.7/9

Технология металлов и магериалочедение. к и > р о i о и 1>. В., Ус о и а Л. Ф.,

Третьяков Л. В. и др. М.. Mei-.iJiuypi ни, Г*М/ ЯОО г.

Рассмотрены основы черной и пвспюй мп i'i iypi ни.

ства, обработки металлов давлением, сварки и ii/iHkii,

порошковой металлургии. Изложены теоретические оспины

коррозии металлов. Описаны металлические KoiictpyKuiicxini.ie млщриллы: стали,

чугуны, алюминиевые, медные и другие сплавы, а также корро шонпостойкие

жаропрочные стали и сплавы, инструментальные стали н силаны, сплавы с

особыми физическими свойствами и для работы при низких температурах.

Приведены основные сведения о пластмассах, резинах, клеях, стеклах, ситал-

лах и других неметаллических материалах. Рассмотрены особенности их про-

изводства.

Книга предназначена для инженерно-технических работников металлурги-

ческой, машиностроительной и других отраслей промышленности. Может быть

широко использована студентами технических вузов и техникумов. Ил. 444.

Табл. 46. Библиогр. список: 56 назв. - . л л

т Г ™

ПРОИЗВОДСТВЕННОЕ ИЗДАНИЕ

Борис Валентинович КНОРОЗОВ, Людмила Федоровна УСОВА,

Андрей Владимирович ТРЕТЬЯКОВ, Яков Анатольевич КИТАЕВ,

Вадим Михайлович ФИЛЬКИН, Александр Алексеевич ШЕВЧЕНКО,

Геннадий Анатольевич УСОВ

ТЕХНОЛОГИЯ МЕТАЛЛОВ И МАТЕРИАЛОВЕДЕНИЕ

Редакторы издательства: Щербинина Э. М. Зимина А. И,

Художественный редактор /О. И. Смурыгин

Технический редактор М. И. Воскобойникова

Корректор Г. Ф. Лобанова

Переплет художника О. Е. Рыжаева

ИВ № 3023

Сдано в набор 28.11.86. Подписано в печать 06.03.87. Т-08856.

Формат бумаги 60Х901 1в. Бумага книжпо-журнальная.

Гарнитура литературная. Печать высокая. Усл. печ. д. 50,0.

Усл. кр.-отт. 50,0. Уч.-изд. л. 57,12. Тираж 44 470 экз.

Заказ 257. Цена 3 р. 20 к. Изд. № 1352

Ордена Трудового Красного Знамени издательство «Металлургия*

119857t ГСП. Москва, Г-34, 2-Й Обыденский пер., д. 14

Ленинградская типография № 6 ордена Трудового Красного Знамени

Ленинградского объединения ^Техническая книга» им. Евгении Соколовой

Союзполпграфпрома при Государственном комитете СССР

по делам Издательств, полиграфии и книжной торговли

193144, г. Ленинград, ул. Моисеенко. 10.

Б1БЛ1ОТЕКА

ЧЪрн1пзсы;ого техноло-

г1чного к-чституту

Издательство «Металлургия»8 1987

ОГЛАВЛЕНИЕ

Предисловие........................................................ 12

Раздел п е р в ы й. ОСНОВЫ МЕТАЛЛУРГИИ ЧЕРНЫХ И

ЦВЕТНЫХ МЕТАЛЛОВ (Б. В. Кнорозов,

Л. Ф. Усова) .................................................... 13

Глава I. Производство чугуна..................................... 16

1. Руды, флюсы И ТОПЛИВО........................................... 16

2. Подготовка руды н флюсов к плавке.............................. 18

3. Устройство доменной печи ............................. 23

4. Доменный процесс............................................. 26

5. Продукты доменной плавки ...................................... 29

6. Технико-экономические показатели производства чугуна........... 30

Глава И. Производство стали ............................ ....... 30

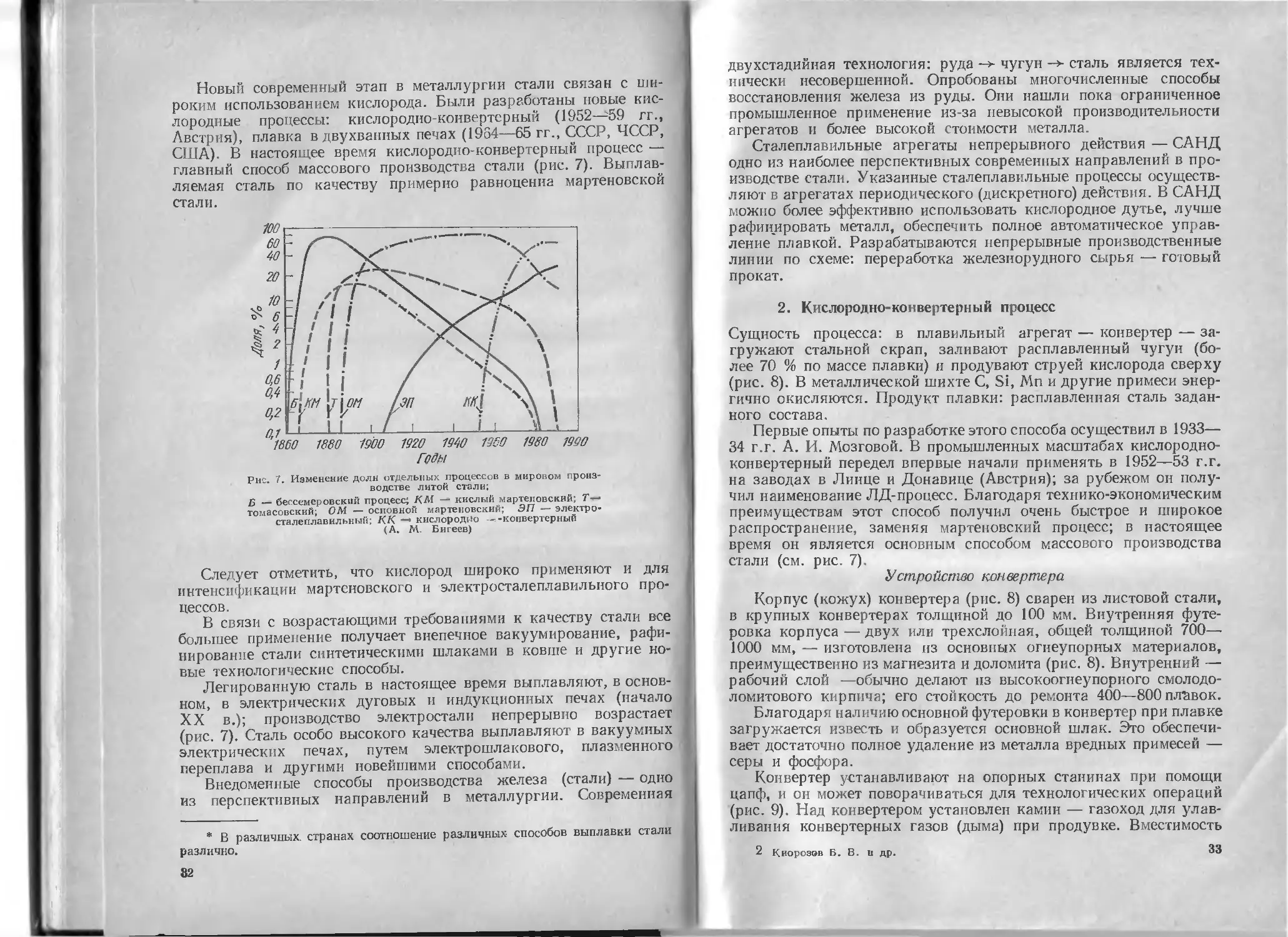

1. Современные способы производства стали.......................... 31

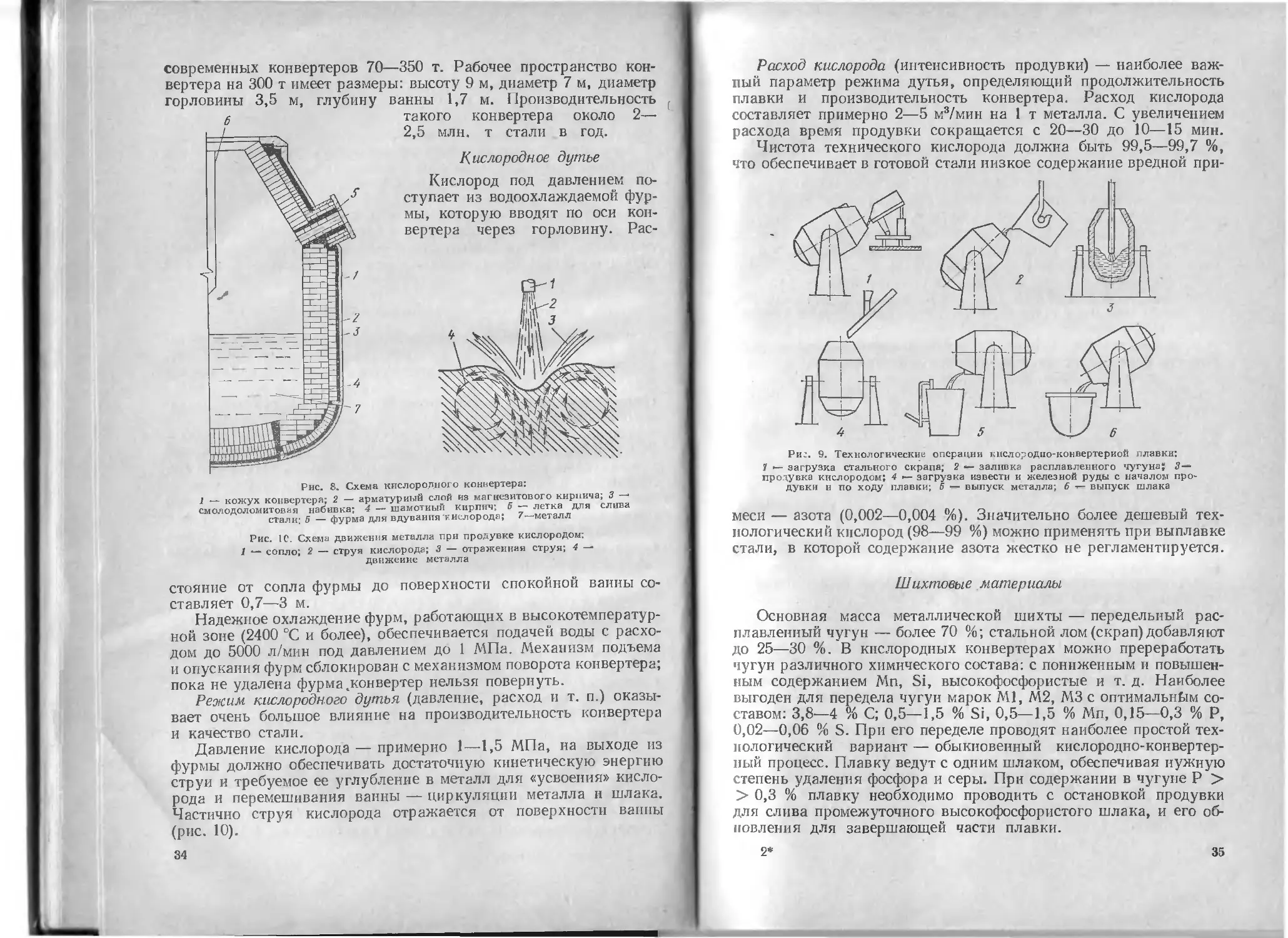

2. Кислородно-конвертерный процесс................................ 33

3. Раскисление стали............................................. 38

4. Другие конвертерные способы.................................... 40

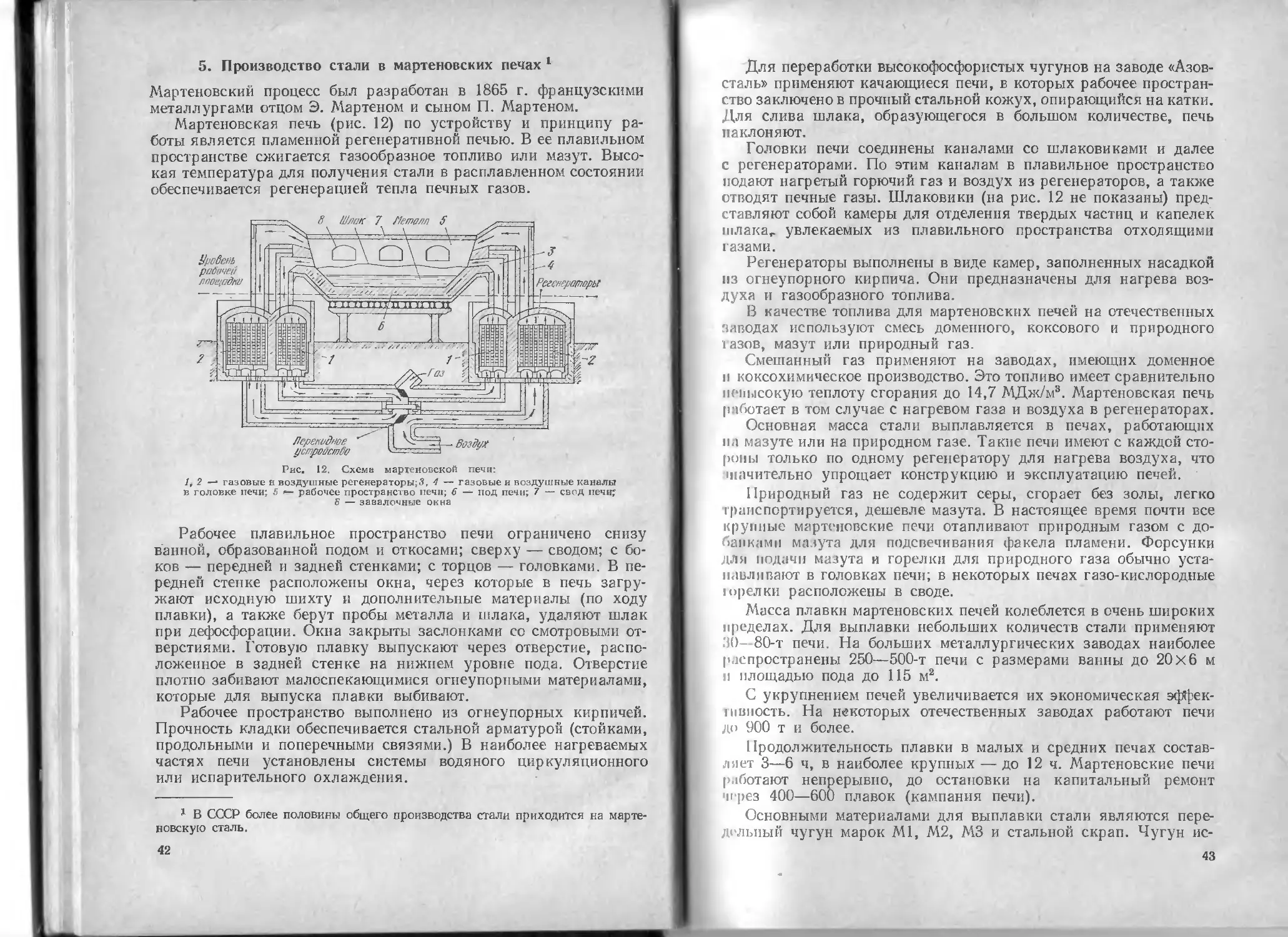

5. Производство стали в мартеновских печах........................ 42

6. Мартеновский основной скрап-процесс............................ 44

7. Мартеновский основной скрап-рудный процесс..................... 46

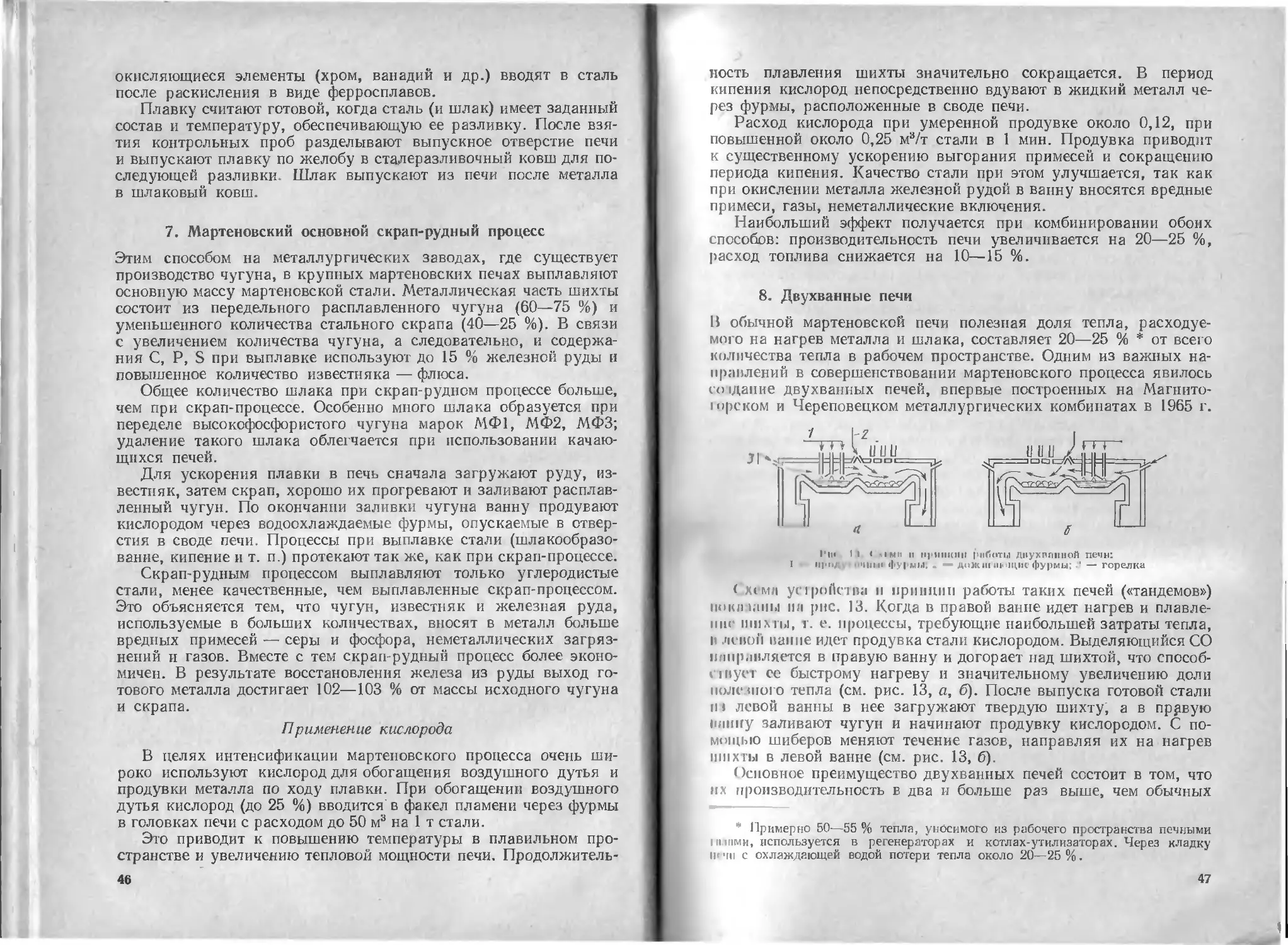

8. Двухванные печи................................................ 47

9. Кислый мартеновский скрап-процесс.............................. 48

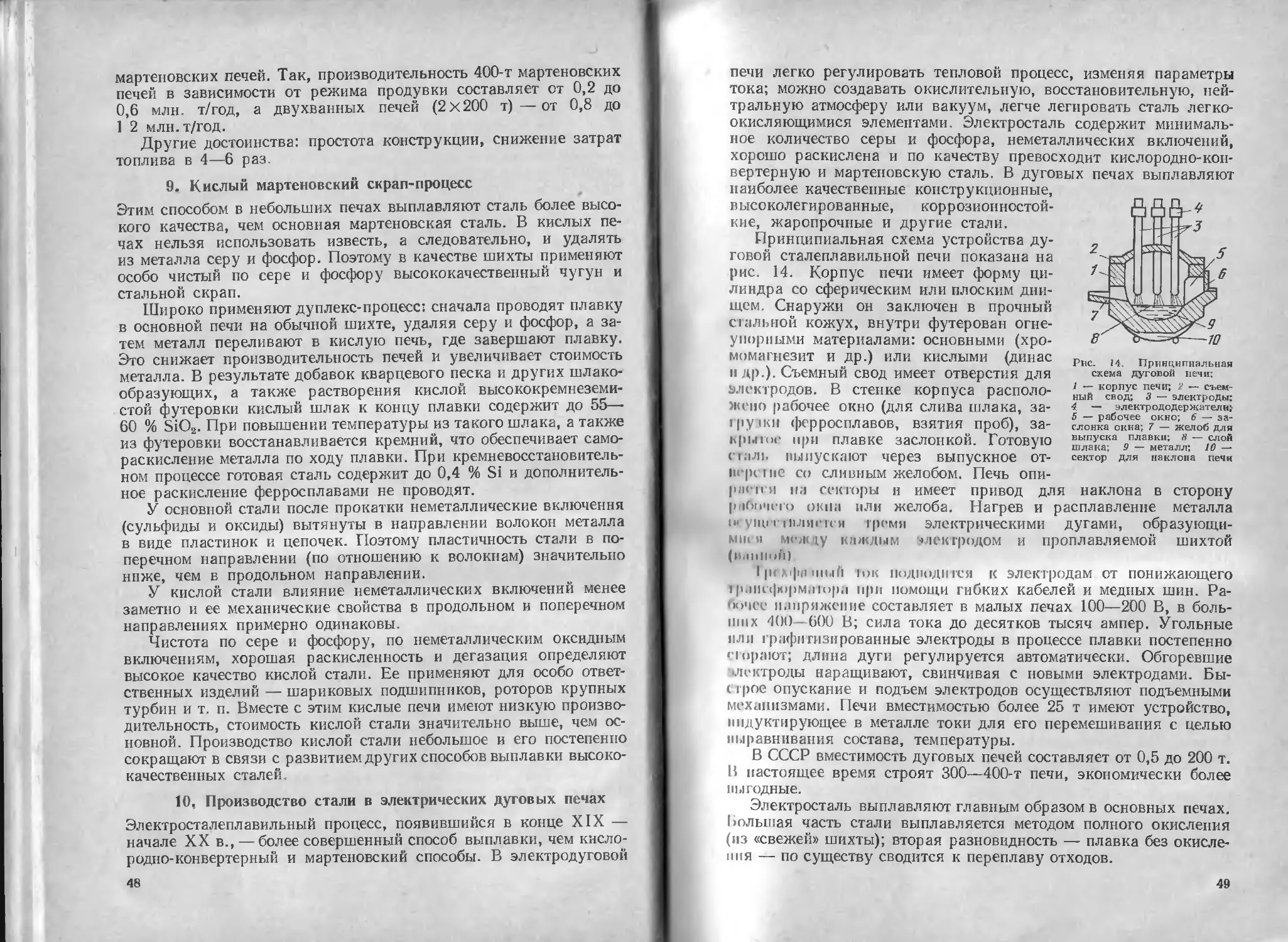

10. Производство стали в электрических дуговых печах .............. 48

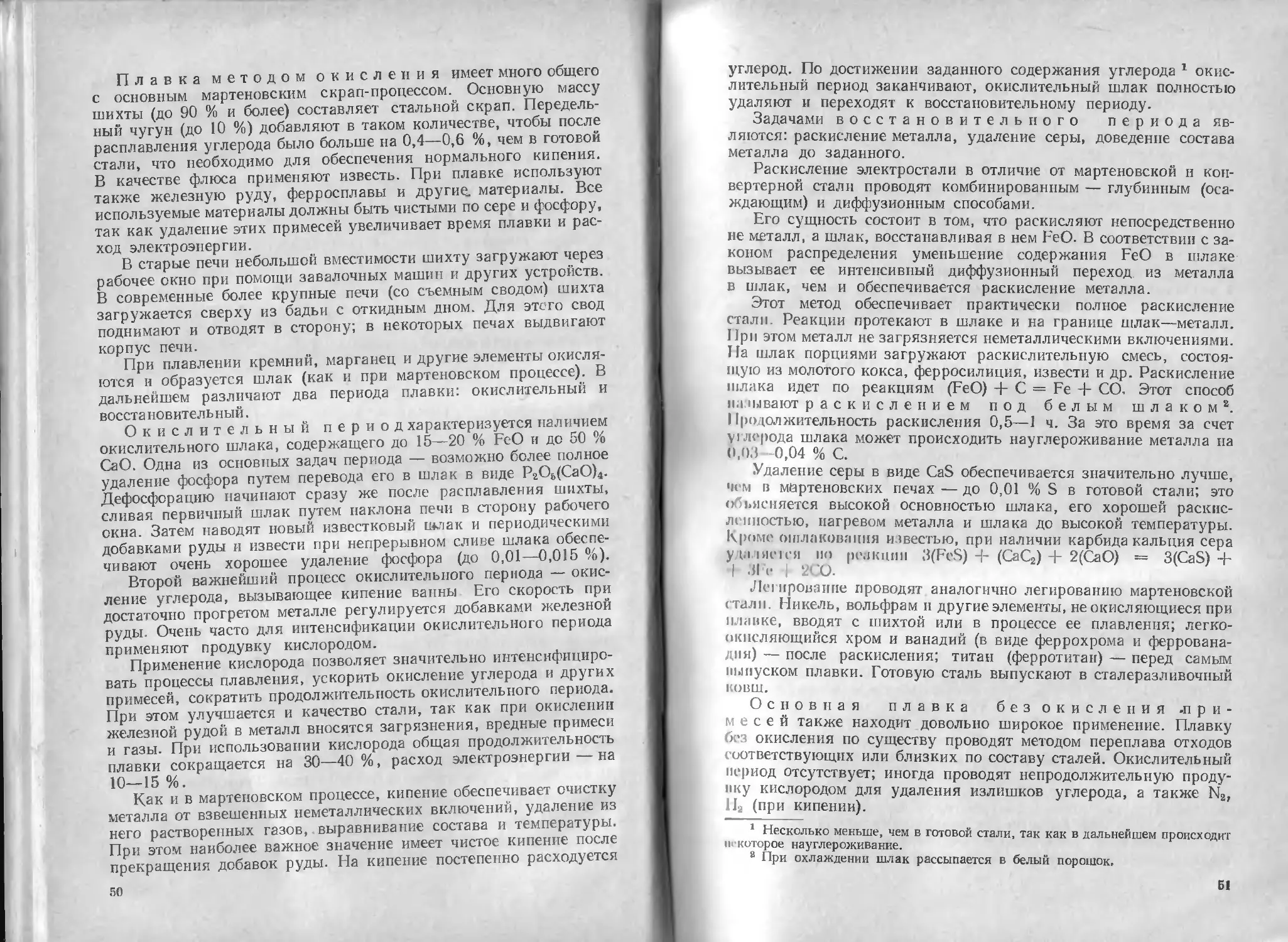

11. Выплавка стали в индукционных печах ........................... 52

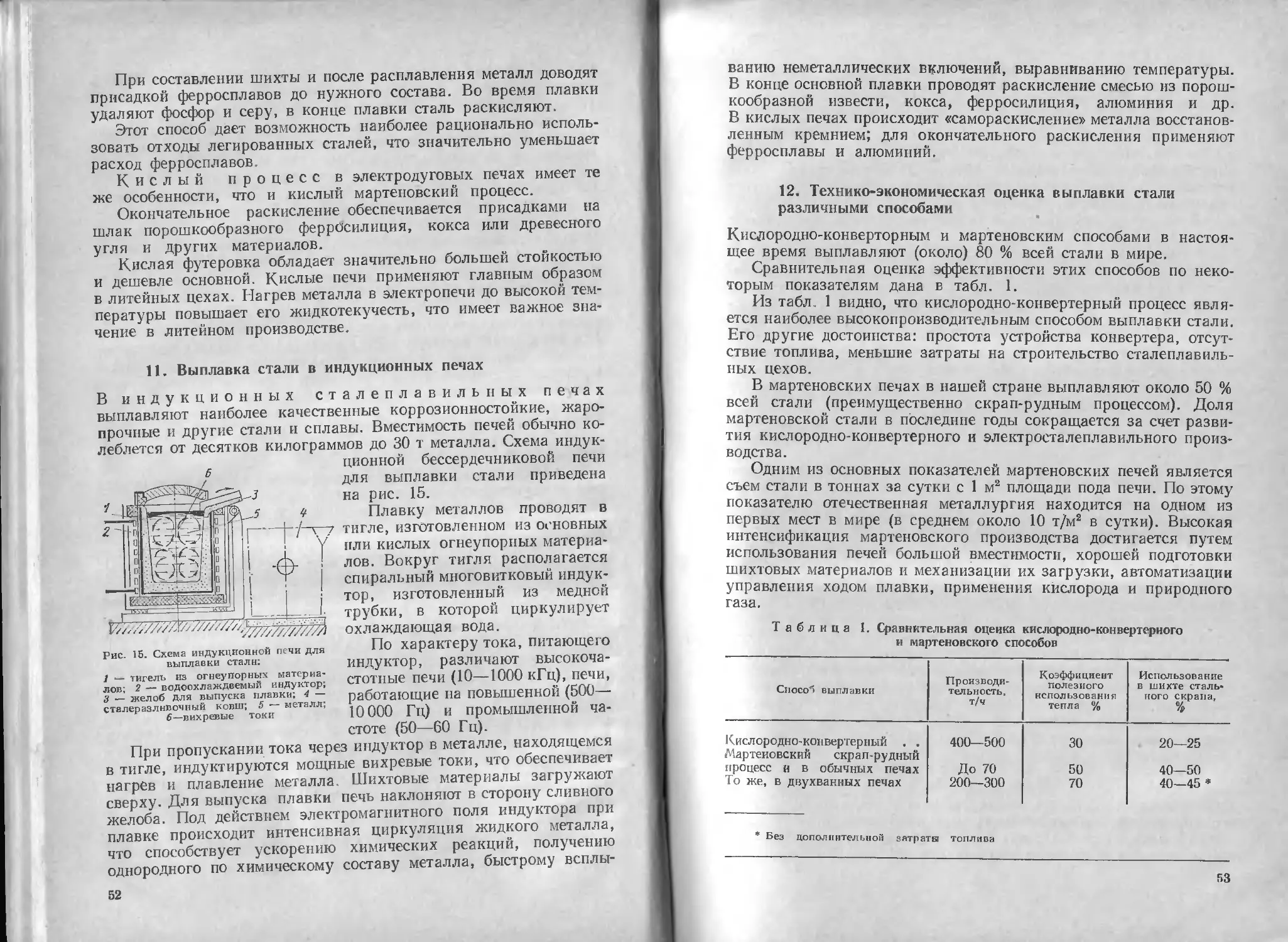

12. Технико-экономическая оценка выплавки стали различными спо-

собами . .................._...................... 53

13. Разливка стали................................................ 54

14. Непрерывные сталеплавильные процессы........................... 59

15. В недоменные способы получения железа (стали) ................. 60

16. Получение стали и сплавов особо высокого качества........... . 61

Глава 111. Основы производства цветных металлов.................... 63

1. Производство меди....................................... .... 63

2. Производство никеля ........................................... 69

3. Производство алюминия.......................................... 71

4. Производство магния ......................................... 75

5. Производство титана ........................................... 76

6. Основы технологии получения феррованадия . - ............. 79

Раздел второй. МЕТАЛЛОВЕДЕНИЕ (Л. Ф. Усова) ..................... 81

Глава I. Строение и кристаллизация металлов ..................... 81

1. Кристаллическое строение металлов ............................ 83

2. Полиморфные и магнитные превращения в металлах . ............. 87

3. Строение реальных металлов ................................. 88

4. Кристаллизация металлов . ...... ................. 97

5. Строение металлического слитка ........................ ... 100

6. Структурные и физические методы исследования металлов........ 102

1* 3

Глава II. Диаграммы состояния сплавов............................. 106

1. Строение металлических сплавов................................. 106

2. Понятие о диаграммах состояния................................. ПО

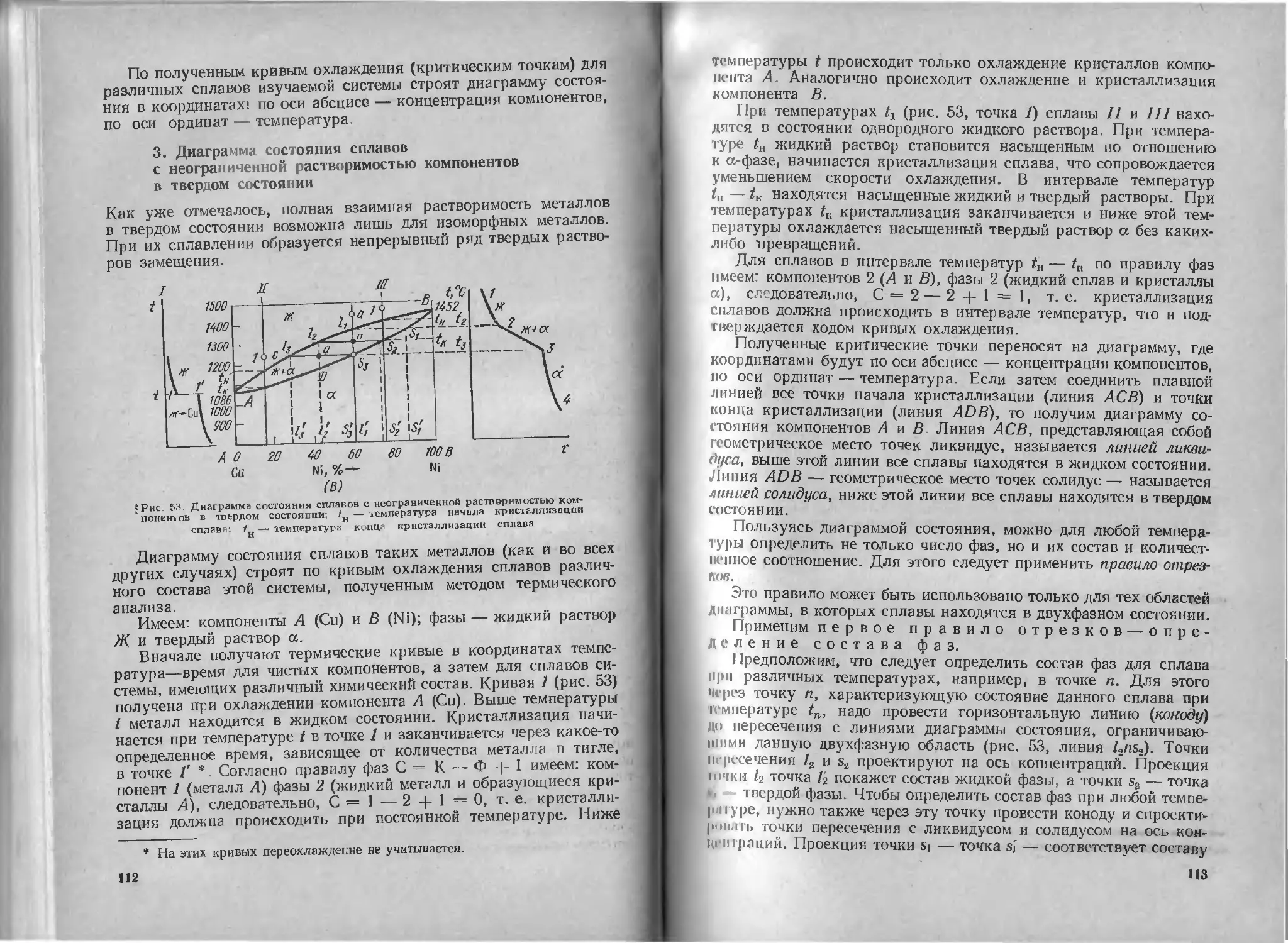

3. Диаграмма состояния сплавов с неограниченной растворимостью

компонентов в твердом состоянии................................... 112

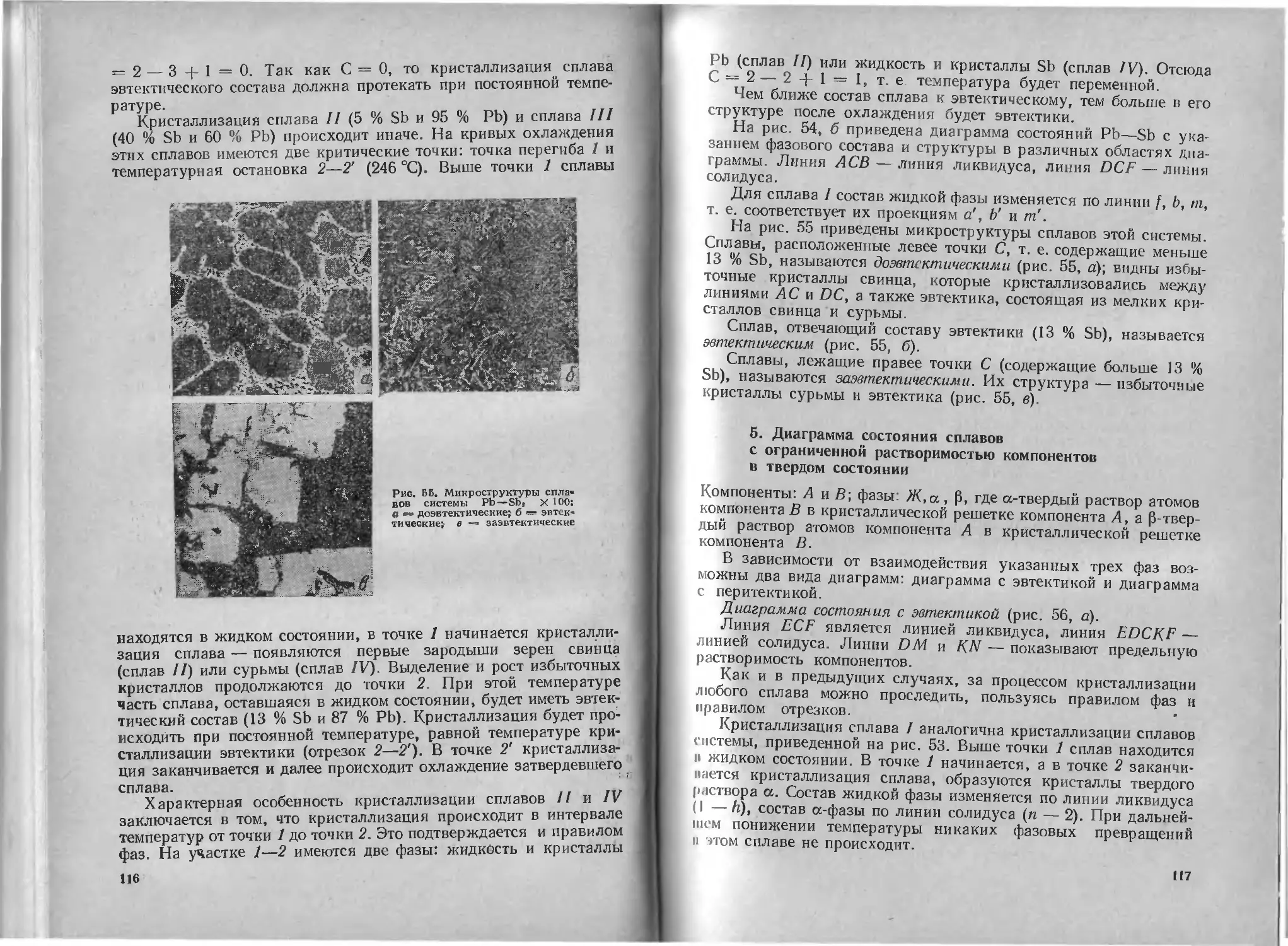

4. Диаграмма состояния сплавов практически с отсутствием раствори-

мости компонентов в твердом состоянии ............................ 114

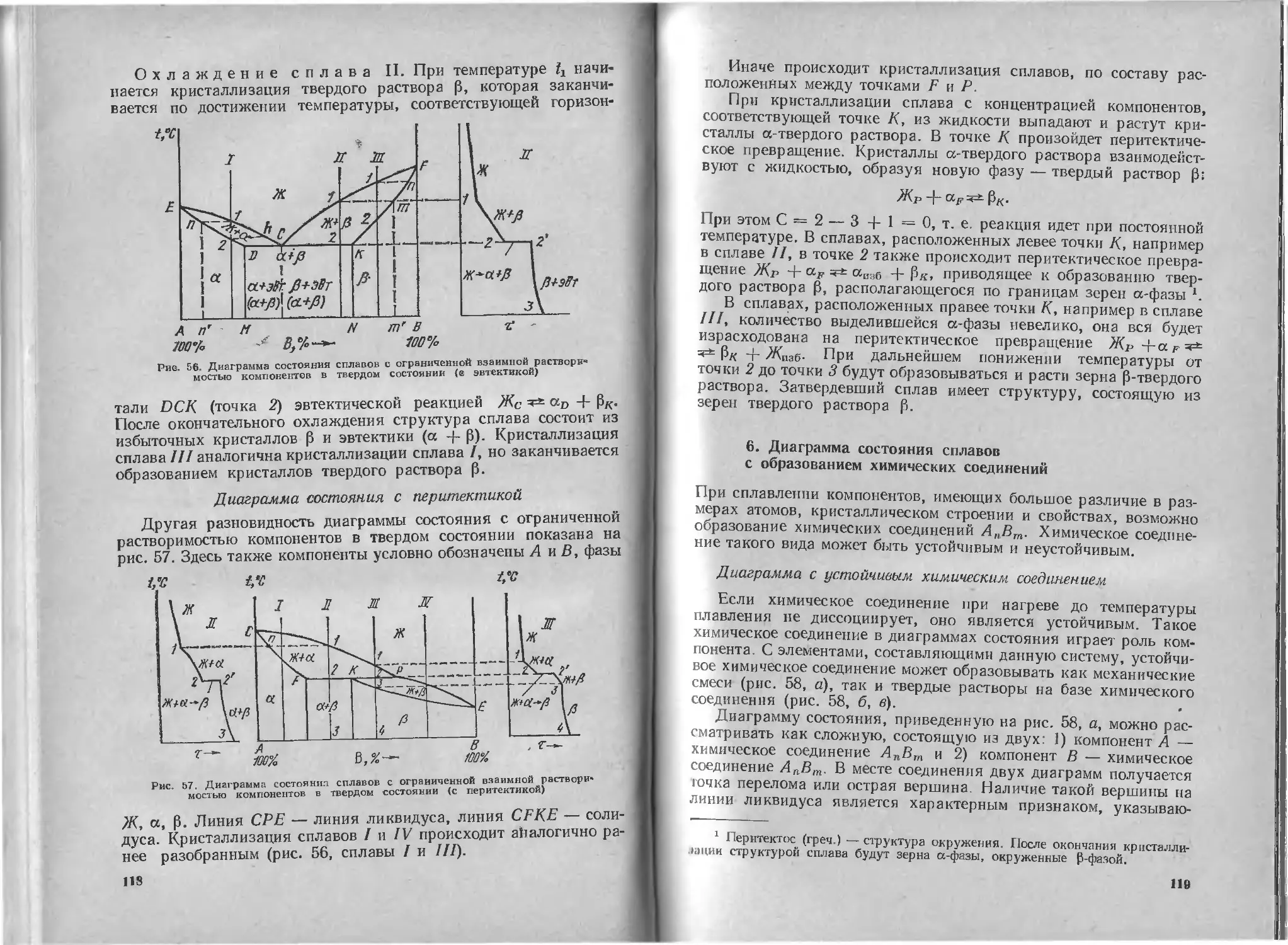

5. Диаграмма состояния сплавов с ограниченной растворимостью ком-

понентов в твердом состоянии...................................... 117

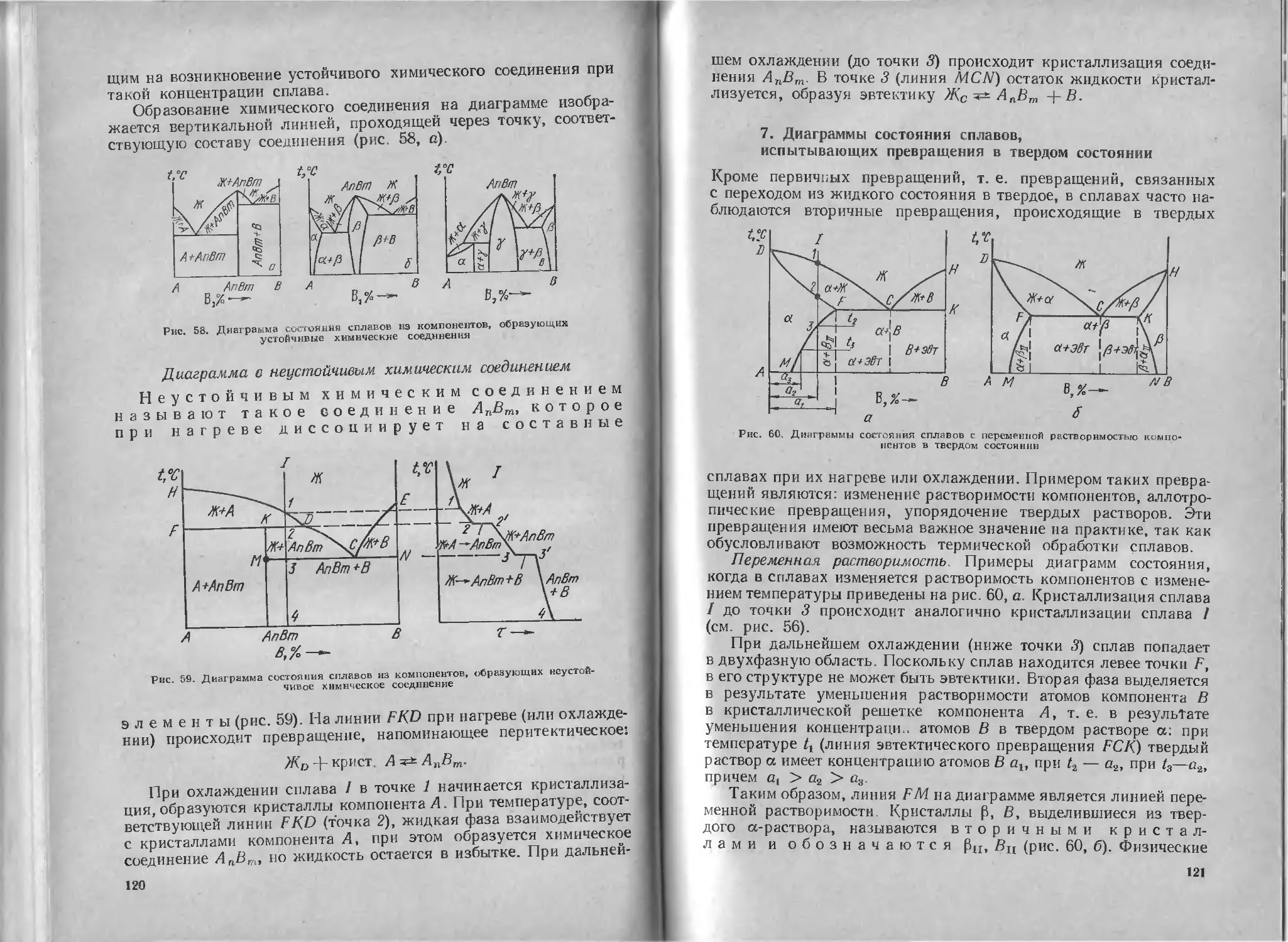

6. Диаграмма состояния сплавов с образованием химических соединений 119

7. Диаграммы состояния сплавов, испытывающих превращения в твердом

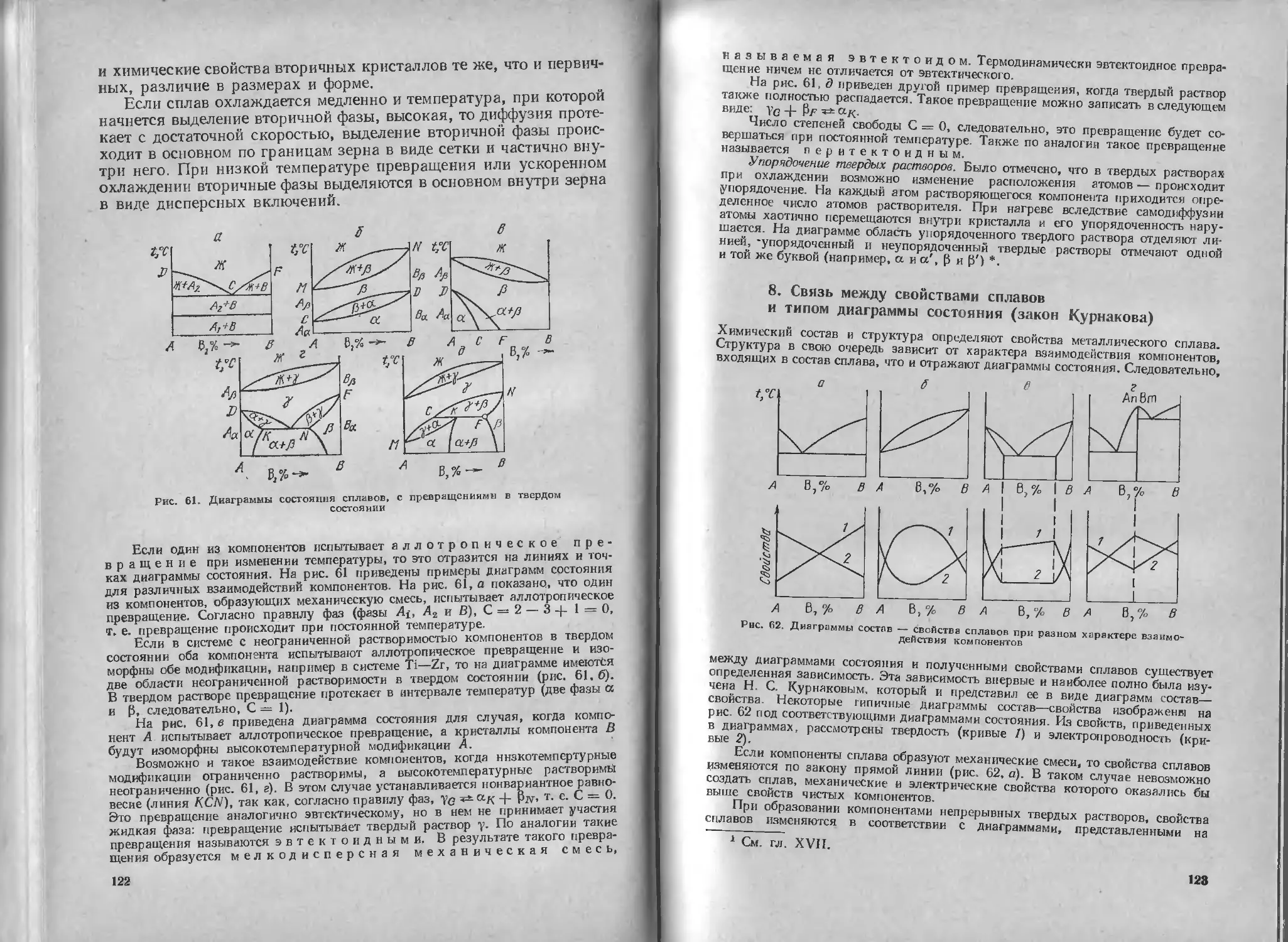

состоянии........................................................ 121

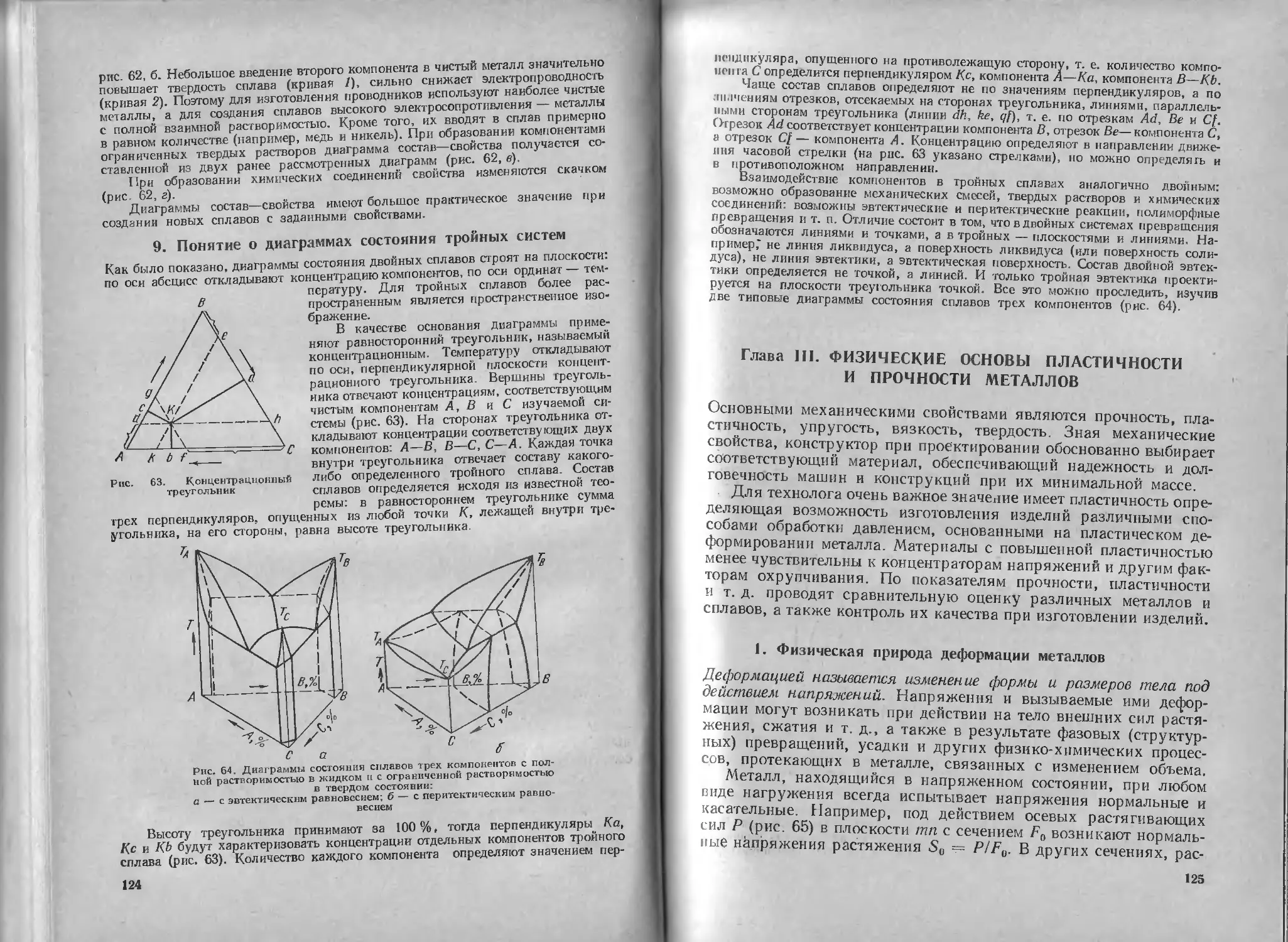

8. Связь между свойствами сплавов и типом диаграммы состояния (закон

Курнакова)........................................................ 123

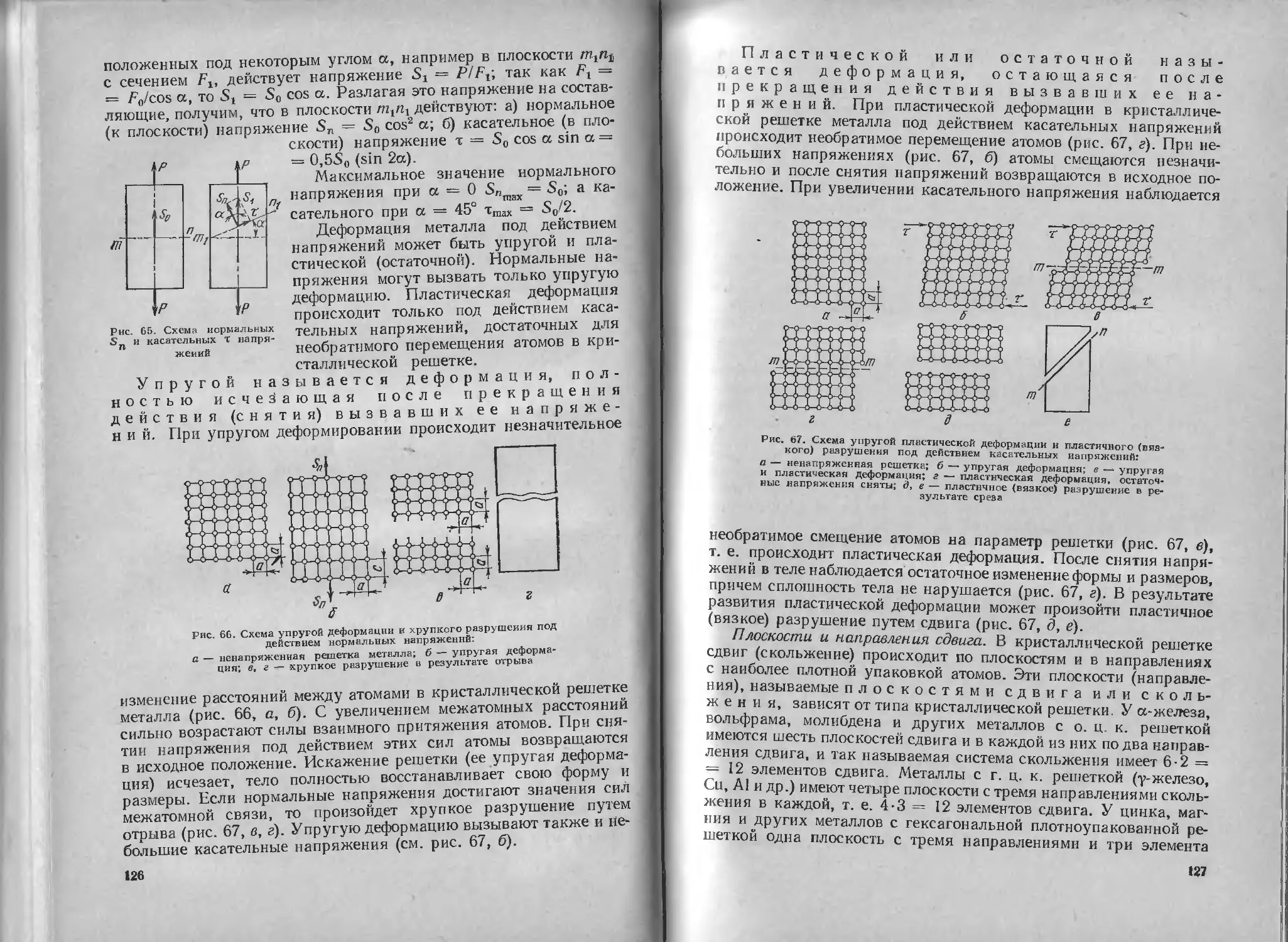

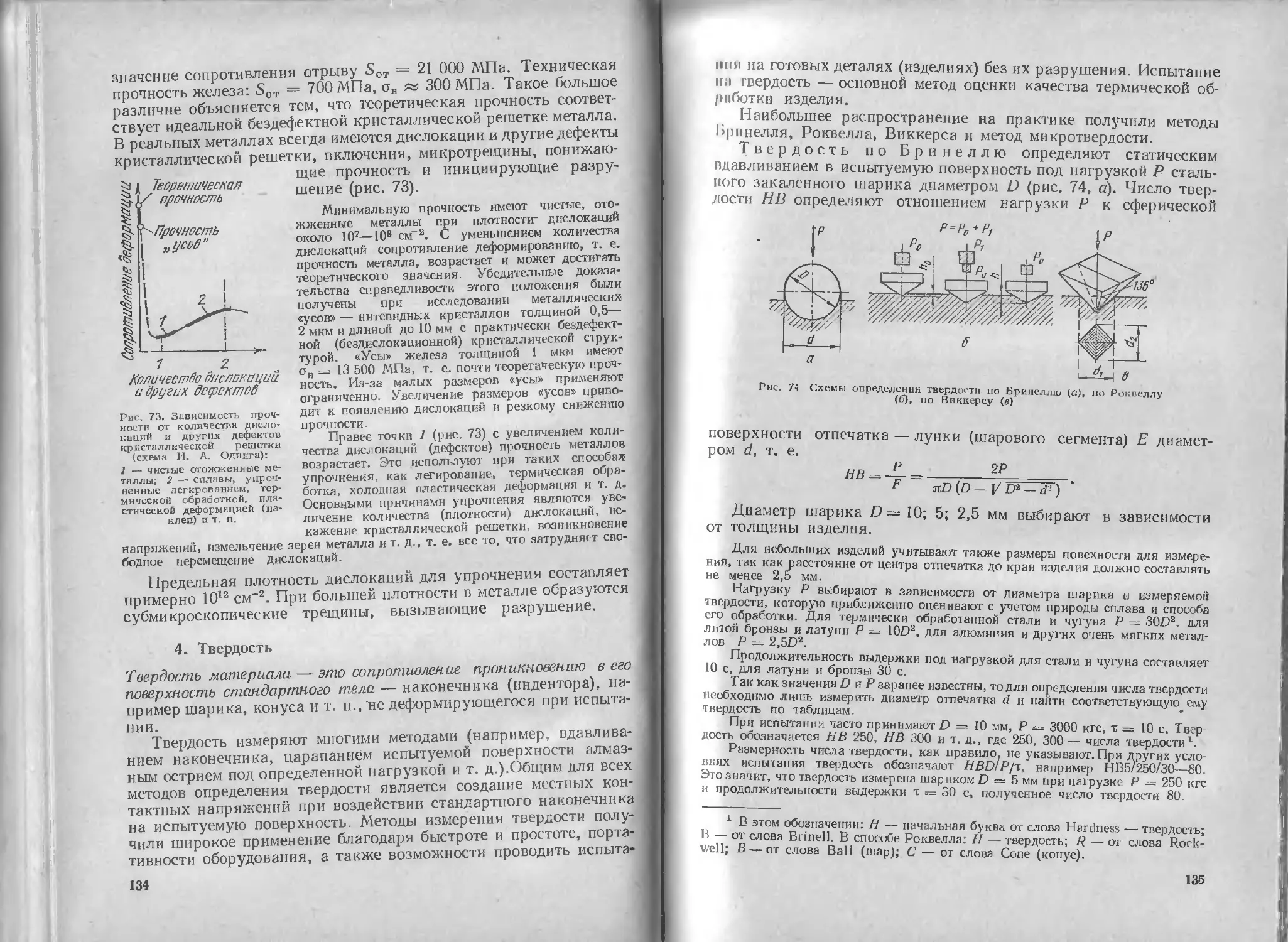

9. Понятие о диаграммах состояния тройных систем............... 124

Глава III. Физические основы пластичности и прочности металлов . . . 125

1. Физическая природа деформации металлов......................... 125

2. Характеристики прочности и пластичности ...................... 130

3. Теоретическая и техническая прочность ........................ 133

4. Твердость ... 134

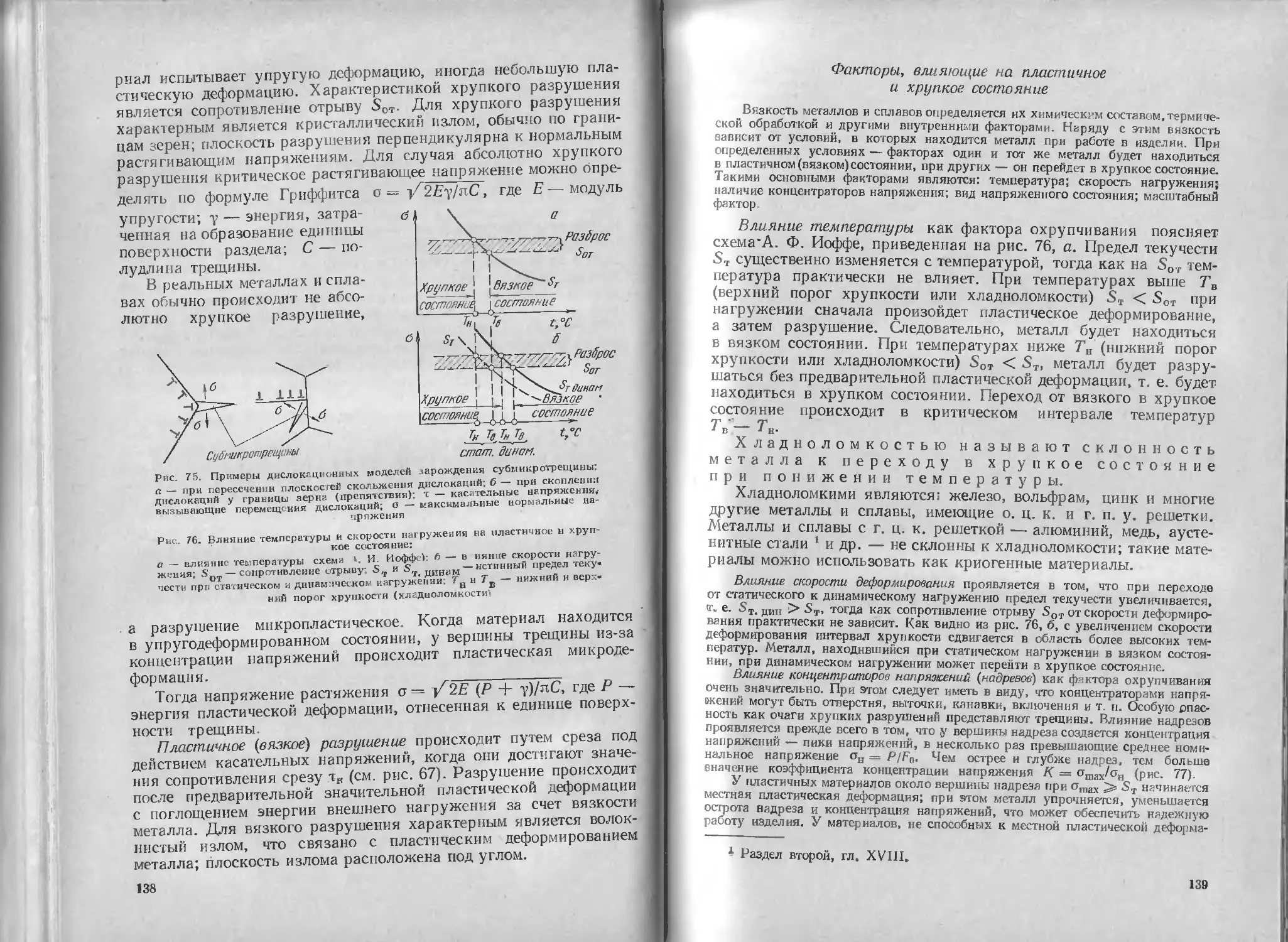

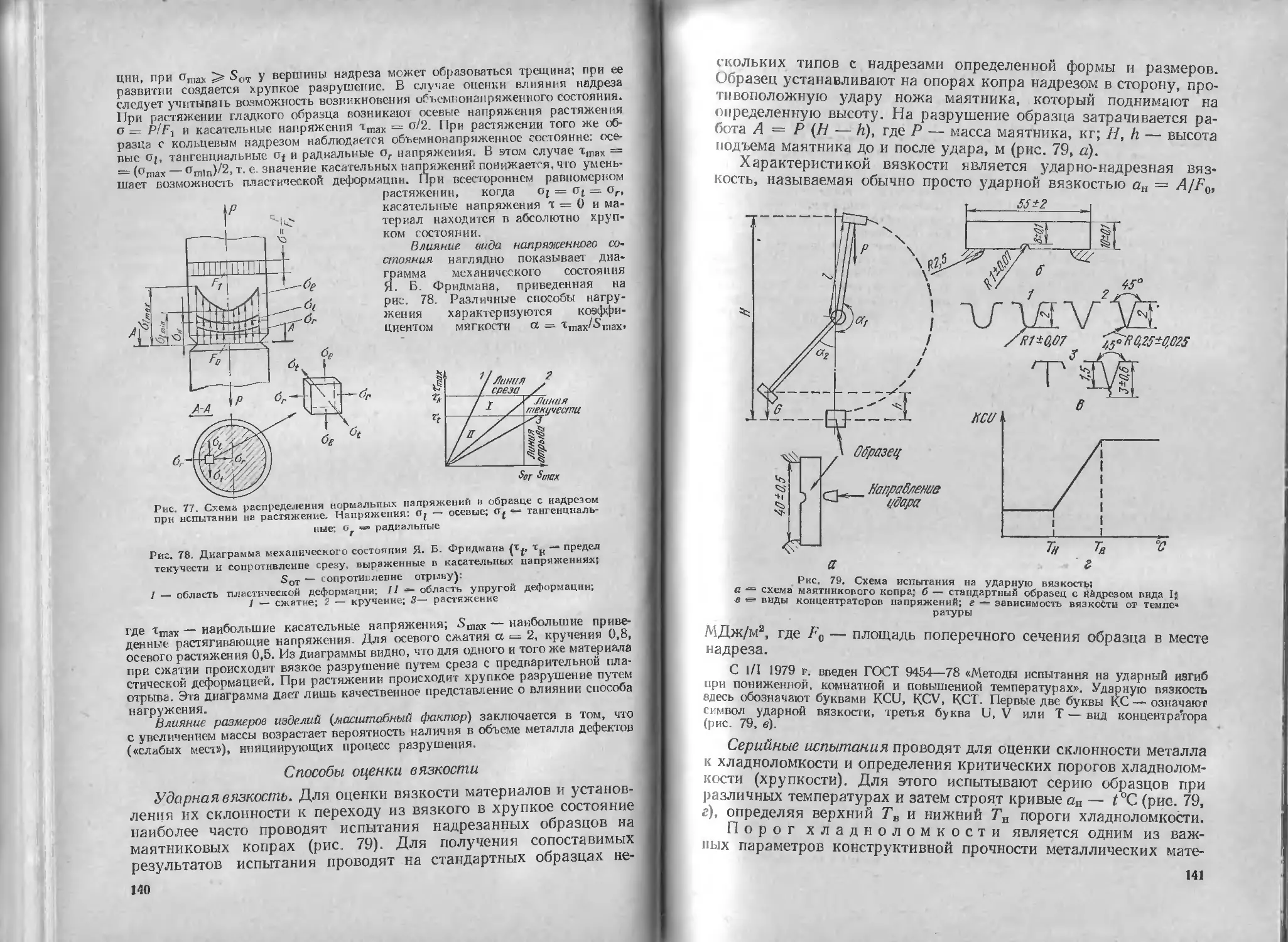

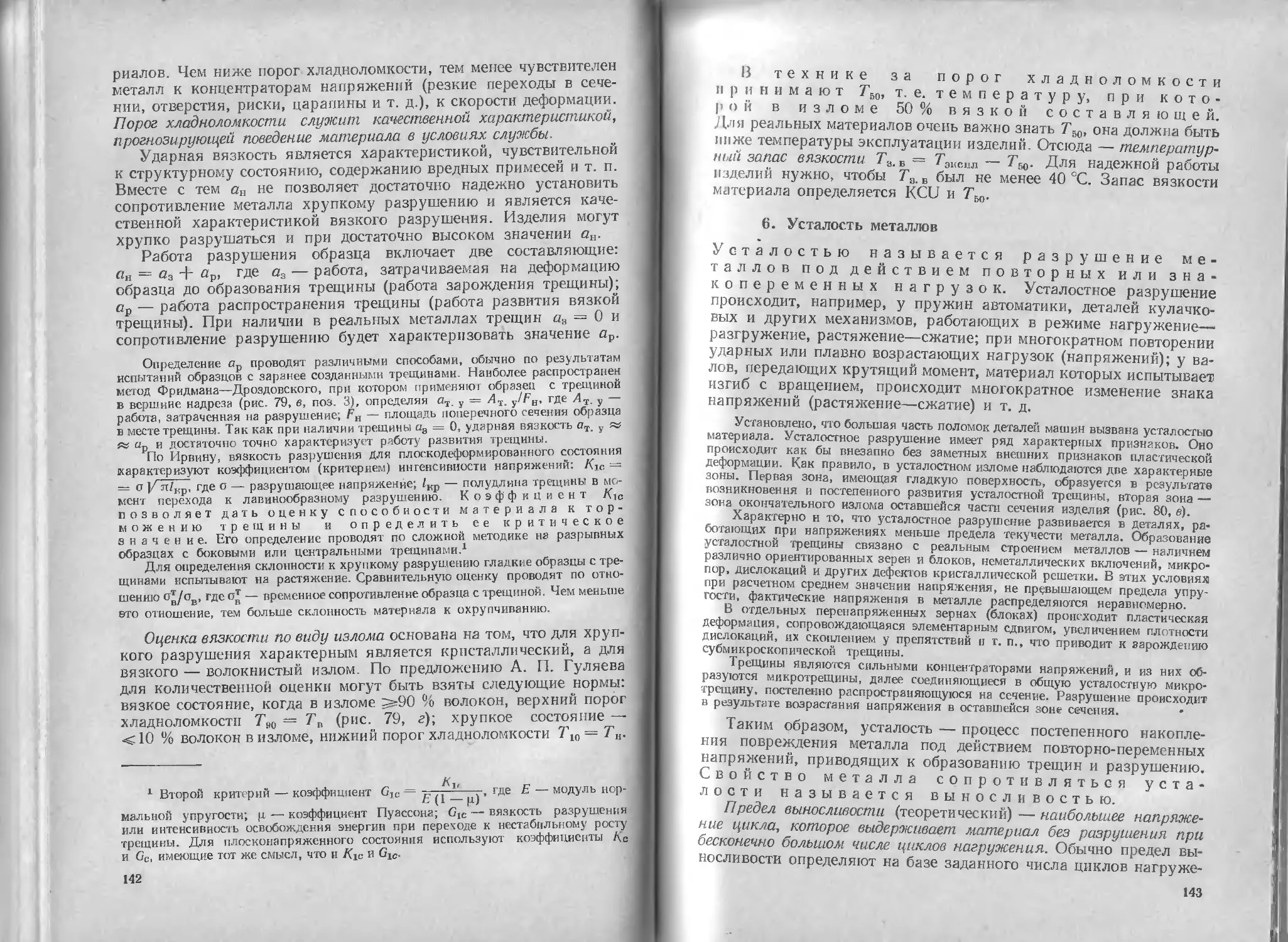

5. Пластичное (вязкое) и хрупкое состояние металлов.............. 137

6. Усталость металлов ........................................... 143

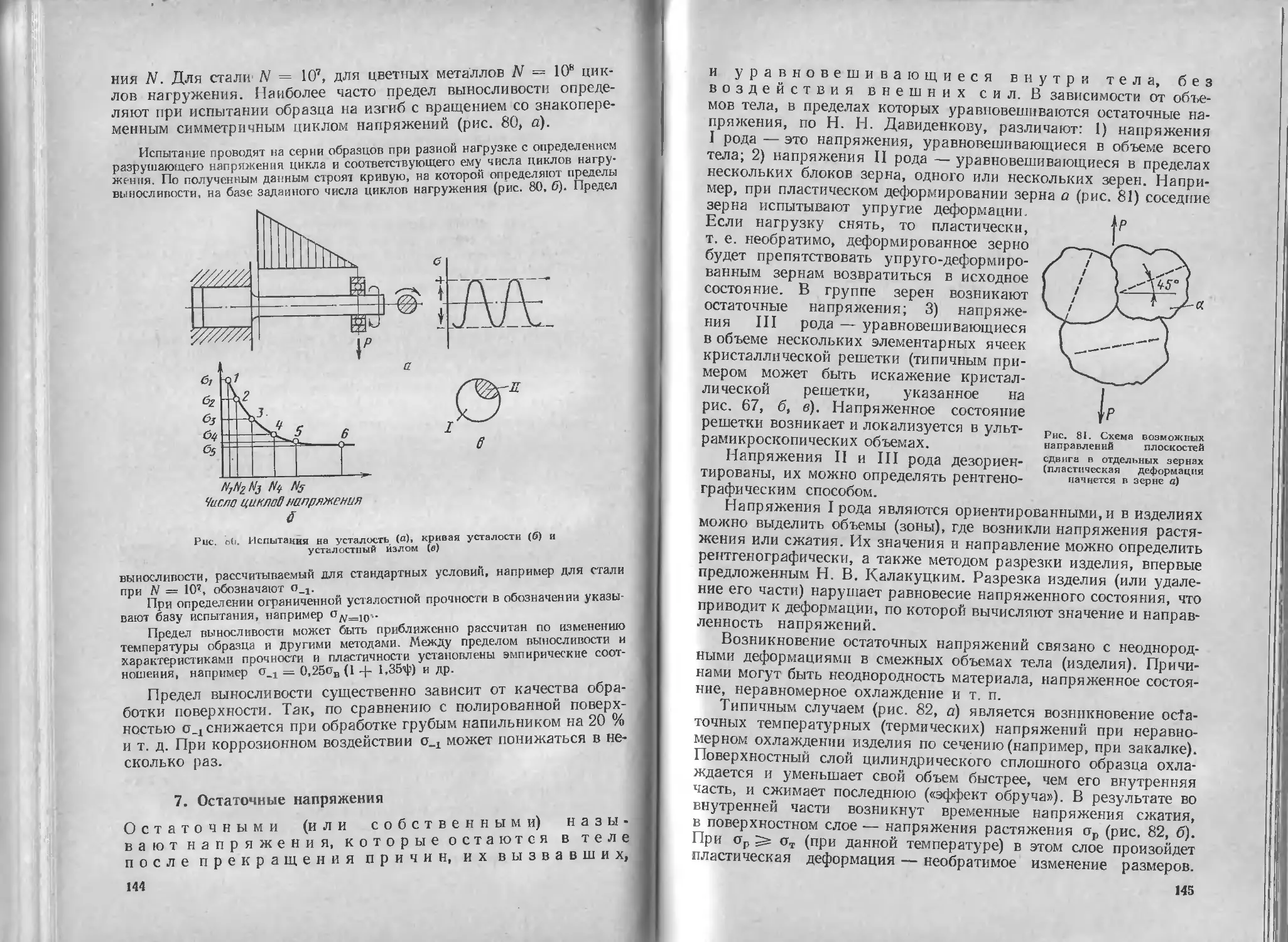

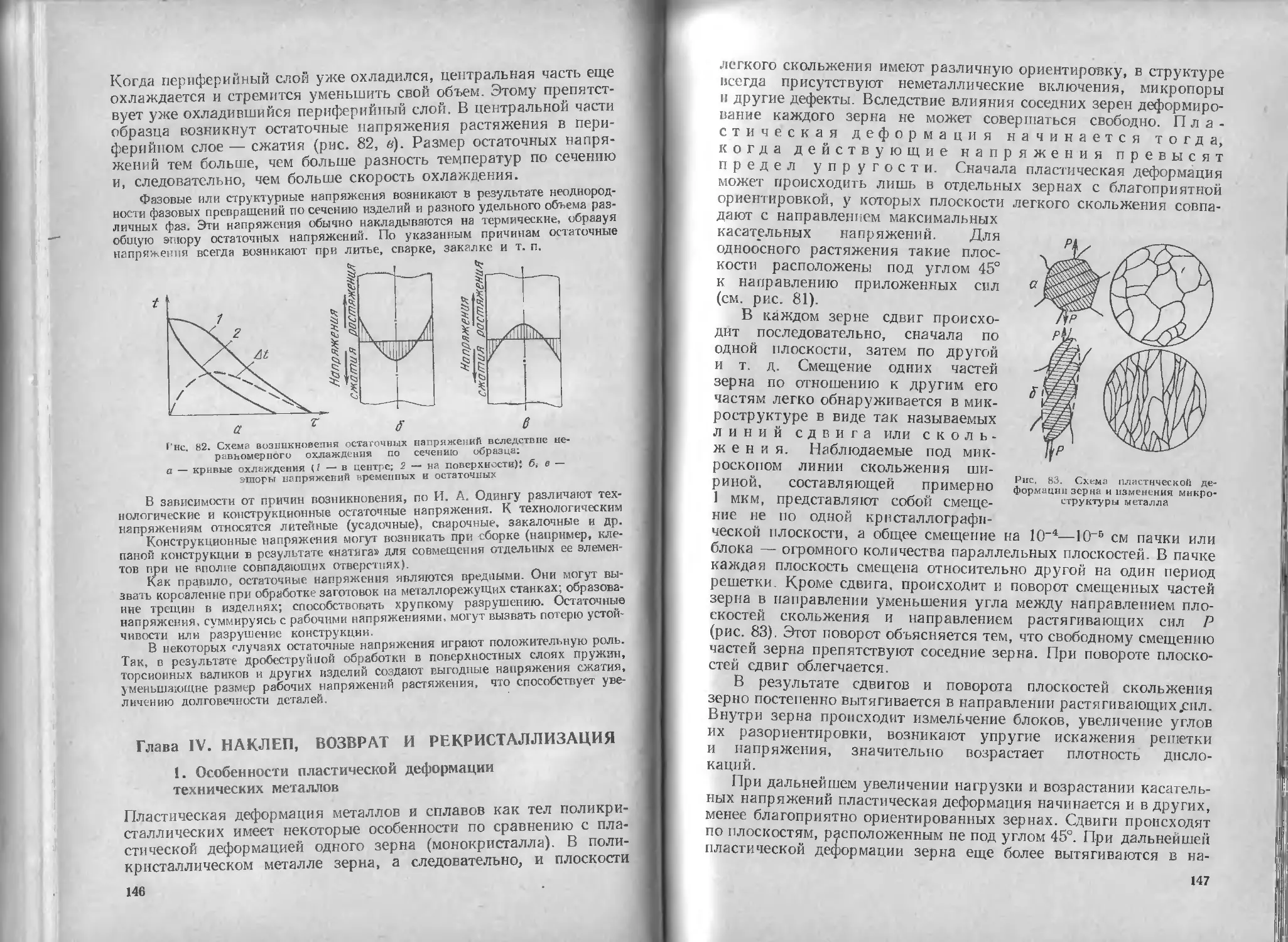

7. Остаточные напряжения......................................... 144

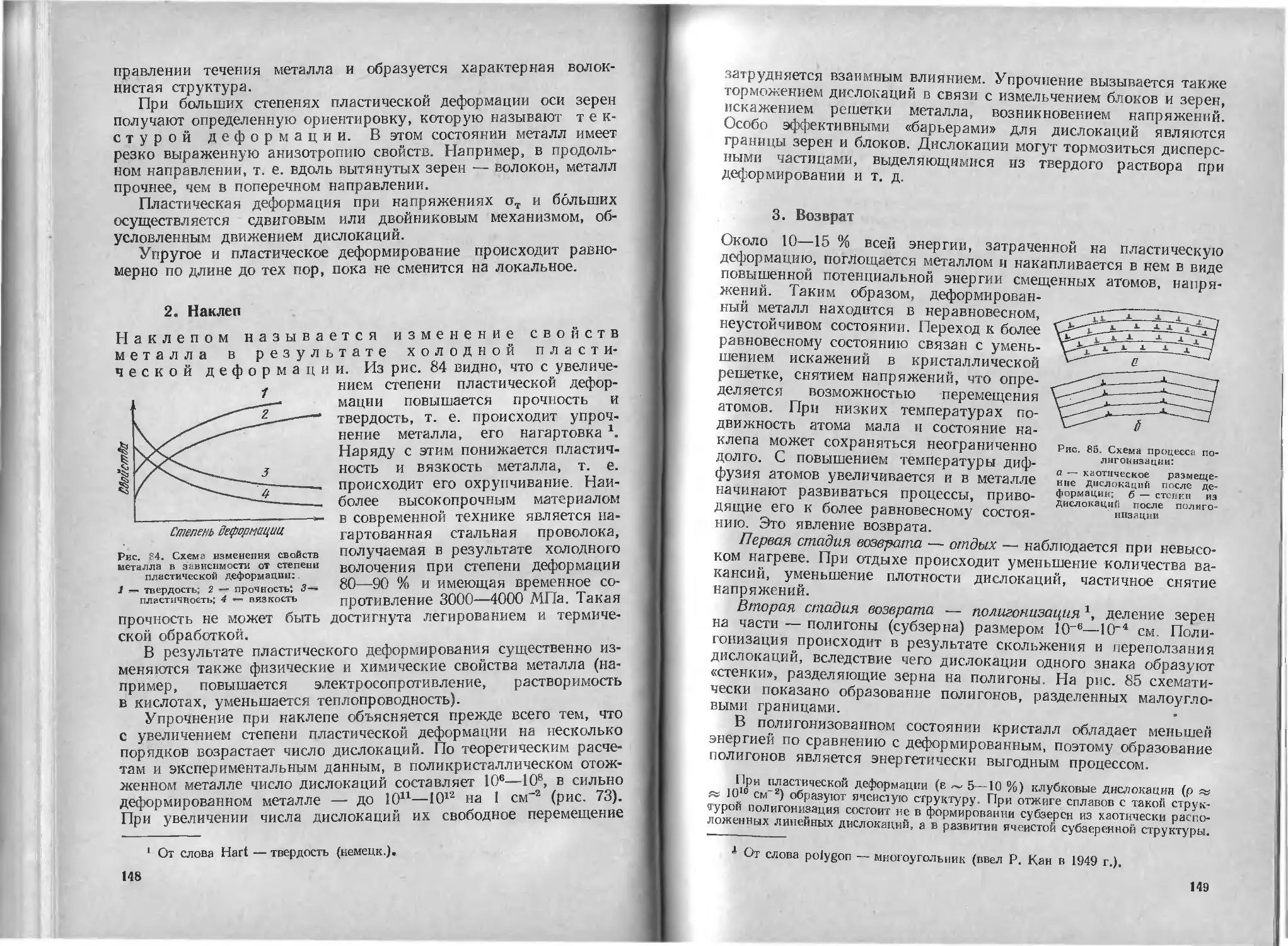

Глава IV. Наклеп, возврат и рекристаллизация ..................... 146

1. Особенности пластической деформации технических металлов. . . 146

2. Наклеп ............................ ... 148

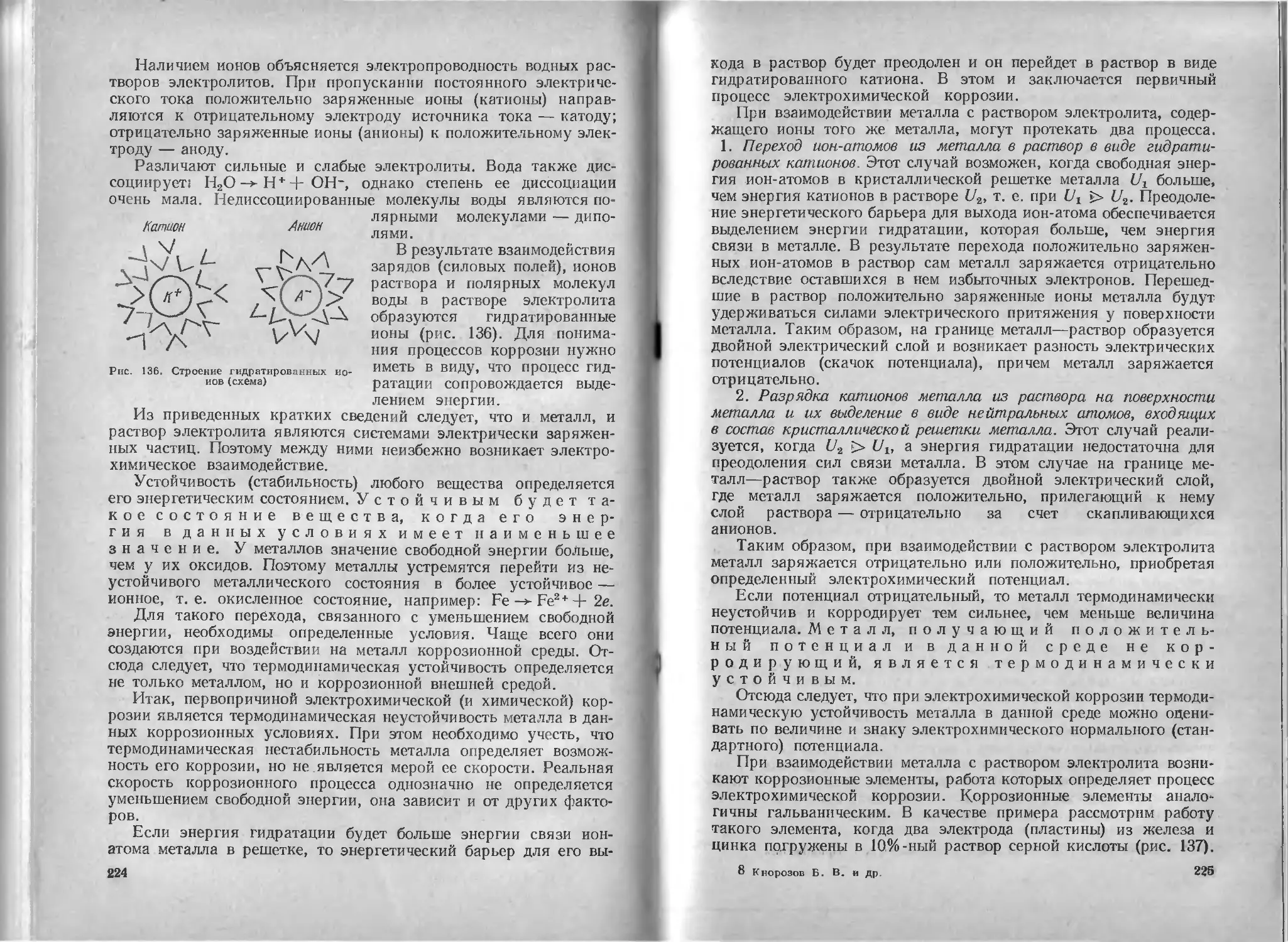

3. Возврат . . . ..... . . 149

4. Рекристаллизация .................................. 150

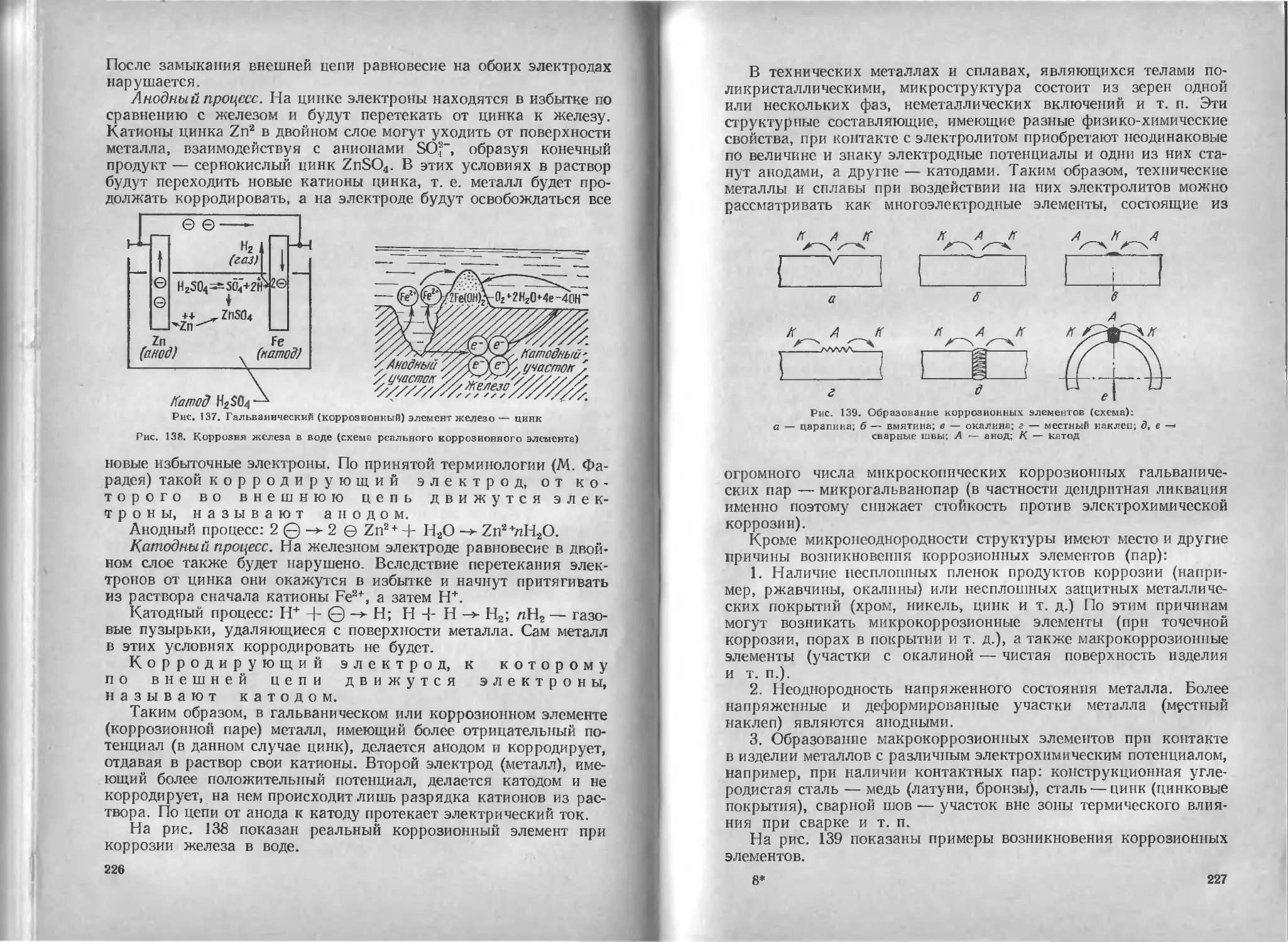

5. Сверхпластпчность . .................................. 153

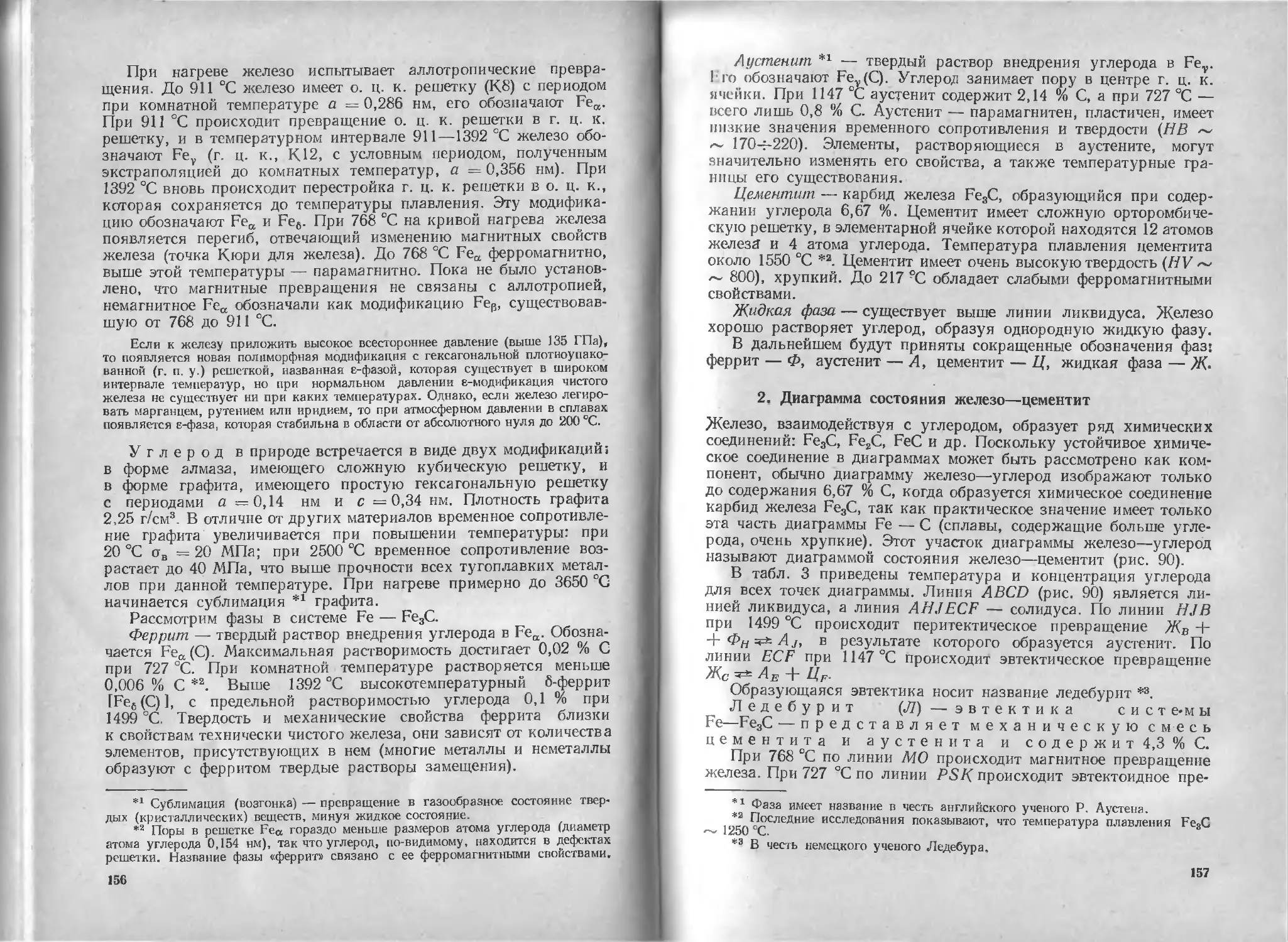

Глава V. Железоуглеродистые сплавы ............................... 155

1. Компоненты и фазы в сплавах железа с углеродом................. 155

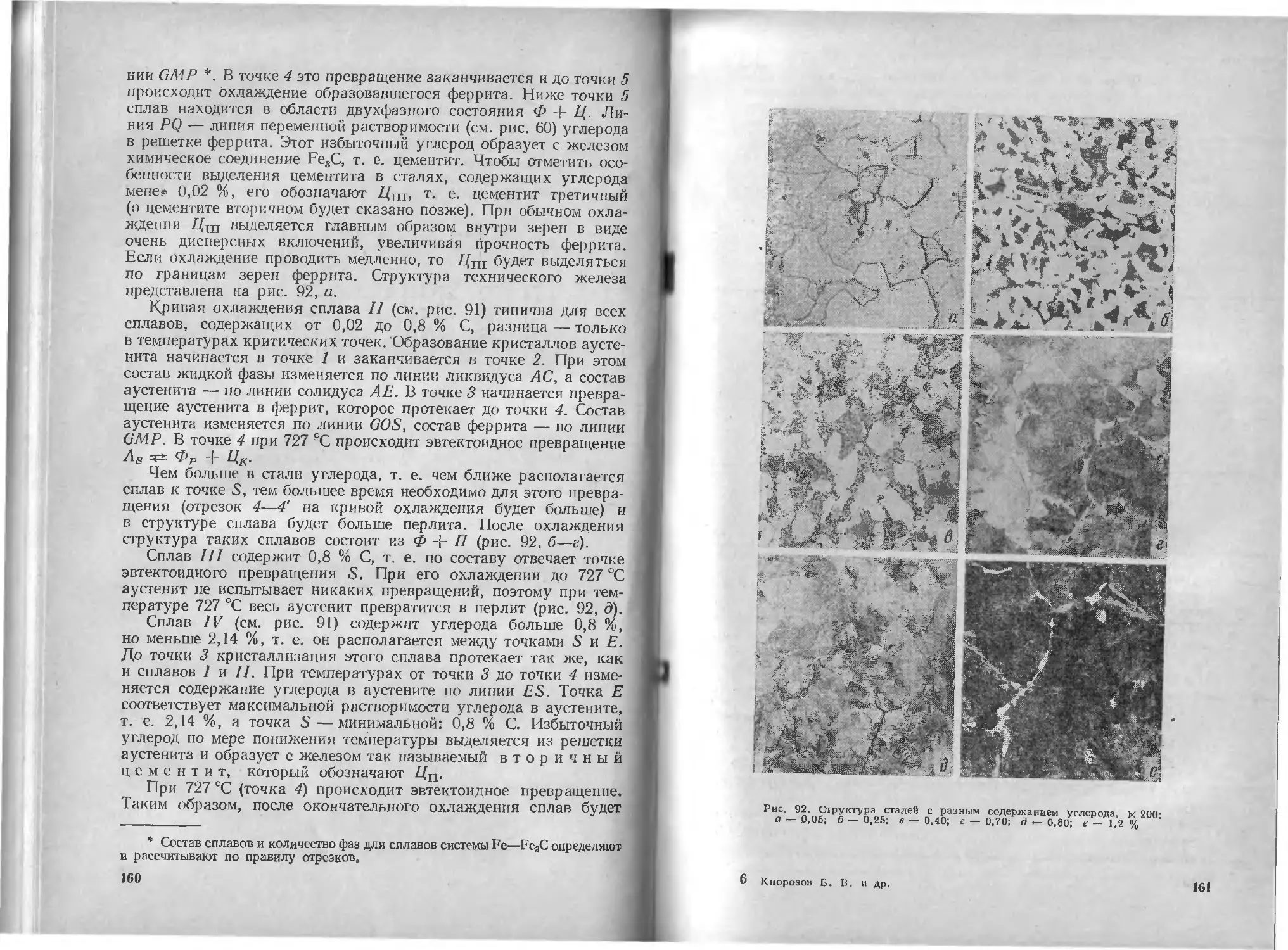

2. Диаграмма состояния железо—цементит........................... 157

3. Диаграмма состояния железо—графит ............................ 164

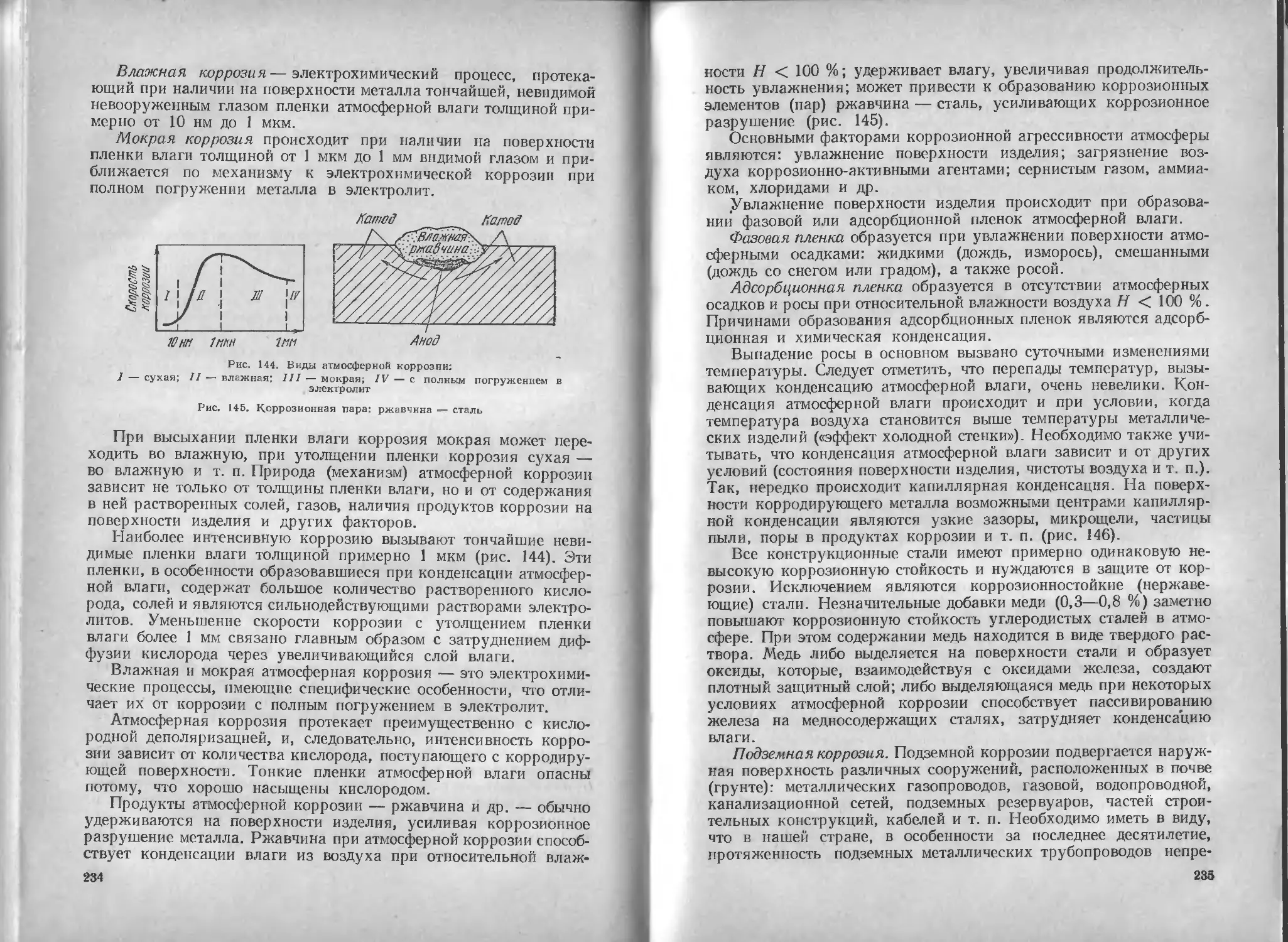

4. Влияние легирующих элементов на полиморфизм железа .... 165

5. Фазы в легированных сталях . -.............................. 167

Глава VI. Основы теории термической обработки стали............... 169

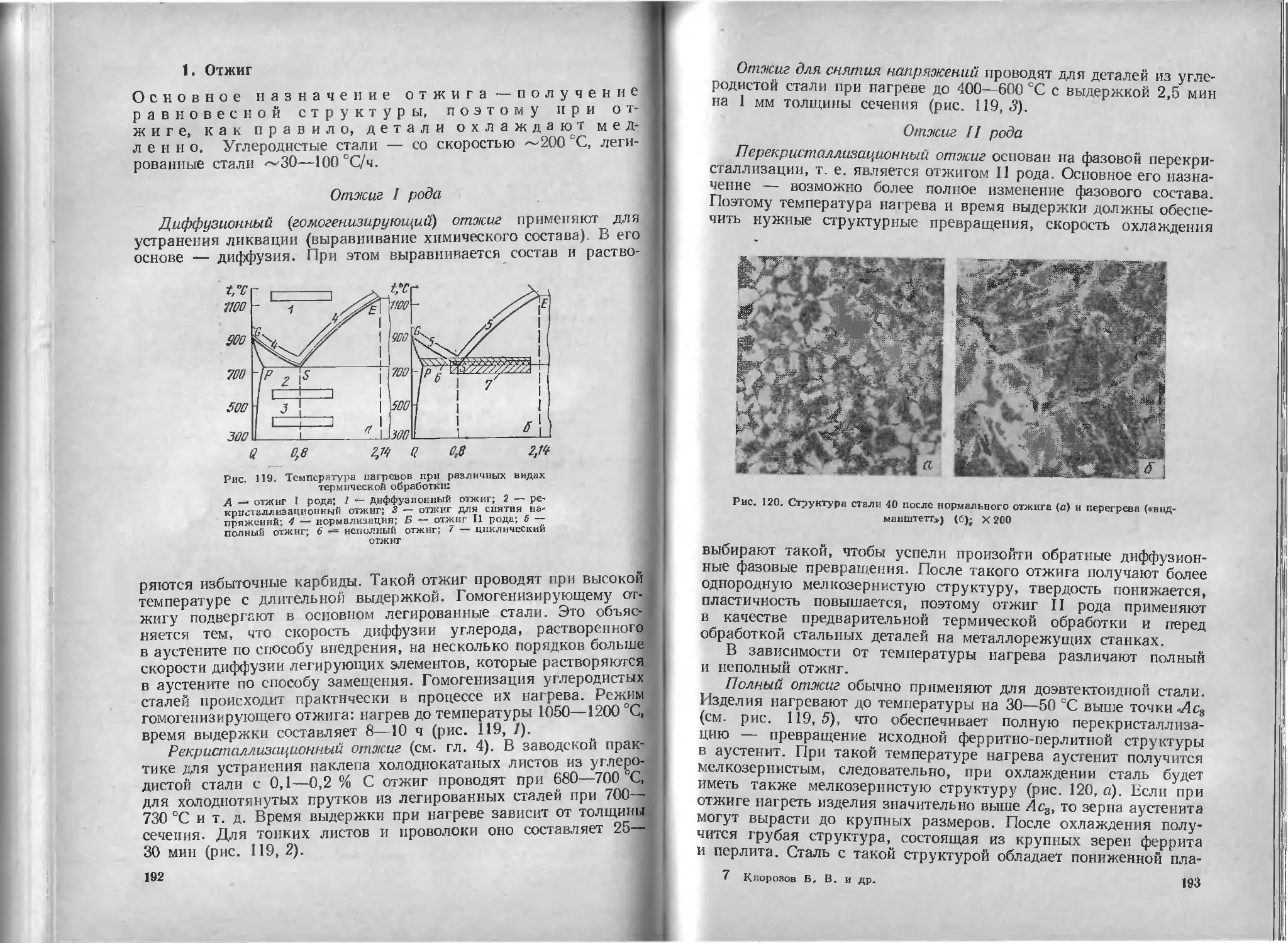

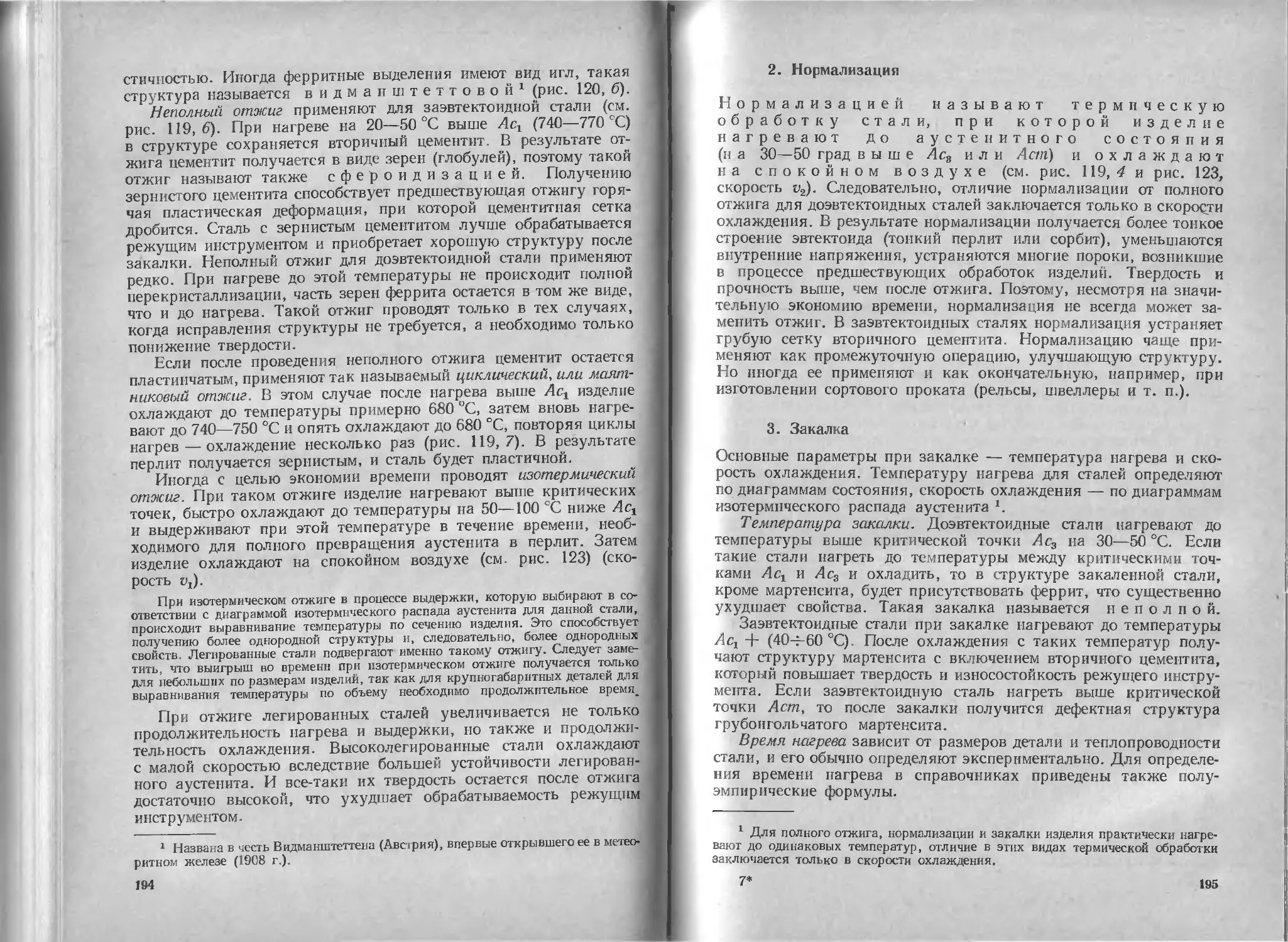

1. Основные виды термической обработки стали...................... 170

2. Превращения в стали при нагреве............................... 172

3. Превращения в стали при охлаждении...........'................ 175

4. Превращения в закаленной стали при нагреве ................... 188

Глава VII. Технология термической обработки стали ................ 191

1. Отжиг .... .... ......... ............... 192

2. Нормализация ................................................. 195

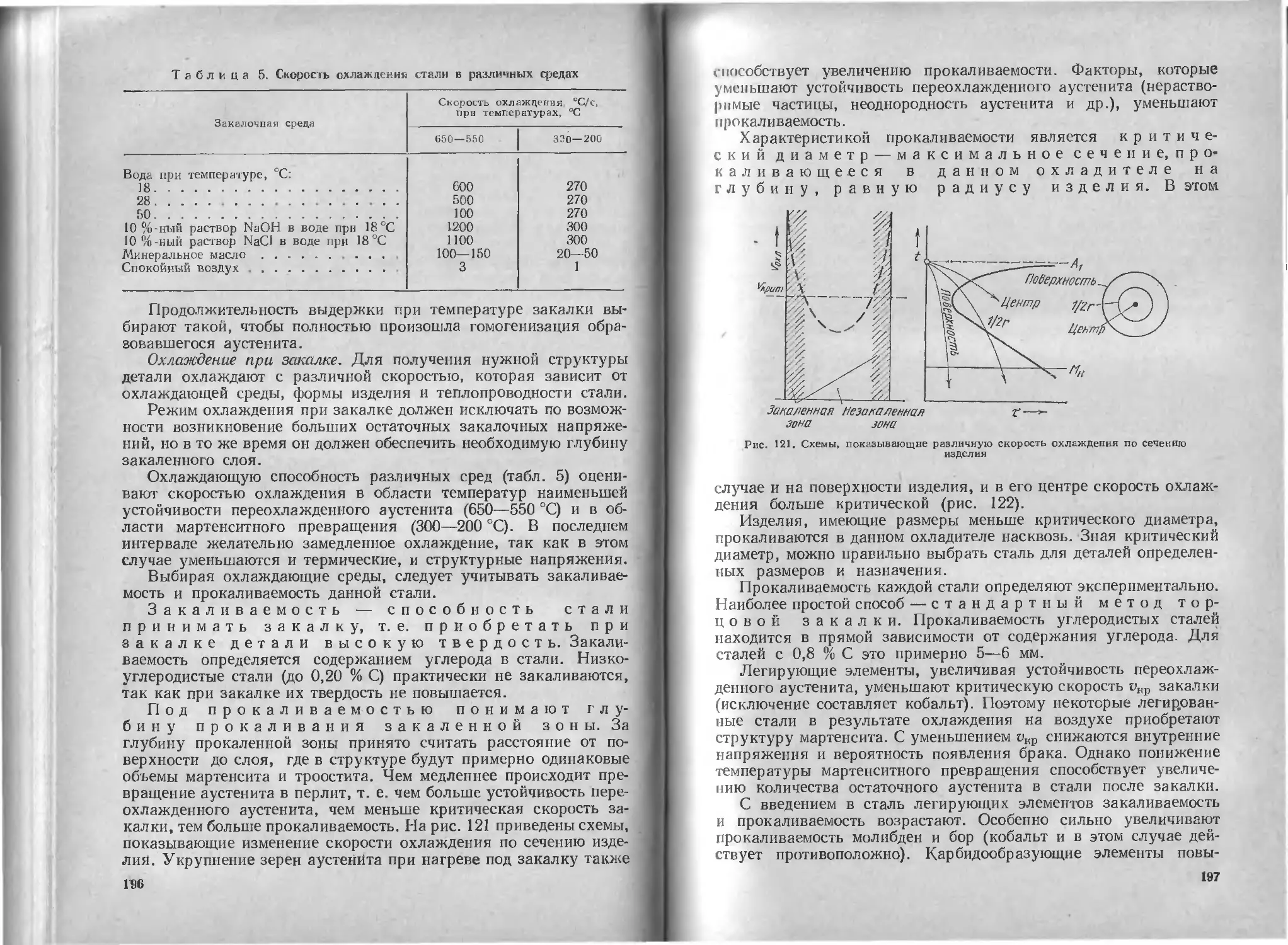

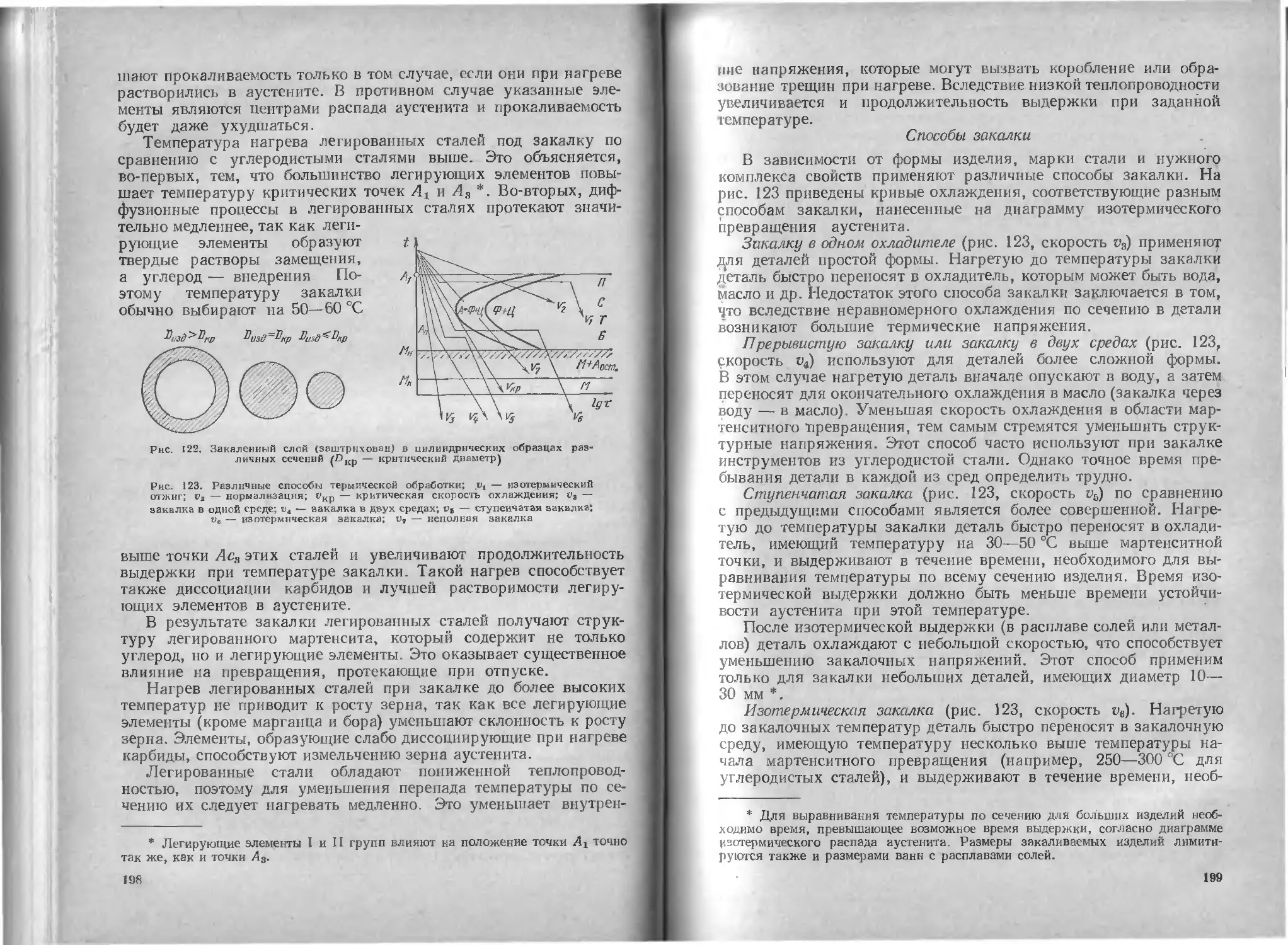

3. Закалка . 195

4. Отпуск ....................................................... 203

5. Старение ... 206

6. Обработка холодом ............................................ 207

4

Глава VIII. Химико-термическая обработка стали ................. 208

I. Цементация..................................................... 209

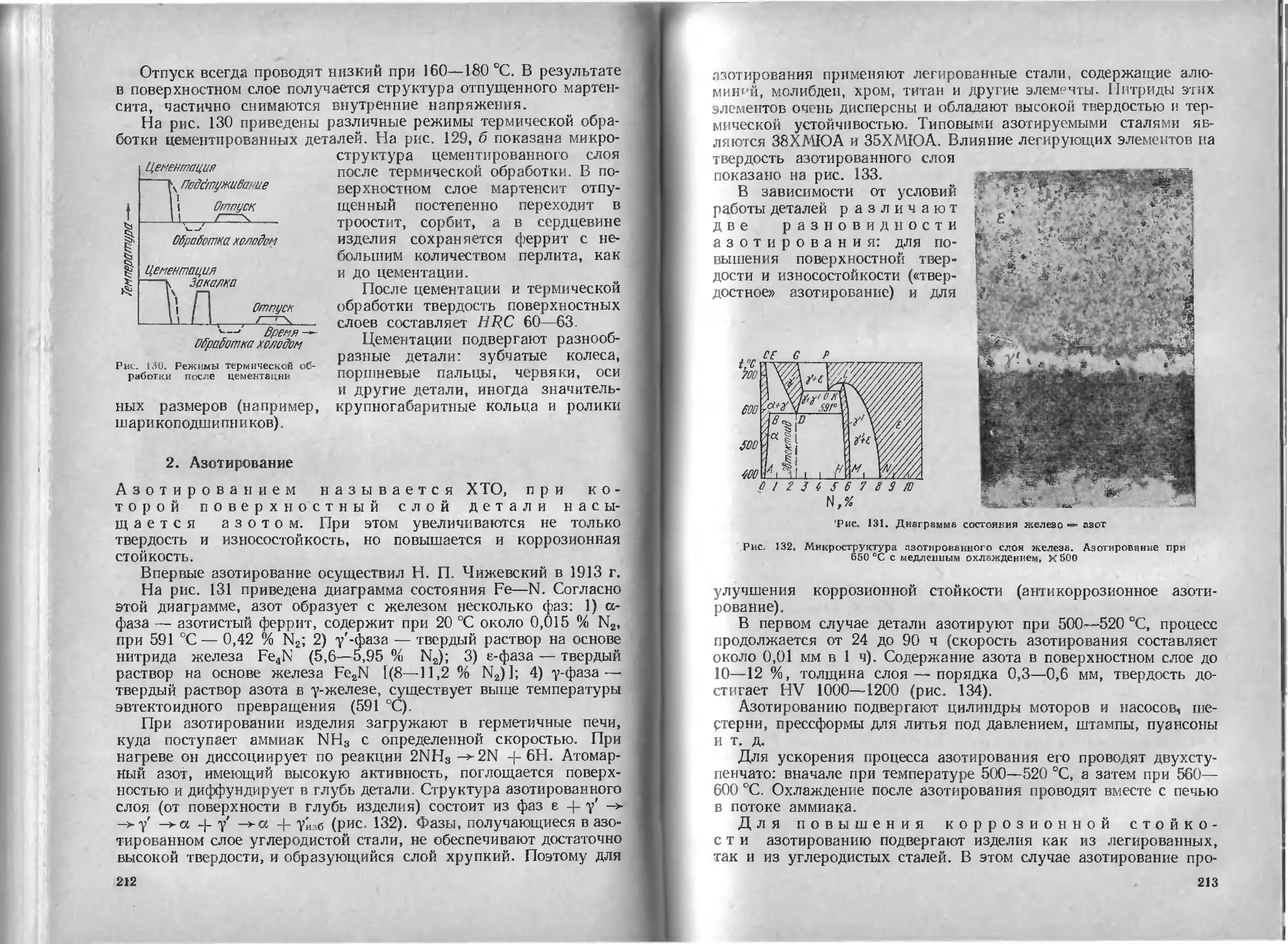

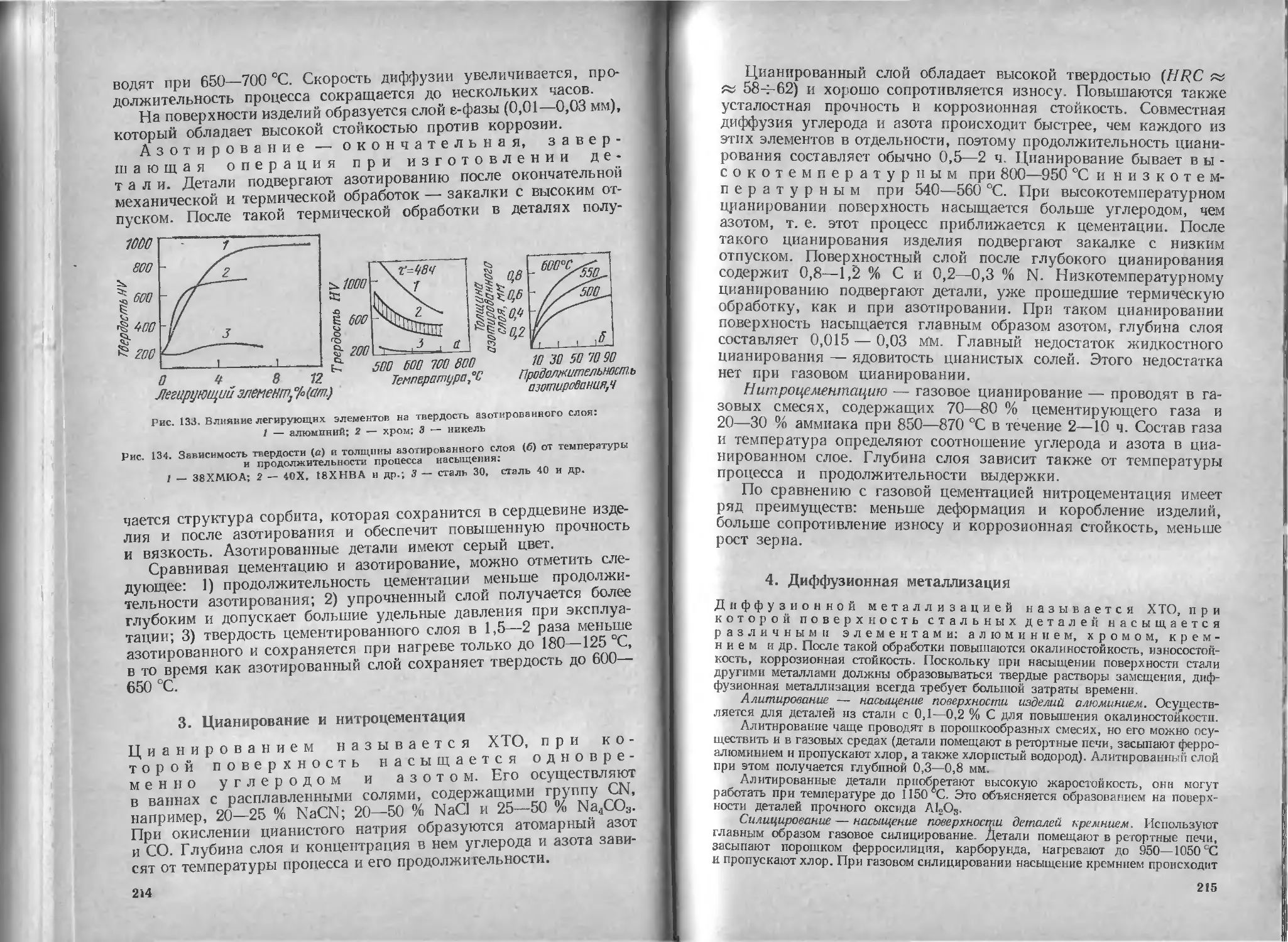

2. Азотирование .................................................... 212

3. Цианирование и нитроцементация .................................. 214

4. Диффузионная металлизация........................................ 215

5. Методы механического упрочнения поверхности..................... 216

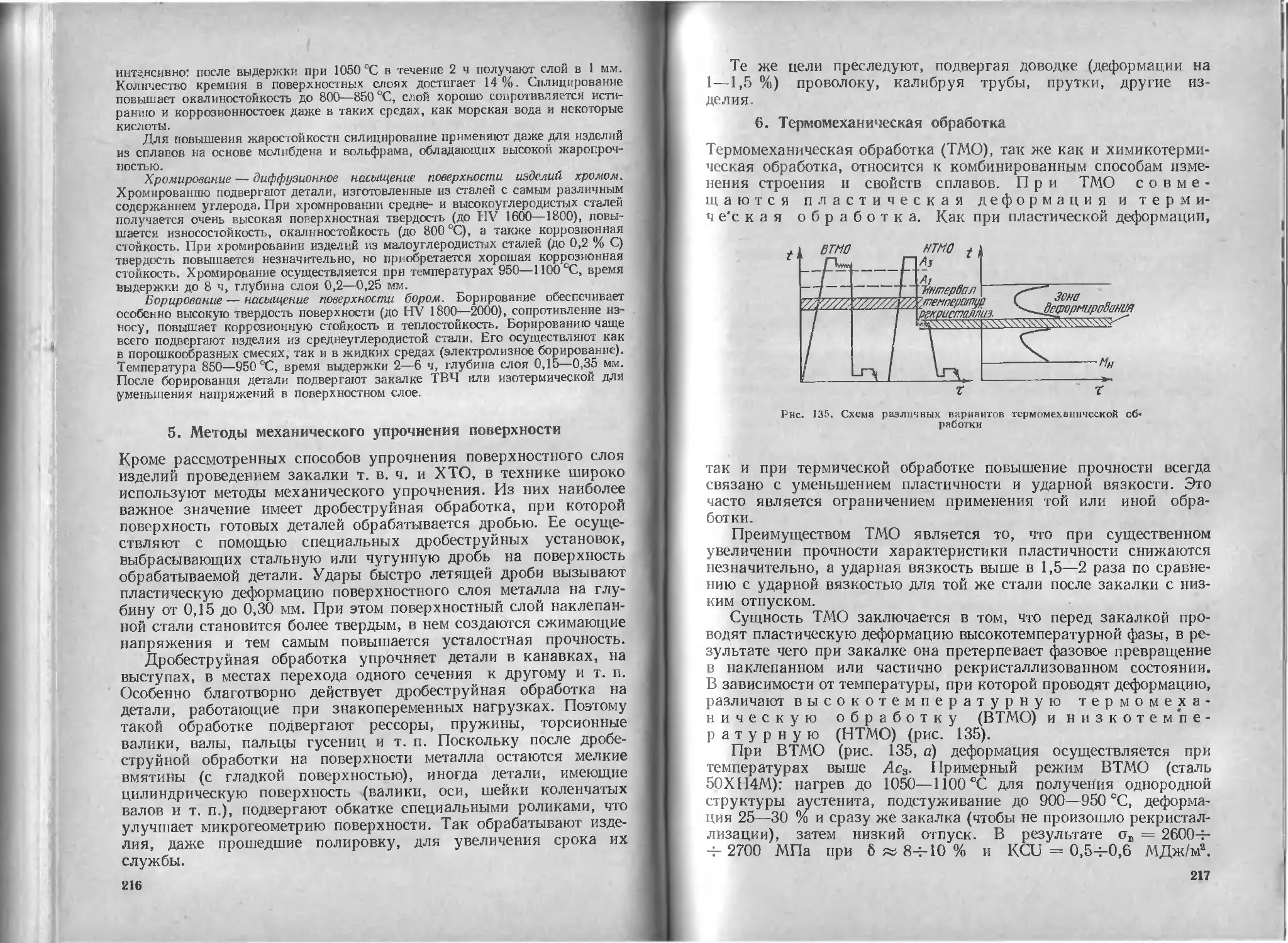

6. Термомеханическая обработка...................................... 217

Глава IX. Коррозия металлов....................................... 219

1. Общие сведения................................................... 219

2. Химическая коррозия............................... • • 221

3. Электрохимическая коррозия........................ . . 223

4. Основные виды коррозии ...................................... ' 232

Глава X. Защита от коррозии ............................... .... 242

1. Защита покрытиями............... . ... ... 242

2. Электрохимическая защита........................................ 245

3. Ингибиторная защита............................................. 247

Глава XI. Конструкционные стали .................................... 249

1. Классификация и маркировка углеродистых и легированных сталей 251

2. Цементуемые стали ............................................... 259

3. Улучшаемые стали................................................ 260

4. Высокопрочные стали........................................... 262

5. Пружинно-рессорные стали ........................................ 264

6. Шарикоподшипниковые стали ................................. 265

7. Износостойкие стали....................................... . - 266

8. Строительные стали............................................... 267

9. Автоматные стали.......................................... . . 268

Глава XII. Чугуны .................................................. 268

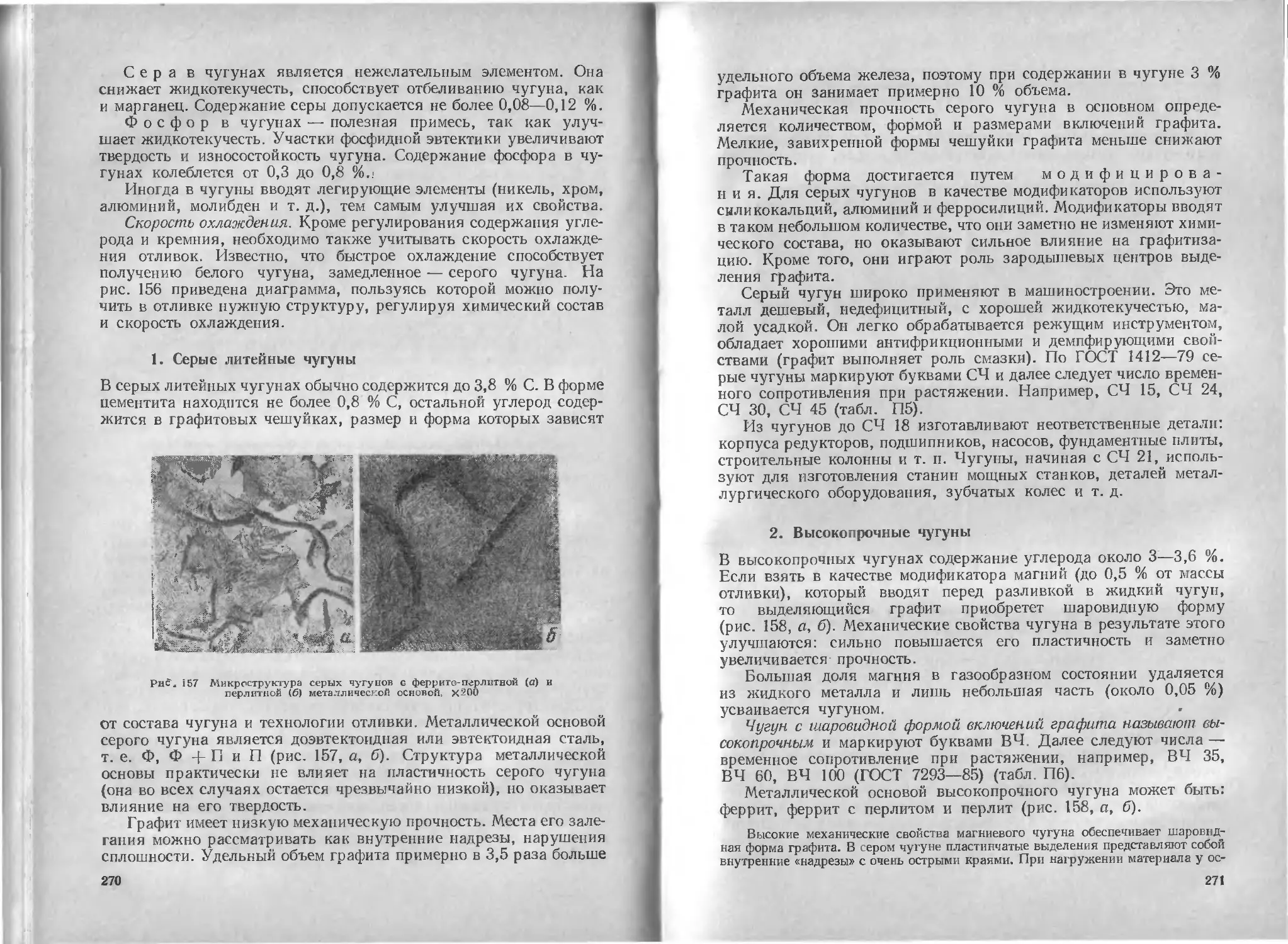

1. Серые литейные чугуны..................................... . . 270

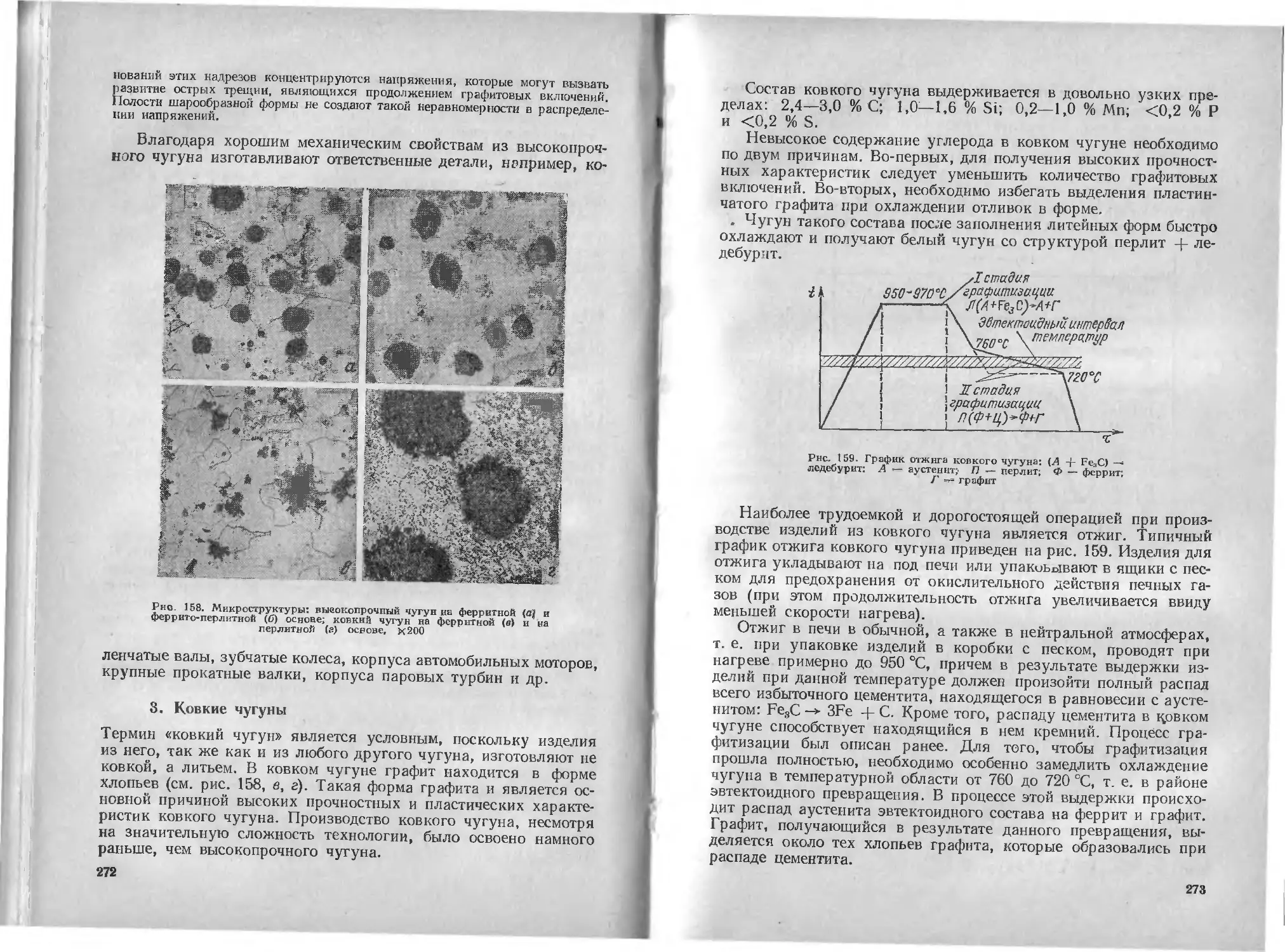

2. Высокопрочные чугуны ..................................... . . 271

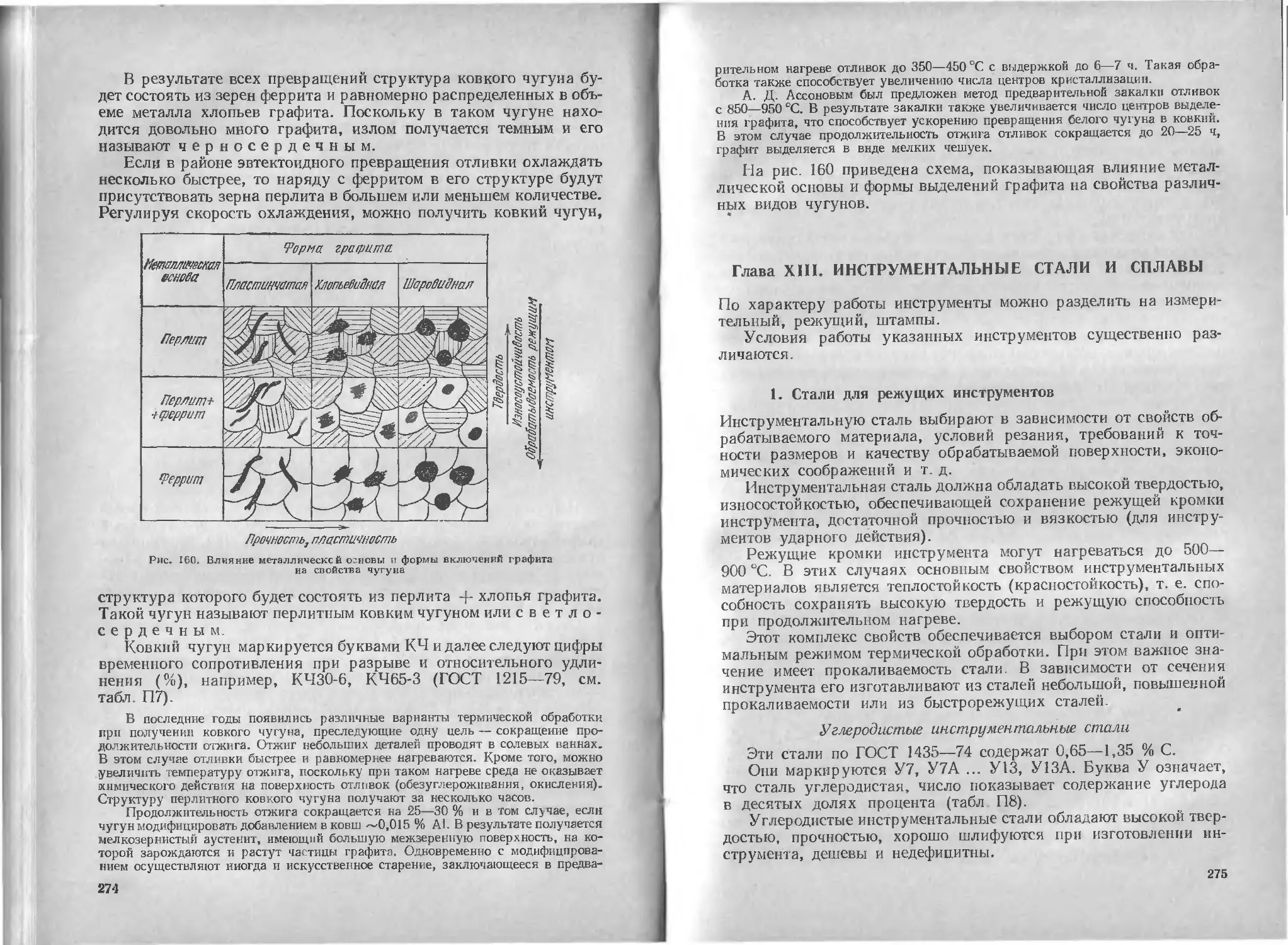

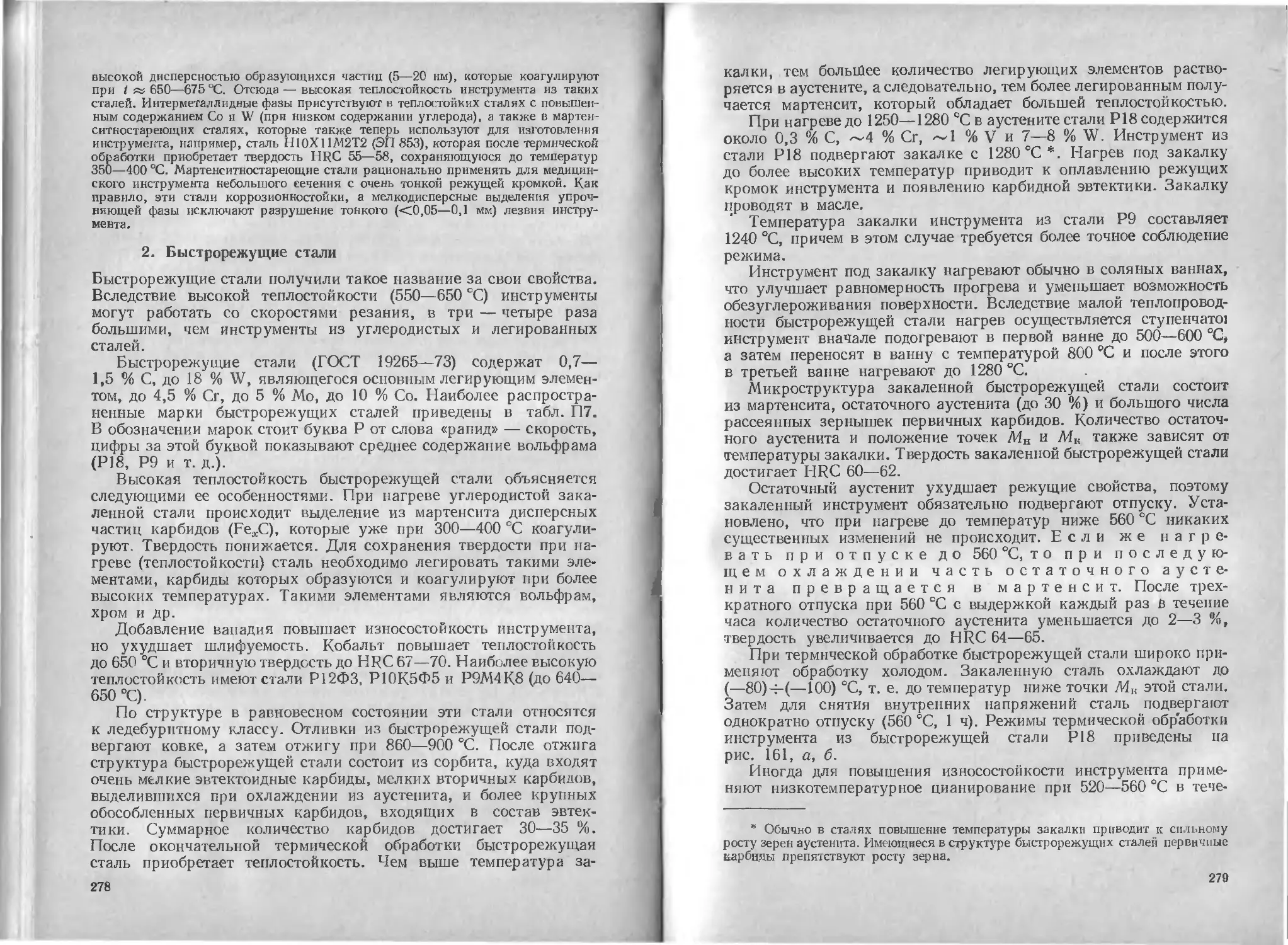

3. Ковкие чугуны . ............... ................. . 272

Глава XIII. Инструментальные стали и сплавы .................. . 275

1. Стали для режущих инструментов................................... 275

2. Быстрорежущие стали............................................. 278

3. Стали для измерительных инструментов........................... 281

4. Штамповые стали ...................................... ... 281

Глава XIV. Коррозионностойкие (нержавеющие) стали и сплавы . . . 283

1. Хромистые коррозионностойкие стали............................... 283

2. Хромоникелевые коррозионностойкне стали.......................... 285

3. Коррозионностойкие сплавы и чугуны ........................... 290

4. Биметаллы ..................................................... 291

Глава XV. Жаростойкие и жаропрочные стали и сплавы . ............... 293

1. Жаростойкие стали и сплавы....................................... 293

2. Жаропрочность .................................................. 294

3. Жаропрочные стали. Классификация................................ 297

4. Жаропрочные сплавы на основе никеля и тугоплавких металлов . . . 300

5

Глава XVI. Стали и сплавы с особыми физическими свойствами . . . 302

1. Магнитные стали и сплавы ..................................... 302

2. Сплавы с особыми тепловыми и упругими свойствами............. 306

3. Сплавы с эффектом памяти формы .............................. 307

Глава XVII. Цветные металлы и сплавы ........................... 307

1. Медь и ее сплавы ........................................... 308

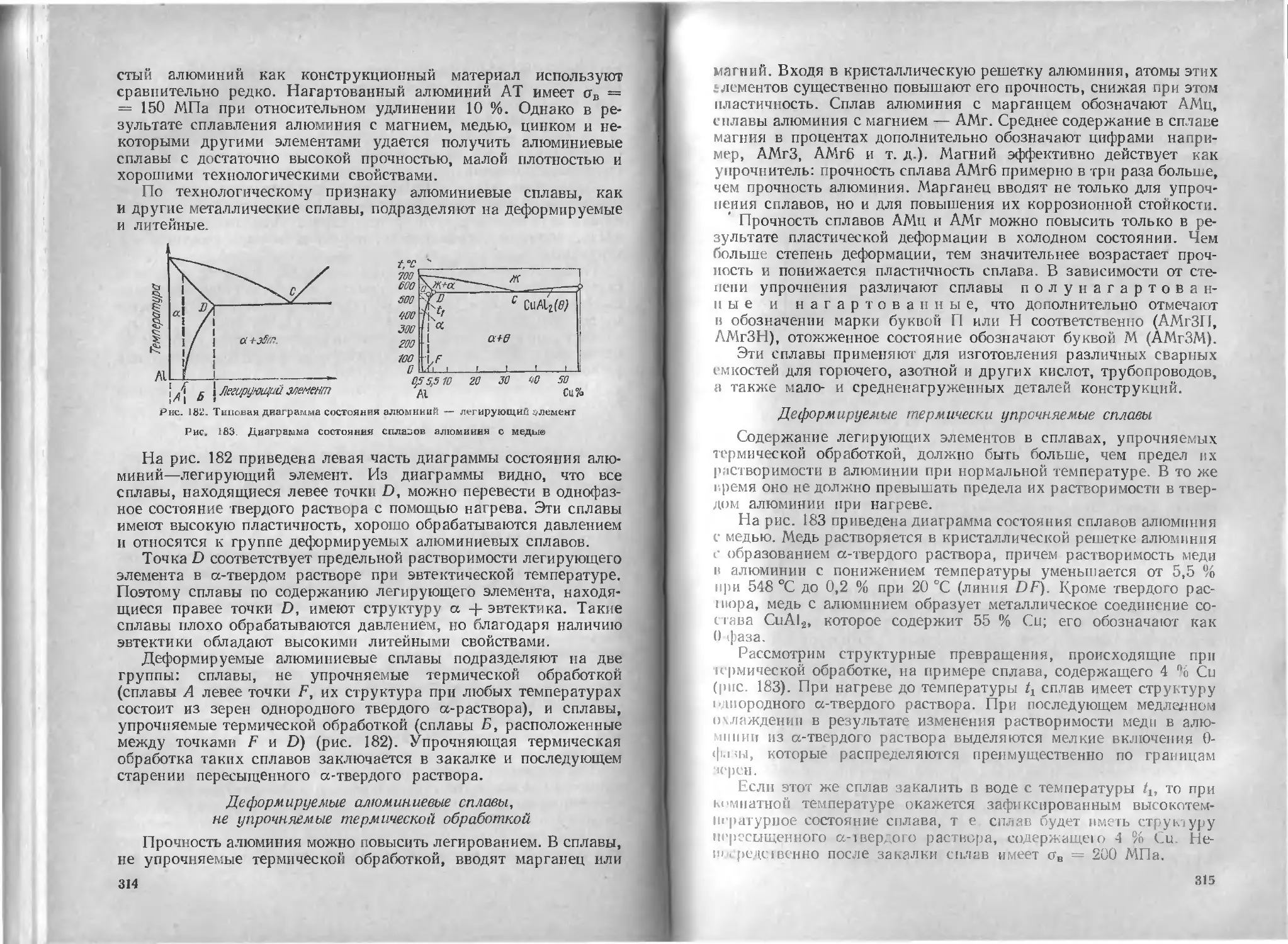

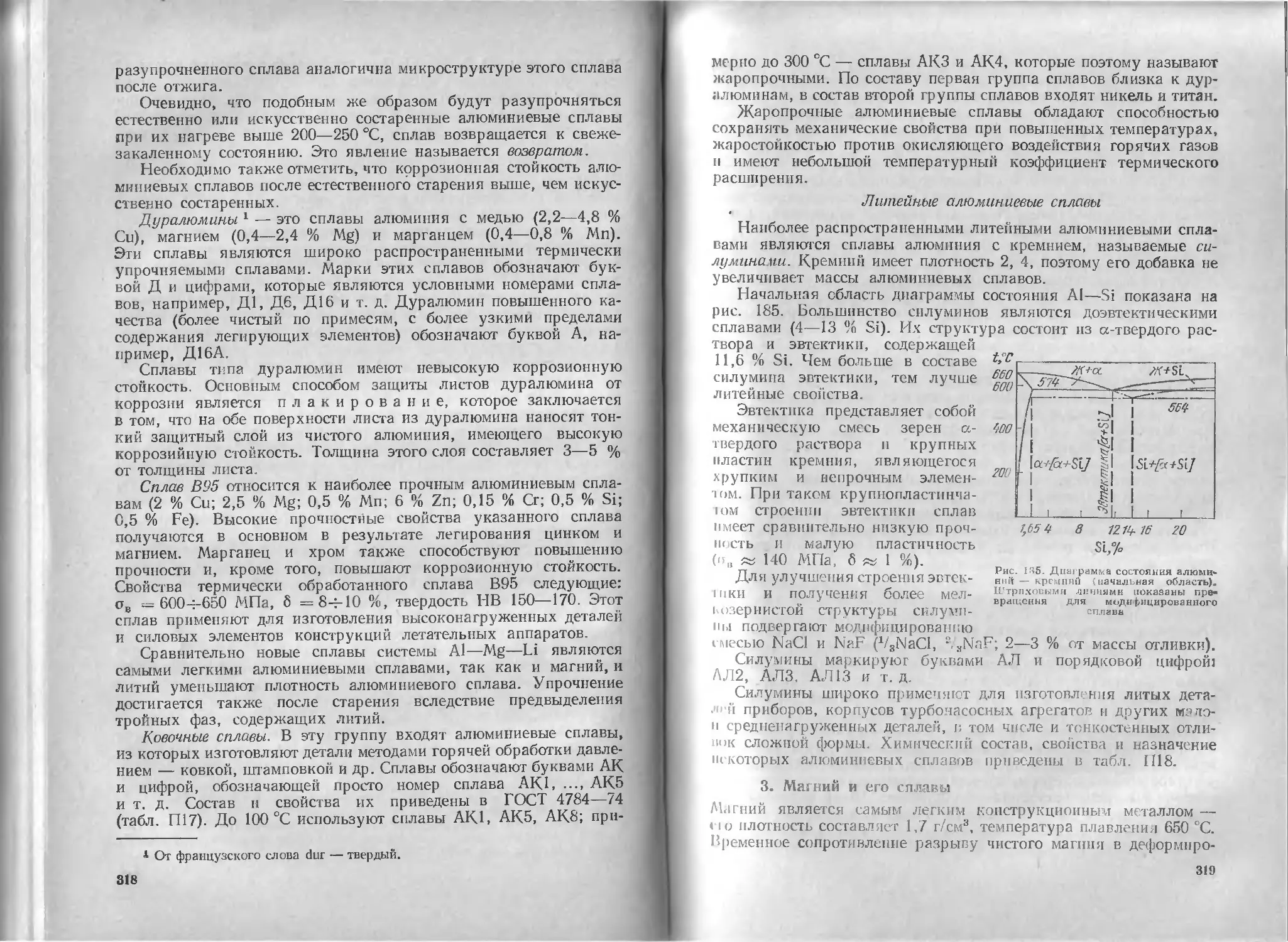

2. Алюминий и его сплавы ....................................... 313

3. Магний и его сплавы . . - ............................... 319

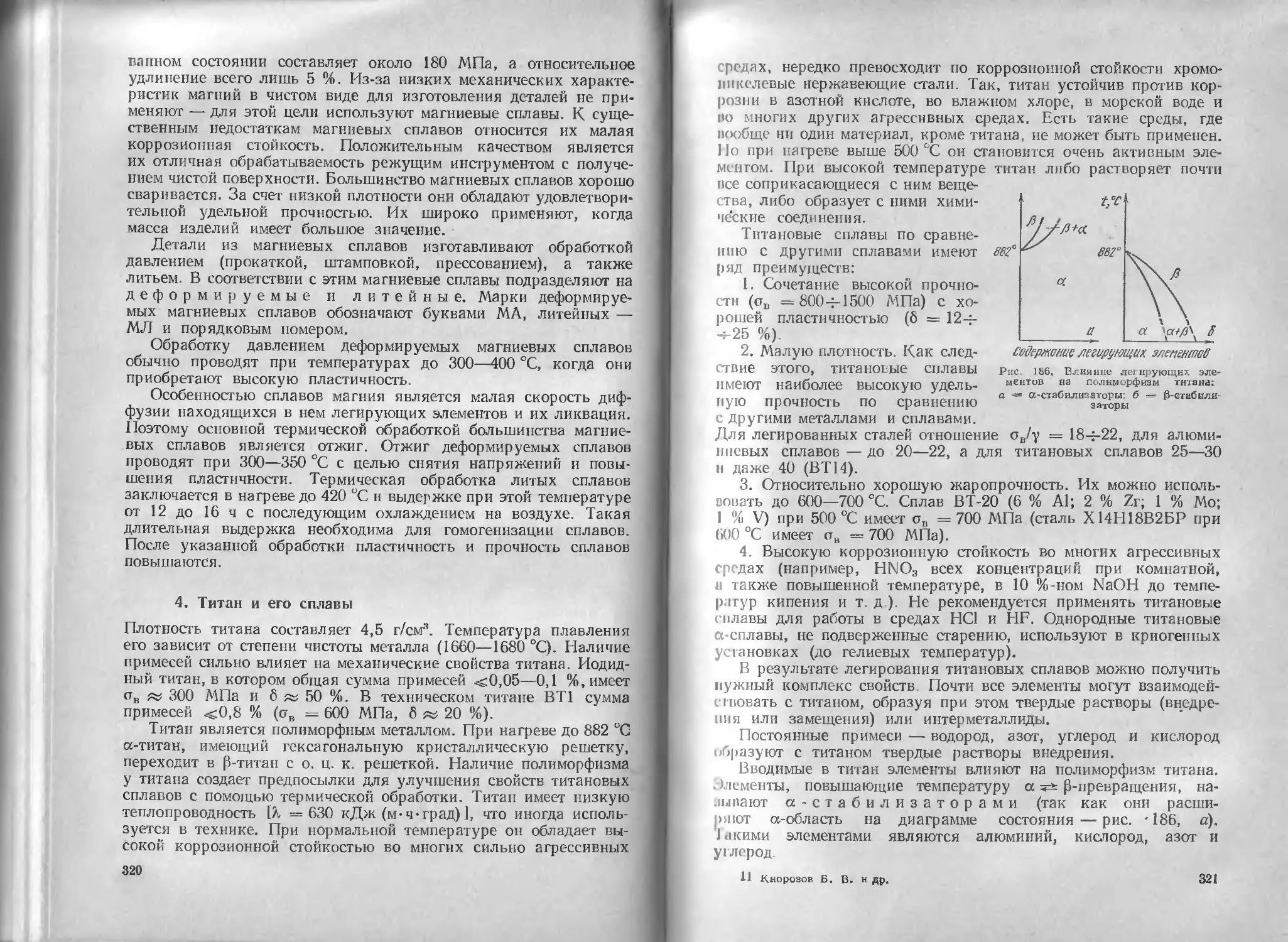

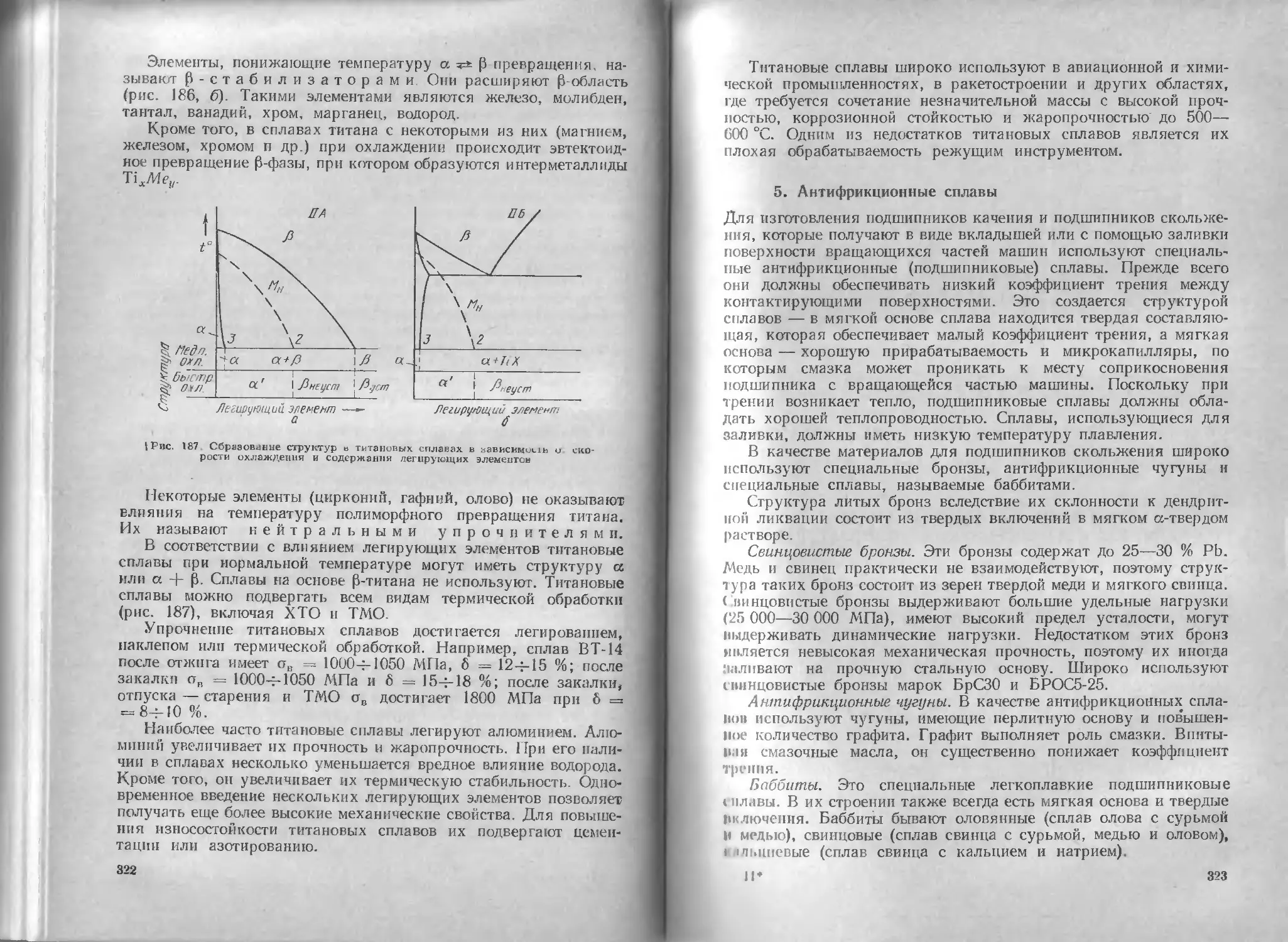

4. Титан и его сплавы.......................................... 320

б. Антифрикционные сплавы ... ..................... 323

Глава XVIII. Металлы и сплавы для работы при низких температурах 324

1. Влияние низких температур на механические свойства металлов и

сплавов ......................................................... 324

2. Металлические материалы для работы при низких температурах . . 326

Раздел т р е т и й. ОСНОВЫ ЛИТЕЙНОГО ПРОИЗВОДСТВА

(Б. В. Кнорозов, Г. А. Усов)...................................... 329

Глава I. Общие сведения .................... .............. 329

1. Основные способы получения отливок............................ 330

2. Развитие отечественного литейного производства . ............ 330

Глава II. Литье в песчаные формы . . ................... 331

1. Литейная технологическая оснастка . . . ............ 331

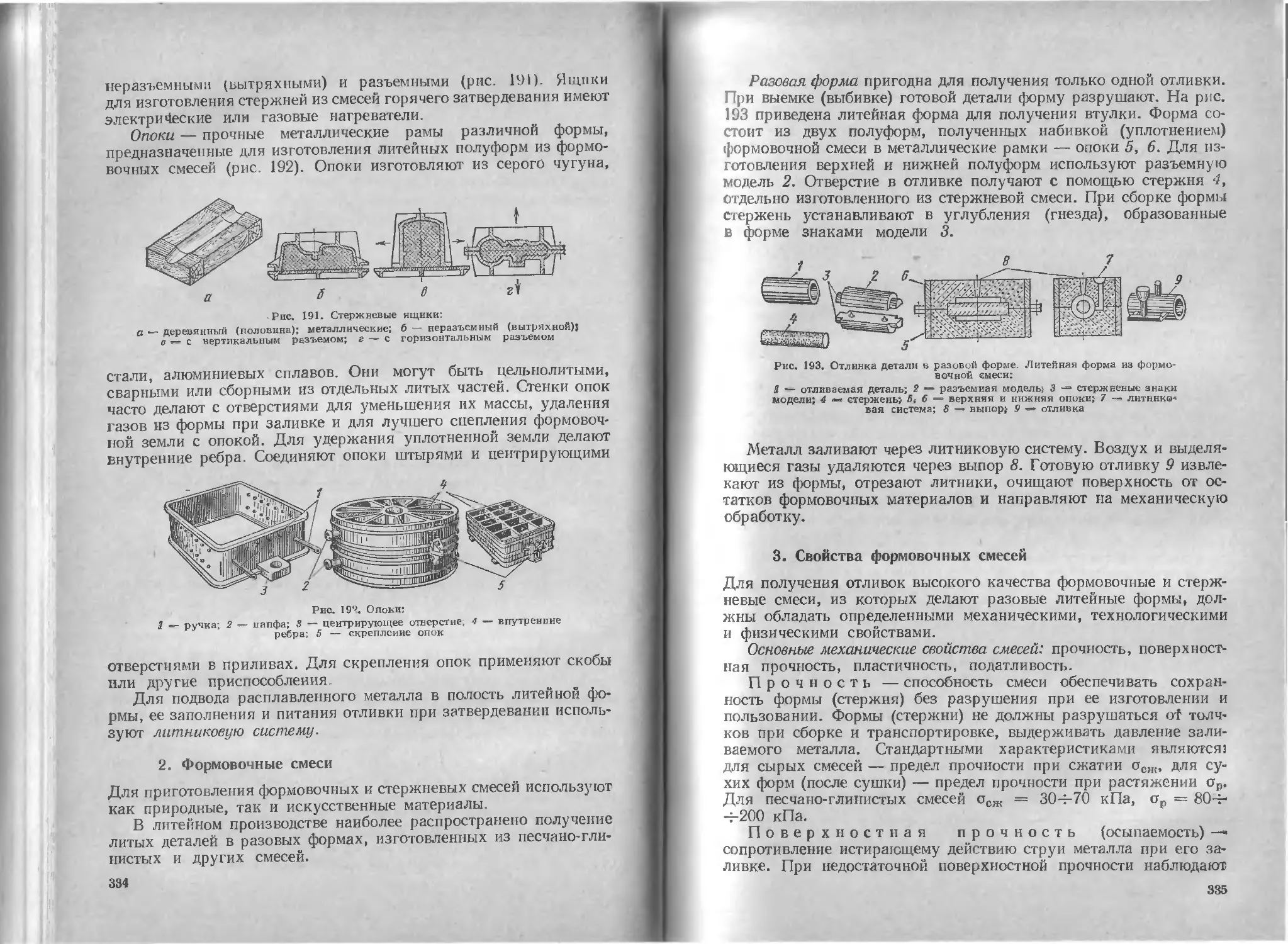

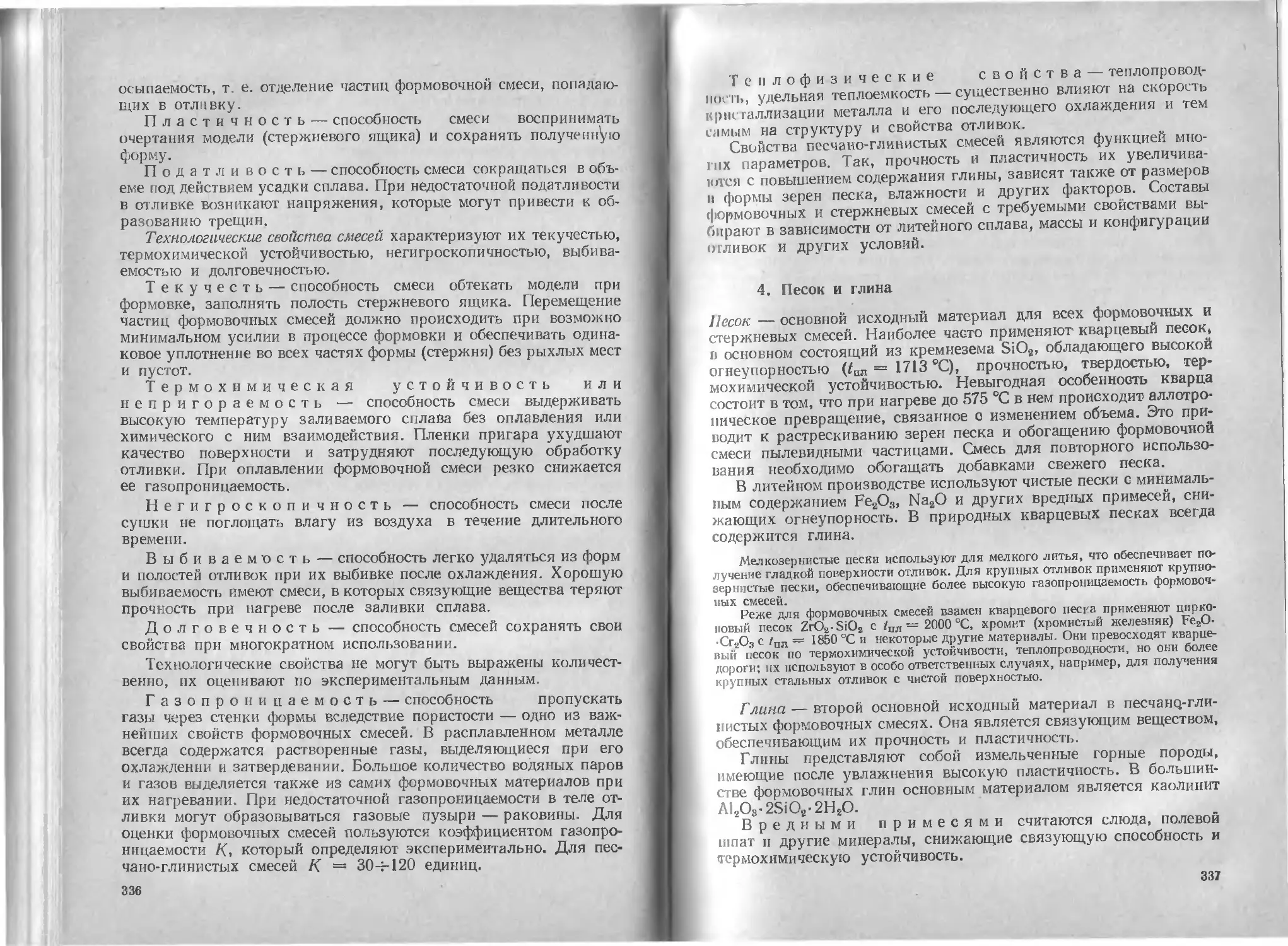

2. Формовочные смеси.......................................... 334

3. Свойства формовочных смесей ................................. 335

4. Песок и глина ............................................... 337

5. Песчано-глинистые смеси...................................... 338

6. Стержневые смеси........................................... 340

7. Специальные формовочные смеси................................ 340

8. Припылы и краски ............................................ 345

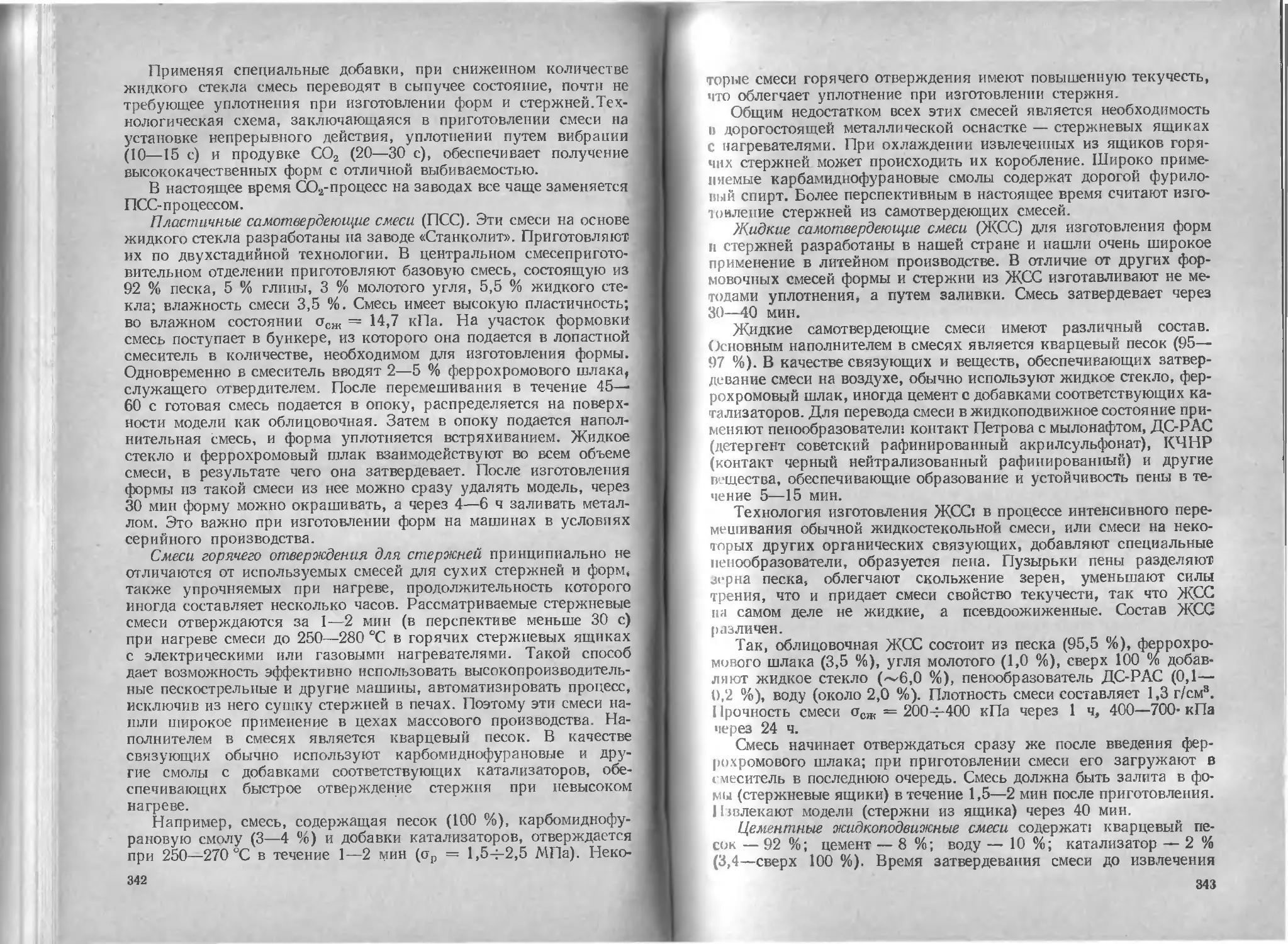

9. Приготовление смесей ... 346

Глава 111. Технология получения отливок ................... .... 347

1. Основные сведения об особенностях конструкции и технологичности

отливок ................................................. ... 347

2. Литниковые системы.............................. . ... 349

3. Прибыли . ...................................... • 351

4. Ручная формовка . . ................... ........... 352

5. Машинная формовка............................................ 35ч

6. Технология машинной формовки................................. 358

7. Особенности технологии изготовления стержней ................ 363

8. Сборка и заливка форм ...................... . . 366

9. Охлаждение, выбивка и очистка отливок - ................ 366

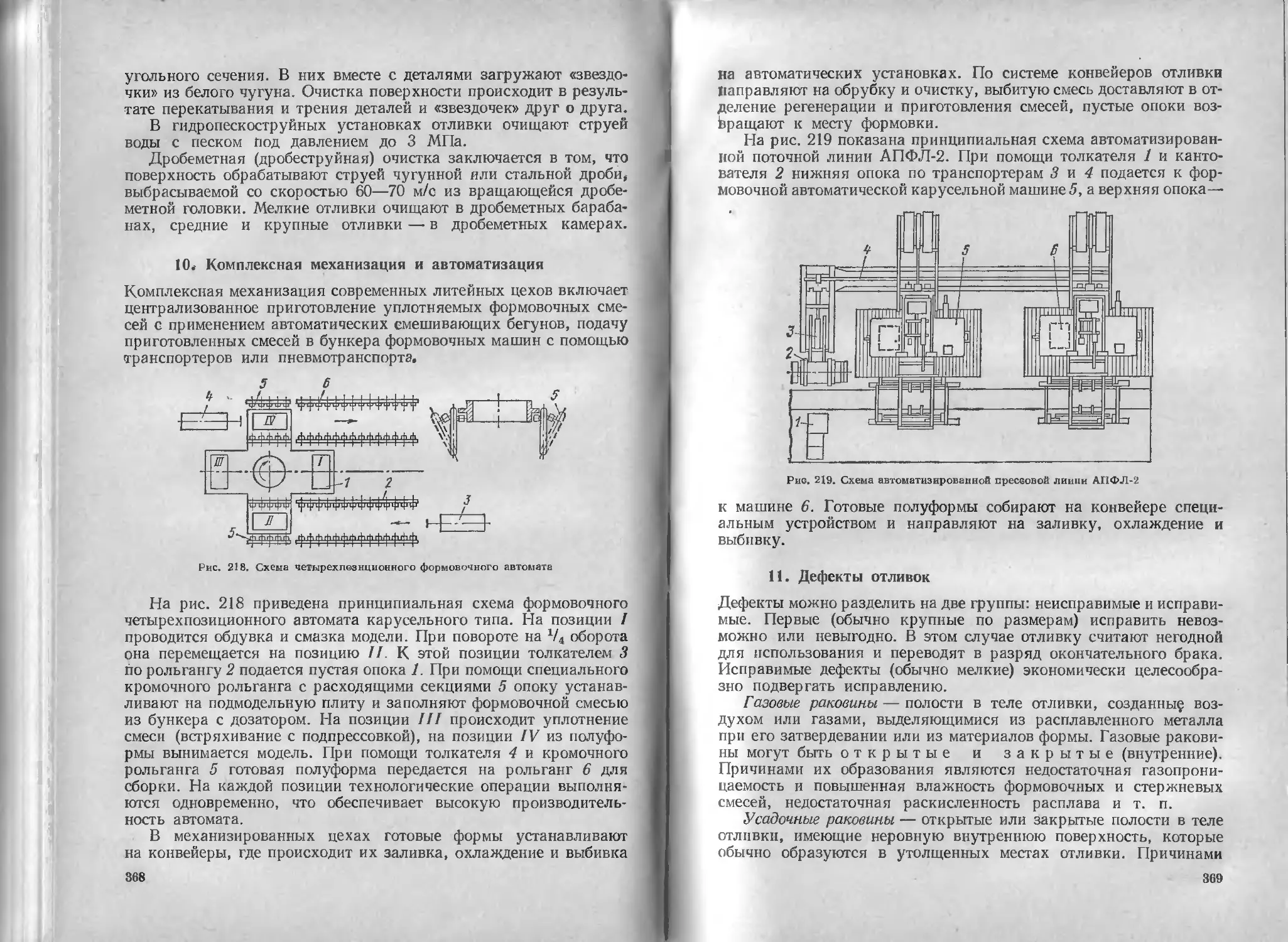

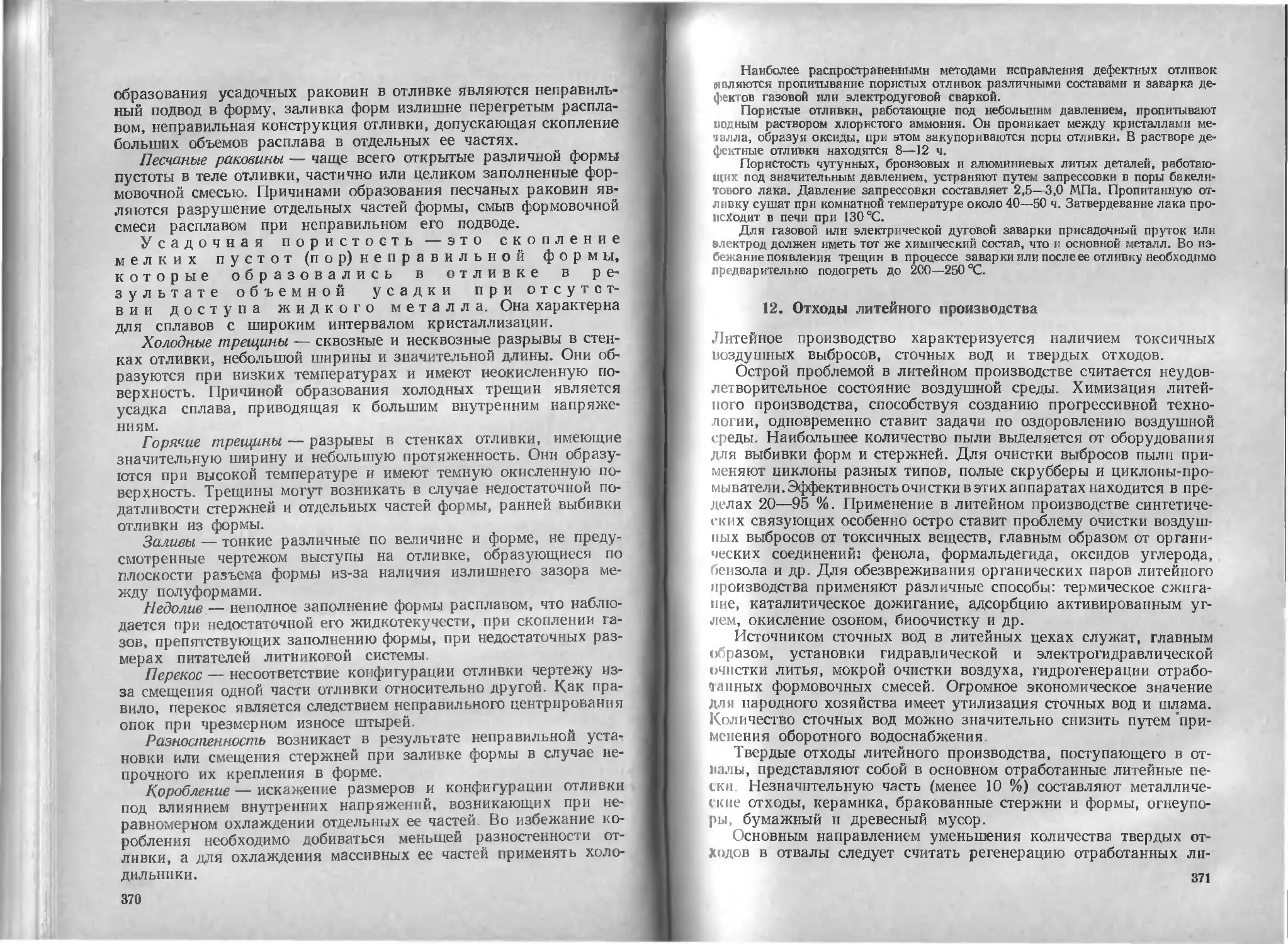

10. Комплексная механизация и автоматизация ..................... 368

11. Дефекты отливок............................................ 369

12. Отходы литейного производства................................ 371

Глава IV. Литейные сплавы ...................... . .......... 372

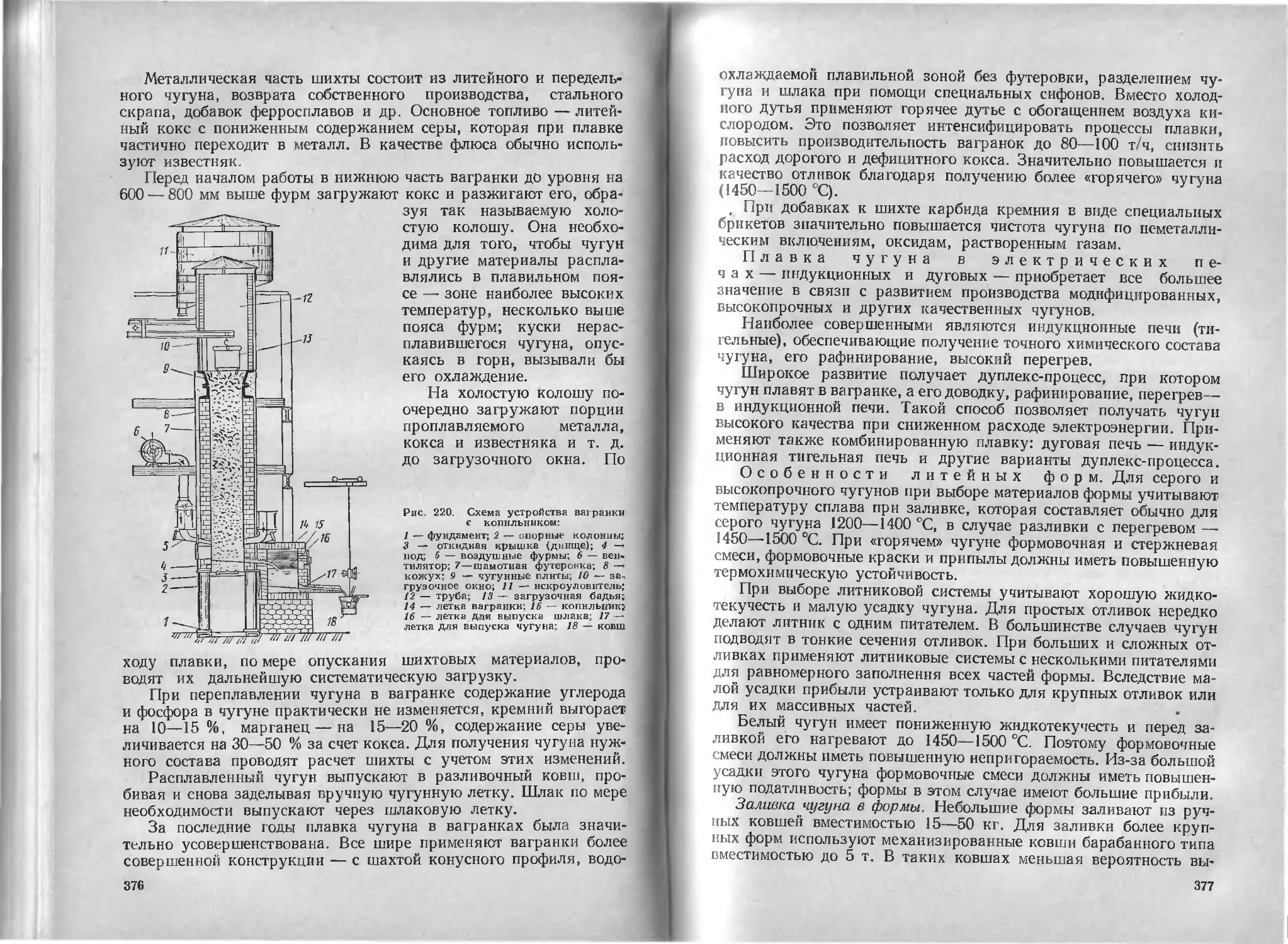

1. Литейные свойства сплавов .................................... 372

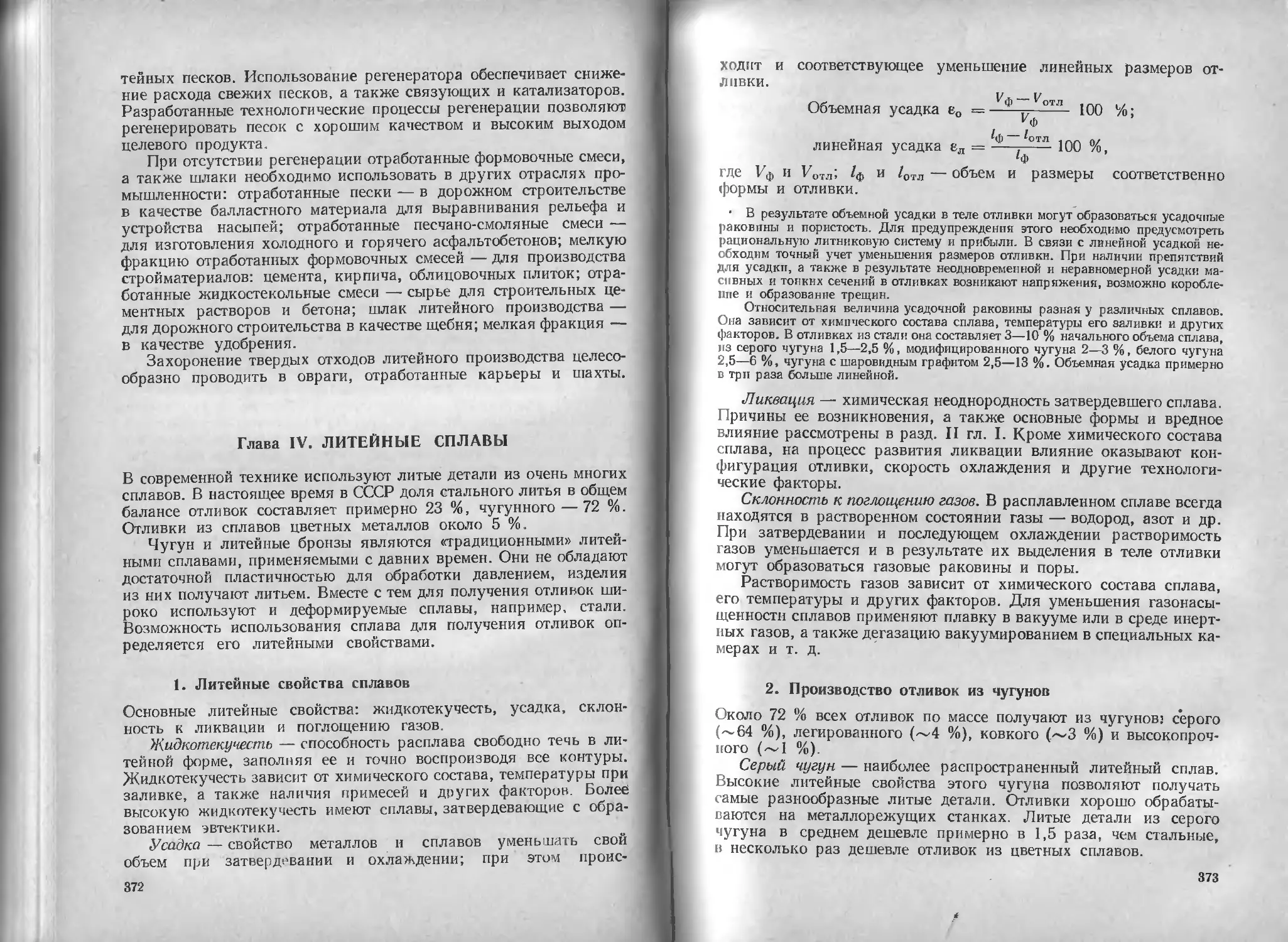

2. Производство отливок из чугунов ............................. 373

6

3. Производство отливок из стали ................................. 378

4. Производство отливок из медных сплавов......................... 380

5. Производство отливок из алюминиевых сплавов.................... 383

6. Производство отливок из магниевых сплавов...................... 385

Глава V. Специальные способы литья................................. 386

1, Литье в оболочковые формы...................................... 387

2. Литье по выплавляемым моделям ................................. 391

3. Литье в металлические формы.................................... 395

4. Литье под давлением ........................................... 397

5. Центробежное литье............................................. 401

6. Другие способы литья.................................. . . . 402

Раздел четвертый. ОБРАБОТКА МЕТАЛЛОВ ДАВЛЕНИЕМ

(А. В, Третьяков) . ........................................... - . 406

Глава I. Общие сведения.............................................. 406

1. Классификация методов обработки металлов давлением........... 406

2. Назначение и классификация механического оборудования .... 410

3. Основные положения обработки металлов давлением . ............... 414

4. Краткие сведения из теории пластической деформации металлов . . . 420

Глава II. Нагрев металла ............................................ 423

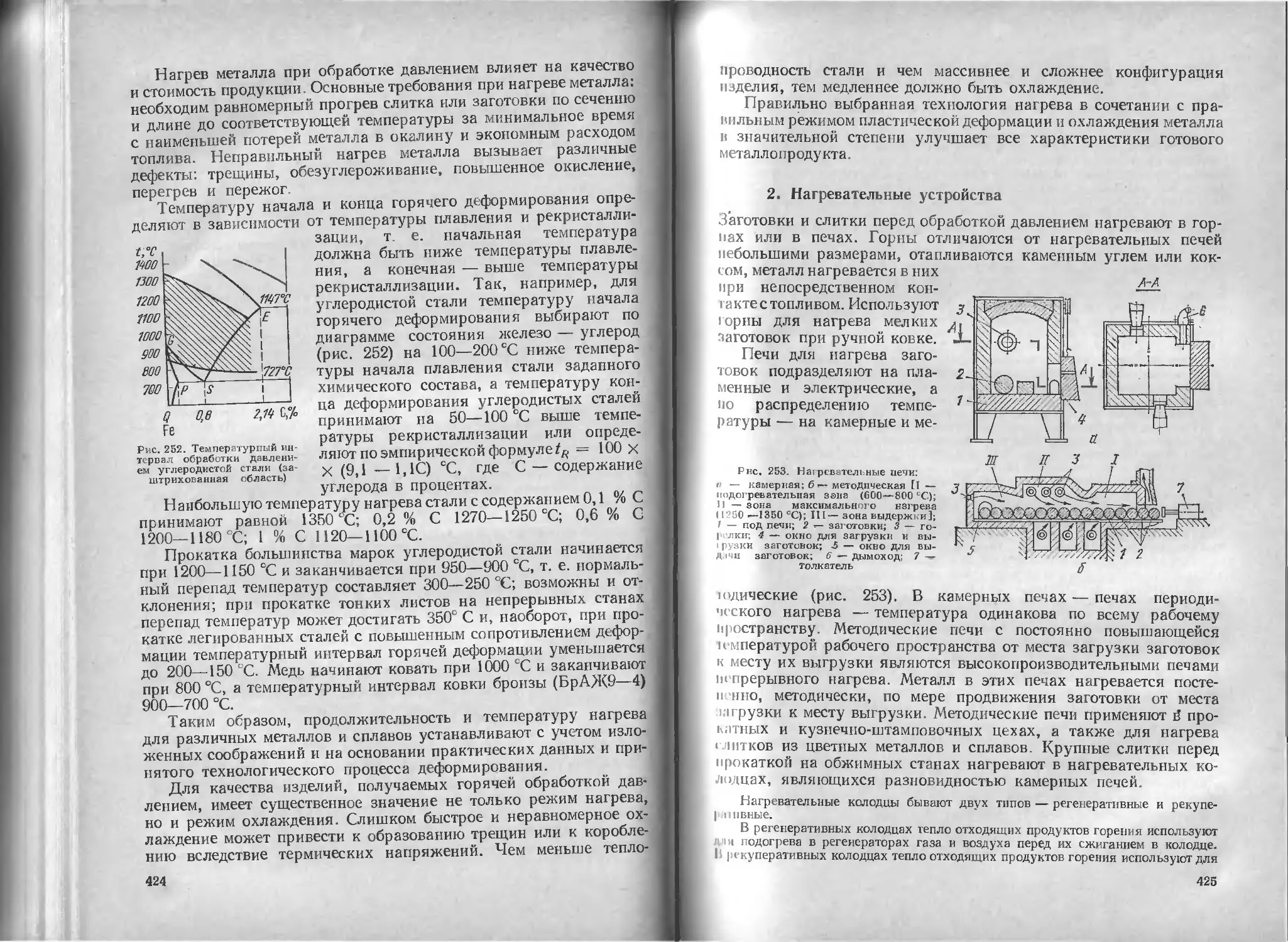

1. Режим нагрева металла ............................................ 423

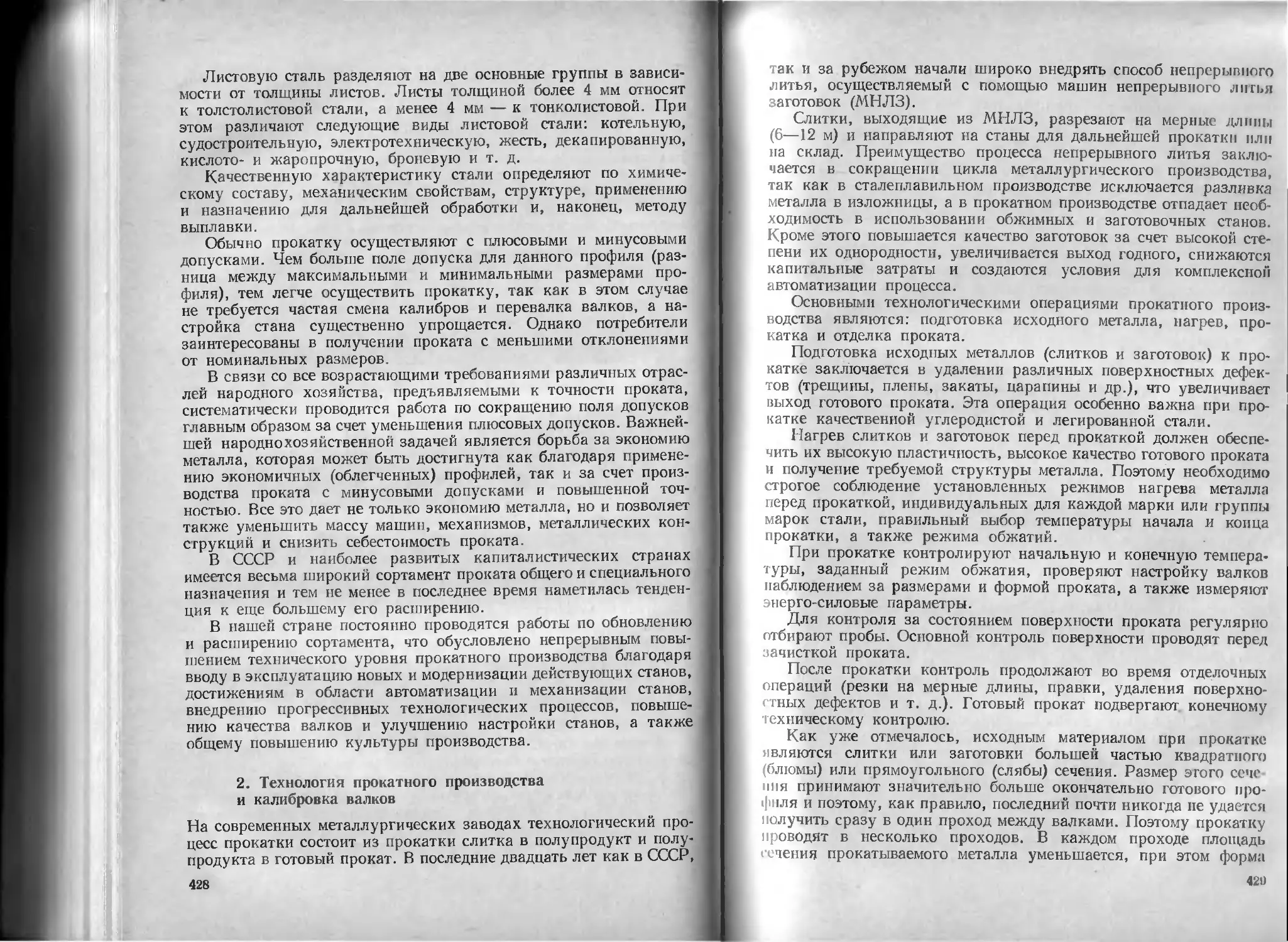

2. Нагревательные устройства.................................... 425

Глава III. Основы прокатного производства ........................... 426

1. Сортамент прокатной продукции.................................... 426

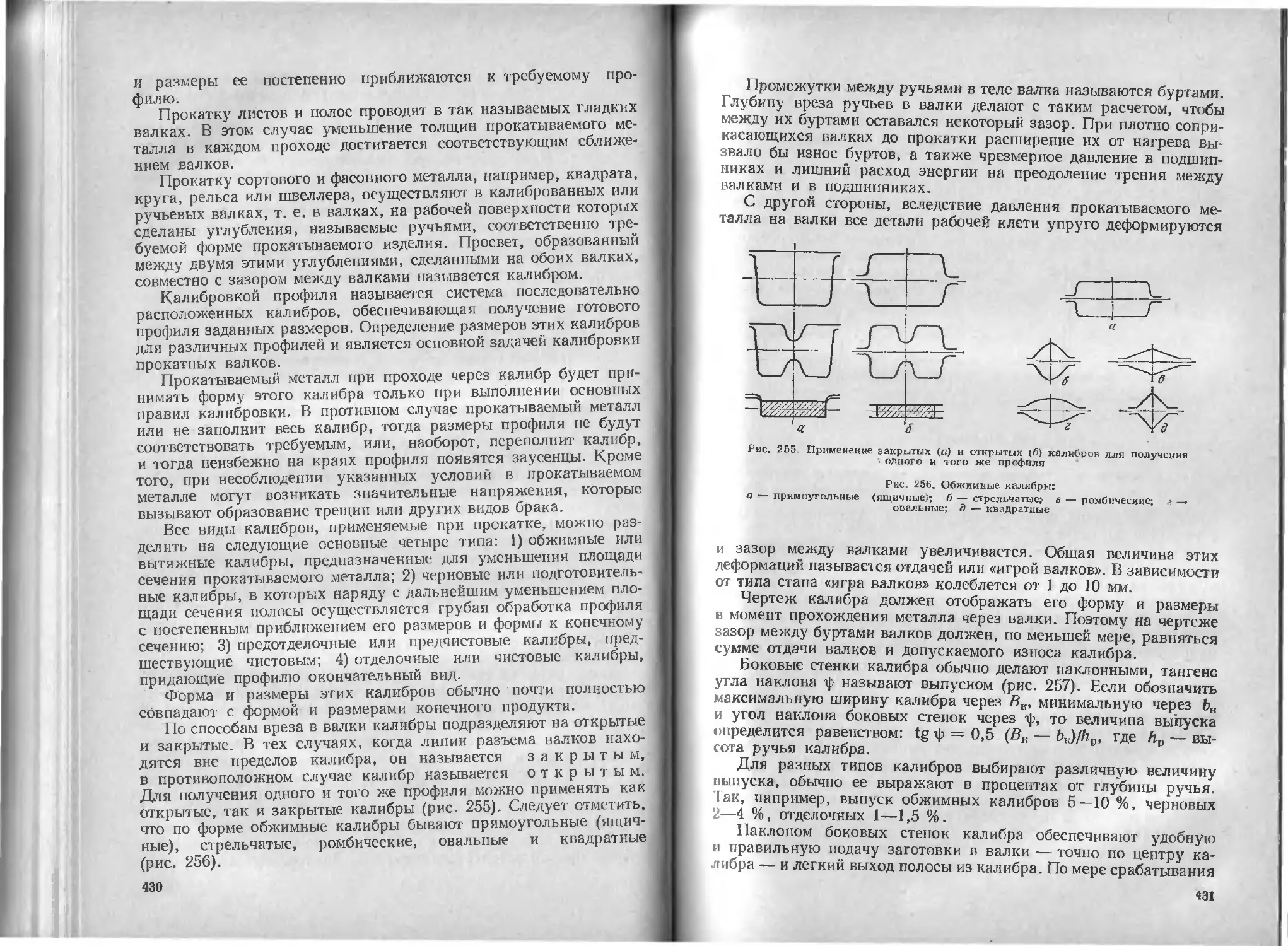

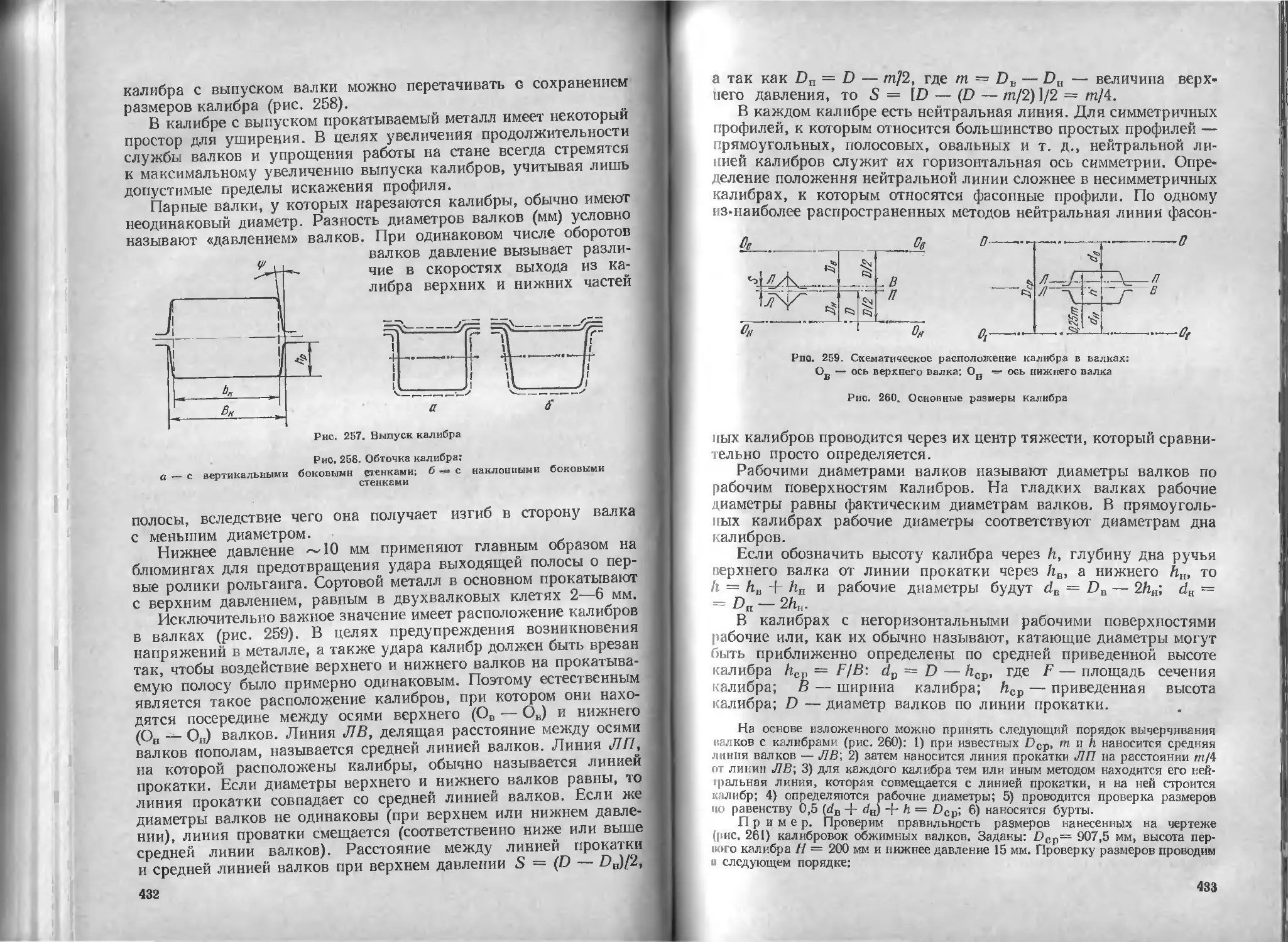

2. Технология прокатного производства и калибровка валков .... 428

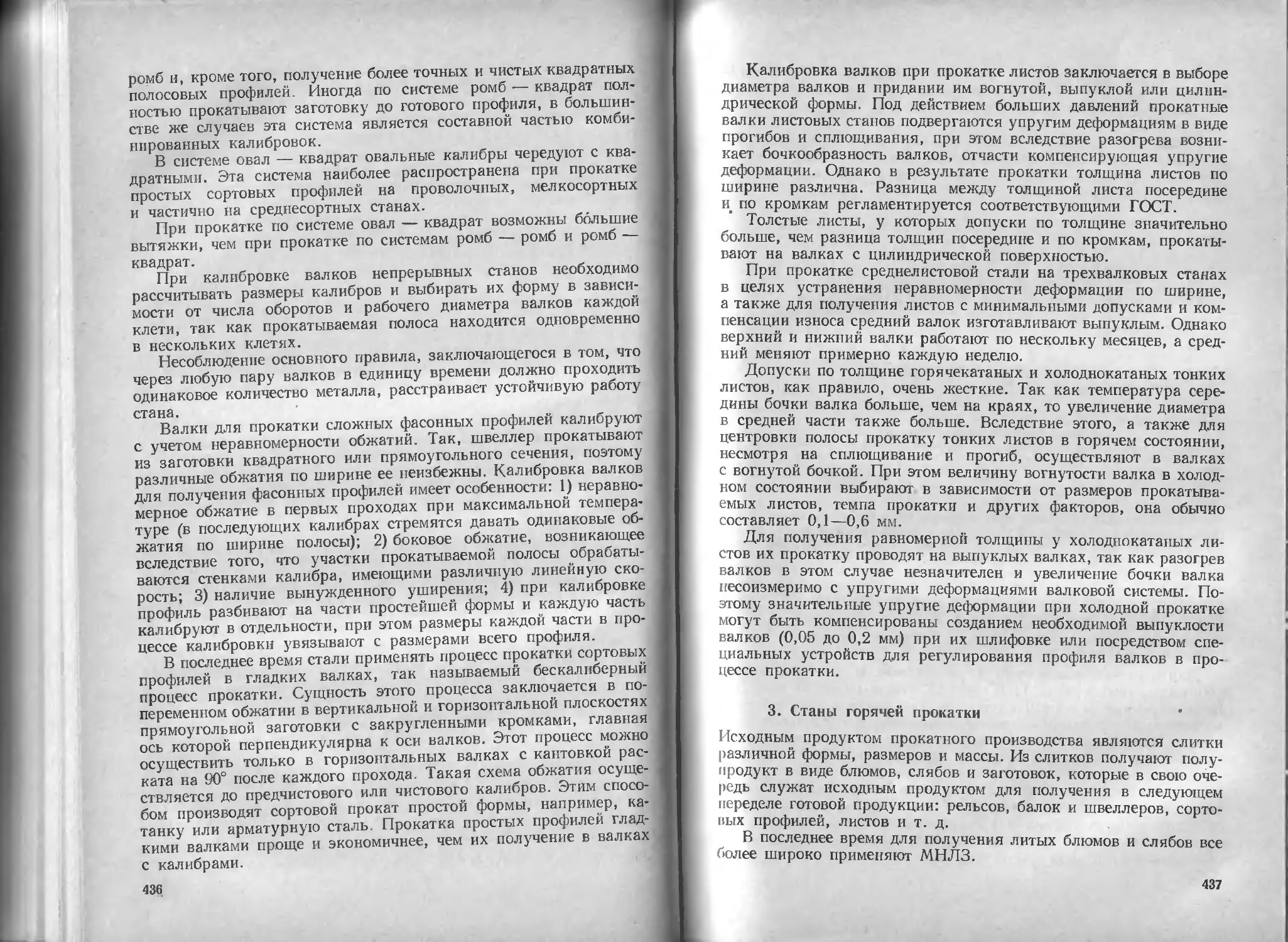

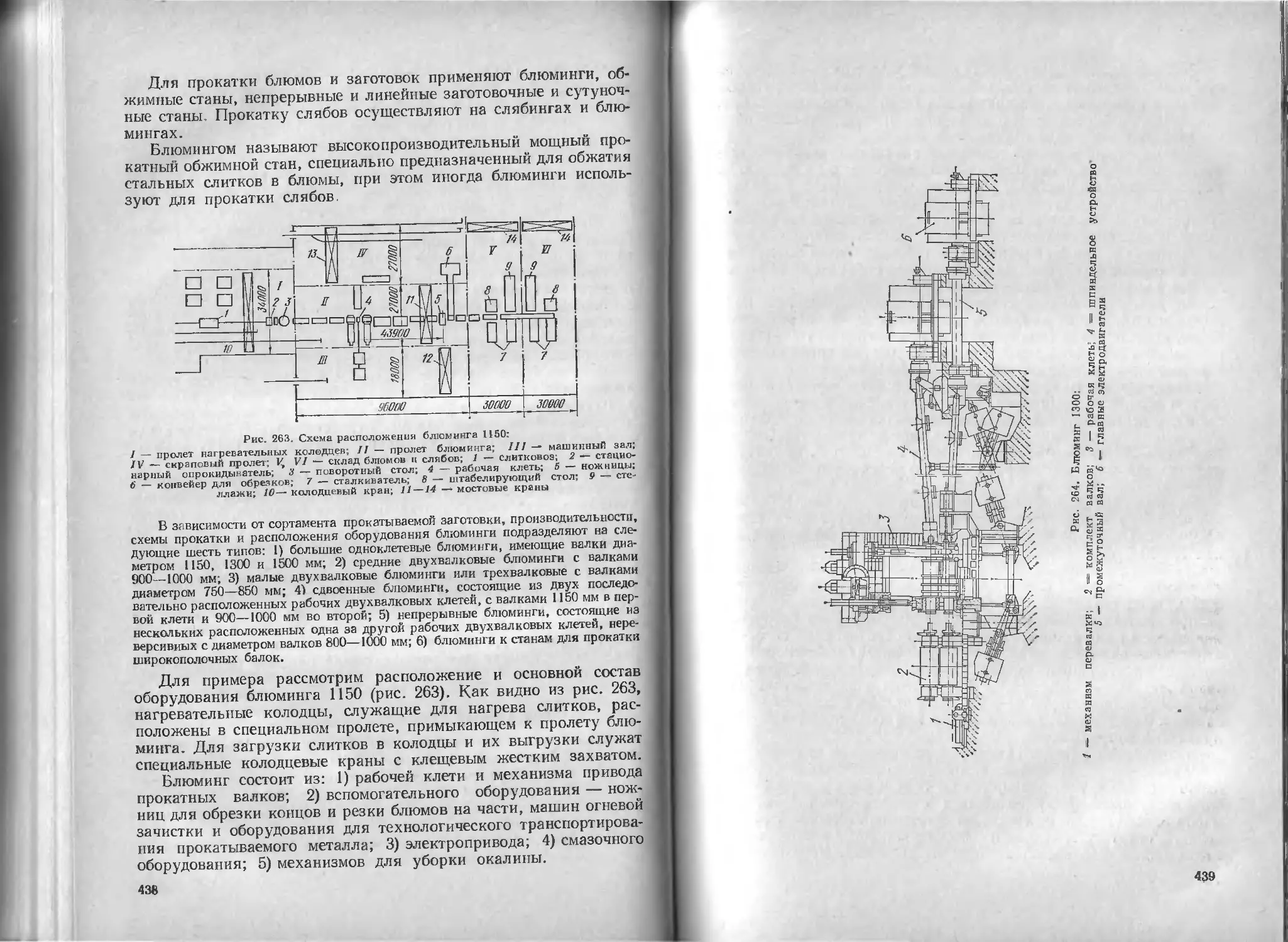

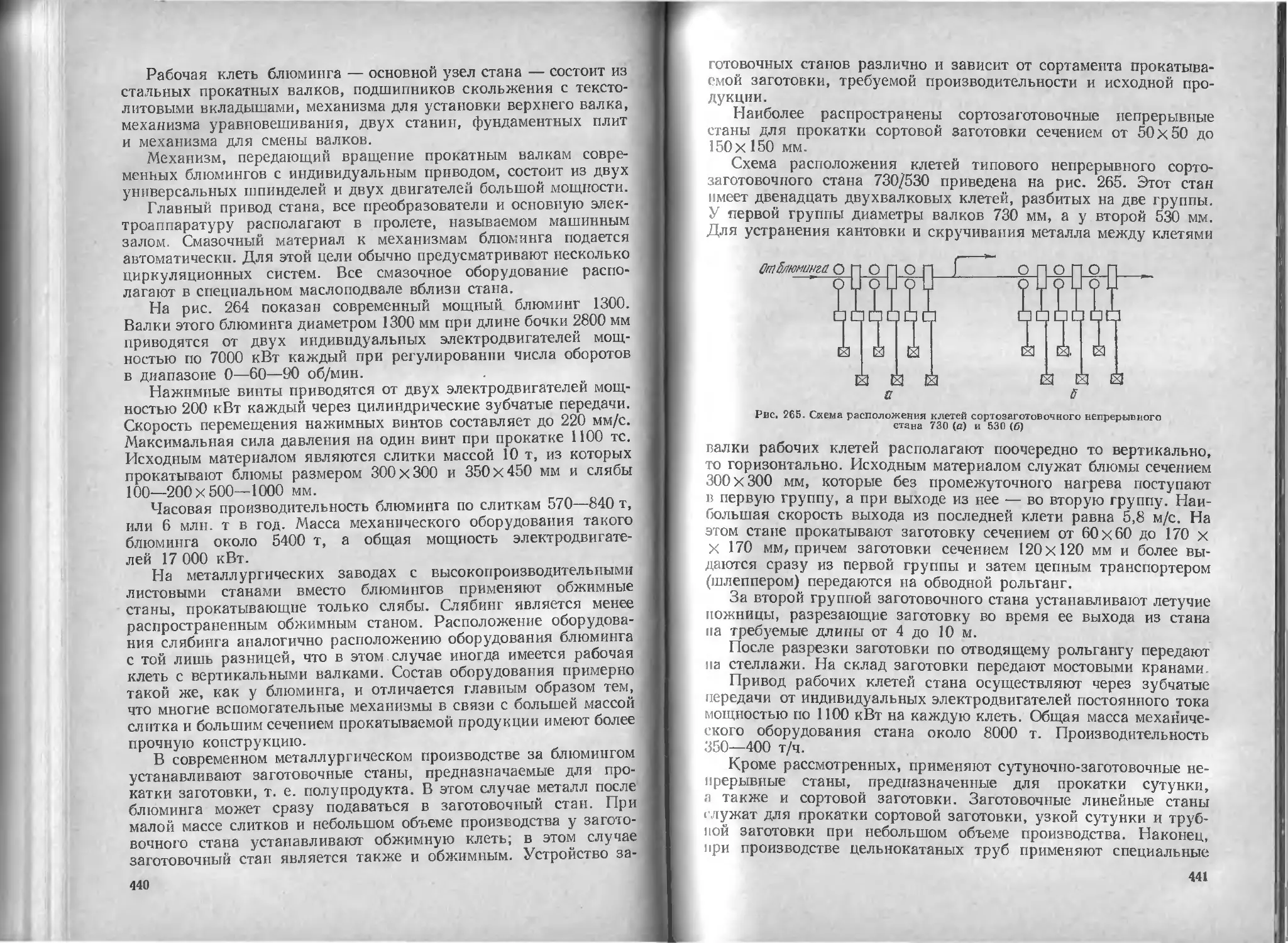

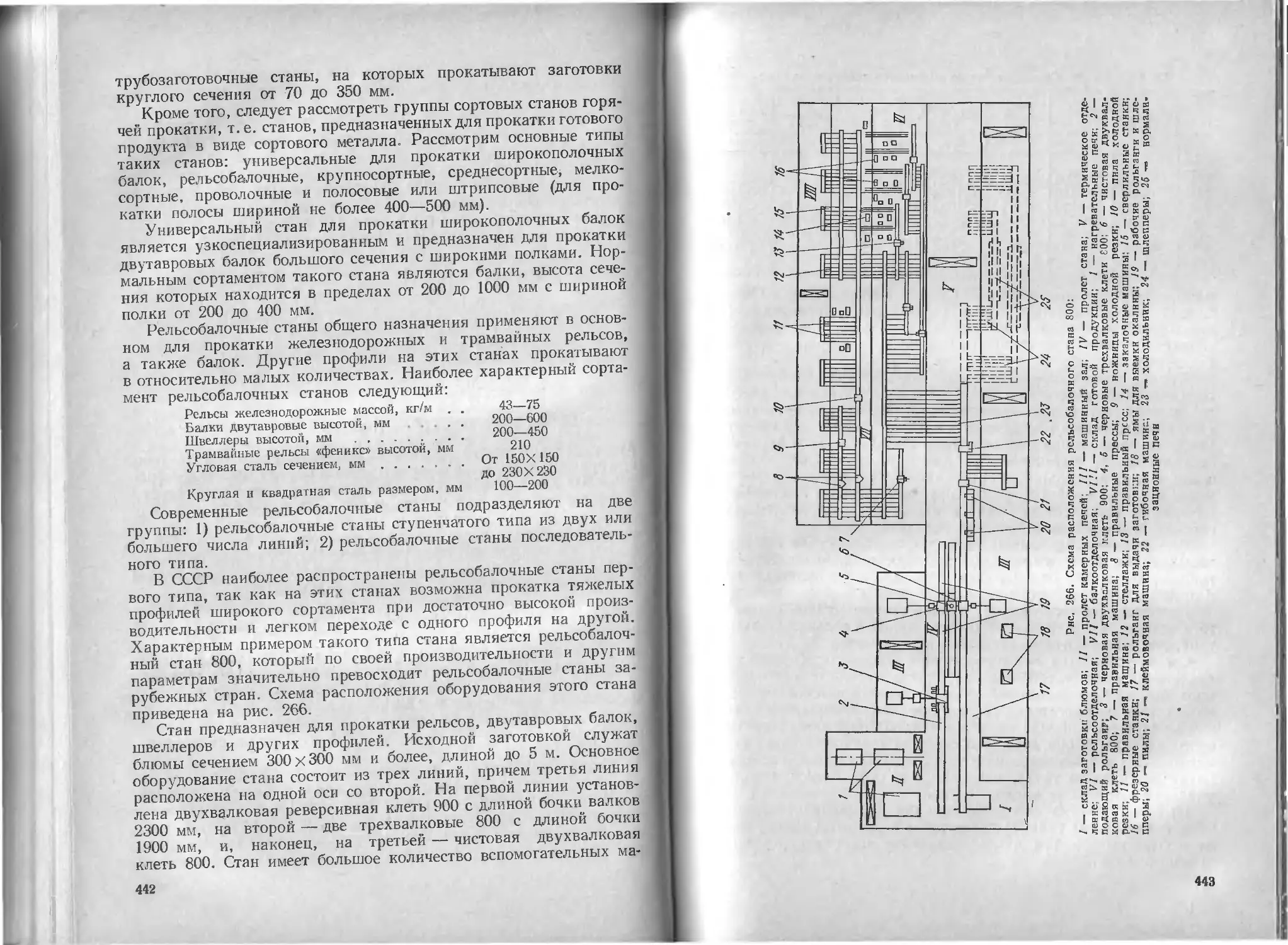

3. Станы горячей прокатки........................................... 437

4. Станы холодной прокатки ......................................... 447

5. Вспомогательное оборудование прокатных цехов..................... 455

6. Состав и структура прокатных цехов.............................. 460

Глава IV. Производство труб и специальных профилей................... 461

1, Сортамент и способы производства труб ........................... 461

2. Трубопрокатные станы............................................. 463

3. Прокатка специальных профилей.................................... 471

4. Прокатка колес и бандажей ......................................, 475

Глава V, Ковка, штамповка, прессование и волочение.................. 478

I. Сущность и сопоставление процессов............................... 478

2. Технология ковки и штамповки .................................... 479

3. Технологический процесс прессования ............................. 487

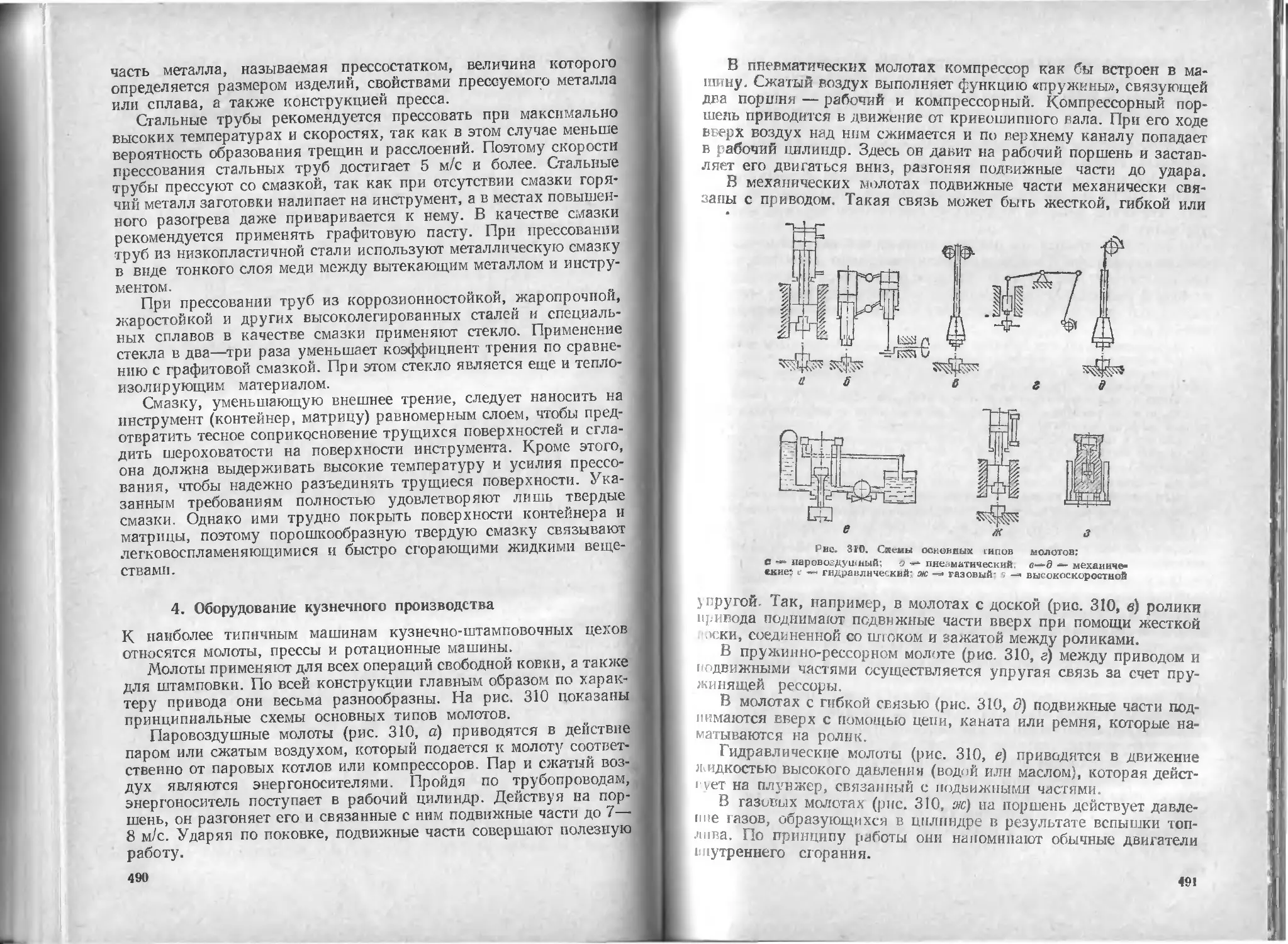

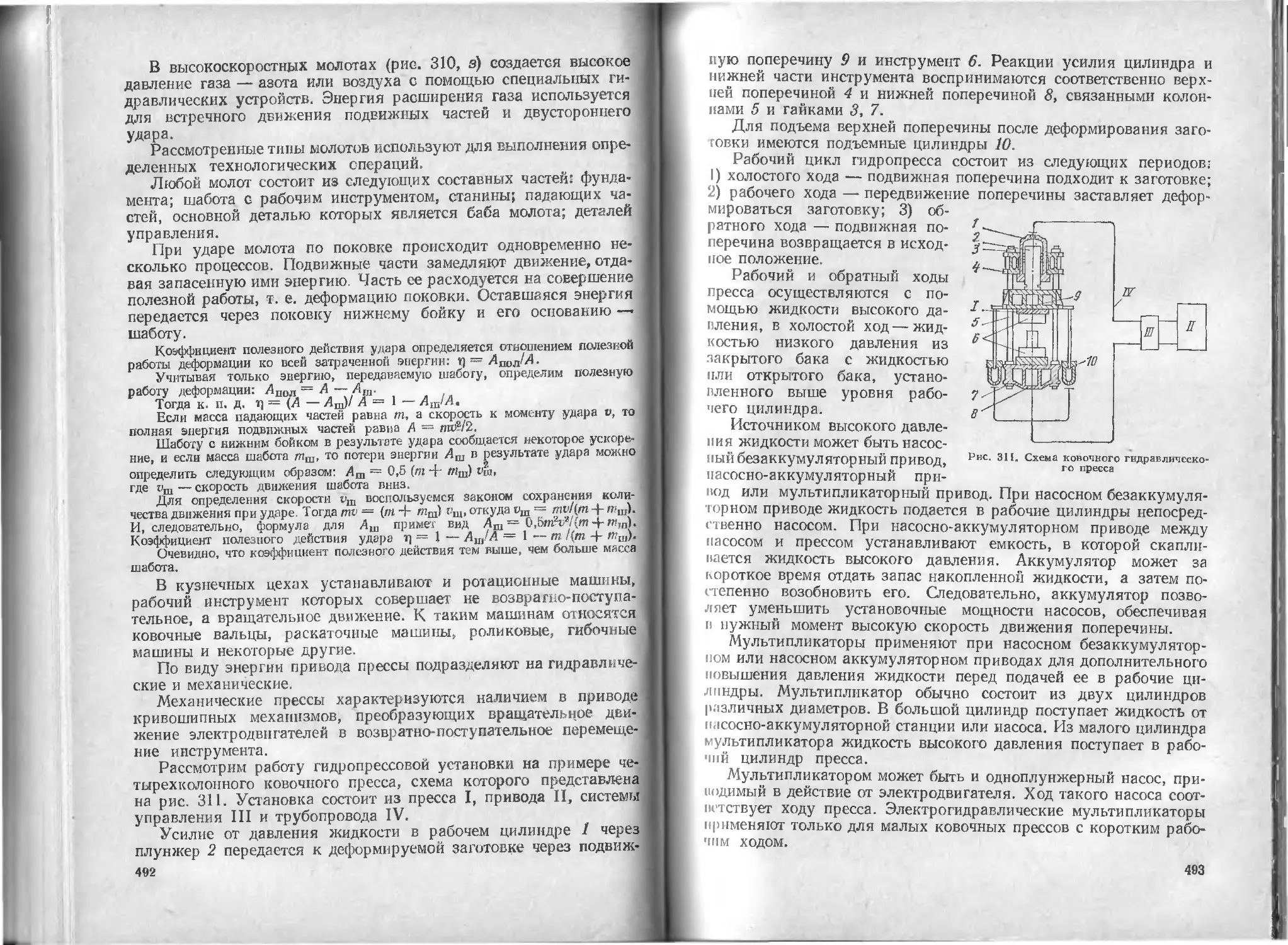

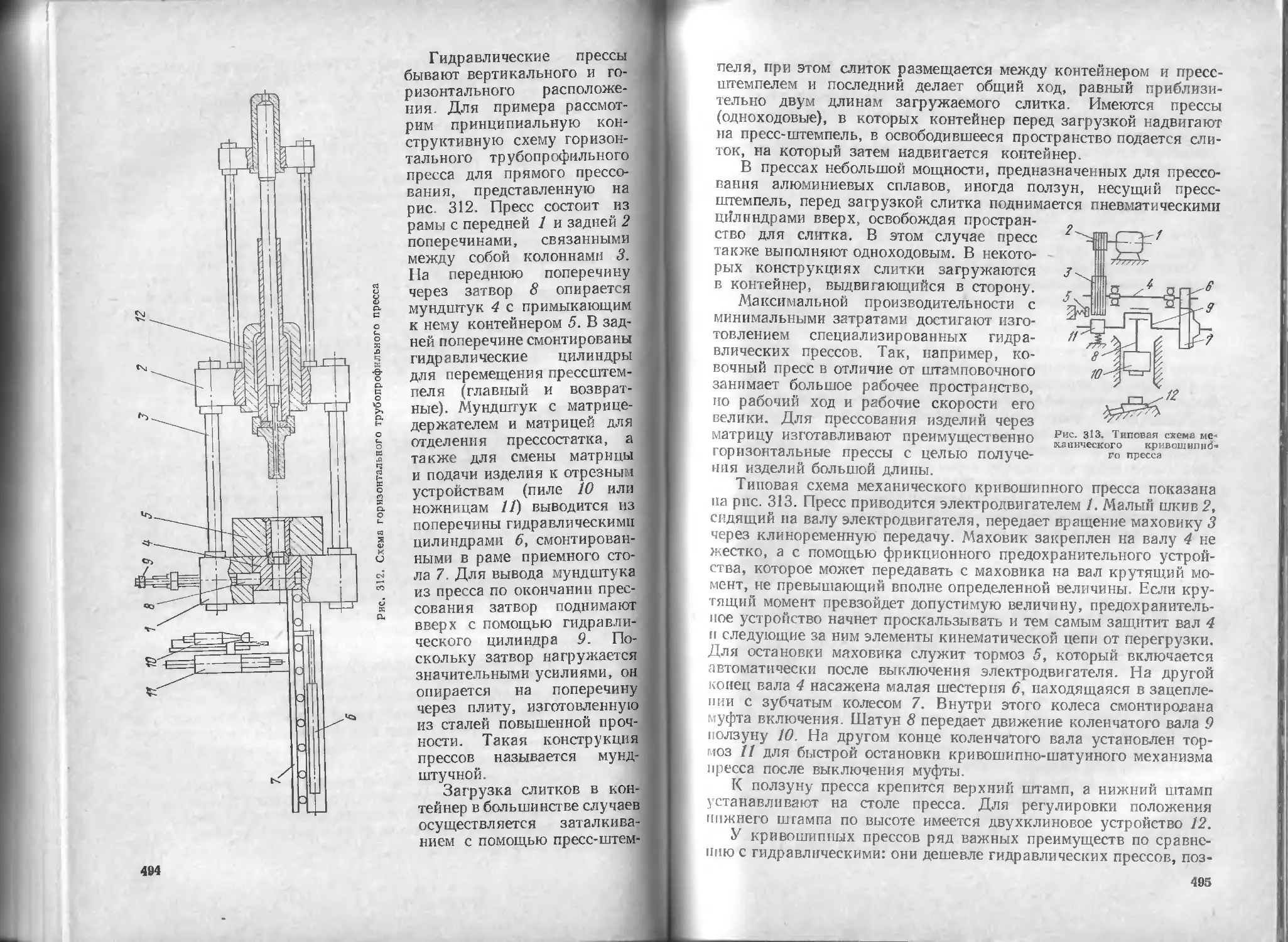

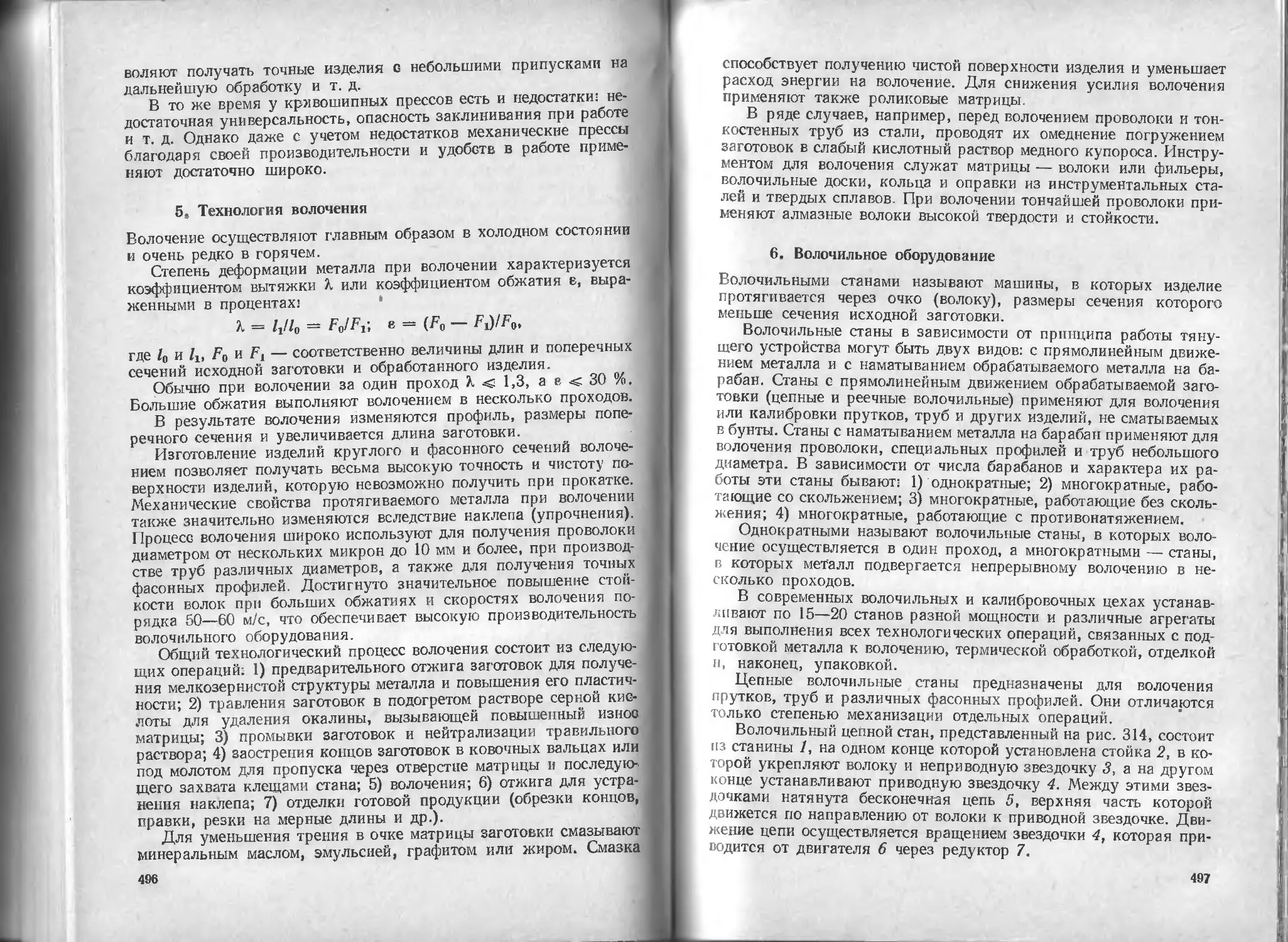

4. Оборудование кузнечного производства............................. 490

5. Технология волочения............................................. 496

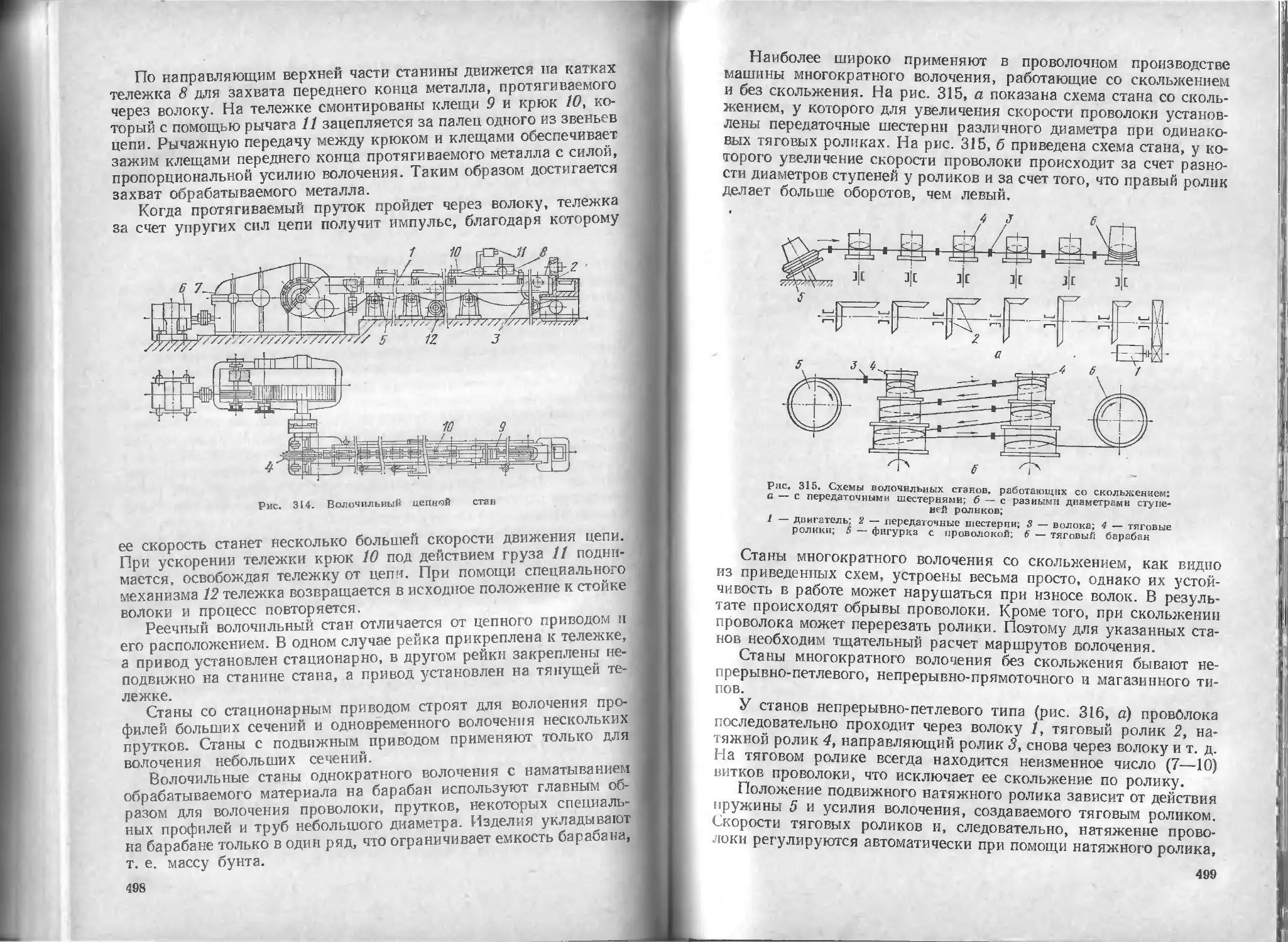

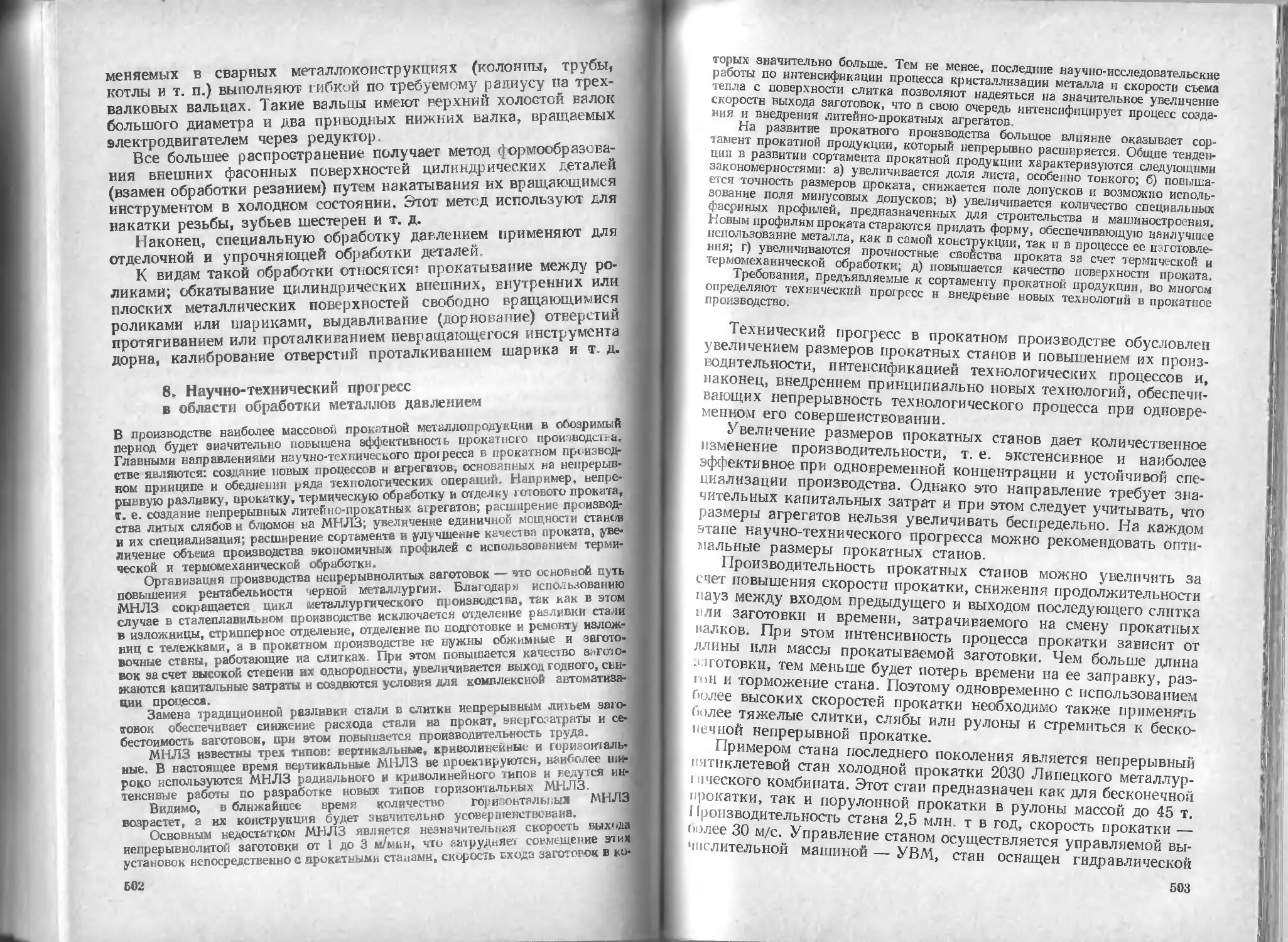

6, Волочильное оборудование...................................... . 497

7. Новые и специальные направления обработки металлов давлением 501

8. Научно-технический прогресс в области обработки металлов давлением 502

7

Раздел пятый. СВАРКА И ПАЙКА (Я. А. Китаев). .... 505

Глава I. Общие сведения о сварке и пайке.......................... 505

Глава II. Электросварка плавлением................................ 507

J. Дуговая сварка 507

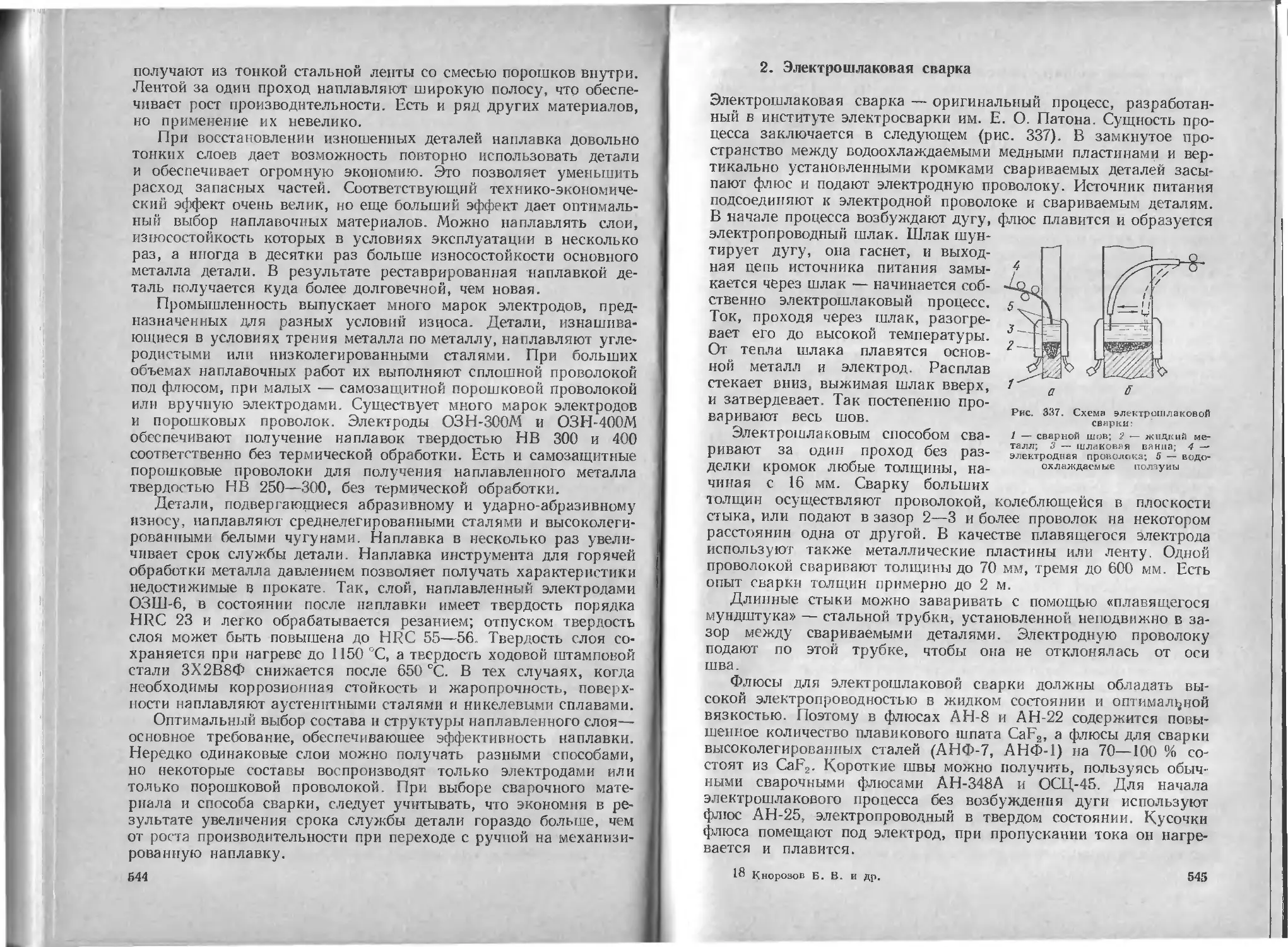

2. Электрошлаковая сварка........................................ 545

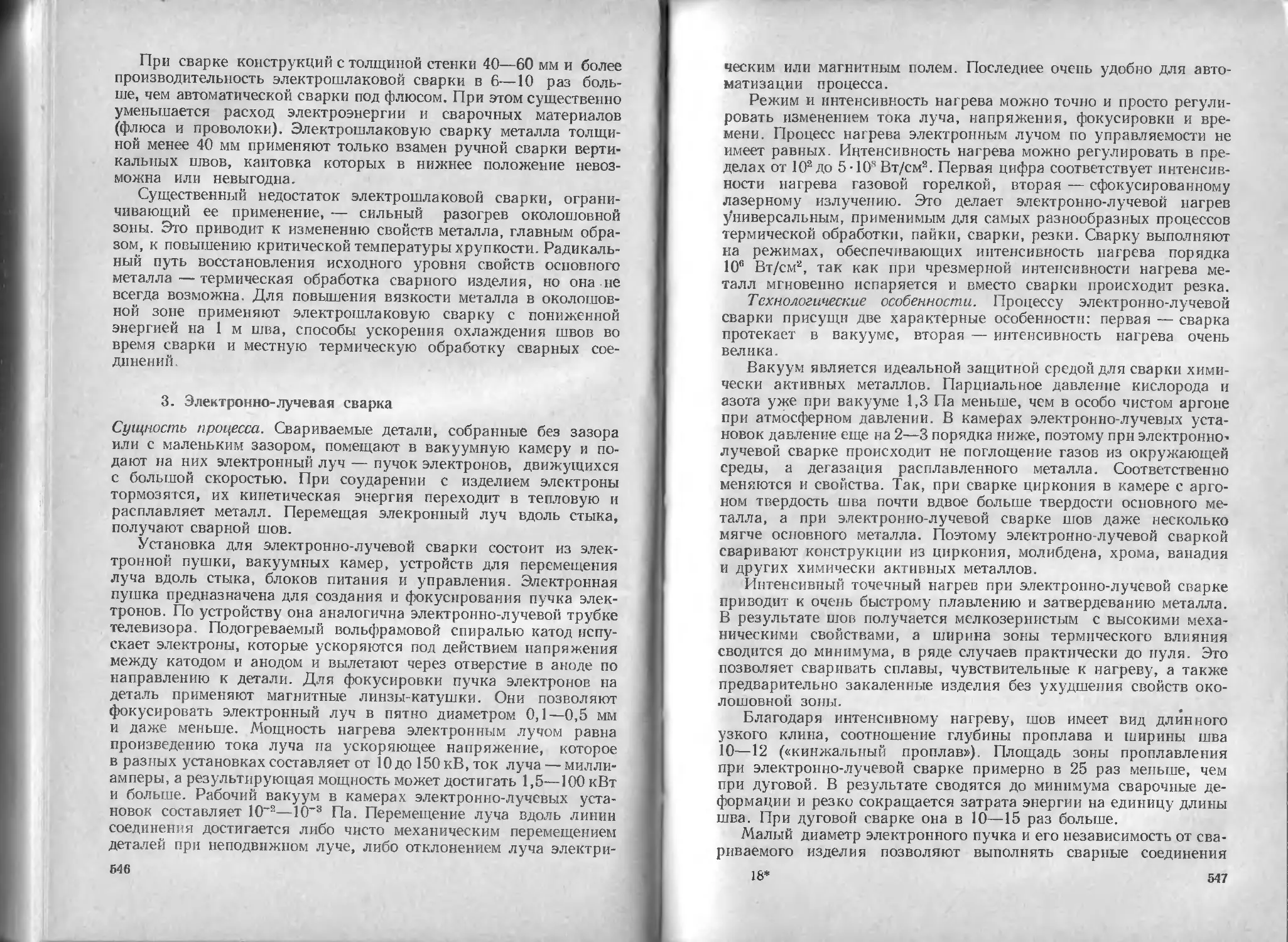

3. Электронно-лучевая сварка .................................... 546

4. Свариваемость н особенности сварки плавлением сталей, чугунов и

некоторых цветных металлов........................................ 548

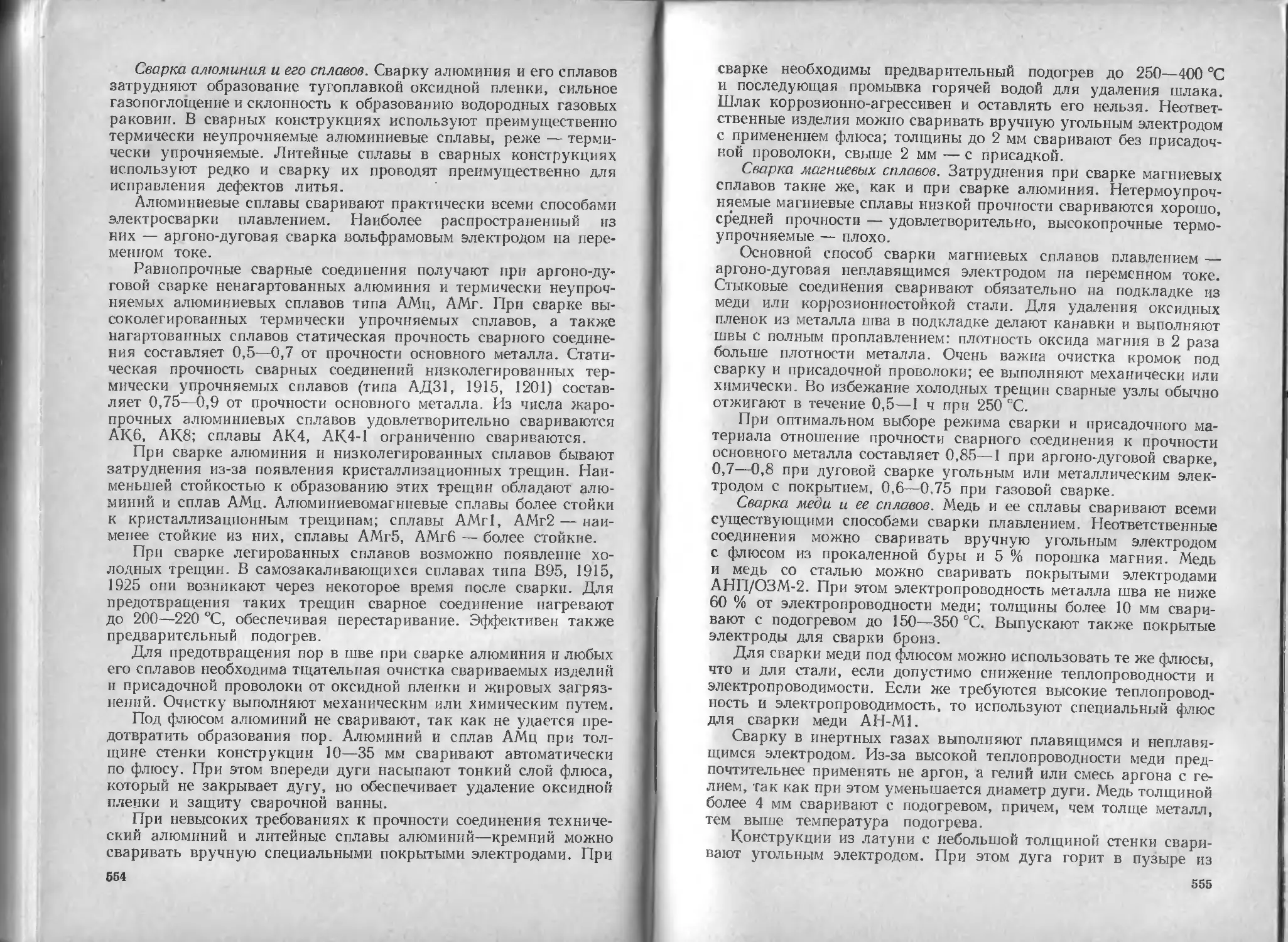

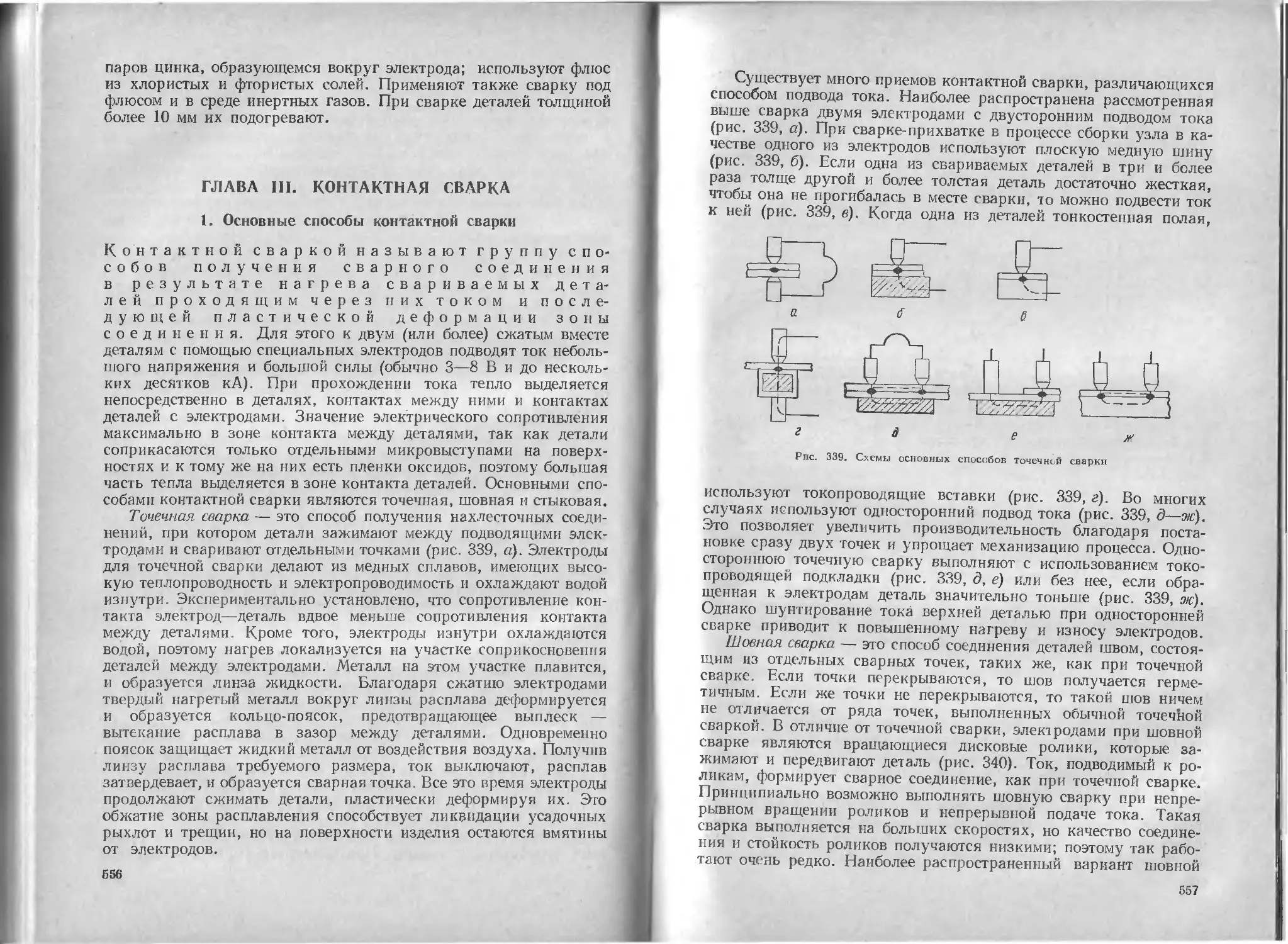

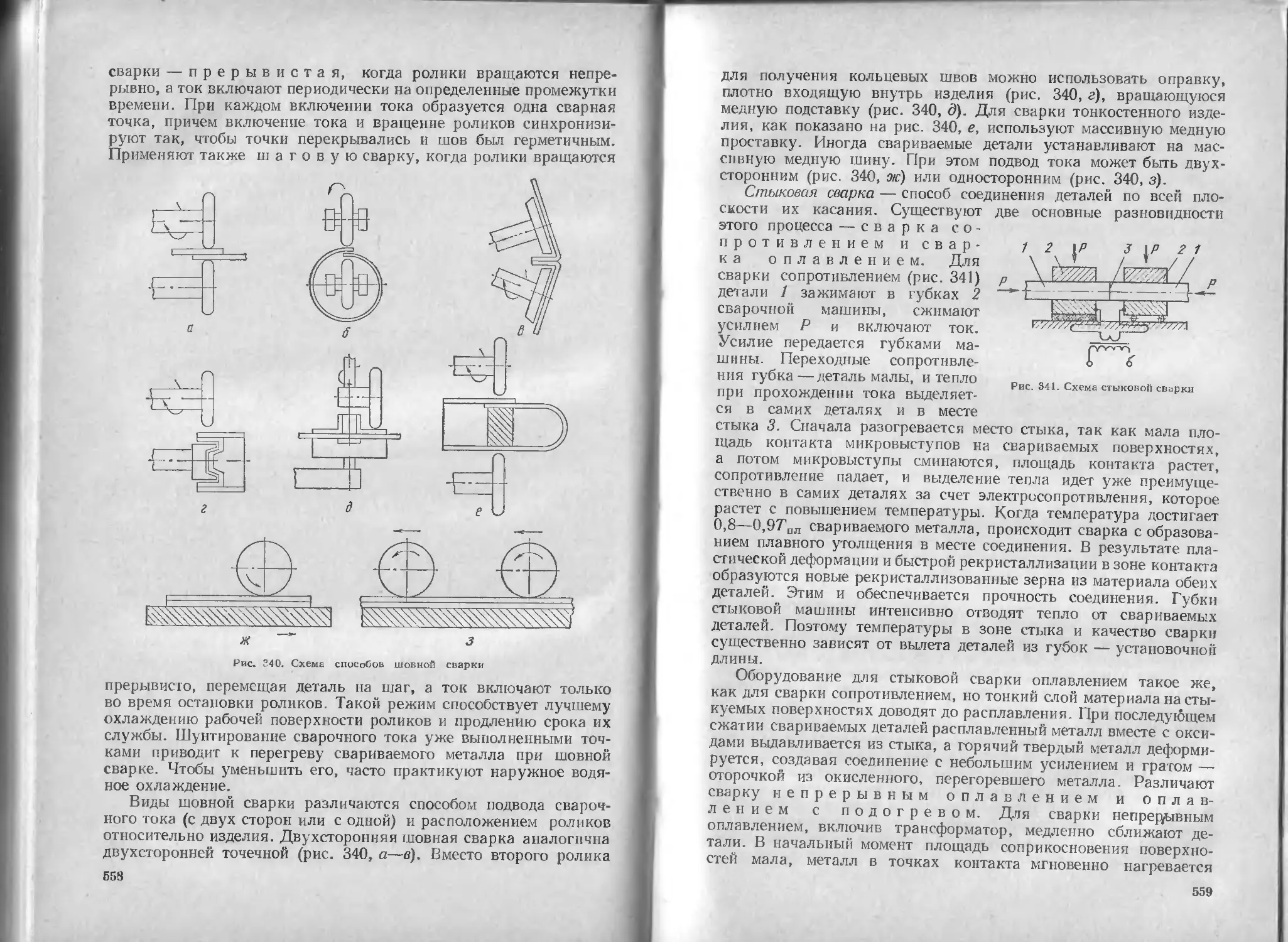

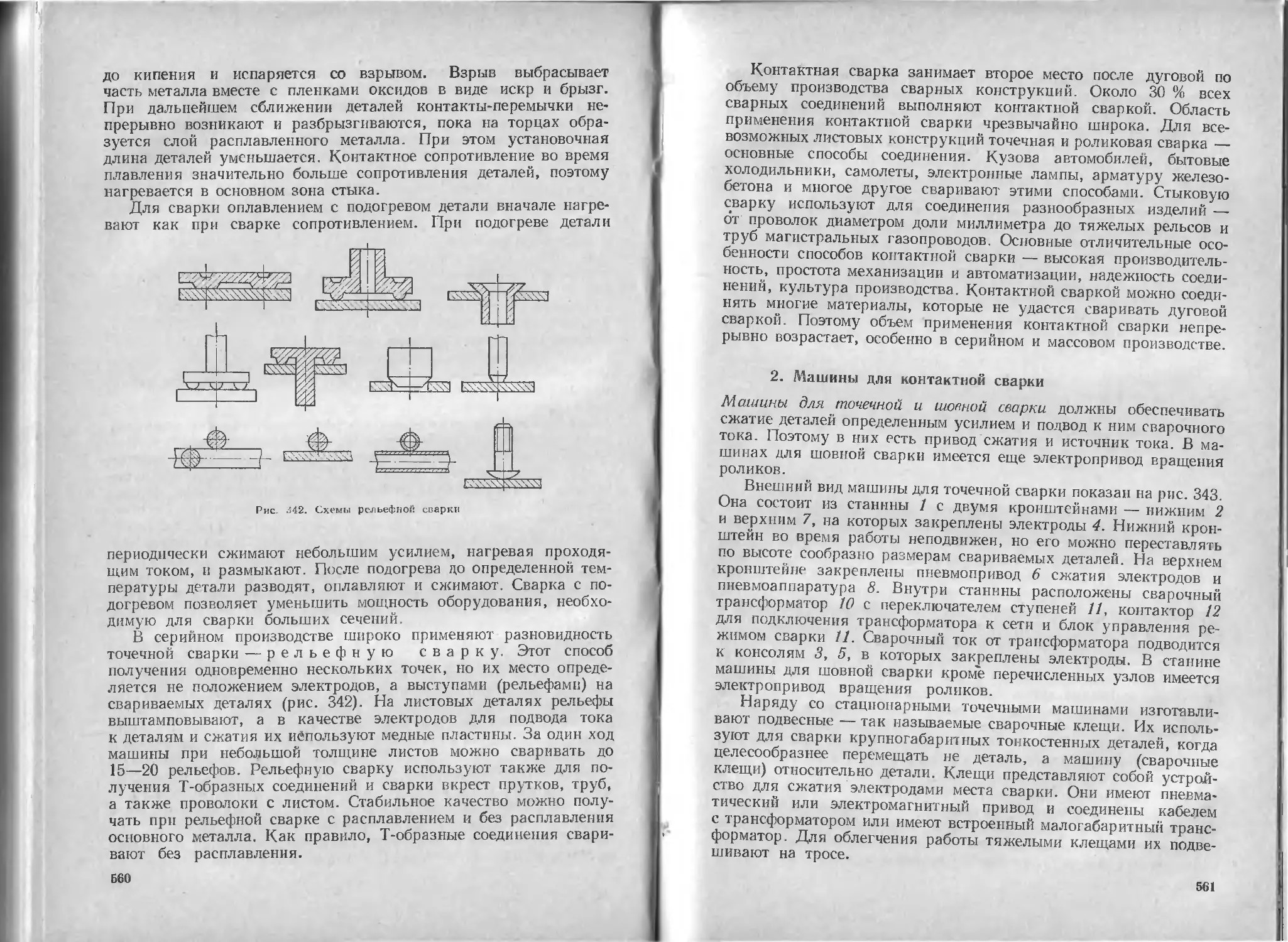

Глава III. Контактная сварка ..................................... 556

1. Основные способы контактной сварки ........................... 556

2. Машины для контактной сварки ... ........................ 561

3. Точечная и шовная сварка . ............................... 563

4. Стыковая сварка .............................................. 567

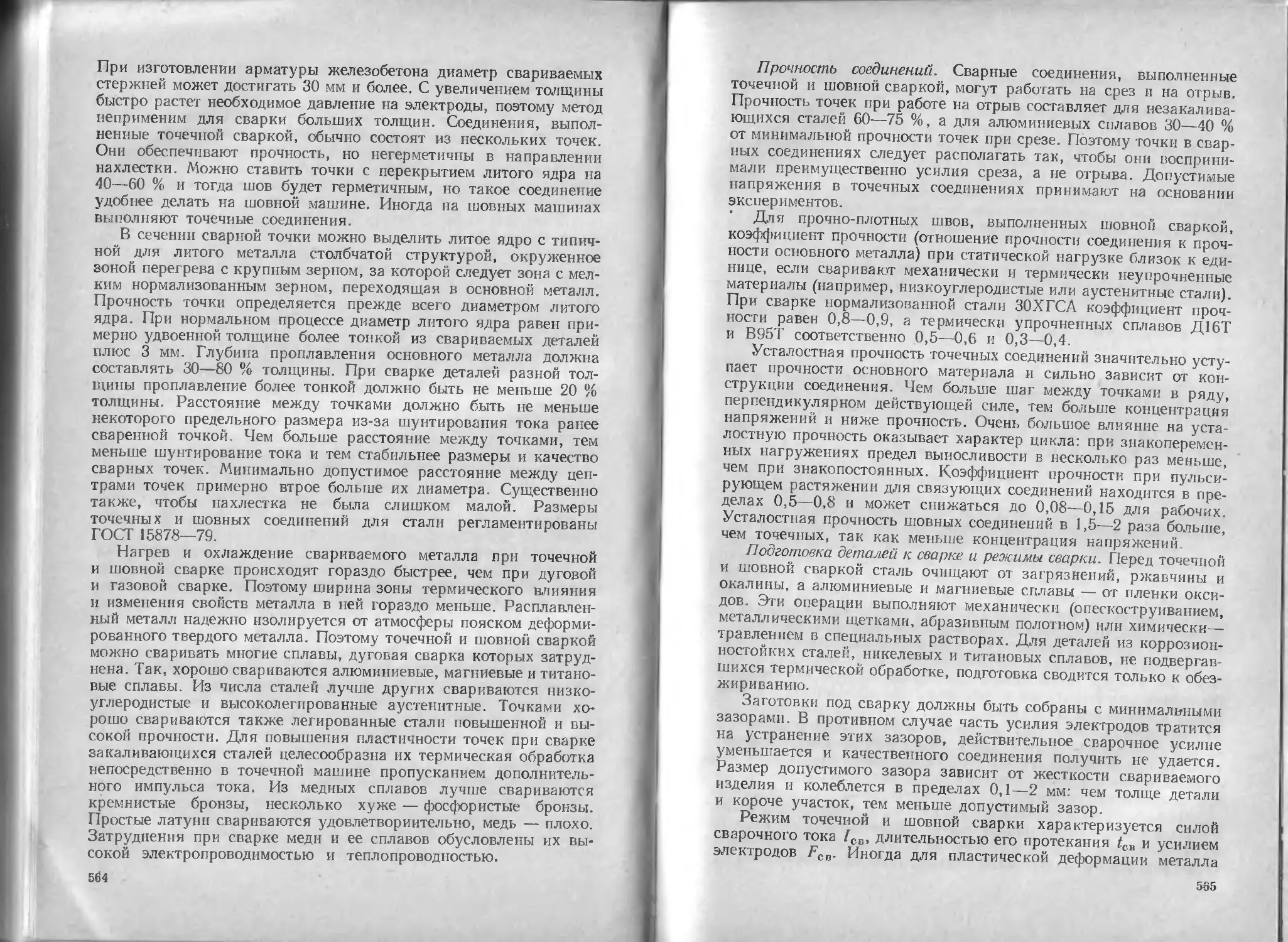

5. Конденсаторная сварка ........................................ 568

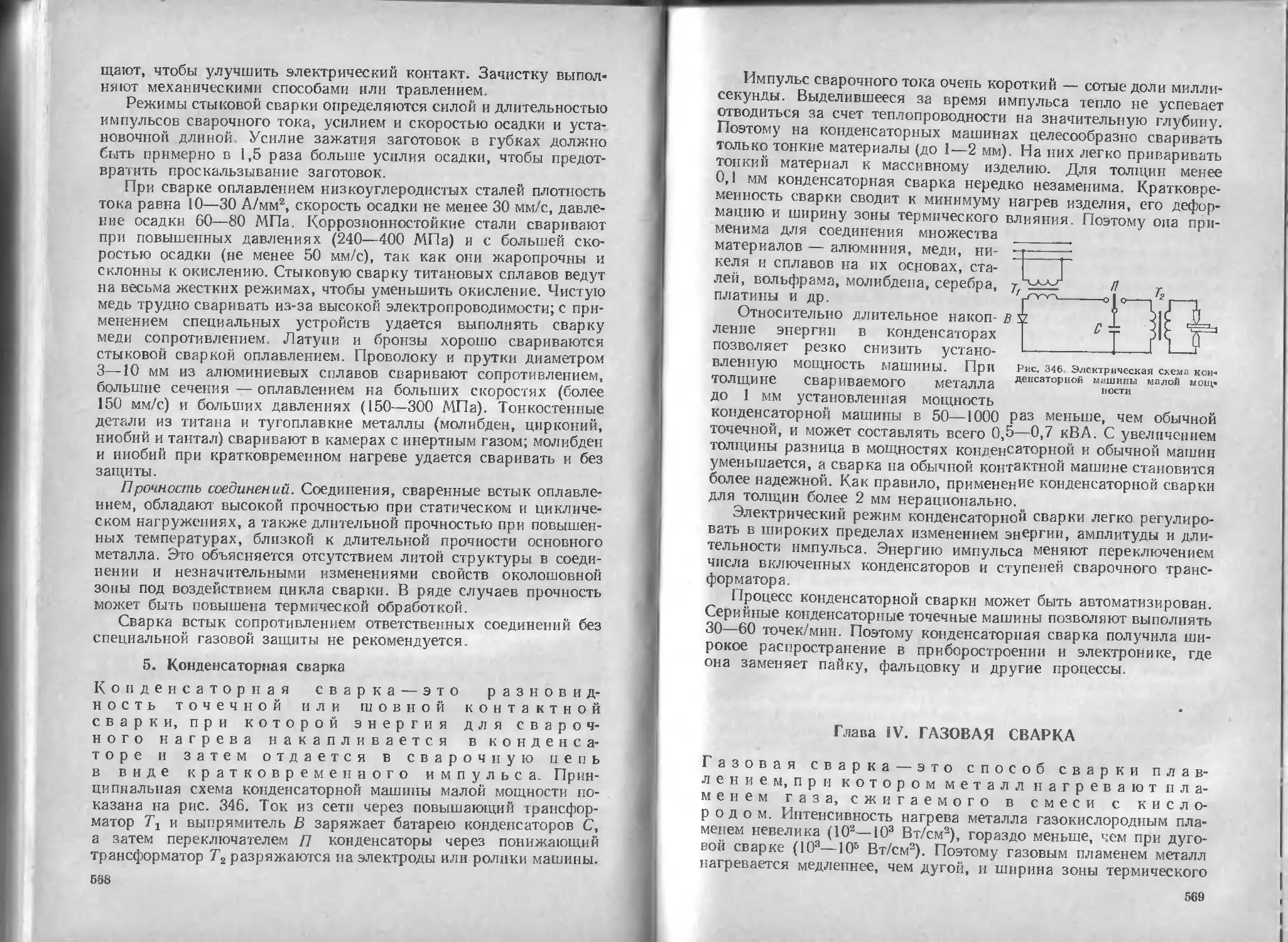

Глава IV. Газовая сварка ......................................... 569

Глава V. Специальные виды сварки............................... . 574

Глава VI. Напыление покрытий...................................... 578

1. Дуговая металлизация.......................................... 579

2. Газопламенное и плазменное напыление....................... 579

3. Детонационное напыление ...................................... 581

4. Вакуумное напыление........................................... 581

Глава VII. Пайка ................................................ 582

1. Область применения и способы пайки ........................... 582

2. Подготовка деталей к пайке.................................... 584

3. Припои .......................... .................... 585

4. Флюсы ................................................. 587

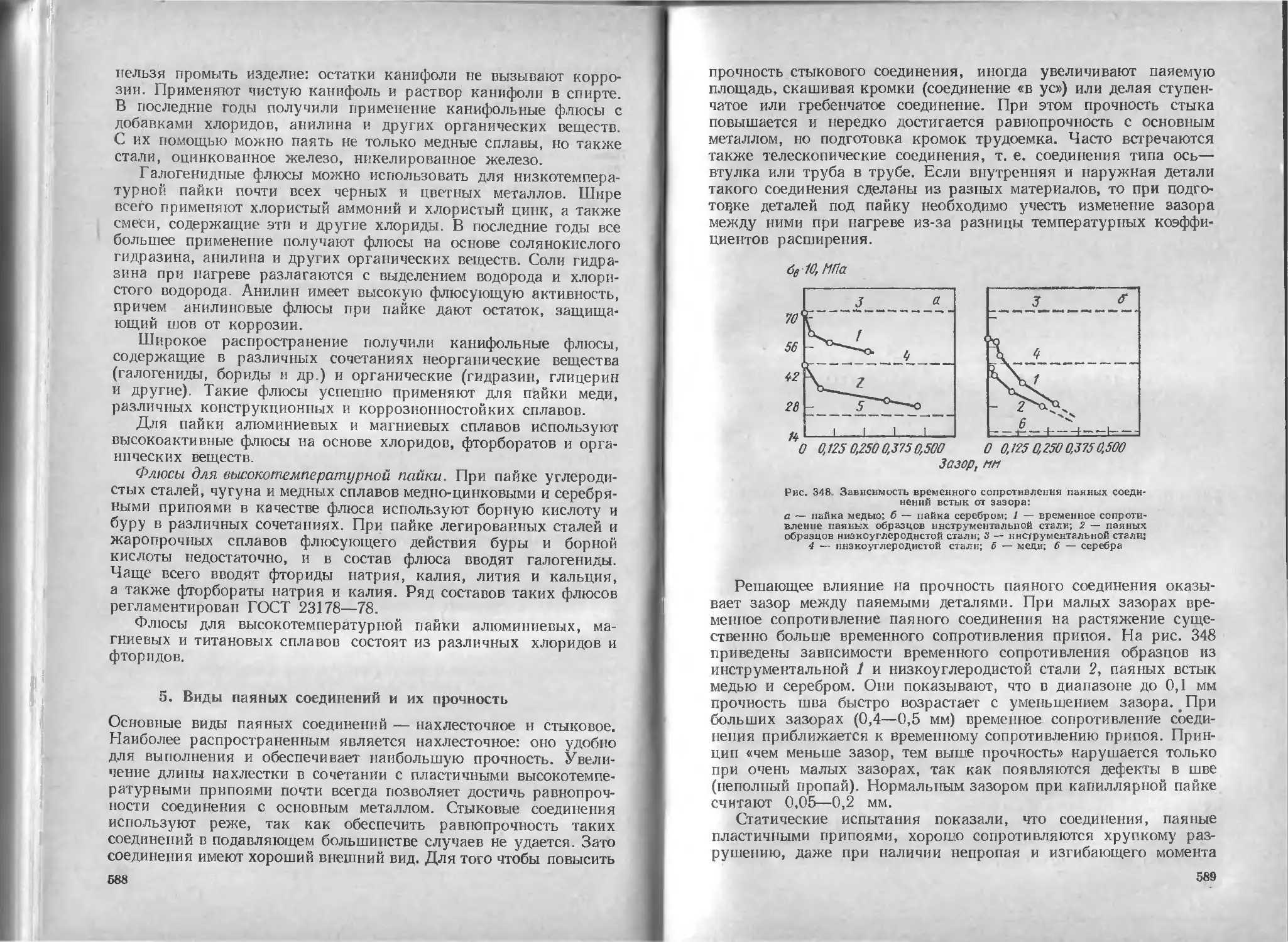

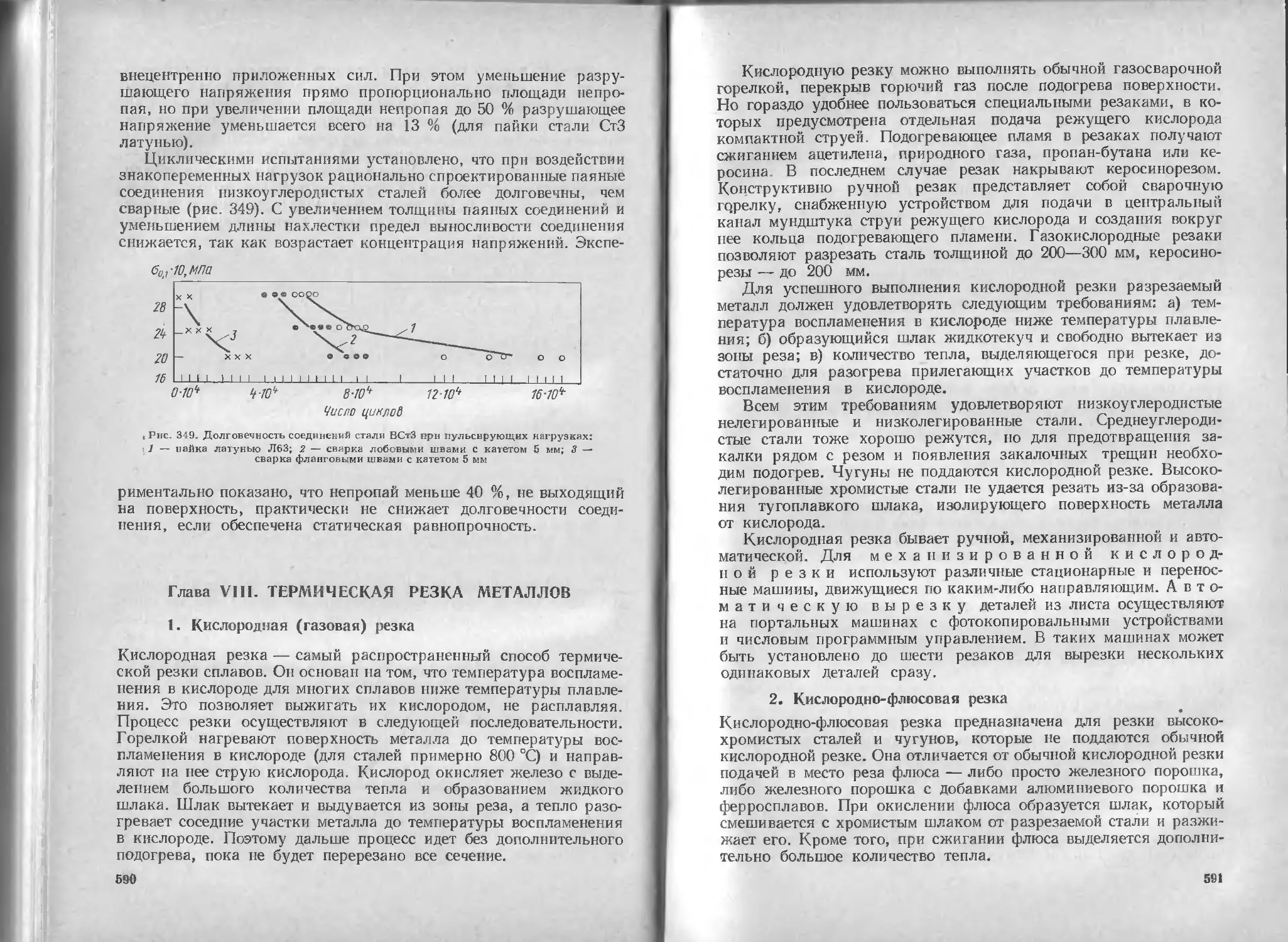

5. Виды паяных соединений и их прочность......................... 588

Глава VIII, Термическая резка металлов............................ 590

1. Кислородная (газовая) резка.................................... 590

2. Кислородно-флюсовая резка..................................... 591

3. Дуговая резка плавящимся электродом........................... 592

4. Воздушно-дуговая резка........................................ 592

5. Плазменно-дуговая резка...................................... 592

6. Газолазерная резка . ......................................... 593

Глава IX. Дефекты и контроль качества сварных соединений.......... 593

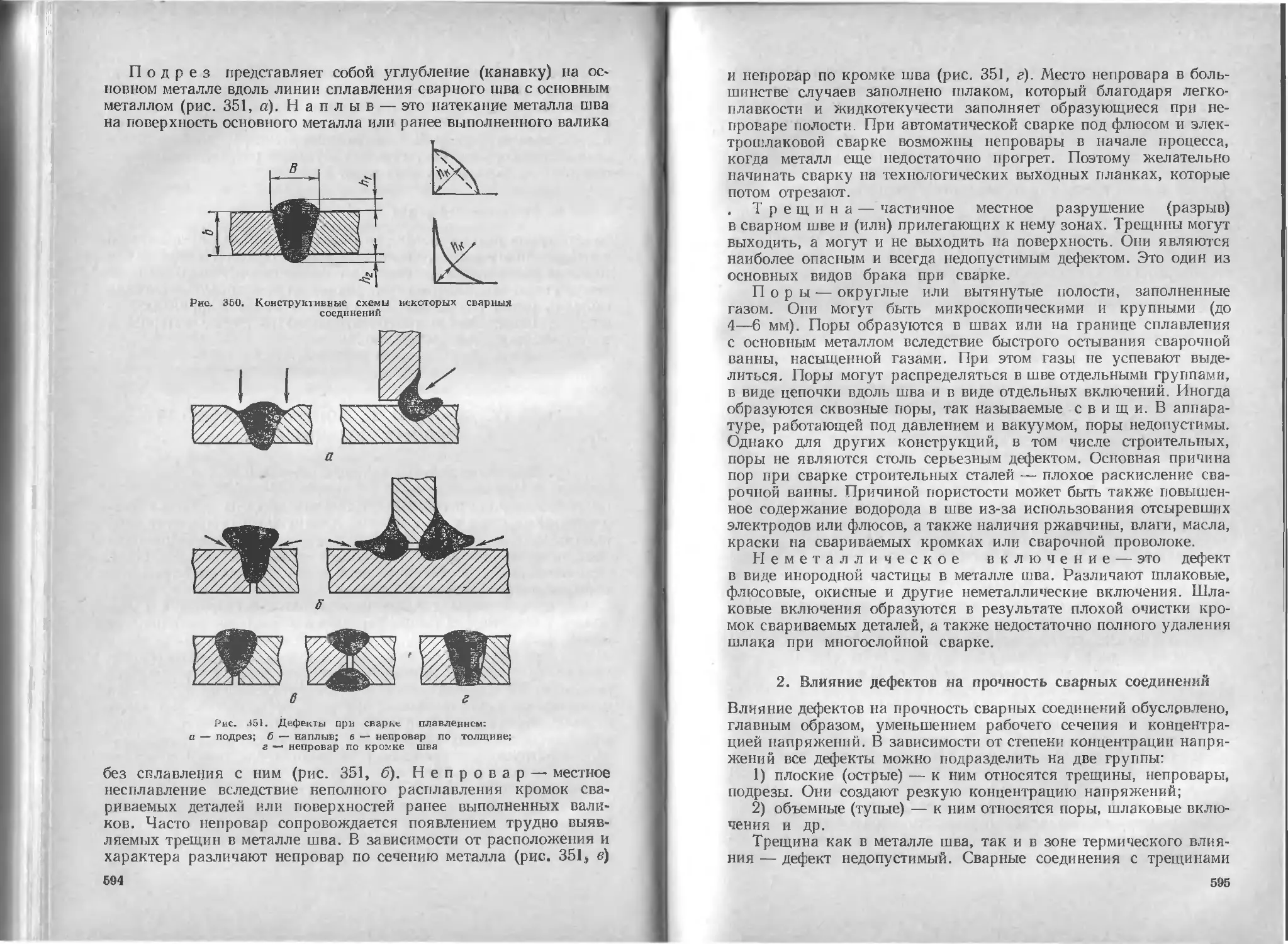

1. Типичные дефекты сварных соединений........................... 593

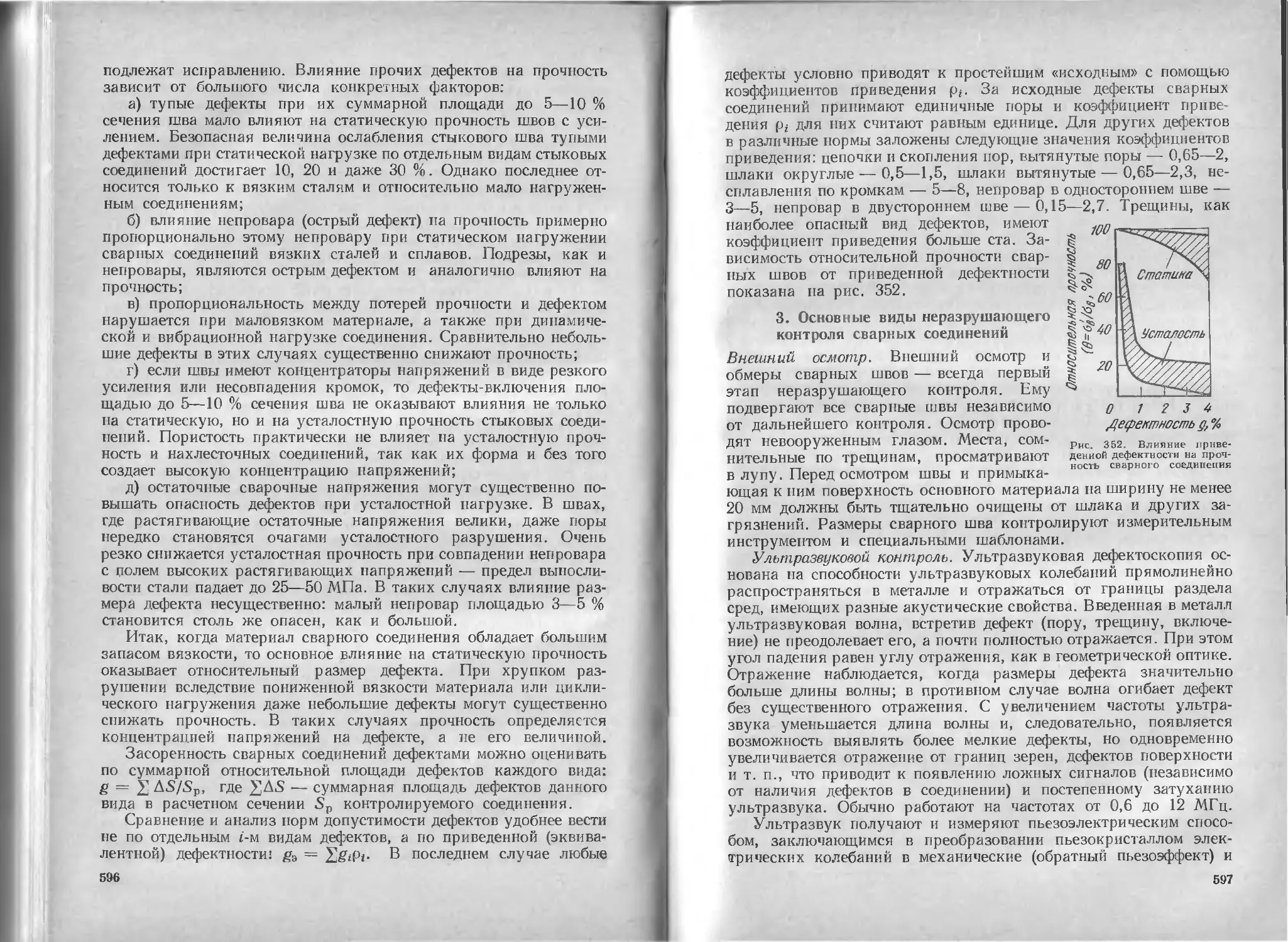

2. Влияние дефектов на прочность сварных соединений ............. 595

3. Основные виды неразрушающего контроля сварных соединений . . . 597

Раздел шестой. МЕХАНИЧЕСКАЯ ОБРАБОТКА ЗАГОТОВОК

ДЕТАЛЕЙ МАШИН (В. М. Филькин) ... 600

Глава I. Методы обработки заготовок и точность деталей........... 600

1. Развитие и совершенствование методов обработки................. 600

2. Точность геометрических параметров деталей..................... 601

8

Глава II. Физико-механические основы обработки резанием............ 607

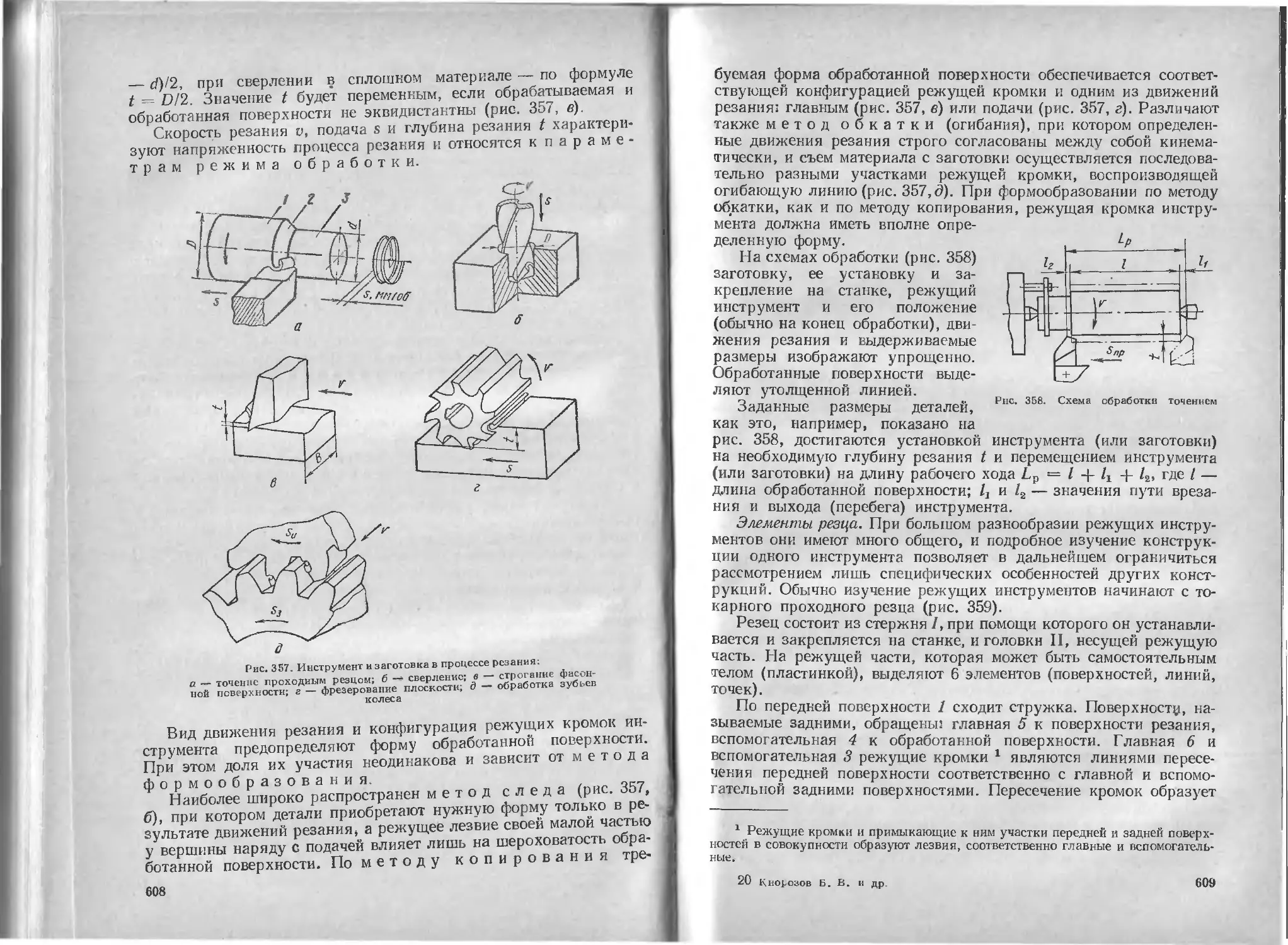

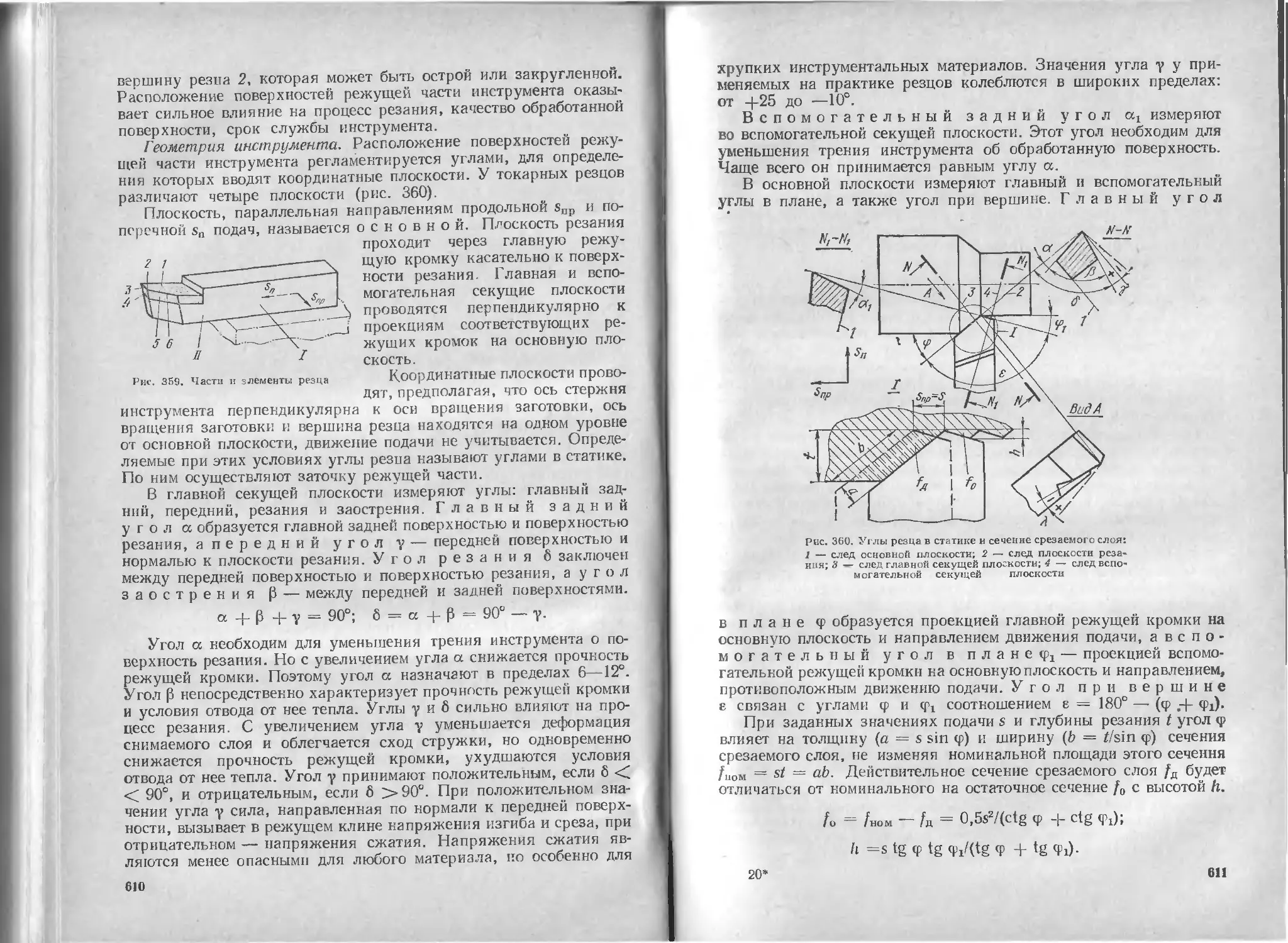

.. Движения при резании и геометрические характеристики инструмента 607

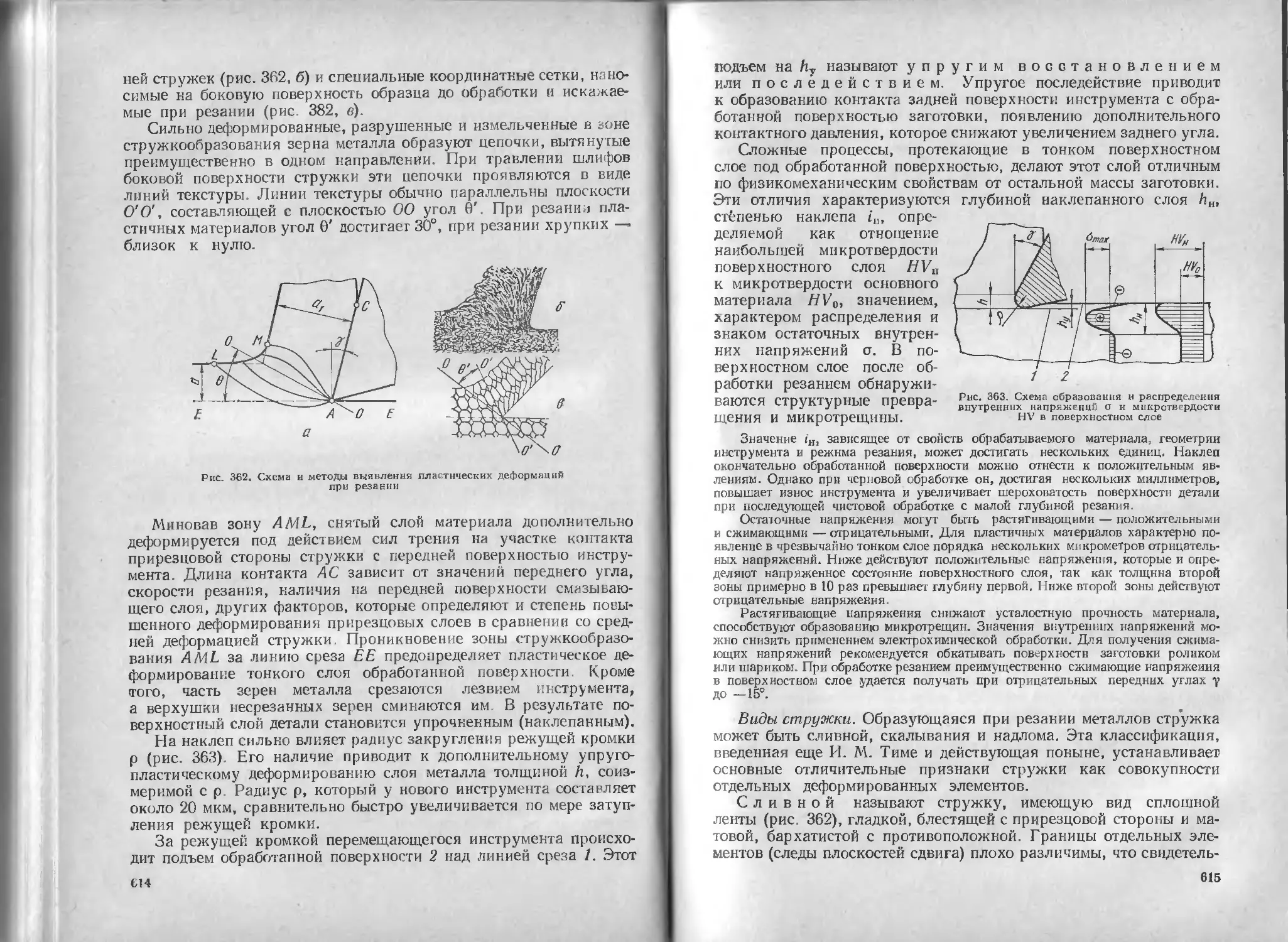

Деформация поверхностного слоя заготовки и стружкообразование 613

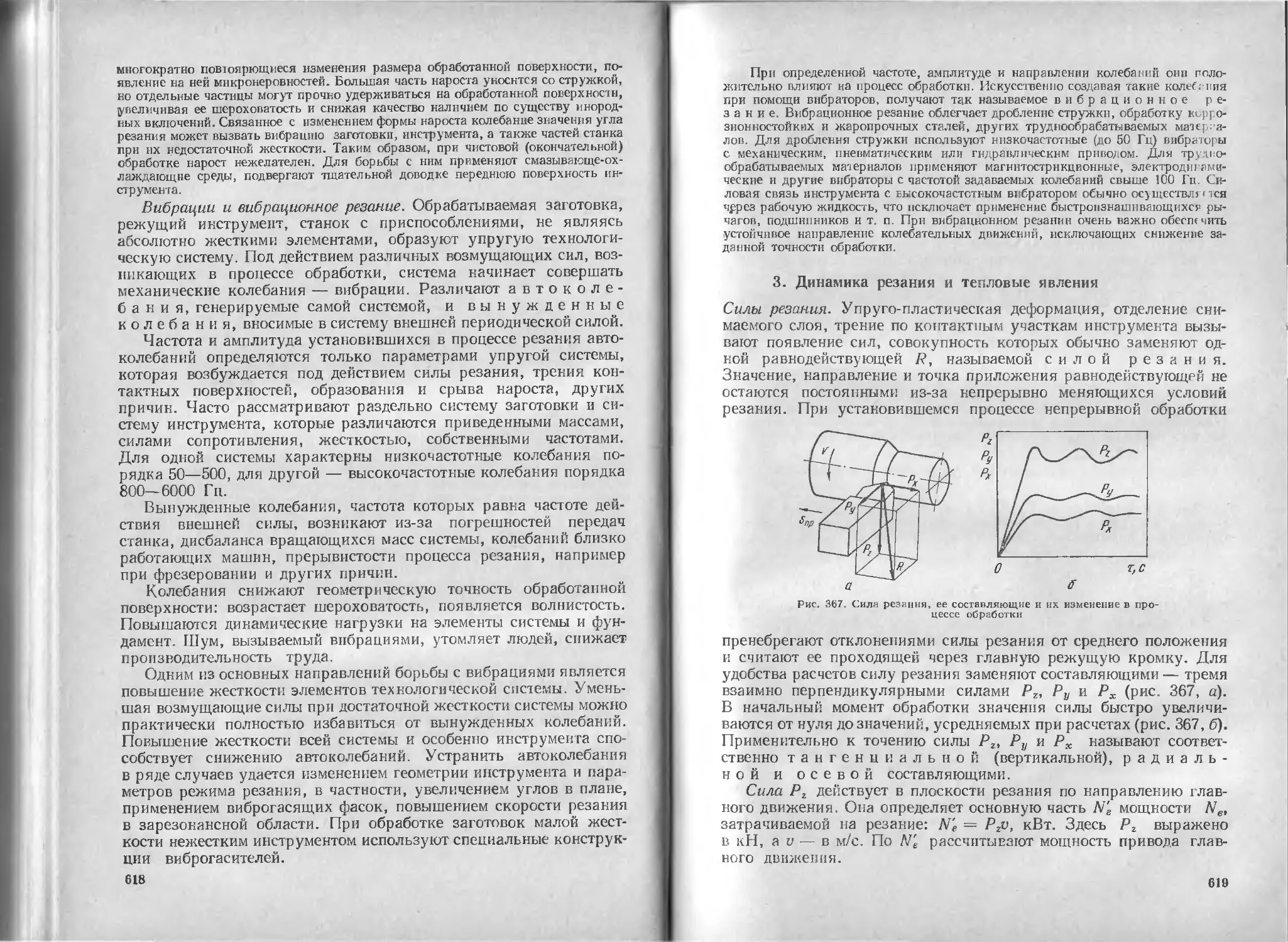

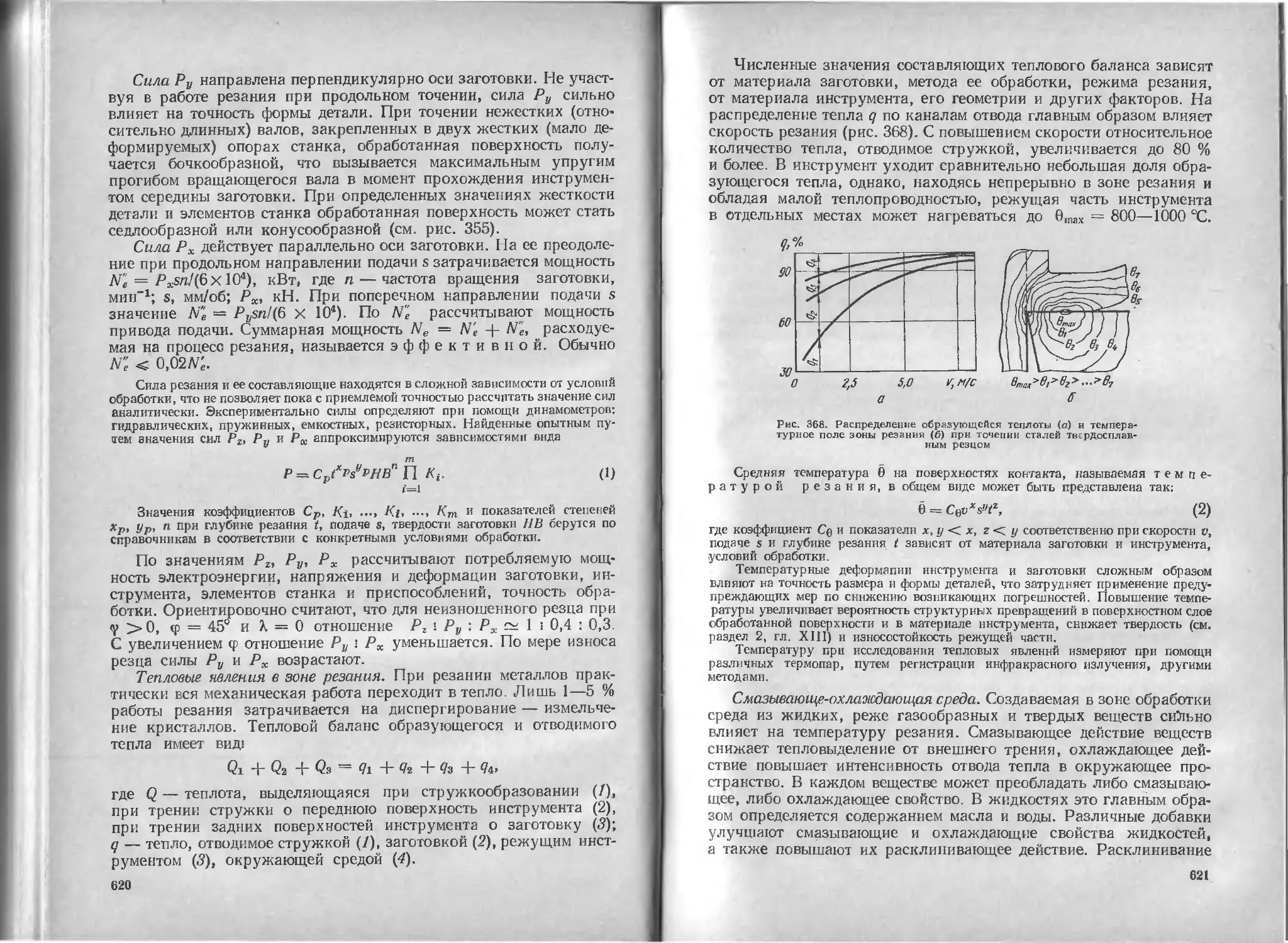

Динамика резания и тепловые явления.............................. 619

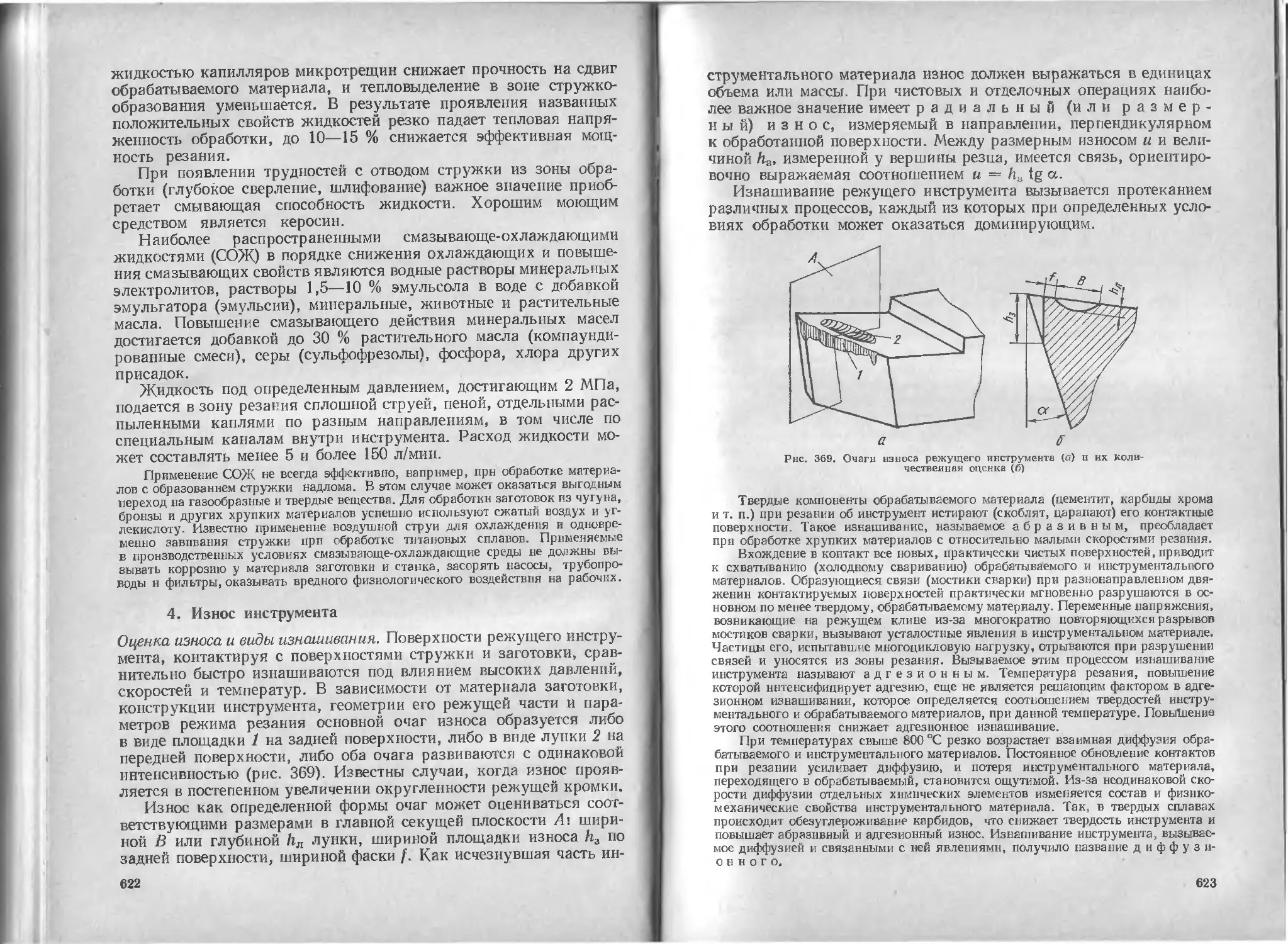

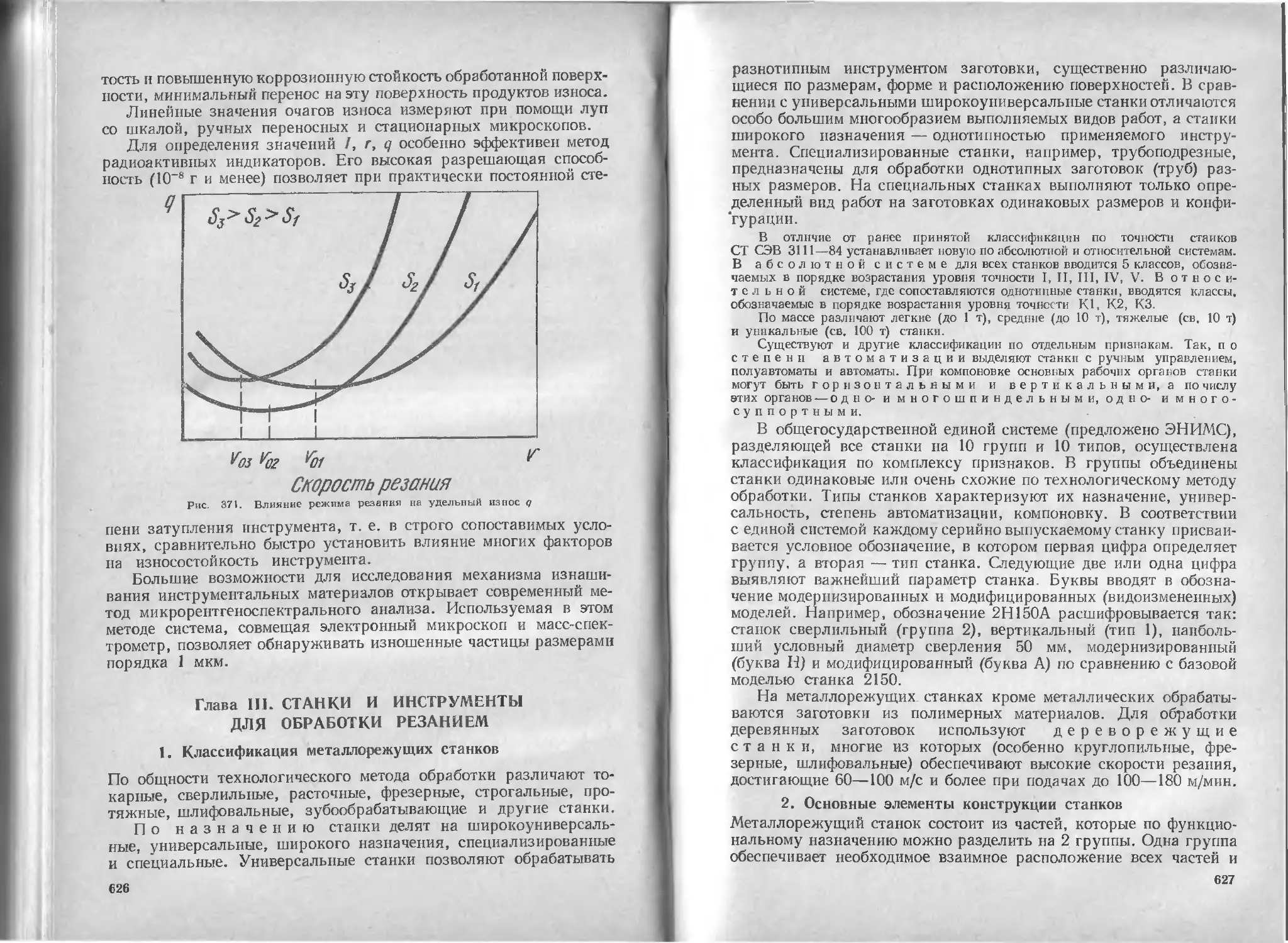

4. Износ инструмента .............................................. 622

Глава III, Станки и инструменты для обработки резанием. ..... 626

1. Классификация металлорежущих станков............................ 626

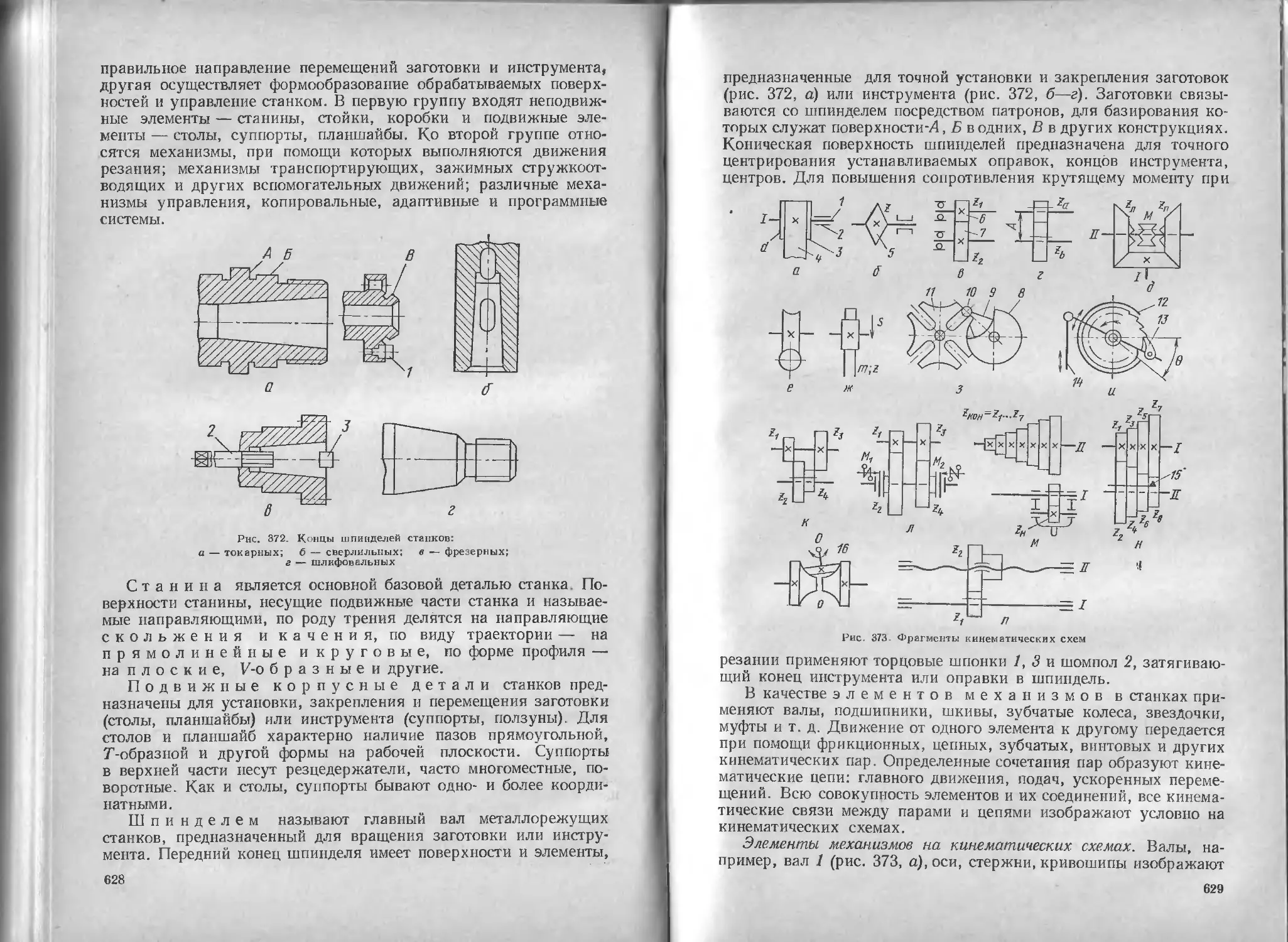

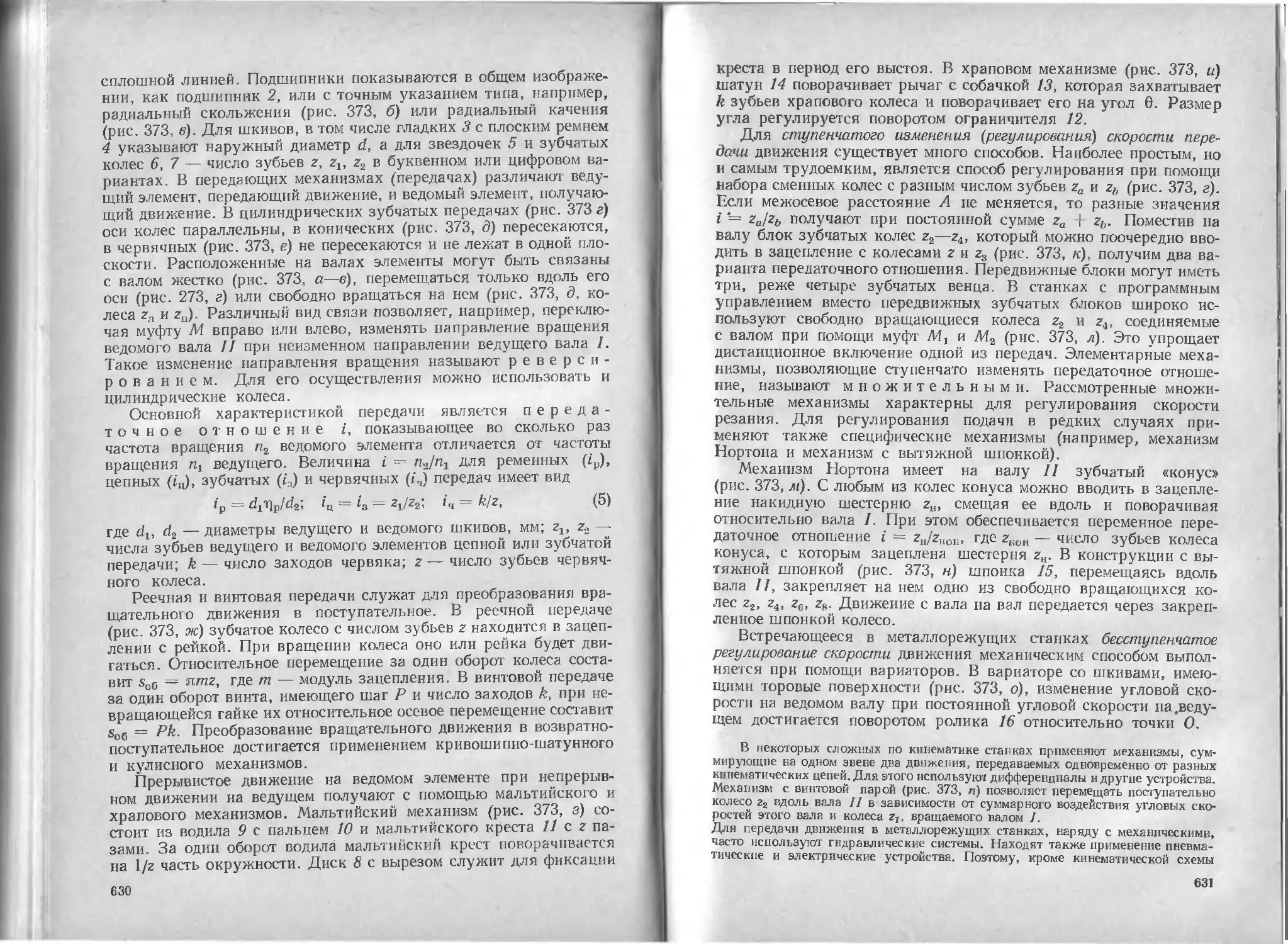

2. Основные элементы конструкции станков.......................... 627

3. Применение станков........................................... 634

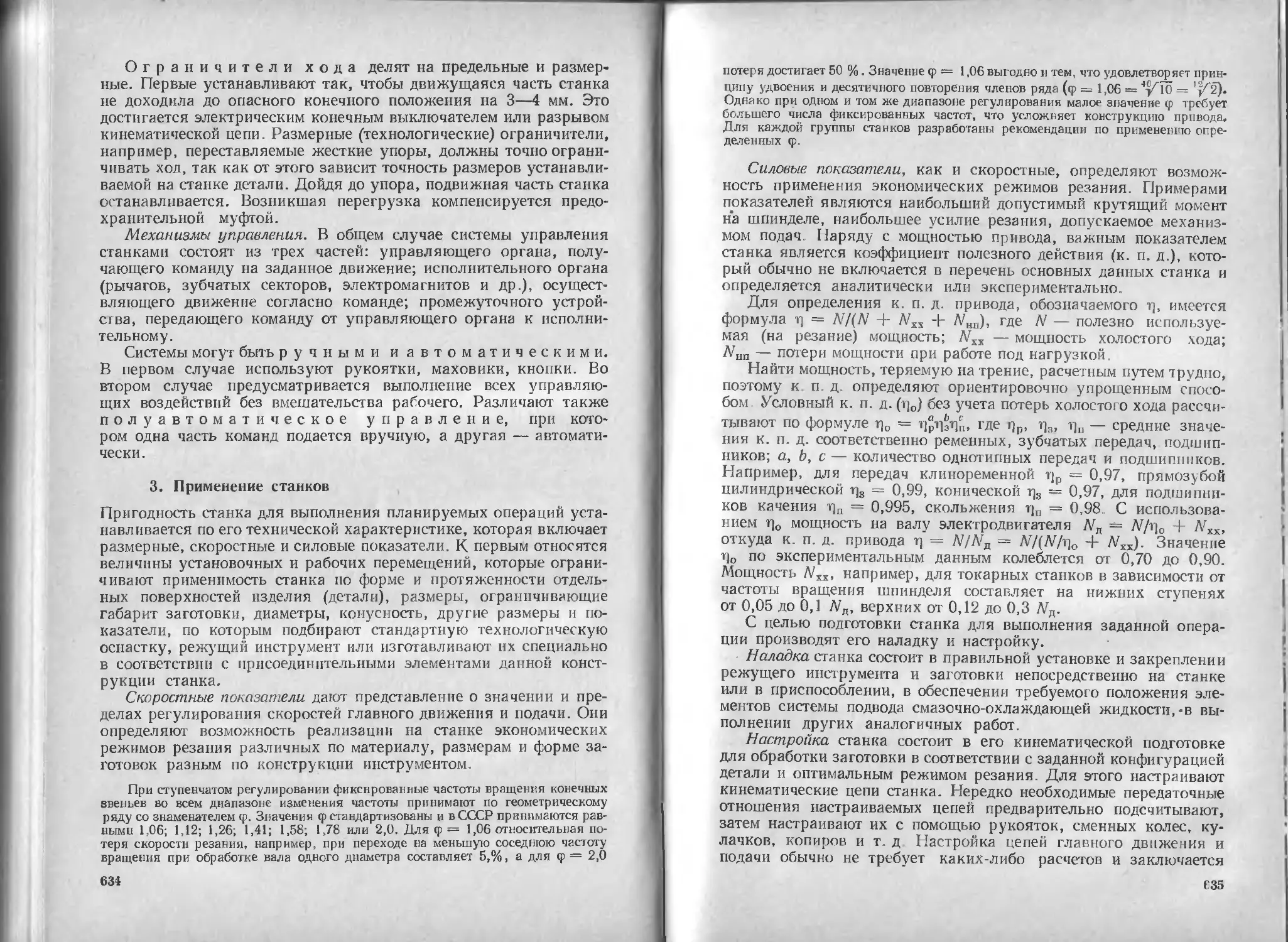

4. Конструкция и применение режущего инструмента ................. 636

5. Расчет и оптимизация режима резания............................ 638

Глава IV. Обработка на токарных станках............................ 641

1. Метод точения и применяемый инструмент ......................... 64>

2. Токарно-винторезные станки и приспособления для токарной обра-

ботки ............................................................. 643

3. Отличительные особенности револьверных и карусельных станков . . . 647

4. Токарные автоматы и полуавтоматы .............................. 649

Глава V. Обработка на сверлильных и расточных станках.............. 651

1. Получение отверстий на сверлильных станках...................... 651

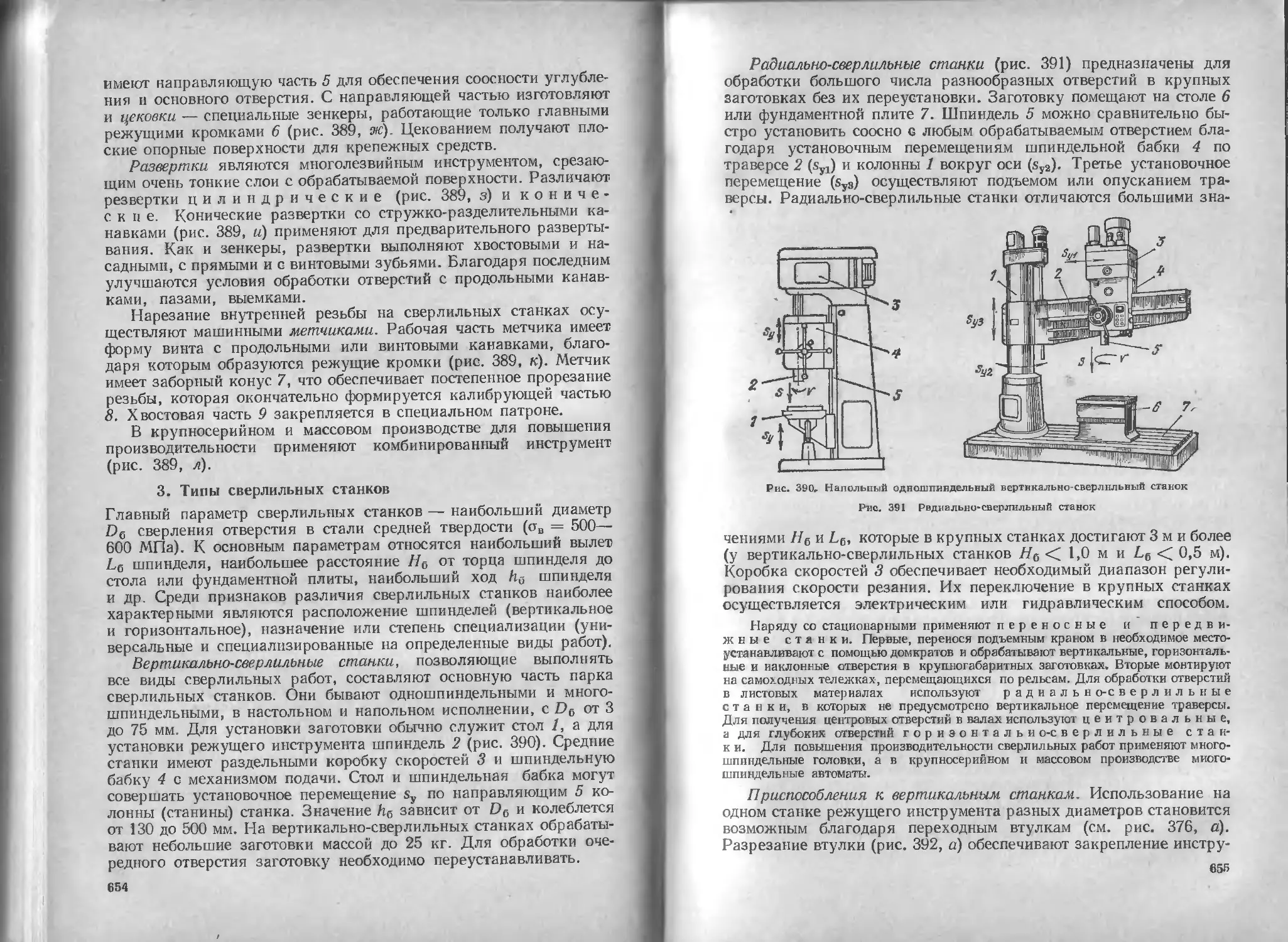

2. Типы сверлильных станков....................................... 654

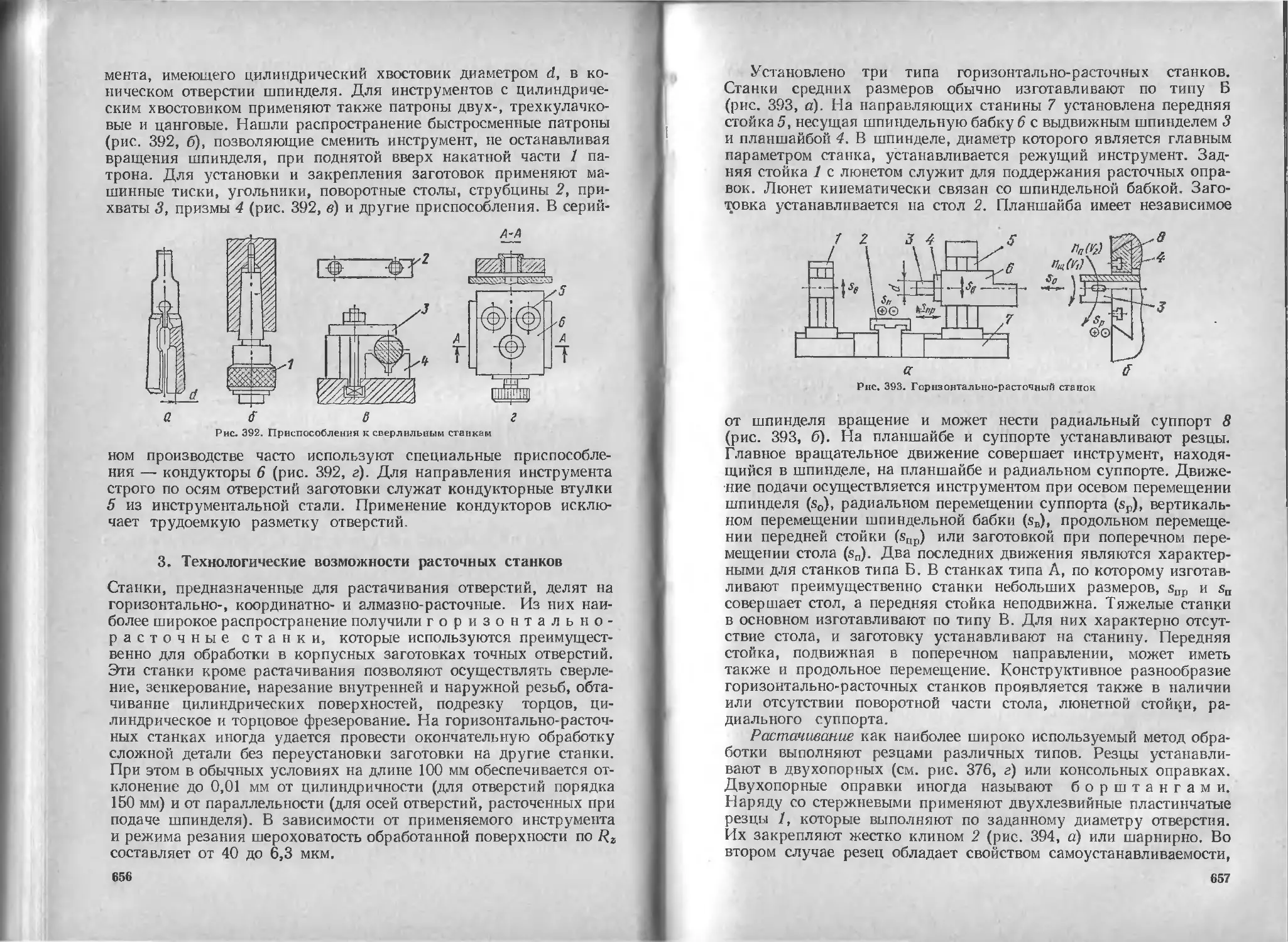

3. Технологические возможности расточных станков ................. 656

Глава VI, Обработка на фрезерных станках........................... 658

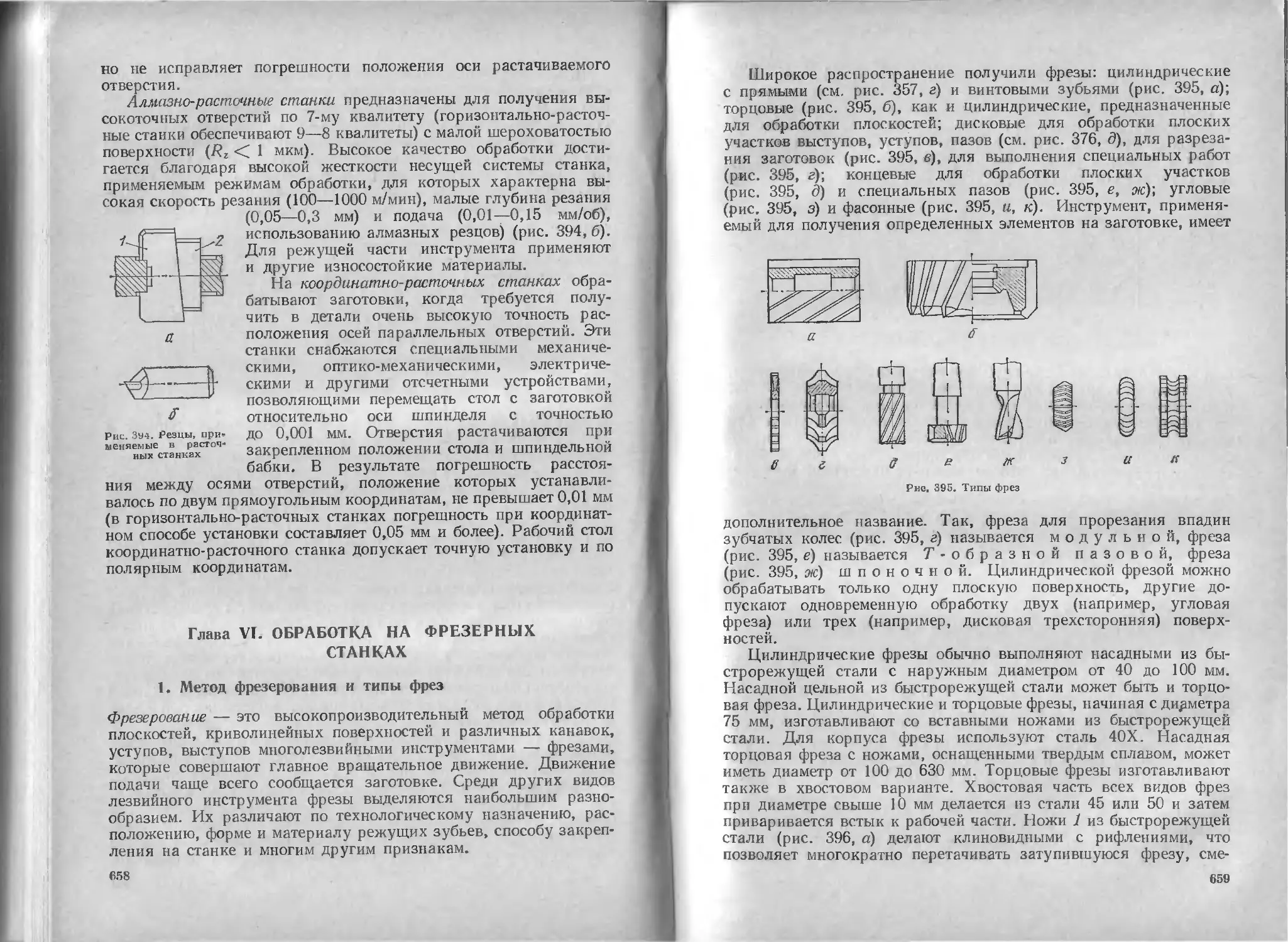

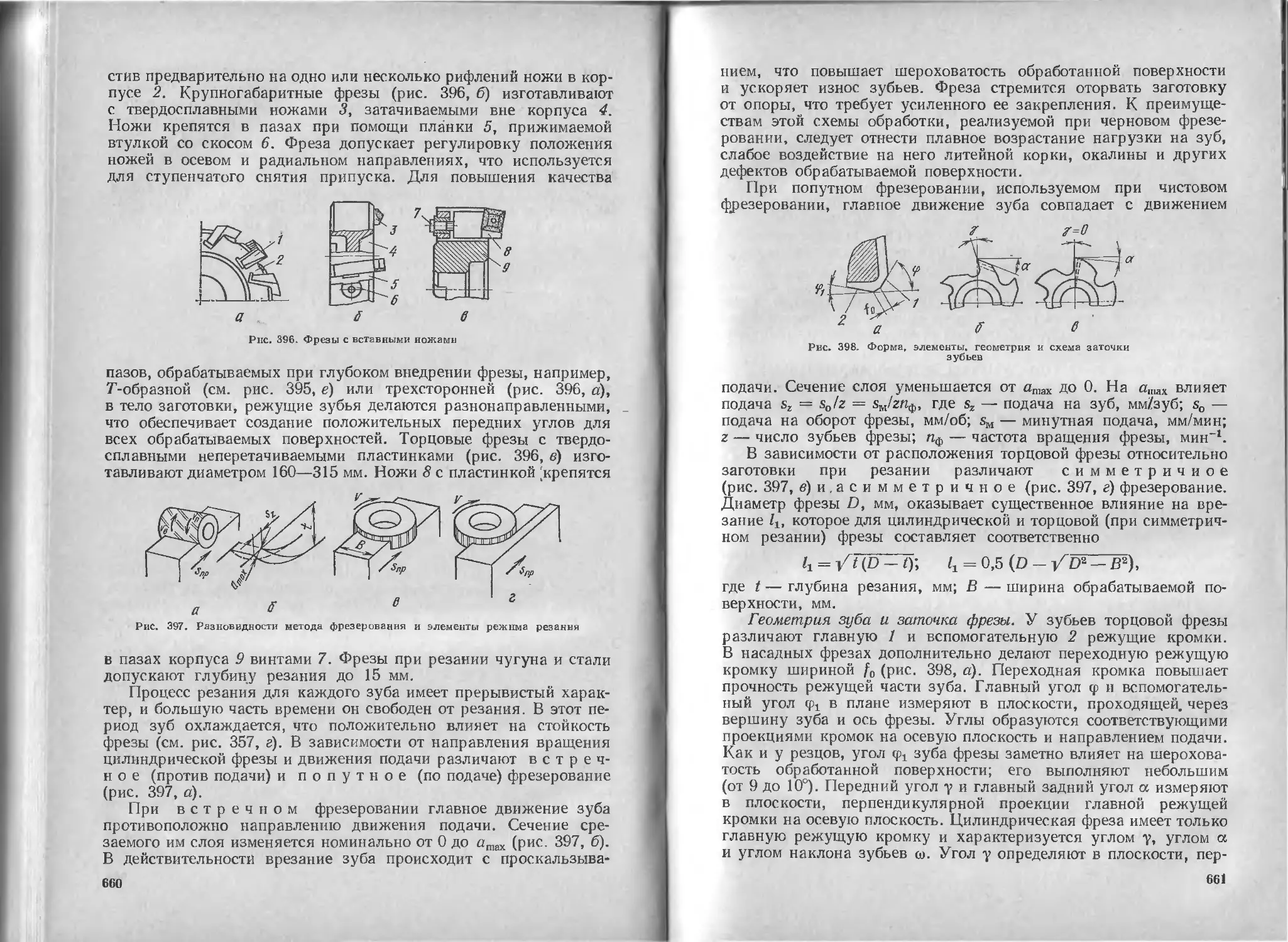

1. Метод фрезерования и типы фрез ................................. 658

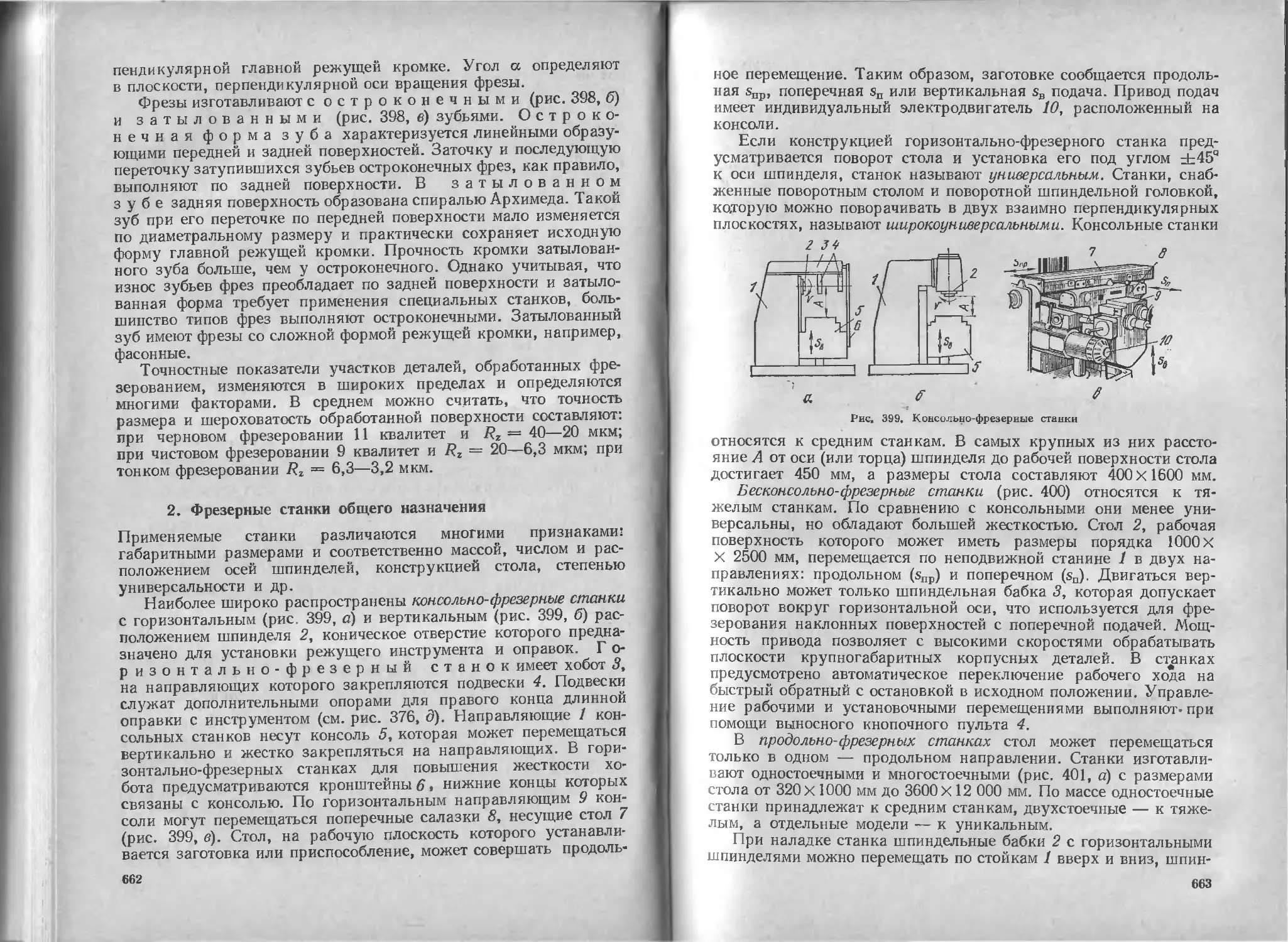

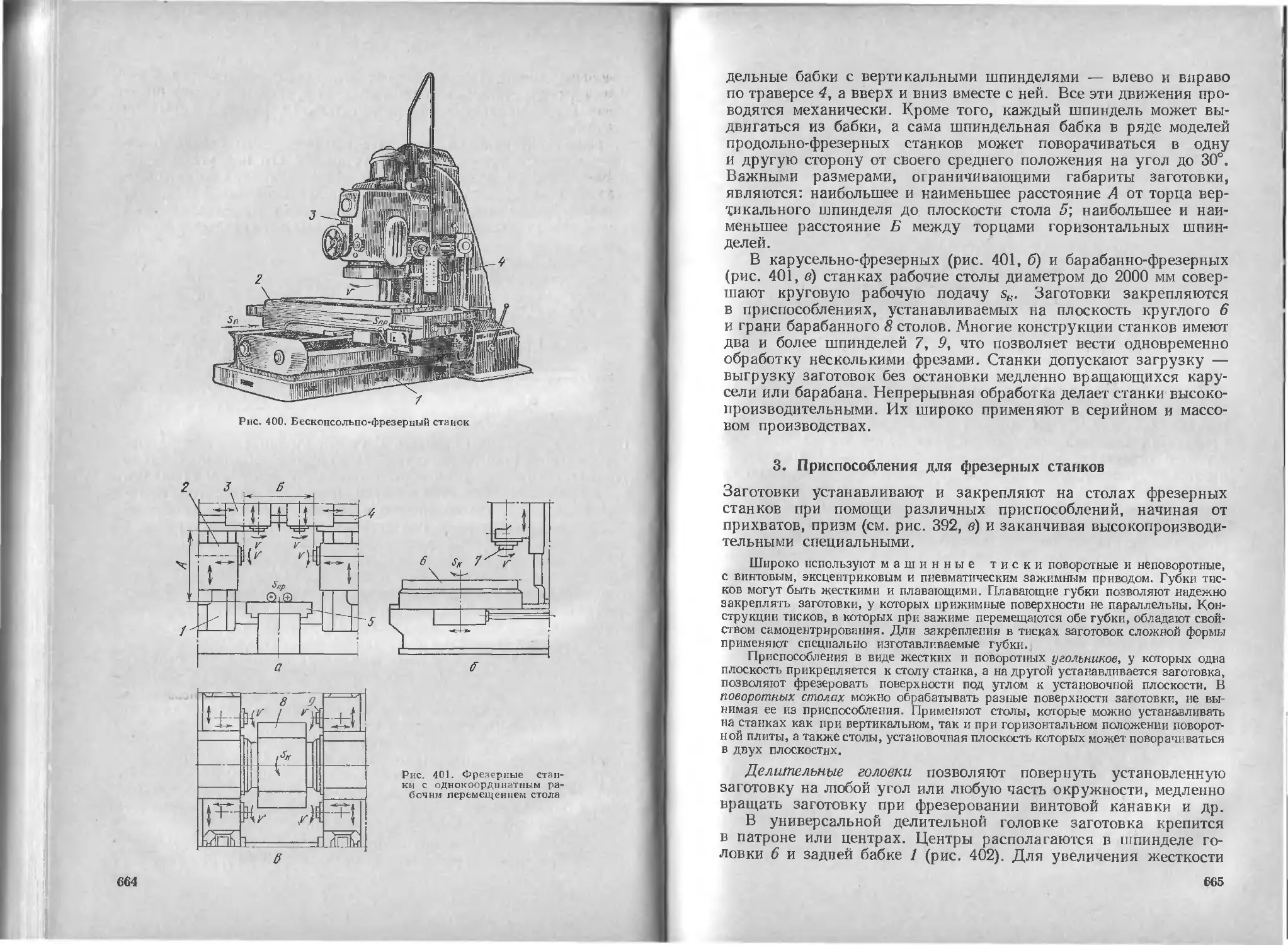

2. Фрезерные станки общего назначения..................... . . . 662

3. Приспособления для фрезерных станков .......................... 665

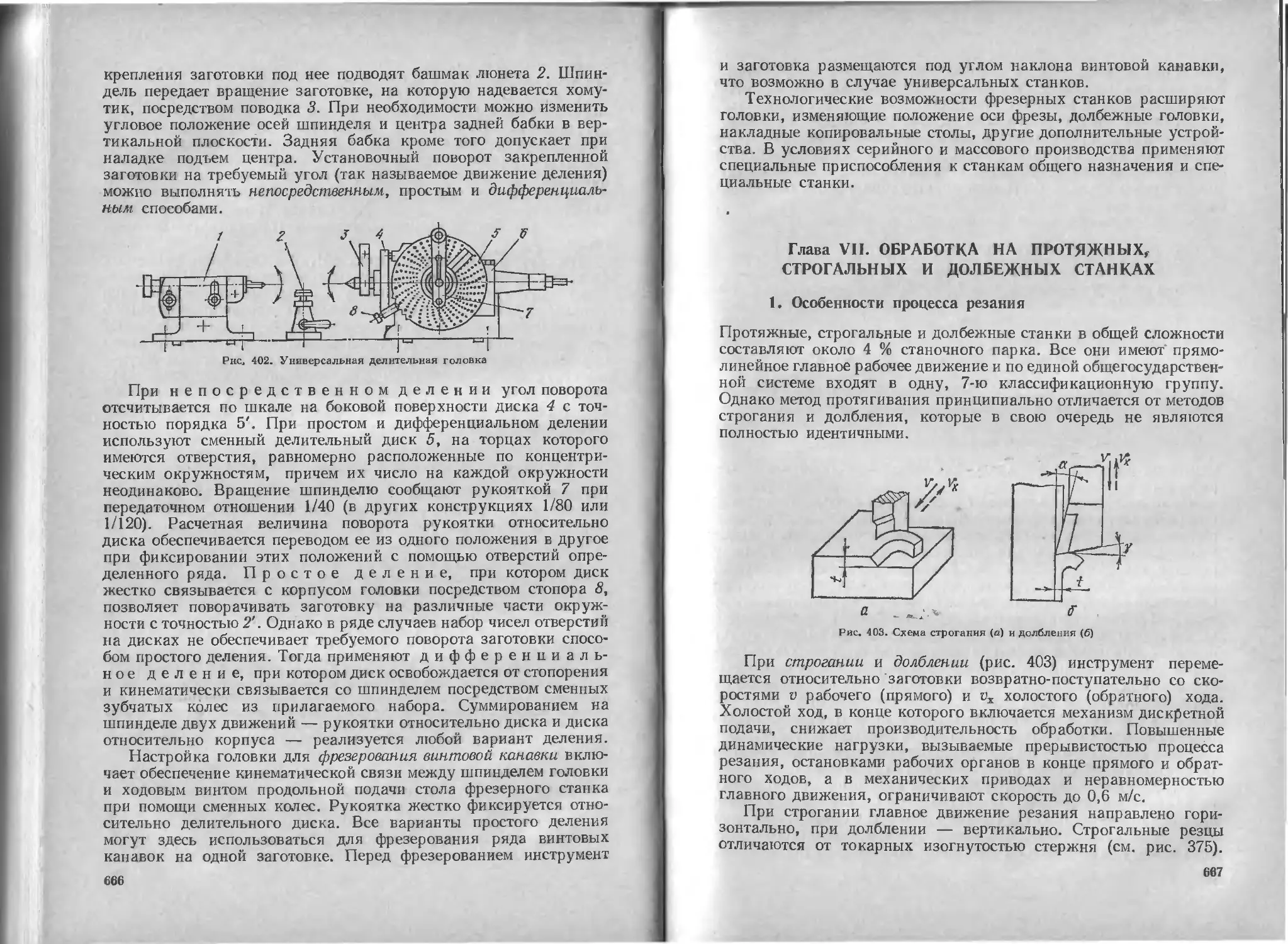

Глава VII. Обработка на протяжных, строгальных и долбежных станках 667

1. Особенности процесса резания.................................... 667

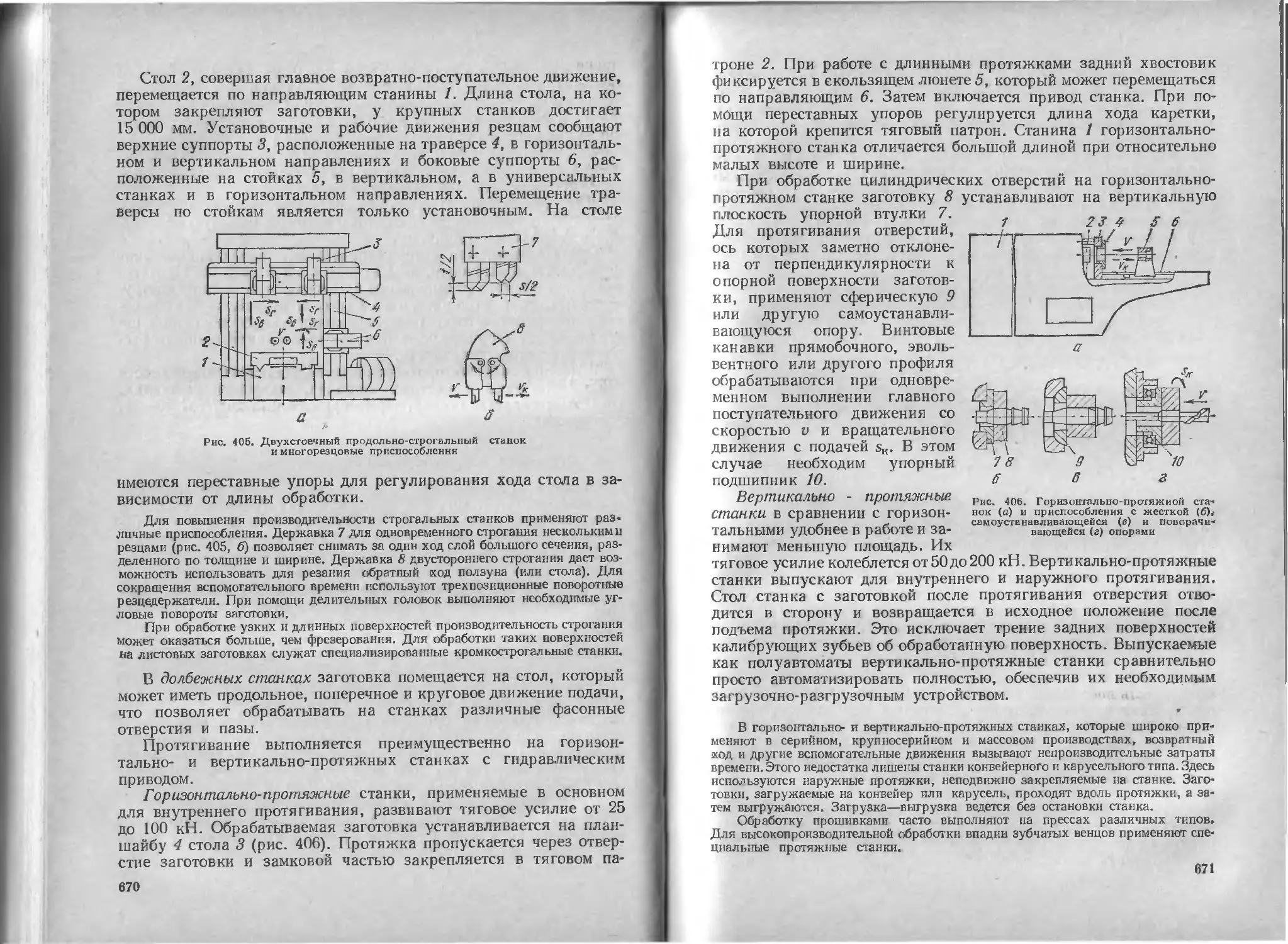

2. Станки и приспособления ........................................ 669

Глава VIII. Обработка зубчатых и резьбовых поверхностен .... 672

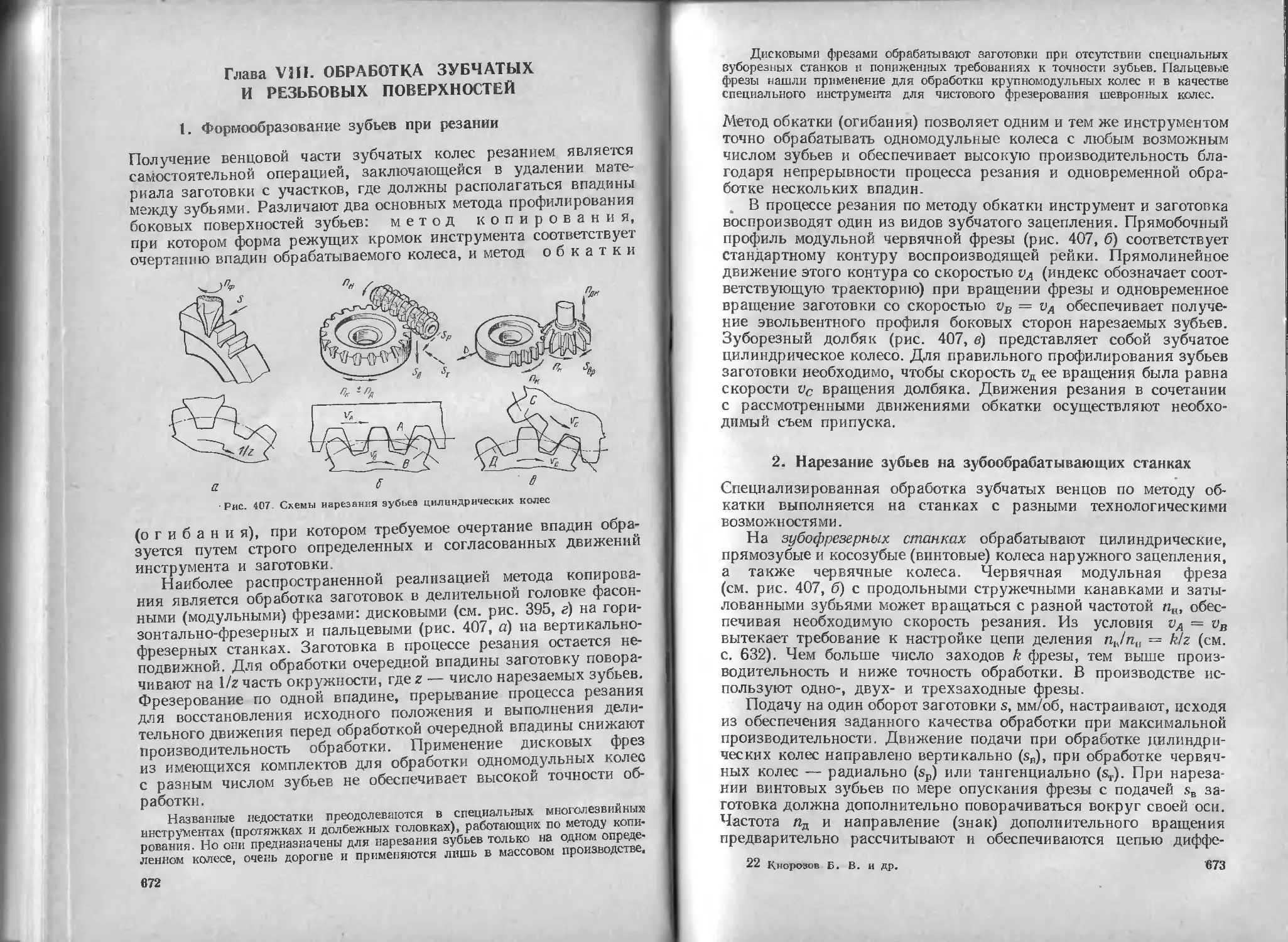

1. Формообразование зубьев при резании ............................ 672

2. Нарезание зубьев на зубообрабатывающих станках................. 673

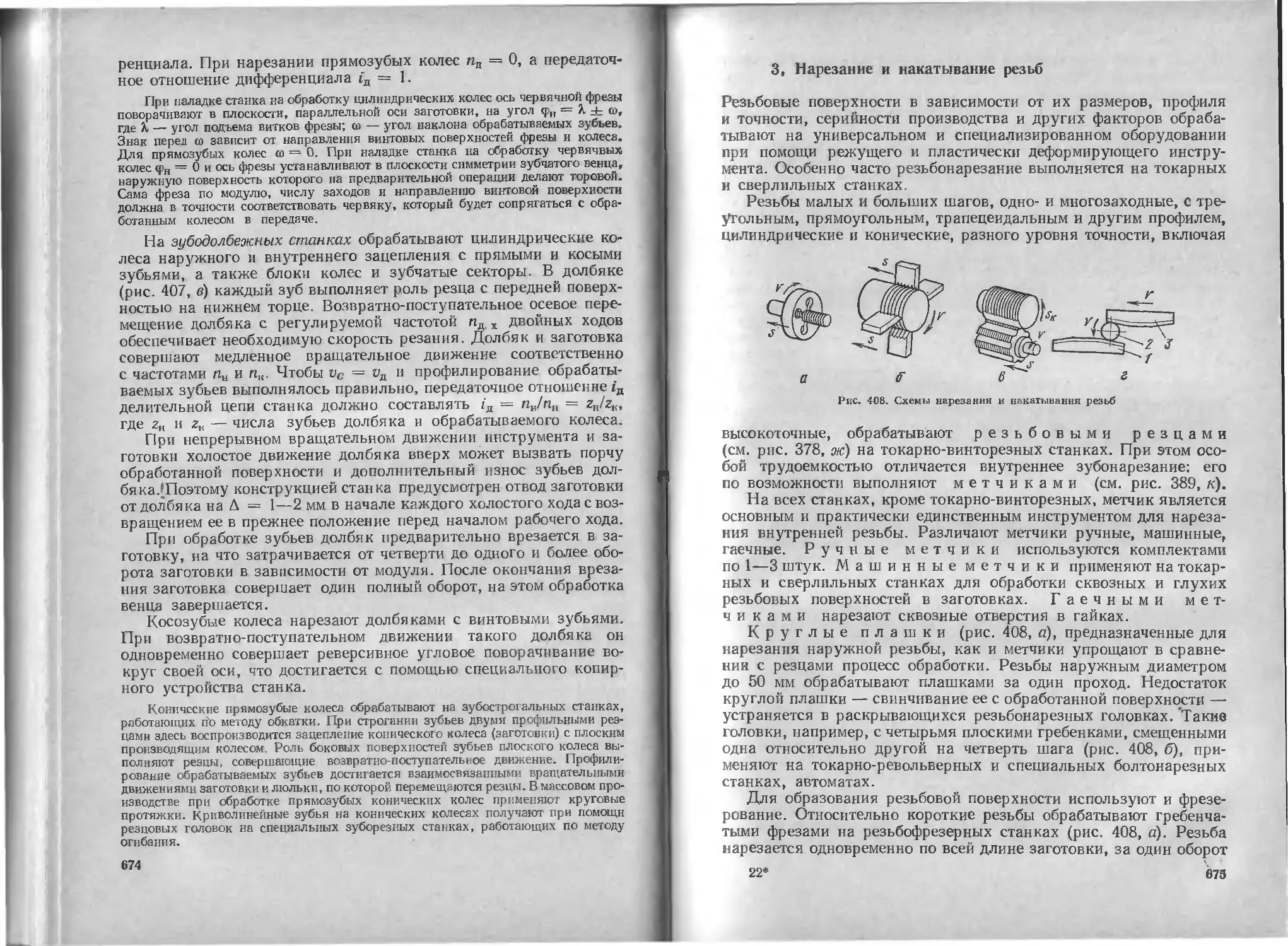

3. Нарезание и накатывание резьб ................................. 675

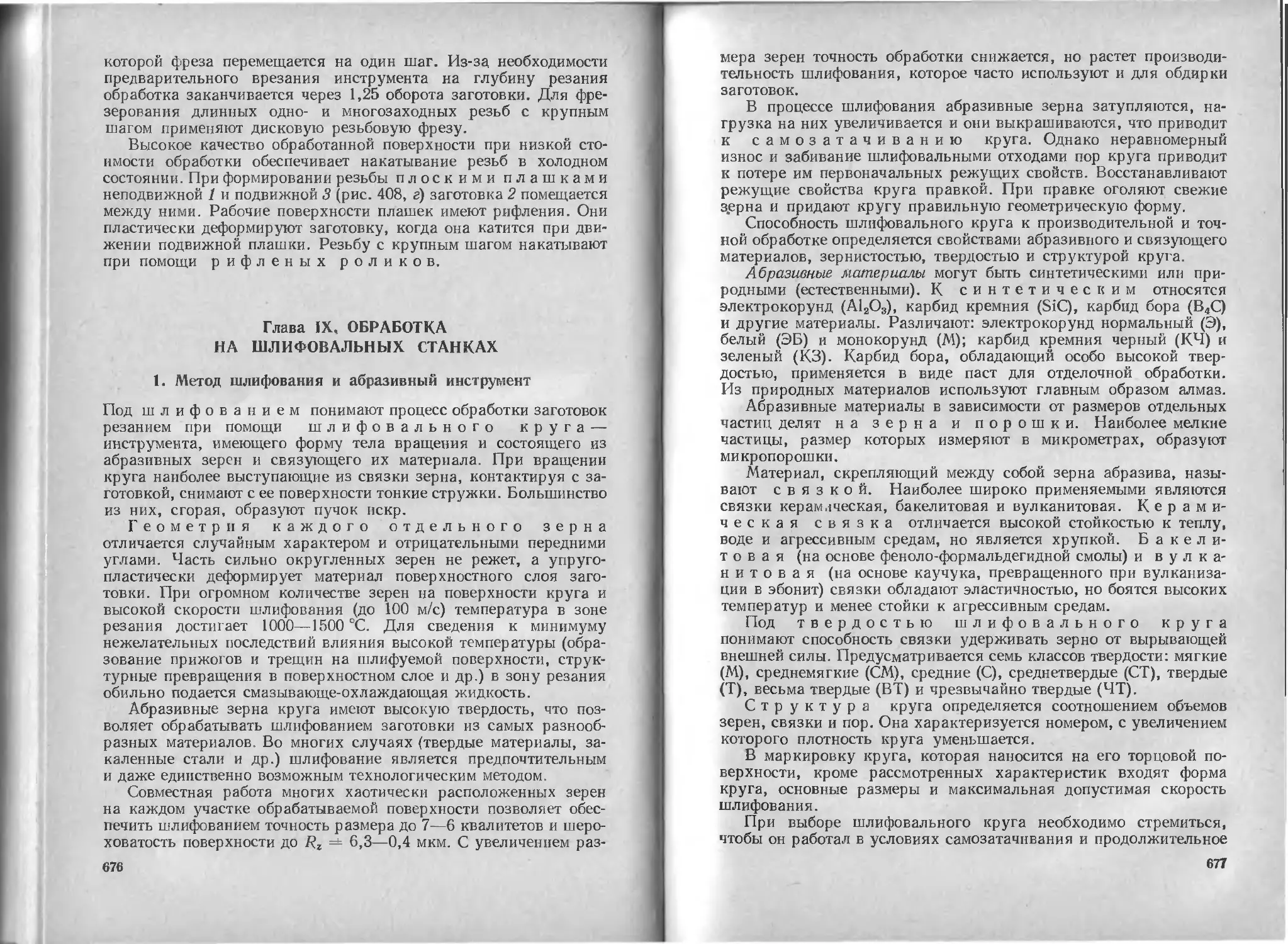

Глава IX. Обработка на шлифовальных ста шах........................ 676

1. Метод шлифования и абразивный инструмент . . ............... 676

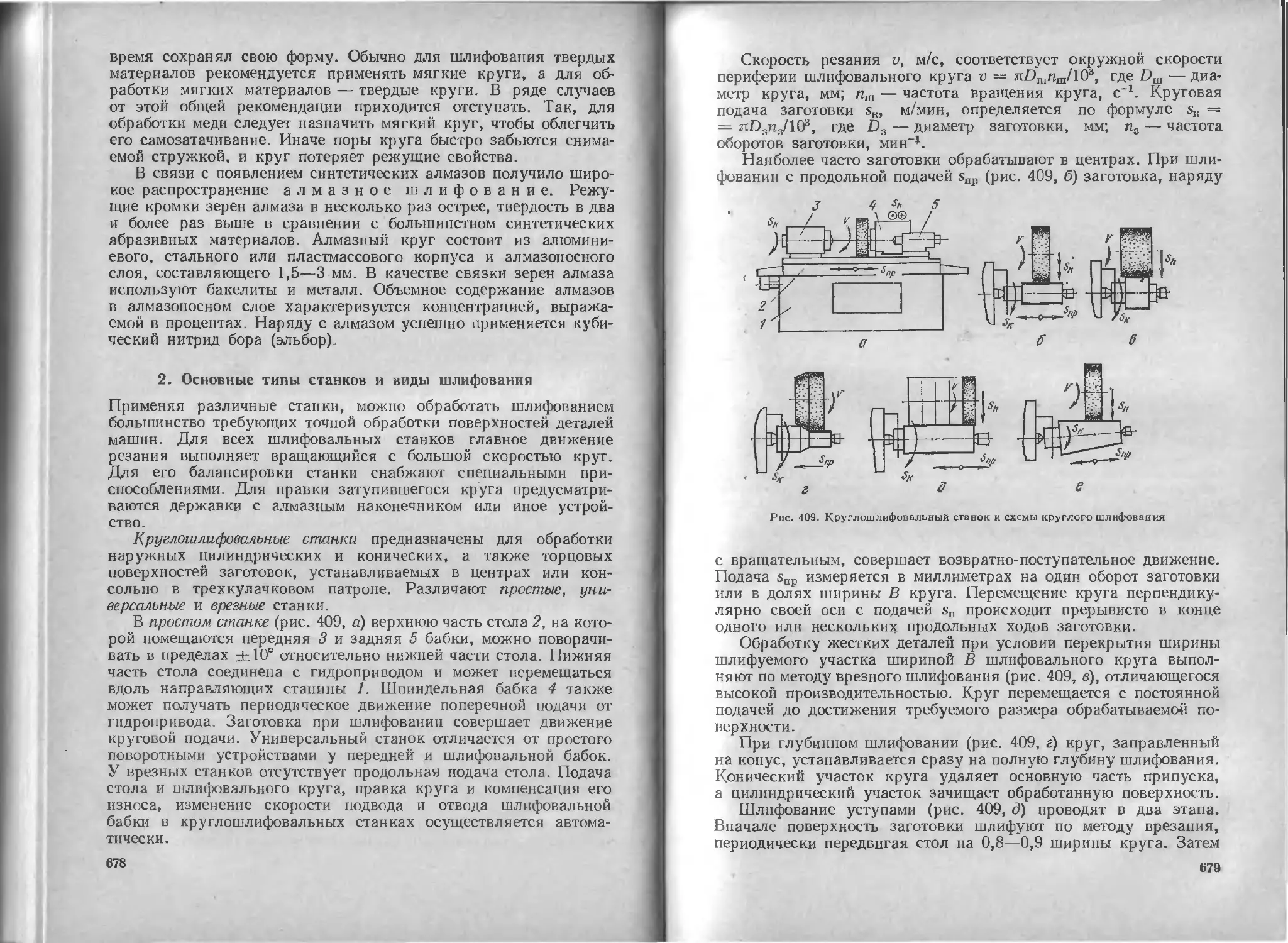

2. Основные типы станков и виды шлифования......................... 678

Глава X. Методы отделочной и упрочняющей обработки................. 682

1 Обработка с применением лезвийных и абразивных инструментов . . . 682

2. Отделка зубчатых колес......................................... 686

3. Обработка поверхностей без снятия стружки ..................... 688

Глава XI. Электрофизические и физико-химические методы обработки . . 689

1. Электроэрозионные методы ............................. 690

2. Электрохимические методы....................................... 692

3. Ультразвуковой и лучевые методы.............................. 693

9

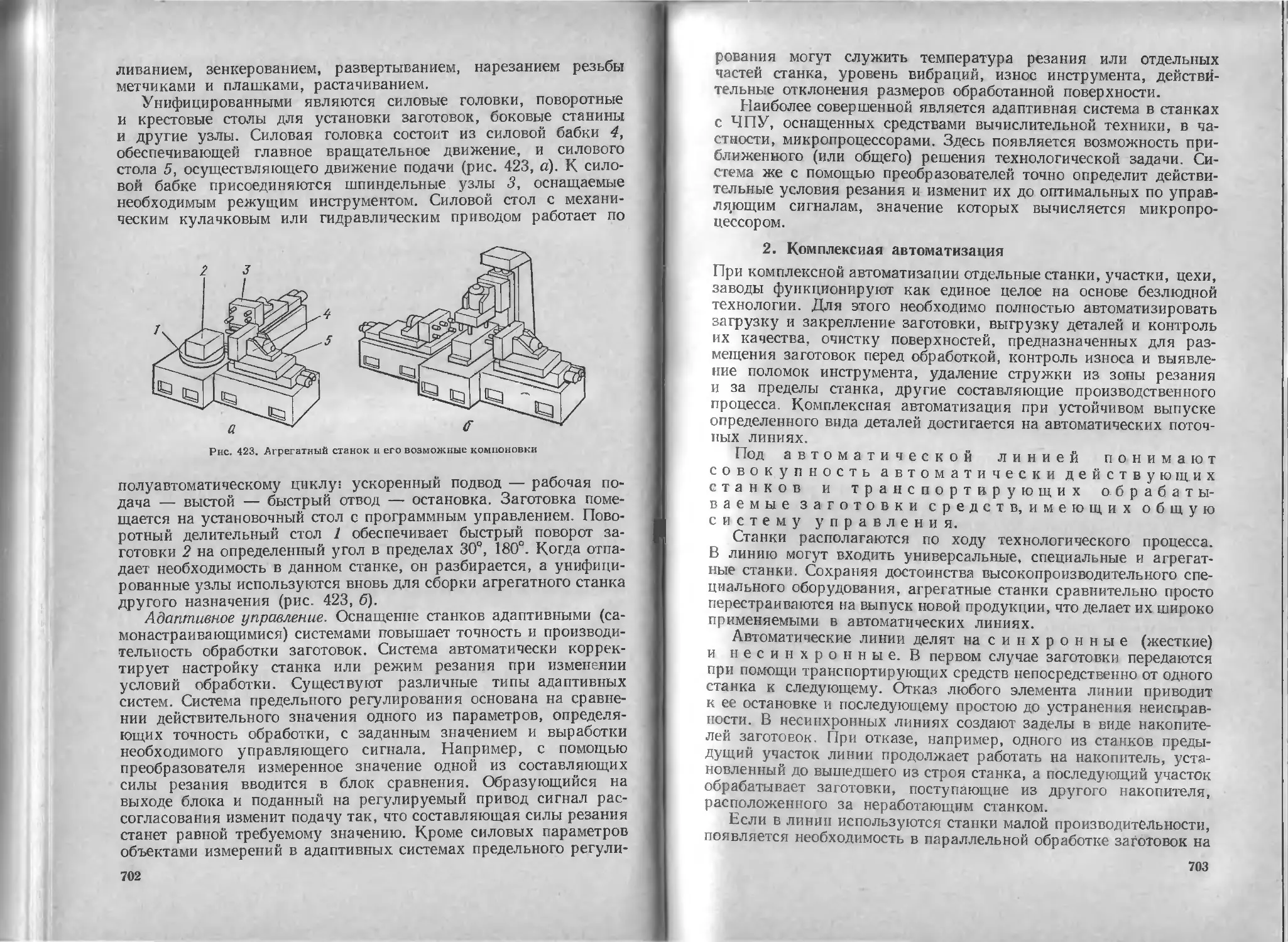

Глава XII. Автоматизация обработки заготовок . .................... 695

1. Автоматизация металлорежущих станков............................ 695

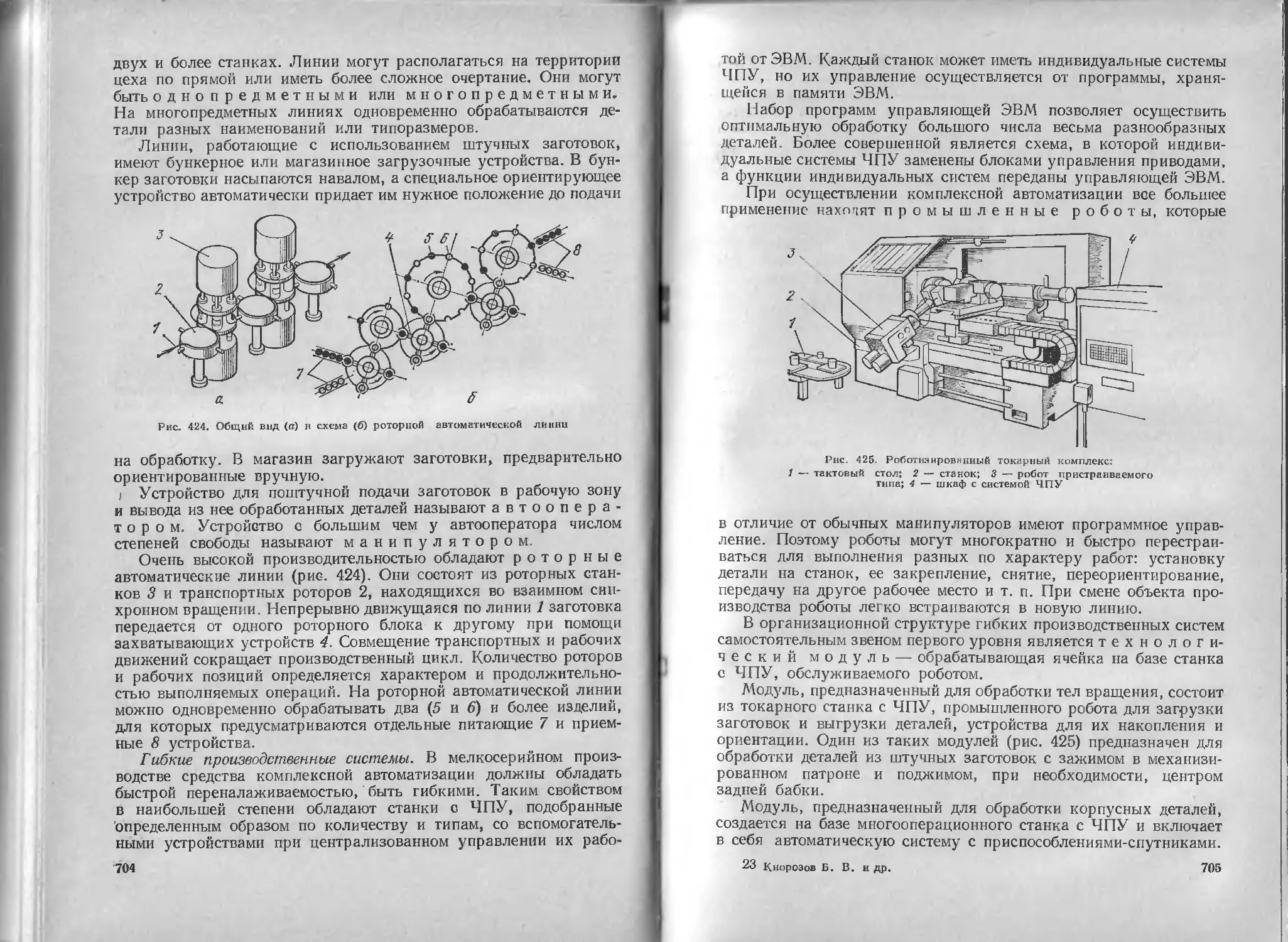

2. Комплексная автоматизация....................................... 703

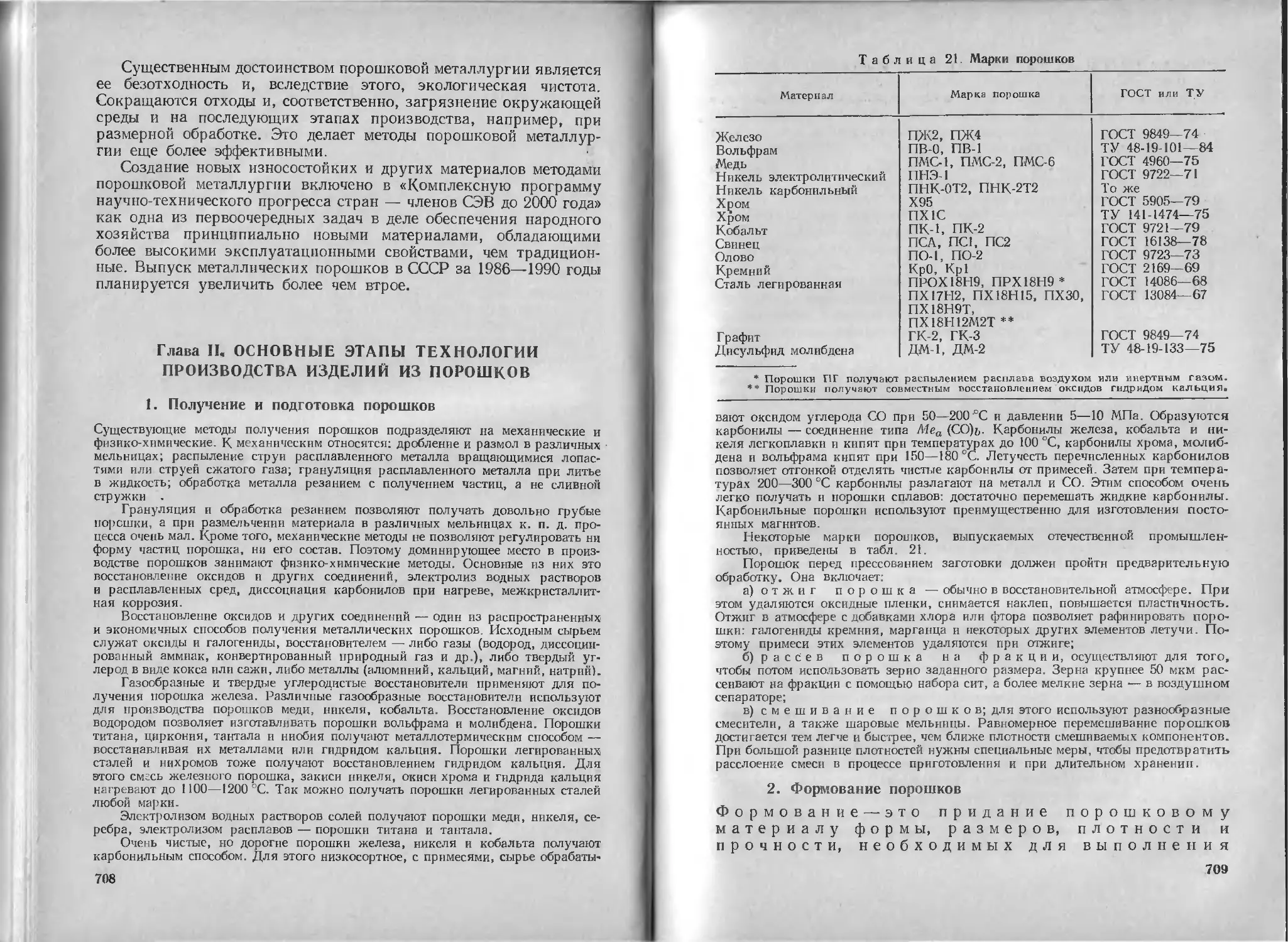

Раздел седьмой. ОСНОВЫ ПОРОШКОВОЙ МЕТАЛЛУРГИИ

(Я. А. Китаев) . . .................... 707

Глава I. Общие сведения о порошковой металлургии................... 707

Глава II. Основные этапы технологии производства изделий из порошков 708

1. Получение и подготовка порошков ... . . ... 708

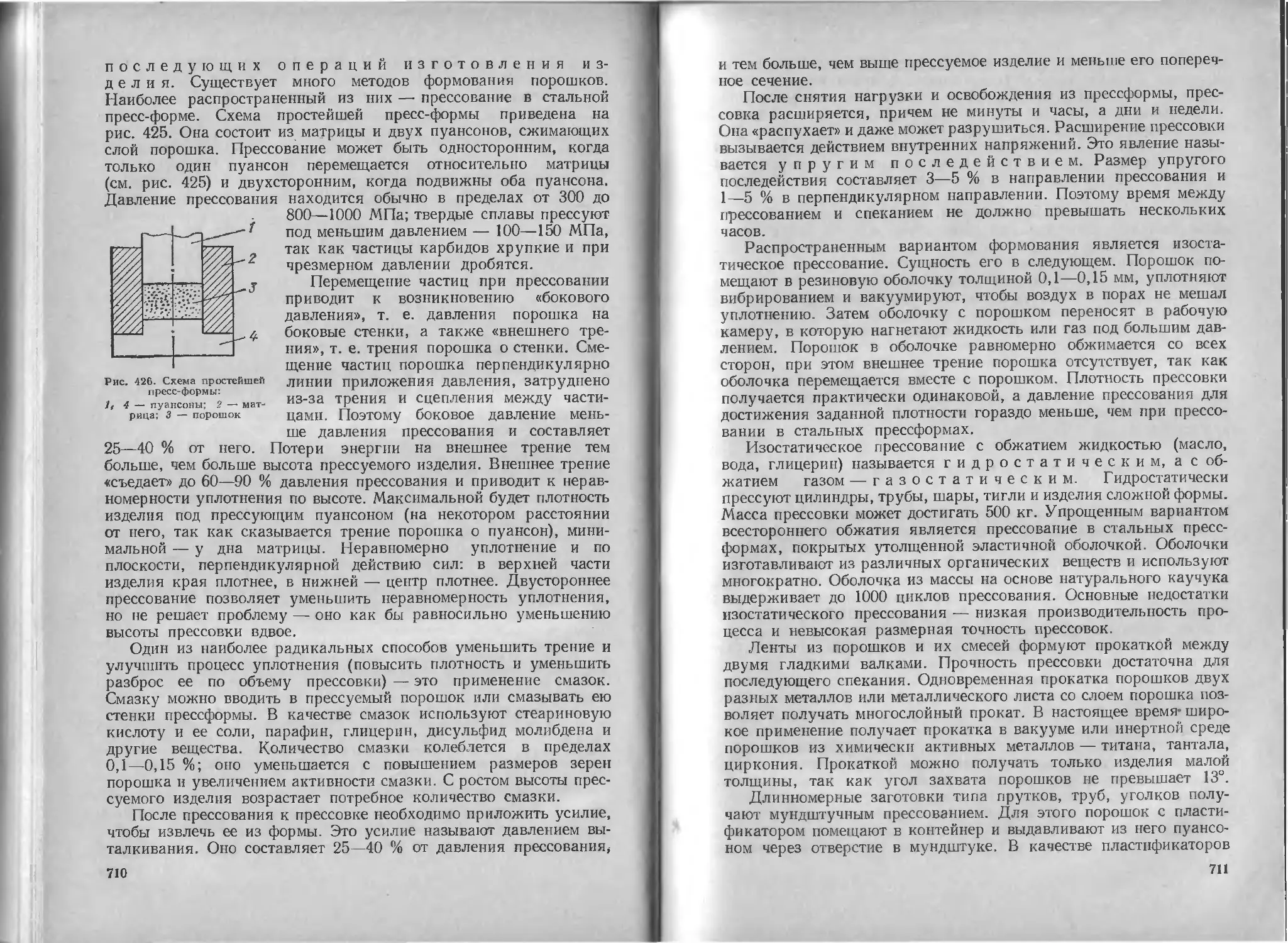

2. Формование порошков........................................... 709

3. Спекание и дополнительная обработка спеченных изделий.......... 712

Глава III. Пористые порошковые материалы........................... 714

1. Антифрикционные порошковые материалы .......................... 714

2. Фрикционные порошковые материалы . . . ........................ 715

3. Фильтры ..................................................... 716

4. Прочие пористые изделия ....................................... 716

Глава IV. Конструкционные порошковые материалы.............. ... 717

1. Общие требования к спеченным материалам для мало-, средне- и высо-

конагруженных конструкций......................................... 717

2. Спеченные стали и области их применения........................ 719

3. Термическая обработка спеченных сталей......................... 721

4. Спеченные цветные металлы и области их применения.............. 722

Глава V. Высокотемпературные порошковые материалы................ 722

I. Гу । <п । л. in кис металлы .................................... 722

2. Дн< нгрсно-упрочпепныс макрналы . ....................... 723

3, llojioKinicibte композиты ... . ....................... 725

4. Керметы . ... . . .............. 726

Глава VI. Электротехнические порошковые материалы ..... 727

1. Электроконтактные порошковые материалы.......................... 727

2. Магнитные порошковые материалы............................. . . 728

Раздел в о с ь м о й. НЕМЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ И

ПЕРЕРАБОТКА ИХ В ИЗДЕЛИЯ (А. А. Шев-

ченко) ........................................................... 730

Глава I. Общие сведения о неметаллических материалах...... 730

1. Классификация и характеристика неметаллических материалов. . . 730

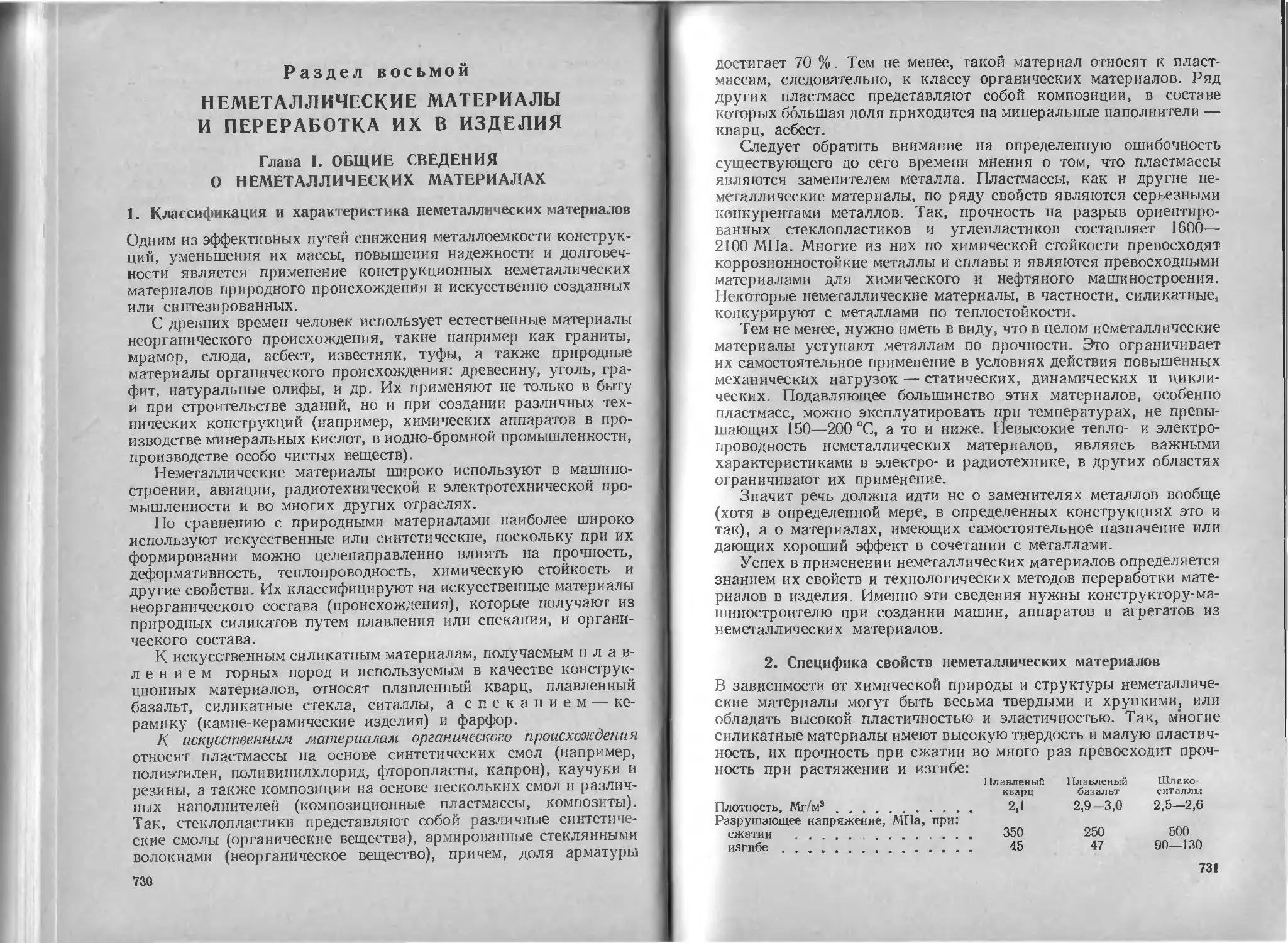

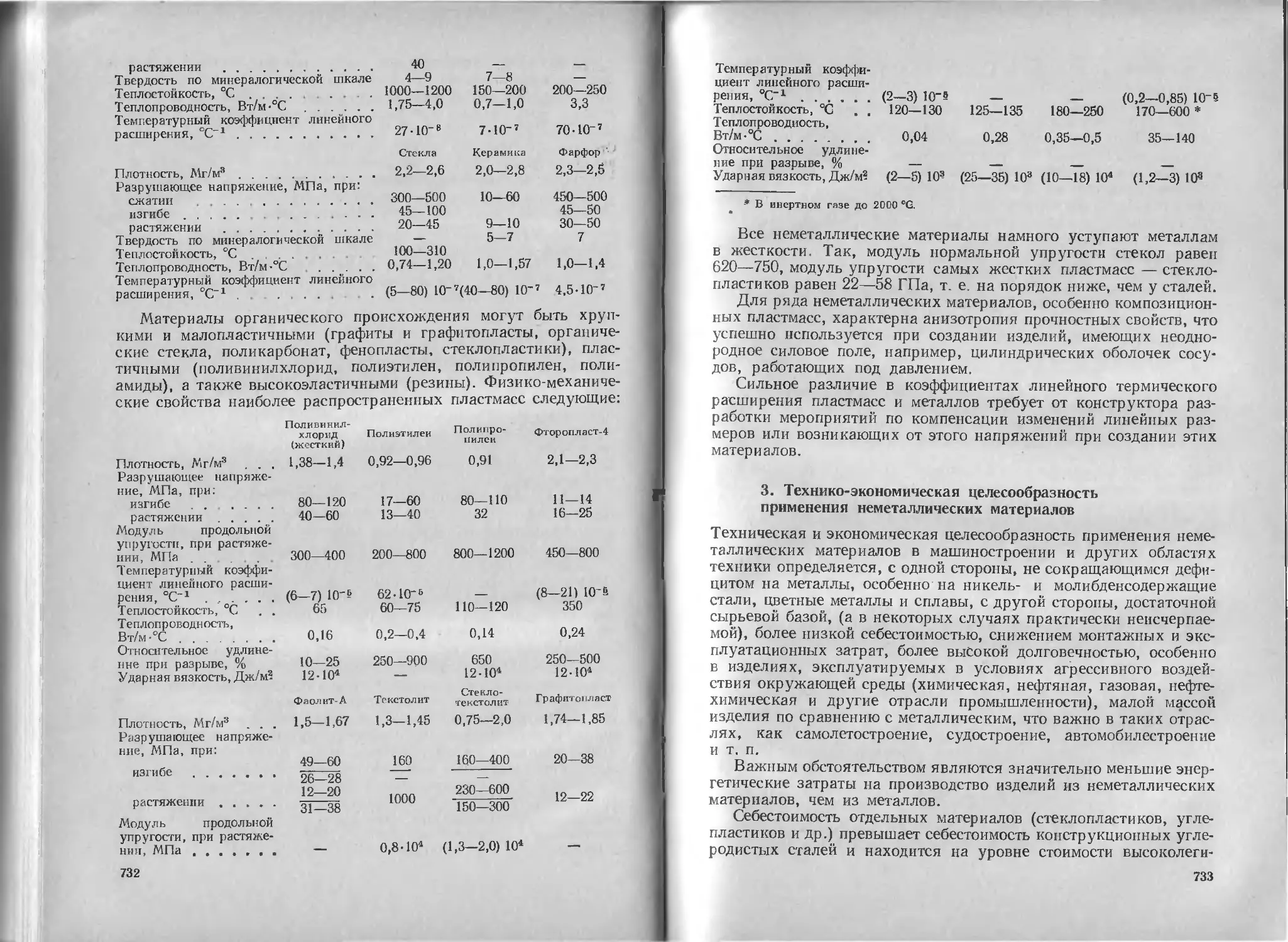

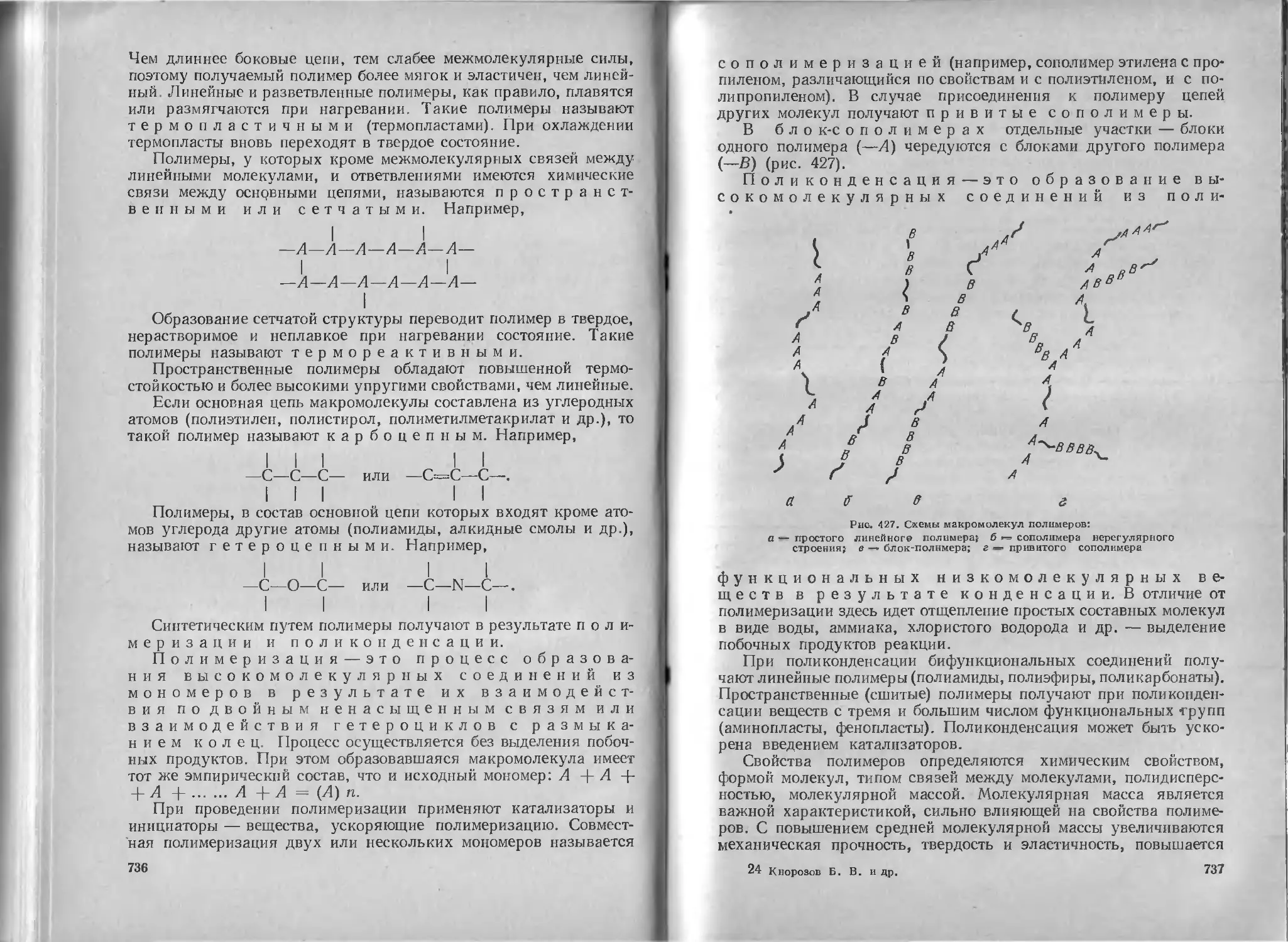

2. Специфика свойств неметаллических материалов................... 731

3. Технико-экономическая целесообразность применения неметалличе-

ских материалов .................................................. 733

Глава II. Пластические массы.................................... 734

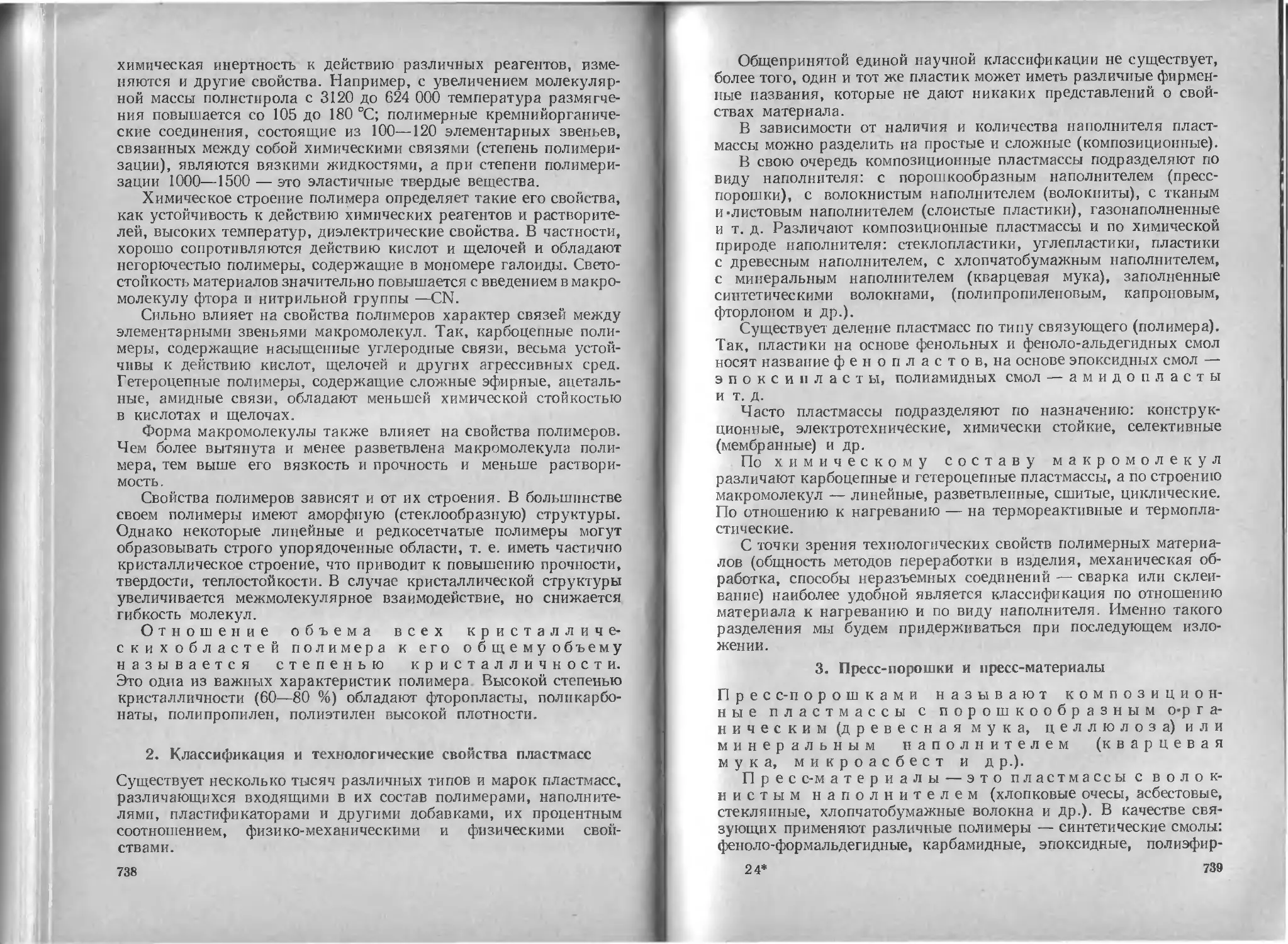

I. Получение, структура и свойства полимеров ...................... 734

2. Классификация и технологические свойства пластмасс............. 738

3. 1 Ipecc-iiopoiiiKti и прссс-материалы ......................... 739

4. 11|.1с<>коптпоЛ1И‘1П1ые конструкционные пластмассы............. 741

5. Газонаполненные пластмассы................................... 745

10

Глава III. Технология производства изделий из пластмасс............... 747

1. Общие положения................................................... 747

2. Методы переработки пластмасс в вязкотекучем состоянии ........ 749

3. Методы переработки пластмасс в высокоэластическом состоянии . . . 757

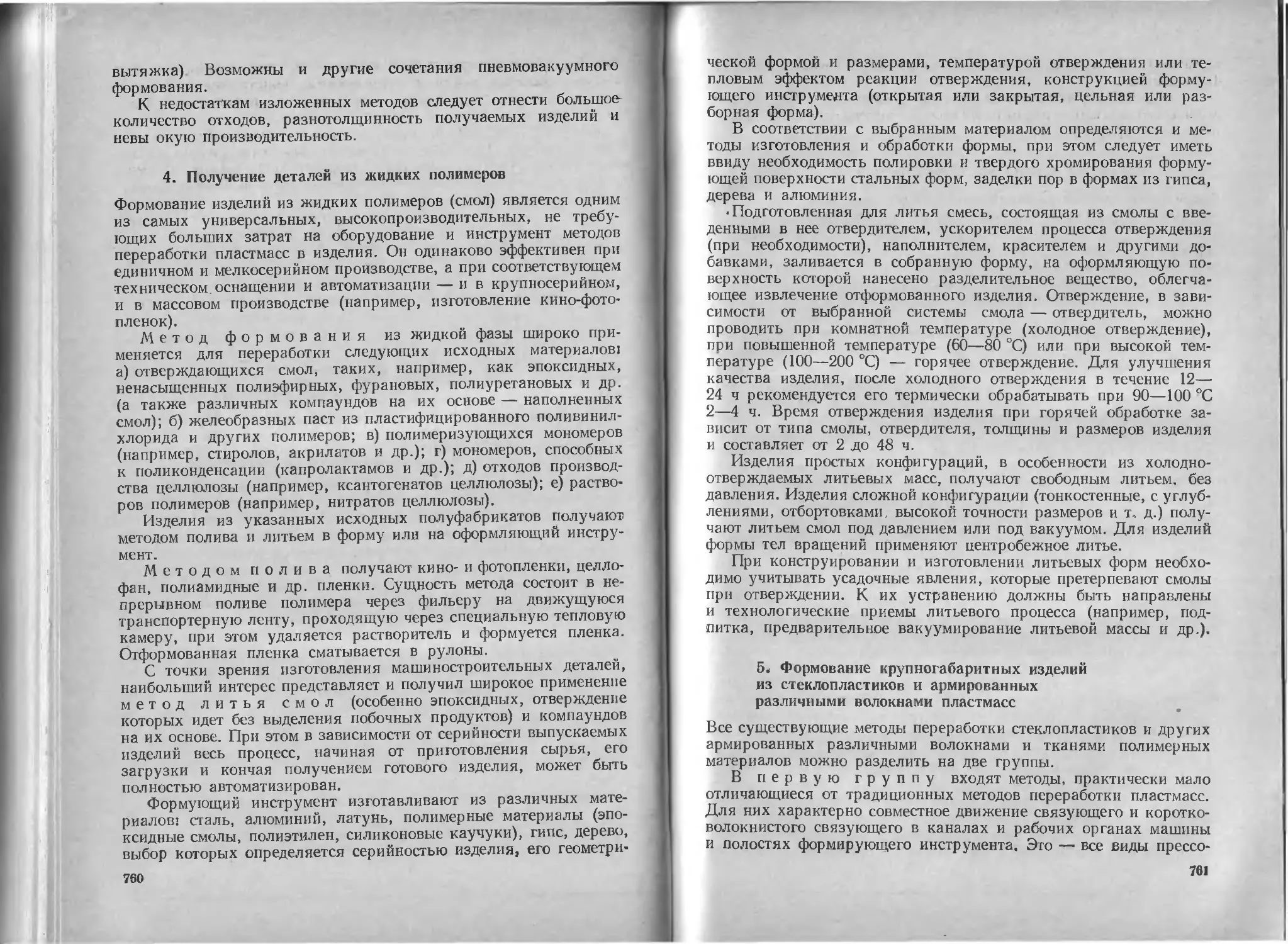

4. Получение деталей из жидких полимеров............................ 760

5. Формование крупногабаритных изделий из стеклопластиков и армиро-

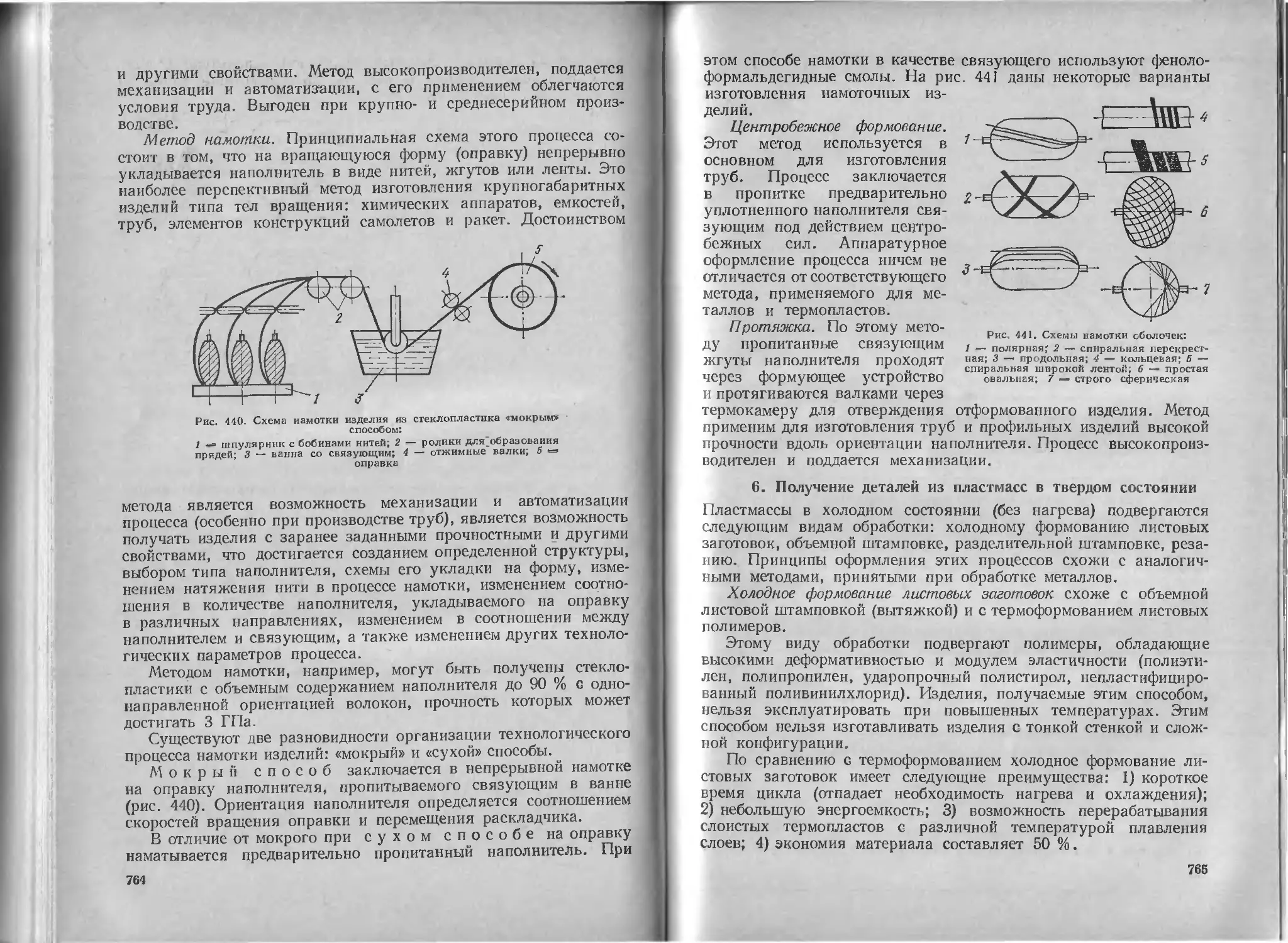

ванных различными волокнами пластмасс................................ 761

6. Получение деталей из пластмасс в твердом состоянии.......... . 765

7. Неразъемное соединение пластмассовых деталей сваркой и склеива-

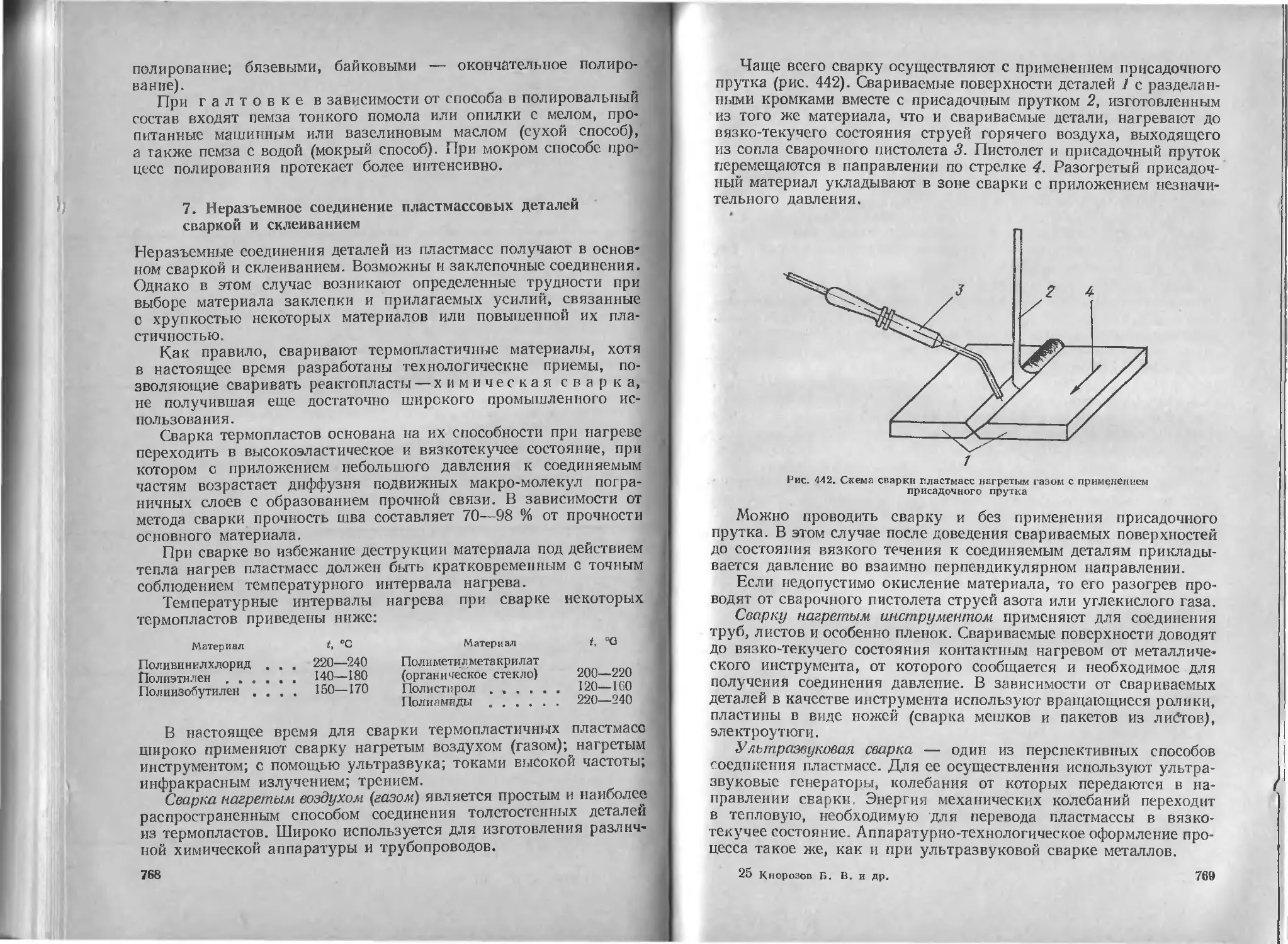

нием ................................................................ 768

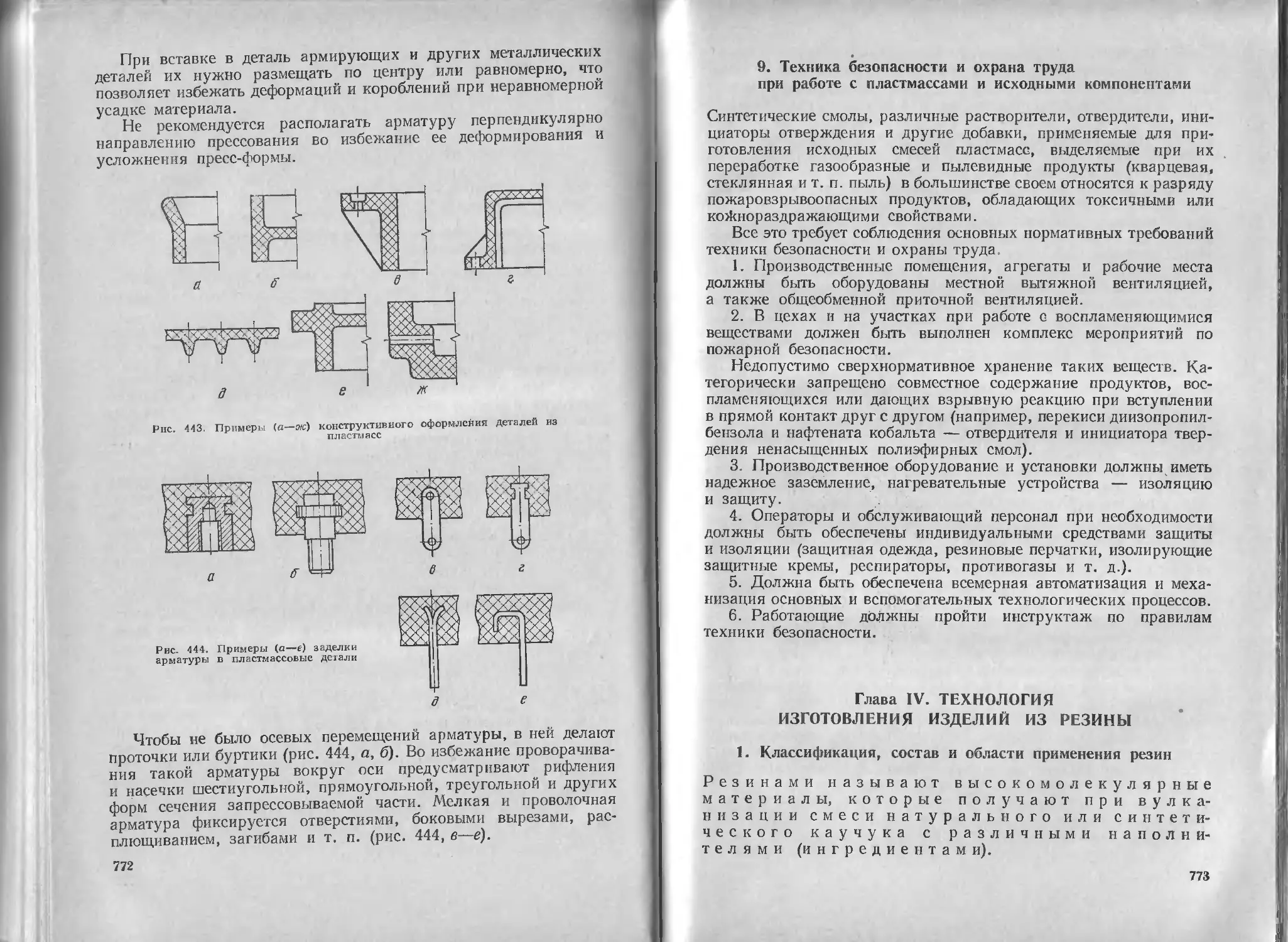

8. Конструкторско-технологические требования к изделиям из пластмасс 771

9. Техника безопасности и охрана труда при работе с пластмассами и ис-

ходными компонентами................................................. 773

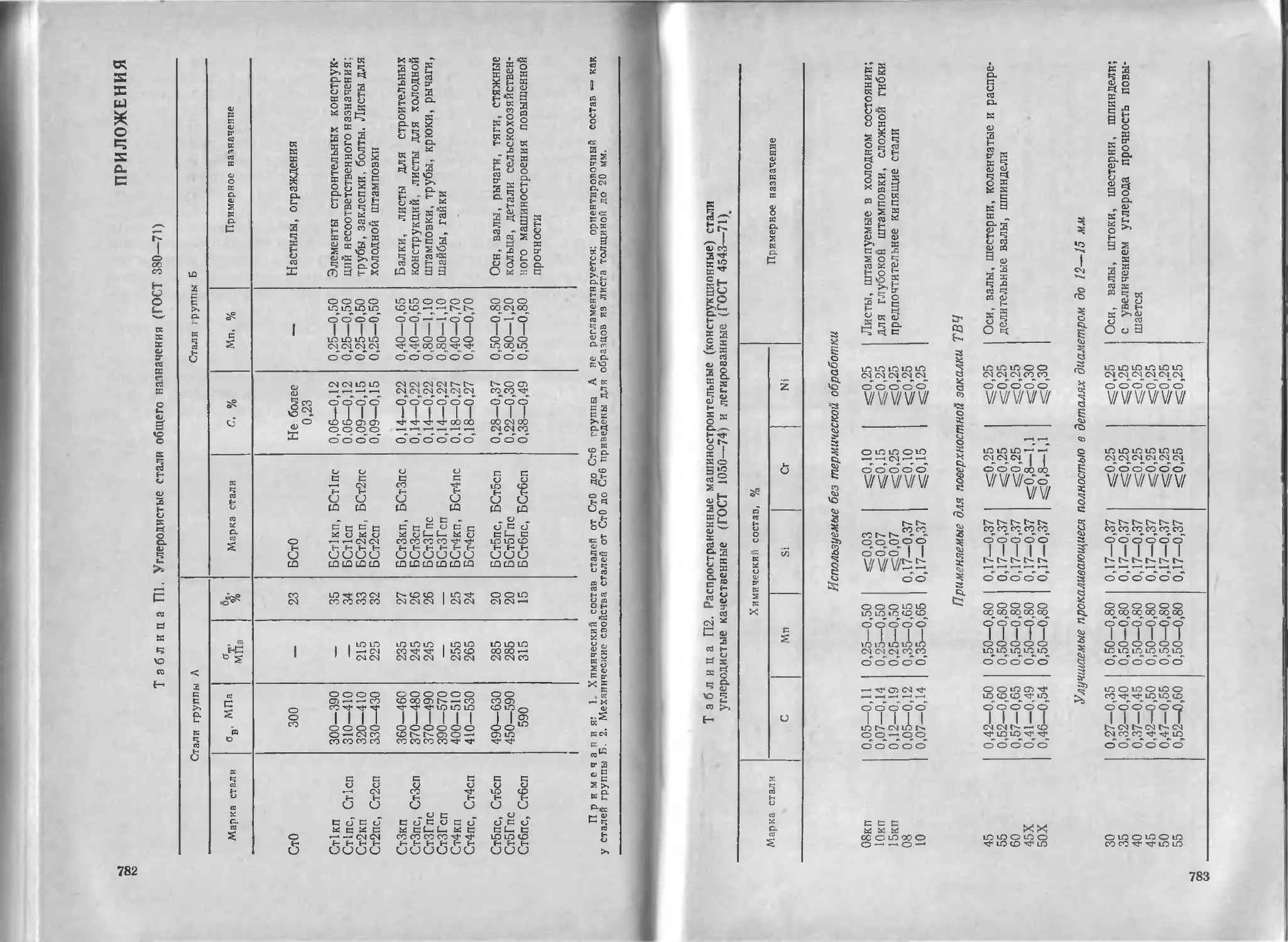

Глава IV. Технология изготовления изделий из резины................... 773

1. Классификация, состав и области применения резин................ 773

2. Методы изготовления и соединения изделий из резины............... 775

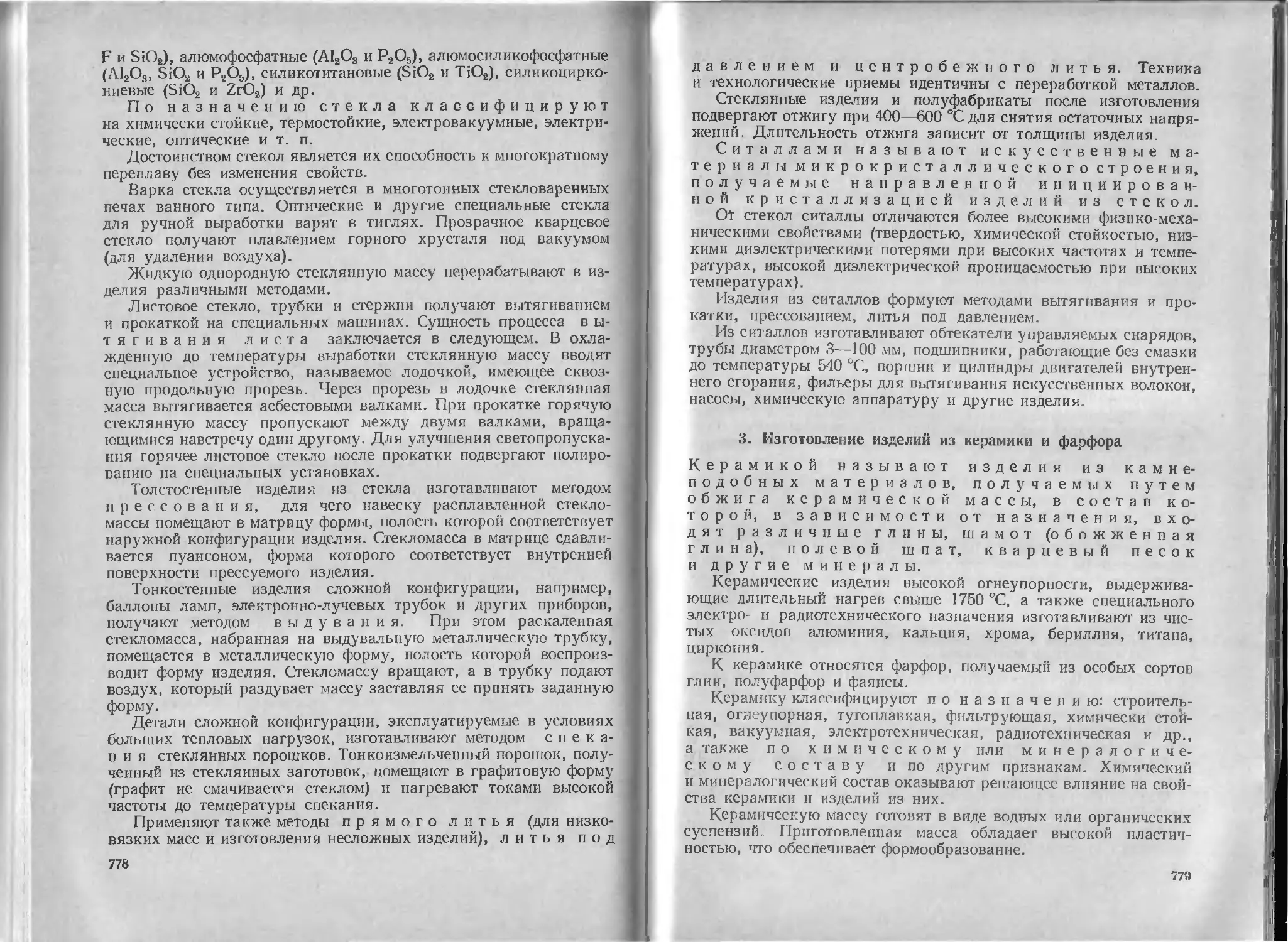

Глава V. Технология производства изделий из силикатных материалов 776

1. Области применения и основная номенклатура изделий из силикат-

ных материалов ...................................................

2. Изготовление изделий из стекла и ситаллов .....................

3. Изготовление изделий из керамики и фарфора.................... 779

4. Обработка и соединение деталей из силикатных материалов .... 780

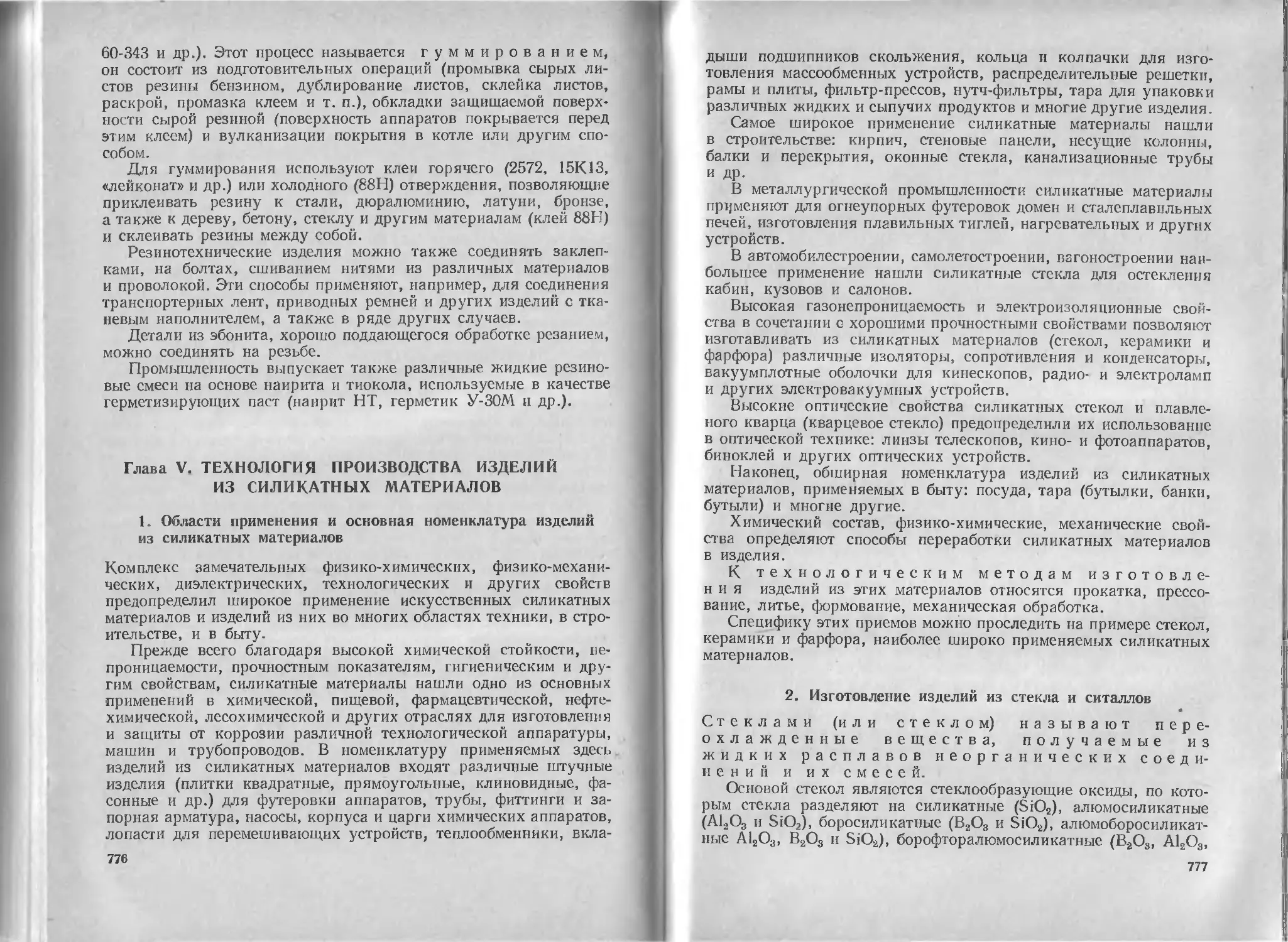

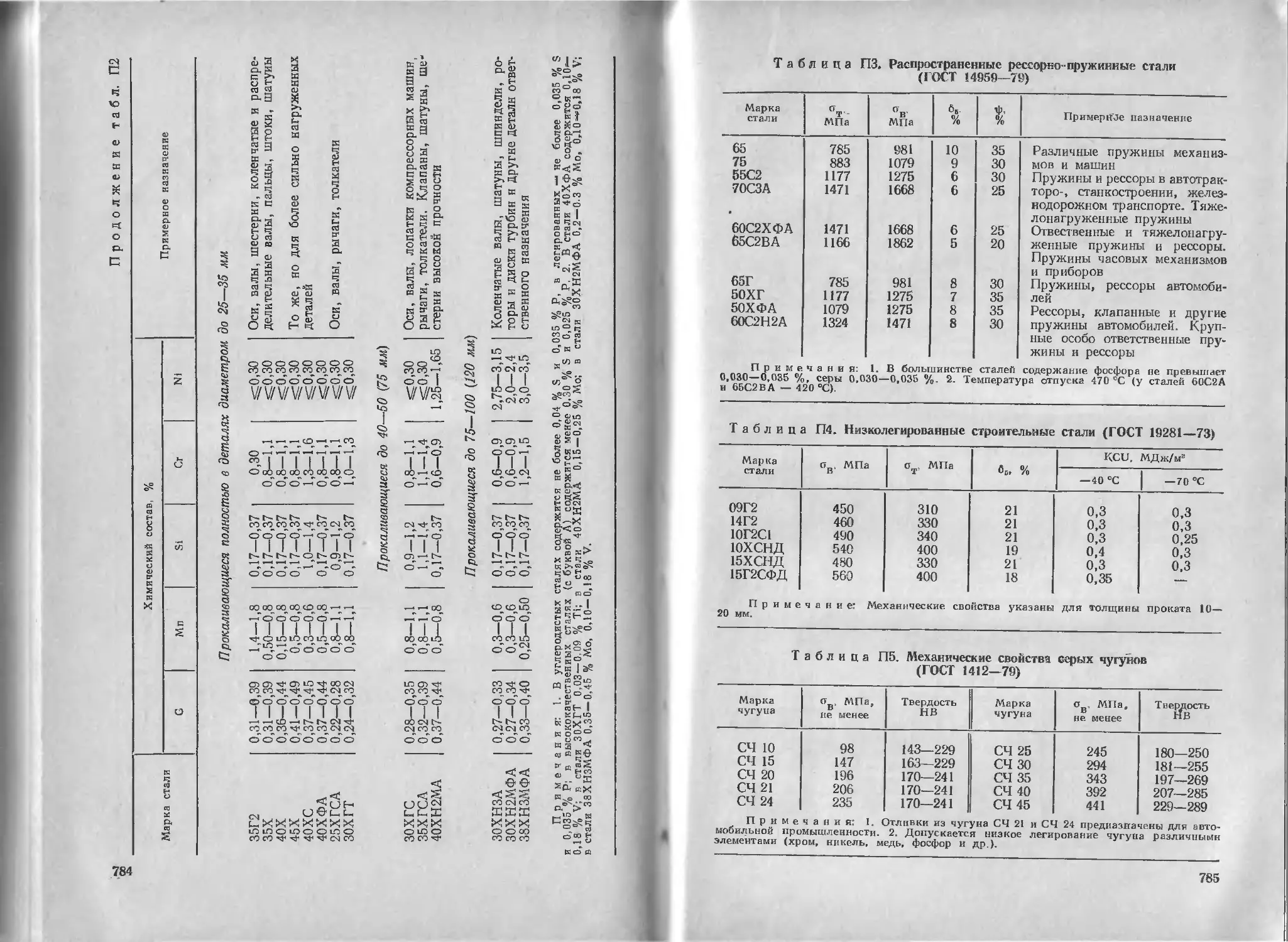

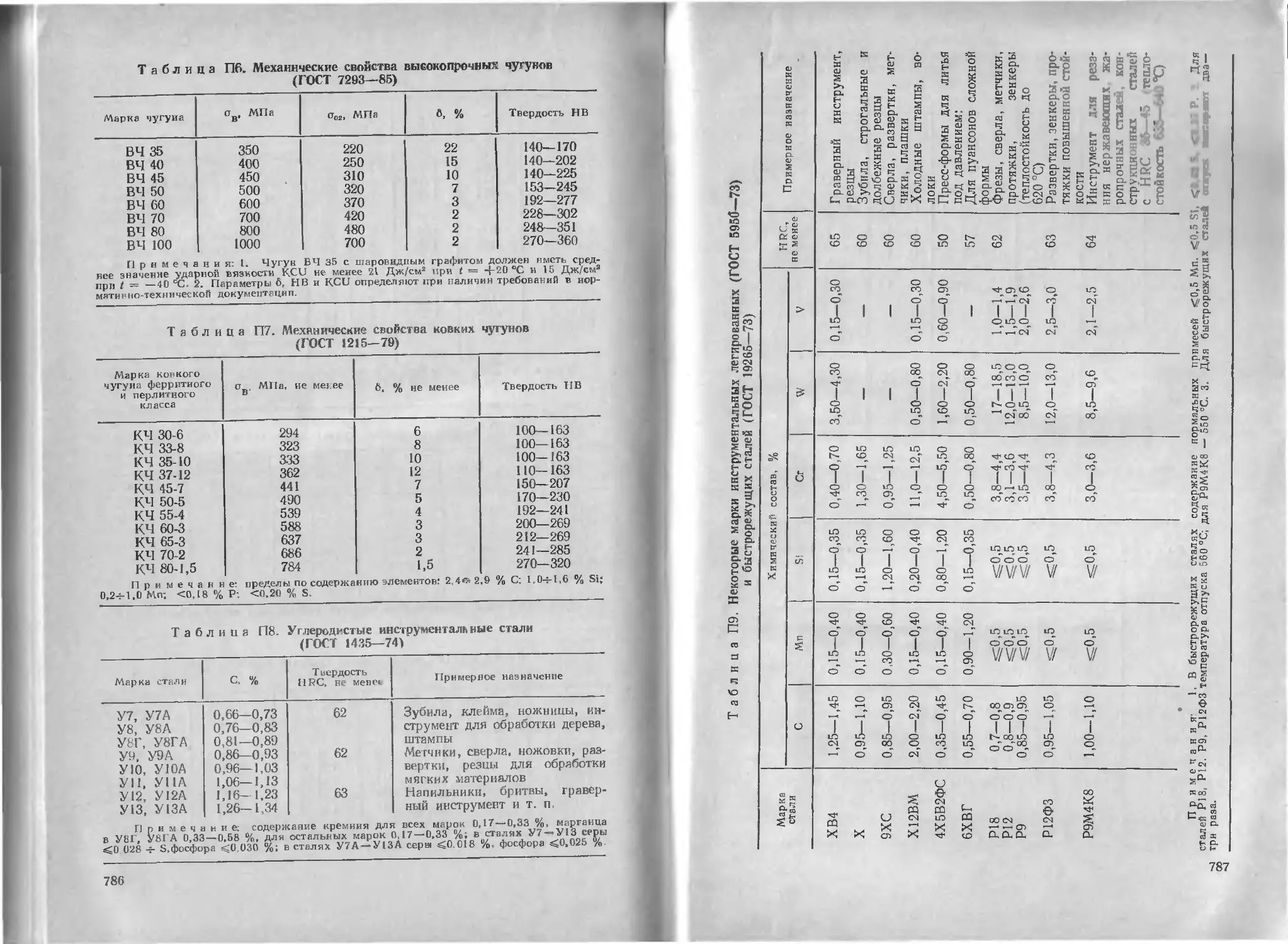

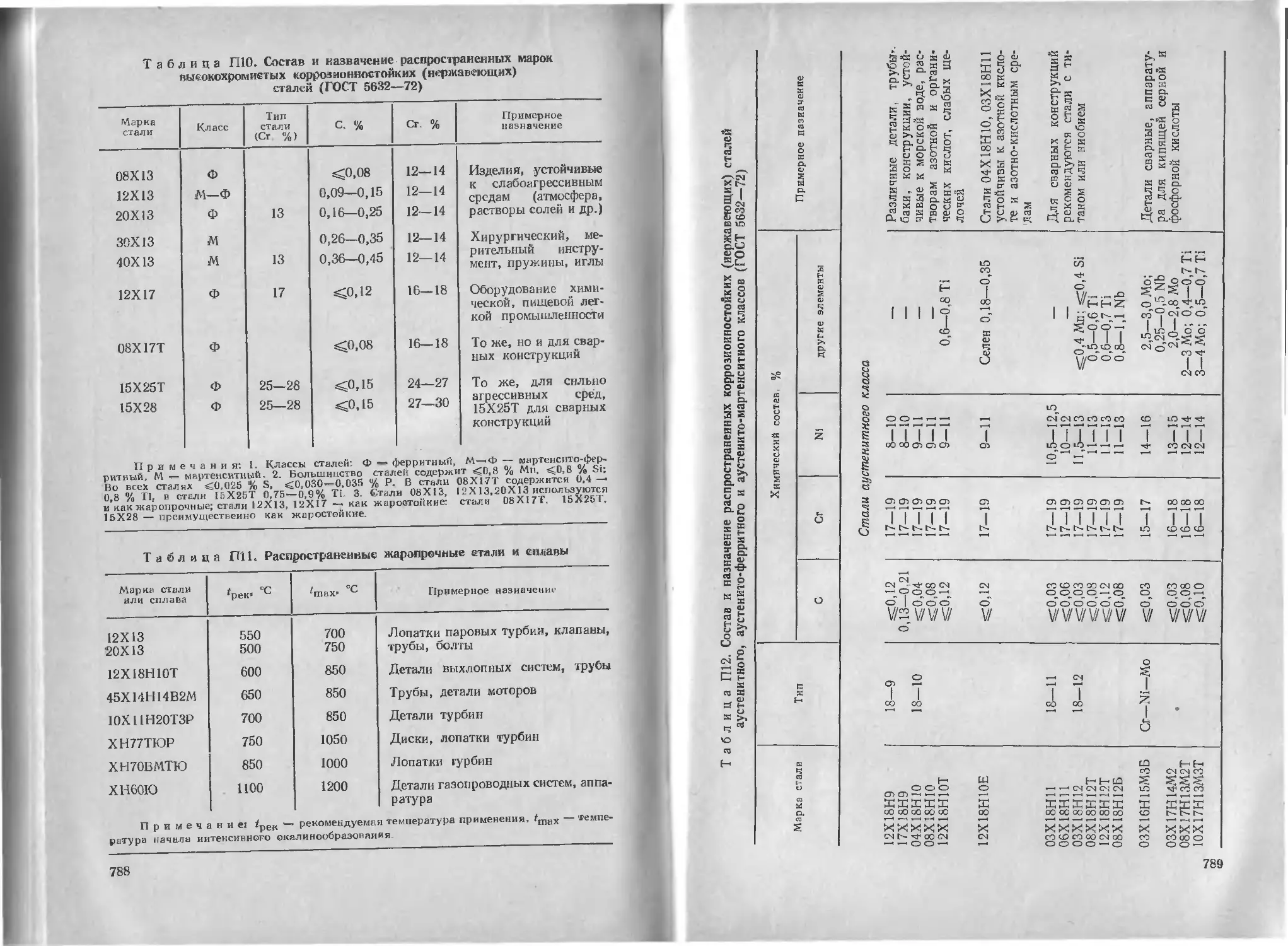

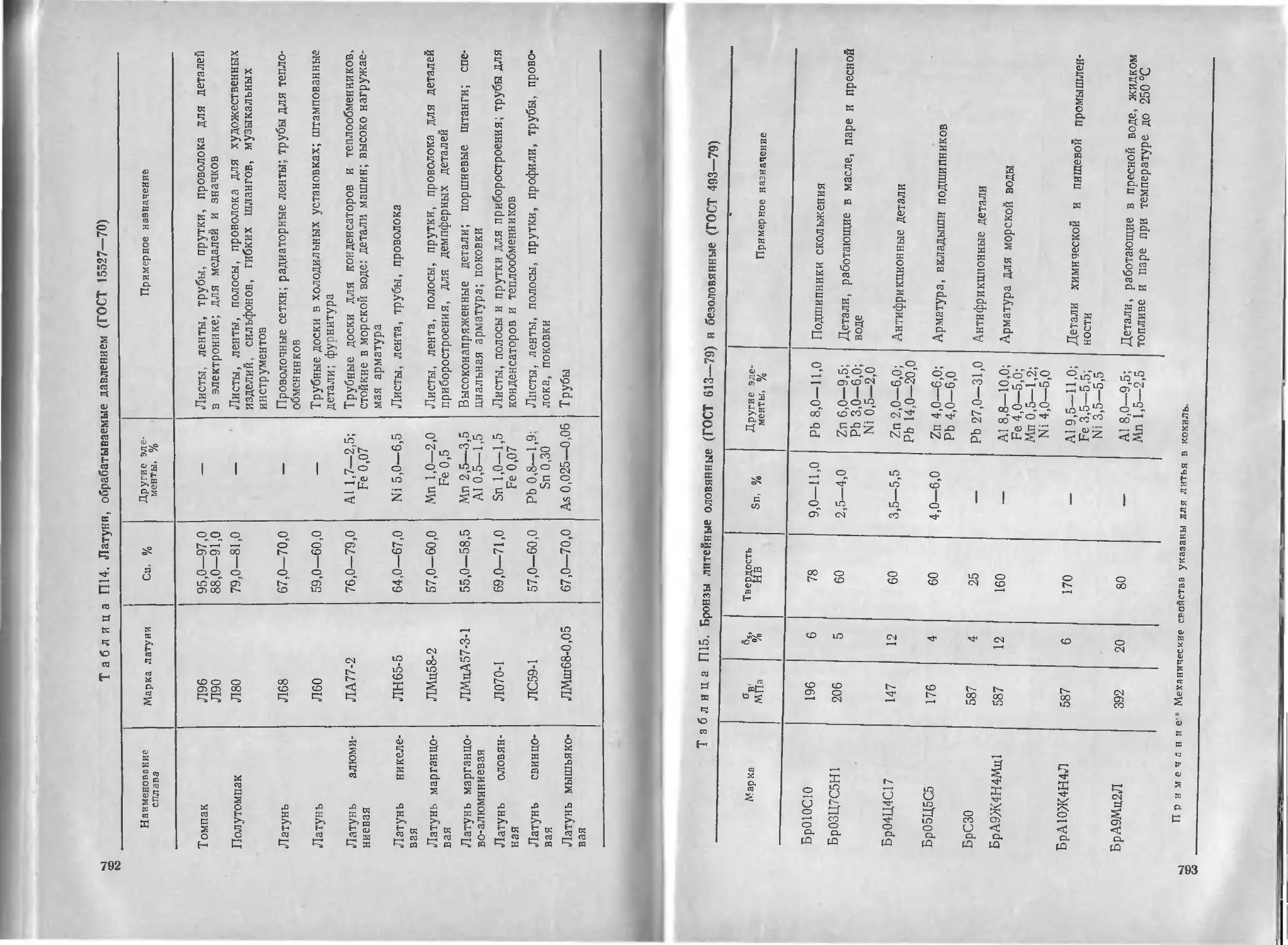

Приложения........................................................ 782

Рекомендательный библиографический список ........................ 799

ПРЕДИСЛОВИЕ

В Основных направлениях экономического и социального развития СССР на

1986—1990 годы и на период до 2000 года, принятых на XXVII съезде КПСС,

предусмотрено:

«Ускорить техническое перевооружение производства. Увеличить выплавку

конвертерной стали и электростали в 1,3—1,4 раза, разливку стали непрерыв-

ным способом не менее чем в 2 раза. . Расширить работы по промышленному

освоению технологии прямого получения железа. . .»*. Главное, направление

дальнейшего развития производства конструкционных материалов, это коренное

улучшение структуры и качества материалов, увеличение выпуска экономичных

и эффективных видов металлопродукции, повышение прочностных и антикор-

розионных характеристик конструкционных материалов. Решение этих задач

связано с внедрением в производство последних научно-технических достиже-

ний, новой техники и передовой ресурсосберегающей технологии.

Для успешного решения многих практических вопросов, связанных с научно-

техническим прогрессом в различных областях техники, необходимы сведения

о современных прогрессивных способах производства и обработки металлов, но-

вых конструкционных материалах, их свойствах и рациональных областях при-

менения.

Данная книга написана с целью ознакомления широкого круга инженерно-

технических работников с основами современной технологии металлов и неметал-

лических материалов.

П о содержанию, расположению и объему книга в основном соответствует

программам сокращенных курсов технологии металлов и материаловедения

механических специальностей многих вузов и может быть использована сту-

дентами в качестве учебного пособия.

В соответствии с назначением в ней изложены современные рациональные

и распространенные в производстве наиболее прогрессивные технологические

методы формообразования заготовок и легален машин литьем, обработкой дав-

лением, сваркой, пайкой, механической обработкой резанием и другими методами.

С целью более полного ознакомления читателя с типовыми марками, соста-

вом, основными свойствами и назначением конструкционных материалов в книге

приведены справочные таблицы (Приложение).

Книга написана коллективом авторов:

раздел первый «Основы металлургии черных и цветных металлов» —

Б. В. Кнорозов и Л. Ф. Усова; раздел второй «Металловедение» — Л. Ф Усова

в Г. А Усов; раздел третий «Основы литейного производства» — Б. В Кноро-

вов и Г. А Усов; раздел четвертый — «Обработка металлов давлением» —

А. В. Третьяков; раздел пятый «Сварка и пайка» — Я. А. Китаев; раздел шестой

«Механическая обработка заготовок деталей машин» — В. М. Филькин; раздел

седьмой — «Основы порошковой металлургии» — Я. А. Китаев; раздел восьмой

«Неметаллические материалы и переработка их в изделия» — А А. Шевченко;

Приложения — Г. А. Усов.

1 Материалы XXVII съезда Коммунистической партии Советского Союза,

М.: Политиздат, 1986. с. 292,

Раздел первый

ОСНОВЫ МЕТАЛЛУРГИИ

ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ

Металлургия — наука о промышленных способах

получения металлов и металлических сплавов —

одна из древнейших отраслей знания.

История материальной культуры человечества неразрывно связана с исполь-

зованием металлов. Переход ст каменных орудий труда (каменный век) к ору-

диям металлическим явился величайшим достижением человечества, вызвавшим

бурный рост производительных сил.

Около 7—6 тысяч лет до н. э. человек впервые начал использовать самород-

ные металлы: золото, серебро, медь. В V—IV тысячелетиях до и. э. началась

выплавка из руд меди, олова, свинца. Наступил медный век — медные орудия

труда и оружие постепенно вытесняли каменные изделия. Примерно в III—II

тысячелетиях до н. э. началось применение бронзы — сплава меди с оловом,

значительно более твердого и прочного, чем другие известные в то время металлы.

Бронзовый век — дальнейший важный этап в развитии материальной культуры.

Железо сначала, вероятно, метеоритное, а затем и восстанавливаемое из руды,

было известно очень давно. Все более широкое применение железа, а затем стали—

его сплава с углеродом—в конце II — начале I тысячелетия до п. э. открывает

железный век, новую — по определению Ф. Энгельса — «.. героическую эпоху —

эпоху железного меча, а вместе с тем железного плуга и топора». Ф. Энгельс ука-

зывал, что применение железных орудий повысило производительность труда,

сыграв революционную роль в истории; «... человек стал производить сверх

минимума потребления некоторый излишек открывая возможности отчуждения

этих излишков, что привело к расчленению общества на классы уже на заре

эры железа»1. В. И. Ленин называл железо одним из фундаментов цивилизации

До н. э. были известны 7 металлов: золото, серебро, медь, железо, олово,

свинец, ртуть; до XVIII в. дополнительно были открыты лишь цинк, висмут,

сурьма, платина, мышьяк. В настоящее время известно около 80 металлов,

в основном открытых а XVIII и XIX вв. Практическое использование многих

металлов началось значительно позже их открытия как химических элементов.

Например, только г 1948 г было получено несколько тонн титана, открытого

как элемент в 1791 г.

Черные и цветные металлы и сплавы. Это — несомненно услов-

ная классификация сложилась исторически; она является удоб-

ной для краткого наименования, например, отрасли промышлен-

ности: черная металлургия, цветная металлургия и т. д.

Черные (железные) металлы и сплавы — железо и его сплавы

с углеродом: сталь (практически до 1,5 % С), чугун (2,5—4,5 % С),

а также ферросплавы.

Сталь — основа современной техники — обобщенное' наз-

вание очень большой группы железоуглеродистых сплавов (стали

конструкционные углеродистые и легированные, инструменталь-

ные, с особыми свойствами и др.).

Чугун (известный еще до и. э.) — наиболее распространен-

ный литейный сплав; с XIII—XIV вв. — основной исходный

материал для выплавки стали.

1 Маркс К., Энгельс Ф. Себр, соч., 1961, т. 21, с. 162—163,

13

Техническое железо-— с минимальным содержа-

нием углерода и других примесей — производят в небольших ко-

личествах для нужд электротехники и др.

Ферросплавы, например ферросилиций (до 2,5 % С,

9—13 % Si, основа железо) и др., применяют при выплавке стали.

Цветные (нежелезные) металлы и сплавы — все остальные

(кроме черных). В настоящее время используют около 65 цветных

металлов и очень много цветных сплавов. К ним относятся медь,

алюминий, титан, никель, олово,

цинк и др.; алюминиевые, тита-

новые, медные, никелевые и мно-

гие другие сплавы. Эти металлы

и сплавы широко применяют в

машино- и приборостроении, а

в некоторых областях техники

они имеют особо важное значение.

Так, титановые сплавы обладают

наиболее высокой удельной проч-

4,2 п „

0,2

155

198

18,3

123

1913 1920 1928 1932 193119901995 1950 1955 1900 1965 1970 19751980 1985г.

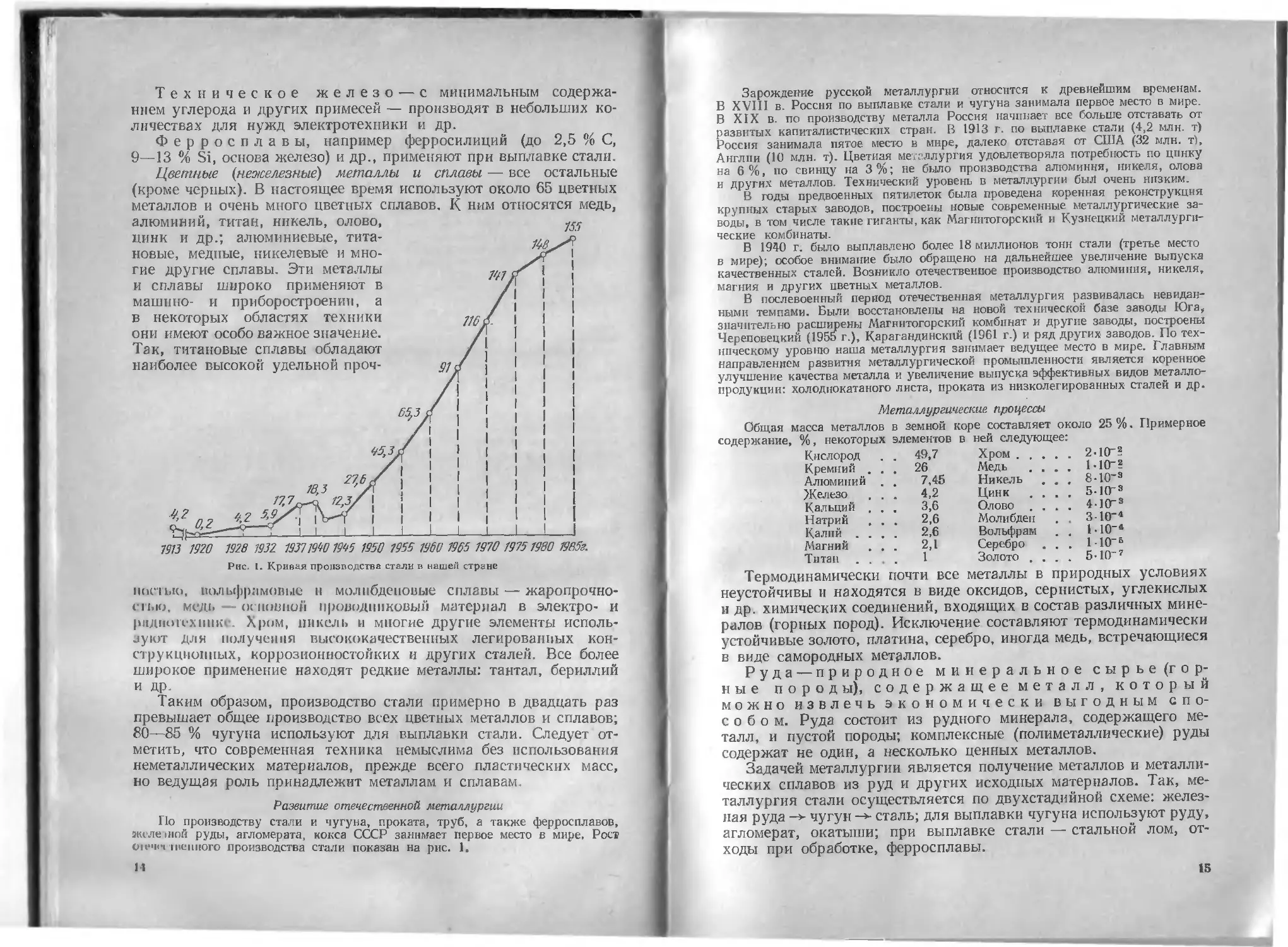

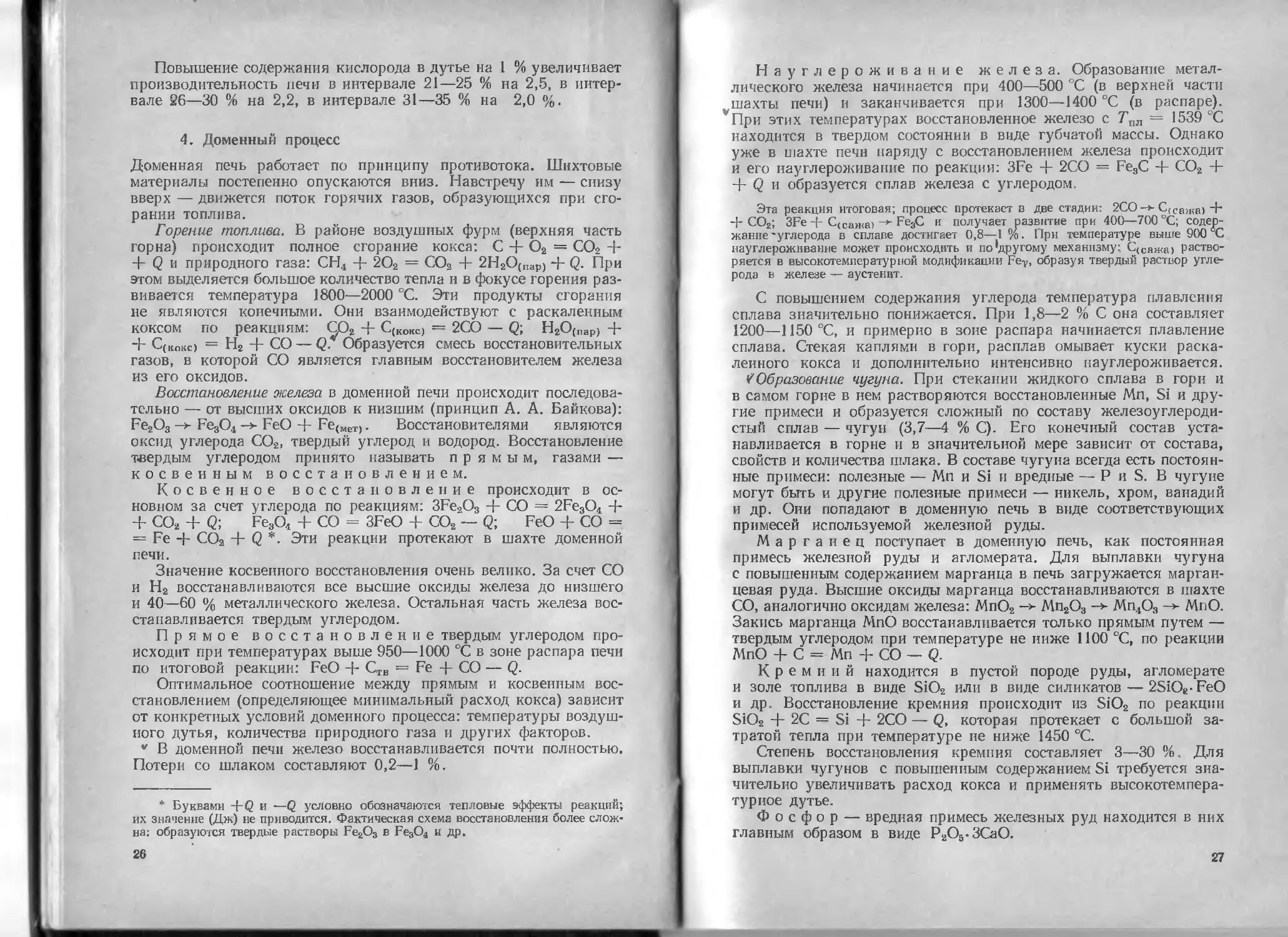

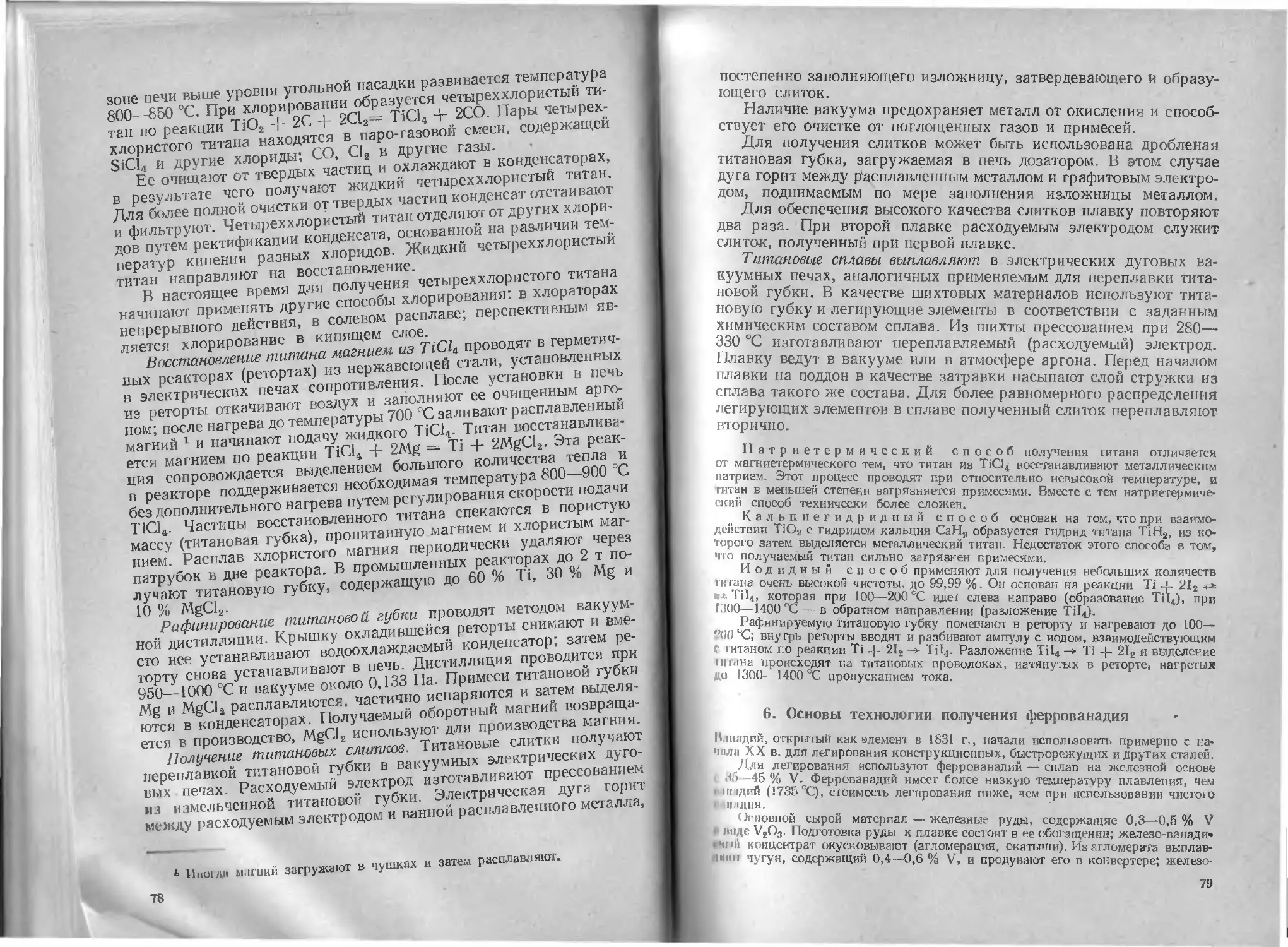

Рис. I. Кривая производства стали в нашей стране

нпстыо, вольфрамовые и молибденовые сплавы — жаропрочно-

сгыо, медь—основном проводниковый материал в электро- и

ридиоп-хпнкс. Хром, никель н многие другие элементы исполь-

зуют для получения высококачественных легированных кон-

струкционных, коррозионностойких и других сталей. Все более

широкое применение находят редкие металлы: тантал, бериллий

и др.

Таким образом, производство стали примерно в двадцать раз

превышает общее производство всех цветных металлов и сплавов;

80—85 % чугуна используют для выплавки стали. Следует от-

метить, что современная техника немыслима без использования

неметаллических материалов, прежде всего пластических масс,

но ведущая роль принадлежит металлам и сплавам.

Развитие отечественной металлургии

По производству стали и чугуна, проката, труб, а также ферросплавов,

желе |иой руды, агломерата, кокса СССР занимает первое место в мире. Рост

он.... ।пенного производства стали показан на рис. 1.

II

Зарождение русской металлургии относится к древнейшим временам.

В XVIII в. Россия по выплавке стали и чугуна занимала первое место в мире.

В XIX в. по производству металла Россия начинает все больше отставать от

развитых капиталистических стран. В 1913 г. по выплавке стали (4,2 млн. т)

Россия занимала пятое место в мире, далеко отставая от США (32 млн. т),

Англии (10 млн. т). Цветная металлургия удовлетворяла потребность по цинку

на 6 %, по свинцу на 3 %; не было производства алюминия, никеля, олова

и других металлов. Технический уровень в металлургии был очень низким.

В годы предвоенных пятилеток была проведена коренная реконструкция

крупных старых заводов, построены новые современные металлургические за-

воды, в том числе такие гиганты, как Магнитогорский и Кузнецкий металлурги-

ческие комбинаты.

В 1940 г. было выплавлено более 18 миллионов тонн стали (третье место

в мире); особое внимание было обращено на дальнейшее увеличение выпуска

качественных сталей. Возникло отечественное производство алюминия, никеля,

магния и других цветных металлов.

В послевоенный период отечественная металлургия развивалась невидан-

ными темпами. Были восстановлены на новой технической базе заводы Юга,

значительно расширены Магнитогорский комбинат и другие заводы, построены

Череповецкий (1955 г.), Карагандинский (1961 г.) и ряд других заводов. По тех-

ническому уровню наша металлургия занимает ведущее место в мире. Главным

направлением развития металлургической промышленности является коренное

улучшение качества металла и увеличение выпуска эффективных видов металло-

продукции: холоднокатаного листа, проката из низколегированных сталей и др.

Металлургические процессы

Общая масса металлов в земной коре составляет около 25%. Примерное

содержание, %, некоторых элементов в ней следующее:

Кислород . . 49,7 Хром 2-10*2

Кремний . , , 26 Медь .... 1-КГ?

Алюминий . . 7,45 Никель . . , 8-Ю-3

Железо . . . 4,2 Цинк .... 5-10-3

Кальций . . . 3,6 Олово .... 4-КГ3

Натрий . . . 2,6 Молибден . . 3-10'4

Калий .... 2,6 Вольфрам . . ыо-‘

Магний . , . 2,1 Серебро . . . 1-10-“

Титан .... 1 Золото .... 5-10-’

Термодинамически почти все металлы в природных условиях

неустойчивы и находятся в виде оксидов, сернистых, углекислых

и др. химических соединений, входящих в состав различных мине-

ралов (горных пород). Исключение составляют термодинамически

устойчивые золото, платина, серебро, иногда медь, встречающиеся

в виде самородных металлов.

Руда — природное минеральное сырье (гор-

ные породы), содержащее металл, который

можно извлечь экономически выгодным спо-

собом. Руда состоит из рудного минерала, содержащего ме-

талл, и пустой породы; комплексные (полиметаллические) руды

содержат не один, а несколько ценных металлов.

Задачей металлургии является получение металлов и металли-

ческих сплавов из руд и других исходных материалов. Так, ме-

таллургия стали осуществляется по двухстадийной схеме: желез-

ная руда -> чугун сталь; для выплавки чугуна используют руду,

агломерат, окатыши; при выплавке стали — стальной лом, от-

ходы при обработке, ферросплавы.

15

Глава I. ПРОИЗВОДСТВО ЧУГУНА

Чугун — железоуглеродистый сплав, содер-

жащий более 2 % углерода. Кроме углерода, в нем

всегда присутствуют кремний (до 4 %), марганец (до 2 %), а

также фосфор и сера 1. Чугун является основным исходным ма-

териалом для получения стали, на что расходуется примерно

80—85 % всего чугуна. Вместе с тем чугун — наиболее распро-

страненный литейный сплав (см. в разделе III, гл. IV).

1. Руды, флюсы и топливо

В железных рудах рудный минерал чаще всего содержит оксиды

железа; пустая порода обычно состоит из кварца и песчаников

с примесью глины. В рудах всегда присутствуют вредные при-

меси — сера и фосфор, иногда мышьяк, цинк и др. Ниже приве-

дены наиболее распространенные виды железных руд и примерное

содержание в них железа с учетом пустой породы:

Руда Рудный минерал Fe. %

Красный железняк Гематит Fe2O3 50—60

Магнитный железняк Магнетит Fe3O4 55—65

Бурый железняк Лимонит 2Fe2Os-3H2O (и Fe2O3-m Н2О) и др. 30—50

Шпатовый железняк Сидерит FeCO3 30—40

Железистые кварциты Магнетит, гематит 35—40

Железные комплексные руды содержат полезные примеси

других металлов.

Марганцевая руда содержит марганец в виде МпО2, Мп2О3

и других оксидов. Ее добавляют до 2—3 % в шихту доменных пе-

чей при выплавке чугуна, а также используют для выплавки фер-

ромарганца (10—82 % Мп) и чугунов с высоким содержанием мар-

ганца.

Доменные флюсы необходимы для удаления из печи тугоплав-

кой пустой породы руды и золы топлива. При их сплавлении с флю-

сом образуется относительно легкоплавкий сплав — доменный

шлак; в расплавленном состоянии его удаляют через шлаковую

летку. Кроме того, флюс должен обеспечить получение шлака

с необходимым химическим составом и физическими свойствами,

что в значительной мере определяет нормальный ход плавки,

состав и качество чугуна. В отечественных железных рудах

пустая порода обычно кислая, с избытком SiO2- Поэтому в ка-

честве флюса используют сильноосновные материалы: главным

образом известняк (CaCO3.MgCO3). Типичный металлургический

известняк после обжига содержит 50—55 % СаО и 0,5—1,5 MgO;

в доломитизированном известняке около 40—45 % СаО и 5—10 %

1 В легированных чугунах дополнительно содержатся хром, никель и другие

элементы. Более точный состав чугуна см. во втором разделе, гл, XII.

16

MgO. Наличие СаО (а также MgO) в шлаке обеспечивает удаление

из чугуна вредной примеси — серы. В нашей металлургии из-

вестняк вводят в доменную печь главным образом в виде офлюсо-

ванного агломерата и окатышей.

Топливо в доменной печи служит не только источником тепла

и необходимой высокой температуры, но и реагентом, обеспечи-

вающим восстановление железа из его оксидов. В результате

науглероживания восстановленного железа при доменной плавке

образуется чугун.

Главный вид доменного топлива (с первой половины XVIII в.)—

кокс? В нашей стране широко применяют также природный газ.

Кокс — кусковое, прочное и высокопористое топливо — полу-

чают путем спекания коксующихся углей, удаляя из них летучие

р. вещества. Теплота сгорания кокса 27—29 МДж/кг. При его сго-

рании у фурм доменной печи развивается температура 1800—

2000 °C.

Коксование проводят в специальных печах (камерах, объединенных в ба-

тареи), прокаливая измельченный уголь (~23 мм) без доступа воздуха при

950—1100 °C в течение 15—18 ч. Выделяющиеся летучие бензол, фенолы и мно-

гие другие — ценные химические вещества (из 1 т сухой шихты получается

750—800 кг кокса и 320—330 м3 коксового газа). Коксовый газ (до 60 % Н2;

до 27 % СН4) используют как химическое сырье или как высококалорийное

топливо (17,0—18,5 МДж/м3). Для доменной плавки применяют куски кокса

^5—60 мм (оптимально 40—60 мм).

Ценное качество кокса как доменного топлива — его доста-

точно высокая прочность и термостойкость.Он сохраняется в кус-

ках без образования мелочи (раздавливания) и спекания до сго-

рания в нижней части. Высокая пористость кусков кокса (45—

50 %) обеспечивает очень хорошую его реакционную способность

при горении. Прочные куски пористого кокса разрыхляют про-

плавляемую шихту, улучшают ее газопроницаемость. Это позво

ляет строить крупные доменные печи (с полезной высотой до 30—

35 м, объемом 3000—5000 м3).

Кокс содержит 9—13 % тугоплавкой золы (SiO2, А12О3 и др.);

с увеличением зольности растет расход кокса и понижается про-

изводительность доменных печей. Постоянная примесь каменного

угля—сера—при коксовании удаляется лишь на 18—20 %.

Высококачественный кокс из кузнецких и карагандинских углей

содержит 0,4—0,6 % S; в донецком коксе 1,5—2 % S. Применение

высокосернистого кокса усложняет выплавку чугуна, прйводит

к снижению производительности печей, увеличению расхода

кокса.

Кокс — дорогое и дефицитное топливо. Запасы коксующихся

углей невелики (около 8—12 % всех запасов). Стоимость кокса

составляет 45—55 % себестоимости чугуна. В нашей стране раз-

работаны способы получения кокса из некоксующихся углей \

в 70-х гг. успешно проведены плавки с применением такого кокса.

1 В 1956—72 гг. Л. С, Сапожников разработал способ получения кокса

из некоксующихся углей.

Б1БЛ1ОТЕКА | 17

Черн1г!вського технэло-

пчного 1нституту

П риродный газ — высококалорийное топливо, недефицитное

и дешевое в нашей стране. Он состоит в основном из метана СН4,

его теплота сгорания 33—35 МДж/м3. Технология доменной плавки

с использованием природного газа впервые в мировой практике

разработана и широко внедрена в отечественной металлургии.

При удельном расходе газа 100—120 м3/т чугуна значительно

уменьшается расход кокса, повышается производительность до-

менных печей. Наиболее эффективно применение газа в сочета-

нии с высокотемпературным дутьем, обогащенным кислородом.

Для частичной замены кокса в доменных печах используют

Также мазут и угольную пыль.

2. Подготовка руды и флюсов к плавке

В настоящее время для выплавки чугуна используют лишь около

5 % сырой железной руды; 95 % всей руды до плавки подвергают

предварительной подготовке. Подготовка железной руды яв-

ляется одним из эффективных направлений в совершенствовании

доменного производства и дает возможность использовать более

бедные руды. Подготовка руд включает дробление, сортировку

и другие операции.

Дробление обеспечивает нужную степень измельчения руды.

Для плавки в доменной печи размер кусков руды должен состав-

лять 10—80 мм, для агломерации — менее 5—8 мм, для магнит-

ного обогащения—0,1 мм.

Сортировку руды по классам крупности при размерах кусоч-

ков более 1—3 мм проводят на механических грохотах. Для более

тонко измельченных материалов используют гидравлическую

классификацию. Разделяемый материал подают вместе с водой

в специальные устройства, где крупные зерна быстрее оседают,

отделяясь от более мелких В устройствах типа гидроциклон

разделение частиц по крупности происходит под действием цен-

тробежной силы.

Усреднение материалов по химическому составу и свойствам

необходимо для обеспечения ровного хода доменной печи. Одним

из основных методов усреднения руды является ее послойная

укладка в штабеля большого объема. Руда хорошо также усред-

няется при агломерации и производстве окатышей.

Обогащение руды приобретает все большее значение. В настоя-

щее время до плавки обогащают около 80 % всей руды. Это свя-

зано с использованием все более бедных руд, а также руд с тонко-

вкрапленными в пустой породе рудными зернами. В результате

обогащения руды получают концентраты, содержащие до 65—

66 % Fe. Основным способом обогащения железной руды в нашей

стране является магнит н ы й. Его сущность состоит в том,

что тонкоизмельченную руду помещают в магнитное поле, где

магнитные частицы руды отделяются от пустой породы. При мок-

рой сепарации руда при воздействии на нее магнитного поля одно-

18

временно промывается водой. Магнитное обогащение можно не-

посредственно использовать только для так называемых сильно-

магнитных магнетитовых и титаномагнетитовых руд. Для других

руд — средне- и слабомагнитных — перед обогащением проводят

магнетизирующий обжиг.

Среди других методов обогащения наиболее распространен

г р а в и т а ц и о н н н ы й: отсадка и разделение в тяжелых

суспензиях (взвесях), в которых рудный минерал тонет, а частицы

пустой породы всплывают.

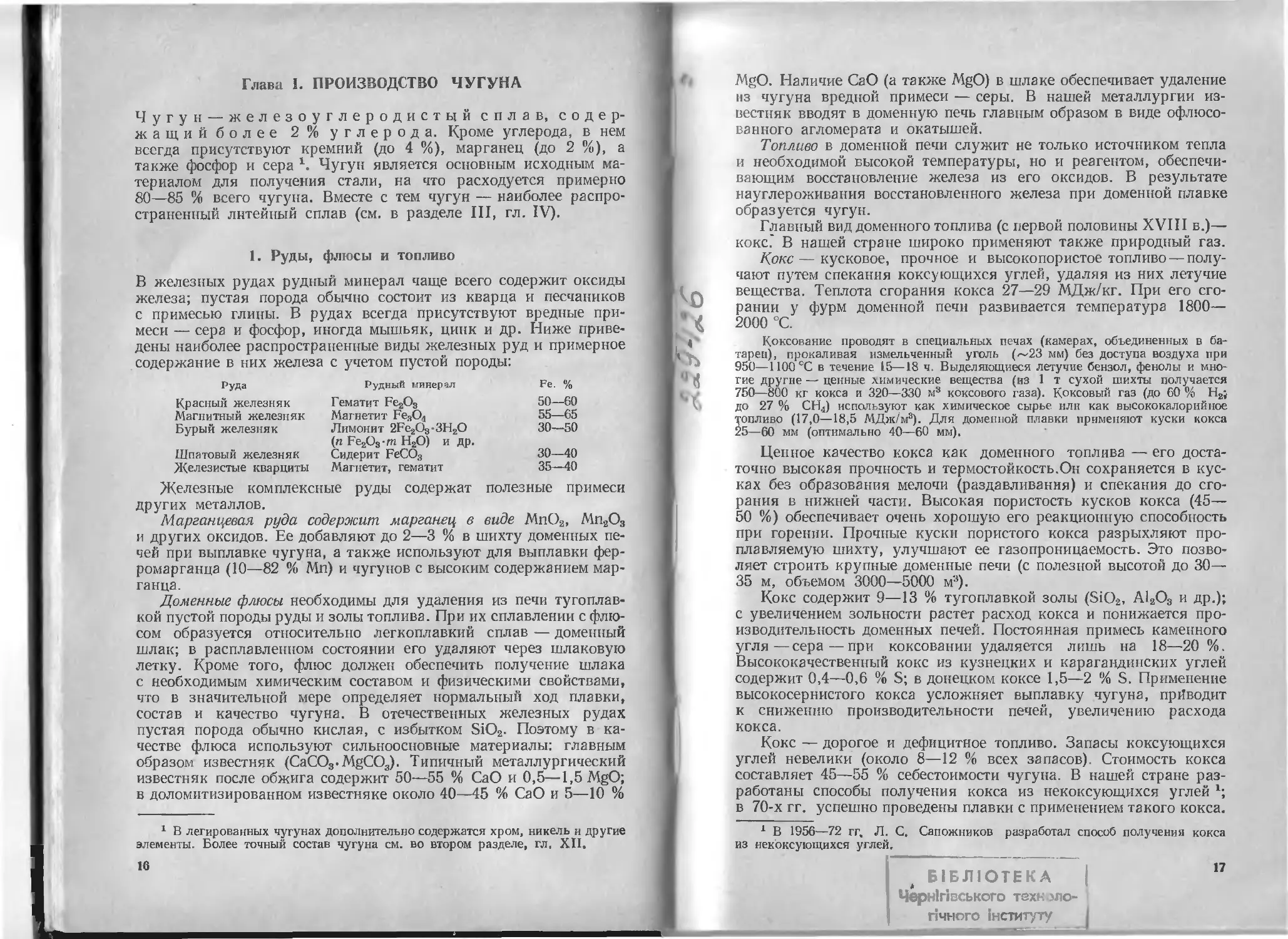

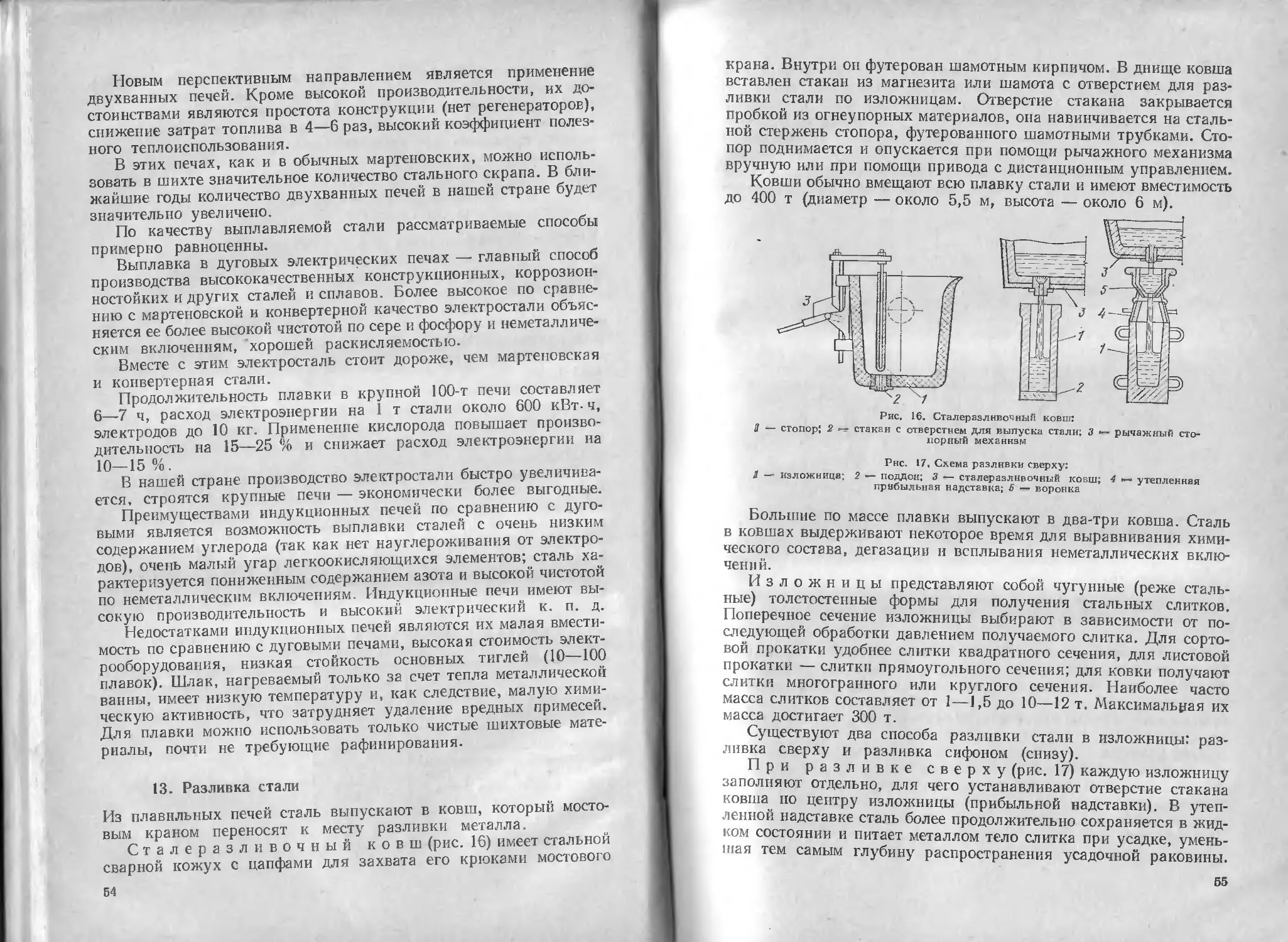

Рис. 2. Схема агломерационной машины;

I — барабанный питатель; для загрузки шихты; 2 — направляющие рельсы;

3 — зажигательный горн; 4 •=* спекательные тележки; 5 — вакуум-камеры

(эксгаустеры)

Для удаления рыхлой песчаной и глинистой пустой породы

применяют также наиболее простой и дешевый способ — про-

мывку водой.

Агломерация и окатывание. Тонкоизмельченные концентраты,

пылеватая и мелкая руда уменьшают газопроницаемость шихты,

затрудняя ход доменной плавки, выносятся из печи потоком га-

зов. До плавки такое железорудное сырье окусковывают путем

агломерации или окатывания. В отечественной металлургии

основным способом является агломерация.

Агломерация — окускование мелкого железорудного сырья

путем спекания *. Впервые ее начали применять в 1902—1912 гг.

В настоящее время на многих заводах доля агломерата состав-

ляет 90—95 % железосодержащей части доменной шихты. Наи-

более часто агломерацию осуществляют на высокопроизводитель-

ных ленточных машинах (рис. 2). Их производительность до. 2000 т

агломерата в сутки. Лента такой машины — конвейер (замкну-

тая цепь) из 70—150 спекательных тележек, движущихся как на

роликах по направляющим рельсам машины. Спекательная те-

лежка (паллета) — стальная рама (с роликами) шириной 2—4 м;

ее «днищем» служит колосниковая решетка (зазор 5—6 мм). Сущ-

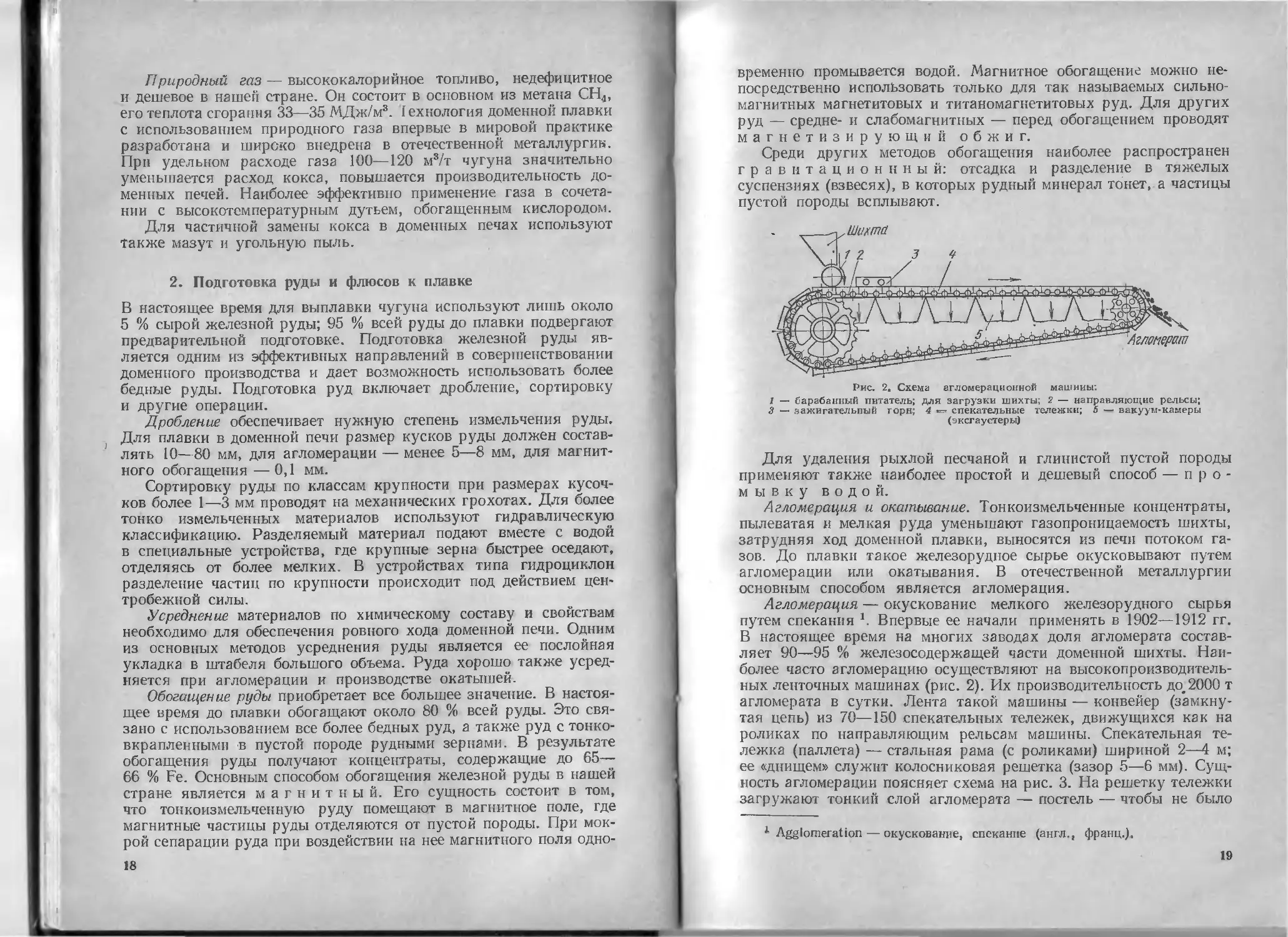

ность агломерации поясняет схема на рис. 3. На решетку тележки

загружают тонкий слой агломерата — постель — чтобы не было

1 Agglomeration — окускование, спекание (англ , франц.).

19

просыпания мелкой шихты через зазоры. Затем загружают слой

агломерируемой шихты. Типовой средний состав шихты:

1. железосодержащие компоненты — аглоруда (крупностью

до 8 мм); концентраты, мелкий агломерат — возврат и т. п. —

70—80 %;

2. флюсы — измельченный известняк, доломитизированный

известняк (до 20 мм)—до 20 %;

3. топливо — коксик — мелкий кокс (до 3 мм), каменно-

угольная мелочь и пыль — 5—7 %;

4. марганцевая руда — 1 %.

Агломерируемую шихту увлажняют (4—6 %) и тщательно

перемешивают во вращающихся барабанах; при этом шихта оком-

ковывается, что повышает ее га-

зопроницаемость. После зажига-

ния газовыми горелками топлива

начинается его горение (рис. 3).

Воздух для горения просасывает-

ся через слой шихты с помощью

вакуумных устройств (эксгау-

стеров); остаточное давление 6—

10 кПа.

Зона горения постепенно пе-

ремещается вниз 'до постели (ко-

лосников). В этой зоне при

1300—1500 °C происходит спека-

ние шихты в пористый продукт —

агломерат. После сортировки на

грохоте куски крупностью 10—

40 мм используют для плавки,

менее 10 мм направляют на

переработку (возврат).

В зоне горения и спекания протекают

сложные физико-химические процессы:

воздух

Кэюгаустеру

Рис. 3. Схема процесса спекания;

Й колосниковая решетка; 2 — по-

стель, 3 — слой агломерируемой ших-

ты; 4 — а она горения и спекания; 5 —»

слой агломерата

полное и неполное сгорание углерода топлива (до СО2 н СО), частичное восста-

новление оксидов железа (Fe2O3—> Fe3O4-> FeO), разложение известняка

(СаСО3 -> СаО + СО2) и т. д. При взаимодействии FeO, CaO, SiO2 и др. оксидов

образуется фаялит FeO-SiO2 и другие соединения с Т1}п = ИЗО—1250 °C. В рас-

плавленном состоянии они смачивают твердые зерна и частицы шихты и, за-

твердевая при охлаждении, обеспечивают образование прочных кусков агло-

мерата. Очень выгоден тепловой баланс процесса. Топливо сгорает в воздухе,

нагретом при его просасывании через слой расплавленного агломерата; сам

агломерат при этом охлаждается.- Горячие газы, просасываемые из зоны горения,

обеспечивают сушку и нагрев иижерасположенных слоев шихты, и сами охлаж-

даются до 60—150 °C.

Достоинства офлюсованного агломерата: высокая пористость

и прочность кусков агломерата, что улучшает условия доменной

плавки; введение флюса — извести — в состав агломерата имеет

очевидные преимущества по сравнению с традиционным спосо-

бом — загрузкой известняка в кусках (до 80 мм) отдельными пор-

циями (колошами). На сильно эндотермическую реакцию разло-

жения известняка (СаСО3 -> СаО + СО2) затрачивается не до-

менный кокс, а малоценное топливо. Особо важно, что при аг-

ломерации из руды на 80—90 % удаляется сера. Применение

офлюсованного агломерата ускоряет процесс плавки, приводит

к повышению производительности доменных печей и снижению

расхода кокса.

Таким образом, по существу агломерация не только «окуско-

вывание», а один из оптимальных способов подготовки мелкого

железорудного сырья и флюсов к доменной плавке.

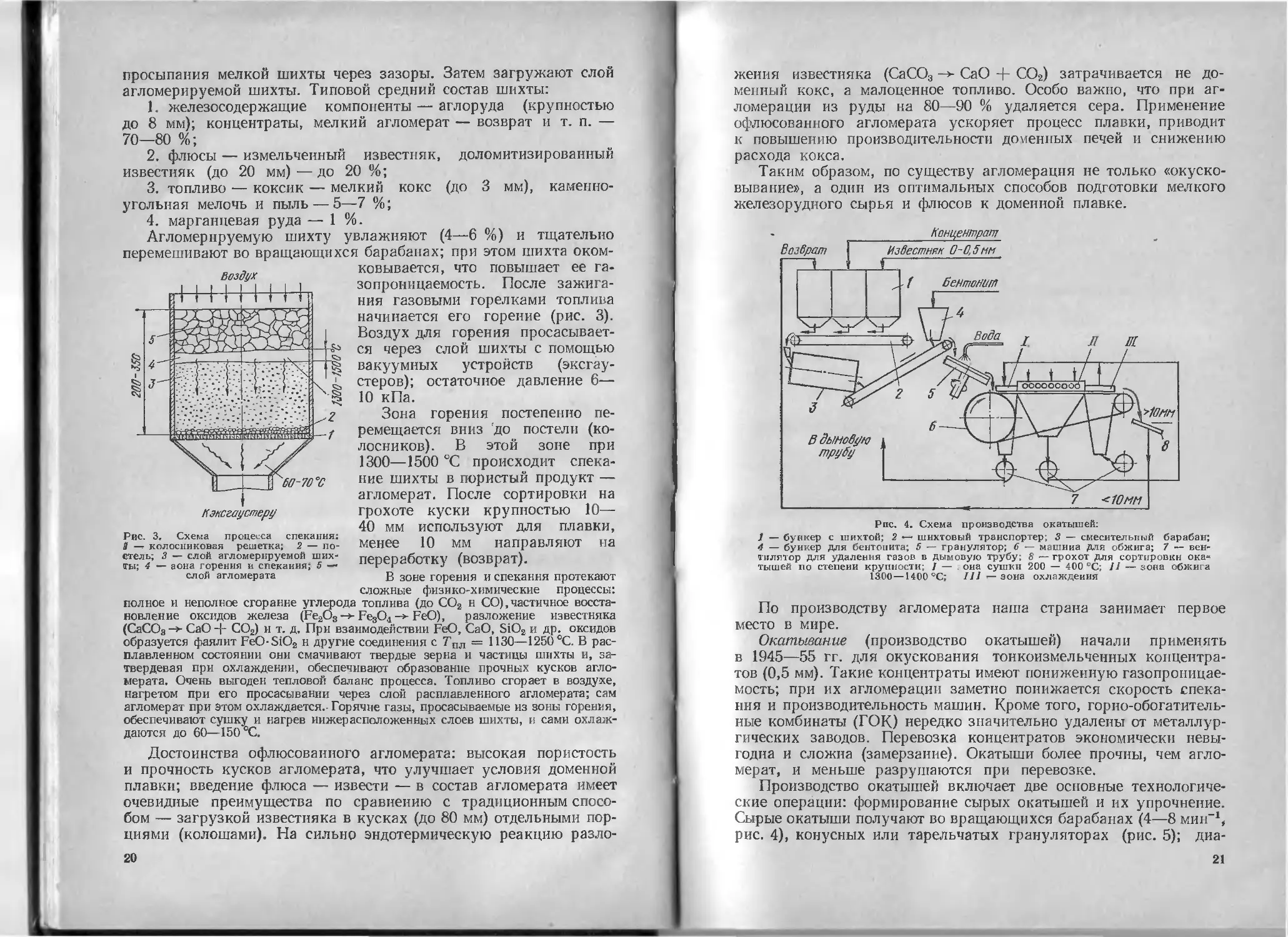

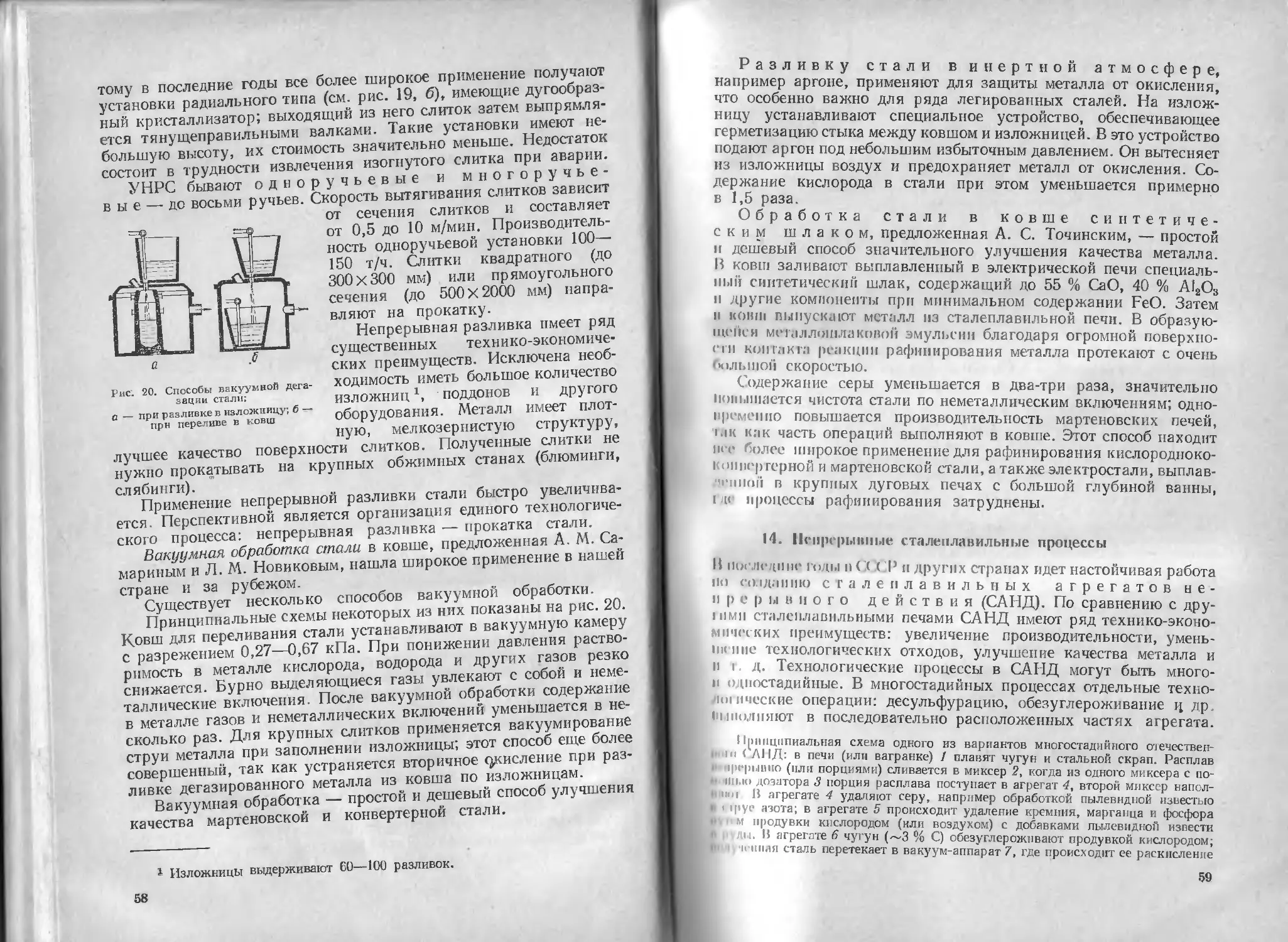

Рис. 4. Схема производства окатышей:

1 — бункер с шихтой; 2 — шихтовый транспортер; 3 — смесительный барабан;

4 — бункер для бентонита; 5 — гранулятор; 6 — машина для обжига; 7 — вен-

тилятор для удаления газов в дымовую трубу; 8 — грохот для сортировки ока-

тышей по степени крупности; I — . она сушки 200 — 400 °C; II — зона обжига

1300 —1400 °C; 111^— зона охлаждения

По производству агломерата наша страна занимает первое

место в мире.

Окатывание (производство окатышей) начали применять

в 1945—55 гг. для окускования тонкоизмельченных концентра-

тов (0,5 мм). Такие концентраты имеют пониженную газопроницае-

мость; при их агломерации заметно понижается скорость спека-

ния и производительность машин. Кроме того, горно-обогатитель-

ные комбинаты (ГОК) нередко значительно удалены от металлур-

гических заводов. Перевозка концентратов экономически невы-

годна и сложна (замерзание). Окатыши более прочны, чем агло-

мерат, и меньше разрушаются при перевозке.

Производство окатышей включает две основные технологиче-

ские операции: формирование сырых окатышей и их упрочнение.

Сырые окатыши получают во вращающихся барабанах (4—8 мин-1,

рис. 4), конусных или тарельчатых грануляторах (рис. 5); диа-

21

20

метр барабанов до 3 м, длина до 11 м, производительность до

50 т/ч.

Шихта состоит из концентрата, возврата мелких окатышей;

для офлюсованных окатышей добавляют мелкоизмельченный из-

вестняк (10—12 %); влажность шихты 8—10 %. Для улучшения

формирования и упрочнения сырых окатышей в шихту добавляют

бентонитовую глину (1—2 %) и другие добавки. Для упрочнения

Рис. 5. Схема образования окатышей в тарельчатом грануляторе:

1 — вращающаяся чаша, 6—10 мил-1; 2 — скребки; 3 — меха-

низм изменения угла наклона чаши

окатышей их сушат при 300—500 °C, затем подогревают до 800—

1200 °C и обжигают при 1200—1350 °C. Эти операции наиболее

часто выполняют на машинах конвейерного типа, по устройству

аналогичных агломерационным машинам; их производительность

до 2 млн. т/год. Окатыши меньше 10 мм возвращаются на пере-

работку.

Минералогический состав агломерата и окатышей неодинаков.

В отличие от агломерации при обжиге окатышей происходит окис-

ление: FeO -> Fe3O4 -> Fe2O3; рудный минерал окатышей — в ос-

новном Fe2O3. Прочность агломерата определяется жидкофазным

спеканием — образованием и последующим затвердеванием лег-

коплавких соединений. Для окатышей характерно твердофазное

спекание: из мелких зерен Fe2O3 образуются крупные зерна и мо-

22

стики между ними; через расплав проходит не более 10—25 %

массы шихты. Удаление серы и разложение известняка в офлю-

сованных окатышах происходит как и при агломерации.

Производство окатышей за последние годы быстро увеличи-

вается; совершенствуется технология их получения; например,

разрабатываются безобжиговые процессы с применением цемент-

ных связующих и специальных катализаторов. Окатывание и аг-

ломерация не взаимоисключающие, а взаимодополняющие спо-

собы подготовки доменного сырья; соотношение между производ-

ством окатышей и агломерата определяется с учетом количества

и качества используемых концентратов, расстояний при перевоз-

ках и других технико-экономических факторов.

Металлизация окатышей (агломерата), т. е. частичное вос-

становление в них железа, чрезвычайно перспективное направле-

ние в металлургии. Даже при небольшой степени металлизации р =

= (Ремет/Реобщ) (например, 10—40 %) производительность до-

менной печи значительно повышается, а расход кокса — пони-

жается Окатыши с р = 80 — 95 % непосредственно используют

для выплавки стали (см. 60). Все возрастающее значение полу-

чает подготовка сырых материалов к доменной плавке:

Увеличение Уменьшение

производитель- расхода кокса,

мости, % %

Увеличение содержания железа в шихте на 1 % 1,5—2,3 0,8—1,2

Вывод из шихты 100 кг известняка......... 3—5 25—30

Усреднение рудных материалов по содержанию

железа, %:

от 1,5 до 1,0 ................................. 2,5 —

от 1,0 до 0,5.................................. 2,5 —

Снижение содержания в коксе:

золы на 1 %................................ 0,8—1,5 5—8

серы на 0,1 % ........................... 0,7—1,2 0,8—1,5

Металлизация окатышей (агломерата) на каж-

дые 10 % в пределах р — 10—40 % .... 5—9 5—8

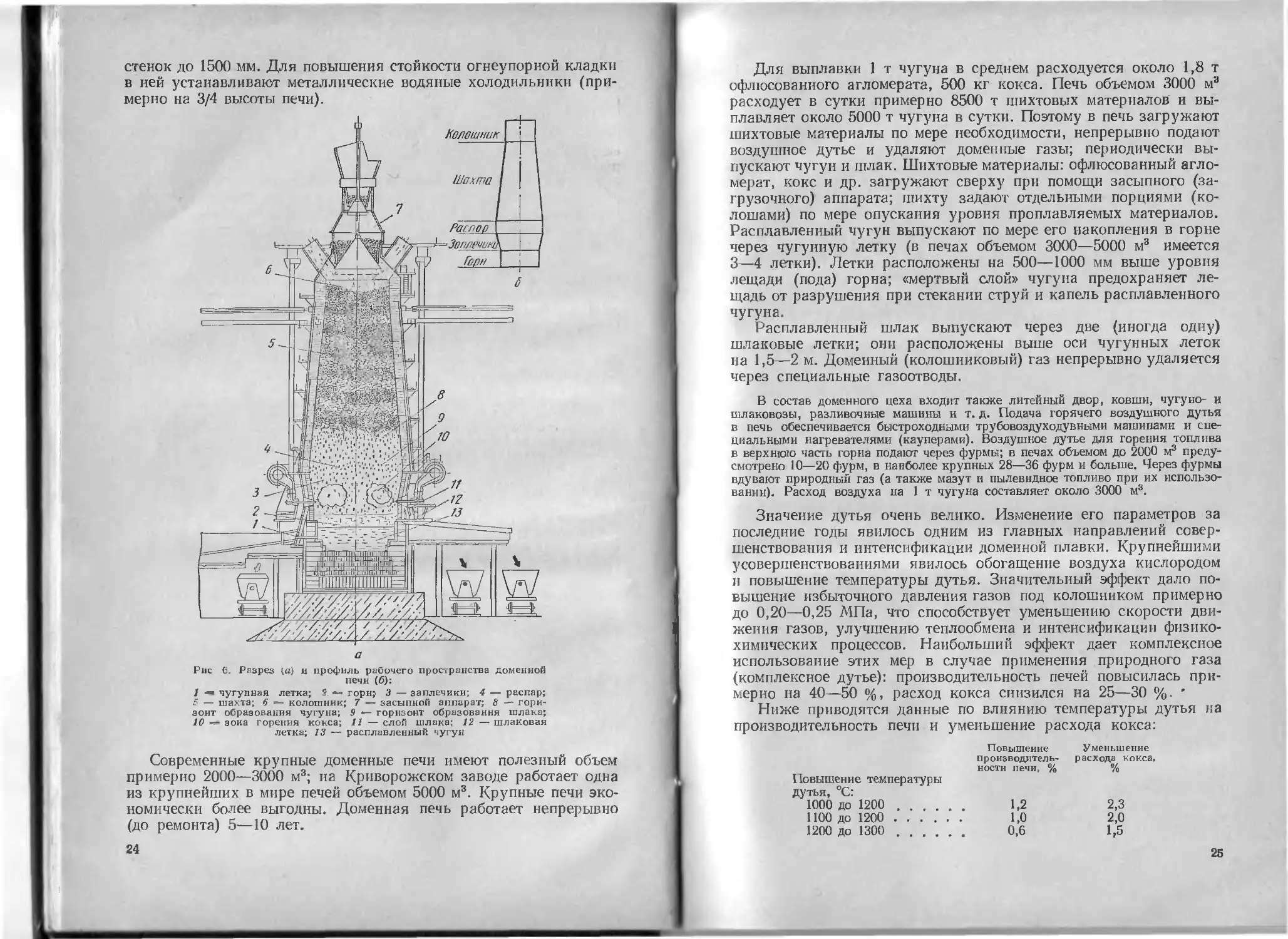

3. Устройство доменной печи

Чугун выплавляют в доменных печах, которые являются шахт-

ными печами.

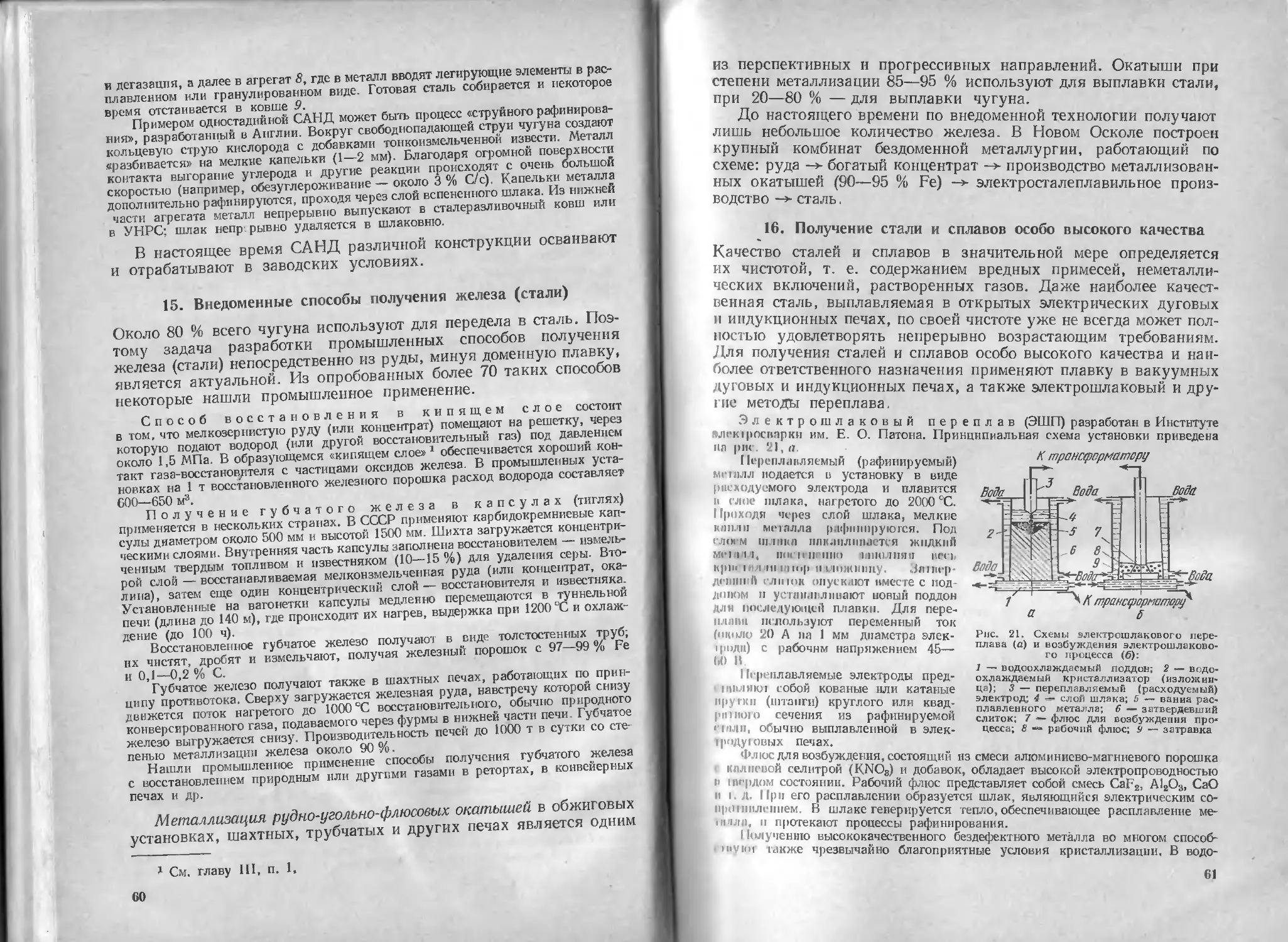

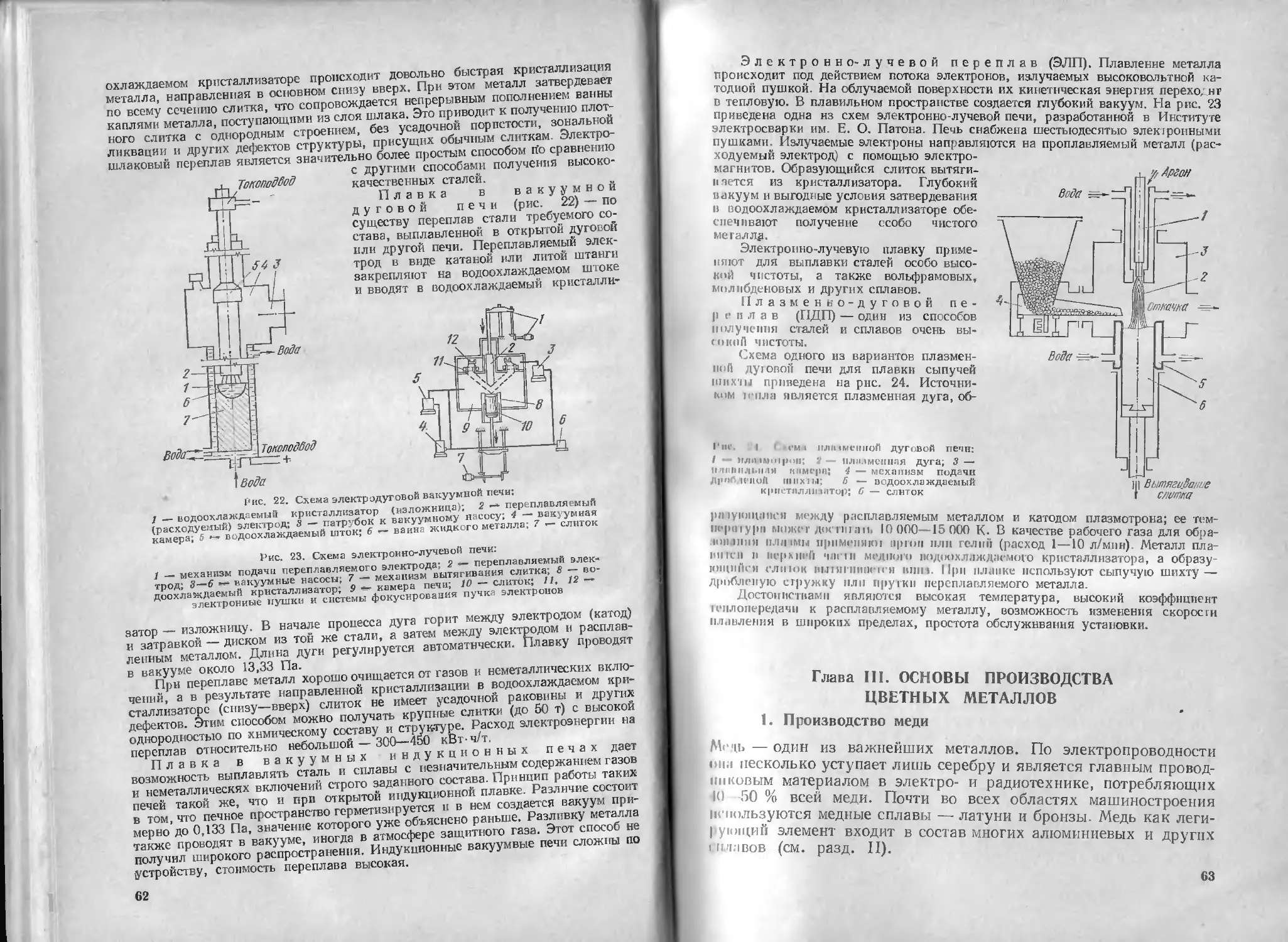

Схема устройства доменной печи показана на рис. 6.

Стенки печи выкладывают* из огнеупорных материалов, преи-

мущественно из шамотного кирпича. Шамот получают из обож-

женной и сырой глины; это нейтральный по химическим свойст-

вам (50—60 % SiO2, 30—45 % А12О3), наиболее распространенный

и дешевый огнеупорный материал. Толщина шамотной кладки

в шахте до 700 мм, заплечиках до 350 мм. Кладка печи снаружи

заключена в стальную броню (кожух) толщиной до 40 мм. Для

уменьшения нагрузки на нижнюю часть печи, ее верхнюю часть,

начиная от распара, сооружают на стальном кольце с опорными

колоннами. Нижнюю часть горна выкладывают из особоогнеупор-

ных материалов — графитизированных блоков и др. с толщиной

23

стенок до 1500 мм. Для повышения стойкости огнеупорной кладки

в ней устанавливают металлические водяные холодильники (при-

мерно на 3/4 высоты печи).

Рис 6. Разрез (а) и профиль рабочего пространства доменной

печн (6):

1 чугунная летка; 5 гори? 3 — заплечики; 4 — распар;

5 — шахта; 6 — колошник; 7 — засыпной аппарат; 8 — гори-

зонт образования чугуна; 9 — горизонт образования шлака;

10 зона горения кокса; 11 — слой шлака; 12 шлаковая

летка; 13 — расплавленный чугун

Современные крупные доменные печи имеют полезный объем

примерно 2000—3000 м3; на Криворожском заводе работает одна

из крупнейших в мире печей объемом 5000 м3. Крупные печи эко-

номически более выгодны. Доменная печь работает непрерывно

(до ремонта) 5—10 лет.

24

Для выплавки 1 т чугуна в среднем расходуется около 1,8 т

офлюсованного агломерата, 500 кг кокса. Печь объемом 3000 м3

расходует в сутки примерно 8500 т шихтовых материалов и вы-

плавляет около 5000 т чугуна в сутки. Поэтому в печь загружают

шихтовые материалы по мере необходимости, непрерывно подают

воздушное дутье и удаляют доменные газы; периодически вы-

пускают чугун и шлак. Шихтовые материалы: офлюсованный агло-

мерат, кокс и др. загружают сверху при помощи засыпного (за-

грузочного) аппарата; шихту задают отдельными порциями (ко-

лошами) по мере опускания уровня проплавляемых материалов.

Расплавленный чугун выпускают по мере его накопления в горне

через чугунную летку (в печах объемом 3000—5000 м3 имеется

3—4 летки). Летки расположены на 500—1000 мм выше уровня

лещади (пода) горна; «мертвый слой» чугуна предохраняет ле-

щадь от разрушения при стекании струй и капель расплавленного

чугуна

Расплавленный шлак выпускают через две (иногда одну)

шлаковые летки; они расположены выше оси чугунных леток

на 1,5—2 м. Доменный (колошниковый) газ непрерывно удаляется

через специальные газоотводы.

В состав доменного цеха входит также литейный двор, ковши, чугуно- и

шлаковозы, разливочные машины и т. д. Подача горячего воздушного дутья

в печь обеспечивается быстроходными трубовоздуходувными машинами и спе-

циальными нагревателями (кауперами). Воздушное дутье для горения топлива

в верхнюю часть горна подают через фурмы; в печах объемом до 2000 м3 преду-

смотрено 10—20 фурм, в наиболее крупных 28—36 фурм и больше. Через фурмы

вдувают природный газ (а также мазут и пылевидное топливо при их использо-

вании). Расход воздуха па 1 т чугуна составляет около 3000 м3.

Значение дутья очень велико. Изменение его параметров за

последние годы явилось одним из главных направлений совер-

шенствования и интенсификации доменной плавки. Крупнейшими

усовершенствованиями явилось обогащение воздуха кислородом

и повышение температуры дутья. Значительный эффект дало по-

вышение избыточного давления газов под колошником примерно

до 0,20—0,25 МПа, что способствует уменьшению скорости дви-

жения газов, улучшению теплообмена и интенсификации физико-

химических процессов. Наибольший эффект дает комплексное

использование этих мер в случае применения природного газа

(комплексное дутье): производительность печей повысилась при-

мерно на 40—50 %, расход кокса снизился на 25—30 %. '

Ниже приводятся данные по влиянию температуры дутья на

производительность печи и уменьшение расхода кокса:

Повышение

Повышение температуры

дутья, °C:

1000 до 1200 ............

1100 до 1200 ...........

1200 до 1300 ............

производитель-

ности печи, %

1,2

1,0

0,6

Уменьшение

расхода кокса.

%

2,3

2,0

1,5

25

Повышение содержания кислорода в дутье на 1 % увеличивает

производительность печи в интервале 21—25 % на 2,5, в интер-

вале 26—30 % на 2,2, в интервале 31—35 % на 2,0 %.

4. Доменный процесс

Доменная печь работает по принципу противотока. Шихтовые

материалы постепенно опускаются вниз. Навстречу им — снизу

вверх — движется поток горячих газов, образующихся при сго-

рании топлива.

Горение топлива. В районе воздушных фурм (верхняя часть

горна) происходит полное сгорание кокса: С + О2 = СО2 +

+ Q и природного газа: СН4 + 2О2 = СО2 + 2Н2О(пар) 4~ Q. При

этом выделяется большое количество тепла и в фокусе горения раз-

вивается температура 1800—2000 °C. Эти продукты сгорания

не являются конечными. Они взаимодействуют с раскаленным

коксом по реакциям: ОЭ2 + С(КОКС) = 2СО — Q; Н2О(пар) +

+ С(КОКС) = Н2 + СО — Q. Образуется смесь восстановительных

газов, в которой СО является главным восстановителем железа

из его оксидов.

Восстановление железа в доменной печи происходит последова-

тельно — от высших оксидов к низшим (принцип А. А. Байкова):

Fe2O3 -> Fe3O4 -*• FeO + Fe(MeT). Восстановителями являются

оксид углерода СО2, твердый углерод и водород. Восстановление

твердым углеродом принято называть прямым, газами —

косвенным восстановлением.

Косвенное восстановление происходит в ос-

новном за счет углерода по реакциям: 3Fe»O3 + СО = 2Fe3O4 +

+ СО2 + Q; Fe3O4 + СО = 3FeO + СО2 — Q; FeO + СО =

= Fe + СО2 + Q *. Эти реакции протекают в шахте доменной

печи.

Значение косвенного восстановления очень велико. За счет СО

и Н2 восстанавливаются все высшие оксиды железа до низшего

и 40—60 % металлического железа. Остальная часть железа вос-

станавливается твердым углеродом.

Прямое восстановление твердым углеродом про-

исходит при температурах выше 950—1000 °C в зоне распара печи

по итоговой реакции: FeO + Ств = Fe + СО — Q.

Оптимальное соотношение между прямым и косвенным вос-

становлением (определяющее минимальный расход кокса) зависит

от конкретных условий доменного процесса: температуры воздуш-

ного дутья, количества природного газа и других факторов.

v В доменной печи железо восстанавливается почти полностью.

Потери со шлаком составляют 0,2—1 %.

* Буквами +Q и —Q условно обозначаются тепловые эффекты реакций;

их значение (Дж) не приводится. Фактическая схема восстановления более слож-

на: образуются твердые растворы Fe2O3 в FesO4 и др.

26

Науглероживание железа. Образование метал-

лического железа начинается при 400—500 °C (в верхней части

шахты печи) и заканчивается при 1300—1400 °C (в распаре).

*При этих температурах восстановленное железо с То„ = 1539 °C

находится в твердом состоянии в виде губчатой массы. Однако

уже в шахте печи наряду с восстановлением железа происходит

и его науглероживание по реакции: 3Fe + 2СО = Fe3C + СО2 +

+ Q и образуется сплав железа с углеродом.

Эта реакция итоговая; процесс протекает в две стадии: 2СОС(са>ка) +

+ СО2; 3Fe + С(са>ка)Fe3C и получает развитие при 400—700 "С; содер-

жание'углерода в сплаве достигает 0,8—1 %. При температуре выше 900 С

науглероживание может происходить и по*другому механизму; С(ся)1!а) раство-

ряется в высокотемпературной модификации Fe^, образуя твердый раствор угле-

рода в железе — аустенит.

С повышением содержания углерода температура плавления

сплава значительно понижается. При 1,8—2 % С она составляет

1200—1150 °C, и примерно в зоне распара начинается плавление

сплава. Стекая каплями в горн, расплав омывает куски раска-

ленного кокса и дополнительно интенсивно науглероживается.

VОбразование чугуна. При стекании жидкого сплава в горн и

в самом горне в нем растворяются восстановленные Мп, Si и дру-

гие примеси и образуется сложный по составу железоуглероди-

стый сплав — чугун (3,7—4 % С). Его конечный состав уста-

навливается в горне и в значительной мере зависит от состава,

свойств и количества шлака. В составе чугуна всегда есть постоян-

ные примеси: полезные — Мп и Si и вредные — Р и S. В чугуне

могут быть и другие полезные примеси — никель, хром, ванадий

и др. Они попадают в доменную печь в виде соответствующих

примесей используемой железной руды.

Марганец поступает в доменную печь, как постоянная

примесь железной руды и агломерата. Для выплавки чугуна

с повышенным содержанием марганца в печь загружается марган-

цевая руда. Высшие оксиды марганца восстанавливаются в шахте

СО, аналогично оксидам железа: МпО2 -> Мп2О3 -> Мп4О3 -+ МпО.

Закись марганца МпО восстанавливается только прямым путем —

твердым углеродом при температуре не ниже 1100 °C, по реакции

МпО + С = Мп + СО — Q.

Кремний находится в пустой породе руды, агломерате

и золе топлива в виде SiO2 или в виде силикатов — 2SiOe-FeO

и др. Восстановление кремния происходит из SiO2 по реакции

SiO2 + 2С = Si + 2СО — Q, которая протекает с большой за-

тратой тепла при температуре не ниже 1450 °C.

Степень восстановления кремния составляет 3—30 %. Для

выплавки чугунов с повышенным содержанием Si требуется зна-

чительно увеличивать расход кокса и применять высокотемпера-

турное дутье.

Фосфор — вредная примесь железных руд находится в них

главным образом в виде Р2О5-ЗСаО.

27

Фосфор восстанавливается СО, водородом, а также твердым

углеродом. Весь фосфор, внесенный шихтой, восстанавливается

и переходит в чугун практически полностью.

Сера — особенно вредная примесь в чугуне и стали. Для

литейного производства и для выплавки стали нужен чугун с низ-

ким ее содержанием. Основное количество серы вносит кокс,

содержащий от 0,5—0,7 до 1,3—2 % S в виде органических сое-

динений. В агломерате до 0,02—0,04 % S. При доменной

плавке 10—20 % серы удаляется с газами в виде SO2, H2S и др.

Остальная часть в виде сульфидов FeS, CaS и др. -соединений пере-

‘ ходит в чугун и в шлак. Наиболее опасен сульфид железа FeS,

хорошо растворяющийся в расплавленном чугуне. Основным спо-

собом десульфурации является образование сульфида кальция CaS

по реакции: FeS + СаО = CaS + FeO + Q. Сульфид CaS не-

растворим в чугуне, но хорошо растворяется в шлаке. Наиболее

интенсивно сера удаляется при прохождении капель чугуна через

слой шлака; коэффициент перехода серы в шлак составляет 0,9—

0,99.

у Для удаления серы (образования CaS) необходимо увеличить

основность и массу шлака (достаточное количество СаО), пони-

жать в нем содержание FeO и обеспечивать высокую температуру

в горне. С нагревом шлак становится более жидкоподвижным,

что улучшает диффузию сульфидов. Обеспечение этих условий

усложняет плавку и требует больших затрат (увеличение расхода

кокса и т. д.).

Внедоменное удаление серы — одна из актуальных задач металлургии. Раз-

работано и опробовано несколько способов десульфурации путем обработки

чугуна в ковше: продувки металла порошкообразной известью, карбидом кальция

(СаС2), десульфурация содой (Na2CO3), магнием. Сода (25 кг/т) и магний (0,7—

1 кг/т) обеспечивают глубокую десульфурацию чугуна — до 0,002—0,003 % S,

Однако все эти способы имеют существенные технико-экономические недостатки

и не нашли широкого практического применения.

Шлакообразование. Значение шлака очень велико:

его состав и свойства определяют конечный состав чугуна. При-

мерно в районе распара образуется первичный шлак. Происходит

плавление относительно легкоплавких соединений с /пл = 1150 —

1250 °C, входящих в состав агломерата и окатышей, а также об-

разующихся при сплавлении флюсов и окислов пустой породы

руды. При стекании вниз и накоплении в горне шлак существенно

изменяет свой состав. В результате взаимодействия с остатками

несгоревшего кокса и расплавленным чугуном в шлаке раство-

ряются SiO2, А12О3, из золы кокса сульфиды FeS и MnS, частично

восстанавливаются оксиды железа и т. д. В сложных физико-

химических процессах взаимодействия системы: чугун—кокс—

шлак большое значение имеет не только состав шлака, но и его

количество, вязкость и др. свойства, температура горна и т. п.

Для выплавки передельных, литейных и других чугунов всегда

подбирают соответствующий шлаковый режим. При выплавке

28

передельного чугуна типовой состав шлака: 40—50 % СаО, 38—

40 % SiO2, 7—10 % А12О3.

Одна из важных характеристик шлака — его основность, т. е.

отношение содержания основных оксидов к содержанию кислот-

ных оксидов. В заводской практике основность нередко опреде-

ляют упрощенно: Ошл = % СаО/% SiO2. С увеличением основности

шлака легче удаляется сера, лучше восстанавливается марганец;

труднее восстанавливается кремний. При выплавке разных чу-

гунов и ферросплавов ее значение колеблется в пределах 0,9—

1,4.

5, Продукты доменной плавки

Основным продуктом доменного производства является чугун,

шлак и доменный газ — побочными.

В доменных печах выплавляют передельные и литейные чу-

гуны, а также некоторые ферросплавы. z

Передельный чугун предназначается для дальней-

шего передела в сталь. На его долю приходится около 90 % об-

щего производства чугуна. Обычно такой чугун содержит 3,8—

4,4 % С, 0,3—1,2 % Si, 0,2—1 % Мп, 0,15—0,2 % Р и 0,02—

0,07 % S.

Литейный чугун применяется после переплава в пла-

вильных цехах для отливки чугунных изделий. Чугуны с низким

содержанием фосфора (0,1—0,3 %) используют для изготовления

высокопрочных литых изделий, а содержание 0,3—1,2 % Р —

для художественного литья.

В зависимости от размеров доменной печи, выпуск чугуна

проводят по 10—18 раз в сутки. При выпуске плавки расплавлен-

ный чугун в ковшах-чугуновозах вместимостью 80—100 т по же-

лезнодорожным путям подают в сталеплавильный цех завода для

передела в сталь, или на разливочную машину. В первом случае

чугун сливают в миксеры (копильники) вместимостью до 2000 т,

отапливаемые газом. При выдержке в миксере выравниваются

химический состав и температура чугуна, происходит дополни-

тельное удаление серы.

Разливочная машина представляет собой конвейер с укреплен-

ными на нем формами (мульдами); в них получают небольшие

слитки — чугунные чушки массой до 55 кг, которые направляют

на другие заводы.

Доменные ферросплавы. Эти сплавы используют

при выплавке сталей для раскисления и легирования. Зеркальные

чугуны содержат 10—25 % Мп; ферромарганец 70—75 % Мп,

доменный ферросилиций 9—13 % Si (иногда больше) и до 3 % Ми.

В доменных печах из руд некоторых месторождений выплав-

ляют также природнолегированные чугуны, содержащие хром,

ванадий, никель и т. п.

Доменный шлак по мере его накопления выпускают в расплавлен-

ном состоянии через шлаковые летки в ковши-шлаковозы вместимостью окото

29

30 т, транспортируемые по железнодорожным путям. Еще сравнительно недавно

шлаки направляли в отвал. В настоящее время почти весь шлак используют

для получения строительных материалов.

Доменный или колошниковый газ выделяется в боль-

ших количествах и непрерывно удаляется из доменной печи через газоотводы

в колошнике.

При сгорании 1 т кокса образуется около 5000 м3 газа. Таким образом,

в крупных печах (объемом 3000—3200 м3) в сутки выделяется примерно 15—

17 млн. м3 газа. Он содержит значительное количество горючих составляющих

(26—32 % СО, до 4 % Н2), его теплота сгорания около 3,6—4,0 кДж/м3. После

очпстки от пыли (частиц руды, топлива, флюсов) доменный газ используют

как топливо для нагрева воздухонагревателей доменных п'счей, водяных и па-

ровых котлов, а в смеси с более высококалорийными коксовым или природным

газами для отопления мартеновских и нагревательных печей. Колошни-

ковая пыль содержит 45—50 % Fe и ее используют при агломерации.

6. Технико-экономические показатели

производства чугуна

Основные показатели: коэффициент использования полезного

объема печи — КИПО; удельный расход кокса, кг/т чугуна.

КИПО = Уцол//3- м3/т, где Кпол, м3 — полезный объем; Р, т —

среднесуточная производительность печи. Чем меньше КИПО,

тем выше производительность Эти показатели обобщенные; они

зависят от доли агломерата и окатышей в шихте, качества кокса,

расхода природного газа, температуры дутья, содержания в нем

кислорода и других факторов.

Основными направлениями в совершенствовании доменного

производства являются: строительство экономически более вы-

годных крупных печей — 5000 м3 и больше; улучшение подго-

товки шихты к плавке (обогащение руды, применение офлюсован-

ного агломерата и окатышей и т. д.); интенсификация доменного

процесса (повышение температуры дутья, обогащение его кисло-

родом и др.); комплексная механизация и автоматическое управ-

ление доменным процессом.

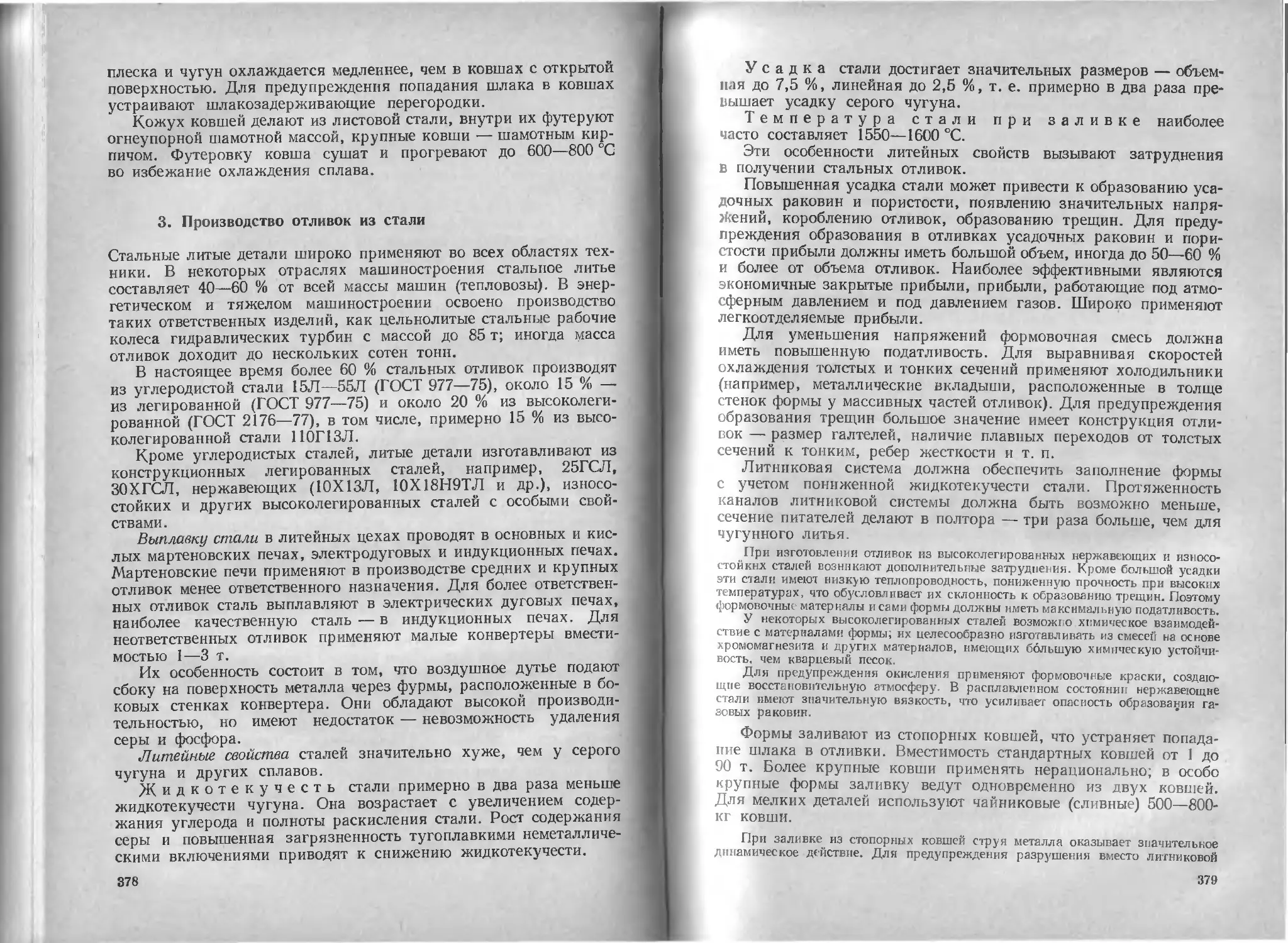

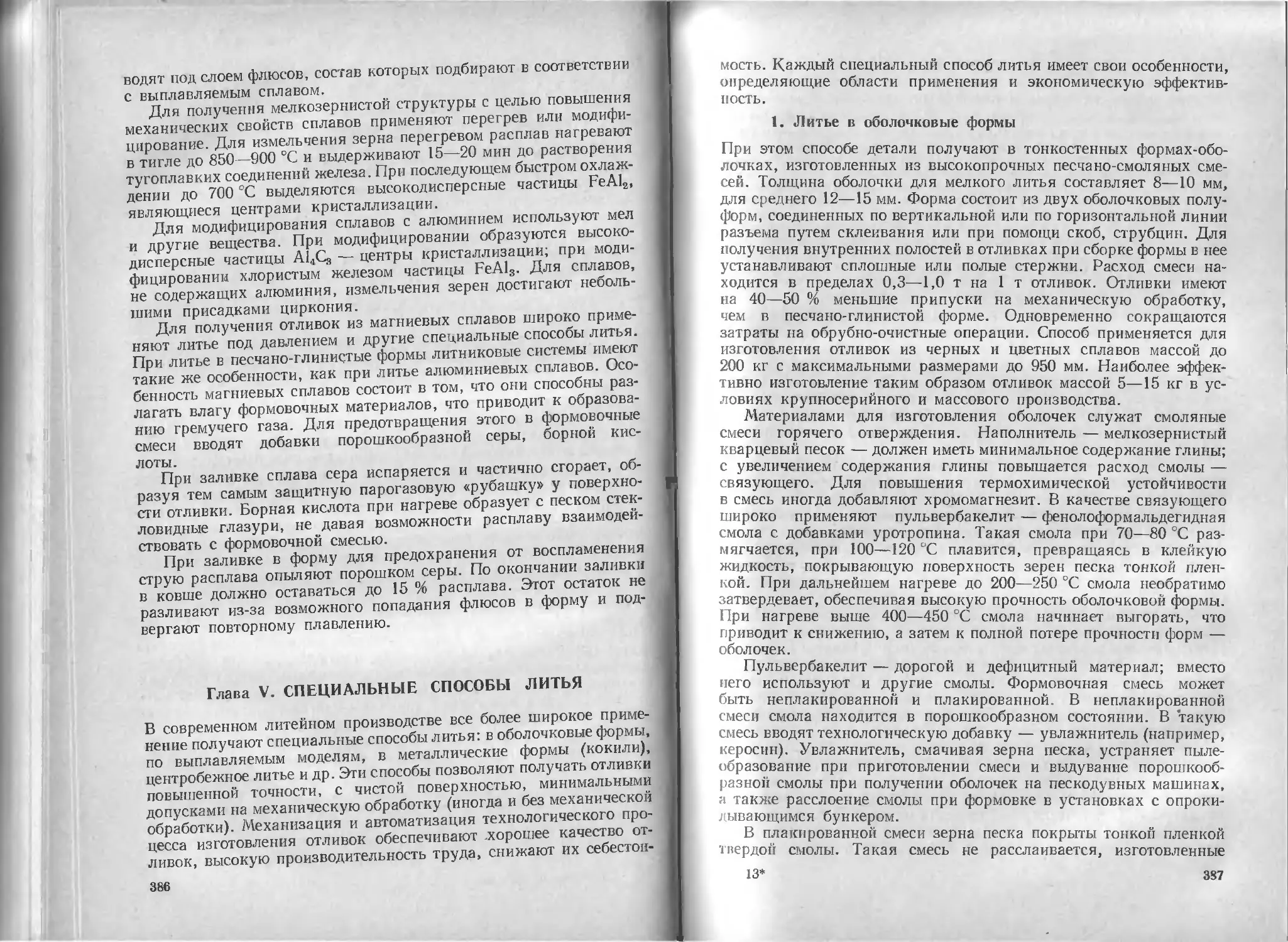

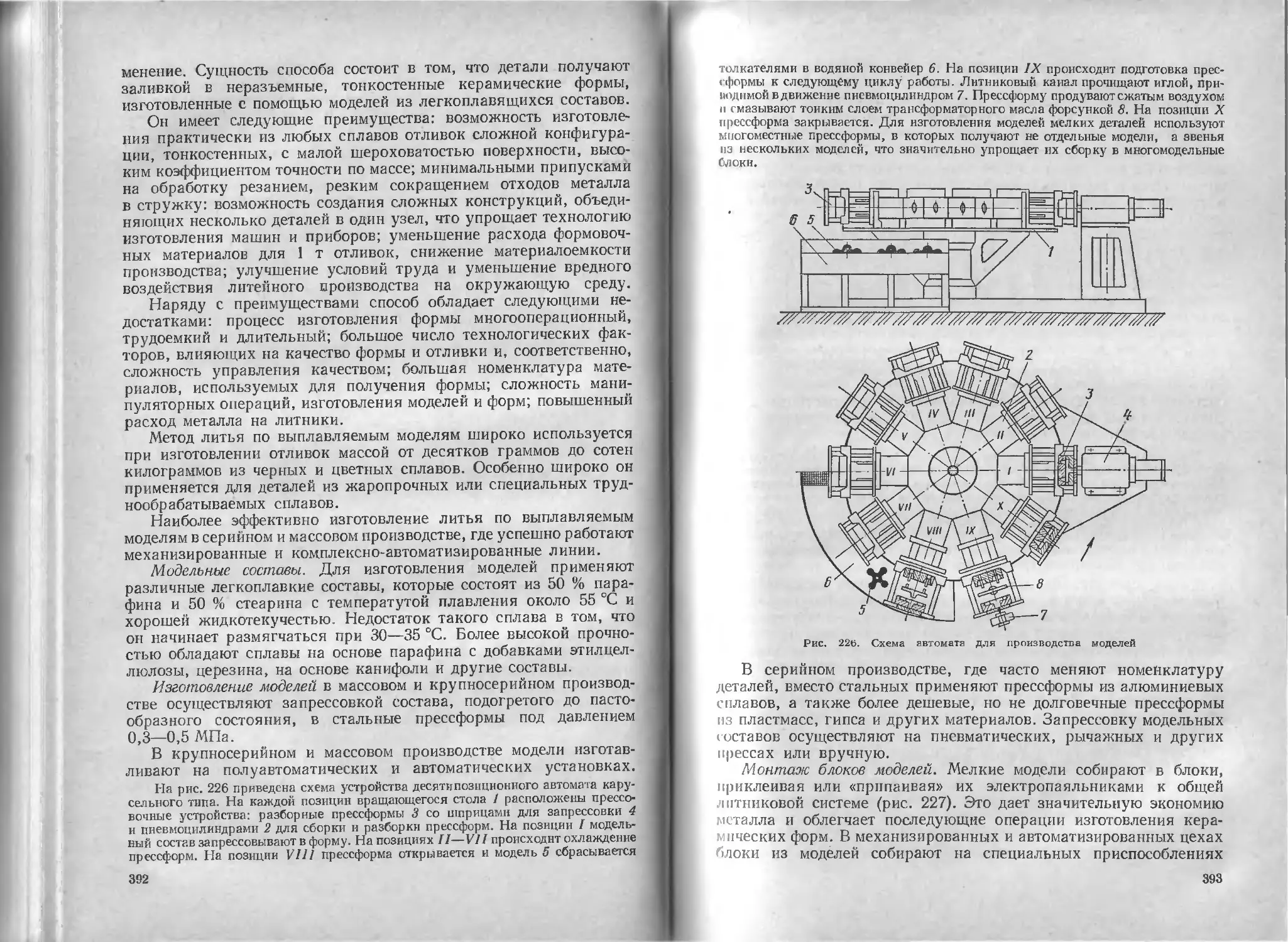

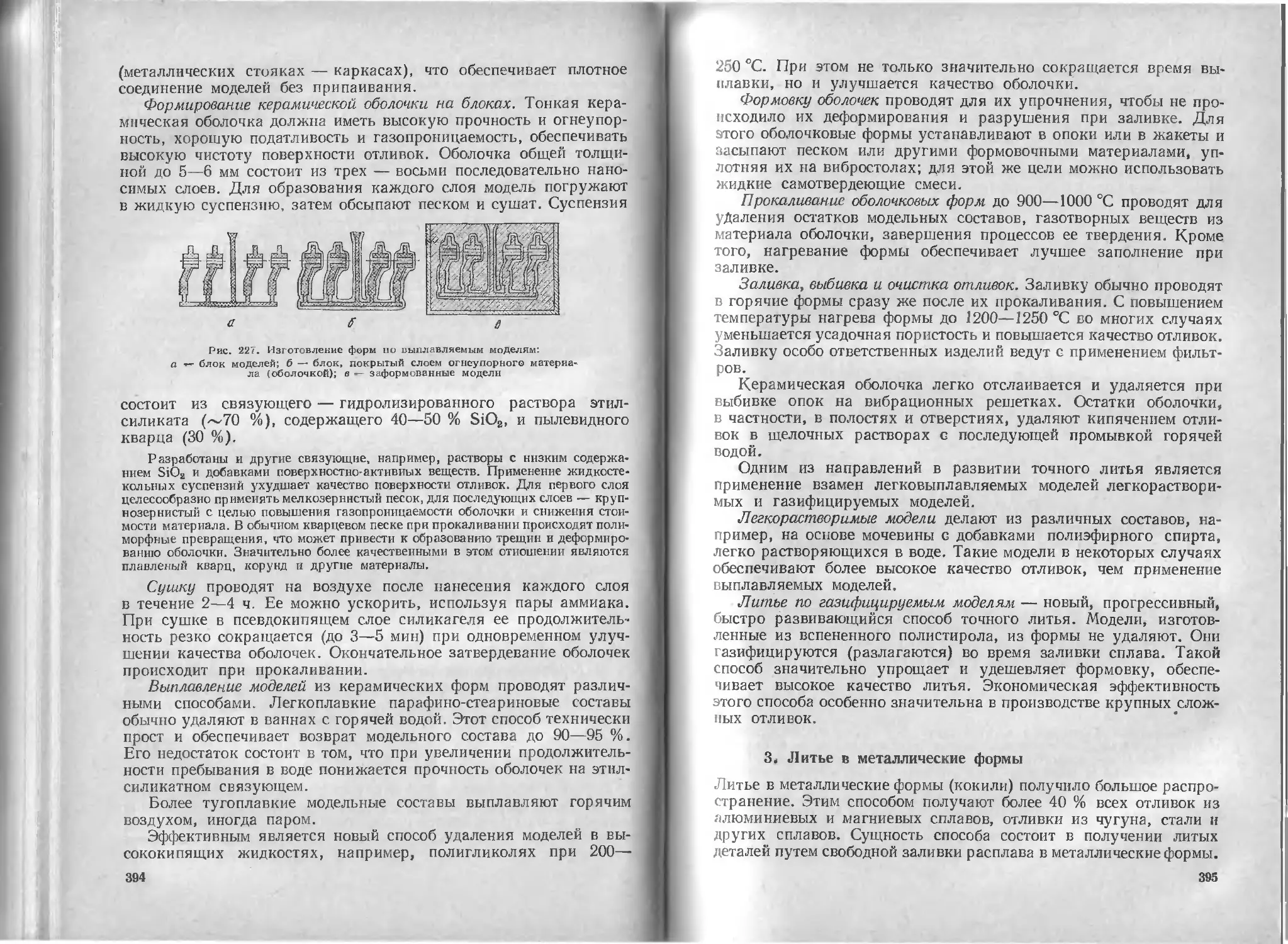

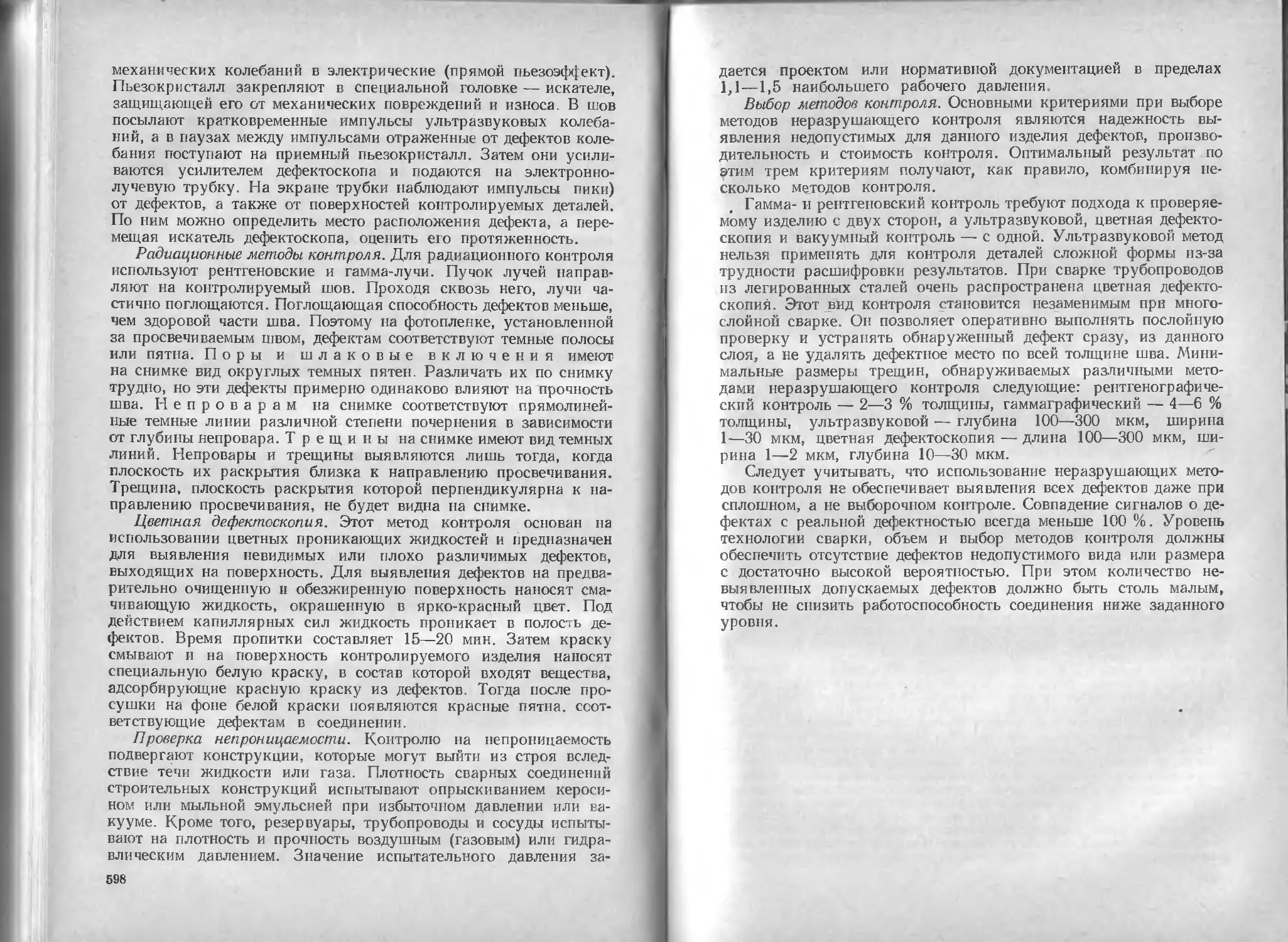

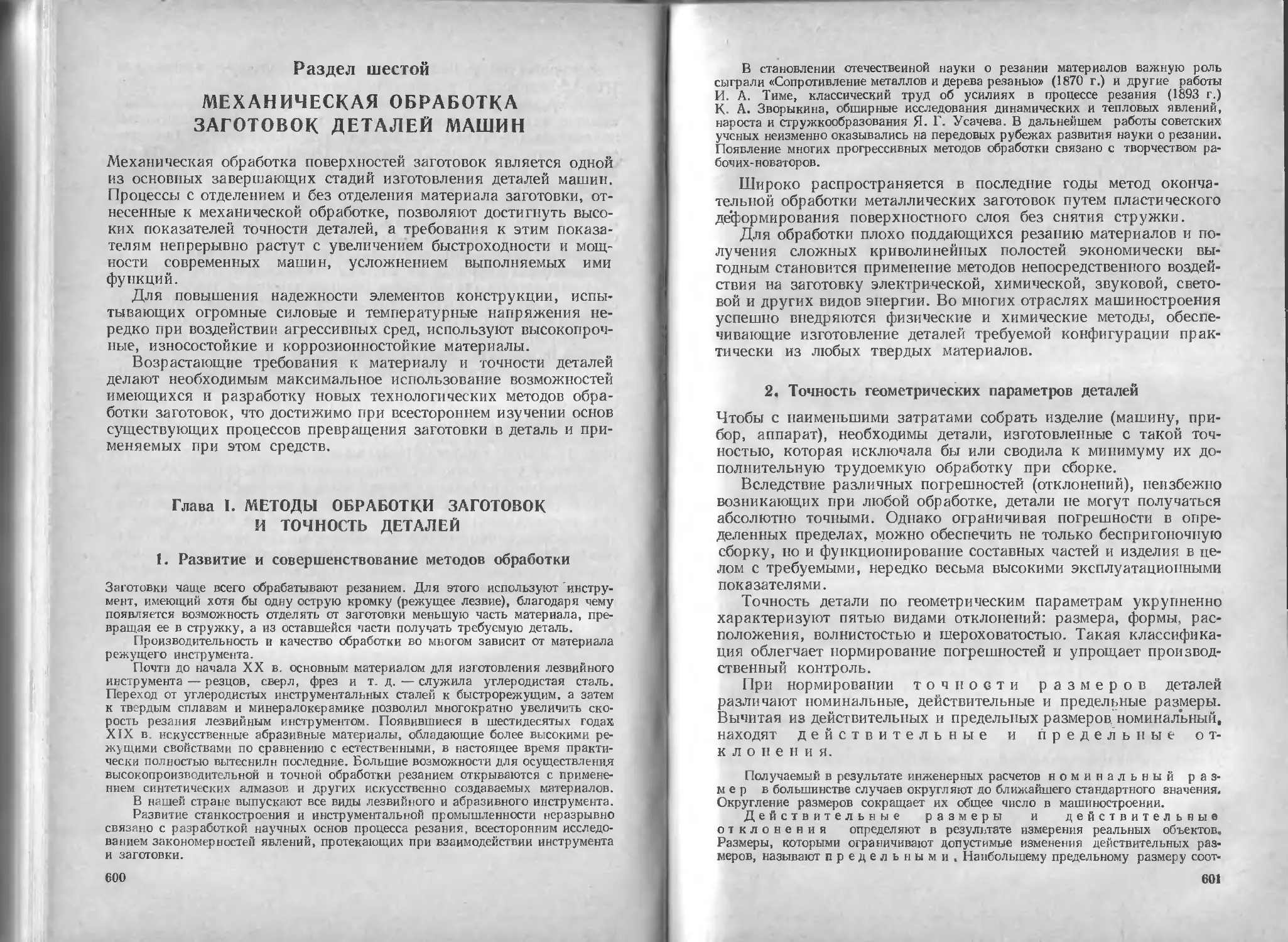

Глава II. ПРОИЗВОДСТВО СТАЛИ