Автор: Москвитин В.И. Николаев И.В. Фомин Б.Л.

Теги: металлургия технология производства металловедение легкие металлы свойства металлов учебник для вузов алюминий магний бериллий кальций

ISBN: 5-89594-107-9

Год: 2005

В.И. Москвитин И.В. Николаев БА Фомин

МЕТАЛЛУРШЯ

ЛЕГКИХ МЕТАЛЛОВ

ДссгущоиоМ нистерствсы образования и науки

Росси ‘слов Федч рации а качестве учебника

для студентов высших учебных заведений,

обучающихся по специальности

«Металлургия цветных металлов»

направления подготовим «Металл ргия»

$

Москва

«Интермет Инжиниринга

2005

УДК Ы.О I

Ы.к И П(2)я7

MKI

Федеральная программа «Культура России»

(подпр грамма-Поддержкаполиграфии

и книгоиздания России»)

/’< цетвшпы: зав. кафедрой металлур ни легких металлов ГОУ ВПО

«У1ТУ УПИлпроф. докт хим наук В.А. Лебедев; зав лабораторией

Института металлургии и металловедения (ИМЕТ) им. А.А Байкова РАН

проф. докт. техн, наук Ю А Лайнер

Авторы' В И Москвитян. И В. Николаев, Б.Л Фомин

Москвггтнп В И.

Металлургия легких металлов: учебник для вузов / В.И. Мосин

М81 тин, И В Николаев, Б.А. Фомин; М. Интернет Инжиниринг, 200*

-416 с.: ил.

ISB\ 5-89594-107-9

Изложены основы металлургии л гких металлов - алюминия (в

том числе и вторичного). магния, бериллия, кальция, бария и ли-

тия. Приведены свойства каждого из этих металлов, области их

применения а также основные положения теории н технологии

производства.

Издание учеб гния финансировалось компанией «РУСАЛ УК» RLSAL

УДК 669 7

ББК 34.33(2)я7

ISBN 5-89594-107-9

© Москвитин В.И., Николаев И.В.,

Фомин Б.А., 2005

© Оформление.

«Иктермет Инжииирин », 2005

J, ханяеиие

>1 ДАВЛЕНИЕ

]<1юлсиие _..................... .... ........... .......

Раздел первый. Металлургия алюминия ..................... ....

I янвв I. Свойства алюминии, ei о применение н история производства

I. I Свойства алюми 'на и его при., ексние.— -...................

1 2 История раз игня атюминиевой промышленности.

I лава 2. Рулы алюминия......................................

2 I I еохимия и минералогия алюминия.................-.....

Глава 3. Свойства глинозема в общая характеристика способов его

переработки.................................................... _..

Г1 Физико-химические свойства оксидов и гидроксидов алюминия. -

А 2. Г тинсисм как материал для ллскро.тяза . .................

1 3 К иссифнкация способов пронзводстаяглинозема...............

I лака 4. Фнзнко-хнмнчеткие основы щелочных способов производ-

ства глинозема........................ -......................

4 (.СистемаNajO-AljOj-HjO....................................

4 .2 Природ» алюминатных растворов ... ......................

Глава 5. Производство глинозема по способу Бай ра ................

5. 1 Общая техно логическая схема способа Байера ..................

5 2 Цикл Байера в системе NajO-AljOj-HjO ........... ....» ...

5.3 Подготовка боксита к выщелачиванию......... .............

5 4 Выщелачивание бокситов...................................

5.5. Отделе тиенпромша а краем го шлама ......................

5.6. Декомпозиция алюминатных растворов . - ... .............. ...

5.7- Выпарка маточного раствора........_ ...................

5.8. Каустификация оборотной соды ...........-................

5.9. Ка.тьци1 алия гидроксида алюминия_.......................

Глана 6. Производство глинозема по способу спекания ..............

6.1 Общая техзю.чогичесгая схема ......._......................

6.2 Фюнко-хммические о новы процесса списания гл. нозсмсодержащия

63 Алпарзтурно-технотогичсскме особенности процесса ел хання.

6 5 Обескремнивание алюм. нотных растворов .................... .

6.6 Карбонизация алюминатных рястясроа.. ..................„.

Глана 7. Гидрохимический (Пономарева-Сажнвя) и другие комбини-

рованные способы производства глинозема.........................

7 1. Физико-химические основы и техноioiня гидрохимического способа

7 2- Способы бссшслочного спекали» и еосста|юаитс.тьной плавки .

7.3. К»ю отныс способы производства глинозема...........-.......

7.4. Комбинированные способы получения гли- оэема ..............

I давав. Комплексная лерер. ботка алюминиевого сырья и его тех-

ннко- жоиом и четкие показатели.............. ....... -.-........

8.1 Комплексная переработка бокситового сы ья . ______________

8.2 Особенности комплексной переработки нефелинов .........-.

8.3 Особенности комплсксн Й переработки алунитов..............

8 4 Себестоимость глинозема и пути ее снижения................

:gg £SSS:

Металлургия легких металлов

ICTBO фтористых солей....

•I. 1 1 |«му к пн ф| >рн<_1 мх солей ил отходящих газов суперфосфатного

136

136

137

К) I < ’у in ость электролитам* ското способа получения алюминия

10 2 Фи «ико-химическме свойства элскролитов алюминиевых ванн .

10 1 1Гшряжснмя разложения компонентов электролита...........

10 4 ('(ркине криолнго-i шмоземяых раеплаярв ...............

10 5 < киемные электрохимические реакции на электродах ......

10 6 Катодный процесс........................................

145

153

IO X Ан »лныЙ эффект................................. ........

10 9 Выход алюминия по току, расход электроэнергии И влияние на них

рныишыхфакторов ........................... . .......

Н110. Cih.-i.-w а годных газов и расход углерода......... ..... .

l.iaxe II. Конструкции алюминиевых электролизеров . ...

Ill K»hivuioc устройство..... .. .............................

11 2 Принцип устройства самообжнгающсгося анода.................

11 3 <' м«нюжи!оюи нйсл анод с боковым токоподволом. . .........

11.4 С 1м«ч>бжи1 аюшнйсг анод с верхи* м гокозюдводом . _.......

158

161

162

165

170

116 (ti 1и<1«ак i метро, юзеров . _................... _............

1 таки 12. I спило) нм электролитическою производства алюмииив

12 1 Пуск и. ни и их работа в i ослслусковой период___... __________

12 2 <Хн |ужиы1!ис > лею роли зеров при нормальной работе............

121 11ар> «пения я рибмн с вали........................................

172

175

176

178

181

184

125 Понт нс об злсктриде-ком и тетю ом балансах электролизера

13 2. Гаюолооси1внммщ.тка «ген рация ф юрист их солей..........

13 3 Контроль и эя1см1мичесхос регулирование работы электролизеров

13 4. Себестоимость mjmhi ия ..................................

13 5 Охра> а трута и техника бсюидс> оегк .....................

13 6 Качество алюминия................. .......................

13 7 Рафии •роваине хлором и рю. ниш алюминия ..... ...........

Глава 14. Электролитическое рафинирование алюминия_____________

14 1 Теоретические основы процесса ... ........................

14 2 Конструкция электро, гаеров...............................

14 3 Технология электролитического рафн «ировзиия алюминия

14 4. Технологические параметры и технихе-эконимнческие показатели

Глава 15. Получение алюминия особой чистоты (АОЧ)_____

Глава 16. Электротермическое производство алюыннисво-кремнне-

вых сплавов ...................................

16. Г Общие положения..........................................

16 2 Воссгановлекие глинозема утлеродом........................

16 3. Электротермия алюмнниево-кремниеяых сляавов..............

190

201

204

205

208

208

211

215

217

218

220

223

225

225

224

231

234

235

239

239

240

16 4 |одготоака сыры и шихты...................................... 245

16 5 Плавка в электропечах .. ................................. 247

16 6 Электротермический силумин ..................................... 249

1'аздел второй Переработка вторичного алюм .имевого сырья...

Главе |. Подготовка вторичного алюминиевого сырья к плавке

II Иодгитоиха алюминиевых отходов к плавке ..........

I 2 Подготовка алюмин « вого лома к плавке...........

2 I Металлические и неметаллические примеси в алюминиевых ставах

2 2 Литейные алюминиевые сплавы ... ........... ..............

2 3 Деформируемые алюми гисвыс сплавы..........................

2.4. Алюминиевые сллалы-рвскислитсди...~.....................

I лава 3. Плавка вторичного алюминиевого сырья _...„..........

.И Теоретические основы плавки. ........—.....................

3 2. Плавильные печи ............................ ..........

3.3. Практика ппфки алюминиевых отходов и лома...............

4 1 Классификация методов рафинирования.... ..................

4.2 Рафинирование алюминиевых сплавов от твердых аяяючений н газов

4.3 Рафинирование олюми новых еллиаов от метвлтнческнх примесей .

4 4 Контроль производства................. ... .................. _

I ива 5. Охрана труда и окружающей среды при переработке алю.ми-

252

252

252

255

257

257

259

264

268

269

269

274

284

288

288

289

295

300

5.1 Охрана труда ..._...........................................

5 2. Пылсу^анл. мн«с и газоочистка... .............................

5 3 Регснер ция солевых шлаков ..................................

Ра мел 1 pci ий. Mew «ур1ИЯ магния ..............................

Г зава 1. Свойства магния к области сто применения - ..........

1.1 Исюрия развитие металлургии магнка и области его применения

I 2 Свойства магния..............................................

1.3 Минералы магния и магниевые руды ... ^.......................

I зава 2. Подготовка магниевого сь рьв ..........................

2 I Промнюда во искусственного rapiouuiHTa .........._...........

2 2 Получен >с синтети«сского «рнатлита........ ................

2 3 Потучен е безводного хлорида магния хлорированием оксида магния

2.4. Получение безводн го хторнда магния из бишофита и карналлита

Глава 3. Теоретические о новы получения магния электролизом

3 1 Физико-химн сскис с.ойства эл ктрояита магни«вой авины.......

3 2 Процессы ня электродах и напряжение разложения хлорида магния .

3 3 Мех ан и мы потерь магния.................... ..................

3 4 Выход по току и по энергии.......

Глава 4. Технология электролитического производства магния.......

4 1 Конструкции магниевых электро тизеров ...-.... .... . .......

4.2 Обслуживание э. ектроянзеров....................._ ..........

4 3 Рафинирование магния ....................................._...

4 4 Способы разливки магния. ....................................

4.5 Перспективные направления развития электрометаллургии магния...

302

302

303

306

307

307

307

308

310

312

325

325

336

338

338

343

345

Металлургия легких метимое

lypIMM ММ ПИМ .........

3 I Icxiiiix t бешпи жхтн, охрана труда и окружаюи гй чреды ............................

S.2. Л1..Ш-1 «.effect оммооги магния .. ....................... ................ .

Глава 6. Термические основы способ*» получения магния

6.1. ! сора ичсскне основы способов ...... . _ ........

6 2 Гехпилопм термического восстановлснка матка........

Раыел чепмртыЙ. Металлургия бериллия, кальпмя, лития, натрия 365

1 лава I. Металлургия бериллия ................................ 365

1.1 Свойства и области приме кнкя....._......................... 365

1.2 . Минералы и руды бериллиевых концентратов................... 367

1.3 Переработка (жризяисаых конц нтратов....................... 368

1.4 I Изучение бериллия мсталлотерыичоским способом.............. 371

1.5 Получение бериллия электролизом хл ряда бериллия .____________ 373

1.6 Пояуч ине полуфабрикатов из бериллия и его сплавов-- 375

1.7 . Техника бет : пасностн в метал тургми бериллия.......... 377

лава 2. Металлургия каяьцмя..................................... 378

2.1 Сиойстял кальция и области применения........................ 378

2.2 Получение кальция.............. . .....„........ 379

2 3 Гсхника бстопаспости при производстве кальция ............... 384

Глава 3. Металлургия лития...........-........................... 384

3.1 Спойстпа лития и его соединений _______________ ............... ... 3 84

3.2 Области применения___________....„ ........... _„ 386

3.3 Минералы и руты лития................ _.................... 387

3.4 llpoito»>icteo соединений литня ................ _......... 387

3.5 . 11ш учение лития электролитом .. ....................... 391

3.6 . Получение 1ктия мсталлстермичсским методом................. 393

3.7 Раф* 1ирояалие лития ........................... _..........394

3.8 . Техники беюпасносги н металлургии лития................... 395

Глава 4. Металлур! ия натрия ...................................... 395

4.1. Свойства и o6uciH t римсн иия...._ ............ ....... 395

4.2 Электролитические способы получения натрия ................. 397

4.3. Термические способы получения натрия ....................... 400

4.4. Текинка безопасности а металлургии натрия ............. 401

Контрольные вопросы.........................„........„.......... 402

Реком лдуемый библжмрафмческий список ........................... 411

ВВЕДЕНИЕ

Металлургия легких металлов - раздел металлургии, связанный с

производством из руд металлов с малой плотностью. К группе легких

относятся прежде всего щелочные металлы - элементы I-fi группы

Периодической системы элементов Д.И. Мендетсева: 3 <- Li

(плотность в твердом состоянии 0,54); 11 - Na (0.97); 19 - К (0.86);

37 - Rb (1,52); 55 - Cs (1.90) Вторая группа среди легких - щелочно-

земельные металлы П-й группы систсыы: 4 - Be (1,84); 12 - Mg (1,74);

20 - Са (1,55); 38 - Sr (2,63); 56 - Ba (3.63). Особое место занимает

единственный металл 111-й группы - алюминий (13 - 2,70). Кроме

перечисленных выше одиннадцати элементов в ряде изданий не без

оснований к группе таких относят еще три элемента: тугоплавкий

план - 22 (4,32) н металлоиды бор - 5 (2,35) и кремний 14 (2,33).

Титан, например, обладая несколько более высокой плотностью, чеы

самый тяжелый Ва, имеет все остальные свойства, характерные для

группы легких метал юв.

Не все легкие металлы играют равноценную роль в технике.

Отдельно стоит первый среди легких металлов — алюынний; заметно

уступают ему магний и бериллий, имеющие важное промышленное

значение. Еще меньшее промышленное значение имеют кальций и

барий из щелочноземельных и литий и натрий - из щелочных

металлов.

Легкие металлы обладают, кроме малой плотности, общностью

фнзнко-хнмичсскнх свойств, которые объединяет их и в металлургии.

Для них характерна высокая химическая активность: весьма велика

энергия образования их соединений с кислородом, галоидами, серой,

углеродом; в ряду напряжений оии занимают места наиболее

электроотрицательных элементов.

Поэтому возможность карботермнческого восстановления для них

может быть реализована лишь при высоких температурах, близких к

температуре кипения металлов, когда высокая упругость паров этих

металлов делает весьма вероятными обратный процесс или образова-

ние карбидов.

С другой стороны, для многих легких металлов промышленны-

ми способами нх получения стали металлотермические, основанные

на вытесн нии металлов из их соединений более активными

металлами.

8 Металлургия легких металла*

Высокая эл ктроотрицателъиостъ н положение в ряду напргжений

выше водорода исключают возможность получения этих металлов

электролизом водных растворов, поскольку в этом случае на катоде

выделяется водород и образуются гидроксиды металлов.

Основ <ыми промышленными способами получения многих легких

металлов являются электролитические яз расплавов. Современное

электролитическое производство легких металлов имеет следующие

особенности 1) cj ожный, многокомпонентный характер этих про-

изводств (например, металлургия алюминия включает 4 основных

производства - минозе.ма, фторсолей, электродов и собственно

электролиз алюминия); 2) электролитические производства весьма

энергоемки, поэтому они связаны с источниками относительно

дешевой энфгин. а расход энергии на единицу массы получаемого

металла - важная характеристика эффективности производства;

3) высокая электроотрицательность легких металлов диктует жесткие

требования к качеству всех компонентов расплава (в электролите ие

должны присутствовать в заметных количествах примеси более

электроположительные, чем выделяемый на катоде металл; для

алюминия такими примесями являются железо и кремний).

Раздел первый

МЕТАЛЛУРГИЯ АЛЮМИНИЯ

Глава 1. СВОЙСТВА АЛЮМИНИЯ,

ЕГО ПРИМЕНЕНИЕ И ИСТОРИЯ ПРОИЗВОДСТВА

1.1. СВОЙСТВА АЛЮМИНИЯ И ЕГО ПРИМЕНЕНИЕ

Алюминий - химический элемент III ipynnw Периодической сис-

темы элементов Д.И Менделеева (порядковый номер 13, атомная

масса 26,9815). В природе существует один стабильный изотоп - ”А1.

Искусственно получены еще три изотопа с массовыми числами 26, 28

и 29 и триодами полураспада 7,138 и 402 соответственно.

Атом алюминия имеет конфигурацию На внешнем

эчектронном слое атома алюминия (оболочка М) находятся 3 валент-

ных электрона: два на Зт-орбнте с потенциалами ионизации 1800 и

2300 кДж/моль и один на Зр-орбнге с потенциалом 574,5 кДж/моль.

Поэтому обычно проявляемая валентность у алюминия - "3+“; реже,

при высоких температурах, — "!»" (в так называемых субсоединеин-

ях), еще реже - 124 ".

Кристаллическая решетка алюминия - iранецентрированный

куб, а 0,404 нм. Атомный радиус алюминия - 0,143 им, ионный -

0,057 мм. Температура плавления алюминия высокой чистоты

(99.996 % А1) - 660,24 °C; температура кипения 2500 °C. Плотность

твердого алюминия при 20 °C 2,6996 г/см’; плотность жидкого при

1000 °C 2,289 г/см\ Удельное электросопротивление при 20 °C -

0,0265 мкОм-м. Коэффициент линейного расширения при 20 °C

23-10“* К'1. Электрохимический эквивалент -0,3354 г/А-ч. Станд|рт-

ный электродный потенциал -1,67 В.

Алюминий — одни из наиболее электроотрицательных элементов,

однако на воздухе процесс окисления существенно замедляется бла-

годаря образованию тонкой пленки оксида Высокая электроотрица-

тельность алюминия и его положение в ряду напряжений выше водо-

рода исключают его получение электролизом водных растворов, и

поэтому применяют технологии с обязательным получением оксиДа

алюминия (глинозема).

Теплота образования АЪОз равна 1670 кДж/моль, что позволяет

эффективно использовать алюминий для восстановления других ме-

Металлургия легких металлов

таллов из оксидов (алюминотермия) Алюминий — металл обла-

дающий амфотерными свойствами, т.е. реагируя с кислотами,

образует соответствующие соли, со щелочами - алюминаты. Эго

существенно расширяет возможности извлечения алюминия из руд

различного состава Содержание алюминия по массе в земной

коре - 8,13 % — третье после кислорода и кремния. Однако дал

получения оксида алюминия необходимого полупродукта в

технологии алюминия - используется ограниченный круг минералов

И РУД-

Уникальные сочетания свойств алюминия малая плотность, вы-

сокая тепло- и электропроводность, коррозионная стойкость, механи-

ческая прочность и высокая пластичность обеспечили широкое при-

менение чистого металла и сплавов на его основе.

Чистый алюминий широко используется в пищевой промышлен-

ности (упаковочные материалы) и в электротехнической промышлен-

ности (кабели, провода, шинопроводы и tjx.).

Алюминиевые сплавы делятся на две большие группы - деформи-

руемые (80 % от общего объема) и литейные (20 %). К деформируе-

мым относятся несколько десятков сплавов, среди которых наиболее

известен дуралюммн. Алюминий и большинство алюминиевых

сплавов весьма пластичный металлический материал. Из алюминие-

вых сплавов изготавливают практически все известные в технике

деформированные полуфабрикаты: фольгу, листы, плиты, прутки,

различные профили, трубы, поковки и штамповки, проволоку.

Заготовками во многих случаях служат слитки, отлитые методом

непрерывного литья. При производстве полуфабрикатов широко

используют различные способы горячей и холодной обработки давле-

нием.

Среди литейных сплавов самые распространенные - силумины

(сплавы на основе системы Al-Si).

Широко применяются модифицированные силумины (т.е. С улуч-

шенными механическими свойствами вследствие модифицирования

малыми добавками) для литья ответственных деталей, когда требу-

ются высокая прочность, коррозионная стойкость, п частичность, хо-

рони е литейные свойства.

Алюминиевые сплавы широко применяются в машинострое-

нии, в первую очередь авиа- и автомобилесгрошин В последние

годы существенно расширилось применение алюминиевых сплавов

в промышленном и гражданском строительстве. В США, на-

пример, более четверти производимого алюминия идет на эти

нужды.

В последние годы резко возрос интерес к новым материалам на

Глава I Свойства алюминия. его применение и история произв&дстеа

основе алюминия. Среди них пеноалюминий - уиикальнь Й материал

с низкой плотностью (</- 0,23-0,75), низкой тепло- и электропровод-

ностью, который режется ножом и паяется.

Большой интерес вызывают также спеченные алюминиевые по-

рошки (САП). Они могут содержать до 25 % А12О>. при этом проч-

ность при спекании возрастает в 6 раз при сохранении механических

свойств при температуре до 500 °C.

Спеченные алюминиевые сплавы (С АС) имеют коэффи-

циент линейного расширения а " 14+15-10 6 К 1 (у чистого Al

значение а - 23-10“* К ’), близкий к а для стали. Это позволяет

использовать его вместе со сталью в различных механизмах и при-

борах.

Все более широко применяется алюминий и как эфф гктивный рас-

кислитель стали. В этих процессах используется высокое сродство

алюминия к кислороду, позволяющее восстанавливать и переводить в

шлак или в расплав любые металлы

На этом свойстве основывается алюминотермия - все более

расширяющаяся область применения алюминия. Она используется

для восстановления трудновосстановимых соединений таких метал-

лов, как Ст, Мп, W, в последние годы - н для соединений металлов

Са. Sr, Ва и Li. На этой же алюмннотсрмической реакции основыва-

С1ся часто применяемая термитная сварка железных и стальных из-

делий.

И, наконец, среди менее емких, но не менее важных областей при-

менения алюмнння необходимо отметить новейшие области техники,

в которых используется только металл особой чистоты (ОЧ), а также

производство товаров народы сито потребления

В ядсриой энергетике используется малая величина поперечного

ссчсиия захвата тепловых нейтронов у алюминия ОЧ (иейтронопроз-

рачиость). В радиоэлектронике применяются полупроводниковые

свойства А1 и его соединений, что делает возможным создание на их

основе элементов солнечных батарей. Производство товаров народ-

ного потребления в качестве основного металла также использует

авюмииий технической чистоты и сплавы иа его основе, из которых

изготавливают посуду, галантерею, бижутерию и т.д.

Таким образом, даже этот краткий обзор показывает, что алюми-

ний - важнейший цветной металл, роль которого с развитом научно-

технического прогресса будет возрастать.

'Алюминий или спад» алюминия, насыщенный водородом для образования

ячеистого (пористого) строения.

М таллургия декю млпадлол

1.2. ИСТОРИЯ РАЗВИТИЯ

АЛЮМИНИЕВОЙ ПРОМЫШ 1Ы1ИОСТИ

В сравнении с другими металлами алюминий лишь недавно стал

промышленным металлом. В марте 1825 г. датский физик Ганс Эр-

стед получил амальгаму алюминия, восстановив хлорид алюминия

амальгамой калия. Последующей дистилляцией ртути из амальгамы

он выделил небольшое количество алюминия. Позднее "химический"

способ получения Al усовершенствован французским химиком Анри

Сен-Клер-Девит л ем, заменившим калий более дешевым натрием, а

AIClj — более стойким и менее гигроскопичным двойным хлоридом

Na и AI. Затем русский химик Николай Бекетов в 1865 г. предложит

получать алюминий вытеснением его магнием из криолита

(3NaF-AlFj). За период с 1854 по 1890 г химическими способами бы-

ло получено около 200 т алюминия в некоторых странах Западной

Европы и в России.

Несравненно более эффективным в сравнении с различными вари-

антами "химического* способа оказался электролитический способ.

Его авторами являются создавшие независимо друг от друга в

1890 г. и получившие патенты на способ получения аяюмииия элек-

тролизом глииоземв, растворенного в расплавленном криолите, —

француз Поль Эру и американец Чаряьз Холл. Этот год и явился на-

чалом возникновения со ф ценной алюминиевой промышлен-

ности.

Темпы роста производства алюминия стремительно росли. Уже в

1892 году в Нейгаузене (Швейцария) построен первый завод электро-

литического производства алюминия, к 1900 г. мировое производство

составило 5,7 тыс. т, в к 1909 г. оно выросло уже до 31,6 тыс. т. Далее

идет более чем шестидесятилетиий период бурного развития алюми-

ниевой промышленности, когда в каждый последующий деся-

тилетний период объем производства увеличивался по отношению к

предыдущему не менее чем в 2 раза. За период с 1910 по 1974 г про-

изводство А1 в мире увеличилось более чем в 400 раз. Этот рост

сопровождался как увеличением производства первичного металла

на электролизных заводах по способу Холла-Эру, так и созданием

новых эффективных способов утилизации вторичного сырья, сущест-

венно м*иее энергоемких, чем первых. Последний период начинается

с 1974 г., когда с изменением цен иа энергоносители, в частности

после энергетического кризиса, произошло заметное снижение тем-

пов роста производства первичного алюминия, особенно заметное

на фоне увеличивающихся темпов роста производства вторичного

металла.

Глава f Свойства алюминия, его применение и история производства

13

В настоящее время при мощностях электролитического производ-

ства более 29 млн т первичного алюминия в ынре получают около

27,5 млИ т алюминия в год (2003 г.).

За период с 1975 по 1986 г. производство вторичного алюминия

выросло с 2.5 млн т до 4,5 мли т. За тот же период в Японии - пере-

довой капиталистической стране - производство первичного алюми-

ния упало с 1 млн т до 0,06, производство вторичного А1 возросло с

0.4 до 0.87 мли т.

Основные производители первичного алюминия в 2003 г., млн

т/год: КНР - 5,50; Канада - 2,80; США - 2,70; Австралия - 1,86; Брв-

знлия — 1,38; Норвегия — 1 ДО; ФРГ — 0,66. В 2003 г. в мире было про-

изведено 7,66 млн т вторичного алюминия. Основные производители

вторичного алюминия в 2003 г., мли т/год; США — 2.93; Япония —

1.26; ФРГ - 0,68; Италия - 0.59.

Значительный вклад в развитие теории и практики металлургии А1

внесли русские и советские ученые и металлурги - это и упомянутый

выше академик Николай Бекетов, усовершенствовавший химический

способ получения А1, и Павел Федотьее, под руководством которого в

1910-1912 гг. в Петербургском политехническом институте проводи-

лись фундаментальные исследования теоретических основ электроли-

тического способа.

В 1882-1892 гг. химик Карл-Йозеф Байер разработал в Рос-

сии щелочной способ получения глинозема, который является

до сих пор основным в мировой алюминиевой промышленности.

В 1895 г. русский инженер Дмитрий Пеняков разработал способ

получения глинозема из бокситов спеканием с сульфатом натрия

в присутствии угля. В 1926-1936 гт. в Государственном институте

прикладной химии (г. Ленинград) под руководством профес-

сора Александра Яковкииа разработан способ получения глинозема

из высококремиистых бокситов спеканием с содой и известня-

ком, реализованный затем на Тихвинском глиноземном заводе. Про-

фессора Александр Кузнецов и Евгений Жуковский в 1915 г. пред-

ложили оригинальный способ получения глинозема из низкосорт-

ных бокситов путем правки их на шлаки щелочноземельных

алюминатов. Этот способ был затем положен в основу технологии

довоенного производства г тниозема на Днепровском алюминиевом

заводе.

Первый советский алюминий был получен в м, рте 1929 г. на заво-

де "Красный выборжец" в ходе полузаводских испытаний под руково-

дством профессора Павла Федотъсва из отечественных сырьевых ма-

териалов.

14 мая 1932 г. - дата пуска первенца отечественной алюмиине-

14 М^паляурпл мгпа кгтаялов

вой промышленности - Волковского алюминиевого завода. В

предвоенные годы были пущены еще 3 завода:

1933 г. - Днепровский алюминиевый завод (г. Запорожье);

1938 г. - Тихвинский глиноземный завод (г. Бокситогорск); 1939 г. -

Уральский алюминиевый завод (УАЗ. г. Каменск-Уральский).

Последний был построен на отечественных бокситах уральского

региона. В годы войны эвакуированы 3 первых завода, и УАЗу

пришлось нести всю тяжесть военных лет.

В годы войны также введены в эксплуатацию Новокузнецкий

(НкЛЗ - 1943 г.) и Богословский (БАЗ - 1945 г.) алюминиевые за-

воды.

В послевоенный период были восстановлены Волховский,

Днепровский алюминиевые и Тихвинский глиноземный заводы.

Пущены в эксплуатацию новые алюминиевые заводы: Каяакерский

(1950 г.), Кандалакшский (1951 г.), Надвоицкий (1954 г.). Сумга-

итский (1955 г.). Введение в строй крупных гидроэлектростанций

позволило осуществи 1Ъ строительство ряда крупных электролизных

заводов - Волгоградского (1959 г.). Иркутского (1962 г.),

Красноярского (1964 г.). Братского (1966 г.). Таджикского (1975 г.).

Саянского (1985 г.). Для обеспечения их сырьем введен целый

ряд мощностей по глинозему - Пикалевский (1959 1.) и Ачинский

(1970 I.) пиноземные комбинаты, Павлодарский (1964 г.), Кирова-

бадский (1966 г.) алюмиииевье заводы. Николаевский глиноземный

завод (1980 г.).

В 2003 г. заводами на территории СНГ получено 3,93 млн т А1,

производство глинозема в том же году составило 6,30 млн т.

Аиоминневая подотрасль является ведущей в цветной ме-

тал турги и по объему производства и потребления, уровню

рентабельности капитальных вложений и величине получаемой

прибыли.

Глава 2. РУДЫ АЛЮМИНИЯ

2.1. ГЕОХИМИЯ И МИНЕРАЛОГИЯ АЛЮМИНИЯ

Наиболее распространенный среди металлов в земной коре

(8,13 %) - алюминий - как никакой другой из металлов широко

представлен различными соединениями. По данным акад. А.Е. Фер-

смана, в природе отмечается более 250 минералов алюминия.

Они делятся на две примерно равные по количеству видов

Гпава 2. Руды апомикил 15

труппы. К первой из них относятся первичные минералы - образую-

щиеся при кристаллизации магмы и ее производных. Среди них

главная роль принадлежит алюмосиликатам, типичные представители

которых: ортоклаз - К2О А13О3 • 6S1O2, альбит - Na2O • A!2Oj • 6SiCh,

4SiO2, лейшгг - K2O • AljO? • 4S1O2 и нефелин - (Na, KfcO - AljOjx

x2SiCh- Значительно меньшее, но все же заметное распространение

имеют силикаты алюминия - A12Oj - SiO2 (дистен, силлиманит, анда-

лузит). Относительно редкими являются шпинели Ме**О - Al2Ch и

свободный оксид алюминия - корунд A12Oj.

Под воздействием процессов выветривания в земной коре образу-

ются различные вторичные соединения алюминия. Среди них широко

распространены минералы группы гидросиликатов алюминия: каоли-

нит - AhQj 2SiOr 2Н2О и его разновидности, а также различные

гидрослюды, хлориты, цеолиты. Также широко распространены раз-

личные гидроксиды и оксигидроксиды А1 - важнейшая составная

часть основных алюминиевых руд - бокситов. Среди иих: гиббсит

А1(ОН)ъ бемит и диаспор - А (ООН. К этой же ipynne относится алу-

нит- K2SO4 Al2(SO<h 4Al(OH)j.

В табл. 1 приведены некоторые наиболее встречающиеся в

природе минералы алюминия.

Таблица 1. Алюммныйсодержащие минералы

Минерал Ockouimc компоненты, %* A1,O, I SiO, I R,0 Химическая формуле

Корунд 100 - - AJ2Oj Диаспор, бемит 85 - - AIOOH Гиббсит 65.4 - - ЛХ011)з Андалузит, дистен, 63,0 37,0 - А12О3 S Оа енллимвнш Каолинит 39,5 46.4 - Л12О3 2SiO:-211,0 Гхдрос юда (мус- 38.5 45,2 9,7 К2О ЗЛ)2О> 6S»O;2Н2О Хлориты (шамо- 21,1-27.7 16-30 - (Mg. Al, Fes*. Fe’’)x змт) x(Si. AI)«(OH. Fh Алунит 37.0 - ИЗ K-SOrAlaCSO^jx x4Al(OHh Нефел.н 323-36.0 38,0-42,3 19.6-21.0 (Na KhO Al2Or2S Ch ЛеЯнит 23,5 55.1 21.5 К2ОЛ12О, 4S»Oj Ортоклаз 18 65 17 JGO-Al2Or6SiO2 Альбит 20 68 12 NaaO A12Oj 6S1OJ

‘Здесь и далее % (по массе), другие будут упомянуты

/6 Металлургия ялгких металлов

2.2. ВИЛЫ АЛЮМИНИЕВЫХ РУД, ИХ ГЕНЕЗИС,

СОСТАВ И МЕСТОРОЖДЕНИЯ

К основным алюминиевым рудам относятся бокситы, нефелины,

алуниты. глины, каолины и кианиты. Ближайший резерв - отходы

других производств - золы и шлаки металлургических производств,

отходы обогащения.

Важнейшей алюминиевой рудой являются бокситы, на которых

практически полностью работает вся зарубежная алюминиевая про-

мышленность. Боксит - сложная горная порода, состоящая из

оксидов и гидроксидов Al, Fc. Si и Ti. В качестве примесей постоянно

присутствуют карбонаты Са и Mg, гидроситикаты (хлориты), суль-

фиды и сульфаты (в первую очередь Fe) и органические соединения

(гумнны и битумы). Основные глииоземсодержащие минералы бокси-

тов - гиббсит, бемит и диаспор. Однако моном ин еральиые боксито-

вые руды относительно редки, гораздо чаще встречаются руды

смешанного типа - гиббсит-бёмитовые или бёмит-диаспоровые.

Качество бокситов определяется в первую очередь содержанием

A12Oj и SiOj. На практике для оценки качества боксита используют

значение кремневого модуля - рь - массовое отношение содержания

А 12О} к SiOz в боксите: чем выше модуль, тем лучше боксит.

Государственным стандартом иа боксит (ГОСТ 972-84) в зависи-

мости от вида потребления бокситы подразделяются на 7 марок: иа

производство электрокорунда (марки ЭБ-1, ЭБ-2), глиноземистого

цемента, цемента, огнеулоров, глинозема (марка ГБ) и стали.

Показатель качества Б рассчитывается по форму ic: Б = A-2S, i де

А и S - содержание A12Oj н SiO2 в боксите, %.

Для боксита марки ГБ величина комплексного показателя качества

(Б) должна быть не ниже 6 при содержании А12О3 ие менее 26 %.

Месторождения бокситов по своему генезису делятся иа остаточ-

ные и осадочные. Первые из них образовались в результате выветри-

вания алюмосиликатов, причем продукты его рве полагаются непо-

средственно на материнских породах. К этому типу относится боль-

шинство месторождений в мнре. В настоящее время запасы бокситов

превышают 60 м 1рд т, что позволяет отметить обеспеченность

алюминиевой промышленности сырьем до конца XXI в. Основная

часть этих запасов приходится иа страны тропического и субтропиче-

ского пояса - Гвинею, Бразилию, Австралию, Индию и Центрально-

американский регион (Ямайка, Сурнпам, ГаЙяиа).

Харвктсрными особенностями этих месторождений являются пре-

обладание существенно гиббситовых рудных тел с высоким модулем.

Слила 2. Руды алюмилт И

небольшая глубина залегания н связанная с ней относительная про-

стота отработки открытыми способами, а также возможность обога-

щения отмывкой. В нашей стране некоторые заводы ориентированы

иа бокситы зарубежных стран: Г винен, Ямайки, Югославии, Греции.

Поступающие из Гвинеи и Ямайки гиббситовые бокситы обладают

высоким качеством (табл. 2).

Залежи бокситов осадочного типа более сложные: они состоят из

нескольких слоев, различающихся по качеству - и по значению

модуля, и по форме основных гл ин оземею держащих соединений,

причем часто в виде наиболее трудновскрываемого диаспора. Такие

месторождения отрабатываются с помощью подземных выработок

(шахт), а механическое обогащение таких бокситов затруднено. К

этому типу относится большинство месторождений нашей страны. В

табл. 2 приведены характеристики основных отечественных и

зарубежных бокситовых месторождений.

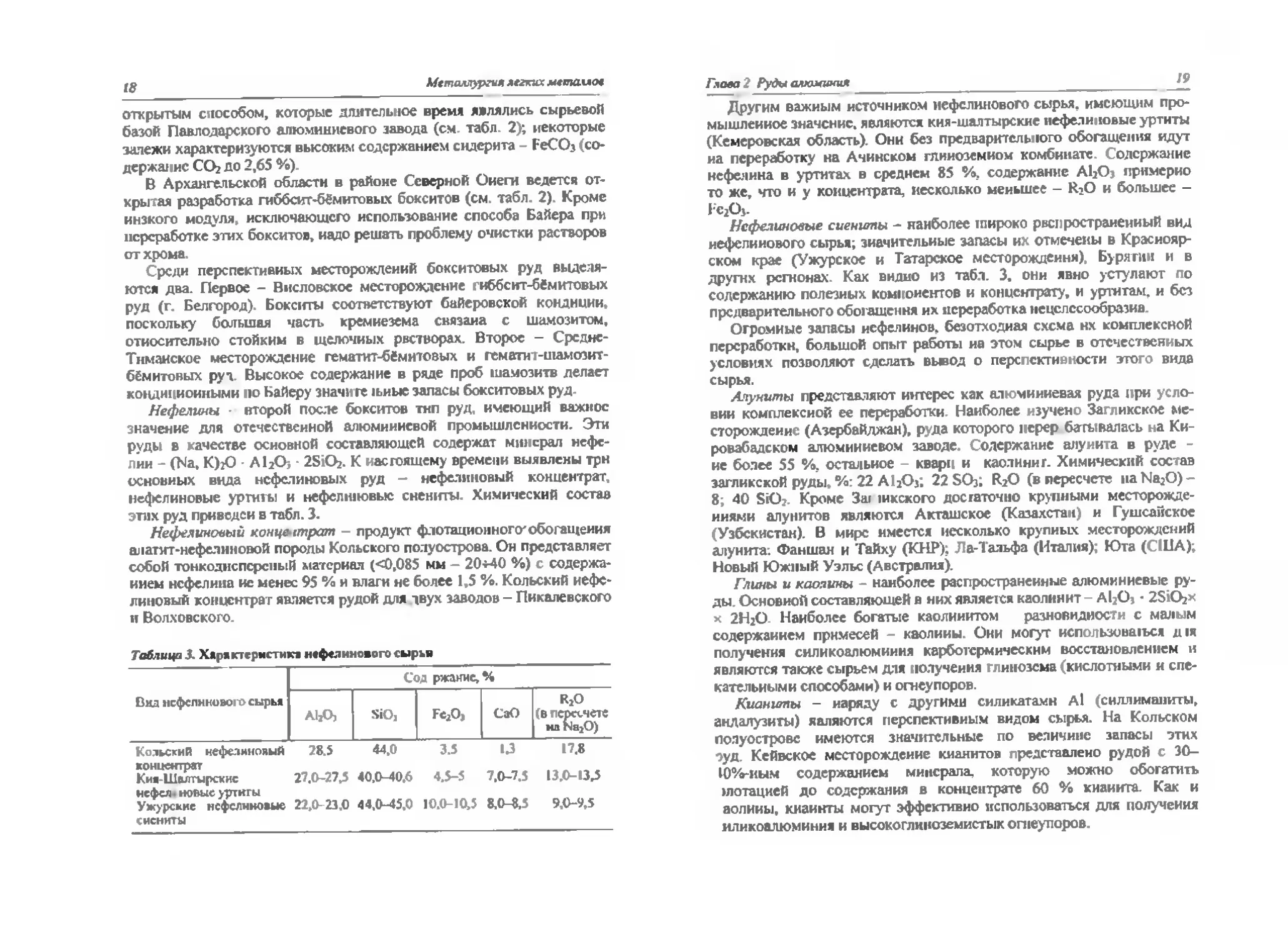

В нашей стране наиболее высококачественные месторождения

бокситов находятся на Урале. Они добываются иа Ссверо- и Южно-

Уральском бокситовых рудниках (соответственно СУБР и ЮУБР) и

перерабатываются на уральских алюминиевых заводах (табл. 2). Они

относятся к трудновскрываемому диаспоровому типу. Отработка их

ведется в относительно сложных горно-геологических условиях иа

глубине до 1 км. Для отдельных залежей характерно повышенное со-

держание S и COj.

Бокситы другнк месторождений Урала (Горноалтайско-Красно-

октябрьская группа месторождений и др.) характеризуются от-

носительно низким кремневым модулем и по способу Байерв эффек-

тивно не могут быть переработаны.

В Северном Казахстане в районе Тургайского прогиба имеются

месторождения каолин нт-гиббситовых бокситов, разрабатываемые

Таблица 2. Характеристика бокситовых месторождений

Содержание, %

Л1Л ЛА SIO,

Севсро-У ральское 48-54 21-23 2-8 6-22

Южно-Уральское 50-53 21-22 5-10 5—11

TvpraflcKoe 42-44 16-20 9-11 4—5

Северо-Онежское 51-54 6-9 17-19 2.5-3

Вис лове кое 48-52 14-17 7-9 5-8

Срелне-Т иманскос 45-50 5-10 5-12 4-7

Гвинейский (Дебете) 43-45 25-27 1.6-2.6 17-28

Ямайский 27-28 17-18 0.5-О.8 34-56

[g Металлургия легких металлов

открытым способом, которые длительное время являлись сырьевой

базой Павлодарского алюминиевого завода (см. табл. 2); некоторые

залежи характеризуются высоким содержанием сидерита - FeCOj (со-

держание СОз до 2,65 %).

В Архангельской области в районе Северной Оиеги ведется от-

крытая разработка гиббсит-б^митовых бокситов (см. табл. 2). Кроме

низкого модуля, исключающего использование способа Байера при

переработке этих бокситов, надо решать проблему очистки растворов

от хрома.

Среди перспективных месторождений бокситовых руд выделя-

ются два. Первое - Висловское месторождение гиббс ит-бёмитовых

руд (г. Белгород). Бокситы соответствуют байеровской кондиции,

поскольку большая часть кремнезема связана с шамозитом,

относительно стойким в щелочных растворах. Второе - Срсднс-

Тнмаиское месторождение гематит-бёмнтозых и гематнт-шамозит-

бёмитовых рут Высокое содержание в ряде проб шамозите делает

кондиционными по Байеру значите шиые запасы бокситовых руд.

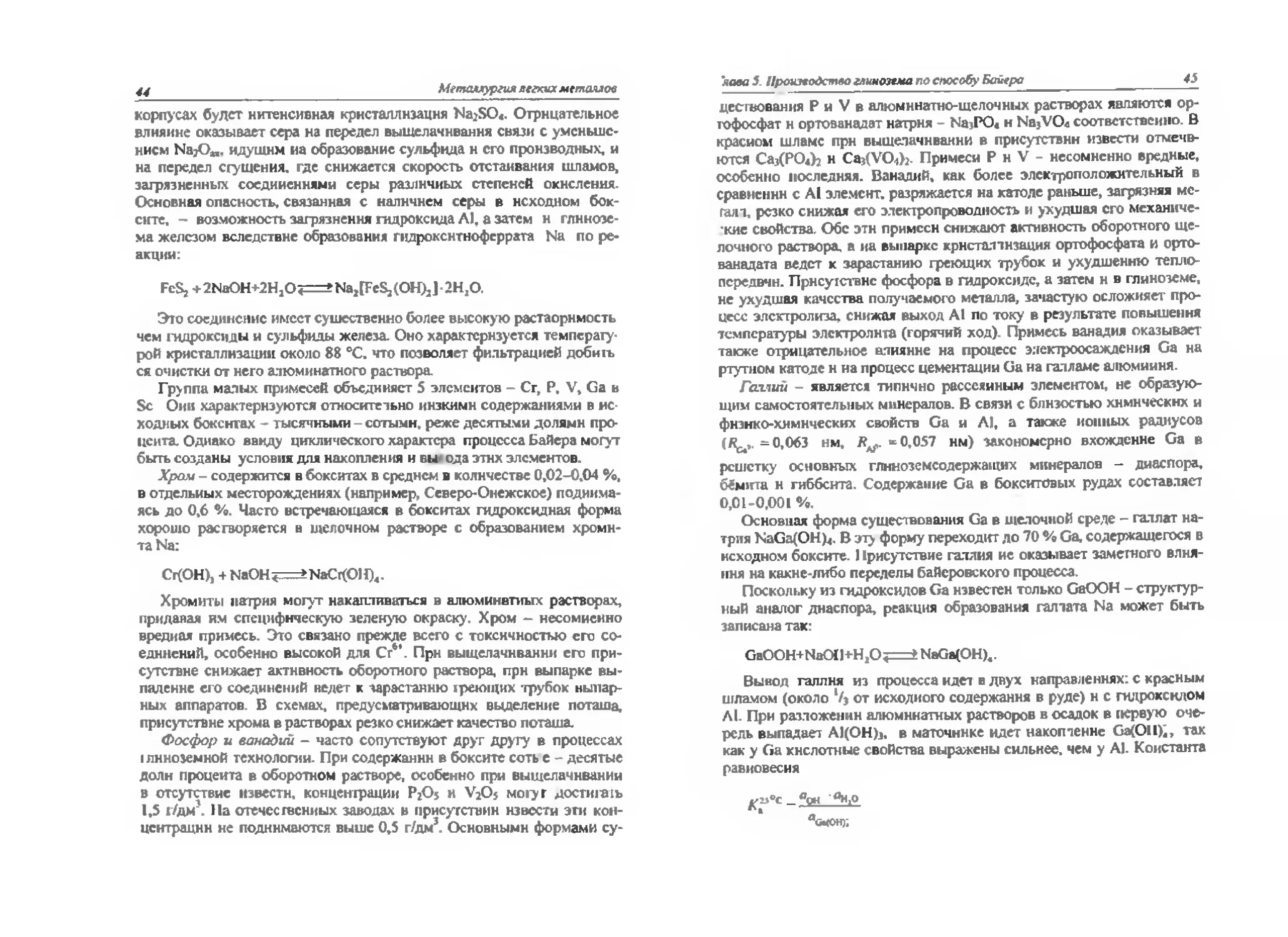

Нефелины второй после бокситов тип руд, имеющий важное

значение для отечественной алюминиевой промышленности. Эти

руды в качестве основной составляющей содержат минерал нефе-

лин - (Na, K)jO • А12О-, 2SiOz. К настоящему времени выявлены три

основных вида нефелиновых руд - нефелиновый концентрат,

нефелиновые уртигы и нефелиновые сиениты. Химический состав

этих руд приведен в табл. 3.

Нефеяиноный концентрат - продукт флотационного' обогащения

алатмт-нефелиновой породы Кольского полуострова. Он представляет

собой тонкодиспсрсиый материал (<0,085 мм - 20+40 %) с содержа-

нием нефелина ис менее 95 % и влаги не более 1,5 %. Кольский нефе-

линовый концентрат является рудой для двух заводов - Пикалевского

и Волховского.

Таблица 3. Характеристик! нефелинового сырья

Вид нефелиновою сыры Сод ржание, %

AljOj SiO, Fe20j CaO RjO (в пересчете ид bJajO)

Кольский нефелиновый 28.5 44,0 3.5 U 17.8 концентрат Кик-Шалтырскис 27.0-27Л 40,0-40.6 4.5-5 7,0-7.5 13.0-13Л нефел. новые уртигы У курские нефелиновые 22,0 23,0 44,045.0 10.0-10,5 8.O-8.3 9.O-9.5 сиениты

Глава ? Руды алюминия 19

Другим важным источником нефелинового сырья, имеющим про-

мышленное значение, являются кия-шалтирские нефелиновые уртиты

(Кемеровская область). Они без предварительного обогащения идут

иа переработку на Ачинском глиноземном комбинате. Содержание

нефелина в уртитах в среднем 85 %, содержание Al?Oj примерно

то же, что и у концентрата, несколько меньшее - RiO и большее -

FejOj.

Нефелиновые сиениты - наиболее широко распространенный вид

нефелинового сырья; значительные запасы их отмечены в Краснояр-

ском крае (Ужурское и Татарское месторождения), Бурятии и в

других регионах. Как видно из табл. 3. они явно уступают по

содержанию полезных компонентов н концентрату, и уртитам. и без

предварительного обогащения их переработка нецелесообразна.

Огромные запасы нефелинов, безотходная схема нх комплексной

переработки, большой опыт работы на этом сырье в отечественных

условиях позволяют сделать вьвод о перспективности этого вида

сырья.

Алуниты представляют интерес как алюминиевая руда при усло-

вии комплексной ее переработки. Наиболее изучено Загликское ме-

сторождение (Азербайджан), руда которого иерер батывалась на Ки-

ровабадском алюминиевом заводе. Содержание алунита в руде -

не более 55 %, остальное - кварт и као.тиннг. Химический состав

эагликской руды, %: 22 AljOj; 22 SCh; R2O (в пересчете на Na^O) -

8; 40 SiOj Кроме 3ai шкекого достаточно крупными месторожде-

ниями алунитов являются Акташское (Казахстан) и Гушеанекое

(Узбекистан). В мире имеется несколько крупных месторождений

алунита. Фаншан и ТаЙху (КНР); Ла-Тальфа (Италия); Юта (США);

Новый Южный Уэльс (Австралия).

Глины и каолины - наиболее распространенные алюминиевые ру-

ды. Основной составляющей в них является каолинит - AIjOi • ZSiOj*

х 2Н1О Наиболее богатые каолинитом разновидности с малым

содержанием примесей - каолины. Они могут использования дгя

получения сил и коал юм ни ия карботсрмнческим восстановлением и

являются также сырьем для получения глинозема (кислотными и спе-

кательиыми способами) и огнеупоров.

Кианиты - наряду с другими силикатами А! (силлиманиты,

андалузиты) являются перспективным видом сырья. На Кольском

полуострове имеются значительные по величине запасы этих

эуд. Кейвское месторождение кианитов представлено рудой с 30-

10%-кым содержанием минерала, которую можно обогатить

дотацией до содержания в концентрате 60 % кианита. Как и

аолииы, кнаинты могут эффективно использоваться для получения

иликоалюминия и высокоглиноземистык огнеупоров.

Мгтаалургчя легких металлов

20

Ближайшим резервом для расширения сырьевой базы алюминие-

вой промышленности можно считать отаоды обогащения - хвосты от

флотационного обогащения сульфидных (медных) руд. После повтор-

ной флотации можно получить серицитовый концентрат, из которого

спеканием можно получить тс же продукты, что и при комплексной

переработке нефелинов. К этой же группе сырья необходимо отнести

золы и минеральную часть угтей и глиноземистые шлаки от вос-

становительной плавки железных руд. Переработка отходов, кроме

расширения сырьевой базы алюминиевой промышленности, имеет

важное значение, поскольку будет решать экологические проблемы,

возникающие в связи со все возрастающим объемом этих отходов и

губительным действием их иа окружающую среду.

Глава 3. СВОЙСТВА ГЛИНОЗЕМА

И ОБЩАЯ ХАРАКТЕРИСТИКА СПОСОБОВ

ЕГО ПЕРЕРАБОТКИ

3.1. ФИЗИКО-ХИМИЧГСКИТ СВОЙСТВА оксидов

И ГИДРОКСИДОВ АЛЮМИНИЯ

Гпниозем - основной исходный материал в электролитическом

производстве алюминия наряду с фторсолями и угтсродом электро-

дов Он должен отвечать требованиям, которые необходимо учиты-

вать при получении его различными способами. Поэтому перед ха-

рактеристикой отдельных способов получения глинозема целесооб-

разно ознакомиться с основными физико-химическими свойствами

оксидов и гидроксидов алюминия.

Для оксида алюминия (AljOj) обнаружено несколько полиморф-

ных модификаций. Наиболее достоверно установленными и имею-

щими основное значение в гя и поземной технологии являются а- и

у-модификацин.

Форма а-АЬОз, или корунд, известна с древнейших врачей; она

является единственной формой оксида А1. встречающейся в природе.

Природный корунд представлен как простыми (наждак), так и драго-

ценными разновидностями (бесцветный лейкосапфир, синий сапфир,

красный рубин и др.).

Искусственный корунд может быть получен плавкой глинозема

боксита в электропечах, а также нагреванием гидроксидов А1 или

Глава 3. Свойства /линомма и общая характеристика способов

у-глииозема. Все виды гидроксидов AI при нагревании до 1200 °C

превращаются в a-AljOj.

Кристал шзустся a-Al2Oj в тригональной системе, с харак-

терным веретено- и бочкообразным габитусом кристаллов и полным

отсутствием спайности. Э 1ементариая ячейка состоит из 4 ионов Аг

и 6 ноиов О2-, что соответствует двум молекулам А12О3. Постоянные

решетки а-А12О3 (им): а 0.496; с * 1,299; д = 0,513; a 55®16';

z в 0,2. Кристаллическая структура a-Al2O} (рис. 1) представлена в

виде групп AljOj по углам двух ромбоэдров, составляющих эле-

ментарную ячейку. Ионы О2- находятся в плотной гексагональной

упаковке и расположены тистамн пхрпенднкулярио тройной оси,

причем листы наложены один на другой. Ионы Аг расположены

между двумя такими листами - шестиугольниками (с незаселенным

центром) и заполняют две трети октаэдрических пустот.

Корунд оптически отрицателен, " 1,767; Лгх> — 1,759. Дтя него

характерна высокая твердость (9 по шкале Мооса), отсутствие гигро-

скопичности. Плотность а-А12О3 - 4 г/см1; температура плавления

2050 °C. кипения - 3400-3700 СС.

Корунд из всех оксидов и гидрооксидов AI наиболее химически

стоек по отношению ко многим химическим реагентам и расплавам.

Ои очень медленно реагирует с растворами кислот и щеточей даже

при высокой тсмп4 ратурс.

Форма у-А1гОз в природе неизвестна. Ее можно получить обезво-

живанием гиббсита, байерита и бёмнта при 400-950 “С.

Кристаллизуется в кубической системе, являясь структурным

аналогом шпинели (рис. 2). У шпинели (Ме2*Ме}'04) приходится

24 иона металла. Элементарная ячейка у-АЬОз содержит 32 иона

кислорода, иа которые приходится 211/3 иона металла. Это связано с

1см, что у y-Al2Oj ион А|и играет роль и Me2”. и Ме1+ катионов. Ионы

А11" распределены статистически по

8 тетраэдрическим и 16 октаэдрическим

положениям. Постоянные решетки Q

Y-A120j (нм); а - 0,790-0,792.

Скрытокристалтическмй y-AhO3 от-

личается большой дисперсностью и A JD

гигроскопичностью, особенно если был

получен обезвоживанием при низких

температурах (500-600 °C). На этом

основано применение его для осушки

воздуха, для регенерации отработанных

Рис. 1. с труктура a-AljOj

О-А1

О-о

Рис. 1. Структура у-Л12О>

минеральных масел и для Других целей. Также подвержены колеба-

ниям в зависимости от температурных условий получения и показа-

тель преломления 1,63-1.69 м плотность 3.22-3.77. Нижние значения

отвечают температуре 450-500 °C, а верхние - 950-1050 °C. При

дальнейшем повышении температуры y-AljOj переходит в a-AhOj.

Температура перехода у -» а зависит от природы стабилизирующего

оксида. В присутствии HjO температурный интервал превращения -

850-1050 °C, в присутствии LiiO переход осуществляется при

г> 1500 °C.

Модификация y-AljOj амфотерна, хорошо растворяется в кислотах

и щелочах. При 490-500 °C легко взаимодействует с HF, образуя

AlFj. Это применяется в системах сухой газоочистки при электро-

литическом получении А1.

Существует несколько разновидностей гцдрооксидов и оксигид-

рокендов AI.

Гиббсит (гидраргиллит) - Al(OH)j, или АЬОуЗНгО, главный

из гидроксидов алюминия, широко встречающийся в бокситах и

являющийся основным промежуточным продуктом в щелочных

способах производства гтииозема. Кристаллизуется в моноклинной

системе, с небольшим псевдогексагоиальным смещением ионов.

Элементарная ячейка состоит из 8 иоиов AI5* и 24 ионов (ОН)", что

соответствует 8 молекулам Al(OH)j. 11остояниые решетки гиббсита

Глава 3 Свойства глинозема и общая характеристика способов

23

(мм): а = 0,864; Ъ * 0,507; с " 0,972; Р - 94°37*; показатель

преломления NK - 1,587; N„ = Np * 1.567. оптически положителен.

Структура гиббсита построена из алюмогидроксильиых слоев,

которые состав сны из двойных слоев гидроксильных групп с распо-

ложенным между ними слоем ионов AlJ>. Каждый ион AlJ* окружен

шестью группами ОН , образующими октаэдр- Октаэдры сочленены

ребрами, образуя гексагональную; сетку. Ллюмогндрокснльные слои

связаны между собой водородными связями, являющимися в

сравнении с обычными валентными меиее прочными. Поэтому' у

кристаллов гиббсита характерный шестиугольно-таблитчатый облик

и совершенная спайность по (001).

Плотность гиббсита - 2,42, твердость 2.0-3,3.

Гиббсит является устойчивым соединением при температуре ниже

130 -200 °C в зависимости от концентрации ОН". При более высоких

температурах устойчивой фазой становится бСмит.

Гиббсит обладает амфотерными свойствами, с большой скоростью

взаимодействуя и со щелочными растворами, образуя соответствую-

щие алюминаты, и с кислыми растворами, образуя соли алюминия

соответствующих кислот. Со щелочными растворами скорость

реакции достаточно высока уже при 80-100 °C.

Бемит - y-AIOOH, или А12О3 • Н2О, один из основных оксигидрок-

сидов алюминия, отмечающийся в соответствующих бокситах и в

1линоземиой технологии. Кристаллизуется в ромбической системе.

Элементарная ячейка имеет состав ALiO4(OH)4, что соответствует

4 молекулам А1ООН. Постоянная решетка бСмита (нм): а — 0,369;

b “ 1,220; с = 0.287. Показатели преломления: Ne - 1,647*1,660;

Nfi- 1,640*1,646; оптически отрицателен.

В структуре бемита каждый мои AI3* окружен 6 нонами О2*,

расположенными по вершинам искаженных октаэдров. Октаэдры

связаны между собой в цепи» которые через ребра октаэдров

соединены в непрерывные двойные октаэдрические слои. Двойные

слои между собой соединены водородными связями в виде непре-

рывных зигзагообразных шнурков. У бемита отмечается совершенная

спайность по (010), твердость 3,5-4, плотность 3,01-3,06.

БКмит может быть получен из гиббсита и в гидротермальных ус-

ловиях (г > 130 °C), и при его де! ндраташш (г г 250 °C).

Верхний температурный предел устойчивости бС.мита в водной

среде - 280 °C» при нагревании на воздухе при г > 530 °C он перехо-

дит в y-AhOj.

В сравнении с гиббситом бемит взаимодействует со щелочными и

кислыми растворами при более высокой температуре. Со щелочными

24

Металлургия легких метааяов

расгворами оптимальным температурным интервалом является

160-200 СС.

Диаспор — а-АЮОН, или AhOj -НзО, вторая полиморфная моди-

фикация оксигтфокснда А1. Основная форма его существования - а

составе соответствующих бокситов. Кристаллизуется в ромбической

системе, элементарная ячейка содержит H4AI4O3, что соответствует

4 молекулам НА Юз- Постоянные решетки диаспора (им): а = 0,441;

Ь ж 0.940; с 0,284. Показатели преломления: Ns ~ 1,722; = 1,750;

N,— 1,702; оптически положителен.

В структуре диаспора в плотной гексагональной упаковке ионов

кислорода размещаются ионы Аг , каждый из которых связан с тремя

ионами О2'.

Структура диаспора построена из бесконечных полосок, внутри

которых ионы Аг* чередуются с О2-. Полоски связаны общими

нонами кислорода в вершинах октаэдров А1О’’ Полоски скреплены

водородньми связями. У диаспора отмечается совершенная спай-

ность по (010). твердость 6,5+7, плотность 3.44. В гидротермальных

условиях диаспор при t > 385-450 °C и на воздухе при t >500 °C

переходит в а-ЛЬОг.

Из всех рассматриваемых гидроксидов и оксигидроксидов диаспор

наиболее трудновскрываемый. Для достижения высокой скорости

взаимодействия в щелочных растворах температура должна быть не

ниже 230 °C.

Байерит - ₽-Al(OH)j. или АЬОз-ЗНзО, вторая полиморфная моди-

фикация гидроксида Al. Отмечается в основном в технологических

условиях, значительно реже - в бокситах. Кристаллизуется в гексаго-

нальной системе, элементарная ячейка содержит AU(OH)i2, что

соответствует 4 молекулам А1(ОН)у Постоянные решетки (им)-

а - 0,472+0.506; b - 0,868; с - 0.47<0,506. а = 90° 1 Г. Показатели

преломления: Ng = 1,56-1,67; N„ * 1,56: Np 1.58; оптически

отрицателен.

Байерит отличается от гиббсита правильностью расположения

гидроксилов соседних слоев. Анионы в структуре байерита образуют

псевдотригональиую искаженную плотнейшую упаковку. Третья

часть атомов водорода располагается в октаэдрических пустотах

внутри кислородных слоев, остальные занимают тетраэдрические

пустоты между соседними пакетами. У байерита совершенная

спайность по (001) и характерный иглообразный обтик. Твердость

2.48-2ДЗ; плотность 2,50.

Байерит образуется при пропускании COj на холоду через разбав-

ленные алюминатные растворы. В обычных условиях байерит посте-

Глава 3. Свойства глинозема и общая характеристика способов

пенно превращается в гиббсит, скорость этого процесса существенно

увеличивается с ростом температуры.

Особое место среди гидроксидов Al занимает алюмогель - кол-

лоидная разновидность А1(0Н)>, образующаяся при быстром раз-

ложении растворов солей алюминия. Для алюмогеля харак-

терно отсутствие кристаллического строения, высокое содер-

жание влши и высокая химическая активность. Высушенный

при 300-400 ®С алюмогель обладает высокими адсорбционными

свойствами. Алюмыхль неустойчив и со временем превращается в

гиббсит.

3.2. ГЛИНОЗЕМ КАК МАТЕРИАЛ

ДЛЯ ЭЛЕКТРОЛИЗА

Требования, которые предъявляются к глинозему, определены в

технических условиях ПОСТ 30558-98 и ГОСТ 30559-98 (табл. 4, 5).

В соответствии с требованиями стандарта 5 марок глинозема (от

Г-000 до Г-2) могут использоваться для производства AI и 13 марок -

только иеметаллургического глинозема для производства корунда,

керамики и катализаторов. В стандарте жестко регламент {роваио со-

держание электроположительных примесей: SiOj - от 0,02 для Г-000

до 0,08 для Г-2; Fe2O3 - от 0,01 для Г-000 до 0,05 для Г-2. В стандарте

также оговариваются содержание ZnO. R2O, Р2О5 и величии потерь

при прокаливании. Последняя величина составляет 0.6-1.2 % и опре-

деляет гигроскопичность, а следовательно, и величину потерь фтора

при электролизе.

Но своим физическим свойствам глиноземы. полученные по

способу Байера, де |ятся на мучнистые, песочные и недооболежениые

(табл. 6). На отечественных заводах производят шниозем мучнистого

и песочного типа, американские заводы применяют только песочный

глинозем, европейские н японские - мучнистый, чаегдчно песочный и

нсдообо жженный.

Г тииозем песочного типа обладает высокими сорбционными свой-

ствами. поэтому особенно эффективен для поглощения HF в системах

сухой газоочистки при электролизе. Средний размер зерен этого

глинозема 80-100 мкм, содержание фракции (-45 мкм) ие превышает

10 %, удельная поверхность ие менее 35 м2/г.

В мучнистом глиноземе средний размер частиц - 40-50 мкм, со-

держание фракции (-45 мкм) составляет 17-38 %, удельная поверх-

ность - от 30 до 70 ь?/г.

Таблица 4. Технические требования к глинозему и области его преимущественного применения (ГОСТ 30558-98)

Марка Массовяа доля примесей. %, не более Потери массы при г грог ал и- ваз» и. (300-1100 вСХ%. не одержание «-АГА» % Пркисяс ие

StOj ГеаОэ ПО, * VjO, + * СтА + МяО ZnO РА Сумма Na.O + i*KjO а пере- счете на NbjO

Г-000 0.02 0,01 0,01 0.01 0,001 ОД 0,6 Производство высших марок алюминия элгктротизом и

Г-00 0,02 0,03 0.01 0,01 0.002 0,4 1,2 - специальных видов керамики

Г-0 0,03 0,05 0.02 0,02 0.002 ОД 1.2 - Про» водство высоких и»рок алюминия хкктролизом и специальных видов керамики

Г-1 0,05 0,04 0,03 0,03 0.002 0,4 1.2 - Производство средних марок а. зомии- я электролизом

Г-2 0.08 o,os 0.03 0,02 0,002 0.5 1Д - Производство низких марок алюми! ня электролизом

I

I

к неметаллурз нчеекоыу глинозему и области его пренму! швейного

Таблицах. Технические требования

примем ни» (ГОСТ 30559-98)

Массовая доля примесей, %, не более

SiOj Fe,O, Су хм а NijO* * К2О в пересчете на Ni,0

Потерн

массы при

прокалива-

нии

(300-1100

°C), %. ие

более

Массовая

долл

альфа-

окенла

алюминия.

Массовая доля

монозер п,

сл 1вю<цих аг-

регаты, %, не

мерзее

до до

5 мкм 10 юм

Примазение

ГН 0.10 0,03 0,1

ГКИС 0,10 0,04 0,1

ГНК 0,10 0,04 0,2

ГЛМК 0,10 0.03 0,1

ГК-1 0,12 0.03 0.3

ГК-2 0,12 0.06 0.3

ГК-3 0,12 0.06 0.3

ГК-4 0.12 0,06 0,3

ГК-5 0.12 0,06 0,4

Г)Ф 0,12 0.10 0,5

ГЭБ 0.08 0,02 0,3

ГСК - 0,04 0.5

ГСМ ОД 0.15 1.5

ОД

од

од

0,2

ОД

0.2

0,15

ОД

0.4

Пронэводегао специальных изделий ра-

- диоэлсюроннкн, специальных видов кера-

мики н огнеупоров

80 Производство ♦ пехтрофарфора, радио-

эле про ники, сфциазмгых видов кера-

миги и огнеупоров

Производство керам ич скнх ныелий

шлифовальных и абразивных материалов

Катализаторы для производства синте-

тическою каучука

Получение высокогли (пенистых це-

ментов и изделий огнеупорной промыш-

ленности

XI? Металлургия легких металлов

ТаПмца 6. Физические свойств* промышленных глиноземов

Свойства Тип тл.нозема

мучнистый | песочный 1 нелообожженный

% фракции (-45 мкм) 20-50 10 10-20

Сред 1НЙ размер частиц 50 80-100 50-80

Угол естественного отхооа >45’ 30-35* 30-Ю*

Удельная поверхность. м2/г 30-70 35 35

Абсолютная плотность, г/см1 3.90 макс. 3,70 макс. 3,70

Насыпная масса, г/см1 <0.75 >0,85 >0,85

3.3 КЛАССИФИКАЦИЯ СПОСОБОВ

ПРОИЗВОДСТВА ГЛИНОЗЕМА

Описанные выше химические и физико-хнмнчсскис свойства алю-

миния, в первую очередь амфотерные свойства и высокое сродство к

кислороду, привели к созданию больиюго числа способов получения

его полупродукта - глинозема. Среди них выделяются щелочные,

кисютные, электротермические и комбинированные.

Поведение основных компонентов алюминиевых рул и их приме-

сей в щелочных и кислых средах показано на ряс. 3. AbOj растворим

как в щелочных, так и в кислых средах, оксид кремния - преимуще-

ственно в щелочных, а оксид Fe " - в кислых растворах. Тем самым

подтверждается возможность переработки Al-руд щелочными и ки-

слотными способами. Выбор способа определяется содержанием

главных более электроположительных, чем AI, примесей. При высо-

ком содержании Рс2О3 наиболее эффективны щелочные способы, при

высоком содержании SiO2 - кислотные способы.

Наибольшее распространите в сел ременной алюминиевой про-

мышленности получили щелочные способы. Суть этих способов со-

стоит в связывании А13О} в алюминат натрия путем непосредствен-

ного вскрытия сырья щеточным раствором (способ Байера) или путем

спекания (ити плавки) и последующего выщелачивания полученного

спека. Нерастворимый остаток (красный шлам) отделяют от алюми-

натного раствора, последний поступает на разложение декомпозицией

или карбонизацией с получением гидроксида AL Маточный щелочной

раствор после выпарки идет как оборотный иа выщелачивание ноной

порции боксита в способе Байера либо, если он карбонатный, - иа

выпарку для получения содопродуктов, используемых для шихтовки

Глава 3. Свойства гмшомма и общая характеристика способов

29

Рис. 3. Растворимость окснтов некоторых

металлов

мвисммоетм от pH среды

при спекании. Гидроксид Л1 после

прокаливания кальцинации превра-

щается а товарный оксид алюминия.

В кислотных способах достигается

перевод Al в состав соответствующей

алюминиевой соли. После отделения

нерастворимого остатка и очищения от

примесей (в первую очередь от Fe)

раствор подвергают разложению с по-

лучением гидроксида А1, а затем после

кальцинации - и оксида Al.

Электротермические, способы осно-

ваны на восстановлении углеродом основных оксидов - примесей

А1 - в электропечах, в то время как AI?Oj остается неизменным.

После отделения восстановленных металлов (Fe, Si, Ti) получают

готовый продукт - глинозем.

Давая оценку трем указанным группам, необходимо отметить, что

основными преимуществами щелочных способов, являются относи-

тельная простота осуществления основных технологических процес-

сов и очистки от примесей, а также малая величина капитальных

вложений из-за использования дешевой (большая часть из низко-

сортной стали) аппаратуры, простота осуществления цикличности

процесса.

Кислотные способы характеризуются большими материальными

потоками в сравнении со щелочными, например, расход HjSCU для

удержания Л1 в растворе составляет около 3 кг против 1,3 кг NaOH

на 1 кг АЬО,. Существенно сложнее очистка кислых растворов от

Fe. чем обескремнивание алюминатных растворов. Более высокими

являются капитальные затраты, хотя в последнее время созданы

относительно дешеяые кисло гостей кис материалы. Регенерация

кислот - существенно более сложный и энергоемкий процесс, чем

процесс замыкания щелочных растворов в цикл.

Э.чеюпротерш ческие способы характеризуются значительным

расходом электроэнергии и существенно ботее низким качеством

получаемого глинозема. Эти недостатки не позволяют этой группе

способов успешно конкурировать со щеточными способами.

В последние годы было создано и реализовано несколько эффек-

тивных комбинированных способов. Среди них комбинации тради-

30 Металлургия легких металле*

циоимого способа Байера с термическими, так называемые парал-

лельный и последовательный варианты Байер-спекание. Парал-

лельная схема предусматривает переработку бокситов двух типов -

высококачественного в ветви Байера и низкокачественного в вет-

ви спекания, предназначенной для возмещения потерь щелочи в

байеровской ветви. 11ослсдовате.тьиая схема разработана для низко-

качественных маложелезистых бокситов, а в ветви спекания для воз-

мещения потерь щелочи перерабатывается байеровский красный

штам.

Комбинированный кислотно-и/елочной способ получения глино-

зема имеет две ветви - кислотную н щелочную. В первой из исход

ного сырья получают черновой глинозем, из которого затем в ще

лочной получают уже кондиционный оксид. Однако громоздкое!

предлагаемой схемы, большие капитальные и эксплуатацнониы

затраты не позволяют этой схеме успешно конкурировать со щело*

ними способами.

Глава 4. ФИЗИКО-ХИМИЧЕСКИЕ ОСНОВЫ

ЩЕЛОЧНЫХ СПОСОБОВ ПРОИЗВОДСТВА

ГЛИНОЗЕМА

4.1. СИСТЕМА Na2O-ALiOj-H2O

В щелочных способах производства глинозема на различных пере-

делах целью является получение алюминатных растворов с задан-

ными свойствами. На одних переделах идет процесс растворения гид-

роксидов алюминия и алюминатов, на других - кристаллизация этих

же соединений.

На рис. 4 приведена диаграмма равновесных состояний при 30 °C.

В построенной по методу Скройнемахерса диаграмме иа оси ординат

показаны б£мит (-85 % AljOj) и гиббсит (-65 % AljOj). Алюминат*

лые растворы характеризуются каустическим модулем <х« (молярное

отношение NajO к Л120з). Алюминатные раств ры находятся внутри

угла со*- 1+°о. Лучи из начала координат внутри этого угла - лучи

изокаустических отношений. Точки, отвечающие алюминату натрия,

находятся на луче с а, = 1 и соответствуют составу Na?O • AljOj -

• иН20. Изотерма выходит из начала координат (точка А), так как рас-

творимость гиббсита в воде весьма мала, по вогнутой ветви приходит

* точку максимума - В (соответствующую около 25 % AtjOj и

Рис. 4. Диаграмма равновесных состоимк*

снегами NazO- AlaO>-H,U при 30 °C

22 % NajO) и заканчивается иа вогну-

той кривой в точке С (соответст-

вующей около 40 % NbjO), соответст-

вующей соединению NaOH • НЛ.

Изотерма АВС разбивает диаграм-

му иа 4 области. Область I - ниже

изотермы АВС. Она отвечает составам

растворов, нс насыщенных ни

А1(ОН)з, ии алюминатом натрия. Если

состав исходного раствора отвечает

точке К, то при контактировании с

А1(ОНЪ состав ею будет изменягься

по коноде. соединяющей точку К с

точкой с А1(ОН)з. Если тот же раствор

контактирует с алюминатом натрия,

то его состав изменяется по

коноде. соединяющей точку К с точкой, соответствующей составу

Na2O AI2O3 - 2,5HjO. Равновесными же будут составы, отвечающие

точкам пересечения конод с правой (точка G) и левой (точка Н) вет-

вями изотермы. .

Область II — ограничена площадью выше левой ветви изотермы,

лучом с а, = 1 и участком коноды, соединяющей точку В с точкой

А1(ОН)з. Она соответствует составам, пересыщенным гиббситом.

Если состав исходного раствора соответствует точке L, то его состав

будет изменяться по коноде, соединяющий точку L с Л 1(011 вплоть

до точки G пересечения ее с левой ветвью изотермы, которая соответ-

ствует равновесному составу

Область 111 - ограничена правой ветвью изотермы ВС и двумя ко-

нодамн, соединяющими точку максимума В н точку С (совпадающая

с Na011112O) с точкой S, соответствующей моноалюмииату натрия

Na2O-Al20y2,5H20. Она соответствует составам, Пересы щеми ыу ыо-

иоалюминатом натрия Если исходный раствор соответствует рочке

т, то его состав будет изменяться по коиоде, соединяющей точку т с

S(Na2O-AljOy2,5H2O) вплоть до точки Н пересечения ее с правой вет-

вью изотермы, которая соответствует равновесному составу.

Область IV - ограничена «учом с а* 1 и двумя комодами, соеди-

няющими точку максимума В с Al(OH)j и NaO> Al2Oy2,5H2O. Любой

точке К внутри этой области в качестве равновесной отвечает точка

максимума В.

32 Металлургия легких металлов

На рис, 5 приведены изотермы системы NajO-AlzOj-hbO при тем-

пературах 30, 60, 95 и 200 *С, вид которых сохраняется и при более

высоких температурах. С ростом температуры увеличивается пло-

щадь ненасыщенных растворов области I и соотвстствхнио уменьша-

ются площади областей В, 111 и IV с одновременным перемещением

точки максимума вверх и вправо.

С повышением температуры выше 120 °C изменяется состав рав-

новесной фазы области II - вместо гиббсита ею становится бёмит.

В моноалюмннате натрия снижается содержание воды (л в формуле

НазО А^Оэ лНзО). Для высокошелочиых растворов с Na^O более

650 1/см5 и а* г 12 вероятно образование трехнатрисвого гидроалю-

минага SNajOAhOjinlhO.

Анализ диаграмм состояний для температур, при которых прово-

дятся процессы. позволяет оценивать стойкость алюминатных раство-

ров или их способность растворять новую порцию гидроксида из бок-

ситов.

Рис. 5. Шотермы системы Ча2О- AIjOj-HjO дли 30,60,95 ы 200 СС

Для небокситового сырья (нефелинов и алунитов) важными яв-

ляются особенности равновесия для смешанных Na-K-растноров.

Изучены диаграммы состояний системы KjO-AljOr-IfcO и смешан-

ных натриево-калкевых растворов с различными соотношениями

Na:K. Как показали исследования, изотермы алюминатно-калисвых

растворов имеют тот же характер, что и алюмииатяо-иатрисвых. По-

этому для удобства технологических расчетов приводится суммарное

значение концентрации шелочи - RjO • NajO + К2О (в пересчете иа

NajO).

4.2. ПРИРОДА АЛЮМИНАТНЫХ РАСТВОРОВ

ФОРМЫ СУЩЕСТВОВАНИЯ А 7ЮМИНАТНЫХ ИОНОВ

Алюминатные растворы и их свойства изучаются более

100 лет, однако нет единых взглядов иа их природу. И хотя убеди-

тельно доказана некорректность чисто коллоидной теории алюминат-

ных растворов, до сих пор есть сторонники смешанной коллоидно-

ионной теории алюминатных растворов. По их мнению (Р. Фриккс,

ФФ. Вольф, В-Д. Пономарев и др.), в алюминатных растворах наряду

с диссоциирующим иа иоиы алюминатом натрия содержится и колло-

идный гидроксид АI. Гидроксид А1 из таких растворов выделяется в ре-

зультате гидролиза алюмината и коагуляции золя. Олиако исследова-

телями до сих пор ие получено убедительных доказательств как при-

сутствия коллоидных частиц золя гидроксида AI, так и их отсутствия.

Гораздо более убедительной представляется ионная теория алю-

минатных растворов, согласно которой подавляющая часть алюми-

ния находится а форме алюмината натрия, золь же гидроксида А1 мо-

жет присутствовать лишь в незначительных количествах. Наибольшее

распространение средн различных вариантов ионной теории получила

ее современная модификация - комплексно-полммериая теория. С

помощью прецизионных методов физико-химического анализа было

показано, что алюминатные растворы - это ионные системы, состоя-

щие из комплексных соединений алюминия.

Как было показано выше, основной формой алюмината натрия в

растворе является Na2O А^ОуиНгО. Однако эта общая формула ие

отражает различных форм алюмииатыых ионов в растворах различной

концентрации.

Работами последних лет под руководством В.М Сизяковабыло

показано, что для разбавленных растворов (С — 100 г/дм1 А1г03)до-

2-1П6

3^ Металлургия легких металлов

минирующей формой алюминатных ионов является мономер

А1(ОН)4 Далее. с повышением концентрации начинает идти про-

цесс полимеризации с образовани-м A1,O(OH)J . В области высоких

концентраций A IjOi (> 170 г/дм5) в растворе присутствует только

димер Al,O(OH)g . Для еще более концентрированных растворов

(с концентрацией NajO. равной 700 г/дм5) иа*я 11+12 при темпе-

ратуре выше 110 °C была зафиксирована безводная форма алюмина-

та - КаАЮз.

Примерно для тех же условий (содержание Na^O 650 г/дм’ и

а* 12) в алюминатном растворе был обнаружен трехиатриевый ид-

роалюмииат натрия - 3Na2O • AljOj 6112О. Из еще более концентри-

рованных растворов с содержанием Na2O> 700 г/дм5 и сц i 20, наряду

с трехиатриевым алюминатом, начинают выделяться кристаллы гид-

роксида натрия - NaOH Н2О.

Для глиноземной технологии наибольшее значение имеют рас-

творы областей I и В диаграммы равновесных состояний системы

Na2O A12Oj-H20 (см. рис. 4), в которых основной формой существо-

вания алюминатных ионов является А1(ОН)4. В алюминатных рас-

творах эти Ионы способны взаимодействовать по реакции

яЛЦОн), -» A1.(OH)U11 +(л-Г)ОН

с образованием полимеризованных ионов. Для растворов области 11,

пересыщенных но отношению к Al(OH)j, рост числа полимерных

молекул приводит к образованию из них ассоциатов (AIXOH^n).,

которые, достигнув определенного размера, становятся зародышами

новой фазы. Образование ассоциатов возможно и в равновесных рас-

творах, однако в иих ассоциаты существуют не постоянно, а возни-

кают в разных местах.

Глава 5. ПРОИЗВОДСТВО ГЛИНОЗЕМА

ПО СПОСОБУ БАЙЕРА

5.1. ОБЩАЯ ТЕХНОЛОГИЧЕСКАЯ СХЕМА

СПОСОБА БАНЕРА

Открытый более 100 тег назад австрийским химиком К.И. Байером

способ получения гтииозема из бокситов является основным спосо-

бом производства АI jOj. Суть способа Байера схематично выражена

обратимой химической реакцией (рис. 6):

Глава 5. Производство глинозема по способу Байера

А1(ОН), + NaOHg—> NaAl(OH)4.

11рямая реакция отражает процесс образования алюмината натрия

при выщезвчивании, обратная - гидролиз алюмината с выделением

АЦОНЪ при декомпозиции.

Боксит, поступающий с рудника, предварительно подготав-

ливают - усредняют, дробят и измельчают, иногда обогащают

Подготовленный боксит подвергают мокрому размолу в оборотном

алюминатно-щелочном растворе. Затем идет передел выщелачивания

(в основном автоклавного) тем же оборотным раствором в присутст-

вии небольших количеств извести с целью максимально полного

образования алюмината натрия. Образующаяся в результате ва-

реная пульпа состоит из алюминатного раствора и нерастворимого

остатка - красного шлама. Разбавленную промывными водами

вареную пульпу подвергают отстаиванию, а полученный красный

шлам - многократной противоточной промывке и затем направляют

на шламовое поле. Алюминатный раствор после дополнительной

очистки фильтрацией и охлаждения поступает на декомпозицию -

гидролитическое разложение в присутствии большого количества

затравочного тлроксида. Полученный при декомпозиции гидрок-

сид отделяется от маточного раствора сгущением или фильтра-

цией.

Сгущенный гидроксид подвергается промывке и последую-

щему разделению на две неравные части. Большая (до 75 %) ее

часть выступает в качестве затравки, меньшая (нс менее 25 %) -

крупнозернистая - в качестве продукционного гидроксида. По-

следний идет иа кальцинацию, после которой получается готовый

продукт - А12Оэ- Маточный раствор от декомпозиции вместе с

водами от промывки гидроксида поступает иа выпарку, где кон-

центрация щелочи доводится до нужного значения, а также в

ряде схем выводятся примеси из алюминатного раствора, в пер-

вую очередь сода н органика. Раствор иа основе выделенной соды

или одна из промывных вод красного шлама направляется на

каустификацию известковым молоком с целью снижения рас-

хода свежей щелочн, идущей иа восполнение потерь щелочи в

цикле.

Маточный раствор, после выпвркн и отделения примесей превра-

щенный в оборотный, возвращается в голову процесса для выщелачи-

вания новой порции боксита, замыкая тем самым круговое движение

н процессе

Глава 5 Производство гя, назема по способу Байера

37

5.2. ПИКЛ БАЙ Г. РА В CHCTh.W NajO-ALjOj-HjO

В производстве глинозема по способу Байера алюминатно-

щелочной раствор проходит цикл из четырех последовательных пере-

делов - выщелачивание, разбавление, декомпозиция и выпарка. На

каждом из них у алюминатных растворов изменяются температура,

концентрация, а иа выщелачивании и декомпозиции - каустическое

отношение, что существенно влияет на стойкость алюминатных рас-

творов и насыщенность их глиноземом. Умелое управление насыще-

нием алюминатных растворов - важнейшее условие успешного веде-

ния процесса производства глинозема.

Нанесем иа диаграмму с изотермами равновесия системы

NajO-AljOj-IIjO составы растворов после выщелачивания, разбанле-

иия, декомпозиции и выпарки Эго даст представление о стойкости

растворов и о важнейших ус. овиях, влияющих на производитель-

ность за каждый цикл (рис. 7).

Точка Л отвечает составу оборотного раствора после ввода в него

каустика и лежит в области ненасыщенных растворов А1(ОН)з при

всех температурах.

Пиния выщелачивания совпадает с коиодой, соединяющей точку А

с точкой ла оси ординат Al СЮН (85 % АЬОз) при выщелачивании

диаспоровых или бемитовых бокситов и Л1(ОН)з *(~65 % А 120з), а

также при выщелачивании гиббситовых бокситов.

Окончание процесса выщелачивания соответствует точке Б пере-

сечения вышепостроенной коноды с лучом изокаустнческих отно-

шений’, которое задается заранее (в нашем случае а, _ 1,65) В

реальных условиях точка В окончания процесса выщелачивания сме-

шается по пучу в сторону разбавления Это связано с образованием

нерастворимого гцдроалюмос или ката натрия, отходящего в красный

шлам, а также с разбавлением пульпы конденсатом при пользовании

автоклавов с нагревом острым паром

Линия разбавления отражает изменение состава автоклавной

пульпы при ее охлаждении до 95 °C и смешивании e промывной во-

дой. Поскольку о. вареной пульпы и промывной воды близки, теоре-

П1ЧССКИ линия разбавления представляет отрезок луча изокаустиче-

ских отношений ВГ.

В реальных условиях точка, соответствующая окончанию разбав-

ления (Д), несколько смещается в сторону более высоких значений

сск из-за гидролиза алюминатного раствора (или изменения о« после

смешения с затравкой перед декомпозицией)

' Алюминатною раствора (аД

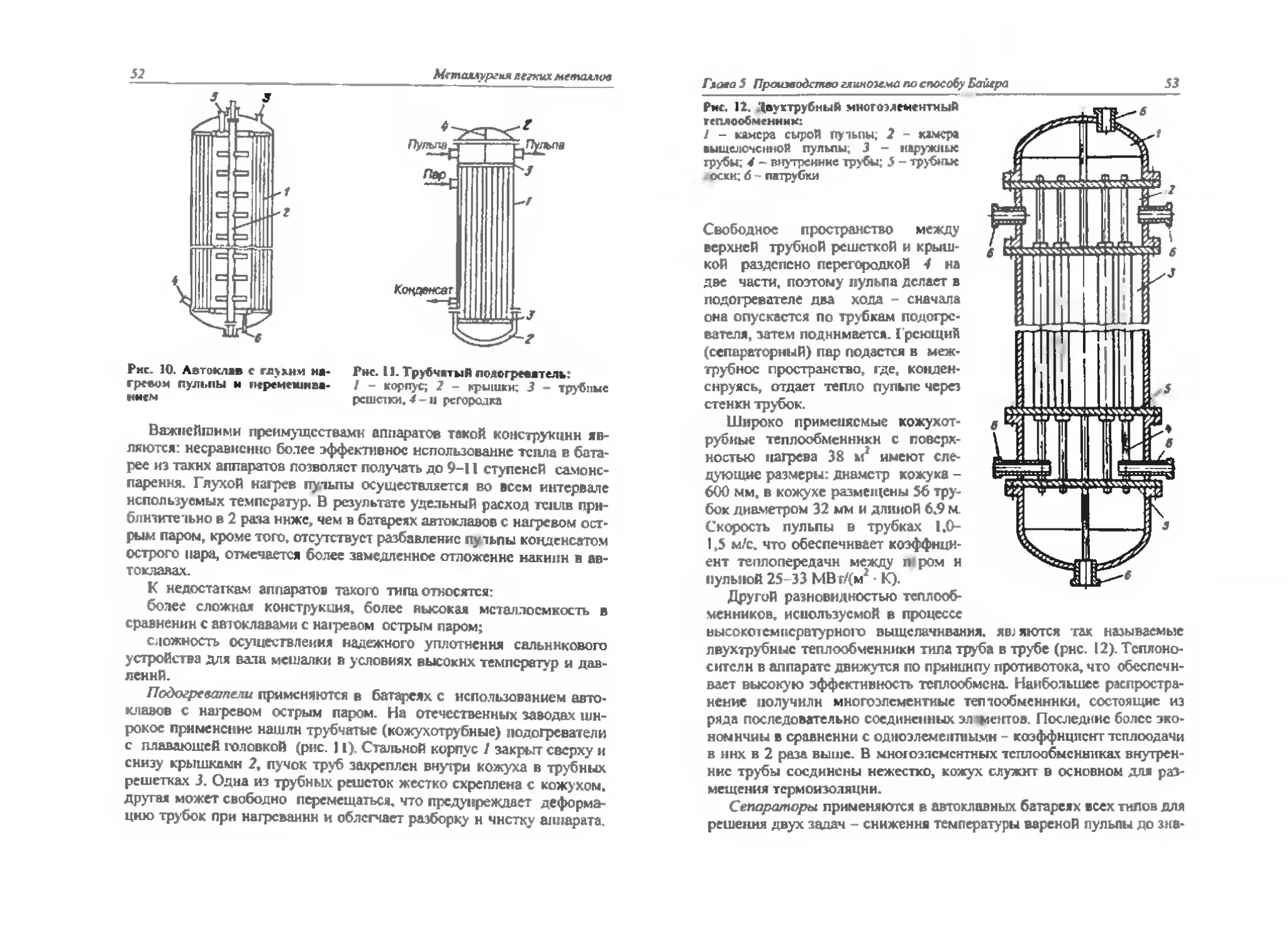

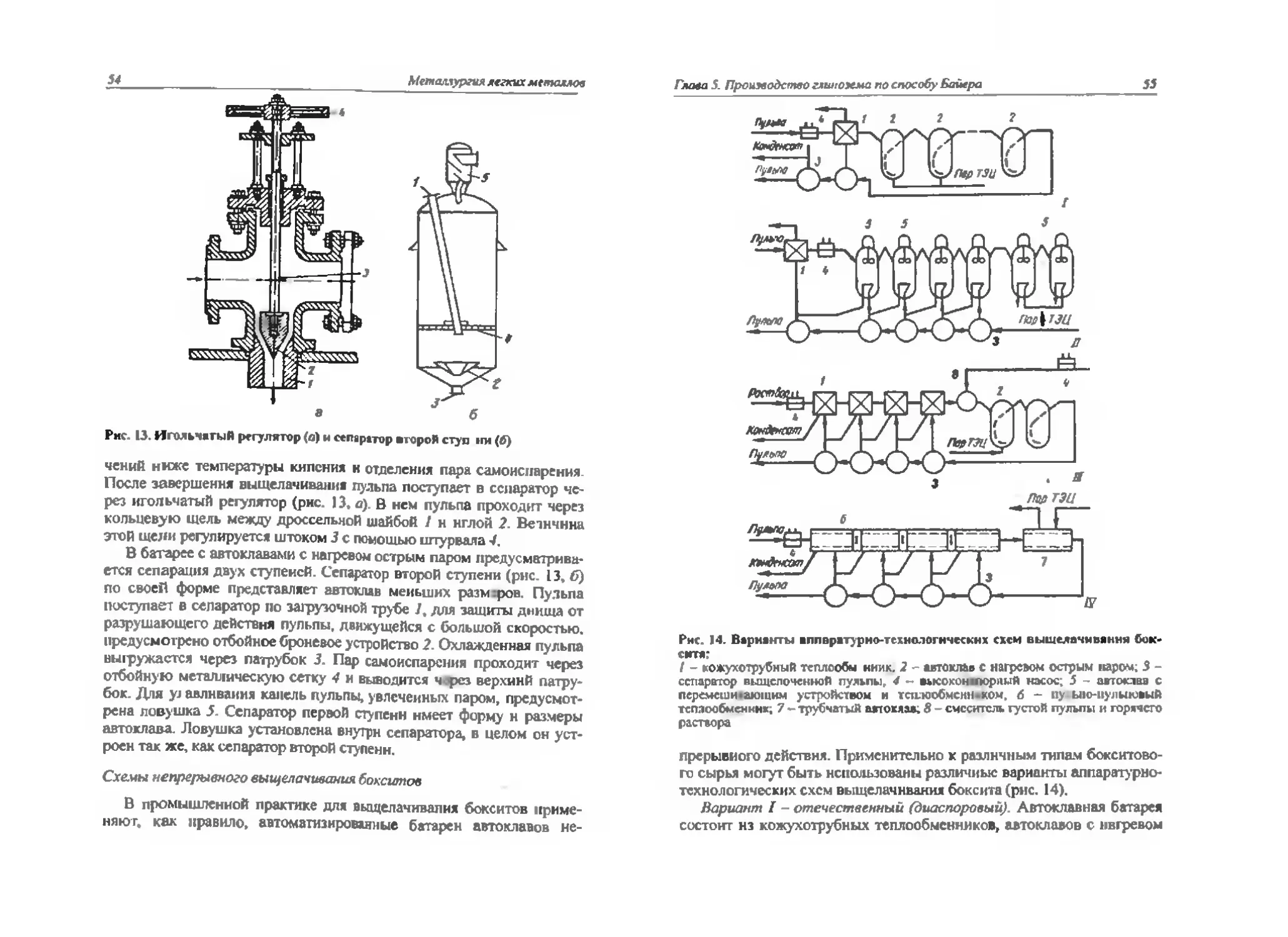

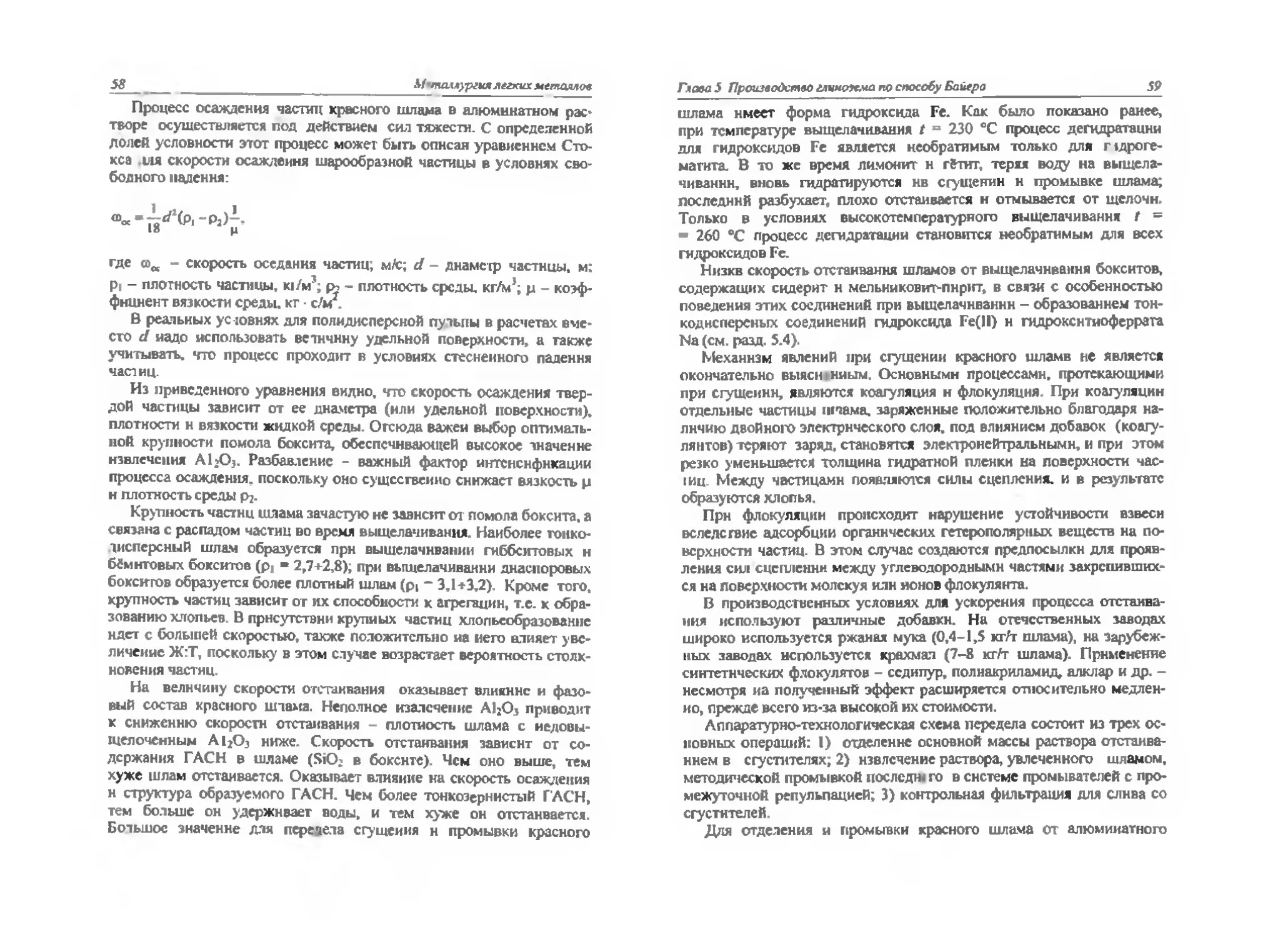

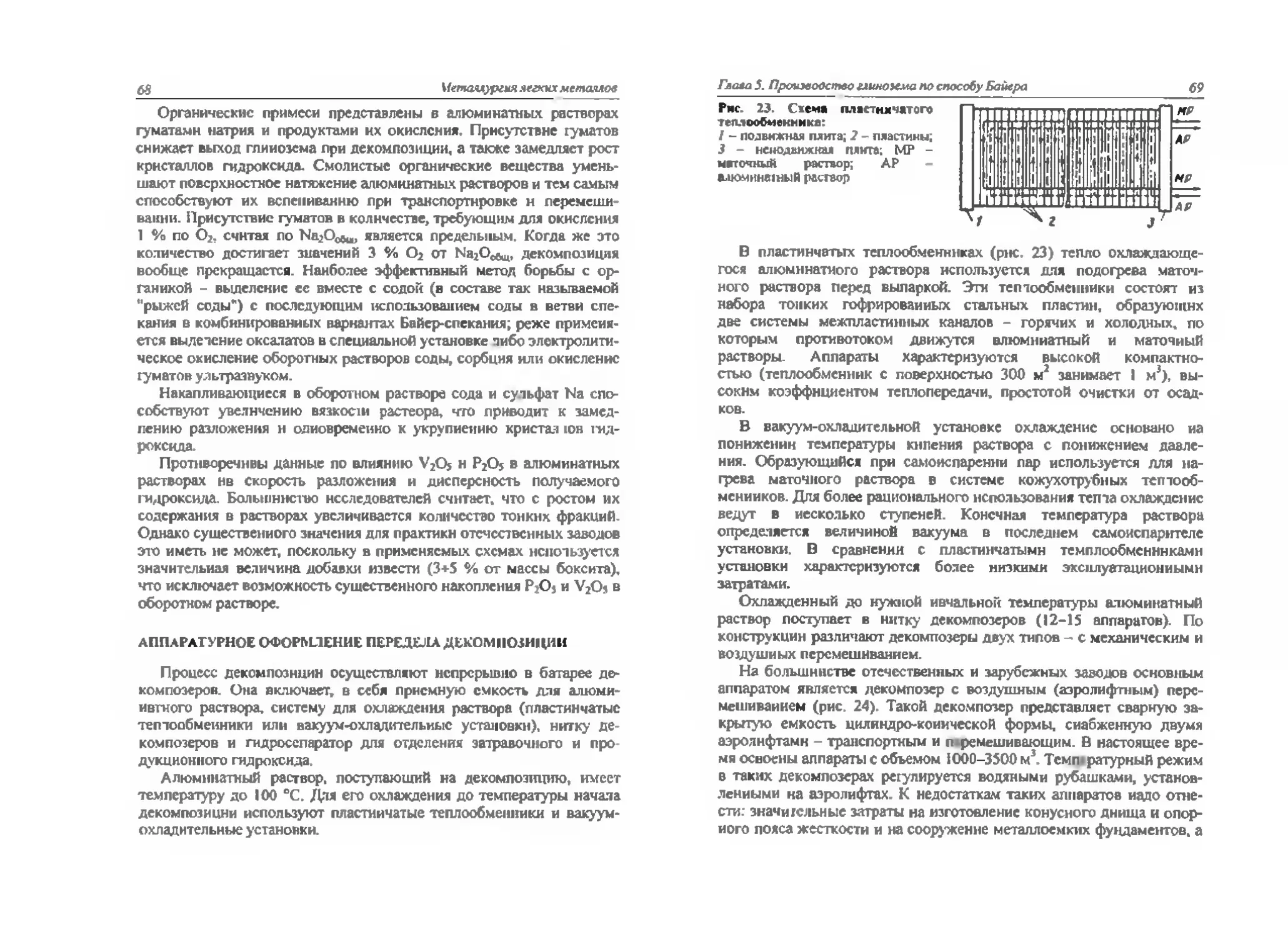

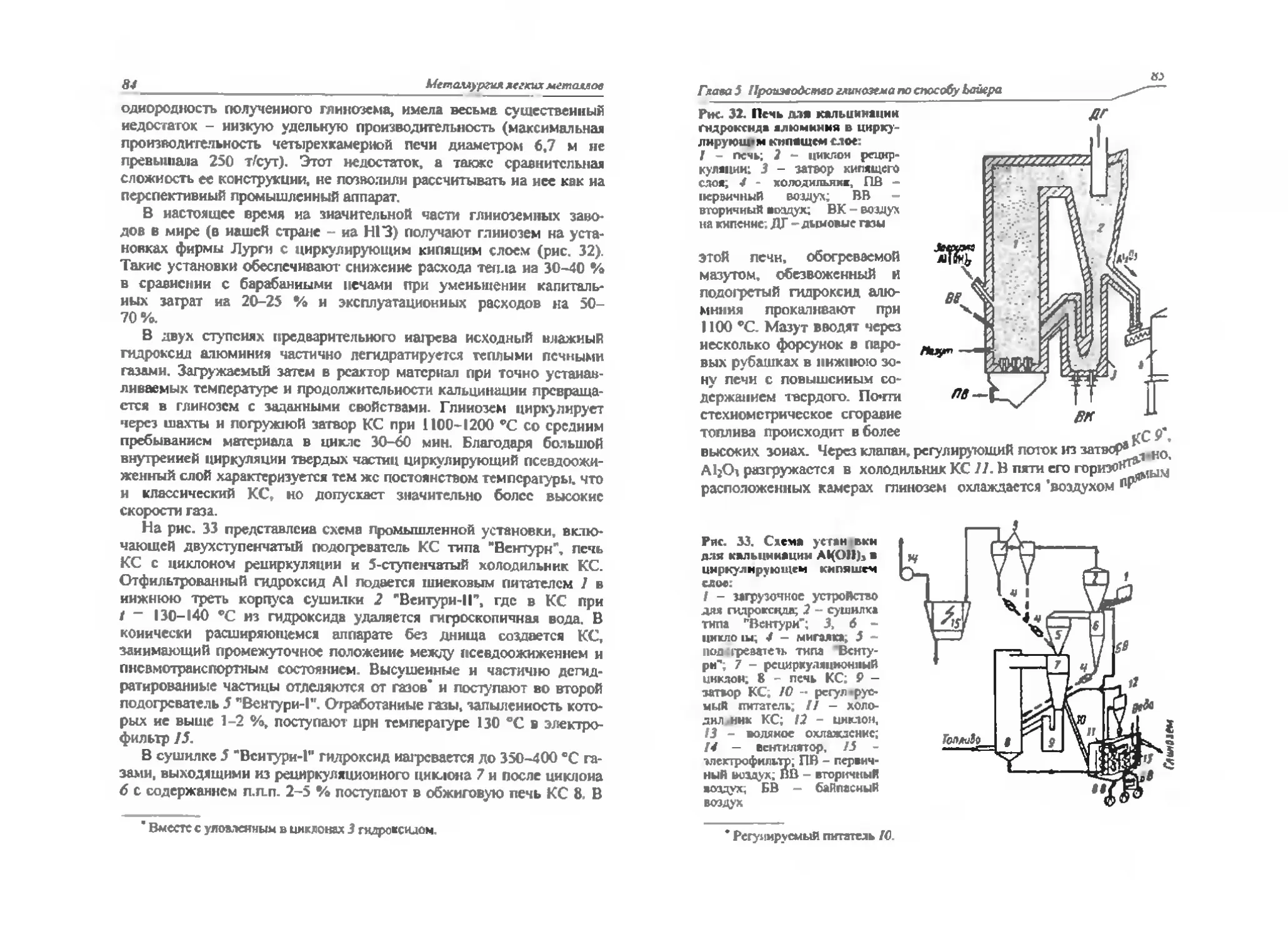

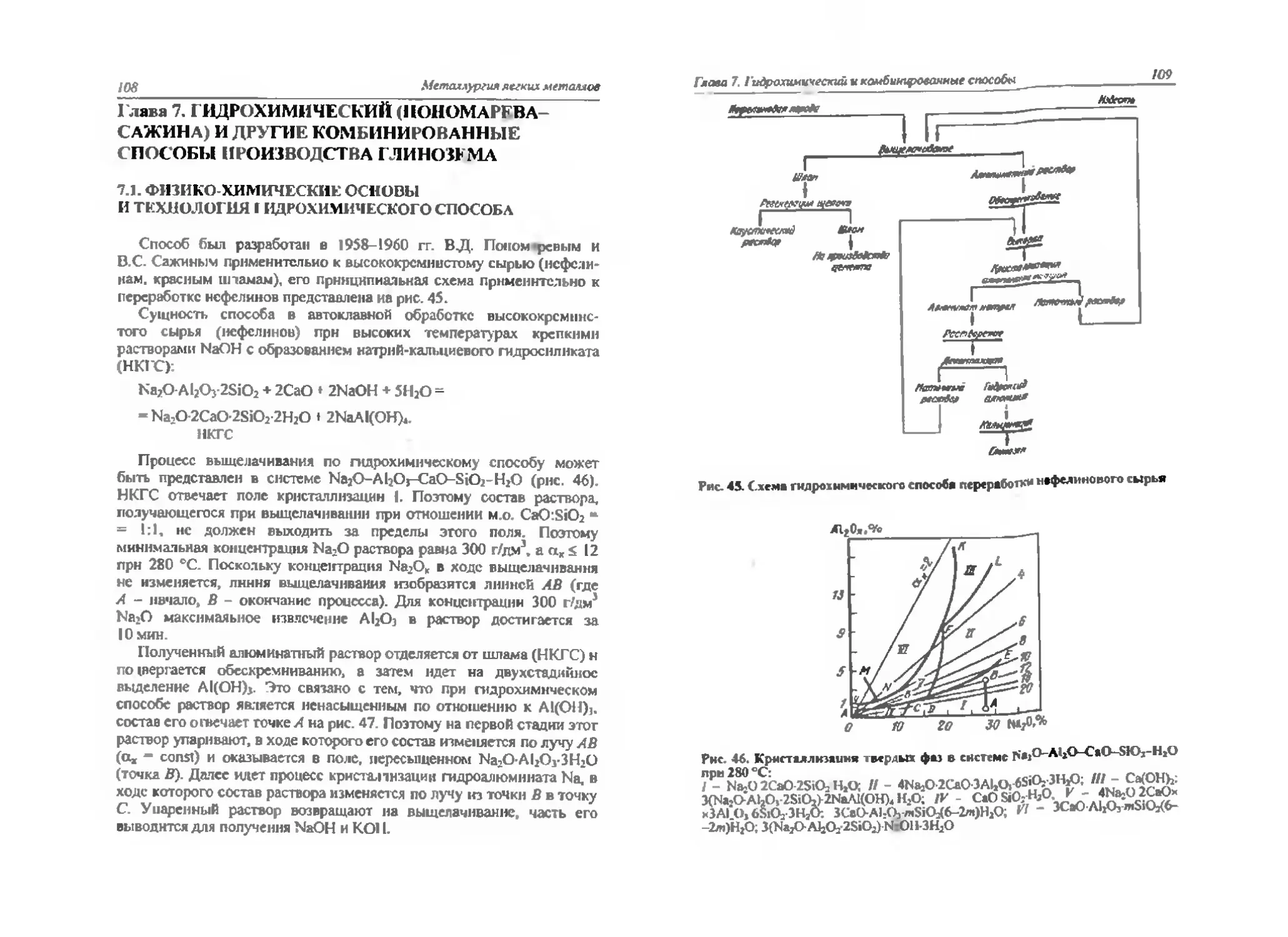

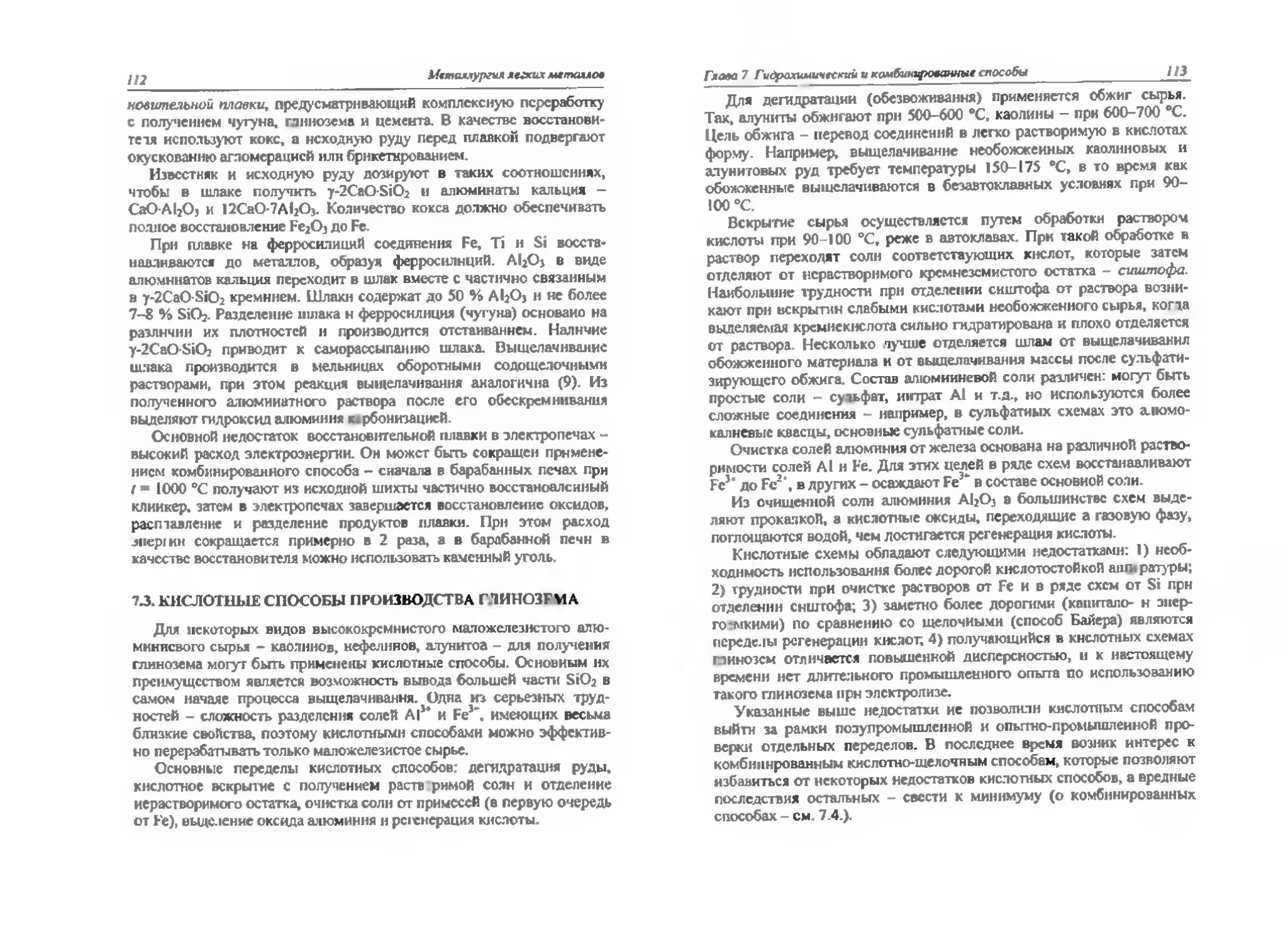

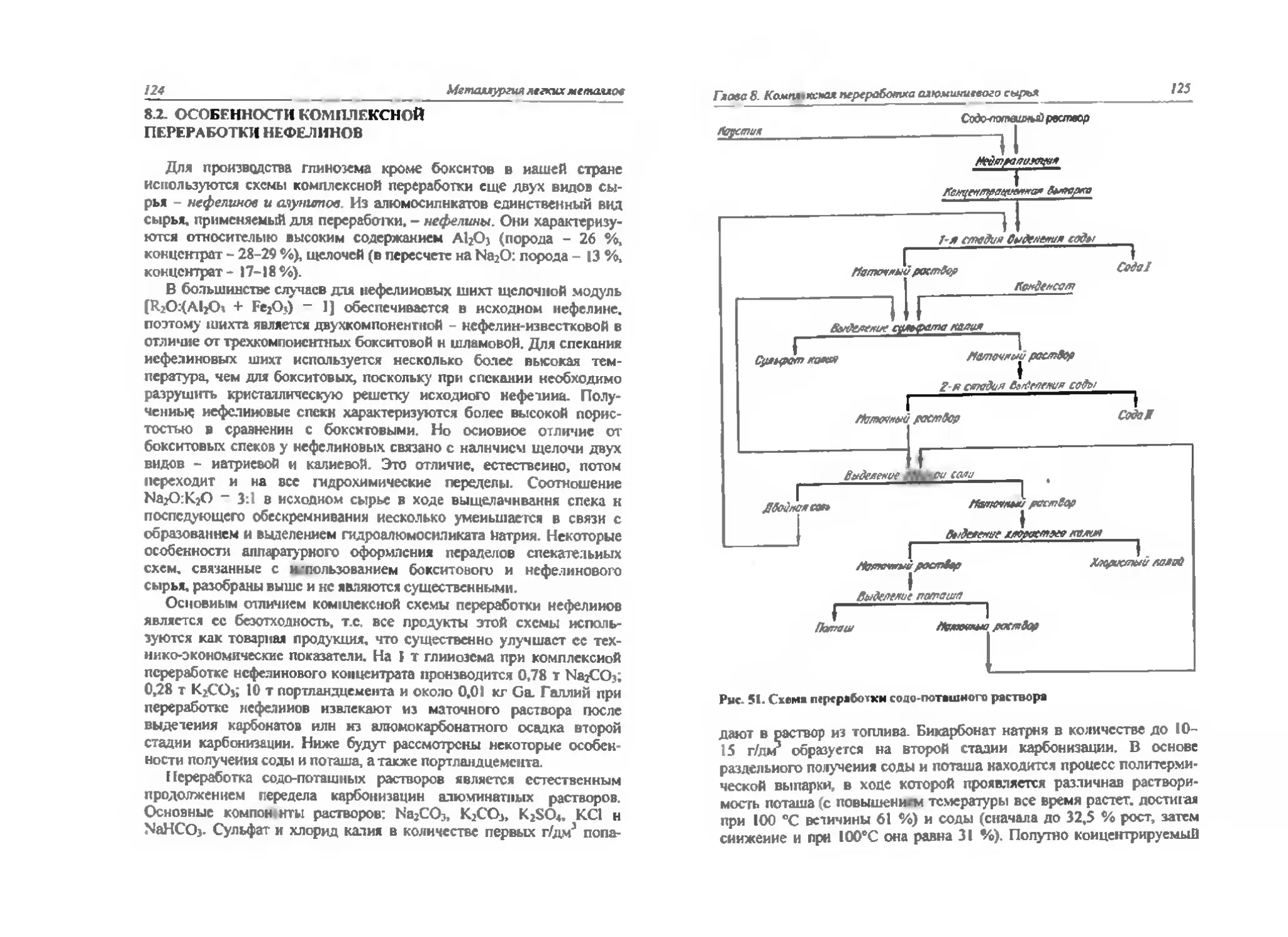

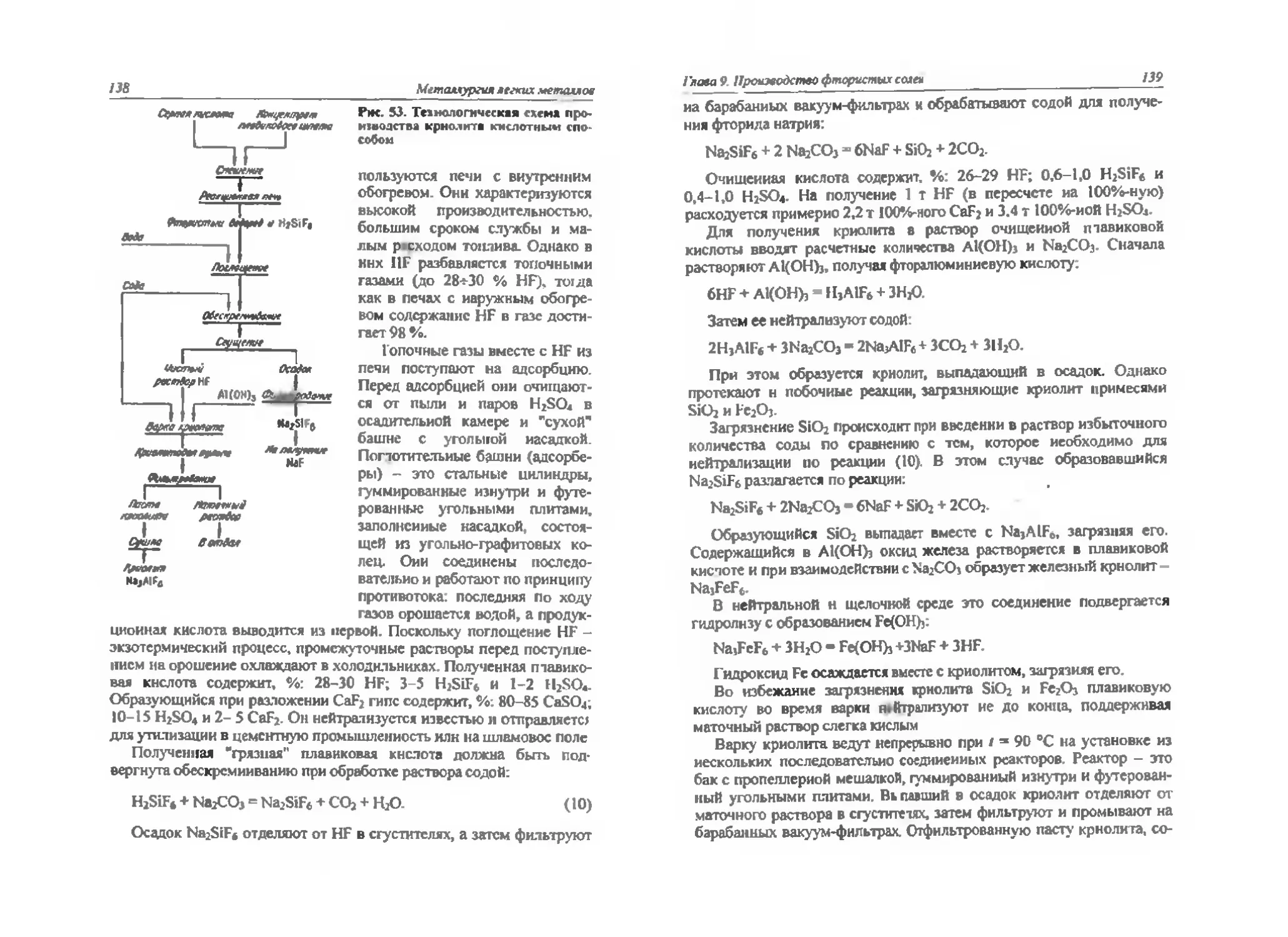

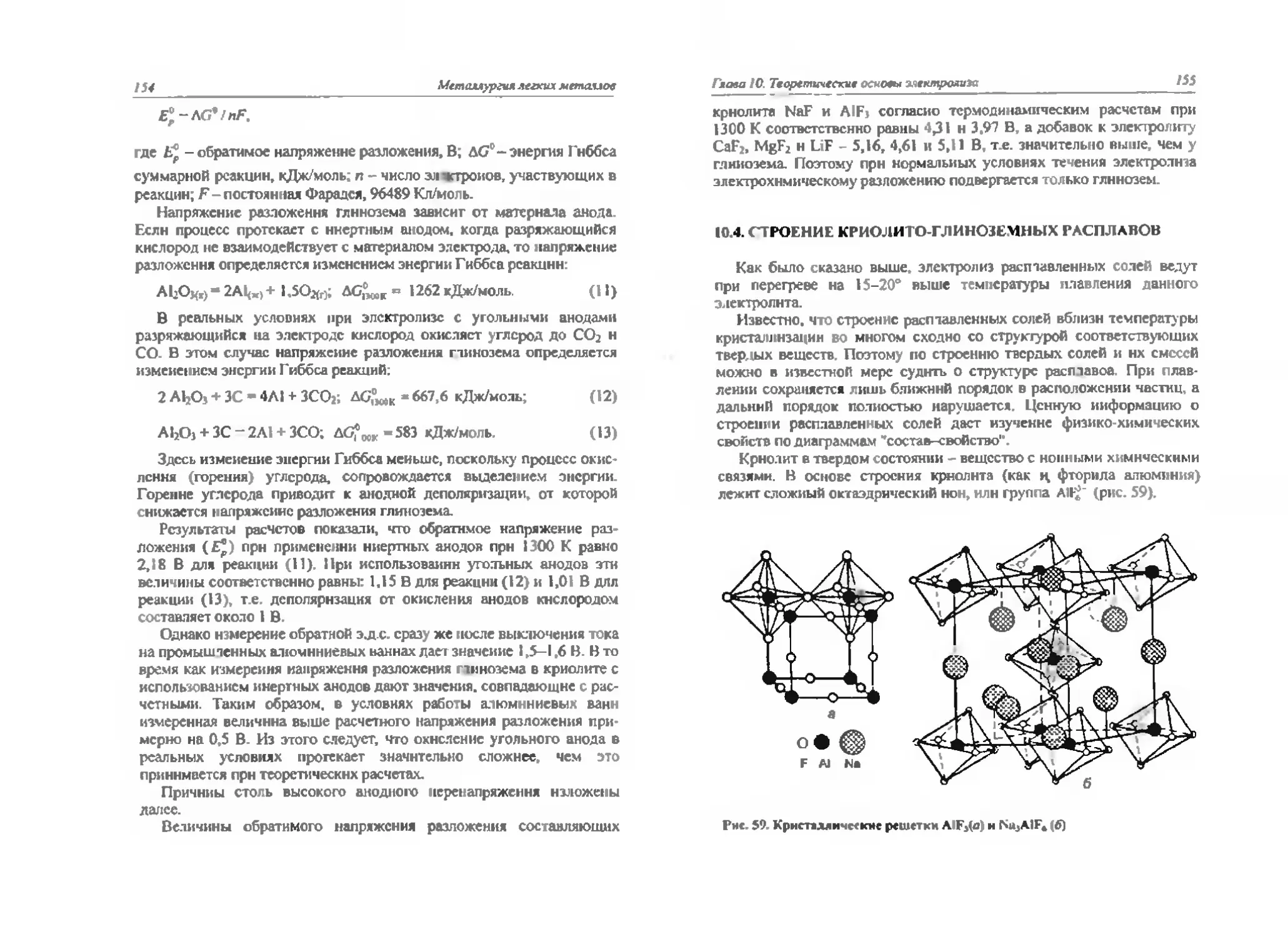

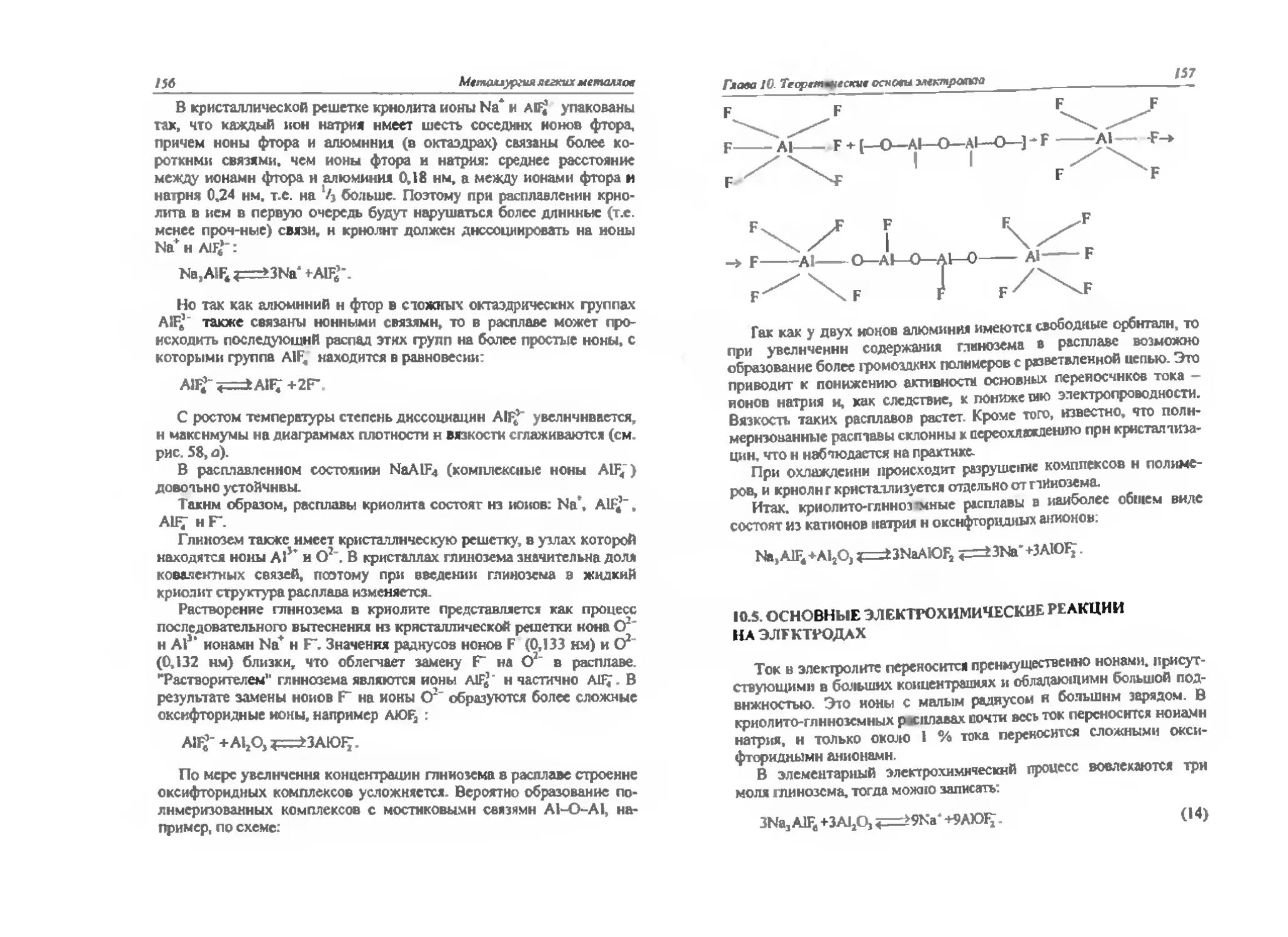

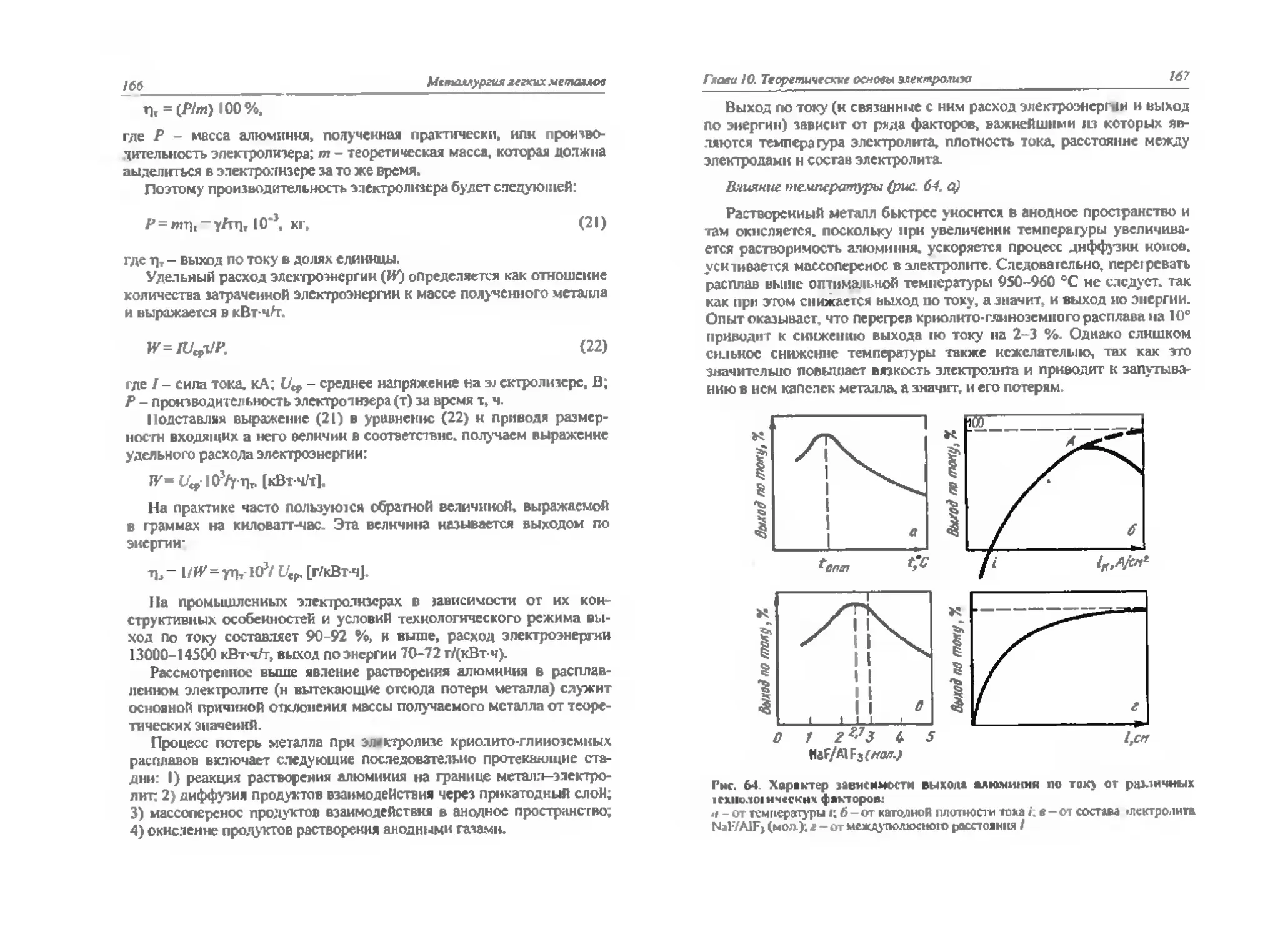

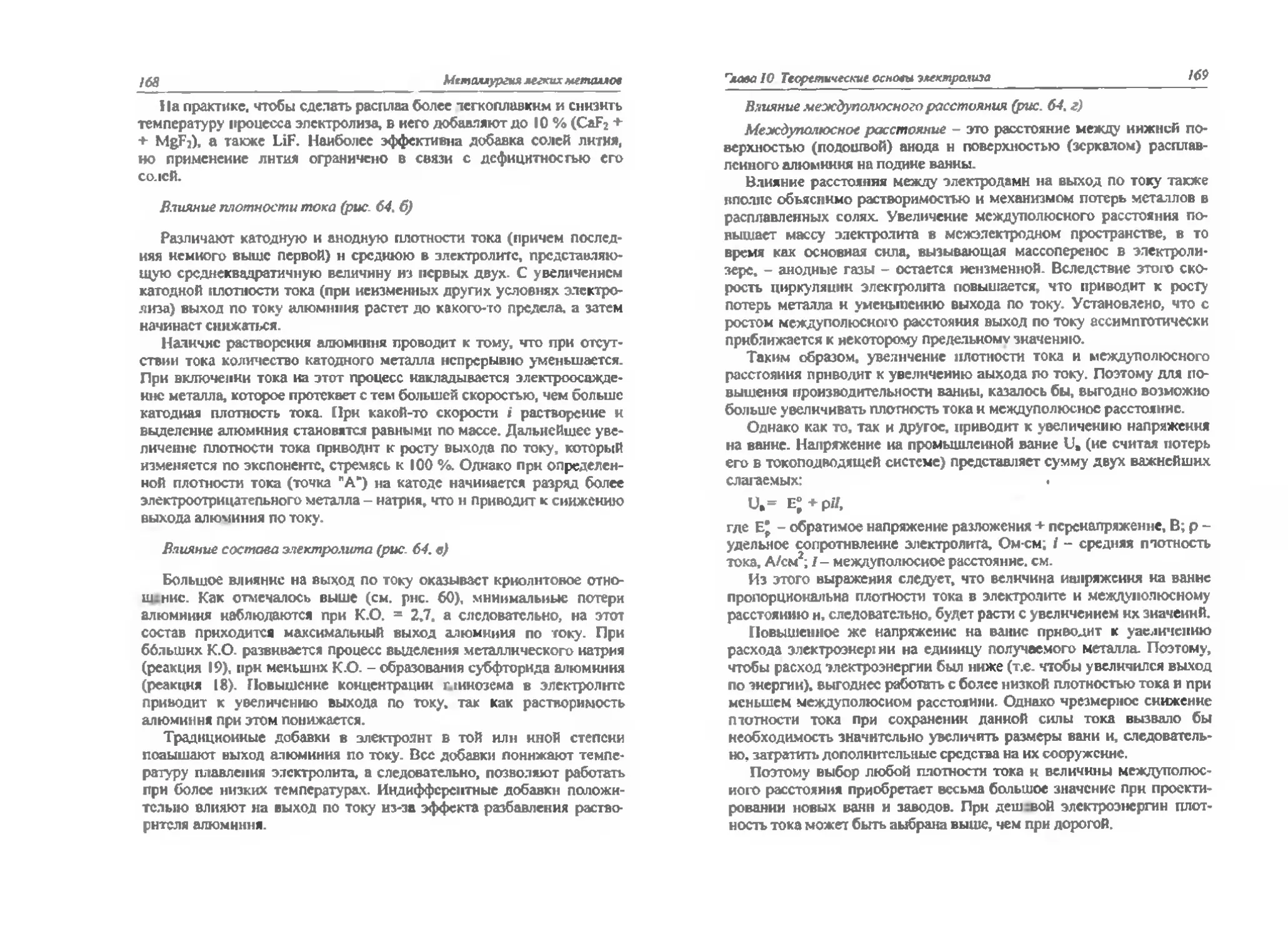

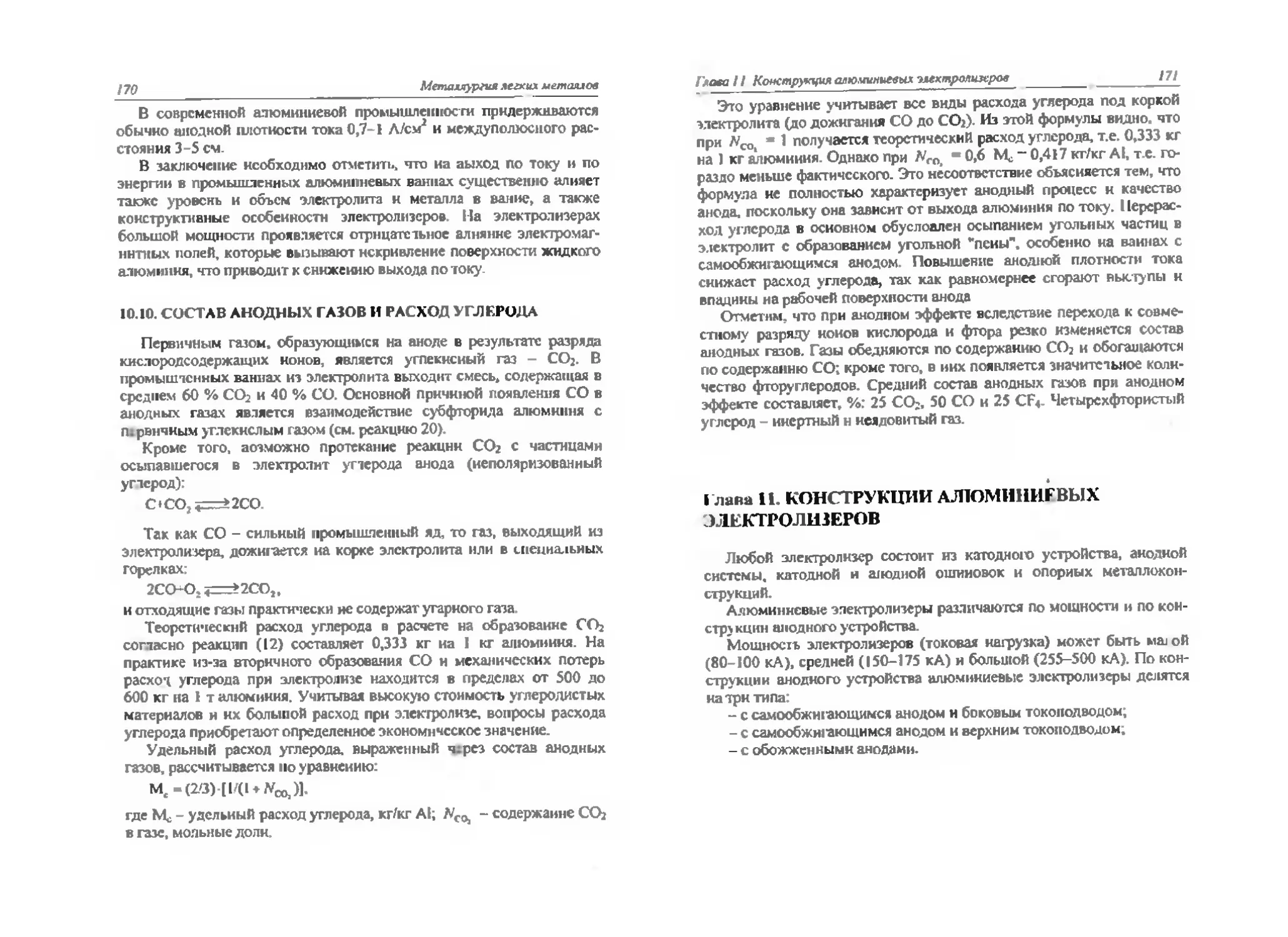

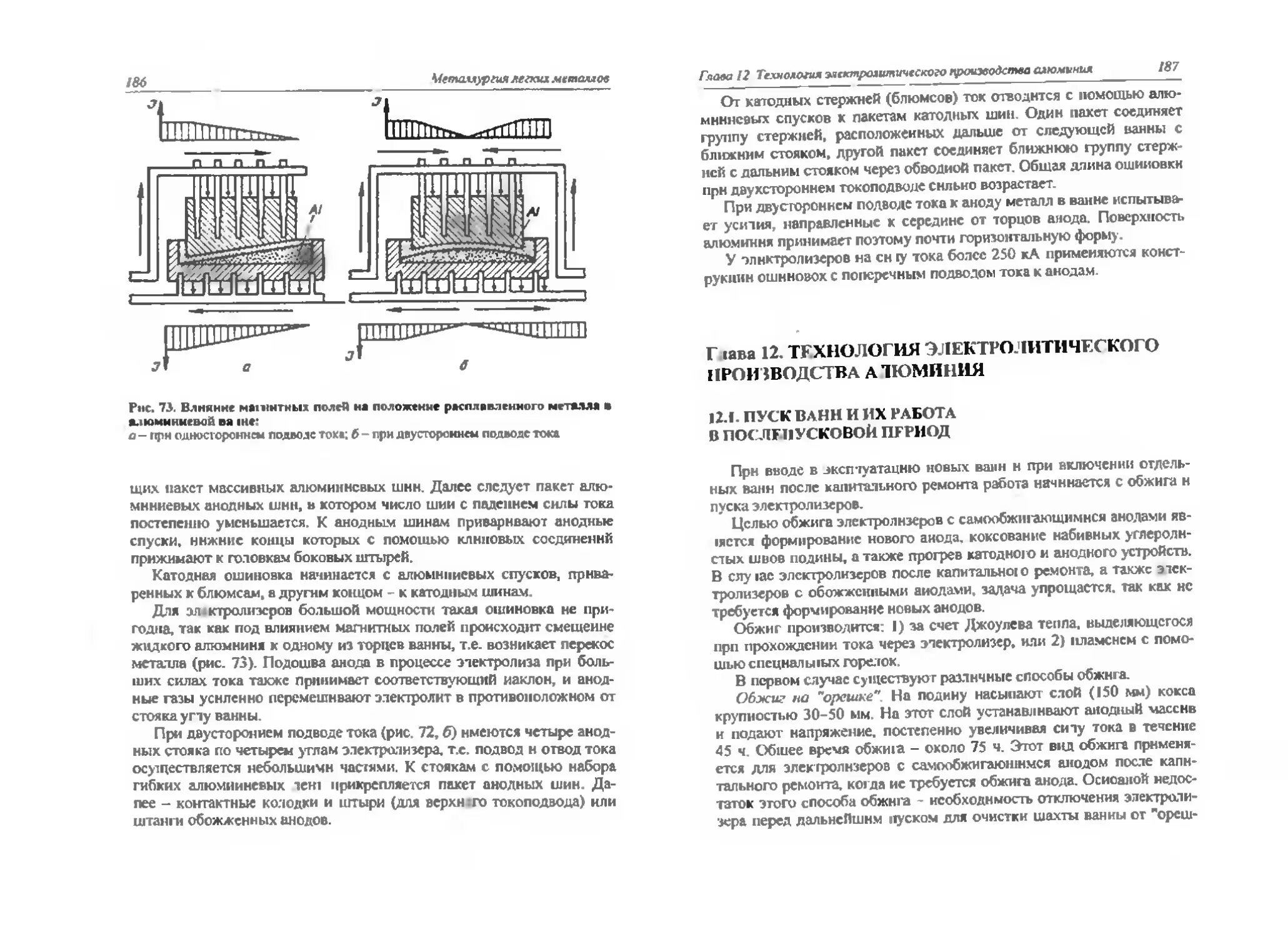

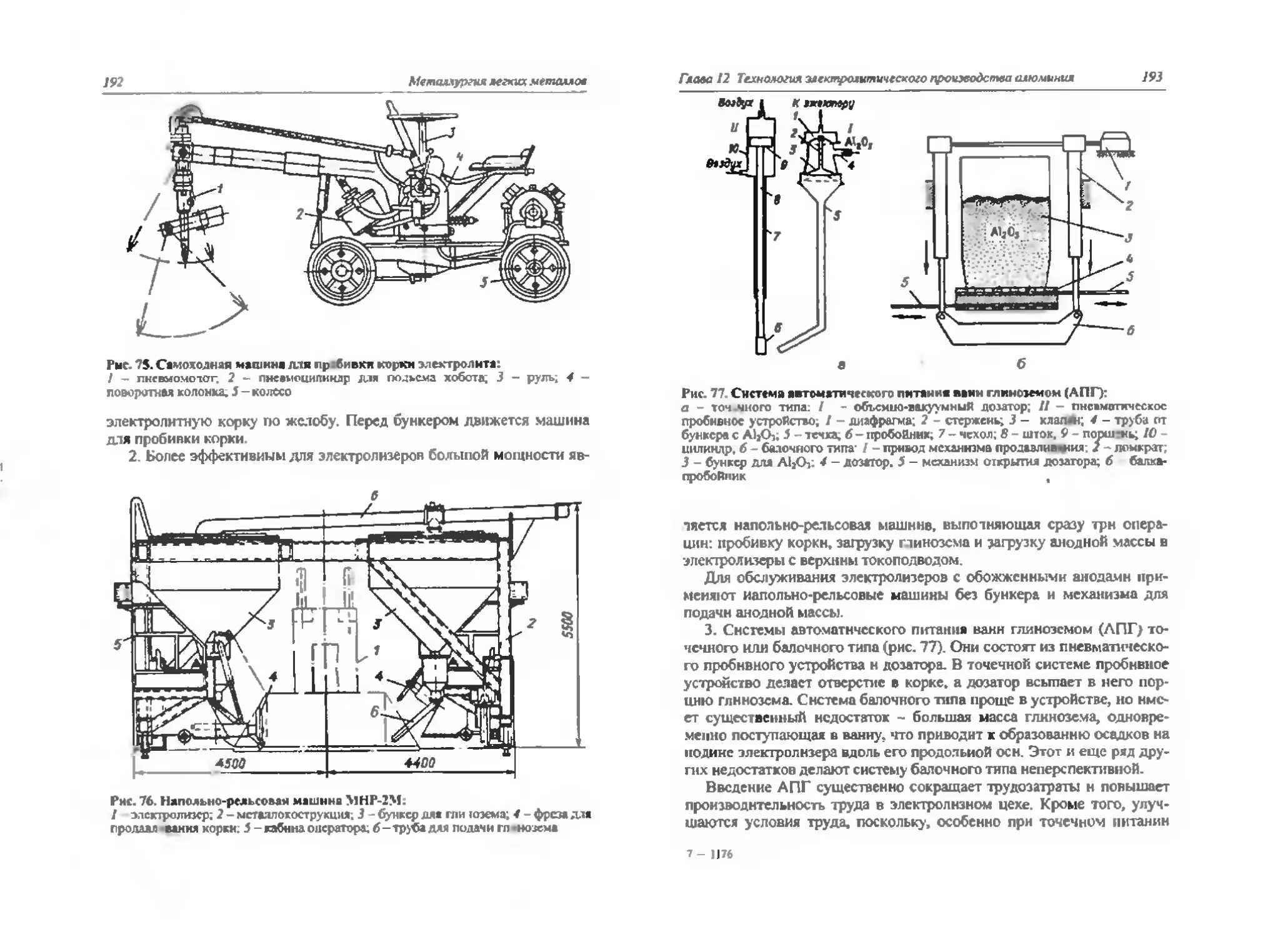

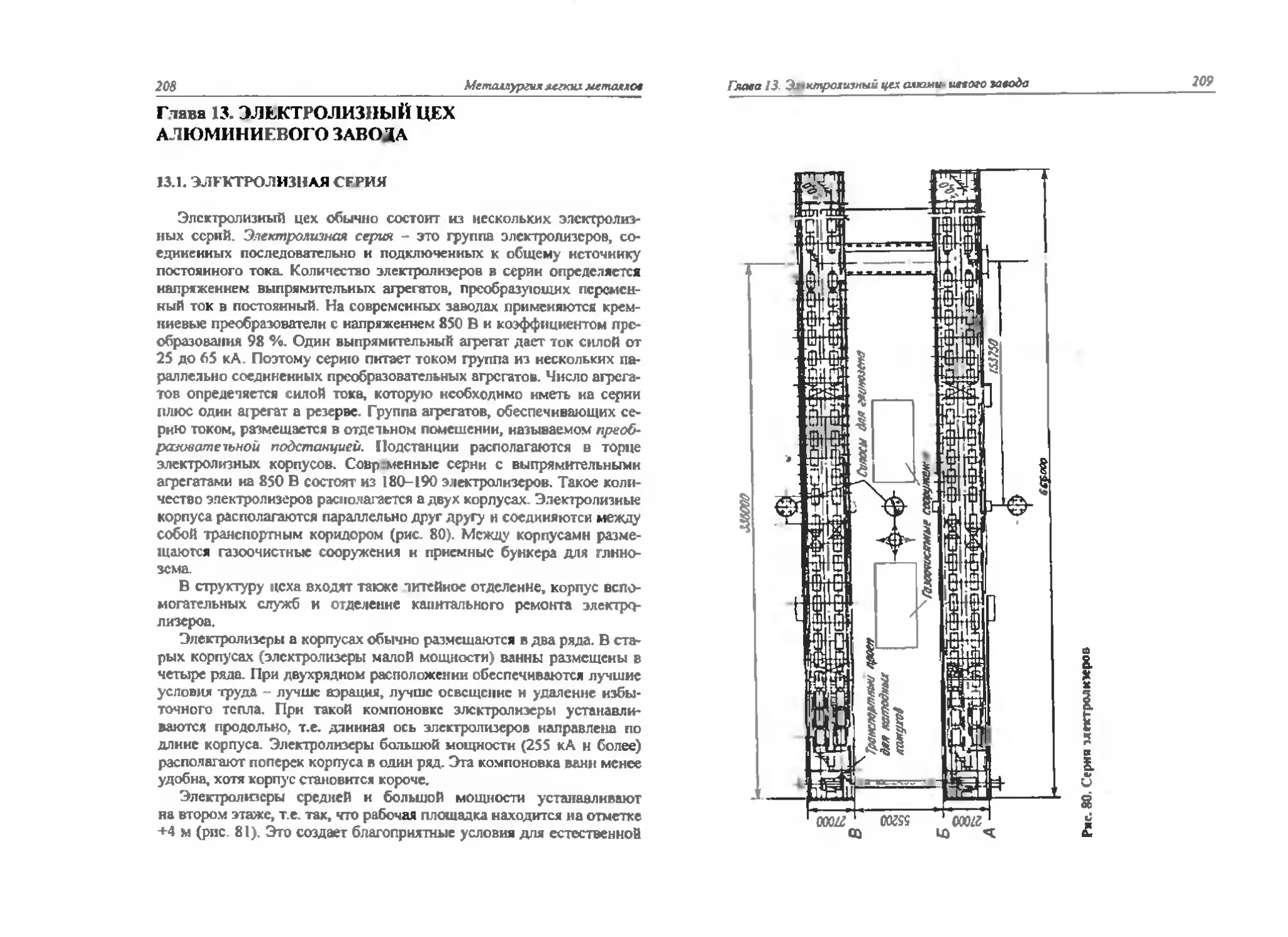

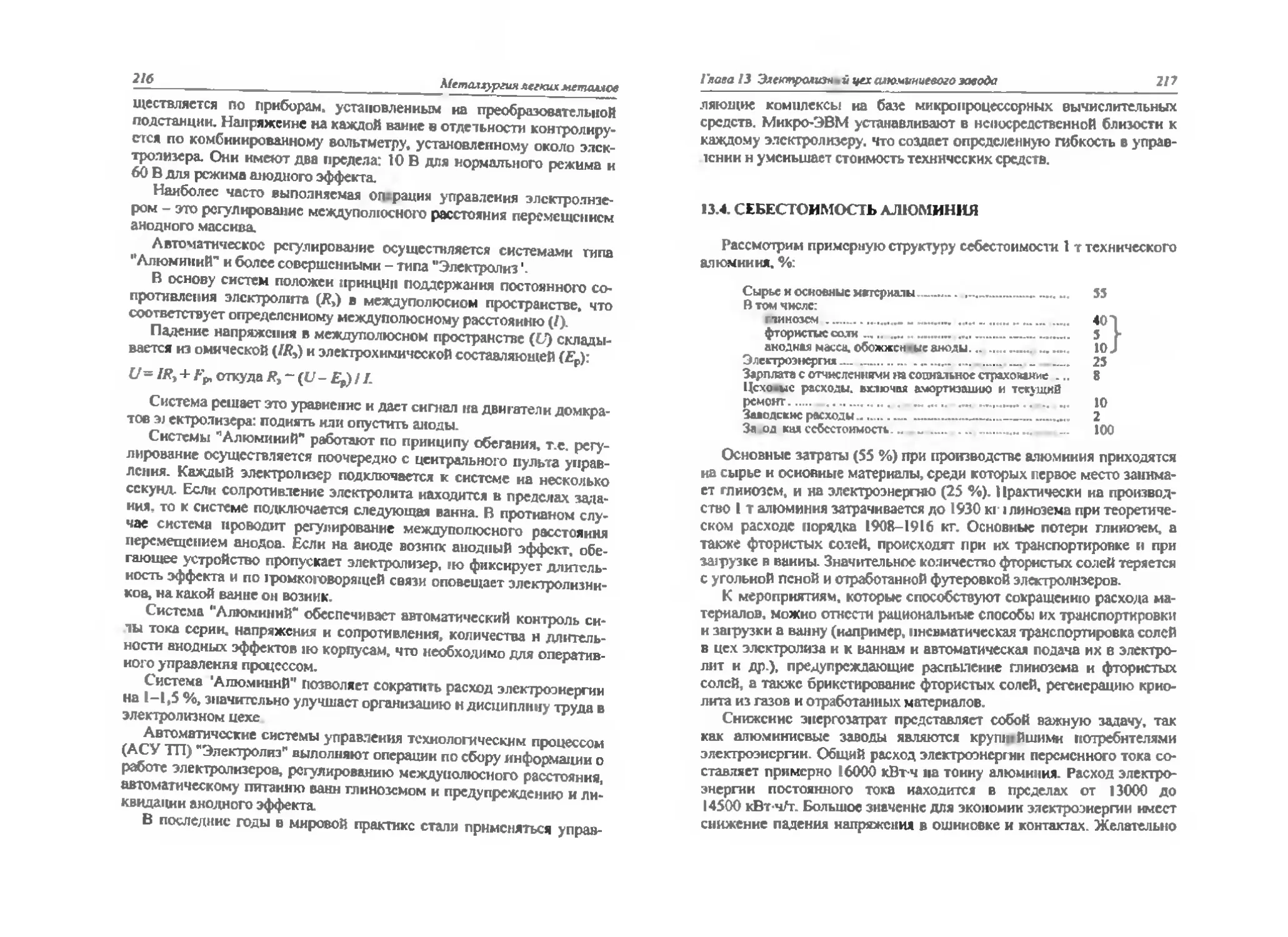

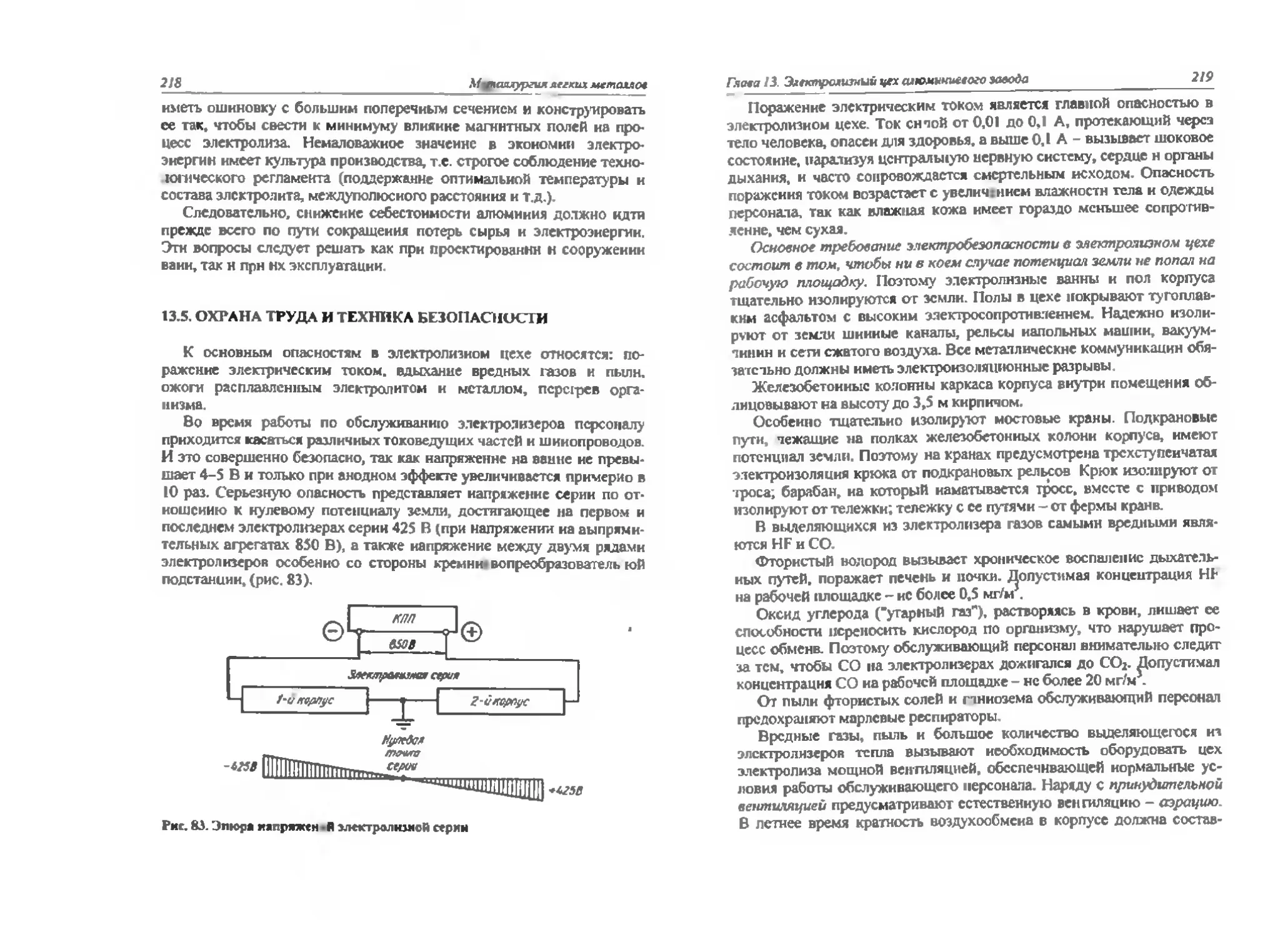

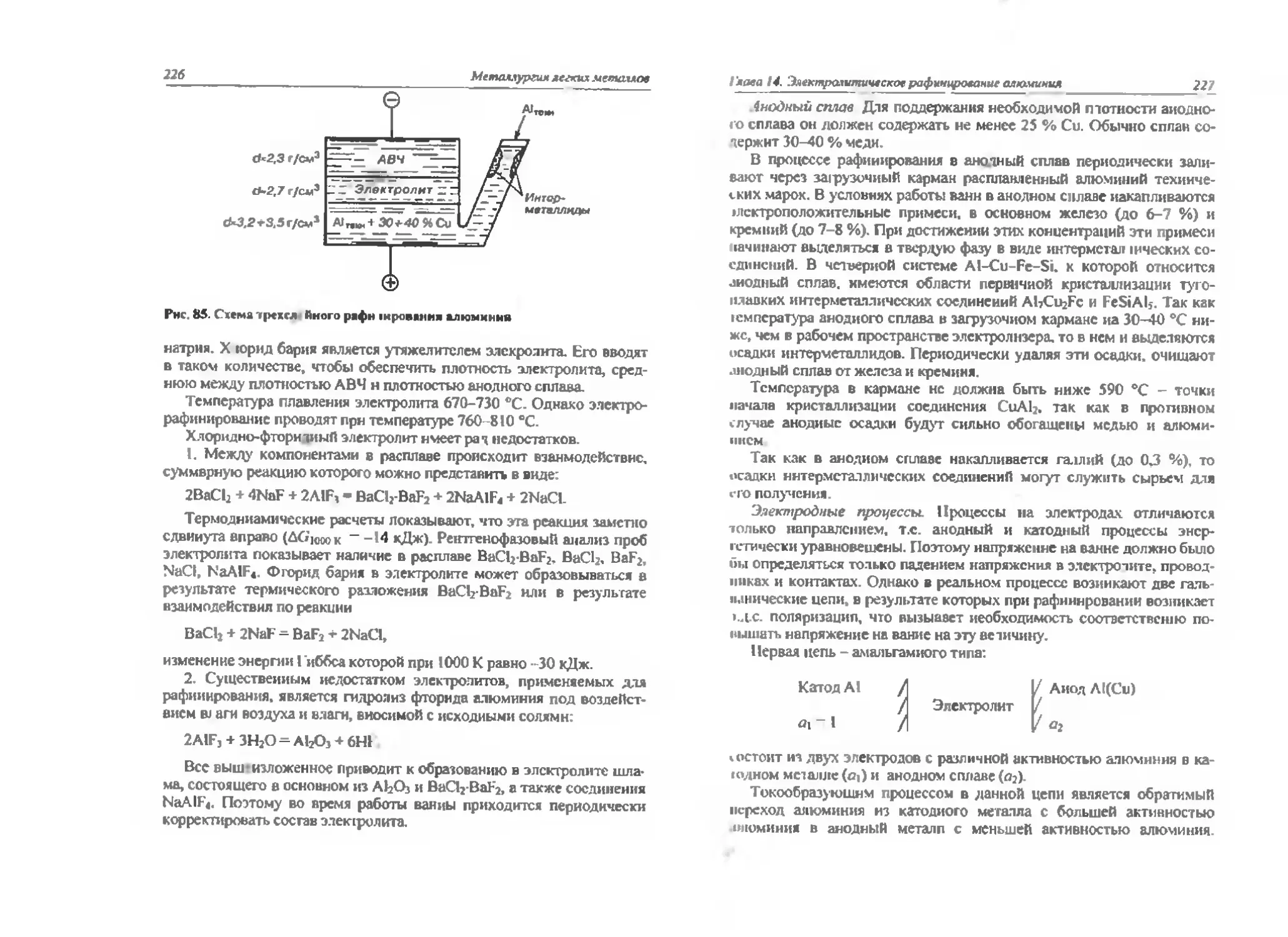

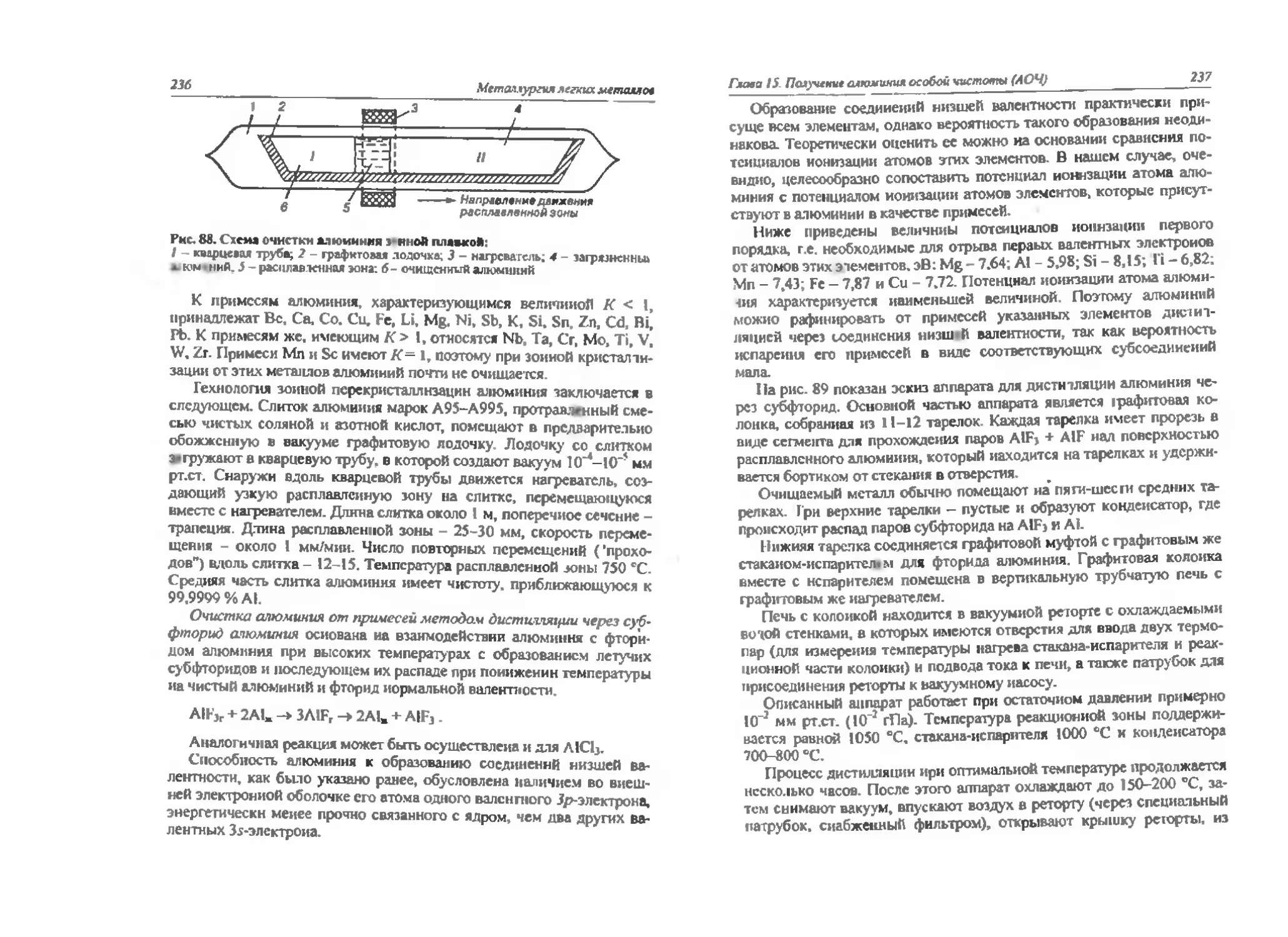

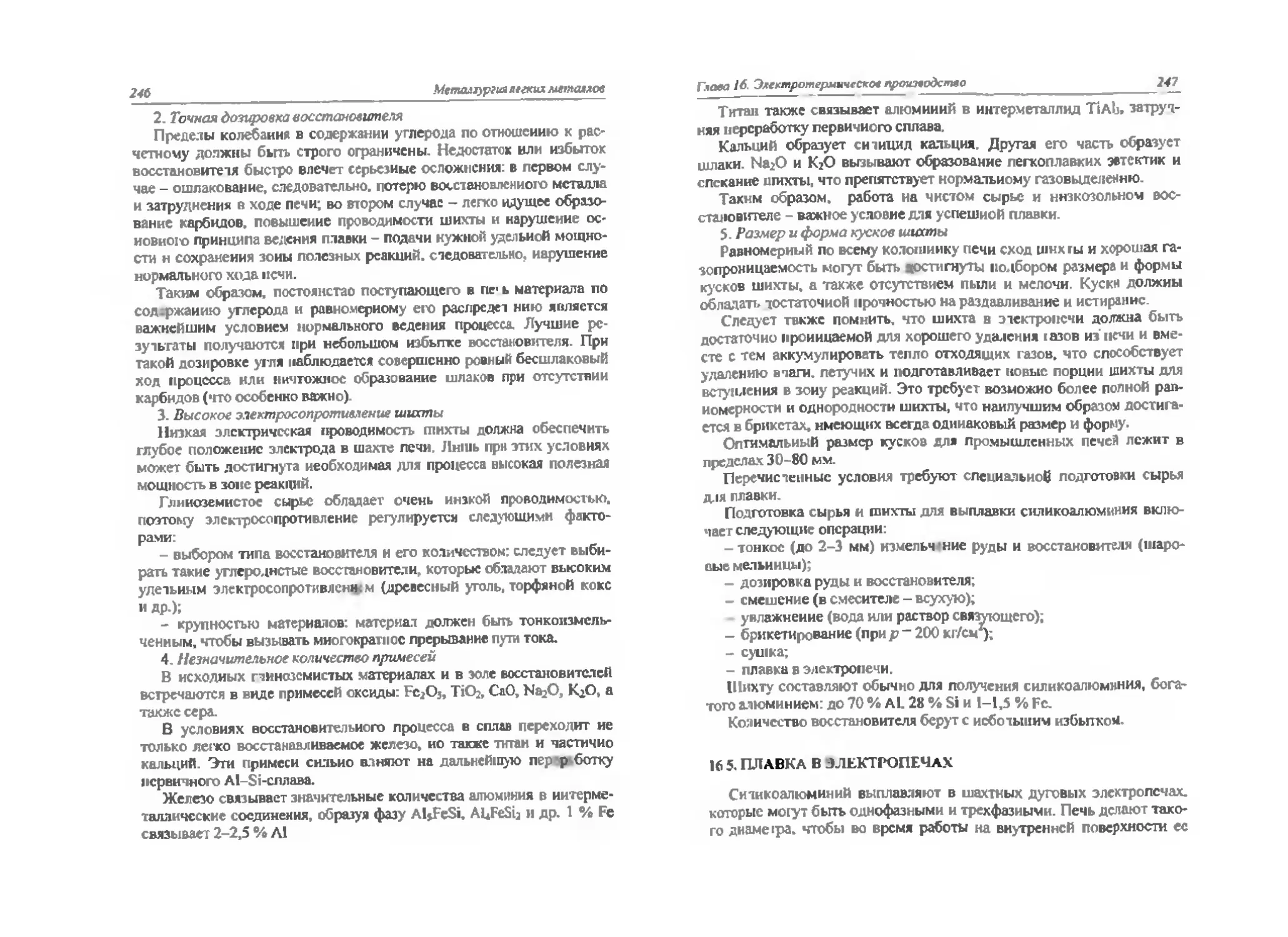

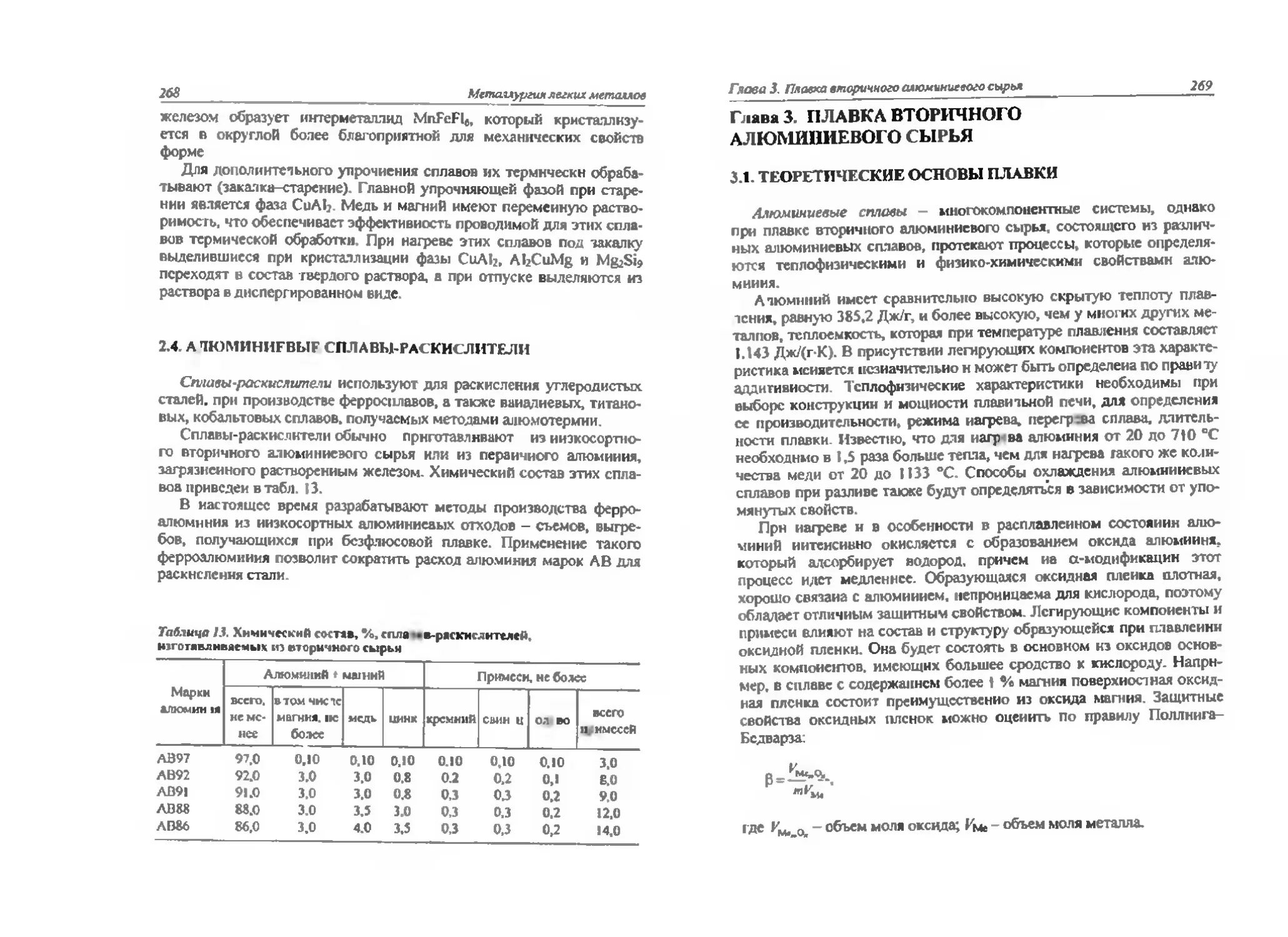

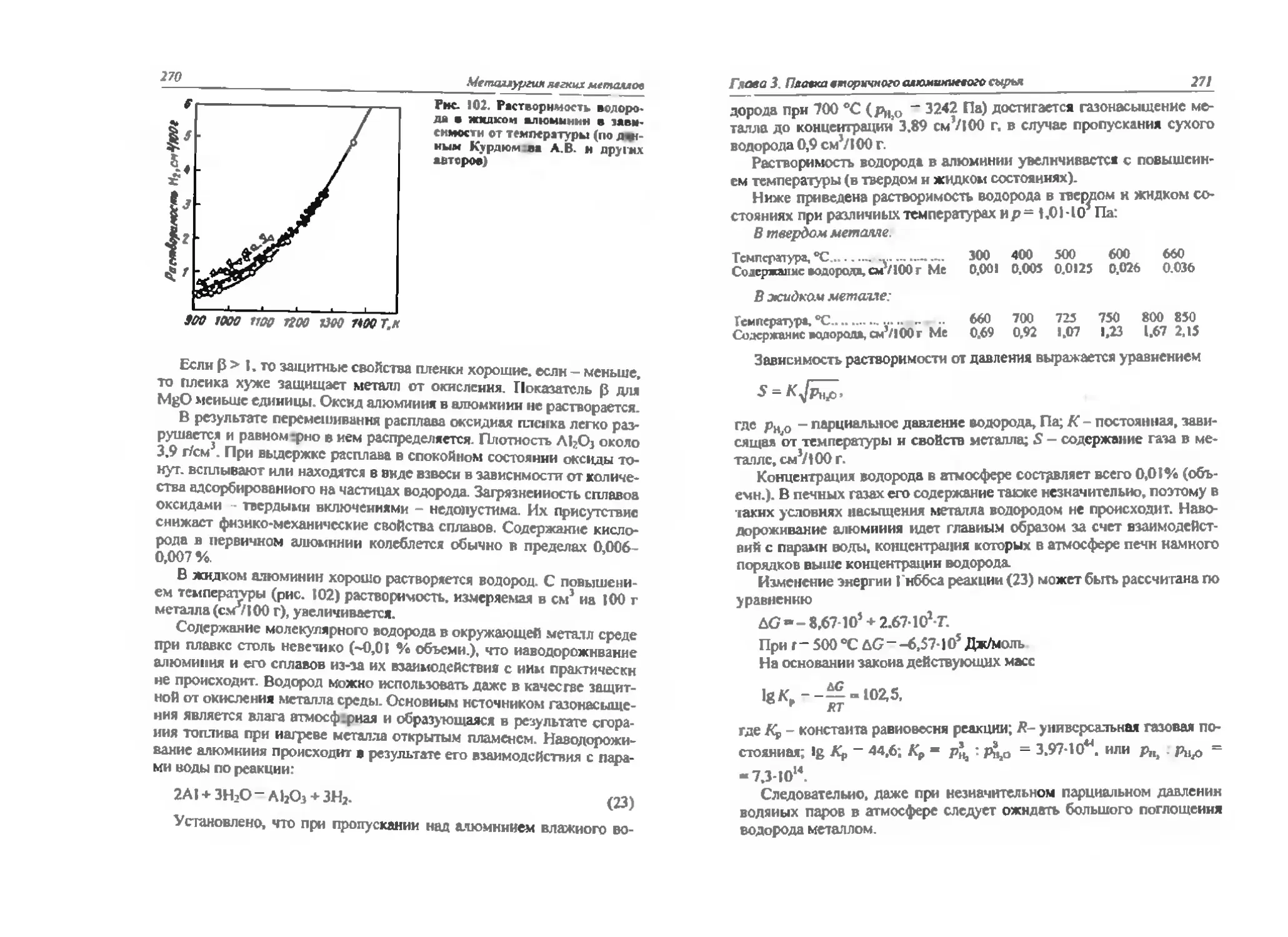

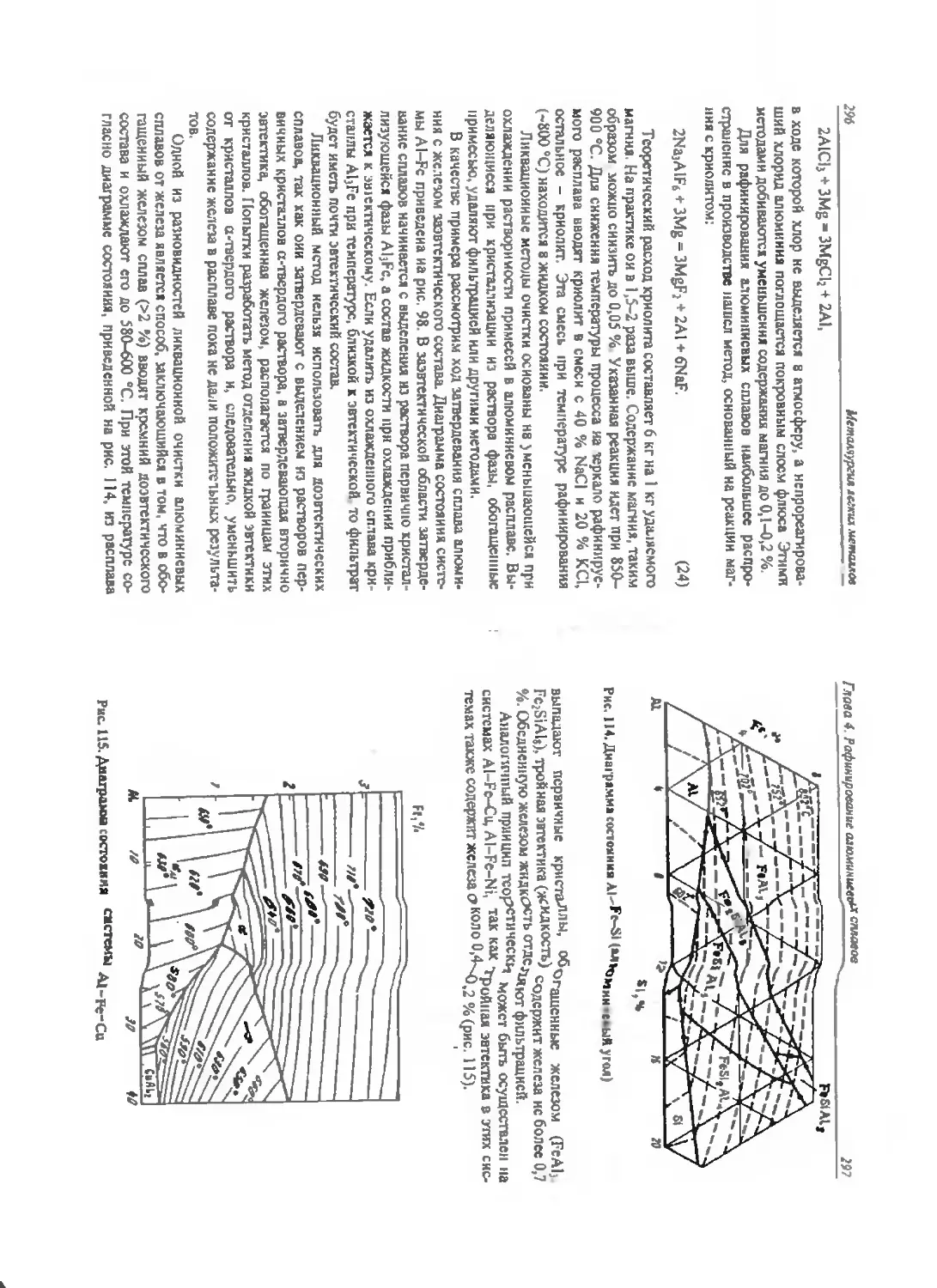

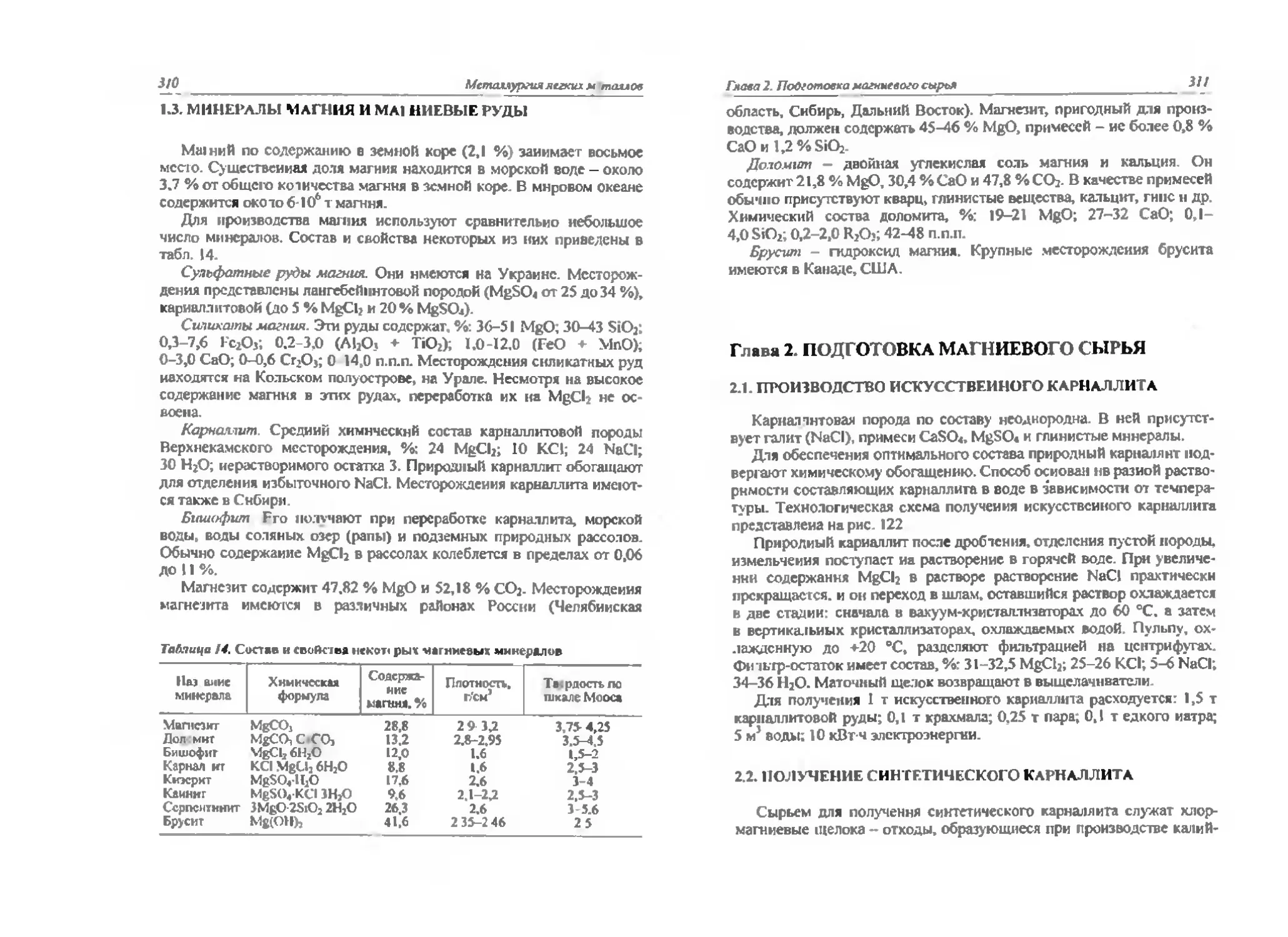

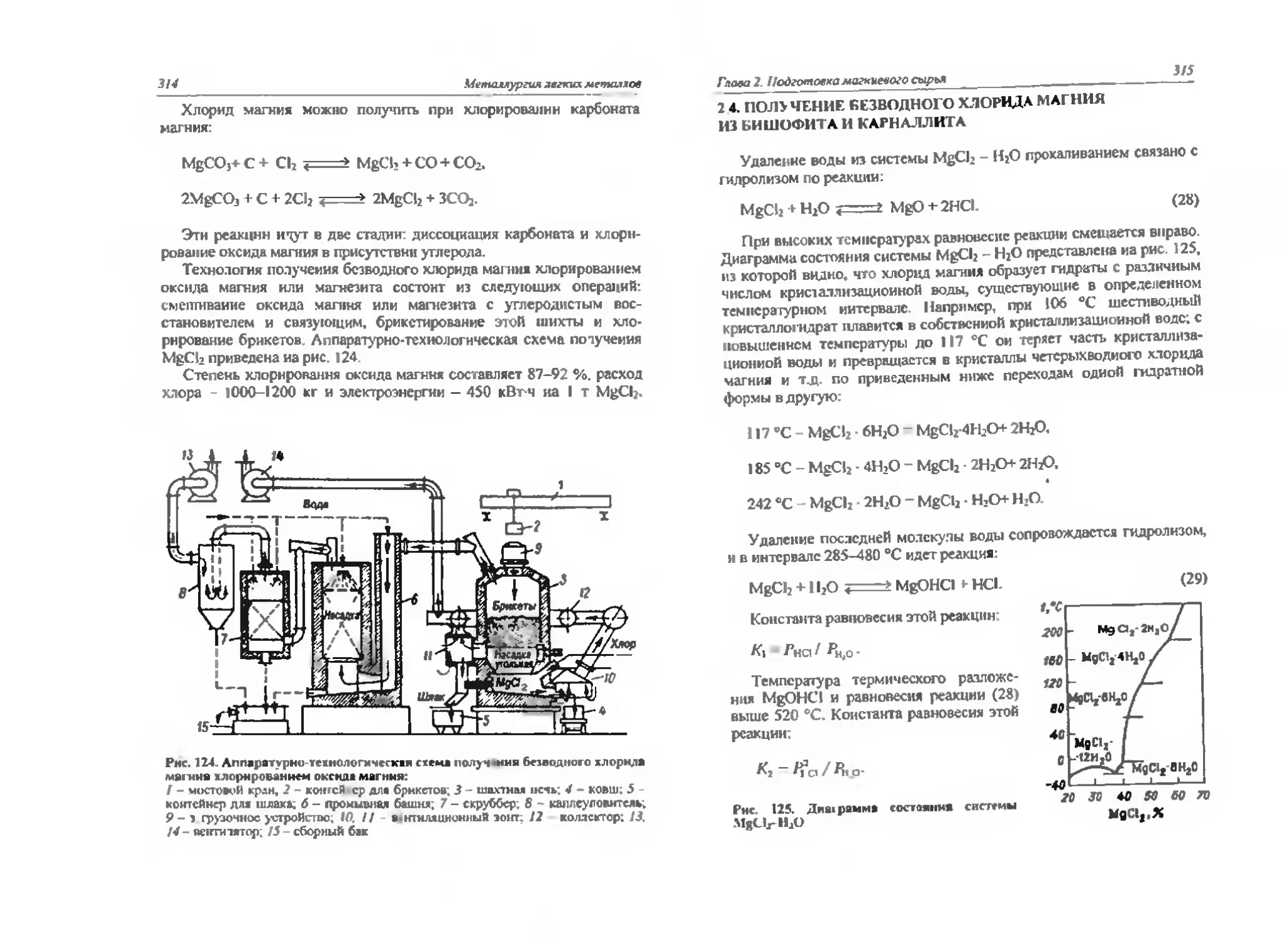

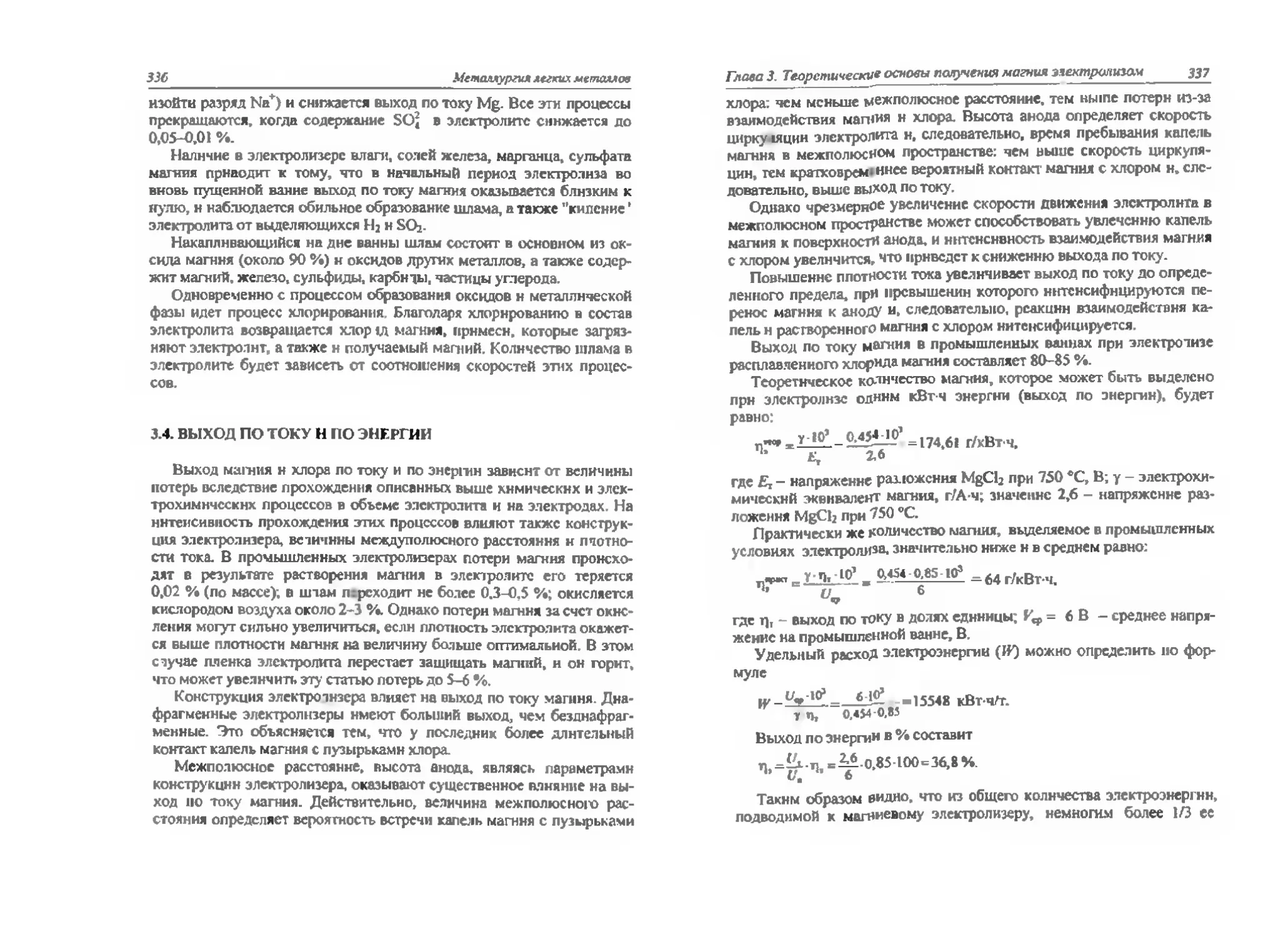

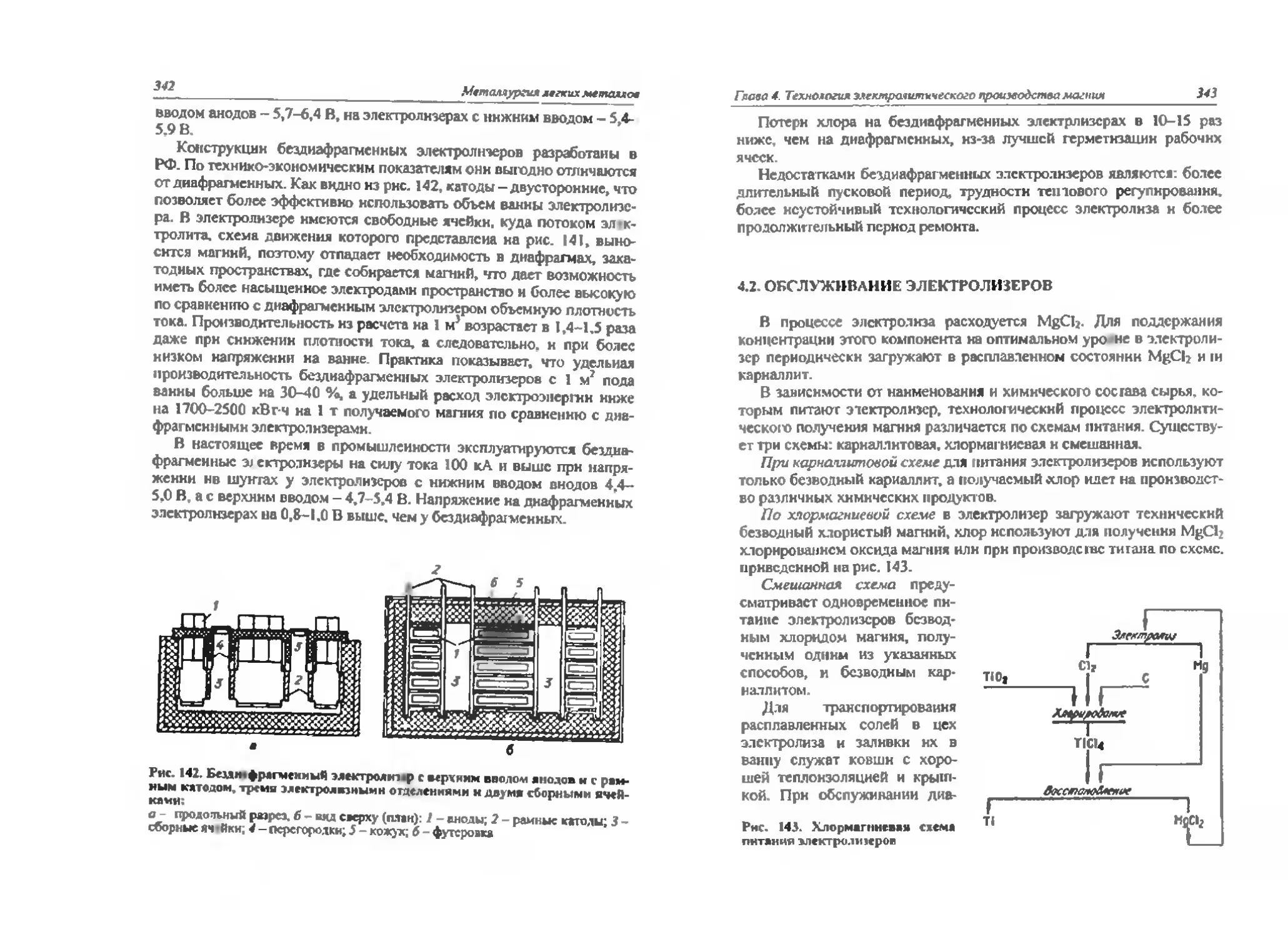

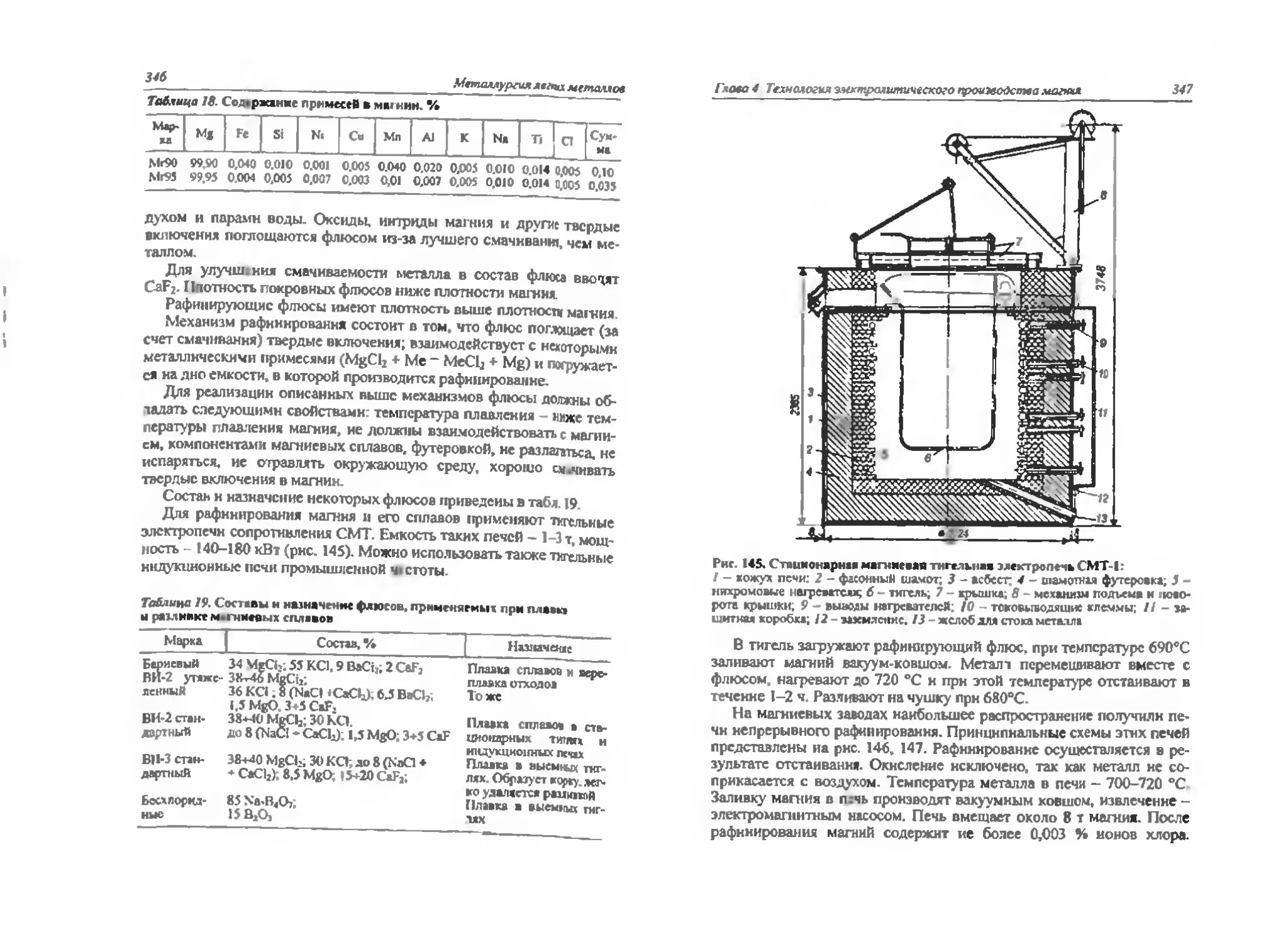

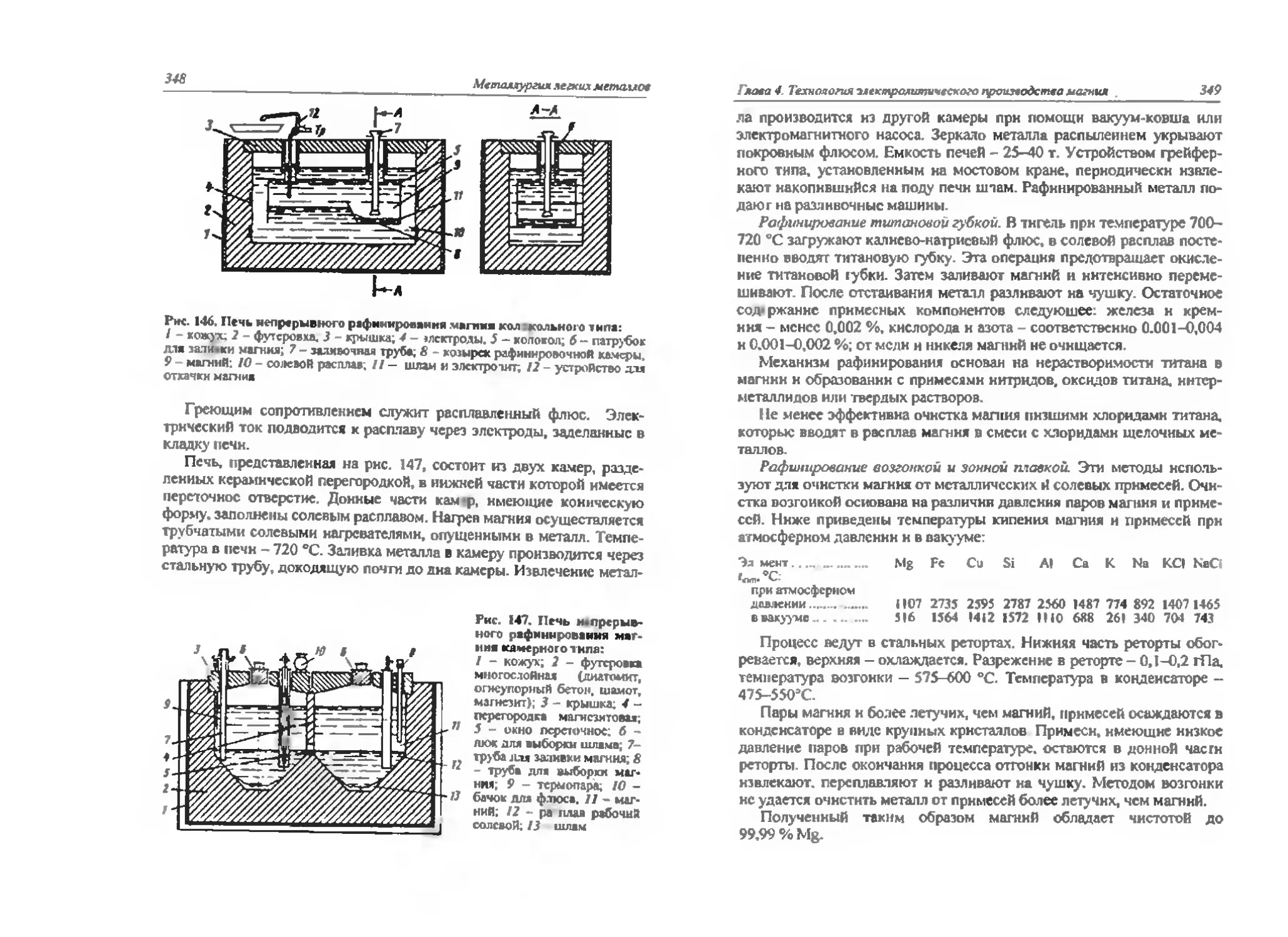

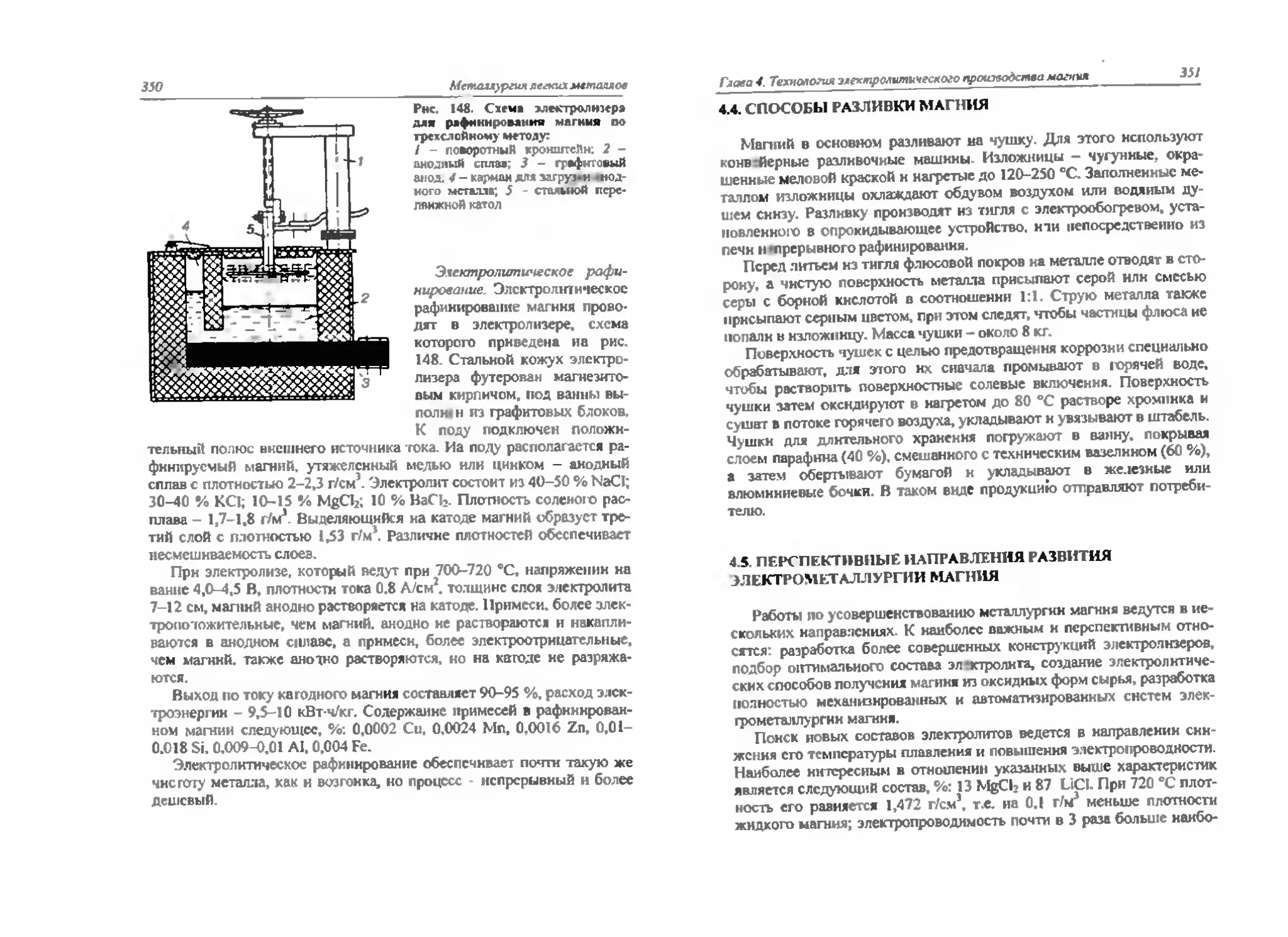

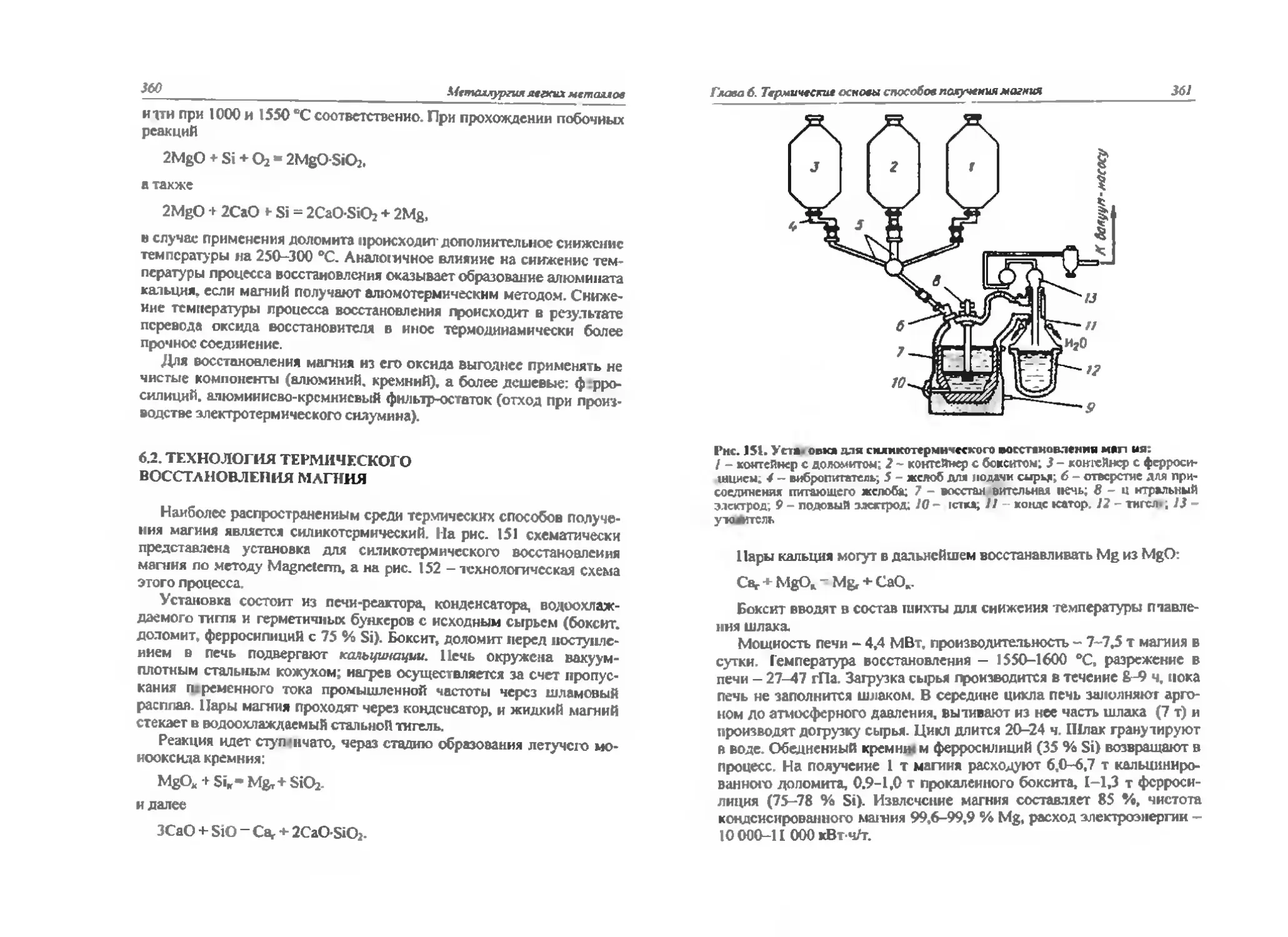

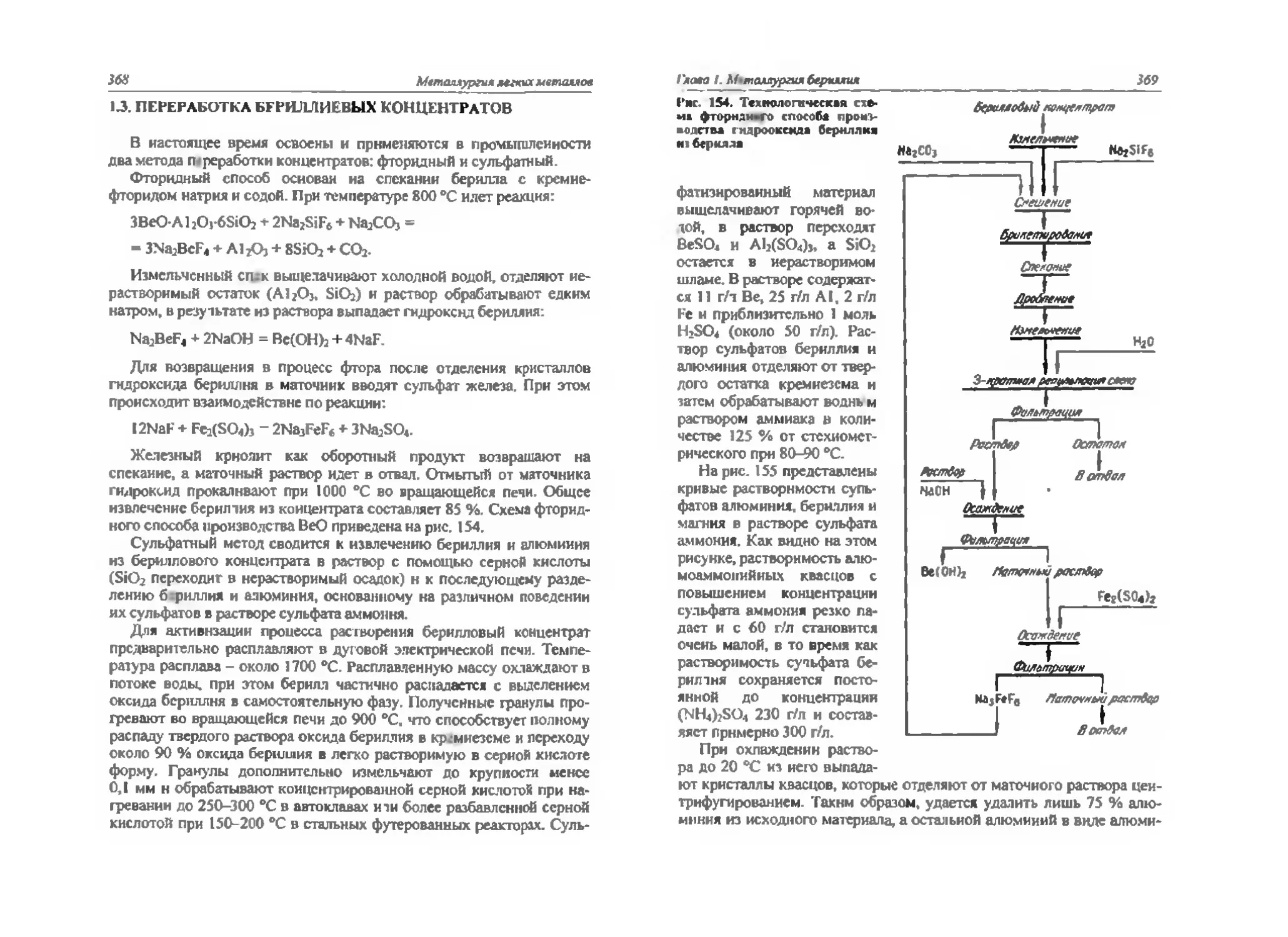

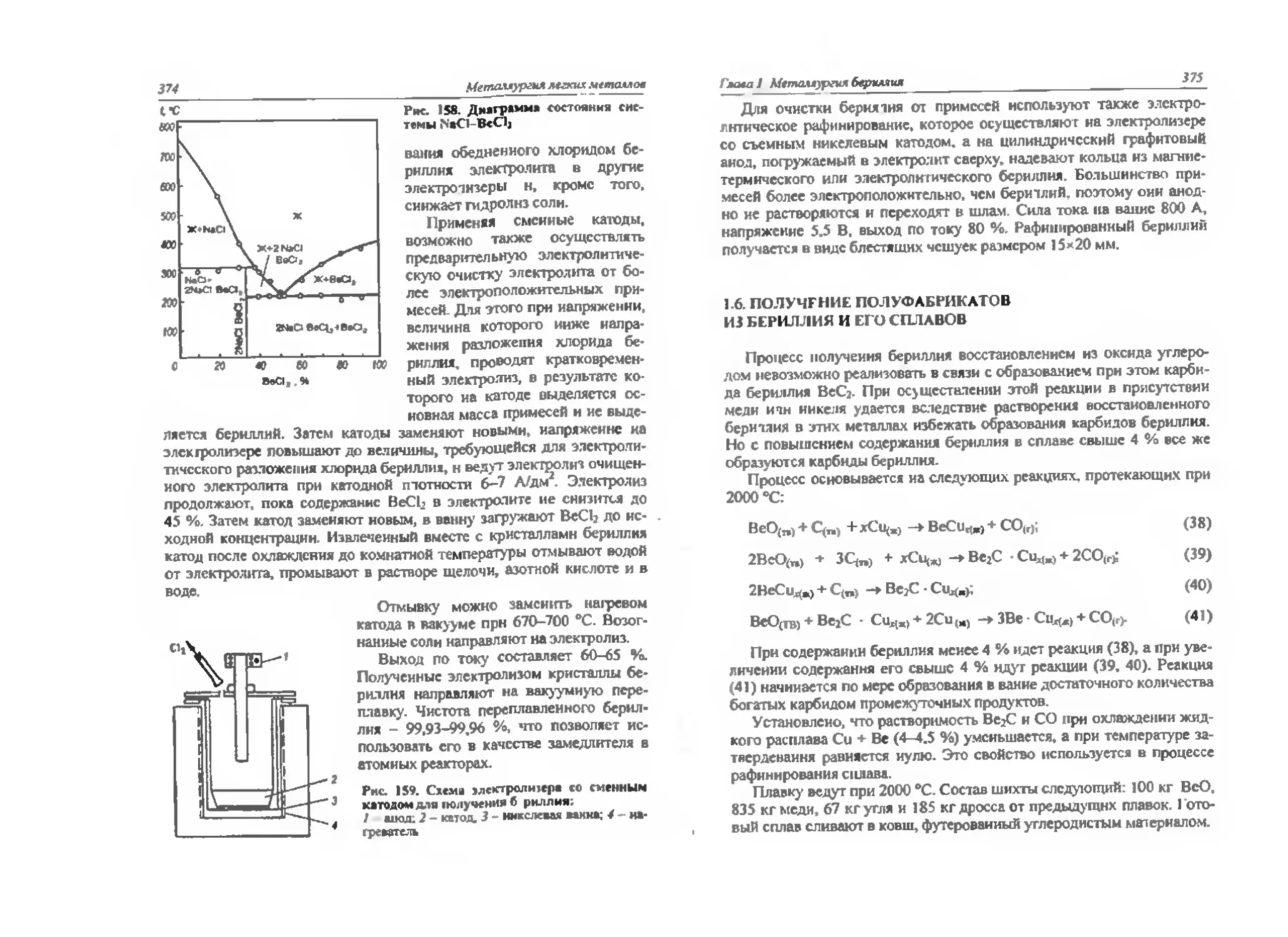

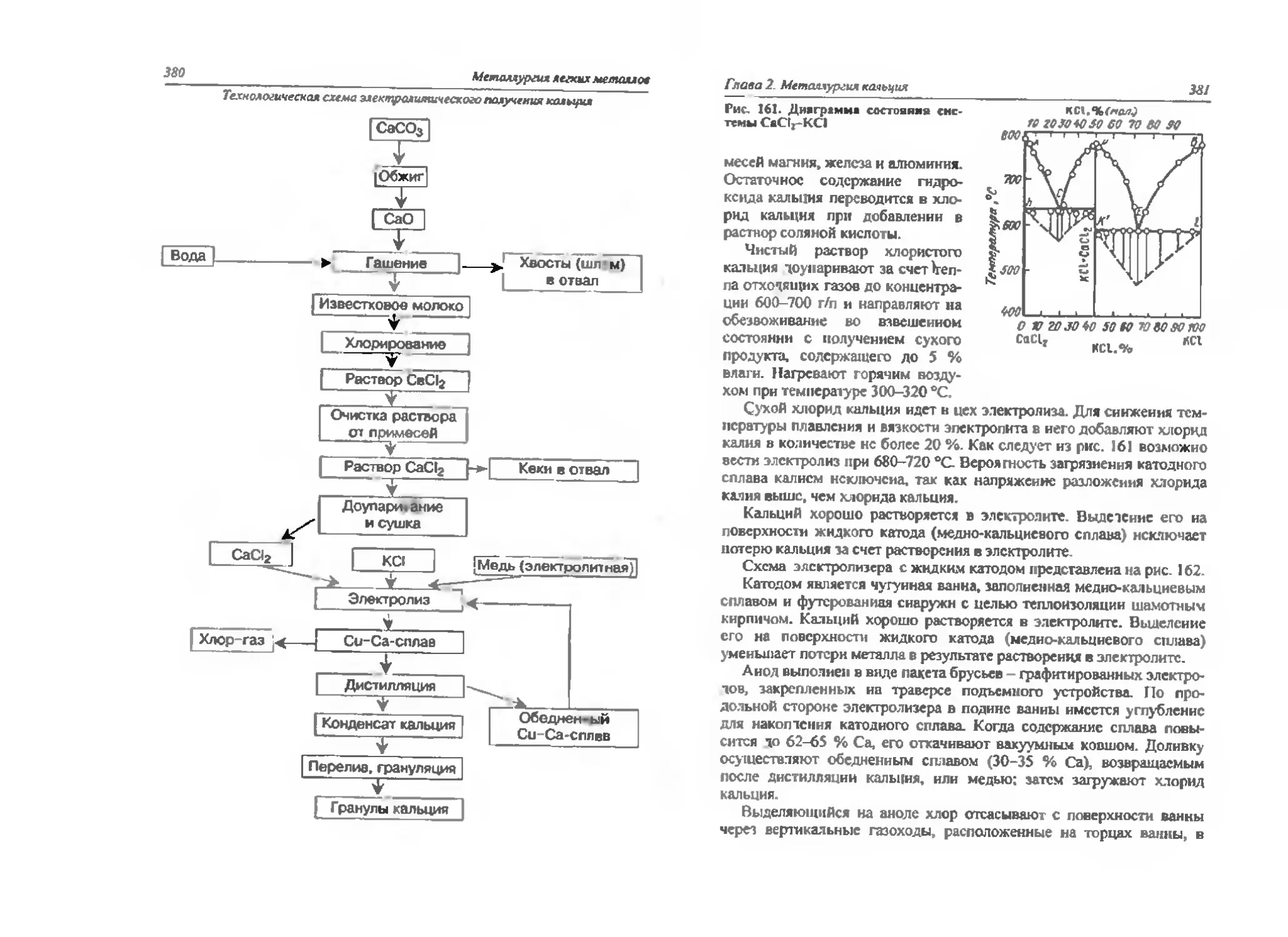

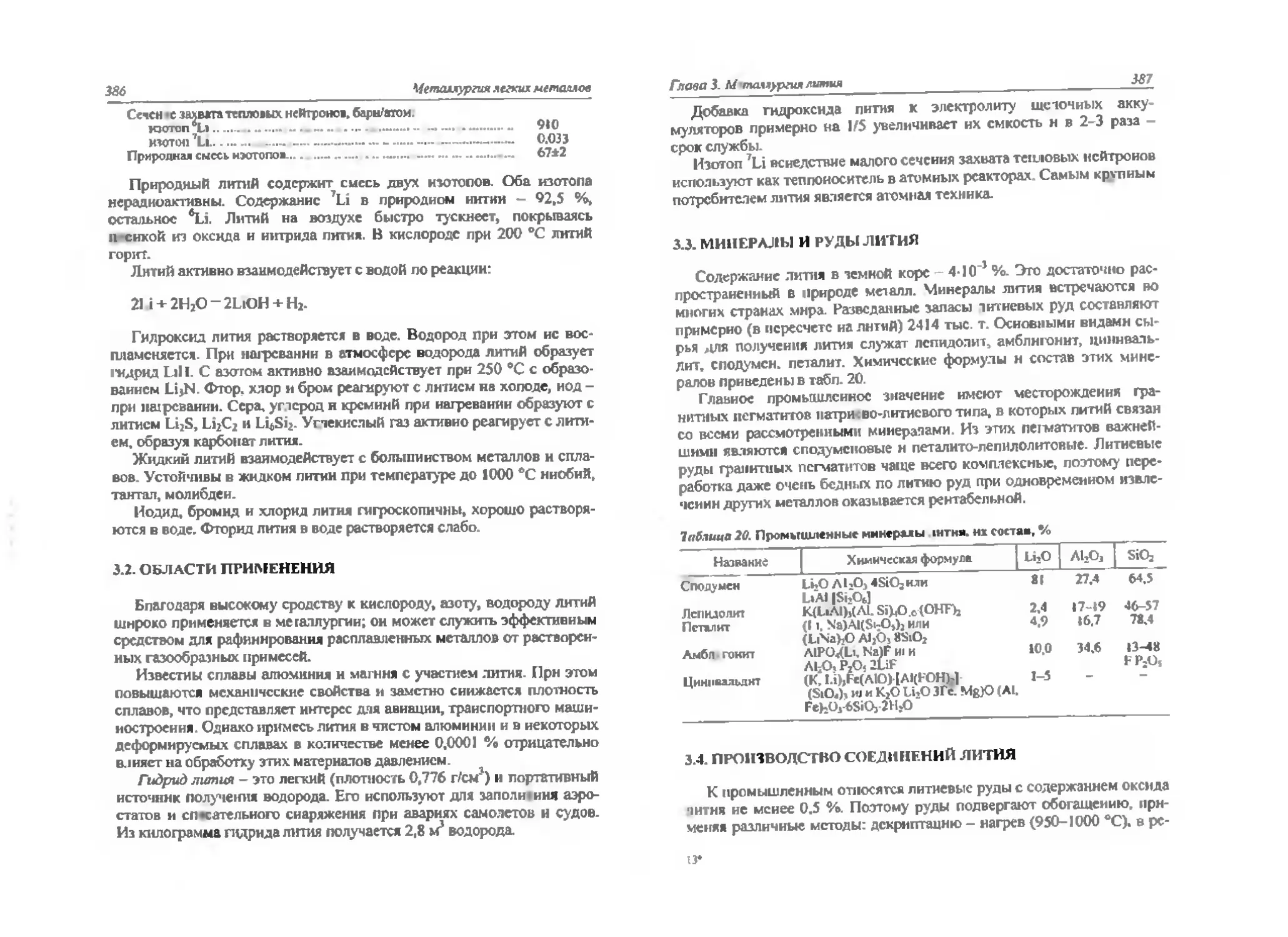

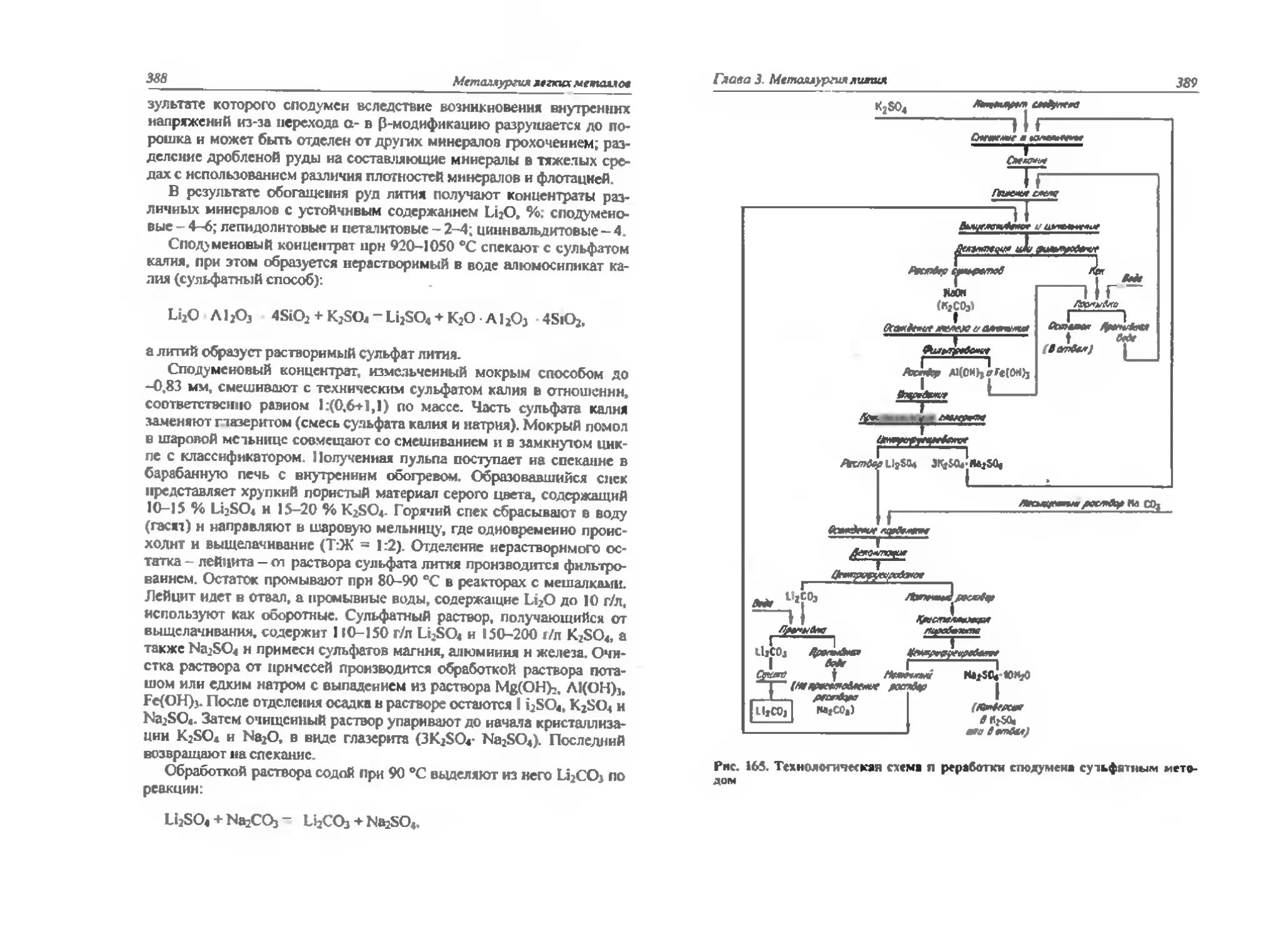

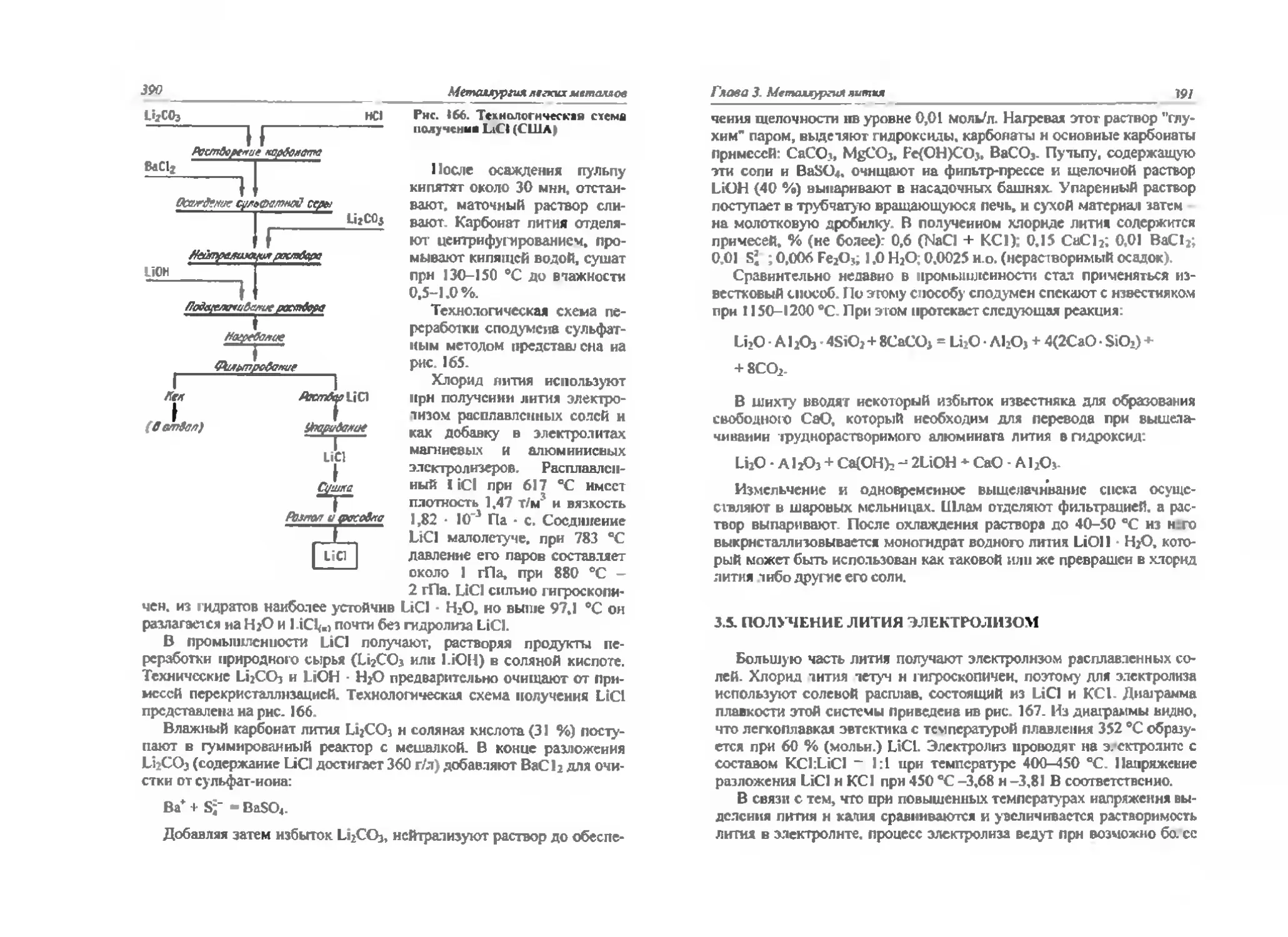

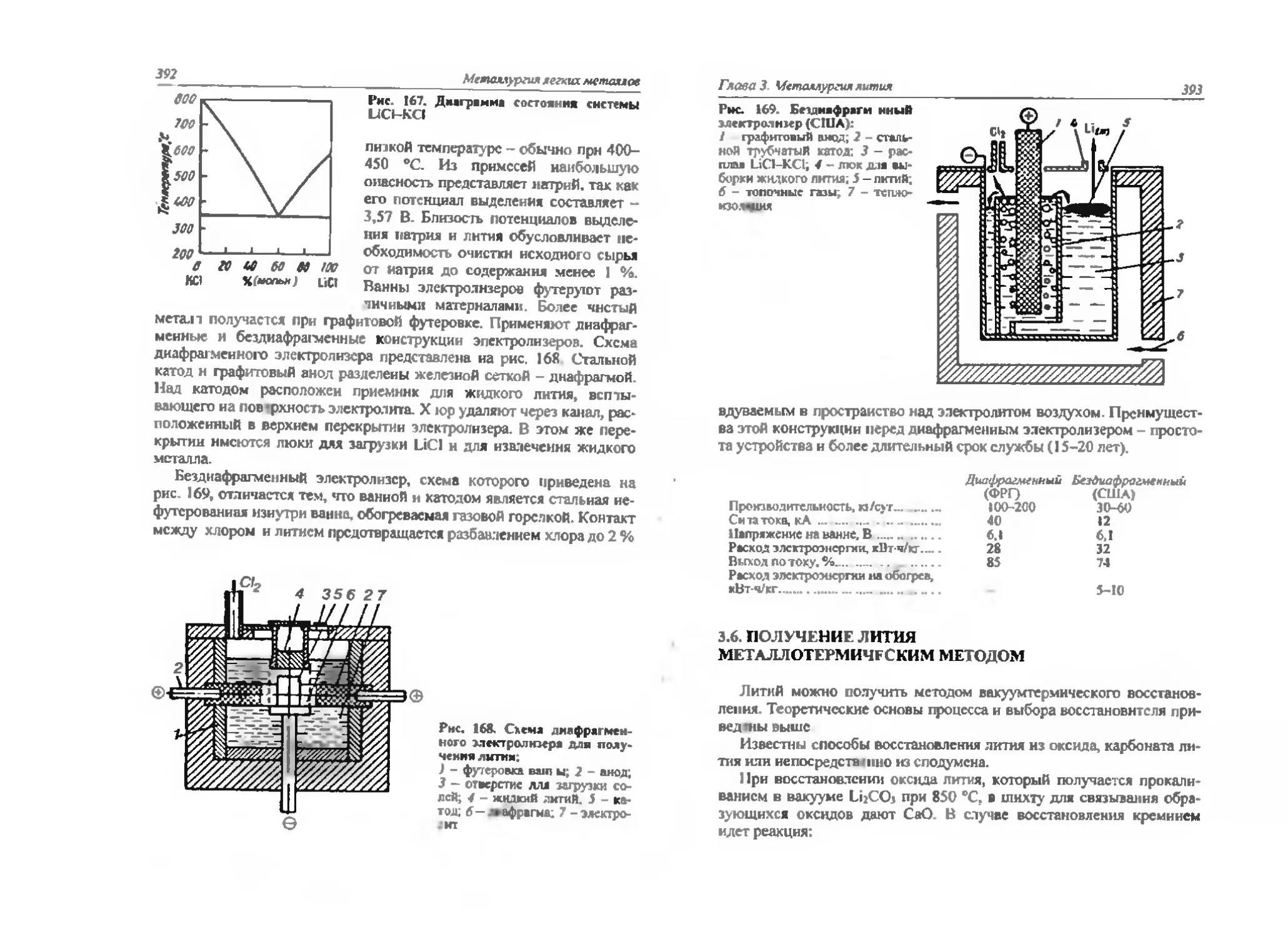

Ряс. 7. Цикл процесса Бабера в системе NajO-AljOj-HjO