Автор: Шаров М.А. Дивинский А.А. Харченко Н.П.

Теги: сельское хозяйство в целом машиностроение тракторы

Год: 1978

Текст

ТРАКТОРЫ

ДТ-75М, ДТ-75Б, ДТ-75К

МОСКВА «КОЛОС» 1978

631.302

Т65

УДК 631. 372 : 629.114.2.004.5

f

АВТОРСКИЙ КОЛЛЕКТИВ)

Михаил Александрович Шаров, Аркадий -Аронович Дивинский, '.Николай Пантелей-монович Харченко^, Анаюлий Степанович Черкашин, Александр Федорова-Нулков

Тракторы ДТ-75М, ДТ-75Б, ДТ-75К /М. А. Шаров, Т 65 А. А. Дивинский, Н. П. Харчен-ко и др. — М.: Кодос, 1978. — 375 с.-с ил.

Авт. указаны на обороте тит. л.

В книге приведены сведения по устройству сборочных узлов и агрегатов модификаций трактора ДТ-75. Изложены методы нх регулировки, правила эксплуатации и технического обслуживания. Специальный раздел посвящен агрегатированию трактора с сельскохозяйственным: ’’ашинам” ” а.

Даны основные положения по*технике бе- ;

Книга предназначена для ме'-н-

тракторов. ------.—-

т 40203-260 4о_78 • 631.3иГ~~

035(01)—78

© Издательство «Колос», 19?..

Михаил Александрович Шаров, Аркадий Антонович Дивинский,

/fiiiMJtati Пантелеймонович Харченко, Анатолий Степанович Черкашин, Александр Федорович Чулков

ТРАКТОРЫ ДТ-75М, ДТ-75Б, ДТ-75К

Редактор Л. М. Рунова Художник А. М. Савелов Художественный редактор II. Ф. Шлезингер Технические редакторы Л. Н. Никитина, В. Ф. Андрее» ко в а Корректор А. И. Кудрявцева

1П> № 2056

Слано н набор .31.01,78. Подписано к печати 05.06.78. Формат 60Х90‘/;б. суммы inn. №> Гаршпурл литературная. Печать высокая. Усл. печ. л. Уч, и 1Д. л. %,92. Изд. № 57. Тираж 300 000 экз. (1-й завод I 15о (ИИ) чк.1.). Заказ № 1773. Цена 1 р. 10 к.

|руд<ннно Красного Знамени издательство «Колос», 1и и Io, 1 сП, Моекна, К 31, ул. Дзержинского, д.

(ip.ii на ( и. । нГ|рь< hull 1 *rui >’i inn )1 и, op>t<-Hii | руиоши о 1« р.нчшп» Знамени .'(••ин nt pa >к it, „ ирон Икин KiciiHu 11 hin- >>Г> i»‘Hinic)iitr I l<Mia i ili.iil

Jii'y им» ш I Al J ।>pbit«n t» < iii<i нм>niii pni|itipoM.i при I‘tiey/i.ipi и». <iи*im loMiiii-i < i>n< i.i Miliilit I pi<H (.( ,( I* iiu at-H.iM u *,та K'’)i><*i i>, llu.'iui рафии

ii t,iiu .uitOl i >ipi милii. l't/110, Jlritiiili рад, П lAJi. I a i'luih'hiiii y.T , >.

^ОД34Ф34КАЦ3434 ТРАКТОРА ДТ-75

©

На базе гусеничного сельскохозяйственного трактора ДТ-75 общего назначения тягового класса 30 кН (3 тс) Волгоградский тракторный завод выпускает следующие модификации:' трактор ДТ-75М с двигателем А-41 мощностью 66,5 кВт (90 л. с.) Алтайского моторного завода; болотоходный трактор ДТ-75Б с двигателем СМД-14НГ мощностью 58,9 кВт (80 л. с.) Харьковского моторостроительного завода «Серп и молот» и крутосклонный трактор ДТ-75К с двигателем СМД-14НГ (табл. 1). '

Тракторы предназначены в основном для сельскохозяйственных работ в районах с умеренным климатом: ДТ-75М на равнинной местности, ДТ-75Б на заболоченных землях для мелиоративных работ, а также на осушенных болотах, ДТ-75К на горных, овражных и балочных склонах крутизной до 20°, а также на равнине для сельскохозяйственных, лесокультурных и мелиоративных работ челночным и обычным способами.

Таблица 1

Техническая характеристика гусеничных тракторов ДТ-75М, ДТ-75Б и ДТ-75К

Пока плели ДТ-75М ДТ-75Б ДТ-75К

Основные параметры и размеры

Тин трактора Гусеничный сель- Гусеничный боло- Гусеничный круто-

скохозяиственпый тоходный сельско- склонный сельско-

Тяговый класс, кН (те) Габариты трактора, мм: длина общего назначения хозяйственный 30 (3,0) хозяйственный

бе* механизма на-нескп 4209 4156,5 4110

с механизмом навески в транспортном положении 4372 4319 5020 (с передним и задним механизмами навески)

с механизмом навески в рабочем положении 4G75 4619,5 5615

Показатели ДТ-75М ДТ-76Б ДГ75К

ширина 1740 2240 С уоройегвпм предохрани] сль-ным от овроки-дывлвня; в рабочем нопожени)! 3203,5 в транспортном положении 2517,5

высота 2333,5 233,5 ' 2573

Продольная база (расстояние между осями крайних опорных катков), мм 1612 1612 (при поднят колесах), 2365,5 направляющих ние между осям] опорного катка колеса) ых направляющих (при опущенных колесах — расстоя-4 крайнего заднего и направляющего

Ширина колеи (расстояние между серединами гусениц), мм 1330 1570

Дорожный просвет при погруженных почво-зацепах (по бугелю крепления коробки передач к раме), мм 326 -

Глубина преодолеваемого брода, мм 600

Углы подъема и спуска (предельные), град 0 30

Угол поперечной статической устойчивости трактора с навешенным сельскохозяйственным орудием и без него, град 40

Максимально допустимая крутизна склона при работе трактора поперек склона, град, не более . 1. 5 20

Показатели ДТ-75М. ДТ-75Б ДТ-75К

Масса трактора конструктивная, кг + 1,5% ДТ-75М-С1—6160; ДТ-75М-С2—5710; ДТ-75М-СЗ—5660; ДТ-75М-С4—6110; ДТ-75М-УС1; ДТ-75М-ХС1; ДТ-75М-РС1—6300 ДТ-75М-УС2, ДТ-75М-ХС2 ДТ-75М-РС2—5850 .ДТ-75М-УСЗ, ДТ-75М-ХСЗ ДТ-75М-РСЗ—5800; ДТ-75М-УС4, ДТ-75М-ХС4; ДТ-75М-РС4—6250 ДТ-75Б-С1—7210 .ДТ-75Б-С2—6820 ДТ-75Б-С4—7160 8040

Масса трактора эксплуатационная, кг 1- 1,5% ДТ-75М-С1—6470; ДТ-75М-С2—6020; ДТ-75М-СЗ—5950; ДТ-75М-С4—6420; ДТ-75М-УС1, ДТ-75М-ХС1; ДТ-75М-PC 1—6610; ДТ-75М-УС2, ДТ-75М-ХС2; ДТ-75М-РС2—6160; ДТ-75М-УСЗ, ДТ-75М-ХСЗ, ДТ-75М-РСЗ—6090; ДТ-75М-УС4, ДТ-75М-ХС4; ДТ-75М-РС4—6560 ДТ-75Б-С1—7560 ДТ-75Б-С2—7170 ДТ-75Б-С4—7510- 8350

Среднее удельное да- 0,047 (0,47)-для Для ДТ-75Б-С4: а) при опущенных

влелие на грунт, МПа (кгс/см2) - ДТ-75М-С4 , а) при опущенных направляющих колесах — 0,023 (0,23); б) при поднятых направляющих колесах —0,031 (0,31) направляющих колесах — 0,042 (0,42); б) при поднятых направляющих колесах — 0,06 (0,6); в) при опущенных направляющих колесах и широкой (болотоходной) гусенице —0.025 (0,25)

1н *1,1 и»; 'l| "I ^JJWl1Wl,Llll"i'*l

Показатели ДТ-75М ДТ-75Б • ДТ-75К

Koopди на ты це нтра тяжести трактора, мм:

по длине (от оси ведущих колес) 1270 1324 1412

по ширине (от продольной оси трактора) 0 0 36,6 (вправо)

по высоте 730 720 793

Скорости движения расчетные (без учета буксования) при номинальной частоте вращения коленчатого вала двигателя, м/с (км/ч):

основные:

на первой передаче 1,47 (5,30) 1,51 5,45)

» второй » 1,64(5,91) 1,69 (6,08)

» третьей » 1,83 (6,58) 1,88 (6,77)

» четвертой » 2,03(7,31) 2,09 (7,52)

» пятой » 2,27 (8,16) 2,32 (8,36)

ъ шестой » 2,52 (9,05) 2,59(9,31)

» седьмой > 3,11 (11,18) 3,19 ( 11,49)

задний ход 1,26 (4,54) 1,3 (5,67) —

с включенным увеличителем крутящего момента:

на первой передаче (резервная) 1,18(4,24) — —— •

на второй передаче (резервная) 1,31 (4,73) — —

задний ход (резервная) 1,01 (3,63) —

Показатели ДТ-75М ДТ-75Б ДТ-75К

с включенным ходо-уменьшителем: на первой передаче » второй Ъ э- третьей » > четвертой » с включенным ре-верс-редуктором: на первой передаче > второй » » третьей » > четвертой » » пятой » » шестой » э седьмой т> Тяговые усилия (расчетные) на крюке при работе трактора по стерне, при номинальной эксплуатационной мощности двигателя, кН (кгс) основные: на первой передаче » второй » » третьей » » четвертой .» » пятой > » шестой » > седьмой » Диап первый второй 0,0917 0,194. (0,33) (0,70) 0,1 0,203 (0,36) (0,73) 0,114 0,239 (0,41) (0,86) 0,125 , 0,261 (0,45) (0,94) Включать ходоуме? и 'VII передача? запрещается Вперед Назад 0,88 ' - 1,11 (3,17) (3,94) 0,98 1,22 (3,54) (4,39) 1,11 1,36 (3,94) (4,89) 1,21 1,51 (4,37) (5,43) 1,35 1,68 (4,88) (6,06) 1,5 1,87 (5,41) (6,72) 1,86 2,31 (6,69) (8;30) 34,7 (3540) 30,6 (3120) 27,0 (2750) 23,8 (2430) 20,3 (2070) 17,9 (1820) 13,5(1380) азоны: третий четвертьп” 0,446 0,956 (1;б1) (3,44) 0,503 1,07 (1,81) ' (3,84) 0,556 1,19 (2,00). (4,27) 0,622 1,31 (2,24) (4,74) ашитель на V, VI коробки передач 28,44 (2903) 24,89 (2540) 21,75 (2220) 19,00(1939) 15,97(1630) 13,75(1404) 10,35 (1024) Вперед Назад 0,903 (3,26) 1,01 (3,64) 1,13 (4,05) 1,25 (4,5) 1,39 (5,01) 1,55 (5,57) 1,91 (6,88) 27,56 (2810) 24,02 (2450) 20,89 (2130) 18,14(1850) 15,10(1540) 12,94(1320) 9,21 (940)

Показатели ДТ-75М ДТ-75В Д1 /„К

с включенным увеличителем крутящего момента: на первой передаче 43,3 (4430)

(резервная) на второй передаче 38,3 (ЗОЮ) —

(резервная) с включенным ре-верс-редуктором: на первой передаче 61,3(6260)** Запрещается

> второй » 54,5(5560)* — агрсгагировать

> ' третьей > 48,4 (4940)* трактор па тяговое усилие более 34,3 кН (3500 кгс) 38,3 (3910)

> четвертой ъ 43 (4400)* — 34,2 (3449)

> пятой > 37,2 (3800) —— 28,8 (2937)

> шестой » 33 (3380) — 25,3 (2572)

» седьмой » 25,9 (2650) — 19,2(1954)

Допустимое длительное тяговое усилие трактора при работе с ходоуменьшителем или с реверс-редук-тором (из условий работоспособности трактора), не более, кН (кгс) Двигатель основной Марка двигателя А-41 34,3 (3500) смд- 14НГ

Тип двигателя Четырехтактный дизель с водяным охлаждением

Способ смесеобразова- Непосредс’1 венный Непосредственный впрыск топлива

НИЯ впрыск в камеру в поршне

Номинальная эксплуа- 66,2НЗ’“8 (9О’г3) 58,813,08 (80|3)

рационная мощность двигателя (с вспомогательным оборудованием и глушителем), кВт (л. с.) 50 (68)

Гарантийная мощность — —

двигателя на высоте 2000 м над уровнем моря, кВт (л. с.) Частота вращения коленчатого вала дви-га геля при номинальной 29.3 ± 0,58 sol»:?, ( 800JJS) f

эксплуатационной мощности, об/с (об/мин) 8 (1750 ±35)

Показатели ДТ-75М | ДТ-75Б ДТ-75К

Частота вращения коленчатого вала на холостом ходу, об/с (об/мин), не более

максимальная минимальная 32(1920) 11,68 (700) 32,5(1950) 10 (600)

Максимальный крутящий момент, кгс - м Частота вращения коленчатого вала при максимальном крутящем моменте, об/с (об/мин) Корректорный коэффициент запаса крутящего момента, %, не менее Число цилиндров Расположение цилиндров Диаметр цилиндров, мм Ход поршня, мм Рабочий объем всех цилиндров, л Степень сжатия Порядок работы цилиндров Удельный расход топлива при номинальной эксплуатационной мощности, г/кВт - ч (г/э.л.с • ч), не более 42,3 18,35—21,68 (1100—1300) 15 4 Верт 36,5 * 22,5—24,2(1350—1450) 12 4 икальное, рядное

130 140 7,43 16,5 ±0,5 1—3-4—2 251,3(185) 120 140 6,3 ' 17_у 1—3-4—2 251,3(185)

Фазы газораспределения, град:

начало открытия впускногоклапана 20 до в. м. т. 17 до в. м. т„

конец закрытия впускного клапана 50 после и. м. т. 56 после и. м. т.

начало открытия выпускного клапана 50 до н. м. т. 56 до н. м. т.

конец закрытия выпускного клапана Масса сухого двигателя, кг 20 после в. м. т. £63 ± 20 17 после в. м. т. 780'3°

Показатели ДТ-75М ДТ-7511 Д Т-75 К

Двигатель пусковой Тип Двухтактный, ка рбюраторный, одноцилиндровый с кри-

Номинальная мощность, кВт (л. с.) Частота вращения коленчатого вала при номинальной мощности, об/с (об/мин) Частота вращения коленчатого вала на холостом ходу, об/с (об/мин), не более: максимальная минимальная Направление вращения коленчатого вала (со стороны маховика) Число цилиндров Диаметр поршня, мм Ход поршня, мм Рабочий объем цилиндра, л вошиппо-камер! I он щелевон продув! 7,36 (10) 58,4 (3500) 70 (4200) 21,6(1300) 1о часовой стрелке 1 72 85 0,346 сои 6

Степень сжатия Стартер для пускового двигателя Система охлаждения 6,2 СТ-352Д 1 ’ Жидкостная, общая с охлаждением основного двигателя

Редуктор Шестеренчатый, одноступенчатый с муфтой свободного

Передаточное число от 18,6 хода 1 1

коленчатого вала пускового двигателя к коленчатому валу основного двигателя Механизм отключения Центр эбежный, автоматичс ский

пускового двигателя от основного двигателя

Силовая передача

Главная муфта сцепления

Карданная передача

Коробка передач

Главная передача

Механизм поворота

Тормоз остановочный

Конечная передача

Сухая, двухдисковая, постоянно-замкнутого типа

Вал с упругими втулками в двух головках

Механическая, семиступенчатая, с блокировкой механизма переключения

Коническая пара шестерен

Два одноступенчатых планетарных редуктора с самоза-тягивающимися ленточными тормозами

Два ленточных тормоза, расположенных в сухих отсеках заднего моста

Цилиндрическая пара шестерен

1- Показатели ДТ-75М ДТ-75Б ДТ-75К

» « Рама и ходовая система

Райа трактора Подвеска трактора Механизм подъема и опускания направляющих колес Гидропривод механизма подъема и опускания направляющих колес Гусеницы Сварная, с двумя замкнутого, пря Балансирная, уп пружиной в ка стороны тракто Две. продольными свар моугольного сечсииг ругая, с одинарж •кдой каретке, по две за • Рычажного типа, управляемым с Два гидравлическ одному на каж колесо) Звенья стальные ли ными лонжеронами )й цилиндрической каретки с каждой с гидроприводом, места тракториста их цилиндра (по дое направляющее тые

С* S Г идравлическая система и механизм навески оборудования Тип Тип насоса гидросистемы и его привод Производительность насоса, л/мин Тип и марка гидравлического распределителя Максимальное рабочее давление в гидросистеме, МПа (кгс/см2) Грузоподъемность при расположении центра тяжести условного груза на оси подвеса, рабочем давлении 10 МПа (100 кгс/см2), кг Раздельно-Шестеренчатый Н пределения. 75 Трехзол бтниковы: сацией рукоято агрегатная уиифици И1-46У-Л с приводе 7 I, четырехпозицион к в рабочих положе 10(100) ' 1400 юванная и от шестерен рас- 0 иый, Р75-ВЗ с фикциях !

Рабочее и вспомогательное оборудование

Увеличитель крутящего момента Планетарный,, одноступенчатый, с фрикционной муфтой сцепления и роликовой муфтой свободного мм

к Ходоуменьшитель Механический, четырехступенчатый

Показатели ДТ-75М ДТ-75Б ДТ-75К

Реверс-редуктор — — Механический, одноступенчатый

Вал отбора мощности (ВОМ) Привод ВОМ Зависимый, распо ложен на заднем мс )сту трактора

От первичного От ведущего вала . От ведущего вала

Редуктор ВОМ вала коробки передач или от ведущего вала увеличителя крутящего момента ходоуменьшителя р еве рс - р еду ктор а

Одноступенчатый, шестеренчатый

Направление вращения ведомого вала По часовой стрелке (если смотреть по ходу трактора)

Частота вращения ведомого вала, об/с (об/мин) Размеры выступающего шлицевого конца ВОМ, мм: длина шлицев диаметр наружный 9,22 (553) 9,36 (562) 94 38

Мощность, передаваемая через ВОМ, при стационарной работе, кВт (л. с.) Координаты ВОМ, мм: расстояние от поверхности земли до выходного конца вала ВОМ 6443.7 (87’.г-) 57,4К'7 593 (78«)

смещение от продольной оси трактора вправо (по ходу трактора) 30

расстояние от торца вала ВОМ до шкворня упряжной скобы 395 354 374

Тип прицепного устройства Электрооборудование и контрольные приборы Электрооборудование Съемная скоба (yci машинами и ору; ’аиавливают при ра( 1ИЯМИ) Постоянного тока 5оте с прицепными источников тока

Система электропро- Однопроводная, отрицательные клеммь

ВОДКИ соединены с корпусом («массой») трактора

Номинальное напряжение в сети, В 12 1

Показатели' ДТ-75М ДТ-75Б ДТ-75К

Источники тока: генератор ГЗО6 постоянного тока, мощность 40С Вт, напряжение

батарея аккумуля- 14 В, 28,5 А 6ТСТ-50ЭМС, емкость 50 А • ч, напряжение 12 В

тора Реле-регулятор РР-362-Б с сезонной регулировкой напряжения, напря-

Заправочные емкости, л: Топливные баки: основного двигателя жение 14 В 2' 15 215

пускового » Бензинового бачка предпускового подогревателя ПЖБ-200 Картера основного 22 2,5 5,6 21

двигателя (поддон) Картера редуктора 0,5 0,3

пускового двигателя Картера топливного насоса с регулятором Масляной ванны воз- 0,57 2,65 0,6

;духоочис1ителя Картера увеличителя 4,3 — —

крутящего момента Картера ходоумень-шителя Картера реверс-редук-тора Картера коробки передач и конической передачи заднего моста Конечных передач (обеих) Картера редуктора ВОМ Ступиц направляю- 0,7 2,92 1 , 1 7,5 2,6 1 0,«

щих колес (обеих) Полостей передних го- — 0,6

ловок балансиров направляющих колес (обеих) Полостей задних то- 1,7

ловок балансиров направляющих колес (обеих) Полостей цапф подвески (всех) 1 1,15 । -

Показатели ДТ-75М ДТ-75Б ДТ-75К

Полостей осей опорных катков (всех) Ступиц поддерживающих роликов (всех) Гидравлическая система: 25 (ДТ-75М-С4) 3,45 1,12 ♦

всей гидросистемы, включая масляный бак 32,5 (ДТ-75Б-С4) 49

масляного бака гидросистемы 19,5 19,5 35,4

Система охлаждения двигателя (двигатель, водяной радиатор, предпусковой подогреватель ПЖБ-200) 30 2 9

Система охлаждения двигателя без предпускового подогревателя ПЖБ-200 (двигатель, водяной радиатор) 27 2

Пр и меч ани я. * Допускается кратковременная работа трактора с указанными расчетными тяговыми усилиями не более 2 мин при переходе на другой режим скорости.

** Работа трактора с указанным тяговым усилием не допускается.

ТРАКТОР ДТ-75ЕЯ ©

НАЗНАЧЕНИЕ И ОБЩЕЕ УСТРОЙСТВО

Трактор ДТ-75М (рис. 1) — модернизированная энергонасыщенная модификация трактора ДТ-75, относится к типу гусеничных сельскохозяйственных тракторов общего назначения, тягового класса 30 кН (3 тс). Трактор предназначен для работы на повышенных скоростях в агрегате с навесными, полунавесными и прицепными гидрофици-рованными и негидрофицированными машинами и орудиями, а также для легких строительных, мелиоративных, транспортных и других работ..

На тракторе установлен четырехцилиндровый дизельный двигатель А-41 мощностью 66,2 кВт (90 л. с.). -

За двигателем расположена силовая передача, состоящая из главной муфты сцепления, карданной передачи, увеличителя крутящего момента, или ходоуменьшителя, или реверс-редуктора, коробки передач, заднего моста, конечных передач и вала отбора мощности (ВОМ). . .

Двигатель, все механизмы и агрегаты трактора размещены и закреплены на раме. Ходовая система с эластичной, балансирной подвеской. Гидравлическая навесная система, прицепное устройство и ВОМ закреплены сзади трактора.

Трактор ДТ-75М агрегатируется с сельскохозяйственными, строительными,' дорожными и другими специализированными машинами и орудиями, а также со всеми машинами и орудиями, с которыми работает трактор ДТ-75.

Закрытая металлическая кабина автомобильного типа обеспечивает трактористу улучшенные условия работы. Сиденье для тракториста одноместное, подрессоренное, регулируется по его росту и массе; сиденье для вспомогательного рабочего — мягкое, нерегулируемое.

В холодное время года кабина обогревается, в жаркое время в кабину вентилятором подается свежий воздух.

В проеме задней стенки кабины установлен топливный бак основного двигателя.

На тракторе установлено электрооборудование постоянного тока с номинальным напряжением 12 В. Он оборудован двумя фарами спереди, двумя фарами сзади, плафоном для освещения кабины, электролампой для Освещения щитка контрольных приборов.

I

Рис, 1, Общий вид трактора ДТ-75М,

Для подключения выносных фар на задней стенке кабины имеется штепсельная розетка. При помощи одного звукового сигнала осуществляется двусторонняя сигнализация между трактористом и прицепщиком.

По оснащению трансмиссии тракторы изготавливают в четырех комплектациях:

ДТ-75М. — трактор без увеличителя крутящего момента, без ходоуменьшителя и без реверс-редуктора;

ДТ-75М-У — трактор, оборудованный увеличителем крутящего момента;

ДТ-75М-Х—трактор, оборудованный ходоуменьшителем;

ДТ-75М-Р—трактор, оборудованный реверс-редукторрм..

В зависимости от оборудования сборочными единицами гидравлической системы и заднего механизма навески выпускают также в четырех комплектациях (табл. 2).

Таблица 2

Комплектации трактора

Комплектация трактора по оборудованию сборочными единицами гидравлической • системы и механизма навески Обозначение комплектаций трактора в зависимости от оснащения их трансмиссии

без увеличителя крутящего момента, без ходоуменьшителя, без реверс-редуктора с увеличителем крутящего момента с ходоумень-шиуелем с реверс-редуктором

Трактор, оборудованный сборочнымн единнцамн гпд-равлпчсской системы и механизмом навески, с выносными цилиндрами ДТ-75М-С1 ДТ-75М-УС1 Д.Т-75М-ХС1 ДТ-75М-РС1

Трактор, оборудованный гидронасосом, гидрораспределителем, масляным баком гидросистемы и маслопрово- ДТ-75М-С2 ДТ-75М-УС2 ДТ-75М-ХС2 ДТ-75М-РС2

Трактор без гидросистемы и механизма навески ДТ-75М-СЗ ДТ-75М-УСЗ ДТ-75М-ХСЗ ДТ-75М-£СЗ

Трактор, оборудованный сборочными единицами гидросистемы и механизма навески, но без выносных цилиндров ДТ-75М-С4 ДТ-75М-УС4 ДТ-75М-ХС4 ДТ-75М-РС4

Базовой комплектацией является трактор ДТ-75М-С4.

Сельскому хозяйству поставляют тракторы- комплектаций ДТ-75М-С4, ДТ-75М-УС4 и ДТ-75М-ХС4 с двухточечной схемой наладки механизма навески.

ДВИГАТЕЛЬ А-41

Двигатель А-41 четырехцилиндровый, четырехтактный, с воспламенением от сжатия с камерой сгорания торообразного типа, расположенной в днище поршня. Эксплуатационная мощность двигателя 66,2 кВт (90 л. с.) при частоте вращения коленчатого вала 1750 об/мин.

Продольный и поперечный разрезы двигателя показаны на рисунках 2 и 3.

На блоке цилиндров 35 сверху установлена головка цилиндров 8, в которой размещены форсунки 25, клапаны, рычажный механизм привода клапанов и механизм декомпрессии, закрываемые колпаком 10. На боковых привалочных плоскостях головки цилиндров закреплены впускной 24 и выпускной 9 коллекторы, водоотводящая труба 27, а на задней плоскости кронштейн установки воздухоочистителя 11.

Спереди к блоку цилиндров крепят картер 5 распределительных шестерен, переднюю опору 3 двигателя, водяной насос 7 с вентилятором 6, а сзади картер 16 маховика, в котором на маховике 15 смонтирована двухдисковая главная муфта сцепления 14.

Топливный насос 21, фильтры топливные 23 и 26 грубой и тонкой очистки, пусковой двигатель 22 с передаточным механизмом, гидронасос НШ-10 расположены с правой стороны двигателя. С левой стороны двигателя находится масляный фильтр — центрифуга 33, генератор 31, гидронасос НШ-46У.

Для снижения вибраций двигатель оборудован уравновешивающим механизмом 17, который крепят к нижней плоскости блока цилиндров. Масляный насос 1 двигателя также. устанавливают на нижней плоскости блока цилиндров,- которую снизу закрывают поддоном. 18.

БЛОК И ГОЛОВКА ЦИЛИНДРОВ “

Блок цилиндров и верхняя часть картера представляют собой единую отливку из чугуна. В расточках блока цилиндров установлены четыре гильзы 30 (рис. 3) цилиндров; Пространство между гильзами и стенками блока цилиндров образует водяную рубашку. Гильзы относительно водяной рубашки уплотнены верхними упорными буртами, прижимаемыми головкой цилиндров через асбостальную прокладку, и резиновыми кольцами по нижнему поясу. Для надежности уплотнения гильз цилиндров упорные бурты выступают над поверхностью блока цилиндров на 0,065—0,165 мм.

Три поперечные перегородки, а также передняя и задняя стенки блока цилиндров в нижней части имеют приливы, которые расточены совместно с крышками 36 и служат постелями для вкладышей коренных подшипников. Крышки коренных, подшипников устанавливают в пазы блока цилиндров с натягом 0,096—0,208 мм и крепят при помощи шпилек и гаек, которые контрят, замковыми шайбами. Гайки крепления крышек коренных подшипников затягивают момен-

28

2l

5/

32

23 ।

54

35

36

Рис. 3. Двигатель A-41 (поперечный разрез): поддон; 19 и 34 — гидронасосы; 20 — передаточный механизм; 21 — топливный насос; пусковой двигатель; 23 — топливный фильтр грубой очи-2™— Фо ~ ВПУСХ”°" коллектор;

28 — 2^„7Г.-™'.1ЛИ,Н„"Ь'” фильтр тонкой очистки; 27 — водоотводящая труба;

у * шатун, 30 — гильза; 31 — генератор; 32 — поршень; 33 — масляный фильтр; 3S — блок цилиндров; 36 — крышка.

25

25

Рис. 4. Головка цилиндров:

/ — седло; 2 — втулка; 3 — рычаг; 4 — ось; 5 — корпус; 6 — колпак; 7 — сапун; 8 — штуцер; 9 — пружина; 10 — штуцер; // — трубка; 12 — гайка; 13 — кольцо; 14 — стакан; 15 — прокладка; 16 — скоба; 17 — отверстие; 18 — фланец; 19 — канал впускной; 20 — канал выпускной.

том 410—440 Н-м (41—44 кгс-м). Направляющие пазы в блоке цилиндров сделаны несимметрично относительно оси коренных подшипников, чтобы крышки устанавливались только в определенном положении, в котором они растачивались совместно с блок-цилиндром. Крышки невзаимозаменяемые, имеют свои порядковые номера, выбитые на нижней плоскости, соответствующие номерам на блоке цилиндров.

Гильза цилиндра изготовлена из легированного чугуна. Ее рабочая поверхность закалена токами высокой частоты. Гильзы комплектуют с поршнями, не разбивая их на размерные группы.

Головка цилиндра общая для всех цилиндров, отлита из специального термостойкого чугуна.

Со стороны нижней плоскости головки цилиндров расточены восемь гнезд для впускных и выпускных клапанов. Фаски расточек этих гнезд служат седлами для впускных клапанов.. В остальных четырех гнездах, служащих для расположения выпускных клапанов, запрессованы седла 1 (рис. 4) из специального жаропрочного чугуна. Седла устанавливают с натягом 0,045—0,105 мм в головку цилиндров, предварительно нагретую до температуры 90° С.

В отверстия, расположенные в верхней части головки цилиндров, концентрично гнездам запрессованы направляющие втулки 2 клапанов. Седла -клапанов обрабатывают совместно с отверстиями направляющих втулок клапанов. В четырех вертикальных расточках головки цилиндров против каждого цилиндра расположены латунные стаканы 14 для установки форсунок. Стакан 14 уплотнен снизу по торцу дна медной прокладкой 15, а сверху резиновыми кольцами 13. Стакан закреплен в гнезде гайкой 12, затянутой моментом 90—НО Н-м (9—11 кгс-м).

Верхнюю плоскость головки цилиндров, на которой расположены клапанный и декомпрессионный механизмы, закрывают алюминиевым колпаком. 6, уплотненным паронитовой прокладкой. Прокладку приклеивают к плоскости колпака лаком-герметиком. Сверху на колпак 6 устанавливают сапун 7, а на заднем торце — корпус 5 декомпрессора.

Газовый стык между головкой и блоком цилиндров уплотнен асбостальной прокладкой с отверстиями, окантованными листовой сталью.

Сторона прокладки с более широкой окантовкой обращена к плоскости блока.

Перед установкой головки на блок цилиндров прокладку головки смазывают сухим графитом или пастой из смеси сухого графита с дизельным маслом, приготовленным в объемной пропорции 1:1.

КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ

В кривошипно-шатунный механизм входят коленчатый вал с ма-' ховиком и четыре комплекта шатунов с поршнями, поршневыми кольцами и поршневыми пальцами.

Коленчатый вал 1 (рис. 5) пятиопорный, стальной штампованный. Кривошипы коленчатого вала расположены в одной плоскости. Для обеспечения износостойкости вала его шейки закалены токами высокой частоты.

Шатунные шейки вала полые. В полостях шатунных шеек, закрываемых резьбовыми заглушками 3, осуществляется центробежная очистка масла, поступающего от коренных подшипников через наклонные отверстия в коленчатом валу. Для улучшения очистки масла в отверстия шатунных шеек завальцованы трубки, обеспечивающие забор масла из центральной зоны полости шатунной шейки. На переднем конце коленчатого вала на шлицах установлены шестерни 32 и 31 привода газораспределения и привода масляного насоса,

а также шкив 36 клиноременной передачи привода вентилятора и водяного насоса. Шестерни 31 'и 32, шкив 36 с упорной шайбой 39 и маслоотражательная шайба 33 притягивают к торцу коренной шейки коленчатого вала болтом 34 (момент затяжки 300 Ы-м (30 кгс-м), который фиксируется стопорной шайбой 25. На шкиве 36 болтами 37 закреплен храповик 38, служащий для прокручивания коленчатого вала вручную при регулировках механизма газораспределения и топливной аппаратуры.

Четвертая щека коленчатого вала имеет круглую форму с проточкой для установки зубчатого венца 29 привода механизма уравновешивания. Зубчатый венец напрессовывают на коленчатый вал, предварительно нагрев его до температуры 150—180°С, и дополнительно крепят к нему четырьмя болтами 3 (рис. 6) через упорные пластины 6'. Болты контрят замковыми шайбами 7. Угловое расположение венца 5 определяется штифтом 4.

На заднем конце коленчатого вала имеется фланец для установки маховика 18 (рис. 5) и маслоотражательной шайбы 26.

Осевое перемещение вала ограничивается полукольцами 27 из сталеалюминиевой ленты, расположенными по обе стороны заднего коренного подшипника. Зазор между полукольцами и упорными буртами коленчатого вала на новом двигателе составляет 0,095— 0,335 мм. . Полукольца стопорят от проворота штифтами, запрессованными в крышку коренного подшипника. Передний и задний концы коленчатого вала уплотнены резиновыми манжетами, установленными в расточках крышки картера 5 распределительных шестерен (рис. 2) и картера 16 маховика.

Вкладыши 2 и 5 коренных и шатунных подшипников коленчатого вала биметаллические, изготовлены из сталеалюминиевой ленты. Для лучшей приработки коренные вкладыши лудят.

Вкладыши шатунных и коренных подшипников взаимозаменяемые. Взаимозаменяемость вкладышей обеспечивается точностью изготовления вкладышей и посадочных гнезд и блоке и шатуне. Изношенные вкладыши заменяют новыми основного или ремонтного размера, в зависимости от состояния шеек коленчатого вала. При постановке ремонтных вкладышей шейки вала перешлифовывают на соответствующий размер. Маркировка и размеры вкладышей подшипников приведены в таблице 3.

Верхние и нижние вкладыши шатуна, а также верхние и нижние . вкладыши коренных подшипников, применяемые для широких опор коленчатого вала (первой, третьей и пятой), одноименные, взаимозаменяемые. Вкладыши верхние второй и четвертой коренных опор отличаются от нижних наличием канавки на внутренней опорной поверхности.

В посадочных гнездах блока цилиндров и шатуна вкладыши устанавливают с натягом, который обеспечивает правильное прилегание их к поверхности постели и фиксацию их от поворота. Осевое смещение вкладышей ограничивается выштампованными в них усиками, которые входят в соответствующие канавки блока и шатуна.

Размеры вкладышей, определяющие натяг в постели, то есть высоту выступания плоскости разъема вкладышей над плоскостью разъема постели, контролируют в специальном приспособлении. Для вкладышей, используемых в качестве запчастей, допускается паровка верхнего и нижнего вкладышей по суммарной контрольной высоте вкладышей. В этом случае вкладыши в зоне уса метят краской зеленого и красного цвета. При установке таких вкладышей их следует сочетать по меткам — красную с зеленой.

Зазоры в шатунных подшипниках для новых двигателей находятся в пределах 0,096—0,16 мм, в коренных подшипниках — 0,116—0,180 мм при измерении в направлении, перпендикулярном плоскости разъема. Для среднего коренного подшипника зазор — 0,131—0,195 см.

По диаметру коренные шейки коленчатого вала и соответственно вкладыши по их толщине подразделяют на два производственных и четыре ремонтных размера (табл. 3).

Номера стандартов вкладышей 1Н и 2Н — производственные, их устанавливают на новые двигатели. Вкладыши остальных стандартов являются ремонтными, их устанавливают на двигатели после соответствующей перешлифовки коренных шеек коленчатого вала.

Соответственно стандартам вкладышей маркируют коленчатые валы производственных стандартов (табл. 4), обозначение вала вы-штамповывают на щеке.

Таблица 4

Маркировка коленчатого вала

Помер (обозначение) вала Маркировка стандарта Диаметр шеек, мм

коренных шатунных

41-0401-2 41-0401-2 41-0401-2 41-0401-2 2НШ 2НК 2НШК Ю5.0,023 1 05_qi023 Ю4,75_0,02з 104,75-0,023 88-0,323 87,75_0,023 88_о,о23 87,75-0,023

На двигатель устанавливают коленчатый вал и вкладыши одной размерной группы.

Поршень 8 изготовлен из алюминиевого сплава. Диаметр поршня переменный по высоте, увеличивающийся к основанию поршня, юбка поршня эллипсная для обеспечения правильного прилегания поршня к гильзе 15 при температурном его расширении и воздействия на него усилий во время работы двигателя. Для улучшения приработки юбка поршня покрыта слоем олова толщиной 0,003— 0,006 мм. Зазор между юбкой поршня и гильзой цилиндра на новом двигателе в пределах 0,17—0,235 мм при измерении в плоскости, перпендикулярной оси поршневого пальца.

В днище поршня расположена камера сгорания.

Поршневые кольца изготовлены из специального чугуна. Для обеспечения подвижности колец в канавках поршня компресснон-

ные кольца 12, 13, 14 имеют трапецеидальную форму с наклонной верхней поверхностью под углом 10°. Верхнее компрессионное кольцо 12 наиболее нагруженное, хромированное и для лучшей приработки покрыто тонким слоем олова. Второе и третье компрессионные кольца 13 и 14 имеют три кольцевые канавки на наружной поверхности для лучшей смазки и приработки.

Два маслосъемных кольца коробчатого типа с проточкой по наружной поверхности, образующей два пояска шириной 0,5 мм. Для отвода масла от стенок гильзы цилиндра в картер (через отверстие в поршне) в теле маслосъемных колец профрезерованы сквозные канавки. Под маслосъемными кольцами устанавливают радиальные расширители.

Шатун 6 двутаврового сечения, штампованный из стали 40Х. Нижняя головка шатуна выполнена с косым разъемом для возможности установки и снятия шатуна через цилиндр двигателя. Крышку нижней головки крепят дв'умя болтами разной длины, которые фиксируют стопорными шайбами. Длинный болт является призонным, определяющим положение крышки относительно шатуна.

Для разгрузки болтов от усилий, воздействующих на шатун, стык между крышкой и шатуном выполнен в виде треугольных шлицев. Болты затягивают моментом 180—220 Н-м (18—22 кгс-м), начиная с длинного болта.

Постели под вкладыши шатуна обрабатывают совместно с крышкой. Для правильной установки крышки метки на нижней головке шатуна и крышке должны совпадать. После затяжки болтов диаметр постели под вкладыши должен быть 93+0’031 мм.

В верхнюю головку шатуна запрессована бронзовая втулка И. В стержне шатуна просверлено отверстие, через которое смазка от шатунного подшипника через канавки и отверстие втулки подастся на поршневой палец.

Шатуны комплектуют по массе, для одного двигателя разница допускается до 17 г. Обозначение массы наносят на торец верхней головки шатуна.

Маховик 18 зафиксирован в определенном положении относительно коленчатого вала двумя установочными штифтами. У одного из установочных отверстий маховика имеется отметка /<, которая при установке маховика должна совпадать с такой же отметкой на коленчатом валу.

На маховик напрессован зубчатый венец 17, в зацепление с которым при пуске основного двигателя вводят шестерню механизма выключения пускового двигателя.

МЕХАНИЗМ УРАВНОВЕШИВАНИЯ

Механизм уравновешивания служит для уравновешивания сил инерции второго порядка движущихся масс кривошипно-шатунного механизма, которые переменны по величине и направлению и действуют в плоскости осей цилиндров.

Рис. 6. Механизм уравновешивания:

/ — корпус; 2 — шестерня; 3 и 11 — болты; 4 — штифт; 5 — зубчатый вспои; 6 — пластина; 7 к 9 — шайбы замковые; 8 — прокладка регулировочная; 10 — шайба.

Механизм уравновешивания состоит из двух шестерен-грузов 2 (рис. 6), вращающихся в роликовых подшипниках, установленных в корпусе 1. Шестерни-грузы приводятся во вращение от зубчатого венца, напрессованного на четвертую щеку коленчатого вала, с которым зацепляется одна из шестерен 2. Число оборотов шестерен грузов в два раза превышает обороты коленчатого вала соответственно периоду изменения инерционных сил второго порядка. Дисбаланс-ные грузы шестерен 2 расположены таким образом, что при вращении их в противоположные стороны создаются центробежные силы, горизонтальные составляющие которых взаимно уравновешиваются, а вертикальные направлены противоположно неуравновешенным возвратно-поступательным инерционным силам и изменяются по величине пропорционально им.

Максимальная величина неуравновешенных сил инерции составляет 1500 кг, а вертикальной составляющей грузов уравновешивающего механизма — 1000 кг, таким образом силы инерции уравновешиваются примерно на 70%. При этом достигается уменьшение вибраций двигателя.

Корпус 1 механизма уравновешивания прикреплен к блоку цилиндров двумя пустотелыми болтами и зафиксирован штифтами. Пэ.

одному из болтов 11 масло от радиаторной секции масляного насоса подается к радиатору, а по другому сливается из радиатора в картер. Момент затяжки болтов 200—220 Н-м (20—22 кгс-м).

Для регулировки бокового зазора (0,30—0,45 мм) в зацеплении зубчатого венца коленчатого вала с шестерней 2 в разъеме между корпусом 1 и блоком цилиндров устанавливают регулировочные прокладки 8. Зазор проверяют в трех точках равномерно по окружности венца коленчатого вала. В зацеплении шестерен-грузов нового механизма боковой зазор должен быть в пределах 0,16ч-0,35 мм. При установке механизма уравновешивания на двигатель метки на шестернях должны совпадать. При этом в положении поршня первого цилиндра в в. м. т. грузы шестерен должны быть обращены вниз.

Уход за кривошипно-шатунным механизмом

Для обеспечения надежной работы кривошипно-шатунного механизма следует выполнять рекомендации по техническому обслуживанию, изложенные в разделе «Эксплуатация трактора» по обкатке, пуску, применяемым маслам и топливу, не допускать длительной работы двигателя на холостом ходу и при перегрузках.

Вследствие износа деталей кривошипно-шатунного механизма в их сопряжениях увеличиваются зазоры. Увеличение зазоров в подшипниках коленчатого вала вызывает падение давления масла в магистрали двигателя. Если давление масла в главной магистрали будет ниже допустимого, то, прежде чем проверять зазор в подшипниках, необходимо убедиться в правильности показаний манометра, проверить загрязненность фильтра и состояние других элементов системы смазки. Зазор в подшипниках проверяют, измеряя диаметры шеек коленчатого вала и вкладышей, зажатых крышками в постелях блока и шатунов. Допустимый зазор для шатунных подшипников не более 0,5 мм; для коренных подшипников не более 0,35 мм. Износ упорных полуколец допускается до величины, при которой осевое перемещение коленчатого вала будет не более 0,6 мм.

Если зазоры в подшипниках коленчатого вала выше указанных допустимых величин, необходимо перешлифовать коренные и шатунные шейки па следующий ремонтный размер и заменить вкладыши новыми соответствующего ремонтного размера.

Вкладыши устанавливают комплектно, одного ремонтного размера. Помер ремонтного размера комплекта шатунных вкладышей может отличаться от коренных.

Надеине мощности двигателя, повышенный угар картерного масла, повышенное выделение газов из сапуна, трудность запуска двигателя являются признаками износа и пригорания поршневых колец, износа гильз цилиндров п поршней.

Для проверки состояния гильзо-поршневой группы необходимо спять головку цилиндра и поддон. Очистить от нагара головку цилиндров, днища и верхний (не рабочий) пояс гильз цилиндров. Снять

поршни с шатунами. Если необходимо, снять поршневые кольца и отъединить поршень от шатуна. При снятии поршневых колец, чтобы их не поломать, рекомендуется пользоваться специальными приспособлениями. После снятия поршневых колец очищают от нагара и промывают в дизельном топливе или керосине канавки поршня под кольца, маслоотводящие отверстия и кольца.

Поршневые кольца следует заменить, если зазор в замке кольца, вставленного в новую гильзу, превышает 6 мм для компрессионных и 3 мм для маслосъемных колец или зазор между кольцами и канавкой по высоте превышает 0,5 мм для верхней канавки п 0,4 мм для остальных канавок.

При установке новых поршневых колец зазор в замке колец, вставленных в новую гильзу, должен быть 0,45—0,65 мм. Поршневые кольца, установленные на поршне, должны свободно перемещаться в канавках под действием силы тяжести. Поршни заменяют, если зазор между канавкой поршня и новым компрессионным кольцом будет более 0,5 мм или зазор между юбкой поршня и гильзой превысит 0,6 мм при положении поршня в в. м. т. В последнем случае одновременно с поршнем следует заменить и гильзу. Допустимый износ гильзы в верхней части, в зоне первого компрессионного кольца, не более 0,5 мм. При замене гильз заменяют и резиновые уплотнительные кольца.

Повышенный износ в соединении поршневого пальца с бобышками поршня и верхней головки шатуна характеризуется звонким металлическим стуком поршневого пальца, легко прослушиваемым в верхней части цилиндра.

При замене поршневой палец устанавливают в поршень, предварительно нагретый в масле до температуры 80—100° С.

Предельно допустимый зазор между бобышкой поршня и поршневым пальцем вследствие износа допускается 0,1 мм, между верхней головкой шатуна и поршневым пальцем — 0,3 мм.

Шатун с поршнем соединяют так, чтобы при установке в цилиндр камера сгорания была смещена в сторону, противоположную распределительному валу, а шатун меткой обозначения порядкового номера цилиндра — к распределительному валу.

При ремонтах двигателя, связанных со снятием коленчатого" вала, следует вывернуть резьбовые заглушки и тщательно очистить и промыть полости всех шатунных шеек и каналов коленчатого вала.

МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ

Л4еханизм газораспределения служит для открытия и закрытия впускных клапанов при наполнении цилиндров и выпускных при выпуске отработавших газов.

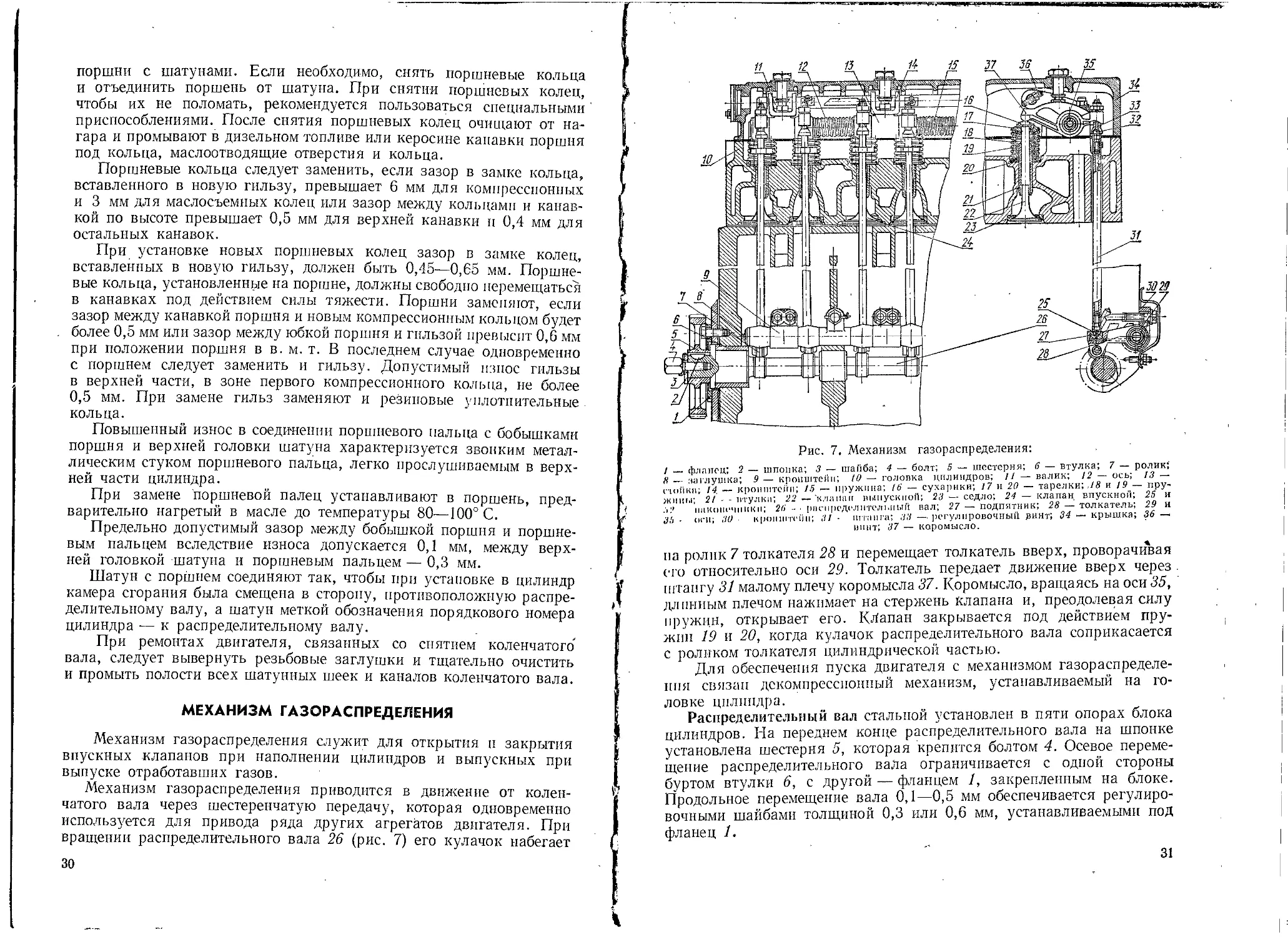

Механизм газораспределения приводится в движение от коленчатого вала через шестеренчатую передачу, которая одновременно используется для привода ряда других агрегатов двигателя. При вращении распределительного вала 26 (рис. 7) его кулачок набегает 30

Рис. 7. Механизм газораспределения:

1 — фланец; 2 — шпонка; 3 — шайба; 4 — болт; 5 — шестерня; 6 — втулка; 7 — ролик;' Л — заглушка; 9 — кронштейн; 10 — головка цилиндров; 11 — валик; 12 — ось; 13 — <чайки; 14. — кронштейн; 15 — пружина; 16 — сухарики; 17 и 20 — тарелки; ,18 и 19 — пружины; 21 - - втулка; 22 — 'клапан выпускной; 23 — седло; 24 — клапан впускной; 25 и .>? 11 а к (> । п“| 11 и к 11; 26 - распределительный вал; 27— подпятник; 28— толкатель; 29 и

35 • осп; 30 кронштейн; 31 - штанга; 33 —регулировочный винт; 34 — крышка; 36 — пинт; 37 — коромысло.

па ролик 7 толкателя 28 и перемещает толкатель вверх, проворачивая его относительно оси 29. Толкатель передает движение вверх через штангу 31 малому плечу коромысла 37. Коромысло, вращаясь на оси 35, длинным плечом нажимает на стержень клапана и, преодолевая силу пружин, открывает его. Клапан закрывается под действием пружин 19 и 20, когда кулачок распределительного вала соприкасается с роликом толкателя цилиндрической частью.

Для обеспечения пуска двигателя с механизмом газораспределения связан декомпрессионный механизм, устанавливаемый на головке цилиндра.

Распределительный вал стальной установлен в пяти опорах блока цилиндров. На переднем конце распределительного вала на шпонке установлена шестерня 5, которая крепится болтом 4. Осевое перемещение распределительного вала ограничивается с одной стороны буртом втулки 6, с другой — фланцем 1, закрепленным на блоке. Продольное перемещение вала 0,1—0,5 мм обеспечивается регулировочными шайбами толщиной 0,3 или 0,6 мм, устанавливаемыми под фланец 1.

Толкатель 28 представляет собой рычаг, который свободно насажен на оси 29. В отверстие рычага запрессованы две свертные бронзовые втулки, служащие подшипниками скольжения толкателя. На противоположном конце рычага в прорези на игольчатом подшипнике установлен ролик 7. Сверху на этом конце рычага запрессован подпятник 27, в который упирается наконечник штанги 31. В толкателе предусмотрено сверление для подвода смазки из внутренней полости оси коромысла к подпятнику и далее к штанге 31.

Оси толкателей пустотелые, установлены на кронштейнах 9, которые крепятся к боковой стенке цилиндров. Для подачи масла к осям толкателей в кронштейне крепления оси 29 имеется сверление, сообщающееся через пустотелый болт с масляным каналом в блоке.

Штанга 31 изготовлена из стальной трубки, в торце которой запрессованы наконечники 25 и 32, с отверстиями для прохода масла от толкателя к коромыслу.

Коромысло 37 клапана стальное, штампованное. Коромысла качаются на двух пустотелых осях 12, установленных на четырех стойках 13, и прижимаются к стойкам пружинами 15. Два крайних коромысла удерживаются от перемещения по осям 12 стопорными кольцами. В опорное отверстие коромысла запрессована свертная втулка из бронзовой ленты. Для подачи смазки к опоре коромысла в регулировочном винте 33 и теле коромысла просверлены отверстия. Масло к трущимся поверхностям клапанов подается разбрызгиванием через сверление в верхней части коромысла от опоры коромысла.

Стойки 13 осей коромысел крепят к головке цилиндров при помощи шпилек, которые используют также для крепления кронштейнов 14 декомпрессора и крышки колпака клапанного механизма.

Клапаны перемещаются в чугунных направляющих втулках, запрессованных в головку цилиндров. Клапаны притирают фасками к седлам головки цилиндров и плотно прижимаются к ним двумя пружинами 18 и 19. Пружины нижним торцом упираются через тарелку 20 в головку цилиндров, а верхним — в тарелку 17, закрепленную на стержне клапана при помощи сухариков. 16.

Распределительные шестерни стальные размещены в картере шестерен. Вращение от шестерни 12 (рис. 8) коленчатого вала передается промежуточной шестерне 2, свободно вращающейся на опорной оси 8, крепящейся к блоку цилиндров. С промежуточной шестерней находится в зацеплении шестерня 5 распределительного вала и шестерня 1 привода топливного насоса, вращающаяся на цилиндрической поверхности установочного фланца топливного насоса. От шестерни 5 распределительного вала приводится во вращение шестерня 9 привода гидравлического насоса НШ-46У, а от шестерни 1 приводится во вращение шестерня 14 привода гидравлического насоса НШ-10ДЛ.

Для обеспечения правильного положения распределительного вала двигателя и кулачкового вала топливного насоса относительно коленчатого вала шестерни 1, 2, 5 и 12 устанавливают по меткам. На шестерне 12 коленчатого вала нанесена метка К, на шестерне 5 32

Рис. 8. Схема установки распределительных шестерен:'

1 — шестерня привода топливного насоса: 2 — шестерня промежуточная; 3 — картер шестерен; 4— заглушка; 5 — шестерня привода распределительного вала; 6 и 7 — отверстия; 8 — опорная ось; 9 и 14 — шестерни привода гидравлических насосов: 10 — втулка; 11 — фланец; 12 — шестерня коленчатого вала; 13 — шестерня привода масляного насоса.

распределительного вала — метка Р, на шестерне 1 привода топливного насоса — метка Т. Соответствующие метки К, Р и Т имеются на промежуточной шестерне 2. При установке шестерен проверяют боковой зазор между зубьями, который для новых шестерен должен быть в пределах 0,1—0,5 мм.

Для смазки зубьев шестерен просверлены отверстия в оси 8 и шестерне 2, через которые масло под давлением подается от канала в блоке цилиндров.

Декомпрессионный механизм предназначен для облегчения запуска двигателя и прокручивания коленчатого вала при регулировках.

На валике 11 (рис. 7) декомпрессора, вращающегося в кронштейнах 14, установлено четыре винта 36, расположенных против выпускных клапанов. Для вращения валика 11 в торце колпака головки цилиндров предусмотрена ось 4 (рис. 4) с рычагом, смонтированные в корпусе 5. Угловое расположение рычага относительно корпуса 5 и соответственно валика декомпрессора определяется двумя положениями фиксатора. Декомпрессор включается при помощи рукоятки 7 (рис. 36) (при дистанционном управлении из кабины) или рычагом 10 при ручном управлении. При включении декомпрессора винт 36 (рис. 7), воздействуя через боек коромысла, открывает клапан.

Уход за механизмом газораспределения

Уход за механизмом газораспределения заключается в проверке и регулировке зазоров механизма, проверке герметичности клапанов.

Увеличение зазора между торцом стержня клапана и бойком коромысла вызывает стук клапана. При уменьшении зазора вследствие неполного прилегания клапанов обгорают фаски выпускных клапанов, заедают стержни клапанов в направляющих . втулках. Мощность двигателя падает, и увеличивается удельный расход топлива. Зазор между торцом стержня клапана и бойком коромысла на холодном двигателе должен быть для впускных и выпускных клапанов 0,25—0,3 мм.

Для проверки и регулировки зазора необходимо поднять боковины верхнего щита капота, снять крышку колпака головки цилиндров, предварительно очистив ее от грязи, и включить декомпрессионный механизм. Поворачивая коленчатый вал рукояткой, установить поршень первого цилиндра в в. м. т. в конце такта сжатия. В этом случае оба клапана первого цилиндра будут закрыты. Поршень устанавливают в в. м. т. при помощи установочной шпильки, ввернутой в картер маховика. Для этого вывертывают ее из картера, вставляют ненарезанным концом в то же отверстие и проворачивают маховик до тех пор, пока шпилька не войдет в отверстие маховика.

Выключив декомпрессионный механизм, проверяют щупом зазор и, если необходимо, регулируют его регулировочным винтом коромысла. Регулировать зазоры между торцами стержней клапанов и бойком коромысел остальных цилиндров рекомендуется в соответствии с порядком работы цилиндров двигателя 1—3—4—2. Для регулировки зазоров в каждом следующем цилиндре нужно проворачивать коленчатый вал на пол-оборота.

После регулировки зазоров клапанов в этом же цилиндре при поршне, находящемся в в. м. т., регулируют механизм декомпрессии. Для этого валик декомпрессора устанавливают во включенное положение. Выбирают регулировочным винтом 36 (рис. 7) зазоры между винтом и коромыслом, клапаном и коромыслом и затем отвертывают винт 36 на один оборот и контрят его в этом положении. После регулировки зазоров крышку колпака ставят на место н закрывают боковины верхнего щита капота.

Плотность прилегания клапанов к гнездам головки цилиндров проверяют и, если необходимо, притирают клапаны при техническом обслуживании № 3 через 960 ч работы двигателя.

Для притирки клапанов нужно снять головку цилиндров и разобрать клапанный механизм. Притирают клапаны пастой, составленной из смеси микропорошка М20 или М14 (ГОСТ 3647—59) с дизельным маслом, до образования матовой ровной кольцевой полоски шириной не менее 1,5 мм.

Плотность прилегания клапанов проверяют после сборки, кла-панного механизма, заливая керосин во впускные каналы клапанов головки цилиндров. При этом в течение 3 мин не должно быть течи.

При замене старого клапана новый должен утопать относительно плоскости головки цилиндра после притирки не менее 1,1 мм (впускной) и 1,6 мм (выпускной). При. меньшей величине утопания возможны удары клапана о днище поршня.

Рис. 9. Схема затяжки гаек головки цилиндров,

Гайки крепления головки цилиндров затягивают равномерно i.i несколько приемов в последовательности, указанной на рисунке 9. !.i один прием гайку затягивают на 1—2 грани. Момент затяжки l(i() 180 II-м (16—18 кгс-м).

()севое перемещение распределительного вала регулируют при ппюсе бурта втулки переднего подшипника распределительного ii.oi.i подбором регулировочных шайб, устанавливаемых на фланец 1 (рис. 7).

СИСТЕМА СМАЗКИ ДВИГАТЕЛЯ

С.игтема смазки предназначена для беспрерывной подачи масла в процессе работы двигателя ко всем трущимся поверхностям дета-4111.

К подшипникам коленчатого вала, распределительного вала, промежуточной шестерни распределительного механизма, шестерни прпноца топливного насоса, коромысел клапанов, толкателей к поршневым пальцам и наконечникам штанг масло подается под давлением. < к i.ильные детали смазываются разбрызгиванием.

Масло заливают в поддон блока цилиндров через горловину с филь-।реющей сеткой, сливают через отверстие в поддоне, закрываемое npoOKoii. Уровень масла контролируют маслоизмерительным стержнем I |агиетающая секция 11 (рис. 10) масляного насоса засасывает м.и ло из поддона блока цилиндров и подает его через нагнетательный । руоопровод и каналы блока цилиндров к фильтру — полнопоточной пгп । рифугс параллельно к каждой секции. В центрифуге часть поступающего масла используется для ее реактивного привода и затем сли-п.н-пл и поддон картера, а остальное масло подвергается центробеж-поп очистке. Очищенное масло поступает в главную магистраль 3, н’|\щую вдоль блока цилиндров. По поперечным каналам в блоке п пл п и дрон масло подается в коренные подшипники коленчатого вала п к опорам распределительного вала. К шатунным шейкам коленча-..... пала масло подводится от коренных подшипников через наклонные отверстия в коленчатом валу. Масло, поступающее к шатунным । и > цини । п и кам, проходит дополнительную центробежную очистку в пло-। т.п! । их шатунных шеек, от шатунных подшипников оно под давлением ini.'i.ic।ся для смазки поршневого пальца.

1

К поверхностям скольжения газораспределительного механизма масло поступает под давлением из канала 4 блока цилиндров через маслоподводящий кронштейн 5 и пустотелую ось толкателей. По сверлениям в оси масло направляется для смазки опорных поверхностей толкателей, а по сверлениям в толкателе, штанге, регулировочном винте коромысла, в коромысле смазка подается к шаровым опорным поверхностям штанги и к втулке коромысла. Боек коромысла и стержень клапана смазываются путем разбрызгивания масла, поступающего через сверление в верхней части коромысла.

Из магистрального канала по сверлениям в картере шестерен и установочном фланце топливного насоса масло поступает к подшипнику шестерни топливного насоса (рис. 24). К подшипнику промежуточной шестерни смазка подводится от канала блока цилиндров через сверления осн 8 (см. рис. 8) промежуточной шестерни. Зубья распределительных шестерен смазываются маслом, поступающим 113 трех радиальных отверстий оси через сверление в промежуточной шестерне, а также маслом, вытекающим из переднего подшипника распределительного вала, подшипников промежуточной шестерни и шестерни привода топливного насоса.

Радиаторной секцией 12 (рис. 10) насоса часть масла из поддона направляется в радиатор 2, где оно охлаждается и затем сливается в картер. Для отключения радиатора в период зимней эксплуатации двигателя в системе смазки предусмотрен переключатель 1. Переключатель имеет два положения — 3 (зима) и Л (лето), установлен в блоке цилиндров справа.

В системе смазки двигателя имеются три автоматически работающих клапана: редукционный 10, предохранительный 13 масляного насоса и сливной 9 клапан, установленный в центрифуге. Редукционный клапан предотвращает чрезмерное повышение давления в масляном насосе при пуске холодного двигателя, когда вязкость масла высокая. Клапан отрегулирован на давление 0,9—0,95 МПа (9—9,5 кгс/см2). Если давление превысит эту величину, масло сбрасывается в картер двигателя. Предохранительный клапан служит для регулирования количества масла, поступающего в радиатор, он открывается при давлении на выходе из насоса 0,25—0,32 МПа (2,5—3,2 кгс/см2). При помощи сливного клапана регулируется давление масла в главной масляной магистрали. При работе прогретого двигателя (до температуры масла 70—95° С) на номинальных оборотах давление масла в магистрали должно быть 0,3—0,5 МПа (3— 5 кгс/см2).

МАСЛЯНЫЙ НАСОС

Масляный насос шестеренчатый, двухсекционный, установлен на нижней плоскости блока цилиндров и приводится во вращение от коленчатого вала через пару шестерен.

Каждая секция насоса состоит из пары шестерен, расположенных в чугунных корпусах 4 и 7 (рис. 11), разделенных между собой стальной пластиной 6. Ведущая шестерня 5 нагнетающей секции на-

Вид A

Рис. 11. Масляный насос:

1 — гайка; 2 — кольцо; 3 — шестерня привода; 4 н 7 — корпуса; 5 и 8 — шестерим ведущие; 6 — пластина; 9 — шарик; 10 — вал; 11 — ось; 12 и 13 — шестерни ведомые; 14, 21 и 22 — фланцы; 15 — редукционный клапан; 16 — направляющий стержень; 17 — шайба;

18 — корпус; 19 — пружина; 20 — предохранительный клапан.

прессована на ведущий вал 10 и дополнительно фиксируется сегментной шпонкой, ведущая шестерня в радиаторной секции фиксируется на ведущем валу 10 стопорным шариком 9. Вал ведущих шестерен вращается в бронзовых втулках, запрессованных в корпуса масляного насоса и расточенных совместно при обработке корпусов.

Ведомые шестерни 12 и 13 обеих секций насоса вращаются на оси, установленной в корпусах 4 и 7. В отверстия ведомых шестерен запрессованы бронзовые втулки.

Шестерня 3 привода насоса установлена на ведущем валу на шпонке до упора в кольцо 2 и закреплена гайкой 1.

Шестерня 3 приводится во вращение от шестерни 31 (рис. 5), установленной на носке коленчатого вала. Боковой зазор между зубьями шестерен привода насоса 0,2—0,4 мм регулируется стальными прокладками, устанавливаемыми между корпусом насоса и блок-цилиндром.

В корпусе нагнетающей секции насоса ввернут редукционный клапан 15, в корпус радиаторной секции — предохранительный клапан. Клапаны фиксируются в корпусах насоса стопорными шайбами.

Редукционные и предохранительные клапаны поршневые. Сжатие пружин клапанов регулируют шайбами 17 (рис. 11), число которых не должно превышать четырех. Направляющие 16 пружин 19 клапанов 20 стопорятся шплинтами. При открытии клапанов масло проходит через боковые отверстия в корпусах 18 клапанов.

К фланцу 14 (рис. 11) нагнетательной секции крепят трубопровод, отводящий масло через сверление в картере к фильтр у-центри-

фуге. От радиаторной секции масло по трубопроводу, крепящемуся к фланцу 21, подводится к пустотелому болту крепления уравновешивающего механизма и через него направляется к радиатору.

К торцу радиаторной секции крепят к фланцу 22 трубопровод с маслозаборником, по которому масло подается к впускным полостям обеих секций насоса. Колпак маслозаборника приварен к трубопроводу, в колпаке установлена фильтрующая металлическая сетка, крепящаяся защелкой.

Производительность нагнетающей секции масляного насоса 105 л/мин при 1800 об/мин, противодавлении 0,7 МПа (7 ± 0,5 кгс/см2), разрежении на всасывании до 250 ± 10 мм рт. ст. и вязкости масла 16—18 сст.

Производительность радиаторной секции 25 л/мин при противодавлении 0,2 МПа (2 кгс/см2) и при остальных условиях, соответствующих нагнетательной секции.

МАСЛЯНЫЙ ФИЛЬТР

Масляный фильтр — полнопоточная двухсекционная центрифуга с гидравлическим реактивным приводом.

Корпус 1 (рис. 12) фильтра крепится к блоку цилиндров слева четырьмя шпильками. В корпусе фильтра на осях 5 установлены роторы центрифуги, фиксируемые от перемещения вверх при вращении их шайбами 9 и гайками 12. Ротор центрифуги состоит из остова 17 и крышки 16, крепящейся к остову гайкой 13. Внутренняя полость ротора уплотняется в нижней части резиновым кольцом 20, в верхней — алюминиевой прокладкой 14. Для удобства разборки и сборки ротора гайки 13 и прокладка 14 фиксируются на крышке стопорным кольцом 15. Ротор балансируется. Для предотвращения нарушения балансировки ротора при его сборке крышка фиксируется на остове штифтом 21.

В нижней части остова ротора центрифуги в резьбовые отверстия ввернуты две форсунки 6, направленные тангенциально (к оси ротора) в противоположные стороны. Маслоотражатель 19 с защитной сеткой 18, установленные в роторе, предотвращают смывание отложений со стенок крышки ротора потоком масла, входящим в полость ротора, и предохраняют отверстия форсунки от засорения.

В центральном отверстии оси 5 ротора расположена маслоотводящая трубка 4, нижний конец которой вставлен в дроссель 3, запрессованный в корпус фильтра.

Ротор центрифуги закрыт колпаком 8, закрепленным, на оси 5 гайкой 11. Колпак уплотнен в соединении с корпусом паронитовой прокладкой 7, а гайка Колпака — медной прокладкой 10.

В корпусе фильтра установлен сливной клапан 2, штуцера для подсоединения датчиков термометра и манометра.

При работе двигателя масло, нагнетаемое насосом, подается через каналы корпуса фильтра в зазор между осью 5 и трубкой 4 и затем через радиальные отверстия в оси и остове ротора поступает в по-

Рис. 12. Масляный фильтр:

1 — корпус; 2 — сливной клапан; 3 — дроссель; 4 — трубка; 5 — ось; 6 — форсунка: 7, 10 и 14 — прокладки; 8 — колпак; 9 — шайба; 11, 12 и 13 — гайки; 15 — стопорное кольцо; 16 — крышка ротора; 17 — остов ротора; 18 — защитная сетка; 19 — маслоотражатель; 20 — кольцо уплотнительное; 21 — фиксатор; 22 — штуцер.

лесть ротора. В роторе поток масла разветвляется, часть масла идет на гидравлический привод ротора и стекает в картер, а основная часть масла по верхнему ряду радиальных отверстий в остове ротора и его оси поступает в трубку 4 и по ней через сверление в корпусе в главную магистраль двигателя.

При вытекании масла из-полости ротора через форсунки возникают раеактивные силы, вращающие ротор с? большой скоростью. При работе двигателя на номинальных оборотах ротор развивает более 5000 об/мин.

Масло, находящееся в роторе, начинает вращаться, и механические частицы, содержащиеся в масле, под действием центробежных сил отбрасываются к стенкам ротора.

Масляный радиатор служит для предотвращения чрезмерного повышения температуры масла при работе двигателя с полной нагрузкой и при высокой температуре окружающего воздуха.

Масляный радиатор 2 (рис. 10) воздушного охлаждения состоит из верхнего и нижнего сварных бачков и сердцевины с двумя рядами трубок (72 шт). Трубки сердцевины стальные, плоскоовального сечения, впаяны в бачки радиатора. Охлаждающая поверхность радиатора 1,51 м2. Масляный радиатор крепят к стойкам 13 и 36 (рис. 15) водяного радиатора спереди.

Уход за системой смазки

Уход за системой смазку двигателя заключается в систематическом наблюдении за температурой и давлением масла, регулярной проверке количества и поддержании необходимого уровня масла в картере, промывке масляного фильтра и своевременной замене масла. Температура масла работающего двигателя должна поддерживаться в пределах 80—95° С.

При температуре окружающего воздуха выше 5° С следует работать с включенным масляным радиатором. Температуру масла в определенных пределах можно регулировать при помощи шторки радиатора, управляемой из кабины трактора. При низкой температуре окружающего воздуха радиатор нужно отключать, повернув переключатель радиатора в положение, соответствующее зимней эксплуатации.

Давление масла в системе смазки при нормальной температуре масла и номинальных оборотах двигателя должно быть 0,3—0,5 МПа (3—5 кгс/см2), на минимальных оборотах холостого хода — не ниже 0,1 МПа (1 кгс/см2).

Если давление масла ниже нормальной величины, двигатель нужно остановить и устранить причины, вызывающие пониженное давление масла.

Проверять уровень масла в картере двигателя нужно ежесменно на неработающем двигателе перед запуском или спустя 20 мин после остановки. В картере масло должно находиться на уровне верхней метки маслоизмерительного стержня. Если масло будет залито выше верхнего уровня, это приведет к повышенному угару масла, нагаро-образованию и закоксовыванию поршневых колец.

При недостаточном же количестве масла в картере ухудшаются смазка и охлаждение трущихся поверхностей, что может привести к повышенному износу деталей и аварии двигателя.

При работе двигателя смазочные свойства масла ухудшаются, масло окисляется под действием высоких температур и загрязняется металлическими включениями, нагаром и пылью. Масло в картере двигателя заменяют через 240 ч работы двигателя при техническом обслуживании № 2.

Сливать масло из картера следует сразу же после остановки двигателя, пока оно еще горячее и механические примеси, находящиеся в нем во взвешенном состоянии, могут быть удалены вместе с грязным -маслом.

Если масло сильно загрязнено, следует промыть поддон картера дизельным топливом. Поддон промывают обычно при техническом обслуживании № 3.

Для промывки фильтра необходимо снять колпак, отвернуть гайку крепления верхнего упора ротора, снять ротор и крышку ротора вместе с гайкой 13 крепления крышки. Детали фильтра промыть в дизельном топливе. Отложения во внутренней полости крышки ротора очистить деревянным скребком. При сборке ротора уплотнительное резиновое кольцо смазать универсальной смазкой, затянуть гайку с усилием, соответствующим моменту 20—40 Н -м. Паз на крышке ротора должен совпадать со штифтом остова. Собранный и установленный на ось ротор должен легко вращаться от руки без заеданий.

После техобслуживания и сборки центрифугу проверяют на двигателе. После остановки работающего двигателя ротор центрифуги должен вращаться по инерции не менее 40 с. Если время вращения ротора меньше указанного, следует проверить состояние уплотнительных прокладок, состояние шеек оси и опорных поверхностей остова ротора, засоренность сопл форсунок. Обнаруженные неисправности устранить.

СИСТЕМА ОХЛАЖДЕНИЯ ДВИГАТЕЛЯ

Система охлаждения двигателя жидкостная, закрытого типа, с принудительной циркуляцией.

Для предохранения системы охлаждения от повреждений, которые могут возникнуть вследствие изменения внутреннего давления, в ней установлен паровоздушный клапан, автоматически ограничивающий максимальное избыточное давление или разрежение.

Циркуляция охлаждающей жидкости в системе осуществляется водяным насосом 6 (рис. 13), который засасывает воду из нижнего бака 10 радиатора через патрубок 12 и подает ее в водораспределительный канал блока цилиндров. Через боковые отверстия в водораспределительном канале 3 вода подается одновременно ко всем цилиндрам. Из водяной рубашки блока цилиндров вода поступает в водяную рубашку 2 головки цилиндров и затем по трем отверстиям в боковой стенке головки в водоотводящую трубку 4, по которой проходит в верхний бак радиатора.

Часть воды из блока цилиндров по соединительному патрубку поступает в рубашку 1 цилиндра пускового двигателя и оттуда через его головку цилиндра в водоотводящую трубу 4.

Из системы охлаждения воду сливают через сливной кран 11 радиатора, а из нижней части рубашки блока цилиндров через кран 13.

Вентилятор 7 системы охлаждения повышает отдачу тепла от радиатора. Интенсивность охлаждения воздухом водяного и масляного радиатора регулируют парусиновой шторкой радиатора, установленной перед масляным радиатором.

Рис. 13. Схема системы охлаждения:

/ — рубашка цилиндра пускового двигателя;, 2 — рубашка - головки дилиидров; 3 — водораспределительный канал; 4 — водоотводящая труба; 5 — датчик; 6 — водяной насос;

7 — вентилятор; 8 и 9 — пробки; 10 — бак нижний; 11 и 13 — сливные краны; 12 — патрубок.

ВОДЯНОЙ НАСОС И ВЕНТИЛЯТОР

Водяной насос и вентилятор объединены в один агрегат и установлены на передней стенке блока цилиндров. Водяной насос — центробежного типа. Вал 8 (рис. 14) насоса вращается в трех радиальных шариковых подшипниках, установленных в корпусе 15 насоса в фиксируемых относительно корпуса спереди стопорным кольцом 5 и сзади упорным буртом. Два передних подшипника спарены и закреплены на оси гайкой 1, притягивающей внутренние обоймы подшипников к бурту вала через втулку 3 и ступицу шкива 2. Полость подшипников, уплотненную двумя резиновыми манжетами 4 и 10, заполняют смазкой через масленку 11. Крыльчатка насоса напрессована на вал и закреплена на нем болтом 17. Задняя часть корпуса насоса и торец блока цилиндров образуют водяную полость крыльчатки насоса, которая уплотнена паронитовой прокладкой и сальником, установленным в ступице крыльчатки. Сальник состоит из уплотнительной шайбы 14, соприкасающейся с торцом втулки 12, запрессованной в корпус насоса, резиновой манжеты 18 и поджимающей пружины 19. Сальник

15

Рис. 14. Водяной насос:

I — гайка; 2 — шкив: 3. 12 — втулки; 4, 10 — манжеты; 5 и 13 — стопорные кольца: 6 и 9 — подшипники; 7 — шайба; 8 — вал; И — масленка; 14 — уплотнительная шайба; 15 — корпус; 16 — крыльчатка; 17 — болт; 18 — манжета; 19 — пружина; 20 — отверстие.

вращается вместе с крыльчаткой, имеющей в ступице пазы для соот-ветствующих выступов шайбы 14. Вода, просачивающаяся через уплотнение, отводится через сливное отверстие 20. На переднем конце вала, на шпонке установлен двухручьевой шкив 2, к передней плоскости которого прикреплена болтами шестилопастная крыльчатка вентилятора.

Насос и вентилятор приводятся в действие клиноременной передачей от шкива коленчатого вала. Ремень передачи натягивают натяжным роликом, установленным на картере шестерен.

ВОДЯНОЙ РАДИАТОР

Водяной радиатор — трубчато-пластинчатый. Сердцевину 14 (рис. 15) радиатора образуют 116 плоскоовальных свертных латунных трубок, расположенных вертикально в три ряда. На трубки надеты охлаждающие пластины из листовой латуни, спаянные с трубками оловянисто-свинцовым припоем. По краям трубок' установлены и припаяны к ним две опорные латунные пластины 10.

Охлаждающая поверхность сердцевины радиатора 13,6 м2. Сердцевина радиатора скреплена болтами с верхним 15 и нижним 9 баками через прижимные планки 11. Стык между опорными пластинами сердцевины и баками уплотнен картонными прокладками. Баки радиатора штампованные, из латунного листа.

Стойки 13 и 36 радиатора стальные, штампованные, соединяют верхний и нижний баки радиатора, совместно с баками создают жесткий каркас, предохраняющий сердцевину радиатора от разрушения.

На стойках закреплены четыре серьги 17 с резьбовыми отверстиями для установки масляного радиатора. В верхний бак сверху впаяна заливная горловина, закрываемая крышкой /5, в которой смонтирован паровоздушный клапан. К заливной горловине припаяна пароотводная трубка 19, соединяющая внутреннюю полость клапана с атмосферой.

К задней плоскости верхнего бака, с правой стороны, крепят патрубок 31 при помощи шпилек, ввернутых в чугунный флайец, свободно установленный внутри бака. Стыковые соединения фланца, . бака н патрубка уплотняют резиновыми прокладками. Патрубок 31 соединен шлангом 33 с водоотводящей трубой двигателя.

Отверстие на задней стенке бака с левой стороны закрыто крышкой 16. Оно предназначено для подсоединения патрубка при установке радиатора в комплекте с двигателем СМД-14НГ на тракторах ДТ-75, ДТ-75Б и ДТ-75К.

На нижнем баке справа установлен патрубок 37, который при помощи шлангов 23 и 24 и промежуточного патрубка 35 соединен с входным патрубком водяного насоса.

Для слива воды из системы охлаждения в днище нижнего бака имеется кран 45. При установке крана шестигранный наконечник 44 направляют вправо для доступа к нему торцевым ключом при открытии и закрытии крана.

Радиатор устанавливают на тракторе при помощи двух вертикальных корытообразных стоек 7 и 22 и кронштейнов 41, которые крепят к передним кронштейнам рамы трактора четырьмя шпильками 39. Сверху стойки для жесткости соединены планкой 20, на которой приварен кронштейн 27.

Радиатор крепят к кронштейнам эластично в трех точках. К фланцу нижнего бака 9 радиатора крепят кронштейн 8 с прикрепленными к нему пластинами 1. Пластины 1 устанавливают между двумя резиновыми пластинами 3 и 4, которые совместно с крышками 5 притягивают к кронштейнам 41 болтами 6 до упора во втулки 2.

Сверху радиатор крепят к кронштейну 27, который располагают между двумя резиновыми кольцами 28, двумя чашками, притягиваемыми болтом 30 к резьбовой втулке 26 кронштейна 17, закрепленного на фланцах верхнего бака. Болт затягивают до упора чашек в опорную втулку 29.

Со стороны двигателя к стойкам крепят направляющий кожух 32 вентилятора.

Крышка радиатора 2, (рис. 16) тремя выступами входит в пазы горловины радиатораи прй-1 жимается пр ужиной 3 с на

Рис. 16. Крышка радиатора:

t — стержень; 2 — крышка; 3, 4, 8 — пружины; 5 — тарелка; 6, 9 — прокладки; 7 — обойма; IQ — клапан; // — отверстие.

тягом, получающимся при повороте крышки на 0,2—0,3 оборота В крышке смонтирован паровоздушный клапан, состоящий из выпускного (парового) и впускного (воздушного) клапанов. Радиатор сообщается с атмосферой через клапаньгпри отклонениях в нем давлений от заданной величины. Выпускной клапан, состоящий из тарелки 5 и прокладки 6, центрируется по стержню 1, завальцованному в крышку радиатора, и под действием дружины 4 прижимается резиновой прокладкой 6 к горловине. При открытии клапана пар и вода выходят через отверстие в горловине по трубке 19 (см. рис. 15). Выпускной клапан открывается при избыточном давлении в радиаторе 0,05— 0,07 МПа (0,5—0,7 кгс/см2). Впускной клапан 10 установлен в обойме 7, запрессованной в тарелку 5 выпускного клапана, и прижимается резиновой прокладкой 9 к седлу обоймы 7 конусной пружиной 8. При открытии клацана атмосферный воздух поступает в радиатор через трубку 19 (рис. 15), отверстие 11 в тарелке 5 клапана (рис. 16) и отверстие в обойме 7. Клапан отрегулирован на разрежение в радиаторе 0,001—0,012 МПа (0,01—0,12 кгс/см2).

Уход за системой охлаждения

Для нормальной работы двигателя температура охлаждающей воды должна быть 80—100° С. Длительная работа двигателя при более низкой или высокой температуре воды снижает срок его службы и ухудшает показатели двигателя.

Перегрев ухудшает смазку трущихся поверхностей из-за снижения вязкости масла, старения масла и нагарообразования. Работа двигателя при низкой температуре воды приводит к повышенному осмолению и износу деталей.

Уход за системой охлаждения заключается в проверке и поддержании необходимого уровня воды в системе, периодической промывке системы, удалении накипи, устранении течи воды, очистке радиатора от грязи, проверке и регулировке натяжения ремня вентилятора, смазке подшипников водяного насоса и натяжного ролика.

Систему охлаждения следует периодически промывать водой, чтобы удалить накопившуюся в ней грязь и осадки. Для этого воду сливают из системы сразу же после остановки двигателя, пока находящиеся в ней примеси не успели осесть. После остывания двигателя через систему пропускают 50—60 л воды при открытых кранах в радиаторе и блоке и вновь заполняют ее чистой мягкой водой.

Во время сезонного обслуживания удаляют накипь из системы охлаждения. Для этого сливают воду из системы охлаждения и заполняют систему содовым раствором, содержащим 750—800 г каустической соды и 250 г керосина на каждые 10 л воды или 1 кг кальцинированной соды и 0,6 л керосина на 10 л воды. Двигатель запускают и прогревают на средних оборотах в течение 10—15 мин. Затем раствор на 10—12 ч оставляют в системе. После этого двигатель вновь прогревают на средних оборотах в течение 10—15 мин, сливают раствор и промывают систему чистой водой.

2 3^

~. 7Х

Рис. 17. Схема'системы питания:

/ — воздухоочиститель; 2, 4, 5, 7, 8, 10, 12 и 15 — трубопроводы; 3 — форсунка; 6 — вентиль; 9 — фильтр тонкой очистки топлива; 11 — топливный бак; 13 — пробка; 14 — топливоподкачивающий иасос; 16 ~ ручной насос: 17 — фильтр грубой очистки топлива; 18 — топливный насос.

При сильном засорении сердцевины радиатора снимают его облицовку и поверхность сердцевины очищают мягкой металлической щеткой.

Отверстия между трубками и пластинами очищают плоскими деревянными палочками, промывают водой и продувают сжатым воздухом.

Ослабление натяжения ремня привода вентилятора и водяного насоса ухудшает охлаждение двигателя. Натяжение ремня проверяют, нажимая на ремень рукой посредине участка между шкивами вентилятора и натяжного ролика с усилием 40Н (4 кгс). При этом прогиб ремня должен быть 8—14 мм.

При появлении течи из дренажного отверстия 20 (рис. 14) корпуса насоса следует разобрать насос и проверить уплотнение. При необходимости заменить шайбу 14 и другие детали уплотнения, вышедшие из строя.

СИСТЕМА ПИТАНИЯ ДВИГАТЕЛЯ

Система питания служит для подачи очищенного воздуха и топлива в цилиндры двигателя. Воздух, необходимый для сгорания топлива, засасывается через воздухоочиститель 1 (рис. 17). Топливо, заливаемое в бак 11, по трубопроводу 12 поступает в фильтр 17 грубой очистки топлива. Очищенное топливо засасывается топливоподкачивающим насосом 14 и подается под давлением по трубопроводу 8 к фильтру 9 тонкой очистки топлива. Отфильтрованное топливо нагнетается по трубопроводу 7 в головку топливного насоса 18 и затем иод действием плунжерных 'пар насоса по трубкам 4 высокого давления подается к форсункам 3, через которые впрыскивается в камеры сгорания. Давление впрыска 15 ?«1Па (150 кгс/см2). В головку топливного насоса топливо подается подкачивающей помпой в боль

шом. избытке. Излишнее топливо перепускается обратно к подкачи-

вающей помпе через перепускной клапан, находящийся в штуцере

трубопровода 10 отвода избыточного топлива. Клапан открывается при давлении в головке топливного насоса выше 0,12—0,15 МПа (1,2—1,5 кгс/см*). Топливо, просачивающееся через зазоры в распылителях форсунок, сливается по трубкам 2.

При помощи ручного насоса 16, установленного на топливоподкачивающем насосе, систему заполняют топливом и удаляют из нее воздух перед запуском двигателя. Для выпуска воздуха из системы служат вентиль 6, установленный на фильтре тонкой очистки, и отверстие в головке насоса, закрываемое пробкой 13.

ВОЗДУХООЧИСТИТЕЛЬ

Воздухоочиститель — инерционно-масляного типа, трехступенчатый; первая ступень — сухоотделнтель центробежного типа, вторая — масляная ванна, третья — контактные элементы.

Воздухоочиститель с заборной трубой и патрубком выхода очищен-

Рис. 18. Воздухоочиститель:

1 — поддон; 2 — кассета; 3,4 — кольца; 5,6 — фильтрующие элементы; 7 — хомут; 8 — патрубок;

9 — щель; 10-— колпак; 11 — завихритель; 12 — сетка; 13 — заборная труба; 14 — защелка; 15— отверстие.

ного воздуха установлен на головке цилиндров при помощи кронштейна и хомутов. Сверху на заборной трубе хомутом 7 (рис. 18) закреплен сухоотделнтель. В головку возухоочистителя вложены фильтрующие элементы 5 и 6 из пено-

полиуритана. Снизу к головке тремя защелками 14 крепят поддон с масляной ванной и съемной кассетой с капроновой щетиной. Поддон и кассета уплотнены относительно головки по периферии резиновым кольцом 3, установленным на бурт кассеты и приклеенным к нему. Кассета уплотнена относительно заборной трубы внутренним резиновым кольцом 4, приклеенным к трубе.

В первой ступени очистки воздух под действием разрежения, создаваемого двигателем, поступает через защитную сетку 12 сухо-отделителя и завихрителя 11 и приобретает вращательное движение. Содержащиеся в воздухе крупные частицы пыли отбрасываются центробежной силой к стенкам и выбрасываются через щели 9 колпака 10.

Воздух, очищенный от крупных частиц пыли, всасывается через трубу 13 и поступает во вторую ступень очистки в масляную ванну, где пыль попадает в масло и частично оседает в нем. Воздух же движется кверху, проходит через кассету 2 из капроновой щетины, смоченную маслом, и фильтрующие элементы 5 и 6 из пенополиуретана, которые улавливают остатки пыли, содержащиеся в воздухе.

Очищенный воздух по патрубку поступает в цилиндры двигателя.

На двигателях тракторов ДТ-75М, выпускавшихся до 1972 г., устанавливали двухступенчатые воздухоочистители циклонного типа с эжекционным удалением пыли.

ТОПЛИВНЫЙ БАК

Топливный бак расположен сзади сиденья тракториста и входит в проем задней стенки кабины. Он установлен на кронштейнах, приваренных к коробкам управления заднего моста, и прикреплен к ним стяжными лентами.

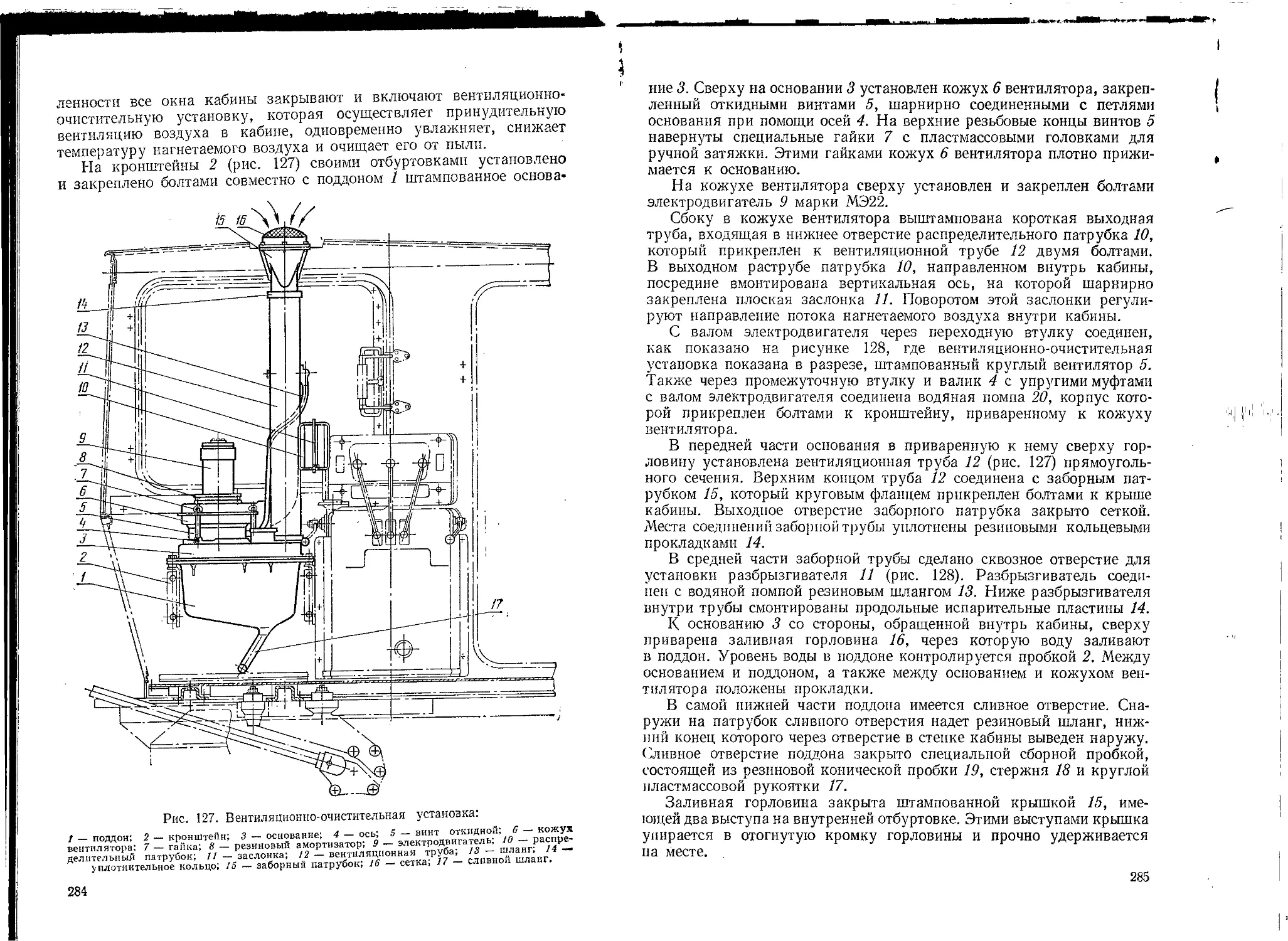

Бак прилегает к задней стенке кабины фланцем, образованным отбуртовками передней и задней половин бака. Между баком и кабиной положена резиновая прокладка фасонного профиля.