Текст

УДК 629 7 002(075 3)

Рецензенты, предметная комиссия Воронежского

авиационного техникума и д-р техн, наук В. Н. Крысин.

Грошиков А. И., Малафеев В. А. Заготовительно-штампо-

вочные работы в самолетостроении. М., «Машиностроение»,

1976, 440 с.

В учебнике рассмотрены технологические процессы заго-

товительно штамповочных работ в самолетостроении, технико-

экономические параметры которых увязываются с масштабом

производства Описаны современные конструкции оборудова-

ния и оснастки Значительное внимание уделено описанию вы-

сокоэнергетнческих процессов пластических деформаций и ме-

тодов изготовления деталей каркаса и обшивки самолета из

титана, нержавеющих и жароупорных высокопрочных сталей

и неметаллических материалов. Детально изложены плазово-

шаблонный н макетно-эталонный методы взаимозаменяемости.

Учебник может быть также полезен инженерно-техниче-

ским работникам авиационной промышленности.

Табл. 35. Илл. 314. Библ. 4.

31808 144

Г --------------144-76

038(01)-76

© Издательство «Машиностроение», 1976 г.

ПРЕДИСЛОВИЕ

Конструктивные особенности самолетов последних лет, в ча-

сики* гп, переход к панельным конструкциям, увеличение разме-

ров и сечений элементов обшивки и каркаса, применение высо-

копрочных в большинстве своем малотехнологичных материа-

лов, пллстмнсс и композиционных материалов, значительно

изменили сущссзиоиаишую ранее технологию и обусловили по-

Иклеине новых технологических процессов, оснастки и оборудо-

вании II производство внедряются высокоэнсргстические методы

формооПрпюжлппн формовки взрывом бризантных взрывча-

1ЫЧ ВГ1ЦПСТН (lillll), порохов и га iob, элекгрогидравлическая

формовки, формовки импульсным магнитным полем.

Применение электронных вычислительных машин вносит из-

менение нс только в построение технологических процессов

(iniiipiiMCp. плазовые работы с применением координатографов

с iipoi раммпым управлением), но и в процесс разработки тех-

ПОЛОП1И (проектирование раскроя и формообразования в штам-

пах с помощью ЭВМ).

В настоящей книге авторы стремились возможно полнее от-

разить современный уровень развития технологии заготовитель-

ных работ самолетостроительного производства, а также про-

цессы, специфичные для самолетостроения, сведения о которых

невозможно получить в распространенной справочной литерату-

ре по штамповочному производству.

В учебнике описаны .технологические процессы изготовле-

ния деталей каркаса, обшивок и трубопроводов самолетов, при-

меняемые в заготовительных цехах самолетостроительных заво-

дов. Описаны оборудование и технологическая оснастка загото-

вительных цехов. Наряду с отработанными технологическими

процессами даны новые, находящиеся в стадии промышленного

освоения.

3

Рассмотрены особенности изготовления деталей из высоко-

прочных материалов и пластмасс.

Книга написана как учебник для техникумов, готовящих

специалистов по самолетостроению, и как учебное пособие для

студентов соответствующих специальностей институтов, произ-

водственных мастеров и рабочих заводов, изготавливающих

самолеты и другие летательные аппараты.

Гл. 1, 2, 3, 14 и 15 написаны инЖ. В. А. Малафеевым, гл. 4—

13 — инж. А. И. Грошиковым.

Глава 1

ОСНОВНЫЕ СВЕДЕНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВА

В ЗАГОТОВИТЕЛЬНЫХ ЦЕХАХ

САМОЛЕТОСТРОИТЕЛЬНЫХ ЗАВОДОВ

1.1. ПОНЯТИЕ О ТЕХНОЛОГИИ, ТЕХНОЛОГИЧЕСКОМ ПРОЦЕССЕ

И ЕГО ЭЛЕМЕНТАХ

Технология как наука- изучает сущность производственных

процессов, взаимную связь этих процессов и закономерности их

развития.

Производственным процессом называется вся сумма взаимо-

связанных трудовых процессов, необходимых для получения го-

тового изделия (в частности, самолета). Он включает два вида

процессов — технологические (основные) и вспомогательные.

Технологическим процессом называется основная составляю-

щая производственного процесса, в результате которой материал

или полупродукт (заготовка) изменяют свои формы, размеры

или химический состав на пути превращения в готовое изделие.

Технологический процесс является основной составляющей про-

изводственного процесса.

Вспомогательными называются процессы, непосредственно не

включающие операции изготовления изделия, а только обеспечи-

вающие осуществление этих операций (изготовление оснастки,

ремонт оборудования и оснастки, обеспечение технологического

процесса энергией, паром и др.). В соответствии с таким деле-

нием основными производственными участками и цехами явля-

ются те, на которых реализуются технологические процессы

изготовления изделия (самолета) — заготовительные, сбороч-

ные, испытательные, а вспомогательными участками и цехами

являются те, на которые реализуются вспомогательные процес-

сы (ремонтные, инструментальные, паросиловые и т. д.).

Для удобства проектирования и анализа технологические

процессы делятся на элементы: операции, переходы, проходы,

приемы, движения, установы, позиции.

Операцией называется часть технологического процесса по

изготовлению одной или партии деталей, выполняемая на одном

рабочем месте.

Переход — часть операций, характеризуемая неизменными

режимом, инструментом и поверхностью.

Проход — часть перехода, выполняемая за одно перемещение

инструмента относительно обрабатываемой поверхности.

5

Прием — одно или несколько движений, имеющих закончен-

ное целевое назначение (взять резак, подвести заднюю бабку,

зажать изделия в приспособлении).

Движение — простейшая часть приема, доступная замеру

(протянуть руку, взять инструмент, нажать кнопку).

Устинов — придание изделию определенного положения от-

носительно инструмента и закрепление его в этом положении.

Позиция — одно из положений, которое может занимать из-

делие и инструмент относительно друг друга без их освобожде-

ния (например, положение детали относительно инструмента

при сверлении в кантующемся кондукторе).

Основной задачей при разработке технологического процесса

является использование имеющихся средств производства с наи-

большим эффектом, иначе говоря, изготовление самолета с ми-

нимальными затратами труда и материалов. Эта задача явля-

ется одной из основных и при проектировании конструкций са-

молетов. Сумма свойств конструкции, определяющая

возможности ее изготовления с минимальными затратами труда

и материалов называется технологичностью.

1.2. ТИПЫ ПРОИЗВОДСТВА

По организационным и технологическим признакам различа-

ют четыре типа производства — массовое, серийное, опытное и

единичное.

При массовом производстве за рабочим местом закрепляет-

ся на длительное время одна операция. Сами же операции мак-

симально раздроблены (дифференцированы). Оборудование и

оснастка применяются специальные. Расположено оборудование

по производственному потоку. Классификация рабочих и себе-

стоимость изделий низкая. Массовое производство целесообраз-

но при большом объеме и устойчивой программе.

В характерном для самолетостроения серийном производст-

ве за рабочим местом закрепляется несколько чередующихся во

времени операций. Сами операции менее раздроблены, чем при

массовом производстве. Оборудование и оснастка используются

частично универсальные, частично специализированные. Обору-

дование расположено по групповому признаку (на участках с

с устойчивой продукцией, например, крепежными нормалями —

по технологическому признаку). Квалификация рабочих и себе-

стоимость производства выше, чем при массовом производстве.

Изделия запускаются в производство сериями. Серией называ-

ется партия изделий, изготавливаемых по одному чертежу, тех-

нологии и техническим условиям.

При единичном производстве за рабочим местом операции не

закрепляются и максимально укрупнены. Оборудование и осна-

стка — универсальные. Расположение оборудования — группо-

6

ное. Квалификация рабочих и себестоимость производства выше,

чем при массовом и серийном производствах.

При опытном производстве, в отличие от единичного, одно-

временно с задачей изготовления изделия проверяются чертежи

и технологические возможности запуска изделия в серийное или

массовое производство.

Соответственно типу производства технологический процесс

разрабатывается подробно (операционные карты) или укруп-

непно (маршрутная технология).

1.3. ОБЪЕМ И ЗНАЧЕНИЕ

ЗАГОТОВИТЕЛЬНО-ШТАМПОВОЧНЫХ РАБОТ

Заготовительно-штамповочные работы занимают одно из ве-

дущих мест в общем производственном процессе изготовления

самолета. В заготовительно-штамповочных цехах изготовляются

детали каркаса и обшивки агрегатов планера; через них про-

ходит до 85% материалов, необходимых для изготовления цель-

нометаллического самолета. От качества изготовления деталей

в заготовительно-штамповочных цехах зависит в значительной

пепени качество и трудоемкость сборочных работ, а также ка-

чество и надежность самолета. Трудоемкость заготовительно-

штамповочных работ составляет 10—15% от общей трудоемко-

i in изготовления цельнометаллического самолета. В заготови-

гельно-штамповочных цехах перерабатываются различные

материалы в виде специальных легированных сталей, алюминие-

вых и магниевых сплавов, титана и его сплавов, керамики и

металлокерамики, стеклотекстолитов, теплозащитных пласт-

масс, а также прессовочные и другие материалы.

Масштабы заготовительно-штамповочных работ отражаются

па количестве технологической оснастки и трудоемкости ее изго-

ювления. Не менее 60% всей номенклатуры оснастки и трудоем-

кости ее изготовления приходится на заготовительно-штампо-

вочные работы. При серийном производстве тяжелого самолета

необходимо изготовить более 10 тысяч штампов, десятки тысяч

шаблонов, сотни пуансонов для обтяжки и контроля деталей,

несколько тысяч формоблоков, а также другую оснастку для

формообразования и контроля деталей.

Совершенствование заготовительно-штамповочных работ по-

зволяет уменьшать трудоемкость сборочных процессов. Внедре-

ние штампо-сварных конструкций, монолитных деталей и пане-

лей, внедрение в производство станков с программным управле-

нием позволяет создавать более совершенные по аэродинамиче-

ским обводам и более технологичные конструкции самолетов.

Неуклонное совершенствование летных характеристик само-

лета требует применения новых материалов и разработки прин-

ципиально новых процессов формообразования деталей и пане-

лей. Совершенствование членения самолета также требует созда-

7

ния технологических процессов заготовительно-штамповочных

работ и технологического оборудования на принципиально новых

физических основах работы.

Плазменная и лазерная резка металлических материалов на

установках с программным управлением, формообразование де-

талей источниками высоких энергий, внедрение электромехани-

ческих и химических методов обработки открывают широкие

возможности получения крупногабаритных деталей и панелей

сложных форм, позволяют совершенствовать взаимозаменяе-

мость и использовать новые принципы сборочных процессов в

самолетостроении. Внедрение станков с программным управле-

нием для точной обработки поверхностей сложной формы рас-

ширяет возможности применения системы допусков и посадок

при изготовлении деталей и панелей самолета.

Глава 2

МЕТОДЫ И СРЕДСТВА ОБЕСПЕЧЕНИЯ

ВЗАИМОЗАМЕНЯЕМОСТИ В САМОЛЕТОСТРОЕНИИ

2.1. КОНСТРУКТИВНЫЕ И ТЕХНОЛОГИЧЕСКИЕ

ОСОБЕННОСТИ САМОЛЕТОВ

Конструктивными особенностями деталей агрегатов планера

являются сложность формы, большие размеры и малая жест-

кость. Вследствие этих особенностей в самолетостроении приме-

няют специальные методы и средства обеспечения взаимозаме-

няемости агрегатов, отсеков, панелей, узлов и деталей.

Технологическими особенностями самолетостроения являют-

ся: 1) точное воспроизведение геометрической формы и размеров

деталей; 2) обеспечение взаимозаменяемости агрегатов, панелей,

узлов и деталей при сборке и ремонтных работах.

2.2. ВЗАИМОЗАМЕНЯЕМОСТЬ ПРИ ИЗГОТОВЛЕНИИ

КАРКАСА И ОБШИВКИ САМОЛЕТА

Под взаимозаменяемостью понимают свойство деталей, пане-

лей, узлов и агрегатов одного и того же типоразмера заменять

друг друга с сохранением функционального назначения. Взаи-

мозаменяемость обеспечивает изготовление и сборку самолетов

на различных заводах и проведение ремонтных работ на само-

лете. Взаимозаменяемость элементов конструкции самолета

включает требования: 1) идентичность формы и размеров; 2)

возможность сборки конструктивных элементов самолета без

дополнительной обработки, 3) идентичность выполняемых функ-

ций, 4) идентичность физических параметров: по весу, прочнос-

ти, жесткости и центровке,.

В общем машиностроении взаимозаменяемость обеспечива-

ется в индивидуальном производстве замерами при помощи уни-

версальных измерительных инструментов, а в массовом произ-

водстве— предельными калибрами и специальными контроль-

ными приспособлениями.

В самолетостроении подобные методы находят применение

при изготовлении деталей шасси, агрегатов и деталей самолет-

ных систем и оборудования самолетов. При изготовлении дета-

лей каркаса и обшивки агрегатов планера самолета подобными

методами пользоваться нельзя вследствие конструктивных осо-

бенностей.

9

Для обеспечения взаимозаменяемости деталей каркаса и об-

шивки агрегатов планера самолета используют плазово-шаб-

лонный и макетно-эталонный методы. Сущность плазово-шаб-

лонного метода заключается в том, что теоретические чертежи

самолета и его агрегатов заменяются плазами, то есть чертежами

на панелях, выполненными в натуральную величину. При этом

рабочие чертежи деталей заменяют плоскими металлическими

шаблонами — жесткими носителями формы и размеров деталей.

Шаблоны являются измерительными инструментами, а в ряде

случаев и приспособлениями. После изготовления плазов и шаб-

лонов размеры, имеющиеся на чертежах, используются в основ-

ном для справок. Плазы и шаблоны позволяют увязывать за-

готовительную и сборочную оснастку и получать взаимозаме-

няемые агрегаты и детали самолета.

Дальнейшим совершенствованием плазово-шаблонного мето-

да в самолетостроении явилось применение макетно-эталонной

оснастки. При макетно-эталонном методе по шаблонам, снятым

с плаза, создается макет или эталон поверхности агрегата.

С помощью эталона поверхности получают обводы рабочей и

контрольной оснастки, а также монтируют сборочные приспособ-

ления. По эталону поверхности изготовляют слепки, по которым

воспроизводят пуансоны и матрицы для формовки деталей об-

шивок и каркаса, а также изготовляют контрольные приспособ-

ления для этих деталей и эталоны отдельных деталей.

Макетно-эталонный метод облегчает не только создание за-

готовительной, но сборочной и контрольной оснастки. При этом

по эталону поверхности агрегата изготовляют контрэталон, по

которому создают эталоны отдельных узлов, входящих в агре-

гат, и по ним — приспособления для сборки узлов. По контр-

эталону агрегата создают разъемный монтажный эталон агре-

гата и по нему, в свою очередь, изготовляют монтажные этало-

ны панелей, а затем и приспособления для сборки панелей.

По разъемному монтажному эталону агрегата изготовляют

стапель для сборки агрегата, контрэталоны сварных узлов и

механически обрабатываемых деталей, по которым изготовляют

эталоны сварных узлов и механически обрабатываемых деталей.

Макетно-эталонный способ получил широкое распростране-

ние при производстве самолетов легкого типа, так как неболь-

шие габариты агрегатов самолета позволяют изготовлять удоб-

ные в производстве эталоны и контрэталоны поверхностей,

а также монтажные эталоны с необходимой точностью оснастки.

2.3. ПЛАЗОВО-ШАБЛОННЫЙ МЕТОД

В основу плазово-шаблонного метода положены следующие

основные правила:

1. Плазы выполняются в натуральную величину, так как

масштабное изображение дает правильное представление о ли-

ниях, но не дает правильного представления о площадях.

10

2. Каждая кривая линия строится по разметке только один

раз, потому что даже один исполнитель, пользуясь одним и тем

же инструментом, не может построить дважды две кривые так,

чтобы при наложении одной на другую все участки совпадали.

При вычерчивании симметричного контура строят по разметке

только одну кривую, а симметричную — копируют.

3. Контуры и размеры с плаза на шаблон и с шаблона на

шаблон переносят без применения мерительного инструмента

путем непосредственного копирования.

4. На плазах вычерчивают линии пересечения внешних по-

верхностей каркаса агрегата, так как его аэродинамические об-

воды определяются жестким каркасом, по которому прилегает

обшивка. Учет толщины обшивки, которая изменяется в преде-

лах допуска, только создает усложнение.

5. Переход от конструкторских баз, данных на чертежах,

к производственным установочным и сборочным осуществляется

при помощи вспомогательных баз, в качестве которых служат

технологические отверстия, при этом отверстие сверлится по

разметке только на одном шаблоне, а на остальные переносят

просверливанием через первый шаблон или путем одновремен-

ного совместного сверления отверстий в шаблонах.

6. На плазы и шаблоны наносится информация при помощи

условных обозначений. Эта информация дает представление о

конструкции детали и частично указывает на способ ее изготов-

ления.

2.4. КОНСТРУКЦИЯ И ИЗГОТОВЛЕНИЕ ПЛАЗОВ

Плазом называется панель, на поверхность которой наносит-

ся теоретический чертеж агрегата самолета в натуральную ве-

личину. Для удобства работы плазы устанавливают на специ-

альном столе. В зависимости от назначения плазы делятся на

теоретические и конструктивные. На теоретических плазах вы-

черчиваются координатные и конструктивные оси, теоретический

чертеж самолета или его агрегата.

Теоретические плазы служат для геометрической и конструк-

111вной увязки обводов. Основными конструктивными элемента-

ми металлического плаза являются: панель 1, рама-решетка 2,

илазовый стол 3 (рис. 2. 1,а). Конструктивные плазы применя-

ют: 1) для геометрической и конструктивной увязки всех дета-

лей, входящих в узел; 2) для получения контура шаблонов;

3) для контроля шаблонов. Кроме того, на них производится

конструктивная увязка узла или детали. Контуры конструктив-

ного плаза (рис. 2.1,6) копируются с теоретического (тушью на

впнипрозе или фотоконтактным способом), после чего по сбо-

рочным чертежам на него наносятся детали конструкции.

В зависимости от размеров плазы делятся на стационарные

о переносные, разборные и неразборные.

II

Стационарным называется плаз, состоящий из нескольких

секций, соединенных между собой. Переносным плазом называ-

ется панель, на которой производится плазовая разбивка. Раз-

борные плазы более удобны, так как в этом случае более рацио-

нально используется площадь плазового помещения, так как

лишние секции всегда можно убрать, облегчается дублирование

плазов, их транспортировка и хранение.

Рис. 2.1. Плазы:

а—металлический плаз (теоретический): 1—панель; 2—рама-решетка; 3—плазовый

стол; б—конструктивный плаз

В качестве плазовых панелей используют металлические ли-

сты, листы из пластмассы и фанерные щиты. Плазовый стол со-

стоит из рамы и ножек с домкратами, регулирующими их высо-

ту. Каркас стола изготовляется из стальных уголков размерами

50X50 мм. Домкраты выполнены в виде четырех болтов, регу-

лируемых по высоте, чем достигается установка стола в гори-

зонтальное положение. Ножки стола выполняются из стальных

труб диаметром от 40 до 70 мм, соединенных между собой свар-

ной конструкцией. К раме стола прикрепляются фанерные ли-

сты (прокладки) толщиной 10—12 мм или решетки, связанные

из деревянных брусков. На каждую прокладку устанавливается

одна стандартная дуралюмнповая панель размерами I000X

2000 мм. Панели крепятся к прокладкам шурупами или уста-

навливаются на ппнфты, для чего на раме стола крепятся до-

полнительные полосы с отверстиями, в которые вставлены

втулки.

Плазовые столы скрепляются между собой тандерными бол-

тами, обеспечивающими точную подгонку стыков плазовых сто-

лов. Рабочая поверхность плаза выполняется в виде отдельных

панелей из дуралюмина Д16Т размерами 1000X2000 мм, тол-

12

шиной 3 мм; из листов фанеры толщиной 8—12 мм или из листов

пластмассы (винипроза) толщиной от 0,2 до 0,6 мм. Рама-ре-

шетка состоит из отдельных секций размерами 240X240 мм,

« вязанных между собой в шип и закрепленных казеиновым кле-

ем и гвоздями. После склеивания раму-решетку фугуют по тор-

цам, верхней и нижней поверхностям. Правильность изготовле-

ния секций проверяется контрольной линейкой, зазор между

во юрой и поверхностью секции не должен превышать 1 мм. Сек-

ции рамы-решетки консервируют нанесением двух слоев олифы.

Изготовление плазов состоит из следующих операций:

1) предварительная отрезка панелей плаза на гильотинных

ножницах с припуском до 5 мм на сторону;

2) фрезерование в размеры плазовой панели;

3) подготовка рабочей пбверхности плаза: а) выравнивание

п обработка, б) нанесение антикоррозионного покрытия в виде

анодирования и покрытия эмалью, в) сверление отверстий и раз-

бивка координатной сетки размером 200x200 или 100X100 мм;

4) .выполнение теоретических разбивок: а) составление тех-

нического задания на вычерчивание данного агрегата, б) состав-

ление монтажной схемы плаза, в) построение координатных и

конструктивных осей и теоретических контуров, г) контроль осей

и контуров;

5) подсчет величин малок и составление таблиц;

6) нанесение информации и оформление плаза;

7) контроль плаза и составление паспорта плаза.

Для обеспечения высокой точности выполнения плазовых

разбивок на панели плаза наносится координатная сетка с рас-

стоянием между линиями, кратным 50 мм. Координатная сетка

размечается на панели на пл аз-кондукторе или на разметочном

с голе. Для облегчения стыковки плазов и проверки по ним точ-

ности изготовления контрольно-контурных шаблонов (ШКЛ) в

панелях плаза сверлятся плаз-кондукторные и базовые отвер-

стия после покрытия панелей плаза эмалью.

Плав-кондуктор и его применение для разметки

координатной сетки и сверления отверстий

Плаз-кондуктор (рис. 2.2) представляет собой тяжелую чу-

гунную плиту 1 с тщательно отшабренной поверхностью, кото-

рая устанавливается на домкратах 2. Плита имеет Т-образные

пазы 3 для крепления к ней плазов, шаблонов и рубильников

стапелей. По обеим сторонам плиты установлены продольные

линейки 4 с отверстиями диаметром 18 Л, обработанными на

координатно-расточном станке с шагом 50±0,1 мм и с точностью

но шагу 0,02 мм. К продольным линейкам при помощи фикса-

1оров 5 прикрепляются поперечные кондукторные линейки 6,

имеющие отверстия также с шагом 50±0,1 мм.

13

Необходимыми принадлежностями плаз-кондуктора являют-

ся: продольная и поперечная кондукторные линейки (рис. 2.3),

продольная и поперечная разметочная линейка (рис. 2. 4) и на-

бор фиксаторов (рис. 2.5), выполненных из стали ЗОХГСА. По-

ложение координатных и конструктивных осей расчерчиваемого

агрегата, координатной сетки, плаз-кондукторных и базовых

отверстий на панелях плаза задается специальными монтажны-

Рис. 2.2. Плаз-кондуктор:

1—плита; 2—домкрат; 3—пазы, 4—продольные плаз-коидукторные ли-

нейки с отверстиями; 5—фиксатор; 6—поперечные плаз кондукторные

линейки; 7—радиально-сверлильный станок

ми схемами (рис. 2.6), составленными пл азово-шаблонным це-

хом. Схема расположения базовых отверстий согласовывается

с технологическим отделом завода. Сверление отверстий произ-

водится на радиально-сверлильном станке, устанавливаемом у

плаз-кондуктора. Разметка контура панелей, сверление в них

плаз-кондукторных отверстий и монтаж в них усилительных

шайб, предохраняющих отверстия панелей плаза от изнашива-

ния, производится при помощи специального шаблона-кондук-

тора (рис. 2.7). Шаблон-кондуктор представляет собой сталь-

ной лист с приклепанными у краев в продольном направлении

уголками для придания жесткости.

В шаблоне-кондукторе с помощью плаз-кондуктора сверлят-

ся отверстия диаметром 5,3 мм с сеткой, кратной 50 мм. В соот-

ветствии с монтажной схемой плаза в его панелях при помощи

шаблона-кондуктора просверливаются плаз-кондукторные от-

верстия через переходные втулки диаметром 8СХ5,3 мм, кон-

14

Рис. 2.4. Разметочная линейка

15

Рнс. 2. 5. Набор фиксаторов

Рис. 2. 6. Монтажная схема плаза

16

тур панели плаза также фрезеруется или опиливается по шабло

ну-кондуктору. На оборотной стороне панели плаза устанавли

ваются усиливающие шайбы (рис. 2.8), которые крепятся бол

тами диаметром 5 мм, вставляемыми в плаз-кондукторные от

верстия, затем шайбы приклепываются, а болты вынимаются

Для установки плазовой панели на плаз-кондуктор укладыва

ются балинитовые проклад-

ки, толщина которых мень-

ше толщины кондукторной

линейки на толщину панели.

Панель плаза укладывается

на балинитовые прокладки,

положенные на плаз-кондук-

торную плиту и фиксируется

по четырем угловым плаз-

кондукторным отверстиям

фиксаторами диаметром

5,3 мм при помощи кондук-

торных линеек и переходных

втулок диаметром 18СХ

Х5,3 мм. Далее из кондук-

торной линейки вынимается

фиксатор диаметром 5,3 мм

и переходная втулка диамет-

ром 18Сх5,8 мм, а вместо

Рис. 2.8. Усиливающая шайба

нее вставляется новая пере-

ходная втулка диаметром

18СХ7,7 мм, после чего в па-

нели плаза засверливается отверстие диаметром 7,7 мм. Это же

отверстие через новую переходную втулку диаметром 18X184

развертывается до диаметра 8А и заштыривается фиксатором

диаметром 8А (рис. 2.9). Подобным образом обрабатываются

все четыре угловые плаз-кондукторные отверстия и панель за-

штыривается четырьмя фиксаторами диаметром 8С. При по-

мощи третьей передвигаемой поперечной кондукторной линейки

и переходных втулок диаметром 18X7,7 и 18x84 мм сверлят и

развертывают в панели плаза все остальные плаз-кондукторные

и базовые отверстия согласно монтажной схеме.

Нанесение координатных, конструктивных осей и линий ко-

ординатной сетки на плазовую панель, а также разметка внеш-

них габаритов плаза производятся на плаз-кондукторе с помо-

тт_ГТ О ОЛПпго____1ЮЛ1С-О ттгтчгчттгл ГТ! гтпп_и_ттt-ioгчг>тттт/->тт о лаилггА»тттсТУ

линеек. Плазовый нож (рис. 2. 10) представляет собой стальную

пластину, скошенную с одной стороны и снабженную упором,

который обеспечивает правильное положение ножа во время ра-

боты. Окончательная разметка внешних габаритов плазовой

панели производится при помощи разметочных линеек, установ-

ленных по угловым плаз-кондукторным отверстиям, и ножа.

17

A-A

(условно повернуто')

Переходная втулка

Фиксаторы

Кондукторная линейка

Панель плаза

Плита плаз- кондуктора

Дополнительная кондукторная линеика

Вапинитовая прокладка

Продольная

линеика

плаз - кондуктора

Рис 2.9 Установка панели на плаз-кондуктор

Рис. 2. ilO. Плазовый нож

18

Опиловка плазовой панели по линиям внешних габаритов про-

изводится перед монтажом панелей плаза с допуском на стыках

н пределах 0,2—0,3 мм.

Для нанесения поперечных линий координатной сети на

плаз-кондуктор устанавливают две поперечные плаз-кондуктор-

нле линейки и балинитовые прокладки. Поперечные плаз-кон-

дукторные линейки заштыриваются в отверстия продольных

Рис. 2 11. Разметка поперечных линий координатной

сетки:

I—плаз-кондукторная плита. 2—продольная плаз-кондукторная

линейка; S—поперечная плаз-кондукторная линейка; 4—попе-

речная разметочная лннейка; 5—фиксатор 18С; 6—фиксатор

18Х8С

плаз-кондукторных линеек и из них по угловым плаз-кондук-

торным отверстиям 18ДХ8Д устанавливается на штырях плазо-

вая панель (рис. 2. 11).

Вертикальные линии координатной сетки наносятся на плазо-

ную панель плазовым ножом по поперечной разметочной линей-

ке. Поперечная разметочная линейка устанавливается на

продольные плаз-кондукторные линейки и фиксируется фиксато-

рами диаметром 18С. Для нанесения продольных линий коорди-

натной сетки на плаз-кондуктор устанавливают по краям еще

две дополнительные поперечные плаз-кондукторные линейки.

Эти линейки необходимы для установки по ним продольной раз-

меточной плаз-кондукторной линейки, которая фиксируется

фиксаторами диаметром 18С (рис. 2. 12). Прорезать линии

следует в одном направлении, слева направо, соблюдая особую

осторожность на кромках плаза.

Разметка линий координатной сетки

на разметочном столе

При отсутствии плаз-кондуктора сверление плаз-кондуктор-

ных и базовых отверстий, а также разметку линий координат-

19

ной сетки можно производить на разметочном столе (рис. 2.13).

Разметочный стол представляет собой массивную металлическую

разметочную плиту, установленную на четырех металлических

Рис. 2.il2. Разметка продольных линий координатной

сетки:

1—пл аз-кондукторная плита; 2—продольная пл аз-кондукторная

лннейка; 3— поперечная плаз-кондукториая лннейка; 4~продоль-

ная разметочная линейка; 5—-фиксатор 18С; 6—фиксатор J8X8C;

7—фиксатор 18С; 8—фиксатор 18СХ8С

ногах. По краям плиты закрепляются четыре стальные линей-

ки толщиной 20 мм, образующие прямоугольную раму, в кото-

рую при разметке сетки и закладываются стандартные панели

плаза.

В линейках разметочного стола

на координатно-расточном стайке

растачиваются отверстия шагом

100±0,2 мм. Зазор между панелью

плаза и линейками не должен пре-

вышать 0,2 мм. В отверстия линеек

запрессовываются шпильки диамет-

ром 10 мм с таким расчетом, чтобы

они выступали над поверхностью

линейки на 12—15 мм. Сверление

пл аз-кондукторных и базовых отвер-

стий и разметка линий координат-

ной сетки производится с помощью

продольных и поперечных кондукторных линеек, а также разме-

точных линеек, как и на плаз-кондукторе.

Контроль линий координатной сетки

Правильность нанесения линий координатной сетки проверя-

ется повторной выборочной установкой кондукторных линеек и

20

повторным нанесением координатной сетки с последующей про-

веркой совпадения линий сетки при помощи микроскопа с оку-

лярной шкалой 24-кратного увеличения (рис. 2. 14, а) и конт-

рольной линейкой КЛ с двумя лупами с 7-кратного увеличения

Рис. 2.14. Контрольный и измерительный инструменты,

применяемые при плазовой разметке:

а—-микроскоп с окулярной шкалой; б—контрольная лннейка КЛ

(рис. 2. 14,6). Микроскоп с окулярной шкалой 24-кратного уве-

личения имеет цену деления шкалы ±0,1 мм и обеспечивает точ-

ность измерения в пределах ±0,2 мм при наибольшем измеряе-

мом расстоянии 6 мм. Контрольная линейка КЛ изготовляется

из латуни, имеет цену деления шкалы ±0,2 мм и снабжена дву-

мя лупами 7-кратного увеличения. Контрольная линейка обес-

печивает точность измерения в пределах ±0,1 мм при наиболь-

шем измеряемом расстоянии 1020 мм.

Стыковка плазовых столов и панелей

При стыковке плазовых столов и панелей неразборного пла-

за плазовые столы с закрепленными в них рамами-решетками

устанавливаются с помощью нивелира в горизонтальное положе-

ние и стыкуются при помощи тандерных болтов. Стыковка пане-

лей плаза производится согласно монтажной схеме плаза на

состыкованных плазовых столах с помощью двух кондукторных

линеек (рис. 2. 15), а также одного или двух шаблонов-кондук-

<оров и фиксаторов диаметром 8С, располагаемых по плаз-кон-

дукторным отверстиям плаза (рис. 2. 16).

Предварительная проверка правильности стыковки панелей

проверяется по прямолинейности линий координатной сетки.

11осле проверки, не снимая кондукторных линеек и шаблонов-

кондукторов, производят сверление и зенкование панелей. За-

тем их крепят шурупами диаметром 6 мм к раме-решетке.

2Ь

Окончательно правильность стыковки плазовых панелей не-

разборного плаза проверяется натяжением стальной струны и

микроскопом с окулярной шкалой. При стыковке плазовых сто-

Рис. 2.15. Стыковка панелей плаза при помощи линеек

лов и панелей разборного плаза плазовые столы с закреплен-

ными на них рамами-решетками устанавливаются в горизонталь-

ное положение с помощью нивелира и стыкуются посредством

тандерных болтов. Для быстрого съема плазовых панелей с ос-

нования в конструкцию стола введен дополнительный стальной

лист размерами 2200X1100x2 мм. В листе с помощью шаблона-

Шаблоны - кондукторы

Рис. 2.16. Стыковка панелей плаза при

помощи шаблонов-кондукторов

кондуктора сверлится 8 плаз-кондукторных отверстий. В про-

сверленные плаз-кондукторные отверстия вставляются втулки и

крепятся к листу четырьмя потайными болтами. К двум стыкуе-

мым сторонам каждого стального листа крепятся две стыковоч-

ные стальные ленты (рис. 2.17). Стальные листы со втулками

22

накладываются на рамы-решетки состыкованных плазовых сто-

лов и стыкуются при помощи плаз-кондукторных линеек или

шаблонов-кондукторов. Между собой стальные листы соединя-

СтыкоВочная лента

Стальной лист

Рис. 2.17. Стальной лист со втулками и стыковочными лентами

ются потайными болтами посредством стыковочных стальных

лент. Разборные плазы позволяют быстро снять и заменить

плазовые панели, что обеспечивает выполнение нескольких раз-

личных плазовых разбивок на одном основании плаза.

2.5. РАЗБИВКА ПЛАЗОВ

Координатные оси и плоскости при плазовой разбивке

Для взаимной увязки расположения агрегатов, узлов и дета-

лей самолета в плазово-шаблонном методе применяется про-

странственная прямоугольная система координат (рис. 2. 18).

Начало координат принимается в крайней носовой точке са-

молета. Соответственно выбирается система координатных

осей: 1) горизонтальная продольная ось — ось самолета; 2) го-

ризонтальная поперечная ось — ось строительной горизонтали;

3) вертикальная ось — ось дистанций.

Основными координатными плоскостями принимаются:

1) плоскость симметрии самолета — вертикальная продольная

плоскость, проходящая через ось самолета; 2) плоскость строи-

юльной горизонтали — горизонтальная продольная плоскость,

проходящая через ось самолета; 3) плоскость дистанции — верти-

кальная поперечная плоскость, перпендикулярная оси самолета

и проходящая через крайнюю носовую точку самолета.

23

Плазовая увязка теоретических обводов агрегатов самолета

производится на плазах: 1) боковой проекции (плоскость сим-

метрии); 2) плановой проекции (плоскость строительной гори-

зонтали); 3) совмещенных сечений (плоскость дистанций).

Рис 2.18. Основные оси и координатные плоскости при плазовой

разбивке самолета:

О—начало координат; 1—ось самолета; 2—строительная горизонталь; 3—ось

симметрий (дистанций); 4—плоскость симметрии, 5—плоскость строитель-

ной горизонтали; 6—плоскость дистанции О

На плазах вычерчиваются теоретические обводы агрегатов:

фюзеляжа, гондол двигателя, центроплана, крыла, стабилиза-

тора и киля. Плазовая увязка теоретических обводов и конструк-

ций самолета и взаимная увязка его агрегатов осуществляется

в натуральную величину, главным образом, при помощи геомет-

рических построений. Теоретические обводы агрегатов самолета

задаются системой сечений плоскостями, параллельными коор-

динатным плоскостям. Плоскости сечений стремятся выбирать

так, чтобы они совпадали с плоскостями элементов конструкции

агрегата: 1) теоретические обводы фюзеляжа и гондолы двига-

теля задаются системой сечений плоскостями шпангоутов;

2) отъемная часть крыла, центроплан и агрегаты хвостового опе-

рения задаются системой сечений плоскостями нервюр. В том

случае, если сечения по нервюрам и шпангоутам не в полной

мере определяют характер обводов агрегата, то на теоретических

плазах даются промежуточные сечения. Каждая плазовая ли-

ния вычерчивается один раз, дублирование плазовых линий при

-плазовых увязках допускается лишь в исключительных случаях

и только методами, обеспечивающими высокую точность.

24

Выбор системы прямоугольных координат

для агрегатов самолета

Плазовые разбивки теоретического обвода фюзеляжа и гон-

дол двигателя выполняются на трех плазах, представляющих

собой три взаимно перпендикулярные плоскости проекций

(рис. 2.19): 1) плаз боковой проекции является проекцией тео-

ретических обводов агрегатов на плоскость симметрии самолета;

на плаз наносят ось строительной горизонтали (ось двигателя)

и ось нулевой дистанции; 2) плаз плановой проекции, представ-

проекциц

Рис. 2.19. Основные плоскости фюзеляжа и гондолы

двигателя

ляющий собой проекцию теоретических обводов агрегата на го-

ризонтальную плоскость; на плаз наносят ось симметрии (ось

двигателя) и ось нулевой дистанции; 3) плаз совмещенных

сечений является проекцией теоретических обводов агрегата на

плоскость дистанций; на плаз наносят строительную горизонталь

(ось двигателя) и ось симметрии.

Выбор системы координат для плазовой разбивки крыла за-

висит от его конструкции, которая определяется расположени-

ем нервюр:

1. Для крыла с нервюрами, расположенными перпендикуляр-

но плоскости хорд (рис. 2.20), система координатных осей сле-

дующая: а) плоскость хорд — горизонтальная плоскость; б) пло-

скость основного лонжерона — вертикальная продольная пло-

(кость; в) плоскость нервюр — вертикальная поперечная

плоскость.

25

Рис. 2.20. Основные координатные плоскости кры-

ла с нервюрами, расположенными перпендикуляр-

но плоскости хорд

Плоскость

нервюр

Плоскость основного

лонжерона

Строительная горизонталь крыла

Рис. 2.21. Основные координатные плоскости кры-

ла с нервюрами, расположенными параллельно

плоскости симметрии самолета

2в

2. Для крыла с нервюрами, расположенными параллельно-

плоскости симметрии самолета, система координатных плоско-

стей следующая: а) строительная плоскость — горизонтальная

плоскость; б) плоскость основного лонжерона — вертикальная

продольная плоскость; в) плоскость нервюр — вертикальная по-

перечная плоскость (рис. 2.21). Плазовые разбивки теоретиче-

ских обводов крыла (рис. 2. 22) производятся на плазах: а) пла-

новой проекции; б) совмещенных сечений; в) лонжеронов.

Ось корневой

Рис. 2.22. Плаз теоретических обводов крыла

Обычно на плазы теоретических обводов крыла наносят ко-

ординатные оси: а) на плаз плановой проекции — ось основного

лонжерона (или линия фокусов, линия носков и т. д.) и ось кор-

невой нервюры; б) на плаз совмещенных сечений—хорда и

нулевая дистанция корневой нервюры; в) на плаз лонжеронов —

хорда и ось корневой нервюры. Для горизонтального оперения

выбор координатных плоскостей и осей аналогичен выбору их

для крыла с нервюрами, расположенными перпендикулярно

плоскости хорд. Для вертикального оперения координатными

плоскостями являются: а) плоскость симметрии или плоскость

хорд — вертикально-продольная плоскость; б) плоскость лонже-

рона — вертикально-поперечная плоскость.

Правила плазовой разбивки агрегатов самолета

Для полной увязки теоретических обводов самолета плазо-

вую разбивку его агрегатов производят в трех проекциях. Тео-

ретические обводы каждого агрегата выполняются на отдельных

плазах (рис. 2.23). Обычно плановая и боковая проекции фю-

зеляжа разбиваются на одном плазе: на плановой проекции

изображается правый борт фюзеляжа, а на боковой проекции

изображается вид на правый борт фюзеляжа, причем боковая

проекция фюзеляжа располагается носовой частью влево. На

27

плазе совмещенных сечений изображается вид на носовую часть,

справа вычерчивается хвостовая часть от мидельного сечения,

Рис. 2. 23. Теоретические плазы секции фюзеляжа:

1, 2, 3, 4, S. 6, 7—шпангоуты

а слева — носовая часть. Чтобы плазы совмещенных сечений не

были перегружены линиями, рекомендуется выполнять плазы на

носовую и хвостовую части отдельно.

Расчет и построение теоретических обводов '

агрегатов двойной кривизны

Теоретические обводы агрегатов самолета двойной кривизны

строятся одним из методов: 1) графическим методом батоксов

и горизонталей; 2) графическим методом кривых второго по-

рядка; 3) графоаналитическим методом кривых второго по-

рядка.

Графический метод батоксов, горизонтапей

и шпангоутов

Графический метод батоксов, горизонталей и шпангоутов ос-

нован на приемах построения, применяемых в начертательной

геометрии. Построение обводов методом батоксов и горизонта-

лей (рис. 2. 24) заключается в следующем:

1) выбирается основная система координат;

28

2) выбирается система плоскостей батоксов, параллельных

плоскости симметрии и расположенных от нее на расстояниях,

кратных 50 мм;

3) выбирается система плоскостей горизонталей, параллель-

ных плоскости строительной горизонтали и расположенных от

этой плоскости на расстояниях, кратных 50 мм;

4) выбирается система плоскостей шпангоутов и промежу-

точных плоскостей, параллельных плоскости дистанции. Выбор

дистанции плоскостей шпангоутов производится по теоретиче-

ским чертежам и чертежам стапельной оснастки;

Рис. 2.24. Плоскости батоксов, горизонталей и

шпангоутов

5) производится связка одноименных точек линий теоретиче-

ского обвода агрегата на всех трех плазах одновременно, при

этом плавность теоретических линий проверяется на глаз, то

есть визуально;

6) после увязки обвода агрегата с плазом по горизонталям и

батоксам снимаются размеры, которые вносятся в плазовые таб-

лицы, утверждаемые в дальнейшем как теоретические чертежи

агрегата. Увязать плаз — значит получить одинаковые коорди-

наты всех точек на всех плазах и добиться плавности линий,

проходящих через эти точки. Так как плавность проведения ли-

ний обводов проверяется визуально, то при больших размерах

плазовой разбивки можно не заметить волнистости линии. По-

тому плазы боковой и плановой проекций (рис. 2.25) строят

как плазы сжатых дистанций в масштабе по продольным сечени-

ям 1:5 или 1:10, а по поперечным сечениям — в масштабе 1:1.

В этом случае характер кривой выражается более ярко и легче

заметна волнистость линий.

Плаз совмещенных сечений всегда строится в масштабе 1:1

(рис. 2.26). Недостатки графического метода батоксов и гори-

зонталей следующие: 1) каждая кривая задается большим коли-

29

чеством точек, близко отстоящих друг от друга, и при построе-

нии ординат батоксов и горизонталей возможна ошибка, так как

Рис. 2. 25. Плазы фюзеляжа:

о—боковая проекция: б—плановая проекция

построение и плавность кривой целиком зависит от квалифика-

ции плазовика-разметчика; 2) последовательная визуальная

165432101 234567

Рис. 2. 26. Плаз совмещенных се-

чений фюзеляжа

увязка сечении и поверхности

агрегата также зависит от ква-

лификации исполнителя; 3) каж-

дая кривая строится по прибли-

женным координатам, что не

обеспечивает точности построе-

ния теоретических кривых.

Метод кривых второго порядка

Математический метод кривых

второго порядка применяется для

построения обводов агрегатов

двойной кривизны. Преимуще-

ства данного метода перед гра-

фическим методом батоксов и го

ризонталей следующие: 1) каж

дая кривая задается координата-

ми трех точек и дискриминантом,

которые и определяют пять усло-

вий, необходимых и достаточных для задания кривой второго

порядка, при этом плавность кривой не зависит от квалифика-

ции исполнителя; 2) увязка сечений производится на основе ма-

тематических законов, обусловливающих плавность кривых вто-

30

I ого порядка; 3) любая кривая обвода строится либо путем спе-

циального графического построения, либо по координатам, полу-

ченным расчетом; 4) вследствие указанных выше особенностей

метод кривых второго порядка позволяет производить увязку

обводов на теоретических плазах, выполненных в масштабе 1 :5

или 1 :10 при хорошем качестве работ; 5) значительно снижает-

ся трудоемкость проектных и плазовых работ; 6) более рацио-

нально используется площадь плазово-шаблонного цеха, так как

существенно уменьшаются пло-

щади потребных плазов.

Задание кривой второго по-

рядка. Кривая второго поряд-

ка задается на чертеже в си-

стеме координат самолета или

агрегата координатами трех

точек и коэффициентом, ха-

рактеризующим выпуклость

кривой (рис. 2.27). Точ-

ка А(Ха Ya) — крайняя левая

точка кривой называется на-

чальной точкой и обводится

треугольником. Точка В(Хв

YB) — точка пересечения каса-

тельных к кривой в точке Л и С

называется вершиной и обво-

Рис. 2.27. Условия задания кривой

второго порядка

дится квадратом. Точка С (Хс Yc) — крайняя правая точка кри-

вой называется конечной точкой и обводится треугольником.

Точка Е — точка кривой, лежащая на медиане BD, называется

промежуточной точкой и обводится кружком. Коэффициент, ха-

рактеризующий выпуклость кривой, называется дискриминан-

том и представляет собой отношение отрезка ED, отсекаемого

кривой на медиане BD треугольника АВС, к величине медианы,

т. е. f=ED!BD, где f — дискриминант кривой второго порядка.

Величина дискриминанта определяет положение точки Е кри-

вой второго порядка. Для задаваемых кривых, образующих об-

воды агрегатов самолета, применяются только следующие стан-

дартные значения дискриминантов: 0,300; 0,310; ... 0,390; 0,400;

0,405; 0,410; 0,414; 0,415; 0,420; ... 0,595; 0,600; 0,610; 0,620;

... 0,690; 0,700.

Построение теоретической кривой обвода методом кривых

второго порядка. Кривая теоретического обвода агрегата может

заменяться на одну или на несколько сопряженных между собой

кривых второго порядка со стандартными дискриминантами. За-

мена лекальной кривой теоретического обвода производится в

следующем порядке (рис. 2.28). Лекальная кривая теоретиче-

ского обвода q, вычерченная конструктором, заменяется двумя

кривыми второго порядка Л1Д1С1 и Л2Д2С2, для определения ко-

31

торых кривую q делят на два участка AiCi и А2С2, а затем в точ-

ках Ai, Ci и С2 кривой в первом приближении проводят каса-

тельные Л1Вь BiB2 и В2С2. Точки пересечения медиан треуголь-

ников и А2В2С2 обозначают через Е} и Е2 и задают их с

помощью стандартных значений дискриминантов. Четыре точки

Ai, Bi, Ci, Ei, определяющие кривую второго порядка Л1Е1С1,

выражают пять геометрических условий (три точки: Ai, Е} и Ci)

и две касательные /4^1 и BtCi, необходимые и достаточные для

построения кривой второго порядка).

кривыми второго порядка

Точки А2, Bi, С2 и Е2 определяют вторую кривую второго по-

рядка А2Е2В2, причем она сопрягается с кривой А1Е1С1 в точке

Ci=A2, в которой эти кривые имеют общую касательную BXB2.

Найденные кривые второго порядка лишь приближенно совпа-

дают с заданной кривой q, если требуется более точное совпаде-

ние, следует увеличить число кривых второго порядка, которыми

заменяется лекальная кривая q. В зависимости от точности вос-

произведения контура зависит количество заменяющих кривых

второго порядка.

Построение поверхностей агрегатов двойной кривизны. В дан-

ном случае поверхность фюзеляжа (рис. 2.29) задается тремя

кривыми второго порядка: 1) нулевым батоксом, лежащим в

вертикальной плоскости; 2) линией полушироты, лежащей в го-

ризонтальной плоскости; 3) линией промежуточных точек, лежа-

щих в плоскости некоторого продольного сечения («рыбины»).

Эти кривые определяют для каждого поперечного сечения на-

чальную, промежуточную, конечную точки и вершину. Началь-

ная точка лежит на нулевом батоксе, касательная к ней распо-

лагается горизонтально; конечная точка лежит на линии полу-

широты, касательная к ним располагается вертикально;

промежуточные точки располагаются на линии промежуточных

точек; вершина определяется пересечением касательных.

Таким образом определяются все пять геометрических усло-

вий (три точки и две касательные), необходимых и достаточных

для построения поперечного сечения, являющегося кривой вто-

рого порядка. Вместо линии промежуточных точек можно зада-

32

ваться графиком дискриминанта, являющегося линией, задаю-

щей закон изменения дискриминанта поперечных сечений по

дистанции, этот график задается как обычная кривая второго

порядка.

Проектирование обводов агрегата по методу кривых второ-

го порядка производится в следующем порядке: 1) зная габа-

Начальная Промежцточ- Линия промежд-

точка \ ~\ная точка / точных точен

Нулевой

батокс

Вершина

Конечное

сечение

Конечная

точка

Промежуточное

сечение

Линия

пплушироты

цпу„„ьнв^Плоскость проме-

-сёчение ^Уточных точек

Рис 2 29 Пространственное построение поверхно-

сти при помощи кривых второго порядка

риты агрегата, вычерчивают его примерный обвод при виде

сбоку и в плане по теоретическим линиям, образуемым сечением

координатными плоскостями; 2) затем, строят ряд контроль-

ных поперечных сечений, на основании которых намечается

необходимое количество кривых, достаточное для образования

лих поперечных сечений, подбираются графики дискриминан-

юв, линии промежуточных точек, радиусные и плоские участки

и т. д. Все эти данные являются необходимыми для построения

остальных поперечных сечений агрегатов.

Точность плазовых работ

Практикой самолетостроительных заводов выработаны сле-

дующие допуски на изготовление теоретических плазов: размет-

ка координатной сетки на панель плаза ±0,1 мм, стыковка па-

нелей плаза с размеченной координатной сеткой ±0,2 мм, нане-

сение координат точек при построении контурных сечений

tO,15 мм, разметка расположения координатных и конструктив-

ных осей ±0,15 мм, разметка расположения базовых и плаз-

мшдукторных отверстий ±0,15 мм, ширина линии координатной

сегки ±0,05... 0,1 мм, ширина линий, вычерченных на плазе

±0.15... 0,2 мм. Базовые и вспомогательные отверстия выпол-

няются по второму классу точности, информация на плазе нано-

си! ся стандартным шрифтом по ЕСКД.

2 72

33

Хранение плазов

Плаз необходимо содержать в чистоте и в хорошем состоя-

нии. Плазовые столы в нерабочее время следует закрывать спе-

циальными покрывалами. При работе на плазах пользуются

ватными матрасиками со сменными чехлами. Ходить по плазам

разрешатся только в чистых войлочных тапочках, в которых

нельзя ходить по полу. Для сохранения точности плазов в поме-

щении поддерживается постоянная температура (20°±3° С) и

влажность воздуха 55—65%, контролируемые с помощью тер-

мометров или психрометров.

Малки и их измерение

Чтобы детали каркаса оптимально вписывались в его аэро-

динамические обводы, полкам стрингеров придают некоторые

угловые величины, различные по направлению. Для самолетных

деталей малкой М называется угол между нормалью к плоскости

стенки и касательной в данной точке к внешней поверхности

малкованной детали.

Рис. 2.30. Сечение

малки с открытым

профилем

Рис. 2 31. Сечение

малки с закрытым

профилем

Рис. 2 32. Малка теоретиче-

ского контура

Различают открытые (рис. 2.30) и закрытые (рис. 2.31)

малки. Открытой малкой называется угол между полкой и нор-

малью к стенке, превышающей угол 90°. Обычно открытая мал-

ка измеряется углом превышения от угла полки и стенки, рав-

ного а=90°, то есть Л4ОТк=а — 90° (см. рис. 2.30). При закры-

той малке а менее 90°, то есть Л4зак=90о—а (см. рис. 2.31).

Закрытые малки более сложны в производстве, так как один из

углов гиба менее 90° и требуется операция подгибки или мал-

ковки профиля, усложняется клепка с обшивкой.

Обводы агрегатов двойной кривизны также можно контроли-

ровать в отдельных точках угловыми величинами — малками.

Малкой в данной точке А теоретического обвода агрегата назы-

вается угол, образованный касательной к контуру теоретическо-

34

о сечения в заданной точке и перпендикуляром, проведенным

юрез эту точку, лежащим в плоскости нормальной к плоскости

1 еоретического сечения (рис. 2. 32).

Замер малок в сечениях, не совпадающих с нулевым батон-

ом и полуширотой, требует дополнительных построений

Рис. 2.33. Замер малки в сечении, не совпадаю-

щем с нулевым .батоксом и полуширотой

(рис. 2.33). Например, если возникает необходимость замера

малок в точке А плаза, совмещенных сечений, поступают так:

в точке А проводят касательную к линии и по этой касательной

or точки А откладывают расстояние между шпангоутами. Затем

<имеченную точку С соединяют с точкой, аналогичной точке А

(1. е. с точкой В), на соседнем шпангоуте. Угол, полученный

Рис. 2 34. Диаграмма малок

Рис 2. 35 Использование

диаграммы для замера

малок

между касательной и линией, и будет углом малки. Для удоб-

ста замера малок строят диаграмму малок на прозрачном ма-

юрпале (рис. 2.34). Для изготовления диаграммы необходимо

провести вертикальную линию и произвольно отметить точку О.

Or этой точки откладывают расстояния между теоретическими

2*

35

сечениями (50, 100, 150, 200,. -., 500) Затем из точки, соответ-

ствующей наибольшему расстоянию между теоретическими се-

чениями, проводят дугу и перпендикуляр. Дугу делят на граду-

сы и через отмеченные точки проводят лучи до пересечения с

верхней горизонтальной линией.

Рис 2 36. Веерный малкомер

Диаграмму, вычерченную па прозрачном материале, исполь-

зуют для замера малок (рис. 2.35). Для этого диаграмму необ-

ходимо наложить на плаз совмещенных сечений и совместить

точку, где замеряется малка, с размером на диаграмме, соот-

ветствующим расстоянию между теоретическими сечениями,

и определить, какой луч проходит через аналогичную точку дру-

гого теоретического сечения. Этот луч и укажет величину малки.

Рис 2. 37. Применение веерного м алкомера

Для замера малки вся диаграмма не нужна, а нужна только

одна полоска с расстоянием, соответствующим расстоянию меж-

ду теоретическими сечениями. Если несколько металлических

полосок, отвечающих лучам диаграммы малок, скрепить шар-

нирной заклепкой, получают веерный малкомер (рис. 2.36).

Применение мелкомера показано на рис. 2. 37.

36

2.6. ШАБЛОНЫ

Классификация, окраска, назначение

Шаблоном называется специальное плоское приспособле-

ние— инструмент, являющееся жестким носителем формы и

размеров детали, узла или агрегата. Основными характеристи-

Рис 2. 38. Шаблон контрольно-контурный (ШКК)

ками шаблона являются контур, оси, информация, необходимая

чля использования шаблона в производстве, а также технологи-

ческие отверстия. Эти отверстия служат переходной базой от

конструкторской к производственной. Типовая номенклатура

включает три основные группы шаблонов, классифицирующих-

< я по их назначению:

I. Основные шаблоны, предназначенные для конструктивной

увязки плоских узлов самолета, для технологической увязки и

Рис. 2 39. Отпечаток контрольный (ОК)

контроля узлового комплекта шаблонов, а также для изготовле-

ния, технологической увязки и контроля шаблонов-приспособле-

ний и изготовления отдельных шаблонов. К основным шаблонам

относятся: 1. Шаблоны контрольно-контурные (ШКК)

(рис. 2.38). 2. Отпечаток контрольный (ОК.) (рис. 2.39), являю-

37

щийся копией конструктивного плаза, отпечатанной на стальном

листе. Основные шаблоны служат основой для изготовления и

контроля производственных шаблонов. Они не выдаются на про-

изводство и хранятся в плазово-шаблонном цехе. ШКК окраши-

вается в красный цвет, а отпечаток контрольный (ОК) не окра-

шивается.

II. Эталонные шаблоны, предназначенные для изготовления,

технологической увязки и контроля детального комплекта шаб-

лонов, а также для восстановления производственных шаблонов.

Эталонные шаблоны окрашиваются в желтый цвет.

Рис 2 40. Шаблон контура (ШК)

III. Производственные шаблоны, предназначенные для изготов-

ления и контроля заготовок и деталей, контроля форм и разме-

ров узлов и агрегатов, изготовления и контроля заготовительной

оснастки в виде формоблоков, штампов, оправок, болванок и

т. п., а также для изготовления деталей и узлов стапельной ос-

настки, ее монтажа и контроля. Производственные шаблоны, ко-

торые служат для изготовления и контроля самолетных деталей,

узлов и агрегатов, окрашиваются в черный цвет и выдаются в

производственные цеха. Производственные шаблоны, которые

служат для изготовления заготовительной и сборочной оснаст-

ки (шаблоны приспособлений ШП), окрашиваются в зеленый

цвет и выдаются в цех, изготовляющий соответствующую тех-

нологическую оснастку.

К производственным шаблонам относятся:

1. Шаблон контура (ШК) (рис. 2.40), предназначенный для

увязки детального комплекта шаблонов. Шаблон контура опре-

деляет наружный контур детали и взаимную увязку шаблонов

внутреннего контура и развертки деталей. Шаблоны контура

применяются при изготовлении контрольных приспособлений,

изготовлении матриц гибочных и других штампов. Шаблоны

контура изготовляют по шаблону контрольно-контурному

(ШКК), отпечатку контрольному (ОК), по конструктивному

плазу или по чертежам узла и детали. В зависимости от назна-

38

чения ШК выполняют в одном экземпляре (эталонный) или в

двух (рабочий и эталонный). По шаблонам контура производит-

ся изготовление и увязка шаблонов ШВК и ШРД (для плоских

деталей), шаблонов ШОК (для профильных деталей), а также

для изготовления оснастки (контрольных плазов, штампов, ко-

пиров и др.).

Рис 2.41. Шаблон развертки детали (ШРД)

2. Шаблон развертки детали (ШРД) (рис. 2.41) применяет-

ся при разметке заготовок деталей несложной формы, при изго-

ювлении матриц и пуансонов вырубных штампов и при изго-

товлении шаблонов для фрезерования и сверления в них техно-

логических отверстий.

3. Шаблон заготовки (ШЗ) изготовляется по заготовке, по-

лученной опытным путем (рис. 2.42). Применяется при изготов-

лении заготовок деталей сложной формы, например, обшивок

двойной кривизны, когда геомет-

рически правильная развертка _____________

непригодна. у

По шаблону заготовки (ШЗ) /

производится разметка загото- (

вок. изготовление пуансонов и V \

матриц вырубных штампов, а X. \

(акже изготовление шаблонов -----------——

для фрезерования заготовок.

Шаблон заготовки применяют Рис 2 42. Шаблон заготовки

1акже в случае, когда раскрой <шз)

листа выполняют не на деталь,

а на карту.

4. Шаблон внутреннего контура детали (ШВК) (рис. 2.43).

Применяется при изготовлении формблоков, оправок и рабочих

формообразующих полостей штампов, гравюр матриц и т. д.

Характерными деталями, изготовляемыми по ШВК, являются

39

нервюры и шпангоуты. Шаблон ШВК изготовляется по шабло-

нам ШКК или ОК, ШК и чертежам узла или детали.

5. Шаблоны фрезерования (ШФ) служат копиром при изго

товлении плоских заготовок и деталей фрезерованием.

6. Шаблон контура сечения (ШКС) — плоский шаблон, ра-

бочая кромка которого является сечением детали (рис. 2.44).

Рис. 2.43 Шаблон внутреннего контура (ШВК)

Рис. 2 44. Шаблон контура сечения

(ШКС)

ШКС изготовляют по плазу, шаблонам ШКК, ОК, ШК, черте-

жам узла или детали и по техническим условиям изготовления

шаблона. Предназначаются ШКС для изготовления рабочих по-

верхностей, матриц и пуансонов вытяжных и формовочных

штампов, болванок, доводки макетов поверхностей и контроля

деталей. ШКС изготовляют как по наружному, так и по внут-

реннему контурам детали и

обозначаются они соответст-

венно ШКСП и шксв.

7. Шаблоны гибки (ШГ)

служат для изготовления и

контроля деталей, формо-

образуемых гибкой. Вместо

плоского шаблона ШГ, ра-

бочий контур которого за-

дает кривизну детали, иног-

да применяют соответствен-

но согнутый стальной пру-

ток или эталонную деталь.

8. Шаблон монтажно-фиксирующий (ШМФ) (рис. 2. 45) слу-

жит для монтажа стапельной оснастки. Изготовляется по чер-

тежам технологического отдела на основе теоретического плаза

или ШКК в одном экземпляре. ШМФ называют стапельным

шаблоном.

40

9. Шаблон группового раскроя (ШГР) (рис. 2. 46) — плоский

шаблон на группу деталей, размещенных на стандартном листе,

и изготовляемый на основе карты группового раскроя, шабло-

нов развертки деталей или шаблонов заготовки. Шаблон пред-

Рис. 2.45. Шаблон монтажно-фиксирующий (ШМФ)

назначается для сверления отверстий в листовом материале

согласно карте группового раскроя и раскладке шаблонов фре-

«ерования при изготовлении заготовок деталей на копировально-

фрезерном станке КФС1М.

10. Шаблон отрезки и кондуктор для сверления (ШОК)

(рис. 2.47), предназначенный для разметки под обрезку конту-

ров деталей двойной кривизны после их формообразования,

а также для сверления отверстий в деталях, как по кондуктору.

Рис. 2 46. Шаблон группового раскроя (ШГР)

11. Каркас из шаблонов представляет собой объемный шаб-

кий каркас (рис. 2. 48). Каркас изготовляют на основании черте-

жей узлов или детали, комплекта шаблонов контура сечения и

< иециальных чертежей технологического отдела.

12. Шаблоны приспособлений (ШП), предназначенные для

и и отовления деталей приспособлений.

41

13. Шаблоны разные (ШР), дополнительные шаблоны, ко-

торые создаются в зависимости от специфики конструктивных и

технологических особенностей самолета и его производства.

Номенклатура шаблонов

устанавливается и утверждает-

ся главным технологом завода.

Рис. 2 48. Каркас из шаблонов КРС

Рис. 2. 47. Шаблон отрезки и кон-

дуктор для сверления (ШОК)

Комплектность шаблонов

В самолетостроительном производстве шаблоны изготовляют

коплектами с целью обеспечения их технологической увязки.

Это необходимо для достижения взаимозаменяемости деталей,

узлов и агрегатов. Технологическая увязка при изготовлении и

контроле комплекта шаблонов производится по контуру, коорди-

натным и конструктивным осям, установочным линиям, техноло-

гическим отверстиям и сериям выпуска шаблонов.

Применяются следующие виды комплектов шаблонов: 1) де-

тальный комплект шаблонов, включающий все шаблоны, необ-

ходимые для изготовления детали; 2) узловой комплект шабло-

нов, объединяющий детальные комплекты по количеству

деталей в узле; 3) комплект ШКК на агрегат; 4) комплект кон-

трольных отпечатков (ОК) на узел или агрегат; 5) комплект

шаблонов приспособлений на данную единицу технологической

оснастки (например, на стапель).

Технологический процесс изготовления шаблонов

Получение заготовки. Шаблоны изготовляются из листовой хо-

лоднокатанной стали 20 по ГОСТ 11268—65 толщиной от 1,5 до

2 мм. При отсутствии холоднокатанной стали разрешается при-

менять горячекатанную сталь 20 по ГОСТ 11268—65 толщиной

1,5—2 мм. Шаблоны ШРД, ШФ, ШОК и ШКК изготовляют

только из стали толщиной 2 мм. В тех случаях, когда шаблоны

имеют малые размеры или при больших размерах малую жест-

кость, толщина материала увеличивается. Технологический про-

цесс изготовления шаблонов включает следующие типовые опе-

рации: 1) подготовка листа; 2) раскрой заготовки; 3) разметка

осей и контура; 4) вырезка по контуру; 5) обработка по контуру;

6) разметка отверстий; 7) сверление отверстий; 8) нанесение ин-

42

формации и маркировки; 9) контроль шаблонов; 10) окраска

поверхностей шаблонов. Подготовка листа заключается в его

правке, очистке от грязи и ржавчины, маркировке и удалении

смазки. Предварительный раскрой заготовки шаблона произво-

дится на гильотинных, роликовых или вибрационных ножницах

< припуском 10—15 мм на сторону. После раскроя и последую-

щей правки заготовки обезжиривают, протирая концами, смо-

ченными в разжижителе РВД или в бензине марки Б-70.

Разметка осей и контура. Шаблоны изготовляются по следую-

щим источникам: 1) по данным теоретической таблицы; 2) по

1еоретическому плазу; 3) по конструктивному плазу; 4) по ша-

блонам ШКК, ОК, ШК; 5) по фотоотпечатку; 6) по чертежу де-

1али или узла; 7) по эталонной детали; 8) по эталону поверх-

ности, болванке гипсомодели и т. п.

Перенос контура производится на заготовку следующими ме-

юдами: 1) фотоконтактным; 2) плоской печати; 3) разметкой на

плаз-кондукторе и вертикальном разметочном стенде по таблич-

ным данным, ШКК и чертежу; 4) при помощи специальной раз-

меточной оснастки (координатографов, эллипсографов, радиу-

< ографов и т. п.); 5) по плазу.

Наиболее прогрессивными и перспективными методами яв-

ияются фотоконтактный метод и метод плоской печати. Фото-

контактный метод разметки — это процесс печатания контура

шаблона на заготовку. Так как контур шаблона воспроизводит-

।я с плазовой панели, которая выполняется на непрозрачном

материале (дуралюмине или фанере) и на прозрачном материа-

ле (винипрозе), применяют два способа фотоконтактного мето-

ла- негативный и позитивный. В первом случае необходимо со-

щавать плаз-дублер на винипрозе. В настоящее время фотокон-

нактный метод применяют и для дублирования конструктивных

плазов.

Фотоконтактный метод разметки шаблонов включает следу-

ющие основные операции:

1. Подготовку заготовок в виде очистки их поверхности от

<-ледов коррозии, окалины, масляных пятен, следов краски, ла-

ка н маркировочных знаков. Очистку производят на специаль-

ных станках. Кроме того, очищать можно струей воды с песком.

Качество очистки проверяется на смачиваемость поверхности,

uik как несмачиваемые участки имеют жировой слой.

2. Нанесение светочувствительной эмульсии на поверхность

шаблона или плаза-дублера производится при помощи центри-

фу! и или поливочного приспособления.

Центрифуга представляет собой резервуар, в котором име-

<чся вращающаяся каретка, на которой закрепляется заготовка

шаблона. При вращении каретки светочувствительная эмульсия

наносится на центральную часть заготовки и под действием

цен I робежных сил растекается, покрывая заготовку тонким рав-

43

номерным слоем. Работа -поливочного приспособления проста и

понятна из рисунка 2. 49.

3. Просушку эмульсии после ее нанесения производят в су-

шильной камере, которая оборудована электронагревателями

или калориферами. Просушка ведется в течение 10 мин при

/=40—50° С. Чрезмерное повышение температуры недопустимо

во избежание задубливания эмульсии.

4. Фотокопирование выполняется на специальной копиро-

вальной установке — раме (рис. 2. 50). Заготовка шаблона укла-

дывается на стол копироватьной рамы эмульсией вверх. На за-

Рнс. 2.49. Поливочное приспособ-

ление:

1—стол; 2—угольник, 3—резиновая

прокладка; 4—заготовка шаблона; 5—

эмульсия; 6—сливной желоб

готовку шаблона укладывается

конструктивный плаз матовой

стороной вниз, на которой тушью

вычерчены оси, линии, контур.

Рис. 2.50. Копировальная рама:

1—заготовка шаблона; 2—конструктнвн

плаз; 3—источник света; 4—вакуумный ст

5—целлофан; 6—крышка копировальной ра

Заготовка шаблона с конструктивным плазом накрывается цел-

лофановым покрывалом и для создания полного контакта плаза

с заготовкой из-под целлофанового покрывала вакуум-насосом

выкачивается воздух, создавая разрежение 0,23—0,25 кгс/см2.

После этого опускают крышку копировальной рамы и произво-

дят экспонирование, включая свет 108 ламп мощностью 30 В

каждая. Время экспонирования зависит от чувствительноеiи

эмульсий (обычно на 3—4 мин).

5. Проявление отпечатка производится в ванне с проявитель-

ным раствором. Просвеченная светочувствительная эмульсия

задубливается и под действием проявителя окрашивается в чер-

ный цвет. Непросвеченная эмульсия, находящаяся под черными

линиями контура на плазе, не задубливается и при погружении

в раствор набухает и разрушается. Ее следы удаляются про-

мывкой.

6. Просушку заготовки шаблона (после промывки) в сушиль-

ной камере при £=50°—60° С.

7. Контроль фотоотпечатка на заготовке шаблона заключает-

ся в тщательном осмотре фотокопии и замерах полученных об-

водов. Точность обводов проверяется наложением плаза, с кото-

44

рого печатался контур шаблона, на полученный фотоотпечаток

и измерением величины несовпадения линий микроскопом с оку-

лярной шкалой. Отклонение линий контура на заготовке шаб-

лона от линий контура на конструктивном плазе не должно пре-

вышать 0,2 мм.

Разметка по табличным данным. Разметка заготовки шабло-

на по табличным данным производится с помощью плаз-кондук-

гора или вертикального разметочного стенда (рис. 2.51). Сна-

чала в заготовке сверлят базовые отверстия (БО) и на заготов-

ку наносят координатные оси. От координатных осей по данным

Заготовка

Контур шаблона

Рис. 2. 51. Разметка шаблона по табличным данным

таблицы—откладывают. соответствующие котрди»

। аты, определяющие точки линии обвода. По нанесенным

।очкам с помощью плазовой рейки и ножа (чертилки) вычерчи-

вают линию контура. Заготовка шаблона на столе плаз-кондук-

юра фиксируется штифтами по базовым отверстиям. Координат-

ные оси и координаты точек наносятся на заготовку с помощью

разметочных линеек. Затем заготовка снимается с плаз-кондук-

iopa и на обычном столе по точкам проводятся теоретические

линии.

Разметка на плаз-кондукторе весьма трудоемкий процесс,

[ребующий высокой квалификации разметчика. Механизация

процесса разметки контура шаблонов осуществляется с помо-

щью специальной разметочной оснастки, и в первую очередь,

координатографов. Координатографы используются также и для

разметки осей и контура на теоретических плазах.

Разметка с помощью координатографа. Аналитические спосо-

бы задания поверхностей агрегатов открывают новые возможно-

ст в вычерчивании плазовых кривых по определенным матема-

шческим зависимостям, что, в свою очередь, позволяет приме-

нять программное управление при разметке плазов и шаблонов.

Координатограф (рис. 2.52) имеет две подвижные каретки,

обеспечивающие два взаимно перпендикулярных движения.

С помощью этих кареток на плазах и шаблонах можно отклады-

вать значения абсцисс и ординат в декартовой системе коорди-

нат. Установка координатографа на плаз-кондуктор позволяет

45

размечать координаты на заготовках шаблонов от базовых от

верстий, имеющихся на плаз-кондукторе, а также заменять па

нели плаза при вычерчивании кривых, длина которых превышает

габариты панели

Принцип работы координатографа заключается в том, что

значения абсцисс и ординат откладываются на отсечном устрой

стве пульта управления, которое по данным значений X и Y дае-”

двигателям соответствующие импульсы на передвижение каре

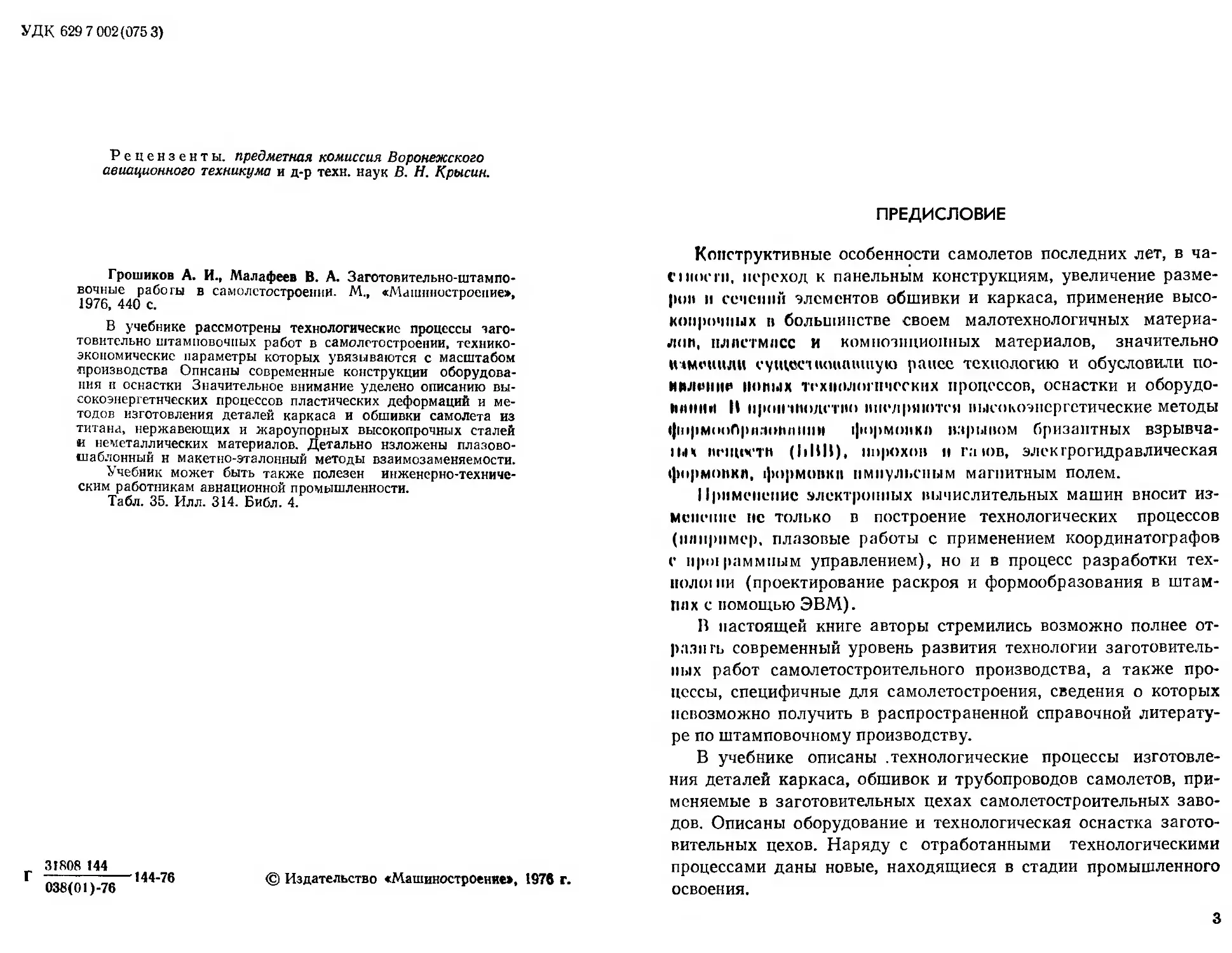

Рис 2 52 Автоматический координатограф, установленный на плазе

ток Для уточнения размеров в двух взаимно перпендикулярных

плоскостях применяется система обратной связи, в которой ис-

пользуется свойство дифракционных решеток Система имеет

стеклянную линейку с темными штрихами, отстоящими друг от

друга на расстоянии 0,1 мм Под линейкой находится освети-

тель, а на ней — фотоэлектрический датчик, на круглое стекло

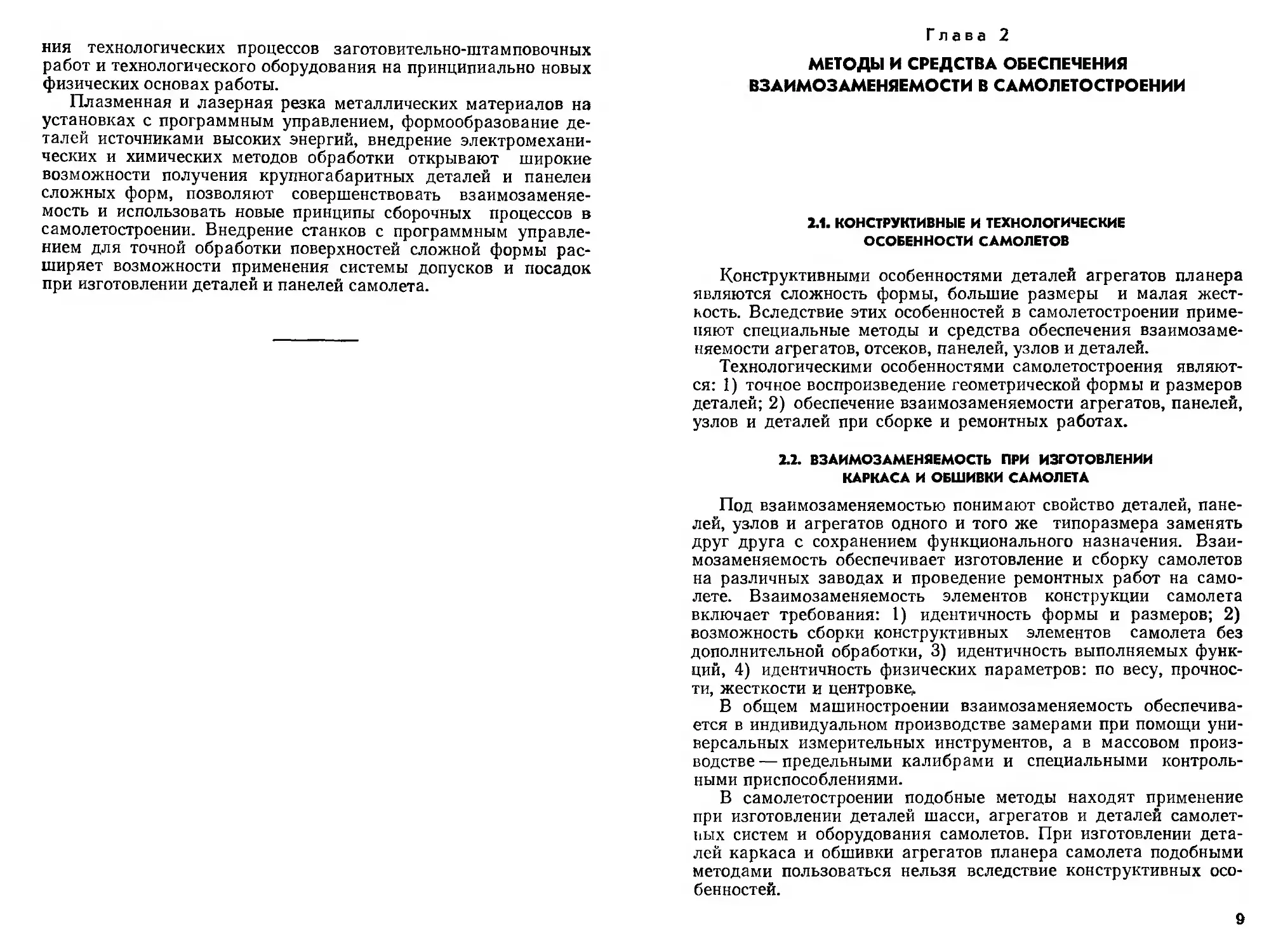

которого нанесены аналогичные деления (рис 2 53) Когда ка-

ретка с фотоэлектрическим датчиком движется вдоль линейки,

на нем от перекрытия штрихов возникают импульсы, которые

передаются на усилитель В случае рассогласования заданных

и полученных величин соответствующим двигателям через уси-

литель посылается дополнительный импульс, ликвидирующий

дисбаланс

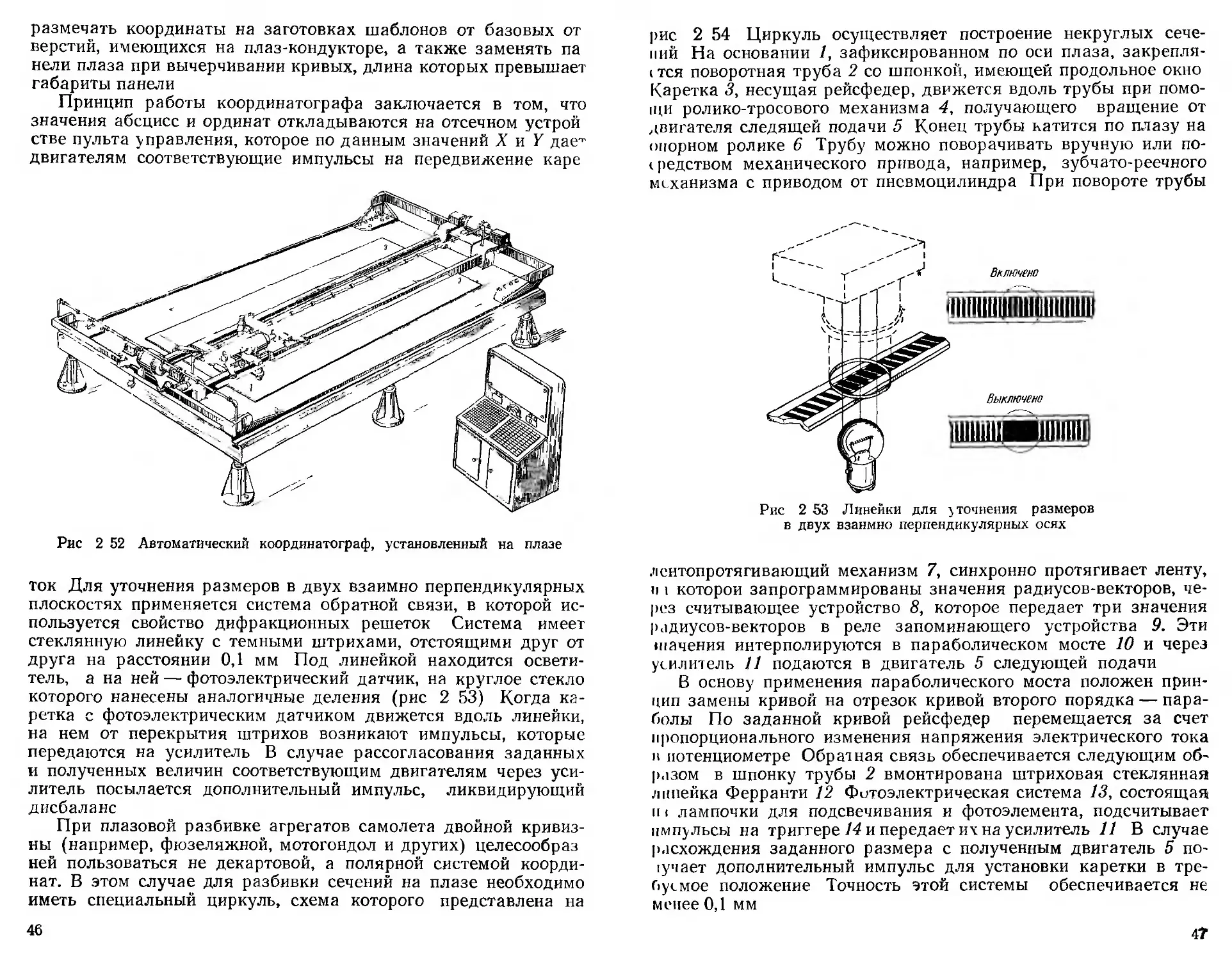

При плазовой разбивке агрегатов самолета двойной кривиз-

ны (например, фюзеляжной, мотогондол и других) целесообраз

ней пользоваться не декартовой, а полярной системой коорди-

нат. В этом случае для разбивки сечений на плазе необходимо

иметь специальный циркуль, схема которого представлена на

46

рис 2 54 Циркуль осуществляет построение некруглых сече-

ний На основании 1, зафиксированном по оси плаза, закрепля-

йся поворотная труба 2 со шпонкой, имеющей продольное окно

Каретка 3, несущая рейсфедер, движется вдоль трубы при помо-

щи ролико-тросового механизма 4, получающего вращение от

двигателя следящей подачи 5 Конец трубы катится по плазу на

опорном ролике 6 Трубу можно поворачивать вручную или по-

средством механического привода, например, зубчато-реечного

механизма с приводом от пневмоцилиндра При повороте трубы

в двух взаимно перпендикулярных осях

лентопротягивающий механизм 7, синхронно протягивает ленту,

п 1 которой запрограммированы значения радиусов-векторов, че-

рез считывающее устройство 8, которое передает три значения

радиусов-векторов в реле запоминающего устройства 9. Эти

шачения интерполируются в параболическом мосте 10 и через

усилитель 11 подаются в двигатель 5 следующей подачи

В основу применения параболического моста положен прин-

цип замены кривой на отрезок кривой второго порядка — пара-

болы По заданной кривой рейсфедер перемещается за счет

пропорционального изменения напряжения электрического тока

в потенциометре Обратная связь обеспечивается следующим об-

разом в шпонку трубы 2 вмонтирована штриховая стеклянная

линейка Ферранти 12 Фотоэлектрическая система 13, состоящая

п । лампочки для подсвечивания и фотоэлемента, подсчитывает

импульсы на триггере 14 и передает их на усилитель 11 В случае

расхождения заданного размера с полученным двигатель 5 по-

|учает дополнительный импульс для установки каретки в тре-

буемое положение Точность этой системы обеспечивается не

менее 0,1 мм

4?

Для каждой кривой требуется своя программа и поэтому при

изменении конфигурации сечения приходится заменять ленту

на циркуле. Используя свойства поверхностей одинарной кри-

визны, можно выполнять серию кривых по одной программе.

Теоретические контуры таких поверхностей как крыло и опере-

ние самолетов задаются системой сечений, выполненных парал-

Рис 2 54 Схема циркуля для некруглых сечений

/—основание 2—поворотная труба 3—каретка, 4—ролико тросовый меха

низм, 5—двигатель следящей системы, 6—опорный ролик 7—лентопротя

гивающий механизм, 8—считывающее устройство, 9—запоминающее уст

ройство. 10—параболический мост 11—усилитель, 12—линейка Ферранти,

13—фотоэлектрическая система, 14—триггер

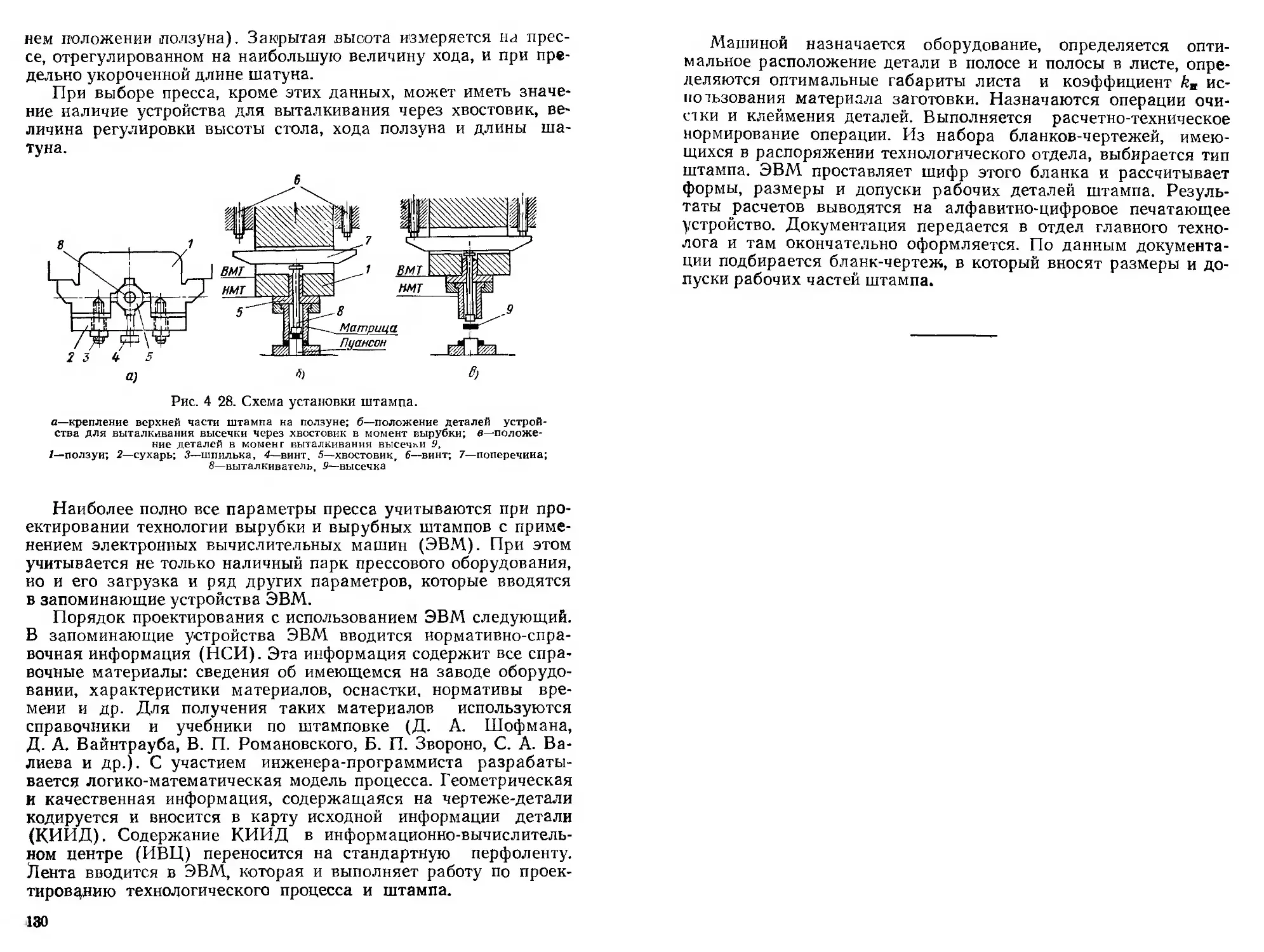

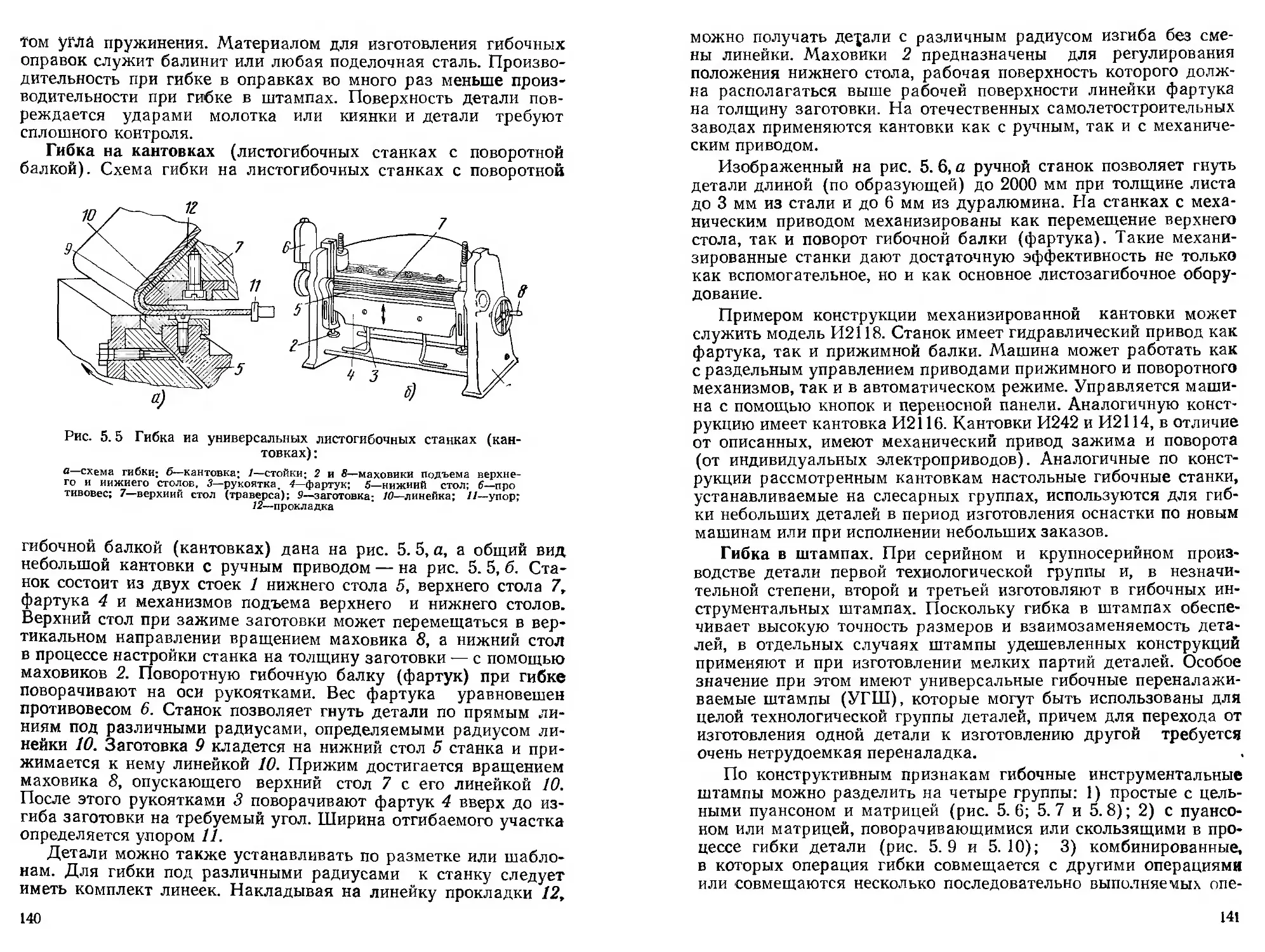

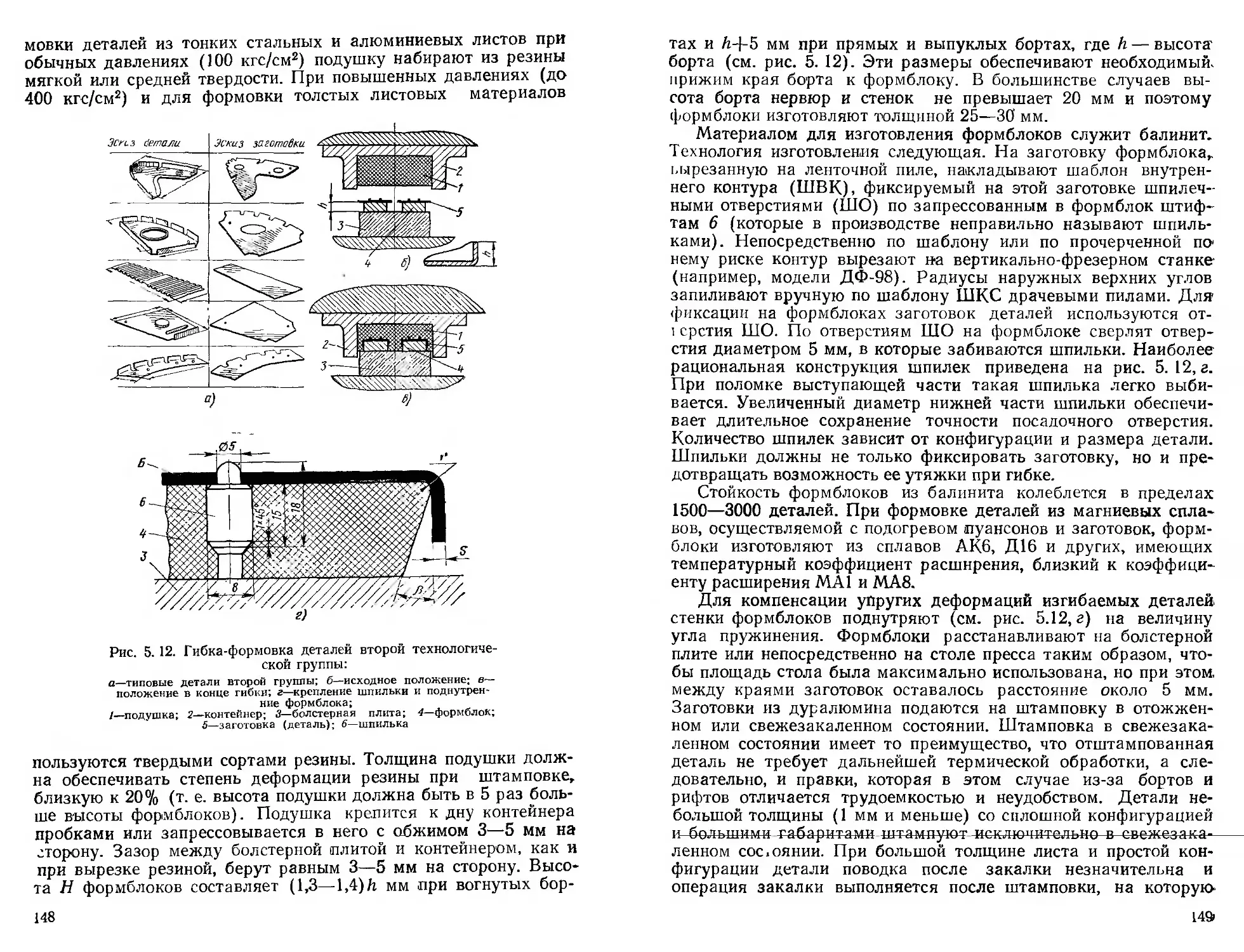

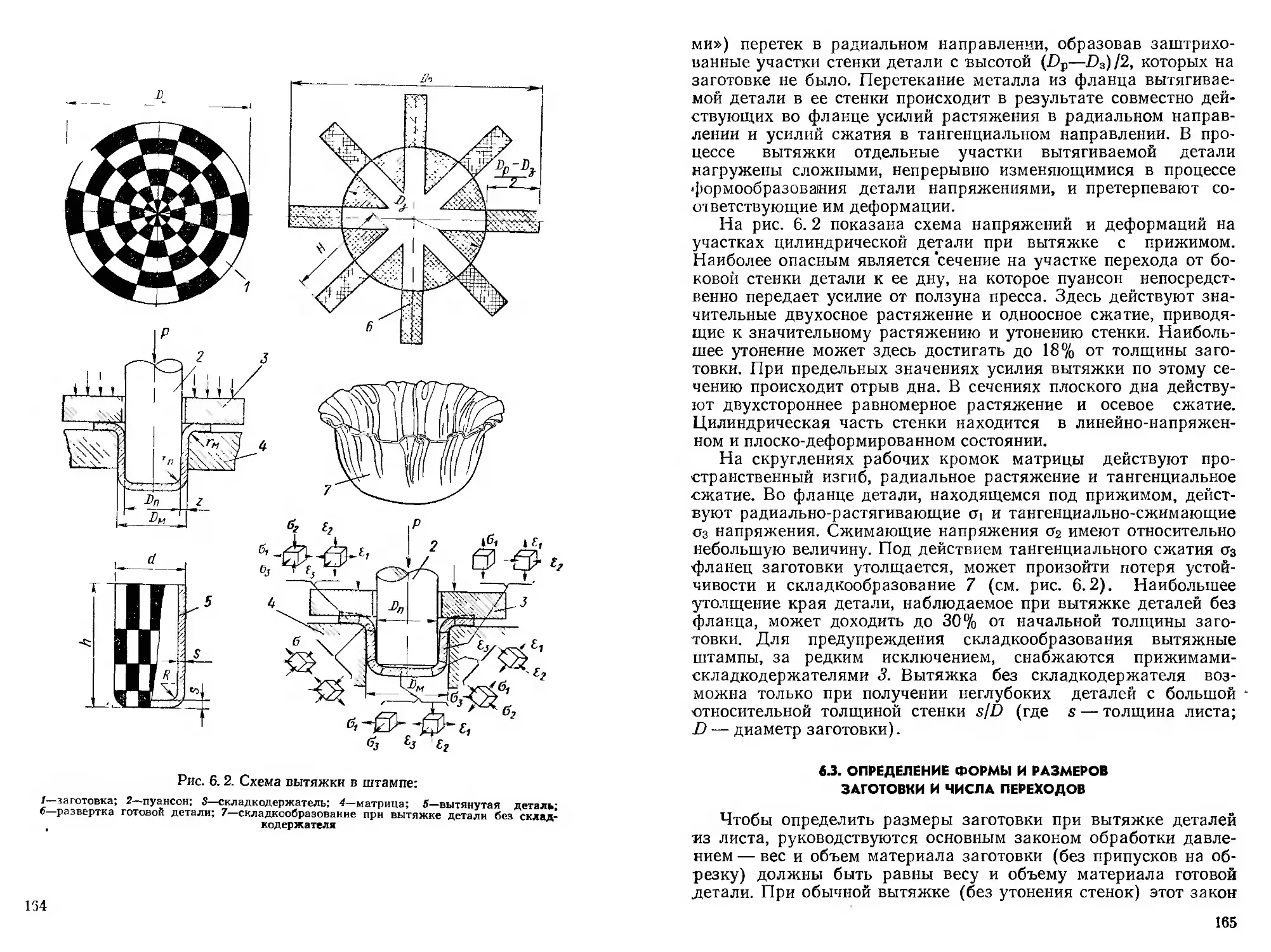

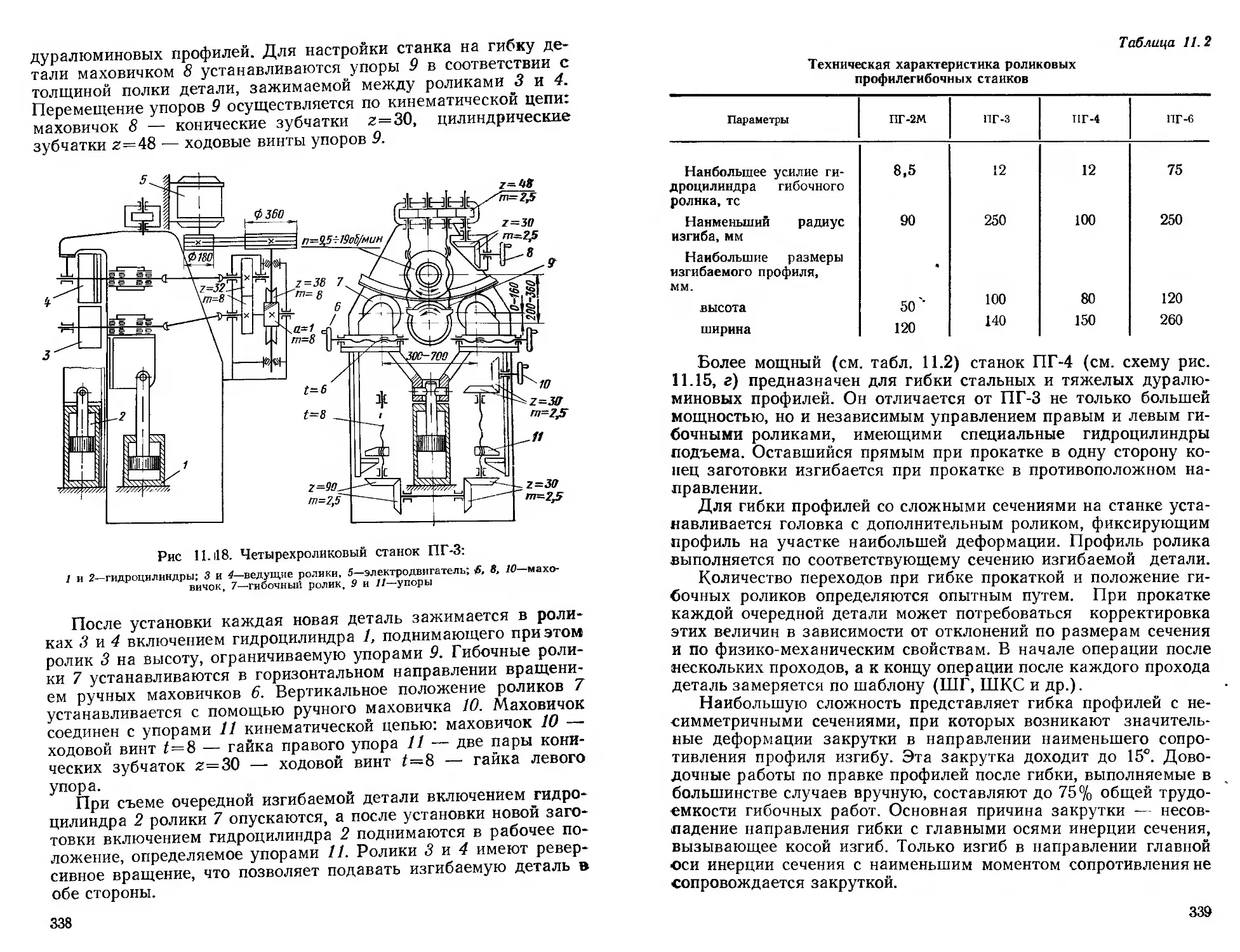

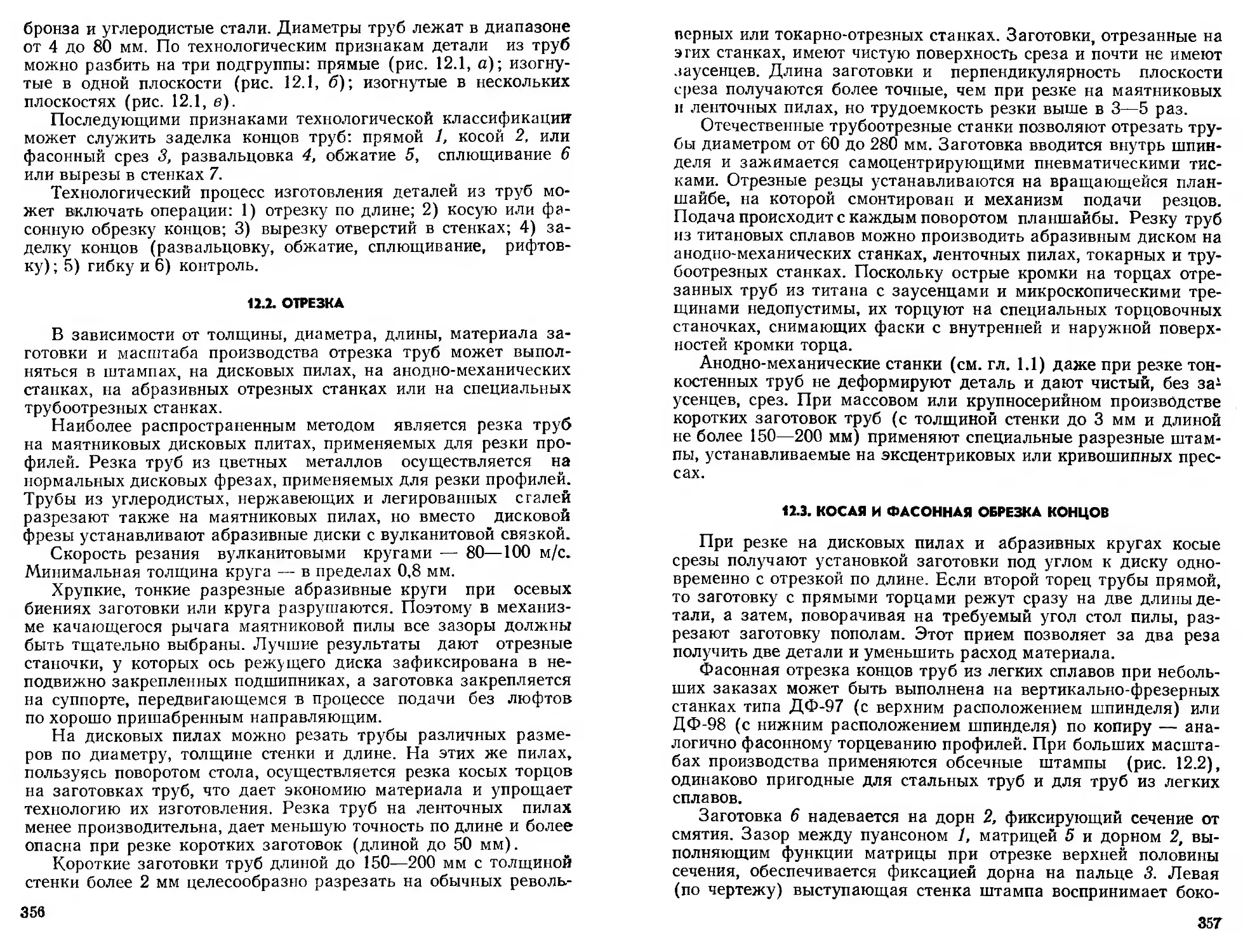

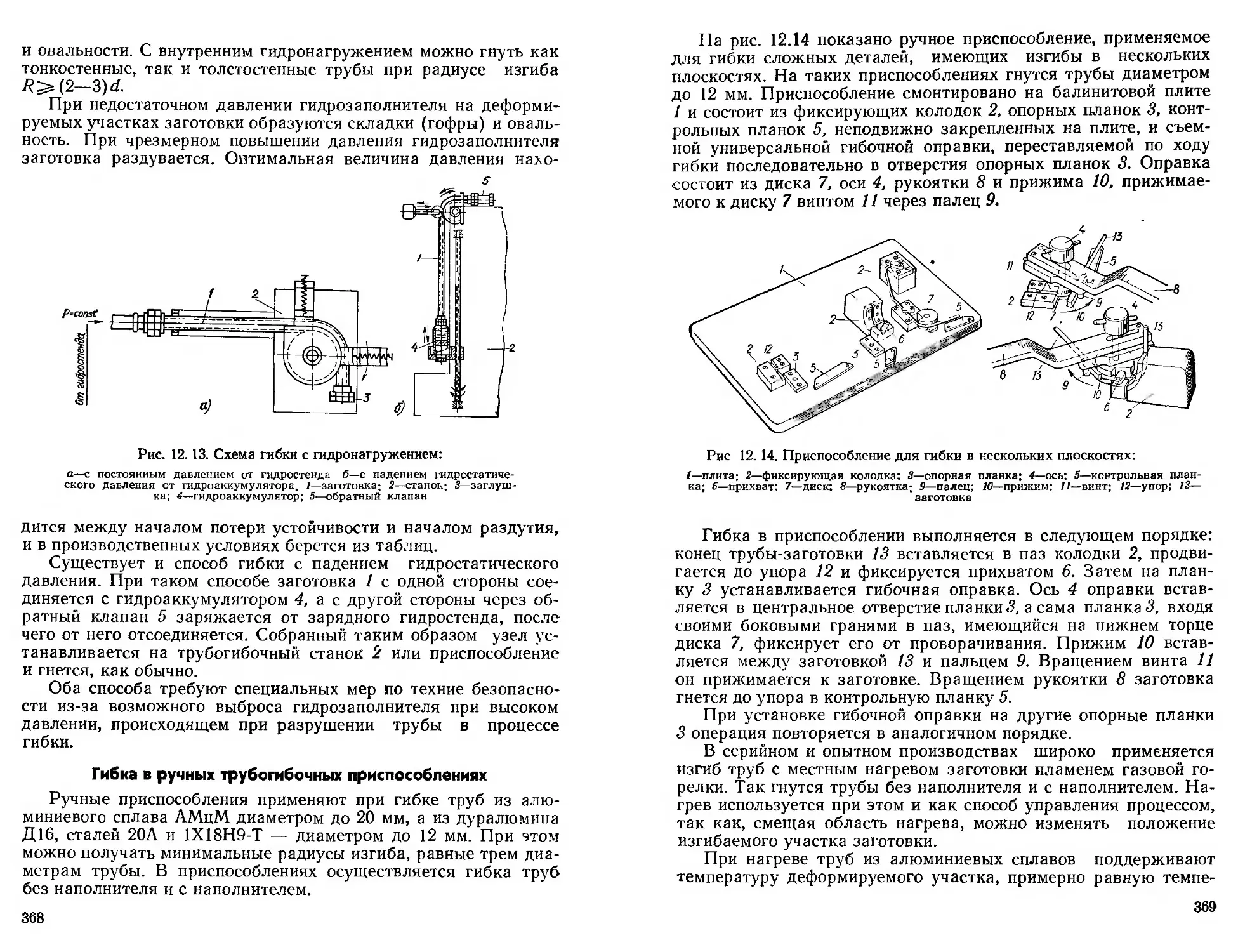

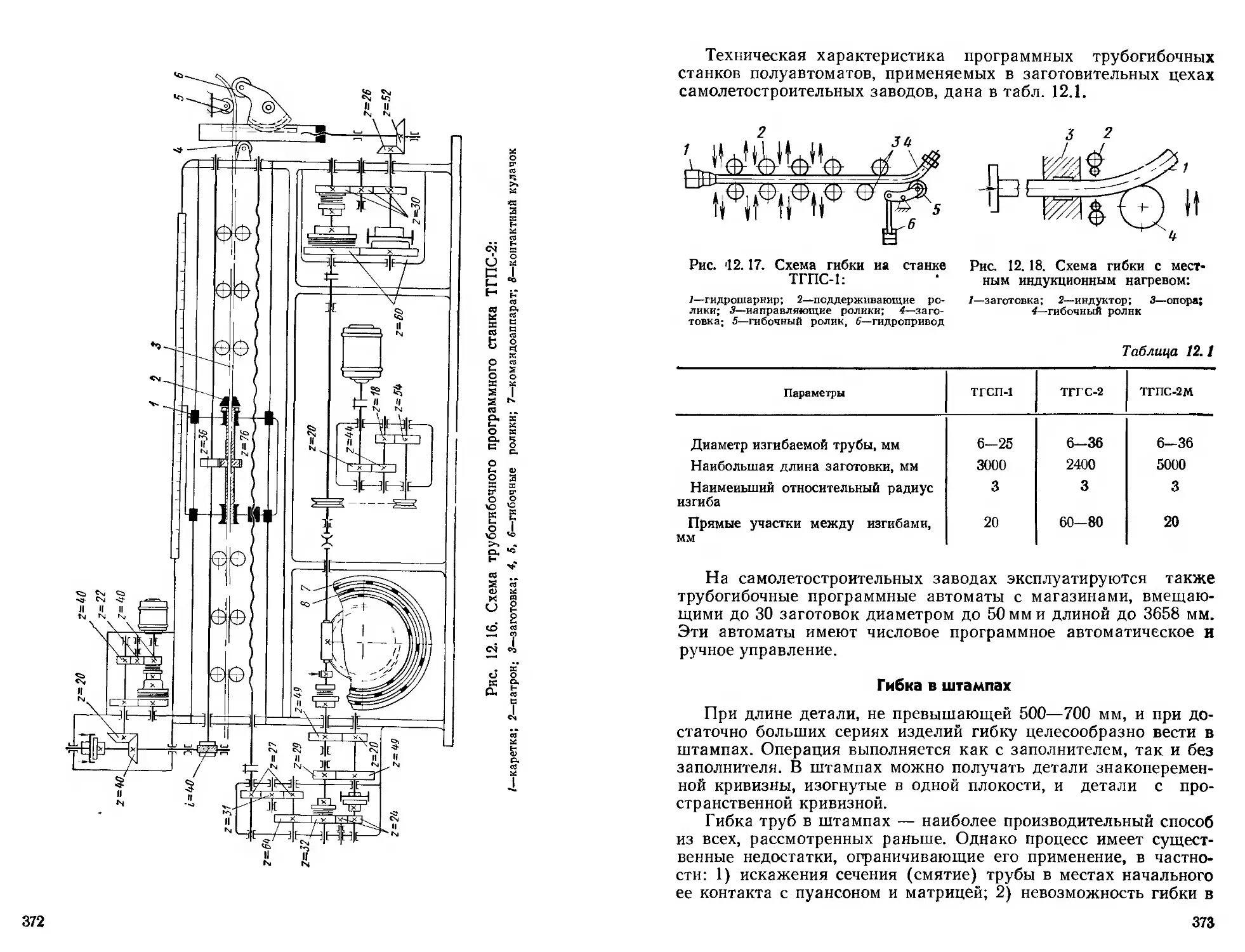

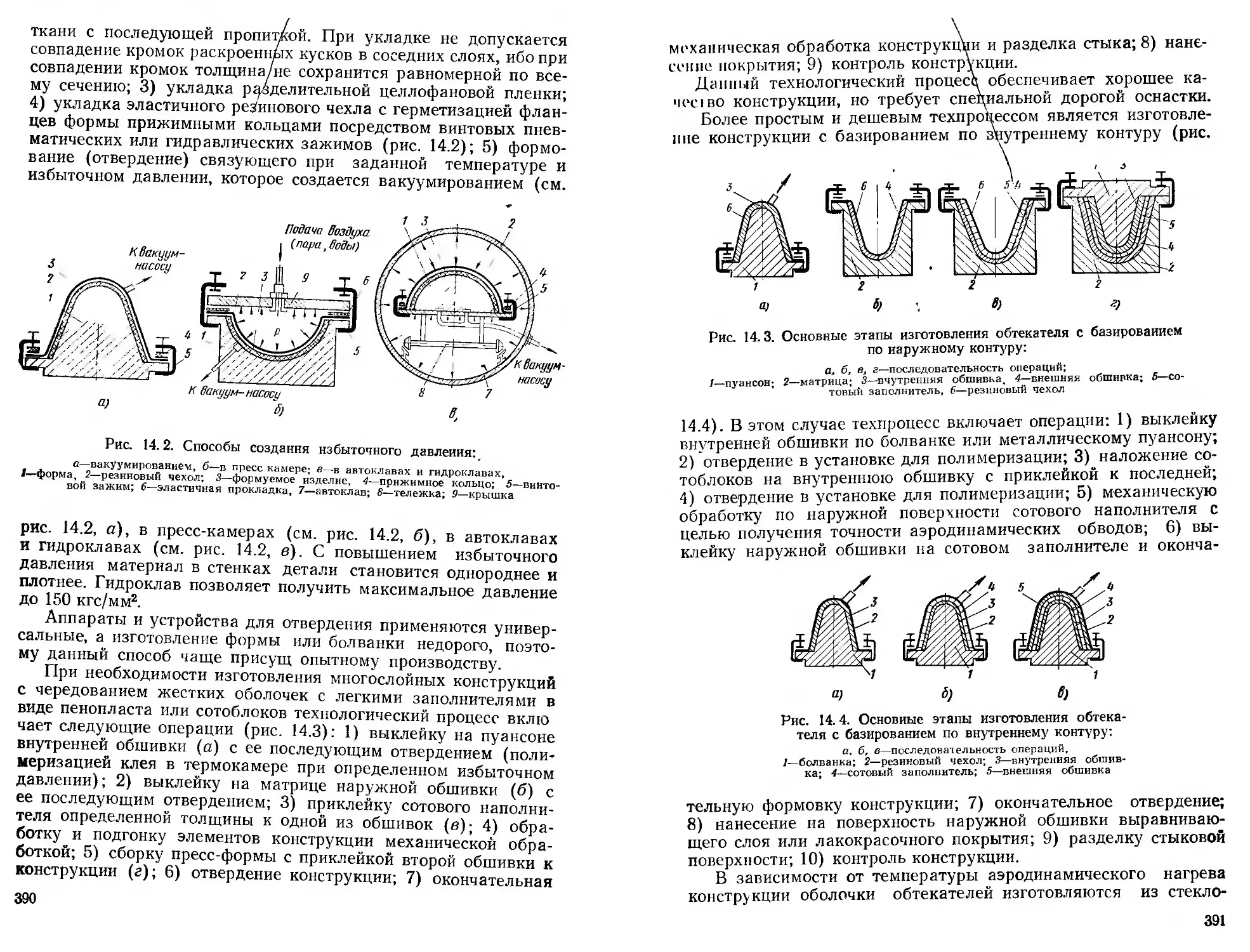

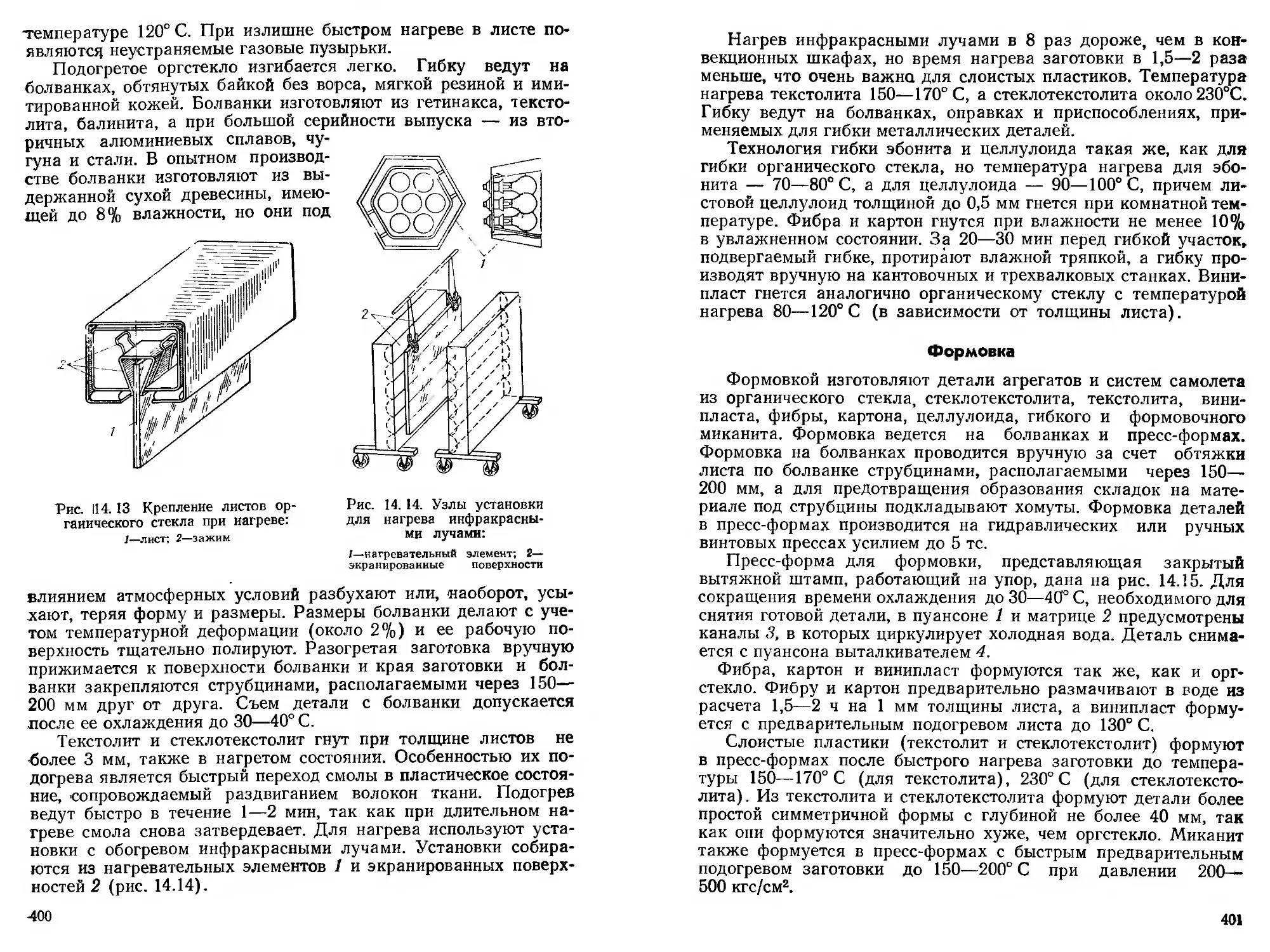

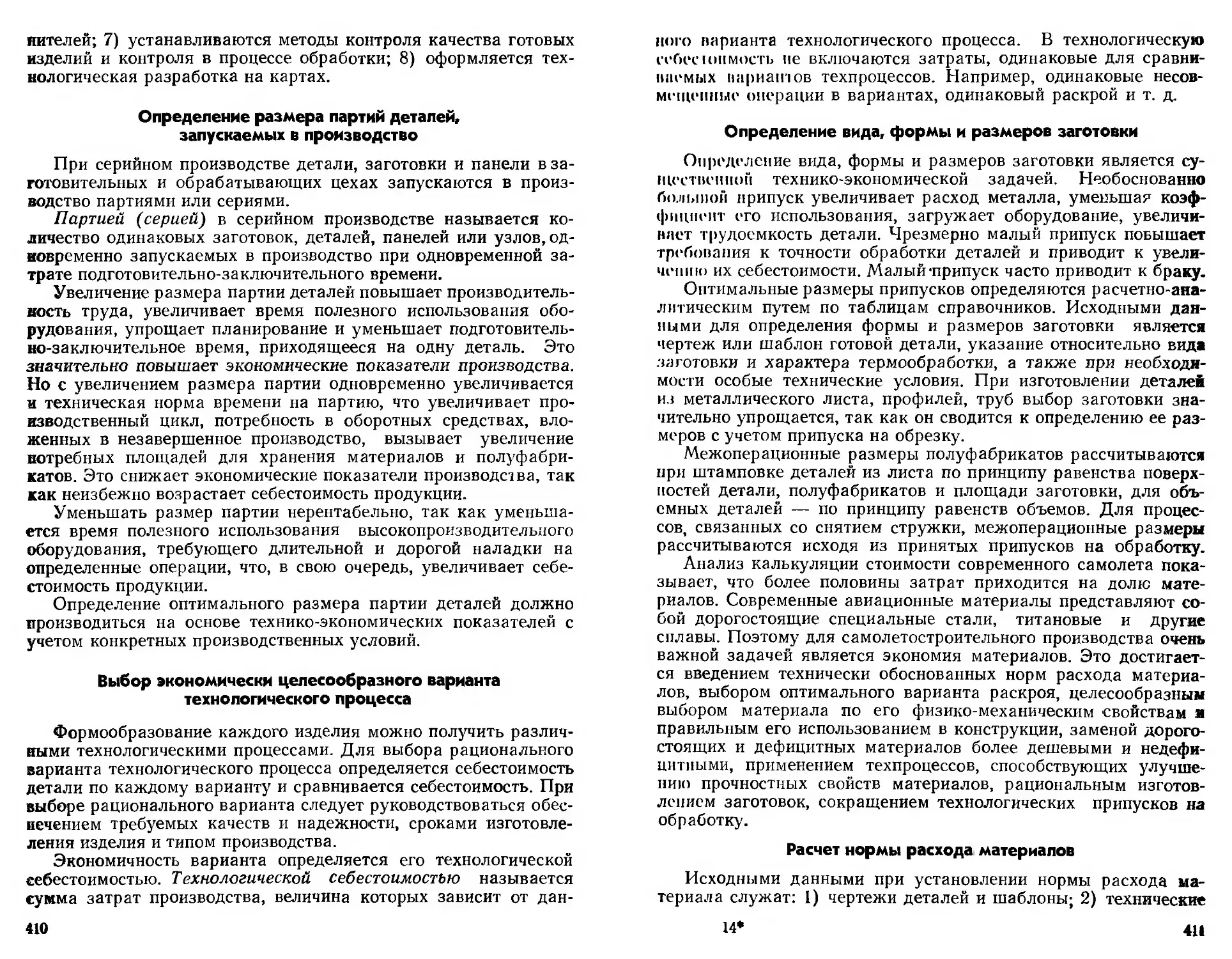

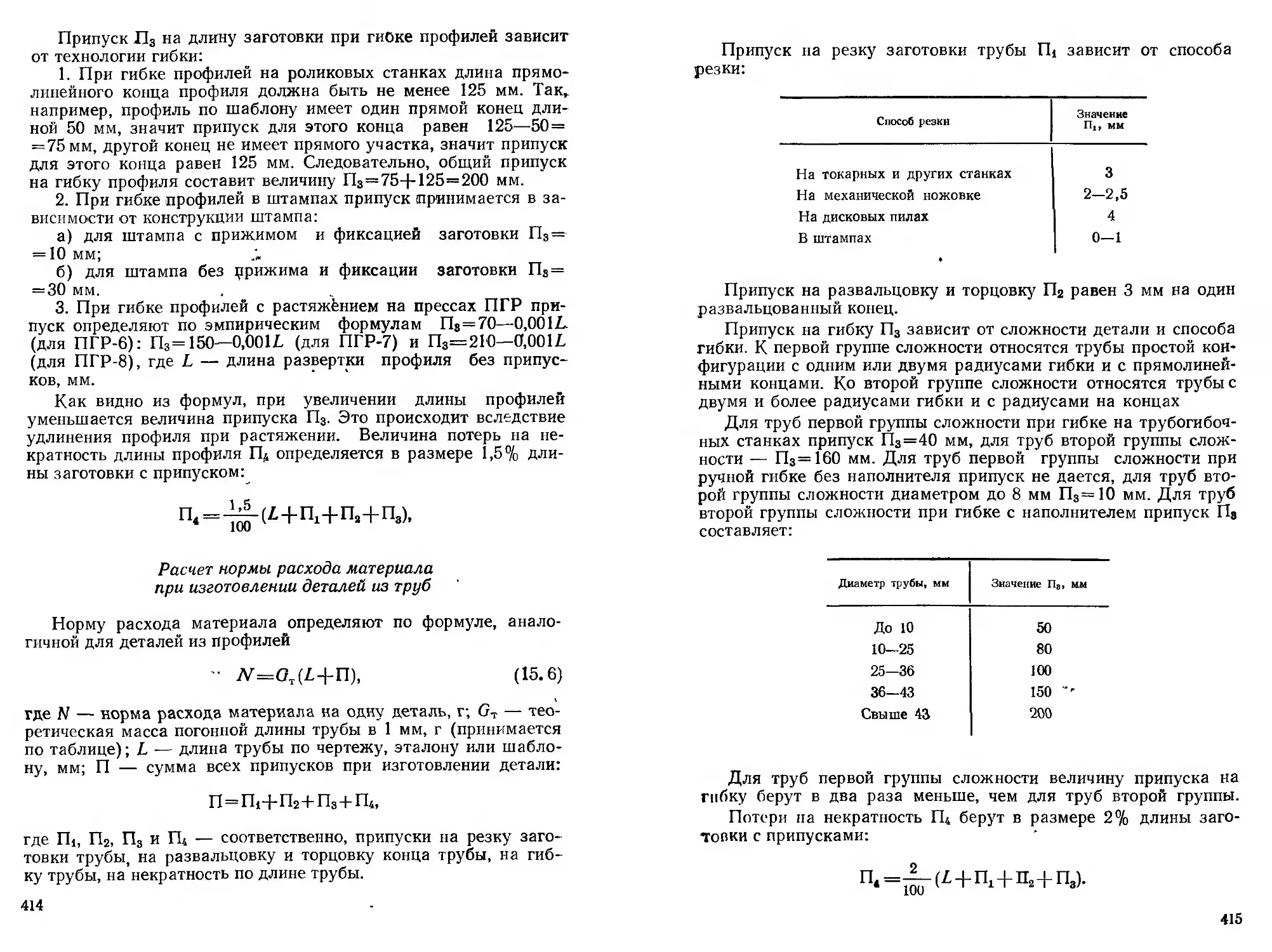

лельными сечениями нервюр. Геометрические свойства поверх