Автор: Жуков В.П. Азбель С.З.

Теги: машиностроение гидравлические расчеты инструкция по ремонту турбокомпрессор

Год: 1990

Текст

Департамент локомотивного хозяйства МПС

Проектно-конструкторское бюро

ТУРБОКОМПРЕССОР РДН 50V

Подп. и дата 1

Инв.№ дубл.

Взам. инв.№

Подп. и дата

Инв.№подл.

ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ

И ТЕКУЩЕМУ РЕМОНТУ

ТИ 704

1990г.

Главное управление локомотивного хозяйства МПС

Проектно-конструкторское бюро

УТВЕРЖДАЮ

Заместитель начальника Главного

управления локомотивного

хозяйства МПС

В.П. Жуков

11.12.1990 г.

Верно: п/п 17.12.90 г.

ТУРБОКОМПРЕССОР РДН 50V

ИНСТРУКЦИЯ

ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ И

ТЕКУЩЕМУ РЕМОНТУ

ТИ 704

Главный инженер ПКБ ЦТ МПС

С.М. Азбель

07 декабря 1990 г.

1990 г.

С (йьЕ РЖАНИЕ

Наименование Лист

ЛЛ << "

I. Введение .....................................В. Ж

2. Указания мер безопасности ....................... &

3. Перечень работ при обслуживании и ремонте

турбокомпрессоров на ТО и ТВ ........... ...

4. . Демонтаж турбокомпрессора ................ /2

5. Разборка турбокомпрессора ...........♦...........

6. Демонтаж ротора ............................. /9

7. , Очистка и мойка деталей .................... 21

8

Осмотр и ремонт узлов и деталей

турбокомпресс ора ...................

Ротор ............................

Подшипниковые опори ..............

Опорный стакан подшипникового узла

Внешний корпус турбокомпрессора ..

Внутренний корпус турбокомпрессора

Входной корпус турбина ...........

Корпус турбина-...................

Диффузор ..................... /...

Тарелка диффузора .........

8.10. Фланец или лабиринт ротора ......

8.11. Направляющий аппарат ............

8.1.

8.2.

8.5

8.6

8.8

8.9

24

45

47

47

49

5/

S6

ЖЖВж

ЖЖ

Жж

ТИ 704

ПроВР

fp&<fe$epcr&

; i

^.Инструкция по тэхпичоско-

МУ обслуживанию и текуще

му ремонту

.........—......

Ж./??.

ТТ 2 5/

ПКБ ЦТ МПС

№ Наименование u " - -- Мист

пунктов

8.12. Корпус теплоизоляции ротора ............. 6/

9. Рекомендации по восстановлению алшшШвих

корпусов турбокомпрессора сваркой ............. 6^

10. Сборка турбокомпрессора ^4

Приложение I Норма .допускаемых зазоров при ремонте

- турбокомпрессора РДН 50V .................

Приложение 2 Перечень оборудования и приспособлений

применяемых при деповском ремонте

турбокомпрессора ......................................... ,/J

Приложение 3 Метрологическое обеспечение ................

I

1М

Всего форматов 14’ -

ъ

$

§

I

ТИ 704

3

ч

ж

£

л

1.1. Настоящая инструкция на ремонт турбокомпрессора типа

РДОбОУ (рис. I) дизелей Кб £ 31 (Ж в условиях депо является доку-

ментом, выполнение требований которого обязательно для всех ра-

ботников железнодорожного транспорта.

Инструкция определяет порядок ж объем работ при техническом

обслуживании и текущем ремонте турбокомпрессора, дает указания-о

правильном применении при этом технологических приемов, внструмен-

та, приспособлений и оборудования. '

В таблице I приведен перечень технической документации,

который дополняет настоящее руководствои должен быть использован

при ремонте турбокомпрессоров.

1.2. Настоящая инструкция выпущена взамен действующий

’’Технологической инструкции на ремонт воздуходувки РДН50У теп-

ловоза ЧМЭЗ” ТИ78 и отмен ет ее.

Л

1.3. Инструкция разработана на основе конструкторской доку-

ментации, сопроводительной документации фирмы Велка Битеш (ЧСФР)

к турбокомпрессору, а также обобщения накопленного передового

опыта ремонта турбокомпрессоров с учетом предложений работников

локомотивных депо, ремонтных заводов и транспортных институтов.

В качестве конструкторской документации на турбокомпрессор

использовался комплект документации Д67.41.00.00, разработанный

в ПКБ Ж МПС .1-' v ?: б 'б !

• 1.4. Составной частью Инструкции является таблица норм

допускаемых зазоров ври ремонте турбовоздуходувки помещенная в

приложении.

:• i

та 704 .<:

/Wcr ZW/Z 4W<:

ДЛ77

1-Крышка. 2- ПодшипшаВаа опора. 3-Втулка уплатли/пелзиая. 4-Направляющий аппарат. S- Корпус теплоизоляции. 6- Корпус турдины.

7-Теплоизоляция. В-Райдцее колесо. 9 -Внутрелуий корпус. Ю -За^оруия. Н-Втулка уплшшителмая. /2- Крышка. /3-Подшипни-

ковая опора Й- ^аелоукозотелп. /3~~ Сшзошьш >ж. Рв-Дмрфдзор. /7-Jmwmw клрпус.. !8 - Тарелка Зиу^узора. T9- Флае/ец.

20- Вал ротора. 2Т- Входной хсрпус турбины. 22- Нолт М12*3&. 23 - ПокроВный лист. 2^ - Втулка уплотните.льлая. 25t2f\ - еллДлбл

ПрОрки /ЛЯСЛЯЛ/’/Х КСЛ--С^':Л/. ‘ j • г

Ж; /

1.5. Кроме настоящей инструкции при ремонте, турбовоздуждуаэд. j

может быть рекомендована к использованию техническая документа-

да регламентирующая применение специальных технологически:

процессов по восстановлению деталей, их магнитному контролю ж

безопасному ведению работ при транспортировке грузоподъемными

механизмами. Эта техдокументация является дополняющим материалом

к настоящему документу и перечень ее приведен в нижеследующей

таблице > I.

ос; ' - Таблица X

zw ыш^/ш Г

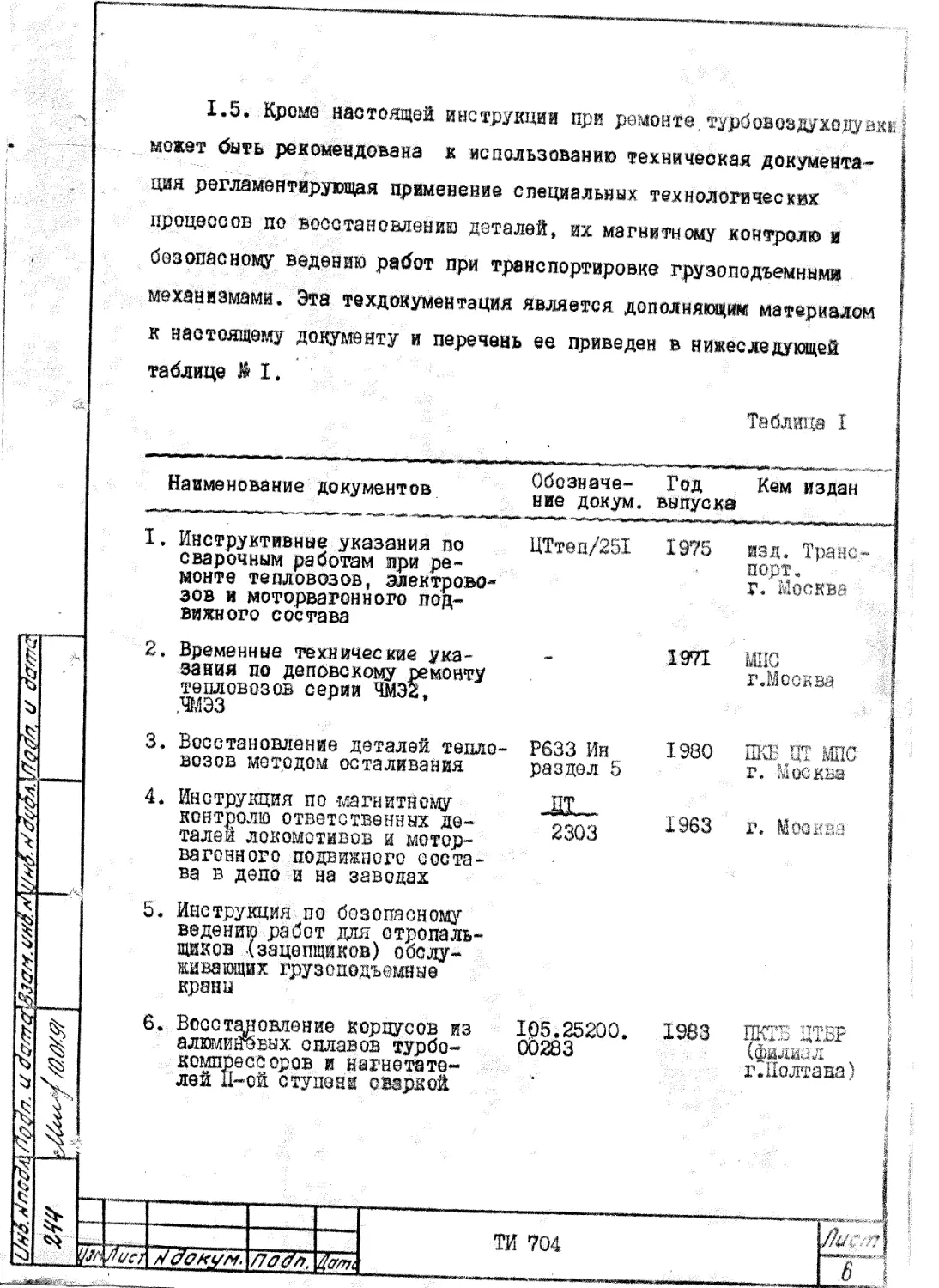

Наименование документов Обозначе- ние докум. Год выпуска Кем издан

I. Инструктивные указания по сварочным работам при ре- монте тепловозов, электрово- зов и моторвагонного под- вижного состава ЦТтеп/251 1975 изд. Транс- порт. г. йоскв>

2. Временные технические ука- зания по деповскому ремонту тепловозов серии ЧМЭг, /адэз ** гет МПС г.Моояэа

3. Восстановление деталей тепло- возов методом осталивания Р633 Ин раздел 5 1980 ПКБ Ж Ш1С г. Москва

4. Инструкция по магнитному контролю ответственных де- талей локомотивов и мотор- вагонного подвижного соста- ва в депо и на заводах JQL-. 2303 Х963 Г. ЙОХ ;•./

5. Инструкция по безопасному ведению работ для стропаль- щиков (зацепщиков) обслу- живающих грузоподъемные краны

6. Восстановление корпусов из алюминэвых сплавов турбо- . компрессоров и нагнетете- \ лей II-ой ступени сваркой 105.25200. 0)283 1983 ПКТБ ЦТВР (филиал г.Полтапа)

Д'. *

6

Продолжение табл. I

Наименование документов Сбозна- Год чение докум. выпуска Кем издан

7. Технологическая инструкция '' по применению технических моющих средств в локомотив- ных и моторвагонных дёпо ТИ-690-1 1990 вништ г. Москва

8. Руководство на заводской ремонт узлов и деталей турбовоздуходувки РдНЗОУ дизеля К6£ 310Ж PP-II0-7I 1971 ПКТБ ПТВР (филиал г.Полтава)

9. Предписания по эксплуатации турбонагнетателей да над- дува двигателей 1989 завод-изго товитель г. Брно • к

f/поМ/Tffff'.'!. a i/*3- ftJv&v /7?lfa. U-dgfnQ.

M4 >,

1.6. Турбокомпрессор РДН5ОУ представляет собой сочетание

аксиальной газовой турбины и радиального центробежного компрессо-

ра, смонтированных на общем валу.

Принцип работы турбокомпрессора заключается в следующем.

Выхлопные газы из цилиндров дизеля по выпускным коллекторам

направляются в газовую турбину, где потенциальная энергия газа

превращается в кинетическую, создавая вращающий момент.

Турбина приводит во вращение центробежный компрессор, кото-

рый засасывает воздух, сжимает его и через наддувочный коллектор

дизеля подает к впускным каналам крышек цилиндров.

.. Основными частями турбокомпрессора являются: остов, ротор

с рабочими колесами, направляющий аппарат, диффузор, подшипни-

ковые опоры. Остов состоит из трёх корпусов:

Л. входного корпуса, корпуса турбины и корпуса компрессора.

ТИ 704

Лист

7

УКАЗАНИЯ МЕР БЕЗОПАСНОСТИ

I

ъ

s'

§

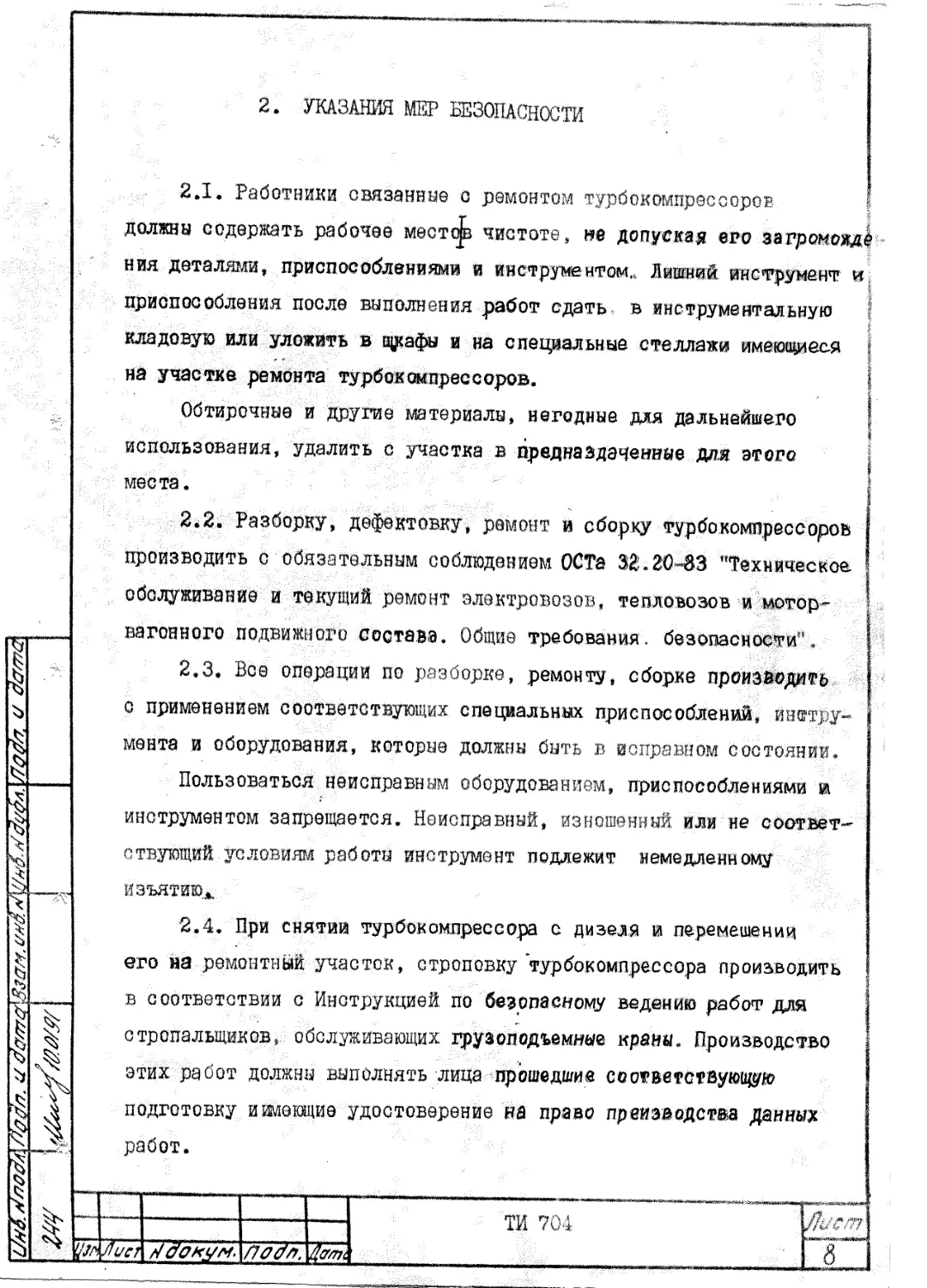

,«• ; 2.1. Работники связанные о ремонтом турбокомпрессоров

должны содержать рабочее мастер чистоте, не допуская его загромодд|:

ния деталями, приспособлениями и инструментом, Лишний инструмент иц

приспособления после выполнения работ сдать, в инструментальную |

кладовую или уложить в оусафы и на специальные стеллажи имеющиеся |

на участке ремонта турбокомпрессоров.

Обтирочные и другие материалы, негодные для дальнейшего

использования, удалить с участка в вредназлаченные для этого

места.

2.2. Разборку, дефектовку, ремонт и сборку турбокомпрессоров

производить с обязательным соблюдением ОСТа ЗЯ.20-83 ’’Техническое

: обслуживание и текущий ремонт электровозов, тепловозов и мотор-

вагонного подвижного состава. Общие требования, безопасности'.

2.3. Все операции по разборке, ремонту, сборке производить

с применением соответствующих специальных приспособлений, ис©т...у-

мента и оборудования, которые должны бить в исправном состоянии.

Пользоваться.неисправным оборудованием, приспособлениями и

инструментом запрещается. Неисправный, изношенный или не соответ-

ствующий условиям работа инструмент подлежит немедленному

ИЗЪЯТИЮ^:< '

2.4. При снятии турбокомпрессора с дизеля и перемещении

его на ремонтныйучасток, строповку турбокомпрессора производить

в соответствии с Инструкцией по безопасному ведению работ для

стропальщиков, обслуживающих грузоподъемные краны. Производство

этих работ должны выполнять лица прошедшие соответствующую

подготовку имеющие удостоверение на право преиэводства данных

работ.

'ТИ 704

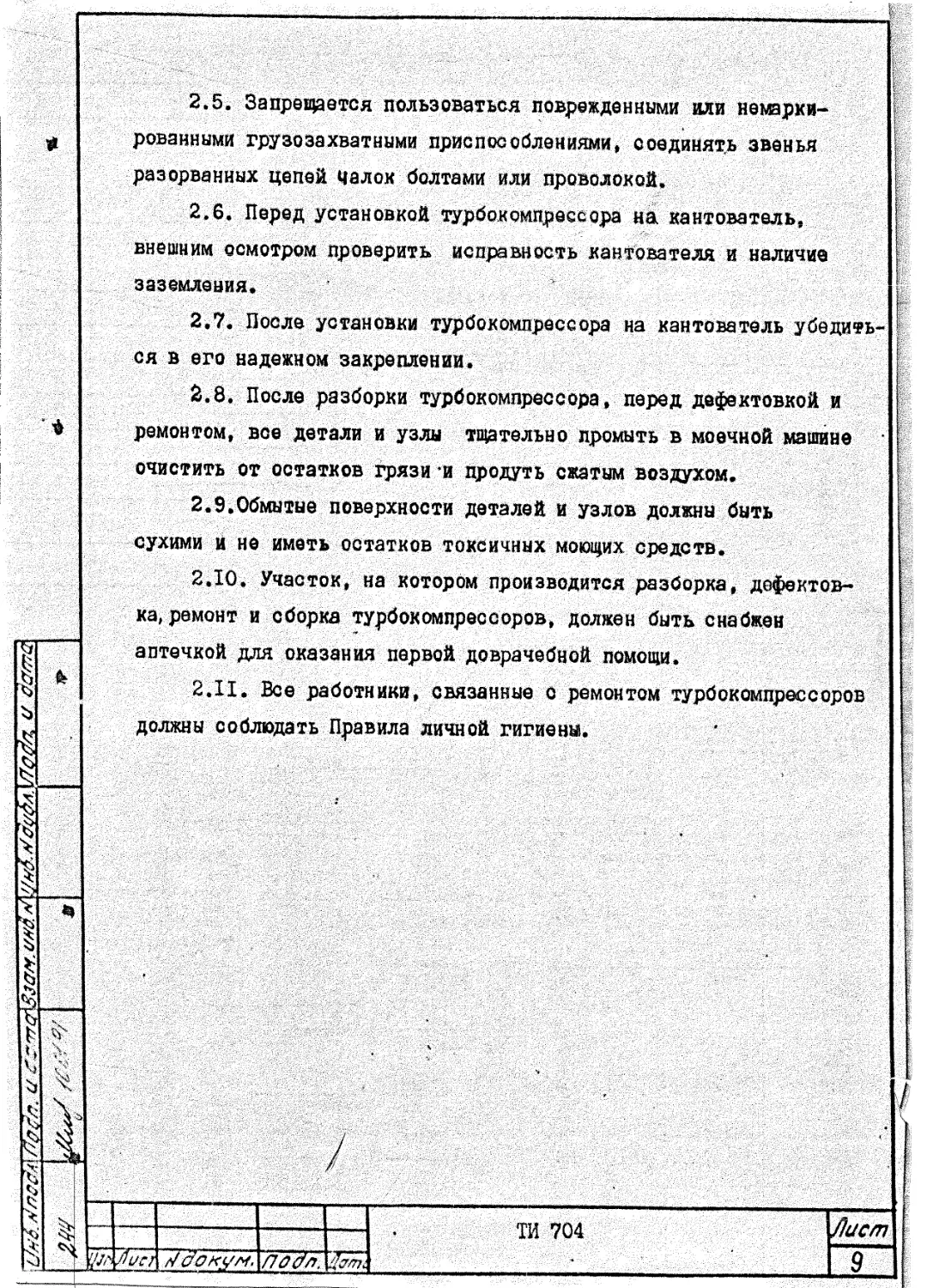

2.5. Запрещается пользоваться поврежденными или немарки-

рованными грузозахватными приспособлениями, соединять звенья

разорванных цепей чалок болтами или проволокой.

2.6. Перед установкой турбокомпрессора на кантователь,

внешним осмотром проверить исправность кантователя и наличие

заземления,

2.7. После установки турбокомпрессора на кантователь убедить

ся в его надежном закреплении.

2.8. После разборки турбокомпрессора, перед дефектовкой и

тщательно промыть в моечной машине

продуть сжатым воздухом,

деталей и узлов должна быть

7

I

t

f

i

У

I

8

ремонтом, все детали и узлы

очистить от остатков грязи -и

2.9.Обмытые поверхности

сухими и не иметь остатков токсичных моющих средств.

2.10. Участок, на котором производится разборка, дефектов-

ка, ремонт и сборка турбокомпрессоров, должен быть снабжен

аптечкой для оказания первой доврачебной помощи.

2.II. Все работники, связанные с ремонтом турбокомпрессоров

должны соблюдать Правила личной гигиены.

TH 704

Лист

9

3

3.1. Работы по обслуживанию и ремонту турбокомпрессора

при производстве всех видов ТО и при текучем ремонте TP-I про*

водятся непосредственно на тепловозах без снятия его с дизелей.

При производстве текущих ремонтов ТР-2 и ТР-3 турбоком-

прессор снимается с дизеля в обязательном порядке для производства

его-очистки и ремонта на участке ремонта оснащенном необходимом

оборудованием и инструментом. '

з.2. аалтнаеатлйшжииажД^Ы-

3.2.1. При работающем дизеле убедиться в отсутствии доото-

роннего шума и стука.

Прикосновением руки проверить вибрацию подшипниковых опор

как со стороны турбины, так и со'стороны компрессора.

Тыльной стороной кисти руки проверить напрев подшипниковых

опор. Повышенная (против обычной) вибрация подшипниковых опор

или температура говорят о неисправности подшипников в опорах.

3.2.2. При неработающем дизеле проверить уровень масла по

маслоуказательнымстеклам в отсеках подшипниковых опор (как :

со стороны турбины, так и со стороны компрессора). Уровень масла

должен быть на середине маслоуказателя, или до 4 мм выше середины.

.При необходимости добавить масло с последующей тщательной затяжкой

всех пробок на отсеках подшипниковых опор.

3.3. йа^ШМЖЖОЙаЖ^

3.3.1. Провести контроль уровня масла по маслоуказателям

в отсеках подшипниковых опор (аналогично указаниям пунктам 3.2.1)

ТИ 704

V и < - •

L>

10

3.3.2. Убедиться в отсутствии посторонних шумов и стуков,'

отсутствии чрезмерных вибраций и нагрева подшипниковых опор

турбокомпрессора аналогично указаными пунктом 3,2.1,.

3.3.3. Произвести осмотр воздухоочистителя. При необходимости

очистить его.

3.3.4. Очистить сетки отверстий уравнительных полостей.

3.3.5. Проверить отсутствие утечек охлаждающей вода в

соединениях трубопрсводов. , \

г®

3.4. ,

3.4.1. Выполнить все работы, предусмотренные при производ-

стве ТО-3, а также дополнительно работы указанные в этом разделе.

3.4.2. Произвести осмотр уплотнения фланцев выхлопных газов,

воздушных и. охлаждающей воды на работающем дизеле. Пропуск газов,

воздуха и воды устранить подтяжкой соединений. Поврежденные

прокладки заменить. Подтяжку соединений и замену прокладок выпол-

нить при неработающем дизеле. . : -

. 3,4.3. Проверить крепление турбокомпрессора на дизеле.

Ослабшие болты подтянуть и закрепить.

Первую сиену масла на новом турбокомпрессоре

после 100 часов его работы, а последующие смены

после каждых 1000 часов работы.

v

3.4.4.

производить

производить

W®

3.5. ЙШ®ивЖЖхЖ турбокомпрессор снять

с дизеля и отправить на специализированный участок для очистки,

освидетельствования и ремонта.

(to //ucf У до «ум. Подл, дот

ТИ 704

Лист

//

4.1,. Отсоединить выхлопной и воздушный трубопроводы.

4.2. Отвернуть пробки 25, 26 (рио. I)на крышках масляных

полостей и слить масло.

4.3. Отсоединить водяные трубе от газоприемного и выхлопно- .

го корпусов турбокомпрессора и слить воду из полостей.

4.4. Специальным палочным приспособлением DF2040.0I.00,

отвернув болты опорных кронштейнов, осторожно снять турбоком-

прессор с дизеля и передать (краном или с помощью автокары) на

участок ремонта турбокомпрессора.

4.5. Дальнейшую разборку турбокомпрессора производить с

использованием кантователй A833.0I.00 (рио. 2), предварительно

отсоединив воздухоочиститель или всасывающий патрубок.

/7&$л. а .

Mb '/Л^ S •

- -

/7С^л.

ТИ 704

Рис. 2

. I. Фланец

. 2 Фи к ал лор

.3. Редуктор

. 4. Эпектродбиготепь

.5. Рыиа-г

.6. Стойка

. 7. Ф ундаменгшый доит.

ТИ70Р Г й

Диет '/UQlUjPl Подпись :)ата

Si

ИИ

жшо *

5.1. Разборку турбокомпрессора следует начинать со снятия

крышек масляных полостей подшипниковых опор 12 (рис. I) уста-

новив его с помощью кантователя в горизонтальное положение (рис.2)

5.2. С,.обоих сторон, т.е. со стороны компрессора и турбины

отвернуть болты крепления корпусов подшипниковых онср|2, 13

(рис. I)

. 5.3

предварительно отогнув стопорные шайбы. :

Со стороны компрессора при помощи стопорной;планки

2 (рис. 3), входящей в комнплект приспособлений, произвести

.фиксирование .ротора от вращения.

,5.4. Торцевым ключом I (рис. 4) отвинтить контргайку 3 и

гайку 2 имеющие левую резьбу со сторона турбина.

5.5. На вал ротора надейть.защитную втулку 5, входящую в

комплект присноеоблейй к турбокомпрессору, на резьбовую. часть

смазочного диска навинтить съемник би снять смазочный диск 4.

5.6. Этот- же съемник навинтить на резьбовую часть втулки

подшипника и вынуть всю подшипниковую опору 7.

5.7. В таком-же порядке произвести разборку подшипниковой

опоры ротора со стороны компрессора.

5.7.1. Отвинтить контргайку и гайку (резьба у них правая).

.. 5.7*2. Снять стопорную план$/ 2 (рис 3) фиксирующую ротор

. от. вращения, г. . ... '

5.7.3. При ..помэди сшзмника 6 (рис. 4) снять,масляный диск.

5.7.4. Съемником вынуть подаипвиковую опору 7. .

5.8. Участок по ремонту турбокомпрессоров должен иметь

стеллажи с ящиками имеющими ячейкиДкоторые укладываются детали- ж

подшипниковых опор. Особо обратить внимание на то, что детали

газоприемной и компрессорной сторон турбокомпрессора раскладываете

в раздельные -ячейки и после ремонта турбодомрфйбора цри. его

Лист

1k

ТИ 704

Установка стопорной плеши

L Смазочный §12)

Стопорная планка.

Рис,3

to/*! Жсл

Л) с?(7Ку,Ч

Подпись йзта

ТИ70Ь

> «НИ «ЛИШИ

От&инци&шие гайки и контргайки.

Снятии смазочного диска

I Тчрцокыи xnm Ш70.1ИСА{А9Ь77)

2. Гайка,

J. Контргайка.

А Смазочный йиок"

л5“ Защитная втулка .(МОВ)

Л Съешт ПР2Шго/СД.(^Ш)

7. ПодшигщиясЗг/я см/ю .ротора.

сборке должна устанавливаться на тот же турбокомпрессор и на

ту же сторону с которой били снята при разборке. Не допускать

распаривание деталей, т.к. это может вызвать нарушение баланси-

ровки ротора и как следствие - преждевременный выход из строй

подшипников и турбокомпрессора в целом.

§

Лист

17

TH 704 '

1

Снятие корпуса нагнетателя

Рис. S

-V

ТИ70и

lb^ до^ум Чидпись ?зп'И

I корпус нагиётагмпя

В. Корпус турйимьк

%

I

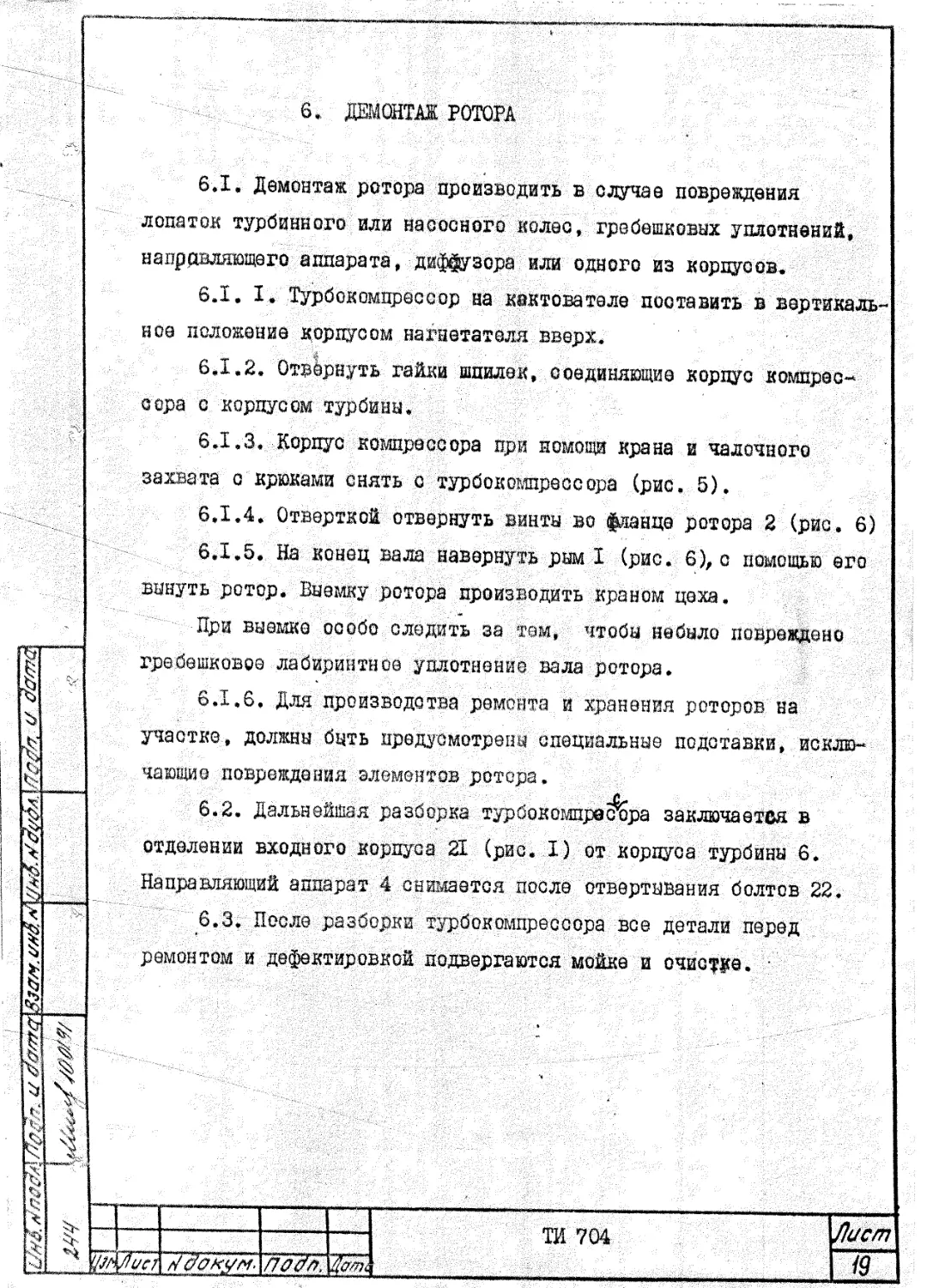

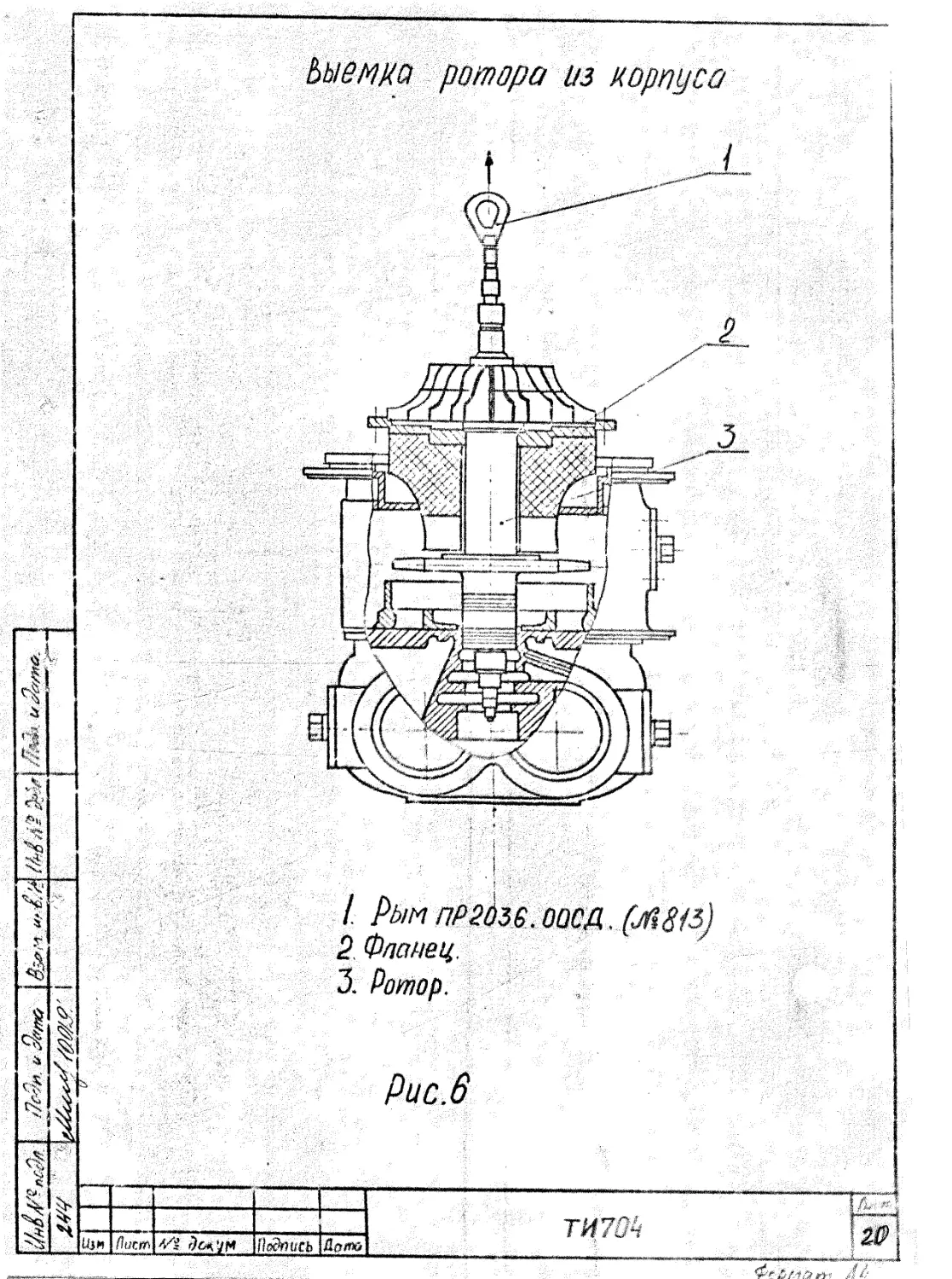

6. даЛОЙТАЖ РОТОРА

6.1. Демонтаж ротора производить в случае повреждения |

лопаток турбинного или насосного колес, гребешковых уплотнений, !

набавляющего аппарата, диффузора или одного из корпусов.

6.1. I. Турбокомпрессор на кантователе поставить в вертикаль-

ное положение корпусом нагнетателя вверх.

6.1.2, Отвернуть гайки шпилек, соединяющие корпус компрес-

сора с корпусом турбину.

6.1.3, Корпус компрессора при помет крана и палочного

захвата с крюками снять с турбокомпрессора (рис. 5).

6.1.4. Отверткой отвернуть винта во фланце ротора 2 (рис. 6)

6.1.5. На конец вала навернуть рым I (рис. 6), с помощью его

вынуть ротор. Выемку ротора производить краном цеха.

При выемке особо следить за том, чтобы побыло повреждено

гребешковое лабиринтное уплотненно вала ротора.

6.1.6. Для производства ромеита и хранения роторов на

участке, должны быть предусмотрены специальные подставки,

чающие.повреждения элементов ротора.

6.2. Дальнейшая разборка турбокомпрессора заключается

отделении входного корпуса 21 (рис. I.) от корпуса турбины

Направляющий аппарат 4 снимается после отвертывания болтов 22.

6.3. После разборки турбокомпрессора все детали перед

ремонтом и дефектировкой подвергаются мойке и очистке. •

исклю-

в

6.

///^^r^T^Ayzv- |/74?г^гВ^

Лист

<9

ТИ 704

К

C$4

Рис.6

£

сип г) <47 И Hoifoucb |Длл»

’/ > / - > * >

s"

ct

/ Pb!M ПР203С. ООСД.

2 Фланец.

3. Ротор.

7. ОЧИСТКА И МОЙСА ДЕТАЛЕН

7.1. В процессе эксплуатации турбокомпрессора поверхности

омываемые выхлопными газами покрываются слоем нагара, а детали

компрессорной части покрываются масляными отложениями.

Веледетвии этого уменьшается частота вращения ротора,

происходит перегрев деталей турбокомпрессора, снижется его произ-

водительность, и КДЦ. Поэтому необходимо периодически производить

счистку и мойку деталей турбокомпрессора. Очистка и мойка деталей

турбокомпрессора должна обязательно производиться при каждой

разборке его. / '

7.I.I. Все детали турбокомпрессора, как из алюминиевых

сплавов,- так и из чугуна очищаются щелочными водными растворами.

Щелочное технические моющие средства представляют собой

смесь небольшого количества (2-Юу) синтетических поверхностно -

активных веществ - ПАВ ( сульфонол, сульфонат, синтанол, синтамид,

оксифос -а. др. ) со щелочными добавками (кальцинированной содой,

силикатом и триполифосфатом натрия и др.) •

Компоненты моющих средств обеспечивают хорошее смачивание

очищаемой поверхности моющим раствором, способствуют сТрыву от

tee загрязнений и эмульгированию их, удержанию их в растворе

при мойке м выделению при отстаивании. Кроме того эти компонента

снижают скорость коррозии деталей из стали, чугуна и алюминевых

сплавов, а также обеспечивающих кратковременную защиту, от

атмосферной коррозии.

Растворы щелочных и бесщелочных Ж нетоксичны, пожаробезо-

пасны, не вызывают ожогов’ кожи и раздражения дыхательных путзй,

имеют высокую моющую способность и длительный срок службы.

Поэтому их следует испльзовать во всех эксплуатируемых стриных

и погружных моечных машинах, в ваннах для обезжиривания

и расконсервации деталей.

7.1*2. Для очистки узлов и деталей трубокомпрессора реко-

мендуется применять следующие марки TMG: это - ТЕМП-100: MC-I8, МС*6

ЛаДомид-IOI, MC-I5, Ла£омид-203. Все они выпускаются промышлен-

ностью в виде сыпучих порошков белого или желтоватого цвета,

жидкостей или паст.

Расход ТМС определяют по нормам расхода соответственно

-ч

каустической соды и керосина; приведенным в среднесетевых нор-

X -X-^xXf '-'Ш

мах расхода материалов на техническое обслуживание и текущий

ремонт локомотивов.

. 7.1*3. Внутренние стенки охлаждающих полостей входного

корпуса и корпуса самой турбины очищаются кислотными водными

рас|творами следующего содержания:

-3-5% содержания в воде тринатрийфосфата. (Температура

раствора 60-80 °C, продолжительность очистки-10-25 мин),

• « 8-10% содержания в воде ингибированной соляной кислоты >

0,04% уротропина. (Температура раствора 50-60 °C, продолжитель- I

ность очистки -10-25 мин). |

Раствор залить в полости охлаждения корпусов, оставив

открытым отверстия для выхода образующихся газов.

Периодически обстукивать стенки корпусов с тем, чтобы

накипь отпадала от отенок.

Очистку корпусов от накипи производить в помещении, где

имеется вытяжная вентиляция или на открытом воздухе. Находиться

с открытым огнем у места, где производится промывка- запрещено.

После слива моющего раствора из полостей, необходимо

произвести промывку их холодной водой, а затем произвести

нейтрализацию остатков кислота 5% раствором сода*

—ч — к,

- -—-------—------------ ТИ 704

- Juct Идонум. ШнТп, Д&т ,

ZVm

2.2

7.2. Прочистить и продуть скатим воздухом отверстия в

корпусах для подвода воздуха от нагнетателя к гребешковым уплотне-

ниям.

7.3. Очистку размягченного нагара оставшегося после мойки

производить жесткими волосяными щетками, а в местах плотно-скоксо-

вавшегося нагара - деревянными палочками.

Категорически запрещается применять для снятия нагара метал-

лические инструмента, которые могут повредить поверхности де-

талей. _ ? iJ. s £

7.4. Мойку деталей каждого экземпляра турбокомпрессора

производить комплектно- во избежании их обезличивания и

разукомплектования что приведет при сборке компрессора, как

отмечалось выше, к разбалансировке компрессора и возможному

преждевременному выходу из строя его подшипниковых опор.

ТИ 704 Лист

rfucr ЛсГакум- 25

8. осмотр и ршонт узлов и даллнй

/А/ л/шТАЛрЗл. а' лО^Ж /ЖЙ PL^i

8.1. Р о т о р.

Наиболее частые повреждения ротора турбокомпрессора (рис. 7)

это првреждение лопаток турбинного колеса, ослабление в посадке

колеса компрессора, а также изгиб вала.

Повреждения лопаток - односторонний износ» изгиб или

искривление - происходят вследствие попадания в газовый тракт

турбокомпрессора посторонних предметов (отколовшихся частей

поршневых колец, твердых кусочков нагара и т.д.), а также из-за

касания лопаток неподвижных частей при прогибе вала или при

неисправности подшипниковых опор.

8.1.I. При осмотре ротора после разборки проверить состояние

рабочих поверхностей, шеек вала, лопаток рабочего колеса турбины

состояние колеса компрессора и плотность его посадки на шейке

вала, состояние гребешковых уплотнений.

8.1.2. Вал ротора проверить на магнитном дефектоскопе,

Магнитный контроль произ&[т круглыми дефектоскопами типа

ДГЭ или^ДКМ с применением в качестве индикатора дефекта магнитной

суспензии, приготовленной, на основе железного порошка марки

ПЖВ5 ГОСТ 9849-86 по технологии в соответствии с Инструкцией

по магнитному контролю .

2303 ;

При наличии трещин в любом месте - ротор заменить.

После проверки на дефектоскопе вал размагнитить, руковод-

ствуясь Инструкцией по магнитному контролю.

8.1.3. Проверить прямолинейность вала ротора по всей

длине.Отклонение от прямолинейности не должно превышать 0,04мм. _

' Ь

л

1 ТИ 704

и

dctoxt/M.

н

а

rt

He:

шыш Г1рГйалаШ1рЬкз.

£

г *

I

$

i

МГГРдмммтм метал- .

ha при й ала ней ройке

9715

I Гайка 2124. S. 07 ледая

2. Гайка М24.5.07 лебая

3. Сназ очный диск

4. illпонка 8*7*40

Г & ал ротора

6. Радойее колеса.

7 Шланка 70*%*32

8. Задорник

j ' •

9 Кольцо крепежное

/О. Гайко №й£,о/

// Гайка М'24.5.07

Рис. 7

5з,ч ' .ст У- докум Подл CHinci

T.H70k

fllfCM

25

Ф:П/^о>п' *5

/- бал ротора} 2- и абака тор а особого

топа; 3 - измеритель мая стоМма; 4- кдор -

штеия измерителями стоика; 5~ цеиъро^

бая бабка п&ЭЗажяая.

А/л 3.

...? Проверку црймолиаеййооти производят при устанивленж в цент»*

рах вале индикатором часового типа ИЦ02 ГОСТ 577-68 кл. I,

закрепленным.в кронштейне стойки С-Ж-8 ГОСТ 1Ж97-70 (рис, 8).

Измерения йрбйзводятся в соответствии со схемой изображенной на

. ;:,.г <«Л-Ш

рис. 9. .

Измерение производят шаговым методом. Количество поясов

измереций принимется в соответстззз с постоянным шагом между

измеряемыми поясами, равными 0,1 L *= 97 ( где L « 971 мм*

-длина) вала ротора).

Предварительно вал выставляется в центрах так, чтобы пока-

зания индикатора на концах вала были одинаковыми. Оценка откло-

нений от прямолинейности производится непосредственно по показа-

ниям индикатора,

До начала измерений поворотом шкалы цифру "О" выставляют

против стрелки индикатора. Медленно и с постоянной скоростью

вращают вал на полный оборот. Проверку прямолинейности вала

проводят по двум взаимно перпендикулярным продольным ллссвосх:и

(рис. 10). s каждом поясе измерений. Отклонение стрелки

Рис. 10

\&/т

ТИ 704

индикатора от нуля против часовой стрелки записывают со знаком

а по часовой стрелке - со знаком ’Ч”. Результаты измерений

считаются правильными, если после полного оборота вала стрелка

индикатора (при нахождении над точксйяа') установится против

нуля шкалу. В противном случае измерения повторяют.

За отклонение от прямолинейности принимается алгебраи-

между наибольшим и наименьшим показаниями,

от прямолинейности вала более допустимых зна-

тормичосксй правкой, путем нагрева газовой

I

ческая разность

Отклйненйе

нений устранить

горелкой, выпуклой стороны вала до температуры 400-500 °C о |

последующим остыванием на боздухе.

8,1.4. Проверить радиальное биение вала ротора относительно

оси вращения в местах установки лабиринтов (допуск не более

0,05 ми), подшипников (допуск не более 0-,03 мм) и в средней части

(допуск не более 0,0:5 мм) по схеме измерений, изображенной

Вал ротора при измерениях вращать с постоянной скоростью.

Индикатором регистрируется изменение радиусов вала в изме-

ряемом сечении за один оборот. Наибольшая разнрсть показаний

индикатора за одий оборот вала определяет величину радиального

биения вала в измеряемом сечении относительно оси вращения

вала. Биение вала более указанных величин устранить электро-

литическим наращиванием с последующей шлифовкой.

8.1.5. Осмотреть шейки вала, имеющие диаметры со стороны

турбинного колеса - 03О^Х 5, 050 h 6, 060^6, и со стороны

нассоного колеса - 052/? 6, 050^ 6, 030/Х 5 (рис. 7).

8.1.6. Отдельные риски на шейках указанных в пунктах 8.1.5

глубиной не более 0,1 мм загладить надфилем и-заполировать шли-

фовальной шкуркой. После зачистки но должно быть местных выступов'

или острых кромок на поверхности шеек. 1

1 '

К//л П0&Л. ж |

8.1.7. Мелкие повреждения шеек - песчаные риски глубиной

более ОД мм, забоины и вмятины на поверхности шеек удаляют обра-

боткой личным напильником, наждачнымилиалмазным кругом, шабре-

нием и т.п. с последующим хромированием.

8.1.8. Изношенные диаметры 070 л 6 и 065п6 (рис. 7) остались

или хромировать с последующей механической обработкой до чертеж-

ного размера.

При остайивании или хромировании следует предохранять от

покрытия центровые отверстия и резьбу.

В качество предохраняющих материалов могут быть применены -

лак ХСШ ГОСТ 7713-62, полиэтиленовая пленка ГОСТ 10354-82,

фольга ГОСТ 745-79.

$

§

8.1.9. Биение восстановленных поверхностей при проверке в

центрах не должно быть более 0,02 мм. Измерения производить

согласно схем» измерений (рис. 9) по методике, изложенной в п.

8.1.3.

8.1*10. При значительном износе шеек 07ОП 6 и 065 не, их

следует прошлифовать до удаления износа, а затем осталить или хромi-

ровать с последующей механической обработкой до чертежного раз-

мера.

8.1*11. При износе резьбы на концах вала ротора, поврежде-

ниях резьбы или при наличии сорваннвш ниток разрешается перейти

на следующую (уменьшенную) градацию резьбы с соответствующей

заменой гаек.

Для этого следует:

- обточить конец вала до удаления дефектной резьбы М24х1,57 .

- нарезать новую резьбу М22х1,5J

- изготовит^овые гайки и контргайки с резьбой М22х1,5.

7»

та 704 '

Лист

29

L/xS.dnff&t. udc/rw Tfofi.Afafyfa, ftotf/t </ d&na

iW J

8.I.I2. Осмотреть лабиринтное уплотнение на валу.

8,1.13. Погнутые уплотнительные гребешки необходимо отрихто-

вать. В случае-излома, смятия гребешков, увеличения радиальных

зазоров мекду гребешками и корпусом более номинальных (0,6-0,66мм)

гребешки заменить.

8,1.14. При помощи зубила вынуть конец уплотнительной

проволоки 4 (рис. II) из паза. Затем при помощи плоскогубцев

вынуть эту провлоку по всей окружности паза. При этом7следить за

тем, чтобы не повредить паз. Далее вынуть уплотнительные кйьца 3.

Допускается удаление поврежденных гребешков и проволоки

производить на токарном станке при скорости резания 0,3-0,4 м/с ,

отрезным раздел? шириной 1,2 мм с передним положительным углом

не менее 14°.

8.1.15. Осмотреть пазы лабиринта. Незначительные натиры, рис-

ки на поверхностях пазов устранить легкой подчеканкой, не

допуская изменения формы паза.

8.1.16. Из комплекта новых гребней отрезать один виток,

длина которого на~10 мм превышает длину соответствующего паза

и вместе с уплотнительной проволокой вставить одним концом в паз,

так, чтобы конец гребешка выступал относительно конца проволоки

на 10-20 мм. Произвести расчеканку проволоки в кольце с помощью

чекана 3 (рис. II)• входящим в комплект приспособлений и инстру-

ментов. Чекан прикладывается к цилиндрической поверхности лаби-

ринта так, чтобы гребенЬ уплотнительного кольца, находился в про-

рези чекана. Чеканку производить короткими и равномерными уда-

рами молотка массой 200-300 г, последовательно перемещая чекан

в одном направлении. Не допускается чеканка одного и того-же

места два раза.

ТИ 704

Замена гредешкоА ладириита

Удаление поврежденных гр>е§еие-

КоВ

/ Зу5ипо ИМЗШМ (Л&Ц)

' 2. Рехан НИМ. ОО. oi №)

3. Уплотишпмзхое кольцо

Р. Уплотнительная про Во,пока.

£. Резец. И47Р.М.(И(<1$.<6)

Рис. //

Узм (lutfn #2 &мим Поди. Дота

TU7DH

fllHM

31

По окончании чеканки гребешок и проволоку отрезать на

точно установленную длину, причем место стика кольца и проволо-

ки и должно быть перекрыто ua 10-20 мм.

Стыки соседних колец должны быть смещены по окружности

относительно друг друга на 180° ±30°.

8.1.17. Проворить наружным, диаметр лабиринта по гребешкам.

При необходимости его следуот обработать на станке да обеспе-

чения номинального зазора между гребешками и корпусом

О,6-0,66 мм.

Обточку лабиринтов производить‘на токарном станке отрезным

резцом 5 (рис. II.) входящим в комплект приспособлений, и инстру-

ментов к турбокомпрессору, или при его отсутствии резцом с пе-

редним положительным утлом не менее 14° и шириной не менее 5 мм

при небольшой поперечной подаче.

Допускается обработка лабиринта по гребешкам на шлифоваль-

ном станке. Скорость резания при обточке лабиринтов 2-3 м/с я

Подача резца должна быть небольшой, чтобы во время обточки не

произошло коробление или ослабление крепления лабиринта.

Гребешки лабиринтного уплотнения, которые при чеканке и

обработке резцом местами искривились или стали волнистыми,

' выравниваются при помощи плоскогубцев.

8.1.18. Рабочее колесо компрессора снимать с вала ротора

при Иоичии трещин любого размера и расположения, при наличии

забоин, надрывов на входных кромках лопаток, при ослаблении

его посадки на валу. Ослабление колеса определить качанием

его рукой из стороны в сторону,

8.1.19. Съем колеса компрессора производить в следующем

порядке:

Лит Лит.

ТИ 704

Лист

Ъ2.

1-1агреИ и съемка крепежного кольца.

- ротор установить на подставке в вертикальном положении

, колес ом компрессора, вверх (рис.'-«II(,М<

- кольцо 9 (рис. 7) / фиксироующее заборник, т.е. вхвдаае

вращающиеся лопатки 8 (рис. 7) и рабочее колесо 6 (рис. 7)

нагреть узким пламенем сварочной горелки по всей окружности

и с помощью клещей снять (рис .12). Нагрев производить до

температура 180 °C.

- при помощи съемника 3 (рис. 13) снять заборник (входные

вращающиеся лопатки) I, а затем рабочее колесо4, при этом под

болт съемника положить опорную пайбу 2 из комплекта инструментов,

чтобы не повредить конец вала,

- если снятие происходит прудао, допускается подогрев ступицы

рабочего колеса до 1.50 сС.

8.1.20. Пот’утые лопатки, на рабочем колесе и заборнике

необходимо отрихтовать. Изношенные внутренние диаметры рабочего

колеса и заборника наплавить в среде аргона с последующей

обработкой по чертежу до 065 Н7 (+0,03) - для заборника и

07ОН7 (+0,03) - для рабочего колеса.

8.1.21. Шпоночные паза на валу ротора с размерами 8Р9 и

I0P9 в случае износа профрезеровать до размеров 8,ЗР9 и 10,5Р9

с изготовлением шпонок собтветс^вушего размера. При этом сле-

дует также профрезеровать соответствующие пазы под увеличенные

размера шпонок в с спрягаемых, деталях: смазочных дисках 3 (рис.7)

и рабочем колесе 6 (рис. 7).

8.1.22. Изношенные шпоночные пазы 8Н8 в смазонном диске и

ICH8 на рабочем колесе разрешается увеличить до размеров

8,ЗН8 и 10,ЗН8 соответственно с изготовлением шпонок подходящих

размеров.

№. Лист

ТИ 704

Лист

54

Съемка заборника и рабочего колеса с бала

2 Опорная шайба. ($ Ш)

3 Съешшапргозз.ясд. (К $04)

К PaSocee. колесо

Рисбб

ihn them | //» ЗьКуН Плдп PtUtHi

ТР71М

нуж*.ммйй»«ия

Кист

55

I

I

I

8.1.23. Паз ЮПИ на рабочем колесе предназначенный для

сцепления с заборником в случае износа заплавить в среде аргона

и обработать по чертежу.

8.1.24, Кольцо 8 (рис. 7) при ослаблении в посадке

заменить. .................................................

8.1.25. После проведения соответствующего ремонта вала и

рабочего колеса, а также после подбора нового рабочего колеса

при выбраковке старого, рабочее колесо и заборник насадить на

вал ротора.

пос.а&<№Ш/х

8.1.26. Размерь/ отверстий рабочего колеса и

заборника в соответствии с рабочими чертежами на'них таковы,

что в комбинации допусков с допусками диаметров на посадочные

шейки вала ротора могут обеспечивать в соединении кок натяг до

0,023 мм - так и зазор до 0,027 мм . Подбор нового рабочего коле-

са по диаметру посадочного отворотил желательно произвести так,

чтобы в соединении обеспечивался натяг, который максимально может

достигать величины 0,023 мм. Измерение диаметра вала производить

скобой рычажной, типа СР ГОСТ 11098-75, а посадочный диаметр колеса

нутромером индикаторным ГОСТ 9244-75.

8.1.27. Рабочее колесо и заборник нагреть до температуры

150 °C.

8.1.28. Одеть сначала рабочее колесо 6 (рис. 7) на вал, (ко-

лесо должно устанавливаться наместо без усилий под собственным

весом до упора в бурт вала и точно совпадало со шпонкой вала),

затем на вал одевается заборник 8. Зубец на торцевой части

заборника должен войти в паз на рабочем колесе.

8.1.29. Фиксирующее кольцо 9 перед посадкой на вал необхо-

димо нагреть и насаживать без особых усилий.

Осторожным постукиванием по нему достигается его плотная

посадка на вал.

Лист

ла

ТИ 704

\L/^ У '</ дята.

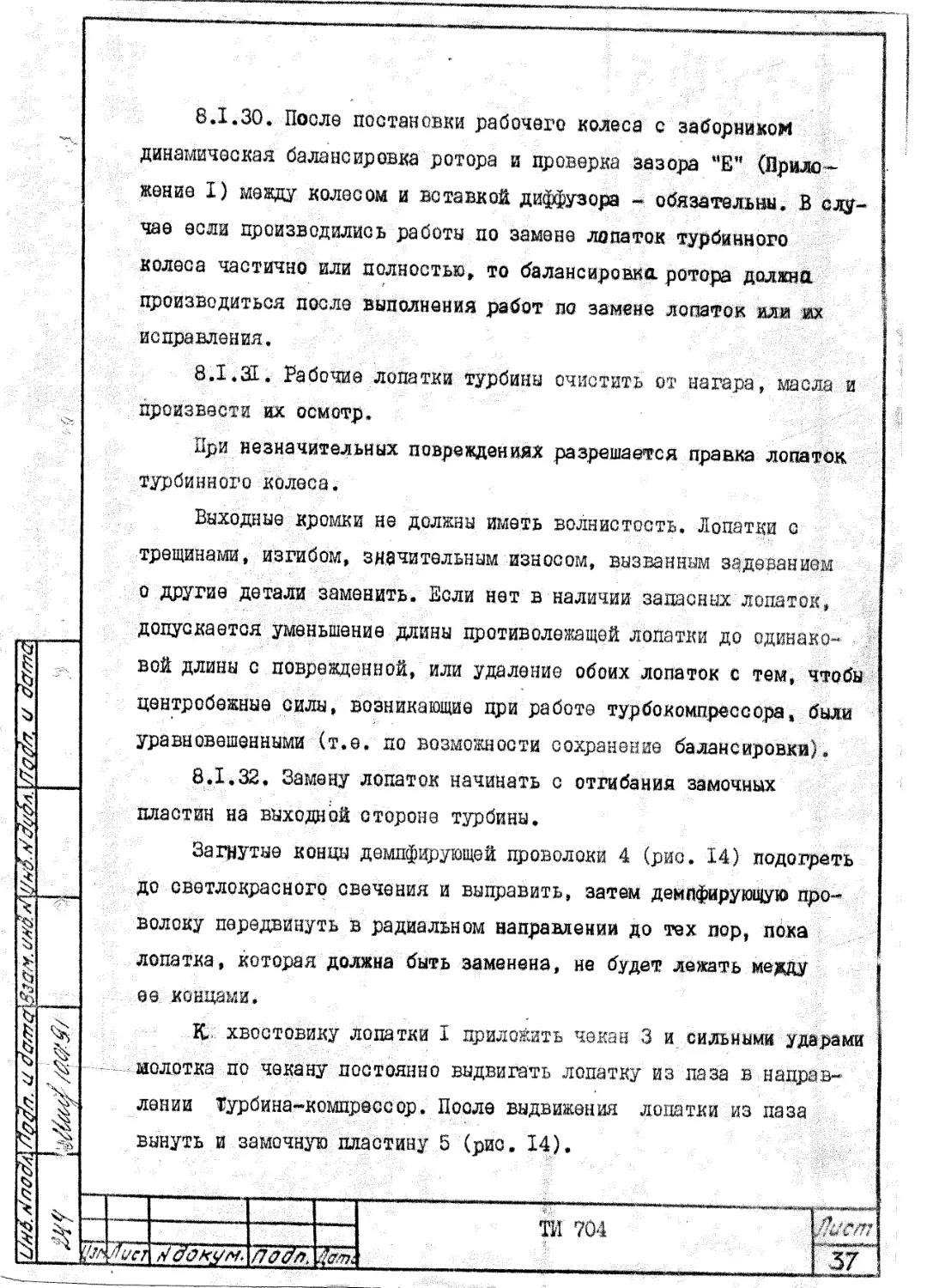

8*1.30. После постановки рабочего колеса с заборником

динамическая балансировка ротора и проверка зазора “В” (Прило-

жение I) между колосом и вставкой диффузора - обязательны. В слу-

чае если производились работа по замене лопаток турбинного

колоса частично или полностью, то балансировка ротора должна

производиться после выполнения работ по замене лопаток или шх

исправления. -

8.1.31. Рабочие лопатки турбины очистить от нагара, масла и

произвести их осмотр.

При незначительных повреждениях разрешается правка лопаток

турбинного колоса.

Выходные кромки не должны иметь волнистость. Лопатки с

трещинами, изгибом, значительным износом, вызванным за до пан нем

о другие детали заменить. Если нет в наличии запасных лопаток,

допускается уменьшение даны противолежащей лопатки до одинако-

вой длины с поврежденной, или удаление обоих лопаток с тем, чтобы

центробежные силы, возникающие при работе турбокомпрессора, были

уравновешенными (т.е. по возможности сохранение балансировки),

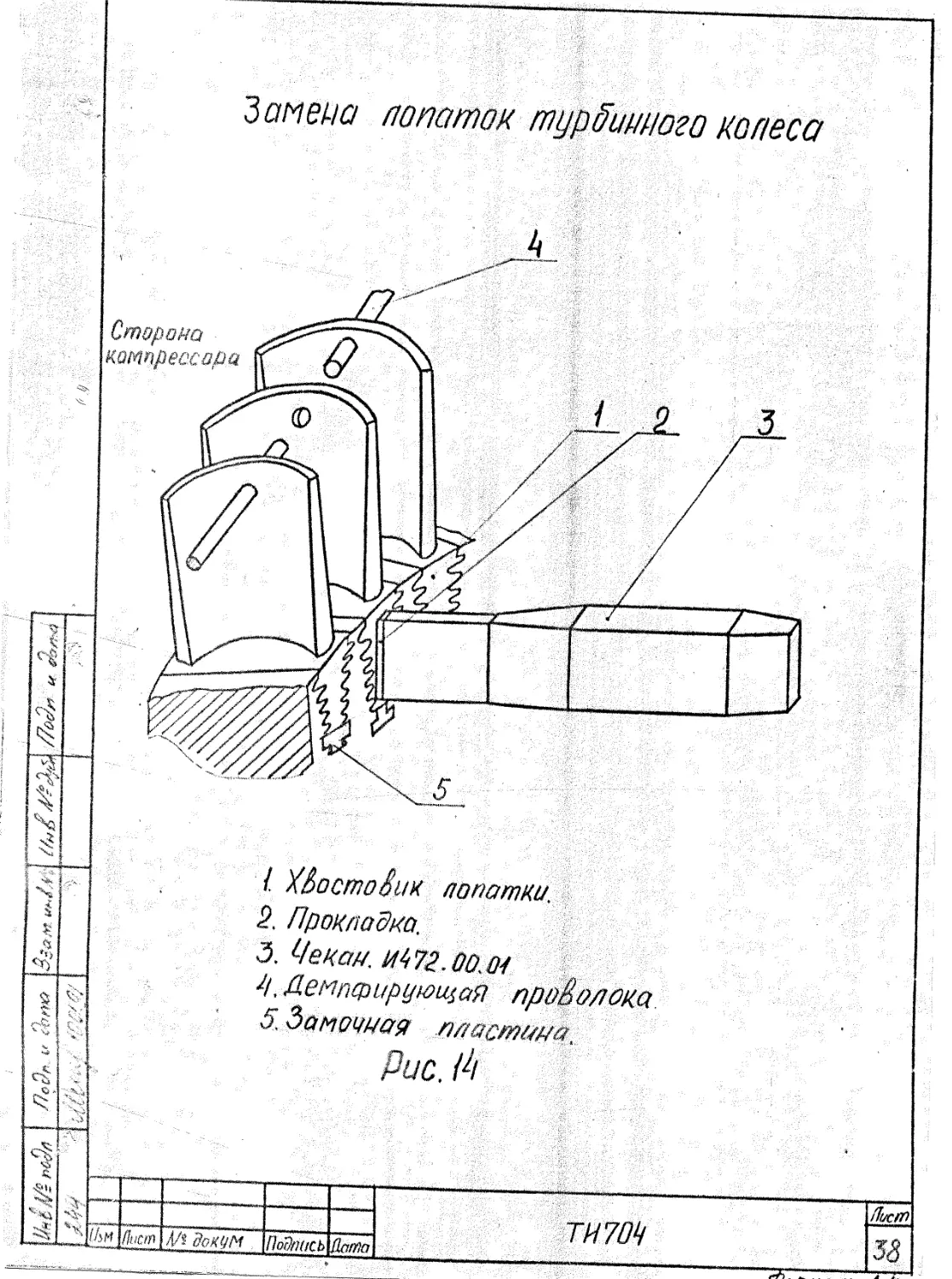

8.1.32. Замену лопаток начинать с отгибания замочных

пластин на выходной стороне турбины.

Загнутые концы демпфирующей проволоки 4 (рис. 14) подогреть

до светлокрасного свечения и выправить, затем демпфирующую про-

волоку передвинуть в радиальном направлении до тех пор, пока

.лопатка, которая должна быть заменена, не будет лежать между

К хвостовику лопатки I приложить чекан 3 и., .сильными ударами

молотка по чекану постоянно выдвигать лопатку из паза в направ-

лении Шурбина-компрессор. После выдвижения лопатки из паза

вынуть и замочную пластину 5 (рис. 14).

ТИ 704

37

Замена по па то к турЗиппого колеса

Cm&pOMQ

кашрбссора

л

—-4-

а

СТ^

1. )(^осто£ик лопатки.

2. Прокладка.

3. Q'екай. Hk 7Р. 00. o^f

7{t Ае^пфириющая про&олока

5 Замочная .пластина.

Рис. /4

См

Ви

Лист

Д/s до к У К ;

Ifod/JlfCb

fla/no

ТИ70У

Между чеканом и хвостовиком лопатки при ос выдвижении

”6

вставлять деревянную или медную прокладку 2.

и.

8.1.33. Место посадки лопатки очстить от загрязнения и I

осмотреть. Забоины, задиры, вырывы, вмятийы, трещины и острые I

кромки не допускаются. При обнаружении указанных дефектов ротор I

заменить. . ' у я I

8.1.34. Установка лопаток. г

К установке разрешается только новые лопатки и замочные власти

Смятые из-за повреждений лопатки и замочные пластины к

установке но допускаются.

Пород установкой тщательно очистить пазы от загрязнений во |

избежании повреждений лопаток при установке.

Затем в паз установить замочную пластину и, после этого, !

вставить лопатку. Забивать новые лопатки, в пазы диска запрещается.

Вес вновь устанавливаемых лопаток должен соответствовать

весу заменяемых лопаток. Если вес вновь устанавливаемой лопатки

больше веса заменяемой, допускается уменьшение ее веса за счет

снятия металла с ее выходной кромки.

Если же вес устанавливаемой лопатки меньше веса заменяемой,

то следует на эту‘'разницу весов снять с лопатки противоложной

заменяемой (для уменьшения разбалансировки ротора при замене).

Трещины и надрывы в местах отгиба замочной пластины, а

также двухкратная отгибка пластин не допускается.

После замены лопаток демпфирующую провлоку в первоначаль-

ное положение не передвигать, а только передвинуть так, чтооп

вновь установленные лопатки были пронизана ей;. Затем концы про-

волоки подогреть до светло-красного.свечения и отогнуть.

ТИ 704 —“-К' > . .. ' .. .

7л Лист Лвдл 1

,8.1.35. После проведения ремонтных работ по ротору, которые

могут нарушить его балансировку (замена рабочего колеса, смазоч-

ного диска, лопатки) необходимо произвести динамическую баланси-

ровку ротора на балансировочном станке типа ДВ-50 или 1СЭ.О1_

Остаточный небаланс допускается не более 12,5 е-. см.

8.1.36. Устранение небаланса производить за счет снятая

металла с поверхности ступицы турбинного колеса и лопаток колеса

нагнетателя в'местах указанных на рис. 7.

; 8.1.37. Балансировка проводится согласно инструкций, прилага

емых к балансировочным станкам.

и z?bz>7d

«?

8.2. Пйшпщщ^овае^шхора

8.2.1. Для производства осмотра и ревизии подшипникам,

подшипниковые опоры (рис. 15, рис. 16) разобрать, детали проплыть

в ТЫС марки "Элва" ТУ38-407-326-85 или РЭС ТУ38.1С1П38-87 реко-

мендуемые взамен керосина, (см. ТИ 690-1 разработанные BHSIKT МПС1

8.2.2. Отвернуть болты на крышке 7 опорно-упорного подшипника

(со стороны компрессора). Снять крышку (рис. 15). -

8.2.3. Вынуть комплект торцевых уплотнительных пластин I,

связать их шпагатом и снабдить фибровой биркой на которой нане-

сены буквы "НК".

Буквы "НК" указывают что это наружный комплект торцевых

упругих пластин псдшипник^ой опоры со стороны компрессора.

8.2.4. Вынуть из корпуса 3 подашпникй 2 с внутренней 6 и

внешней 5 втулками.

8.2.5. Спрессовать с подшипников внешнюю и внутреннюю

втулки.используя пресс типа ПР193 или другой подобный.

*

duel лоЛт 4W4

TH 7G4

Лист

А)

Подшипнико&ау опора со стороны компрессора

1. Пластины уплотнитеМ/ые торщ^ые.

2. ШорицопосЬс/ншррк

3. Корпус подшит школой опоры.

• 4. Пластаны упшпнитопмые радисмоные

5. Ьтулка подшипниковая Ьшешмяя

6. Ьтупна подшипникова$ внутринниу

Z Фланец

•

few Лист 4^ Эокум Подпись Рапю

ТИ7(М

Рис. /5

ПодшипиикоЬая опора со стороны турёины.

/ Корпус тдшипнино^ои. опоры.

2. Ьтума псдшипнимЬая Ьнумренняя

3. Марию под и/амшк

*L Ьтулка поУшшиш/км

5. ПластаИЬ! ушюпШт&льные раЭыолрме

Кью puw \lii^ti,icb 1л?п.ь

7И 7011

Лист

Рис. /6

ЖШРЭ®5:

ям^ -л^р^/у/

8.2.6. Вынуть второй комплект торцевых уплотнительных

пластин, связать их шпагатом и снабдить фибровой биркой на ко-

торой нанесены буквы ”ВК**. Буквы °ВК” указывают что это внутрен-

ний комплект торцевых упругих пластин подшипниковой опоры со

стороны компрессора. Вынуть также комплект радиальных уплотни-

тельных пластин 4 из корпуса, связать их шпагатом и снабдить

фибровой биркой с буквами "РК". Буква °РКИ указывают на то, что это

радиальные уплотнительные пластина подшипниковой опоры со стороны

компрессора.

8.2.7. Затем разобрать подшипниковвую опору со стороны

турбины (рио. 16).

8.2.8. Вынуть подшипник 3 из корпуса I вместе с втулкой 2.

8.2.9. Вынуть комплект ридальных упругих пластин 5.

8.2.10. Спрессовать подшипник со втулки.

После разборки подшипниковой опоры со стороны компрессора

разложить детали ее по ячейкам ящика предназначенного для дета-

лей опора компрессорной стороны (см. пункт 5.8).

8.2.II. Радиальные шариковые подшипники подшипниковых

опор турбокомпрессора являются важным узлом в части обеспечения

безотказной работы турбокомпрессора в целом и поэтому при раз-

борках турбокомпрессора обратить особое внимание на их состояние.

Состояние подшипников может быть оценено по изменению радиол!-

кого и осевого зазоров в них против первоначальных, которые были

в подшипниках при их установке вспори.

По данным завода-изготовителя турбокомпрессоров первоначаль-

ный радиальный зазор " п для фирменных подшипников устанавли-

ваемых в опорах турбокомпрессора находится в пределах 15-33 мик-

Лист Лдохум. ПО &П. &/т

та 704

В процессе эксплуатации турбокомпрессоров происходит уь^ли-

чение радиального зазора и фактический радиальный, зазор ” ”

имеет большую величину чем ® Уо*. При увеличении фактического

зазора " " до величина в 4-е раза большей первоначального

зазора п необходимо произвести замену подшипмжа, т.е. в

эксплуатации могут находиться .подшипники^ дая которых соблюдается

соотношение . I

Кроме увеличения радиального зазора подшипник может быть

забракован и по величине осевого зазора. Осевой зазор подшипника

" Sa " не должен превышать первоначальный радиальный зазор и

более чем в 5-7 раз, т.е. в эксплуатации могут находиться под-

шипники для Которых соблюдается соотношение:(5-7,5)$0

Подшипники W у которых > 7,5 <$\> подлежат замене,

хотя при этом радиальный фактический зазор * J7" может находит! .

в норме, т.е. $ £ • j

Ддя возможности оценки состояния подшипников в эксплуатации,

первоначальной радиальный зазор ” 0$ " заносится в паспорт турбо-

компрессора для КаЖдогб из 3-х установленных на нем подшипников.

8.2.12. Пластина уплотнительные радиальные 4 (рис. 15) и 5

(рис. 16) и торцевые I (рис. 15) в случае обнаружения трещин лю-

бого размера и расположения подлежат замене.

8.3.13. Втулки подшипниковые внутренние 6 (рис. 15 ) и 2

(рис. 16) заменить в случае износа наружного или внутреннего

диаметров нарушающих заданную посадку.

8.2.14. Втулки подшипниковые внешние 5 (рис. 15) и 4 (рис.16

заменить в случае ослабления посадки подшипников по внутреннему

диаметру.

1^4

ТИ 704

8,2,15. Крышку 7 (рис. 15) в случае износа посадочного

- г диаметра сверх допуска ~ заменить.

| 8.2,16. Корпусы подшипниковых опор 3 (рис. 15) и I (рис. 16)

I допускается оставлять без исправления при износе внутреннего

диаметра до размера 105,05 мм, а наружного диаметра до размера

129,95 :: ';

В случае износа диаметров свыше допустимых размеров, их

необходимо восстановить хромированном или осталивйем с последую-

ще! механической обработкой до чертежных размеров.

8.2.17. При обнаружении трещин любого размера и расположения.*

I • > * » '

корпусы подшипников бракуются.

8.2.18. биение поверхности внутреннего диаметра корпуса

относительно наружного диаметра и внутреннего торца не более

' 0,05

8.2.19. Сборку подшипниковыхопор со стороны компрессора

“Н начинать с напроссовки подшипников на внутреннюю втулку 6

(рис. 15).

8.2.20. В опору вставить комплект торцевых упругих пластин

1 I (рис. 15). При этом следует уставовшЬ^те комплекты пластин, ко-

—I торые находились здесь ранее, руководствуясь обозначениями на

I бирках привязанных к комплектам пластин при разборке подшипнико-

вых узлов (кроме тех случаев когда часть пластин или целиком

—I комплекты их забракованы по трещинам, изломам и т.д. и заменены

новыми).

8.2.21. Вставить комплект радиальных упругих пластин 4

д—I (рис. 15). Разъемы пластин должны находиться у каждой рядом

распложенной пластины в диаметрально противоположной стороне.

ч 8,2.22. Установить внешнюю втулку подшипника 5 (рис. 15) в

] корпус 3 так, чтобы торцевые выступы втулки заходили в пазы

I г с

—Эч корпуса.

27//3

ТИ 704

GJr-. л А Л

8.2.23. В наружною втулку запрессовать подшипники 2 с

внутренней втулкой.

8.2.24. Установить комплект торцевых упругих пластин I,

поставить крышку и закрепить ее болтами.

8.2.25. Сборку подшипниковых опор со стороны турбины произво-

дить в последовательности, обратней разборке.

I

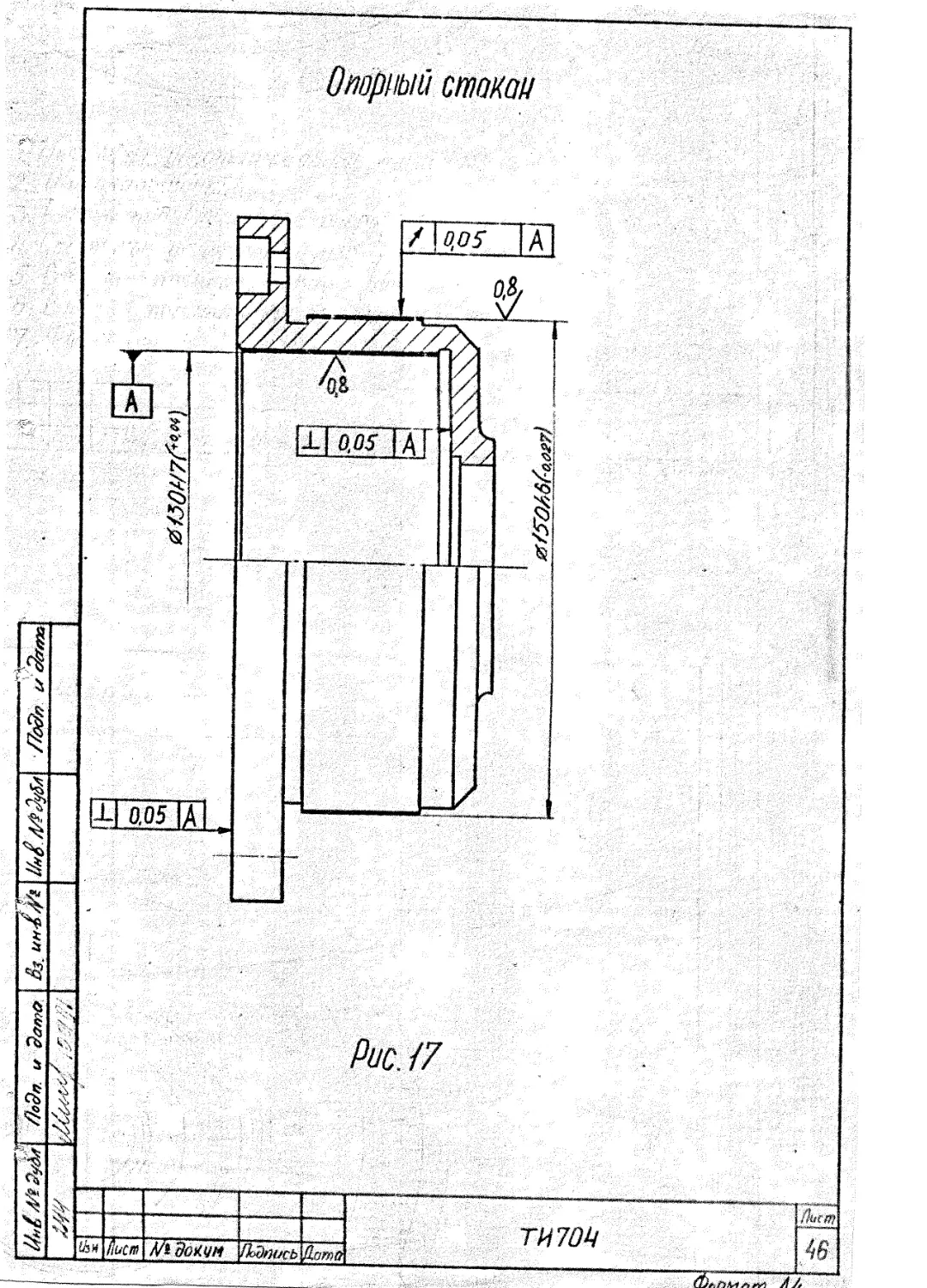

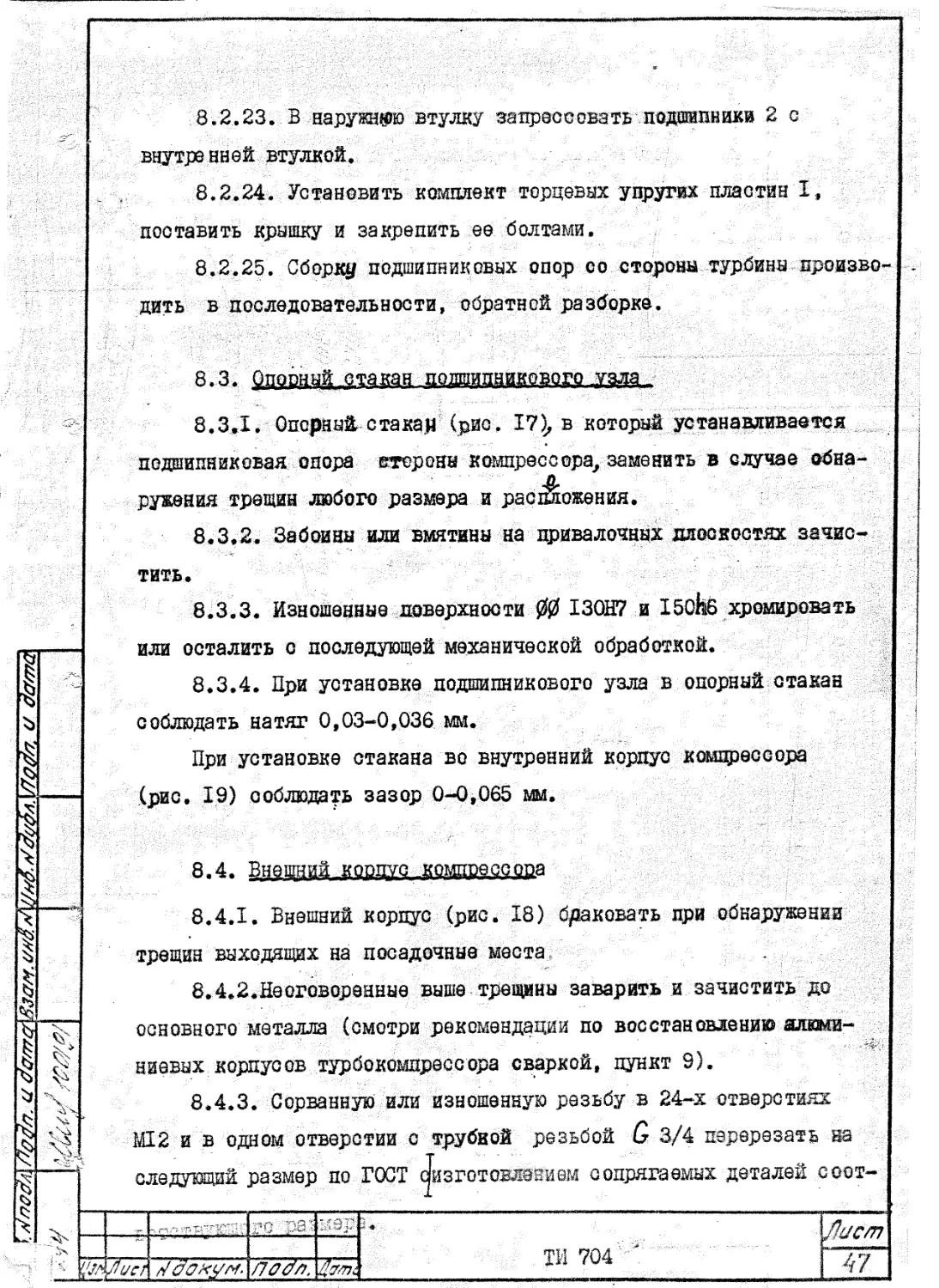

8.з. амНада

8.3,1. Опорный стакан (рис. 17), в который устанавливается

подшипниковая опора стороны компрессора, заменить в случае обна-

ружения трещин любого размера и распложения.

8.3.2. Забоины или вмятины на привалочных плоскостях зачис-

тить.

8.3.3. Изношенные поверхности 00 I30H7 и I5Cfe хромировать

или осталить о последующей механической обработкой.

8.3.4. При установке подвшпникового узла в опорный стакан |

соблюдать натяг 0,03-0,036 мм.

При установке стакана во внутренний корпус компрессора

(рис, 19) соблюдать зазор 0-0,065 мм.

вл.

§

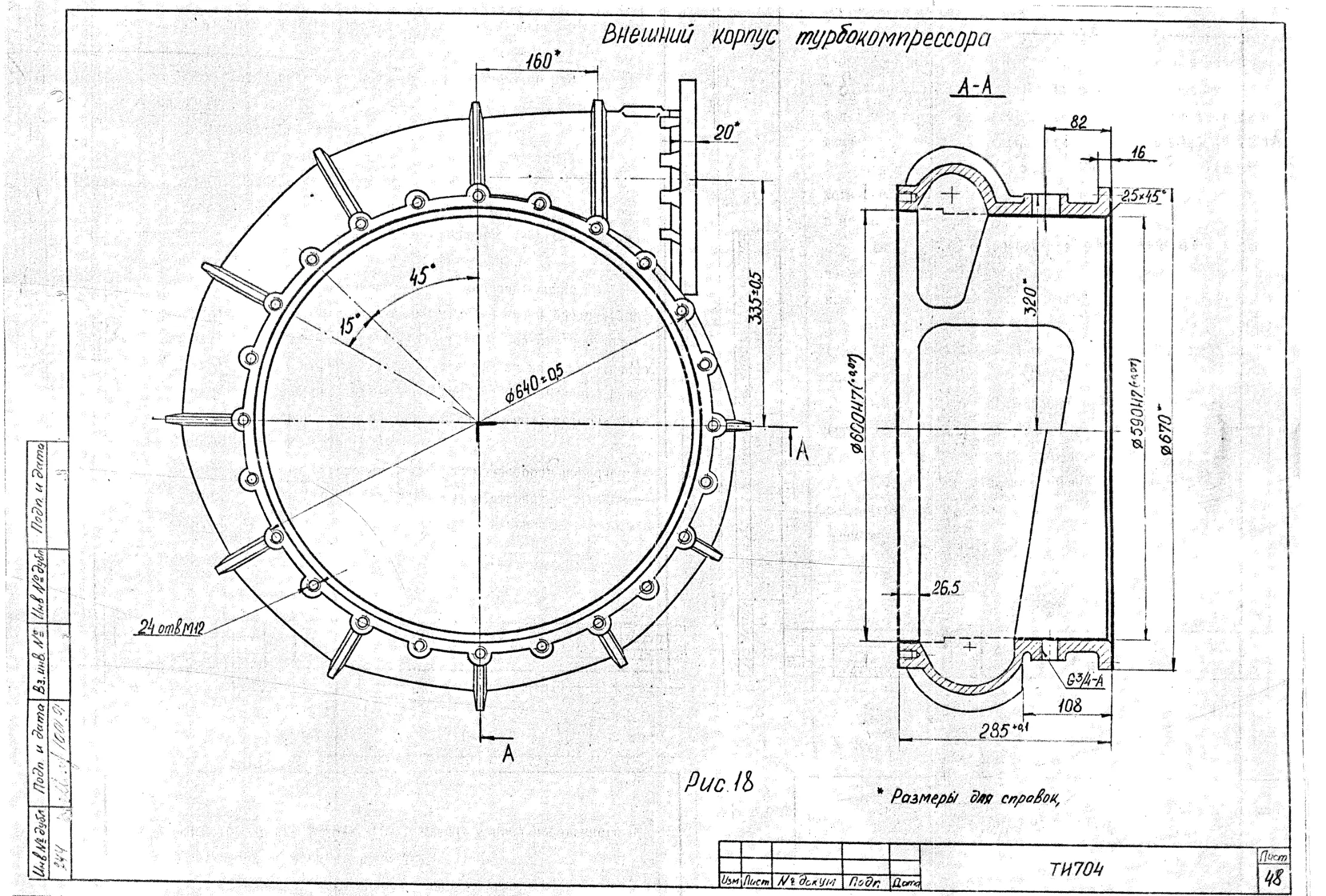

8.4.1. Внешний корпус (рис. 18) браковать при обнаружении

трещин выходящих на посадочные места .

8.4.2. Не оговоренные выше трещины заварить и зачистить до

основного металла (смотри рекомендации до восстановлению алюми-

ниевых корпусов турбокомпресс ора сваркой, пункт 9).

8.4.3. Сорванную или изношенную резьбу в 24-х отверстиях

MI2 и в одном отверстии с трубкой резьбой G 3/4 перерезать на

следующий размер по ГОСТ дизготовживм сопрягаемых деталей с сот- .

-ж Г’

лШу/У. ладе. 4^

Лист I .:

ТИ 704 .

47

внешний корпус турбокомпрессора

ветствующего размера.

8.4.4. Изношенные посадочные места согласно рис. 18 подлежат

восстановлению.

8.4.5. Изношенные поверхности/00 600Н7 и 590Н7 сверхдодусти-

Рд^реша&тся 1

мого размера при ремонтеУнапйвить в среде аргона согласно

рекомендациям с последующей расточкой до чертежных размеров.

Измерения производить нутромером микрометрическим Н'4600

ГОСТ 10-88 (погрешность измерения ±0,015 мм).,

8.4.6. Обеспечить зазор в сопряжении с корпусом турбины

(рис. 21) по поверхности 06ООН7 в пределах 0,076-0,256,в сопря-

жении с внутренним корпусом (рис. 19) по поверхности ^590Н7 - в

пределах 0,1-0,27 мм.

I

8.5. -

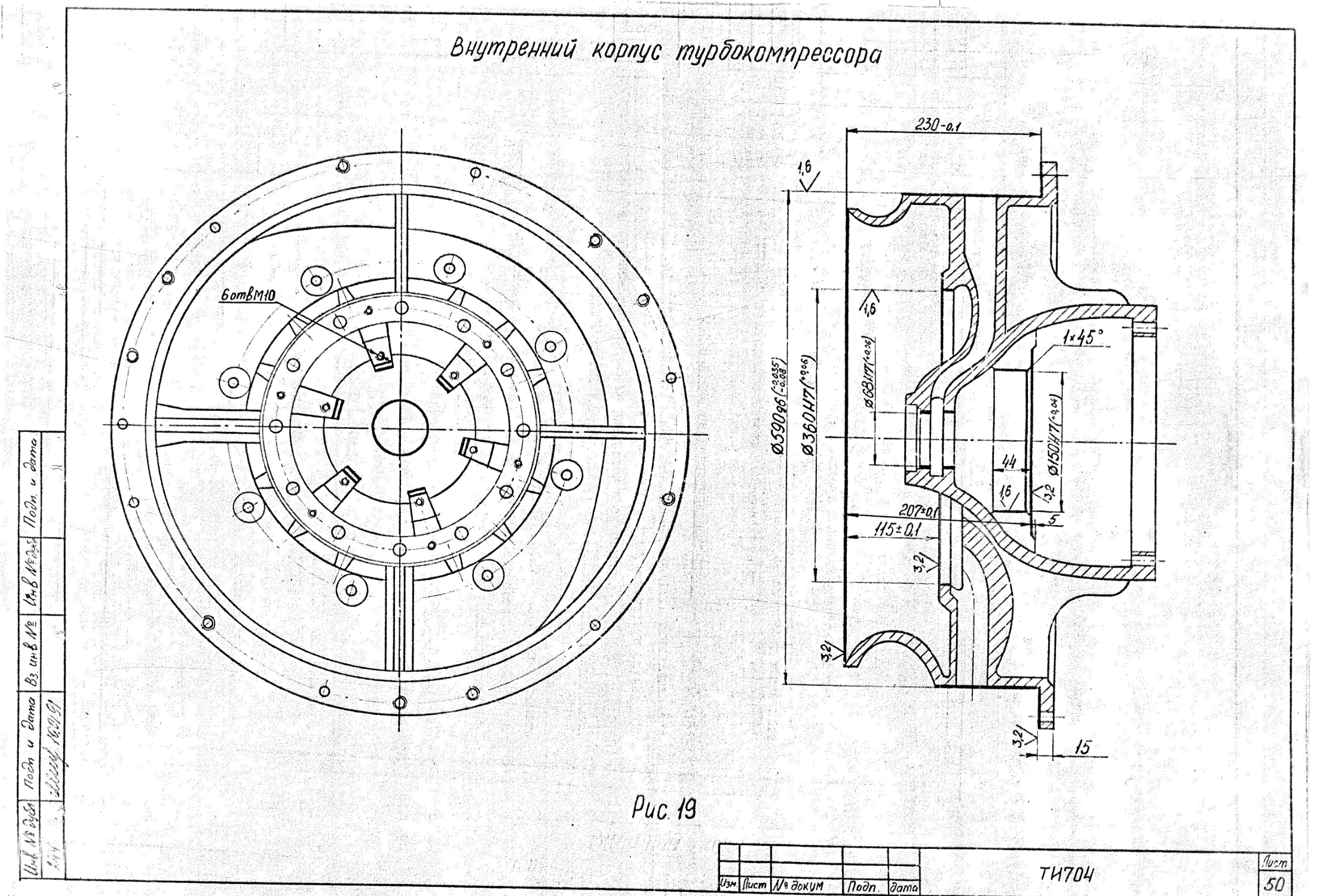

8.5.1. Внутренний корпус (рис. 19) подлежит замене при

наличии кольцевых трещин длиной более 1/5 окружности, а также

при наличии трещин на ребрах и в местах посадки стакана.

8.5.2. Трещины не оговоренные выше разрешается заваривать с

последующей зачисткой до основного металла (смотри пункт 9).

8.5.3. . Сорванную резьбу в отверстиях MI0 перерезать на 1412

с изготовлением сопрягаемых деталей с соответствующей резьбой.

8.5.4. Забоины, задиры на обработанных поверхностях

зачистить.

•8.5.5. Изношенную уплотнительную втулку II (рис. I) не

обеспечивающую зазор "Ж" между валом и втулкой в пределах указанные

в приложении 1 - заменить новой. При установке новой втулки, ее

укрепить чеканкой в 3-4-х местах по внешней окружности втулки.

8.5.6. Изношенные диаметры 590^ 6, 360Н7, I50H7, и 68Н7

наплавить в среде аргона (смотри пункт 9) с последующей обра-

боткой до чертежных размеров.

Лист

49

Ьнутренний корпус турбокомпрессора

РЛП-г.,

8.6.1. Чугунный входной корпус (рис. 20) остучать легкими

ударами медного молотка. Дребезжащий звук указывает на наличие

трещин. . .;ГУ7уГ^ ; f-у У/./у! у <Р<У||УУ1 ;

8.6.2. .Корпус подлежит замене при наличии кольцевых трещин

длиной более 1/5 окружности или трещин выходящих на посадочные

места. :......

8,6,3. Трещины не оговоренные выше разрешается заваривать с

последующий зачисткой до основного металла .

8.6.4. При износе поверхности 013О1-Г7 сопрягаемую деталь -

корпус подшипниковой опоры I (рис. 16) осталить или хромировать с

vмеханической обработкой по фактическому диаметру 0I3OH7 соблюдая

зазор 0-0,065 мм.

8.6.5. Изношенные поверхности 00 62117 и 78Н7 расточить до

устранения износа до размеров 62,5Н7, 63Н7, и 78,5Н7, 79117 соот-

ветственно, с изготовлением втулок уплотнительных 3,24 (рис. I)

по тем же ремонтным градациям. Натяг при посадке втулок обеспе-

чить в пределах 0,03-0,08 мм.

8.6.6. Изношенный диаметр I0IH7 рачточить до диаметра

I09H7 и запрессовать две втулки согласно рис. 20, а затем расто-

чить их до требуемого размера. Разрешается также вместо постанов

ки втулок установить уплотнительные гребешки на валу ротора с

завышенным наружным диаметром сохраняя монтажный зазор (0,6-0,66мм

8.6.7. Уплотнительные втулки 3,24 (рис. I) выпрессовать при

ослаблении в посадке или при необходимости ремонтфорпуса.

Изношенные втулки заменить на новые .

8.6.8. Водяную полость газоприемного корпуса для выявления

трещин опрессовать водой с температурой 70-80 °C давлением

5-6 кгс/см^ в течении 15 мин.

ТИ 704

Входной корпус тур 5им

8.6.5. При опрессовке водяных плостей течь и потение не

допускаются.'Разрешается устранять течь и потение заваркой или

пропиткой бакелитовым лаком. ? .. у/-'// - <>/,./??'

8.6.10. Ослабление трубки в корпусе не допускается. При

ослаблении разрешается уплотнять ее в корпусе раздачей концов.

8.6.II. Забоины и задиры на привалочных поверхностях

зачистить.

8.6.12. Поврежденную или изношенную резьбу перерезать на

следующий размер по ГОСТ с изготовлением сопрягаемых деталей с

соответствующей резьбой.

I

*

-

«.i.

4

§

0

'i

' 8.7.

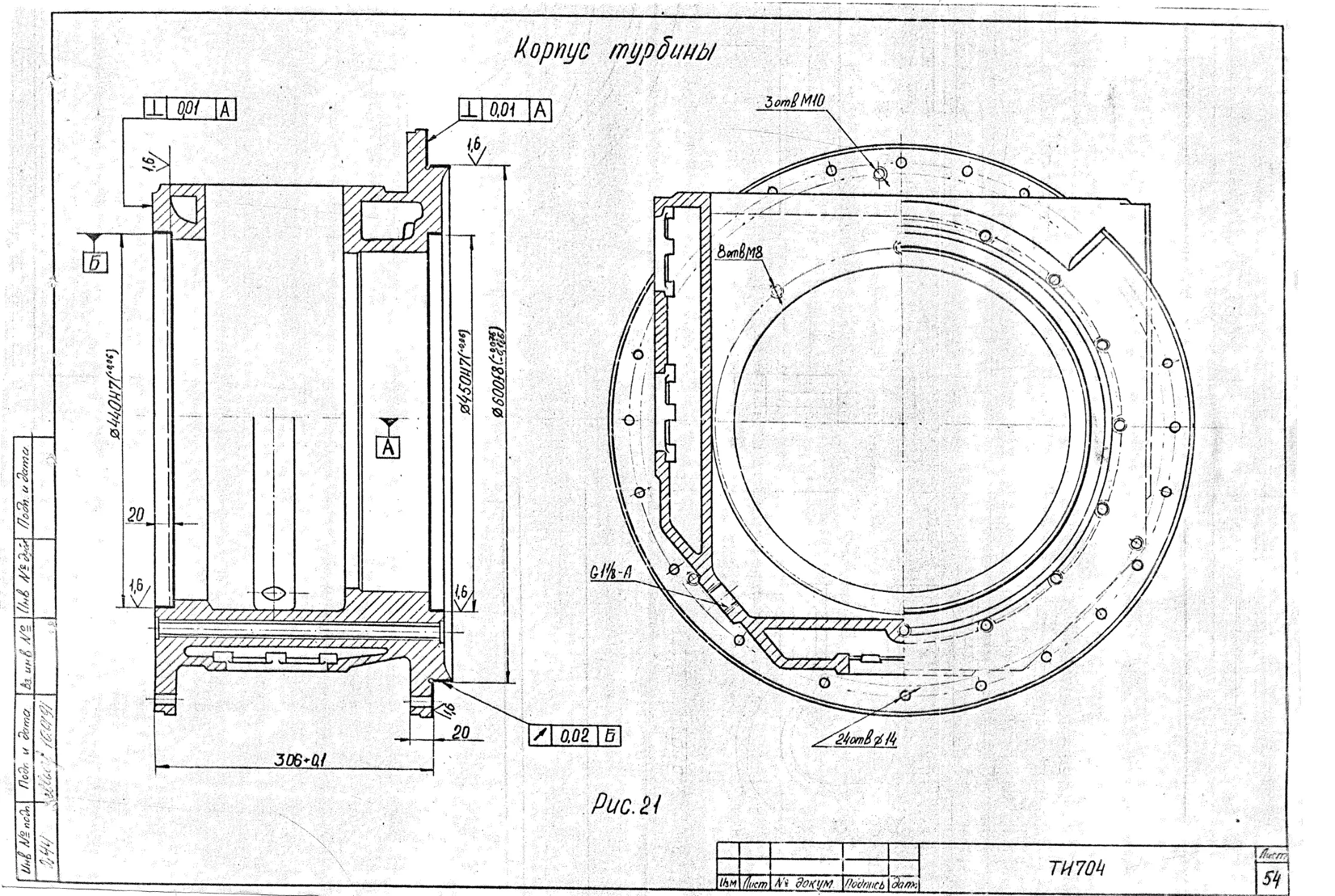

8.7.1. Корпус (рис. 21) остучать медным молотком. Дребезжа-

или звук указывает на наличие трещин.

8.7.2. Корпус подлежит замене при наличии кольцевых трещин

более 1/5 длины окружности» трещин в газовой полости с внутренней

стороны и выходящих на стенки отверстий.

8.7.3. Трещины не оговоренные выше разрешается заваривать

с последующей зачисткой до основного металла.

8.7.4. Изношенные диаметры 440И7, 450Н7 и 600^8 наплавить с

последующей обработкой до чертежных размеров.

Измерения производить нутромером микрометрическим Ш600

ГОСТ 10-88 и микрометром МК600 ГОСТ 6507-78 кл. точн. 2.

8.7.5. Водяную полость корпуса опрессовать водой с темпе-

ратурой 70-80 °C давлением 5-6 кго/см2 в течении 15 мин.

Течь и потение не допускаются. Разрешается устранение течи и

потения заваркой или пропиткой бакелитовым лаком.

t-

<1

'№•

,/// Ж /^///л

Д/Г/771

S3 I

ТИ 704

' l/н l Z7о 9n

кисрфузор

Рис. 2 2.

8.7.6. Ослабленную трубку в корпусе раздать, по концам до

уплотнения посадки в корпусе.

8.7.7. Изношенную и сорванную резьбу перерезать на следующий

размер по ГОСТ с изготовлением сопрягаемых деталей с соответствую-

щей резьбой.

4/ ^(/флУ?0(7/7. </ 4^7>те|

6.8. OJiAjL^-SU£

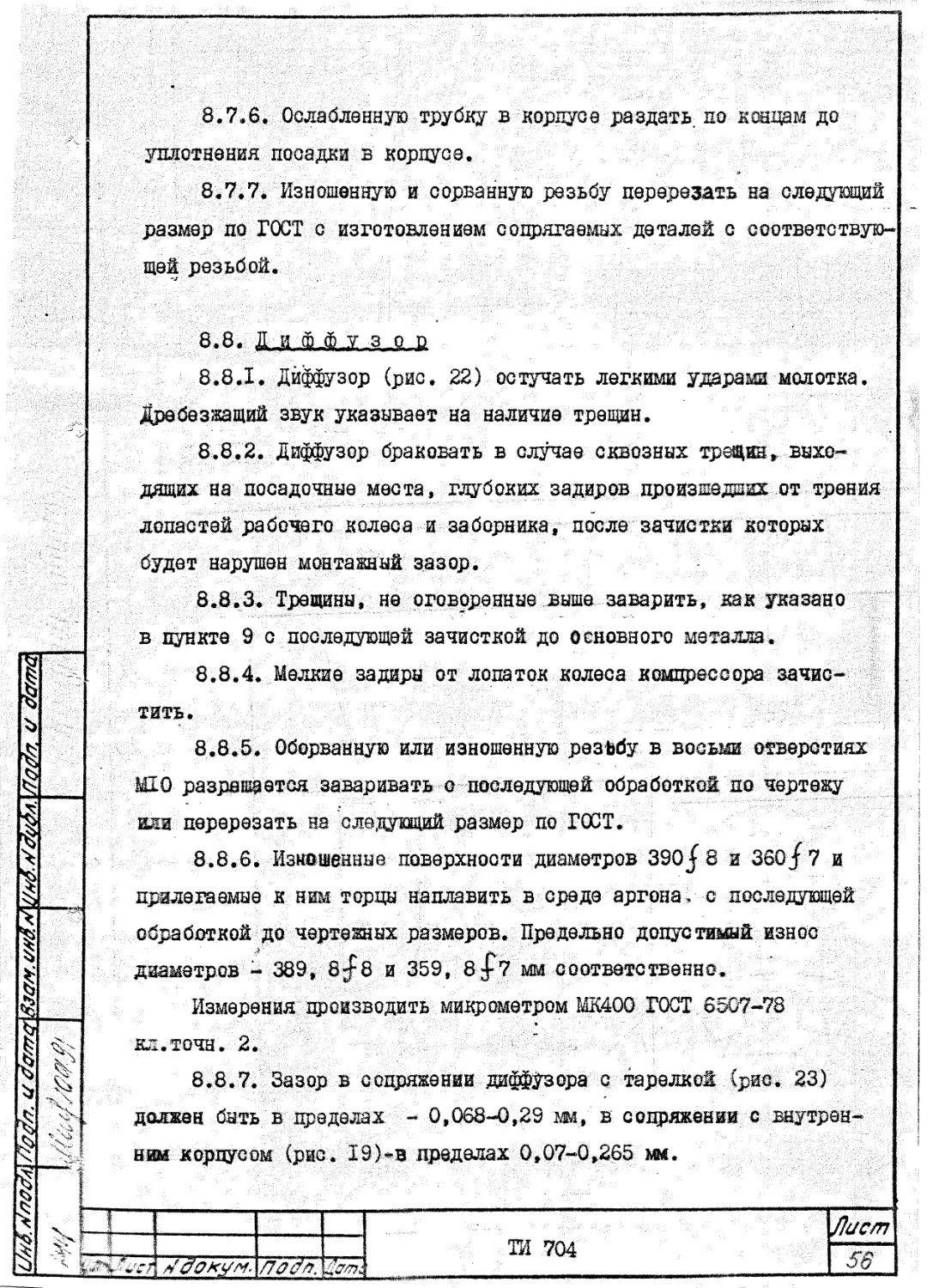

8.8.1. Диффузор (рис. 22) остучать легкими ударами молотка.

Дребезжащий звук указывает на наличие трещин.

8.8.2. Диффузор браковать в случае сквозных арещян, выхо-

дящих на посадочные места, глубоких задиров дроизшедших от трения

лопастей рабочего колеса и заборника, после зачистки которых

будет нарушен монтажный зазор.

8.8.3. Трещины, не оговоренные выше заварить, как указано

в пункте 9 с последующей зачисткой до основного металла.

8.8.4. Мелкие задиры от лопаток колеса компрессора зачис-

Ииуе

тить. .

8.8.5. Оборванную или изношенную резьбу в восьми отверстиях

Ы1О разрешается заваривать о последующей обработкой по чертежу

или перерезать на следующий размер по ГОСТ.

8.8.6. Изкоаенные поверхности диаметров 390J 8 й 360^7 и

прилагаемые к ним торцы наплавить в среде аргона» с последующей

обработкой до чертежных размеров. Предельно допустимый износ

диаметров - 389, sJ-8 и 359, 8^7 мм соответственно.

Измерения производить микрометром МК400 ГОСТ 65G7-78

кл^тачн./-'2Ш;Р^В

8.8.7. Зазор в сопряжении диффузора с тарелкой (рис. 23)

должен быть в пределах - 0,068-0,29 мл, в сопряжении с внутрен-

ним корпусом (рис. 19)-в пределах 0,07-0,265 мм.

лт7т

Ласт

56

Тарелка дидэсрузора

и chtna " Ж Руб» /loch &

Pa3Me.pt>/ / ММ.

Фирменное обозначение бета ли \ 1/СП0/7^. а &

.7607-1 л ЗБ 8

ЗБ07-2 3 26 12

5607-3 с 22 । !6

* Размеры для справок.

Ркт Vi докуо! Подл 2.5 >ГЗ

ТИ70Л

Рис. ^5

<£>fi A OS АЮл У/ Ул

8.9. ЭШМЙ»

8.9.1. Тарелку диффузора (рио. 23) остучать легкими ударами .

молотка. .Дребезжащий звук указывает на наличие трещин, а

8.9,2. Тарелка диффузора подлежит замене при наличии трещин,

выходящих на посадочные места, обрывов и сколов рабочих лопаток.

8.9.3. Трещины небольших размеров на литейных поверхностях и

рабочих лопатках заварить .согласно указаниям пункта 9 с последую-

щей зачисткой-до основного металла.

8.9.4. Погнутые рабочие лопатки отрихтовать сохраняя профиль

лопаток.

8.9.5. Изношенные. поверхность 039ОН8, а также торца, показан-

ные на рис. 23 сплошными основными линиями - наплавить в среде

аргона согласно пункту 9 с последующей обработкой до чертежных

размеров.

Л|

8.10.

8.10.1. Фланец (рис. 24) подлежит замене при наличии трещин

любого размера и расположения.

8,10.2. Изношенная поверхность 0450 ^7 и лабиринтные канавки

наплавить о последующей механической обработкой до чертежных

размеров.

£

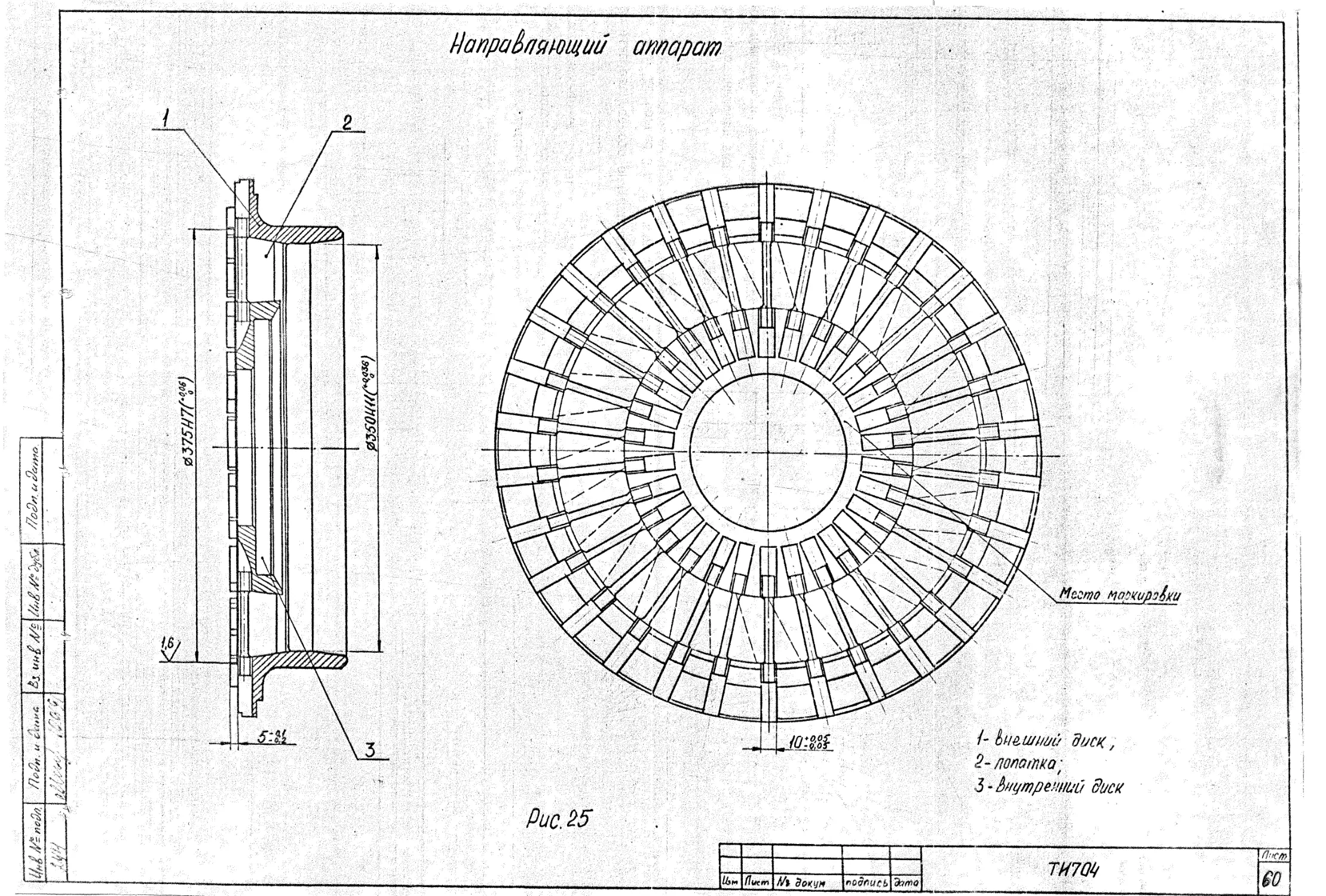

8.II.I. Направляющий аппарат (рис. 25) остучать легкими

ударами модного молотка. Дребезжащий'звук указывает на наличие

трещин.

8.II.2. Направляющий;аппарат заменить при трещинах более

1/5 длины окружности.

УдакуМ- Ладл. $г/т

ТИ 704

f/исш

Направляющий аппарат

8.II.3. Трещины дайной до 5 ж не более, чем на 3-х лопат-

ках, допускается выпилить, обеспечивая плавное округление яро-

Я

£

мок. '

При наличии трещин более 5 мм лопатка заменить. . а,

8,И Ж Отрихтовать деформированные лопатки, контролировать

прямолинейность выходных кромок. Отклонение от прямолинейности

не должно превышать 0,3 ж.

8.11.5. Проверить па плите коробление направляющего аппарата.

Между плитой и наружным диском щуп 0,15 мм не должен проходить.

Максимальный допустимый зазор между’ плитой и внутренним диском |

(по щупу) - 0,25 мм.

Коробление до I мм устранять шлифовкой поверхностей, при

большем короблении направляющий аппарат заменить.

8.II.6. При качании лопаток в плоскости диска их следует

раскернить. I

8.II .7. Изношенный диаметр 375Н7 наплавить латунью Л63 I

ГОСТ 15527-70.

8.II.8. В случае выхода из строя направляющего аппарата и I

необходимости его замены новым следует новый направляющий I

аппарат заказать в соответствии с тлеющейся величиной маркировки I

рабочей поверхности, которая обозначена была в указанном месте I

(рис. 2Ь) на вышедшем из строя направляющем аппарате. I

8.12-.

8.12.1. Ос туча ть корпус (рис. 26) легкими ударами молотка

дая определения возможных трещин. :

Обнаруженные трещины:в корпусе заварить.

8.12.2. Проверить состояние теплоизолирующей массы. При

необходимости (в случае выкрашивания) массу заменить или доба-

вить. Масса должна полностью заполнять пространство между

ТИ 704

Лист

Корпус теплоизоляции ротора

0f65'____

Z- труда;

2 - 5ар а дам;

3 ~ срлаиер ;

Размеры длр СПрйРоК.

корпусом теплоизоляции и фланцем 19 (рис. I).

Теплойсолирующая масса "Момва” изгтовляотся из следующих

кемпонеитов (по объему): .

- вата минеральная марки 200 ГОСТ 4640-04 70-частей.

- асбест 7-го сорта ГОСТ 12871-63 - 2 части

- глину ФПС, ФВ или ФО ГОСТ 3226-77 - I часть.

- вода - 2 части.

Минеральная вата должна быть предварительно измельчена и

очищена от посторонних предметов и включений.

В качестве теплоизолирующей массы допускается применять

массу приготовленную из азбестового картона по ГОСТ 2850-80.

Аист Ас/ОН/М. /70(М. /Цат

ТИ 704

Лист

53

9. РЕКОМЕНДАЦИИ ПО В

КОРПУСОВ ТУРБОКОМПРЕССОРА СВАРКОЙ

ЙШЙ

9.1. Особенности сварки деталей из алюминия состоят в том.

что во время сварки трудно определить момент перехода основного

металла из твердого состояния в жидкой и в результате наплавляемый

участок может провалиться под давлением собственного веса.

Окисная пленка Апрепятствует оплавлению металла свароч-

ной ванны о основным металлом и становится неметаллическим

включением попадая в шов.

Высокая теплопроводность сплавов алюминия затрудняет разогрев

сварочной ванны и препятствует сплавлению ее с основными металлом,

а значительная усадка приводит к появлению трещин в наплавленном

металле при его кристаллизации или в околошовных зонах.

9.1.1. Для получения качественной наплавки необходимо

пород аваркой производить очистку детали И присадочного материала

от окисной пленки механическим или химическим путями,

или применять их совместно.

9.1.2. Для предупреждения деформации (коробления) детали

следует производись предварительный и сопутствующий подогрев

корпусной детали с последующим медленным охлаждением.

9.1.3. Сварку и наплавку производить аргоно-дуговой сваркой

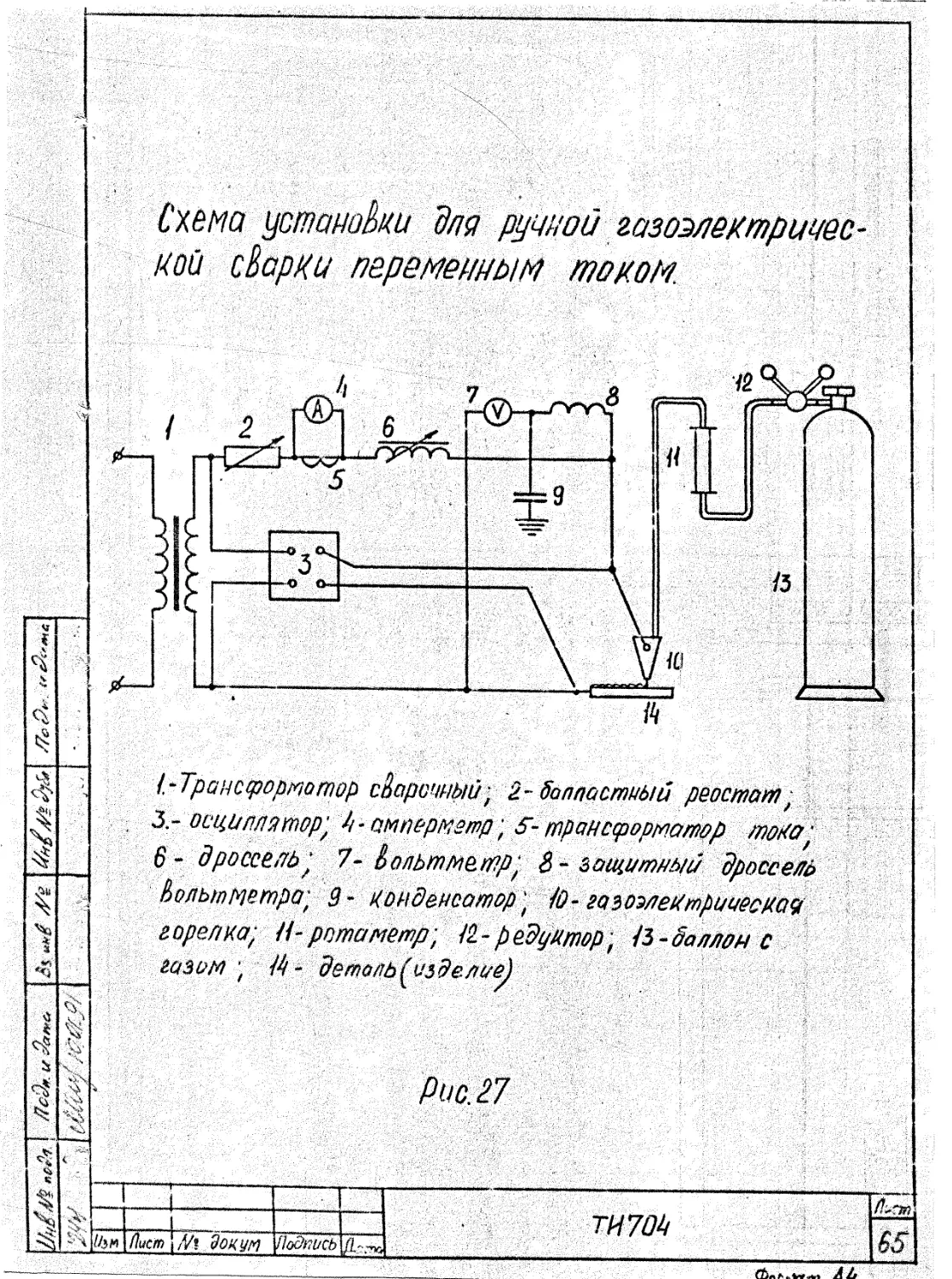

9.1.4. Для сварки и наплавки корпусных деталей из алюминиевых

сплавов на практике можно применять упрощенную схему питания

дуги на базе стандартных сварочных трансформаторов (рис. 27),

а также при помощи специализированных источников питания дуги -

установок типа "УДАР" (рис. 28) или "УДГ".

&tyuci\ Лдо'нум\пддддЛ^^

Лист

JJL

ТИ 704

Схема установки для ручной газоэлектричес-

кой сварки п&ременным током.

A mv/ I № 4/?,^ I /7с Д'

!-Трансформатор с&арооный, 2-баппастиый реостат f

3.- оеципля тор, амнормотр; 5*- трансформатор тонет

6- дроосень' 7- вольтметр' 8 - защитные} дроссель

Ьольтметрсг 9- конденсатору 10- гаъомеНтрииесмщ

г орел на; //- ротаметр} 12- р едуитор, 13 - баллом с

газом ; #/- деталь (изделие)

I

4

1

'5

Puc.27

<

Л-

ч //JM /7wc/» /й. докум Нойлись к-

ГМ7/74

65

(&/>/•»**** A it

С'/ема установки для аргоно-дуго-

Ьой cbapxu типа „УДАР-500“

& трансформатор с барочный; 2- дроссель юсы-

щемя; 3-шхер унра&шия ; редуктор f

5-5олл(Щ сказом; 6- ?язоэлеРтриябсхая сорея-

Ха’ 7- деталь (и зЭе/ше)

Рис.

Uit^ Цист до<ут Подпись ^г/г?я

Т1Ш

л

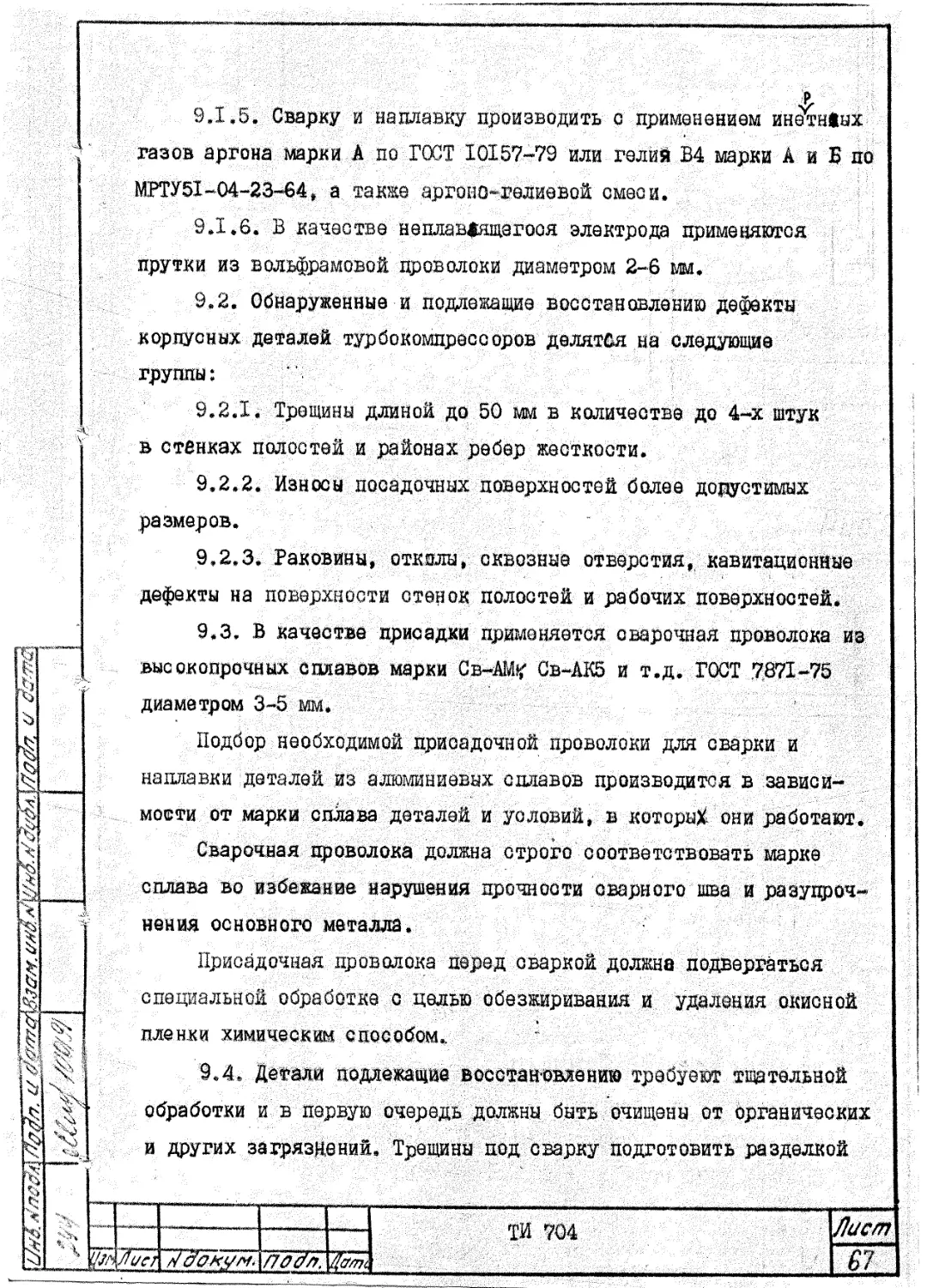

9.1,5. Сварку и наплавку производить с применением инэтнщх

газов аргона марки А по ГОСТ 10157-79 или гелия В4 марки А и Б по

МРТУ51-04-23-64, а танке аргоно-гелиевой смеси.

9.1.6. В качестве не плавящегося электрода применяются

прутки из вольфрамовой проволоки диаметром 2-6 ш,

9.2. Обнаруженные и подлежащие восстановлению дефекты

корпусных деталей турбокомпрессоров делятся на следующие

группы:

9.2.1. Трещины длиной до 50 мм в количестве до 4-х штук

в стенках полостей и районах ребер жесткости.

9.2.2. Износи посадочных поверхностей более допустимых

размеров.

9,2.3. Раковины, отколы, сквозные отверстия, кавитационные

дефекты на поверхности стенок полостей и рабочих поверхностей.

9.3. В качестве присадки применяется сварочная проволока из

высокопрочных сплавов марки Св-AMff Св-АК5 и т.д. ГОСТ 7871-75

диаметром 3-5 мм.

Подбор необходимой присадочной проволоки для сварки и

наплавки деталей из алюминиевых сплавов производится в зависи-

мости от марки сплава деталей и условий, в которых они работают.

Сварочная проволока должна строго соответствовать марке

сплава во избежание нарушения прочности сварного шва и разупроч-

нения основного металла.

Присадочная проволока перед сваркой должна подвергаться

специальней обработке с целью обезжиривания и удаления окисной

пленки химическим способом..

9.4. Детали подлежащие восстановлению требуеют тщательной

обработки и в первую очередь должны быть очищены от органических

и других загрязнений. Трещины под сварку подготовить разделкой

ТИ 704 Лист

fluer flame 67

Схема подшпиРи трещин под зи&арку

разделкой под У-ооразный п/об.

1>- расстояние от hud итого конца трещины до

центра sachep/iohku Ю-/5мм; м-ррасстояние от

видимого Конца трещины до окониания разделки

1о-20мч’ ди а тетр зас&ерм&ии 8-/2^

4Л* ’дмич ПЛгчсъ рлпзд

ручным или пневматическим зубилом под v - образный шов с углом

разделки 75-85°. Перед разделкой трещина произвести засверловку

на 10-15 мм дальше видимого конца трещина. Длина разделки должна

превышать длину трещины на 15-20 мм с обеих сторон (рис. 29).

Кромки разделки и прилегающую поверхность на 10-12 мм по

ширине непосредственно перед сваркой зачистить металлической

щеткой. Глубокие дефекты кавитационного происхождения вырубить

ручным или пневматическим зубилам, сфрезеровать торцевой фрезой

или высверлить.

9.5. Предварительный подогрев детали до температуры

100-I20 °C (в зависимости от толщины стенок, размера и формы

детали) производить газовыми горелками, после подготовки детали

под сварочные и наплавочные работы, непосредственно перед их

выполнением.

При исправлении мелких единичных повреждений (задиров,

вырывов, вмятин) сварочные работы выполнять с местным предвари-

тельным и сопутствующим подогревом.

2.6. Основным условием получения высококачественного сварног

соединения является правильный выбор режимов (таблица 2).

Обычно для восстановления деталей турбокомпрессора испль-

зуется ручная сварка неплавящимся электродом.

Таблица 2

Толщина стенки мм 0 эл-Ва, Величина тока, А Расход газа л/мин 0 присад. проволоки ,мм

3-5 3 100-160 5-7 2-3

5-8 4 - 140-200 6-8 3

180-280 ' 3-5

Лист Л0(?Л.

ЭД 704

Лядл. а i/Hf.rfdv&i. f7Q&, и da/тА

|;Лл<?'А<Л

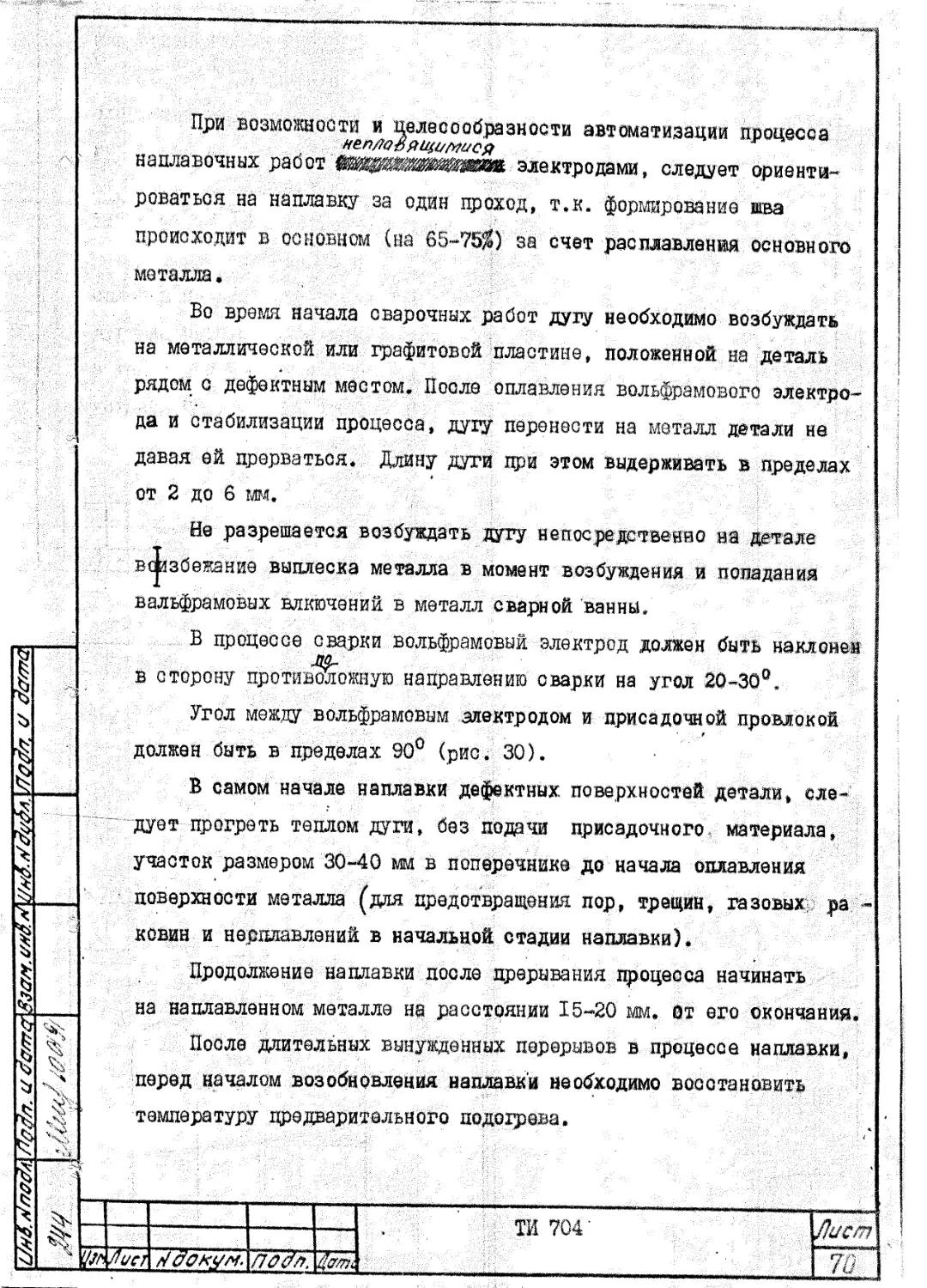

При возможности и целесообразности автоматизации процесса

н&п/юб ящ/мися

наплавочных работ -электродами, следует ориенти-

роваться на наплавку за один проход, т.к. формирование шва

происходит в основном (па 65-75$) за счет 'расплавления основного

металла.

Во время начала сварочных работ дугу необходимо возбуждать

на металлической или графитовой пластине, положенной на деталь

рядом с дефектным местом. После оплавления вольфрамового электро-

да и стабилизации процесса, дугу перенести на металл детали не

давая ей прорваться. Длину дуги при этом выдерживать в пределах

от 2 до 6 мм.

Не разрешается возбуждать цугу непосредственно на детале

в^збежание выплеска металла в момент возбуждения и попадания

вальфрамовых влкючений в металл сварной ванны.

В процессе сварки вольфрамовый электрод должен быть наклонен

в сторону против§ложпую направлению аварки на угол 20-30°.

Угол меж,цу вольфрамовым электродом и присадочной промокой

должен быть в пределах 90° (рис. 30).

В самом начале наплавки дефектных поверхностей детали, сле-

дует прогреть теплом дуга, без подачи присадочного материала,

участок размером 30-40 мм в поперечнике до начала оплавления

поверхности металла (для предотвращения пор, трещин, газовых ра -

ковин и несплавлений в начальной стадии наплавки).

Продолжение наплавки после прерывания процесса начинать

на наплавленном металле на расстоянии 15-20 мм. от его окончания.

После длительных вынужденных перерывов в процессе наплавки,

перед началом возобновления наплавки необходимо восстановить

температуру предварительного подогрева.

а "'пад/т. 4^

ТИ 704'

Схема цаппа&ки не ппа катимся &ольфрамо&ым

эпектроЭом при газоэпектрииесхой сЬарке.

M

a

do go

a

Puc.30

flliCM

Г<М*а'2Л<<<<<«<«

/- 2- присодоиная про Волока t

5 - Ьяпьфромо&ьш электрод t <^- мзоэмктрииескаф

гопота; S- cbapDi/нс^ ; <У- кылет электро-

да от торца цан2иг равный ]-{$диаметра;

длила дуги 8 пределах 2-Вмм

Ж

•<г (Лм //кет Vs 'Омчп Пасись chfllQ

TH7014

а)лПмлилл Л Jj

tJ

При невозможности наплавить необходимую толщину слоя за

один проход, наплавка выполняется в два-три и т.д, слоя. Перед

наложением очередного слоя наплавленный металл зачистить

металлической щеткой.

9.7. Для восстановления небольших по размерам и простых по

конструктивной форме отломленных элементов корпусной детали

(прилив, бобышка> участок стенки или ребра и т.д.) выполняется

формовка из графитовых пластин или асбеста. Поело формовки

недостающий элемент наращивается наплавкой по поверхности излома.

При толщине стенки (ребра) более 10 -мм формовка не требуется.

9.8. При заварке трещин на корпус ной детали с V - обрушен

разделкой применять максимальный для выбранного диаметра электро-

да сварочный ток с целью обеспечения провара корня разделки. Длина

дуги минимальная.

Заварку трещин с V -образной разделкой глубиной до 6 мм

выполнять за один проход в нижнем горизонтальном положении. При

более глубокой разделке, заварить за два, три и более проходов.

Допускается заварка трещин с V-образной разделкой глубиной

до IG-I2 мм в похувертикальнйм положении за один проход. Направ-

ление сварки снизу вверх.

998. Поверхности корпусных деталей, подвергаемые после

восстановления механической обработке, наплавлять с припуском

на механическую обработку в пределах 2-3 мм..

9.9. Окончание сварки неплавящимся электродом необходимо

осуществлять избегая появления кратера на конце шва. При ручной

сварке это достигается постепенным‘увеличением скорости сварки

при одновременном удлинении дуги да обрыва.

При заварке трещин в тонких стенках’(до 5 мм) корпусных

деталей, дня предотвращения провала сварочной ванны, в доступных

та 704 f ||11| Лист

fl А

' '7л Лис} /4

местах на время сварки должна устанавливаться прокладка из

в эр;;^ веющей стали или меди.

9Д0, Техника безопасности при восстановлении корпусных

деталей.

9.10.1. К выполнению сварочно-наплавочных работ на корпусных

деталях из алюминиевых сплавов газоэлектрической сваркой могут

быть допущены только сварщики высокой квалификации, прошедшие

дополиитольноо обучение по сварке алюминиевых сплавов и имеющие

удостоверение или отмотку в паспорте сварщика о допуске к сварке

конструкций из алюминиевых сплавов.

9.10.2. Все работы по’сварке и наплавке должны производиться

в специально отведенных вентилируемых помещениях или кабинах,

площадь и кубатура которых должна удовлетворять требованиям

санитарных норм проектирования предприятий, противопожарных норм

строительного проектирования промпредприятий--, Правил техники

безопасности и производственной санитарии при электросварочных

работах.

9.10.3. При выполнении работ, необходимо обязательно выполнят

следующие основные требования по технике безопасности:

9.IC1.3 .I. Шкаф управления должен быть постоянно закрыт.

9.10,3. 2. Корпус шкафа управления должен быть надежно

заземлен. Исправность заземления необходимо проверять согласно

требованиям ПТЭ установки.

9.10.3. 3. Баллоны с защитными газами должны быть предохра-

нены от толчков и ударов для предупреждения разрыва.

9.10.3. 4. Баллоны с защитным газом должны быть защищены от

нагрева солнечными лучами и другими.источниками тепла.

9.Х0.3. 5. Баллоны должны быть укреплены на рабочем месте в

вертикальном положении для предотвращения их падения.

ТИ 704

10. СБОРКА ТУРБОКО'г.ШРЕССОРА

в

&

ю-I. 2йзжлшаыш

10.1.1 . Все детали перед сборкой должны быть обмыты и

обдуты сжатым воздухом. Тщательно промыты все каналы и полости

корпусов.

I0.I.2 . Штуцеры пробки и шпильки ставить на белилах.

10.1.3 . Уплотнение в разъемах корпусов производить пастой

типа ’’Герметик” с применением шелковой нити. Герметик в стыках

корпусов наносить ровным тонким слоём, концы шелковой нити

должны перекрываться не накладываясь друг на друга. Нить не

должна попадать на отверстия..

10.1.4 . Затяжку шпилек корпусов производить равномерно до

всей окружности, при этом поочередно должны затягиваться шпиль-

ки расположенные в диаметральной плоскости во избежании перекосов

10.1.5 . Все инструменты перед началом работы промыть и проте-

реть безворсовыми салфетками и обдуть сжатым воздухом.

10.2. В случае, если производилось снятие рабочего колеса

компрессора, сборку нужно начинать с его установки, как указыва-

лось в пункте 8.1 .25-8.1.30.

10.3. Установить направляющий аппарат 4 (рис. I) во входной

корпус турбины 21 и укрепить его болтами. Болты затянуть до

упора и завязать проволокой в качество предохраняющего устройства

от самсотворачивания болтов.

10.4. Соединить входной корпус турбины 21 с корпусом

турбины 6.

|/7^<7а 1&/77$

Тй 704

AS? АА'-лЛ;, а </.

. . , Н1 .„Л ,t

10.5" . На конец вала ротора со стороныкомпресссра навернуть

рым, поднять за него ротор и установить в корпус. При установке.,

следить за тем, чтобы не повредить гребешки лабиринтных уплотне-

ний.

10.6. Затянуть винты, крепящие фланец 19 компрессора и снять

£й: lift ;рам;11МШ^ 1

10.7. Установить корпус компрессора и прикрепить к нему

опорные лапы.

10.8. Турбокомпрессор на кантователе развернуть в горизон-

тальное положение.

10.9. Тщательно протереть безворсовыми салфетками смоченными

в одном из рекомендуемых ТИС (см. п. 8.2.1) места установки

подшипниковых опор 2, 13.

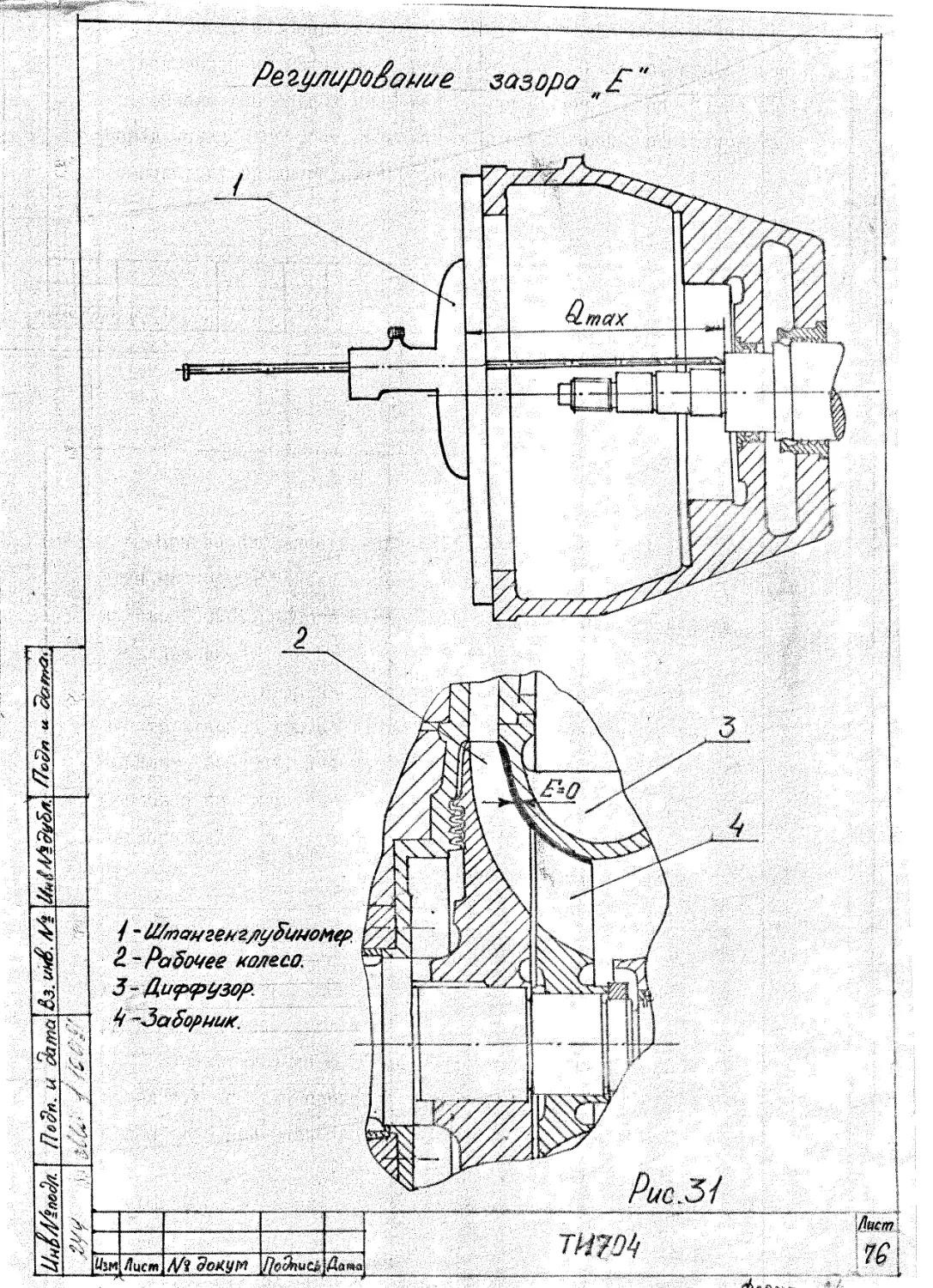

10 J0. Правильно установить величину зазора ”Е” (Приложение I)

компрессора

для чего ротор смещается по направлению до упора, в

“ компрессора

результате чего рабочее колесо ШШШ. 8 будет касаться

.вставки диффузора 16. В этом случае зазор "Е“ будет иметь нуле-

вое значение. Затем при помощи штангенглубиномера измеряется

размер О^мак , т.е. расстояние между посадочной поверхностью

под крышку масляного отсека на входном корпусе турбины и торце-

вой поверхностьюшейки вала под подшипник. От. величины, определяю^ й

___ расстояниа бпмгх вычитается табличная величина зазора Е.

Получим размер О,, который должен быть после установки подшипни-

ковых опор.

10.41. Установить подшипниковые опоры на вал легким посту-

киванием дере .вянной рукояткой молотка. Следить за тем, чтобы

> шпонки на валу совпали с пазами втулок подшипников. Отверстия для

слива масла в опорах должны находиться внизу.

ТИ 704 1 .. : Лист

70

//л ftucr /lacffi.

Ре гушр^оше зазора п £"

1 - ШмыгенглуЗшомер

2 ~Pci§oyee колеса.

3- Рлкррузор

J . "Jf ..

v -Заёормлс

Рис31

ТИ7^

Аист'

10.12. Если окажется, что после измерения размер fl. будет

больше, чем расчетная величина (смотри пункт 10.9), то необхо-

димо переставить некоторое количество упругих торцевых пластин

в подшипниковой опоре (рис. 15) из левого комплекта в правый

комплект.

Если же размер ft будет меньше чем расчетная величина,

то пластины следует переставить в противоложную сторону - из

правого комплекта в левый (рис. 15).

10.13. После того, как зазор„Е*будет точно выставлен в

соответствии с требуемой величиной, установить смазочные диски

на вал и затянуть ! гайки и контргайки с левой и правой стороны

турбокомпрессора.

10.14. Подшипниковые опоры затянуть болтами и законтрить

шумов.

Масляные отсеки еще раз тщательно очистить и устано-

крышки 12 маслоуказательными стеклами вниз.

Установить турбокомпрессор опорными лапами на кронштейн

стопорными шайбами.

10.16. Установить покровные листы 23 (рис. I).

10.16. Проворить легкость вращения ротора турбокомпрессора

от руки. Вращение должно быть плавным, без заеданий и без

посторонних

10.17.

вить на них

10.18.

. дизеля. Плоскости поверхностей соприкоснования опорных лап и

кронштейна должны совпадать, чтобы крепление было без напряже-

ния. .

10.19. Подсоединить к турбокомпрессору воз,пушные, газовые и

водяные трубопроводы и залить в масляные отсеки масло (Индустри-

альное масло марок И40А или И50А ГОСТ 20799-75).

Лист

77

ПРИЛОЖЕНИЕ I

НОРМЫ ДСПУСКАШЫХ ЗАЗОРОВ при ремонте

ТУРБОКОМПРЕССОРА P&H50V

Зазоры в ш

Наименование

Нормальный зазор Зазор при выпуске пз ТР-2 и ТРЗ Брако- вочный

I. Зазор между валом ротора и внешней втулкой входного корпуса турбокомпрессора (за&ор А) « . 0,60 0,60-0,66 более 0,66