Текст

А. И. ДРЫГА, В. г. БАБАШ, а. И. ПУНТУС, М. М. БОЛЬШАКОВ

ЖЕЛЕЗОБЕТОННЫЕ

ДЕТАЛИ

МАШИН

ИЗДАТЕЛЬСТВО „МАШИНОСТРОЕНИЕ"

Москва 1967

УДК 621.81 : 691.328

В книге обобщен отечественный и зарубежный опыт

проектирования, изготовления и исследования дета-

лей машин из железобетона. Рассмотрены вопросы

их расчета и даны практические примеры. Изложены

материалы по конструированию элементов, узлов и де-

талей машин из обычного и предварительно напряжен-

ного железобетона. Рассмотрена технология изготовле-

ния железобетонных деталей, а также их обработка

и транспортирование. Освещены вопросы экономики

и перспективы применения железобетона в машино-

строении. Даны рекомендации по решению конструк-

торских и технологических вопросов при создании

конструкций железобетонных деталей машин.

Книга рассчитана на конструкторов и технологов

машиностроительных предприятий и заводов железо-

бетонных деталей. Она также может быть полезна пре-

подавателям и студентам машиностроительных вузов

и учащимся техникумов.

Рецензент инж. Н. Т. Коротков

Редактор инж. Ф. А. Лапир

3-13-3

290—67

ВВЕДЕНИЕ

Использование железобетона для изготовления базовых де-

талей в тяжелом машиностроении может высвободить значитель-

ное количество металла, так как на эти детали затрачивается до

70% металла от общего его расхода в машиностроении.

Наряду с экономией металла применение железобетона в ма-

шиностроении дает возможность создать конструкции, обладающие

техническими преимуществами по сравнению с металлическими:

большей жесткостью, виброустойчивостью и хорошей сопро-

тивляемостью действию повторных и ударных нагрузок.

Использование бетонов высоких марок (500—1000) и высоко-

прочной стали (с пределом прочности до 20 000 кПсм2) позволяет

изготовлять железобетонные базовые детали машин, рассчитанные

на большие динамические нагрузки. Применение предварительно

напряженного железобетона дает возможность изготовлять де-

тали, в которых бетон всегда работает на сжатие. Такие конструк-

ции исключают возможность появления трещин при эксплуатации

и могут иметь практически неограниченную долговечность.

Прочность предварительно напряженного железобетона при

двухосном и -трехосном сжатии резко возрастает и приближается

к прочности металла. По данным Научно-исследовательского

института бетона и железобетона (НИИЖБ), железобетонные

цилиндрические образцы с наружной предварительно напряжен-

ной обоймой из высокопрочной проволоки выдерживали без при-

знаков разрушения на сжатие около 4000 кПсм2.

Благодаря этому появляется возможность заменять крупные

металлические отливки предварительно напряженным железо-

бетоном.

Железобетон относится к материалам с повышенными демп-

ферными свойствами (гашение колебаний в железобетоне происхо-

дит в 5 раз быстрее, чем в стали), поэтому базовые детали из желе-

зобетона обладают высокой виброустойчивостью.

Железобетонные детали машин могут быть выполнены с боль-

шой точностью, так как величины усадочных деформаций для ста-

лей и чугуна составляют от 0,5 до 3%, а для железобетона

0,015%.

В настоящее время на припуски в машиностроении расхо-

дуется до 20% металла, превращаемого в стружку. При изготов-

лении металлических закладных частей железобетонных базовых

1* 3

деталей величина припусков на механическую обработку сни-

жается в 3—5 раз, что дает значительную экономию металла

[28].

При замене литых чугунных и стальных базовых деталей

железобетонными резко снижается трудоемкость производства

и в несколько раз сокращается цикл их изготовления. Это дости-

гается за счет сокращения объемов механической обработки и

упразднения операций естественного старения металла.

Трудности, связанные с механической и термической обра-

боткой, сваркой и транспортированием крупногабаритных дета-

лей на машиностроительных заводах, ограничивают создание

более мощного оборудования. Детали из железобетона могут быть

выполнены на месте монтажа без ограничения габаритов, формы

и веса, с использованием изготовленных на машиностроительном

заводе лишь металлических закладных частей.

К недостаткам можно отнести получаемый в некоторых слу-

чаях большой собственный вес железобетонных деталей, а также

необходимость принятия специальных конструктивных мер по

защите бетонных поверхностей от агрессивных сред, повышенных

температур и местных механических повреждений.

В 1941 г. в СССР на Коломенском станкостроительном заводе

были изготовлены станки с железобетонными станинами для

протягивания глубоких отверстий. Длительный срок службы

этих станков подтвердил высокие эксплуатационные качества

железобетонных станин и способность их выдерживать перевозку

на большие расстояния.

На Коломенском заводе тяжелого станкостроения работает

с 1955 г. продольно-строгальный станок модели 7288 С (рис. 1),

на котором стойки, стол, поперечина и перекладина выполнены

из железобетона. Стоимость этого станка на 47,5 тыс. руб. меньше,

чем стоимость станка такого типа, изготовленного Новосибирским

заводом «Тяжстанкогидропресс», в котором железобетон не при-

менен. В продольно-строгальном станке модели 7288 С все поверх-

ности деталей имеют облицовку из стального листа толщиной

1,5—2 мм. Металлическая облицовка послужила наружной опа-

лубкой при изготовлении и защищает бетон от масел и эмульсий.

Многолетняя эксплуатация показала, что станок обеспечивает

высокую точность обработки и высокие эксплуатационные ка-

чества.

С 1959 г. на Киевском машиностроительном заводе «Больше-

вик» изготавливают вальцы для листования резиновых смесей

и пластических масс с железобетонными несущими фундамент-

ными плитами. Заводом серийно выпускаются вальцы моделей

2130 и 1530 с железобетонными плитами толщиной 300 мм, арми-

рованными плоскими арматурными каркасами.

Краматорский научно-исследовательский и проектно-техно-

логический институт машиностроения (НИИПТМАШ) разработал

4

Рис. 1. Продольно-строгальный станок модели 7288С в желе-

зобетонном исполнении

Рис. 2. Тяжелый токарный Станок модели 1660 с железобетонной

станиной

проект и совместно с Краматорским заводом тяжелого станко-

строения изготовил железобетонную станину тяжелого токарного

станка модели 1660. Такой станок работает на Сызранском за-

воде тяжелого машиностроения (рис. 2).

На Славянском керамико-изоляторном комбинате изготовлены

с железобетонными станинами три станка для обточки изоляторов,

которые успешно эксплуатируются (рис. 3).

Рис. 3. Станок с железобетонной станиной для обточки крупных изоляторов

Краматорским заводом тяжелого станкостроения изготовлены

серии глубокосверлильных станков модели КЖ-1903 и бесцен-

трово-токарных станков модели 9340 (рис. 4) с железобетонными

станинами, которые работают на Челябинском трубопрокатном

заводе и на Никопольском трубном заводе.

НИИПТМАШем разработаны и совместно с Ново-Краматорским

машиностроительным заводом изготовлены железобетонные опор-

ные плиты приводных шестерен рудоразмольных мельниц, кото-

рые эксплуатируются на Криворожском горно-обогатительном

комбинате. Научно-исследовательскими институтами НИИЖБ

и ВНИИМЕТМАШ изготовлены и испытаны железобетонные

предварительно напряженные станины прессов усилием 120, 500,

600 и 800 т, а также изготовлена железобетонная клеть прокатного

стана «200» (рис. 5), которая эксплуатируется на Московском

заводе цветных металлов.

Днепропетровским инженерно-строительным институтом сов-

местно с НИИЖБом и Днепропетровским заводом прессов изго-

товлена и испытана железобетонная предварительно напряженная

станина кривошипного пресса К-117 усилием 100 т. Экспери-

ментальным научно-исследовательским институтом кузнечно-

6

Рис. 4. Бесцентрово-токарный станок модели 9340 с железобетонной

станиной

Рис. 5. Стан «Кварто-200» с железобетон-

ной клетью

прессового машиностроения (ЭНИКМАШ) совместно с Воронеж-

ским заводом тяжелых механических прессов изготовлен пресс

К-4НБ усилием 100/63 т с железобетонными стойками, который

эксплуатируется на механическом заводе в г. Воронеже.

В настоящее время железобетон находит все более широкое

применение в различных отраслях машиностроения. Из него

изготовляют:

а) в станкостроении — станины тяжелых токарных, шлифо-

вальных и-специальных станков, станины и стойки строгальных,

расточных и других станков;

б) в металлургическом машиностроении — станины клетей про-

катных станов, листоправйльных машин, дисковых ножниц, рамы

рольгангов с индивидуальным и групповым приводом, ролики

транспортеров, подмоторные и опорные плиты разных типов,

контргрузы и т. д.;

в) в кузнечно-прессовом оборудовании — станины прессов

различной мощности от 120 до 50 000 т, станины и шаботы моло-

тов и т. д.;

г) в горнорудном и дорожно-строительном оборудовании —

противовесы экскаваторов, опорные плиты рудоразмольных мель-

ниц, основания башенных кранов, вальцы дорожных катков

и т. д.

ГЛАВА I

РАСЧЕТ ЖЕЛЕЗОБЕТОННЫХ ДЕТАЛЕЙ МАШИН

КРАТКИЕ СВЕДЕНИЯ О МАТЕРИАЛАХ

Бетон — это искусственный камень, получающийся при за-

твердении смеси, составляемой из цемента, воды, песка и

щебня.

Основными вяжущими для изготовления железобетонных де-

талей машин являются: портландцемент, быстротвердеющий порт-

ландцемент (БТЦ), глиноземистый цемент и пуццолановый порт-

ландцемент.

Для изготовления железобетонных деталей машин целесооб-

разно применять цементы высоких марок (500—800). Для изде-

лий, твердеющих в естественных условиях, нужны быстротвер-

деющие цементы. Мелкий заполнитель для бетона — песок при-

меняется: речной, морской и горный. Мелкий заполнитель должен

удовлетворять требованиям ГОСТа 2781—50. Рекомендуется при-

менять - крупнозернистые и среднезернистые мытые кварцевые

пески с модулем крупности 2,4 и более.

Крупным заполнителем для бетона является щебень. Приме-

нение гравия не рекомендуется. Фракцию крупного заполнителя

выбирают исходя из размеров отдельных элементов железобетон-

ных деталей (полок, стенок, ребер) и насыщенности этих деталей

арматурой. Максимальный размер фракции щебня не должен пре-

вышать 3/4 наименьшего расстояния между стержнями арматуры.

Содержание в крупных заполнителях глинистых и пылевидных

частиц должно составлять не более 1 % (по весу). Для изготовления

железобетонных деталей машин рекомендуется использовать ще-

бень из естественных каменных материалов прочностью не ниже

1000 кПсм2. Вода для затворения бетона не должна содержать

масел, щелочей и других вредных примесей.

Для деталей машин из обычного и предварительно напряжен-

ного железобетона применяют тяжелые бетоны (объемным весом

2300—2400 кг/м3) следующих марок:

Марка бетона

Для станин:

металлорежущих станков..................... 400—500

прессов и клетей ............................ 500—600

плит ........................................ 300—400

9

Марка бетона

Для шаботов молотов................................ 600—800

Для деталей:

прокатного оборудования (типа рам рольгангов) . 400—500

сборочных приспособлений ...................... 200—300

К базовым деталям машин (станины металлорежущих станков

и др.) предъявляются требования стабильности их геометрических

размеров и формы в течение длительного времени эксплуатации.

Бетоны высоких марок менее подвержены усадке и ползучести,

поэтому их целесообразно применять для изготовления базовых

железобетонных деталей.

В бетоне базовых деталей крупных машин (тяжелые и сверх-

мощные прессы) должно быть малое тепловыделение при его твер-

дении, так как большие разности температур, возникающие при

последующем наружном охлаждении, приводят к деформациям

и напряжениям. В результате на наружных поверхностях появ-

ляются трещины.

Бетон в железобетонных деталях должен быть максимально

плотным. Это достигается применением жестких бетонных смесей

с водоцементным отношением от 0,31 до 0,42 и тщательным вибро-

уплотнением.

Бетоны должны хорошо противостоять ударным нагрузкам

и обладать повышенной выносливостью и сопротивлением растяже-

нию. Они должны быть стойкими к вредным воздействиям агрес-

сивных сред (масел, эмульсий, щелочей, кислот и др.) и повы-

шенным температурам.

На вибрированные бетоны высоких марок (400 и выше, водо-

цементное отношение 0,31—0,42), как показали исследования

авторов, масляные и эмульсионные среды не оказывают сущест-

венного влияния.

Таблица I

Пределы прочности бетона для основных видов напряженного состояния

н (кГ)

м? см2

Вид напряженного состояния Услов- ные обозна- чения Проектная марка бетона по прочности на сжатие

200 300 400 500 600 700

Сжатие осевое (призменная проч- ность) Сжатие при из- гибе Растяжение . . . по RH и Кн Р 142-10» (145) 176-10» (180) 15,7-10» (16) 206-10» (210) 254-10» (260) 20.6-10» (21) 274-106 (280) 343-10» (350) 24.5-10» (25) 343-10» (350) 431-10» (440) 27,4-10» (28) 411-10» (420) 510-10» (520) 29.4-10» (30) 480-10» (490) 588-10» (600) 31,4-10» (32)

10

Прочность бетона зависит от качества цемента, заполнителей,

состава бетона, водоцементного отношения, способа приготовления

и уплотнения, возраста и условий его твердения.

Марку бетона выбирают в каждом конкретном случае, исходя

из технико-экономических соображений, в зависимости от назна-

чения железобетонной детали, условий ее работы, способа изго-

товления, транспортировки и мон-

тажа. В табл. 1 приведены проект-

ные марки бетона по прочности на

сжатие и соответствующие им нор-

мативные сопротивления бетона

на осевое сжатие (призменная проч-

ность), растяжение и сжатие при

изгибе. Прочность бетона при ска-

лывании в 1,5—2 раза выше проч-

ности бетона при растяжении. Пре-

дельная сжимаемость бетона egp =

=0,002 (2 мм/пог. л). Предель-

ная растяжимость бетона 8gpp =

= 0,00015(0,15 мм/пог. л), коэф-

фициент линейного расширения Рис. 6. График зависимости между

бетона принимают а= 1-10-5. деформациями и напряжениями

Между деформациями и напряже-

ниями в бетоне имеет место нелинейная зависимость (рис. 6).

Модуль упругости бетона — величина переменная, зависящая от

величины напряжений и других факторов.

Начальный модуль упругости бетона Еб соответствует лишь

мгновенному загружению образца, при котором имеют место

только упругие деформации. Величины модулей упругости Еб

различных марок бетона при сжатии и растяжении приведены

в табл. 2. Модуль сдвига бетона G6 = 0,43.Еб, где Еб — началь-

ный модуль упругости бетона при сжатии. Деформации ползу-

чести и усадки в бетоне зависят от водоцементного отношения,

возраста бетона, влажности окружающей среды и других факто-

ров [36, 32, 21 ]. Бетон, как и другие материалы, при переменных

Таблица 2

Начальные модули упругости бетона при сжатии и растяжении £ё в {кГ/смг)

Проектная марка бетона по прочности иа сжатие Обычный тяжелый бетой Тяжелый бетон на мелком заполнителе с расходом цемента 500 кг/м3 и более

200 259-Ю8 (265 000) 196-Ю8 (200 000)

300 308-10s (315 000) 230-108 (235 000)

400 343-108 (350 000) 250-108 (255 000)

500 372-10® (380 000) 279-108 (285 000)

600 392-108 (400 000) 294-108 (300 000)

и

нагрузках имеет более низкую прочность, чём при однократном

приложении нагрузки, постоянной по величине.

Выносливость бетона зависит в основном от пределов изме-

нения нагрузки.

Проф. Берг О. Я- отмечает, что предел выносливости при сжа-

тии и растяжении неармированного бетона и изгибе бетонных ба-

лок за полный асимметричный цикл нагрузки в среднем состав-

ляет 50—55% соответствующего предела прочности бетона при

статическом нагружении до разрушения. На предел выносливости

бетона влияют сроки и условия его хранения. Предел выносливости

с ростом возраста бетона увеличивается, а с ухудшением условий

хранения снижается [2,25].

Арматура в виде стальных стержней, пучков, сеток или карка-

сов применяется для армирования бетона и располагается глав-

ным образом в тех частях конструкции, которые подвержены рас-

тягивающим усилиям.

Стали для армирования железобетонных конструкций должны

удовлетворять основным техническим требованиям, регламенти-

рованным нормамиедроектирования.

В зависимости от основной технологии изготовления арматур-

ная сталь разделяется на две основные группы: горячекатаную

стержневую и холоднотянутую проволочную, а в зависимости

от профиля — на гладкую и периодическую.

Механические характеристики основных видов арматурных

сталей, применяемых в деталях машин из обычного и предвари-

тельно напряженного железобетона, приведены в «Строительных

нормах и правилах» (СН и П) [40].

Чугун (ГОСТ 1412-54) широко применяют для изготовления

литых закладных частей железобетонных деталей машин. Области

его применения приведены в табл. 3.

Для отливок закладных частей можно применять также высо-

копрочный чугун с шаровидным графитом (ГОСТ 7293—54).

Сталь, применяемая в закладных частях железобетонных

деталей машин, должна обладать хорошей свариваемостью,

так как большинство соединений деталей этих машин осущест-

вляется сваркой.

При выборе марки стали для закладных частей необходимо

руководствоваться следующим: при возможности шире применять

углеродистую сталь обыкновенного качества Ст. 3 и углеродистые

конструкционные 15,35 и 45; в сварных конструкциях следует

применять углеродистые стали марок Ст. 3, Ст. 5, Ст. 6, 15, 35,

45, 60 Г; в литых конструкциях — применять стали марок: 25Л,

35Л, 40Л, 40ГЛ, 45Л, 45ГЛ, 55Л.

Металлопрокат тоже широко применяют для изготовления

закладных частей. Например, прокатная угловая равнобокая

сталь (ГОСТ 8509—57) и неравнобокая (ГОСТ 8510—57), горяче-

катаные трубы диаметром 60—120 мм (ГОСТ 8732—56) из мате-

12

Таблица 3

Область применения наиболее распространенных марок

серого чугуна

Марка чугуна Требования к закладным частям Изготовляемые закладные части

СЧ 32-52 СЧ 21-40 СЧ 18-36 СЧ 15-32 СЧ 12-28 Условные напряжения из- гиба до 500 кГ1см? Условные удельные давле- ния между трущимися по- верхностями >20 кГ/см? Условные напряжения из- гиба до 300 кГ/см? Условные удельные давле- ния между трущимися по- верхностями }>5 кГ/см? Средняя прочность и хоро- шая обрабатываемость Условные напряжения из- гиба до 100 кГ/см2 Удельные давления между трущимися поверхностями <5 кГ/см“ Слабонагруженные детали Закладные части прессов Направляющие револьвер- ных автоматических, токарных и других интенсивно нагру- женных станков Направляющие, плиты дол- бежных, строгальных и рас- точных станков Направляющие металлоре- жущих станков Плиты, платики станин стан- ков, рам рольгангов, опорных плит Закладные части сложной формы, тонкостенные отливки с большими габаритными раз- мерами Закладные части стендовых и других плит Платики небольших разме- ров большинства железобе- тонных деталей машин

риала Ст. 3 и Ст. 10, тонколистовая (ГОСТ 3680—57), толсто-

листовая (ГОСТ 5681—57) сталь и др.

Железобетон представляет собой конструктивное сочетание

двух материалов: бетона и стали, которые работают совместно.

Это обеспечивается сцеплением бетона с арматурой и конструктив-

ным зацеплением арматуры в бетоне. Физико-механические свой-

ства железобетона зависят от свойств составляющих материалов,

но не аналогичны им. Усадка железобетона примерно вдвое меньше,

чем усадка бетона.

Для тяжелого железобетона коэффициент укорочения от

усадки Еу_а = 0,00015. Применяя безусадочный и расширяющийся

цемент для изготовления железобетонных деталей, можно исклю-

чить деформации усадки в бетоне.

При длительном действии нагрузки в железобетоне разви-

ваются деформации ползучести, являющиеся следствием ползу-

чести бетона. Однако свободным деформациям ползучести бетона

препятствует стальная арматура.

Подробные сведения о ползучести железобетона изложены

в специальной литературе [21, 28, 36].

13

При продолжительном воздействии на железобетон высоких

температур в нем возникают значительные внутренние напряже-

ния из-за различия коэффициентов линейного расширения цемент-

ного камня, заполнителя и стальной арматуры.

При температуре до 373,15° К (100° С) деформации и дополни-

тельные напряжения в железобетонных деталях невелики и не

приводят к снижению их прочности. Некоторое снижение проч-

ности бетона наблюдается в интервале температур от 473,15° К

(200° С) до 573,15° К (300° С). Нагревание бетона до 673,15° К

(400° С) вызывает снижение его прочности в 2 раза, а до 773,15° К

(500° С) до 3 раз.

Железобетонные детали машин, подвергающиеся в процессе

эксплуатации постоянному воздействию повышенных температур,

должны быть изготовлены из жаростойких бетонов или иметь спе-

циальную защиту в виде изоляции (21, 38, 39].

Для получения жаростойкого бетона применяют заполнители,

имеющие достаточную степень жаростойкости и малый коэффи-

циент температурного расширения. В качестве вяжущих при-

меняют глиноземистый цемент, портландцемент и жидкое

стекло.

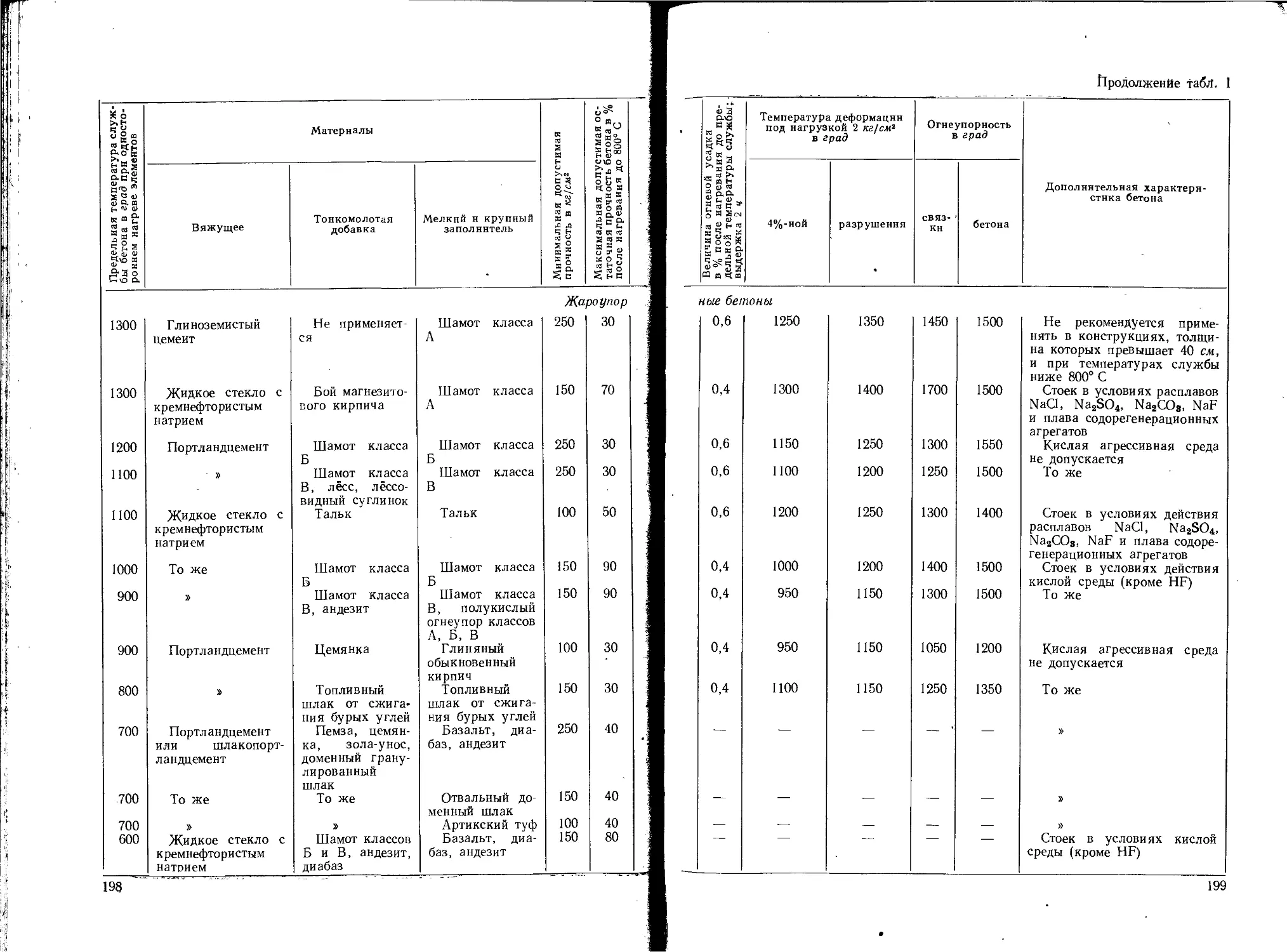

Данные по техническим требованиям к основным свойствам

жаростойких бетонов приведены в табл. 1 приложения [39].

(стр. 196).

Для предотвращения коррозии бетона и арматуры предусма-

триваются соответствующие мероприятия, учитывая степень

агрессивности сред. Одним из основных мероприятий по повыше-

нию коррозионной стойкости бетона является повышение его

плотности. Большое значение имеет выбор вида цемента и подбор

состава бетона с учетом агрессивности среды. Для защиты арма-

туры от коррозии необходимо, чтобы толщина защитного слоя

бетона у арматуры была не менее предусмотренной нормами [37 ].

Бетон в защитном слое должен быть плотным, без раковин и дру-

гих дефектов, повышающих степень его проницаемости. От среды

большой агрессивности поверхности железобетонных деталей

необходимо защищать покрытиями.

Обычные строительные железобетонные конструкции нор-

мально работают при наличии трещин в растянутой зоне. В желе-

зобетонных деталях машин трещины недопустимы. Если этого

достичь не удается в обычном железобетоне, применяют предва-

рительно напряженный железобетон. Детали из него проекти-

руются, как правило, так, чтобы при эксплуатационных нагруз-

ках они работали без трещин в растянутой зоне или чтобы растя-

гивающие напряжения в бетоне не появлялись.

В машиностроении из обычного железобетона изготавливают

базовые детали станин металлорежущих станков, подмоторные

плиты, а из предварительно напряженного — станины прессов,

клетей прокатных станов и другие базовые детали.

14

ОБЩИЕ ПОЛОЖЕНИЯ РАСЧЕТА

На железобетонные базовые детали машин в общем случае

действуют статические и динамические нагрузки: вес узлов машин

и обрабатываемых деталей; составляющие силы резания, усилия

прокатки, штамповки и ковки; крутящие моменты двигателей;

инерционные силы от поступательного движения и вращения

масс и т. п.

По возможным схемам расчета базовые железобетонные де-

тали можно разделить на следующие группы: брусья (станины,

стойки); рамы (портальные станины, рамы транспортных машин,

фундаментные рамы); пластины (плиты, планшайбы, столы);

штампы (шаботы молотов) и прочие (цилиндры, плунжеры, толстые

плиты и т. п.).

Под воздействием нагрузок железобетонные детали могут на-

ходиться в сложном напряженном состоянии, составляющем ком-

бинацию основных его видов (внецентренное растяжение и сжатие,

изгиб, кручение).

Статический расчет (определение внутренних усилий) железо-

бетонных деталей производится методами строительной механики

стержневых систем. Однако использование железобетона для изго-

товления деталей машин в ряде случаев вызывает появление новых

конструктивных решений и форм элементов, для которых пока

не разработаны методы статического расчета. Для массивных

элементов в ряде случаев на смену методам строительной механики

стержневых систем приходят методы теории упругости. Ведутся

теоретические исследования работы массивных элементов и разра-

ботаны практические методы расчета цилиндрических архитравов,

массивных железобетонных рам, составленных из прямоугольных

элементов, и других деталей [28].

Базовые несущие системы машин должны обеспечивать и со-

хранять в течение длительного срока службы правильное располо-

жение и возможность точных перемещений узлов, инструмента

и изделий. В ряде машин и станков не только остаточные, а даже

небольшие упругие деформации деталей могут привести к не-

правильной работе системы. Поэтому основным критерием работо-

способности базовых деталей является их жесткость, которая

определяется собственными деформациями несущих систем и мест-

ными деформациями в сопряжениях [16].

В связи с этим основными требованиями, предъявляемыми

к железобетону при его применении в конструкциях большинства

машин, является: обеспечение неизменяемости во времени перво-

начальных геометрических размеров элементов машин и повыше-

ние их жесткости при распределенных и местных нагрузках.

Базовые детали в машинах являются наиболее сложными

и трудоемкими. Поломка корпусной детали надолго выводит всю

машину из строя, поэтому размеры их сечений должны удовлетво-

рять требованиям прочности при воздействии наибольших, воз-

можных в условиях эксплуатации, нагрузок. Если для металли-

ческих корпусных деталей расчет на прочность не является обяза-

тельным (кроме сильно нагруженных деталей), а в ряде случаев

прочность автоматически удовлетворяется расчетом на жесткость

(малонагруженные станины металлорежущих станков, плиты

и т. п.), то в железобетонных деталях напряжения могут вызвать

появление трещин в растянутой зоне вследствие низкого сопро-

тивления бетона на растяжение. Поэтому необходимые размеры

сечений железобетонных элементов всегда назначаются по усло-

виям прочности от статической нагрузки.

При воздействии динамических многократноловторных на-

грузок возможны усталостные разрушения, поэтому железобе-

тонные элементы деталей надо рассчитывать в этом случае по пре-

делу выносливости бетона и арматуры. Расчет на выносливость

дополняет, но не заменяет расчета на прочность. Размеры сечений

элементов выбирают по наиболее неблагоприятным данным, полу-

ченным из расчета на прочность и выносливость.

При расчете несущих элементов машин малой динамичности

(большинство металлорежущих станков) динамические нагрузки

можно не учитывать [42 ]. Для машин средней и большой динамич-

ности расчет конструкций на прочность и выносливость произво-

дится с учетом коэффициента динамичности.

Надежность и точность работы машин зависят не только от

общей прочности и жесткости несущих деталей, но также и от

прочности и жесткости крепления закладных металлических дета-

лей в железобетоне. Поэтому такой расчет является важным и не-

обходимым. Способы расчета прочности и жесткости анкеровки

металлических закладных деталей в бетоне при различных сило-

вых воздействиях разрабатывают на основе экспериментальных

исследований, с учетом многочисленных факторов, влияющих

на работу анкеровки деталей.

Разработка общей методики расчета железобетонных базовых

деталей машин встречает ряд трудностей из-за: принятого в ма-

шиностроении чисто индивидуального подхода к проектированию

деталей; отсутствия нормативного материала по расчету (лими-

тирующие деформации, коэффициенты условий эксплуатации,

коэффициенты перегрузки и т. п.); сложности статического рас-

чета в связи со сложностью форм. Для решения этих вопросов

требуются широкие теоретические, экспериментальные и стати-

стические исследования.

РАСЧЕТ НА ПРОЧНОСТЬ

Выбор методов расчета. Для расчета строительных железобетон-

ных конструкций’в СССР в настоящее время принят прогрессивный

и эффективный метод расчета по предельным состояниям, который

приводит к более экономичным конструкциям,

Применение железобетона в машиностроении вызывает необ-

ходимость учитывать ряд особенностей, присущих деталям машин.

Так, например, для большинства железобетонных деталей

машин и станков трещины в растянутой зоне недопустимы.

Если в конструкции появляются трещины, то полное сечение

бетона будет ими ослаблено. По мере раскрытия трещин момент

инерции сечения уменьшается, следовательно, прогиб будет на-

растать. Таким образом, сечение с трещинами имеет меньший

момент инерции, а следовательно, меньшую жесткость и боль-

шие прогибы. Это неблагоприятно сказывается на работе деталей

машин, критерием работоспособности которых является же-

сткость.

Трещины нарушают сцепление арматуры с бетоном, а также

способствуют коррозии арматуры и бетона вследствие свободного

доступа через них влаги и агрессивных сред (масел, эмульсий

и т. п.). Трещины понижают жесткость и долговечность железо-

бетонных конструкций.

Размеры элементов базовых деталей машин предопределяются

условиями жесткости, длительного сохранения высокой точности

геометрических размеров. В большинстве машин нельзя допускать,

чтобы отдельные детали имели остаточные деформации и работали

за пределами упругости [26]. В процессе эксплуатации деформа-

ции деталей всегда упругие. В противном случае при остаточных

деформациях машины фактически вышли бы из строя. Отсюда

следует, что элементы железобетонных базовых деталей машин

работают обычно в I (упругой) стадии, с напряжениями в сечениях,

не превышающими определенных величин допускаемых напряже-

ний. Поэтому наиболее приемлемым для расчета элементов железо-

бетонных деталей машин является расчет по упругой стадии,

по формулам сопротивления материалов с учетом свойств железо-

бетона [15, 32, 37].

Если в сечениях элементов железобетонных деталей машин

возникают растягивающие напряжения, не превосходящие до-

пускаемых, они легко воспринимаются обычным железобетоном.

Силовые же рамы и другие сильно растянутые и изгибаемые

элементы необходимо изготавливать из предварительно напряжен-

ного железобетона.

Использование для железобетонных деталей машин высоко-

прочных однородных бетонов высокого качества дает возможность

учитывать его работу на растяжение до величин допускаемых на-

пряжений.

В настоящей главе рассматриваются вопросы статической

прочности элементов деталей машин из обычного железобетона.

Допускаемые напряжения и коэффициенты запаса. Выбор

допускаемых напряжений является очень важным и наиболее

ответственным этапом в расчетах деталей машин на прочность.

В практике расчетов^деталей на прочность известно несколько

2 А. И. Дрыгя 11яя

методов выбора допускаемых напряжений. Для расчета на проч-

ность железобетонных деталей машин, учитывая ответственность

их, целесообразно воспользоваться наиболее современным и про-

грессивным методом — дифференциальным или методом частных

коэффициентов [22].

В общем случае формула для расчета допускаемых напряжений

имеет вид

предельные напряжения

допускаемые напряжения = —-------------с.

J г запас прочности

Прочность деталей характеризуется предельными напряже-

ниями. При статическом нагружении деталей для хрупких мате-

риалов (чугун, твердые стали, бетон) характеристикой прочности

является предел прочности, для пластичных (мягкие стали)—

предел текучести. Пределы прочности бетона для основных видов

напряженного состояния (призменная прочность /?„р, сжатие

при изгибе R“, растяжение й?р) определяются в зависимости от

марки бетона (см. табл. 1). Для горячекатаной арматуры, контро-

лируемой характеристикой прочности, является браковочный ми-

нимум предела текучести, для холоднообработанной арматуры —

браковочный минимум предела прочности. В табл. 4 [40] приве-

дены нормативные сопротивления R% (браковочные минимумы

пределов прочности и текучести) арматуры всех классов.

Выбор коэффициента запаса прочности в основном зависит от

наличия концентраторов напряжений, однородности материала

детали, степени ответственности детали, точности расчета и харак-

тера нагрузок.

Концентрация напряжений. В местах острых углов, отверстий,

подрезов, неплавных сопряжений и т. д. при нагружении детали

возникают местные повышенные напряжения, называемые «кон-

центрацией напряжений».

При статическом нагружении концентрацию напряжений в же-

лезобетоне можно не учитывать.

Концентрация напряжений опасна при динамическом нагруже-

нии деталей, но и здесь наблюдается сглаживание напряжений

за счет пластической податливости материала. В этом случае

в расчет вводят действительные коэффициенты концентрации

напряжений ka и kt, которые определяются экспериментально.

Однородность материала деталей. Прочность материалов обла-

дает изменчивостью. При испытании образцов одной и той же

партии материала наблюдается естественный разброс. Изменчи-

вость прочности зависит от характера самого материала и совер-

шенства технологического процесса его изготовления и устана-

вливается опытным путем на основании многочисленных наблю-

дений.

Путем испытания партии образцов получают среднее значение

прочности материала R.

Механические характеристики основных видов арматурных сталей, применяемых в обычных

и предварительно напряженных железобетонных конструкциях

о о г—г— со ю г— <£> иэ Ю Ю Ю lO LO • 1 1 1 1 1 1 1 , да да я ? ® 1 СО СО о О СО ’’f Ю) ю СО Г* 00 Примечания: 1. С увеличением диаметра холоднотянутой проволоки ее предел прочности уменьшается. 2. Относительные удлинения горячекатаной арматуры приведены для пятикратных образцов, для проволоки принята база 100 мм’, для прядей даны равномерные удлинения перед разрывом. 3. Горячекатаная арматура испытывается на однократный загиб в холодном состоянии, причем угол загиба и диаметр оправки изменяют в зависимости от марки стали. Проволока перегибается вокруг валика диаметром 20 и 30 мм в зависимости от ее диаметра. 4. Арматура из высокопрочной холоднотянутой проволоки не имеет площадки текучести, и для нее в таблице приведены зна- чения условного предела текучести.

0О8Т ви Я09 -ИЛЭЙЭД OlfJMfr 4 2—10 2—4

% ч psiqderd эггэоц аинэнни'Ь’Л ЭОНЧ1ГЭ1ИЭОН1О _ «О Й 2 i I | 04

-кэ/гы 8 нхэ -аьКяах iratfadH 2400 3000 4000 ( 6000 0,8 0,8 0,8

zw3ltM а ихэ -OHhodn iratfadjj _ _ _ _ _ 1 о 1 о 1 о Й Я 2Й 2 оооо оо о о оо о оооо оо 00 О ОО Ю о .. о о,Л СО Ю О О Ю тГ СЧ «Л g —< 00 о —

(otf и xo ww a iqdxaw -BHtf) хнэирхйоэ о о о сч ю чр О тГ со ю 00 00 q- О О О О СО LO LO 1О сч СЧ

> Сорт стали 1 (марка) 1 ё • к « к S Я 2 g £ та •> к 5 о о « ю ggg g gg н f- о о о о о О О ”£? = && &§ У” s 5 5 5& и X >5 >> >, LQ сч

Класс арматурной стали по ГОСТу i 5781-61 | i < < <2 ® « «

Профиль к к СТ К к К та то S о е; 2 то J? S о Si 5 М ЕС S ^>5^ KtuS-Д b st о о .$« л ь- {=( о s я О о £?тао s « о ® ч о. о CU- Л 4 н Я- ° °-ш Ьг? <- «1 в bsf й- Ле н-< Е

Вид арматуры 1 Горячекатаная » Горячекатаная высо- копрочная Проволока холодно- тянутая Проволока холодно- тянутая высокопрочная Проволока холодно- тянутая высокопрочная Семипроволочные пряди

2*

19

Пониженная прочность Pmin принимается за возможный пре-

дел снижения прочности материала (бетона и арматуры) в практи-

ческих условиях. Учитывая, что при расчете по допускаемым на-

пряжениям применяется общий коэффициент запаса, состоящий

из ряда частных, вводится коэффициент изменчивости механи-

ческих свойств материалов kU3 по величине, обратный коэффи-

циенту однородности k°6 и k°a, принятому В СН и П*.

Коэффициент изменчивости механических свойств материала

Рекомендуется принимать коэффициенты изменчивости свойств

материала, полученные на основании практики эксплуатации

железобетонных конструкций, а также статистических данных

контрольных испытаний [37 ].

Для высокопрочных бетонов марок 300—700 сжатие осевое

и при изгибе k6U3c = 1,70; растяжение, срез, скалывание k6u3p = 2,0.

Для арматуры из горячекатаной стали класса А—I (марок

Ст. 0 и Ст. 3), а также для арматуры из Ст. 0 и Ст. 3, подвергнутой

силовой калибровке, ku3 = 1,1.

Для арматуры из горячекатаной стали периодического профиля

класса А—II и А—III (Ст. 5 и 25Г2С) kau:, = 1,2.

Для холодносплющенной арматуры периодического профиля

и для арматуры из холоднотянутой проволоки kaU3 = 1,25.

Довольно низкие коэффициенты изменчивости механических

свойств для арматуры объясняются тем, что они назначены по

отношению к браковочному минимуму прочностных характеристик,

а не к средним характеристикам.

Степень ответственности детали. Степень опасности разруше-

ния детали оценивается коэффициентом ответственности детали kom,

который назначается в каждом конкретном случае [22]. Реко-

мендуется принимать следующие величины коэффициента ответ-

ственности деталей, когда выход из строя детали:

не вызывает остановки машины kom = 1;

вызывает остановку машины kom — 1,1 4-1,2;

вызывает аварию kom = 1,24-1,3.

Точность расчета. Расчет железобетонных базовых деталей

машин со сложными расчетными схемами, сечениями и характером

загружения требует многих допущений и упрощений. Относитель-

ная точность расчета в связи с упрощением схем загружения дета-

лей, упрощенным пониманием условий работы детали, усреднением

расчетных данных и т. п. оценивается коэффициентом точно-

* Коэффициент k6U3 —----- и k“S =----- принят для удобства его исполь-

k6 k°a

зования в формуле (2).

20

СТи расчета km р. Ориентировочно можно принимать km „ =

= 1,14-1,3 [22].

Характер нагрузок. Вводимые в расчетные формулы нагрузки

назначаются на основании экспериментально-теоретических и

статистических данных о работе деталей.

Действующие на детали внешние нагрузки можно подразде-

лять на нормативные и расчетные. За нормативные принимают

•максимальные нагрузки, соответствующие нормальным условиям

эксплуатации машин. За расчетные принимают наибольшие на-

грузки, возможные в условиях эксплуатации, вследствие случай-

ных перегрузок.

Превышение расчетной нагрузки по сравнению с нормативной

оценивается коэффициентами перегрузки kn, которые устанавли-

вают на основании опыта проектирования, эксплуатации машин

и статистической обработки результатов длительных наблюдений.

Аналогично частными коэффициентами можно оценивать и дру-

гие факторы, влияющие на выбор прочности в каждом конкретном

случае.

Произведение частных коэффициентов называют коэффициентом

запаса прочности материала детали:

= ^из^от^т. p^nt (2)

тогда допускаемые напряжения равны

. , _ предел прочности

Необходимо отметить, что допускаемые напряжения для бе-

тона не должны превышать предела упругой работы бетонов,

который в 2,5—3,5 раза ниже марочной (кубиковой) прочности

или 0,42?£р. При таких напряжениях модули упругости на сжа-

тие и растяжение приближенно можно считать постоянными

и равными начальному модулю упругости Еб.

При напряжениях, превышающих указанные пределы, модули

упругости снижаются из-за появления пластических деформаций,

и в элементах возникают остаточные деформации.

Для железобетонных элементов характерно, что коэффициенты

запаса прочности сжатого бетона (k6. с), растянутого, бетона

(А>. р) и для арматуры (ka) будут иметь различные значения.

Осевое сжатие. К центрально-сжатым элементам относятся

стойки, штампы и т. п. По конструкции железобетонные стойки

можно разделить на следующие основные типы: стойки с гибкой

продольной арматурой и хомутами; стойки с косвенной арматурой

в виде спиралей или сварных колец, т. е. бетон в обойме и стойки

с жесткой арматурой.

При расчете основываются на следующих допущениях: напря-

жения сжатия распределяются равномерно по всему сечению;

вследствие надежного сцепления арматуры с бетоном железобе-

тонный стержень будет работать как одно целое и деформации

21

арматуры и бетона будут равны; модуль упругости бетона прй

напряжениях, не превышающих допустимых, постоянен и равен

начальному модулю упругости.

Напряжения в бетоне определяют по формуле

N , ...

Об — ~р [об. Пр]> (4)

'пр

где N — сжимающая продольная сила;

Fnp = F6 + nFa — приведенная к бетону площадь сечения

элемента; Fa и F6 — соответственно площади сечения арматуры

(металла) и бетона сжатого железобетонного элемента; п =

£

= ---коэффициент приведения:

RH

[об.п„] = ---допускаемое напряжение бетона на сжатие.

*6. с

Напряжения в арматуре определяют по формуле

Оа = ПО6 =-р-< [оа], (5)

Г пр

RH

где [оа ] = — допускаемое напряжение арматуры на сжатие.

Кд

Расчетные формулы для определения размеров поперечного

сечения стойки выразятся следующим образом:

6 [аб. пр] (1 + ПЦ) ’ (

Fa = pF6, (7)

где р — коэффициент армирования.

Осевое растяжение. Допускаемое растягивающее усилие равно

N = [o6.p](F6 + nFa). (8)

Напряжения растяжения в бетоне определяются по формуле

Об.р =кб.р]. (9)

и г пр н

Площадь сечения бетона и арматуры рассчитывают по фор-

мулам:

где

RH

Е°б-= k^p'

Fa = pF6. (11)

Изгиб. Все однородные тела на изгиб рассчитывают на осно-

вании следующих допущений: соседние волокна не оказывают

22

друг на друга влияния; удлинения пропорциональны напряже-

ниям (закон Гука); модуль упругости для всех волокон постоян-

ный и не зависит от знака напряжений; плоское сечение при из-

гибе остается плоским (закон Бернулли).

Для железобетона из этих допущений принимают только

закон Бернулли. Сечение железобетонной балки при изгибе

остается плоским, поэтому изменения длины волокон прямо

пропорциональны расстояниям этих волокон от нейтральной

оси.

Так как для бетона не совсем справедлив закон Гука и зави-

симость между деформациями и напряжениями имеет нелиней-

ный характер, то последние распределяются в сечении по кривой.

При малых напряжениях эта кривизна незначительная и модуль

упругости бетона при растяжении и

сжатии почти одинаковый. Поэтому

без особой погрешности эпюра

напряжений в сечении может быть

принята прямолинейной (закон Гу-

ка). При таких предположениях

напряжения в железобетоне рас-

считывают по общим законам соп-

ротивления материалов так же,

как и балки из однородного мате-

риала, причем различие модулей

упругости стали и бетона учиты-

вается заменой сечения стали

Рис. 7. Расчетная схема сечения

изгибаемого элемента

п-кратным сечением бетона.

Для сечения любой симметричной формы (рис. 7) выражения

напряжений в бетоне и арматуре будут иметь вид

М / г q Об = -f—x < [Об. «1; J пр Об. р = т (^ х) < [Об. р.«]; J пр (12) (13)

М \ Г 1 оа =n-r-(h — х — а) < [oj; (14)

Оа = п (х — О ) < [аа] , J пр (15)

где Jnp — приведенный к бетону момент инерции относительно

нейтральной оси (центра тяжести сечения).

Положение нейтральной оси определяется из условия

(16)

г пр

где Snp — приведенный к бетону статический момент относительно

сжатой грани сечения.

23

В выражениях (12), (13) и (14), (15) допускаемые напряжения

определяют следующим образом:

допускаемое

напряжение бетона на сжатие при изгибе

R“

напряжение арматуры

R*

напряжение бетона на растяжение при изгибе

Величина RHP.U не обусловлена строительными нормами.

Но, как показали опыты проф. Б. Г. Скрамтаева, предел прочности

бетона на растяжение при изгибе RHP. и у растянутого края бетон-

ной балки, вычисленный по обычной формуле изгиба Rp. и ~

=в 1,7 раза больше предела прочности Rp при осевом растя-

жении, согласно нормам.

Поэтому допускаемые напряжения бетона на растяжение при

изгибе целесообразно выразить через RHp-.

RH

= li-

Практически из приведенных выше величин напряжений

важно учесть лишь растягивающее напряжение, поскольку бетон

имеет низкий предел прочности при растяжении.

Если удовлетворяется условие (13), все остальные условия

выполняются автоматически, поэтому проверку об, оа, оа можно

и не делать.

Допустимый изгибающий момент по растянутой зоне опреде-

лится по формуле

допускаемое

допускаемое

(17)

м <; 1°б- Р- ц1 Др

(й — х)

(18)

Для прямоугольного сечения с двойной арматурой, имеющего

высоту h и ширину Ь\

snp = + nFа (Л — а) + nF'aa ; (19)

F пр = bh-\- hF а + nF а, (20)

ЛР = + nFa (h - х - af + nF'а (x - aj + LKL—< (21)

о о

Значения Fnp, S„p и J подставляют в формулы (12, 13, 14,

15, 16 и 18),

24

Таким же образом Определяю! напряжения для сечений любой

сложной конфигурации.

При расчете сечений с одиночной арматурой, расположенной

в растянутой зоне, из всех формул выпадает значение Fa = 0.

Расчет на скалывание при изгибе. Если рассматривать работу

железобетонной балки в I стадии (с учетом работы растянутой

зоны бетона), то картина распределения главных напряжений

будет приблизительно соответствовать случаю однородной балки.

Железобетонные балки в отличие от балок хиз однородного

материала разрушаются не только в середине пролета, а и у опор.

Там образуются наклонные трещины из-за больших главных

растягивающих напряжений.

Происходит это потому, что сопротивление бетона скалыва-

нию RcK колеблется в пределах 42—70 кПсм2, и значительно превос-

ходит сопротивление его растяжению (2?р в пределах 21—35 кПсм?).

Разрушение идет по линии наименьшего сопротивления, т. е.

трещины образуются по направлениям, перпендикулярным

к траекториям главных растягивающих напряжений. Поэтому

для железобетонных балок главные растягивающие напряжения

гораздо опасней скалывающих, и проверку на скалывание нужно

заменить проверкой главных растягивающих напряжений. Наибо-

лее опасны сечения, в которых направления главных растяги-

вающих напряжений значительно отличаются от направления

растянутой арматуры, при величине этих напряжений, мало отли-

чающихся от максимума. Это сечения, лежащие в растянутой

зоне вблизи нейтральной плоскости. Так как нормальные напряже-

ния в них невелики, то главные растягивающие напряжения по

численному значению близки к скалывающим. Приближенно

можно принять, что вблизи нейтральной оси в растянутой зоне

гг — т

гл. р vmax*

Во избежание образования в железобетонных балках наклон-

ных трещин необходимо, чтобы главные растягивающие напряже-

ния огл. р не превосходили временного сопротивления бетона

на растяжение Rp. Если по расчету огл. р > Rp, то сечение балки

необходимо увеличить. При огл.р < [об. р ] главные растяги-

вающие напряжения могут быть надежно восприняты бетоном

без дополнительного специального армирования.

Внецентренное сжатие. Если от внецентренного сжатия в по-

перечном сечении железобетонного элемента возникают или

только напряжения сжатия, или с одной стороны — сжатия,

а с другой, не превышающие допускаемых, напряжения растяже-

ния, которые не могут вызвать появление трещин, расчет ведется

по одному методу с учетом работы всего сечения.

Особо рассматривается случай, когда растягивающие напряже-

ния достигают значительной величины. При этом обычный желе-

зобетон, как правило, заменяют предварительно напряженным.

25

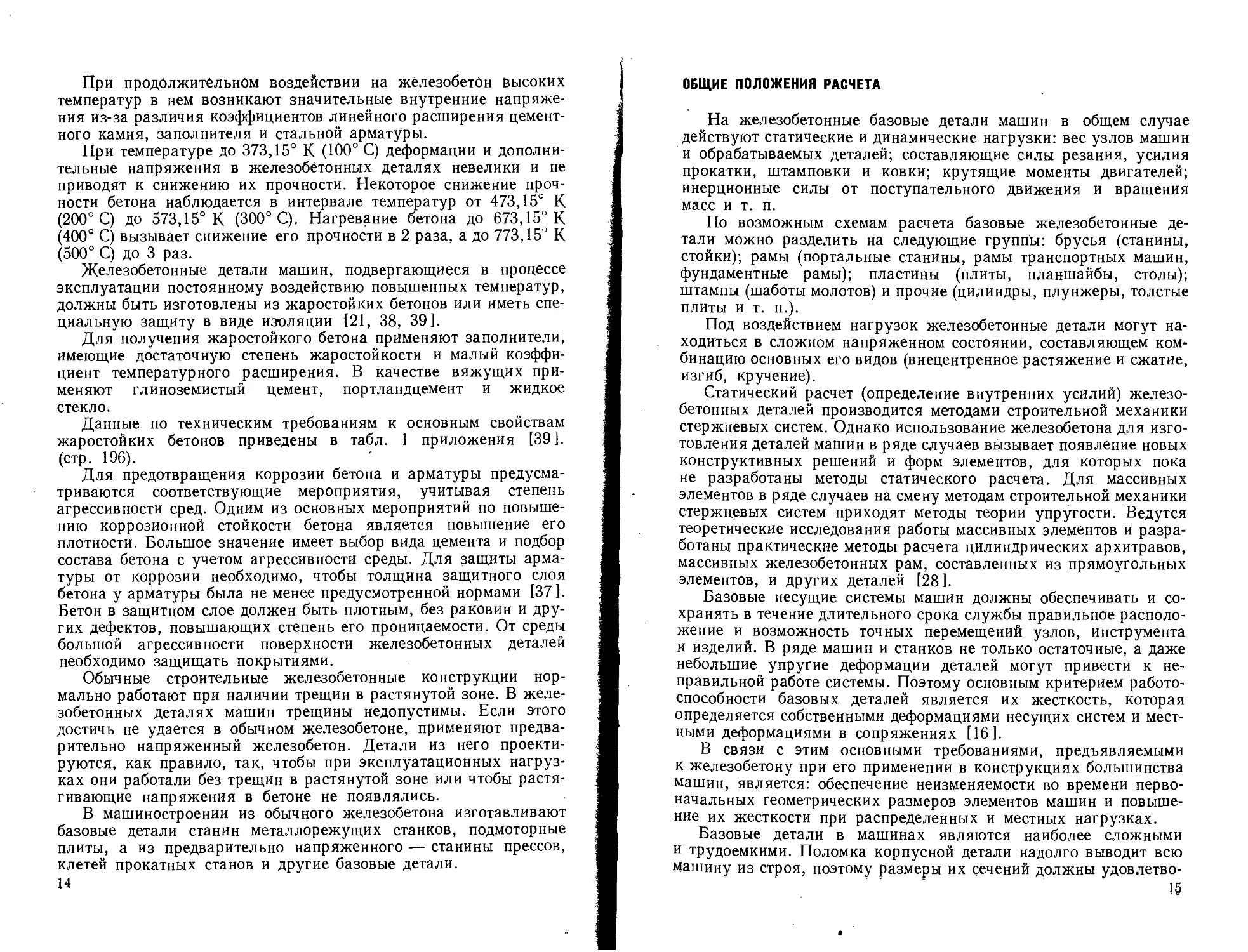

Для сечения любой формы (рис. 8) напряжения определяют

по следующим расчетным формулам:

N

F пр

max

Об

(22)

min Об = N F пр _ Ne0 (h — у) < J пр (об.«]; (23)

Оа = п [— tFnp । Ne9 (у — a') ~1 “Г I J np J < [oa]; (24)

Оа = « [ N Ne0(h — у — a) ’ j < [oj. (25)

Fnp Jnp

Приведенная площадь железобетонного сечения слагается

из площади бетона и ц-кратной площади арматуры;

Рис. 8. Расчетная схема сече-

ний при внецентренном сжа-

тии

Fnp=F6 + n(Fa + F'a}. (26)

Положение центра тяжести находят

по формуле

Snp _ РбУб + nF a ^~а)+ nF'aa

Fnp Рб + п (да + F'a)

Приведенный момент инерции сече-

ния относительно его центра тяжести

равен

J пр ~ Jб F бс nF а (h. — у а) Ц-

+ nF'a(h — a)\ (28)

Определим координаты наиболее уда-

ленных точек контура ядра приведен-

ного сечения. Если нормальная сила N

будет приложена на контуре ядра сечения, а изгибающий момент

М = Nrlt то напряжение бетона у менее сжатого края сечения

будет равно нулю, т е.

_ „ N __ Nrj (h — у) __ n

Об, р т 6,

Рпр J пр

откуда

J пр

Fnp(.h — y) ’

г ___ Jnp

2 ' РпрУ

(29)

(30)

(31)

26

Внецентренное растяжение. К внецентренно растянутым элемен-

там относятся стойки сверлильных, фрезерных станков, прокат-

ных станов, листоправйльных машин и другие корпусные детали.

Обычный железобетон плохо работает на растяжение, поэтому

приведенные выше конструкции, как правило, выполняются из

предварительно напряженного железобетона.

Если продольная сила N приложена внутри ядра сечения

и растягивающие напряжения в бетоне не превышают допускаемых,

то расчет сечения при внецентренном растяжении производится

как при внецентренном сжатии, с учетом работы бетона на растя-

жение. При этом значения внешней силы и эксцентриситета бе-

рутся с обратными 'знаками. Если напряжения в бетоне от вне-

центренного растяжения превышают допускаемые напряжения,

то в этом случае переходят на напряженный железобетон.

Кручение. Явление кручения в железобетонных деталях ма-

шин имеет место во многих случаях. Обычно кручение наблю-

дается с изгибом.

Наклонные трещины в бетоне появляются от действия главных

растягивающих напряжений по траекториям, пересекающим тре-

щины под углом 90°. В практике элементы, работающие на кру-

чение, армируют продольной арматурой и вертикальными зам-

кнутыми, часто расположенными хомутами (кольцами).

Наружный слой бетона, прикрывающий продольную арматуру,

в расчет не вводят. Сопротивление кручению складывается из

сопротивления бетона и поперечной арматуры.

Если вычисленные наибольшие главные растягивающие на-

пряжения бетона не превосходят допускаемых [об. р], то спе-

циального армирования не требуется.

Если же главные растягивающие напряжения превышают

допускаемые, то элемент нужно армировать специальной армату-

рой с направлением витков, совпадающим с направлением круче-

ния или продольной арматурой, охваченной замкнутыми хому-

тами.

Наибольшую величину главных растягивающих напряжений

h

для прямоугольного сечения при обычных отношениях — =

= 1,54-3 можно вычислить по формуле

°гл. р — о(4/;£2 < [°б. р]’ (32)

Если агл >> [об. р], то в расчет вводят сечение хомутов

и продольной арматуры. Площадь сечения одного хомута опре-

деляют по формуле

f — МкрЧ /ооч

Тх 2 [по] ьяия ’

где а — расстояние между хомутами;

Ья и Кя — размеры ядра сечения.

27

При наличии в элементе дополнительной продольной арматуры

с сечением стержня fn, при расстоянии между стержнями а, сече-

ние стержня будет

Особенности расчета составных сечений. Составные сечения

состоят из нескольких материалов. Так, в железобетонных дета-

лях машин применяют железобетонные элементы, в сечении кото-

рых значительную роль занимают металлические детали, распро-

страняющиеся на часть или полную длину элементов.

Ряд исследований (экспериментальных и теоретических) дока-

зывают возможность осуществления прочного и жесткого сопря-

жения таких металлических деталей с бетоном при соответству-

ющей их анкеровке.

При расчете элементов железобетонных деталей в упругой

стадии на изгиб, центральное и внецентренное сжатие и растяже-

ние можно считать совместную работу металлических закладных

деталей с бетоном обеспеченной.

Приведенный выше метод расчета железобетонных элементов

на прочность по упругой стадии (классическая теория) вполне

пригоден для расчетов составных сечений железобетонных эле-

ментов. Площадь сечения металла заменяют л-кратной площадью

бетона п = ESn~ и в расчетные формулы добавляют элементы,

содержащие сечение металла закладных деталей.

Приводить подробный расчет таких сечений нет смысла, так

как он аналогичен уже рассмотренному методу расчета.

Некоторые особенности приобретает расчет составных сечений

при изгибе железобетонных элементов, в которых основная масса

металла сосредоточена в сжатой зоне.

Концентрация металла в сжатой зоне железобетонных изги-

баемых элементов ухудшает работу растянутой зоны бетона,

так как нейтральная ось резко поднимается к сжатой грани сече-

ния, вовлекая тем самым большую часть бетона в растянутую

зону. Для уравновешивания больших площадей металла сжатой

зоны требуется значительное количество арматурной стали, рас-

полагаемой в растянутой зоне (при условии сохранения положе-

ния нейтральной оси).

РАСЧЕТ НА ЖЕСТКОСТЬ

Основным критерием работоспособности большинства базовых

деталей машин является их жесткость, поэтому расчет на жесткость

для таких деталей является определяющим.

Расчет и оценка жесткости деталей может производиться:

1. По условной жесткости — перемещению точки приложения

нагрузки при действии условной сосредоточенной силы. Такую

28

характеристику жесткости можно использовать для сравнитель-

ной оценки жесткости рассматриваемой детали в сравнении с де-

талью, зарекомендовавшей себя в работе. При этом производится

сопоставление смещений в направлениях, непосредственно влия-

ющих на качество и точность изготовления или точность уста-

новки узлов и деталей машин. Показателем жесткости принимают

величину

Р

j = -у- кГ/мм, (35)

где Р — действующая сила;

f — деформация по направлению действия силы.

2. По геометрической жесткости сечения. На жесткость при

изгибе влияют: модуль упругости Е, форма поперечного сечения

детали, момент инерции приведенного сечения

Jnpи кривизну

оси элемента. Большое значение имеет форма поперечного сечения,

так как выбором формы элемента можно увеличить моменты инер-

ции. В железобетонных станинах заполнением внутренних

пустот достигается значительное увеличение площади попереч-

ного сечения, а следовательно, момента инерции и жесткости

сечения в целом. Внешние габаритные размеры при этом

остаются прежними. Показателем жесткости сечения при изгибе

служит величина

в = EJnp = Me, (36)

где е — радиус кривизны.

Жесткость при кручении характеризуется величиной

(37)

где Мкр — крутящий момент;

Ф — угол закручивания на единицу длины.

3. По допустимым деформациям, установленным стандартами,

которые предопределяются потребной точностью изготовления

изделий, точностью установки узлов и деталей машин, требова-

ниями прямолинейности и устойчивости рабочей поверхности

деталей. Так, для сверлильных станков критерием жесткости

является перпендикулярность оси сверла и стола, для токарных —

отжим резца, для резьбонакатных — разжим станины, для станин

клетей прокатных станов — разжим станины по направлению

усилия прокатки и т. д. Особенно высокая жесткость требуется

для базовых деталей металлорежущих^станков, которые должны

обеспечивать максимальную частоту собственных колебаний и

минимальную резонансную амплитуду. Железобетонная станина

должна обладать такой жесткостью, при которой ее деформации,

при действии наибольших усилий во время работы станка, не вы-

ходят за пределы допусков на неточность обработки. При этом

29

необходимо учесть, что в балансе упругих перемещений, приве-

денных к инструменту, в станках с вращательным главным дви-

жением со шпинделями, несущими поперечную нагрузку, доля

станины и корпусных деталей вместе с направляющими прямо-

линейного движения достигает 50%, а в станках с поступательным

главным движением, в которых шпиндель отсутствует, — 90%

и более [16].

Повышенная деформативность станин клетей тонколистовых

прокатных станов горячей и холодной прокатки сказывается на

величине допусков по толщине прокатываемых листов. В част-

ности, толщина прокатываемого листа будет больше предусмотрен-

ной. В данном случае необходимо обеспечить достаточную жест-

кость станин клетей. Для станов холодной прокатки общие де-

формации станины не должны превышать 0,2—0,3 мм, а для станов

«Кадрто» горячей прокатки 0,5-н0,7 мм [18].

При определении деформаций железобетонных деталей необ-

ходимо учитывать деформации основного материала (собственные

деформации) и местные, контактные деформации.

Собственные деформации железобетонных элементов могут быть

определены в упругой стадии, так же как и для сплошного тела,

с учетом работы растянутого бетона по известным формулам со-

противления материалов. При этом в расчет вводят приведенные

поперечные сечения с учетом арматуры. Расчет на местную жест-

кость производится специальными методами (контактная задача,

жесткость анкеровки и т. п.). Иногда теоретические методы рас-

чета деталей очень сложны и их приходится базировать на данных

экспериментов.

РАСЧЕТ НА ДИНАМИЧЕСКИЕ НАГРУЗКИ

Расчет на выносливость при переменных нагрузках. Одной

из предпосылок для расчета железобетонных деталей на выносли-

вость является гипотеза о плоских сечениях. Влияние бетона рас-

тянутой зоны на деформации арматуры не учитывается. При рас-

чете на выносливость принимают во внимание нормативные на-

грузки, которые соответствуют нормальным условиям эксплуата-

ции. Размеры сечений конструкций принимают наибольшими,

полученными из расчета на прочность или выносливость, поэтому

расчет на выносливость не заменяет расчета на прочность.

Метод расчета на выносливость основан на использовании

формул теории упругого тела. Изменение напряженного состояния

в железобетонных деталях под воздействием переменных нагрузок

учитывают путем введения пониженной величины модуля деформа-

ций бетона Ед, отражающего процесс нарастания остаточных де-

формаций в бетоне. Величину модуля Еб непосредственно в рас-

Е

чет не вводят, а вводится коэффициент приведения п', равный —

30

где

Проектная марка бетона........200 300 400 500— 800

Значение коэффициента........ 25 2б 15 10

Расчет элементов железобетонных деталей на выносливость

сводится к определению напряжений в бетоне и арматуре и срав-

нению их с соответствующими расчетными сопротивлениями на

выносливость. Расчет элементов железобетонных деталей машин

на выносливость производится по принятой методике.

Расчет на удар. Динамичность нагрузок на практике учиты-

вают с помощью динамического коэффициента kd. Чтобы получить

максимальное значение динамического усилия, динамическую

нагрузку заменяют статической, а найденное от нее усилие или

перемещение умножается на динамический коэффициент.

Sd = Skd. (38)

Коэффициент kg зависит от вида динамической нагрузки,

схемы, массы, жесткости конструкции и от ряда других факторов.

Обычно его определяют аналитически.

При ударе падающего груза по упругому материалу, точки,

по которым происходит удар, приобретают некоторую скорость

движения. Однако для развития деформаций всего материала

требуется время, которое может оказаться большим, чем про-

должительность удара. Поэтому обычно производится условный

расчет на удар, по которому определяют внутренние силы и пере-

мещения, возникающие после удара. Таким образом, определяют

наибольшее перемещение точек, по которым наносится удар.. Зная

перемещения, можно решить задачу напряженного состояния

материала.

Существует ряд предложений по расчету железобетонных кон-

струкций на удар, но только при действии единичного удара.

Действие многократного удара на материалы пока не изучено.

Рассмотрим метод расчета железобетонных элементов при дей-

ствии единичного удара.

В качестве критерия сопротивляемости железобетонной кон-

струкции действию ударной нагрузки некоторые авторы реко-

мендуют принимать статическую прочность. Одним из предложе-

ний по расчету железобетонных конструкций на ударную нагрузку

является расчет по «классической теории» железобетона. Сила

удара не должна вызывать пластических деформаций конструк-

ции. Так как железобетон состоит из двух материалов с различ-

ными модулями упругости, то, чтобы применить формулу сопро-

тивления материалов, сечение железобетонного элемента приводят

к фиктивному (приведенному) сечению с единым модулем упруго-

сти.

На основании формул сопротивления материалов определяем

реакцию системы Рд, называемую динамической силой, на дей-

ствие упавшего груза. От удара система получает деформацию

31

6д = Рэкв: С, которая равна 6а = bcka, где РэКв — статически

приложенная в точке соударная сила, эквивалентная по своему

действию удару; С — коэффициент пропорциональности, назы-

ваемой жесткостью, который равен С = t где / — высота

элемента. Сила РэКв выражается формулой

Р экв Qkg,

(39)

где Q — вес падающего груза.

Динамический коэффициент ka в случае продольного сжимаю-

щего удара выражается формулой

-1 + V W

где Н — высота падения груза;

— деформация элемента от статического

груза Q.

Напряжение при ударе

_ ____ Р^Кв r_ -I

Оа — < L°6. d

г пр

приложения

(41)

где [об. £. 1 —допускаемое напряжение на сжатие для бетона;

Fnp — приведенная площадь сечения элемента.

Приведенный расчет не учитывает усталостной прочности

бетона и арматуры при действии большого количества циклов

удара.

'Коэффициент ka в данном случае определен без учета массы

элемента и ударяющего тела.

Определение силы удара, вызывающего изгиб железобетонного

элемента, производится по формуле (39).

При расчете изгибаемых элементов ka определяют с учетом

массы груза и массы элемента:

^“‘+/ 1 + ^ГпЬг’ <42)

f ’ 35 т2

где т2 — масса падающего груза;

— полная масса элемента;

17 Л

-gg-mx — приведенная масса балки.

Напряжения в бетоне и арматуре изгибаемого железобетонного

элемента от действия силы РэКв определяют по тем же формулам,

что и при статическом воздействии нагрузки.

32

РАСЧЕТ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ ЭЛЕМЕНТОВ

В деталях, работающих на осевое или внецентренное растяже-

ние и на внецентренное сжатие с большим эксцентриситетом,

производят предварительное натяжение только продольной арма-

туры. Двухосное и трехосное предварительное обж&чше целесо-

образно применять в массивных конструкциях, напринкер в эле-

ментах гидравлических прессов, шаботах, станинах прокатных

станов.

Прочность сечений элементов предварительно напряженных

конструкций рассчитывают в зависимости от характера воздей-

ствия внешних усилий (изгиб, растяжение, сжатие), включая

усилия обжатия.

В сечениях, нормальных к оси элемента, напряжения в бетоне

и арматуре определяют по упругой стадии. При этом в состав при-

веденного сечения вводят полное сечение бетона с учетом ослабле-

ния его каналами и пазами, а также площади сечений всей продоль-

ной напрягаемой и ненапрягаемей арматуры, умноженные на

отношение модулей упругости стали и бетона.

Предварительно напряженные элементы редко используют

для восприятия сжимающих усилий и предварительного напря-

жения в условиях сжатия. Бетон может воспринимать сжимаю-

щую нагрузку лучше без предварительного обжатия его арма-

турой .

Предварительно напряженные железобетонные детали рассчи-

тывают на выносливость в случае действия на деталь многократно

повторной нагрузки. К таким деталям относятся станины клетей

прокатных станов и прессов, рамы рольгангов, станины стан-

ков.

Смысл расчета на выносливость заключается в определении

напряжений в бетоне и напрягаемой арматуре и сравнении их

с расчетными сопротивлениями.

Для деталей, подвергающихся многократно повторяющемуся

действию нормативной нагрузки, наибольшие величины напряже-

ний в бетоне сжатой зоны не должны превосходить расчетных

сопротивлений бетона на выносливость.

Напряжения в бетоне растянутой зоны вычисляют на уровне

наиболее удаленного от нейтральной оси ряда арматуры. Они

не должны превосходить расчетного сопротивления на выносли-

вость Rm.

Вычисленные напряжения не должны превышать допускаемых

напряжений бетона на растяжение.

При расчете предварительно напряженных элементов железо-

бетонных деталей машин используется принятая методика [37],

но за расчетные сопротивления при расчете на прочность прини-

маются допускаемые напряжения для бетона и арматуры, опре-

деляемые по методике, изложенной выше.

3 А. И. Дрыга 1138 33

РАСЧЕТ И ИССЛЕДОВАНИЕ АНКЕРОВКИ ЗАКЛАДНЫХ ЧАСТЕЙ

ч

Рис. 9. Напряженно-деформиро-

ваиное состояние анкера при вы-

дергивании его из бетона

Наиболее распространенным и рациональным видом анкеровки

металлических закладных частей в бетоне являются анкеры из

горячекатаной арматурной стали периодического профиля класса

А—II и А-— III. В анкерах закладных частей возникают напряже-

ния сжатия, растяжения и среза.

Наибольшую опасность в смысле прочности и жесткости пред-

ставляютюсевые растягивающие напряжения, вызванные внешней

нагрузкой.

Напряжения сдвига и нормальные

напряжения в арматуре распределя-

ются по длине задёлки стержня не-

равномерно (рис. 9). С увеличением

длины заделки среднее расчетное иа-

N

пряжение гсц_ср—уменьшается

при постоянном наибольшем напря-

жении тси шах для данного образца

[21 ].

Из опытов для высокопрочных

бетонов, применяемых в машиност-

роении, т<,ч=2,94‘1064-4,905-106 «Ли2

(30 ч-50 кГ/см2) для гладкой круглой

арматуры и Tf„=8,81 • 106 ч-14,715 х

X 10е н/м2 (1004-150 кГ/см2) для го-

рячекатаной арматурной стали перио-

дического профиля класса А—II,

А—III.

Наименьшую необходимую длину заделки круглых стержней

можно определить из условия равнопрочности, т. е. надежного

закрепления стержня в бетоне вплоть до достижения арматурой

предела текучести:

1>-^-

4КЧ]’

(43)

где Ra — нормативное сопротивление арматуры;

хСц : k = [тсч] — допустимое напряжение сцепления;

k — коэффициент запаса прочности.

На основании проведенных авторами опытов построены гра-

фики (рис. 10), показывающие зависимость напряжений в стерж-

нях при начале их сдвига относительно бетона призм от длины

заделки в бетоне. Эта зависимость выражается прямыми наклон-

ными линиями, которые становятся параллельными оси абсцисс

при достижении в стержнях напряжений, соответствующих пре-

делу прочности сталей. Участок графика, параллельный оси

абсцисс, означает, что дальнейшее увеличение длины заделки не

34

увеличивает напряжений в стержнях и поэтому ие рационально.

Периодический профиль повышает прочность анкеровки стерж-

ней в бетоне. и обеспечивает возможность довести стержень до

разрыва при заделке в высокопрочном бетоне (марки 400—700)

иа длину 15с?.

Результаты испытания образцов показали, что налич.ие косвен-

ной арматуры значительно повышает напряжения в стержне при

начале сдвига и при выдергивании в 1,5—2 раза.

Косвенную арматуру необходимо располагать вблизи загружен-

ного конца стержня, где возникают наибольшие растягивающие

усилия.

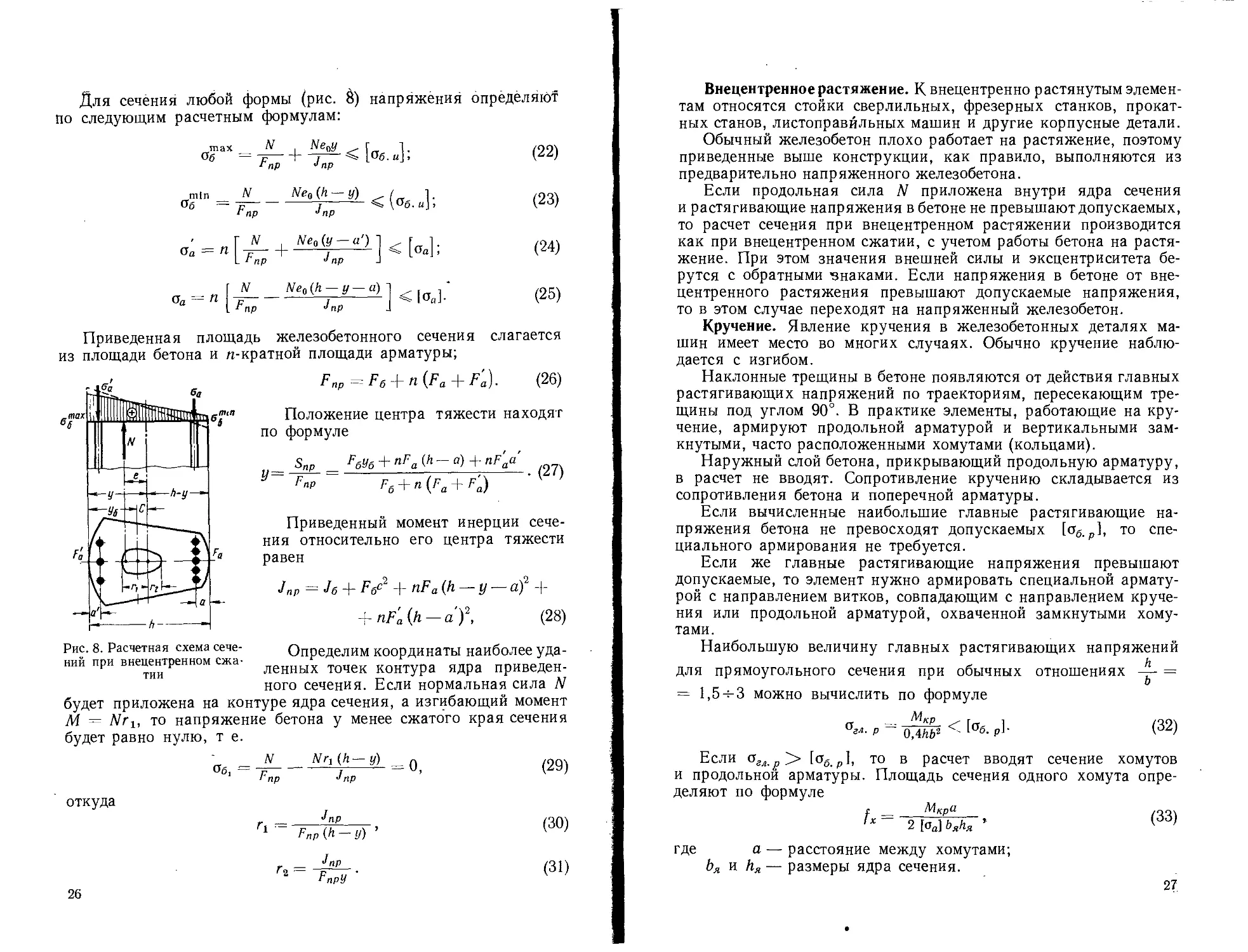

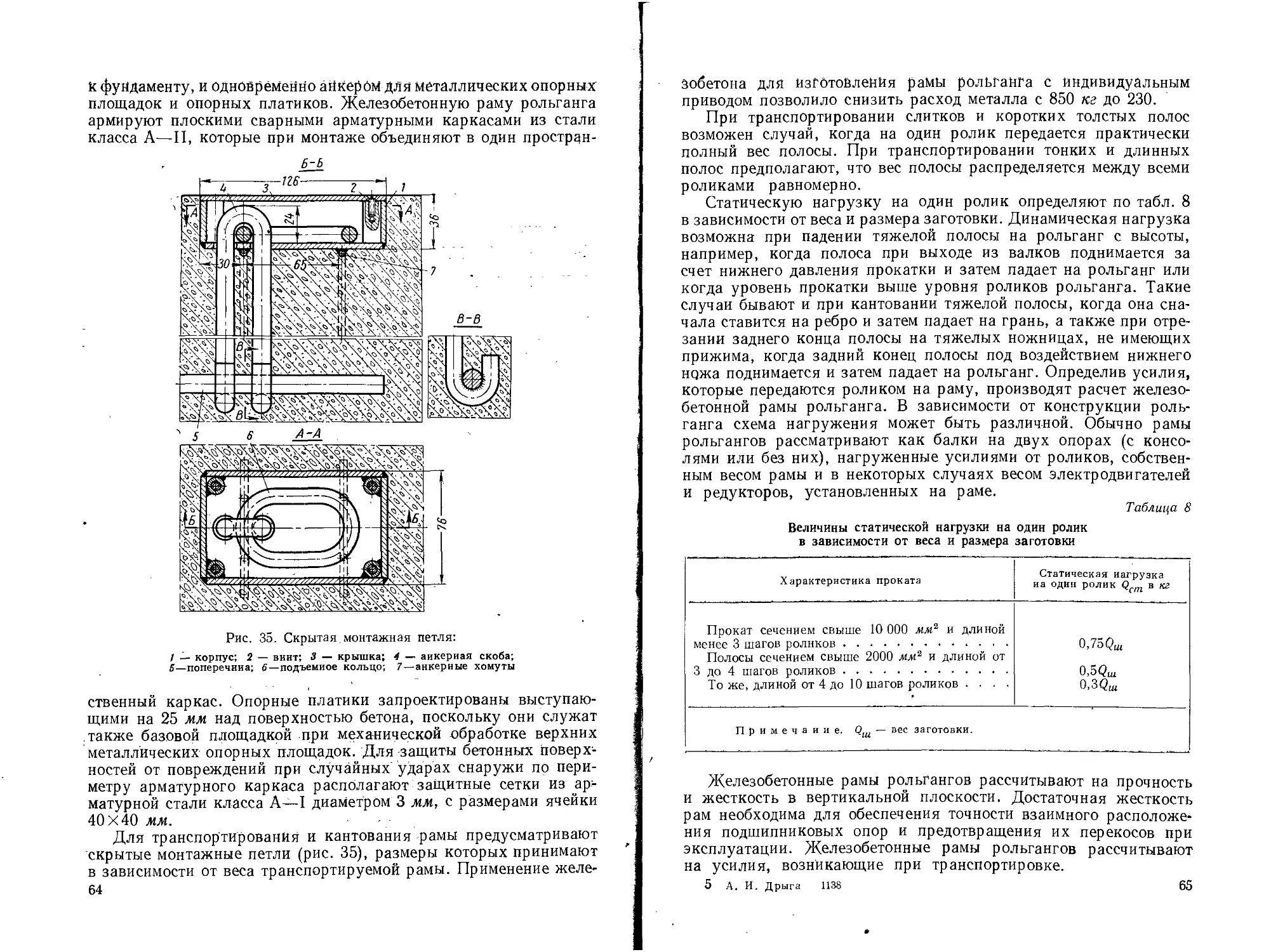

Рис. 10. Зависимость прочности

анкеровки от длины заделки стерж-

ней

ба кГ/см2

Кубикобая прочность бетона

Рис. 11. Зависимость прочности ан-

керовки от марки бетона при опти-

мальных параметрах состава бето-

на:

} — при начале сдвига; 2 — при раз-

рушении

В результате исследования

НИИЖБ анкеровки арматур-

ных стержней, заделанных в бетонах с оптимальным составом,

получены графики зависимостей прочности анкеровки от проч-

ности бетона. График, представленный на рис. 11, изображает

зависимость величины напряжения оа в стержне при начале

сдвига и при разрушении от кубиковой прочности бетона для

заделки длиной 15d.

Жесткость узлов сопряжения металлических закладных де-

талей с бетоном определяется жесткостью заделки анкеров в бе-

тоне. Установлено, что иа жесткость заделки анкеров влияют

марки и состав бетона, профиль и диаметр анкеров, а также длина

заделки [1].

По данным опытов построены кривые зависимостей смещений

от прочности бетона (рис. 12). С повышением кубиковой проч-

ности бетона величина смещения загруженного сечения анкера

уменьшается. При напряжениях в стержне до 98,1-10е н/м2

(1000 кПсм2) прочность бетона иа смещение влияет незначительно.

Так, в интервале прочности от 19,62-10е до 68,67-10е н/м2 (200

до 700 кПсм2) при оа = 98,1-10® н/м2 (1000 кГ/см2} величины

смещений уменьшаются почти по линейному закону с небольшим

3* 35

уклоном. При более высоких напряжениях в анкерах, порядка

196,2-1064-686,7-106 н/м2 (2000—7000 кГ/см2), влияние прочности

бетона на величину смещения увеличивается. Исследование влия-

Рис. 12. Зависимость смещений загружен-

ного сечения стержня от прочности бетона

(сталь 30ХГ2С, диаметр d= 144-16 мм,

длина заделки I — 10d).

ния длины заделки арматур-

ных стержней периодического

профиля на жесткость анке-

ровки в высокопрочном бе-

тоне показало, что при напря-

жениях в анкерах до 196,2 X

X 106 н!м2 (2000 кГ/см^) уве-

личение длины заделки сверх

(10—15) d не влечет за собой

уменьшения величины сме-

щения загруженного сече-

ния анкера. При напряже-

ниях в анкерах выше 196,2х

X 106 н/м? (2000 кГ/см2) сме-

щения 6 уменьшаются не-

значительно, при увеличе-

нии длины заделки свыше

(10— 15)d.

Если необходимо повы-

сить жесткость анкеровки

стержней при неизменных

напряжениях, увеличение

длины заделки стержней

свыше 15d нецелесообразно.

В этом ’случае необходимо

повышать прочность бетона.

РАСЧЕТ СТАНИНЫ ГЛУБОКОСВЕРЛИЛЬНОГО СТАНКА (пример)

Рассмотрим расчет железобетонной станины глубокосверлнльного станка

(рис. 13) при кольцевом сверлении отверстий диаметром до 180 мм в деталях из

стали 38ХФА. Усилие подачи при максимальных режимах резания (s= 0,96 мм/об;

t = 20 мм; п~ 625 об/мин) равно 8000 кГ. При работе станка стебель испыты-

вает сжатие, а Станина, выполненная в виде железобетонной конструкции

с чугунными направляющими (рис. 14), работает на внецентренное растяжение.

Расчет на прочность. Расчетная схема станины может быть представлена

в виде внецентренно растянутого элемента (см. рис. 13), нагруженного расчетной

продольной силой (усилие подачи) N = 8000 кГ с эксцентриситетом е0 =

= (Н—t/0-f-67) см. Расчетный изгибающий момент М = Ne0. При выборе

расчетной схемы собственный вес станины и вес узлов станка не учитывается.

Материал железобетонной станины: бетон М600, горячекатаная арматура класса

A-II, направляющие из чугуна марки СЧ 15-32. Определим допускаемые напря-

жения для материалов станины.

Допускаемое напряжение для сжатого бетона при изгибе

36

где = 520 кПсм2 — нормативное сопротивление бетона на сжатие при из-

гибе;

с = k6u3 ckomkmpkn — коэффициент запаса прочности.

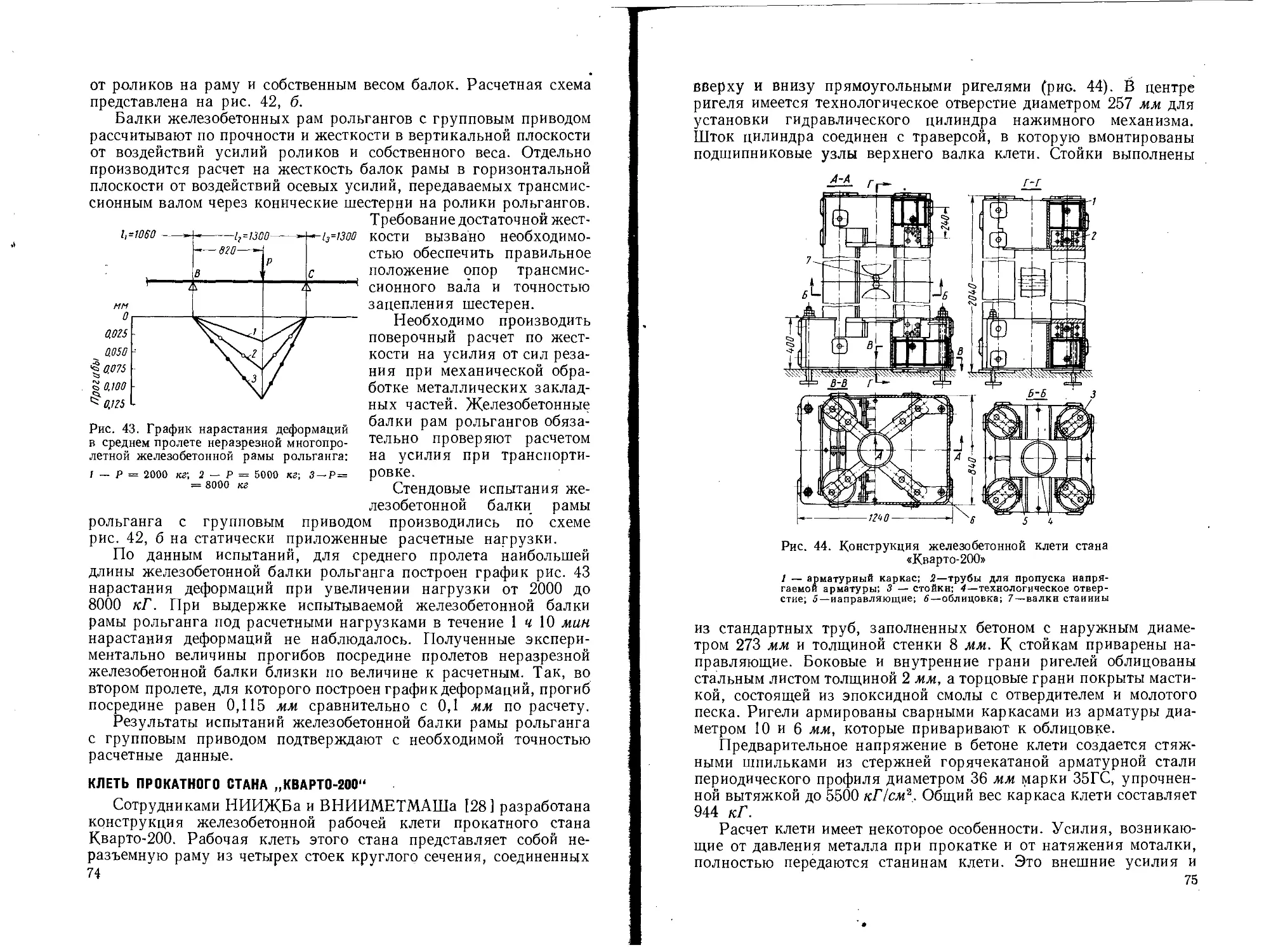

Рис. 13. Общий вид и расчетная схема глубокосверлильного станка:

1—стеблевая бабка; 2—стебель; 3—головка с резцом; 4—маслосборник;

5 — изделие; 6 — зажим; 7 — упор; 3 — призмы; 9 — станина

1000-

Рис. 14. Сечение железобетонной станины

На основании формул [5, 17] принимаем

Й«зС = “0^6 =1,7’

&от ~ 1»1;

km, р ~ Ы;

kn = 1,3;

37

тогда

k6.c = 1,7-1,1.1,Ь1,3=- 2,66;

Рб. ul = -|Ц- = 195 кГ/см*.

Для растянутого бетона допускаемые напряжения равны

чп

[Об. Р. «1 = 1.7 = 1,7 -^ = 16,2 кГ/см*

р 0,10

где

*в. р = *5; V». pkn = 2-i,i • i,i • 1,з=з,15.

Допускаемые напряжения для арматуры равны

[ffa] = ^-= = 1600 кГ/см*.

Rq 1 ,ОУ

где

ka = kaM*m.pkn = 1,2-1,1-1,1-1,3 = 1,89.

Для чугуна принимаем

[ст,] = = 750 кГ/см2.

Кц Л

При расчете на прочность динамический коэффициент не учитывается, так

как данный станок относится к машинам малой динамичности.

Расчет на прочность железобетонной станины проводится как для сплошного

упругого тела с сечением, приведенным к бетону (рис. 14).

При этом

£а _ 2,1-10’ ____

"° Е6 0,4-10’ 5'25,

- „ Дет _ 2,1-10’ ,

= ^-.-5,25.

Определим положение центра тяжести сечения:

ОХ

Г пр

sxnp = 2-20-47-23,5+ 2-9,5-14-51,75+ 53-16-35 +

+ 5,25-7-1,54-35+ 5,25-4-3,14-3,5+ 2-3,25-1,5-9-55,5 +

+ 2-3,25-2,5-9-55,5+ 2-3,25-3-13-52,5 + 2.3,25-4-13-52,5 +

+ 2-3,25-14-3,5-58,25 + 5,25-0,2-53-42 = 155 470 сма;

Fnp -- 2-20-47+ 2-9,5-14+ 53-16+ 5,25-7-1,54 +

+ 5,25-4-3,14+ 3,25-2-1,5-9+ 2-3,25-2,5-9+ 2-3,25-3-13 +

+ 2-3,25-4-13 + 2-3,25-14-3,5 + 5,25-0,2-53 = 4321 см2.

155470

i/0==T32l~ = 36 см-

Момент Инерции приведенного сечения

2.2П.473 9 On3.14

Jnp = ------1- 2 • 20 • 47 • 12,5* + ’ -у,} - + 2 • 14 • 9,5 • 15,753 +

+ —3i463 + 53-16'13 + 7-5,25-1.54-1® + 5,25-4-3,14-32,5® +

+ 2—:2^'5-98 + 2-3,25-1,5-9-19,5®+ 2'-5122'5'98 + 2-3,25-2,5-9-19,5® +

+ 2'3’2^23-138 + 2-3,25-3.13-17,5® + 2'3±^4'138 + 2-3,25-4-13-17,5® +

+ 5,25-0,2-53-7® = 1 174891 сл+

Изгибающий момент

М = Ne0 = 8000 (60—36+67) = 728 000 кГсм.

Нормальные напряжения в сечении железобетонной станины при внецентрен-

ном растяжении определяются по формуле

М , Му

гпр JnP

Растягивающие напряжения в крайних волокнах чугунных направляющих

8000 3,25-728000-24

ач- р 4321 + 1174891

= 50,15 кГ/см? < 750 кГ/сл?,

Растягивающие напряжения в крайних волокнах бетона

„ 8000 728000-20,5 .

б- р = 432Т ----1174891— = 4,6 кГ/СМ < 16,2 КГ1С'’А ’

Сжимающие напряжения в крайних волокнах бетона

°б-с=S ~ ТГтЙэГ = - 20,4 кГ'с^ <195 кГ/см*

Сжимающие напряжения в арматуре

„ 8000 5,25-728000-32,5 г/ . 1ЙПП „. .

°а = 4321 =-----Г174891-----= Ю4,1 кГ1с^ < 1600 кГ/ся?.

Таким образом, сечение железобетонной станины по условиям прочности

запроектировано с большим запасом.

Расчет жесткости. Из-за отсутствия нормативных данных по выбору жест-

кости станины данного типа (допустимых общих деформаций системы, а также

доли деформаций станины в балансе упругих перемещений системы) можно про-

вести сравнительный расчет жесткости железобетонной станины с аналогичной

по типу чугунной станиной, зарекомендовавшей себя в работе. Для этого восполь-

зуемся сравнением условной величины жесткости железобетонной и чугунной

станин, которая принята в станкостроении,

39

Определим прогиб железобетонной станйны от расчетных нагрузок!

_ МР _ 728000-550^ _

Ли;.б 8£7лр 8-0,4-Ю’-1174891 U,U°S° СМ

Для определения жесткости j найдем силу Р, которую необходимо прило-

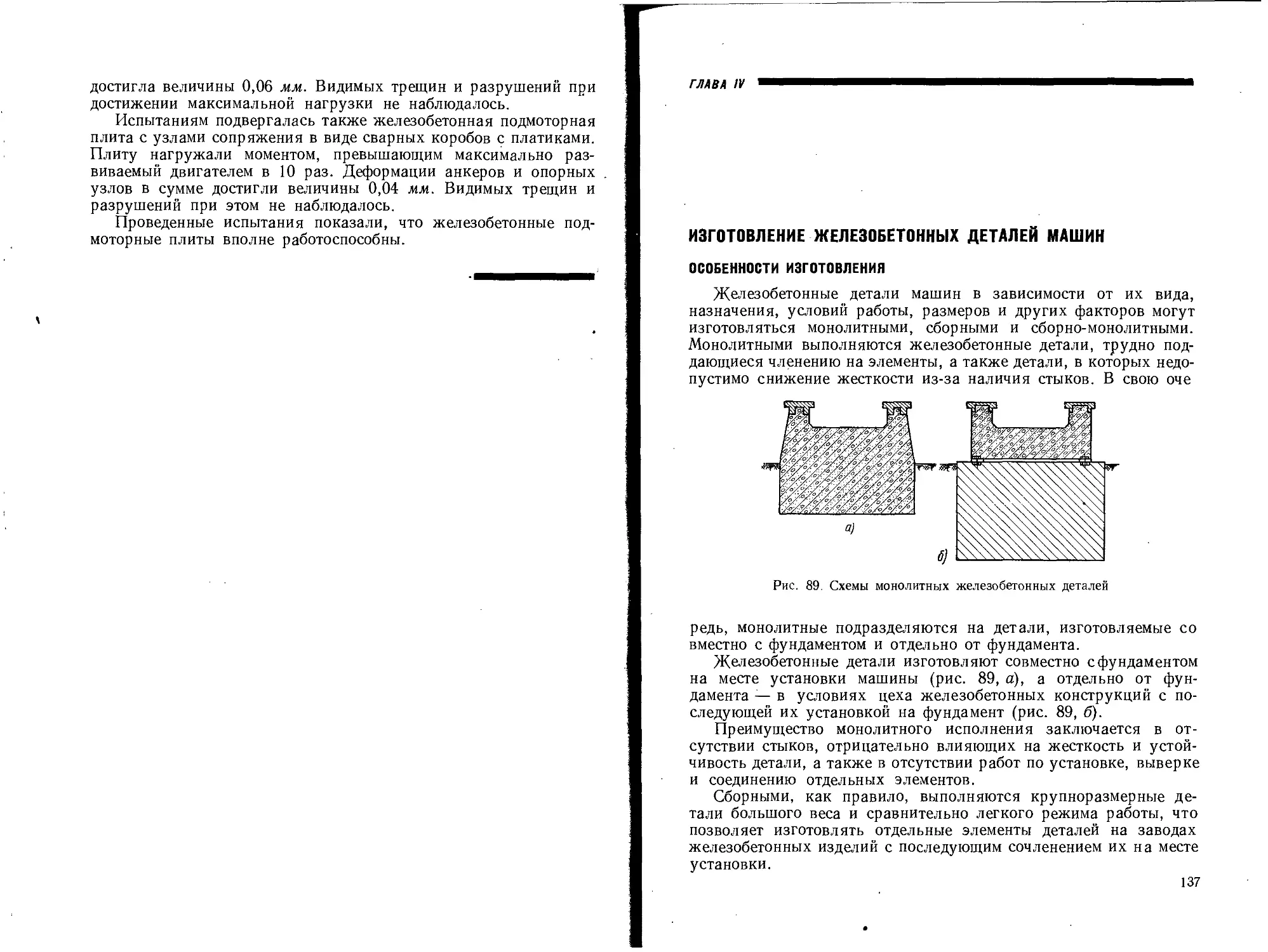

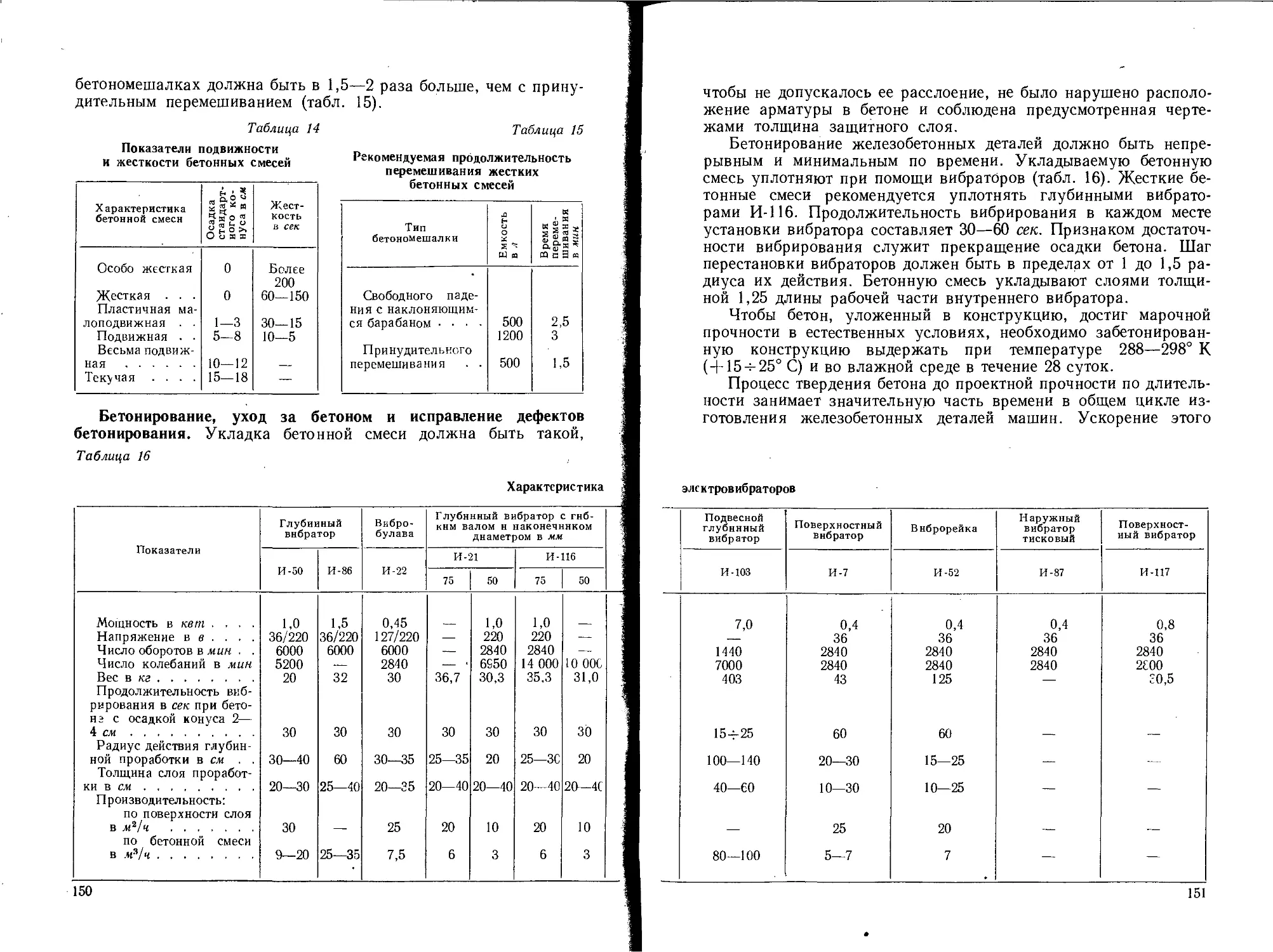

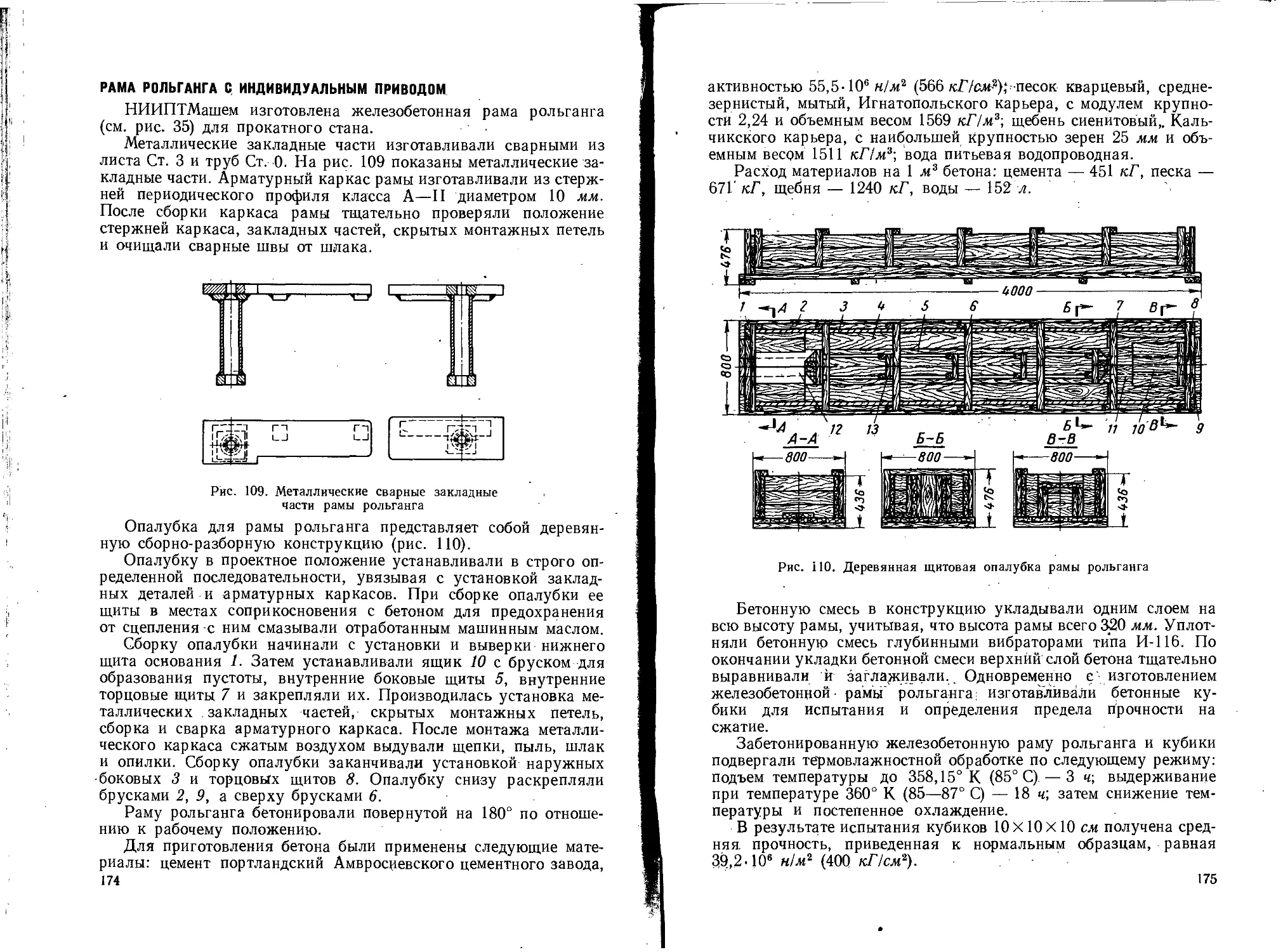

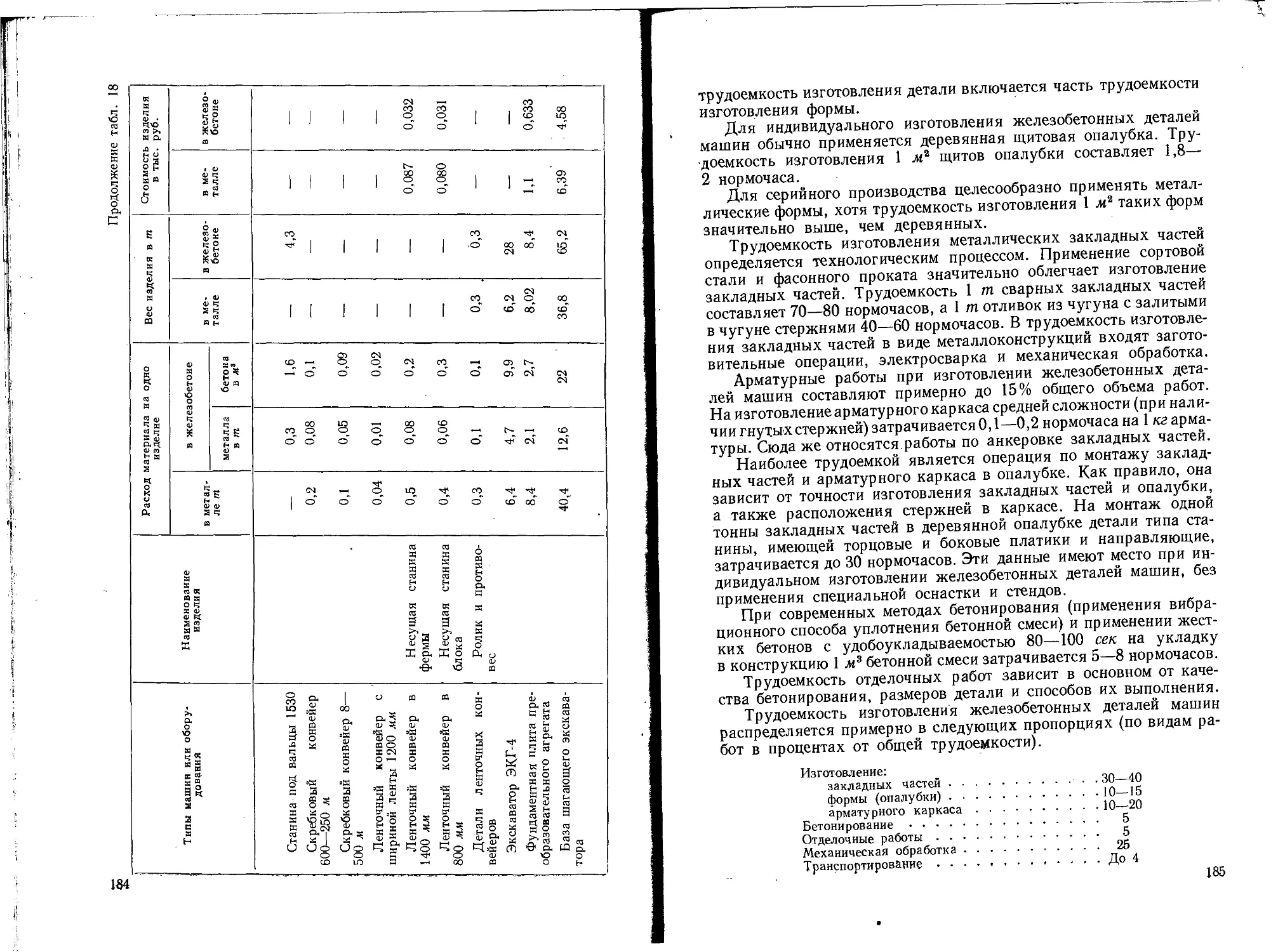

жить к станине в виде сосредоточенной нагрузки посредине пролета, чтобы полу-