Автор: Чэпел Ч.Э. Бент Р.Д. Маккинли Дж.Л.

Теги: ремонт самолеты авиатехника техническое обслуживание

Год: 1962

Текст

Ч. э. ЧЭПЕД Р. Д. БЕНТ, ДЖ. .1. МАККИНЛИ

ОБСЛУЖИВАНИЕ

И РЕМОНТ

САМОЛЕТОВ

AIRCRAFT'.,

MAINTENANCE

AND- REPAIR

By the Technical Development Staff of

Northrop Aeronautical Institute

CHARLES EDWARD CHAPEL

RALPH D. BENT

james l. McKinley

REVISED EDITION

McGRAW-HILL BOOK COMPANY, INC.

NEW YORK — TORONTO — LONDON

www.vokb-Ia.spb.ru - Самолет своими руками?!

ч. Э. ЧЭПЕЛ, Р. Д. БЕНТ, ДЖ. Л. МАККИНЛИ

^ьСЛУЖИВАНИЕ

И РЕМОНТ

САМОЛЕТОВ У '

5

Сокращенный перевод с английс^ ri А. П. Смолина

Под редакцией Д. А. Нефедова

ВОЕННОЕ ИЗДАТЕЛЬСТВО

МИНИСТЕРСТВА ОБОРОНЫ СССР

МОСКВА-1962

6T5.I

444

Ч. Э. Ч э п е л, Р. Д Бент, Дж Л. Маккинли

ОБСЛУЖИВАНИЕ И РЕМОНТ САМОЛЕТОВ V"

(Перевод с английского)

В книге описываются устройство и работа основных элементов и типовых

схем гидравлических систем самолетов, а также шасси (амортизационных стоек,

колес и тормозных устройств) и приводятся общие правила их обслуживания и

ремонта, излагаются сведения по авиационному материаловедению, описываются

методы контроля качества материалов в условиях эксплуатации и ремонта, рас-

сматриваются технология выполнения ряда ремонтных и регулировочных работ

(сварка, клепка, заклепка тросов и др ) и вопросы центровки самолетов.

Книга предназначается для широкого круга авиационных специалистов ВВС,

ГВФ и ДОСААФ, связанных с эксплуатацией и ремонтом самолетов, а также

для учащихся и преподавательско-инструкторского состава авиационных учебных

заведений.

www.vokb-la.spb.ru - Самолёт своими руками?!

ОТ АВТОРОВ

Настоящая книга представляет собой пособие по эксплуатации,

техническому обслуживанию и ремонту самолетов и авиационных

двигателей. При ее написании использованы материалы американ-

ского авиационного института Нортропа.

В книге рассматриваются вопросы ремонта основных деталей

самолетов. Кроме того, излагаются основы авиационной гидрав-

лики, рассказывается о конструкции гидравлических систем тормоз-

ных устройств и шасси самолетов, разъясняется порядок и способы

устранения неисправностей в этих системах.

Пособие предназначается для слушателей авиационных учебных

заведений, специалистов по ремонту и техническому обслуживанию

самолетов на аэродромах и предприятиях авиационной промыш-

ленности.

Книга иллюстрирована многочисленными рисунками, схемами,

чертежами и диаграммами, которые облегчают усвоение затраги-

ваемых в тексте вопросов.

www.vokb-Ia.spb.ru - Самолёт своими руками?!

Глава I

ОСНОВЫ АВИАЦИОННОЙ ГИДРАВЛИКИ

ОСНОВНЫЕ понятия

Общее определение самолетных гидравлических систем

Авиационная гидравлика является разделом науки, который

объясняет, каким образом с помощью жидкости передаются уси-

лия, необходимые для приведения в действие органов управления

самолетом и его агрегатов.

Сила есть действие одного тела на другое, вызывающее изме-

нение движения тела, подвергающегося действию. В зависимости

от направления действия силы движение может ускоряться или

замедляться. Величина силы может быть измерена в килограммах

или других единицах. Сила, приходящаяся на единицу площади и

перпендикулярная к ней, называется давлением и выражается

обычно в килограммах на квадратный сантиметр.

Жидкость (в общем смысле) —вещество, мельчайшие частицы

которого (молекулы) обладают подвижностью и могут легко пе-

ремещаться относительно друг друга. Жидкость может быть в ка-

пельном или газообразном состоянии.

Газ — состояние вещества, при котором его молекулы удалены

на относительно большие расстояния и обладают способностью

распространения.

Жидкость (в собственном смысле) — состояние вещества, при

котором молекулы имеют значительную свободу передвижения,

однако эта свобода недостаточна для того, чтобы позволить части-

цам отделиться друг от друга. Принципиальное различие между

газами и жидкостями заключается в том, что жидкости почти не-

сжимаемы, в то время как газы могут быть сильно сжаты. Весьма

°ЛЬ г?6 давление может вызвать лишь незначительное уменьше-

ние ° ъема жидкости. Последнее слишком мало для того, чтобы

ИМе bJlPaKTId4ecKoe значение, поэтому при рассмотрении самолет-

ных г Дравличеоких систем им можно пренебречь.

7

ПРИНЦИПЫ гидравлики

Гидравлический подъемник (домкрат)

Примером применения гидравлического давления в технике

может служить обычный гидравлический домкрат, с помощью кото-

рого можно легко поднять грузовой автомобиль весом в несколько

тонн. Гидравлическая система домкрата независима и состоит из

насоса, силового цилиндра, поршня, резервуара и клапанов.

В самолетных гидравлических системах источник мощности

(насос), как травило, удален от рабочего органа (силового ци-

линдра) и передача энергии осуществляется с помощью жидко-

сти, текущей по трубопроводу.

Физические свойства жидкостей

Сжимаемость жидкости — это способность ее занимать мень

шее пространство, или объем, по сравнению с объемом перед на

чалом сжатия. Жидкость, находящаяся под давлением, стремите;

возвратиться к первоначальному объему и вызывает усилия, на

правленные во все стороны. Если давление на некоторый замкну

тый объем воды составляет 7 кг/см1 2, то ее объем уменьшите;

только на 0,0003 первоначального объема. Другие жидкости ведут

себя под давлением таким же образом. Поэтому можно считать,

что жидкости практически несжимаемы.

Тепловое расширение жидкости — это увеличение объема, про-

исходящее в результате повышения температуры. В этом случа!

различные жидкости ведут себя по-разному. Например, больший

ство масел с повышением температуры расширяется в значительна

большей степени, чем вода ’. Поэтому в самолетных гидравличе

ских системах во избежание поломки их деталей обычно должн,

предусматриваться специальная компенсация, обеспечивающа

возможность теплового расширения жидкости.

Плотность какого-либо вещества — это вес единицы объема, <

удельный вес — отношение веса некоторого объема какого-либ

вещества к весу равного объема воды2. Это отношение можно вы

разить следующей формулой:

» Плотность вещества

Удельный вес——_

Плотность воды

Плотность воды принимается равной единице и берется з

основу, или стандарт, для сравнения с другими веществами. Hi

пример, удельный вес керосина составляет 0,8. Это значит, чз

при одинаковых объемах вес кубической единицы керосина буд(

1 Для масел, применяющихся в гидросистемах самолетов, коэффицие!

объемного расширения может быть принят равным 0,00065.— Прим. ред.

2 Согласно принятой в нашей литературе терминологии удельный вес ео

отношение веса данного тела к его объему, а плотность — отношение массы те.

к его объему. Таким образом, плотность вещества равна его удельному вес

деленному на ускорение силы тяжести.— Прим, ред

».voKD-ia.spo.ru - с амолет своими руками.'!

Меньше веса такого же объема воды и составит 0,8 от него. Ртуть

в 13,5 раза тяжелее равного объема воды, поэтому ее удельный

вес составляет 13,5. Каждый предмет погружается в жидкость до

тех пор, пока его вес не будет уравновешен весом вытесненного

I м объема жидкости. Например, кусок дерева, имеющего удель-

ный вес 0,8, погрузится в воду на 0,8 своего объема и будет пла-

вать на воде.

Этот (принцип применен в приборе, называемом ареометром,

который представляет собой запаянную сверху широкую стеклян-

ную трубку с грузом на нижнем конце в виде шарика, заполнен-

ного ртутью или дробью. Трубка имеет шкалу, градуированную на

различные плотности жидкостей, в которые ареометр может быть

погружен. Шкала прибора градуируется таким образом, что при

погружении в чистую воду уровень жидкости устанавливается

против отметки 1,0 на шкале. Глубина погружения прибора в

другие жидкости будет зависеть от их плотности. В жидкости с

плотностью большей, чем вода, ареометр погрузится на меньшую

глубину, а в жидкости с меньшей плотностью — на большую глу-

бину. По соответствующим делениям на шкале прибора может

быть определена плотность жидкости, используемой в самолетных

гидравлических системах.

Термин текучесть в применении к газам или капельным жидко-

стям означает способность жидкостей принимать форму сосуда,

в котором они заключены. Например, вода или какая-либо другая

жидкость, налитые из сосуда прямоугольной формы в круглый со-

суд, принимают форму последнего. Жидкости, обладающие мень-

шей текучестью, например тяжелые масла, изменяют свою форму

медленнее, чем жидкости с большей текучестью, например вода.

В самолетных гидравлических системах применяются жидкие ми-

неральные или легкие растительные масла, обладающие доста-

точной текучестью для прохождения по тонким трубопроводам.

Вязкость — свойство жидкости прилипать к стенкам сосуда и

оказывать сопротивление движению молекул относительно друг

друга, создавая тангенциальные силы на их поверхности. Тяжелая,

медленно текущая жидкость имеет большую вязкость по сравне-

нию с легкой, быстро текущей жидкостью. Вязкость жидкости за-

висит от температуры. Каждый шофер знает, как трудно запу-

с ить автомобильный двигатель в холодную погоду из-за увели-

чения вязкости смазочного масла с понижением температуры. По-

добным же образом изменение температуры влияет на вязкость

рабочей жидкости гидравлических систем.

Передача энергии с помощью давления жидкости

Чтобы представить себе процесс передачи энергии с помощью

ав ения жидкости, необходимо рассмотреть два различных ее со-

с ояния: состояние покоя и состояние движения. Жидкости при

^ж тии передают давление равномерно во все стороны. Например,

и г рловину какого-либо сосуда произвольной формы, имею-

9

щую площадь поперечного сечения 4 см2, закрыть плотно входя-

щим в нее поршнем и положить на него груз весом в 1 кг, то дав-

ление на жидкость будет равно 1:4 = 0,25 кг/см2. Это давление

передается внутри жидкости на каждый квадратный сантиметр по-

Рис. 1. Передача давления в сооб-

щающихся сосудах

верхности стенок сосуда. Если

площадь поверхности состав-

ляет 100 см2, то суммарная си-

ла, действующая на внутрен-

ние стенки, составит 25 кг.

Применение этого принципа

показано на рис. 1. Изобра-

женные на этом рисунке ци-

линдры А и В соединены между

собой тонкой трубкой 3, причем

поршень 1 в цилиндре А имеет

площадь поперечного сечения

10 см2, а поршень 2 в цилин-

дре В— 100 см2. Если к порш-

ню 1 приложить силу в 1 кг,

то она создаст давление на поршень, равное 1:10=0,1 кг/см2.

Такое же давление будут испытывать и жидкость в сообщаю-

щихся сосудах, стенки и днища обоих цилиндров и поршней,

а также внутренняя поверхность соединительной трубки. Так

как площадь поршня 2 со-

ставляет 100 см2, то суммар-

ная сила, действующая на

этот поршень, будет равна

0,1-100=10 кг.

На рис. 2 показан резуль-

тат движения поршня / в ци-

линдре А. Если этот поршень

под действием силы в 1 кг опу-

стится вниз, то жидкость из

цилиндра А по соединительной

трубке 3 будет перетекать в ци-

линдр В и переместит поршень

2 вверх. Так как площадь

поршня 2 в десять раз больше

Рис. 2. Увеличение приложенной силы

площади поршня /, то поршень 2 поднимется на 0,1 величины пере-

мещения поршня /. Например, если поршень 1 переместится вниз

на 2 см, то поршень 2 поднимется на 0,2 см. Наоборот, при переме-

щении поршня 2 на 0,2 см поршень 1 переместится на 2 см. Таким

образом, выигрыш в силе происходит за счет потери в пути и ско-

рости.

Если при той же нагрузке площадь поршня 1 сделать меньше, то

давление, образующееся в жидкости, станет больше и суммарная

сила, действующая на поршень 2, увеличится. Если увеличить размер

поршня 2, то сила, действующая на него, также увеличится.

10

yvvvvv.voKD-ia.spn.ru - самолет своими руками :i

Механический выигрыш в силе

К а некоторая движущая сила используется для того, чтобы

пеодолеть большую силу сопротивления, то достигается, как го-

ворят механический выигрыш в силе. Сила может быть увеличена

за счет потери в пути. Произведенная телом работа равна числен-

ной величине приложенной к телу силы, умноженной на ве-

личину пути, пройденного телом в направлении действия силы.

Например; три поднятии тела весом 20 кг на высоту 1 м совер-

шается работа, равная 20-1=20 кгм. Так как механический вы-

игрыш в силе равен преодоленному сопротивлению, разделенному

на затраченную силу, то теоретический выигрыш, получаемый при

действии системы, показанной на рис. 1, б>дет равен 10. Однако

действительный выигрыш меньше этой величины вследствие со-

противления жидкости при проходе через соединяющую цилиндры

узкую трубку, а также вследствие трения «между стенками цилин-

дров и поршнями. Поэтому в действительности, для того чтобы по-

лучить силу в 10 кг на поршне 2, необходимо к поршню 1 прило-

жить силу более 1 кг.

Применение принципа механического выигрыша в силе позво-

ляет при малой начальной силе приводить в действие механизмы,

требующие гораздо большей силы. Поэтому небольшие гидравли-

ческие насосы могут развивать достаточную силу, для того чтобы

приводить в действие относительно тяжелое шасси, закрылки

(щитки) и другие устройства больших самолетов.

Применение основных принципов в гидравлической системе

В гидравлической системе самолета протекающая по трубопро-

воду жидкость используется для передачи давления от одной

точки на самолете к другой; причем, если пренебречь незначитель-

ным трением жидкости о стенки, давление на обоих концах тру-

бопровода будет одинаковым, вне зависимости от его длины и

числа имеющихся на нем изгибов. Если конец трубопровода при-

соединить к какому-либо цилиндру, площадь поршня которого

больше поперечного сечения трубопровода, то движение поршня в

цилиндре будет совершаться с меньшей скоростью, чем скорость

течения жидкости в трубопроводе, но с гораздо большей силой.

с?то движение поршня с помощью штока или тяги может быть ис-

пользовано для приведения в действие какого-либо механизма на

самолете.

РАЗВИТИЕ ПРИНЦИПИАЛЬНОЙ СХЕМЫ ГИДРАВЛИЧЕСКОЙ

СИСТЕМЫ

Главный и силовой цилиндры

ва На рис. 3 показаны два агрегата, соединенные трубкой Сле-

ли~~)главнЬ1й Цилиндр, или ручной насос 2, оправа — силовой ци-

LH Р 5. Стрелками показано направление потока жидкости,

11

создаваемого движением поршня 1 в ручном насосе 2. При этом вся

трубка и пространство под поршнями 1 и 4 заполнены жидкостью.

Когда поршень 1 движется влево, то вследствие несжимаемости

жидкости поршень 4 в силовом цилиндре 5 будет подниматься,

сжимая три этом пружину 3 и выдвигая шток поршня вверх. Если

прекратить движение поршня 1 и ослабить создаваемое им давле-

ние, то сжатая пружина 3 в цилиндре 5, разжимаясь, заставит

поршни 1 и 4 возвратиться в исходное положение.

При рассмотрении этой простейшей схемы левую деталь мы

назвали главным цилиндром, так как в нем сила превращается

в давление. По существу, ее можно назвать ручным насосом, так

как насос фактически выполняет ту же самую работу.

Такая простейшая схема имеет свои ограничения* во-первых,

для того чтобы она работала, поршень и шток в силовом цилинд-

ре 5 должны двигаться очень легко, а во-вторых, поскольку пор-

шень 4 намного больше поршня 1, то его перемещения в цилиндре

будут незначительными, и если требуется передвинуть поршень 4

на большее расстояние, то необходимо иметь дополнительный за-

пас рабочей жидкости в каком-либо резервуаре для пополнения

жидкости, вытесняемой из главного цилиндра 2.

Резервуар и система обратных клапанов

В резервуаре гидравлической системы самолета хранится запас

рабочей жидкости. Резервуар должен быть достаточно емким, так

как за счет резерва жидкости, хранимого в резервуаре, должно

быть обеспечено пополнение гидросистемы при максимальных рас-

ходах жидкости для работы и при потере жидкости в случае обра-

зования течи в гидросистеме.

Резервуар является также дополнительной камерой в системе,

которая обеспечивает расширение жидкости при повышении тем-

12

www.vokb-la.spb.ru - Самолёт своими руками?!

ы 1 Кроме того, в резервуаре жидкость освобождается от

Пе?мпьк в* воздуха, попадающих в систему.

На пис 4 в простейшую схему включен резервуар <?, соединен-

ий трубопроводом с ручным насосом. Резервуар имеет отвер-

ие 7 для сообщения с наружным воздухом. Однако такая схема

Се могла бы работать, если бы в системе не были установлены

обратные клапаны 6 и 9, препятствующие перетеканию жидкости

Рис. 4. Схема гидравлической системы с резервуаром и двумя клапанами

(обозначения см. рис. 5)

из цилиндра 5 в цилиндр 2 «при движении поршня / вправо и из

цилиндра 2 в резервуар при движении поршня влево. Если пода-

вать жидкость ручным насосом из резервуара в цилиндр 5, то за

несколько его движений шток поршня 4 в цилиндре 5 можно вы-

двинуть на всю его длину или остановить в любом желаемом по-

ложении. Хотя такая система позволяет осуществить полный ход

поршневого штока в цилиндре 5, она не дает возможности пру-

жине 3 возвратить поршень 4 в исходное 'положение, так как об-

ратный клапан 6 закрывает доступ жидкости в цилиндр 2 ручного

насоса.

Распределительный кран и сливная магистраль

Распределительный кран является устройством, посредством

которого поток жидкости можно переключить в нужном направ-

лении. В основной схеме гидравлической системы, изображенной

Пр°ф. т. М. Башта рекомендует емкость резервуара брать на 50% больше

чеп°СТ#Г гидРавлическ°й системы, но не меньше объема жидкости, проходящей

гип3 °ак за 0,3—0,5 минуты. (Башта Т. М. Расчеты и конструкции самолетных

Дравлических устройств. Оборонгиз, М., 1961)—Прим. ред.

13

на рис. 5, добавлены распределительный кран 10, установленный

на пути движения жидкости от ручного насоса к цилиндру 5, и

трубопровод 11, соединяющий этот кран с резервуаром. Когда

распределительный кран установлен в положение, показанное

сплошными линиями, жидкость от ручного насоса может проходить

в силовой цилиндр 5 и двигать в нем поршень 4 со штоком; когда

Рис. 5. Схема гидравлической системы с двухходовым краном управления и

пружиной в силовом цилиндре:

1 — поршень ручного насоса; 2 — ручной насос; 3 — пружина силового цилиндра; 4 — пор-

шень силового цилиндра; 5 — силовой цилиндр; 6 и 9 — обратные клапаны; 7 — дренажная

трубка резервуара; 8 — резервуар; 10 — двухходовой распределительный кран; 11 — сливная

магистраль

же кран 10 поставлен в положение, показанное пунктирными ли-

ниями, то жидкость, вытесняемая из силового цилиндра 5 под дей-

ствием пружины 3, возвратится обратно в резервуар 8 по сливной

магистрали 11. Кран, имеющий два рабочих положения, назы-

вается двухходовым распределительным краном.

Четырехходовой распределительный кран

На рис. 6 показана та же схема, но двухходовой распредели-

тельный кран заменен четырехходовым. Большинство механизмов

самолета, приводимых в действие от гидравлических силовых ци-

линдров, имеет прямое и обратное движение, для обеспечения ко-

торого необходимо наличие гидравлического давления в двух на-

правлениях. Поэтому пружина силового цилиндра 5 на рис. 6 от-

сутствует, ее заменяет гидравлическое давление, подводимое от

четырехходового распределительного крана 10 по трубопроводу к

отверстию 3 силового цилиндра.

Четырехходовые распределительные краны пробкового типа,

схематически показанные на рис. 6, редко используются в совре-

менных гидравлических системах. На рисунке такой кран приве-

ден лишь для иллюстрации и облегчения понимания принципиаль-

14

www.vokb-la.spb.ru - Самолёт своими руками?!

„ схемы. Рассматривая схему, мы можем видеть, что при поло-

Н°И ин распределительного крана 10, показанном сплошными ли-

*е”1И жидкость от ручного насоса 2 будет подаваться в нижнюю

НИЯть силового цилиндра 5; при этом жидкость, находящаяся над

ча нем 4, через отверстие 3, трубопровод 12, четырехходовой

Пасп еделительный кран 10 и сливную магистраль 11 возвра-

щается в резервуар.

Рис. 6. Схема гидравлической системы с четырехходовым краном без пружины

в силовом цилиндре (обозначения см. рис. 7)

Если повернуть распределительный кран 10 в положение, по-

казанное пунктирными линиями, то жидкость от ручного насоса 2

будет подаваться в верхнюю часть силового цилиндра 5 и двигать

поршень 4 вниз, который в свою очередь вытеснит жидкость из

нижней части цилиндра 5 через распределительный кран 10 в ре-

зервуар 8. Следовательно, благодаря наличию крана давление

жидкости может воздействовать на поршень 4 с обеих сторон, и

никакой возвратной пружины в этой схеме не требуется.

Во всех конструкциях кранов предусмотрено нейтральное по-

ложение «Выключено»; поэтому если кран 10, показанный на схе-

ме рис. 6, поставить под углом 45° по отношению к рабочим поло-

жениям, то все отверстия будут перекрыты и поток жидкости через

кран прекратится.

Необходимо также учесть, что объем рабочей жидкости в верх-

ней части цилиндра 5 при нейтральном положении поршня 4 будет

меньше объема жидкости под поршнем 4, так как сверху к порш-

ню присоединен шток. По этой же причине сила, действующая на

поршень 4 сверху, будет также меньше силы, действующей снизу.

Насос с механическим приводом и предохранительный клапан

На рис. 7 приведена основная схема гидравлической системы

ам лета, но с добавлением по сравнению с предыдущей схемой,

По азанной на рис. 6, насоса 15 с механическим приводом, предо-

15

хранительного клапана 13, дополнительного обратного клапана 16

и регулятора давления 14. Когда применяется только ручной на-

сос 2, то количество жидкости, перемещаемой за каждый цикл ка-

чания, сравнительно невелико. Для приведения в действие шасси

или какого-либо другого механизма, имеющего силовые цилиндры

большого размера, потребовались бы, если действовать только

ручным насосом, длительное время и большие усилия со стороны

летчика. Поэтому на са>молете для приведения в действие гидрав-

лической системы применяются гидравлические насосы с механи-

ческим или электрическим приводом. Такой насос показан на

Рис. 7. Схема гидравлической системы с предохранительным клапаном, регу-

лятором давления и механическим насосом:

1—поршень ручного насоса; 2 — ручной насос; 3 — отверстие силового цилиндра; 4—

поршень силового цилиндра; 5 — силовой цилиндр; 6, 9 и 16 — обратные клапаны; 7 — дре-

нажная трубка; 8 — резервуар; 10 — четырехходовой распределительный кран; 11 и 12 —

сливная магистраль; 13 — предохранительный клапан; 14 — регулятор давления; 15 — меха-

нический насос

рис. 7. Насос с механическим приводом постоянно создает давле-

ние в системе, и летчику остается только поставить распредели-

тельный кран в то или иное положение, чтобы получить прямое

или обратное движение поршня и штока в силовом цилиндре.

Однако если силовой насос не остановится точно в тот момент,

когда .механизм самолета, приводимый в действие гидроприводом,

достигнет конца своего рабочего хода, то давление в системе очень

резко возрастет и может вызвать разрушение какой-либо детали

системы или даже повреждение самого насоса. Поэтому в системе

устанавливается предохранительный клапан 13.

Предохранительный клапан открывается и сбрасывает давле-

ние в тот момент, когда оно превысит некоторую, заранее задан-

ную величину. В схеме (рис. 7) этот клапан установлен на трубо-

проводе между нагнетающей и сливной магистралями и предохра-

няет от избытка давления не только какой-либо один агрегат гид-

равлической системы, а всю систему в целом; поэтому в данном

случае он называется предохранительным клапаном системы.

16

vvvvvv.vokb-la.spb.ru - Самолёт своими руками?!

оемя работы механический насос непрерывно забирает жид-

В° В Hi резервуара и подает ее в систему. Если при этом рас-

К°Спелительнь1Й кран 10 будет закрыт, то в трубопроводе между

пРеД ,,м и краном создастся высокое давление. Предохранитель-

НйС С чапан 13 при этом откроется и пропустит поток жидкости в

НЬивную магистраль, а через нее в резервуар 8. Если распредели-

С пьньй кран 10 будет стоять в рабочем положении, то жидкость

I ' ет (подаваться в силовой цилиндр 5 и одновременно оттуда сте-

у Ть обратно в резервуар; предохранительный клапан 13 системы

к и этом будет закрыт. В момент достижения поршнем 4 конца

св ег рабочего хода давление в силовом цилиндре и в трубопро-

водах сильно возрастает; и если оно превысит величину, на кото-

ю отрегулирован предохранительный клапан системы, послед-

ний откроется и сбросит излишек жидкости в резервуар 8.

В схеме (рис. 7) имеется дополнительный (обратный) кла-

пан 16, установленный между механическим насосом 15 и нагне-

т ющей магистралью. Если бы ©того клапана не было, то в слу-

чае отказа или поломки механического насоса ручной насос был

бы бесполезен, так как он перекачивал бы жидкость через меха-

нический насос обратно в резервуар. Ручной насос 2 в гидравли-

ческой системе остается не только как резервный на аварийный

случай, но с успехом может быть применен для испытания гидро-

системы на земле.

Механический насос, как было сказано выше, может быть с

независимым электрическим приводом или же может приводиться

в действие от авиационного двигателя. Тяжелые самолеты могут

иметь несколько насосов с приводом от авиационных двигателей

для создания давления в гидравлической системе и, кроме того,

насос с электроприводом для вспомогательной гидравлической си-

стемы.

Регулятор давления

Регулятор давления 14 (рис. 7) действует полностью автомати-

чески. Главное назначение этого агрегата — оградить механи-

ческий насос от перегрузки. Когда давление в системе достигает

некоторой максимальной величины, регулятор давления откры-

вается и весь поток жидкости, создаваемый механическим насо-

сом 15, направляется через сливную магистраль обратно в резер-

вуар 8. Когда давление в системе упадет до величины, на кото-

рую отрегулирован регулятор давления, он закроется и вновь на-

Равит жидкость в гидросистему.

Общий принцип действия гидравлической системы

са ^пР°Щенная принципиальная схема гидравлической системы

мех?Лета п°казана на вышеприведенных рисунках. Когда работает

дел 4 СКИй насос, в нагнетающей магистрали постоянно под-

Р ивается давление. Это имеет место даже тогда, когда предо-

2

Э. Чэпел, Р. д. Бент, Дж. Л. Маккинлп

хранительный клапан открыт, так как насос развивает достаток

ное давление, чтобы преодолевать силу упругости пружины предо

хранительного клапана и в то же время поддерживать давление в

системе на определенном уровне. Когда же насос перестает рабо

тать, то давление замыкается в нагнетающей магистрали с по

мощью обратных клапанов 6 и 16 (рис. 7).

На приведенных выше схемах показан только один силовой

цилиндр 5, который может обеспечить работу только одного из ме

ханизмов са1.молета. Если же необходимо обеспечить действие не

скольких механизмов самолета, нужно соответственно увеличить

количество распределительных кранов и силовых цилиндров.

Материалы, применяемые в самолетных гидравлических системах

В самолетных гидравлических системах находят широкое при-

менение алюминиевые сплавы, так как они позволяют экономии

в весе и одновременно способны выдерживать высокие давления

жидкости в гидросистеме. Движущиеся детали гидросистемы

чтобы они могли лучше противостоять износу и коррозии, изготов

ляются из твердых молибденовых сталей. Различные агрегаты и

детали гидравлической системы соединяются между собой специ-

альными гибкими шлангами или жесткими трубопроводами. Со-

единение гибких шлангов и трубопроводов осуществляется с по

мощью специальных соединительных муфт или креплений, состоя

щих из нескольких деталей. Жесткие трубопроводы изготовляются

из алюминиевых сплавов, а в случае особо высоких давлений — из

стали.

Противопожарные меры

Все трубопроводы гидравлической системы, проходящие в огн

опасной зоне между пожарной перегородкой и двигателем, до.

стали. Для

жны быть сделаны из тугоплавкой антикоррозийной

гибких соединений на этих участках должны применяться специ-

альные огнестойкие шланги. Все соединения и крепления трубо-

проводов должны также отвечать противопожарным требованиям.

Все линии гидросистемы в огнеопасных местах должны быть обес-

печены огнетушительными средствами и специальными устройст-

вами, замыкающими трубопровод в случае разрыва, чтобы пред-

отвратить попадание легковоспламеняющейся рабочей жидкости в

огнеопасную зону. Если указанные меры не могут быть обеспе-

чены, то трубопроводы гидросистемы необходимо прокладывать в

обход опасных в пожарном отношении зон.

Магистральные линии гидросистемы

Линия трубопроводов, по которым поток жидкости идет от меха-

нического насоса к распределительному крану, называется нагне-

тающей магистралью. Она может включать в себя и другие тру'

18

www.vokb-la.spb.ru - Самолёт своими руками?!

в дьь находящиеся под давлением, например трубопровод,

бОП/щий к регулятору давления или к обратным клапанам.

1Д\п<ния, отводящая рабочую жидкость обратно в резервуар, на-

зывается сливной магистролью.

МЕХАНИЧЕСКИЕ НАСОСЫ

Назначение и применение механических насосов

Механические насосы являются источником энергии для гид-

оа ческих систем самолетов. Они превращают механическою

энергию в энергию давления рабочей жидкости, используемую для

приведения в действие механизмов самолета. Как было сказано

ыше, такие насосы могут иметь независимый электрический при-

в д или механический привод от двигателя самолетной силовой

установки. Для предохранения от перегрузки большинство механи-

ческих насосов имеет специальный предохранительный штифт, или

палец, включенный в механизм привода. В случае перегрузки этот

палец срезается и привод насоса выключается.

Типы применяемых механических насосов

Механические насосы, применяемые в настоящее время, могут

быть разделены на две основные группы: 1) насосы постоянной

производительности (объема) и 2) насосы переменной производи-

тельности (объема). Механические насосы первой группы при по-

стоянных оборотах имеют постоянную (производительность. Эта

производительность не может

потребностей данной гидрав-

лической системы без измене-

ния числа оборотов насоса, а

следовательно, и двигателя,

приводящего его в движение.

механического насоса пе-

ременной производительности

(объема) она может изменять-

ся в зависимости от требований

гидравлической системы при

ниоранении постоянного давле-

Насос шестереночного типа

п ^асос шестсреночного типа

и ан на рис. 8. Он состоит

запртт^Х шестеРен с внешним

Метит^еНИем‘ Необходимо от-

’ что зазоры между

2*

быть изменена в зависимости от

Рис. 8. Гидравлический насос шестере-

ночного типа с механическим приводом:

/ — ведущая шестерня 2 — ведомая шестерня;

3 — всасывающее отверстие, 4 — нагнетающее

отверстие

19

Рис. 9. Шестереночный

насос с шестернями вну-

треннего зацепления:

1 — ротор с внутренним за-

цеплением; 2 — статор; 3 —

ведущая шестерня; 4 — го-

ловка насоса; 5 — всасываю-

щее отверстие; 6 — нагнета-

ющее отверстие

зубьями, находящимися в зацеплении, и между шестернями и стет

ками корпуса должны быть очень малыми. На рисунке ведущг

шестерня обозначена цифрой /, ведомая — 2, всасывающее отв< ।

стие — 3, а нагнетающее — 4. Отверстие 3 соединяется с резерву^

ром, а отверстие 4 — с нагнетающей магистралью. Ведущая

стерня устанавливается на приводном валике, конец которог

выступает из корпуса наружу, проходя через сальник или манжету!

предохраняющую от протекания масла и

корпуса. Направление вращения ведущей

ведомой шестерен показано на рисущ

стрелками. Процесс нагнетания в насо

происходит следующим образом: зубья ше

стерен при своем движении проходят миц

всасывающего отверстия 3; жидкость, зао

санная в это время в полость между зубы

ми и корпусом, переносится к нагнетающ

му отверстию 4. Так как при вращении ш<

стерен зубья ведущей шестерни все врех

сцеплены с зубьями ведомой, то рабоча

жидкость будет постоянно перемещаться

выпускному отверстию и вытесняться в н

гнетающую магистраль.

Шестереночный насос с шестернями

внутреннего зацепления

Шестереночный насос с шестернями вн

треннего зацепления схематически показ<

на рис. 9. Принцип его действия тот же, ч‘

и у шестереночного насоса с наружным з

цеплением шестерен, но он имеет друг

устройство зацепления *. Насос состо:

из корпуса, имеющего головку 4 с дву>

серповидными отверстиями, одно из и

’ торых 5 связано со всасывающей, а др

гое 6 с нагнетающей магистралью. В ко

пус запрессован статор 2, внутреннее о

верстие которого расположено эксцентрично по отношению к гнез;

корпуса. Внутри отверстия статора вращается ротор /, предста

ляющий собой две шестерни с внутренним зацеплением. Вц

тренняя, ведущая, шестерня 3 имеет четыре узких зуба и устано

лена на шпонке на ведущем валике эксцентрично по отнош

1 Основными преимуществами такого насоса по сравнению с насосам

с внешним зацеплением являются большая компактность и лучшая кавитацио!

ная характеристика (т. е. меньшая способность образования пустот и разрыва

внутри жидкости, заполняющей насос), так как жидкость в насосе такого тип

подводится со стороны центра и центробежные силы способствуют заполнени1

жидкостью впадин шестерен насоса.— Прим, перев.

20

www.vokb-la.spb.ru - Самолёт своими рукамй

ротору /, имеющему пять внутренних зубьев, из которых

нню кр данны’й момент зацепляется полностью с внутренней ше-

В КЗней только один зуб. Когда ведущая шестерня 3 вращается

сТеР павлении против часовой стрелки, то и шестерня-ротор 1

В Утренним зацеплением зубьев приводится во вращение в том

С Б ^правлении. Рабочая жидкость поступает во всасывающий па-

^Хбок и через него к всасывающему серповидному отверстию 5

Т головке 4. При вращении шестерен пространство между их зубь-

ями уменьшается и жидкость вытесняется через другое серповид-

ное отверстие 6 головки в нагнетающую магистраль.

Лопастный насос

Рис. 10. Лопастный насос:

I — статор; 2 — ротор; 3 — лопасти ро-

тора; 4 — всасывающее отверстие; 5 —

нагнетающее отверстие

На рис. 10 схематически показан насос лопастного типа. Он

состоит из корпуса, в котором установлен неподвижный статор /,

представляющий собой стальную втулку. Внутри статора эксцен-

трично к его внутреннему отверстию

помещается пустотелый ротор 2,

имеющий четыре подвижные лопа-

сти 3, которые вместе с самим рото-

ром разделяют внутреннюю полость

статора на четыре секции — поло-

сти. При вращении ротора эти по-

лости вследствие эксцентричного по-

ложения ротора 2 по отношению к

статору 1 изменяют свой объем.

При прохождении лопастей мимо

всасывающего отверстия 4 объем

каждой такой секции увеличивает-

ся и она заполняется жидкостью.

За другие полоборота ротора объем

каждой секции уменьшается, жид-

кость вытесняется в нагнетающее

отверстие 5 и через него в нагне-

тающую магистраль. Лопастный

насос редко используется в совре-

енных самолетных гидравлических

системах, так как импульсы давления, получающиеся при созда-

нии напора жидкости, могут вызвать сильные вибрации трубопрово-

дов гидросистемы. Однако насосы такого типа еще встречаются на

амолетах ранних конструкций.

Механические насосы поршневого типа

ре3^цРис- И «показан механический насос поршневого типа в раз-

п п ^Т° наСос постоянного объема. Различные варианты насосов

ск нсНе°ð типа» использующихся на современных самолетах,

тРуированы и действуют в соответствии с общими основными

21

принципами. Различие наблюдается главным образом тольк

в способе, при помощи которого поршни приводятся в движени

внутри цилиндров. Показанный на рисунке насос состоит из щ

линдрового блока 13 и приводного звена 9, заключенных в об ц

корпус 12. Головка блока 14, имеющая всасывающее 2 и наги

Рис. II. Механический насос поршневого типа:

а — общий вид насоса и поперечный разрез; б — вид головки блока и цилиндров

плане; в — развернутая схема хода поршней в цилиндрах за один оборот; 1— нагнетаМ

отверстие; 2 — всасывающее отверстие; 3 — плоскость разъема головки и блока; 4 —

жимная пружина блока; 5 — шариковый подшипник; 6 — универсальный, шарнир; 7 — ш

цевой приводной валик; 8 и 10 — шариковые подшипники; 9 — приводное звено; 11 — шар

вой шарнир; 12 — корпус насоса; 13 — цилиндровый блок; 14 — головка блока

тающее 1 отверстия, закрывает корпус сверху. В блоке имеете

семь цилиндров, расположенных симметрично по окружности

Поршневая группа имеет шатуны и поршни, .причем концы шату

нов соединяются при помощи шаровых шарниров 11 с приводны*

звеном 9, которое в свою очередь связано универсальным шарни

ром 6 с цилиндровым блоком 13. Такие же шаровые шарнир’-

имеются и в поршневых головках шатунов, что дает возможност’

22

www.vokb-la.spb.ru - Самолёт своими руками?!

Tvнам И .поршням перемещаться относительно друг друга и по

ношению к верхней плоскости приводного звена 9.

°т М жду нижней .плоскостью цилиндрового блока 13 и верхней

оскостью приводного звена 9, когда они установлены в корпусе,

^пазуется некоторый угол. Блок с поршнями и их привод вра-

ются вместе от какого-либо источника мощности, например от

^анионного двигателя. Скорость их вращения одинакова, так как

ни связаны универсальным шарниром. Благодаря наличию указан-

ного выше угла поршни получают возвратно-поступательное дви-

жение и перекачивают жидкость из резервуара в нагнетающую ма-

гистраль гидравлической системы через выпускное отверстие в го-

ловке корпуса.

Для предотвращения течи рабочей жидкости на приводном ва-

лике установлен кольцевой сальник. В нижней части корпуса

имеется отверстие, служащее для отвода попадающей туда

жидкости.

Приводной валик вращает универсальный шарнир 6, представ-

ляющий собой жесткий валик с шарнирами на обоих концах. Этот

шарнир вращает цилиндровый блок.

За пол-оборота цилиндрового блока каждый цилиндр отойдет

от верхнего среза приводного звена 9, заставив таким образом

поршень в цилиндре переместиться вниз. В этой части цикла ци-

линдр связан с впускным отверстием в головке блока. При дви-

жении поршня вниз рабочая жидкость поступает в цилиндр.

После того как цилиндр пройдет положение н. м. т., он сооб-

щится с выпускным отверстием в головке блока. Завершая

полный оборот, цилиндр -приблизится к верхнему срезу привод-

ного звена и заставит поршень .перемещаться вверх к головке

цилиндра. Рабочая жидкость, заполнившая цилиндр в первой по-

ловине цикла, теперь выбрасывается из цилиндра через выпуск-

ное отверстие. В любой момент работы насоса три цилиндра со-

единены с впуском и три цилиндра с выпуском, а седьмой цилиндр

оказывается закрытым (рис. 11,6). Однако в момент закрытия

одного из цилиндров блока другой цилиндр открывается, и таким

образом обеспечивается непрерывная подача рабочей жидкости

без пульсаций. На рис. 11, в показана развернутая схема дейст-

вии такого насоса.

Насосы переменной производительности

ние аС0СЬ1' переменной производительности получили свое назва-

щегоИЗ?а наличия У них механизма, автоматически увеличиваю-

щей °бъем подаваемой жидкости, когда механизмы самолета,

ЩегоВуюихие от гидропривода, начинают работать, и уменьшаю-

де э от объем, когда эти механизмы прекращают работу, под-

в систВЭЯ’ таким образом, постоянное, заранее заданное давление

®ме. Насос ©того типа имеет предохранительный клапан, от-

23

крывающийся при чрезмерном повышении давления в системе •

Тем самым устраняется необходимость в обычно устанавливаемом

предохранительном клапане всей системы. При применении насс.

сов переменной производительности отпадает надобность в peryJ

ляторе давления, так как его роль выполняет механизм, автома-

тически регулирующий объем подаваемой жидкости.

По своей конструкции насос переменной производительности

может быть подобен только что описанному насосу поршневого

типа постоянной производительности, с той лишь разницей, что|

в этом насосе в отличие от насоса постоянной производительно-

сти может изменяться угол между плоскостью цилиндрового блока

и верхней плоскостью приводного звена, изменяя тем самым и ход!

всех поршней, который в конечном счете определяет объем жидко-

сти, подаваемой насосом в систему. В таком насосе блок цилин-

дров помещен не в общий жесткий корпус с приводным звеном,|

а соединен с ним шарнирно; это дает возможность изменять угол,

между цилиндровым блоком и приводным звеном. Величина из-]

менения этого угла регулируется специальным устройством, действ

вующим от давления жидкости. Когда давление в системе падает,!

механизм немедленно увеличивает угол между цилиндровым бло-1

ком и приводным звеном, вследствие чего увеличивается ход.

поршней и вместе с тем подача жидкости в систему; если же не

требуется подачи жидкости в систему, этот угол автоматически

уменьшается до величины, необходимой для поддержания задан-

ного уровня давления в системе. Несмотря на различие в деталях,

конструкции насосов поршневого типа с переменной производив

тельностью, все они основаны на одном и том же принципе уве-j

личения или уменьшения длины хода поршней, благодаря чему их1

производительность может отвечать различным требованиям ги-

дравлических систем.

Проверка насосов и уход за ними

Если при получении насоса со склада он окажется заполненным

жидкостью2, то ее надо полностью удалить и насос перед уста-

новкой на самолет тщательно промыть. Промывка производите!!

специальными растворами, после чего насос трижды промываете!

чистой рабочей жидкостью, такой же, какая заливается в гидрав^

лическую систему.

При ближайших очередных регламетных работах на самолет!

насос должен быть снят3. Проворачивая насос рукой за привод^

1 Предохранительный клапан ставится непосредственно в конструкцию й

только на насосах переменной производительности, но и на насосах других тл

пов.— Прим. ред. |

2 Вероятно, авторы имеют в виду консервирующую смазку.— Прим. ред.

3 Эта рекомендация относится к какому-то определенному типу самолет;

В практике насос снимается только при определенных видах регламентных Рг

бот, а иногда только при ремонте двигателя.— Прим, ред,

24

www.vokb-la.spb.ru - Самолёт своими руками?!

й валик, надо проверить, свободно ли вращаются все детали.

Рели при проворачивании валика будет обнаружено значительное

^противление вращению, насос необходимо заменить. При каж-

ой очередной замене двигателя на самолете насос гидросистемы,

приводимый в действие от авиадвигателя, должен быть снят для

переборки даже в том случае, если он был заменен новым неза-

долго до смены двигателя. Если насос приводится в действие не

т двигателя, а от другого источника мощности, то снятие насоса

для переборки не обязательно. Это общие правила; кроме них,

существуют детальные инструкции заводов-изготовителей для

каждого типа гидравлического насоса.

Основные причины неисправностей механического насоса

Абразивные частицы, попадающие в рабочую жидкость, вызы-

вают повышенный износ деталей и перегрев самого насоса. Это

может привести к заклиниванию движущихся деталей насоса и

поломке сцепления привода. Средствами предупреждения этого

могут быть только периодическая промывка всей системы и тща-

тельная очистка рабочей жидкости до заправки ее в систему.

Воздушная пробка вызывается низким уровнем жидкости в ре-

зервуаре гидравлической системы или попаданием воздуха во вса-

сывающую магистраль, подводящую жидкость к насосу. Воздуш-

ная пробка может вызвать мгновенное заклинивание насоса

вследствие недостатка смазки, так как рабочая жидкость не

только создает давление в системе, но и смазывает все движу-

щиеся детали, через которые она протекает1. Попадание воздуха

в систему (можно предотвратить, тщательно проверяя отсутствие

течи в соединениях, особенно на всасывающем трубопроводе.

Чтобы предотвратить образование воздушной пробки вслед-

ствие низкого уровня жидкости в резервуаре, надо возможно чаще

проверять уровень жидкости. Для этой цели служит смотровое

стекло, обычно устанавливаемое сбоку резервуара. Однако смотро-

вое стекло имеется не во всех гидравлических системах. Если

стекла нет, для измерения глубины жидкости в резервуаре необхо-

димо применять измерительный щуп чили какое-либо другое сред-

ство. При этом надо учитывать, что сетка заливной горловины мо-

жет быть засорена грязью, задерживающей рабочую жидкость

ВнУтри горловины, что создает ложное впечатление заполненного

Резервуара, в то время как на самом деле уровень жидкости в ре-

зервуаре может быть очень низким и угрожать надежности дей-

Ствия всей гидравлической системы. Поэтому сетка в горловине

Резервуара гидравлической системы должна тщательно очищаться

ПеРед каждой заправкой? Другие неисправности гидравлической

Системы приведены в следующей таблице.

р Кроме того, наличие воздушной пробки в системе может привести к раз-

У потока жидкости и отказу в работе гидросистемы.— Прим. ред.

25

Неисправность

Причина

Способ устранения

Насос не подает жид-

кость.

Направление вращения

насоса не совпадает с

указанием стрелки, име-

ющейся на насосе.

Низкий уровень жид-

кости в резервуаре.

Насос не создает тре-

буемого давления.

Засорена всасываю-

щая магистраль системы.

Подсос воздуха во

всасывающей маги-

страли.

Рабочая жидкость в

системе несоответствую-

щего качества.

Поломка ведущего ва-

лика насоса или каких-

либо внутренних дета-

лей.

Срез валика привода

насоса.

Насос не подает жид-

кость по одной из ука-

занных выше причин.

Неправильная регули-

ровка предохранительно-

го или редукционного

клапана.

Эти же клапаны за-

клинились в открытом

положении.

Течь жидкости в гид-

равлической системе

управления (цилиндрах

или клапанах).

Нет плотного прилега-

ния клапанов к гнездам

в результате задиров,

образовавшихся в кла-

панах от абразивных ча-

стиц, попавших в рабо-

чую жидкость.

Если привод насоса элек.

трический, надо переклю-

чить провода на клеммах ц

обеспечить правильное вра.

щение насоса. Если насос

приводится в действие от

двигателя самолета, то кла.

панная головка должна быть

перевернута.

Долить жидкость до ре.

комендуемого уровня. Ли,

ния всасывания должна

быть значительно ниже

уровня жидкости в резер-

вуаре.

Выяснить причину обра-

зования пробки и удалить

последнюю

Устранить течь и подсос

воздуха в соединениях и

трубопроводах.

Заменить жидкость соот-

ветствующей техническим

условиям.

Проверить и заменить не-

обходимые дета пи.

Снять насос и заменить

валик привода.

Выяснить причину и уст-

ранить ее, как указано

выше.

См. Инструкцию по регу«

лировке предохранительно-

го или редукционного кла*

пана.

См. предыдущий пункт. I

Замкнуть поток жидкости!

за предохранительным кла-

паном и проверить, создает

ли насос на этом участке

нормальное давление В слу-

чае обнаружения течи жид-

кости в системе устранить!

ее.

Притереть клапаны к

гнездам или заменить их

новыми.

26

www.vokb-la.spb.ru - Самолёт своими руками

Продолжение

Неисправность Причина Способ устранения

Присутствие воздуха в гидравлической системе. Наружная течь жидко- сти. Незначительный под- сос воздуха в соедине- ниях всасывающей ли- нии насоса. Подсос воздуха в сальнике ведущего ва- лика насоса. Наличие пузырьков воздуха во всасываемой жидкости. Закупорилось венти- ляционное отверстие ре- зервуара. Несоответствие каче- ства жидкости. Поврежден сальник вала. Ослабло крепление клапанной головки или гнезд подшипников в корпусе или же неис- правна прокладка кла- панной головки. Износ сальника при- вода насоса от двига- теля. Подтянуть соединения на- соса или заменить дефект- ные детали. Заменить сальник. Все сливные магистрали, ведущие к резервуару, дол- жны быть помещены ниже уровня жидкости в нем и изолированы от всасываю- щей линии. Открыть сообщение с воз- духом через сапун или воз- душный фильтр. Заменить жидкость сме- сью, отвечающей техниче- ским условиям. Заменить сальник. Подтянуть крепление или заменить прокладку. Проверить и в случае не- обходимости заменить саль- ник.

Общие характеристики насосов с приводом от двигателя

В большинстве гидравлических систем устанавливаются гидрав-

лические насосы шестереночного, «поршневого или лопастного типа

с приводом от авиадвигателя. Они обладают достаточной произво-

дительностью для того, чтобы удовлетворить всем потребностям си-

стемы и даже обеспечить некоторый резерв. Насосы поршневого

ТИпа обладают в общем большей производительностью, чем на-

рРсы других типов. Создаваемые ими давления могут достигать

кг см2 и более, но рабочие давления большинства насосов с

приводом от авиадвигателя еще в недавнем прошлом были <в пре-

Делах 50—85 кг/см2.

Большинство таких насосов имеет предохранительный штифт

Ли палец в приводе, который срезается в случае отказа предохра-

с^Тельн°го клапана и недопустимого повышения давления в си-

В некоторых гидравлических системах устанавливаются по два

насоса с приводом от двигателя: один — для обеспечения действия

гидравлического автопилота; другой — для всех других гидравли.

ческих систем.

Насосы с электроприводом

Насосы с электроприводом применяются в некоторых самолет,

ных гидравлических системах для обеспечения давления в систе-

ме вместо насосов, приводимых в действие от авиадвигателя.

В других системах они используются только как вспомогательные

в дополнение к насосу с приводом от двигателя с целью обеспе*

чить работу некоторой части гидросистемы. Они могут быть также

использованы как аварийные в случае отказа основного насоса си-

стемы,

приводимого в действие от авиадвигателя.

РУЧНЫЕ НАСОСЫ

Назначение и использование ручных насосов

всех самолетных гидравлических системах 1 имеется ручной

который используется в первую очередь в аварийных слу-

может

земле.

Во

насос,

чаях — при отказе механического насоса. Кроме того, он

использоваться при проверке гидравлической системы на

порш-

Классификация ручных насосов

В качестве ручных насосов применяются насосы только

невого типа. Они могут быть разделены на две основные группы

насосы простого действия и насосы двойного действия. Насосы про-

стого действия имеют один рабочий ход (ход сжатия) за два дви-

жения ручкой, а насосы двойного действия—два рабочих

за те же два движения ручкой.

хода

имеет

КОТО'

Ручной насос простого действия

Типовой ручной гидравлический насос простого действия

цилиндр, поршень, ручку и два обратных клапана, один из

рых включен во всасывающую магистраль из резервуара, а дру-

гой— в нагнетающую магистраль. При движении ручки и поршня

в одну сторону жидкость через первый обратный клапан засасы-

вается из резервуара в цилиндр насоса. При обратном движении

ручки и поршня первый клапан закрывается и открывается второй,

через который жидкость вытесняется в нагнетающую магистраль

системы. Таким образом, за два хода ручки получается один ра'

1 На многих современных самолетах ручной насос не ставится.— Прим-ред-

28

www.vokb-la.spb.ru - Самолёт своими руками?!

Принцип действия такого насоса иллю-

ий ход (нагнетание). Принцип действия такого насоса иллю-

^°Чируется рис. 4—7. На рисунках обратные клапаны 6 и 9 пока-

сТР вне самого насоса, в действительности же они включаются

заБ' > конструкцию. Ручные насосы простого типа в гидравлических

Б1С емах современных самолетов встречаются редко*

Ручные насосы двойного действия

На рис. 12 показан частичный разрез ручного насоса двойного

действия, предназначенного для аварийного выпуска шасси. С по-

мощью такого насоса обеспечивается нормальное давление жидко-

сти в гидросистеме в том случае, если основной источник давле-

ния окажется неисправным. Для питания ручного насоса обычно

Рис. 12. Ручной насос двойного действия:

/ — корпус; 2— тарельчатый клапан; 3 —- поршень; / — втулка; Б и 6 — уплотнительные

кольца; 7 — поршневой шток; 8 — кронштейн; А — всасывающее и В — нагнетающее отверстия

имеется специальный бачок меньшей емкости, чем главный резер-

вуар, из которого жидкость поступает в малый бачок самотеком.

Насос имеет корпус /, в котором находится поршень двойного

действия 3. Ход нагнетания происходит при движении ручки в лю-

бую сторону. При движении ручки вниз (на рисунке) жидкость из

бачка засасывается через отверстие А, отжимая при этом кла-

пан 2 тарельчатого типа, и поступает во внутреннюю камеру на-

соса. При движении ручки в обратную сторону жидкость проходит

через каналы в поршне 3 и выбрасывается через отверстие В в на-

летающую магистраль аварийной системы. Шток поршня 7 про-

ходит через сальниковую втулку 4, имеющую уплотнительные

Кольца 5 и 6. Наружный конец поршневого штока 7 связан соеди-

нительным звеном с кронштейном 8 ручки насоса, от которой он

Получает (возвратно-поступательное движение. Если ручной насос

такого типа не работает, ото указывает на то, что имеется пропуск

Жидкости в уплотнении поршня или в тарельчатом клапане 2. Ве-

роятной причиной слишком слабого усилия при движении ручки

Насоса также является пропуск жидкости, В этом случае насос

29

www.vokb-la.spb.ru - Самолёт своими руками?!

Рис. 13. Ручной насос поршневого типа двойного

действия:

1— корпус; 2— крышка корпуса; 3 — поршень; 4 и 5 —

обратные клапаны; 6 — соединительное звено; 7 — ручка;

А — всасывающее и В — нагнетающее отверстия

надо снять для переборки и ремонта. Если же насос подает жид.

кость, но ручка ходит слишком туго, причиной этого может быть

заклинивание поршня или его штока или же слишком тугая за-

тяжка шарниров соединительного звена. Прежде всего надо осла-

бить затяжку шарниров; если это не поможет, причину надо иска ь

в поршне или штоке

что потребует перебор-

ки или замены агре-

гата.

Другая конструк-

ция ручного насоса

двойного действия по-

казана на рис. 13. Этот

насос состоит из корпу-

са цилиндра /, порш-

ня 3 с установленным

внутри него обратным

клапаном 5, поршнево-

го штока большого

диаметра, ручки 7 и

обратного клапана 4.

На некоторых насосах

этого типа

внутреннего

клапана

вр тесто

обратного

поршне

одном на-

клапана в

имеется уплотнение, пропускающее жидкость только в «дпил; нач

правлении, но на рис. 13 показана конструкция насоса с клапаном.

Когда поршень (рис. 13) движется вправо, обратный клапан 5

крыт, а клапан 4 открыт. Жидкость из резервуара заполняет на-

сос. Когда поршень движется влево, то клапан 4 закрыт. Под Ж

давлением жидкости клапан 5 открывается и пропускает жидкость

в пространство за поршнем. Но это пространство значительно

меньше объема жидкости, поступающей из левой полости цилиндра,

поэтому часть ее вытесняется в нагнетающую магистраль. При

обратном движении поршня 3 вправо клапан 5 закроется. Жидкость, И

находящаяся за поршнем, снова будет вытесняться через отвер-

стие В в нагнетающую линию. В то же время жидкость из резер-

вуара опять заполнит левую полость цилиндра через клапан 4.

В результате за два движения ручки 7 получается два хода сжатия,

и жидкость поступает в нагнетающую магистраль системы непре-

рывно. “

за*

Эксплуатация и проверка ручных насосов

Общее состояние и производительность ручных насосов дол-

жны проверяться систематически через регулярные промежутки

времени. Ослабленное движение ручки и поршня насоса указывает

30

в связи

э-нергии

для ли-

наличие пропуска жидкости в поршне или клапанах. При пол-

BoiM отказе насоса в работе вероятной причиной может быть силь-

I цы» пропуск жидкости в тех же местах. Причиной затрудненного

И движения ручки может быть заклинивание поршня или его штока,

I а также нарушение регулировки соединительного звена 6 (рис. 13)

I между штоком поршня и ручкой. Подобные неисправности и сред-

[ ства их устранения были уже рассмотрены несколько выше

I с насосом, изображенным на рис. 12.

ДЕТАЛИ, ПЕРЕДАЮЩИЕ ДВИЖЕНИЕ

F Силовые цилиндры

Силовой цилиндр предназначен для преобразования

II давления жидкости в механическую работу, используемую

нейного движения каких-либо механизмов.

|| Силовой цилиндр, приводящий в действие механизм, устанав-

ливается таким образом, что поршневой шток или сам корпус си-

I левого цилиндра соединяется механически с движущейся деталью,

тогда как другая часть закрепляется на корпусе самолета.

Большинство гидравлических силовых цилиндров представляет

собой цилиндры двухстороннего силового действия. Это значит,

что гидравлическая жидкость может поступать в цилиндр с обеих

сторон поршня и двигать его в том или ином направлении. Сило-

вые цилиндры такого типа наиболее распространены в самолет-

ных гидравлических системах. Однако в этих системах использу-

ются также силовые цилиндры одностороннего силового действия,

обеспечивающие движение штока только в одну сторону. Такие

силовые цилиндры используются в тормозных системах и на воен-

ных самолетах для перезарядки авиационных пушек и т. п.

Силовые цилиндры различаются по длине и по диаметру в за-

висимости от величины потребного усилия и длины хода штока

агрегата или механизма самолета, приводимых ® действие от этого

силового цилиндра. Например, силовой цилиндр, приводящий в

действие механизм уборки шасси, должен обеспечить максималь-

ное усилие более 4500 кг при ходе штока свыше 0,5 м.

Диаметр цилиндра зависит от площади сечения поршня и не-

обходимой величины давления. Так, для обеспечения усилия в

4500 кг при давлении в системе около 70 кг!см2 площадь сечения

онаШНЯ должна составить около 65 см2, а при давлении 140 кг! см2

может быть уменьшена до 32,5 см2‘, соответственно уменьшится

ДИаметР цилиндра.

Силовой цилиндр одностороннего действия

а пир 1 л « «

вия с од а показан силовой цилиндр одностороннего деист-

Щаяся ДНИм входным отверстием А. Рабочая жидкость, находя-

д Давлением, поступает в отверстие А на левом конце

31

цилиндра и заставляет поршень в цилиндре двигаться в правую

сторону, сжимая возвратную пружину поршня. Как только двн^е

ние механизма, приводимого в действие от данного силового цЗ

Рис. 14. Силовые цилиндры:

а — одностороннего действия; б — двухстороннего действия

линдра, закончится, давление жидкости на поршень прекратится и

возвратная пружина заставит его возвратиться в первоначальное

положение.

Силовой цилиндр двухстороннего действия

Цилиндр двухстороннего действия показан на рис. 14, б. Рабо-

чая жидкость под давлением поступает в отверстие А или В на

правом или левом конце цилиндра и в зависимости от ©того дви-

гает поршень со штоком цилиндра влево или вправо. При этом

рабочая жидкость с обратной стороны поршня вытесняется через

соответствующее отверстие в резервуар системы. Так как данный

силовой цилиндр двойного действия, то приводимый им механизм

может перемещаться в любом направлении путем изменения на-

правления потока жидкости.

Силовой цилиндр двухпоршневого типа

На рис. 15 показан разрез силового цилиндра двухпоршневого

типа, который применяется в гидравлической системе самолета

тогда, когда необходимо одновременно приводить в действие два

механизма от одного и того же силового цилиндра. Цилиндр

32

www.vokb-Ia.spb.ru - Самолёт своими руками?!

акого устройства имеет два поршня и три отверстия. Рабочая жид-

( ть поступает в цилиндр через среднее отверстие 2 от распреде-

п цельного крана и двигает сразу оба поршня в разные стороны.

Через штоки поршней движение передается соответствующим ме-

ханизмам самолета. В это же время жидкость, находящаяся между

поршнями и торцовыми крышками цилиндра, вытесняется через

Рис. 15. Силовой цилиндр двухпоршневого типа

отверстия 1 и 3 и распределительный кран в резервуар системы.

Если же жидкость под давлением будет подаваться в отверстия 1

и 5, а вытесняться из середины цилиндра через отверстие 2, то

движение поршней и, следовательно, механизмов самолета 65 дет

обратным.

Демпферы силовых цилиндров

В некоторых конструкциях силовых цилиндров на штоке поршня

устанавливаются пружинные амортизаторы, которые по мере под-

хода поршня к концу цилиндра замедляют его’ движение. Это пре-

дохраняет механизм самолета, соединенный с концом штока

поршня, от возможной поломки три резкой остановке поршня, так

как силы инерции в этом случае смогут достигать больших вели-

чин. Силовой цилиндр такой конструкции может быть установлен

в механизме уборки шасси или закрылков (щитков) для замедле-

Я их движения в момент подхода к крайним положениям *.

Детали силового цилиндра

На .рис. 16 показан силовой цилиндр в разрезе с выдвинутым и

У ранным штоком. На разрезе цифрами обозначены основные де-

али силового цилиндра. Эти детали следующие: наконечник што-

Маемо"^ М Сил0в0г0 Цилиндра может быть выполнен не только в виде сжи-

тизатопьПрУЖШ1Ы‘ нек0Т0Рых цилиндрах устанавливаются специальные амор-

оставше”* принцип Действия которых заключается в дросселировании выхода

ой скооос В КОнце х°Да поршня жидкости, допуская ее вытеснение с задан-

тиводавлен™0 Через отверстия в каналах. Таким образом создается сила про-

Д ия, замедляющая движение поршня в конце хода.— Прим, псрев.

Ч. Э. Чэпел, Р. д Вент, дж д Маккинли 23

е

ка 1, контргайка 2 наконечника /, шток поршня 3, Сальникову

уплотнения и прокладки 4, 9, 12, уплотнение поршня 5, гайка

поршня 6, гильза цилиндра 7, стопорный винт 8, головка цилин

Рис. 16. Силовой ципиндр в разрезе:

а — с выдвинутым штоком; б — с убранным штоком

дра 10, шайба 11, поршень 13, уплотнение буксы штока 14, направ

ляющая букса штока 15, стопорное кольцо буксы 16.

Уход за силовыми цилиндрами

периодический уход за силовыми цилин-

Детальная проверка и

драми производятся в соответствии с инструкциями заводов, изго-

товляющих детали самолетных гидравлических систем. Прежде

всего при наружном осмотре проверяется отсутствие течи рабочей

жидкости. Если течь обнаружена в крышках цилиндра, надо их

подтянуть на резьбе или заменить их уплотнительные прокладки

Если течь появляется на выходе поршневого штока из цилиндр*»

надо затянуть гайку сальника штока или, если это не помогает,

заменить уплотнительные кольца направляющей буксы штока.

34

www.vokb-la.spb.ru - Самолёт своими руками?!

Вращающиеся соединения

В гидравлических системах для присоединения агрегатов, имею-

щ IX во время работы угловые перемещения, применяются вра-

ающиеся соединения. Образец такого соединения показан на

рис. 17. Оно состоит из корпуса 2, штуцера 1 и уплотняющих паке-

тов 3, устанавливаемых между штуцером и корпусом и обеспечи-

вающих штуцеру свободное д g

вращение.

Применение таких соеди-

нений дает возможность ис-

пользовать в некоторых слу-

чаях вместо гибких шлангов

жесткие трубопроводы там,

где имеются вращающиеся

детали. Такое соединение

может быть использовано,

например, для силового ци-

линдра шасси, который дол-

Рис. 17. Типовое вращающееся соединение:

1 — штуцер; 2 — корпус; 3 — уплотняющие па-

кеты; 4 — опорная шайба; 5— затяжная гайка;

А и В — штуцеры для подвода рабочей жидкости

от распределительного крапа; С и D— штуце-

ры присоединения трубопроводов от силового

цилиндра

жен поворачиваться во

время выпуска и уборки

шасси. Вращающееся со-

единение может применять-

ся как в случае, когда одна

из соединяемых деталей имеет жесткое закрепление, а другая вра-

щается, так и в случае свободного вращения обеих деталей. В лю-

бом случае принцип его действия один и тот же.

В корпусе вращающегося соединения имеются отверстия А и В

для присоединения трубопроводов, идущих к распределительному

крану гидравлической системы, а также отверстия С и D, сооб-

щающиеся с силовым цилиндром. С одного конца в корпусе 2 вра-

щающегося соединения имеется внутренняя резьба, куда завинчи-

вается гайка 5, которая через шайбу 4 удерживает уплотнение 3.

Кроме того, шайба 4 упирается в заплечики штуцера /, удержи-

ая шоследний в корпусе.

Рабочая жидкость шод давлением входит в отверстие В кор-

пуса и поступает в кольцевое пространство между внутренней и

наружной тоубками штуцера к отверстию С и через него к сило-

вому цилиндру. В то же время от другой части силового цилиндра

рабочая жидкость идет обратно к отверстию D, через внутреннюю

тРУбку штуцера 1 проходит к отверстию А в корпусе и через него

зеррИвн^ю магистраль системы, по которой возвращается в ре-

Провфка и устранение неисправностей вращающихся соединений

^Режде чем установить вращающееся соединение в гидравли-

ск ю систему, его необходимо тщательно промыть той же чистой

Ра очей жидкостью, которая залита в систему. Для этой цели

3* ОК

нельзя применять какую-либо другую жидкость. Наиболее част

встречающейся неисправностью является течь соединения. Внутре

няя течь вызывает тугое действие соединения. В этом случае

должны быть перебраны или заменены манжеты пакетов уплотне-

ния. Если течь обнаружена вокруг штуцера, надо подтянуть за,

тяжную гайку, а если это не помогает, необходимо перебрать или

заменить уплотнительные манжеты.

Прочие рабочие агрегаты гидравлической системы

Каждый агрегат гидравлической системы предназначен для вы-

полнения определенных функций в этой системе. Например, гид-

равлический насос—механизм для 1Превращения механической

энергии в давление жидкости, тогда как силовой цилиндр—эт

гидравлический агрегат, превращающий энергию давления жидко-

сти обратно в механическую энергию движения механизмов, дей-

ствующих от гидропривода.

Кроме этих агрегатов есть еще другие гидравлические устрой-

ства, например гидравлические моторы и гидравлические усили-

тели (бустеры), для привода рулей и взлетно-посадочных уст-

ройств самолетов. Гидравлические насосы и моторы конструктивно

и кинематически подобны, все расчеты и характеристики для этих

агрегатов будут общими, хотя действие их прямо противоположно.

Эксплуатация, уход, проверка и ремонт их осуществляются одними

и теми же способами.

Гидравлические генераторы

Гидравлические генераторы — гидравлические устройства, при-

меняемые для получения сравнительно низкого давления жидко-

сти, чтобы приводить в действие гидравлический мотор. По кон-

струкции, эксплуатации, уходу и ремонту они идентичны гидравли-

ческим насосам. Разница только в том, что гидравлический гене-

ратор развивает меньшее давление, чем соответствующий по кон-

структивным данным механический насос.

Гидравлические моторы

Как поршневые насосы некоторых типов, так и лопастные на-

сосы могут быть превращены в гидравлические моторы, вращаю-

щиеся под действием гидравлического давления Они могут пере-

давать вращательное движение каким-либо агрегатам и механиз-

мам самолета.

Гидравлические моторы используются для нагнетания кондиц -

онированного воздуха в кабину, для дистанционного привода топ-

ливных помп, очистителей стекол кабины, гидравлических турелей

и закрылков (щитков). Приводной вал гидравлического мотора

36

www.vokb-la.spb.ru - Самолёт своими руками?!

единяется с механизмом самолета, который он должен приво-

С°ть в действие. Одно из отверстий корпуса мотора соединяется со

ивной магистралью системы, а другое отверстие — с напорной

магистралью гидравлического генератора. Рабочая жидкость, по-

с у аюшая в мотор под давлением, приводит его во вращение, мо-

р же в свою очередь вращает механизм, соединенный с его

валом.

РЕЗЕРВУАРЫ И ФИЛЬТРЫ

Общее описание резервуара

Резервуар — это бак, в котором находится запас жидкости для

гидросистемы. Обычно он помещается в самой высокой точке гид-

росистемы, что обеспечивает подачу жидкости самотеком. Бак мо-

жет иметь самые различные формы, но наилучшей формой с точки

зрения гидравлики является вертикальный цилиндр. Обычно ре-__

зервуары свариваются из листов алюминиевого сплава, но для

этой цели применяются с успехом также и магниевые оплавы. Ре-

зервуары устанавливаются на кронштейнах с мягкими проклад-

ками и укрепляются хомутами, обшитыми фетром.

На рис. 18 приведена схема такого резервуара, на которой ука-

заны: Н — высший уровень жидкости в резервуаре; а — простран-

ство для ценообразования; h — уровень жидкости в резервуаре при

стоянке самолета на земле; b—минимальный уровень, обеспечи-

вающий действие ручного насоса.

На рис. 19 представлен общий вид резервуара с частичным

разрезом. На рисунке показаны: дренажное отверстие 3 резерву-

ара; смотровое стекло 2; заливная горловина 6; штуцер 1 для при-

соединения сливной магистрали; фильтр 4 на всасывающих ли-

ниях 7 и 8 к механическому и ручному насосам.

Для обеспечения свободной (нормальной) подачи жидкости из

резервуара к насосу необходимо, чтобы резервуар сообщался с ат-

мосферой, что достигается устройством специального дренажного

(вентиляционного) отверстия. Попавший в систему воздух также

выходит через это дренажное отверстие. Если конструкция самоле-

та предусматривает возможность полета вверх колесами, в дре-

нажном отверстии устанавливается обратный клапан, не позво-

яющий жидкости вытекать при таком полете.

Отвечающая определенным техническим условиям рабочая

жидкость заливается в резервуар через заливную горловину 6 до

Уровня h, показанного на рис. 18, который проверяется по смотро-

вому стеклу 2 (рис. 19). Желательно, чтобы резервуар имел от-

стоиник и кран для слива отстоявшейся грязи. Для очистки рабо-

и жидкости от попавших в нее посторонних частиц над отвер-

стиями, через которые жидкость поступает в систему, а также в

а ивной горловине устанавливаются сетчатые фильтры. Отвер-

тке, через которое гидравлическая жидкость засасывается меха-

37

ническим насосом, имеет выступающий внутрь резервуара забор,

ный патрубок 5. Такое устройство позволяет механическому на-

сосу забирать более чистую (отстоявшуюся) жидкость из резерву

ара и, кроме того, оставляет резерв жидкости для ручного насоса

на случай аварии.

Рис. 18. Схема резервуара гидроси-

стемы:

/ — заливная горловина; 2 — сливная ли-

ния; 8—заборный штуцер механического

насоса, 4— то же, ручного насоса; а —

пространство для ценообразования; в —

уровень жидкости для аварийной работы

ручного насоса; Л—уровень жидкости при

стоянке самолета на земле

Рис. 19 Общий вид резервуара:

1 — штуцер для присоединения сливной

магистрали, 2 — указатель уровня жидко-

сти (смотровое стекло); 3 — дренажная

трубка; 4 — сетчатый фильтр: 5 — внутрен-

ний патрубок на трубопроводе к механи-

ческому насосу для оставления резерва,

используемого ручным насосом* 6—за-

ливная горловина; 7 и 8 — подвод жидко-

сти к всасывающим линиям ручного и

механического насосов

Штуцер 1 сливной магистрали присоединяется к резервуару

под прямым углом, для того чтобы придать вращательное движе-

ние струе сливаемой жидкости и тем самым уменьшить пенообра-

зование.

На резервуаре обычно укрепляется трафарет, содержащий все

его данные, включая материал, из которого он изготовлен, и ука-

зание, для каких жидкостей он может быть использован.

В случае отсутствия смотрового стекла для «проверки уровня

жидкости в резервуаре используется щуп такого же типа, какой

применяется на автомашине для замера уровня масла в картере

двигателя или бензина в баке. Иногда устанавливается электриче-

ский измеритель уровня с дистанционной передачей показаний на

указатель уровня жидкости, устанавливаемый на приборной доске

38

www.vokb-la.spb.ru - Самолёт своими руками?!

кабине летчика. Экипаж самолета должен тщательно следить за

I заниями этого прибора во время полета. С его помощью

можно сразу выявить появление течи в системе и избежать потери

всей жидкости, за исключением резерва, в случае если течь не бу-

дет своевременно обнаружена и устранена.

Количество жидкости 5 резервуаре

Количество жидкости в гидравлической системе определяется

при проектировании системы. Ввиду того что при этом невозможно

предусмотреть все случаи, встречающиеся на практике, обычно

(принимается, что емкость резервуара должна быть достаточно

большой, чтобы компенсировать все изменения объема жидкости,

вызываемые температурным расширением, а также изменения вну-

треннего объема всех действующих механизмов системы, включая

аккумуляцию давления. Минимальный уровень жидкости в резер-

вуаре (а следовательно, и минимальный ее объем) должен быть,

по крайней мере, на 50 мм выше всасывающего патрубка трубо-

провода, идущего к механическому насосу. Необходимо также

предусмотреть достаточный резерв жидкости в резервуаре для ра-

боты ручного насоса. Этот резерв должен дать возможность ис-

пользовать все гидравлические механизмы, необходимые для по-

садки самолета, исключая, конечно, случаи, когда шасси можно

выпустить механическим способом.

Назначение резервуара

• Резервуар предназначается для выполнения следующих функ-

ций: 1) обеспечение действия гидросистемы жидкостью; 2) погло-

щение излишков жидкости, образующихся при увеличении ее объ-

ема с повышением температуры; 3) пополнение потерь жидкости в

случае течи где-либо в системе; 4) удаление пузырьков попавшего

в систему воздуха (благодаря наличию свободного пространства

над уровнем жидкости и дренажного отверстия в резервуаре);

5) очищение рабочей жидкости от попавших в нее посторонних ча-

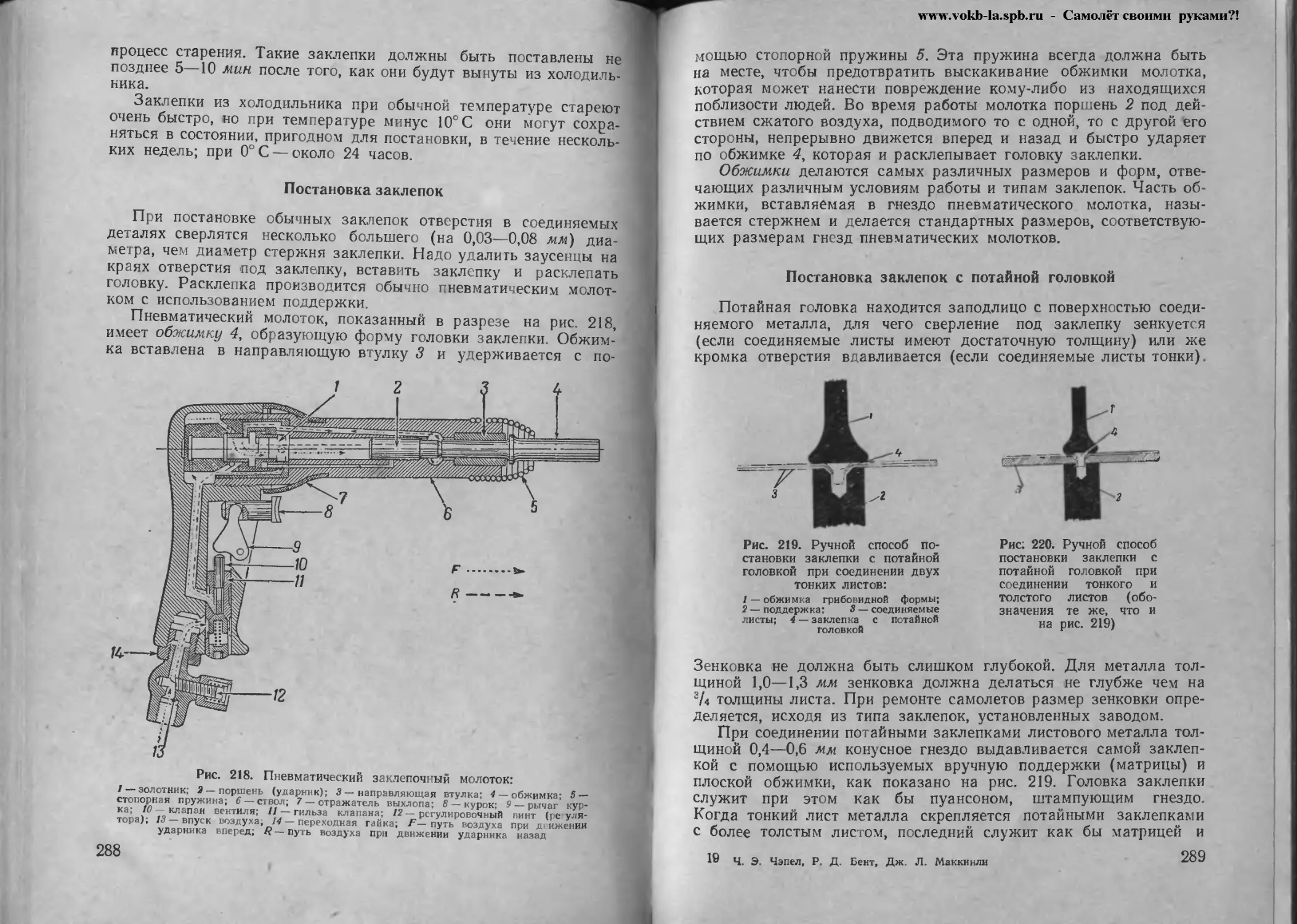

ст Ц с помощью сетчатого фильтра.