Автор: Зыков Д.Д.

Теги: химия аналитическая химия химическая промышленность академия наук ссср издательство наука

Год: 1940

Текст

АКАДЕМИЯ НАУК - СТАХАНОВ ДАМ

АА-ЗЫКОВ

УГОЛЬ и ХИМИЯ

ИЗДАТЕЛЬСТВО АКАДЕМИИ НАУК СССР

НАУЧНО-ПОПУЛЯРНАЯ СЕРИЯ

„АКАДЕМИЯ НАУК — СТАХАНОВЦАМ"

ПОД ОБЩЕЙ РЕДАКЦИЕЙ ПРЕЗИДЕНТА АН СССР акад. В. Л. КОМАРОВА

Д. Д. ЗЫКОВ

УГОЛЬ И ХИМИЯ

ИЗДАТЕЛЬСТВО АКАДЕМИИ НАУК СССР

МОСКВА 1910 ЛЕНИНГРАД

Ответственный редактор проф. Я. М. Еараваев

Редактор издательства Б. Г. Андреев

Технический редактор Л. А. Савельев Корректор Л*. ЛГ. ПТиловцвва

Сдано в набор 18/VII1940 г. Подписано к печати 4/XI 1040 г. А3321?. Формат 70 X 108 V».

Объем G'/e п. л. 10,2 уч. изд. л. В 1 я. л. 63360 иеч. зи. Тираж 15 000 экз. РИСО

J* ИБЗ. АНИ М 1409.

1-я Образцовая типография Огиза РСФСР треста иПолнграфкнига". Мосісиа,. Валовая, 28.

Заказ № 2945. __^

Напечатано с готовых матриц в Киевской типографии Обороіігиза. Крещатин, 42.

Заказ М 254. 10 000 экз.

«Третья пятилетка — пятилетка химии.

Съезд постановляет увеличить продукцию

химической промышленности в 2.4 раза,

то-есть значительно выше роста

промышленности в целом. Значительно увеличить

производство... синтетического аммиака,

искусственного волокна и пластических

масс. Создать новые отрасли органического

синтеза... на основе использования

побочных продуктов нефтепереработки,

производства каучука, кокса и природных

газов» .

Из резолюции XVIII съезда ВКЛ(б)

по докладу тов. В, М. Молотова.

Глава I

Продукты из угля вокруг нас

Уголь всем нам хорошо знаком как высокоценное

минеральное топливо. Каждый день сотни тысяч тонн угля

извлекаются из недр, чтобы служить источником энергии и

тепла для заводов, фабрик и жилищ. За ростом добычи

каменного угля, за борьбой передовиков шахтеров, старающихся

быстрее и лучше доставлять его на гори,, за тем, какое

внимание правильной и бесперебойной работе угольных

бассейнов уделяют партия и правительство, — за всем этим мы

каждый день следим по газетам. Но далеко не все отдают себе

отчет в том, какое значение имеет каменный уголь как

химическое сырье, т. е. как сырье, служащее для изготовления

громадного количества разнообразнейших предметов и

веществ. Мы еще очень мало знаем о том, что в борьбе за уголь

кроется борьба не только за топливо, но и за предметы,

необходимые для промышленности, быта и, что особенно важно,

для укрепления обороны нашей страны.

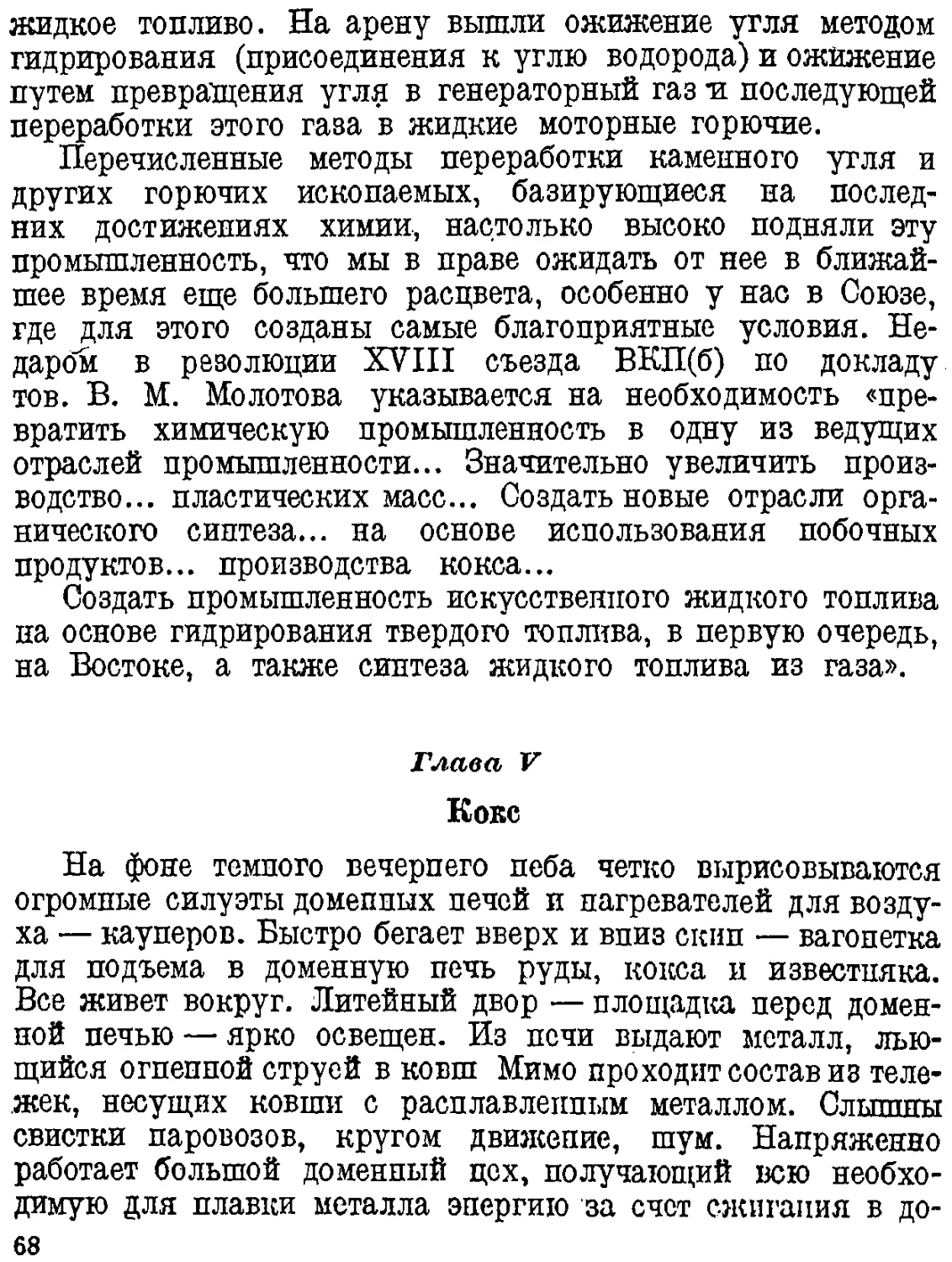

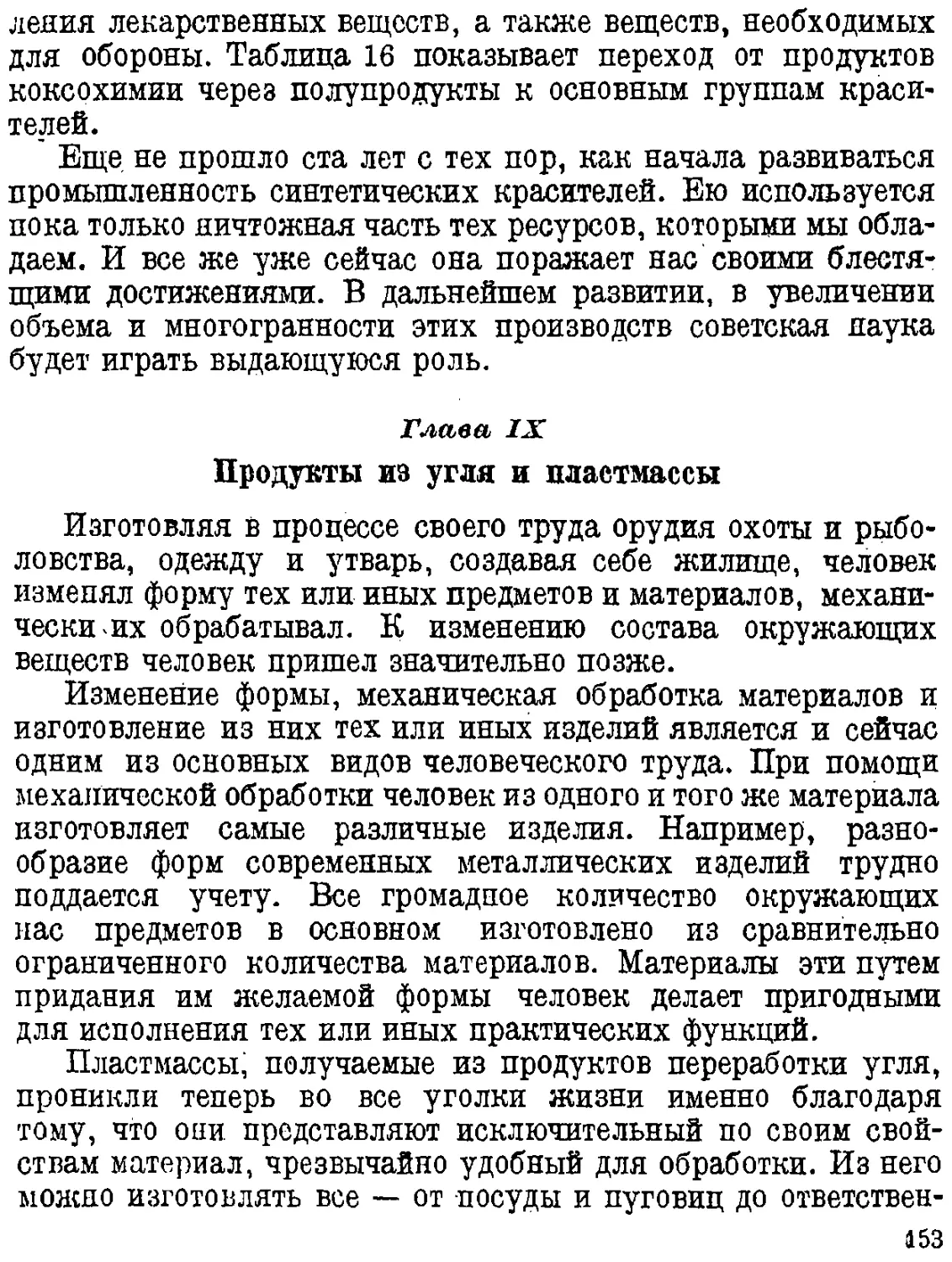

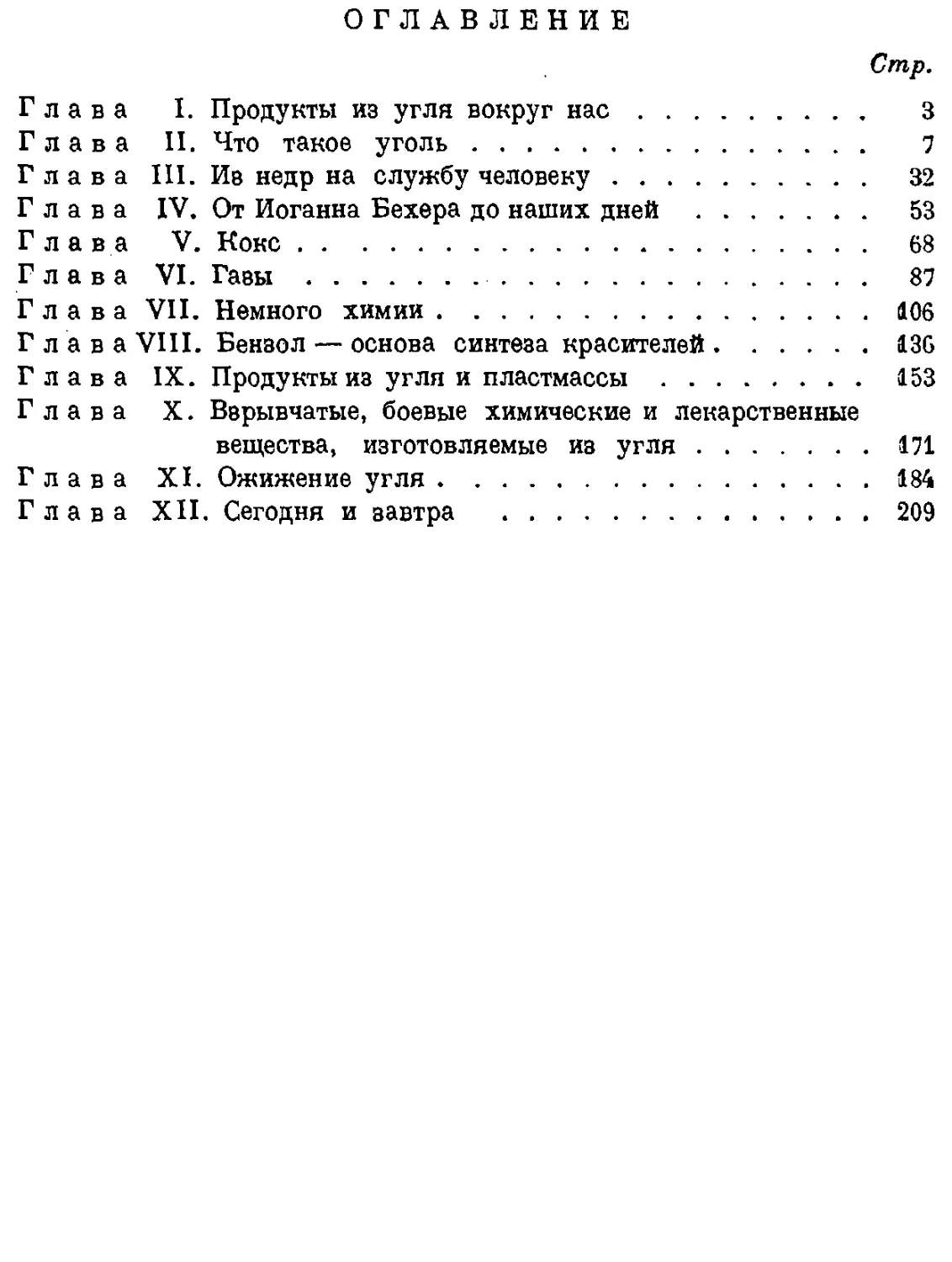

На рис. 1 изображено ветвистое «угольное дерево»,

представляющее собой далеко пе полную схему направлений

возможной химической переработки каменного угля. Из этой

і* з

Рис. I. «Угольное дерево».

схемы видно, что, подвергая уголь сильному нагреву

(до 1000°) в закрытых камерах, мы проводим коксование его,

в результате которого уголь распадается па кокс — топливо

для доменных печей, газ—высокоценное газовое топливо

(светильный газ), масла и смолу (сырье для изготовления

большого количества всевозможных продуктов) и

аммиачную воду (сырье для изготовлепия удобрений, нашатырного

спирта). Нагревая уголь, тоже в закрытых камерах, но до

температуры 500—600% мы опять-таки разлагаем его на твердый

остаток (полукокс), газ, масляные продукты и воду,

содержащую примеси некоторых веществ. Однако в этом случае

характер получаемых продуктов иной, чем при коксовании.

Полукокс является ценным, некоптящим, активным бездымным

топливом, а газ гораздо богаче, чем коксовый, и может служить

как высокоценным топливом, так и сырьем для ряда

химических производств. Масляные продукты в этом случае

служат, главным образом, для получения из них искусственного

моторного топлива (бензина) и т. д. Наконец, химическая

переработка каменного угля может заключаться или в его

ожижении (гидрировании) п превращении таким путем

в искусственный бензин или в переводе угля в газ для

последующего получения из этого газа искусственных бензина,

керосина, смазочных масел, парафипа и даже пищевых

жиров. Растворением удается извлечь из угля ряд ценных

Ееществ, например таких, как горный воск.

Уже этот беглый обзор показывает, насколько

разнообразны методы химической переработки углей и как много

самых различных продуктов может быть получено из углей

этими методами. Чтобы нагляднее представить себе,

насколько глубоко проникли изготовлепиые из угля продукты во

все уголки нашей жизни, постараемся представить картину

того, что произошло бы, если бы все эти продукты вдруг

неожиданно исчезли.

В этом случае, проходя по улице большого промышленного

города, мы с удивлением отметили бы, что неожиданно костюмы

и одежда встречающихся людей стали белыми или грязно-

5

серыми, пестрые шарфы и кофточки женщин вдруг выцвели.

Со всех тканей исчезли бы краски, — ведь все эти краски

изготовлены из продуктов переработки каменного угля. О

костюмов пропали бы все пуговицы, изготовленные из

пластмассы, красивые роговые очки тоже вдруг исчезли бы, и

стекла от них со звоном покатились бы па мостовую. Ведь

оправа очков также сделана из пластмассы,, а пластмасса,

как и краски,—продукт переработки угля.

Мы пе успели бы еще понять в чем дело, как наше

внимание привлекла бы выезжающая из-за угла автомашина.

Не закончив поворота, она остановилась бы, так как мотор

ее вдруг заглох. Машина потеряла рулевой штурвал,

распределитель тока, шестерни распределения и многие другие

детали, изготовленные из тех или иных пластмасс.

¦ Перестав обращать внимание на все происходящее на улице,

мы бросились бы к нашему заводу. В дверях начальник

цеха сказал бы нам, что вот уже более десяти минут в

мартеновские печи перестал поступать получаемый из угля

и обогревающий эти печи газ, и они начали остывать, а в

доменных печах вообще произошел какой-то обвал. Ведь

в них неожиданно исчез кокс — домеппое топливоt

получаемое при коксовании каменных углей.

Вдруг сильный взрыв потряс воздух. Это взорвался

газгольдер—хранилище домепиого газа. Затворы его,

заполненные каменноугольным маслом, с исчезновением

последнего обнажились, газ стал смешиваться с воздухом, и

случайной искры оказалось достаточно, чтобы вызвать взрыв.

Мы бросаемся к телефопу, чтобы вызвать пожарных,

но вместо телефона видим только грязную железную коробку

с рычагом: трубки нет, вместо нее валяются магниты,

мембрана, несколько проводов и винтиков. Ведь трубка и многие

другие детали телефона тоже сделапы из пластмассы.

Вы почувствовали себя пехорошо и хотите понюхать

нашатырного спирта. Ои здесь, рядом с телефоном, в

дежурной аптечке. Но открыв флакон, вы чувствуете, что

нашатырного спирта уже нетг осталась только чистая вода. Рас-

6

творенный в ней раньше газ аммиак тоже был получен из

каменного угля...

К счастью, в действительности всего этого произойти

не может, и наоборот, каждый день мы узнаем, что на основе

сырья, получаемого из углей, вырабатываются все новые

и новые продукты и изделия. Уголь все шире применяется

не только как топливо, но и как ценнейшее сырье для

химической промышленности, изготовляющей из него краски

и лекарства, духи и взрывчатые вещества, удобрения и яды,

пластмассы и масла для пропитки древесины, светильный

газ и моторное жидкое топливо. Даже нафталин, которым мы

пересыпаем одежду для сохранения от моли, является

продуктом каменного угля.

Попробуем теперь ближе познакомиться с отдельными

ветвями «угольного дерева» и уяснить себе, как

осуществляются сложные процессы превращения угля в столь

разнообразные, мало похожие друг на друга, жизненно

необходимые для нас предметы. И прежде всего познакомимся с

сырьем, из которого они получаются, —с углем.

Глава II

Что такое уголь

Каустобиолиты — горючие, рождеппые жизнью камни, —

вот то общее название, под которым в науке объединяются

все горючие ископаемые*, каменные и бурые угли, сланцы,

торфы, нефть, природные асфальты и даже естественные

горючие газы. Название это дает ответ па вопрос,

поставленный в заголовке этой главы; оно говорит о том, что уголь.

являющийся одним из каустобиолитов, представляет собой

минерализованные окамепсвшие остатки росших в давние

времена растений.

Растительпое происхождение угля сейчас не оспаривается

никем, но сравнительно не так еще давно этот вопрос

вызывал разнообразные суждения. Среди алхимиков XVI в.

долго удерживалось мнение, выдвинутое одяим из круп-

7

пых представителей н&уки того времени — Парацельсом

(1493—1541),— согласно которому угли рассматривались как

камни, измененные действием вулканического огня. Мнение

его современника Георга Агрнколы (1490—1555), ученого

и врача, особенно известного своими работами в области

металлургии и геологии, который говорил, что каменный

уголь — это отвердевшая нефть, дернулось до начала прошлого

столетия.

Взгляд на уголь как на горючее ископаемое

растительного происхождения только постепенно завоевывал

признание и окончательно утвердился лишь тогда, когда для

исследования угля начали пользоваться микроскопом. При

помощи микроскопа удалось открыть в угле такое

количество растительных остатков, документов его растительного

пропехояедения, что объяснять их присутствие в угле

случайностью было уже невозможно.

Наблюдать зарождение скоплений растительных

остатков, которые в дальнейшем могут превратиться в залежь

угля, мы можем и в настоящее время. Торфяные болота и

зарастающие трясиной лесные водоемы показывают, как

многие миллионы лет тому назад начинали образовываться

угольные месторождения. Процесс, имевший место тогда,

был очень сходен с тем процессом, который мы можем

наблюдать теперь. Сохранность этих огромных скоплений

растительного материала обеспечивало главным образом то, что

весь материал собирался под водой, защищавшей его от

разрушения. Такое разрушение обязательно наступает,

например, у упавшего дерева, лежащего на воздухе. Оно cpasy

становится нищей для ряда микроорганизмов, иод действием

которых превращается в труху и затем исчезает, как бы

медленно сгорая. Микроорганизмы, «сжигающие» дерево,

густо заселяют его; их присутствием объясняется свечение

«гнилушек». Но для жизнедеятельности этих

микроорганизмов, для уничтожения ими дерева, так же как и для

обыкновенного горения, необходим воздух. Дерево же, упавшее

в воду илп моховое болото, залитое водой, защищено от дей-

8

ствия этих бактерий. Лежащие в воде растения, правда,

глубоко изменяются вначале, и тоже под действием

бактерий, но другого типа, а затем они все же сохраняются веками.

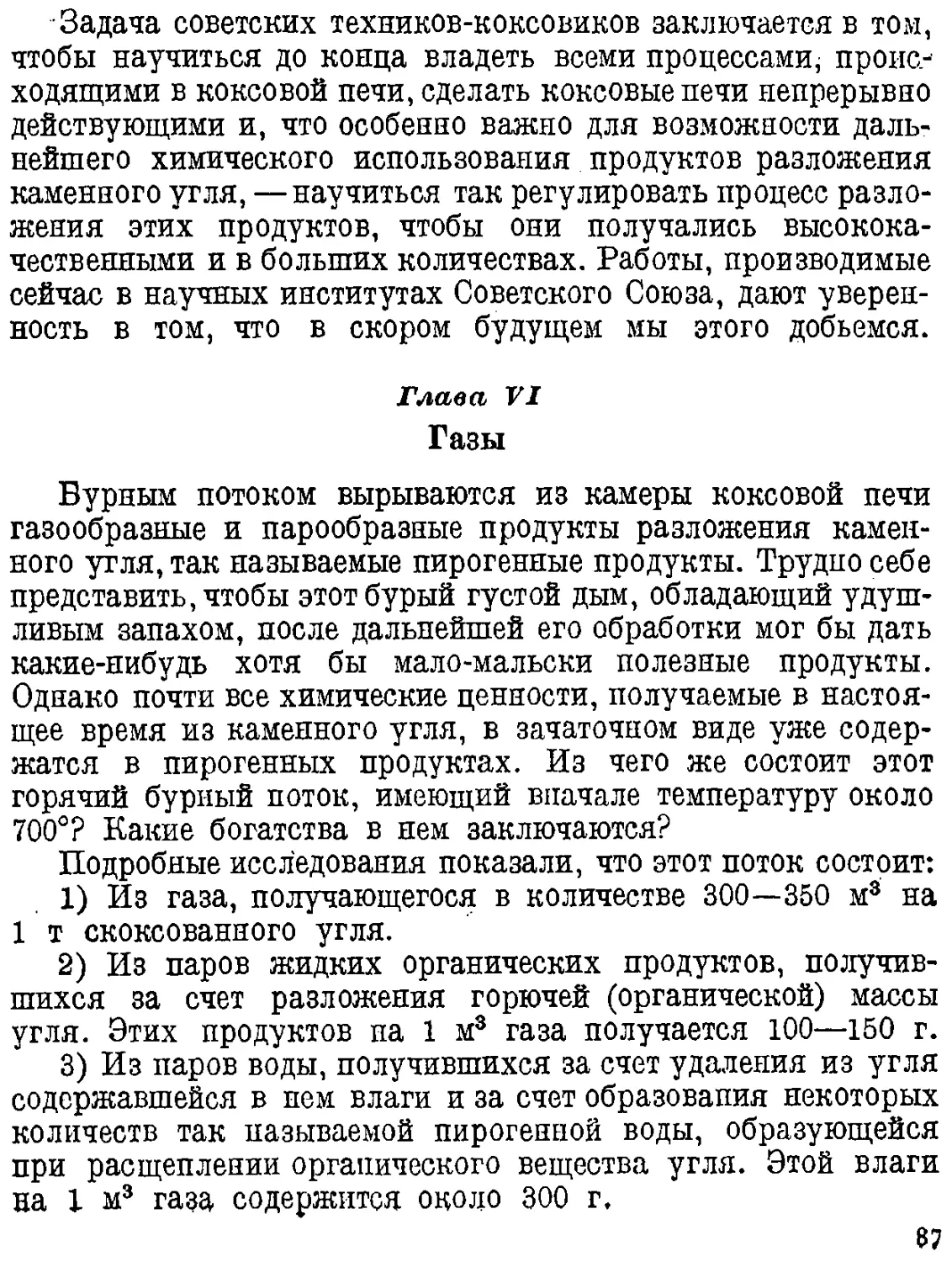

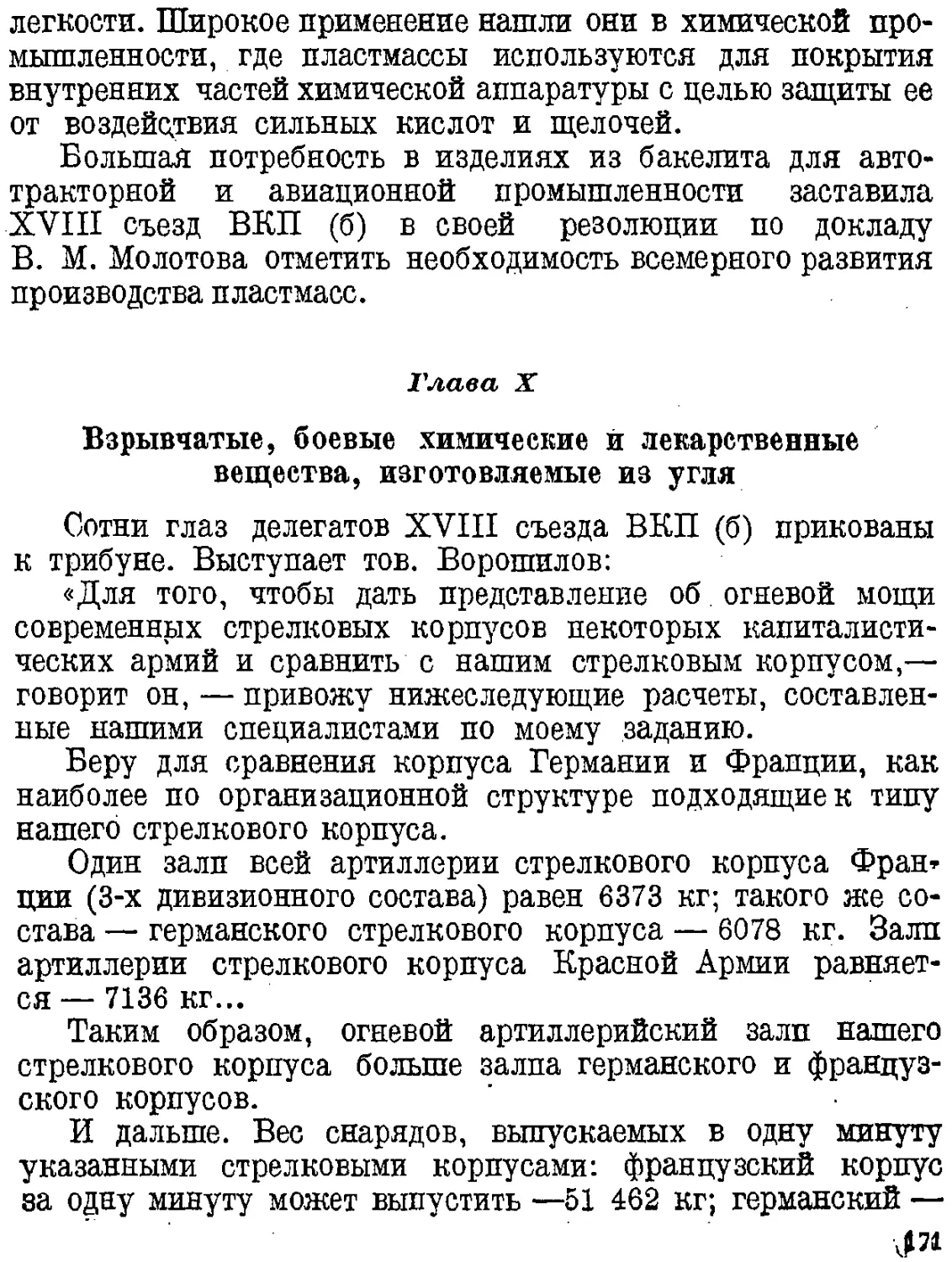

Ход накопления

растительных

остатков, связанный

с зарастанием

водоема, хорошо

виден па рис. 2. Этот

рисунок

показывает, что впервой

стадии только по

краям водоема

появляется

растительность, а в

центре плавает зелс-

гіая тина; на дне

понемногу

скопляется ил,

содержащий большое

количество растителі-

ных и животных

остатков. Во

второй стадии

растительностью

покрыто почти все озеро.

Росшие по краям

растения

отмирали, частью оиу-

скались па дно

водоема, а частью,

плавая, служили осповой для роста новых растений. Слой

ила на дне растет. В третьей стадии процесс идет в том

зке направлении еще дальше. Теперь уже тина начинает

служить опорой для новой растительности, на ней вырастает

яркая зеленая трава, создавая предательскую лужайку —

9

Рис. 2. Зарастание водоема.

трясину, под которой скрыты вода и топкий ил. В последней

стадии все озеро заполнено растительными остатками,

пропитанными водой; образовалось болото, где будут в дальнейшем

расти деревья, —болото, являющееся складом отмерших

растений, которые рано или поздно будут служить человеку.

Чем же ценны эти остатки?

Главная их ценноЬть для нас заключается в том, что они

представляют собой скопления большого количества

солнечной энергии, при помощи которой были построены тела

растений. Строительным нее материалом здесь был ряд химических

элементов, из которых состоят все сложные вещества.

Главным из этих элементов был углерод, основа всех важнейших

соединений, связанных с жизнедеятельностью организмов.

Знакомясь с углем и с путями его химического

использования, надо твердо запомнить, что уголь нельзя путать

с углеродом. Это не равнозначащие попятия, как

неравнозначны, например, кирпичный дом и кирпич. Вес кирпича

наверное составляет более 90% общего веса кирпичного дома,

однако только от того, как этот кирпич сложен, какие

материалы, в каких количествах и комбинациях участвуют с ним

вместе в постройке, — только от этого зависит характер

и качество постройки. Так и уголь. Хотя он более чем на 70%

состоит из углерода, однако в растениях, нослуживших

источником его происхождения, углерод находился (и

находится в угле) в составе чрезвычайно сложных химических

соединений, от характера которых и зависит качество угля.

В свободном состоянии элемент углерод встречается

в природе в виде алмаза, графита и сажи. Отличительной

особенностью углерода по сравнению со всеми остальными

элементами является его исключительная способность к

соединению с атомами других элементов и, что особенно важно,

способность атомов углерода соединяться между собой в

цепочки (1) ,разветвлепные системы (2) и кольца (3), схемы которых

изображены на рис. 3. Благодаря этим исключительным его

особенностям, химических соединений, осповой которых

служит углерод, уже сейчас известно более ъшллиона1 в то время

10

как все остальные элементы, вместе взятые, дают всего около

30 000 соединений.

Эти удивительные свойства углерода обусловили то, что

именно он стал элементом-носителем жизни, что именно

на его базе построены все организмы, что вся

жизнедеятельность , организмов зиждется на превращениях соединений

углерода. Все это заставило выделить соединения, образуемые

углеродом, в самостоятельную группу и присвоить им за

их связь с жизнью название органических соединений.

В науке долго

держалось мнение, что

органические соединения не

могут быть получены

искусственно , что своим

образованием они обязаны

будто бы какой-то

таинственной «жизненной

силе». Но когда в 1828 г.

немецкий, химик Велер

искусственно получил

такое типичное

органическое вещество, как

мочевина, когда затем другие химики начали приготовлять все

новые и новые органические соединения теми же приемами,

которыми они обычно пользовались в своих лабораториях, —

сказка о невозможности искусственного получения

органических веществ была опровергнута. Органические соединения,

создававшиеся сначала только в лабораториях, стали затем

даже предметом промышленного производства.

Рассмотрев роль и значение углерода в образовании

организмов и вместе с тем и роль его в образовании угля,

мы можем теперь проследить ход превращений углерода

в природе — проследить, как он участвует в накоплении

в растениях запасов солнечной энергии, как эта энергия

консервируется в залежах угля и как ее может использовать

для своих нужд человек.

и

Рис. 3. Схемы соединения атомов

углерода.

Энергией мы называем способность какого-нибудь тела

или вещества совершать работу при изменении его состояния,

его свойств. Так, про движущееся тело, например про

ударяющийся о препятствие снаряд, мы говорим, что он обладал

энергией двия^епия, кинетической энергией,, которая при

остановке спаряда, при изменении его состояния,

производит работу— разрушение препятствия. Кроме кинетической

энергии, мы знаем еще энергию положения, потеи-циальную

энергию. Ее, например, накапливает в себе тело в том случае,

если его подпять па более высокий уровень, чем тот, на

котором оно находилось. Потенциальную энергию таит в себе,

например, вода горного озера. Заставить эту воду работать,

освободить содержащуюся в ией энергию можно, спустив воду

пз озера но трубам в турбины электростанции.

Одним из видов потенциальной энергии является энергия,

кроющаяся в химических соединениях, — химическая

энергия. Известно, что те химические соединения, па

образование которых была затрачена энергия, способны ее отдавать

при обратном разложении. Ярким примером этого может

служить процесс, совершающийся в растениях, который мы

сейчас разберем подробнее.

Непрерывным потоком ярких лучей освещает солнце

яемлю. С этими лучами оно шлет громадные запасы

энергии, заключающейся не только в тепле, по и в способности его

лучей вызывать и поддерживать ряд сложнейших,

преимущественно химических, превращений в природе, одним из

которых является рост растений. Запасы солнечной, энергии

так велики, что если бы пам удалось собрать всю энергию,

падающую днем только па один квадратный километр

поверхности земли в час, то она оказалась бы равноценной 100 т

каменного угля и была бы достаточна для приведения в

действие мощной электростанции.

Под действием солпечпых лучей зеленые растения строят

свои ткани из углекислого газа, находящегося в атмосфере, и

воды. Процесс этот, особенно иптерссный тем, что он идет с

поглощением энергии может быть выражен чщующщ* образом;

12

Образование растительной ткани

углекислый газ

воздуха

'—

+

вода

растительные ткани

+

+

солнечная

энергия

кисло'род

Получающиеся растительные ткани или образовавшийся

из них уголь способны к обратному превращению, —

горению, идущему на этот раз уже с выделением накопленной в

них солнечной энергии в виде тепла, которое мы можем

использовать для совершения той или иной работы. В этом случае

схема, характеризующая процесс, будет такой:

Горение

растительные ткани

или уголь (топливо)

+

кислород

воздуха

углекислый газ

водяной

пар

+

тепловая

энергия

дымовые газы

Наглядное и более подробное представление о том, какие

превращения испытывает углерод в природе, дает рис. 4.

Из него видно, что главными потребителями углекислого

газа, находящегося в атмосфере, являются растения. Днем

под действием солнечных лучей растения поглощают

углекислый газ (С02) из воздуха и строят из углекислоты и воды

сложные вещества,, идущие на образование растительных тка^

13

ней. Процесс этот называется ассимиляг^ией углекислого газа

растениями.

Откуда появляется углекислый газ в атмосфере?

Во-первых, оп выделяется при дыхании всеми животными

и человеком. Выделяется он также из недр земли при

извержениях и других геологических процессах. Выделяют угле-

Рис. 4. Круговорот углерода в природе.

кислый газ и сами растения (при. дыхании) за счет ряда

происходящих в них процессов.

В результате ассимиляции строятся растителыіые ткани,

причем, как мы видели выше, растения выделяют кислород,

который необходим для дыхания людей и животных. Ткани

растений служат пищей травоядным животным и идут

в этом случае на образование животных тканей. Плотоядные

животные и человек для своего развития нуждаются еще

и в питании мясом, получай, таким образом, накопленные

14

растениями богатства как бы «из вторых рук». Это — одно

направление дальнейшей судьбы растительных тканей. О

другой стороны, умирающие растения или гниют и превращаются

под влиянием микроорганизмов опять в углекислый газ

и воду, или же, попадая в соотгетствующие условия,

скопляются и образуют залежи горючих ископаемых — углей,

торфа и др.

Человек и я-сивотные, живущие, за счет пищи, получаемой

ими от растений, выделяют при дыхании углекислый газ

и водяные пары. Этот углекислый газ поступает в атмосферу

и вновь идет на образование растительных тканей. Так

завершается круговорот углерода в природе.

Ряд побочных процессов дополняет и значительно

усложняет этот круговорот. Разложение животных и человеческих

выделений, разложение трупов животных — все это в

известных условиях тоже может вести к накоплению

органического вещества. Горючие ископаемые, когда человек

начинает использовать их как топливо, сгорают в топках

промышленных предприятий и тоже превращаются в углекислый

газ, используемый в дальнейшем растениями.

Среди всех этих циклов есть один процесс, ведущий к

выводу некоторых количеств углекислого газа из

круговорота жизненных явлепий. Этот процесс — образование кар-

бопатов, в которых углекислота оказывается связанной очень

крепко и из которых она возвращается в жизненный цикл

только при исключительных условиях и с большим трудом. Одним

из путей образования карбонатов является создание

скелетов позвоночных животных, а также раковин, панцырей

и других частей организма у животных беспозвоночных

(улиток, моллюсков, раков и т. п.). Как раз скоплениям

раковинок мельчайших организмов обязаны своим образованием

громадные залежи мела.

Подводя итЬг всему сказанному об углероде и его

круговороте в природе, надо подчеркнуть, что солнечная энергия,

поглощенная растением, не просто законсервировалась в нем,

а привела к образованию тончайших радтитедьных тканей.

15

Поэтому рассматривать растения и образовавшийся из них

уголь только как топливо было бы слишком узко. Ведь под

действием солнечных лучей в растениях были построены

сложнейшие ценные вещества — сахари, и целлюлоза, смолы и

белковые вещества, растительные жиры и крахмал, лиг-

пин и многие другие. Весь этот богатый запас продуктов,

зачастую глубоко изменяясь, переходит в уголь. Превращение

этих богатств природы в дым при сжигании топлива —

варварство. На химической промышленности лежит трудпая, по

почетная задача найти более рациопальныс пути

использования этих богатств для нужд человека. Химическая переработка

каменного угля, о которой мы будем говорпть в этой книге,

является путем к достижению этой высокой цели.

Многие сотни миллионов лет прожила наша планета —

Земля. При переходе от состояния раск&ленпого шара к

современному состояпшо она пережила первичное

образование слабой паружиой застывшей корки, которая постепенно

остывала и становилась все толще н толще. Земная кора

сморщивалась и вследствие этого образовывались горы и впадины.

Последние заполняла вода, образуя моря. Земля пережила

изменения в расположении этих складок, перемещение из

одних мест в другие гор, материков и морей.

За время всех этих процессов периодически менялся

климат на Земле, периодически создавались исключительно

благоприятные условия для развития растений. Один из таких

геологических периодов, во время которого на Земле особенно

бурно развивалась растительность, скоплявшаяся огромными

массами и давшая начало залежам каменпых углей, даже

получил название каменноугольного периода (карбона).

Теплый влажпый климат, широкое распространение морей

с пологими берегами и большим количеством зплпвов и

отдельных водоемов, насыщенность воздуха углекислым

газом —'все это способствовало 'развитию в этот период

густых зарослей, лесов из гигантских хвощей,.папоротников,

деревьев, называемых сигилляриями и лепидодендронами

(рис. 5). Растения эти после отмирания падали в болотистую,

со стоячей водой, почву, па которой они росли. На их остатках

вырастали новые поколения растений, и так, сменяясь, они

образовывали мощные пласты растительных остатков. Эти

пласты сначала подвергались действию микроорганизмов

и гнили при незначительном доступе воздуха или без него.

Рис. 5. Лес каменноугольного периода.

Набухая в воде, они образовывали студнеобразную массу,

потом их заносило илом.

Начиналось превращение торфа в молодые, бурые угли.

Шло обуглероживание материала, из него постепенно

исчезал содержавшийся рапее в-разительных ткаиях кислород.

Молодой бурый уголь шезшейя»-. тютшгад в каменный

уголь, который в К0НП6.ЖИЯГОВ шпг доити до-'состояния

антрацита. Вследствие петжмягожии зашовгкоры ажи пласты

опускались глубоко подягемдаи за хшш ю?яииопов дет, отделяю-

2 Уголь и химия Ы

щих нас от каменноугольного периода, они, глубоко

изменившись, превратились в пласты черных твердых каменных углей.

Однако не один только каменноугольный период был

периодом бурного развития растительности и образования

залежей растительных остатков. И в некоторые периоды до него,

а особенно часто — после него, повторялись благоприятные

условия для аналогичных процессов. Поэтому угольные пласты

(правда, они особенно часто встречаются в слоях земной коры,

относящихся к каменноугольному периоду) мы можем

встретить в слоях и более древних и более молодых. В частности,

как говорилось выгае, начало образования будущих залежей

угля мы можем наблюдать даже теперь, например в

торфяных болотах или в болотах девственных тропических лесов

южных стран.

Из сказанного ясно, что угольные пласты могут быть

самого различного возраста — «молодые» и «старые»,

глубоко и мало разложившиеся.

Однако не только возраст углей является фактором,

характеризующим их свойства. Не меньшую, а пожалуй, и ббль-

шую роль играете здесь и то, какой материал послужил основой

для образования пластов. Это могли быть стволы, листья

и другие остатки высших растений, это могли быть

водоросли, густо заполнившие какой-нибудь, даже очень

большой, водоем или спокойную часть его, наконец, это могли

быть и мелкие жировые водоросли и низшие водяные

животные, населяющие теплый, спокойный, неглубокий водоем

и образующие после своей гибели и опускания на дно слой

гниющего ила, так называемого сапропеля. В первом случае

из наиболее развитых высших растений или частей их

получаются угли с гумусовой основой, в последнем случае —

сапропелевые угли. Между этими двумя крайними

представителями разных сортов твердых горючих ископаемых

природа создала громадное количество различных переходных

сортов, многообразие которых увеличивается еще и тем,

что в разные эпохи жизни Земли и наземные растения, и

водоросли, и животные организмы тоже мепяли свой характер.

13

^ Кроме перечисленных факторов, влияющих на качество

углей (возраста и материала), большую роль играют также

самый процесс образования отложений растительных

остатков и их дальнейшая судьба, т. е. все те воздействия, которым

подвергаются скопления остатков за долгие годы нахождения

в недрах Земли. Действительно, представим себе несколько

картин того, как мог осуществляться этот процесс отложения.

В одном случае местом скопления остатков

растительности являлся росший на заболоченной почве доисторический

лес. Здесь"1 друг на друга падали стволы, листья, ветки

растений. Слой нарастал до тех пор, пока в силу какой-нибудь

деформации земной коры рост этот не прекратился и вся

масса растительных остатков не оказалась опущенной под

воду, где ее начали докрывать слои ила, глины, песка и

других наносов.

Ход накопления сапропелевого ила нам уже ясен из

предыдущего изложения, но и здесь появление наносов

минеральных пород сильно влияет на характер образующихся

впоследствии пластов. Остатки растений, растущих на берегу

реки, могут сноситься ею к устью и скопляться там вместе

с тиной, песком, глиной и другими наносами, образуя сильно

засоренную минеральными примесями массу.

Таких примеров можно было бы привести еще много,

по не в этом паша задача. Ясно, что процессы образования

залежей угля чрезвычайно многообразны и что на качество

будущего угольного пласта большое влияние окажет то,

сколько в него попало посторонних, главным образом

минеральных, примесей.

Последним фактором, от которого зависит качество

угольного пласта, является судьба его в недрах Земли. Здесь

накапливаются и ложатся на угольный пласт один за другим

новые пласты горных пород (рис. 6). При остывании Земли

кора ее морщится, в коре образуются складки, местами они

лопаются, и один край трещины налезает на другой, —

образуется сброс. Часть слоев изгибается, сжимается или

обнажается и начинает подвергаться во здействию наружного

2* 19

воздуха ц размывающему действию дождей. Все это, кроме

чисто механических перемещений угольного пласта, вызывает

в нем еще ряд химических процессов. Ведь очевидно, что

два пласта, из которых один лежит относительно спокойно,

а другой подвергся сильному сжатию (следовательно, в нем

развивалось повышенное давление, а может быть, и

повышенная температура), не могут остаться одинаковыми но

составу, хотя бы первичный материал их и начало образования

были одинаковы. Указанные воздействия обусловливают

Рис. 6. Слоистая структура земной коры.

собой метаморфизм угля, т. е. глубину разложения

первичного растительного материала.

Итак, мы теперь знаем, что каменные угли, бурые угли,

торф и другие твердые горючие ископаемые представляют собой

залежи глубоко изменившихся остатков рапсе росших

растений. Эти растения были созданы путем взаимодействия

в них углекислого газа, воздуха и воды иод влиянием

энергии солнечных лучей. Эту энергию и сложные вещества,

созданные в растениях, может использовать для себя

человек. Качество углей может быть чрезвычайно разнообразным

в зависимости от того, как давно образовался тот или иной

угольный пласт, какое вещество послужило для его

образования, как шло накопление растительпых остатков и, наконец,

от того, какие воздействия испытал пласт за время

пребывания в недрах Земли.

20

Рассмотренные нами условия образования угольного

пласта должны были привести к неоднородности пласта, к

включению в его состав большого количества минеральных

примесей и неразложивпшхся или мало изменившихся по виду

остатков растений.

Рис. 1. Окаменелый корень сигиллярии.

Наука, занимающаяся изучением структуры минералов, —

петрография — сделала за последние годы в области изуче:

ния угля большие успехи. Благодаря ей удалось глубоко

изучить структуру углей, характер и распределение различных

типов растительных остатков в общей массе угольного

пласта. По наблюдениям геологов, эти остатки, правда редко,

встречаются даже в виде целых пней, корневищ (рис. 7),

стволов. Чаще они встречаются в виде отпечатков листьев и осо-

бедцо часто рассеявд по всей толще пласта ъ виде зернышек

-2

-~s**-

смолы, смоляных телец, семян, пыльцы, оболочек спор и

скоплений обуглившихся растительных тканей. Все эти мелкие и

более крупные включения, которые различимы на

отшлифованной поверхности или тонкой

пластинке угля только при

рассматривании ее под микроскопом,

распределены в основной массе угольного

пласта. Сам же пласт у каменных

углей сложен, как правило, одним

или несколькими из четырех

основных различных типов вещества угля

(называемых «петрографическими

типами» его): дюрепа, иларена, витрепа

и фюзена (рис. 8).

Эти четыре типа вещества угля,

названия которым дала английская

ученая Мария Стопе, впервые их

охарактеризовавшая, хорошо различимы

в нем иа глаз. В некоторых широко

распространенных углях,

называемых полосчатыми (рис. 9), две или

больше этих частей присутствуют

одновременно; расположены они слоями

и придают углю слоистый вид. Не-

которые угли, наоборот, почти

однородны и состоят преимущественно из

дюрепа или кларепа, которые вообще

распространены в углях значительно шире, чем витрен и фю-

зен. Все эти четыре разновидности вещества угля различны

не только по внешпему виду, по и по физическим и химическим

свойствам. Характер и возможность использования угля в

качестве химического сырья в значительной степени зависят от

относительного содержания в нем той или иной из этих

составных частей.

Что же представляют собой дюрси, кларен, витрец и

фюзен, чем они отличаются одиц от другого?

22

т-2

Рис. 8. Вид четырех

разновидностей вещества

угля под микроскопом.

I — дюрен, 2

витрен, 4

кларен, 3—

фюзен.

Первым внешним отличительным признаком их служит

блеск. Наиболее блестящим является витрен, менее блестящ

(иногда он называется полублестящим) кларен; что касается

Рис. 9. Полосчатый уголь.

дюрена и фюзена, то они представляют матовые составные

части угля.

Фюзеп — марающий пальцы, бархатистый сажистый

уголь, очень похожий в некоторых случаях на древесный

уголь, — встречается в пластах угля в виде ограниченных

23

прослоек. Он сохраняет структуру древесины, и вид его

под микроскопом очень сходен с видом последней (рис. 10).

Это еще раз говорит нам о растительном происхождении угля.

Наиболее твердой частью вещества угля является дюрещ

для некоторых углей он составляет их основную массу (рис. 11).

Рис. 10. Фюзен (слева) и древесина (справа) под микроскопом.

Он тверд и зсрнист из-за содержания большого количества

вкраплений микроскопических растительных остатков.Иногда

он кажется состоящим только из таких остатков, вообще

же они в нем как бы погружены в бесструктурную, более

или менее темную, ипогда прозрачную массу, похожую на

затвердевший студень, и сцементированы ею # доцолитдый

24

кусок. Дюрен является наиболее смолистой, наиболее

богатой «битуминозными телами» частью угля.

Вторая по распространенности составная часть угля —

клареп. Он представляет собой одну из блестящих частей

угля, встречается в угле в виде слоев (рис. 12), составляя в

некоторых случаях

(клареновые угли)

основную массу

пласта. По своему

происхождению кларен

родственен дюрепу, В

нем также видна смесь

однородной массы

с микроскопическими

растительными

остатками (оболочками

спор, смолистыми

телами и т. д.),

однако, в противовес дю-

рену, однородная

масса в нем

преобладает.

Наконец, витрси

встречается в углях

в виде резко

ограниченных, однородных

блестящих полос и

под микроскопом

выглядит как

однородная прозрачная масса, очень сходная с основной массой кла-

реиа. Травлением в витреие можно обнаружить места более

плотные, хуже поддающиеся растворению, и места, легче

удаляемые. Взаимное расположение этих мест тоже

чрезвычайно напоминает растительную ткань и наводит на мысль о том,

что витрен также представляет собой затвердевший «студень»,

Образовавшийся от набухания в воде растительных остатков.

2Ь

г' " 2-^f^^l^^SSBS^-" '-*-' ""*

.', ^ftkj J^j&kSB't'IC-

•"%ж^вК^л^^ВЙЯр^^/

t^n^w^SJ'^

^^^^^^^¦S^t^irjW-mi^ff"i\, ?.*^'*?t"•

-

Ш^ИШу^ ,>'&,*VJjk

Шшаы^ш^й^^':

'

¦

•

::

' ¦

'J?T^1r' *¦

д?*-,* jE «"^РС^^КЗ

• ли .*' . ¦ ^K»lfc-т?ш

¦rt^s2^^^^^

умыВК^^^и- "5ЮЯ?^^ч^&^Я^п^й?

цжр^" IIsSl

рр!15Ш%?

§Щц!&чга *' -» " <^Щ "-'

W$&2&f' *•' »шй%^*;'

^шшш^

•

кжэ

¦

Рис. 11. Дюреновый уголь.

KvM&'*':*Lt

m ж h

H r > -v.

Описанные выше четыре составные части угля

относятся к углям, происшедшим из наземных растений, к

гумусовым углям, гумолитам. Несколько иную и

своеобразную структуру представляют

угли, происшедшие из мелких

низших водорослей и низших

микроорганизмов,

образовавшиеся из пгагошего ила, —

сапропелитовые угли, сапропе-

литы (рис. 13). Опи, как

правило, внешне однородны и

имеют излом, характерный для

тел с механическими

свойствами, одинаковыми во всех

направлениях (например,

раковистый или струйчатый).

Качество углей зависит,

как уже говорилось, в

значительной степени и от

количества сопутствующих им

минеральных примесей. Иногда

примесей настолько много, что

они резко снижают качество

угля как топлива и

затрудняют его переработку. Поэтому

угли, содержащие более 30%

минеральных примесей,

выделяют в самостоятельную

группу и называют их сланцами.

В зависимости от того, да

какого типа углей произошли

сланцы, они разделяются па углистые сланцы, гумусового

характера, и горючие сланцы, сапропелевого происхождения.

Чтобы составить себе общее представление о том, что

такое уголь и како.ы его основные свойства, надо вкратце

заняться рассмотрением последних.

26

+#і*

Рис. 12. Клареповый уголь.

Первым и основным из этих свойств, отличающим уголь

от других твердых минералов, является его способность

гореть. Даже на холоду под действием кислорода воздуха

уголь способен глубоко изменять свои свойства, постепенно

окисляясь. При этом окислении выделяется тепло, которое

способно разогреть уголь и вызвать самовозгорание его.

Рис. 13. Сапропелит.

Если я^е уголь просто подвергнуть нагреву в присутствии

воздуха, то он загорается и, сгорая, оставляет после себя золу —

остатки бывшей в нем минеральной части. Из этого мы видим,

что гореть в угле способна только органическая его часть,

происшедшая из растений, которая (в противовес минеральной

части угля, называемой его золой) носит название горючей,

или органической, массы угля.

Основным носителем всех свойств угля как химического

сырья является его органическая масса. Способность части

угля Претерпевать различные изменения и превращения в

зависимости от физических и химических воздействий обуслов-

27

ливает возможность его химической переработки. Методы

обработки, главным образом, сводятся к нагреванию угля

без доступа воздуха в замкнутых камерах, к растворению

угля и к химическому присоединению к нему водорода.

Совершенно обособленную группу процессов представляет

превращение угля в горючий, так называемый генераторный,

газ и получение из этого газа путем химических превращений

ряда химических продуктов — от искусственного жидкого

топлива до жиров включительно.

При нагревании угля в замкнутой камере, при так

называемой сухой перегонке его, вещество угля начинает

медленно разлагаться. О подъемом температуры наступает более

бурное разложение органической массы угля. От псе

отщепляются жидкие и газообразные летучие продукты, которые

перегоняются, а в камере остается твердый остаток. Основной

процесс разложения и перегопки угля, как правило,

закапчивается при 600—600°. При нагревании выше этой температуры

уголь выделяет преимущественно газообразные продукты.

Однако в технике очень часто применяют нагревание угля

и до 1000°. При этих температурах процесс перегонки идет

быстрее, и некоторые угли в таких условиях дают твердый

остаток в виде крупных прочных кусков кокса,

который-служит топливом для доменных печей.

Перегонка угля при очень высокой температуре дает

летучие продукты, резко отличающиеся от тех, которые

получаются при 500°. В последнем случае продукты мало

разложены, многие из них еще очепь близки по своему характеру

к веществу самого угля. Состав продуктов перегонки при

600° позволяет довольно точно судить о природе самого угля,

о его типе. Поэтому продукты такой перегонки называются

первичными. Продукты же, получаемые перегонкой при

1000°, называются вторичными, так как они произошли за

счет процессов разложения первичных продуктов перегопки

под действием высокой температуры.

Другим способом воздействия на органический материал

угля является его растворена — экстрагирование, Некоторые

28

органические вещества — спирт, бензол, смесь их,

каменноугольные масла и другие жидкости — способны переводить

часть угля в раствор. Этим осуществляется разделение угля

на отдельные составляющие его группы веществ. Вещества,

выделенные из угля растворением, могут быть затем отделены

от. растворителя. Часто они сами представляют собой ценные

продукты (например, горный воск, получаемый из некоторых

бурых углей), иногда же могут служить сырьем для

дальнейшей переработки.

Одним из наиболее интересных методов переработки углей

является химическое присоединение к ним водорода. При

высокой-температуре и давлении порядка 100 адаосфер уголь

способен присоединять водород, обогащаясь последпим. В

результате этого процесса, называемого гидрировавшем, уголь

превращается в жидкость, сходную с нефтяными продуктами.

Процесс гидрирования, разработанный в течение последних

25 лет, сейчас начинает широко использоваться для

искусственного получения из углей жидкого топлива.

До сих пор мы обходили молчанием одну существенную

составную часть угля — воду, влагу угля. Попадая в

угольный пласт через почву, вода иногда сильно смачивает его,

значительно спижая качества угля как топлива. Таким

образом, она, как и зола, является в угле балластом. При

перегонке угля вода переходит вместе с летучими продуктами;

в этом случае к пей присоединяется еще и так называемая

пирогепетнческая влага,образуемая при разложении угольного

вещества.

Таким образом, из всего сказанного видно, что

ископаемый уголь представляет собой не просто сложное

химическое соединение, состав которого зависит от характера

материнского вещества его, возраста и других факторов. Он

является механической смесью, состоящей из нескольких

видов сложного органического материала (дюрена, кларсна,

витрена и фюзена) и миперальных веществ — золы и влаги

(последние представляют в угле балласт). При пагревании

без доступа воздуха уголь распадается на летучую и неле-

29

Влага

V

Летучие eopw&e

ffeutecmlla

I

s

і

S

.»

I

I

I

тучуіо части. К первой относятся газ, ясидкйе продукты

перегонки и влага, ко второй — твердый остаток. Под

действием растворителей уголь способен частично растворяться.

В атмосфере водорода при высоких температурах и давлешшх

он может присоединять водород, переходя при этом в жидкое

состояние.

Большинство только что

перечисленных выводов наглядно

представлено на диаграмме рис. 14.

Здесь для отдельных составпых

частей угля применены

обозначения, принятые у нас в Союзе.

Обозначения эти следующие: О —

органическая масса угля,

состоящая из V — летучей части и К —

беззольного кокса (это обозпаченне

дало условно, обычно оно не

применяется); А — зола, W — влага.

В апализах угля после каждой из

этих букв приводятся цифры,

указывающие процентное содержание

в угле соответствующих частей.

Маленькие буквы-индексы,

стоящие в анализах при каждой из

больших букв-обозначепий,

показывают, от какой части угля

взяты приводимые проценты. Буква

«р» обозначает, что процепты

вычислены от рабочего, влажного и зольного топлива, а буква

«л» — что проценты вычислены от топлива лабораторного,

частично подсушенного; буква «с» говорит о том, что за

основу бралось топливо сухое, не содержащее влаги, а буква

«г» — что процепты вычислены только на горючую,

органическую массу угля.

Для примера в табл. 1 приводится образец записи состава

угля. В записи дан также и химический состав органической

К

Горюш тберЗый

остаток

і

I

5з

*1

|

I

1

I

Рис.

Зола

14. Диаграмма

состава угля.

30

массы угля; в этой части анализа С — обозначает'углерод,

Н — водород, О — кислород, N — азот и S — серу.

/Анализ, в котором указаны только влага W, зола А и

летучие V угля, называется техническим анализом угля,

анализ же, включающий и элементарный состав органической

массы, называется полным техническим анализом угля.

Таблица 1

Пример записи анализа топлива

(газовый уголь) (в %)

Топливо

рабочее

Wv 5.9

^р10.4

Fp32.6

?р 2.7

Q\ 6430

лабораторное

ЪУЛ 2.5

Ап 10.8

Ул 33.8

Sn 2.8

сухое

Ас 11.02

Vе 34.7

Горючая

масса

Vr 39.0

ST 3.2

Сг81.0

#г 5.4

Nr 1.6

Ог 8.8

Кроме данных, говорящих о составе угля, в анализах

его часто указывается и еще одна цифра, характеризующая

теплотворную способность угля, которая обозначается

латинской буквой Q («н»—низшая теплотворная способность

рабочего «р» топлива, т. е. теплотворная способность, в

которой принято, что водород сгорел с образованием водяного

пара, а не воды). Цифры, приводимые рядом с этой буквой,

гово*рят о том, сколько единиц тепла — калорий (больших)

выделяет 1 кг угля при горении. Калорией же (большой)

называется то количество тепла, которое необходимо затра-

тать, чтобы нагреть 1 кг воды на 1° Цельсия. Таким образом,

если теплотворная способность какого-либо угля равна,

например, 6500 калорий, то это значит, что за счет тепла,

выделяемого 1 кг этого угля при сгорапии (если использовать его

полностью), можно нагреть 100 кг воды на 65°.

Все сказанное выше может создать у читателя впечатление,

что выбор путей использования и переработки того или ипого

типа углей очень сложен. Вопрос этот действительно

сложен, чрезвычайно интересен и представляет широкое поле

для дальнейшего изучения. Однако уже сейчас имеется

полная возможность распределить угли по небольшому

количеству родственных групп и классов, составить их

классификацию. Принадлежность угля к тому или иному классу или

группе будет определять возможные пути и методы его

переработки. Об этом мы и будем говорить в следующей главе.

Глава III

Из недр — на службу человеку

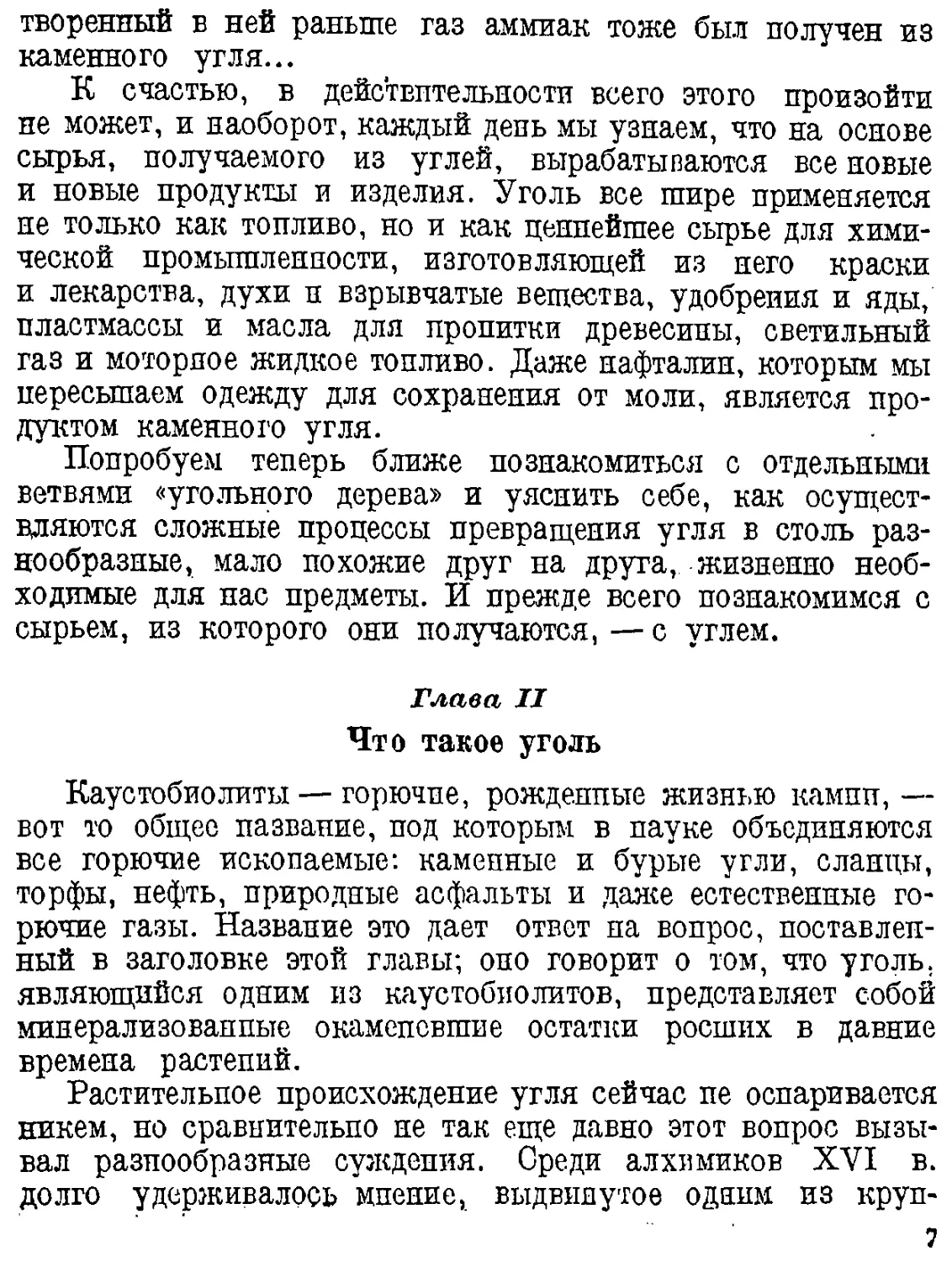

Мощным потоком льется уголь из недр земли па

удовлетворение самых разнообразных потребностей человека.

Электрическое освещение, бытовой светильный газ, морской

и железподорожпый транспорт, движущая сила

подавляющего большинства промышленных предприятий,

производство самых разнообразных химических препаратов — все

это так или иначе зависит от угля. Мировое потребление

каменного угля (без учета бурого угля и торфа) достигает

теперь 1300 млн. т в год. Этой цифре соответствует

потребление 160 вагонов угля в минуту и оно растет из года в год;

вот несколько цифр, характеризующих этот рост:

Мировое

„ потребление

Годы угля Годы

(в млн. т)

4903. ... 800 4920 . .

1908 .... 950 1925 . .

1913. ... 1195 1929. .

Мнропоо

потребление

угля

(в млн. т)

1146

1163

1303

Z2

. В последние годы этот рост почти остановился из-за

кризиса, разъедающего капиталистическое общество. Рост

потребления каменного угля сохранился только в Советском Союзе и

приобрел здесь невиданный ранее размах. За годы двух

сталинских пятилеток добыча угдя в СССР увеличилась почти

в шесть раз, шагнув от среднесуточной добычи в 67 тыс. т

в 1926 г. до примерно 400 тыс.т. в 1940 г. Вот как'оценил

этот рост тов. Серго Орджоникидзе в своем докладе на пленуме

ЦК ВКП(б) 21 декабря 1935 г.: «По добыче угля СССР за-

Рис. 15. Уголь как источник энергии.

а — покрытие мировой потребности в энергии,

б —мировые запасы энергии.

нимал в 1025 г. 10-е место и был позади Индии, Китая,

Бельгии, Польши и Японии,—в 1935 г. мы занимаем 4-е

место после Германии, Англии и Соединенных Штатов». За

третью пятилетку добыча угля должна увеличиться: «по

Уралу — в 3.1 раза, по Подмосковному бассейну — в 3.7 раза, по

Дальнему Востоку — в 2.7 раза и по Средней Азии — в

4.4 раза. Увеличить добычу бурых углей за период третьего

пятилетнего плана в 2.6 раза» (из резолюции XVIII съезда

ВКП(б) по докладу тов. В. М. Молотова).

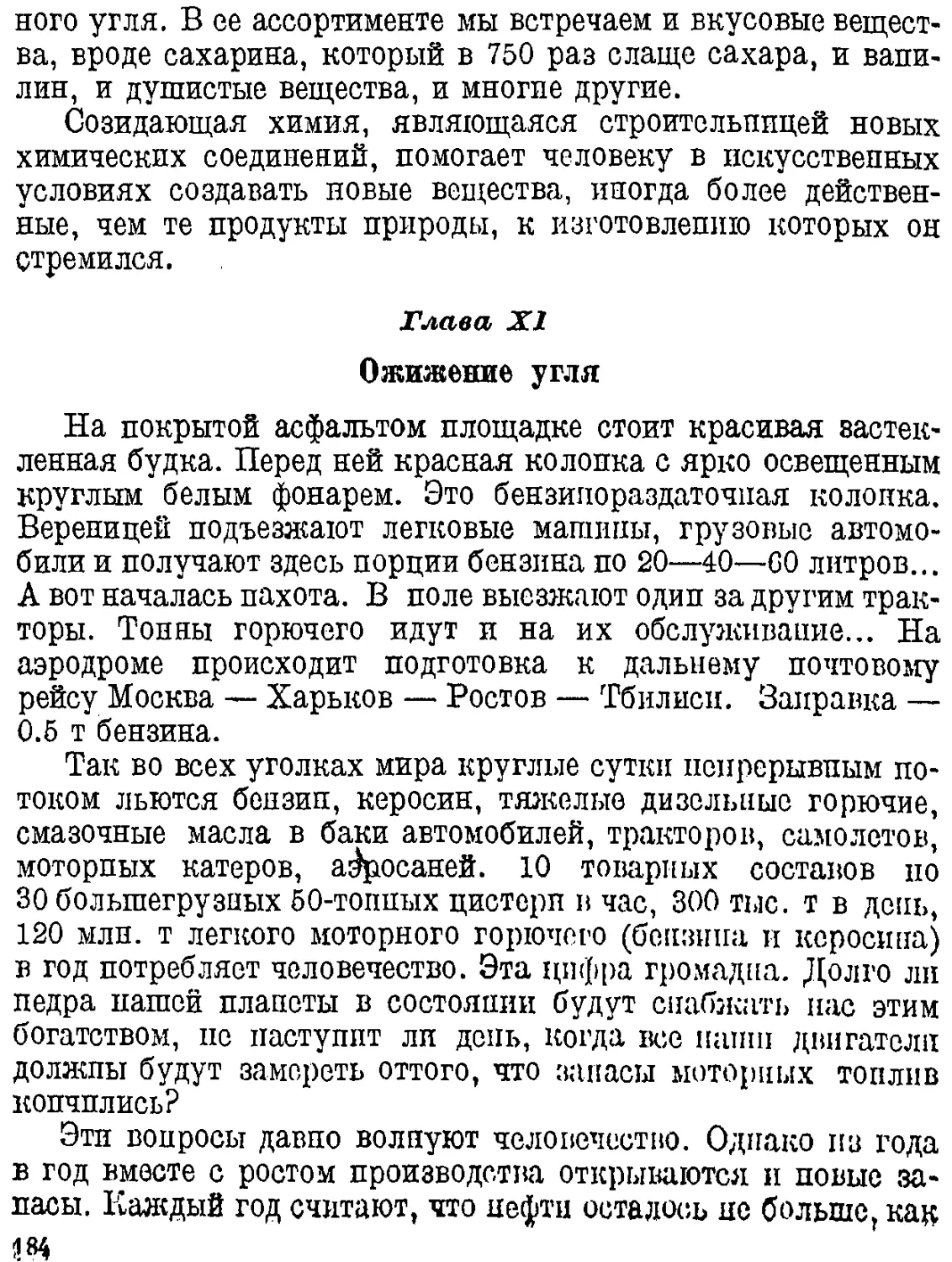

Приводимые на рис. 15 диаграммы показывают роль

угля в получении энергии. В 1932 г. 72 % всей эпергии, добы-

8 Уголь и химия 83

вавтейся человечеством, имели сбоим источником сжигание

каменного угля. 92% всех мировых запасов энергии также

заключаются в залежах угля. «Уголь — это настоящий

хлеб промышленности», — говорил Ленин. г

Далеко не сразу стали люди так широко использовать

каменный уголь, хотя о существовании его и о возможности

.его использования как топлива знали уже древние народы.

"Упоминание об угле можно найти в книге «Метеорология»,

написанной знаменитым греческим философом Аристотелем,

жившим в IV в. до хр. эры. Он говорит о горючих

ископаемых как о телах, «имеющих больше от земли, чем от дыма,

и называемых углеподобными веществами>. Аристотель

сравнивает здесь ископаемые угли с древесным углем, который в то

время широко употреблялся для выплавки металла. Ученик

Аристотеля Теофраст в своем сочинении «История камней»

более подробно говорит об углях как о горючих камнях,

напоминающих древесный уголь и «самоопустошающихся» при

горении. Под «самоопустошением» он понимал выгорание из

угля органической массы и превращение его в зольный остаток.

В этом сочинении Теофраст уже указывает на те места в

Греции и Италии, где найдеп уголь.

Как в этом, так и в ряде позднейших сочинений других

авторов дается только описание свойств угля, о способах

же его использования в них не говорится ничего. Однако

использование угля как домашнего топлива, повидимому,

было известно уже и тогда. Об этом говорят остатки золы

углей, найденпые в развалинах римских вилл.

Китайцы были первыми, осуществившими

промышленное использование каменного угля. Этому народу, с его

древней, высоко развитой культурой, уже в начале нашей

эры были известны многие производства, получившие

развитие в Европе тольк? в конце средних веков, в том числе

и использование камешюго угля как промышленного топлива.

Есть указание па то, что в Фушупе, одном ну крупнейших

1 В. И. Л ? н ин. Соч., т. XXV, стр. 131.

34

угольных районов Китая, уголь, употреблялся для выплавки

меди еще за 1000 лет до нашей эры.

Первые китайские письменные документы об углях,

указывающие на способы употребления последних, относятся к

II в. до нашей эры. Так, писатель Лиу-ан, умерший в 122 г.

до нашей эры, описывает горючие камни «пинг-тан», что

в переводе значит «ледяной древесный уголь». В летописи

династии Хан (202 г. до нашей эры —25 г, нашей эры) уже

упоминается об использовании угля для выпарки соляных

растворов, производства фарфоровых изделий и других целей.

Знаменитый путешественник Марко Поло (за огромное

количество неизвестных ранее вещей, о которых он рассказывал

после своих путешествий, прослывший самым большим

лжецом в мире) после своего посещения Китая в 1310 г.

сообщал о довольно широком использовании там угля для

отопления. В Европе (в Германии и Англии) начало добычи

и использования угля можно отнести к XI столетию.

Размеры потребления угля как топлива в те времена были

ничтожны. Хотя потребление и росло, но очень медленно.

Два события имели рещающее значение для развития

угольной промышленности: введение в 1735 г. Авраамом Дерби

применения угля в качестве топлива для доменных печей

и изобретение в 1763 г. усовершенствованной паровой машины

Джемсом Уаттом. Благодаря этому с середины XVIII в. уголь

начал широко потребляться сначала в качестве источника

энергии, а затем и в качестве источника разнообразных

химических веществ.

Совершенно очевидно, что и техника добычи угля за этот

долгий период претерпела огромную эволюцию. Начавшись

со сбора угля, который можно было найти в местах

обнажения угольных пластов, она развилась до мощной отрасли

промышленности, добывающей огромные количества угля

с больших глубин — до 1000 и более метров — из-под

земли.

700 лет тому назад, в XIII столетии, значительная часть

угля в Англии еще добывалась собиранием на берегу моря.

з* 35

Сюда его приносили волны, размывавшие те пласты угля,

которые имели обнажения под водой. Женщины и дети

собирали этот «морской уголь» и продавали в качестве

заменителя дров. Во второй половине XIII столетия (в 1269 г.) у устья

реки Гайно (в Англии) были заложены первые неглубокие

шахты. В то же время уголь уже начали доставлять для

целей отопления и в Лондон. Однако в 1306 г. король Эдуард I

запретил пользоваться углем всем, кроме кузнецов, в виду

«зловонности этого вида топлива».

Продолжавшая все же расти потребность в топливе

повлекла за собой и развитие добычи угля. Пришлось

начинать добычу его уже из-под земли. Однако ведение

подземных работ, особенно для добычи угля, при чрезвычайно

низком уровне тогдашней техники было сопряжено с

большими трудностями. Крепление подземных выработок от

обвалов, удаление грунтовых вод, заливавших шахты,

транспорт и подъем добытого угля, подача свежего воздуха в

шахту, борьба со взрывами в шахтах — все это было для

того времени задачами, в большом масштабе

неразрешимыми.

К моменту изобретения Уаттом паровой машипы самая

глубокая шахта Англии достигала 120 м глубины.

Изобретение паровой машины резко двинуло вперед добычу угля.

Оно, с одной стороны, значительно расширило спрос на

уголь, а с другой — позволило применить паровой

двигатель для откачки воды из шахт и подъема угля, чем

значительно была облегчена его выработка. Непрерывно

возраставший спрос на каменный уголь вел к непрерывному

росту его добычи и увеличению количества занятых ею

рабочих.

Условия подземпой работы были в те времепа

исключительно тяжелыми. Труд шахтера еще и теперь, несмотря

на ряд усовершенствований и значительную механизацию,

все же продолжает оставаться одним из самых напряженных.

В XVII и XVIII вв. он был несравненно тяжелее и опаснее.

Вот как описывается, например, в одном английском сочи-

86

нении работа женщин и детей в шахте начала XIX

столетия:

«Выло обычно, чтоб шахтер отправлялся в шахту со своими

сыновьями в 11 часов ночи. Часа через три после пего

следовала туда его жена (с дочерьми, если они у нее имелись и если

они были достаточно подросшими). Маленьких ребят

оставляли на попечении старух, которые за небольшое

вознаграждение наблюдали за тремя-четырьмя детьми, «питая» их элем

или водкой, разбавленной водой. Женщины имели корзины

специальной формы, в которые грузился уголь, и двое мужчин

поднимали эту корзину на спину женщиие-носилыцице.

Девочкам даЕали корзины в соответствии с их силой. Мать

шла впереди, неся в зубах небольшой светильник, дочери

следовали за ней. Подноска совершалась по горизонтальному

ходу шахты и далее, по наклонной лестнице до выхода из

нее.; Около выхода уголь складывался для продажи. Таким

образом женщины работали восемь — десять часов,

обыкновенно без отдыха. Нередко можно было видеть, как женщины

плакали, вынося этот непосильный для них груз на

поверхность... Корзина для подноски угля имела ремень, который

перекидывался через лоб несущего. Вес корзины равнялся

преимущественно 65 кг. Такой груз обыкновенно

приходилось пронести 140—150 м под землей, потом подняться с ним

до поверхности п далее пронести его еще метров 20 до

выхода из шахты. За рабочий день приходилось сделать до 24

таких носок».

Подобпого рода каторжный труд — результат эксплоата-

ции человека человеком — в несколько измененном виде

еще продолжает господствовать и сейчас в

капиталистических странах. Только в Советском Союзе, стране

освобожденного труда, прилагаются беспрерывные усилия к

оздоровлению труда шахтера. Только у нас бурно развивается

механизация добычи угля, только у нас разрабатываются такие

методы добычи, которые почти совсем освободят человека

от необходимости работать под землей. Работа героев социа-

диетического труда — стахановцев, «которые полностью

$7

овладели техникой своего дела, оседлали ее и погнали

вперед», г превращает добывание угля в культурную

высокопроизводительную работу.

Современная техника добычи каменного угля в кратких

чертах сводится к следующему.

К угольному пласту, расположенному под землей в виде

более или менее сильно наклоненного слоя, проходят шахту.

Рис. 16. Схема шахты.

Она состоит из подземных выработок, обеспечивающих сво-

бодиый доступ шахтеров к угольному пласту, и из наземных

построек, механизмов, подъемных машин. Общая схема

шахты показана на рис. 16.

Как видно из схемы, с поверхности в глубь земли

проходит вертикальная или паклоииая выработка, называемая

стволом шахты. Она нцогда достигает глубины более

километра, и сечение се, в зависимости от мощности шахты,

может колебаться в пределах 5—60 м2. По стволу шахты опу-

1 И. В. Сталин. Вопросы ленинизма. И изд., Госполитиздат,

1939, стр. 493 (Речь на Первом всесоюзном совещании стахановцев),

38

скаются н поднимаются рабочие, транспортируется уголь,

производится вентиляция.

Ствол гаахты в очень редких случаях подходит

непосредственно к пласту или пересекает его. Как правило, он стоит

несколько в стороне и соединяется с пластом подземными

горизонтальными ходами — квершлагами. Место отхода

квершлага от ствола шахты обыкновенно делается немного

уширенным; в нем происходит перегрузка добытого угля

из вагонеток или с транспортеров в подъемные машины. Эта

часть шахты называется рудничным двором. Ствол шахты

опускается ниже рудничного двора, образуя колодец-помой-

ницу, в которую стекает вода из шахты и выработок и из

которой воду выкачивают насосами на поверхность.

В местах пересечения пласта квершлагами или шахтным

стволом, вдоль по простиранию пласта, проводится ряд

параллельных штреков. Выемка угля идет в наклонных

выработках, соединяющие два параллельных штрека. Эти

выработки называются бремсбергами, или уклонами. По

ним добытый уголь или опускается или поднимается в тот

штрек, по которому идет откачка угля до квершлага, откуда

уголь подается к стволу и далее на поверхность. Пустоты,

образующиеся после выработки угля, в некоторых случаях

во избежание осадки земли закладывают породой, в

некоторых же случаях нарочно вызывают оседание почвы,

называемое обрушением кровли.

Каменноугольная шахта выросла теперь до таких

размеров, 'что представляет собой крупное самостоятельное

хозяйство. Суточная добыча угля на одной шахте достигает иногда

3000 т и более. Четыре-пять тысяч человек работает на

одной шахте. Эти цифры приобретают особенную наглядность,

если сравнить их с показателями каменноугольной шахты,

работавшей 150—200 лет тому назад: в угледобывающем районе

около Бристоля в 1684 г. работало 70 «шахт» с общим

количеством рабочих в 123 человека, в другом районе Англии в 1778 г.

90 существовавших там шахт работали со средней

производите ладо стыр по 20 т угля в цеделю каждая.

W

Бурный рост имел место не только в подземной добыче

угля; «собирание» угля с поверхности тоже получило широкое

развитие. Известно большое количество угольных

месторождений (преимущественно бурых углей), в которых уголь

залегает под очень небольшим слоем земли, а местами,

обнажаясь, выходит даже на поверхность. Эти угли с древних

времен просто собирали па поверхности земли, а потом перешли

Рис. 17. Гигант-экскаватор для добычи бурого угля.

к откапыванию их. В XIX столетии работы были

механизированы, а в наши дни техника создала для этой цели гиганты-

экскаваторы, один из которых изображен на рис. 17. Такая

машина весом в 1400 т, специально предназначенная для

снятия грунта, покрывающего неглубоко залегающий нласт

угля, при помощи своего снабженного ковшами рабочего

колеса способна за сутки снять 27 000 м3 земли. Благодаря

гусеницам, на которых он стоит, такой экскаватор оказывает

сравнительно небольшое давление на грунт (всего 1 кг/см.2) ц

может сам свободно передвигаться q черта ца hqctq, '

Однако, несмотря на механизацию и все меры,

принимаемые (особенно у пас в Союзе) для оздоровления процесса

угледобычи, он все же продолжает оставаться дорогим и

трудоемким, притом ж? связанным с рядом опасностей.

Передовые умы человечества уже несколько десятков лет тому

назад наметили пути перехода от механического извлечения

угля из недр, связанпого с подземными работами людей, к

методам химического его извлечения. Первым высказал

эту мысль великий русский химик Д. И. Менделеев в 1888 г.

в следующих словах: «... настанет, вероятно, со временем

даже такая эпоха, что угля из земли вынимать не будут, а

там, в земле, его сумеют превращать в горючие газы и их

по трубам будут распределять на далекие расстояния».

Более углубленно разработал эту мысль английский химик

Рамсой, выступивший по этому вопросу в печати в 1912 г.

Воплотить в жизнь эту гениальную мысль, получившую

высокую оценку Ленина, под силу было только стране социализма.

Только у нас подземная газификация угля осуществляется

па практике.

Ознакомившись с предложением Рамсэя, Ленин в «Правде»

от 4 мая 1913 г., в статье «Одна из великих побед техники»,

дал этому предложению такую оценку:

«Всемирпо-знаменитый английский химик Вильям Рам-

сэй открыл способ непосредственного добывания газа из

каменноугольных пластов... Одна из великих задач современной

техники близится, таким образом, к разрешению...

Переворот в промышленности, вызванный этим открытием, будет

огромен».г

Основная мысль этого многообещающего предложения

заключается в том, чтобы под землю, к угольному пласту,

подвести воздух, превратить при помощи этого воздуха

уголь в горючий газ путем поджигания пласта и уже этот

газ извлечь на поверхность. Полученный газ по трубам можно

подвести ко всем потребителям: в топки, в газовые моторы, на

і р, Иг Л е ц 4 ц. Соч.. т. XVI, стр. 368—369.

отопление промышленных печей, для использования в

химическом производстве.

Газификация угля, являющаяся основным звеном этого

процесса, заключается в неполном сжигании угля. При

подведении к горящему углероду достаточного количества воздуха

кислород воздуха воздействует па уголь и сжигает его.

В результате горения образуется углекислый газ. Химики

изображают это следующим равенством:

с + о, = со2.

углерод кислород углекислый

газ

При подводе к углю недостаточного количества воздуха

он сгорает с образованием окиси углерода — угарного газа

(СО).

2С + 02 =» 2СО.

углерод кислород окись

углерода

Образовавшийся угарный газ еще сохраняет способность

гореть дальше. Он горит с образованием углекислого газа:

2СО + 02 = 2СО.>.

окись кислород углекислый

углерода газ

Как видно из сказаппого, союигапие угля при

недостаточном притоке кислорода приводит к переходу угля в горючий

газ — окись углерода. Процесс соединения углерода с

кислородом (процесс сгорания угля, полного или частичного) идет

с выделением тепловой энергии. За счет этой энергии можно

провести побочную реакцию, обусловливающую образование

из угля дополнительных количеств горючих газов, по

требующую для своего проведения расхода тепла. Реакция эта —

разложение водяного пара углеродом, в результате чего

образуется смесь из двух горючих газов — юдорода и окиси

углерода:

с + н2о « н2 + со.

углерод водяной водород окись

пар углерода,

Все эти процессы (процессы перевода угля из состояния

твердого горючего, которое надо добывать из-под земли,

в состояние горючего газа) называются газификацией угля.

Из приведенных выше формул видно, что сгорание угля

идет за счет присоединения к нему .кислорода. Азот,

присутствующий вместе с кислородом в воздухе, подводимом к углю

для газификации последнего, является в этом процессе

балластом. Он в реакции горения не участвует, а, смешиваясь

с получающимся горючим газом, разбавляет его, снижает его

ценность как топлива. Поэтому стали в некоторых

случаях для газификации применять воздух, обогащенный

кислородом, что значительно повышает качество получаемого

газа. При употреблении для газификации обогащенного

кислородом воздуха создается возможность увеличения

количества водяного пара, подводимого к газифицируемому

углю, — эффект процесса еще увеличивается,-

Процесс газификации известен и осуществляется уже

много десятков лет. Удобство газового топлива, легкость его

передачи на расстояние, отсутствие в нем золы (что

позволяет использовать его для непосредственного нагрева таких

предметов, которые боятся засорения золой), возможность

в промышленных печах, работающих на газовом топливе,

достигнуть очень высоких температур и, наконец, легкость

регулировки газовых топок — все это вызвало бурное разьитие

техники газификации. Процесс газификации оказался

особенно ценным еще и тем, что при его помощи удалось

перевести в такое высокоценное топливо, как горючий газ,

низкосортные, влажные, многозольные топлиьа, удалось

облагородить их.

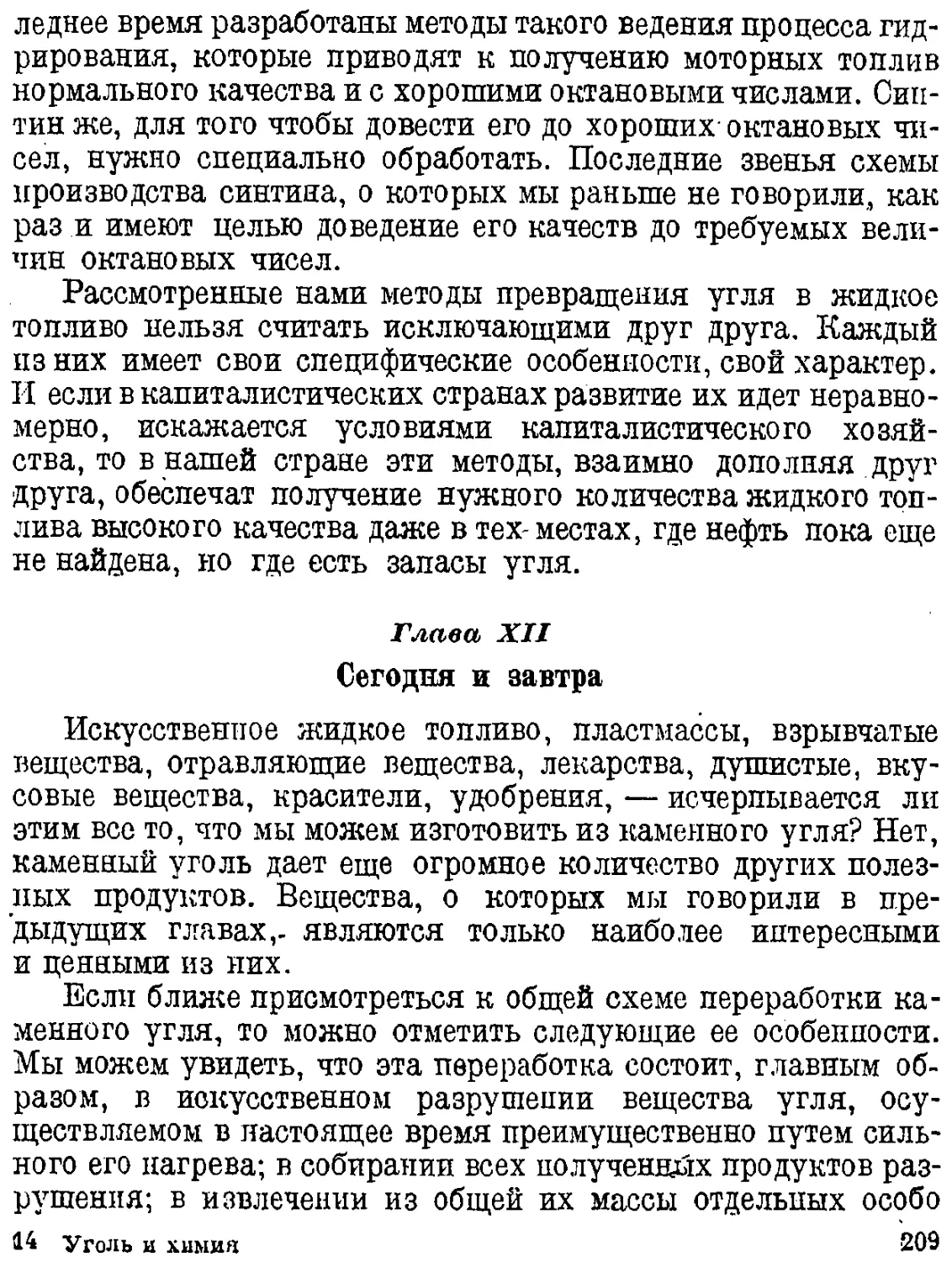

Однако до самого последнего времени процесс

газификации производился только в специальных приборах —

газогенераторах (рис. 18) —на поверхности земли, причем

горючий газ получается из угля, добытого в шахтах. Основной

мыслью нового процесса является перенос газификации из

газогенератора непосредствецнр в цдаст ущя, находящийся под

землей,

48

Хотя конкретное, разработанное предложение подземной

газификации угля и было сделано Рамсэем в 1912 г., однако

в капиталистическом

мире оно не

получило осуществления,—

слишком

революционна была эта идея.

За разрешение ее

взялись советские

техники и в начале

1933 г. привели ее к

первомупромышлен-

пому опробованию.

В 1935—1936 гг.,

преодолев первые

трудности,

разработав и проверив

несколько вариантов

методов подземной

газификации, пашли

такие методы,

которые обеспечивают

нормальное

промышленное

осуществление процесса. Работа

спаянной группы

энтузиастов нового

дела получила

высокую оценку

советского парода:

указом Президиума

Верховного Совета

СССР лучшие из них награждены орденами Союза ССР.

По одному из последних, наиболее простых и надежных,

методов подземная газификация угля осуществляется

следующим образом (рис. 19).

Рис. 18. Газогенератор.

1 — загрузка топлива, 2 — вона газификации, 3

выход газа.

В находящемся под землей наклонном угольном пласте

(который на схеме изображен без расположенных выше

него слоев земли) проходят вниз по его падению две

наклонные выработки J, которые соединяют так называемым

огневым штреком 2. Наклонные выработки соединены с поверх-

стью земли скважинами 3. Часть пласта, ограниченная

двумя выработками 1 и штреком 2, называется панелью.

Рис. 19. Схема подземной газификации.

По одной из скважин, как это показывает стрелка, книзу

панели вдувается или обыкновенный воздух, или воздух,

обогащенный кислородом, или смесь воздуха с водяными парами.

В огневом штреке пласт поджигается и под действием

вдуваемого воздуха горит. Размеры штрека и количество дутья

подбираются такими, чтобы горение шло с недостаточным

притоком кислорода.

Полученный горючий (генераторный) газ отводится из-

под земли по другой наклонной выработке и скважине. Пласт

выгорает постепенно снизу вверх. Для равномерности

выгорания периодически меняют направление дутья: через

ту скважину, по которой шел отсос газа, начинают вдувать

45

воздух, а по той, где вдувался воздух, начинают отсасывать

газ. В местах, где уголь уже выгорел, остается зола.

Зона, в которой идет в данный момент процесс

газификации, называется огневым забоем (по аналогии с простым

забоем, где идет обыкновенная выемка угля шахтером).

Как видит читатель, при подземной газификации работа

человека под землей ограничивается только подготовкой

панели, сама же выемка угля из недр осуществляется

химическим путем.

Процесс подземной газификации интересен еще и тем,

что при его помощи из-под земли добывается только

органическая, горючая часть угля, переходящая в горючий газ,

все же примеси в угле (зола) остаются под землей. При

обычном методе добычи угля, как правило, вместе с углем из-под

земли добывается не только зола угля, распределенная

равномерно в его массе и механически от пего пе отделимая, но и

пустая порода, находящаяся в виде пропластков — слоев в

угольном пласте. При добыче угля порода эта дробится и

засоряет общую получаемую массу его. Отделение пустой

породы от угля представляет большую отрасль угольной

техники, называемую обогащением угля. Процесс обогащения

угля осповывается па различии физических свойств куска

угля и пустой породы, на разности их удельных весов,

различной шероховатости поверхности и др. Не касаясь деталей этого

дела, отметим только, что качество угля, добытого из недр

земли, может быть улучшено его обогащением —

отделением от пего кусков пустой породы.

Подводя итог сказанному, мы можем констатировать,

что, пачавгаись в давние времена с простого собирания угля,

шедшего па отопление домашних очагов, потребление и добыча

угля в настоящее время достигли огромных размеров. Теперь

применяются два метода добычи угля: 1) механическое

извлечение его из педр и 2) химическое связывание угля с

кислородом, перевод его под землей в горючий газ и извлечение

из-под земли в газифицированном состоянии. В последнем

случае, требующем затраты минимального количества чело-

46

венского труда йод землей, из недр извлекается только горю*

чая часть угольного пласта, при механической же добыче

уголь часто бывает засорен примесями породы и для

улучшения его качества нуждается в обогащении.

Т аблица 2

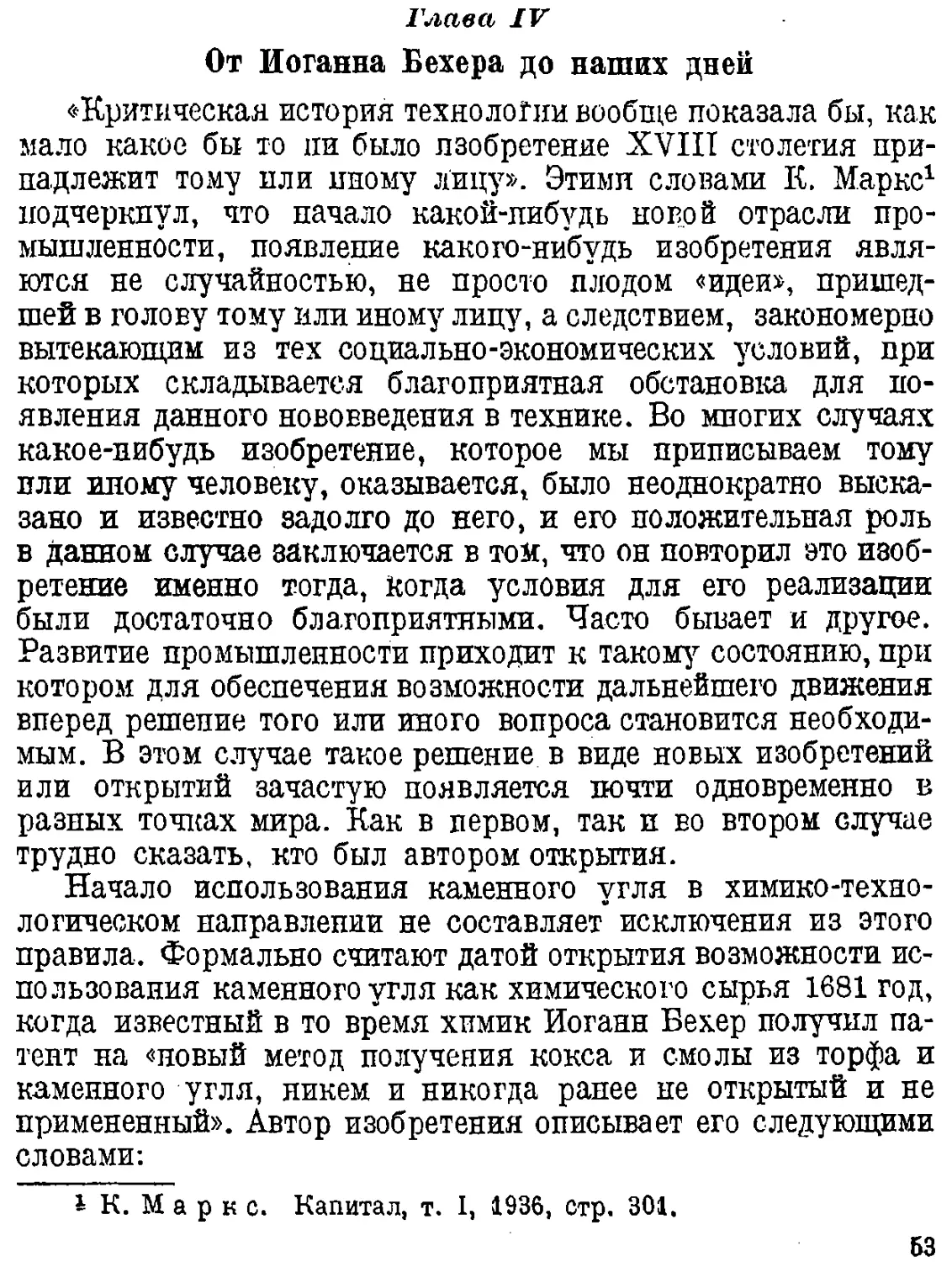

Классификация каменных углей (по Грюнеру)

Типы

углей

Сухие длин-

ноплам?н-

ны?

Жирные

длинно-

пламенные, или

газовые

Жирные,

или

кузнечные

Коксовые

Тощие, или

полуантрациты

Элементарный состав

горючей массы, в %

С

углерод

75—80

80—85

84—89

84—91

90—93

Н

водород

5.5—4.5

5.8—5

5—5.5

5.5—4.5

4.5—4

0 + N

кислород

И Я80Т

19.5—15

14.2—10

11—5.5

6.5—5.5

5.5—3

Отношение

0+N

Н

3—4

3—2

2—1

ft

1

Выход

кокса,

в %

50—60

60—68

68—74

74—82

82—90

Характер

кокса

Порошок

или чуть

спекшийся

Сплавленный,

сильно

вспученный

Сплавленный,

средней

плотности

Сплавленный, очень

плотный

Слипшийся

или

порошок

Но вот уголь добыт из недр. Перед нами стоит задача

определить, как лучше поставить его на службу человеку, какие

принять пути его использования: сжигать ли уголь, исполь-

47

зовать ли его для получения кокса или искусственного яшд-

кого топлива, может быть, принять какую-нибудь сложную

комплексную схему использования, например, отогнав от

угля летучую часть, получить ценные жидкие продукты,

а твердый остаток отправить как топливо под котлы?

На все эти вопросы должна нам дать ответ

классификация углей, — такая система, согласпо которой угли

разбиваются на ряд групп и видов, обладающих общими сходными

свойствами "и, следовательно, могущих быть одинаковым

образом использованными.

Попытки классифицировать угли проводились уже давно.

Старые классификации охватывали обыкновенно только угли

и были преимущественно промышленными классификациями,

предусматривавшими оценку твердых горючих ископаемых

с точки зрения возможных путей- их использования. Опи

были особенно просты, когда использование углей

ограничивалось только их сжиганием и производством кокса и

светильного газа. Одной из таких наиболее распространенных

классификаций является классификация Грюнера, приведенная

в табл. 2.

Наши донецкие угли не совсем точно укладываются в эту

классификацию. Для них принята близкая к Грюперовской,

но другая разбивка по маркам. Марки эти следующие:

Длиннопламенные угли Д —содержание летучих

веществ более 42%

Газовые Г — содержание летучих

веществ 35—44%

Паровичные жирные , . ПЖ—содержание летучих

веществ 20—В5°/0

Коксовые К —содержание летучих

веществ 18—26°/0

Паровичные спекающиеся ПС— содержание летучих

веществ 12—18%

Тощие Т — содержание летучих

веществ 6—17<>/0

Антрациты А —содержание летучих

веществ менее 6%

48

Если же захотеть дать оценку всем углям, имеющимся

в нашем Союзе, то приведенные классификации оказываются

совершенно недостаточными. Они охватывают только один

вид углей — именно каменные угли, в огромных же

угольных богатствах кашей страны мы имеем и бурые, и каменные,

и сапропелитовые, и гумусовые угли, угли, годные для

перегонки, для гидрирования и для всех других видов как

энергетического, так и химического использования.

«Социализм — это учет», — учил нас Ленин. И вот для

того, чтобы учесть наши угольные богатства, мы должны

создать широкую классификацию углей, охватывающую все

их виды. Исчерпывающей классификации такого рода

окончательно еще не составлено, над созданием ее упорно

работают сейчас советские углехимики, петрографы и геологи. В

общих чертах эта работа сводится к изучению свойств

горючих ископаемых как следствия их происхождения и условий

образования, к составлению так называемой естественной

классификации углей, на основе которой уже создается

широкая промышленная классификация. Последняя,

разумеется, может быть составлена только в результате

глубокого знания природы и свойств угля, и только в этом случае

она будет в состоянии с исчерпывающей полнотой отвечать

на вопрос о наиболее рациональных путях использования

того или иного вида угля.

Мы уже знаем, что по исходному материалу угли могут

быть разделены на происходящие из наземных

высокоорганизованных растений (угли с гумусовой основой —

гумолиты) и на происходящие из простейших водорослей и ми-

кроогранизмов, отличающиеся высоким содержанием

жировых веществ (сапропелита). И те и другие угли разделяются

на три основные возрастные группы: торфы, бурые угли и

каменные угли. Гумусовые угли приходится еще разделить

на два класса, в зависимости от того, какая из частей наземных

растений преобладала при их образовании. Угли, в

образовании которых главную роль играла сама растительная ткань,

состоящая из лигнина и целлюлозы, относятся к собственно

4 Уголь и химия

49

гумусовым углям и называются гумитами. Те угли, в

образовании которых преимущественно принимали участие

наиболее стойкие части растений, остатки смол, оболочки семян,

плотные смолистые или пропитанные воском внешние ткани