Текст

ХИМИЧЕСКИЕ

ВОЛОКНА

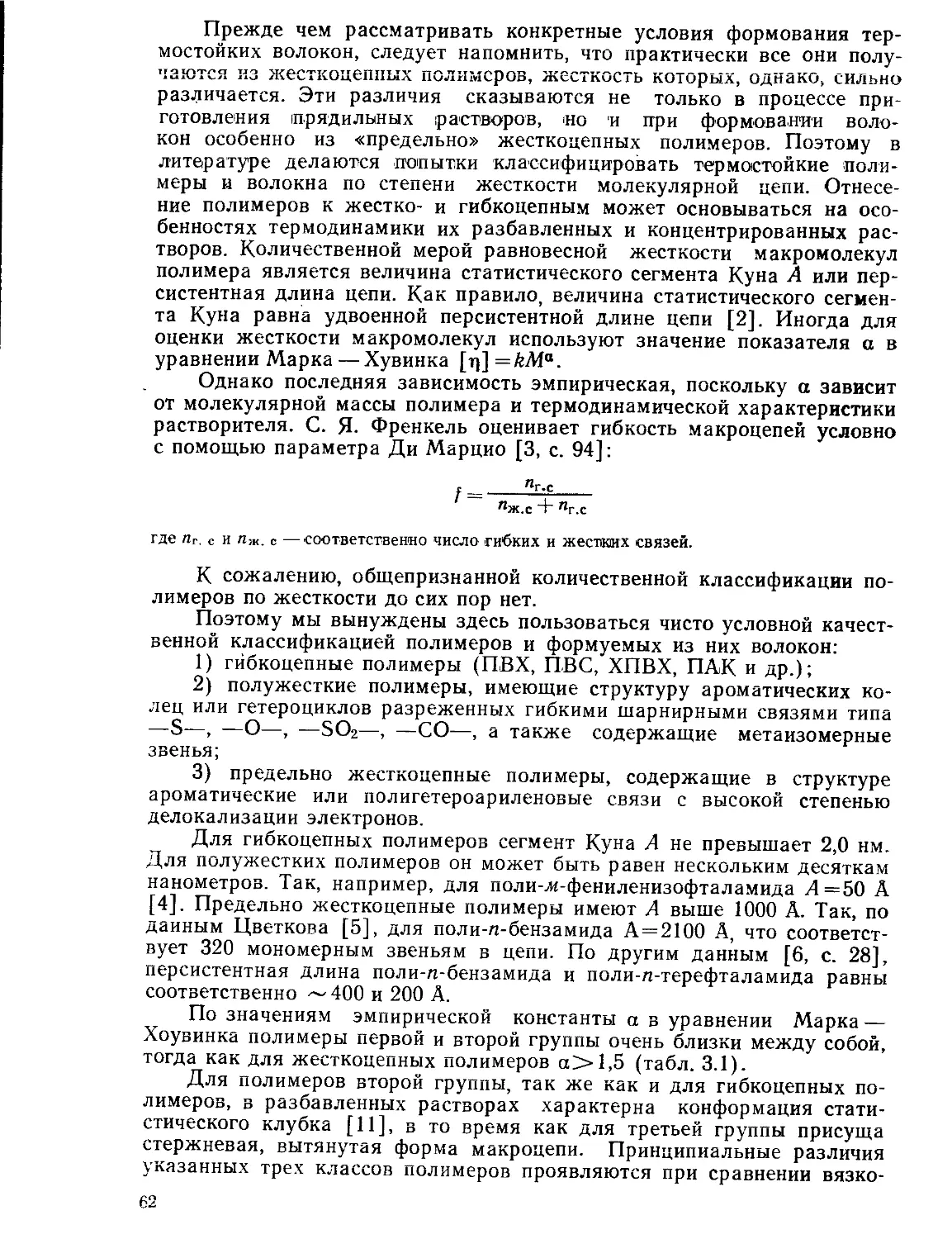

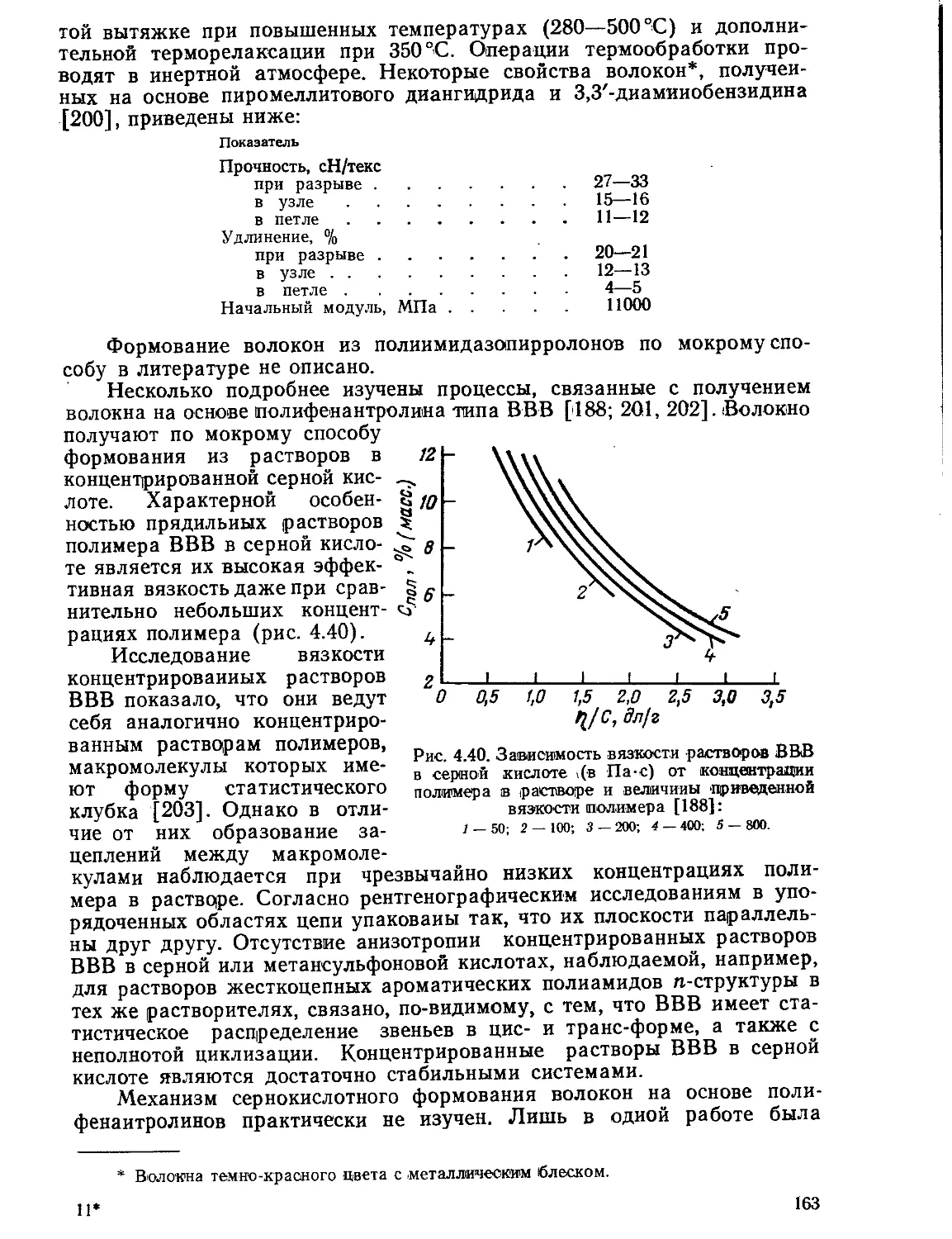

РЕДАКЦИОННАЯ КОЛЛЕГИЯ

АСЛАНОВА М. С., КОНКИН А. А., КУДРЯВЦЕВ Г. И„

ПАКШВЕР А. Б., ПАНКОВ С. П„

ПЕРЕПЕЛКИН К- Е. (зам. председателя),

РОГОВИН 3. А. (председатель), СЕРКОВ А. Т.

МОСКВА • 1978

ТЕРМО-ЖАРОСТОЙКИЕ

И НЕГОРЮЧИЕ ВОЛОКНА

Под ред. А. А. КОНКИНА

'«НГ-

ИЗДАТЕЛЬСТВО «ХИМИЯ»

УДК 677.494:536.49

Термо-, жаростойкие и негорючие волокиа/Под ред.

А. А. Конкина. — М.: Химия, 1978. 424 с., ил.

Монография является шестой книгой из серии «Химиче-

ские волокна». (В ней описаны обладающие особыми свойства-

ми волокна: термостойкие, жаростойкие и негорючие; подробно

рассмотрены физико-химические основы получения этих новых

материалов; (большое внимание уделено областям применения

и перспективам использования таких волокон в народном хо-

зяйстве.

Книга предназначена для научных и инженерно-техниче-

ских работников промышленности химических волокон, а так-

же для специалистов тех отраслей промышленности, где ис-

пользуются Эти волокна. Она (мажет быть полезна аспирантам

и студентам химико-техиологических вузов.

424 с., 117 табл., 155 рис., список литературы 1063 ссылки.

Авторы: Конкин. А. А., Кудрявцев Г. И., Щетинин А. М.,

Дружинина Т. В., Мухин Б. А.

31412-049

Т 050(01)-78 J49’78

© Издательство «Химия», 1978 г.

ОГЛАВЛЕНИЕ

Предисловие............................. 6

Часть I. Термостойкие волокна. Г. И. Кудрявцев,

А. М. Щетинин.......................... "

Часть II. Жаростойкие Чуглеродные) волокна.

А. А. Конкин..........................217

Часть III. Негорючие волокна. Т. В. Дружинина,

Б. А. Мухин...........................342

Предметный указатель ..................417

ПРЕДИСЛОВИЕ

Шестая книга монографии «Химические волокна» посвящена во-

локнам, обладающим специфическими свойствами и предназначенным

для применения в самых различных областях. Эти новые материалы

удачно названы «волокнами третьего поколения». К важнейшим из них

относятся термостойкие, жаростойкие, негорючие и некоторые другие

волокна. Каждому из этих волокон присущи ценные, а по ряду показа-

телей уникальные механические и физико-химические свойства.

Интерес к новым волокнам появился 10—15 лет тому назад, и в

наши дни продолжаются интенсивные исследования, включающие

поиски исходных материалов, способы получения, изучение свойств и

областей применения этих волокон.

Наиболее «старыми» среди новых являются негорючие целлюлоз-

ные волокна. Свойство негорючести этим волокнам придается путем

специальных дополнительных обработок существующих химических во-

локов.

Термостойкие волокна получаются, как правило, формованием из

растворов полимеро®. Из-за большой жесткости макромолекул, зача-

стую наличия сопряженных связей, интенсивного межмолекулярного

взаимодействия, специфичного жидкокристаллического состояния рас-

творов полимеров, особых методов синтеза волокнообразующих поли-

меров, при получении этих волокон возникали сложные технические

проблемы, которые успешно были преодолены.

Для жаростойких, в том числе углеродных волокон, появилась не-

обходимость в разработке новых методов, так как традиционные спо-

собы получения химических волокон оказались непригодными. Метод

получения жаростойких волокон основан на термодеструкции некото-

рых типов химических волокон, проводимой в инертной среде при стро-

го регулируемых температурно-временных режимах.

В последние годы опубликовано большое число патентов, ориги-

нальных и обзорных статей, посвященных различным аспектам получе-

ния и применения волокон третьего поколения, поэтому назрела необ-

ходимость в обобщении материала и целесообразности издания спе-

циальной книги, входящей в монографию «Химические волокна».

В связи с научно-технической новизной, особыми областями при-

менения некоторых типов волокон (термостойких, жаростойких) в ли-

тературе преимущественно рассматриваются физико-химические осно-

вы процессов получения волокон; технология и особенности аппаратур-

ного оформления процессов пока еще не освещаются. Это отразилось на

содержании книги, в которой излагаются принципы получения, свойст-

ва и области применения новых волокон. Потенциальные возможности

перечисленных волокон далеко еще не использованы, поэтому они пред-

ставляют собой материалы не только настоящего, но и будущего.

Книга, вероятно, не лишена недостатков, поэтому авторы заранее

благодарят читателей, которые выскажут свои замечания по содержа-

нию книги.

АВТОРЫ

Часть I

ТЕРМОСТОЙКИЕ

ВОЛОКНА

ПРИНЯТЫЕ СОКРАЩЕНИЯ

Г1МФА — гексаметилфосфортриамид

ДМАА —N -дам етил ацет амид

ДМСО — диметилсульфоксид

ДМФ — диметилформамид

ИФХ —дихлорангидрид изофталевой кислоты

МП — N-метилп'ирролидон

МФДА — л-феиилендиамин

ПА —полиамиды

ПБИ — полибензимидазолы

ПБО — полибензооксазолы

ПИ — полиимиды

ПОД — полиоксадиазолы

ПФДА — я-фенилендиамин

ПХО — полихиноксалины

ТММ —М,М,(М'М'-тетраметилмочевина

ТФК —терефталевая кислота

ТФХ —дихлорангидрид терефталевой кислоты

СОДЕРЖАНИЕ

Введение..............................

Литература ...........................

Глава 1. Исходные мономеры и растворители, применяемые в производстве тер-

мостойких ВОЛОКОН.......................................................14

1.1. Основные классы волокноюбравующих термостойких полимеров .... 14

1.2. Исходные вещества, применяемые для получения термостойких волокон . . 14

1.3. Растворители........................................................

Литература..............................................................39

Глава 2. Общие принципы синтеза термостойких волокиообразующих полимеров 40

2.1. Реакции, протекающие по типу полиацилирования......................42

2.1.1. Механизм реакций ацилирования полифункциональных аминов и их

производных..........................................................43

2.1.2. Роль реакционной среды в реакциях полиацилирования...........50

2.1.3. Побочные процессы при реакциях полиацилирования..............51

2.2. Реакции полигетероциклизации.......................................54

Литература............................................................. 59

Глава 3. Основные принципы формования термостойких волокон .... 61

3.1. Введение.............................................................61

3.2. Получение волокон по мокрому методу..................................64

3.2.1. Растворимость термостойких полимеров...........................64

3.2.2. Особенности свойств растворов термостойких полимеров .... 66

3.2.3. Приготовление прядильных растворов.............................69

3.2.4. Закономерности формования термостойких высокопрочных высокомо-

дульных волокон........................................................71

3.2.5. Ориентационное вытягивание свежесформованных волокон .... 75

3.3. Специфические процессы получения термостойких волокон................78

3.3.1. Получение высокомодульных сверхпрочных волокон................78

3.3.2. Циклодегидратация волокон......................................81

3.3.3. Термостабилизация волокон......................................86

3.4. Сухой метод формования термостойких волокон..........................87

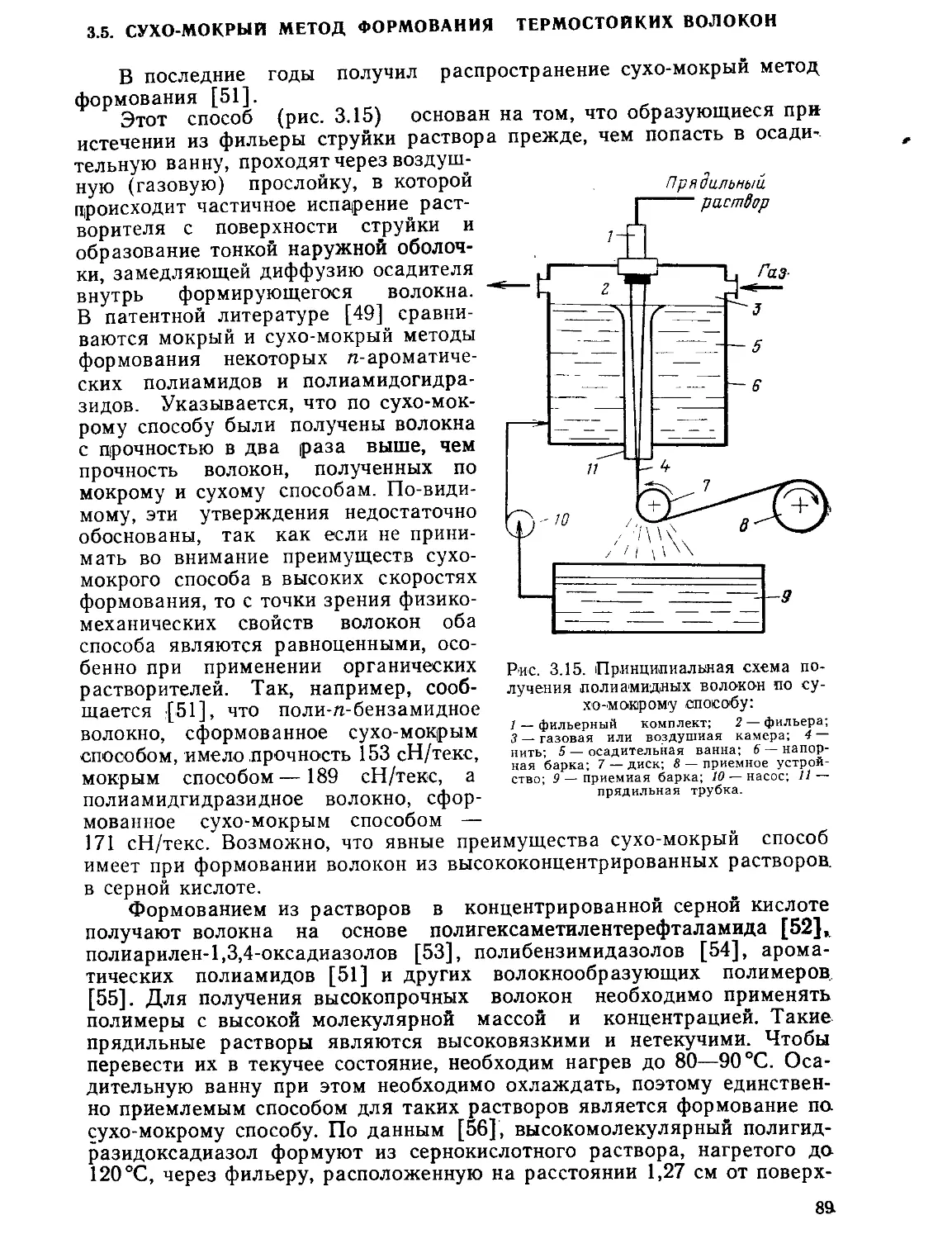

3.5. Сухо-мокрый метод формования термостойких волокон....................89

Литература................................................................91

Глава 4. Получение и свойства термостойких волокон..........................92

4.1. Волокна на основе полностью ароматических полиамидов...................92

4.1.1. Синтез полиамидов................................................92

4.1.2. Некоторые особенности изотропных растворов ароматических поли-

амидов ................................................................95

4.1.3. Формование полиамидных волокон...................................97

4.1.4. Ориентационное упрочнение волокон................................99

4.1.5. Физико-механические свойства полиамидных волокон................101

4.1.6. Термомеханические свойства полиамидных волокон ...... 106

4.1.7. Термо- и светостабилизация полиамидных волокон..................107

4.2. Полиимидные волокна.................................................112'

4.2.1. Получение растворов полимеров...................................112

4.2.2. Получение волокон...............................................116

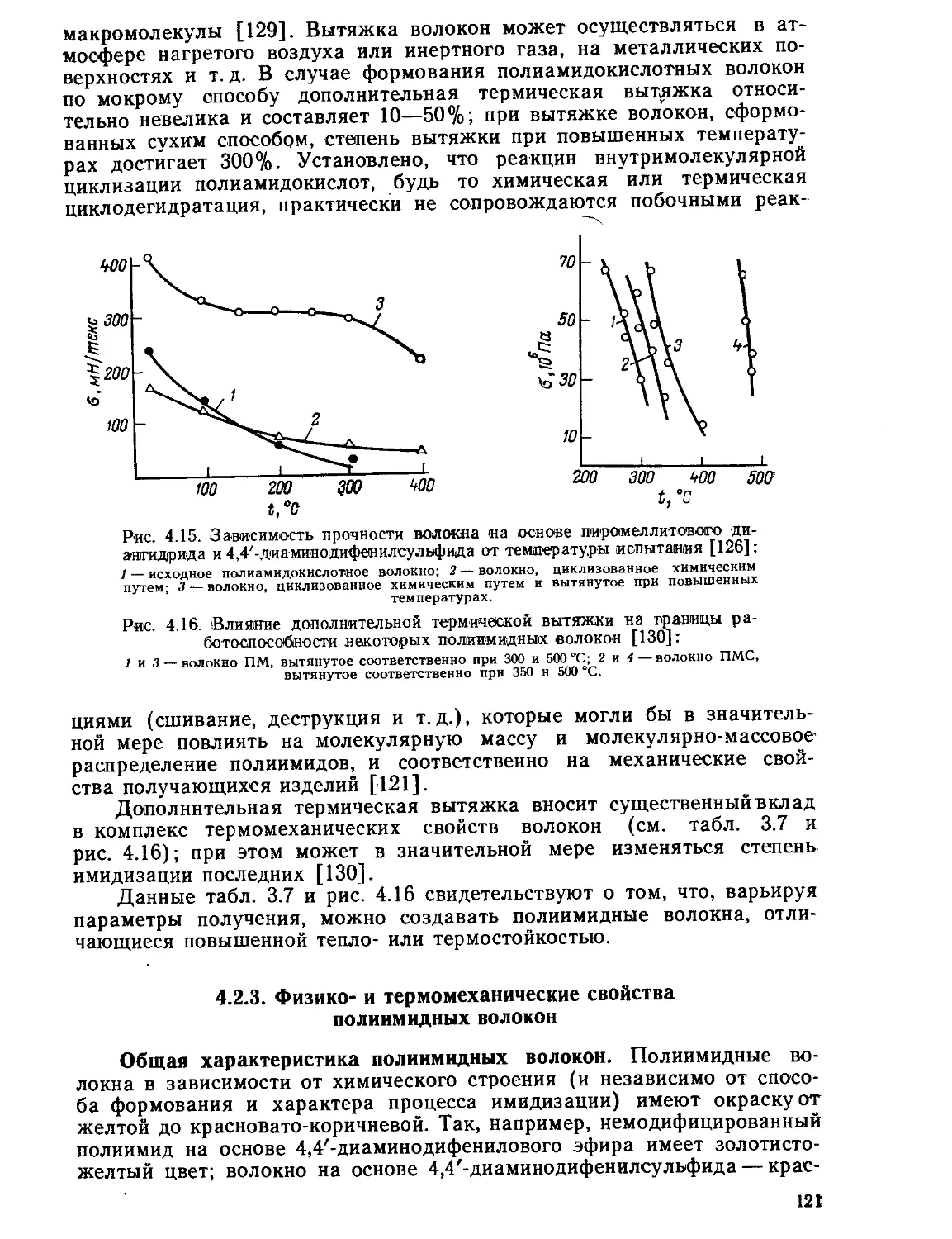

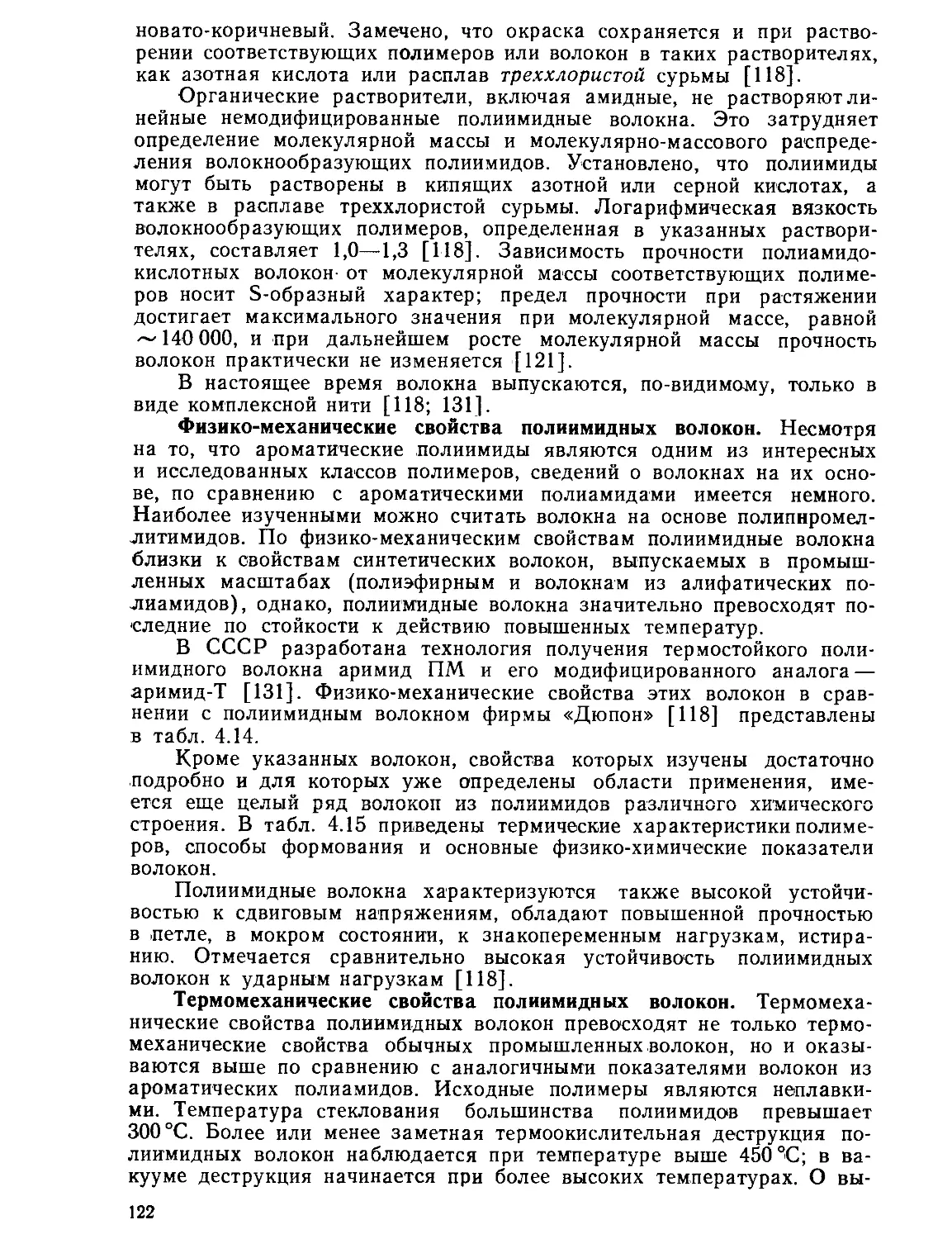

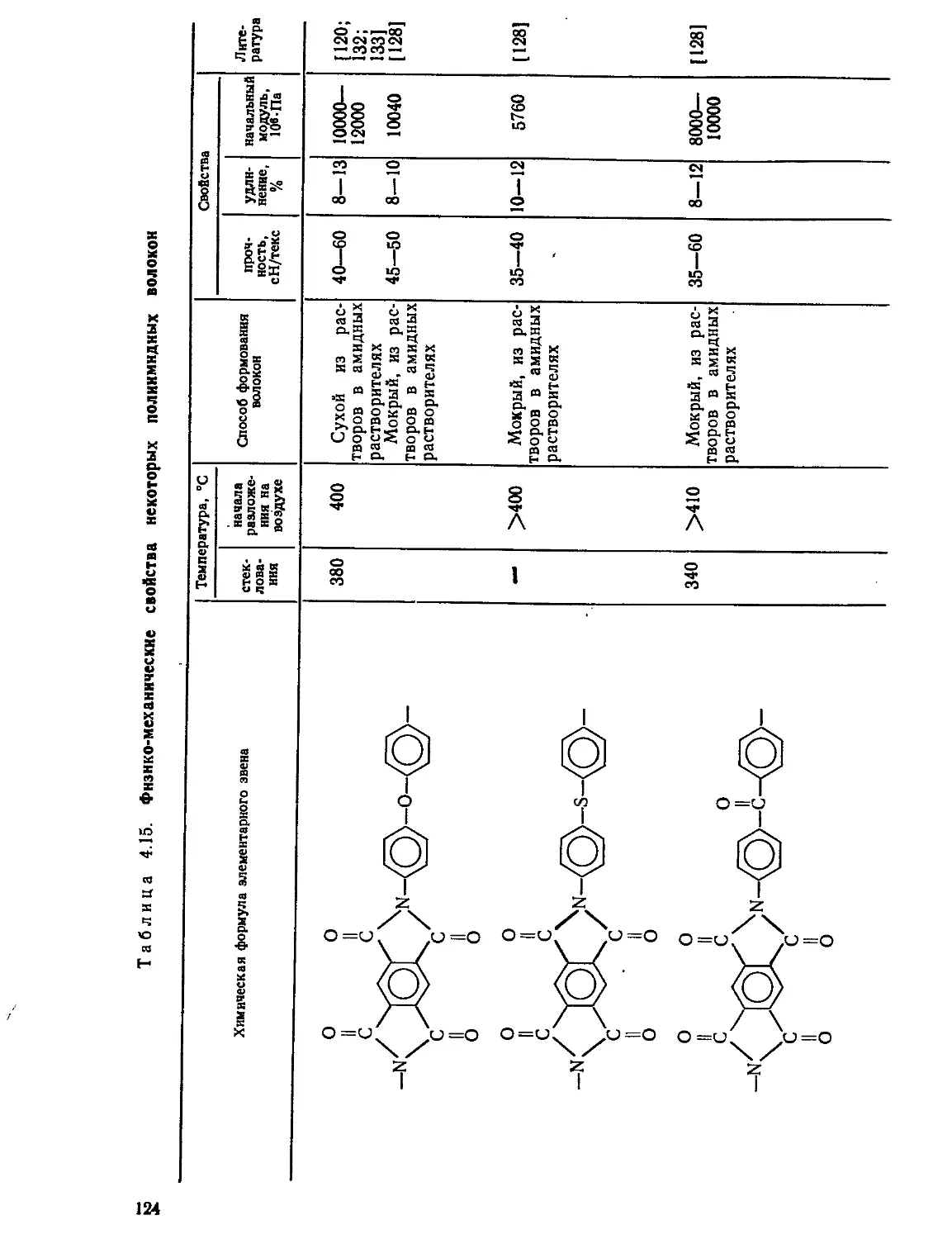

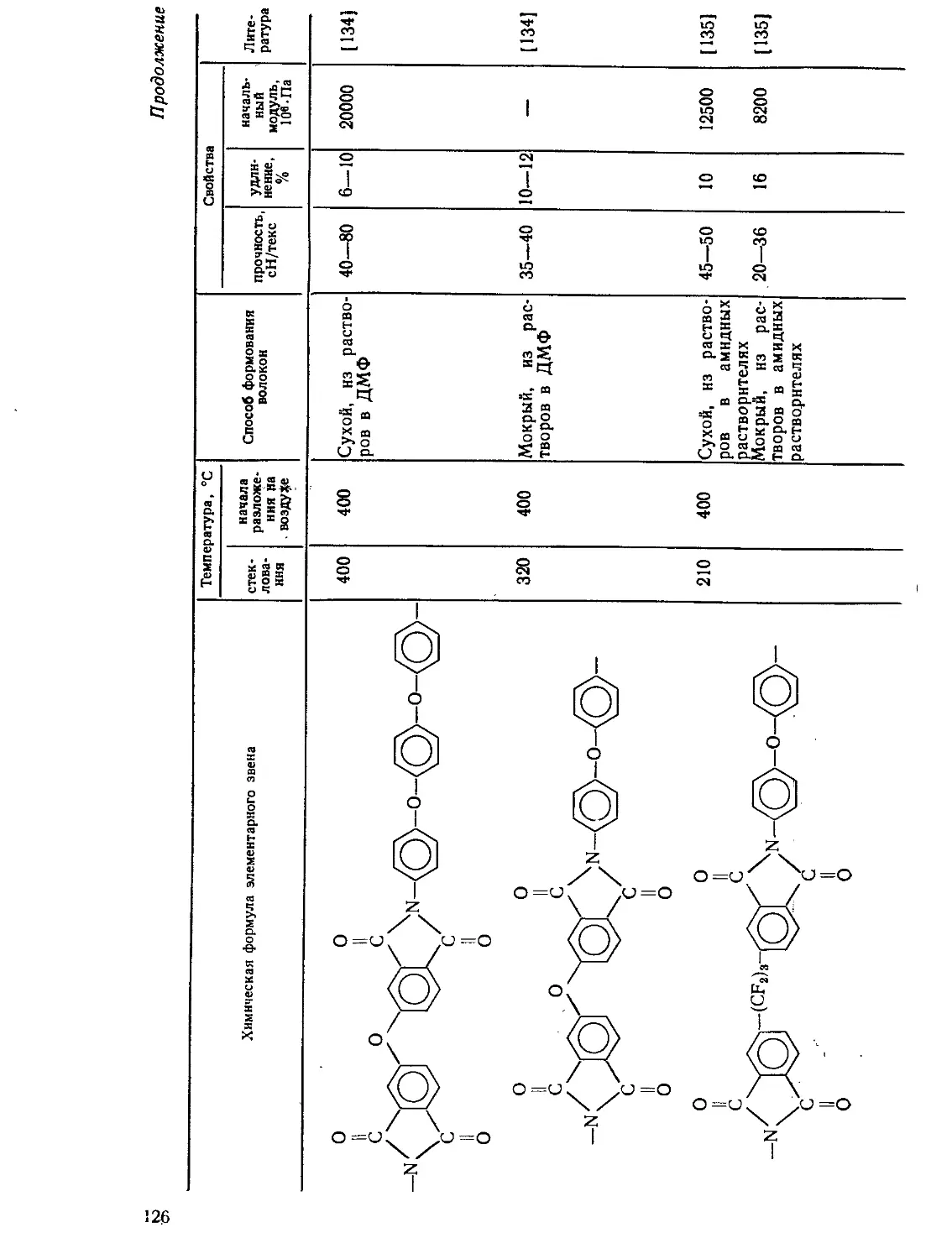

4.2.3. Физико- и термо механические свойства полиимидиых волокон . . 121

4.2.4. Структурные особенности полиамидных волокон.....................129

4.3. Полиоксадиавольные волокна............................................130

4.3.1. Получение волокон по двухстадийиому способу.....................133

4.3.2. Получение полиоксадиазольных волокон по одностадийному способу 135-

4.3.3. Свойства растворов полиоксадиазолов в концентрированной серной

кислоте...............................................................137

9»

4.3.4. Формование полиоксадиаэольных волокон из растворов в серной кис-

лоте .................................................................138

4.3.5. Упрочнение полиоксадиазояьных волокон.....................138

4.3.6. Физико- и термомеханические свойства полиоксадиазольных волокон 140

4.4. Полибеизимидазольиые волокна....................................148

4.4.1. Получение и свойства полимеров............................148

4.4.2. Получение и физико-механические свойства полибензимидаэольных

волоком........................................................151

4.4.3. Термомех аиичесние свойства полибензимидаэольных волокон ... 153

4.4.4. Химическая и радиационная стойкость полибензимидаэольных волокон 155

4.5. Волокна лестничного строения....................................157

4.5.1. Методы синтеза и свойства лестничных полимеров............158

4.5.2. Получение волокон на основе лестничных и полулестничных полимеров 162

4.5.3. Физико-механические свойства волокон........................... 165

4.5.4. Термомеханические свойства лестничных волокон.............165

4.5.5. Другие физико-химические свойства волокон.................172

4.5.6. Волокнообразующие лестничные полимеры других типов .... 173

4.6. Полиамидоимидные волокна........................................176

4.6.1. Получение волокон................................................176

4.6.2. Физико- и термомеханические свойства волокон.....................180

4.7. Термостойкие волокна других типов...............................181

4.7.1. Политиади азольные волокна.......................................181

4.7.2. Волокна из полифенилентриазолов..................................183

4.7.3. Полйбензоксазольные волокна......................................184

4.7.4. Термостабильность волокон........................................185

4.8. Химическая и физическая модификация термостойких волокон .... 185

4.8.1. Волокна из сополимеров различной химической структуры .... 186

4.8.2. Волокна на основе смесей полимеров...............................195

Литература .................................................................200

Глава 5. Области применения термостойких волокон......................205

5.1. Фильтровальные и защитные материалы............................ 206

5.2. Антифрикционные полимерные покрытия............................ 207

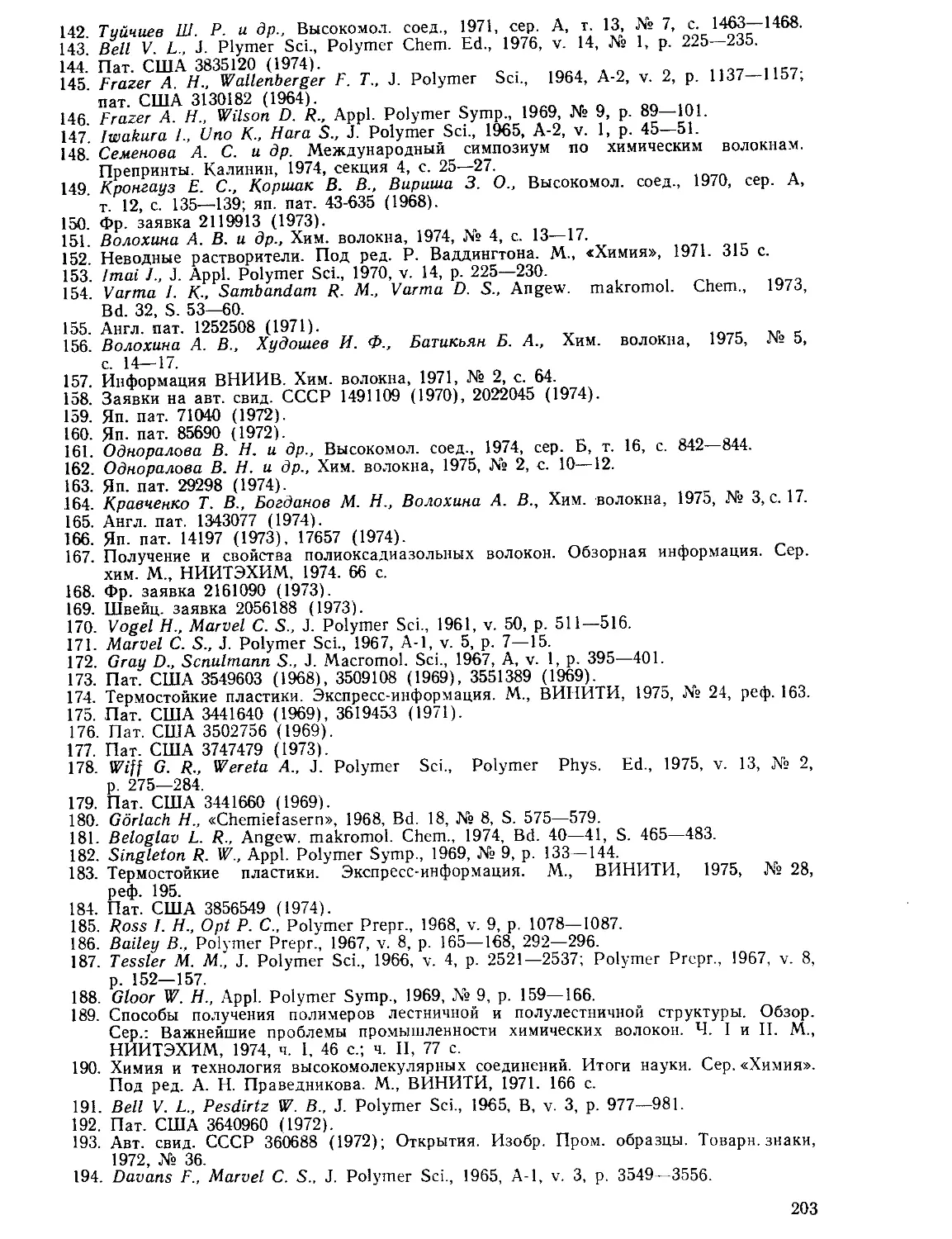

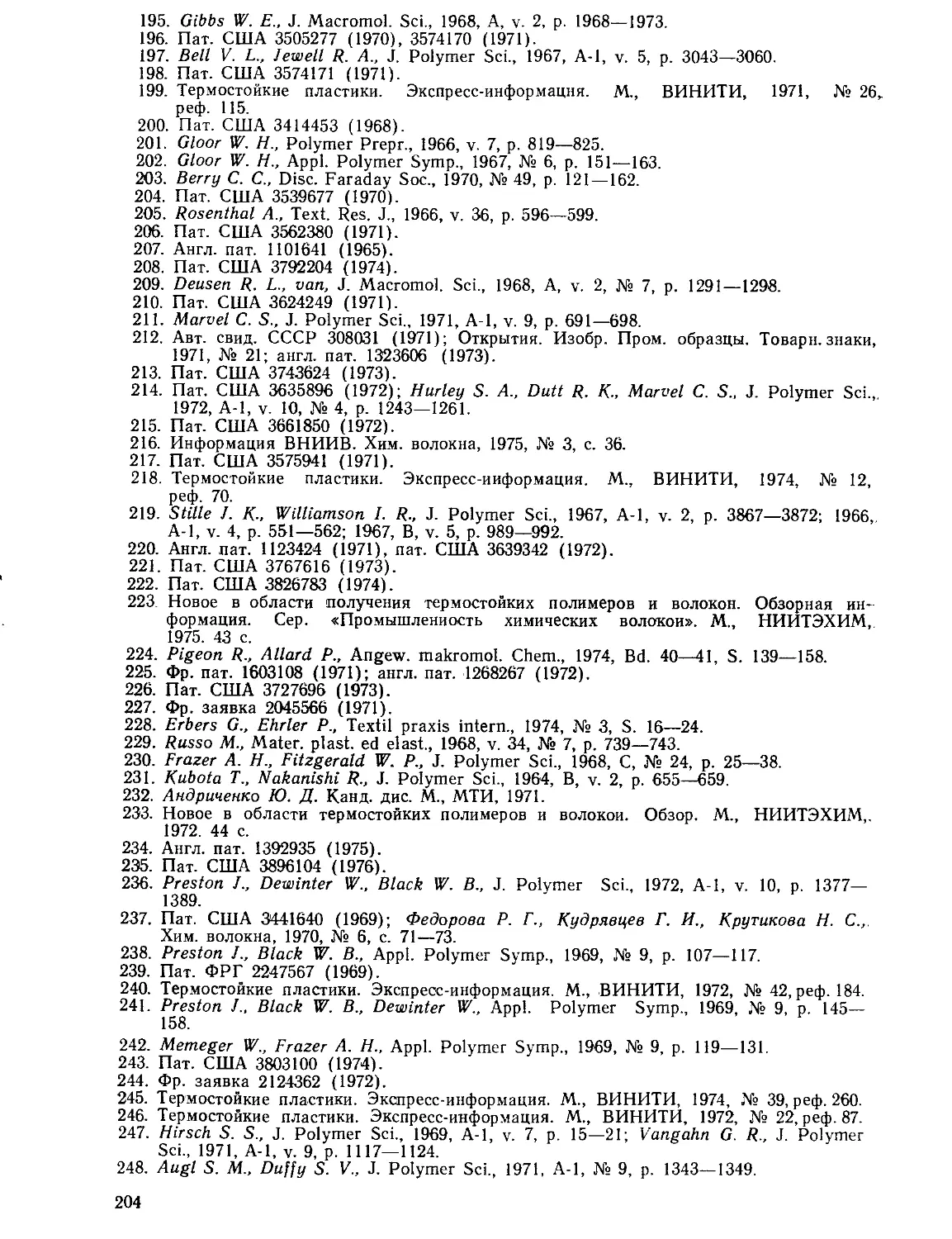

5.3. Производство шинного корда.......................................207

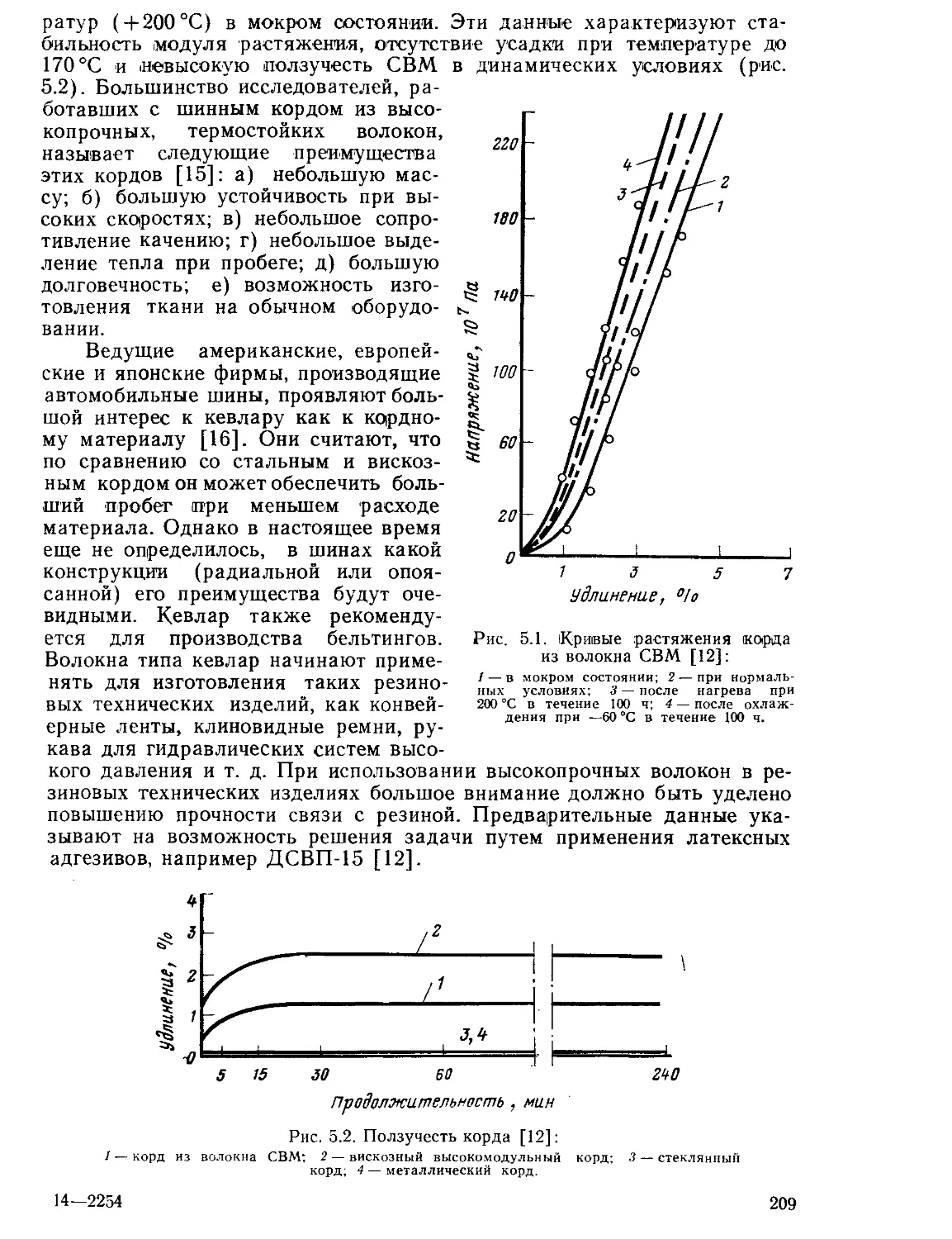

5.4. Конструкционные материалы........................................210

5.5. Прочие области применения........................................214

Литература ...........................................................215

ВВЕДЕНИЕ

Термостойкими называют такие волокна, которые длительное время

сохраняют необходимые эксплуатационные свойства при температурах

выше области разложения химических волокон массового применения

(например, гидратцеллюлозных, полиамидных, полиэфирных, полиакри-

лонитрильных и др.).

Условно температурной границей считают 200°C, так как все

известные волокна выше этой температуры для эксплуатации не при-

годны.

В волокнах, подвергающихся действию высоких температур, про-

текают два существенно различающихся процесса. Первый из них —

обратимый процесс, который связан с физическими явлениями в поли-

мерах при их нагревании, приводящими к потере заданной формы во-

локна (усадка, размягчение, плавление). Протекание этого процесса в

основном определяется только температурой, хотя некоторое влияние

на количественные показатели этого процесса может оказывать и вре-

менной фактор вследствие релаксационной природы полимеров. Обра-

тимый процесс условно оценивается критерием теплостойкости.

Второй процесс представляет собой необратимое разложение (де-

струкцию) волокна при воздействии тепла и окружающей среды (кис-

лород, вода и др.). Последний зависит от температуры и времени. Кри-

терием его является термостойкость. Методы определения этих харак-

теристик приводятся во многих монографиях [1, с. 27; 2].

Критерии тепло- и термостойкости оценивают различные процессы,

но для характеристики эксплуатационных свойств волокон, они должны

рассматриваться совместно, так как изделия, за редким исключением,

подвергаются деформациям и нагрузкам непосредственно в зоне высо-

ких температур.

Истинной характеристикой термостойкости волокна является пре-

дельная температура, при которой не наблюдается изменений механи-

ческих и других свойств как необратимого, так и обратимого харак-

тера.

Имеются два пути получения волокон с повышенной термостой-

костью. Первый связан с модификацией известных синтетических воло-

кон (капрон, нитрон и др.). Второй основывается на получении волокон

из специально синтезируемых высокотермостойких полимеров.

Модификация синтетических волокон сводится к применению реак-

ций в цепях полимеров (полимераналогичные превращения), радиаци-

онно-химической модификации, применению смесей полимеров, термо-

стабилизирующих добавок и других методов структурно-химической

модификации.

11

Среди изученных реакций в цепях полимеров с целью повышения

термостойкости волокон наибольшее число относится к структурирова-

нию (сшивкам) полиамидных [3, с. 220] и полиакрилонитрильных во-

локон [4]. Исследования показали, что этот метод позволяет заметно

повышать теплостойкость волокон, что же касается термостабильности,

то она изменяется незначительно, так как химическая структура основ-

ной макроцепи не изменяется. Поэтому, основываясь на ранее дан-

ной характеристике термостойкости волокон, можно сделать вы-

вод, что метод химической модификации волокон является неперспек-

тивным.

Радиационно-химическая модификация также практически не уве-

личивает термостабильности волокон, по-видимому, по тем же самым

причинам, что и реакции полимераналогичных превращений.

Кроме того, при радиационно-химической модификации так же,

как и при реакциях в цепях полимеров значительно ухудшаются меха-

нические свойства нитей, так как реакции проводятся выше температу-

ры стеклования волокон. Все остальные виды модификации — примене-

ние смесей полимеров, термостабилизация, структурно-химическая мо-

дификация и др. приводят к положительным результатам только в при-

ложении к некоторым видам высокотермостойких волокон. Поэтому они

будут описаны в соответствующих разделах.

Второй путь получения термостойких волокон, базирующийся на

волокнообразующих полимерах, специально предназначенных для ис-

пользования при высоких температурах, оказался более перспективным,

хотя и он пока не привел к решению проблемы получения волокон с

термостойкостью выше 300 °C.

Оказалось, что несмотря на наличие нескольких тысяч синтезиро-

ванных термостойких полимеров, только очень немногие из них нашли

применение для формования волокон. Это объясняется очень жесткими

требованиями к волокнообразующим полимерам.

1. Полимеры должны обладать способностью переходить в вязко-

текучее состояние, не разлагаясь, или растворяться в известных рас-

творителях.

2. Химическая структура полимера должна быть линейной и удов-

летворять определенным критериям [1].

3. Молекулярная масса полимера должна быть выше нижнего кри-

тического предела, значения которого зависят от структуры полимера

и метода формования.

Наряду с изложенными требованиями важнейшим фактором яв-

ляется также технико-экономическая целесообразность получения дан-

ного типа волокна и, особенно, доступность исходного сырья.

Создание новых волокнообразующих термостойких полимеров яв-

ляется задачей чрезвычайно сложной, так как основывается исключи-

тельно на эмпирическом поиске. До сих пор остается в силе утвержде-

ние Мелвила [5] о том, что практически нет достоверных данных

о взаимосвязи механических свойств с химическим составом, и об ос-

новных физических причинах проявления этих свойств. Не будет боль-

шой ошибкой указать в первую очередь на отсутствие четких корреля-

ций между теплостойкостью и термостойкостью полимеров и механиче-

скими (в том числе термомеханическими) свойствами получаемых на их

основе волокон.

При выборе полимеров для получения термостойких волбкон с за-

данными свойствами некоторыми теоретическими предпосылками мож-

12

но пользоваться только при прогнозировании теплостойкости создавае-

мого волокна, причем полученные данные являются чисто качествен-

ными [6].

В основу такого прогноза может быть положена известная теория

прочности Журкова. Если экспериментальным путем определить

энергию активации разрыва наиболее слабых связей макромолекулы

полимера то, применяя уравнение о=—(<70—и преобразуя

* Y т0

его применительно к процессу разрыва нити на обычном динамомет-

ре, как рекомендует С. П. Папков [7], в формулу По = 0,064 —1 •

можно вычислить температуру, при которой прочность исходного во-

локна может уменьшаться на заданную величину, например вдвое.

Исследования показали, что расчетные данные дают хорошее качест-

венное совпадение с экспериментальными [6].

При прогнозировании термостабильности полимеров и волокон от-

сутствует возможность даже такого расчета. Поэтому обычно руковод-

ствуются рядом установленных формальных связей, полученных на ос-

новании анализа обширного экспериментального материала [1; 2; 8].

Кратко их можно свести к следующему.

1. Более жесткие макромолекулы оказываются термостабильнее

гибкоцепных одного и того же полимерного класса.

2. Ароматические и гетероциклические полимеры стабильней али-

фатических и циклоалифатических полимеров.

3. Отсутствие водородных атомов в макромолекулах должно при-

водить к снижению термоокислительной деструкции полимера.

4. Жесткоцепные лестничные полимеры должны иметь повышенную

термостойкость, так как полимерные цепи не разрушаются при разрыве

одиночной связи.

Перечисленные общие соображения согласуются с тем эксперимен-

тальным материалом, который накоплен к сегодняшнему дню. В самом

деле, в литературе приводится очень много примеров получения воло-

кон из относительно доступных жирноароматических полимеров [9] или

алициклических полиамидов [10]. Однако эксплуатационные свойства

таких волокон оказались низкими по механическим показателям, а по

термостабильности не выше обычных полиамидных и полиэфирных во-

локон.

И, наоборот, волокна из полностью ароматических полиамидов мо-

гут успешно эксплуатироваться при температурах до 250 °C.

Для волокон на основе гетероциклических и, особенно, лестничных

полимеров температурная граница эксплуатации выше еще на 50—

100 °C. Возможно, что дальнейшие исследования в области элементоор-

ганических полимеров или смешанных органо-минеральных систем по-

зволят достигнуть границ 400—500 °C.

В I части монографии будут рассмотрены процессы получения и

свойства волокон на основе полностью ароматических полимеров, поли-

гетероариленов и подобных им полимерных систем.

По требованиям, предъявляемым такими отраслями промышленно-

сти, как авиационная, электротехническая и др., волокна не только

должны быть термостойкими, но и одновременно должны иметь доста-

точно высокие, а в ряде случаев и сверхвысокие механические свойст-

ва; обладать высокой стойкостью к жесткому и ультрафиолетовому об-

лучению, быть химически стойкими, негорючими и, наконец, иметь

13

удовлетворительные эксплуатационные свойства в условиях глубокого

холода и вакуума.

В настоящее время термостойкие волокна все чаще рассматрива-

ют как «носители» особых свойств, делающих пригодными их для экс-

плуатации в экстремальных условиях. Последняя глава посвящена

применению термостойких волокон в различных отраслях техники.

ЛИТЕРАТУРА

1. Фрейзер А. Г. Высокотермостойкие полимеры. М., «Химия», 1974. 296 с.

2. Коршак В. В. Химическое строение и температурные характеристики полимеров.

М., «Наука», 1970. 417 с.

3. Кудрявцев Г. И. и др. Полиамидные волокна. М., «Химия», 1976. 264 с.

4. Кудрявцев Г. И., Ж.ВХО им. Д. И. Менделеева, 1966, т. 11, с. 665—678.

5. Мелвил Г., «Успехи химии», 1966, т. 35, с. 1030—1046.

6. Кудрявцев Г. И. Международный симпозиум по химическим волокнам. Пре-

принты. Калинин, 1974, секция 4, с. 5—10.

7. ГТапков С. П., Хим. волокна, 1971, № 2, с. 10—14.

8. Прокопчук Н. Р. и др. Хим. волокна, 1976, № 6, с. 44—49.

9. Кудрявцев Г. И., Волохина А. В., ЖВХО им. Д. И. Менделеева, 1966, т. 11,

с. 665—672.

10. Вольф Л. А., Меос А. И. Волокна специального назначения. М., «Химия»,

1971. 224 с.

ГЛАВА 1

ИСХОДНЫЕ МОНОМЕРЫ И РАСТВОРИТЕЛИ, ПРИМЕНЯЕМЫЕ

В ПРОИЗВОДСТВЕ термостойких волокон

1.1. ОСНОВНЫЕ КЛАССЫ ВОЛОКНООБРАЗУЮЩИХ

ТЕРМОСТОЙКИХ ПОЛИМЕРОВ

В последние 10—15 лет был синтезирован ряд новых термостойких

органических полимеров, которые по устойчивости к действию повы-

шенных температур значительно превосходят ранее известные полиме-

ры. Характерной особенностью строения таких полимеров является то,

что их макромолекулы состоят из ароматических колец (типа бензола,

дифенила, нафталина и т. д.), соединенных между собой различными

гетероциклами или амидной связью. Многие из синтезированных поли-

меров оказались волокнообразующими и из них по различным способам

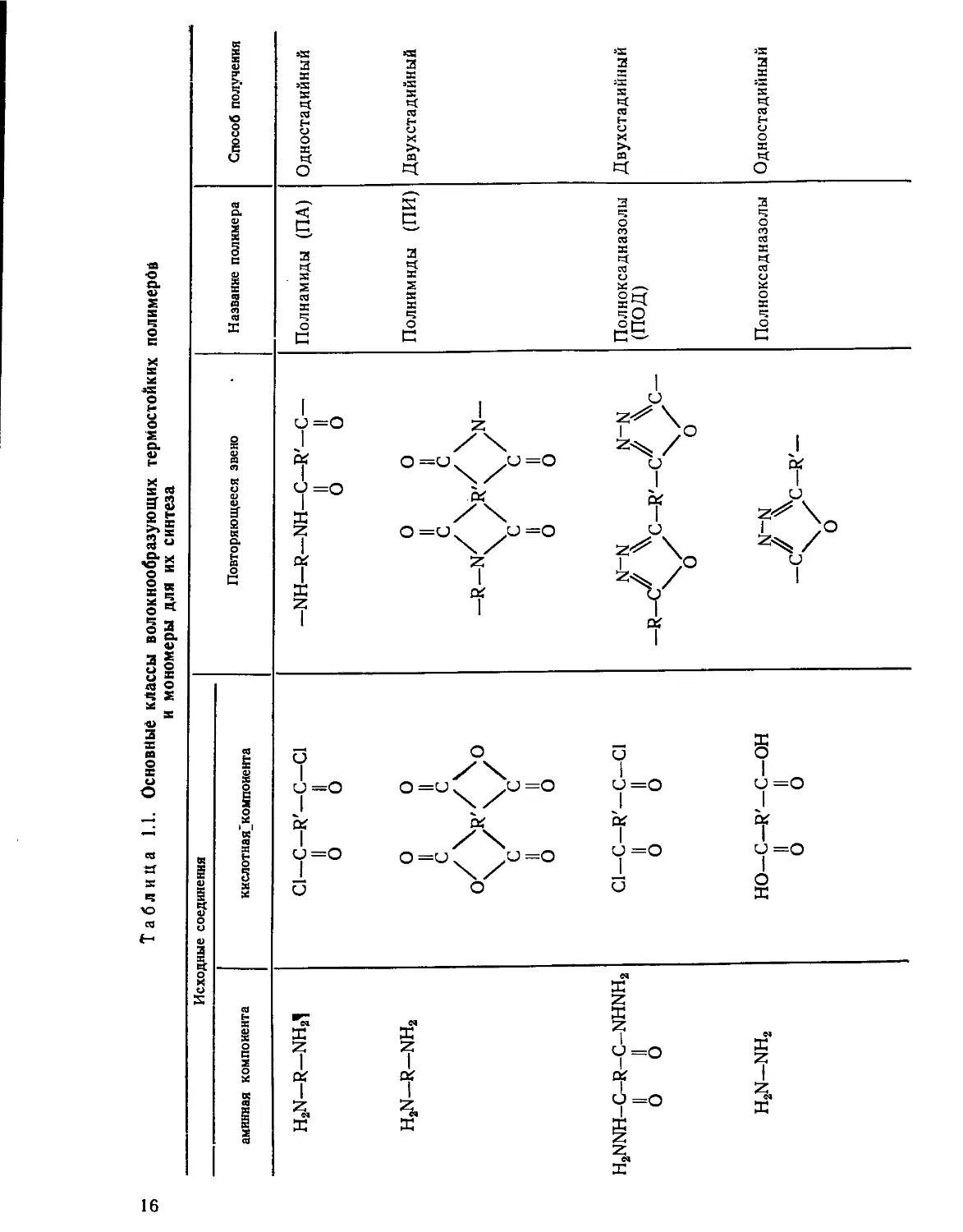

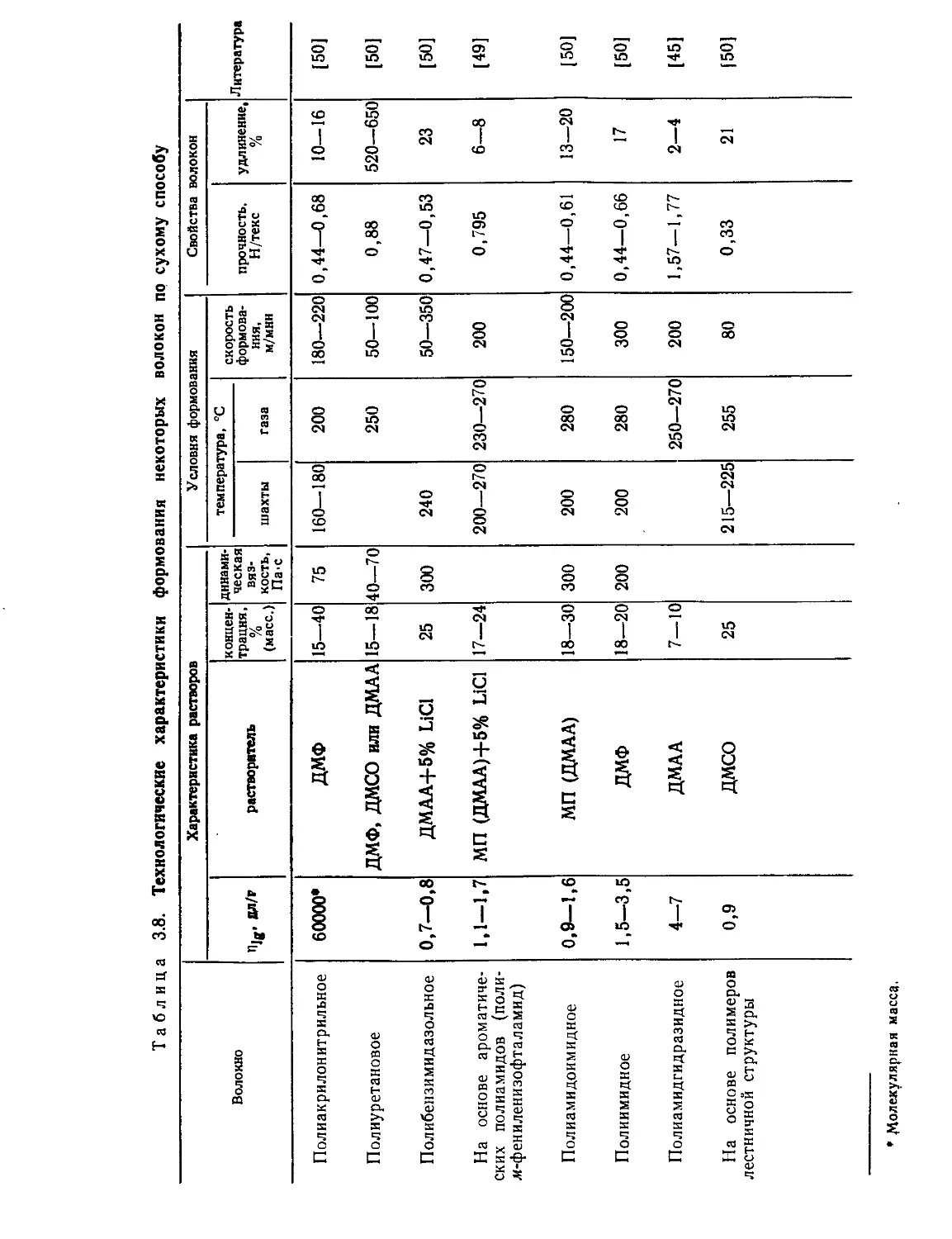

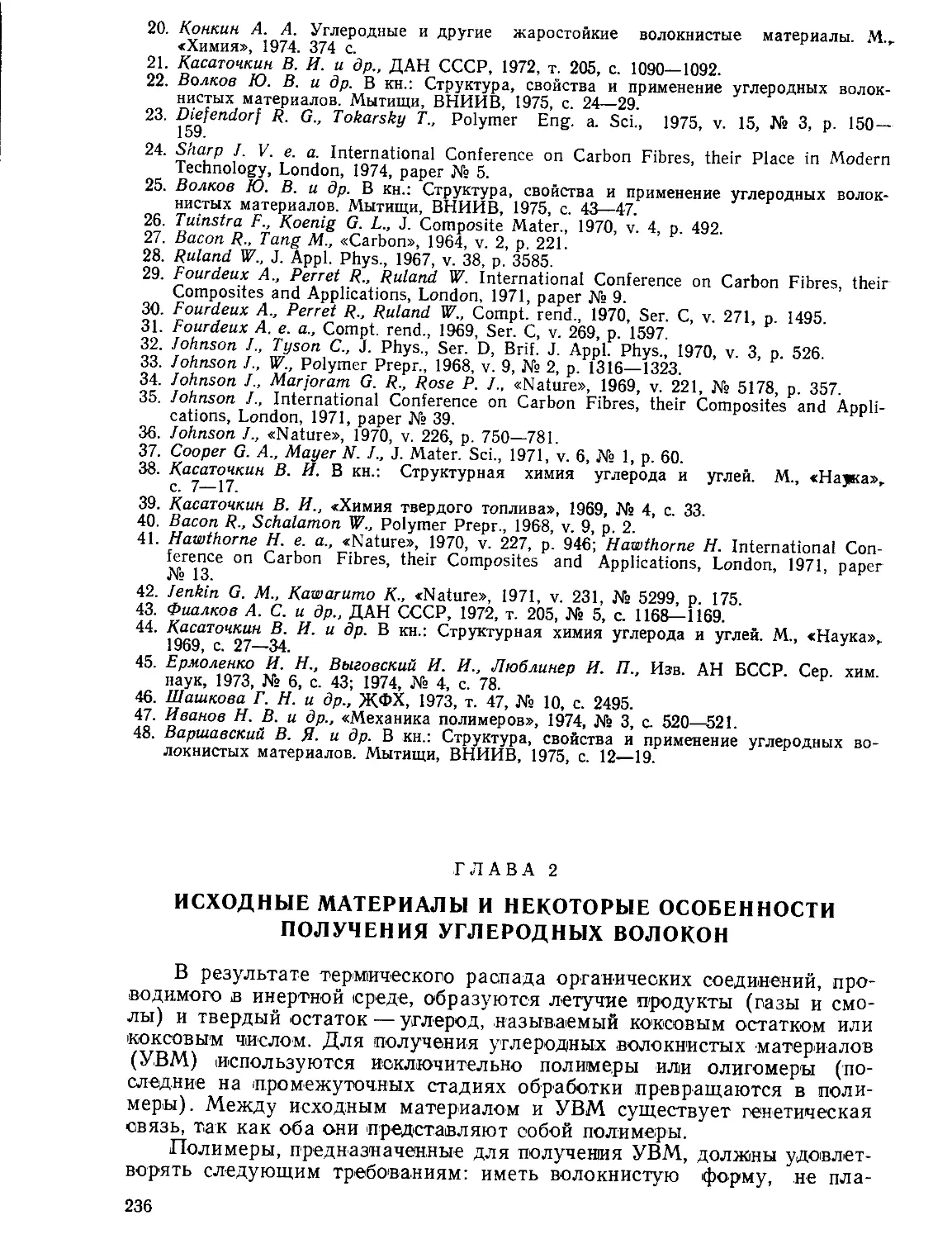

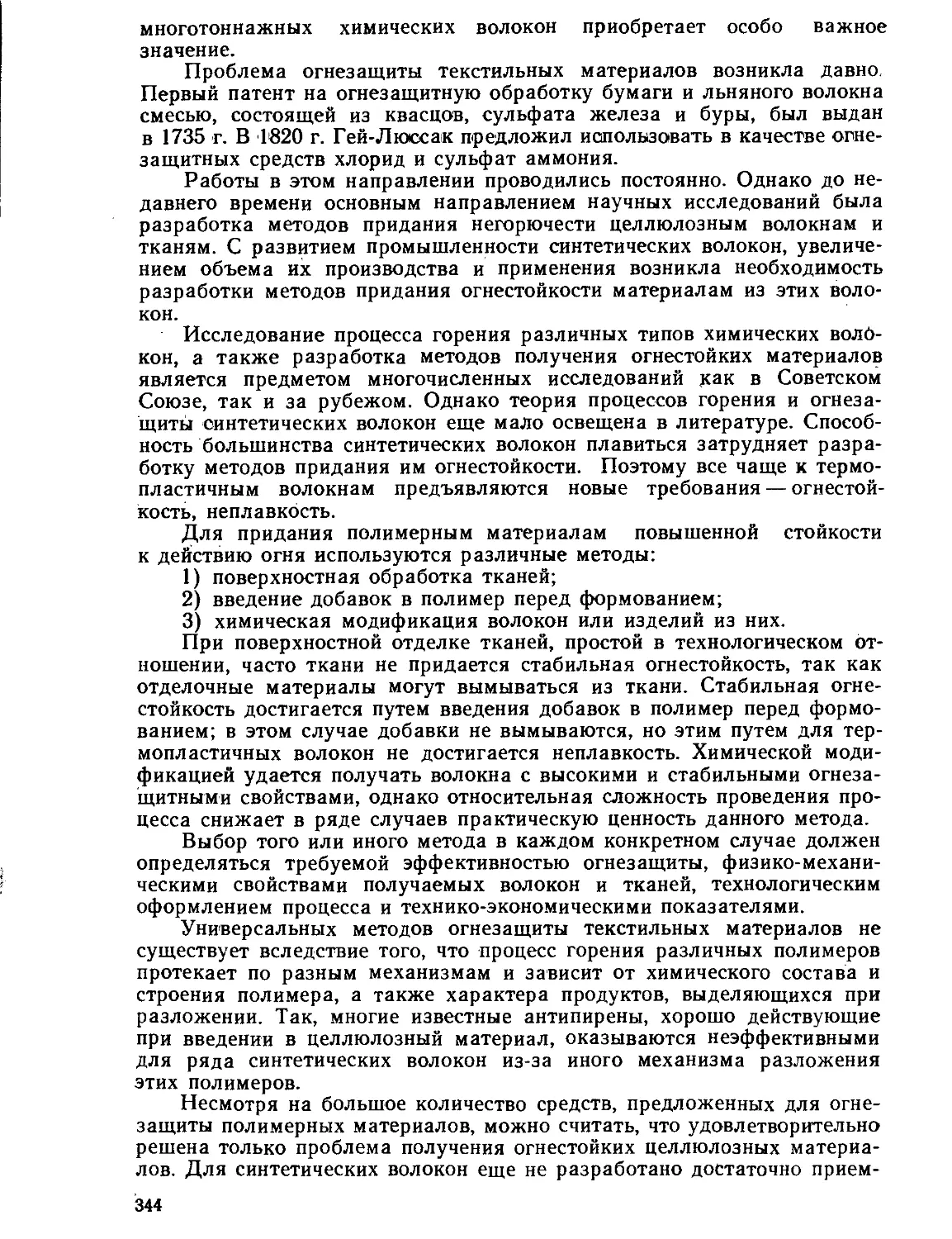

формования были получены волокна. В таблице 1.1 приведены основные

классы волокнообразующих термостойких полимеров и мономеры, ис-

пользуемые для их синтеза.

Как видно из приведенной таблицы, тип связи между ароматиче-

скими ядрами определяет принадлежность полимеров к тому или иному

классу. Характер этой связи в значительной степени влияет как на тех-

нологию получения полимеров и волокон на их основе, так и на физи-

ко-механические и термические свойства промежуточных и конечных

изделий.

1.2. ИСХОДНЫЕ ВЕЩЕСТВА, ПРИМЕНЯЕМЫЕ

ДЛЯ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ ВОЛОКОН

Основными исходными мономерами для получения практически

всех термостойких волокнообразующих полимеров являются много-

функциональные ароматические соединения, содержащие две, три или

14

четыре реакционноспособные группы, а также гидразин, который при-

меняется для получения полиамидогидразидов или полиоксадиазолов.

В последнем случае амидогидразидная группировка в результате реак-

ции внутримолекулярной циклизации превращается в устойчивый

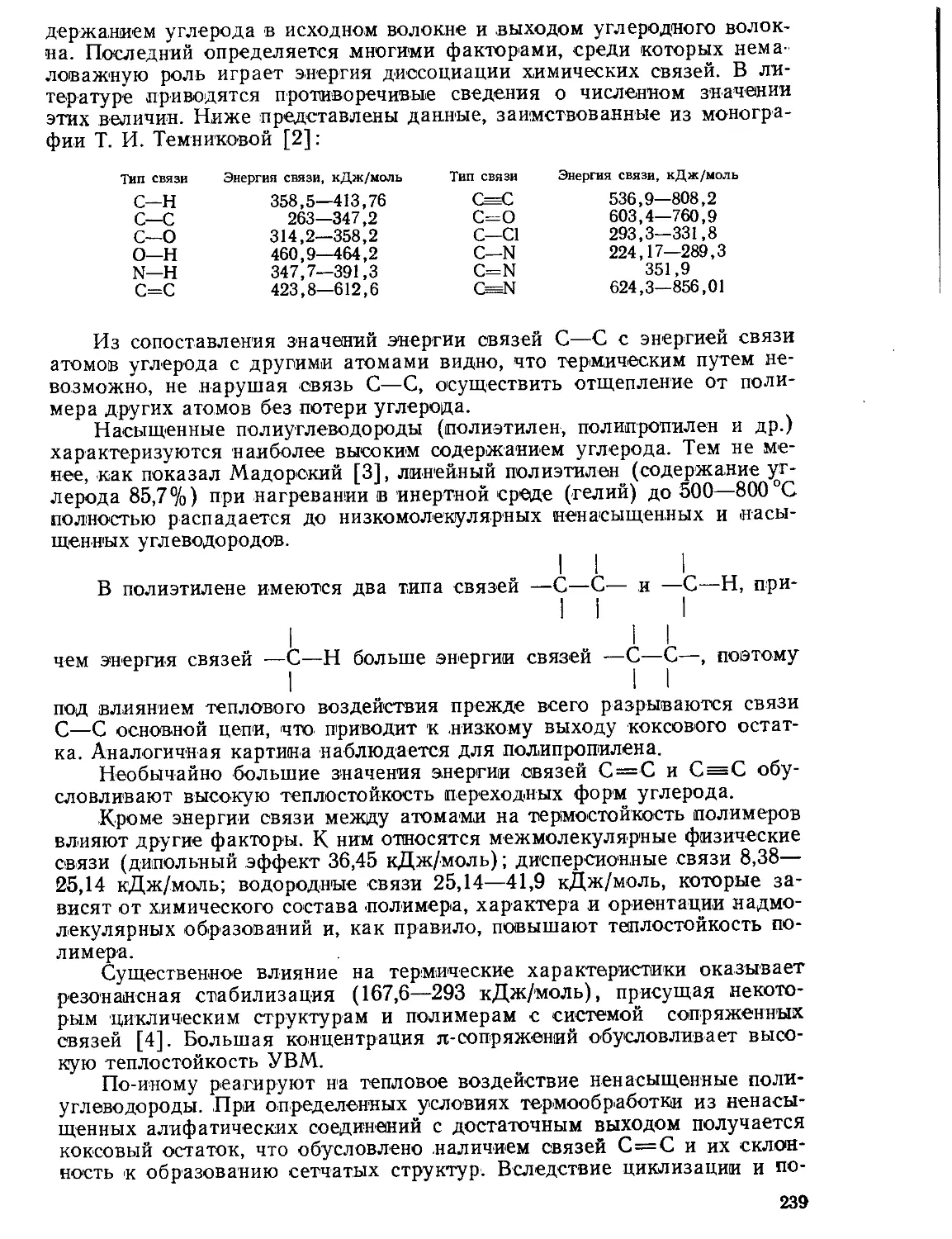

1,3,4-оксадиазольный цикл. В табл. 1.2 представлены некоторые моно-

меры, нашедшие широкое распространение в качестве исходных продук-

тов для получения волокнообразующих термостойких полимеров, а так-

же мономеры, являющиеся перспективными, однако производство

последних ограничено по экономическим или технологическим сообра-

жениям. Подробные сведения о методах синтеза, очистке и свойствах

многих из указанных в табл. 1.2 мономеров содержатся в монографии

[1].

1.3. РАСТВОРИТЕЛИ

Ароматические полимеры, пригодные для получения термостойких

волокон, практически не растворяются в известных органических рас-

творителях. Это обстоятельство в сочетании с неплавкостью указанных

полимеров длительное время оказывалось препятствием для синтеза

исходных полимеров, так как для большинства термостойких полимеров

поликонденсация в растворе является практически единственным спо-

собом их получения. И в настоящее время, несмотря на то, что имеется

ряд технологически пригодных растворителей и разработаны основы

теории растворов жесткоцепных высокомолекулярных соединений, под-

бор новых растворителей осуществляется эмпирически. Характерно при

этом, что термостойкие полимеры растворяются лишь в системах, обла-

дающих высокой полярностью. К такого рода веществам относятся ор-

ганические апротонные растворители, такие, как М,М-диметилацетамид,

N-метилпирролидон, гексаметилфосфортриамид, М,М-диметилформ-

амид, диметилсульфоксид и т. д. Некоторые полимеры, например аро-

матические полиамиды, растворимы в N-метилкапролактаме, адипонит-

риле, сульфолане. Практически универсальным растворителем для

большинства термостойких волокнообразующих полимеров являются

концентрированные кислоты, такие, как серная, олеум, полифосфорная,

хлор- или метансульфоновая. Ниже приведены характеристики некото-

рых органических и неорганических растворителей, применяемых в про-

изводстве термостойких волокнообразующих полимеров и волокон на

их основе.

М,М-Диметилацетамид (ДМАА). ДМАА относится к продуктам,

выпускаемым в большинстве промышленно развитых стран. Основной

способ синтеза ДМАА — взаимодействие уксусной кислоты или уксус-

ного ангидрида с диметиламином по реакции

н3сч Н3С, “

Н3ССООН+ /NH -------► ,N—С—СН3+Н2О

н3с/ н3с/

с дальнейшей очисткой путем ректификации [18; 20]. ДМАА — про-

зрачная, довольно подвижная жидкость, обладающая специфическим

запахом аминов. Смешивается с большинством жидкостей, в том числе

с водой, спиртами и т. д. во всех отношениях. Ограниченно растворим в

метиленхлориде. Гигроскопичен. В водных растворах, в особенности в

присутствии кислот и оснований, медленно гидролизуется. Гидролиз

становится особенно заметным при температуре выше 100 °C, однако

15

о

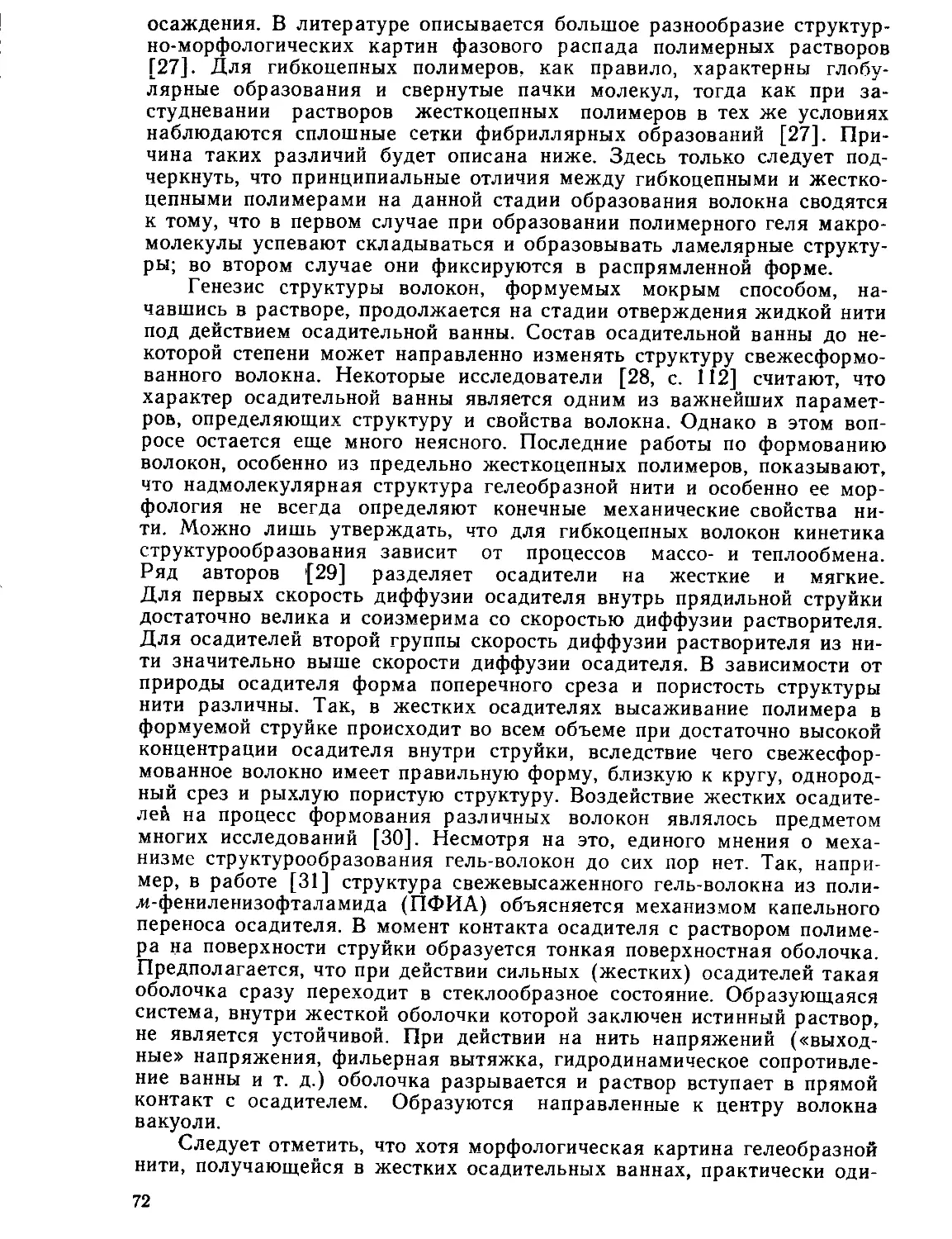

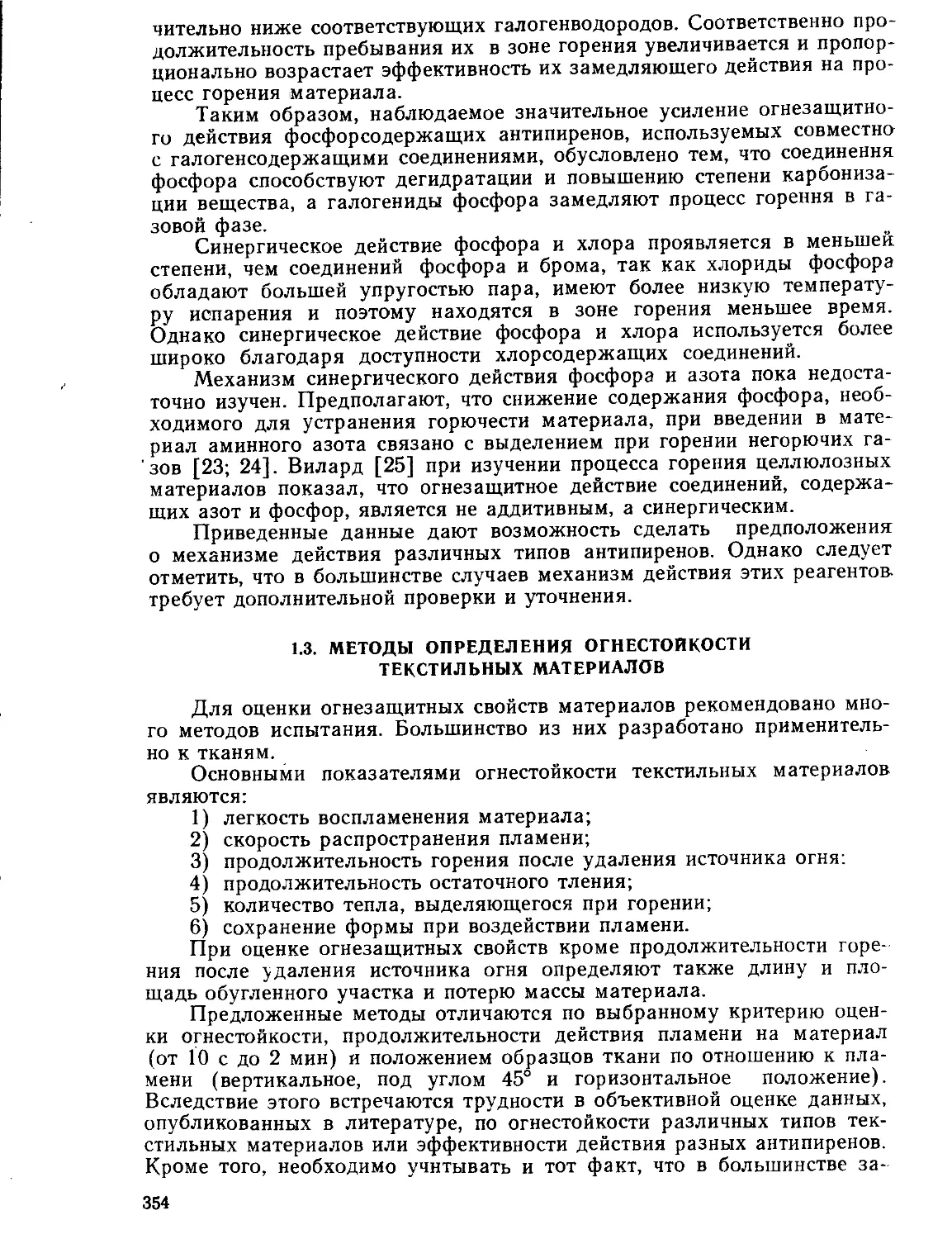

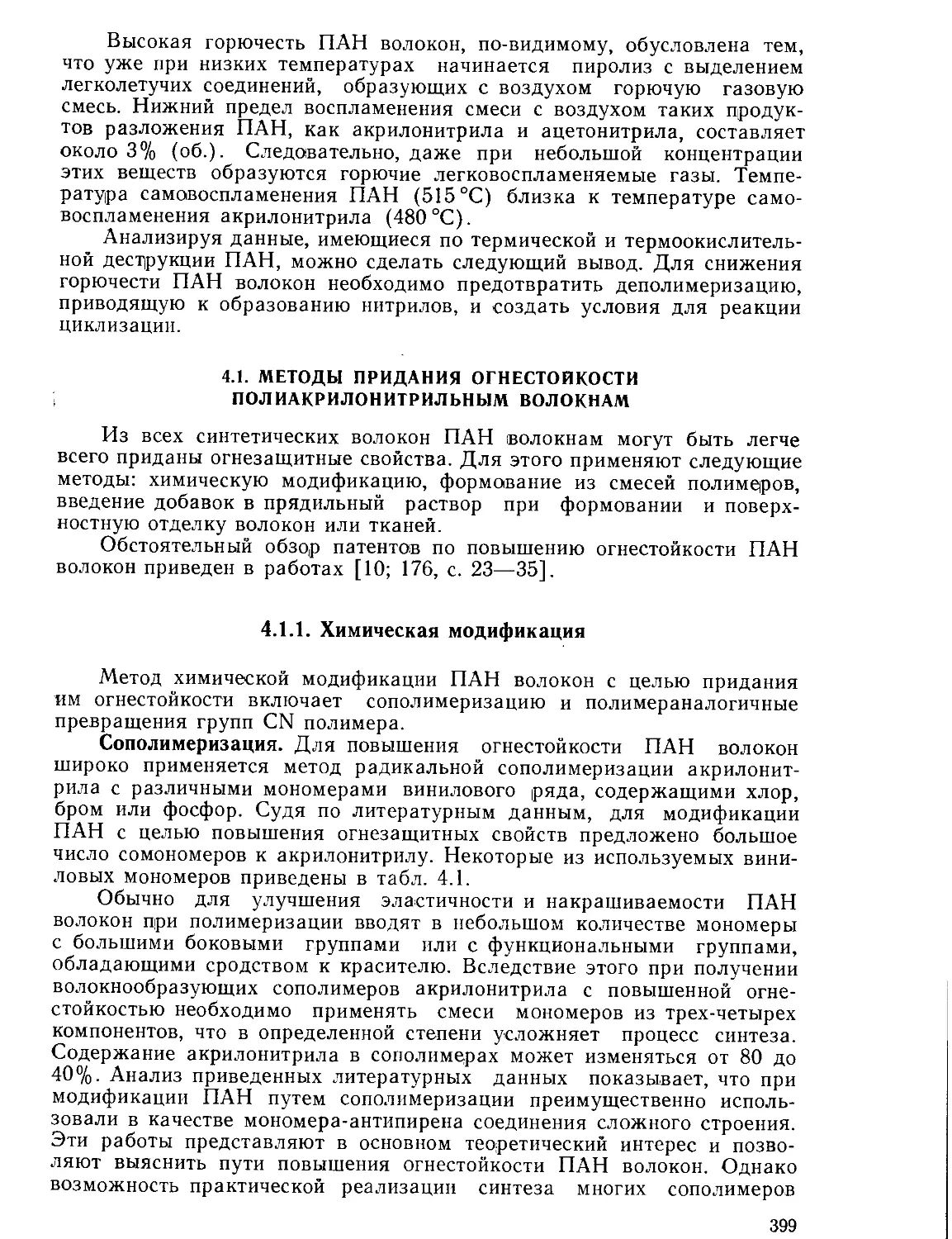

Таблица 1.1. Основные классы волокнообразующих термостойких полимеров

и мономеры для их синтеза

Исходные соединения Повторяющееся звено Название полимера Способ получения

аминная компонента кислотная^компоиента

H2N-R-NH21 С1—С—R'—С—С1 II II О О —NH—R—NH—С—R'—С— II II О О Полиамиды (ПА) Одностадийный

h2n—r—nh2 О О II II с с °\ /R \ /° с с II II О О О О II II с с —R— n/ yN~ с с7 II II О О Полнимнды (ПИ) Двухстадийный

h2nnh-c-r-c-nhnh2 II II О О Cl-C-R'-C-Cl II II О О N-N N-N —R—С" Хз—R'—С^^С— О О Полноксадназолы (ПОД) Двухстадийный

h2n-nh2 НО—С—R'-C-OH II II О О N-N V R, I\ О Полноксадназолы Одностадийный

ьэ

s

Примечание. R. R', R" — ароматические радикалы соответствующей валентности.

Полибензимидазо-

лы (ПБИ)

Полибензоксазо-

лы (ПБО)

Одностадийный

Двухстадийный

Полиимидазопир- Одно- и двухста-

ролоны (пирроиы) дийные

Полихиноксалины

(ПХО)

Одно- и двухста-

дийиые

Таблица 1.2. Соединения, применяемые для синтеза термостойких полимеров

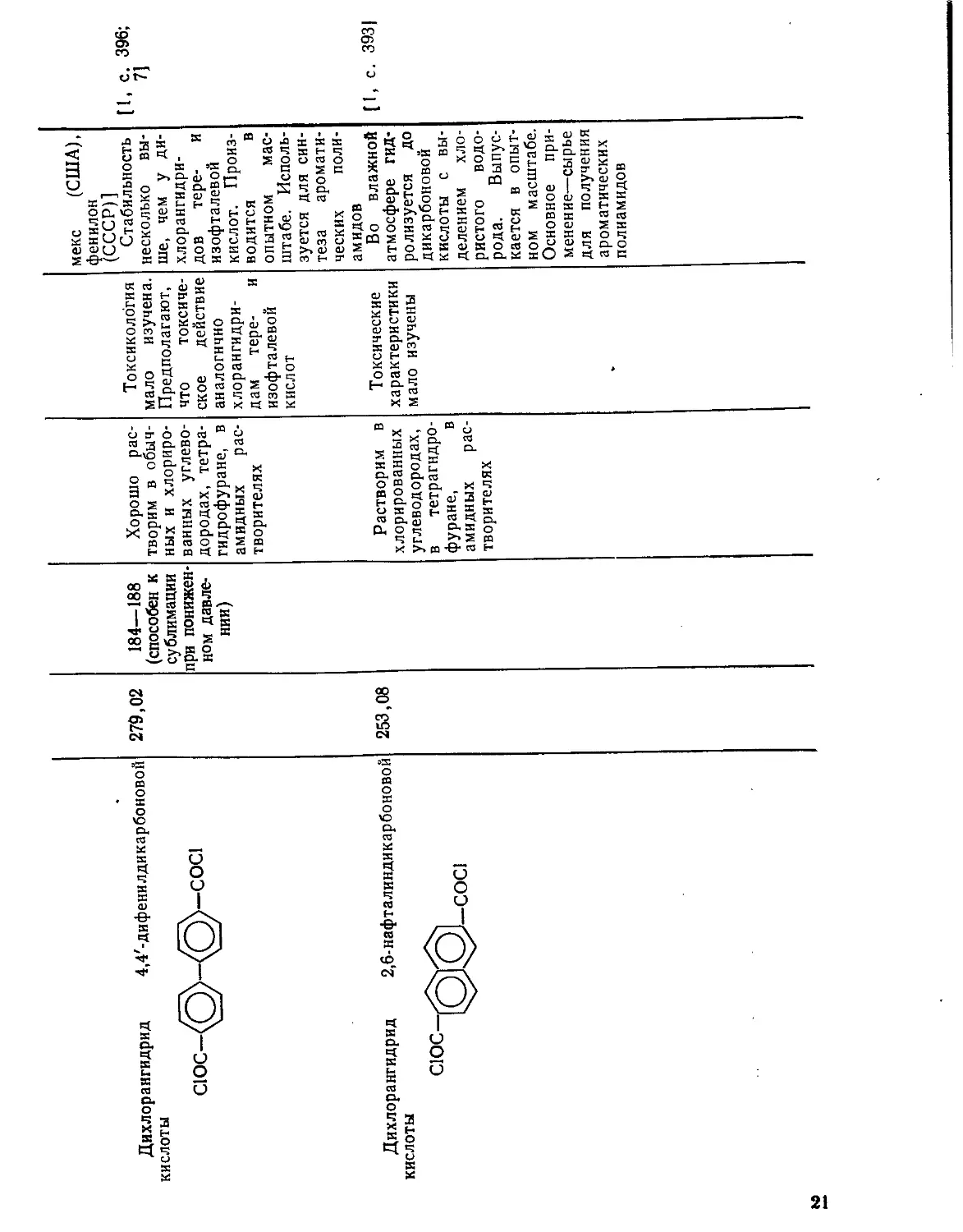

Название, химическая формула Молеку- лярная масса гпл- °с Растворимость . Токсичность, пожаро- н взрывоопасность Стабильность соединения, основное применение Литература

I. Бифункциональные соединения

Терефталевая кислота (ТФК)

СООН

Изофталевая кислота (ИФК)

ноос—

-СООН

Ароматические дикарбоновые кислоты, их хлорангидриды, эфиры

166,14 Не плавит- Плохо рас- Токсичное, Стабильно. [1, с. 4131

166,14 ся (субли- мируется) творима в во- де, незначи- тельно раство- ряется в горя- чем метаноле (15 г в 100 мл при 200 °C), в диметилформ- амиде (6,7 г в 100 мл), в ди- метилсульфок- сиде (20 г в 100 мл) пожаро- и взрывоопасное вещество. ПДК в рабочей зоне составляет 0,1 мг/м3; ПДК в открытом во- доеме — 0,01 мг/л. В ви- де пыли взры- воопасна в сме- сях с воздухом (нижний пре- дел взрыво- опасности 52 г/м3). Тем- пература само- воспламенения облака пыли — 591 °C Выпускается во многих стра- нах в промыш- ленном мас- штабе. Приме- няется в чи- стом виде для получения по- лиоксадиазолов при односта- дийном способе синтеза; может быть примене- на для получе- ния ароматиче- ских полиами- дов при ката- литической по- ликонденсации с диаминами 12]; ]3]

Не плавит- Нераствори- Образует по- Стабильно. (1, с. 413]

ся (сублими- руется) ма в воде, ча- стично раство- ряется в мета- ноле (при обычных темпе- ратурах) . При повышенных температурах жароопасные смеси пыли с воздухом; взве- шенная в воз- духе пыль взрывоопасна, нижиий предел взрывоопасно- сти 35 г/м3. Широко приме- няется для син- теза дихлоран- гидридов, на- шедших приме- нение в химии и технологии ароматических полиамидов, [3]

>5

216,20

315—320

^разложе-

нием)

2,6-Нафталиндикарбоновая кислота

НООС-(0©_сооН

4,4'-Дифенилдикарбоновая кислота

ноос

соон

216,20

Выше 300

(с разложе-

нием)

242,24 Выше 300

(190 °C) рас- творима в воде Температура самовоспламе- полибензимнда- золов, полибен-

(16,5 г/л) и в ледяной уксус- ной кислоте Нераствори- нения 605 °C. Нет данных зоксазолов и других полиме- ров Стабильно. [1. с. 418—

ма в обычных органических растворителях В обычных То же Выпускается в промышленном масштабе. Ос- новное приме- нение—для по- лучения поли- оксадиазолов ароматических полиамидов Стабильно. 419] [1, с. 418-

условиях не- растворима в органических растворителях; при нагревании растворима в бензоле, ледя- ной уксусной кислоте и эти- ловом спирте В обычных Токсические За рубежом ос- воен промыш- ленный синтез. Применяется для получения ароматических полиамидов Стабильно. 419] [1, с. 420]

условиях не- растворима в воде и органи- ческих раство- рителях. При нагревании ча- стично раство- рима в спиртах н уксусной кис- лоте характеристики ие изучены. Горючий про- дукт Выпуск ограни- чен. Применя- ется для полу- чения аромати- ческих поли- амидов

8

Название, химическая формула Молеку- лярная масса Гпл- °с

Дихлорангидрид терефталевой кислоты (ТФХ) 203,02 78—81

С1ОС—СОС1

Дихлорангидрид изофталевой кислоты (ИФХ)

203,02 42—43

С1ОС—I

I—СОС1

Продолжение

Растворимость Токсичность, пожаро- и взрывоопасность Стабильность соединения, основное применение Литература

Растворим в бензоле, ксило- ле, четыреххло- ристом углеро- де и других уг- леводородах; в ДМАА, ДМФ, ДМСО и дру- гих амидиых растворителях Хорошо рас- творим в угле- водородах и амидных рас- творителях 1 Токсичен. ПДК в воздухе рабочих поме- щений 0,1 мг/м3. Горюч. Темпе- ратура воспла- менения 650 °C. Температура вспышки 210 °C (в закрытом тигле) Токсичен. ПДК в воздухе рабочих поме- щений состав- лиет 0,1 мг/м3. Температура воспламенения 260 °C. Нижний предел воспла- менения при концентрации 83 г/м3 Нестабильное соединение. В присутствии влаги гидроли- зуется с выде- лением хлори- стого водорода и терефталевой кислоты. Выпускается в крупном мас- штабе в боль- шинстве про- мышленно раз- витых стран. Применяется для синтеза ароматических полиамидов, ПВО и других термостойких полимеров Нестабиль- ный продукт, гидролизуется во влажной ат- мосфере. Про- мышленный продукт. Ис- пользуется при получении тер- мостойких аро- матических по- лиамидов [в частности, но- [1, с. 393; 4; 5, с. 129] [1,’с. 393; 4; 5, с. 129;!6, с. 5Ц

Дихлорангидрид

кислоты

4,4'-дифенилдикарбоновой

279,02

сюс

СОС1

Дихлорангидрид 2,6-нафталиндикарбоновой

253,08

кислоты

^ТОО-сое.

184—188

(способен к

сублимации

при понижен-

ном давле-

нии)

Хорошо рас- творим в обыч- Токсикология мало изучена. мекс (США), фенилон (СССР)] Стабильность несколько вы- [1, с. 396; 7]

ных и хлориро- ванных углево- дородах, тетра- гидрофуране, в амидных рас- творителях Предполагают, что токсиче- ское действие аналогично хлорангидри- дам тере- и изофталевой кислот ше, чем у ди- хлорангидри- дов тере- и изофталевой кислот. Произ- водится в опытном мас- штабе. Исполь- зуется для син- теза аромати- ческих поли- амидов

Растворим в хлорированных углеводородах, в тетрагндро- фуране, в амидных рас- творителях Токсические характеристики мало изучены Во влажной атмосфере гид- ролизуется до дикарбоновой кислоты с вы- делением хло- ристого водо- рода. Выпус- кается в опыт- ном масштабе. Основное при- менение—сырье для получения ароматических полиамидов [1. с. 3931

Продолжение

Нмваиие, химическая формула

Диметиловый эфир терефталевой кислоты

Дифениловый эфир изофталевой кислоты

Молеку- лярная масса гпл> °с Растворимость

194,18 140,6 При нагре- вании хорошо растворим во многих органи- ческих раство- рителях. На холоду раство- рим в дихлор- этане, диоксане Н хлороформе. Плохо раство- рим в воде

328,14 134—138 Нерастворим в воде. При на- гревании рас- творим во мно- гих органиче- ских соедине- ниях

Токсичность, пожаро- н взрывоопасность Стабильность соединения, основное применение лтература

Кристалличе- ский продукт. Мо.ч-.гт образо- вывать пыль. Токсичен. ПДК в рабочей зоне 0,1 мг/м8. С воз- духом пыль об- разует взрыво- опасные смеси. Горюч Стабильный продукт, во всех промыш- ленно развитых странах выпус- кается в боль- ших объемах. Представляет значительный интерес с точки зрения замен . дихлоранг идри да терефтале- вой кислоты при получении ароматических полиамидов и других полиме- [1, с. 390]

Кристалличе- ский продукт. Горюч. Токси- кологические характеристики не изучены Стабильный продукт. Вы- пускается в опытном мас- штабе. Основ- ное примене- ние — синтез полибензимида- золов [1, с. 484]

Ароматические дйамииы

n-Фёнилендиамин (ПФДА)

108,14

139—141; Слабо р не-

способен к творим в воде,

сублимации хорошо в амид-

ных раствори-

Бесцветный

кристалличе-

ский продукт,

быстро темнею-

Дихлоргид-

рат п-фенилен-

диамина явля-

ется более

стойким про-

[1, с. 435;

6, с. 75,

237; 8; 9]

ж-Фенилендиамин (МФДА)

108,14 6

телях, в этило- щий на возду- дуктом. Произ-

вом спирте и диэтиловом эфире хе. Малостаби- лен. Токсичный продукт. Вызы- вает сильное раздражение кожи, астмати- ческие явления, поражает пе- чень. ПДК в воздухе рабо- чих помещений составляет 0,1 мг/м3, в от- крытых водое- мах—0,01 мг/л. Горюч. Теплота сгорания 3500 кДж/моль. Нижний предел воспламенения аэровзвеси 26 г/м3. водится в про- мышленном масштабе. На- ходит примене- ние для полу- чения термо- стойких арома- тических поли- амидов и поли- имидов. Пред- полагают, что ПФДА являет- ся одним из компонентов высокопрочного термостойкого полиамидного волокна кевлар

Хорошо рас- Токсичен. Нестабильно, [1, с. 433

творим в воде, этиловом спир- те и амидных растворителях Воздействует иа печень. Так же, как и в слу- чае п-феиилен- диамина, сле- дует избегать контакта с пылью. ПДК в рабочей зоне 0,1 мг/м3 быстро темнеет на воздухе. Производится в промышлен- ном масштабе. Применяется для синтеза ароматических полиамидов, является со- ставляющей во- локон иомекс (США), фени- лен (СССР)- Ю]

ьэ

Название, химическая формула Молеку- лярная масса

Бензидин HaN—/ 184,14

4,4'-Диаминодифенилоксид HaN— 200,26

4,4'-Диаминодифенилсульфон 248,32

Продолжение

гпл-°с Растворимость Токсичность, ^пожаро- и вз рыво оп асность Стабильность соединения, основное применение ! Литература

127—129 193—195 (склонен к сублимации) 176—178 Слабо рас- творим в воде, органических растворителях. Хорошо раство- рим в амидных растворителях Нерастворим в спирте и во- де, хорошо растворим в ацетоне и амидных рас- творителях Плохо рас- творим в воде, хорошо — в спирте и амид- ных раствори- телях Горюч. Ниж- ний предел вос- пламенения 41 г/м3. Токси- чен. Обладает канцерогенны- ми свойствами. Рекомендуетсн избегать кон- такта с пылью И парами бен- зидина Токсичен. Вы- зывает раздра- жение кожи, может воздей- ствовать на пе- чень. Горюч Продукт уме- ренно токсичен. ПДК пыли в воздухе рабо- чих помещений 2 мг/м3. Горюч. Нестабильно. В промышлен- ности выпуска- ется в виде сульфатов или хлоргидратов. Применяется для синтеза по- либензнмидазо- лов, может быть использо- ван при получе- нии ароматиче- ских полиами- дов Стабилен. Выпускается в промышленном масштабе. При- меняется для получения аро- матических по- лиимндов и по- лиамидов. На- шел примене- ние для полу- чения волокон аримид ПМ (СССР). Стабилен. В рнде стран выпускается в большом мас- штабе. Исполь- зуется в меди- [1, с. 429] [1, с. 440] [И]

198,29

4,4'-Диаминодифенилметан

346,42

М,М'-л-Фенилен-бис- (л-аминобеизамид)

346,42

К1Ч'-Бис(3-аминофенилизофталамид)

8

92—93 Плохо рас- В смеси с воз- духом образует горючие смеси. Нижний предел воспламенения 37 г/м3. Темпе- ратура само- воспламенения 555 °C Токсичен. цине; является перспективным при получении ароматических полиамидов Стабилен. п, с. 439]

творим в воде, хорошо в спир- тах, эфирах, ацетоне, бензо- ле и амидных растворителях Раздражает кожу. Воздей- ствует на пе- чень. Наблюда- лись случаи цианоза рабо- чих, соприка- сающихся с большими ко- личествами пы- ли диаминоди- фенилметана. Горюч Выпускается в промышленном масштабе. При- меняется при получении по- лиимидов и по- лиамидоимидов 442]

213—214 Плохо рас- творим в воде, хорошо в спир- тах, амидных растворителях Предполага- ют, что соеди- нение малоток- сично. Нормы ПДК не уста- новлены. Го- рюч Стабилен. Выпускается в крупном мас- штабе. Нашел применение для получения аро- матических «упорядочен- ных» полиами- [1. с.

227—228 Растворим в горячей воде, мети лен хлори- де, диметилаце- тамиде и в сме- сях воды с аце- тоном Токсикологи- ческие характе- ристики мало изучены дов Стабилен. Выпускается в опытном мас- штабе. Нашел применение при синтезе арома- тических «упо- рядоченных» полиамидов 11. с. 443]

КЗ

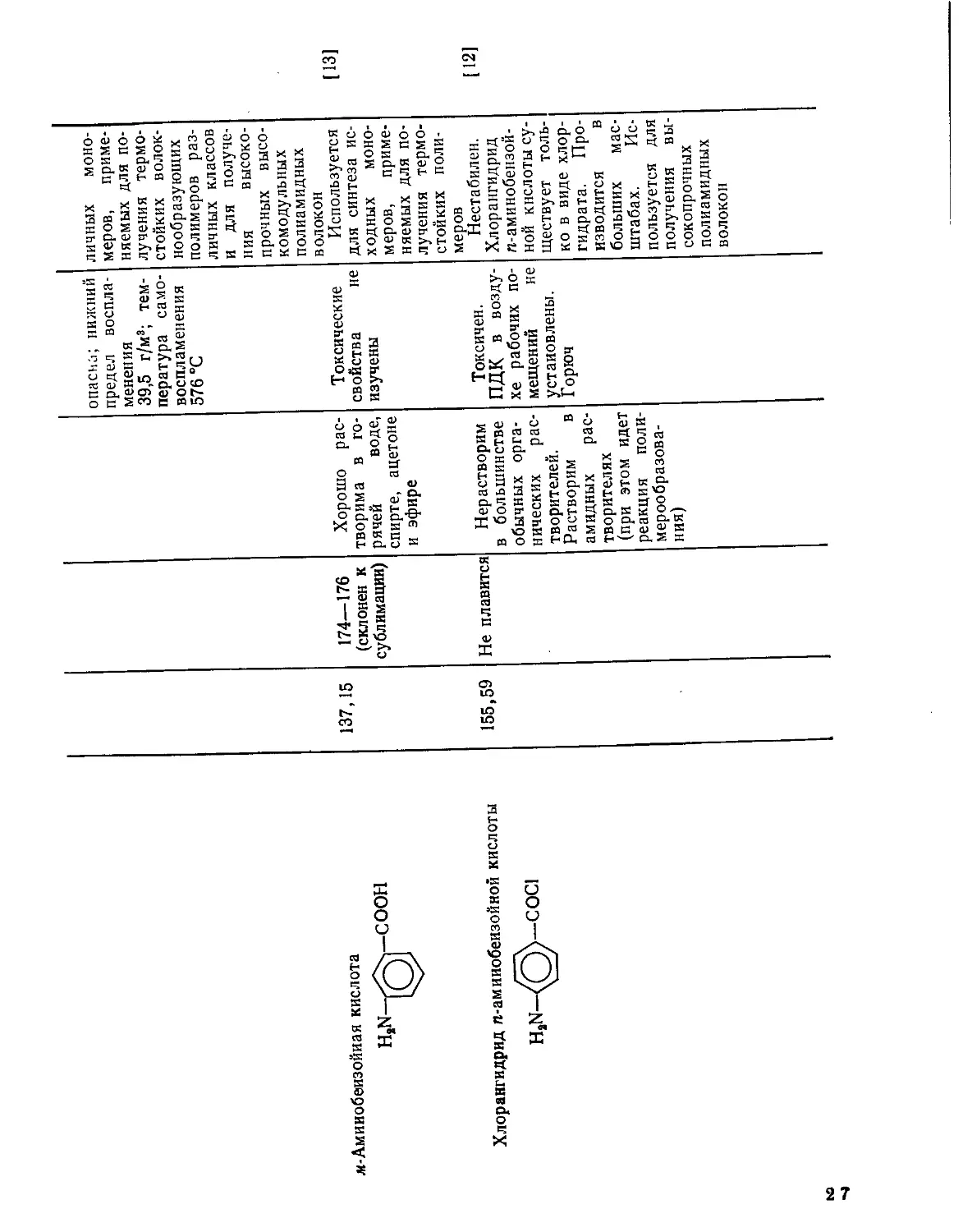

Название, химическая формула Молеку- лярная масса

2,5-Бис (л-амннофеиил) -1,3,4- окса диазол 252,30

4,4'-Диамииоазобеизол

212,28

n-Аминобеизойная кислота

137,15

Продолжение

Twi- °с Растворимость Токсичность, пожаро- и в з ры воопасиост ь Стабильность соединения, основное применение Литература

260—262 Растворим в горячей воде, спирте, ацетоне и амидных рас- творителях Токсикологи- ческие характе- ристики мало изучены. Горюч Стабилен. Представляет большой инте- рес для получе- ния ароматиче- ских волокно- образующих полиамидов и полиимидов. Выпускается в опытном мас- штабе (1, С. 447]

238—241 Нерастворим в воде, раство- рим в спирте, амидных рас- творителях и уксусной кис- лоте Токсикологи- ческие характе- ристики мало изучены Стабилен. Применяется для получения азокрасителей. Представляет значительный интерес для по- лучения термо- стойких поли- амидов, поли- имидов и дру- гих полимеров, содержащих азосвязи [1, с. 441]

186—187 Растворима в воде, спирте, эфире, амид- ных раствори- телях Кристалличе- ский продукт. Токсичен. Ток- сикологические характеристики изучены недо- статочно. Го- рюча. Аэро- взвесь взрыво- При хране- нии в темноте без доступа кислорода ста- бильна. Про- мышленный продукт. Ис- пользуется для получения раз- [12; 13]

ж-Амииобеизойиая кислота

137,15

HjN—

-С ООН

Хлорангидрид n-амииобеизойной кислоты

155,59

Ь9

174—176 Хорошо рас- опасна; нижний предел воспла- менения 39,5 г/м3; тем- пература само- воспламенения 576 °C Токсические личных моно- меров, приме- няемых для по- лучения термо- стойких волок- нообразующих полимеров раз- личных классов и для получе- ния высоко- прочных высо- комодульных полиамидных волокон Используется [13]

(склонен к творима в го- свойства не для синтеза ис-

сублимации) рячей воде, спирте, ацетоне и эфире изучены ходных моно- меров, приме- няемых для по- лучения термо- стойких поли- меров

Не плавится Нерастворим в большинстве обычных орга- нических рас- творителей. Растворим в амидных рас- творителях (при этом идет реакция поли- мерообразова- ния) Токсичен. ПДК в возду- хе рабочих по- мещений не установлены. Горюч Нестабилен. Хлорангидрид п-аминобензой- ной кислоты су- ществует толь- ко в виде хлор- гидрата. Про- изводится в больших мас- штабах. Ис- пользуется для получения вы- сокопрочных полиамидных волокон [12]

П родолжение

___Название, химическая формула

Гидразинсульфат

H2N-NH2.H2SO4

4,4'-Дифенилметанднизоцианат

OCN

NCO

Молеку- лярная масса гпл- °с Растворимость Токсичность, пожаро- н взрывоопасность Стабильность соединения, основное применение Литература

130,14 245 Плохо рас- творим в хо- лодной воде. Слабо раство- рим в кислотах Токсичен Стабилен. Промышленный продукт. При- меняется для получения по- лигидразидов и полиоксадиазо- лов (в том чис- ле для волокна оксалон) [U, с,, 1631

250,27 40 Разлагается в большинстве растворителей. Очищается пе- регонкой Обладает вы- сокой токсич- ностью. Воздей- ствует на сли- зистую оболоч- ку глаз и на открытые уча- стки кожи. ПДК рабочей зоны 0,02 мг/м3. Горюч Нестабилен. Требует осо- бых условий при хранении. Склонен к са- мополимериза- ции. Произво- дится в про- мышленном масштабе. Ис- пользуется для получения вы- сокомолекуляр- ных полимоче- вин, полурета- нов и огнестой- ких полиамидо- имидов П. с. 291]

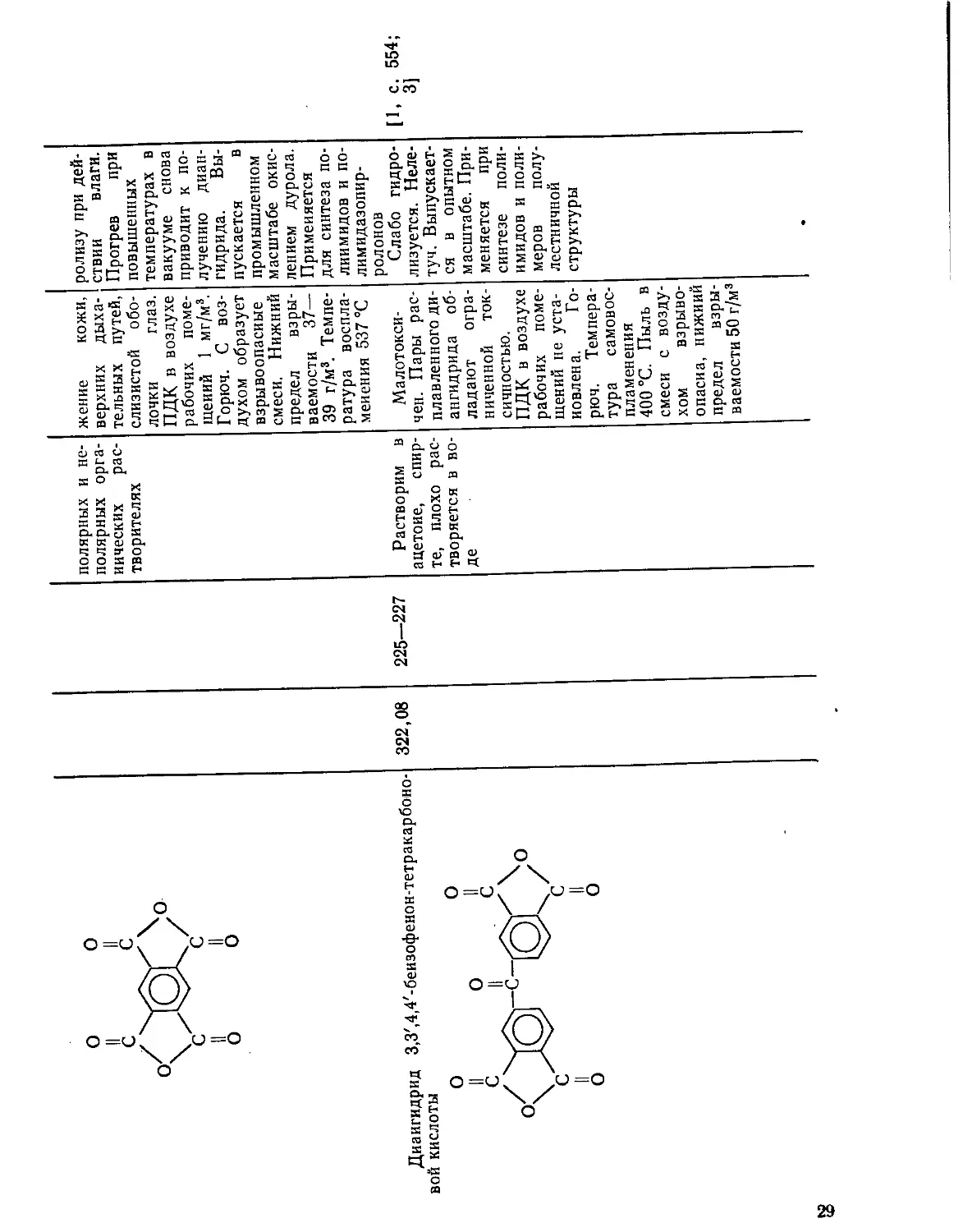

Диангидрид пиромеллитовой кислоты

11. Тетрафункциональные соединения

Кислородсодержащие мономеры

218,06 285—287 Растворяется Токсичен, вы- Стабилен. [1, с. 553J

в различных зывает раздра- Подвержен гид-

Диаигидрид

вой кислоты

3,3',4,4'-беизофенон-тетракарбоно-

322,08

8

полярных и не- жение кожи, релизу при дей-

225—227 полярных орга- нических рас- творителях Растворим в верхних дыха- тельных путей, слизистой обо- лочки глаз. ПДК в воздухе рабочих поме- щений 1 мг/м3. Горюч. С воз- духом образует взрывоопасные смеси. Нижний предел взры- ваемости 37— 39 г/м3. Темпе- ратура воспла- менения 537 °C Малотокси- ствии влаги. Прогрев при повышенных температурах в вакууме снова приводит к по- лучению диан- гидрида. Вы- пускается в промышленном масштабе окис- лением дурола. Применяется для синтеза по- лиимидов и по- лимидазопир- ролонов Слабо гидро- [1, с. 554;

ацетоне, спир- те, плохо рас- творяется в во- де чен. Пары рас- плавленного ди- ангидрида об- ладают огра- ниченной ток- сичностью. ПДК в воздухе рабочих поме- щений не уста- новлена. Го- рюч. Темпера- тура самовос- пламенения 400 °C. Пыль в смеси с возду- хом взрыво- опасна, нижиий предел взры- ваемости 50 г/м3 лизуется. Неле- туч. Выпускает- ся в опытном масштабе. При- меняется при синтезе поли- имидов и поли- меров полу- лестничной структуры 3]

Co

о

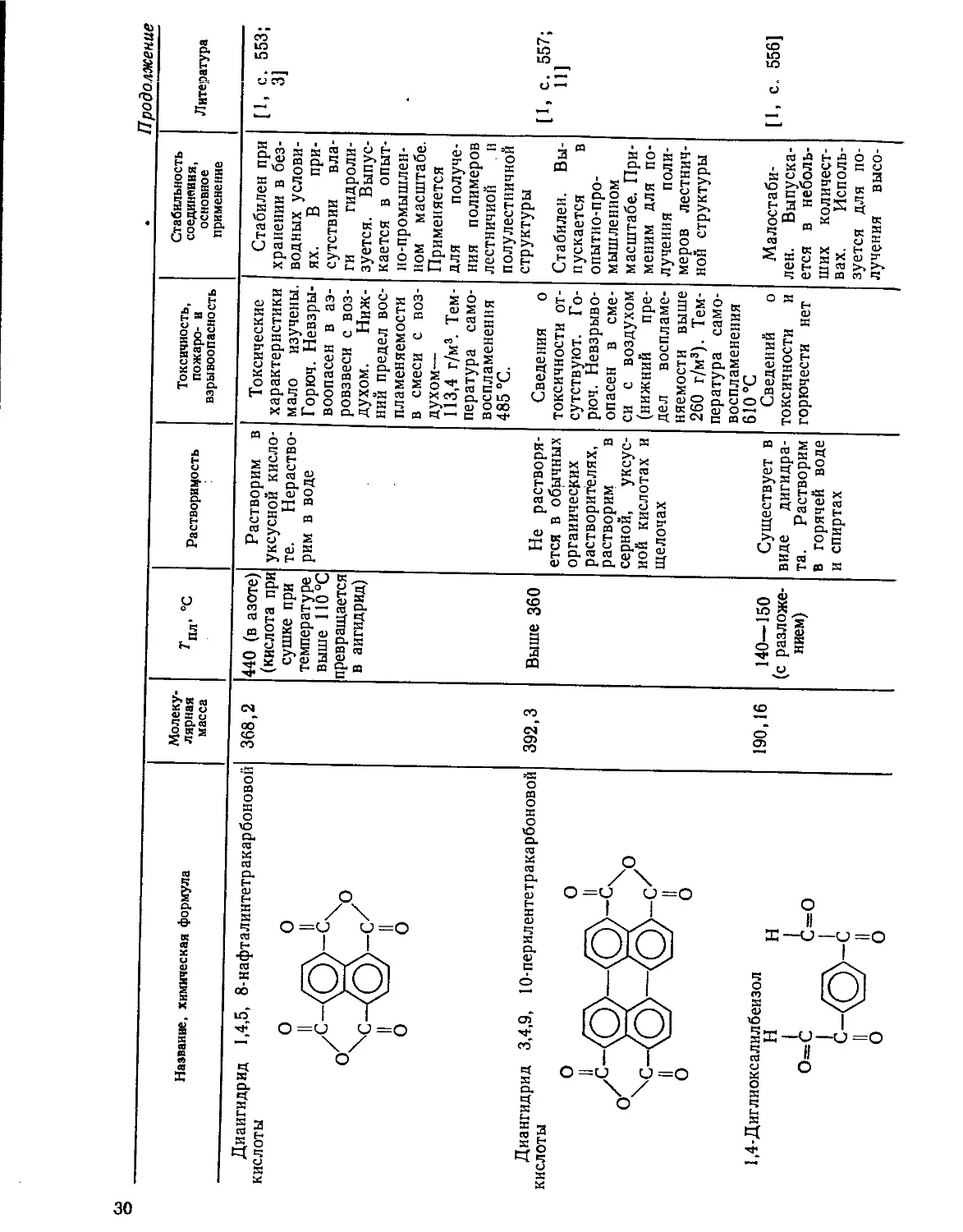

Название, химическая формула Молеку- лярная масса Т Of 1 пл’ G

440 (в азоте)

(кислота при

сушке при

температуре

выше ПО °C

превращается

в ангидрид)

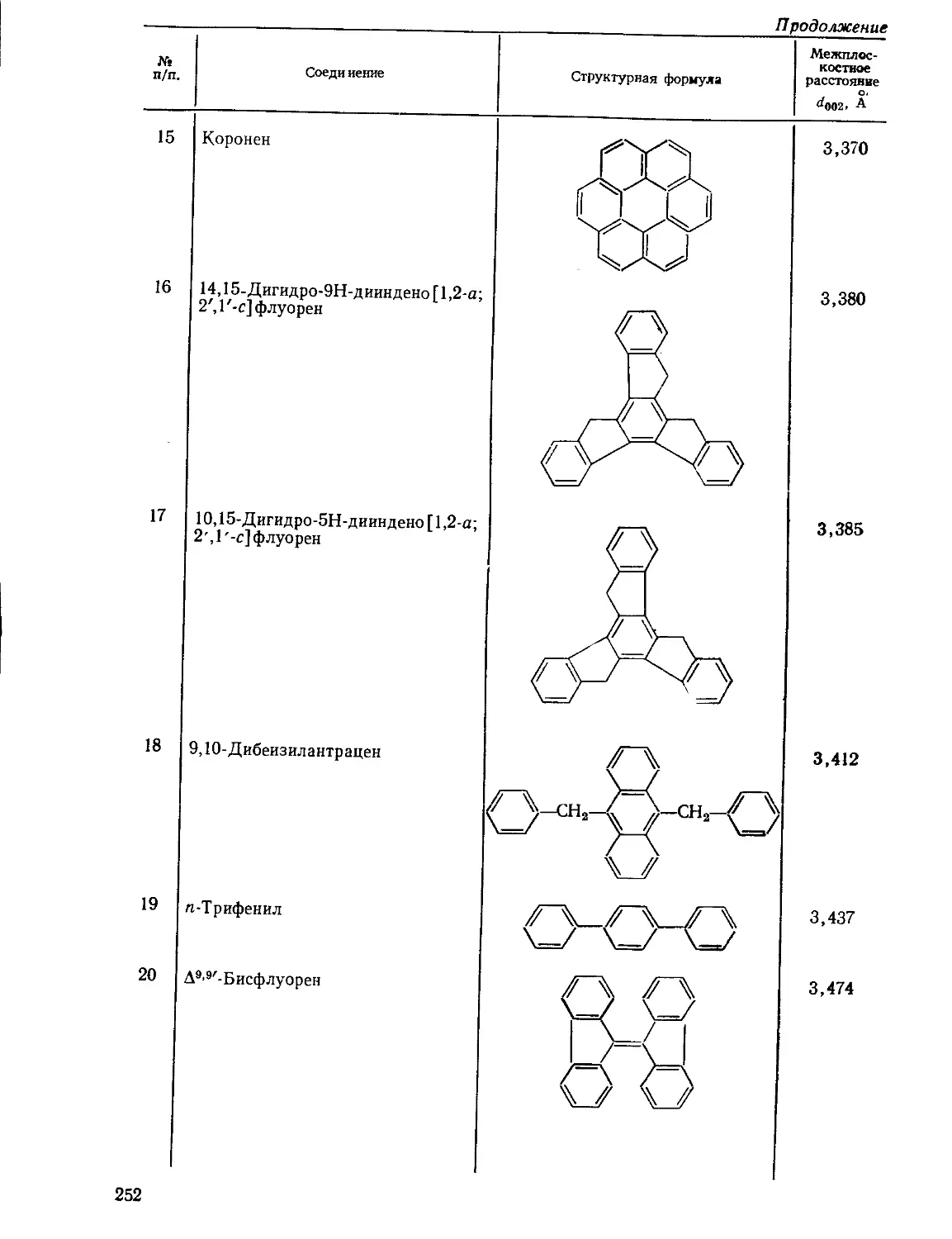

Диангидрид 3,4,9, 10-перилентетракарбоновой

кислоты

392,3 Выше 360

190,16

140—150

(с разложе-

нием)

Продолжение

Растворимость Токсичность, пожаро- и взрывоопасность Стабильность соединения, основное применение Литература

Растворим в уксусной кисло- те. Нераство- рим в воде Не растворя- ется в обычных органических растворителях, растворим в серной, уксус- ной кислотах и щелочах Существует в виде дигидра- та. Растворим в горячей воде и спиртах Токсические характеристики мало изучены. Горюч. Невзры- воопасен в аэ- ровзвеси с воз- духом. Ниж- ний предел вос- пламеняемости в смеси с воз- духом— 113,4 г/м3. Тем- пература само- воспламенения 485 °C. Сведения о токсичности от- сутствуют. Го- рюч. Невзрыво- опасен в сме- си с воздухом (нижний пре- дел воспламе- няемости выше 260 г/м3). Тем- пература само- воспламенения 610 °C Сведений о токсичности и горючести нет Стабилен при хранении в без- водных услови- ях. В при- сутствии вла- ги гидроли- зуется. Выпус- кается в опыт- но-промышлен- ном масштабе. Применяется для получе- ния полимеров лестничной . и полулестничной структуры Стабилен. Вы- пускается в опытно-про- мышленном масштабе. При- меним для по- лучения поли- меров лестнич- ной структуры Малостаби- лен. Выпуска- ется в неболь- ших количест- вах. Исполь- зуется для по- лучения высо- [1, с. 553; 3] [1, с. 557; Ш [1, с. 556]

Тетрааминобеизол

13

З.З'-Диамннобеизидин

21

со

8,20

4,30

Тетраминь 274—276 Растворим в Обладает комолекуляр- ных термостой- ких полихинО- ксалииов Свободный [1. С. 571;

(основание) и выше 360 (тетрахлор- гидрат) амидных рас- творителях. Плохо раство- рим в воде канцерогенны- ми свойствами. Горюч тетрамин окис- ляется на свету и в присутст- вии влаги. Хлоргндрат — стабильное со- единение. Про- изводится в промышленном масштабе. При- меняется для получения поли- меров лестнич- ной структуры 15] 571]

178—179 (основание); выше 300 (тетрахлор- гидрат) Нерастворим в воде, раство- рим в метано- ле, амидных растворителях Свободный амин обладает умеренной ток- сичностью; тет- рахлоргидрат высокотоксичен и обладает канцерогенны- ми свойствами (по другим ис- точникам, осно- вание также является кан- церогенным). Горюч Основание быстро окис- ляется на све- ту, на воздухе, медленнее — в среде азота. Хлоргидрат также неустой- чив. За рубе- жом оба про- дукта выпуска- ются в про- мышленном масштабе. При- меняется для синтеза поли- бензимидазолов и полимеров полулестничной структуры [1, с.

Название, киническая формула Молеку- лярная масса гпл.°с

З.З'ЛЛ'-Тетраминодифенилоксид [QL <nh2 230,26 150—152

H2N^^ nh2

2,3,5,6-Тетраминодибензофуран H2N^ zNH, 228,28 —

4NH2

3,3'-Дикарбоксибензидин НООС. /СООН хнх 272,28 —

Продолжение

Растворимость Токсичность, пожаро- и взрывоопасность Стабильность соединения, основ- ное применение Литература!;

Растворим в амидных рас- творителях и ДМСО, в воде, в спирте, соля- ной и уксусной кислотах Токсические характеристики мало изучены. Горюч. Темпе- ратура само- воспламенения 500 °C. Нижний предел взры- ваемости аэро- взвеси 20 г/м3 Производит- ся в опытном масштабе. Про- дукт малоста- билен. Более стабилен тетра- хлоргидрат. Является пер- спективным для получения полимеров по- лулестиичной структуры [1, с. 574J

Растворим в амидиых рас- творителях Сведения о токсических ха- рактеристиках и горючести от- сутствуют Неустойчив. Производится в небольших количествах. Представляет интерес для по- лучения поли- меров лестнич- ной или полу- лестиичной структуры [16]

Растворим в амидиых рас- творителях, слабо раство- рим в горячей воде Токсические характеристики ие изучены. Го- рюч Производит- ся в опытном масштабе. Ис- пользуется для получения по- либензоксази- нонов. Амиды этого соедине- ния применяют для получения полихиназоло- нов [17]

даже при комнатной температуре, несмотря на малую скорость гидро-

лиза, длительное хранение ДМАА (в присутствии даже незначительных

количеств воды) приводит к накоплению заметных количеств уксусной

кислоты и диметиламина. Например, при содержании воды 0,44% в

системе за 5 сут накапливается около 0,6% уксусной кислоты, которая,

действуя в свою очередь как катализатор, еще более ускоряет процесс

гидролиза. С уксусной кислотой ДМАА образует азеотропную смесь

состава 78:22 % (масс.). Азеотропная смесь кипит при температуре

170 °C (при 0,1 МПа) и при ректификации остается в кубовом остатке.

Растворяющее действие ДМАА резко усиливается в присутствии хлори-

дов лития, кальция, магния и некоторых других солей. Обладает об-

щетоксичным и местным раздражающим действием. Действует

на центральную нервную систему, печень, почки. Способен проникать

через неповрежденные кожные покровы и кумулировать в организме.

Предельно допустимая концентрация: в воздухе рабочих помещений —

1 мг/м3, в атмосферном воздухе — 0,05 мг/м3, в открытых водоемах —

20 мг/л. Наличие ДМАА в водах, идущих на биологическую очистку, в

количестве до 400 мг/л не препятствует жизнедеятельности бактерий.

ДМАА нашел широкое практическое применение как растворитель,

причем непосредственно при синтезе, для ароматических полиамидов,

полиамидокислот, полиоксиамидов, полиаминоамидокислот, полигидра-

зидов и ряда других полимеров. Применяется для растворения поли-

бензимидазолов при получении волокна ПБИ. В связи с тем, что ДМАА

используется в качестве реакционной среды при синтезе полимеров,

требования к его чистоте оказываются очень жесткими. Самыми неже-

лательными примесями в этом случае являются вода и диметиламин,

так как оба этих продукта легко вступают в реакцию с дихлорангидри-

дами или ангидридами соответствующих ароматических кислот, что при-

водит к получению низкомолекулярных полимеров. Физические свой-

ства ДМАА представлены далее (см. табл. 1.4).

Диметилформамид (ДМФ). Из многих способов получения ДМФ

наиболее экономичными являются синтез его из метанола, аммиака и

углекислого газа, а также из диметиламина и муравьиной кислоты [21].

ДМФ представляет собой прозрачную жидкость, обладающую специфи-

ческим запахом. Хорошо смешивается с водой и с другими полярными

органическими растворителями. Легко летуч. Как и ДМАА, ДМФ, явля-

ясь амидом, склонен к гидролизу, причем скорость гидролиза увеличи-

вается при температурах выше 100 °C. Конечным продуктом гидролиза

являются диметиламин и хмуравьиная кислота. Присутствие солей, кис-

лот и оснований катализирует гидролиз. По характеру токсичес-

кого воздействия на организм аналогичен ДМАА. ПДК в воздухе

рабочих помещений составляет 10 мг/м3 [6, с. 39 и 266]. Для открытых

водоемов ПДК составляет 10 мг/л. Интересно отметить, что в сточных

водах, направляемых на биологическую очистку, может содержаться

до 1000 мг/л ДМФ [22]. Горюч. Образует с воздухом взрывоопасные

смеси. Растворяющая способность ДМФ по отношению к некоторым

термостойким полимерам или промежуточным продуктам близка к

растворяющей способности ДМАА. ДМФ используется как раствори-

тель поли-м-фениленизофталамида при получении волокон номекс и

фенилон [23, с. 149; 24] в особенности, в сочетании с лиофильными

солями типа хлорида лития или кальция.

Диметилсульфоксид (ДМСО). Промышленный метод получения

ДМСО базируется на прямом синтезе из метанола и сероводорода

3—2254

33

[25] по следующей схеме

СН3ОН + H2S--->- (CH3)2S=O 4- Н2О

ДМСО — слегка желтоватая, маслянистая жидкость, отличается гиг-

роскопичностью, хорошо смешивается с водой, спиртами, циклическими

углеводородами, кетонами, эфирами и т. д.

Предполагают, что ДМСО образует с водой гидраты. ДМСО, как

и ДМФ, не пригоден для использования в качестве реакционной среды

в тех случаях, когда одним из реагентов являются дихлорангидриды

ароматических дикислот, так как сам легко вступает в реакцию с ди-

хлорангидридами [23, с. 15], однако он хорошо растворяет ароматиче-

ские полигидразиды и полиамиды, а также некоторые типы полигетеро-

ариленов. Зависимость физических свойств ДМСО от температуры при-

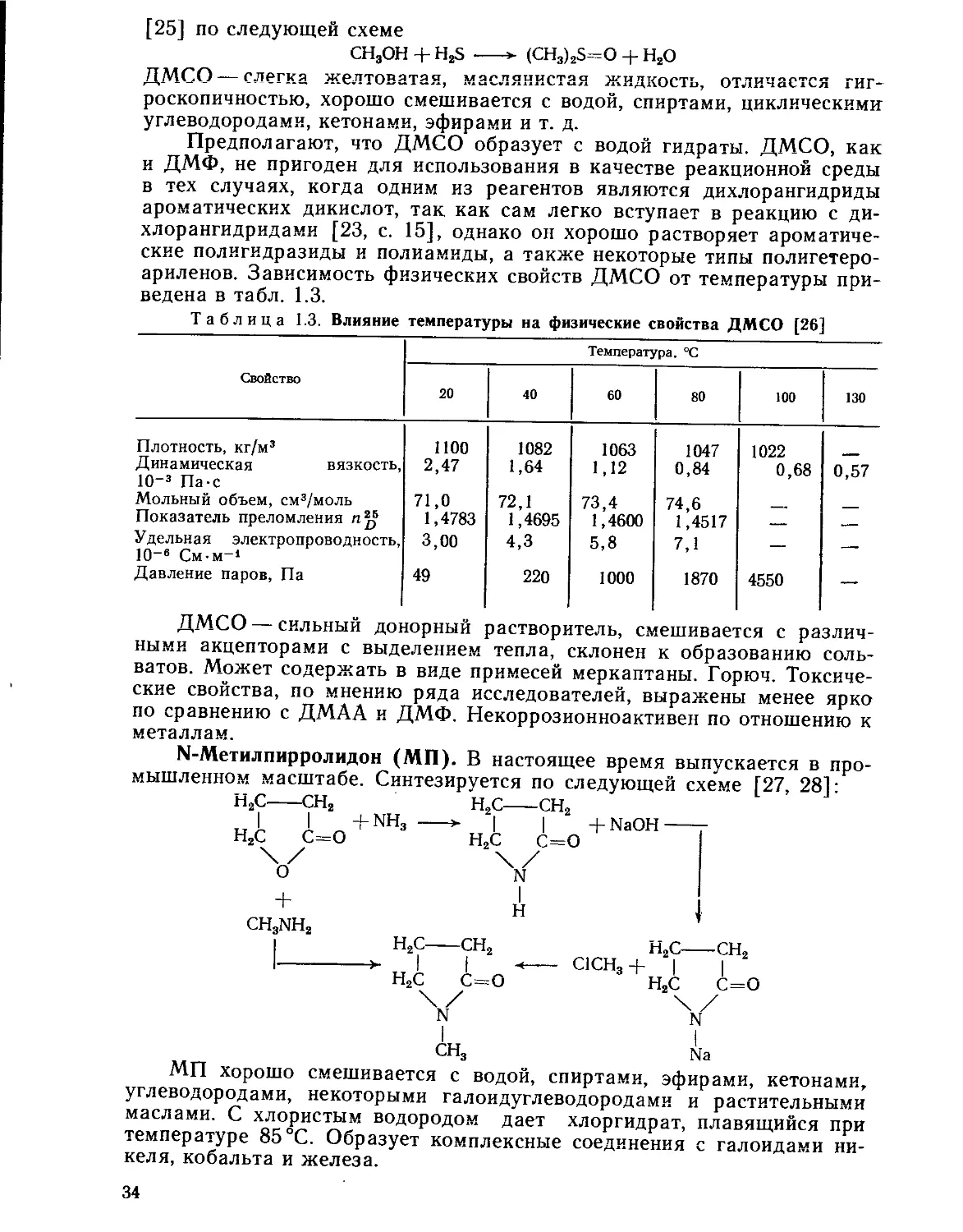

ведена в табл. 1.3.

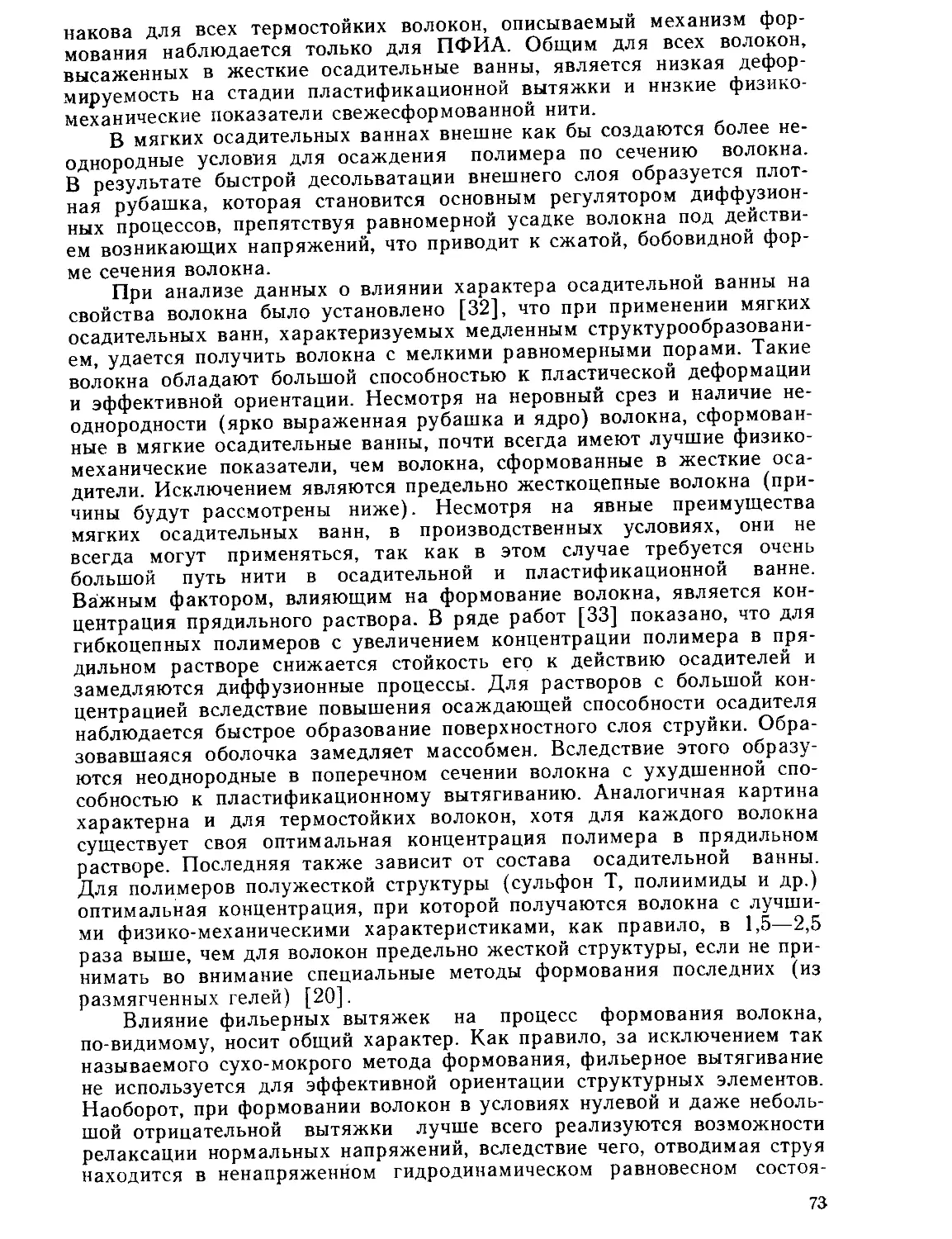

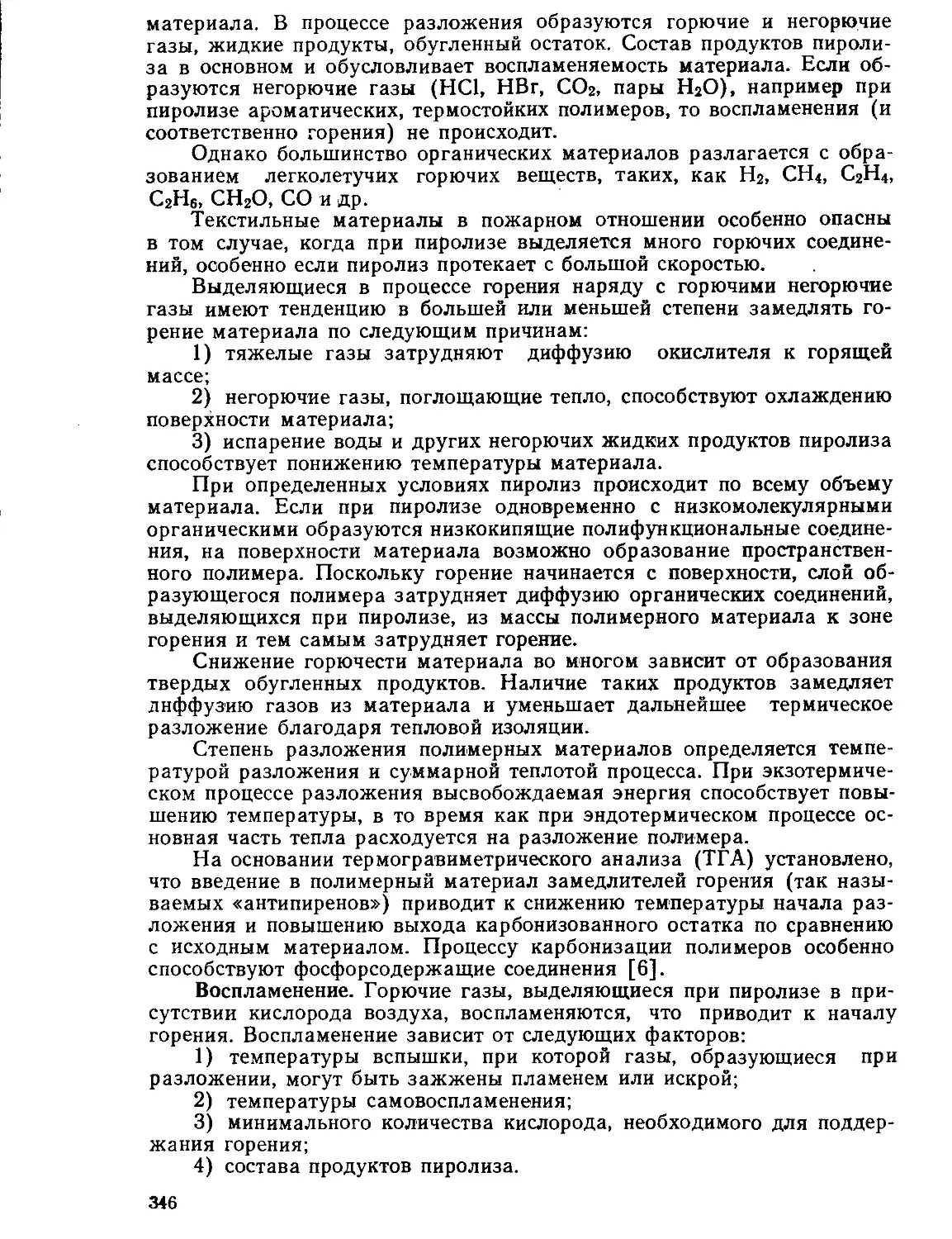

Таблица 1.3. Влияние температуры на физические свойства ДМСО [26]

Свойство Температура. °C

20 40 60 80 100 130

Плотность, кг/м3 1100 1082 1063 1047 1022

Динамическая вязкость, 10~3 Па-с 2,47 1,64 1,12 0,84 0,68 0,57

Мольный объем, см3/моль 71,0 72,1 73,4 74,6 —

Показатель преломления и“ 1,4783 1,4695 1,4600 1,4517 — —

Удельная электропроводность, 10-6 См-м-1 3,00 4,3 5,8 7,1 — —

Давление паров, Па 49 220 1000 1870 4550 —

ДМСО — сильный донорный растворитель, смешивается с различ-

ными акцепторами с выделением тепла, склонен к образованию соль-

ватов. Может содержать в виде примесей меркаптаны. Горюч. Токсиче-

ские свойства, по мнению ряда исследователей, выражены менее ярко

по сравнению с ДМАА и ДМФ. Некоррозионноактивен по отношению к

металлам.

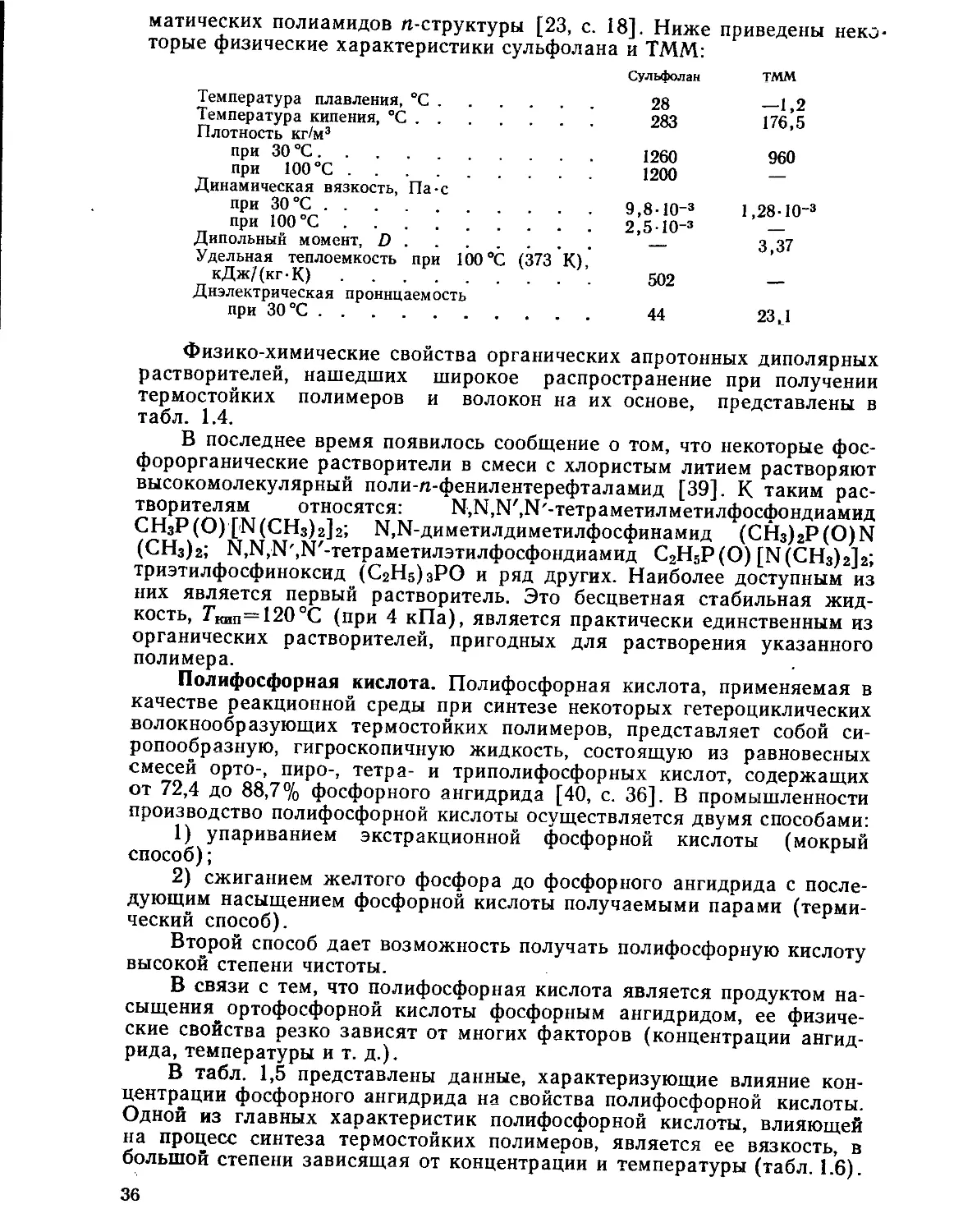

N-Метилпирролидон (МП). В настоящее время выпускается в про-

мышленном масштабе. Синтезируется по следующей схеме [27, 28]:

Н2С---СН2

Н2С С=О

'чо/

+

ch3nh2

Н2С—сн2

+ NH3 > | | +NaOH

Н2С с=о

I

н

Н2С---сн2

Н2С с=о

Н2С—сн2

С1СН3 + I I

Н2С с=о

сн3

Na

МП хорошо смешивается с водой, спиртами, эфирами, кетонами,

углеводородами, некоторыми галоидуглеводородами и растительными

маслами. С хлористым водородом дает хлоргидрат, плавящийся при

температуре 85°C. Образует комплексные соединения с галоидами ни-

келя, кобальта и железа.

34

В нейтральном растворе МП очень стабилен. Под действием горя-

чих щелочей и кислот гидролизуется. МП характеризуется меньшей

токсичностью по сравнению с ДМАА и ДМФ. ПДК в воздухе рабочих

помещений составляет 100 мг/м3 [6, с. 18]. Горюч. В последнее время

нашел широкое применение в качестве реакционной среды при получе-

нии полностью ароматических ПА и некоторых типов гетероцикличе-

ских термостойких полимеров.

Гексаметилфосфортриамид (ГМФА). Промышленный продукт, по-

лучаемый по схеме [29]:

РОС13 + 6HN(CH3)2 -> OP[N(CH3)2]3 4- 3H2N(CH3)2C1

Бесцветная жидкость, смешивающаяся в любых соотношениях с водой,

полярными и неполярными органическими соединениями. Избиратель-

но сольватирует хлорированные углеводороды и служит экстрагирую-

щим агентом для извлечения последних из водных смесей. Образует

комплексы с бромидами кобальта и кадмия. Устойчив к гидролизу в

инертных средах. Загорается с трудом. Токсикологические характери-

стики практически не изучены, однако предполагается, что пары ГМФА

канцерогенны. ГМФА широко используется в химии и технологии коор-

динационных соединений, а также в электрохимии. В последнее время

нашел применение для получения термостойких полиамидов [30; 31],

которые плохо растворяются в других амидных растворителях. При

этом используются смеси ГМФА с другими амидными растворителя-

ми— такими, как ДМАА и МП. Оказалось, что смеси ГМФА с указан-

ными соединениями обладают повышенной растворяющей способностью

по сравнению с растворяющей способностью отдельных компонентов

смеси. Некоторые физические свойства ГМФА приведены в табл. 1.4.

Другие растворители. Из других органических растворителей, кото-

рые в настоящее время считаются промышленно перспективными, нуж-

Н2С—СН2

I I

но отметить сульфолан Н2С СН2 и Н,М,М',Ат/-тетраметилмочевину

SO2

О

Н3Сх II /СН3

\N—С—Nz

н3с/ \сн3

Сульфолан — торговое название двуокиси тетрагидротиофена

[32—33]. Он представляет собой при обычной температуре бесцветное

твердое вещество с приятным запахом, растворимое в воде, этиловом

спирте, бензоле, ацетоне и других веществах, нетоксичен. Обладает вы-

сокой гигроскопичностью. Кроме реакционной среды при получении

термостойких полимеров, сульфолан находит применение в качестве

экстрагента ароматических углеводородов из нефтяных фракций, пла-

стифицирующей и стабилизирующей добавки, а в производстве химиче-

ских волокон как растворитель полиакрилонитрила или его сополи-

меров.

Г4,Ы,М',М'-Тетраметилмочевина (ТММ) как растворитель описана

в меньшей мере, хотя за рубежом производится в больших объемах.

Является легкоподвижной жидкостью, смешивающейся в любых соот-

ношениях с водой, спиртами и углеводородами. Так же, как и сульфо-

лан, гигроскопична; токсические свойства не изучены. Получил широ-

кое распространение в качестве реакционной среды при получении аро-

3* 35

магических полиамидов «-структуры [23, с. 18]. Ниже приведены неко-

торые физические характеристики сульфолана и ТММ:

Сульфолан тмм

Температура плавления, °C 28 —1,2

Температура кипения, °C Плотность кг/м3 283 176,5

при 30 °C 1260 960

при 100 °C 1200

Динамическая вязкость, Па-с

при 30 °C 9,8-10-3 1,28-10-з

при 100 °C 2,5-Ю-з

Дипольный момент, D Удельная теплоемкость при 100 °C (373 К), —, 3,37

кДж/(кг-К) Диэлектрическая проницаемость 502 —

при 30 °C 44 23,1

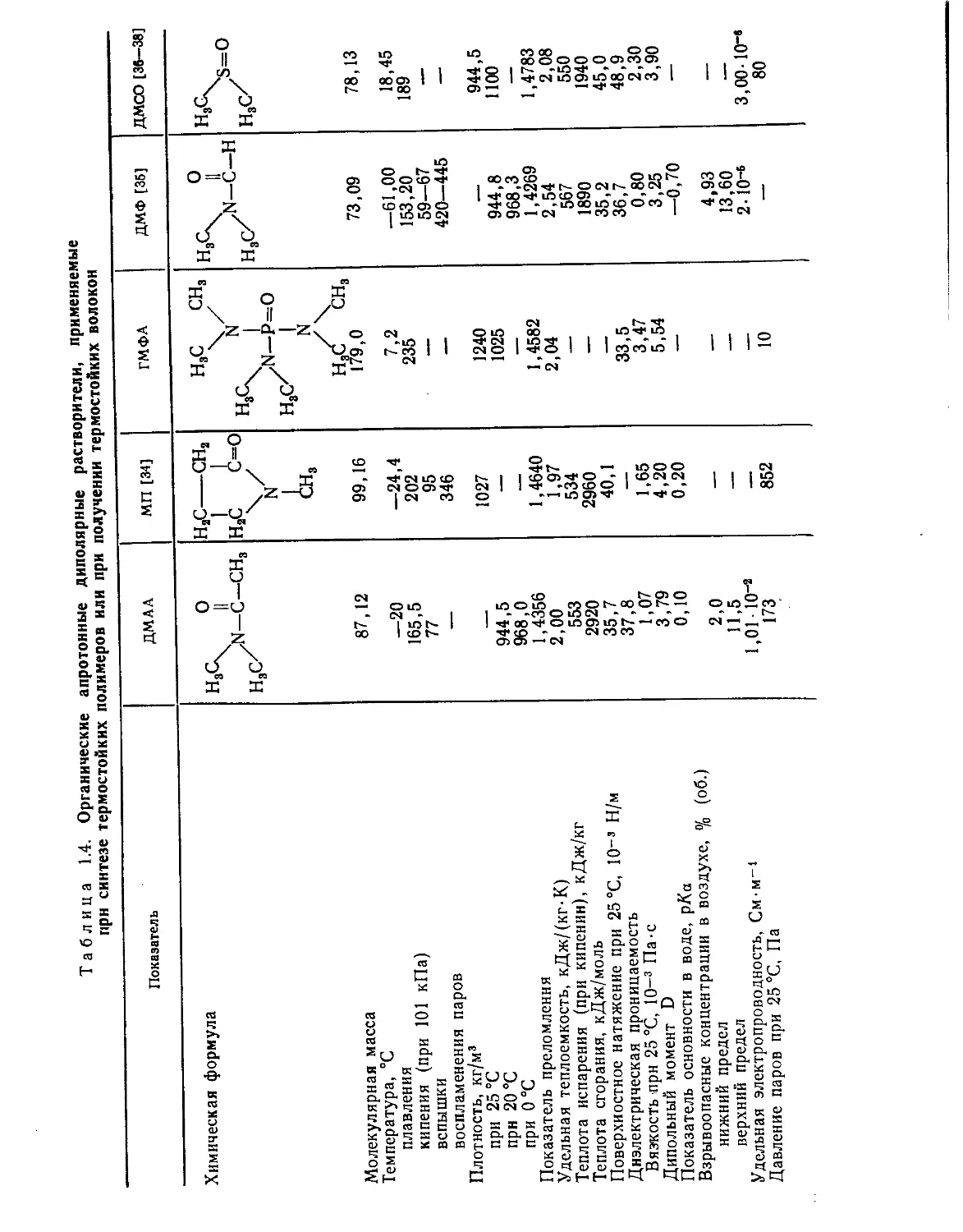

Физико-химические свойства органических апротонных диполярных

растворителей, нашедших широкое распространение при получении

термостойких полимеров и волокон на их основе, представлены в

табл. 1.4.

В последнее время появилось сообщение о том, что некоторые фос-

форорганические растворители в смеси с хлористым литием растворяют

высокомолекулярный поли-п-фенилентерефталамид [39]. К таким рас-

творителям относятся: М,М,Ь1',М'-тетраметилметилфосфондиамид

СН3Р(О) [Ь1(СНз)2]2; М,М-диметилдиметилфосфинамид (CH3)2P(O)N

(СН3)2; И,М,М',№-тетраметилэтилфосфондиамид С2Н5Р(О) [N(CH3)2]2;

триэтилфосфиноксид (С2Н5)3РО и ряд других. Наиболее доступным из

них является первый растворитель. Это бесцветная стабильная жид-

кость, 7’кип=120°С (при 4 кПа), является практически единственным из

органических растворителей, пригодных для растворения указанного

полимера.

Полифосфорная кислота. Полифосфорная кислота, применяемая в

качестве реакционной среды при синтезе некоторых гетероциклических

волокнообразующих термостойких полимеров, представляет собой си-

ропообразную, гигроскопичную жидкость, состоящую из равновесных

смесей орто-, пиро-, тетра- и триполифосфорных кислот, содержащих

от 72,4 до 88,7% фосфорного ангидрида [40, с. 36]. В промышленности

производство полифосфорной кислоты осуществляется двумя способами:

1) упариванием экстракционной фосфорной кислоты (мокрый

способ);

2) сжиганием желтого фосфора до фосфорного ангидрида с после-

дующим насыщением фосфорной кислоты получаемыми парами (терми-

ческий способ).

Второй способ дает возможность получать полифосфорную кислоту

высокой степени чистоты.

В связи с тем, что полифосфорная кислота является продуктом на-

сыщения ортофосфорной кислоты фосфорным ангидридом, ее физиче-

ские свойства резко зависят от многих факторов (концентрации ангид-

рида, температуры и т. д.).

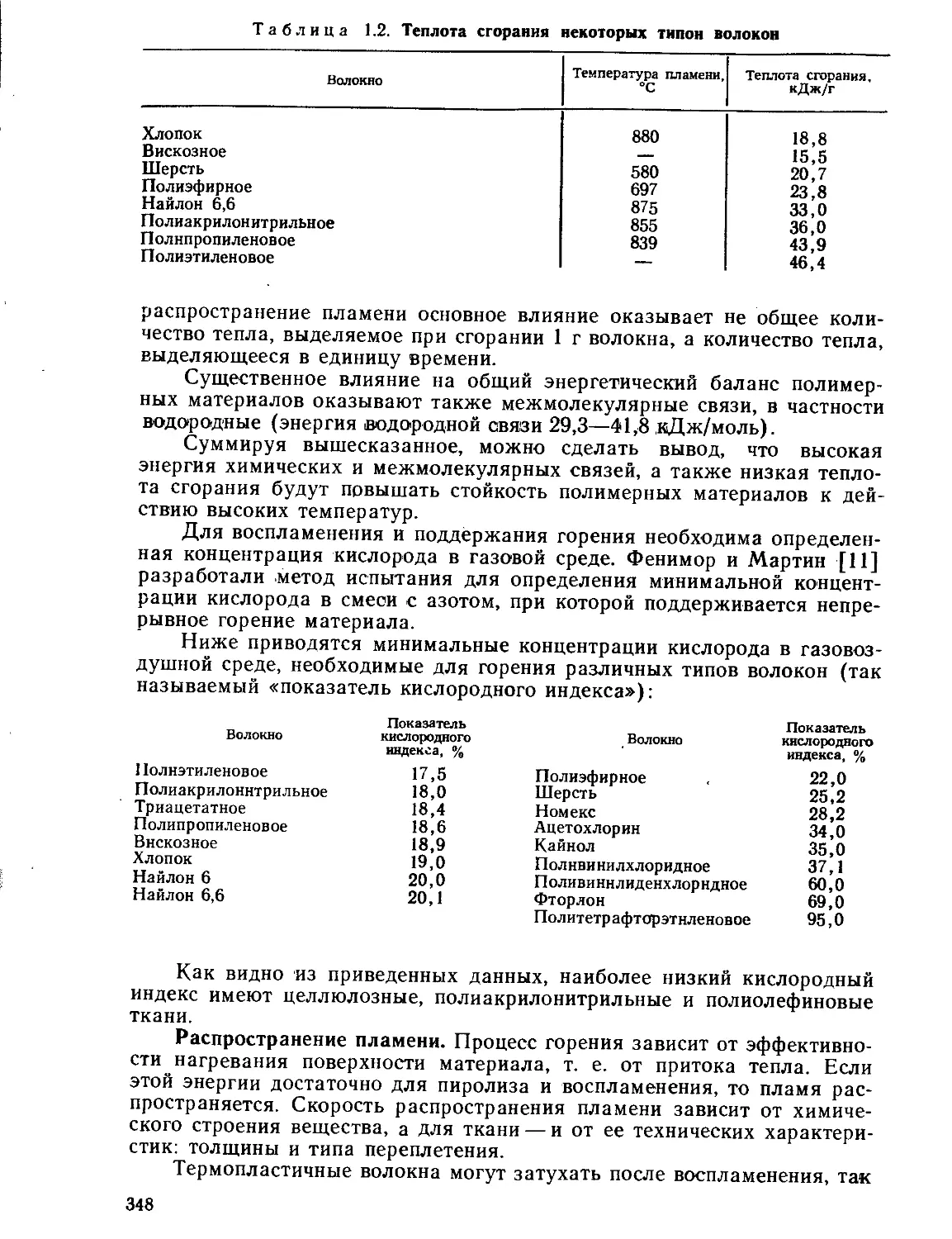

В табл. 1,5 представлены данные, характеризующие влияние кон-

центрации фосфорного ангидрида на свойства полифосфорной кислоты.

Одной из главных характеристик полифосфорной кислоты, влияющей

на процесс синтеза термостойких полимеров, является ее вязкость, в

большой степени зависящая от концентрации и температуры (табл. 1.6).

36

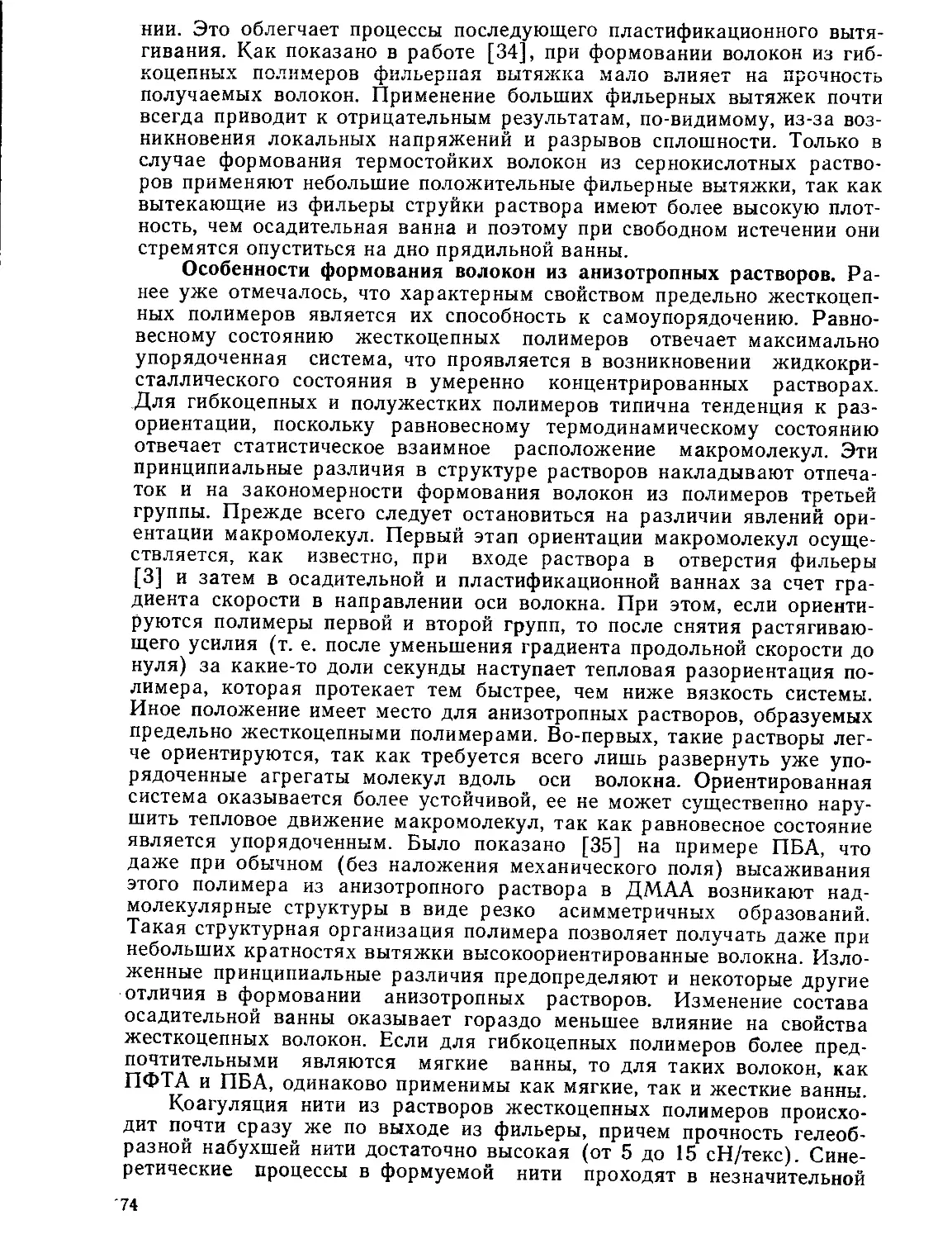

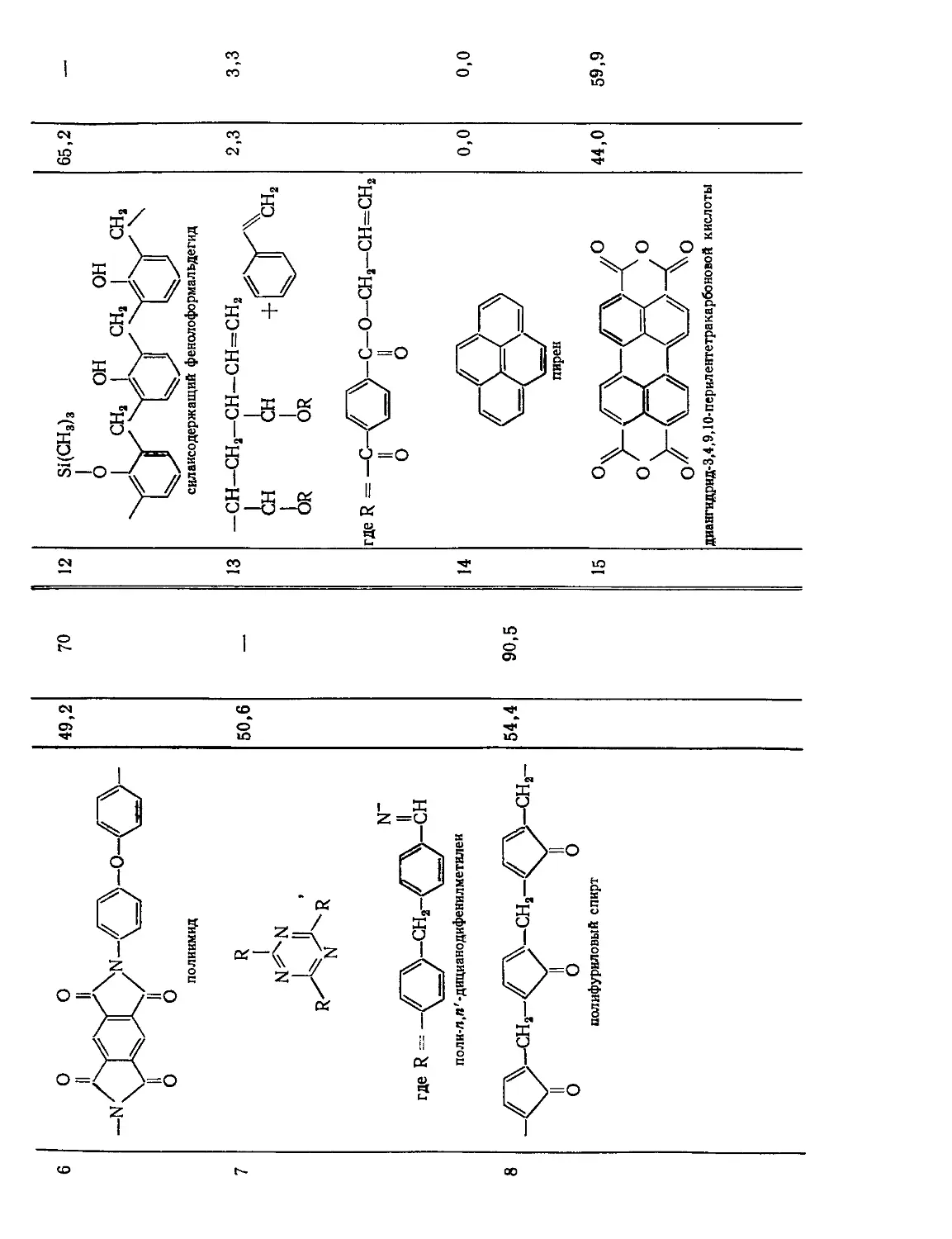

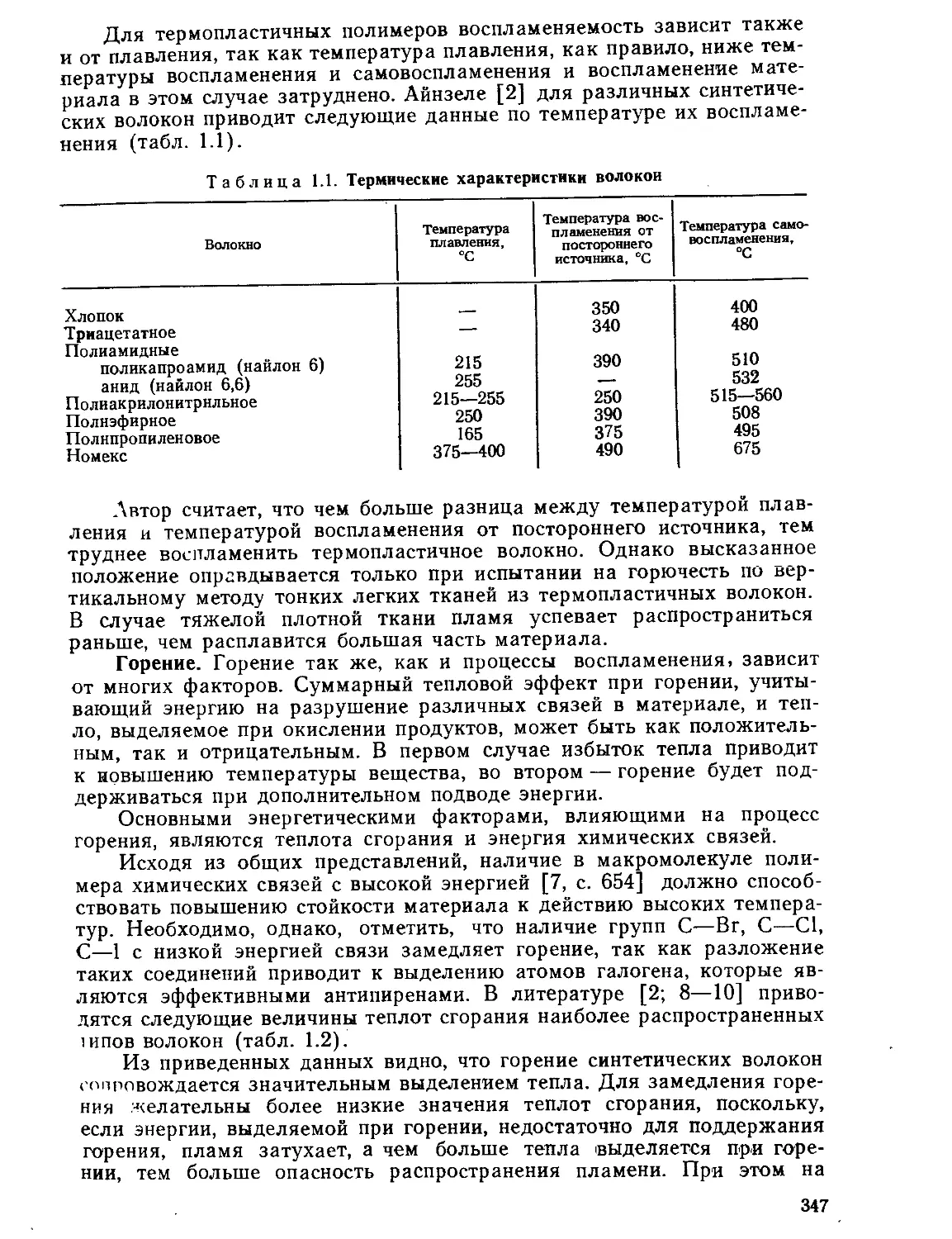

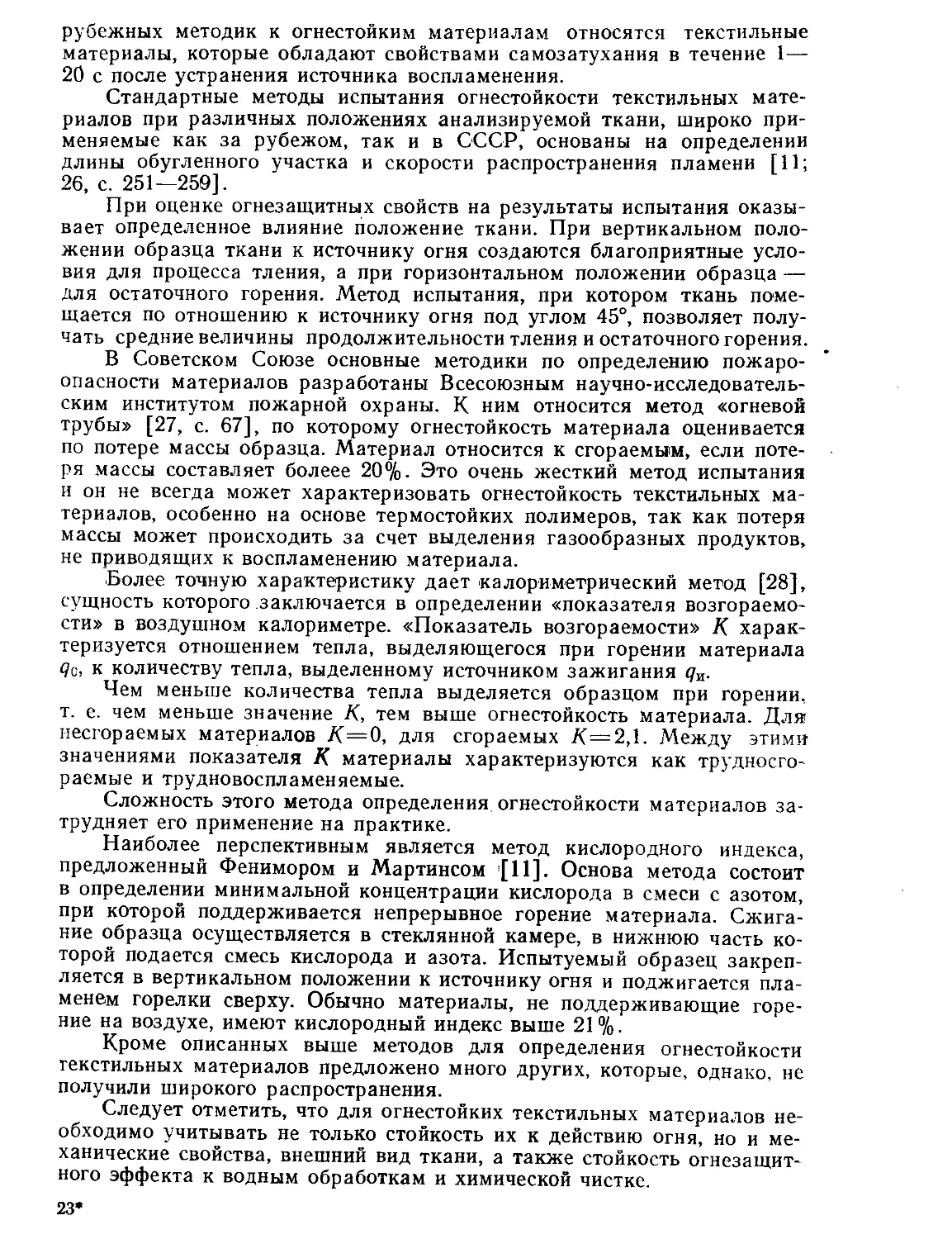

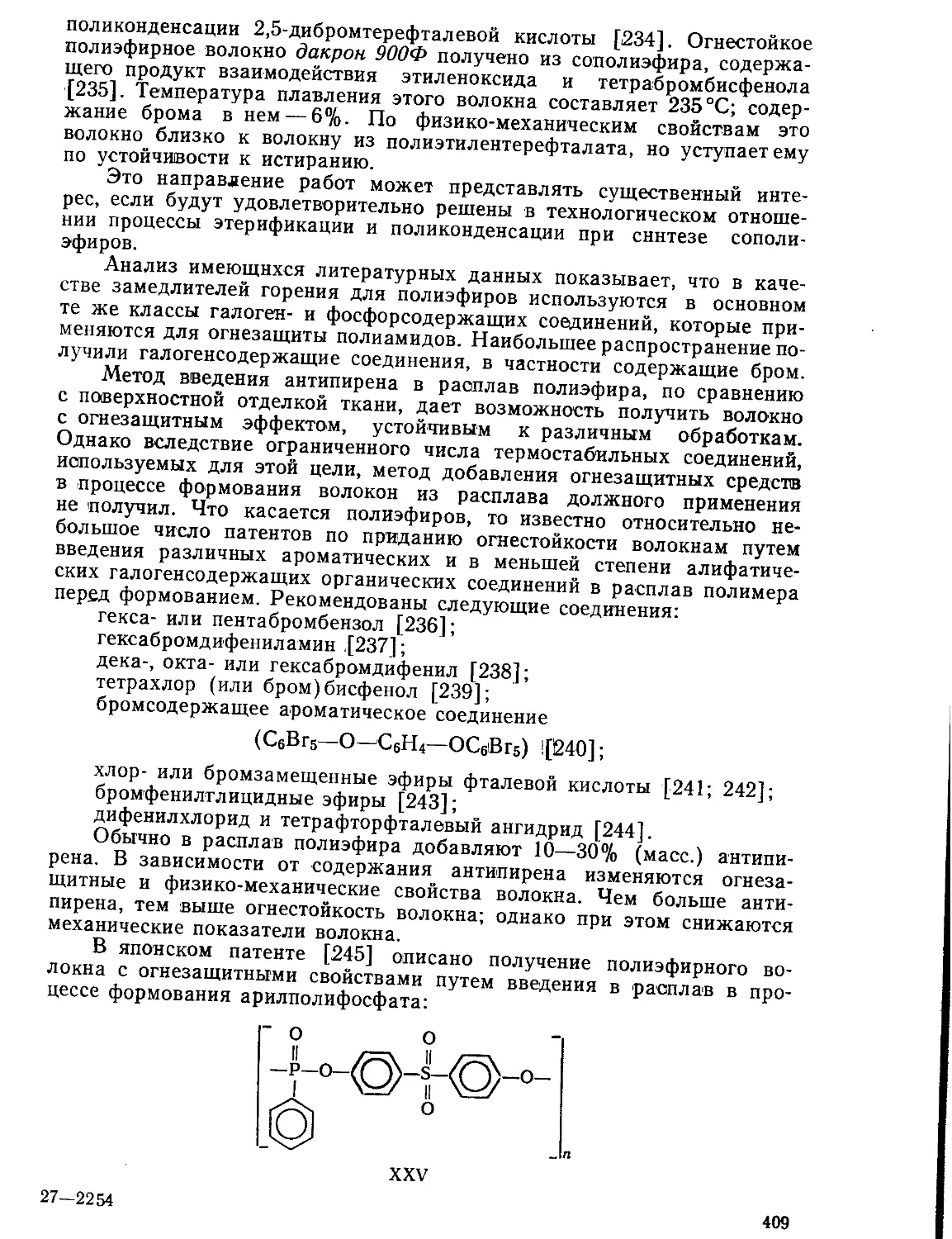

Таблица 1.4. Органические апротонные диполярные растворители, применяемые

прн синтезе термостойких полимеров или при получении термостойких волокон

Показатель ДМАА МП [34] ГМФА ДМФ [35] ДМСО [36-38]

Химическая формула НаС\ ? Н2С—сн2 1 1 Н3С СН3 ис О Н3(к

/N-C-CH, нас с=о иг /N-C-H н3с/ н сА0 нас

>N—Р=О

I н3с/ |

СН, N

Молекулярная масса 87,12 99,16 НаС/ \на 179,0 73,09 78,13

Температура, °C

плавления —20 —24,4 7,2 —61,00 18,45

кипения (при 101 кПа) 165,5 202 235 153,20 189

вспышки 77 95 —— 59—67

воспламенения паров — 346 420—445 —1

Плотность, кг/м3

при 25 °C — 1027 1240 —. 944,5

прн 20 °C 944,5 — 1025 944,8 1100

при 0°С 968,0 — — 968,3 ——

Показатель преломления 1,4356 1,4640 1,4582 1,4269 1,4783

Удельная теплоемкость, кДж/(кг-К) 2,00 1,97 2,04 2,54 2,08

Теплота испарения (при кипении), кДж/кг 553 534 — 567 550

Теплота сгорания, кДж/моль 2920 2960 —— 1890 1940

Поверхностное натяжение при 25 °C, 10~3 Н/м 35,7 40,1 — 35,2 45,0

Диэлектрическая проницаемость 37,8 —— 33,5 36,7 48,9

Вязкость прн 25 °C, 10-3 Па-с 1,07 1,65 3,47 0,80 2,30

Дипольный момент D 3,79 4,20 5,54 3,25 3,90

Показатель основности в воде, рХа 0,10 0,20 ч — —0,70 —

Взрывоопасные концентрации в воздухе, % (об.)

нижний предел 2,0 — — 4,93 —

верхний предел 11,5 — —— 13,60 *—

Удельная электропроводность, См-м-1 1,01-io-2 — 2-10-6 3,00-10-«

Давление паров при 25 °C, Па 173 852 10 — 80

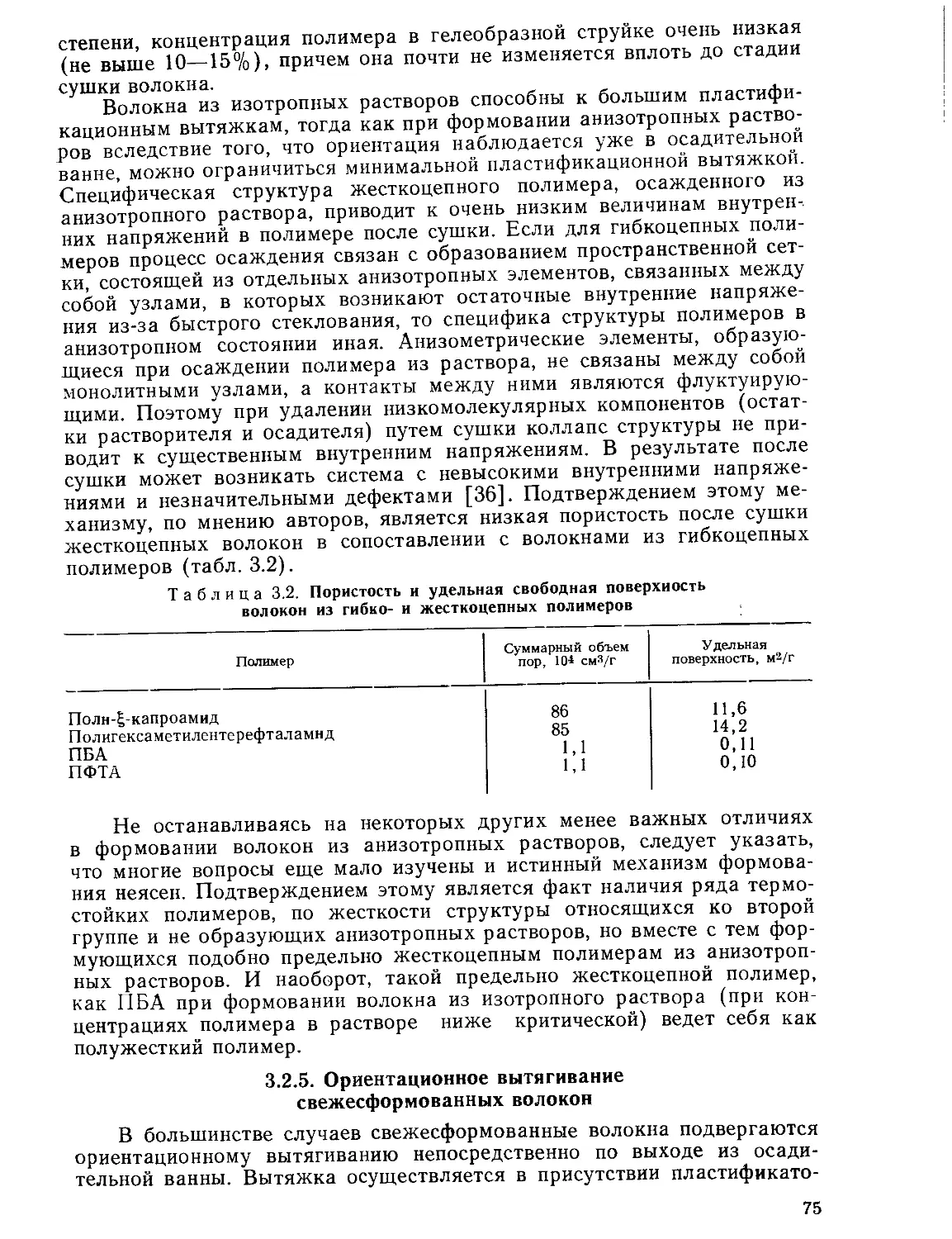

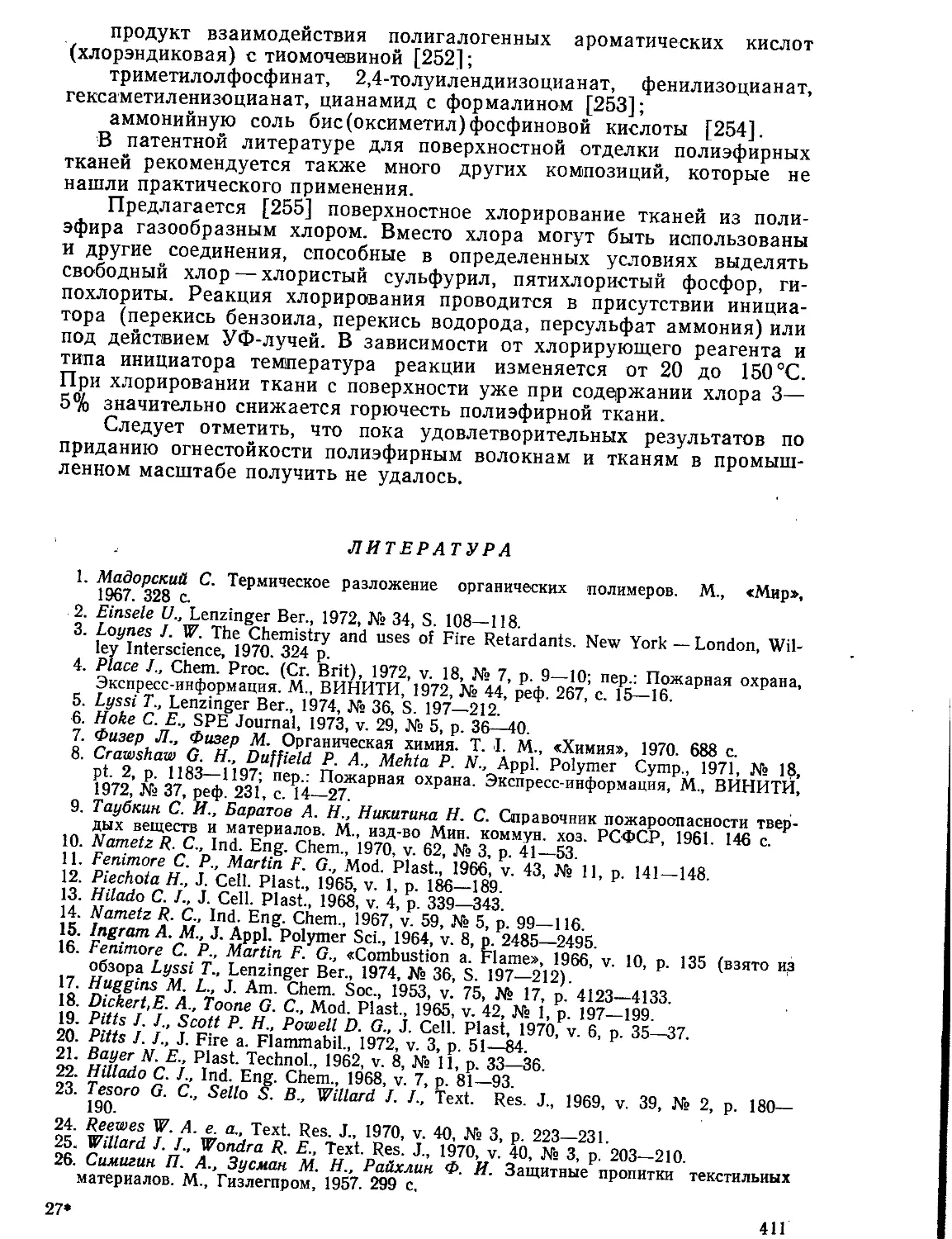

Таблица 1.5. Влияние концентрации фосфорного ангидрида

на физические свойства полифосфорной кислоты [40, с 75]

Концентрация фосфорного ангидрида, % (масс.) Концентрация кислоты, % (масс.) ГКИП' С Плотность, кг/мз (25 °C) ) Удельная теплоемкость ср, кДжДкг-К)

72,65 100,70 250,3 0,1674

74,92 103,10 290,5 1928 0,1632

76,13 104,71 322,2 1913 0,1630

78,38 108,16 368,7 1950 0,1593 .

81,74 112,80 501,1 2042 0,1540

83,49 — 536,3 2064 —

87,68 120,99 — 2101 0,1258

88,79 122,53 — 2126 0,1280

ПФК с содержанием Р2О5 до 77,6% способна выдерживать сильное

переохлаждение без заметной кристаллизации. При более высоких

концентрациях фосфорного ангидрида и в присутствии механических

примесей кристаллизация становится заметной, однако кислота не рас-

слаивается.

ПФК электропроводна, причем электропроводность увеличивается

с повышением температуры и уменьшается с ростом концентрации.

При 20 °C удельная электропроводность ПФК, содержащей 75,4% Р2О5,

равна 9,28-10~1 С мм-1, а при концентрации Р2О5 82,6% —0,639-1О-1

Смм~‘. При 200°С электропроводность этих кислот равна 398-10-1 и

155-10-1 Смм-1 [40, с. 80].

Растворение ПФК в воде сопровождается выделением значитель-

ного количества тепла. ПФК негорюча и токсикологически менее опасна

по сравнению с другими минеральными кислотами, не обладает запа-

хом, пары не раздражают дыхательных путей. При прямом контакте с

кожей человека вызывает ожоги. ПДК в рабочей зоне составляет

1 мг/м3, в воздухе населенных мест — 0,05 мг/м3 [6, с. 57]. Коррозион-

ная активность ПФК по сравнению с ортофосфорной кислотой и с дру-

гими минеральными кислотами выражена менее ярко.

Серная кислота и олеум. Серная кислота является практически

универсальным растворителем для большинства термостойких полиме-

ров; ее свойства как растворителя хорошо известны. Следует отметить,

что как технологически пригодный растворитель для получения волокон

из различных термостойких полимеров серная кислота используется

сравнительно недавно. Серная кислота — вязкая жидкость, молекулы

которой связаны между собой сильными водородными связями. Благо-

даря своим координирующим свойствам и высокой диэлектрической

проницаемости она способствует ионизации и, следовательно, диссо-

циации многих соединений, в том числе и полимерных. Физические

Таблица 1.6. Зависимость динамической вязкости (в Па с) ПФК

от температуры и концентрации [40, с. 78]

Концентрация, % (масс.) Температура, °C

Р2О5 НзРОа 20 40 60 80 100 120 140

72,84 100,56 0,312 0,116 0,055 0,031

75,41 104,14 0,645 0,218 0,112 0,058 0,031 0,019 0,013

76,44 105,56 0,974 0,296 0,121 0,059 —

78,30 107,93 6,88 1,29 0,410 0,166 0,076 0,044 0,027

79,82 110,05 14,00 2,300 0,691 0,266 0,123 0,068 0,042

38

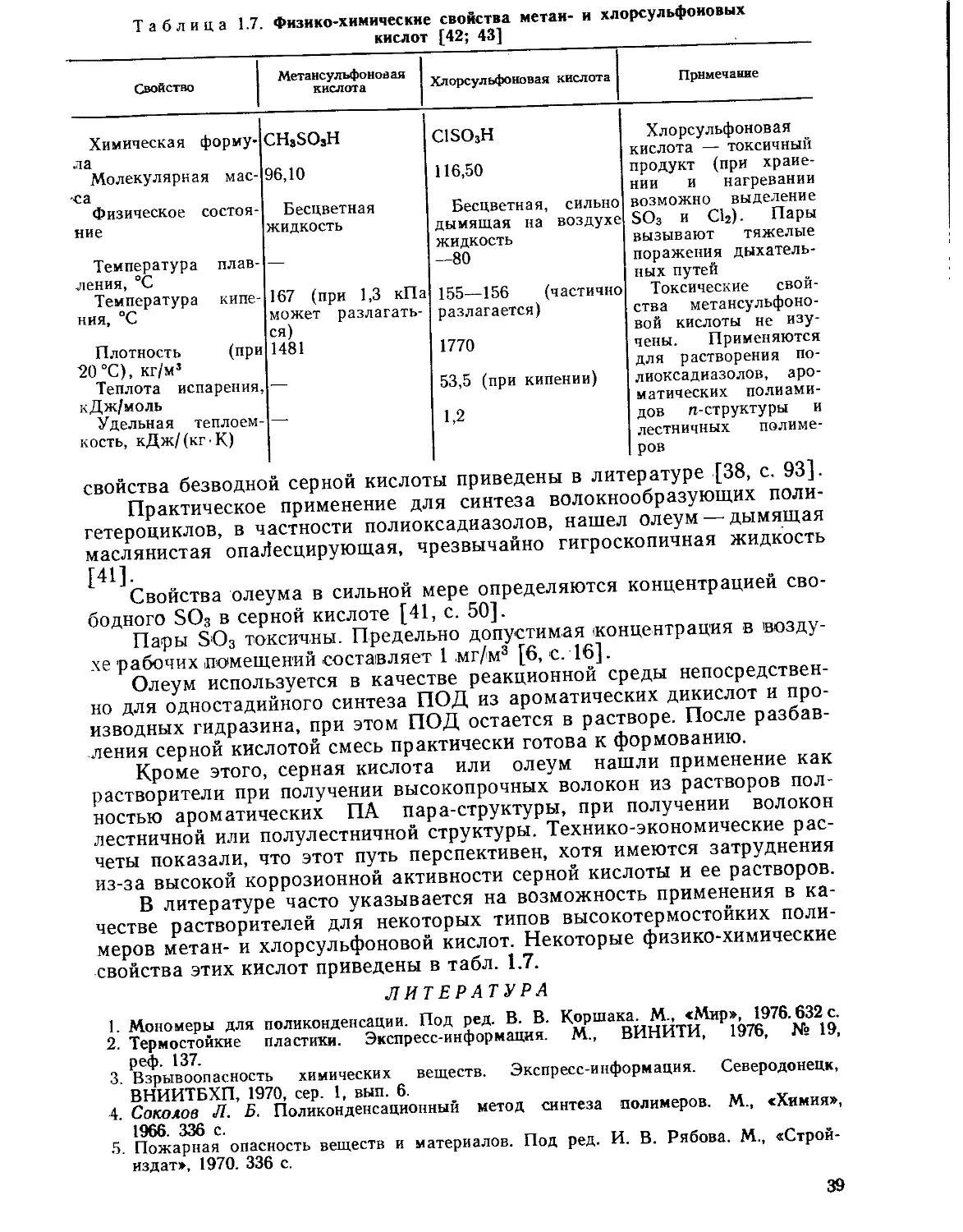

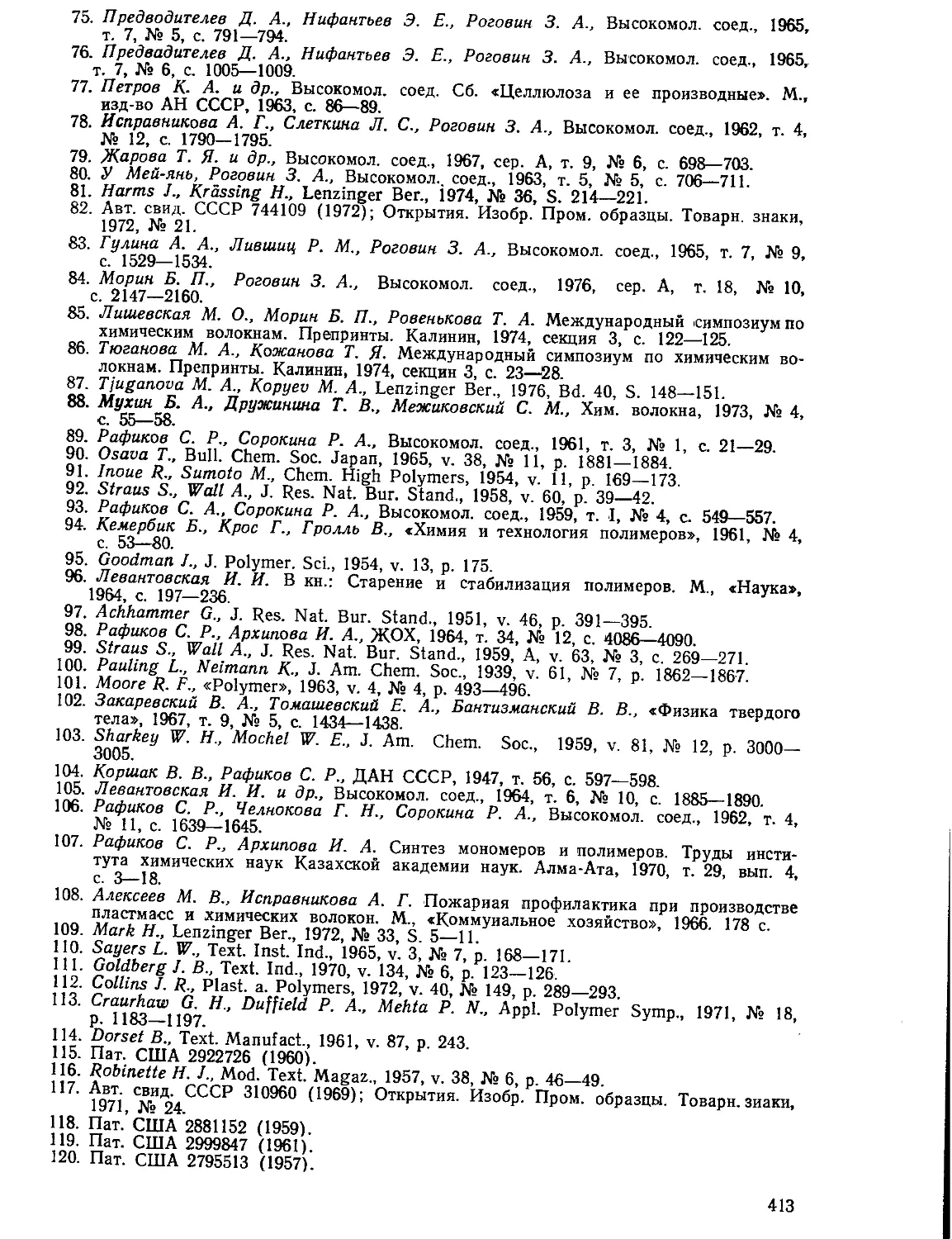

Таблица 1.7. Физико-химические свойства метай- и хлорсульфоиовых

кислот [42; 43]

Свойство Метансульфоновая кислота Хлорсульфоновая кислота Примечание

Химическая форму- ла CHsSO3H CISOjH Хлорсульфоновая кислота — токсичный

Молекулярная мас- са 96,10 116,50 продукт (при хране- нии и нагревании

Физическое состоя- Бесцветная Бесцветная, сильно возможно выделение

ние ЖИДКОСТЬ дымящая на воздухе жидкость SO3 и С12). Пары вызывают тяжелые

Температура плав- ления, °C Температура кипе- — —80 поражения дыхатель- ных путей

167 (при 1,3 кПа 155—156 (частично Токсические свой-

ния, °C может разлагать- ся) разлагается) ства метансульфоно- вой кислоты не изу-

Плотность (при 20 °C), кг/м’ 1481 1770 чены. Применяются для растворения по-

Теплота испарения, кДж/моль — 53,5 (при кипении) лиоксадиазолов, аро- матических полиами-

Удельная теплоем- кость, кДж/(кг-К) 1,2 дов л-структуры и лестничных полиме- ров

свойства безводной серной кислоты приведены в литературе [38, с. 93].

Практическое применение для синтеза волокнообразующих поли-

гетероциклов, в частности полиоксадиазолов, нашел олеум — дымящая

маслянистая опаЯесцирующая, чрезвычайно гигроскопичная жидкость

[41].

Свойства олеума в сильной мере определяются концентрацией сво-

бодного SO3 в серной кислоте [41, с. 50].

Пары SO3 токсичны. Предельно допустимая концентрация в возду-

хе рабочих помещений составляет 1 .мг/м3 [6, с. 16].

Олеум используется в качестве реакционной среды непосредствен-

но для одностадийного синтеза ПОД из ароматических дикислот и про-

изводных гидразина, при этом ПОД остается в растворе. После разбав-

ления серной кислотой смесь практически готова к формованию.

Кроме этого, серная кислота или олеум нашли применение как

растворители при получении высокопрочных волокон из растворов пол-

ностью ароматических ПА пара-структуры, при получении волокон

лестничной или полулестничной структуры. Технико-экономические рас-

четы показали, что этот путь перспективен, хотя имеются затруднения

из-за высокой коррозионной активности серной кислоты и ее растворов.

В литературе часто указывается на возможность применения в ка-

честве растворителей для некоторых типов высокотермостойких поли-

меров метан- и хлорсульфоновой кислот. Некоторые физико-химические

свойства этих кислот приведены в табл. 1.7.

ЛИТЕРАТУРА

1. Мономеры для поликонденсации. Под ред. В. В. Коршака. М., «Мир», 1976.632 с.

2. Термостойкие пластики. Экспресс-информация. М., ВИНИТИ, 1976, Xs 19,

реф. 137.

3. Взрывоопасность химических веществ. Экспресс-информация. Северодонецк,

ВНИИТБХП, 1970, сер. 1, вып. 6.

4. Соколов Л. Б. Поликонденсационный метод синтеза полимеров. М., «Химия»,

1966. 336 с.

5. Пожарная опасность веществ и материалов. Под ред. И. В. Рябова. М., «Строй-

издат», 1970. 336 с.

39

6. Беспамятное Г. П. и др. Предельно допустимые концентрации вредных веществ

в воздухе. Изд. 2-е. Л., «Химия», 1975. 456 с.

7. Work Т. S., J. Chem. Soc., 1940, № 9, р. 1315—1321.

8. Термостойкие пластики. Экспресс-информация. М., ВИНИТИ, 1976, № 12, реф. 82.

9. Взрывоопасность химических веществ. Экспресс-информация. М., НИИТЭХИМ,

1974, вып. 6.

10. Пожаро- н взрывоопасность химических веществ. Экспресс-информация. М.,

НИИТЭХИМ, 1976, вып. 10 (20).

11. Пожаро- и взрывоопасность химических веществ. Экспресс-информация. М.,

НИИТЭХИМ, 1975, вып. 7 (17).

12. Craaf R., Langer W., J. prakt. Chem., 1937, Bd. 148, S. 161—172.

13. Взрыво- и пожароопасность химических веществ. Экспресс-информация. М.,

НИИТЭХИМ, 1975, вып. 1 (10).

14. Одрит Л., Огг Б. Химия гидразина. Под ред. Я- М. Варшавского. М., Издатин-

лит, 1954. 237 с.

15. Stille J. К., Mainen Е. L., J. Polymer. Sci., 1966, A-l, v. 4, р. 665—670.

16. Пат. США 3743624 (1973).

17. Joda N., Ikeda К.., J. Polymer Sci., 1967, A-l, v. 5, p. 2354—2364.

18. Пат. США 2667511 (1954).

19. Leader G. R., Gormely I. F., J. Am. Chem. Soc., 1951, v. 73, p. 5731—5738.

20. Паркер Д., «Успехи химии», 1963, т. 32, с. 1270—1295.

21. Wolfgang I., Alexander L., Chem.-Reifung. Chem. Apparatur, 1960, Bd. 84, S. 239.

22. Пакшвер Э. А. В кн.: Карбоцепные синтетические волокна. Под ред. К. Е. Пе-

репелкина. М., «Химия», 1973. 596 с.

23. Соколов Л. Б. и др. Термостойкие ароматические полиамиды. М., «Химия»,

1975. 253 с.

24. Информация ВНИИСВ. Хим. волокна, 1968, № 6, с. 72—73.

25. Abadie-Moumert F. A., «Papeterie», 1959, № 3, р. 187—196.

26. Schlafer М. L., Schaffernicht W„ Angew. Chem., 1960, Bd. 8, Ns 17, S. 618—625.

27. Промышленный органический синтез. Экспресс-информация. М., ВИНИТИ, 1963,

№ 3, реф. 29.

28. Remand I., Rev. prod, chim., 1962, v. 65, № 1301, p. 28—36.

29. Normant H., Angew. Chem., 1967, Bd. 79, Ns 23, S. 1029—1050.

30. Престон Д. Международный симпозиум по химическим волокнам. Препринты.

Калинин, 1974, секция 1, с. 15—>18.

31. Федоров А. А'., Соколов Л. Б., Высокомол. соед., 1973, сер. Б, т. 15, № 1,

с. 74—77.

32. Rev. prod, chim., 1964, v. 67, № 1320, p. 173—179.

33. Максимова И. В. и др., Хим. пром, за рубежом, 1975, № 9, с. 43—60.

- 34. Геллер Б. Э., и др., «Труды ВНИИВ». М., Гизлегпром, 1959, вып. 5. 191 с.

35. Васенко Е. И., Дубровский С. М„ ЖФХ, 1953, т. 27, № 2, а 281—289.

36. Chem. Rundschau, 1958, № 2, S. 533—535.

37. Douglas T. S.. J. Am. Chem. Soc., 1948, v. 70, № 60, p. 2001—2008.

38. Гутман В. Химия координационных соединений в неводных средах. М., «Мир»,

1971 220 с

39. Пат.’США’3748299 (1973).

40. Михайлин А. Д., Постников И. Н„ Кленицкий А. И., Фосфор и фосфорная кис-

лота. Труды НИУИФ, 1969, вып. 211, с. 36—44.

41. Справочник сернокнслотчика. М., «Химия», 1971. 744 с.

42. Краткая химическая энциклопедия. Т. 5. М., «Советская энциклопедия», 1967,

с. 726.

43. Handbook of Chemistry and Physics. Cleveland. Chemical Rubber Publishing Co.,

1956.

ГЛАВА 2

ОБЩИЕ ПРИНЦИПЫ СИНТЕЗА ТЕРМОСТОЙКИХ

ВОЛОКНООБРАЗУЮЩИХ ПОЛИМЕРОВ*

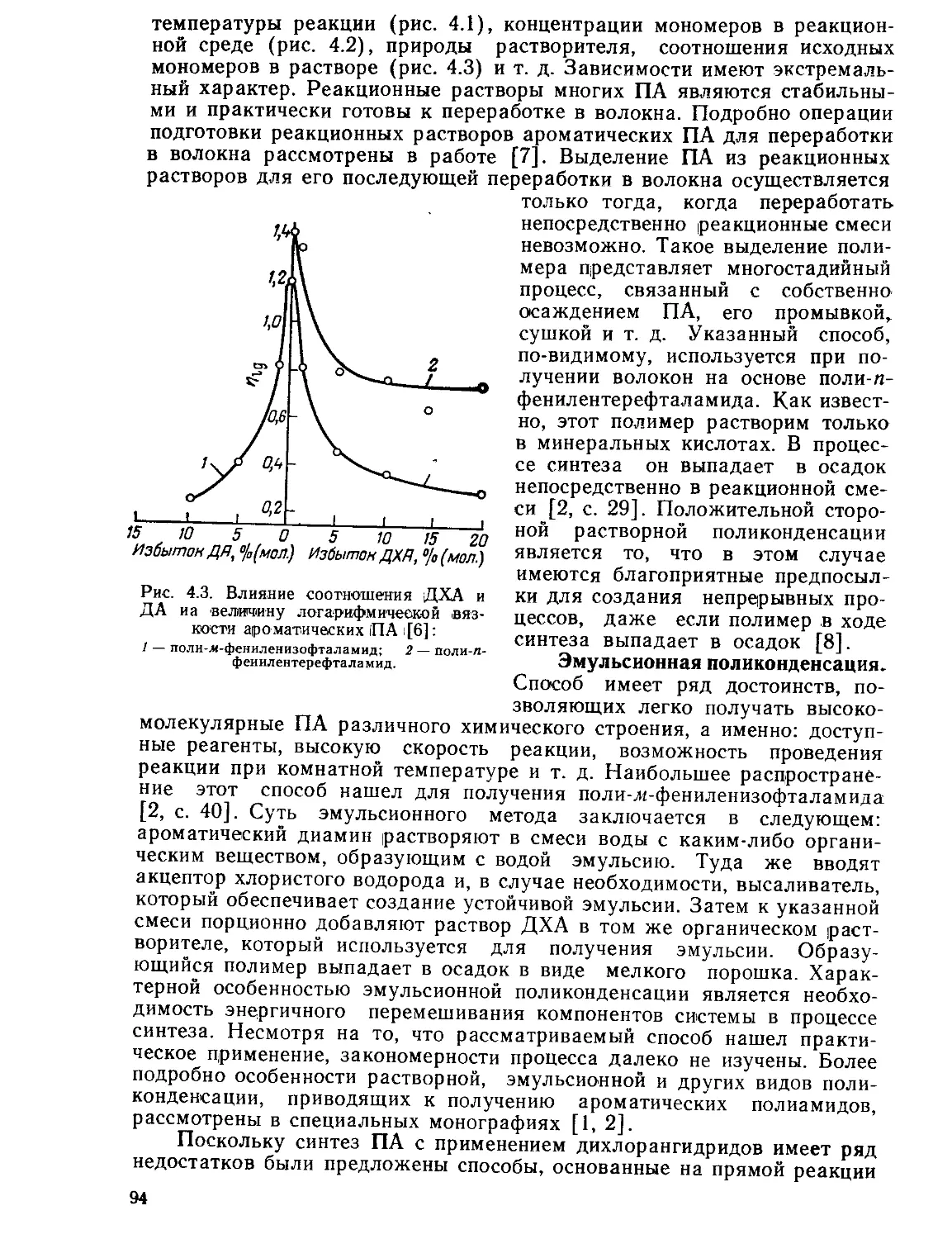

Подавляющее большинство термостойких полимеров получают ме-

тодами поликонденсации. Гораздо реже применяют для этой цели по-

лимеризацию.

Теоретические основы поликонденсационных методов синтеза по-

лимеров освещены в ряде работ [I—5]. Процессы поликонденсации

* Глава напясана совместно с Ю. Л. Панкратовым.

40

можно классифицировать по типу протекания реакции (равновесная и

неравновесная), способам проведения и аппаратурного оформления и

по механизму процесса.

Для неравновесной поликонденсации характерны необратимость и

отсутствие обменных реакций в условиях синтеза. Необратимость может

быть вызвана либо очень высокими скоростями процесса, либо стабиль-

ностью образующихся химических структур, например, пяти- или шести-

членных циклов в основной цепи полимера при полигетероциклизации.

На примере синтеза ПА можно проследить, как повышение скорости по-

ликонденсации при переходе от менее активных к более активным моно-

мерам приводит к необратимости процесса. По реакционной способности

производные дикарбоновых кислот располагаются в ряд: карбоновые

кислоты <эфиры< ангидриды Сгалогенангидриды.

Взаимодействие карбоксильных групп с аминогруппами при отсут-

ствии катализаторов начинается при температурах выше 150 °C. Не-

смотря на высокие температуры, процесс протекает сравнительно мед-

ленно (константы скоростей 10~s—10~3 моль-л-1-с-1) и носит равновес-

ный характер. Более реакционноспособные ангидриды кислот могут

взаимодействовать с диаминами при невысоких температурах; при этом

равновесный характер процесса сохраняется [6, с. 17; 7]. При исполь-

зовании дихлорангидридов температуру реакции можно снизить вплоть

до температуры замерзания растворителя. Несмотря на это, реакция

протекает с высокой скоростью (10~3—106 моль • л-1 • с-1) и практически

нацело сдвинута в сторону образования полимера; процесс становится

практически необратимым.

Для всех поликонденсационных процессов характерны общие за-

кономерности, в частности зависимость молекулярной массы от глуби-

ны превращения и от избытка одной из реагирующих функциональных

групп. Однако практическая необратимость быстро протекающих реак-

ций поликонденсации вносит свою специфику. Так как скорости реак-

ции намного превышают скорости диффузии мономеров (Ур^Уд), то

поликонденсация протекает прежде всего в тех зонах, где успел уста-

новиться контакт взаимодействующих веществ. Общие закономерности

поликонденсации проявляются именно в этих реакционных зонах.

При отнесении же ко всему объему они предстают в искаженном

виде. Это касается, например, зависимости молекулярной массы поли-

мера от избытка одной из функциональных групп. В определенных ус-

ловиях становится возможным получение высокомолекулярного поли-

мера при неэквимольном соотношении мономеров. Так, при медленном

дозировании дихлорангидрида, взятого с 50%-ным избытком, удалось

получить полиамиды той же молекулярной массы, что и при эквива-

лентном соотношении мономеров [8, с. 56]. Подобное «несоблюдение»

принципа эквивалентности является кажущимся. Попадая в реакцион-

ную зону, мономер, взятый в избытке, сразу реагирует с эквимольным

количеством второго мономера. А поскольку образующийся полимер

не подвержен деструктивным реакциям под действием имеющегося из-

бытка второго мономера, то при поступлении следующей порции веще-

ства реакция развивается лишь в одном направлении — в направлении

роста цепи. Фактически в реакционной зоне автоматически поддержи-

вается эквивалентное соотношение мономеров. При больших скоростях

дозирования мономеров возникает опасность появления местных пере-

гревов, что приводит к повышению роли побочных процессов и сниже-

нию молекулярной массы полимера. Таким образом, в принципе суще-

4 Г

ствует возможность регулирования молекулярной массы за счет изме-

нения скорости дозирования одного из мономеров.

Как и для необратимых полимеризационных процессов, молеку-

лярная масса продуктов неравновесной поликонденсации определяется

не термодинамикой, а кинетикой, точнее, соотношением скоростей основ-

ной и побочной реакций.

Быстро протекающие процессы неравновесной поликонденсации ха-

рактеризуются низкими значениями энергии активации (4—

40 кДж/моль) и положительным тепловым эффектом.

Способы проведения поликонденсации разнообразны. Процесс мож-

но провести в расплаве, твердой фазе, растворе, эмульсии и на границе

раздела фаз. Применимость поликонденсации в расплаве и твердой фазе

ограничена низкой термостойкостью исходных мономеров и неплав-

костью полимеров. Из всех способов наибольшее распространение по-

лучила поликонденсация в растворе — низкотемпературная в амидных

растворителях и высокотемпературная в растворителях типа ПФК,

олеума и других дегидратирующих агентов. Меньшее практическое

применение нашли межфазная и эмульсионная поликонденсация.

Несмотря на большое разнообразие функциональных групп, при-

нимающих участие в синтезе волокнообразующих термостойких поли-

меров, можно выделить две большие группы процессов, различающихся

по механизму.

1) процессы, в основе элементарных актов которых лежат реакции

ацилирования. Назовем их «процессами полиацилирования»;

2) реакции полигетероциклизации.

Приведенная классификация является упрощенной. Ряд термостой-

ких полимеров получают методами окислительной поликонденсации,

поликоординации и другими методами [3, с. 248; 9]. Однако эти спосо-

бы не получили пока широкого распространения для синтеза волокно-

образующих термостойких полимеров.

2.1. РЕАКЦИИ, ПРОТЕКАЮЩИЕ ПО ТИПУ ПОЛИАЦИЛИРОВАНИЯ

В качестве ацилирующих агентов применяют производные дикар-

боновых, реже — сульфокислот, фосфиновых и фосфоновых кислот.

Ацилируемыми мономерами являются либо ароматические диамины и

их производные, либо ароматические диолы. Реакции протекают по типу

нуклеофильного замещения с атакой неподеленной пары электронов

атома азота (в аминах) или кислорода (в диолах) на карбонильный

атом углерода (в кислотной компоненте). Общая схема ацилирования

имеет следующий вид:

О.

—R-NH2+ /C-Rj

у/

НО- о

I. I II

—R—N — С—Rj —R—NH—С—Rj+HX (1)

Н X

или

О.

—R—ОН-f- V—Rj

х/

О

II

—R—О—С—Rj+HX

(2)

(R и Ri — ароматические радикалы, X—ОН, Cl, Br, F, ОСНз, ОС6Н5 и

т. д.). На заключительной стадии ацилирования происходит разрыв свя-

42

зей азот (кислород) —водород и углерод — X с образованием низкомо-

лекулярного продукта НХ. При использовании диангидридов реакция

не сопровождается выделением низкомолекулярного продукта.

О

с но но

/ \/ |, II I II

—R—NH2 + O R, —R—N+---С. ?=+ — R—N—/ (3)

''''''Н /К1\ /Rl\

\ н О-—с/ Х НО—CZ Х

о И 11

° о о

В зависимости от природы ацилирующих агентов завершающая

стадия реакции может быть равновесной или неравновесной, что и опре-

деляет тип протекания процесса в целом. При использовании дикарбо-

новых кислот, их диэфиров и диангидридов реакция носит равновесный,

а при использовании дигалогенангидридов—’неравновесный характер.

При полиацилировании диаминов и их производных (схемы 1 и 3)

образуются полиамиды и их производные (реакции полиамидирования),

а при полиацилировании ароматических диолов (схема 2) — ароматиче-

ские сложные полиэфиры (полиарилаты).

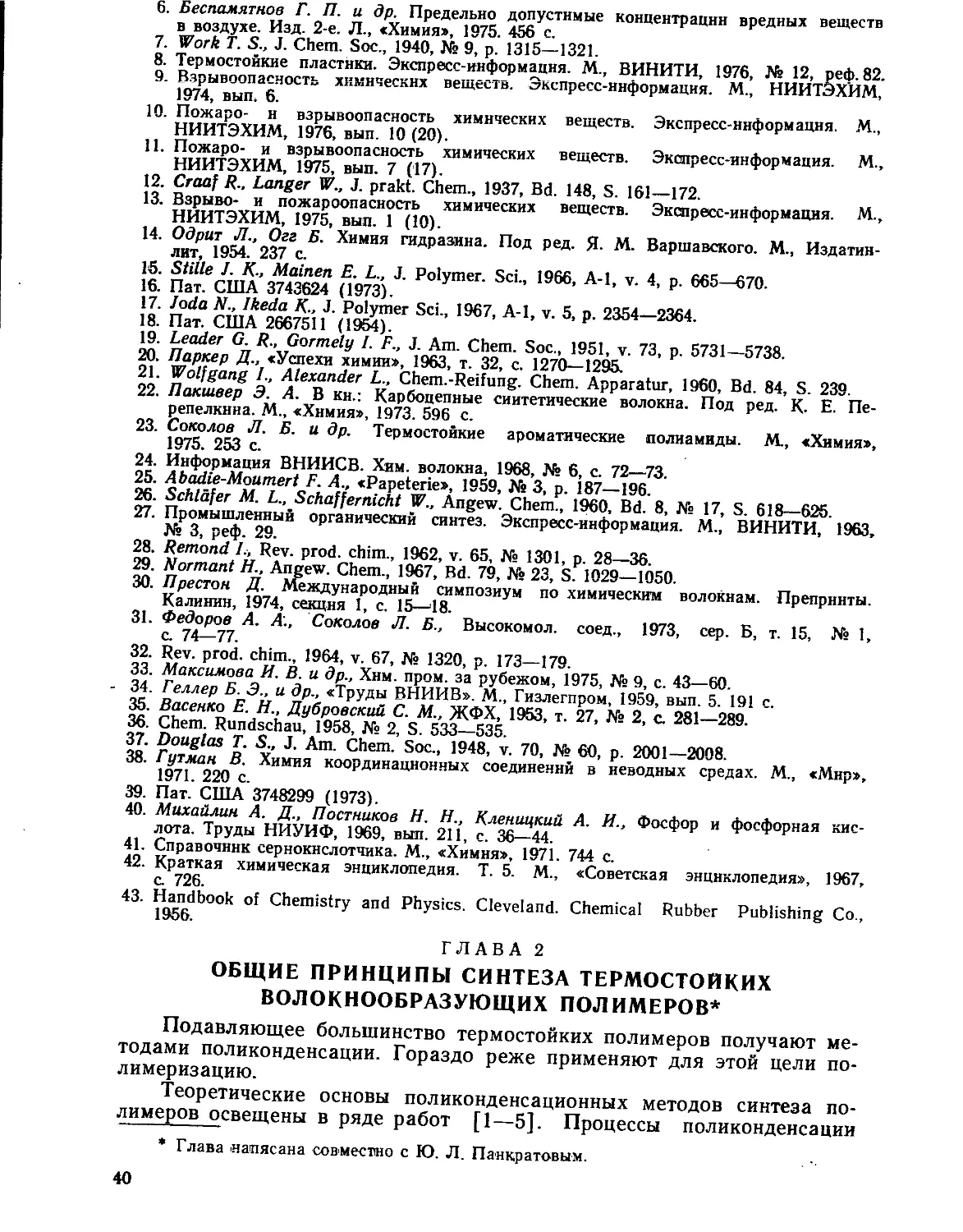

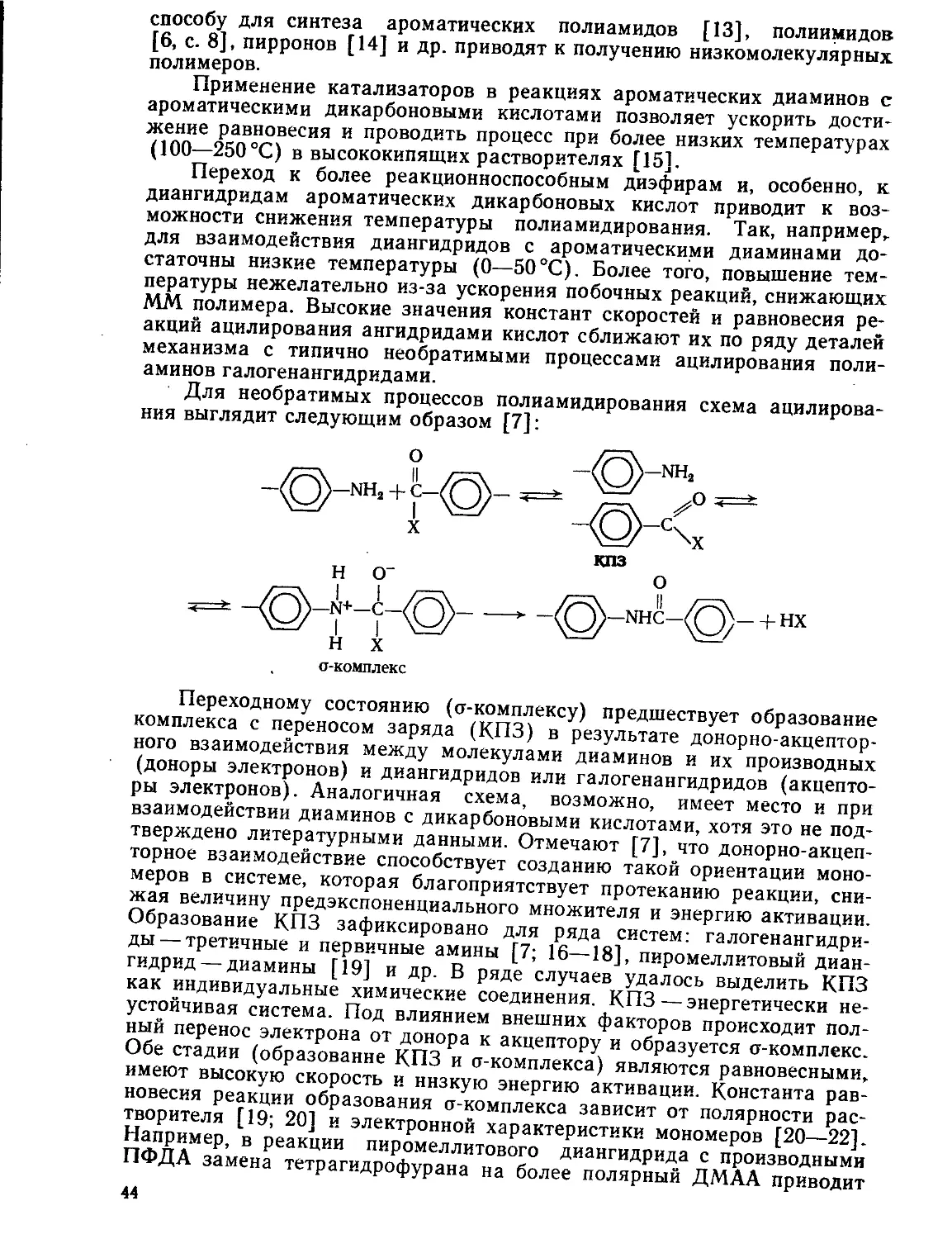

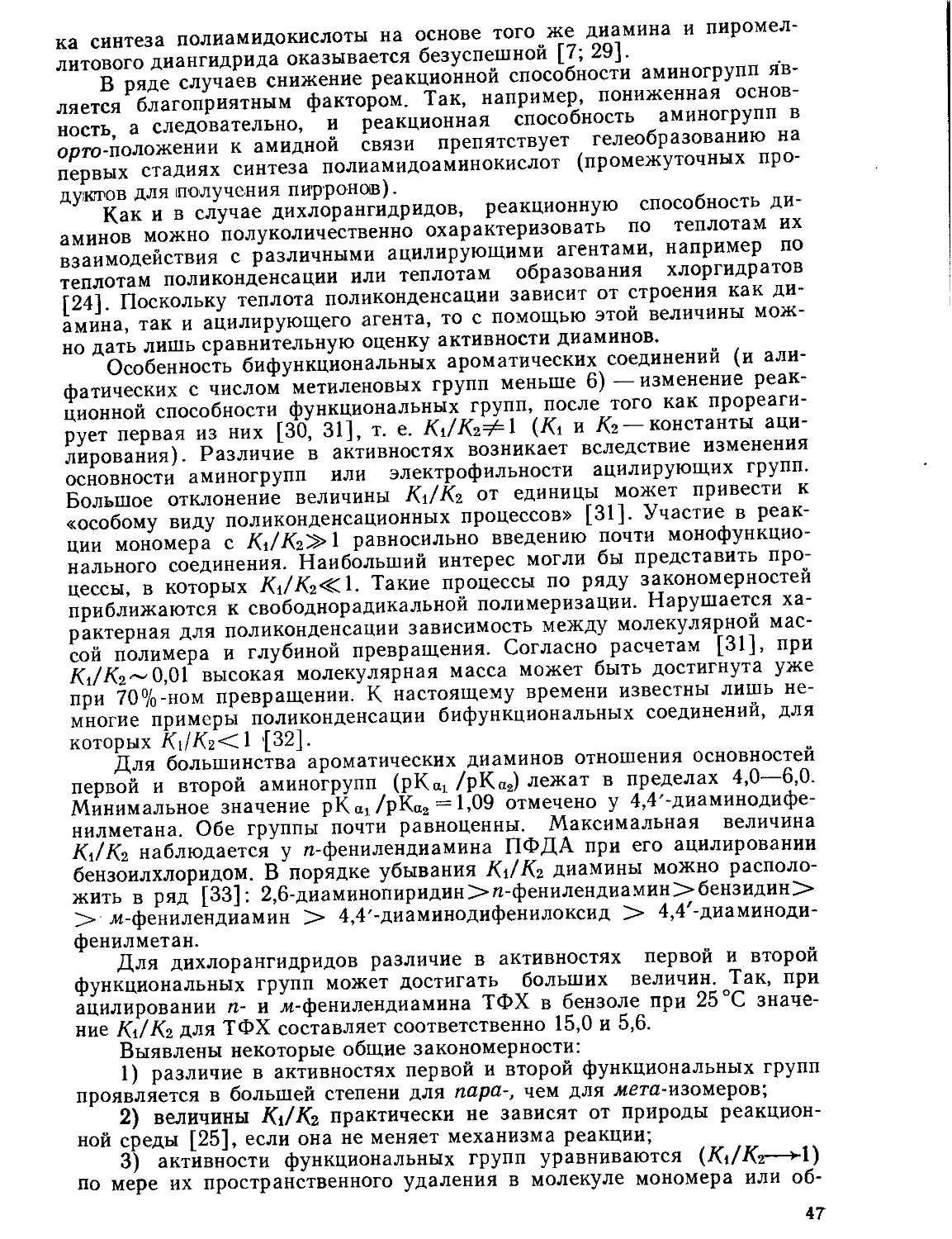

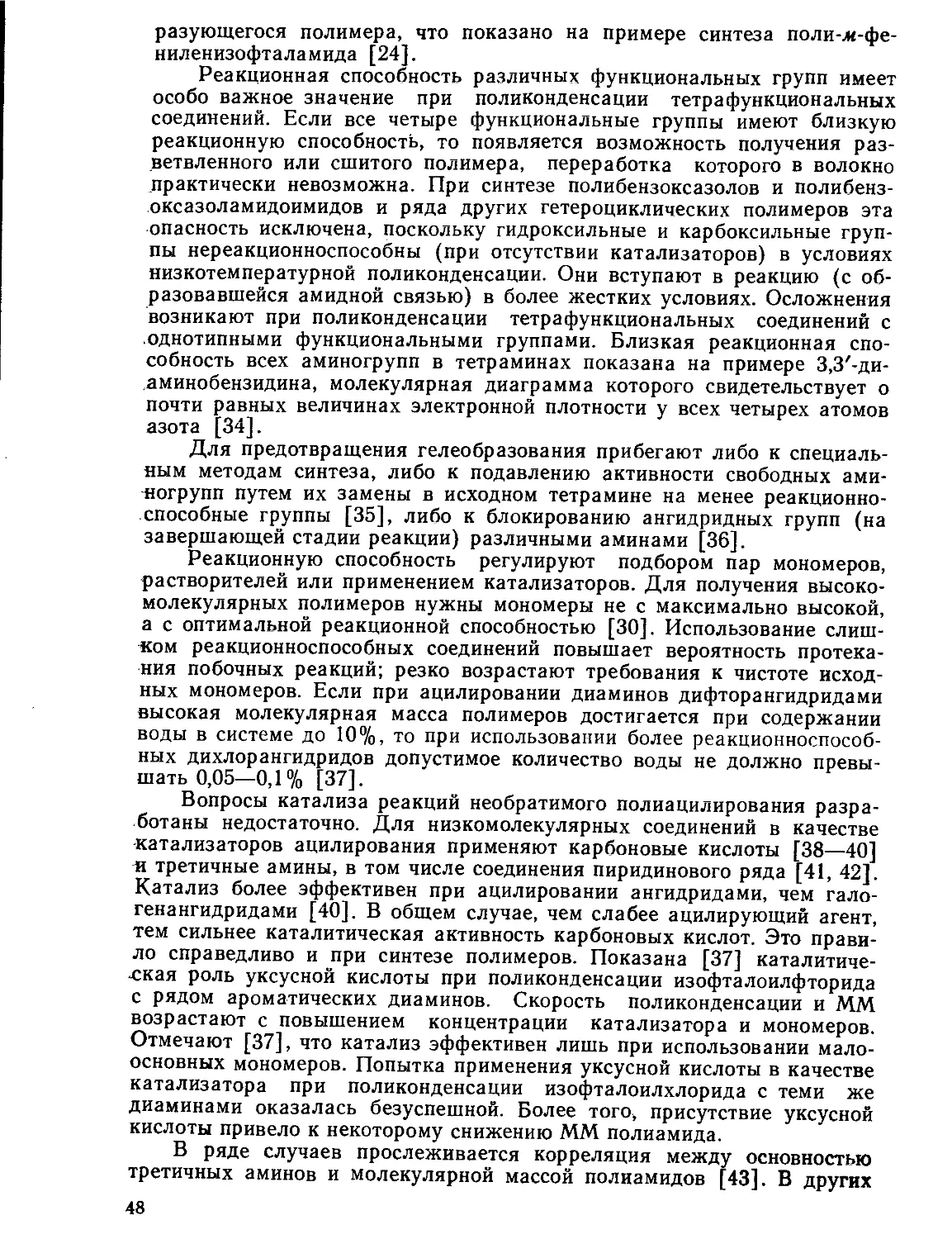

2.1.1. Механизм реакций ацилирования

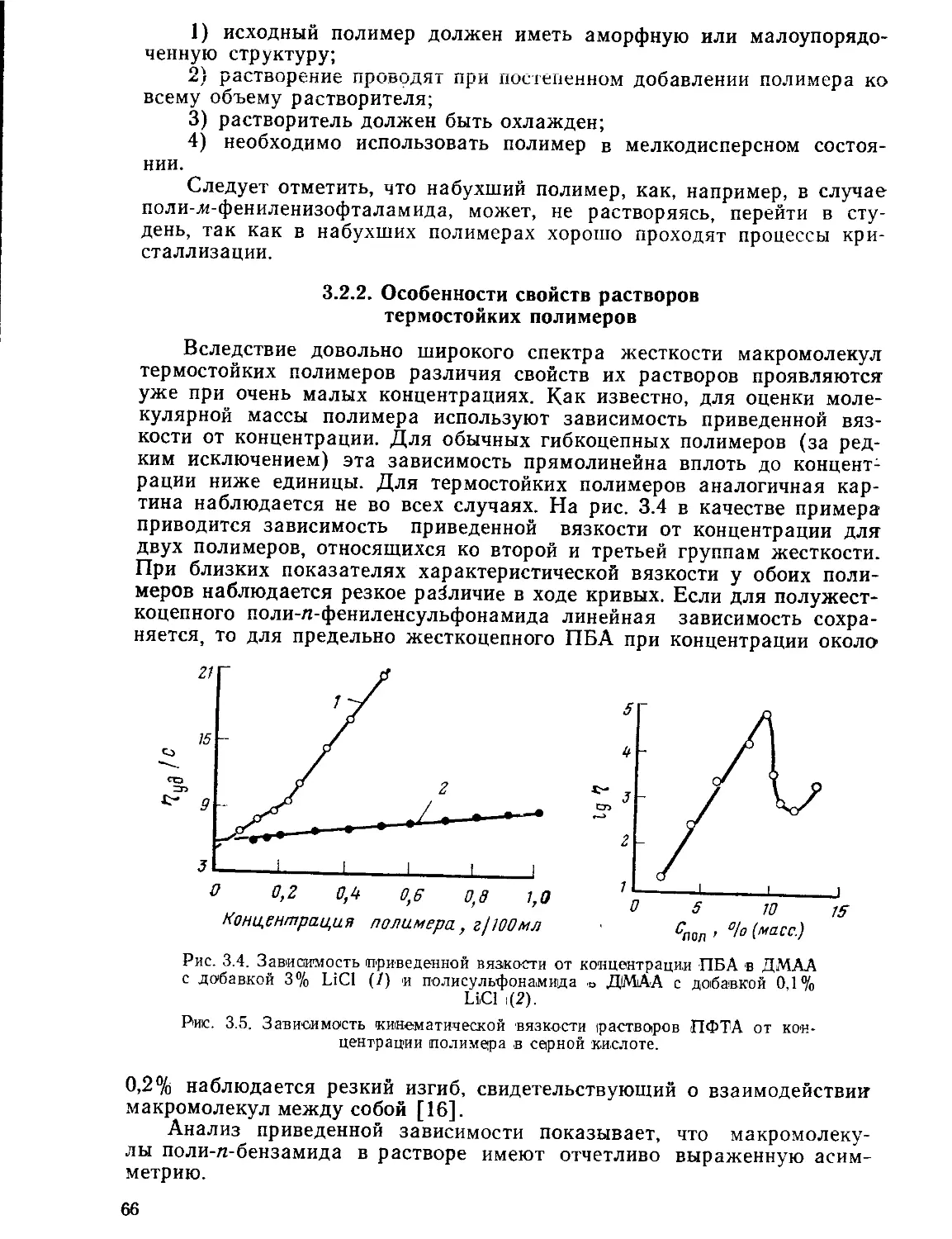

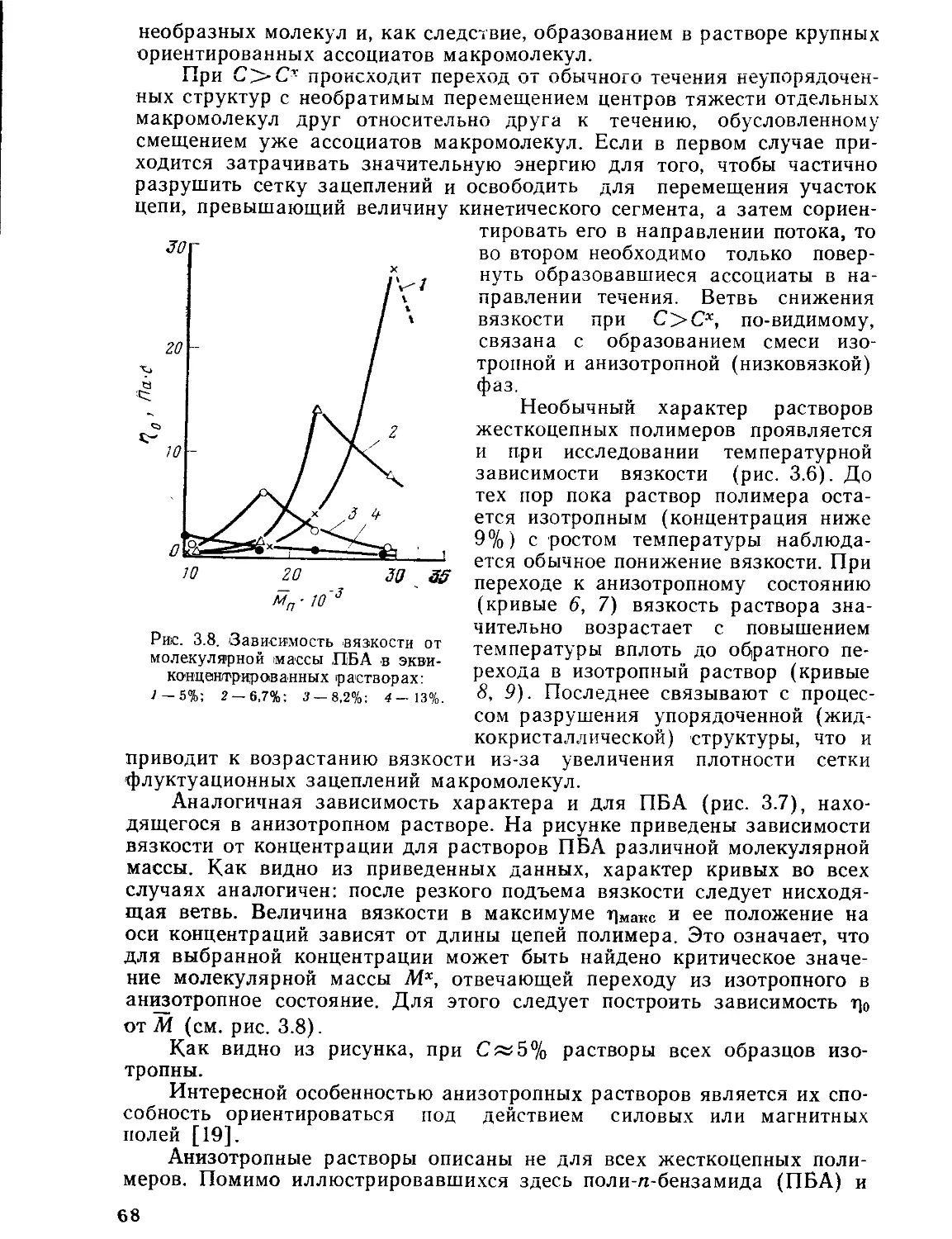

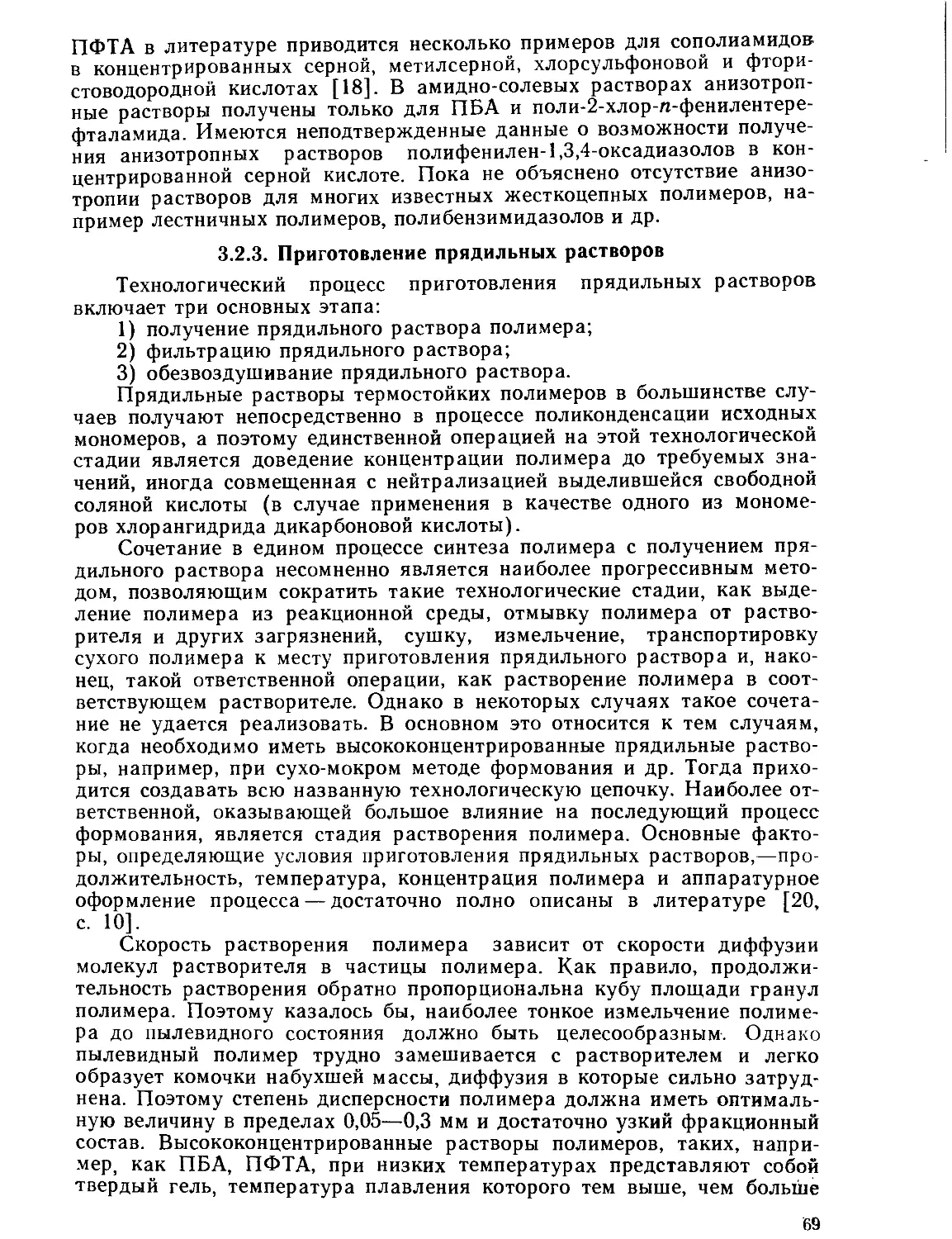

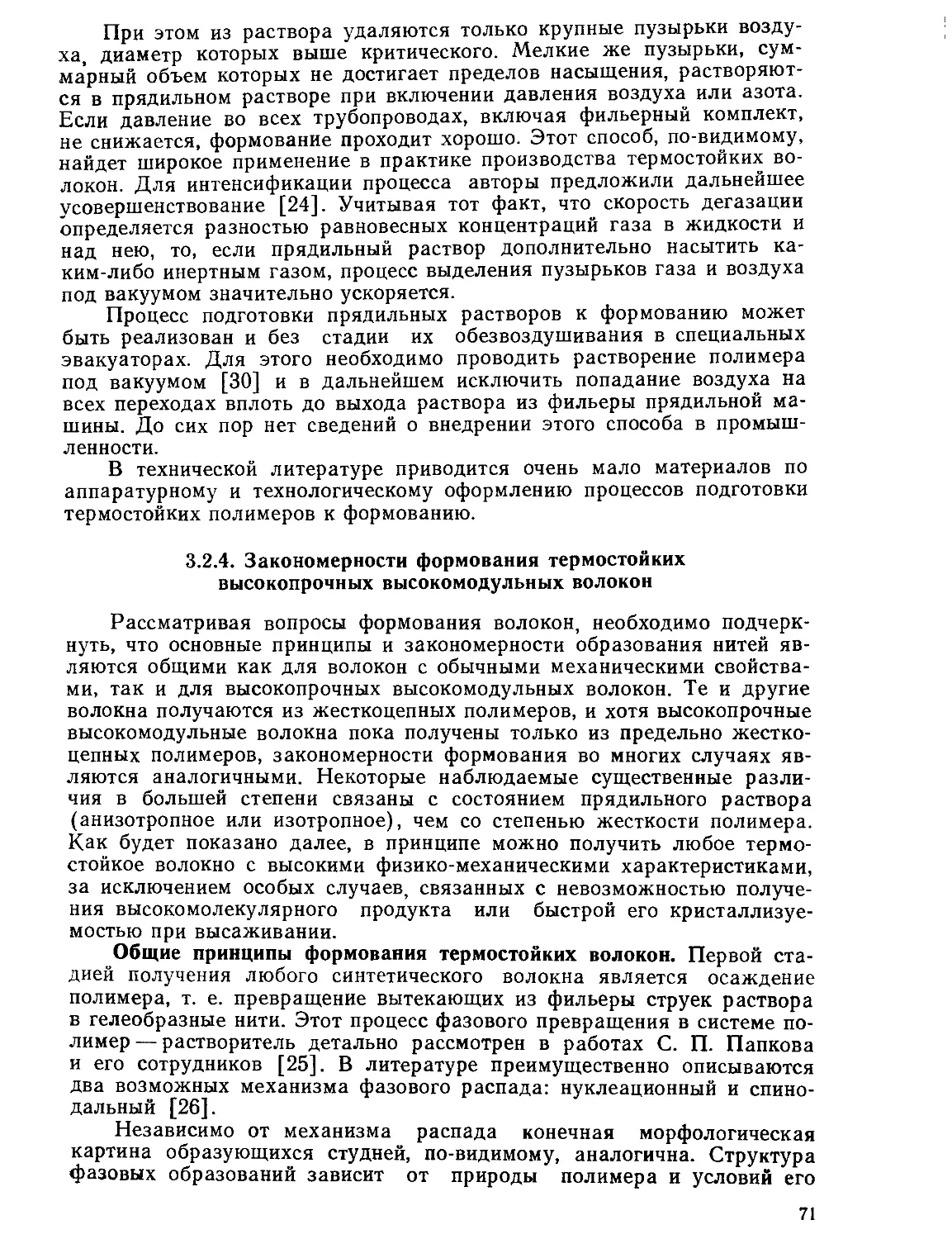

полифункциональных аминов и их производных