Текст

ИЗУЧАЙТЕ МАШИНЫ!

Нельзя представить себе нашу жизнь без машин. Машины — это

орудия человека в его огромном труде, направленном к познанию зако-

нов природы и покорению ее. С помощью техники мы используем на-

учные открытия на благо человечества.

Число машин непрерывно растет. В каждой из них — мысль уче-

ного, талант конструктора, знания инженера и мастерство рабочего.

Вам, молодым, жить в мире машин, о которых мы сегодня еще толь-

ко мечтаем. Созданные вами автоматические заводы будут выпускать

невиданные еще машины. Построенные вами, помчатся в космические

рейсы к далеким мирам межпланетные ракеты. Новые электронные

машины станут постоянными, верными помощниками человека — уче-

ного, инженера, рабочего — в исследовательском, техническом труде и

на производстве. Они будут помогать в разнообразных областях ум-

ственной деятельности: выполнять математические вычисления, подго-

товлять материалы для планирования народного хозяйства, переводить

с одного языка на другой.

Да мало ли еще более удивительного предстоит вам задумать и осу-

ществить! Для этого надо много знать и уметь и, значит, много учиться.

Машины подчиняются только знающим и умеющим, не терпят не-

доучек и полузнаек.

В современной машине, как в фокусе, сосредоточиваются опыт

и достижения многих теоретических и прикладных наук. Чтобы разо-

браться в устройстве сложной машины, надо изучать математику и

физику, сопротивление материалов и металловедение, гидравлику и

газодинамику, электротехнику, электронику и другие науки. Надо быть

очень образованным человеком, чтобы стать повелителем машин, а тем

более их творцом.

Не знать, как работают дизельный и реактивный двигатели, электро-

мотор и автоматический станок, скоро будет так же стыдно, как те-

перь — не уметь писать и читать. Знание основ техники станет всеоб-

щим. Вот почему особенно важно изучать устройство машин, историю

их создания, мечтать об их будущем.

Любите, изучайте, знайте машины!

Академики:

1

i чтения по технике

молодежи

ЕЕ ПРОШЛОЕ,

НАСТОЯЩЕЕ

И БУДУЩЕЕ

ИЗДАТЕЛЬСТВО ЦК ВЛКСМ

/Молодая гвардия

19 5 9

Общая редакция

академика АРТОБОЛЕВСКОГО И И.

Составитель

ПЕКЕЛИС В Д

Авторы основного текста

Беркович Д М,, Васильев М. В., Ляпунов Б В,

Пекелис В Д, Перля 3 Н.

Авторы раздела «М ашины будущего»

Академик Артоболевский И И, доктор физико-математических наук Верещагин Л. Ф.л

член-корреспондент Академии наук СССР Звонков В В, профессор, доктор техниче-

ских наук Капустин И И , член-корреспондент Академии наук СССР Одинг И. A t

член-корреспондент Академии наук СССР Петров Б. Н, профессор, доктор техниче-

ских наук Покровский Г. И , член-корреспондент Академии наук СССР Целиков А. И.

Авторы заметок

Инженер Аксенов Е А , Бобырь 3. А , инженер Высоцкая Н М, профессор, доктор

технических наук Гаврилов М А., Зеликович Э. С., инженер Котов А Н, инженер

Максимов Л Ю, Малиничев Г Д, инженер Рабиза Ф В, инженер Степанов Ю И.,

Федченко В А

Авторы справочного отдела

Гальминас В А , Ляпунов Б В , Метаниева М С.

Консультанты и рецензенты

Профессор, доктор технических наук Артоболевский С. И> профессор, доктор техни-

ческих наук Ачеркан Н С, кандидат технических наук Бессонов С М, инженер

Буровцев Н А , Гальминас В А , профессор, доктор технических наук Демьянюк Ф. С.,

профессор, доктор технических наук Дьячков А. К, инженер Збарский М. И.,

профессор, доктор технических наук Капустин И. И., доктор технических наук

Кобринский А Е, инженер Ларионов Л. Г., профессор, доктор технических наук

Лозинский М. Г, профессор, доктор технических наук Никитин Г А , Разгон Л. Э.,

профессор, доктор технических наук Хрущов М. М, кандидат технических наук

Чеканов А. А., инженер Щеголев А, Ф

Оформление

Переплет — Мовермана С. Г; титул, шмуцтитулы, заставки, концовки — Борисова В В,

и Волкова С Н; цветные рисунки — Вендрова Л. С., Дашкова Б. Г., Кышты-

мова Б П, Лебедева А Н, Мовермана С. Г., Наумова С. Г., Петрова А В., Руше-

ва Н. К., Туруновской И. М. Иллюстрации к основному тексту — Аверьянова М Ф.,

Аркуши К А , Вендрова Л. С., Вецрумба С А , Волкова С Н , Гамбург Э. Г., Зава-

лова Ф Л, Клементьева А Н, Наумова С. Г., Семина В. А., Смольянинова Н. П.

Портреты — Скаловой Н К Иллюстрации к заметкам на полях — Гордеевой Г, В^

Максимова В Н., Наумова С Г., Рабизы Ф. В., Шамро О. Б Юмористические рисун-

ки— Кащенко В. Ю., Л. и Ю Черепановых.

Консультант по рисункам

Профессор, доктор технических наук Капустин И. И.

Художественный редактор

ЛЕБЕДЕВ Л. И.

ПРЕДИСЛОВИЕ

Машина... Это слово стало привычным в наш век и прочно вошло

в повседневный обиход современного человека.

Станки на фабриках и заводах, поезда на стальных путях, тракто-

ры и комбайны на колхозных полях, автомобили на улицах и дорогах,

самолеты в воздухе и корабли в море — всюду машины. Они умно-

жают силы человека, облегчают его труд, дают возможность побеждать

пространство и время — перевозят людей по суше, по воде или воздуху

из одного конца страны в другой, с одного материка на другой. Всё

вокруг нас — от иголки до многоэтажного дома, от карманных

часов до продуктов на нашем столе — и сами машины создаются трудом

человека, который управляет армией машин.

Машины помогают покорять природу и изучать окружающий мир.

Мы встречаем их на Крайнем Севере и на Дальнем Востоке, в Сибири

и в Казахстане, на берегах больших и малых рек страны, под всеми

градусами широты и долготы — везде, где идет грандиозная битва за

урожай, за энергию, за овладение богатствами земных недр.

Машины — и у зимовщиков на Северном полюсе и в поселке «Мир-

ный» в Антарктиде. С их помощью приборы — «глаза науки» — опус-

каются в неизведанные подводные глубины, поднимаются в страто-

сферу и даже в межпланетное пространство.

Но машины не только работают на заводах, в лабораториях, на

полях. Они в каждом доме, каждой комнате, с ними сталкивается

каждый человек — учится ли он, работает или отдыхает.

5

И неудивительно, что, живя в мире машин, мы не можем не интере-

соваться ими. Теперь школьники знакомятся с современным производ-

ством, с основами машиноведения. Обучение тесно связывается с прак-

тикой. Школьники трудятся в цехах завода и в поле, в гараже и за ру-

лем автомобиля.

Много интересного таит в себе машинная техника! У пытливого ума

здесь возникнут десятки вопросов, и он станет искать на них ответ.

Какой самый мощный двигатель на свете? Сколько за одну мину-

ту производится всяких вещей в нашей стране? Как устроен реактив-

ный самолет и почему на нем можно летать быстрее звука? Сколько

оборотов делает в минуту вал самой быстроходной машины?

Какой, как, сколько... Может ли, есть ли, правда ли... Сто тысяч

«почему»... На многие вопросы ответят учебник и школа. Многое узнают

школьники из собственного опыта. Но мир машин велик и многообра-

зен. Те, кто захочет узнать о нем побольше, должны обратиться к испы-

танному другу — книге. Книги расскажут о том, что скрыто иногда за

несколькими строчками учебника, за короткой математической выклад-

кой, за примечанием, набранным мелким шрифтом.

Они расскажут об огромном семействе самых разнообразных

машин.

Из чего и как делают машины — вопрос и сложный и интересный.

Не все знают, какие бывают материалы, какими удивительными свой-

ствами они обладают. Многим неизвестно, что и керамикой теперь

режут металлы, что есть чудесный инструмент — электрическая искра.

Не все знают, что в создании машин1 участвуют не одни станки и

инструменты, но и такое «оружие» машиностроителя, как невидимые

лучи и неслышимые звуки, что машиностроителям помогают радио и

кино, телевидение и химия, атомная энергия и взрыв.

«Нужно всюду больше вводить машин, переходить к применению

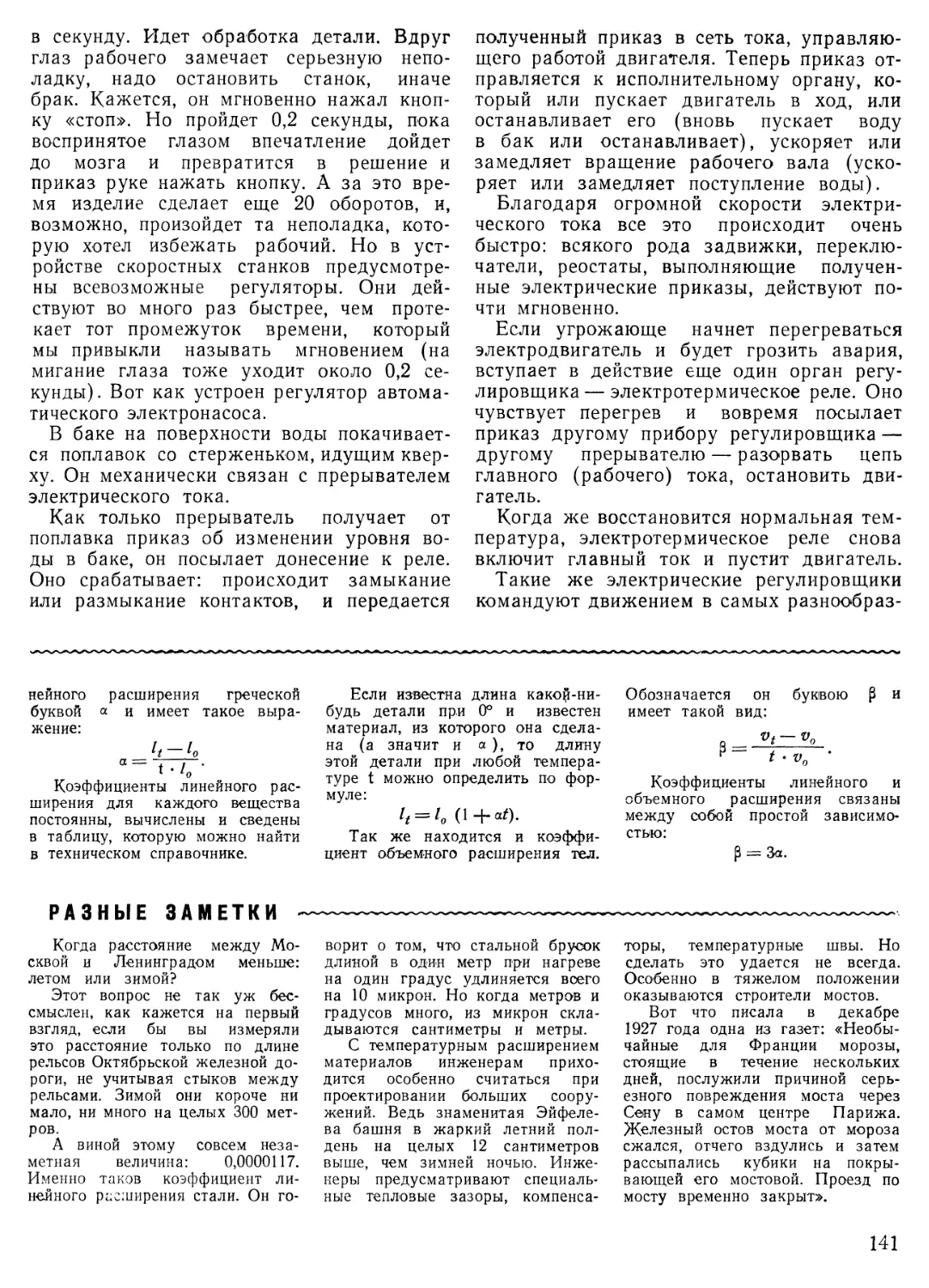

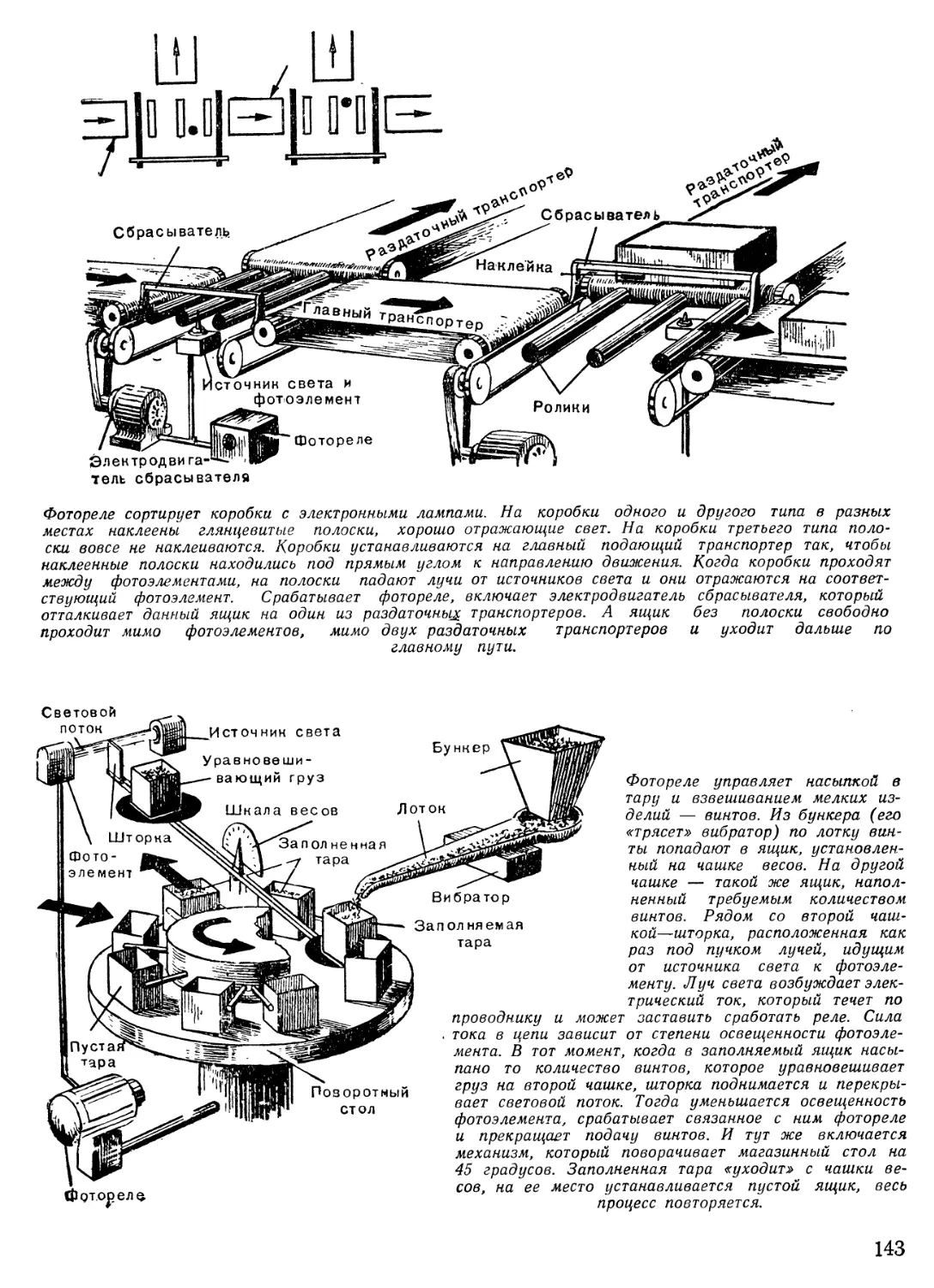

машинной техники возможно шире», — подчеркивал Ленин. Сбываются

слова вождя.

Наша страна вступила сейчас в новый важнейший период своего

развития — период развернутого строительства коммунистического

общества. Много предстоит сделать по грандиозному семилетнему

плану, принятому историческим внеочередным XXI съездом КПСС. Ве-

ликая программа предусматривает в 1959—1965 годах дальнейший

мощный подъем всех отраслей экономики на базе преимущественного

роста тяжелой индустрии и всемерного развития новой техники. Июнь-

ский Пленум ЦК КПСС, посвященный вопросу ускорения технического

прогресса в промышленности и строительстве, наметил важные меро-

приятия по внедрению комплексной механизации и автоматизации и

дальнейшему расширению промышленного производства. Пленум обра-

тился ко всему советскому народу с призывом настойчиво овладевать

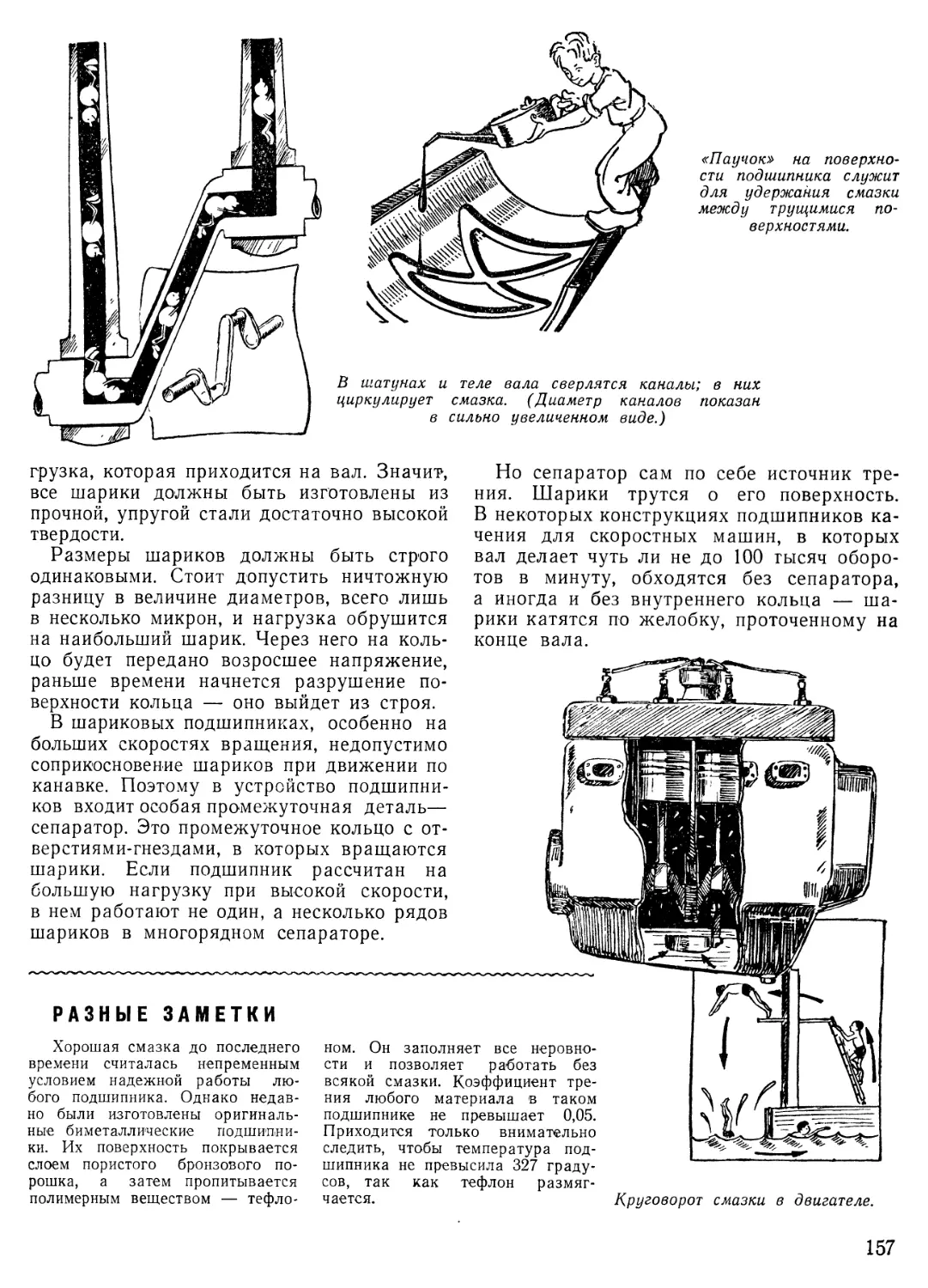

новой техникой, шире распространять и внедрять опыт передовиков

соревнования, новаторов производства, развивать массовое движение

рационализаторов и изобретателей.

Широчайшее поле деятельности во всех областях промышленного

6

и сельскохозяйственного производства открыто перед нашей моло-

дежью. Производство требует грамотных, умелых работников. Им

нужно много знать, много учиться.

Помочь познакомиться с машиной — главная задача этой книги.

Она не учебник, и не учебное пособие, и не словарь, не энциклопедия,

хотя речь в ней идет о многом, что связано с машинами. Книга пред-

ставляет собой круг научно-популярного чтения для молодежи, которая

интересуется современными машинами, техническим прогрессом.

Над книгой работал большой коллектив инженеров, ученых, писа-

телей, журналистов и художников. В ней читатель найдет разнообраз-

ный материал —и простой и более сложный. Это сделано не случайно.

Хотелось, чтобы интересное и полезное для себя здесь нашли читатели

разных категорий: и те, кто уже читал книги по технике, и те, кто еще

только начинает знакомиться с нею.

Читатель узнает в книге, какую роль играют машины в нашей жиз-

ни, прочтет о машиностроении — сердцевине тяжелой индустрии, об

основных направлениях технического прогресса.

Подробно рассказывается о принципах устройства машины, о ее

частях и работе, об основных этапах ее истории, описаны главнейшие

типы машин. Машины показаны и старые и новые, чтобы видно было,

как они развивались. Несколько очерков посвящено материаловедению

и металлообработке, науке о прочности машин, новейшей технологии

машиностроения, испытаниям и контролю машин и их деталей.

Связь науки и машиностроительной практики, достижения техниче-

ской физики и других отраслей знания также отражены в книге. Значи-

тельное место уделено промышленной автоматике, включая применение

электронных вычислительных устройств — «машинной математики».

Отдельный рассказ посвящен организации производства на крупном

машиностроительном заводе. Заключительные очерки рассказывают

о завтрашнем дне машинной техники и машиностроения.

Содержание книги не ограничено только очерками на основную тему.

Помимо них, включены разнообразные по форме заметки. Здесь чита-

тель найдет и «Физику в машине», и любопытные цифры и факты, и

«Математику у станка», и экскурсии на заводы и в лаборатории и много

других нужных сведений.

Многочисленные рисунки с подробным пояснительным текстом пока-

зывают общий вид и разрез машин. Схемы, чертежи, диаграммы иллю-

стрируют различные заметки.

Среди читателей, несомненно, окажутся и юные техники — строи-

тели моделей различных машин, любители самоделок и опытов. Для

них предназначен раздел «Сделай сам».

Чтобы можно было легко разобраться в большой книге, в конце вы-

делен справочный отдел — подробный указатель к тексту и рисункам.

Наконец для желающих глубже познакомиться с тем или иным

вопросом, затронутым в круге чтения, составлен систематизированный

список дополнительной научно-популярной, научно-технической и науч-

но-фантастической литературы.

7

Мир машин

Что ТАКОЕ МАШИНА

Что такое машина . . ............................... 37

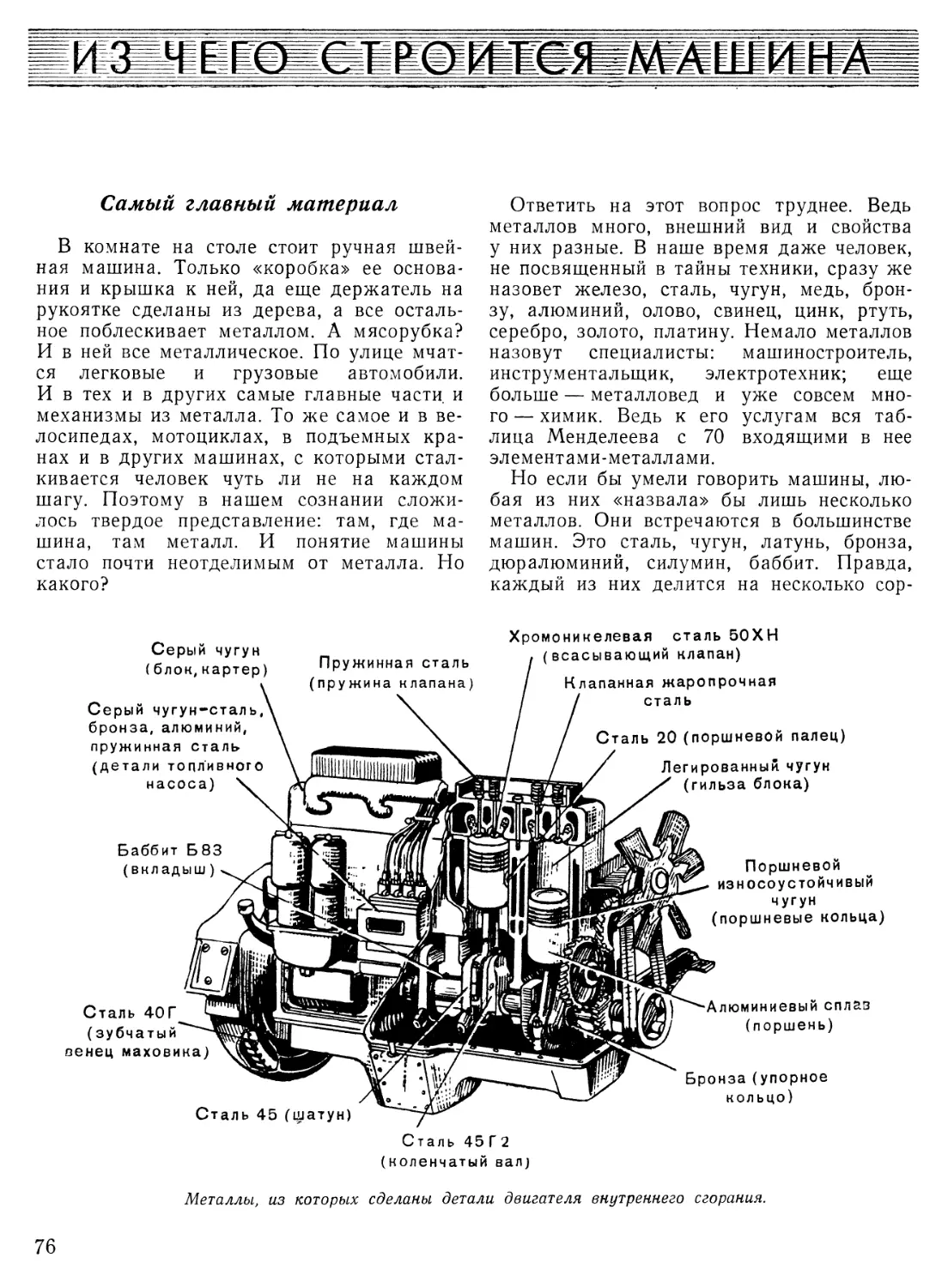

Из чего строится машина . .......................... 76

Как создается машина ............................... 92

Как строится машина .............................. 200

Машина и точность . ........ в 234

Машина

РАБОТАЕТ

Машиностроительный завод

Машина работает

Машины-автоматы

Машины-инженеры

269

286

304

348

На путях прогресса

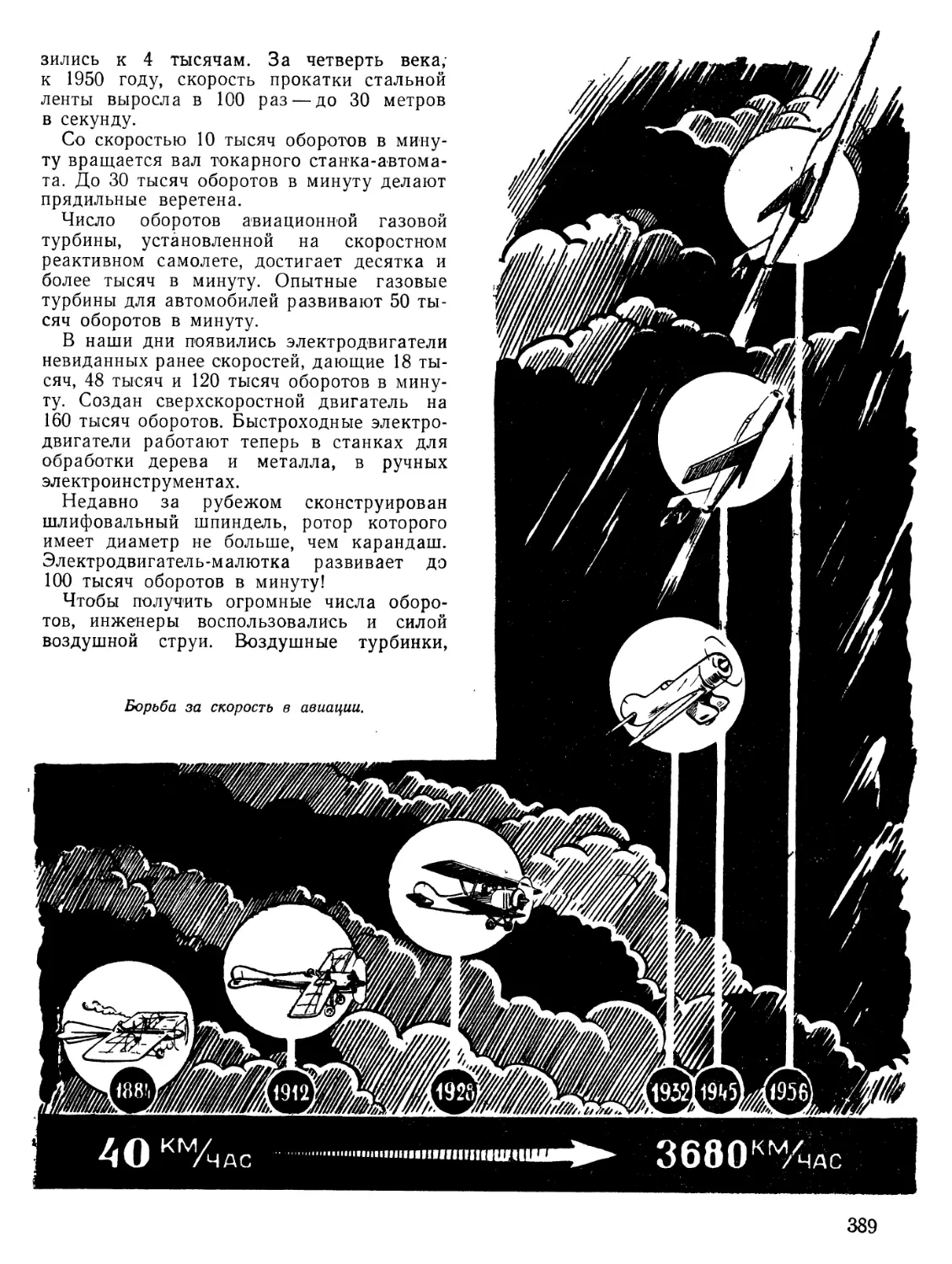

На путях прогресса............................... 387

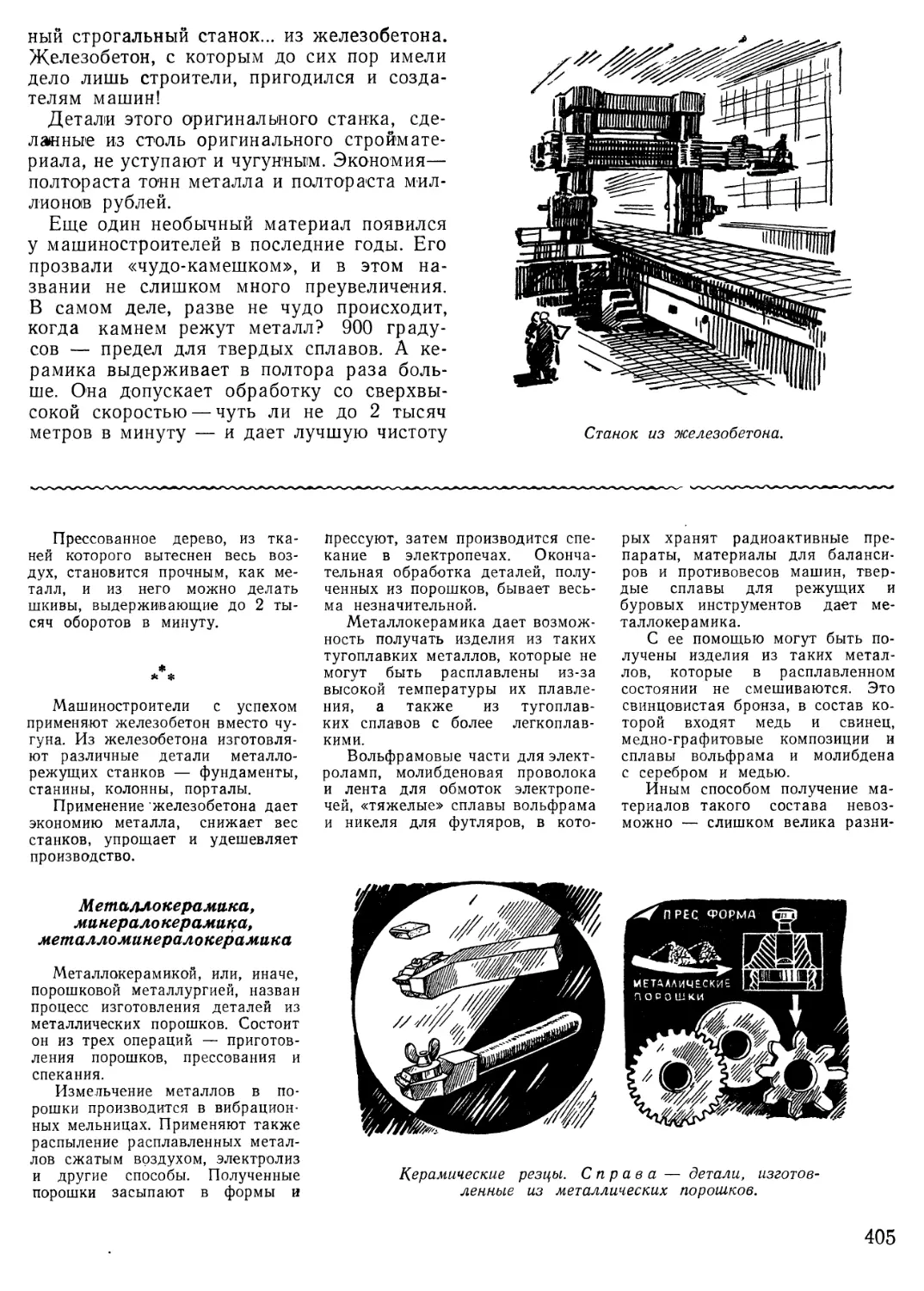

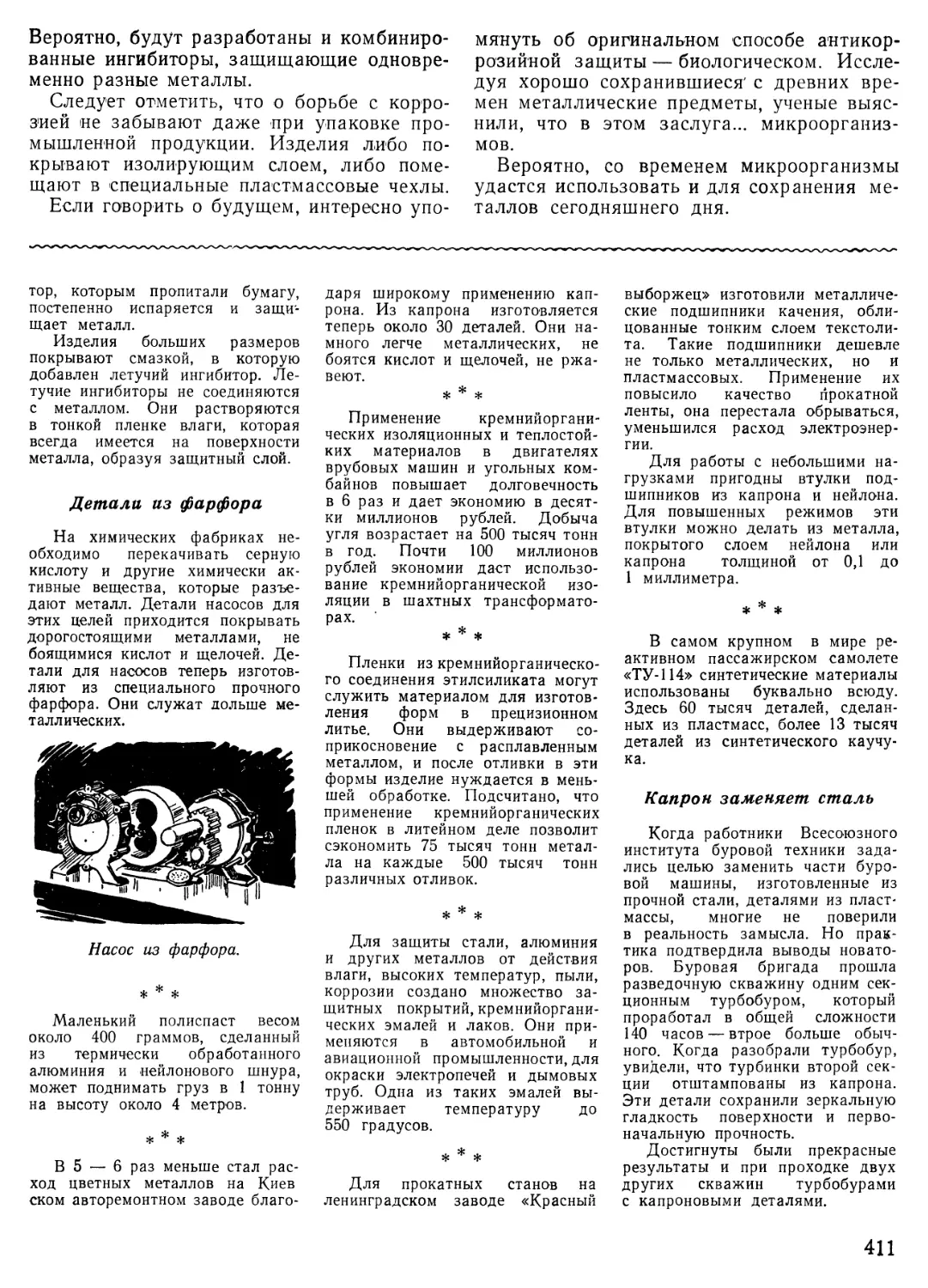

Материалы новой техники .... ... 394

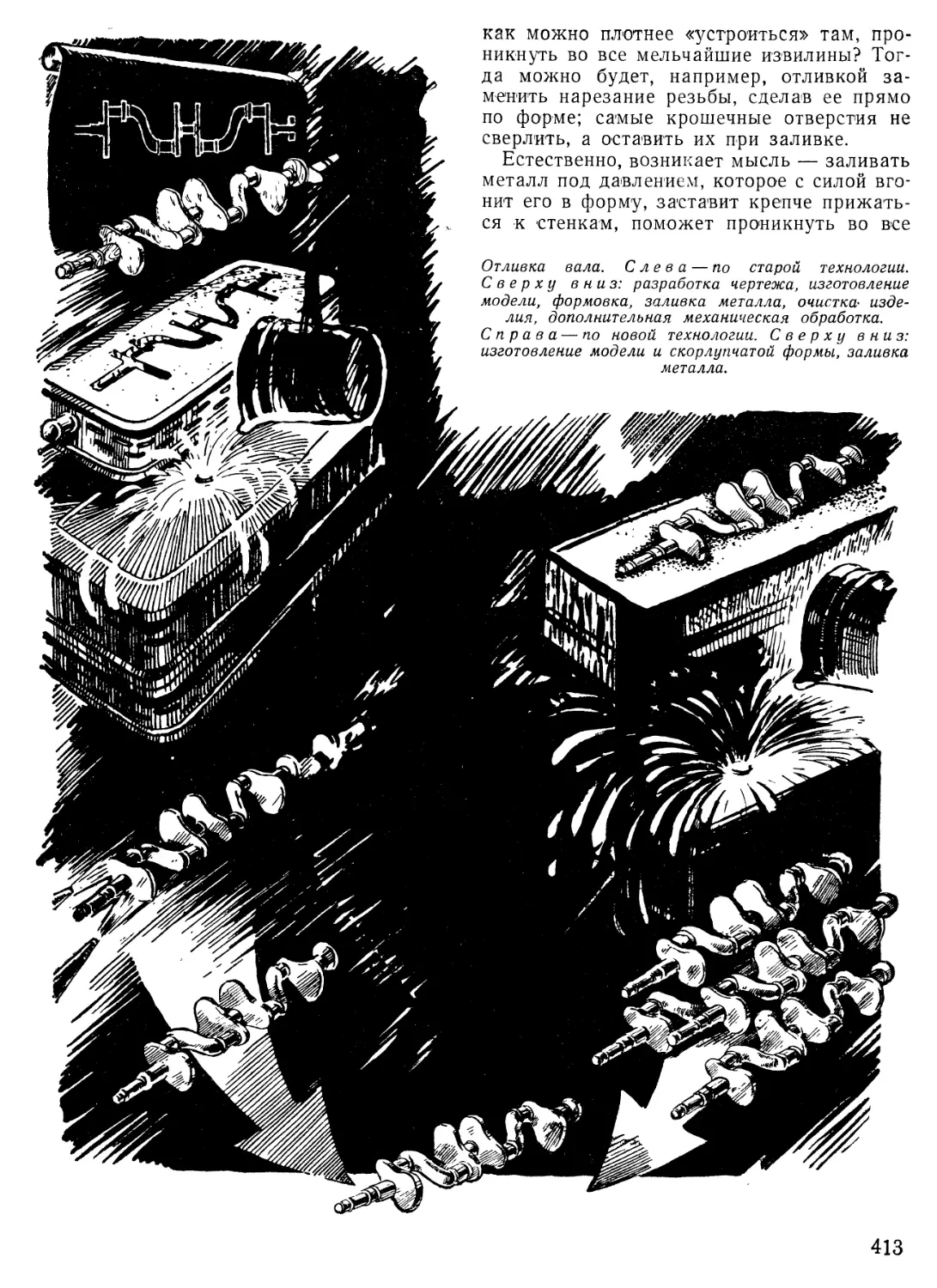

Навое в производстве машин . . 412

Наука помогает машиностроению.................... 430

Машины будущего

Физика в машине............................... 43—365

Сделай сам............................. 54—322

Экскурсии на заводы, в институты и лаборатории 144—375

Чертеж — язык техники...........................187—446

Математика у станка ...... 214—222

Разные заметки .................................12—446

Предметный указатель ............................. 489

Именной указатель . . оО1

Что читать.................. . . 503

Обширен и многообразен огромный про-

изводственный организм народного хозяй-

ства страны. Промышленность, сельское

хозяйство, транспорт — таковы главнейшие

его части. Каждая из них жизненно важна

для народа.

Множество самых различных подразде-

лений есть в трех главных частях. Их

перечисление заняло бы немало места:

сколько существует отраслей промышлен-

ности, сколько видов транспорта, связи,

сколько продуктов и сырья дает сельское

хозяйство! Но в этом многообразии выде-

ляется самое важное, самое решающее, от

чего зависят в конечном счете любое про-

изводство, уровень жизни любого из нас,

наконец обороноспособность государства.

Тяжелая индустрия, дающая уголь, нефть,

металл, энергию, создающая машины, —

вот основа основ могущества страны, ее

благосостояния и культуры.

Неуклонно из года в год растет производ-

ство в металлургии, машиностроении, энер-

гетике, добывающей промышленности. За

семь лет — с 1959 по 1965 год — добыча

угля в СССР увеличится на 21—23 процен-

та, нефти — в 2 раза, чугуна — на 65—

77 процентов, стали — на 56—65 процентов.

Машиностроение и металлообработка уве-

личат продукцию почти вдвое.

11

Уголь — «хлеб» промышленности. Его

ждут электростанции и металлургические

заводы. Его можно превратить в лекарства,

краски, удобрения, пластмассы и во множе-

ство других полезных продуктов.

Нефть — «черное золото». Это пища бес-

численной армии двигателей, ценнейшее

химическое сырье. Это прежде всего бен-

зин, керосин, смазочные масла. Не будь их,

замерла бы работа на полях, повсюду оста-

новились бы тракторы и комбайны, авто-

машины и корабли, самолеты не поднялись

бы в воздух.

Энергия. Недаром «веком электричества»

называют наше время. Электрические солн-

ца превращают ночь в день. Электродви-

гатели работают на фабриках и заводах.

Электричество помогает добывать уголь и

нефть, обрабатывать металл. Оно все шире

применяется в сельском хозяйстве. Элек-

тричество необходимо на транспорте и

в быту. Оно играет большую роль и в свя-

зи. Радио и телеграф, телевидение и

кино, трамваи, троллейбусы, электропоез-

да— все они работают благодаря этому

самому удобному виду энергии, который

легко превратить в любой другой и пере-

дать на сотни и тысячи километров.

Металл — «тело» машин. Без металла

нет машиностроения. И если тяжелая ин-

дустрия — основа основ народного хозяй-

ства, то машиностроение — его сердцевина.

Почему? Потому что и уголь, и нефть, и

металл, и энергия добываются с помощью

наших механических помощников—ма-

шин.

Вот геологи нашли и разведали залежи

угля. Надо пройти ствол — подземный тон-

нель. Приходят на помощь машины, и шах-

та вступает в строй. Мощные машины стали

орудием шахтера, заменяя труд десятков

людей. Одна машина — угольный ком-

байн — на все руки мастер: и рубит, и от-

бивает, и грузит уголь!

Но вырубить уголь — еще далеко не ко-

нец работе. Надо закрепить вслед за ком-

байном кровлю, откачать воду, доставить

шахтеров в забой — и тут помогают спе-

циальные крепи, конвейеры, насосы, элек-

тровозы, которые за несколько минут

подвезут к месту работ горняков и вывезут

уголь.

На открытых разработках — там уголь

залегает неглубоко — работают экскавато

ры, паровозы и электровозы.

Недалеко то время, когда исчезнет про-

фессия шахтера, какой раньше понимали

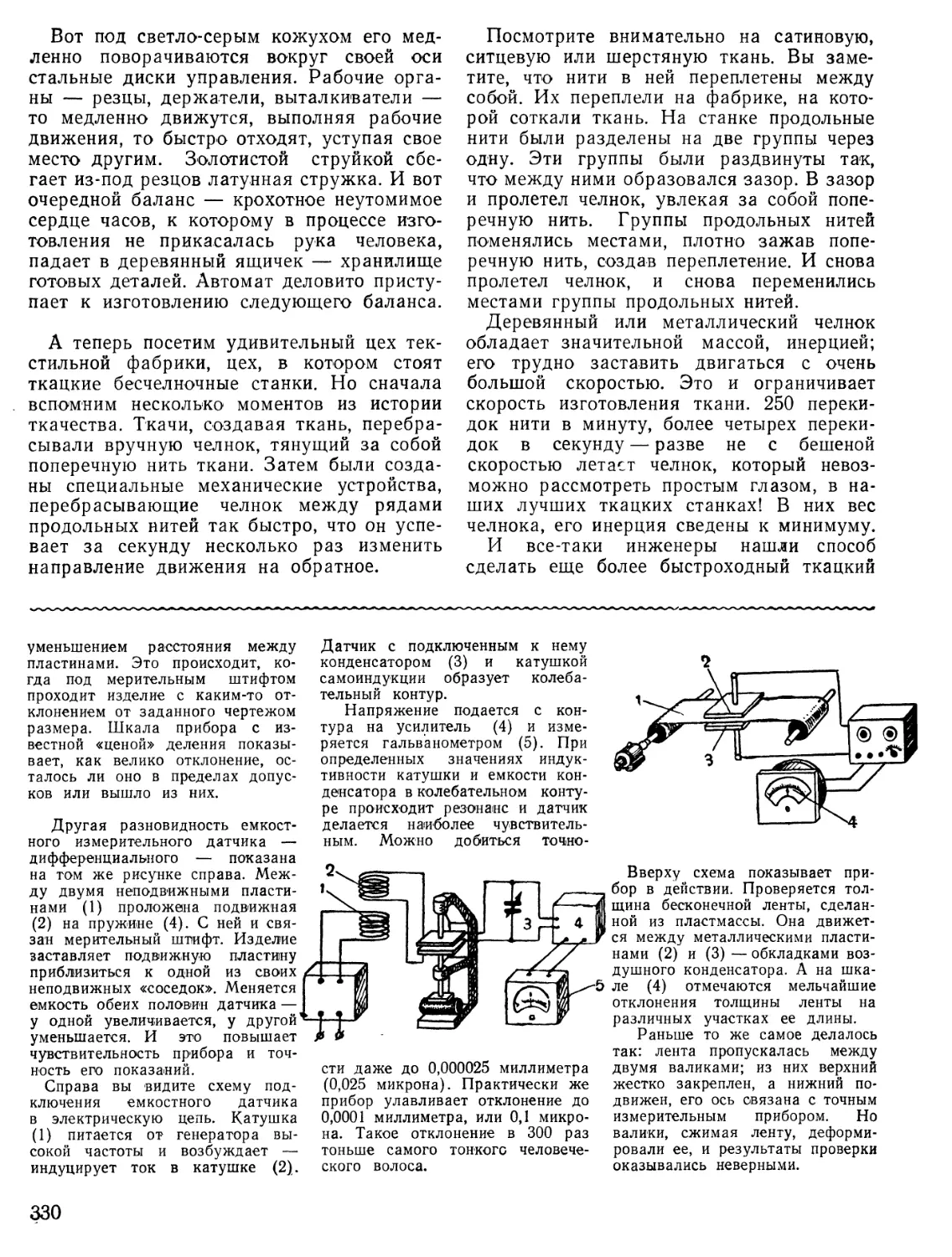

ее, исчезнет в шахтах физический труд, за-

мененный трудом машин-автоматов.

РАЗНЫЕ ЗАМЕТКИ

Гидротурбина-гигант

Турбины волжских гидростанций должны в се-

кунду пропускать 600 кубометров воды—в шесть раз

больше, чем протекает за это время по каналу

имени Москвы. Самая большая из построенных

у нас турбин имеет мощность свыше 126 тысяч ки-

ловатт. Диаметр рабочего колеса гидротурбины для

Волжской ГЭС равен 9,3 метра. Давление на опору,

оказываемое этим гигантом, превышает 3 тысячи

тонн. За создание мощной турбины группа конст-

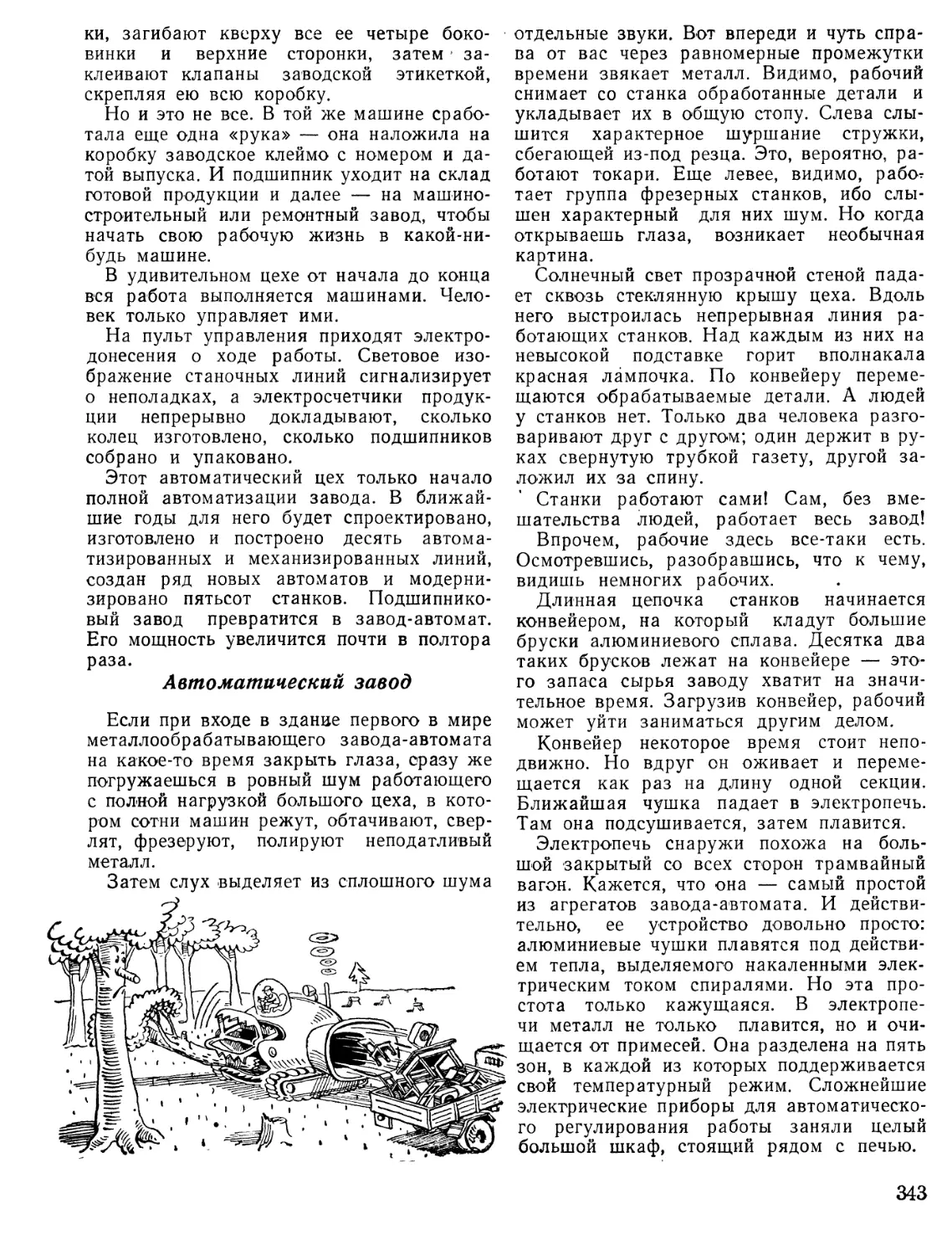

рукторов во главе с Н. Н. Ковалевым удостоена

Ленинской премии.

Для Братской ГЭС нужно Судет построить гид-

ротурбины мощностью свыше 200 тысяч киловатт.

12

И нефть добывают при помощи машин.

Приходится иной раз проникать на кило-

метры в глубину земли, под топи болот

и даже под морское дно, где скры-

ваются богатейшие нефтяные запасы. Ма-

шиностроители дают нефтяникам турбобу-

ры и долота, буровые станки, подъемные

механизмы, насосы — все, что требует

сложная техника нефтедобычи.

Богата кладами наша земля. В подзем-

ной кладовой хранятся не только уголь и

нефть. Там залежи металлических руд —

от простого железа до редких и очень нуж-

ных металлов, без которых машины строить

ныне нельзя. За топливо и сырье, за энер-

гию и металл ведется упорная борьба, а без

машин и приборов ее вести невозможно.

Когда приборы-разведчики сказали свое

слово, выступают машины — «добытчики»

и «перевозчики».

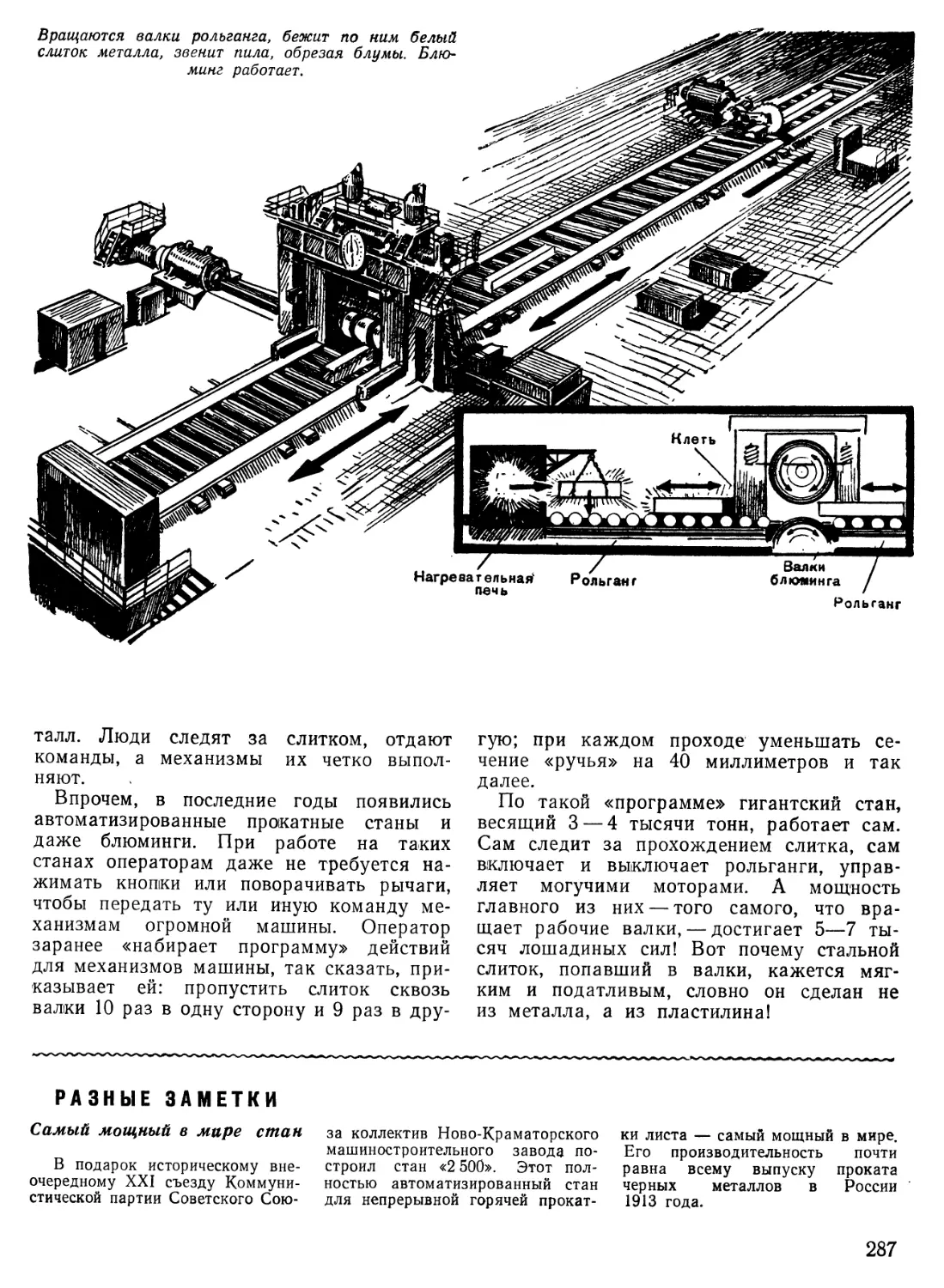

Металл выплавляют металлурги. И у них

в подчинении «тяжелая артиллерия» —

мощные, исполинские агрегаты и машины.

Нужен металл — балки и рельсы, полосы

и тонкие листы, прокат всевозможных се-

чений и трубы. Значит, нужны прокатные

станы — отряд машин, оснащенных авто-

матикой и приборами. С большой ско-

ростью мчится стальная болванка в про-

катном цехе. Мощность двигателей одного

гиганта-блюминга, который из стального

слитка в несколько тонн весом делает про

кат, достигает 37 тысяч киловатт!

Давление помогает обрабатывать метал-

лы и в прессах и под молотами. Чтобы пре-

одолеть сопротивление металла, надо при-

ложить громадную силу — в тысячи тонн.

Приходится для этого создавать давле-

ние, как в глубинах моря или в недрам

земли.

От металла к машине лежит долгий путь.

Он также совершается с помощью машин.

Литая, кованая, прокатанная заготовка по-

падает в механический цех. Металлурги

стремятся как можно ближе следовать чер-

тежу, чтобы при обработке с заготовки при-

ходилось как можно меньше снимать ме-

талла. И все же остается еще достаточно

работы станкам — недаром их у нас в стра-

не около двух миллионов!

Среди станков есть карлики — они поме-

стятся на столе — и великаны, которые не

Машины и металл

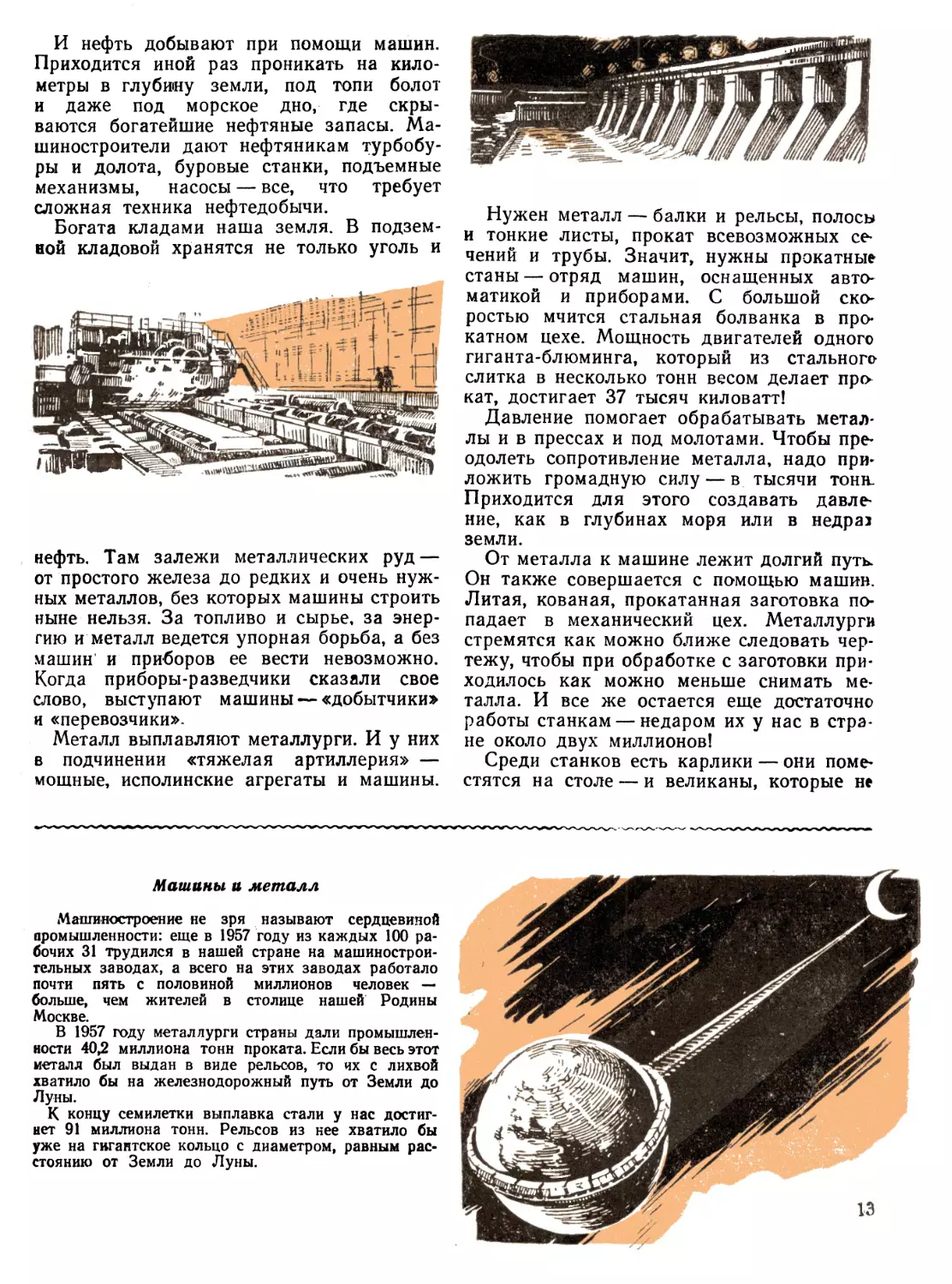

Машиностроение не зря называют сердцевиной

промышленности: еще в 1957 году из каждых 100 ра-

бочих 31 трудился в нашей стране на машинострои-

тельных заводах, а всего на этих заводах работало

почти пять с половиной миллионов человек —

больше, чем жителей в столице нашей Родины

Москве.

В 1957 году металлурги страны дали промышлен-

ности 40,2 миллиона тонн проката. Если бы весь этот

металл был выдан в виде рельсов, то их с лихвой

хватило бы на железнодорожный путь от Земли до

Луны.

К концу семилетки выплавка стали у нас достиг-

нет 91 миллиона тонн. Рельсов из нее хватило бы

уже на гигантское кольцо с диаметром, равным рас-

стоянию от Земли до Луны.

13

уместить и в большом доме. Есть быстро-

ходные машины и аппараты на полтораста

тысяч и больше оборотов в минуту и меха-

низмы, где один оборот происходит за це-

лый год. Разные в них бывают и инстру-

менты: резцы, сверла, протяжки, фрезы,

шлифовальные круги. Металл режут метал-

лом — быстрорежущей сталью, твердым

сплавом. В последнее время им на помощь

пришла минералокерамика.

Резец-клин скалывает кусочек за кусоч-

ком, и стружка вьется лентой, завиваясь

в колечки, ломаясь по пути. Быстро вра-

щается заготовка, стружка накаляется до-

красна и сбегает чуть ли не со скоростью

поезда. В самом деле, километр в мину-

ту— это скорость поезда!

У станков может быть не один инстру-

мент, а несколько, которые работают одно-

временно или последовательно один за JQtpy-

гим. Можно обрабатывать сразу несколько

изделий.

Есть станки, изготовляющие изделие по

модели, копируя ее. На полуавтомате ра-

бочий устанавливает заготовку, пускает

в ход станок и снимает готовую деталь.

Станки-автоматы почти полностью осво-

бождают рабочего от физического труда.

Есть станки, работающие по задан-

ной программе: они повинуются сигналам,

которые им посылает специальный управ-,

ляющий прибор.

На станочных линиях — «цепочке» из

автоматов — изделие сходит через каж-

дые несколько минут.

Машины-карлики и машины-гиганты

Машиностроителям приходится сталкиваться с об-

работкой самых разнообразных деталей: от едва

различимых глазом до гигантов высотой с трехэтаж-

ный дом.

В часах на вашем запястье есть шайбочка тол-

щиной в 0,01 миллиметра и наружным диаметром

в 0,645 миллиметра. В обычную спичечную короб-

ку войдет 6 миллионов таких деталек. Весит каж-

дая из них 0,000013 грамма! Не дышите на нее —

улетит!

А в одном из павильонов на Выставке достиже-

ний народного хозяйства СССР можно увидеть мо-

дель гигантской станины-слябинга. Высота ее —

больше 8 метров, а вес — 120 тонн! Если ее поло-

жить на одну чашу весов, то на другую пришлось

бы поставить ни мало, ни много 82 полностью сна-

ряженные автомашины «Победа»!

Иногда бывает нужно просверлить в дета-

лях некоторых приборов отверстия диаметром

И

45 тысячных миллиметра. Для этого су*

шествуют сверлильные станки-лилипуты.

Рабочий у такого станка следит за обработ-

кой сквозь лупу.

Есть токарные станки для деталей

диаметром в 1 миллиметр. В часовой про-

мышленности имеются станки-автоматы

для нарезания зубьев на миниатюрных ше-

стеренках. Высота зубьев на них не пре-

вышает двух десятых миллиметра.

Наряду с этим промышленность нуж-

дается в зубчатых колесах, диаметр кото-

рых в несколько раз больше человеческого

роста. Их обрабатывают на карусельных

станках с диаметром планшайбы свыше

двух десятков метров. Суппорты этой

машины передвигаются с помощью элек-

тромоторов, а добираться к ним рабочему

приходится с помощью лестниц и тра-

пов.

На одном из наших заводов работает

токарный станок-гигант. Он может обраба-

тывать детали диаметром в 4 метра и дли-

ной 32 метра! На громадном футбольном

поле Центрального стадиона имени Ленина

было бы тесно даже двум таким станкам.

А к 1960 поду должен быть освоен еще

более крупный станок — для деталей диа-

метром 6,3 метра.

Гигантский фрезерный станок для обра-

ботки роторов электрогенераторов имеет

в длину 17 метров, в ширину 9,5 и в высо-

ту 5,5 метра. Вес его 180 тонн. Он приво-

дится в движение 22 электродвигателями,

а управляет его работой всего один рабо-

чий — все механизмы действуют автома-

тически. На этом станке производятся

сразу две операции: фрезеровка па-

зов и обработка «ласточкиного хвоста» ге-

нератора. Размер обрабатываемой детали-

12,5 метра в длину и диаметр — 2,8 метра.

Детали еще больших диаметров — до 13 мет-

ров! — можно обрабатывать на карусельном станке

Коломенского завода. Вес этого гиганта — 500 тонн,

то есть столько, сколько весят свыше 200 обычных

станков, а высотою он почти с трехэтажный дом.

Приводят в действие станок 42 электродвигателя

мощностью от 0,25 киловатт до 150 киловатт. Этот

станок тоже владеет несколькими специальностя-

ми — одновременно на нем обтачиваются торцы,

цилиндрические и конические поверхности турбин-

ных деталей.

Тяжелый четырехшпиндельный продольно-фре-

зерный станок может обрабатывать детали длиной

до 12 метров.

Диаметр арены Московского и других цирков

«всего» 13 метров. «Всего» потому, что некоторые

карусельные станки на наших заводах позволяют

обрабатывать детали диаметром 22 метра! Один та-

кой станок весит столько же, сколько железнодо-

рожный состав, — 1 700 тонн!

15

Машины нужны не только тяжелой, но и

легкой промышленности и строительной ин-

дустрии.

В самом деле, теперь часто можно уви-

деть такую картину. Машины вгрызаются

в землю, заменяя сотни землекопов, избав-

ляя людей от тяжелого физического труда.

Грузовики привозят части будущего зда-

ния. Вот громадная панель — перекрытие

между этажами; вот стены, колонны, лест-

ничные площадки... Постепенно растет боль-

шой дом, уже можно угадать его контуры.

Здесь своеобразное производство, по суще-

ству, сборочный цех строительного завода.

Прямо под открытым небом идет работа, и

все же это индустрия, машинное царство.

И путь к сборке дома начинался тоже при

участии машин.

РАЗНЫЕ ЗАМЕТКИ

Цифры великого плана

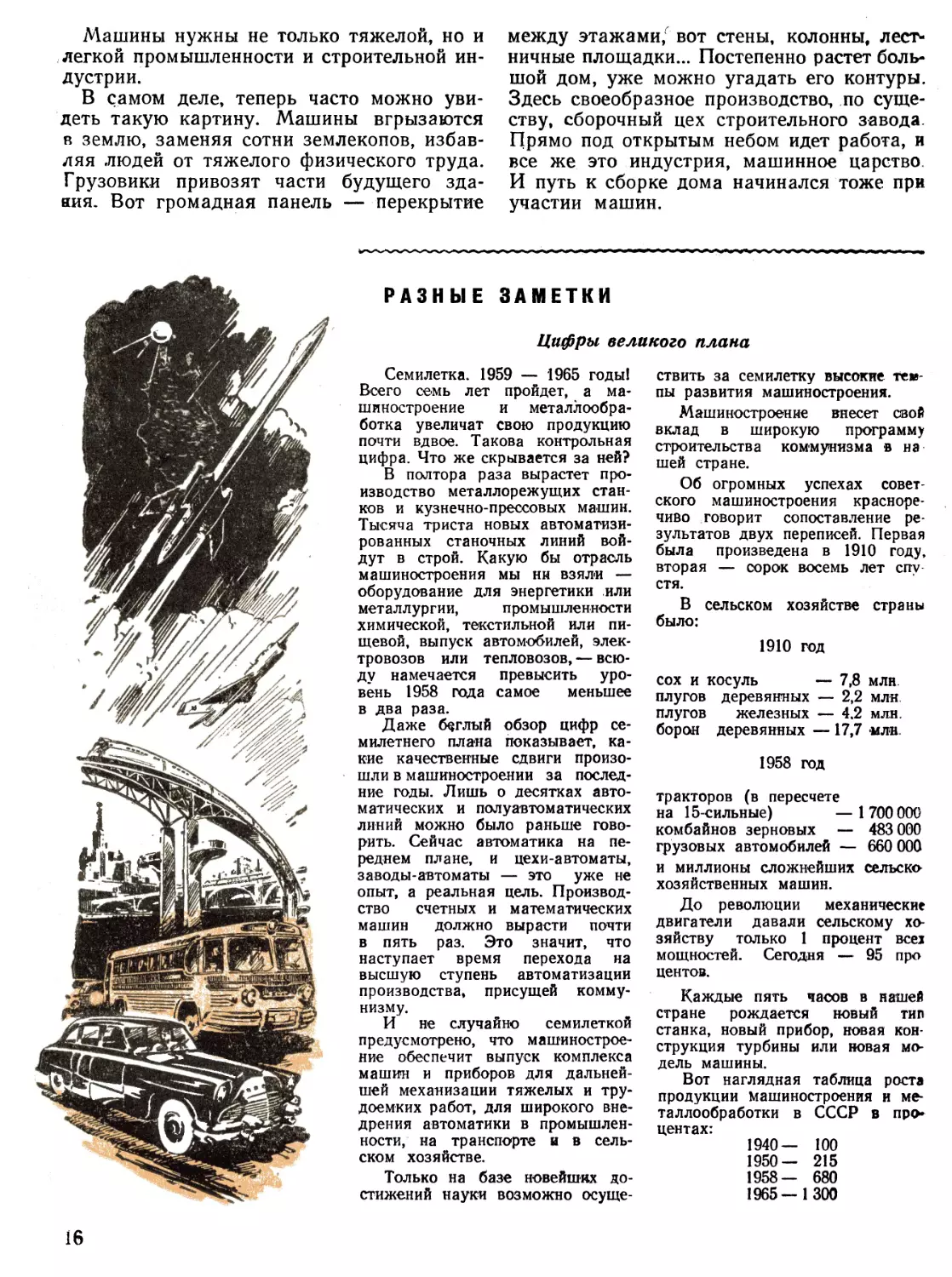

Семилетка. 1959 — 1965 годы!

Всего семь лет пройдет, а ма-

шиностроение и металлообра-

ботка увеличат свою продукцию

почти вдвое. Такова контрольная

цифра. Что же скрывается за ней?

В полтора раза вырастет про-

изводство металлорежущих стан-

ков и кузнечно-прессовых машин.

Тысяча триста новых автоматизи-

рованных станочных линий вой-

дут в строй. Какую бы отрасль

машиностроения мы ни взял-и —

оборудование для энергетики или

металлургии, промышленности

химической, текстильной или пи-

щевой, выпуск автомобилей, элек-

тровозов или тепловозов, — всю-

ду намечается превысить уро-

вень 1958 пода самое меньшее

в два раза.

Даже беглый обзор цифр се-

милетнего плана показывает, ка-

кие качественные сдвиги произо-

шли в машиностроении за послед-

ние годы. Лишь о десятках авто-

матических и полуавтоматических

линий можно было раньше гово-

рить. Сейчас автоматика на пе-

реднем плане, и цехи-автоматы,

заводы-автоматы — это уже не

опыт, а реальная цель. Производ-

ство счетных и математических

машин должно вырасти почти

в пять раз. Это значит, что

наступает время перехода на

высшую ступень автоматизации

производства, присущей комму-

низму.

И не случайно семилеткой

предусмотрено, что машинострое-

ние обеспечит выпуск комплекса

машин и приборов для дальней-

шей механизации тяжелых и тру-

доемких работ, для широкого вне-

дрения автоматики в промышлен-

ности, на транспорте и в сель-

ском хозяйстве.

Только на базе новейших до-

стижений науки возможно осуще-

ствить за семилетку высокие тею-

пы развития машиностроения.

Машиностроение внесет свой

вклад в широкую программу

строительства коммунизма в на

шей стране.

Об огромных успехах совет-

ского машиностроения красноре-

чиво говорит сопоставление ре-

зультатов двух переписей. Первая

была произведена в 1910 году,

вторая — сорок восемь лет спу

стя.

В сельском хозяйстве страны

было:

1910 год

сох и косуль — 7,8 млн

плугов деревянных — 2,2 млн

плугов железных — 4.2 млн.

борон деревянных — 17,7 млн.

1958 год

тракторов (в пересчете

на 15-сильные) — 1700 000

комбайнов зерновых — 483 000

грузовых автомобилей — 660 000

и миллионы сложнейших сельско-

хозяйственных машин.

До революции механические

двигатели давали сельскому хо-

зяйству только 1 процент всех

мощностей. Сегодня — 95 про

центов.

Каждые пять часов в нашей

стране рождается новый тип

станка, новый прибор, новая кон-

струкция турбины или новая мо-

дель машины.

Вот наглядная таблица роста

продукции Машиностроения и ме-

таллообработки в СССР в про»

центах:

1940— 100

1950— 215

1958— 680

1965— 1300

16

Машина должна иметь красивый внешний вид. Рационально размещенные, удобной формы рычаги,

рукоятки, кнопки улучшают условия труда и повышают его производительность. Светлая, прият-

ная окраска машины не утомляет глаз. Красивое оформление заставляет рабочего бережно отно-

ситься к машине, соблюдать чистоту.

Какая резкая разница между станком XVIII века и станком начала и середины XX века!

Рулевое колесо и педали автомобиля, кнопки управления, изображенные здесь, — плод содру-

жества художника и инженера. (К стр. 14.)

Выставка достижений Народного Хозяйства — царство машин. Автомобили и тракторы, прессы и

прокатные станы, всевозможные сельскохозяйственные машины, тепловоз и электровоз... Художник

изобразил здесь только малую долю того, что можно увидеть на выставке. (К стр 16.)

Здесь изображены машины легкой и пищевой^ промышленности: хлебопекарная печь (1), тестопри-

готовительный агрегат (2), тестозакаточная машина (3), швейные машины (4 и 5), крутильная маши-

на (6), холодильная машина в прилавке (7), холодильный аммиачный компрессор (8), лино-

тип (9), ротационная машина (J0), офсетная машина (11). (К стр. 31.)

Они готовили для стройки бетон, изго-

товляли каркасы, резали и сваривали ме-

талл. Все сделано ими в цехах домострои-

тельных заводов: трубы, штукатурка, кера-

мические плиты. Машины рыли котлован,

помогали укладывать фундамент, собирать

из строительных деталей дом. Они подведут

к нему асфальтовую дорогу, привезут са-

женцы деревьев, чтобы зелень разрослась

во дворе.

Стройкам нужны миллионы кубометров

бетона, тысячи километров труб, сотни

миллионов кирпичей. Несколько тысяч ку-

бометров бетона в сутки дает автоматизи-

рованный бетонный завод. Сырье — ще-

бень, песок, цемент, вода — подается авто-

матически в бетономешалку. Оператор

у пульта управления выбирает нужную

марку бетона и устанавливает дозировку

сырья.

Непрерывным потоком идет готовый

бетон, который ждут на строительных пло-

щадках. Камнерезные машины готовят ма-

териал для каменных домов, другие маши-

ны приготовляют раствор и подают его.

Наши крупнейшие стройки — этапы боль-

шого пути. Магнитка, Днепрострой, Волго-

Донской канал, Куйбышевская ГЭС — за

всем этим напряженный героический труд

многих людей, работа множества машин и

механизмов. Сталинградская, Иркутская,

Братская, Красноярская ГЭС — за каждым

из этих слов скрывается фронт великого на-

ступления на природу.

2 Машина

17

W//&

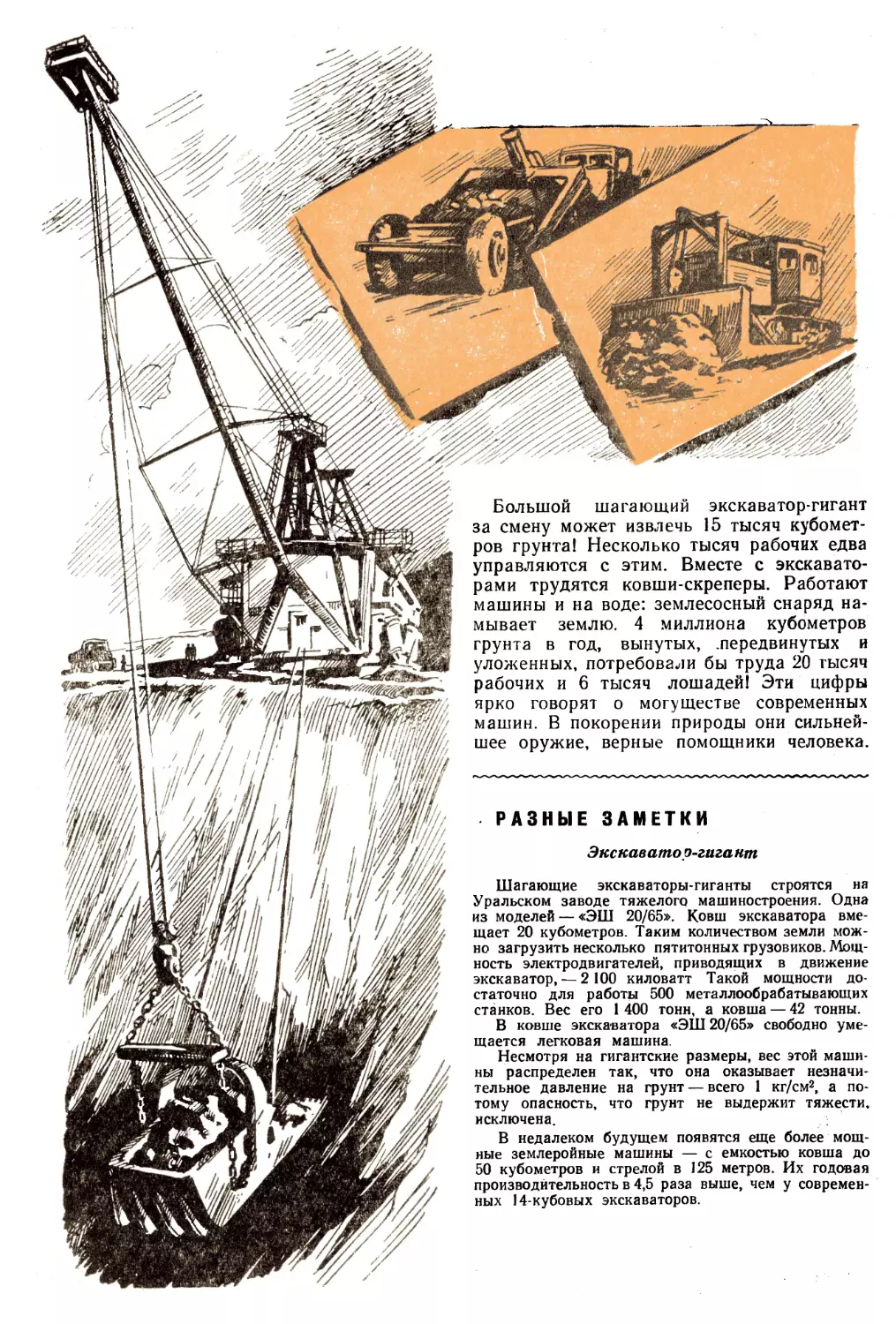

Большой шагающий экскаватор-гигант

за смену может извлечь 15 тысяч кубомет-

ров грунта! Несколько тысяч рабочих едва

управляются с этим. Вместе с экскавато-

рами трудятся ковши-скреперы. Работают

машины и на воде: землесосный снаряд на-

мывает землю. 4 миллиона кубометров

грунта в год, вынутых, передвинутых и

уложенных, потребовали бы труда 20 тысяч

рабочих и 6 тысяч лошадей! Эти цифры

ярко говорят о могуществе современных

машин. В покорении природы они сильней-

шее оружие, верные помощники человека.

РАЗНЫЕ ЗАМЕТКИ

Экскаватор-гигант

Шагающие экскаваторы-гиганты строятся на

Уральском заводе тяжелого машиностроения. Одна

из моделей — «ЭШ 20/65». Ковш экскаватора вме-

щает 20 кубометров. Таким количеством земли мож-

но загрузить несколько пятитонных грузовиков. Мощ-

ность электродвигателей, приводящих в движение

экскаватор, — 2100 киловатт Такой мощности до-

статочно для работы 500 металлообрабатывающих

станков. Вес его 1 400 тонн, а ковша — 42 тонны.

В ковше экскаватора «ЭШ 20/65» свободно уме-

щается легковая машина.

Несмотря на гигантские размеры, вес этой маши-

ны распределен так, что она оказывает незначи-

тельное давление на грунт — всего 1 кг/см2, а по-

тому опасность, что грунт не выдержит тяжести,

исключена.

В недалеком будущем появятся еще более мощ-

ные землеройные машины — с емкостью ковша до

50 кубометров и стрелой в 125 метров. Их годовая

производительность в 4,5 раза выше, чем у современ-

ных 14-кубовых экскаваторов.

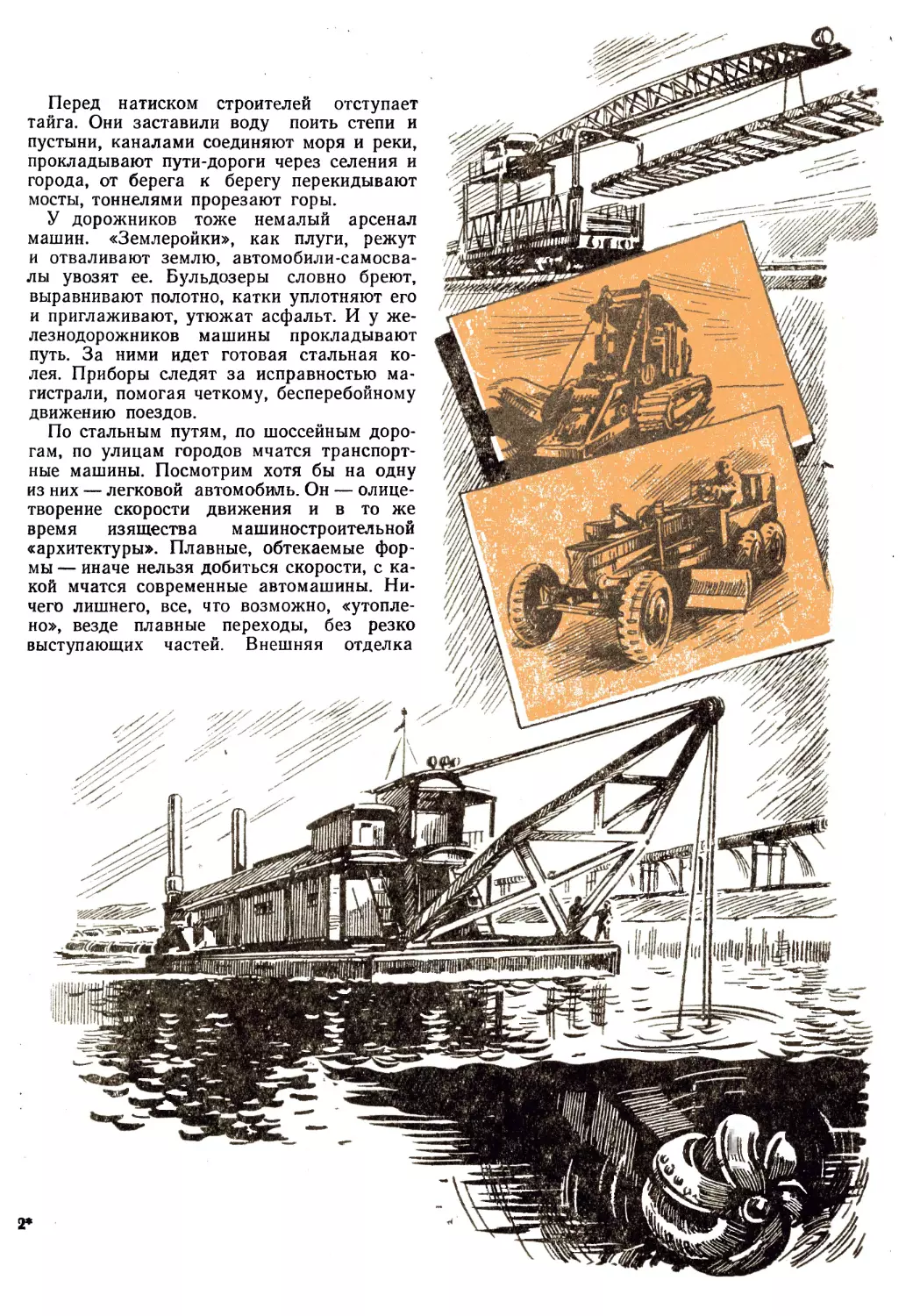

Перед натиском строителей отступает

тайга. Они заставили воду поить степи и

пустыни, каналами соединяют моря и реки,

прокладывают пути-дороги через селения и

города, от берега к берегу перекидывают

мосты, тоннелями прорезают горы.

У дорожников тоже немалый арсенал

машин. «Землеройки», как плуги, режут

и отваливают землю, автомобили-самосва-

лы увозят ее. Бульдозеры словно бреют,

выравнивают полотно, катки уплотняют его

и приглаживают, утюжат асфальт. И у же-

лезнодорожников машины прокладывают

путь. За ними идет готовая стальная ко-

лея. Приборы следят за исправностью ма-

гистрали, помогая четкому, бесперебойному

движению поездов.

По стальным путям, по шоссейным доро-

гам, по улицам городов мчатся транспорт-

ные машины. Посмотрим хотя бы на одну

из них — легковой автомобиль. Он — олице-

творение скорости движения и в то же

время изящества машиностроительной

«архитектуры». Плавные, обтекаемые фор-

мы — иначе нельзя добиться скорости, с ка-

кой мчатся современные автомашины. Ни-

чего лишнего, все, что возможно, «утопле-

но», везде плавные переходы, без резко

выступающих частей. Внешняя отделка

РАЗНЫЕ ЗАМЕТКИ

Самый большой а самый

маленький автомобиль

На Минском автозаводе был

построен автомобиль-самосвал

грузоподъемностью в 25 тонн.

Мощность двигателя — 300 ло-

шадиных сил. Диаметр коле-

са — 1 метр 65 сантиметров, то

есть больше, чем высота «Моск-

вича». Длина машины — 8 метров

30 сантиметров. Грузоподъемность

«МАЗ-525» превышает грузоподъ-

емность железнодорожной плат-

формы. Теперь строятся еще

более мощные самосвалы

«МАЗ-530» на 40 тонн груза.

Проходил испытания и самый

маленький представитель семей-

ства автомобилей — двухместная

микролитражка. Вес машины —

370 килограммов, мощность дви-

гателя — 8 лошадиных сил, ско-

рость— 80 километров в час.

До революции у нас в стране

не было своей автомобильной

промышленности. В 1913 году из

привозных деталей на Русско-

Балтийском заводе было собра-

но... 100 автомобилей. Лишь

в 1924 году появились первые

отечественные машины. А в 1958

году с конвейеров автозаво-

дов Советского Союза сошло

511 тысяч автомобилей. Их колон-

на растянулась бы почти на три

тысячи километров: от Москвы до

Омска. У нас теперь каждую ми-

нуту с конвейера сходит один ав-

томобиль.

радует глаз. Внутреннее убранство обеспе-

чивает комфорт. Мягкие сиденья, хороший

обзор, отопление, радио, плафоны ламп —

все продумано, начиная от размещения

пассажиров и кончая электрической зажи-

галкой.

Есть машины, приспособленные для дли-

тельных путешествий, в которых не только

ездят, но и живут. Это маленький домик-

прицеп со всеми удобствами, хотя и тесно-

ватая, но гостиница на колесах.

Существуют автомобили-крошки для од-

ного человека и большие междугородные

автобусы. Некоторые из них вмещают не

один десяток людей. И грузы перевозят

различные представители автомобильного

мира — от маленького «Москвича» до мно-

готонных грузовиков.

Гудя сиренами, мчатся красные пожар-

ные машины на борьбу с огнем. Ранним

утром выезжают на улицы труженики боль-

ших городов — автомобили-уборщики. Крас-

ный крест светится над кузовом санитарной

машины «Скорой помощи».

Необычайна форма гоночной автомаши-

ны. Со скоростью самолета .ураганом не-

сется она по треку: приземистая, обтекае-

мая, как падающая капля. Мощный мотор

позволяет автомобилю на суше догонять

самолет в воздухе.

21

ЭЛЕКТРОВОЗ

ГА30ТУРБ0В03

дайнн

А есть и машины-вездеходы, которым до-

рога вообще не нужна.

Чего только не встретишь в домике на

колесах: типографию и мастерские, баню и

пекарню, госпиталь и лабораторию, радио-

станцию и кинотеатр!

Соревнуясь в скорости с автомашинами,

по рельсовым дорогам мчатся поезда. Мощ-

ные тепловозы и электровозы ведут пасса-

жирские и грузовые составы.

Разнообразны машины, которые можно

увидеть на дорогах. Но взглянем теперь на

водные магистрали. Сколько самых различ-

ных кораблей бороздит моря и океаны!

Среди них океанские лайнеры. Они проплы-

вают за несколько суток тысячи километ-

22

вперед.

iigs ЯЯЧ 41

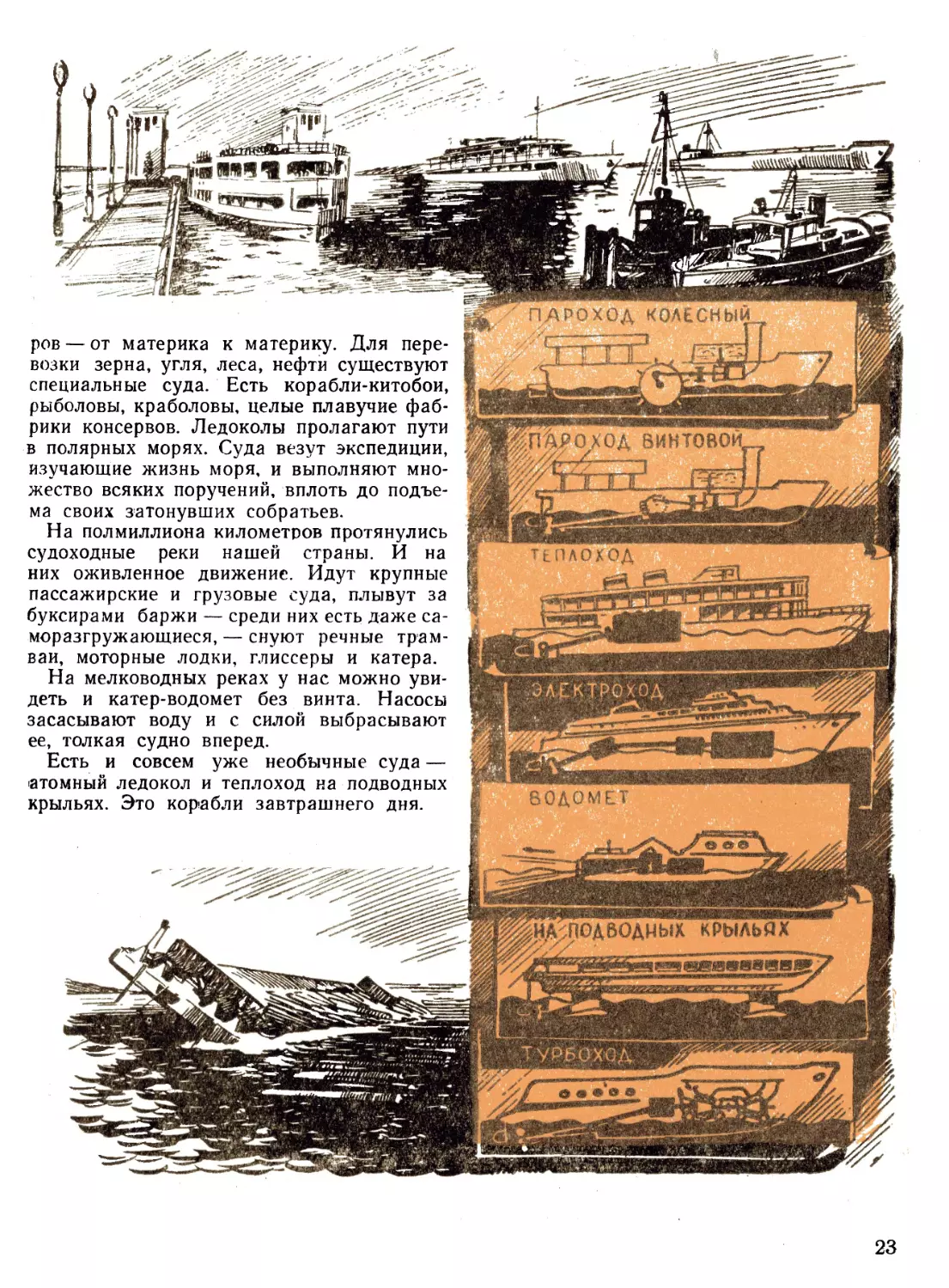

ПАРОХОД КОЛЕСНЫЙ

ТЕПЛОХОД

ВОДОМЕТ

НАбПОДВОДИЫХ КРЫЛЬЯХ

Ц.П&?охОД ВИНТОВОМ,

О^Гт-гт1_____

ЭЛЕКТРОХОД

ров — от материка к материку. Для пере-

возки зерна, угля, леса, нефти существуют

специальные суда. Есть корабли-китобои,

рыболовы, краболовы, целые плавучие фаб-

рики консервов. Ледоколы пролагают пути

в полярных морях. Суда везут экспедиции,

изучающие жизнь моря, и выполняют мно-

жество всяких поручений, вплоть до подъе-

ма своих затонувших собратьев.

На полмиллиона километров протянулись

судоходные реки нашей страны. И на

них оживленное движение. Идут крупные

пассажирские и грузовые суда, плывут за

буксирами баржи — среди них есть даже са-

моразгружающиеся, — снуют речные трам-

ваи, моторные лодки, глиссеры и катера.

На мелководных реках у нас можно уви-

деть и катер-водомет без винта. Насосы

засасывают воду и с силой выбрасывают

ее, толкая судно

Есть и совсем уже необычные суда —

атомный ледокол

крыльях. Это корабли завтрашнего дня.

и теплоход на подводных

23

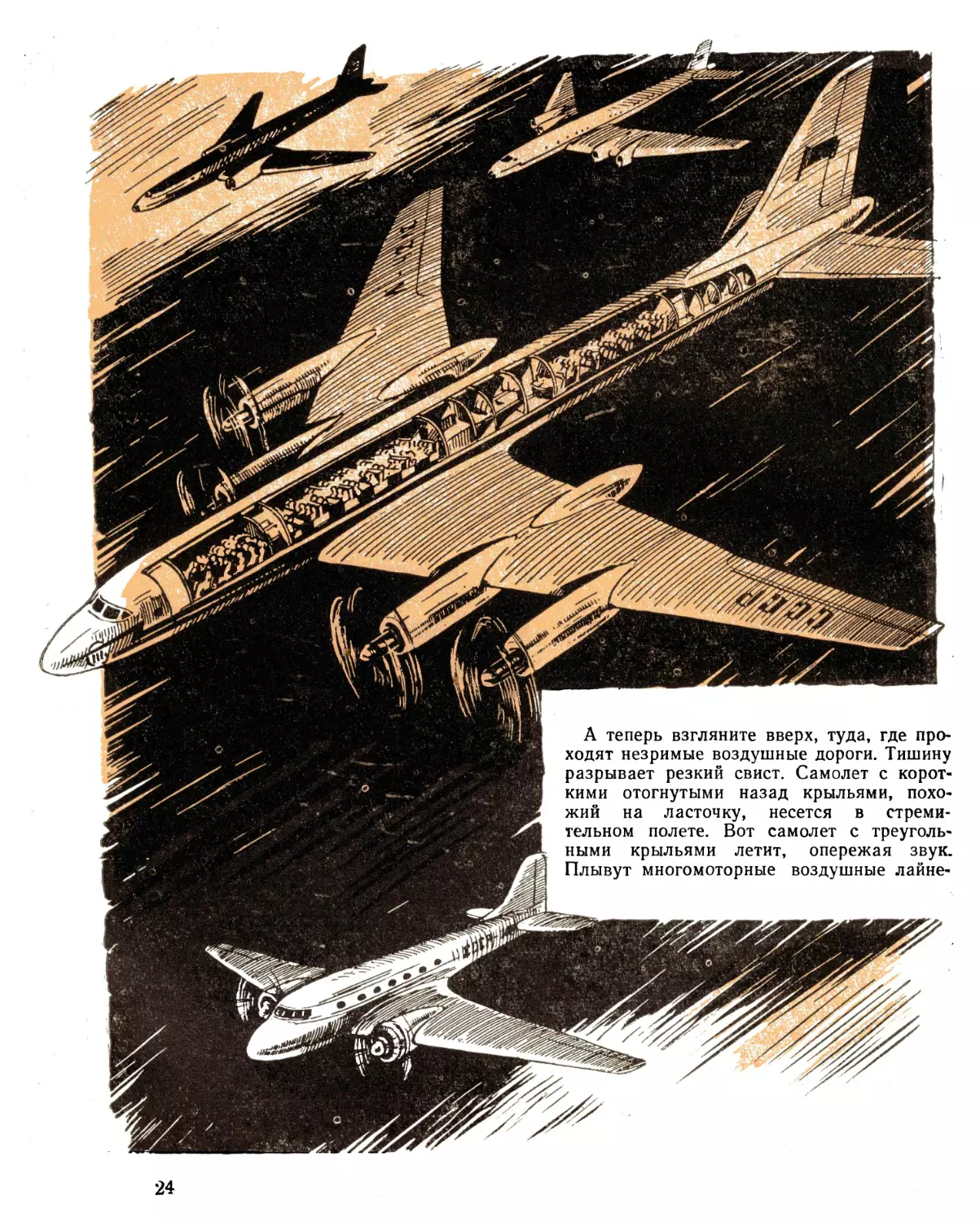

А теперь взгляните вверх, туда, где про-

ходят незримые воздушные дороги. Тишину

разрывает резкий свист. Самолет с корот-

кими отогнутыми назад крыльями, похо-

жий на ласточку, несется в стреми-

тельном полете. Вот самолет с треуголь-

ными крыльями летит, опережая звук.

Плывут многомоторные воздушные лайне-

24

мо-

ры. Юркие вертолеты — воздушные

тоииклы — опускаются, останавливаются

в воздухе и легко уносятся вверх. Плывет

в воздухе большой вертолет — летающий

вагон. Высоко в небе летит пассажирский

реактивный самолет-гигант с двумя сот-

нями людей на борту. За несколько часов

он пересечет всю страну.

25

Но вернемся снова на землю, и не просто

на землю, а к себе домой, в свою квар-

тиру.

...Накрыт стол, и по продуктам можно

изучать экономическую географию сельско-

го хозяйства и пищевой промышленности.

Рыба прибыла с Балтики. Из Подмо-

сковья — овощи, с Кавказа — фрукты, из

Крыма — вино, хлеб — с целины. С москов-

ской фабрики — шоколад и конфеты.

Много ли, мало ли путешествовали про-

дукты, все они в конце концов попадают

на стол. Однако перед этим и их путь лежал

через цепь машин.

В известном романе Ильфа и Петрова

«Двенадцать стульев» есть такое интерес-

ное место. Возле розовощекого великана

с непомерным аппетитом высятся целые

горы пищи. Хлеб, мясо, масло, рыба, ово-

щи, консервы, кондитерские изделия — все

колоссально, словно нужно накормить

исполина в стране лилипутов. Как Монб-

лан, уходит за облака гора из хлебных бу-

ханок. У подножия ее пасутся стада коров

и плещется молочное озеро. Брусок масла

величиною с добрый дом. В садке плавают

косяки всевозможной рыбы — улов боль-

шой рыболовной флотилии. Картофельные

холмы, штабеля огурцов, луковые заросли.

Валы из консервных банок. Конфетно-шо-

коладные бастионы. Чей же здесь рацион?

Кто его уничтожит? Иван Иванович Иванов

или Петр Петрович Петров — безразлично.

Это «средний» человек. Это то, что каждый

из нас съедает за свою жизнь, это своеоб-

разная наглядная статистика.

К ней надо было бы еще многое доба-

вить: свертки материи многометровой дли-

ны, разных сортов и расцветок; множество

пар обуви, шляп, белья, пачки с мылом и

прочее, и прочее, и прочее...

В основе такой шутки — верная мысль:

какое огромное количество предметов тре-

буется населению страны! Одному челове-

ку в день — немного, но когда людей

миллионы — иное дело, совсем иной счет.

26

Только с помощью машин и можно создать

изобилие продуктов, а также всех вещей,

в которых нуждается человек.

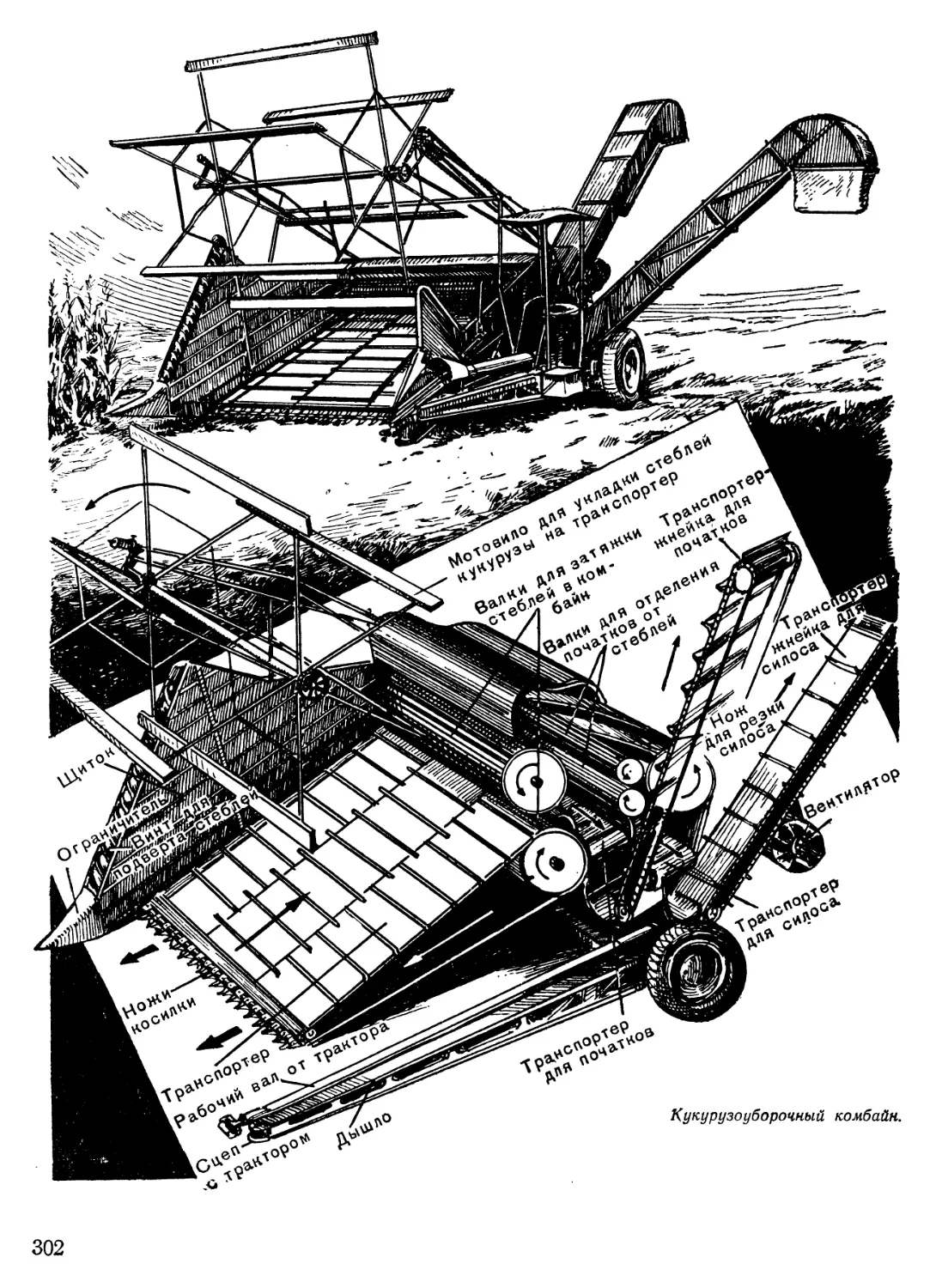

Необъятные пространства полей под си-

лу покорить только вооруженному техни-

кой человеку. Почти тысячу тракторов еже-

дневно дают машиностроители земледель-

цам. Свыше 20 миллионов лошадиных

сил — такова мощность тракторов, рабо-

тающих ныне в нашей стране. Через каж-

дые несколько минут с конвейера сходит

комбайн. Семьсот тысяч комбайнов убира-

ют у нас зерно.

Десять-одиннадцать миллиардов пудов

хлеба должны собирать мы ежегодно —

вот задача на ближайшие годы. Разве это

возможно без сельскохозяйственных ма-

шин? Они становятся все совершеннее.

Челябинские тракторостроители создали

гусеничный дизельный трактор мощ-

ностью в 250 лошадиных сил. В за-

крытой кабине водитель не будет ни мерз-

нуть, ни изнывать от жары: электропечь и

вентиляторы обеспечат ровный «климат».

Гигант заменяет пять обычных машин! Его

получат стройки, лесоразработки и нефте-

промыслы.

Трактор-амфибия — настоящий вездеход.

Он идет, не разбирая дороги, спускается по

откосу, входит в реку, не боясь отмелей,

плывет, как заправское судно, тащит за со-

бой караван плотов.

Сквозь чащу леса с грузом древесины

на большом щите позади пробирается дру-

гой — трелевочный — трактор. С лесосеки,

где жужжат пилы и с шумом падают ство-

лы, тягач на широких гусеницах тащит по

плохой лесной дороге срубленный лес.

А вот трактор, совсем не похожий на

своих собратьев. Два больших колеса сза-

ди, два маленьких впереди, а между ни-

ми — открытая рама с сиденьем трактори-

ста. Это самоходное шасси для навесных

орудий, которое может все делать на ого-

родах — от посева до уборки и вывозки

овощей.

27

У другого трактора совершенно необыч-

ный вид: высокая стрела, и к ней подходит

гибкий кабель.

Не слышно привычного рокота двигателя.

Электротрактор, пока еще, правда, на при-

вязи, движется по полю. Со временем и

длинный кабель исчезнет, когда научатся

передавать электроэнергию без проводов.

На миллионах гектаров раскинулась

фабрика под открытым небом, без стен,

окон и дверей. Солнце снабжает ее теплом

и светом, влагу доставляют дождевые об-

лака.

Казалось бы, что может быть проще, чем

производство на этой фабрике зерна, хлоп-

ка, овощей?

Но нет. Надо подготовить почву, посеять

семена, уничтожить сорняки, подкормить

растения, избавить их от вредителей и бо-

лезней, снять урожай. Надо и сено нако-

сить, высушить, убрать в стога. Наши ма-

шиностроители после войны создали около

двухсот типов всевозможных сельскохозяй-

ственных машин и орудий для различных

культур, различных видов работ: плуги,

сеялки, культиваторы, опрыскиватели, на-

возопогрузчики, грабли, косилки, подбор-

щики, стогометатели, кормоприготови-

тели.

Последуем с полей обратно в город, что-

бы проследить хотя бы за тем, как хлеб на

стол пришел. Раскроем значение слова

«хлебозавод».

28

29

В тестомесильный агрегат непрерывно

подается сырье: -мука, соль, сахар, дрож-

жи. Лопатки, вращаясь, замешивают тесто;

затем оно поступает в бродильные чаны, и

готовое тесто делится — тоже машиной — на

куски. Машина придает им форму батонов

и сама отправляет в печь. За день выпе-

кается 30 тысяч батонов.

Не отстают и кондитеры. Свыше двух

миллионов конфет в час вырабатывает ка-

рамельный цех на московской фабрике

«Красный Октябрь». Фабрика выпускает

каждую минуту 300 с лишним тысяч гото-

вых конфет. Велика «цена минуты» у пи-

щевиков!

На мясокомбинате четверть миллиона со-

сисок, около полумиллиона пельменей

в смену — этим можно накормить немало

людей — вырабатывают «умные» машины.

Они наполняют оболочку мясным фаршем,

перекручивают ее, подсушивают, коптят,

варят, охлаждают и, наконец, пакуют со-

сиски. Они делают из теста трубочку, за-

полняют ее мясом, посыпают мукой, закры-

вают, штампуют, отправляют пельмени

в холодильник и запечатывают в коробку.

Вот консервная банка. Прежде чем по-

пасть в нее, рыба прошла долгий путь. Ее

поймали сетью, связанной машиной. Мощ-

ный кран — гидротранспортер, рыбонасос

участвовали в доставке рыбы на завод.

Ее сушили и коптили тоже при помощи

механизмов.

На механизированных линиях рыбу со-

лят, разделывают, а это не так-то просто.

Приходится осуществлять целую серию опе-

раций — от снятия чешуи и удаления ко-

стей до резки на куски. Всевозможные

машины трудятся над этим: снимают

чешую, отрезают голову, плавники — сло-

вом, кусок рыбного филе, пока не очутится

в магазине, пройдет через «руки» всевоз-

можнейших машин.

И замораживают рыбу теперь не вруч-

ную: машина окунает ее в холодную воду

и обдувает вентилятором — на ней появ-

ляется тонкая корочка льда.

А как ловко автомат готовит из бумаги

бутылки и наполняет их молоком!

Нечего и думать о соревновании с этой

машиной: ее производительность — 2 500 бу-

тылок в час!

Перейдем теперь в продуктовый мага-

зин. Вы хотите поесть, и не продавец — ма-

шина-автомат отпустит вам завтрак. В ми-

ровой торговой практике с помощью авто-

матов продаются сотни товаров. Опускает-

ся монета. Тотчас же сосиски подогреты и

спешат к вам на бумажной тарелочке. Хо-

тите газированной воды? Автомат может

налить ее с любым из трех видов сиропа и

аккуратно отсчитает сдачу.

30

А вот еще один пример. В типографии

стоит неумолчный шум машин. Уже гото-

вы сотни тысяч листов-оттисков будущей

книги, отпечатаны цветные вкладки, облож-

ка. Идет брошюровка, и растут груды па-

чек готовых книг. На пачке — ярлык-на-

клейка «Машина». Отсюда пачки поедут

во все города. Их распечатают, книги по-

ставят на полки магазинов и библиотек.

И, раскрывая книгу с тиснением на пере-

плете, вы здесь вспомните наш разговор

о машинах, с помощью которых люди до-

носят в этой книге печатное слово о самом

мире машин.

Мы совершили путешествие в мир ма-

шин, побывали в шахте и на металлурги-

ческом заводе, в механическом цехе и на

стройке, на дорогах, воздушных и водных

магистралях, на полях и на фабриках лег-

кой индустрии. Но, конечно, далеко не

о всех машинах мы рассказали. Ведь в Со-

ветском Союзе ежегодно создается до 900

новых марок и типов машин и механизмов.

Одних только металлорежущих станков

будет выпускаться к 1965 году около

200 тысяч штук. Намного возрастет выпуск

различных машин и оборудования для всех

отраслей промышленности.

Машины всегда делились на две большие

группы: машины-двигатели, которые сооб-

щают движение, передают энергию, и ма-

РАЗНЫЕ ЗАМЕТКИ

Для блага народа

Семилетний план поставил как одну

из важнейших задачу намного увеличить

выпуск промышленных и продовольствен-

ных товаров для населения нашей страны.

Вот лишь несколько интересных цифр исто

рической семилетки.

Производство мяса возрастет на

217 процентов, масла — на 160, молока —

на 225. Мощность сахарных заводов увели-

чится более чем в два раза. Вступят

в строй 200 новых консервных фабрик.

Рыбная промышленность даст к концу

семилетки продукции на 162 процента боль-

ше, чем в 1958 году. Это значит, что мы

догоним и перегоним по производству ряда

главных продовольственных товаров самые

развитые капиталистические страны!

У нас всего будет в достатке. Легкая

промышленность выпустит в полтора ра-

за больше тканей, трикотажа, обуви, чем

производилось в 1958 году. А это означа-

ет, что мы и здесь догоним Америку —

наиболее развитую страну капиталистиче-

ского мира.

31

шины-орудия, которые выполняют работу.

В самое последнее время благодаря равви*

тию электроники появились и новые, не-

обычные машины — управляющие. Эти

сложнейшие автоматические устройства хо-

тя и не заменяют человека, но позволяют

сделать производство почти полностью без-

людным и намного его убыстрить.

Можно рассказать еще о многих машинах.

В космос рукою советского человека по-

сланы искусственные спутники Земли и

межпланетные космические ракеты.

В стратосферу, на рекордную высоту

в 38,4 километра, поднялся ракетный само-

лет Х-2 — прообраз кораблей сверхдальних

и сверхвысотных воздушных рейсов^

Под воду на рекордную глубину — свы-

ше 4 километров — опустилась и соверши-

ла плавание французская сверхглубоковод-

ная лодка — батискаф.

Так машины помогают человеку откры-

вать окружающий мир, посылать приборы

и самому переноситься туда, куда тысяче-

летиями ему был «вход запрещен»,—в под-

небесье и в глубины морей.

Благодаря машинам и приборам у чело-

века появились «длинные руки» и необы-

чайное зрение. Они помогают ему работать

с радиоактивными веществами, не боясь

опасных излучений. Они следят за ходом

химических реакций, и человек может на

расстоянии управлять вредными производ-

ствами.

Благодаря машинам человек стал поисти-

ЗАМЕТКИ НА ПОЛЯХ

Внимание—спутник!

Внимание—ракета!

4 октября и 3 ноября 1957 го-

да, 15 мая 1958 года, 2 января,

12 сентября и 4 октября 1959 го-

да — эти даты вошли в историю

человечества как первые вехи но-

вой эпохи, эпохи изучения и ос-

воения космического простран-

ства.

Вот несколько интересных

цифр и фактов, относящихся к ис-

кусственным спутникам Земли и

космическим ракетам.

Для вывода спутника на орби-

ту требуется развить мощность,

превышающую мощность самой

крупной гидростанции в мире.

Температура в камере сгора-

ния двигателя мощной ракеты,

несущей спутник на орбиту, со-

ставляет тысячи градусов.

Газы вытекают из сопла раке-

ты со скоростью в несколько ты-

сяч метров в секунду.

Отклонение всего лишь в один

градус от заданного направления

полета вызывает изменение траек-

тории ракеты на 120 километров.

Ошибка в скорости на несколько

десятков метров в секунду озна-

чает изменение орбиты спутника

на сто километров. Отсюда видно,

какую высокую точность должна

иметь система управления.

Аппаратура, установленная на

спутнике и космической ракете,

должна выдерживать усиленную

тяжесть и невесомость, вредное

действие излучений, метеоритов и

космической пыли. Сочетание лег-

кости, малых размеров и малого

потребления энергии, прочности,

выносливости, точности и надеж-

ности в работе — всего этого уда-

лось добиться советским ученым

и инженерам

Практически доказана возмож-

ность использования батарей сол-

нечных фотоэлементов для пита-

ния энергией аппаратуры летаю-

щих космических лабораторий.

Полезный груз третьего советского

спутника составил 1 327 кило-

граммов. Вес последней ступени

первой космической ракеты без

топлива равен 1 472 килограммам,

второй — 1 511, а третьей — 1 553.

Контейнер с приборами и источ-

никами питания весят соответ-

ственно 361,3, 390,2 и 435 кило-

граммов. Вторая советская кос-

мическая ракета достигла Луны,

а третья совершила облет вокруг

нее и сфотографировала.

32

не великаном, обладающим исполинской

силой. Действительно, человек, работая

вручную «на полную мощность», дает все-

го... десятую лошадиной силы. Если бы все

население Земли—2,5 миллиарда человек—

взялось за работу, человеческие мускулы

дали бы более 200 миллионов лошадиных

сил. Много? Мало. Несколько крупных

электростанций, сложившись вместе, легко

заменили бы силу всех людей. Вспомним и

про другие двигатели, неустанно работаю-

щие всюду. В 1939 году, например, мощ-

ность двигателей внутреннего сгорания на

земном шаре составляла 2,5 миллиарда ло-

шадиных сил. Вот каковы стальные муску-

лы человека!

Мы ограничились отдельными примера-

ми, но и их достаточно, чтобы увидеть и

понять одно: какую огромную пользу при-

носит мир машин, как он велик и сложен.

Что же такое машина?

Слово это всем знакомо и в нашем рас-

сказе употреблялось много раз. Здесь на-

меренно сказано не «машины», а «маши-

на». Почему? Ведь только что говорилось

о великом множестве механических помощ-

ников человека, которые нельзя даже оки-

нуть одним взглядом. Однако ошибки нет.

Как бы разнообразны ни были машины,

как бы ни была велика их семья, у них есть

общее и в назначении, и в устройстве, и

в способах изготовления. Об этом общем,

о путях прогресса в машиностроении, об

автоматах, о машинах будущего и пойдет

у нас речь.

ЧТО ЧИТАТЬ

Мир машин велик и многообразен. Те, кто захочет подробнее познакомиться с ним,

могут прочесть эти научно-популярные книги.

М а к с а р е в Ю. Е., Новая техника — новые победы (беседы о техническом прогрессе

в семилетке). Изд-во «Молодая гвардия», 1959, 62 стр.

Беркович Д. М., О развитии техники в семилетием плане. М., изд-во «Знание»,

1958, 32 стр.

Кузнецов.В. И., Прогресс тяжелой индустрии в СССР. М., изд-во «Знание», 1958,

64 стр.

Долматовский Ю., Повесть об автомобиле. Изд-во «Молодая гвардия», 1958,

197 стр.

Дорохов А., Сто послушных рук. М., Детгиз, 1955, 160 стр. (Об устройстве и рабо-

те различных машин.)

Крошкин М. Г., Спутник Солнца. М., изд-во «Знание», 1959, 32 стр. (О советской

космической ракете, запущенной 2 января 1959 года и ставшей искусственной пла-

нетой солнечной системы.)

Сборник. Тысяча работников. Рассказы о машинах. М., Детгиз, 1958, 400 стр.

Левин М., Машина — двигатель (От водяного колеса до атомного двигателя.)}.

Л., Детгиз, 1957, 223 стр.

Ляпунов Б., Огненный вихрь. Изд-во «Молодая гвардия», 1957, 79 стр. (О новом

двигателе — газовой турбине.)

Моралевич Ю., Покорители пространства. М., Госполитиздат, 1956, 100 стр.

(О водном, автомобильном и железнодорожном транспорте.)

В журналах «Техника — молодежи», «Знание — сила», «Юный техник», «Наука и

жизнь» систематически печатаются статьи и очерки, знакомящие с устройством и

работой всевозможных машин, с новинками советского и зарубежного машино-

строения.

3

Машина

Что такое машина

Предыстория. Великий переворот. О живых двигателях и водя-

ных колесах. Царь-пар и его преемники. Наука о машинах.

Из чего строится машина

Самый главный материал. Еще два свойства. Три регулятора.

Волшебная теплота.

Как создается машина

Машинный «букварь». Машинный «сказ». Магический четы-

рехзвенник. Колесо в машине. Кулачки и винты. Самая глав-

ная. Машинная «почта». Трение в машине. Что такое под-

шипник? Прочность машины. Выносливость и жесткость.

Машинная «лихорадка». Математика конструктора.

Как строится машина

В заготовительных цехах. В металлорежущих цехах. Сила

резания и ее «союзники». Геометрия резания. Сокровищница

передовых станочников.

Машина и точность

Неточная точность. Верно — вероятно — правильно. Что такое

допуск и взаимозаменяемость. Охота за микронами. Точность

до 0,5 миллиметра. Точность до 0,1 миллиметра. Точность до

0,01 миллиметра. Точность до 0,001 миллиметра. Новые сред-

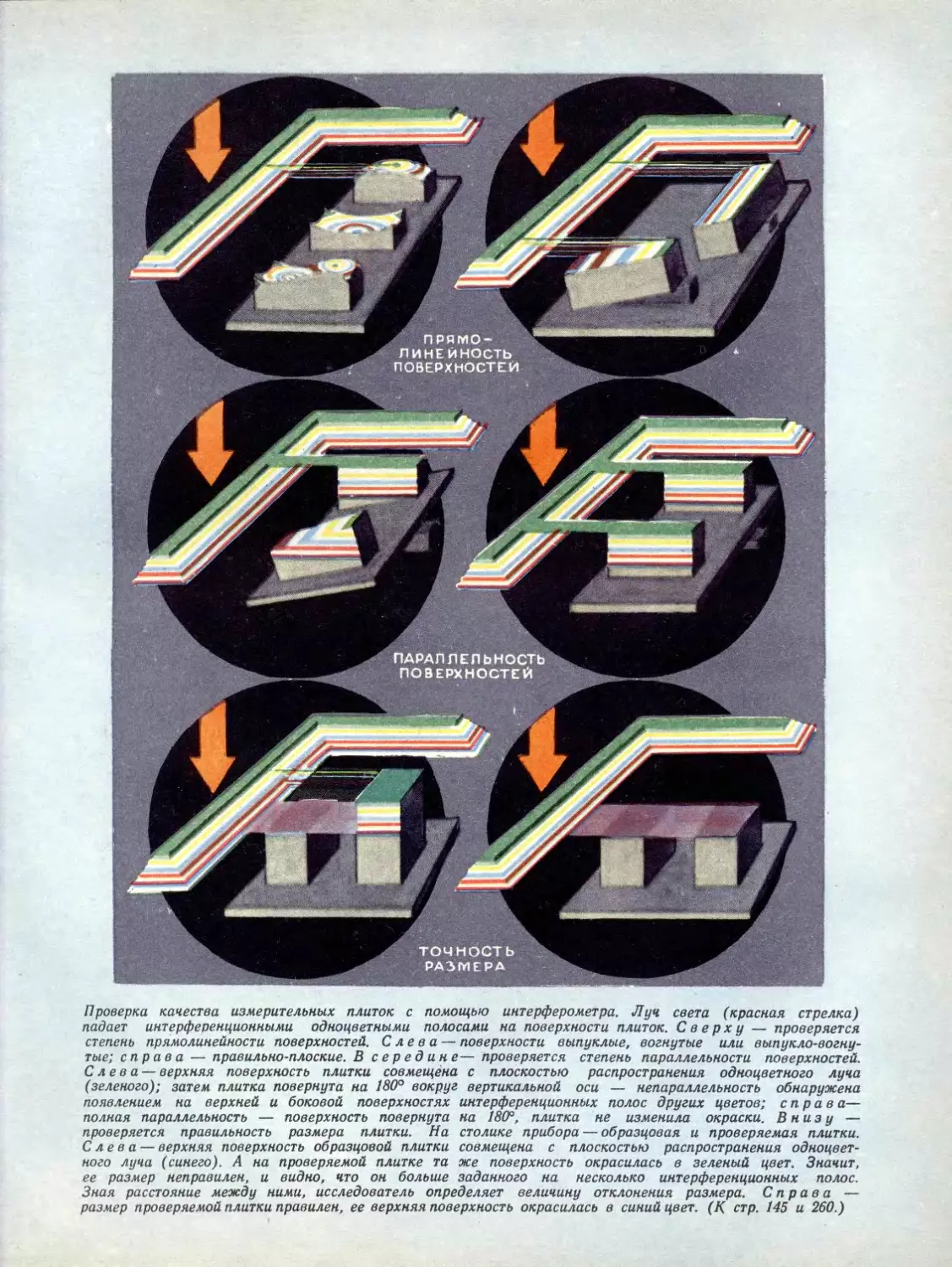

ства точности. Плитки уличаются в неточности.

36

Как-то раз автору этих строк случилось

проводить беседу со школьниками восьмо-

го класса на тему о машине. Один из уче-

ников высказал недоумение, возникшее

у него в связи с темой. Вот что он рас-

сказал:

— Утром в открытое окно нашей квар-

тиры донеслось со двора: «То-о-чить ножи,

ножницы, то-о-чить!» Мать вспомнила, что

уже давно надо привести в порядок зату-

пившиеся ножи и ножницы. Она собрала

их и послала меня вниз к точильщику.

Пока он работал, я разглядывал устрой-

ство его переносного станочка. Затем гром-

ко произнес: «Ну и допотопная же ма-

шина!»

Во дворе стояла наша «Победа». Отец

копался в двигателе, готовя автомобиль

к загородной поездке. Он на секунду ото-

рвался от своего дела и, взглянув на меня,

коротко бросил: «Это не совсем машина!»

И тут же снова полез под капот.

Я знал: теперь ему не до ответов на во-

просы. Поэтому задавал их себе. Почему

переносный точильный станочек нельзя

назвать машиной в полном смысле этого

слова? Ведь b нем вращается колесо,

вращение передается на вал с насаженным

на него точилом, оно и затачивает ножи.

На-конеп догадался. Да, все это происхо-

дит, как в машине, но... двигателя-то нет!

Вместо двигателя — нога точильщика. Он

37

нажимает ступней на педаль, затем отпу-

скает ее. Педаль скреплена с тягой, кото-

рая — через коленчатый вал — связа-

на с колесом и вращает его. А если нет

двигателя, если вместо него трудится че-

ловек, нет и машины.

Тут я вспомнил: недавно всем классом

мы побывали на механическом заводе. Там

видели такое же точило, насаженное на

вал. Но все устройство держалось на опо-

ре, укрепленной на стене. Рядом — рубиль-

ник, включающий электродвигатель. При

мне к точилу подошел рабочий и включил

рубильник. Загудел двигатель, очень быстро

стало вращаться точило. Тогда рабочий

поднес к нему резец и начал его затачи-

вать. Вот это машина! Не человек, а дви-

гатель вращал точило!

Я был уверен, что мои рассуждения пра-

вильны, и очень гордился своим выводом.

Когда мы сели в «Победу» и выехали

на широкое загородное шоссе, я расска-

зал о своем выводе отцу.

«Не отвлекай меня, — сказал он, — а то-

чило, что ты видел в цехе, тоже не маши-

на. И вообще дело не в двигателе».

Тут он замолчал и больше не проронил

ни слова. А я даже растерялся: если дело

не в двигателе, то в чем же? Может быть,

отец ошибается, он ведь не инженер, а эко-

номист, откуда ему знать, что такое ма-

шина?

Минут через десять навстречу нам по-

казался велосипедист. Вдруг отец нарушил

молчание и спросил: «Как по-твоему, наша

«Победа» и всякий другой автомобиль —

машина или нет?»

«Конечно, машина, — уверенно ответил

я и подумал: «Ведь в ней есть двигатель,

да еще какой!»

«А велосипед?» — продолжал спрашивать

отец.

Я как-то сразу осекся. Действительно,

никуда не денешься! Велосипед, конечно,

Переносный точильный станок — неразвитая ма-

шина: изделие — нож — закреплено не в станке,

а остается в руках работающего человека. Вело-

сипед и автомобиль — машины, в них есть и дви-

гатель, и передаточный механизм, и исполнительный

механизм — задние колеса; только у велосипеда

двигатель — человек. А самокат не машина, в нем

нет передаточного механизма.

38

машина, а ведь двигателя в нем нет. Вер-

нее, двигателем служат ноги человека.

Я не ответил отцу, а он нет-нет да

взглянет на меня искоса и улыбнется: мол,

задал я тебе загадку, сиди думай и не ме-

шай. вести машину.

И я впрямь крепко задумался.

Вспомнилось мне, например, что у нас

дома есть обыкновенная ручная швейная

машина, а у тетки — ножная. В пошивоч-

ной мастерской я видел такую же, но

с электродвигателем. Даже в название

и той, и другой, и третьей входит слово

«машина». Выходит, что и здесь характер

двигателя не меняет сущности механиче-

ского устройства: оно остается машиной,

даже если приводится в движение рука-

ми или ногами человека.

Просто моторная машина работает во

много раз быстрее и, надо думать, ровнее,

точнее ручной или ножной. Эта разница,

конечно, очень важна, но... не в ней кроет-

ся причина, почему одно механическое

устройство можно назвать машиной, а дру-

гое, как, например, ножной точильный ста-

нок или цеховое моторное точило, нельзя.

Значит, отец был прав. Существует ка-

кой-то другой признак, определяющий суть

машины. Но какой?

Вскоре мы свернули на проселочную до-

рогу и сделали привал у опушки знакомо-

го леса. Потом отправились по грибы. Вер-

нулись вечером. На обратном пути уже

стемнело, и я не решился отвлекать отца

разговорами. Так и не пришлось мне уз-

нать, что такое машина.

Ну что же, поможем школьнику и его то-

варищам разобраться в том, что такое ма-

шина, как сложилось понятие машины

в сознании современных людей.

Предыстория

В театре ставили драму из жизни древ-

них греков, о Троянской войне. Вот кратко

ее содержание.

В лагере осаждающих эллины побили

камнями Паламеда. Отец его Навплий за-

думал отомстить. На южной оконечности

острова Эвбея, что расположен в Эгейском

море, на пути, по которому эллины будут

возвращаться из троянского похода, он

строит ложный маяк. Его замысел удался:

корабли эллинов разбились у опасного

мыса. И когда доблестный Аякс пытался

спастись на суше, покровительствующая

Навилию богиня Афина поразила героя

молнией.

В драме пять актов. Один за другим они

проходят перед зрителем. Вот в первом

12 греков трудятся около кораблей, подго-

тавливают их к спуску на воду для воз-

вращения к родным берегам.

Кроме них, на заднем плане сцены дру-

гие воины работают в походной мастер-

ской: куют, пилят, сверлят.

Весь второй акт занят сценой спуска

на воду греческих кораблей. Опять много

действующих лиц.

В третьем акте корабли отплывают, во-

круг них резвятся в воде дельфины. В чет-

вертом — буря и сквозь нее, в углу сцены,

видно, как Навплий заканчивает сооруже-

ние ложного маяка. Наконец пятый акт.

Корабли разбиваются и погибают в мор-

ской пучине. Борется с волнами Аякс, про-

биваясь к берегу. И тогда финал: появляет-

ся богиня Афина, из ее грозно поднятой

руки вырываются молнии, одна из них уда-

ряет Аякса. Герой исчезает в волнах. За-

навес.

«При чем тут эта драма?» — вероятно,

думаете вы. Правда, из пьесы видно, что

постановка сложная, в ней участвует мно-

го персонажей, показываются дельфины,

разбушевавшиеся стихии и даже богиня

появляется внезапно с небес, как Мефисто-

фель из ада в опере «Фауст». Для всего

этого нужны и хорошие актеры и сложная

техника сцены. И все же какое это имеет

отношение к понятию машины?

Прежде всего драма ставилась не в на-

ши дни, а больше двух тысячелетий назад.

Роли в ней исполнялись не людьми, а кук-

лами. Они действовали с помощью скрытых

в них механических устройств. Как видите,

уже тогда люди умели создавать самодей-

ствующие механические приспособления и

с их помощью осуществлять очень сложные

исполнительные движения. Механизирован-

ное явление богини, эффектно завершаю-

щее драму (а так кончались в те времена

39

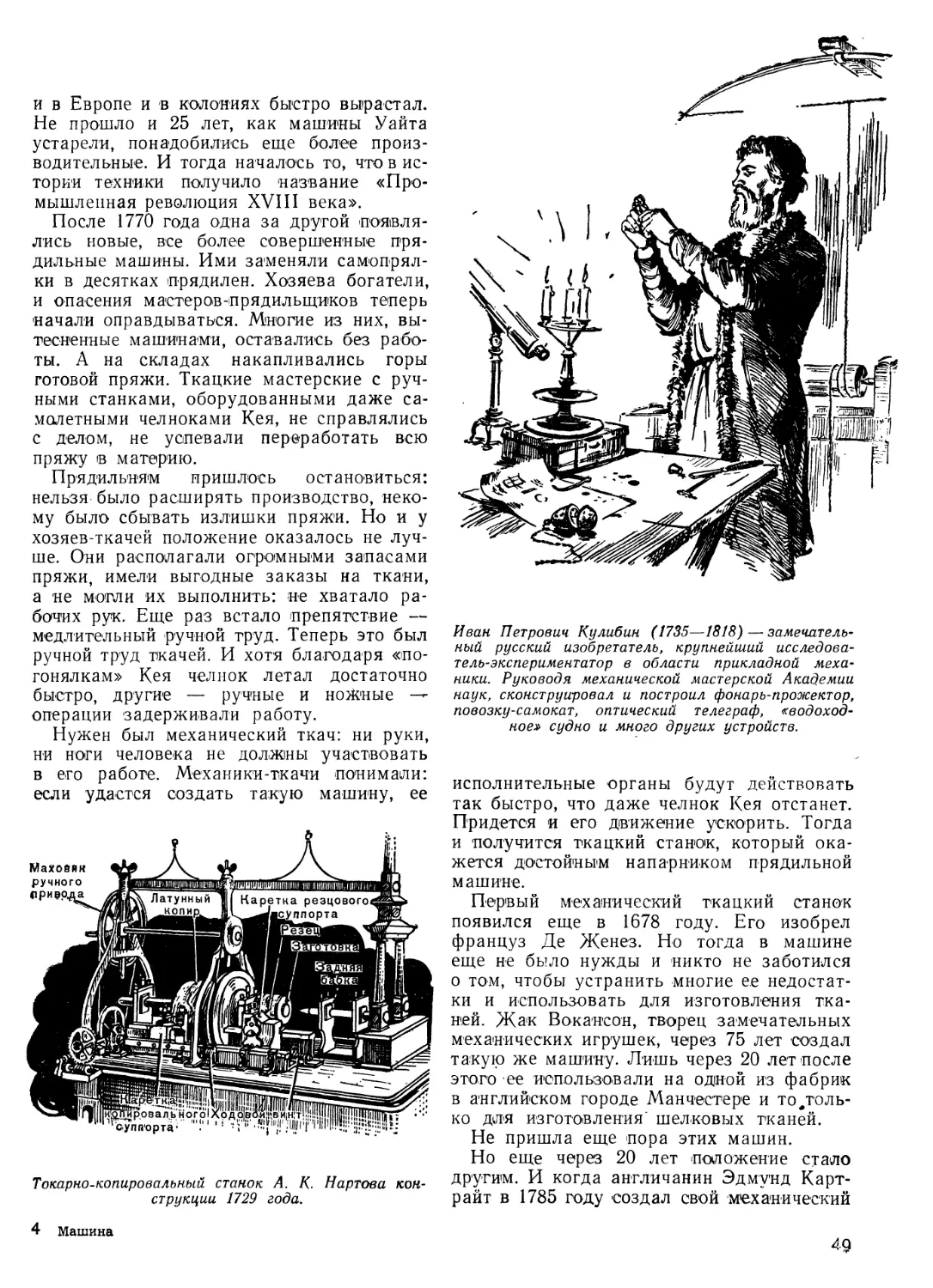

Сцена из постановки древнегреческого автоматиче-

ского кукольного театра. Из грозно простертой

руки богини Афины вырываются молнии, одна из

них поражает спасающегося вплавь Аякса.

почти все драмы), древние драматурги так

и называли: «Deus ex machina». В пере-

воде с латинского это означает: «Божество

ив машины».

Машина! К этому слову все мы привы-

каем с детства. У нас не возникает сомне-

ний в том, что оно свое, русское. И это

действительно так, потому что еще не-

сколько столетий назад оно пришло в наш

язык, освоилось в нем. В XVIII столетии

оно и у нас звучало так же, как у римлян,—

«махина».

Римляне и греки называли машинами

все механические устройства — от самых

простых до очень сложных. В этих устрой-

ствах чудесно передавалось движение

и усилие. Если было нужно, движение из-

менялось по направлению и скорости,

а усилие —. по величине.

Для этой цели пользовались разнообраз-

но скомбинированными рычагами и блоками

различного вида, гладкими и зубча-

тыми колесами, винтом с гайкой, пневма-

тическими или гидравлическими устрой-

ствами. И в наши дни они служат для

передачи движений и усилий в машинах.

Для помощи людям в труде приспособ-

ления создавались редко. Чаще механизмы

служили жрецам для обмана народа и бо-

гатым — для забавы. Так было потому,

что огромные массы рабов вручную справ-

лялись даже с очень трудоемкой работой.

Лишь иногда их снабжали простейшими

механическими устройствами. Примеры та-

ких устройств — гончарный круг для изго-

товления глиняной посуды, ручная прялка

и некоторые другие.

Древние механики помогали земледель-

цам поднимать воду из рек и озер ша-

дуфом — устройством, напоминающим ко-

лодезный журавель, и водоподъемным вин-

том, созданным Архимедом. Изобрели они

и водоподъемное колесо с черпаками, ук-

репленными на его ободе. Двигателем

служила мускульная сила животных — бы-

ков, волов. Они приводили в движение два

зубчатых колеса: горизонтальное (на вер-

тикальном валу) и вертикальное (на го-

ризонтальнохм валу). Оба колеса сцепля-

лись зубьями.

Водяное колесо насадили на второй, гори-

зонтальный, вал. Нижней частью своего

обода оно было слегка погружено в во-

ду. Движение зубчатых колес передавалось

на вал водоподъемного колеса — оно вра-

щалось, черпаки забирали воду, поднимали

ее и переливали в отводные желоба, кото-

рые играли роль водопроводных труб.

Это устройство помогло создать очень

полезную установку для ускорения другой

работы.

Тяжелым и медленным был труд муко-

молов. Они вручную растирали зерна меж-

ду подвижным и неподвижным жерновами.

40

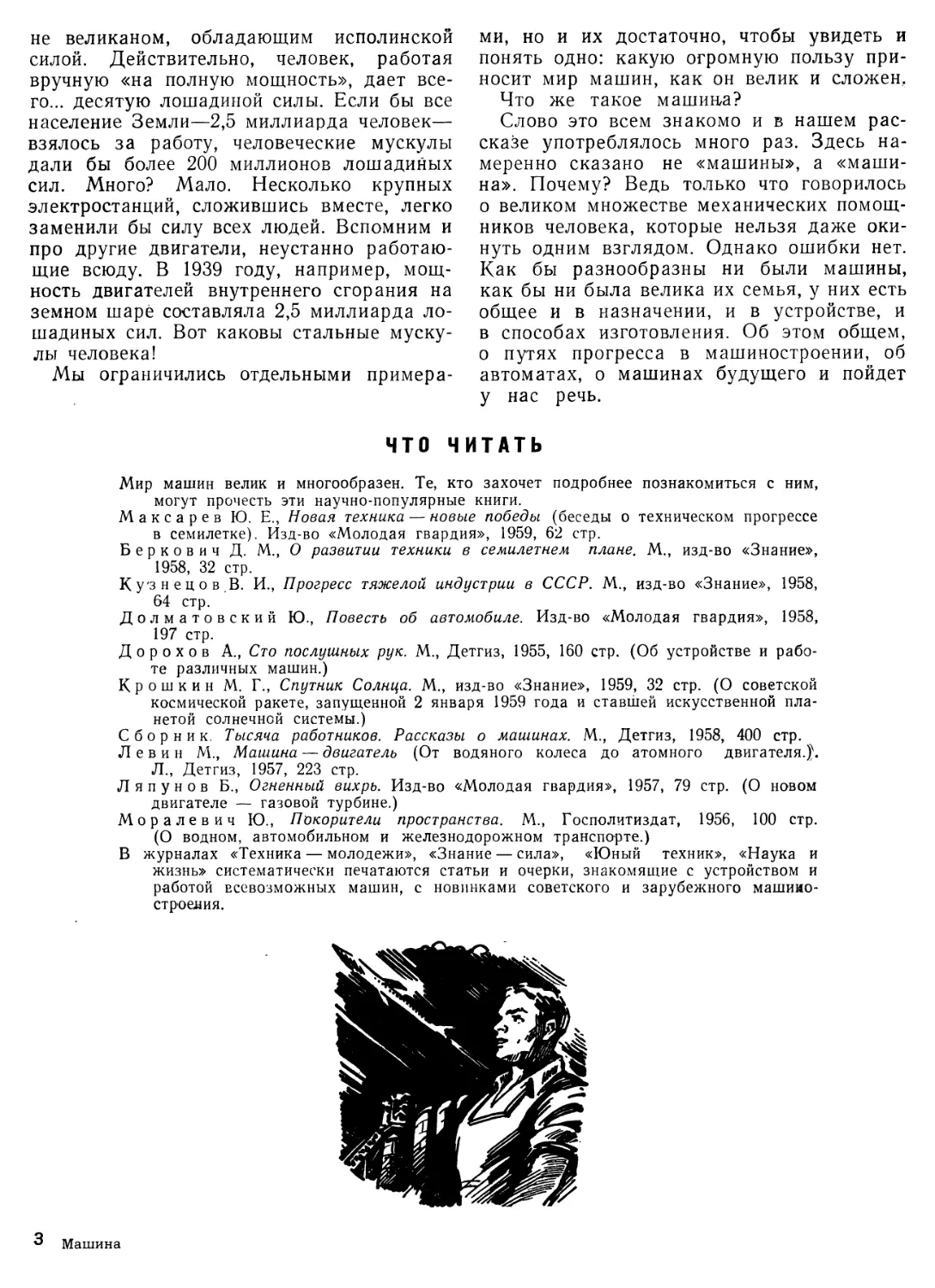

Водяные колеса.

стихах:

Дайте

отдых своим рукам,

Пусть

этого изобрете-

так воспел его

работницы, и спите

мирно.

петух напрасно возвещает вам

наступление дня.

Део поручила работу девушкам-нимфам,

И нимфы теперь быстро скачут по колесам.

Приведенные в движение оси катятся,

вращают тяжелый жернов.

Ручные мельницы никак не обеспечивали

потребности в муке. Поэтому, как только

появилась возможность построить машину,

механики это сделали.

Древнему изобретателю пришла в голо-

ву простая мысль: снабдить водяное колесо

лопастями и установить его по течению

реки. Вода будет ударять в лопаст'и, и ко-

лесо начнет вращаться — само превратит-

ся в двигатель. Так можно будет приводить

в движение те зубчатые колеса, которые

раньше вращались силой животных. И ес-

ли на вертикальный вал первого зубчатого

колеса, на его верхушку, насадить жернов,

а под ним установить второй, неподвиж-

ный, то человеку останется только подсы-

пать зерно между жерновами и собирать

муку.

Так и сделали. Получилось замечатель-

ное устройство. Оно освободило человека

от изнурительной работы: не надо было

вручную вертеть жернова.

Велико было значение

ния. Древнеримский поэт

в таких

В воображении поэта только божествен-

ная сила могла помочь людям добиться

столь великого эффекта. Вот он и «увидел»

нимф, скачущих по колесам мельницы.

Так же остро необходимы были людям

в древнейшие времена приспособления для

подъема больших тяжестей. Вспомните

о гигантских постройках. Они сложены из

громадных камней. Строители не смогли

бы их перемещать и поднимать, если бы

не изобрели наклонную плоскость, блок,

полиспаст, ворот и другие подъемные

устройства. И в горном деле для подъема

руды, в портах для погрузочных и разгру-

зочных работ не удавалось обойтись без

подъемной техники.

К I веку до нашей эры во многих обла-

стях своей деятельности люди стали приме-

нять разнообразные механические приспо-

собления. Были среди них совсем простые,

были и сложные. Большинство приспособ-

лений лишь частично облегчало и ускоряло

работу человека, и только очень немногие

освобождали людей от изнурительного

труда.

41

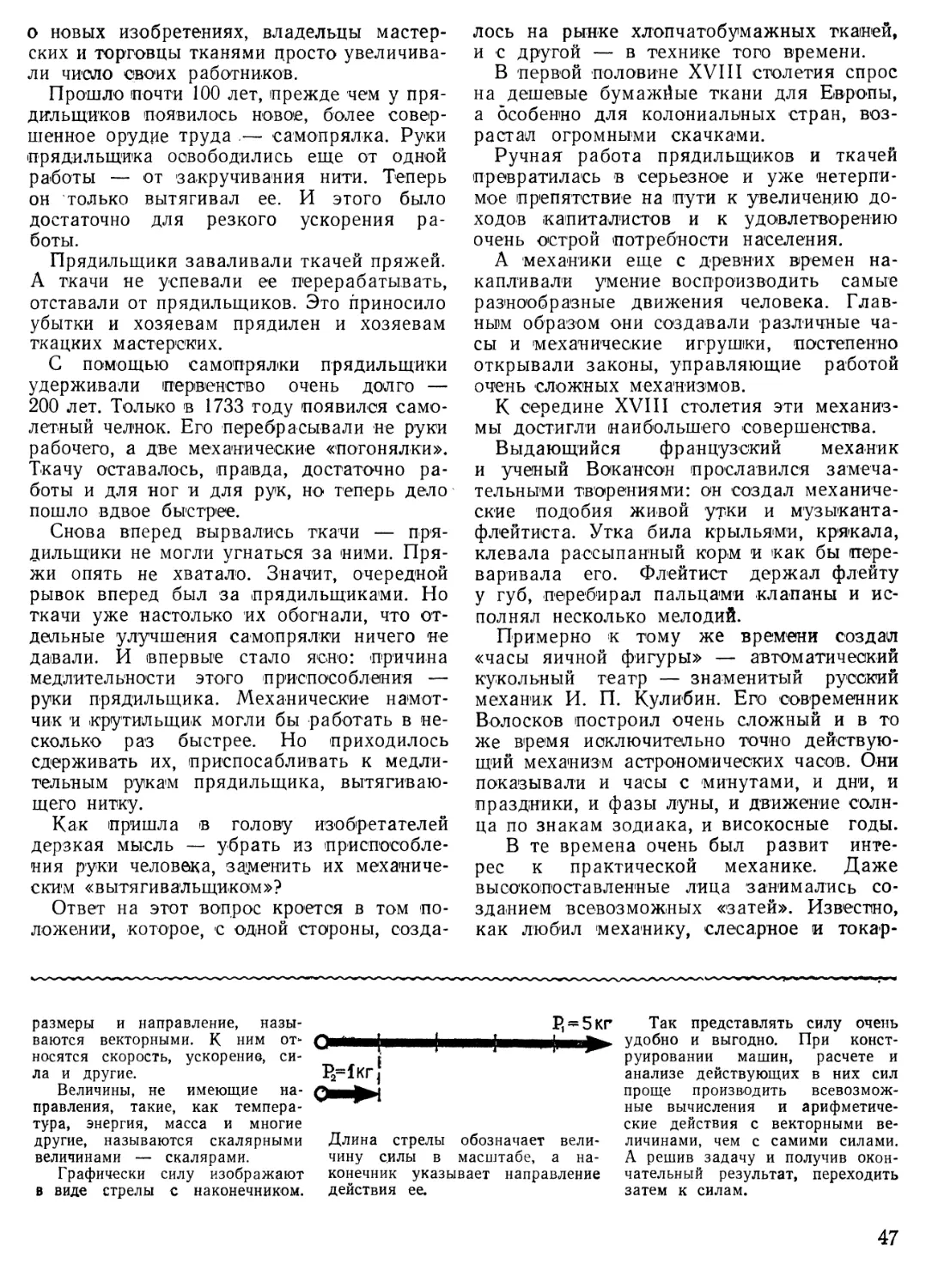

Леонардо да Винчи (1452—1519) — великий италь-

янский художник, ученый и механик эпохи Возрож-

дения. Ему принадлежат проекты многих изобре-

тений, которые были осуществлены лишь через

столетия.

Все эти приспособления назывались ма-

шинами. Но уже у древних механиков

возникло сомнение, можно ли называть так

простые механические устройства, в кото-

рых не было ничего чудесного. Нет, считали

механики, машины — это те приспособле-

ния, что чаще и больше всего помогают

людям в самом тяжелом труде. Но такими

были только подъемные устройства. В них

человек служил лишь источником двига-

тельной силы, которая умножалась спе-

циальными приспособлениями. А руки лю-

дей, их мускулы, были освобождены от не-

посредственного поднимания непосильных

грузов.

В самом приспособлении, как и в мель-

нице, работал свой исполнительный меха-

низм, несущий тяжесть.

В это время родилось и первое опреде-

ление машины. Оно было высказано зна-

менитым римским механиком Витрувием и

гласило: «Машина есть вещественное соору-

жение, приносящее очень большую пользу

при передвижении тяжестей».

Конечно, определение было неверным.

Выходило, что даже вододействующая му-

комольная чудо-мельница — не машина.

Но так получилось потому, что Витрувий,

как и все механики того времени, в поисках

общего определения не нашел какого-то

главного и общего признака машины.

Одно за другим проходили столетия,

наступили средние века, а картина почти

не менялась. И в феодальном обще-

стве труд крепостных был рабским. По-

прежнему нужда в приспособлениях, об-

легчающих и ускоряющих работу, ощуща-

лась больше всего там, где поднимали

и перемещали непосильные тяжести. И че-

рез 1 600 лет после Витрувия немецкий

ученый Цейзинг снова провозгласил, .что

«машина — это сооружение, оказывающее

исключительные услуги при передвижении

тяжестей».

Но уже в ближайшие два столетия по-

ложение в Западной Европе быстро из-

менилось. Стремительно развивалась очень

прибыльная торговля с недавно захвачен-

ными колониями. Спрос на товары — са-

мые различные — непрерывно возрастал.

Приходилось производить их все больше

и больше — значит, самый процесс труда,

пусть ручного, надо было ускорять с по-

мощью механизмов.

Кроме ремесленных мастерских по изго-

товлению различных изделий, стали все

чаще появляться первые крупные про-

м ышленные п р едпри я тия. Хозяин -канита -

лист собирал на них много свободных

р ем еслен ников, котор ы е п рев р а щались

в рабочих. Труд оставался ручным, но те-

перь — под неусыпным присмотром хозяй-

ских приказчиков-мастеров — рабочих за-

ставляли трудиться не покладая рук по

многу часов в день, выжимая из них все

силы. Такие предприятия получили назва-

ние «мануфактуры». Это латинское слово,

в переводе на русский язык оно означает

«ручной труд».

Изобретатели стремились даже к созда-

нию таких устройств, которые вовсе вытес-

нили бы из процесса о-бработки сырья и

материалов медлительные руки человека.

Изредка такие приспособления появля-

лись. И стало ясно, что старое определение

машины не годится. Надо было расширить

42

его, чтобы оно давало какую-то общую ха-

рактеристику наиболее совершенных меха-

нических приспособлений в разных отрас-

лях производства.

Уже с начала XVIII столетия появляют-

ся все новые и новые определения маши-

ны. По-прежнему ученые исходили при

этом из того важного признака, который,

по их мнению, был источником наиболее

полезного качества механического устрой-

ства. Так, в 1724 году механик Леупольд

из города Лейпцига определил: «Машина,

или приспособление, есть искусственное

произведение, при помощи которого могут

осуществляться движения, а также эконо-

мится время или сила, чего нельзя было

бы достигнуть иным образом». Из этого сле-

довало, что в мир машин попадает очень

много устройств, которые хотя и помогают

человеку в труде, но не заменяют его рук

при обработке сырья и материалов. Поэто-

му труд остается медлительным, дает мало

продукции (например, ручная самопрялка).

После Леупольда еще и другие ученые

на протяжении XVIII и в первой половине

XIX столетия пытались ответить на -воп-

рос, что такое машина, найти самый глав-

ный и общий признак ее, но каждый раз

получалось неясное и неполное определе-

ние.

Был даже такой довольно странный

случай. Один из немецких ученых,

В. Шульц, в 1843 году растолковал, что

самое сложное приспособление, если оно

приводится в движение человеком, — не

машина. А если оно же или даже более

простое устройство работает от силы каких-

либо животных, от ветра, напора воды или

механического двигателя.— тогда это ма-

шина.

Получалось так: двигался по полю про-

стой плуг, его влекли за собой волы. По

Шульцу, это машина. А на фабрике рабо-

тала очень сложная прядильная машина; ее

исполнительный механизм быстро и точно

выполнял за человека тонкую работу пря-

дения, но на фабрике не было ни водяного

колеса, ни другого механического двигате-

ля. Приходилось вручную приводить маши-

ну в движение. Тогда, по Шульцу, такое

устройство можно было называть только

орудием, а не машиной.

Карл Маркс выявил и эту ошибку и за-

блуждения других ученых, пытавшихся оп-

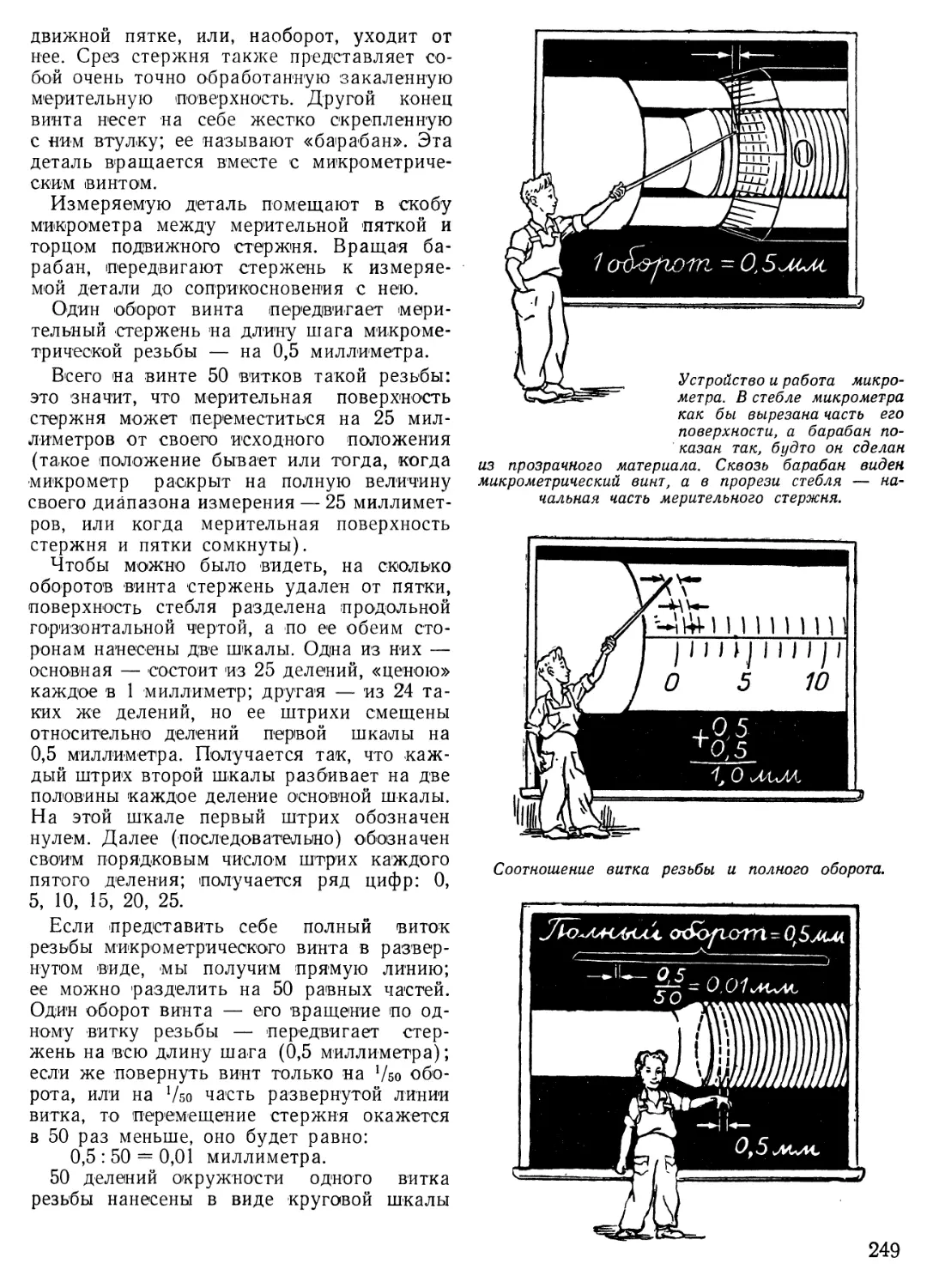

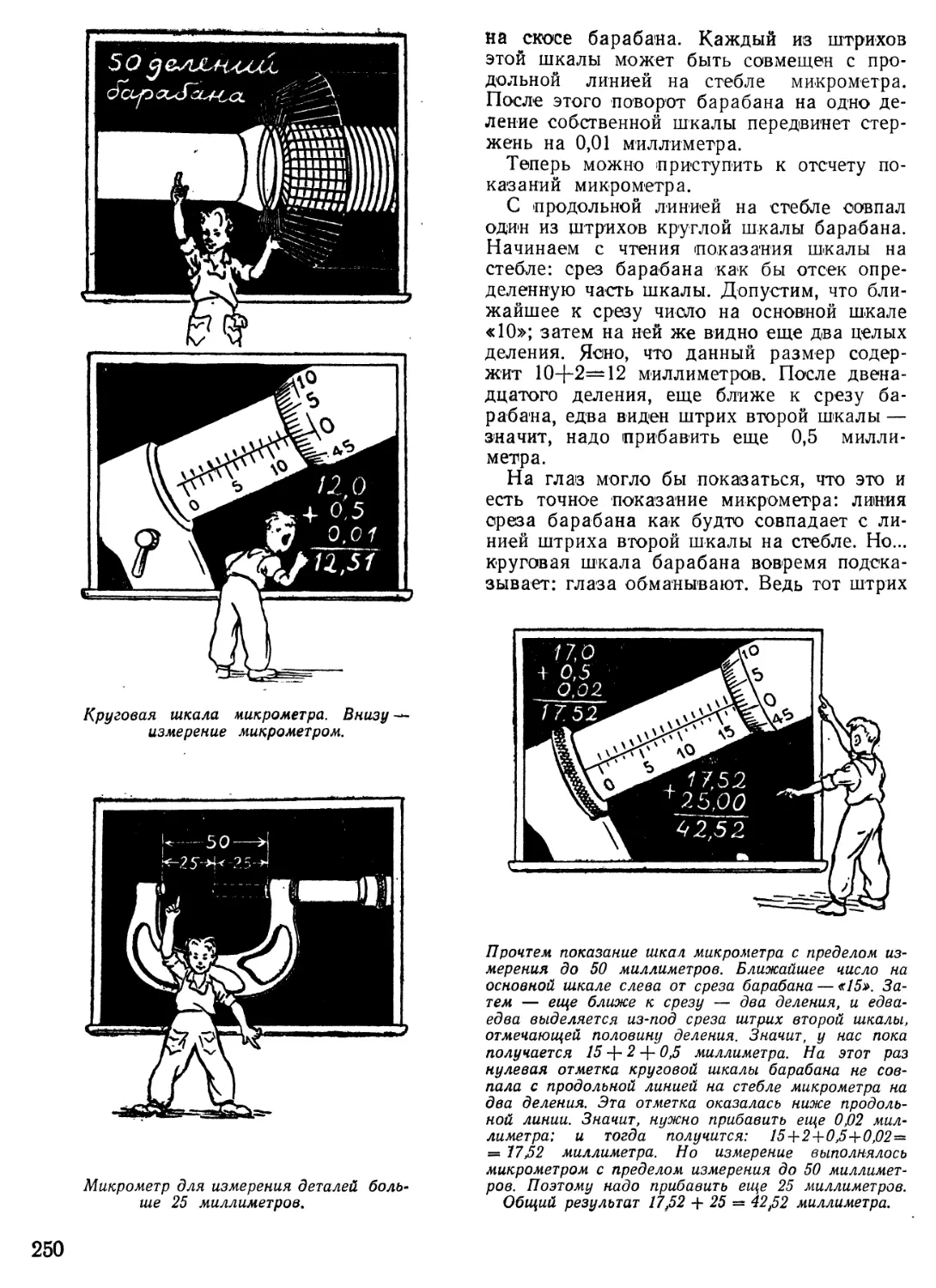

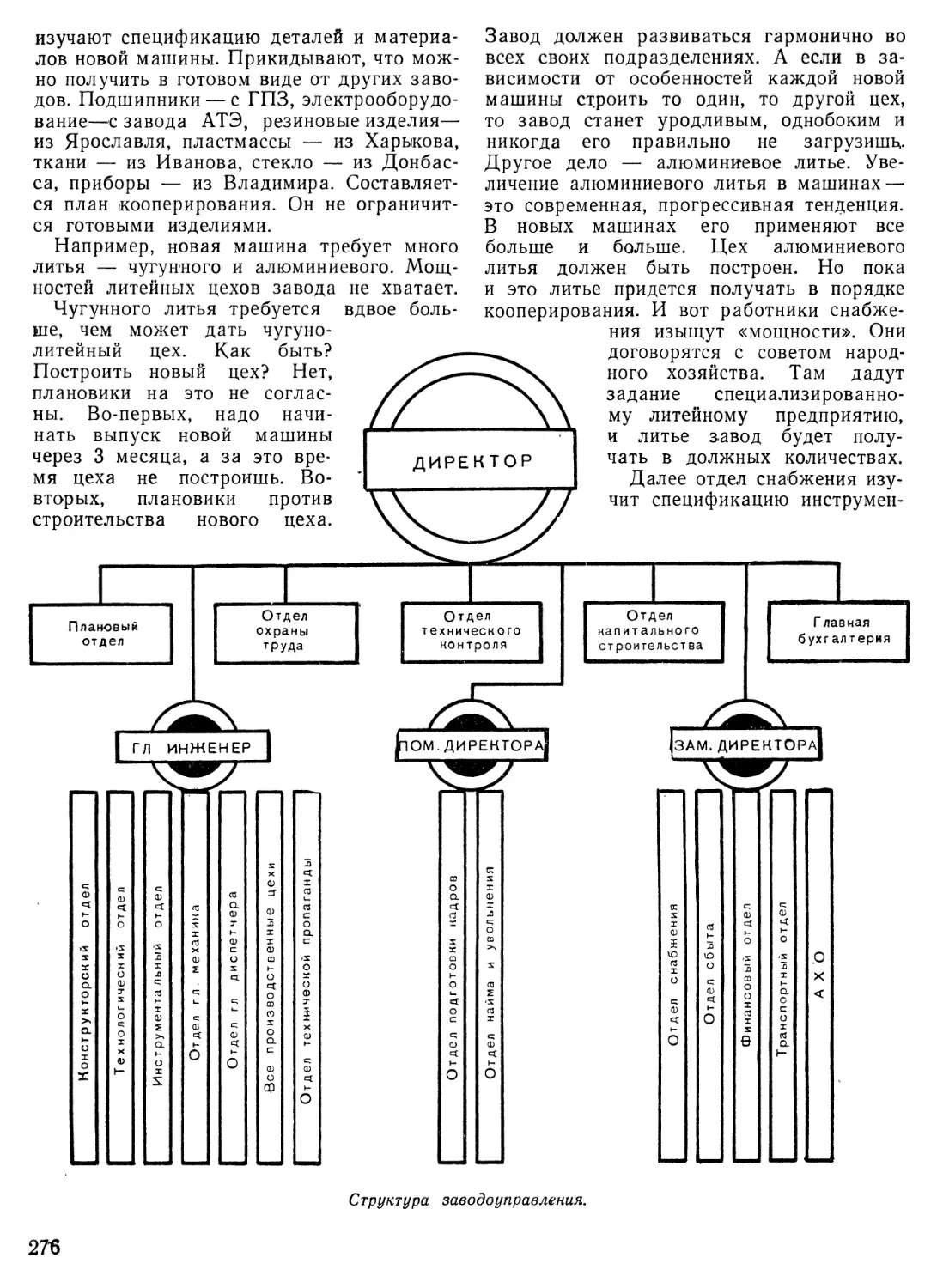

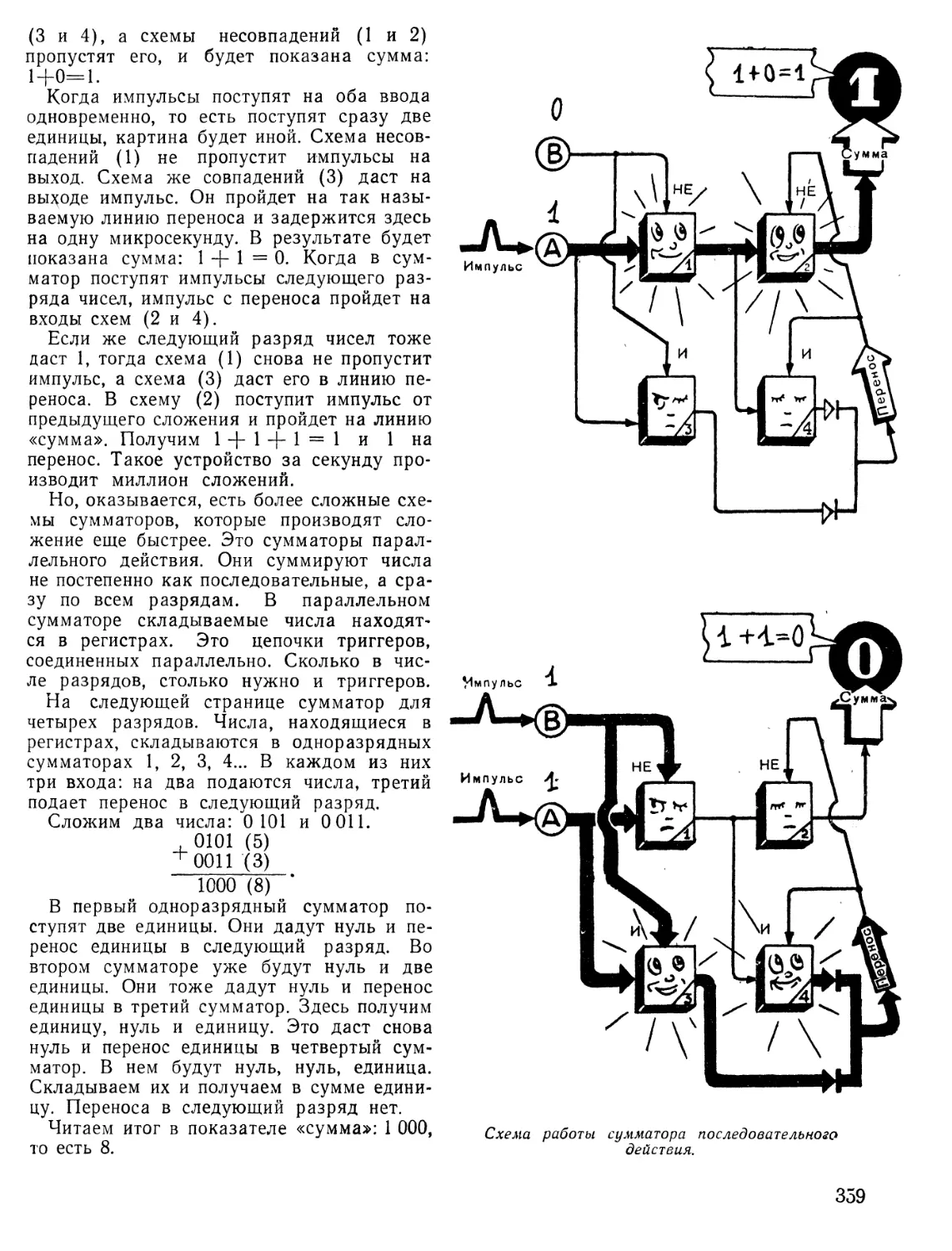

ределить понятие машины. Он доказал, что