Текст

СПРАВОЧНИК

ПО ПЛАСТИЧЕСКИМ

МАССАМ

ТОМ ПЕРВЫЙ

Под редакцией

В. М. КАТАЕВА, В. А, ПОПОВА,

Б. И. САЖИНА

ИЗДАНИЕ ВТОРОЕ, ПЕРЕРАБОТАННОЕ

И ДОПОЛНЕННОЕ

МОСКВА

ИЗДАТЕЛЬСТВО „ХИМИЯ"

1975

6П7.55

1

УДК 678.5/.6(083)

С 74

С 74 Справочник по пластическим массам. Изд. 2-е, пер. и доп*

В двух томах Т. 1. Под ред. В. М, Катаева, В. А. Попова,

Б. И. Сажина. М., «Химия», 1975.

448 сч 67 рис., список литературы 105 ссылок.

Первый том двухтомного справочника (предыдущее взда-

нне вышло в 1967 г.) содержит важнейшие сведения о пла-

стических массах, выпускаемых промышленностью Советского

Союза (по состоянию на вторую половину 1973 г.). В нем

даны показатели физико-механических, теплофизических, элек-

трических н химических свойств важнейших полнмеризацион-

иых полимеров, рассмотрены технические требования к выра-

батываемым на их основе пластмассам, области их примене-

ния и способы переработки в изделия. В каждом разделе

приведены сведения о технике безопасности при переработке

данных полимеров и пластических масс на и-х основе. Опи-

саны наиболее распространенные пластификаторы, стабилиза-

торы и клеи дли полимеров.

Справочник предназначен для инженерно-технических ра-

ботников предприятий, производящих и перерабатывающих

пластические массы, а также для работников проектных и

научно-исследовательских организаций тех отраслей народ-

ного хозяйства, в которых используются пластмассы и изде-

лия из них.

31410-181

050(01)-75

81-74

6П7.55

© Издательство «Химия», 1975

ПРЕДИСЛОВИЕ КО ВТОРОМУ ИЗДАНИЮ

Со времеви выхода первого издания справочника прошло более семи лет.

За истекшие годы в промышленности пластических масс и синтетических смол

были достигнуты большие успехи. Появились новые пластические массы, про-

мышленностью освоено производство новых термостойких полимеров, улучшены

физико-механические, теплофизические, электрические и химические свойства

старых полимерных материалов, расширены области их применения. Все это

нашло отражение во втором издании книги, в связи с чем главы справочника

переработаны н дополнены в соответствии с современным уровнем развития тех-

нологии полимерных материалов.

Уточнены и обновлены показатели важнейших физико-химических свойств

полимеров и пластических масс на их орнове, выпускаемых в Советском Союзе.

Дополнительно к этим показателям приведены показатели свойств, предусмо-

тренные новыми действующими ГОСТ и ТУ (по состоянию на первую половину

1974 г.). Даны краткие сведения о способах получения полимеров, методах их

переработки, областях применения. Во все главы введены небольшие разделы

о технике безопасности при переработке полимеров и пластмасс на их основе.

При подготовке второго издания справочника пришлось вновь столкнуться

с некоторыми трудностями, связанными с тем, что основные физико-химические

свойства полимеров определялись на образцах, полученных в различных усло-

виях. Этим объясняется плохая сопоставимость данных о физико-химических

свойствах, взятых нз разных источников. Кроме того, вследствие различия

в методах изготовления образцов и методах испытаний затруднено сравнение

образцов отечественных н зарубежных материалов. Поскольку свойства различ-

ных пластических масс в значительной мере определяются условиями их пере-

работки в изделии, отсюда понятен и тот разнобой в сведениях об их характе-

ристиках, встречающихся в литературе. При практическом использовании при-

веденных в справочнике данных все эти соображения необходимо учитывать.

В первом томе приводятся сведения о наиболее важных пластических

массах на основе полимеризациоиных полимеров, а также о вспомогательных

веществах, имеющих огромное значение для сохранения работоспособности поли-

меров и для регулирования их физико-механических свойств (пластификаторы,

стабилизаторы, антистатики). Хотя клеи ие являются пластмассами, составители

справочника сочли целесообразным оставить эту главу во втором издании, по-

скольку содержащиеся в ией сведения весьма полезвы для потребителей пласт-

масс. В первый том вошли следующие разделы:

1. Полиолефины

2. Поливинилхлорид

3. Полистирол

4. Фторопласты

5. Полиметакрилаты

6. Поливинилацетат, поливиниловый

спирт, поливинилацетали

7. Полиформальдегид

8. Пентапласт

9. Синтетические клеи

10. Пластификаторы

11. Старение и стабилизация пласт-

масс

12. Антистатики

3

Во втором томе справочника приведены важнейшие данные о физико-хими-

ческих свойствах, способах переработки и областях применения пластических

масс на основе поликондеисационных полимеров, новых термостойких полиме-

* ров, высокопрочных материалов, армированных стеклянным волокном (стекло-

пластики), а также связующих для их изготовления. Отдельная глава в справоч-

нике посвящена токсикологический и санитарно-химической характеристике

пластмасс. Во второй том вошли следующие разделы:

1. Фенопласты

2. Аминопласты

3. Ненасыщенные полиэфиры

4. Полиэтилентерефталат

5. Поликарбонаты

6. Полиарилаты

7. Эпоксидные полимеры

8. Полиамиды

9. Полиимиды

10. Феиилои и другие ароматические

полиамиды

11. Кремнийорганические полимеры

12. Фурановые полимеры

13. Газонаполненные пластмассы

14. Эфиры целлюлозы

15. Стеклопластики

16. Токсикологическая и санитарно-

химическая характеристика пласт-

масс

17. Предметный указатель и указа-

тель марок к I и II томам

Несмотря на ряд недостатков предлагаемого справочника, можно надеяться,

что содержащиеся в нем сведении будут полезны потребителям пластмасс при

выборе материалов для разных областей применения и условий эксплуатации

изделий. Все критические замечания по содержанию нового издания справоч-

ника будут внимательно рассмотрены.

ПОЛИОЛЕФИНЫ

Полиолефины — высокомолекулярные углеводороды алифатического ряда,

получаемые полимеризацией соответствующих олефинов.

Наиболее известными представителями этого класса соединений являются

полиэтилен, полипропилен и их многочисленные сополимеры.

Удачное сочетание в полиолефинах механической прочности, химической

стойкости, хороших диэлектрических показателей, низкой газо- и влагопроницае-

мости, а также легкость переработки в изделия всеми известными способами,

низкая стоимость и доступность сырья позволили полиолефинам занять первое

место в мире по валовому выпуску пластмасс.

ПОЛИЭТИЛЕН

Полиэтилен представляет собой высокомолекулярный продукт полимериза-

ции этилена. Макромолекулы полиэтилена имеют линейное строение с неболь-

шим числом боковых ответвлений. Молекулярный вес его в зависимости от

метода и режима полимеризации колеблется от десятков тысяч до нескольких

миллионов.

Полиэтилен — кристаллический полимер: при температуре около 20 °C сте-

пень кристалличности полимера достигает 50—90% (в зависимости от метода

получения).

В настоящее время известно несколько промышленных методов получения

полиэтилена.

1. Полимеризация этилена при высоком давлении (1000—3500 кгс/см2). Про-

цесс протекает при 200—300 °C в расплаве в присутствии инициаторов (кисло-

рода, органических перекисей) по радикальному механизму. Получаемый по

этому методу полиэтилен имеет средиевесовой молекулярный вес 80 000—500000

и степень кристалличности 50—60%. Такой полиэтилен называют полиэтиленом

высокого давления (ПЭВД) или полиэтиленом низкой плотности (ПЭНП).

2. Полимеризация этилена при низком давлении (ниже 40 кгс/см2) с исполь-

зованием металлоорганических катализаторов. Полимеризация протекает, как

правило, при температуре ~80 °C в суспензии по ионио-координациониому ме-

ханизму. Образуются менее разветвленные и более длинные макромолекулы.

Средиевесовой молекулярный вес полимеров находится в пределах 80 000—

3 000 000, а степень кристалличности 75—85%. Такой полиэтилен называется поли-

этиленом низкого давления (ПЭНД) или полиэтиленом высокой плотности

(ПЭВП).

3. Полимеризация этилена при давлении 30—40 кгс/см2 и температуре 150 °C

в растворе с использованием в качестве катализаторов окислов металлов пере-

менной валентности. Полимер обладает наиболее упорядоченной структурой.

Молекулярный вес 300 000—400 000, степень кристалличности 80—90%. Получае-

мый полиэтилен называют полиэтиленом среднего давлении (ПЭСД)*.

* Следует иметь в аиду, что названия «полиэтилен низкого давления»,

«среднего давления», «высокой плотности» и т. д. имеют чисто историческое

значение. Так, полиэтилен, получаемый по второму и третьему методу, имеет

одинаковую плотность и молекулярный вес. Давление в процессе полимеризации

5

. Все три метода обеспечивают получение технически ценных продуктов * **

Однако необходимо отметить, что получаемые этими методами полимеры раз-

личаются в некоторой степени по свойствам и, как следствие, по режимам пере-

работки в изделия и качеству изделий. Это объясняется особенностями строения

полимерной цепи, которые, в свою очередь, зависят от условий и механизма

процесса полимеризации.

Ниже приведены показатели, характеризующие строение полимерной цепи

различных полиэтиленов:

пэвд пэнд пэсд

Число групп СНЭ на 1000 атомов углеро-

да

общее.......................... . .

койцевых..........................

Этильные ответвления..................

Общее количество двойных связей на

1000 атомов углерода................ •

в том числе, %

R—СН—СН2 (вннильные)..............

R\

С=СН2 (винилиденовые) . . . .

R'Z

R—СН=СН— R' (транс-виииленовые)

Степень кристалличности, %............

Плотность, г/см3......................

21,6 5,0 1,5

. 4,5 2,0 1,5

14,4 1,0 1

0,4—0,6 0,4-0,7 1,1-1,5

17 43 87

71 32 7

12 25 6

50—65 75-85 80~т90

0,91-0,93 0,95-0,96 0,96-0,97

Наиболее разветвленными являются макромолекулы ПЭВД, в котором и а

1000 атомов углерода приходится, наибольшее количество групп СНз. Макро-

молекулы ПЭНД по степени разветвленности занимают промежуточное- положе-

ние между ПЭНД и ПЭСД. Ббльшим количеством боковых ответвлений объяс-

няется более низкая Kj/исталличность и соответственно более низкая плотность

ПЭВД по сравнению с ПЭНД и ПЭСД.

Ассортимент полимеров этилена может быть значительно расширен получе-

нием сополимеров его с другими мономерами, а также путем получения компо-

' знций при компаундировании полиэтилена одного типа с полиэтиленом другого

типа, полипропиленом, полиизобутилеиом, каучуками и т. п.

На основе полиэтилена и других полиолефинов могут быть получены много-

численные модификации — привитые сополимеры с активными группами, улуч-

шающими адгезию полиолефинов к металлам, окрашиваемость, снижающими его

* горючесть и т. д.

Полиэтилен высокого давления (низкой плотности)

Получение

ПЭВД получают при давлениях от 1000 до 3500 кгс/см2 и температурах

до 300 °C. Полимеризация протекает по радикальному механизму в реакторах

при так называемом низком давлении и среднем давлении в ряде случаев одно

и то же,

В настоящее время можно изменять плотность полиэтилена в процессе

полимеризации при получении его как при высоком, так и при низком давлении.

Поэтому классификация полиэтилена только по плотности, принятая в большин-

стве зарубежных стран, а не по методу получения, условна. Следовательно*

правильнее одновременно с плотностью указывать и метод получения поли-

этилена.

*• Существуют и другие способы полимеризации этилена, например под

влиянием радиоактивного излучения. Но поскольку эти способы не получил»

промышленного применения, они в настоящем^ справочнике не рассматриваются*

6

автоклавного типа (идеального смешения) или трубчатого типа (идеального вы*

теснения). В качестве инициатора процесса применяют кислород или органиче-

ские перекиси, распадающиеся при повышенных температурах.

Технологическая схема состоит из следующих операций. Этилен, очищенный

от вредных примесей, сжимается «бустерным* компрессором до 6—8 кгс/см2,

смешивается с частью возвратного газа и поступает в многоступенчатый ком-

прессор первого каскада, в котором компремируется до 250—300 кгс/см2. После

охлаждения н выделения из него смазки, захваченной из компрессора, он посту-

пает в компрессор второго каскада. При давлениях до 1500—1800 кгс/см2

используются одноступенчатые машины, при более высоких давлениях — много-

ступенчатые.

Сжатый таким образом этилен подается в одну или несколько точек реак-

тора. По пути в этнлеи вводится инициирующее вещество — кислород или пере-

киси. В реакторе протекает процесс полимеризации, сопровождающийся выделе-

нием большого количества тепла («900 ккал/кг). Это тепло выводится из-зоны

полимеризации нагретыми продуктами реакции — газом и полимером, а в труб-

чатых реакторах, имеющих относительно большую поверхность, и за счет охлаж-

дения стенок циркулирующей водой. Степень превращения газа колеблется

от 10 до 20%.

Продукты реакции пропускаются через два отделителя, в которых происхо-

дит отделение иепрореагировавшего газа от полимера. Давление при этом сни-

жается до 6—8 кгс/см2 Газ после соответствующей очистки возвращается

в компрессорное отделение, а расплав полимера поступает на первичную грану-

ляцию и затем, в случае необходимости, на дальнейшую обработку (введение

стабилизаторов, красителей, наполнителей и других добавок). Готовые гранулы

упаковывают в мешки или загружают в контейнеры и цистерны.

Аналогично получают и сополимер этилена с винилацетатом. Различие

заключается только в том, что давление при сополимеризации поддерживается

несколько выше, чем при полимеризации этилена (>2500 кгс/см2). Винилаце-

тат вводят в рецикловый газ. Получаемый сополимер может содержать от 5

до 50% винилацетата.

Свойства

•

Свойства полиэтилена определяются в основном строением полимерной

цепи. Макромолекулы полиэтилена представляют собой длинные метиленовые

цепочки, в которых содержится некоторое количество групп СПз, находящихся

на концах основной полимерной цепи, и боковых ответвлений. Промышленные

образцы имеют 15—25 групп СНз на 1000 атомов углерода. Основное их коли-

чество приходится иа короткие боковые ответвления. Эти ответвления пред-

ставляют собой этильные и бутильные группы. Наряду с короткими ответвле-

ниями в макромолекуле полиэтилена содержится некоторое количество длинных

боковых ответвлений.

Полиэтилен имеет небольшое количество двойных связей (см. стр. 6)*

группы >С«=О или —ОН. Кислород попадает в полимер из кислородосодержа-

щих инициаторов или из этилена, в котором он присутствует в виде примесей.

Наличие боковых коротких ответвлений в макромолекулах полиэтилена

нарушает упорядоченное расположение молекул и приводит к образованию

наряду с кристаллическими участками и аморфных областей. Степень кристал-

личности ПЭВД находится в пределах 50—65%.

Свойства полиэтилена в твердом состоянии (плотность, модуль упругости

при изгибе, поверхностная твердость) определяются степенью кристалличности.

Зависимость плотности ПЭВД от степени кристалличности для неориентирован-

ных образцов показана на рис. 1. Степень кристалличности полимера с повыше-

нием температуры уменьшается, и при температуре плавления (108—НО °C)

ПЭВД становится аморфным. Изменение плотности полиэтилена в зависимо-

сти от температуры показано иа рис. 2*

Разрушающее напряжение при растяжении, относительное удлинение пря

.разрыве, температура хрупкости, стойкость к растрескиванию, ударная вязкость,

7

реологические свойства определяются в основном .молекулярным весом полиэти-

лена и молекулярно-весовым распределением. Полиэтилен промышленных марок

охватывает область молекулярных весов от 80 000 до 500 000. На практике

вместо молекулярного веса определяют показатель текучести расплава *.

Рис. 1. Зависимость плотности

ПЭВД от степени кристаллич-

ности.

Рис. 2. Зависимость плотности ПЭВД

от температуры.

Исчерпывающих данных о ширине МВР полиэтилена в настоящее время

нет. Это объясняется тем, что правильному представлению о разделении поли-

этилена по молекулярным весам мешает длинноцепиая разветвленность. Рабо-

тами последних лет показано, что ПЭВД имеет довольно широкое МВР. Инте-

гральная кривая распределения по

Рис. 3. Интегральная кривая рас-

пределения молекулярного веса

ПЭВД.

характеристической вязкости для образцов

с показателем текучести расплава 2,0 г/10 мин

приведены на рис. 3. Характер и ширина

МВР влияют на некоторые свойства поли-

этилена, в том числе на стойкость к рас-

трескиванию, ударную вязкость и особенна

на реологические свойства.

ПЭВД выпускается в чистом виде (ба-

зовые марки) и в виде композиций со ста-

билизаторами, красителями и другими

добавками. Выпускается в виде гранул с

насыпной плотностью 0,50—0,55 г/см3. Гра-

нулы полиэтилена могут быть натураль-

ного белого цвета и окрашенными в раз-

личные цвета. Рецептура стабилизатора

подбирается в зависимости от условий, экс-

плуатации полиэтилена. ПрименякУг термо-

стабилизаторы и светостабнлизаторы для

предотвращения старения полиэтилена под влиянием атмосферных условий, воз-

действий повышенных температур при переработке и в процессе эксплуатации.

Крашение полиэтилена производитси теплостойкими н светостойкими орга-

ническими и минеральными красителями, хорошо совмещающимися с полимером.

К числу таких органических красителей и пигментов относятся: пигмент

алый Н, тиоиндиго красно-коричневый Ж, пигмент желтый Ж, кубовый ярко-

фиолетовый К, пигмент синий антрахиноновый, пигмент голубой фталоцианино-

* Масса полиэтилена, вытекающая в течение 10 мин при 190 °C через

^таидартный. капилляр диаметром 2,095 мм и длиной 8 мм под нагрузкой

8

вый и др. Из минеральных пигментов применяются: крон свинцово-желтый, кад-

мий лимонный, кадмий желтый средний, двуокись титана и др.

ПЭВД выпускается по ГОСТ 16337—70 нескольких марок. Марки ПЭВД

различаются по показателю текучести расплава и плотности. Название базовый

марок состоит из слова «полиэтилен» и восьми цифр. Первая цифра — условно

обозначает способ полимеризации. Цифра «1» указывает на то, что процесс

полимеризации этилена протекает при высоком давлении в трубчатых реакторах

и реакторах с перемешивающим устройством автоклавного типа в присутствии

инициаторов радикального типа. Две следующие цифры обозначают порядковый

номер базовой марки. Все марки полиэтилена, получаемого в автоклавном реак-

торе, имеют порядковый номер до 50, а в трубчатом — после 50. Четвертая

цифра указывает на степень гомогенизации: 0—усередненный холодным смеше-

нием, 1—гомогенизированный в расплаве. Пятая цифра соответствует группе

плотности (в г/см3) марки полиэтилена:

1 . .................. 0,900-0,909 3 .................. 0,920-0,929

2..................... 0,910-0,919 4 .................. 0,930—0,939

Последние три цифры, написанные через дефис, указывают десятикратное зна-

чение показателя текучести расплава. Например, полиэтилен 11802-070 — поли-

этилен высокого давления с порядковым номером базовой марки 18, усередиен-

ный холодным смешением, плотностью от 0,910 до 0,919 г/см3 и показателем

текучести расплава 7 г/10 мии.

Обозначение композиций складывается из слова «полиэтилен» и пяти цифр,

Первые три цифры повторяют первые три цифры обозначения базовых марок.

Последние две цифры, написанные через дефис, указывают порядковый номер

рецептуры добавок. Например, полиэтилен 118-03 — композиция полиэтилена

высокого давления иа основе базовой марки 11802-070 с добавками в соответ-

ствии с рецептурой 03. При выпуске окрашенного полиэтилена словом указы-

вается цвет композиции и трехзначным числом — рецептура красителя.

Марки ПЭВД

В зависимости от свойств и назначения полиэтилен выпускается различных

базовых марок.

В большинстве случаев, например для изоляции проводов и кабелей, обо-

лочек кабелей, изготовления труб, сельскохозяйственной пленки и технических

изделий, примеииются композиции иа основе указанных марок:

Области применения

Способ

переработки

Марки

Изоляция проводов и кабелей, обо- Экструзия

лочка кабелей

10203-003

10702-020

15303-003

17802-015

10003-002

10103-002

10403-003

10303-003

11203-022

Технические изделия

Трубы и арматура к ним

трубы напорные

трубы безнапорные

фитинги

Пленка и пленочные изделия

специального назначения

^Прессование

Экструзия

>

Литье

Экструзии

10003-002

10103-002

10203-003

10203-003

10603-007

10702-020

10603-007

17603-006

10903-020

17902-017

10303-003

10403-003

15303-003

17603-006

15602-008

15303-003

Области применения

Способ

переработки

общего назначения (технические Экструзия

изделия, пленка для сельского

хозяйства и др.) '

для изготовления мешков под >

удобрения и других целей в

'сельском хозяйстве

для упаковки пищевых продуктов »

Формованные изделия

с хорошими эластическими свой- Литье

ствами

с глянцевой поверхностью >

общего назначения »

открытого типа, контактирующие »

с пищевыми продуктами

Формованные изделия

общего назначения

Выдувание

сосуды и бутыли для дезинфйци- э

рующих моющих средств с боль-

шим сопротивлением растрески-

ванию

сосуды и бутылки для химических ж

реактивов

открыт ого типа, контактирующие

с пищевыми продуктами

Заливочные компаунды (для заполне-

ния деталей электрооборудования)

Заливка

Покрытие бумаги, ткани и др. Экструзия

'Покрытия для упаковки пищевых »

продуктов

Продолжение

Марки

16902-020

10802-020

11003-020

11303-040

11502-070

11602-070

10203-003

17602-006

10802-020

10903-020

15802-020

10902-020

15902-020

17902-020

17702-010

10603-007

15802-020

17702-010

12002-200

18202-055

11903-080

12103-200

10702-020

10802-020

11102-020

18002-030

10702-020

10802-020

11102-020

17702-010

17902-017

10702-020

10903-020

11003-020

15902-020

10203-003

10603-007

11303-040

10103-002

10563-004

10702-020

10802-020

11102-020

11203-020

10203-003

10603-007

10702-020

10802-020

12402-700

12502-200

18202-055

11502-070

11802-070

11502-070

16802-070

12203-200

12303-200

и303-040

11402-070

11502-070

11303-040

11502-070

18102-035

11303-040

11402-070

11502-070

17802-015

11502-070

15303-003

11303-040

11402-070

11502-070

11702-070

15802-020

11102-020

11302-040

11502-070

16802-070

18302-120

16802-070

.18302-120

Выбор рецептуры композиции должен производиться в соответствии с реко-

мендациями ГОСТ 16337—70.

10

Физико-механические свойства ПЭВД

Основные показатели физико-мехаиических свойств ПЭВД при 20 °C приве

дены ниже:

Плотность, г/см3.................................0,918—0,930

Разрушающее напряжение, кгс/см2..................... 100—170

при растяжении

» статическом изгибе.................. 120—170

» срезе...................................... 140—170

Относительное удлинение при разрыве, %........... 500—600

Модуль упругости при изгиба, кгс/см2 ....... 1200—2600

Предел текучести при растяжении, кгс/см2..........- 90—160

Относительное удлинение в начале течения, % . . . 15—20

Твердость по Бринеллю, кгс/мм2 ................. 1,4—2,5

С увеличением скорости растяжения образца разрушающее напряжение при

растяжении и относительное удлинение при разрыве уменьшаются, а предел

Рис. 4. Зависимость разрушаю-

щего наприжении при растиже-

нии ПЭВД от температуры.

^\300

й <и у

1И|

J

- - —

Рис. 5. Зависимость относительного

удлинения при разрыве ПЭВД от

температуры.

§ -80 -60 -Ц) -20 0 20 W 60 80 100

Температура °C

текучести при растяжении возрастает. С повышением температуры разрушающее

напряжение полиэтилена при растижении, сжатии, изгибе и срезе понижается,

а относительное удлинение при разрыве возрастает до определенного предела,

после которого также начинает снижаться (рис. 4 и 5). * 1

Изменение разрушающего напряжения при сжатии, статическом изгибе и

срезе в зависимости от температуры характеризуется следующими данными *:

Температура, °C

Разрушающее напряжение, кгс/см2............

при сжатии.............................

при статическом изгибе ................

при срезе .............................

20' 40 60 80

126 77 40 —

118 88 60 -

169 131 92 53

* Определения проводили при скорости деформации 500 мм/мии и толщине

образца 2 мм.

И

Ниже приводятся данные о

ПЭВД от температуры:

зависимости модуля упругости при изгибе

Температура, °C .

Модуль упруго-

сти при изгибе,

кгс/см2 . . . .

—120

—»80 —60 " "40 —20

0 20 50

28 100 26 700 23 200 19 200 13 600 7400 3050 2200 970

Необходимо отметить, что свойства изделий из полиэтилена будут суще-

ственно зависеть1 от режимов их изготовления (скорости и равномерности охла-

ждения) и условий эксплуатации (температуры, давлении, продолжительност»

воздействии нагрузки и т. п.).

Теплофизические свойства ПЭВД

Основные показатели теплофизических свойств ПЭВД приведены ниже;

Температура плавления, °C.................... 105—108

Удельная теплоемкость, кал/(г • °C) ♦ . • 0,45—0,60

Теплостойкость по Вика, °C............. 80—90

Термический коэффициент расширения в

интервале от 0 до 100 °C, 1/°С

линейного............................ 2,2-10" —5,5* 10"*

объемного ............................ 6* 10“ — 16 • 10"

Температура хрупкости, °C............... От —80 до —120

Ниже приводятся температурные зависимости термических коэффициентов

расширения ПЭВД:

Интервал Термический коэффициент

^'Температур, расширения, 1/°С

°C

линейного

0,00015

0.00014

0,00018

0,00018

0,00029

0,00030

0,00033

0,00034

От —50 до 0

0-10

10—20

20—30

30-40

40-50

50—60

60-70

объемного

0,00046

0,00043

0,00054

0,00055

0,00088

0,00089

0,00101

0,00102

Интервал

температур,

70—80

80-90

90-100

0-50

50—100

0-100

20-100

Термический коэффициент

расширения, 1/°С

линейного объемного

0,00046

0,00051

0,00088

0,00022

0,00052

0,00038

0,00043

0,00138

0,00152

0,00264

0,00067

0,00156

0,00114

0,00129

В процессе изготовления изделий из полиэтилена Наблюдается уменьшение

размеров — усадка. /

Значения термической усадки изделий из полиэтилена при охлаждении их

от 115 до 20 °C приведены ниже:

Температура, °C.......................... 115 110 100 90 80 70

Усадка» %

линейная................................ 5,10 4,40 3,20 2,41 1,90 1,44

объемная........................... 15,30 13,20 9,87 7,23 5,70 4,32

Температура, °C..................... 60 50 40 30 20

УСЗДКЗ, %

линейная.......................... 1,10 0,77 0,47 0,18 0

объемная....................... 3,30 2,31 1,43 0,55 0

Кроме термической усадки существует усадка изделий, связанная с нали-

чием внутренних напряжений. Средняя величина такой усадкн колеблется от 1

до 3%. —1

12

Электрические свойства ПЭВД

Основные показатели электрических свойств ПЭВД приведены ниже:

Удельное объемное электрическое сопротивле-

ние, Ом» см

Диэлектрическаи проницаемость

при 106 Гц...............................

> 5* 10е Гц . . ........................

Тангенс угла диэлектрических потерь

при 10б Гц...............................2

» 5- 108 Гц.............................4

Электрическая прочность, кВ/мм

при толщине образца 1 мм.................

» толщине образца 2 мм..................

1017

2,2—2,3

2,3 .

10-4 — 3-10“4

10“4

45—60

28-36

Очень ценным свойством ПЭВД -является сравнительно небольшое измене-

ние диэлектрических потерь и диэлектрической проницаемости в широком диапа-

зоне частот и температур.

Изменение тангенса угла диэлектрических потерь от частоты при 20 °C

характеризуетси следующими данными:

Частота, Гц.......................... 102 103 10< 105 10е 107 109 101®

tgd‘104 ............................. 4 3,7 2,5 2,5 3,1 3,7 5,0 3,7

Исследование температурной зависимости tg б ПЭВД при частоте 50 кГц

показывает существование трех максимумов: при —100 °C, ~0°С н при 80 °C.

Зависимость tg б от температуры при 10® Гц показана на рис. 6.

Рнс, 6. Зависимость тангенса угла

диэлектрических потерь ПЭВД от

температуры при 10е Гц.

Диэлектрическая проницаемость практически постоянна при различных ча-

стотах. С повышением температуры диэлектрическая проницаемость немного

уменьшается в связи с изменением плотности материала.

Электрические свойства ПЭВД, выпускаемого по ГОСТ 16337—70, должны

соответствовать следующим требованиям:

Базовые

марки

Диэлектрическая проница-

емость при 10е Гц, не

более...................... 2,3

Тангенс угла диэлектри-

ческих потерь при 106 Гц,

не более................... 3 • 10"4

Электрическая прочность

при 50 Гц (толщина об-

разца 1 мм), кВ/мм, не

менее....................... 40

с термо-

стабилиэа-

торами

2,3

Композиции

с термо-

стабилиза-

торами

и сажей

2,4

3.10“*-5-10**4 6-Ю-4

окрашенные

и стабилизи-

рованные

6 • 10-4

40 40 40

Химические свойства ПЭВД

ПЭВД обладает высокой химической стойкостью к различным средам. Он

очень стоек к действию кислот, щелочей н водных растворов различных веществ,

на него не действует даже концентрированная соляная и плавиковая кислоты.

13

ио не стоек по отношению к окислителям. Азотная кислота даже при довольно

низкой концентрации окисляет полиэтилен. При повышении температуры до

50 °C наблюдается разрушение полиэтилена в концентрированной кислоте уже

на вторые сутки. Жидкий и газообразный хлор, фтор разрушают полиэтилен,

а бром и иод поглощаются н диффундируют сквозь полимер.

Полиэтилен при 20 °C ие растворяется в органических растворителях. Од-

нако некоторые растворители вызывают его набухание. При 80 °C и выше он

растворяется во многих органических растворителях, особенно в алифатических

и ароматических углеводородах и их галогеипронзводных. Степень набухания

и растворимость зависит от природы растворителя, продолжительности его воз-

действия, температуры и толщины изделия. При практическом использовании

изделий из ПЭВД следует учитывать конкретные условия их эксплуатации.

Некоторые данные о химической стойкости ПЭВД -при 20 °C приведены

в таблице.

Химическая стойкость ПЭВД

Обозначения: С—стойкий; О—относительно стойкий; Н —нестойкий.

Среда

Продолжи-

тельность

воздействии,

сутки

Изменение

массы,

%

Оценка

стойкости

Азотиая кислота

10%-ная . ...................... . . .

50%-иая .........................

95%-ная..........................

Серная кислота

25%-ная .............................

50%-иая..................... . . .

80%-ная..................... . . .

98%-ная .........................

Соляная кислота, 36%-ная.............

Фосфорная кислота, 98%-ная ......

Муравьиная кислота...................

Лимонная кислота.....................

Молочная кислота.....................

Уксусная кислота, 91%-йая .......

Натр едкий

40%-ный..............................

30%-ный..........................

Трансформаторное масло ............:

Формалин технический, 40%-иый........

Хлороформ технический................

Четыреххлористый углерод.............

Ацетон...............................

S

Этиловый спирт ......................

Бензни...........’...................

Бензол ..............................

Вода дистиллированная........... . . .

10

90

.90

10

30

90

90

90

90

90

90

90

90

30

10

30

90

10

30

10

30

10

10

30

10

30

10

30

10

30

30

90

—0,02

+0,3

+б,9

+0,05

+0,10

+0,1

+0,1

+0,1

~0,1

~ 0,1

+0,08

+0,09

+0,07

+0,59

-0,01

—0,03

-0,06

+ 1,88

+2,94

+0,14

+0,21

+21,4

+36,2

+30,1

+0,79

+0,88

+0,01

-0,03

12,3

+0,04

+0,06

С

н

н

С

С

С

С

о

С

С

С

С

с

о

с

с

с

о

о

с

с

н

н

н

о

о

с

с

н

н

с

с

14

Увеличение массы образцов ПЭВД плотностью 0,92 г/см3 после выдержки

в воде в течение от 1 месяца до 1 года составляет 0,04—0,15% соответственно.

При дальнейшей выдержке образцов в воде (до трех лет) при 20 °C его масса

не увеличивается. При повышении температуры поглощение воды полиэтиленом

немного увеличивается й составляет примерно 0,35% после выдержки образцов

в течение трех лет.

Полиэтилен хараитернзуется низкой газо- и паропроницаемостью. По мере

увеличения плотности (кристалличности) полиэтилена проницаемость умень-

шается.

Физико-механические свойства ПЭВД различных марок

Марка

Показа-

тель те-

кучести

расплава,

г/10 мни

Плот-

ность,

г/см3

Разру-

шающее

напряже-

ние* при

растяже-

нии,

кгс/см3,

не менее

Относи-

тельное

удлинение

при раз-

рыве, М,

не менее

Предел

текучести

при рас-

тяжении,

кгс/см3,

не' менее

Стойкость

к растрес-

киванию,

ч, не

менее

Темпера-

тура

хрупко-

сти,

°C,

ие выше

10003-002

10003-002

10203-003

10303-003

15303-003

10403-003

10503-004

17602-006

10603-007

15602-008

17702-010

17802-015

17902-017

10702-020

10802-020

15802-020

10903-020

I5902-020

11003-020

11102-020

11203-022

18002-030

18102-035

11303-040

18202-055

11402-070

11502-070

11602-070

11702-070

11802-070

16802-070

11903-080

18302-120

12002-200

12103-200

12203-200

12303-200

0.16-0,24

0,16—0,24

0,24—0,36

0,24—0,36

0,21 —0,39

0,21—0,39

0,32—0,48

0,39—0,64

0,56—0,84

0,6—1,0

0,8-1,2

1,05-1,95

1,4-2,04

1,7-2,3

1,7-2,3

1,2—2,8

1,8—2,2

1,8—2,2

1,7—2,3

1,7—2,3

1,8-2,5

2.1—3,9

2,1—4,9

3,2-4,6

4,7—7,2

6,0-8,0

6,0-8,0

6,0-8,0

6,0—8,0

6,0—8,0

4,9—9,1

6,8-9,2

9,0—15,0

17-23

17-23

17—23

17-23

0,922

0,929

0,923

0,9230

0,9250

0,923

0,929

0,919

0,9235

0,919

0,919

0,919 4

0,919

0,9185

0,9185

0,919

0,923

0.918

0,9212

0,9185

0,921

0,918

0,9185

0,9242

0,918

0,918

0,918

0,918

0,9185

0,918

0,918

0,926

0,917

0,917

0,921

0,9237

0,9237

150

150

150

150

140

150

140

140

145

125

125

120

125

125

125

115

130

125

125

125

125

110

100

НО

100

100

100

100

100

100

90

95

70

90

120

120

120

600

600

600

600

600

550

600

550

600

600

600

600

550

550

600

600

600

600

550

500

600

550

500

550

500

500

500

500

500

500

350

400

300

100

100

100

115

120

115

120

100

115

120

100

ПО

100

100

95

100

95

95

95

ПО

100

105

95

100

95

90

120

95

95

95

95

95

100

90

120

120

120

500

500

500

500

500

500

39

10

5

10

4

2,5

2,0

2,5

2,0

2,0

1,5

2,0

1,5

2,0

1,5

1,5

1,5

1,0

0,6

0,6

0,6

0,4

0,4

0,6

0,5

0,5

0,5

0,5

0,5

0,1

0,1

-120

-120

-120

-120

-120

— 120

— 112

— ПО

-105

—100

— 100

— 100

-85

-85

—85

-85

—85

—85

-85 ,

-85

—85

-80

—80

—80

-75

-70

—70

-70

—70

—70

-70

—70

—50

-45 г

—45

-45

-45

15

Данные о проницаемости ПЭВД для различных газов приведены ниже:

Газопроницаемость

ПЭВД плотностью

0,920 г/см3,

смЗ/(645 см2.24 ч)

Азот . ............ . 180

Двуокись углерода . . 2 900

Кислород.................... 550

Окнсь этилена ..... 29300

Двуокись серы .... 6 200

Паропроницаемость . . 1,4 г/(645 см2 • 24 ч)

Готовые изделия из ПЭВД, испытывающие механическое нагружение, под

влиянием окружающей среды могут растрескиваться, несмотря на то, что сам

материал стоек к действию как механической нагрузки, так и окружающей

среды отдельно взятых. Это явление называется растрескиванием под напряже-

нием. В изделиях механическая нагрузка может создаваться внутренним давле-

нием в трубах, емкостях, при укладке ящиков и т. п., а также внутренними

напряжениями, возникающими в готовых изделиях вследствие отклонения от

оптимальных режимов их изготовления. Таким образом, долговечность изделий из

полиэтилена зависит как от свойств исходного полиэтилена, так и качества полу-

ченного из него изделия, а также от условий эксплуатации.

Растрескивание полиэтилена может происходить на воздухе в присутствии

СО, СО2, паров влаги, однако этот процесс происходит медленно. Ускорение

Процесса растрескивания наблюдается в присутствии различных активных сред.

Это главным образом низковязкие полярные жидкости, в которых сочетаются

низкое поверхностное натяжение и способность адсорбироваться на поверх-

ности полимера. Обычно стойкость к растрескиванию определяют в водном

растворе поверхностно-активного вещества (в 20%-ном растворе ОП-7 прн 50°C).

Стойкость к растрескиванию под напряжением в поверхностно-активных средах

повышается с увеличением молекулярного веса полиэтилена. Оиа зависит, кроме

того, от режима изготовления изделии и условий его эксплуатации. Данные

о физико-механических свойствах ПЭВД приведены в таблице.

Полиэтилен низкого давления (высокой плотности)

Получение

•Ми

ПЭНД получают при давлении до 3 кгс/см2* и температуре до 80°C. Поли-

меризации протекает по ионно-координационному механизму. Процесс прово-

дят в среде разбавителей. Катализатором процесса служит продукт взаимо-

действия соединения металла переменной валентности, например титана, и ме-

таллоорганического соединения, например алкила илн галогеналкнла металлов

I—III групп. Наибольшее распространение в производстве полиэтилена при низ-

ком давлении получила система А1(С2Н&)2С1 + TiCU.

Технологическая схема состоит из следующих операций. В очищенном от

влаги, непредельных, ароматических и других примесей разбавителе (бензин*

гексан или др.) приготавливают растворы алюминийгалогеналкила и четырех-

хлористого титана. Растворы дозируют в комплексообразователь, откуда ком-

плекс подают в реактор. Туда же подают этилен, очищенный от влаги, кисло-

рода и других примесей. Полимеризацию проводят при 70—80 °C и концентрации

катализатора в разбавителе ниже 1 г/л.

Для получения полимера заданного молекулярного веса (и соответственно

показателя текучести расплава) должны соблюдаться мольное соотношение ком*

и

* В некоторых случаях для повышения скорости процесса давление увели-

чивают до 12 кгс/см2 и более.

16

понентов каталитической системы, температура и продолжительность реакции

комплексообразования, а также поддерживаться определенная концентрация

водорода, создаваемая в реакционном объеме.

Теплосъем реакции может осуществлятьси различными способами. Одним

нз наиболее эффективных методов теплосъема является испарение растворители

при циркуляции парогазовой смеси этилен — разбавитель через скруббер, в ко-

тором смесь, контактируя с холодным разбавителем, охлаждается н очищается

от частиц полимера, вынесенных из реактора, Разбавитель из скруббере цирку-

лирует через холодильник. Охлажденный этилен из скруббера через брызгоот-

делитель поступает в полимеризатор. Суспензия полимера в разбавителе из

реактора непрерывно поступает в емкость, в которой она контактирует со

спиртом.

Компоненты катализатора, превращаясь в алкоголяты, переходят в раствор

и вместе с разбавителем поступают на центрифугу. Отжатый полимер промы-

вают спиртом или смесью разбавителя со спиртом. После каждой промывки

полимер отжимают на центрифуге. Отмытый до остаточной зольности 0,015—

0,040% полимер направляют на сушку до содержания летучих в полимере не

более 0,1 %.

Высушенный полимер поступает на гомогенизацию, смешение с добавками,

грануляцию и упаковку. Нейтрализованный растворитель регенерируется и воз-

вращается в производственный цикл.

Существует ряд других схем, отличающихся применяемым катализатором,

системой теплосъема, способом удаления катализатора и т. п. Во всех случаях

получается продукт, близкий по свойствам и качеству.

Свойства

*

Свойства ПЭНД, так же как и свойства ПЭВД, зависят от строения поли-

мерной цепи. Макромолекулы полиэтилена представляют собой длинные мети-

леновые цепочки со значительно меньшим количеством боковых ответвлений,

чем в ПЭВД.

Промышленные образцы полиэтилена НД содержат четыре-пять групп СНз

на 1000 атомов углерода, при этом все они приходятся иа короткие боковые

ответвления и коицевые-группы. Макромолекулы полиэтилена имеют небольшое

количество двойных связей — 0,4—0,7 на 1000 атомов углерода.

Более упорядоченная структура макромолекул ПЭНД обусловливает и бо-

лее высокие плотность (0,95—0,96 г/см3), степень кристалличности (75—85%),

механическую прочность, модуль упругости при изгибе и теплостойкость. При

повышении температуры степень кристалличности уменьшается, и при 130 °C и

выше ПЭВД становится аморфным. Соответственно изменяется удельный объем.

Зависимость удельного объема от температуры показана на рис. 7. Для срав-

нения приведена аналогичная кривая и для ПЭВД.

Средневесовой молекулярный вес ПЭНД. может достигать 3 000 000. Наибо-

лее широко применяется полиэтилен с молекулярным весом 80 000—800 000.

С ростом молекулярного веса увеличивается разрушающее напряжение прн

растяжении, относительное удлинение при разрыве, стойкость к растрескиванию,

ударная вязкость н понижается температура хрупкости.

ПЭНД имеет сравнительно широкое молекулярно-весовое распределение.

Отношение средневесового молекулярного веса к среднечисловому, определяю-

щее полидисперсность полимера, колеблется в зависимости от типа катализатора

и условий ведения процессса в пределах 2—25. Интегральные кривые распре-

деления по молекулярному весу для промышленных образцов с показателем

текучести расплава 0,7—1,6 г/10 мни приведены на рис. 13 (см. стр. 24).

Уменьшение полидисперсности для образцов с близким молекулярным весом

от 15 до 2 приводит, с одной стороны, к резкому возрастанию разрушающего

напряжения, относительного удлинения при разрыве и ударной вязкости, с дру-

гой стороны — к снижению стойкости к растрескиванию под напряжением.

Характер и ширина МВР существенно влияют на реологические характери-

стики полимера.

17

ПЭНД выпускается в чистом виде (базовые марки) и в виде композиций со

стабилизаторами, красителями и другими добавками. Выпускается в виде бе-

лого порошка или гранул с насыпной плотностью 0,50—0,55 г/см8. Гранулы

полиэтилена могут быть натурального белого цвета и окрашенными в различные

цвета.

Рецептуры стабилизатора определиются режимами переработки и усло-

виями эксплуатации полиэтилена. Дли стабилизации и окрашивания ПЭНД

используются те же стабилизаторы и красители, что и для ПЭВД (см. стр. 8).

Однако стабилизацию бесцветными стабилизаторами рекомендуется проводить

при зольности полимера ие выше 0,03%. Такое

ограничение связано с возможностью появле-

ния окраски изделий из полиэтилена вследствие

образовании продуктов взаимодействия остат-

ков катализатора с бесцветными стабилиза-

торами.

ПЭНД выпускаетси по ГОСТ 16338—70

нескольких марок. Марки ПЭНД различаются

по показателю текучести расплава и плотно-

сти. Название базовых марок состоит из слова

«полиэтилен» и восьми цифр. Первая цифра —

обозначает способ полимеризации. Цифра «2»

указывает на то, что процесс полимеризации

этилена протекает при низком давлении в

присутствии металлоорганических катализато-

ров. Две следующие цифры обозначают поряд-

ковый номер базовой марки. Четвертая цифра

указывает на степень гомогенизации (0 — по-

лиэтилен усередненный холодным смешением).

Пятая цифра определиет группу плотности

марки полиэтилена: 4 — 0,930—0,939 г/см3;

5 — 0,940—0,949 г/см3; 6 — 0,950—0,959 г/см3.

Последние три цифры, написанные через де-

фис, указывают десятикратное значение

Например, полиэтилен 20606-012 — полиэтилен

номером базовой марки 06, усередненный хо-

лодным смешением, плотностью от 0,950 до 0,959 г/см3 и показателем текучести

расплава 1,2 г/10 мин.

Обозначение композиций складывается из слова «полиэтилен» и пяти цифр.

Первые три цифры повторяют первые три цифры обозначения базовых марок.

Последние две цифры, написанные через дефис, указывают порядковый номер

рецептуры добавки. Например, полиэтилен 206-01—композиция полиэтилена низ-

кого давления на основе базовой марки 20606-012 с добавками в соответствии

с рецептурой 01. При выпуске окрашенного полиэтилена (базовых марок или .

композиций) словом указывается цвет композиции и трехзначным числом —

рецептура красителя.

Марки ПЭНД

В зависимости от свойств и назначения выпускаются различные базовые

марки полиэтилена.

Практически ПЭНД производится в виде

основе указанных базовых марок:

Области применения

композиций,

Способ

переработки

изготовленных на

Листы, плиты, фитингн и другие прессо- Прессование

ванные изделия

Трубы Экструзия

Изоляция проводов н кабелей, оболочки »

кабелей

Марки

20106-001

20206-002

20306-005

20406-007

20606-012

20706-016

20806-024

18

Продолжение

Области применения

Пленки

Способ

переработки

Экструзия

Изделия

различного профиля

Изделия различного профиля повышен-

ной прочности

Тара и другие изделия, применяемые

в пищевой промышленности

Тонкостенные экструзионные изделия

Фитинги

Изделия различного назначения

Выдувные изделия

П окрытне различных изделий методом

напыления

Нанесение на бумагу н другие материа-

лы

»

Прессование, эк-

струзия, литье

Экструзия

Литье

»

Выдувание

Напыление

Экструзия

Марки

20806-024

20906-040

20606-012

20706-016

20806-024

20306-005

20406-007

20506-007

20906-040

20906-040

20606-012

20906-040

21006-075

20706-016

20806-024

20606-012

20706-016

20806-024

21006-075

При выборе рецептуры композиции следует руководствоваться рекоменда-

циями, указанными в ГОСТ 16338—70.

Физико-механнческне свойства ПЭНД

Основные показатели физико-механических свойств ПЭНД при 20 °C при-

ведены ниже:

Плотность, г/см3........♦ • . . ................. 0,949—0,955

Разрушающее напряжение, кгс/см2

при растяжении...................................... 220—300

> изгибе.................................... 200—350

Относительное удлинение при разрыве, %........... 300—800

Модуль упругости при изгибе, кгс/см2 ........... 6500—7500

Предел текучести при растяжеинн, кгс/см2 ..... 220—270

Относительное удлинение в начале течения, % ... 10—12

Ударная вязкость с надрезом, кгс • см/см2........ 2,0—12,0

Твёрдость по Бринеллю, кгс/мм2..........*........ 4,5—5,8

ПЭНД более жесткий полимер, чем ПЭВД. Его модуль упругости при из-

гибе при 20 °C в 3 раза больше модуля упругости ПЭВД, а при 50 °C —

в 1,5 раза.

Данные о зависимости модуля упругости при цзгибе ПЭНД от температуры

приведены ниже:

Температура, °C................. —120

Модуль упругости при изгибе,

кгс/см2...................... 31 800

Температура, °C............... 20

Модуль упругости при изгибе,

кгс/см2 ...................... 16800

— 100

10

10 100

-80

24 300

20

5 700

Изменение разрушающего напряжения при растижении

удлинения при'разрыве показано на рис. 8 и 9.

—60 —40

23 100 21 080

50 70

1 660 1 040

и относительного

19

Механические свойства полиэтилена при растяжении обусловливаются ре*

лаксациоиными процессами и поэтому зависят от скорости и времени воздей-

ствия. Механические свойства определял^ иа пластинах толщиной 1 мм при

скорости растижения 100 мм/мин.

Ударная вязкость полиэтилена характеризуется "работой, затраченной иа

разрушение образца. Это — наиболее простой метод испытания материала на

прочность при высоких скоростях деформирования. Ударная вязкость зависит

~80 О М 80 ' 120

Темперигпура) ° 8

Рис. 8. Зависимость разрушающего

напряжения при растяжении от

температуры:

/—ПЭВД; 2—ПЭНД (мол. вес

5—ПЭНД (мол. вес 350 000).

30

Рис. 9. Зависимость относитель-

ного удлинения при разрыве

от температуры:

/—ПЭВД; 2—ПЭНД (мол. вес. 30 000);

3—ПЭНД (мол. вес 350 000).

от молекулярного веса и МБР. При увеличении показателя текучести расплава

от 5 до 15 г/10 мнн удариаи вязкость, равная 2,0—2,5 кгс-см/см2, изменяется

мало. Однако при дальнейшем уменьшении этого показателя до 0,1 г/10 мнн и

сужении МБР (полидисперсность 3—4) ударная вязкость возрастает до

120 кгс-см/см2.

Теплофизические свойства ПЭНД

ПЭНД обладает

более высокой теплостойкостью, чем

сравниваются графики зависимости деформации образцов

лярного веса ПЭНД и ПЭВД.

Показатели основных теплофизическнх свойств ПЭНД

ПЭВД. На рис. 10

различного молеку-

приведены ниже:

Температура плавления, °C.............. 120—125

Удельна и теплоемкость при 25 °C,

кал/(г*°С)............................. 0.45—0,50

Термический коэффициент расширении в

интервале от 0 до 100 °C, 1/°С

линейного. . . <.................... 2,1 - 10"4 — 5,5 • 10“4

объемного......................... 6,7 • 10“4 — 16-10 4

Температура хрупкости. °C................ От —100 до —150

Рабочая температура эксплуатации изделий из ПЭНД ниже температуры

плавления полимера и зависит от давления, продолжительности нагружения^

среды н т. д.

20

Электрические свойства ПЭНД

Показатели электрических свойств ПЭНД отвечают требованиям, предъ-

являемым к высокочастотным диэлектрикам.

Рис. 10. Зависимость дефор-

мации полиэтилена от темпе-

ратуры:

/ — ПЭВД J): 2—ПЭНДФЖО;

3 — ПЭНД ([nJ “2.5); 4—ПЭНД ([ П1 >

> 2.5).

Рис. 11. Зависимость тангенса угла

диэлектрических потерь (/,2) и ди-

электрической проницаемости (5) от

1g частоты при 20 °C:

1. 3 —ПЭНД; 2—ПЭВД.

Рис. 12. Зависимость тангенса угла

диэлектрических потерь от темпера-

туры при 3* 109 Гц:

/-ПЭНД; 2-ПЭВД. -

Основные показатели электрических свойств ПЭНД приведены ииже:-

Удельное объемное электрическое сопротивление,

Ом-см . .................................... , Ю17

Диэлектрическая проницаемость прн 10е Гц. . . . 2,1—2,4

Тангенс угла диэлектрических потерь прн 10е Гц . 2» 10*“4—5*1

Электрическая прочность, кВ/мм

при толщине образца 1 мм................... 45—60

» толщине образца 2 мм.................... 28—35

Тангенс угла диэлектрических потерь мало изменяется в широком диапазоне

частот (рис. 11). При зольности полиэтилена ие выше 0,05% тангенс угла

Диэлектрических потерь в диапазоне частот 103—1010 Гц колеблется от 2-10"*

2 1

до 4,5-10“\ Зависимость tg б от температуры при частоте 3-10е Гц показана иа

рис. 12, Остатки катализатора в ПЭНД ухудшают tg 6.

Диэлектрическая проницаемость ПЭНД с увеличением частоты практически

не изменяется. Лишь при 10®—1010 Гц диэлектрическая проницаемость умень-

шается иа 4—5% по сравнению со значениями, полученными при более низких

частотах.

Электрические свойства ПЭНД, выпускаемого по ГОСТ 16338—70, отвечают

-следующим требованиям:

Композиции

Базовые окрашенные с термостаби-

марки и стабилизиро- лиэаторами

ванные и сажей

Диэлектрическая про-

ницаемость при 10е Г ц.

не ‘более............... 2,3

Таягенс угла диэлек-

трических потерь при

10е Гц, не более ... 2 • 10 4

Электрическая проч-

ность (толщина об-

разца 1 мм), кВ/мм,

не менее................. 40

2.4

5. 10-4

2,4

7-10

40

40

Химические свойства ПЭНД

*

ПЭНД обладает высокой химической стойкостью к различным средам. Он

стоек к действию кислот, щелочей и иодиых растворов различных веществ. На

/Него ие действует даже концентрированная соляная и плавиковая кислоты. Од-

нако он ие стоек по отношению к окислителям. ПЭНД, имеющий более высокую

степень кристалличности, обладает большей стойкостью к органическим раство-

рителям, чем ПЭВД. ПЭНД при комнатной температуре не растворяется в ор-

ганических растворителях.

Некоторые растворители вызывают более или менее сильное набухание

ПЭНД. При 115 °C и выше он растворяется во многих органических раствори-

телях, особенно в алифатических и ароматических углеводородах и их галоген-

производных. Степень набухания и растворимость зависят от природы раство-

рителя, продолжительности его воздействия, температуры и толщины изделия.

При использовании изделий из полиэтилена следует учитывать конкретные

условия их эксплуатации. Химическая стойкость увеличивается по мере повы-

шения степени кристалличности я уменьшения показателя* текучести расплава

полиэтилена. Некоторые данные о- химической стойкости ПЭНД приведены

в таблице.

ПЭНД обладает низким водопоглощеннем. Увеличение массы образцов, на-

ходящихся в воде от 1 месяца до 2 лет при/20 °C, составляет 0,005—0,06%,

а при 70 °C — 0,04—0,3%. Механические свойства после пребывания полиэтилена

в воде при 20 °C в течение года практически не изменяются.

ПЭНД характеризуется низкой газо: и паропроницаемостью. Проницаемость

гзавнсит от структуры химического агента, прежде всего от размера его моле-

кул и сродства к полиэтилену. Чем меньше сродство агента к полиэтилену, тем

ниже проницаемость. С увеличением плотности полиэтилена проницаемость сни-

жается, с повышением температуры — увеличивается.

Ниже приведены данные о проницаемости ПЭНД для различных газов;

Газопроницаемость

ПЭНД плотностью

0,960 г/см3,

мм/(см?*с*см рт. ст.)

Водород............... 19,9 • ЮЗ!®

Двуокись углерода . . 21,4*10 J

Кислород................... 6,9-10“°

Гелий................. 15.3-ИГ1®

42

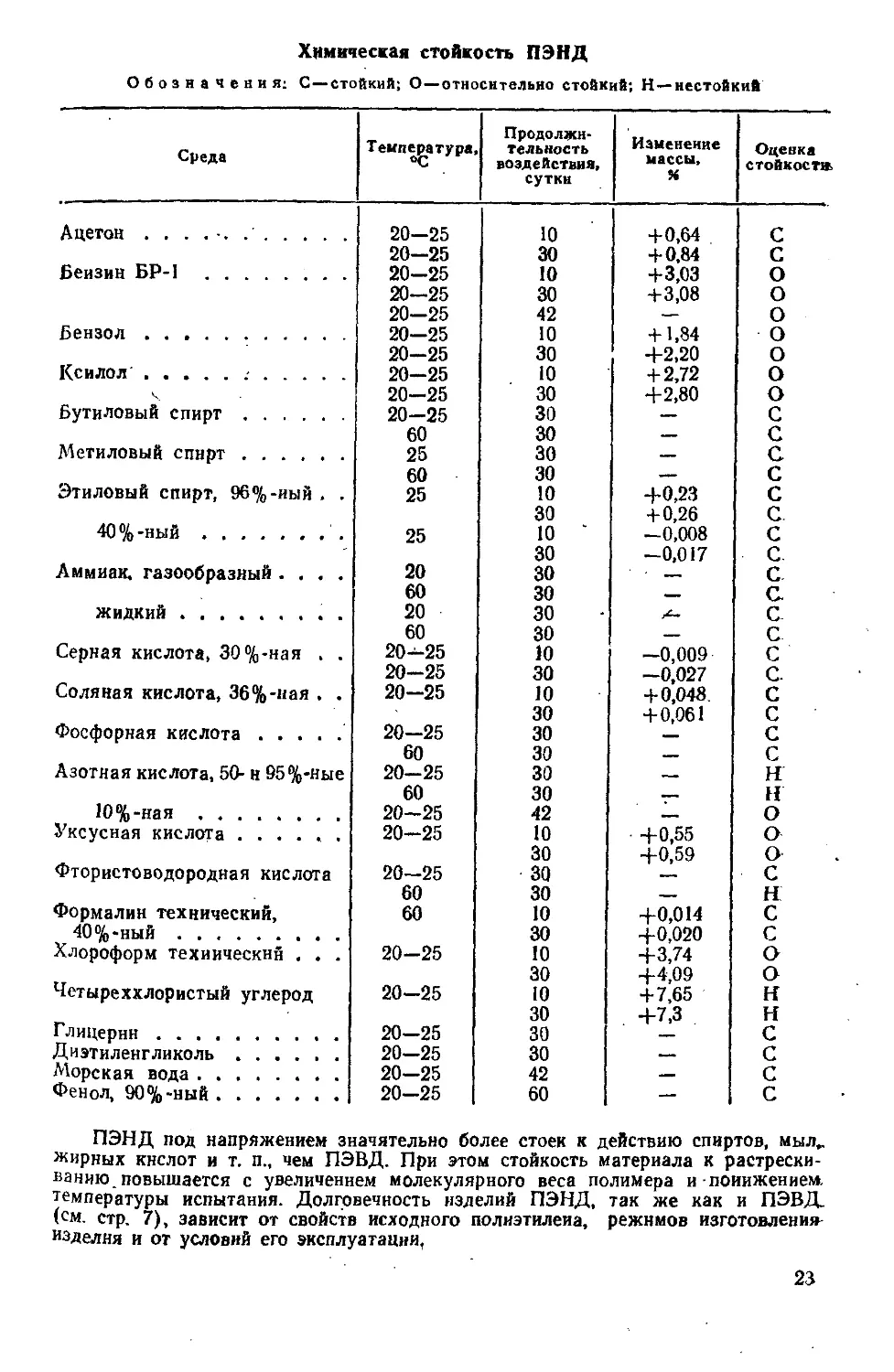

Химическая стойкость ПЭНД

*

Обозна чени я: С—стойкий; О—относительно стойкий; Н—нестойкий

Среда

Температура,

°C

Продолжи-

тельность

воздействия,

сутки

Изменение

массы,

%

Оценка

стойкости.

Ацетон ...................

Бензин БР-1 ........... . .

Бензол ...................

Ксилол.........:..........

ч

Бутиловый спирт ..........

Метиловый спирт ..........

Этиловый спирт, 96%-иый . .

40%-ный...............

Аммиак, газообразный . . . .

жидкий................ .

Серная кислота, 30%-ная , .

Соляная кислота, 36%-пая . .

Фосфорная кислота.........

Азотная кислота, 50- н 95%-ные

10%-ная...................

Уксусная кислота ......

Фтористоводородная кислота

Формалин технический,

40%-ный...................

Хлороформ технический . . .

Четыреххлористый углерод

20—25

20-25

20-25

20-25

20-25

20-25

20-25

20-25

20-25

20-25

60

25

60

25

25

20

60

20

60

20—25

20-25

20-25

20-25

60

20—25

60

20-25

20-25

20-25

60

60

20-25

20-25

Глицерин .................

Диэтиленгликоль...........

Морская вода..............

Фенол, 90%-ный............

20-25

20-25

20-25

20-25

Ю

30

10

30

42

10

30

10

30

30

30

30

30

10

30

10

30

30

30

30

30

10

30

10

30

30

30

30

30

42

10

30

30

30

10

30

10

30

10

30

30

30

42

60

+0,64

+0,84

+3,03

+3,08

+ 1,84

+2,20

+ 2,72

+2,80

+0,23

+ 0,26

-0,008

-0,017

—0,009

—0,027

+0,048

+0,061

+0,55

+0,59

+0,014

+0,020

+3,74

+4,09

+7,65

+7,3 .

С

С

о

о

о

о

о

о

о

с

с

с

с

с

с

с

с

С-

с

с

С-

с

с

с

с

н

н

о

о

о

с

н

с

с

о

н

н

с

с

с

с

ПЭНД под напряжением значительно более стоек к действию спиртов, мыл„

вирных кнслот и т. п., чем ПЭВД. При этом стойкость материала к растрески-

ванию _ повышается с увеличением молекулярного веса полимера и понижением

температуры испытания. Долговечность изделий ПЭНД, так же как и ПЭВД.

(см. стр. 7), зависит от свойств исходного полиэтилена, режимов изготовления

изделия и от условий его эксплуатации,

23

Показатели физико-механических свойств ПЭНД различных марок приве-

дены в таблице.

Физико-механические свойства ПЭНД различных марок

Марки Показатель текучести расплава, г/10 мнн Плот- ность, г/см’ X Относи- тельное удлинение при разрыве. %, не менее Предел текучести прн растяжении, кгс/см2, не менее Стойкость к растрес- киванию, ч, не менее •Темпе- ратура хрупкости, °C, не выше

20106-001 До 0,1 0,951 700 240 500 — 150

20206-002 0,1-0,3 0,951 700 240 500 —150

20306-005 0,3-0,6 0,951 700 240 200 — 140

20406-007 0,5—0,9 0,952 700 240 100 — 130

20506-007 0,5—0,9 0,952 600 240 100 — 130

20606-012 0,9-1,5 0,952 600 240 50 — 130

20706-016 1,2-2,0 0,952 600 250 24 -125

20806-024 1,8-3,0 0,952 500 250 24 —120

20906-040 3,0-5,0 0,952 450 260 — 115

21006-075 5,0-10,0 0,952 300 260 — 100

СОПОЛИМЕР ЭТИЛЕНА С ПРОПИЛЕНОМ НИЗКОГО ДАВЛЕНИЯ

(МОДИФИЦИРОВАННЫЙ ПОЛИЭТИЛЕН)

Сополимер этилена с пропиленом (СЭП) —высокомолекулярное соедине*

яие, получаемое совместной полимеризацией этилена с'пропиленом. Свойства

сополимера существенно зависят от количества пропилена, вошедшего в его

Рис. 13. Интегральные кривые молекулярно-весового распределения СЭП (/, 2)

и ПЭНД (5, 4) с различными показателями текучести расплава:

1 — 0,48 г/10 мнн; 2—0,15; 3—1,6; 4—0,7 г/10 мин.

состав. По мере увеличения содержания пропилена в сополимере наблюдается

уменьшение степени кристалличности, увеличение гйбкости и эластичности. При

содержании пропилена выше 20 мол.% сополимер из кристаллического твердого

продукта превращается в аморфный мягкий. Ниже приводятся данные о крн*

сталлическом сополимере, содержащем менее 12 мол. % пропилена.

СЭП низкого давления получают по той же технологической схеме, что

н ПЭНД.

24

Средневесовой молекулярный вес СЭП низкого давления 80 000—500 000.

Молекулярно-весовое распределение СЭП близко к молекулярно-весовому рас-

пределению ПЭНД (рис. 13).

Физико-механические свойства СЭП низкого давления

Механические свойства СЭП зависят от молекулярного веса и степени кри-

сталличности. Степень кристалличности СЭП

держания пропилена равна 58—75%. На

рис. 14 показан график зависимости меж-

ду степенью кристалличности и плот-

ностью для сополимеров с различным

содержанием пропилена.

прн 20 °C в зависимости от со-

Рнс. 15. Зависимость модуля

упругости при растяжении

СЭП от степени кристаллич-

ности.

Рис, 14. Зависимость меэйду плот-

ностью и степенью кристалличности.

Показатели основных физико-механических свойств СЭП низкого давления

приведены ниже:

Плотность, г/см3..................................

Разрушающее напряжение при растяжении, кгс/см2 .

Относительное удлинение при разрыве, %.............

Предел текучести при растяжений, кгс/см2...........

Относительное удлинение в начале тёчения, % . . .

Модуль упругости прн изгибе, кгс/см2...............

0,930-0,945

220-300

600-900

150-200

20-35

-3300

По мере уменьшения содержания пропилена наблюдается увеличение раз-

рушающего напряжения при растяжении, предела текучести при растяжении,

модуля упругости прн изгибе и т. п. На рис. 15 показан график зависимости

между степенью кристалличности и модулем упругости для СЭП с различным

содержанием пропилена. Гибкость СЭП с уменьшением содержания пропилена

понижается.

Изменение разрушающего напряжения, предела текучести н относительного

удлинения СЭП в зависимости от температуры показано на рнс. 16 и 17. Эти

показатели Определялись иа образцах толщиной 1 мм при скорости движения

зажима 100 мм/мин. Кривые охватывают область материалов с характеристиче-

ской вязкостью от 2,5 до 4,2 и степенью кристалличности 65% при 20 °C.

Из приведенных данных следует, что СЭП при сравнительно небольшом

содержании пропилена выгодно отличается от ПЭВД более высокой механиче-

ской прочностью, а От ПЭНД — мягкостью и гибкостью при сохранении близких

показателей механической прочности.

25

SOO

-60 -М) -20 0 20 ЬО. 60 80 100

Температура, *Z7

Рис. 16. Зависимость разрушающего Напряжения при растяжении

<ар) и предела текучести при растяжении (ат) СЭП от темпера-

туры:

’ /. —[п!=«2,6; 2, 2'—М—33; 3, 3' — (Т|]=4,2.

Рис. 17. Зависимость относительного удлинения при разрыве СЭП

от температуры:

/ —[П]«=4,2; 2—[Щ«с3,3;

СЭП низкого давления выпускают по ТУ в виде композиций со стабилиза*-

торами, изготовленных на основе базовых марок. Выпускается в виде гранул.

Показатели физико-механических свойств СЭП приведены в таблице.

Физико-механические свойства СЭП низкого давления

__ - _________|ЪТ-Д__._ _ ___ _ ______

Композиции

Показатели

211-48

211-49

211-50

211-51

211-52

212-49

212-51

212-52

213-51

213-52

214-49

Плотность, г/см3...................

Показатель текучести расплава г/10 мин

Разрушающее напряжение при растя-

жении, кгс/см3, не менее...........

Относительное удлинение при разрыве,

%, не менее........................

Предел текучести при растяжении,

кгс/см2, не менее ..........

Стойкость к растрескиванию, ч, ие мейее

при 50 °C..........................

при 80 °C......................

0,937

0,3-0,6

• 260

700

155

500

50

0,937

0,5-1,0

260

700

155

500

50

0,943

0,1-0,4

280

700

180

500 •

0,943

2,0—4,0

240

700

180

Композиции 211-48—211-52 и 212-49, 212-51 и 212-52 рекомендуются для из-

готовления высокопрочных пленок и изоляции проводов и кабелей, а компози-

ции 213-51, 213-52 и 214-49 —для изготовления технических изделий.

Теплофизические свойства СЭП низкого давления

Показатели основных теплофизических свойств СЭП приведены ниже:

Температура плавления, tfC.............

Удельная теплоемкость при 20 °C,

кал/(г - °C)...........................

Коэффициент теплопроводности при 40 °C,

кал/(см • с • °C)......................

Температура хрупкости, °C..............

120-125

0,45—0,56

6,2 • 10“ * — 6,8 • 10“4

От —150 до —120

Таким образом, изделия из СЭП могут работать в более широком диапа-

зоне температур, чем из ПЭВД.

Электрические свойства СЭП низкого давления

По электрическим свойствам СЭП ие уступает полиэтилену. На рис. 18 и 1Э

показана зависимость диэлектрической проницаемости и tg б от температуры и

частоты. Показатели электрических свойств СЭП приведены ниже:

Удельное объемное электрическое сопротивление,

Ом* см.............................................

Диэлектрическая проницаемость при 10* Гц . . .

Тангенс угла диэлектрических потерь при 10* Гц1 . .

Электрическая прочность (толщина образца 2 мм),

кВ/мм.............................................

1017

2,2-2,3

2 • 10“4 - 4 • IO-*

30-36

27

6

Рис. 18. Зависимость диэлектрической проницаемости СЭП от

температуры (а) и частоты f (б).

Температура *С

Рис. 19. Зависимость тангенса угла диэлвктротесоа потерь

от температуры (а) и частоты f (б):.

/—400 Гц» ? —10’; 4—5 • ИН; 4—5 * W Гц.

Химические свойства СЭП низкого давления

По химической стойкости СЭП занимает промежуточное положение между

ПЭНД и ПЭВД. Однако в отличие от них СЭП имеет значительно ббльшую

стойкость к растрескиванию в агрессивных средах. После выдержки образцов

СЭП в напряженном состоянии ~2000 ч в 20% -ном растворе ОП-7 прн 50 °C

никаких признаков разрушения не наблюдается.

Полиэтилен низкого давления (высокой плотности),

полученный на гомогенных катализаторах

Такой полиэтилен можно получить по схеме действующих производств. Он

несколько отличается по структуре и свойствам от обычного ПЭНД. ПЭНД,

полученный на гомогенных катализаторах, имеет меньшее количество боковых

ответвлений и более узкое молекулярно-весовое распределение (нолидисперсность

3—4). При этом существенно увеличивается разрушающее напряжение и особенно

резко — ударная вязкость.

Ниже приведены показатели свойств этих марок ПЭНД при 20 °C:

Плотность, г/см3................................. 0,950—0,960

Температура плавления, °C.......................... 128—135

Показатель текучести расплава, г/10 мин.......... 0,1—22

Разрушающее напряжение при растяжении, кгс/см2 . 300—470

Относительное удлинение при разрыве, %........... 600—1300

Модуль упругости при изгибе, кгс/см2.......... 6800—7500

Предел текучести при растяжении, кгс/см2 .......... 240—340

Ударная вязкость с надрезом, кгс • см/см2............ 7—170

Стойкость к растрескиванию, ч.................... 20—100

Диэлектрическая проницаемость, ие более

при 10е Гц . ..................*.............. 2,4

. > 5.10® Гц.................................. 2,4

Тангенс угла диэлектрических потерь, ке более

прн 10® Гц.....................:..................(2—5)- Ю-<

> 5-10® Гц.................................... 5-10“4

Электрическая прочность (толщина образца 1 мм,

напряжение переменное), кВ/мм, не меиее.......... 40

Модификация свойств полиэтилена достигается сополимеризацией этилена

с небольшим количеством бутилена или пропилена. При этом несколько сни-

жается плотность материала — до 0,930—0,948 г/см3 (в зависимости от количе-

ства второго мономера), предел текучести до 140—250 кгс/см2 и модуль упру-

гости при изгнбе до 3000—6800 кгс/см2, ко зато резко возрастает стойкость

к растрескиванию (в некоторых случаях превышает 500 и даже 3000 ч). Удар-

ная вязкость также увеличивается.

ПЭНД, полученный на гомогенных катализаторах, выпускается по ТУ в виде

композиций с различными стабилизаторами. Базовые марки полиэтилена могут

выпускаться в виде порошка, а композиции иа основе базовых марок — в виде

гранул. Композиция рекомендуются для изготовления изделий методом экстру-

зни и литья различных профилей с повышенной прочностью, для литьевых

крупногабаритных изделий типа ящиков и прочей тары с повышенной ударной

ВЯЗКОСТЬЮ.

Для изготовления труб, изоляции проводов, кабелей и для оболочек кабелей

Рекомендуется полимер, модифицированный путем сополимеризации.

29

Высокомолекулярный полиэтилен низкого давления

*

Высокомолекулярный полиэтилен получают по схеме действующих произ-

водств. Молекулярный вес его колеблется от 2 000 000 до 3 500000.

Ниже приведены показатели свойств высокомолекулярного ПЭНД при 20 °C:

Плотность, г/см3 . . . .................... 0,936—0,940

Температура плавления/°C................... 133—137

Показатель текучести расплава, г/10 мин ... Не течет при

нагрузке 21 кгс

Разрушающее напряжение при растяжении,

кгс/см2 ................................... 400—420

Относительное удлинение при разрыйе, % . . . 400—470

Модуль упругости при изгибе, кгс/см2 ...... 5400—5800

Ударная вязкость с надрезом, кгс-cm/qm2 . . . 100—150

Предел текучести при растяжении, кгс/см2 . . . 200—230

Стойкость к растрескиванию, ч, ие менее . . ♦ 500

Высокомолекулярный полиэтилен марки 21504-000 выпускается по ТУ в виде

порошка. Предназначается ои в основном для изготовления методом прессова-

ния различных технических изделий, несущих большие ударные нагрузки и

стойких к истиранию (например, детали ткацких машин и детали бумагодела-

тельного оборудования).

Полиэтилен среднего давления

(высокой плотности)

*

Полиэтилен при среднем давлении ~40 кгс/см2 получается в присутствии

различных катализаторов и при разных режимах. С гомогенными катализато-

рами полимеризация проводится в суспензии. С гетерогенными катализаторами

(окиснохромовыми и продуктами взаимодействия металлоорганических соедине-

ний с соединениями переходных металлов, нанесенных на носитель) полимериза-

ция проводится в суспензии (при 60—80°C) и в растворе (при ~ 150—180°C).

При повышении давления и соответственно концентрации этилена в реакционном

объеме выход полимера на весовую единицу катализатора настолько повышается,

что специальных операций по очистке полиэтилена от остатков катализатора не

требуется и в том случае технологическая схема производства полиэтилена высо-

кой плотности сильно упрощается.

Ниже приведены показатели свойств ПЭСД при 20 °C, полученного на гомо-

генных катализаторах, иа окиснохромовых катализаторах и продуктах взаимо-

действия металлоорганических соединений с соединениями переходных металлов,

нанесенных на носитель:

гомогенный

катализатор

Плотность, г/см3 . . . 0,950—0,960

Температура плавления,

°C........................ 128-132

Показатель текучести

расплава, г/10 мин . . 0,3—25

Разрушающее напря-

жение при растяже-

нии, кгс/см2 ......... 150—470

Относительное удлине-

ние при разрыве, % 600—1 300

Модуль упругости при

изгибе, кгс/см2 . . . 6 800— 8 500

ПЭСД

окиснохромЪвый

катализатор

иа носителе

0,960-0,970

127-130

0,3-10

200—400

200-900

8000-10

ши

металлоорганический

катализатор

на носителе

0,955-0,976

125-132

0,3-15

200-310

500-1 000

7000-10 000

30

гомогенный

катализатор

Предел текучести при

растяжении, кгс/см2

Ударная вязкость с над-

резом, кгс* см/см2 . .

Стойкость к растрески-

ванию, ч ......

Температура хрупкости,

°C . ................

Днэлектрическаи прони-

цаемость при 10б Гц

Тангенс угла диэлект-

рических потерь при

10е Гц................

Электрическая проч-

ность (толщина об-

разца 1 мм), кВ/мм

* 240—340

4-150

2—100

От —80 до —-150

2,4

2. Ю«-4- 10“4

40—45

ПЭСД

окиснохромовый

катализатор

иа носителе

. 250,-300

7-50

5—60

От — 100 д о — 150

2,3

Продолжение

металлоорганический

катализатор

на носителе

280-360

5—100

5-100

От —90 до —150

2,3

2 • 10~4—4 • 10~4 2 • 10—4—4 • 10“4

40—45

40—45

Модификация свойств полиэтилена достигается сополимеризацией этилена

с небольшим количеством бутилена или пропилена. При этом несколько сни-

жается плотность, модуль упругости при изгибе, твердость (в зависимости от

содержания второго мономера) и возрастает ударная вязкость и особенно стой-

кость к растрескиванию. Так, для сополимеров плотностью 0,940 и 0,930 г/см8 и

показателем текучести рацплава до 0,6 г/10 мии стойкость к растрескиванию

достигает 700 и 3000 ч соответственно.

ВЫСШИЕ ПОЛИОЛЕФИНЫ

Поли-4-метилпентен-1

Поли-4-метилпентеи-1 получается в суспензии в органическом растворителе

путем полимеризации 4-метилпеитена при температуре до 80 °C и давлении до

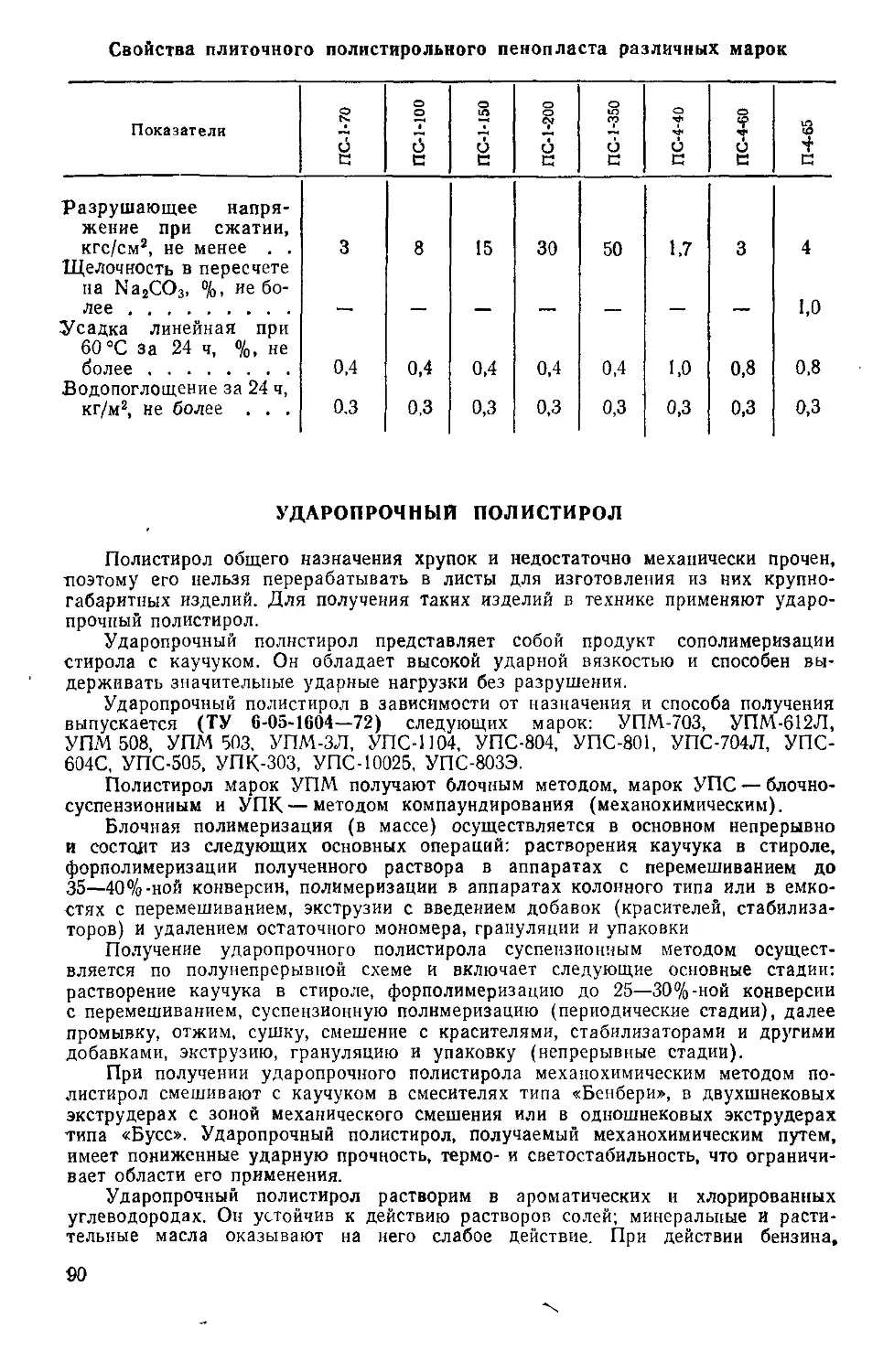

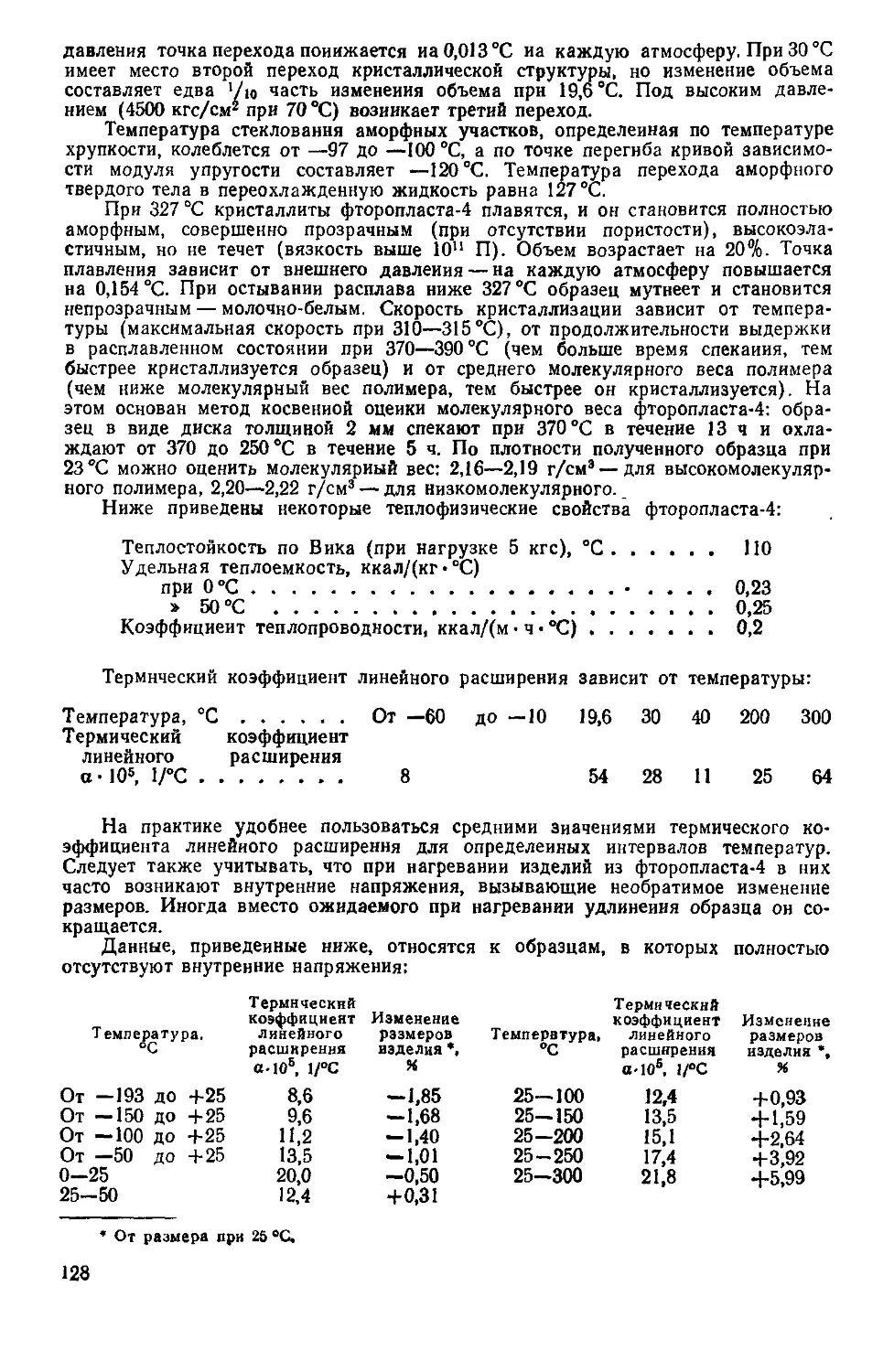

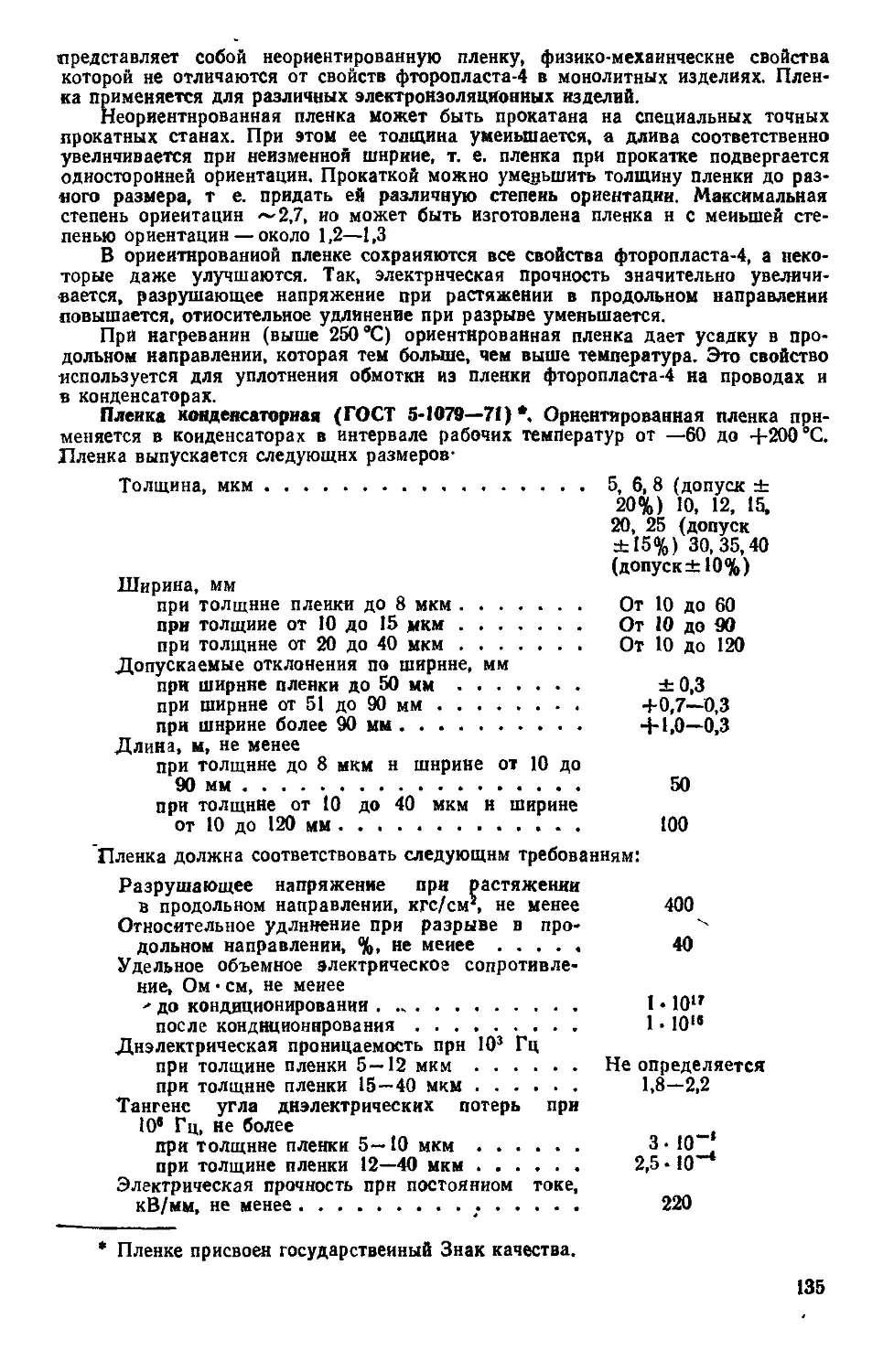

3 кгс/см2 в присутствии металлоорганических катализаторов.