Автор: Клусов И.А.

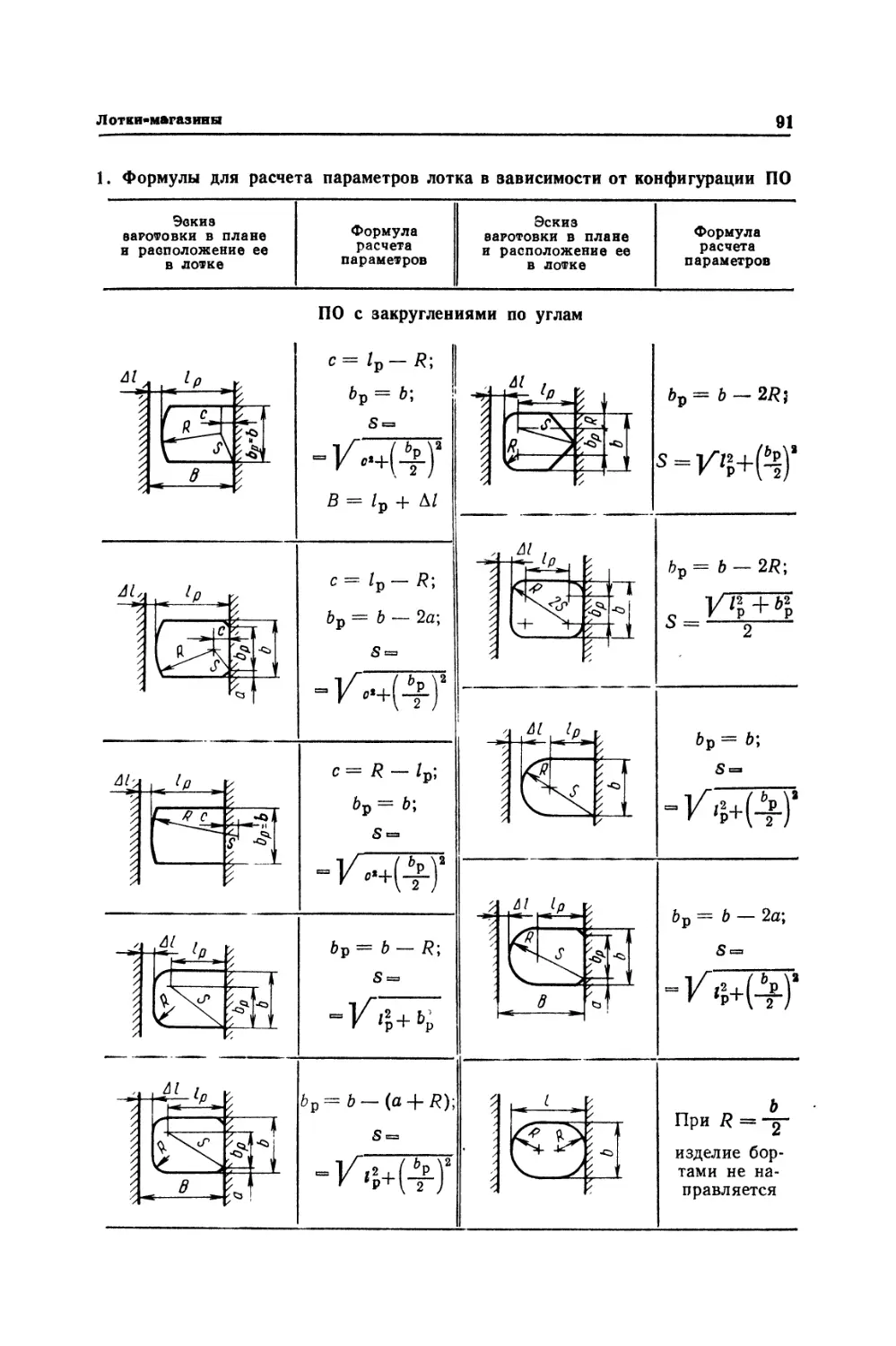

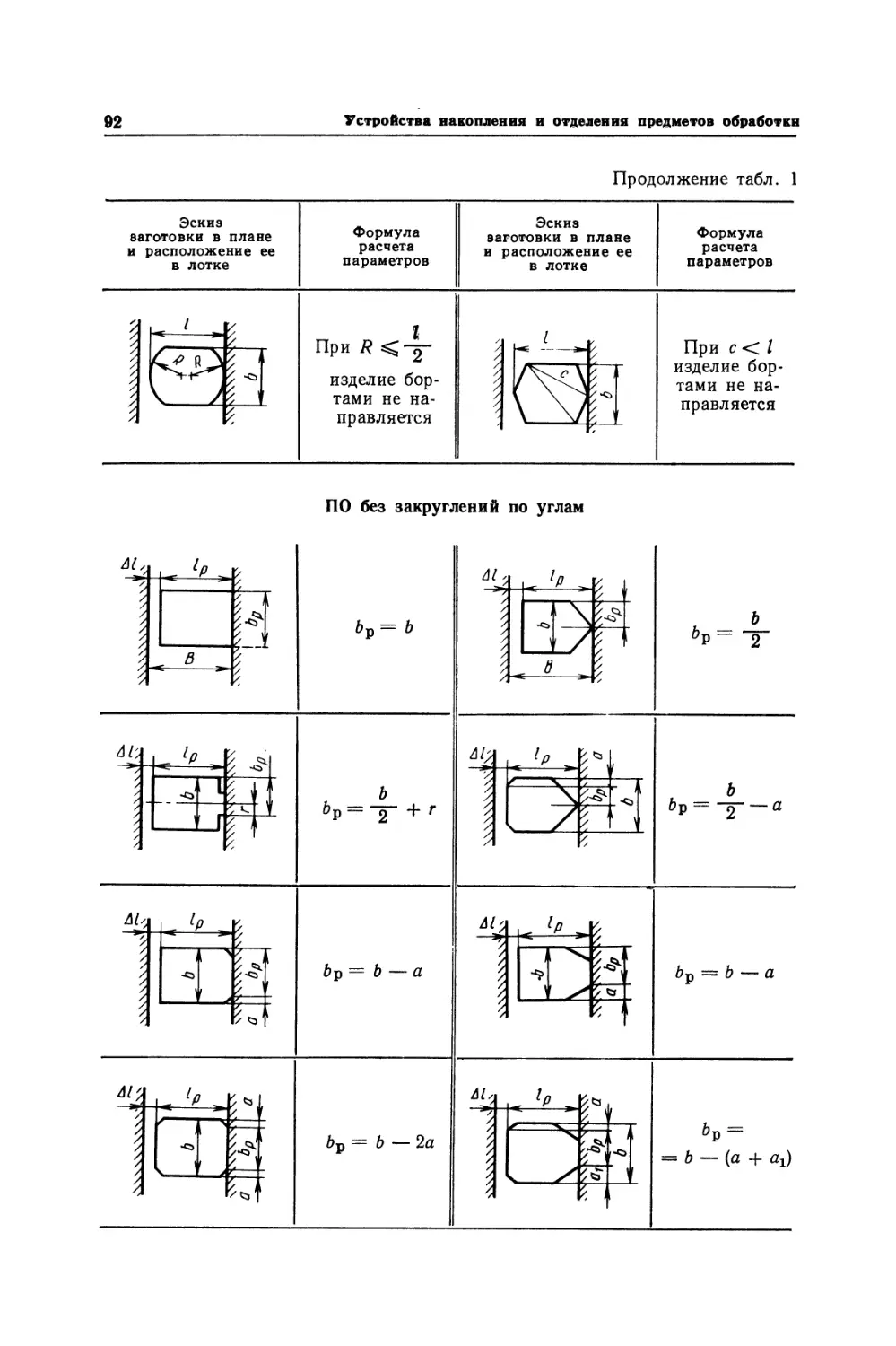

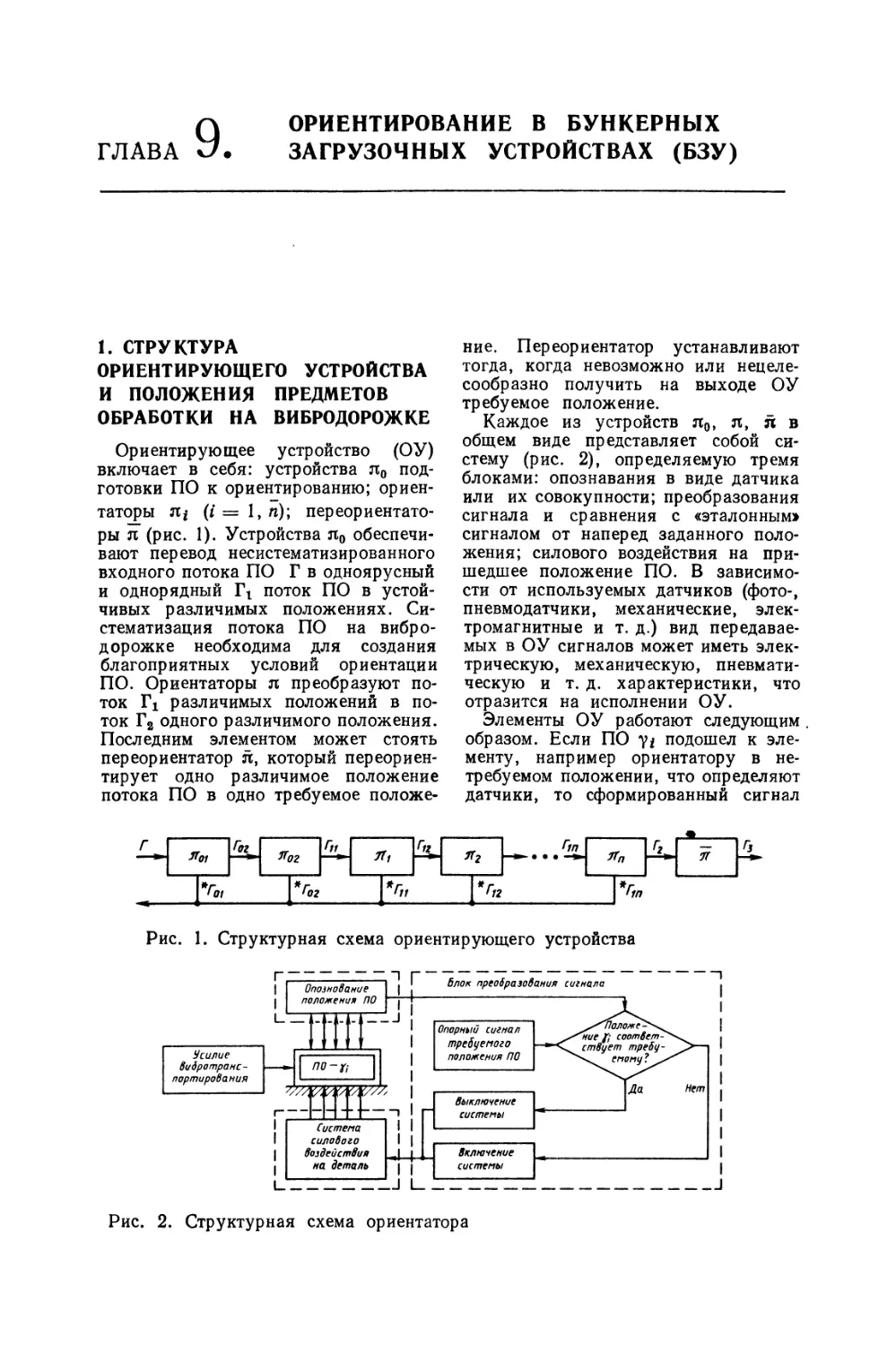

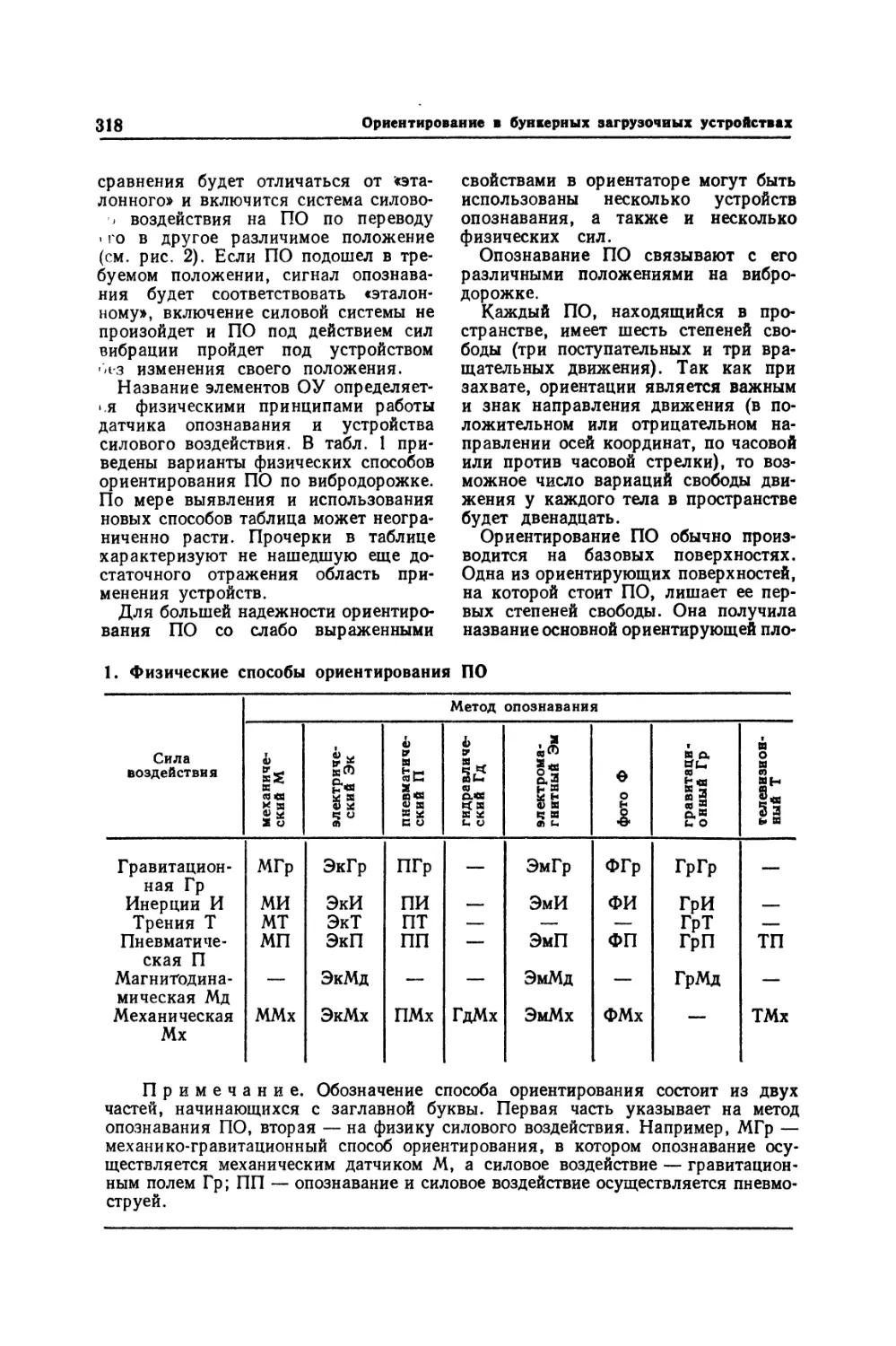

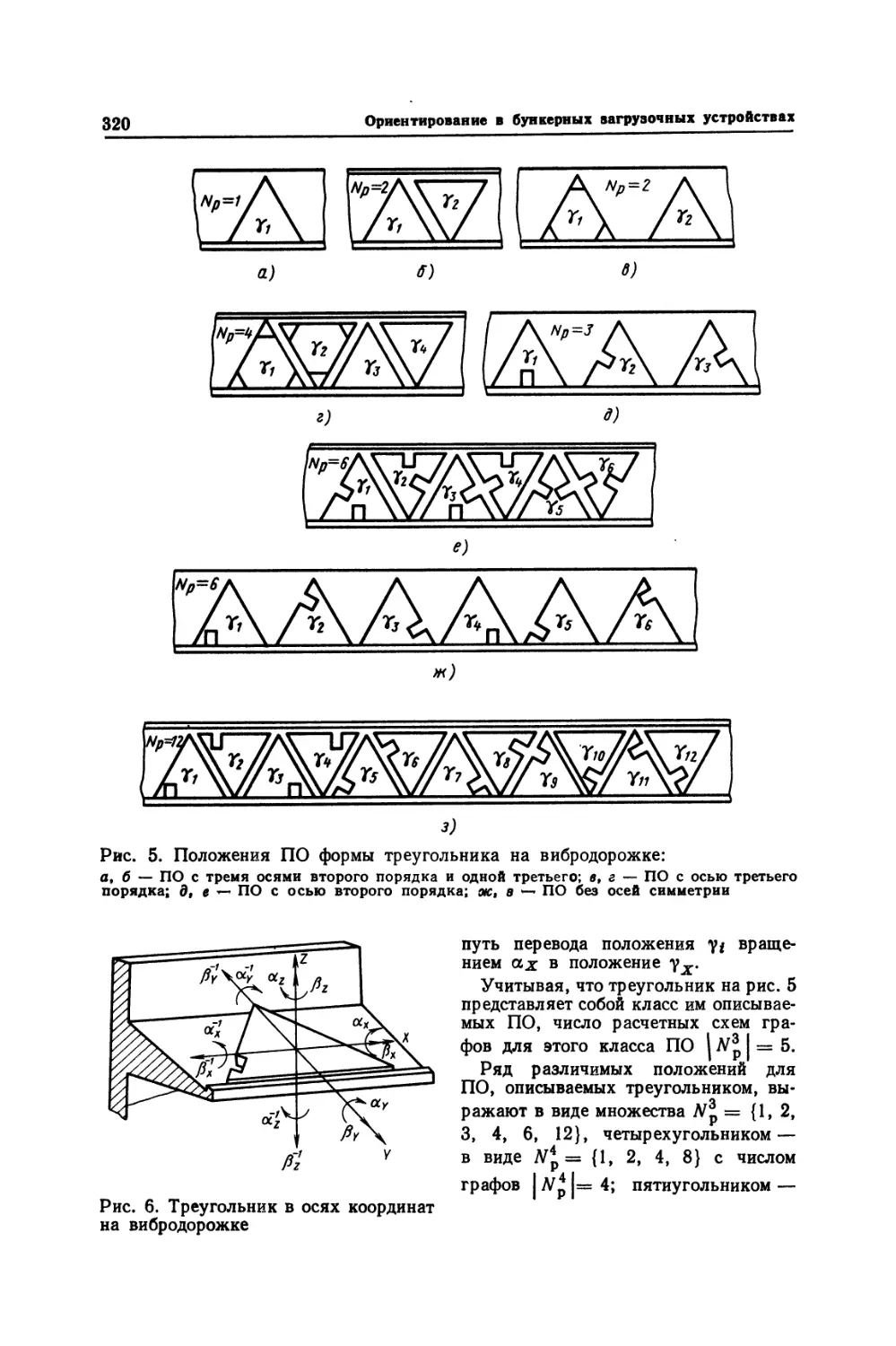

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы общая технология машиностроения обработка металлов машиностроение справочник технологические процессы автозагрузга технологических машин

ISBN: 5-217-01111-4

Год: 1990

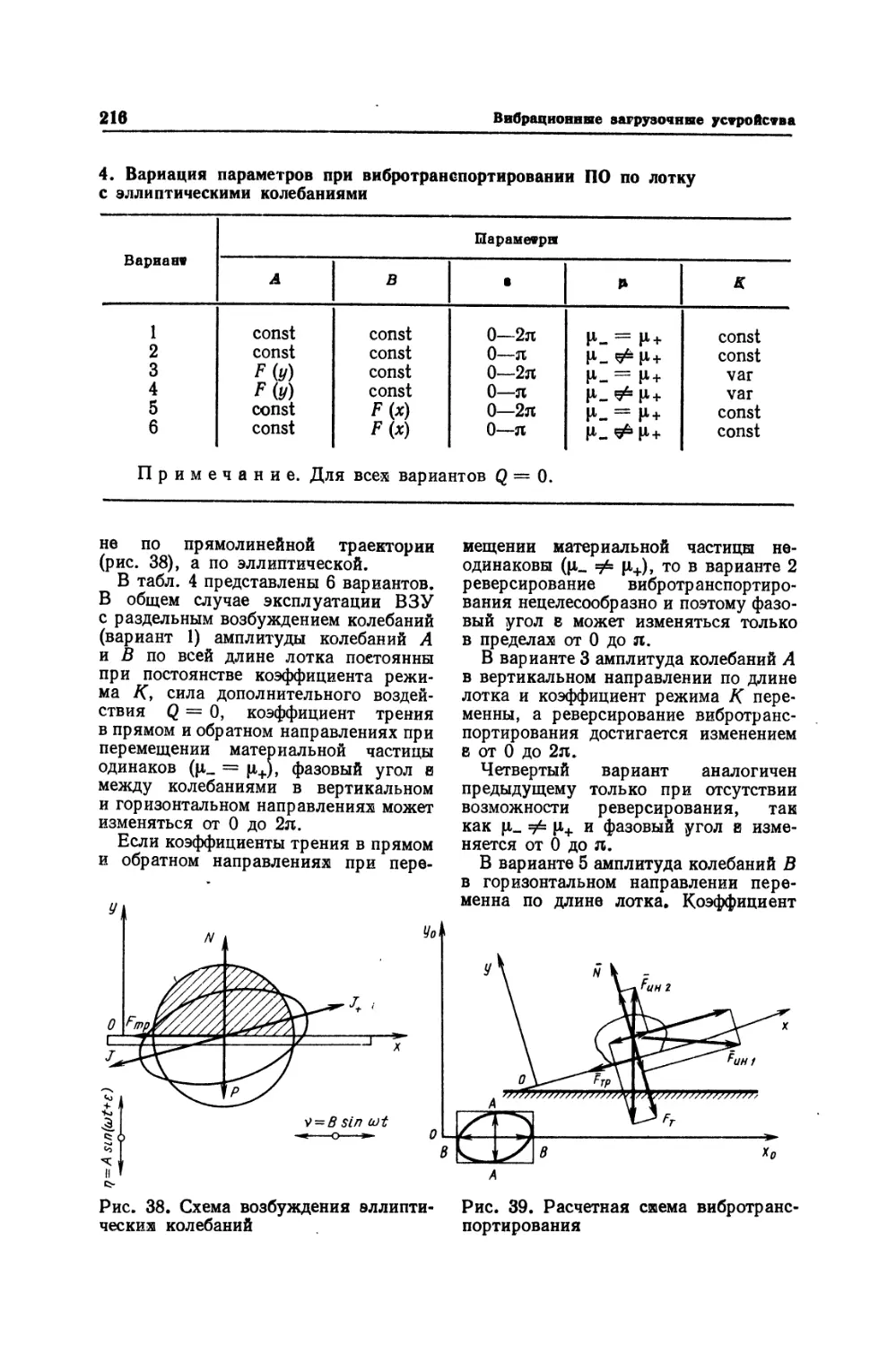

автолютическая

загрузка

технологических

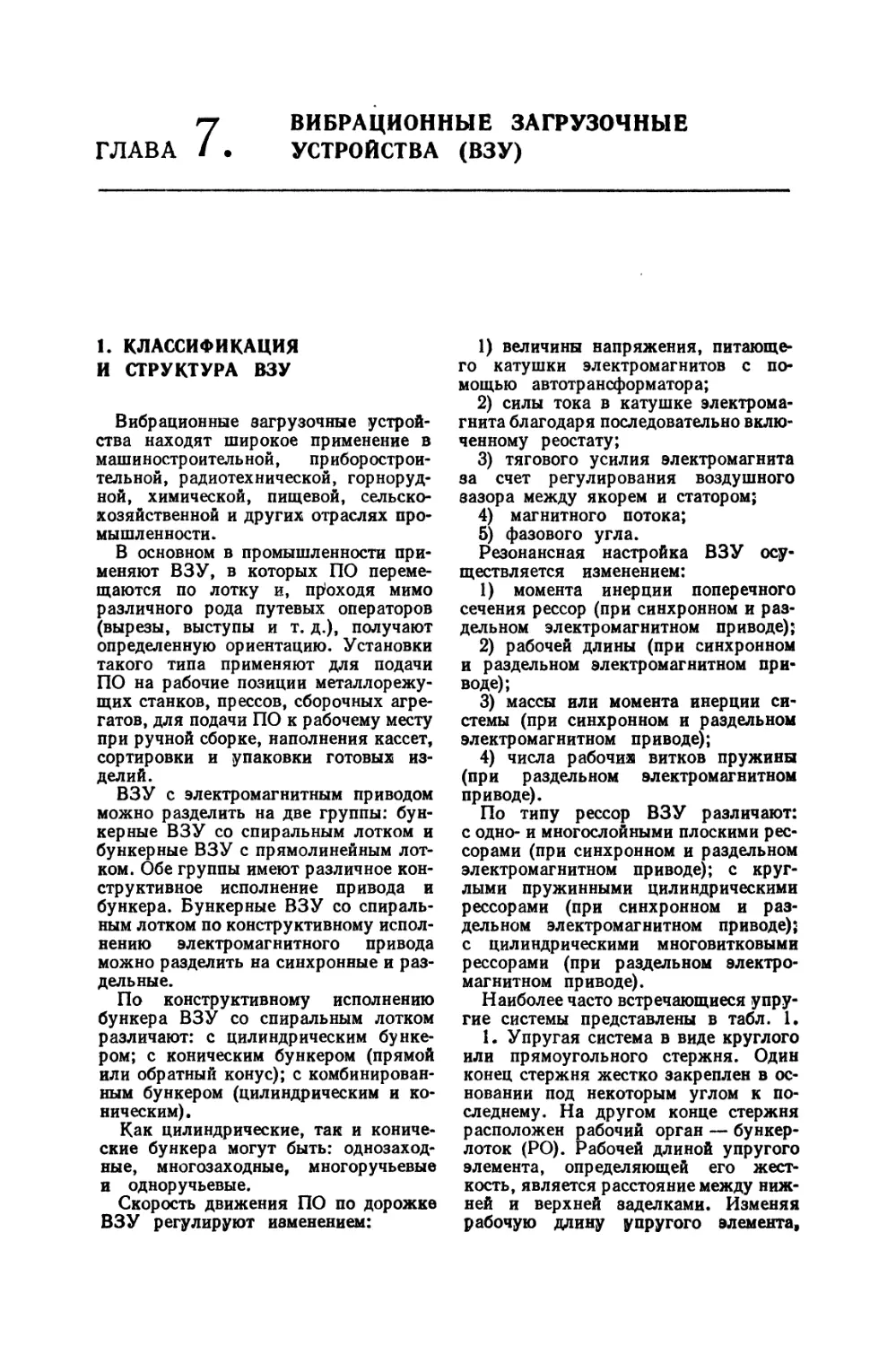

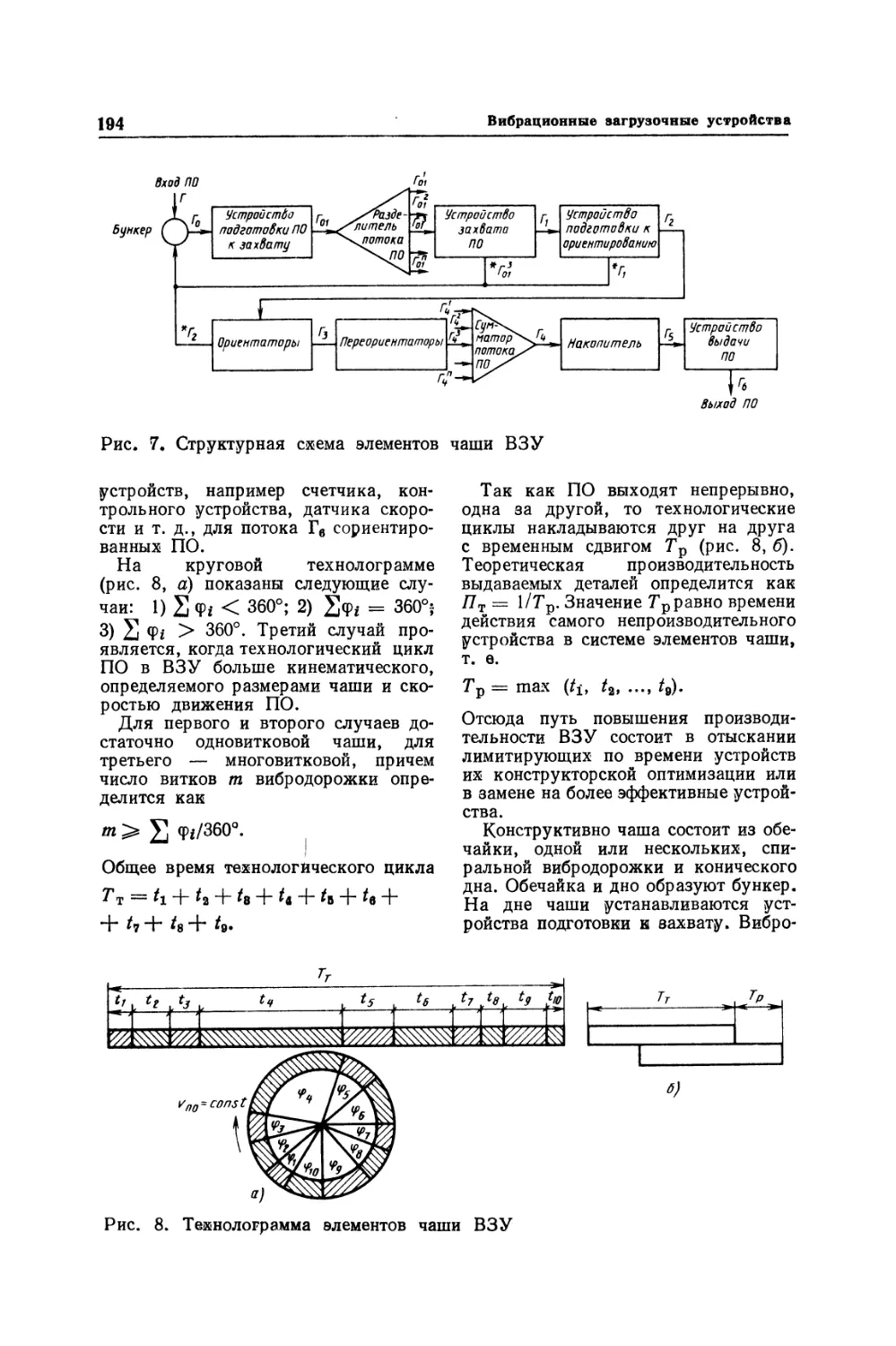

лшшин

Справочник

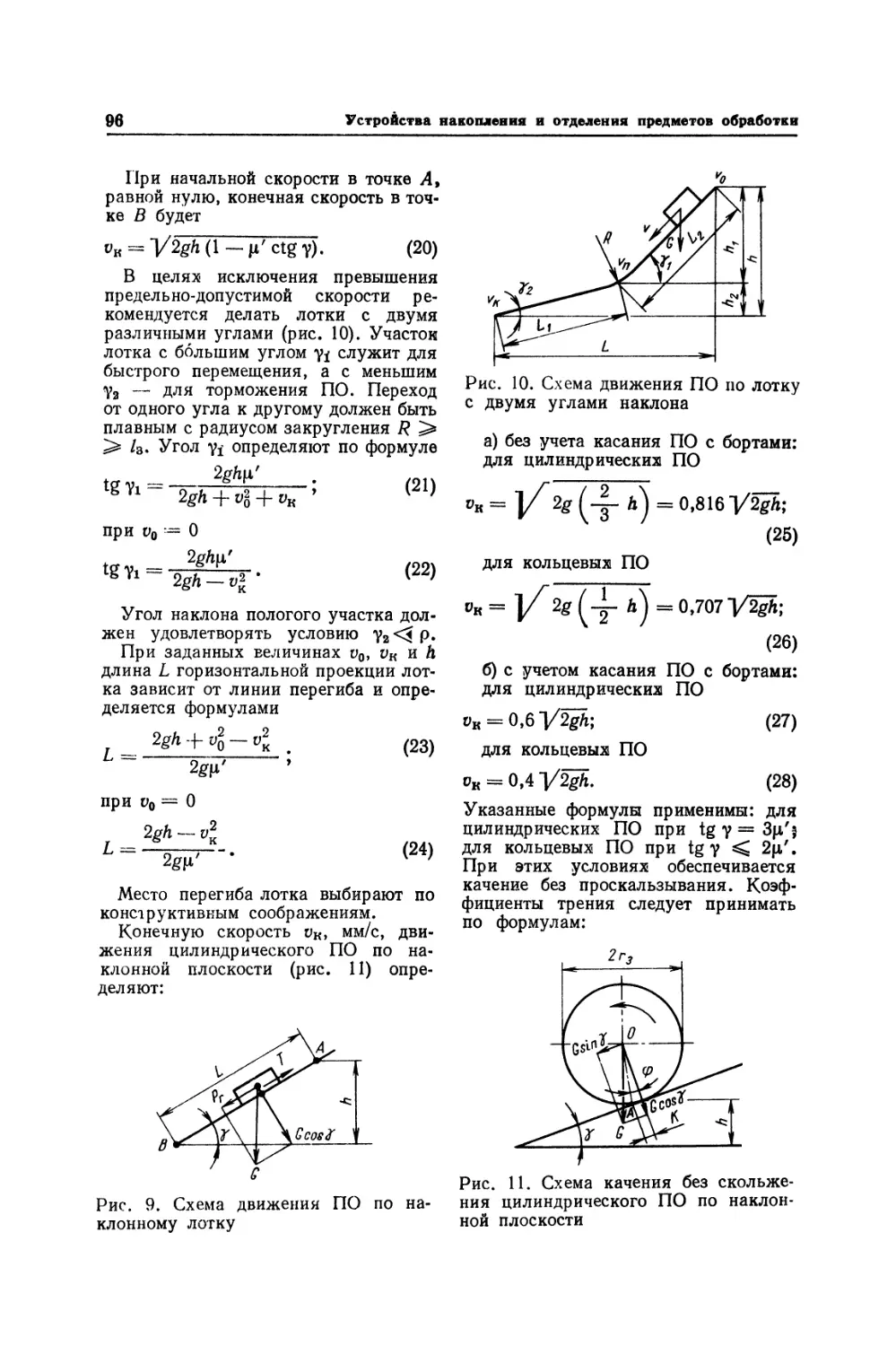

Под общей редакцией

заслуженного деятеля

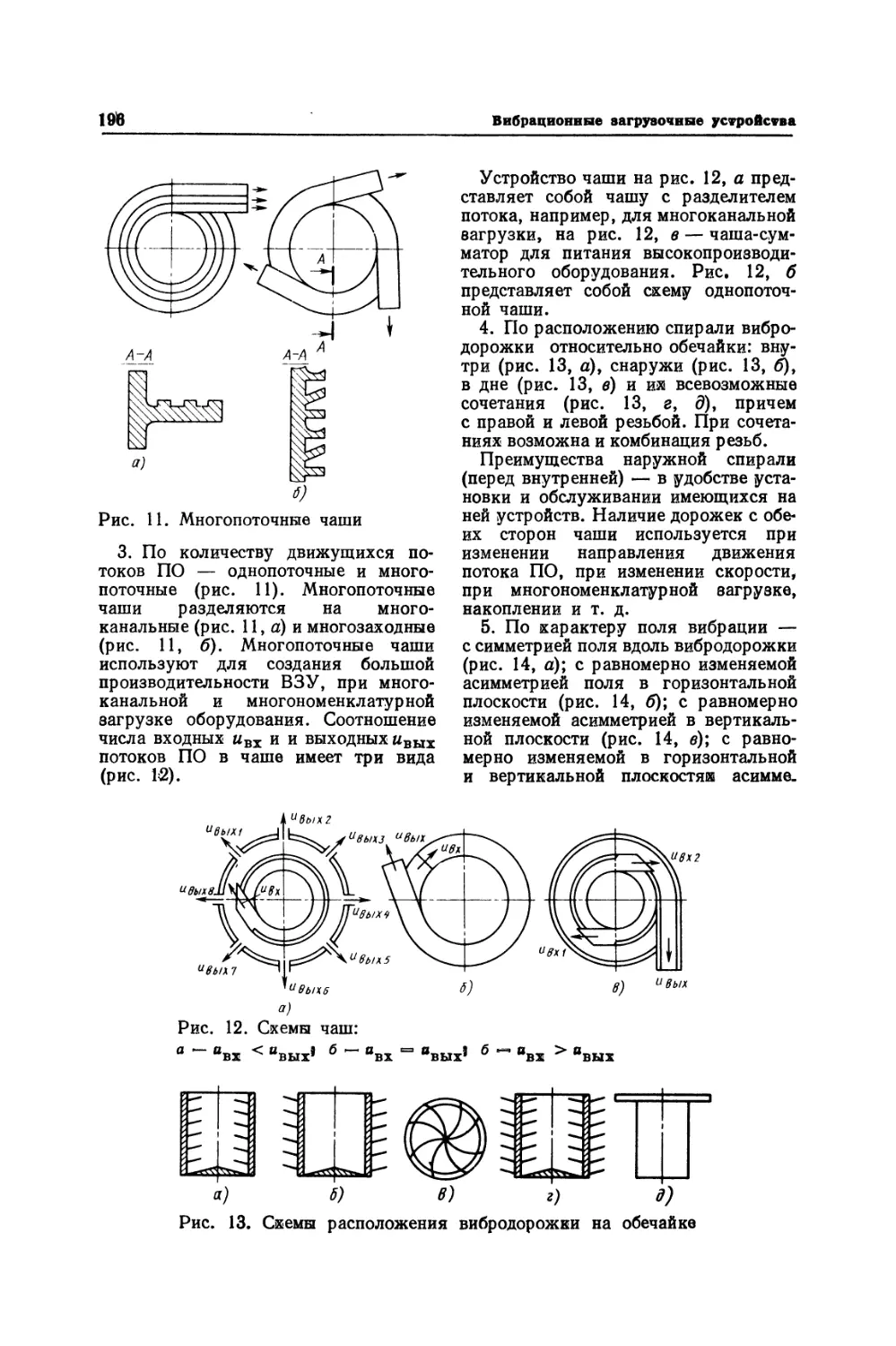

науки и техники РСФСР

д-ра техн. наук И. А. Клусова

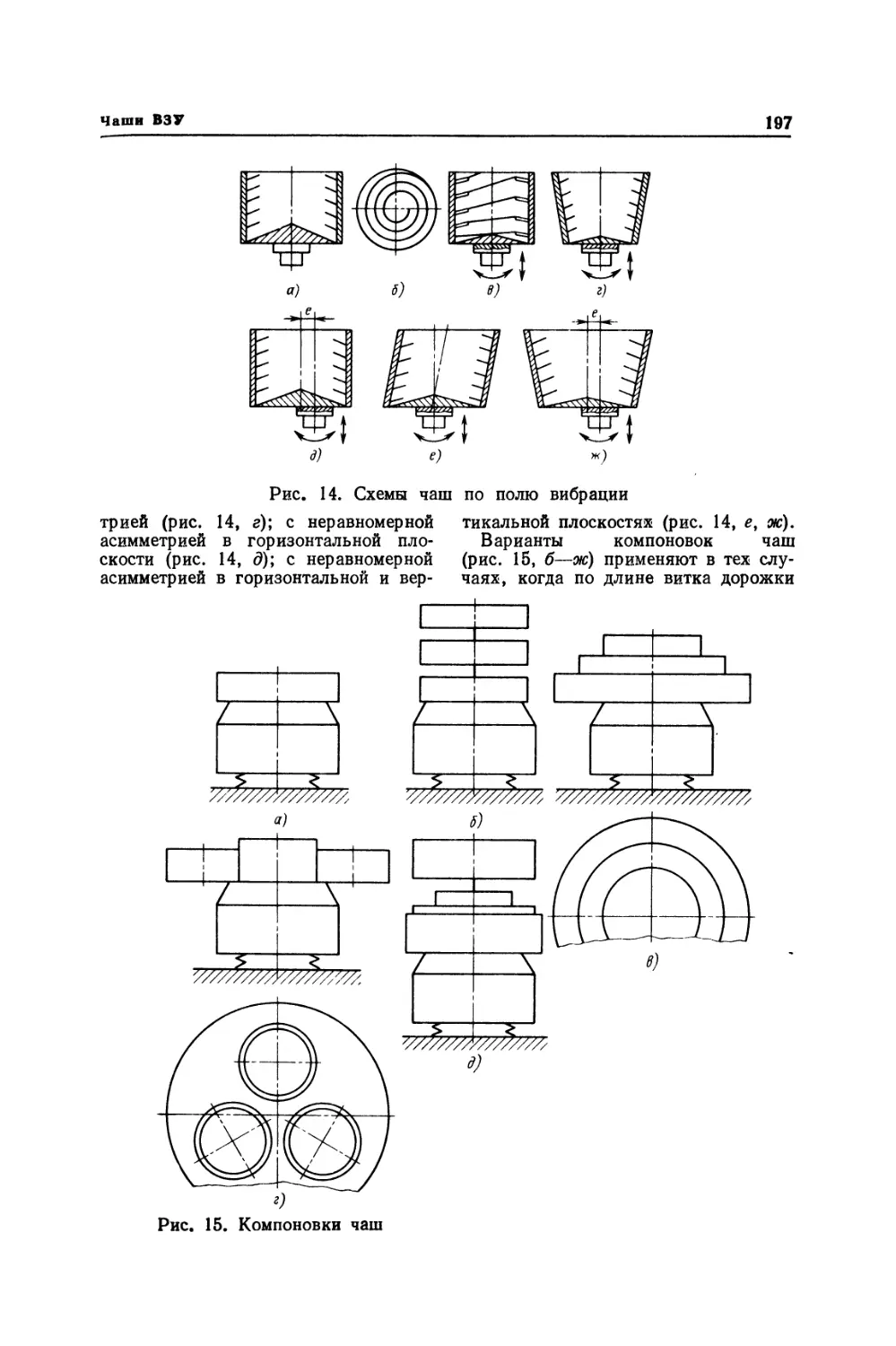

Москва

• Машиностроение-

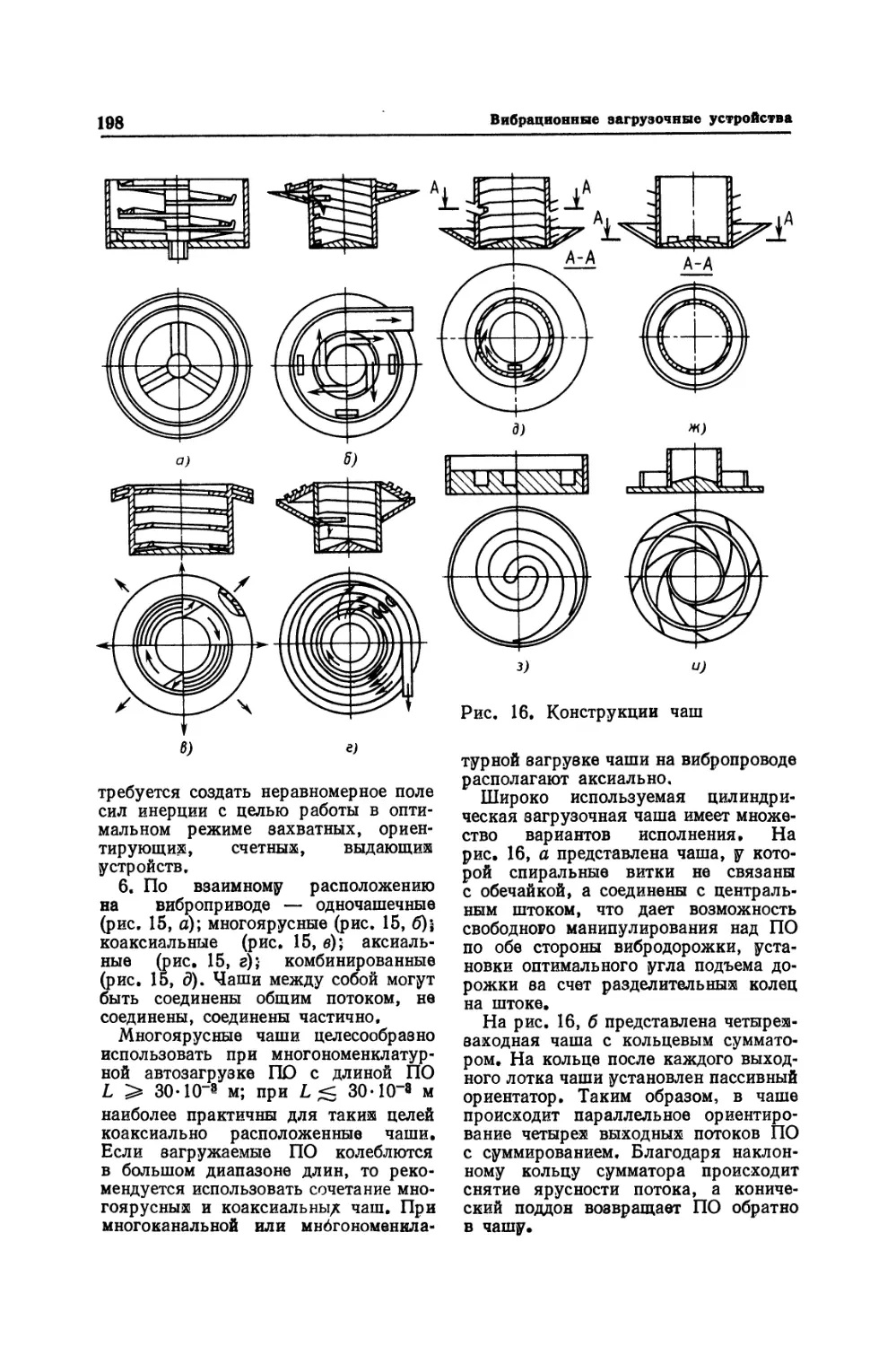

1990

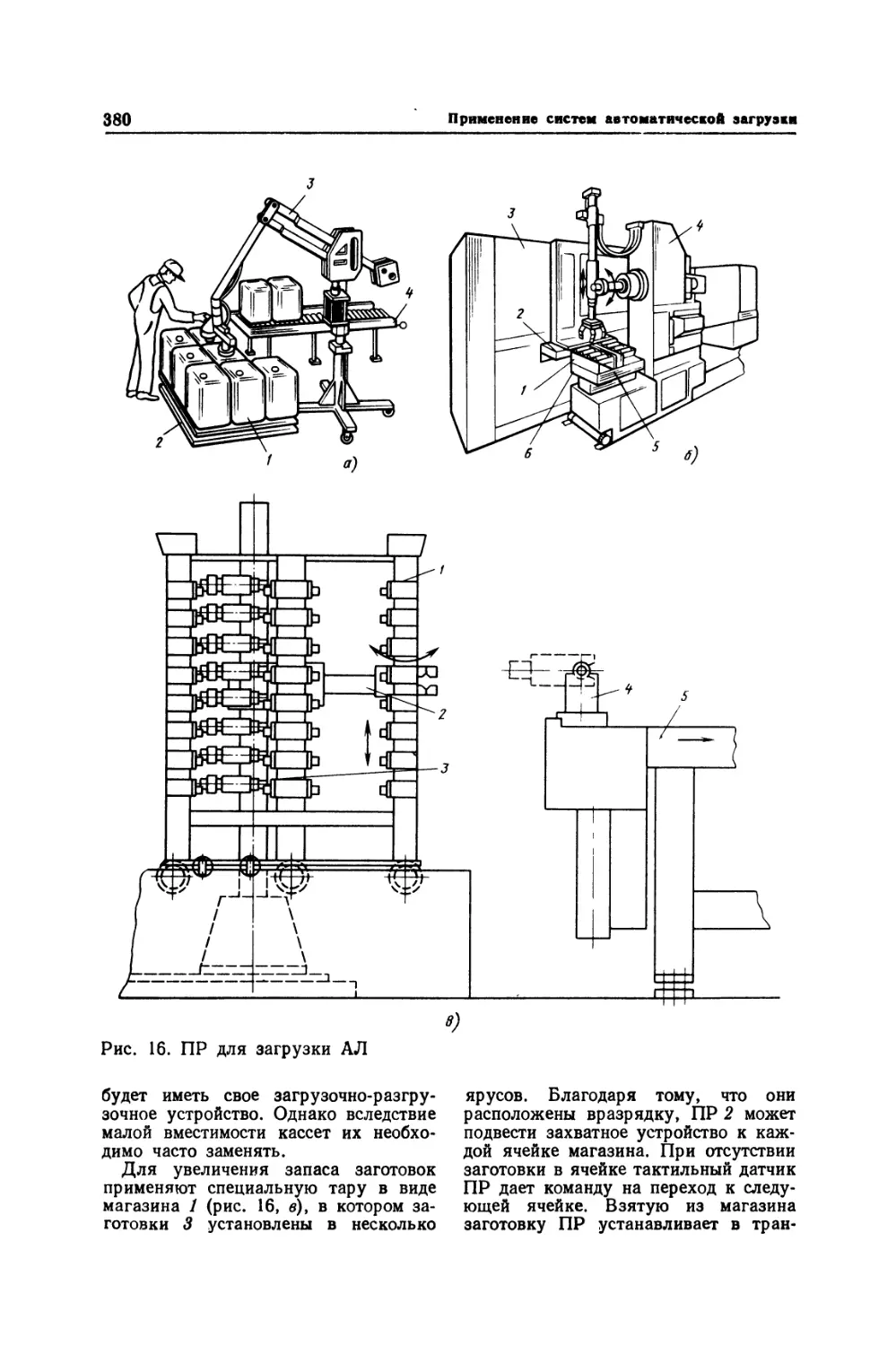

ББК 34.5-5-05я2

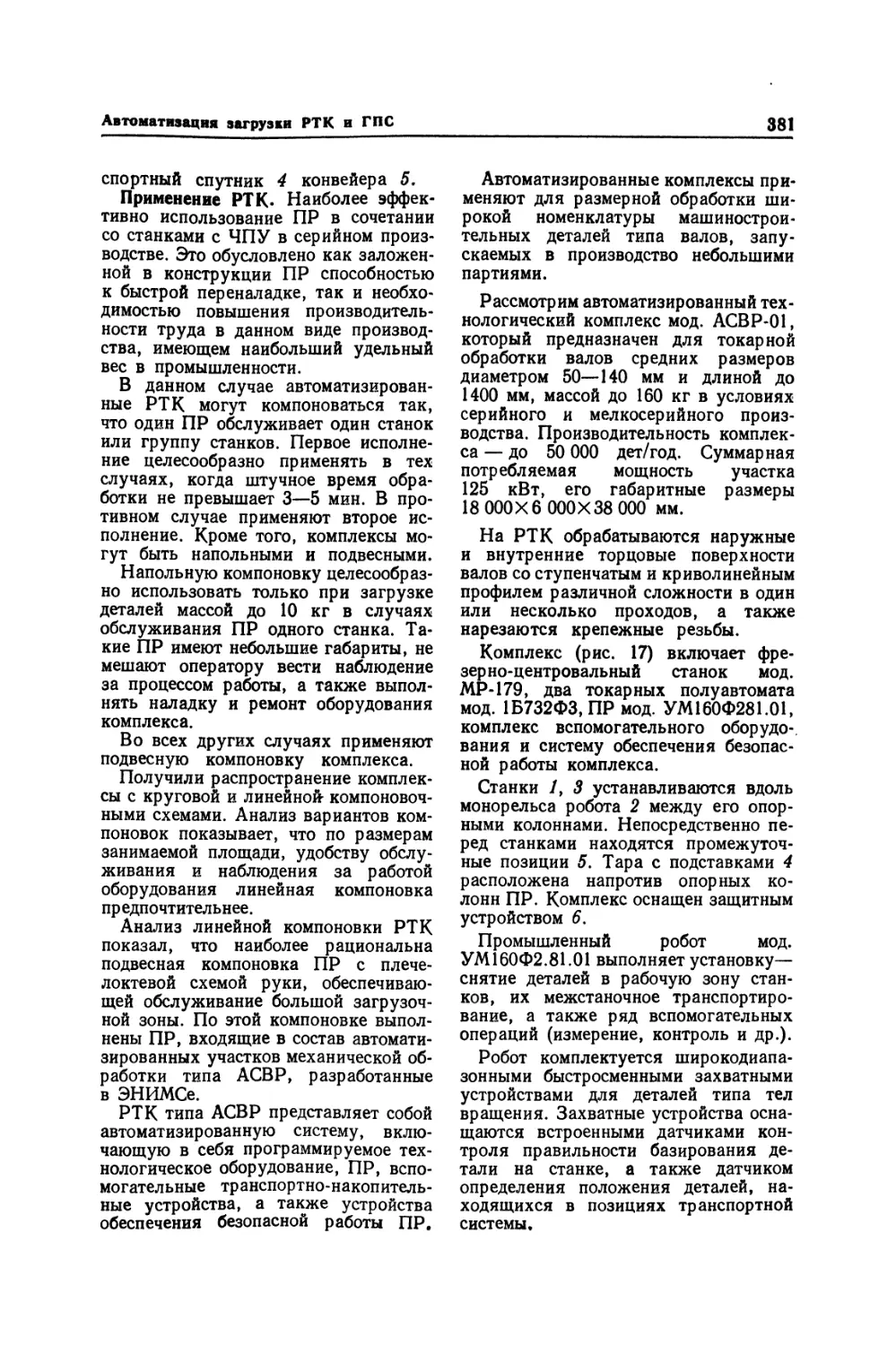

А22

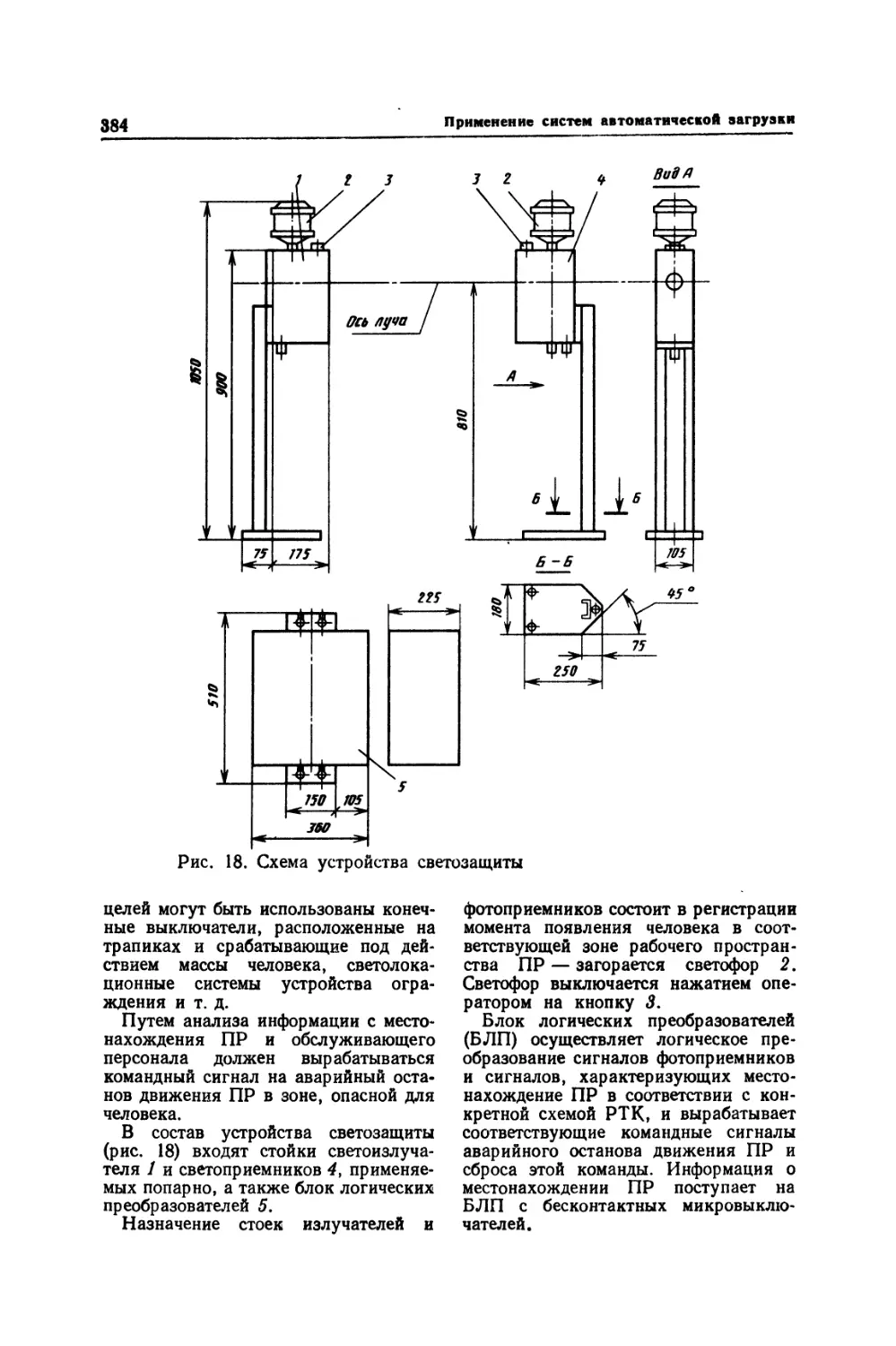

УДК [621.86.067.2-52:621.9.06] + 621.757.002.5 + 621.979 @35)

Авторы: И. G. Бляхеров, Г. М. Варьяш, А. А. Иванов,

И. А. Клуеов, Г, В. Комаров, Ю. Л. Маткин, А. Ю. Махлин,

В* А. Поляков, В. В* Прейс, Н. А. Усенко, Б. И, Черпаков,

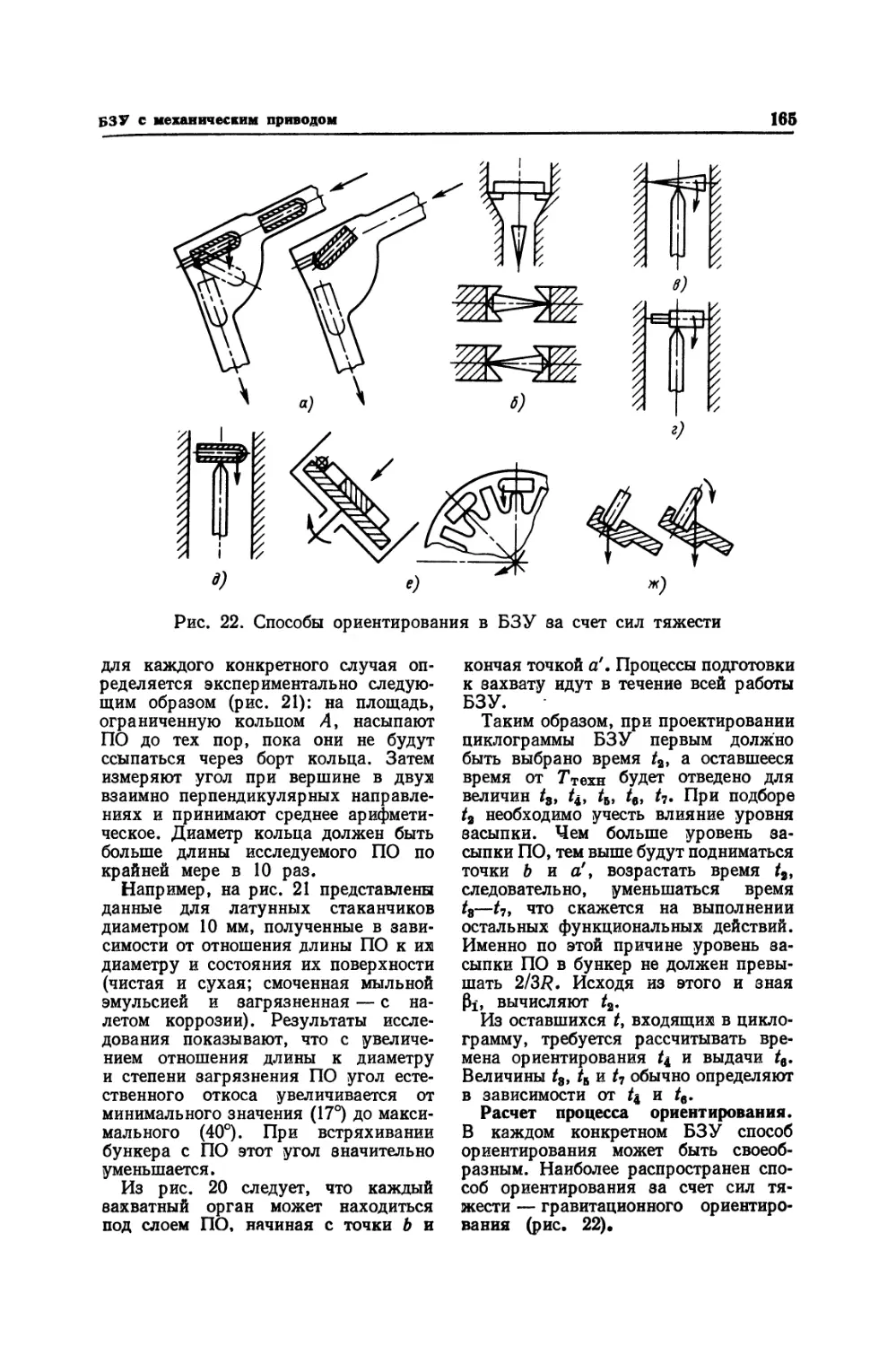

В. G. Шаршов

Рецензент канд. техн. наук Б, А* Усов

Автоматическая загрузка технологических машин: Справоч-

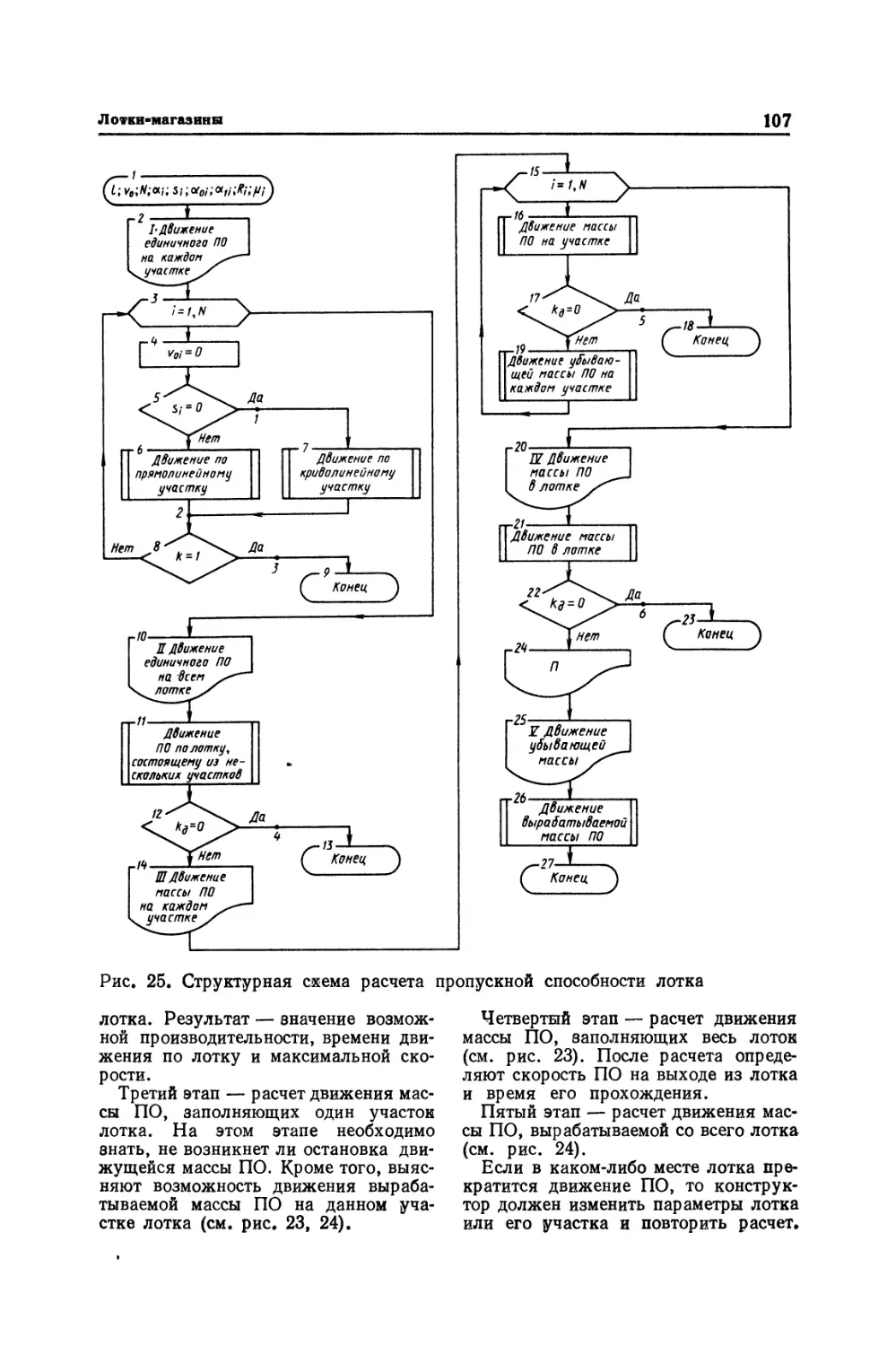

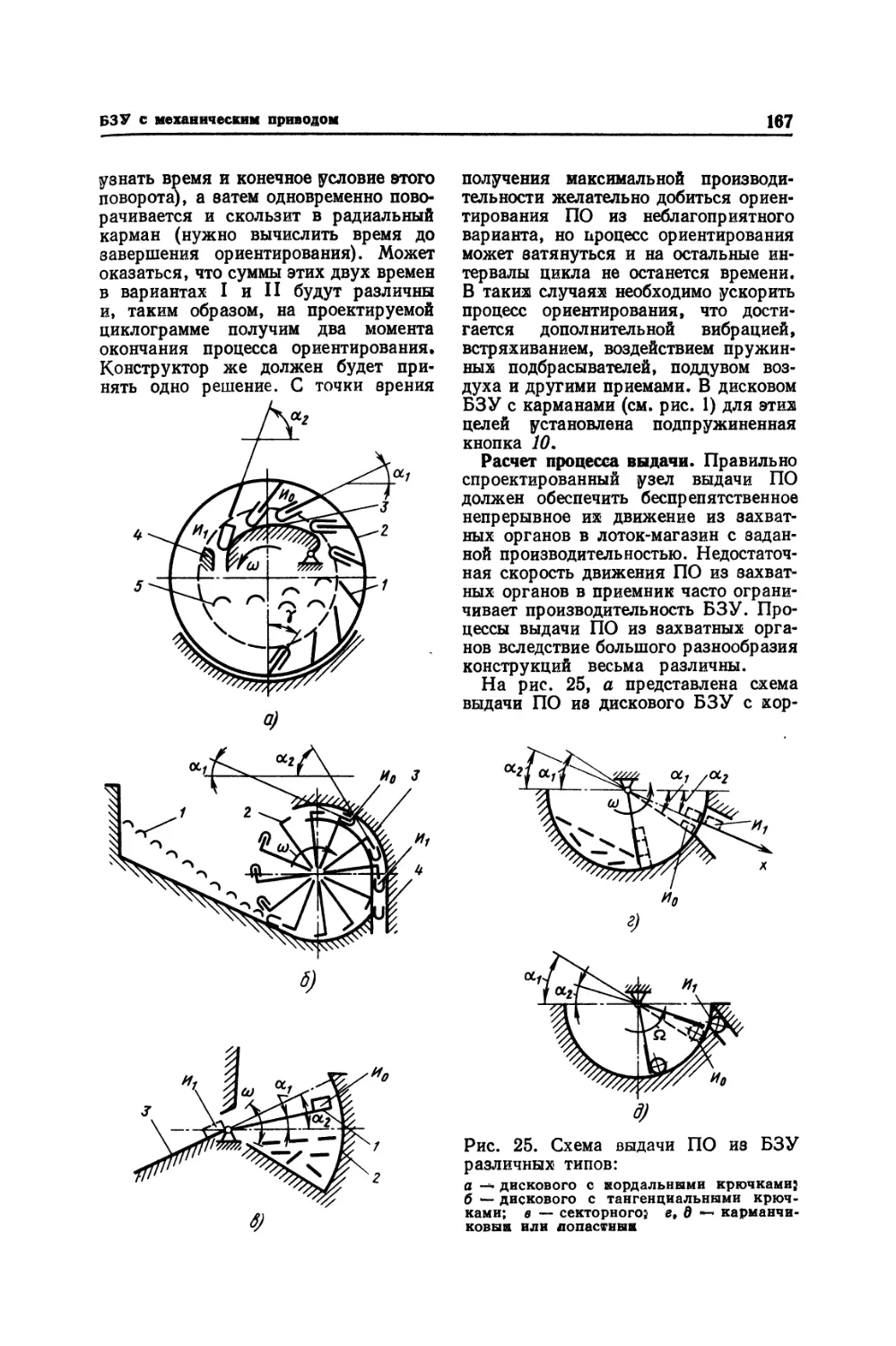

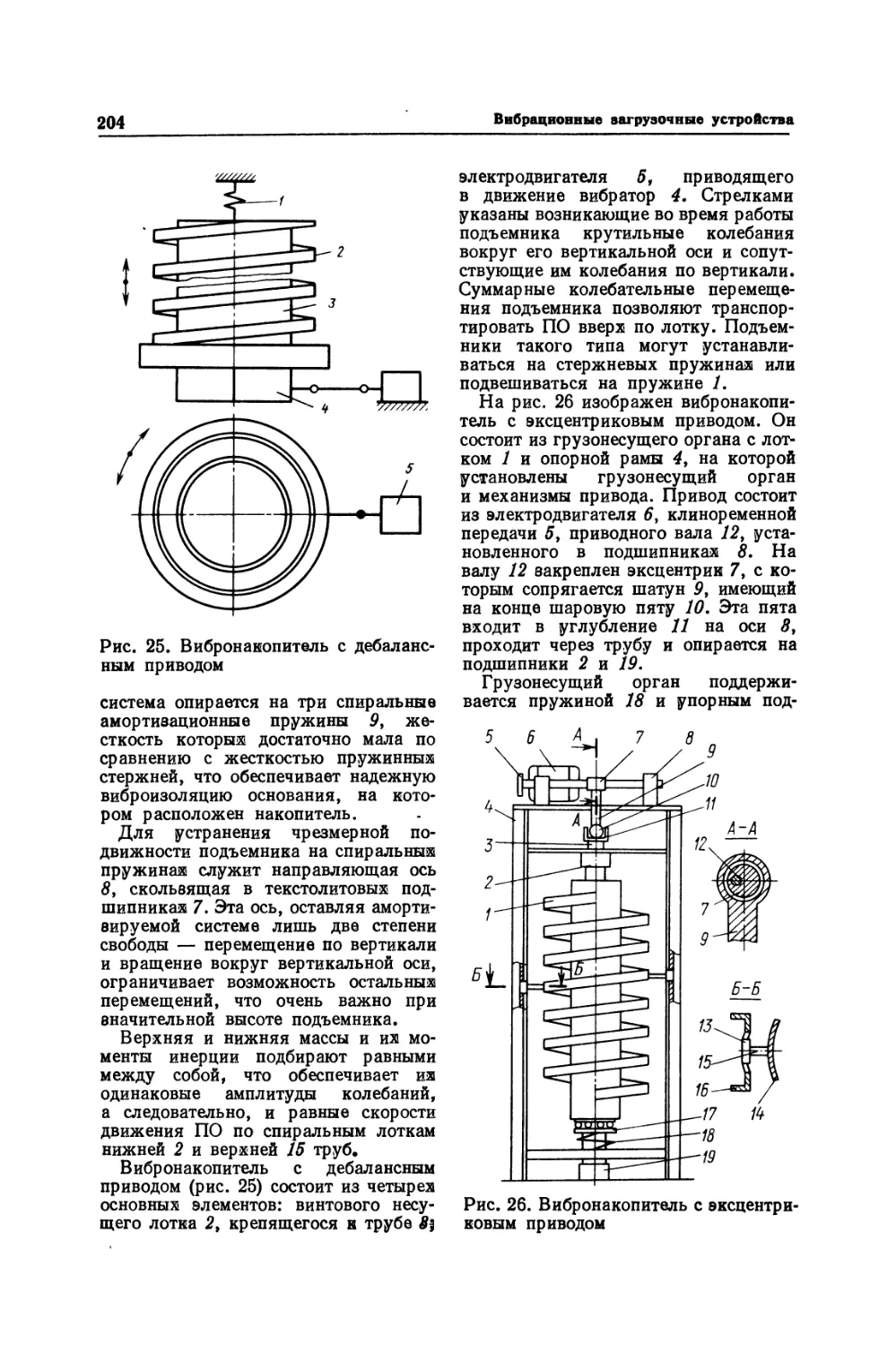

А22 ник/И. С. Бляхеров, Г. М. Варьяш, А. А. Иванов и др.;

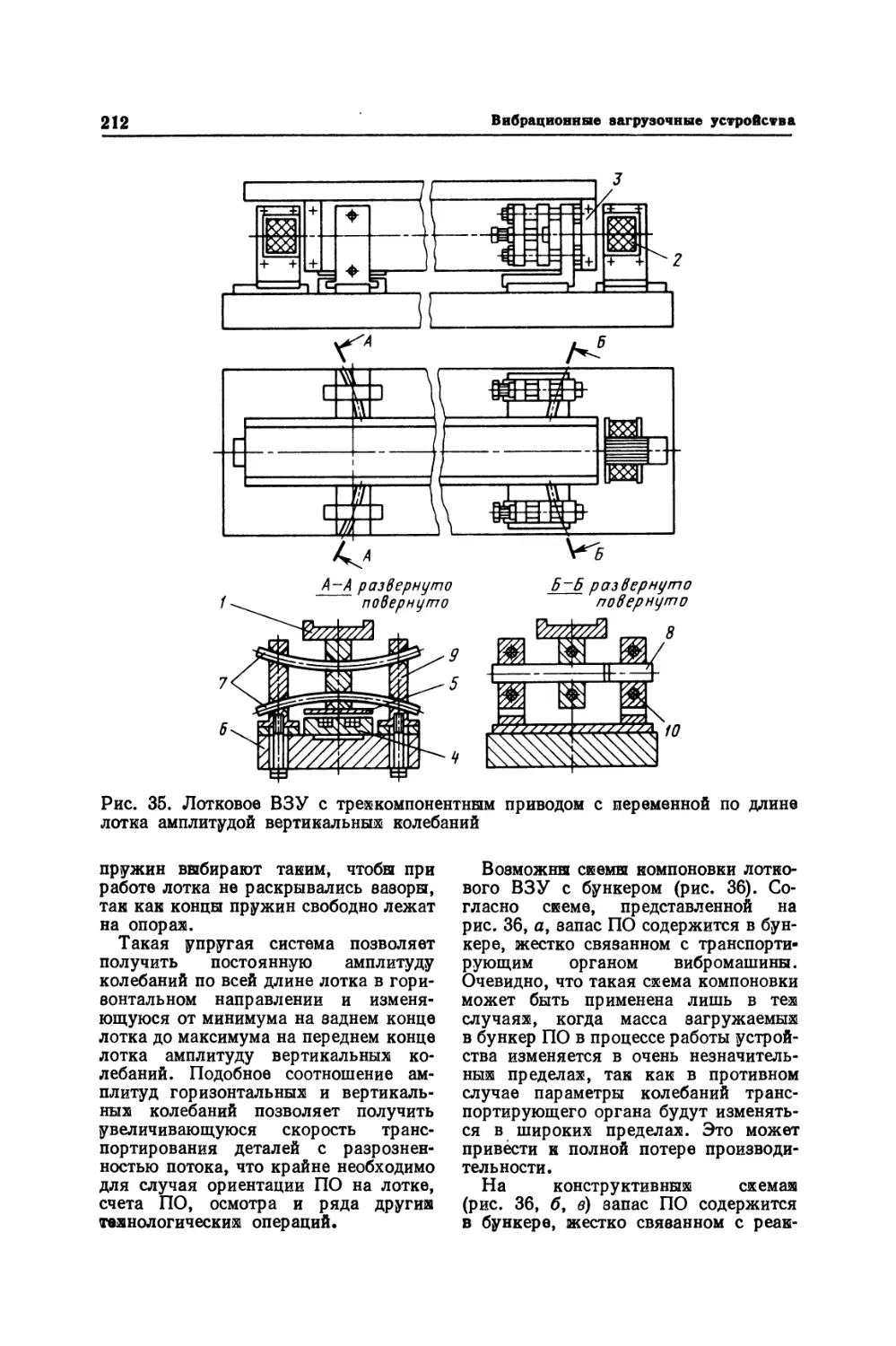

Под общ. ред. И. А. Клусова. —М.: Машиностроение,

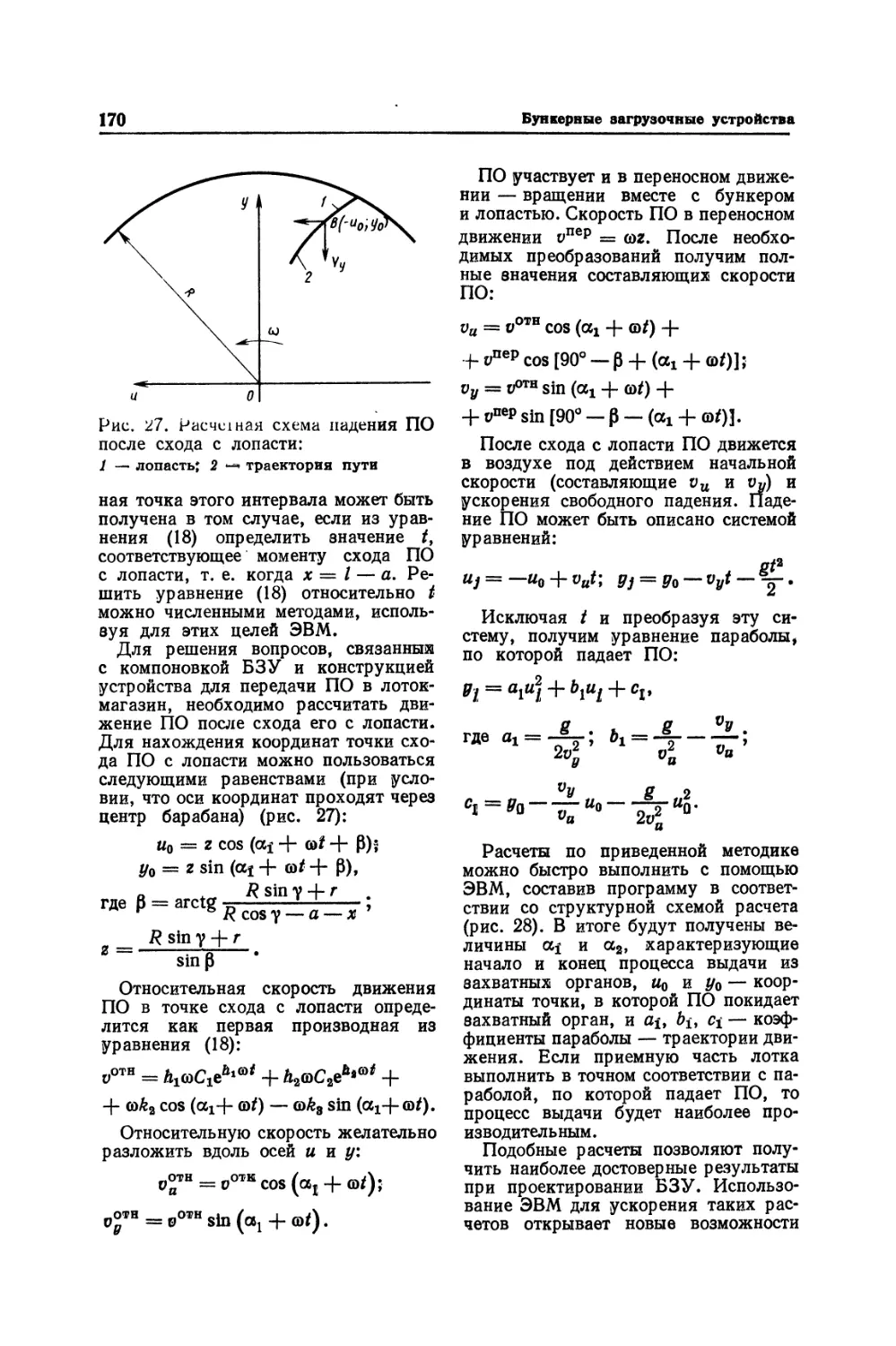

1990. —400 с: ил.

ISBN 5-217-01111-4

Приведены сведения по автоматизации загрузки станков, прессов и

сборочных машин. Даны рекомендации по выбору и расчету рациональных

конструкций при решении вопросов повышения производительности

машин и качества продукции. Изложены современные достижения в области

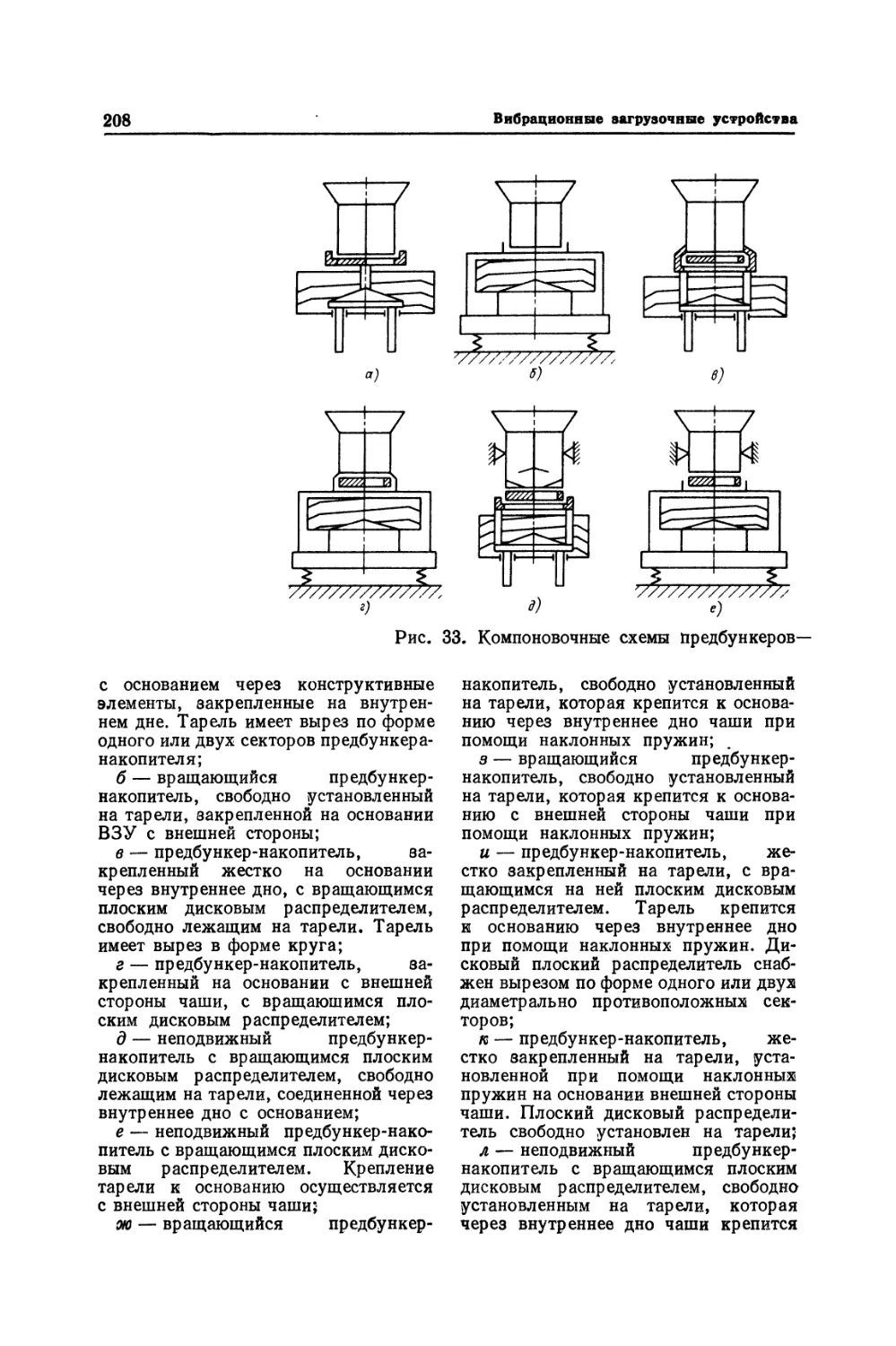

разработки конструкций и компоновок средств автоматизации

технологических машин. Даны сведения по автоматизации подачи прутков,

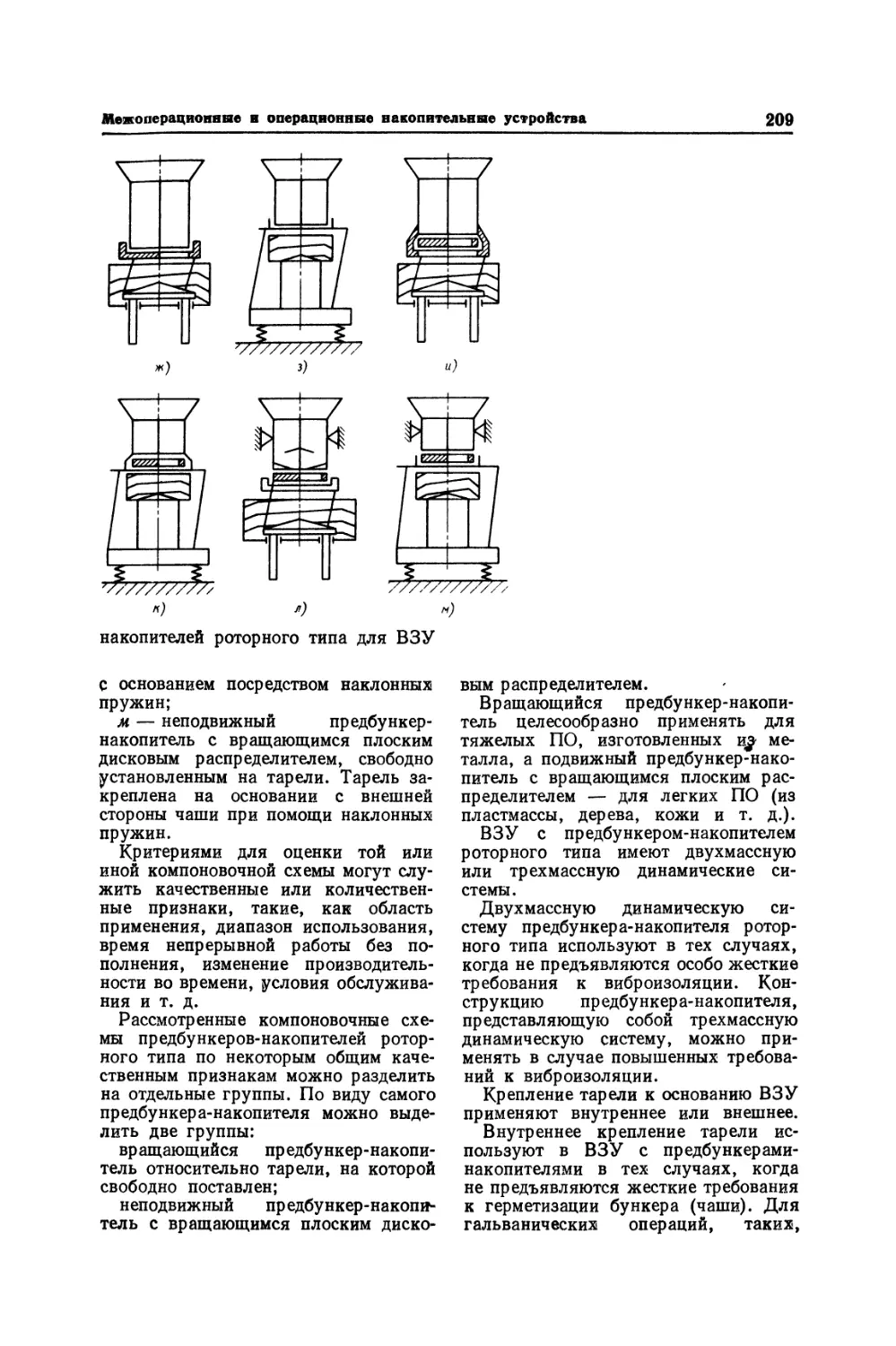

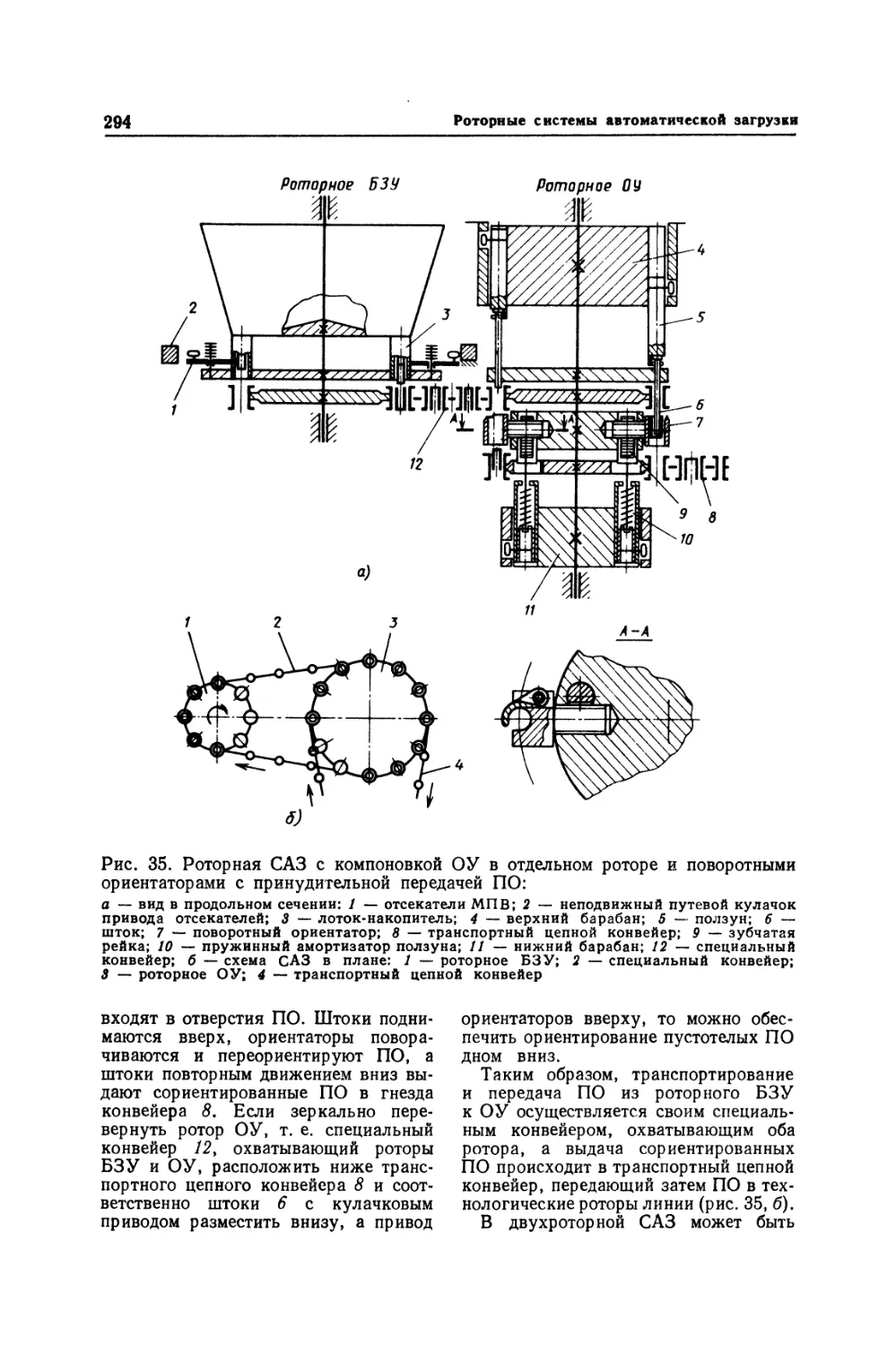

проволоки, листов, полос, лент, а также штучных заготовок.

Для инженерно-технических работников машиностроительных

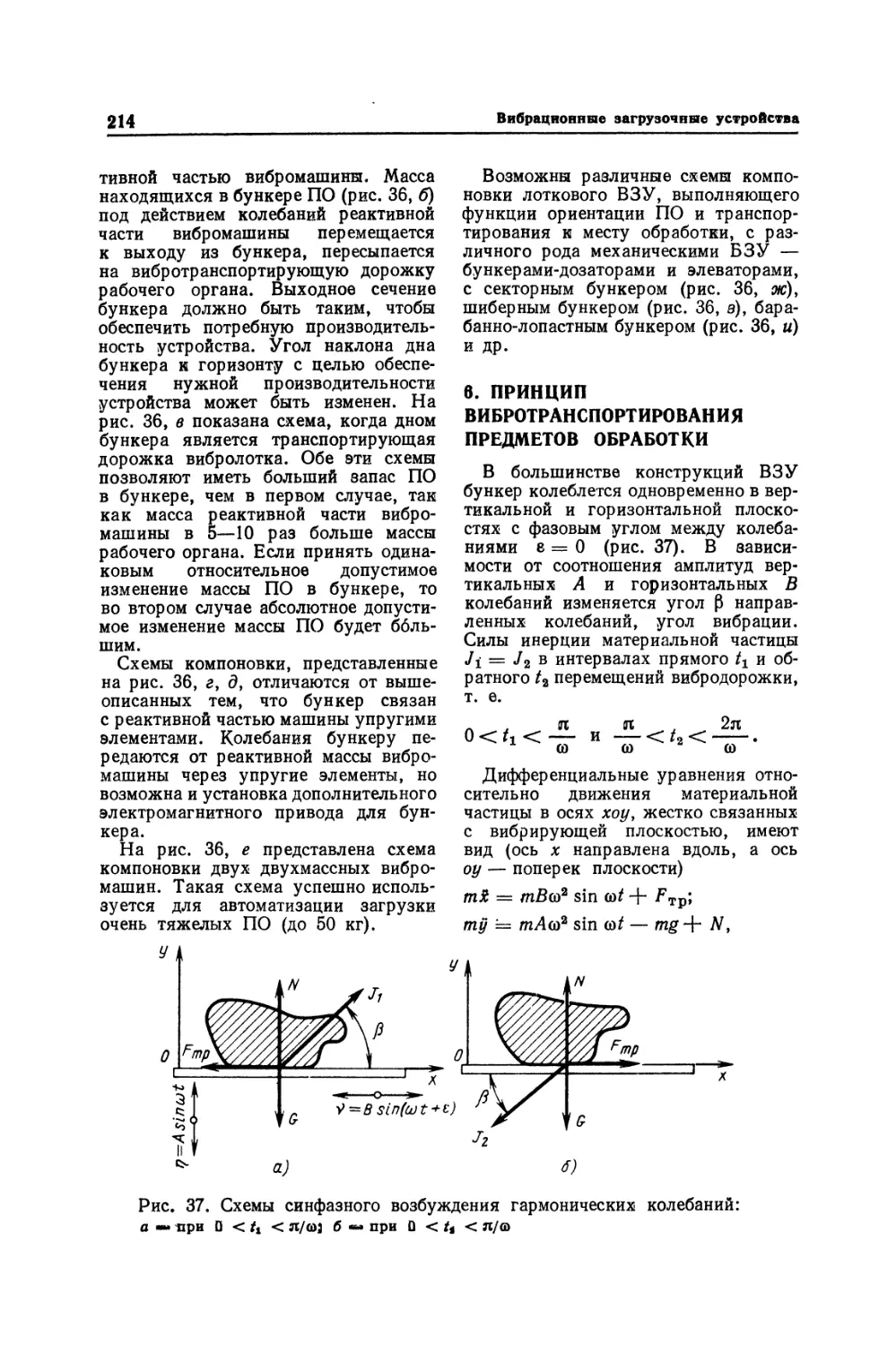

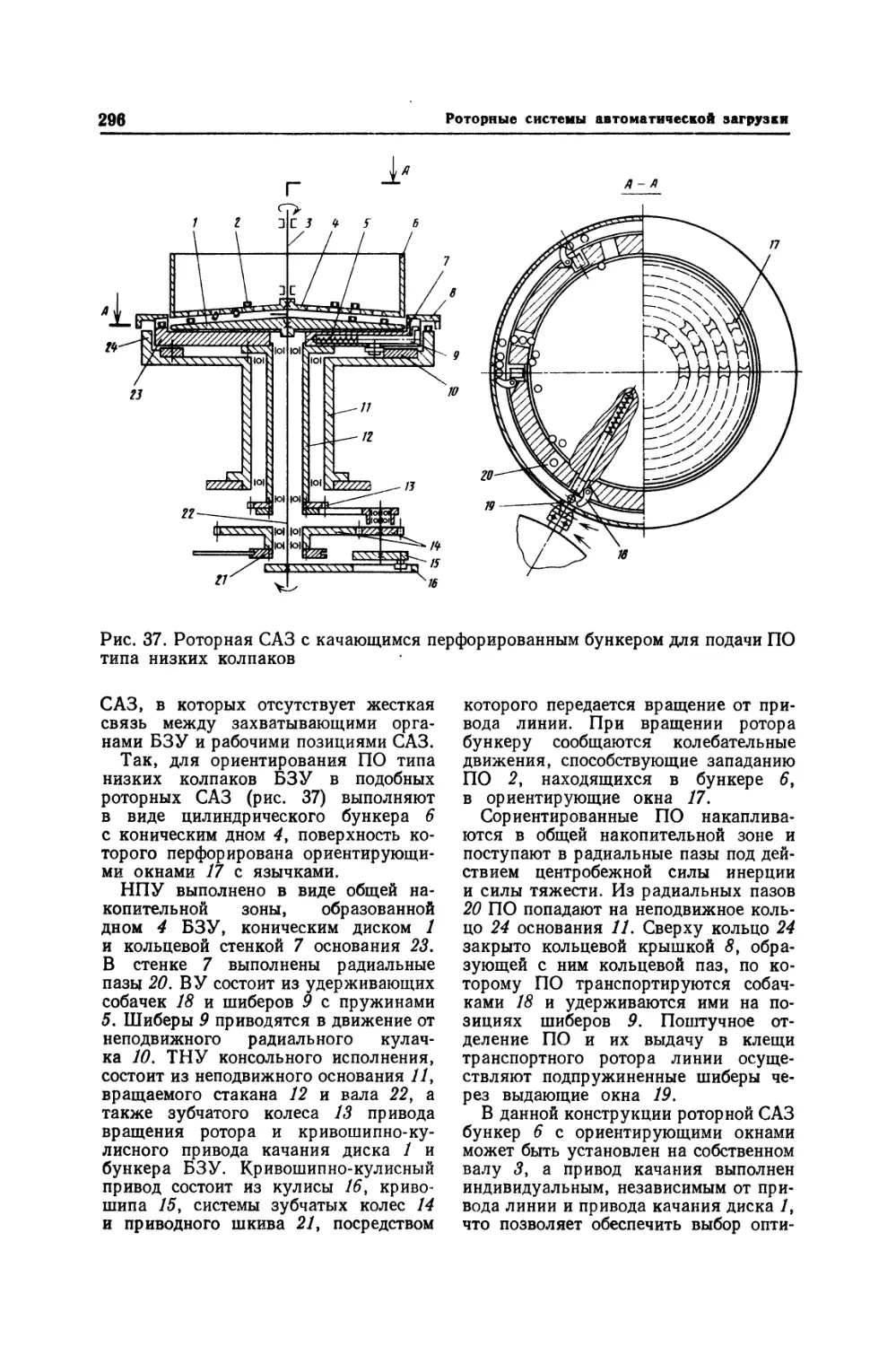

предприятий, может быть полезна студентам втузов.

* "Г" --

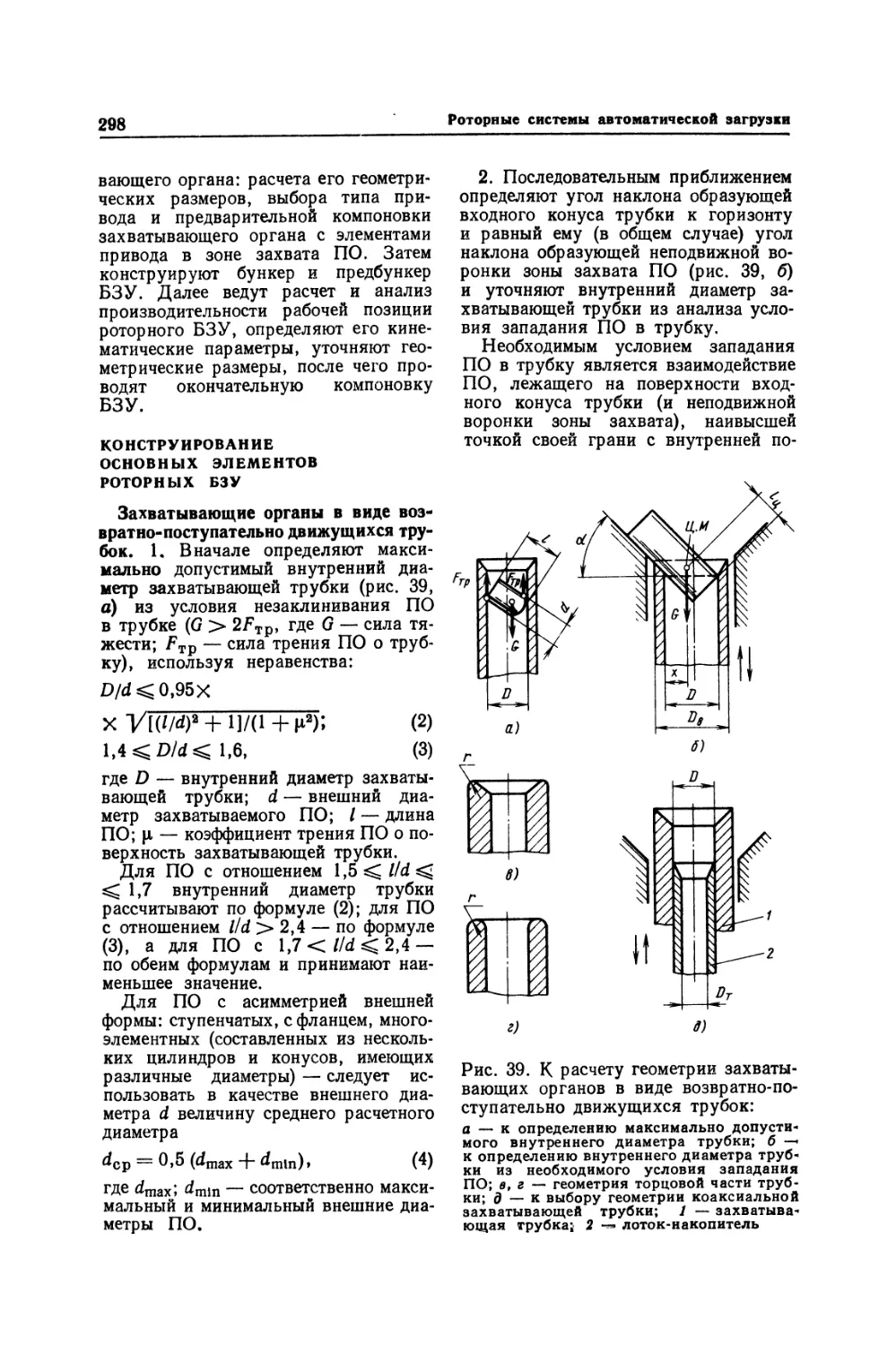

ISBN 5-217-01111-4 © И. С. Бляхеров, Г. М. Варьяш,

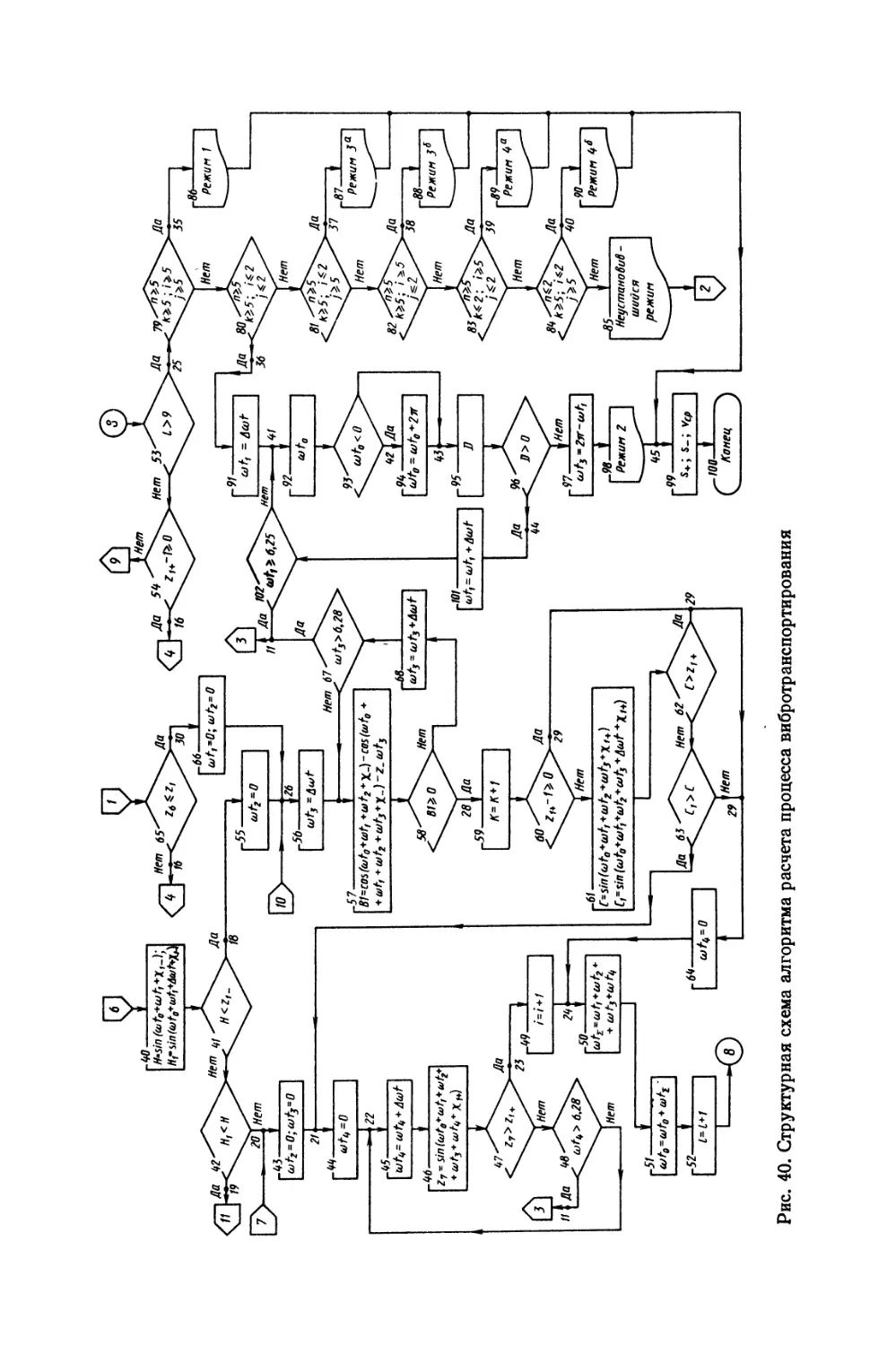

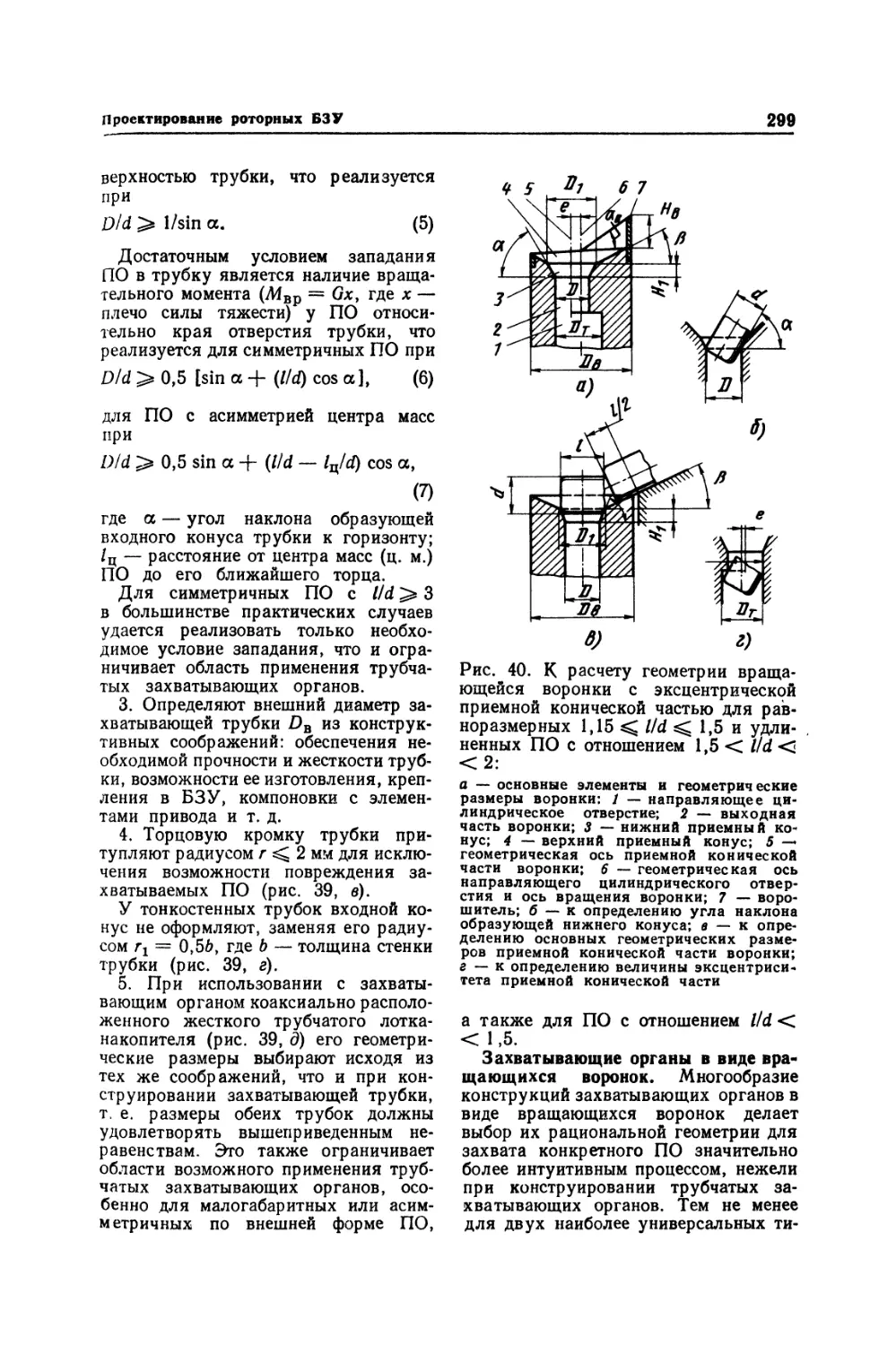

А. А. Иванов и др., 1990

СПРАВОЧНОЕ ИЗДАНИЕ

БЛЯХЕРОВ Игорь Соломонович,

ВАРЬЯШ Георгий Михайлович,

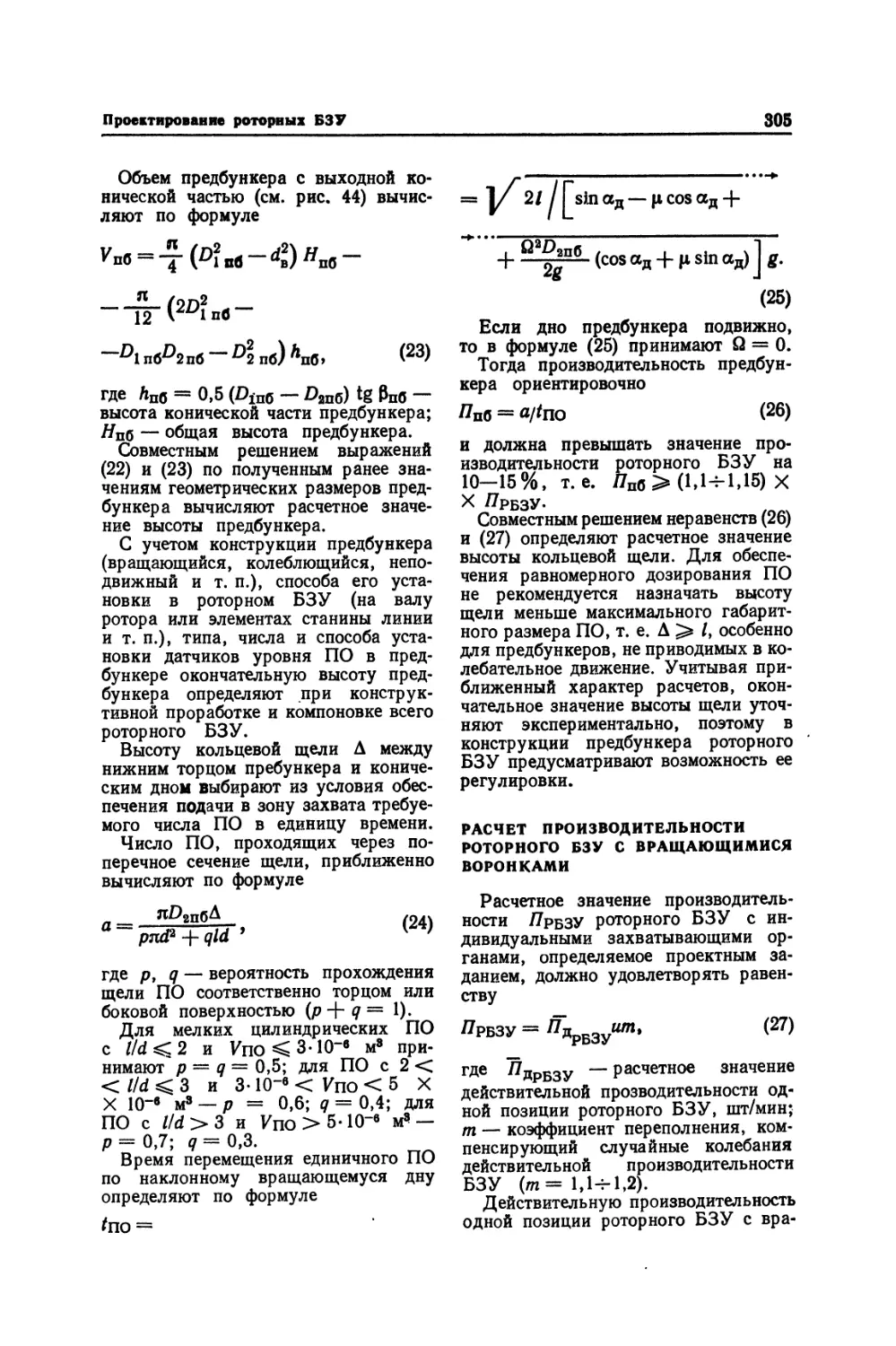

ИВАНОВ Анатолий Андреевич и др.

АВТОМАТИЧЕСКАЯ ЗАГРУЗКА

ТЕХНОЛОГИЧЕСКИХ МАШИН

Редактор Т. С. Грачева

Переплет художника Р. А. Казакова

Художественный редактор С. Н. Голубев

Технический редактор О. В. Куперман

Корректоры Л. Л. Георгиевская^ А, П. Озерова

ИБ № 5691

Сдано в набор 15.05.89. Подписано в печать П. 12.89. Т-08268. Формат 60х90*/1в-

Бумага офсетная № 2. Гарнитура литературная. Печать офсетная. Усл. печ. л. 25,0.

Уел. кр.-отт. 25,0. Уч.-изд. л. 30,89. Тираж 12 800 экз. Заказ 774. Цена 1 р. 90 к.

Ордена Трудового Красного Знамени издательство «Машиностроение»,

107076, Москва, Стромынский пер., 4.

Типография №. 6 ордена Трудового Красного Знамени издательства «Машиностроение»

при Государственном комитете СССР по печати. 193144, Ленинград, уд» Моисеенко, 10

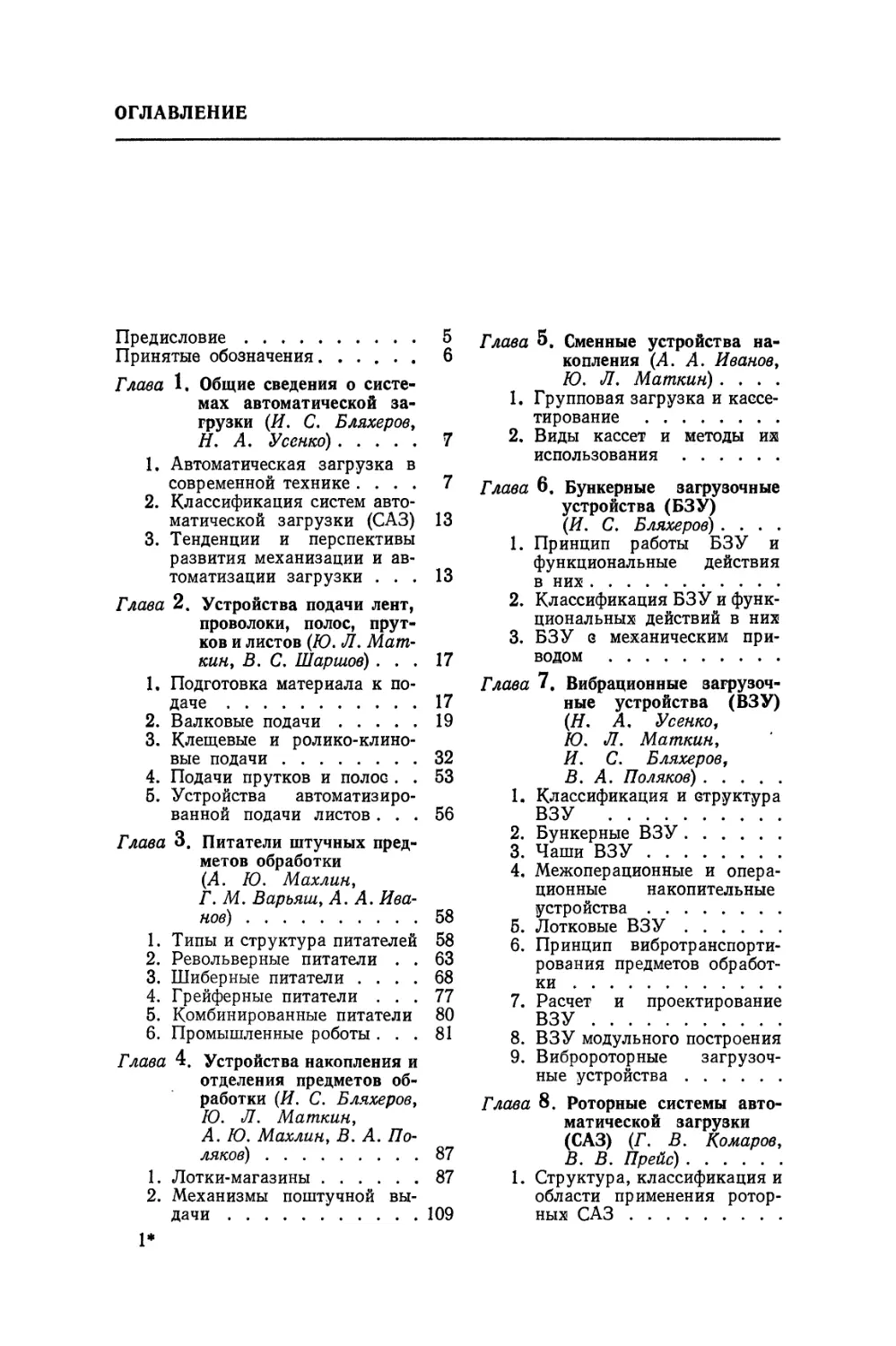

ОГЛАВЛЕНИЕ

Предисловие 5

Принятые обозначения 6

Глава 1. Общие сведения о

системах автоматической

загрузки (Я. С. Бляхеров,

Я. Л. Усенко) 7

1. Автоматическая загрузка в

современной технике .... 7

2. Классификация систем

автоматической загрузки (САЗ) 13

3. Тенденции и перспективы

развития механизации и

автоматизации загрузки ... 13

Глава 2. Устройства подачи лент,

проволоки, полос,

прутков и листов (Ю. Л.

Маткин, В. С. Шаршов) ... 17

1. Подготовка материала к

подаче 17

2. Валковые подачи 19

3. Клещевые и ролико-клино-

вые подачи 32

4. Подачи прутков и полос . . 53

5. Устройства

автоматизированной подачи листов ... 56

Глава 3, Питатели штучных

предметов обработки

(Л. Ю. Махлин,

Г. М. Варьяш, Л. Л.

Иванов) 58

1. Типы и структура питателей 58

2. Револьверные питатели . . 63

3. Шиберные питатели .... 68

4. Грейферные питатели ... 77

5. Комбинированные питатели 80

6. Промышленные роботы ... 81

Глава 4. Устройства накопления и

отделения предметов

обработки (Я. С. Бляхеров,

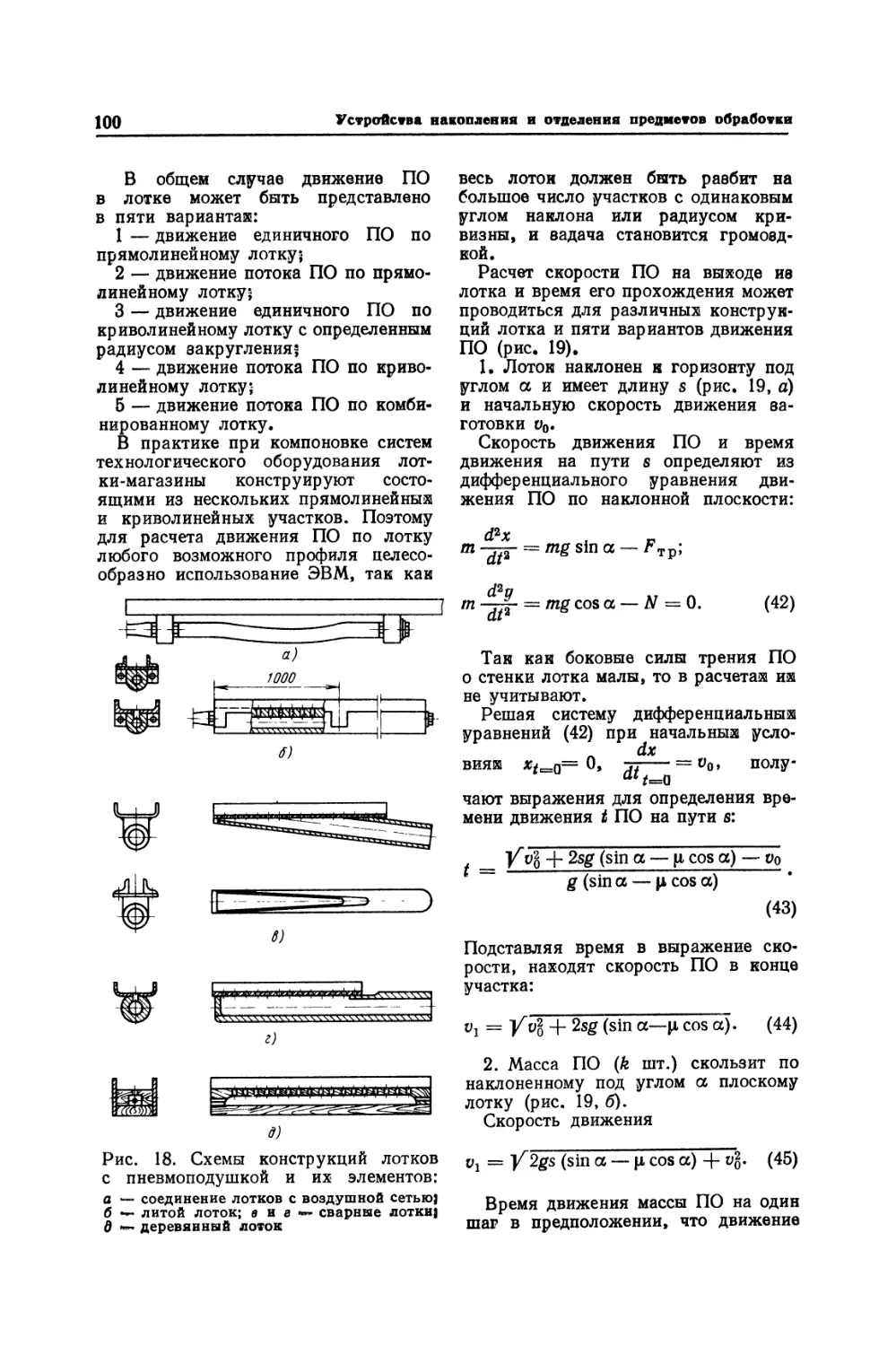

Ю. Л. Маткин,

А. Ю. Махлин, В. А.

Поляков) 87

1. Лотки-магазины 87

2. Механизмы поштучной

выдачи 109

Глава 5, Сменные устройства

накопления (Л. Л. Иванов,

Ю. Л. Маткин)....

1. Групповая загрузка и кассе-

тирование

2. Виды кассет и методы His

использования

Глава 6. Бункерные загрузочные

устройства (БЗУ)

(Я. С. Бляхеров) ....

1. Принцип работы БЗУ и

функциональные действия

в них

2. Классификация БЗУ и

функциональных действий в них

3. БЗУ g механическим

приводом

Глава 7, Вибрационные

загрузочные устройства (ВЗУ)

(Я. Л, Усенко,

Ю. Л. Маткин,

Я. С. Бляхеров,

В. А. Поляков)

1. Классификация и структура

ВЗУ

2. Бункерные ВЗУ

3. Чаши ВЗУ

4. Межоперационные и

операционные накопительные

устройства

б. Лотковые ВЗУ

6. Принцип

вибротранспортирования предметов

обработки

7. Расчет и проектирование

ВЗУ

8. ВЗУ модульного построения

9. Вибророторные

загрузочные устройства

Глава 8. Роторные системы

автоматической загрузки

(САЗ) (Г. В. Комаров,

В. В. Прейс)

1. Структура, классификация и

области применения

роторных САЗ

1*

4

Оглавление

2. Конструкции основных

функциональный устройств

роторных САЗ 269

3. Типовые компоновочные

решения роторных САЗ . . . 286

4. Проектирование роторных

БЗУ с индивидуальными

захватывающими органами 297

Глава 9, Ориентирование в

бункерных загрузочных

устройствах (БЗУ) (В. А.

Поляков) 317

1. Структура ориентирующего

устройства и положение

предметов обработки на

вибродорожке 317

2. Ключи ориентации и типы

ориентирующих устройств 325

3. Структурный синтез

ориентирующих устройств . * . . 333

4. Ориентирование в

механических БЗУ 344

Б. Бесконтактное

манипулирование миниатюрными

предметами обработки (А, А.

Иванов) 351

Глава 10. Применение систем

автоматической загрузки

(Г. М. Варьяш,

И, А. Клусов,

Ю. Л. Маткия,

В. В. Лрейс, Б. И.

Черпаков) 359

1. Автоматизация загрузки

станков 359

2. Автоматизация загрузки ро-

бототехнических

комплексов иГПС 376

3. Автоматизация загрузки

роторных и роторно-конвейер-

ных линий 388

Список литературы 396

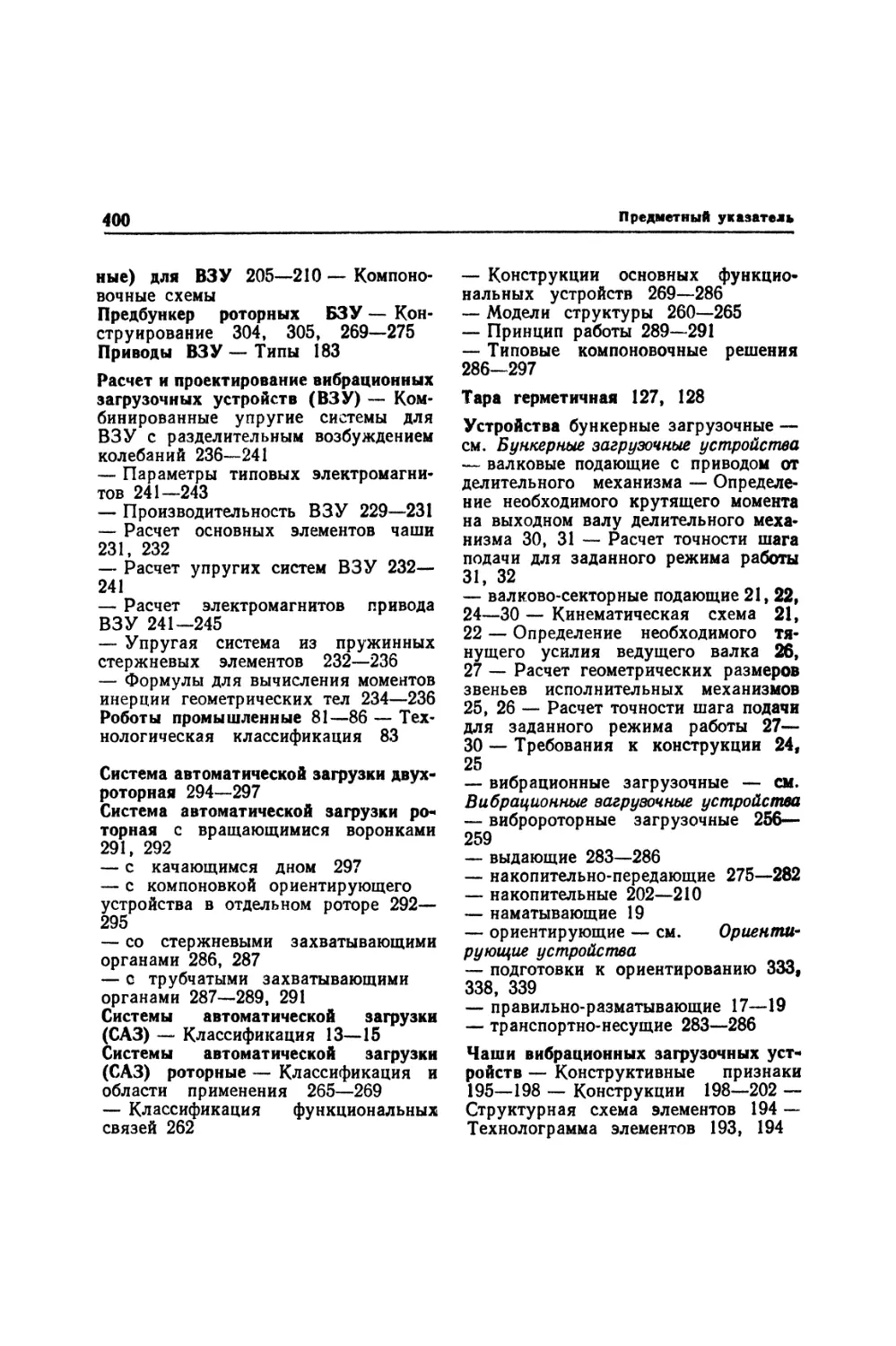

Предметный указатель 398

ПРЕДИСЛОВИЕ

Коллектив авторов, созданный по

инициативе Комитета правления СНИО

СССР по автоматизации и механизации

производственных процессов, обобщил в

данном справочнике производственный

опыт проектирования, исследования и

эксплуатации различных конструкций

автоматических загрузочных

устройств, технологических машин и

оборудования.

В СССР справочник по

автоматической загрузке технологических машин

создан впервые и не имеет аналогов

в мировой практике.

Справочник состоит из десяти глав*

Кроме общих и проблемных вопросов

автоматизации загрузки

технологических машин, в нем последовательно

рассматриваются вопросы

автоматизации оборудования заготовительных

производств (подачи полос, лент,

прутков, листов), загрузка машин с

помощью механических и вибрационных

бункерных устройств, подача штучных

заготовок в автоматические роторные

и роторно-конвейерные линии,

автоматическое ориентирование деталей в

лотках и питателях, использование

средств автоматической загрузки в

различных отраслях народного

хозяйства. Таким образом, в справочнике

содержится цикл сведений по теории,

проектированию и эксплуатации

автоматических загрузочных устройств

технологического оборудования.

В справочнике комплексно

рассмотрены схемы и конструкции

автоматических загрузочных устройств с

выделением узлов и элементов по

классам, группам, разрядам в зависимости

от общих признаков. В качестве

определяющих признаков выбраны

конструктивные элементы, принцип

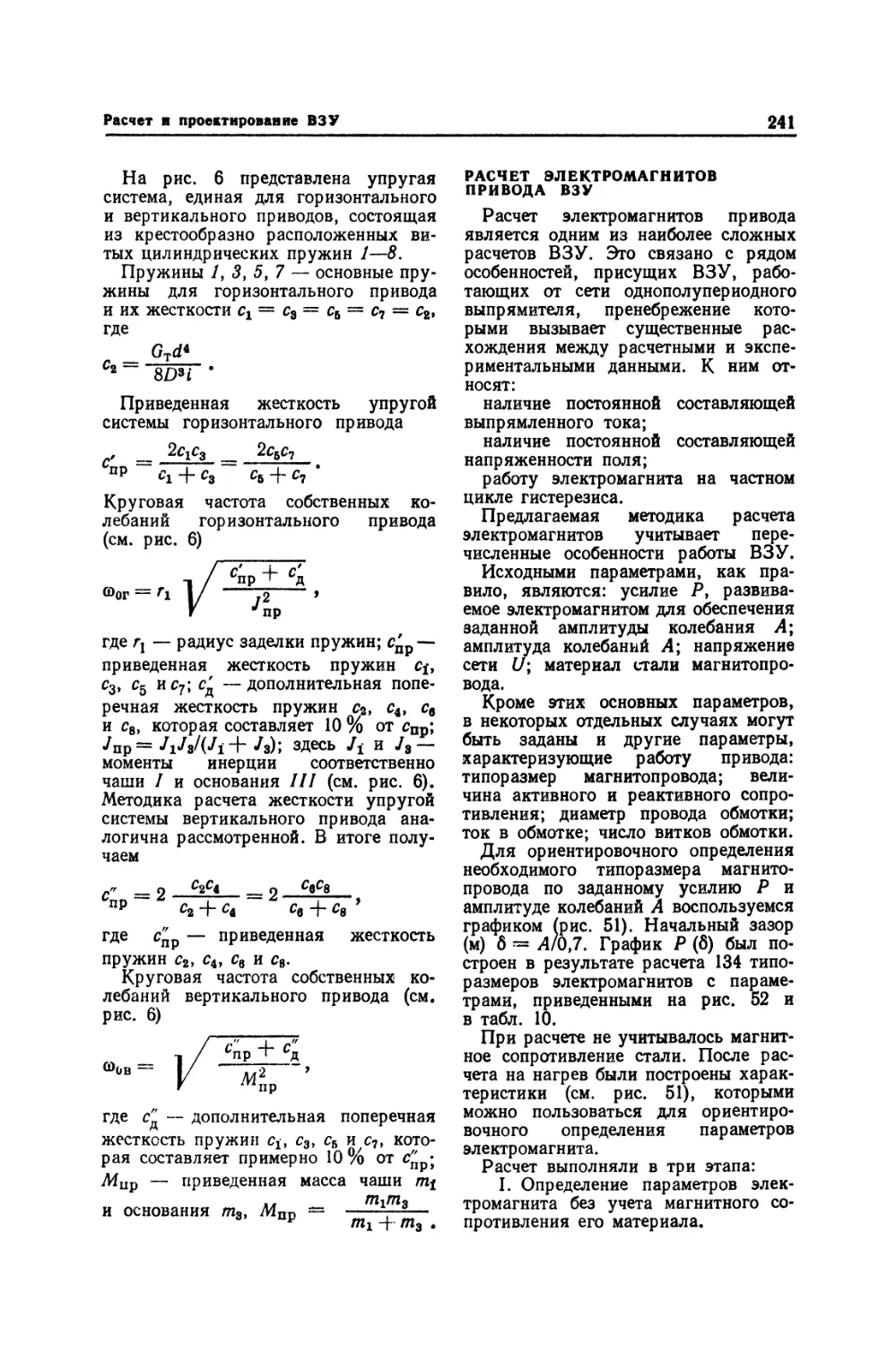

действия устройства, технологическое

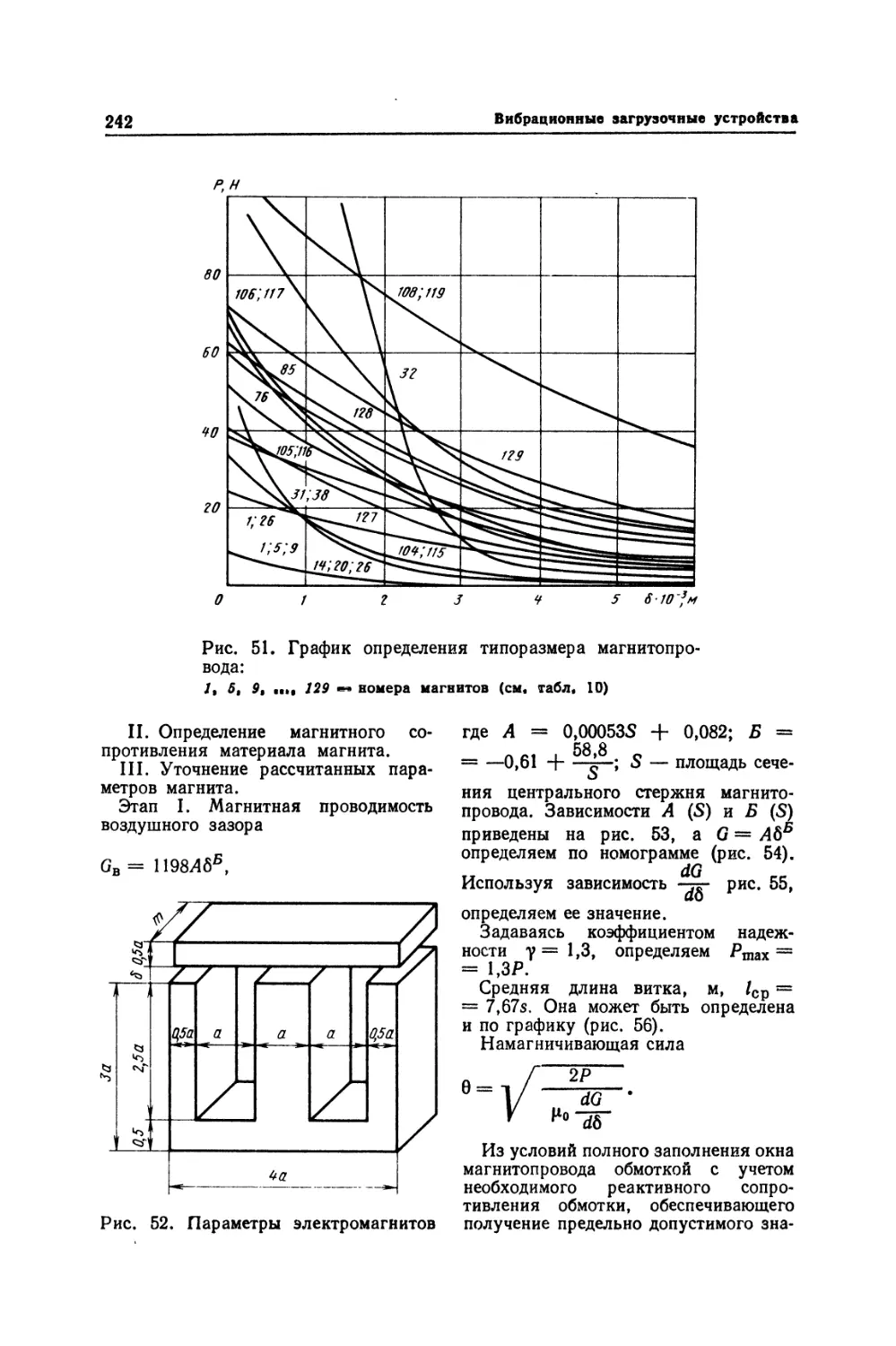

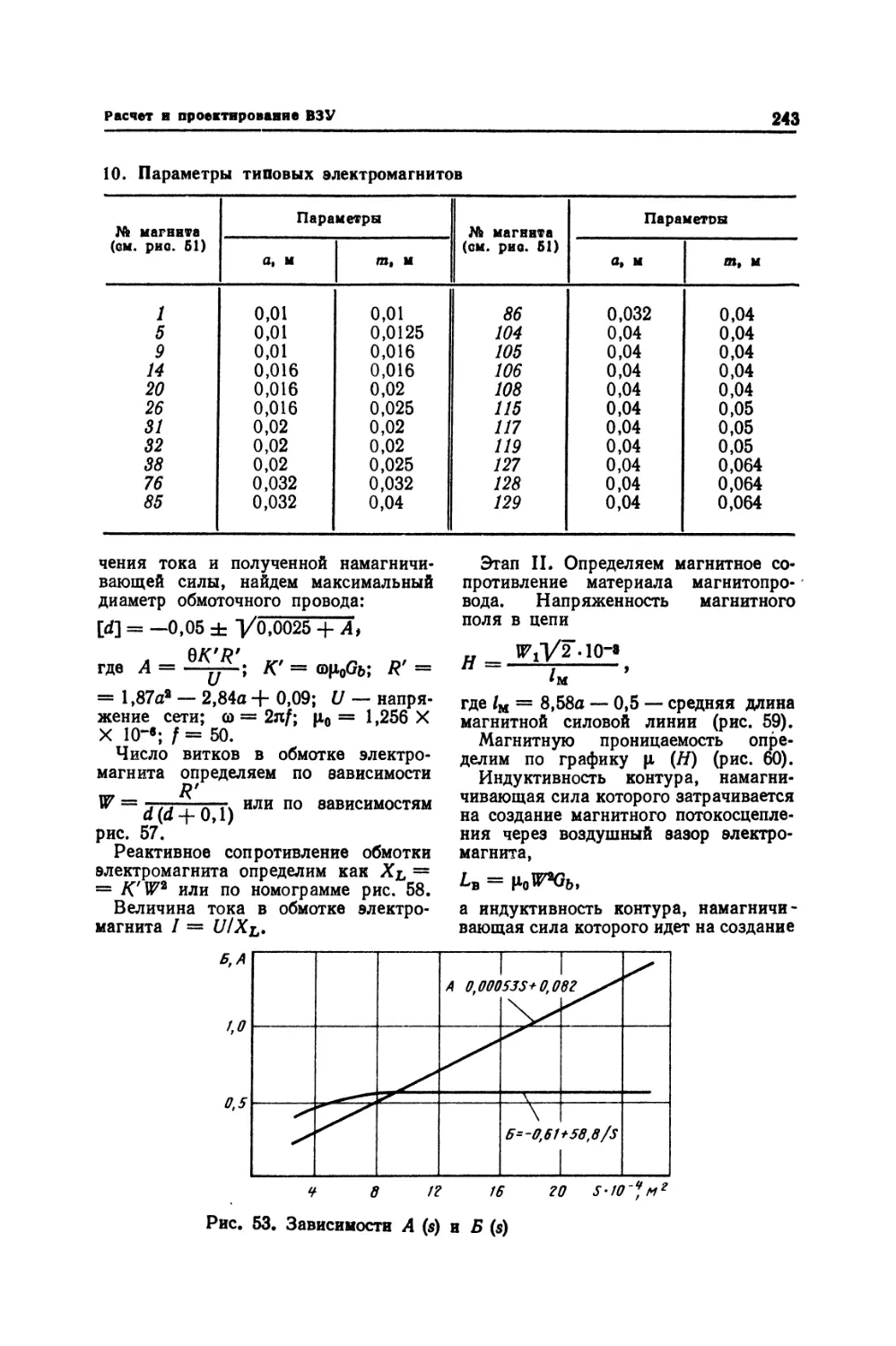

назначение, вид движения

подаваемого в машину материала, заготовок

и т. п. Такой комплексный подход

к рассмотрению автоматических

загрузочных устройств позволяет дать

им оценку с технологической и

конструктивной точек зрения, установить

единую терминологию, индексацию и

обозначения, провести унификацию

узлов, деталей, основных и

присоединительных размеров автоматических

загрузочных устройств.

Справочник дает возможность

изучить принципы автоматической

загрузки технологического

оборудования и позволяет конструкторам

правильно ориентироваться в вопросах

выбора конструкций автоматических

загрузочных устройств.

При создании настоящего

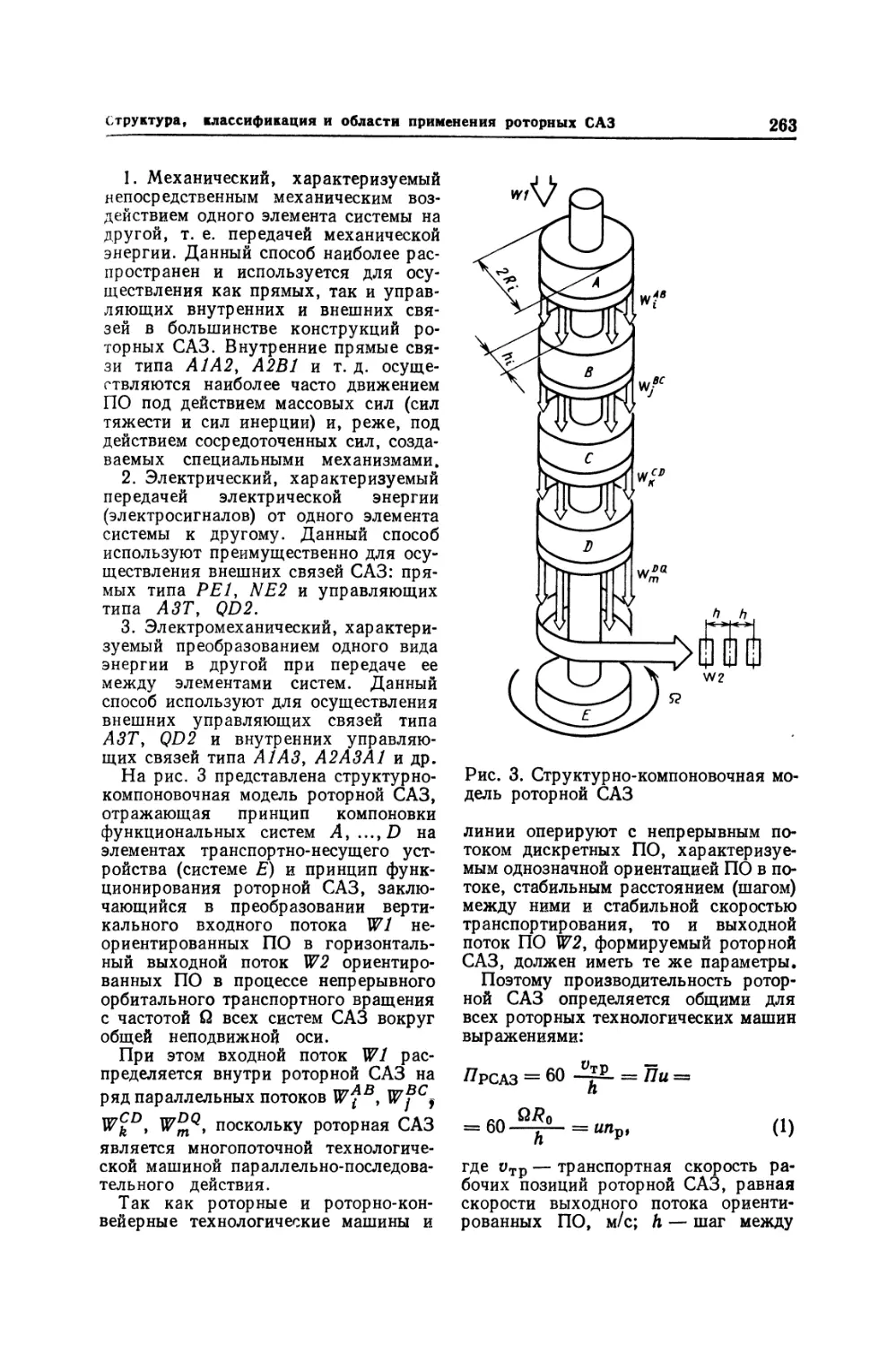

справочника авторами использовался опыт

преподавания курса «Автоматизация

производства» в Тульском и Горьков-

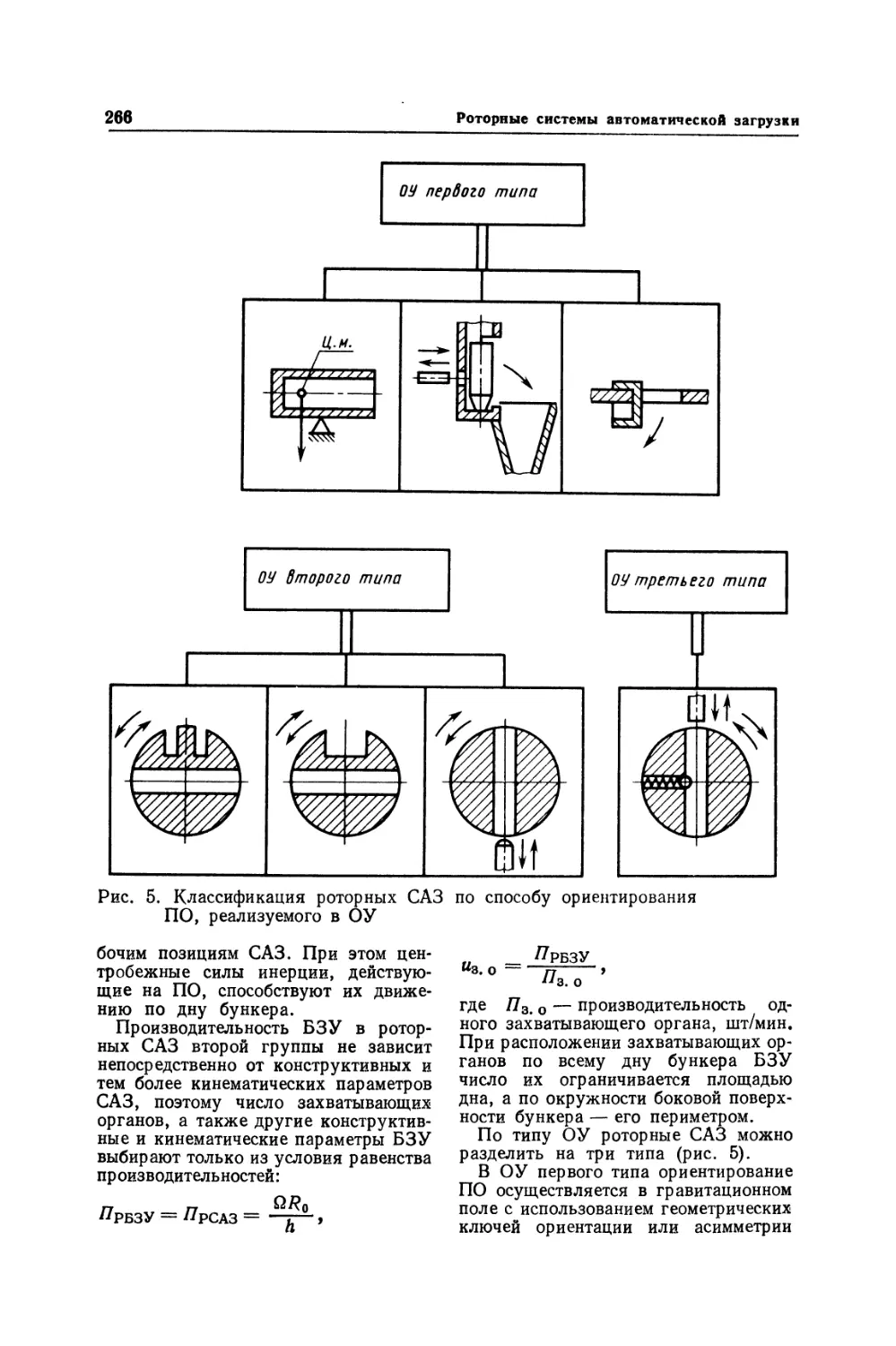

ском политехнических институтах,

а также конструкторские разработки,

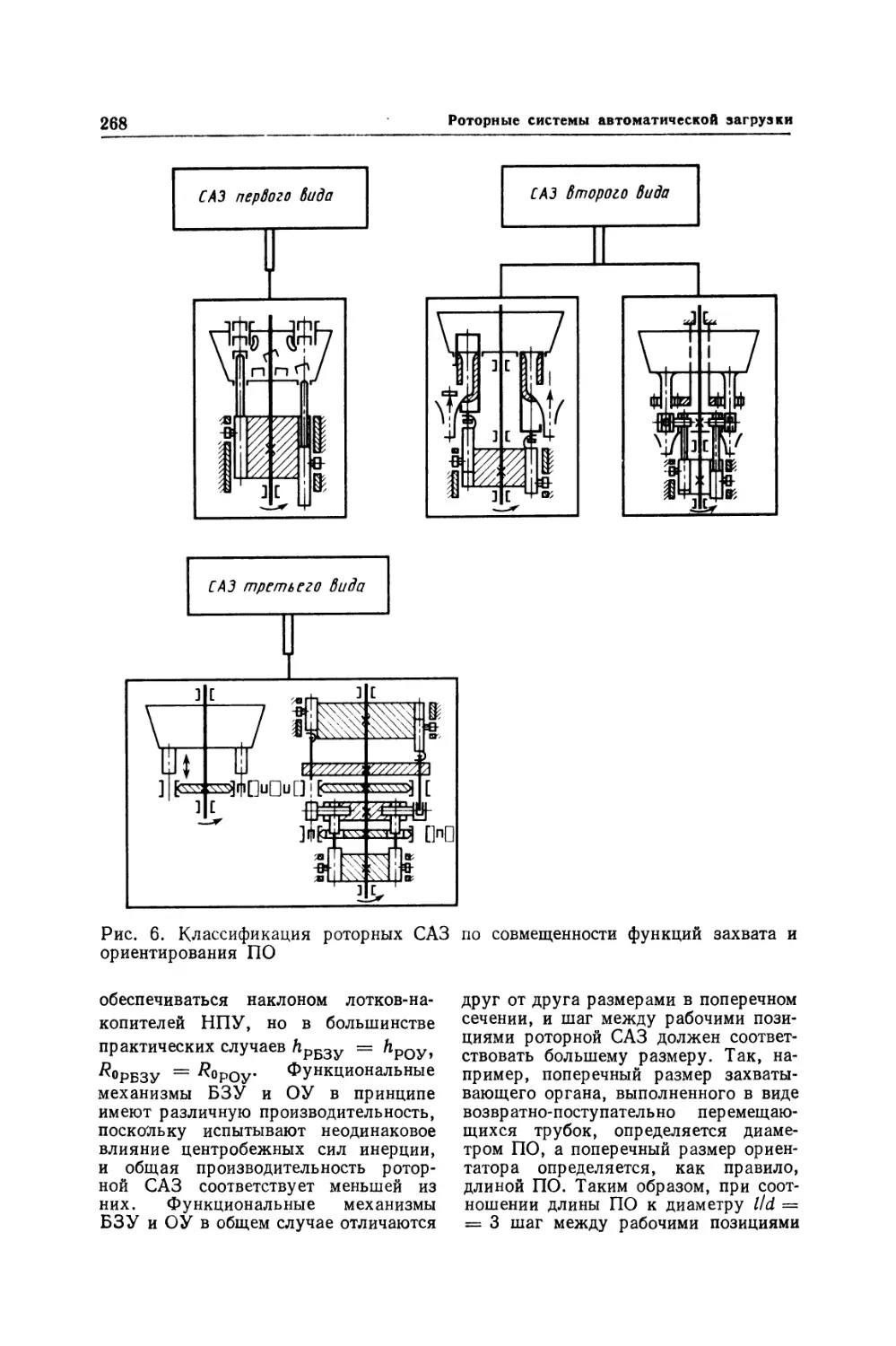

выполненные в СКВ автоматических

линий, ЭНИМСе, ЭНИКМАШе, в

научно-исследовательских лабораториях

отраслевых НИИ и вузов.

Материалы справочника будут

полезны инженерно-техническим

работникам, сотрудникам НИИ; КБ,

отделов механизации и автоматизации

объединений и предприятий, занятых

проектированием, исследованием и

эксплуатацией автоматического

оборудования технологического назначения,

а также студентам вузов.

Заместитель председателя Комитета

правления СНИО СССР по

автоматизации и механизации

производственных процессов, заслуженный деятель

науки и техники РСФСР, д-р техн.

наук проф. Я. А. Клусов

ПРИНЯТЫЕ ОБОЗНАЧЕНИЯ

АР Л

АРКЛ

БЗУ

ВВ

ВЗУ

ВП

ГПС

ЗУ

МПВ

ОУ

— автоматическая роторная

линия;

— автоматическая роторно-

конвейерная линия;

— бункерное загрузочное

устройство;

— вибрационный возбудитель^

— вибрационное загрузочное

устройство;

— вспомогательный переход;

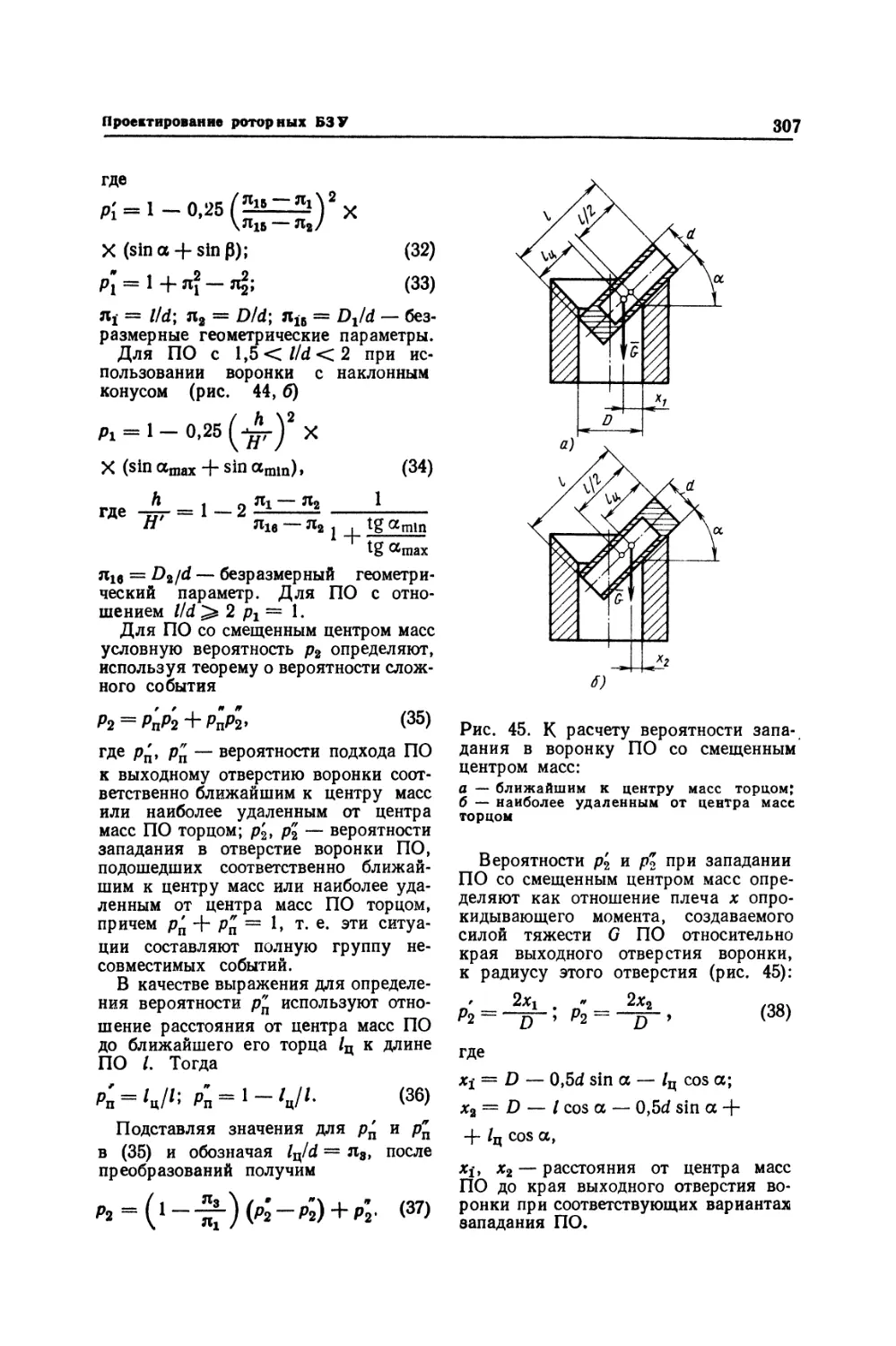

— гибкая производственная

система;

— захватное устройство;

— механизм поштучной

выдачи;

— ориентирующее устройство!

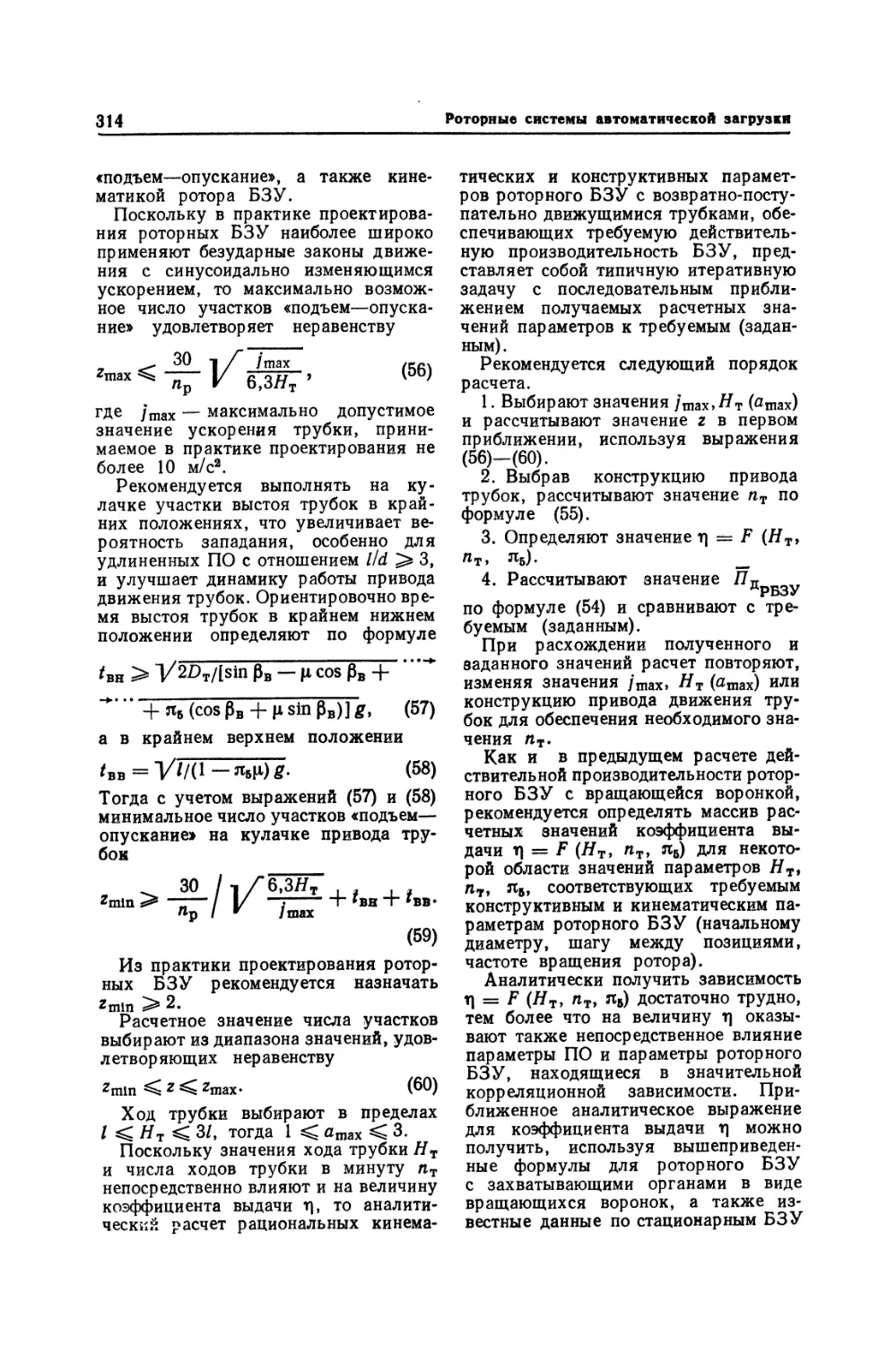

ПО

ПР

РП

РТК

РХ

САЗ

СТ

СУ

ТМ

ТО

ТП

УС

XX

— предмет обработки;

— промышленный робот;

— рабочая позиция;

— робототехнический

комплекс

— рабочий ход;

— система автоматической

вагрузки;

— средства труда;

— система управления;

— технологическая машина;

— технологическая операция;

— технологический переход;

— упругая система;

— холостой ход.

i ОБЩИЕ СВЕДЕНИЯ О СИСТЕМАХ

ГЛАВА 1. АВТОМАТИЧЕСКОЙ ЗАГРУЗКИ

1. АВТОМАТИЧЕСКАЯ

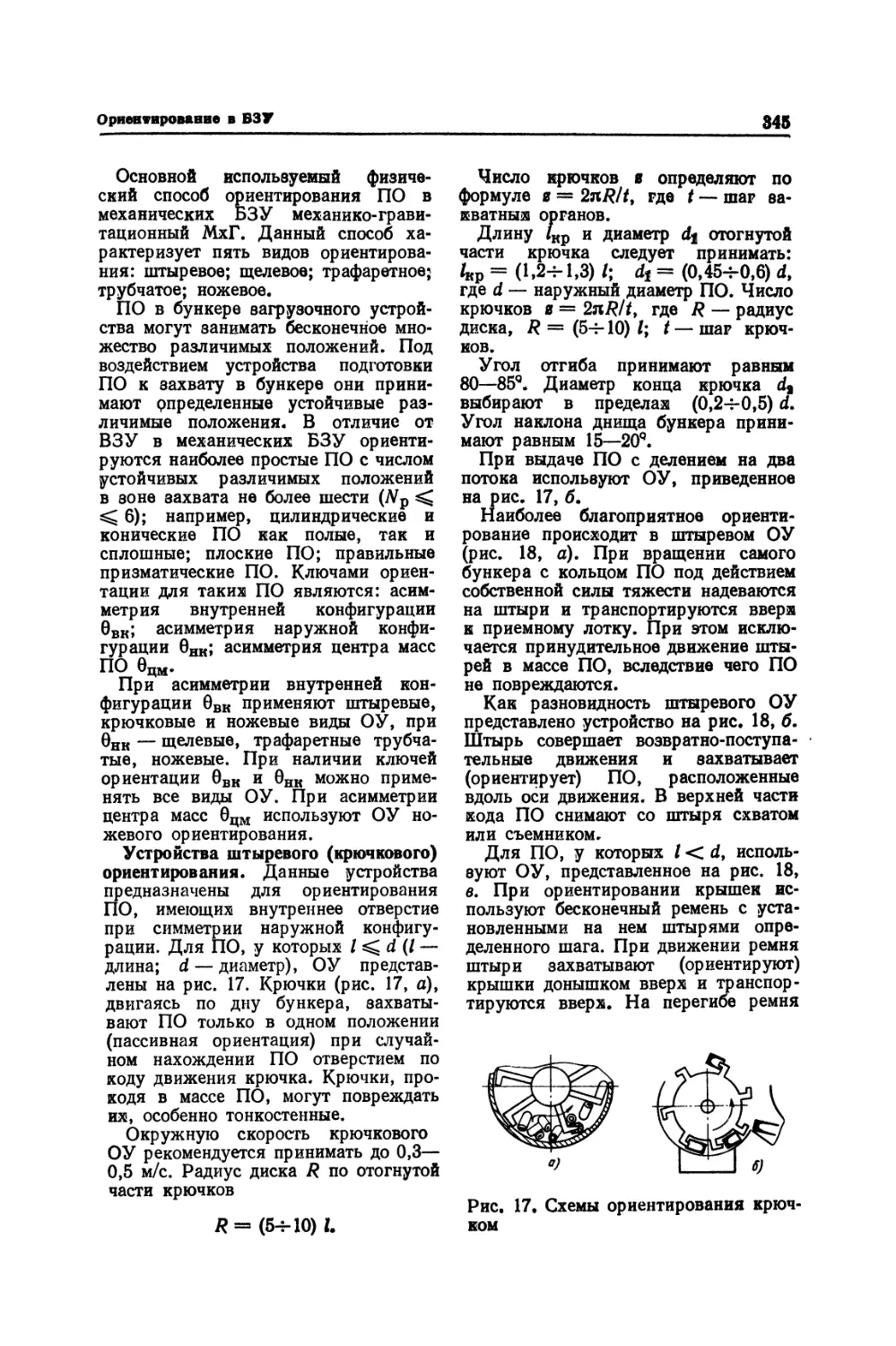

ЗАГРУЗКА В СОВРЕМЕННОЙ

ТЕХНИКЕ

Для получения какой-либо

продукции необходимы три компонента:

поток материалов, поток энергии и

поток информации* Под потоком

материалов понимают совокупность двух

подпотоков. Первый представляет

собой предметы обработки. Второй под-

поток включает в себя инструмент,

обрабатывающие среды, контрольные

органы и другие средства воздействия

на предметы обработки (ПО). Для

взаимодействий первых двух

подпотоков необходим поток энергии.

Сведения о материальных подпотоках,

законы их взаимодействия,

своевременные командные сигналы, сведения о

полученном результате и другие

условия и правила составляют

информационный поток. Эти три потока

функционируют во взаимной связи кан

единое целое, обусловливая не только

взаимную связь, но и взаимное

развитие.

В соответствии с ГОСТ 3.1109—82

под технологической операцией

понимается законченная часть

технологического процесса, выполняемая на

одном рабочем месте.

Законченность технологической

операции состоит в том, что после ее

выполнения либо изменяются размеры

предмета обработки, его качественные

характеристики (твердость, прочность,

характер покрытия, шероховатость

поверхности), координаты расположения

в пространстве (транспортирования),

комплектность (сборка, разборка,

упаковка), либо определяются свойства

предмета обработки (контроль,

измерение, испытания и т. п.).

Хотя различные технологические

операции отличаются друг от друга

по физическим принципам,

положенным в их основу и достигаемым в

процессе выполнения целям, вместе с тем

все они имеют много общего. Так,

любая технологическая операция

выполняется при наличии предметов

обработки и средств воздействия на них,

которые будем называть средствами

труда.

Предметы обработки и средства труда

взаимодействуют друг с другом на

рабочей позиции, в результате чего

первые приобретают новые свойства,

качества, информацию.

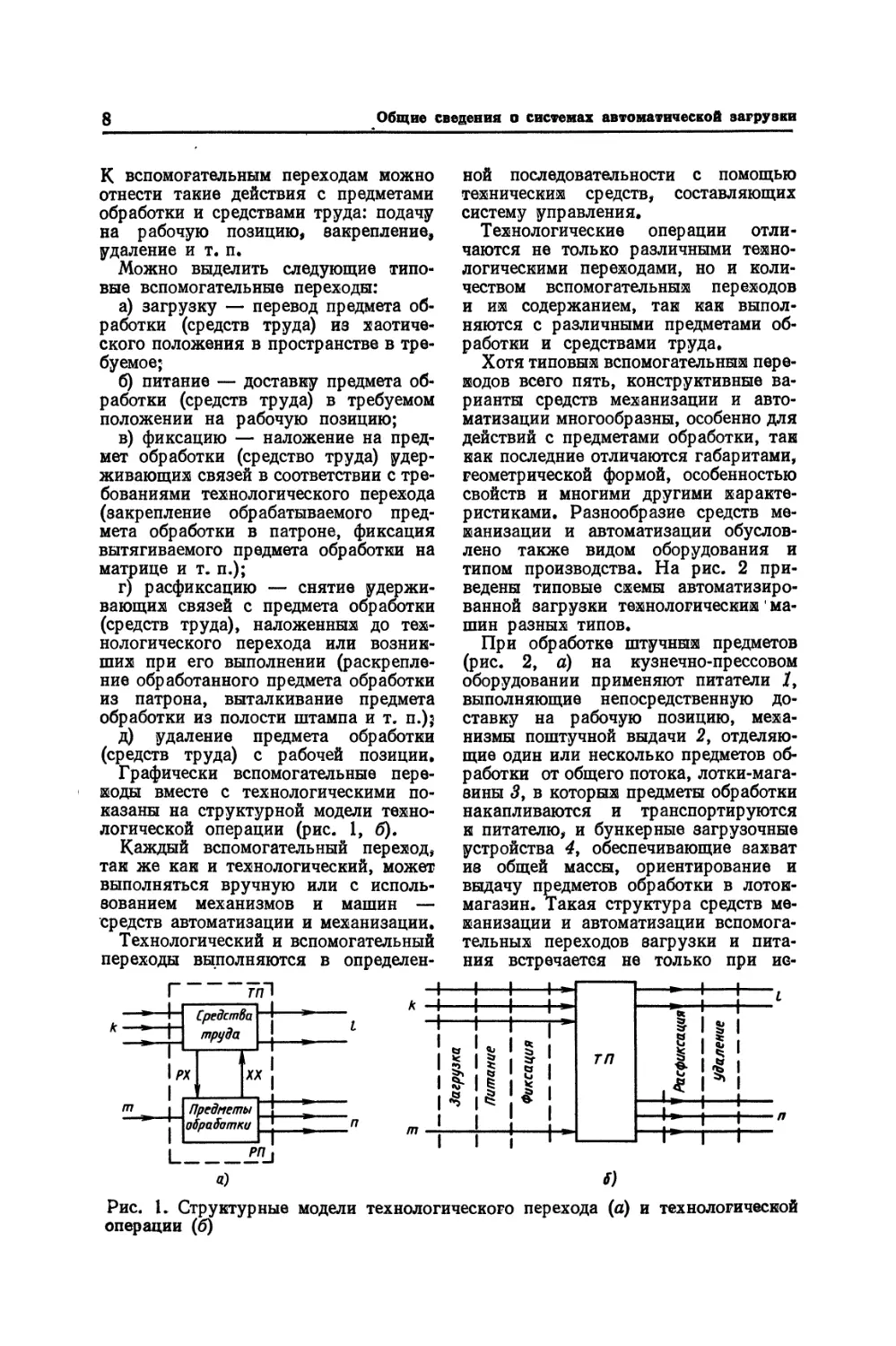

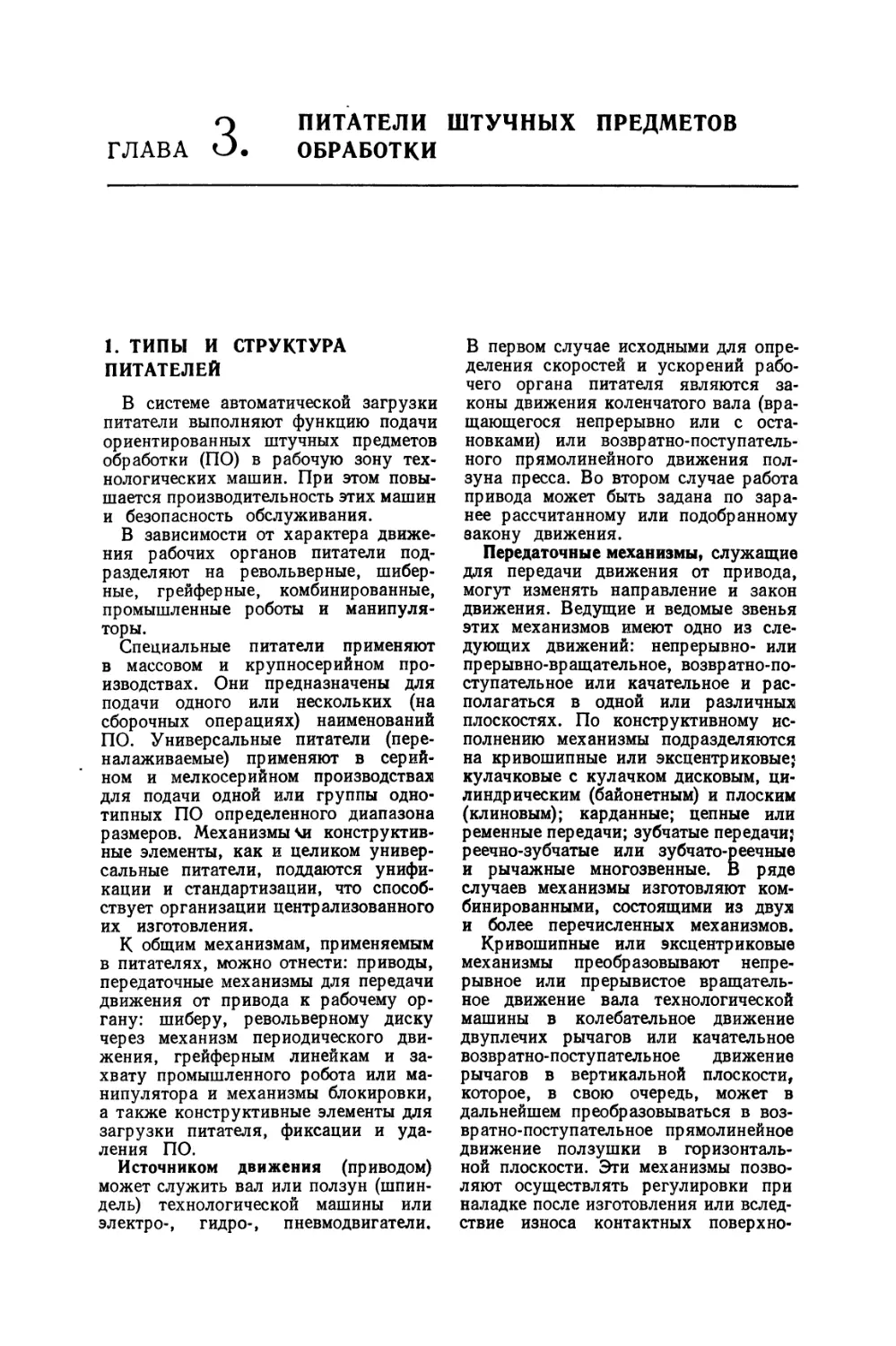

Технологический переход (рис. 1, а)

может выполняться как вручную, тан

и с использованием

механизмов—преобразователей движения и машин—

преобразователей энергии. В

последнем случае говорят о технологическом

оснащении технологического перехода,

а сами средства именуют

технологическим оборудованием (технологической

машиной). К технологической мащине

должны быть подведены энергия и

информация, необходимая, прежде

всего, для ее своевременного

включения (выключения) и оценки ее

работоспособности.

В технологически» процессах

технологический переход через некоторое

время должен быть повторен, для

чего, в общем случае, на рабочую

позицию необходимо доставить т

потоков необработанных и убрать п

потоков обработанных предметов

обработки, доставить и удалить с

рабочей позиции соответственно k и /

потоков средств труда. Для

функционирования этих потоков предметов

обработки и средств труда необходимо

выполнить определенные действия,

каждое из которых именуется

вспомогательным переходом — законченной

частью технологической операции,

состоящей из действий человека и (или)

оборудования, которые не

сопровождаются изменением свойств предмета

обработки, но необходимы для

выполнения технологического перехода.

8

Общие сведения о системах автоматической загрузки

К вспомогательным переходам можно

отнести такие действия с предметами

обработки и средствами труда: подачу

на рабочую позицию, закрепление,

удаление и т. п.

Можно выделить следующие

типовые вспомогательные переходы:

а) загрузку — перевод предмета

обработки (средств труда) из

хаотического положения в пространстве в

требуемое;

б) питание — доставку предмета

обработки (средств труда) в требуемом

положении на рабочую позицию;

в) фиксацию — наложение на

предмет обработки (средство труда)

удерживающих связей в соответствии с

требованиями технологического перехода

(закрепление обрабатываемого

предмета обработки в патроне, фиксация

вытягиваемого предмета обработки на

матрице и т. п.);

г) расфиксацию — снятие

удерживающих связей с предмета обработки

(средств труда), наложенных до

технологического перехода или

возникших при его выполнении

(раскрепление обработанного предмета обработки

из патрона, выталкивание предмета

обработки из полости штампа и т. п.);

д) удаление предмета обработки

(средств труда) с рабочей позиции.

Графически вспомогательные

перекоды вместе с технологическими

показаны на структурной модели

технологической операции (рис. 1, б).

Каждый вспомогательный переход,

так же как и технологический, может

выполняться вручную или с

использованием механизмов и машин —

средств автоматизации и механизации.

Технологический и вспомогательный

переходы выполняются в определен-

Г

\р

т |

* J

Г

Средства

труда

X

1

1

1

х;

Предметы

обработки

Ы

< ,

i 1 *

I 2*1

а)

ной последовательности с помощью

технических средств, составляющих

систему управления.

Технологические операции

отличаются не только различными

технологическими переходами, но и

количеством вспомогательных переходов

и их содержанием, тан как

выполняются с различными предметами

обработки и средствами труда.

Хотя типовых вспомогательных

переходов всего пять, конструктивные

варианты средств механизации и

автоматизации многообразны, особенно для

действий с предметами обработки, тан

как последние отличаются габаритами,

геометрической формой, особенностью

свойств и многими другими

характеристиками. Разнообразие средств

механизации и автоматизации

обусловлено также видом оборудования и

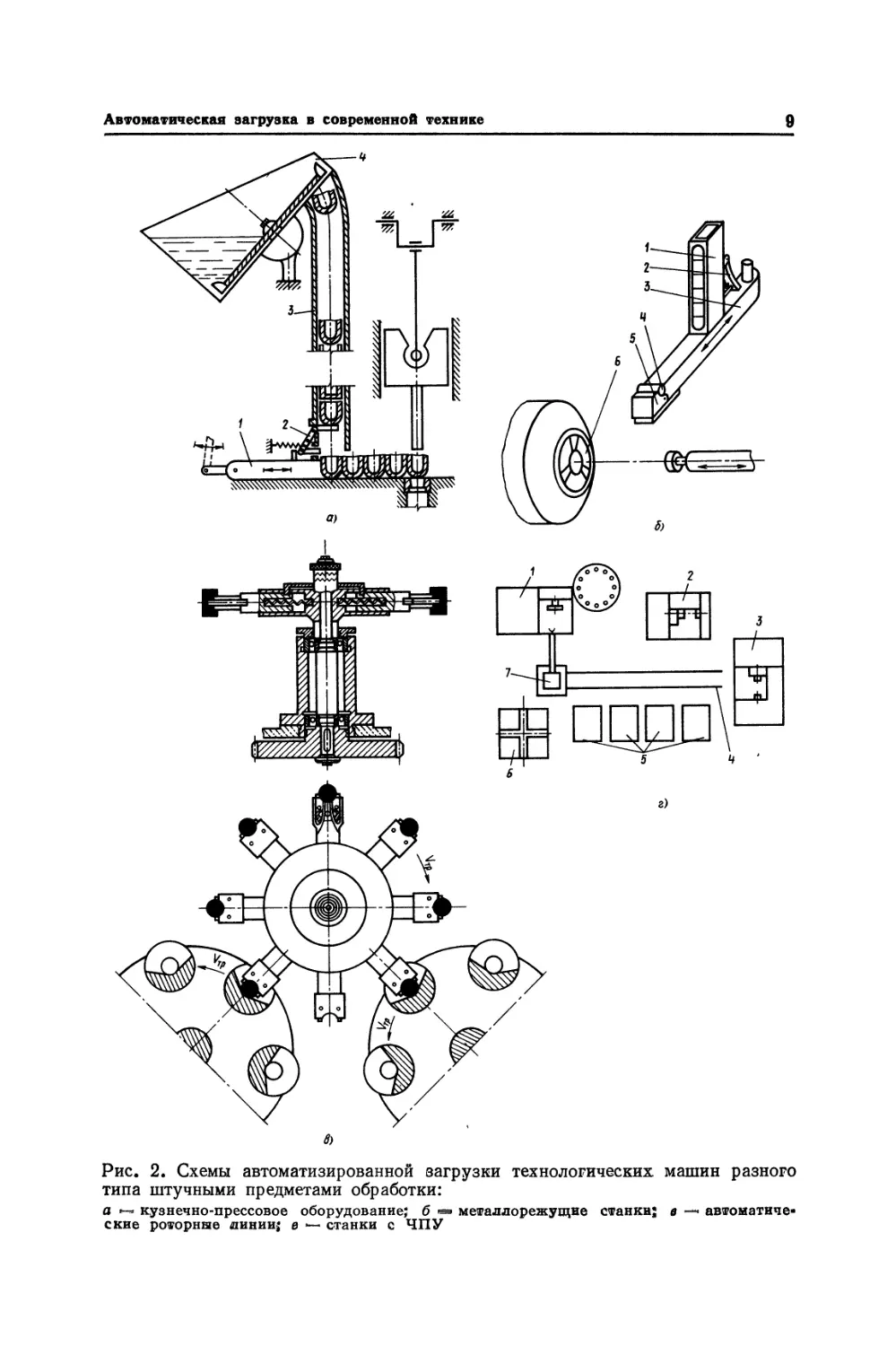

типом производства. На рис. 2

приведены типовые схемы

автоматизированной загрузки технологических

машин разных типов.

При обработке штучных предметов

(рис. 2, а) на кузнечно-прессовом

оборудовании применяют питатели jf,

выполняющие непосредственную

доставку на рабочую позицию,

механизмы поштучной выдачи 2,

отделяющие один или несколько предметов

обработки от общего потока,

лотки-магазины 5, в которых предметы обработки

накапливаются и транспортируются

и питателю, и бункерные загрузочные

устройства 4, обеспечивающие захват

из общей массы, ориентирование и

выдачу предметов обработки в лотон-

магазин. Такая структура средств

механизации и автоматизации

вспомогательных переходов загрузки и

питания встречается не только при ис-

-4-

¦4-

II

I i

тп

-+-

Т-+-

1 ii

* i

'*

1^-т

s)

Рис. L Структурные модели технологического перехода (а) и технологической

операции (б)

Автоматическая загрузка в современной технике

9

Рис. 2. Схемы автоматизированной загрузки технологических машин разного

типа штучными предметами обработки:

а *** кузнечно-ирессовое оборудование; б я» металлорежущие станки; в —*

автоматические роторные динии| е — станки с ЧПУ

10

Общие сведения о системах автоматической загрузки

пользовании кузнечно-прессовых

машин, но и технологического

оборудования других типов и для других

технологических операций, если

программа выпуска предметов обработки

сравнительно велика или не сложно

заменить или переналадить

бункерное загрузочное устройство при

перекоде на изготовление нового предмета

обработки.

Если же программа выпуска

незначительна и сменяемость продукции

частая или время цикла между

подачей двух последующих предметов

обработки велико (десятки секунд или

минуты), то отпадает необходимость

в бункерных загрузочных

устройствах. Предметы обработки тогда

накапливаются в лотке-магазине или

кассете—сменном лотке (рис. 2, б). Тан,

при обработке на металлорежущих

станках, когда время обработки

велико, загрузка и доставка предметов

обработки 4 на рабочую позицию

в цангу 6 обеспечивается питателем 3

с откидывающейся губкой 5 из лотка-

магазина 1, оснащенного механизмом

поштучной выдачи 2, приводимого

в действие также питателем. Предметы

обработки в лоток могут загружаться,

например, с помощью робота или с

помощью транспортного органа,

доставляющего предметы обработки с

предыдущего технологического

оборудования. Перспективно для смены кассет

использовать роботы.

Создание запасов предметов

обработки перед технологической

операцией оправданно, если

производительность технологического оборудования

достаточно велика или когда

продукция выпускается в больших

количествах. Зачастую же запасы являются

средством «компенсации»

организационных недоработок.

Если же организовать

технологический процесс ритмично, то отпадает

необходимость в бункерных

загрузочных устройствах, лотках-магазинах и

механизмах поштучной выдачи. Именно

так удается организовать

технологический процесс на базе

автоматических роторных или ротор

но-конвейерных линий, в которых вагрузка и

питание между двумя последующими

нетранспортными операциями

осуществляется непосредственно

питателем, функции которого выполняют

рабочие органы транспортных

роторов (рис. 2, в). Такой способ

организации технологического процесса

сокращает объем незавершенного

производства и время нахождения исходного

предмета обработки в производстве

до превращения его в готовое изделие.

Современные тенденции, связанные

с использованием оборудования с

числовым программным управлением

(ЧПУ), наложили отпечаток и на

автоматизированную Загрузку такого

оборудования. На станке с ЧПУ

фактически над одним предметом

обработки выполняется сумма

технологических операций. При этом над

предметом обработки вспомогательные

перекоды загрузки и питания выполняются

один раз: перед закреплением на

рабочей позиции. По мере выполнения

над этим предметом обработки

различных технологических операций

выполняются многочисленные

вспомогательные переходы с инструментами.

Различные инструменты такого

станка закреплены в одинаковых

оправках, манипуляции с ними становятся

однотипными и автоматизируются

гораздо легче, нежели манипуляции

с различными по форме и размерам

предметами обработки. Тан как

длительность обработки на станке с ЧПУ

велика, то загрузку предметами

обработки необходимо выполнять гораздо

реже.

В этих случаях для вагрузки и

питания могут быть эффективно

использованы роботы (рис. 2, г). Для

обслуживания трех станков

(обрабатывающего центра /, токарных станков 2

и 3) используется робот 7,

перемещающийся по направляющим 4.

Предметы обработки для хранения или

накопления помещаются на столы 5 и 6,

из которых последний имеет

возможность поворачиваться.

В различных отраслях

промышленности широко перерабатывают не

только штучные предметы обработки,

но и непрерывные: полосы, прутки,

штанги, листы, проволоку, ленты и

т. п. Загрузка таких предметов

обработки имеет свою специфику, так кан

требуемое для подачи на рабочую

позицию положение им не нужно

придавать перед каждым технологическим

Автоматическая загрузка в современной технике

11

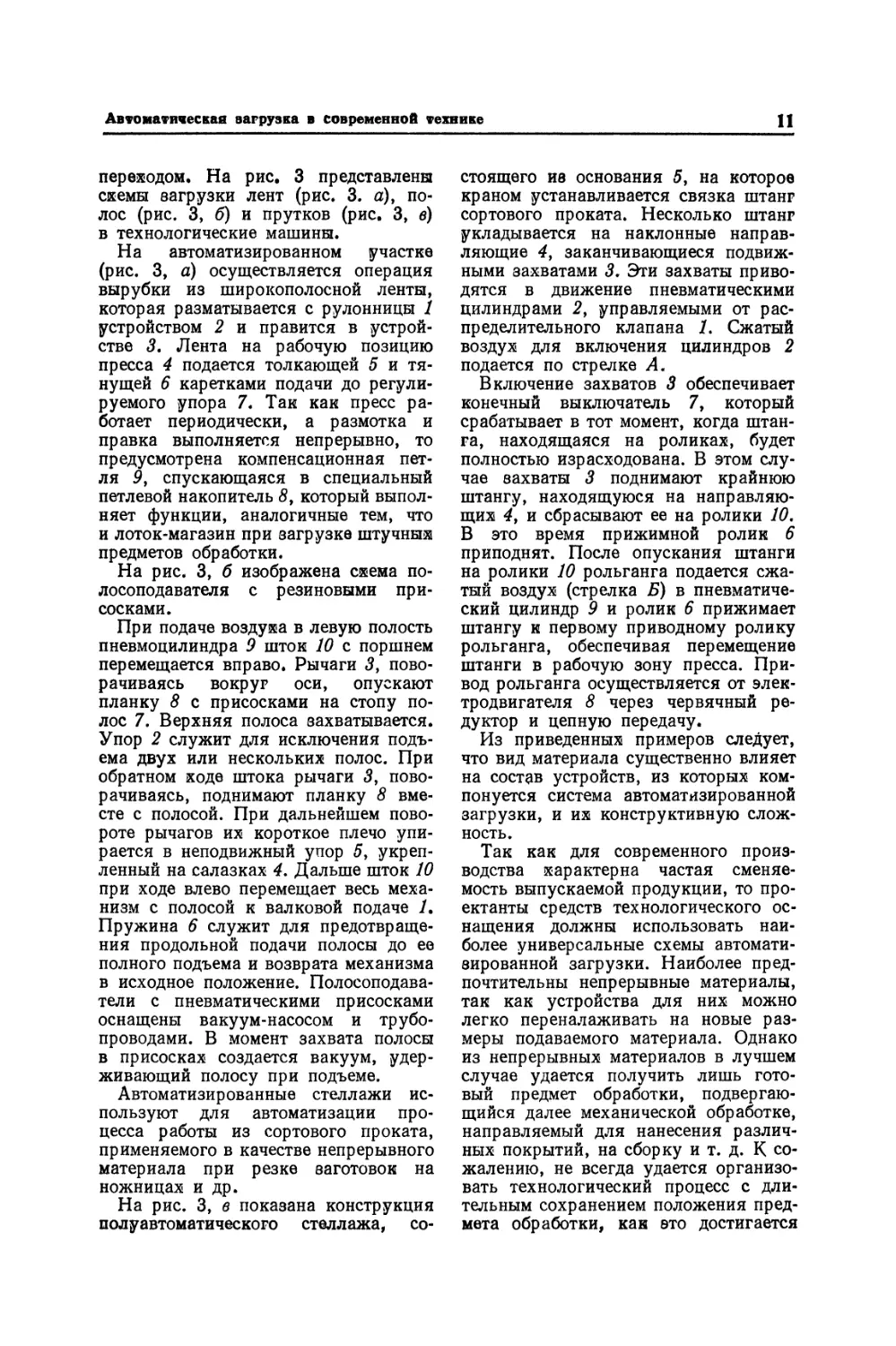

переходом. На рис. 3 представлены

схемы загрузки лент (рис. 3. а),

полос (рис. 3, б) и прутков (рис. 3, в)

в технологические машины.

На автоматизированном участке

(рис. 3, а) осуществляется операция

вырубки из широкополосной ленты,

которая разматывается с рулонницы /

устройством 2 и правится в

устройстве 3. Лента на рабочую позицию

пресса 4 подается толкающей 5 и

тянущей 6 каретками подачи до

регулируемого упора 7. Так как пресс

работает периодически, а размотка и

правка выполняется непрерывно, то

предусмотрена компенсационная

петля 9, спускающаяся в специальный

петлевой накопитель 5, который

выполняет функции, аналогичные тем, что

и лоток-магазин при загрузке штучных

предметов обработки.

На рис. 3, б изображена схема по-

лосоподавателя с резиновыми

присосками.

При подаче воздуха в левую полость

пневмоцилиндра 9 шток 10 с поршнем

перемещается вправо. Рычаги Зу

поворачиваясь вокруг оси, опускают

планку 8 с присосками на стопу

полос 7. Верхняя полоса захватывается.

Упор 2 служит для исключения

подъема двух или нескольких полос. При

обратном ходе штока рычаги 5,

поворачиваясь, поднимают планку 8

вместе с полосой. При дальнейшем

повороте рычагов их короткое плечо

упирается в неподвижный упор 5,

укрепленный на салазках 4. Дальше шток 10

при ходе влево перемещает весь

механизм с полосой к валковой подаче /.

Пружина 6 служит для

предотвращения продольной подачи полосы до ее

полного подъема и возврата механизма

в исходное положение. Полосоподава-

тели с пневматическими присосками

оснащены вакуум-насосом и

трубопроводами. В момент захвата полосы

в присосках создается вакуум,

удерживающий полосу при подъеме.

Автоматизированные стеллажи

используют для автоматизации

процесса работы из сортового проката,

применяемого в качестве непрерывного

материала при резке заготовок на

ножницах и др.

На рис. 3, в показана конструкция

полуавтоматического стеллажа,

состоящего ив основания 5, на которое

краном устанавливается связка штанр

сортового проката. Несколько штанг

укладывается на наклонные

направляющие 4, заканчивающиеся

подвижными захватами 5. Эти захваты

приводятся в движение пневматическими

цилиндрами 2, управляемыми от

распределительного клапана /. Сжатый

воздух для включения цилиндров 2

подается по стрелке Л.

Включение захватов 3 обеспечивает

конечный выключатель 7, который

срабатывает в тот момент, когда

штанга, находящаяся на роликах, будет

полностью израсходована. В этом

случае захваты 3 поднимают крайнюю

штангу, находящуюся на

направляющих 4, и сбрасывают ее на ролики 10.

В это время прижимной ролик 6

приподнят. После опускания штанги

на ролики 10 рольганга подается

сжатый воздух (стрелка Б) в

пневматический цилиндр 9 и ролик 6 прижимает

штангу к первому приводному ролику

рольганга, обеспечивая перемещение

штанги в рабочую зону пресса.

Привод рольганга осуществляется от

электродвигателя 8 через червячный

редуктор и цепную передачу.

Из приведенных примеров следует,

что вид материала существенно влияет

на состав устройств, из которых

компонуется система автоматизированной

загрузки, и их конструктивную

сложность.

Так как для современного

производства характерна частая

сменяемость выпускаемой продукции, то

проектанты средств технологического

оснащения должны использовать

наиболее универсальные схемы

автоматизированной загрузки. Наиболее

предпочтительны непрерывные материалы,

так как устройства для них можно

легко переналаживать на новые

размеры подаваемого материала. Однако

из непрерывных материалов в лучшем

случае удается получить лишь

готовый предмет обработки,

подвергающийся далее механической обработке,

направляемый для нанесения

различных покрытий, на сборку и т. д. К

сожалению, не всегда удается

организовать технологический процесс с

длительным сохранением положения

предмета обработки, как это достигается

12

. Общие сведения о системах автоматической загрузки

в автоматических роторных линиях, гурации, физическим и другим свой-

Загрузка штучных предметов обработ- ствам. Чем сложнее форма предмета

ки менее универсальна, нежели эа- обработки или требования к нему

грузка непрерывных материалов, из-за предъявляемые, тем сложнее устрой-

болыиого разнообразия штучных пред- ства автоматической загрузки,

метов обработки по размерам, конфи-

Рис. 3. Схемы автоматизированной загрузки технологический

Классификация систем автоматической загрузки

13

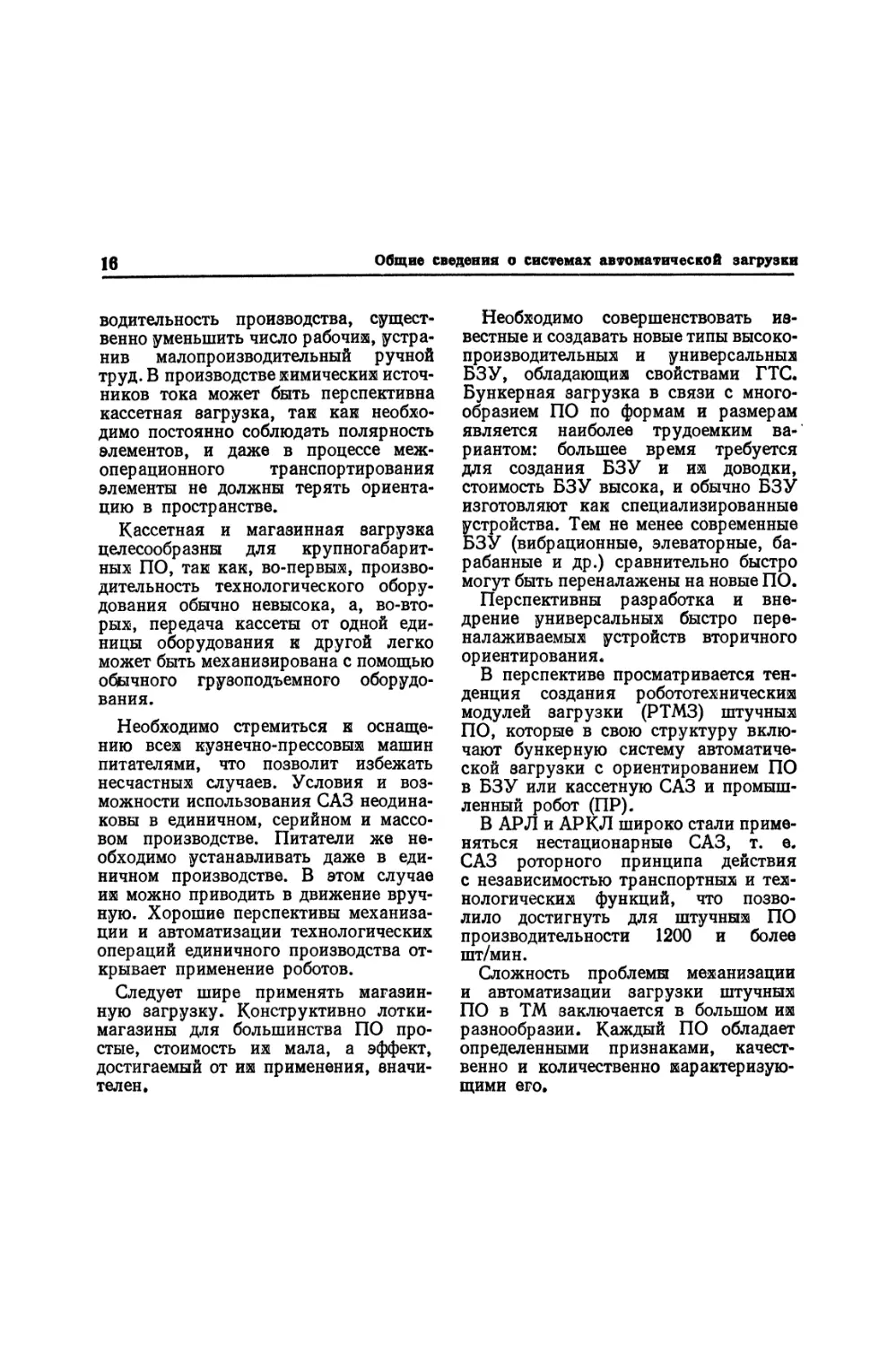

2. КЛАССИФИКАЦИЯ СИСТЕМ

АВТОМАТИЧЕСКОЙ ЗАГРУЗКИ

(САЗ)

Разнообразие предметов обработки,

технологических операций и машин

привело к созданию большого числа

САЗ, Согласно классификации САЗ

(рис. 4) можно выделить пять

иерархических уровней по следующим

признакам:

1) степени подвижности САЗ в

пространстве;

2) непрерывности подаваемого ПО5

3) разновидности подаваемого ПО§

4) способу накопления ПО;

5) основным функциональным

узлам САЗ.

Наиболее распространены

стационарные САЗ (см. рис. 2, 3). С появлением

автоматических роторных и роторно-

нонвейерных линий потребовалось

создание САЗ с большой

производительностью (800 шт. в минуту и более),

так как при скорости вращения

роторов 50—60 м/мин затрудняется

передача ПО из стационарно

установленного питателя во вращающийся

транспортный ротор. Простои линий

вследствие ненадежной работы механизмов

загрузки могут достигать 10—15 %

общего времени работы оборудования,

В этом случае применяют более

совершенные и надежные САЗ, в

которых все необходимые устройства

для загрузки ПО в транспортную цепь

расположены в самом роторе и

вращаются вместе с ним. Такие САЗ

будем именовать нестационарными.

По сравнению со стационарными

такие САЗ более производительны,

удобно компонуются в линии.

Примером таких устройств является

затру зочно-питающий ротор (см. рис, 32,

гл. 8).

На втором уровне выделены САЗ

для непрерывных и дискретных ПО.

Как уже отмечалось, под

дискретными ПО будем понимать такие,

которые изменяют свойства при

выполнении одного технологического

перехода (например, вырубка кузовной

детали из листа, сварка трубы из

полосы, гибка несущего элемента

конструкции из прутка и т. п.). Из

непрерывных ПО в течение нескольких

технологических переходов

изготовляют несколько однотипных деталей

(например, вырубка из

широкорулонной ленты нескольких одинаковых

кузовных деталей, изготовление

болтов из проволоки, вырубка роторных

пластин из полосовой

трансформаторной стали, получение из прутка на

ковочных вальцах заготовок для

горячей штамповки и т. п.). САЗ для

непрерывных или дискретных ПО

могут отличаться по составу устройств

машин предметами обработки непрерывного типа

стационарная

нестационарная

Г САЗ непрерывных ПО

САЗ дискретных ПО I

Лента I I Проволока

—г

Полоса

Пруток

Лист

Лист

I

Полоса

±

САЗ

с накоплением

САЗ

с накоплением

Разматывающее

ус/,

Стапель, стеллаж,

Г"! подъемный стол

J Правильное

¦ уСшрОиОПий

Петлевой

накопитель

Система

Г~\ управления

LJ Подача

| Полосоподаватель\

1лисгпоукладчик, \

подаватель прутка\

Магазинная

САЗ

zzi—

Стапель, стеллаж,

подъемный стол

Механизм

I I отделения

Механизм

отделения

1—1 Подача

Система

управления

Поштучная

САЗ

Полосоподава тель,

листоукладчик,

подаватель

прутка

Система

Н управления

Пруток

Штучный ПО

бункерная

САЗ

Магазинная

САЗ

Кассетная

САЗ

Лоток

Лоток

Н мпв

\-\ Питатель

1—1 Питатель

Система

управления

Кассета

Поштучная

САЗ

1—1 Питатель

ц

Питатель

Система

управления

Система

управления

Система

управления

Рис. 4. Классификация САЗ и составляющих устройств

Перспективш развития механизации и автоматизации загрузки

15

главное отличив состоит в характере

связи с технологической машиной

(ТМ): все узлы САЗ для дискретных

ПО функционируют строго в

соответствии с циклограммой ТМ, в то время

как в САЗ для непрерывных ПО

цикловым устройством является лишь

подача. Управление всеми остальными

узлами синхронизируется во времени,

но не с каждым циклом ТМ.

На третьем уровне иерархической

системы выделены САЗ,

манипулирующие следующими ПО: лентой,

проволокой, полосой, прутком, листом и

штучными ПО.

Рассмотрим четвертый

иерархический уровень. Как уже отмечалось,

наиболее перспективной является

такая организация технологического

процесса, когда межоперационные

накопления отсутствуют или минимальны

[например, автоматическая роторная

линия (АРЛ) и автоматическая роторно-

конвейерная линия (АРКЛ)], что

возможно лишь при дискретных ПО.

В этом случае конструируют

поштучные САЗ. Однако в реальных условиях

вследствие неритмичности и

недостаточной организованности

производства, из-за различной

производительности расположенных рядом ТМ, их

случайных остановок и других

факторов накопление ПО достаточно

широко распространено. При обработке

непрерывных ПО накопление

естественно, тан как сам ПО является

«емкостью» для многих предметов,

полученных после выполнения

технологических переходов. Кроме того,

могут накапливаться и рулоны,

полосы, листы, прутки в

соответствующих механизмах.

САЗ с накоплением штучных ПО

делят на бункерные, магазинные и

кассетные.

Общим для всех САЗ, согласно

пятому уровню, иерархии, является

наличие системы управления и

устройств для подачи на рабочую позицию:

подачи для непрерывных ПО,

питателей (полосоподавателей,

листоукладчиков и т. п.) для штучных ПО. Как

подачи, так и питатели являются

цикловыми механизмами по отношению

к ТМ.

Набор остальных устройств

разнообразен, но среди них можно

выделить типовые:

а) для подготовки непрерывный

материалов;

б) лотки-магазины—кассеты;

в) механизмы поштучной выдачи;

г) бункерные загрузочные

устройства различных типов с необходимыми

ориентирующими устройствами.

Набор этих устройств и определил

структуру справочника.

3. ТЕНДЕНЦИИ

И ПЕРСПЕКТИВЫ РАЗВИТИЯ

МЕХАНИЗАЦИИ

И АВТОМАТИЗАЦИИ ЗАГРУЗКИ

Одним из главных требований к

системе механизации и автоматизации

загрузки оборудования становится

гибкость, т. е. способность средств

механизации и автоматизации быть

используемыми для различных, часто

сменяемых ПО.

Разработка и внедрение комплексно-

автоматизированных систем (КАС),

включающих оборудование с ЧПУ,

обеспечивает возможность гибкой

автоматизации производства семейства

технологически сходных ПО. Гибкая

технологическая система (ГТС) должна

позволять автоматизировать весь

процесс производства, в том числе

загрузку.

Механизация и автоматизация

загрузки штучных ПО в ГТС

представляет собой сложную проблему в связи

с большим разнообразием ПО. Можно

сформулировать некоторые тенденции

и перспективы развития проблемы

загрузки штучных ПО.

При разработке технологического

процесса и создании оборудования

необходимо добиваться сохранения

ориентированного положения заготовки

от операции (стапелирование, кассе-

тирование, применение револьверных,

грейферных питателей при

многопозиционной штамповке,

автоматических роторных линий в штамповочном

производстве, где ПО от позиции

к позиции обработки передаются в

ориентированном положении).

Так, применение кассетной загрузки

в производстве кернов катодов

электронной техники позволило резко

повысить качество продукции и произ-

16

Общие сведения о системах автоматической загрузки

водительность производства,

существенно уменьшить число рабочий,

устранив малопроизводительный ручной

труд. В производстве химических

источников тока может быть перспективна

кассетная вагрузка, так как

необходимо постоянно соблюдать полярность

элементов, и даже в процессе

межоперационного транспортирования

элементы не должны терять

ориентацию в пространстве.

Кассетная и магазинная вагрузка

целесообразны для

крупногабаритных ПО, так как, во-первых,

производительность технологического

оборудования обычно невысока, а,

во-вторых, передача кассеты от одной

единицы оборудования к другой легко

может быть механизирована с помощью

обычного грузоподъемного

оборудования.

Необходимо стремиться к

оснащению всех кузнечно-прессовых машин

питателями, что позволит избежать

несчастных случаев. Условия и

возможности использования САЗ

неодинаковы в единичном, серийном и

массовом производстве. Питатели же

необходимо устанавливать даже в

единичном производстве. В этом случае

их можно приводить в движение

вручную. Хорошие перспективы

механизации и автоматизации технологических

операций единичного производства

открывает применение роботов.

Следует шире применять

магазинную загрузку. Конструктивно лотки-

магазины для большинства ПО

простые, стоимость их мала, а эффект,

достигаемый от их применения,

значителен.

Необходимо совершенствовать

известные и создавать новые типы

высокопроизводительных и универсальных

БЗУ, обладающих свойствами ГТС.

Бункерная загрузка в связи с

многообразием ПО по формам и размерам

является наиболее трудоемким

вариантом: большее время требуется

для создания БЗУ и их доводки,

стоимость БЗУ высока, и обычно БЗУ

изготовляют как специализированные

устройства. Тем не менее современные

БЗУ (вибрационные, элеваторные,

барабанные и др.) сравнительно быстро

могут быть переналажены на новые ПО.

Перспективны разработка и

внедрение универсальных быстро

переналаживаемых устройств вторичного

ориентирования.

В перспективе просматривается

тенденция создания робототехнических

модулей загрузки (РТМЗ) штучных

ПО, которые в свою структуру

включают бункерную систему

автоматической эагрузки с ориентированием ПО

в БЗУ или кассетную САЗ и

промышленный робот (ПР).

В АР Л и АРКЛ широко стали

применяться нестационарные САЗ, т. е.

САЗ роторного принципа действия

с независимостью транспортных и

технологических функций, что

позволило достигнуть для штучных ПО

производительности 1200 и более

шт/мин.

Сложность проблемы механизации

и автоматизации загрузки штучных

ПО в ТМ заключается в большом их

разнообразии. Каждый ПО обладает

определенными признаками,

качественно и количественно

характеризующими его*

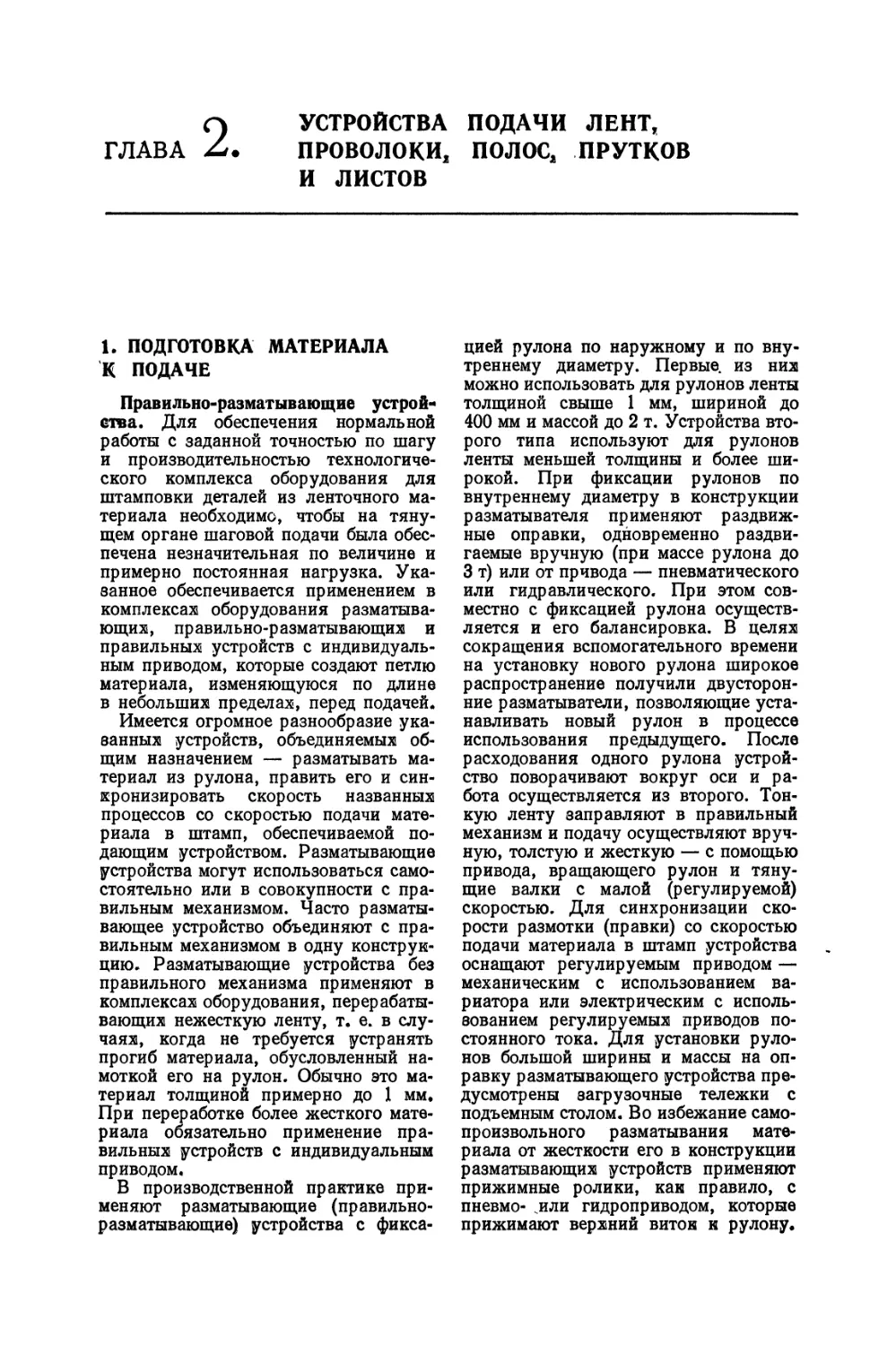

2 УСТРОЙСТВА ПОДАЧИ ЛЕНТ,

. ПРОВОЛОКИ, ПОЛОС, ПРУТКОВ

и листов

1. ПОДГОТОВКА МАТЕРИАЛА

К ПОДАЧЕ

Правильно-разматывающие

устройства. Для обеспечения нормальной

работы с заданной точностью по шагу

и производительностью

технологического комплекса оборудования для

штамповки деталей из ленточного

материала необходимо, чтобы на

тянущем органе шаговой подачи была

обеспечена незначительная по величине и

примерно постоянная нагрузка.

Указанное обеспечивается применением в

комплексах оборудования

разматывающих, правильно-разматывающих и

правильных устройств с

индивидуальным приводом, которые создают петлю

материала, изменяющуюся по длине

в небольших пределах, перед подачей.

Имеется огромное разнообразие

указанных устройств, объединяемых

общим назначением — разматывать

материал из рулона, править его и

синхронизировать скорость названных

процессов со скоростью подачи

материала в штамп, обеспечиваемой

подающим устройством. Разматывающие

устройства могут использоваться

самостоятельно или в совокупности с

правильным механизмом. Часто

разматывающее устройство объединяют с

правильным механизмом в одну

конструкцию. Разматывающие устройства без

правильного механизма применяют в

комплексах оборудования,

перерабатывающих нежесткую ленту, т, е. в

случаях, когда не требуется устранять

прогиб материала, обусловленный

намоткой его на рулон. Обычно это

материал толщиной примерно до I мм.

При переработке более жесткого

материала обязательно применение

правильных устройств с индивидуальным

приводом,

В производственной практике

применяют разматывающие (правильно-

разматывающие) устройства с

фиксацией рулона по наружному и по

внутреннему диаметру. Первые, из них

можно использовать для рулонов ленты

толщиной свыше 1 мм, шириной до

400 мм и массой до 2 т. Устройства

второго типа используют для рулонов

ленты меньшей толщины и более

широкой. При фиксации рулонов по

внутреннему диаметру в конструкции

разматывателя применяют

раздвижные оправки, одновременно

раздвигаемые вручную (при массе рулона до

3 т) или от привода — пневматического

или гидравлического. При этом

совместно с фиксацией рулона

осуществляется и его балансировка. В целях

сокращения вспомогательного времени

на установку нового рулона широкое

распространение получили

двусторонние разматыватели, позволяющие

устанавливать новый рулон в процессе

использования предыдущего. После

расходования одного рулона

устройство поворачивают вокруг оси и

работа осуществляется из второго.

Тонкую ленту заправляют в правильный

механизм и подачу осуществляют

вручную, толстую и жесткую — с помощью

привода, вращающего рулон и

тянущие валки с малой (регулируемой)

скоростью. Для синхронизации

скорости размотки (правки) со скоростью

подачи материала в штамп устройства

оснащают регулируемым приводом —

механическим с использованием

вариатора или электрическим с

использованием регулируемых приводов

постоянного тока. Для установки

рулонов большой ширины и массы на

оправку разматывающего устройства

предусмотрены загрузочные тележки с

подъемным столом. Во избежание

самопроизвольного разматывания

материала от жесткости его в конструкции

разматывающих устройств применяют

прижимные ролики, как правило, с

пневмо- .или гидроприводом, которые

прижимают верхний виток к рулону.

18

Устройства подачи лент, проволоки, полос, прутков и листов

Рулон ленты

5)

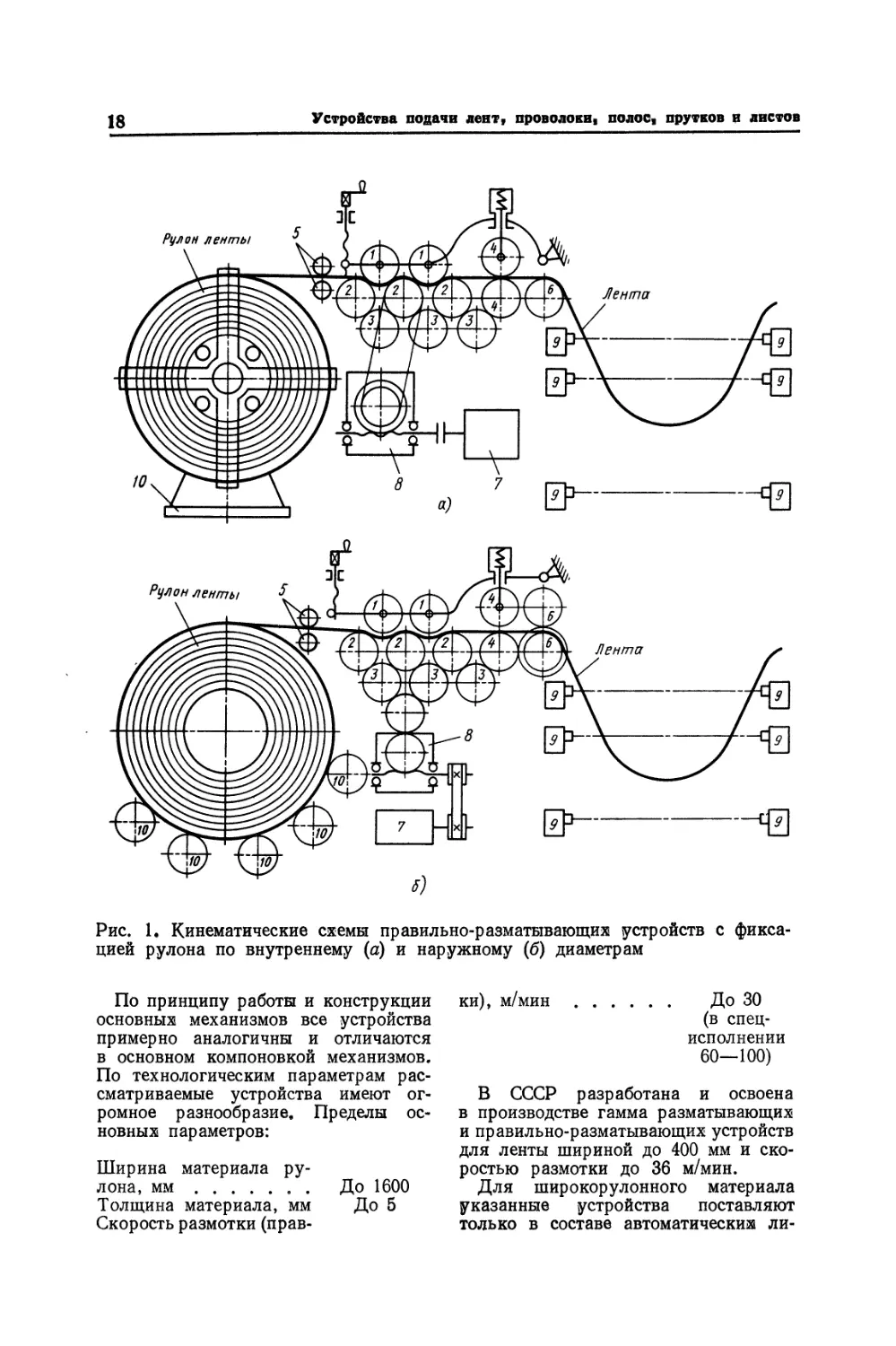

Рис. 1# Кинематические схемы правильно-разматывающих устройств с

фиксацией рулона по внутреннему (а) и наружному (б) диаметрам

По принципу работы и конструкции

основных механизмов все устройства

примерно аналогичны и отличаются

в основном компоновкой механизмов.

По технологическим параметрам

рассматриваемые устройства имеют

огромное разнообразие, Пределы

основных параметров:

Ширина материала

рулона, мм До 1600

Толщина материала, мм До 5

Скорость размотки

(правки), м/мин

До 30

(в

специсполнении

60—100)

В СССР разработана и освоена

в производстве гамма разматывающих

и правильно-разматывающих устройств

для ленты шириной до 400 мм и

скоростью размотки до 36 м/мин.

Для широкорулонного материала

указанные устройства поставляют

только в составе автоматических ли-

Валковые подачи

19

ний. Схемы основные видов

правильно-разматывающих устройств

приведены на рис. 1,

Правка ленты осуществляется при

прохождении ее между

неприводными / и приводными 2 валками.

Величина перегибов ленты при правке

регулируется положением

неприводных валков с помощью винта.

Протягивание ленты из разматывающего

устройства 10 осуществляется тянущими

валками 4 и правильными валками,

вращение которых осуществляется от

привода 7 постоянного тока через

редуктор 8 и систему зубчатых колес 3.

В плоскости правки лента

поддерживается входными валками 5 и

выходными 6. Размер петли поддерживается

следящим устройством 9

(механическим или фотоэлектрическим).

Уборка отходов выштампованной

ленты (полосы). Для уборки отходов

выштампованной ленты (полосы)

применяют наматывающие устройства или

ножницы для резки отходов различный

конструкций.

Наматывающие устройства отходов

ленты по конструкции и параметрам

аналогичны разматывающим

устройствам с фиксацией рулона по

внутреннему диаметру и в значительной мере

унифицированы с ними. Во избежание

влияния на точность работы

подающих устройств они, как и

разматывающие устройства, работают «из петли»

отходов ленты, выходящей из штампа.

Для установки наматывающих

устройств требуются значительные

площади, что снижает их применяемость

в комплексах оборудования.

Преобладающее применение в

комплексах для уборки отходов получили

ножницы для резки отходов с приводом

от пресса или с индивидуальным

приводом.

Ножницы для резки отходов

компактны по конструкции и

устанавливаются в непосредственной близости

от пресса или даже штампа. Их

устанавливают таким образом, чтобы рез

осуществлялся по перемычкам

отходов ленты. Известны конструкции

ножниц с механическим, пневматическим

или гидравлическим приводом, а

также с приводом от ползуна пресса.

Ножницы с индивидуальным приводом

являются более универсальными, тан

как не имеют связи с оборудованием.

Резка отходов осуществляется за

каждый ход подачи и через несколько

кодов, т. е. отрезаются полосы

заданной длины. Последнее способствует

более качественному формированию

брикетов при утилизации отходов.

2. ВАЛКОВЫЕ ПОДАЧИ*

В мировой практике используют

валковые подачи с приводом от пресса

и с индивидуальным приводом.

Подачи с приводом от пресса известны

двух типов: подачи с силовым

замыканием звеньев привода и подачи с

кинематическим замыканием звеньев

привода.

Валковые подачц с силовым

замыканием звеньев привода в

большинстве своем приводятся в движение от

вала технологической машины (пресса).

Кривошипно-рычажный (реже криво-

шипно-реечный механизм) и механизм

свободного хода (муфта обгона)

преобразуют постоянное вращение вала

машины в прерывистое вращение

валков подачи. Типовая кинематическая

схема валковой подачи с силовым

замыканием звеньев привода приведена

на рис. 2.

Подача состоит из приводной

планшайбы /, жестко закрепленной на

валу пресса, пальца 2, тяг 3 и 4,

приводных валов 5 с механизмами

свободного хода 6, постоянно

действующих тормозов 7 и двух пар валков —

нижних 8 и верхних 9.

Вращение планшайбы / через

палец 2, тяги 3 и 4, связанные с

рычагами валов 5, сообщает последним ка-

чательное движение, а от них через

механизмы свободного хода 6 —

прерывистое одностороннее вращение

валкам 8 и 9.

Постоянство угла поворота валков

обеспечивается тормозами 7.

Величина угла поворота валков (шаг

подачи материала) регулируется

изменением эксцентриситета пальца 2 на

планшайбе L

Освобождение материала при

штамповке с ловителями осуществляется

* Здесь и далее устройства для

подачи материала в зону штамповки

будем называть подачами.

20

Устройства подачи лент, проволоки, полос, прутков и листов

?Щ

т

е-&

«

Ш"

Ц, "Tfl

8 9

9 8

Рис. 2. Кинематическая схема валковой подачи

подъемом верхних валков 9 через ку-

лачково-рычажный механизм 10,

связанный с ползуном пресса.

Применение постоянно действующий

тормозов является существенным

недостатком подач, так как при числе

кодов пресса (автомата),

приближающемся к 500 в минуту, они отбирают

до 50 % установленной мощности

привода, снижая технологические

возможности оборудования* В то же время

такие подачи являются

универсальными и получили широкое

распространение для автоматизации штамповки

деталей из ленточного (полосового)

материала при массовом и

крупносерийном характере производства.

Подачи этого типа применяют при

оснащении универсальных прессов, как

правило, при шаге подачи до 300—

350 мм и скорости подачи до 30 м/мин

(здесь и далее под скоростью подачи

подразумевается произведение шага

подачи на число ходов в минуту).

Точность работы по шагу этих

подач находится в пределах величин,

приведенных ниже:

Шаг подачи, мм . . . 40 100

Погрешность шага

подачи, мм ±0,125 ±0,25

Шаг подачи, мм. . . 160 315

Погрешность шага

подачи, мм ±0,4 ±0,625

Основными способами повышения

точности работы по шагу являются:

уменьшение числа кинематических

пар в приводе подачи;

обеспечение минимальных зазоров

или беззазорных соединений в

шарнирах;

максимальное облегчение

подвижных деталей с целью снижения

инерционных усилий;

Валковые подачи

21

обеспечение жесткости конструкции;

выбор зазоров в механизмах

регулировок;

точность изготовления валков — не

ниже шестого квалитета;

отклонение от соосности

поверхностей вращения валков — не более

0,02/100 мм;

твердость рабочих поверхностей

валков — не менее HRC 58 ... 62,

параметр шероховатости поверхности Ra =

= 0,32 мкм.

Современное листоштамповочное

производство предъявляет более высокие

требования к точности шага подачи

подающих устройств листоштамповоч-

ных прессов (автоматов), что может

быть достигнуто при оснащении их

подающими устройствами с

кинематическим замыканием звеньев привода.

Валковые подающие устройства с

кинематическим замыканием звеньев

привода в отличие от валковых

устройств с механизмами свободного хода

характеризуются двусторонней

жесткой кинематической связью

приводного вала пресса с ведущим валком,

В них отсутствуют тормозные

устройства для гашения сил инерции валков;

короткая кинематическая цепь

механизма привода валков не имеет

зазоров в сочленениях, что обеспечивает

достаточно высокую точность шага

подачи и устойчивую работу при

повышенных скоростях.

На основании анализа известных

конструктивных схем валковых

подающих устройств с кинематическим

вамыканием звеньев привода и

данных по точности шага подачи для

широкого внедрения в производство

рекомендуются толкающие подающие

устройства двух типов:

валково-секторные с колебательным

движением подающего валка с

приводом от кривошипа;

устройства с односторонним

прерывистым движением ведущего валка

с приводом от делительного механизма,

Валково-секторное подающее

устройство (рис. 3) содержит: ведущий

валок 6, выполненный в виде сектора

и соединенный посредством шатуна 7

с кривошипом 8 приводного вала 10,

Прижимной валок 5 установлен в

стакане 4, подпружиненном относительно

корпуса 3, Стакан 4 снабжен регули-

7 8 9 fO

Рис. 3. Кинематическая схема валко-

во-секторного подающего устройства

ровочным винтом jf, с которым

взаимодействует рычаг 16, связанный

тягой 11 с кривошипом 9 приводного

вала 10, Тормозное устройство для

фиксации материала содержит

подпружиненный толкатель 13 с

регулировочным винтом 15f с которым

периодически взаимодействует второе плечо

рычага 16.

При вращении приводного вала 10

с кривошипами 8 и 9 ведущий валок 6,

рычаг 16 и тяга И совершают

колебательные движения. В крайних

положениях ведущего валка 6, что

соответствует положению осей

шарниров Of, 02 и 03 на одной прямой

линии, рычаг 16 своими концами

взаимодействует одновременно с двумя

регулировочными винтами 1 и 15* При

дальнейшем повороте ведущего валка

из левого крайнего положения

против часовой стрелки рычаг 16

продолжает взаимодействовать с винтом 15,

перемещая толкатель 13 вниз и

освобождая при этом ленту 12, а

прижимной валок 5 усилием пружины 2

осуществляет прижим ленты 12 к

ведущему валку 6, чем обеспечивается

при дальнейшем повороте ведущего вал -

ка подача ленты слева направо. При

достижении ведущим валком 6

крайнего правого положения рычаг 16

начинает взаимодействовать с

регулировочным винтом /, снимает пружину 2

и отводит прижимной валок 5 вниз.

22

Устройства подачи лент, проволоки» полос, прутков и листов

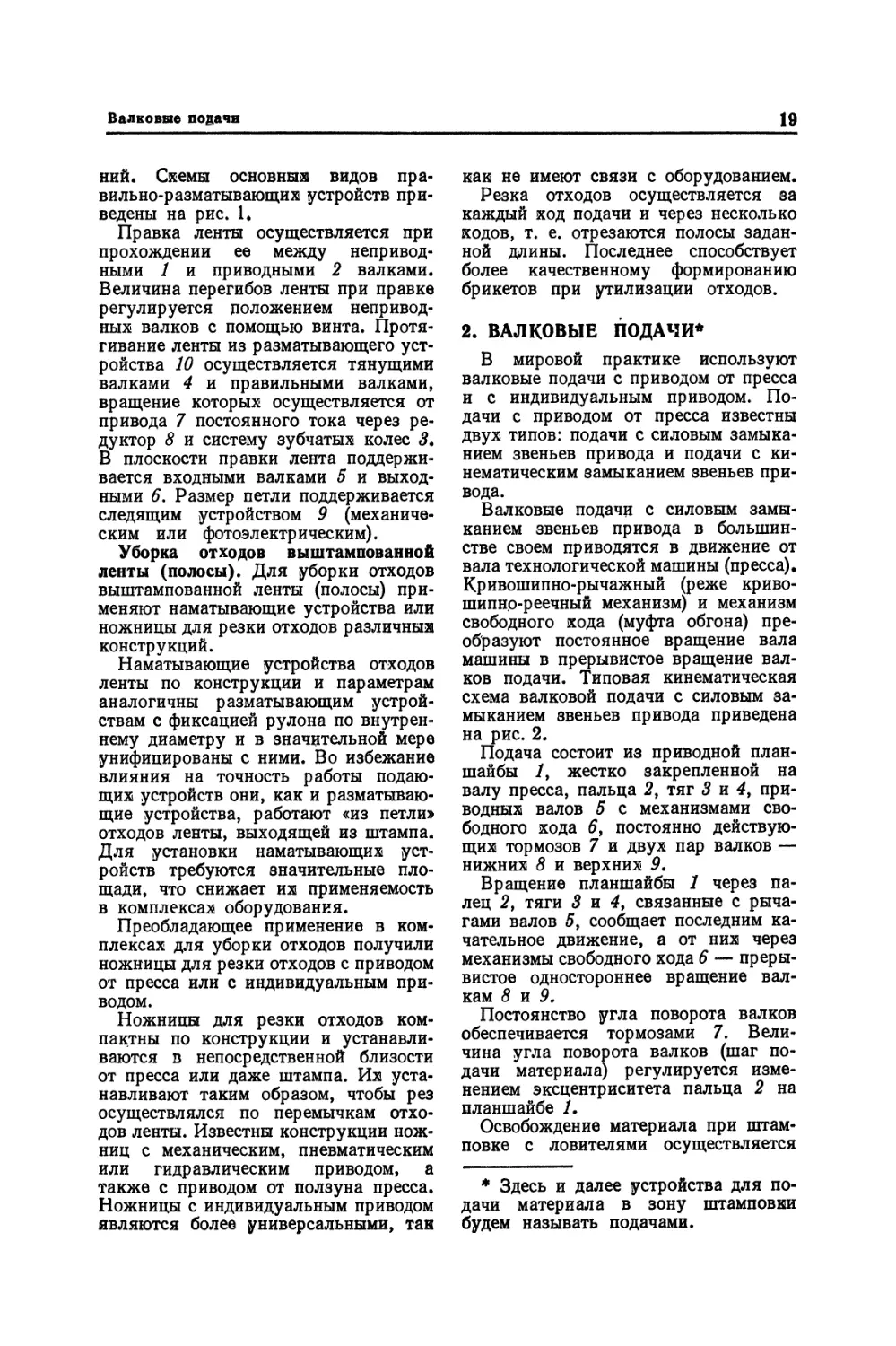

Рис, 4, Схемы подающих устройств

с приводом от делительного механизма

Одновременно толкатель 13 под

действием усилия пружины 14

осуществляет зажим и фиксацию ленты 12

относительно корпуса устройства.

Циклы повторяются в описанной

последовательности. Бесступенчатая

регулировка величины шага подачи

достигается изменением радиуса

кривошипа 5, а настройка подающего

устройства на заданную толщину ленты

осуществляется регулировочными

винтами 1 и 15 при крайнем левом

положении ведущего валка. Устройство

снабжается механизмом,

обеспечивающим освобождение ленты в

тормозе при использовании штампов с

ловителями.

Принципиальные схемы валковых

подающих устройств с приводом от

делительного механизма в

зависимости от конструктивной схемы

делительного механизма несколько

отличаются друг от друга, однако

принцип их действия одинаков.

На рис. 4 приведены схемы

подающих устройств с приводом от

делительного механизма: на рис. 4, а —

на базе плоского кулака, на рис, 4, б —

на базе глобоидного кулака.

Подающее устройство содержит

приводной вал 4 с жестко закрепленным

на нем кулаком 3, Вращение вала 4

осуществляется от эксцентрикового

вала автомата через коническую пару 5

или непосредственно зубчато-ременной

передачей. Ролики 1 коромысла 2

выходного вала 11 находятся в

контакте с профилем кулака 3. На

выходном валу жестко закреплен

подающий валок 10. Прижимной валок 9

установлен на подпружиненной опоре 8.

Подъем прижимного валка для

освобождения материала в случае его

фиксации ловителями штампа

осуществляется рычагом 7 с приводом от

кривошипа (рис» 4, а) или кулака 6

(рис. 4, б).

При непрерывном вращении

приводного вала 4 (рис, 4, а) выходной

вал 11с подающим валком 10

получает прерывистое вращение с жесткой

фиксацией вала в момент выстоя, что

обеспечивается взаимодействием

роликов коромысла с кольцевыми

участками профиля кулака.

Для комплектации подающих

устройств отечественная промышленность

в настоящее время освоила

производство делительных механизмов на базе

плоского кулака с передаточным

отношением 3, числом циклов до 800

в минуту.

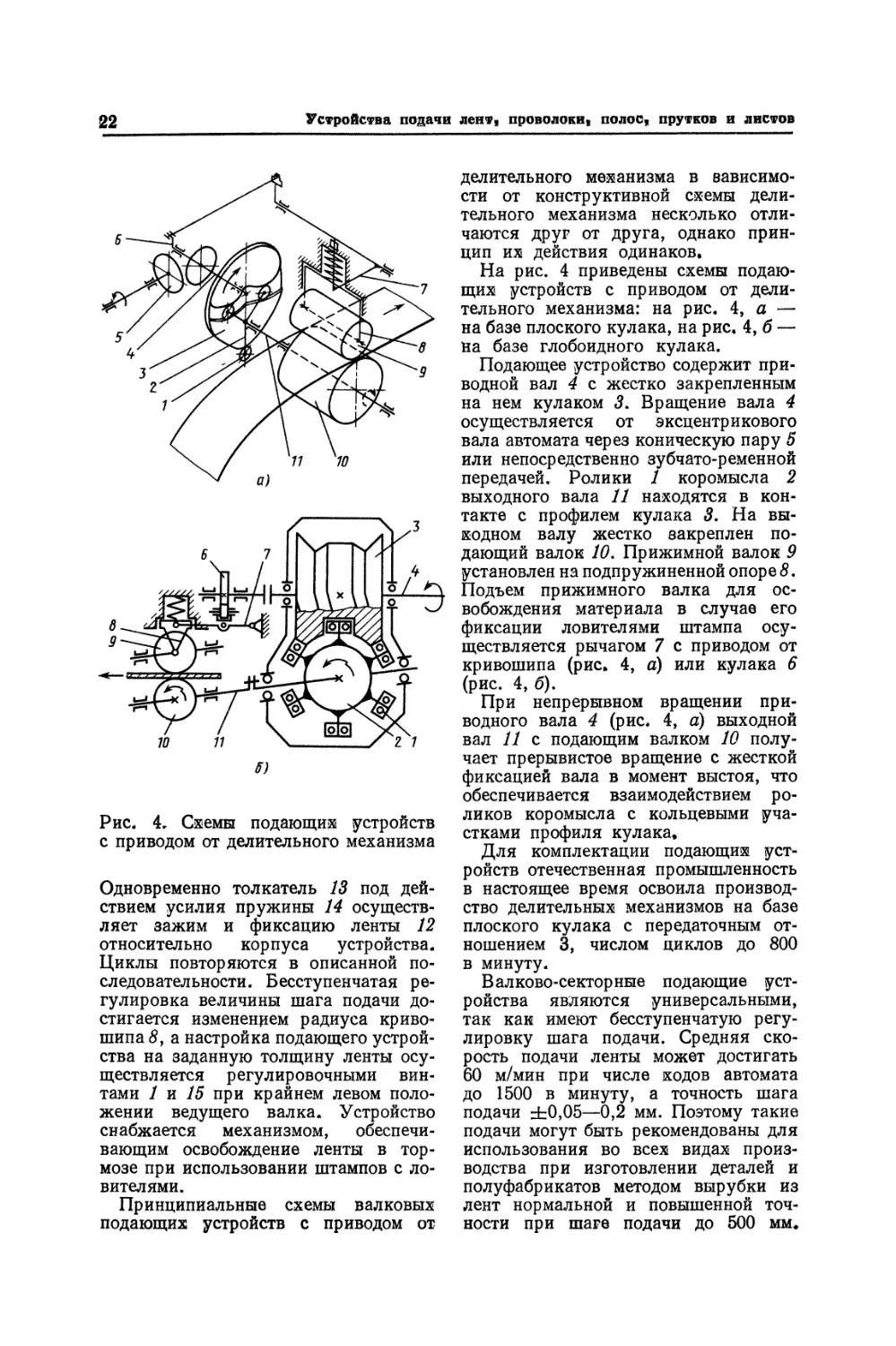

Валково-секторные подающие

устройства являются универсальными,

так как имеют бесступенчатую

регулировку шага подачи. Средняя

скорость подачи ленты может достигать

60 м/мин при числе ходов автомата

до 1500 в минуту, а точность шага

подачи ±0,05—0,2 мм. Поэтому такие

подачи могут быть рекомендованы для

использования во всех видах

производства при изготовлении деталей и

полуфабрикатов методом вырубки из

лент нормальной и повышенной

точности при шаге подачи до 500 мм*

валковые подачи

23

Валковые подающие устройства

с приводом от делительного механизма

не имеют бесступенчатой регулировки

шага подачи, величина шага задается

диаметром сменного подающего валка,

минимальный диаметр которого

ограничивается жесткостью выходного вала

делительного механизма. Средняя

скорость подачи ленты — до 60 м/мин при

максимальном числе ходов автомата

до 800—1000 в минуту, точность шага

подачи ±0,03—0,15 мм.

Данный тип подающих устройств

рекомендуется использовать в

крупносерийном и массовом производствах,

а также при изготовлении деталей и

полуфабрикатов из лент с

повышенными отклонениями по толщине,

предусмотренными соответствующими

ГОСТами или ТУ.

Для встраивания в гибкие

производственные модули (ГПМ)

используют валковые подачи для ленточного

(рулонного) материала с

индивидуальным приводом. При этом

программируется шаг подачи материала, закон

разгона — торможения валков

подачи, необходимое число штампуемых

деталей, цикловые команды

исполнительным механизмам, переход на

штамповку последующих изделий.

После завершения штамповки одной

детали автоматически осуществляется

переход на штамповку последующей

детали. Подачи с программным

управлением (ПУ) предназначены для

автоматизации штамповки материала

шириной до 1000 мм. Дискретность

установки шага — до 0,01 мм, погрешность

шага — от ±0,05 мм до ±0,13 мм*

Валковые подачи оснащаются

электромеханическими управляемыми

приводами или шаговыми гидроприводами.

Скорость подачи материала

достигает 60 м/мин при электроприводе

и до 140 м/мин при гидроприводе.

Схема участка для штамповки из

рулонного материала с подачами с

индивидуальным приводом приведена на

рис. 5.

Валковые подачи с индивидуальным

приводом и ПУ имеют ряд преимуществ

перед валковыми подачами с приводом

от машины. Основными из них

являются: более высокая точность по

шагу; легкая регулировка шага

(набором с пульта или от ПУ);

универсальность и автономность от рабочей

машины.

В то же время валковые подачи с

индивидуальным приводом и

программным управлением более дорогие,

занимают большие площади и более

трудоемки в обслуживании.

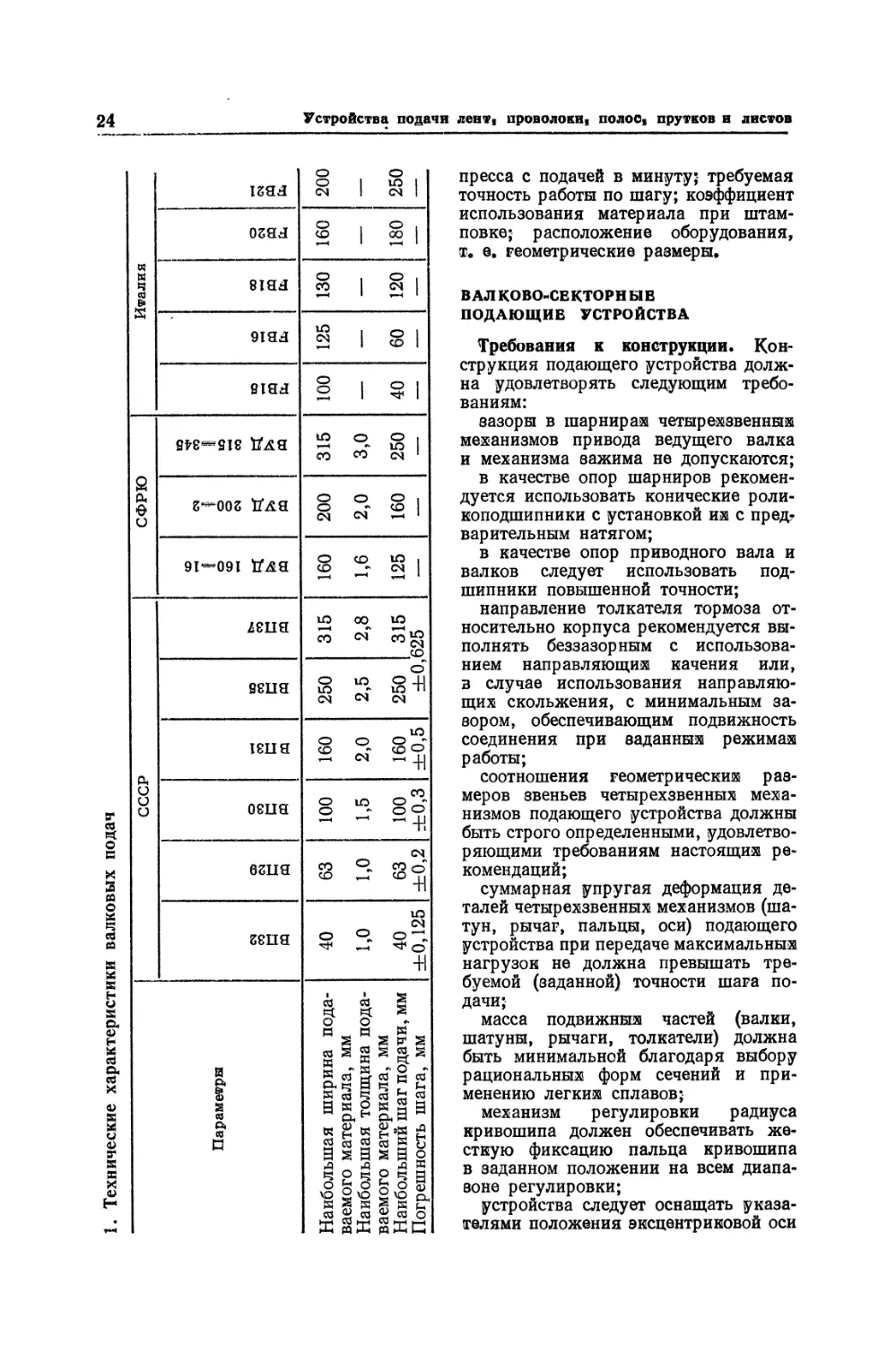

Краткие технические характеристики

некоторых валковых подач приведены

в табл. 1.

Общий принцип проектирования

валковых подач различных типов

аналогичен и заключается в обеспечении

условия перемещения материала на

заданный шаг при оптимальном законе

разгона — торможения подвижных

масс, исключающем проскальзывание

материала в захватных устройствах.

Ниже приведены рекомендации по

расчету и проектированию валковых

подач с кинематическим замыканием

звеньев привода.

Технологическими параметрами,

необходимыми для проектирования и

расчета, являются: материал

подаваемой ленты; ширина и толщина ленты;

шаг подачи; наибольшее число ходов

Рис. 5. Схема участка для

штамповки из рулонного

материала с подачами с

индивидуальным

электромеханическим приводом:

I е^> правильная машина; 2 ш>

подающие валки; 3 *** ТМ; 4 *т

устройство ЧПУ5 5 «в привод;

6 « рулон

24 Устройства подачи лент, проволоки, полос, прутков и листов

Италия

СФРЮ

СССР

isadi

огял

8Ш?

9\Яй

9Шй

9*2^912 ТГЛЯ

2—002 #А9

91—091 tfi?9

zeug

9Ш9

1Ш9

оеия

бгпэ

гепэ

о»

03

И

О О |

О 1 Ю 1

см | см 1

со 1 сю ||

со 1 « 1

2 1 Sl|

§ 1 31

Ю О О |

со со см ¦ 1

О О О |

см см —• Ч

О СО Ю <

со ^ ^ 1

Ю 00 Ю

со <n cog

со

о 1

о ю oil

см см ем

160

2,0

160

±0,5

100

1,5

100

±0,3

см

со °Л со о

СО ^н СО Yl

40

1,0

40

±0,125

Наибольшая ширина

подаваемого материала, мм

Наибольшая толщина

подаваемого материала, мм

Наибольший шаг подачи, мм

Погрешность шага, мм

пресса с подачей в минуту; требуемая

точность работы по шагу; коэффициент

использования материала при

штамповке; расположение оборудования,

т. е, реометрические размеры*

ВАЛКОВО-СЕКТОРНЫЕ

ПОДАЮЩИЕ УСТРОЙСТВА

Требования к конструкции.

Конструкция подающего устройства

должна удовлетворять следующим

требованиям:

зазоры в шарнирах четырехзвенных

механизмов привода ведущего валка

и механизма зажима не допускаются;

в качестве опор шарниров

рекомендуется использовать конические

роликоподшипники с установкой их с пред?

варительным натягом;

в качестве опор приводного вала и

валков следует использовать

подшипники повышенной точности;

направление толкателя тормоза

относительно корпуса рекомендуется

выполнять беззазорным с

использованием направляющих качения или,

в случае использования

направляющих скольжения, с минимальным

зазором, обеспечивающим подвижность

соединения при заданных режимах

работы;

соотношения геометрических

размеров звеньев четырехзвенных

механизмов подающего устройства должны

быть строго определенными,

удовлетворяющими требованиям настоящих

рекомендаций;

суммарная упругая деформация

деталей четырехзвенных механизмов

(шатун, рычаг, пальцы, оси) подающего

устройства при передаче максимальных

нагрузок не должна превышать

требуемой (заданной) точности шага

подачи;

масса подвижных частей (валки,

шатуны, рычаги, толкатели) должна

быть минимальной благодаря выбору

рациональных форм сечений и

применению легких сплавов;

механизм регулировки радиуса

кривошипа должен обеспечивать

жесткую фиксацию пальца кривошипа

в заданном положении на всем

диапазоне регулировки;

устройства следует оснащать

указателями положения эксцентриковой оси

Валковые подачи

25

шатуна и крайнего положения

ведущего валка при изменении шага

подачи или толщины материала;

при работе на лентах малой

жесткости толщиной менее 1 мм между

подающим устройством и штампом

необходимо устанавливать

направляющие, предохраняющие ленту от

продольного изгиба;

точность изготовления валков

должна соответствовать 11-му квалитету.

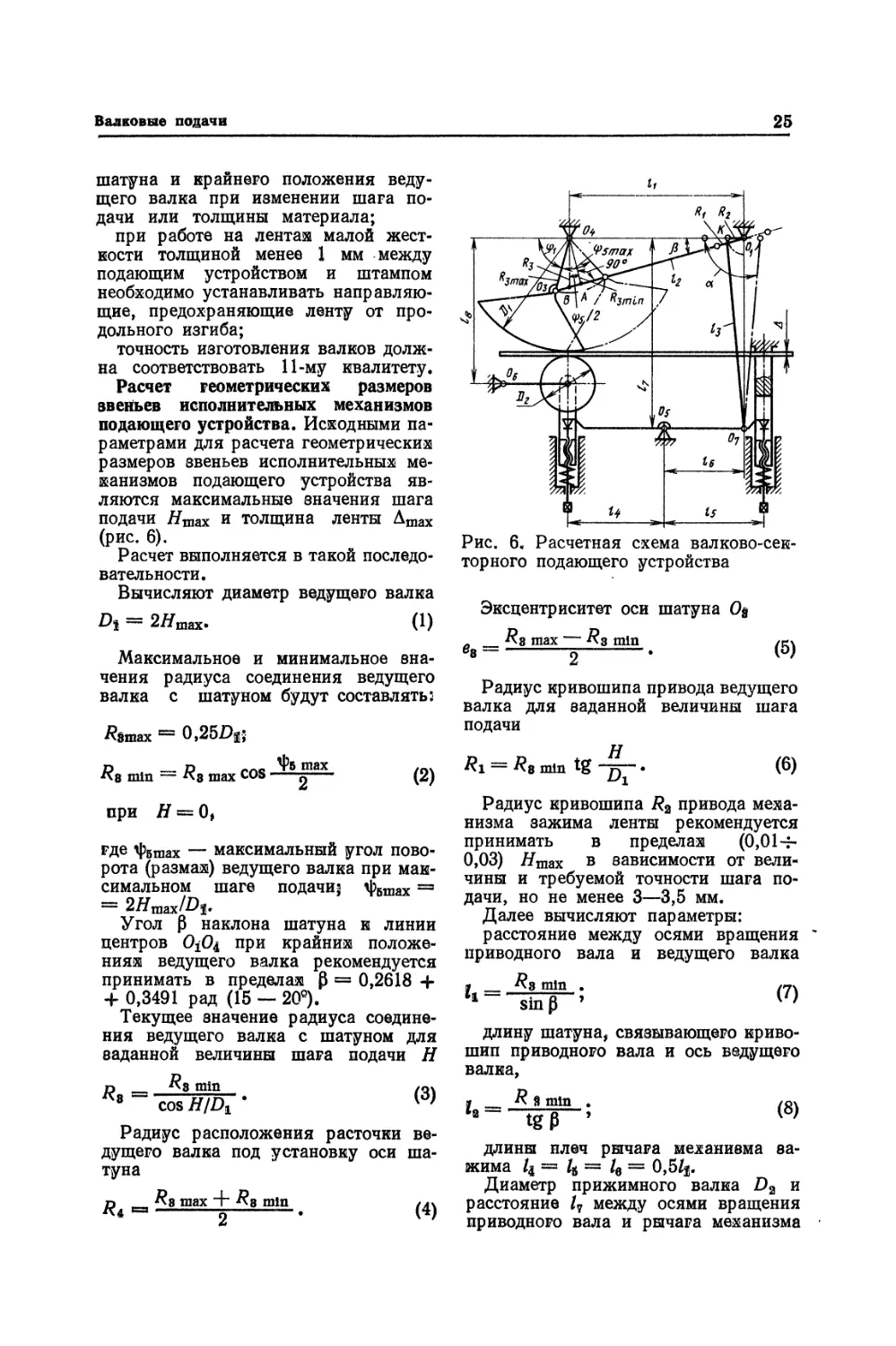

Расчет геометрических размеров

звеньев исполнительных механизмов

подающего устройства. Исходными

параметрами для расчета геометрических

размеров звеньев исполнительных

механизмов подающего устройства

являются максимальные значения шага

подачи Яшах и толщина ленты Атах

(рис. 6).

Расчет выполняется в такой

последовательности.

Вычисляют диаметр ведущего валка

Dt = 2Яшах. A)

Максимальное и минимальное

значения радиуса соединения ведущего

валка с шатуном будут составлять;

#smax = 0,25D|5

*\8 min :=== *\ц max COS -

При Я = О»

B)

где %raax — максимальный угол

поворота (размах) ведущего валка при

максимальном шаге подачи^ t|Nniax =

= 2Ятах/^8.

Угол Р наклона шатуна к линии

центров OiOz при крайних

положениях ведущего валка рекомендуется

принимать в пределах Р = 0,2618 -f

+ 0,3491 рад A5 — 20°).

Текущее значение радиуса

соединения ведущего валка с шатуном для

ваданной величины шага подачи Я

d __ ^3 mln /o\

*8= cos HID1 * C)

Радиус расположения расточки

ведущего валка под установку оси

шатуна

. °8 шах Ч~ Rb mln

#4

Рис. 6* Расчетная схема валково-сек-

торного подающего устройства

Эксцентриситет оси шатуна Og

Rs max — Rb mln

E)

Радиус кривошипа привода ведущего

валка для заданной величины шага

подачи

Ri — Rb mln tg

Я

F)

Радиус кривошипа R2 привода

механизма зажима ленты рекомендуется

принимать в пределах @,014-

0,03) ЯШах в зависимости от

величины и требуемой точности шага

подачи, но не менее 3-—3,5 мм.

Далее вычисляют параметры:

расстояние между осями вращения

приводного вала и ведущего валка

I ^8 mln . /7Ч

h—iET"' ()

длину шатуна, связывающего

кривошип приводного вала и ось ведущего

валка,

R 8 mm .

h

tgp

(8)

D)

длины плеч рычага механизма

зажима /4 = /g = /в = 0,5/j.

Диаметр прижимного валка D2 и

расстояние /7 между осями вращения

приводного вала и рычага механизма

26

Устройства подачи лент, проволоки, полос, прутков и листов

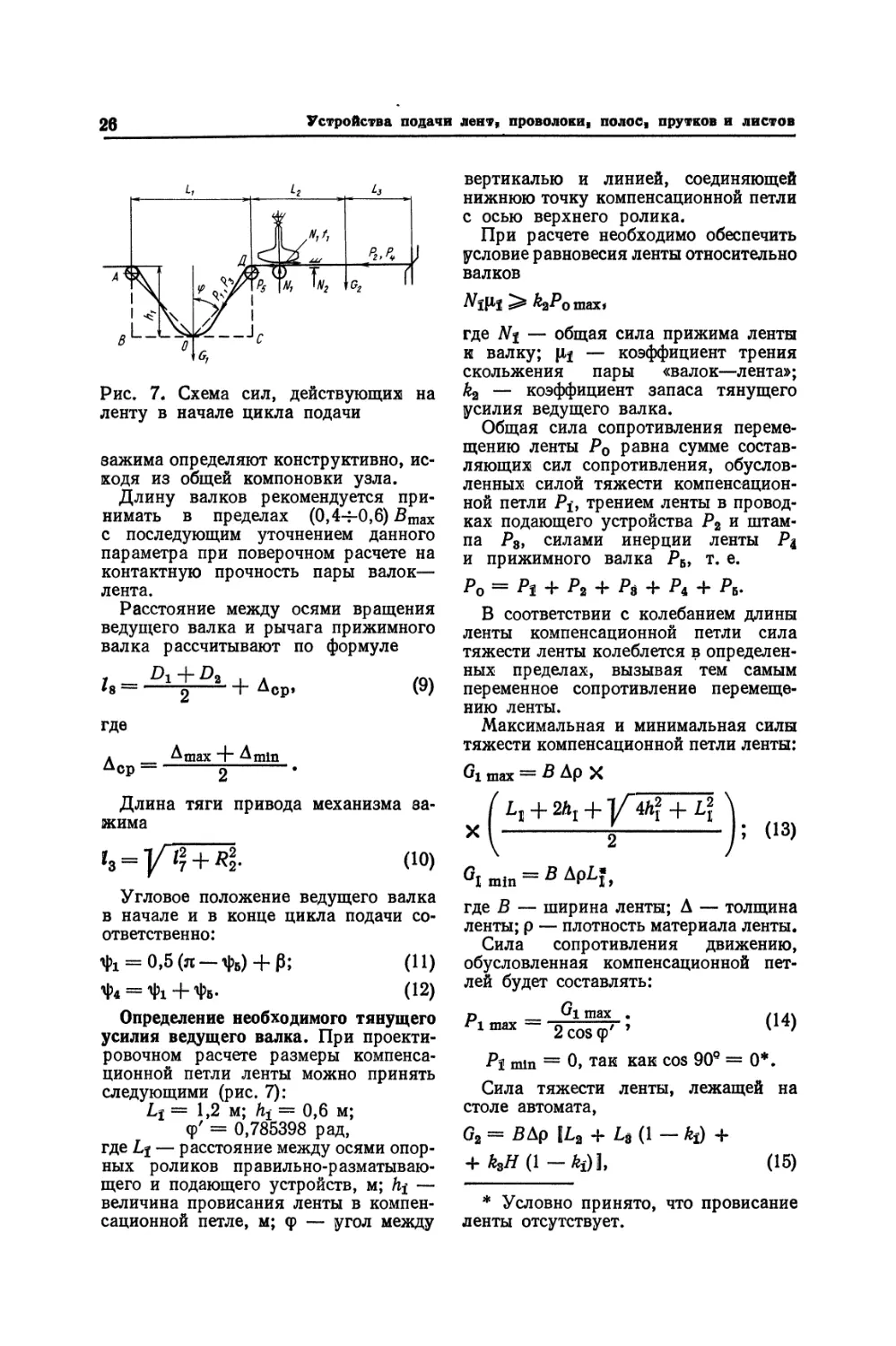

Рис. 7. Схема сил, действующих на

ленту в начале цикла подачи

зажима определяют конструктивно,

исходя из общей компоновки узла.

Длину валков рекомендуется

принимать в пределах @,44-0,6) Бтах

с последующим уточнением данного

параметра при поверочном расчете на

контактную прочность пары валок-

лента.

Расстояние между осями вращения

ведущего валка и рычага прижимного

валка рассчитывают по формуле

/я

Di + D*

-г-Л

ср»

(9)

где

А — A max И- Amm

дср g '

Длина тяги привода механизма

зажима

h-yJ+ч-

(Ю)

Угловое положение ведущего валка

в начале и в конце цикла подачи

соответственно:

% = 0,5(я-г|>б) + Р; (И)

г|L = % + г|)в. A2)

Определение необходимого тянущего

усилия ведущего валка. При

проектировочном расчете размеры

компенсационной петли ленты можно принять

следующими (рис. 7):

Lj= 1,2 м; ht = 0,6 м;

<р' = 0,785398 рад,

где Lf — расстояние между осями

опорных роликов

правильно-разматывающего и подающего устройств, м; 1ц —

величина провисания ленты в

компенсационной петле, м; <р — угол между

вертикалью и линией, соединяющей

нижнюю точку компенсационной петли

с осью верхнего ролика.

При расчете необходимо обеспечить

условие равновесия ленты относительно

валков

NlM > k2P0

max*

где N% — общая сила прижима ленты

к валку; \i% — коэффициент трения

скольжения пары «валок—лента»;

k2 — коэффициент запаса тянущего

усилия ведущего валка.

Общая сила сопротивления

перемещению ленты Р0 равна сумме

составляющих сил сопротивления,

обусловленных силой тяжести

компенсационной петли Pfy трением ленты в

проводках подающего устройства Р2 и

штампа Р8, силами инерции ленты Р%

и прижимного валка Р5> т« е«

Р0 = Р% + Р2 + Рй + Pi + РБ.

В соответствии с колебанием длины

ленты компенсационной петли сила

тяжести ленты колеблется в

определенных пределах, вызывая тем самым

переменное сопротивление

перемещению ленты.

Максимальная и минимальная силы

тяжести компенсационной петли ленты:

Gi max = В Ар X

X

Lj + щ+у щ + q

A3)

где В — ширина ленты; А — толщина

ленты; р — плотность материала ленты.

Сила сопротивления движению,

обусловленная компенсационной

петлей будет составлять:

^1 шах —

Он

2cosq/ ' к }

Р% mm = 0, так как cos 90е = 0*.

Сила тяжести ленты, лежащей на

столе автомата,

G2 = SAp [L2 + Ц A — kt) +

+ ЬНA—кд1 A5)

* Условно принято, что провисание

ленты отсутствует.

Валковые подачи

27

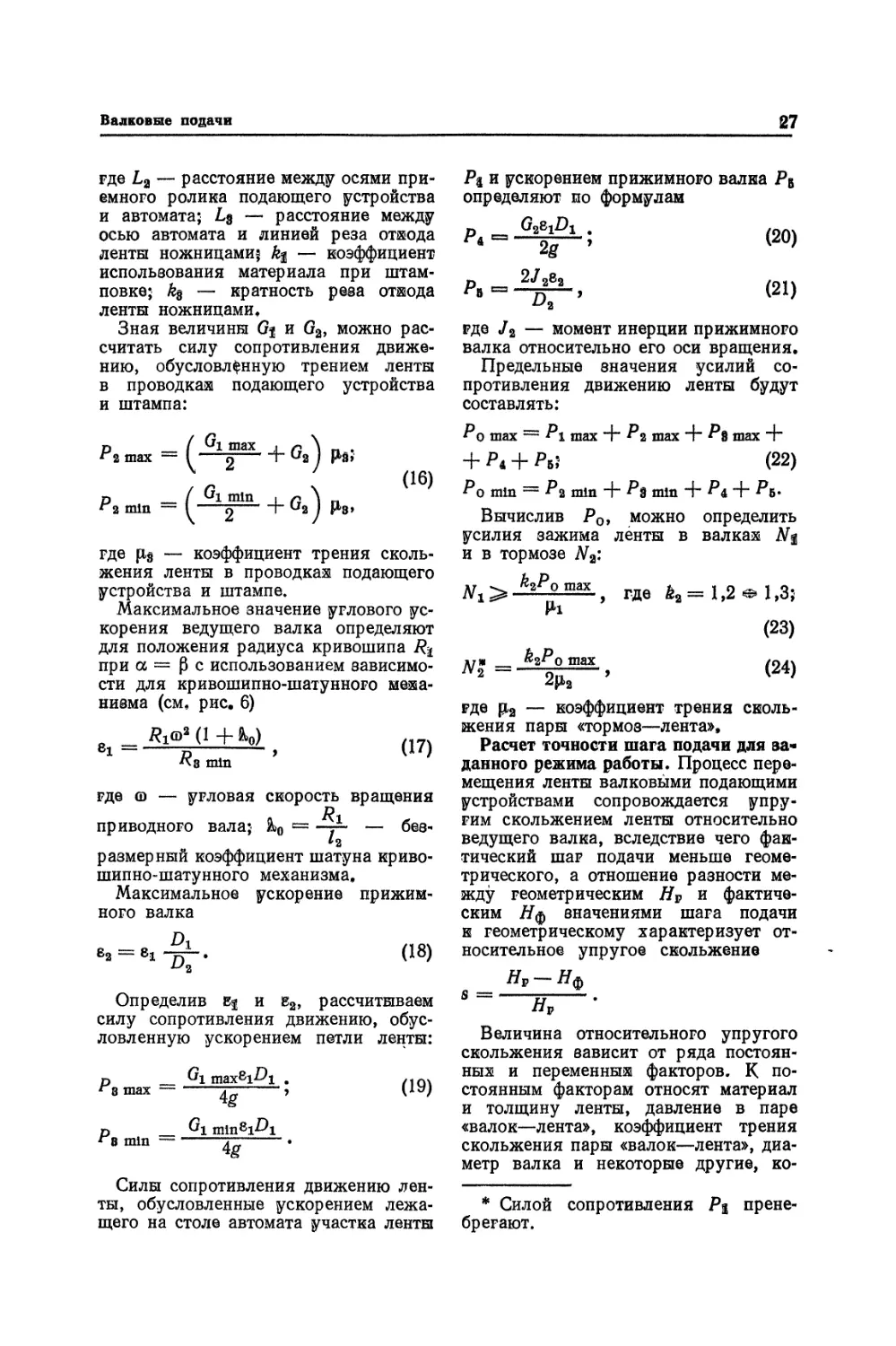

где La — расстояние между осями

приемного ролика подающего устройства

и автомата; Ц — расстояние между

осью автомата и линией реза отяюда

лентш ножницами? k% — коэффициент

использования материала при

штамповке; k% -— кратность реза отяода

ленты ножницами,

Зная величины G% и G2> можно

рассчитать силу сопротивления

движению, обусловленную трением ленты

в проводкам подающего устройства

и штампа:

(

Он

а] Ра»

Рат1п=(-%^+0а)Й8,

A6)

где р,§ — коэффициент трения

скольжения ленты в проводка® подающего

устройства и штампе.

Максимальное значение углового

ускорения ведущего валка определяют

для положения радиуса кривошипа Rt

при а = Р с использованием

зависимости для кривошипно-шатуиного

механизма (см, рис. 6)

8l

°8 mln

A7)

где ш — угловая скорость вращения

приводного вала; к0 = —~- — без-

'2

размерный коэффициент шатуна

кривошипно-шату иного механизма.

Максимальное ускорение

прижимного валка

1 = 8!

A8)

Определив щ и s2> рассчитываем

силу сопротивления движению,

обусловленную ускорением петли ленты:

р

« n max —

^8 min —

Ql min6i^i

4g

A9)

Силы сопротивления движению

ленты, обусловленные ускорением

лежащего на столе автомата участка лентш

Р| и ускорением прижимного вал на Pg

определяют по формулам

Р4~

B0)

B1)

где J2 — момент инерции прижимного

валка относительно его оси вращения.

Предельные значения усилий

сопротивления движению ленты будут

составлять:

°о шах = "l шах + °2 шах + "в шах +

+ Р« + Я,» B2)

^о mm = ^2 min + ^8 mln + ^4 + ^e*

Вычислив Р0, можно определить

усилия зажима ленты в валкая N%

и в тормозе N2:

Ni> ^omai> рде ?а==1>2«И,3;

р>1

дтж ___ »2 °о max

2р>2

B3)

B4)

где р>2 ~ коэффициент трения

скольжения парш «тормоз—лента»,

Расчет точности шага подачи для

заданного режима работы. Процесс

перемещения ленты валковыми подающими

устройствами сопровождается

упругим скольжением лентш относительно

ведущего валка, вследствие чего

фактический шаг подачи меньше

геометрического, а отношение разности

между геометрическим Яр и

фактическим #ф значениями шага подачи

к геометрическому характеризует

относительное упругое скольжение

' И, '

Величина относительного упругого

скольжения зависит от ряда

постоянных и переменны® факторов. К

постоянным факторам относят материал

и толщину ленты, давление в паре

«валок—лента», коэффициент трения

скольжения пары «валок—лента»,

диаметр валка и некоторые другие, ко-

* Силой сопротивления Pj

пренебрегают.

28

Устройства подачи лент, проволоки, полос, прутков и листов

торые практически не влияют на

точность шага подачи, так как вызванное

ими уменьшение шага имеет

постоянную величину и компенсируется

регулировкой шага подачи при настройке

подающего устройства.

Переменным фактором, вызывающим

изменение относительного упругого

скольжения и влияющим на точность

шага подачи, является усилие

сопротивления движению ленты, которое

изменяется в процессе работы в

определенных пределах в зависимости

от размеров компенсационной петли

ленты. Поэтому при оценке точности

шага подачи учитывают только

влияние упругого скольжения, вызванного

изменением усилия сопротивления

движению. Для случая прерывистой

подачи стальной ленты с ускорениями

ведущего валка, изменяющимися по

косинусоиде или модернизированной

синусоиде,

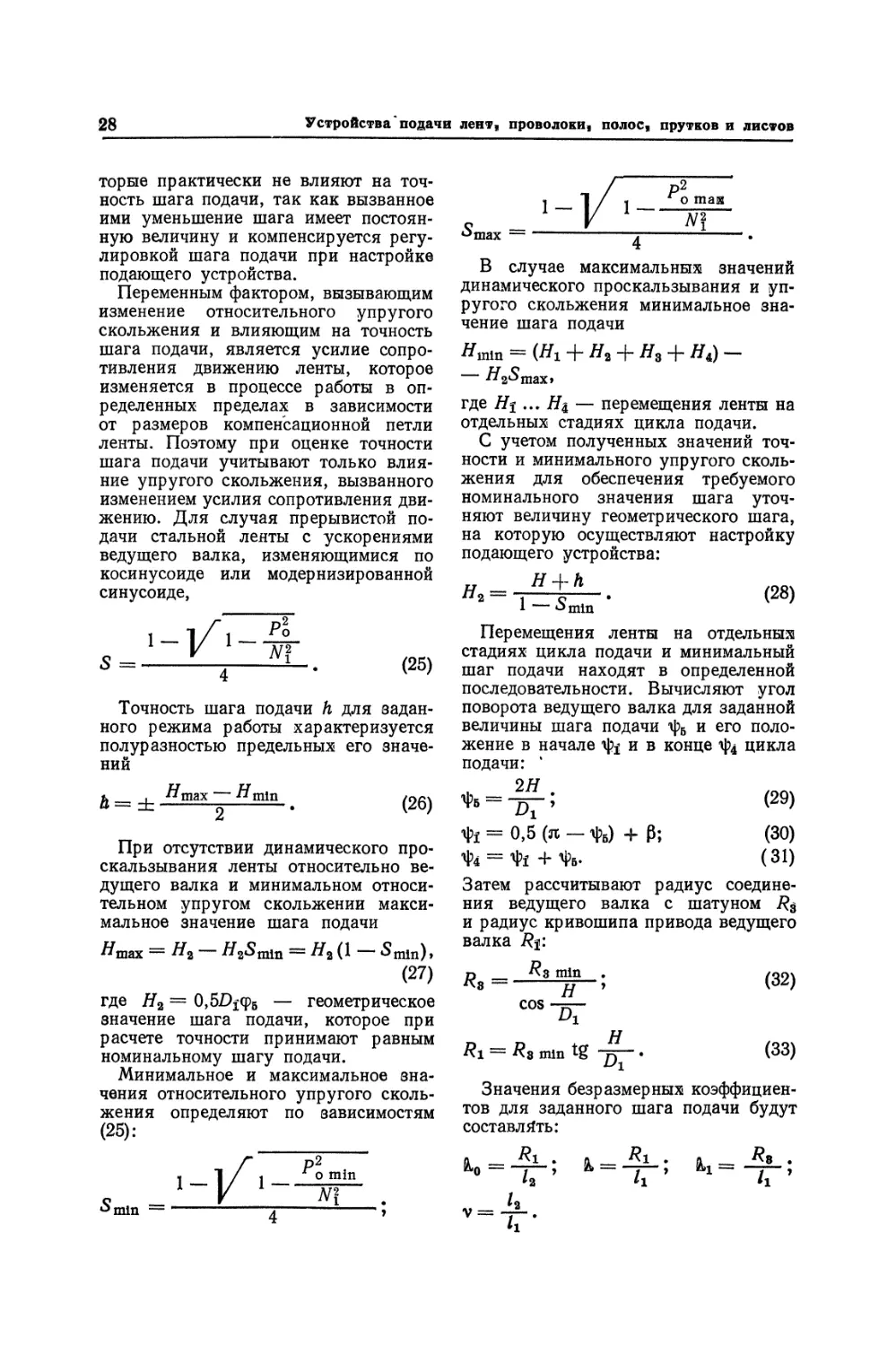

-V

р\

N\

B5)

Точность шага подачи h для

заданного режима работы характеризуется

полуразностью предельных его

значений

А=±-

#п

B6)

При отсутствии динамического

проскальзывания ленты относительно

ведущего валка и минимальном

относительном упругом скольжении

максимальное значение шага подачи

"шах = Н2 — ^min = «2 0 — Smin),

B7)

где #2 = 0,5?>з;(Рб — геометрическое

значение шага подачи, которое при

расчете точности принимают равным

номинальному шагу подачи.

Минимальное и максимальное

значения относительного упругого

скольжения определяют по зависимостям

B5):

/

N\

В случае максимальных значений

динамического проскальзывания и

упругого скольжения минимальное

значение шага подачи

#min = (Hi + H2 + H3 + Я4) —

//2отах,

где #j ... Hi — перемещения ленты на

отдельных стадиях цикла подачи.

С учетом полученных значений

точности и минимального упругого

скольжения для обеспечения требуемого

номинального значения шага

уточняют величину геометрического шага,

на которую осуществляют настройку

подающего устройства:

H + h

Я2 =

>min

B8)

Перемещения ленты на отдельных

стадиях цикла подачи и минимальный

шаг подачи находят в определенной

последовательности. Вычисляют угол

поворота ведущего валка для заданной

величины шага подачи г|)б и его

положение в начале % и в конце % цикла

подачи: *

ч>5 = -^; B9)

% = 0,5 (я - г|>5) + Р; C0)

^4 = %+%. C1)

Затем рассчитывают радиус

соединения ведущего валка с шатуном R§

и радиус кривошипа привода ведущего

валка R%:

D _ аз mm .

cos

Н

Н

Ri — ^з mln tg -7j— «

C2)

C3)

Значения безразмерных

коэффициентов для заданного шага подачи будут

составлять:

\-\f \ omin

4 '

ft — ^ • SL— °x •

h

Валковые подачи

29

Зазоры между валками и лентой

в крайних положениях ведущего валка

в начале и в конце цикла подачи можно

рассчитать по формулам

соответственно:

e1 = e + /1[i+coe (%-^-)];

C4)

C2 = S + Z2[cos(^6A-) +

+ cos(^ I57) ]• <35>

Далее определяют углы поворота

приводного вала, соответствующие

моменту зажима ленты в валках в начале

цикла подачи а0 и в начале

согласованного движения ведущего валка и

ленты щ:

г.

аг =

©2Pi(l+ifl)X

/ 0,5^! + G2 , 4J

C6)

+ Р.

g

щ)

2#3 mm [WifXj ~

-(P1 + P2)]

C7)

При получении результата aj < |3

расчет следует прекратить, так как

в этом случае тянущее усилие ведущего

валка недостаточно для обеспечения

нормальной работы подающего

устройства в заданном режиме.

Угловое положение ведущего валка

момент окончания динамического

проскальзывания ленты

2к cos a,— I — к2—1| +va

ф2 = areeos ¦

— areeos

2^i 1/1 — 2lcosax + ii

1 — к cos ax

Vl - 2JUos ах + ft2 '

C8)

Скорость движения ленты в момент

окончания динамического

проскальзывания ленты в валках

?>х к sin аг + ккх sin (аг —ift2)

»i= о

2 и* sin «фа—ккг sin @^ —i|J)#

C9)

Время динамического

проскальзывания ленты относительно ведущего

валка

h =

0&1 —ftp

0

D0)

Перемещение ленты в течение

периода динамического проскальзывания

Я,=

Vl

h.

D1)

Угол поворота приводного вала,

соответствующий моменту разжима

ленты в валках в конце цикла подачи,

h

a2 = (Р + ох) — С2

А2/|

2*5

D2)

Угловое положение ведущего валка

в момент разжима ленты в валках

я|)8 = areeos

+ areeos

22bCosa2—1—йь2-

^+v2

2&! Vl— 2JUosa2 + i

1 —- к cosa2

, . D3)

Vl— 2iUosa2 + u>2

Перемещение ленты в период

согласованного движения валков и ленты

Яа=-^-№в-^). D4)

Скорость перемещения ленты в

момент ее разжима в валках

__ ^i Min <%2 + ^i s*n (a2 — %)

2 ~~ 2 кг sin if3+ kkt sin (a2 — я|э8)#

D5)

Время движения лентш под

действием сил инерции

Скорость движения лентш в момент

схватывания ее тормозом

W М*-рЛ. D7)

U2

При получении отрицательного

значения ug следует принимать

значение Hg = 0, а перемещение ленты под

действием сил инерции определять по

зависимости

Яй =

G2v\

30

Устройства подачи лент, проволоки, полос, прутков и листов

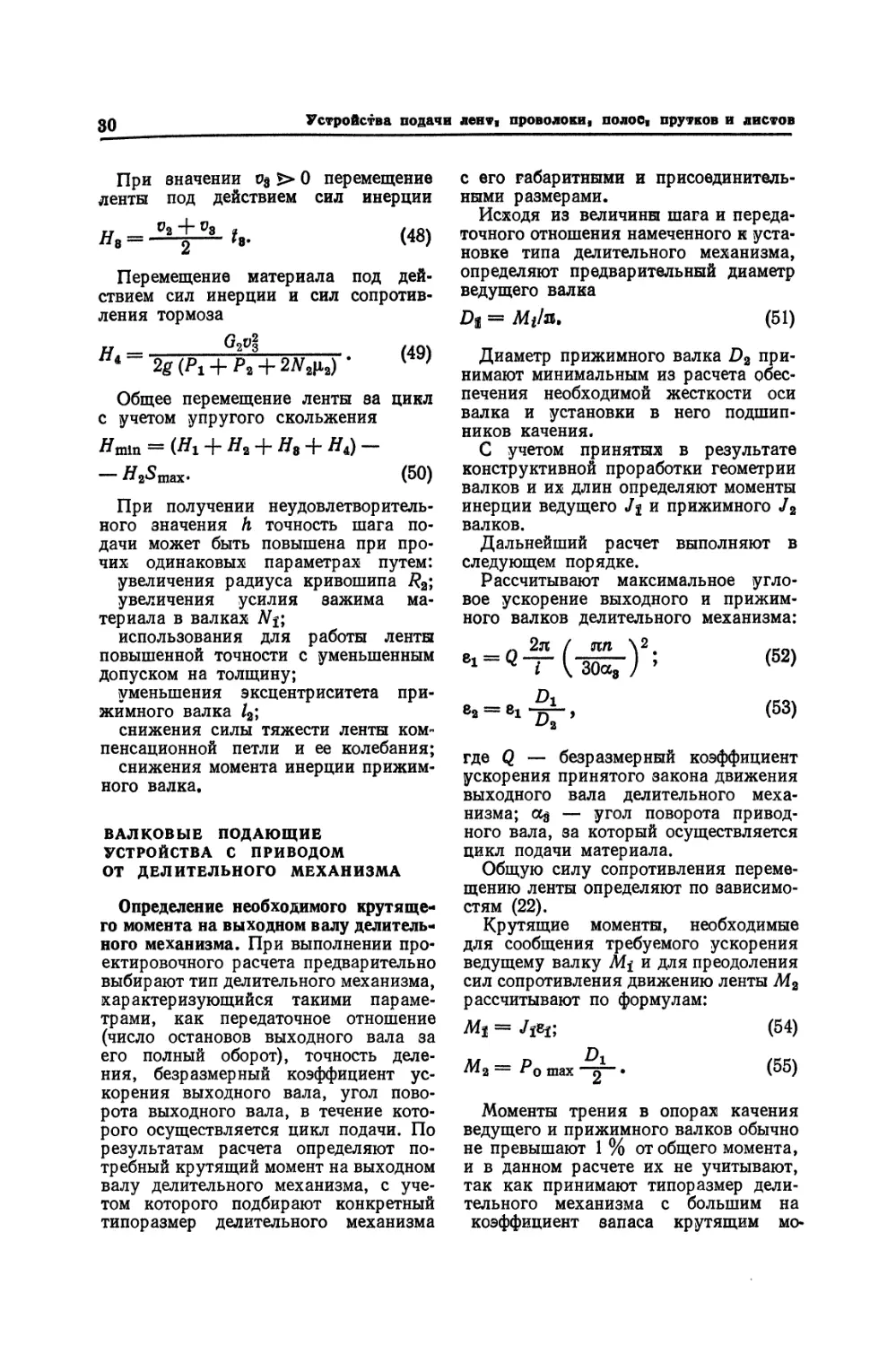

При вначении t>g >» 0 перемещение

ленты под действием сил инерции

Я8 = -^М8. D8)

Перемещение материала под

действием сил инерции и сил

сопротивления тормоза

и 9^ ш\

4~2^(P1 + Pa + 2^a)- lw'

Общее перемещение ленты ва цикл

с учетом упругого скольжения

#min = (#i + #2 + #8 + #4) "~

— #2«$тах' E0)

При получении

неудовлетворительного значения h точность шага

подачи может быть повышена при

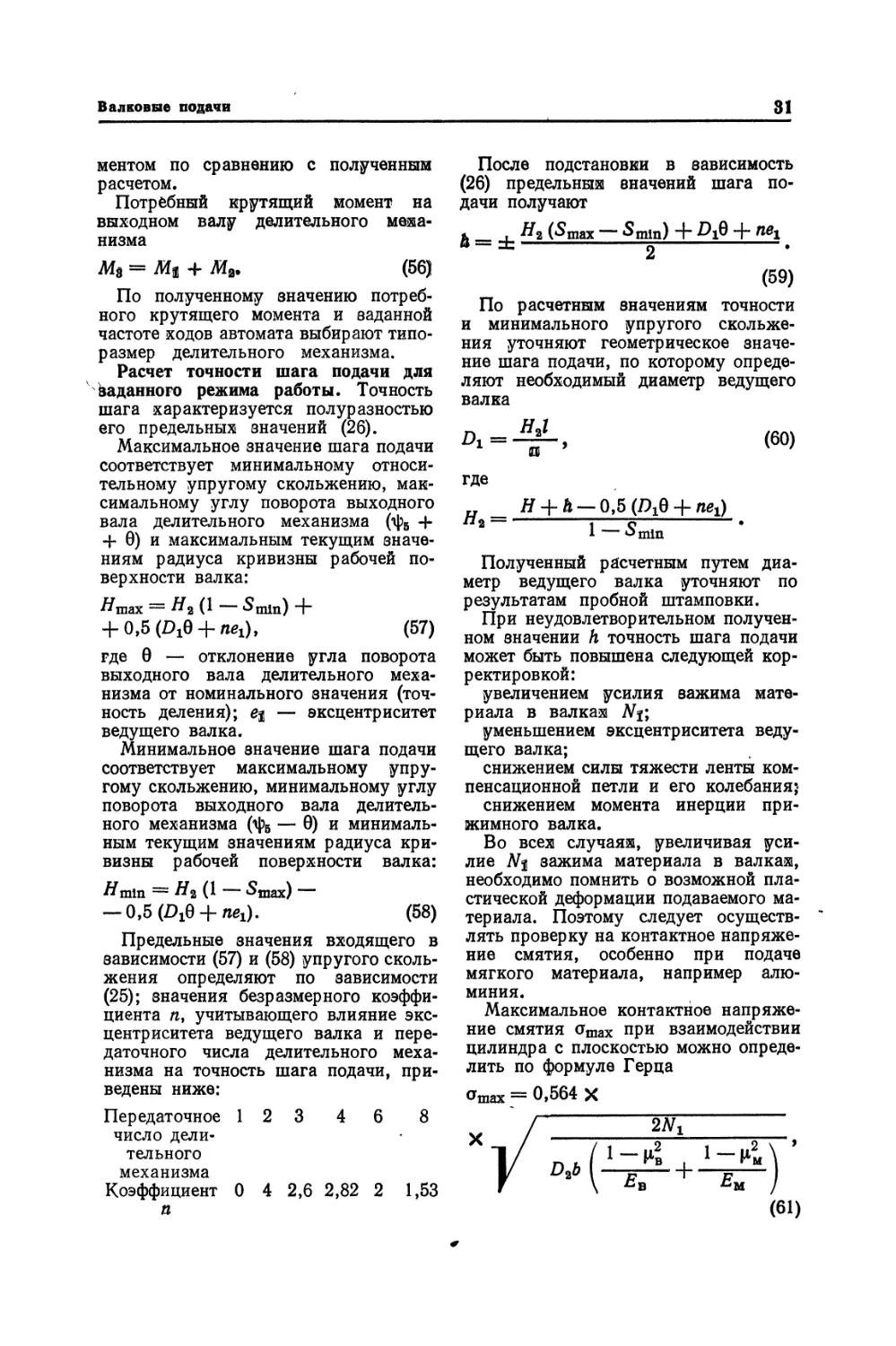

прочих одинаковых параметрах путем:

увеличения радиуса кривошипа R2\

увеличения усилия зажима

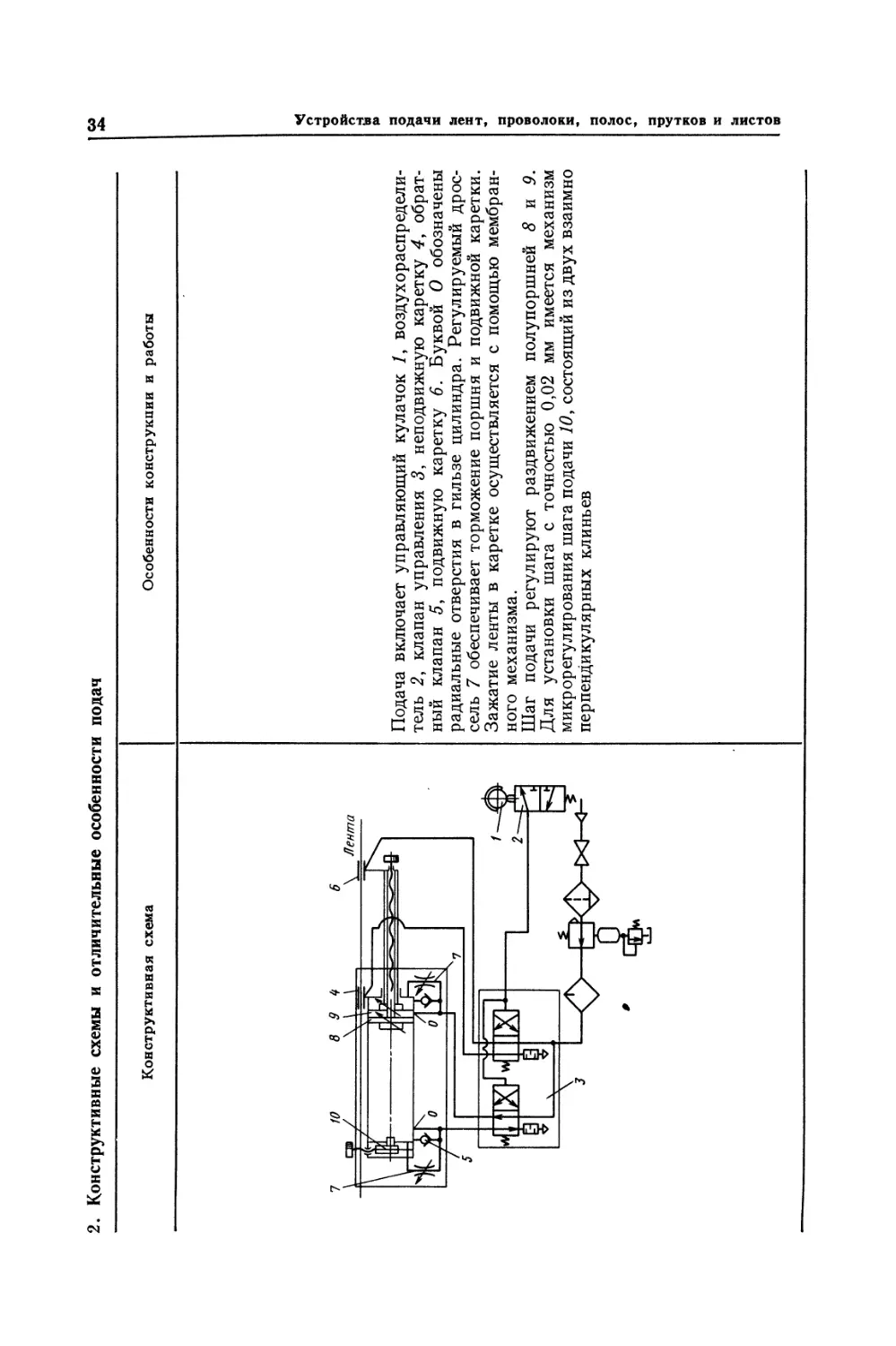

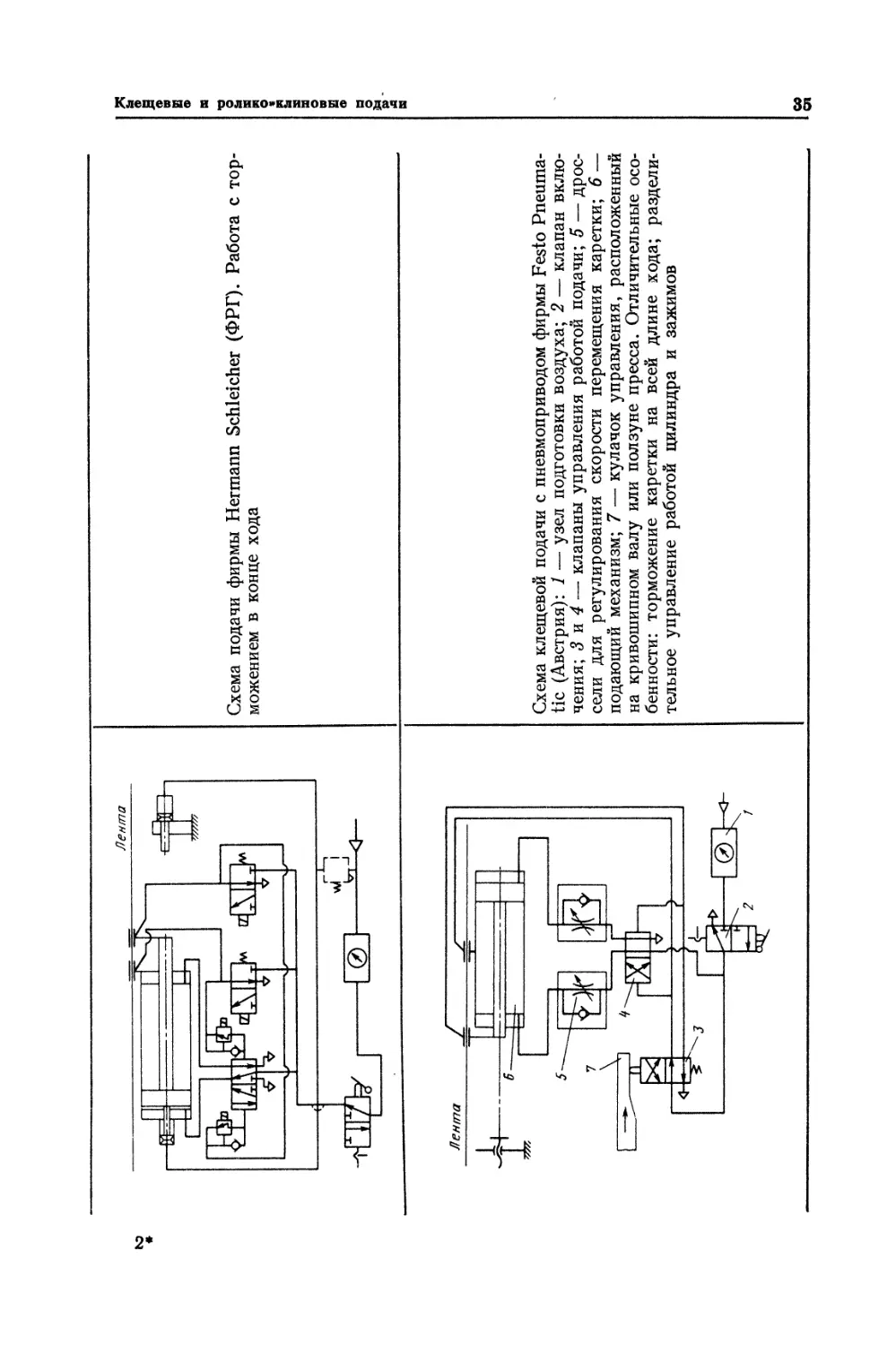

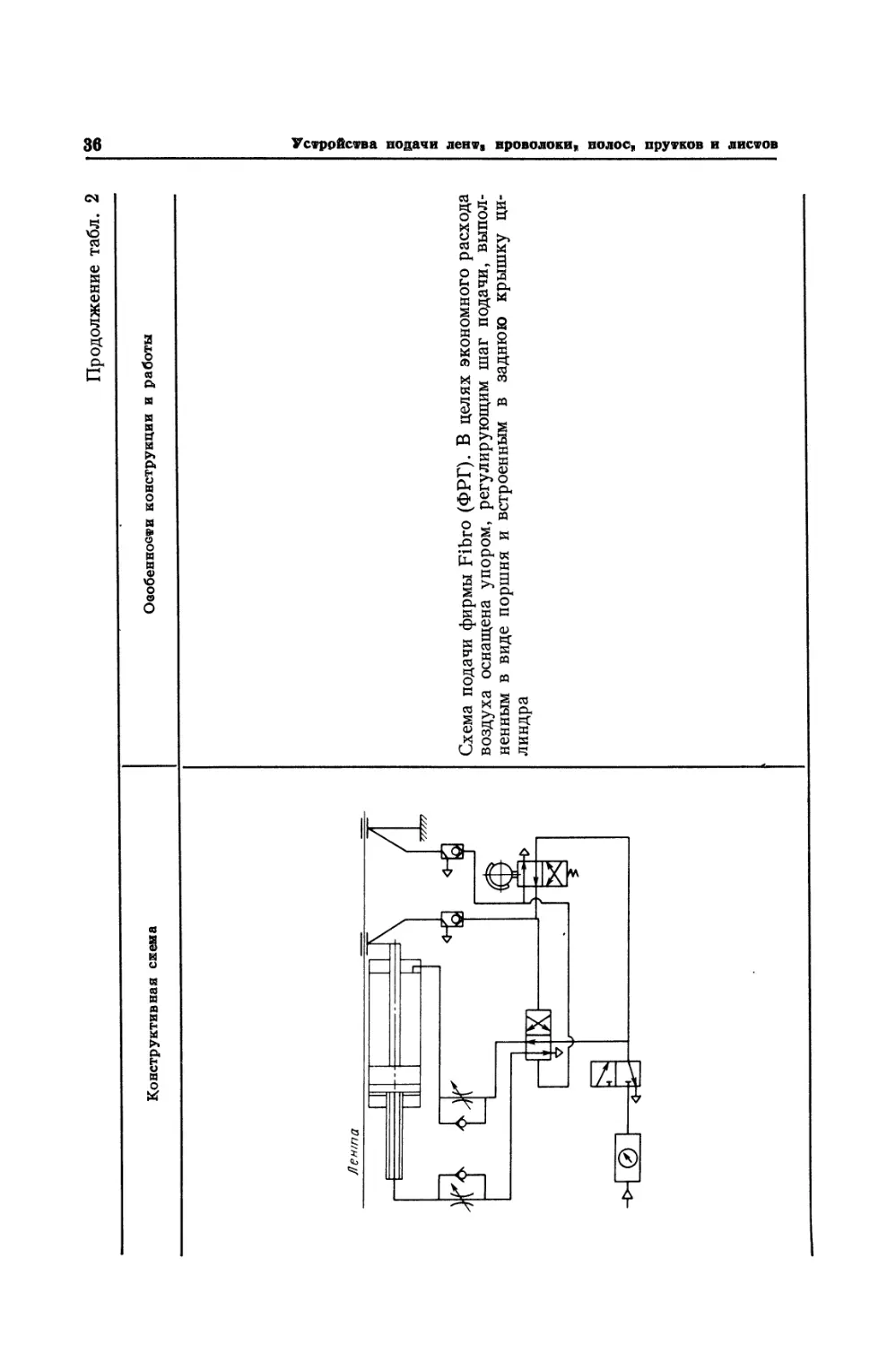

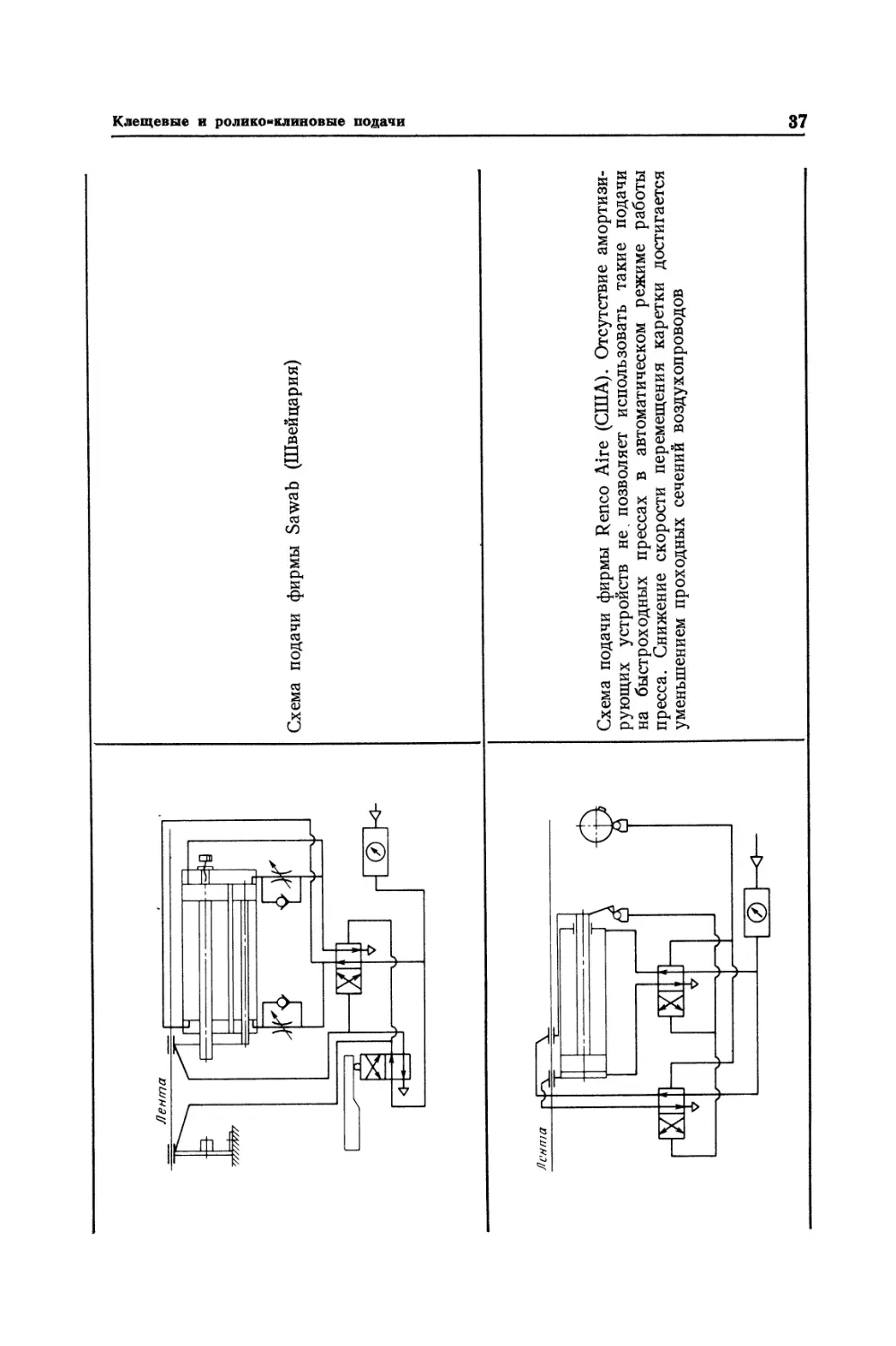

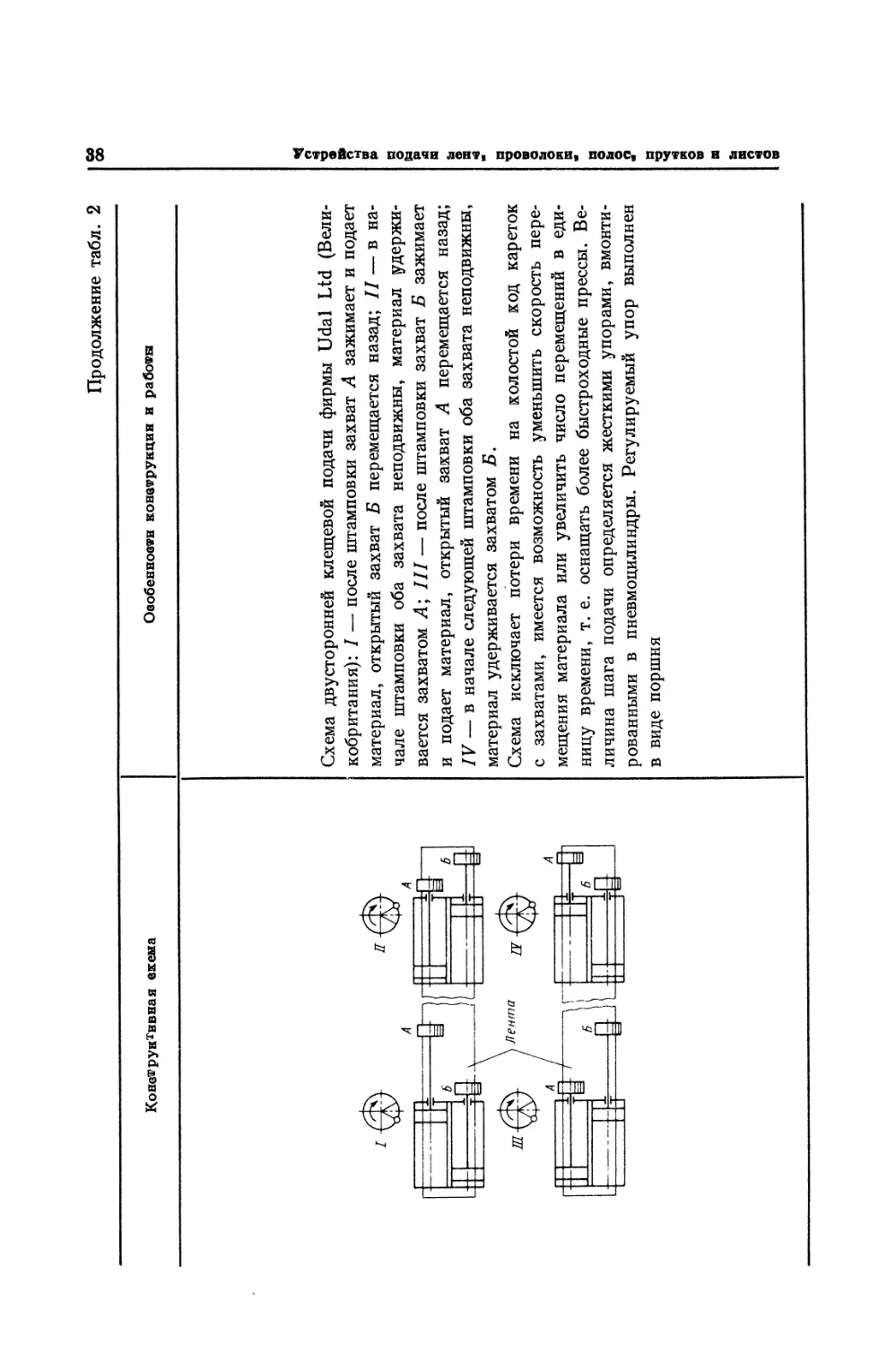

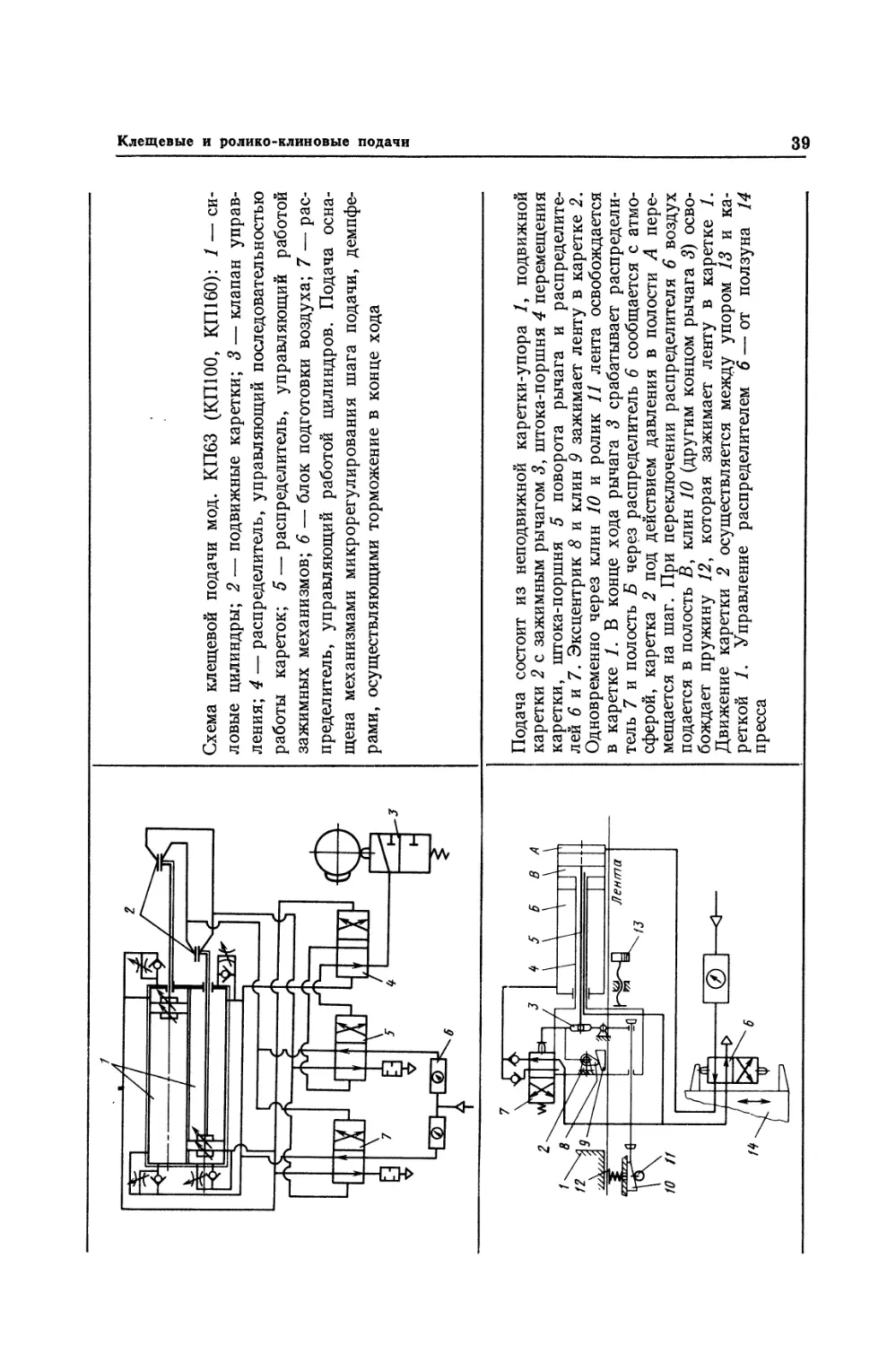

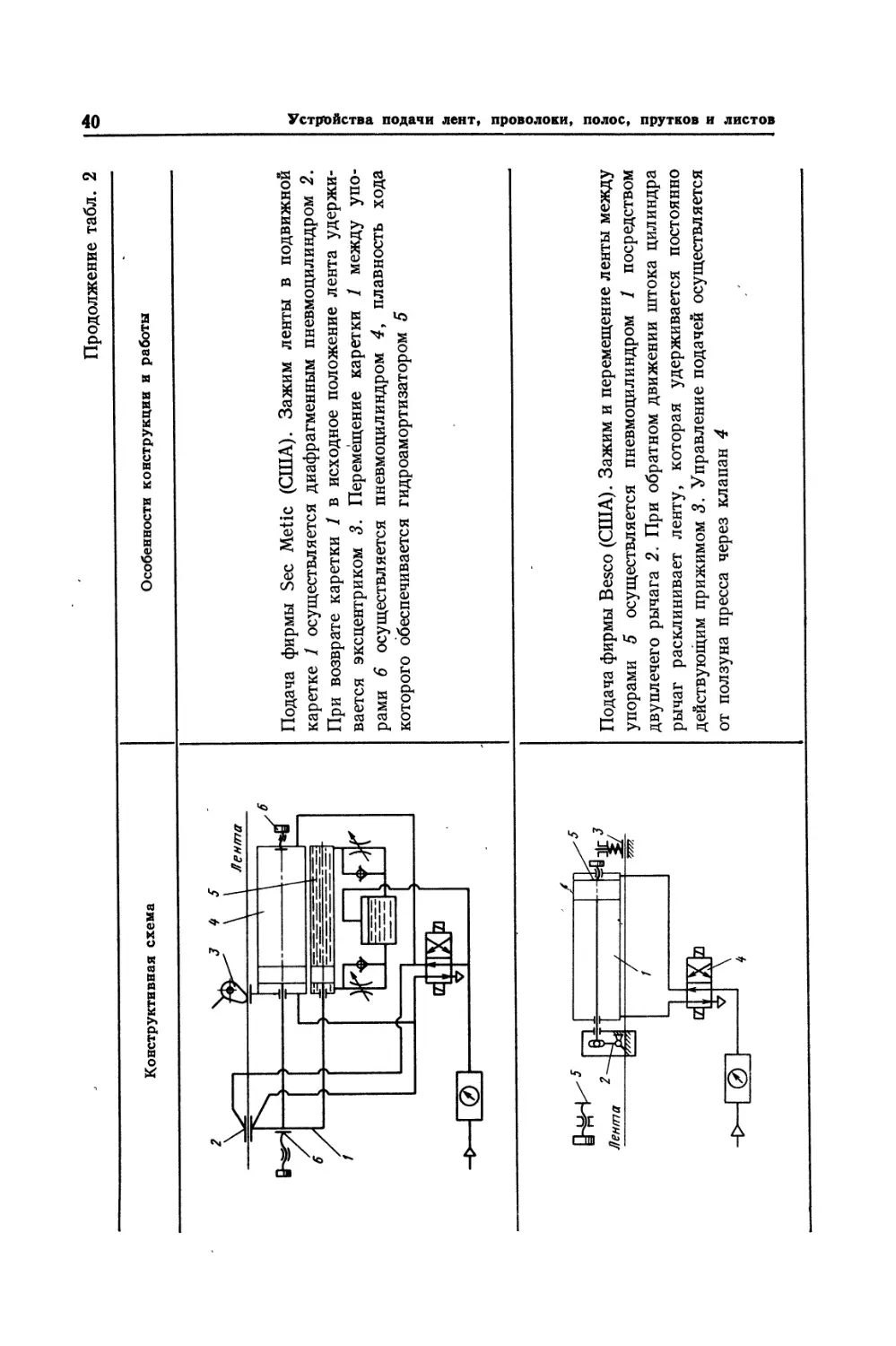

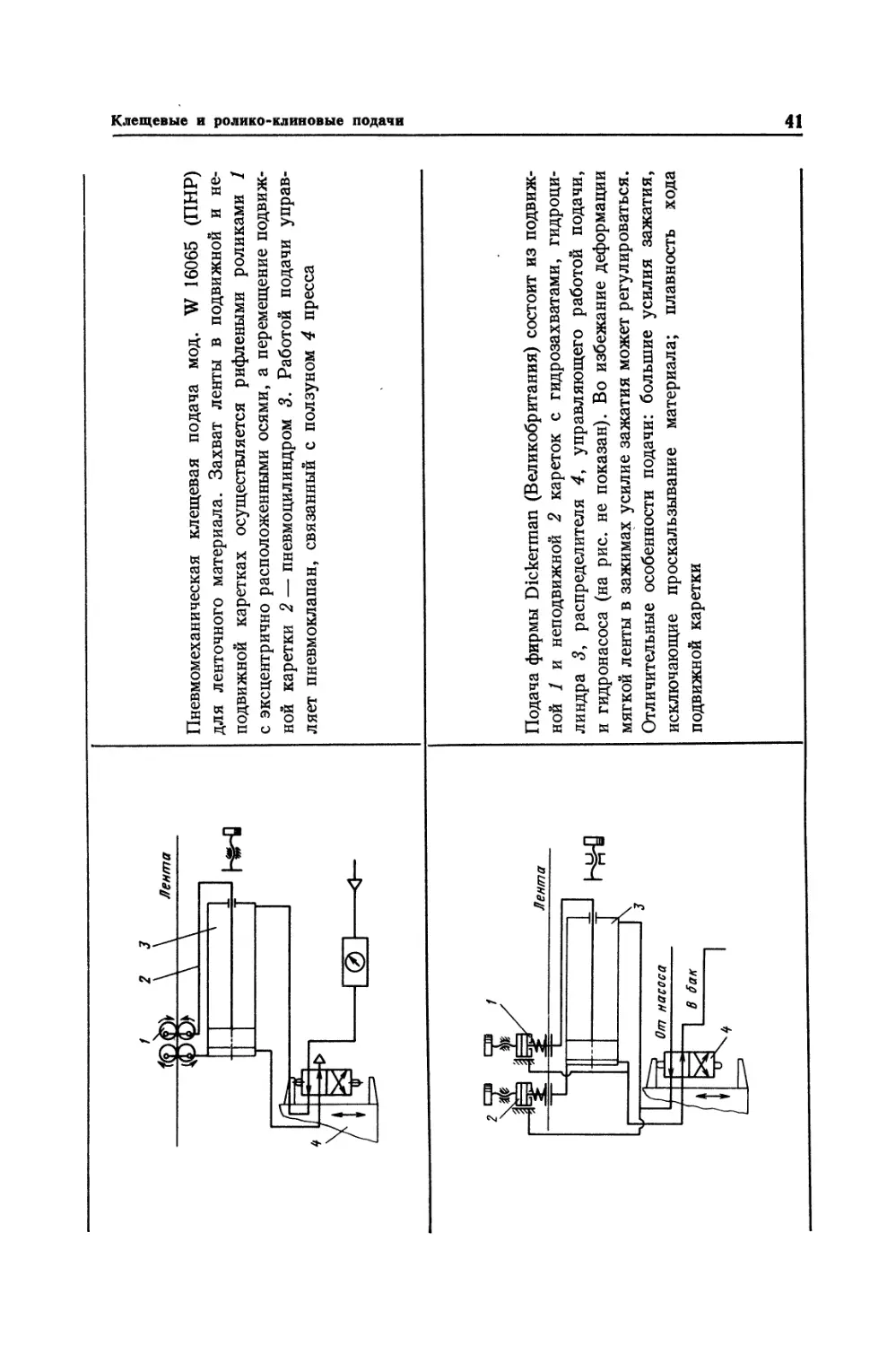

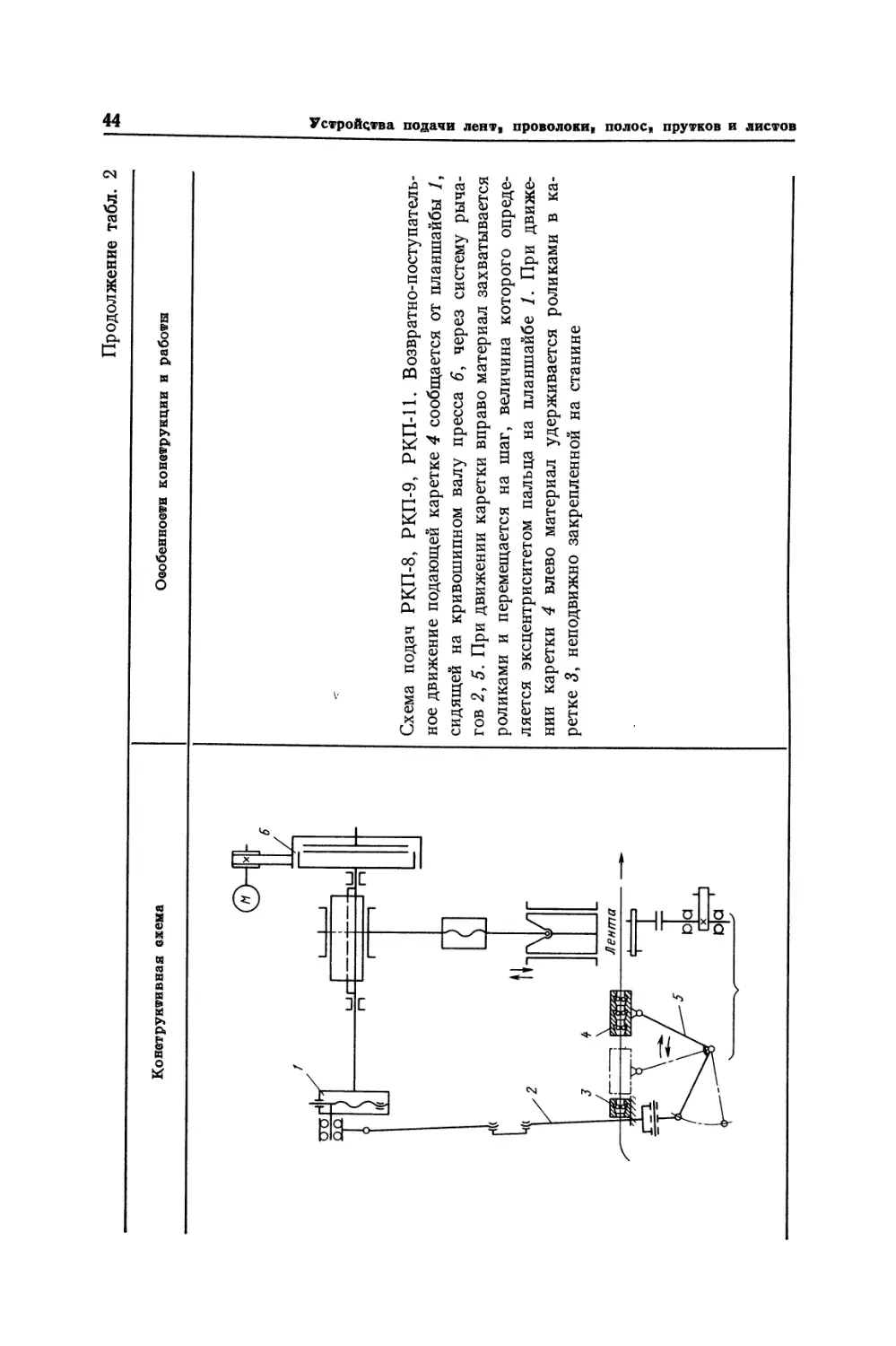

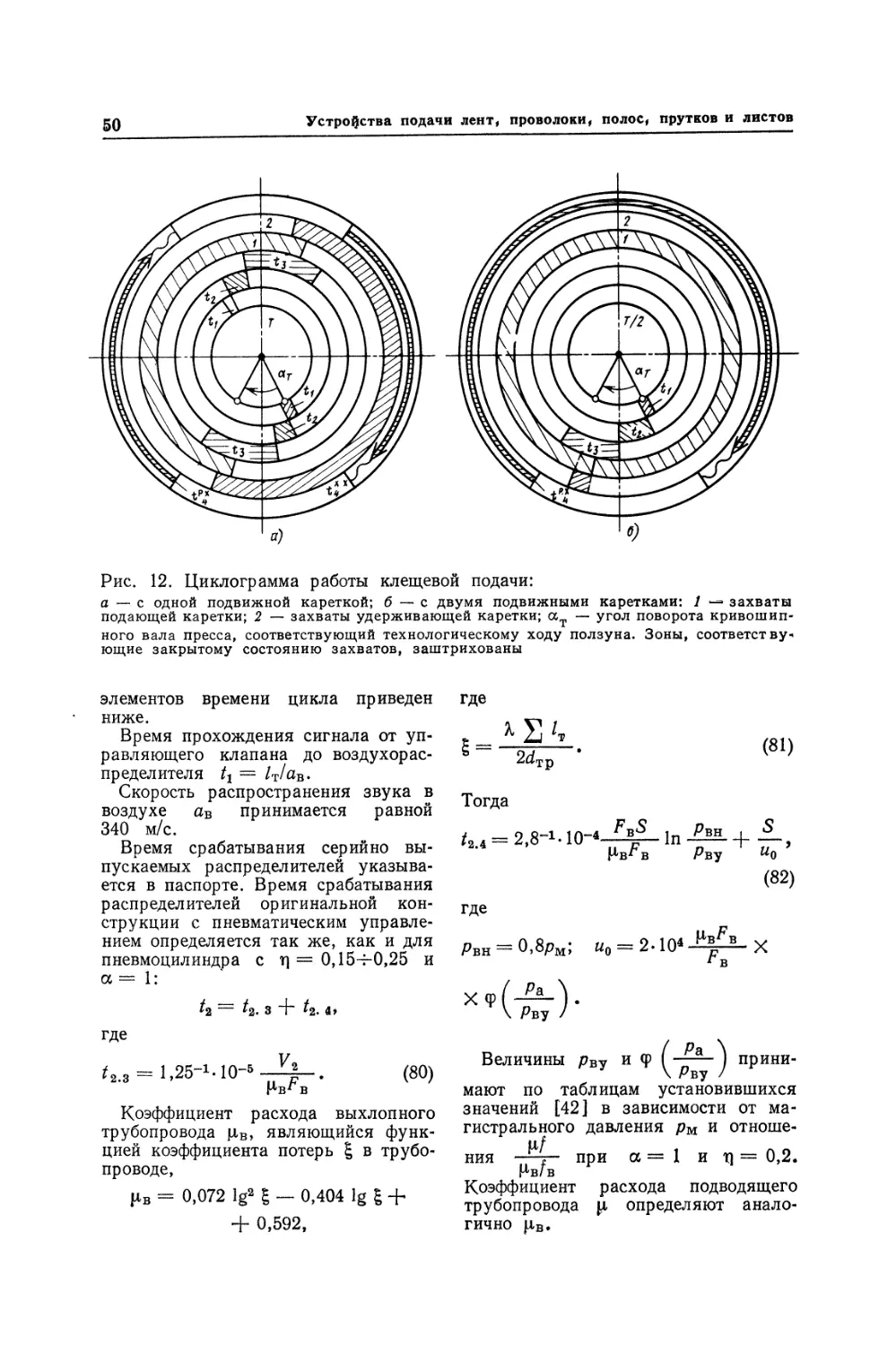

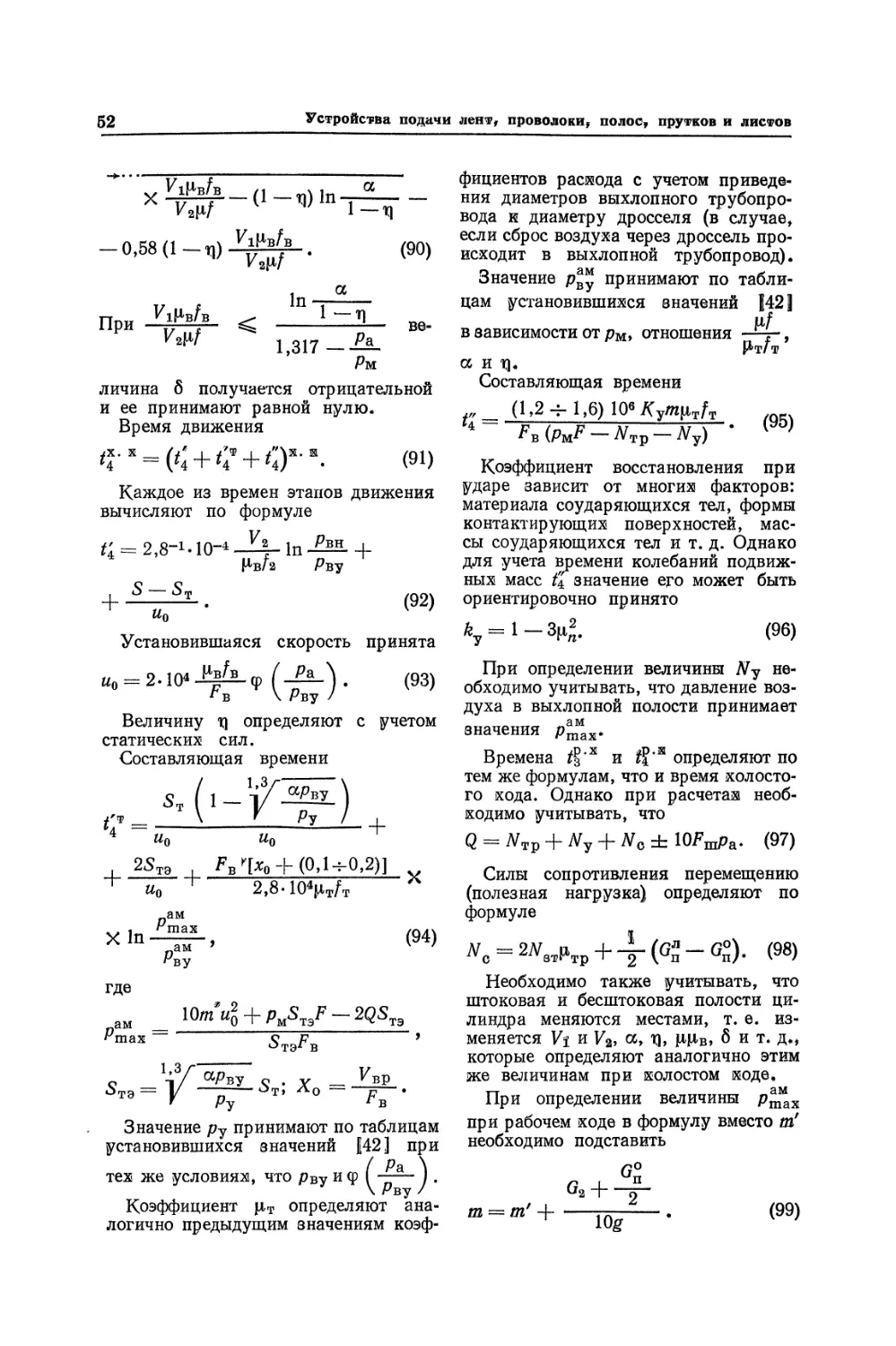

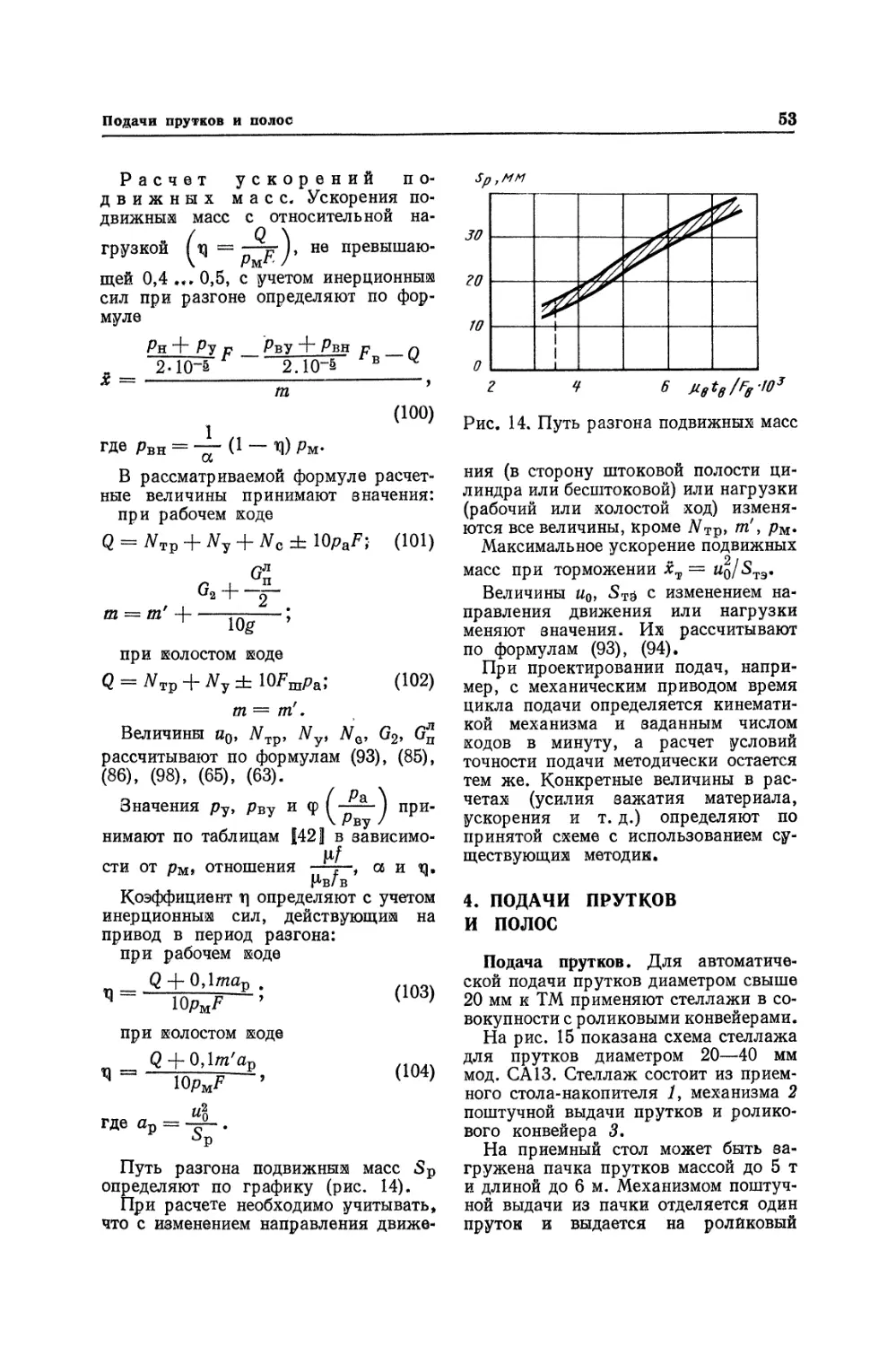

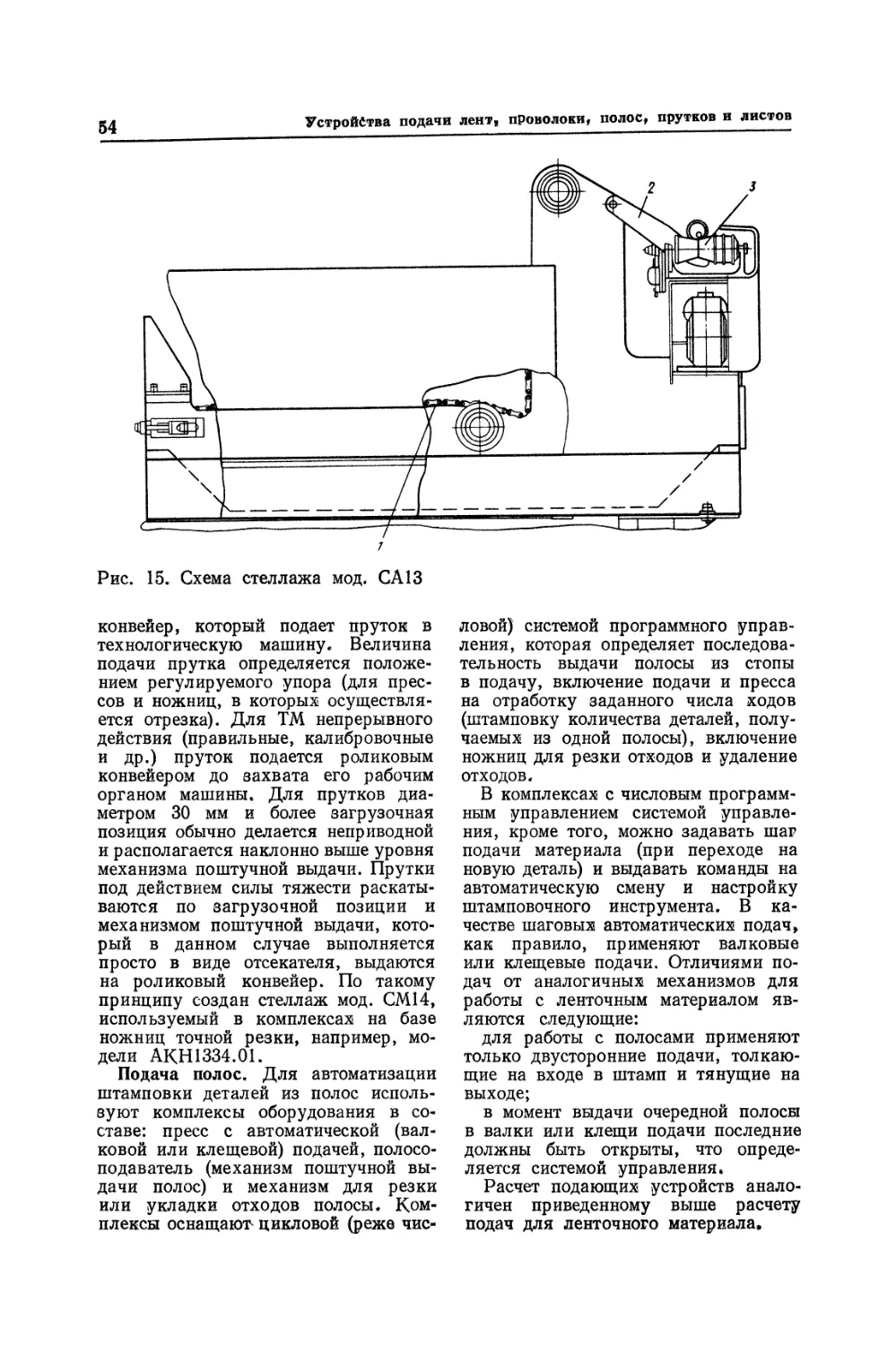

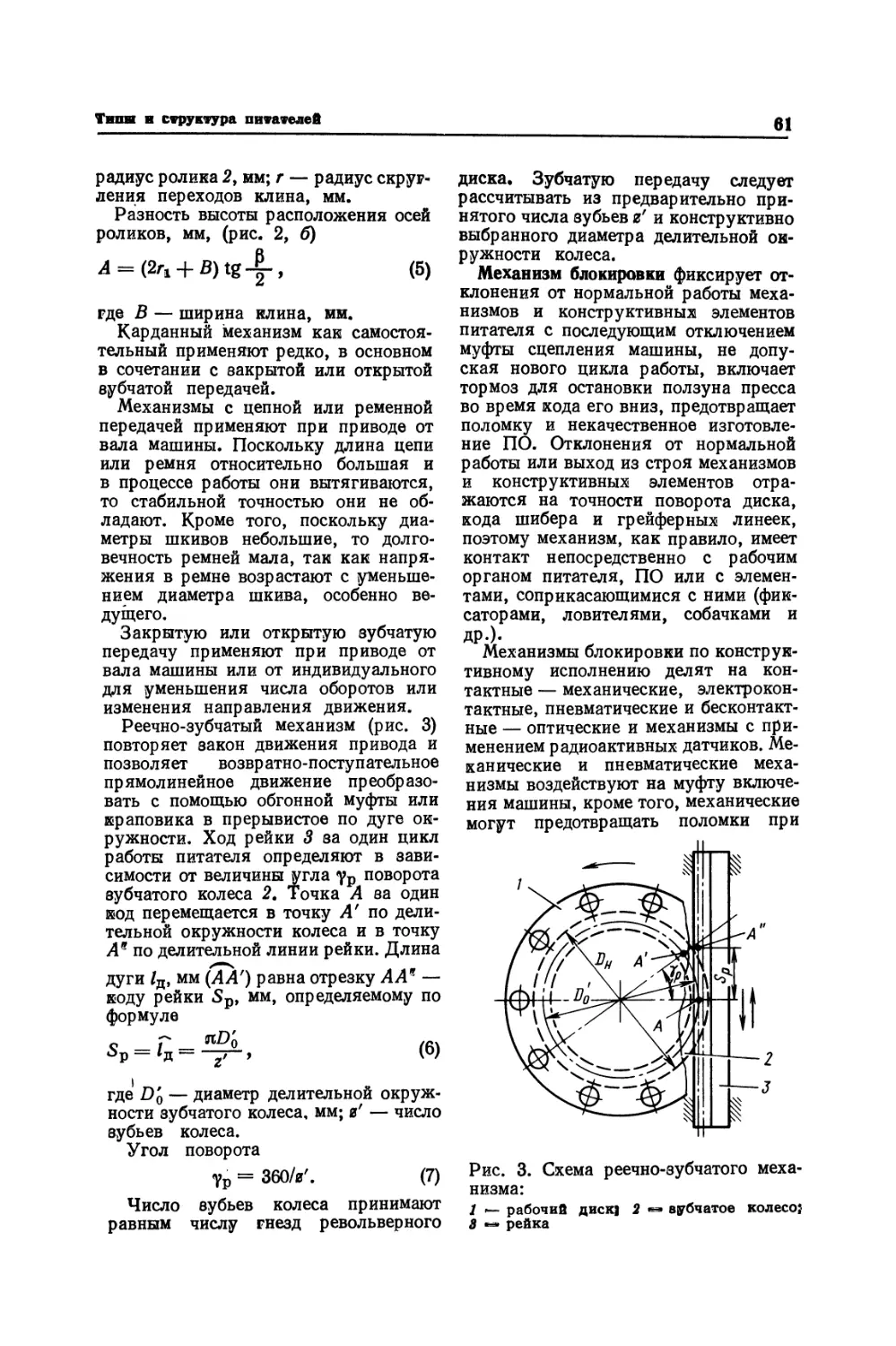

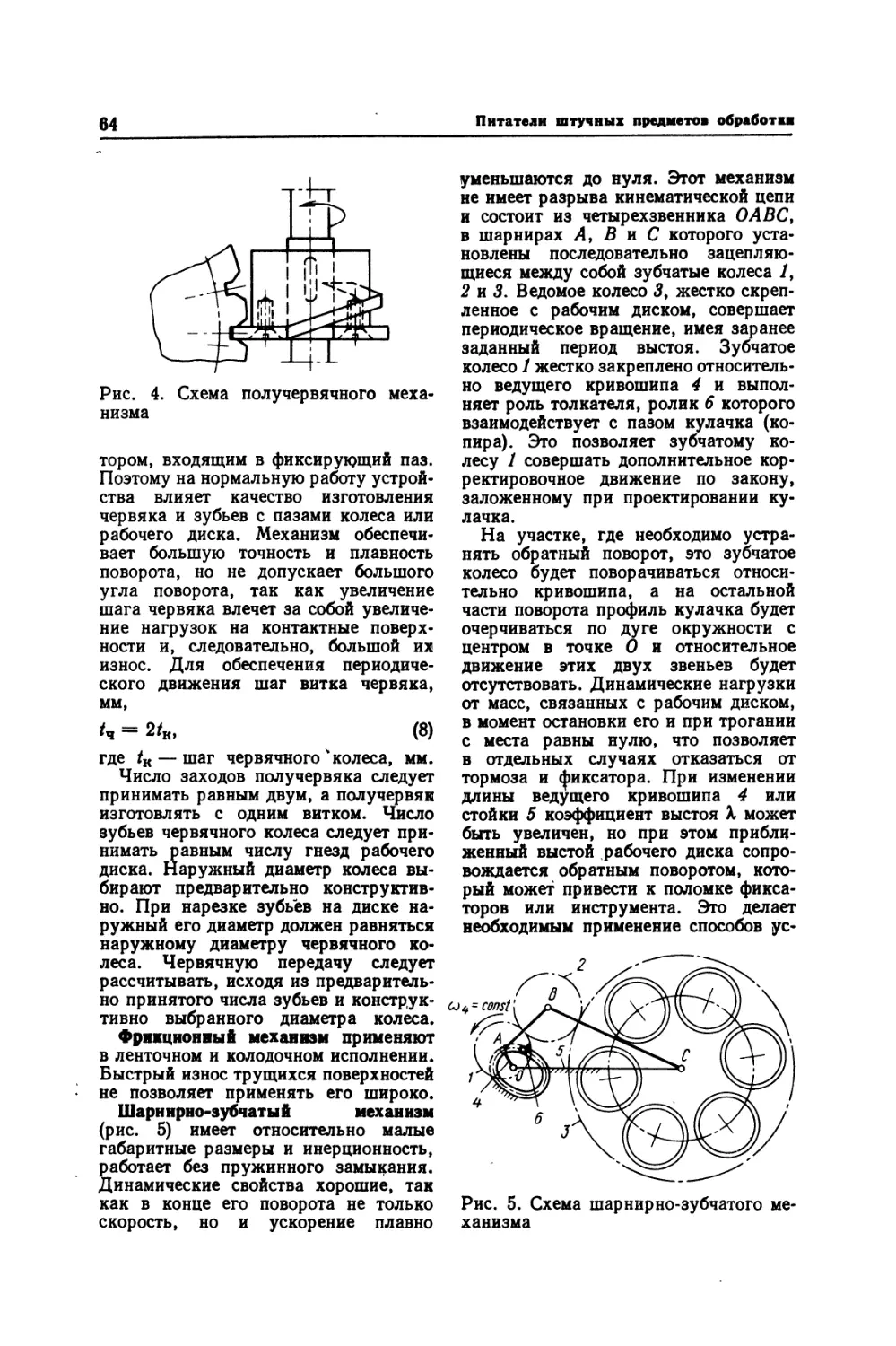

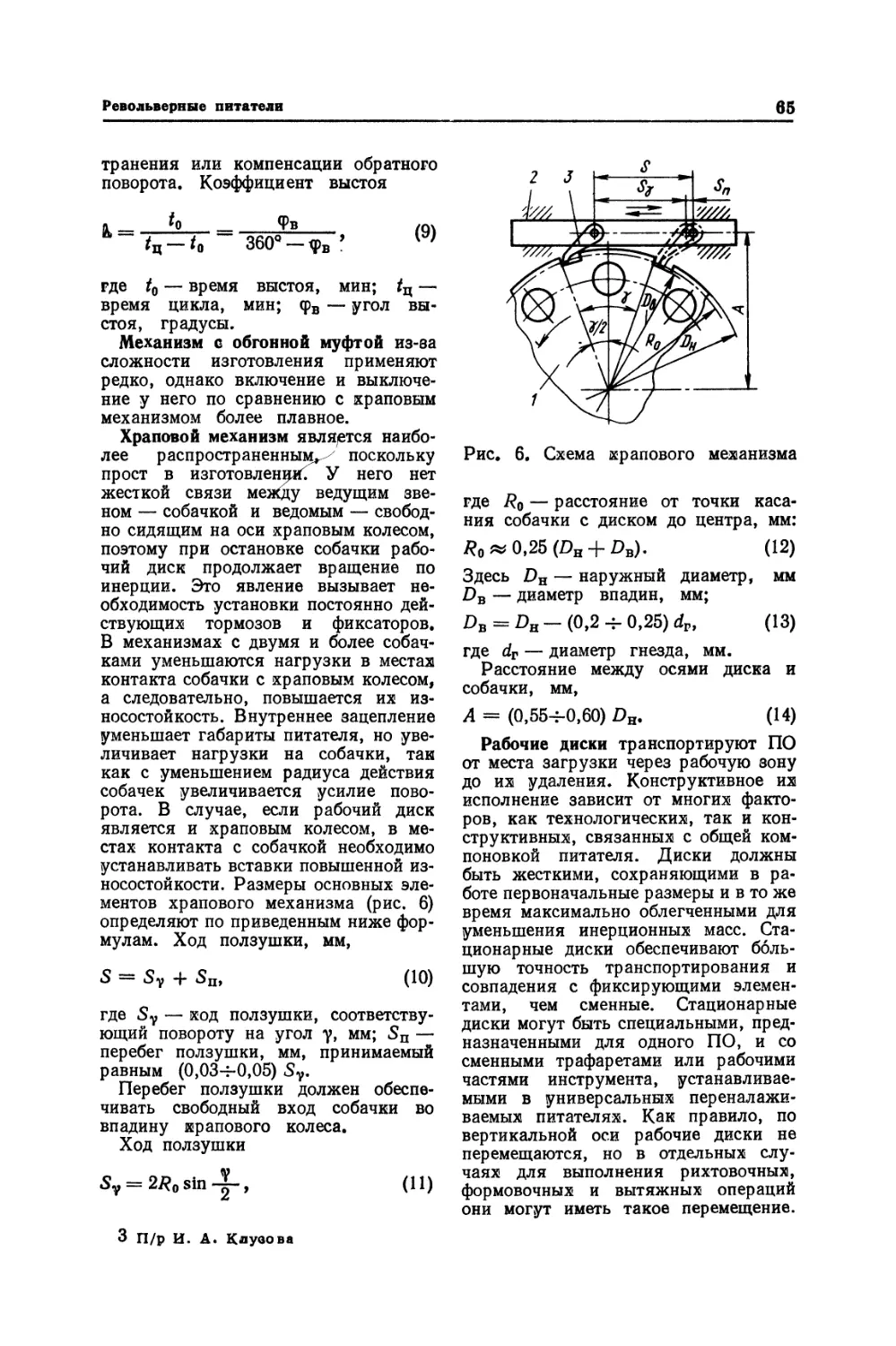

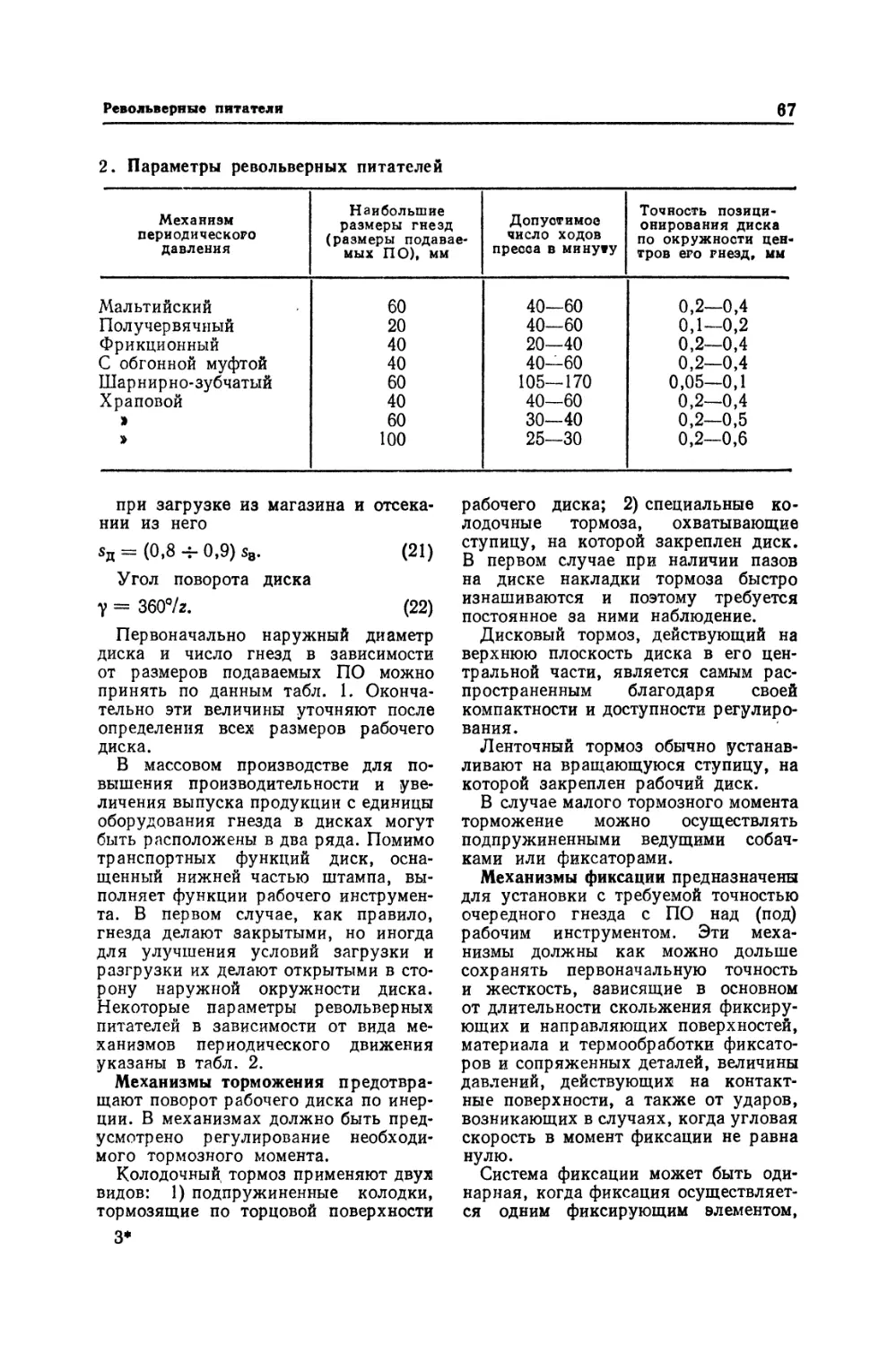

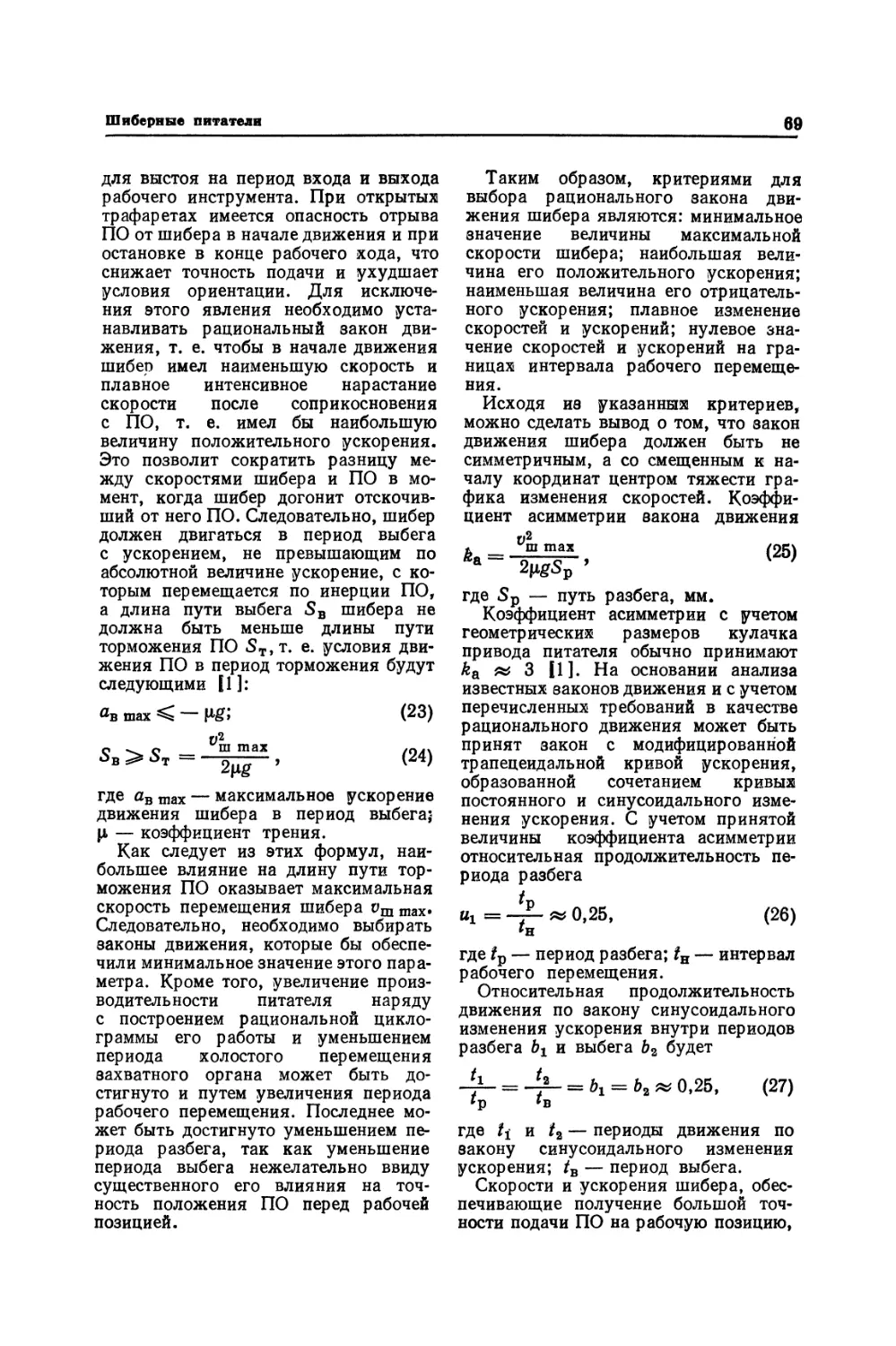

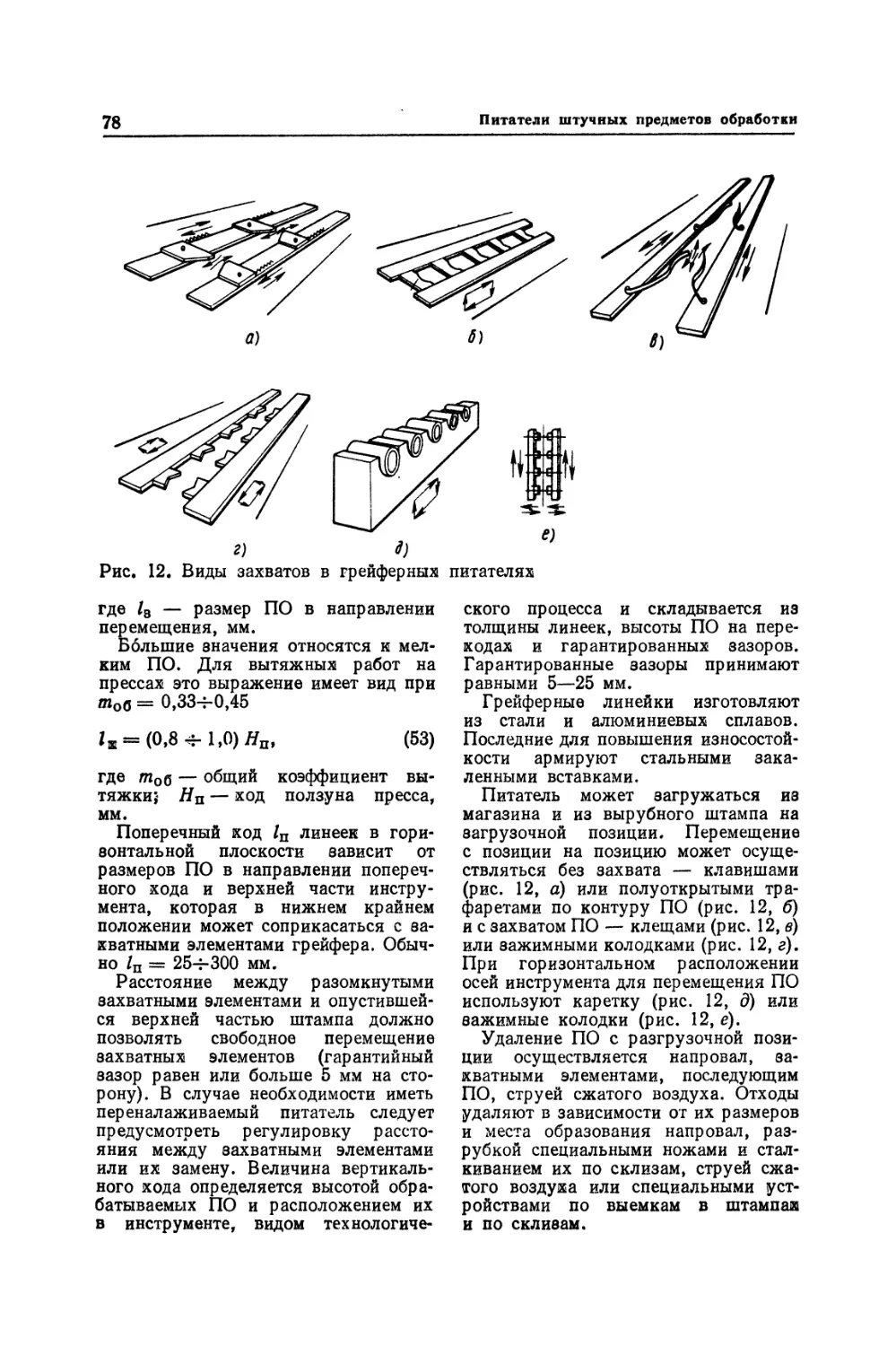

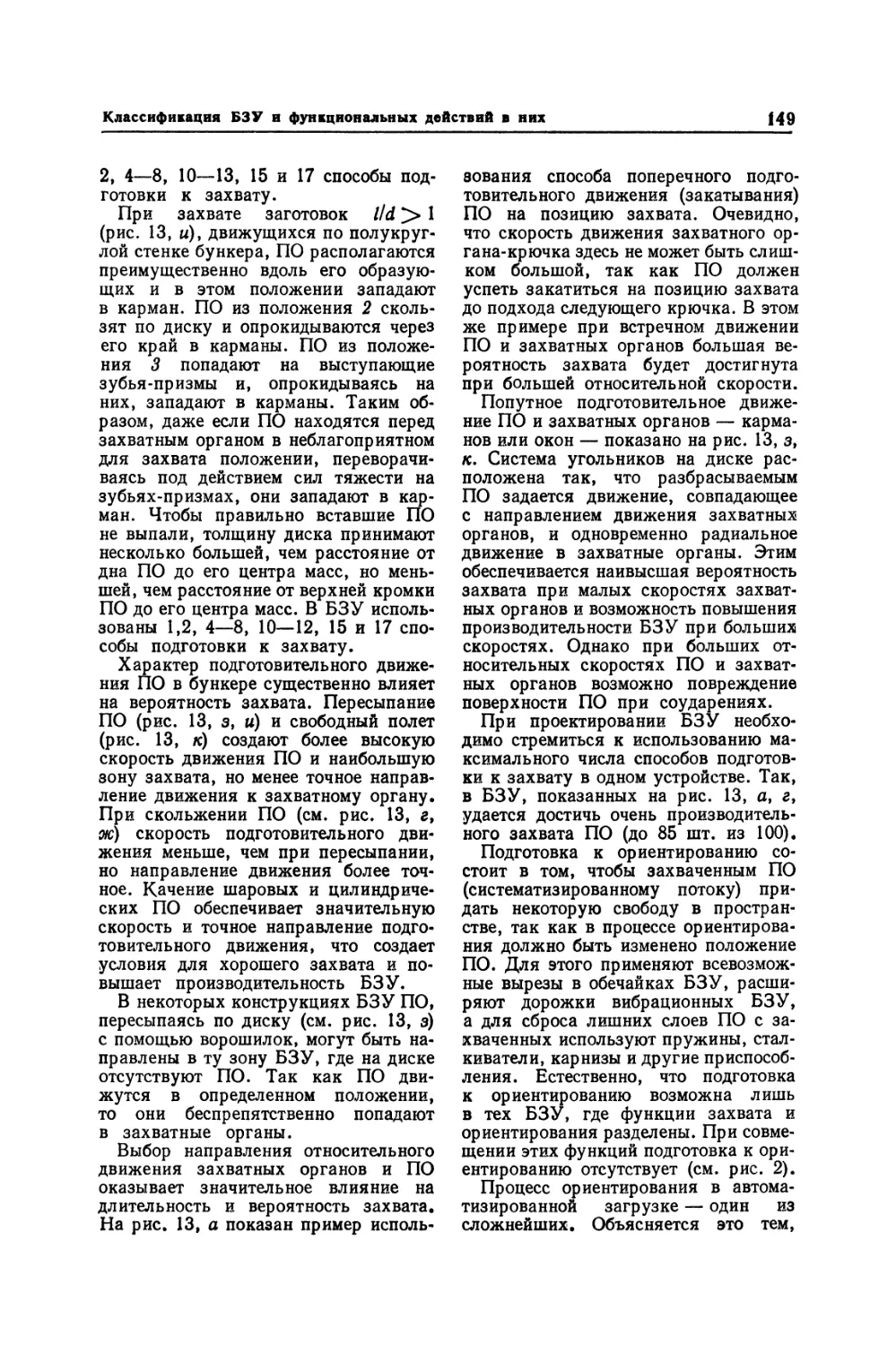

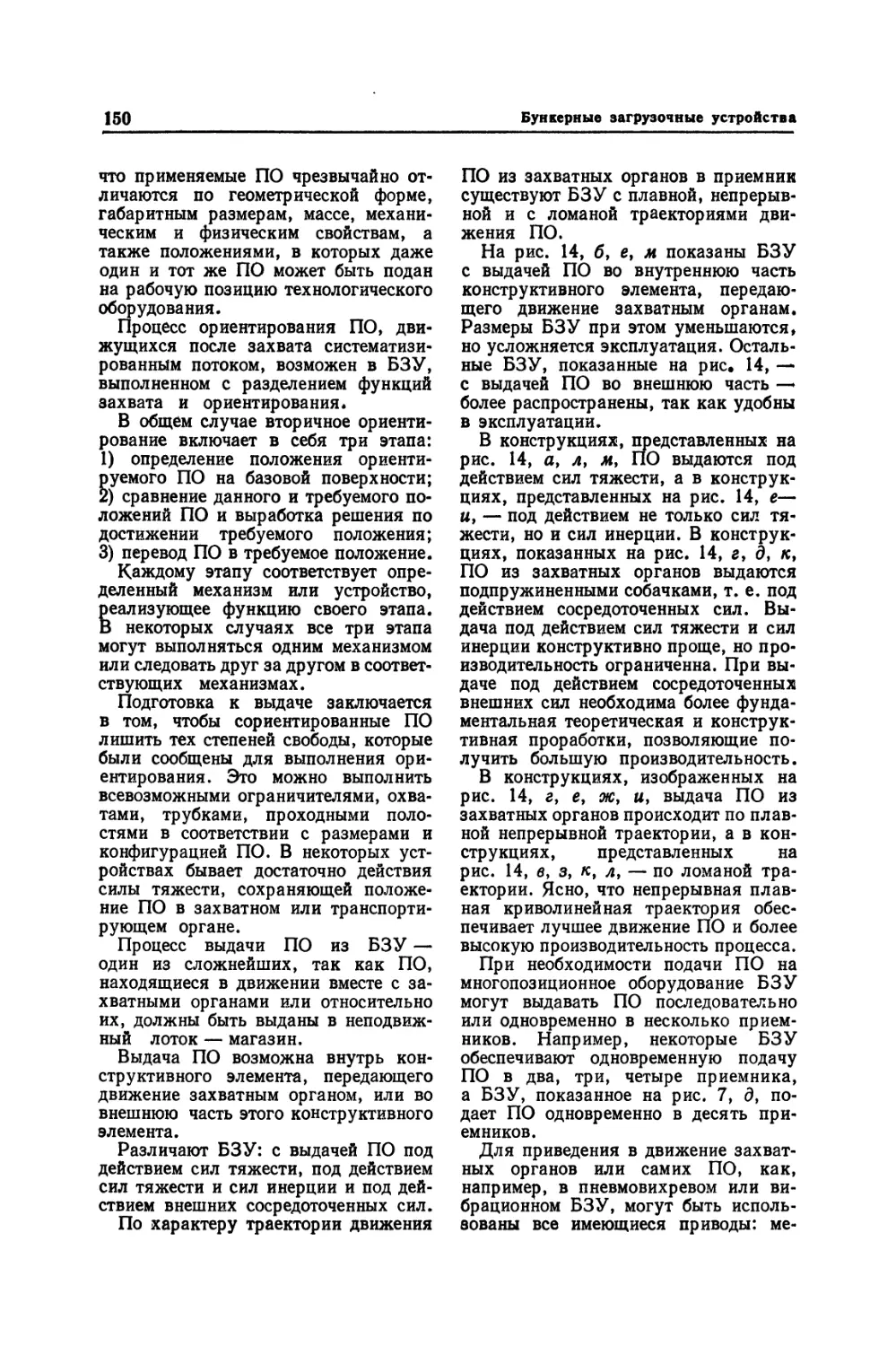

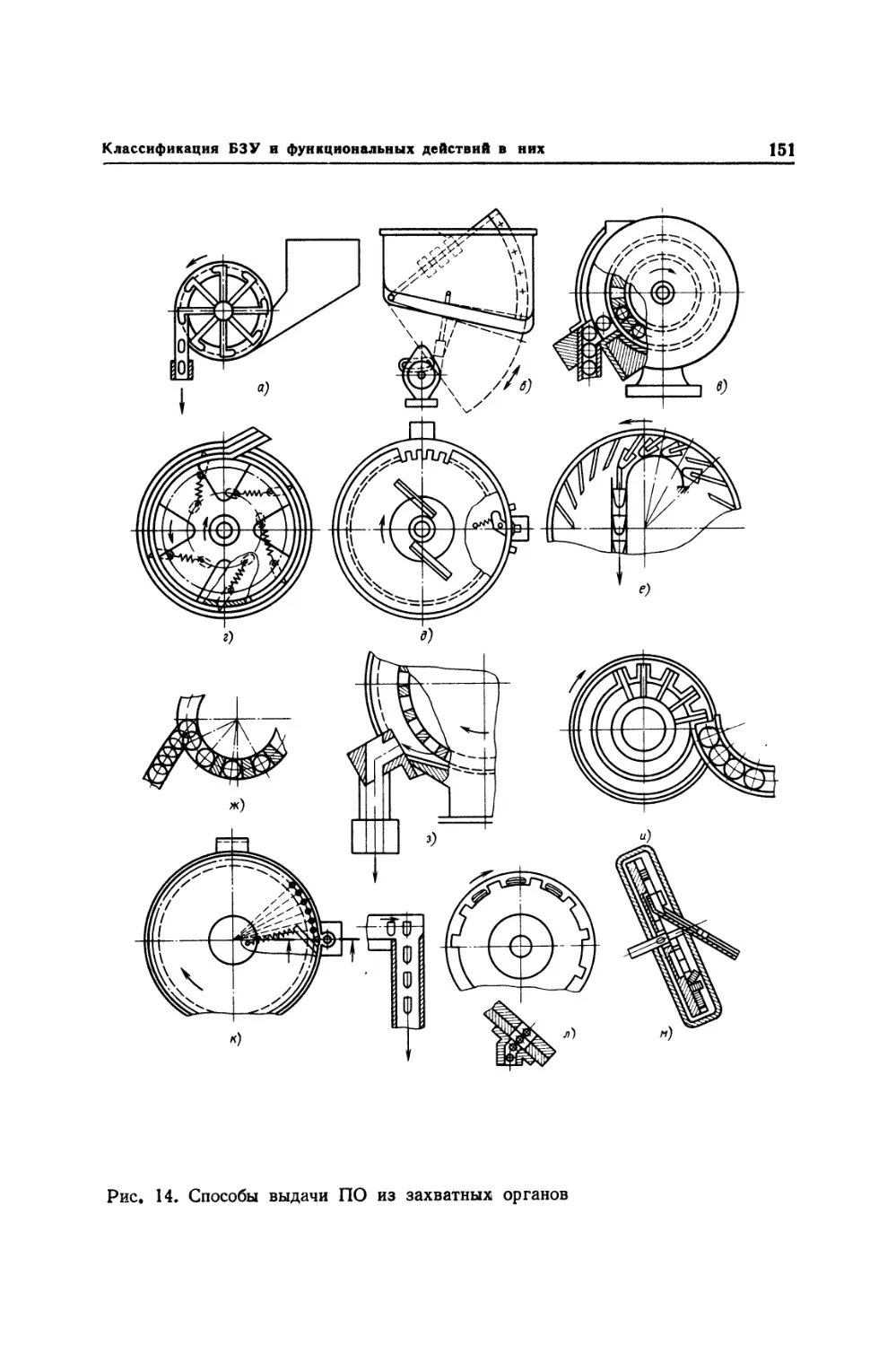

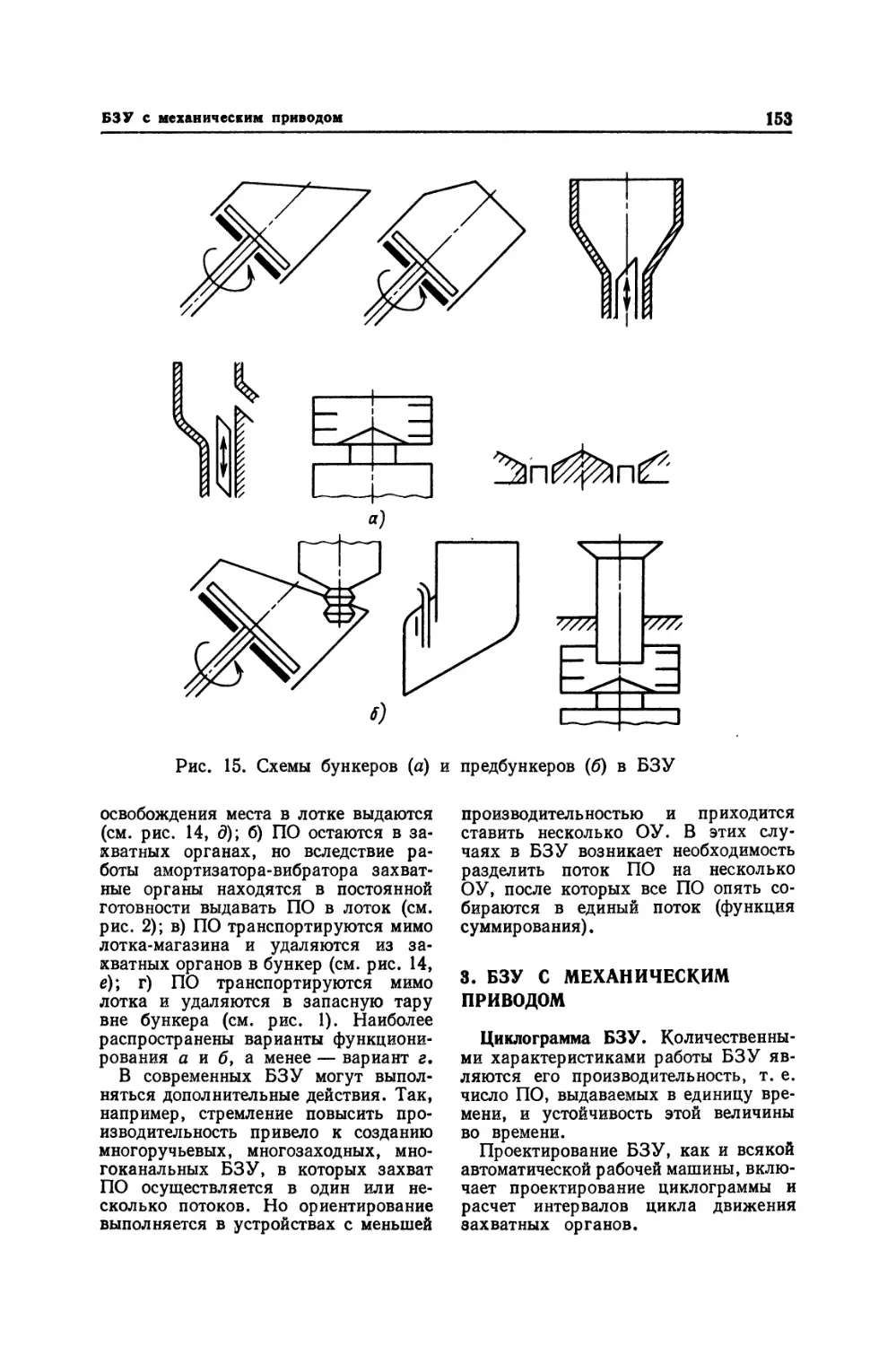

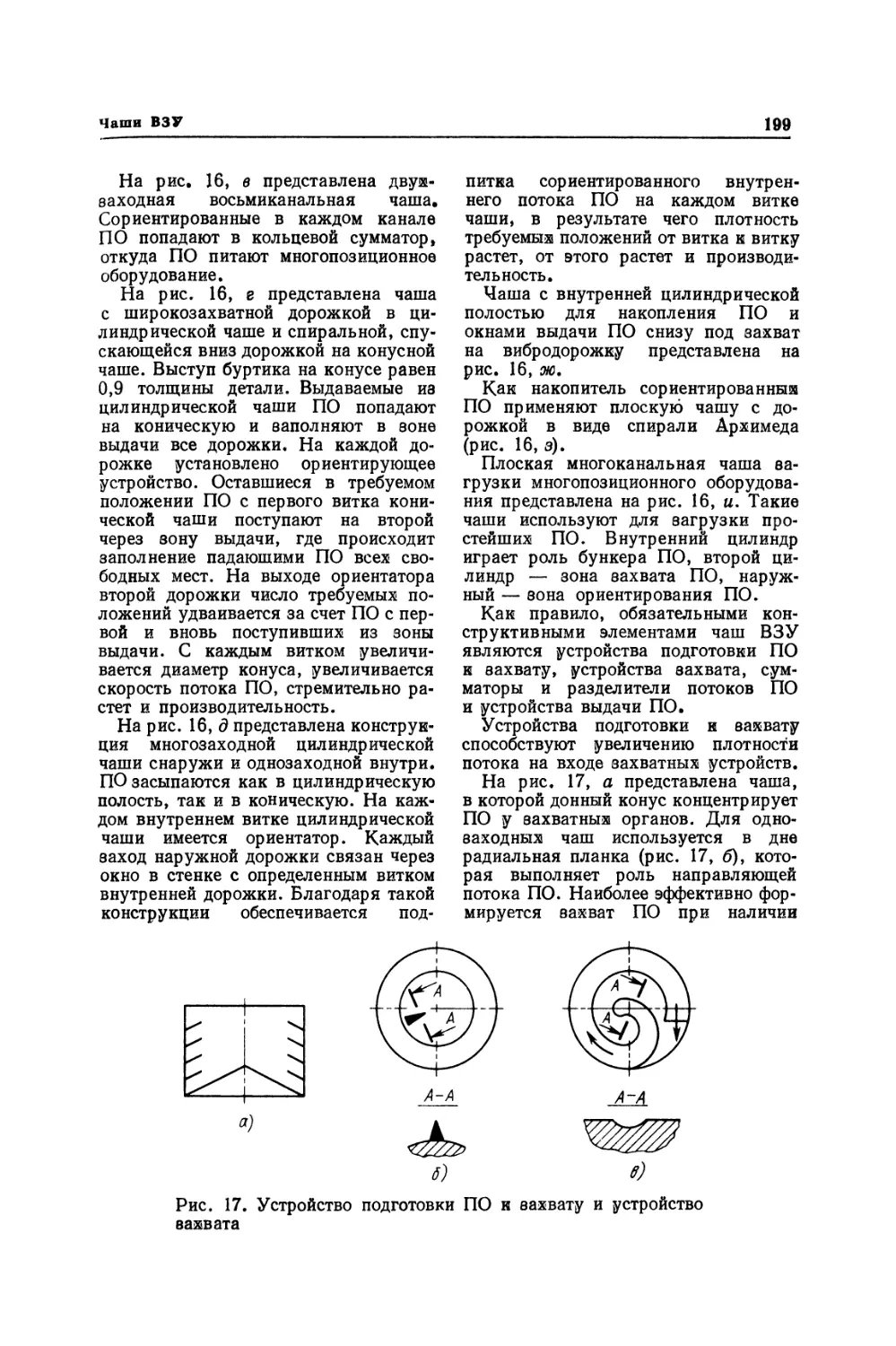

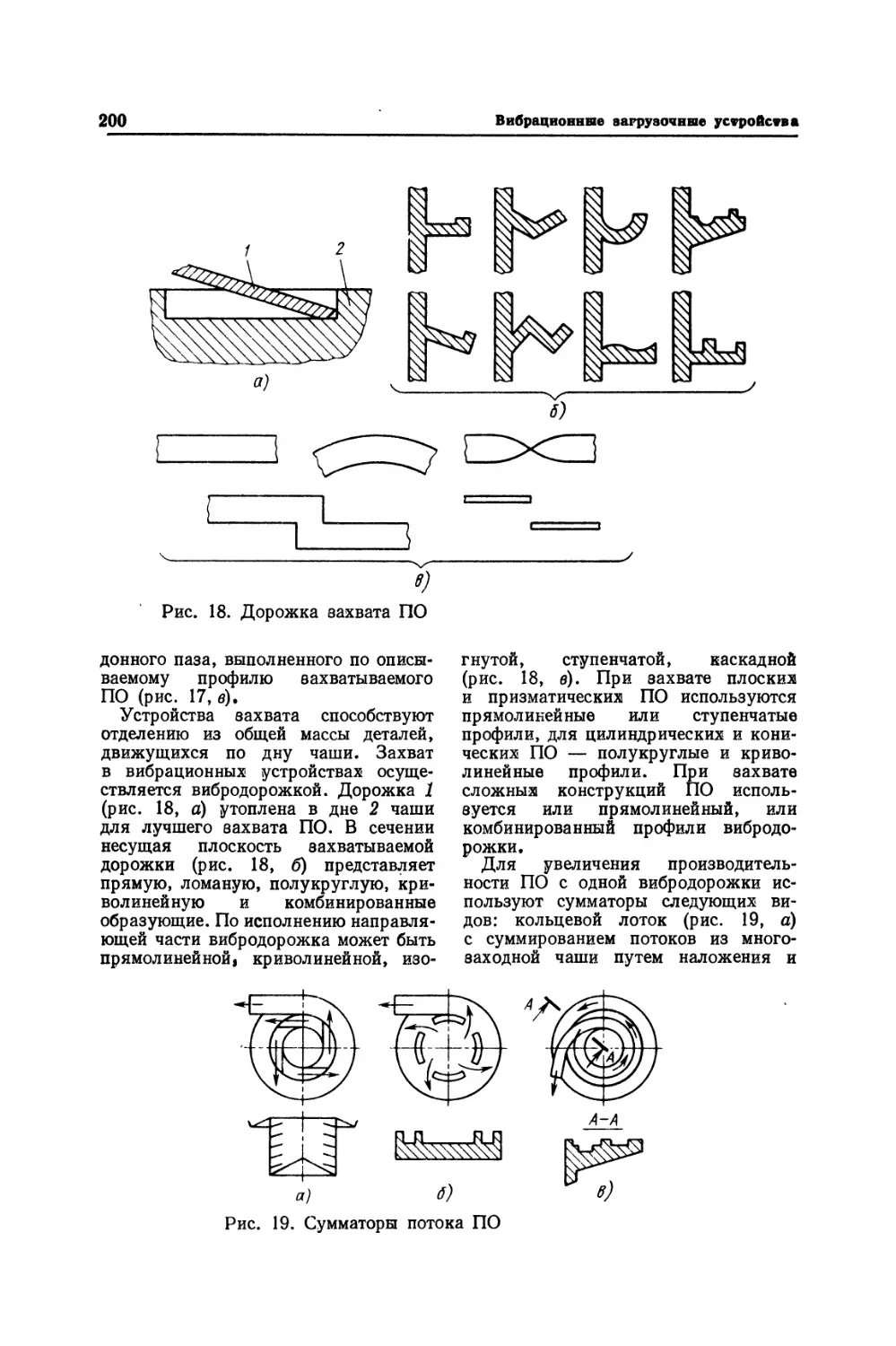

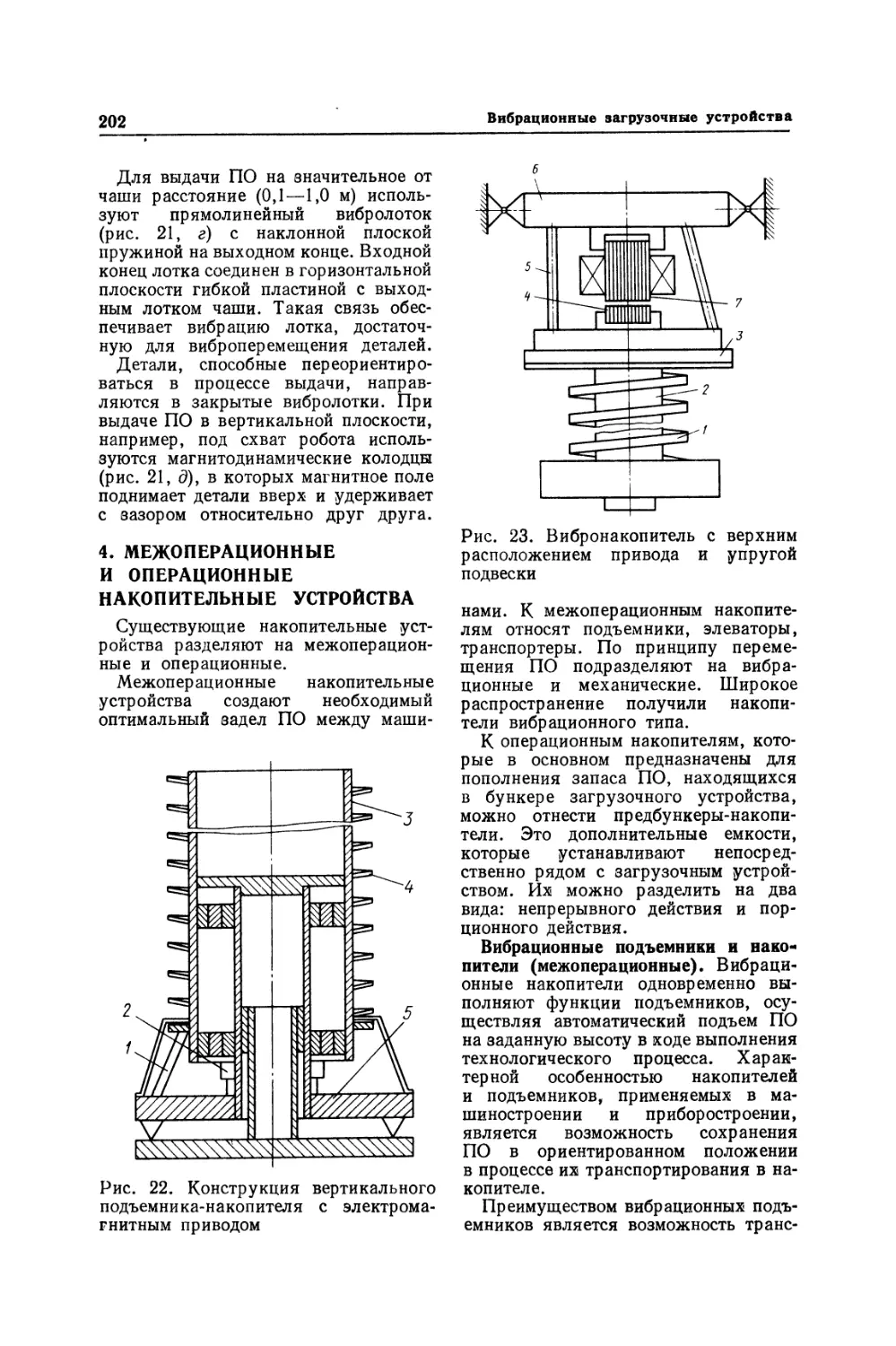

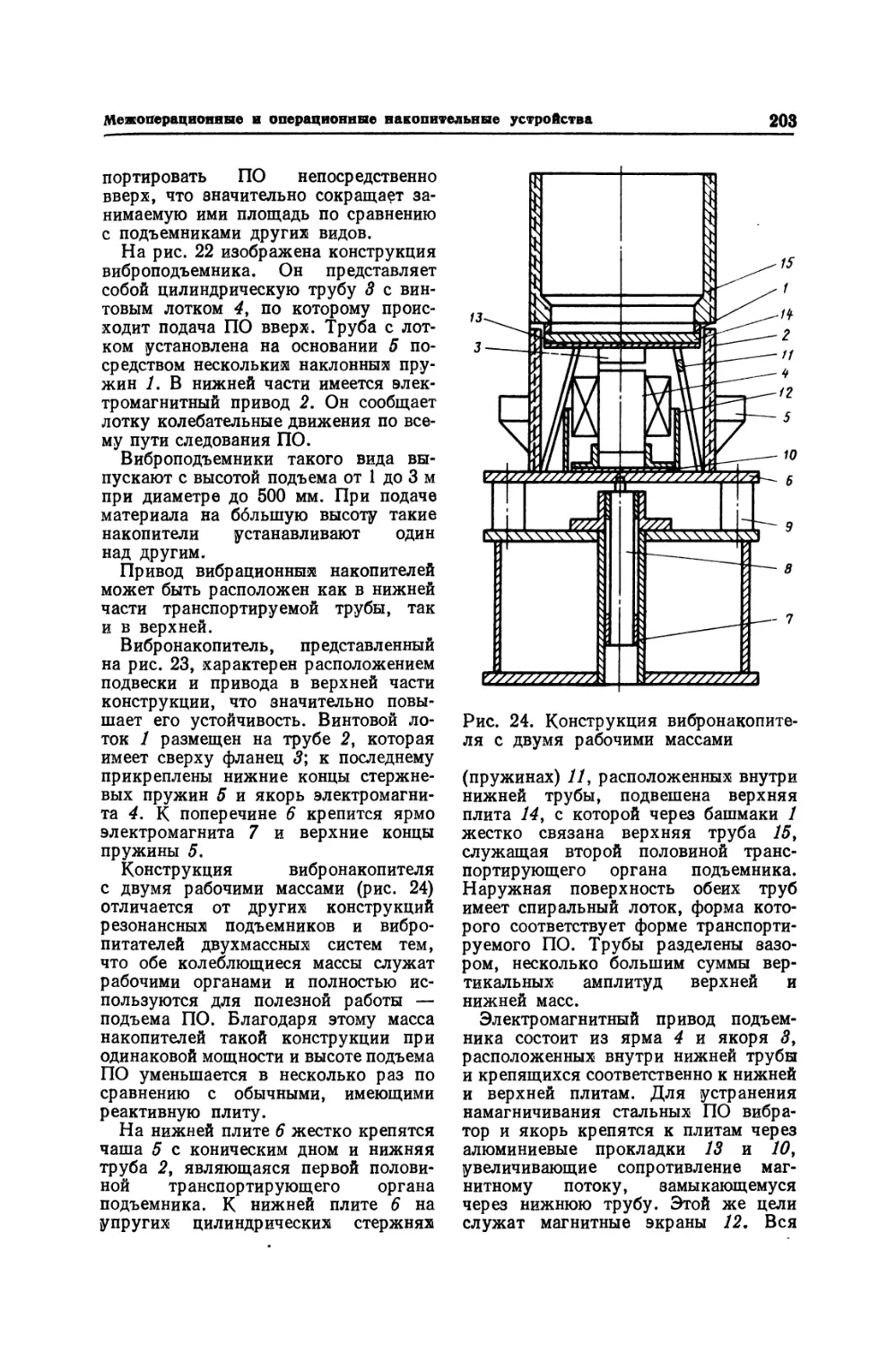

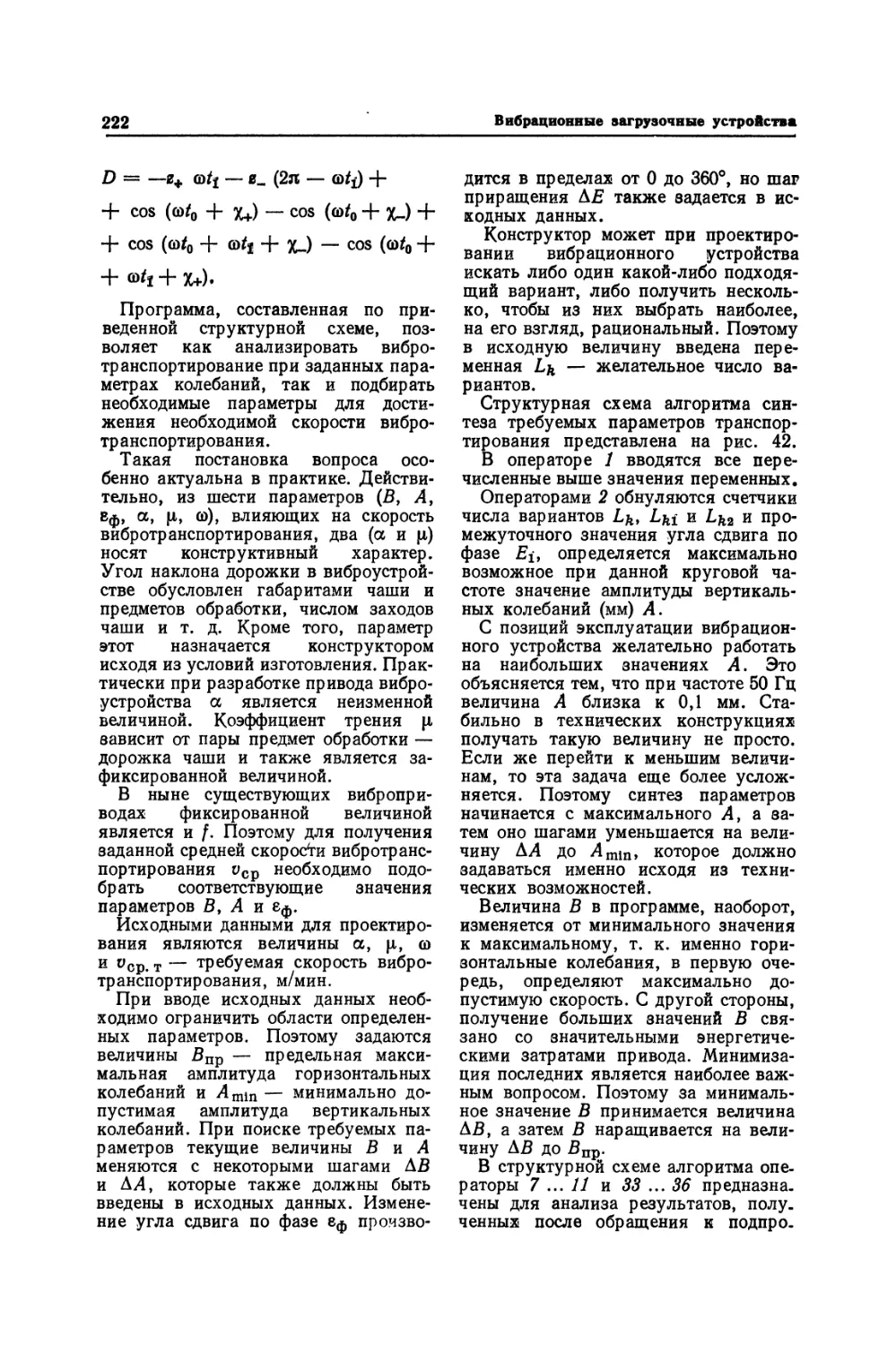

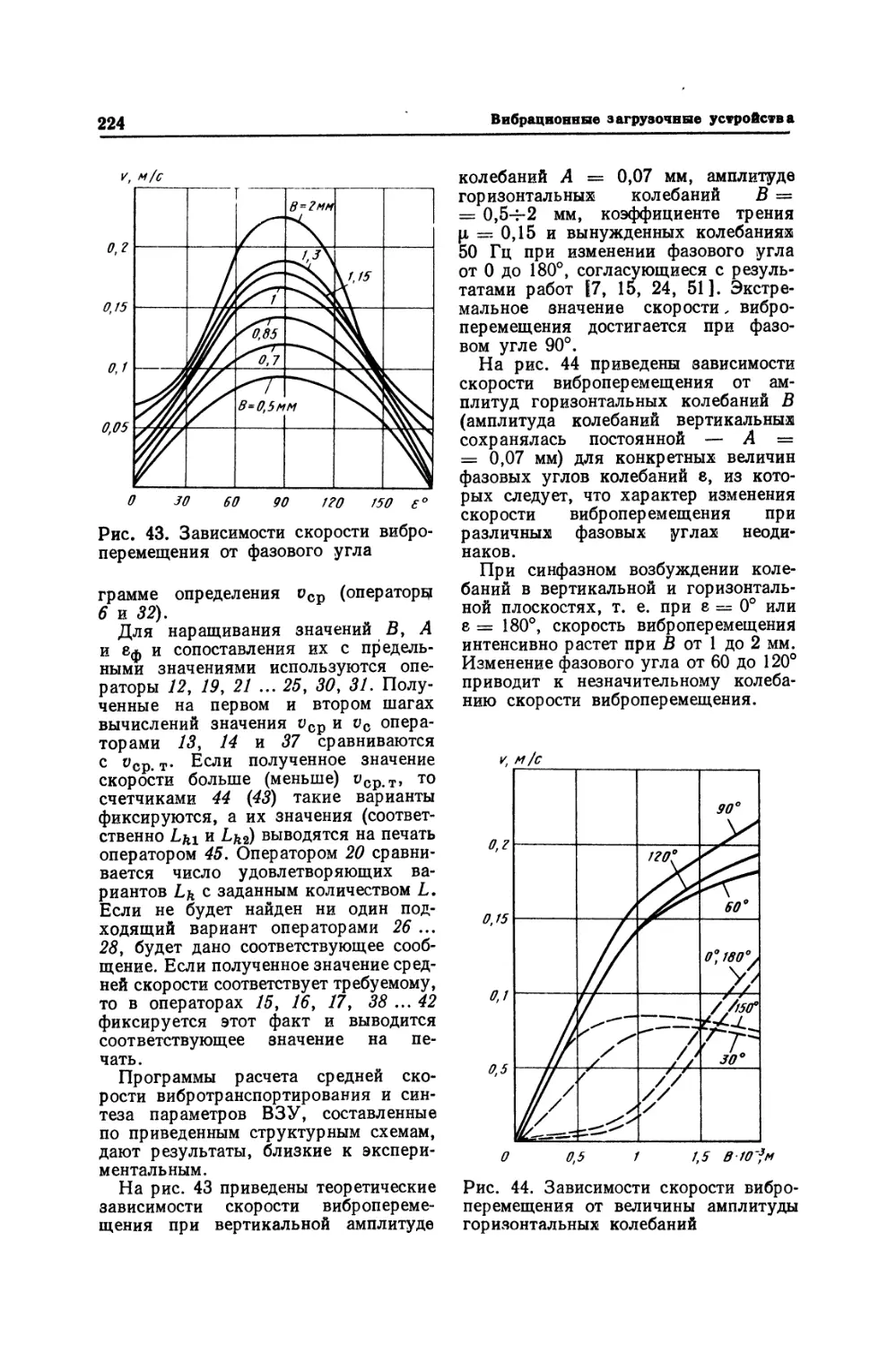

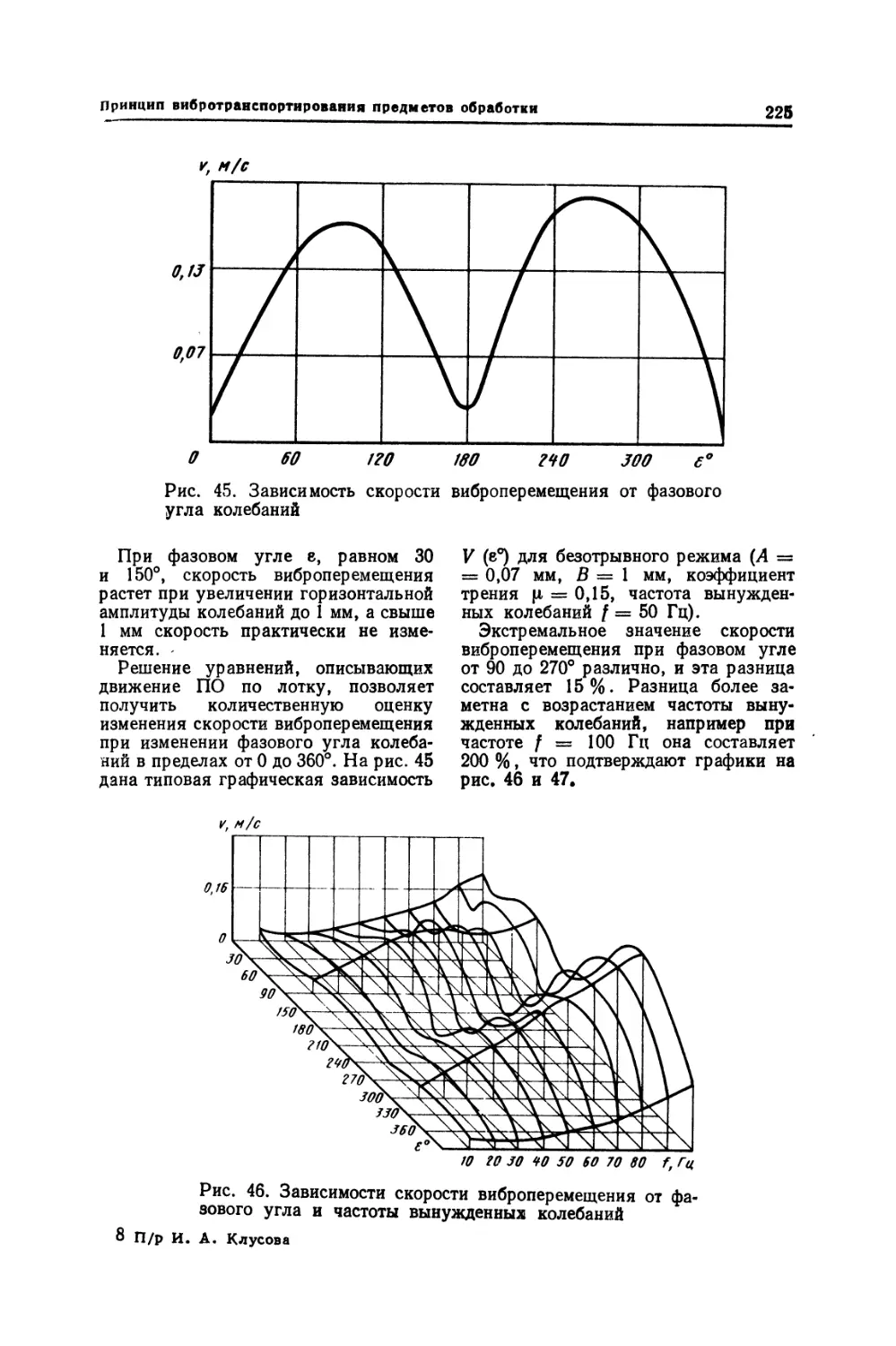

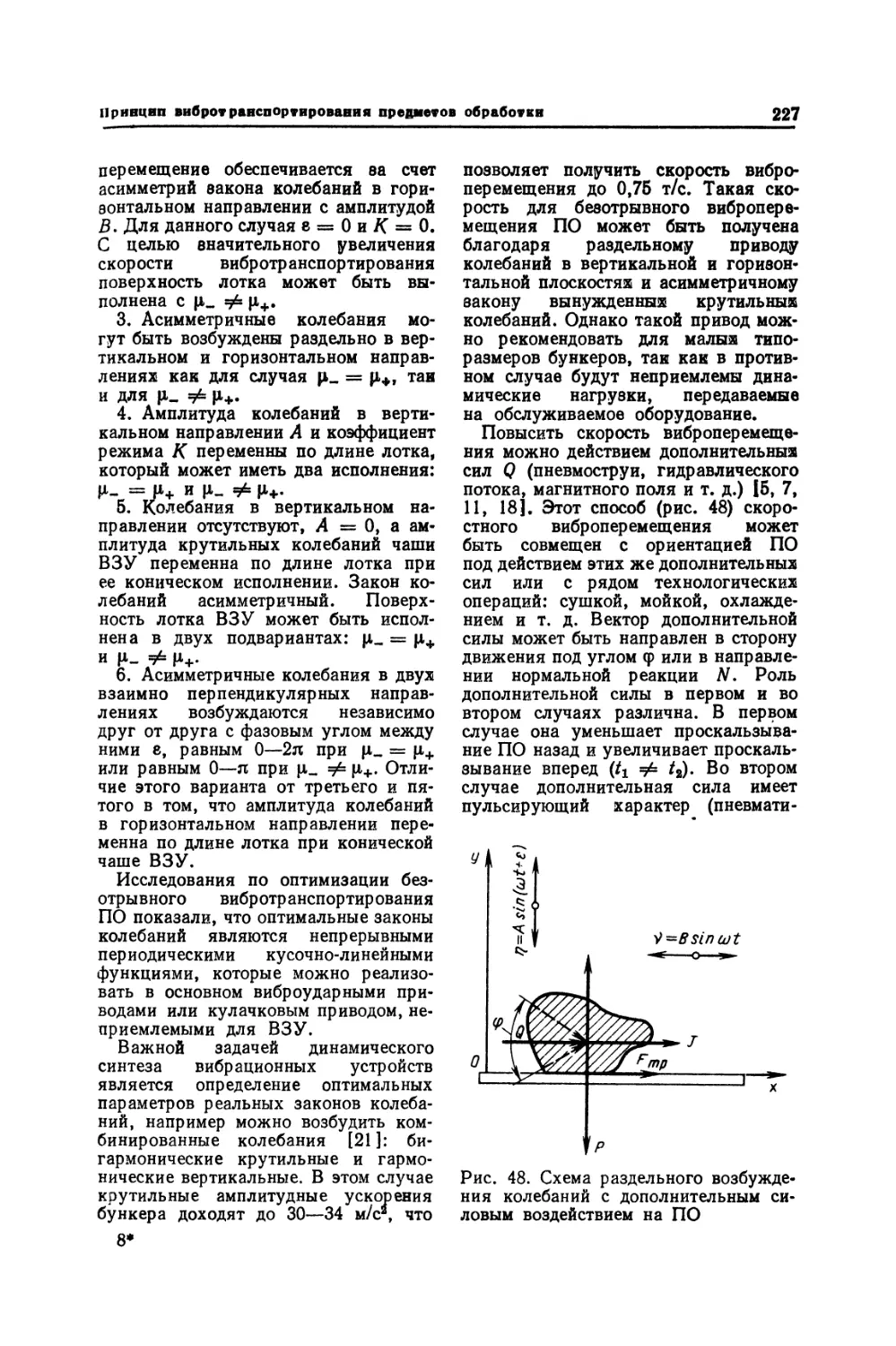

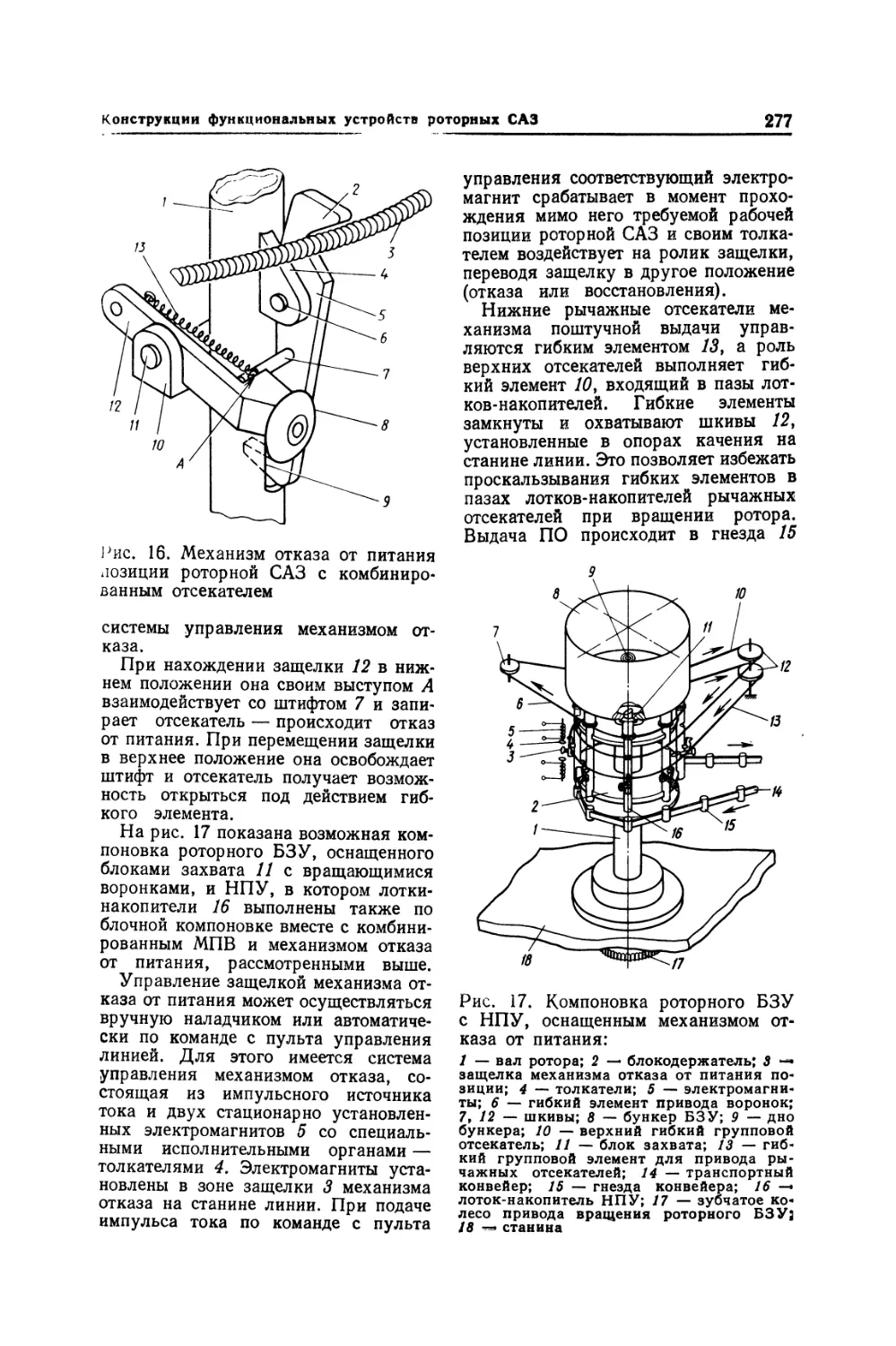

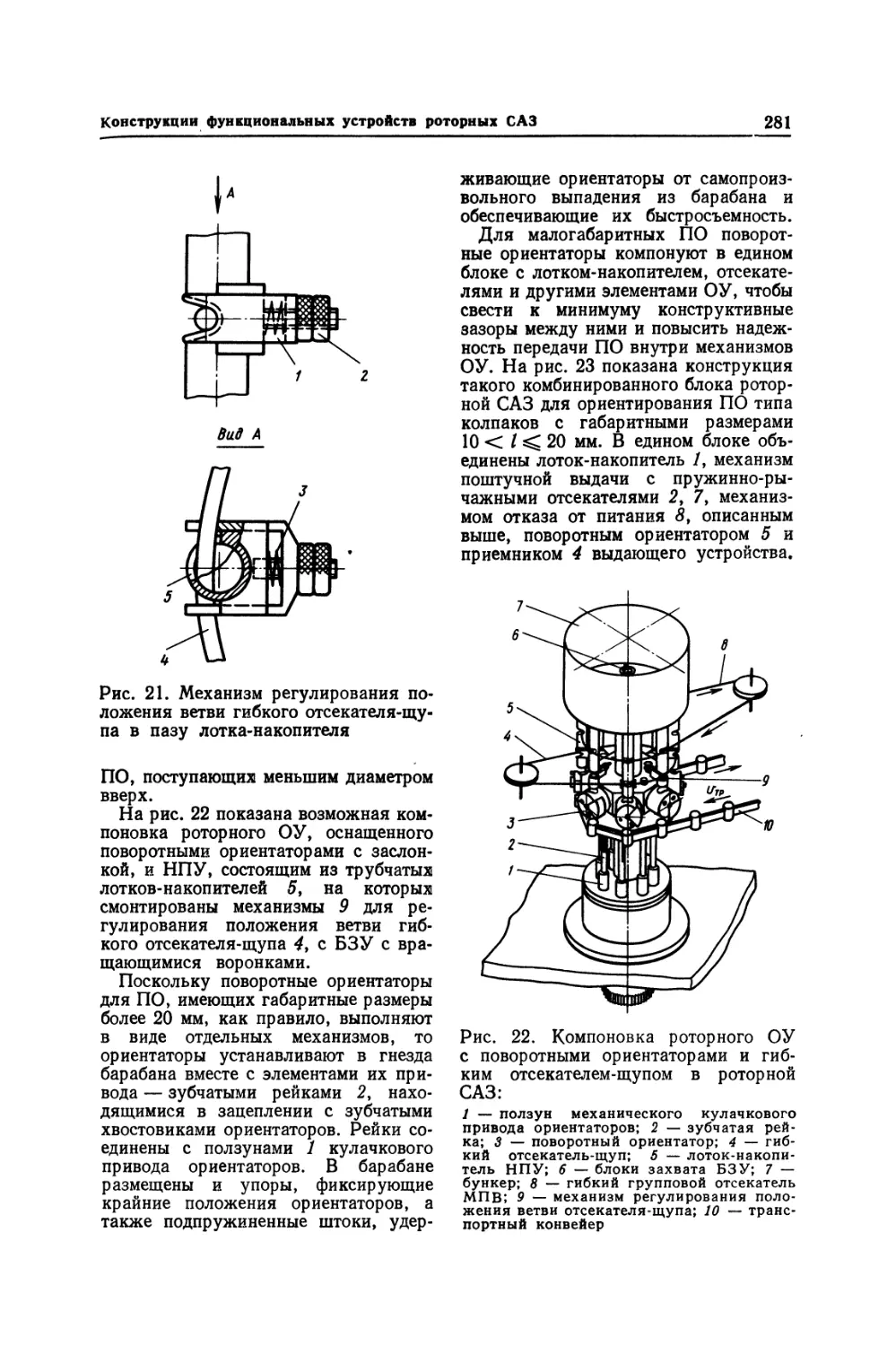

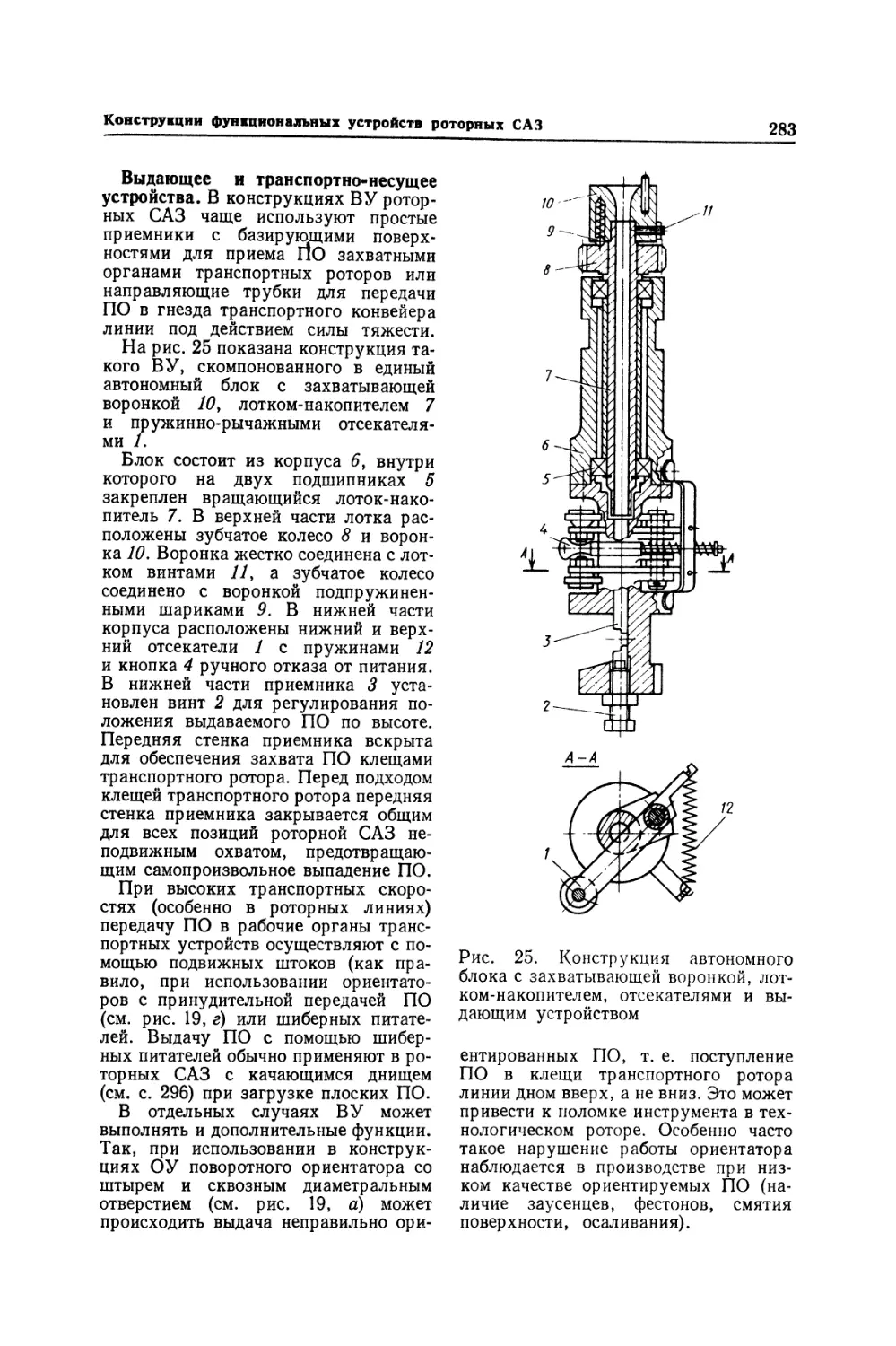

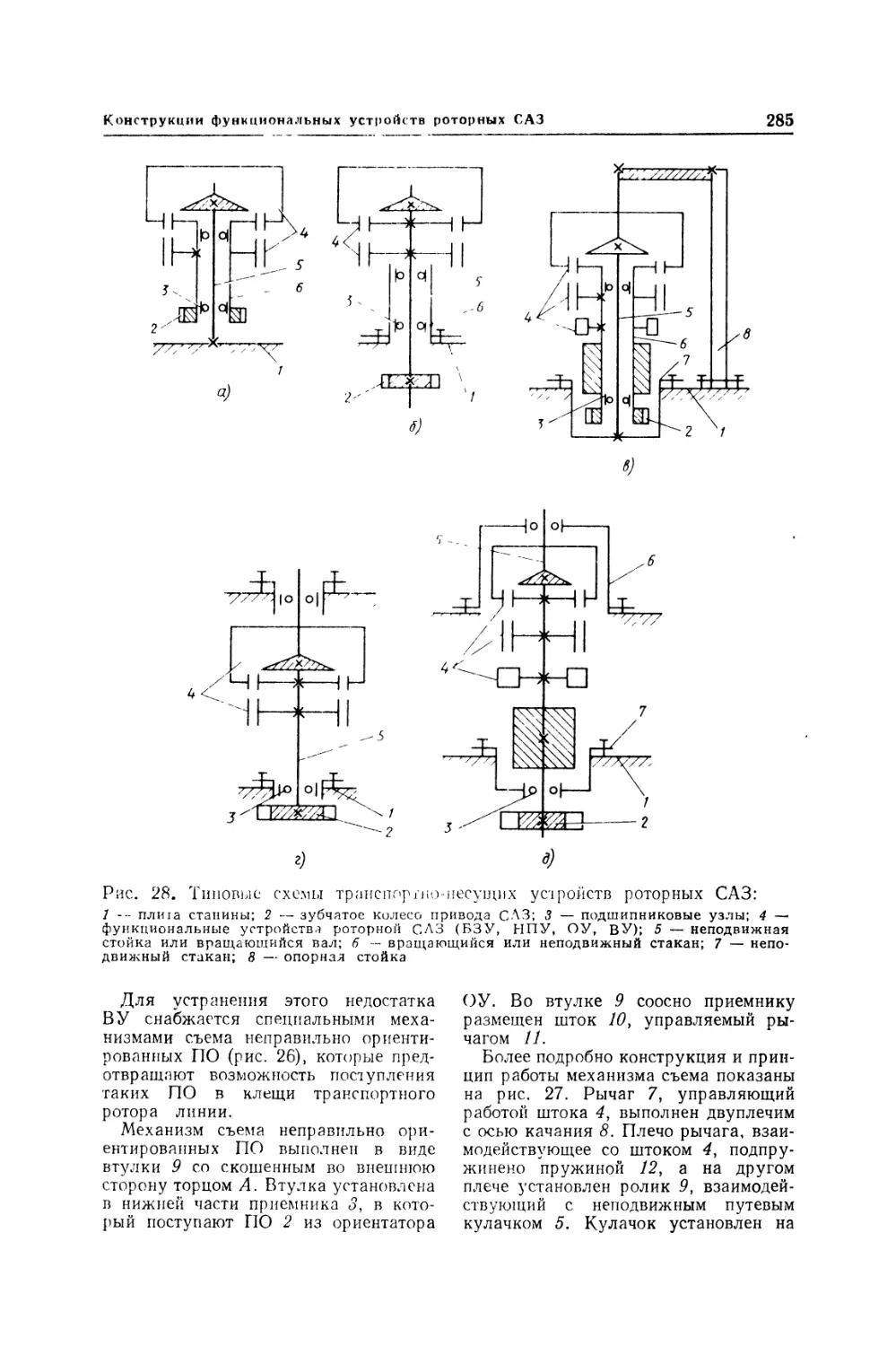

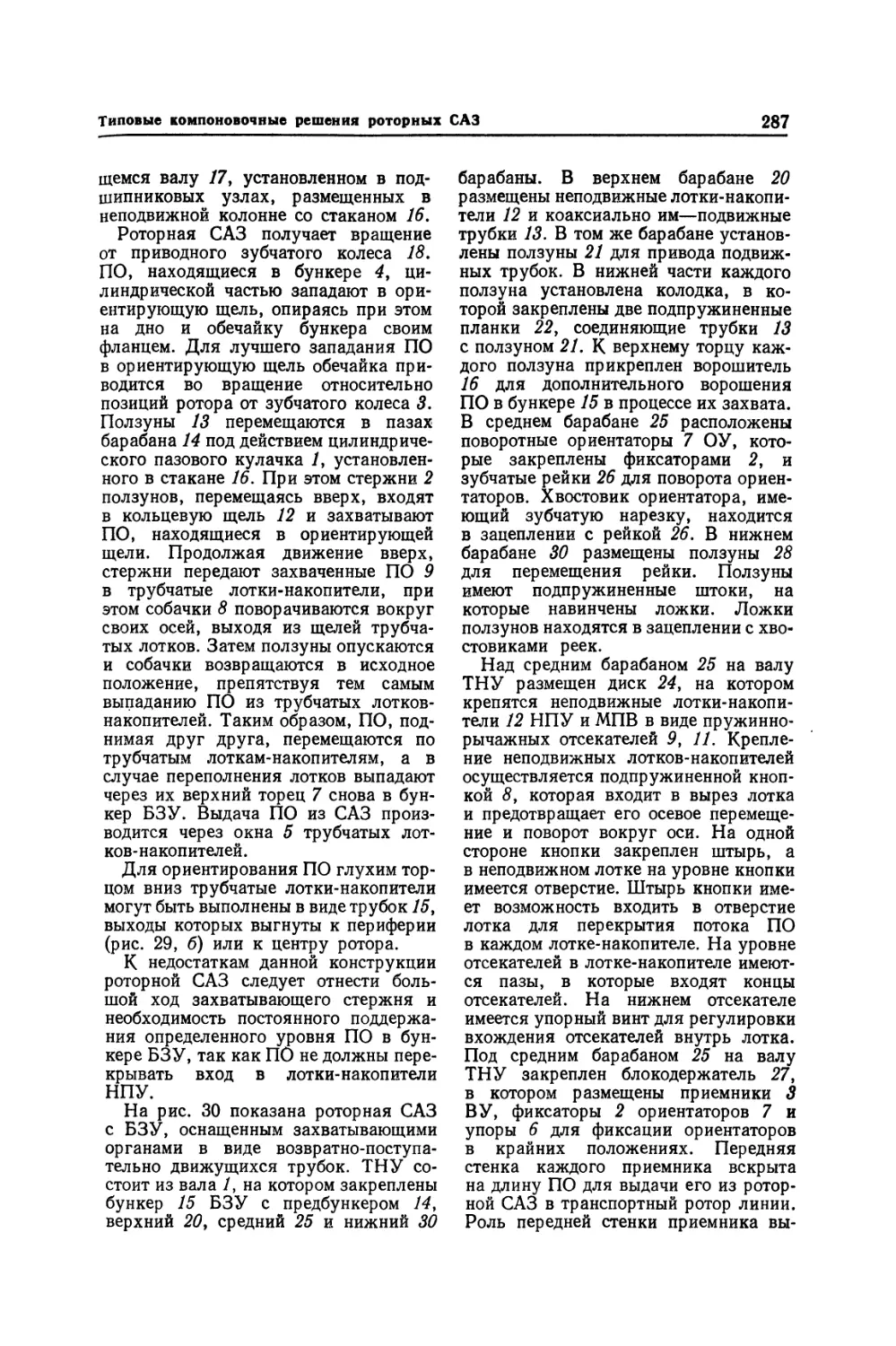

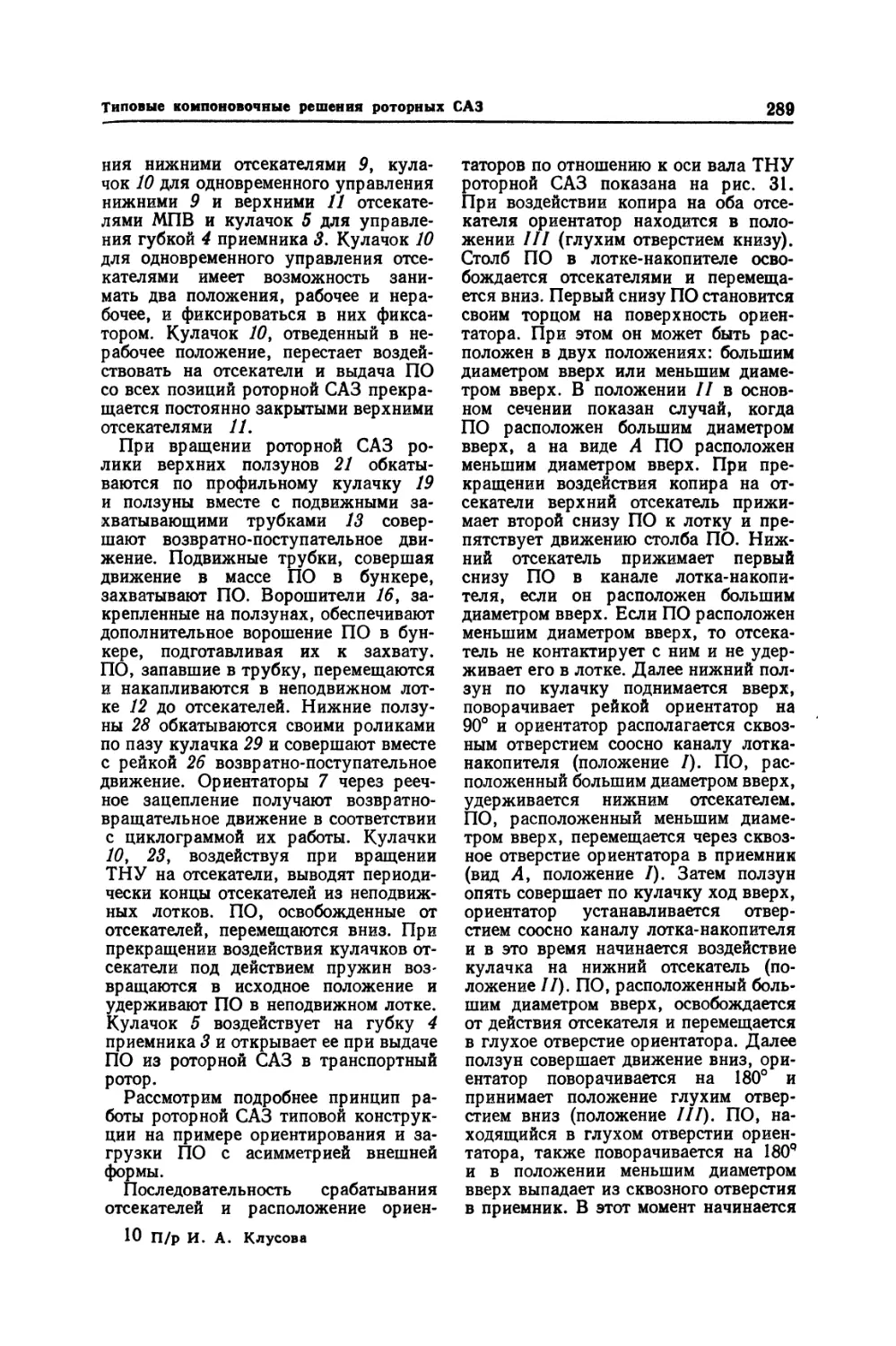

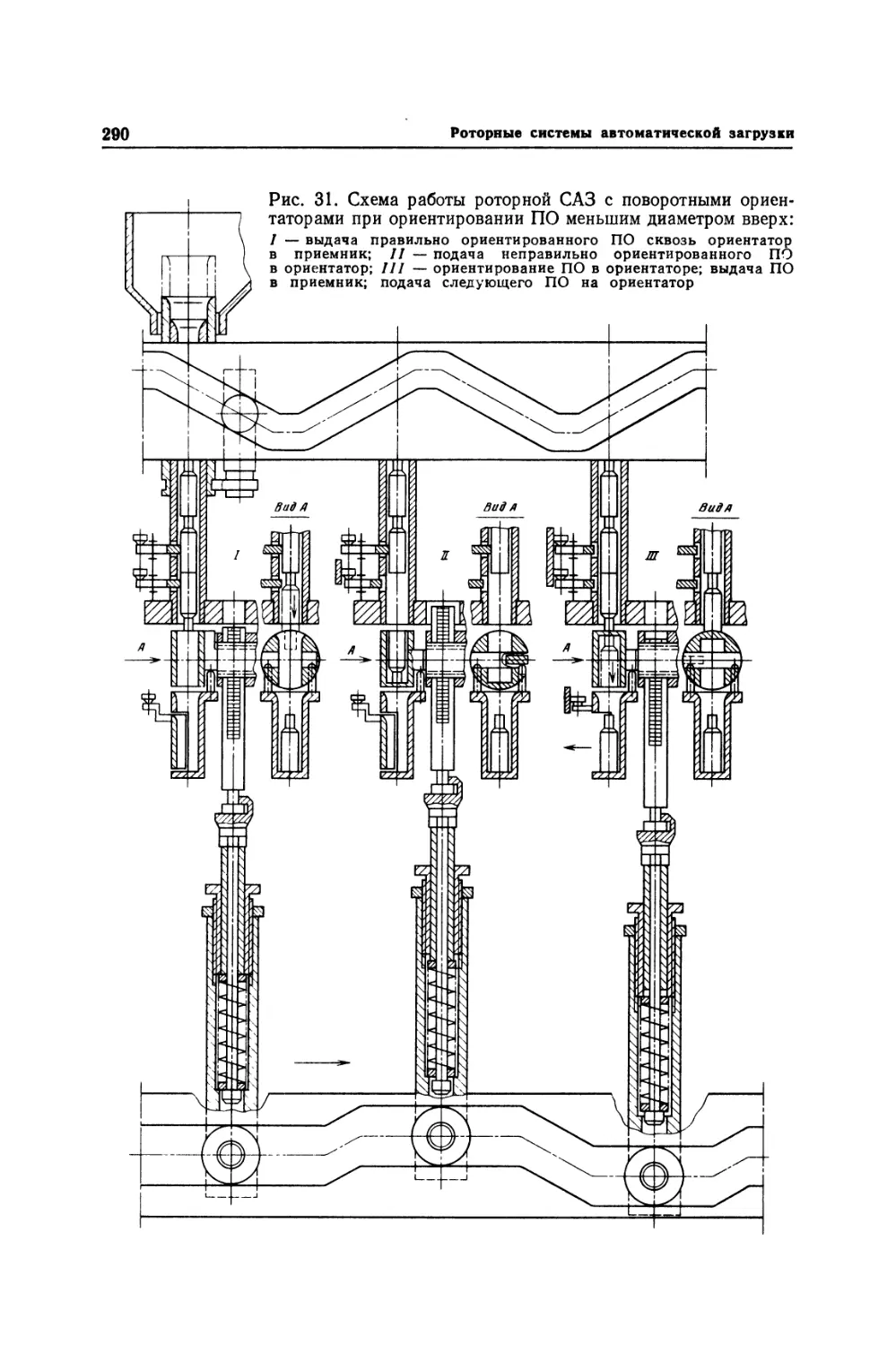

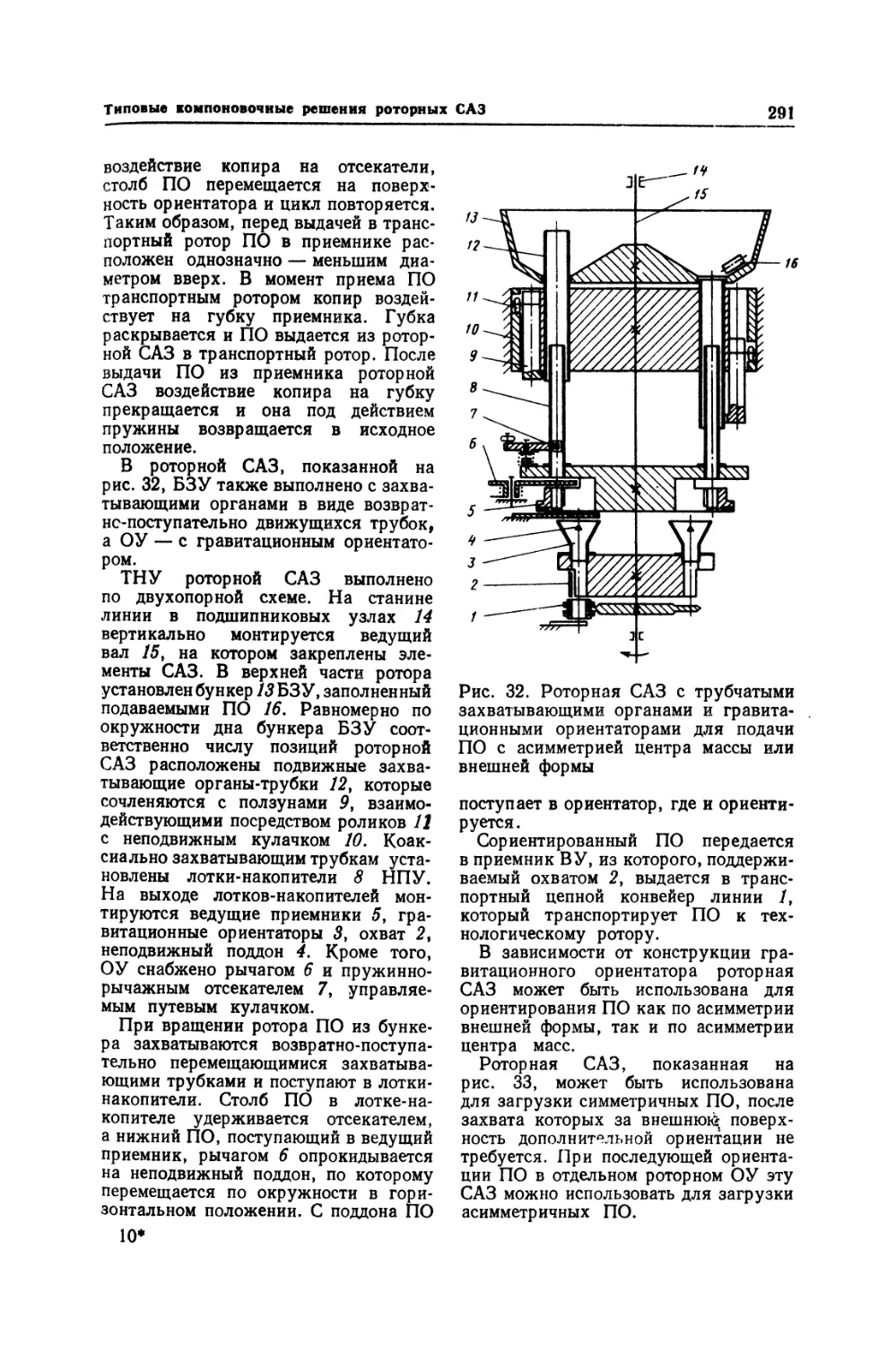

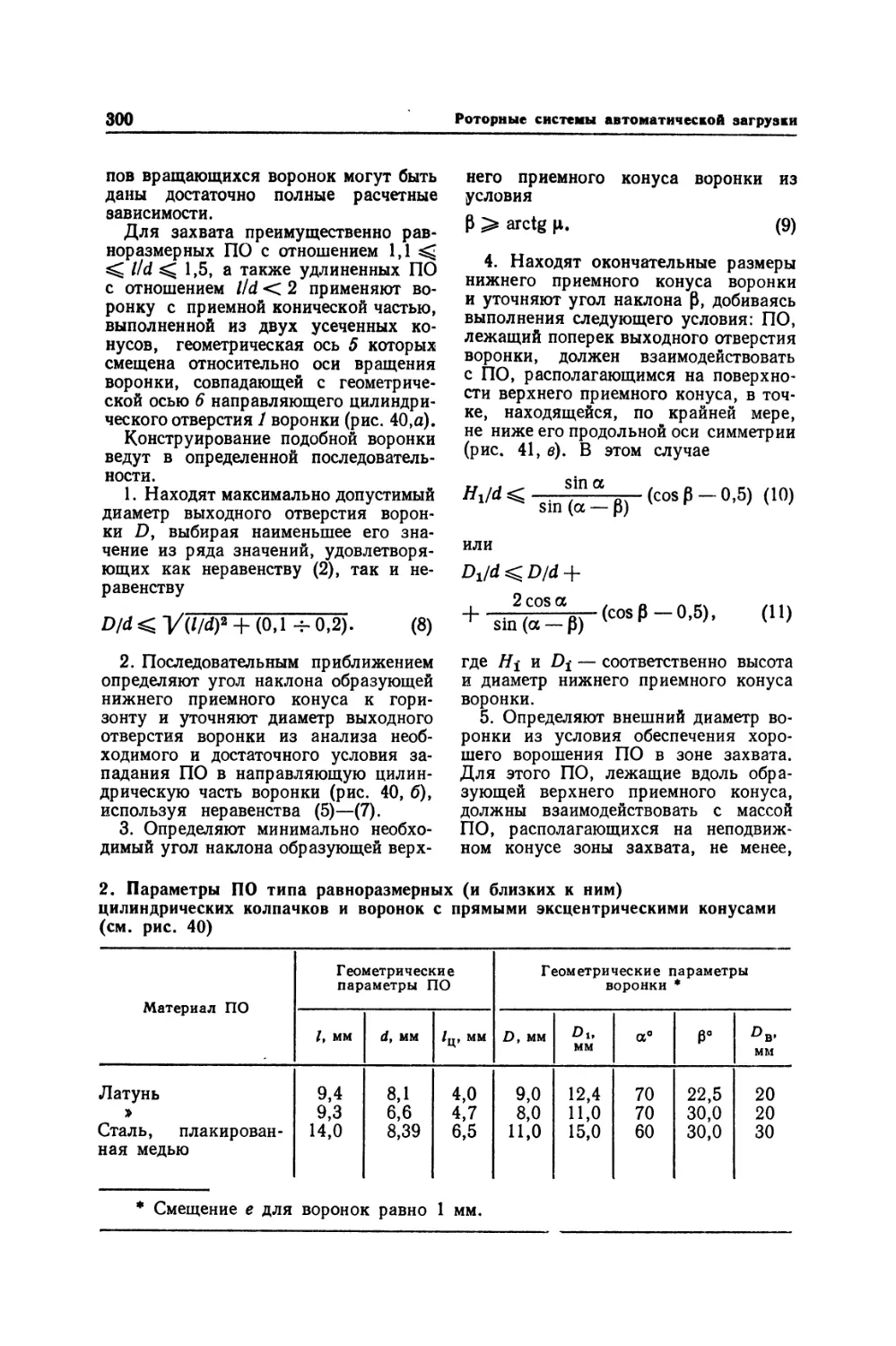

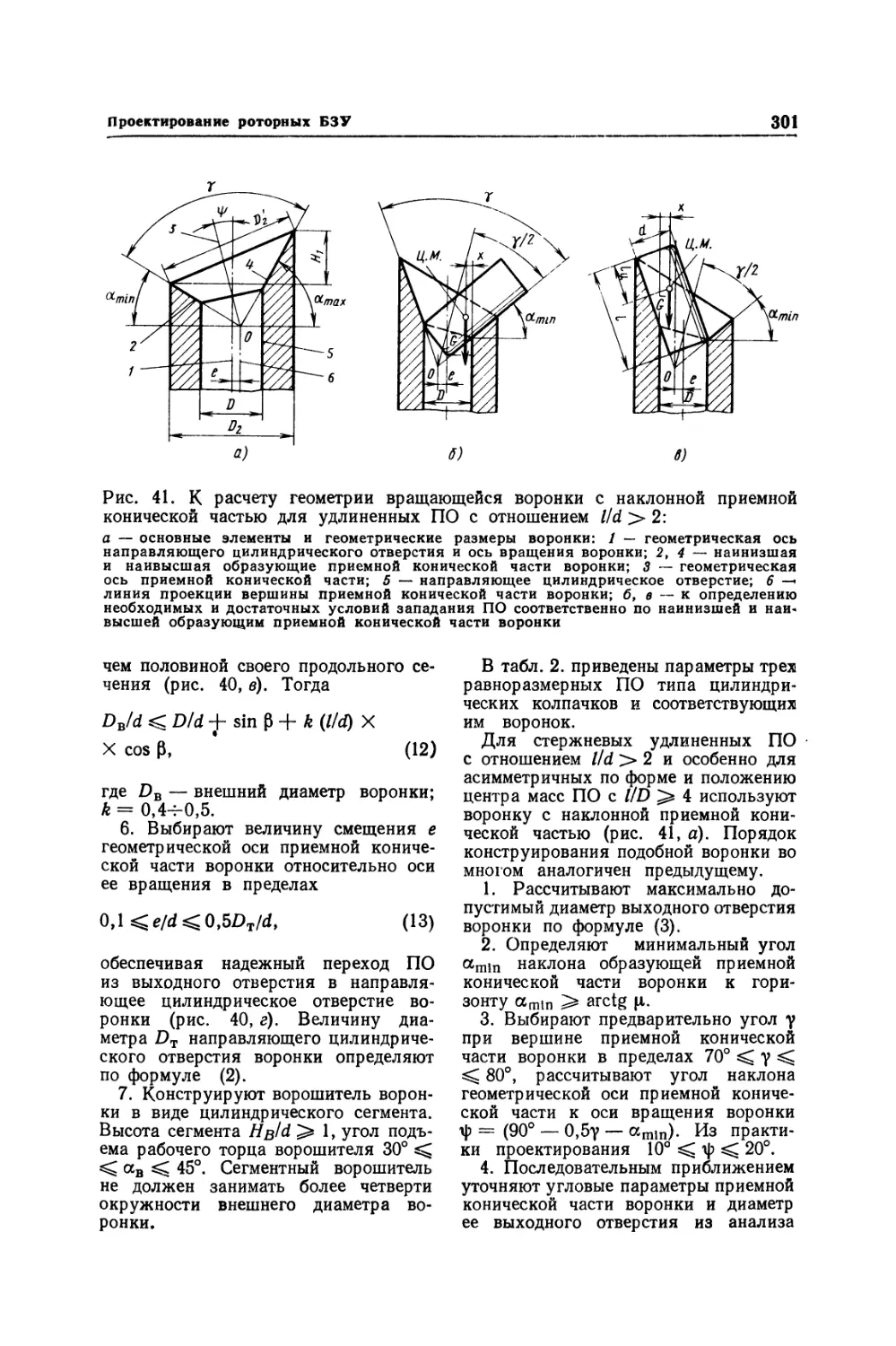

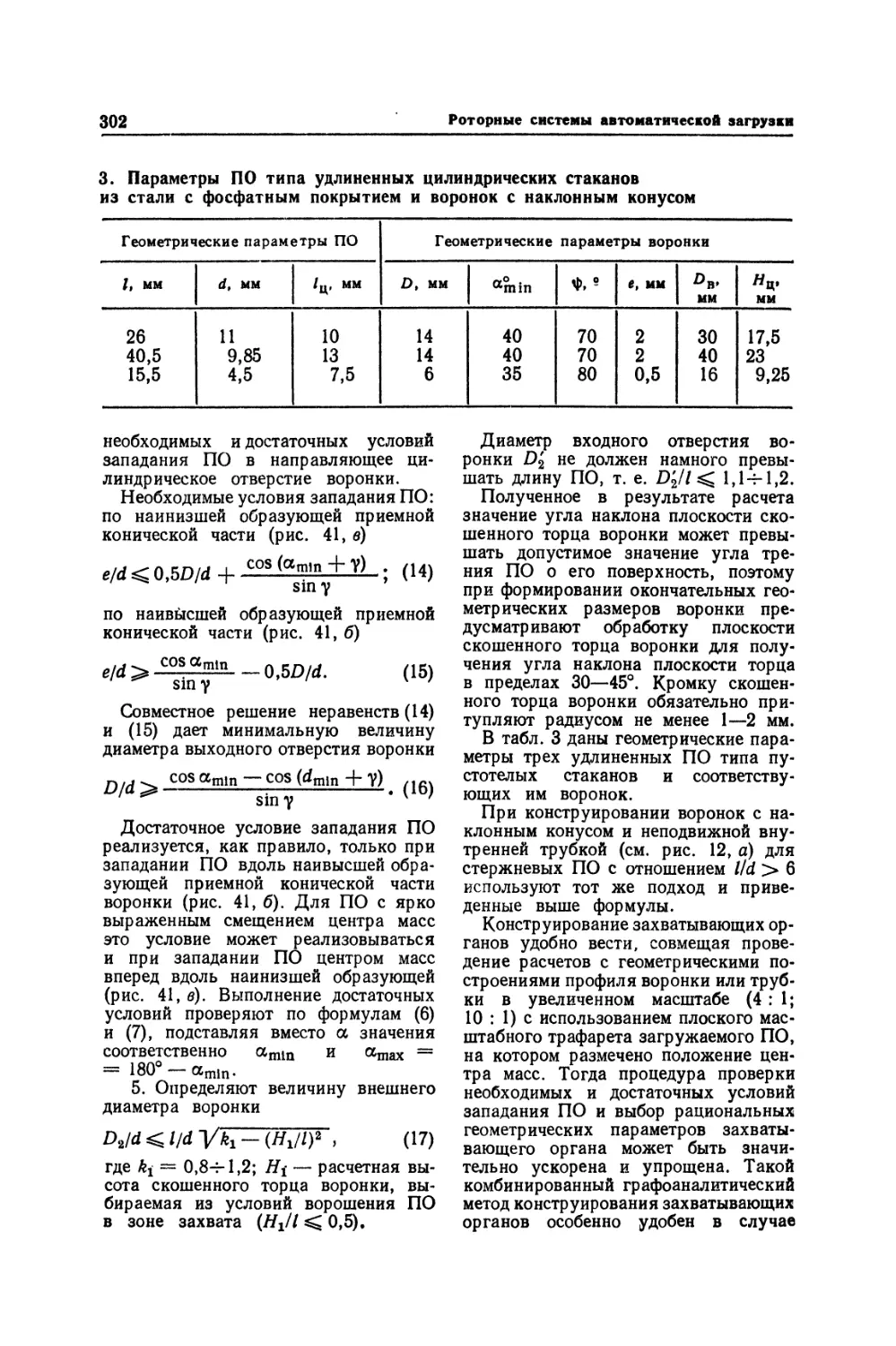

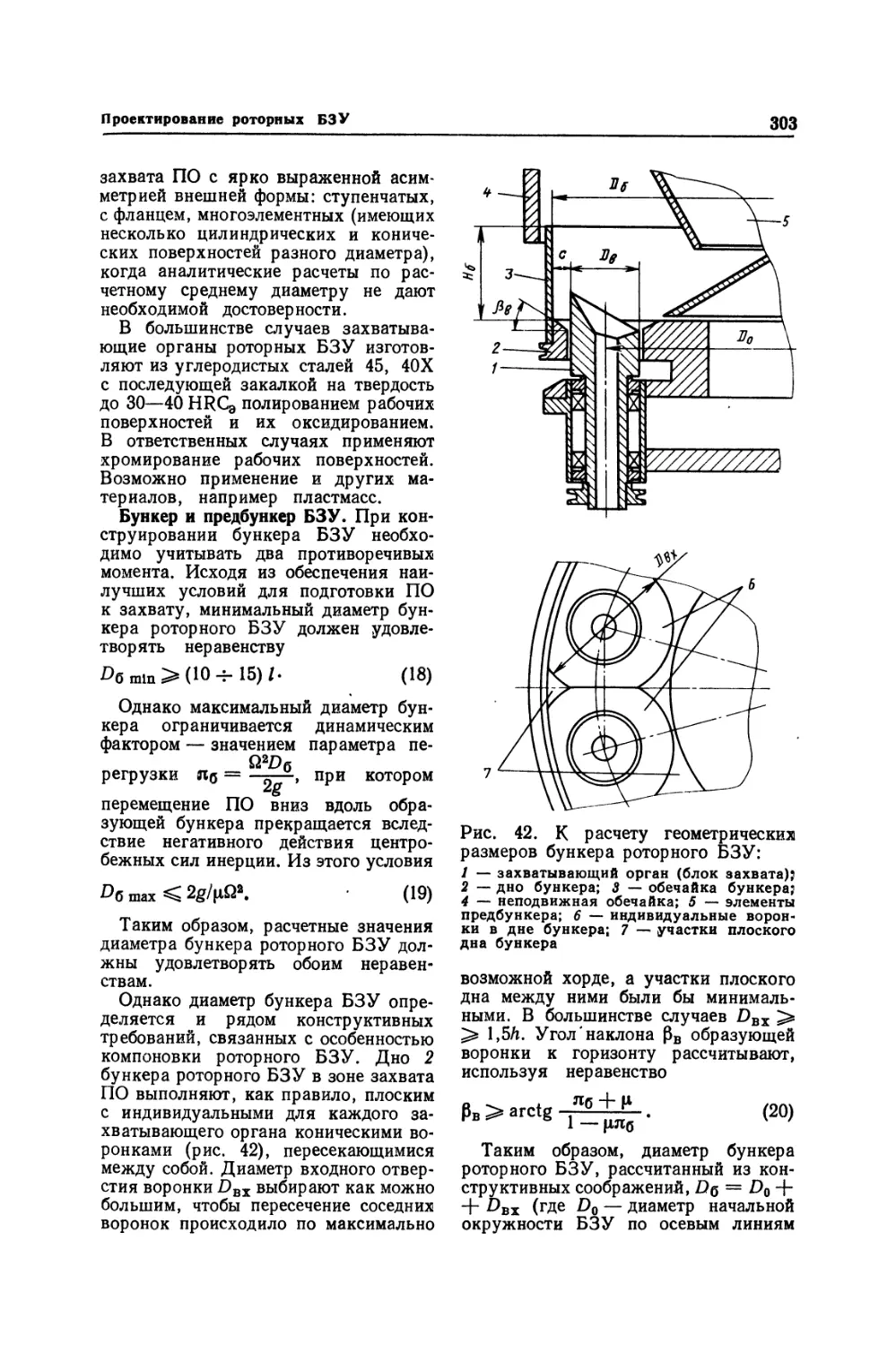

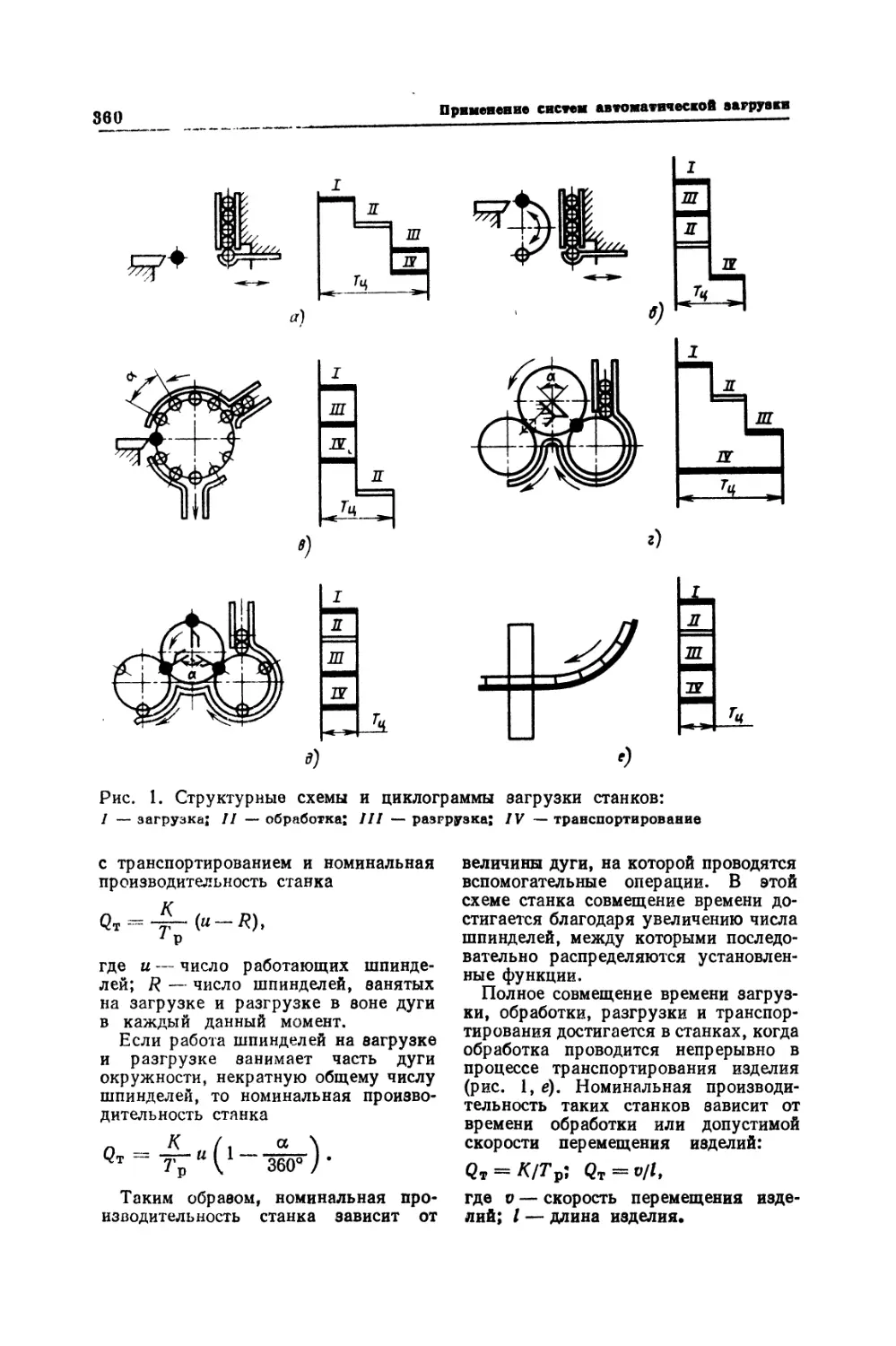

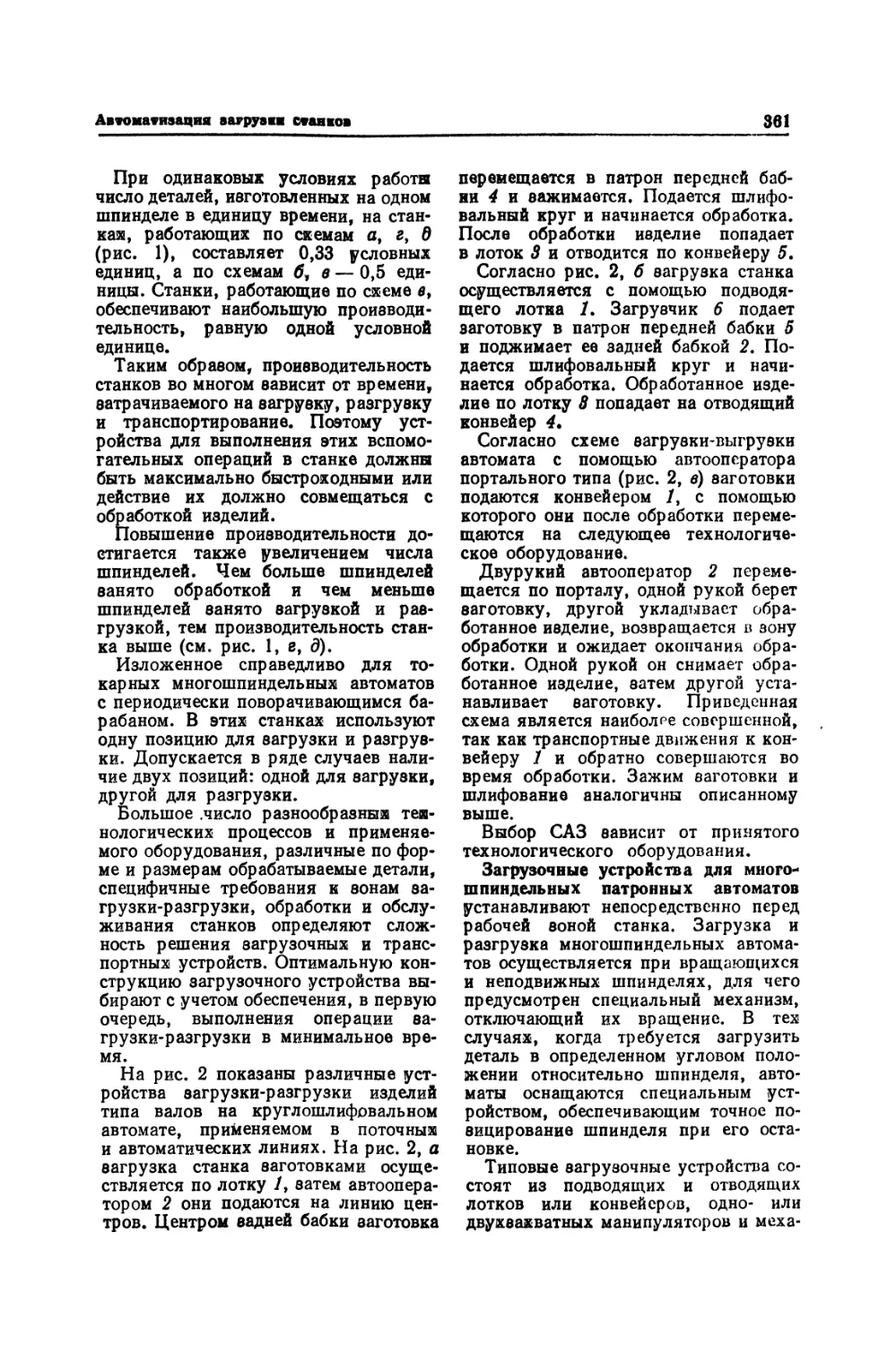

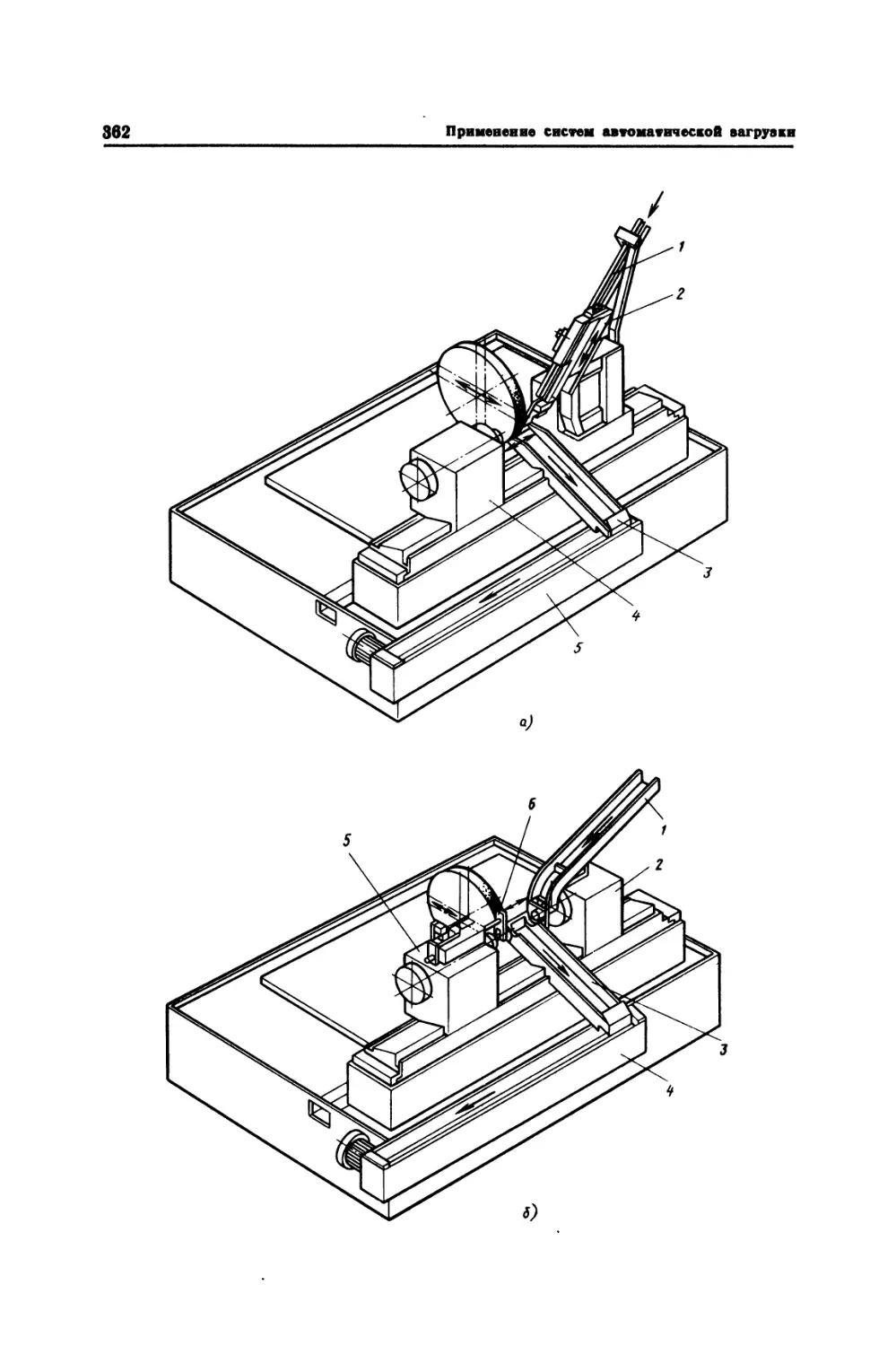

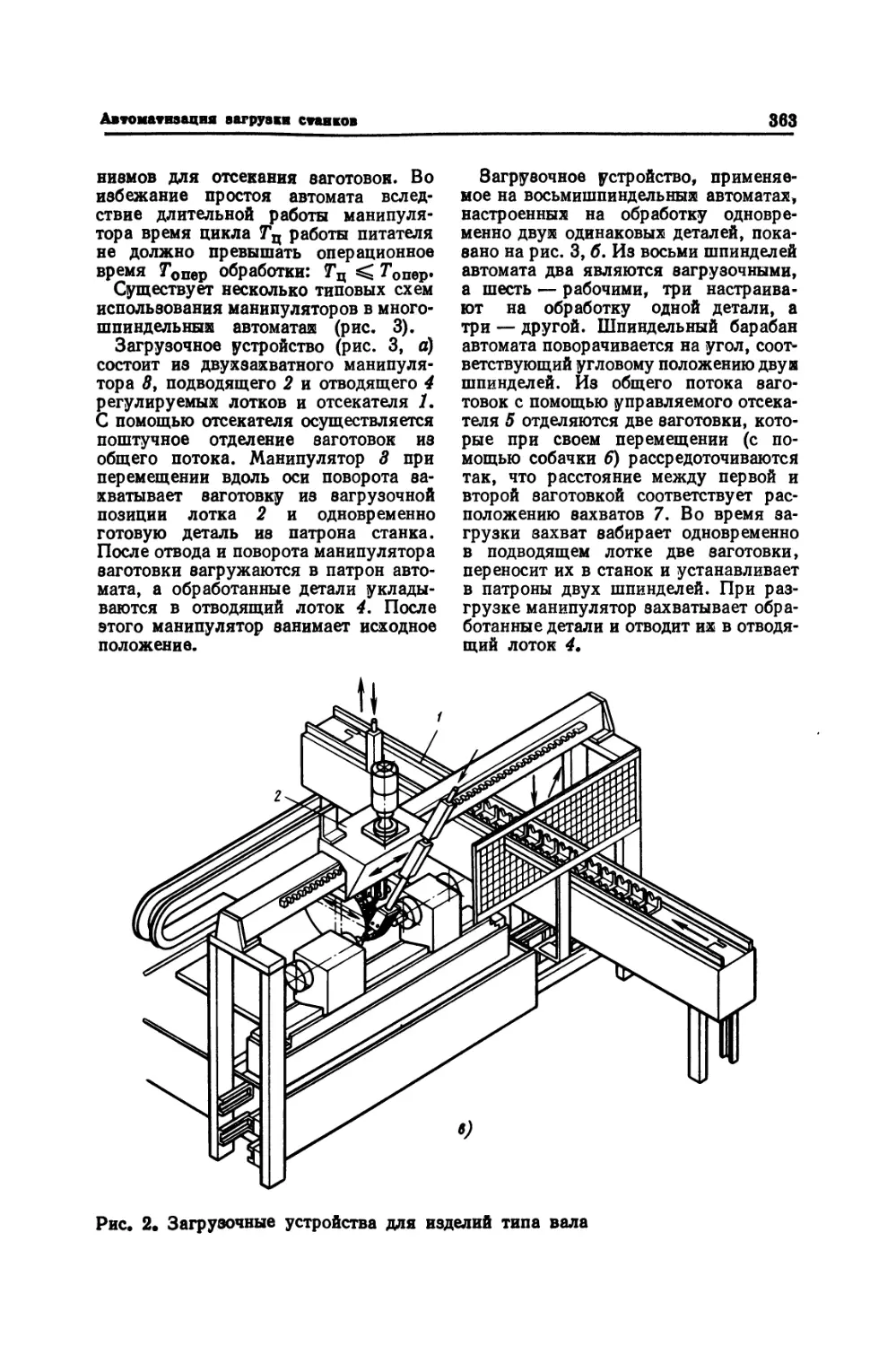

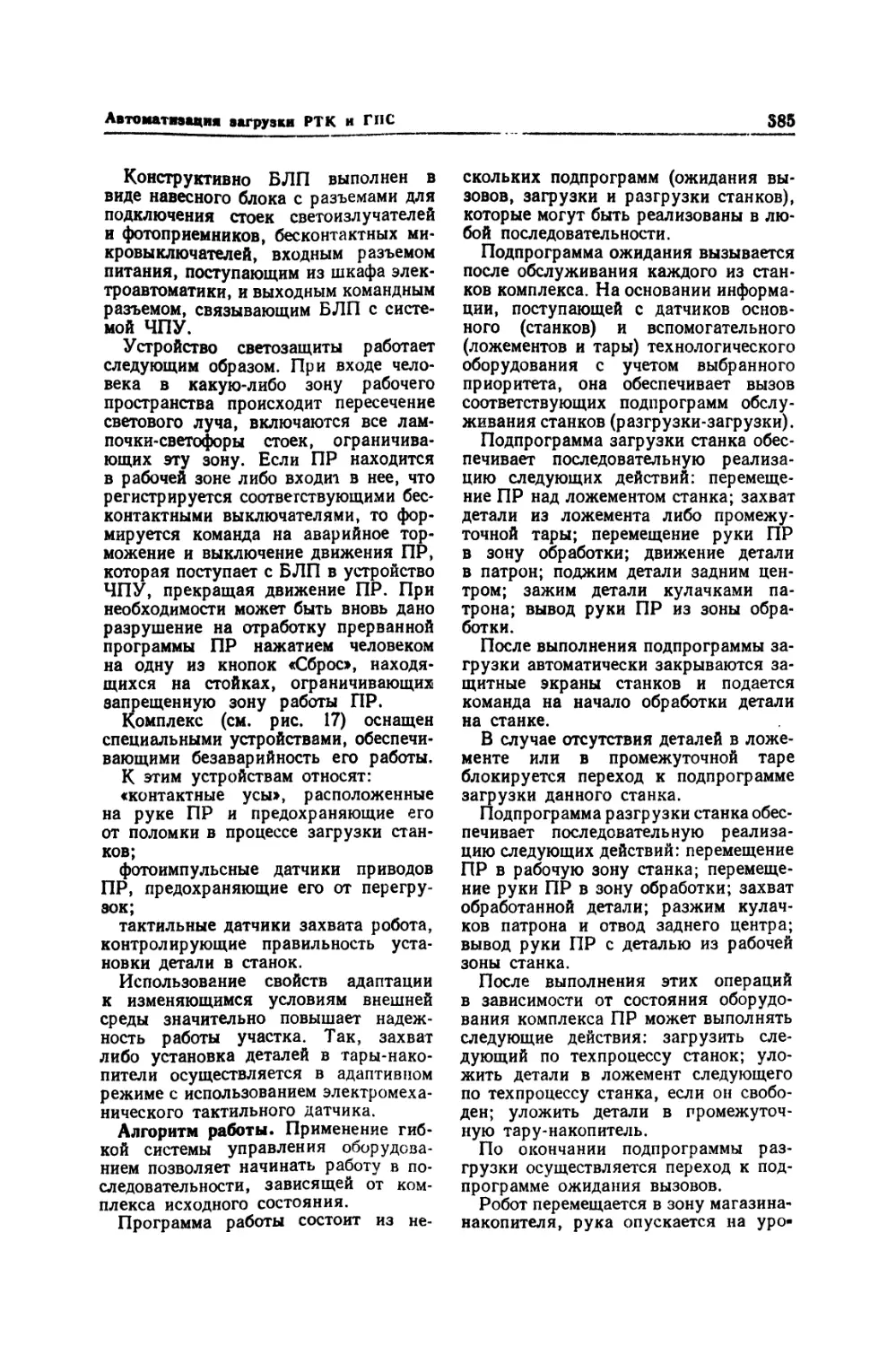

материала в валках N%;