Текст

И. И. Устюгов

ии ннш

И. И. Устюгов

ДЕТАЛИ МАШИН

ИЗДАНИЕ ВТОРОЕ,

ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

Допущено Министерством высшего и среднего

специального образования СССР в качестве

учебного пособия для учащихся заочных

техникумов

ф

МОСКВА «ВЫСШАЯ ШКОЛА» 1981

THORNado

ББК 34.44

У79

УДК 621.8

Рецензент—канд. техн, наук К. П. Жуков

(Московский станкоинструментальный институт)

Устюгов И, И.

У79 Детали машин: Учеб, пособие для учащихся технику-

мов.—2-е изд., перераб. и доп,—М.: Высш, школа,

1981.—399 с., ил.

В пер.: 95 к.

Учебное пособие написано в соответствии с разделом «Детали машин» прог-

раммы по технической механике для машиностроительных специальностей тех-

никумов, Весь материал теоретической части предмета разбит на отдельные

занятия, включающие сведения об устройстве, расчете и конструировании

деталей машин, примеры типовых расчетов, вопросы для самоконтроля, зада-

чи для самостоятельного решения.

Последний раздел учебника включает примеры расчета и конструирова-

ния одноступенчатых редукторов, обычно служащих темами курсового проек-

тирования в техникумах. В приложении к книге даны справочные таблицы,

позволяющие учащимся выполнять расчеты, контрольные работы и курсовое

проектирование.

Предназначается для учащихся заочных техникумов.

Ж, OloUZ--zoy

У rini mn ж 228-81 2702000000

UU1 )— О1

6П5.3

ББК 34.44

© Издательство «Высшая школа», 1981

ПРЕДИСЛОВИЕ

В учебном пособии кратко и доступно изложена как общая,

так и специальная части материала программы—раздела «Детали

машин» для учащихся машиностроительных специальностей техни-

кумов. Право на рекомендацию обязательного изучения учащимися

вопросов и тем занятий, отмеченных звездочкой и относящихся к

специальной части предмета, предоставлено предметной комиссии.

Программный материал учебного пособия разбит на 32 двухча-

совых занятия (средняя доза времени для изучения занятия доста-

точно подготовленным учащимся), что облегчит учащемуся-заочнику

организацию и планирование самостоятельной работы, а также

создаст более благоприятные условия для самоконтроля изучения

предмета.

Кроме изложения вопросов теоретической части курса в учеб-

ном пособии большое внимание уделено практическим расчетам

типовых деталей и сборочных единиц машин. На конкретных при-

мерах подробно изложена методика проектирования одноступенчатых

редукторов. Чертежи и форма конструкторских документов соот-

ветствуют требованиям современных стандартов, установленных

Единой системой конструкторской документации (ЕСКД). При

выводе формул и выполнении практических расчетов использованы

единицы, регламентированные СТ СЭВ 1052—78.

Второе издание пособия существенно переработано и дополнено

новым материалом. В связи с введением в действие новых стандартов

и рекомендаций международных организаций по стандартизации

(ИСО, СЭВ и др.) переработаны ременные, зубчатые и червячные

передачи, подшипники качения, посадки, шероховатость поверхнос-

тей и др. Обновлены и дополнены аналитические зависимости,

справочные данные, методики расчета и т. п.

Все замечания и пожелания по улучшению учебного пособия

следует направлять в адрес издательства.

Автор

1*

ОБЩИЕ МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Над программными вопросами каждого занятия учебника ре-

комендуется работать в такой последовательности: 1) ознакомление —

прочитать материал занятия без его конспектирования и тщательного

анализа; 2) изучение—в рабочую тетрадь записать номер и название

занятия. Вдумчиво прочитать материал соответствующего пункта

занятия, тщательно разобраться в определениях, правилах, выводах

формул, чертежах, физической сущности и практической направ-

ленности изучаемого вопроса. Затем в конспективной форме изло-

жить в рабочей тетради (по возможности своими словами) основные

положения, определения, доказательства, выводы формул.

При изучении материала занятия следует избегать механического

запоминания правил, определений, доказательств, вывода формул.

Их прежде всего необходимо понять, осмыслить, выяснить физичес-

кую сущность, проанализировать и сравнить с аналогичными или

противоположными случаями.

Окончив изучение теоретических вопросов материала учебного

пособия, можно приступить к разбору решенных задач соответст-

вующего занятия. После этого учащемуся необходимо решить ана-

логичные задачи самостоятельно. Следует помнить, что практический

навык расчета и конструирования деталей и сборочных единиц

машин приобретается только в процессе самостоятельного расчета

и проектирования, т. е. в процессе решения соответствующих задач.

Задачи в пособии даны в двух вариантах, различающихся между

собой только числовыми данными. Вариант «а» решен, а вариант

«б» необходимо учащемуся решить самостоятельно. Перед выполне-

нием решения варианта «б» задачи учащемуся следует ознакомиться

с методикой и последовательностью проведения аналогичных расче-

тов. Методика расчета и конструирования изложена в соответствую-

щих пунктах занятий, а последовательность решения показана при

выполнении расчета варианта «а» задачи. Запись последовательности

расчета должна быть краткой, однако удобной для выполнения вы-

числений и проверки.

Условие задачи и соответствующий расчет со всеми вычисле-

ниями и чертежами учащийся должен аккуратно записать в рабо-

чую тетрадь.

При оформлении каждого пункта расчета необходимо выписать

соответствующую формулу, затем подставить числовые значения

величин, входящих в эту формулу, и вычислить результат с по-

мощью 25-сантнметровой логарифмической линейки или на ЭВМ

(мини-ЭВМ). В процессе решения задач и выполнения курсовых

проектов необходимо давать ссылки на номера формул и таблиц.

4

После изучения теоретического материала учебного пособия,

разбора решенных задач и самостоятельного решения аналогичных

задач учащемуся необходимо ответить на вопросы для самопроверки.

При затруднении с ответом на вопрос рекомендуется снова вер-

нуться к соответствующему материалу пособия.

Основные расчетные формулы (уравнения), выделенные полужир-

ным шрифтом, рекомендуется тщательно проанализировать и за-

помнить.

Для учащихся, желающих расширить и углубить свои знания

по курсу «Детали машин», перед вопросами для самопроверки при-

веден список рекомендуемой литературы и указан минимум задач

из сборника [12] для самостоятельного решения.

В процессе изучения курса «Детали машин» учащийся должен

самостоятельно выполнить одну контрольную работу и курсовой

проект. Темы заданий и указания по выполнению контрольной

работы и курсового проекта учащиеся получают в техникумах.

Экзамены (зачеты) принимаются при наличии рабочей тетради

и правильно выполненной контрольной работы.

Занятие 1. ОСНОВНЫЕ ПОНЯТИЯ

Механизм и машина. Классификация машин

Система искусственно соединенных элементарных тел (звеньев)

для передачи заданных движений называется механизмом (криво-

шипно-ползунный, кулисный, кулачковый, фрикционный и пр.).

Механизм, предназначенный для преодоления сил полезного

сопротивления, преобразования энергии, запрограмированного конт-

роля или логического решения, называется машиной.

Учитывая определение машины, а также понятие, что всякая

развитая машина (машинный агрегат) состоит из комплекса трех

основных механизмов: двигательного, передаточного и исполнитель-

ного, можно предложить следующую условную классификацию машин:

1) машины, осуществляющие изменение формы, свойств, состоя-

ния и положения предмета труда, называются рабочими. К рабочим

машинам относятся технологические или машины-орудия (станки

для обработки металла, дерева, пластмасс; ткацкие и прядильные

станки; прессы, насосы, подъемные краны, автомобили, тракторы,

сельскохозяйственные машины, самолеты и др.);

2) машины, предназначенные для преобразования любого вида

энергии в механическую работу, называются машинами-двигателями

(паровые машины, двигатели внутреннего сгорания, газовые тур-

бины, гидротурбины, реактивные двигатели, электродвигатели и др.);

3) машины, предназначенные для преобразования механической

работы в любой другой вид энергии (электрическую, тепловую

и т. д.), называются машинами-преобразователями или генераторами

(динамомашины—генераторы тока, холодильники и др.);

4) машины, используемые для автоматизации производства и

управления быстро протекающими и непрерывно контролируемыми

производственными процессами, называются контрольно управляю-

щими;

5) машины, используемые для хранения, сбора, обработки, пе-

редачи и использования информации, называются кибернетическими

или логическими.

Механизмы, предназначенные для передачи движения от ма-

шины-двигателя к машине-орудию или генератору, называются пе-

редаточными (фрикционные, ременные, цепные, зубчатые и другие

передачи).

В комплексе машину-двигатель, машину-преобразователь или

машину-орудие, а также и передаточный механизм называют ма-

шинным агрегатом. Например, автомобиль, токарный станок, подъ-

емный кран состоят из двигательного, передаточного ц исполни-

6

тельного механизмов, т. е. являются не только машинами-орудиями,

но и машинными агрегатами.

Передаточный механизм является составной частью не только

машинного агрегата, но и подавляющего большинства отдельно

взятых машин.

Так как машина состоит из последовательно соединенных звень-

ев, выполняющих заданные движения, то любую машину можно

назвать механизмом. Однако не всякий механизм может быть наз-

ван машиной. Так, часы, весы, измерительные приборы и другие

механизмы не предназначены для преодоления сил полезного со-

противления или преобразования одного вида энергии в другой,

поэтому они не могут быть включены в категорию машин.

Цель и задачи курса, его связь с другими дисциплинами.

Детали машин и их классификация

Начало развития отечественного машиностроения было положено

такими выдающимися учеными и изобретателями, как Ломоносов,

Кулибин, Остроградский, Ползунов, Петров, Чебышев, Вышнеград-

ский, отец и сын Черепановы, Фролов, Нартов, Жуковский, Чап-

лыгин, Зернов, Ассур, Альбицкий и др., создавшими и внедрив-

шими в производство немало машин и механизмов, а также разра-

ботавшими теоретические основы дальнейшего развития машино-

строения. Первый учебник в России по курсу «Детали машин» был

написан в 1881 г. профессором Петербургского технологического

института В. Л. Кирпичевым.

«Детали машин»—это техническая дисциплина, в которой изу-

чают методы, правила и нормы расчета и конструирования типовых

деталей и сборочных единиц машин. «Детали машин», синтезируя

достижения математических и технических наук с результатами

лабораторных исследований и практики применения различных ма-

шин, служат теоретической основой машиностроения. Возраст «Де-

талей машин» как самостоятельной научной и учебной дисциплины

невелик—100 лет, поэтому она страдает еще недостаточным разви-

тием обобщающей теории, обилием эмпирических формул и различ-

ных поправочных коэффициентов.

Целью курса «Детали машин» является развитие инженерного

мышления с точки зрения изучения и совершенствования современ-

ных методов, правил и норм расчета и конструирования (проекти-

рования) деталей и сборочных единиц машин общего назначения

(болты, гайки, валы, зубчатые колеса, подшипники и др.).

Задачи курса «Детали машин» — привить навыки расчета и

конструирования типовых деталей и сборочных единиц машин

общего назначения, научить рационально выбирать материал и

форму деталей, правильно назначать степень точности и качество

обработки поверхностей, выполнять расчеты на прочность, жест-

кость, устойчивость, износостойкость и т.д., исходя из заданных

условий работы деталей в машине.

7

Курс «Детали машин» тесно связан с рядом общетехнических

и общеобразовательных предметов: математикой, которая дает за-

коны и правила действий над постоянными и переменными величи-

нами, указывает количественные соотношения между элементами

фигур и тел (длин, площадей и объемов), воспитывает и прививает

строгость и последовательность аналитического мышления; физикой,

освещающей основные законы природы и знакомящей с общими

правилами и методами эксперимента; теоретической механикой и

теорией механизмов и машин, правила и законы которых позволяют

определять действующие на деталь силы и законы движения дета-

лей; сопротивлением материалов, позволяющим рассчитывать дета-

ли на прочность, жесткость и устойчивость; материаловедением;

технологией металлов и неметаллических материалов, сообщающих

необходимые сведения о рациональном выборе материала детали

и методах ее изготовления; техническим (машиностроительным)

черчением, дающим правила и законы оформления чертежей кон-

струкций машин, отдельных деталей и сборочных единиц на листе

бумаги.

СТ СЭВ 364-76 устанавливает следующие виды изделий: деталь,

сборочная единица, комплексы, комплекты. Указанные изделия в

зависимости от наличия или- отсутствия в них составных частей

делят на неспецифицированные, т. е. не имеющие составных частей

(детали), и специфицированные, состоящие из двух (и более) составных

частей (сборочные единицы, комплексы или комплекты). В этом

стандарте даны также и определения видов изделий.

Изделие, изготовленное из однородного материала, без примене-

ния монтажных и сборочных операций, называется деталью. Напри-

мер, винт, болт, гайка, шуруп, вал, шкив, зубчатое колесо,

литой корпус, отрезок проволоки, коробка, склеенная из одного

куска картона, и т. д.

Изделие, состоящее из нескольких частей (деталей), соединенных

между собой сборочными операциями, называется сборочной едини-

цей. Например, муфта, подшипник, редуктор, коробка перемены

передач, сварной корпус и т. д. При необходимости к сборочной

единице можно также отнести и совокупность сборочных единиц

или деталей, имеющих общее функциональное назначение. Напри-

мер, готовальня, комплект замка, электрооборудование автомобиля,

мотоцикла, самолета, станка и т. д.

Два (и более) специфицированных изделия, не соединенных сбо-

рочными операциями, но предназначенных для выполнения взаимо-

связанных эксплуатационных функций, называется комплексом. На-

пример, несобранные бурильная установка, телефонная станция,

поточная линия и т. д.

Два (и более) изделия, не соединенные сборочными операциями

и представляющие набор изделий вспомогательного характера, на-

зываются комплектом. Например, комплект запасных частей, ком-

плект инструмента и принадлежностей, комплект измерительной

аппаратуры и т. д.

В машиностроении и народном хозяйстве применяется большое

8

количество различных деталей и сборочных единиц машин. Приме-

няемое разнообразие деталей (сборочных единиц) машин можно

условно разделить на две группы: детали и сборочные единицы

общего назначения (изучаются в общетехническом курсе «Детали

машин»); детали и сборочные единицы специального назначения

(изучаются в соответствующих специальных курсах).

Детали (сборочные единицы) общего назначения: для передачи

энергии при вращательном движении—валы, оси, муфты, зубчатые

колеса, червяки, фрикционные катки, шкивы, звездочки, цепи, ремни

и т. д.; для передачи заданного движения или силы от одной

детали к другой — соединительные детали (шпонки, штифты, болты,

винты, гайки и др.) и соединения (сварные, заклепочные, клеевые,

клиновые, шлицевые, шпоночные' и др.).

Детали (сборочные единицы) специального назначения: шатупы,

кривошипы, коленчатые валы, поршни, кулисы, коромысла, кулач-

ки, эксцентрики, маховики, рессоры, лопатки и диски турбин,

рельсы, блоки, крюки и т. д.

Роль стандартизации и унификации в машиностроении.

Основные задачи дальнейшего развития отечественного

машиностроения

Установление обязательных норм, правил, параметров, техни-

ческих и качественных характеристик, которым должны соответство-

вать изделия, называется стандартизацией.

Подавляющее большинство продукции, выпускаемой промышлен-

ными и народнохозяйственными предприятиями СССР, стандартизо-

вано. Например, болты, винты, рельсы, подшипники, шурупы,

муфты, цепи и т. д. должны отвечать требованиям определенного

государственного стандарта—ГОСТа (до 1940 г. действовали ОСТы —

общееоюзные стандарты).

С 1 января 1970 г. действуют ГОСТ 1.0... 1.5—68;- 1.9—67 и

1.20—69, регламентирующие комплекс взаимоувязанных правил и

положений, определяющих цели и задачи государственной стандар-

тизации, организации и методики работ по стандартизации во всех

отраслях народного хозяйства. Эти стандарты устанавливают поря-

док разработки, оформления, согласования, утверждения, издания,

обращения и внедрения стандартов всех категорий. Например, ГОСТ

1.0—68 устанавливает следующие категории стандартов: государст-

венные стандарты (ГОСТ), республиканские стандарты (РСТ),от-

раслевые стандарты (ОСТ), стандарты предприятия (СТП).

На нестандартные изделия завод-изготовитель разрабатывает

технические условия, соответствующие требованиям ГОСТ 2.114—70

и 2.115—70.

Стандарты, принятые Советом Экономической Взаимопомощи

(СТ СЭВ), являются обязательными в рамках Конвенции о при-

менении стандартов СЭВ и в СССР вводятся в действие в качестве

государственных стандартов.

9

В машиностроении широкое распространение получила унифи-

кация деталей и сборочных единиц машин, т. е. целесообразное

сокращение номенклатуры однотипных деталей и сборочных единиц

для применения их в разных машинах.

Приводя разнообразные виды промышленных изделий к неболь-

шому числу определенных типов с универсальными возможностями

их применения в машиностроении, унификация дает возможность

сократить номенклатурный список 'изделий; повысить качество

изделий; уменьшить затраты производства и увеличить возможность

взаимозаменяемости деталей и сборочных единиц одной машины

деталями и сборочными единицами другой.

Стандартизация и унификация создают благоприятные условия

для организации массового производства деталей и сборочных

единиц на специализированных предприятиях, приводят к умень-

шению трудоемкости и стоимости изготовления, обеспечивают повы-

шение качества и увеличение долговечности деталей; сокращают вре-

мя конструирования и освоения новых машин; упрощают ремонт,

сводя его к замене изношенных или вышедших из строя деталей и

сборочных единиц новыми, стандартными.

Основные задачи развития отечественного машиностроения:

комплексная механизация и автоматизация всех производственных

процессов, что является залогом повышения производительности

труда и освобождения человека от выполнения однообразных произ-

водственных процессов;

повышение производительности рабочих машин путем совершен-

ствования их конструкции, а также увеличения мощности и скорости

при одновременном снижении их массы и эксплуатационных затрат;

применение различных типов приводов, электронных и радиотех-

нических устройств, что дает возможность автоматизировать управ-

ление и контроль работы машин, автоматических производственных

линий, цехов и целых заводов по программе любой сложности.

Требования, предъявляемые к машинам и их деталям

При проектировании новых машин к ним предъявляют следующие

основные требования: высокая производительность; надежность и

долговечность; простота управления, обслуживания и ухода; быст-

рая окупаемость всех затрат на проектирование и изготовление

машины; малые габариты, транспортабельность, соответствие эсте-

тическим требованиям (красивый внешний вид).

Детали проектируемой машины должны удовлетворять следующим

требованиям: обладать достаточной прочностью, жесткостью, устой-

чивостью, износостойкостью, теплостойкостью; допускать возмож-

ность изготовления из недорогостоящих и недефицитных материа-

лов; иметь такую конструктивную форму, чтобы их можно было

изготовить наиболее простыми и производительными технологичес-

кими процессами, т. е. детали должны быть' технологичными; об-

ладать высокой надежностью, т. е. выполнять заданные функции

10

с сохранением эксплуатационных показателей в течение требуемой

наработки (в часах, километрах или других единицах).

Прочность и усталостную долговечность детали можно повысить,

используя материалы с высокими физико-механическими характе-

ристиками. Обычно применение таких материалов, например высо-

кокачественных легированных сталей, ограничивается их высокой

стоимостью и дефицитностью;

путем конструктивного изменения формы детали. Например, для

деталей, работающих на изгиб, рациональнее применять кольцевое

или двутавровое сечение вместо круглого или прямоугольного;

введением термохимической обработки или поверхностного плас-

тического деформирования детали (обкатка поверхности детали роли-

ками или обдувка стальной дробью). Поверхностное пластическое

деформирование—простой и весьма эффективный способ повышения

сопротивления усталости и долговечности деталей.

Для упрочнения пружин, рессор, шатунов, зубчатых колес при-

меняют дробеструйные установки; для упрочнения осей, валов, плун-

жеров, торсионов—специальные станки для обкатки роликами

или шариками; для упрочнения втулок, цилиндров и проушин —

дорны и раскатки; для упрочнения лопаток компрессоров и турбин,

пружин, валов—гидроабразивные и гидродробеструйные установ-

ки.

Остановимся несколько подробнее на некоторых общих требова-

ниях, предъявляемых к конструкциям машин, их сборочных единиц

и деталей.

Экономичность, обеспечивающая минимальные затраты на при-

обретение материалов и оборудования путем замены дефицитных

материалов менее дефицитными, обладающими необходимой прочнос-

тью, жесткостью и износостойкостью (замена легированных сталей уг-

леродистыми или замена цветных металлов и сплавов пластмассами

и синтетическими материалами и т. д.).

Технологичность, обеспечивающая быстрое и высококачественное

изготовление деталей, а также монтаж и сборку сборочных единиц

и всей машины при минимальных затратах средств и времени на

техническую подготовку. Технологичные конструкции позволяют

применять прогрессивные методы изготовления и монтажа в усло-

виях данного предприятия.

Использование деталей и сборочных единиц, ранее освоенных в

работающих машинах и способных выполнять соответствующие

функции в машине новой конструкции.

Унификация конструкции, т. е. максимально возможная замена

деталей разной формы и типоразмеров одинаковыми (болты, гайки,

шайбы, подшипники, оси, валы, зубчатые колеса, шпонки и т. д.),

а также применение по возможности одинаковых диаметров отвер-

стий и валов, размеров фасок, галтелей; использование одинаковых

классов точности и шероховатости поверхностей; одинаковых спо-

собов упрочняющей технологии (закалка, цианирование, азотирова-

ние, наклеп и др.) и т. д.

Упрощение конструкции, т. е. применение деталей наипростей-

11

in их форм, изготовление которых не требует специального оборудо-

вания или высокой квалификации рабочего.

Для изготовления деталей машин применяют различные матери-

алы—металлические и неметаллические. Правильный выбор мате-

риала для изготовления конструируемой детали имеет большое

технико-экономическое значение. Общими предпосылками выбора

материала детали являются эксплуатационная надежность, техно-

логичность и экономичность. Наиболее распространенными матери-

алами машиностроения являются сталь, чугун, алюминиевые и

медно-цинковые сплавы, бронзы и различные виды пластмасс.

Сталь (углеродистая и легированная) — основной материал машиностроения.

Примерная классификация стали по применению и химическому составу схема-

тично изображена на рис. 1. В табл. ПЗ (см. приложение) даны физико-механи-

ческие свойства сталей, получивших наибольшее распространение в машиностро-

ении, с примерами их применения.

Рис. 1

Сталь углеродистая обыкновенного качества, поставляемая по механическим

свойствам, обозначается так: СтО, Ст1, Ст2, СтЗ,..., Стб. Нумерация этих сталей

производится в порядке возрастания их твердости, пределов прочности и текучести

и снижения пластичности.

Сталь углеродистая, качественная конструкционная обозначается так: сталь 10,

сталь 15, сталь 20,..., сталь 55 и т. д., где числа 10, 15, 20,..., показывают

примерное содержание углерода в сотых долях процента. Качественная углеро-

дистая конструкционная сталь с повышенным содержанием марганца обозначается

так: сталь 15Г, сталь 20Г, сталь ЗОГ и т. д.

-Сталь легированная конструкционная обозначается так: сталь 15Х, сталь 35Х,

сталь 40ХНЗА и т. д., где первые две цифры (15, 35, 40 и т. д.) дают примерное

содержание углерода в сотых долях процента, а последующие буквы и цифры

указывают на легирующий элемент и его примерное процентное содержание. Так,

хромоникелекремнистая сталь 15Х13Н7С2А содержит примерно 0,15% углерода,

13% хрома, 7% никеля и 2% кремния; буква А указывает на высокое качество

стали, т. е. снижение до минимума вредных примесей—серы и фосфора.

12

Отливки деталей любой конструкции из углеродистой и легированной сталей

дополнительной обработке давлением (прокат, ковка, штамповка и т. д.) не

подвергаются, а поэтому обладают меньшей прочностью.

Стальное литье обозначается так: сталь 35Л, сталь 45Л и т. д.

Физико-механические свойства сталей можно повысить применением объемной

или поверхностной термической (нормализация, закалка, отпуск) или химико-

термической (цементация, азотирование, цианирование и т. д.) обработки, а также

поверхностным упрочнением (дробеструйная обработка, обкатка закаленными роли-

ками и т. д.).

Чугун получил широкое распространение в машиностроении, особенно для

получения литых заготовок деталей. По химическому составу, структуре и тех-

нологии изготовления чугун подразделяется на серый (СЧ 12—28, СЧ 15—32,

СЧ 18—36 и т. д.); антифрикционный (АСЧ-1, АСЧ-2, АСЧ-3 для серого чугуна;

АВЧ-1, АВЧ-2 для высокопрочного чугуна и т. д.); высокопрочный (ВЧ 45—О,

ВЧ 50—1,5 и т. п.); жаростойкий (ЖЧХ-0,8, ЖЧС-5,5 и т. д.). Числа, стоящие

после буквенного обозначения марки чугуна, указывают значения его механичес-

ких характеристик. Например, для серого чугуна первое число означает предел

прочности при растяжении, второе—при изгибе (0,1 МПа) для ковкого или высо-

копрочного чугуна первое число означает ов (0,1 МПа), а второе—относительнее

удлинение 6 в процентах при разрыве.

Цветные металлы—медь, олово, цинк, свинец, алюминий, серебро, золото,

платина, хром и т. д.—в чистом виде не нашли в машиностроении большого

применения. Они применяются в основном в виде сплавов (латунь—медноцинко-

вый сплав, бронза—безоловянная и оловянная, алюминиевые сплавы и т. д.),

которые обладают лучшими физико-механическими свойствами, чем каждый из

этих металлов в отдельности. Цветные металлы (за исключением сплавов) исполь-

зуют для покрытия металлических поверхностей в целях защиты материала от

коррозии (лужение, цинкование и т. д.), повышения поверхностной твердости,

износостойкости и антикоррозионных свойств стальных деталей (хромирование

и т. д.), или повышения их жаростойкости (алитирование, т. е. насыщение по-

верхностного слоя стали алюминием) и т. д.

Неметаллические материалы—дерево, кожа, хлопчатобумажные ткани, резина,

стекло, асбест, войлок, пластмассы и т. д. Среди неметаллических материалов

все большее применение в машиностроении находят пластмассы.

Пластмассы (текстолит, гетинакс, асботекстолит, стеклопластики, найлон, кап-

рон и многие другие) обладают рядом положительных свойств: небольшой плот-

ностью, химической стойкостью, водо-, масло- и бензостойкостью; высокими

электроизоляционными, шумо- и вибропоглощающими свойствами; достаточной

механической прочностью, не уступающей в ряде случаев прочности сплавов

цветных металлов и чугуна; возможностью окрашивания в любой цвет; прозрач-

ностью и малой трудоемкостью переработки в детали машин и т. д. Из пластмасс

изготовляют корпуса аппаратов и машин; баки, цистерны, кузова автомобилей;

корпуса судов, шлюпок, яхт; зубчатые колеса, вкладыши подшипников, трубы,

лопатки компрессоров; строительные элементы жилых домов и промышленных

сооружений; синтетические клеи, прочно склеивающие детали из любых материа-

лов, и т. д.

Выбор допускаемых напряжений и вычисление

коэффициентов запаса прочности

Наибольшее напряжение, при достижении которого прочность

и долговечность детали можно считать обеспеченными, называют

допускаемым. Конструирование любой детали обязательно связано

с выбором допускаемого напряжения, обеспечивающего не только

нормальную работу детали в машине (прочность и долговечность),

но и ее экономичность, т. е. наименьший расход материалов на

изготовление детали. При заниженном значении допускаемого на-

пряжения прочность и долговечность детали, а также ее масса и

13

размеры возрастают. Поэтому выбор размера допускаемого напря-

жения-—важная и ответственная задача, от правильного решения

которой зависят не только прочность и долговечность, но и эко-

номичность как детали, так и всей конструкции. Допускаемое на-

пряжение выбирают в зависи-

мости от предельного напряже-

ния (апред,

Т'пред)*

[о] = °преД'[»]; (1)

М = Тпред/[п]. (2)

Здесь [а] и [т] —допускаемые

нормальное и касательное напря-

жения; [п]—допускаемый (требуе-

мый) коэффициент запаса прочно-

Рис. 2

сти, зависящий от многих факторов: точности методов расчета,

типа конструкций, ее ответственности, характера нагрузок и т. д.;

апреД и тпрея —предельное нормальное и касательное напряжения,

зависящие от материала детали, вида деформаций и характера из-

менения напряжений во времени.

Напряжения в работающей детали с течением времени могут

изменяться как по значению, так и по знаку (рис. 2, 3, 4, 5).

Совокупность последовательных значений напряжений за один

период их изменения при регулярном нагружении называют циклом

напряжений. Цикл характеризуется максимальным (отах или ттах)

и минимальным (amin или Tmin) напряжениями.

И

Алгебраическую полусумму максимального и минимального на-

пряжений называют средним напряжением цикла:

^=(°гтах + ^п,1П)/2 ИЛИ Хт = (Тгаах + Tmln)/2.

Алгебраическую полуразность о^х и <уа11п называют амплитудой

напряжений цикла:

ИЛИ Ха = (Т„,ах - Тш1п)/2.

Коэффициентом асимметрии напряжений цикла R называют

отношение минимального напряжения цикла к максимальному:

Ra— ^tnin/^max ИЛИ Rx

Зависимости для касательных напряжений аналогичны.

Если коэффициент асимметрии цикла напряжения jRa = omin/oniax=

е=—1, то цикл напряжений называют симметричным (рис. 3).

ЕСЛИ Ra = Omin/ffmax = О ИЛИ Ra = — оо,

то цикл напряжений* называют отнуле-

вым (рис. 4). Для цикла растяжения

Ro = 0, а для цикла сжатия Ra — — оо.

Если Ra = (TminMmax = L т0 напряже-

ния постоянны, т. е. имеет место стати-

ческое нагружение детали (рис. 5).

Все циклы напряжений, для которых

##= — 1 (т. е. все циклы, отличные от

симметричного), называют асимметричны-

ми (см. рис. 2, где а—знакопостоянные и

б —знакопеременные циклы).

Рис. 6

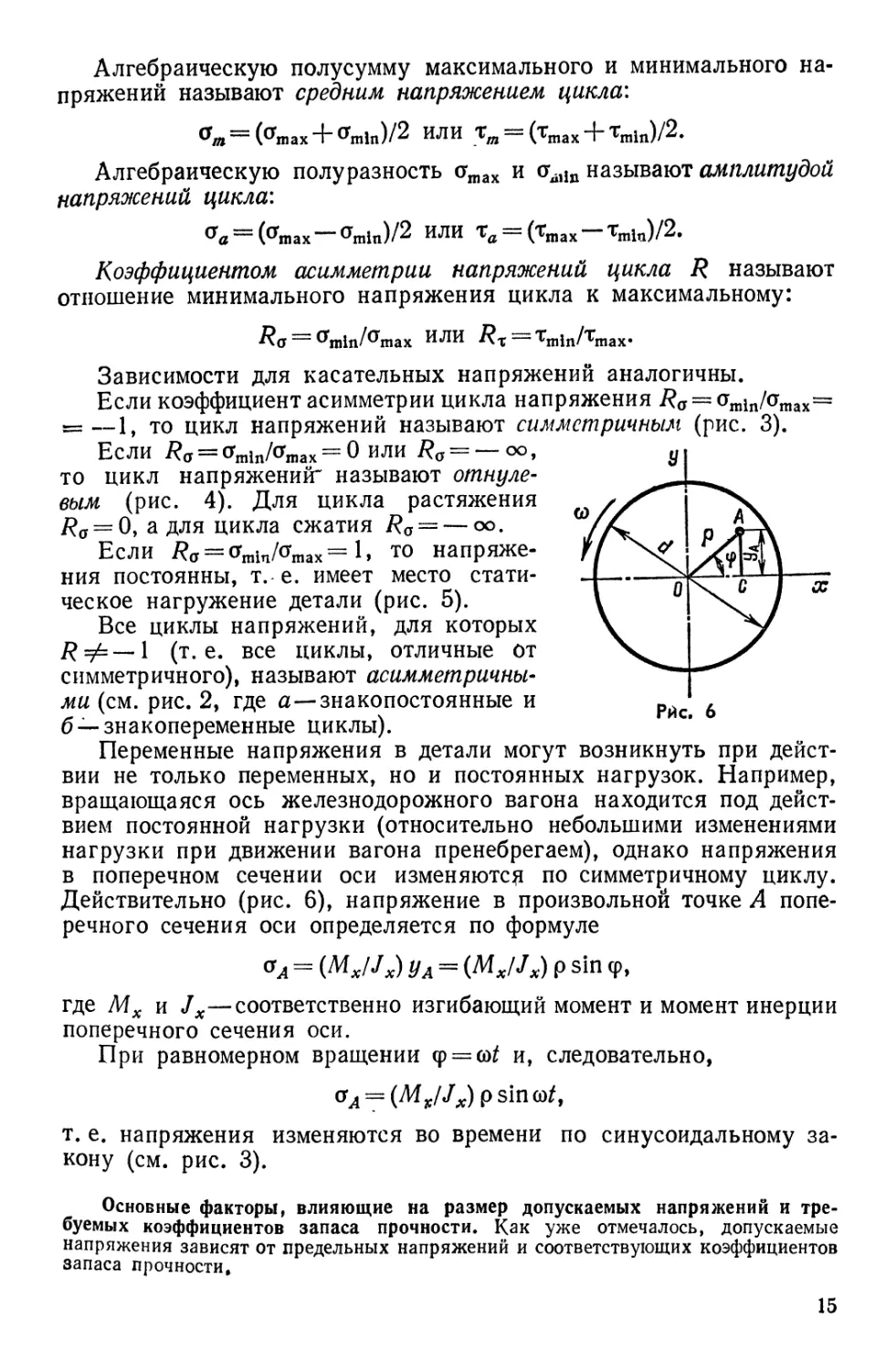

Переменные напряжения в детали могут возникнуть при дейст-

вии не только переменных, но и постоянных нагрузок. Например,

вращающаяся ось железнодорожного вагона находится под дейст-

вием постоянной нагрузки (относительно небольшими изменениями

нагрузки при движении вагона пренебрегаем), однако напряжения

в поперечном сечении оси изменяются по симметричному циклу.

Действительно (рис. 6), напряжение в произвольной точке А попе-

речного сечения оси определяется по формуле

° а = (Mx/Jx) уА = (MXUX) р sin <р,

где Мх и Jx—соответственно изгибающий момент и момент инерции

поперечного сечения оси.

При равномерном вращении ф = ast и, следовательно,

сгл = р sin (о/,

т. е. напряжения изменяются во времени по синусоидальному за-

кону (см. рис. 3).

Основные факторы, влияющие на размер допускаемых напряжений и тре-

буемых коэффициентов запаса прочности. Как уже отмечалось, допускаемые

напряжения зависят от предельных напряжений и соответствующих коэффициентов

запаса прочности.

15

Размер предельного напряжения зависит прежде всего от материала: у стали

апред больше, чем у дерева; вида деформации, например чугун в 2...3 раза

лучше работает на сжатие, чем на растяжение. На значение предельного напря-

жения (особенно в случае напряжений, переменных во времени) влияют также

и размеры детали (их возрастание приводит к уменьшению предельного напря-

жения), характер изменения напряжений во времени (в частности, при симметрич-

ном цикле напряжений предельное напряжение существенно меньше, чем при

статическом нагружении), качество обработки поверхности и состояние поверх-

ностного слоя детали (чем больше параметры шероховатости Rz, Ra поверхности,

тем выше предельное напряжение). На значение предельного напряжения влияет

также и форма детали—наличие зон концентрации напряжений.

Допускаемый коэффициент запаса прочности также зависит от многих факто-

ров, не поддающихся точному учету. Требуемый коэффициент запаса прочности

принято определять как произведение трех частных допускаемых коэффициентов

запаса:

(Л] = [«11 [«а] [«зЬ

где [П1] « 1...3 отражает влияние точности определения действующих на деталь

нагрузок, достаточность или недостаточность данных по учету концентрации на-

пряжений и^ряд других факторов. При необходимости обеспечения повышенной

жесткости детали принимают большие значения [лх]; [п2] « 1,2...2,5 учитывает

однородность материала, его пластичность,* чувствительность к недостаткам меха-

нической обработки, нарушения технологии изготовления и т. д., [n3] « 1.. .2

вводится для обеспечения дополнительного запаса прочности, обусловленного

ответственностью детали или требованием большей усталостной долговечности,

и т. д.

Приведенная неполная характеристика факторов, влияющих на размер допу-

скаемых напряжений, лишний раз подчеркивает сложность правильного выбора

допускаемого напряжения, отвечающего требованиям прочности, долговечности и

экономичности детали.

Методы выбора допускаемых напряжений. Применяют два метода выбора

допускаемых напряжений:

табличный—самый старый и наиболее простой метод. Специализированные

по отраслям машиностроения таблицы выбора допускаемых напряжений состав-

ляются научно-исследовательскими институтами машиностроения, крупными

машиностроительными заводами и проектно-конструкторскими организациями;

дифференциальный—представляет собой выбор различных предельных на-

пряжений в зависимости от характера материала детали и закона изменения

напряжений во врёмени. Требуемый коэффициент запаса прочности назначают

с учетом различных факторов (см. выше), влияющих на работоспособность детали.

Для выбора допускаемых напряжений в зависимости от режима их изменений и

вида деформации служат следующие формулы;

а) симметричный цикл напряжений при:

изгибе

(3)

растяжении—сжатии

[Gp]-i = O-ipKdKF/(Ko[n]y9 (За)

кручении

(4)

б) отнулевой цикл напряжений при:

изгибе

[<ти]о = 2о_1К,гКг/{[п] (Ка+КаК&о)}’. (5)

растяжении

[<TP]o=2a_lpKdKF/{[n] (Ka+KdKf%)}; (5а)

сжатии

[ ас ] о = 2о _ icKdKF/( [ п ] Ка); (56)

16

кручении

[T]0 = 2T_1KdKF/{[n] (Кх +KdKF^T)}; (6)

в) статическое нагружение для пластичных и хрупкопластичных (ог = а02)

материалов

[о] = от/[я]: (7)

хрупких материалов

[o]==oBKd/(KJn]), (8)

В приведенных формулах o_i, cf_ip, cf_1c, t_i— предел выносливости при

симметричном цикле соответственно при изгибе, растяжении—сжатии и кручении.

Индекс —1 соответствует значению коэффициента асимметрии цикла напряжений

/?а = от-1п/отах = —1, т. е. для симметричного цикла. Аналогично, при отнулевом

цикле напряжение /?а = 0 и предел выносливости обозначают о0, ^ор» аос>^о,««^

Kd—коэффициент влияния абсолютных размеров поперечного сечения—учиты-

вает понижение прочности детали при увеличении размеров ее поперечного сече-

ния; KF—коэффициент влияния шероховатости поверхности: при обычных спо-

собах поверхностной обработки Кр < 1, при полированной поверхности KF=1.

Ка, и Ks ~ 1 • • • 4—эффективные коэффициенты концентрации напряжений

(Ка, Кт — при симметричных циклах напряжений, Ks—при статических напря-

жениях для хрупких материалов, характеризующих снижение прочности вслед-

ствие резких изменений поперечного сечения детали: выточки, галтели, шпоноч-

ные канавки, резьба и т. д.); [n] = [«i] [п2] [«з!—Допускаемый коэффициент

запаса прочности. Коэффициент запаса [п2] = [л-J « 1,3...3,0 при переменных

напряжениях; [п2] — [пт] « 1,2...2,5 для пластичных и хрупкопластичных мате-

риалов при статическом нагружении (большие значения для литых деталей круп-

ных размеров); [п2] = [пв] « 2.. .6 для хрупких материалов при статическом

нагружении (большие значения для материалов повышенной неоднородности);

ф^ = (2о_х—о0)/а0 « 0,0.. .0,2—коэффициент чувствительности к асимметрии

цикла напряжений; аналогично, фт « 0,0.. .0,2.

В тех случаях, когда дифференциальный метод неприменим (в частности, при

расчете резьбовых, клеевых, заклепочных, сварных и шлицевых соединений,

зубчатых и червячных передач), допускаемые напряжения принимают по специ-

альным таблицам или рекомендациям, которые составлены в соответствии с прак-

тикой эксплуатации элементов конструкции.

Определение расчетного коэффициента запаса прочности:

а) симметричный цикл напряжений при:

изгибе

(9)

растяжении—сжатии — надо сг_i заменить на о_1р;

кручении

nT =T-1KdKF/(KxTmax); (10)

б) асимметричный цикл напряжений при:

изгибе

— а - /(^aQa + ; (11)

кручении

n^^KdKp/^a + KdKp^^ (12)

совместном кручении и изгибе в случае симметричного или асимметричного

цикла

П = «олт/К «а + «г> (>3)

в) статическое нагружение для:

пластичных и хрупкопластичных (от = о0>2) материалов

П = (14)

хрупких материалов

л — (К5<7тах)

(14а)

17

В приведенных формулах Qmax— максимальное значение номинального на-

пряжения, т. е. напряжения, вычисленного по формулам сопротивления материа-

лов. Значения коэффициентов Ка, Kd и т, д. принимают по таблицам спра-

вочников.

Основные критерии работоспособности и расчета

деталей машин. Проектировочные и проверочные расчеты

Критериями (мерило, признак) работоспособности и расчета

деталей машин являются:

прочность—сопротивляемость детали разрушению или возникно-

вению пластических деформаций в течение гарантированного срока

службы. Прочность детали определяется расчетом опасного сечения,

в котором возникают наибольшие нормальные или касательные

напряжения;

жесткость — гарантированная степень сопротивления упругому

деформированию детали в процессе ее эксплуатации. Жесткость

детали определяется расчетом по допускаемому значению переме-

щения (линейного или углового);

износостойкость — сопротивляемость детали механическому изна-

шиванию, т. е. истиранию неровностей, имеющихся на сопряженных

поверхностях взаимно перемещающихся деталей, или изнашиванию

в результате абразивного действия посторонних твердых частиц

(пыль, песок, грязь), попадающих между трущимися поверхностями

деталей; молекулярно-механическому изнашиванию, когда при вы-

соких скоростях и контактных давлениях создаются условия для

выдавливания масляной пленки из промежутка между трущимися

поверхностями деталей и приваривания или молекулярного сцепле-

ния частиц деталей с последующим отрывом при относительно^ их

перемещении; коррозионно-механическому изнашиванию, когда про-

дукты коррозии, возникающие на трущихся поверхностях деталей,

стираются механическим путем.

Для уменьшения износа необходимо ограничить рабочие давле-

ния между контактирующими поверхностями деталей, обеспечить

нормальную смазку трущихся поверхностей, понизить высоту не-

ровностей (7?г, 7?в) в обрабатываемых поверхностях, применить

противокоррозионные покрытия, термическую, термохимическую,

дробеструйную и другие виды обработки поверхностей и хорошую

защиту от попадания абразивных частиц (пыли, песка, грязи).

К критериям работоспособности деталей машин также относятся

теплостойкость и виброустойчивость.

Проектировочный расчет производят при конструировании дета-

лей и сборочных единиц машин. В процессе проектирования про-

ектировщик определяет конструктивные размеры деталей по извест-

ным или назначенным нагрузкам, материалу и допускаемым напря-

жениям.

Проверочный расчет обеспечивает проверку прочности, жесткости

и прочих критериев запроектированной детали. Прочность детали

можно проверить сравнением наибольших рабочих (расчетных) напря-

18

жений с допускаемыми по условию

<*тах < И. ИЛИ Ттах < [т], ИЛИ Озкв < [а],

или сравнением расчетного коэффициента запаса прочности для

опасной точки детали с требуемым (допускаемым) п^[п].

Жесткость детали проверяют сравнением значения наибольшего

линейного f или углового <р перемещения с допускаемым по усло-

вию: для линейного перемещения fmax^[f]> Для углового переме-

щения <ргаахС[ф].

Устойчивость детали (сохранение деталью заданной прямолиней-

ной формы упругого равновесия) проверяют с помощью соответ-

ствующих формул и рекомендаций сопротивления материалов.

Задача 1. Вычислить допускаемые напряжения на растяжение и сжатие при

статическом нагружении детали, изготовленной из стали Ст2, СтЗ или чугуна

СЧ 15—32, СЧ 21—40, если: а) для пластичного материала [п] = 2; для хрупкого

материала [п] = 3,5; 7С^ = 0,8; К$ — 2-, б) для пластичного материала [n] = 1,8;

для хрупкого материала [п] = 4; /Q = 0,85; Ks = 2,l.

Решение, а) 1. По табл. ПЗ определяем предел текучести для пластичных

материалов:

от = 216...186 МПа для стали Ст2, принимаем от = 200 МПа;

от = 235...216 МПа для стали СтЗ, принимаем от = 226 МПа‘

2. По формуле (7) вычисляем значение допускаемого напряжения на растя-

жение или сжатие детали, изготовленной из пластичного материала:

для стали Ст2

[ор(с)] = от/[и] =200/2= 100 МПа;

для стали СтЗ

[0Гр(с)] = от/[п] =226/2= 113 МПа.

3. Для чугуна СЧ 15—32 (см. табл. ПЗ) овр=153 МПа; овс = 612 МПа;

для чугуна СЧ 21—40 овр = 214 МПа, овс=765 МПа.

4. По формуле (8) вычисляем допускаемые напряжения на растяжение и

сжатие детали, изготовленной из хрупкого материала:

[ар]^^KdKKs[n]) = 153-0,8/(2.3,5) = 17,5 МПа;

[<rc] = oBCKd/(KJn]) = 612*0,8/(2*3,5) = 70 МПа.

Для чугуна СЧ 21—40 [ор] и [ос] определяются аналогично.

Задача 2. Проверить прочность вала, работающего на изгиб и кручение,

если: а) [и]=3, /га = 2,3, пт = 1,95; б) [п] — 2,7, na = 2,9, пх = 2,45.

Решение, а) 1. Проверку прочности вала по допускаемому коэффициенту

запаса прочности выполняем по условию

[и].

2. По формуле (13) определяем значение расчетного коэффициента запаса

прочности:

п<зпх 2,3-1,95 2,3-1,95 ,

fl — — г—— — г~— — 1 >49

У nl+nl У 2,3?+ 1,95? у 5,3+3,8

Так как n = 1,49 < [п] =3, то прочность вала недостаточна.

Литература*. [3, 6, 8, 10, 11]; задачи 1.2, 1.4 [12].

Вопросы для самопроверки. 1. Какова разница между механизмом и маши-

ной? 2. Дайте определение машине-двигателю, машине-орудию, генератору и

передаточному механизму. Приведите примеры применения в народном хозяйстве

указанных типов машин. 3. Почему весы, динамометры, электросчетчики не отно-

сятся к категории' машин? 4. Каковы цель и задачи курса «Детали машин»?

5. Назовите детали (сборочные единицы) общего и специального назначения.

19

6. Какими преимуществами обладают стандартизованные детали (сборочные еди-

ницы) при конструировании и выполнении ремонтных работ? 7. Что такое стан-

дартизация и унификация деталей и сборочных единиц машин и каково их зна-

чение в развитии машиностроения? 8. Какие основные требования предъявляются

к машинам и их деталям? 9. Назовите материалы, получившие наибольшее при-

менение в машиностроении, и укажите общие предпосылки выбора материала для

изготовления детали. 10. Какое напряжение называется допускаемым и от чего

оно зависит? 11. От чего зависит размер предельного напряжения и требуемого

(допускаемого) коэффициента запаса прочности? 12. Дайте определения цикла

напряжений, среднего напряжения цикла, амплитуды напряжения и коэффициента

асимметрии цикла напряжений. 13. Какой цикл напряжений называется симме-

тричным, отнулевым, асимметричным? 14. Могут ли в детали, работающей под дей-

ствием постоянной нагрузки, возникнуть переменные напряжения? 15. Укажите

основные факторы, влияющие на значение допускаемого напряжения и коэффи-

циента запаса прочности. 16. Что следует понимать под табличным и дифференци-

альным методами выбора допускаемых напряжений? 17. Запишите формулу для

вычисления допускаемого напряжения при симметричном цикле и статическом

нагружении детали. Дайте определения величин, входящих в эти формулы.

18. Запишите формулу для вычисления значения расчетного коэффициента запаса

прочности при симметричном цикле напряжений для совместного изгиба и круче-

ния. 19. Укажите основные критерии работоспособности и расчета деталей ма-

шин. Дайте определения прочности и жесткости. 20. Сформулируйте условия проч-

ности и жесткости детали.

Раздел первый

МЕХАНИЧЕСКИЕ ПЕРЕДАЧИ

Заиятие 2. ОБЩИЕ СВЕДЕНИЯ О ПЕРЕДАЧАХ.

ЦИЛИНДРИЧЕСКИЕ ФРИКЦИОННЫЕ ПЕРЕДАЧИ

Рис. 7

Назначение и роль передач в машинах. Принцип работы

и классификация передач

Механические устройства, применяемые для передачи энергии

от источника к потребителю с изменением угловой скорости или

вида движения, называют механическими передачами или просто

передачами *. В качестве примера на рис.

7 показана схема привода транспортера. От

электродвигателя 1 с помощью ременной пе-

редачи 2 движение передается на вал зуб-

чатой передачи, заключенной в пылевлаго-

непроницаемом корпусе 3 (такую передачу

называют редуктором); выходной (ведомый)

вал зубчатой передачи соединен цепной пере-

дачей 4 с валом ленточного транспортера 5.

Необходимость введения передачи между

двигателем и производственной машиной объ-

ясняется многими причинами: 1) источники

энергии—двигатели — работают, как прави-

ло, в режиме высоких угловых скоростей,

обеспечивающих им наибольшую мощность,

КПД и малые габариты; угловые скорости ва-

лов производственных машин обычно отли-

чаются от угловой скорости вала двигателя;

2) изменение скорости производственной ма-

шины, а следовательно, и значения вращающе-

го момента выгоднее осуществлять с помощью

передачи, а не путем изменения угловой ско-

рости вала двигателя, так как при умень-

шении угловой скорости вала двигателя его

мощность и КПД понижаются; 3) двигатели

щательное движение, а рабочие органы машины иногда требуют

возвратно-поступательного, качательного, винтового и других видов

движения; 4) часто возникает необходимость передачи энергии от

обычно передают вра-

* Другие типы передач—гидравлические, пневматические и т. д,— в курсе

«Детали машин» не рассматриваются.

21

одного двигателя к нескольким производственным машинам, валы

которых вращаются с неодинаковыми угловыми скоростями.

По способу передачи движения механические передачи класси-

фицируют на передачи трением—фрикционные, ременные, канатные

и передачи зацеплением — зубчатые, червячные, винтовые, цепные.

Возможен и другой принцип классификации механических передач,

согласно которому их подразделяют на передачи с непосредственным

контактом (фрикционные, зубчатые, червячные и. др.) и передачи

с промежуточным гибким звеном (ременные, цепные и канатные).

Вращательное движение и его основные параметры

Если точки тела при движении описывают окружности с цент-

рами на одной и той же прямой, перпендикулярной их кругам, то

такое движение тела называют вращательным. Неподвижная прямая,

на которой располагаются центры окружностей —траектории точек

вращающегося тела, называется осью вращения.

Быстрота вращательного движения характеризуется угловой ско-

ростью со, выражаемой в рад/с, или частотой вращения п, выражае-

мой в мин-1 (размерность угловой скорости и частоты вращения Т~1).

Частота вращения и угловая скорость связаны формулой

о = лл/30.

Линейную (окружную) скорость точки вращающегося тела (м/с)

определяют по формуле

<о = <лг = nrfn/60,

где г = d/2 — кратчайшее расстояние точки от оси вращения —радиус

окружности, м; d—диаметр окружности, м.

Работа при вращательном движении равна произведению вра-

щающего (крутящего) момента на угол поворота, т. е. Л = Тф.

При Т (Н-м) и <р (рад) единицей величины работы является

джоуль (Дж).

Мощность Р = A/t в Вт связана с вращающим моментом (Н-м)

и угловой скоростью (рад/с) формулой Р = Т&.

При известных мощности (Вт) и угловой скорости (рад/с) или

частоте вращения п (мин~х) значение вращающего (крутящего)

момента (Н-м) определяют по формуле

Т==Р/®==9,55Р/л. (15)

Физическая сущность крутящего (от действия внутренних сил)

и вращающего (от действия внешних сил) моментов различна, од-

нако в «Деталях машин» их удобнее обозначать общим символом Т.

(Международный стандарт МС 31 для общего обозначения момента

использует букву М.)

При изучении механических передач необходимо помнить сле-

дующее (рис. 8):

22

1. Момент Tf движущих сил всегда приложен к ведущему

валу Of передачи и имеет направление, совпадающее с направле-

нием вращения этого вала ю1.

2. Момент Т2 сил сопротивления всегда приложен к ведомому

валу О2 передачи и имеет направление, противоположное направ-

лению вращения этого вала со2.

3. Отношение угловых скоростей валов передачи называется

передаточным отношением i; при отсутствии дополнительных ука-

заний имеется в виду отношение угловой скорости (частоты враще-

ния) ведущего вала к угловой скорости (частоте вращения)

ведомого вала

(16)

Для замедляющей передачи i > 1 ((ох > ®2), а для ускоряющей

i < 1.

Изменение направления силового потока передачи по отношению

к указанному [см. формулу (16)] фиксируется соответствующими

индексами i, например i2, i = co2/co1; ia, 6 = со0/(оь.

Если направления и ©2 противоположны, то i < 0; это исполь-

зуют только при необходимости.

4. Между моментом движущих сил 7\ и моментом сил сопро-

тивления Т2 можно установить зависимость, часто применяемую

при выполнении силового расчета передач.

Учитывая определение КПД и предыдущие зависимости между

работой и мощностью, мощностью и вращающим моментом, а также

определение передаточного отношения, получаем

„ _ Л пол __ Аг _ Рг __ Т2а2 _ Т2 _ Т2

4 ^затр Pi Ti®i Тр *

следовательно,

г2=ад. (17)

5. При установившемся равномерном вращательном движении

звеньев передачи движущиеся силы уравновешивают силы полезного

и вредного сопротивлений движению.

Р и со являются основными характеристиками для выполнения

проектировочного расчета любой передачи.

23

Фрикционные передачи и их классификация

Передачи, в которых движение от одного вала к другому пере-

дается силами трения, возбуждаемыми между рабочими поверхно-

стями вращающихся катков, называют фрикционными.

Для возбуждения силы трения, достаточной для передачи задан-

ного момента от ведущего вала к ведомому, во фрикционных пере-

дачах применяют различные нажимные устройства, основанные на

Рис. 9 Рис. 10

использовании силы тяжести (рис. 9), пружин (рис. 10), системы

рычагов и др.

В зависимости от назначения фрикционные передачи подразде-

ляют на передачи с условно постоянным передаточным отношением *

между валами с параллельными (рис. 11, а, б, в, г) и пересекающи-

мися (рис. 11, д, е) геометрическими осями и передачи с переменным

передаточным отношением (вариаторы) без промежуточного звена

(рис. 11, ж, з, и) и с промежуточным звеном (рис. 11, к, л, м, н).

Достоинства, недостатки и область применения фрикционных

передач. Материалы катков

Достоинства. 1. Простота конструкции. 2. Плавность (безудар-

ность) и бесшумность работы. 3. Возможность бесступенчатого

регулирования скорости, включения и выключения передачи без

остановки машины. 4. При перегрузках происходит проскальзыва-

* Передаточное отношение фрикционной передачи не может быть строго

постоянным, так как всегда существует относительное проскальзывание катков,

меняющееся в зависимости от нагрузки передачи.

24

Рис. 12

ние (буксование) катков, предохраняющее механизм привода от

поломок *.

Недостатки. 1. Непостоянство передаточного отношения. 2. Огра-

ниченность передаваемых мощностей —до 10...20 кВт (силовые

фрикционные передачи со стальными закаленными катками, рабо-

тающими в масле, могут передавать мощность до 200.. .300 кВт).

3. Большие нагрузки на валы и их опоры (подшипники), приво-

дящие к громоздкости конструкции и большим потерям энергии

на преодоление трения в опорах. 4. Сравнительно низкий КПД

(т) = 0,7 ... 0,95). 5. Повышенный и зачастую неравномерный износ

рабочих поверхностей катков. Из-за интенсивного износа поверх-

ностей катков, работающих всухую, и их значительного нагрева

окружная скорость силовой передачи не должна превышать

7 ... 10 м/с (при у> 7 ... 10 м/с катки обычно работают в масле).

Фрикционные передачи применяют в вибрографах, магнитофонах,

киноаппаратах, проигрывателях, спидометрах и т. д. В машино-

строении силовые передачи с условно постоянным передаточным

отношением используют крайне редко. В качестве примера можно

указать фрикционные лебедки, иногда применяемые в буровой тех-

нике. Вариаторы (см. занятие 3) широко используются в различных

отраслях промышленности. Их часто применяют в приводах кон-

вейеров, сварочных и литейных машинах, металлорежущих станках

и т. д.

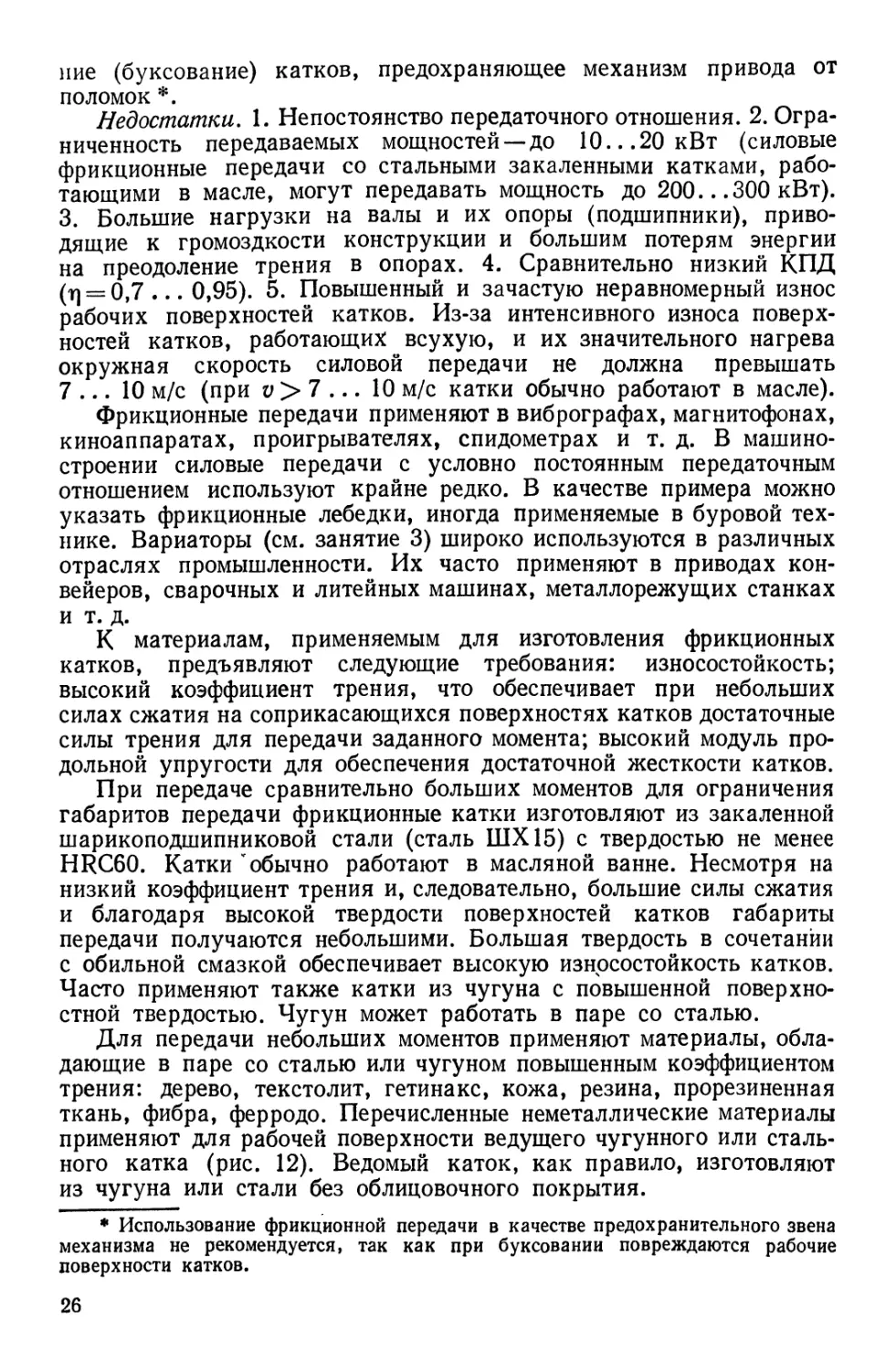

К материалам, применяемым для изготовления фрикционных

катков, предъявляют следующие требования: износостойкость;

высокий коэффициент трения, что обеспечивает при небольших

силах сжатия на соприкасающихся поверхностях катков достаточные

силы трения для передачи заданного момента; высокий модуль про-

дольной упругости для обеспечения достаточной жесткости катков.

При передаче сравнительно больших моментов для ограничения

габаритов передачи фрикционные катки изготовляют из закаленной

шарикоподшипниковой стали (сталь ШХ15) с твердостью не менее

HRC60. Катки обычно работают в масляной ванне. Несмотря на

низкий коэффициент трения и, следовательно, большие силы сжатия

и благодаря высокой твердости поверхностей катков габариты

передачи получаются небольшими. Большая твердость в сочетании

с обильной смазкой обеспечивает высокую износостойкость катков.

Часто применяют также катки из чугуна с повышенной поверхно-

стной твердостью. Чугун может работать в паре со сталью.

Для передачи небольших моментов применяют материалы, обла-

дающие в паре со сталью или чугуном повышенным коэффициентом

трения: дерево, текстолит, гетинакс, кожа, резина, прорезиненная

ткань, фибра, ферродо. Перечисленные неметаллические материалы

применяют для рабочей поверхности ведущего чугунного или сталь-

ного катка (рис. 12). Ведомый каток, как правило, изготовляют

из чугуна или стали без облицовочного покрытия.

* Использование фрикционной передачи в качестве предохранительного звена

механизма не рекомендуется, так как при буксовании повреждаются рабочие

поверхности катков.

26

Цилиндрическая передача гладкими катками.

Основные геометрические и кинематические соотношения.

Силы в передаче

Цилиндрическую передачу применяют при параллельном распо-

ложении осей валов. На рис. 13 показана схема цилиндрической

передачи гладкими катками. Пренебрегая проскальзыванием, полу-

чаем, что скорости точек контактов катков одинаковы, т. е.

= tojDj/2 л; v2 = о)2£>2/2 и (OjDj ж <a2D2.

Следовательно, передаточное отношение [см. формулу (16)]

i = <»1/<о2 = » DJDt *. (18)

Межосевое расстояние передачи (рис. 13) определяют по формуле

a = (D1 + D2)/2»(D1/2)(Z+l). (19)

Ширину катка b (длину контактной линии) обычно выбирают

в зависимости от межосевого расстояния

b = tya.

Коэффициент ширины катков

ty = b/a — 0,2 ... 0,4.

Большие значения ф принимают для точно изготовленных пере-

дач с жесткими валами: чем больше ф, тем меньше межосевое

расстояние а, диаметры катков

D, скорость v и КПД переда-

чи, но тем больше окружная

сила Ft, давление на валы и

их опоры и, конечно, выше

требуемая точность изготовле-

ния и монтажа передачи, оп-

ределяющая контакт катков по

длине контактной линии Ь.

Нормальная работа (без

буксования) фрикционной пе-

редачи будет обеспечена, если

сила трения Ff, возникающая Рис. 13

между катками (на рис. 13 по-

казана сила трения, действующая на малый каток), будет не мень-

ше окружной силы Ft, необходимой для передачи момента Tt:

pf^>Ft:= ZrjDi или FfDjQ, = fQDjZ > Tit

где f — коэффициент трения скольжения; значения f приведены

в табл. Ш; Q—сила сжатия.

* С учетом закономерного упругого и геометрического скольжения катков

»=О2/[О1(1 — е)], где е я 0,01 ... 0,03—коэффициент скольжения.

27

Вводя коэффициент запаса сцепления /С, получаем

fQDl/2 = KTi

и требуемую силу сжатия

Q = 2/<T1/(/Dx), (20)

где Ti можно определить по формуле (15).

Коэффициент запаса сцепления, или коэффициент нагрузки,

принимают в пределах К= 1,2, ... 1,5 (для передач приборов

К = 3 ... 5).

Основные сведения о расчете передачи на контактную

выносливость и износостойкость

При сжатии катков силами Q в месте их соприкосновения

(рис. 13 и 14) возникает местная деформация сжатия, называемая

контактной. При отсутствии силы сжатия Q катки соприкасаются

по прямой линии, длина которой равна

ширине катка b (контактная линия). При

сжатии силой Q в месте контакта ма-

териал катков деформируется; в резуль-

тате упругой деформации получается пря-

моугольная площадка контакта, имеющая

весьма малую ширину Да (рис. 14). По

ширине контактной площадки Да давле-

ние распределено по эллиптическому за-

кону, достигая максимума в точках

средней линии контактной полоски. На-

пряжения возникают в материале катков

лишь вблизи поверхности контакта. По-

этому контактные напряжения иногда на-

зывают поверхностными.

Максимальное контактное давление

р0, действующее в точках средней линии

контактной полоски, равно наибольшему

нормальному напряжению *, возника-

Рис. 14 юшему в этих точках и называемому кон-

тактным. Для материалов, подчиняющих-

ся закону Гука, модуль наибольших контактных напряжений оп-

ределяют по формуле Герца — Беляева

Он = К0£пр/[2л (1 — v2) йрпр].

(21)

Для катков из стали и других материалов, коэффициент Пуассона

которых v«0,3, формула (21) принимает вид

оя = 0,418/QEnp/(ftPnp),

(21а)

* Индекс Н введен в честь Герца—автора теории контактных напряжений.

28

где £пр = 2£1£,2/(£14-Е^ — приведенный модуль упругости катков;

и £2 — модули упругости материалов взаимодействующих катков

(см. табл. П2); pnp = p1p2/(p1 + p2) = D1D2/[2(D1 + D2)]~ приведенный

радиус кривизны катков; и О2 —диаметры цилиндрических по-

верхностей катков (1/рпР= 1/Р1+ 1/р2).

При большом значении контактных напряжений, которые пере-

менны во времени, на рабочих поверхностях катков возникают

усталостные трещины и поверхности постепенно разрушаются.

Во избежание этого явления расчетные контактные напряжения

не должны превышать допускаемых, т. е. условие контактной вы-

носливости должно иметь вид ая^[ая].

При проектировочном расчете цилиндрической фрикционной пе-

редачи, катки которой изготовлены из материалов, подчиняющихся

закону Гука, определяют межосевое расстояние из условия контакт-

ной выносливости:

а > (1 +1) ^(0,418/K])2tfTApW). (22)

При проверке выполненной или проектируемой передачи поль-

зуются формулой

(о,418/а) VKTAl^WE^Kbfi) < [ОЯ]. (23)

В этих формулах а и Ь — в м; 7\ —в Н-м; <jh, [<тя] и £пр—в Па.

Рассмотрим вывод формул (22) и (23). Из предыдущих зависимостей получаем

Q fDt f2a/(i+l) fa *

И

DxiDx ___Di i ___ ci i ____ tu

Pn₽==2 (£>i+D2)= 2 (Di+»Di) 2"7+T=(i +1)? *

Следовательно,

O/f=0,418

у фага/(г4-1)2

он=0.418 VKTr (i-H)3 £пр/(^«а2) <[«н!-

(a)

Возведя в квадрат обе части неравенства (а), получим

0,4182КТх G’+1)3 £ПР№3) < [ОТ/]2-

Решая последнее уравнение относительно а, получаем формулу (22). После

подстановки фа = д в уравнение (а) получаем формулу (23).

Для катков с рабочей поверхностью из дерева, кожи, резины

и других материалов, не подчиняющихся закону Гука, параметры

передачи определяют из расчета на износостойкость по допускаемой

нагрузке [#], действующей на единицу длины контактной линии:

Я = Q/b = 2^/(№) < Ы- (24)

Допускаемую нагрузку [<?] можно принимать по данным табл. П4.

29

После подстановки & = фа и = 2a/(i‘4-1) получим формулу

для проектировочного расчета:

а > VKTAi + W^[q})‘ (25)

При выполнении расчетов на контактную выносливость допу-

скаемые напряжения выбирают по следующим зависимостям: для

стальных катков, работающих в масле, [стя] = 2,40 ... 2,80 НВ, МПа;

для стальных катков, работающих всухую, [оя]= 1,20 ... 1,50 НВ,

МПа; для чугунных катков [пя]л; 1,5 ови; для текстолитовых кат-

ков [оя] — 50... 100 НВ, МПа, где НВ —число твердости по Бри-

неллю (см. табл. ПЗ), стви —предел прочности чугуна при изгибе

(см. табл. ПЗ).

При значении модуля упругости текстолита не менее Е = 6-109 Па

в тихоходных передачах рекомендуется принимать большие значе-

ния [<тя]. Заметим, что чугун и текстолит при деформации незна-

чительно отклоняются от закона Гука, поэтому расчет фрикционных

передач с катками из чугуна и текстолита обычно выполняют по

контактным напряжениям.

Проектировочный расчет цилиндрической фрикционной передачи

выполняют в следующем порядке:

1. По формуле (22) или (25) определяют межосевое расстояние а.

2. Из формулы a = D1/2(t + l) находят £>x = 2a/(i+l) и D2 = iDj.

Окончательные размеры и £>3 рекомендуется согласовать с рядом

/?в40 по СТ СЭВ 514—77 (см. с. 196).

3. Определяют окружную скорость и сравнивают с допускаемой.

При работе катков всухую

v = nDn/60 sC [у] = vmax = 7 ... 10 м/с.

При работе катков в масле vmax= 15 ... 20 м/с.

4. Ширину катков определяют из соотношения 6 = фа, причем

^тах ^1"

5. Определяют значение силы сжатия Q по формуле (20).

Проверочный расчет цилиндрической фрикционной передачи

выполняют по уравнению (23) или (24). Если оя или q превышают

[стя] или [7] более чем на 5%, то необходимо увеличить ширину

катков Ь, оставаясь в границах ф = Ь/а = 0,2 ... 0,4 и bmax^.D1. Если

допустимое увеличение b не помогает, то надо либо изменить мате-

риал катков (повысить размер [оя] или [<?]), либо увеличить а.

Задача 3. Определить передаточное отношение цилиндрической фрикционной

передачи, вычислить диаметры катков и их окружную скорость, если межосевое

расстояние: а) а = 300 мм, б) а = 200 мм; частота вращения ведущего вала передачи:

а) «1 = 980 мин-1, б) «=736 мин-1; ведомого вала передачи: а) «2 = 300 мин-1;

б) «2=250 мин-1.

Решение, а) 1. Вычерчиваем кинематическую схему передачи (см. рис. 13).

2. Определяем передаточное отношение:

I = щ/па = 980/300 = 3,27.

3. Определяем диаметр ведущего катка. Из формулы a=(Di/2) (i-f-1)

получаем

О^га/О’-Н) = 2-300/(3,27+1) = 140,5 мм.

30

Принимаем Z?i = 140 мм. Расчетные диаметры катков рекомендуется округлять

до целых чисел по ряду /?а40 (см. с. 196), если это не приводит к значительному

изменению заданного передаточного отношения (угловой скорости ведомого вала)

или к получению а, выражающегося нецелым числом.

4. Находим диаметр ведомого катка:

D2 = fD1 = 3,27*140 = 458 мм.

Принимаем D2 = 450 мм. При этом фактическое передаточное отношение i$

без учета проскальзывания катков

/ф = D2/Di = 450/140 = 3,21,

т. е. отличается от заданного всего на 1,835%, что, конечно, допустимо.

5. Уточняем межосевое расстояние:

a--=(Di + D2)/2 = (1404-450)/2 = 295 мм.

Задача 4. Рассчитать фрикционную цилиндрическую передачу, если: a) Pi —

= 4 кВт, л = 980 мин-*, л2 = 300 мин-1; материал катков: 1) сталь—сталь

всухую; 2) чугун—фибра; б) Р2 = 4,2 кВт, л = 200 мин-1, i = 3,7; материал

катков: 1) чугун — чугун всухую; 2) чугун —резина.

Решение, а) Проектировочный расчет для передач с катками из материалов

1) и 2).

1. Вычерчиваем кинематическую схему передачи (см. рис. 13).

2. Определяем передаточное отношение:

i = Л1/п2 = 980/300 = 3,27.

3. Вычисляем крутящий момент на валу ведущего катка:

Tt = 9,55Рх/пх = 9,55 (4 • 1О3/980) = 39 Н • м.

4. Определяем приведенный модуль упругости стальных катков. По табл. П2

принимаем £np = £CT = 2-109 * 11 Па.

5. Находим допускаемое контактное напряжение для материала 1) и допу-

скаемую погонную’нагрузку для материала 2).

Для стальных катков, работающих всухую, по табл. ПЗ для стали С16

(обычно для* катков фрикционных передач небольшой мощности применяют сталь

Ст5 или Стб твердостью НВ 170 ... 217) принимаем

[оя] = 1,3 НВ = 1,3-190 = 247 МПа =24J-106 Па.

По табл. П4 для фибры по чугуну всухую [<?] = (34 ... 39) 103 Н/м, прини»

маем [д]=36-103 Н/м.

6. По табл. Ш находим коэффициент трения скольжения:

1) / — 0,11 ...0,18, принимаем /1 = 0,15;

2) / = 0,15 ...0,25, принимаем /2=0,20.

7. Назначаем коэффициенты нагрузки (сцепления) и ширины катков;

К = 1,2 ... 1,5, принимаем /<=1,5;

ф=^:/?/д = 0,2 ... 0,4, принимаем ф = 0,3.

8. По формулам (22) и (25) вычисляем межосевое расстояние:

м , п1//0,418 , ,Д / ( 0,418 \l,5.39.2.10u

)а__(» + 1)У [az/J J Mi (3’7+>У (^247- 10е>0,15-0,3-3,27 ~

= 4,27 / 230-10-« = 26,2-10-? м = 262 мм;

2) 1/^1 (>+D . ,/1,5-39.(3,27+Г> _0 ЦБ —0 339 м —839 мм

' " V мм “ V 0,20-0,3.36-10-5 ~0,115-0,339 м-339 мм.

9. Учитывая значения ряда /?а40 (см. с. 196), определяем диаметры катков.

Из формул (19) и (18) получаем:

1) £>1 = 2д/(/+1) = 2-262/(3,27+1) = 123 мм,

принимаем £>! = 125 мм—диаметр ведущего (стального) катка;

£>2 = /£>! = 3,27*125 = 408 мм,

принимаем Z)2 = 420 мм—диаметр ведомого (стального) катка;

31

2) Dt = 2al(i +1) = 2-339/(3,27+1) = 159 мм,

принимаем Z>i = 160 мм—диаметр ведущего (покрытого фиброй) катка;

D2 = tD1== 3,27 *160 = 523 мм,

принимаем D2 = 530 мм—диаметр ведомого (чугунного) катка.

При округлении размера диаметров катков произойдет незначительное изме-

нение передаточного отношения которым можно пренебречь.

10. Уточняем межосевое расстояние и определяем ширину катков:

1) a = (D1+D2)/2 = (125+420)/2 = 272,5 мм;

2) а==(Р1 + ОД/2 = (160+530)/2 = 345 мм.

Так как в варианте 1) а выражается нецелым числом, то, принимая Di— 130 мм

и D2 = 420 мм (при этом /ф = 420/130 = 3,23), получаем

1) а= (Z)1 + Z)2)/2 = (130+420)/2 = 275 мм.

Ширина катков:

1) 6=фа = 0,3*275 = 82,5 мм,

принимаем 62 = 82 мм для ведомого катка. Учитывая неточности изготовления и

монтажа передачи, а также «осевую игру», ширину ведущего катка делают при-

мерно на 2.. .5 мм больше, чем ведомого. Принимаем ширину ведущего (стального)

катка Z?i = 85 мм;

2) 6 = фа = 0,3*345= 103,5 мм; принимаем Ь2 — ЮЗ м, 61=106 мм.

11. Определяем окружную скорость (на рабочей поверхности катков):

1) и — лЛ1П1/60 = л* 130* 10~3* 980/60 = 6,65 м/с, что меньше итах = 7... 10 м/с;

2) и = лР1П1/60 = л* 160* 10“3*980/60 = 8,2 м/с, что также, не превышает итах.

12. По формуле*(20) определяем силу сжатия:

1) Q=2KT1//1Di = 2*l,5*39/0,15*130* 10“3 = 6*Ю3 Н = 6 кН;

2) Q = 2KT1/(/2D1) = 2* 1,5*39/0,20*160* 10~3 = 3,66* 103 Н = 3,66 кН.

Проверочный расчет: 1. Для стальных катков проверяем расчетные контактные

напряжения по формуле (23):

0,418 /KTi(t+l)3Enp 0,418 Г 1,5*39*(3,23+1)3*2* 1011

~ у b^i ==-275- у 82.10-8-0,15-3,23

= 1(52.10-3 У 2,24-1 е22 = 227-10е Па = 227 МПа,

что меньше [а#] = 247 МПа.

2. Для фибры определяем расчетную погонную нагрузку по формуле (24):

(? = Q/62 = 3,66*103/(103*10~3) = 35,5*103 Н/м < [Q].

Размеры а и b были приняты несколько большими, чем требовалось по расчету,

поэтому значения и q оказались немного ниже допускаемых.

В тех случаях, когда принятые размеры катков соответствуют расчетным,

проверочный расчет передачи можно не выполнять.

Сравнительная характеристика запроектированных фрикционных

передач. При передаче одинаковой мощности с равными угловыми

скоростями фрикционная передача со стальными катками имеет

меньшие габариты (а = 275 мм < а = 345 мм для катков чугун-фибра)

и меньшую окружную скорость. Долговечность первой передачи

несколько выше, чем второй.

Недостатком фрикционной передачи со стальными катками яв-

ляется значительная сила давления на опоры валов, превышающая

почти в два раза силу сжатия в передаче с катками, изготовлен-

ными из чугуна и фибры.

32

Занятие 3. КОНИЧЕСКИЕ ФРИКЦИОННЫЕ ПЕРЕДАЧИ. ВАРИАТОРЫ

Назначение, конструкция, расчет передач

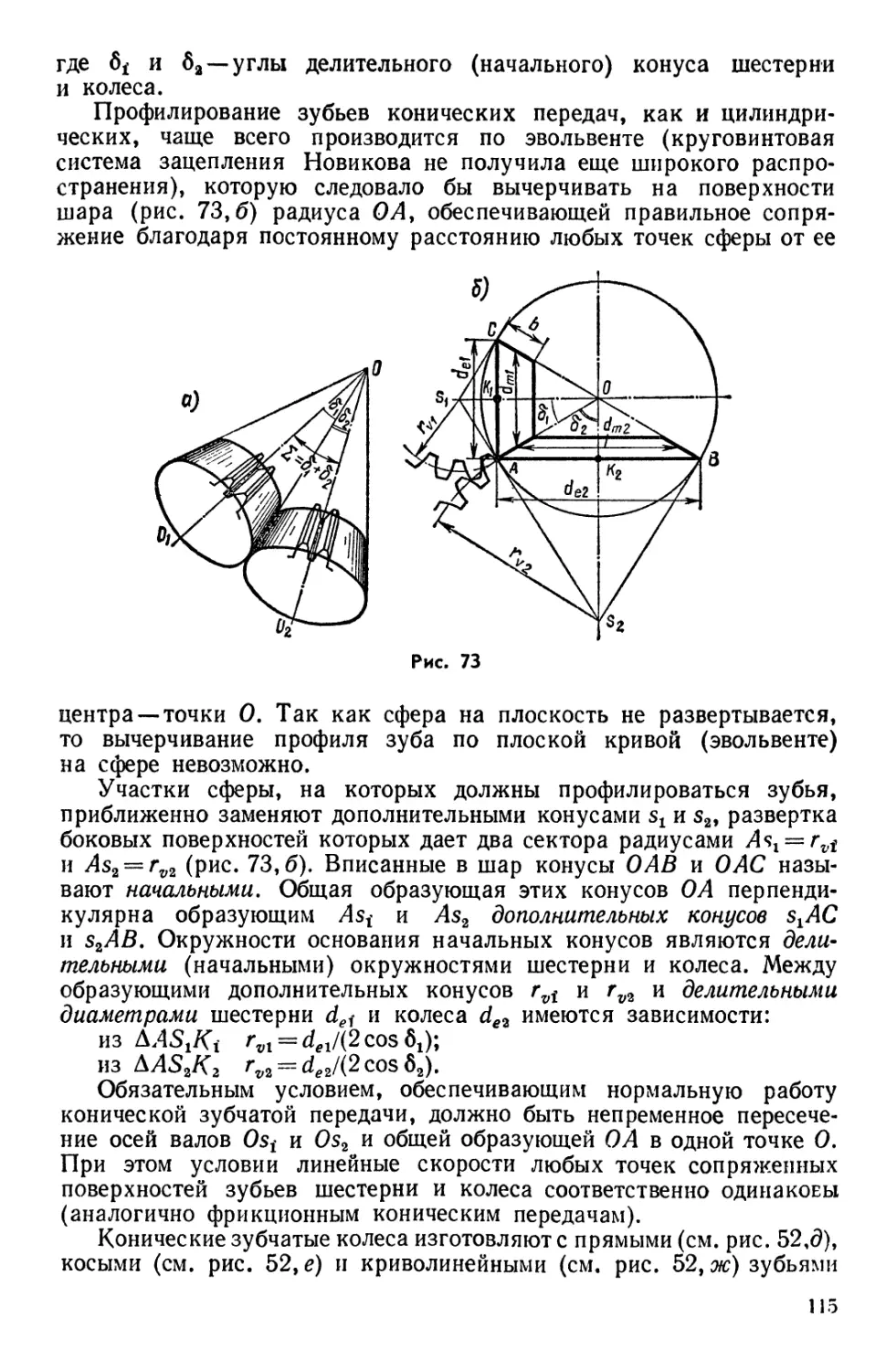

Угол пересечения осей валов может

При необходимости передачи момента между валами, геометри-

ческие оси которых пересекаются, применяют конические фрикцион-

ные передачи (см. рис. 11, д)

быть любым, однако практи-

чески наибольшее распрост-

ранение имеют конические

фрикционные передачи, оси

валов которых пересекаются

под углом 90° (рис. 15):

2-б1 + б2-90°.

При конструировании ко-

нических фрикционных пере-

дач необходимо обеспечить

точность пересечения осей

валов и общей образующей

ОА конических поверхностей

катков в одной точке О. Не-

соблюдение данного условия

вызывает так называемое гео-

метр ическбе скол ьжен ие*,

которое приводит К быстро- Рис. 15

му и неравномерному изно-

су рабочих поверхностей катков.

Передаточное отношение конической передачи

i = = n1/n3 = Dm2/Dml = tg 62 (26)

[из ДСОО2 (рис. 15) tg62 = 0,5Dra2/(0,5Dral) = i].

Среднее конусное расстояние

Rm = /(0,5Dmlr + (0,5Dw2)* 2 = /(0,5Dmlr + (0.5ZD/elr =

= 0,5DmlKl + i2;

Z?m = 0,5Dray^4-l. (27)

Конусное расстояние

Rt; = Rm + b/2, (28)

В приведенных формулах Dmi — 2RjV i2+ 1 — средний диаметр

ведущего катка; ^m = b/Rm = 0,22.. .0,29 —коэффициент ширины кат-

ков; b = tymRm — длина линии контакта (или ширина катков,

измеренная вдоль образующей конусов).

* Скольжение названо геометрическим потому, что оно обусловлено лишь

геометрией катков и не зависит от силы сжатия Q,

2 к? 2484

33

Физическая и техническая сущность фт аналогична ф (см. заня-

тие 2).

Передача момента к ведомому валу осуществляется силами тре-

ния, возникающими между рабочими поверхностями катков благо-

даря действию силы нормального давления, обусловленной осевой

силой сжатия Qi на ведущем катке (или Q2 на ведомом катке).

Сила нормального давления N, приложенная в точке С контакт-

ной линии на окружности среднего диаметра катков, может быть

выражена через осевые силы Qi и Q2. Из силового треугольника

(рис. 15) получаем

^ = Q1/sin61 и Nt = Qa/sin 62. (29)

Определим требуемые значения сил Qf и Q2 с учетом коэффи-

циента сцепления (нагрузки) /С. Сила трения

Ff=fNi = KFt = 2K,TtlDmi-,

используя формулы (29), получаем

01 = 2^ sin (30)

Q2 = 2tfT2sin62/(/Dffl2). (31)

Прижатие одного катка к другому обеспечивается пружиной,

установленной на валу ведущего (малого) катка, так как Qx < Q2

(при I > 1), и нажимающей на торцовую поверхность ступицы,

свободно насаженной на шлицевой вал или на вал с направляющей

шпонкой. В зависимости от конструкции нажимная пружина может

быть установлена и на ведомом валу (см. рис. 10).

Расчет фрикционной конической передачи основан на тех же

предпосылках и аналитических зависимостях, что и цилиндрической.

Для катков, материал которых подчиняется закону Гука, расчет

ведут на контактную выносливость. При проектировочном расчете

определяют среднее конусное расстояние по формуле

> KF+T ^(0,418/[он])’ (32)

Для проверочного. расчета (проверки контактной выносливости)

служит формула

аИ = (0,418//?m) + Ы- (33)

Единицы в этих формулах те же, что и при расчете цилиндри-

ческих фрикционных передач.

Рассмотрим вывод формул (32) и (33). Для этого сделаем соответствующие

подстановки в формулу (21а), используя условие [о/у] и ранее полученные

аналитические зависимости.

За радиус кривизны катков принимаем отрезок перпендикуляра к общей обра-

зующей боковых поверхностей катков АВ (рис. 15), проведенный из середины АВ

до пересечения с геометрической осью катка:

pi — С/<1== Rm ctg 6а = Rm1/tg б2 == Rm • l/t—радиус кривизны ведущего катка^

р2 == СК2 = Rm Ой = Rmi—радиус кривизны ведомого катка,

34

Приведенный радиус кривизны катков (см. занятие 2)

_ _________________ Р1р2 _ Rm _________ Rml

РПР~Р1+Р2~ (Rm/i) + Rm "~*‘2+1 ’

Заменив в формуле (21а) Q, см. формулу (30), Dmi, см. формулу (27), Ь =

и Рпр, получим

а//=0,418

2К7\£пр(*2+1)

9 Б »

или

(a)

„ л.о-l/ К(*2 + 1)» г ,

=0,4181/ --------— 2 .---< [Од].

' ftymRmRm1

Возведя в квадрат неравенство (а), получим

ЛГТ^пр У (i2+ I)3

0,418?----—g---------< [ая]?.

f^mRmi

Решая последнее уравнение относительно Rm, получаем формулу (32).

Заменив в неравенстве (а) ^>^т = Ь, получим формулу (33) для проверочного

расчета.

Если материал катков не подчиняется закону Гука (кожа, ре-

зина, дерево и др.), то расчет конической фрикционной передачи

ведут на износостойкость по погонной нагрузке:

q = N/b = 2/<T1/(&/Dral) = КТ. VV+\KbfRm\

откуда следует формула для проверочного расчета

q=KT. VF+il(bfRm) < М. (34)

Подставив сюда b = tymRm, получим формулу для проектировоч-

ного расчета:

Rm > / (35)

Последовательность проектировочного расчета:

1. Определяем крутящий момент на валу ведущего катка по

формуле (15):

Т. = Рг/о»! = O.SSPi/rtj.

2. Находим углы конусности катков:

б2 = arctg i и 6j = 90° — 68.

3. По формуле (32) или (35) находим среднее конусное расстоя-

ние, выбрав предварительно материалы катков и найдя соответствую-

щие значения f и [стн] или [<?]. Задаемся величинами К и

4. По формулам (27) и (26) вычисляем средние диаметры катков.

5. Уточняем Rm и вычисляем b и Re.