Автор: Схиртладзе А.Г.

Теги: регулирование и управление машинами, процессами машиностроение технологические процессы автоматизация учебное пособие для студентов машиностроительное производство

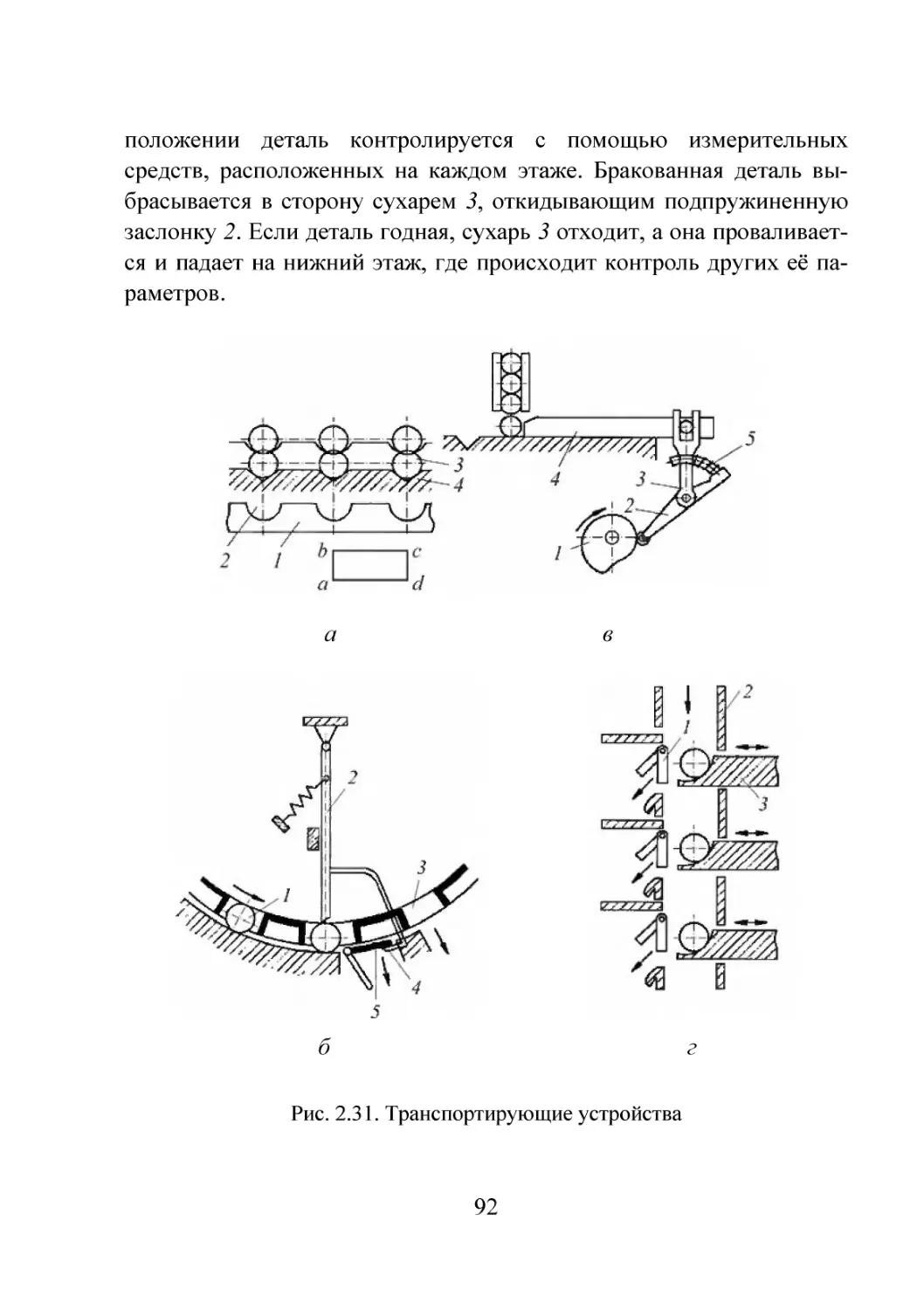

ISBN: 978-5-398-00518-9

Год: 2010

Похожие

Текст

Министерство образования и науки Российской Федерации

Государственное образовательное учреждение

высшего профессионального образования

«Пермский государственный технический университет»

А.Г. Схиртладзе, С.В. Бочкарев, А.Н. Лыков

АВТОМАТИЗАЦИЯ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

В МАШИНОСТРОЕНИИ

Допущено Учебно-методическим объединением вузов

по образованию в области автоматизированного

машиностроения (УМО AM) в качестве учебного пособия

для студентов высших учебных заведений, обучающихся

по специальности «Автоматизация технологических

процессов и производств» направления подготовки

«Автоматизированные технологии и производства»

и направлению «Конструкторско-технологическое

обеспечение машиностроительных производств»

Издательство

Пермского государственного технического университета

2010

УДК 62-52

С92

Рецензенты:

д-р экон, наук, проф. Р.А. Файзрахманов

(Пермский государственный технический университет);

канд. техн, наук, доц. ГА. Сторожев

(ООО «Тяжпромэлектропроект»)

Схиртладзе, А.Г.

С92 Автоматизация технологических процессов в машино-

строении: учеб, пособие / А.Г. Схиртладзе, С.В. Бочкарев,

А.Н. Лыков. - Пермь: Изд-во Перм. гос. техн, ун-та, 2010. -

505 с.

ISBN 978-5-398-00518-9

Излагаются основы автоматизации технологических процессов

и производств в машиностроении. Рассмотрены социально-экономи-

ческие предпосылки, история и тенденции развития систем автомати-

зации, технологические процессы, информационные потоки, формы

и преобразователи информации, современные тенденции автоматиза-

ции в машиностроении.

Предназначено для студентов, обучающихся по направлениям

220400 «Управление в технических системах», 220700 «Автоматиза-

ция технологических процессов и производств». Может быть полезно

также для ИТР, работающих в области автоматизации отраслей ма-

шиностроения.

УДК 62-52

ISBN 978-5-398-00518-9

© ГОУ ВПО

«Пермский государственный

технический университет», 2010

ОГЛАВЛЕНИЕ

Введение....................................................... 7

1. Социально-экономические предпосылки автоматизации....... 10

1.1. История развития средств автоматизации

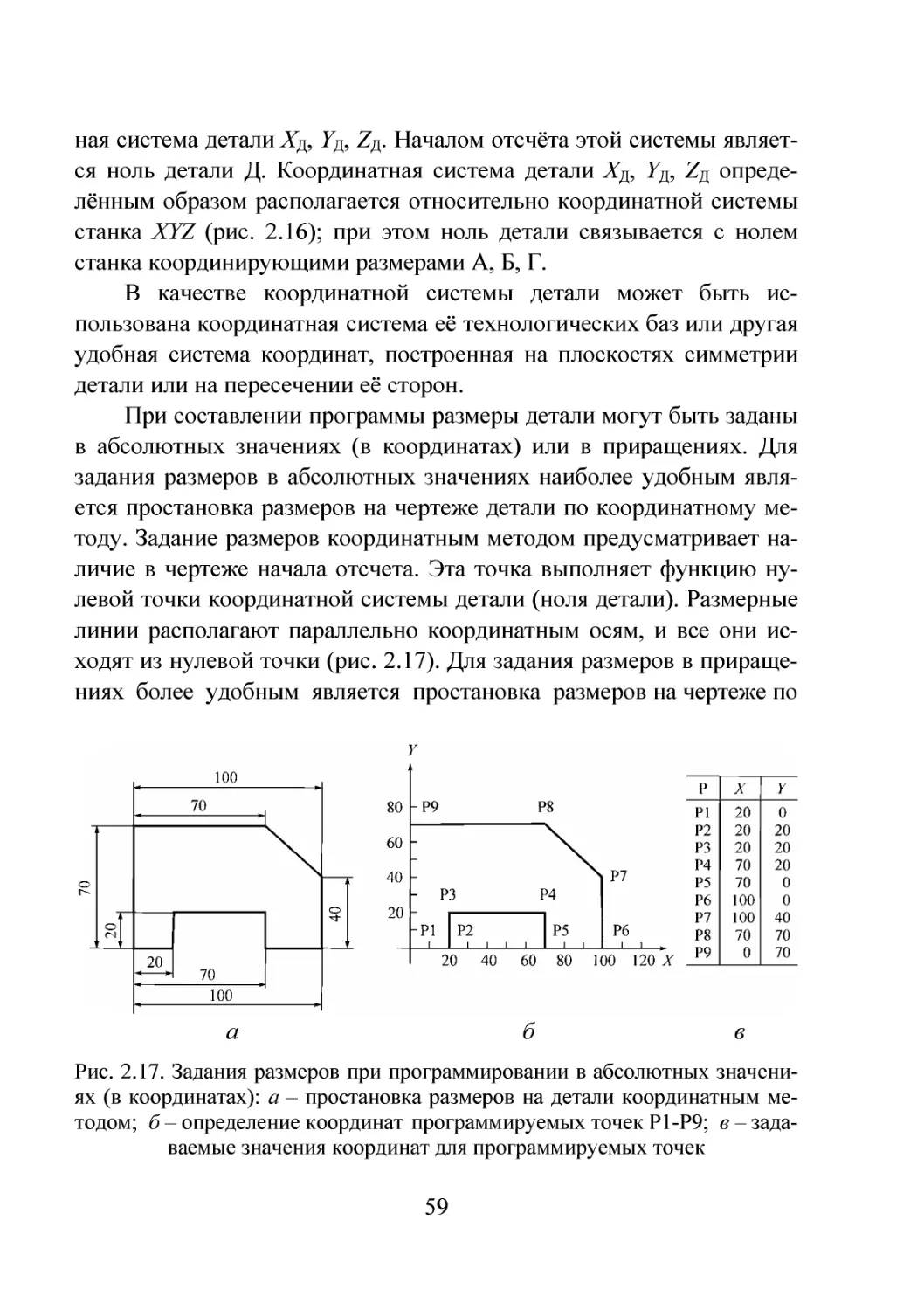

в машиностроении................................... 10

1.2. Необходимость автоматизаци.......................... 17

1.3. Факторы, влияющие на эффективность автоматизации. 19

1.4. Показатели социально-экономической эффективности ... 20

1.5. «Подводные камни» при автоматизации................. 21

1.6. Качество с позиций надежности....................... 23

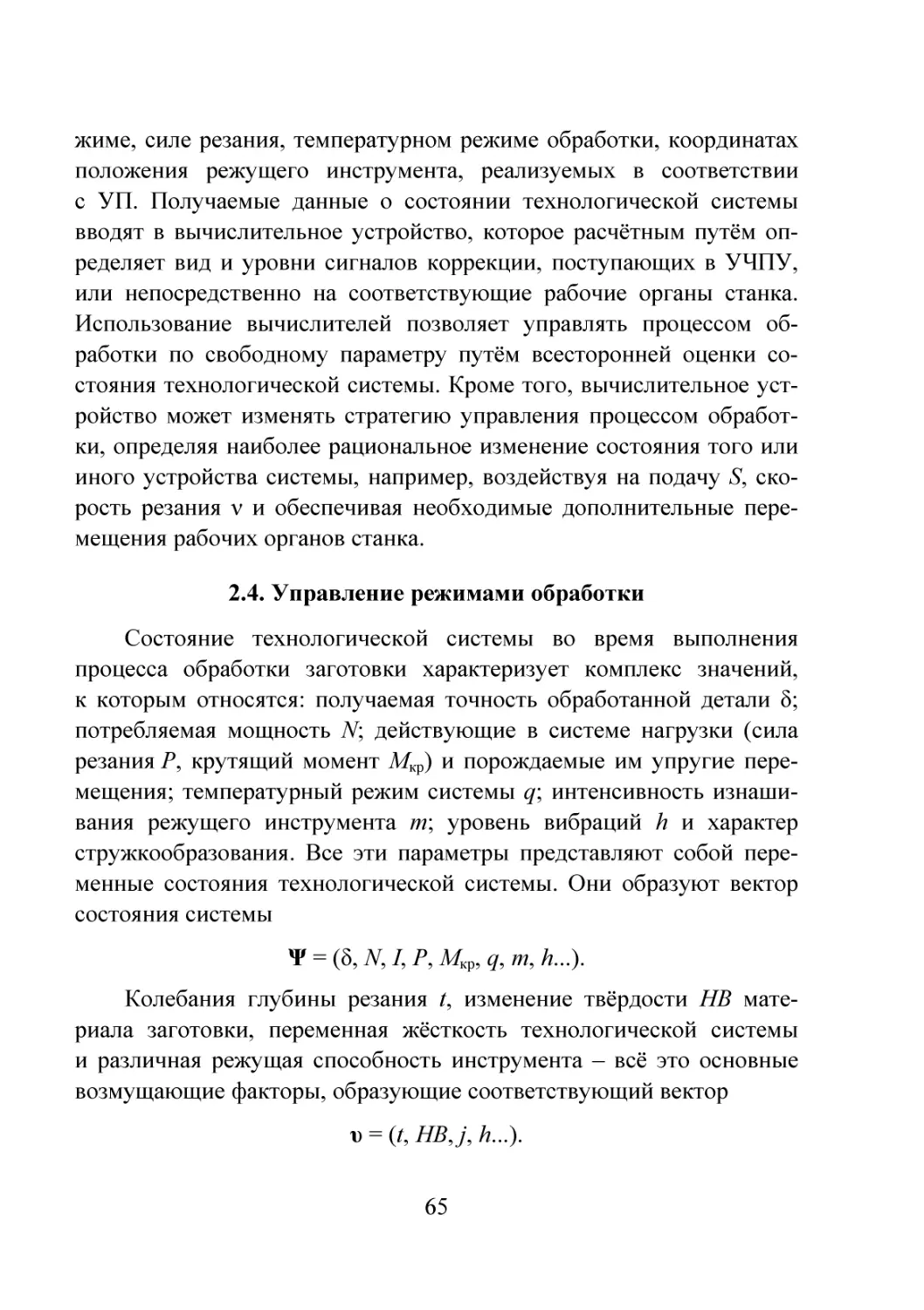

1.7. Проблемы с надежностью в России..................... 24

Контрольные вопросы...................................... 25

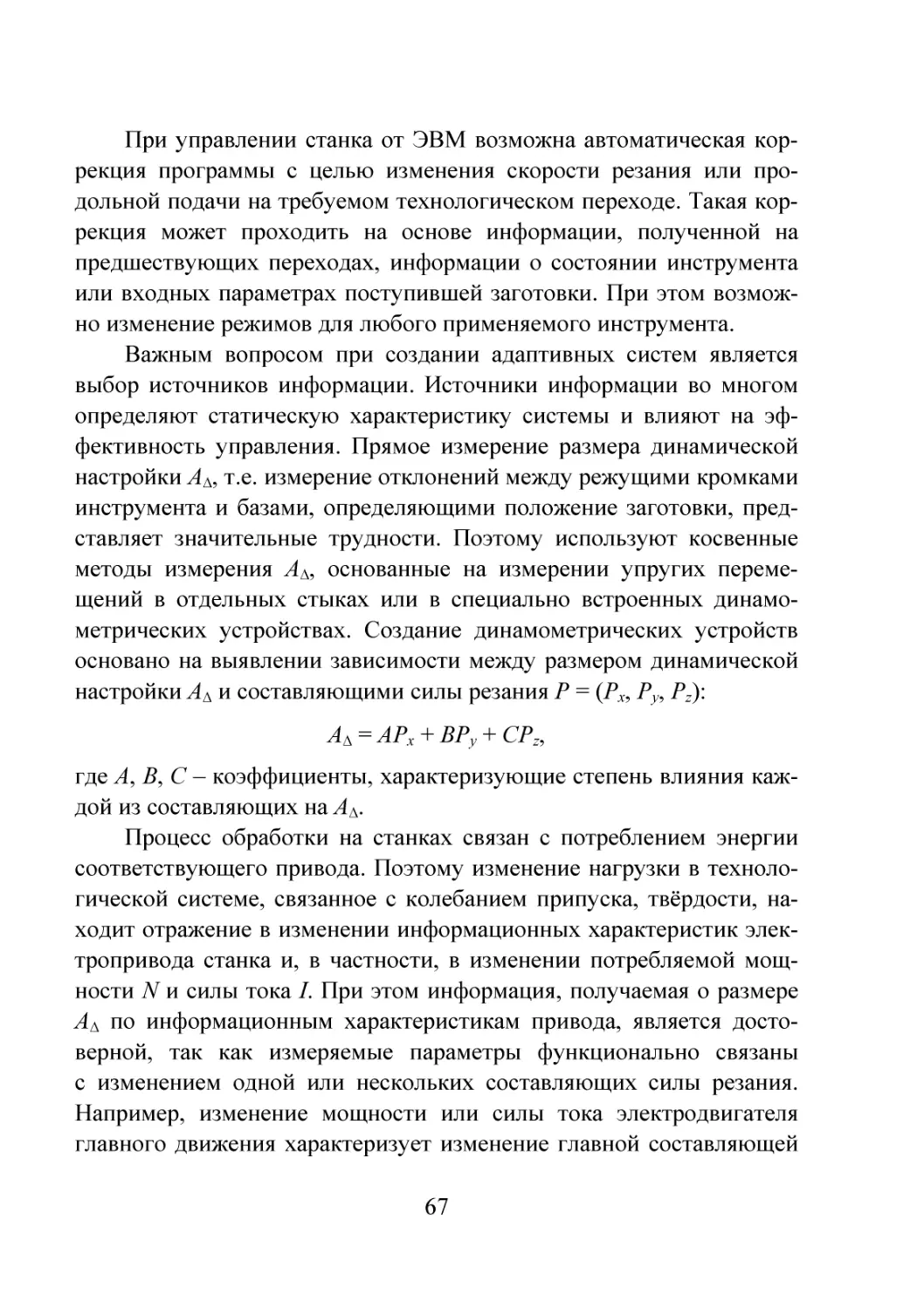

2. Технологические процессы в машиностроении.................. 27

2.1. Процессы изготовления деталей....................... 31

2.2. Технологический процесс механической обработки... 47

2.3. Технология работы станков с ЧПУ..................... 56

2.4. Управление режимами обработки....................... 65

2.5. Процесс контроля изделий............................ 78

2.5.1. Средства активного контроля.................... 80

2.5.2. Пассивный контроль............................. 90

2.5.3. Автоматическая подналадка металлорежущих

станков......................................... 93

2.5.4. Системы контроля, расположенные на станке... 95

2.5.5. Системы контроля, устанавливаемые вне станка.... 99

2.5.6. Контроль состояния инструмента.................106

2.6. Транспортно-складские работы........................117

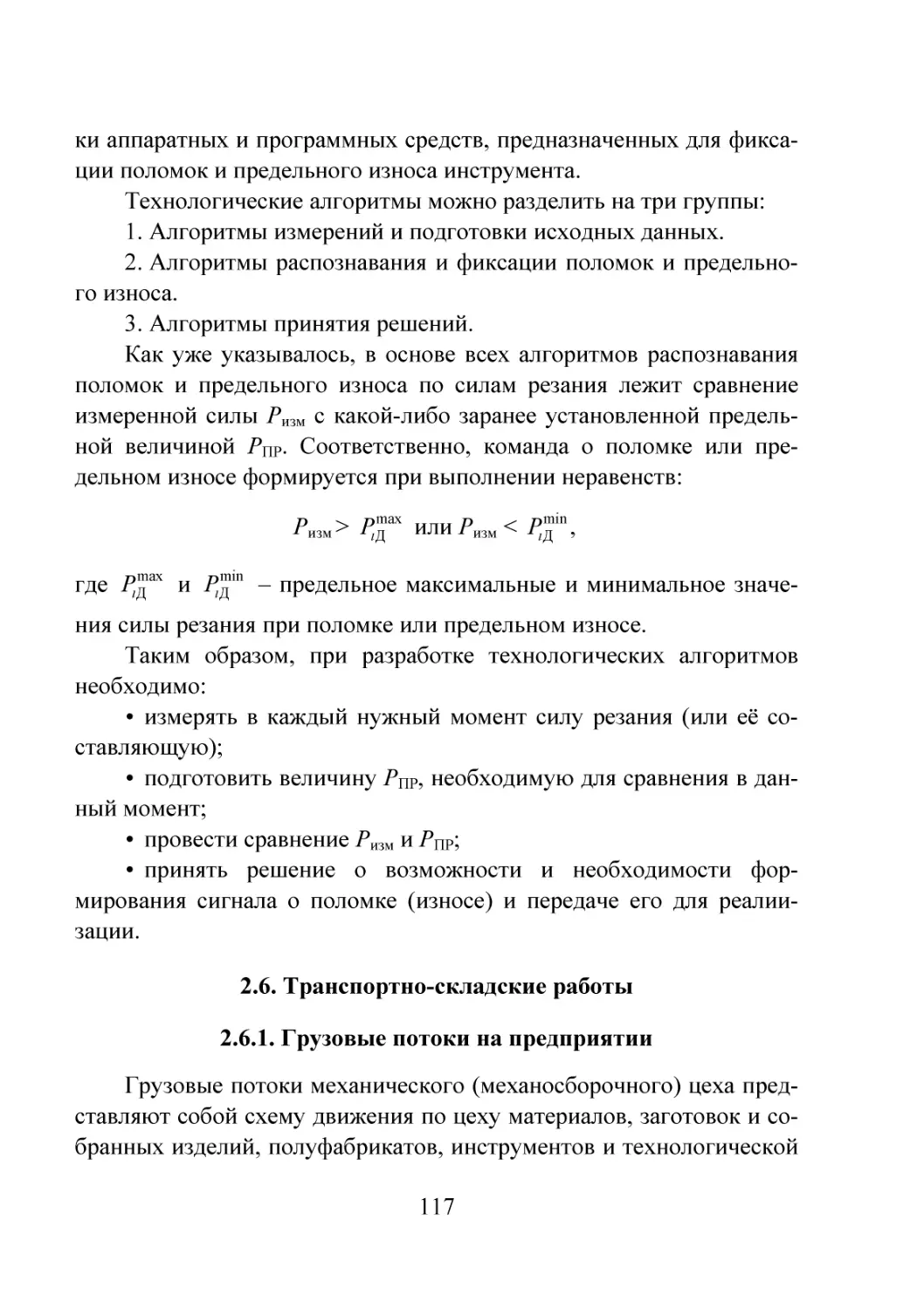

2.6.1. Грузовые потоки на предприятии.................117

2.6.2. Классификация штучных деталей и способов их

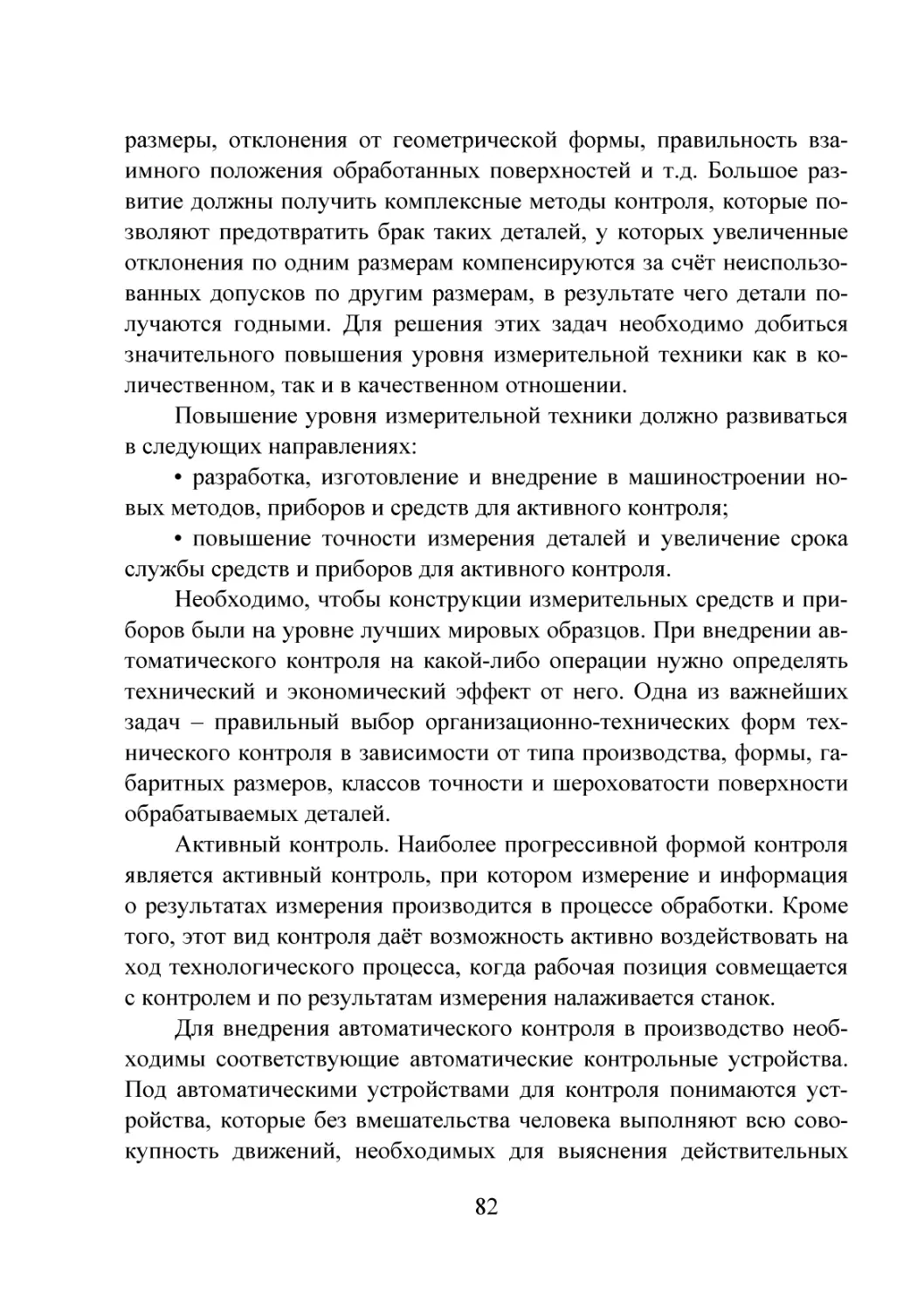

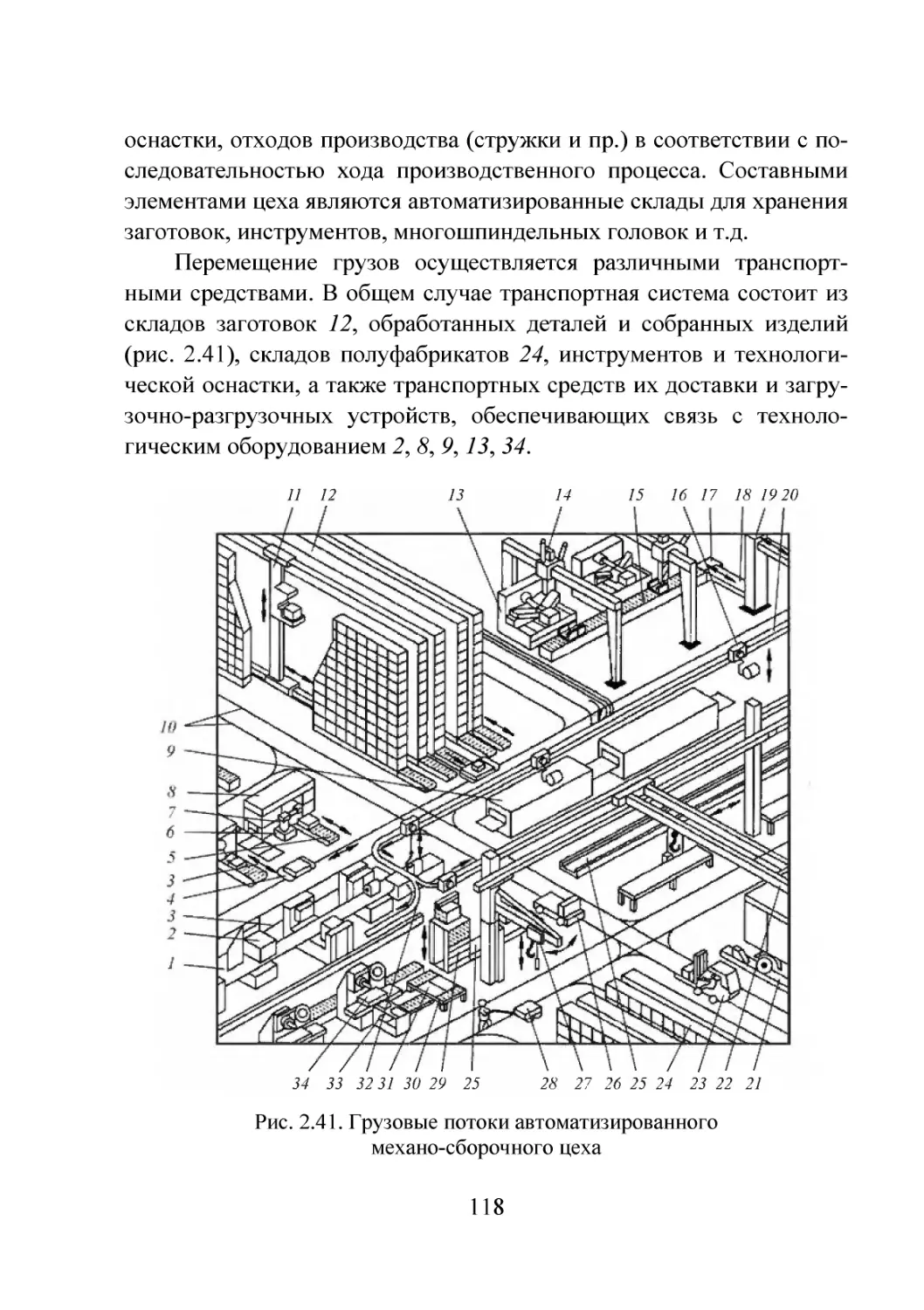

транспортирования...............................120

2.6.3. Конвейеры......................................121

2.6.4. Подъёмники.....................................128

2.6.5. Промышленные роботы............................130

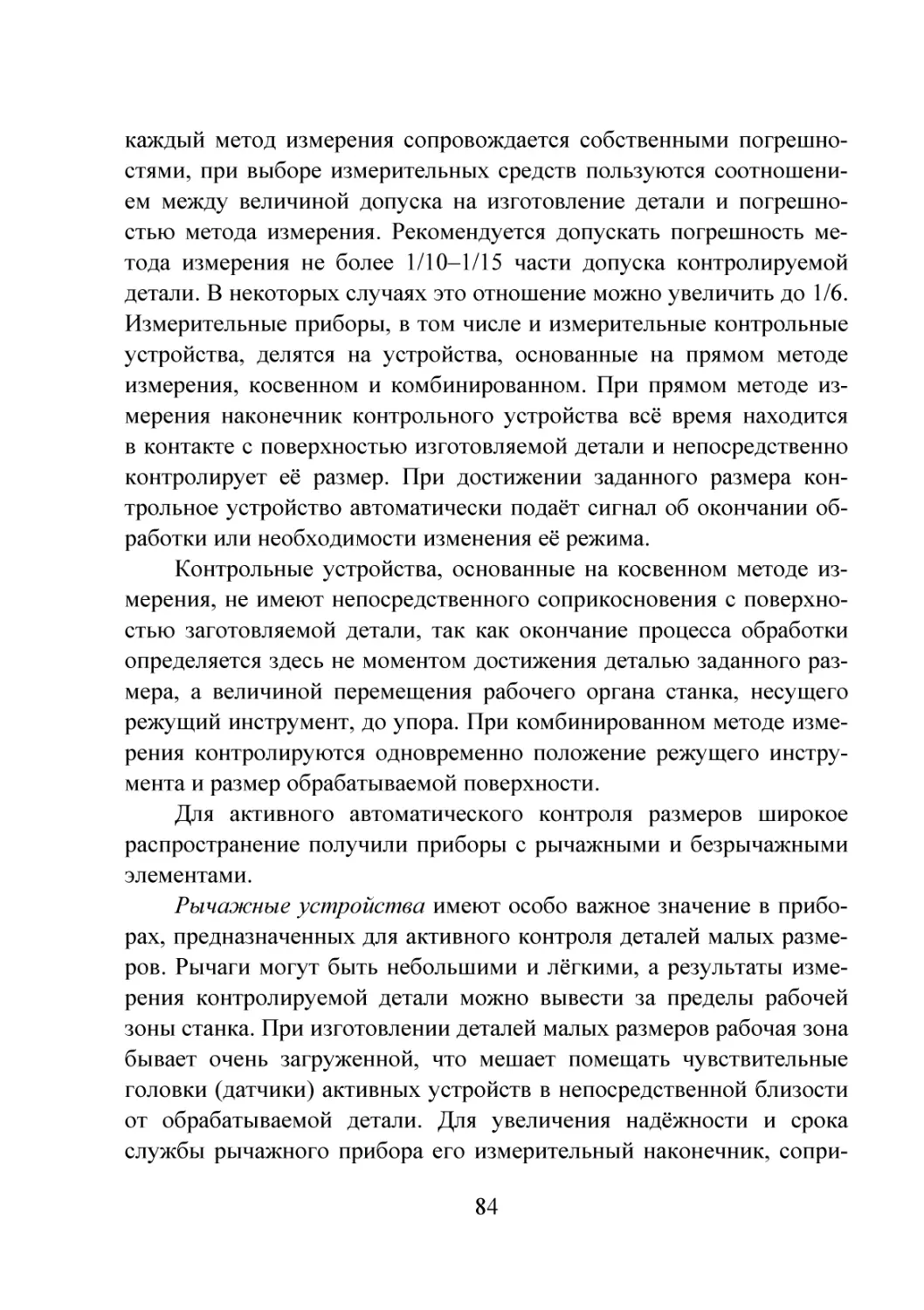

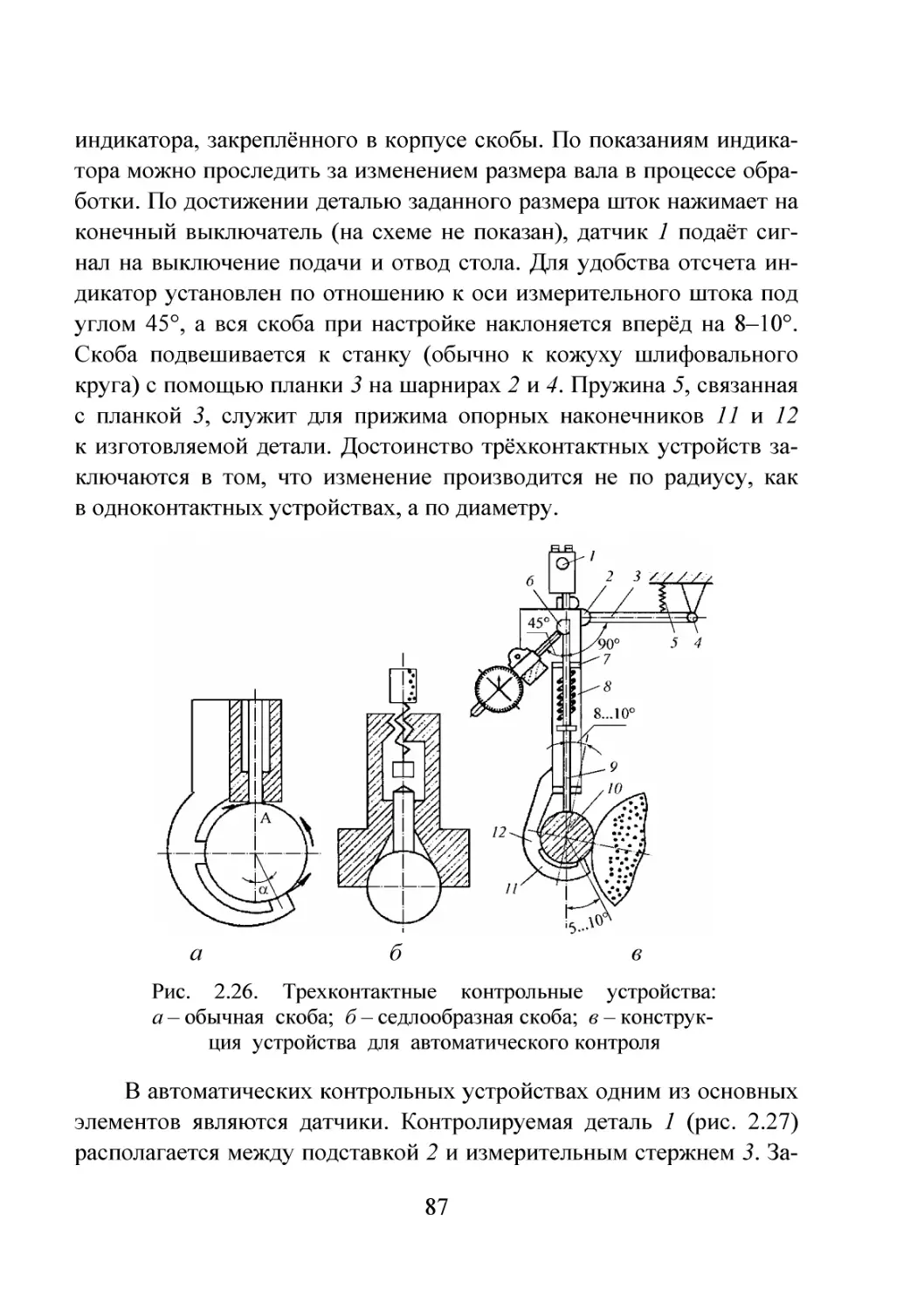

2.6.6. Сбор и транспортирование стружки...............134

2.7. Основные направления и средства автоматизации

механической обработки.............................135

3

3. Обработка и преобразование информации в системах

автоматизации...........................................146

3.1. Информация в системах автоматизации...........146

3.1.1. Точность информации......................146

3.1.2. Дискретизация по уровню и по времени

непрерывного сигнала............................148

3.1.3. Информационные уровни на нижнем уровне

автоматизации...................................150

3.1.4. Преобразование информации................150

3.1.5. Уровни управления в системах автоматизации.152

3.1.6. Тенденции в построении производственных

систем..........................................152

3.1.7. Стандартизация и унификация информационных

сигналов........................................156

3.2. Кодирование информации........................157

3.2.1. Буквенные коды...........................157

3.2.2. Буквенно-цифровые коды...................159

3.2.3. Цифровые коды............................163

3.3. Преобразователи информации....................165

3.3.1. Интегральные логические микросхемы.......165

3.3.2. Цифроаналоговые преобразователи (ЦАП)......168

3.3.3. Аналого-цифровые преобразователи (АЦП).....170

3.3.4. Цифроаналоговый процессор КМ1813ВЕ1......175

3.3.5. Преобразователи «частота - напряжение»

и «напряжение - частота»........................176

3.3.6. Преобразователь «частота - код»..........178

3.3.7. Преобразователь «код - частота»..........180

3.3.8. Преобразователь «унитарный код - фаза».....183

3.3.9. Преобразователи «фаза - код»

и «фаза - напряжение»...........................184

3.3.10. Узлы гальванической развязки в системах

автоматизации...................................185

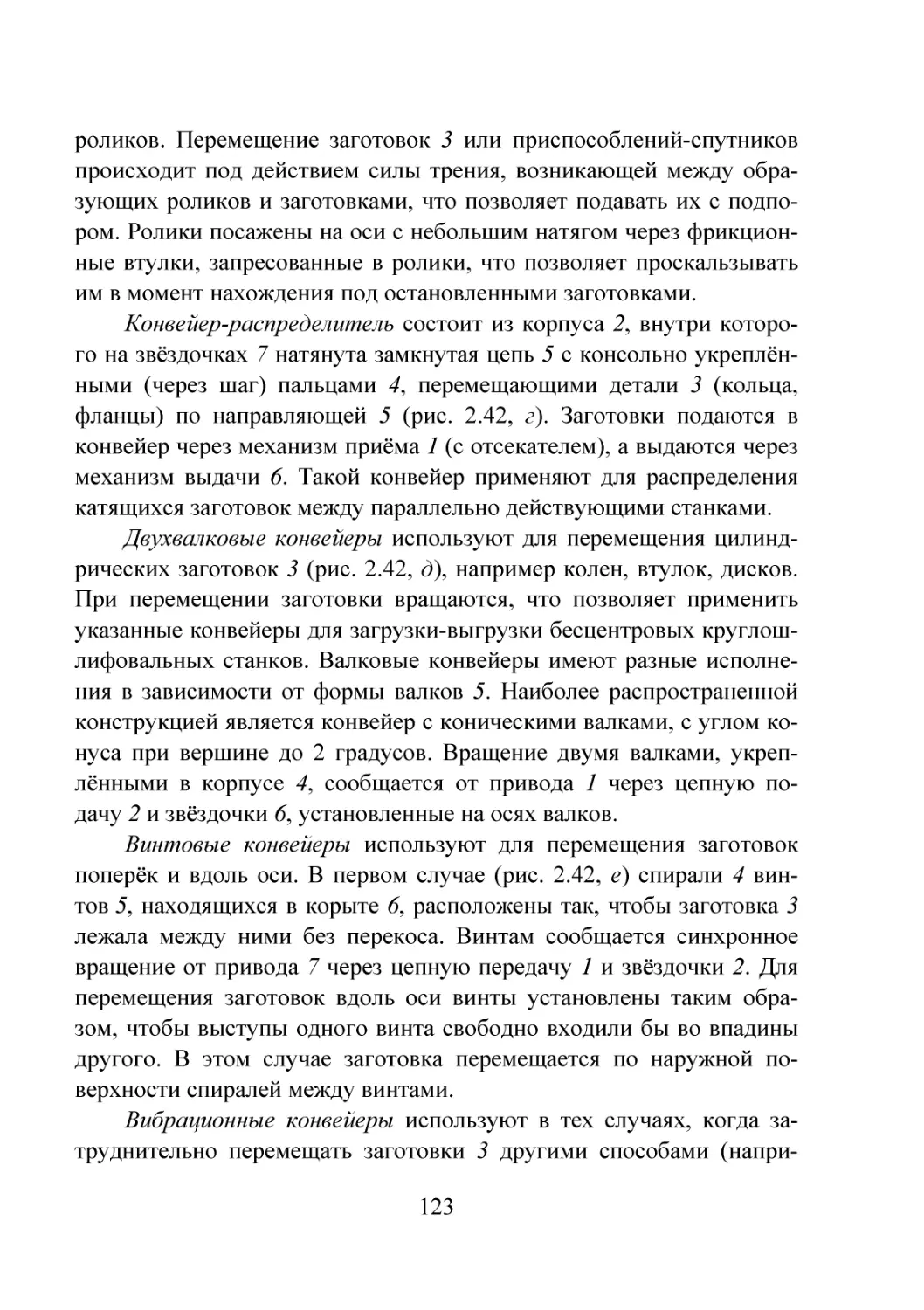

Контрольные вопросы................................188

4. Системы ЧПУ..........................................190

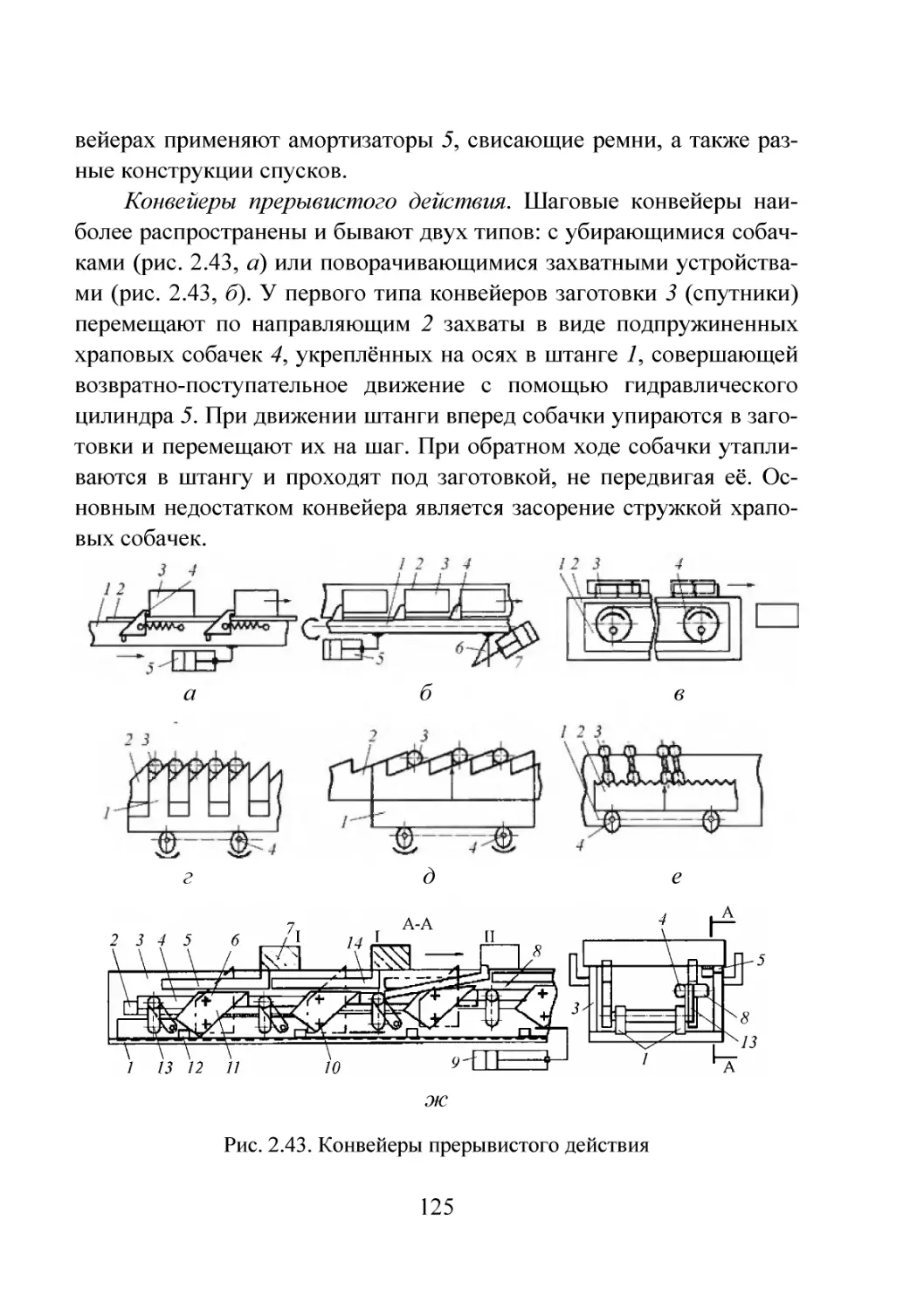

4.1. Классификация существующих СЧПУ...............190

4.2. Технология обработки на станках с ЧПУ.........192

4

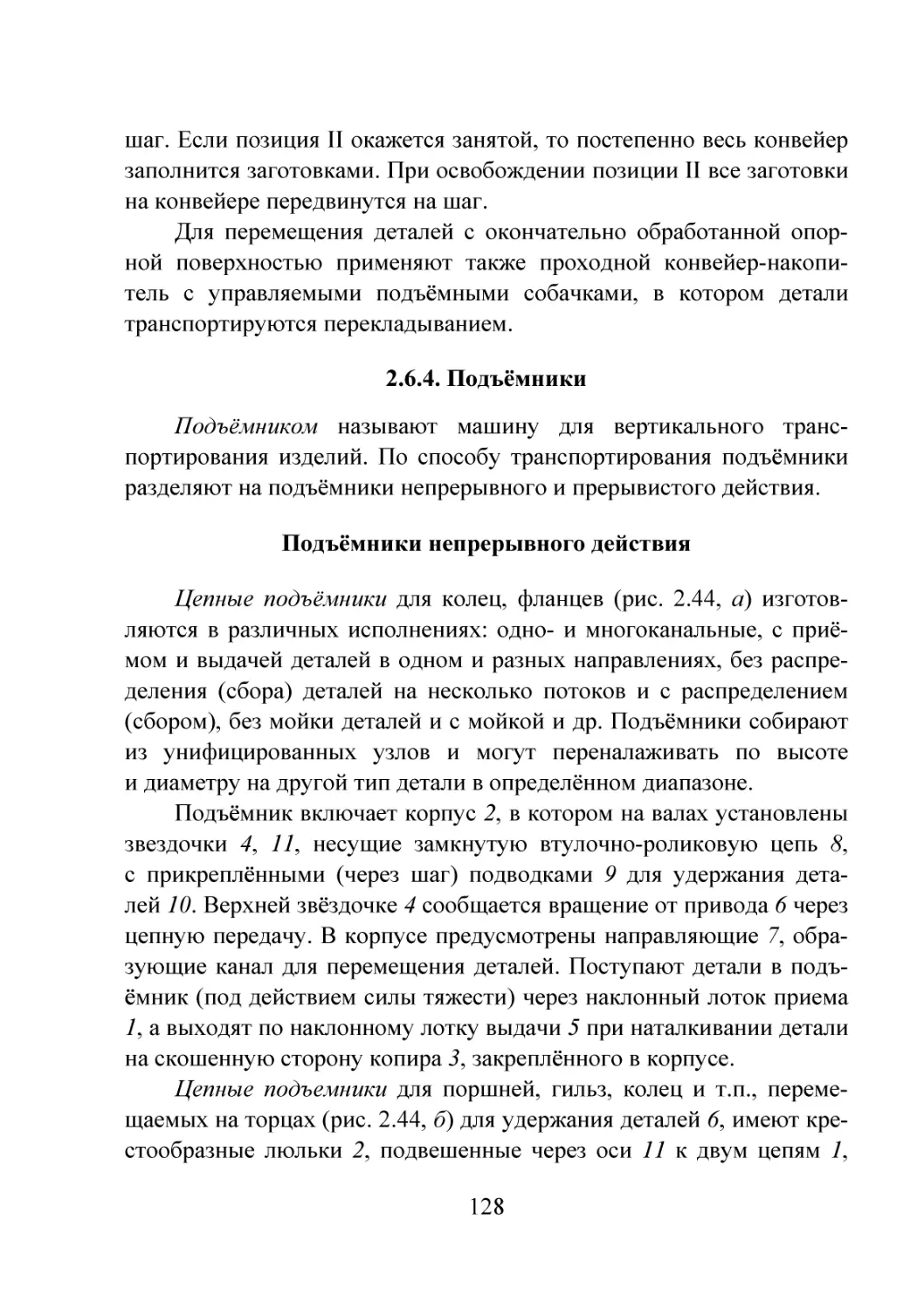

4.3. Управляющие программы СЧПУ...................200

4.4. САП станков и роботов........................219

4.4.1. Подготовка управляющей программы (УП)....219

4.4.2. Системы CAD/CAM.........................232

4.5. Интерполяция и реализация СЧПУ...............235

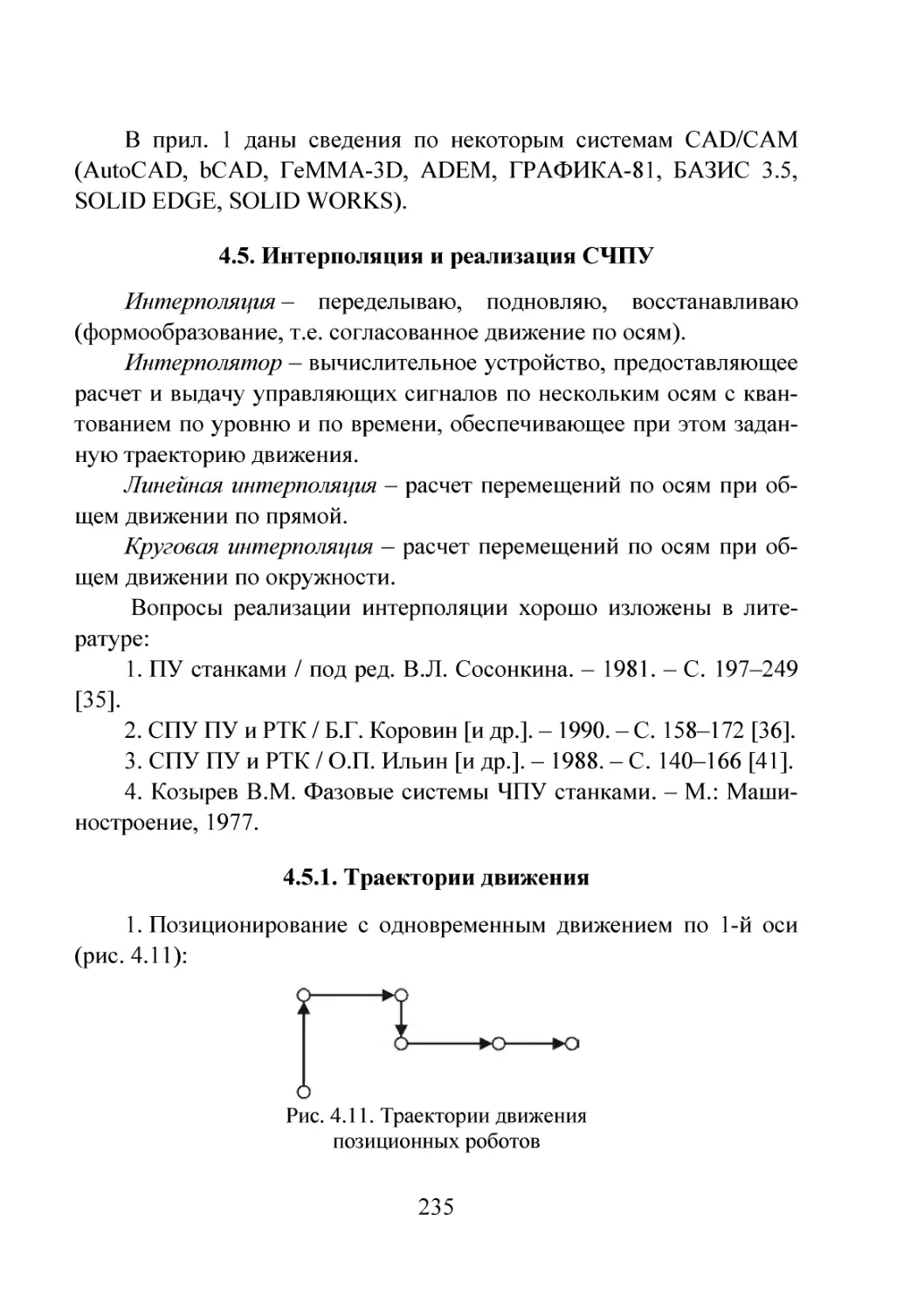

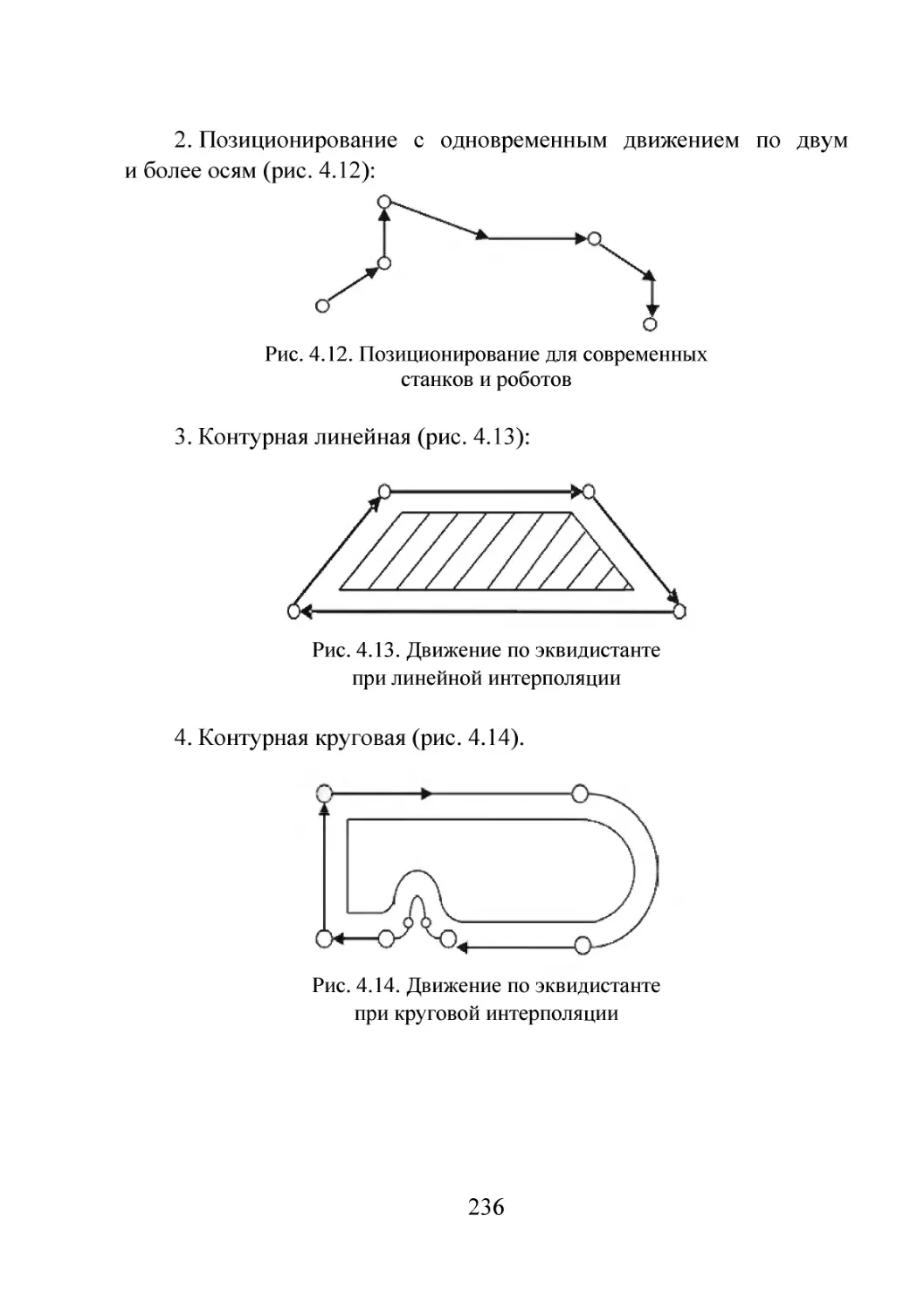

4.5.1. Траектории движения.....................235

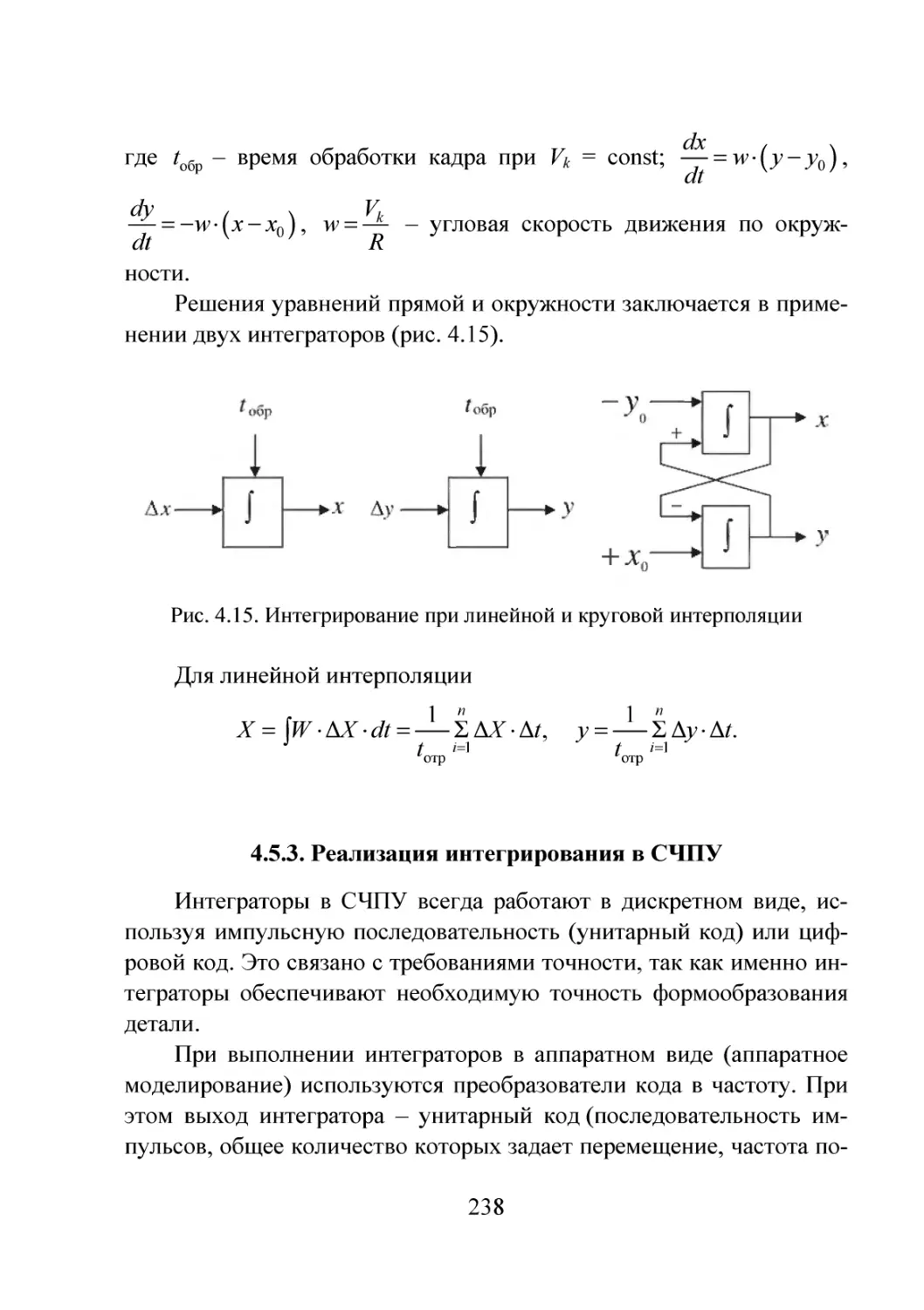

4.5.2. Основные задачи при интерполяции........237

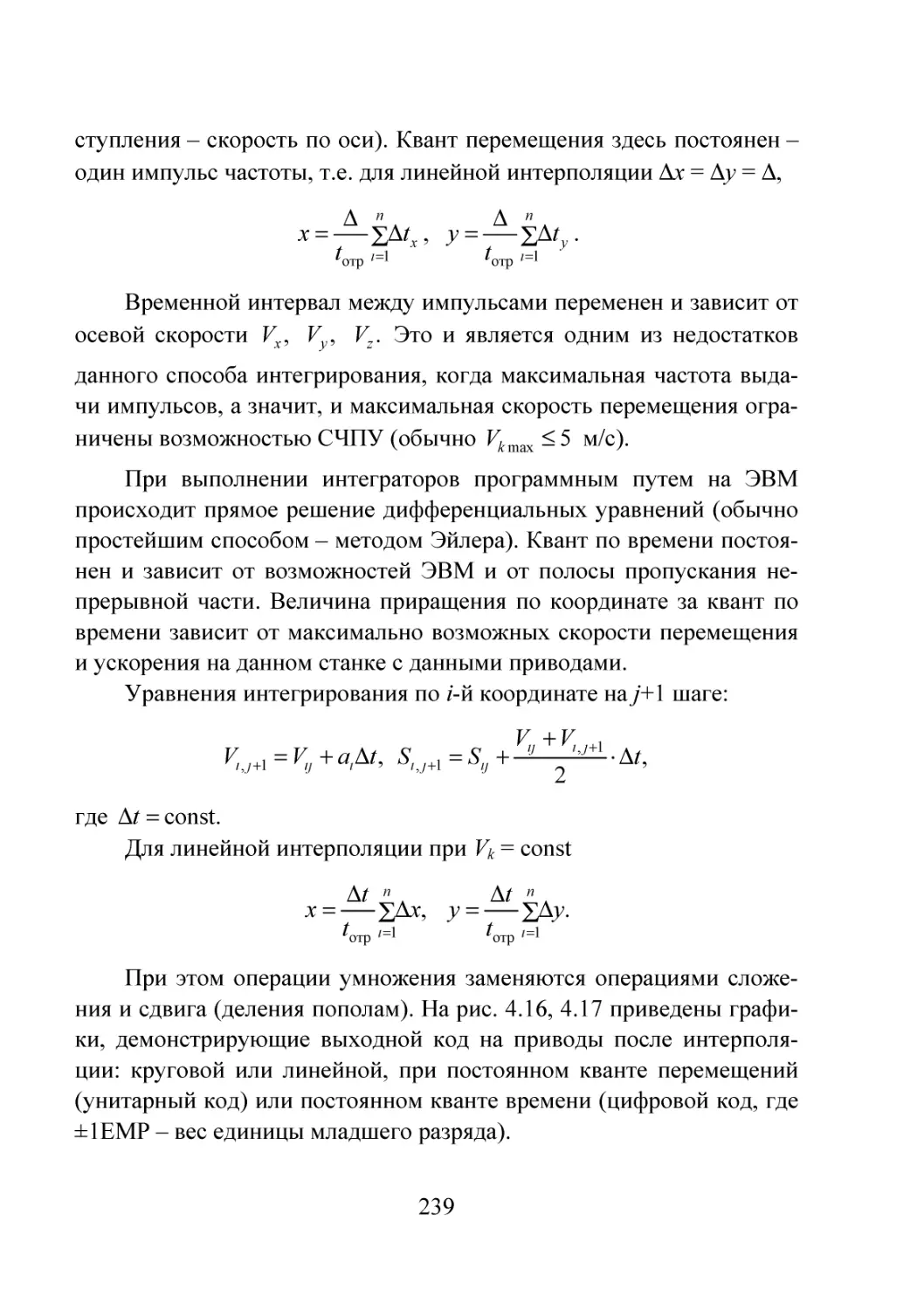

4.5.3. Реализация интегрирования в СЧПУ........238

4.5.4. Реализация интерполяторов...............241

4.5.5. Блок задания скорости (БЗС) аппаратной

стойки ЧПУ.....................................243

4.6. Системы связи СЧПУ со станком................247

4.6.1. Позиционные кодовые СЧПУ................247

4.6.2. Позиционная счетно-импульсная СЧПУ......248

4.6.3. Контурные СЧПУ..........................249

4.7. Первые поколения контурных СЧПУ..............252

4.7.1. Фазовый индикаторный и разностный режимы

работы устройства связи с электроприводом.......252

4.7.2. Расчетные соотношения для фазовых систем.254

4.8. Микропроцессорные стойки ЧПУ.................255

4.8.1. Архитектура и возможности микропроцессорных

систем управления типа CNC.....................256

4.8.2. Тенденции развития систем ЧПУ...........268

4.9. С форума потребителей СЧПУ...................296

Контрольные вопросы...............................298

5. Интегрированные автоматизированные системы управления

производством...........................................300

5.1. Актуальность интеграции систем автоматизации

промышленного предприятия..........................300

5.2. Интегрированные системы управления предприятием .... 306

5.3. Основные автоматизированные системы

на машиностроительном предприятии..................312

5.4. CALS-стандарты...............................328

5.5. Стандарт ISO 10303...........................333

5.6. Прикладные протоколы.........................347

5.7. Язык EXPRESS (ISO 10303-11)..................351

5

5.8. Стандарт АР-238 (STEP-NC)....................353

5.9. Развитие стандартов STEP.....................369

5.10. Стандарты ISO 13584 PLIB....................372

5.11. Базы данных реального времени...............380

5.12. Специализированные программные средства

в ERP-системах.....................................381

Контрольные вопросы...............................390

Список литературы......................................392

Приложение 1. Системы CAD/CAM (AutoCAD, bCAD,

ГеММА-ЗИ, ADEM, ГРАФИКА-81, БАЗИС 3.5, SOLID EDGE,

SOLID WORKS)...........................................396

П. 1.1. Система AutoCAD...........................396

И. 1.2. Система bCAD..............................397

П.1.3. Система TeMMA-3D при производстве

технологической оснастки на оборудовании с ЧПУ.403

П.1.4. Продукты ADEM CAD/CAM......................404

П.1.5. ГРАФИКА-81.................................407

П.1.6. БАЗИС 3.5..................................411

П.1.7. SOLID EDGE.................................416

П.1.8. SolidWorks.................................421

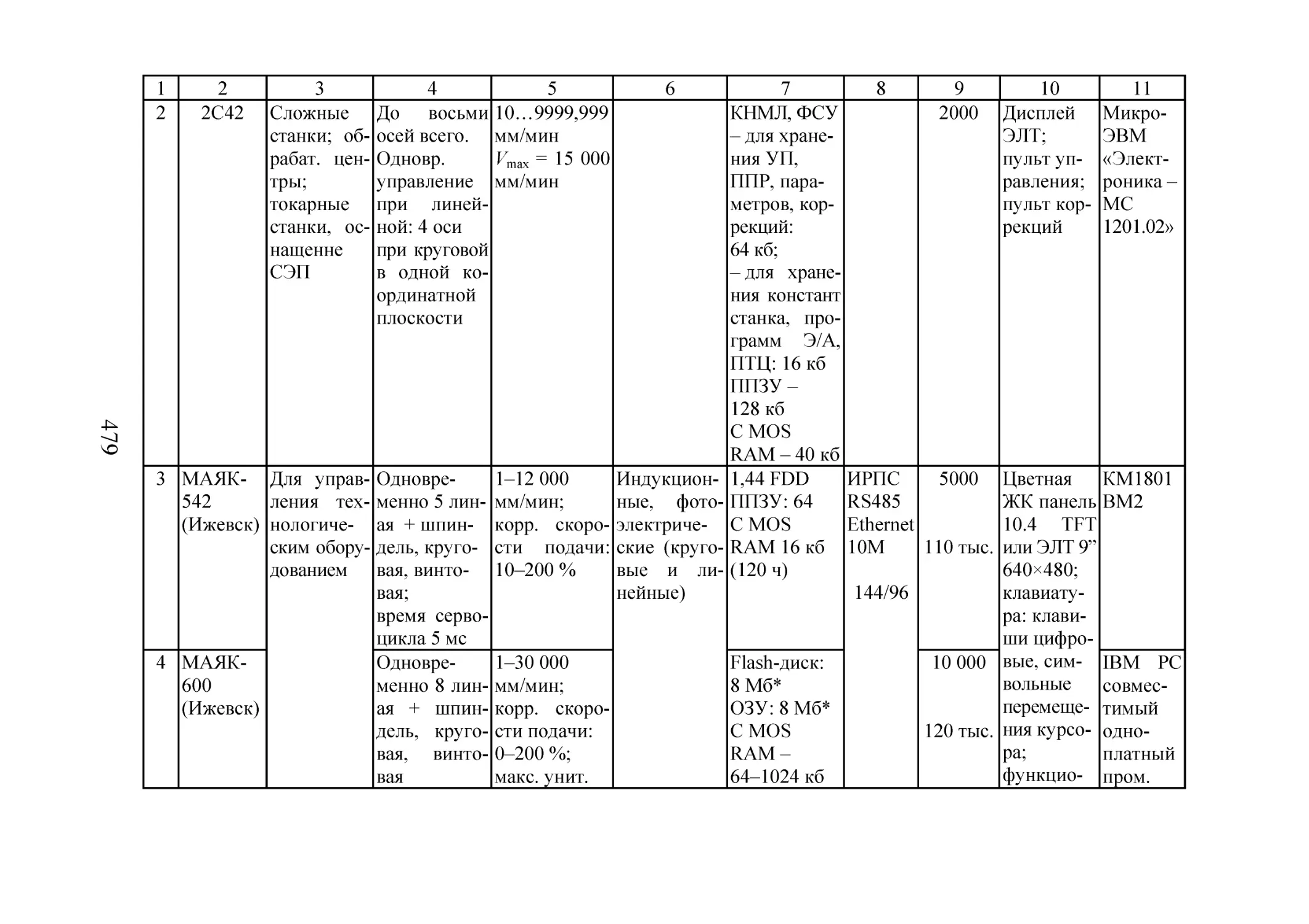

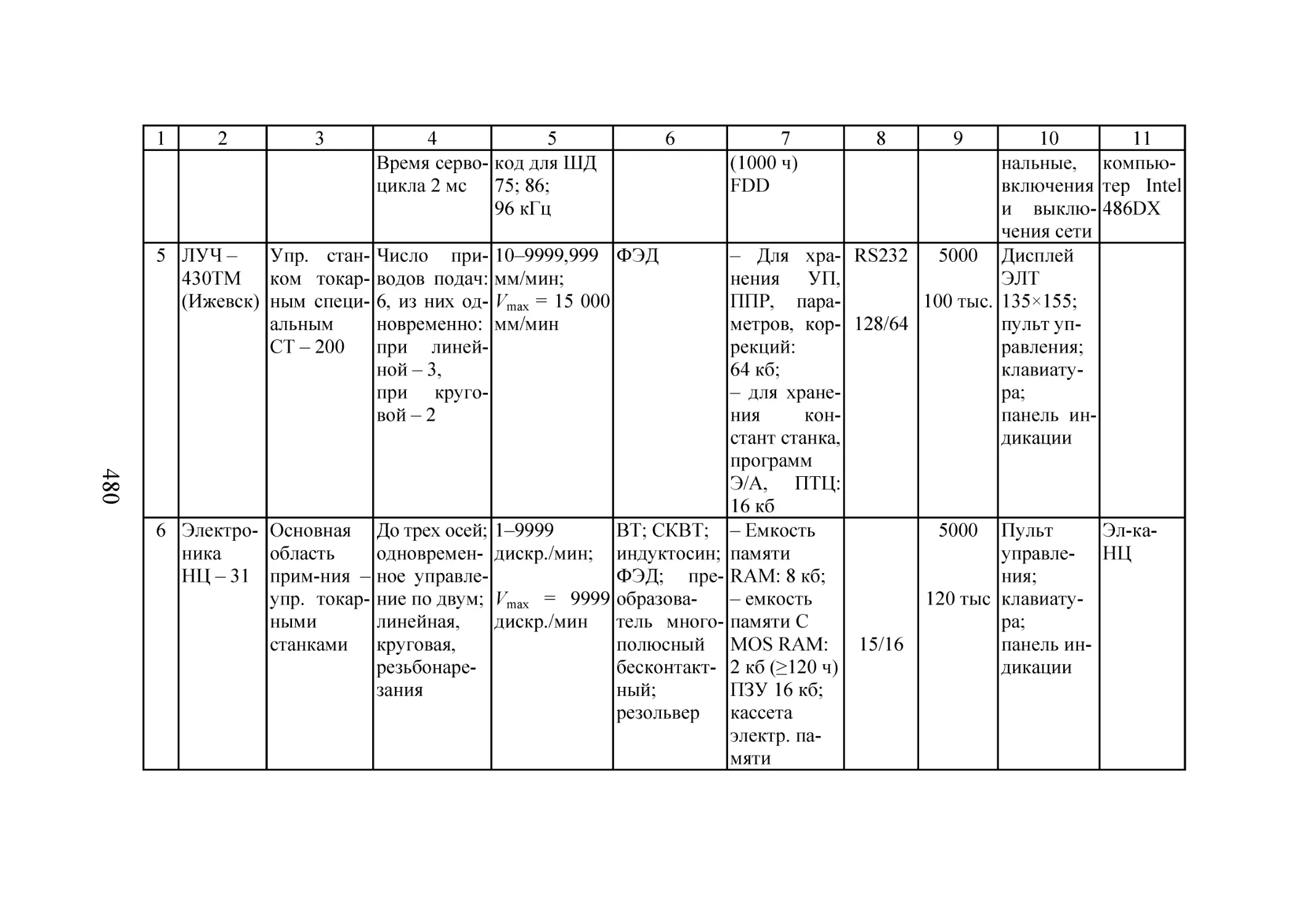

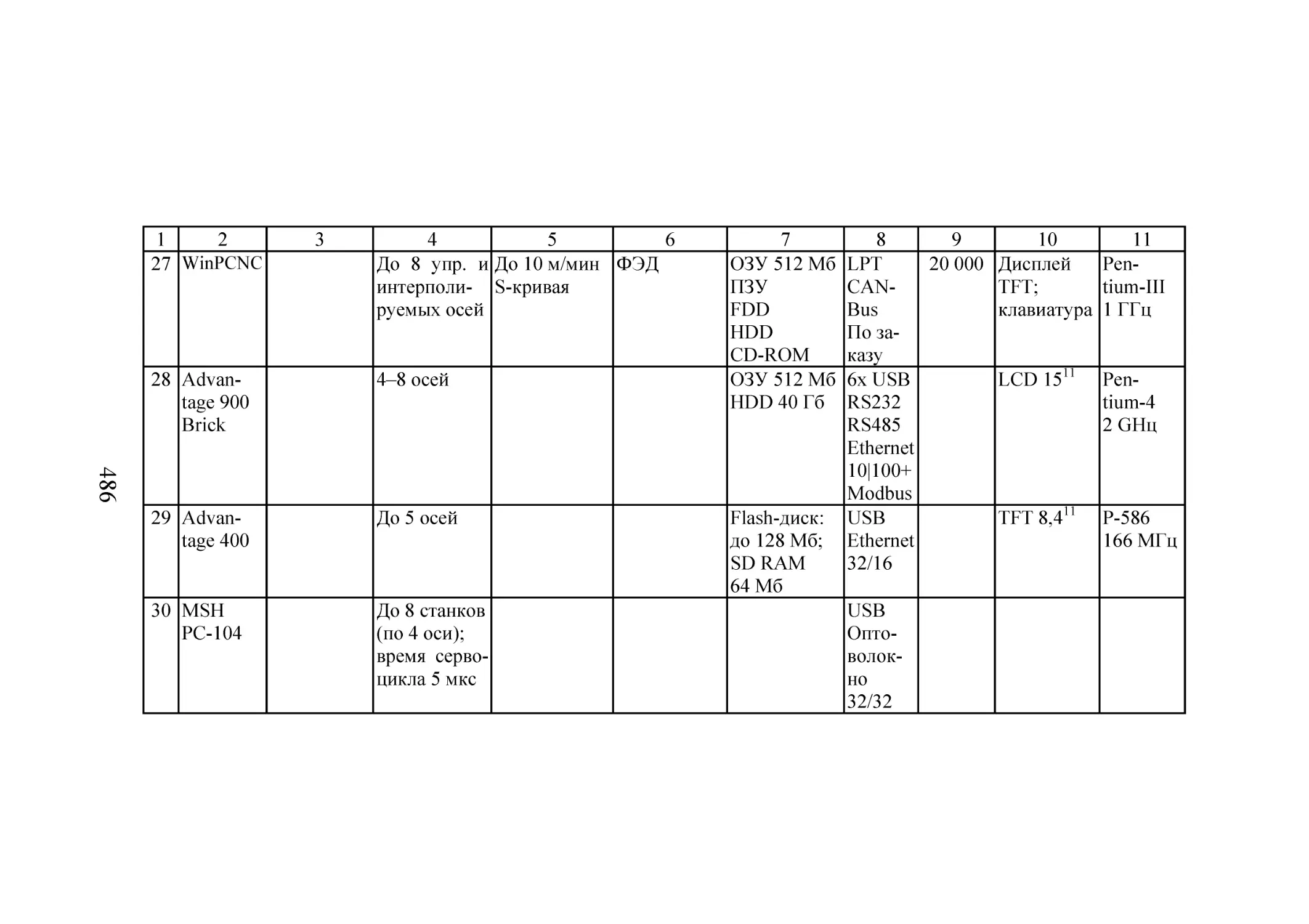

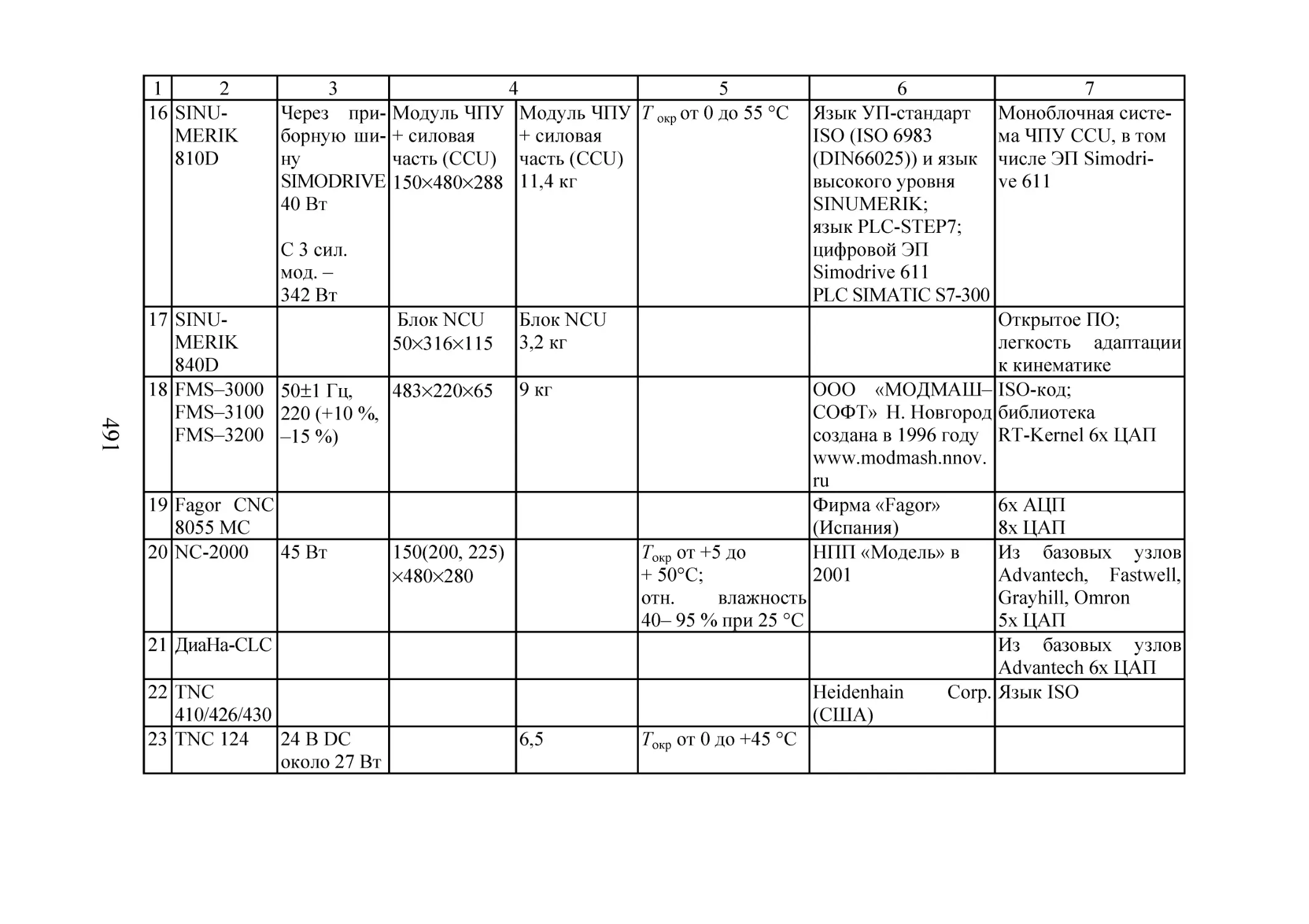

Приложение 2. Характеристики СЧПУ типа CNC и PCNC

(часть 1)..............................................478

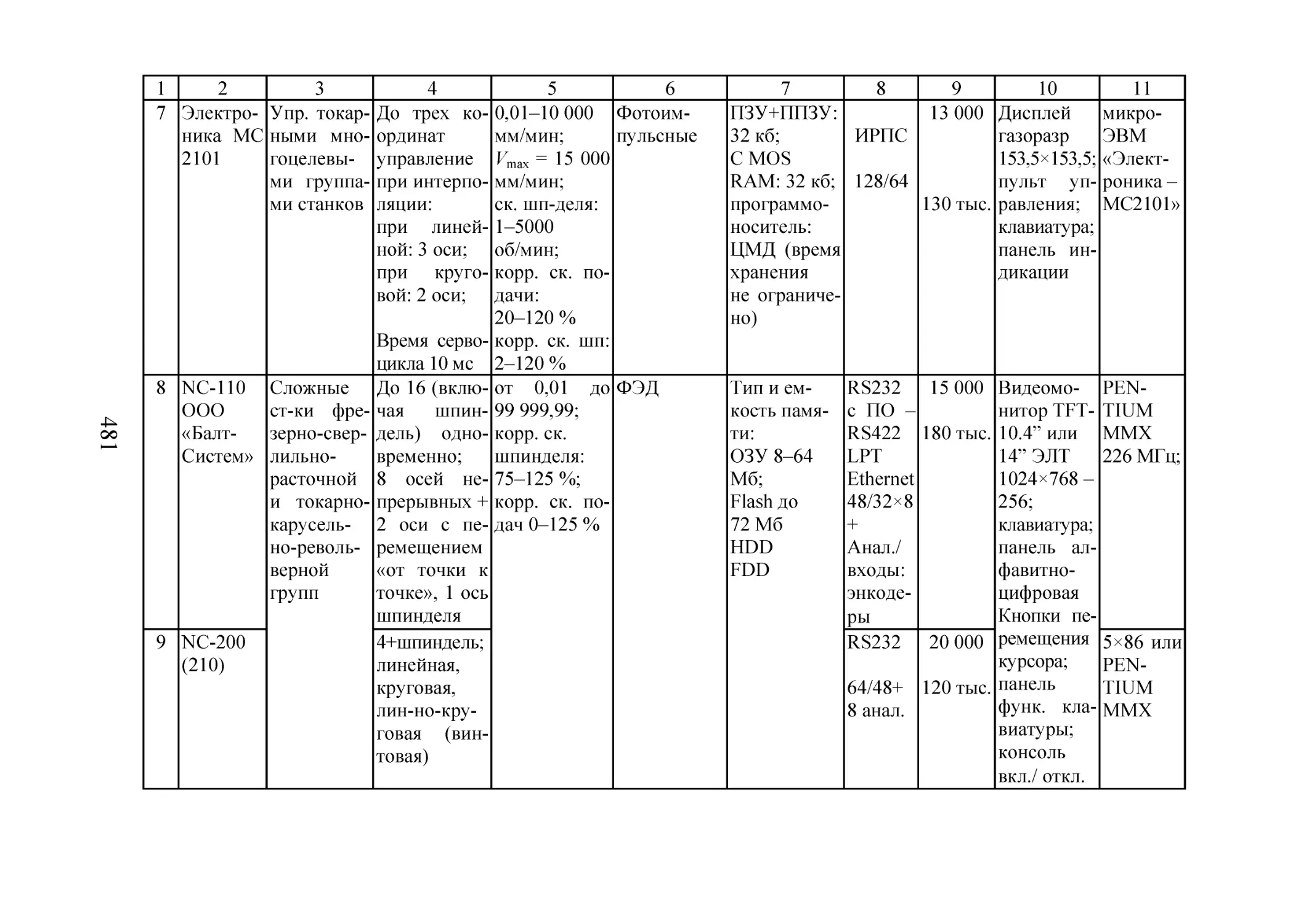

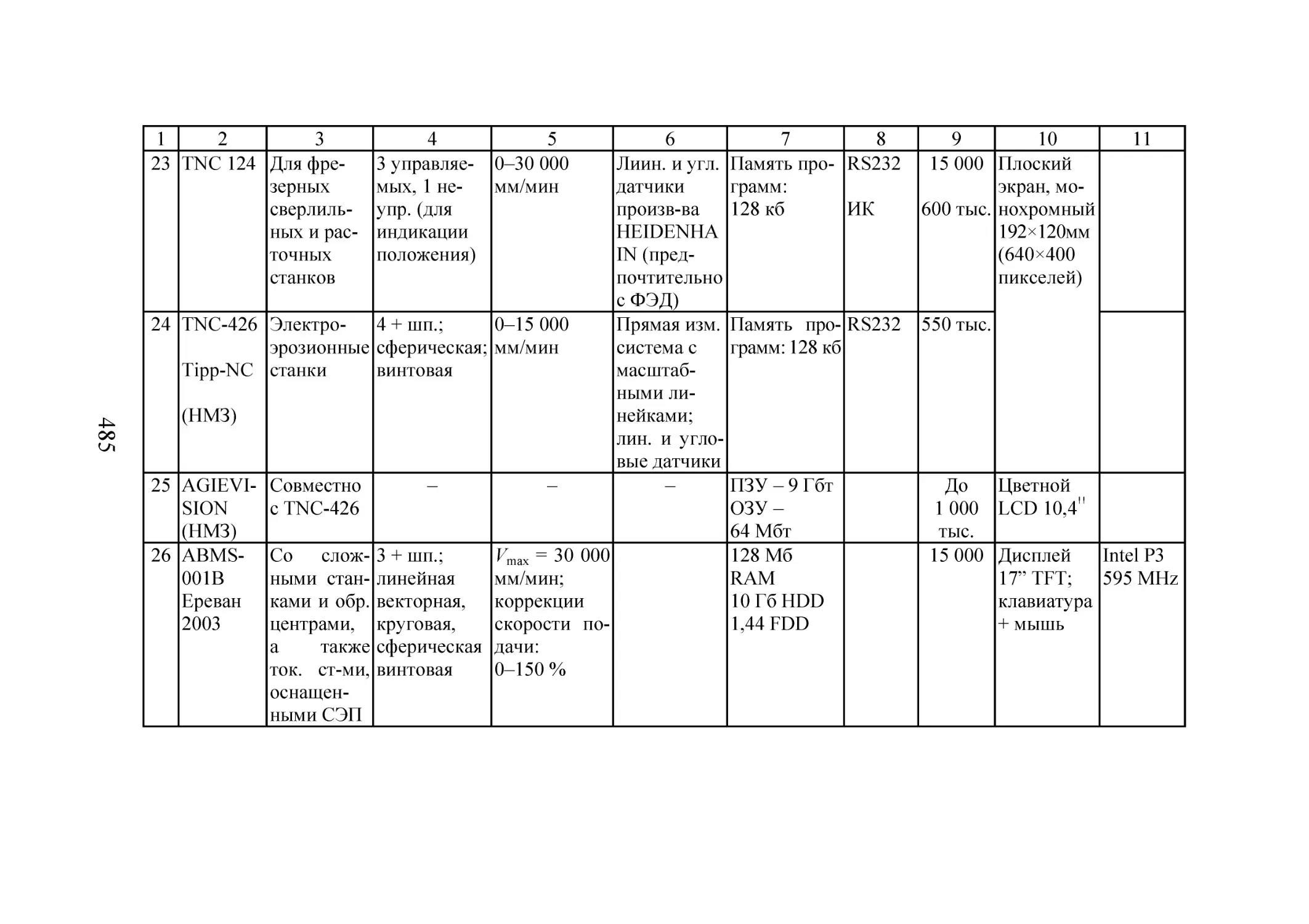

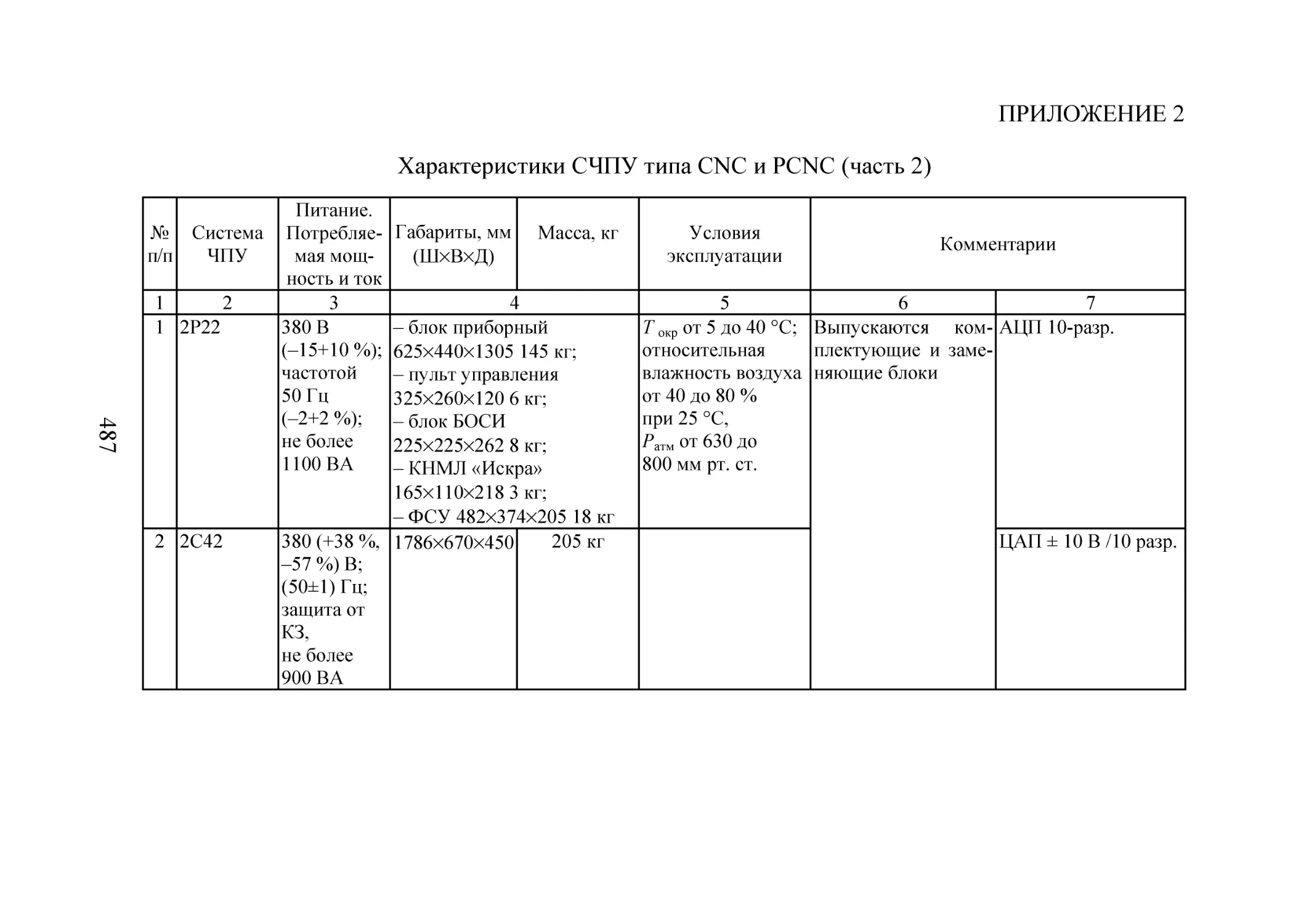

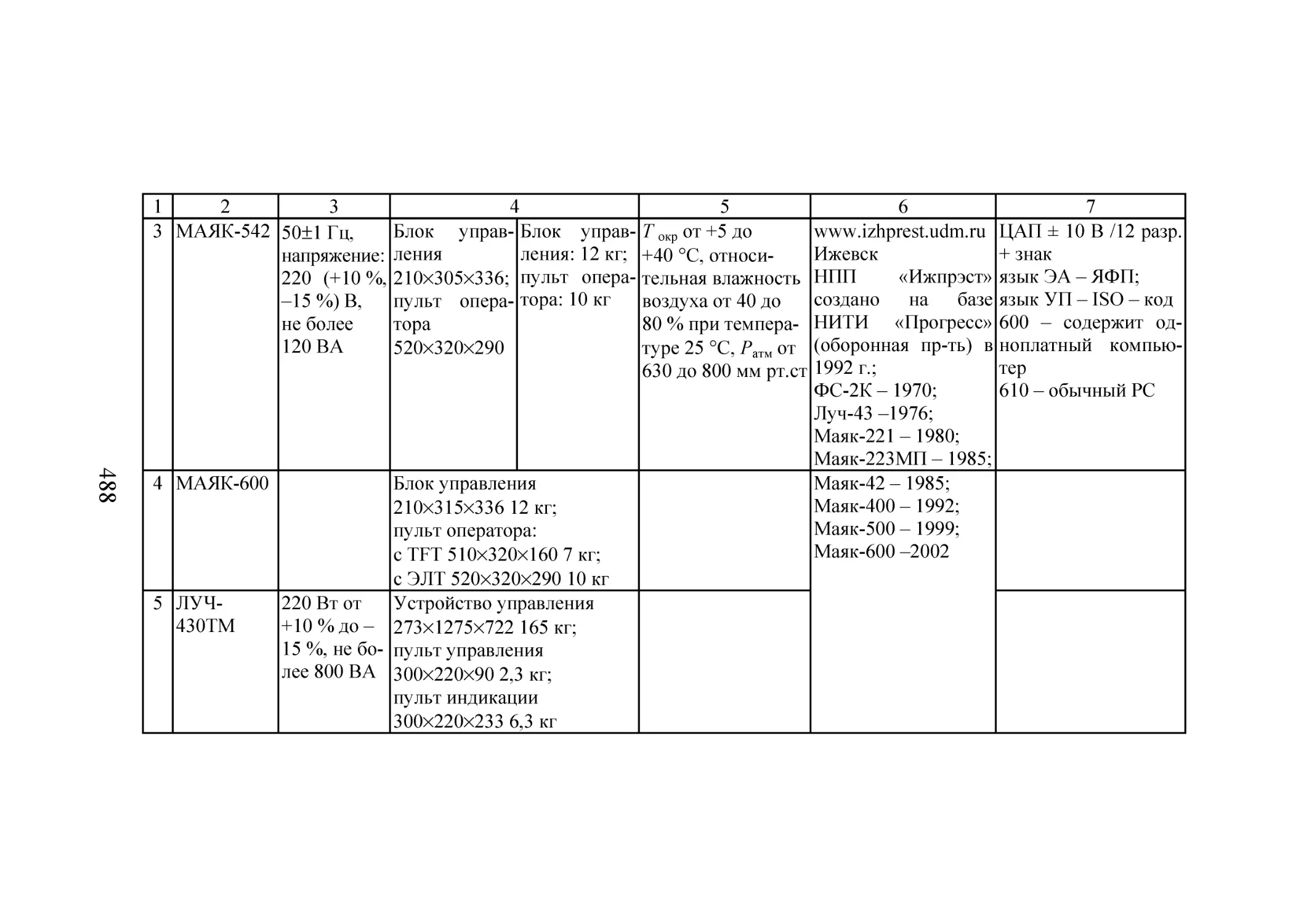

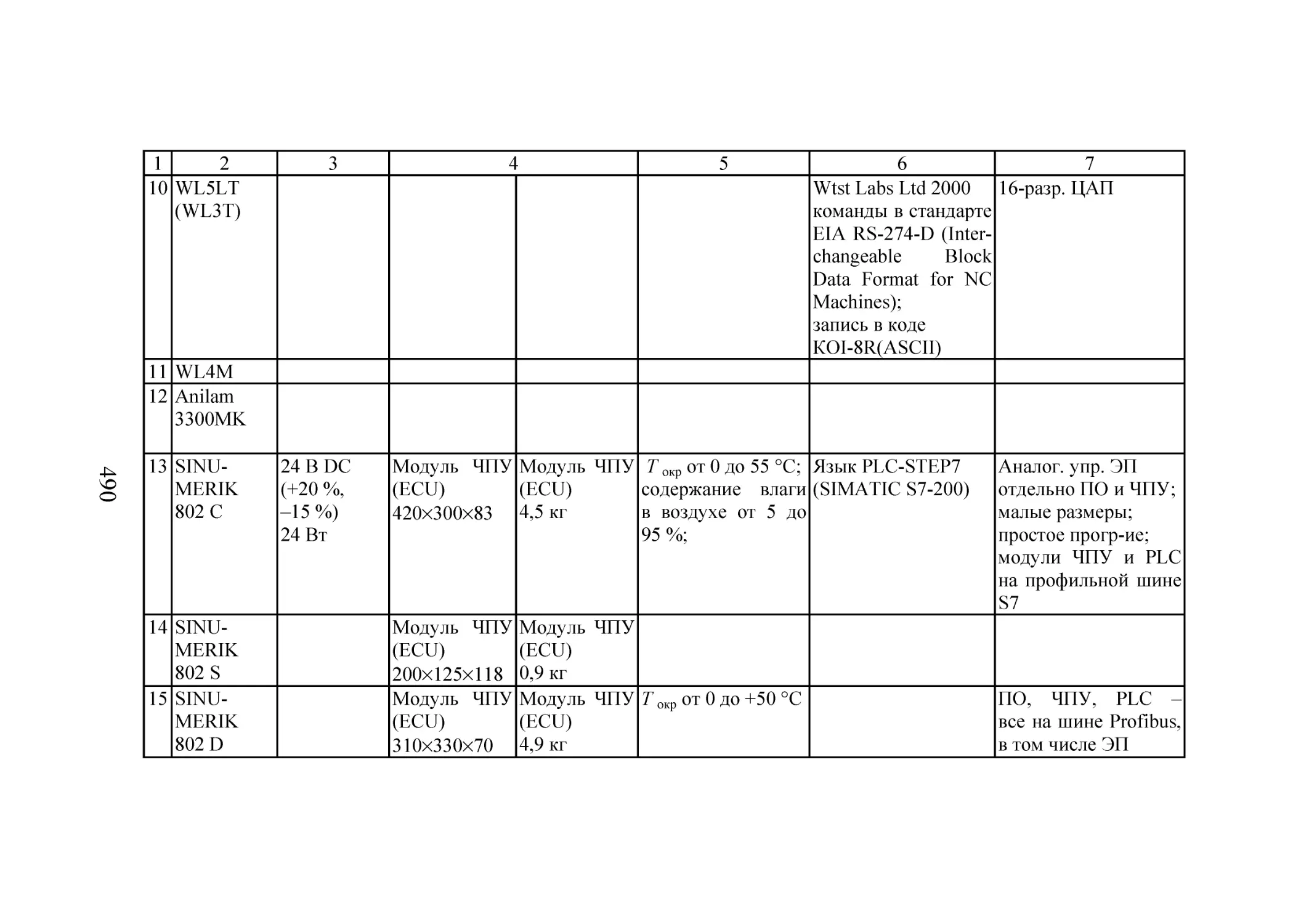

Приложение 2. Характеристики СЧПУ типа CNC и PCNC

(часть 2)..............................................487

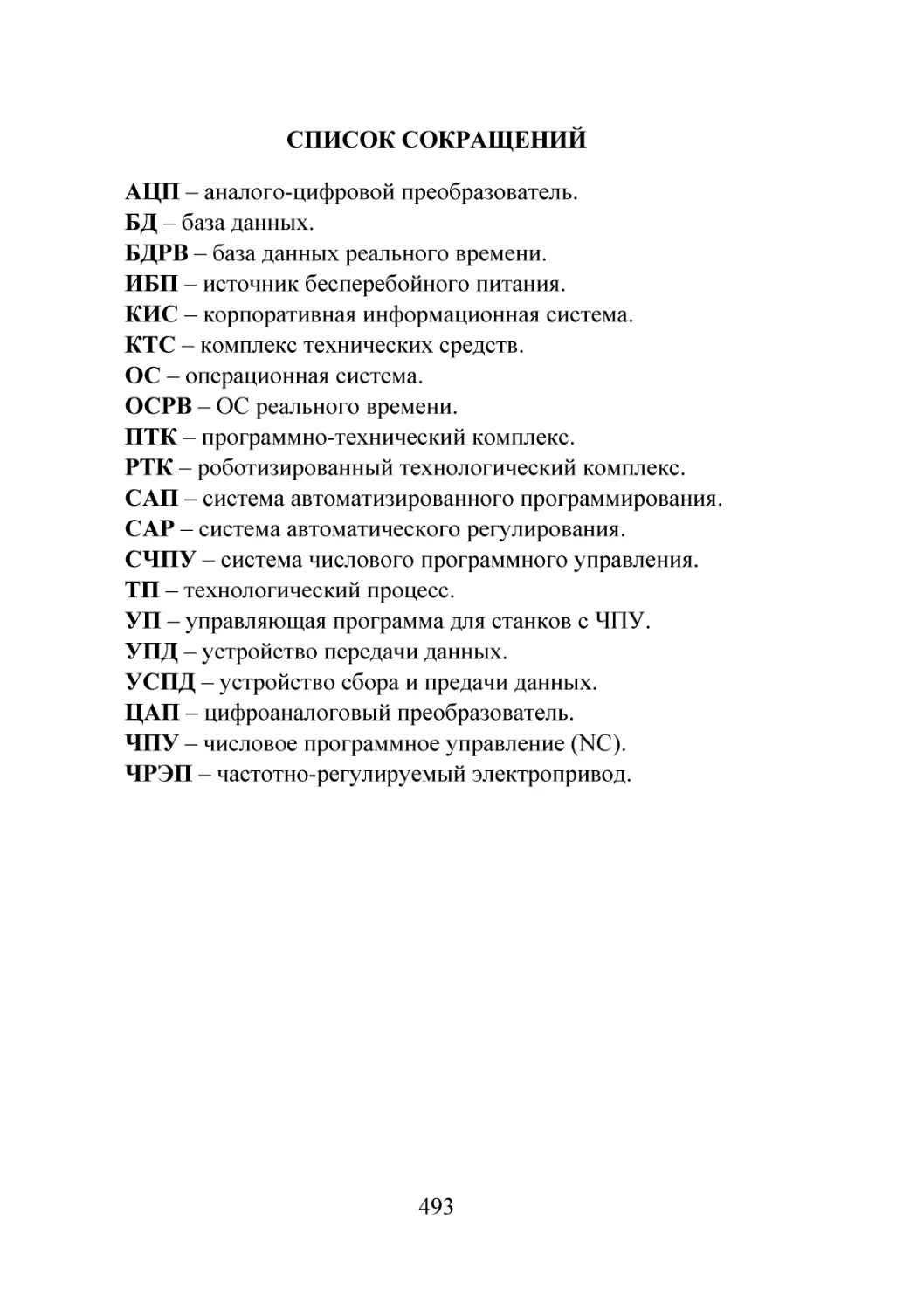

Список сокращений......................................493

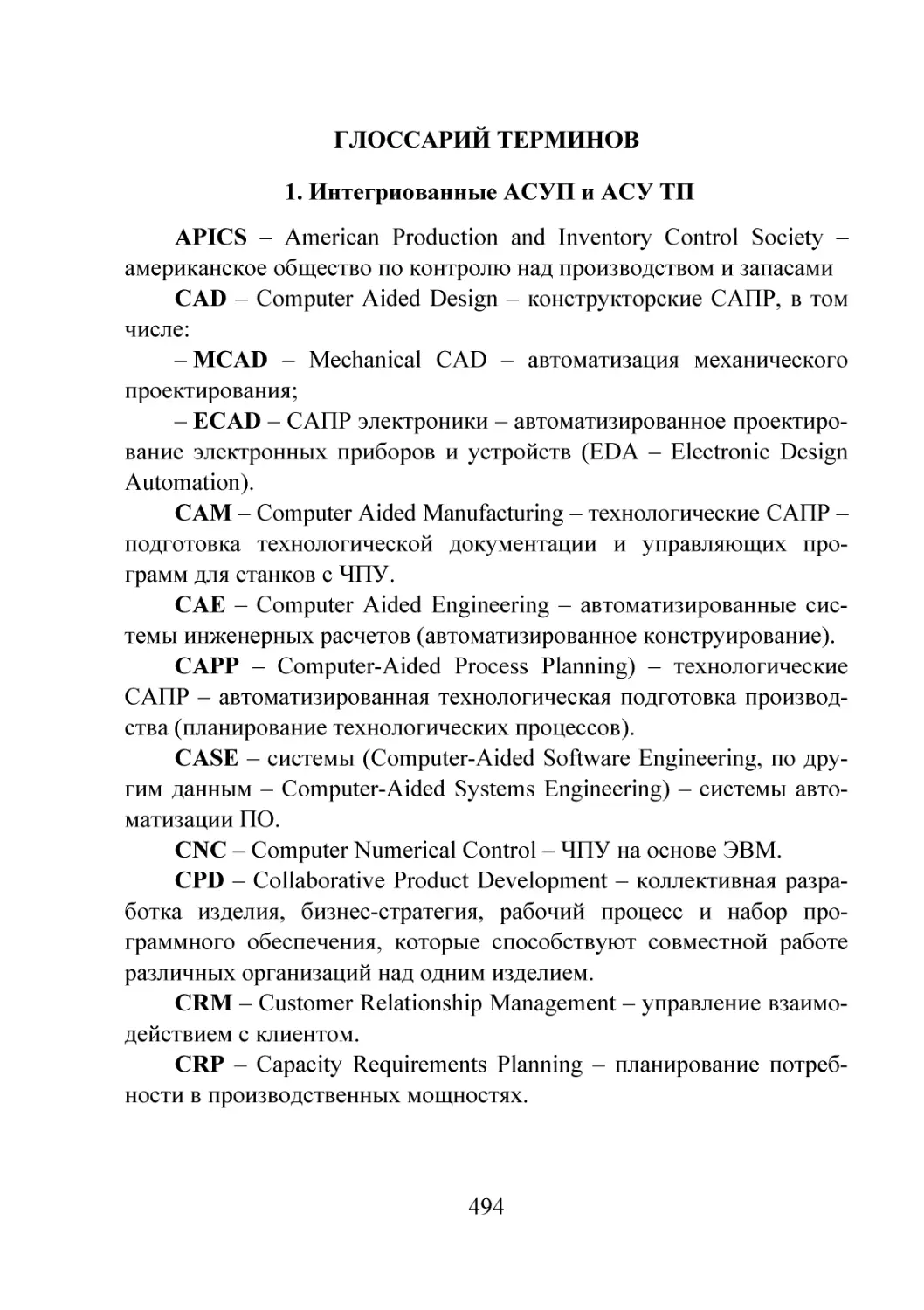

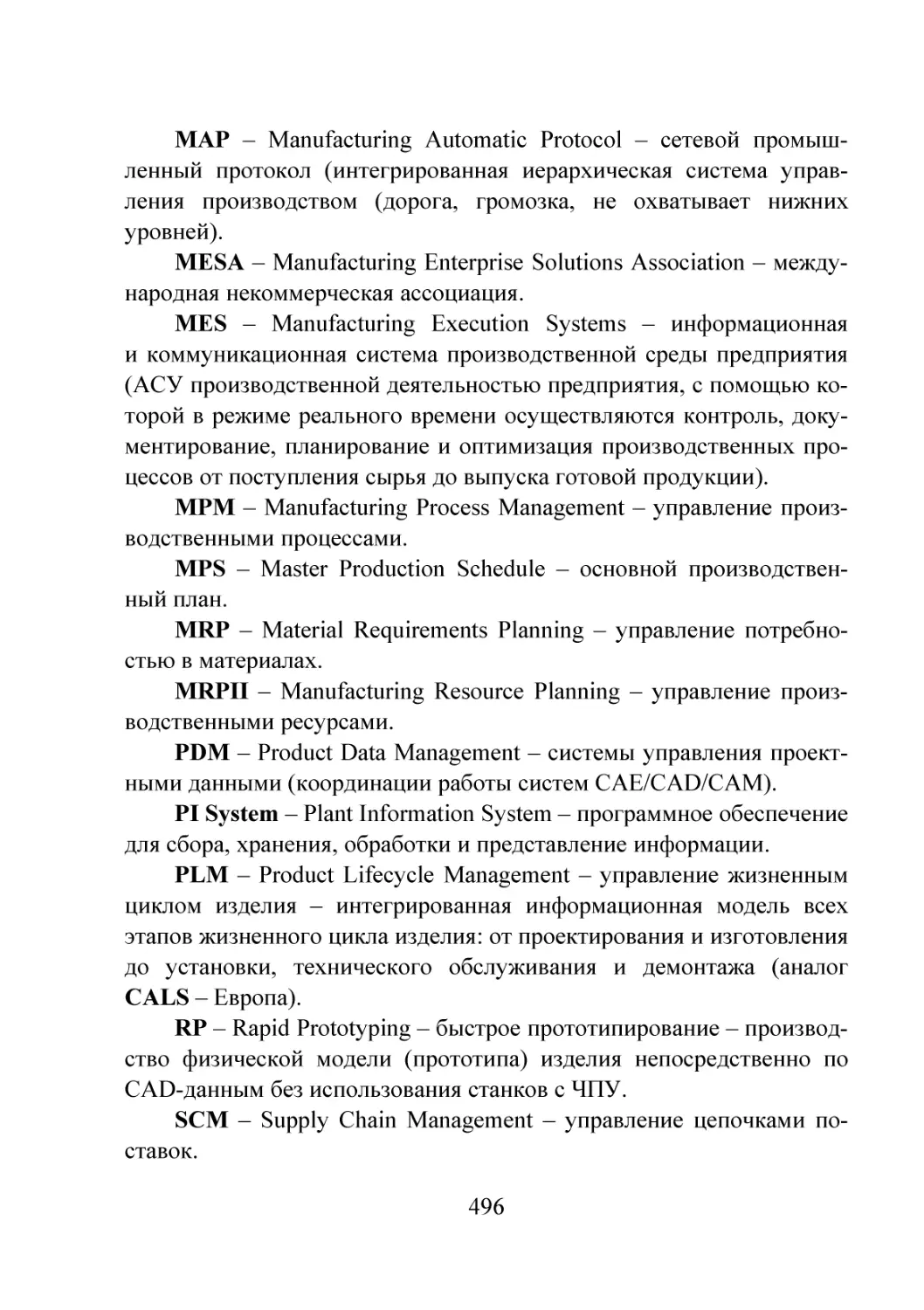

Глоссарий терминов.....................................494

6

ВВЕДЕНИЕ

Автоматизация технологических процессов имеет важное

значение на современном этапе развития машиностроения при мо-

дернизации всех отраслей производства. Основой являются автома-

тизированные технологические процессы механической обработки

и сборки, которые обеспечивают высокую производительность

и необходимое качество изготовляемых изделий.

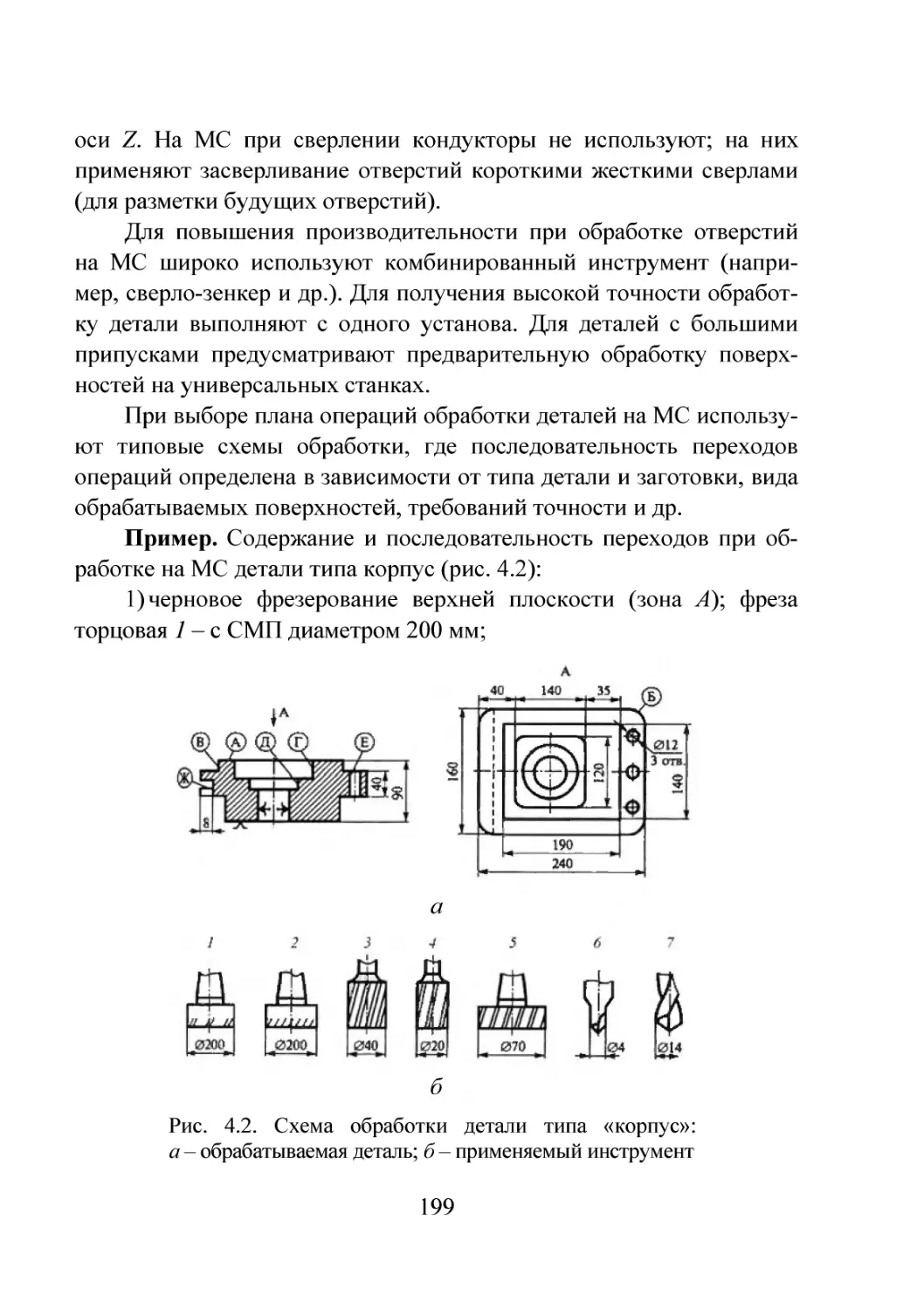

Современное отечественное машиностроение должно разви-

ваться в направлении автоматизации производства с широким

использованием ЭВМ и роботов, внедрения гибких технологий, по-

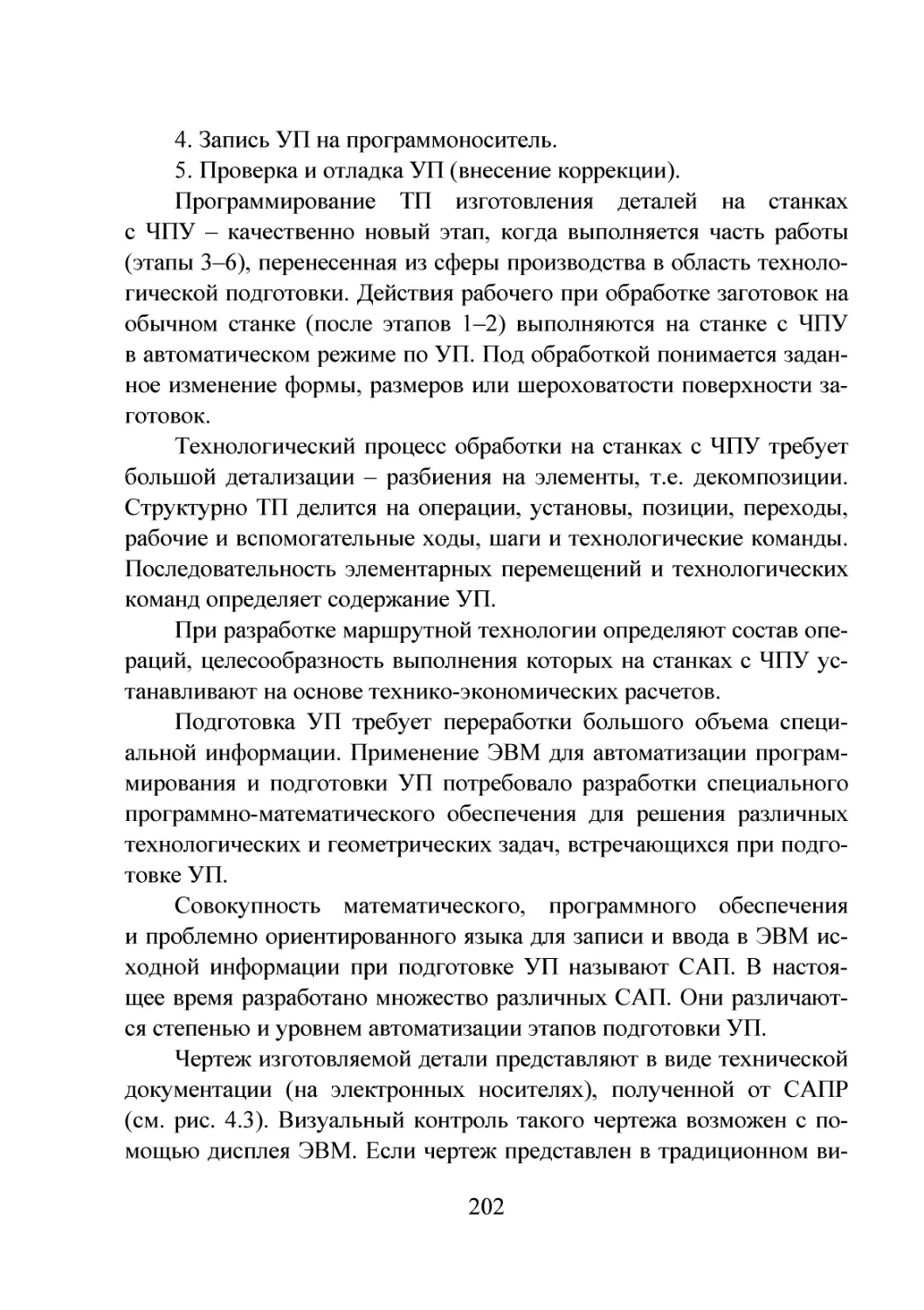

зволяющих быстро и эффективно перестраивать технологические

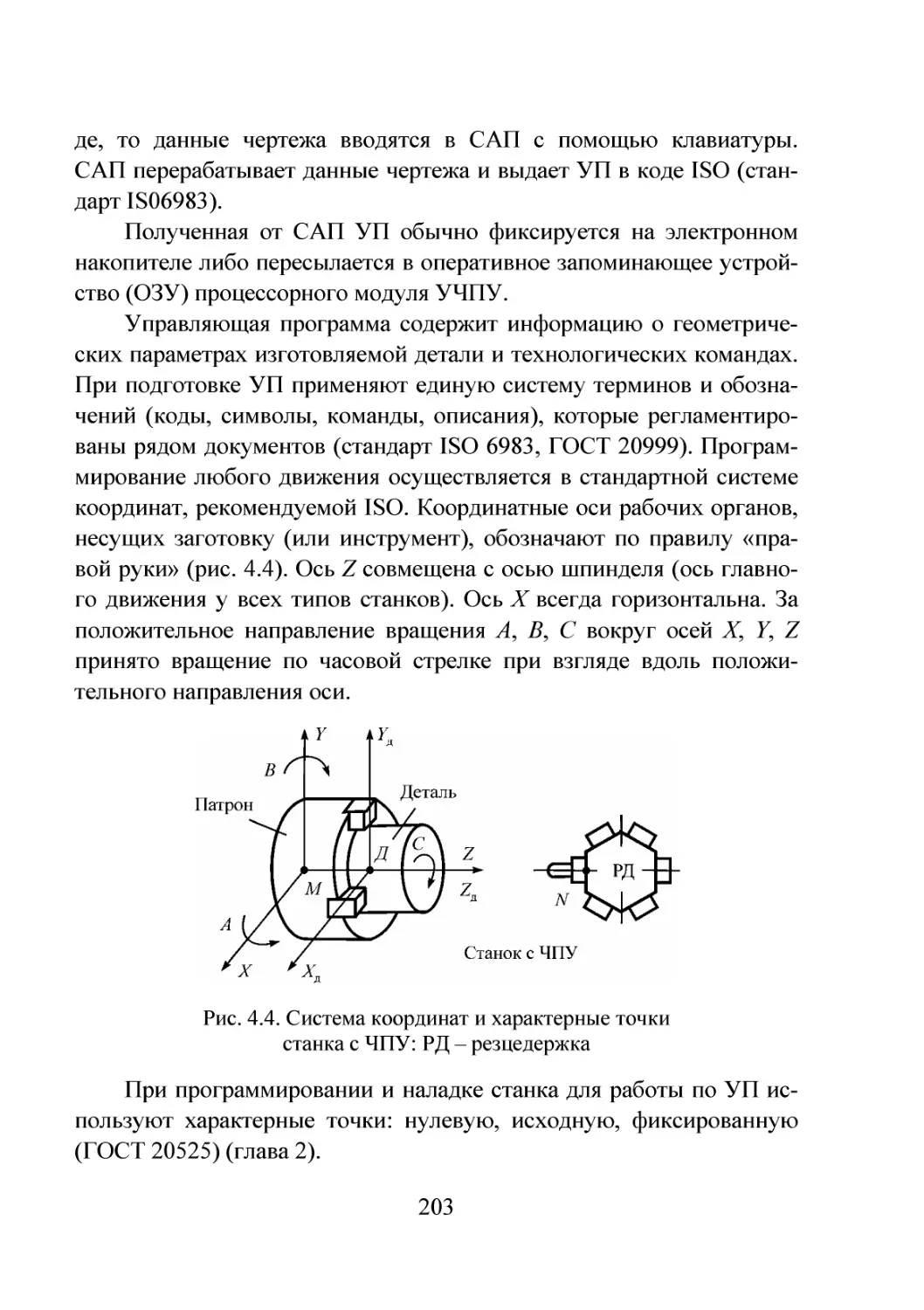

процессы на изготовление новых изделий. Автоматизация проекти-

рования технологии и управления производственными процессами -

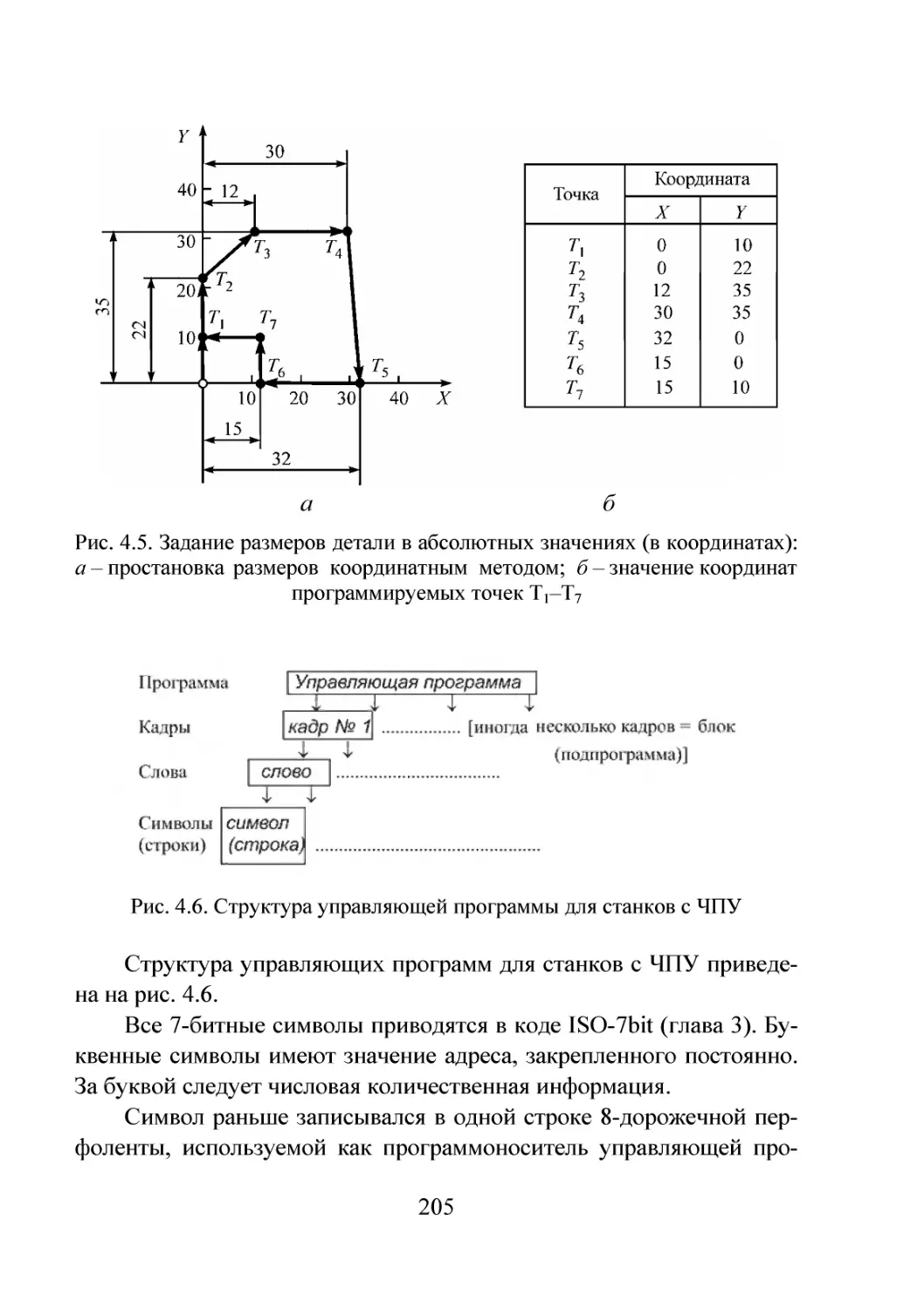

один из основных путей интенсификации производства, повышения

его эффективности и качества продукции.

Характерным признаком современного производства является

частая сменяемость изделий. При этом требования к производитель-

ности в условиях мелко- и среднесерийного производства значитель-

но возрастают. Противоречия требований мобильности и производи-

тельности находят разрешение в создании гибких производственных

систем (ГПС). Высокая эффективность производства достигается ра-

циональным сочетанием оборудования, организацией транспортных

операций и управления ГПС. Должен расти выпуск станков с ЧПУ

и роботов, в особенности с CNC-управлением.

В роботизации наметился коренной поворот - от транспортно-

загрузочных роботов к технологическим: в конструкциях роботов ис-

пользуются подвесные конструкции, поворотные звенья, электроме-

ханические приводы и т.д.

Наиболее высокая эффективность мероприятий по автоматиза-

ции производственных процессов присуща предприятиям, характе-

ризующимся большой серийностью выпускаемых изделий, высокой

надежностью автоматизированных процессов, минимальной часто-

той и длительностью переналадок, минимальными дополнительными

7

затратами на автоматизированное оборудование, с большим опытом

автоматизации.

Использование гибких производственных систем и технологи-

ческих модулей позволяет изготовлять детали в любом порядке

и варьировать их выпуск в зависимости от производственной про-

граммы, сокращает затраты и время на подготовку производства, по-

вышает коэффициент использования оборудования, изменяет харак-

тер работы персонала, повышая удельный вес творческого, высоко-

квалифицированного труда.

Наметились три направления, по которым идет решение пробле-

мы повышения эффективности инженерного труда в сфере проекти-

рования:

• рационализация системы проектирования, включая система-

тизацию самого процесса проектирования и улучшение организации

труда инженера-проектировщика;

• комплексная автоматизация умственно-формальных, нетвор-

ческих функций инженера-проектировщика в процессе проекти-

рования;

• разработка имитационных моделей для воспроизводства на

ЭВМ умственной деятельности человека, его способности принимать

решения в условиях полной и частичной неопределенности проект-

ных ситуаций, разработки эвристических алгоритмов, позволяющие

качественно решать сложные задачи проектирования при введении

определенных ограничений.

Тенденцией современного этапа автоматизации проектирования

является создание комплексных систем автоматизированного проек-

тирования и изготовления, включающих конструирование изделий,

технологическое проектирование, подготовку управляющих про-

грамм для оборудования с программным управлением, изготовление

деталей, сборку узлов и машин, упаковку и транспортирование гото-

вой продукции.

Одним из путей к успешному внедрению системы CAD/CAM/

САЕ является реализация принципов групповой технологии,

основанной на использовании оборудования, планировании и орга-

8

низации производства по принципу технологической общности

деталей.

Если выпуск изделий осуществляется с использованием ГПС, то

система автоматизации проектирования технологических процессов

прежде всего должна обеспечивать их гибкость. Под гибкостью по-

нимается возможность быстрого перехода на новые технологические

процессы в связи с изменением факторов, определяющих качество

выпускаемых деталей (точность, качество поверхностного слоя и др.)

и производительность. При изменении конструктивных параметров

детали технологическая система (технологические системы) должна

(должны) количественно и качественно переналаживаться в сжатые

сроки при минимальных затратах.

Таким образом, тенденцией современного этапа автоматизации

проектирования является создание комплексных систем, включаю-

щих конструирование изделий, технологическое проектирование

и изготовление изделий в ГПС. Спроектированный технологический

процесс должен оперативно реагировать на изменение производст-

венных ситуаций процесса изготовления изделий.

Повышение требования конкурентоспособности продукции ма-

шиностроения требует новых производительных систем. Для этого

создают виртуальные производственные системы (информация о ее

структуре хранится только в памяти ЭВМ) на основе распределен-

ных производственных систем (отдельные производственные систе-

мы, организационно не связанные между собой и имеющие техноло-

гическое оборудование). При этом решаются задачи организации

и управления.

Организация виртуальной производственной системы напрямую

связана с технологическим содержанием реализуемых проектов.

Процессы организации виртуальной производственной системы

и технологического проектирования взаимосвязаны. Имеют место

прямые и обратные связи информационных потоков. Создаваемая

система управления функционирует, как правило, без участия че-

ловека.

9

1. СОЦИАЛЬНО-ЭКОНОМИЧЕСКИЕ

ПРЕДПОСЫЛКИ АВТОМАТИЗАЦИИ

1.1. История развития средств автоматизации

в машиностроении

В автоматизации производстенных процессов запомнились

даты:

1801 г. - француз Жаккар - автоматизация работы токарного

станка с управлением от перфокарт.

1935 г. - ВЭИ им. В.И. Ленина - система программного управ-

ления нажимными винтами прокатных станов.

1950 г. - токарный станок с СЧПУ и программой на перфоленте

(Мосстанкин).

1961г.- Массачусетский технологический институт: робот

с 7 степенями свободы.

1962 г. - роботы промышленные фирмы «Юнимейшн» США

работают на автомобильных заводах.

1965 г.-1-е роботы в СССР (ИММ АНСССР, МВТУ

и др.).

1969 г. - 1-е адаптивные промышленные роботы в США и Япо-

нии (тактильные датчики, ЭВМ PDP II).

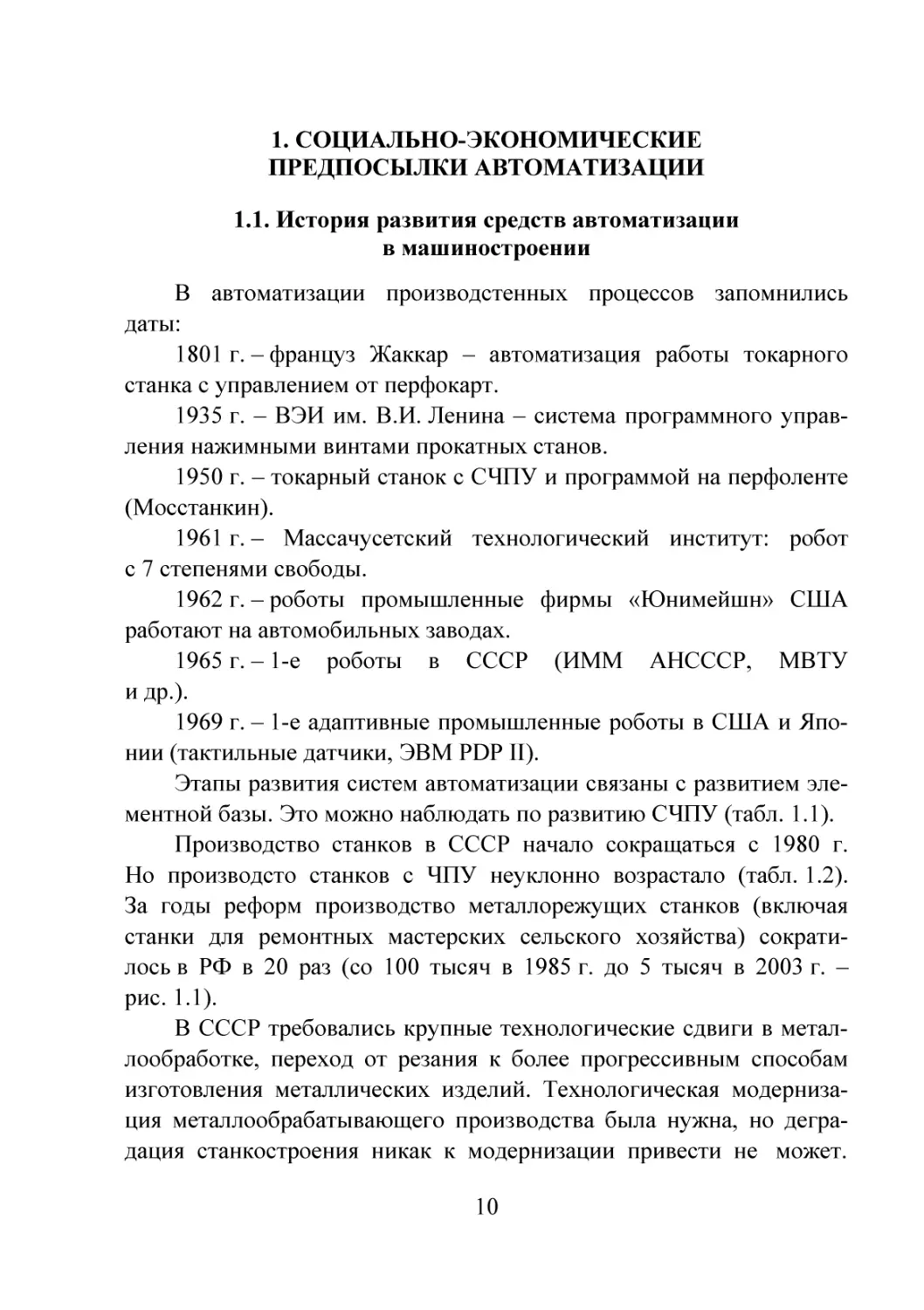

Этапы развития систем автоматизации связаны с развитием эле-

ментной базы. Это можно наблюдать по развитию СЧПУ (табл. 1.1).

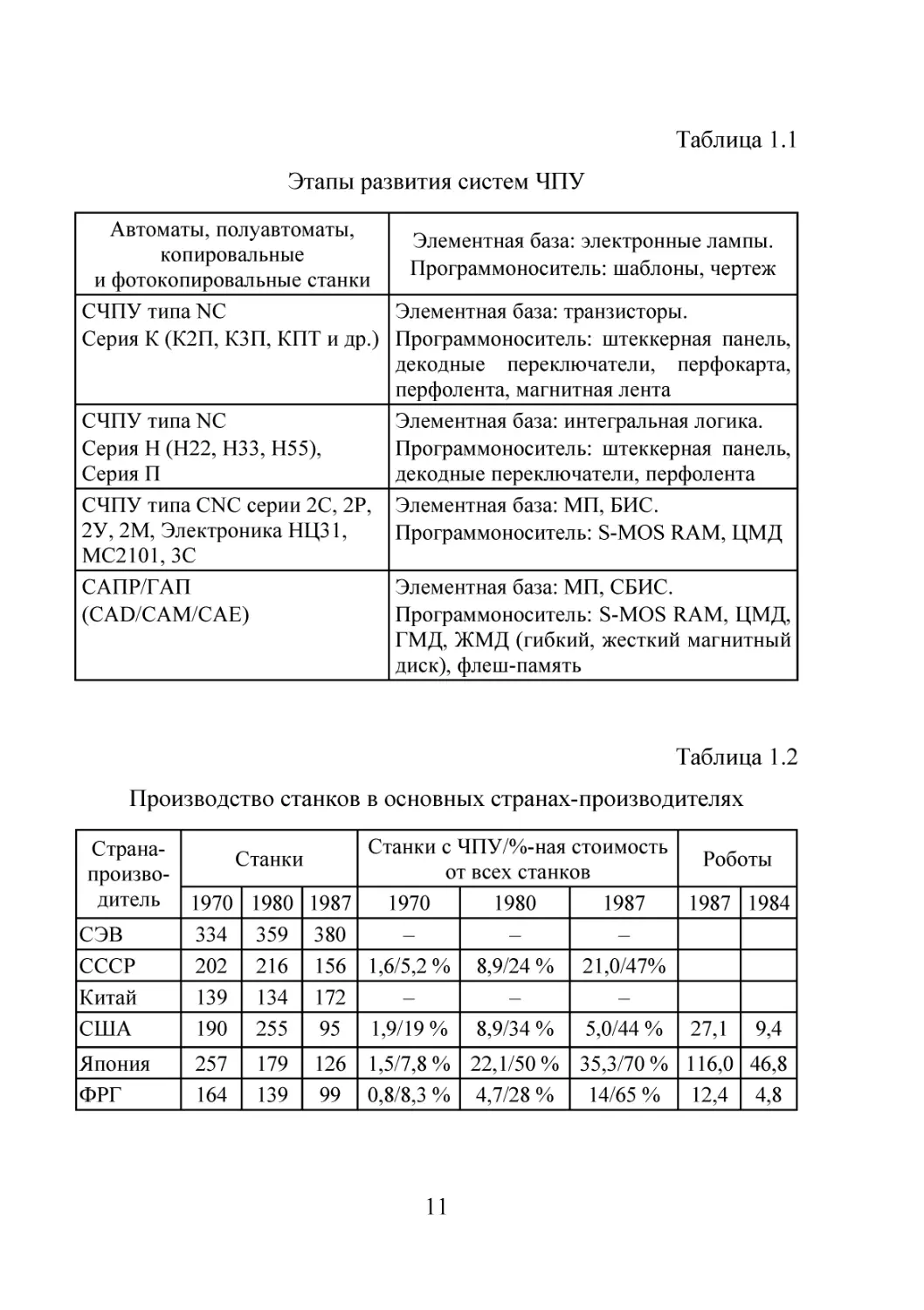

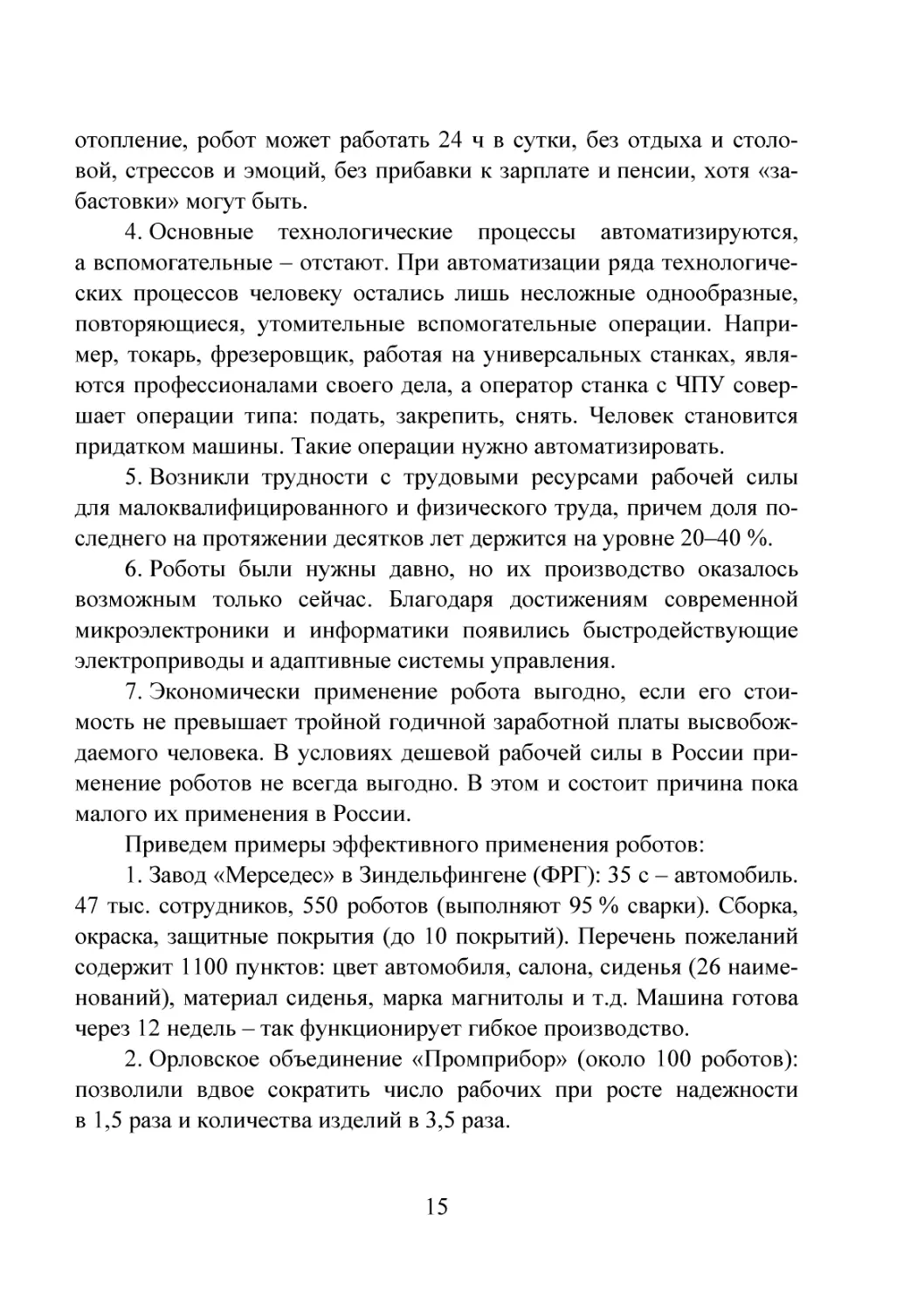

Производство станков в СССР начало сокращаться с 1980 г.

Но производсто станков с ЧПУ неуклонно возрастало (табл. 1.2).

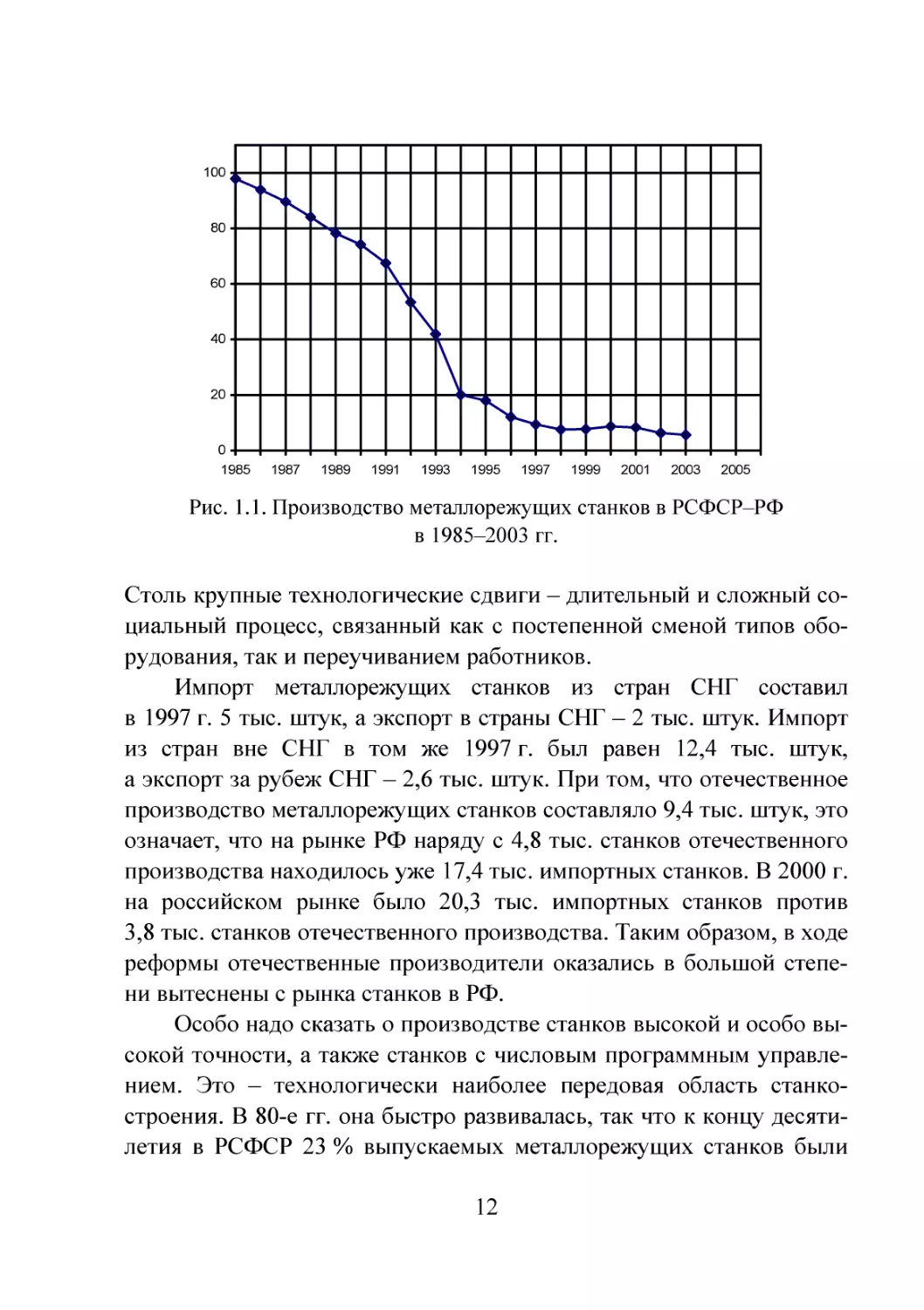

За годы реформ производство металлорежущих станков (включая

станки для ремонтных мастерских сельского хозяйства) сократи-

лось в РФ в 20 раз (со 100 тысяч в 1985 г. до 5 тысяч в 2003 г. -

рис. 1.1).

В СССР требовались крупные технологические сдвиги в метал-

лообработке, переход от резания к более прогрессивным способам

изготовления металлических изделий. Технологическая модерниза-

ция металлообрабатывающего производства была нужна, но дегра-

дация станкостроения никак к модернизации привести не может.

10

Таблица 1.1

Этапы развития систем ЧПУ

Автоматы, полуавтоматы, копировальные и фотокопировальные станки Элементная база: электронные лампы. Программоноситель: шаблоны, чертеж

СЧПУ типа NC Серия К (К2П, КЗП, КПТ и др.) Элементная база: транзисторы. Программоноситель: штеккерная панель, декодные переключатели, перфокарта, перфолента, магнитная лента

СЧПУ типа NC Серия Н (Н22, НЗЗ, Н55), Серия П Элементная база: интегральная логика. Программоноситель: штеккерная панель, декодные переключатели, перфолента

СЧПУ типа CNC серии 2С, 2Р, 2У, 2М, Электроника НЦ31, МС2101, ЗС Элементная база: МП, БИС. Программоноситель: S-MOS RAM, ЦМД

САПР/ГАП (CAD/CAM/CAE) Элементная база: МП, СБИС. Программоноситель: S-MOS RAM, ЦМД, ГМД, ЖМД (гибкий, жесткий магнитный диск), флеш-память

Таблица 1.2

Производство станков в основных странах-производителях

Страна- произво- дитель Станки Станки с ЧПУ/%-ная стоимость от всех станков Роботы

1970 1980 1987 1970 1980 1987 1987 1984

СЭВ 334 359 380 — — —

СССР 202 216 156 1,6/5,2 % 8,9/24 % 21,0/47%

Китай 139 134 172 — — —

США 190 255 95 1,9/19 % 8,9/34 % 5,0/44 % 27,1 9,4

Япония 257 179 126 1,5/7,8 % 22,1/50% 35,3/70 % 116,0 46,8

ФРГ 164 139 99 0,8/8,3 % 4,7/28 % 14/65 % 12,4 4,8

И

Рис. 1.1. Производство металлорежущих станков в РСФСР-РФ

в 1985-2003 гг.

Столь крупные технологические сдвиги - длительный и сложный со-

циальный процесс, связанный как с постепенной сменой типов обо-

рудования, так и переучиванием работников.

Импорт металлорежущих станков из стран СНГ составил

в 1997 г. 5 тыс. штук, а экспорт в страны СНГ - 2 тыс. штук. Импорт

из стран вне СНГ в том же 1997 г. был равен 12,4 тыс. штук,

а экспорт за рубеж СНГ - 2,6 тыс. штук. При том, что отечественное

производство металлорежущих станков составляло 9,4 тыс. штук, это

означает, что на рынке РФ наряду с 4,8 тыс. станков отечественного

производства находилось уже 17,4 тыс. импортных станков. В 2000 г.

на российском рынке было 20,3 тыс. импортных станков против

3,8 тыс. станков отечественного производства. Таким образом, в ходе

реформы отечественные производители оказались в большой степе-

ни вытеснены с рынка станков в РФ.

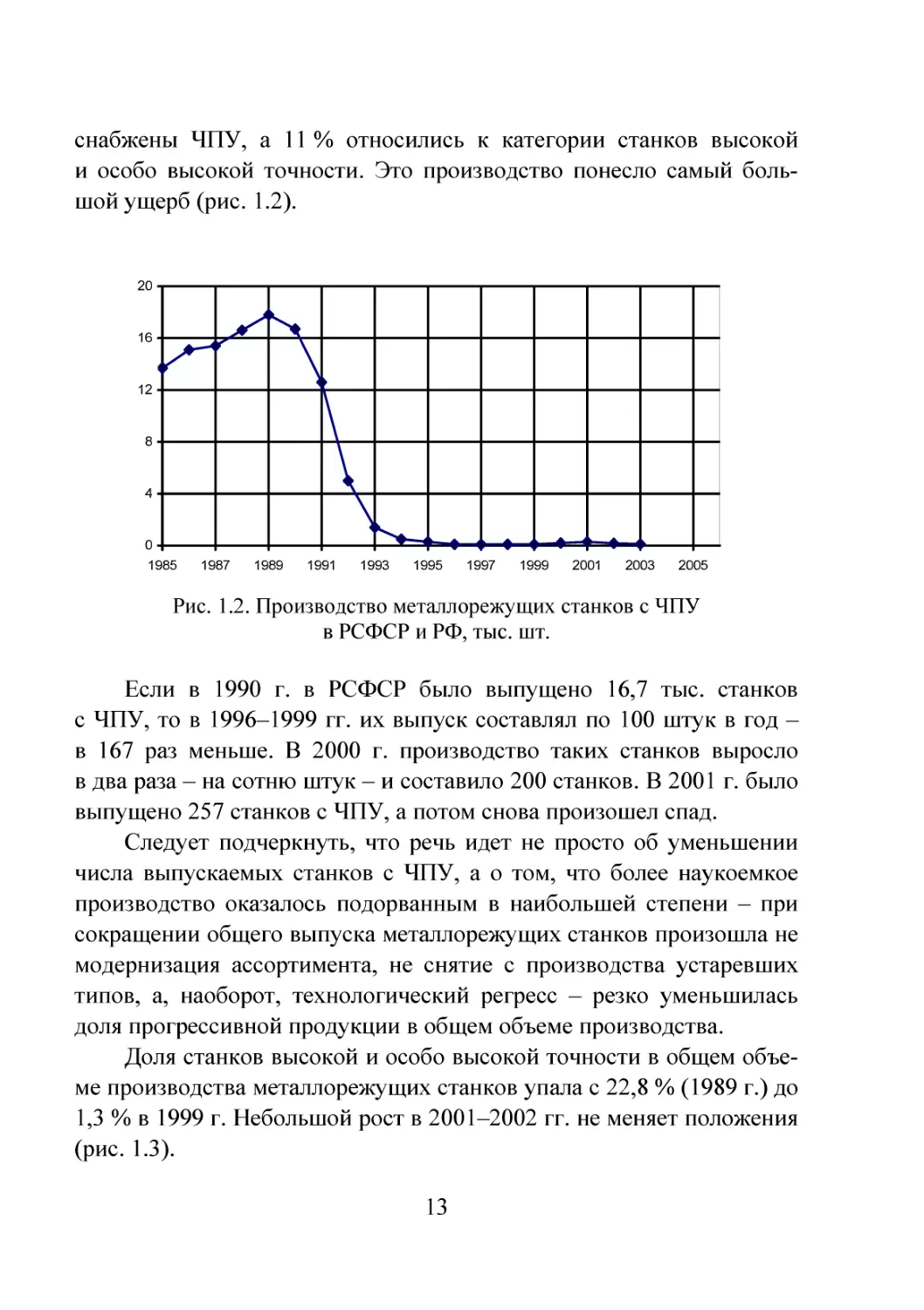

Особо надо сказать о производстве станков высокой и особо вы-

сокой точности, а также станков с числовым программным управле-

нием. Это - технологически наиболее передовая область станко-

строения. В 80-е гг. она быстро развивалась, так что к концу десяти-

летия в РСФСР 23 % выпускаемых металлорежущих станков были

12

снабжены ЧПУ, а 11 % относились к категории станков высокой

и особо высокой точности. Это производство понесло самый боль-

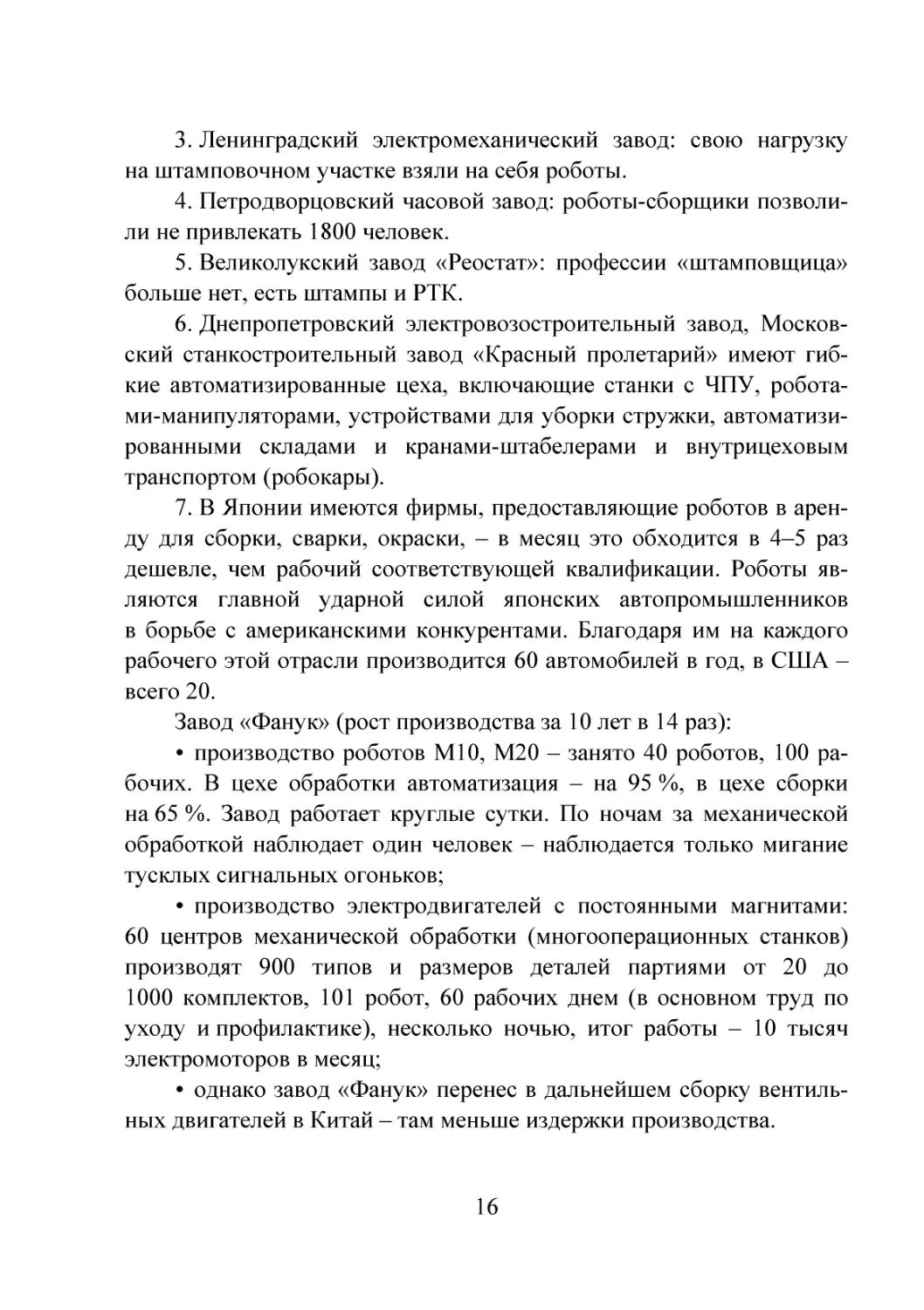

шой ущерб (рис. 1.2).

Рис. 1.2. Производство металлорежущих станков с ЧПУ

в РСФСР и РФ, тыс. шт.

Если в 1990 г. в РСФСР было выпущено 16,7 тыс. станков

с ЧПУ, то в 1996-1999 гг. их выпуск составлял по 100 штук в год -

в 167 раз меньше. В 2000 г. производство таких станков выросло

в два раза - на сотню штук - и составило 200 станков. В 2001 г. было

выпущено 257 станков с ЧПУ, а потом снова произошел спад.

Следует подчеркнуть, что речь идет не просто об уменьшении

числа выпускаемых станков с ЧПУ, а о том, что более наукоемкое

производство оказалось подорванным в наибольшей степени - при

сокращении общего выпуска металлорежущих станков произошла не

модернизация ассортимента, не снятие с производства устаревших

типов, а, наоборот, технологический регресс - резко уменьшилась

доля прогрессивной продукции в общем объеме производства.

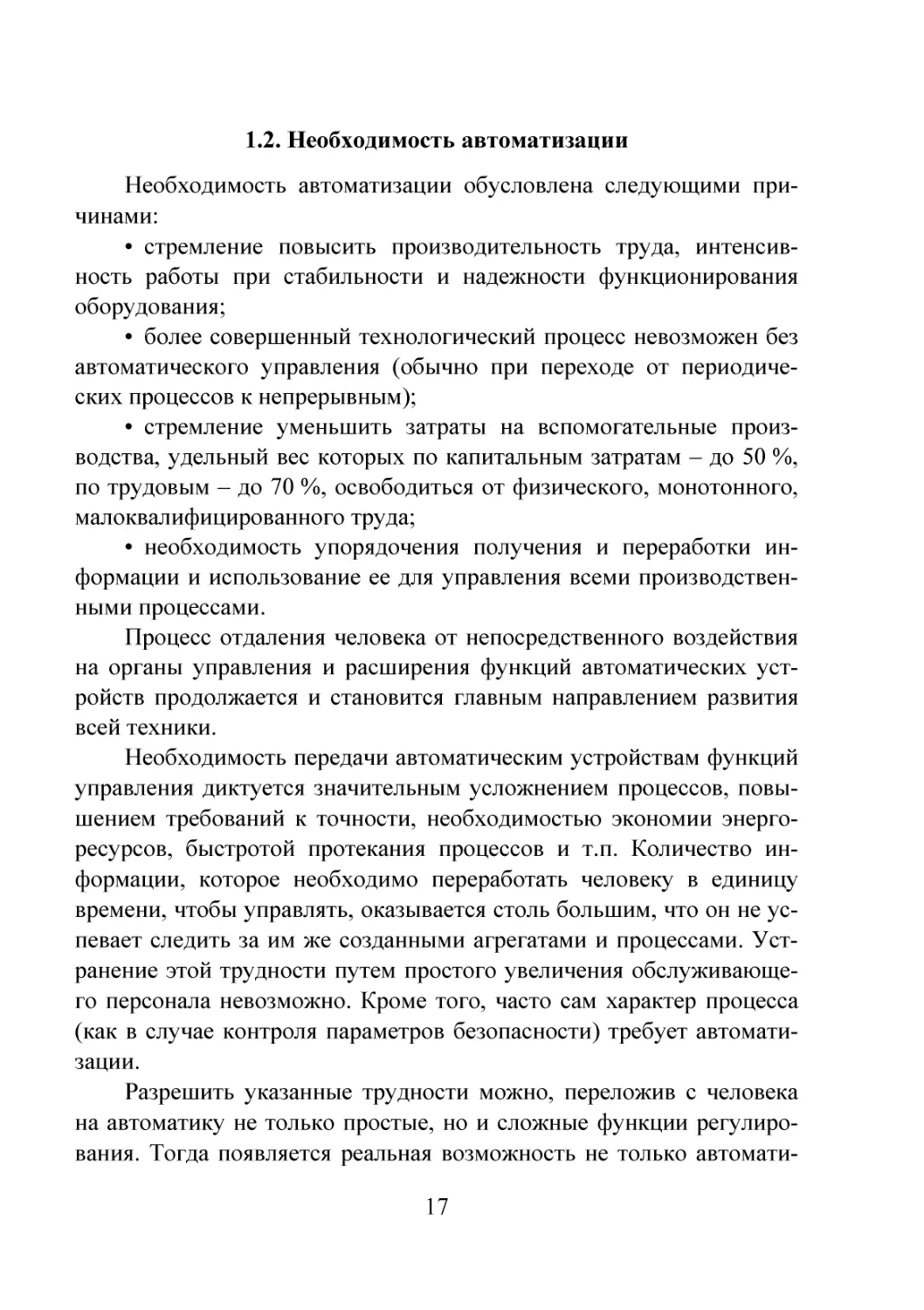

Доля станков высокой и особо высокой точности в общем объе-

ме производства металлорежущих станков упала с 22,8 % (1989 г.) до

1,3 % в 1999 г. Небольшой рост в 2001-2002 гг. не меняет положения

(рис. 1.3).

13

25

1980 1983 1986 1989 1992 1995 1998 2001 2004

Рис. 1.3. Удельный вес станков с ЧПУ в общем объеме

производства металлорежущих станков в РСФСР и РФ, %

Производство гражданского машиностроения в 2000 г. сократи-

лось по сравнению с 1991 г. в 6 раз.

Объявленные программы модернизации экономики России, не-

сомненно, потребуют возрождения машиностроения на новой техно-

логической базе с широким применением автоматизированных сис-

тем управления.

В конце XX в. в России было много надежд на применение про-

мышленных роботов. Причины необходимости их применения сле-

дующие:

1. Есть необходимость автоматизировать ряд основных техноло-

гических операций: сборка, сварка, окраска, очистка литейного от-

боя, раскрой листа, тканей, складские, транспортные, погрузочные

операции и т.д.

2. Есть ряд производств, где существуют условия, опасные для

здоровья и жизни человека (подводная среда, радиация, вакуум, зага-

зованность и т.д.). Без робототехнических устройств здесь не обой-

тись.

З. При применении роботов удешевляется оборудование-

не нужны площади (робот может быть в любой позиции), освещение,

14

отопление, робот может работать 24 ч в сутки, без отдыха и столо-

вой, стрессов и эмоций, без прибавки к зарплате и пенсии, хотя «за-

бастовки» могут быть.

4. Основные технологические процессы автоматизируются,

а вспомогательные - отстают. При автоматизации ряда технологиче-

ских процессов человеку остались лишь несложные однообразные,

повторяющиеся, утомительные вспомогательные операции. Напри-

мер, токарь, фрезеровщик, работая на универсальных станках, явля-

ются профессионалами своего дела, а оператор станка с ЧПУ совер-

шает операции типа: подать, закрепить, снять. Человек становится

придатком машины. Такие операции нужно автоматизировать.

5. Возникли трудности с трудовыми ресурсами рабочей силы

для малоквалифицированного и физического труда, причем доля по-

следнего на протяжении десятков лет держится на уровне 20-40 %.

6. Роботы были нужны давно, но их производство оказалось

возможным только сейчас. Благодаря достижениям современной

микроэлектроники и информатики появились быстродействующие

электроприводы и адаптивные системы управления.

7. Экономически применение робота выгодно, если его стои-

мость не превышает тройной годичной заработной платы высвобож-

даемого человека. В условиях дешевой рабочей силы в России при-

менение роботов не всегда выгодно. В этом и состоит причина пока

малого их применения в России.

Приведем примеры эффективного применения роботов:

1. Завод «Мерседес» в Зиндельфингене (ФРГ): 35 с - автомобиль.

47 тыс. сотрудников, 550 роботов (выполняют 95 % сварки). Сборка,

окраска, защитные покрытия (до 10 покрытий). Перечень пожеланий

содержит 1100 пунктов: цвет автомобиля, салона, сиденья (26 наиме-

нований), материал сиденья, марка магнитолы и т.д. Машина готова

через 12 недель - так функционирует гибкое производство.

2. Орловское объединение «Промприбор» (около 100 роботов):

позволили вдвое сократить число рабочих при росте надежности

в 1,5 раза и количества изделий в 3,5 раза.

15

3. Ленинградский электромеханический завод: свою нагрузку

на штамповочном участке взяли на себя роботы.

4. Петродворцовский часовой завод: роботы-сборщики позволи-

ли не привлекать 1800 человек.

5. Великолукский завод «Реостат»: профессии «штамповщица»

больше нет, есть штампы и РТК.

6. Днепропетровский электровозостроительный завод, Москов-

ский станкостроительный завод «Красный пролетарий» имеют гиб-

кие автоматизированные цеха, включающие станки с ЧПУ, робота-

ми-манипуляторами, устройствами для уборки стружки, автоматизи-

рованными складами и кранами-штабелерами и внутрицеховым

транспортом (робокары).

7. В Японии имеются фирмы, предоставляющие роботов в арен-

ду для сборки, сварки, окраски, - в месяц это обходится в 4-5 раз

дешевле, чем рабочий соответствующей квалификации. Роботы яв-

ляются главной ударной силой японских автопромышленников

в борьбе с американскими конкурентами. Благодаря им на каждого

рабочего этой отрасли производится 60 автомобилей в год, в США -

всего 20.

Завод «Фанук» (рост производства за 10 лет в 14 раз):

• производство роботов Ml0, М20 - занято 40 роботов, 100 ра-

бочих. В цехе обработки автоматизация - на 95 %, в цехе сборки

на 65 %. Завод работает круглые сутки. По ночам за механической

обработкой наблюдает один человек - наблюдается только мигание

тусклых сигнальных огоньков;

• производство электродвигателей с постоянными магнитами:

60 центров механической обработки (многооперационных станков)

производят 900 типов и размеров деталей партиями от 20 до

1000 комплектов, 101 робот, 60 рабочих днем (в основном труд по

уходу и профилактике), несколько ночью, итог работы - 10 тысяч

электромоторов в месяц;

• однако завод «Фанук» перенес в дальнейшем сборку вентиль-

ных двигателей в Китай - там меньше издержки производства.

16

1.2. Необходимость автоматизации

Необходимость автоматизации обусловлена следующими при-

чинами:

• стремление повысить производительность труда, интенсив-

ность работы при стабильности и надежности функционирования

оборудования;

• более совершенный технологический процесс невозможен без

автоматического управления (обычно при переходе от периодиче-

ских процессов к непрерывным);

• стремление уменьшить затраты на вспомогательные произ-

водства, удельный вес которых по капитальным затратам - до 50 %,

по трудовым - до 70 %, освободиться от физического, монотонного,

малоквалифицированного труда;

• необходимость упорядочения получения и переработки ин-

формации и использование ее для управления всеми производствен-

ными процессами.

Процесс отдаления человека от непосредственного воздействия

на органы управления и расширения функций автоматических уст-

ройств продолжается и становится главным направлением развития

всей техники.

Необходимость передачи автоматическим устройствам функций

управления диктуется значительным усложнением процессов, повы-

шением требований к точности, необходимостью экономии энерго-

ресурсов, быстротой протекания процессов и т.п. Количество ин-

формации, которое необходимо переработать человеку в единицу

времени, чтобы управлять, оказывается столь большим, что он не ус-

певает следить за им же созданными агрегатами и процессами. Уст-

ранение этой трудности путем простого увеличения обслуживающе-

го персонала невозможно. Кроме того, часто сам характер процесса

(как в случае контроля параметров безопасности) требует автомати-

зации.

Разрешить указанные трудности можно, переложив с человека

на автоматику не только простые, но и сложные функции регулиро-

вания. Тогда появляется реальная возможность не только автомати-

17

чески управлять отдельными агрегатами и процессами (что харак-

терно для частичной автоматизации), не только осуществлять ком-

плексную автоматизацию, при которой создается взаимосвязанная

система операций с объединением в единый комплекс процессов

и агрегатов в масштабе котельных, цехов, заводов, но и переходить

к полной автоматизации.

Тогда обеспечивается как автоматизация всех основных и вспо-

могательных участков, процессов и агрегатов производства, так и ав-

томатизация информационных процессов (получение, передача, хра-

нение и обработка информации) посредством АСУ с применением

средств вычислительной техники, с сокращением (или полным

выводом) обслуживающего персонала и сведением его функций

к наблюдению за работой оборудования и устранению возникающих

неполадок.

В общем случае процесс управления состоит из следующих ос-

новных элементов: получение информации о задачах управления;

получение информации о результатах управления (т.е. о поведении

объекта); анализ полученной информации и выработка решения; ис-

полнение решения (т.е. осуществление управляющих воздействий).

На каждый объект оказывает влияние бесчисленное множество

внешних воздействий, но из них отбирают лишь те, которые в усло-

виях решаемой задачи существенно влияют на состояние объекта.

Эти внешние воздействия называют входными величинами (входны-

ми воздействиями или переменными). Для решения задач управления

важно различать два типа входных величин: управляющие и возму-

щающие.

К управляющим относятся такие величины, значениями кото-

рых можно распоряжаться при управлении объектом и которые мож-

но изменять для осуществления цели управления. К возмущающим

относятся остальные существенные воздействия на объект.

Воздействия объекта на окружающую среду характеризуются

значениями выходных величин, совокупность которых определяет

состояние объекта, так как именно они позволяют оценивать соот-

ветствие изменений в объекте целям управления.

18

Изменение входных величин, как правило, вызывает изменение

выходных величин. Однако изменения на выходе объекта не всегда

проявляются сразу, они могут иногда запаздывать, но никогда не мо-

гут опережать изменения входных величин, так как входные величи-

ны - причина, а выходные - следствие управления.

Целесообразно заметить, что возмущающие воздействия,

влияющие на объект, могут иметь не только внешнее происхожде-

ние, но и проявляться внутри объекта как результат изменения

свойств его элементов после длительной работы и вообще при нару-

шении нормального функционирования этих элементов.

Управляемый объект и присоединенное к нему устройство, воз-

действующее на объект с целью обеспечения требуемого режима ра-

боты и называемое управляющим устройством, в совокупности обра-

зуют систему управления.

1.3. Факторы, влияющие на эффективность

автоматизации

Можно выделить следующие факторы, влияющие на эффектив-

ность автоматизации:

• экономическая эффективность;

• желание внедрять новую технику (человеческий фактор). При

приказе сверху, как это происходило в недавнее время, эффекта нет;

• наличие техники, комплексного оборудования для автомати-

зации;

• уровень подготовки среды автоматизации, технологического

обеспечения, обученность, подготовленность кадров;

• планомерность, этапность работ с глубоким научно-техни-

ческим и социально-экономическим обоснованием, соблюдением ие-

рархии целей, наличием ответственности.

19

1.4. Показатели социально-экономической

эффективности

Из показателей социально-экономической эффективности глав-

ными являются:

Итоговый показа-

тель - повышение

прибыли.

• рост производительности труда;

• снижение себестоимости продукции

(снижение издержек на рабочую силу, сы-

рье, оборудование, энергию);

• повышение качества продукции;

• улучшение условий труда, повышение его организации и бе-

зопасности, в том числе снижение неквалифицированного физиче-

ского труда, повышение заинтересованности персонала в результатах

труда.

Окупаемость:

• стоимость системы управления примерно прямо пропорцио-

нальна количеству собираемой и перерабатываемой информации;

• зависимость экономической эффективности (прибыли) Q от

затрат на систему управления К - экспонента;

г dK

• срок окупаемости 1 ок =-;

dQ

• с ростом сложности и увеличением затрат на системы управ-

ления эффективность возрастает в меньшей степени;

• существует определенный, экономически обоснованный уро-

вень сложности системы автоматизации и алгоритмов управления,

исходя из Ток = 5... 8 лет;

• наиболее быстрый экономический эффект имеем от первона-

чальных мероприятий по автоматизации, когда системы управления

построены по иерархическому принципу. Сначала внедряются низ-

шие подсистемы, а затем высшие. Иерархические системы обеспечи-

вают повышенную надежность и выживаемость.

Желание внедрять автоматизацию (человеческий фактор):

• владельцы собственности: увеличение прибыли и дивидендов;

20

• менеджеры (руководители завода, цехов): получение части

увеличения прибыли от автоматизации;

• среднее звено управления (ИТР, мастера, начальники участ-

ков): уменьшение численности персонала, повышение надежности

работы оборудования, интеллектуализации управления, повышение

зарплаты, повышение имиджа младших командиров (электроника - их

«помощница», а не замена);

• рабочие: сохранение рабочих мест, повышение зарплаты, об-

разовательного уровня, улучшение условий труда.

План-график автоматизации:

• социально-экономическая часть;

• организационно-управленческая часть (сетевой график);

• решение проблем психолого-воспитательного, культурно-об-

разовательного фактора.

1.5. «Подводные камни» при автоматизации

Имеется ряд факторов, препятствующих успешной автоматиза-

ции производства:

• «луддитство» - разрушение систем автоматизации, роботов

станков и т.д. как элементов, лишающих людей работы (нужен учет

человеческого фактора);

• непродуманность применения систем автоматизации в техно-

логических процессах (эффект дает комплексная, последовательно

проводимая автоматизация при непрерывности процессов обработки);

• неподготовленность обслуживающего персонала, рабочие

и руководители с большим стажем работы неохотно идут на пере-

обучение, стремятся работать привычными методами (к автоматиза-

ции необходимо широко привлекать молодежь);

• консерватизм руководителей производства, личная незаинте-

ресованность в автоматизации («зри в корень» - 70-90 % успеха за-

висит от деловых качеств руководителей).

Еще раз о человеческом факторе

Приведем высказывание основателя компаний «Форд» Генри

Форда: «Всему, чему мы научились с течением времени, всем нашим

21

умениям и искусствам мы обязаны нашим сотрудникам. Я убежден,

что, если дать людям свободу развития и сознания служебного долга,

они всегда приложат все свои силы и все умения даже к самой незна-

чительной задаче» (18,5 тыс. легковых автомобилей в 1909 г., 2 млн -

в 1925 г.).

В ряде передовых фирм развитых стран, особенно в Японии, по-

всеместно созданы группы по 4-5 рабочих, от которых требуют ду-

мать и думать над тем, как хотя бы на йоту рационализировать про-

изводство, как лучше, эффективнее, дешевле сделать то или иное де-

ло. Естественно, для инженеров, ученых, конструкторов главная

задача - умение думать. Это «мерило» престижа в компании, фактор

продвижения по службе.

«Общественный престиж» должен относиться не к профессии

вообще (само по себе), а к тому, как выполняются профессиональные

обязанности. Хороший инженер должен зарабатывать больше плохо-

го начальника цеха, хороший рабочий - больше, чем плохой инже-

нер. Оплата должна быть прежде всего в зависимости от интенсив-

ности и качества той или иной профессии.

К сожалению, в России и по настоящий момент консерватизм,

незаинтересованность в повышении эффективности имеют место.

Академик Глушков (академический институт по автоматизации) ис-

следовал рабочее время и возможности автоматизации с помощью

телекамеры. Рабочие первым делом накидывали робу на телекамеру.

А сколько примеров разрушения роботов, АСУТП.

Данное положение можно объяснить и характером развития

России. Социализм до 1990 г. понимался как обилие общественных

благ. Человек «от рождения до смерти» был защищен: дешевые дет-

ские ясли-сад, бесплатные школа, техникум, институт, обязательное

обеспечение местом работы, очень дешевое жилье, которое мог по-

лучить каждый после 10-15 лет работы на одном месте, доступное

всем здравоохранение, другая социальная защита. На работе преоб-

ладала «уравниловка», не поощряющая каждого к инициативе, к эко-

номии живого и общественного труда, сырья и материалов. В этих

условиях человек, отчужденный от собственности и власти, но соци-

22

ально защищенный, превращался в иждивенца-потребителя. Россия

потеряла темпы роста, поутратила общественную энергию поступа-

тельного механизма. Для России актуальны сейчас слова Генри Бок-

ля: «Встарь богатейшими странами были те, природа которых была

наиболее изобильна, нынче же богатейшие страны те, в которых че-

ловек наиболее деятелен».

1.6. Качество с позиций надежности

Как сделать, чтобы было невыгодно выпускать некачественную

продукцию (в том числе и средства автоматизации)? Естественная

рыночная конкуренция требует выпуска надежной продукции, чтобы

реализовать ее как условие существования фирмы.

Существует несколько подходов к решению проблемы надеж-

ности:

1. Надо укладываться в стандарты.

Но стандарты обычно имеют заниженные требования, так как

составляются, исходя из достигнутого или среднего уровня качества.

2. Надо идти от требований потребителя, который хочет

иметь изделия лучше, чем в стандарте.

Этого положения придерживаются большинство фирм-произво-

дителей, если желают «выжить» в условиях конкуренции, и в рекла-

ме своей продукции акцентируют внимание на качестве.

3. Фирмы-изготовители лучше знают, какой должна быть про-

дукция, о чем даже потребитель не подозревает.

Это подход японских фирм, с которых берет пример и осталь-

ной мир. Реальная надежность японской продукции следующая:

• надежность комплектующих узлов японского бытового теле-

визора в СТО раз выше, чем оговорено Британским стандартом

на подобные изделия для военных нужд;

• стандарты США и Европы допускают 1-2 дефектных изделия

на 100, в Японии - 1-2 дефектных изделия на 1 000 000;

• контроль через ОТК, госприемку и т.д. в Японии сокращается

(5 %, а нередко 1 % от персонала). В Европе до 15 % персонала на

проверяющих.

23

Секрет высокой надежности - отношение к делу производст-

венного персонала:

• больше, чем на 80 %, решение проблемы качества зависит

от руководителей высшего уровня;

• руководителей надо учить (японских руководителей 10 лет по

специальной государственной программе учили проблемам качества,

переведя на японский язык все, что вышло в мире по проблемам ка-

чества);

• работники на рабочих местах объединяются по 5-8 человек

в кружки качества, выбирают лидера, примерно раз в неделю обсуж-

дают проблемы улучшения качества, уменьшения потерь, расхода

материалов, увеличения производительности труда, вырабатывают

коллективные рационализаторские предложения, которые обязатель-

но вознаграждаются. В фирме «Тойота» на одного рабочего прихо-

дится до 10 рацпредложений. По итогам работы - коллективное пре-

мирование до 30 % зарплаты.

1.7. Проблемы с надежностью в России

Основные причины низкой надежности отечественной продук-

ции следующие:

• студентов вопросам надежности учат недостаточно;

• проектировщики берут за основу аналог, но не требования ка-

чества;

• доводка производится при выпуске, а не при проектировании;

• при изготовлении нет автоматизированного послеоперацион-

ного и финального контроля, соответствующих испытательных стен-

дов, методик, алгоритмов испытаний;

• при эксплуатации недостаточно встроенной диагностики,

перевода систем в спецрежим при любом отказе, чтобы исключить

аварию.

Наработка на отказ различных СЧПУ

• Н55 - 800 ч;

• 2У,2Р,2С- 1000 ч;

• НЕЙРОН-ИЗ - 1400 ч;

24

• 2С42-65 - 3000 ч;

• МС2101 (Электроника НЦ-80-31) - 5000 ч;

• вычислитель MCI201.02 в СЧПУ 2С42-65 - 10 000 ч;

• зарубежные стойки СЧПУ - не ниже 20 000 ч.

Таким образом, отечественные СЧПУ в начале 90-х гг.

в 15-25 раз уступали по надежности зарубежным.

Качество микросхем

В Томском объединении «Контур») в 1990 г. производился вход-

ной контроль 10-12 % микросхем. Результаты приведены в табл. 1.3.

Таблица 1.3

Сравнительные характеристики качества микросхем

Место изготовления Проверено Отбраковано

Баку 178 тыс. 73,5 тыс.

Тбилиси 504 тыс. 115 тыс.

Контрольные вопросы

1. В каких случаях автоматизация неэффективна в социально-

экономическом плане?

2. Предложите основные разделы бизнес-плана для планируе-

мой покупки и использования в цехе металлообработки токарного

станка с системой ЧПУ.

3. Какие факторы являются определяющими для повышения ка-

чества и надежности выпускаемой продукции.

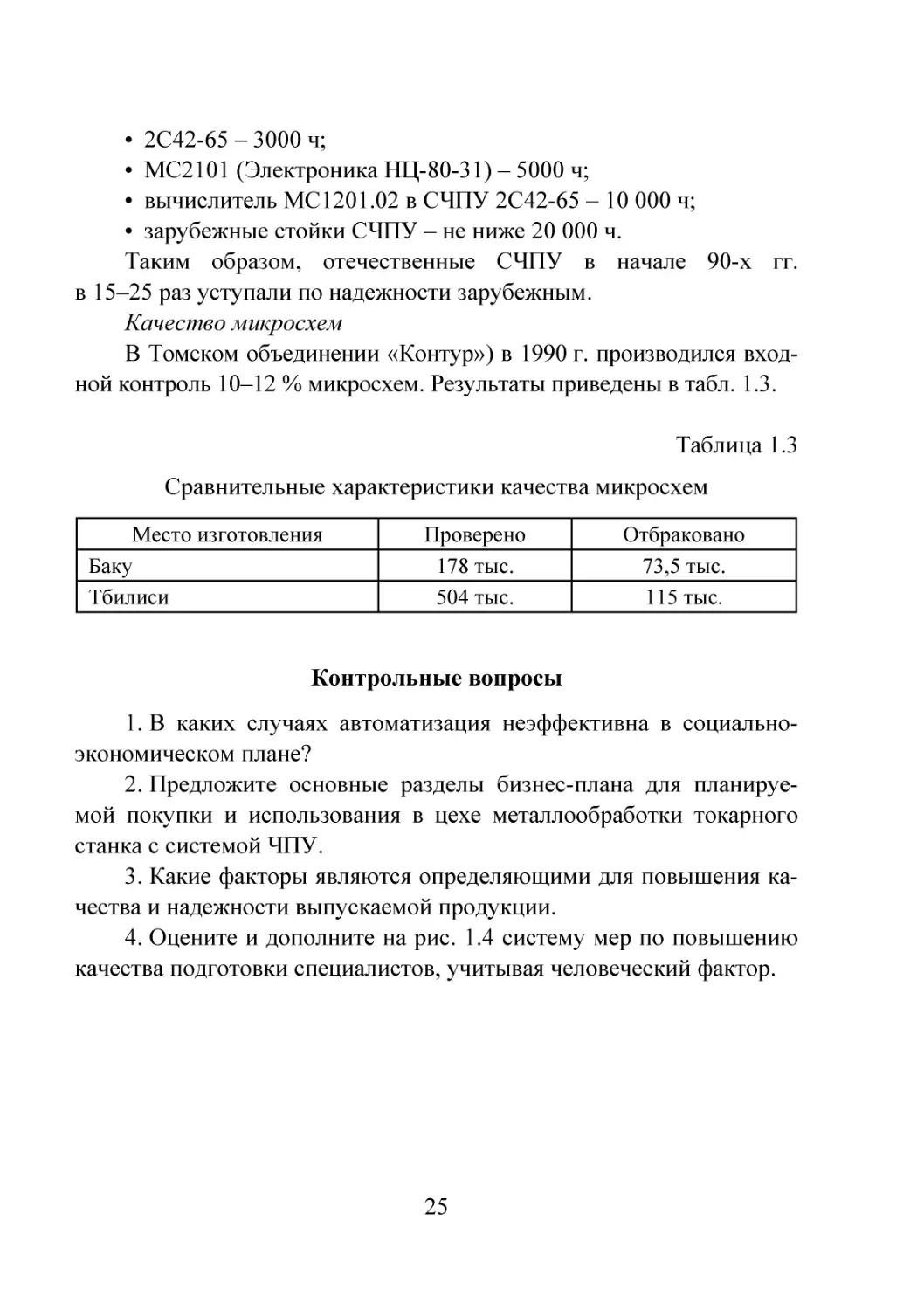

4. Оцените и дополните на рис. 1.4 систему мер по повышению

качества подготовки специалистов, учитывая человеческий фактор.

25

- материальная база;

- методическое обеспечение

(лекции, лабораторные

и практики, кружки,

семинары, СНО);

техническая литература,

Интернет и другие

информационные

ресурсы;

- меньше студентов

на одного преподавателя,

больше финансов;

- ГОСа.

Преподаватель

- общество;

- государство;

- вуз;

-СМИ;

(формирование имиджа).

Студент

Субъекты учебного процесса Мотивы и стимулы

Материальные Моральные

Студенты — заработная плата и стипендия в зависимости от успехов; - учеба в кредит; - заказ (оплата) предприятий - доска почета; — грамоты; - премии, путевки, стенды, конференции, выставки; - престиж профессии; - автоматы по экзаменам и зачетам при хорошей учебе в семестре; - творческие отпуска

Преподаватели - зарплата; — надбавки за к.т.н., д.т.н., доцентов; - гранды, премии

Рис. 1.4. Объективные и субъективные мероприятия по повышению

качества подготовки в высшей школе

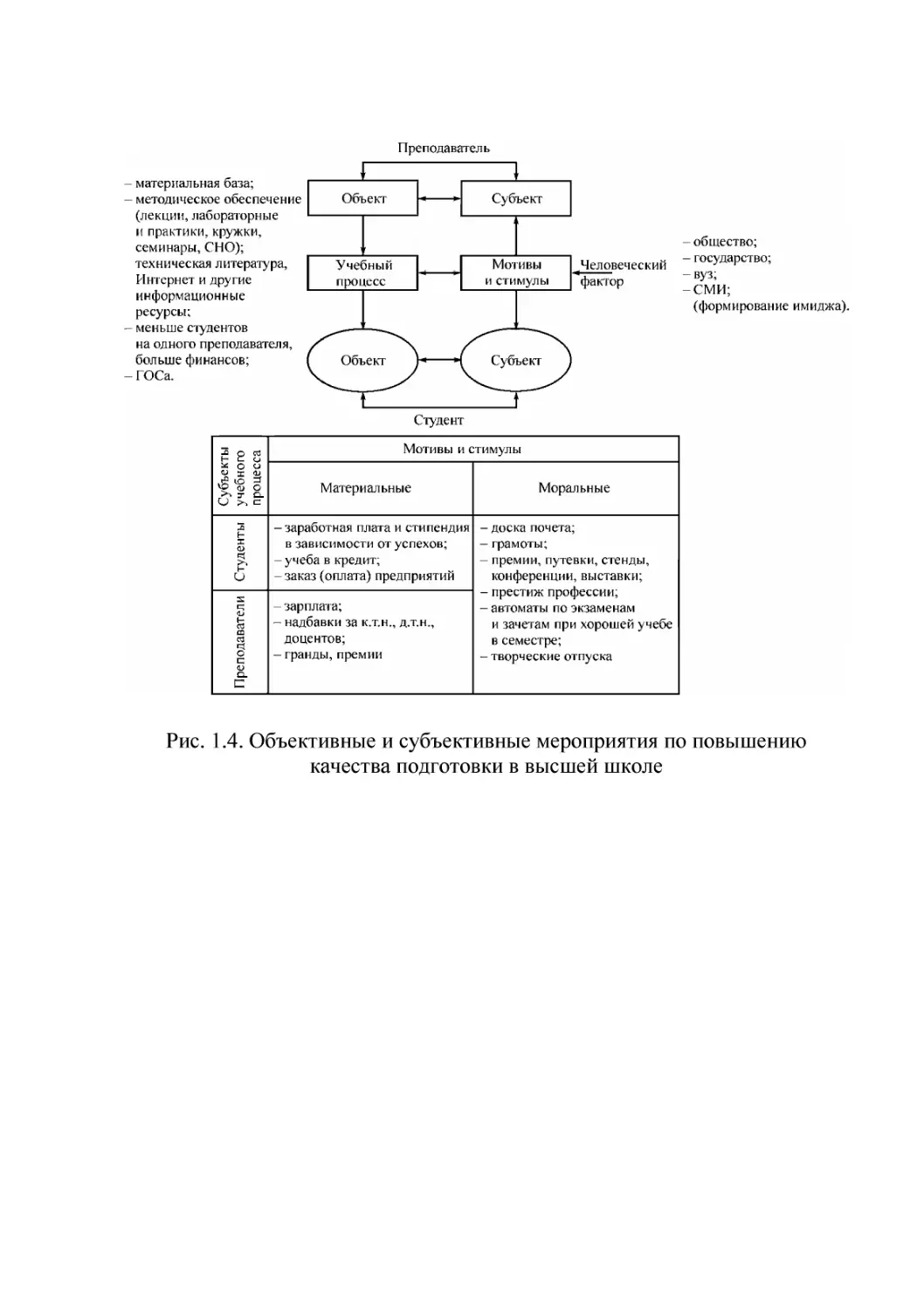

2. ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ

В МАШИНОСТРОЕНИИ

Производственная система - это сложная многоуровневая (ие-

рархическая) система, которая преобразует исходные полуфабрика-

ты, сырье, материалы в конечный продукт, соответствующий обще-

ственному заказу. В более широком смысле производство - это со-

единение ресурсов (сырья, капитала, труда и предпринимательской

способности) для производства товаров и услуг. Основа любого про-

изводства - технологический процесс (ТП) - определенное взаимо-

действие орудий труда, обслуживающей и транспортной систем.

Машиностроение (процессы обработки металлов) наряду с ткац-

кой промышленностью первыми потребовали автоматизации. Анализ

технологических процессов в машиностроении показывает, что

в общем цикле организации производства детали станочное время

занимает в среднем не более 5 % (остальное - подготовка производ-

ства, транспортирование, пролеживание и т.д.). В станочном времени

время обработки составляет только около 30 % (остальное время -

позиционирование, загрузка, измерение, холостое время и др.).

Усилия, направленные на интенсификацию механической обра-

ботки, оказывают влияние лишь на небольшую часть в общем балан-

се цикла получения готового изделия. Тот же анализ показывает, что

сокращение непроизводственных потерь времени возможно лишь на

основе интеграции производства, которая позволяет, в принципе, до-

вести станочное время в общем цикле изготовления до 90 %, машин-

ное время в рамках станочного также до 90 %. При этом имеется

в виду также интеграция производства, которая допускала бы непре-

рывную трехсменную эксплуатацию оборудования, в том числе

и малолюдную ночную смену.

На рис. 2.1 показан баланс времени использования производст-

венного оборудования, откуда следует, что наиболее мощным резер-

вом повышения коэффициента использования оборудования являет-

ся трехсменная работа.

27

Общее время

в году - 8760 ч

Простой по технологиче-

ским причинам — 120 ч

Планируемое

время - 6024 ч

Праздники и выходные

дни - 2736 ч

Простои по организацион-

ным причинам - 400 ч

Третья смена - 2008 ч

Смена заготовок — 270 ч

Простои, связанные

с оператором, — 682 ч

Эффективное

время - 2344 ч

Рис. 2.1. Баланс времени использования производственного

оборудования

Практика показала, что в принципе правильная идея - связать

интеграцию с безлюдной технологией - достаточно трудноосуще-

ствима, поскольку требует решения целого комплекса сложных про-

блем. В числе этих проблем - резкое повышение надежности обору-

дования и систем управления на основе микропроцессорных систем.

Объекты автоматизации в машиностроении:

• станки: токарные, фрезерные, сверлильно-расточные, шлифо-

вальные, многоцелевые (обрабатывающий центр), зубообрабаты-

вающие, электроэрозионные и др.;

• периферия станков: роботы, накопители палет, блоки инстру-

ментальных магазинов и др.;

• транспортные системы: робокары, конвейеры и другие нако-

пительные системы: автоматизированные склады с кранами-штабе-

лерами, станции комплектации и др.;

• вспомогательные системы: контрольно-измерительные маши-

ны, станции мойки-сушки и т.д.

28

С позиций производительности и гибкости системы авто-

матизации в машиностроении можно классифицировать по уровню

гибкости и производительности (рис. 2.2).

Рис. 2.2. Классификация системы автоматизации в машиностроении: х - за-

крепленная за оборудованием номенклатура деталей (число партий); у -

число деталей в партии; 1 — универсальные станки с ручным управлением;

2 - станки с ЧПУ; 3 - многооперационные станки; 4 - гибкие производст-

венные модули (ГПМ); 5 - гибкие производственные участки (ГПУ); 6 - гиб-

кие линии, цехи; 7 - автоматические линии

Основой автоматизации производства являются технологиче-

ские процессы (ТП), которые должны обеспечивать высокую произ-

водительность, надежность, качество и эффективность изготовления

изделий. С этой точки зрения большое значение приобретают про-

грессивные высокопроизводительные методы обработки и сборки,

используемые при проектировании автоматизированных ТП.

При разработке ТП автоматизированного производства (АП)

рассматривают комплексно все его элементы: загрузку-выгрузку из-

делий, их базирование и закрепление, обработку, контроль, межопе-

рационное транспортирование и складирование и др. Поэтому для

оценки возможности и эффективности автоматизации важно пра-

вильно классифицировать ТП.

29

Характерной особенностью ТП обработки и сборки являет-

ся строгая ориентация деталей и инструмента относительно друг

друга в рабочем процессе - первый класс процессов. Другие виды

обработки (термообработка, сушка, окраска и пр.), которые не тре-

буют строгой ориентации детали, относят ко второму классу про-

цессов.

Кроме того, ТП по непрерывности подразделяют на дискретные

и непрерывные. Дискретные процессы характеризуются прерывисто-

стью и строгой последовательностью рабочих и холостых движений,

непрерывные - не прерываясь, изменяются плавно, без скачков (на-

пример, бесцентровое шлифование, протягивание). Это разделение

носит условный характер, так как большинство процессов сочетает

дискретность с непрерывностью.

Для обеспечения высокой производительности и надежности

проводят дифференциацию ТП, т.е. делят его на упрощенные техно-

логические переходы (позиции). По мере возможности для уменьше-

ния длины транспортных путей и числа операций, а также в силу

технической целесообразности осуществляют концентрацию перехо-

дов и позиций на едином оборудовании в одну операцию. Эффектив-

ность этих мероприятий устанавливается технико-экономическими

расчетами, обязательно сопровождающими проектирование ТП ав-

томатизированного производства.

Разработка технологических процессов АП характеризуется сле-

дующими особенностями:

• автоматизированные ТП включают не только разнородные

операции механической обработки, но и обработку давлением, тер-

мообработку, сборку, контроль, упаковку, а также транспортно-

складские и другие операции;

• требования к гибкости и автоматизации производственных

процессов диктуют необходимость комплексной и детальной прора-

ботки технологии, тщательного анализа объектов производства, про-

работки маршрутной и операционной технологии, обеспечения на-

дежности и гибкости процесса изготовления изделий с заданным ка-

чеством. Степень подробности технологических решений должна

30

быть доведена до уровня подготовки управляющих программ для

оборудования;

• при широкой номенклатуре изделий технологические реше-

ния многовариантны;

• возрастает степень интеграции работ, выполняемых различ-

ными технологическими подразделениями.

Насущные требования по совершенствованию и сокращению

сроков технологической подготовки производства вызвали необхо-

димость в принципиально новом подходе к проектированию ТП

с использованием методов систем автоматизированного проектиро-

вания (САПР). Повышению эффективности автоматизированной раз-

работки ТП во многом способствует рациональное сочетание типо-

вых и индивидуальных технологических решений на всех стадиях

проектирования, а также высокий уровень стандартизации и унифи-

кации изделий, оборудования и самих технологических процессов,

позволяющих создавать и использовать соответствующие базы дан-

ных на основе информационных технологий.

Внедрение гибкой технологии (технологии переналаживаемого

производства) с широким использованием компьютерной техники

и переналаживаемых средств автоматизации позволяет быстро и эф-

фективно перестраивать ТП на изготовление новых изделий. По-

следнее весьма актуально в условиях мелкосерийного и серийного

производства, преобладающего в машиностроении.

2.1. Процессы изготовления деталей

В качестве средств автоматизации процессов изготовления де-

талей используют оборудование с ЧПУ, АЛ, РТК, ГПС. Применение

тех или иных средств определяется производственной программой,

номенклатурой и конструктивными особенностями деталей, подле-

жащих выпуску.

Технологический процесс (ТП) разрабатывают поэтапно. На

первом этапе для обработки каждой поверхности в зависимости от

требуемых точности и качества поверхности выбирают соответст-

вующий метод и определяют необходимое число переходов. Эту ин-

31

формацию используют для определения необходимых силы и мощ-

ности на резание.

Затем устанавливают последовательность всех переходов с учё-

том требования минимальности числа измерений положения заго-

товки. На этом этапе принимают решения о целесообразности вы-

полнения некоторых операций на другой линии. В технологическом

процессе следует предусматривать переходы для контроля и очистки

заготовки от стружки. При обработке точных поверхностей между

черновыми и чистовыми операциями целесообразно выполнять опе-

рации по обработке других поверхностей. Благодаря такой последо-

вательности операций заготовка успевает остыть после черновой об-

работки перед чистовой.

На последнем этапе проектирования окончательно группируют

переходы по станкам, шпинделям (агрегатных станков) и уточняют

режимы резания таким образом, чтобы число станков было мини-

мальным. При этом учитывают возможности использования норма-

лизованных узлов или станков, из которых будет создаваться АЛ,

удобство её обслуживания. Уточняют режимы резания с учётом за-

данной производительности АЛ. Следует иметь в виду, что изменять

технологический процесс и режимы резания на действующей АЛ без

ее переделки невозможно.

В связи с тенденцией сокращения сроков выпуска изделий в ря-

де отраслей промышленности АЛ, рассчитанные на выпуск одной

детали постоянной конструкции, имеющие срок окупаемости около

десяти лет и более, уже не могут быть полностью использованы. По-

этому было разработано оборудование нового типа - ГАЛ, которые

могут переналаживаться на изготовление деталей, модификации ко-

торых неизвестны при проектировании. Оборудованием, применяе-

мым в ГАЛ, а также в качестве самостоятельных средств автомати-

зации средне- и крупносерийного производства, являются станки со

сменными шпиндельными коробками (СШК).

В среднесерийном производстве предъявляются специфические

требования к металлообрабатывающему оборудованию. Обычные

АЛ в среднесерийном производстве нерентабельны вследствие мало-

32

го коэффициента загрузки, а использование одношпиндельных мно-

гоцелевых станков с ЧПУ невыгодно, так как для изготовления

больших партий деталей требуется значительное количество этого

дорогостоящего оборудования. Поэтому производительность повы-

шают благодаря использованию СШК. В оборудовании со СШК за-

готовка остаётся зафиксированной во время всего цикла обработки,

а инструмент, установленный в СШК, подаётся к заготовке в после-

довательности, соответствующей ходу технологического процесса

обработки, производительность которого определяется суммой за-

трат времени на выполнение всех операций. Число наименований де-

талей, изготовляемых на ГАЛ со СШК, зависит от программы их

выпуска и трудоёмкости обработки и может достигать в среднем

10-12 шт.

При небольшой трудоёмкости обработки на одной ГАЛ можно

изготавливать до 30 наименований деталей, а при большей трудоём-

кости - до 2. В среднесерийном производстве с программой выпуска

5000-30000 шт./год обработку экономически целесообразно выпол-

нять на агрегатном оборудовании со СШК, что увеличивает произво-

дительность труда в 5-10 раз по сравнению с обработкой на станках

с ЧПУ. В ряде случаев для большей гибкости оборудования СШК из-

готовляют с раздвижными шпинделями.

Необходимым элементом перехода от локальной автоматизации

к ГПС являются РТК. Организационно РТК могут функционировать

отдельно, как самостоятельный вид оборудования, или могут быть

объединены в роботизированные технологические линии (РТЛ) и ро-

ботизированные технологические участки (РТУ).

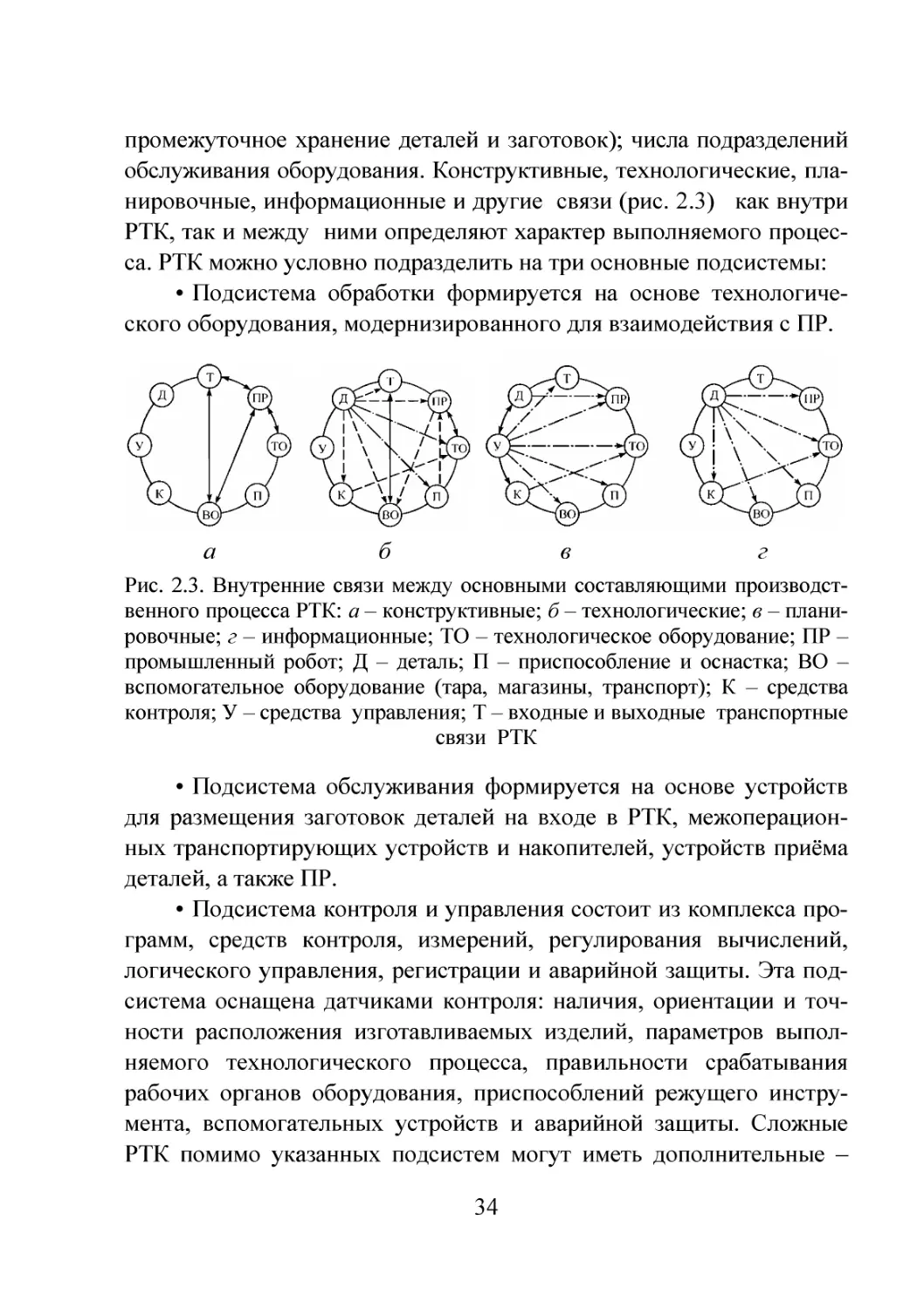

Структура РТК и степень участия человека в производственном про-

цессе зависят от уровня автоматизации, избираемого для данных

конкретных условий, и характера связей с внешними и смежными

производственными подразделениями. Состав РТК определяется

характером выполняемого технологического процесса и формирует-

ся на основе следующих данных: числа изготовляемых деталей;

заданной годовой программой выпуска; состава технологического

оборудования; организации потока материалов (транспортирование,

33

промежуточное хранение деталей и заготовок); числа подразделений

обслуживания оборудования. Конструктивные, технологические, пла-

нировочные, информационные и другие связи (рис. 2.3) как внутри

РТК, так и между ними определяют характер выполняемого процес-

са. РТК можно условно подразделить на три основные подсистемы:

• Подсистема обработки формируется на основе технологиче-

ского оборудования, модернизированного для взаимодействия с ПР.

Рис. 2.3. Внутренние связи между основными составляющими производст-

венного процесса РТК: а - конструктивные; б - технологические; в - плани-

ровочные; г - информационные; ТО - технологическое оборудование; ПР -

промышленный робот; Д - деталь; П - приспособление и оснастка; ВО -

вспомогательное оборудование (тара, магазины, транспорт); К - средства

контроля; У - средства управления; Т - входные и выходные транспортные

связи РТК

• Подсистема обслуживания формируется на основе устройств

для размещения заготовок деталей на входе в РТК, межоперацион-

ных транспортирующих устройств и накопителей, устройств приёма

деталей, а также ПР.

• Подсистема контроля и управления состоит из комплекса про-

грамм, средств контроля, измерений, регулирования вычислений,

логического управления, регистрации и аварийной защиты. Эта под-

система оснащена датчиками контроля: наличия, ориентации и точ-

ности расположения изготавливаемых изделий, параметров выпол-

няемого технологического процесса, правильности срабатывания

рабочих органов оборудования, приспособлений режущего инстру-

мента, вспомогательных устройств и аварийной защиты. Сложные

РТК помимо указанных подсистем могут иметь дополнительные -

34

систему инструментального обеспечения (СИО) технического об-

служивания (ТО) и организационно-технического управления (ОТУ).

В простых РТК используются, как правило, автономные устройства

управления ПР и технологическим оборудованием, а в сложных -

управляющие вычислительные комплексы (УВК).

Автоматизацию механической обработки с помощью РТК осу-

ществляют как путём создания последних на базе имеющегося на

предприятии оборудования, так и путём оснащения производства се-

рийно выпускаемыми РТК. Создание РТК на базе имеющегося обо-

рудования требует модернизации станков, а также соответствующей

организации хранения и транспортирования заготовок и деталей.

При определении номенклатуры деталей, изготовление которых

целесообразно на РТК, следует учитывать ряд факторов:

• конструкцию детали (геометрическую форму и взаимное рас-

положение её поверхностей);

• технические требования, предъявляемые к детали;

• вид, состояние поставки, габариты и массу заготовок.

Заготовки, подлежащие обработке на РТК, должны отвечать

следующим требованиям:

• иметь однородные по форме и расположению поверхности для

базирования и захвата, позволяющие устанавливать их без дополни-

тельной выверки на станок с помощью универсальной технологиче-

ской оснастки;

• иметь явно выраженные поверхности, которые можно исполь-

зовать для транспортирования и складирования заготовок около

станков в ориентированном виде, используя для этого стандартизи-

рованную вспомогательную оснастку (поддоны, ложементы и т.д.);

• конструкции деталей должны быть такими, чтобы была воз-

можна унификация технологических процессов и типов технологи-

ческого оборудования в целях использования группового метода их

изготовления.

Для изготовления на РТК рекомендуются следующие детали:

• гладкие и ступенчатые валы (прямоосные и эксцентриковые)

диаметром до 160 мм и длиной до 2000 мм;

35

• диски, фланцы, кольца, втулки, гильзы диаметром до 400 мм

и длиной до 250 мм;

• плоские и объёмные детали простейшей формы длиной и ши-

риной до 1000 мм.

В условиях среднесерийного производства использование РТК

целесообразно только на базе группового метода обработки. Для его

реализации необходимо:

• определить на основе соответствующих критериев номенкла-

туру деталей - представителей;

• разработать типовые технологические процессы изготовления

указанных деталей;

• выбрать технологическое оборудование, обеспечивающее ме-

ханическую обработку и отвечающее уровню автоматизации для

встраивания РТК.

При разработке технологического процесса обработки в услови-

ях РТК нужно обеспечить:

• максимально возможную концентрацию операций на станках

с ЧПУ, позволяющую сократить число перестановок заготовки в про-

цессе обработки, повысить точность последней и сократить время

производственного цикла;

• использование технологической оснастки, позволяющей при

быстрой и лёгкой переналадке получить точное базирование и на-

дёжное крепление заготовок широкого диапазона размеров;

• тщательную подготовку технологических баз, которая может

выполняться на РТК или вне его перед поступлением заготовки на

комплекс.

На РТК следует выполнять технологические операции, время

выполнения которых не превышает нормативного периода стойкости

режущего инструмента. К заготовкам, обрабатываемым на РТК,

предъявляют повышенные требования.

Рекомендуется специализация РТК по двум группам выполняе-

мых операций:

• РТК для черновых и получистовых операций;

36

• РТК для финишных операций, на которых достигается тре-

буемая точность параметров детали.

Технологическое оборудование РТК следует выбирать так, что-

бы положение оси заготовки при её транспортировании и обработке

было постоянным (вертикальным или горизонтальным).

Гибкую производственную систему (ГПС) механической обра-

ботки классифицируют по ряду признаков:

• организационному;

• комплексности изготовления изделии;

• виду обработки;

• разновидности изготавливаемых изделий;

• уровню автоматизации.

По организационным признакам ГПС подразделяют на ГАЛ,

ГАУ, ГАЦ.

Предметные ГАУ - системы машин, на которых полностью из-

готовляется определённая группа изделий (например, валы, втулки,

планки, корпуса) или два и более изделий (например, типа тел вра-

щения и пластины).

Узловые ГАУ - системы машин, продуктом производства кото-

рых являются комплекты деталей и узлов определённых типоразме-

ров. Комплекты деталей дополняются со склада недостающими по-

купными деталями. Затем они ритмично поступают на ГАУ.

Операционные ГАУ служат для выполнения однородных тех-

нологических операций, которые являются частью комплексного

технологического процесса изготовления определённой группы из-

делий. Эти ГАУ оснащают высокопроизводительным специализиро-

ванным оборудованием. Операционные ГАУ входят в состав пред-

метных, а последние - в узловые. В состав ГАУ и ГАЛ могут входить

РТК. Классификация ГАУ по назначению показана на рис. 2.4.

ГПС различают по уровню автоматизации, т.е. способности вы-

полнять в автоматическом режиме определённые функции (табл. 2.1).

Этот уровень определяется уровнем автоматизации основного техно-

логического оборудования - ГПМ, из которых компонуется ГПС,

транспортно-накопительной системы, организации производства. Чем

37

выше уровень автоматизации ГПС, тем выше стоимость. Уровень ав-

томатизации ГПС как комплексное понятие определяется показателем,

равным отношению времени автоматической работы оборудования

к общему фонду времени его использования.

Рис. 2.4. Классификация ГАУ по названию

38

Таблица 2.1

Уровень автоматизации различных функций в ГПС

Выполняемые функции Уровень автоматизации

1 2 3

Накопление материалов, заготовок, изделий + + +

Накопление оснастки, инструмента + + +

Транспортирование материалов, заготовок и изделий по маршруту: склад - рабочее место - склад + + +

Транспортирование оснастки и инструмента по маршруту: склад - рабочее место - склад + + +

Управление технологическими процессами + + +

Управление производственными процессами (планирова- ние, диспетчирование и т.д.) (+) (+) (+)

Защита от аварийных ситуаций + + +

Смена управляющих программ (+) + +

Загрузка-разгрузка материалов, заготовок и изделий — + +

Подача вспомогательного материала к рабочим местам — + +

Удаление отходов производства от рабочих мест — + +

Установка и закрепление заготовок в приспособлениях - спутниках - - (+)

Контроль качества изготовления — — +

Технологическая подготовка производства — — (+)

Проектирование изделий — — (+)

Примечание. Знак «+» означает автоматическое выполнение функции;

знак «-» - неавтоматическое; знак «(+)» - автоматизированное.

Уровень автоматизации оборудования (ГПМ, многооперацион-

ных станков и других машин) может быть выражен коэффициентом

использования оборудования К при работе по управляющей про-

грамме (УП), т.е. в автоматическом цикле при изготовлении партии

одинаковых деталей:

39

= y^vn+^т) iyt

и.у.п L^i \ УП T} L^i i

где n - число деталей в партии; /уп - время работы оборудования по

УП при изготовлении одной детали, мин.; /т - время транспортиро-

вания заготовки из позиции загрузки в позицию обработки, не со-

вмещённое с временем обработки, мин.

Комплексную оценку уровня автоматизации ГПС и организации

производства на ней, в том числе функционирования транспортно-

накопительной системы, можно выполнить с помощью коэффициен-

та использования годового фонда времени работы ГПС:

*г.ф=

т

У^Ф,/т

7=1

Ф

где т - число единиц технологического оборудования в ГПС; Ффг -

фактическое время работы оборудования ГПС по УП в течение года;

Фэ - эффективный годовой фонд времени работы ГПС.

Гибкость ГПС определяется степенью переналадки оборудова-

ния и организацией производства. В условиях ГПС при переходе на

обработку с одной партии деталей на другую выполняется, как пра-

вило, автоматизированная (автоматическая) переналадка.

Проектирование технологических процессов механической обра-

ботки деталей выполняют при создании ГПС с целью получения ис-

ходных данных для её разработки и при технологической подготовке

для уже функционирующей ГПС. В первом случае проектируют тех-

нологические процессы типовых деталей - представителей групп. При

этом допускается варьирование состава основного технологического

оборудования. Разрабатывают сквозную маршрутную технологию

с учётом операций, выполняемых вне ГПС, комплексный маршрутно-

операционный технологический процесс изготовления изделия в ГПС,

включающий основные и вспомогательные операции, в том числе на-

ладку и переналадку оборудования.

Во втором случае выполняют многовариантное проектирование

технологии, так как для изготовления каждого изделия может быть не-

40

сколько вариантов технологических процессов, различных по составу

и содержанию операций и установок. При составлении сменно-

суточного задания на основе анализа вариантов технологии для всей

совокупности деталей можно оптимизировать производственный про-

цесс по минимальным затратам времени и средств на переналадки.

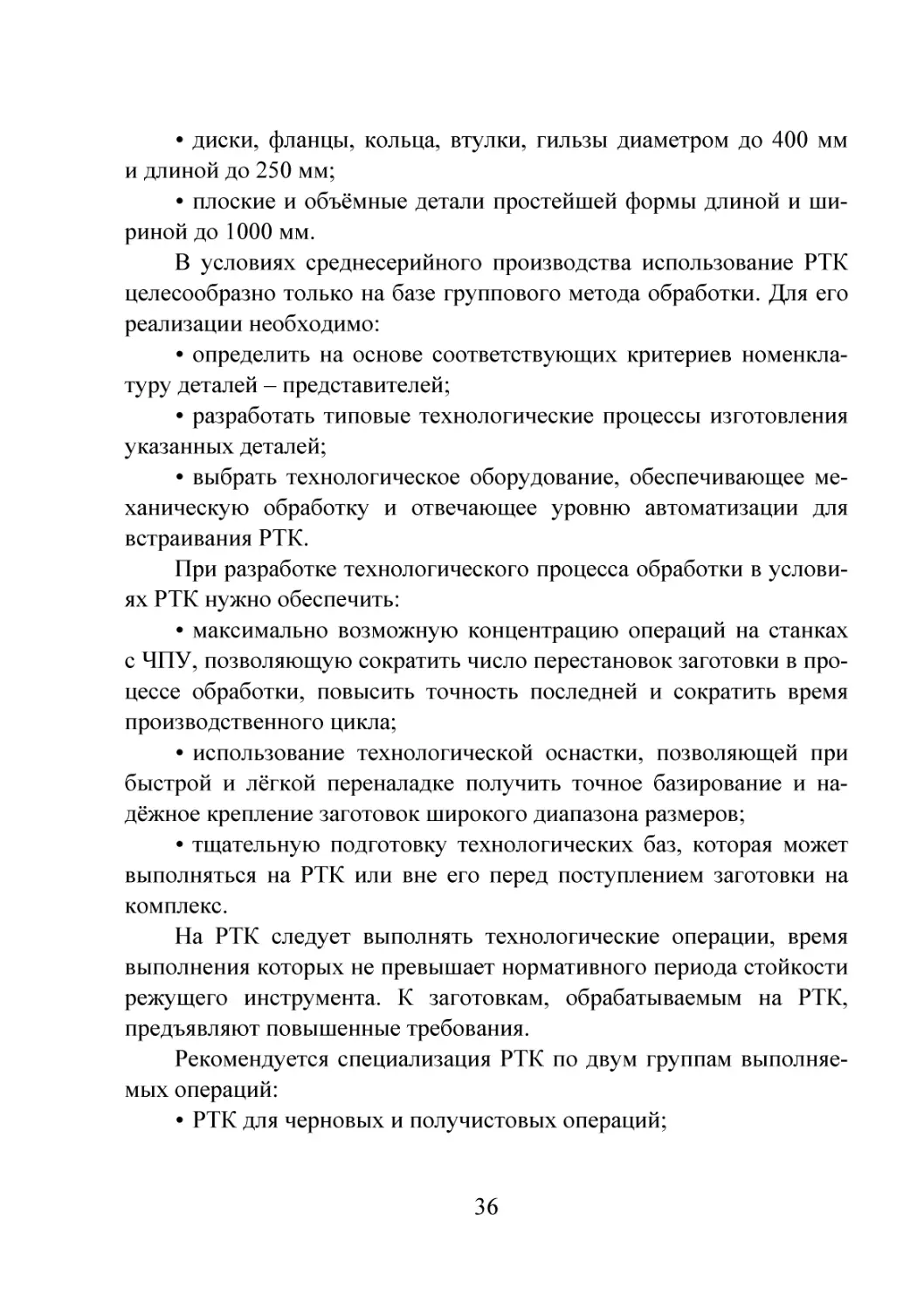

Последовательность проектирования технологического процес-

са для ГПС показана на рис. 2.5. Принцип модульно-групповой

Рис. 2.5. Последовательность проектирования технологических процессов ГПС

41

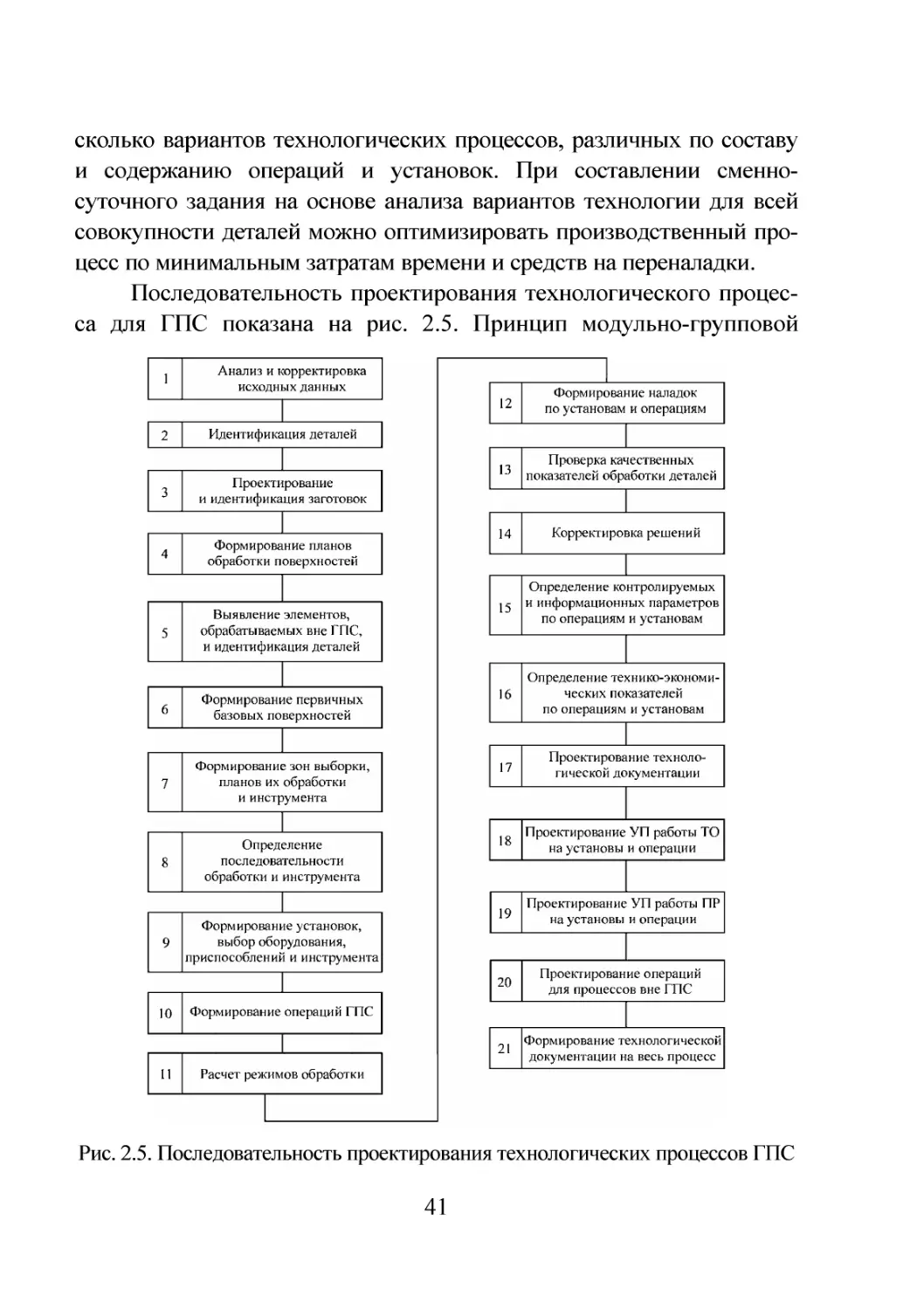

технологии, многовариантность технологического процесса, оптими-

зация вариантов для совокупности деталей, входящих в сменно-

суточное задание, существенно изменяют состав и решение задач

проектирования технологии.

Метод модульной технологии основан на представлении техно-

логических процессов изготовления деталей в виде совокупности

унифицированных технологических решений, каждое из которых

обеспечивает получение определённого конструктивного элемента

детали (модуля поверхности).

Этот метод позволяет синтезировать технологический процесс

из совокупности заранее сформулированных конструкторско-техно-

логических решений. Основой реализации указанного метода являет-

ся предварительное группирование деталей при создании ГПС, нали-

чие библиотек типовых циклов обработки для станков с ЧПУ,

унификация и стандартизация конструкторских элементов, представ-

ление УП для оборудования с ЧПУ в виде совокупности подпро-

грамм для отдельных инструментальных переходов.

Декомпозиция технологических процессов на инструменталь-

ные переходы, их последующая типизация и унификация, опре-

деление взаимосвязи между параметрами конструктивных элементов

и их технологий даёт возможность определить конструкторско-

технологические решения, составными частями которых будут яв-

ляться конструктивное описание элемента и технология его изготов-

ления. Деталь, которую необходимо изготовить, представляют в виде

модулей поверхностей.

Исходя из назначения детали определяют её основную геомет-

рическую форму (контур или обвод). Затем вводят дополнительные

элементы:

• взаимодействующие с другими деталями (отверстия, пазы, ка-

навки для уплотнения, резьбы);

• повышающие технологичность детали (галтели, канавки для

выхода режущего инструмента);

• сокращающие массу конструкции (окна, пазы, карманы).

42

Основную форму дополнительные элементы расчленяют на

элементарные поверхности. Каждая из них описывается определён-

ными геометрическими параметрами и характеризуется определён-

ными технологическими требованиями (точность, параметр шерохо-

ватости и т.д.).

Существует режущий инструмент (или несколько инструмен-

тов) для обработки наибольшего числа элементарных поверхностей,

образующих основную форму детали (проходные токарные резцы,

концевые и торцевые фрезы и т.д.). Такой инструмент называют ос-

новным, а обрабатываемую им поверхность - основной. Остальные

поверхности образуют дополнительные технологические элементы,

для обработки которых используется специальный инструмент (ка-

навочные, резьбовые резцы, фасонные фрезы и специальные фрезы

и т.д.). Формирование дополнительных элементов, как правило, осу-

ществляется после обработки основной поверхности. Конструк-

торско-технологические решения, таким образом, устанавливают

взаимосвязь между геометрическими границами зоны обработки,

свойствами обрабатываемого материала, требованиями к точности

и шероховатости элементарных поверхностей, применяемому инст-

рументу и траектории его перемещения.

Если отсутствует однозначное соответствие между этими со-

ставляющими, конструкторско-технологическое решение может

быть представлено как совокупность планов и схем обработки,

а также алгоритма выбора одной из них. Это реализуется по-

средством системы CAD-CAE-CAM.

Для широкономенклатурных ГПС наиболее эффективна система

сквозного конструкторско-технологического проектирования (CAD-

CAE-CAM) технологических процессов.

Задачи на этапах 4-5 решаются в интерактивном режиме (см.

рис. 2.5). После этого составляется промежуточный чертёж детали,

из которого изъяты элементы, не обрабатываемые в ГПС. На этапах

6-9 формируются схемы установок для альтернативных вариантов

технологических процессов. На этапах 11-16 выполняется детальная

проработка каждой операции. При проектировании операций уточ-

43

няются требования к размерам заготовок, которые должны точно

ориентироваться в промежуточных накопителях, кассетах, в захвате

ПР и позиционных приспособлениях. На заключительном этапе про-

ектирования формируются документация и УП для основных, вспо-

могательных операций, а также операций автоматической переналад-

ки, управляемых системами ЧПУ. При разработке УП для ГПМ ис-

пользуют специализированные САП. Важное значение имеют карты

наладок для операций, расчётно-технологические карты, эскизы ус-

тановок, циклограммы работы оборудования ГПС. Маршрутные

и операционные карты имеют в основном справочное значение для

операций, которые выполняются вне ГПС. Окончательный вариант

технологического процесса определяется при составлении сменно-

суточного задания для ГПС.

• ГПС строят по принципу специализации: технологической,

предметной, подетальной. В основу функционирования ГПС, по-

строенных по технологическому принципу (рис. 2.6), положен прин-

цип «верни на место». Поэтому центральным элементом ГПС яв-

ляется автоматизированный межоперационный склад, через который

Рис. 2.6. Схема ГПС, построенной по принципу технологической специали-

зации: 1-3 - ГПМ; 4-6 - взаимозаменяемое оборудование; 7-9 - накопите-

ли; 10—12 - роботы (манипуляторы); 13 — автоматизированная транспортная

система; 14-16 - склады; - материальные потоки

44

изготавливаемые детали транспортируются от одного технологиче-

ского модуля к другому. Последние укомплектованы группами взаи-

мозаменяемого оборудования (многоцелевых станков).

Преимущества такой схемы:

• более полная загрузка оборудования благодаря концентрации

всего объёма обработки в технологическом модуле ТПС;

• возможность изменения номенклатуры деталей без перепла-

нировки ГПС.

Недостатки следующие:

• длинные и сложные технологические маршруты обработки за-

готовок;

• многократное их транспортирование между оборудованием

и складом;

• необходимость заделов заготовок, инструмента и приспособ-

лений для обеспечения бесперебойной работы ГПС на протяжении

определённого времени (смена, сутки, недели и т.д.), для чего долж-

ны быть увеличены вместимость склада и объём незавершённого

производства.

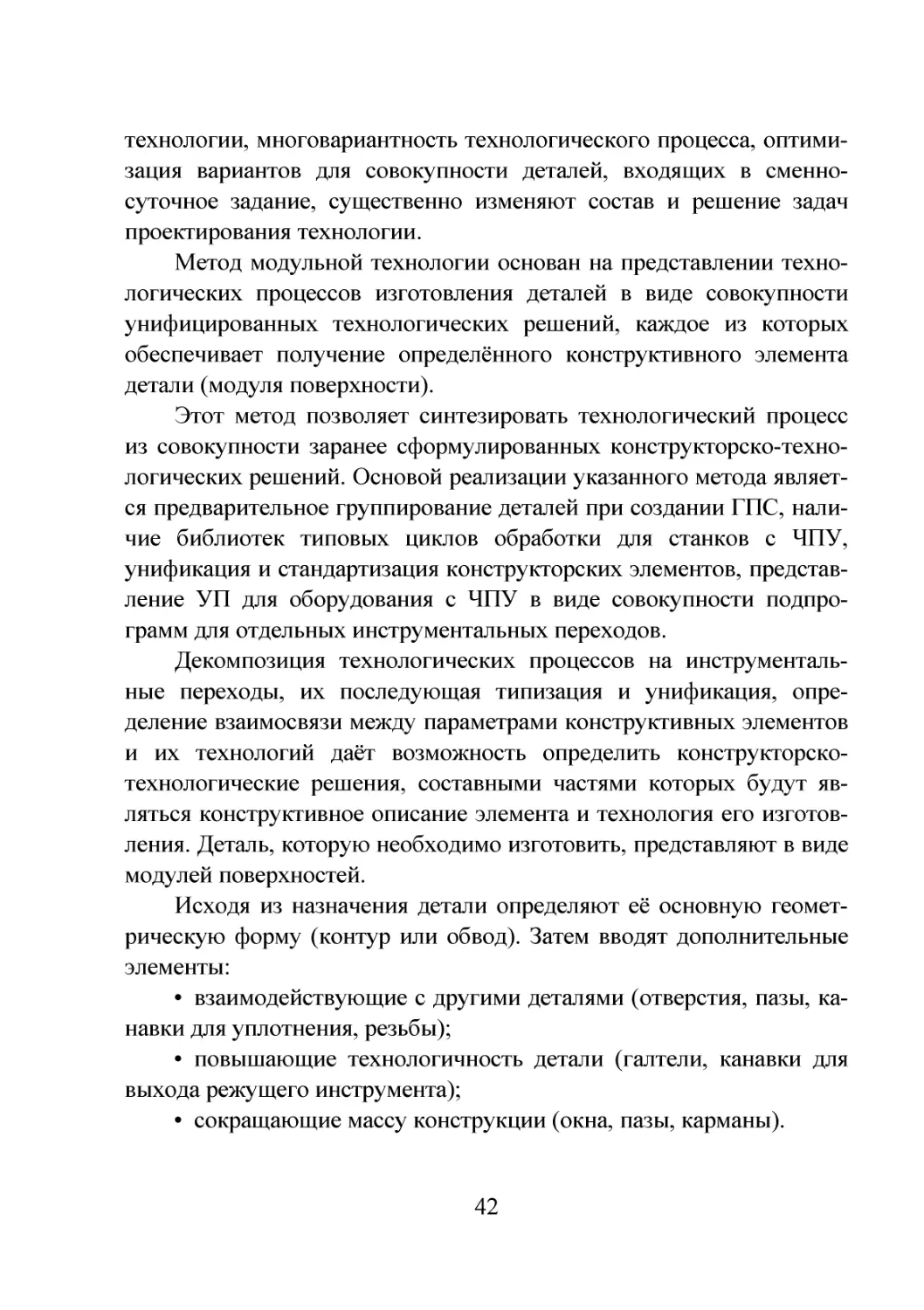

Предметная специализация ГПС (рис. 2.7) устраняет указанные

недостатки, так как осуществляется обработка заготовок комплектов

деталей для одного или нескольких однородных изделий. При этом

технологические модули ГПС комплектуют из взаимодополняющего

оборудования, располагающегося по маршруту изготовления ком-

плектов деталей. В таких ГПС уменьшается объем транспортных

и складских работ. Однако наличие взаимодополняющих единиц

оборудования снижает способность ГПС к переналадке на выпуск

изделий других наименований. Требуются значительные затраты на

перепланировку оборудования.

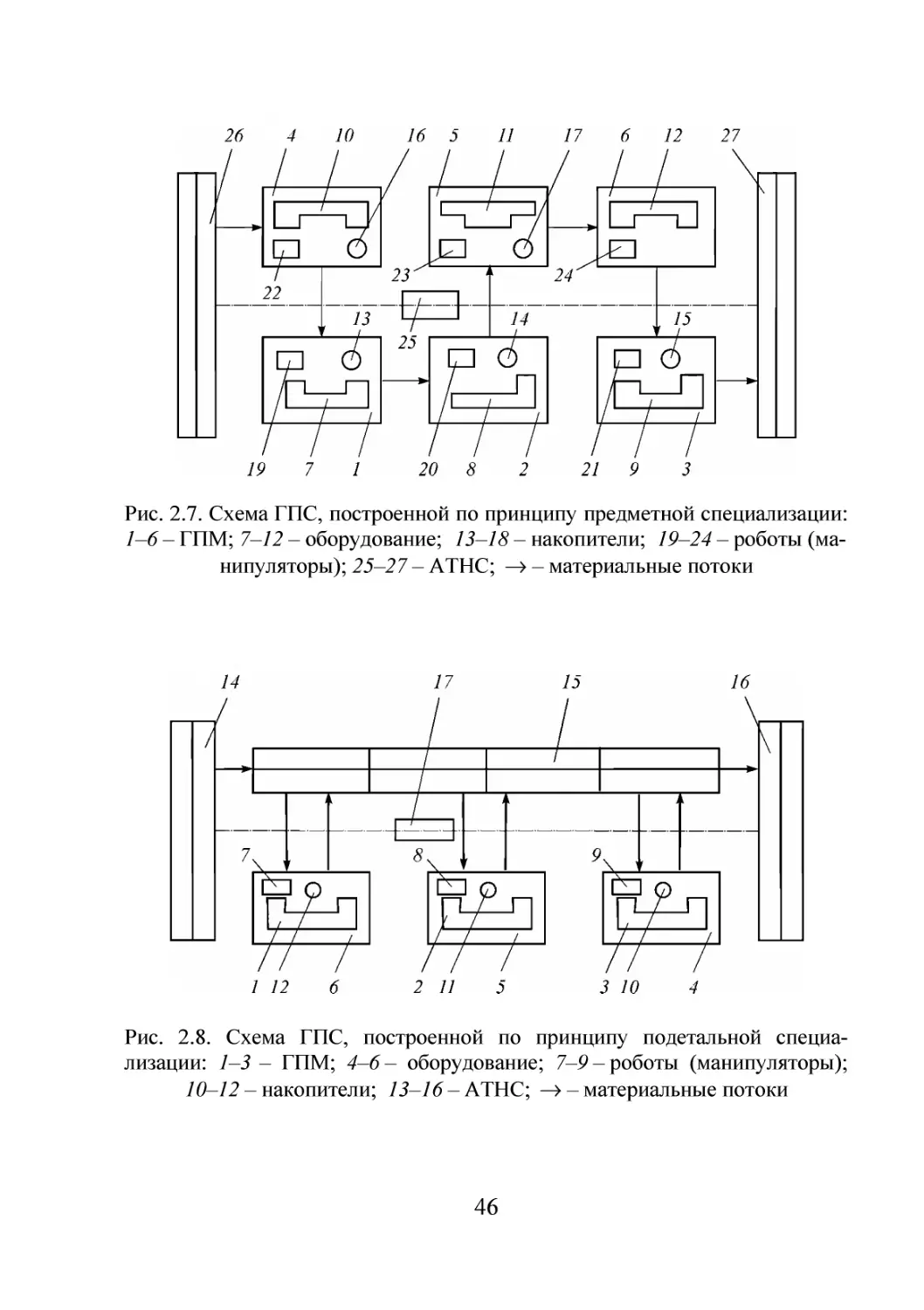

Подетальная специализация ГПС обладает преимуществами

двух рассмотренных схем (рис. 2.8). Такие ГПС работают по группо-

вой технологии, их модули располагаются согласно маршруту изго-

товления деталей и обладают универсальностью, аналогичной моду-

лям ГПС, которая построена по технологическому принципу.

45

Рис. 2.7. Схема ГПС, построенной по принципу предметной специализации:

1-6 - ГПМ; 7-12 - оборудование; 13-18 - накопители; 19-24 - роботы (ма-

нипуляторы); 25—27 — АТНС; — материальные потоки

Рис. 2.8. Схема ГПС, построенной по принципу подетальной специа-

лизации: 1-3 - ГПМ; 4-6- оборудование; 7-9- роботы (манипуляторы);

10—12 — накопители; 13—16 — АТНС; — материальные потоки

46

2.2. Технологический процесс механической

обработки

Автоматическое изготовление деталей на станках в серийном

или массовом производстве означает автоматическое выполнение

основных и вспомогательных переходов, определяющих замкнутый

цикл работы станка. Основные технологические переходы опреде-

ляют непосредственно процесс резания или процесс формообразова-

ния изготовляемых деталей. Вспомогательные переходы включают

работы по загрузке и выгрузке заготовок, замене режущего инстру-

мента, выполнение контроля и управления циклом работы станка. На

автоматических линиях и станках - автоматах при массовом изго-

товлении одной детали с постоянным комплектом режущего инстру-

мента работа выполняется по неизменному жёсткому циклу. При

этом автоматизация основных и вспомогательных переходов осуще-

ствляется на базе применения элементов путевой автоматики и ко-

манд оконтролл еров .

В условиях единичного, мелко- и среднесерийного производства

автоматизация рабочего цикла означает применение гибкой автома-

тизации при выполнении всех основных и вспомогательных перехо-

дов по изготовлению различных деталей. Решение этих задач обес-

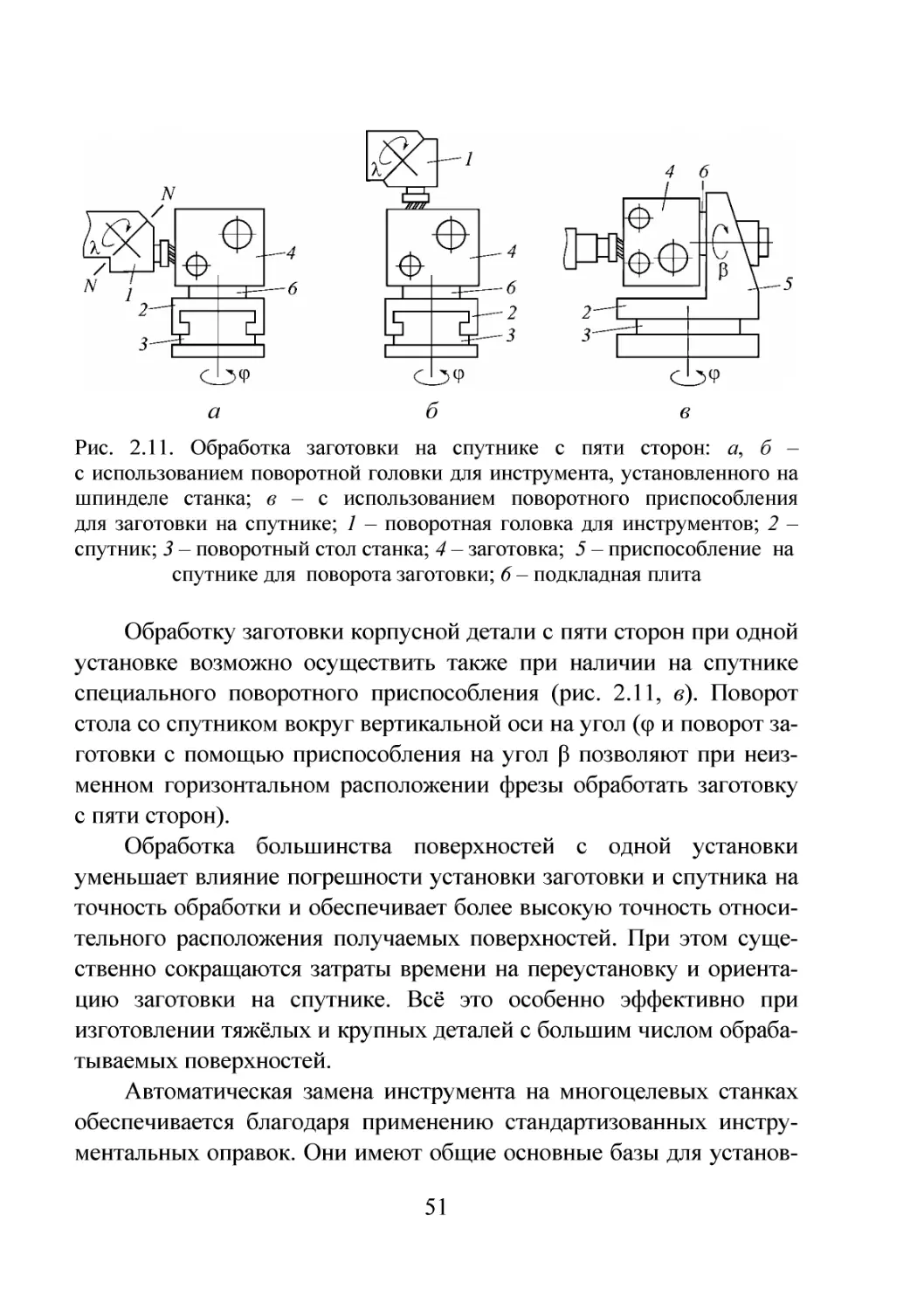

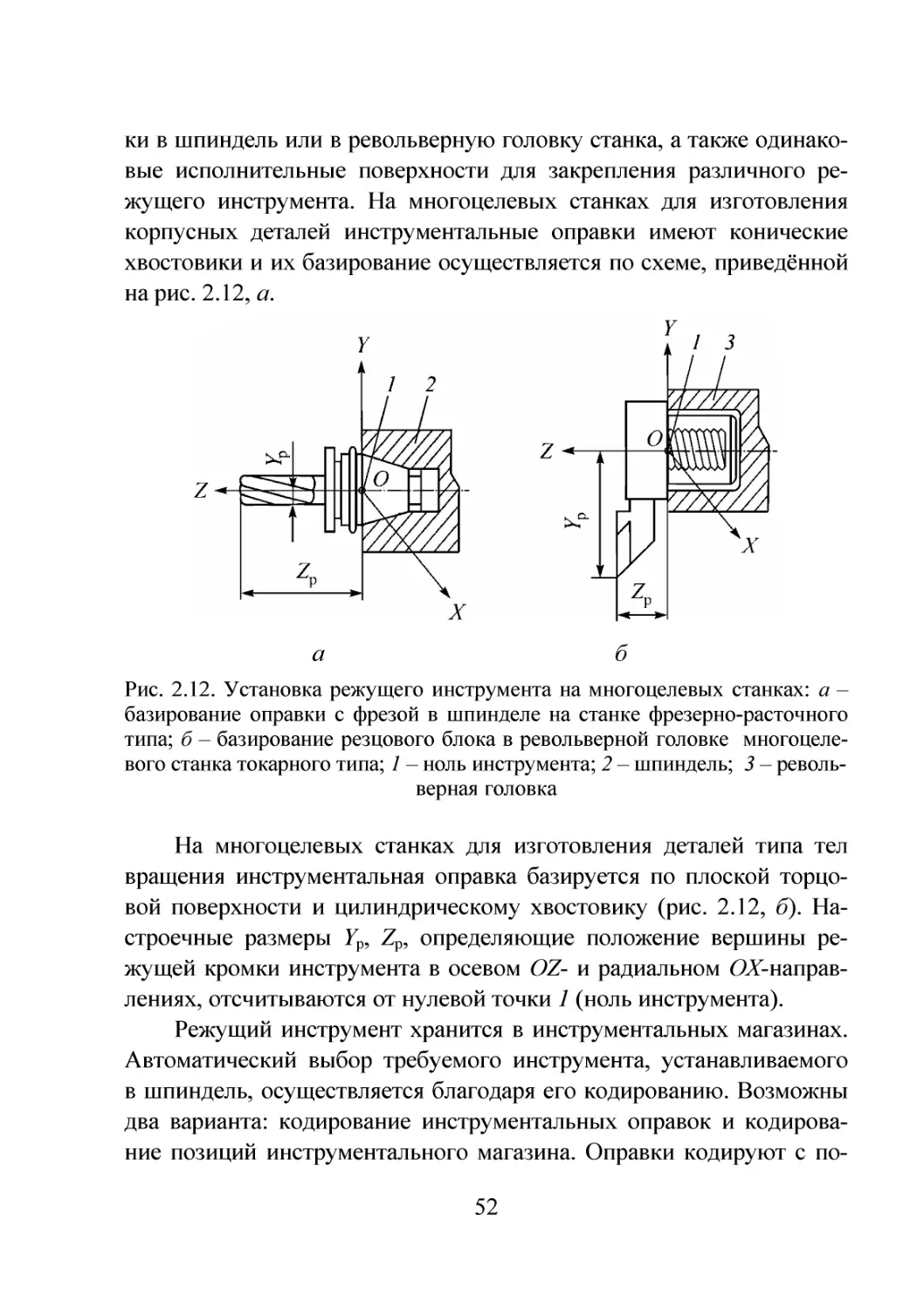

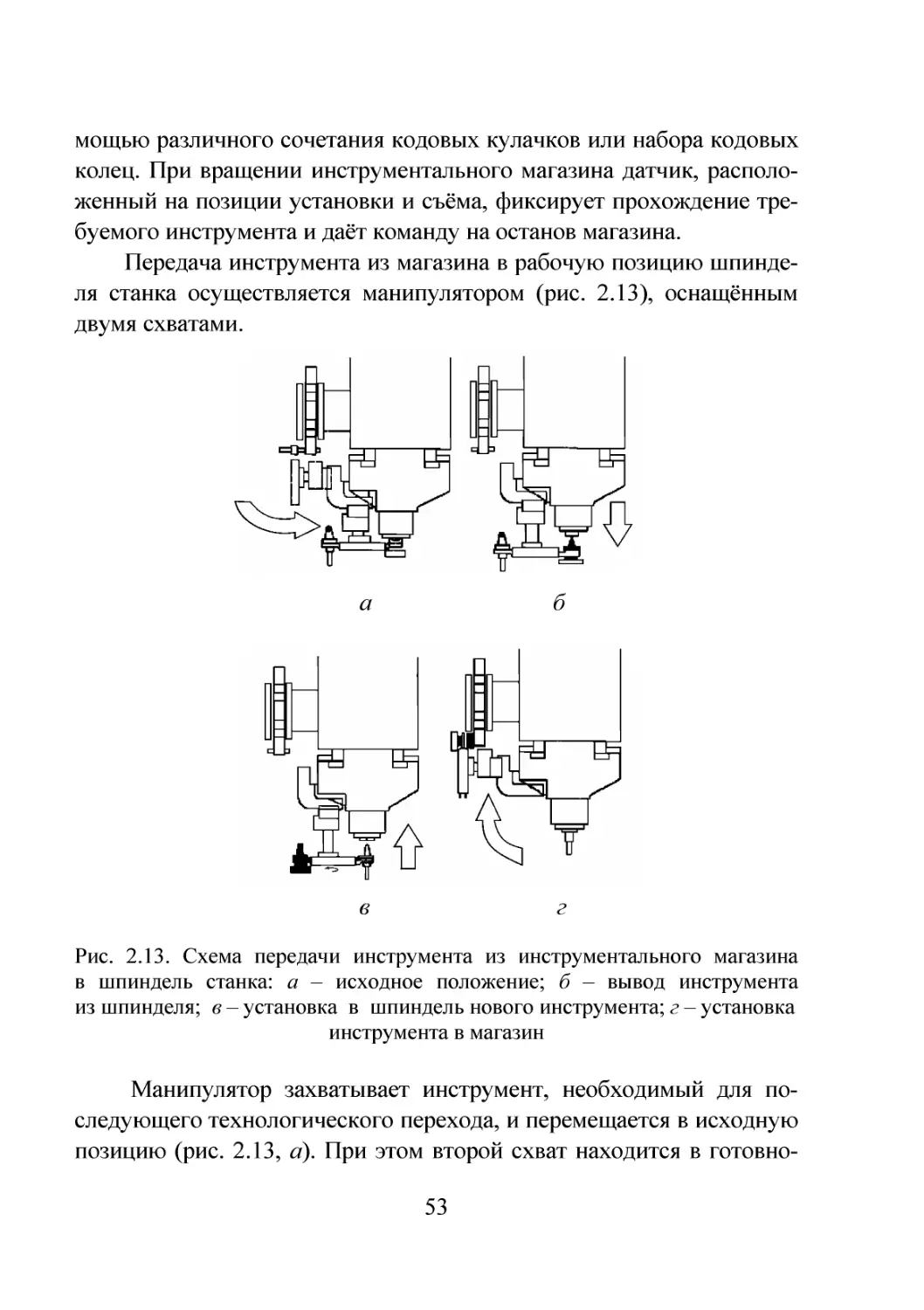

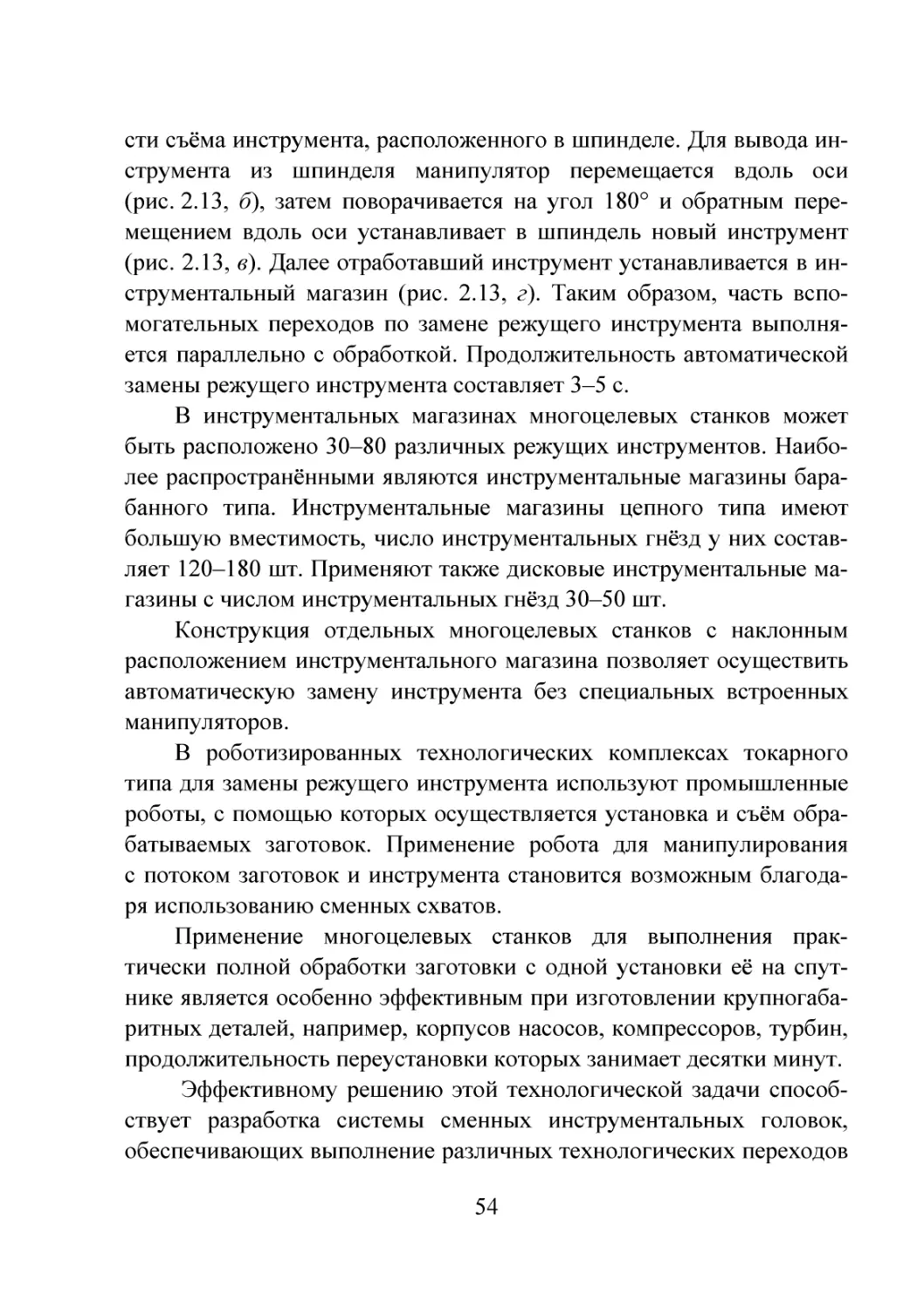

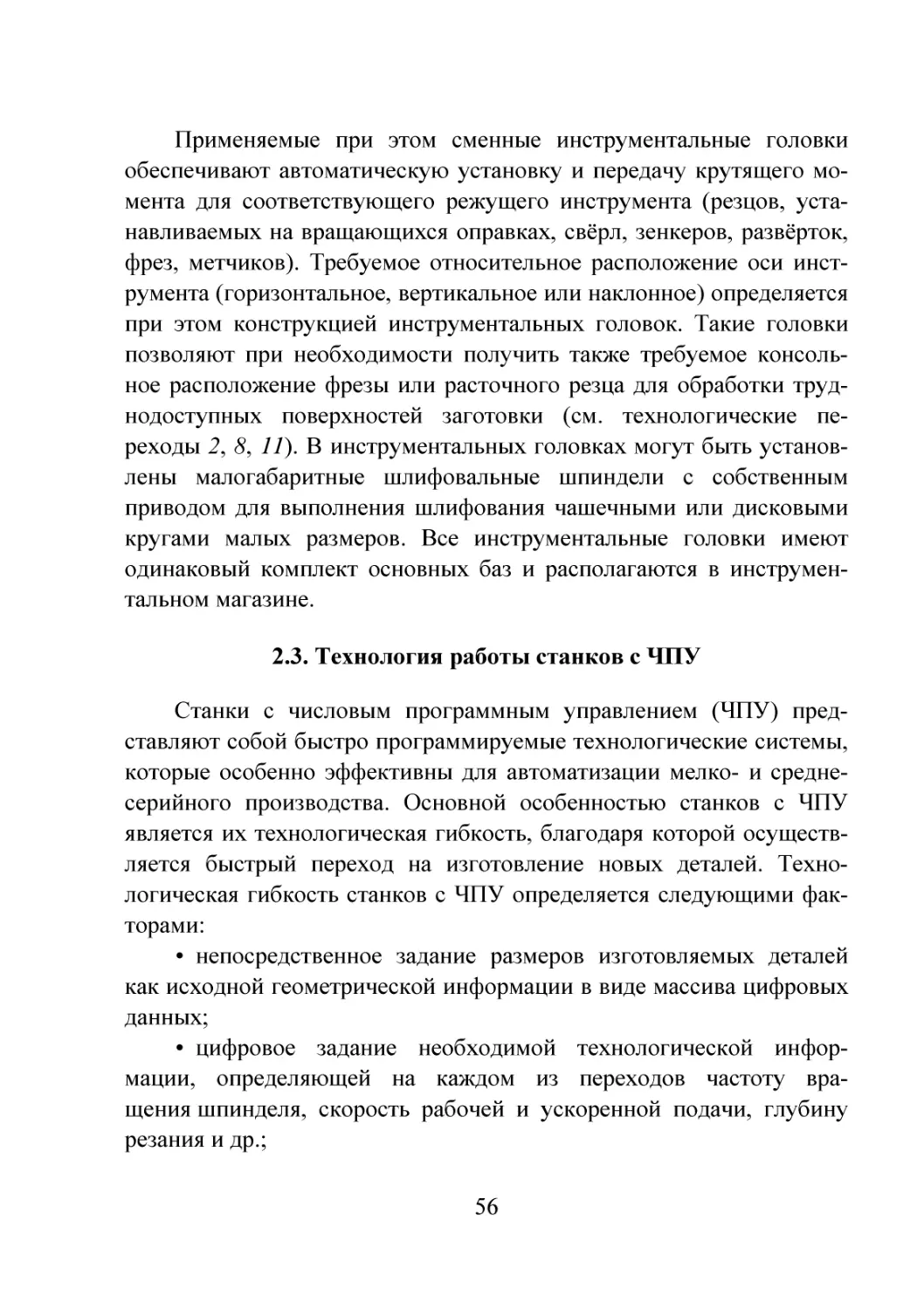

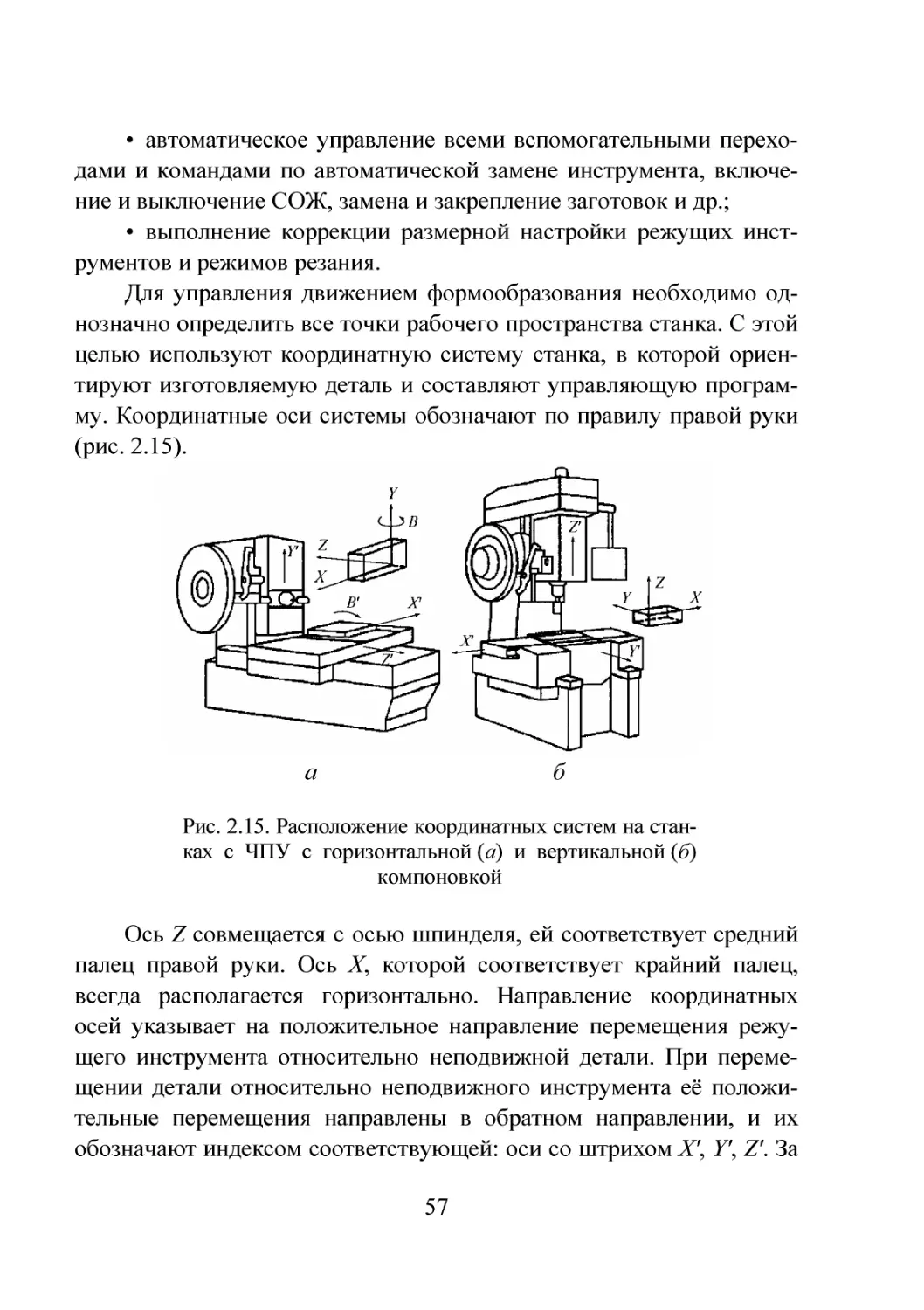

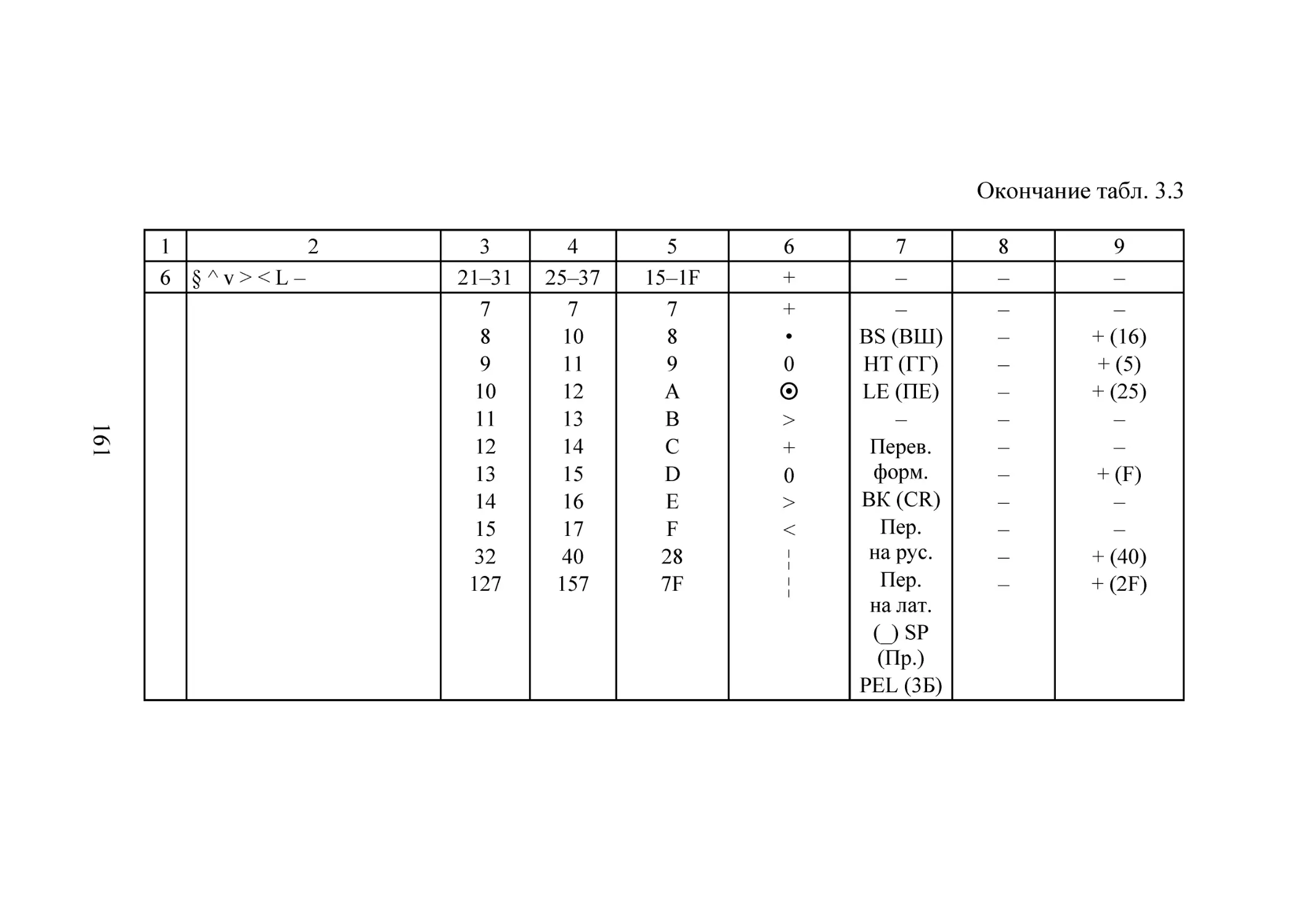

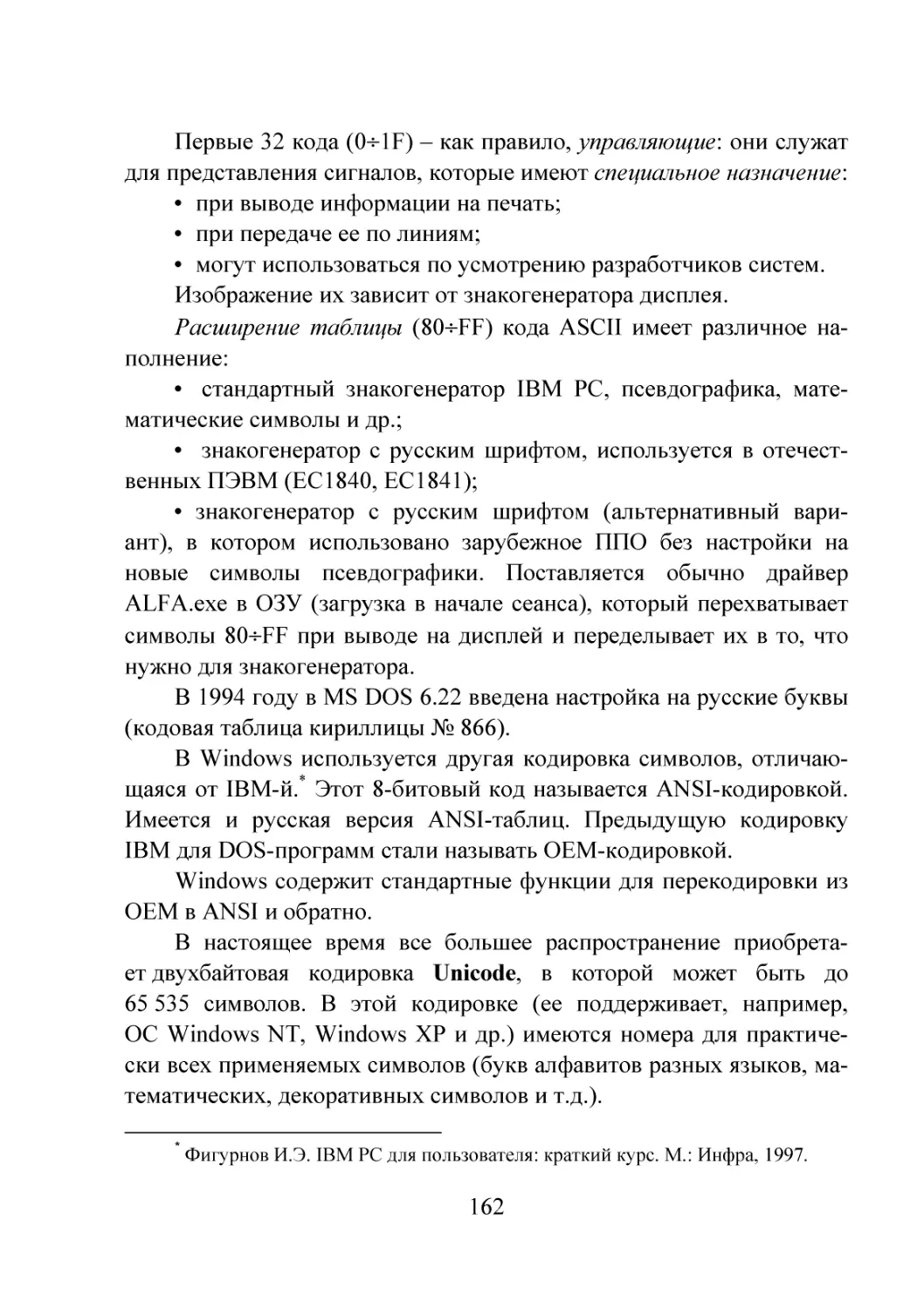

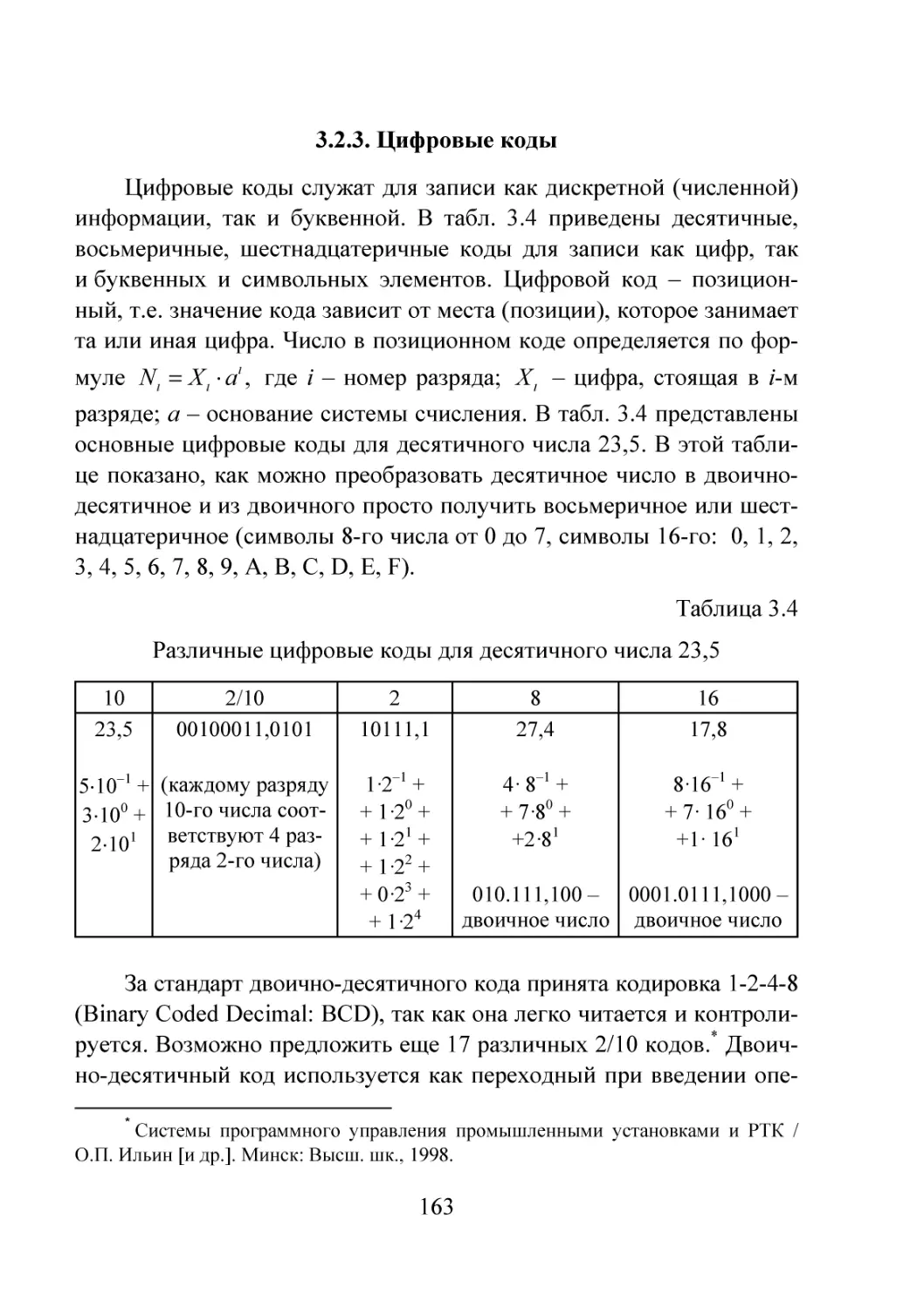

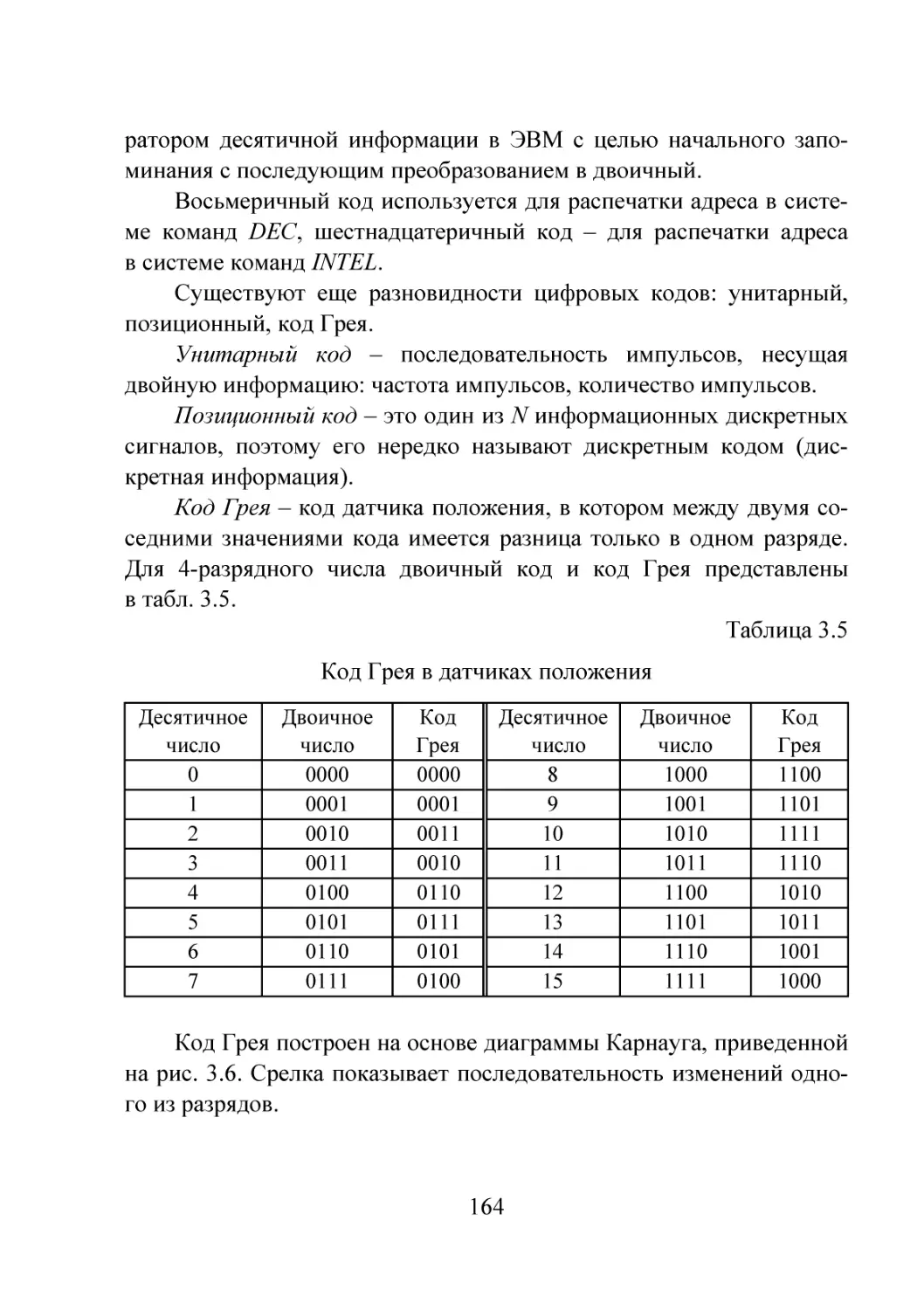

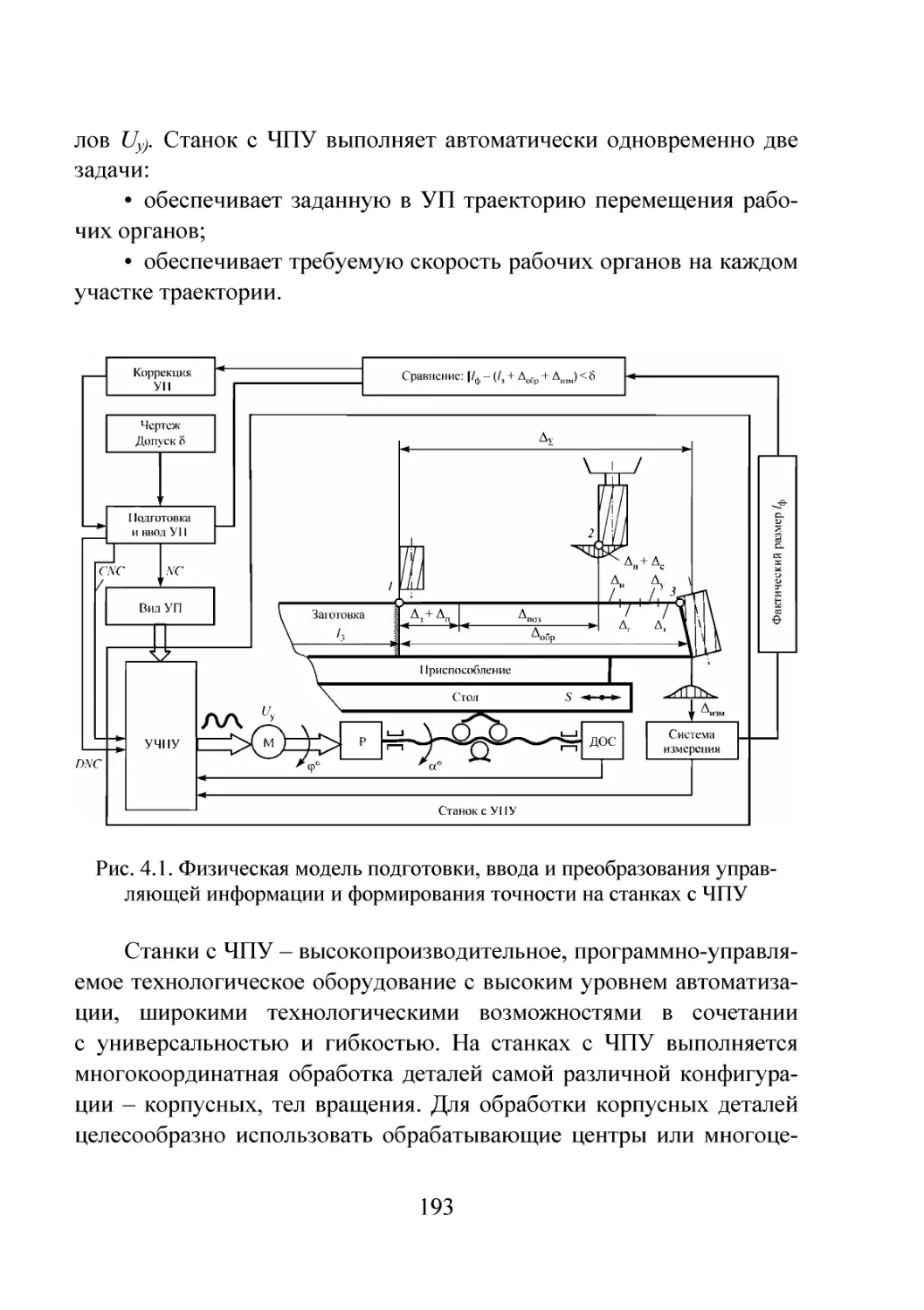

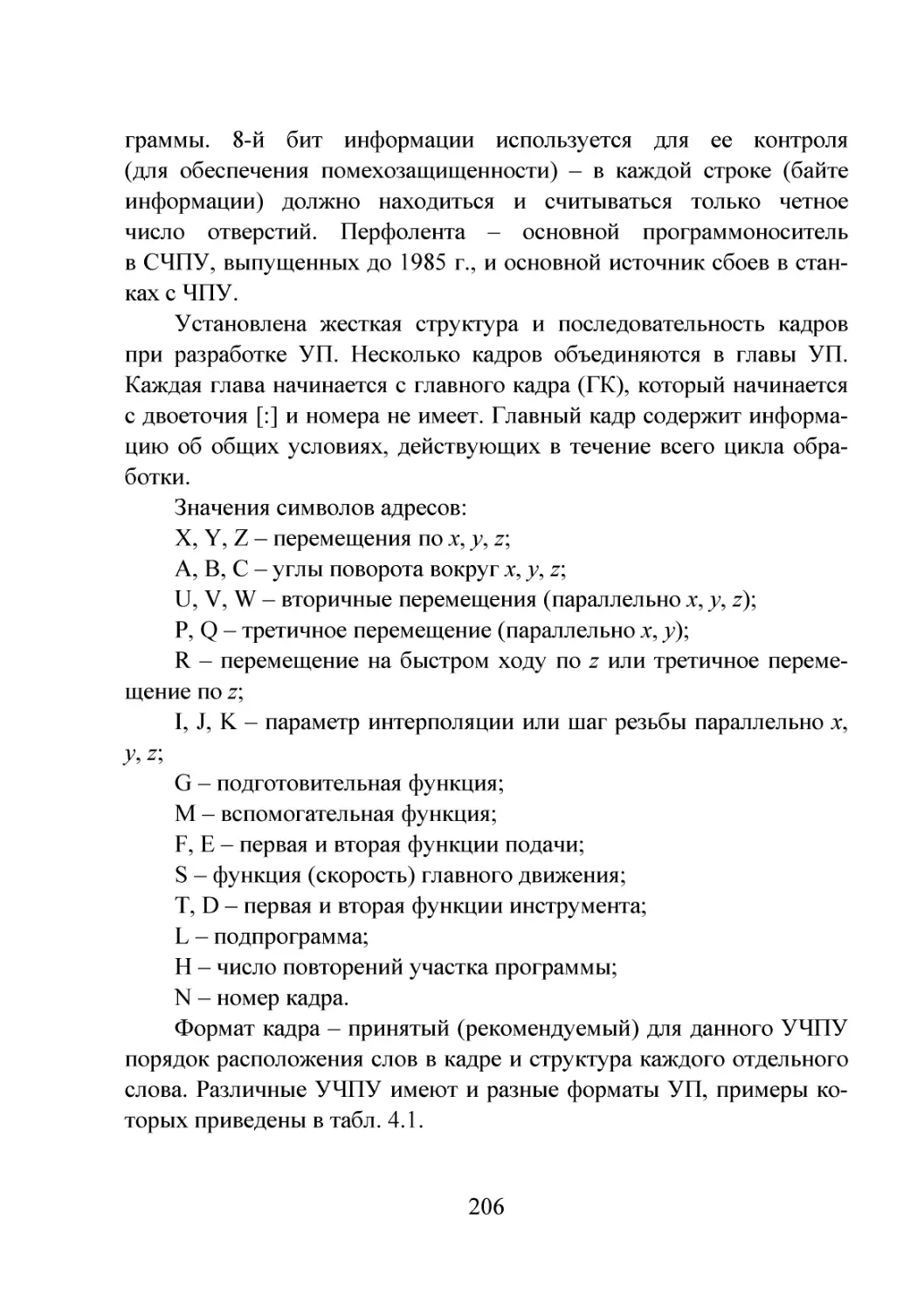

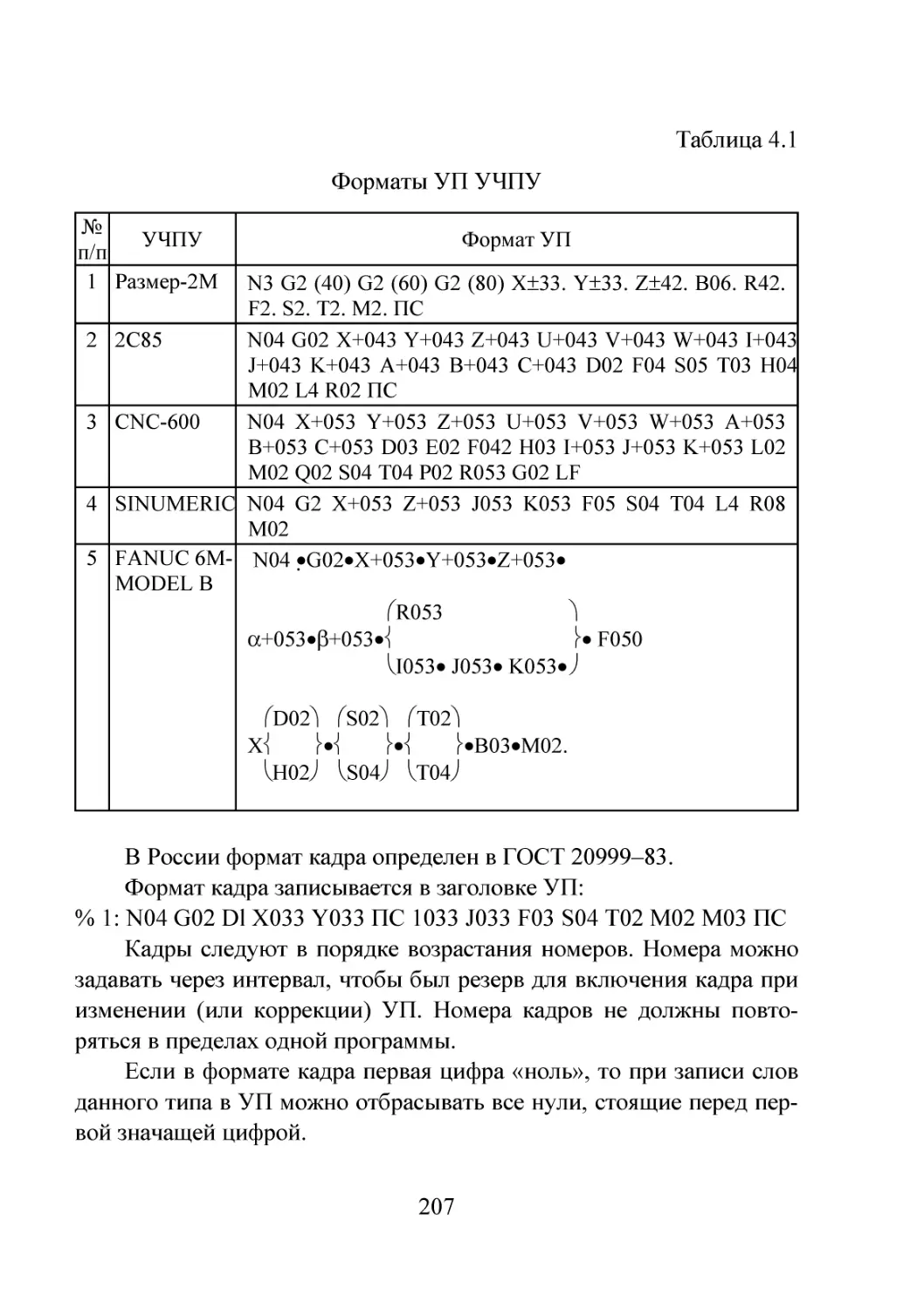

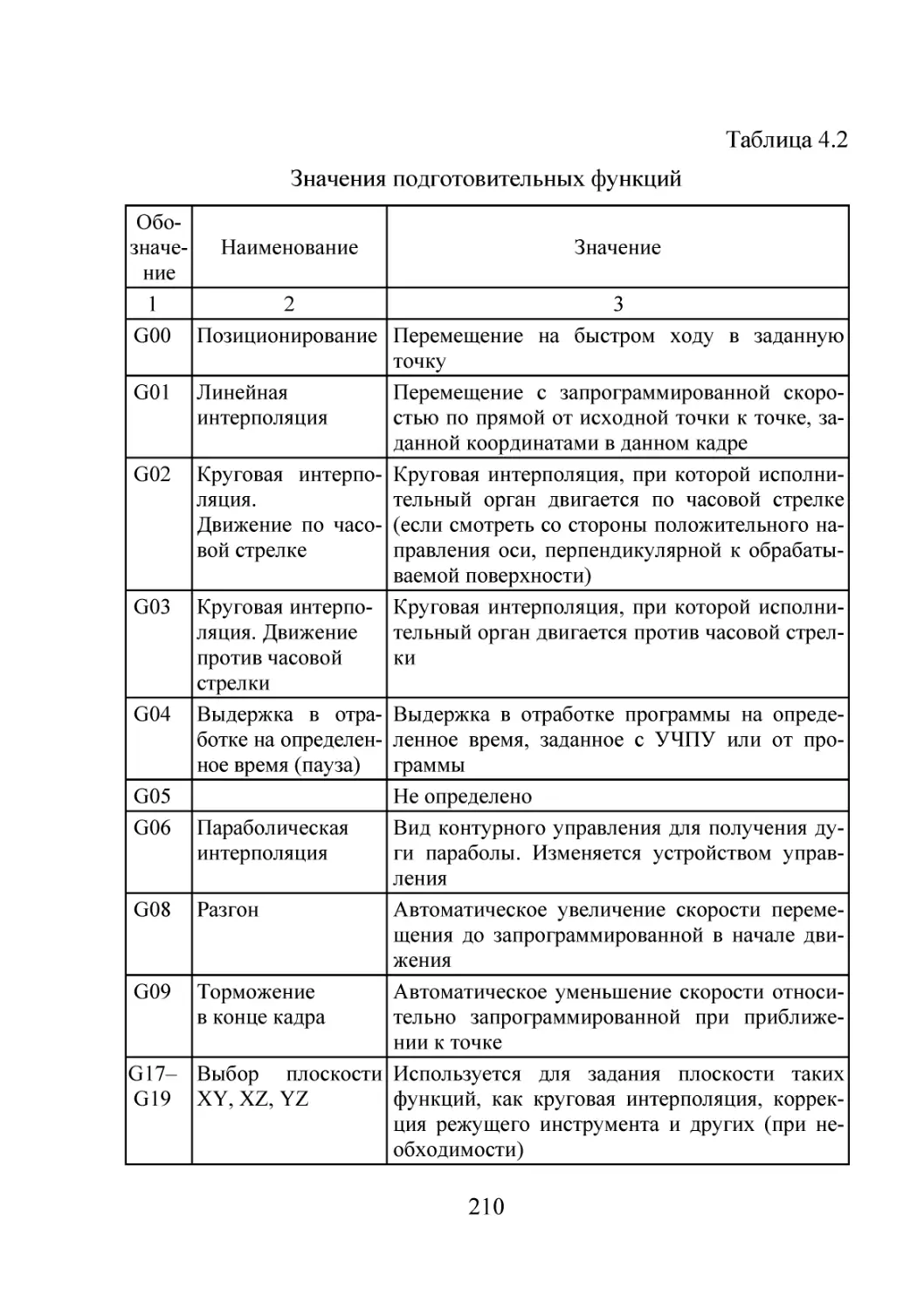

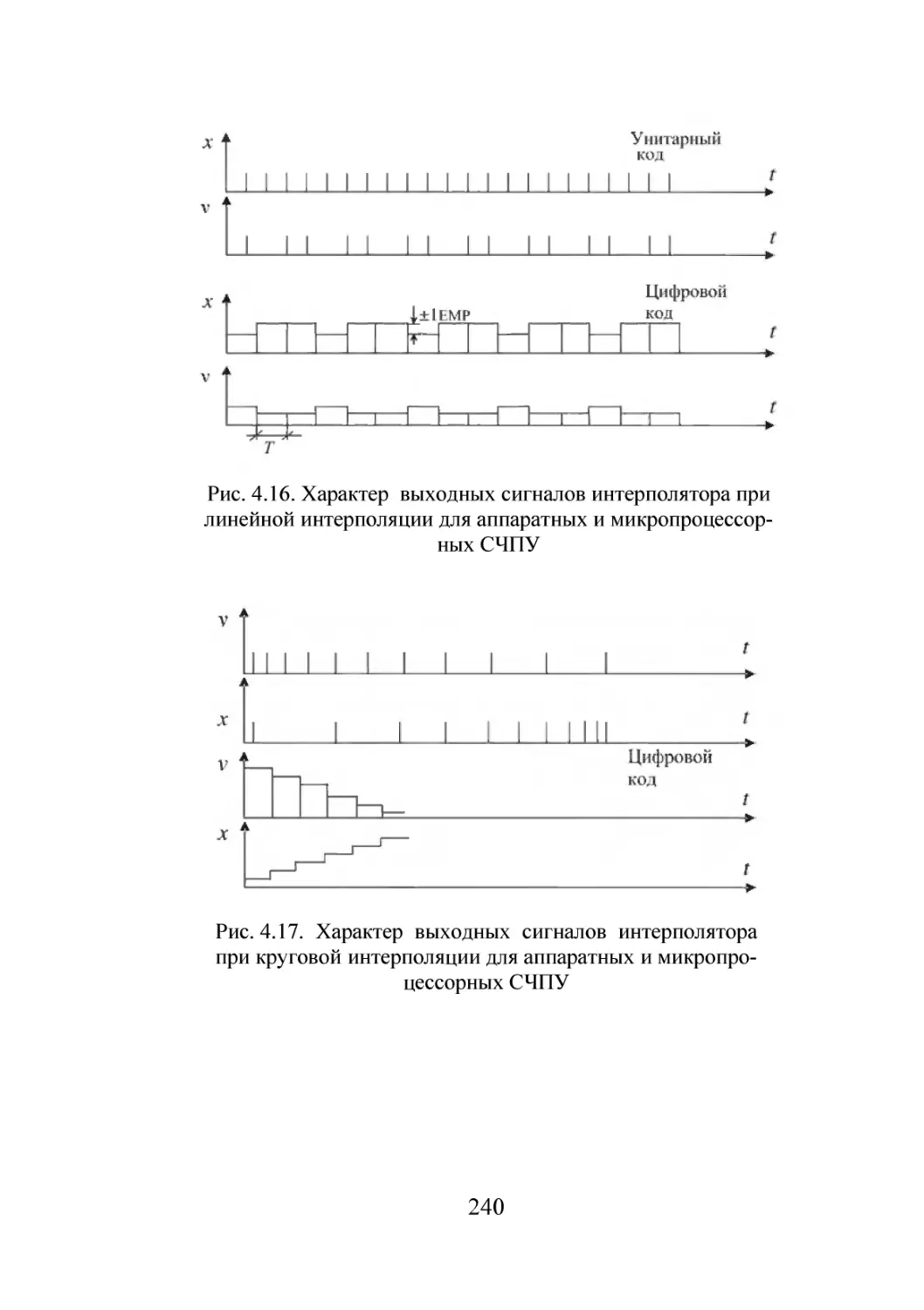

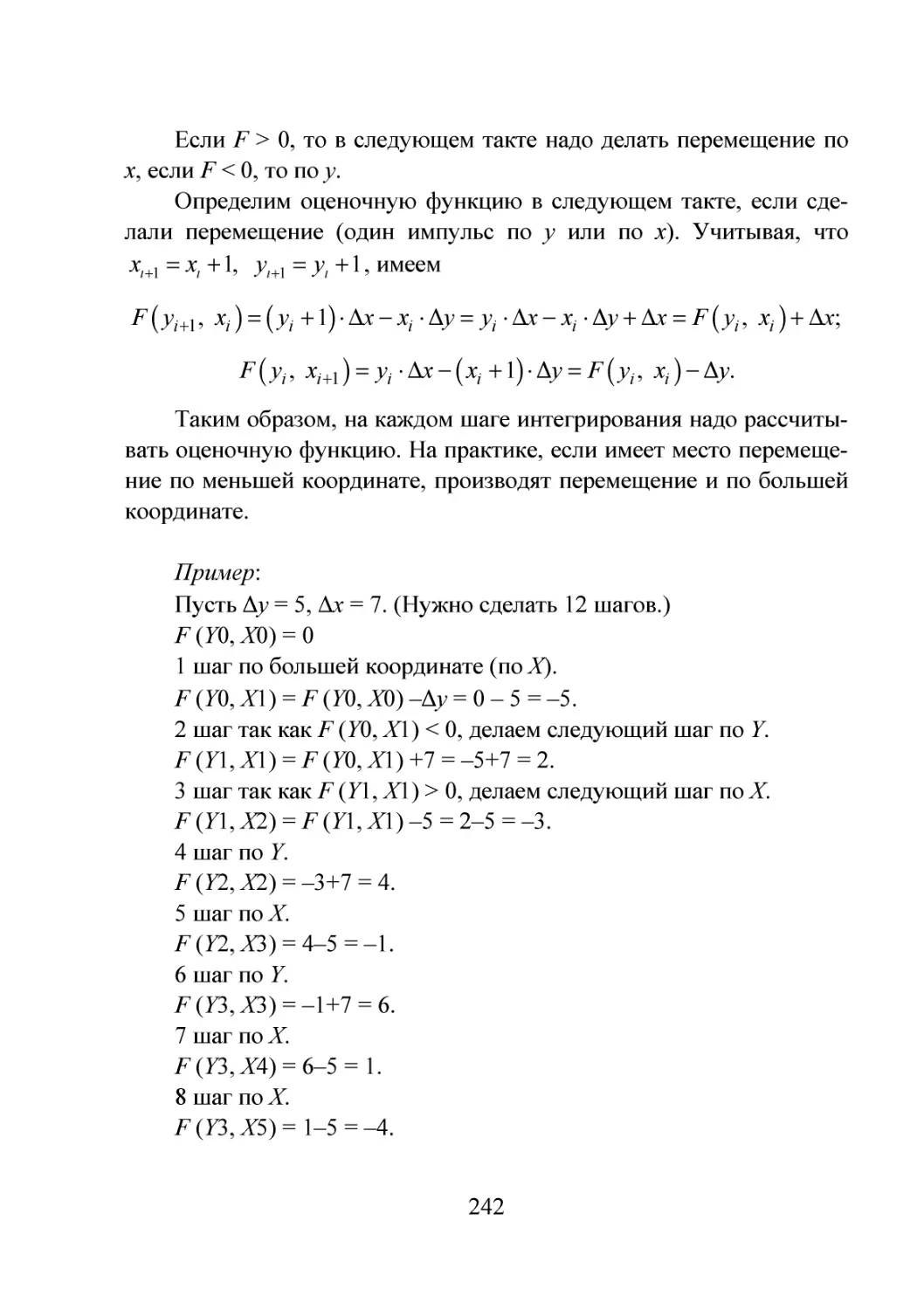

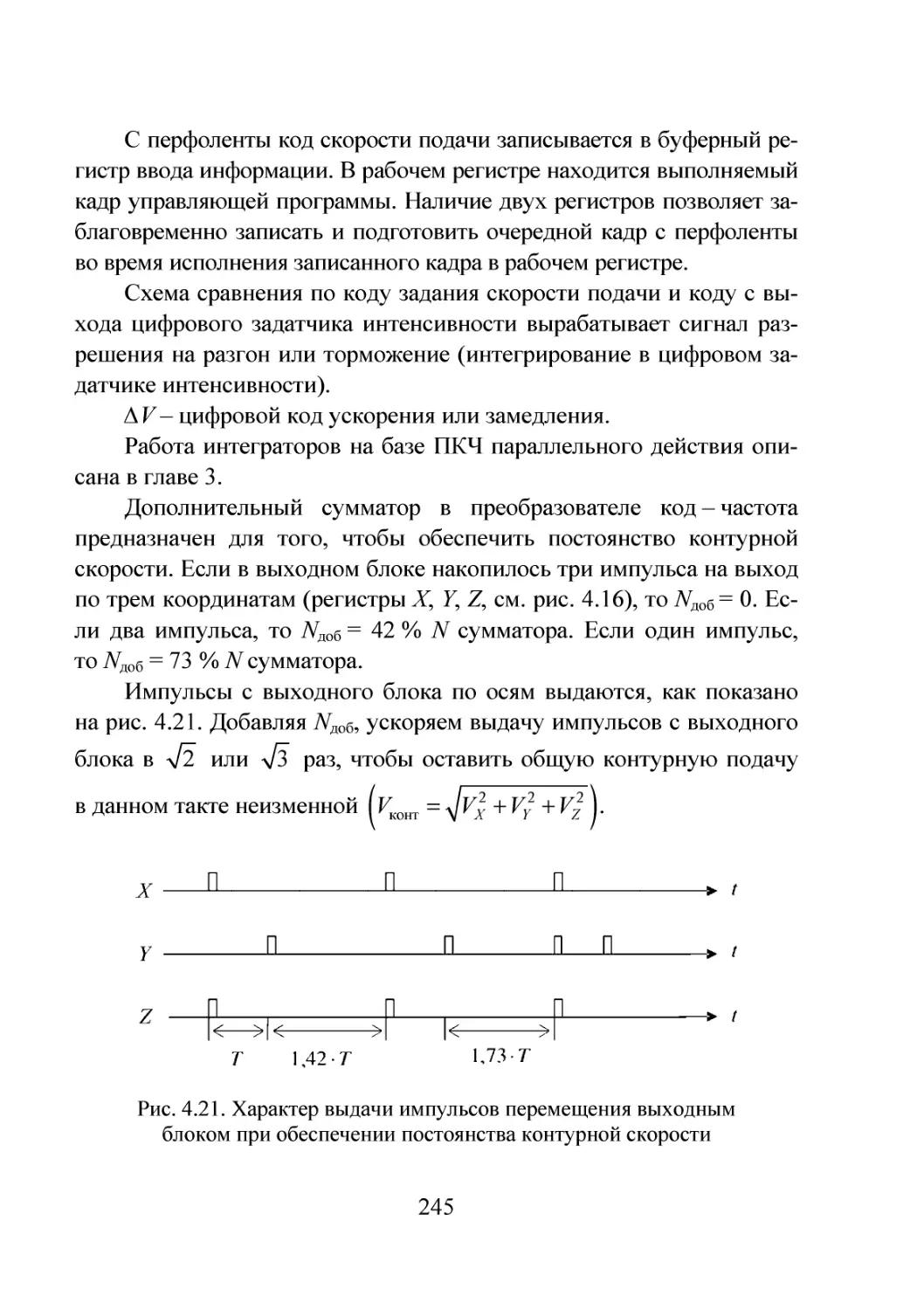

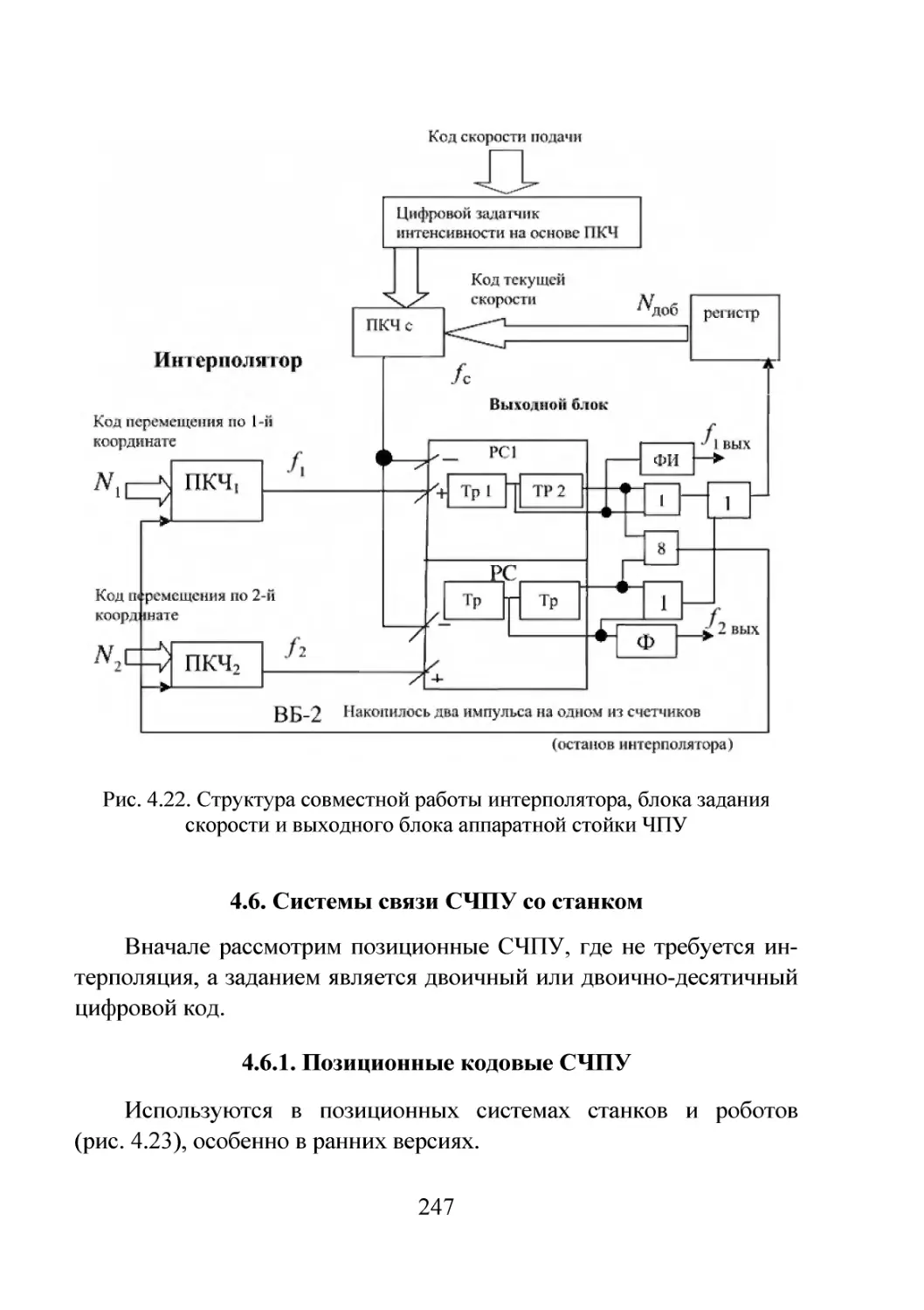

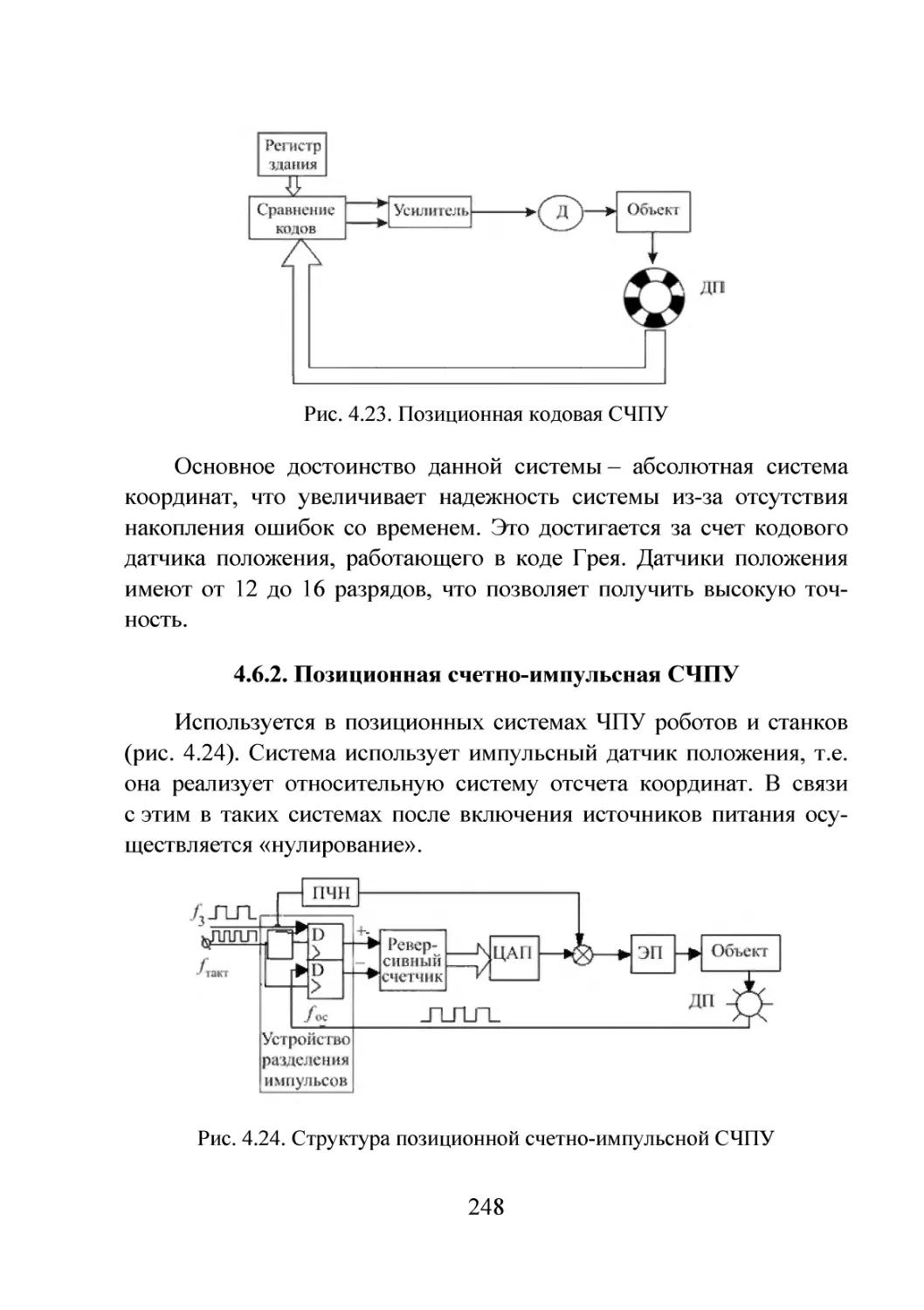

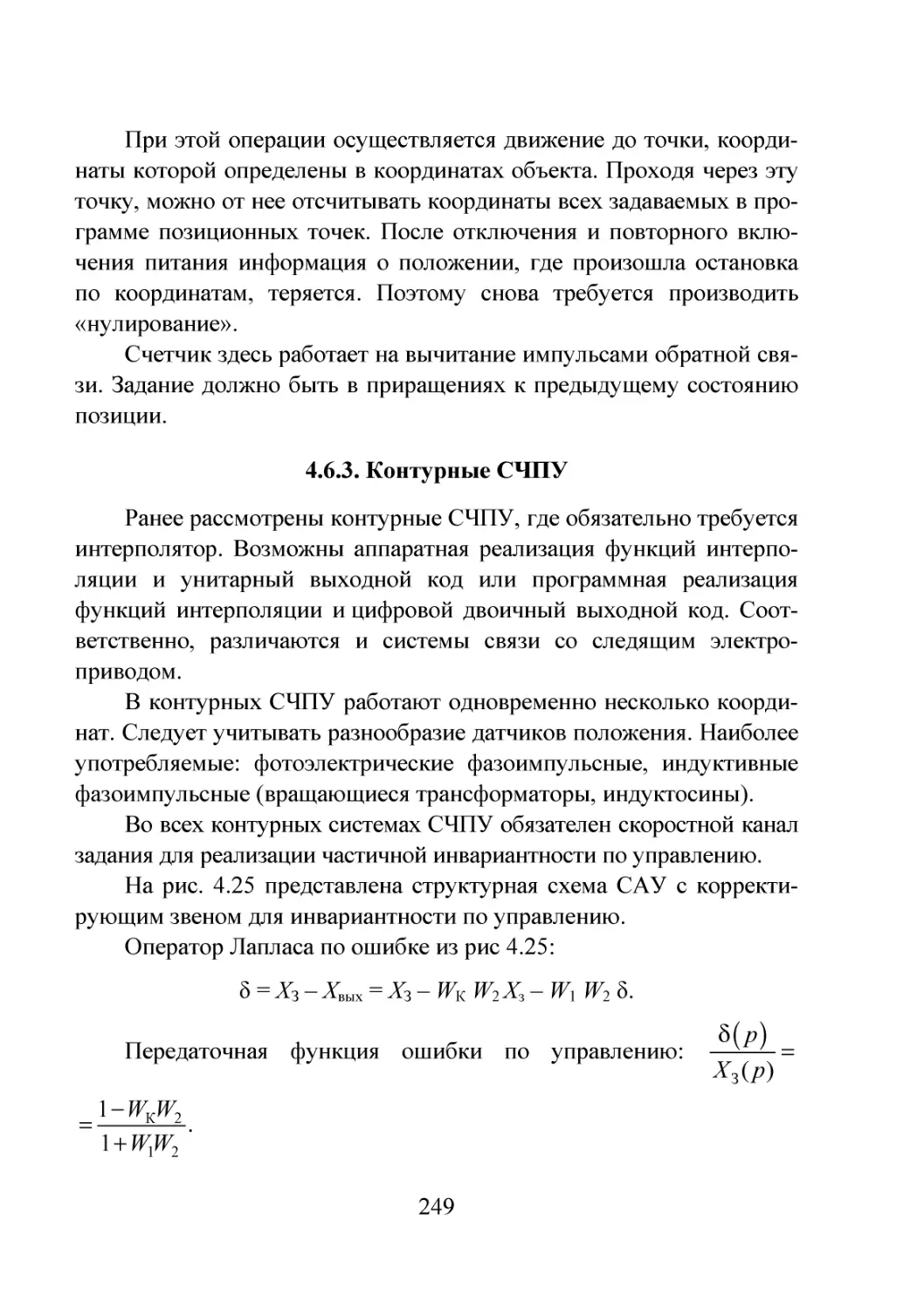

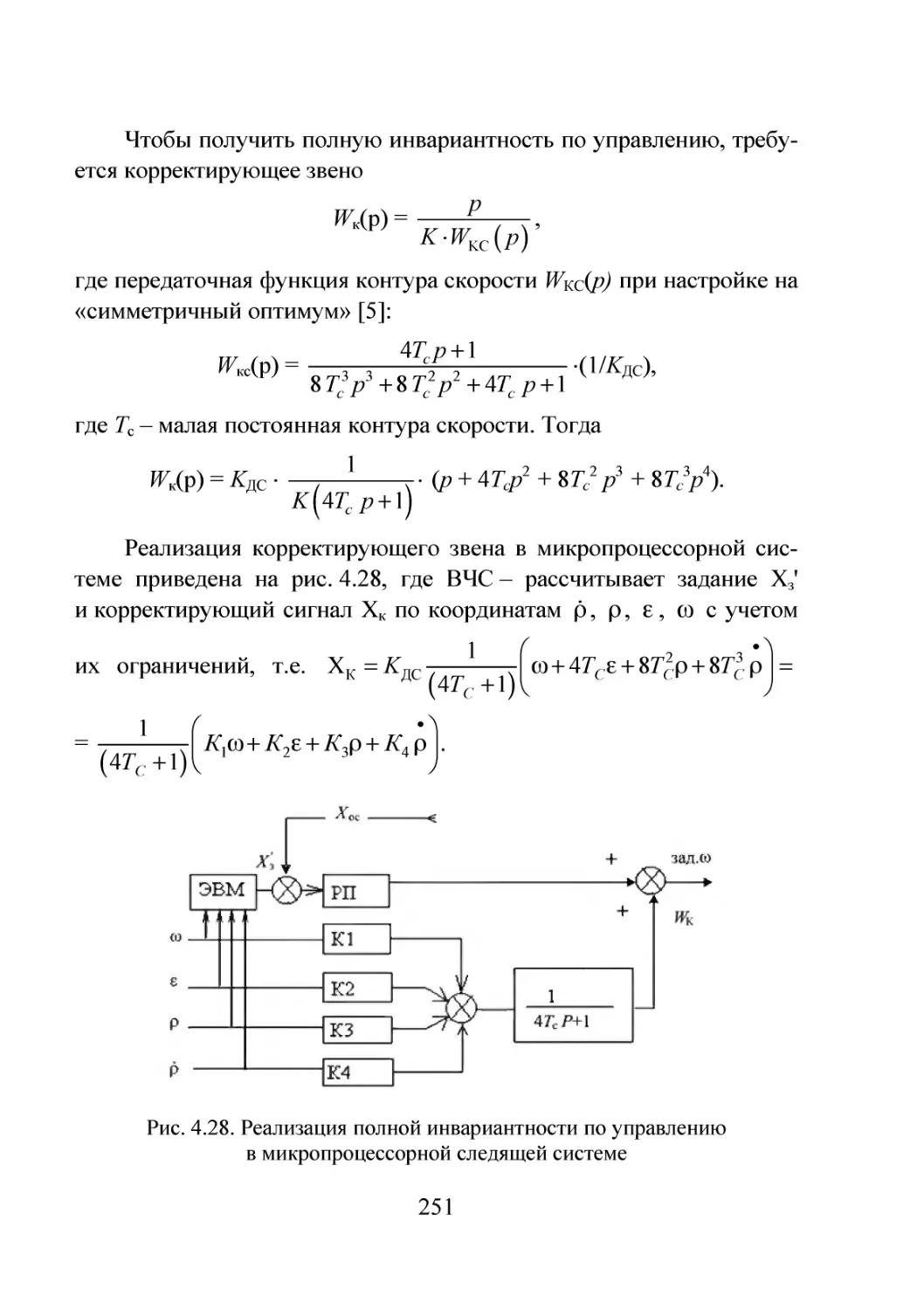

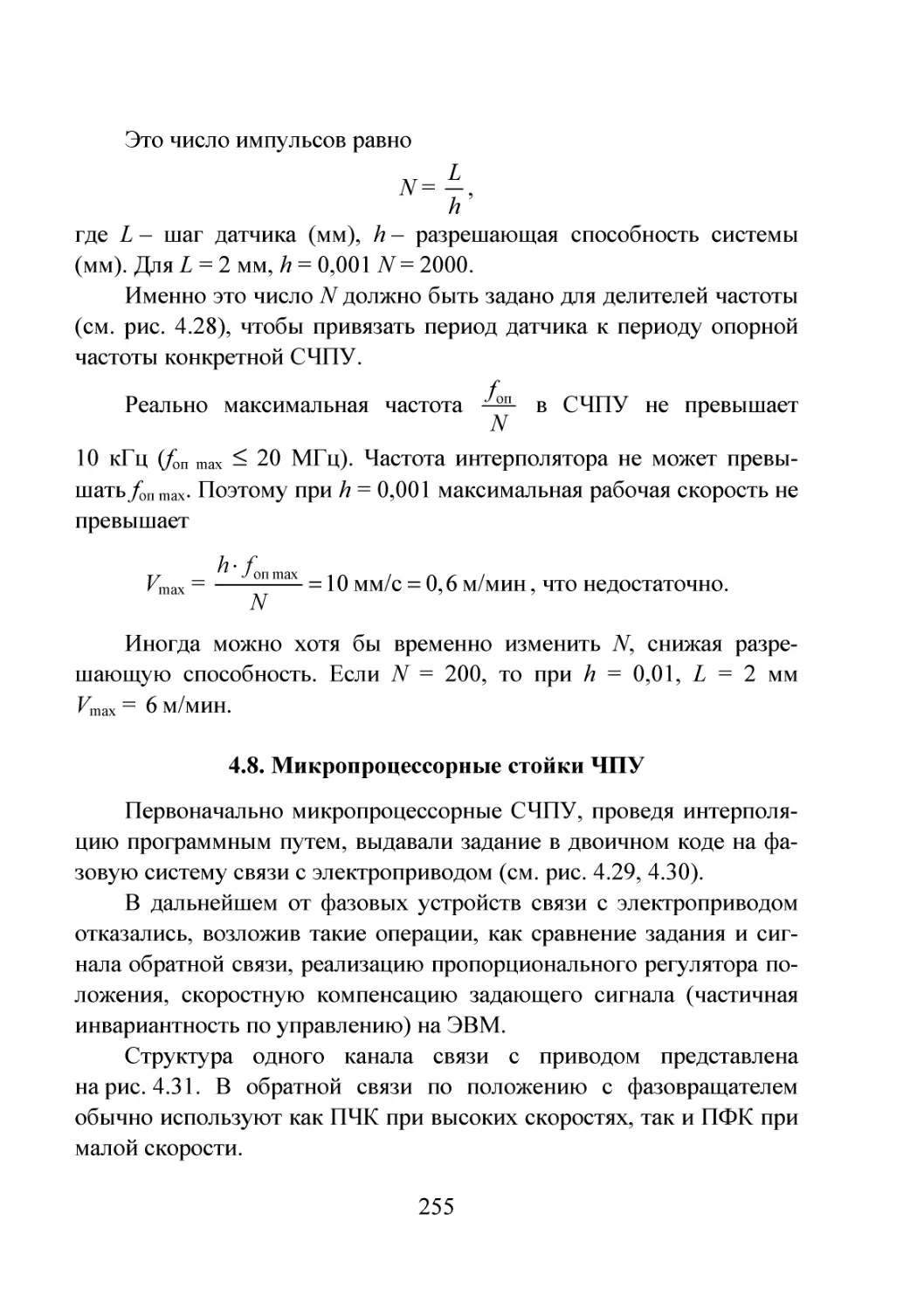

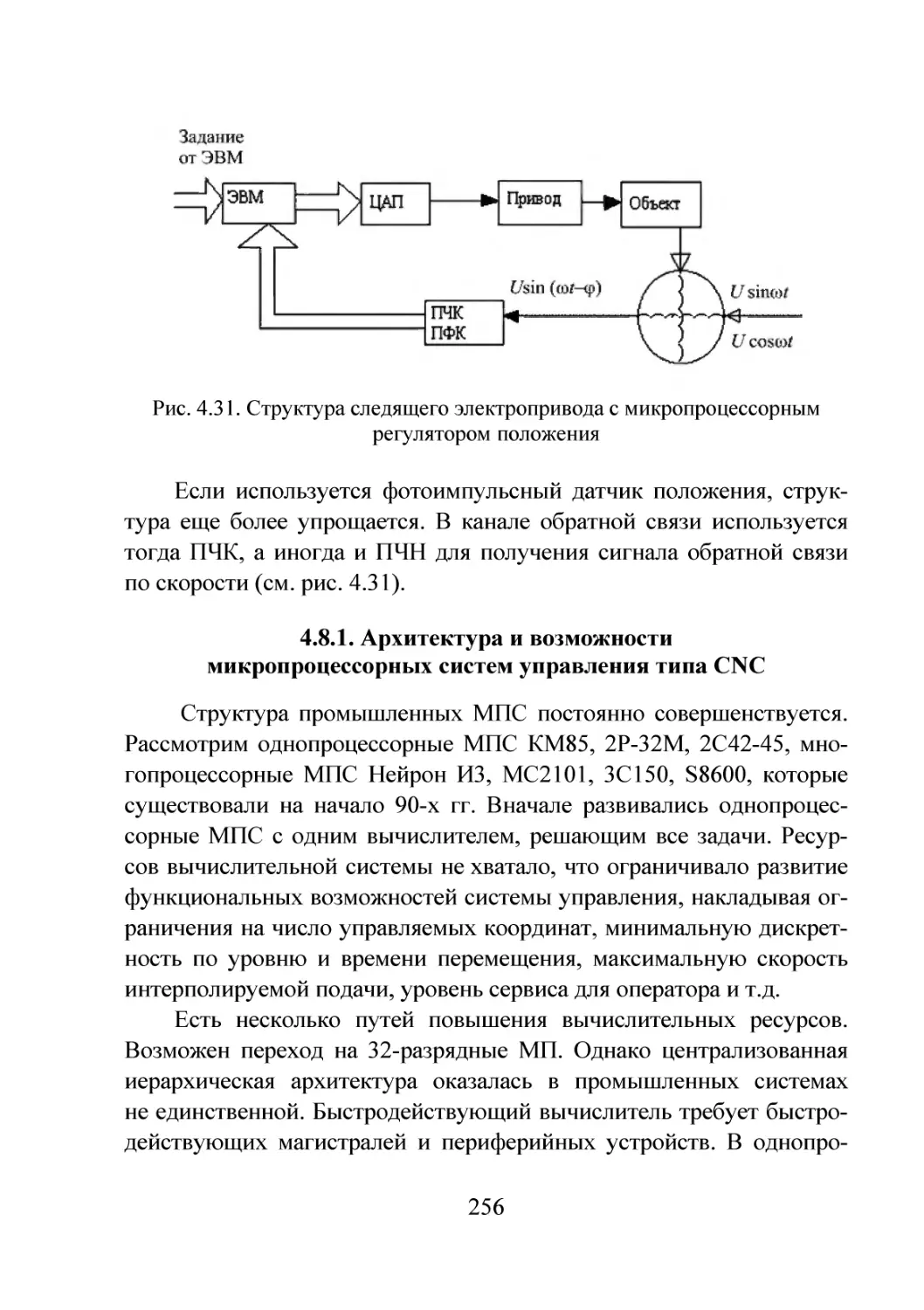

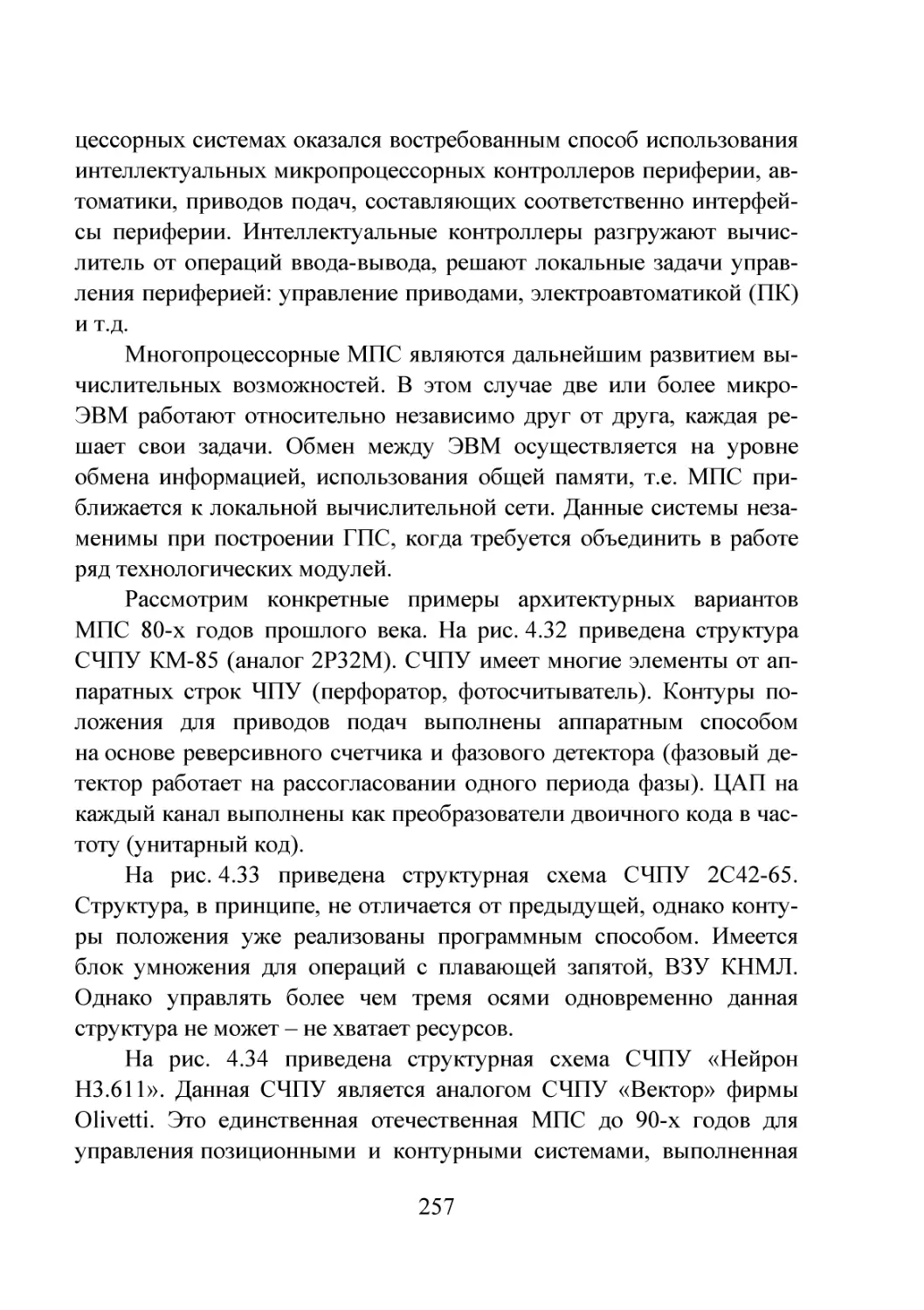

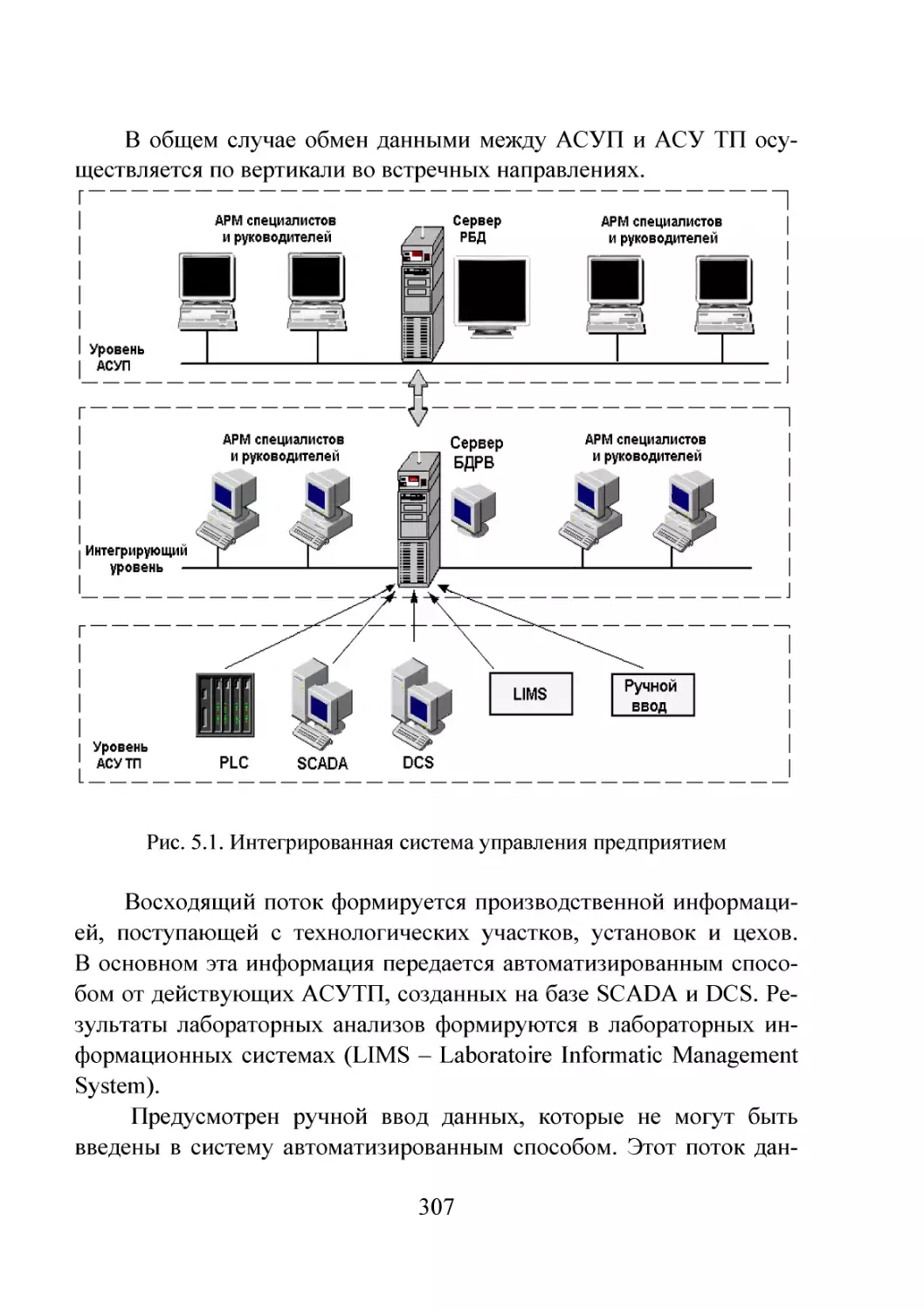

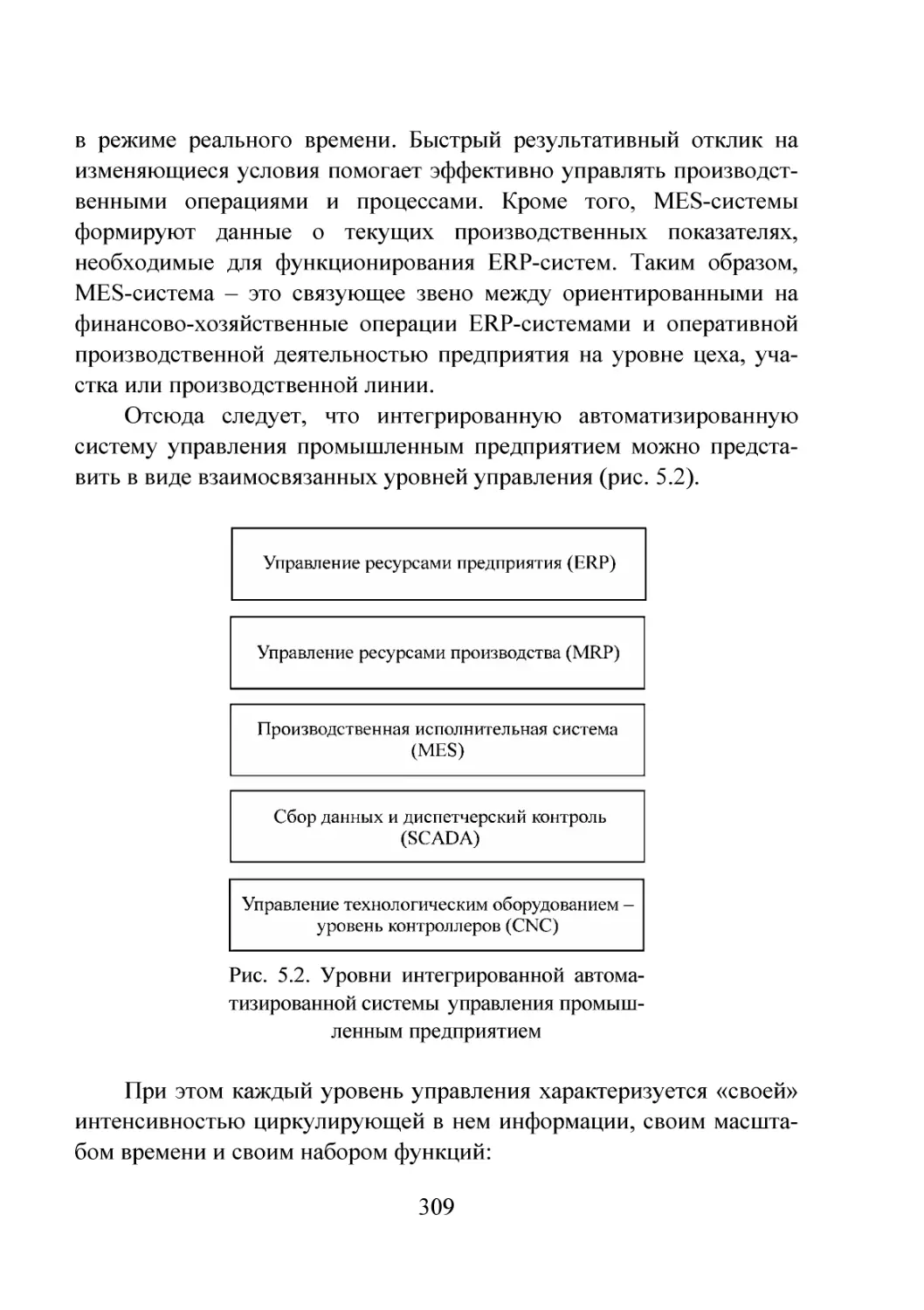

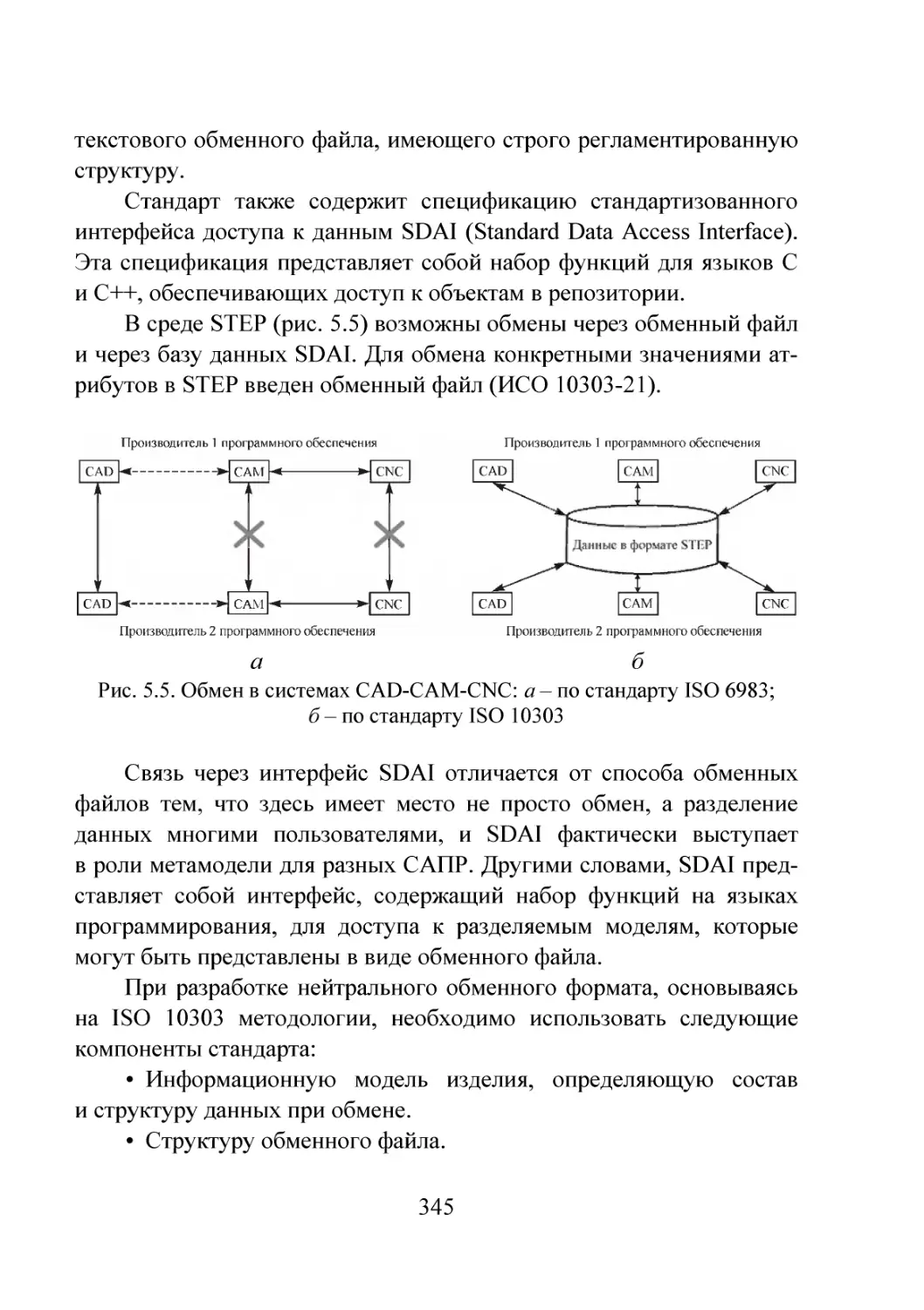

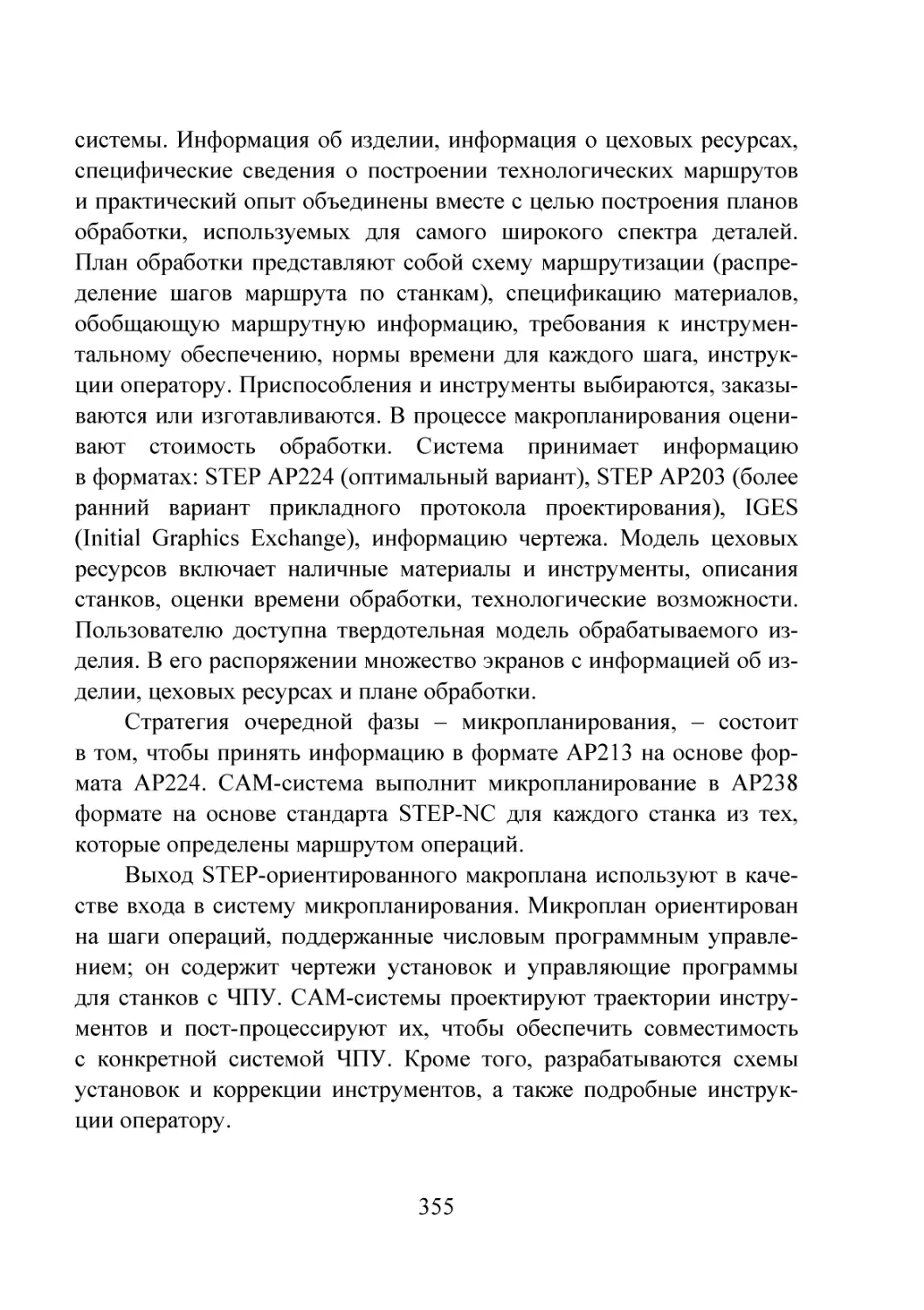

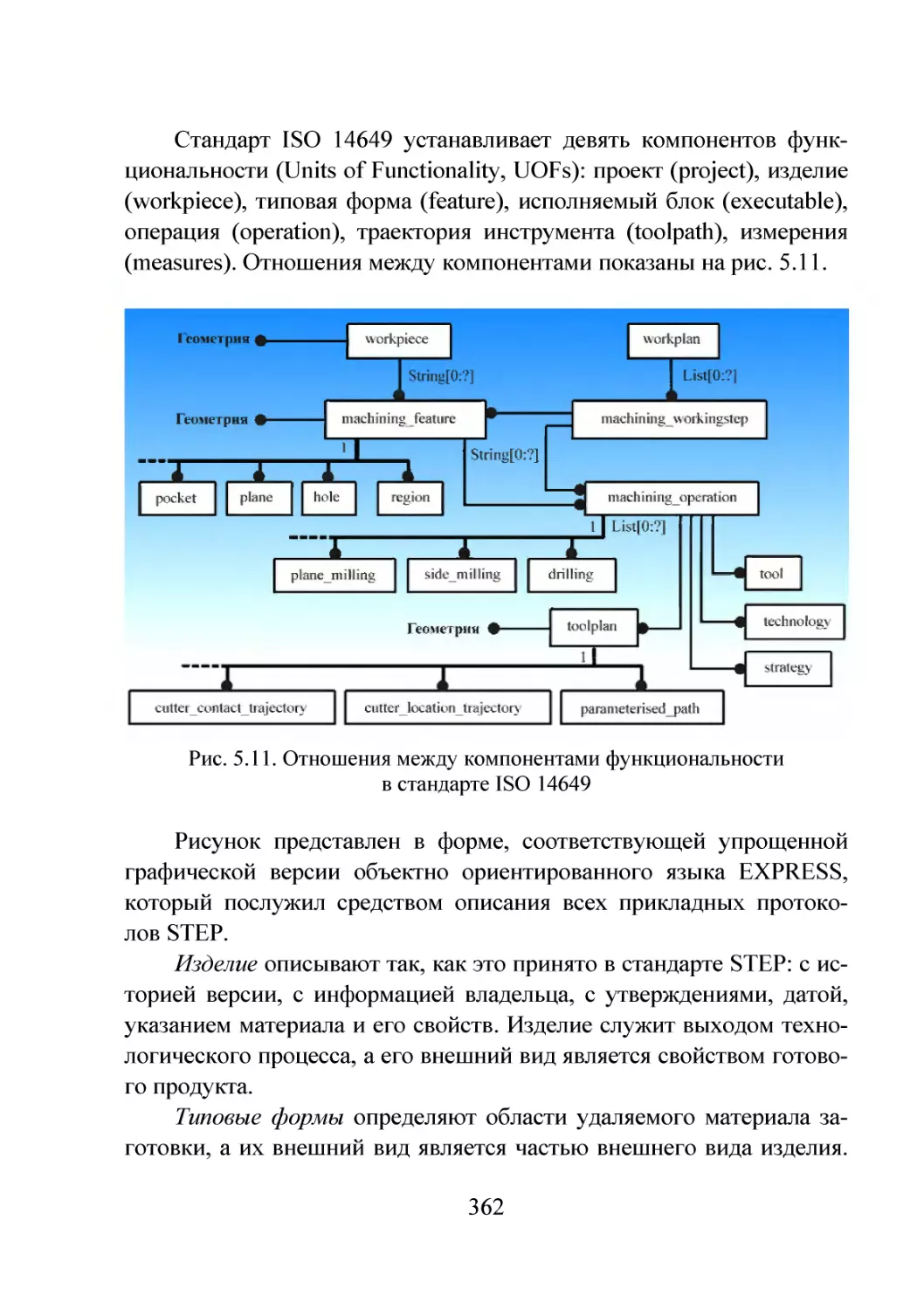

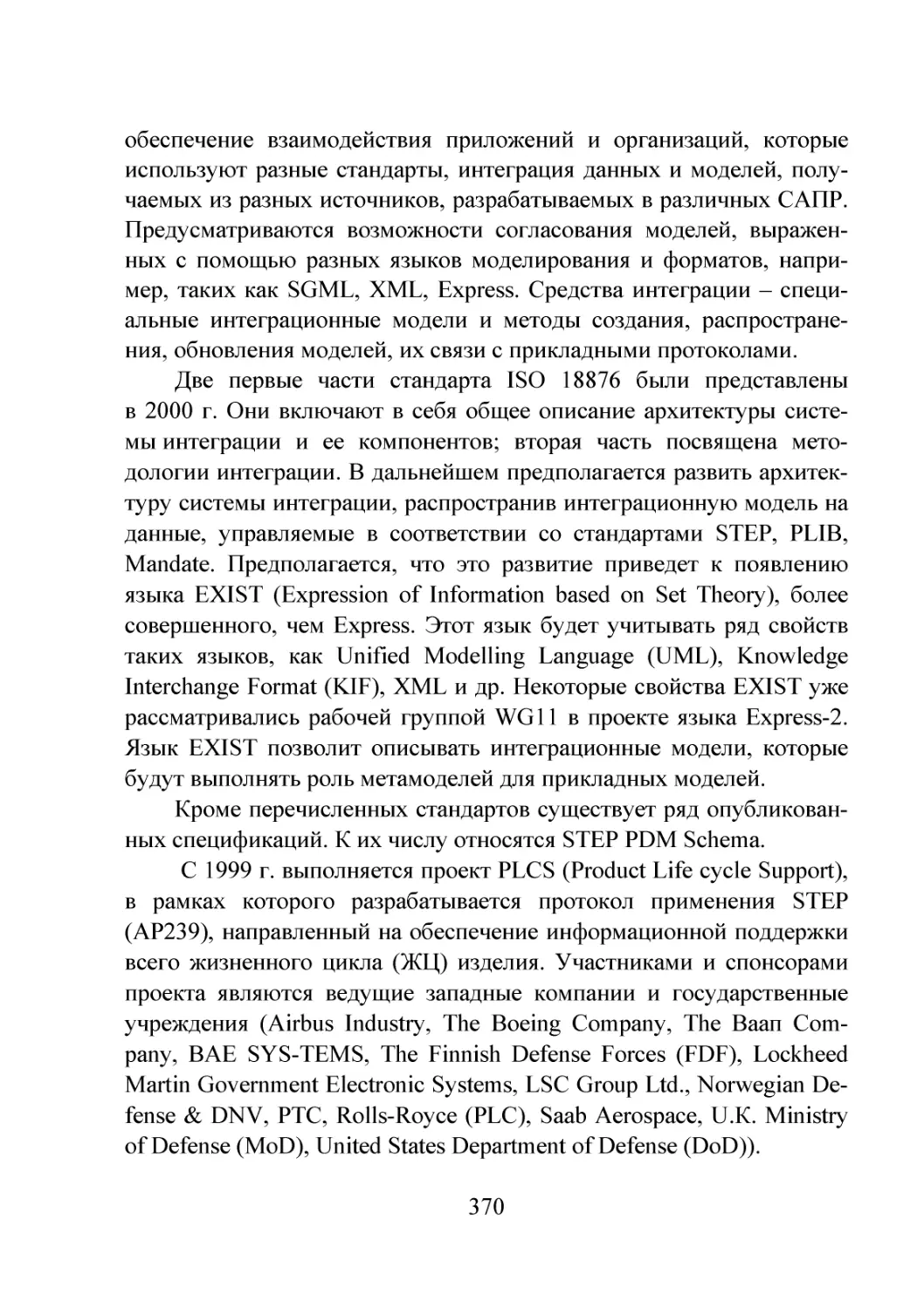

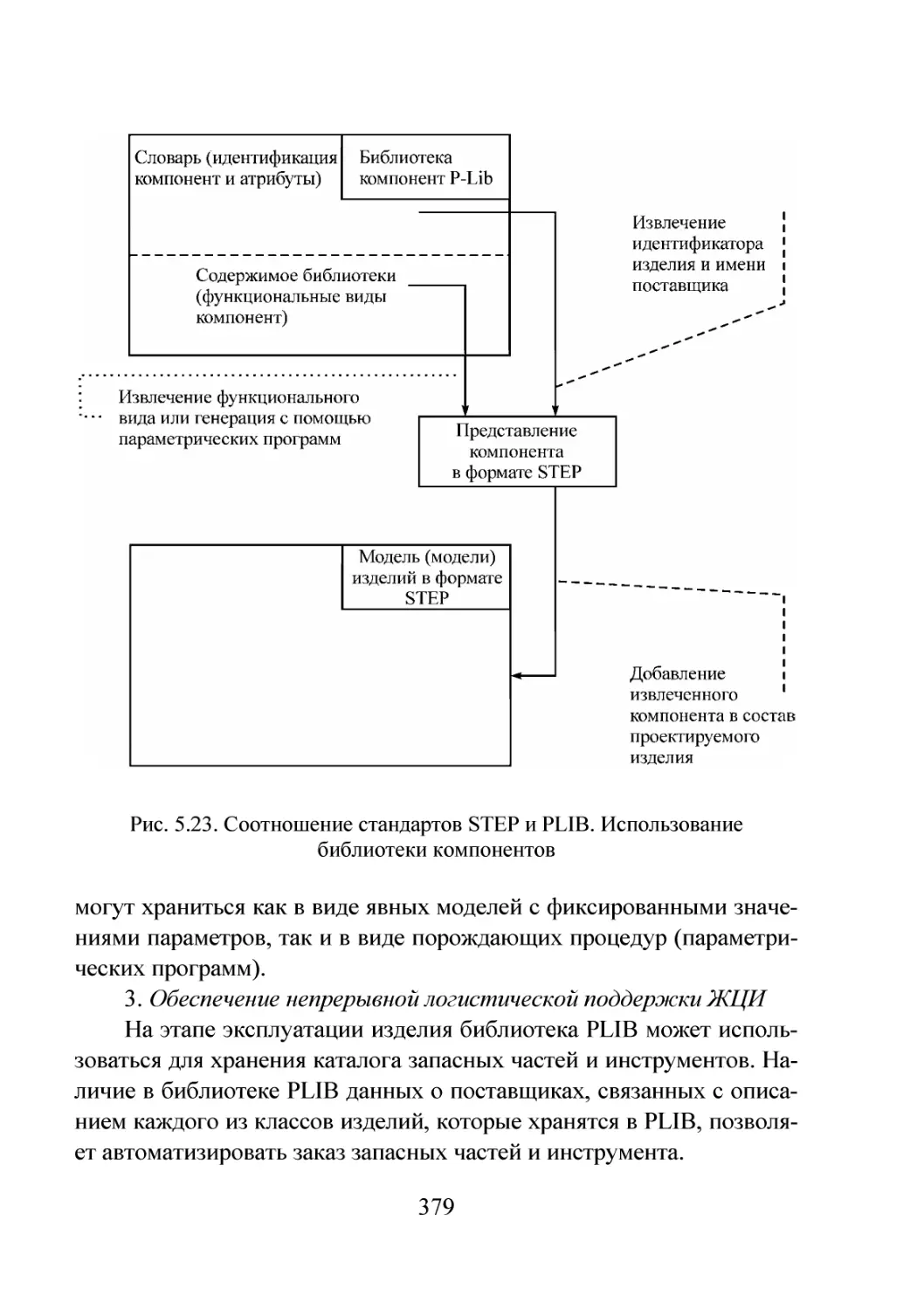

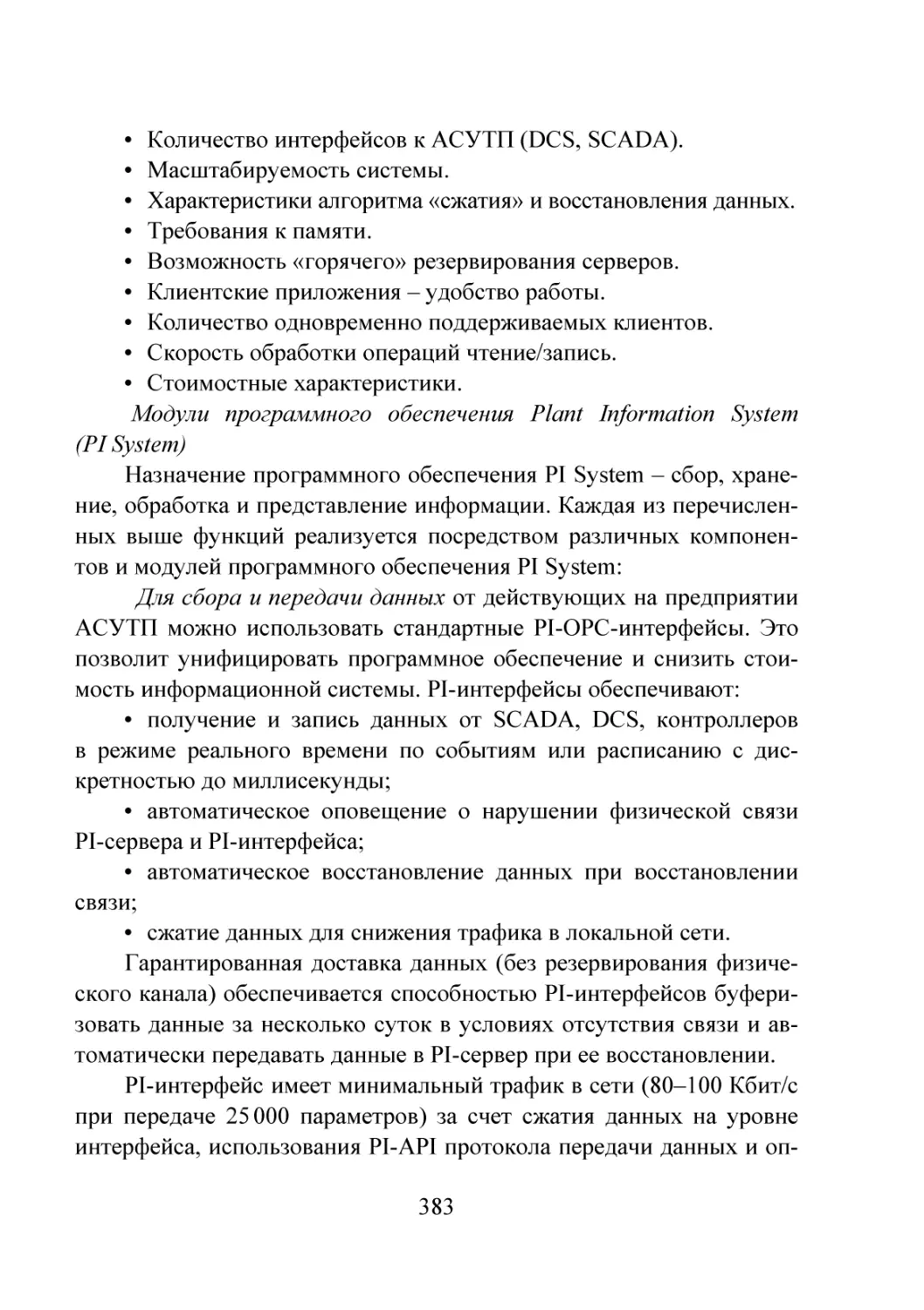

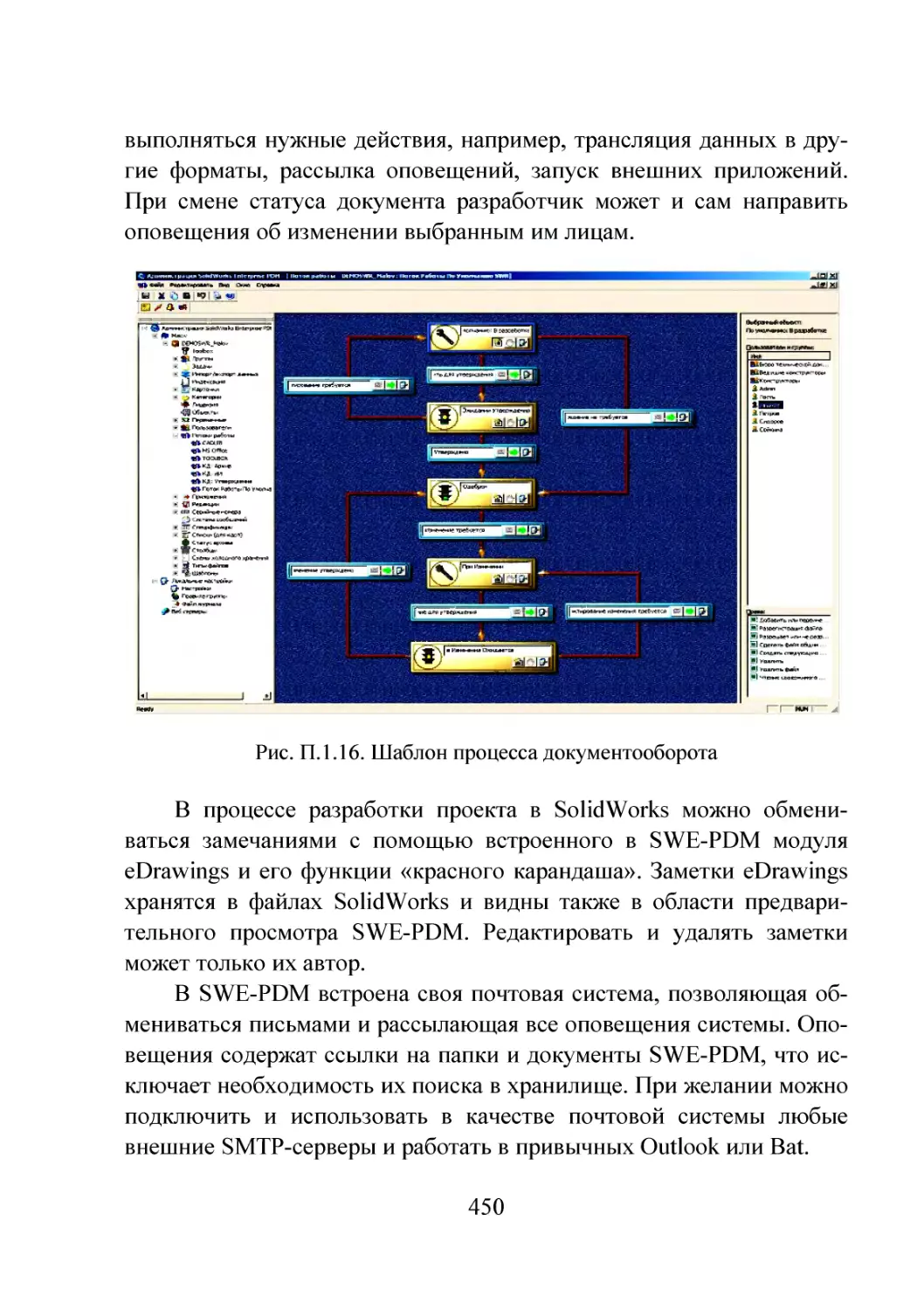

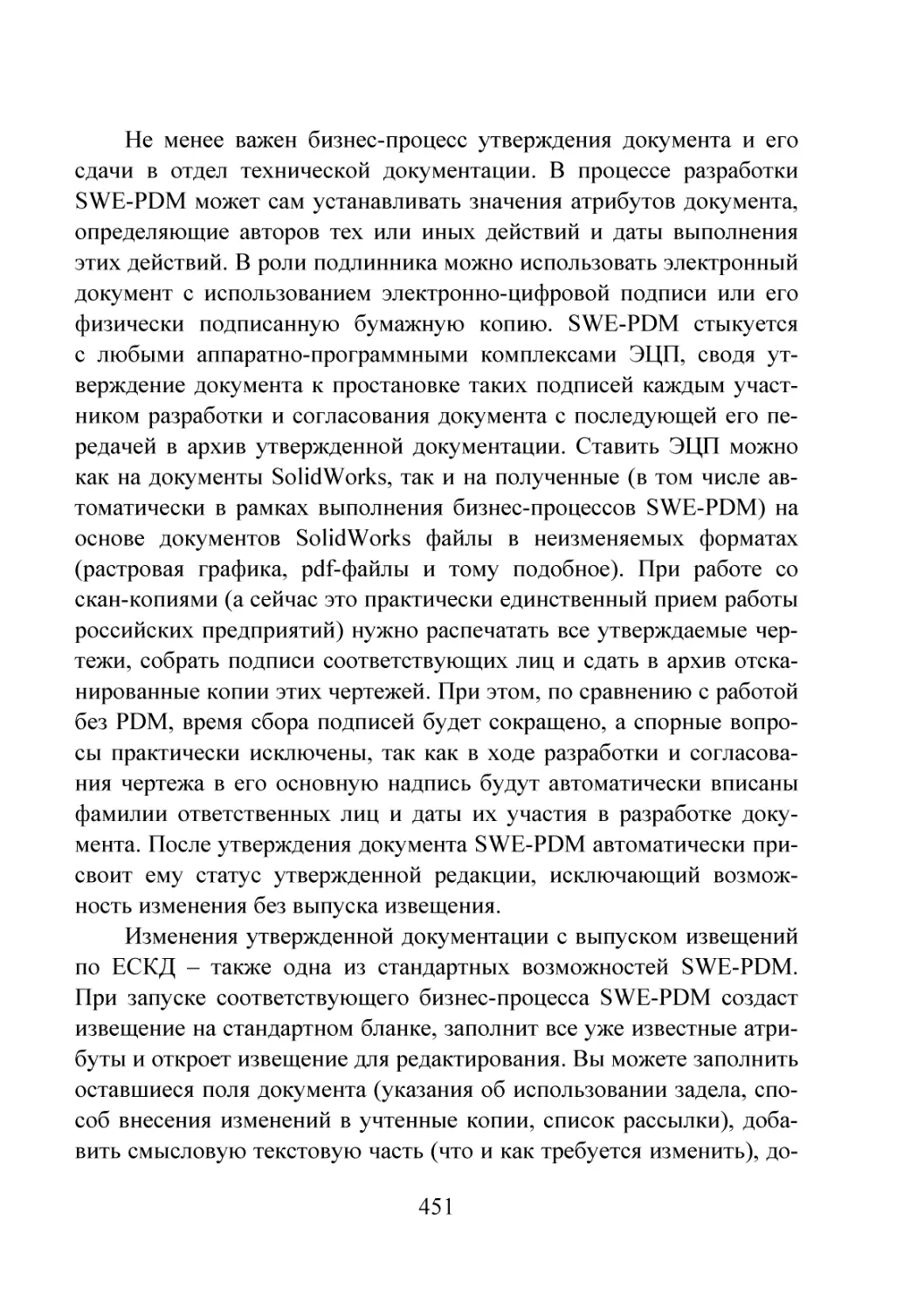

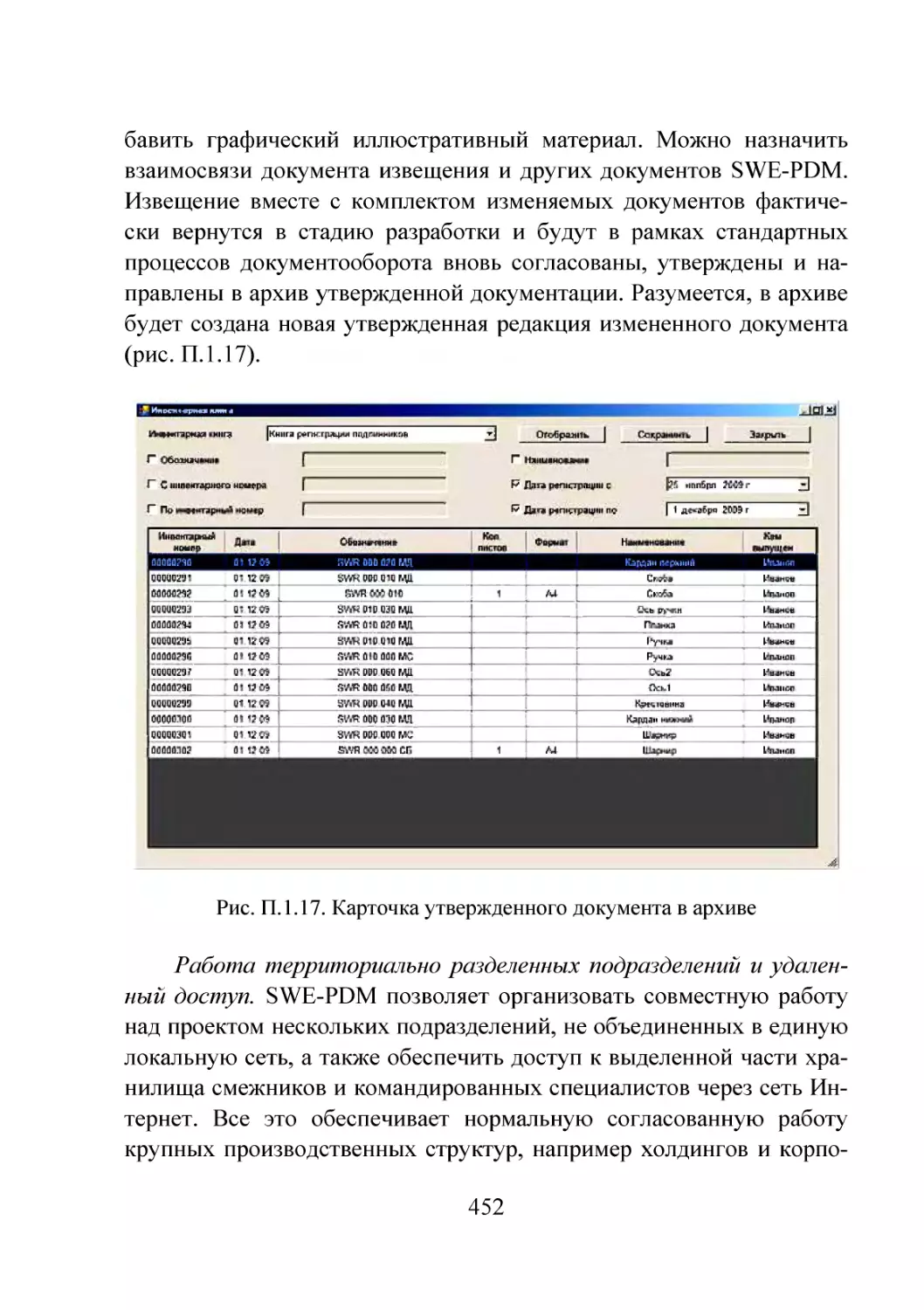

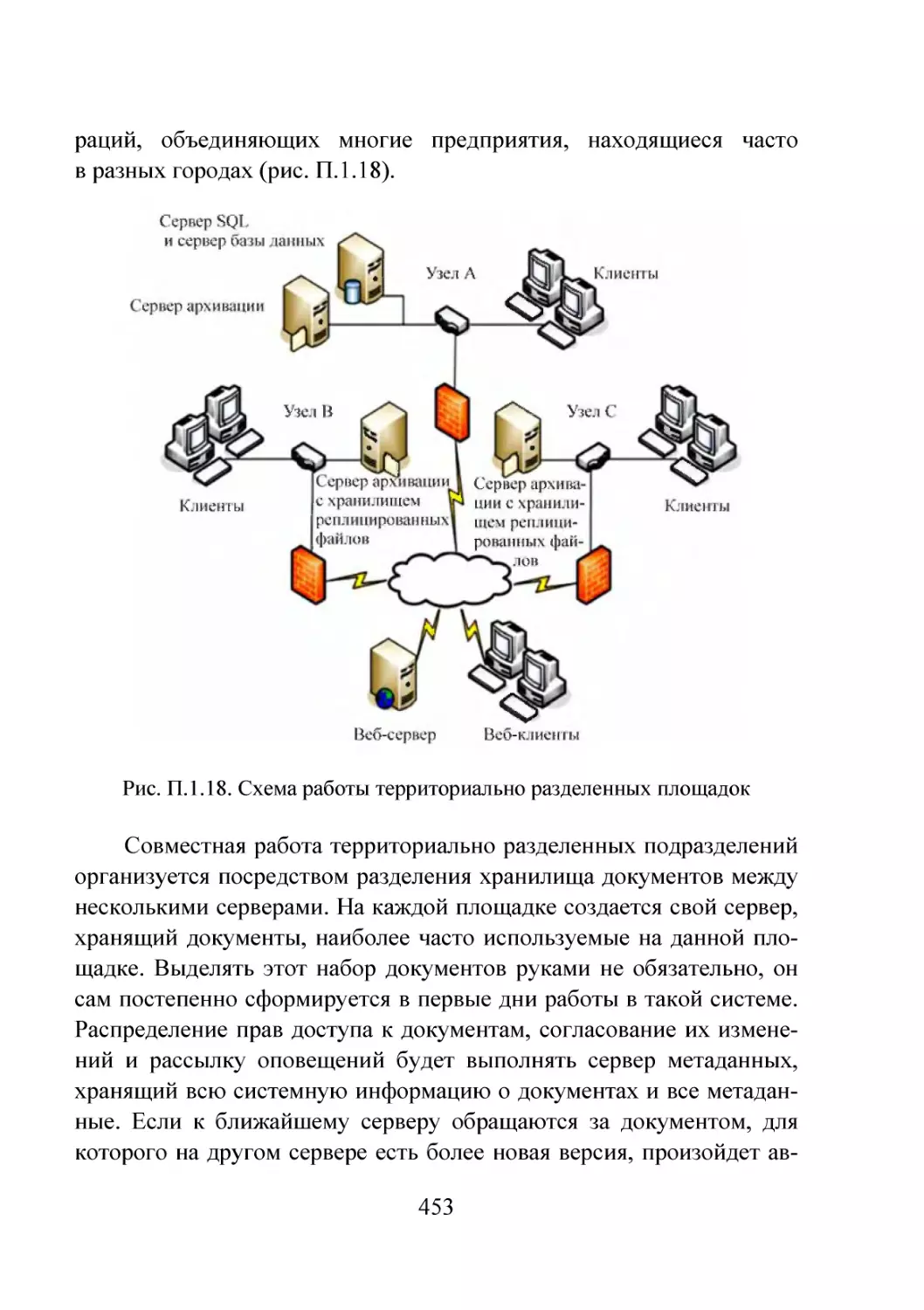

печивается путём применения станков с ЧПУ, многоцелевых станоч-