Текст

Suvorov AV 63-64@mail.ru для http://www.russianarm3.ru

ШИАЦИ

ДВИГАТЕЛЬ

ГЛАВНОЕ УПРАВЛЕНИЕ ГРАЖДАНСКОГО ВОЗДУШНОГО ФЛОТА

ПРИ СОВЕТЕ МИНИСТРОВ СССР

П. С. ЛАБАЗИН

Suvorov AV 63-64@mail.ru для http://wwtv.russianarms.ru

АВИАЦИОННЫЙ

ДВИГАТЕЛЬ

АШ-62ИР

ЕДАКПИОННО- ИЗДАТЕЛЬСКИЙ ОТДЕЛ АЭРОФЛОТА

.ОСКВА

1956

Книга «Авиационный двигатель АШ-62ИР» предназначается в

качестве учебного пособия для инженерного и летного состава экс-

плуатационных подразделений, а также для слушателей и курсантов

учебных заведений Гражданского воздушного флота.

Она содержит сведения по конструкции и эксплуатации двига-

теля АШ-62ИР на земле и в воздухе. Значительное место отведено

рассмотрению эксплуатационных неисправностей двигателя, их при-

чин, способов определения и методов устранения.

В книге даны некоторые общие сведения из теории и конструк-

ции авиационных поршневых двигателей, знание которых поможет

более глубоко понять работу отдельных устройств и агрегатов дви-

гателя АШ-62ИР и раскрыть физический смысл явлений, происхо-

дящих в нем в процессе работы.

ОТ АВТОРА

Для наиболее рационального использования самолето-моторного

парка летно-техническому составу Гражданского воздушного фло-

та необходимы, прежде всего, глубокие и всесторонние знания ма-

териальной части. Они позволяют грамотно выполнять наставления

и инструкции, регламентирующие летную и техническую эксплуата-

цию самолетов.

Эти знания личный состав получает в основном из технической

литературы. Однако значительная часть литературы по авиацион-

ным двигателям, особенно литература, выпускаемая Государствен-

ным издательством Министерства оборонной промышленности,

представляет собой лишь сухой пересказ заводских чертежей. В ней

не раскрываются условия и особенности работы деталей и отдель-

ных конструктивных узлов, эксплуатационные особенности двига-

теля и слабые места его конструкции, не разъясняется физический

смысл явлений, происходящих в двигателе при его работе. Такая

литература не может удовлетворить возросших запросов инженерно-

гехнического и летного состава Гражданского воздушного флота.

Между тем опыт производственной и преподавательской работы

подсказывает нам, что при изучении конструкции и эксплуатации

любого двигателя освещение именно этого комплекса вопросов яв-

ляется практически важным.

В предлагаемом учебном пособии наиболее полно и всесторонне

освещаются конструкция и эксплуатация двигателя АШ-62ИР. Ма-

териал по отдельным конструктивным узлам и деталям дается в ло-

гической последовательности: назначение, условия работы, конст-

рукция, техническое обслуживание, неисправности, их определение,

устранение и предупреждение.

Работа отдельных агрегатов двигателя рассмотрена во взаимо-

связи с соответствующими устройствами силовой установки самоле-

та, с которыми эти агрегаты органически связаны. Например, рабо-

та масляного насоса и внутренняя масляная система двигателя

описаны совместно с внешней масляной системой самолета; регуля-

тор оборотов — с воздушным винтом, а карбюратор — с подогрева-

телем воздуха.

Автор намеренно отошел от последовательности изложения ма-

3

териала, принятой в большинстве технических описаний авиацион-

ных двигателей. Книга начинается с описания цилиндро-поршневой

группы, а не картера. После этого рассматриваются шатунный ме-

ханизм, коленчатый вал, редуктор, механизм газораспределения,

нагнетатель, картер, приводы агрегатов, агрегаты.

С нашей точки зрения такой порядок изучения методически

наиболее правилен.

Значительное место отведено техническому обслуживанию и не-

исправностям двигателя, встречающимся в процессе его эксплуата-

ции. Разобраны причины неисправностей, методы их определения,

способы предупреждения и устранения.

Вопросы ремонта деталей и агрегатов в книге не рассматрива-

ются.

При составлении книги учтен ряд ценных предложений и поже-

ланий, высказанных слушателями Курсов усовершенствования на-

чальствующего состава, преподавателями Школы высшей летной

подготовки и Киевского института ГВФ имени К- Е. Ворошилова,

а также инженерами подразделений Гражданского воздушного

флота.

Автор приносит глубокую благодарность инженеру Б. 3. Розен-

бауму, взявшему на себя труд просмотреть рукопись книги при ее

написании и сделавшему по ней ряд ценных замечаний, Л. А. Груз-

девой и А. А. Афанасьевой, оказавшим большую помощь в подго-

товке книги к печати и ее оформлении.

ГЛАВА I

ОБЩИЕ СВЕДЕНИЯ О ДВИГАТЕЛЕ АШ-62ИР

И ЕГО ТЕХНИЧЕСКИЕ ДАННЫЕ

1. ОБЩИЕ СВЕДЕНИЯ

Авиационный двигатель внутреннего сгорания АШ-62ИР

(рис. 1 и 2) — звездообразный бензиновый двигатель воздушного ох-

лаждения, работающий по четырехтактному циклу. Он создан кол-

лективом специалистов под руководством выдающегося советского

конструктора Аркадия Дмитриевича Швецова и является модифи-

кацией двигателей М-62 и М-63.

Двигатель выпускается с 1937 года. До 1 апреля 1944 года он

именовался М-62ИР.

Двигатель снабжен односкоростным приводным центробежным

нагнетателем и соосным редуктором планетарного типа. Нагнета-

тель обеспечивает получение на земле высокой взлетной мощности

(1000 л. с.) и поддержание необходимых крейсерских мощностей

двигателя до значительных высот при сравнительно небольшом рас-

ходе горючего.

Наличие редуктора позволяет использовать воздушный винт

большого диаметра, дающий более высокий коэффициент полезного

действия (к.п.д.), тягу, а следовательно, и скорость полета при

одной и той же крейсерской мощности двигателя, что уменьшает

километровый расход горючего.

Двигатель эксплуатируется с воздушным винтом изменяемого

шага (ВИШ), имеющим гидравлическое управление. Заданное пи-

лотом число оборотов коленчатого вала автоматически поддержи-

вается регулятором постоянства оборотов (РПО), который установ-

лен на двигателе.

Двигатель АШ-62ИР — карбюраторный. Карбюратор имеет вы-

сотный корректор, автоматически регулирующий качество горючей

смеси с изменением высоты полета. Ручное управление высотным

корректором позволяет обеднить смесь в полете до “ = 1,05—1,1 на

крейсерской мощности двигателя. Такое обеднение смеси практиче-

ски не опасно и значительно снижает расход горючего.

Для питания карбюратора горючим двигатель снабжен бензи-

новым насосом коловратного типа. Большая производительность

насоса обеспечивает значительную высотность бензосистемы само-

5

лета и надежное питание горючим двух двигателей на любых ре-

жимах, что весьма важно для безопасности полета двухмоторных

самолетов.

Рис. 1. Двигатель АШ-62ИР (вид спереди слева).

Большая часть трущихся поверхностей деталей двигателя смазы-

вается маслом, которое подается под давлением. Давление, в масло-

магистрали создается масляным насосом шестеренчатого типа. Про-

изводительность нагнетающей ступени насоса вполне достаточна

для обеспечения обильной смазки деталей двигателя и работы ме-

ханизма воздушного винта. Производительность откачивающей

6

ступени насоса обеспечивает полную откачку масла из двигателя и

его работу с «сухим» картером на всех режимах и высотах. Масло,

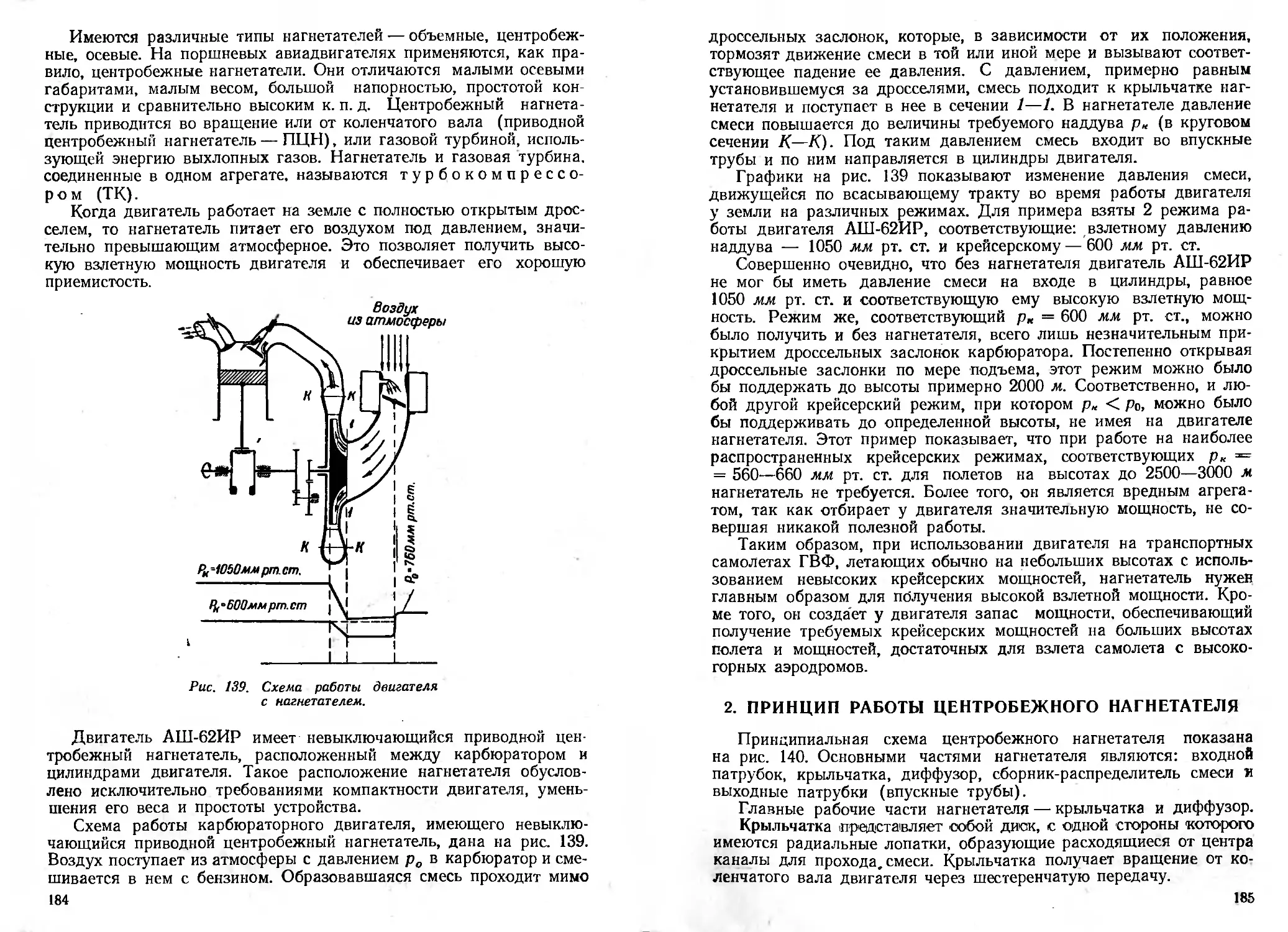

поступающее в двигатель, очищается пластинчатым фильтром.

Зажигание рабочей смеси в цилиндрах осуществляется электри-

ческой искрой. Источниками тока высокого напряжения являются

2 магнето, установленные на двигателе. В каждом цилиндре дви-

гателя имеется по 2 запальных электрических свечи.

Рис. 2. Двигатель Alli-6211 Р (вид сзади)

Запуск двигателя производится с помощью установленного на

нем электроинерционного стартера. Стартер сцепляется с коленча-

тым валом (через вал привода агрегатов) только в момент запус-

ка. Остальное время стартер с валом привода разобщен.

Кроме названных агрегатов, на двигателе устанавливаются аг-

регаты для обслуживания различных систем самолетов. К их числу

относятся:

I) генератор — источник постоянного тока низкого напряже-

ния, необходимого для питания электро- и радиооборудования;

2) гидравлический насос — для создания давления жидкости в

гидросистеме самолета;

3) вакуумнасос, создающий разряжение в гироскопических пи-

лотажных приборах и чувствительной части автопилота;

4) воздушный компрессор — обеспечивающий на борту самоле-

та запас сжатого воздуха, необходимого для торможения колес.

На двигателях самолетов Ли-2 воздушный компрессор не уста-

навливается. На двигателях самолетов Ан-2 не устанавливаются

вакуум- и гидронасосы.

Основными конструктивными узлами двигателя АШ-62ИР яв-

ляются: цилиндро-поршневая группа, шатунный механизм, коленча-

тый вал, механизм газораспределения, нагнетатель, картер и при-

воды агрегатов.

В процессе серийного выпуска конструкция двигателя и техно-

логия его производства непрерывно совершенствовались. По мере

накопления конструктивных и технологических изменений вы-

пускались новые, улучшенные серии двигателя. На эксплуата-

ции находятся в преобладающем количестве двигатели 11 и

13-й серий.

2. ТЕХНИЧЕСКИЕ ДАННЫЕ ДВИГАТЕЛЯ

Тип двигателя.................однорядная звезда воздушного ох-

лаждения

Число цилиндров...............9

Порядок нумерации цилиндров . по часовой стрелке, смотря на дви-

гатель со стороны задней крышки

картера и считая верхний цилиндр

первым

Диаметр цилиндра, мм . . 155,5

Ход поршня, мм . 174,5 для цилиндра № 1 с глав-

ным шатуном

Рабочий объем одного цилиндра, л 3,31

Рабочий объем всех цилиндров, л 29,87

Степень сжатия................6,4±0,1

Направление вращения коленчато-

го вала........................по часовой стрелке, если смотреть

со стороны задней крышки

Передача на винт ............. через редуктор планетарного типа

Степень редукции..............11 : 16

Тип нагнетателя...............приводной, центробежный, одно-

скоростной

Передаточное число от коленчато-

го вала к крыльчатке нагнетате-

ля ............................1:7

Расчетная высота, до которой наг-

нетатель в состоянии поддержать

номинальное давление наддува

900 мм рт. ст..................1500 м (без учета скэростного на-

пора)1

1 Влияние скоростного напора на выготность двигателя рассмотрено на

стр 338.

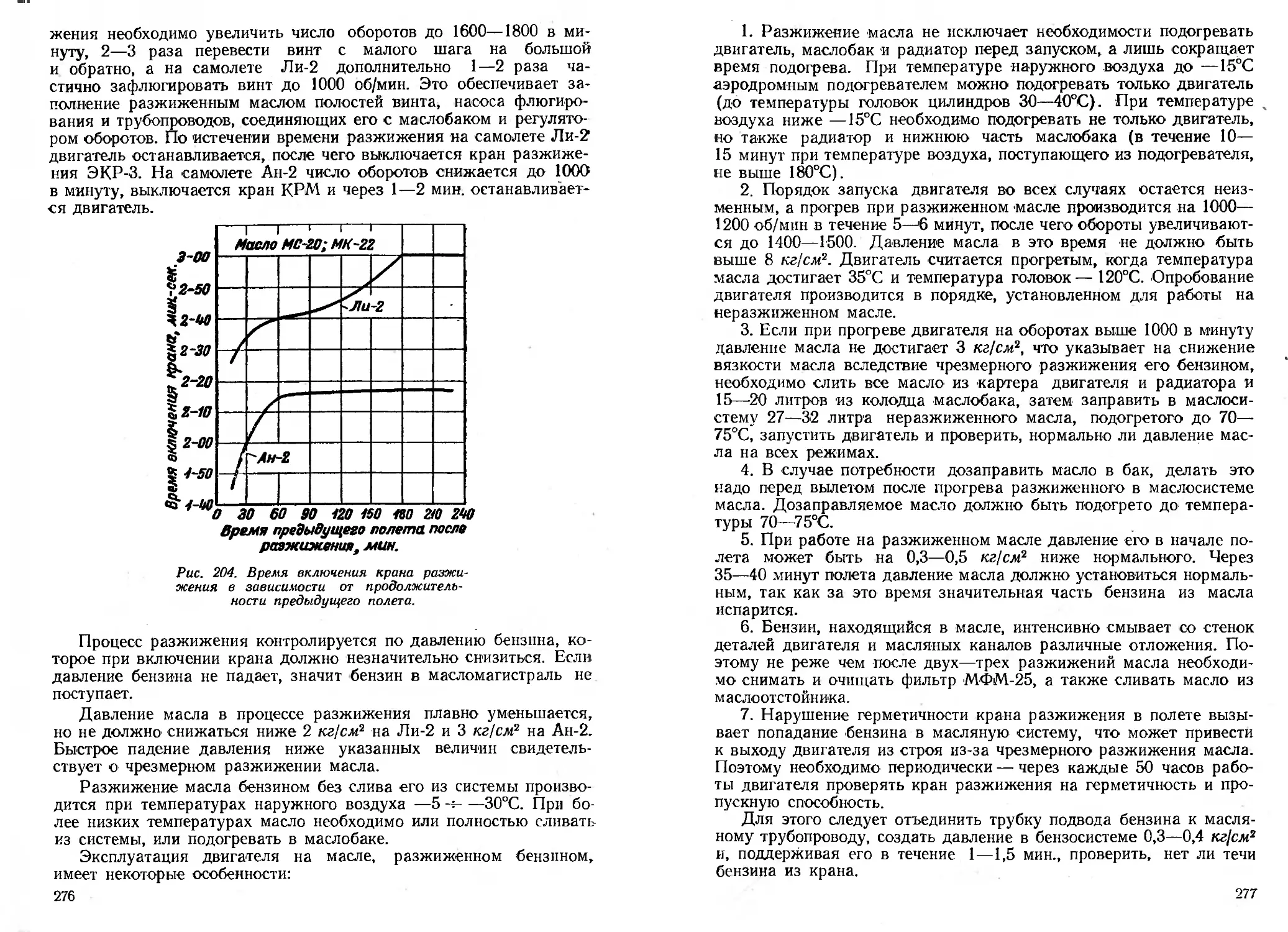

8

РЕЖИМЫ РАБОТЫ ДВИГАТЕЛЯ

1. Взлетный режим

Мощность — 1000 л. с.; обороты коленчатого вала—2200 об/мин;

давление наддува — не выше 1050 мм рт. ст.

На взлетном режиме детали двигателя испытывают опасные пе-

регрузки. Поэтому завод-поставщик гарантирует надежность не-

прерывной работы двигателя на взлетном режиме в течение не бо-

лее 5 минут.

Указанные мощность, обороты и наддув двигатель развивает в

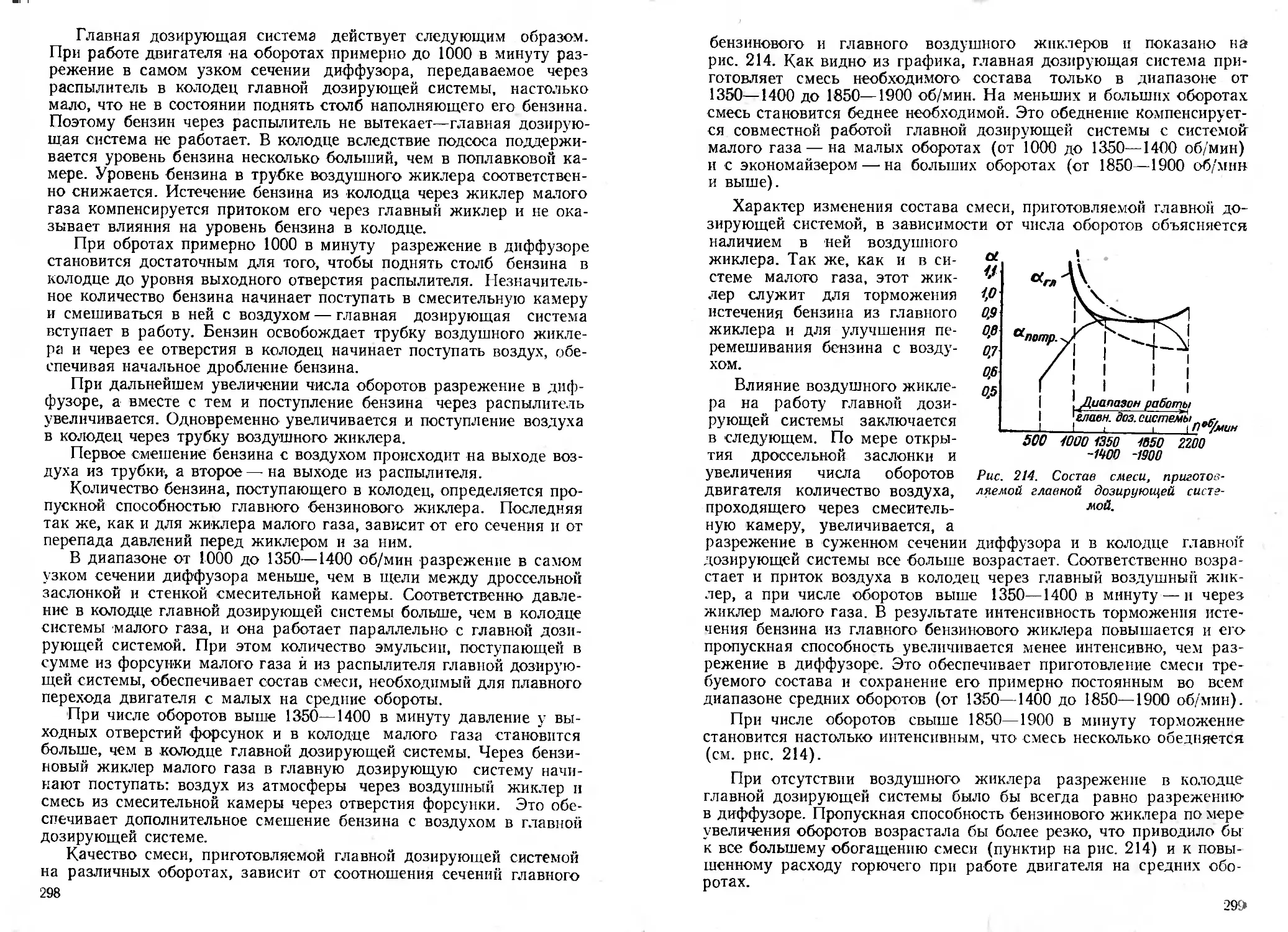

нормальных атмосферных условиях (температура наружного воз-

духа 15°С, давление — 760 мм рт. ст.). При высоких температурах

наружного воздуха или пониженном давлении двигатель на пол-

ном газе развивает наддув и мощность меньше, а обороты — боль-

ше указанных. В условиях же низких температур—обороты меньше

2200 в минуту, а наддув и мощность — больше установленных. В

этих условиях дроссели на взлете следует открывать только до по-

лучения максимально допустимого наддува — 1050 мм рт. ст.

2. Номинальный режим

На земле: мощность — 820 л. с.; обороты — 2100 об/мин;

давление наддува — 900 мм рт. ст.

На расчетной высоте 1500 м двигатель при тех же

оборотах и давлении наддува развивает мощность 840 л. с. *.

Нагрузки, возникающие во время работы на номинальном режи-

ме, являются расчетными для деталей двигателя. Согласно тех-

ническим условиям двигатель должен надежно работать на этом

режиме непрерывно не менее 1 часа.

3. Эксплуатационный режим

Мощность — 0,9 Ne ном (738 л. с.)\ обороты — 2030+20 об/мин;

давление наддува — 830+ 10 мм рг. ст.

Завод-поставщик гарантирует безотказную работу двигателя

на эксплуатационном режиме в течение установленного ресурса.

4. Крейсерские режимы

Рекомендуемые заводом-поставщиком крейсерские режимы ра-

боты двигателя, которые обеспечивают его надежную работу в

течение установленного ресурса, даны в таблице 1.

Объяснение причин повышения номинальной мощности двигателя на рас-

четной высоте по сравнению с земной номинальной мощностью дано в разделе

♦Характеристики двигателя» (стр. 39).

9

Таблица I

Крейсер- ский режим О X о £ ч Обороты коленчато- го вала, об|мин Давление наддува, мм рт. ст. Расход топлива, кг\час Примечание

0-75 Чном 615 1920±10 765+ 5 765+15 170—185 147,5-157 Для двигателей до 12-й серии Для двигателей 12-й серии

° 6 Ne иом 492 1780+10 680+ 5 680±15 130-145 105,5-115,5 Для двигателей до 12-й серии Для двигателей 12-й серии

0-5 ^иои 410 1670+10 620±15 88-94,5 Для двигателей 12-й серии

ОЗ Чиом 328 1550+10 575£ 5 85-95 Для двигателей до 12-й серии

Максимально допустимое чисто

оборотов коленчатого вала на земле

и в воздухе (не более 30 сек.) . .

Минимальное устойчивое число обо-

ротов (малый газ)..............

2350 об/мин.

500 об/мин.

Питание топливом

Сорт топлива:

а) для взлетного режима . . . бензин Б-92/120 с октановым чис-

лом не менее 92 или Б-91/115 с ок-

тановым числом 91.

б) для номинального и всех других

режимов...........................бензин Б-89 с октановым числом

не менее 89. Этот бензин, разрешается

применять при давлении наддува не

более 900 мм рт. ст., оборотах не бо-

лее 2100 в минуту и температуре на-

ружного воздуха не выше +20°С.

карбюратор.......................типа АКМ-62ИР.

бензиновый насос .... коловратный, типа БНК-12БС.

давление бензина перед карбюра-

тором:

а) на малом газе.................не менее 0,15 кг/см*.

б) на остальных режимах . . 0,20—0,30 кг.1смг.

Нормы расхода топлива для самолетов ГВФ с двигателями

АШ-62ИР (единые для всех времен года) установлены приказом

начальника ГУГВФ № 357 1955 г. Они составляют:

для самолетов Ли-2 (на оба двигателя);.

а) для рейсовых и учебных полетов

б) для воздушной съемки и зондирования ат-

мосферы ............................

в) для работы на земле . . .

для самолетов Ан-2:

соответственно

224 и 220 кг/час

соответственно

230 н 246 кг!час

90 кг /час

соответственно

ai для оейсовых и учебных полетов . . . 118 и 115 кг/час

б) для авиационно-химических работ и воз-

душной съемки................................ 125 кг/час

в) для зондирования атмосферы .... 130 кг/час

г) для работы на земле........................45 кг/час

Питание маслом

Сорт применяемого масла установлен приказом ГУГВФ ЛЬ 138,

1955 г. —для зимы и лета —МК-22.

Допускается смешение масел МК-22 с МС-20 в любых пропор-

циях как при хранении, так и в баках самолетов.

С целью обеспечить запуск двигателя без нарушения его смазки

при наличии в маслобаке холодного масла разрешается разжижать

масло бензином, если температура наружного воздуха —5°С и ни-

же. Бензина в масло можно добавлять не более 12,5% по объему.

Порядок разжижения масла бензином определен Руководствами по-

зимней эксплуатации самолетов Ли-2 и Ан-2, введенными в дей-

ствие приказом начальника ГУГВФ № 138, 1955 г. /

Срок работы масла .... 100 часов для всех сортов масла

Масляный насос.................шестеренчатый, типа МШ-8

Масляный фильтр на входе в дви-

гатель . ......................пластинчатый, типа МФМ-25.

Давление масла, кг/см*:

а) в маслонасосе1 .... 5—6

б) в задней крышке картера . . 4—5

в) иа малом газе при 500 об/мин не менее 2

г) на оборотах 700—800 об/мин че-

рез 10 сек. после запуска двигателя не ниже 3

Температура входящего масла, °C (замеряется на входе в насос):

а) минимально допустимая перед

пробой двигателя и в полете на всех

режимах.........................не ниже 50.

б) рекомендуемая...............60—75

в) максимально допустимая . . 85 не более 3 минут. Давление ма-

сла при этом должно быть не ме-

нее 3 кг/см*.

1 На самолетах Ан-2; на Ли-2 давление масла Замеряется в задней крышке

картера. • . _ .

.11

Температура масла, выходящего из двигателя, на самолетах Ли-2 и Ан-2

не замеряется.

Расход масла. Норма расхода масла, установленная приказом начальника

ГУГВФ № 357, 1955 г., равна:

а) для самолетов Ли-2 — З.Б’/о от нормы расхода бензина;

б) для самолетов Ан-2 — 4”/о от нормы расхода бензина.

Температура головок цилиндров, °C (замеряется под задней свечой первого

ешлиндра):

а) минимальная перед пробой дви-

гателя и в полете.................120. Такая температура обеспечи-

вает хорошую приемистость двигате-

ля.

б) нормальная в полете ... не выше 205.

в) желательная в полете на крей-

серских режимах.................... 165—185.

г) максимально допустимая (на

взлете в течение 5 минут и в наборе

высоты в течение 15 минут) . 245.

Зажигание

Порядок зажигания в цилиндрах 1—3—5—7—9—2—4—6—8

Магнето.................... два экранированных магнето

БСМ-9 с автоматическим опережени-

ем зажигания.

Опережение зажигания в градусах поворота коленчатого вала:

а) для правого магнето . 20° до в.м.т. в такте сжатия

б) для левого магнето . . . 15° до в.м.т. в такте сжатия,

свечи..........................СД-48БС с керамической изоля-

цией, две на цилиндр.

Зазор между электродами свечи,

км ...'......................... 0,28—0,36.

Газораспределение

Открытие и закрытие клапанов в градусах угла поворота коленчатого

вала;

а) клапан впуска;

.со+ 10°

открытие.......................15° до в.м.т. в такте выпуска

закрытие.......................44° после н.м.т. в такте сжатия

б) клапан выпуска:

открытие.......................74° до н.м.т. в такте рабочего хода

4-10°

закрытие.......................25° после в.м.т. в такте впуска

Максимальный подъем клапанов

впуска и выпуска, мм ... . 14,25.

Зазор между роликами рычагов и штоками клапанов при холодном

двигателе, лои;

а) для проверки правильности ре-

гулировки газораспределения1 . 1,9.

б) для работы двигателя . . 0,5.

Агрегаты двигателя

Кроме упомянутых выше, на двигателе устанавливаются следую-

щие агрегаты:

а) регулятор постоянства оборотов Р-9СМ2 — для работы с винтами

АВ-7Н-161 и В-509А или Р-7Е — аля

работы с винтом В-509А.

• Проверка производится по цилиндру № 1.

12

б) электроинерционный стартер

в) генератор . . ч .

г) ваиуумнасос ....

д) 'гидронасос ....

е) воздушный компрессор .

типа РИМ-24, один

ГСК-1500, один

коловратный, АК-4С, один

шестеренчатый, МШ-ЗА, один

поршневой, двуступенчатый.

АК-50М, один.

Габариты и вес двигателя

Диаметр двигателя по крышкам клапанных

коробок, мм . . . •................... 1375+5

Диаметр двигателя по шпилькам крепления

крышек клапанных коробок, мм .... 1380+5

Длина двигателя (без стартера и генератора),

мм...........................................ИЗО

Сухой вес двигателя (без генератора, старте-

ра и деталей крепления винта на валу), кг . 567+2ю/о

Ресурс двигателя (в часах)

а) до первого ремонта........................700

• б) после первого и второго ремонтов . . 600

в) после третьего и четвертого ремонтов . . 450

г) амортизационный срок...................... 2800

3. ИНДИКАТОРНАЯ ДИАГРАММА ДВИГАТЕЛЯ

Рабочий цикл авиационного поршневого двигателя совершается

за четыре хода поршня, что соответствует двум оборотам коленча-

того вала.

Процесс, происходящий в цилиндре за один ход поршня, назы-

вается тактом; поэтому подобные двигатели называются четырех-

тактными.

За четыре хода поршня в цилиндре двигателя происходит пять

основных процессов: наполнение, сжатие, сгорание, рабочий ход и

выпуск. В течение всех этих процессов, следующих один за другим,

химическая энергия топлива, подведенного в цилиндр, превращает-

ся в тепловую, а последняя — в механическую энергию прямоли-

нейно-поступательного движения поршня. Посредством шатуна и

коленчатого вала эта энергия преобразуется в крутящий момент,

используемый для вращения воздушного винта, агрегатов и других

устройств двигателя.

Характер протекания каждого из процессов определяет и ха-

рактер изменения давления в цилиндре. График, изображающий

зависимость абсолютного давления в цилиндре от величины сво-

бодного объема цилиндра над поршнем за полный рабочий цикл

двигателя, называется индикаторной диаграммой. По-

добные графики получаются экспериментально с помощью спе-

циальных самопишущих приборов — индикаторов, от которых и бе-

рут свое название. Их можно построить достаточно точно также и

расчетным путем.

13

Индикаторная диаграмма двигателя АШ-62ИР показана на

рис. 3. Она дает представление о процессах, происходящих в ци-

линдре двигателя, и

позволяет определить мощность и экономич-

ность двигателя, т. е. работу, получаемую

в нем при затрате определенного коли-

чества топлива. По ней можно определить

величину сил давления газов, действую-

щих на детали двигателя, и произвести

расчет деталей на прочность.

Рассмотрим кратко применительно к

двигателю типа АШ-62ИР характер про-

текания отдельных процессов, образую-

щих индикаторную диаграмму.

НАПОЛНЕНИЕ

Процесс наполнения служит для вве-

дения в цилиндры топливо-воздушной

смеси, содержащей энергию, необходи-

мую для получения работы. Основная

часть процесса наполнения происходит за

ход поршня от в. м. т. к н. м. т., т. е. от

точки г до точки а (рис. 3). Свежая

Рис. з. Индикаторная дна-смесь, приготовляемая в карбюраторе1,

грамма двигателя АШ-62ИР. По впускным трубам через открытые

впускные клапаны поступает в цилиндры,

где смешивается с остаточными газами и образует рабочую смесь.

Количество свежей смеси, поступившей в цилиндр за весь про-

цесс наполнения, принято называть весовым зарядом

смеси. При данном составе смеси, который зависит от регули-

ровки карбюратора, и при прочих равных условиях увеличение ве-

сового заряда означает увеличение количества топлива, подведен-

ного в цилиндр, а следовательно, и увеличение мощности двигателя.

Величина весового заряда смеси GCM может быть выражена про-

стой формулой: .{щи1

где: 7„— удельный вес смесия» конце такта

Vh' — объем свежей см-ени в цилиндре

ния, приведен!!» температуре

наполнения:

в конце такта наполне-

и давлению в точке а.

Из формулы видно, что величина весового заряда смеси зависит

только от удельного веса свежей смеси в конце такта наполне-

ния и от объема, занимаемого ею в цилиндре. Обе эти величины, в

1 У двигателей с непосредственным впрыском типа АШ-82ФН, не имеющих

карбюратора, смесь приготовляется непосредственно в цилиндрах. Чистый воз-

дух поступает в них через впускные клапаны, а топливо подается под давлением

через форсунки. Подача топлива обычно начинается в момент поворота колен-

чатого вала на 30—50° после в. м. т. » такте впуска.

14 \

свою очередь, зависят от температуры и давления смеси в конце

процесса наполнения.

При движении смеси по всасывающему тракту и в цилиндрах

двигателя ее температура непрерывно изменяется. Так, во время

приготовления смеси в карбюраторе и движения от карбюратора до

входа в нагнетатель ее температура снижается за счет затрат тепла

на испарение топлива. Величина снижения температуры зависит от

I -состава смеси, температуры наружного воздуха, сорта бензина и до-

стигает 15—20°С и больше.

Сжатие смеси в нагнетателе сопровождается ее нагревом. Повы-

шение температуры при этом зависит от величины давления наддува

и в двигателе АШ-62ИР на взлетном режиме достигает 50—60°С.

Температура смеси непрерывно повышается также в результате

соприкосновения с горячими поверхностями деталей и смешения с

остаточными газами. Детали, с которыми соприкасается смесь,

имеют в среднем следующую температуру:

головка выпускного клапана

электроды свечи

головка впускного клапана

днище поршня . . . .

стенки цилиндра

700—800°С

500—7О0°С

400—500°С,

250—350сС

150—300°С

От соприкосновения с ними смесь нагревается в среднем на

40—70X3, а общее повышение ее температуры, по сравнению с тем-

пературой наружного воздуха, к концу процесса наполнения для

двигателя АШ-62ИР может достичь 100°С и выше. Это приводит к

уменьшению удельного веса смеси , а следовательно, и к умень-

шению весового заряда и мощности двигателя1.

Уменьшение весового заряда смеси вследствие повышения ее

температуры является одной из главных причин снижения взлетной

мощности двигателя при высоких температурах наружного воздуха,

перегреве двигателя, включении подогревателя воздуха, поступаю-

щего в карбюратор. Наоборо"'. ’'челичение весового заряда смеси

вследствие снижения ее темпер те гея, как известно, при-

чиной увеличения взлетной мощь теля при низких темпе-

ратурах наружного воздуха, при в смесь воды или Ттри

наборе высоты с постоянным давл i наддува.

Избежать повышения температу 'меси при ее сжатии в наг-

нетателе практически невозможно. тение же нагрева смеси

от деталей достигается охлаждение. деталей, предусмотрен-

ным их конструкцией, а также поддержанием определенного тем-

пературного режима двигателя.

1 Нагрев смеси при смешении ее с остаточными газами, имеющими темпе-

ратуру 800—900°С, практически не влияет на величину весового заряда. Это

объясняется тем, что уменьшение удельного веса свежей смеси в результате

ее нагрева компенсируется уменьшением объема, занимаемого газами в ци-

линдре, в результате охлаждения их смесью — увеличением объема У'ь-

15

Процесс наполнения происходит довольно быстро и составляет

для двигателя АШ-62ИР от 1/20 до 1/70 секунды. Скорость движе-

ния смеси по впускным трубам достигает 70—80 м.1сек. Поэтому

возникают значительные гидравлические сопротивления, преодоле-

ние которых приводит к потере напора смеси, т. е. к уменьшению ее

давления в конце процесса наполнения по сравнению с давлением

раддува, под которым смесь выходит из нагнетателя.

Главными источниками потерь напора смеси являются:

1) местные потери, возникающие из-за препятствий на пути

движения смеси (бобышки головок цилиндров, направляющие кла-

панов, клапаны), из-за резких поворотов смесепроводов и резких

изменений их поперечного сечения;

2) потери на трепне смеси о стенки смесепроводов.

Вследствие гидравлических сопротивлений давление смеси в

конце процесса наполнения уменьшается в среднем на 5—15%.

Это приводит к уменьшению удельного веса смеси объема

1/'й, занимаемого ею в цилиндре, а значит и к уменьшению весового

заряда смеси и мощности двигателя.

Уменьшение объема У'л в данном случае объясняется тем. что

при уменьшении давления смеси остаточные газы заполняют отно-

сительно больший объем в цилиндре, оставляя меньшую долю его

общего объема для свежей смеси (рис. 4,6).

Рассмотренные причины уменьшения давления смеси относятся

только к смесепроводу от нагнетателя до цилиндров. Предполагается,

что давление наддува поддерживается неизменным посредством

соответствующего регулирования положения дроссельных заслонок.

Если же дроссельные заслонки карбюратора зафиксировать в одном

положении, то изменение величины гидравлических сопротивлений

па участке от входа воздуха из атмосферы до нагнетателя, а также

изменение атмосферного давления будут вызывать изменение дав-

ления смеси в конце процесса наполнения. Так, обледенение дрос-

сельных заслонок карбюратора увеличивает гидравлические сопро-

тивления, уменьшает давление наддува, а следовательно, и давле-

ние смеси в конце процесса наполнения; весовой заряд смеси и мощ-

ность двигателя уменьшаются. То же происходит при уменьшении

атмосферного давления, а также при включении пылефильтра воз-

духоприемника карбюратора или подогревателя воздуха, поступаю-

щего в карбюратор. Сами дроссельные заслонки являются источ-

ником наибольших гидравлических сопротивлений и поэтому исполь-

зуются как регулятор мощности двигателя. Регулирование осущест-

вляется изменением величины весового заряда смеси исключи-

тельно за счет изменения ее давления в конце процесса наполнения.

Для уменьшения гидравлических сопротивлений внутренние по-

верхности деталей, образующие всасывающий тракт, делают глад-

кими, а повороты и переходы от больших сечений к меньшим и на-

оборот — плавными. На пути движения воздуха и смеси устанав-

ливают только самые необходимые детали, и им стремятся придать

удобообтекаемую форму.

16

Главные же меры повышения давления смеси в конце процесса

наполнения на современных авиационных двигателях — увеличе-

ние продолжительности процесса наполнения и применение над-

‘дув а.

Увеличение продолжительности процесса наполнения достигает-

ся за счет более раннего открытия клапана впуска и более позднего

его закрытия. Клапан впуска открывается в конце такта выпуска

(точка г', рис. 4), т. е. до прихода поршня в в. м. т., и закрывается

в начале такта сжатия (точка а'), т. е. после того, как поршень про-

шел и. м. т. Угол опережения открытия клапана впуска для двига-

теля АШ-62ИР равен 15—25°, а угол запаздывания закрытия —44е;

общая продолжительность процесса наполнения в углах поворота

коленчатого вала составляет 239—249°.

Опережение открытия клапана впуска делается для того, чтобы

к моменту начала движения поршня от в. м. т. в такте наполнения

уменьшить гидравлические сопротивления движению смеси.

Подъем клапана в первые 15—25° поворота коленчатого вала на-

столько незначителен, что давление остаточных газов не в состоянии

преодолеть сопротивления смеси в образовавшейся узкой щели. В

двигателе, у которого давление наддува выше давления остаточных

газов, открытие клапана впуска с опережением способствует лучшей

продувке камеры сгорания, т. е. вытеснению остаточных газов све-

жей смесью. Очистка цилиндров улучшается, и весовой заряд смеси

увеличивается. Однако чрезмерное опережение открытия клапана

при низких давлениях наддува создает опасность пожара из-за про-

никновения раскаленных продуктов сгорания во всасывающую си-

стему, а при высоких давлениях наддува вызывает утечку части

свежей смеси через клапан выпуска, что приводит к увеличению

расхода топлива.

Более позднее закрытие клапана впуска также увеличивает

весовой заряд смеси, так как последняя, двигаясь во всасывающей

системе, приобретает значительную скорость и по инерции продол-

жает поступать в цилиндр, несмотря на изменение направления

движения поршня. Кроме того, в начале такта сжатия давление в

цилиндре ниже давления наддува, что также способствует поступ-

лению в цилиндр большего количества смеси.

Моменты открытия и закрытия клапана впуска, обеспечивающие

наибольшую зарядку цилиндра свежей смесью, устанавливаются

опытным путем.

Увеличение продолжительности процесса наполнения позволяет

не только повысить весовой заряд смеси, но и уменьшить скорость

подъема и посадки клапана и возникающие при этом ускорения, что

обусловлено увеличением располагаемого времени подъема и по-

садки клапана. В результате уменьшаются ударные и инерционные

нагрузки, действующие на детали механизма газораспределения.

Наддув двигателя, т. е. питание его смесью или воздухом под

давлением выше атмосферного,— радикальный способ увеличения

весового заряда смеси, а следовательно, и мощности двигателя.

Смесь сжимается до давления выше атмосферного в нагнетателе.

2. Зак. 397 17

которым оборудованы все двигатели с наддувом. Весовой заряд при

этом увеличивается как за счет повышения удельного веса свежей

смеси в конце процесса наполнения, так и за счет увеличения

объема V'h. Последнее иллюстрируется рис. 4, на котором показан

Рис. 4. Характер процесса наполнения двигателя, работающего с различ-

ными давлениями наддува (рк ).

а—взлетный режим; б—режим малого газа.

характер протекания процесса наполнения в цилиндре двигателя

АШ-62ИР, работающего на взлетном режиме — с наддувом

рк = 1050 мм рт. ст. и на малом газе — с рк = 350 мм рт. ст. при

атмосферном давлении ро == 760 мм рт. ст. В обоих случаях кла-

пан впуска открывается в точке г', когда давление остаточных газов

р~ (1,05—1,1) ро.

В первом случае (рис. 4, а) смесь сразу же начинает поступать

в цилиндр, помогая поршню выталкивать остаточные газы и сжи-

мая их. В результате объем газов в момент прихода поршня в

в. м. т. становится меньше объема камеры сжатия 14, а объем све-

жей смеси в конце такта наполнения V'h будет больше, чем его

рабочий объем Vh.

Во втором случае (рис. 4, б) смесь в цилиндр начнет поступать

только в точке 1, когда остаточные газы при движении поршня

от в. м. т. расширятся и их давление понизится до 350 мм рт. ст. В

этот момент объем, занимаемый газами, значительно больше объ-

ема Vc, а объем Vh' — меньше объема Vh . Малый удельный вес

смеси и малый объем, занимаемый ею в цилиндре, приводят к рез-

кому уменьшению весового заряда и снижению мощности двига-

теля.

Давление смеси в цилиндре в конце такта впуска, т. е. в точке а,

в обоих случаях равно:

ра ^(0,85- 0,95) рк.

18

СЖАТИЕ

полезной работы, кото-

Рис. 5. Изменение давления в

цилиндре в такте сжатия.

Назначение процесса сжатия состоит в том, чтобы повысить тем-

пературу и давление рабочей смеси и тем самым подготовить ее к

быстрому и полному сгоранию.

Повышение температуры смеси способствует более активному

протеканию реакции горения, т. е. реакции соединения молекул топ-

лива с кислородом. При повышении давления частицы смеси рас-

полагаются ближе друг к другу, благодаря чему ускоряется рас-

пространение фронта пламени. Скорость горения смеси увеличи-

вается, вследствие чего повышаются давление и температура про-

дуктов сгорания, а следовательно, величина

рую они совершают в такте рабоче-

го хода. Мощность двигателя ра-

стет, а удельный расход топлива

уменьшается.

Процесс сжатия совершается во

время движения поршня от н. м. т. к

в. м. т. Давление и температура сме-

си при этом непрерывно повышают-

ся (рис. 5). В начальный период,

до момента закрытия клапана впу-

ска (участок а—а') смесь сжимает-

ся не только за счет перемещения

поршня, но и вследствие ее скорост-

ного напора. По мере приближения

поршня к в. м. т. с момента запала

смеси электрической искрой проис-

ходит более интенсивное сжатие

смеси, обусловленное выделением

тепла.

Температура и давление в конце такта сжатия зависят в основ-

ном от степени сжатия. С увеличением последней температура и дав-

ление, а следовательно, мощность и экономичность двигателя повы-

шаются. Однако в авиационных двигателях степень сжатия не пре-

вышает 7—8. Дальнейшему ее увеличению препятствуг ~ возникнове-

ние детонации, т. е. сгорания смеси со скоростью, достигающей

2000 м/сек, сопровождающегося чрезмерно высокими местными тем-

пературами и давлениями в цилиндре, что не только уменьшает

мощность двигателя, но и вызывает опасность разрушения его

Деталей. Кроме того, с увеличением степени сжатия давление в ци-

линдрах нарастает значительно интенсивнее мощности двигателя.

Возникает необходимость повышать прочность деталей, а это при-

водит к увеличению веса и габаритов двигателя и его удельного

веса.

Температуру и давление смеси в конце сжатия можно достаточ-

но точно определить по формулам:

т _ 7- 0,35 1,35 । -

Тс ~ ; рс ре 4-5;

2*

19

где:

Тс — абсолютная температура смеси в конце сжатия, ° абс.;

Та — абсолютная температура смеси в конце такта впуска, °абс.;

рс —давление смеси в конце сжатия, кг!см2-,

ра — давление смеси в конце такта впуска, кг/см2;

г— степень сжатия.

Пользуясь этими формулами, можно легко подсчитать значе-

ния Тс и рс для двигателя АШ-62ИР. Так, на взлетном режиме при

рк = 1050 мм рт. ст., ро~ 0,9 рк == 1,29 кг!см2 и Та =380° абс.

= 380 6,4°,35~760°абс.

pf=l,29 6,41,35 +5 = 174-5 = 22 кг\см\

Для современных двигателей с наддувом величина в сред-

нем составляет 700—800° абс., а рс— 15—30 кг/см2.

СГОРАНИЕ

В процессе сгорания углерод и водород, образующие топливо,

соединяются с кислородом воздуха. В результате потенциальная

химическая энергия топлива преобразуется в тепловую. Выделяю-

щееся при этом тепло обусловливает повышение температуры и дав-

ления продуктов сгорания, под действием которого в процессе ра-

бочего хода поршень перемещается от в. м. т. к н. м. т. В это время

продукты сгорания расширяются, их температура и давление умень-

шаются и часть выделившегося тепла преобразуется в полезную ме-

ханическую энергию. Другая же, большая часть тепла безвозвратно

теряется1. Чем выше температура и давление продуктов сгорания в

конце процесса сгорания и чем меньше потери тепла, тем больше

полезная работа газов, а следовательно, выше мощность и эконо-

мичность двигателя.

Процесс сгорания начинается с момента возникновения межд\

электродами запальной свечи искры, воспламеняющей смесь (точ-

ка с', рис. 6). После искры смесь воспламеняется не сразу. В течение

некоторого времени ее часть, соприкасающаяся с электродами све-

чи, нагревается, образуя первоначальный очаг пламени. Этот пе-

риод процесса сгорания называется периодом скрытого

горения. За время этого периода коленчатый вал поворачивается

на 4—6°. Затем начинается второй, основной период процесса сго-

рания — распространение пламени по всему объему смеси, назы-

ваемый периодом видимого горения. В течение его

температура и давление продуктов сгорания резко повышаются. За

конец периода видимого горения условно принимают точку г

(рис, 6), соответствующую наибольшему давлению в цилиндре.

Величина давления и температуры в точке z для двигателя

АШ-62ИР на взлетном режиме составляет:

1 Баланс потерь тепла приведен на стр. 32.

20

кг I см2: 7^ — 2400— 2800° абс.

Обычно сгорание отдельных частей смеси не заканчивается в

точке z. Но, несмотря на это, давление в цилиндре во время дви-

жения поршня к н. м. т. уменьшается за счет увеличения объема

цилиндра над поршнем. Этот период сгорания называют догора-

нием смеси и обычно относят к процессу расширения.

Сгорание топлива — один из важнейших процессов, оказываю-

щих решающее влияние на мощность, экономичность и температур-

ный режим двигателя. Для максимального использования тепла,

введенного в цилиндр в виде химической энергии топлива, процесс

сгорания должен удовлетворять следующим основным требованиям:

Рис. 6. Изменение давления в цилиндре в про-

цессе сгорания.

1. Протекать быстро (за 30—40° поворота коленчатого вала)

и при наименьшем объеме цилиндра, близком к объему камеры

сжатия Vc. Это способствует повышению давления продуктов сго-

рания и уменьшению потерь тепла в стенки цилиндров. По време-

ни процесс сгорания должен совершаться, в зависимости от числа

оборотов, за 1/100—1/400 секунды.

2. Заканчиваться в самом начале такта рабочего хода (10—15°

после в. м. т.), когда шатун и кривошип коленчатого вала займут

положение, наиболее удобное для восприятия сил давления газов.

3. Сгорание топлива должно быть полным, т. е. в продуктах

сгорания не должно оставаться веществ, способных гореть (окись

углерода — СО и водород Н2).

Другими словами, скорость, своевременность и полнота сгора-

ния являются основными факторами, определяющими работу дви-

гателя.

Чтобы смесь успела сгореть быстро и своевременно, она должна

иметь значительную скорость горения (скорость распространения

фронта пламени). Величина последней изменяется в широком диа-

пазоне и зависит от многих факторов. Главным из них является со-

став смеси, определяющий такж^й полноту сгорания топлива. Свое-

временность сгорания смеси определяется, кроме того, моментом за-

пала смеси — опережением, зажигания.

21

Влияние состава смеси на протекание процесса сгорания

Состав смеси или качество смеси определяется коэффициентом

избытка воздуха а.

Коэффициентом избытка воздуха называется отношение дейст-

вительного количества воздуха 1а, приходящегося в смеси на 1 кг

топлива, к количеству воздуха 1т теоретически необходимому для

полного сгорания 1 кг топлива, т. е.:

4 ‘

Для авиационных бензинов различного химического состава ве-

личина 10 =14,7—15,1

кг воздуха _ ,

— - - —.В среднем принимают равным

кг бензина

кг воздуха

’ кг бензина ’

В зависимости от соотношения величин / и /0 смесь по своему

составу может быть теоретической, бедной и богатой.

Если в смеси величина /а = /,,, то а =1 и смесь называется тео-

ретической.

Смесь, в которой величина /а >4, и, следовательно, а>1, назы-

вается бедной. Бедная смесь характеризуется избытком воздуха

и недостатком топлива.

Если в смеси величина

Рис. 7. Зависимость ско-

рости горения смеси от

то и я<^ 1. Такая смесь назы-

вается богатой. Она характеризует-

ся избытком топлива и недостатком

воздуха.

Зависимость скорости горения сме-

си от ее состава показана на рис. 7.

Как видно из рисунка, наибольшую

скорость горения имеет смесь с

“ = 0,85—0,9. При уменьшении и осо-

бенно увеличении « по сравнению с

0,85—0,9 скорость горения смеси резко

снижается. Это объясняется, главным

образом, снижением активности про

текания реакции горения вследствие

снижения температуры смеси в про-

цессе сгорания: для богатых смесей —

из-за химической неполноты сгорания

ее состава. топлива и затрат тепла на испарение

и нагрев несгоревшей его части; для

бедных смесей — из-за затрат тепла на нагревание избыточного

воздуха, введенного в цилиндры.

Горение чрезмерно обедненной смеси протекает вяло, неустой-

чиво и распространяется на такт й^уска. Двигатель начинает рабо-

тать неровно — с перебоями, тряской и колебанием оборотов. К

моменту открытия клапана впуска в цилиндре могут оказаться

продукты сгорания, имеющие температуру выше температуры само-

воспламенения смеси, или участки еще горящей смеси. В результа-

те появляются обратные вспышки в карбюратор, которые могут при-

вести к остановке двигателя и пожару.

Работа двигателя на значительно обогащенных смесях обратны-

ми вспышками в карбюратор не сопровождается, хотя скорость

горения уменьшается столь же сильно. Объясняется это тем, что

горение очень богатых смесей прекращается из-за недостатка кис-

лорода гораздо раньше, чем бедных, и протекает при более низких

температурах. Работа двигателя на переобогащенных смесях обычно

сопровождается черным дымом и хлопками в выхлопном коллекто-

ре шт уска из-за догорания там топлива при встрече его с атмосфер-

ным воздухом.

Очень богатые и очень бедные смеси от электрической искры

не воспламеняются. Предельные значения а, при которых еще воз-

можно’ воспламенение смеси от электрической искры с последующим,

распространением пламени (пределы горючести смеси) составля-

ют: нижний предел горючести (для богатых смесей) — около 0,30—

0,40; верхний предел горючести (для бедных смесей) — около

1,35—1,5. Серийный многоцилиндровый двигатель практически не

может работать устойчиво на смеси, обогащенной сверх а =0,5 или

обедненной сверх а =1,15— 1,20 в среднем для всего двигателя.

Причина этого — неравномерность распределения состава смеси,

приводящая к обеднению или обогащению ее в отдельных цилинд-

рах и в некоторых зонах внутри самих цилиндров до предела горю-

чести.

Указанные обстоятельства следует иметь в виду, в частности

производя заливку двигателя перед запуском, так как из-за чрез-

мерной или недостаточной заливки вспышки смеси в цилиндрах

может или вовсе не быть, или двигатель после запуска глохнет.

При запуске холодного двигателя смесь, поступающая в цилиндры,

может чрезмерно обедниться за счет ее интенсивной конденсации

вследствие соприкосновения с холодными стенками системы впуска

и цилиндров. При запуске горячего двигателя, наоборот, воз-

никает опасность чрезмерного обогащения смеси в цилиндрах

за счет полного испарения заливаемого бензина. Исходя из этого,

летом в двигатель перед запуском следует заливать бензина зна-

чительно меньше, чем зимой.

Зависимость мощности удельного расхода топлива и температу-

ры головок цилиндров двигателя от состава смеси показана на

рис. 8. По кривым на графике можно проследить характер изме-

нения этих величин, который определяется следующими причинами.

Мощность двигателя (кривая /, рис. 8) имеет максимальную ве-

личину при а =0,85 л- 0,9, соответствующем наибольшей скорости

горения смеси. При отклонении качества смеси в ту или иную сто-

рону от 0,85 : 0,9 мощность двигателя уменьшается. Это обуслов-

лено удлинением процесса сгорания из-за уменьшения скорости го-

рения смеси, а следовательно, и менее интенсивным нарастанием

давления в цилиндре. Мощность в обоих случаях уменьшается так-

23

же за счет увеличения удельного веса потерь тепла и уменьшения

его количества, выделяющегося в цилиндрах при сгорании топлива.

Выделение тепла в цилиндрах двигателя уменьшается: при бедных

смесях — из-за уменьшения количества топлива, подводимого в ци-

линдры; при богатых — из-за химической неполноты сгорания топ-

лива. В первом случае рост потерь тепла обусловлен затратами его

на нагрев избыточного воздуха, а во втором — затратами тепла на

испарение и нагрев несгоревшего топлива. Кроме того, в обоих слу-

чаях потери тепла растут за счет

Рис. 8. Зависимость мощности дви-

гателя, температуры головок ци-

линдров и удельного расхода топли-

ва от состава смеси.

1—кривая изменения мощности;

2—кривая изменения температуры

головок цилиндров; 3—кривая изме-

нения удельного расхода топлива.

увеличения отдачи его в стенки

цилиндров, вследствие боль-

шей продолжительности про-

цесса сгорания.

Температура головок ци-

линдров ((кривая 2, рис. 8) до-

стигает максимума при ° =

= 0,95 =0,97. При таком со-

ставе смеси температура в

процессе сгорания (имеет мак-

симальную величину, в резуль-

тате чего наибольшее количе-

ство тепла отдается продукта-

ми сгорания в стенки цилин-

дра, что 'вызывает их повышен-

ный нагрев. Цилиндр испыты-

вает максимальный «тепловой

напор».

Обеднение или обогащение

смеси по сравнению с “ =

= 0,95-= 0,97 приводит к сни-

жению температуры головок

цилиндров ПО' причинам, ука-

занным выше, а также вследствие увеличения доли тепла, иду-

щего на испарение и нагрев избыточного топлива (при богатых сме-

сях) и на нагрев избыточного воздуха (при бедных смесях). В ре-

зультате температура продуктов сгорания снижается и абсолютнее

количество тепла, передаваемого в стенки цилиндров, уменьшается.

Удельный расход топлива (кривая 3, рис. 8) имеет наименьшую

величину при а = 1,05 1,1. Опытным путем установлено, что при

таком составе смеси удельные потери тепла в цилиндрах двигателя,

величина которых определяет удельный расход топлива1, являют-

ся наименьшими. При отклонении качества смеси в ту или другую

сторону от 1,05 и 1,1 удельные потери тепла возрастают. Соответ-

ственно возрастает и удельный расход топлива.

Из совместного рассмотрения графиков изменения мощности,

температуры головок цилиндров и удельного расхода топлива в

зависимости от качества смеси видно, что при работе двигателя на

1 Удельным расходом топлива называется его расход, приходящийся на одну

лошадиную силу мощности в час.

24

смесях, обедненных до а = 1,05-ь- 1,1, обеспечивается наименьший,

по сравнению с работой на смеси °- = 0,7 -ь 0,8, удельный расход

топлива без существенного снижения мощности и повышения тем-

пературы головок цилиндров. Эта особенность лежит в основе ши-

роко применяемой в ГВФ эксплуатации двигателей АШ-62ИР на

бедных смесях. Более подробно этот вопрос рассмотрен в разделе

«Питание двигателя топливом» (стр. 286).

Влияние опережения зажигания на протекание процесса

сгорания

Известно, что для сгорания смеси требуется некоторое время.

Чтобы она сгорела в момент, когда поршень находится вблизи в.м.т.

в такте рабочего хода, ее необходимо воспламенить с опережением,

т. е. в конце такта сжатия, до прихода поршня в в.м.т. Опережение

зажигания принято измерять в градусах угла поворота коленчатого

вала от момента возникновения искры между электродами свечи

до прихода поршня в в. м. т. При правильно выбранном опереже-

нии зажигания видимое горение смеси заканчивается тогда, когда

поршень отойдет от в. м. т. в такте рабочего хода на 10—15° угла

поворота коленчатого вала. В этом случае процесс сгорания проте-

кает при наименьшем объеме и работа, совершаемая продуктами

сгорания, получается наибольшей.

Характер процесса сгорания при слишком раннем и позднем за-

жигании показан на рис. 9,а и 9,6. Для сравнения на них пункти-

ром показано изменение давления в процессе сгорания при наивы-

гсдиейшем угле опережения зажигания.

Рис. 9. Изменение давления в цилиндре в процессе

сгорания.

а—чрезмерно позднее опережение зажигания; б—чрез-

мерно раннее опережение зажигания.

25

Из графиков видно, что при недостаточном опережении зажига-

ния, т. е. при слишком позднем воспламенении смеси (рис. 9,а), ее

горение продолжается в течение значительной части такта рабочего

хода. Максимальное давление и температура в цилиндре при этом

уменьшаются. Отдача тепла в стенки цилиндра увеличивается из-за

большей поверхности их соприкосновения с горячими газами. Все

это приводит к падению мощности, увеличению удельного расхода

топлива и к повышению температуры головок цилиндров.

При слишком раннем опережении зажигания (рис. 9,6) процесс

сгорания заканчивается до прихода поршня в в. м. т., сопровож-

даясь преждевременным чрезмерным повышением давления в конце

такта сжатия, что приводит к увеличению затрат энергии на сжатие.

Потери тепла в стенки цилиндра в этом случае увеличиваются за счет

более продолжительного пребывания в цилиндре газов, имеющих

высокую температуру. Мощность двигателя уменьшается, а удель-

ный расход топлива и температура головок цилиндров возрастают.

Для каждого типа двигателя имеется вполне определенный наи-

выгоднейший угол опережения зажигания, при котором разви-

вается наибольшая мощность, достигается наименьший удельный

расход топлива и обеспечивается нормальный температурный ре-

жим. Этот угол подбирается опытным путем и на двигателе

ЛШ-62ИР составляет: для передних свечей — 20, а для задних —

15°. Больший угол опережения зажигания для передней свечи объяс-

няется тем, что она расположена ближе к клапану выпуска, где ра-

бочая смесь более засорена остаточными газами и горит медленнее.

Более раннее воспламенение смеси в этой зоне способствует свое-

временному сгоранию всего ее заряда и уменьшает вероятность

детонации.

Величина наивыгоднейшего угла опережения зажигания зависит

не только от конструкции двигателя (степени сжатия, формы и

размеров камеры сгорания, числа запальных свечей и их располо-

жения), но и от режима его работы, т. е. от числа оборотов, вели-

чины давления наддува, качества смеси.

Увеличение числа оборотов способствует увеличению скорости

горения смеси, вследствие более интенсивного вихревого движения

ее в цилиндре, а значит и уменьшению общего времени процесса

сгорания. Это требует уменьшения опережения зажигания с увели-

чением числа оборотов. С другой стороны, с увеличением числа

оборотов уменьшается время, отводимое на процесс сгорания, что

требует увеличения опережения зажигания. Последний фактор

является превалирующим и вызывает необходимость увеличивать

угол опережения зажигания при увеличении числа оборотов.

Увеличение давления наддува приводит к повышению темпера-

туры и давления смеси в конце сжатия, в результате чего скорость

горения ее увеличивается. Наивыгоднейший угол опережения за-

жигания при этом уменьшается.

С приближением качества смеси к а =0,85—0,9, соответствую-

щему максимальной скорости горения смеси, угол опережения за-

жигания уменьшается.

26

Конструктивно трудно обеспечить изменение угла опережения

зажигания в зависимости от всех факторов, определяющих режим

работы двигателя. Поэтому на большинстве современных двигате-

лей угол опережения зажигания изменяется только в зависимости

от изменения числа оборотов. Для этой цели магнето снабжаются

автоматами опережения зажигания.

РАБОЧИЙ ХОД

Рабочий ход является единственным из четырех тактов дви-

гателя, в котором совершается полезная

чий ход в в. м. т., когда еще продол-

жается горение смеси, и заканчивается

в н. м. т., когда уже начался процесс

выпуска. Поршень в рабочем ходе пе-

ремещается под действием высокого

давления продуктов сгорания, обуслов-

ленного их нагревом от тепла, выде-

лившегося при сгорании топлива. В

начале рабочего хода (до точки г,

рис. 10) давление продуктов сгорания

увеличивается. При дальнейшем дви-

жении поршня продукты сгорания рас-

ширяются, их давление и температура

падают, а тепло, подведенное к про-

дуктам сгорания, преобразуется в ме-

ханическую энергию.

ВЫПУСК

Назначение процесса выпуска —

очистить цилиндр от продуктов сгора-

ния и подготовить его к заполнению

свежей смесью в последующем процес-

се наполнения. Процесс выпуска дол-

жен протекать так, чтобы давление

работа. Начинается рабо-

хода.

и температура остаточных газов в конце выпуска были ми-

нимальными, так как с их увеличением уменьшается весо-

вой заряд свежей смеси, а значит и мощность двигателя. Долж-

на быть минимальной также и затрата работы на процесс выпуска.

Для этого клапан выпуска открывается еще до прихода поршня в

н. м. т. в рабочем ходе и закрывается после того, как он прошел

в. м. т. в такте впуска. Решающее значение имеет своевременное от-

крытие клапана выпуска. Если он открывается без опережения.

т. е. когда поршень находится в н. м. т., то проходная площадь-

клапана в начале такта выпуска будет малой. Продукты сгорания

не будут своевременно вытекать из цилиндра, давление в такте вы-

пуска повысится, что вызовет увеличение затрат работы на переме-

щение поршня от н. м. т. к в. м. т. и приведет к плохой очистке ци-

линдра.

27

При чрезмерно раннем открытии клапана давление в рабочем

ходе преждевременно понизится, а вместе с этим снизится и мощ-

ность двигателя, хотя затраты работы на такт выпуска будут мини-

мальными.

Наивыгоднейший момент открытия клапана выпуска (точка е',

рис. 11), обеспечивающий наименьшую потерю работы в рабочем

ходе и выпуске и хорошую очистку цилиндров, устанавливается

опытным путем. Для двигателя АШ-62ИР он равен 74°. Для дру-

гих современных авиационных двигателей колеблется в преде-

лах 40 -т- 75° угла поворота коленчатого вала до н. м. т.

В начале выпуска истечение газов происходит под действием из-

быточного давления в цилиндре, которое в момент открытия выпуск-

ного клапана достигает 6 — 10 кг/см2 и более. При этом газы выхо-

дят со скоростью, равной скорости распространения звука в них,

т. е. 600—700 м/сек *, что сопровождается резким шумом. Поэтому

первый период процесса выпуска

называется выхлопом. В продол-

жение выхлопа из цилиндра выте-

кает примерно 60—70% продуктов

сгорания по весу. Давление в ци-

линдре резко снижается, может до-

стичь атмосферного и даже ниже.

Второй период процесса выпу-

ска — выталкивание газов из

цилиндра поршнем, перемещающим-

ся от н. м. т. к в. м. т. В течение

этого периода давление в цилиндре

несколько повышается (обычно до

1,1—1,2 р0). Его величина зависит

от величины гидравлических сопро-

тивлений выхлопной системы. Ско-

Рис. 11. Изменение давления

в цилиндре в процессе вы-

пуска.

рость истечения газа при этом составляет 70—100 м/сек.

Позднее закрытие клапана выпуска (точка г", рис. 11) позво-

ляет улучшить очистку цилиндра за счет отсасывающего действия

потока газа, движущегося в выхлопной системе, и тем самым повы-

сить весовой заряд свежей смеси и мощность двигателя. Наивыгод-

нейший угол запаздывания закрытия клапана выпуска устанавли-

вается опытным путем. На двигателе АШ-62ИР он составляет

25—35°.

Таким образом, процесс (или фаза) выпуска на двигателе

АШ-62ИР длится в углах поворота коленчатого вала 279—289°.

* Скорость распространения звука в газе может быть определена по при-

ближенной формуле:

a~20VK"

где: а — скорость распространения звука в газе, м!сек;

Т— абсолютная температура газа, ° абс.

При температуре выпускных газов Т — 1100— 1300° абс.

а — 600 — 700 м!сек.

Как указывалось ранее, клапан выпуска закрывается после

.м.т., а клапан впуска открывается до в.м.т. в такте выпуска. По-

тому в конце процесса выпуска и в начале процесса наполнения

меет место так называемое перекрытие клапанов, когда

ба клапана некоторое время открыты одновременно. На современ-

ых двигателях оно составляет 40—80° угла поворота коленчатого

ала. *

На двигателях с непосредственным впрыском увеличение пере-

рытия клапанов способствует улучшению очистки цилиндров за

чет продувки их воздухом. На карбюраторных двигателях с увели-

ением угла перекрытия клапанов ухудшается экономичность, так

ак часть смеси выбрасывается через клапан выпуска. Кроме того,

оздается опасность появления обратных вспышек в системе впуска,

•собенно если двигатель работает на обедненной смеси.

У двигателей АШ-62ИР угол перекрытия клапанов равен

0ч-60°. При этом цилиндры смесью практически не продуваются..

I. МОЩНОСТЬ ДВИГАТЕЛЯ, КОЭФФИЦИЕНТЫ ПОЛЕЗНОГО'

ДЕЙСТВИЯ И УДЕЛЬНЫЙ РАСХОД ТОПЛИВА

Эффективность работы двигателя характеризуется развиваемой

мощностью, коэффициентами полезного действия и удельным рас-

ходом топлива. Различают следующие мощности двигателя: индика-

орную, трения или механических сопротивлений и эффективную.

ИНДИКАТОРНАЯ МОЩНОСТЬ И ИНДИКАТОРНЫЙ к. П.Д. ДВИГАТЕЛЯ

Индикаторной мощностью N называется мощность, развивае-

мая газами в цилиндрах двигателя. Индикаторная мощность опре-

деляется величиной индикаторной работы, т. е. работы, получен-

ной за один цикл, и количеством циклов в единицу времени.

Индикаторная работа в одном цилиндре легко может быть най-

дена по индикаторной диаграмме двигателя. Известно, что графи-

чески она определяется площадью индикаторной диаграммы, зак-

люченной между кривыми изменения давлений в процессах рабоче-

го хода и сжатия (рис. 12), и зависит от рабочего объема цилиндра

Vh и разности давлений в этих процессах1. Разность давлений яв-

ляется следствием процессов, происходящих в цилиндре двигателя,

и непрерывно меняется по величине. Поэтому за величину, харак-

теризующую полезную работу цикла, принимают среднее значение

разности давлений в процессах расширения и сжатия, которое на-

зывается средним индикаторным давлением.

Среднее индикаторное давление можно рассматривать как не-

которое условное, постоянное по величине давление, которое, дей-

1 Работа, затраченная на такты впуска и выпуска при этом не учитывается,

так как ее величина несоизмеримо мала по сравнению с величиной полезной ра-

боты цикла. Она учитывается в общем балансе механических сопротивлений в

двигателе.

<ствуя на поршень в течение одного его рабочего хода, совершает

работу, равную полезной работе цикла.

Графически среднее индикаторное давление (рис. 12) соответст-

вует высоте прямоугольника pit основанием которого является ра-

бочий объем цилиндра УА, а площадь равна площади индикаторной

диаграммы.

Для двигателей с наддувом р, = 15 ч- 25 кг/см2, для АШ-62ИР

на взлетном режиме—16-?-17 кг/см2.

Определив индикаторную работу

одного цикла в одном цилиндре че-

рез среднее индикаторное давление

и имея в виду, что у четырехтакт-

ного двигателя при числе оборотов

п об/мин в 1 секунду происходит

п

-—— циклов, легко подсчитать се-

кундную работу во всех цилиндрах

двигателя, т. е. его индикаторную

мощность. Она определяется по

формуле:

Рис. 12. Определение среднего

индикаторного давления.

.. Vh п i

N. = р.—5------- л. с,

' ‘ 900

где: Pj—среднее индикаторное да-

вление, кг/см2;

Vh — рабочий объем цилиндра.

дм3;

п — число оборотов коленча-

того вала, об/мин;

i — число цилиндров двига-

теля.

Из формулы видно, что и иди к а торн а я мощность за-

висит:

1) от среднего индикаторного давления р , т. е. от величины пе-

репада давлений в процессах рабочего хода и сжатия, который, в

свою очередь зависит от степени сжатия, состава смеси, угла опе-

режения зажигания, продолжительности процессов наполнения и

выпуска, величины давления наддува, степени дросселирования,

температуры и влажности наружного воздуха и т. д.

Чем больше р,-, т. е. чем лучше протекает рабочий процесс, тем

больше будет индикаторная мощность;

,2) от числа оборотов коленчатого вала п, т. е. от числа рабочих

циклов в единицу времени. С увеличением числа оборотов индика-

торная мощность увеличивается. Однако увеличение мощности

происходит лишь до определенного числа оборотов. Дальнейшее их

увеличение приводит к росту скорости движения смеси за счет со-

кращения времени наполнения, увеличению гидравлических сопро-

тивлений и к уменьшению весового заряда смеси. В результате

ЙО

этого среднее индикаторное давление снижается и мощность умень-

шается;

3) от числа цилиндров i и величины рабочего объема цилиндра

Vh, т. е. от литража двигателя. Чем больше литраж двигателя, тем,

при прочих равных условиях, больше весовой заряд смеси

и индикаторная мощность. С другой стороны, увеличение литража

влечет за собой увеличение веса и габаритов двигателя.

Индикаторная мощность, развиваемая двигателем АШ-62ИР на

взлетном режиме, примерно равна 1200 л. с.

В индикаторную мощность преобразуется не все тепло, введен-

ное в цилиндры двигателя в виде химической энергии топлива, а

лишь некоторая его часть. Доля тепла, преобразованного в инди-

каторную мощность, характеризуется индикаторным к.п.д. двига-

теля 7j..

Индикаторным к. п. д. называется отношение тепла, пре-

вращенного в индикаторную мощность Q , к теплу, введенному в

цилиндры двигателя в виде химической энергии топлива Qa •

Количество тепла, введенного в цилиндры двигателя за один час

его работы, может быть определено по формуле:

QB = Gr Ни кал^ас,

где: Gt — часовой расход топлива, кг!час;

Ни— рабочая теплотворная способность топлива, кал!кг.

Для авиационных бензинов Ни — 10 500 кал1кг.

Количество тепла, эквивалентное индикаторной мощности за

один час работы двигателя, будет:

Q, = 632 • Nt к ал /час,

где: Лг; — индикаторная мощность, л.с.;

632 — термический эквивалент 1 л. с. ч. (количество тепла, экви-

валентное работе одной лошадиной силы в течение часа),

кал/л.с.ч.

Таким образом, индикаторный к.п.д. двигателя может быть вы-

ражен формулой:

632 N;

----------

Gt Ни

Из формулы видно, что чем больше индикаторная мощность

Ni при данном часовом расходе топлива определенного сорта, т. е.

при неизменной величине G т • Ни, тем больше индикаторный к.п.д.

двигателя. Следовательно, величина т)г определяется теми же фак-

торами, от которых зависит индикаторная мощность. Для конкрет-

ного двигателя она определяется числом оборотов и средним инди-

каторным давлением (см. стр. 30). Главнейшим эксплуатацион-

ным фактором, определяющим величину чг, является состав

смеси «. Наибольшее значение соответствует а = 1,05—1,1.

Для современных авиационных двигателей величина индика-

торного к.п.д. колеблется в пределах 0,25—0,38. Другими словами,

cl

на индикаторную мощность идет только 25—38% израсходованного

топлива, а 62—-75% его безвозвратно теряется. Эти потери распре-

деляются следующим образом:

неполнота сгорания топлива .... 15—25%

отдача тепла от деталей в охлаждаю-

щую среду (в воздух и масло) . . 10—15%

унос тепла с отработавшими газами . 35—45%.

Индикаторный к.п.д. учитывает только тепловые потери и ха-

рактеризует совершенство двигателя как тепловой машины. Кроме

того, имеются и механические потери энергии, которые учитываются

механическим к. п. д. двигателя.

МОЩНОСТЬ ТРЕНИЯ. ЭФФЕКТИВНАЯ МОЩНОСТЬ, МЕХАНИЧЕСКИЙ

К. П.Д. ДВИГАТЕЛЯ

Мощность трения. Индикаторная мощность не может быть пол-

ностью использована на вращение воздушного винта. Часть ее за-

трачивается на преодоление сопротивлений внутри двигателя. Эта

мощность называется мощностью механических сопротивлений или

мощностью трения Nr *. Все сопротивления внутри двигателя разде-

ляются на две группы: механические и насосные. К пер-

вой группе сопротивлений относятся: трение поршней и поршневых

кслец о стенки цилиндров, трение в подшипниках, затраты мощно-

сти на привод механизма газораспределения, редуктора и агрегатов.

Вторая группа сопротивлений — затраты мощности на выпол-

нение насосных ходов поршня (такты впуска и выпуска).

Примерные величины различных сопротивлений в процентах от

всей мощности трения составляют:

трение поршней и поршневых колец . 45—65%

трение в подшипниках коленчатого вала

и шатунов............................5—10%

привод механизма газораспределения 5-*4О%

потери в редукторе.............. 10—15°/о

привод агрегатов.......................5—10%

насосные сопротивления.................10—15%

Мощность трения уменьшает полезную работу, подводимую к

винту. Поэтому целесообразно иметь ее по возможности минималь-

ной. Для современных авиационных двигателей мощность трения

составляет 10—30% индикаторной мощности.

Главнейшим фактором, определяющим величину мощности тре-

ния, является число оборотов коленчатого вала. Мощность трения

изменяется примерно пропорционально квадрату числа оборотов.

Так, увеличение чисел оборотов с 1500 до 1800 в минуту, т. е. всего

на 300 об/мин, приводит к увеличению мощности трения примерно

на 40—45%, что составляет для двигателя АШ-62ИР около 25 л. с.

Следствием этого является рост удельного и километрового расхода

топлива. Кроме того, эксплуатация двигателя на повышенных обо-

ротах приводит к более интенсивному износу его трущихся деталей.

1 Затраты мощности на нагнетатель А» не входят в мощность трения я учи-

тываются отдельно.

32

На величину мощности трения существенное влияние, оказывает

сорт, качество и температура масла. Загрязненное, чрезмерно вяз-

кое или, наоборот, чрезмерно разжиженное масло вызывает увели-

чение трения поршней и поршневых колец о стенки цилиндров и

трения в подшипниках. Снижение температуры масла с 70 до 40сС

приводит к увеличению мощности трения на ГО—15%• Для двига-

теля АШ-62ИР это составляет на крейсерских оборотах около

8—15 л. с.

Изменение давления наддува практически на величину мощно-

сти трения не влияет.

Итак, часть индикаторной мощности N,• затрачивается на прео-

доление сопротивлений внутри двигателя (мощность трения N, J.

Кроме того, у двигателей с приводным нагнетателем, значительная

часть индикаторной мощности затрачивается на нагнетатель.

Для двигателя АШ-62ИР на взлетном режиме она составляет

около 70—80 л. с. при мощности трения Nr = 120 — 130 л. с.

Эффективная мощность Ne — это мощность двигателя, затрачи-

ваемая на совершение полезной работы, т. е. на вращение воздуш-

ного винта. Другими словами — это мощность двигателя, развивае-

мая на валу винта. Она равна разности между индикаторной мощ-

ностью и мощностью, затраченной на трение и нагнетатель, т. е.:

/V, = N-,

В технических данных любого двигателя всегда даются только

его эффективные мощности, так как только этой мощностью мы мо-

жем располагать, используя ее для вращения винта.

Механическим к. п. д. двигателя т1м называется отношение его

эффективной мощности Ne к индикаторной мощности Nr

л; , кг

т м = ' = 1----------------- .

N. Ni

Механический к.п.д. показывает, какую долю индикаторной

мощности составляет эффективная мощность. Он учитывает все по-

тери мощности внутри двигателя, кроме тепловых, и характеризует

совершенство двигателя как системы механизмов.

Величина механического к.п.д. изменяется при изменении режи-

мов работы двигателя, так как при этом изменяются все три опре-

деляющие его мощности: N{, Л'г и NH .

Для двигателей типа АШ-62ЙР, имеющих низконапорный наг-

нетатель, величина механического к. п. д. колеблется в пределах

0,8-Н),9.

Эффективная мощность двигателя может быть выражена через

его индикаторную мощность и механический к.п.д.:

4 = ^ • м

т!.« • Pi

900

900

л- с.

Произведение: т1м pt называется средним эффективным дав-

лением ре.

3. Зак. 397 33

Пользуясь указанной выше формулой, легко определить вели-

чины ре для двигателя АШ-62ИР при работе на различных режи-

мах. Например:

на номинальном режиме у

земли

900-% 900-1000 , ,

на взлетном режиме р, —-------—=---------------= 13,7 кг!см-,

‘ Vh-n i 3,31-2200 -9

-------------------------= 11,7 кг. см ,

3,31 • 2100 9

900 500

р„ =-------------------= 9.4 кг, см2.

3,31 • 1600 9

на крейсерском режиме

при Ne — 500 л. с. и

п — 1600 об/мин

Эффективную мощность можно также определить при испыта-

нии двигателя на балансирном станке, который позволяет замерить

крутящий момент, развиваемый двигателем на валу винта. В этом

случае эффективная мощность определяется по формуле:

— М-р ' п

‘ 716,2

л. с.

-р

Здесь:

Мкр — крутящий момент на валу винта, кгм;

п — число оборотов коленчатого вала, об/мин;

ip —степень редукции редуктора.

ЭФФЕКТИВНЫЙ К. П.Д., УДЕЛЬНЫЙ ЭФФЕКТИВНЫЙ РАСХОД

ТОПЛИВА

Эффективным к. п. д. называется отношение тепла Qe, пре-

вращенного в эффективную мощность, к теплу Qe, введенному в ци-

линдры в виде химической энергии топлива.

По аналогии с индикаторным к. п. д. (см. стр. 31) эффектив-

ный к.п.д. может быть выражен формулой:

Qe 632%

Q. Gt • %

Эффективный к.п.д. показывает, какая доля тепла, введенного

в цилиндры, пошла на создание эффективной мощности. Так как эф-

фективная мощность получается в результате вычета из индикатор-

ной мощности всех потерь, учтенных индикаторным к.д.п. т), и ме-

ханическим к.п.д. , то понятно, что эффективный к.п.д. должен

быть органически связан как с индикаторным, так и с механичес-

ким к.п.д. Эту связь легко установить, если в формулу т;, подста-

вить значение %=•»;« %

тогда:

632% •

От Ни Ч"4*'

34

Таким образом, эффективный к.п.д. учитывает все потери энер-

гии в двигателе и характеризует его в целом —и как тепловую ма-

шину и как систему механизмов.

У современных авиационных двигателей величина колеб-

лется в пределах 0,20 ч- 0,30. Это значит, что только 20—30% из-

расходованного топлива используется на создание полезной мощ-

ности. Остальные же 70—80% безвозвратно теряются.

Эффективный к. п. д. двигателя АШ-62ИР равен около 0,20.

Удельным эффективным расходом топлива Се называется рас-

ход топлива, приходящийся на одну лошадиную силу эффектив-

ной мощности в час. Выражение для Се может быть легко най-

дено из формулы для , приведенной на стр. 34:

„ GT 632 632 ,

Се = —— —----------=-------------кгл.с.ч.

е Ни ’ Х]е На * Т].ц

Как видно из формулы, удельный эффективный расход топлива

зависит:

1) от теплотворной способности Ни , т. е. от химического со-

става топлива;

2) от индикаторного к.п.д. двигателя , т. е. от величины потерь

тепла в цилиндрах двигателя;

3) от механического к. п. д. двигателя х1м , т. е. от величины зат-

рат мощности на трение, приводы вспомогательных устройств, аг-

регатов и нагнетателя двигателя.

Чем выше Ни, тц и тем, при прочих равных условиях, мень-

ше удельный эффективный расход топлива.

Величина Се для двигателя АШ-62ИР составляет:

на взлетном режиме .... не менее 300 г!л.с.ч-,

на номинальном режиме . . . не менее 280—300 г/л.с.ч.;

на крейсерских режимах . . не менее 250—290 г!л.с.ч.

При обеднении смеси высотным корректором вручную до

а = 1,05—1,1 в полете на крейсерских режимах величина Се для

двигателя АШ-62ИР может быть снижена до 200—210 г/л.с.ч..

5. ХАРАКТЕРИСТИКИ ДВИГАТЕЛЯ АШ-62ИР

Характеристиками двигателя называются графики зависимости

эффективной мощности и удельного эффективного расхода топлива

от условий работы двигателя. Наибольшее практическое значение

имеют внешняя, винтовая и высотная характеристики двигателя.

ВНЕШНЯЯ ХАРАКТЕРИСТИКА

Внешней характеристикой называются графики зависимости

эффективной мощности и удельного эффективного расхода топлива

от числа оборотов при работе двигателя на земле с полностью от-

крытыми дроссельными заслонками.

3* 35

Изменение числа оборотов при снятии внешней характеристики

достигается изменением внешней нагрузки на вал двигателя за счет

применения гидравлических тормозов, мулинеток или изменения

шага винта.

Внешняя характеристика двигателя АШ-62ИР при полностью

открытом дросселе дана на рис. 13 (кривая /). Как видно из ри-

сунка, эффективная мощность Ne и удельный эффективный расход

топлива Се (кривая 3) с увеличением числа оборотов непрерывно

растут.

1—при полностью открытом дросселе;

2—при рк — 900 мм рт. ст.; <?—кривая

удельного расхода топлива.

Увеличение эффективной мощности происходит как за счет уве-

личения числа циклов в единицу времени, так и за счет увеличения

среднего эффективного давления ре. Последнее обусловлено ростом

весового заряда смеси за счет повышения давления наддува с уве-

личением числа оборотов (увеличение оборотов с 1700 до 2200 в

минуту увеличивает р, примерно на 1 кг[см2).

Характер изменения Се по внешней характеристике определяет-

ся в основном характером изменения т]ж, который с увеличением

числа оборотов непрерывно уменьшается. при этом практиче-

ски не меняется, так как коэффициент избытка воздуха изменяется

очень мало.

Внешняя характеристика при полностью открытом дросселе по-

казывает наибольшие мощности, которые возможно получить от